Текст

Б.В. Быков

Конструкция и ремонт

автосцепного устройства

подвижного состава железных дорог России

Рекомендовано

Управлением кадров и учебных заведений

Федерального агентства железнодорожного транспорта

в качестве учебного иллюстрированного пособия

для студентов техникумов, колледжей и учащихся

образовательных учреждений железнодорожного транспорта,

осуществляющих профессиональную подготовку

Москва

2005

Назначение, еоетав и

расположение на вагоне автосцепного устройства

Автосцепное устройство служит для автоматического

сцепления железнодорожного подвижного состава, переда-

чи и смягчения действия продольных усилий, возникаю-

щих при движении или остановке поезда, а также для удер-

жания вагонов на определенном расстоянии друг от друга.

Автосцепные устройства подвижного состава россий-

ских железных дорог подразделяются на два типа: вагонные

и паровозные. Автосцепное устройство вагонного типа уста-

новлено на пассажирских и грузовых вагонах, вагонах ди-

зель- и электропоездов, электровозах и тепловозах, а паро-

возного — на паровозах и специальном подвижном составе.

Автосцепное устройство состоит из:

— корпуса автосцепки с деталями механизма;

— расцепного привода, включающего в себя рас-

цепной рычаг, кронштейн, державку и цепь;

— центрирующего прибора, который включает в

себя ударную розетку, две маятниковые подвески и цен-

трирующую балочку;

— упряжного устройства, включающего в себя по-

глощающий аппарат, тяговый хомут, клин тягового хо-

мута, упорную плиту;

— опорных частей, передних и задних упоров,

поддерживающей планки.

Применяемое на российских железных дорогах ав-

тосцепное устройство СА-3 изобретено в 1932 г. коллекти-

вом авторов под руководством В.Ф. Егорченко. Перевод

подвижного состава железных дорог России на автосцеп-

ку начался в 1935 г. и был полностью завершен в 1957 г.

Внедрение автосцепного устройства позволило зна-

чительно сократить время на формирование подвижных

составов, снизить количество травм на железных дорогах

за счет ликвидации тяжелого труда сцепщиков.

Расположение автосцепного устройства СА-3 на грузовом вагоне

1 — автосцепка;

2 — маятниковые подвески;

3 — болты М22;

4 — ударная розетка;

5 — нижняя полка хребтовой балки;

6 — опорные части;

7 - вертикальная полка хребтовой балки;

8 — задний упор;

9 — тяговый хомут;

10 — поглощающий аппарат;

11 поддерживающая планка;

12 упорная плита;

13 — центрирующая балочка;

14 - клин тягового хомута;

15 передний упор;

16 проволока диаметром 4 мм

17 — гайки;

18 запорная планка;

19 болты М22 с запорной шайбой;

20 рукоятка расцепного рычага:

21 кронштейн;

22 — стержень расцепного рычага;

23 - державка;

24 цепь расцепного привода;

25 — валик подъемника

Ударно-тяговые приборы первых отечественных вагонов

В 1846 г- Александровский завод в Петербурге на

чал производство первых в России вагонов. В них исполь-

зовались объединенные ударно тяговые приборы, кото-

рые обеспечивали сцепление вагонов между собой, пере

дачу и смягчение сжимающих и растягивающих усилий.

В появившихся позднее двухосных вагонах в России и за

рубежом применялись раздельные тягово-сцепные и

ударные приборы. Упругая сцепка 5 передавала и смягча

ла растягивающие усилия, а буфер 2 и листовая рессора 4

смягчали сжимающие усилия. В случае обрыва тягово

сцепных приборов соединение вагонов выполнялось цепя

ми, одетыми нзСкрюки 6. С ростом веса поезда в вагонах

стали применять сквозную упряжь при которой на раму

вагона 8 передавалось усилие, равное сопротивлению дви-

жения данного вагона.

Объединенный j харно-тяговый прибор

Сквозная упряйкь

Раздельные ударно-тяговые приборы

1 — шкворень;

2 буфер;

3 — серьга:

4 - листовая рессора;

5 — сцепка;

6 — крюк;

7 концевая балка:

8 — рама вагона;

9 — стержень крюка;

10 - муфта;

11 - спиральная пружина;

12 — крюк

Винтовая стяжка

Для повышения надежности ударно-сцепных при-

боров вместо цепей, соединяющих крюки смежных ваго-

нов, стали применять винтовые стяжки, которые имеют

скобу 7, накидываемую на крюк сцепляемого вагона и

винт 6, на нее навинчены гайки 3 и 5. На цапфы гайки 3

надеты серьги 2, соединенные с кривым валиком 1. Такая

форма валика, проходившего через отверстие упряжного

крюка, облегчала установку стяжки по оси симметрии.

Натяжение и ослабление стяжки осуществляли рукоят

кой 4. Через скобу 7 проходила стяжка соседнего вагона

для двойного сцепления. Недостаток винтовой стяжки -

значительная масса, которая составляла 34 кг, небольшое

усилие на разрыв — 300 Кн. Для соединения винтовой уп-

ряжи с автосцепкой использовалась двухзвенная кулач-

ковая цепь. Для маневровых работ в пределах станции

сцепление вагонов выполняли надеванием скобы винто-

вой стяжки на «ухо» корпуса автосцепки.

Стяжка 1927 г.

Кулачковая цепь

Сцепление автосцепки винтовой упряжью

1 — валик;

2 — серьга;

3, 5 — гайки;

4 — рукоятка;

6 — винт;

7 — скоба

1,2 — шипы;

3 — кулак;

4 — предохранительный выступ;

5 — планка;

6' — крайнее звено;

7 — среднее звено

Установочные размеры автосцепного устройства

Для надежной работы автосцепного устройства и

взаимозаменяемости узлов и деталей основные установоч-

ные размеры стандартизированы. Расстояния L и I зави-

сят от хода поглощающего аппарата. Расстояние Л от го-

ловки рельса до оси автосцепки для порожних грузовых и

пассажирских вагонов новой постройки составляет

1040—1080 мм. Отклонение продольной оси автосцепки от

горизонтального положения вверх не должно превышать

3 мм, а вниз — 10 мм. Оно определяется как разность высот

от головки рельса точек а (по оси зацепления) и б (у центри-

рующей балочки). Такой диапазон отклонений продольной

оси обеспечит исправность маятниковых подвесок. Рассто-

яние от автосцепки до потолка ударной розетки, равное

20—36 мм, обеспечивает проход кривых участков пути без

отрыва маятниковых подвесок. Пространство для разме-

щения поглощающего аппарата нормируется по условиям

их взаимозаменяемости и составляет 625 3, 327 4,5 и

327 !’5 мм (для пассажирских вагонов 327 * мм).

Расстояние Л для эксплуатируемых груженых гру-

зовых вагонов должно быть не менее 950 мм, а для пасса

жирских вагонов груженых и экипированных — не менее

980 мм.

Стандартами регламентированы расстояния:

ЗЗО±10 мм от упругой площадки пассажирского вагона

(линия 1) до оси автосцепки и 55+2® мм — между осью 10

автосцепки и упорной поверхностью (линия 11) упругой

площадки пассажирского вагона.

Для возможности установки на стенках хребтовой

балки сменных планок толщиной 10 мм расстояние меж-

ду ее стенками увеличено до 350 мм.

Конструктивные измерения в отдельных узлах ав

тосцепного устройства возможны, но при этом необходи

мые размеры для взаимозаменяемости детали должны

быть выдержаны.

/ — упругая площадка пассажирского

2 — автосцепка;

3 - упорная плита;

i; 4 — ограничительные планки;

5 — центрирующая балочка;

6 — задний упор;

7 - поглощающий аппарат;

8 — ударная розетка;

9 — маятниковая подвеска;

10 — ось зацепления автосцепки;

11 упорная поверхность упругой площадки;

12 — контур зацепления

Автосцепное устройство СА

8

3 и конструкция

его корпуса

1 -

2 —

3 —

4 —

5 —

6 —

7 —

8 —

9 —

10 —

большой зуб; 11

займодержатель; 12

замок; 13

малый зуб; 14

валик подъемника; 15

запорный болт; 16

упор; 17

хвостовик; 18

отверстие для клина тягового хомута; 19

перемычка; 20

— торец;

— полочка для предохранителя;

— шип для замкодержателя;

— отверстие для сигнального отростка;

— отверстие для валика подъемника;

— приливы для подъемника;

— отверстие для направляющего зуба замка;

— грязевое отверстие;

— литейный шов;

— отверстие для уменьшения массы корпуса

Конструкция деталей механизма сцепления

Замкодержатель

Предохранитель

Замок

Подъемник замка

Валик подъемника

1 — замыкающая часть;

2 — шип для предохранителя от саморасцепа;

3 — отверстие для стержня валика подъемника;

4 — сигнальный отросток;

5 — радиальная опора;

6 — направляющий зуб;

7 — противовес;

8 расцепной угол;

9 — лапа;

10 - отверстие для навешивания на шип;

11 — отверстие для валика подъемника;

12 — узкий палец;

13 — широкий палец;

14 — нижнее плечо;

15 — верхнее плечо;

16 — отверстие для навешивания на шип замка;

17 — отверстие для соединения с цепью расцепного привода;

18 — выемка для запорного болта;

19 — стержень;

20 — балансир

Порядок сборки автосцепки

1. Подъемник 1 устанавливается на приливы кор-

пуса 2 широким пальцем вверх.

2. Замкодержатель 3 навешивается на шип корпуса 4.

3. Предохранитель 5 навешивается на шип замка 6.

4. Замок 7 с предохранителем вводится в карман кор-

пуса, и верхнее плечо предохранителя кладется на полочку 8.

5. Валик подъемника 9 вставляется в отверстие

корпуса со стороны малого зуба отверстием вверх.

6. После сборки необходимо проверить работу меха-

низма, для чего нажатием руки замок перемещают внутрь

кармана корпуса, а затем отпускают. Замок должен быстро

вернуться в нижнее положение. После проверки подвижно-

сти замкодержателя проверяют работу механизма при рас-

цеплении. Для этого валик подъемника поворачивают про-

тив часовой стрелки до отказа, затем отпускают. Валик

подъемника и другие детали должны свободно вернуться в

исходное положение. Подвижность деталей проверяют не-

сколько раз.

7. Исправный механизм автосцепки запирается

болтом 10 с фасонной шайбой 11 и гайкой 12.

1 — подъемник;

2 — приливы корпуса;

3 — замкодержатель;

4 — шип корпуса;

5 — предохранитель;

6 — шип замка;

7 — замок;

8 - полочка корпуса;

9 — валик подъемника;

10 — болт М10Х90;

11 фасонная шайба;

12 — гайка

Сцепление автосцепок

Сцепление автосцепок происходит автоматически.

При сближении автосцепок малый зуб одной автосцепки

скользит по направляющей поверхности малого или

большого зубьев, входит в зев и нажимает на замок. При

дальнейшем движении автосцепок замки нажимают друг

на друга и перемещаются в глубь корпусов. Противовесы

замкодержателей находятся ниже полочек и не препят-

ствуют перемещению замков с предохранителями (поло-

жение 1).

При дальнейшем сближении автосцепок малые зубья

нажимают на замкодержатели, которые поворачиваются на

шипах и поднимают вверх предохранители (положение 2).

После того, как малые зубья подойдут к боковым

стенкам больших зубьев, замки выйдут в зев и помешают

выходу малых зубьев из зева. Верхние плечи предохраните-

лей лежат на полочках и располагаются напротив противо-

весов замкодержателей, что препятствует уходу замков в

глубь корпусов — сцепление произошло (положение 3).

Положение 1

Положение 2

Расцепление автосцепок

Для расцепления автосцепок следует повернуть рычаг

расцепного привода. При натяжении цепи вместе с валиком по-

ворачивается и подъемник, который широким пальцем подни

мает предохранитель и выключает его (положение 1).

При дальнейшем повороте широкий палец подъем-

ника уводит замок внутрь корпуса автосцепки, а затем уз-

кий палец поднимает замкодержатель и проходит мимо

него (положение 2).

Замок полностью уводится внутрь корпуса авто-

сцепки. Замкодержатель опускается на шип корпуса, а

узкий палец подъемника заходит за расцепной угол зам-

кодержателя автосцепки расцеплены (положение 3).

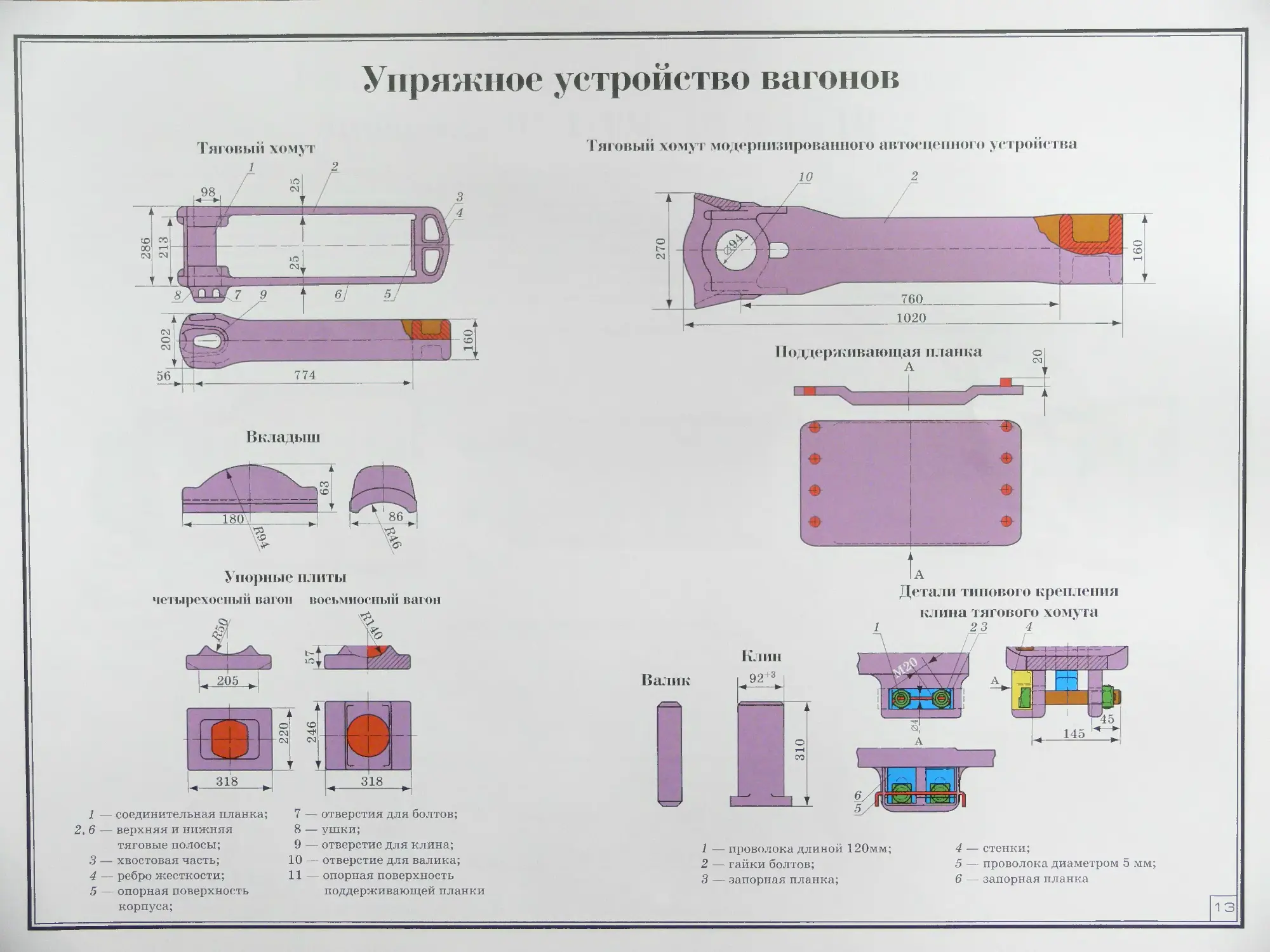

Упряжное устройство вагонов

Тяговый хомут модернизированного автоецеиного устройства

Вкла, ц>1ш

86 И

V

восьмноспын вагон

> норные плиты

четырехосный вагон

1 — соединительная планка;

2,6 — верхняя и нижняя

тяговые полосы;

3 — хвостовая часть;

4 — ребро жесткости;

5 — опорная поверхность

корпуса;

7 — отверстия для болтов;

8 — ушки;

9 — отверстие для клина;

10 — отверстие для валика;

11 — опорная поверхность

поддерживающей планки

160

1 проволока длиной 120мм; 4 — стенки;

2 гайки болтов; 5 - проволока диаметром 5 мм;

3 запорная планка; 6 запорная планка

1 3

Назначение поглощающих аппаратов.

Аппараты Ш-1-ТМ, III-2-B, Ш-2-Т

Поглощающие аппараты предназначены для аморти-

зации и поглощения ударных сил, действующих на вагон в

процессе эксплуатации. Правильно выбранные параметры

и исправная работа аппаратов в значительной степени в ли

яюг на повреждаемость и срок службы вагонов, сохран

ность перевозимых грузов и безопасность движения.

Согласно отраслевому стандарту поглощающие ап

параты подразделяют на 1 класса’ ТО, Tl, Т2, ТЗ

Пружинно-фрикционные аппараты нашли широкое

применение на грузовых вагонах.

Четырехосные вагоны оборудованы аппаратами

Ш 1 ТМ (постройки до 1979 г.), Ш 2 В (постройки с 1979 г.),

а восьмиосные — аппаратами Ш 2 Т.

Работа пружинно фрикционных аппаратов основа-

на на превращении кинетической энергии соударяемых

вагонов в работу сил трения фрикционных элементов и в

потенциальную энергию деформации пружин.

К недостаткам аппаратов относится постепенный

износ трущихся элементов и нестабильность работы в за-

висимости от степени износа деталей.

Диаграмма работы поглощающего аппарата пока

зывает зависимость между силой нажатия на аппарат Р и

величиной перемещения нажимного конуса.

Площадь, ограниченная кривой АБГЕ, работа на

полное сжатие аппарата, а площадь АБВД - необратимо

поглощенная энергия.

Поглощающий аппарат Ш-1-ТМ

Поглощающий аппарат Ш-2-В

Поглощающий аппарат III-2-T

Силовая характеристика

Сжатие, мм

Параметры поглощающих аппаратов

Параметр Тип аппарата

Ш-1-ТМ Ш-2-В Ш-2-Т

Энергоемкость, кДж 25-50 30-65 30-60

Усилие сжатия конечное, МН 3 2 2,5

Ход аппарата, мм 70 90 110

1 — нажимной конус;

2 — фрикционные клинья;

3 — корпус;

4 — гайка стяжного болта;

Нормируемые показатели поглощающих аппаратов

Показатель Класс аппарата

ТО Т1 Т2 ТЗ

Ход, мм 70 —110 90 120 90 120 120

Номинальная энергоемкость, кДж, не менее 40 70 100 1 10

Максимальная энергоемкость, кДж, не менее 50 90 130 190

5 — наружная пружина;

6 — внутренняя пружина;

7 — стяжной болт;

8 — нажимная шайба

1 4

Поглощающие аппараты

грузовых вагонов Ш-6-ТО-4, Ш-6-ТО-4У, ПМК-110А

Аппарат Ш 6 ТО 4 разработан для четырехосных ва

гонов Особенность аппарата - объединение корпуса вместе

с тяговым хомутом. Такая конструкция позволяет устано

вить пружины большой высоты, что увеличивает ход и

энергоемкость. Взаимозаменяем с аппаратами Ш 1 ТМ и

Ш-2-В Поглощающий аппарат Ш 6 ТО У отличается от ап

парата ТТ1 6 ТО 4 отсутствием стяжного болта с гайкой. Все

внутренние детали в аппарате Ш 6 ТО-4У удерживаются

съемным днищем специальной конструкции, которое фик-

сируется в корпусе посредством сухарей.

Пружинно фрикционный аппарат ПМК-110А при-

меняется в рефрижераторном подвижном составе, плат

формах для перевозки контейнеров и частично — в вось-

миосных вагонах. Для повышения энергоемкости и ста-

бильности работы в качестве фрикционных элементов

применяются металло-керамические пластины.

Аппарат JJJ-6-TO-4

с центральным стяжным болтам

Аппарат Ш-6-ТО-4У с фиксацией

задней съемной крышки сухарями-вкладышами

Аппарат ПМК-НОА

Узел соединения

с задней крышкой

Узел соединения

<• задней крышкой

Общий ВИД

Общий вид

1 - -нажимной конус;

2 — фрикционные клинья;

3 — опорная шайба;

4 — корпус;

5 — промежуточная шайба;

6 — наружная пружина;

7 — внутренние пружины;

8 — стяжной болт с гайкой;

9 — днище;

10 — упорная плита;

11 — вырез;

12— сухари-вкладыши

13 — заплечики;

14 — буртики корпуса

Параметры поглощающих аппаратов

Параметр Тип аппарата

Ш-6-ТО-4 ПМК-110А

Энергоемкость, кДж Сила сопротивления при сжатии, МН Ход аппарата, мм 40—90 2 120 35 — 85 2 110

1 — наружная пружина;

2 внутренняя пружина;

3 — неподвижная пластина;

4 — корпус;

5 — подвижная пластина;

6 — опорная пластина;

7 — клин;

8 конус;

9 — гайка;

10 — болт

1 5

Поглощающие аппараты грузовых вагонов ПФ-4, ПГФ-4, ГА-500

Поглощающие аппараты ПФ-4, ПГФ-4, ГА-500 раз

работаны для четырехосных грузовых вагонов. Аппарат

ГА-500 может быть использован и для восьмиосного под-

вижного состава.

Поглощение энергии в аппарате ПФ-4 происходит за

счет последовательно вступающих в работу фрикционных

элементов, вследствие чего его сила сопротивления возраста-

ет с увеличением хода аппарата.

Поглощающий аппарат ПГФ-4 отличается от аппа-

рата ПФ-4 наличием гидрогасителя, размещенного в на-

ружной пружине. Поэтому аппарат ПГФ-4 относится к

гидрофрикционному типу, обеспечивающему поглоще

ние энергии удара преодолением сил трения фрикцион-

ных деталей и сопротивлением гидроусилителя.

В гидравлическом аппарате ГА-500 кинетическая

энергия удара затрачивается на преодоление сил вязкого

сопротивления жидкости при ее перетекании через кали-

брованные отверстия.

Поглощающий аппарат ПФ-4

1 — подвижная плита;

2 — фрикционные клинья:

3 — боковые вкладыши;

4 — отбойная пружина;

5 — неподвижные вкладыши;

6 корпус;

7 — опорная плита;

Гидроусилитель поглощающего аппарата ПГФ-4

545

8 — промежуточная шайба:

9 — наружная пружина;

10 — внутренняя пружина;

11 — удлинитель корпуса;

12 — распорный клин;

13 — выступы удлинителя

Поглощающий аппарат ГА-500

1 — корпус;

2 — плунжер;

3 — поршень;

4 — промежуточное дно;

5 — плавающий поршень;

6 — регулирующий стержень;

7 — дроссельные отверстия;

8 — диафрагма;

А и С—газовые камеры;

В и Bi—гидравлические камеры

1 2 3 5 6

Параметры поглощающих аппаратов

Параметр Тип аппарата

ПФ 4 ПГФ-4 ГА 500

Энергоемкость, кДж Сила сопротивления при сжатии, МН Ход аппарата, мм 90—100 2 120 140—170 2 — 2,5 120 140—170 2—2,5 120

1 — заправочное отверстие;

2 цилиндр;

3 — уплотнение;

4 — поршень;

5 — отверстие;

6 — сливное отверстие;

7 — дифференциальный клапан;

8 — пружина;

9 — пружина;

10 — резинотканевый сильфон;

11 — шток;

12 — крышка

А камера с рабочей жидкостью;

Б — компенсационная камера

Эластомерный поглощающий аппарат 73ZW

В эластомерных поглощающих аппаратах поглоще-

ние ударно-тяговых усилий осуществляется за счет пере

текания эластомера через малый кольцевой зазор. Вели

чина зазора составляет десятые доли миллиметра, что

является причиной высоких требований к изготовлению

деталей. Высокие требования к прочности корпуса аппа

рата обусловлены большими рабочими давлениями, дос-

тигающими 450 МПа (4500 кг/м2).

Основным узлом аппарата 73ZW, разработанного

АО «КАМАКС» (Польша), является эластомерный

амортизатор.

Ремонт аппаратов с полной разборкой выполняют

на специализированных предприятиях. При наружном

осмотре исправное состояние поглощающего аппарата оп-

ределяется по величине суммарного зазора между перед-

ним упором, который не должен превышать 5 мм. При

техническом обслуживании исправность аппарата конт-

ролируют замером расстояния между ударной розеткой и

упором головы автосцепки, которое должно составлять

110 —150 мм.

Корпус аппарата

Плита упорная

заводской номер аппарата

/две последние цифры года изготовления

1 — амортизатор эластомерный;

2 корпус поглощающего

аппарата;

3 — плита упорная;

4 — планка монтажная;

5 — вкладыш дистанционный;

6 — гайка корончатая;

7 — шплинт 4X40;

8 — шайба пружинная М20

1 - корпус аппарата;

2 - буксовая втулка

3 — плита упорная;

4 — болт М20Х295;

5 — втулка

Технические характеристики

Конструктивный ход, мм 90

Динамическая энергоемкость, кДж 130

Номинальная скорость соударения вагонов массой 100 т, км/ч 11

Диапазон рабочих температур, С от -60 до +50

Масса в сборе, кг 214

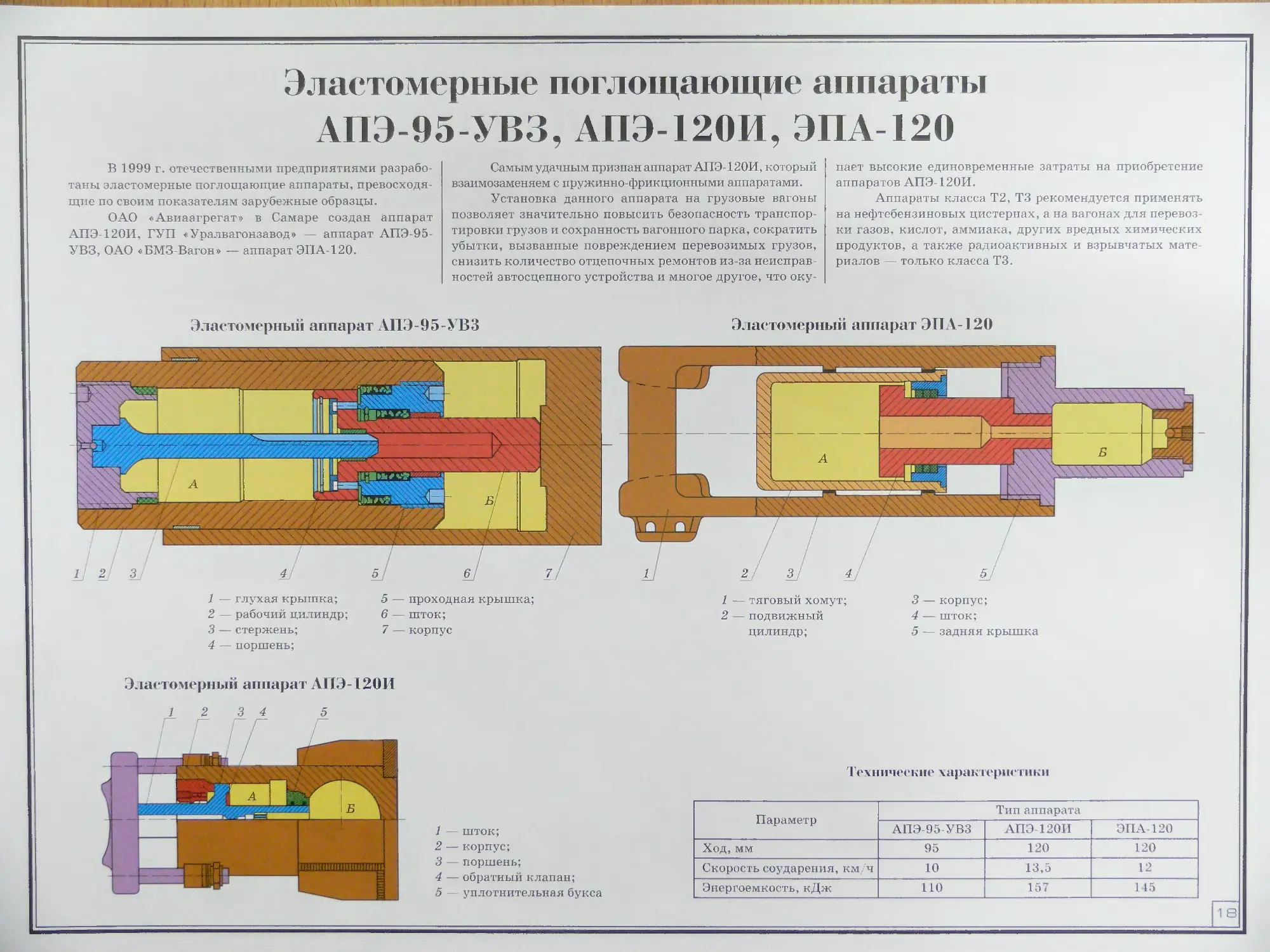

Эластомерные поглощающие аппараты

АПЭ-95-УВз| АПЭ-120 И, ЭПА-120

В 1999 г. отечественными предприятиями разрабо

таны эластомерные поглощающие аппараты, превосходя-

щие по своим показателям зарубежные образцы.

ОАО <• Авнаагрегат» в Самаре создан аппарат

АПЭ-120И. ГУП «Уралвагонзавод» — аппарат ЛПЭ-95

УВЗ, ОАО «БМЗ-Вагон» — аппарат ЭПА 120.

Самым удачным признан аппарат АПЭ 120И, который

взаимозаменяем с пружинно-фрикционными аппаратами.

Установка данного аппарата на грузовые вагоны

позволяет значительно повысить безопасность транспор-

тировки грузов и сохранность вагонного парка, сократить

убытки, вызванные повреждением перевозимых грузов,

снизить количество отцепочных ремонтов из за неисправ

ностей автосцепного устройства и многое другое, что оку

пает высокие единовременные затраты на приобретение

аппаратов АПЭ 120И.

Аппараты класса Т2, ТЗ рекомендуется применять

на нефтебензиновых цистернах, а на вагонах для перевоз-

ки газов, кислот, аммиака, других вредных химических

продуктов, а также радиоактивных и взрывчатых мате

риалов — только класса ТЗ.

Эластомерны!! аппарат АПЭ-95-УВЗ

Эластомерный аппарат ЭПА-J 20

1 глухая крышка;

2 — рабочий цилиндр.

3 — стержень;

4 — поршень;

5 — проходная крышка;

6 — шток;

7 — корпус

1 тяговый хомут;

2 подвижный

цилиндр;

3 — корпус;

4 — шток;

5 задняя крышка

Эластомерный аппарат АПЭ-120И

1 шток;

2 — корпус;

3 поршень;

4 — обратный клапан;

-5 уплотнительная букса

Технические характеристики

Параметр Тип аппарата

АПЭ 95 УВЗ АПЭ 120II ЭПА-120

Ход, мм 95 120 120

Скорость соударения, км ч 10 13,5 12

Энергоемкость, кДж 110 157 145

Поглощающие аппараты пассажирских вагонов

Нэ пассажирских вагонах применяют аппараты

ЦНИИ Н6, Р 2П и Р 5П Отличительная особенность

аппарата ЦНИИ HG наличие двух последовательно

соединенных частей: пружинной и пружинпо-фрикци

онной. Данный аппарат обеспечивает плавное трогание

поезда с места и спокойный его ход в пути следования в

ЦНИИ-Н6, Р-2П и Р-5П

результате постепенного включения в работу фрикци-

онной части.

Резинометаллические поглощающие аппараты Р-2П

и Р 5П отличаются простотой конструкции, хорошей ста-

бильностью работы, более высокой энергоемкостью при

меньшей массе по сравнению с пружинно-фрикционными

аппаратами Работа аппаратов основана на поглощении

энергии соударяемых вагонов силами внутреннего трения

резины. Основными элементами аппаратов Р 2П и Р-5П яв-

ляются резинометаллические секции, которых соответст-

венно 9 и 15 штук. Корпус аппарата Р-5П отлит вместе с тя-

говым хомутом.

Поглощающим аппарат ЦНИИ-Н6

Резипометаллический поглощающий

аппарат Р-2П

Резинометаллический поглощающий

аппарат Р-5П

1 — нажимная шайба;

2 — наружная центральная пружина горловины;

3 - внутренняя пружина горловины:

4 центральная пружина основания;

5 — угловые пружины основания:

6 — стержни,

7 — основание;

8 — угловая пружина горловины;

9 — горловина;

10 — фрикционные клинья;

11 нажимной корпус;

12 - стяжной болт;

13 - гайка стяжного болта;

14 - корпус аппарата;

15 — нажимная плита;

16 — резинометаллические элементы;

17 — промежуточная плита;

18 — упорная плита;

19 гелии

Схема сборки аппарата ЦНИИ-Н6

12 48 91 /О

I ехнические характеристики

Параметр Тип аппарата

ЦНИИ Н6 Р 2П Р 5П

Энергоемкость, кДж 15 24 20 25 40 50

Сила сопротивления при сжатии, МН 1,5 1,3 1.2

Ход аппарата, мм 70 70 80

1 9

Ударные розетки и упоры

К несъемным деталям автосцепного устройства

относятся ударные, передние и задние упоры и др.

Конструкция передних и задних упоров зависит от

особенностей конструкции рам вагона и типа поглощаю-

щего аппарата. У большинства вагонов ударная розетка

объединена в одну отливку с передними упорами. Это

обеспечивает равномерную передачу нагрузок от упорной

плиты и упрочняет хребтовую балку. Задние упоры также

отлиты вместе. Длина ударной розетки вагонов до 1979 г.

составляла 185 мм, что позволяет использовать поглоща-

ющие аппараты с ходом до 70 мм.

У вагонов выпуска после 1979 г. ударная розетка 1

укорочена до 130 мм, что позволяет использовать поглоща-

ющие аппараты с ходом до 120 мм. Расстояние между опор-

ными угольниками заднего упора увеличено для прохода

пружин поглощающего аппарата Ш 6 ТО-4. Унифициро-

ванный передний упор обеспечивает установку маятнико

вых подвесок снизу, через отверстие 2 в ударной розетке 1.

На пассажирских вагонах и некоторых грузовых с

хребтовой балкой из швеллеров ударную розетку, перед-

ний и задний упоры закрепляют на раме сваркой.

Некоторые ударные розетки позволяют осуществ

лять постановку центрирующих приборов различного ти-

па. У центрирующего прибора жесткого типа маятнико-

вые подвески располагаются в гнездах 2, а у упругого при-

бора — в гнездах 1.

Некоторые вагоны с укороченной консольной ча-

стью рамы имеют задние упоры, объединенные с надпят

никовой отливкой 2.

У инфицированный упор

Передний упор пассажирского вагона

Задний упор, объединенный с падпятпнковой отливкой

1 — ударная розетка;

2 — упор передний;

3 — выступ

X инфицированный приварной упор пассажирских вагонов

1 — задний упор;

2 — надпятниковая отливка

гнездо для маятниковых подвесок упругого прибора;

гнездо для маятниковых подвесок жесткого прибора

20

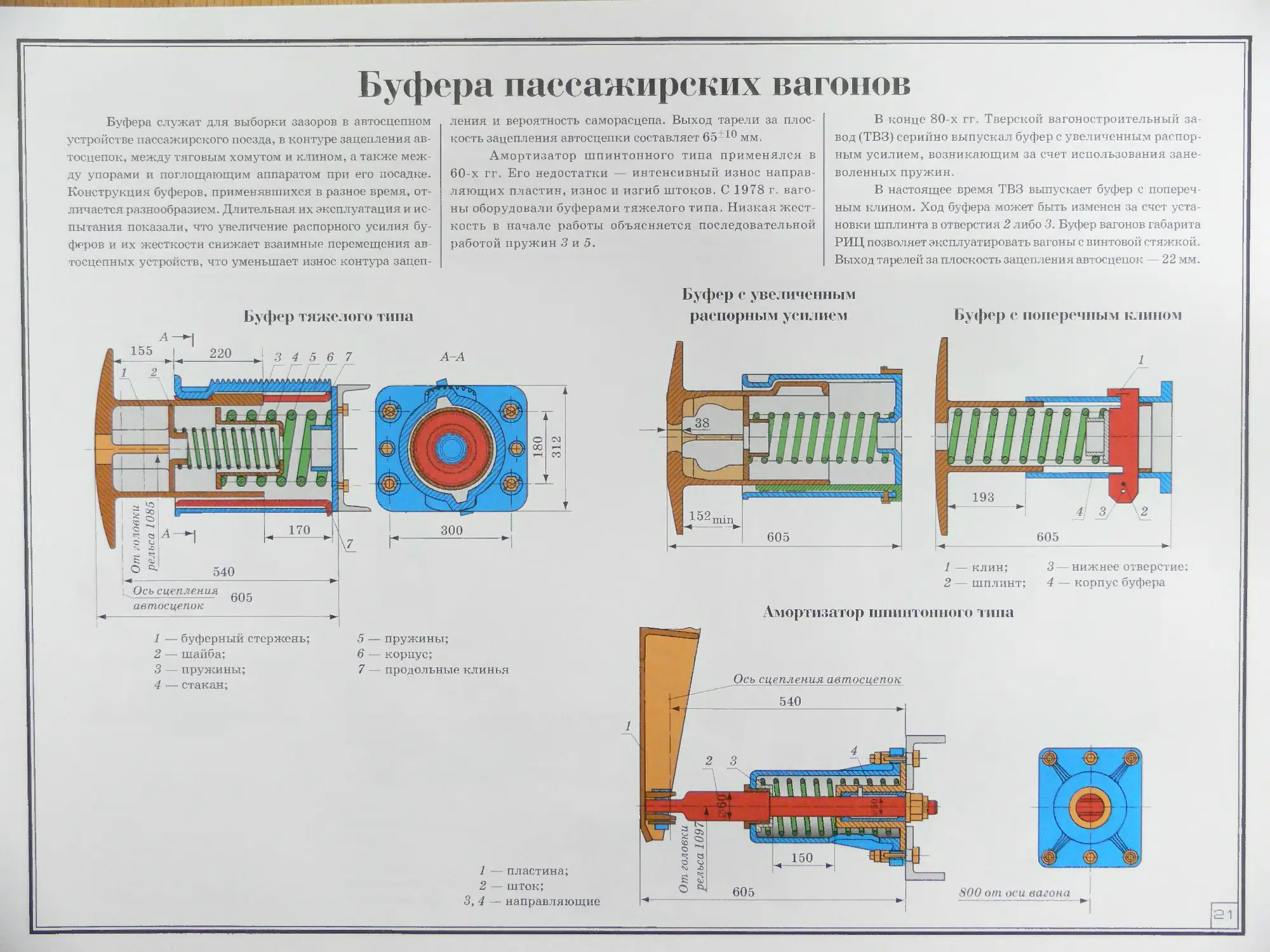

Буфера пассажирских вагонов

Буфера служат для выборки зазоров в автосцепном

устройстве пассажирского поезда, в контуре зацепления ав

тосцепок, между тяговым хомутом и клином, а также меж-

ду упорами и поглощающим аппаратом при его посадке.

Конструкция буферов, применявшихся в разное время, от

личается разнообразием. Длительная их эксплуатация и ис-

пытания показали, что увеличение распорного усилия бу

феров и их жесткости снижает взаимные перемещения ав

тосцепных устройств, что уменьшает износ контура зацеп

ления и вероятность саморасцепа. Выход тарели за плос-

кость зацепления автосцепки составляет 65 1(1 мм.

Амортизатор шпинтонного типа применялся в

60 х гг. Его недостатки - интенсивный износ направ-

ляющих пластин, износ и изгиб штоков. С J978 г. ваго-

ны оборудовали буферами тяжелого типа. Низкая жест-

кость в начале работы объясняется последовательной

работой пружин 3 и 5.

В конце 80 х гг Тверской вагоностроительный за-

вод (ТВЗ) серийно выпускал буфер с увеличенным распор-

ным усилием, возникающим за счет использования зане-

воленных пружин.

В настоящее время ТВЗ выпускает буфер с попереч-

ным клином. Ход буфера может быть изменен за счет уста-

новки шплинта в отверстия 2 либо 3. Буфер вагонов габарита

РИЦ позволяет эксплуатировать вагоны с винтовой стяжкой.

Выход тарелей за плоскость зацепления автосцепок 22 мм.

1 — буферный стержень;

2 — шайба;

3 — пружины;

4 — стакан,

5 — пружины;

6 корпус;

7 продольные клинья

Буфер с увеличенным

распорным усилием

Буфер с поперечным клином

1 — клин; 3— нижнее отверстие:

2 - шплинт; 4 корпус буфера

Амортизатор iiiiniHToiiiioro тина

1 пластина,

2 шток;

3, 4 — направляющие

S00 от оси вагона

21

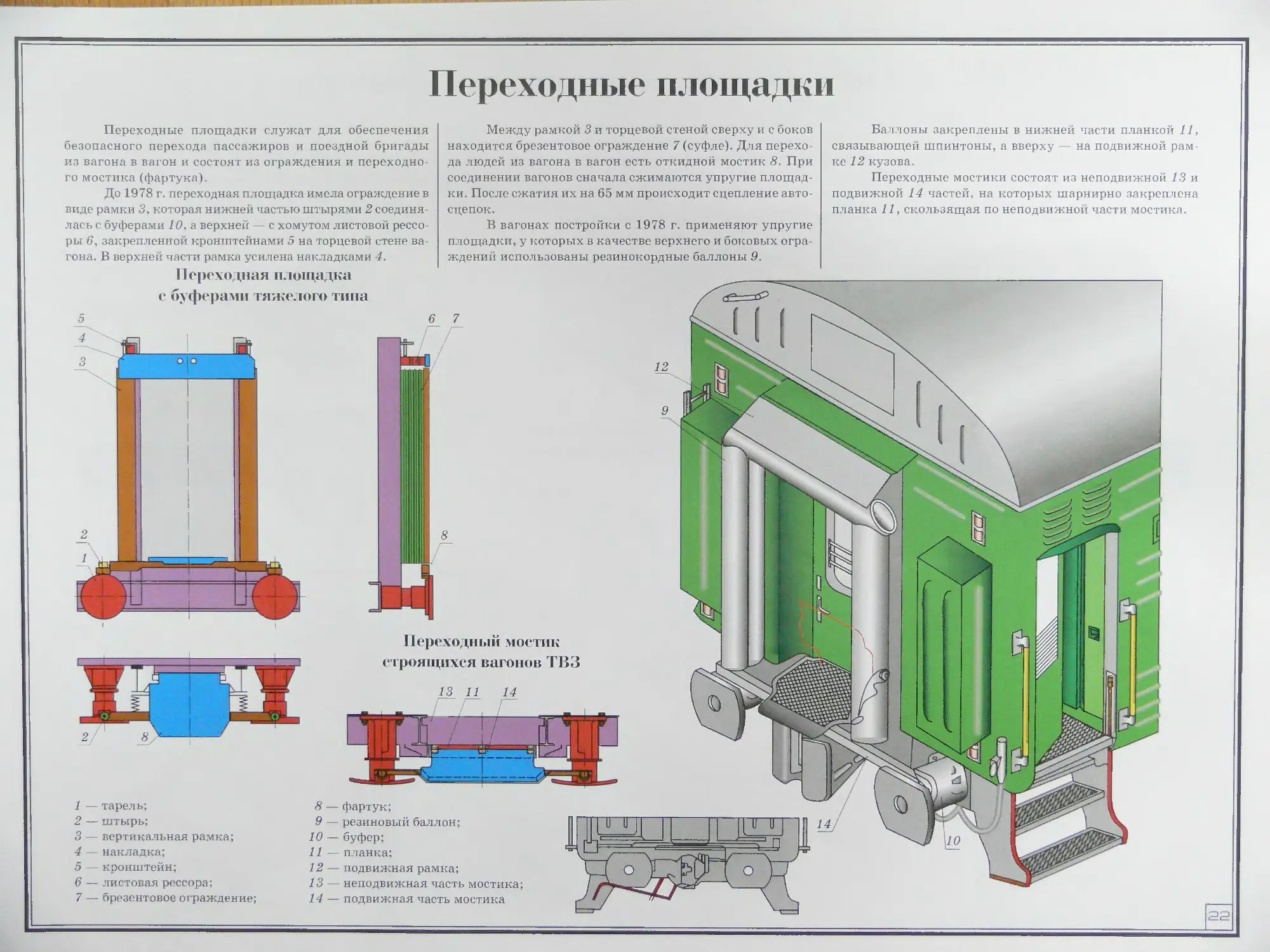

Переходные площадки

Переходные площадки служат для обеспечения

безопасного перехода пассажиров и поездной бригады

из вагона в вагон и состоят из ограждения и переходно

го мостика (фартука)

До 1978 г. переходная площадка имела ограждение в

виде рамки 3, которая нижней частью штырями 2 соедини

лась с буферами 10, а верхней с хомутом листовой рессо

ры 6, закрепленной кронштейнами 5 на торцевой стене ва

гона. В верхней части рамка усилена накладками 4.

П ереходная площадка

с буферами тяжелого типа

вертикальная рамка;

накладка;

кронштейн;

листовая рессора:

11

12 —

13 —

11 —

1 — тарель;

2 — штырь;

3 —

4 —

5 —

6 —

7 — брезентовое ограждение;

Между рамкой 3 и торцевой стеной сверху и с боков

находится брезентовое ограждение 7 (суфле). Д тя перехо-

да людей из вагона в вагон есть откидной мостик 8. При

соединении вагонов сначала сжимаются упругие площад-

ки После сжатия их на 65 мм происходит сцепление авто

сцепок.

В вагонах постройки с 1978 г. применяют упругие

площадки, у которых в качестве верхнего и боковых огра-

ждении использованы резинокордные баллоны 9.

Переходный мостик

строящихся вагонов ТВЗ

8 — фартук;

9 — резиновый баллон;

10 — буфер;

планка;

подвижная рамка;

неподвижная часть мостика;

подвижная часть мостика

Баллоны закреплены в нижней части планкой 11,

связывающей шпинтоны, а вверху на подвижной рам-

ке 12 кузова.

Переходные мостики состоят из неподвижной 13 и

подвижной 14 частей, на которых шарнирно закреплена

планка 11, скользящая по неподвижной части мостика.

Усиленное автосцепное устройство СА-ЗМ

Автосцепное устройство восьмиосных вагонов

для повышения надежности усилено. Замок имеет

вставку для увеличения рабочей поверхности до 250

мм, что исключает саморасцепы на сортировочных гор-

ках. Центрирующий прибор имеет пружины, чем дос-

тигается возможность вертикальных отклонений авто-

сцепки. Торсионный механизм позволяет сцепляться

автосцепкам в кривых малого радиуса. Соединение

корпуса автосцепки с тяговым хомутом выполнено

круглым валиком и сферическим вкладыше,м. На вось-

миосных вагонах устанавливают поглощающий аппа-

рат типа Ш-2-Т.

Короле автосцепного устройства СА-ЗМ

Автосцепное устройство вагонного типа для восьмиоспого подвижного состава

1 — хвостовик корпуса; 2 — предохранительный кронштейн

Замок с поворотной вставкой

замок;

валик;

вставка;

1 — соединительная балка тележки;

2 — торсион;

3 — валик;

4 — втулка;

5 — планка;

6 ' - передний упор;

7 — центрирующая балочка;

8 — подвижная плита;

9 — пружины;

10 — автосцепка СА-ЗМ;

11 — ограничитель;

12 — вкладыш

4 — предохранительный

выступ;

5 — хвостовик вставки

Автосцепное устройство паровозное серии ФД

Автосцепное устройство серии ФД широко приме

няется на мотовозах, дрезинах, автомотрисах и других

специальных подвижных составах.Оно имеет короткий

хвостовик с круглым отверстием для валика, соединяю

щего его с ударной розеткой.

Упряжное устройство отсутствует, что уменьшает

массу и стоимость автосцепного устройства, затраты на

его техническое обслуживание и ремонт, но увеличива

ет вероятность повреждения автосцепки. Для предупре

жденпя падения автосцепки на путь (в случае обрыва ее

хвостовика, выпадения крепящих ударную розетку

болтов или утери соединительного валика) предусмот-

рена установка предохранительного крюка 7 в полость

малого зуба. Крюк, установлен так, что в случае обрыва

автосцепное устройство повиснет на большом зубе сме

жной автосцепки.

Перспективное автосцепное устройство для грузовых вагонов

Автосцепное устройство полужесткого типа СА 4

разработано ВНИИЖТом и ФГУП «Уралвагонзавод»

для применения на грузовых вагонах нового поколения

с осевой нагрузкой. Аналогичная автосцепка создана

Р-НИИЖТом и Тверским вагоностроительным заводом

для пассажирских вагонов. Механизм сцепления их

одинаков. Автосцепное устройство нового типа сцепляе

мо и взаимозаменяемо с серийным. Автосцепка нового

образца имеет усиленный хвостовик. В нижней части

малого зуба корпуса имеется направляющее крыло, ко-

торое ограничивает и исключает относительные верти-

кальные перемещения сцепок, что снижает их износ.

Механизм сцепления автосцепок отчичается от механизма

сцепления автосцепки СА 3 по устройству и принципу дей-

ствия и является более надежным Сцепление автосцепок

возможно при разности высот до 1 40 мм Используются ав-

тосцепки только с упругим центрирующим прибором.

Автосцепка СА-1:

1 — пружина замка;

2 — замкодержатель;

3 — замок;

4 — предохранитель;

5 — валик подъемника;

6 — подъемник

а выступ замка;

б — блокирующее плечо;

в — упор замка;

г — короткое плечо

предохранителя

Расцепной привод со скользящим шарниром при об-

рыве хвостовика автосцепки разъединяется, при этом сло-

мавшаяся автосцепка удерживается на крыле соседней. В

конструкции расцепного привода с блокировочной цепью

расцепной рычаг имеет два плеча: основное и блокирующее,

соединенные двумя цепями с валиком подъемника. При об-

рыве автосцепки сначала рвется более слабая основная цепь,

затем блокирующая, саморасцепа автосцепок не происходит.

Торец хвостовика автосцепки в средней части имеет

ровную площадку, в результате чего его контакт с упор-

ной плитой происходит частями, расположенными ближе

к боковым стенкам, что частично снимает напряжение с

перемычки хвостовика. Увеличена толщина клина, что

также снижает напряжение в перемычке.

Упоры новых вагонов закреплены на хребтовой балке

Такая

более технологичным способом — электросваркой.

конструкция повышает эксплуатационную надежность,

снижает затраты при ремонте, обеспечивает более равно-

мерную загрузку хребтовой балки.

Центрирующий прибор упругого типа позволяет

автосцепкам жесткого типа при колебаниях вагона во

время движения поезда поворачиваться в вертикальной

плоскости, обеспечивает проход сортировочных горок без

излома маятниковых подвесок.

Приварные упоры \

Центрирующий прибор

маятникового типа

с подпружиненной опорой

для автосцепки

Усовершенствован ный

расцепной привод

Полу жесткая

автосцепка

с новым механизмом

сцепления

Усовершенствованный узел

клинового соединения

автосцепки с тяговым

хомутом и упорной плитой

Усовершенствованный узел соединения автосцепки

с тяговым хомутом и упорной плитой

Привод с блокировочной цепью

1

2

3

— автосцепка СА-4;

— клип тягового хомута;

— упорная плита

Приварные упоры

1Центрирующий прибор

маятникового типа

с подпружиненной опорой

для автосцепки

5 в

3

1 — рукоятка рычага;

2 — основное плечо;

3 — блокирующее плечо;

4 — валик подъемника;

5 — блокирующая цепь;

6 — основная цепь;

7 ограничитель вертикальных перемещений

1 — стяжной стержень;

2 — пружины;

3 — опора;

4 - упоры

Признаки неисправностей автосцепного устройства

Повреждения в деталях автосцепного устройства в эксплуатации выявляют

визуально и с использованием шаблонов. При этом обращают внимание на характерные

признаки неисправностей.

О'ООО

Ослабление крепления Зазор между поддерживающей планкой

и изгиб поддерживающей планки — и полкой швеллера — обрыв нижней тяговой полосы

признак разрыва верхней полосы хомута или разрушение поглощающего аппарата

\

Наличие полосы с металлическим блеском

на тяговом хомуте или на хвостовике автосцепки

около центрирующей балочки размером более 150 мм

является признаком неисправногр}поглощающего аппарата

Следы ударов на упоре головки автосцепки и розетке —

поглощающий аппарат потерял упругие свойства

Полоса с металлическим блеском

на тяговом хомуте больше нормы 150 мм

не исправен поглощающий аппарат

Изгиб болтов, поддерживающих клин тягового

хомута, позволяет обнаружить разрыв верхней (изгиб

переднего болта) или нижней (изгиб заднего болта) тя-

говой полосы.

Во время удара по изломанному

клину слышен двойной звук.

Излом упорной плиты опреде-

ляется по провисанию ее нижних концов

относительно нижней тяговой полосы.

Наличие клинового зазора между

упорами и упорной плитой указывает на

ее излом.

Сброс маятниковых подвесок с центрирующей балочки

происходит из-за обрыва соединительных планок или полос тяго-

вого хомута, излома упорной плиты или клина тягового хомута.

Трещина и обрыв хвостовика вызывают

его изгиб, и торец корпуса прикасается к упор-

ной трубе одной стороной. На упорной плите и

боковом ограничителе центрирующей балоч

ки возможны блестящие поверхности и метал-

лическая пыль.

Провисание автосцепки более 10 мм происходит

вследствие излома клина тягового хомута, разрыва со-

единительных планок или верхней тяговохх полосы хо-

мута (а, в). Расстояние А (б) от упора головы автосцепки

до ударной розетки (длина выступающей части 185 мм),

составляющее более 90 мм или менее 60 мм, а для укоро-

ченных ударных розеток с длиной выступающехй части

130 мм — более 150 мм или менее 110 мм, позволяет вы-

явить изломы клина тягового хомута, упорной плиты,

разрывы тяговых полос хомута, потерю упругих свойств

поглощающих аппаратов (б, г). Наличие зазора между

днищем корпуса поглощающего аппарата и тяговым хо-

мутом указывает на разрыв нижней (д) и верхней тяго-

вой полосы.

Схемы проверки автосцепного устройства шаблоном 873

Автосцепное устройство концевых и отдельно

стоящих вагонов проверяют шаблоном 873. Ширина зе-

ва нормальная, если шаблон, приложенный к углу ма

лого зуба, не проходит мимо носка большого зуба (а).

Износ малого зуба нс превышает нормы, если шаблон

соответствующим вырезом не надевается полностью на

зуб (б). Расстояние от ударной стенки зева до тяговой

поверхности большого зуба в пределах нормы, если

шаблон не входит в пространство между ними (в). Две

последние проверки выполняют на расстоянии 80 мм

вверх и вниз от продольной оси автосцепки. Толщина

замка достаточна, если размер выреза в шаблоне мень-

ше толщины замка (г). Для проверки предохранителя от

саморасцепа шаблон устанавливают перпендикулярно

ударной стенке зева так, чтобы он одним концом упи

рался в лапу замкодержателя, а угольником - в тяго-

вую поверхность большого зуба. Автосцепка исправна,

если замок уходит в карман корпуса не менее чем на 7

мм и не более чем на 20 мм (б).

В таком же положении шаблона проверяют удер

жание замка в расцепленном состоянии. Поворотом ва-

лика подъемника устанавливают автосцепку в расцеп

ленное положение, а затем валик отпускают. Автосцеп-

ка годна, если замок удерживается в верхнем положе

нии, а после прекращения нажатия на замкодержатель

отпускается в нижнее положение (е).

Для проверки разницы по высоте между про

дольными осями автосцепного устройства шаблон вы-

ступом 1 упирают в замок автосцепки, расположенной

выше. Если между выступом 2 шаблона и низом замка

расположенной ниже автосцепки есть зазор, то раз-

ность по высоте между продольными осями автосцепок

не превышает 100 мм.

Проверка разницы но высоте между продольными осями

сцепленных автосцепок шаблоном 873

Ось автосцепки

Ось автосцепки

Зазор

Плотно

Зазор

Плотно

Зазор

Проверка исправности механизма автосцепного устройства

Действие предохранителя от саморасцепа проверяю!

специальным ломиком (л). При проверке ломик заострен

ным концом вводят между ударной стенкой зева одной авто

сцепки и замком другой автосцепки (положение I). Повора

чивая выступающий конец ломика, нажимают заострен

ным концом на замок. Его уход должен быть не более 20 мм.

При этом должен быть слышен четкий металлический стук

от удара предохранителя в противовес замкодержателя. Ес

ли сверху ввести ломик невозможно например, у пасса

жирских вагонов, его вводят снизу через грязевое отверстие

и нажимают на замок в нижней части (положение IV).

Чтобы проверить замкодержатель. ломик вводят

между ударными поверхностями автосцепок сверху или

снизу через отверстие корпуса, предназначенное для вос-

становления сцепления у ошибочно расцепленных авто-

сцепок (положения II, III), и нажимают на лапу замкодер-

жателя. Если замкодержатель свободно качается, то про

тивовес отломан. Наличие верхнего плеча предохраните-

ля проверяют ломиком, который вводят изогнутым кон-

цом в карман корпуса через отверстие для сигнального от-

ростка (положение V). Упирают ломик в предохранитель

и перемещают его к полочке. Если при опускании ломика

слышен металлический звук от удара предохранителя о

полочку, то верхнее плечо исправно.

III

31

Наружный осмотр

Наружный осмотр автосцепного устройства выпол-

няется при текущем отцепочном ремонте вагонов и при ТО -

3 пассажирских вагонов. При осмотре необходимо убедить

ся в исправности механизма автосцепки, отсутствии тре-

щин, правильном креплении деталей. Автосцепка должна

удовлетворять требованиям проверки шаблоном 940р.

Расстояние А (а) от упора головы до ударной розетки,

при поглощающем аппарате ПТ 1 ТМ с розеткой, имеющей

длина выступающей части 185 мм, должно составлять не

менее 60 мм и не более 90 мм, при укороченных розетках с

длиной выступающей части 130 мм и поглощающих апиа

ратах Ш 2 В, Ш 6 ТО 4, ПМК 110А, ПМК 1 ЮК-23, 73ZW

не менее 110 мм и не более 150 мм, у восьмпосных вагонов

с аппаратами Ш 2 Т не менее 100 мм и не более 140 мм.

При проверке шаблоном 893р тяговой и ударной по-

верхности контура зацепления корпуса автосцепки должен

быть зазор (б). Замок автосцепки не должен отставать от на-

ружной вертикальной кромки малого зуба более чем на 8 мм

или менее чем на 1 мм, лапа замкодержателя не должна от-

ставать от кромки замка менее чем на 16 мм.

Зазор В (в) между хвостовиком автосцепки и потол-

ком ударной розетки — не менее 25 мм; зазор С между

хвостовиком и верхней кромкой окна в концевой балке

не менее 20 мм. Разница между высотами автосцепок по

обоим концам вагона не более 25 мм.

При единой технической ревизии пассажирских ва-

гонов производят проверку возвышения противовеса зам-

кодержателя над полочкой. Проверку производят планкой

1 (г) с вырезом 11 мм Возвышение считается достаточным,

если между планкой 1 и полочкой 2 имеется зазор.

Замкодержате ть должен быть утоплен шаблоном

940р. При этом тяговые и ударные поверхности контура

зацепления корпуса автосцепки должны удовлетворять

требованиям проверки шаблоном 893р.

32

Схемы проверки автосцепного устройства шаблоном 940р

При наружном осмотре автосцепное устройство

проверяют шаблоном 940р. Проверки, показанные на ри-

сунках а, б, в, г, д, аналогичны проверкам шаблоном 873.

Дополнительно шаблоном 940р проверяют отсутствие

преждевременного включения предохранителя при сцеп

лении автосцепок. Для этого откидной скобой нажимают

на лапу замкодержателя, лист шаблона должен касаться

большого зуба (е).

Автосцепка годна, если при нажатии на замок он

свободно уходит в карман. При проверке предохранителя

замка (г) свободный ход замка от кромки малого зуба дол-

жен быть не менее 7 мм и не более 18 мм (измерение про-

водят в верхней части замка).

Порядок проверки действия механизма автосцепки шаблоном 940р

Шаблон 940р

Годен

Зазор

Не годен

Плотно

б

33

Шип для замкодержателя 3 проверяют при различ-

ных положениях шаблона 806р — от горизонтальной оси

(положение I) до вертикальной (положение II). Шип при-

знается годным, если он свободно проходит через проход-

ной вырез пластины 2, закрепленной на ручке 1 шаблона,

и не проходит через непроходной вырез.

Для проверки положения отверстий для валика

подъемника относительно контура зацепления шаблон

937р вводят в карман корпуса так, чтобы платики 3 были

плотно прижаты к внутренней стенке кармана, затем ус-

танавливают шаблон 797р через отверстия для валика

подъемника в корпусе и через отверстие в шаблоне 937р.

Положение отверстия для валика подъемника правильно,

если зазор А между упорами 1 шаблона 937р и ударной

стенкой автосцепки составляет до 4 мм. Ширина кармана

головы корпуса признается правильной, если меритель

ная полоса шаблона 848р свободно проходит между стен

ками по всей ширине кармана.

Проверка высоты шипа замкодержателя

шаблоном 849р-1

Проверка диаметров и соосности малого

и большого отверстий для валика подъемника

в корпусе автосцепки шаблоном 797р

Шаблон 937р

Проверка диаметра и состояния кромки торца

шипа для замкодержателя шаблоном 806р

Проверка положения отверстий для валика

подъемника относительно контура зацепления

автосцепки шаблонами 937р и 797р

Проверка ширины кармана корпуса

автосценки проходным шаблоном 848р

Плотно

1 —проходной

1 — ручка;

2 — пластина;

3 — шип замкодержателя

35

Проверка замка автосцепного устройства шаблонами

Замок проверяют проходной частью шаблона 852р.

Замок должен свободно проходить через вырез шаблона а.

Толщину замыкающей части после ремонта проверяют

непроходным вырезом б шаблона 852р, а до ремонта

шаблоном 899р.

Положение и диаметр шипа замка проверяют шаб-

лоном 833р. Для проверки положения шипа опорную по-

верхность угольника 1 прижимают к торцевой поверхно-

сти замка, а основание 5 к боковой поверхности замка.

Замок исправен, если при перемещении шаблона вниз

проходная часть гребенки 3 проходит мимо шипа, а не-

проходная — нет. Диаметр шипа замка проверяют про-

ходным 4 и непроходным 2 стаканами шаблона. Шип го-

ден, если проходной стакан свободно надевается на него

до упора в замок, а непроходной стакан не надевается.

Износ прилива для шипа проверяют шаблоном

833р. Зазор а более 3 мм не допускается.

Проверку овального отверстия выполняют шабло-

ном 899р. Для проверки замка шаблон надо положить на

замок, лежащий на столе так, чтобы упор 6, угольник 5 и

основание 3 плотно прижимались к замку. Замок испра-

вен, если при повороте рукояткой 2 проходная часть се-

ктора 1 свободно проходит мимо кромки 7 овального от-

верстия, а непроходная — нет.

Проверка толщины замка

проходным шаблоном 852 р

б а

Шаблон 833р

11 роверка положения шипа

шаблоном 833р

непроходным шаблоном 899р

1 — угольник;

2 - непроходной

стакан;

3 — гребенка;

4 — проходной стакан;

5 — основание

1 — сектор;

2 — рукоятка;

3 — основание;

4 — ручка;

5 — угольник;

6 — упор;

7 — овальное отверстие

замка

Проверка положения шипа замка

шаблоном 833р

Проверка диаметра шипа замка

шаблоном 833р

Проверка износа прилива для шипа

шаблоном 833р

36

Проверка замкодержателя шаблонами

При проверке наружного очертания замкодер-

жателя шаблоном 916р деталь исправна, если профиль

ная призма шаблона а касается упора б или зазор между

ними не превышает 1 мм. Изгибы в замкодержагеле от

сутствуют и его толщина не превышает допустимой вели-

чины, если деталь проходит через вырез шаблона 841р.

Расстояние а от передней поверхности овального отверстия

до упорной поверхности противовеса проверяют, навеши-

вая замкодержатель овальным отверстием на опору 9. Зам

кодержатель неисправен, если противовес проходит мимо

проходной части сухаря и не проходит мимо непроходной

(позиция I). Позиция II деталь неисправна. Высоту уг

ла противовеса замкодержателя 9 и расцепкой угол конт-

ролируют. Проходные части планок 5 и 6 должны пройти

мимо контролируемых мест, а иепроходные - нет. Ши-

рина овального отверстия правильна, если замкодержа-

тель не надевается на непроходную пробку 4 (позиция I).

Отверстие изношено, если замкодержатель надевается на

пробку 4 (позиция II). Длина отверстия правильна, если

замкодержатель не надевается на непроходную часть

пробки 3 (позиция III).

Проверка противовеса, раецепного

Проверка наружного очертания

замкодержателя шаблоном 916р

Шаблон 826р

угла и отверстия замкодержателя

шаблоном 826р

Проверка толщины замкодержателя

и ширины его лапы шаблоном 84 ]р

ш

1 — непроходная пробка;

2 — плита;

3 — мерительная планка;

4 — основание;

5 — косынка;

6 — угольник;

7 непроходная пробка;

8 — опорная планка;

9 — опора;

10,14 подвижные планки;

11 —13 — сухари;

15 ограничитель

Проверка деталей автоецепного уетройетва шаблонами

Проверка отверстий для клина в тяговом

хомуте шаблоном 861р-м

Проверка центрирующей балочки шаблоном 777р-м пли 780р-м

После ремонта отверстия для клина тягового хомута

проверяют проходным шаблоном 861р м. Хомут не годен,

если шаблон не проходит через верхнее или нижнее отвер

стие (а и б). Если шаблон проходит через оба отверстия (в),

то хомут исправен.

Проходной шаблон 83р

для проверки габаритных размеров

собранного поглощающего аппарата

У центрирующих балочек грузового типа опорные

поверхности крюкообразных опор проверяют шаблоном

777р м, а пассажирского типа — 780р-м. При проверке

шаблоны устанавливают основанием на опорную поверх-

ность балочки, а боковые скобы плотно прижимают к

Проверка нажимного конуса

поглощающего аппарата шаблоном 611 (611-1)

j

крюкообразным опорам. Балочка годна к эксплуатации,

если стрелки располагаются в пределах прорезей шабло-

на. Непроходной скобой с вырезом 57 О'1 мм контролиру-

ют допускаемую высоту балочки в средней части.

Конус не годен, если между концом

движка и плоскостью конуса имеет-

ся зазор более 3 мм (а), зазор между

кольцом шаблона и плитой (б).

33

Проверка подъемника замка шаблоном 847р

Проверка валика подъемника

шаблоном 919р

Шаблон 800р

и схема проверки предохранителя замка

Проверку подъемника замка производят шаблоном 847р.

Подъемник признают исправным, если:

— подъемник, надетый на коробку 2, входит в обойму 5;

— проходит в вырез 7;

— буртиком входит в вырез 6;

— отверстием не надевается на пробку 1;

надетый на пробку 3 узким пальцем проходит мимо

проходной части сухаря 8 и не проходит мимо непроходной, а

широким пальцем не заходит под шляпку стойки 4.

Шаблон 847р

Валик подъемника проверяют шаблоном 919р.

Его считают исправным, если:

— цилиндрические части проходят в большое 2

и малое 7 кольца и вращаются в них;

— стержень не проходит цилиндрическими час-

тями в вырезы 1 и 8;

— цилиндрическая часть большого диаметра

проходит по длине в вырез 4 и не проходит в вырез 6;

— квадратная часть валика проходит в отвер-

стие 5 и не проходит в вырез 1;

— паз для крепления болта полностью перекрыва-

ет буртик 3.

1 — непроходной вырез;

2 — рукоятка;

3 — основание;

4 — фигурный вырез;

5,7 — шипы;

6 — сухарь;

8 — проходной вырез;

9 — втулка;

10 — подвижный валик

11 — пробка;

12 — опора

Шаблон 919р

1 — основание;

Предохранитель замка проверяют шабло-

ном 800р. Для проверки контура предохранителя

и отсутствия изгибов его пропускают в вырезы 4 и

8 шаблона. Если предохранитель не проходит в

вырезы, то его надо выправить. Диаметр отверстия

проверяют непроходной пробкой 11. Для проверки

длины верхнего плеча предохранитель надевают

на шип 7. Деталь исправна, если верхнее плечо

проходит мимо проходной части сухаря 6 и не про-

ходит мимо непроходной.

Верхнее плечо предохранителя не должно

плотно входить в вырез 1 шаблона, иначе его тол-

щина недостаточна.

1 — основание;

2 — опоры;

3 — выемка;

4 — фигурная обойма;

5 — вырез;

6, 9 — проходные пробки;

7 — стойка;

8 — сухарь;

10 — непроходная

пробка

2 — буртик;

3, 4 проходные втулки;

5 — отверстие

ЗЭ

Проверка собранного автосцепного устройства

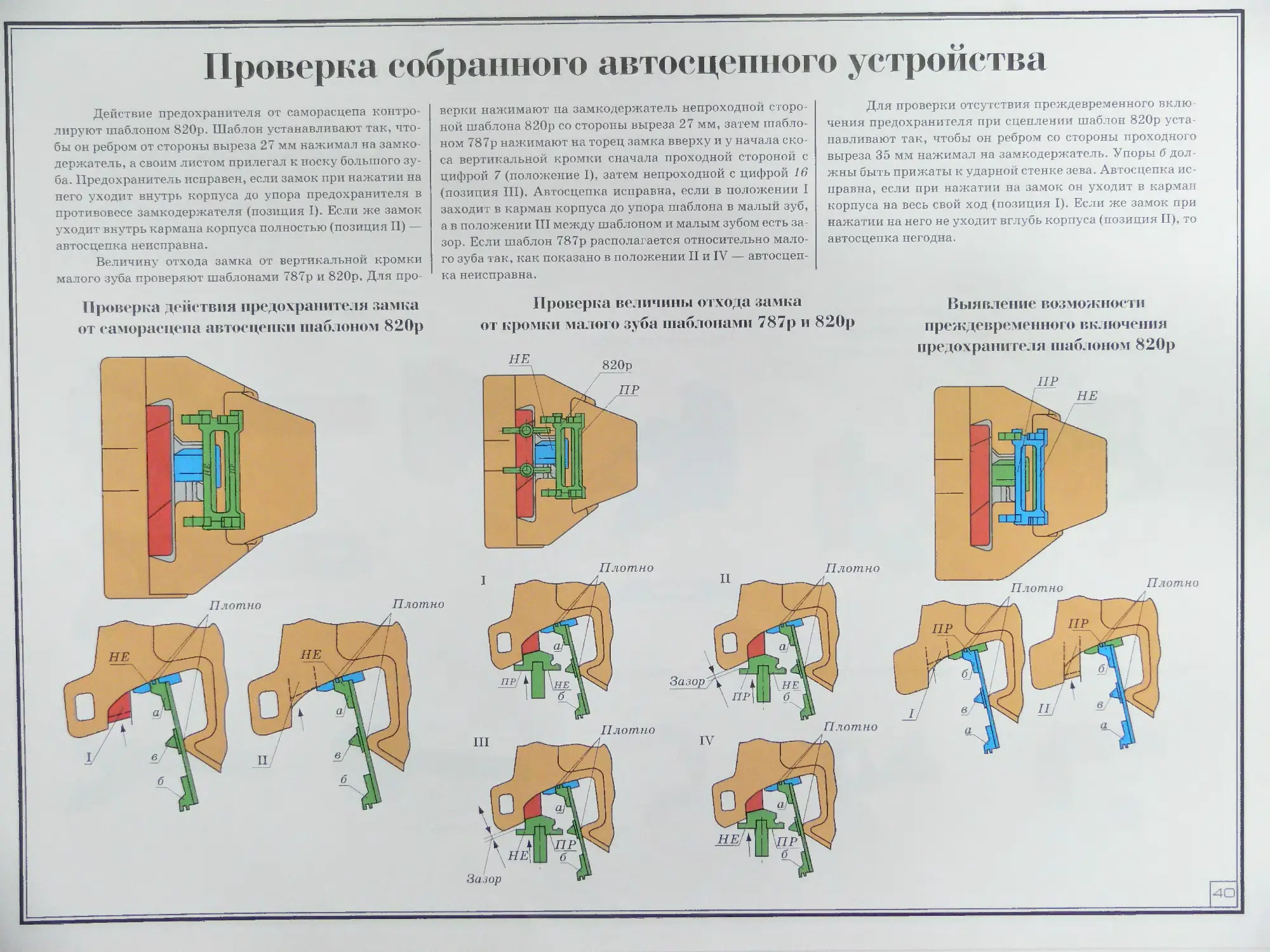

Действие предохранителя от саморасцепа контро-

лируют шаблоном 820р. Шаблон устанавливают так, что-

бы он ребром от стороны выреза 27 мм нажимал на замко

держатель, а своим листом прилегал к носку большого зу-

ба. Предохранитель исправен, если замок при нажатии на

него уходит внутрь корпуса до упора предохранителя в

противовесе замкодержателя (позиция I). Если же замок

уходит внутрь кармана корпуса полностью (позиция II) —

автосцепка неисправна.

Величину отхода замка от вертикальной кромки

малого зуба проверяют шаблонами 787р и 820р. Для про-

верки нажимают на замкодержатель непроходной сторо-

ной шаблона 820р со стороны выреза 27 мм, затем шабло-

ном 787р нажимают на торец замка вверху и у начала ско-

са вертикальной кромки сначала проходной стороной с

цифрой 7 (положение I), затем непроходной с цифрой 16

(позиция III). Автосцепка исправна, если в положении I

заходит в карман корпуса до упора шаблона в малый зуб,

а в положении III между шаблоном и малым зубом есть за-

зор. Если шаблон 787р располагается относительно мало-

го зуба так, как показано в положении II и IV — автосцеп-

ка неисправна.

Для проверки отсутствия преждевременного вклю-

чения предохранителя при сцеплении шаблон 820р уста

навливают так, чтобы он ребром со стороны проходного

выреза 35 мм нажимал на замкодержатель. Упоры б дол-

жны быть прижаты к ударной стенке зева. Автосцепка ис-

правна, если при нажатии на замок он уходит в карман

корпуса на весь свой ход (позиция I). Если же замок при

нажатии на него не уходит вглубь корпуса (позиция II), то

автосцепка негодна.

Проверка действия предохранителя замка

от саморасцепа автосцепки шаблоном 820р

Проверка величины отхода замка Выявление возможности

от кромки малого зуба шаблонами 787р и 820р преждевременного включения

предохранителя шаблоном 820р

Ремонт деталей автосцепного устройства

Разрешается при всех видах ремонта:

- у корпуса автосцепки и в деталях механизма ремон-

тировать наплавкой изношенные поверхности А, Б, В, Г,Д\

— при наплавке износов А, Б контура зацепления

сварные швы не должны доходить до мест закруглений

ближе, чем на 15 мм. Наплавка поверхностей хвостовика

корпуса автосцепки В выполняется при износе от 3 до 8 мм.

Перемычку Г хвостовика можно наплавлять, если ее

толщина для автосцепки СА-3 не менее 40 мм. Изно-

шенный торец Д' корпуса ремонтировать, если его длина

меньше 645 мм;

- заваривать трещины, если их длина не более 20 мм;

- ремонтировать трещины перемычки Г глубиной не

более 8 мм, включая разделку;

- заваривать трещины корпуса в зоне М от упора до

отверстия для клина тягового хомута общей длиной до

100 мм у корпусов, проработавших более 20 лет, и до 150 мм

для остальных корпусов;

- у замка приваривать сигнальный отросток Е и

шип для предохранителя 3, а также перемычку К;

- заваривать не более одной трещины замкодер-

жателя Е.

Наплавку производят электродами ОЗН 400, порош-

ковой проволокой ПП ТН350, ПП-ТН500, ПП-НП-14СТ.

Изгиб хвостовика определяют в соответствии с

рисунками. Изгиб более 3 мм, измеренный в средней части

хвостовика, правят.

Корпус автосцепки

Схема вырезки

изношенной

перемычки замка

Замок автосцепки

156

Линия реза

Разметка корпуса автосцепки

Предохранитель замка

Подъемник замка

Валик подъемника

В ударной розетке, упорах, кронштейнах расцепно-

го привода, упорной плите, тяговом хомуте разрешается

наплавлять изношенные поверхности А, Б, Ви заваривать

трещины Г, Д, Е, Ж. Трещины Г ударной розетки не дол-

жны выходить на привалочную поверхность. У расцепно-

го рычага допускается приварка новой части, если число

стыков К будет не более двух, Износы тяговых полос В хо-

мута не должны превышать 3 мм, а боковых поверхностей

Б — 5 мм. Наплавка возможна, если толщина тяговой по-

лосы в месте износа не менее 20 мм, а ширина — не менее

95 мм, для тяговых хомутов автосцепок СА-3 с шириной

полосы 120 мм и не менее 130 мм для хомутов с шириной

полосы 160 мм. Перемычку хомута В можно наплавлять,

если ее толщина не менее 45 мм. Трещины в тяговом хому-

те не должны выходить на полосы. Ограничители верти-

кальных перемещений не должны иметь износа и изгиба

более 5 мм. После сборки поглощающего аппарата Ш-1-ТМ

выход конуса должен быть не менее 80 мм, у аппаратов

Ш-2-Т не менее 120 мм, а у аппарата Ш-2-В — 105 мм.

Для простоты установки поглощающего аппарата на ва-

гон под гайку аппарата кладут прокладку, изготовленную

из прутка диаметром 16—20 мм.

У дарная розетка

УпорЬ!

передний

(показана половина относительно

продольной оси вагона)

Расцепной рычаг

Кронштейны

расценного привода

поддерживающий

фикси р> 1О1ЦИЙ

Б

Вставка

Т\

задний

Упорная плита

Тяговый хомут

Ограничители

вертикальных перемещений

Проверка собранного аппарата

восьмиосных

пассажирских вагонов

В корпусе поглощающего аппарата Ш-l-T-M мож-

но заваривать трещины длиной до 120 мм у технологиче-

ских отверстий и усиливающих ребер с последующей

варкой вставки.

Разрешается заваривать трещины, образовавшие-

ся у направляющей втулки длиной не более 1/4 ее пери-

метра. В корпусах поглощающих аппаратов ПМК-110А,

ПМК-110К-23 и Ш-6-ТО-4 разрешается заваривать тре-

щины А в основании длиной до 120 мм и наплавлять из-

носы Б, В, Г.

Фрикционные клинья можно устанавливать при

сборке аппарата, если толщина их стенки не менее 17

мм для аппарата Ш-1ТМ и не менее 32 мм для аппара-

тов Ш-2-В, Ш-2-Т. У центрирующих балочек, маятни-

ковых подвесок, в крышках поглощающего аппарата

Ш-6 ТО-4 наплавляют износы А, Б, В и заваривают тре-

щины Г. Трещины в центрирующей балочке не должны

уменьшать ее сечение более чем на 25 %. У стяжного бол-

та разрешается наплавлять изношенную резьбу Д и при-

варивать новую часть Е, если место стыка расположено не

ближе 30 мм от головки или резьбы болта.

Трещины

в корпусе поглощающего

аппарата

Трещины

в направляющей втулке

для пружин поглощающего

аппарата

Корпус

поглощающих аппаратов

ПМК-110А и ПМК-1 ЮК-23

Корпус

поглощающего аппарата Ш-6-ТО-4

Трещина

Линия реза

Фрикционные клинья

поглощающих аппаратов

Центрирующая балочка

грузового вагона

Маятниковая подвеска

Стяжной бол г

Крышка поглощающего

аппарата III-6-TO-4

П оддержпвающая планка

Клеймение деталей автосцепного устройства

Клеймо содержит помер ремонтного пункта, датх ремонта, высота цифр должна быть не менее 6 мм, а глубина — 0,25 мм,

например 375-05-99. На рисунках места расположения клейм заштрихованы.

Замкодержатель

11 ре дохраните ль

Подъемник замка

Корпус автосцепки

в сборе

Замок

Валик подъемника

Ударная розетка

Маятниковая

подвеска

клин тягового хомута

Центр! I ругой щя

Упорная плита балочка Тяговый хомут

Поддерживающая

плита центрирующего

прибора

Поглощающий

аппарат Ш-6-ТО-4

Поглощающий

аппарат Ш-1-ТМ,

1П-2-В, ПМК-110А,

ПМК-ПОК-23

Поглощающий

аппарат 73ZW

Валик

Вкладыш

I

Приспособления для снятия

и постановки поглощающих аппаратов

Для снятия и постановки на вагон поглощающих

аппаратов применяют подъемники с воздушным, гидрав-

лическим или электрическим приводом. Для сжатия ап-

парата перед его демонтажем с вагона может быть приме-

нен гидравлический пресс, который устанавливается че-

рез окно ударной розетки в головную часть тягового хому-

та упорами 4, напротив соединительных планок. Затем

рукояткой 7 перекачивают масло в рабочую камеру ци-

линдра пресса, сжимая поглощающий аппарат.

Воздушный подъемник для снятия и постановки

поглощающих аппаратов действует при подаче сжатого

воздуха в цилиндр 13 с телескопическими поршнями.

Поршни поджимаются до их прижатия к поддерживаю-

щей планке. После отворачивания гайковертом 3 болтов,

крепящих планку, аппарат вместе с тяговым хомутом,

упорной плитой и поддерживающей планкой опускают на

балку 1. Балка 1, перемещаясь на роликах 15, позволяет

разместить на ней несколько аппаратов. После заполне-

ния балку 1 с аппаратами за ушки 2 снимают с подъемни-

ка и транспортируют в КПА.

Пресс для сжатия поглощающего аппарата

Воздушный подъемник для снятия и постановки

поглощающего аппарата

1 — гидроцилиндр;

2 — уплотнитель;

3 — поршень;

4 — пружина;

5 — шток;

6 — крышка;

7 — упор;

8 — штуцер

Размещение пресса в тяговом хомуте

1 — ударная розетка;

2 — пресс;

3 — тяговый хомут;

4 — упоры;

5 — соединительные планки;

6 — резервуар;

7 — рукоятка;

8 — вентиль

1 — балка;

2 — ушки;

3 — гайковерт;

4 — рычаг;

5 — рукоятка;

6 — противовес;

7 — изогнутая труба;

8 — прямая труба;

9 — винт;

10 — рукоятка;

11 — колесо;

12 — рама;

13 — воздушный цилиндр;

14 — направляющие;

15 — ролики

плита упирается в выступы 9. Пресс можно использовать

300

торой опирается на полуоси колес 5 через резиновую про*

кладку 6. При нажатии на аппарат прокладки сжимаются,

и нагрузка от основания тележки передается на пол поме

щения. Фиксация стяжного болта при откручивании гайки

осуществляется цилиндрическим выступом 7 на основании

тележки. На прессе разбирают и собирают аппараты типов

Ш-1 ТМ. Ш-2-В, Ш-2-Т, ПМК-ИОА. При сжатии аппарата

пневмоцилиндр

рычаг;

съемное кольцо,

основание;

колеса тележки

резиновые прокладки;

выступ;

рама;

болты;

предо х ранятелькый стержень

пневмогидравлический насос

запасной бак;

силовой цилиндр;

неподвижная рама;

пиит;

штырь;

подвижная рама;

поглшца ющи и ап парат;

выступы;

валик;

пнеимоцилиндр

ия сжатия |мми11омотал.1нче<*кого

II. Р-511

на выступы ставят специальную оправку, которую крепят

винтом 5. Усилие сжатия пресса — 500 кН.

Воздушный пресс для разборки поглощающих аппа

ратов создает усилие сжатия с помощью пневмогидроци

линдра Л который через рычаг 2 и съемное нажимное коль-

цо 3 давит на фрикционные клинья аппарата. Поглощаю-

щий аппарат ставят под пресс на тележке, основание 4

аа хм илчигим поглощающих аппаратов во время их

разборки и сборки применяют различные по конструкции

пневматические или гидравлические прессы. Пресс для

разборки поглощающих аппаратов Р-2П, Р-5П сжимает

аппарат силовым цилиндром 3, усилие которого обеспе-

чивает пневмогидравлический насос 1. Аппарат устанав-

ливают на пресс с помощью подвижной рамы 7, поторгую

поворачивают с помощью пневмоцилиндра 11 и фиксиру-

ют штырем 6. При сжатии аппарата его промежуточная

Рекомендуемая литература

1. Быков Б.В., Пигарев В.Е. Технология ремонта вагонов. — М.: Желдориздат, 2001. — 559 с.

2. Дуканич Г.И., Костенко Н.К., Скорина Н.И. Осмотр вагонов. — М.: Транспорт,

1997. — 159 с.

3. Инструкция по ремонту и обслуживанию автосцепного устройства подвижного со-

става железных дорог. — М.: Транспорт, 1999. — 143 с.

4. Инструкция по сварке и наплавке при ремонте грузовых вагонов. — М.: Транспорт,

1999. — 254 с.

5. Коломийченко В.В., Голованов В.Г. Автосцепка подвижного состава. — М.: Транс-

порт, 1973. — 192 с.

6. Коломийченко В.В и др. Автосцепное устройство подвижного состава железных до-

рог. — М.: Транспорт, 2002. — 230 с.

7. Лукин В.В. и др. Конструирование и расчет вагонов. — М.: УМК МПС России,

2000. — 726 с.

8. Пастухов И.Ф., Лукин В.В., Жуков Н.И. Вагоны. — М.: Транспорт, 1988. — 280 с.

9. Пастухов И.Ф., Пигунов В.В., Кошкалда P.O. Конструкция вагонов. — М.: Желдор-

издат, 2000. — 502 с.

10. Терехов В.К. Осмотр и эксплуатация автосцепки СА-3. — М.: Транспорт, 1987. — 94 с.

11. ТТТадур Л.А. Развитие отечественного вагонного парка.— М.: Транспорт, 1988. — 278 с.

Содержание

Назначение, состав и расположение на вагоне автосцепного устройства 3

Ударно-тяговые приборы первых отечественных вагонов 4

Винтовая стяжка 5

Установочные размеры автосцепного устройства 6

Автосцепное устройство СА-3 и конструкция его корпуса 7

Конструкция деталей механизма сцепления 8

Порядок сборки автосцепки 9

Сцепление автосцепок 10

Расцепление автосцепок 11

Расцепной привод и центрирующий прибор 12

Упряжное устройство вагонов 13

Назначение поглощающих аппаратов. Аппараты Ш-1-ТМ, Ш-2-В, Ш-2 Т 14

Поглощающие аппараты грузовых вагонов Ш-б-ТО-4, Ш-6-ТО-4У, ПМК-110А 15

Поглощающие аппараты грузовых вагонов ПФ-4, ПГФ-4, ГА-500 16

Эластомерный поглощающий аппарат 73ZW 17

Эластомерные поглощающие аппараты АПЭ-95-УВЗ, АПЭ-120И, ЭПА-120 18

Поглощающие аппараты пассажирских вагонов ЦНИИ-Н6, Р-2П и Р-5П 19

Ударные розетки и упоры 20

Буфера пассажирских вагонов 21

Переходные площадки .....................22

Усиленное автосцепное устройство СА-ЗМ 23

Автосцепное устройство паровозное серии ФД _ 24

Перспективное автосцепное устройство для грузовых вагонов 25-26

Признаки неисправностей автосцепного устройства 27-29

Схемы проверки автосцепного устройства шаблоном 873 30

Проверка исправности механизма автосцепного устройства 31

Наружный осмотр ................................... 32

Схемы проверки автосцепного устройства шаблоном 940р 33

Проверка корпуса автосцепного устройства шаблонами 34-35

Проверка замка автосцепного устройства шаблонами 36

Проверка замкодержателя шаблонами 37

Проверка деталей автосцепного устройства шаблонами 38-39

Проверка собранного автосцепного устройства 40

Ремонт деталей автосцепного устройства 41-43

Клеймение деталей автосцепного устройства 44

Приспособления для снятия и постановки поглощающих аппаратов 45

Прессы для разборки поглощающих аппаратов 46

Рекомендуемая литература 47