Автор: Сырков А.К.

Теги: машиностроение проектирование зданий издательство судостроение издательство ленинград

Год: 1970

Текст

А. К. СЫРКОВ

основы

ТЕХНОЛОГИЧЕСКОГО

ПРОЕКТИРОВАНИЯ

СУДОСТРОИТЕЛЬНЫХ

ВЕРФЕЙ

И ЦЕХОВ

Допущено Мшиичерством высшего и среднего специаль-

ного образования СССР в качестве учебного пособия для

кораблестроительных вузов и факультетов

БИШбША

tasfj. ммлитии.

—am

ЛЕНИНГРАД 1970

СЫРКОВ А. К.

С-95 Основы технологического проектирования

судостроительных верфей и цехов. Л., ,.Судо-

строение1*, 1970

204 с.

В книге изложена методология обоснований и расчетов, неоСходи

мых при разработке проектов судостроительных верфей, предназна

чеппых для гюсгройки современных морских трвпенортных и рыбо-

промысловых судов с металлическим корпусом. Приведены пркперные

исходные данные для проиггнроаакня, а также примерные энергети-

ческие и техиико-экономнческне показатели основных цехов верфи

Книга является учебным пособием для преподавателей и студентов

кораблестроительных ву.лв п факультетов и может быть полезна для

инженеров и техников проектных и технологических организаций су-

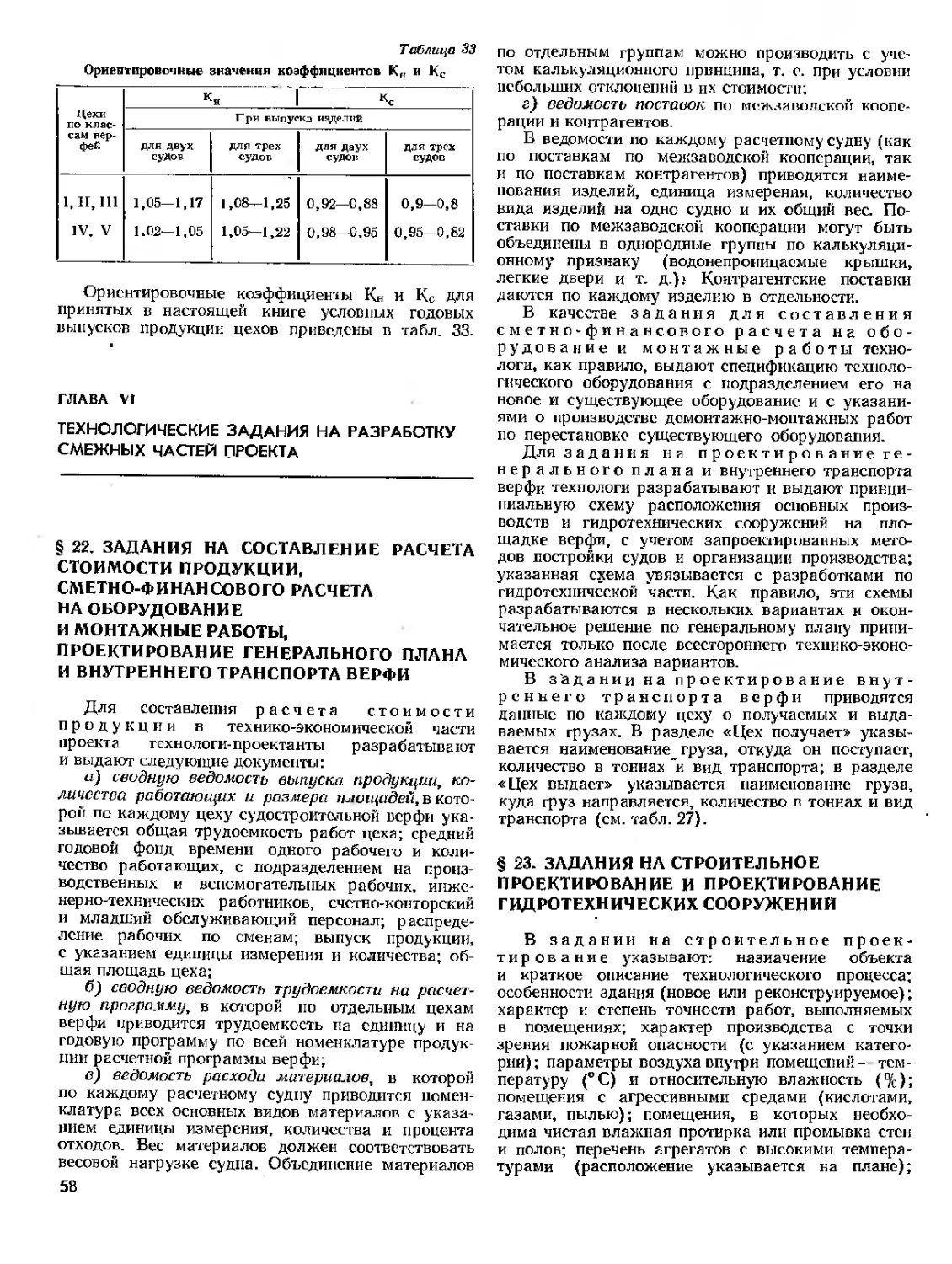

достроительной промышленности

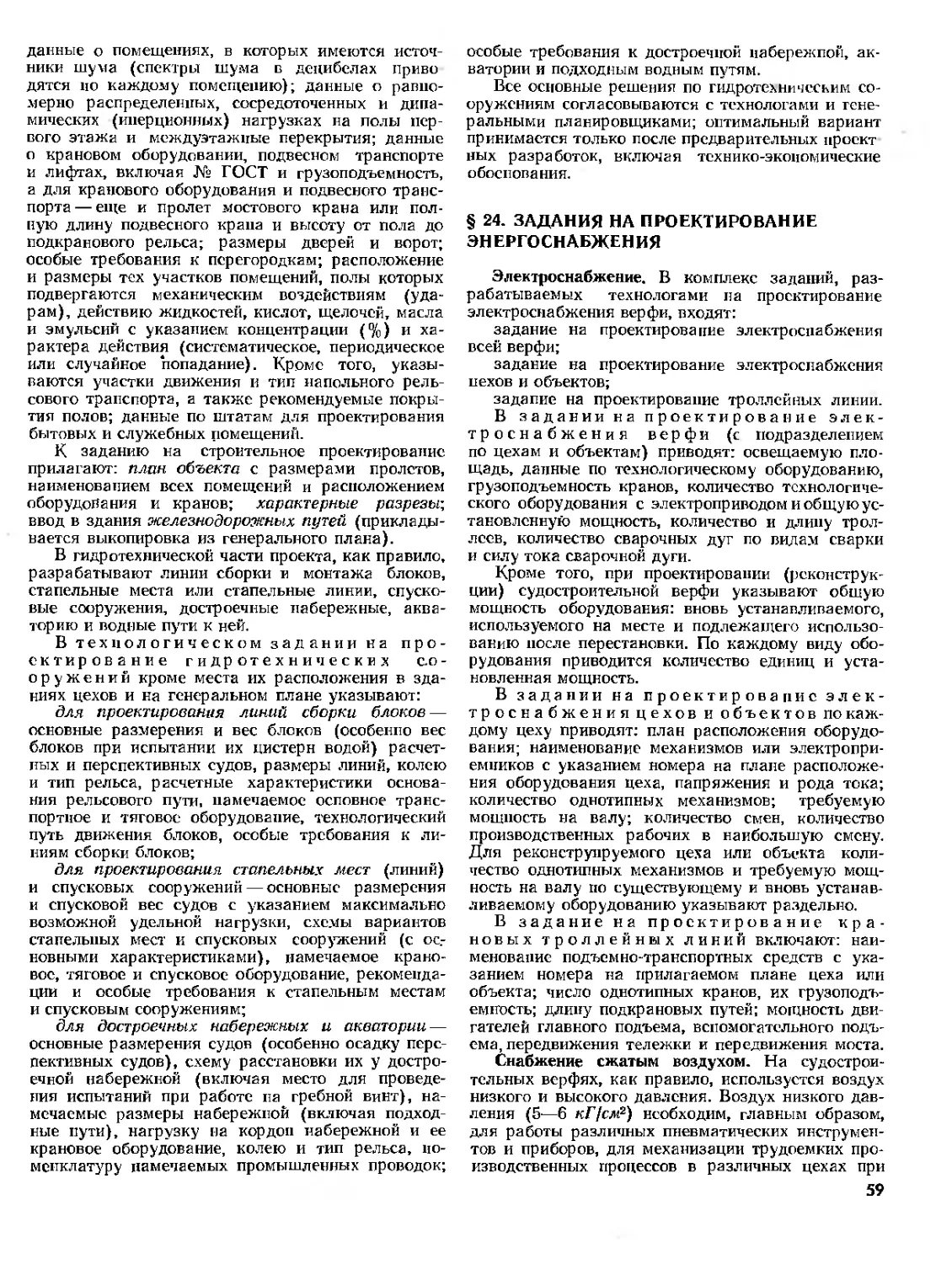

3—18—5

20—70

629.128.1.001.2(07)

Предисловие

Отличительной чертой современной судо-

строительной промышленности является постройка

сложных и крупных судов на специализированных

верфях со сложными стапельными и спусковыми

сооружениями, эллингами, сборочными, монтаж-

ными и комплектующими цехами, оснащенными

разнообразным (в значительной мере—уникаль-

ным) оборудованием, позволяющим вести работы

наиболее прогрессивными методами.

Технический уровень проектируемых и строя-

щихся судов систематически повышается. Это

предъявляет особые, все возрастающие требования

к средствам производства на верфях и требует от

проектантов постоянного совершенствования вы-

пускаемой проектной документации на основе но-

вейших достижений науки и техники.

Проектирование судостроительных верфей —

это весьма трудоемкий творческий процесс боль-

шого коллектива специалистов, призванных ре-

шить комплекс разнообразных технических вопро-

сов. Наиболее важным из них является определе-

ние при разработке технологической части проекта

исходных данных (т. е. методов и способов по-

стройки судов, основных технологических процес-

сов, объема, трудоемкости и продолжительности ра-

бот по этапам), а также определение и расчет

необходимых для производства материальных и

людских ресурсов. В связи с этим одной из главных

задач проектирования верфей является обоснова-

ние принимаемых в проектах исходных данных и

технических решений.

Рассмотрению этих вопросов и посвящено пред-

лагаемое учебное пособие. Однако его не следует

рассматривать как руководство, в котором даются

исчерпывающие рекомендации по разработке всех

частей проектов верфей. Оно является лишь попыт-

кой изложить в краткой форме методологию тех-

нологических проектных разработок как судострои-

тельной верфи в целом, так и отдельных ее цехов.

Приведенный в книге материал знакомит чита-

теля с основными положениями и стадиями про-

ектирования, выбором и обоснованием метода и

организации постройки судов, специализацией и

кооперированием верфей, определением объемов,

трудоемкости и продолжительности постройки су-

дов, общими данными по проектируемой судострои-

тельной верфи и более подробно — с методикой и

практикой проектирования основных цехов верфи.

Проектные решения по отдельным цехам рас-

сматриваются применительно к организации серий-

ной постройки морских транспортных и рыбопро-

мысловых судов. Отличительной чертой такой орга-

низации является разделение цехов на две специа-

лизированные группы, объединяющие:

а) корпусные и сборочно-монтажные цехи, кото-

рые выполняют обработку корпусной стали, сборку

и сварку- узлов и секций, сборочно-монтажные ра-

боты в блоках и на судах, включая испыгания и

сдачу судов заказчику;

б) комплектующие цехи, которые сдают свою

продукцию на центральный склад комплектации

или в сборочно-монтажные цехи и в монтажных

работах на судне не участвуют.

Примерные проектные решения изложены

в книге применительно к условной классификации

судостроительных верфей, а также с учетом услов-

ных годовых расчетных программ и принятых су-

дов-представителей.

Приведенные проектные показатели по верфям

в целом и отдельным цехам не являются норматив-

ными: они дают только ориентировочное представ-

ление об исходных данных и технико-экономических

показателях проектируемых средств производства

и позволяют лучше понять методику проектиро-

вания. Оборудование и планировка цехов также

приведены лишь в качестве примеров, причем пла-

нировка цехов отражает, в основном, принципиаль-

ные решения, и в практике проектирования может

3

быть Иной — в зависимости от принятой техноло-

гии, организации производства, запланированного

оборудования, схем и средств механизации.

При работе над книгой были использованы раз-

личные технические условия, нормы и инструкции

по разработке проектов и смет для промышленного

строительства и данные из периодической печати по

отечественному и иностранному судостроению.

Изложенный материал с достаточной полнотой

отвечает учебной программе курса «Проектирова-

ние судостроительных верфей» (включая курсовое и

дипломное проектирование), читаемого студентам

кораблестроительных вузов и факультетов. Книга

рассчитана на студентов, достаточно знакомых

с конструкцией корпуса судна, судовыми устрой-

ствами, механизмами, системами и вопросами об-

щей технологии постройки судов. Она в равной

мере может быть полезна инженерно-техническим

работникам проектных и технологических организа-

ций и предприятии судостроительной промышлен-

ности.

Автор приносит глубокую благодарность всем

товарищам по работе за ценные советы и замеча-

ния, направленные на пополнение, систематизацию

и уточнение материалов книги.

Отзывы о книге просим направлять по адресу

издательства «Судостроение»: Ленинград, Д-65, ул.

Гоголя, 8.

ЧАСТЬ ПЕРВАЯ

ОБЩИЕ ВОПРОСЫ

ПРОЕКТИРОВАНИЯ

СУДОСТРОИТЕЛЬНЫХ

ЦЕХОВ И ВЕРФЕЙ

ГЛАВА I

ОСНОВНЫЕ ПОЛОЖЕНИЯ.

СТАДИИ ПРОЕКТИРОВАНИЯ

Р

• азвитие судостроения определяется пер-

спективными планами народного хозяйства СССР.

Увеличение выпуска судов может быть осущест-

влено за счет действующих судостроительных вер-

фей и заводов, более интенсивного использования

мощностей путем внедрения прогрессивной орга-

низации и технологии производства; реконструк-

ции и расширения действующих судостроитель-

ных предприятий; строительства новых верфей и

судостроительных заводов. При этом роль нового,

реконструируемого или расширяемого судострои-

тельного предприятия и его мощность определя-

ются специально разрабатываемыми технико-

экономическими обоснованиями. Размер верфи

зависит от типа строящихся судов, объема их годо-

вого выпуска и от типа самой верфи.

В зависимости от основных данных судов, рас-

четной программы и намечаемой технологической

схемы их постройки определяют основные средства

производства верфи, включая здания и технологи-

ческое оборудование, стапельные места и спуско-

вые сооружения, крановое и другое подъемно-

транспортное оборудование.

В социалистической промышленности при тер-

риториальном размещении предприятия руковод-

ствуются двумя основными принципами:

а) всемерным приближением промышленности

к источникам сырья и районам потребления про-

дукции;

б) размещением новых промышленных объек-

тов с расчетом на наиболее быстрый подъем хозяй-

ства в отстающих районах.

Одним из важных является также принцип

комплексного развития экономических районов.

Под комплексным развитием судостроительной

промышленности подразумевается создание такого

комплекса предприятий, которые обеспечивали бы

постройку судов материалами, механизмами, обо-

рудованием, аппаратурой, арматурой, отливками,

поковками и т. д. Не менее важное значение имеют

природные условия того района, в котором пред-

полагается построить судостроительное предприя-

§ 1. ОБЩИЕ ПОЛОЖЕНИЯ

тие. Они должны быть пригодны для создания

основных сооружений верфи, включая стапельные

места, спусковые сооружения, достроечные на-

бережные, акваторию, защитные сооружения (молы

и дамбы) и водные пути.

По организации постройки судов

судостроительные предприятия разделяются на

следующие типы: судостроительные заводы, судо-

строительные верфи, судосборочныс верфи и сда-

точные базы.

Судостроительный завод — это предприятие,

имеющее в своем составе как корпусные и монтаж-

ные цехи, обеспечивающие постройку судов, так и

машиностроительные цехи, изготовляющие главные

и вспомогательные механизмы, котлы, судовое обо-

рудование И другие комплектующие изделия.

Судостроительная верфь — это предприятие,

имеющее средства производства, обеспечивающие

изготовление деталей и конструкций корпуса, кор-

пусного насыщения, трубопроводов, систем, изоля-

ции и отделки помещений и обеспечивающие сбо-

рочно-монтажные работы при постройке судов, их

испытания и сдачу.

Судосборочная верфь предприятие, имеющее

средства производства только для сборки корпуса

из деталей, узлов и секций, поступающих с других

предприятий, а также для выполнения сборочно-

монтажных и достроечных работ, испытаний и

сдачи судов. В отличие от судостроительной верфи

судосборочная верфь не имеет корпусообрабаты-

вающего и сборочно-сварочного цехов.

Сдаточная база — предприятие, обеспечиваю-

щее только проведение ходовых и сдаточных испы-

таний судов. На базах имеются оборудованные

набережные или пирсы для стоянки судов, мастер-

ские. для устранения дефектов, выявленных в про-

цессе испытаний судов, необходимые энергетиче-

ские объекты и склады. В отдельных случаях на

сдаточных базах предусматривают достройку и

проведение швартовных испытаний судов

Наиболее эффективными из судостроительных

предприятий являются судостроительная верфь и

5

завод судового машиностроения; эти предприятия

характеризуются большей специализацией и более

развитым кооперированием, чем предприятие ши-

рокого профиля, типа судостроитсльно-машино-

строительного завода. Поэтому многие машино-

строительные производства, существовавшие на

судостроительных предприятиях, в процессе раз-

вития советского судостроения были переданы в со-

ответствующие отрасли машиностроения или выде-

лены в самостоятельные предприятия судового

м аш иностроения.

Все судостроительные предприятия могут быть

подразделены на следующие категории:

по материалам корпуса строящихся судов —

на предприятия металлического, железобетонного,

пластмассового, деревянного и композитного судо-

строения;

по специализации — на предприятия для по-

стройки определенных типов судов, например, тан-

керов, сухогрузных судов, рыболовных траулеров,

буксирных судов и т. д.;

по району плавания судов — на предприятия

морского, речного и озерного судостроения;

по объему выпуска судов — на предприятия

индивидуальной и малосерийной постройки судов,

малосерийной и серийной, серийной и крупно-

серийной;

по преобладающему методу постройки судов —

на предприятия секционной или крупносекционной

постройки на наклонных стапелях и в доках,

блочно-секционной и блочной постройки — при

поточно-позиционной организации производства,

секционной — при поточно-позиционной или кон-

вейерной организации;

по сложности судов, определяющей состав ос-

новных средств производства,— на предприятия по-

стройки судов особой сложности, средней сложно-

сти и несложных.

Кроме того, важным показателем является

характеристика (размеры) судов, определяющая

параметры сооружений верфи, а также численность

работающих.

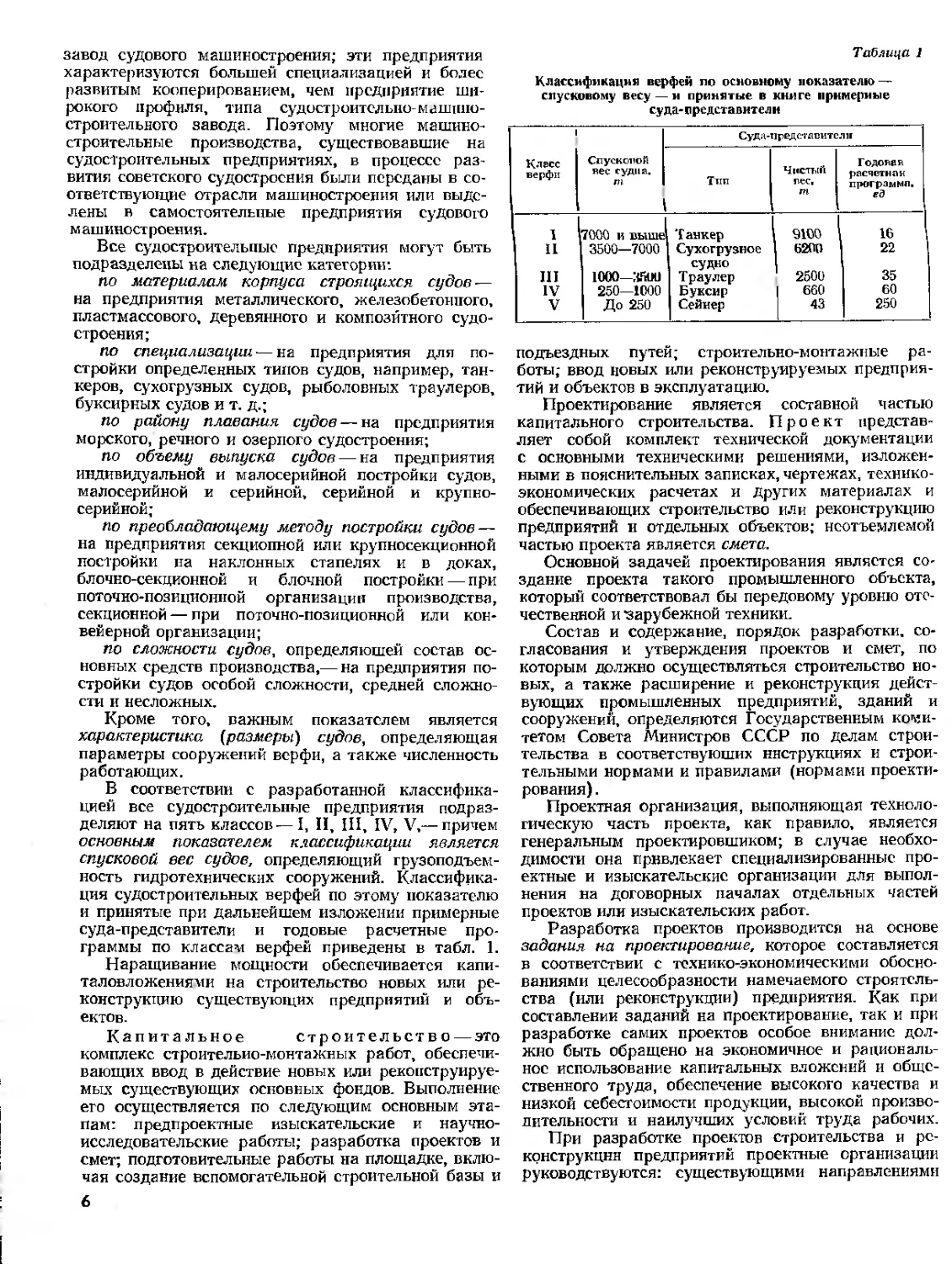

В соответствии с разработанной классифика-

цией все судостроительные предприятия подраз-

деляют на пять классов— I, II, III, IV, V,— причем

основным показателем классификации является

спусковой вес судов, определяющий грузоподъем-

ность гидротехнических сооружений. Классифика-

ция судостроительных верфей по этому показателю

и принятые при дальнейшем изложении примерные

суда-представители и годовые расчетные про-

граммы по классам верфей приведены в табл. 1.

Наращивание мощности обеспечивается капи-

таловложениями на строительство новых или ре-

конструкцию существующих предприятий и объ-

ектов.

Капитальное строительство — это

комплекс строительно-монтажных работ, обеспечи-

вающих ввод в действие новых или реконструируе-

мых существующих основных фондов. Выполнение

его осуществляется по следующим основным эта-

пам: предпроектные изыскательские и научно-

исследовательские работы; разработка проектов и

смет; подготовительные работы на площадке, вклю-

чая создание вспомогательной строительной базы и

6

Таблица 1

Классификация верфей по основному показателю —

спусковому весу — и принятые в книге примерные

суда-представители

подъездных путей; строительно-монтажные ра-

боты,- ввод новых или реконструируемых предприя-

тий и объектов в эксплуатацию.

Проектирование является составной частью

капитального строительства. Проект представ-

ляет собой комплект технической документации

с основными техническими решениями, изложен-

ными в пояснительных записках, чертежах, технико-

экономических расчетах и других материалах и

обеспечивающих строительство или реконструкцию

предприятий и отдельных объектов; неотъемлемой

частью проекта является смета.

Основной задачей проектирования является со-

здание проекта такого промышленного объекта,

который соответствовал бы передовому уровню оте-

чественной и зарубежной техники.

Состав и содержание, порядок разработки, со-

гласования и утверждения проектов и смет, по

которым должно осуществляться строительство но-

вых, а также расширение и реконструкция дейст-

вующих промышленных предприятий, зданий и

сооружений, определяются Государственным коми-

тетом Совета Министров СССР по делам строи-

тельства в соответствующих инструкциях и строи-

тельными нормами и правилами (нормами проекти-

рования) .

Проектная организация, выполняющая техноло-

гическую часть проекта, как правило, является

генеральным проектировщиком; в случае необхо-

димости она привлекает специализированные про-

ектные и изыскательские организации для выпол-

нения на договорных началах отдельных частей

проектов или изыскательских работ.

Разработка проектов производится на основе

задания на проектирование, которое составляется

в соответствии с технико-экономическими обосно-

ваниями целесообразности намечаемого строитель-

ства (или реконструкции) предприятия. Как при

составлении заданий на проектирование, так и при

разработке самих проектов особое внимание дол-

жно быть обращено на экономичное и рациональ-

ное использование капитальных вложений и обще-

ственного труда, обеспечение высокого качества и

низкой себестоимости продукции, высокой произво-

дительности и наилучших условий труда рабочих.

При разработке проектов строительства и ре-

конструкции предприятий проектные организации

руководствуются: существующими направлениями

повышения технического уровня, включая требова-

ния по научной организации труда и автоматизи-

рованным системам управления и снижения капи-

тальных вложений па строительство предприятий;

действующими нормативами и указаниями по про-

ектированию предприятий, зданий и сооружений;

действующими каталогами оборудования, типовых

индустриальных конструкций и изделий; утверж-

денными сметными нормами, прейскурантами, рас-

ценками и ценниками для определения сметной

стоимости строительства.

Проектные организации используют также ре-

зультаты разработок соответствующих паучных и

смежных проектных организаций, обобщенные и

проанализированные данные о работе передовых

предприятий.

Выбор типов промышленных зданий и сооруже-

ний производится в соответствии с утвержденными

унифицированными габаритными схемами зданий и

сооружений для данной отрасли промышленности,

а также в соответствии с установленными требова-

ниями по межотраслевой унификации зданий и со-

оружений.

Проектирование промышленных предприятий

в настоящее время, как правило, выполняется в два

этапа: сначала разрабатывают технический проект,

а затем на его основе—с учетом замечаний при

утверждении — рабочие чертежи. Можно использо-

вать и несколько иную схему: проектное задание —

рабочие чертежи.

При проектировании несложных объектов в со-

ответствии с заданием на проектирование пли

с разрешения инстанции, утвердившей это задание,

допускается разработка единого одностадийного

(техно-рабочего) проекта, в котором технический

проект совмещен с рабочими чертежами.

§ 2. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ

ОБОСНОВАНИЯ СТРОИТЕЛЬСТВА

НОВОЙ СУДОСТРОИТЕЛЬНОЙ ВЕРФИ

И ВЫБОР МЕСТА СТРОИТЕЛЬСТВА

В ПРЕДЕЛАХ ЗАДАННОГО РАЙОНА

Технико-экономические обоснования (ТЭО) раз-

рабатываются проектными институтами для приня-

тия решения о целесообразности строительства по-

вой судостроительной верфи в том или ином пункте

заданного района на основании задания, утверж-

денного министерством или соответствующим ве-

домством. В них указывается потребность в по-

стройке новых судов, обеспечение этой потребности

действующими верфями и имеющийся дефицит.

Исходя из этих данных приводят расчетную про-

грамму. для которой и определяют целесообраз-

ность строительства новой верфи.

В технико-экономических обоснованиях выбора

пункта строительства новой судостроительной

верфи приводят:

исходные данные, характеризующие размер на-

мечаемого строительства, включая тип и класс

судостроительной верфи; характеристику производ-

ства и методы постройки судов; основные судо-

строительные и гидротехнические сооружения, их

тип и основные размеры; общую развернутую пло-

щадь цехов (без бытовых и служебных помеще-

ний), площадь территории верфи; количество рабо-

тающих; потребность производства в основных

материалах и изделиях и предполагаемые источ-

ники снабжения ими; ориентировочную потребность

в электроэнергии, сжатом воздухе, паре и других

видах энергии; ориентировочные данные по грузо-

обороту верфи; капитальные затраты; ориентиро-

вочные данные о необходимых строительных мате-

риалах и строительных полуфабрикатах ц о коли-

честве рабочих;

основные данные о намечаемом месте строи-

тельства, включая указания о ближайшем населен-

ном пункте, количестве жителей, существующей

норме жилплощади на одного человека, наличии

свободного жилого фонда; о наличии в районе

средних и высших специальных учебных заведений;

о намечаемых промышленных площадках с крат-

ким их описанием; о примыкании к водному бас-

сейну и железнодорожным путям; данные по аква-

тории; о наличии промышленных предприятий и

строительных организаций в данном пункте и рай-

оне. их мощности и возможности обеспечить пред-

приятия кадрами; об источниках обеспечения

электроэнергией, теплом, водой и другими видами

энергии; сведения о возможной кооперации; при-

мерный срок окупаемости капитальных затрат;

сравнительные данные о технико-экономиче-

ских показателях предполагаемых пунктов строи-

тельства верфи и действующих аналогичных верфей,

данные по проекту и отчету, включающие данные

о годовом выпуске в натуральном и ценностном

выражении, количестве работающих, капитальных

затратах, а также показатели по годовому выпуску

на одаого работающего, годовому выпуску на один

рубль капиталовложений и удельным капитало-

вложениям на единицу выпуска продукции.

В необходимых случаях в ТЭО приводят со-

ображения о научно-исследовательских и конструк-

торских работах, которые необходимо выполнить

в связи с намечаемым строительством, и опреде-

ляют необходимость разработки вариантов техни-

ческого проекта при сложных или новых техноло-

гических процессах или конструкциях.

Диализ технико-экономических преимуществ

различных пунктов строительства повой верфи по-

зволяет сделать выбор оптимального варианта.

Технико-экономические обоснования реконструк-

ции действующих верфей составляются аналогично

технико-экономическим обоснованиям па строи-

тельство новых верфей с учетом характера и объ-

ема мероприятий по реконструкции и модерниза-

ции. Однако независимо от этого в ТЭО обяза-

тельно должпы быть приведены сравнительные

характеристики вариантов реконструкции и сравни-

тельные технико-экономические показатели.

К разработанным ТЭО прилагается проект зада-

ния на проектирование по установленной форме.

§ 3. ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ.

ОСНОВНЫЕ ИСХОДНЫЕ ДАННЫЕ

ДЛЯ ПРОЕКТИРОВАНИЯ

Задание на проектирование промышленного

предприятия составляется заказчиком с обоснова-

нием технико-экономической целесообразности

намечаемого строительства или реконструкции при

непосредственном участии проектной организации,

которой поручается разработка проекта.

В задании указывают следующие данные, не-

обходимые дня проектирования:

основание для проектирования; район или пункт

строительства; характеристику продукции и мощ-

ность предприятия по основным видам продукции;

источники снабжения производства сырьем, топ-

ливом, газом и электроэнергией; внешние транс-

портные связи; намечаемую специализацию пред-

приятия, производственное и хозяйственное коопе-

рирование; сменность работы; предполагаемое

расширение предприятия, зданий и сооружений

в дальнейшем; подлежащие разработке варианты

проекта; основные технологические процессы и

оборудование; необходимость разработки автома-

тизированных систем управления производством;

условия по очистке и сбросу сточных вод; намечае-

мый размер капитальных вложений й основные тех-

нико-экономические показатели, которые должны

быть достигнуты при проектировании; особые усло-

вия (например, условия присоединения к магист-

ральным и городским сетям и т. Д.); намечаемые

сроки и порядок осуществления строительства.

Одновременно определяется генеральная про-

ектная организация. В зависимости от особенностей

подлежащего проектированию объекта задание па

проектирование может быть уточнено.

Основные исходные данные для проектирова-

ния. Для выполнения проектной документации на

строительство 'новой или реконструкцию имею-

щейся судостроительной верфи, а также отдельных

их объектов, заказчик проекта выдает генераль-

ному проектировщику комплекс исходных данных,

которые используются как для выполнения техни-

ческого проекта, так и для рабочих чертежей.

При разработке технологической части техниче-

ского проекта на строительство новой судострои-

тельной верфи заказчик выдает генеральному про-

ектировщику следующие данные: утвержденное

в соответствующем порядке задание на проектиро-

вание верфи, проеятные и технологические матери-

алы по судам для расчетной программы; топографо-

геодезические, геологические, гидрографические;

гидрогеологические и метеорологические матери-

алы в соответствии с существующими програм-

мами изысканий; данные о месте производства

швартовных, ходовых и сдаточных испытаний.

При разработке технологической части техниче-

ского проекта на реконструкцию существующей

судостроительной верфи заказчик кроме приведен-

ных выше материалов представляет проектной ор-

ганизации: титульный список действующих цехов и

сооружений (с указанием площадей производст-

венных и служебно-бытовых помещений, кубатуры,

года постройки, физического износа и соображений

о дальнейшем использовании); генеральный план

верфн с нанесением цехов, объектов и сооружений,

железнодорожных путей, автомобильных дорог и

сети энергоснабжения; план промера акватории

с указанием подходов к верфи со стороны аквато-

рии; планы и разрезы цехов и сооружений верфи

с указанием о расположении в них оборудования;

ведомости станочного, сварочного, подъемно-транс-

8

портного, лабораторного и прочего оборудования,

как установленного, так и находящегося на складах

и годного к использованию, с указанием основных

технических характеристик, технического состоя-

ния (процента износа), стоимости каждой единицы

и места установки в цехе; отчетные данные о фак-

тической трудоемкости и сроках постройки судов,

данные о сменности работы верфи и выполнении

рабочими норм выработки; отчетные данные и по-

казатели работы цехов верфи, включая годовой вы-

пуск продукции в тоннах, трудоемкость на годовую

программу и на каждое судно, состав и количество

работающих, количество технологического оборудо-

вания, коэффициент сменности, уровень механиза-

ции производственных процессов и т. д.; данные

о выпускаемой продукции, включая выпуск в нату-

ральном и ценностном выражении и себестоимость;

численность промышленного производственного

персонала (в целом по верфи и по цехам).

Для выполнения рабочих чертежей строитель-

ства объектов новой судостроительной верфи заказ-

чик представляет проектной организации: решение

утверждающих инстанций по техническому проекту;

материалы конструкторских бюро (и других орга-

низаций) по судам (если к моменту разработки

рабочих чертежей выпущены новые материалы,

которые подлежат учету при проектировании); тех-

нические данные, габаритные и компоновочные

(установочные) чертежи заказанного оборудования

и аппаратуры, в которые входят:

а) полные технические данные, соответствующие

паспорту станка, агрегата, аппаратуры;

б) габаритные и компоновочные чертежи обору-

дования и аппаратуры, полученные от поставщи-

ков;

в) чертежи размещения агрегата со всем вспо-

могательным оборудованием;

г) «привязочные» размеры между отдельными

узлами агрегата;

д) эксплуатационные инструкции и специфика-

ции заводов-изготовителей по заказанному обору-

дованию.

Для выполнения рабочих чертежей по реконст-

рукции объектов существующей судостроительной

верфи необходимо иметь подтверждение данных,

полученных при разработке технического проекта

(или же новые, уточненные):

с) генеральный план с нанесенными на пем

всеми подземными коммуникациями и высотными

отметками;

б) топографо-геодезические, гидрографические,

геологические и гидрогеологические материалы;

в) описание технологии производства реконст-

руируемого объекта, технического и физического

состояния оборудования и зданий:

г) планы внутри цеховых энергосетей реконст-

руируемого объекта с указанием диаметров или

сечений и физического состояния их с привязкой

к межцеховым эксплуатационным сетям в верти-

кальном и горизонтальном направлениях;

д) чертежи подлежащих реконструкции зданий

и сооружений, планы и разрезы цехов и объектов

с нанесенными на них производственным, транс-

портным, энергетическим и другим оборудованием

и аппаратурой, а также планы конструкций и уст-

ройств, связанных с оборудованием (фундаменты,

рабочие площадки, подводка к рабочим местам

всех видов энергии, регулирующие и пусковые

механизмы, контрольно-измерительная аппара-

тура), со спецификациями оборудования, аппара-

туры и устройств (с привязкой); технические дан-

ные и уточненные габариты заказанного, установ-

ленного в цехах, находящегося на складах (подле-

жащего размещению в реконструируемых объек-

тах) станочного, сварочного, кранового, энергети-

ческого и прочего оборудования.

§ 4. ТЕХНИЧЕСКИЙ ПРОЕКТ.

РАБОЧИЕ ЧЕРТЕЖИ.

ОДНОСТАДИЙНЫЙ ПРОЕКТ

Целью разработки технического проекта пред-

приятия, цеха или сооружения является: выявление

и принятие проектных решений, обеспечивающих

возможность наиболее эффективно использовать

общественный труд, материальные и денежные

ресурсы как при строительстве, так и при экс-

плуатации проектируемого объекта; возможность

осуществить строительство в намеченные сроки;

определение общей сметной стоимости строитель-

ства и основных технико-экономических показате-

лей проектируемого объекта.

Технический проект со сводным сметно-финансо-

вым расчетом после его утверждения служит осно-

ванием для финансирования строительства, заказа

оборудования и разработки рабочих чертежей.

В технический проект судостроительной верфи

включают: общую пояснительную записку и тех-

нико-экономическую часть; физико-географический

очерк площадки строительства; генеральный плав и

транспорт; технологическую часть; организацию

труда и систему управления производством; гидро-

техническую часть; архитектурно-строительную

часть; энергетическую часть; санитарно-техниче-

скую часть; заказные ведомости оборудования,

организацию строительства с сетевым графиком

строительства и ввода мощностей; сметную часть.

В отдельных случаях, когда применение новых

сложных технологических процессов или строитель-

ных конструкций или особые местные условия

строительства не позволяют принять наиболее

рациональные технические решения без предвари

тельной проработки и сопоставления вариантов

этих решений, технический проект разрабатывают

в нескольких вариантах.

Проектные разработки по вариантам, кроме ос-

новного, рекомендуемого, могут быть представлены

в сокращенном объеме, обеспечивающем, однако,

правильное выявление технических и экономиче

ских преимуществ или недостатков каждого вари-

анта. Эти материалы не включаются в технический

проект, но в случае необходимости представляют на

рассмотрение утверждающей инстанции. В поясни-

тельной записке приводят только результаты срав-

нения вариантов.

Расчетно-пояснительная записка технического

проекта составляется кратко и ясно, без излишних

подробностей, второстепенных вопросов и повторе-

ний (в частности, нельзя приводить алгебраические

выкладки, связанные с экономическими, технологи-

ческими и другими расчетами); графические мате-

риалы приводят в минимальном объеме, без из-

лишней детализации, с широким применением схем

и эскизов.

Рабочие чертежи выполняют в соответствии

с утвержденным техническим проектом, причем

в процессе их разработки отдельные моменты мо-

гут быть уточнены и детализированы, по лишь в той

степени, которая необходима для производства

строительно-монтажных работ. Запрещаются от-

ступления от принятых в утвержденном техниче-

ском проекте решений, если они приводят к ухуд-

шению основных технико-экономических показате-

лей или ухудшению предусмотренных условий

труда работающих, или если они ведут к удорожа-

нию стоимости строительства, установленной при

утверждении проекта.

Рабочие чертежи разрабатываются в составе и

объеме, необходимом для осуществления по ним

строительных и монтажных работ индустриальными

методами. Так, в комплект рабочих чертежей про-

мышленного объекта, намечаемого к строительству

по индивидуальному проекту, входят: архитектур-

но-строительные чертежи планов этажей, разрезов,

фасадов и фундаментов; монтажные чертежи кон-

струкций со спецификациями изделий и деталей

заводского изготовления; чертежи общих видов и

деталировочные чертежи железобетонных и дере-

вянных нстиповых конструкций и деталей, а также

чертежи нетиповых металлических конструкции со

спецификациями; чертежи фундаментов под обору-

дование; чертежи установки технологического,

транспортного, энергетического и другого оборудо-

вания и чертежи расположения коммуникаций, кон-

струкций и устройств со спецификациями; чер-

тежи сетей и устройств энергоснабжения и электро

освещения, автоматизации, сигнализации, радио-

фикации, телефонизации и других сетей и уст-

ройств со спецификациями оборудования; чертежи

сетей и устройств отопления, вентиляции, тепло-,

газе-, водоснабжения и канализации со специфика-

циями оборудования.

В состав каждой группы чертежей входят пе-

речни применяемых стандартов и нормалей и чер-

тежи типовых конструкций, деталей и узлов, с ссыл

ками иа номера стандартов и нормалей и номера

серий чертежей.

В комплекте чертежей по технологической,

энергетической и санитарно-технической частям

проекта должны быть приведены чертежи общих

видов нетиповых узлов, конструкций и нестандар-

тизированного оборудования (кроме нестандарти-

зированных машин, агрегатов, механизмов и аппа-

ратов, для которых в техническом проекте приве-

дены технические требования на проектирование).

Рабочие чертежи по всем основным частям про-

екта выполняются по заданиям гехпологов-проек-

таитов и должны быть согласованы с ними. Рабо-

чие чертежи по технологической части выпускаются

в последнюю очередь, после того как будут при-

няты окончательные решения по всем основным ча-

стям проекта.

Одностадийный (техно-рабочий) проект. Раз-

работка единого проекта допускается тогда, когда

используются типовые и повторно применяемые

экономичные отдельные проекты, а также в гех

случаях, когда выбор строп i ел ыгоц площадки плп

трассы для линейных сооружений, ИСТОЧНИКОВ И

способов снабжения проектируемого объекта не-

обходимыми ресурсами, так же как и выбор основ-

ных технических решений, не требует предваритель-

ного выполнения проектных и изыскательских

работ, поскольку решение этих вопросов предопре-

деляется местными условиями строительства, опы-

том проектирования аналогичных объектов и нали-

чием соответствующих типовых или рекомендован-

ных для повторного применения индивидуальных

проектов.

В одностадийный проект входят следующие до-

кументы- краткая пояснительная записка с харак-

теристикой участка и местных условий строитель-

ства; описание принятых технических решений,

включая перечень и данные по типовым и по-

вторно применяемым экономичным проектам, из-

менения и дополнения в связи с привязкой их

к местным условиям; данные об организации строи-

тельства и объемах строительных и монтажных ра-

бот; чертежи генерального плана или выкопировки

из него; рабочие чертежи зданий и сооружений;

сводный сметно-финансовый расчет со сметами, со-

ставленными по рабочим чертежам на отдельные

здания, сооружения и работы.

Текстовые и графические материалы одно-

стадийного проекта выполняются в соответствии

с требованиями к техническому проекту и рабочим

чертежам.

глава п

ВЫБОР МЕТОДА, ОРГАНИЗАЦИИ И ТЕХНОЛОГИИ

ПОСТРОЙКИ СУДОВ

При разработке комплексных технических про-

ектов на строительство новых или расширение и

реконструкцию существующих верфей прежде, чем

приступить к проектным разработкам по отдельным

цехам и сооружениям, необходимо выработать об-

щие положения о методах и организации постройки

судов с учетом передового опыта отечественного и

зарубежного судостроения.

При расширении и реконструкции судострои-

тельных верфей необходимо также учитывать эф-

фективное использование существующих средств

производства, в особенности таких дорогостоящих,

как стапельные места и спусковые сооружения.

§ 5. ВЫБОР МЕТОДА ' ।

При проектировании судостроительных верфей

рассматривают и анализируют следующие три ме-

тода формирования судов на стапельных местах:

W

секционный, при котором судно формируется из

предварительно собранных и спаренных узлов и

секций; блочный, при котором судно формиру-

ется из предварительно собранных и смонтирован-

ных в специализированном цехе пли на участке

блоков (районов) судна; блочно-секционный,

при котором судно формируется из предварительно

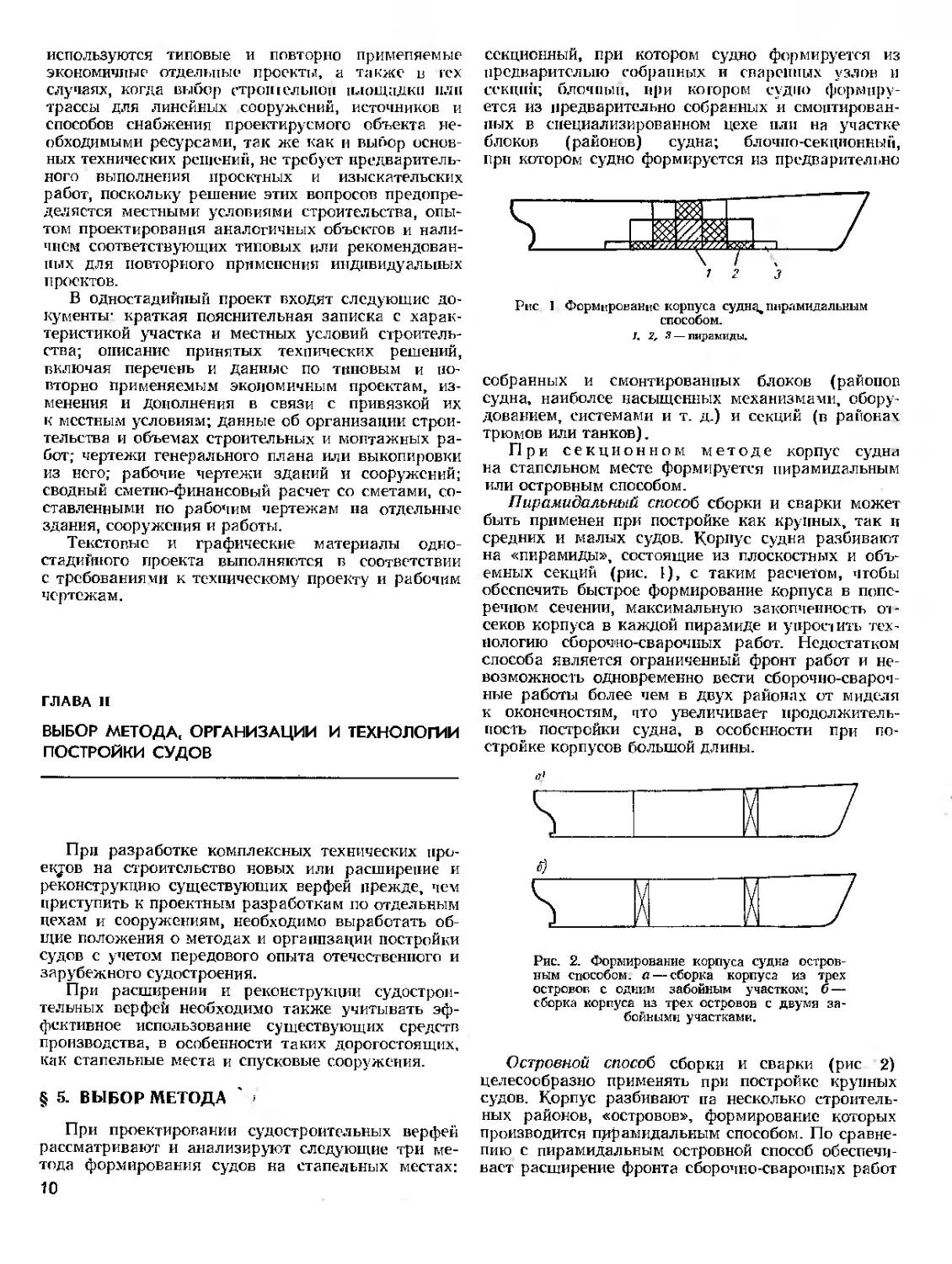

Рис 1 Формирование корпуса судна, пирамидальным

способом.

собранных и смонтированных блоков (районов

судна, наиболее насыщенных механизмами, обору-

дованием, системами и т. д.) и секций (в районах

трюмов или танков).

При секционном методе корпус судна

на стапельном месте формируется пирамидальным

или островным способом.

Пирамидальный способ сборки и сварки может

быть применен при постройке как крупных, так и

средних и малых судов. Корпус судна разбивают

на «пирамиды», состоящие из плоскостных и объ-

емных секций (рис. I), с таким расчетом, чтобы

обеспечить быстрое формирование корпуса в попе-

речном сечении, максимальную законченность от-

секов корпуса в каждой пирамиде и упростить тех-

нологию сборочно-сварочных работ. Недостатком

способа является ограниченный фронт работ и не-

возможность одновременно вести сборочно-свароч-

ные работы более чем в двух районах от миделя

к оконечностям, что увеличивает продолжитель-

ность постройки судна, в особенности при по-

стройке корпусов большой длины.

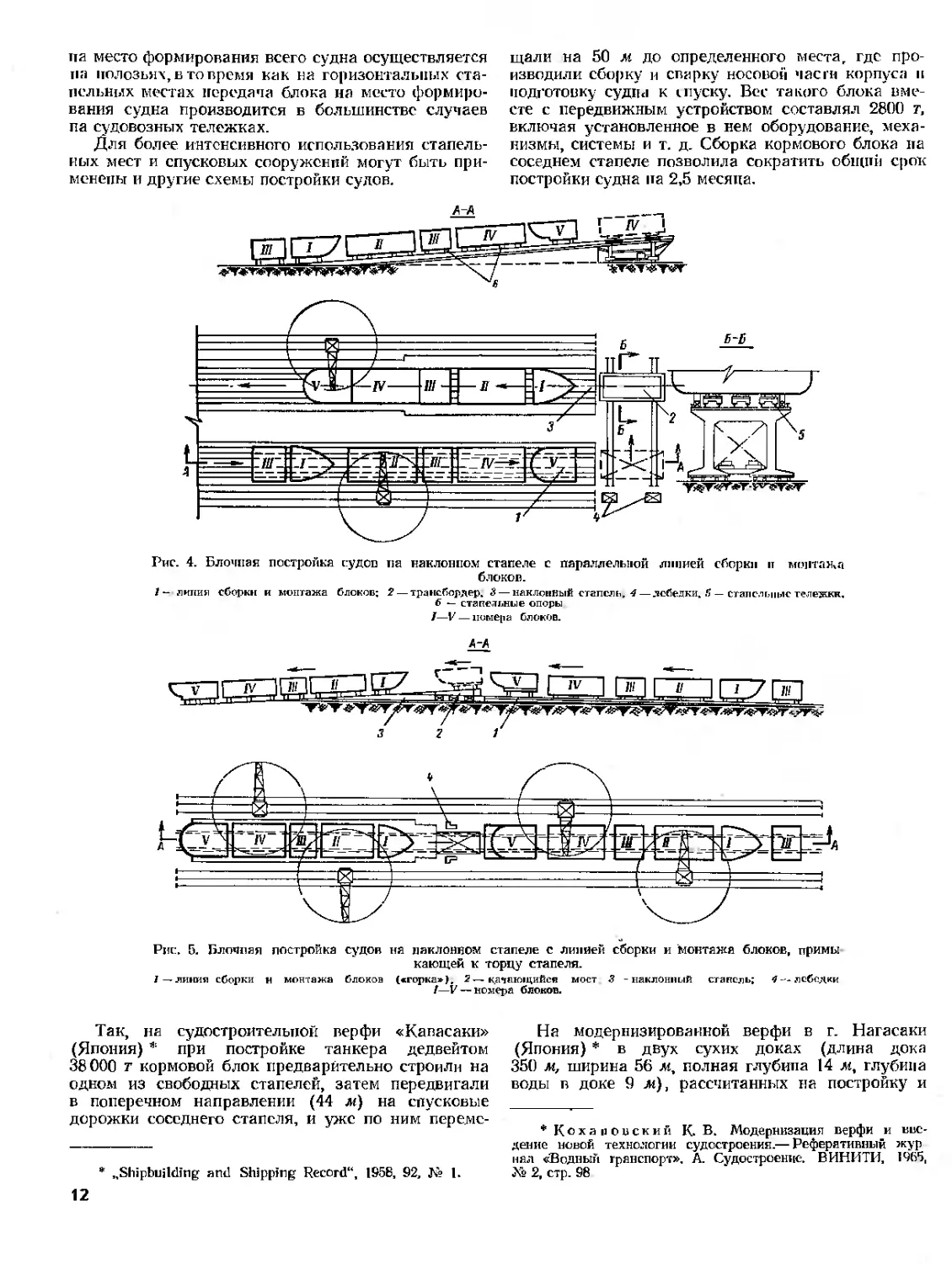

Рис. 2. Формирование корпуса судна остров-

ным способом, а — сборка корпуса из трех

островов с одним забойным участком; б—

сборка корпуса из трех островов с двумя за-

бойными участками.

Островной способ сборки и сварки (рис 2)

целесообразно применять при постройке крупных

судов. Корпус разбивают па несколько строитель-

ных районов, «островов», формирование которых

производится пирамидальным способом. По сравне-

нию с пирамидальным островной способ обеспечи-

вает расширение фронта сборочно-сварочпых работ

на стапеле и сокращает общую продолжительность

постройки судна.

При блочном методе судно па iтаиель-

ном месте формируется из предварительно собран-

ных и смонтированных блоков (рис. 3) в предна-

значенном для этой цели специализированном цехе.

Формирование начинают с базового блока, который

выбирают в зависимости от типа судна, общей тех-

нологии его постройки и характера стапельных

мест, исходя из условий ускорения монтажных ра-

бот. Блочный метод может бить применен для по-

стройки' малых и средних судов, а в отдельных слу-

чаях й для постройки крупных судов различных ти-

пов. Это наиболее прогрессивный метод постройки,

так как при нем получаются минимальные свароч-

ные деформации корпуса, и, кроме того, он позво-

ляет организовать наиболее эффективную поточно-

позиционную постройку_ судов...с передвижкой их

с одной позиции на другую (см. § 6).

Рис. 3. Формирование корпуса судна при блочном

методе постройки.

Постройка судов поточно-позиционным блочным

методом позволяет-, расчленить работы по отдель-

ным позициям; значительно расширить фронт работ

на каждом из строящихся судов; улучшить органи-

зацию материально-технического снабжения благо-

даря специализации позиций постройки судов; за-

крепить за каждой позицией специализированную

технологическую оснастку и монтажные бригады;

шире внедрять агрегатный и крупноузловой методы

монтажа; сократить не только стапельный период,

но и весь цикл постройки судов; интенсифицировать

использование стапельных мест и спусковых соору-

жений и тем самым резко сократить капиталовло-

жения на создание этих дорогостоящих сооруже-

ний.

Возможность организовать блочный метод по-

стройки судов на том или ином действующем судо-

строительном предприятии в значительной мерс за-

висит от конкретных условий, особенно от гене-

рального плана.

Рассмотрим несколько примеров.

Постройка сухогрузных судов дедвейтом 12000—

16000 т блочным методом (например, блоками ве-

сом по 1200—1500 т) может быть организована на

наклонных стапелях по следующим двум схемам.

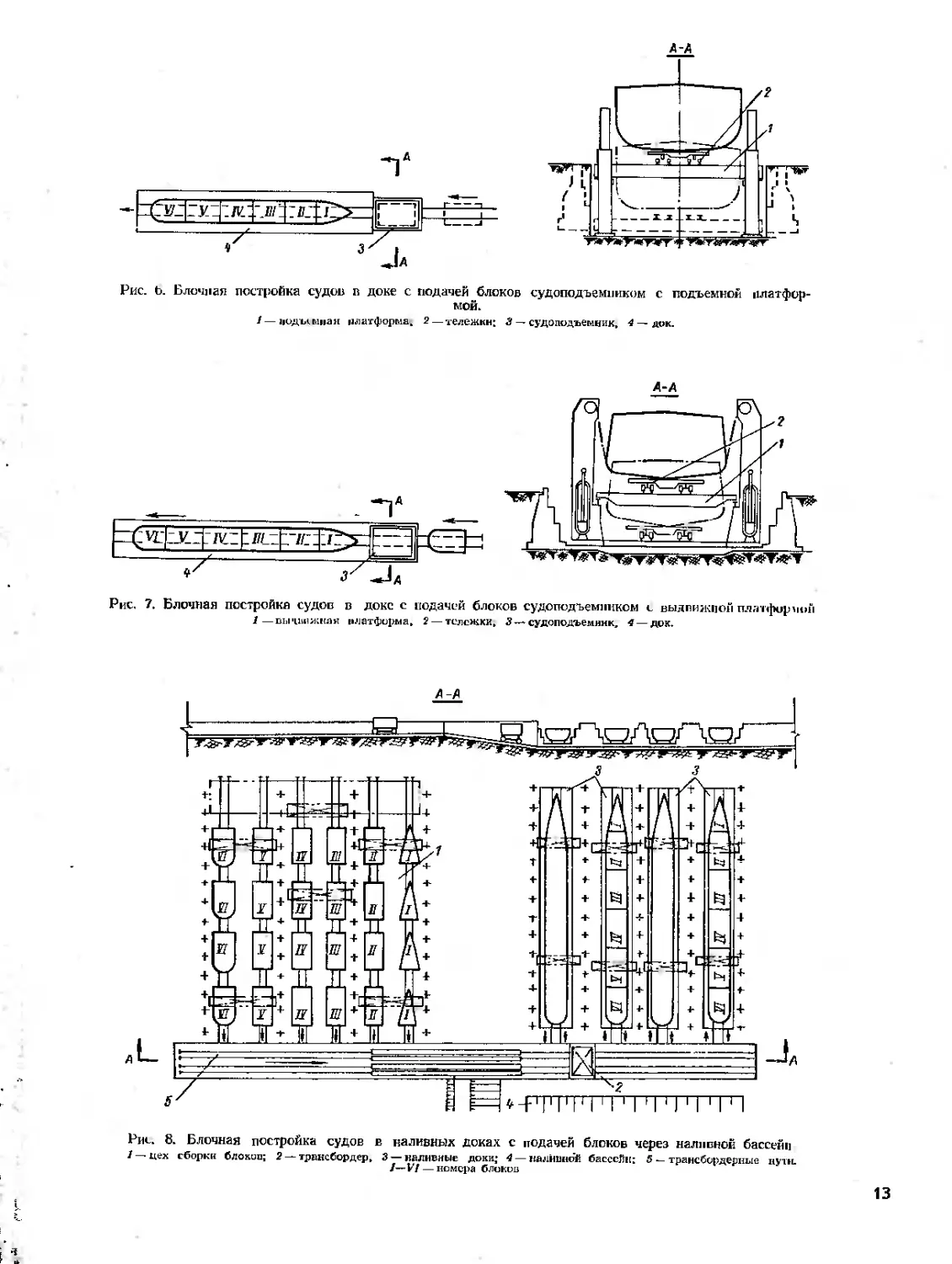

1. Формирование блоков осуществляется парал-

лельно наклонному ^стапелю на линии, имеющей

аналогичный уклон (рис. 4). Затем блоки подают

2‘

на специальных судовозных тележках через транс-

бордер на линию наклонною стапеля п перестав-

ляют при помощи (идравлпчсскнх домкратов па

спусковые полозья; здесь их поочередно приспус-

кают на соответствующие места на стапеле и сты-

куют друг с другом при помощи центрирующих

устройств.

2. Блоки формируют на наклонной линии, рас-

положенной за торцом стапеля (рис. 5), затем на

полозьях передают на стапель при помощи качаю-

щегося моста. Приспуск и стыковку блоков про-

изводят так же, как и по первой схеме.

Постройка судов блочным методом может быть

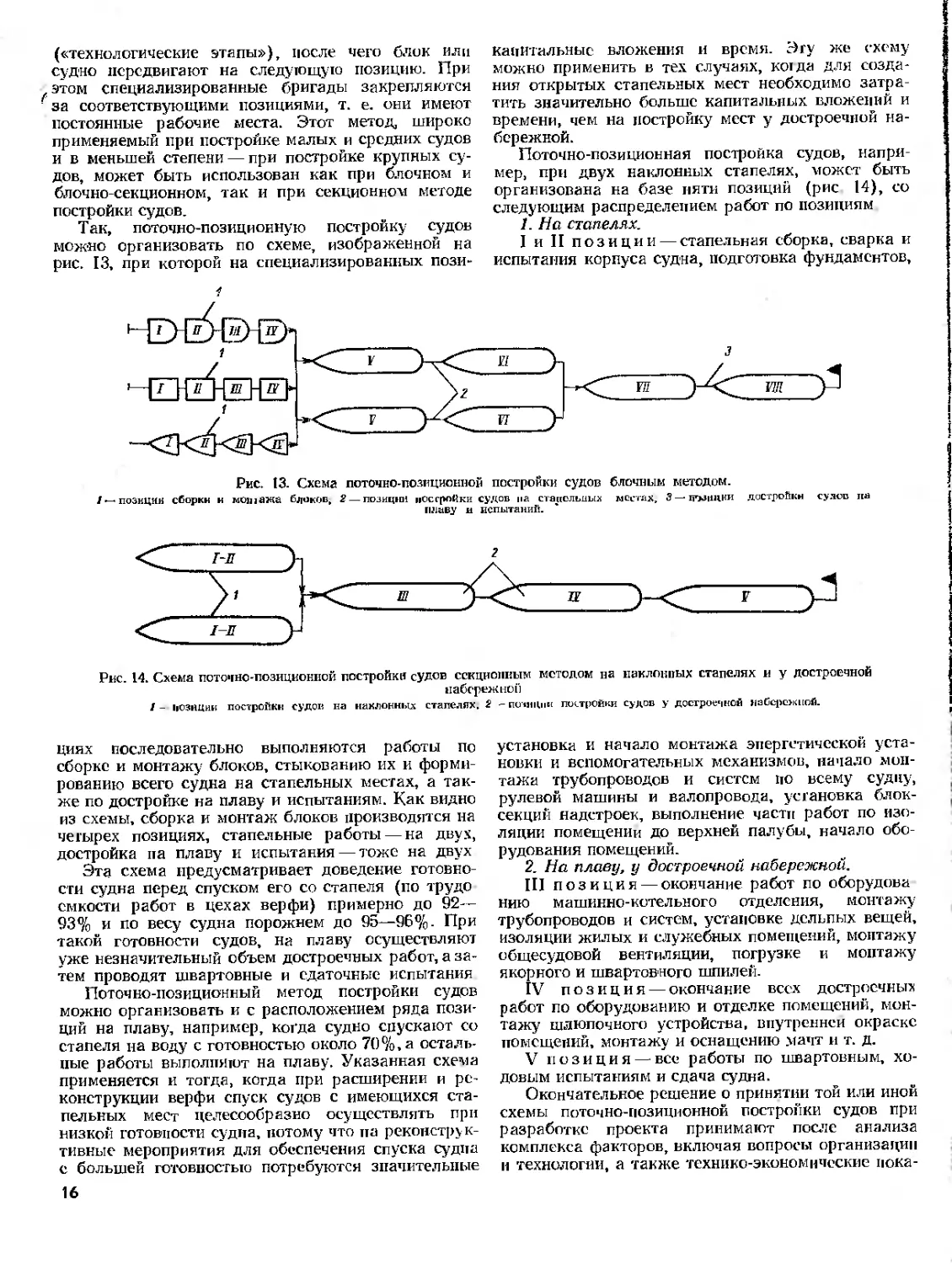

организована и в наливных донах, например, по та-

ким двум схемам.

1. Блоки с преддоковой площадки подают в док

при помощи судоподъемника; транспортировка

в доки и стыкование блоков производится на спе-

циальных тележках (рис. 6 и 7). Заметим, что тип

и конструкция судоподъемника в данной схеме,

приведены как возможные варианты; вопрос

о целесообразности использования того или другого

судоподъемника решается в процессе проектирова-

ния. Эта же схема может быть применена и при по-

стройке судов в сухих доках.

2. По схеме, изображенной па рис. 8, блоки по-

дают в док через наливной бассейн с применением

устройства типа слипа, трансбордера перед доками

и специальных тележек.

Постройка судов из блоков на горизонтальных

стапельных местах (рис. 9) не требует сложных

сооружений для их транспортировки, так как для

продольного пеоемещения блоков и судов служат

специальные тележки.

Поперечная передача блоков па стапельные ме-

ста для стыковки производится при помощи транс-

бордера, а для спуска судов используется наливная

док-камера.

Благодаря блочной постройке судов на горизон-

тальных стапельных местах экономическая эффек-

тивность достигается за счет интенсификации ис-

пользования спускового сооружения.

При увеличении мощности верфи объем капи-

таловложений на реконструкцию основных соору-

жений (линий и площадок для сборки и монтажа

блоков, устройств и оборудования для передвижки

и стыковки блоков, стапельных мест и спусковых

сооружений) при блочном методе постройки судов

будет да 20—30% ниже, чем при секционном.

О' Блочно-секционный метод постройки

судов (рис. 10) целесообразно применять при по-

стройке транспортных судов, имеющих обширный

район грузовых трюмов или танков, который, по

сравнению с другими районами судна, требует для

монтажа значительно меньших затрат времени.

Этот метод может быть применен как на проекти-

руемых, так и расширяемых и реконструируемых

судостроительных предприятиях с различными ти-

пами стапельных мест и спусковых сооружений. Он

целесообразен и в тех случаях, когда на верфях

имеются стапельные места, длина которых позво-

ляет разместить целое судно и одновременно блок-

район другого судна, требующий для монтажа зна-

чительно большего времени, чем другие районы.

При этом на наклонных стапелях приспуск блока

11

па место формирования всего судна осуществляется

на полозьях, в то время как на горизонтальных ста-

пельных местах передача блока на место формиро-

вания судна производится в большинстве случаев

па судовозных тележках.

Для более интенсивного использования стапель-

ных мест и спусковых сооружений могут быть при-

менены и другие схемы постройки судов.

щали на 50 jw до определенного места, где. про-

изводили сборку и сварку носовой части корпуса п

подготовку судна к i пуску. Вес такого блока вме-

сте с передвижным устройством составлял 2800 т,

включая установленное в нем оборудование, меха-

низмы, системы и т. д. Сборка кормового блока на

соседнем стапеле позволила сократить общий срок

постройки судна па 2,5 месяца.

Рис. 4. Блочная постройка судов па наклонном стапеле с параллельной линией сборки п монтажа

блоков.

2 I

Рис. 5. Блочная постройка судов на наклоняем стапеле с линией сборки и монтажа блоков, примы

кающей к торцу стапеля.

(«горка»). 2 ~ качающийся

/—V — номера блоков.

Так, на судостроительной верфи «Кавасаки»

(Япония) * при постройке танкера дедвейтом

38000 т кормовой блок предварительно строили на

одном из свободных стапелей, затем передвигали

в поперечном направлении (44 м) на спусковые

дорожки соседнего стапеля, и уже по ним перемс-

* „Shipbuilding and Shipping Record", 1958, 92, К» 1.

На модернизированной верфи в г. Нагасаки

(Япония) * в двух сухих доках (длина дока

350 м, ширина 56 м, полная глубина 14 м, глубина

воды в доке 9 м}, рассчитанных на постройку и

* К о х а п о и с к и й к. в. Модернизация верфи и вве-

дение новой технологии судостроения.— Реферативный жур

пял «Водный транспорт». А. Судостроение. ВИНИТИ, 1465,

№ 2, стр. 98

12

Рис. 7. Блочная постройка судов в доке с подачей блоков судоподъемником с выдвижной платфириой

' —вычихжкая платформа.

3—судоподъемник.

Рис. 8. Блочная постройка судов в наливных доках с подачей блоков через наливной бассейн

/ — цех сборки блоков; 2 — трансбордер, 3 —наливные доки; 4 — нашитой бассейн: 5 — трансбордерные пупс

1—VI — номера блоков

13

ремонт судов дедвейтом 150000 т, формирование

корпуса производится из крупных кольцевых блок

секций, ограниченных сечениями ио шпангоутам.

Блок-секпии весом 600 г собирают в специальном

сборочно-блочном цехе, расположенном между

Pm. 9. Блочная постройка судов па горизонтальных

стапельных местах.

( — трансбордер; 3 —

корпусообрабатывающим цехом и доком Между

сборочно-блочным цехом и строительным доком

перемещаются два козловых крана грузоподъемно-

стью по 300 т и три портальных крана грузоподъ-

емностью по 80 т.

На верфи «Кавасаки» предложен метод по-

стройки на стапеле крупных судов дедвейтом до

150000 т в два приема:* сначала строят кормовую

часть (и спускают), а затем носовую. Стыковку ча-

стей производят на плаву в кессоне (рис. 11).

Монтажные стыки ниже ватерлинии сваривают

внутри металлического кессона, который затем

удаляют.

Кессон представляет собой трубу U-образной

формы, охватывающую подводную часть монтаж-

ного стыка от борта до борта под днищем судна.

1’н<. 10. Формирование судна при блочно-секцион-

ном методе постройки.

», 3 — блоки корпуса судна; 2 — район трюмов, форми

руеммй |1п стапельном месте и» секций; 4—блоки над-

Труба состоит из двух, приваренных к корпусу

судна половин, соединяемых болтами. Для этого

спускают водолазов, которые одновременно ставят

по шву водонепроницаемую прокладку; воду от-

качивают насосами и внутри кессона ведут свароч-

ные работы.

Удифферентование обеих частей судна осущест-

вляют путем их балластировки, а для подтягивания

* К о х а н о в с Ы] й К. В Соединение корпуса па плану —

Реферативный журнал «Водный транспорт», А Судостроение.

ВИНИТИ. 1965, № 2, с гр. 99.

14

одной части корпуса к другой па палубе устанав-

ливают натяжные лебедки с электроприводом. Во

избежание вертикального относительного переме

щения частей судна вследствие волнения (или дру-

гих причин) на подводном участке монтажного

стыка временно устанавливают на определенных

расстояниях клиновые зажимы и скобы па болтах,

которые после сварочных работ удаляют. Затем за-

канчивают сварку монтажного стыка, выполняют

окрасочные работы и кессон демонтируют.

Авторы проекта утверждают, что этот метод ис-

ключает надобность в больших дорогостоящих до-

ках и позволяет даже на небольших верфях строить

крупные танкеры. Без докования можно также

Рис. 11. Кессонное устройство дли сварки двух

частей судна на плаву.

4—• части ки<-оиа, смонтированные на кормовой и ио

совой частях судна; 2 — днище судна о — резиновой

ЖИмные болты; 6 — скобы с болтами; 7 — временные

клиновые зажины; в — верхвка палуба. S — электроле-

бедки; 10—тросы для подтягивания частей судна; /J —

/3 —нагнетающий вентилятор.

удлинять корпус судна (вставлять новую среднюю

часть) при модернизации, причем, по данным авто-

ров, это позволяет сократить стоимость работ вдвое.

На верфи компании «Мицубиси Хэви Индастриз»

в г. Иокогаме в 1966 г. был внедрен еще один вари-

ант соединения отдельных частей судна на плаву,

исключающий применение кессона: последний был

заменен специальным резиновым поясом (рис. 12).*

После раздельной постройки и спуска кормовой и

носовой частей судна путем соответствующей бал-

ластировки устраняют их крен н дифферент, части

судна стыкуют и фиксируют их положение времен-

* .Shipbuilding and Shipping Record", 1966, 108,

N 8.25/VI II

„Norwegian Shipping News", 1966, N 17,10/IX.

„Navires. Ports et Chartiers", 1966, N 196, X.

ними соединениями. Затем вдоль стыка устанав-

ливают резиновый пояс, края которого плотно при-

жимают к обшивке судна с помощью винтов, сталь-

ных прутков и угольников. Уюдьники привари-

вают к обшивке с интервалом 1,5—2,0 м. Воду из

отсека судна откачивают и производят односторон-

нюю сварку изнутри судна.

Большой интерес для судостроительной прак-

тики представляет метод постройки корпусов судов,

применяемый на верфи «Гетаверкен» в Аренда ле

(Швеция) *. На этой верфи головная часть дока

входит примерно на 30 м в закрытое здание сбороч-

но-сварочного цеха, где собирают секции и блоки

весом до 300 т. Пролет цеха оборудован двумя мо-

стовыми крапами грузоподъемностью по 150 т

а) 1

Л ^—7^

г

3 З7

Рис. 12. Схема соединения двух частей

судна на плаву с применением специаль-

ного резинового пояса а — обший вид;

б — сечение стыка диаметральной плоско-

стью судна

2 — временные

4 — поздушкое

I — подоиеприинцаемые переборки;

соединения; 3 — резиновый пояс.

стальной

пространство. 5'

иой винт. 7

пруток; С — прижим

в — днище судна

каждый и двумя кранами грузоподъемностью по

15 т, подкрановые пути которых находятся на раз-

. личных высотах от пола цеха, благодаря чему

краны могут работать одновременно, не мешая

ДРУГ ДРУГУ-

Сборку корпуса судна начинают с кормового

района в головной части дока, входящей в закры-

тое здание цеха. Одновременно в блоке произво-

дят монтаж механизмов, трубопроводов и прочею

оборудования Собранный кормовой блок пере-

мещают из цеха в наружную часть дока, а на осво-

бодившейся внутрицеховой части пристраивают

следующий блок. Особое внимание уделяется точ-

_ i нести пригонки стыкуемых элементов в соединяе-

Л мых секциях. Каждый законченный блок присоеди-

няют к изготовленной ранее части корпуса и вме-

сте с ней выдвигают па специальных салазках

через цеховые ворота в наружную часть дока.

г * Коха по пек и й К В. Верфь «Гетаверксп» в Арсп-

J дале.— Реферативный журнал «Водный транспорт» А. Судо

. строение. ВИНИ ГИ, 19Ь6, № 9, стр. 77.

Док оборудован семью линиями бетонных ста-

пельных дорожек, по которым при помощи гидрав-

лических домкратов усилием по 700 ч перемешают

салазки с готовой частью корпуса на расстояние до

14,5 м со скоростью около 1 см/мин. Мехлу салаз-

ками и стапельными дорожками прокладывают

слой пластмассы с очень низким коэффициентом

трения, что исключает смазку. В выдвинутой на-

ружу части корпуса монтируют главные механизмы

и устанавливают надстройки. Последние предвари-

тельно собирают крупными секциями в цехе и на

трейлерных тележках подают к доковым кранам.

Внутренние достроечные работы ведутся в пе-

риод сборки корпуса; после окончания сборки и

сварки носовой части судна оно считается готовым

к всплытию, а затем, через небольшой промежуток

времени — и к ходовым испытаниям.

Выбор оптимального метода постройки судов

производится после анализа конкретных условии

проектируемой или реконструируемой судострои-

тельной верфи, главным образом из сравнения

капиталовложений и экономической эффективности

постройки судов. Например, при разработке проек-

тов расширения и реконструкции верфей этот вы-

бор определяется следующими соображениями

если программа верфи увеличивается и для

выполнения ее при имеющемся секционном методе

потребуется строительство новых стапельных мест

или применение более прогрессивных методов (до-

пустим, блочного и смешанного), а стоимость

строительства стапелей, обеспечивающих постройку

судов только секционным методом, выше, чем

стоимость внедрения нового метода, то в этом слу-

чае целесообразно внедрять именно новый метод

постройки судов;

если программа верфи увеличивается и для вы-

полнения ее при имеющемся секционном методе

требуется построить новые стапели, а для секцион-

ного метода постройки судов стоимость их ока-

жется ниже, чем общая стоимость реконструкции,

обеспечивающей внедрение блочною метода —

целесообразность применения блочною метода оп-

ределяется дополнительными расчетами и сообра-

жениями;

если длина стапелей позволяет, кроме по-

стройки одного судна, вести одновременно работы

по сборке и монтажу наиболее насыщенного рай-

она блока с последующим перемещением его на

место формирования судна, то целесообразно при-

менение блочно-секционного метода постройки су-

дов и т. д.

§ 6. ПОТОЧНО-ПОЗИЦИОННЫЙ

И ПОТОЧНО-БРИГАДНЫЙ МЕТОДЫ

ПОСТРОЙКИ СУДОВ.

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

В проектах судостроительных верфей и заводов

в настоящее время предусматривают, в основном,

два метода организации постройки судов: поточно-

позиционный и поточно-бригадный.

При поточно-позиционном методе

постройку осуществляют па поточных линиях, имею-

щих специализированные места — позиции, на кото-

рых выполняют определенные виды и объем работ

15

(«технологические этапы»), после чего блок или

судно передвигают на следующую позицию. При

. этом специализированные бригады закрепляются

за соответствующими позициями, т. е. они имеют

постоянные рабочие места. Этот метод, широко

применяемый при постройке малых и средних судов

и в меньшей степени — при постройке крупных су-

дов, может быть использован как при блочном и

блочно-секционном, так и при секционном методе

постройки судов.

Так, поточно-позиционную постройку судов

можно организовать по схеме, изображенной на

рис. 13, при которой на специализированных пози-

Капитальные вложения и время. Эгу же схему

можно применить в тех случаях, koi да для созда-

ния открытых стапельных мест необходимо затра-

тить значительно больше капитальных вложений и

времени, чем на постройку мест у достроечной на-

бережной.

Поточно-позиционная постройка судов, напри-

мер, при двух наклонных стапелях, может быть

организована на базе пяти позиций (рис 14), со

следующим распределением работ по позициям

1. На стапелях.

I и II позиции — стапельная сборка, сварка и

испытания корпуса судна, подготовка фундаментов.

Рис. 13. Схема поточио-познционной постройки судов блочным методом.

мотана блоков, 2— позиции иосгрпйки судов па стаосльиих местах, 3 — позиции достройки судов па

Рис. 14. Схема поточно-позиционной постройки судов секционным методом на наклонных стапелях и у достроечной

набережной

- позиции постройки судов па

стапелях. 2 - пошипи постройки судов у достроечной >iaGq)o>i(iioii.

циях последовательно выполняются работы по

сборке и монтажу блоков, стыкованию их и форми-

рованию всего судна на стапельных местах, а так-

же по достройке на плаву и испытаниям. Как видно

из схемы, сборка и монтаж блоков производятся на

четырех позициях, стапельные работы — на двух,

достройка па плаву и испытания — тоже на двух

Эта схема предусматривает доведение готовно-

сти судна перед спуском его со стапеля (по труде

емкости работ в цехах верфи) примерно до 92—

93% и по весу судна порожнем до 95—96%. При

такой готовности судов, на плаву осуществляют

уже незначительный объем достроечных работ, а за-

тем проводят швартовные и сдаточные испытания

Поточно-позиционный метод постройки судов

можно организовать и с расположением ряда пози-

ций на плаву, например, когда судно спускают со

стапеля на воду с готовностью около 70%, а осталь-

ные работы выполняют на плаву. Указанная схема

применяется и тогда, когда при расширении и ре-

конструкции верфи спуск судов с имеющихся ста-

пельных мест целесообразно осуществлять при

низкой готовности судна, потому что па реконструк-

тивные мероприятия для обеспечения спуска судпа

с большей готовностью потребуются значительные

16

установка и начало монтажа энергетической уста-

новки и вспомогательных механизмов, начало мон-

тажа трубопроводов и систем по всему судну,

рулевой машины и валопровода, установка блок-

секций надстроек, выполнение части работ по изо-

ляции помещении до верхней палубы, начало обо-

рудования помещений.

2. На плаву, у достроечной набережной.

III позиция — окончание работ по оборудова

нию машинно-котельного отделения, монтажу

трубопроводов и систем, установке дсльпых вещей,

изоляции жилых и служебных помещений, монтажу

общесудовой вентиляции, погрузке и монтажу

якорного и швартовного шпилей.

IV позиция — окончание всех достроечных

работ по оборудованию и отделке помещений, мон-

тажу шлюпочного устройства, внутренней окраске

помещений, монтажу и оснащению .мачт и т. д.

V позиция—все работы по швартовным, хо-

довым испытаниям и сдача судна.

Окончательное решение о принятии той или иной

схемы поточно-позиционной постройки судов при

разработке проекта принимают после анализа

комплекса факторов, включая вопросы организации

н технологии, а также технико-экономические пока-

зачсли постройки судов. Следует отметить, что

поточно-позиционный метод является более про-

грессивным, но требует четкого планирования ра-

бот и бесперебойного материально-технического

обеспечения постройки судов.

При поточно-бригадном методе все

работы на построечном месте делятся на техноло-

гические этапы, выполняемые специализирован-

ными комплексными бригадами. При этом суда

остаются на построечном месте неподвижными,

а бригады переходят с одного судна на другое, по-

следовательно выполняя работы по технологиче-

ским этапам. Этот метод применяется тогда, когда

осуществить передвижение судов или блоков с по-

зиции на позицию сложно, например, при постройке

судна «а наклонном стапеле.

К недостаткам поточно-бригадного метода сле-

дует отнести некоторую сложность четкого раз-

граничения между окончанием работ одной бригады

и началом работ другой, отсутствие постоянных

рабочих мест у бригады и т. д.

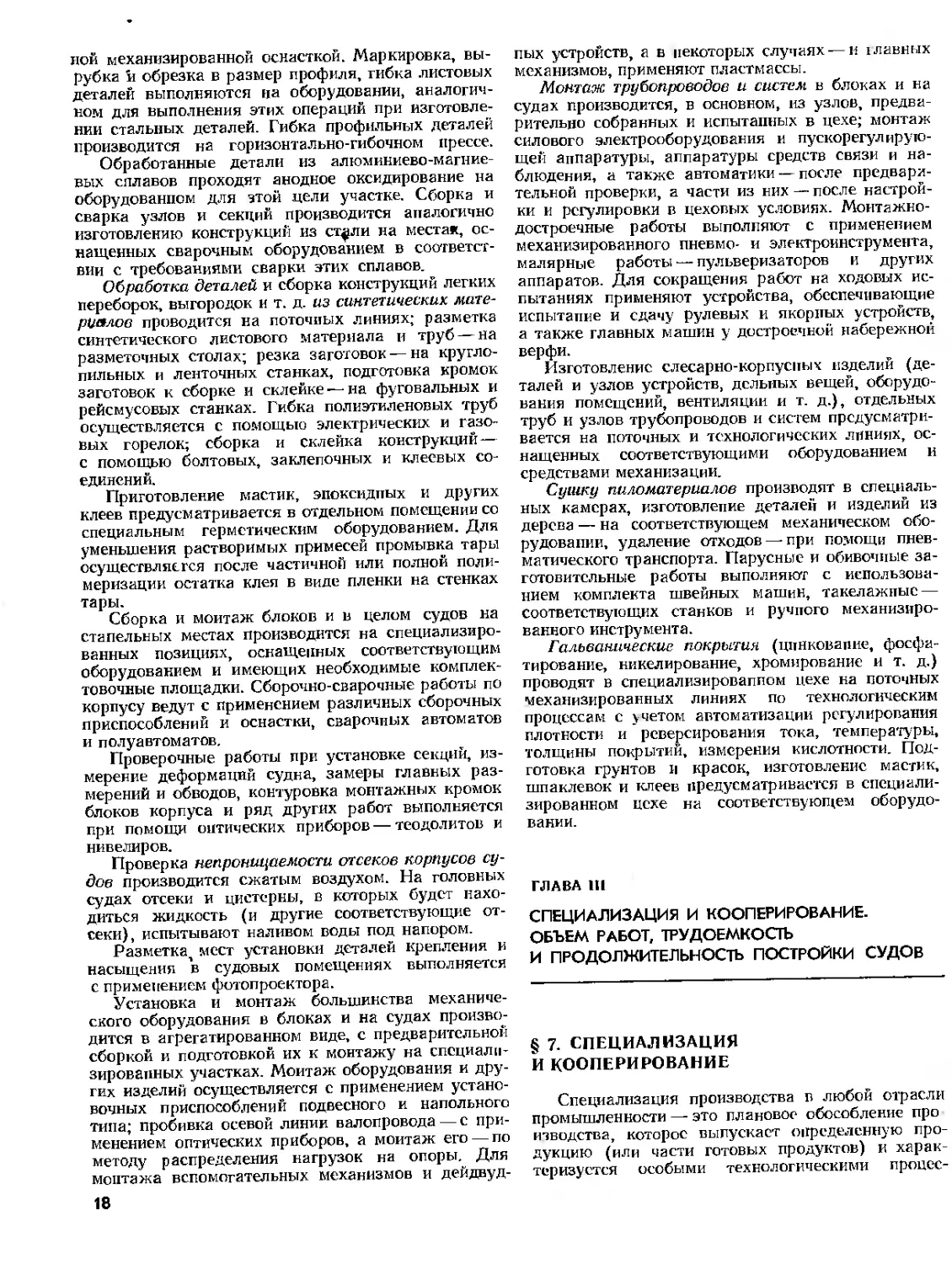

Технологические процессы по основным видам

работ. При разработке комплексного технического

проекта строительства новой верфи (или реконст-

рукции существующей), в сжатой форме изла-

гается общее направление технологических процес-

сов по основным видам работ при постройке судов

в целом по расчетной программе. Затем на основе

этого разрабатываются проекты отдельных цехов,

в которых более подробно излагаются технологиче-

ские процессы работ, выполняемых этими цехами.

Пример описания технологических процессов по

основным видам работ при постройке серийных

транспортных и промысловых судов.

Сталь, поступающая для корпусов судов, хра-

нится на складе стали (в горизонтальном положе-

нии), рассортированная но маркам и типоразмерам.

Разгрузка, раскладка и комплектация стали вы-

полняются крапами с магнитными захватами. По-

дача скомплектованной листовой и профильной

стали на обработку производится с помощью спе-

циальных укладчиков и рольгангов. Разбивка кор-

пусов на плазе выполняется в масштабе 1:10. Пла-

зовые работы выполняются с применением элект-

ронно-вычислительных и чертежных машин.

Обработка корпусной стали производится на

механизированных и частично автоматизированных

поточных линиях. Предварительная правка листов

предусматривается на растяжных машинах и пра-

вильных вальцах, причем методом растяжения целе-

сообразно выполнять правку листов из углероди-

стых и низколегированных сталей с пределом теку-

чести до 40 кГ!мяъ и толщиной до 30 мм.

Очистка и грунтовка стали, как листовой, так и

профильной, предусматривается в специальных аг-

регатах дробемстной очистки и грунтовки. Разметка

и маркировка листовой стали производится на раз-

меточно-маркировочных машинах с программным

управлением; резка листового металла -в основ-

ном на газорезательных машинах и машинах газо-

электрической резки с программным управлением.

Технологическая сортировка деталей после их вы-

резки предусматривается специальными электро-

магнитными или вакуумными сортировщиками

с программным управлением.

Правка листовых деталей производится на

листоправильных вальцах и в прессах. Гибка ли-

стовых деталей цилиндрической формы в основном

осуществляется на гибочных вальцах, оборудован-

ных манипуляторами и следящей системой, позво-

ляющей производить гибку без шаблонов; гибка ли-

стовых деталей угловой формы — на кромкогибоч-

ных станках, а деталей сложной кривизны — на

гидравлических прессах.

Правка профильного проката выполняется мето-

дом растяжения па специальных раотяжных ма-

шинах; маркировка, вырубка и обрезка в размер

профиля с высотой стенки от 60 до 240 мм — па

гидравлических прессах с программным управле-

нием и автоматом для клеймения. Гибка профиля

происходит на обычных и универсальных верти-

кальных станках нагревом токами высокой частоты

и с программным управлением.

Комплектацию корпусных деталей проводят на

специализированном участке; сборку и сварку уз-

лов и секций корпуса судна — на специализирован-

ных поточных н технологических линиях. Приме-

няется раздельный уетод сборки и сварки набора.

Позиции поточных л11ний и рабочие места техноло-

гических линий ои/ащают соответствующими сред-

ствами механизации (укладчиками листов и на-

бора, агрегатами для их прижатия и приварки, спе-

циальными стендами, передвижными флюсовыми

подушками для сварки листов с повышенными за-

зорами и т. д). Сборка секций с криволинейными

обводами выполняется на механизированных уни-

версальных постелях, на которых для установки

высоты стоек или обводов лекал, а также про-

верки размеров и формы секций используют дан-

ные, подготовленные с помощью электронно-

вычислительных машин.

Сварочные работы в основном производят ав-

томатами и полуавтоматами, включая сварку

в среде углекислого газа. Полотнища сваривают

односторонней автоматической сваркой с двусто-

ронним формированием шва. Для сварки отдель-

ных конструкций применяют электрошлаковую

сварку.

Контроль качества сварных швов производят

электронно-оптическим и аппаратами, ультразвуке

выми дефектоскопами и, в отдельных случаях, ап-

паратами с радиоактивными изотопами.

Очистка и грунтовка секций производятся на

специально оборудованном для этой цели участке.

Изготовление деталей из алюминисво-магние-

вых сплавов предусматривается па специализиро-

ванных поточных линиях. Очистка от упаковки по-

ступающего на обработку металла производится на

площадке для промежуточного хранения; обез-

жиривание выполняется в специальном агрегате

для расконсервации легких сплавов; правка ли-

стов и профильного проката — на листоправильпых

вальцах или растяжных машинах и горизонталь-

ном гибочном прессе.

Разметка и маркировка листовых деталей из

алюминиево-магниевых сплавов, так же как и дета-

лей из стали, выполняется на разметочно-марки-

ровочных машинах с программным управлением;

резка листов —на машинах газоэлектрической резки

и гильотинных ножницах, оснащенных ушшерсаль-

17

пой механизированной оснасткой. Маркировка, вы-

рубка и обрезка в размер профиля, гибка листовых

деталей выполняются на оборудовании, аналогич-

ном для выполнения этих операций при изготовле-

нии стальных деталей. Гибка профильных деталей

производится на горизонтально-гибочном прессе.

Обработанные детали из алюминиево-магние-

вых сплавов проходят анодное оксидирование на

оборудованном для этой цели участке. Сборка и

сварка узлов и секций производится аналогично

изготовлению конструкций из ст^ли на местах, ос-

нащенных сварочным оборудованием в соответст-

вии с требованиями сварки этих сплавов.

Обработка деталей и сборка конструкций легких

переборок, выгородок и т. д. из синтетических мате-

риалов проводится на поточных линиях; разметка

синтетического листового материала и труб — на

разметочных столах; резка заготовок — на кругло-

пильных и ленточных станках, подготовка кромок

заготовок к сборке и склейке — на фуговальных и

рейсмусовых станках. Гибка полиэтиленовых труб

осуществляется с помощью электрических и газо-

вых горелок; сборка и склейка конструкций—

с помощью болтовых, заклепочных и клеевых со-

единений.

Приготовление мастик, эпоксидных и других

клеев предусматривается в отдельном помещении со

специальным герметическим оборудованием. Для

уменьшения растворимых примесей промывка тары

осуществляется после частичной или полной поли-

меризации остатка клея в виде пленки на стенках

тары.

Сборка и монтаж блоков и в целом судов на

стапельных местах производится на специализиро-

ванных позициях, оснащенных соответствующим

оборудованием и имеющих необходимые комплек-

товочные площадки. Сборочно-сварочные работы по

корпусу ведут с применением различных сборочных

приспособлений и оснастки, сварочных автоматов

и полуавтоматов.

Проверочные работы при установке секций, из-

мерение деформаций судна, замеры главных раз-

мерений и обводов, контуровка монтажных кромок

блоков корпуса и ряд других работ выполняется

при помощи оптических приборов — теодолитов и

нивелиров.

Проверка непроницаемости отсеков корпусов су-

дов производится сжатым воздухом. На головных

судах отсеки и цистерны, в которых будет нахо-

диться жидкость (и другие соответствующие от-

секи), испытывают наливом воды под напором.

Разметка мест установки деталей крепления и

насыщения в судовых помещениях выполняется

с применением фотопроектора.

Установка и монтаж большинства механиче-

ского оборудования в блоках и на судах произво-

дится в агрегатированном виде, с предварительной

сборкой и подготовкой их к монтажу на специали-

зированных участках. Монтаж оборудования и дру-

гих изделий осуществляется с применением устано-

вочных приспособлений подвесного и напольного

типа; пробивка осевой линии валопровода — с при-

менением оптических приборов, а монтаж его — по

методу распределения нагрузок на опоры. Для

монтажа вспомогательных механизмов и дейдвуд-

18

пых устройств, а в некоторых случаях — и главных

механизмов, применяют пластмассы.

Монтаж трубопроводов и систем в блоках и на

судах производится, в основном, из узлов, предва-

рительно собранных и испытанных в цехе; монтаж

силового электрооборудования и пускорегулирую-

щей аппаратуры, аппаратуры средств связи и на-

блюдения, а также автоматики — после предвари-

тельной проверки, а части из них — после настрой-

ки и регулировки в цеховых условиях. Монтажно-

достроечные работы выполняют с применением

механизированного пневмо- и электроинструмента,

малярные работы — пульверизаторов и других

аппаратов. Для сокращения работ на ходовых ис-

пытаниях применяют устройства, обеспечивающие

испытание и сдачу рулевых и якорных устройств,

а также главных машин у достроечной набережной

верфи.

Изготовление слесарно-корпусных изделий (де-

талей и узлов устройств, дельных вещей, оборудо-

вания помещений, вентиляции и т. д.), отдельных

труб и узлов трубопроводов и систем предусматри-

вается на поточных и технологических линиях, ос-

нащенных соответствующими оборудованием и

средствами механизации.

Сушку пиломатериалов производят в специаль-

ных камерах, изготовление деталей и изделий из

дерева — на соответствующем механическом обо-

рудовании, удаление отходов—при помощи пнев-

матического транспорта. Парусные и обивочные за-

готовительные работы выполняют с использова-

нием комплекта швейных машин, такелажные —

соответствующих станков и ручного механизиро-

ванного инструмента.

Гальванические покрытия (цинкование, фосфа-

тирование, никелирование, хромирование и т. д.)

проводят в специализироваппом цехе на поточных

механизированных линиях по технологическим

процессам с учетом автоматизации регулирования

плотности и реверсирования тока, температуры,

толщины покрытий, измерения кислотности. Под-

готовка грунтов н красок, изготовление мастик,

шпаклевок и клеев предусматривается в специали-

зированном цехе на соответствующем оборудо-

вании.

ГЛАВА III

СПЕЦИАЛИЗАЦИЯ И КООПЕРИРОВАНИЕ.

ОБЪЕМ РАБОТ, ТРУДОЕМКОСТЬ

И ПРОДОЛЖИТЕЛЬНОСТЬ ПОСТРОЙКИ СУДОВ

§ 7. СПЕЦИАЛИЗАЦИЯ

И КООПЕРИРОВАНИЕ

Специализация производства в любой отрасли

промышленности — это плановое обособление про

изводства, которое выпускает определенную про-

дукцию (или части готовых продуктов) и харак-

теризуется особыми технологическими пронес-

сами. Специализация проектируемой новой, расши-

ряемой и реконструируемой верфи или отдельных

ее производств определяется заданием на их про-

ектирование.

В судостроительной промышленности приме-

няется три основных вида специализации:

предметная, осуществляемая закреплением за

каждым судостроительным предприятием строи-

тельства определенных типов судов;

подетальная, применяемая на предприятиях,

изготовляющих отдельные детали и узлы для су-

достроения, например, судовую арматуру, дельные

вещи, детали электрооборудования и т. д.;

стадийная, имеющая место при выделении и

обособлении отдельных стадий постройки судна

и организацию для этой цели самостоятельных

предприятий (например, монтаж электрооборудо-

вания па судах).

Кроме того, в судостроительной промышлен-

ности осуществляется широкое межотраслевое и

внутриотраслевое кооперирование.

Межотраслевое кооперирование имеет целью

обеспечить строящиеся суда оборудованием, меха-

низмами и аппаратурой, изготовляемыми другими

отраслями промышленности (например, главными

механизмами, электрооборудованием, аппаратурой

связи и наблюдения).

Внутриотраслевое (межзаводское) коопериро-

вание имеет целью обеспечить отдельные судо-

строительные предприятия изделиями, изготовляе-

мыми на заводах судостроительной промышлен-

ности (например, отливками, поковками, судовой

арматурой, вспомогательными механизмами ит. д.).

Оба вида кооперирования осуществляются

с учетом районов расположения судостроительных

предприятий, во избежание излишних затрат на

транспортировку изделий и полуфабрикатов. Так,

при постройке сухогрузного судна дедвейтом

15000—20 000 т судостроительный завод получает

по кооперации более 7500 единиц оборудования,

механизмов, аппаратуры п других изделий. В по-

ставке участвуют 113 предприятий различных от-

раслей промышленности, в гом числе: машино-

строительных — 21 предприятие, электротехниче-

ских— 41, радиотехнических—19, прочих—16.

Наряду с поставками по кооперации судового

оборудования при постройке судов рациональна

также кооперация по выполнению разнообразных

монтажных работ. В настоящее время специализи-

рованные предприятия выполняют работы по мон-

тажу' электрооборудования, аппаратуры связи и

наблюдения, приборов теплоконтроля, изоляции

систем, трубопроводов, и помещений и т. п.

Заготовительные и предварительные сборочные

работы по электромонтажу, монтажу средств

связи и наблюдения выполняют специализирован-

ные предприятия, расположенные вне судострои-

тельной верфи; в ряде случаев поставщики судо-

вого оборудования руководят монтажом постав-

ляемого ими оборудования непосредственно на

судах.

Кооперирование предприятий при постройке

судов может быть значительно расширено за счет,

например, следующих специализированных мон-

тажных предприятий: электрооборудования, связи

2*

и наблюдения; приборов теплоконтроля; судовых

устройств; судовых систем и трубопроводов; глав-

ных энергетических установок с обслуживающими

механизмами систем вентиляции, кондиционирова-

ния, отопления и рефрижераторных установок; обо-

рудования, отделки помещений и деревянных изде-

лий; изоляции; окраски.

Базовые производства должны обеспечивать

свои специализированные монтажные предприя-

тия необходимыми изделиями для проведения мон-

тажных работ на судах — в дополнение к полу-

чаемым в установленном порядке по межзавод-

ской и межотраслевой кооперации; кроме того,

они должны располагать необходимыми кадрами

работников соответствующей квалификации.

. Четкая специализация и широкое кооперирова-

ние экономически являются наиболее целесообраз-

ными формами организации производства. Спе-

циализация способствует применению новых высо-

копроизводительных технологических процессов и

прогрессивных форм организации производства,

специального оборудования, инструмента и при-

способлений, механизации и автоматизации произ-

водственных и подъемно-транспортных операций,

а также технических средств управления произ-

водством. В результате этого повышается произ-

водительность труда, что в итоге даст увеличение

выпуска продукции и снижение ее стоимости.

В соответствии с установленным заданием на

проектирование и номенклатурой внешних поставок

при определении объема работ цехов верфи в ве-

совом выражении объем поставок определяется

также в весовом выражении.

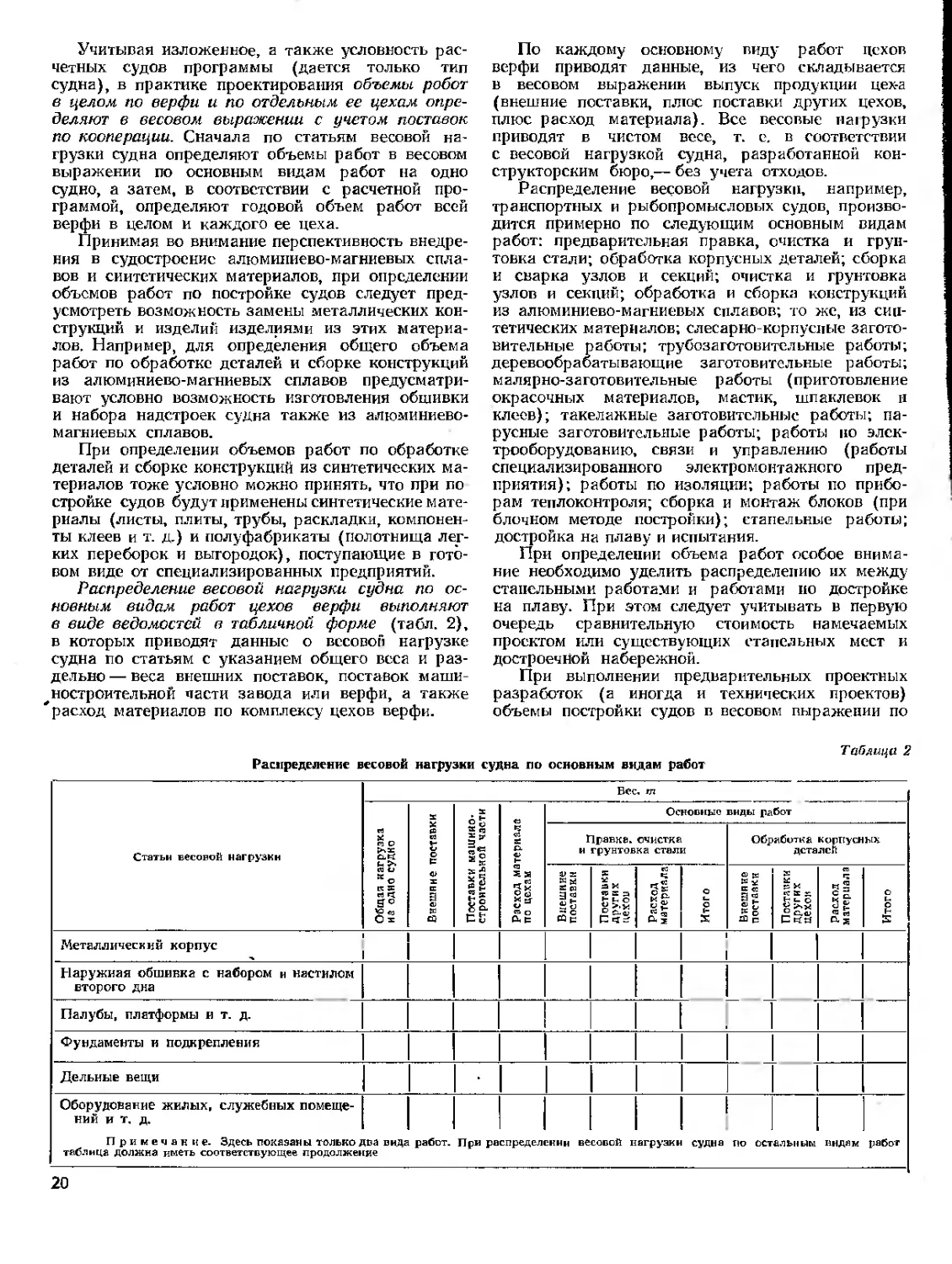

§ 8. ОБЪЕМ РАБОТ

Задание на проектирование новой или расши-

рение и реконструкцию существующей верфи

обычно определяет расчетную программу по вы-

пуску судов в год и номенклатуре поставок по

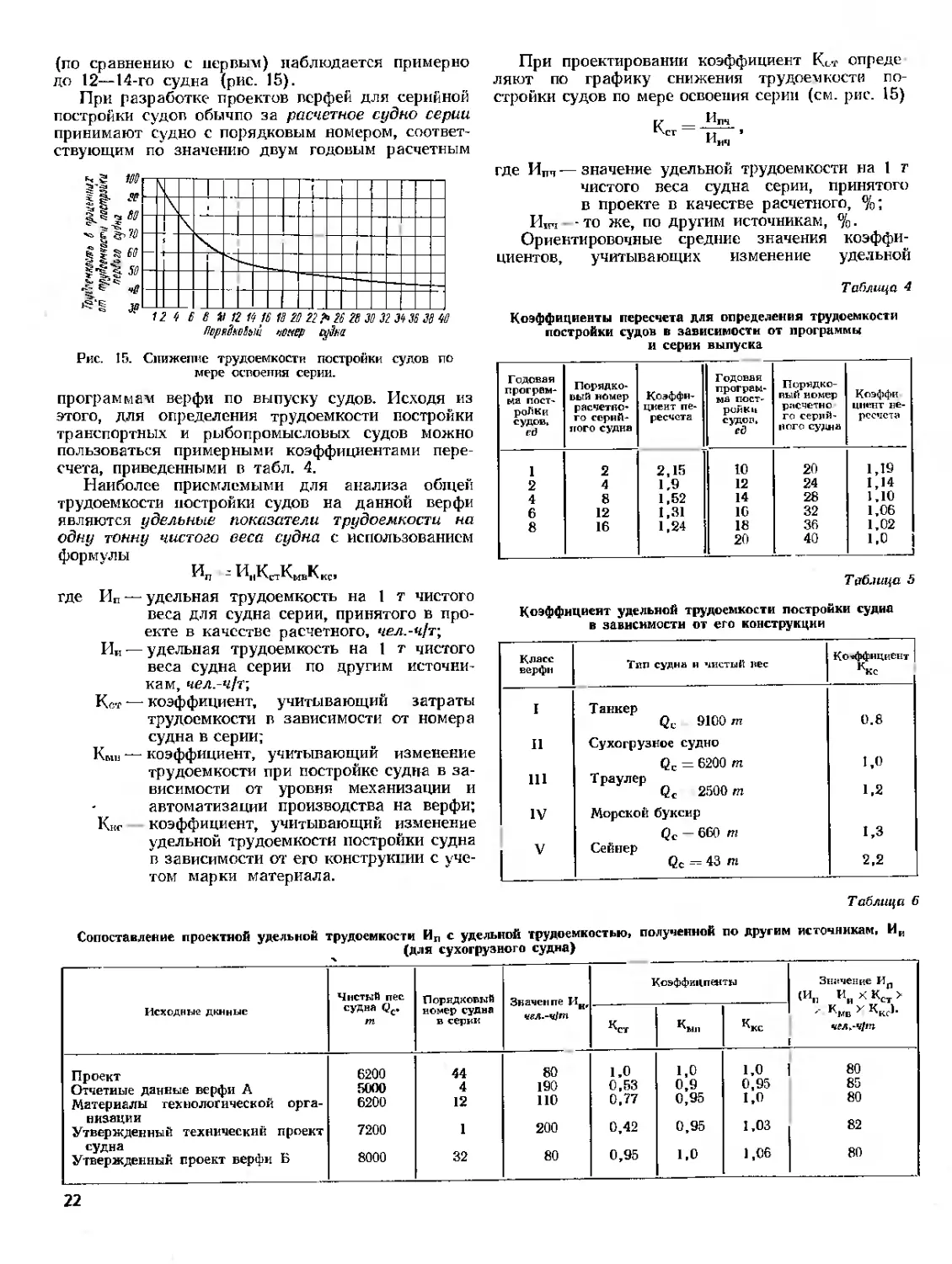

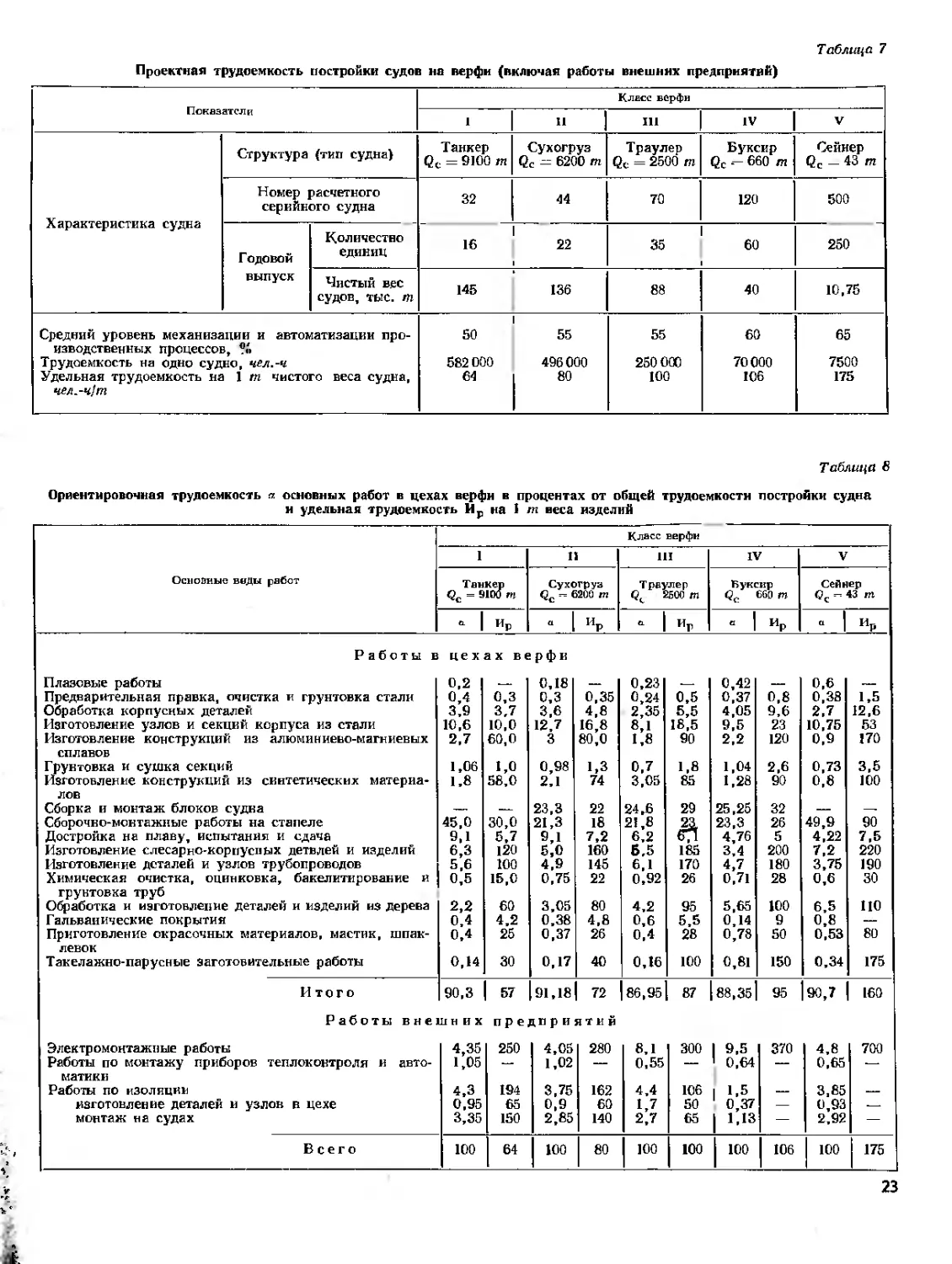

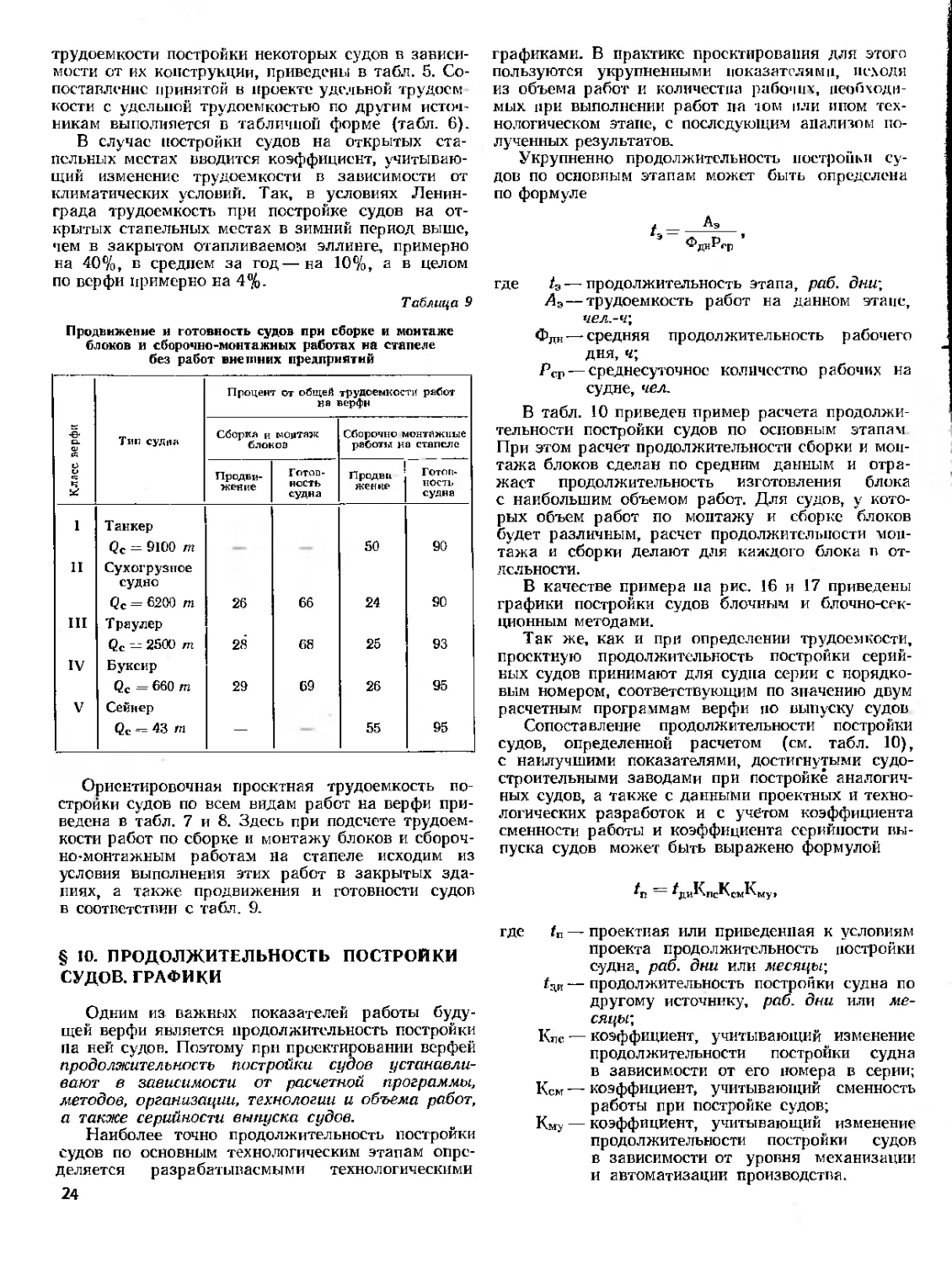

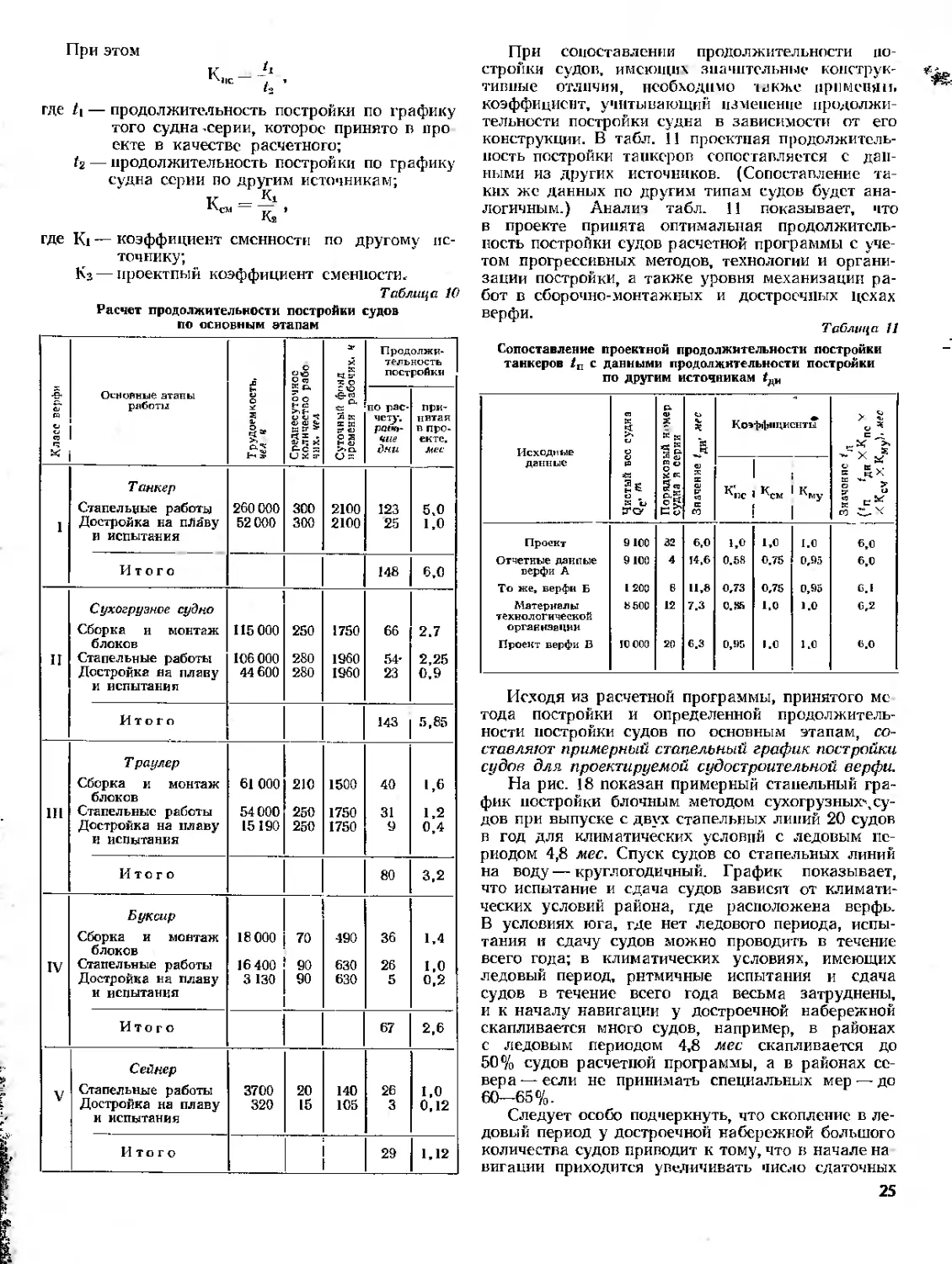

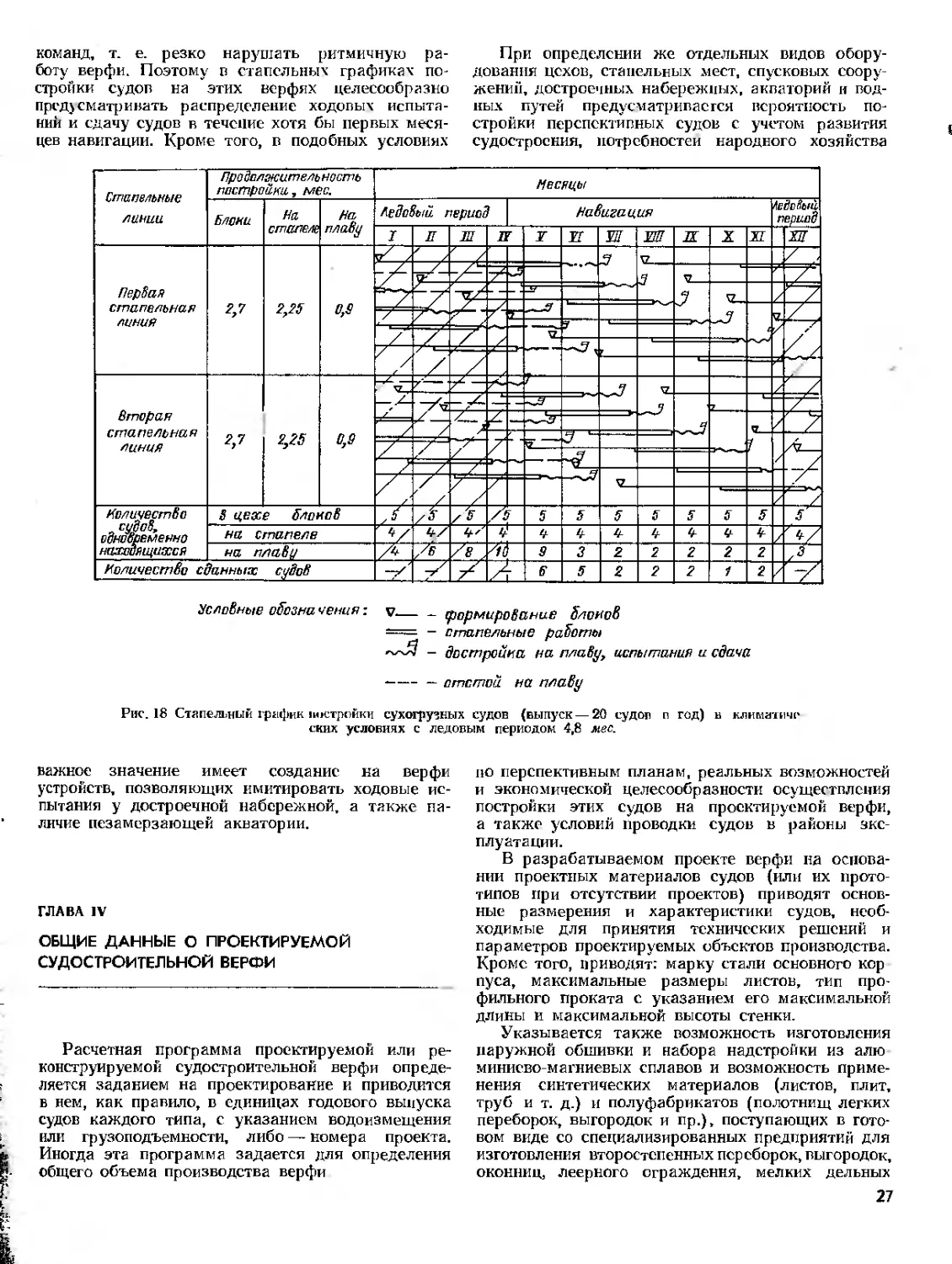

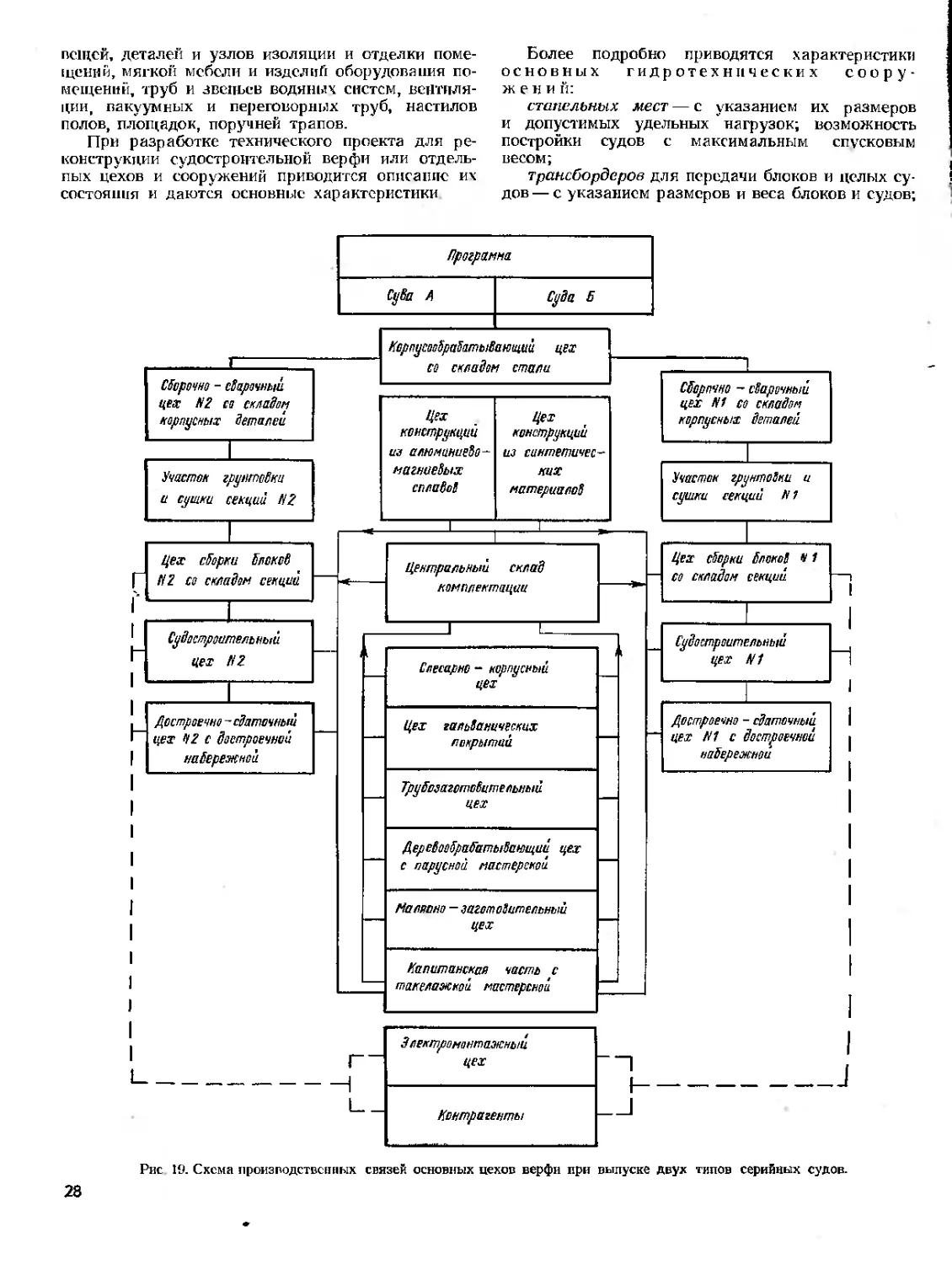

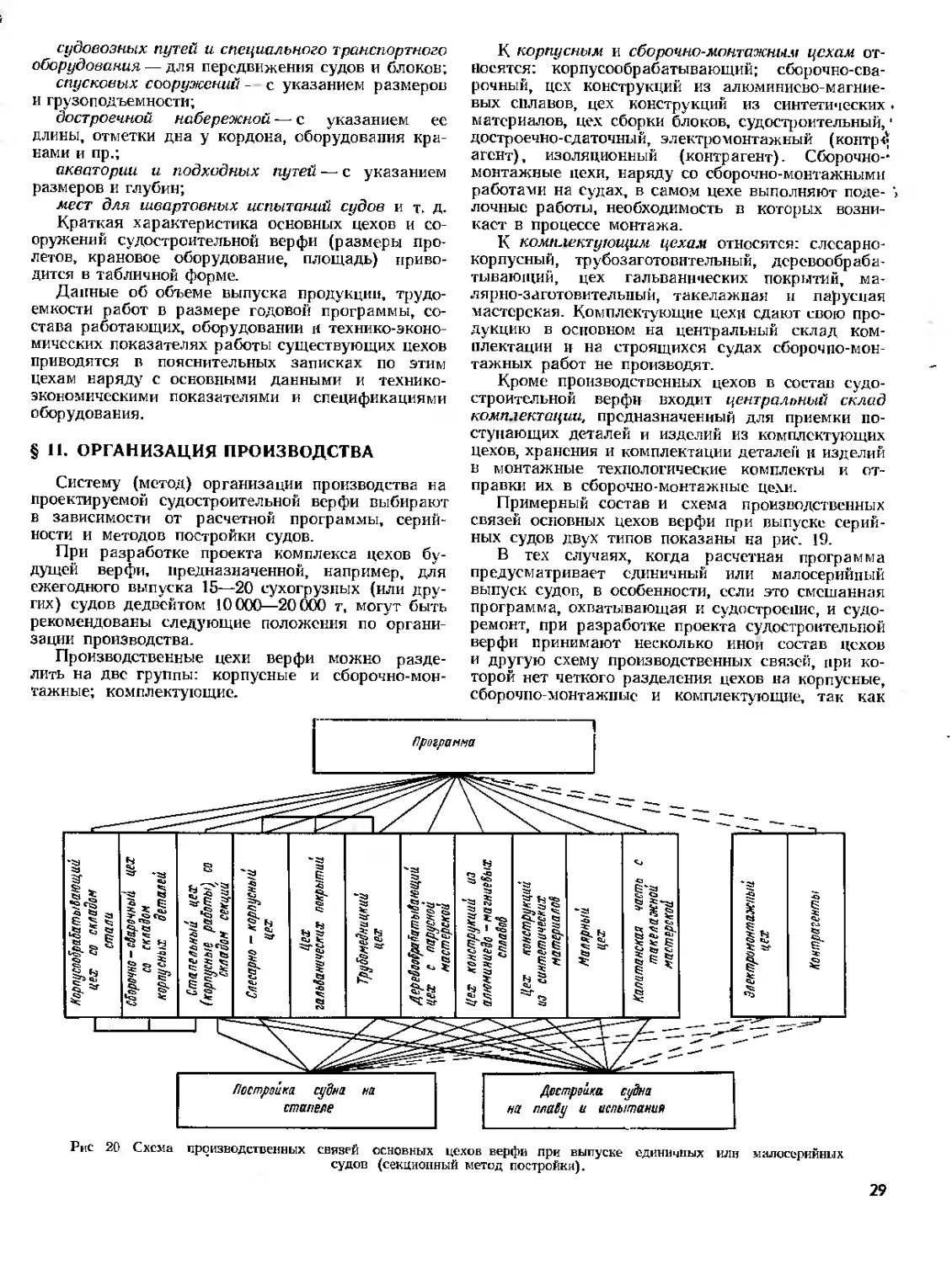

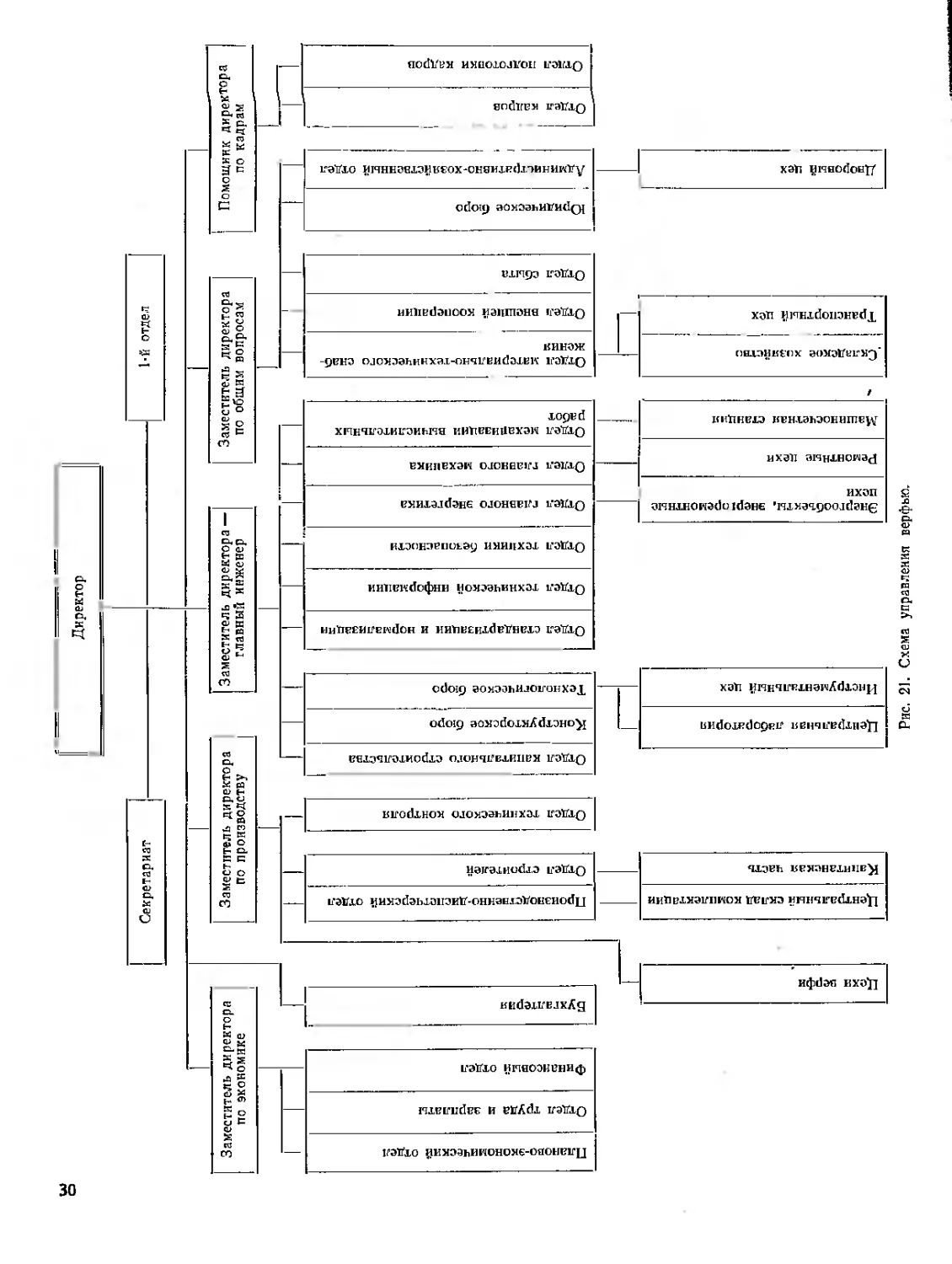

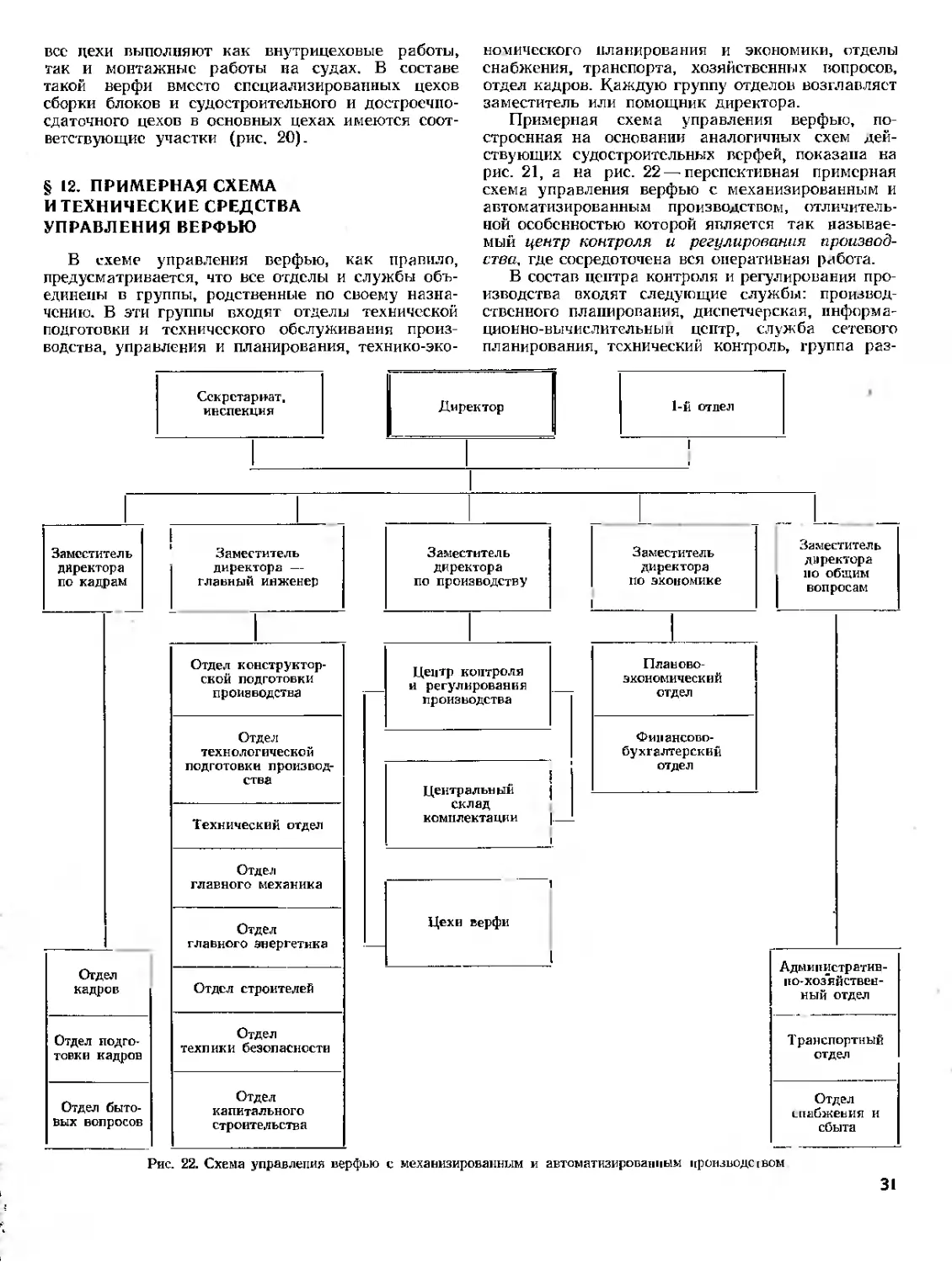

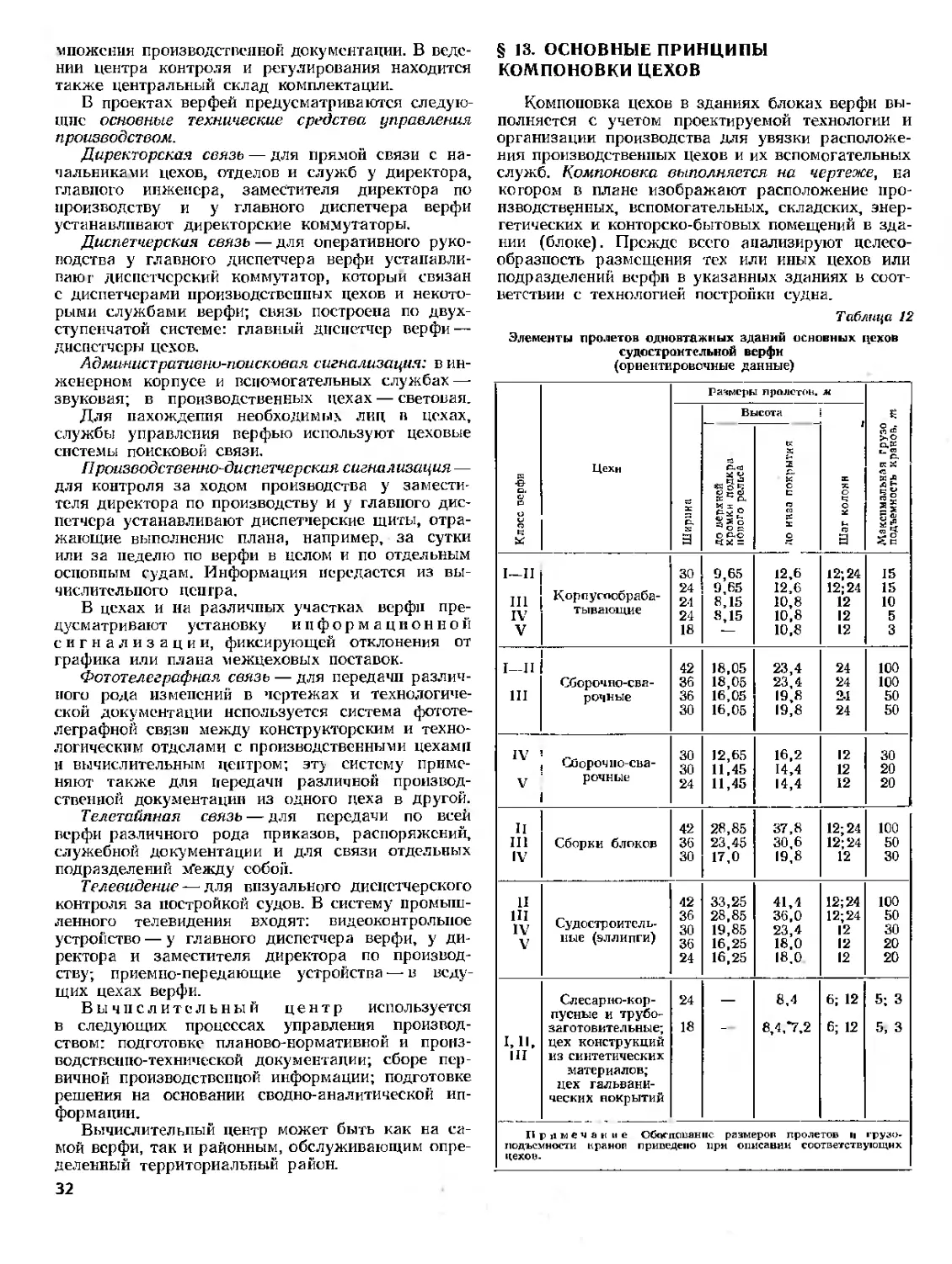

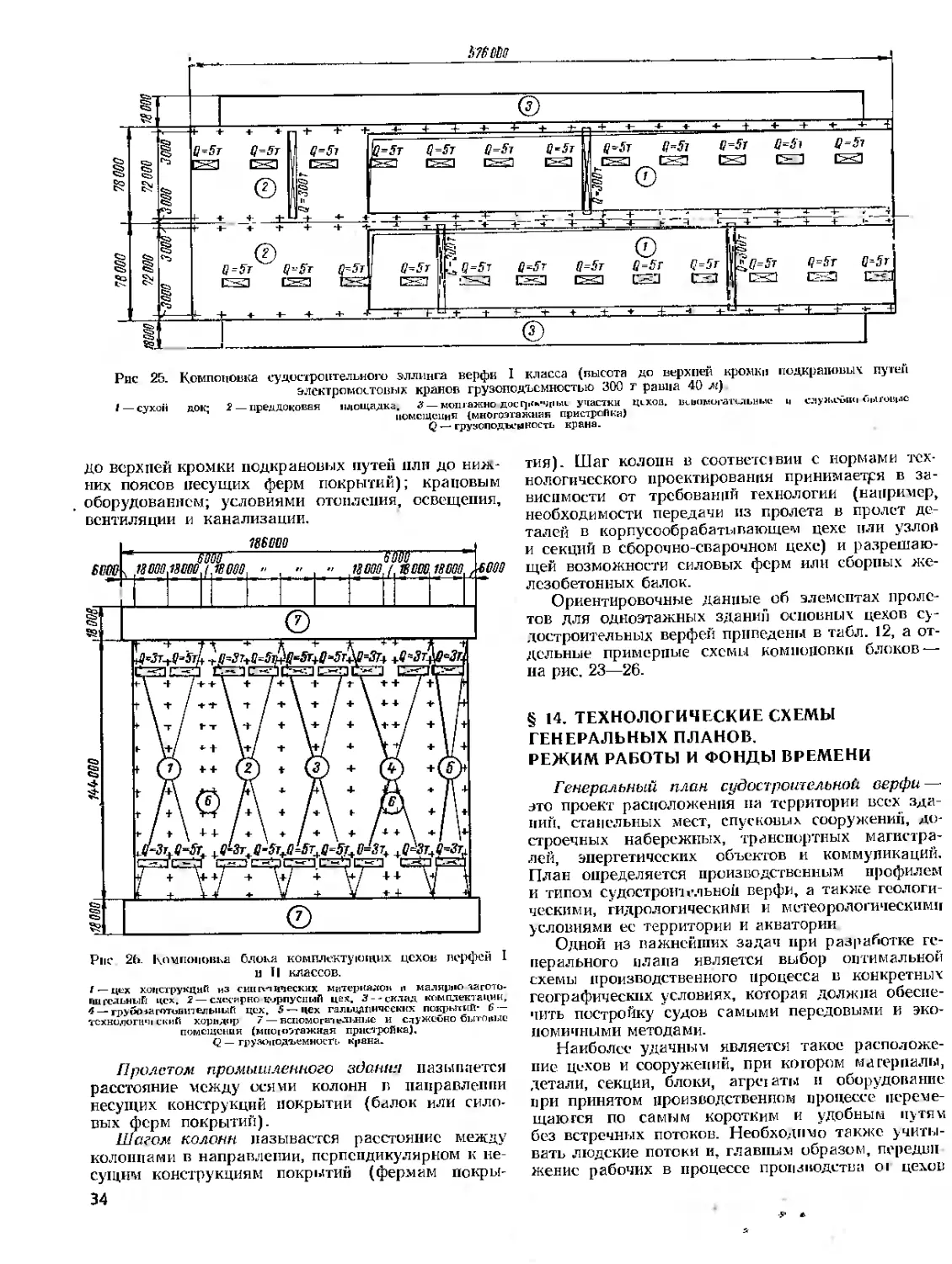

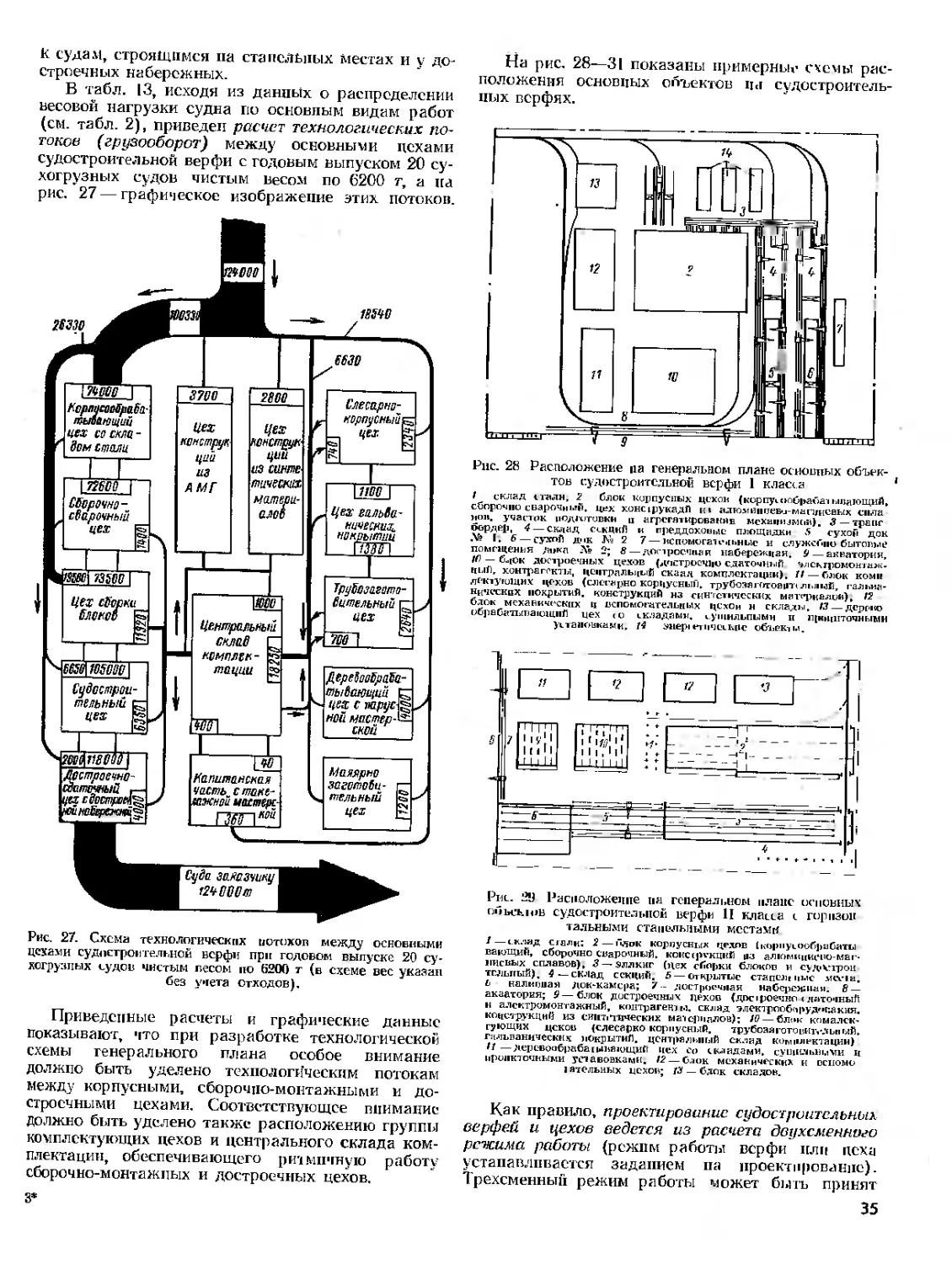

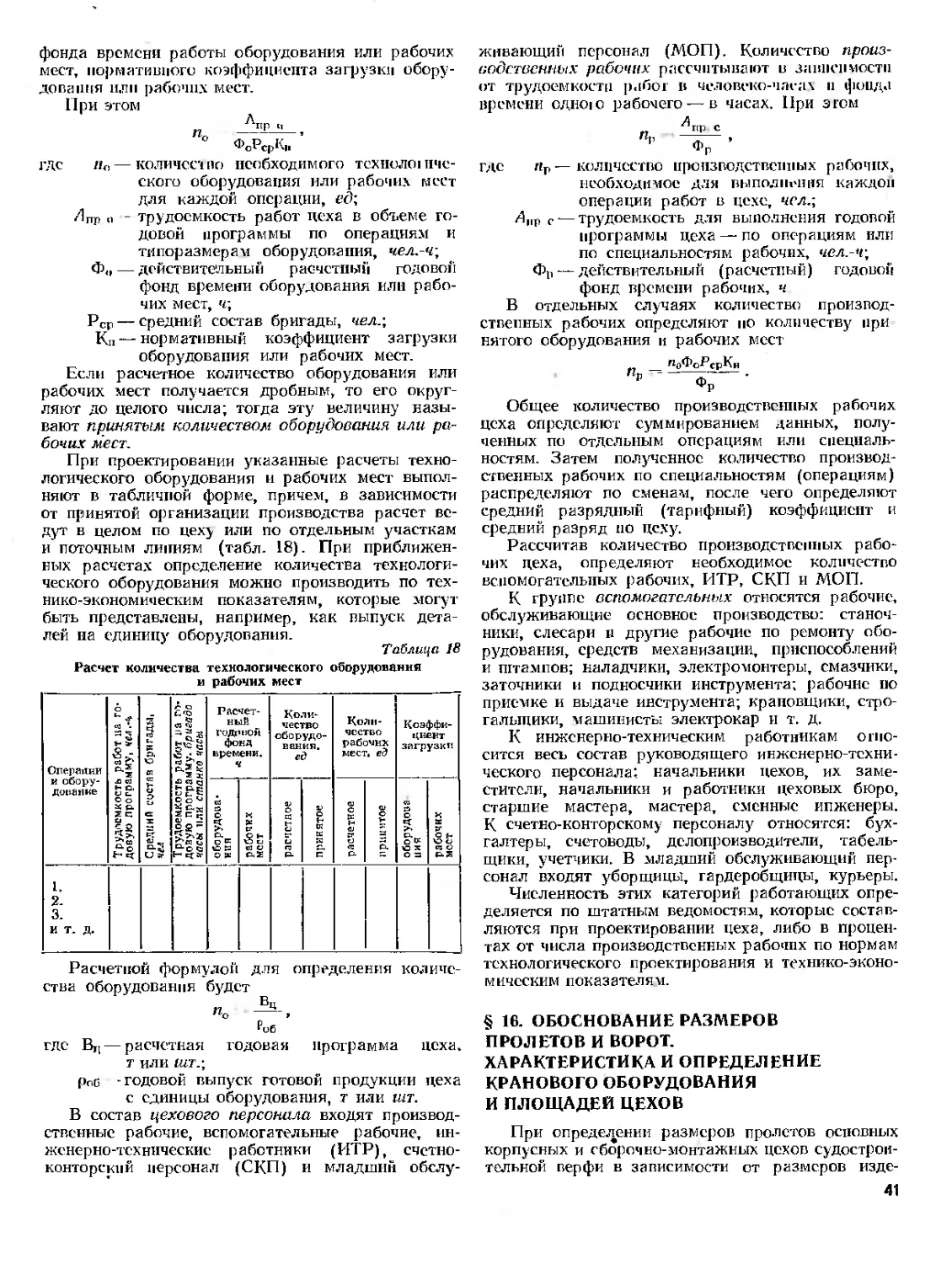

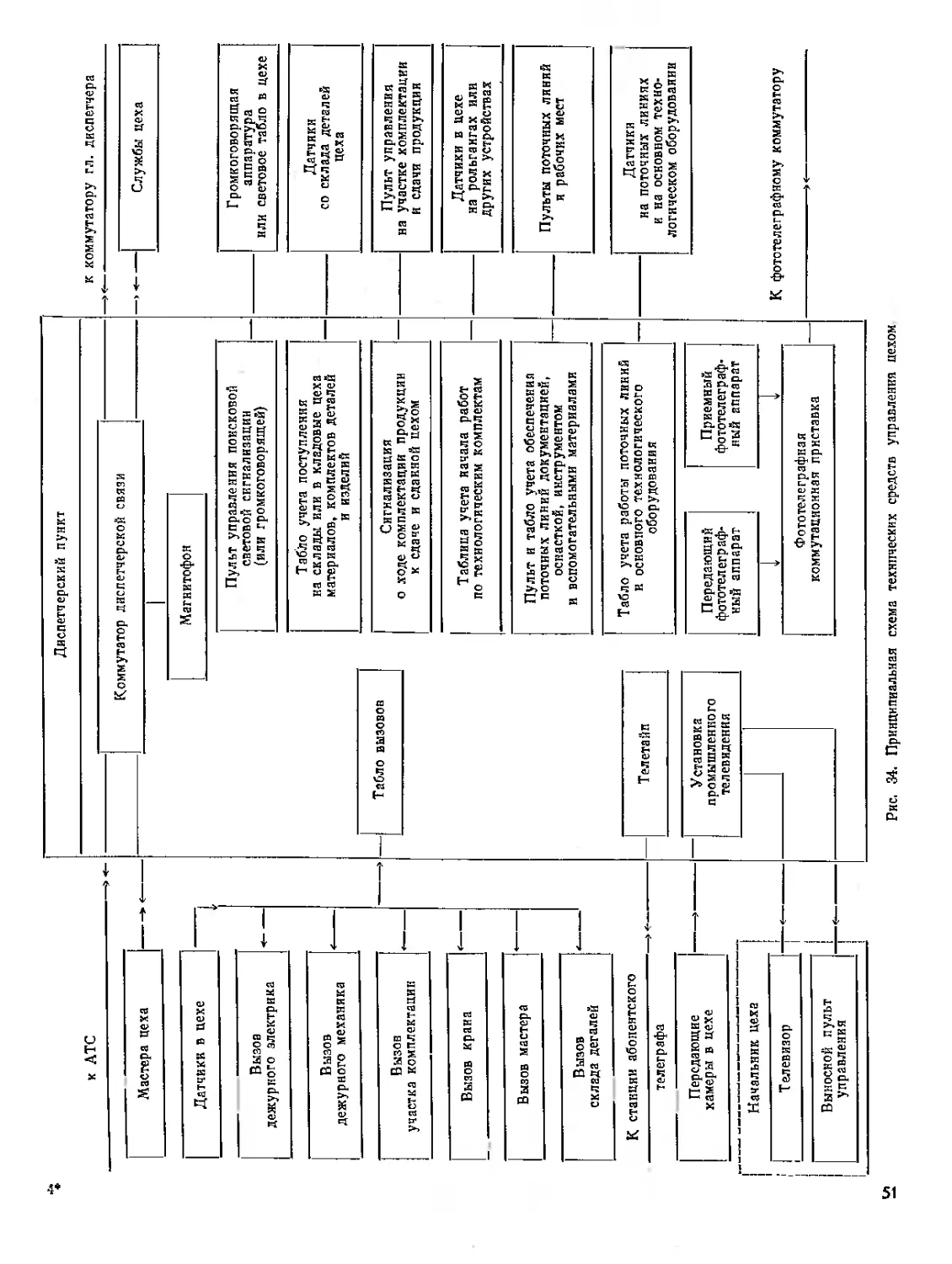

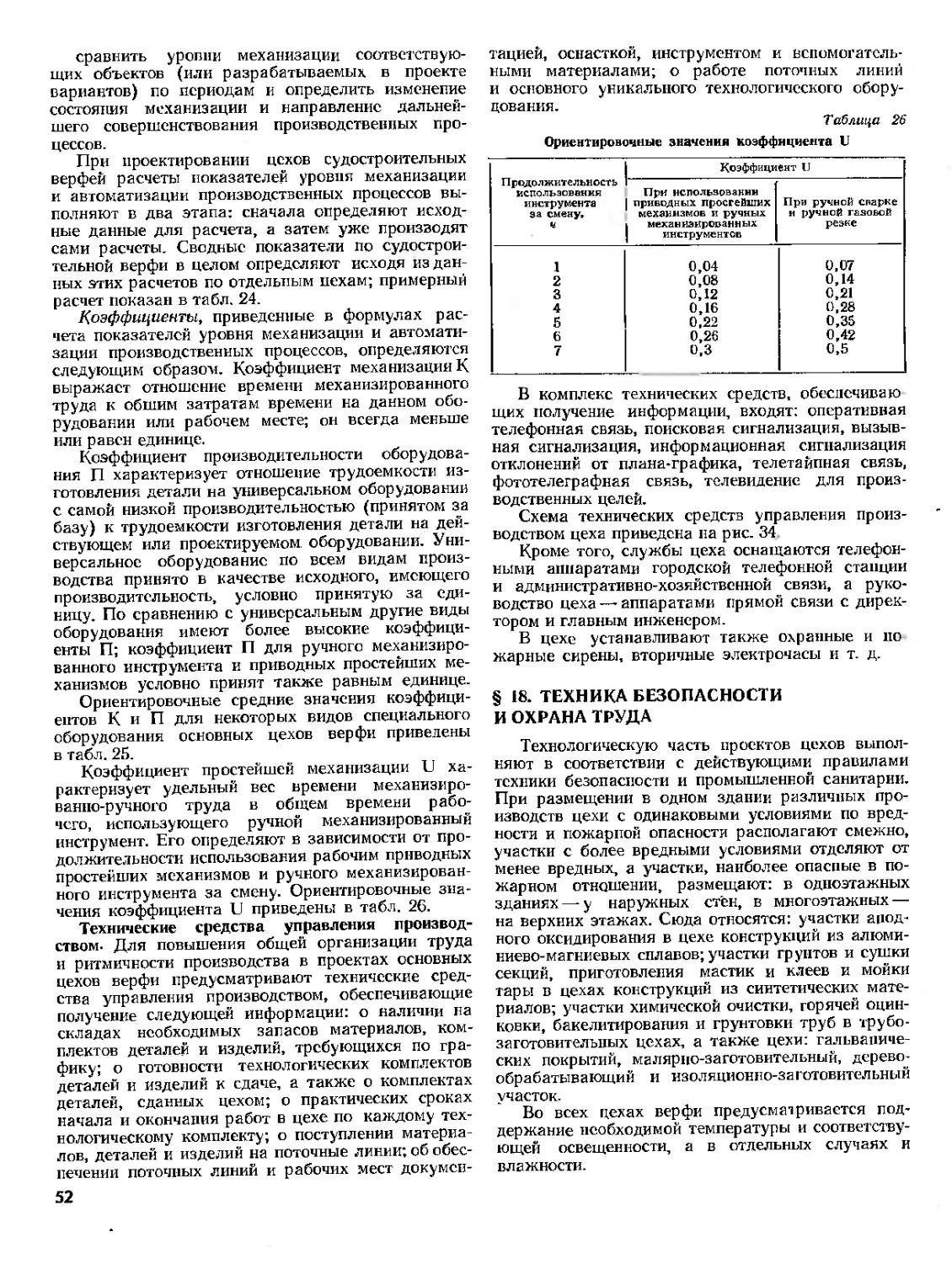

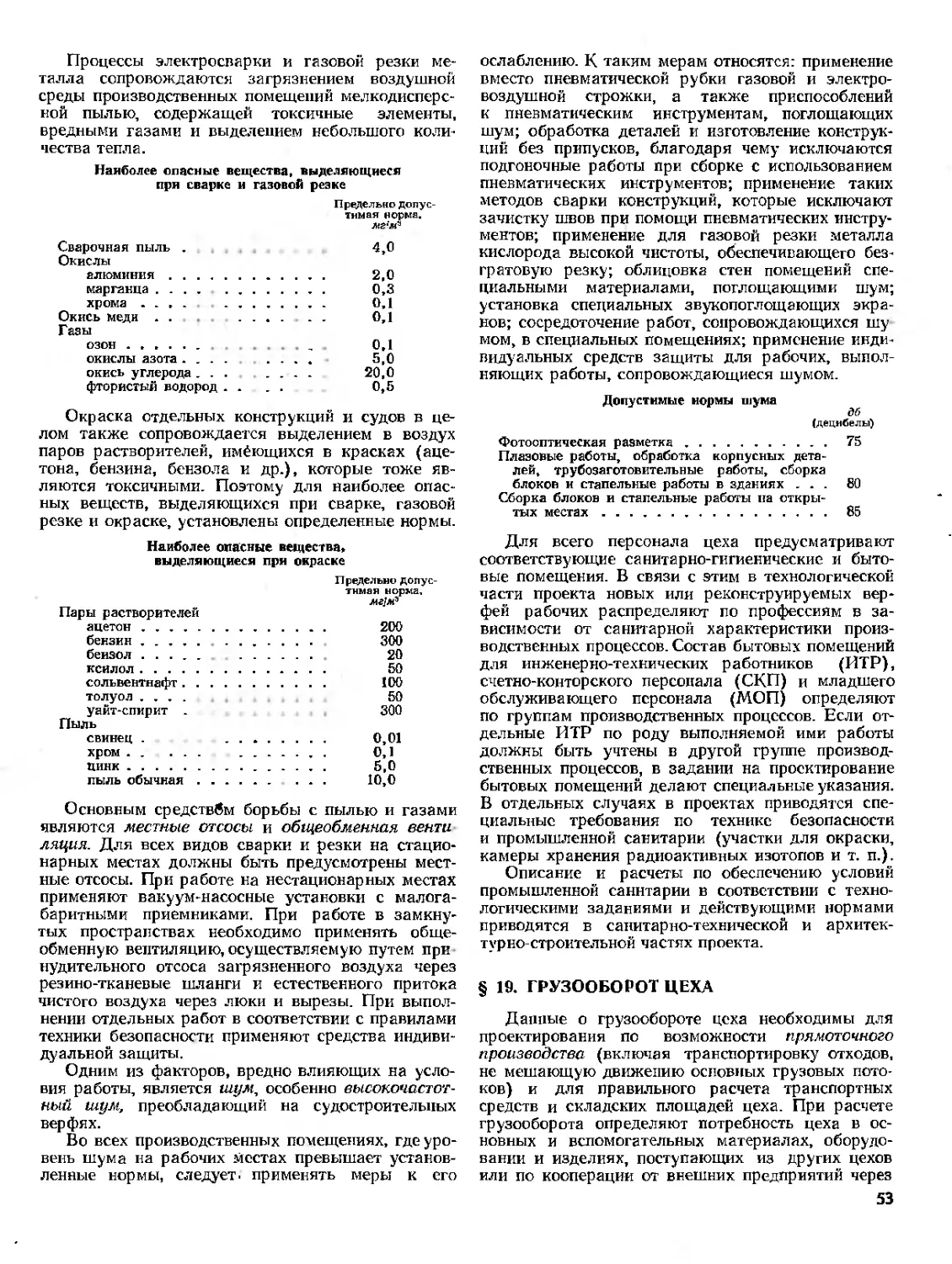

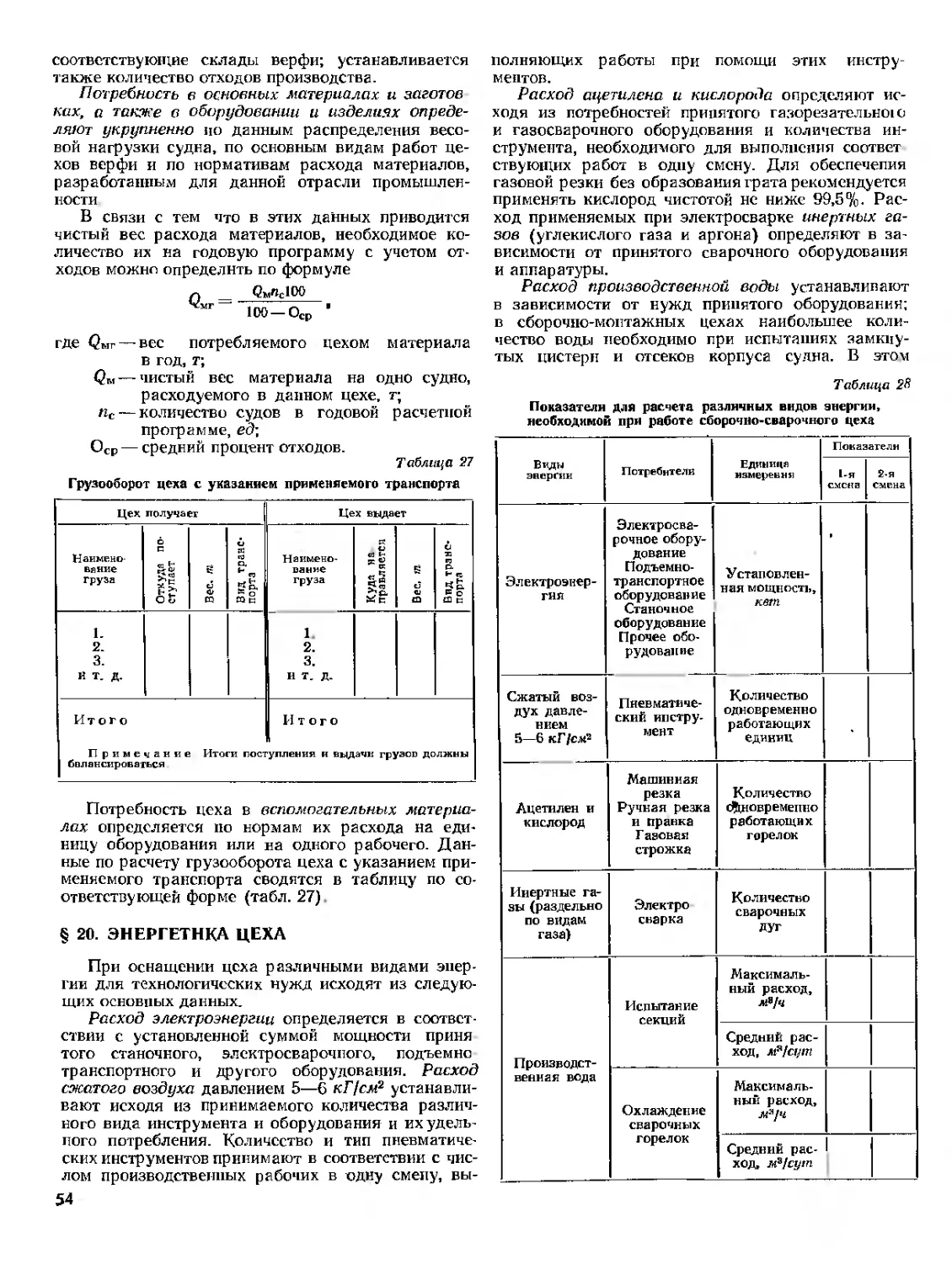

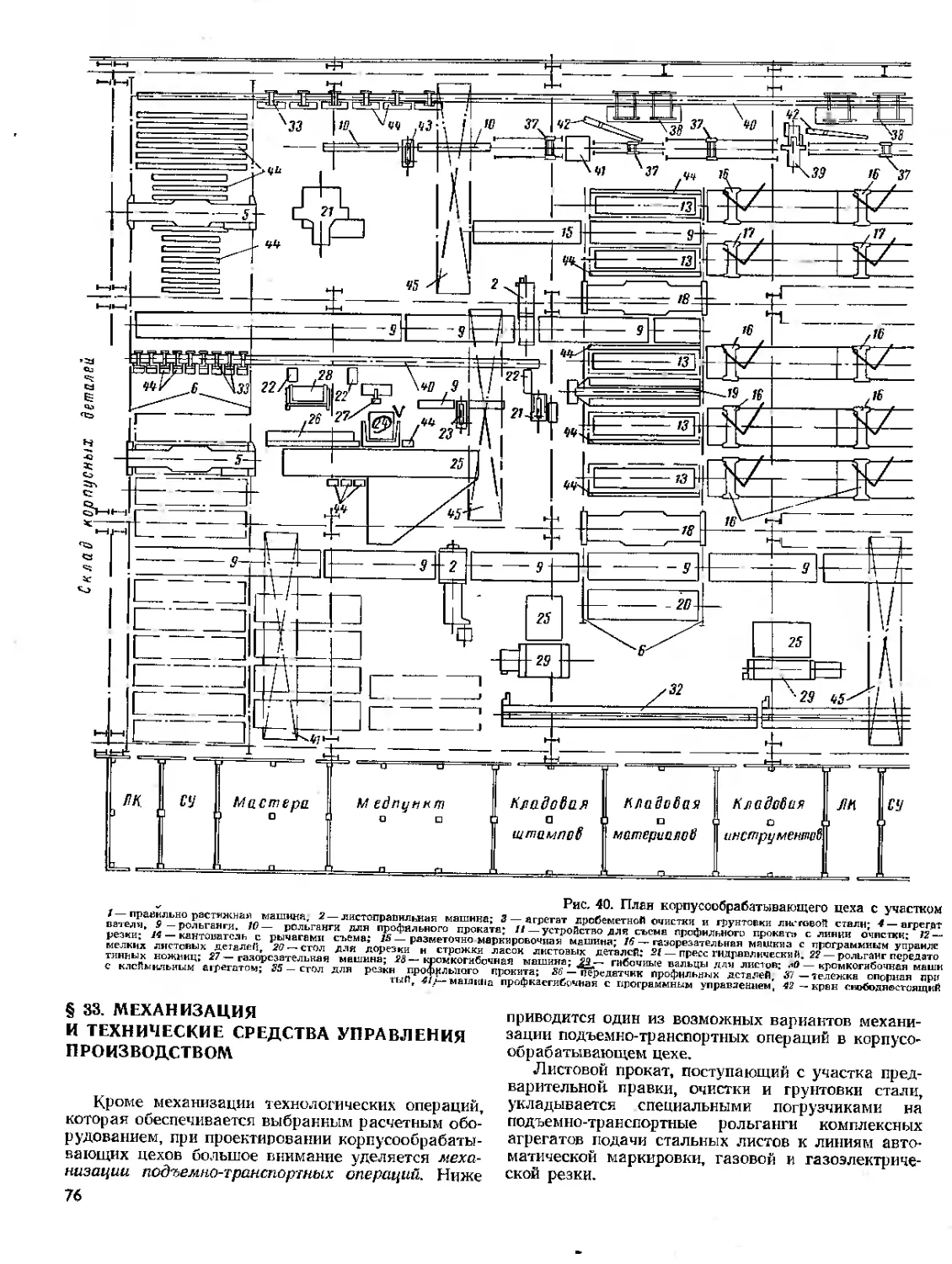

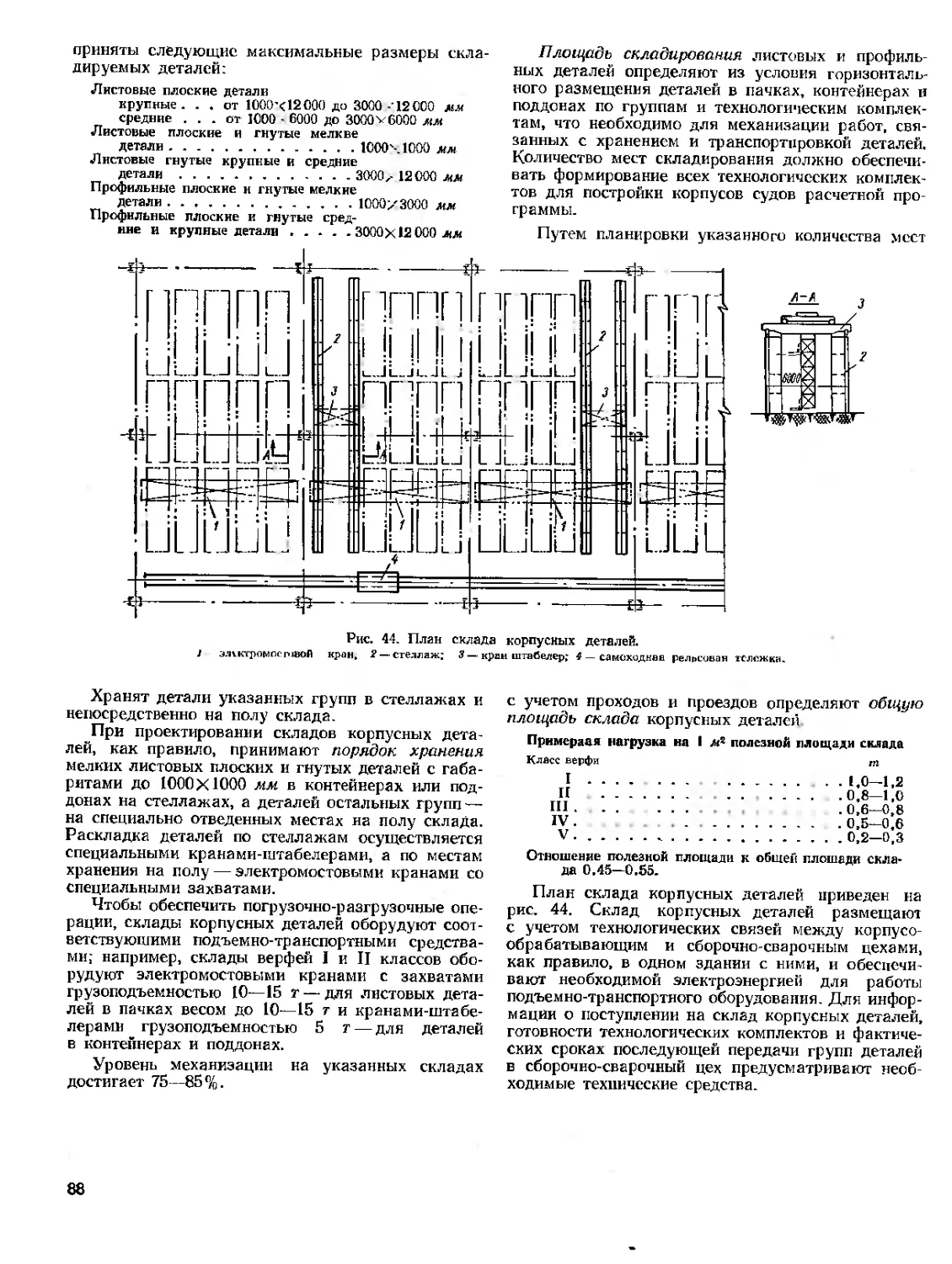

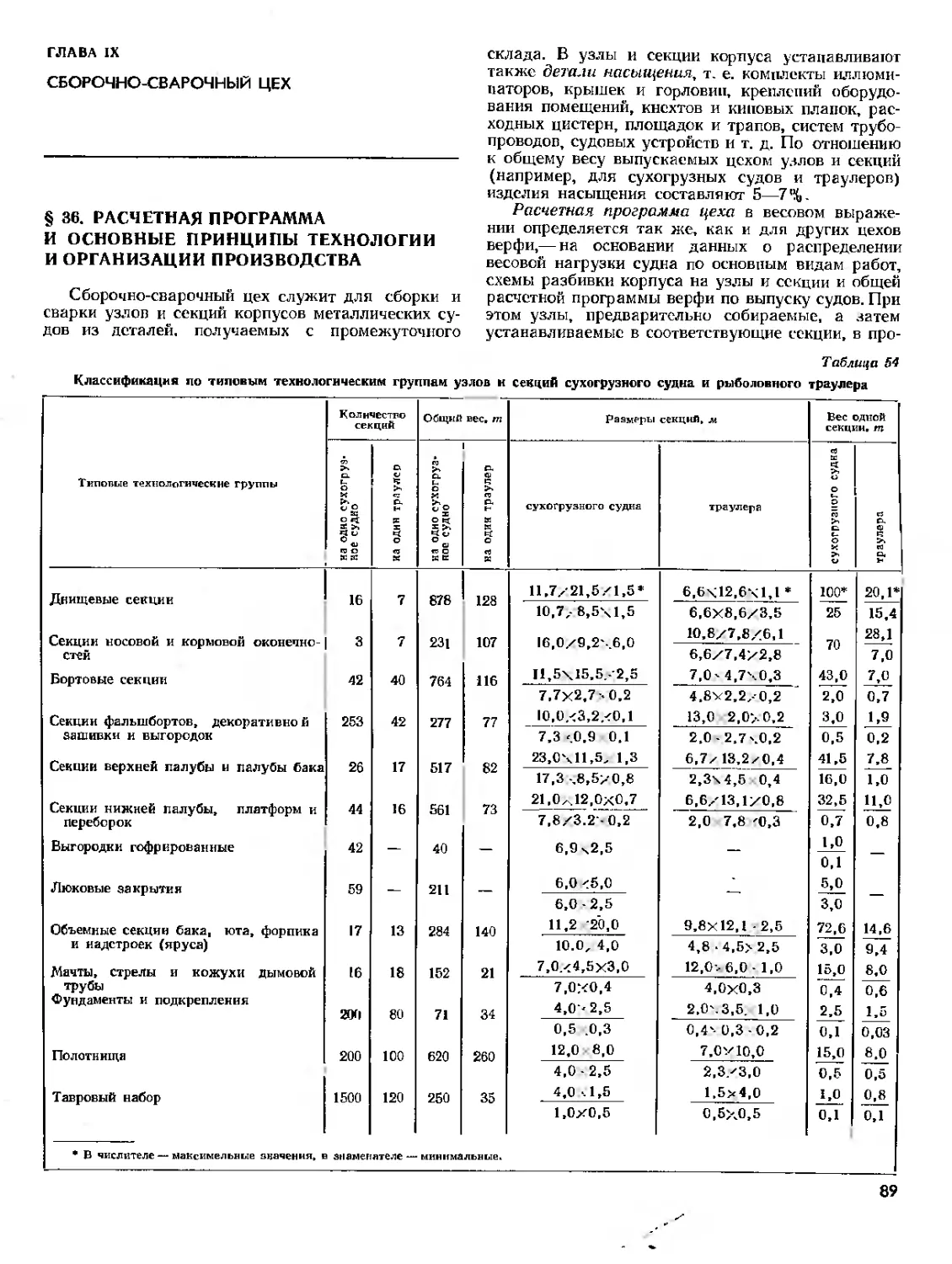

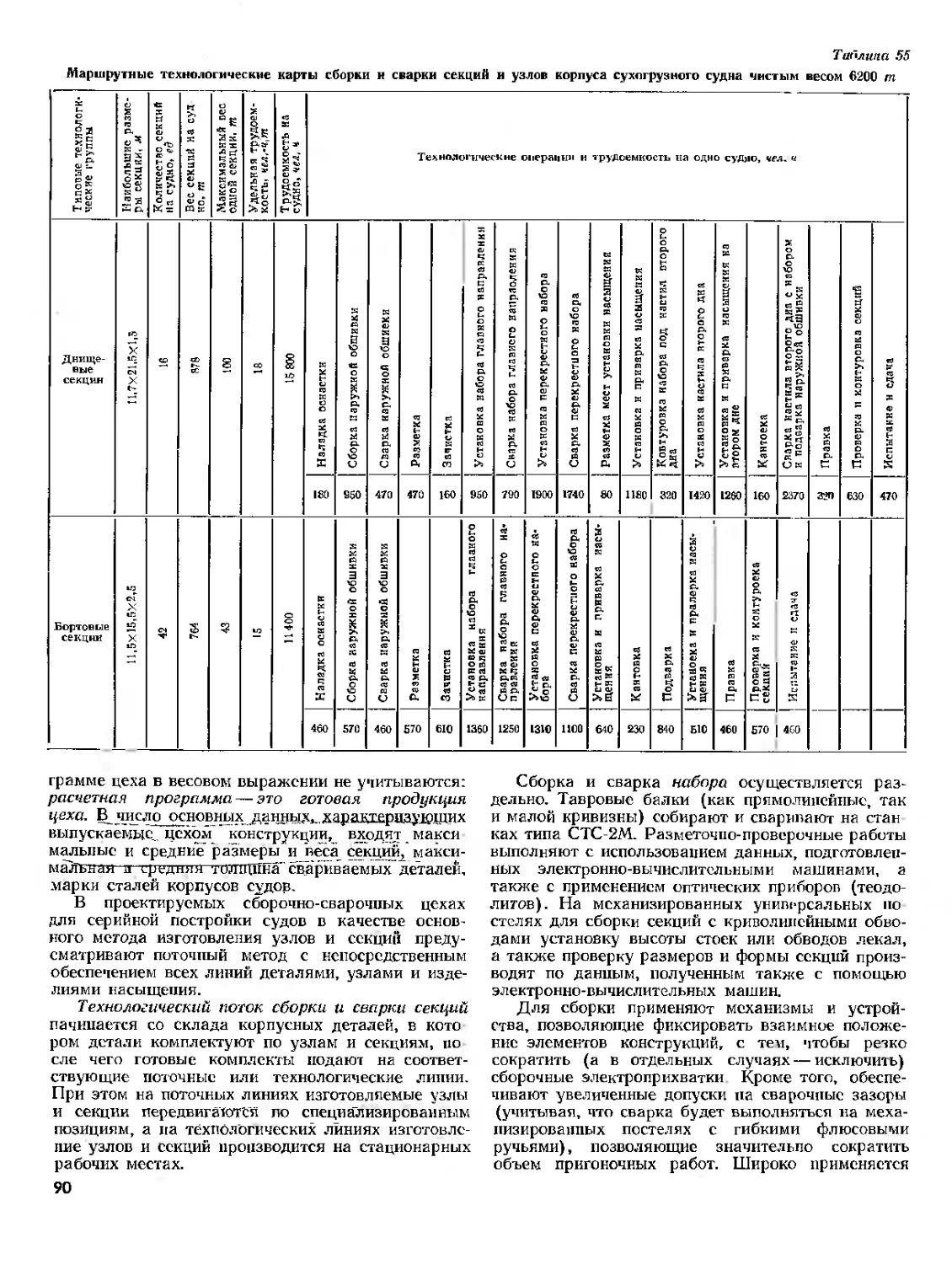

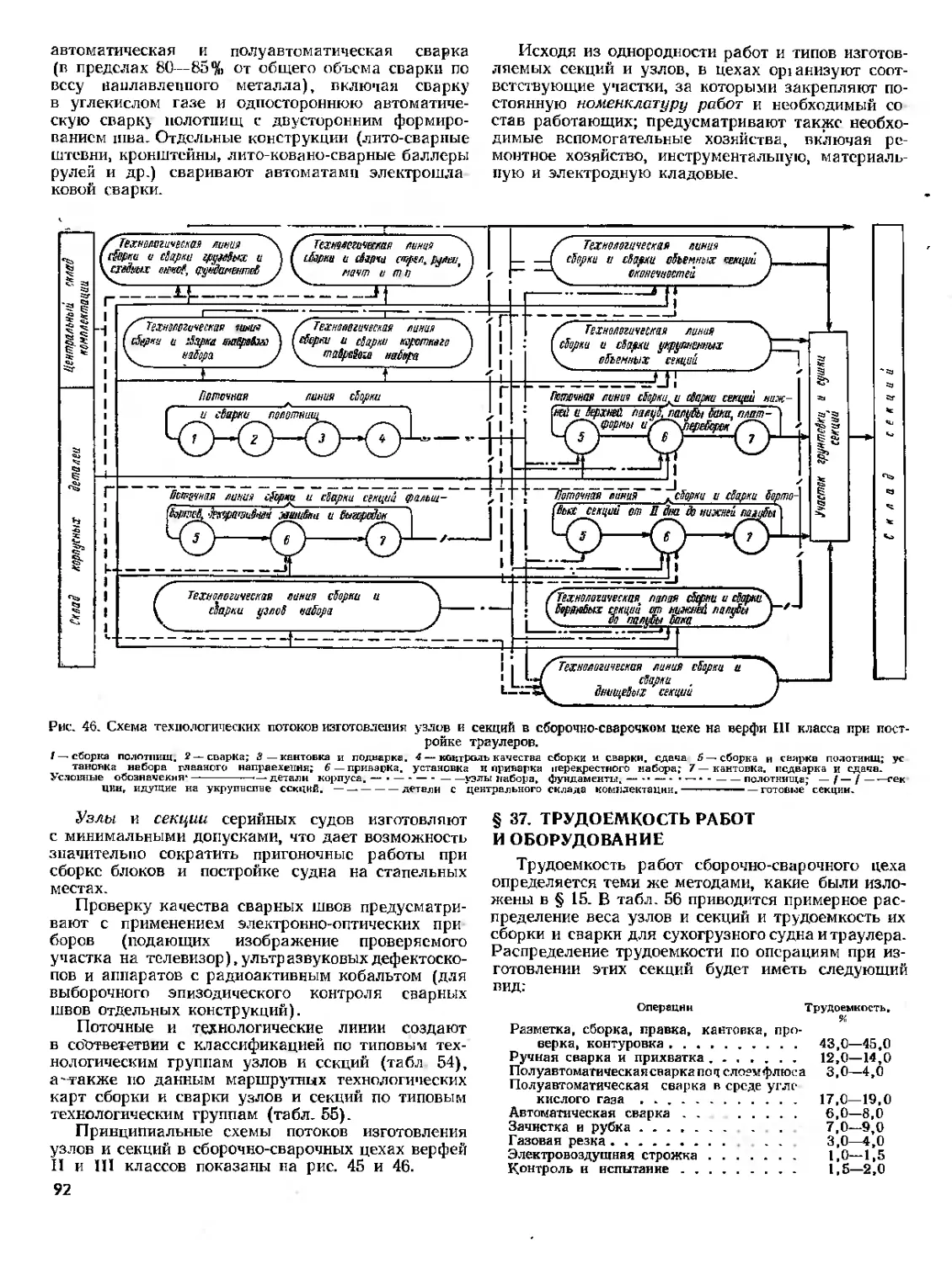

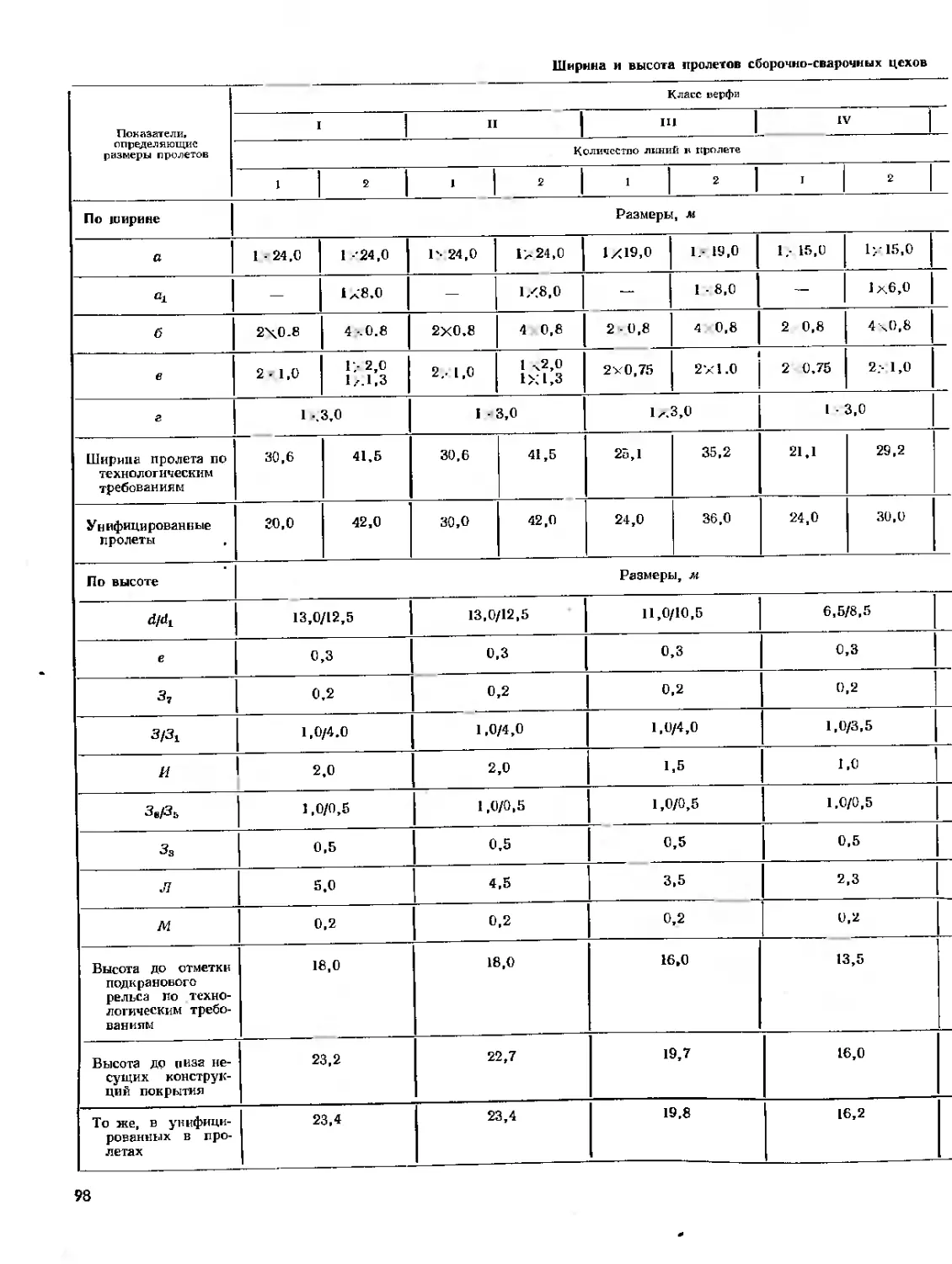

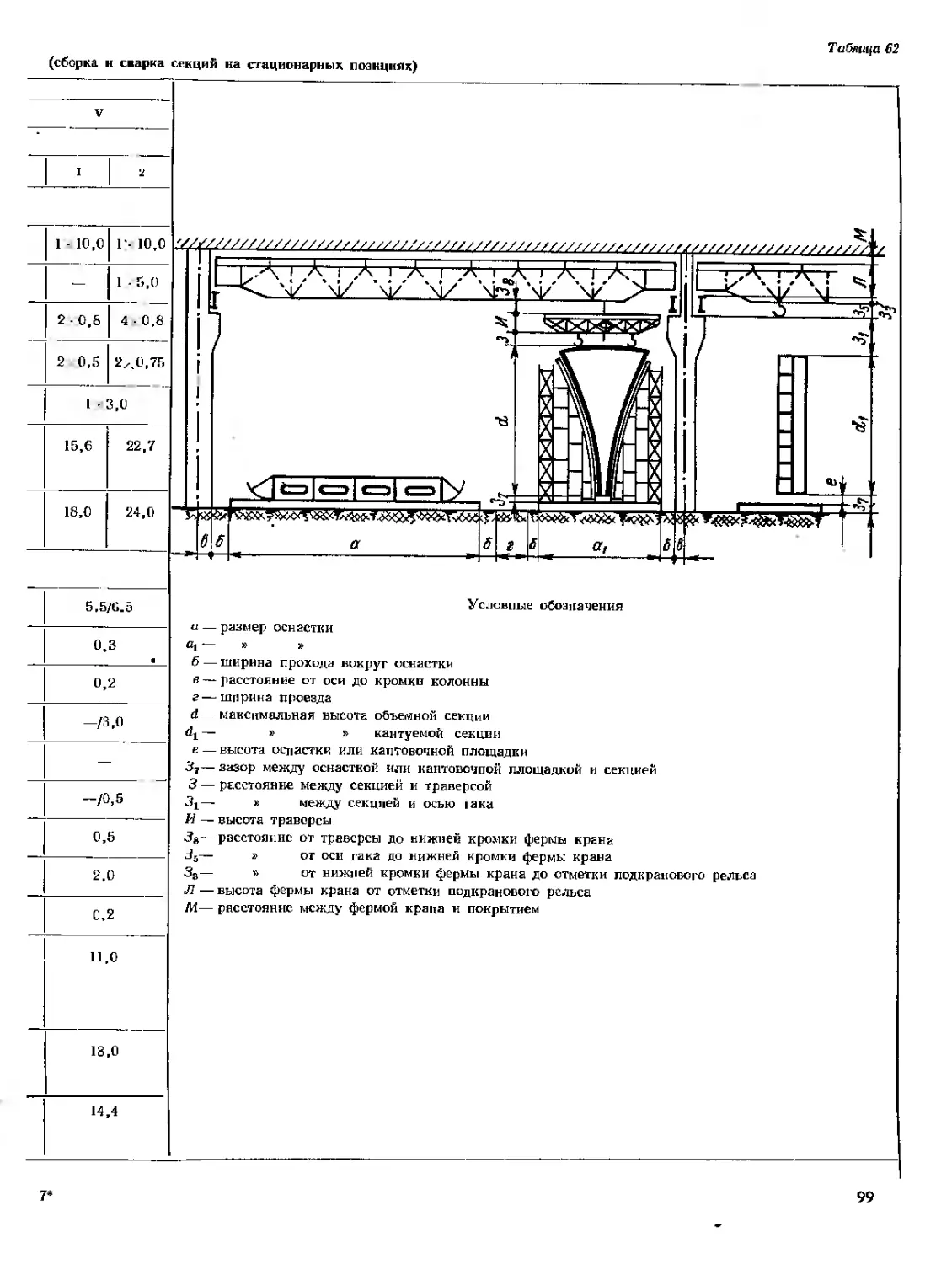

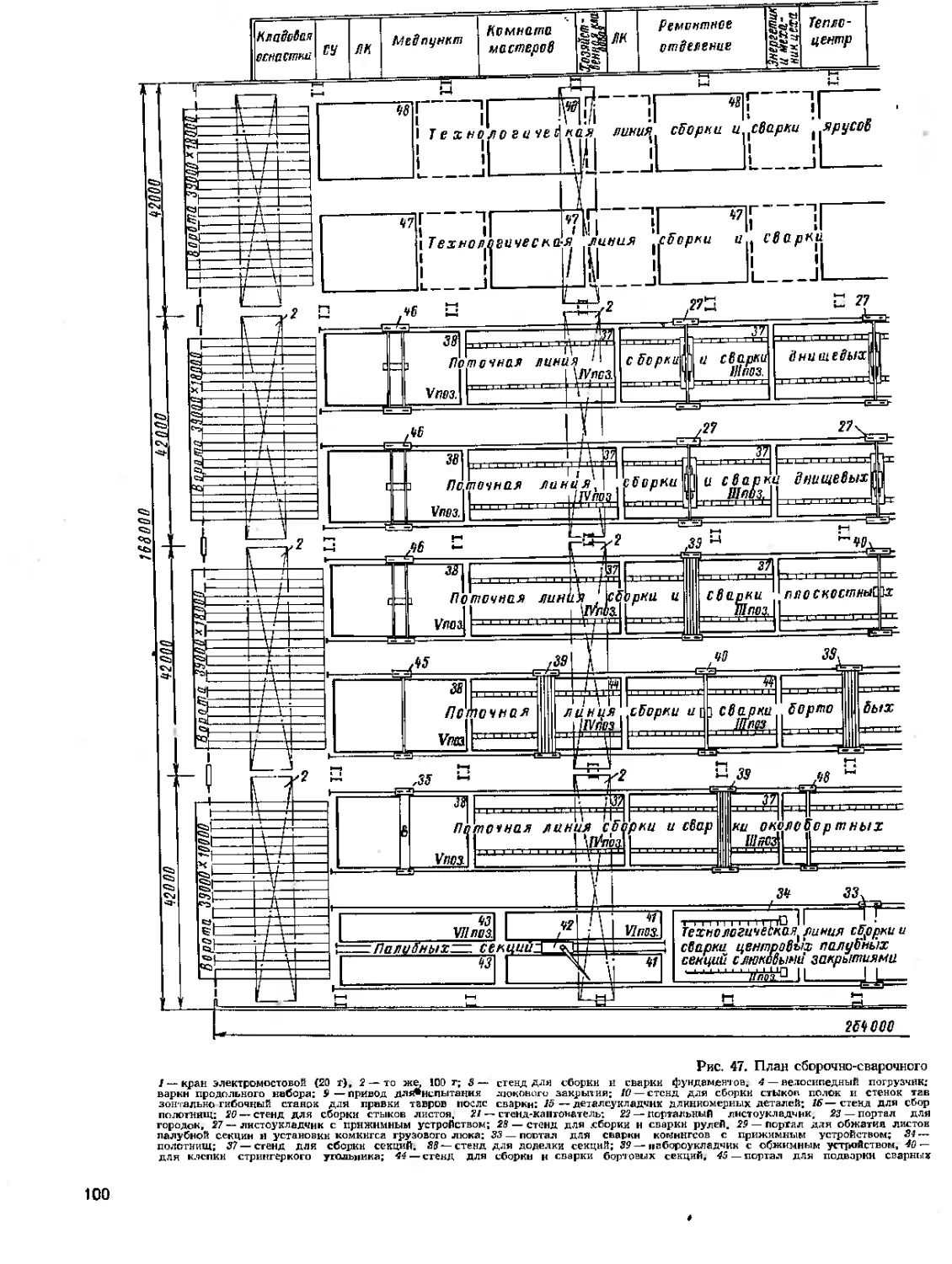

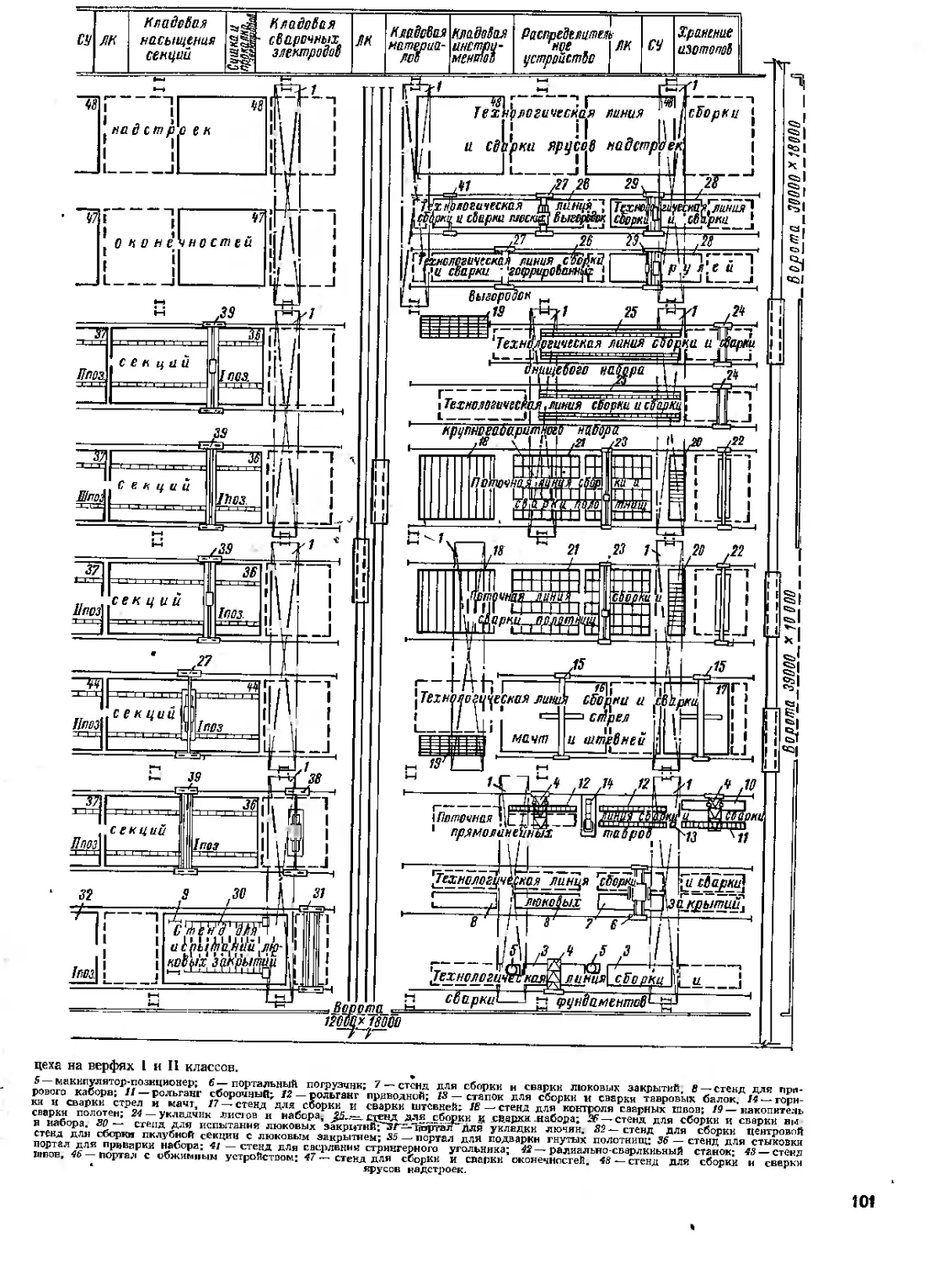

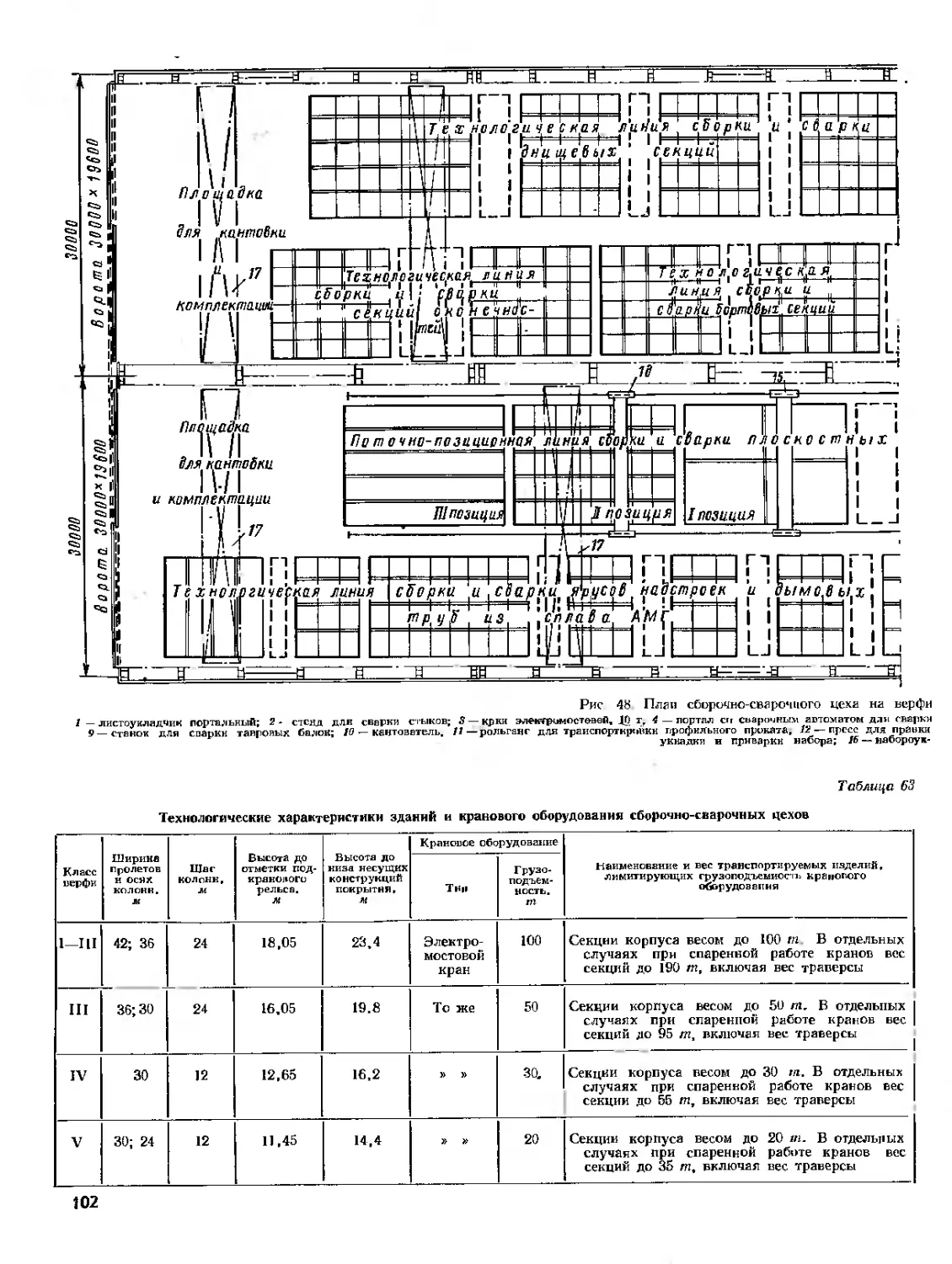

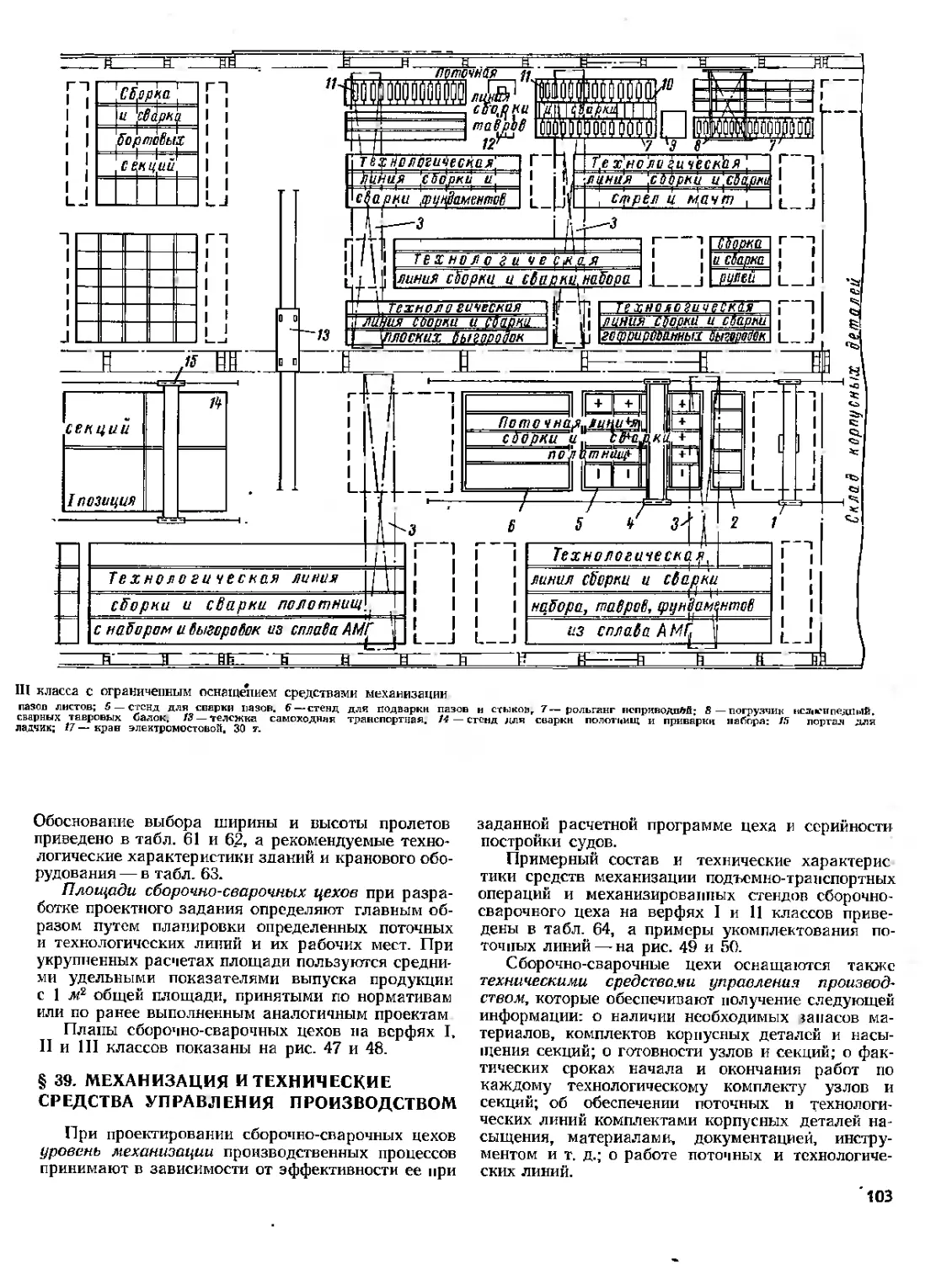

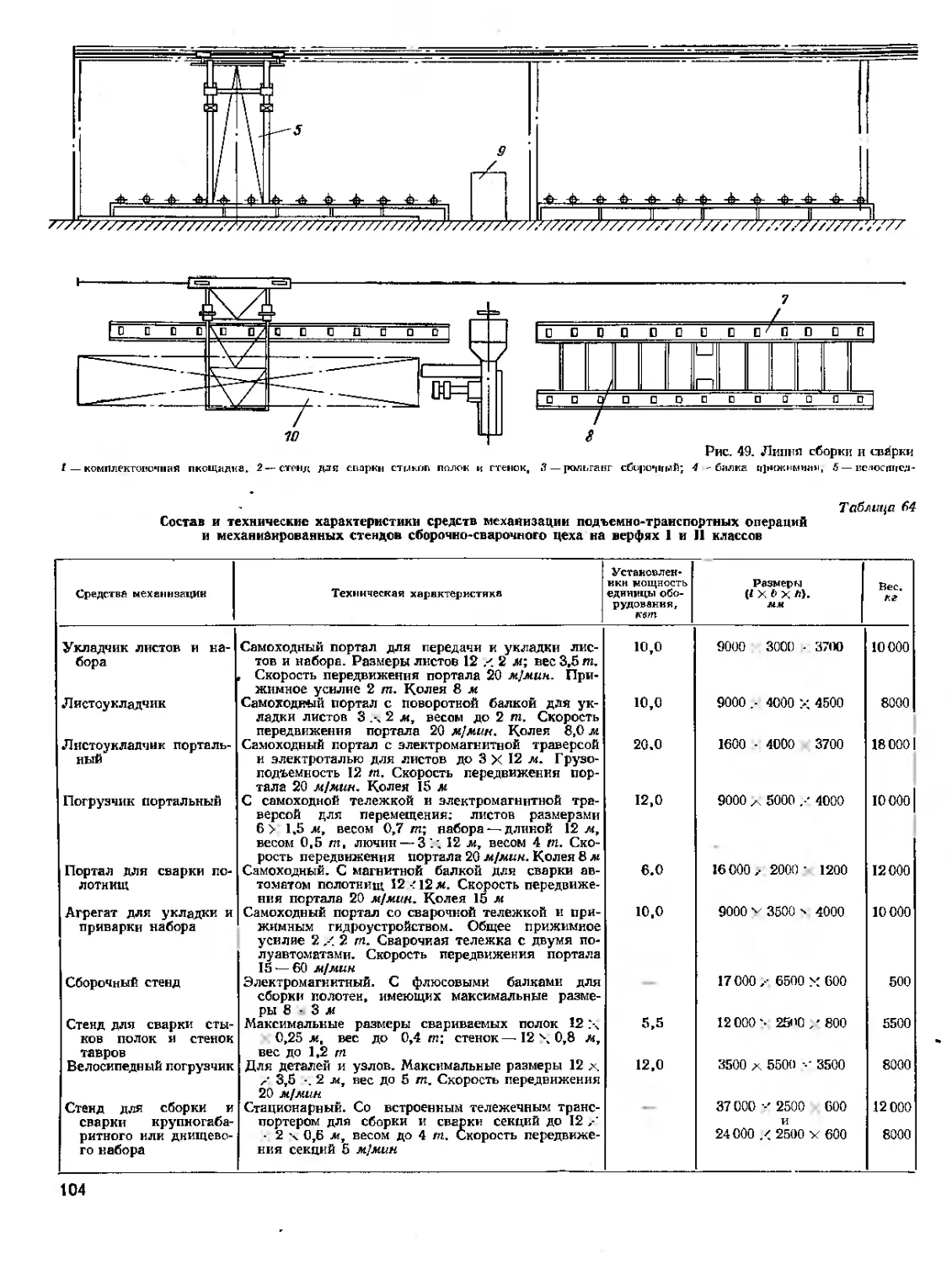

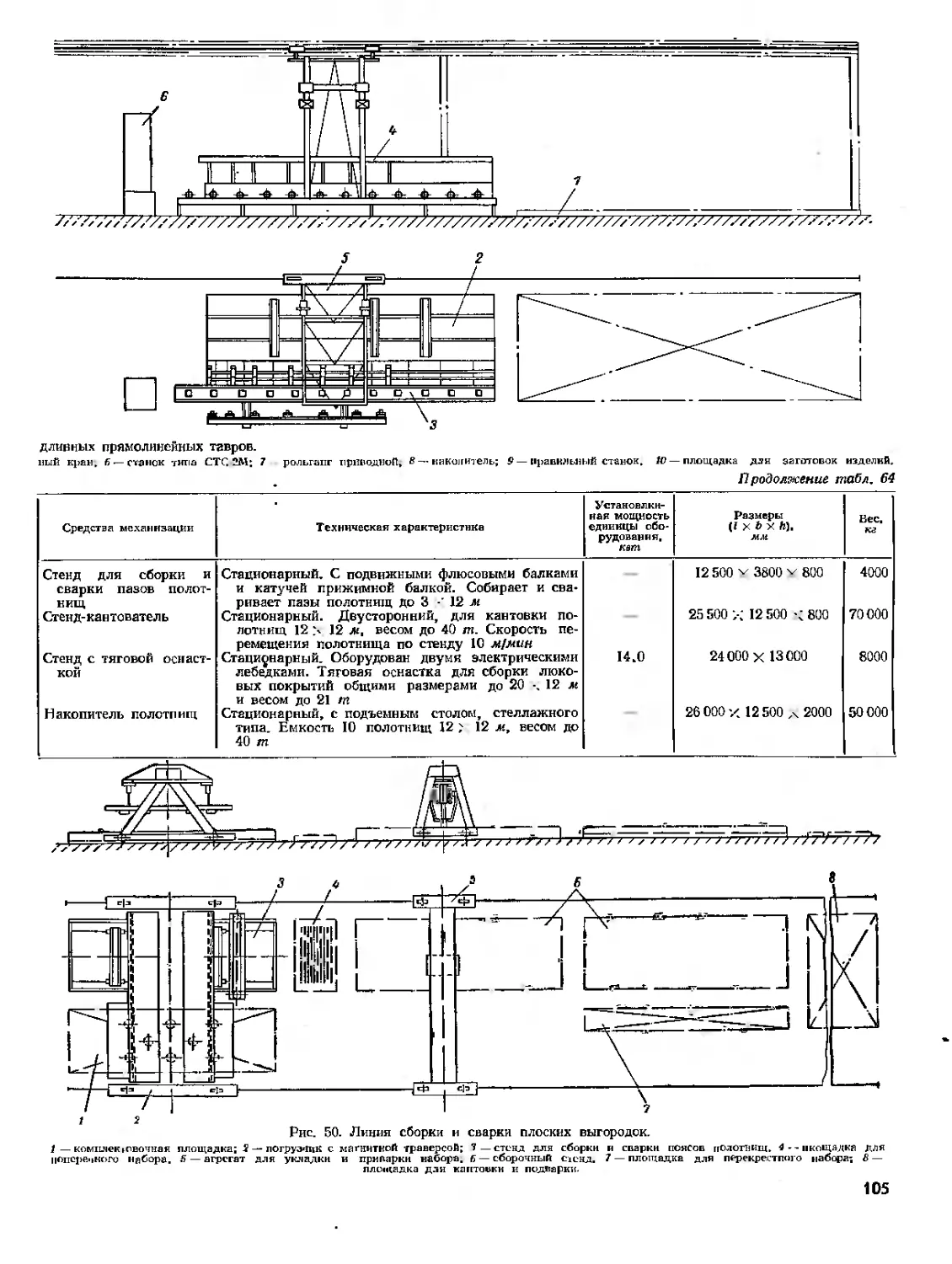

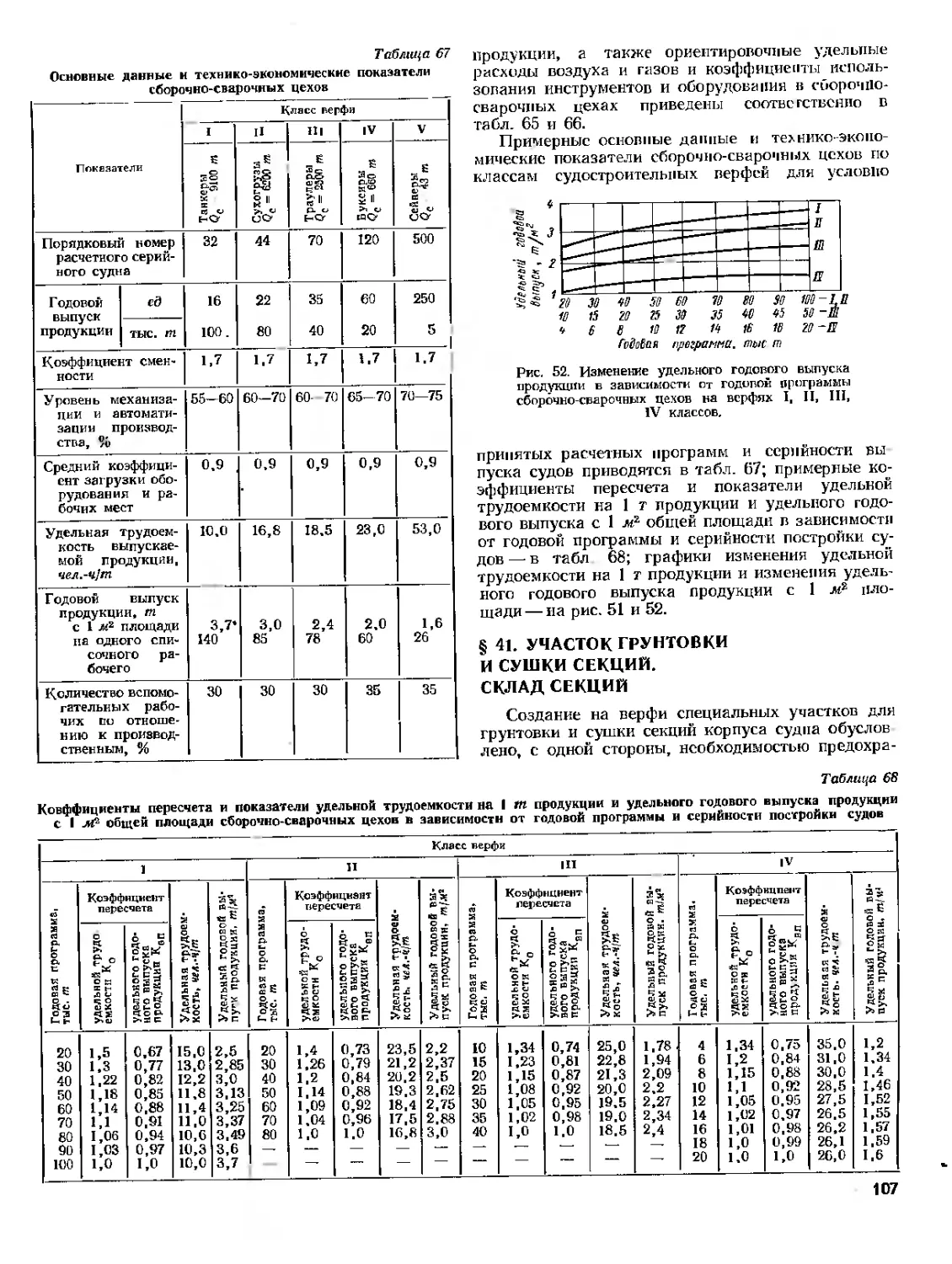

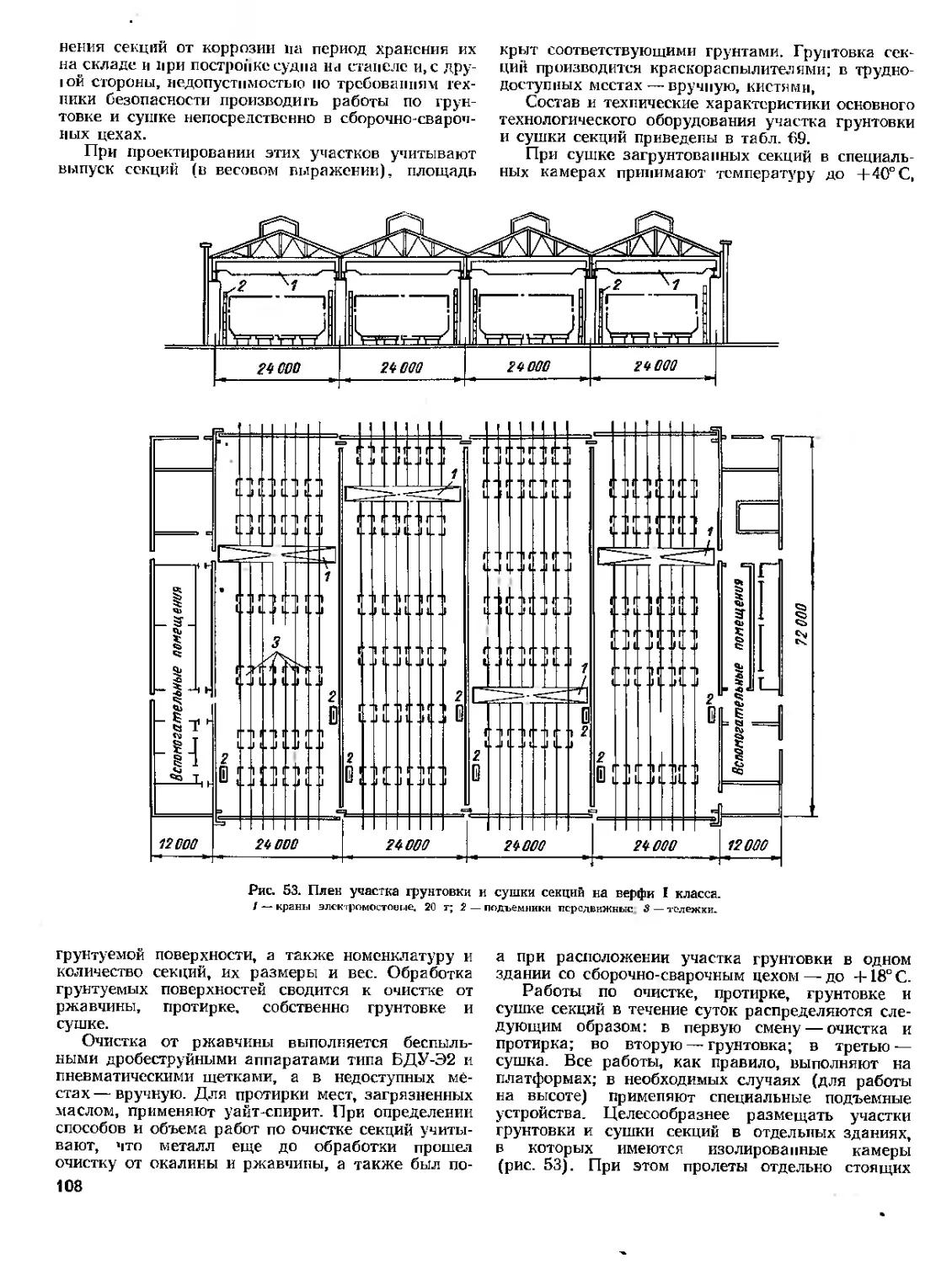

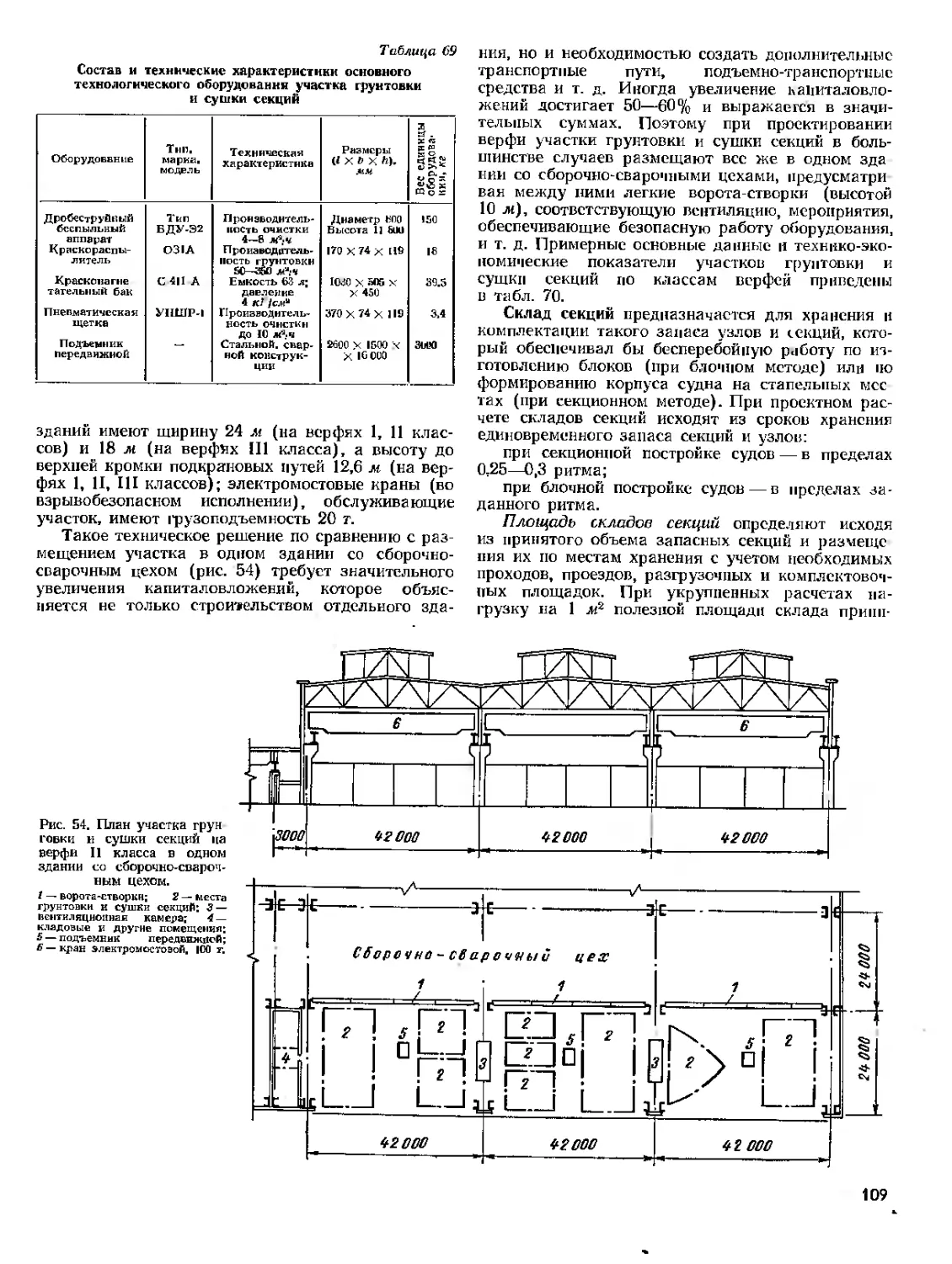

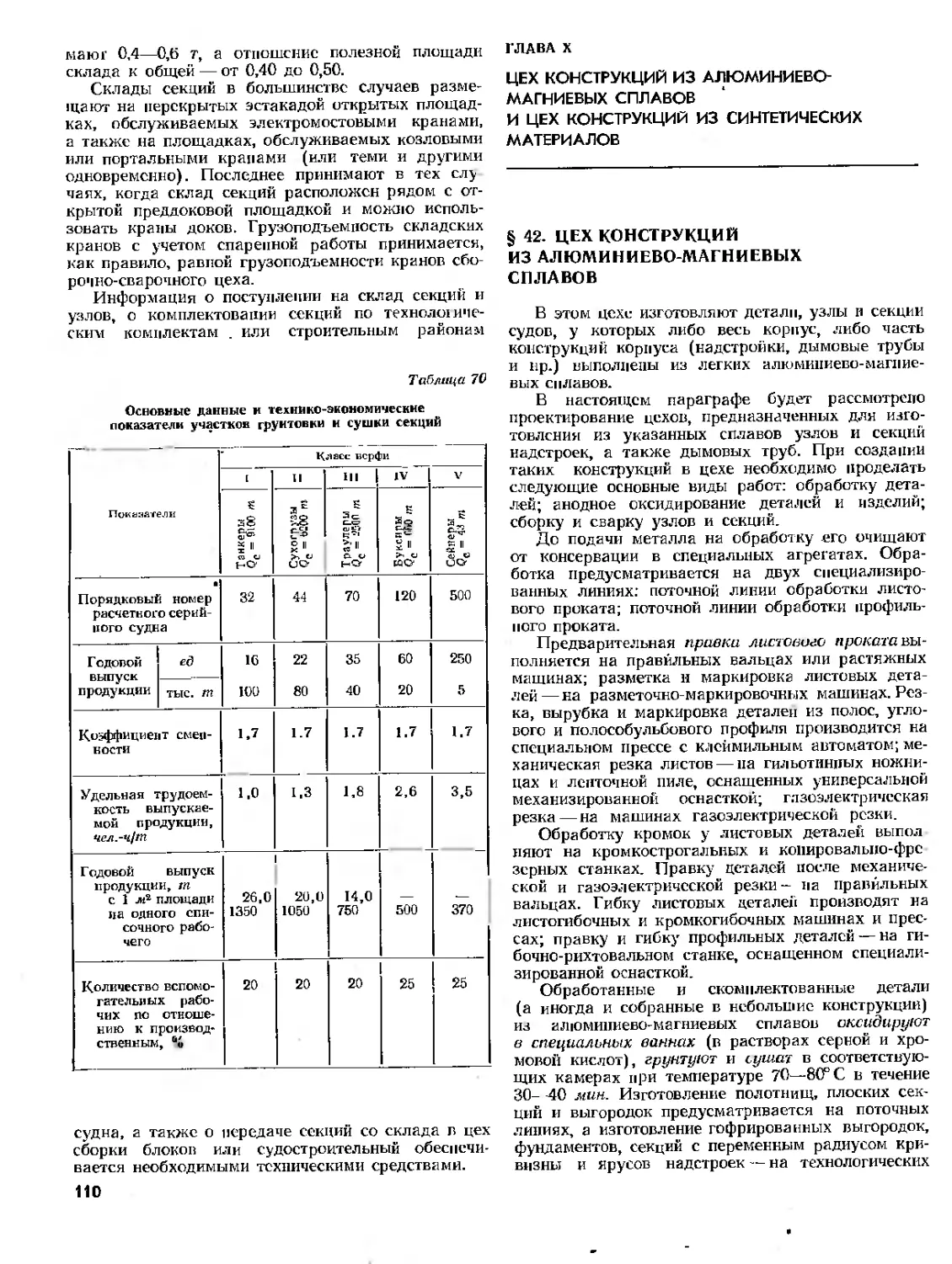

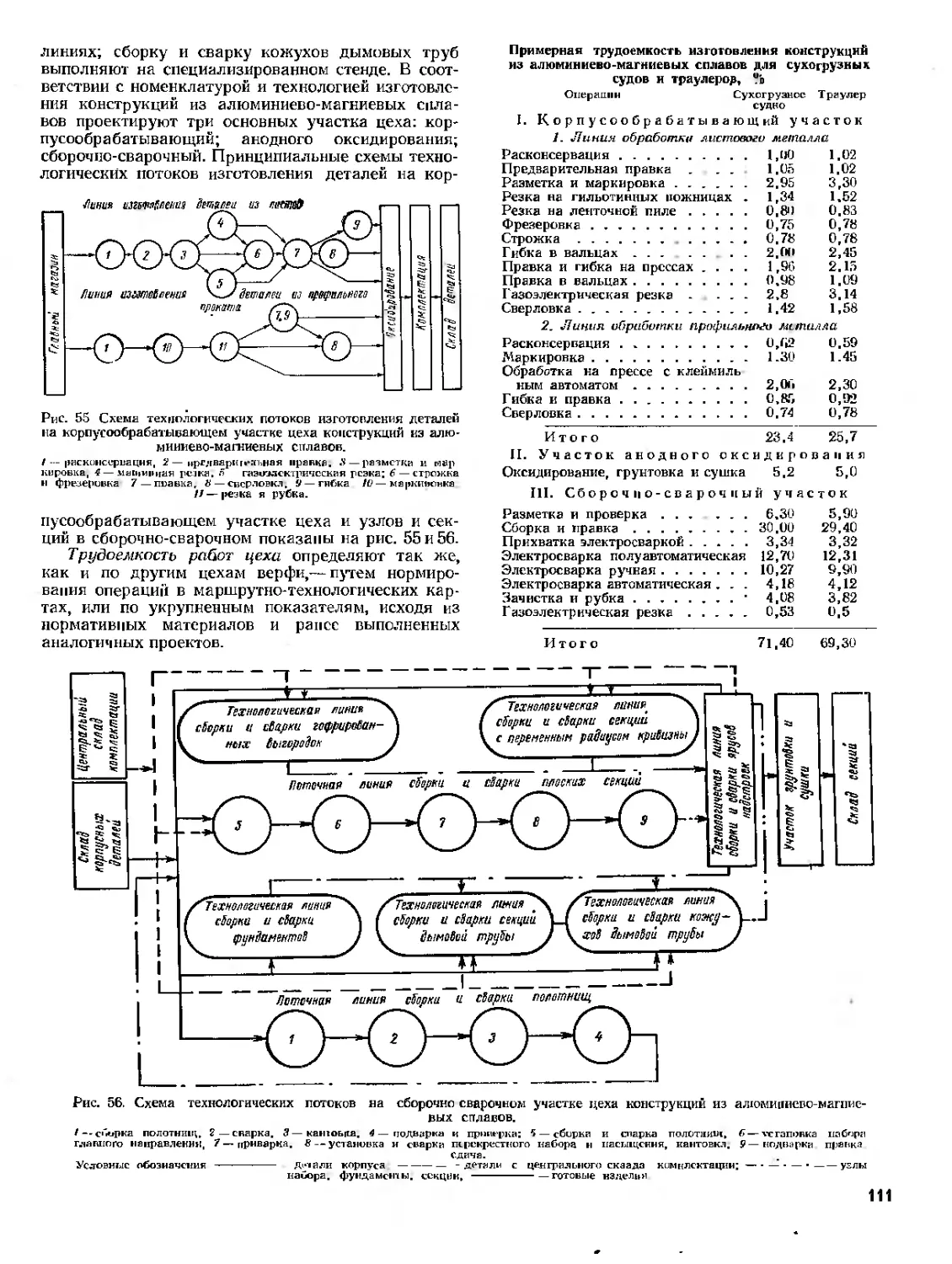

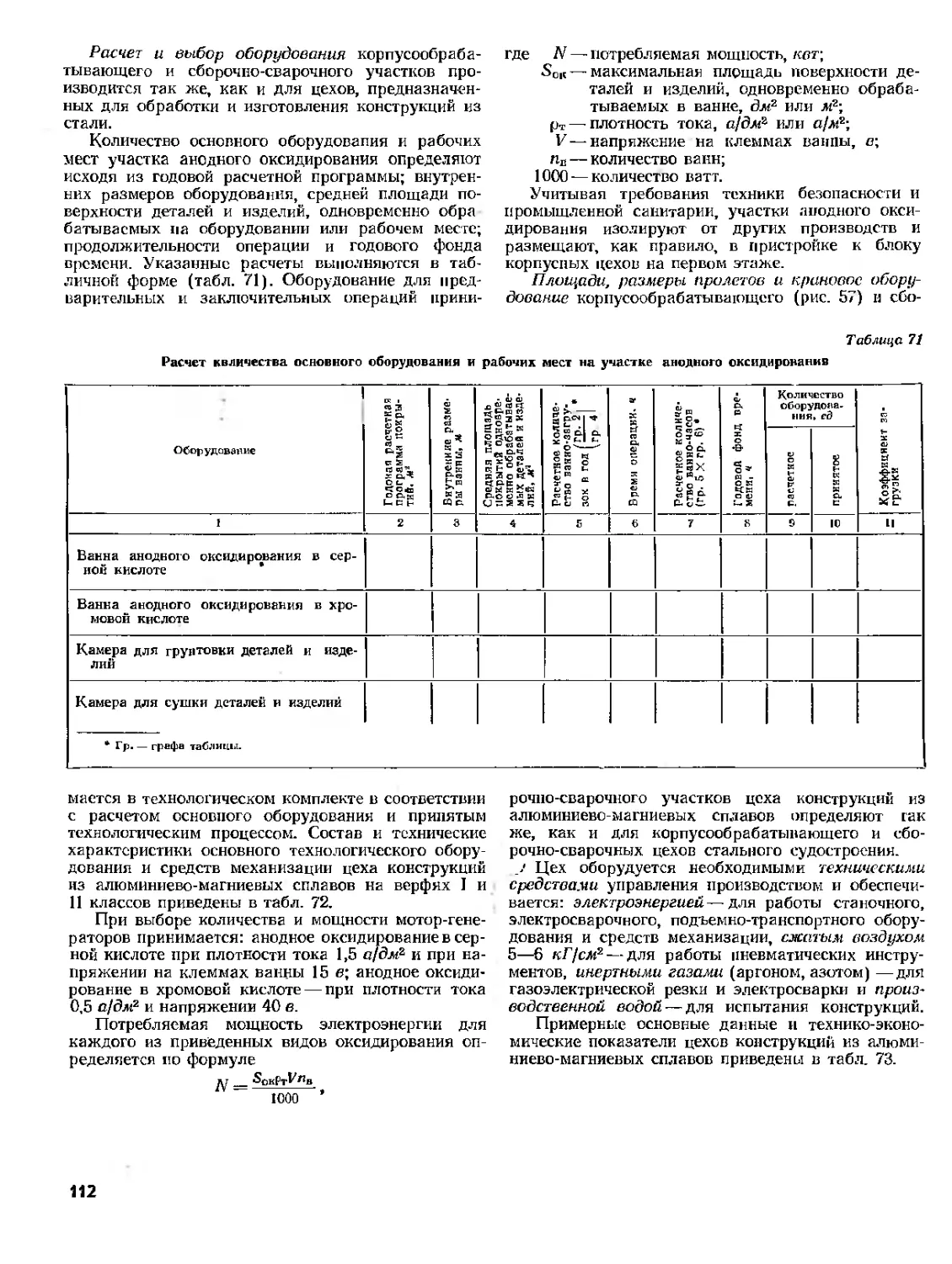

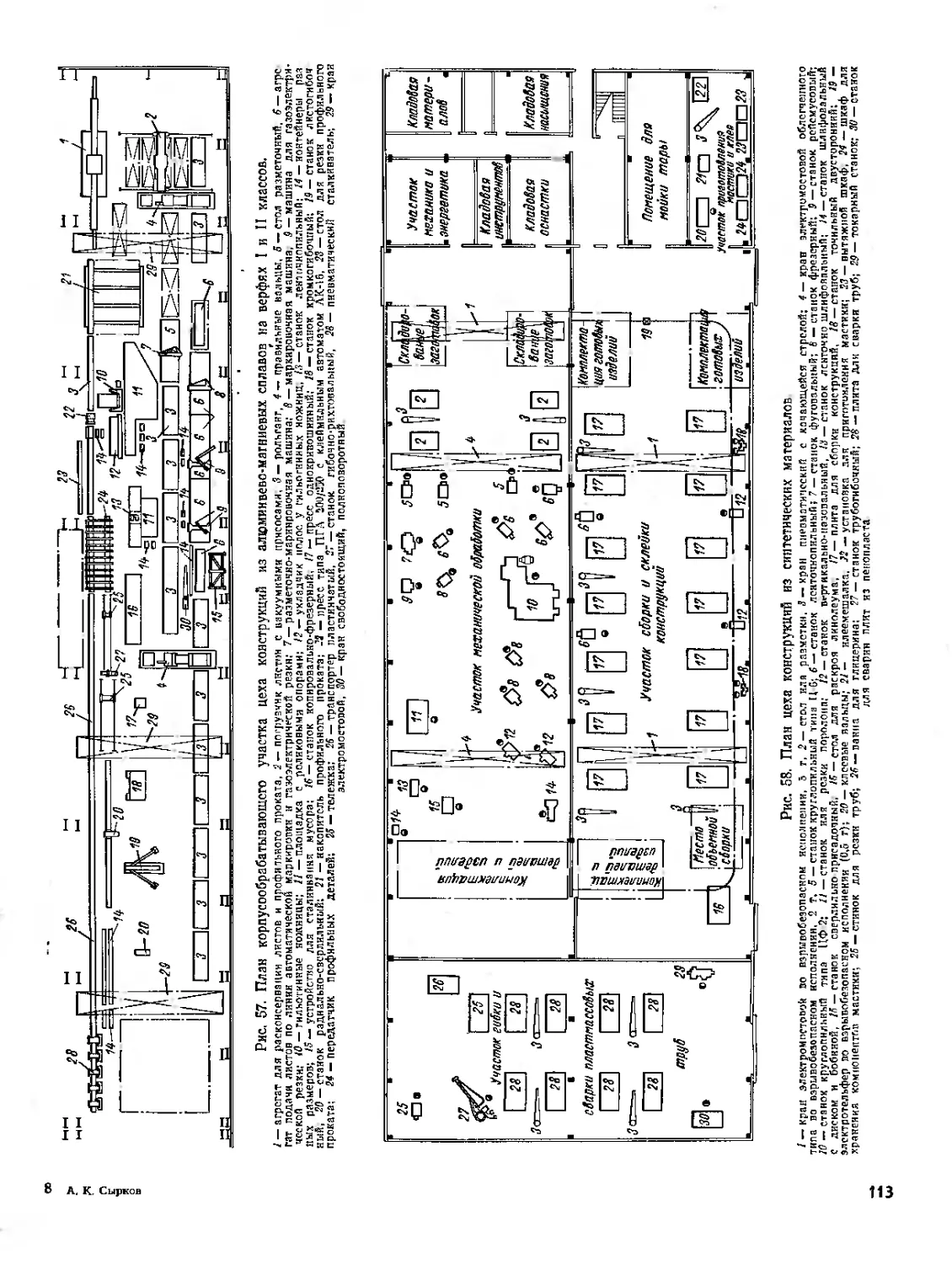

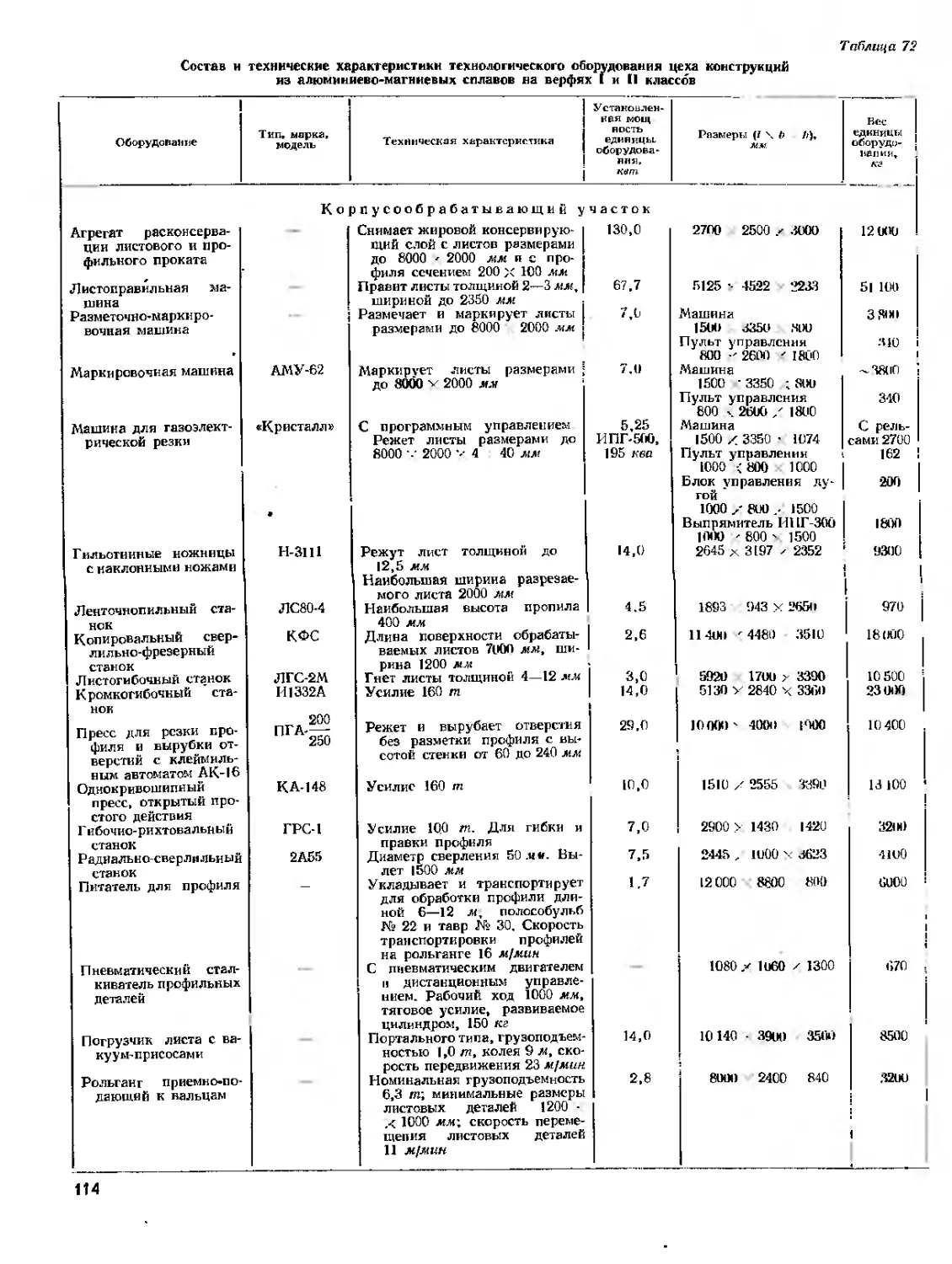

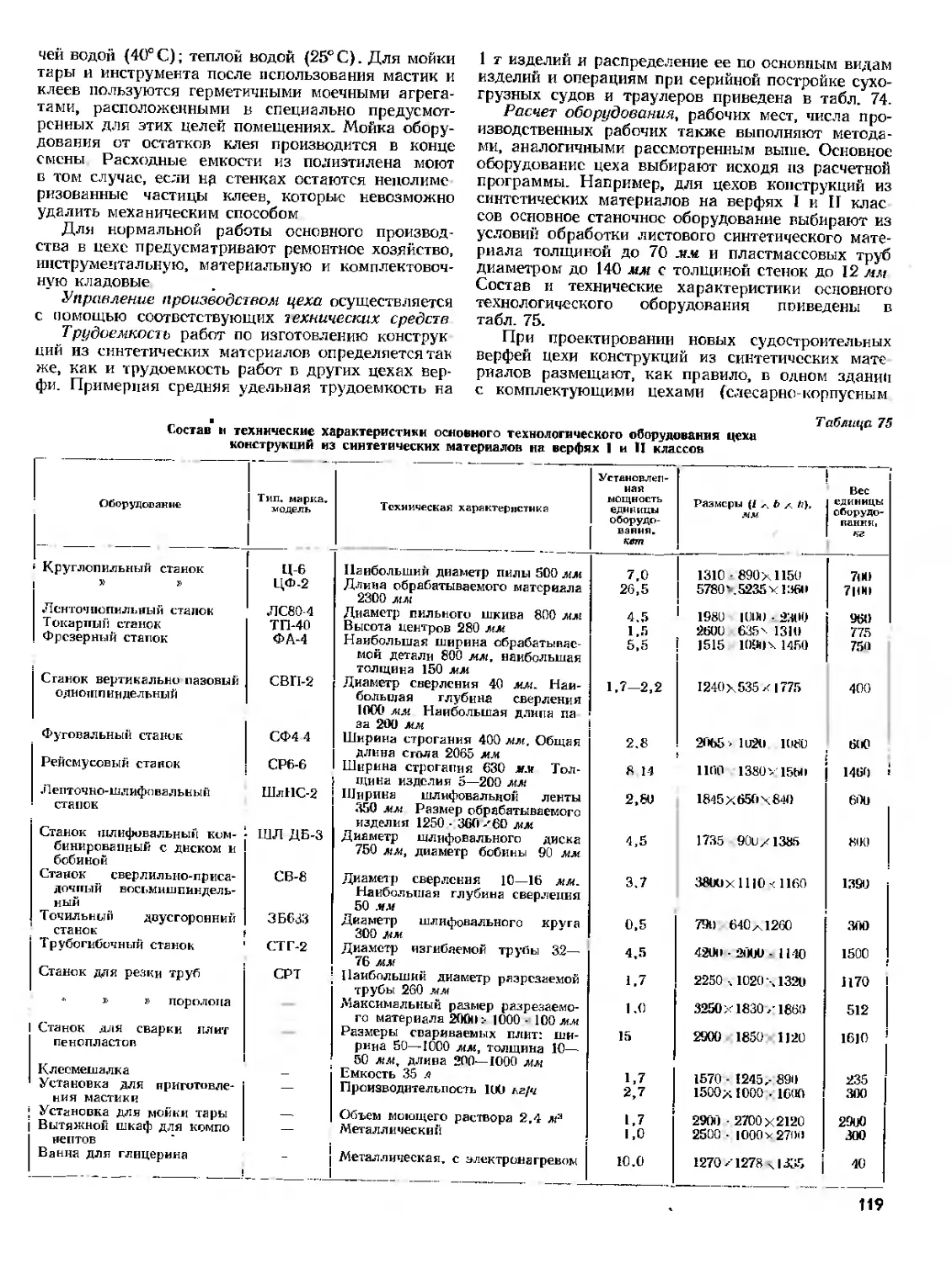

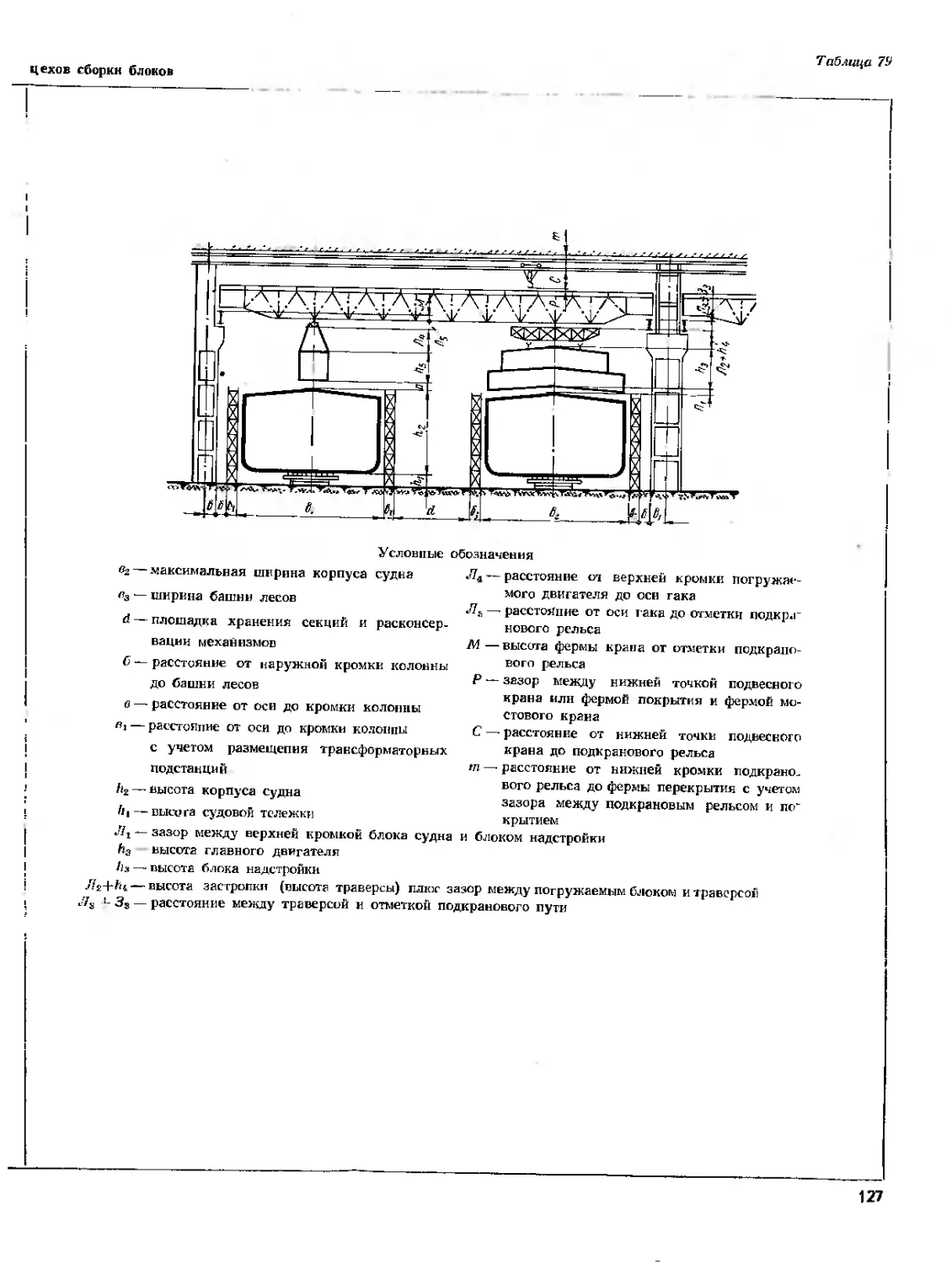

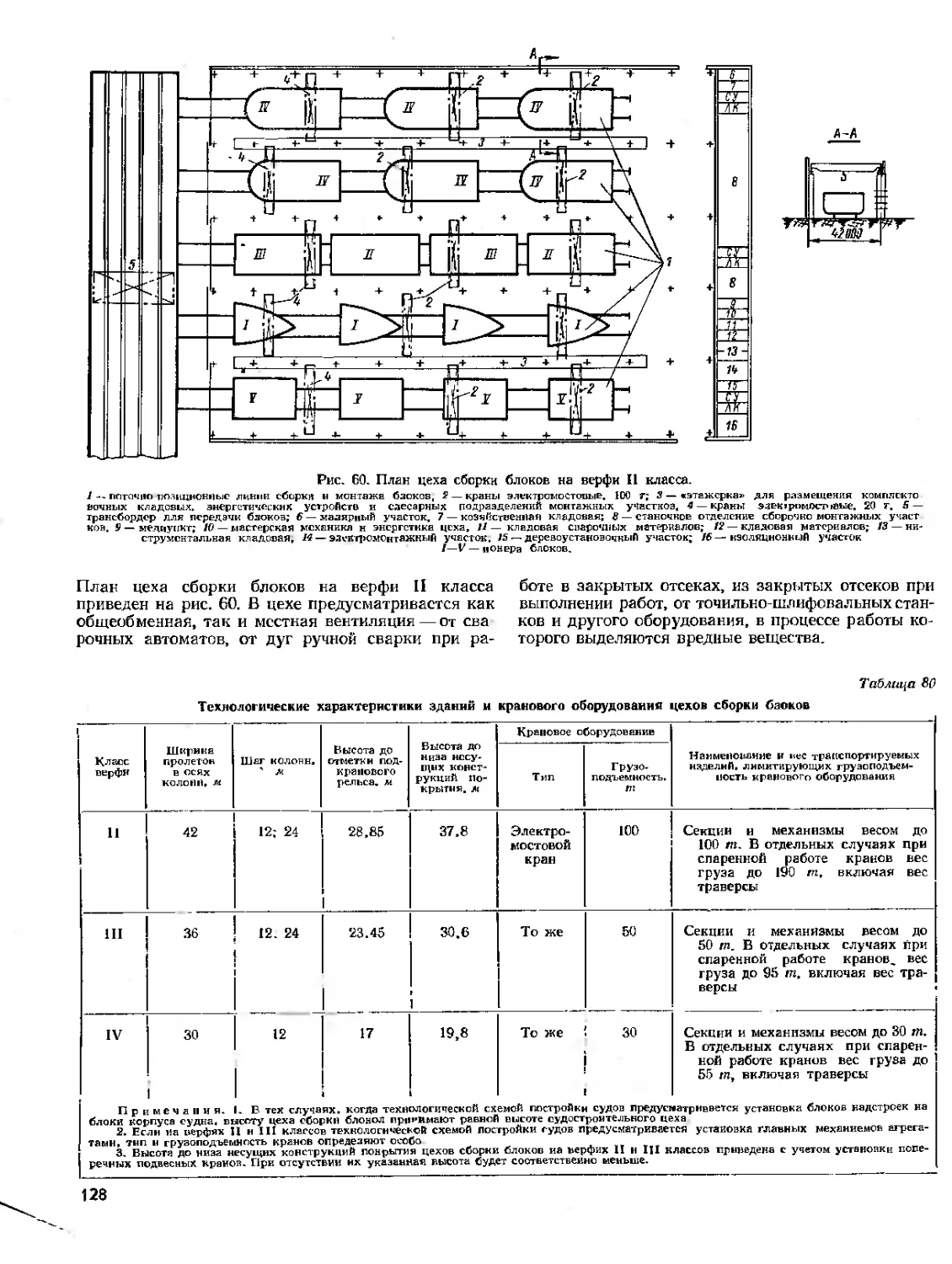

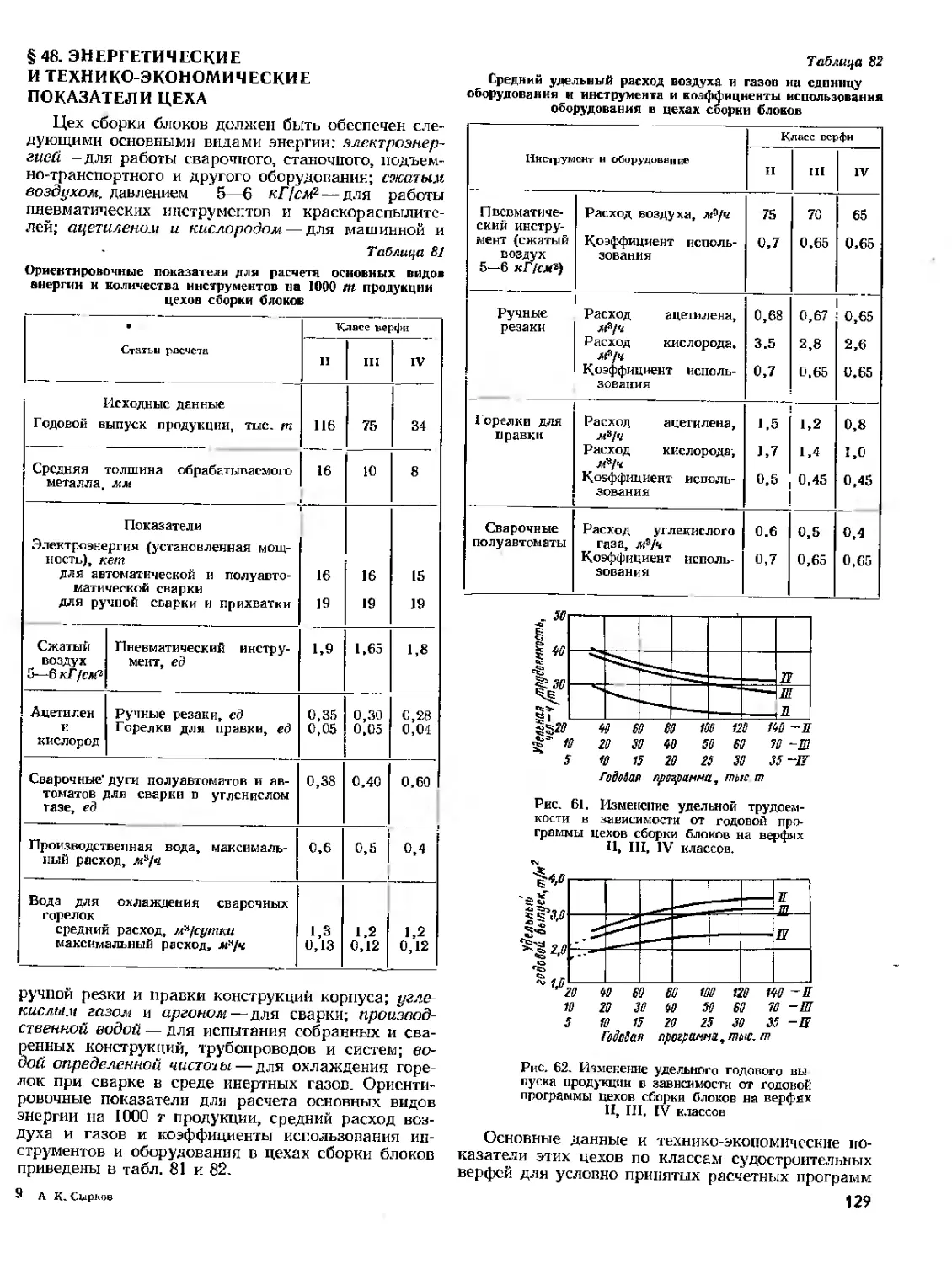

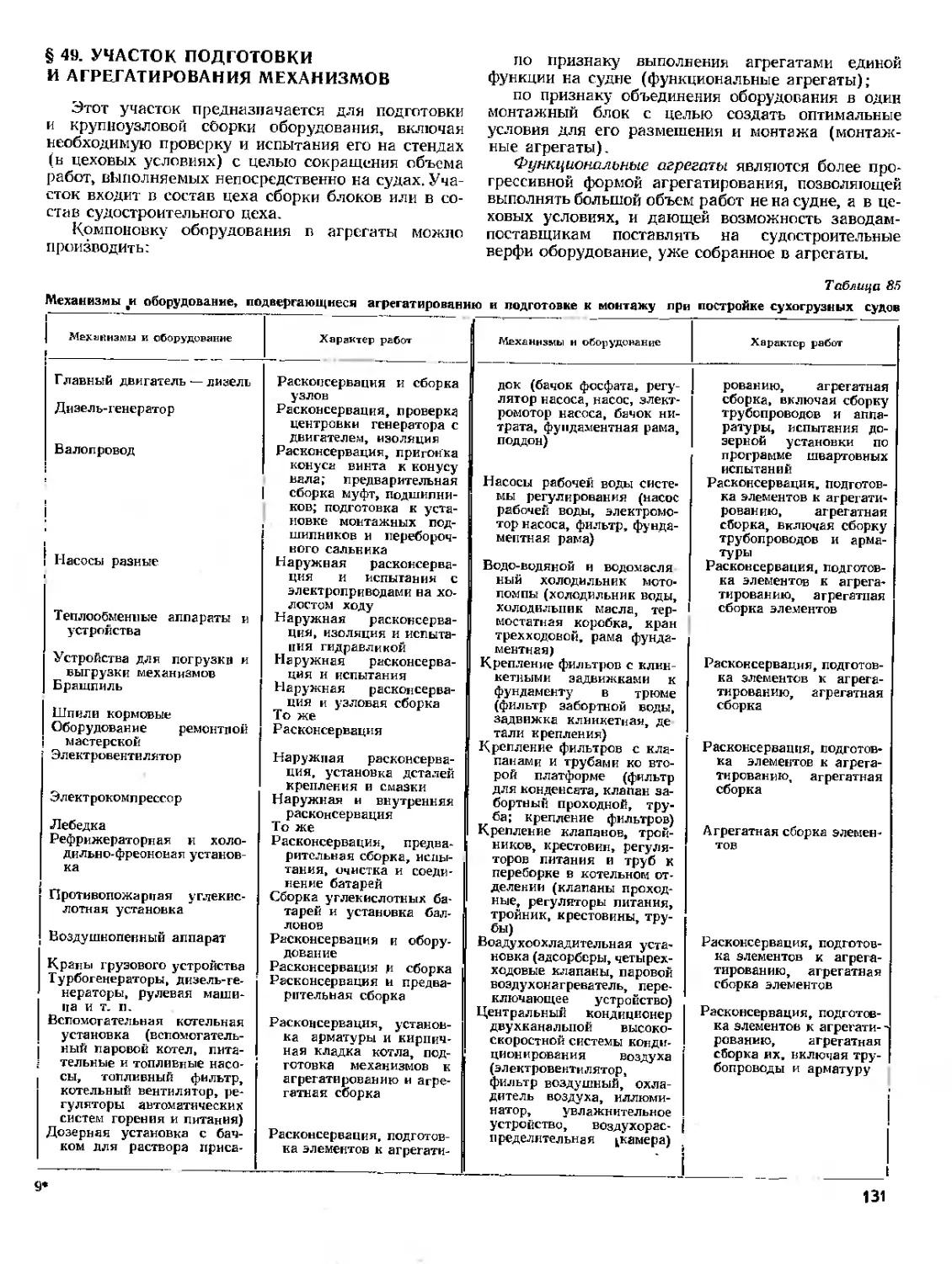

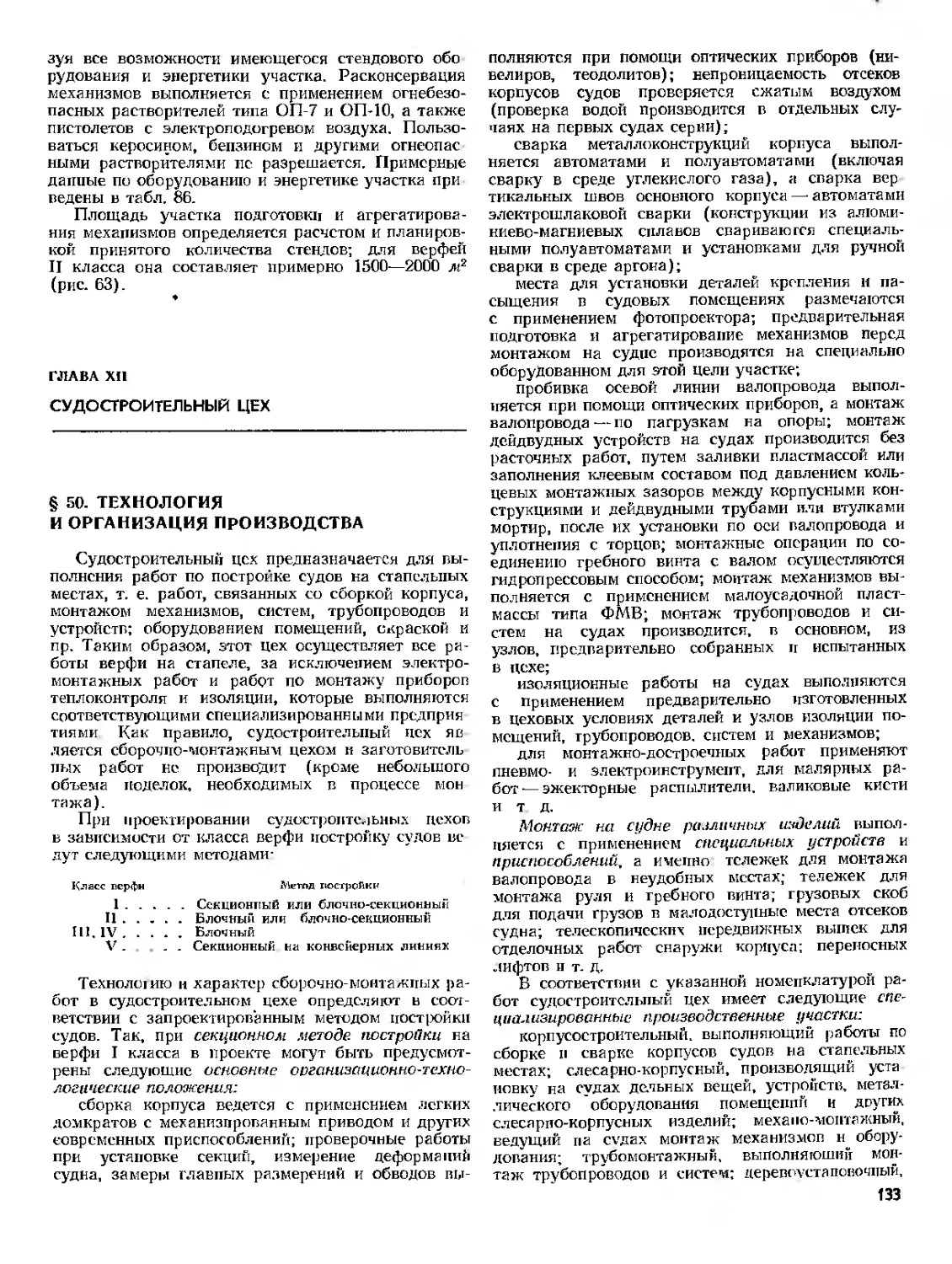

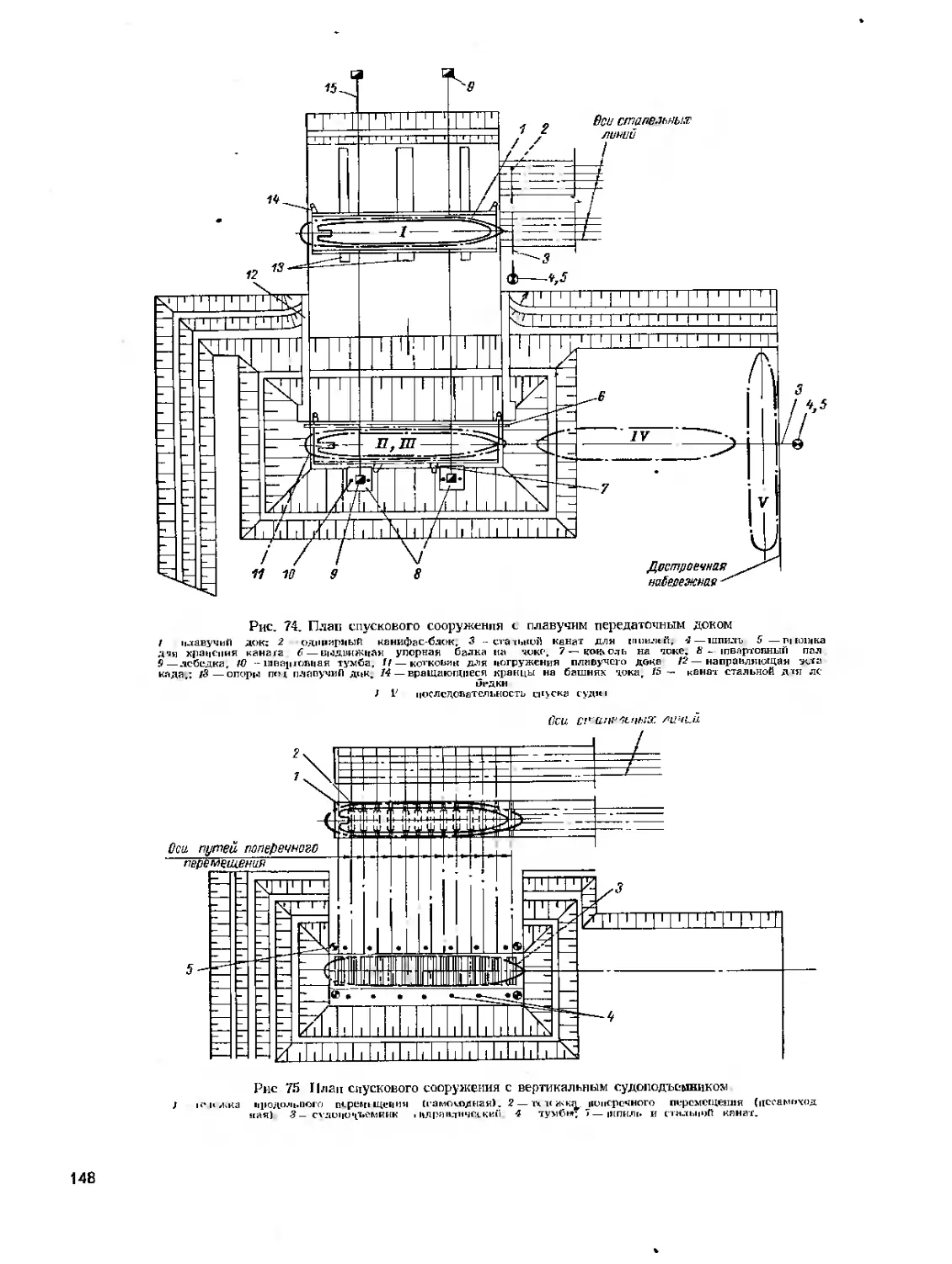

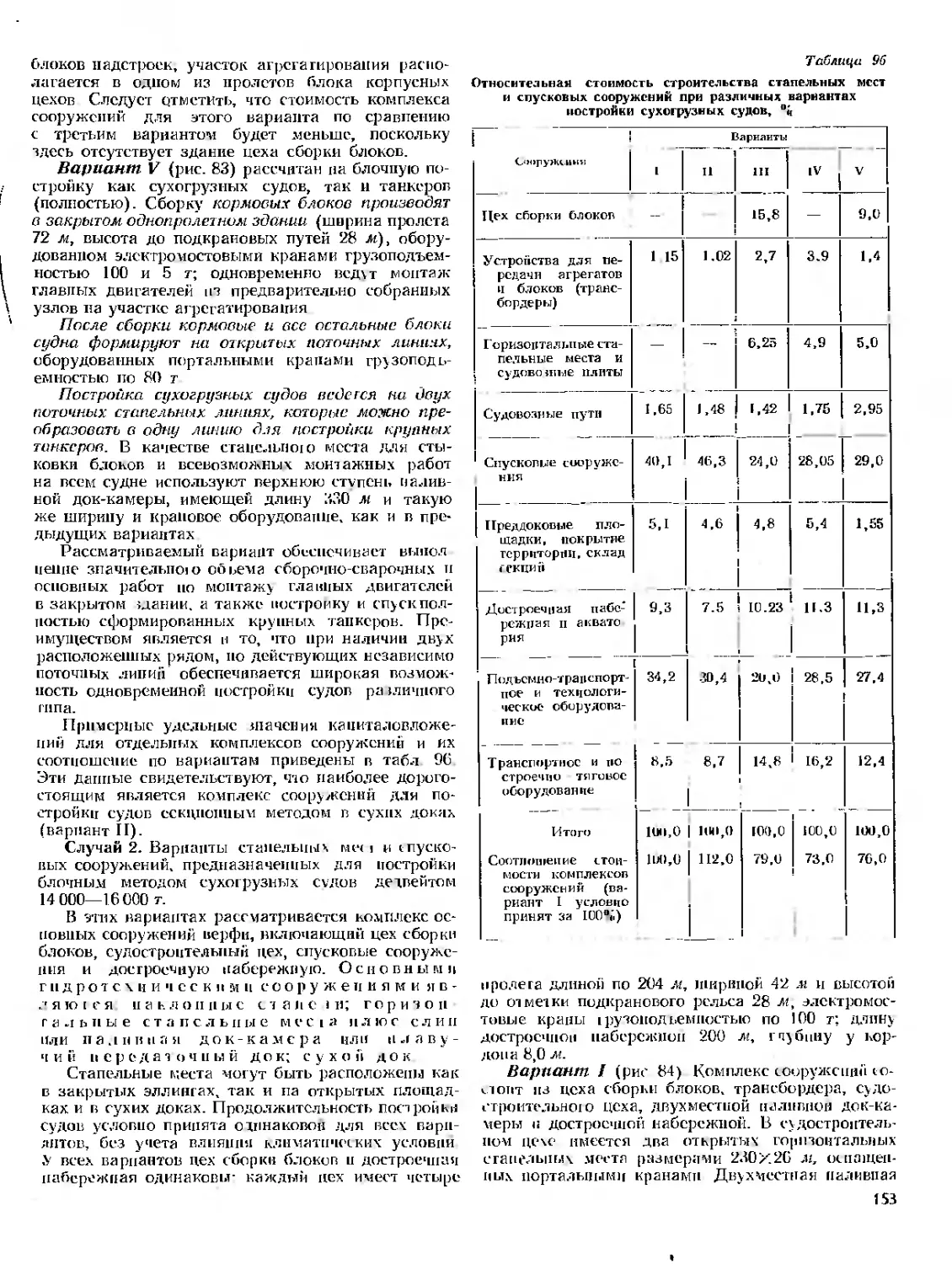

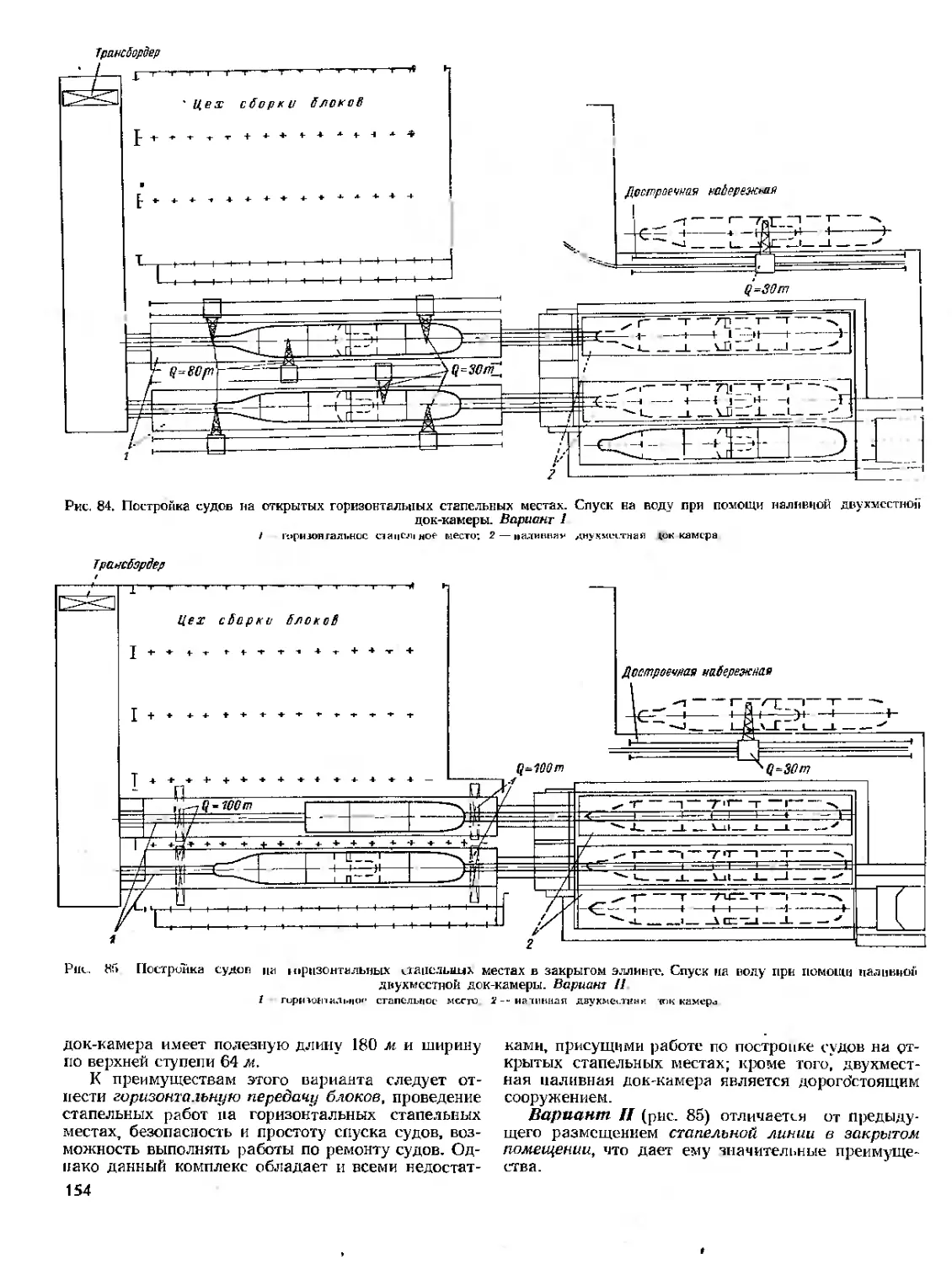

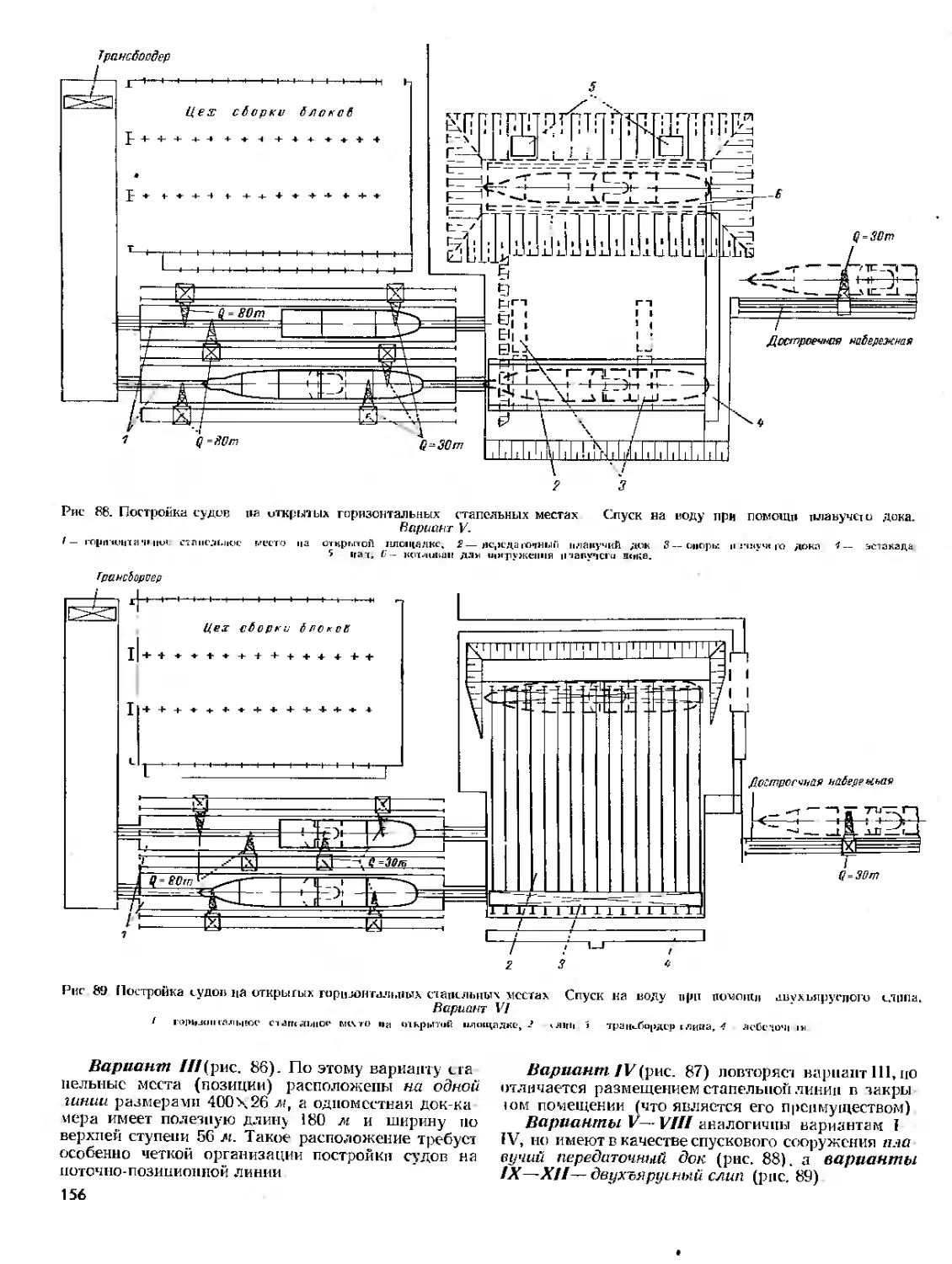

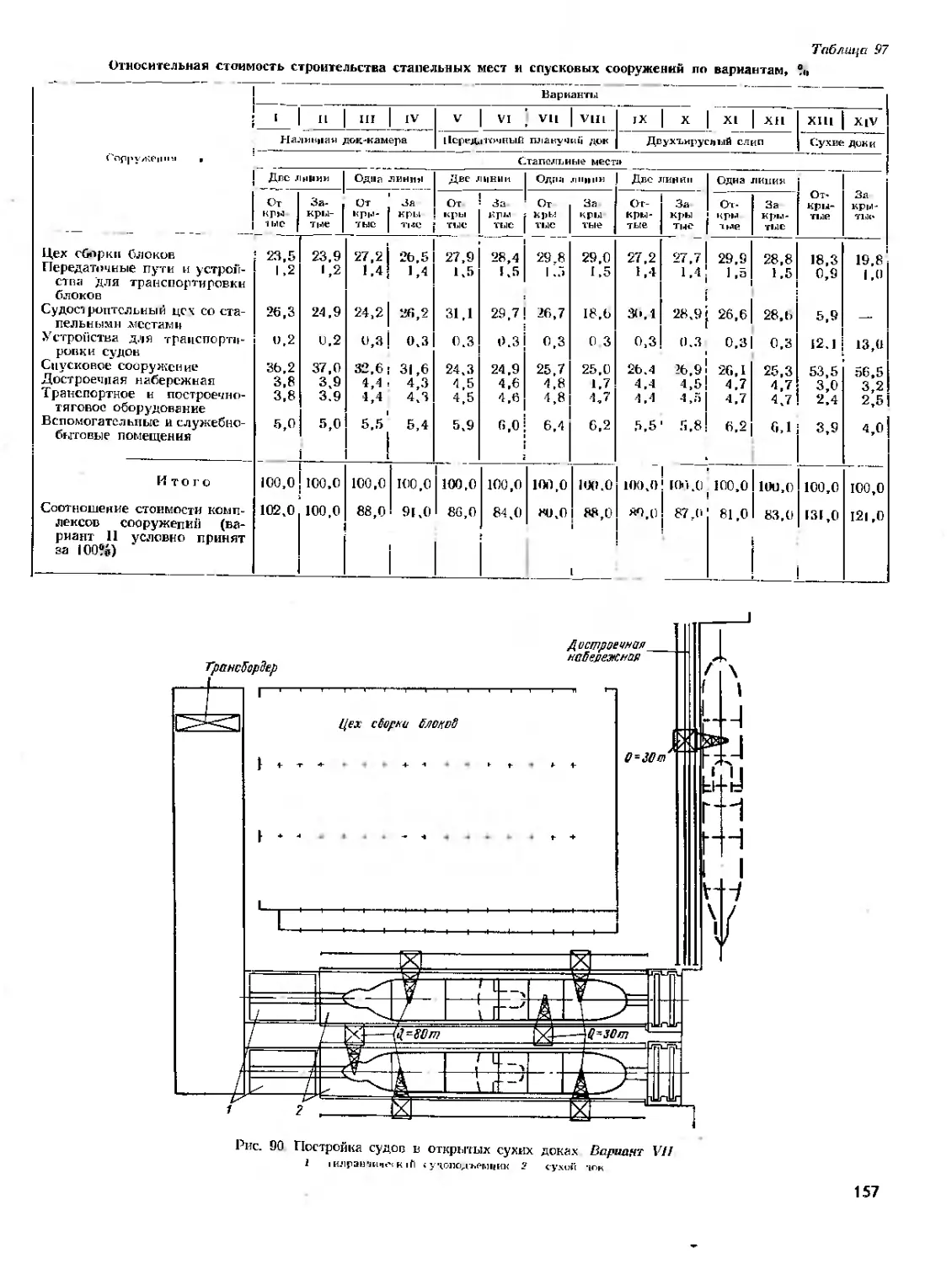

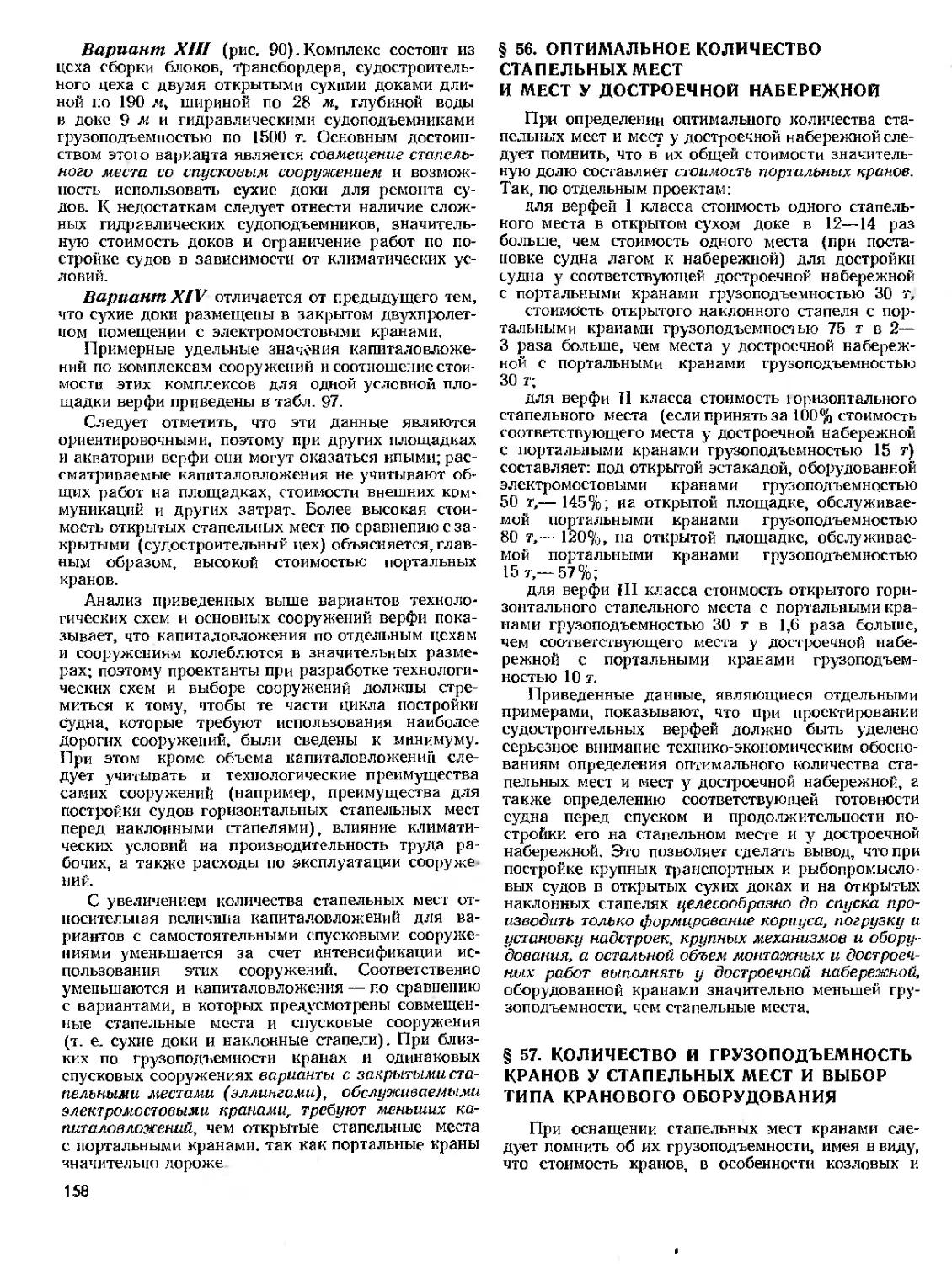

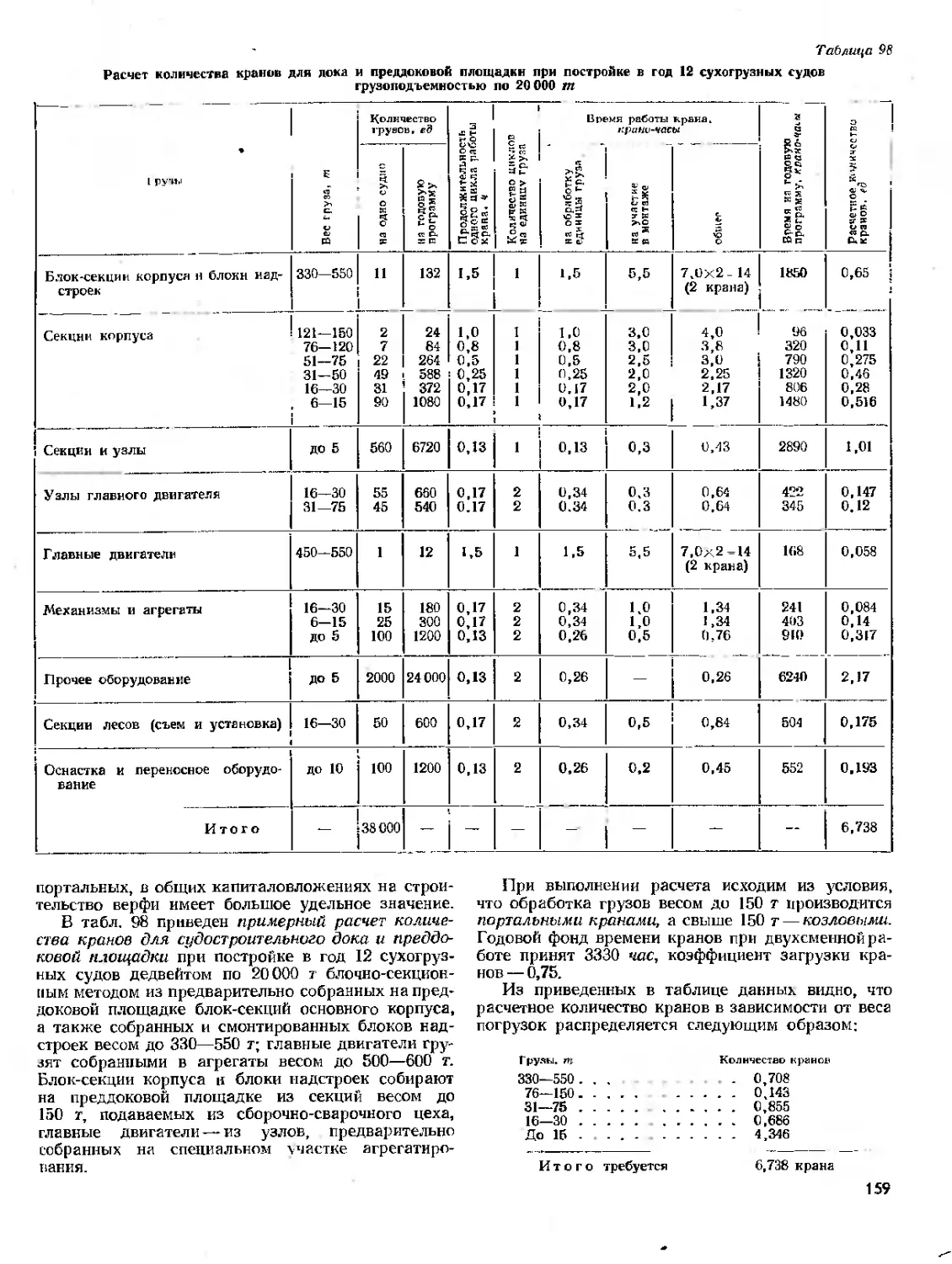

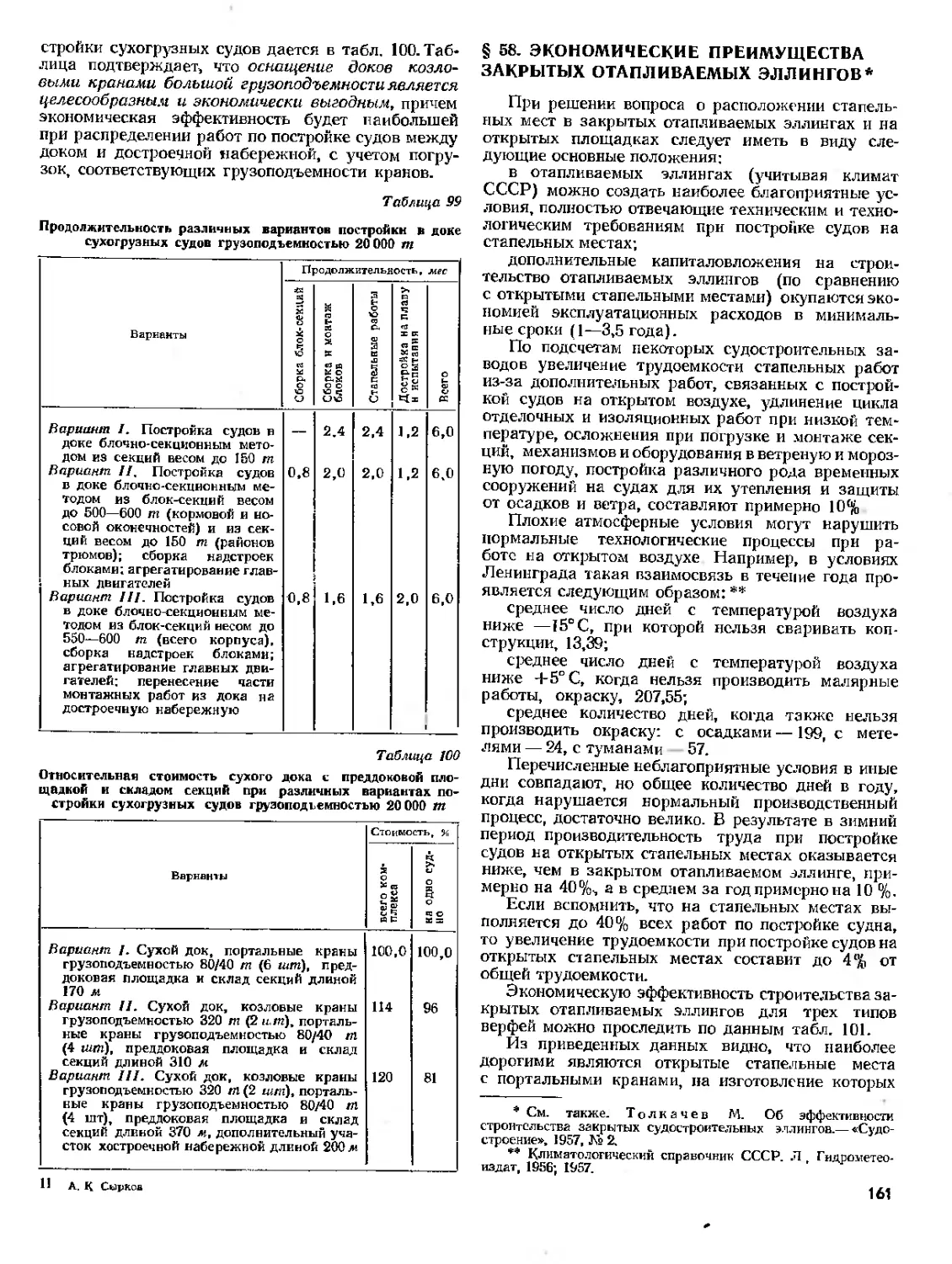

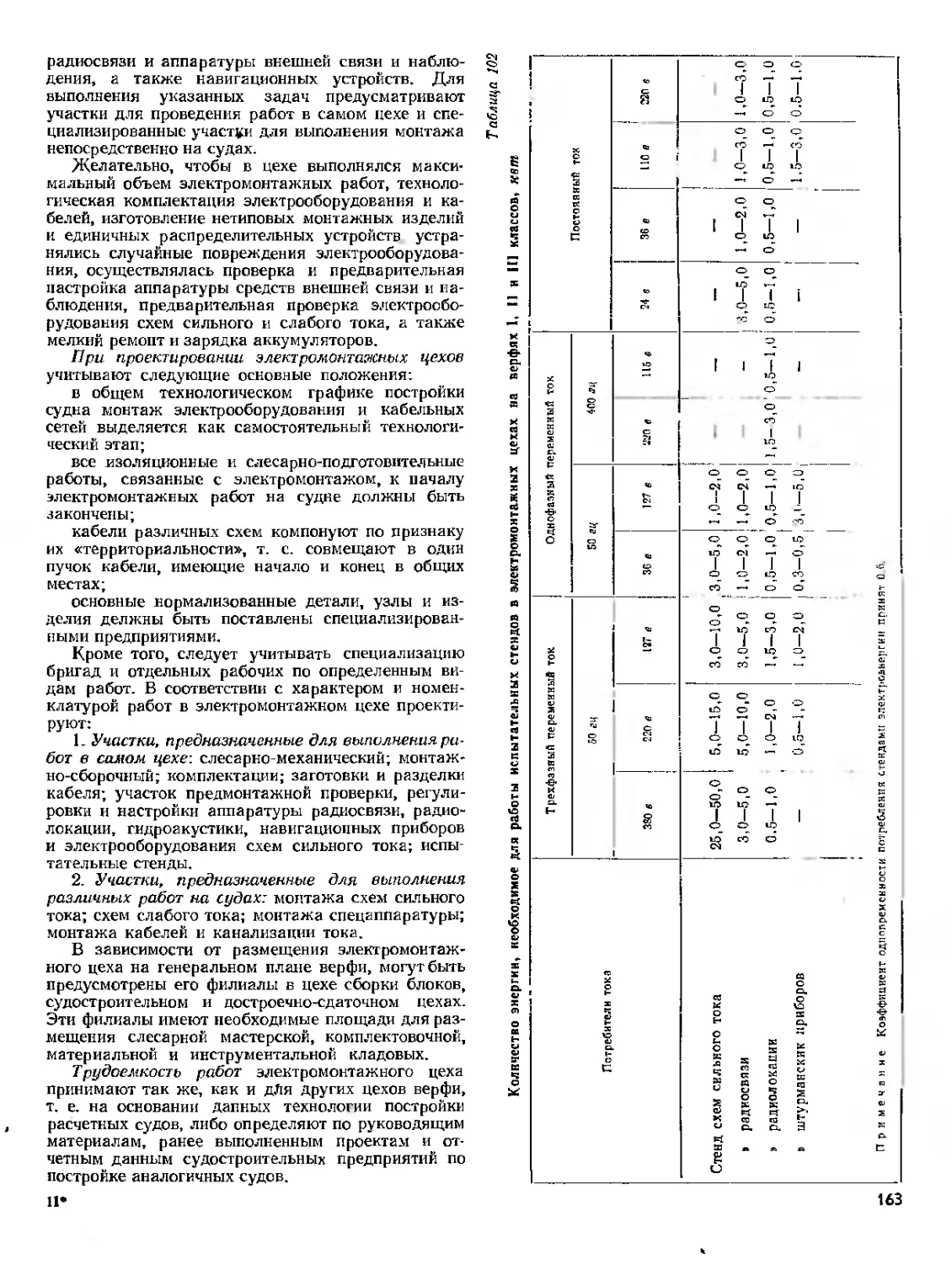

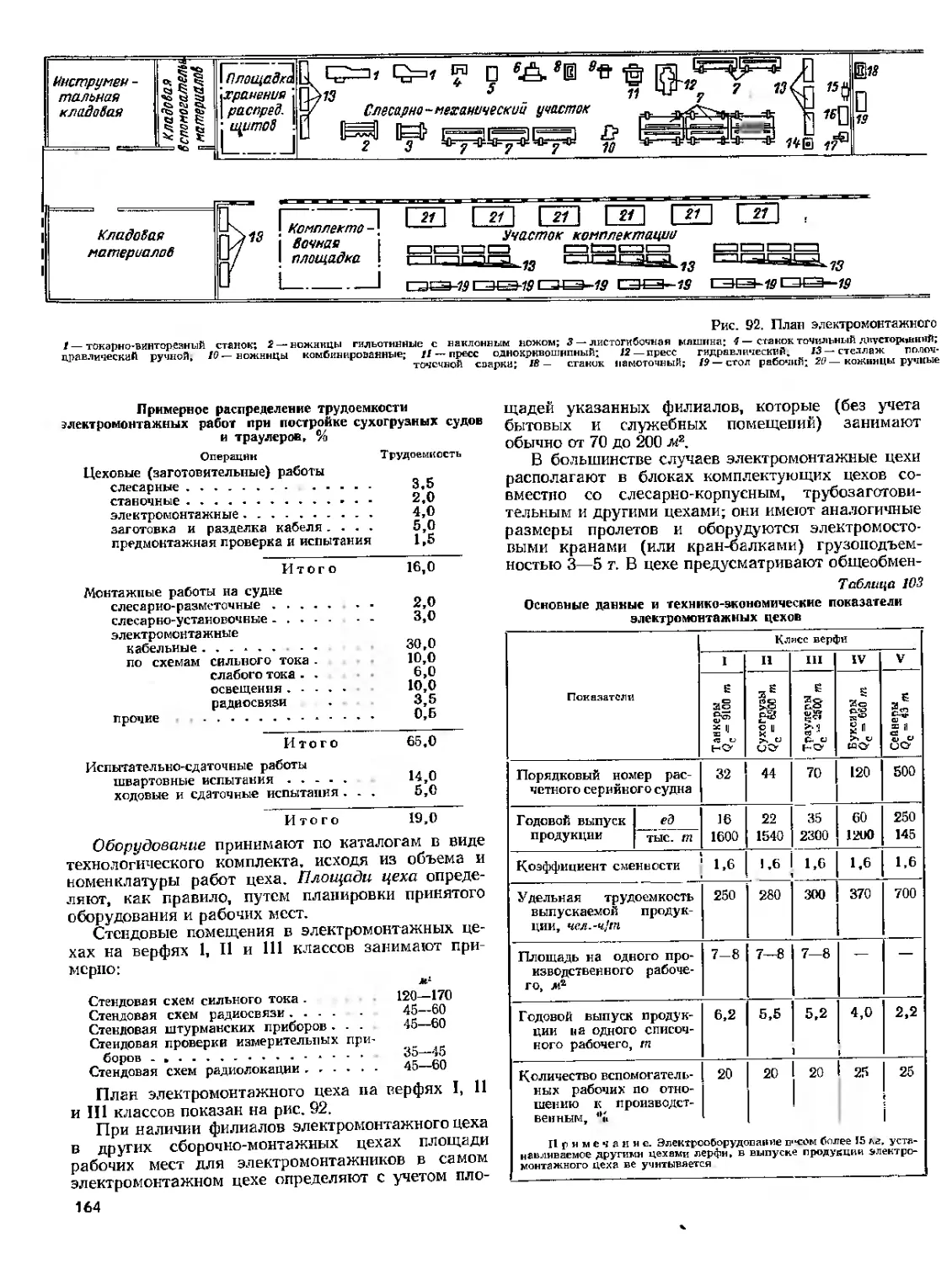

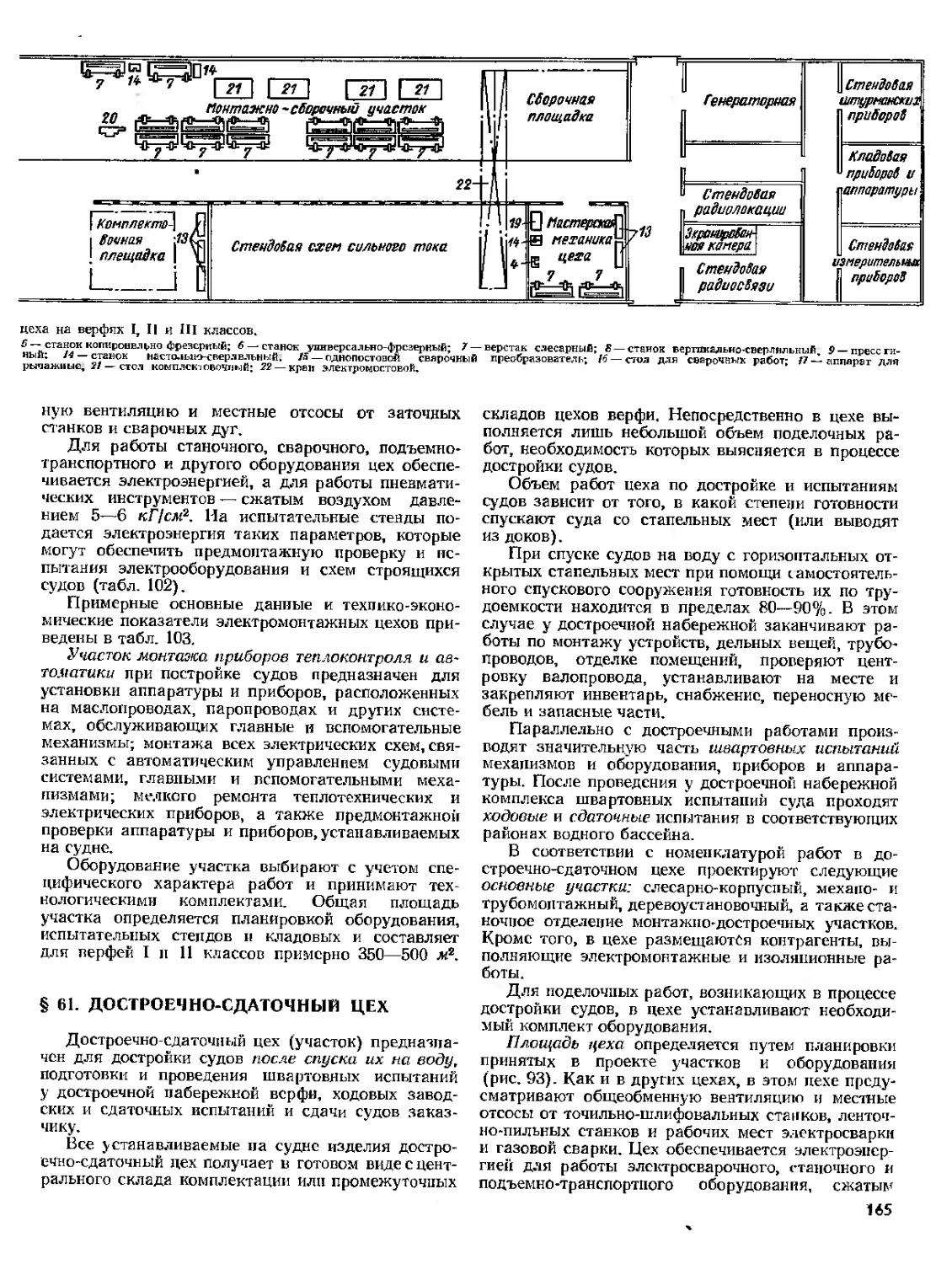

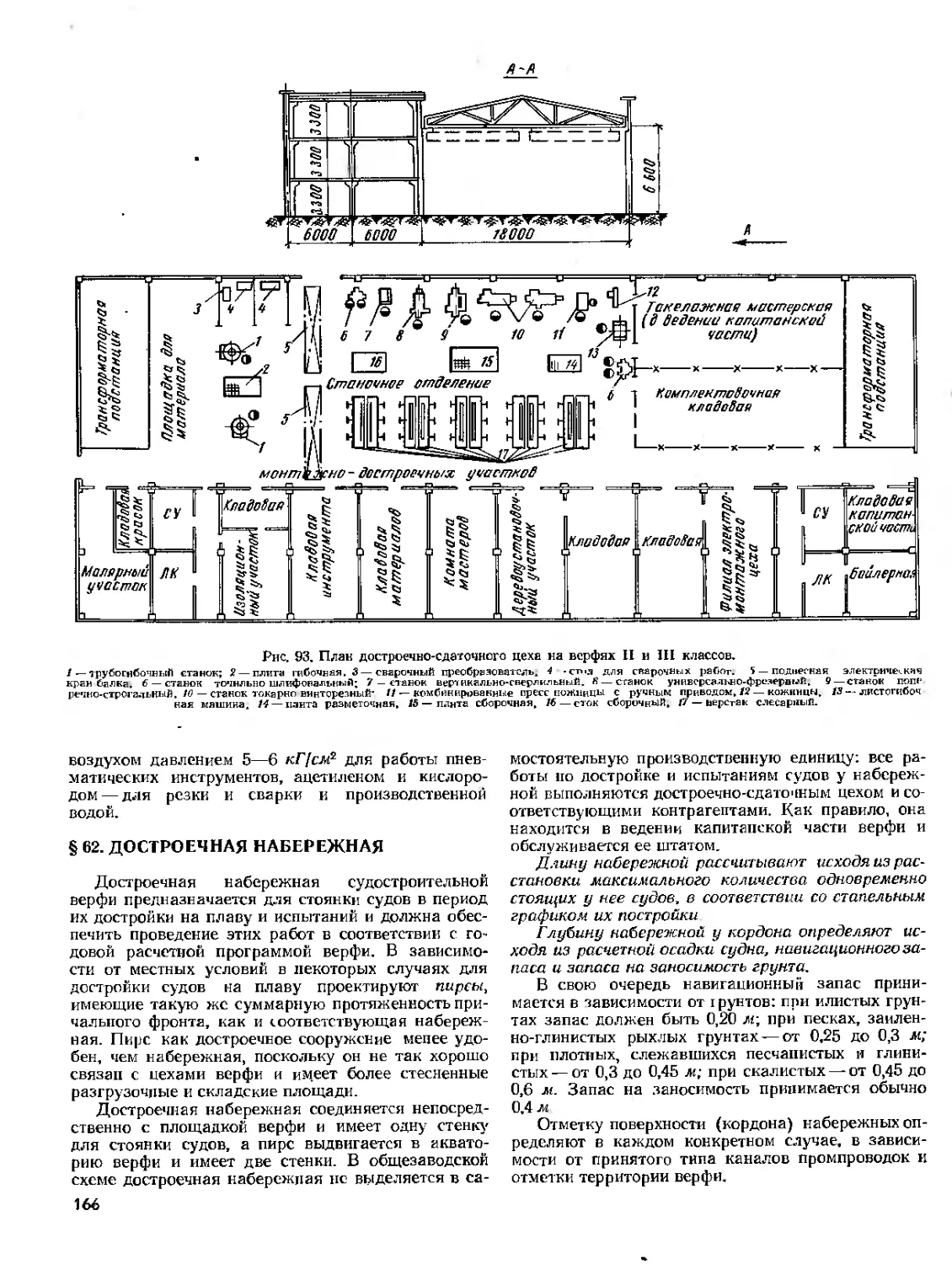

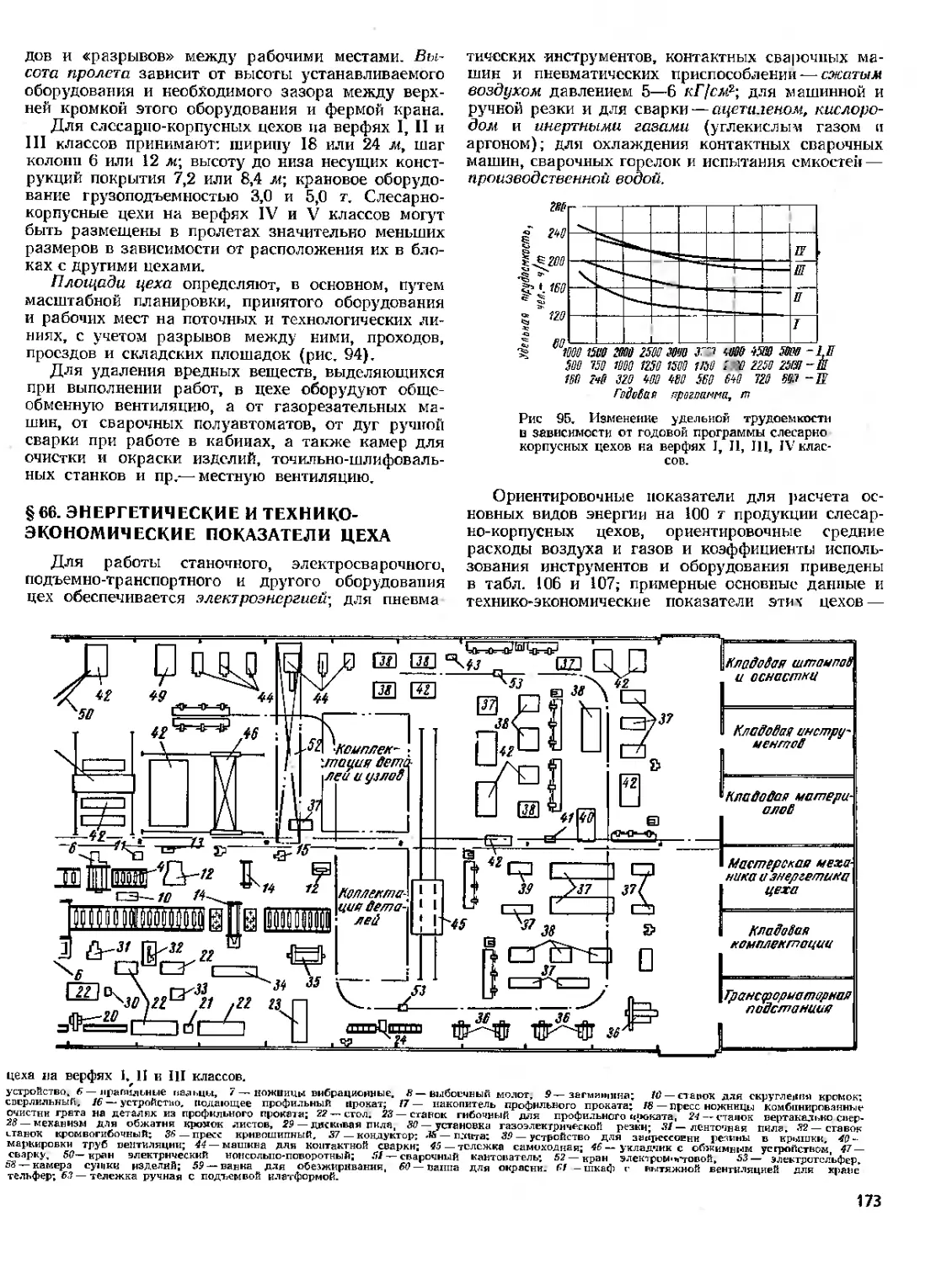

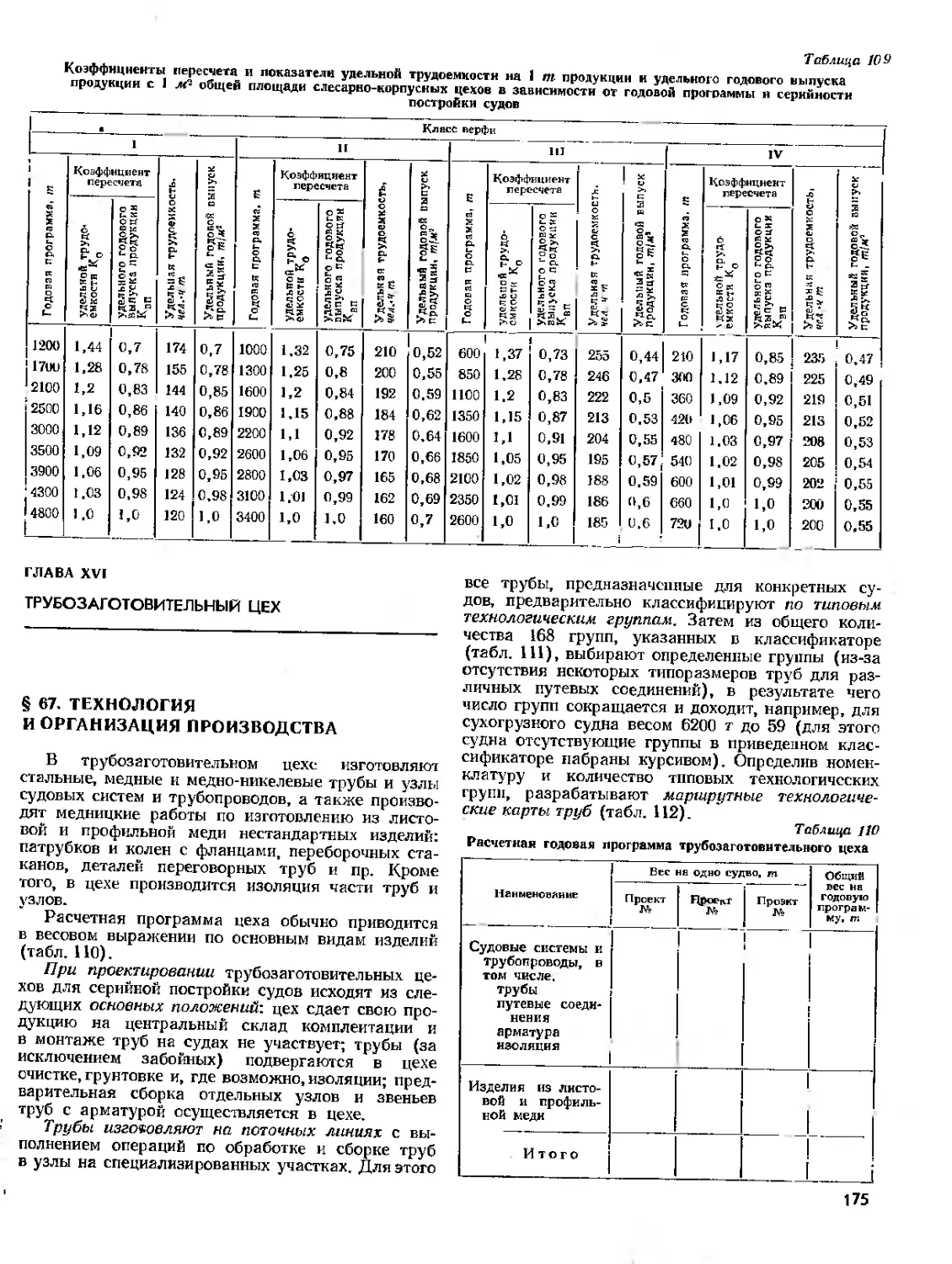

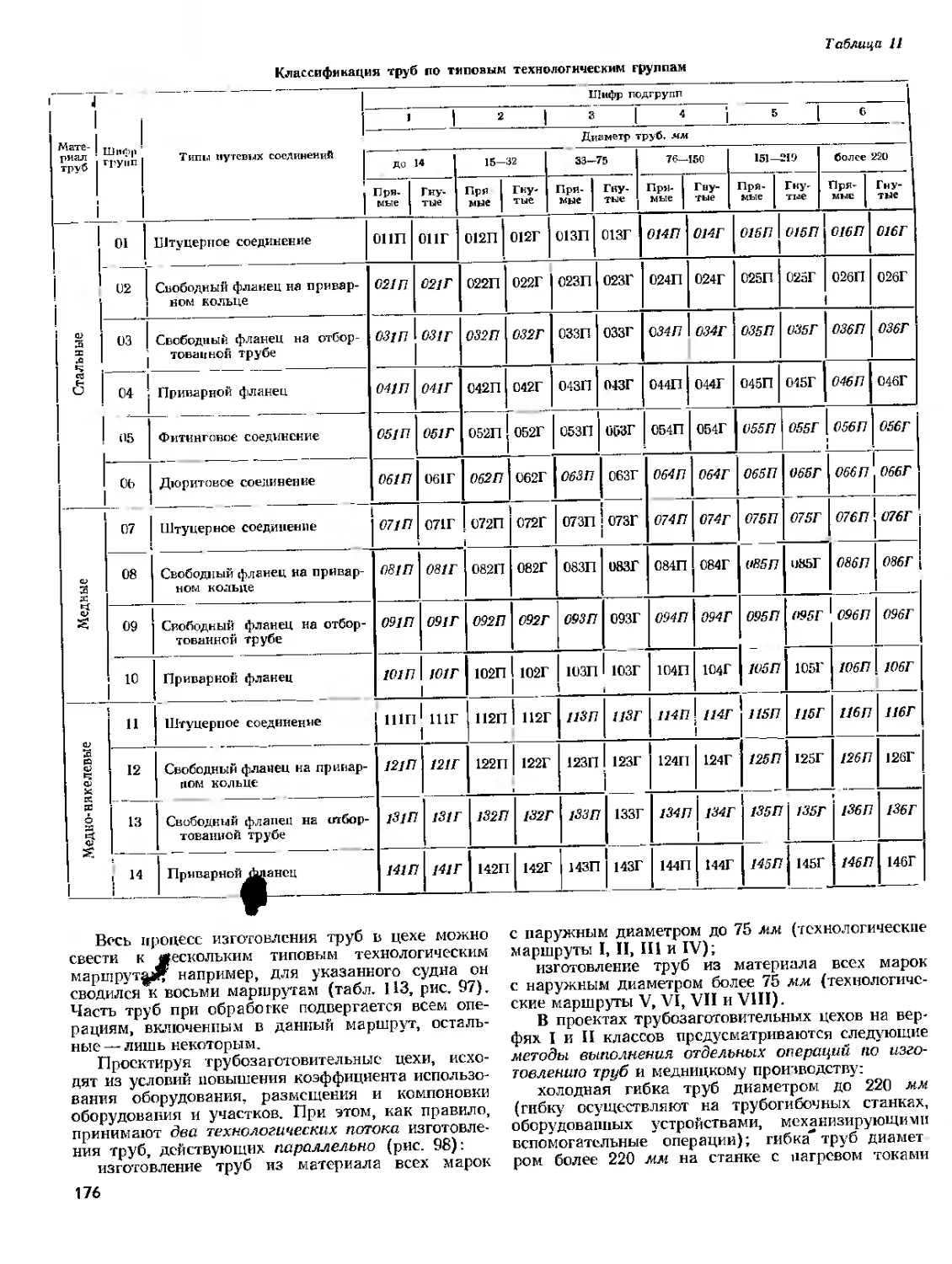

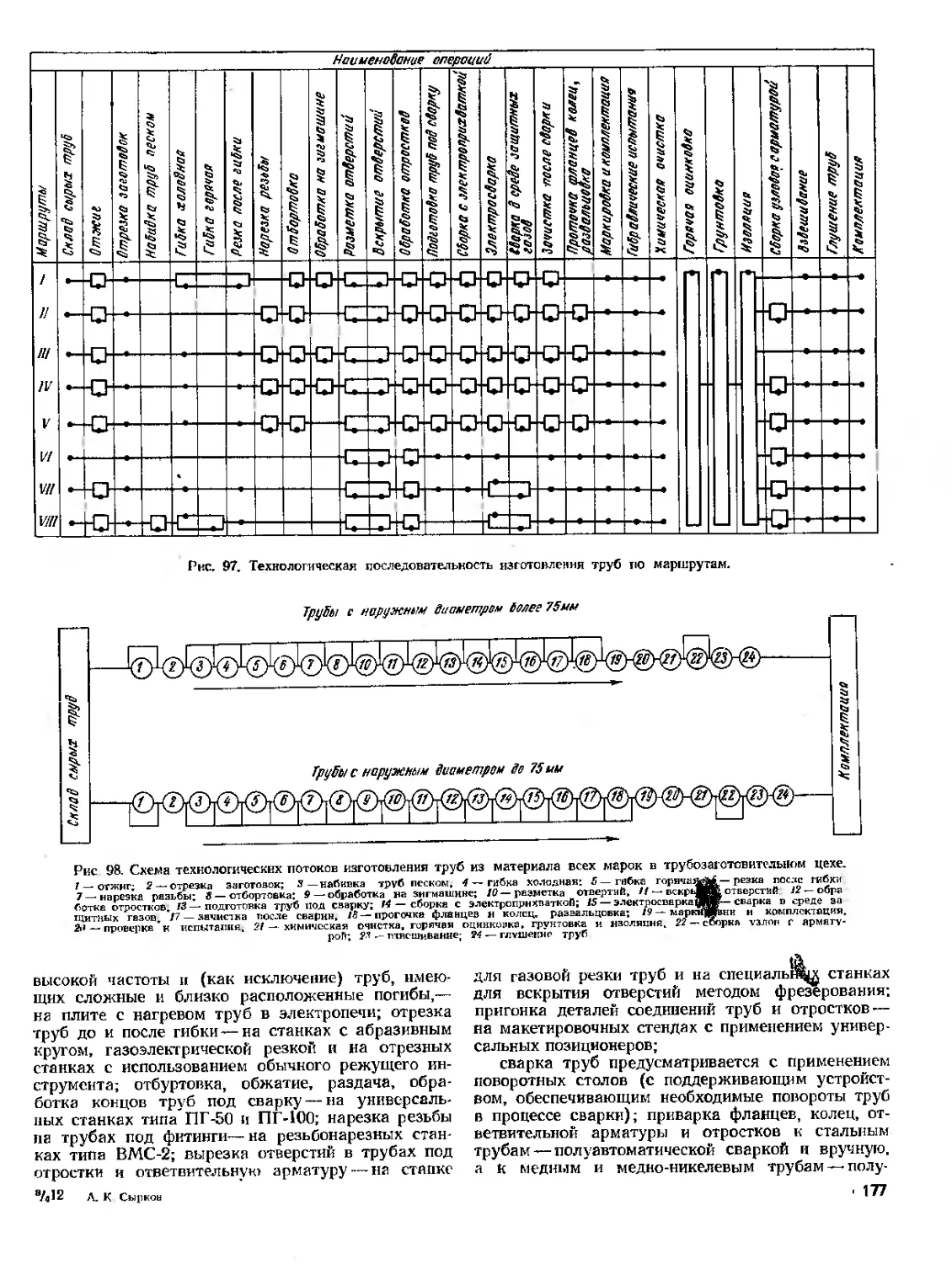

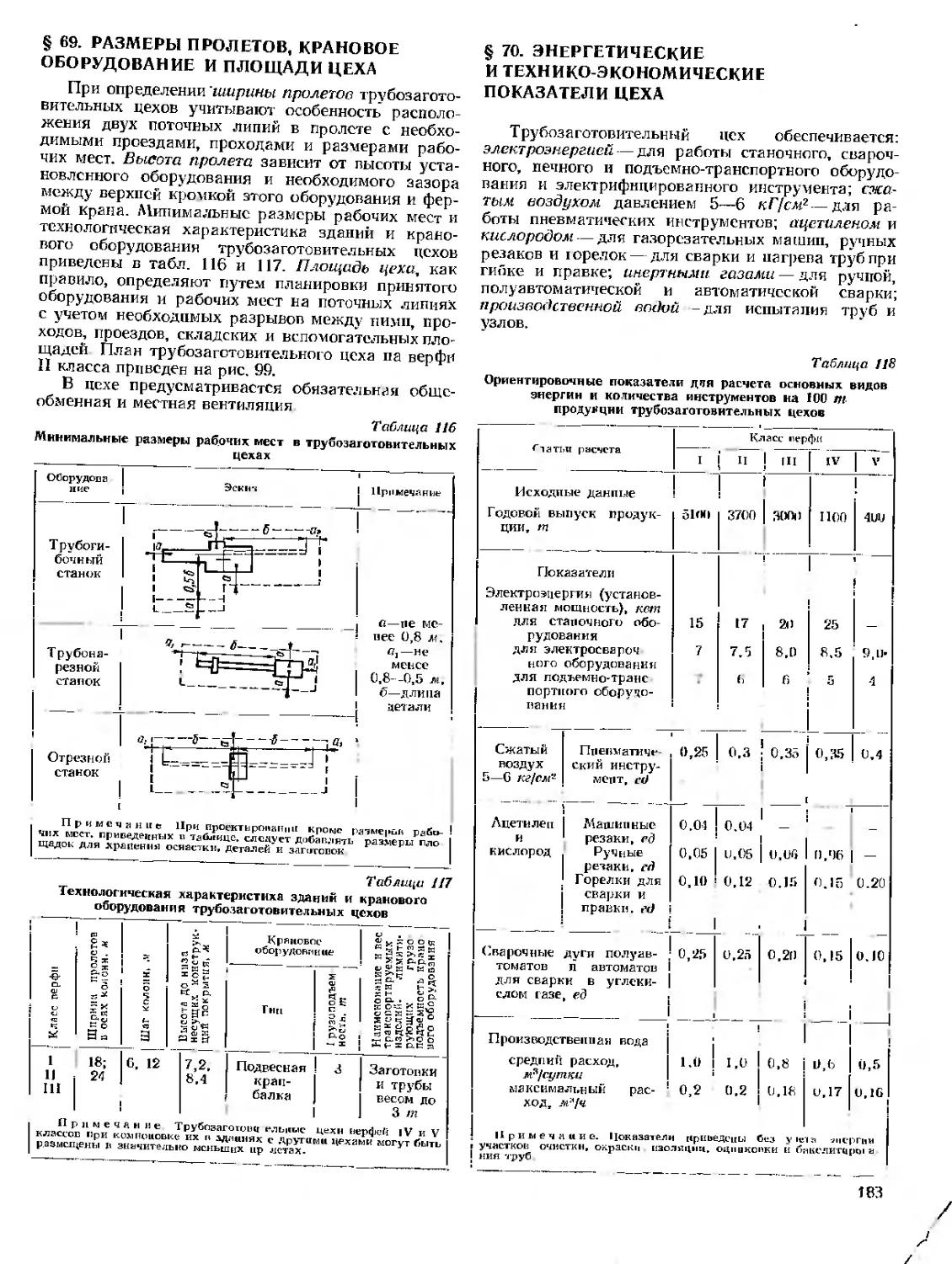

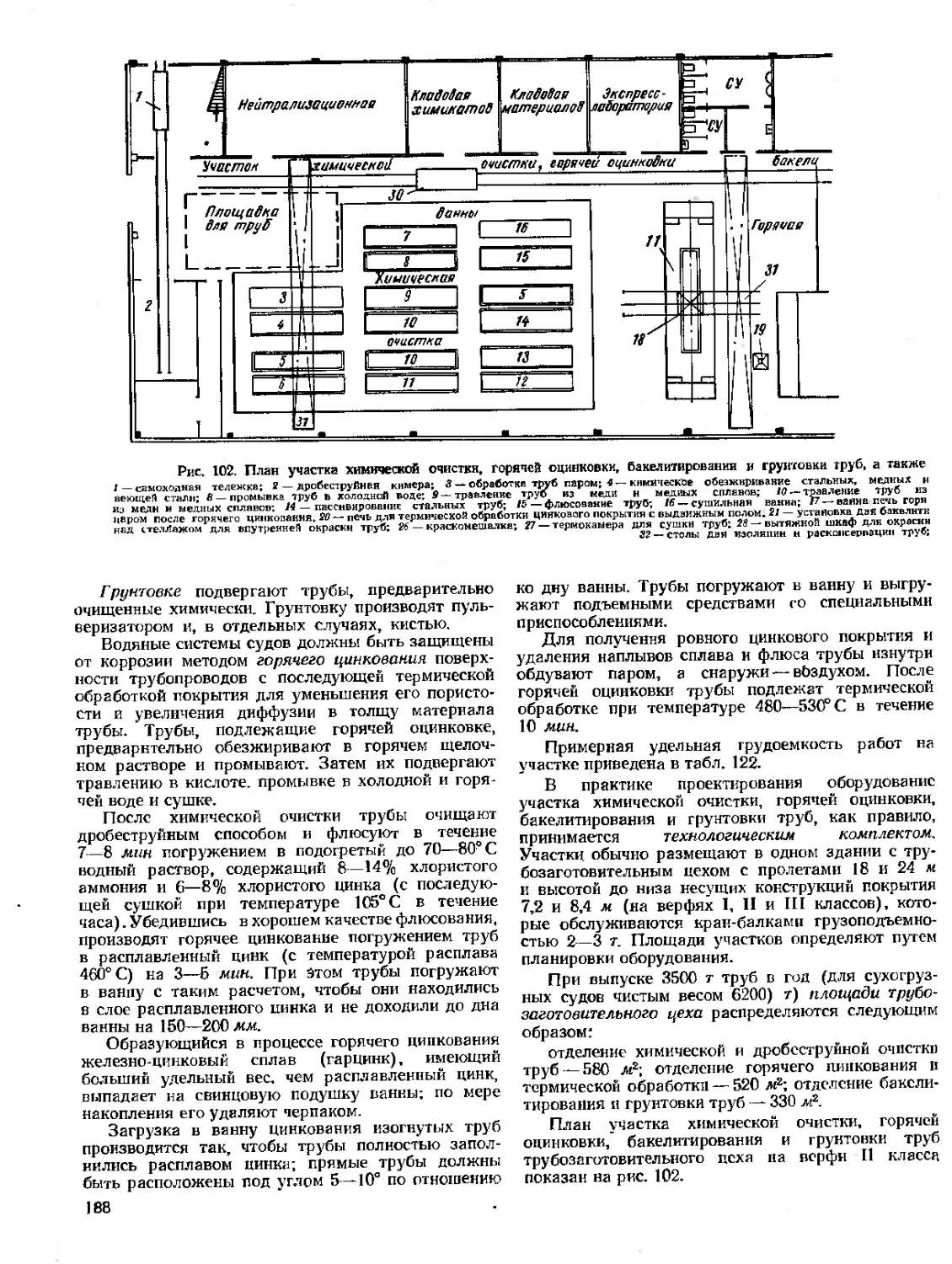

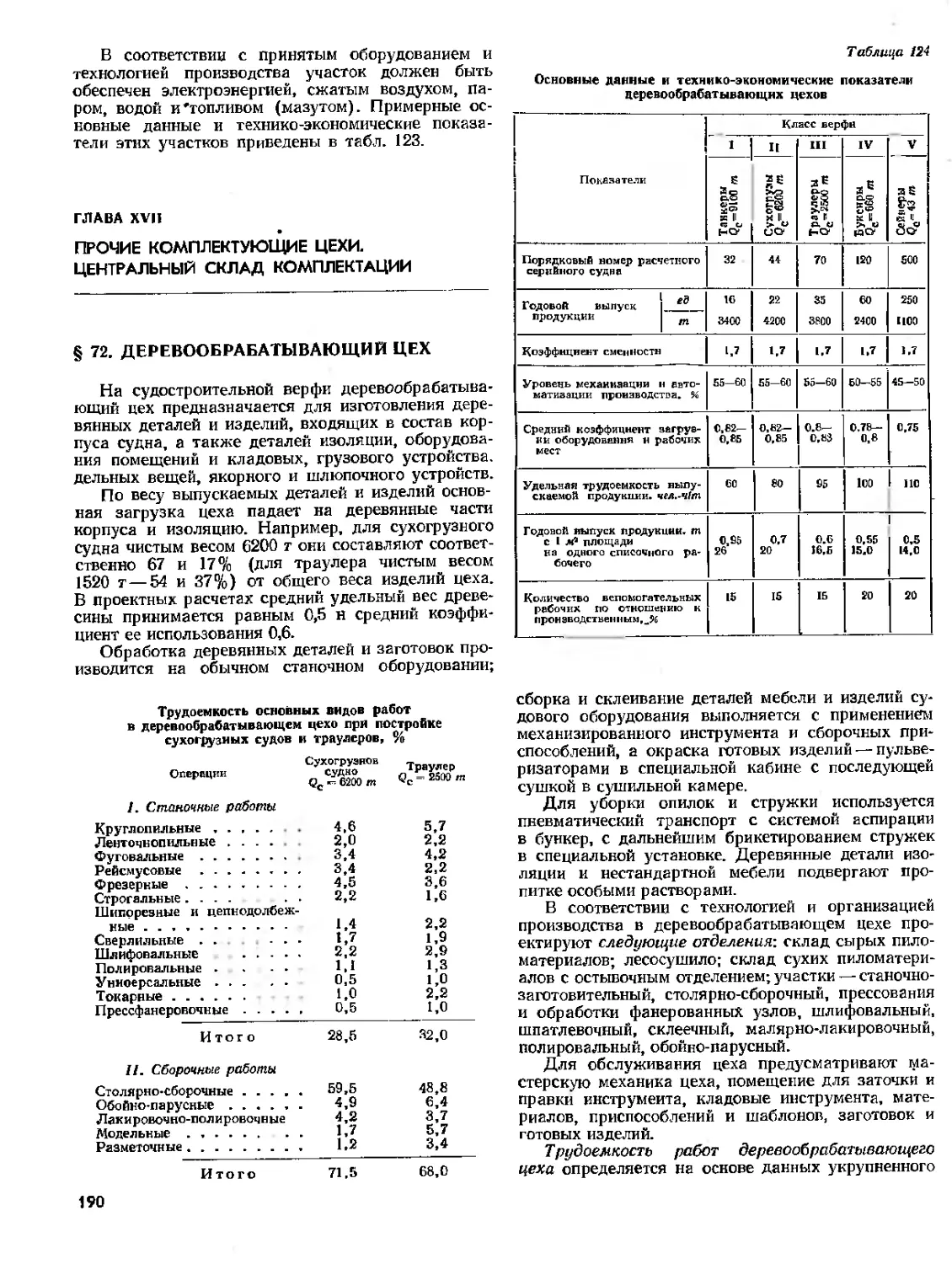

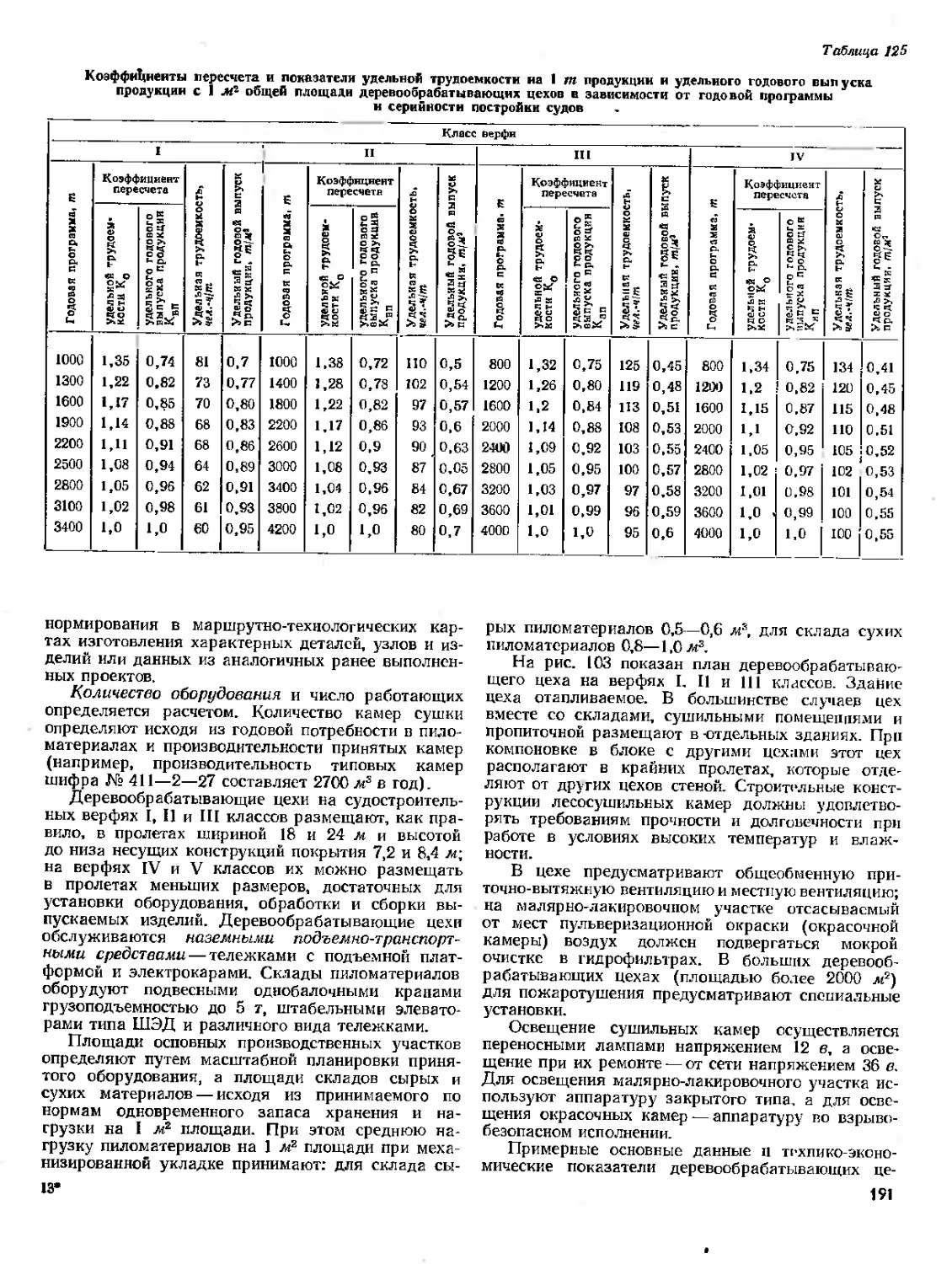

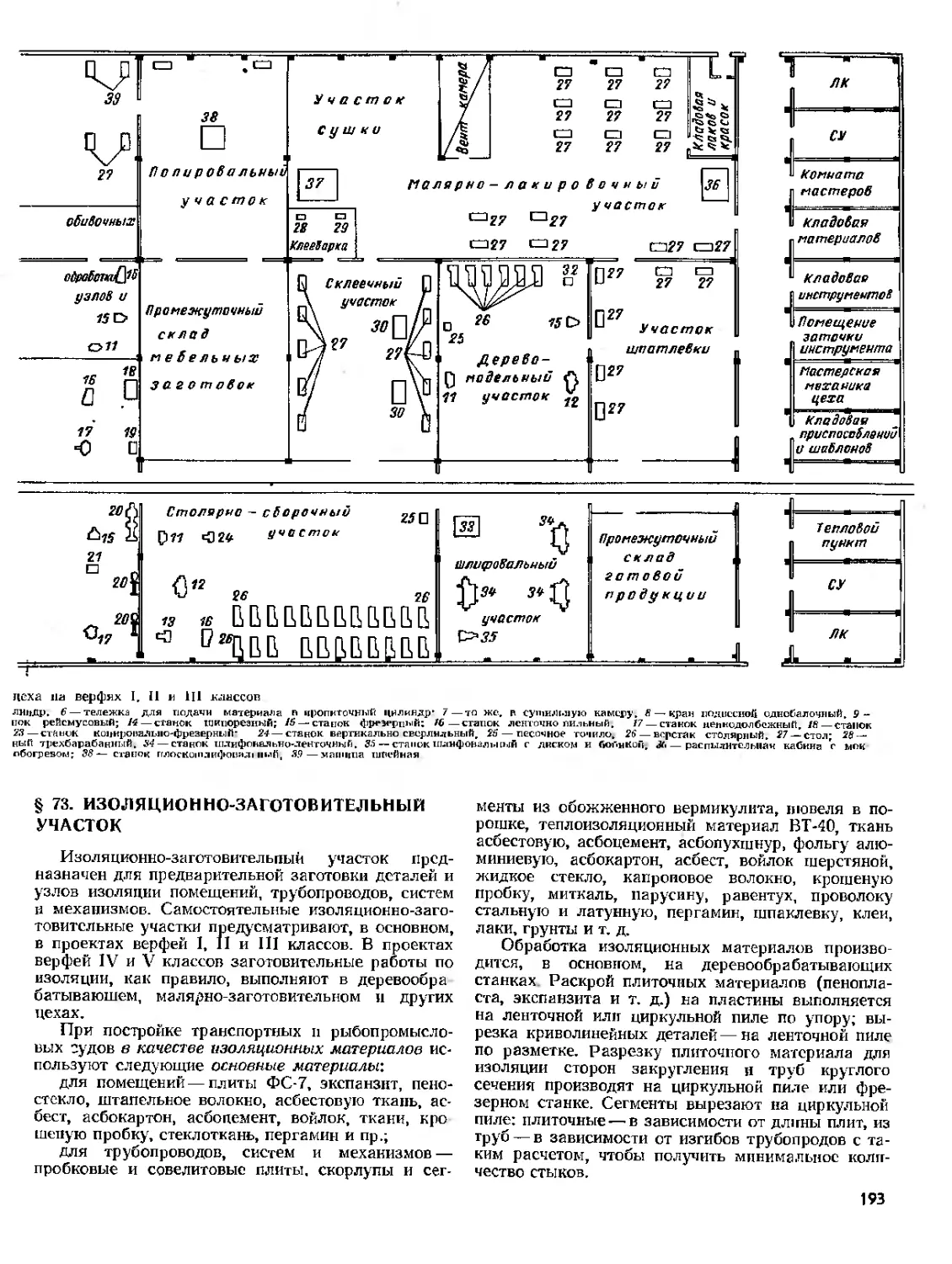

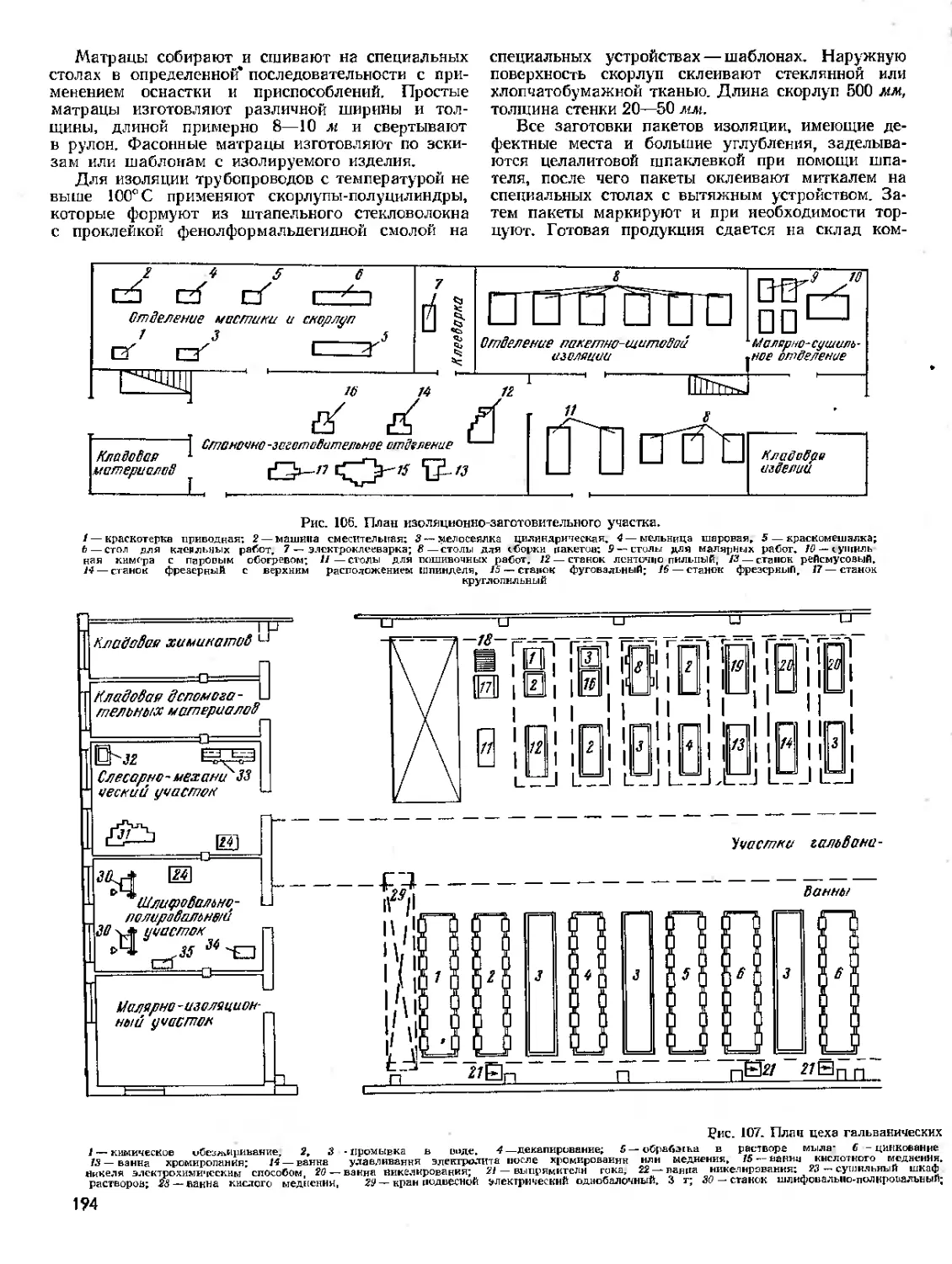

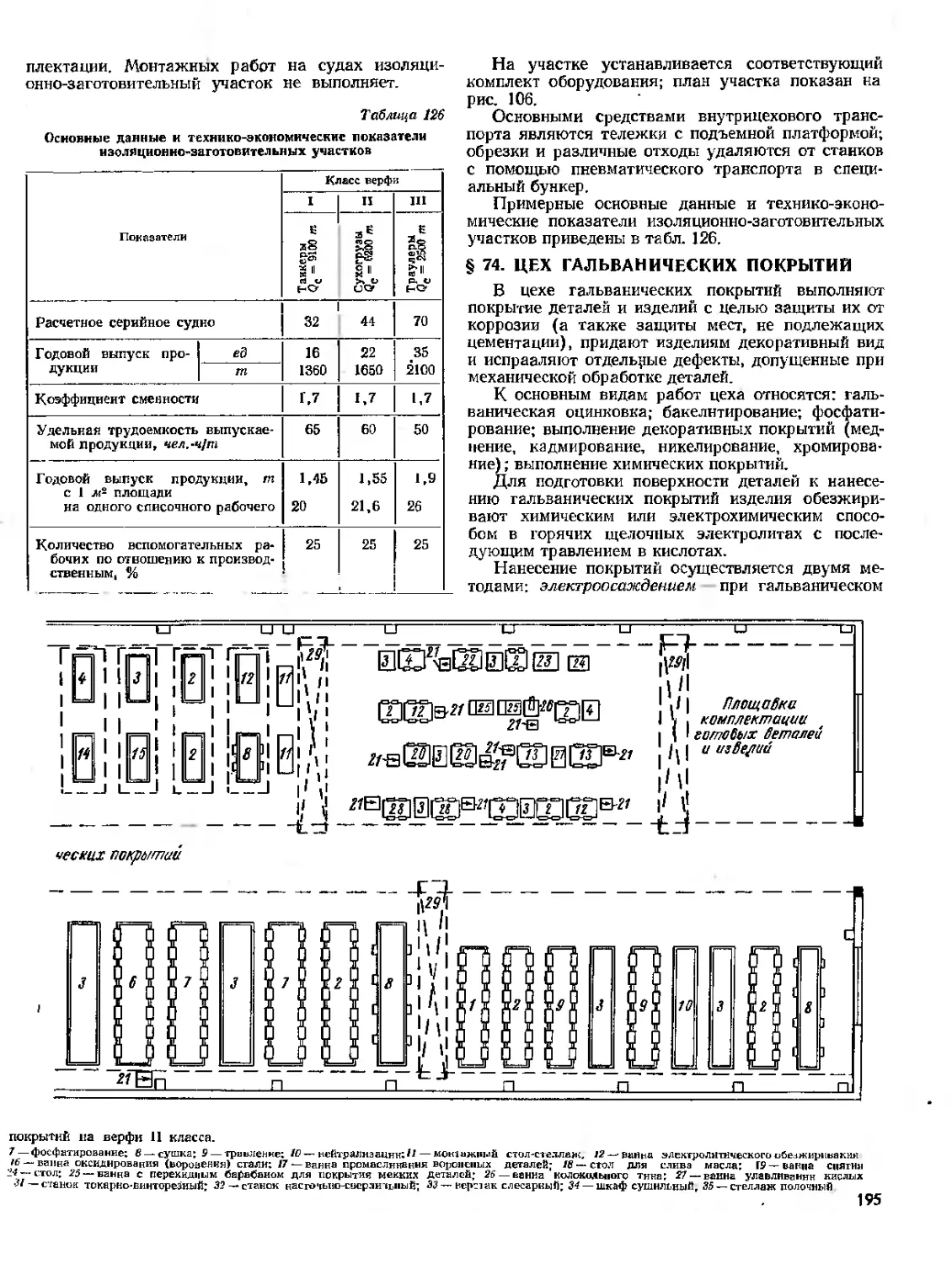

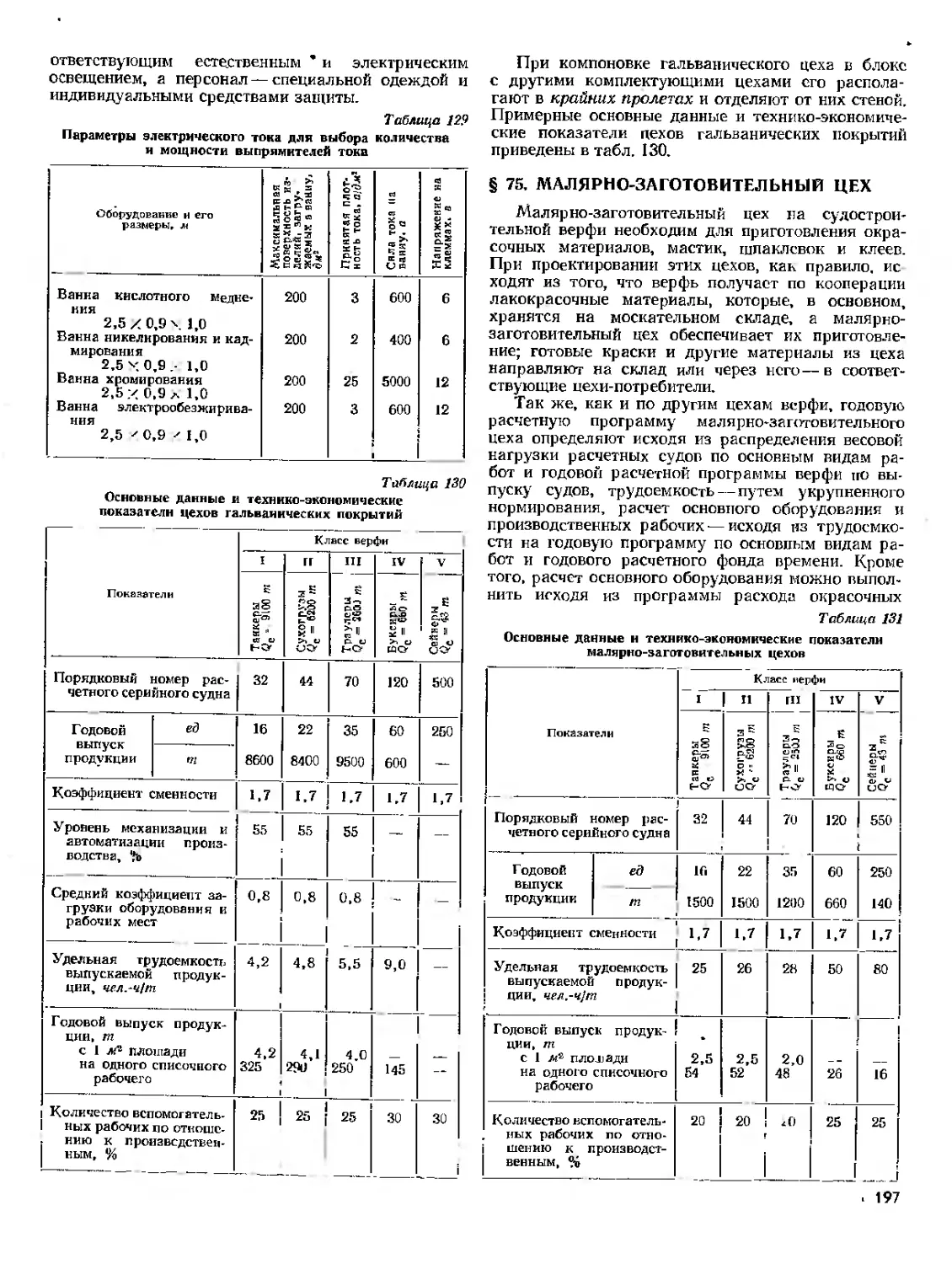

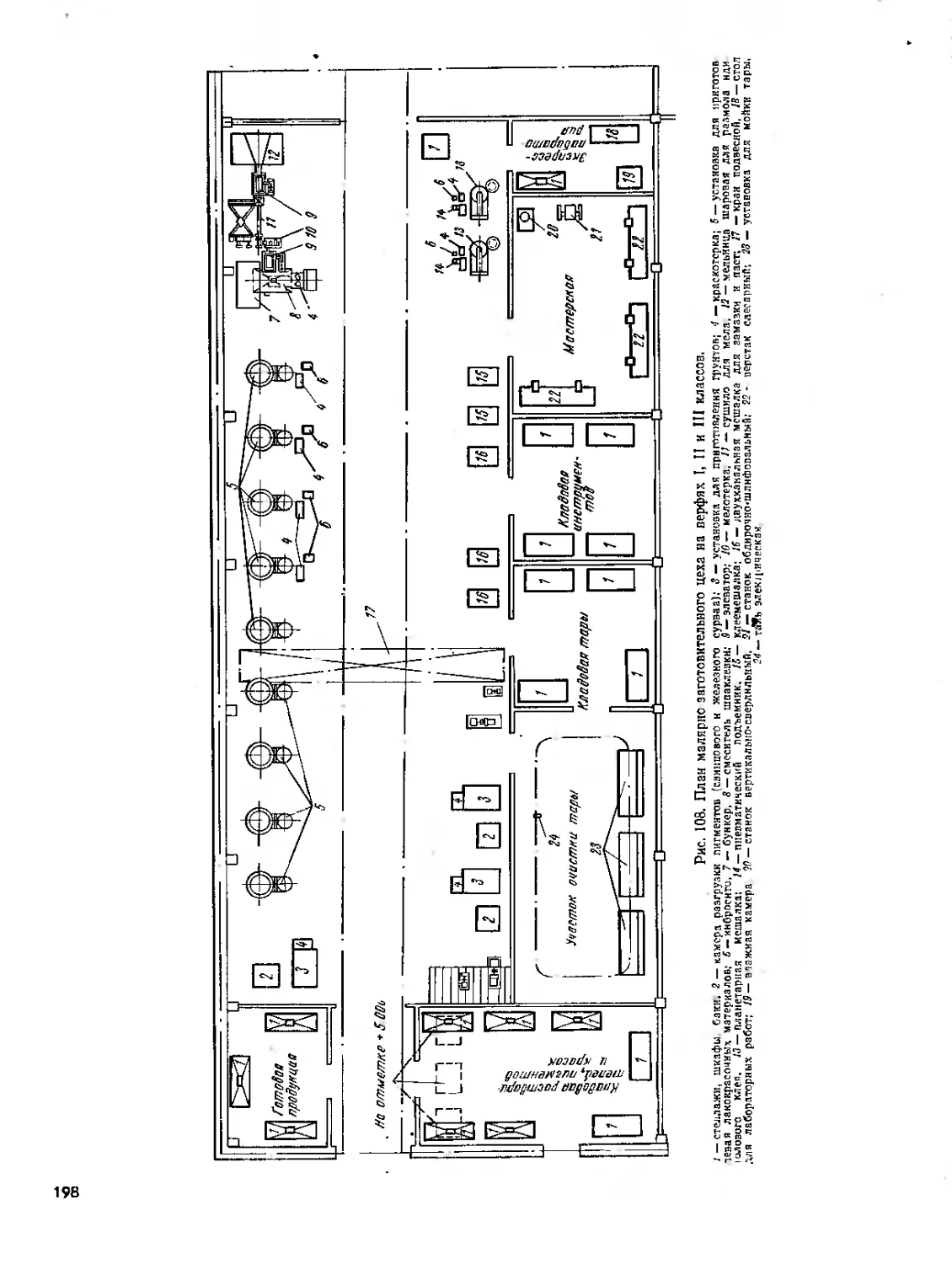

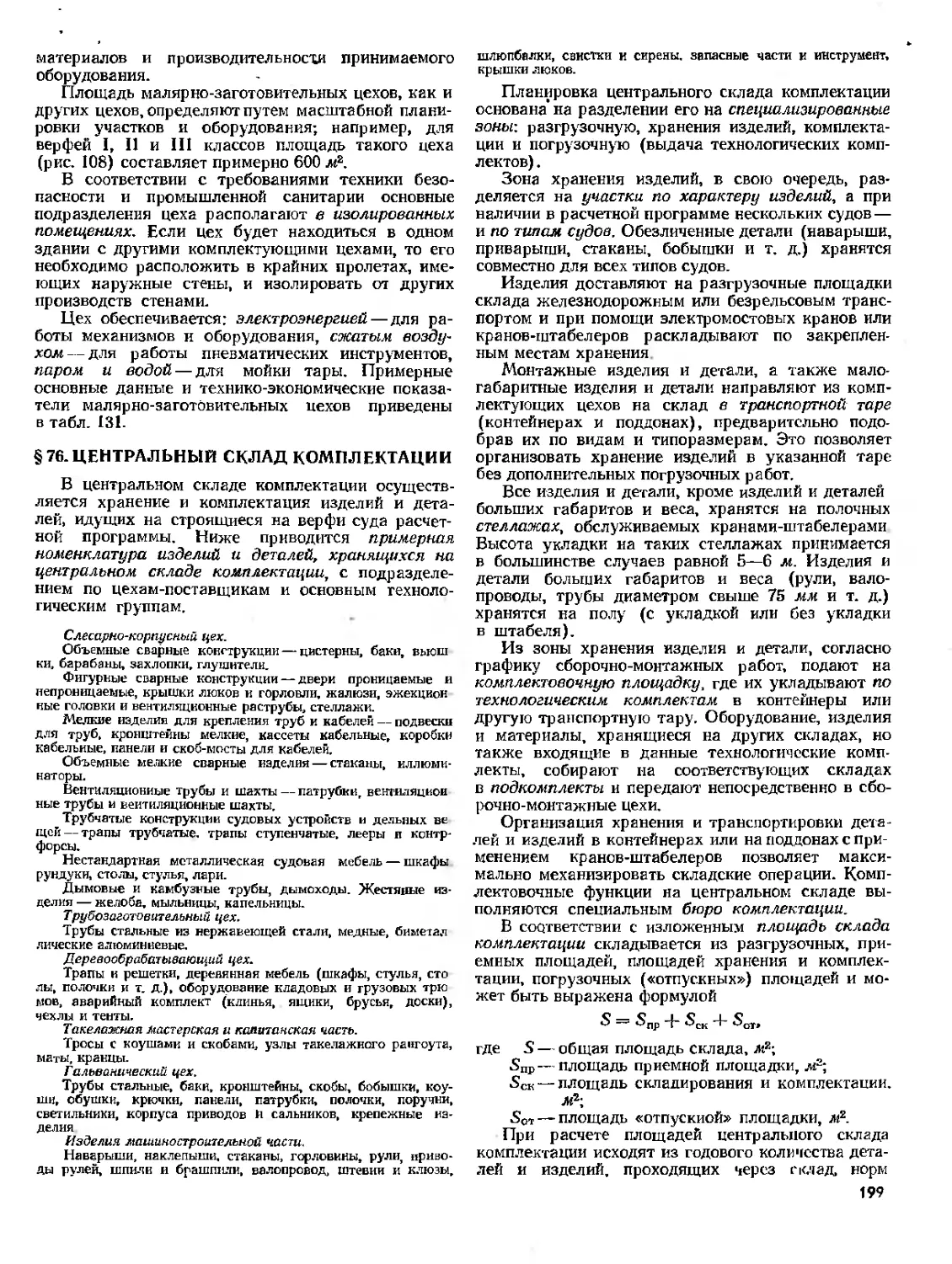

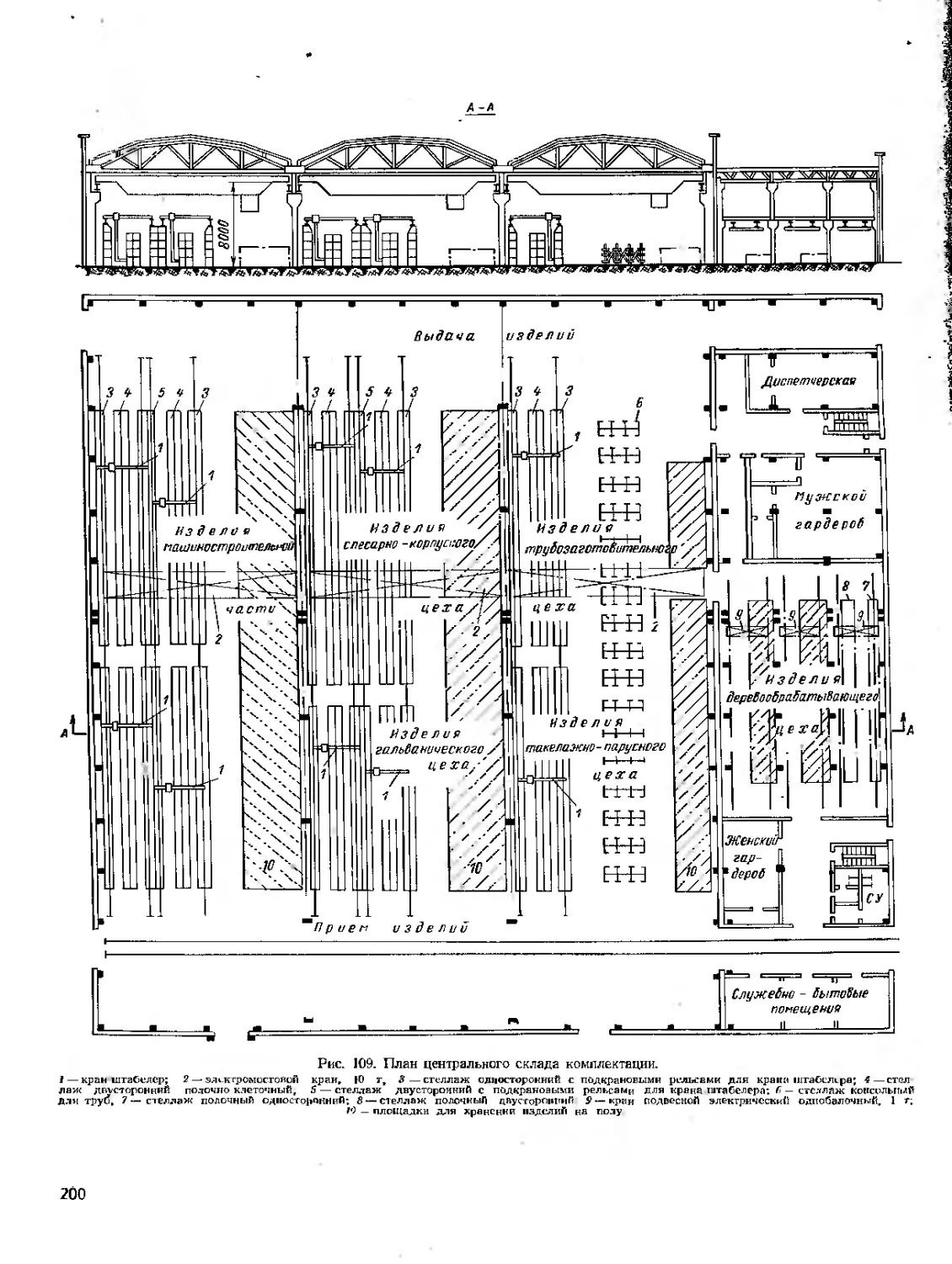

кооперации от других предприятий. Па основании