Текст

,,к

А. А. ШИДЛОВСКИИ

ОСНОВЫ

ПИРОТЕХНИКИ

Издание третье

(переработанное и дополненное)

лись

эсти.

1Кет-

зные

Допущено Министерством высшего

и среднего специального образования РСФСР

в качестве учебного пособия

для технологических специальностей

химико-технологических

высших учебных заведений

НКИ»

IBOB,

ИКО-

хни-

IIИ М

(ает-

ен и я

ИЗДАТЕЛЬСТВО

«МАШИНОСТРОЕНИЕ,

1964

ткни

исок

: от-

:ето-

эвон

:та.л-

еннп

зему

юм у

:аву(

Тав-

заук

3

УДК 662.1(07)

Третье издание книги значительно переработано и содер-

жит новые материалы, отражающие достижения пиротехники

за последние годы.

В книге излагаются общие теоретические основы пиротех-

ники, современные методы составления и расчета пиротех-

нических составов, даются сведения о свойствах различных

видов пиротехнических составов.

Далее подробно описываются свойства компонентов, горю-

чих и окислителей; большое внимание уделено физической

природе рассматриваемых процессов горения. Отдельно рас-

сматриваются свойства различных видов пиротехнических

составов (осветительных, зажигательных, твердого ракетного

топлива и др.).

Книга является учебным пособием для студентов

ВТУЗов. Она будет также представлять интерес для научных

работников и инженеров промышленности, работающих в об-

ласти пиротехники и в смежных с. ней областях (взрывчатые

вещества, пороха, ракетостроение и др ).

>й7 _

3>8ЧО

А

НАУКОВА

* Б1БЛЮТЕКА

Рецензенты канд. техн, наук Н. Н. Иванова

и канд. техн, наук И. А, Бильдюкевич

ПРЕДИСЛОВИЕ

Со времени выхода в свет второго издания (19,54 г.) в пиротех-

нике "произошли очень большие изменения, вызванные новыми до-

стижениями оборонной техники.

Разработан ряд новых теоретических положений, появились

новые области применения пиротехнических составов, в частности,

они теперь широко используются в народном хозяйстве и в ракет-

ной технике.

При написании книги автором использованы опубликованные

работы как советских, так и иностранных специалистов.

Излагаемый в настоящей книге курс «Основы пиротехники»

состоит из двух частей.

В первой части дана классификация пиротехнических составов,

сведения о принципах их построения и рассматриваются физико-

химические свойства, общие для всех видов составов,

Вторая часть посвящена описанию отдельных видов пиротехни-

ческих составов, их специфических свойств и предъявляемых к ним

требований.

Описание устройства и действия пиротехнических средств дает-

ся лишь в общих чертах, поскольку это необходимо для уяснения

требований, предъявляемых к составам,

В книге излагаются также основы технологии и дан краткий

очерк истории развития пиротехники в России.

Кроме того, в книге приведен значительный п?> объему список

современной литературы по пиротехнике и по смежным с ней от-

раслям знания: физике и химии горения, термохимии, свето-

технике, химии окислителей (минеральных солей), порошковой

металлургии, химии полимеров и др,, с которыми приходится стал-

киваться специалистам-пиротехникам.

Автор выражает благодарность за помощь при составлении

учебного пособия канд. техн, наук И. И. Вернидубу, написавшему

XIV главу, канд. техн, наук Е. С. Шахиджанову, написавшему

XX главу, и инженеру А. В, Сметана, написавшему XX11I главу,

параграфы 6 и 7 главы ХШ и частично параграф 2 главы VIII.

Автор приносит благодарность докт- техн, наук нроф. В. Г, Пав-

лышину, докт. техн, наук проф. | К. К- Андрееву*], докт. техн, наук

7&0

Н. Ф. Жирову, докт. техн, наук Н. А. Силину, канд. техн, наук

Н. Н, Ивановой, канд. техн, наук Н. А, Бильдюкевич, канд. техн,

наук И. М. Бочарскому, канд, техн. наук|и. В, Быстрову!, канд,

техн, наук Н. П. Гадакчяну, канд, техн, наук А. Г. Соколову, канд.

техн, наук И, А, Челнокову, инж. И, В. Обезъяеву за многие

полезные советы и ценные замечания.

Читателям, которые сделают какие-либо замечания или ука-

жут на отдельные недостатки книги, автор будет весьма призна-

телен.

ЧАСТЬ ПЕРВАЯ

Глава I

ОБЩЕЕ ПОНЯТИЕ О ПИРОТЕХНИЧЕСКИХ СРЕДСТВАХ

И ПИРОТЕХНИЧЕСКИХ СОСТАВАХ

Слово «пиротехника» произошло от греческих слов: пир — огонь

и техне—искусство, уменье.

Пиротехника — это наука о способах производства и свойст-

вах пиротехнических составов и изделий.

Пиротехнические составы при сжигании (или взрыве) дают све-

товой, тепловой, дымовой, звуковой или реактивный эффекты,

используемые в военной технике и в народном хозяйстве (в про-

мышленности, на транспорте, в сельском хозяйстве, при киносъем-

ках и т- д.). Кроме того, пиротехнические составы используются

для устройства салютов и фейерверков.

Имеется ряд руководств по изготовлению фейерверков: Соло-

довникова В. М. [6], Цытовича П. С. [92], Иццо [12], Вейнгарта [15];

в настоящей книге изделия фейерверочной пиротехники не рас-

сматриваются.

Применению пиротехнических составов в народном хозяйстве

посвящена XXII глава.

§ I. КЛАССИФИКАЦИЯ ПИРОТЕХНИЧЕСКИХ СРЕДСТВ

И СОСТАВОВ

Пиротехническими составами снаряжаются следующие виды

средств военного значения:

1) осветительные средства (патроны, снаряды, бомбы и др.),

используемые для освещения местности в ночных условиях;

2) фотоосветительные средства (фотобомбы), используемые

при ночной аэрофотосъемке;

3) трассирующие средства, назначение которых заключается

в том, чтобы сделать видимой траекторию полета пуль и снарядов

(и других подвижных объектов) и тем самым облегчить пристрелку

по быстро движущимся воздушным и наземным целям;

4) ночные сигнальные средства (патроны, гранаты и др.), при-

меняемые для подачи сигналов на расстоянии;

5

5) дневные сигнальные средства (патроны, гранаты и др.), ис-

пользуемые для той же цели, но в дневных условиях;

6) зажигательные средства (пули, бомбы, снаряды и др.), на-

значением которых является уничтожение материальных ценностей,

средств нападения и обороны противника; специальные зажига-

тельные средства применяются также и для поражения живой силы

противника;

7) маскирующие средства (дымовые шашки, снаряды и Др.),

употребляемые для получения дымовых завес;

8) ракеты различного назначения и дальности полета; двига-

тель их снаряжается ракетными составами (твердое пиротехниче-

ское топливо);

9) учебно-имитационные средства, употребляемые как на ма-

неврах и ученьях, так и в боевой обстановке; они своим действием

имитируют действие различных боеприпасов (атомных бомб, фу-

гасных снарядов и бомб, средств химического нападения и т. п.)

или различные явления, имеющие место на поле боя (звук или

вспышка орудийного выстрела, пожар и др.), и могут этим дезори-

ентировать службу наблюдения противника;

10) целеуказательные средства (снаряды, бомбы и др.), назна-

чением которых является показ авиации иди артиллерии объектов

противника, подлежащих уничтожению.

Пиротехнические составы делят на следующие категории:

1) осветительные;

2) фотоосветительные (фотосмесп);

3) трассирующие;

4) составы ночных сигнальных огней;

5) составы цветных сигнальных дымов;

6) зажигательные;

7) составы белого, серого и черного маскирующих дымов;

Я) твердое пиротехническое топливо;

9) воспламенительные, содержащиеся в небольшом количестве

но всех пиротехнических средствах;

10) прочие (имитационные, свистящие и др.).

Многие категории составов применяются в самых различных

видах средств; так, например, осветительные составы часто исполь-

зуются в трассирующих средствах; составы белого и черного дымов

могут использоваться не только в маскирующих средствах, но и в

трассерах, в учебно-имитациониых средствах и т. д.

Пиротехнические составы можно классифицировать следующим

образом в зависимости от характера процессов, протекающих при

ах горении.

Пламенные составы

Белопламенные. Применяются в ракетных, осветительных, фото-

осветительных, трассирующих, учебно-имитационных, целеуказа-

I ельных и в зажигательных средствах.

6

Цветнопламенные. Применяются в трассирующих, ночных сиг-

нальных, учебно-имитационных и целеуказательпых средствах.

Термитные составы

Термитно-зажигательные. Применяются в зажигательных сред-

ствах.

Безгазовые (малогазовые). Применяются в дистанционных

трубках и взрывателях.

Дымовые составы

Составы белого, серого и черного дымов. Применяются в маски-

рх'ющих, трассирующих, учебно-пмитаниониых и целеуказательных

средствах.

Составы цветных дымов. Применяются в дневных сигнальных,

трассирующих, учебно-имитационных и целеуказательных сред-

ствах.

Вещества и смеси, сгорающие за счет

кислорода воздуха

Металлы и сплавы металлов. Применяются в зажигательных,

фотоосветительных средствах.

Фосфор, его растворы и сплавы. Применяются в зажигательных

средствах.

Нефтяные смеси. Применяются в зажигательных средствах

и в огнеметах.

Вещества и смеси, загорающиеся при соприкосновении с водой

или воздухом. Применяются в зажигательных и специальных сиг-

нальных- средствах.

§ 2. ГОРЕНИЕ СОСТАВОВ

В фор,.ме горения могут протекать высокоэкзотермические

химические реакции. Образование пламени или свечение не яв-

ляется непременным признаком горения; так, например, при горе-

нии дымовых пиротехнических составов пламени обычно не обра-

зуется и выделения света не наблюдается.

Основными признаками, отличающими процесс горения От дру-

гих форм, в которых могут протекать химические реакции, яв-

ляются:

1) наличие подвижной зоны реакции, имеющей высокую тем-

пературу и Отделяющей еще не прореагировавшие вещества от

продуктов реакции; этим процессы горения отличаются от таких

химических реакций, где температура одинакова или почти оди-

накова во всех точках реагирующей системы;

2) отсутствие скачка давления в зоне реакции (в пламени);

этим реакции горения существенно отличаются От процессов

взрыва.

7

Горение пиротехнических составов представляет собой окисли-

тельно-восстановительную реакцию, в которой окисление одних

компонентов состава — горючих — идет одновременно с восстанов-

лением других компонентов того же состава — окислителей. По сте-

пени гомогенности начальной системы различают несколько видов

горения.

Твердое или жидкое топливо, сгорающее за счет кислорода

воздуха, представляет собой (до начала горения) гетероген-

ную систему.

Известны и процессы горения гомогенных систем: взрыв-

чатых газовых смесей или индивидуальных взрывчатых веществ.

Пиротехнические составы, представляющие собой механиче-

ские смеси нескольких, большей частью твердых, тонко измельчен-

ных компонентов, по степени гомогенности находятся посередине

между конденсированным топливом и индивидуальными вещества-

ми (или гомогенными смесями).

Степенью гомогенности определяются многие свойства пиротех-

нических составов.

Горение пиротехнических составов осуществляется путем тепло-

передачи из зоны реакции к слоям, в которых идет подготовка

к процессу горения. На принципе теплопередачи основано и вос-

пламенение пиротехнических составов. Для возникновения горения

необходимо создать местное повышение температуры в пиротех-

ническом составе; это достигается обычно непосредственным воз-

действием на состав горячих пороховых газов или применением

специальных воспламенительных составов.

Когда пиротехнический состав приводится в действие огневым

импульсом и горение его происходит в открытом пространстве, то

скорость горения его невелика и в большинстве случаев измеряет-

ся миллиметрами в секунду.

Если же горение пиротехнического состава происходит в замк-

нутом пространстве или если в качестве начального импульса ис-

пользуется удар или капсюль-детонатор, то горение может перейти

во взрыв, скорость которого измеряется сотнями, а в отдельных

случаях и тысячами метров в секунду.

Иногда ускорение горения наблюдается также и при одновре-

менном сгорании в открытом пространстве большого количества

пиротехнических составов.

Для изготовления пиротехнического состава и снаряжения им

изделия или средства необходимо провести следующие основные

операции:

1) подготовку компонентов (измельчение и сушку);

2) приготовление порошкообразного состава (перемешивание

компонентов, гранулирование и сушку состава);

3) уплотнение и формование состава (путем прессования или

иным способом).

Для нормального действия пиротехнического состава необхо-

димо, чтобы компоненты его были хорошо измельчены и равио-

8

мерно смешаны друг с другом. В хорошо изготовленном составе,

за исключением термита, частицы отдельных компонентов обычно

уже неразличимы простым глазом.

Уплотнением состава достигается замедление процесса горения,

уменьшение объема, занимаемого составом в изделии, и сообщение

составу большой механической прочности. В большинстве пиротех-

нических изделий составы находятся в прессованном виде. Исклю-

чение составляют фотоосветительные составы, находящиеся в фото-

бомбах в виде порошков, и применяемые в некоторых случаях

гранулированные составы сигнальных дымов.

Предварительная подготовка компонентов неопасна, так как

ц горючие и окислители, применяемые в настоящее время для из-

готовления пиротехнических составов, взятые в отдельности,

в большинстве случаев нечувствительны к механическим воздейст-

виям (удару, трению) и не обладают взрывчатыми свойствами.

Этого нельзя сказать о различных видах горючих, рассеянных

в воздухе в виде пыли. Например, известны случаи сильных взры-

вов алюминиевой пыли. Исключением являются также окислите-

ли—.перхлорат аммония, цитрат аммония и хлораты металлов,

которые даже в чистом виде без горючих примесей при наличии

мощного начального импульса могут дать взрыв.

В некоторых случаях удар или трение могут вызвать местный

нагрев и воспламенение компонента,- например, наблюдалось вос-

пламенение красного фосфора при протирании его через металли-

ческие сита.

Смеси окислителей с горючими чувствительны к механическим

импульсам и при ударе или трении могут загореться. Иногда удар

или трение может быть достаточным импульсом и для возникнове-

ния взрыва в пиротехнических составах. Поэтому операции при>

готовления и прессования пиротехнических составов, в процессе

которых последние неизбежно подвергаются механическим воздей-

ствиям, как правило, являются опасными.

§ 3. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ПИРОТЕХНИЧЕСКИМ

СРЕДСТВАМ И СОСТАВАМ

Основным требованием, предъявляемым к пиротехническим

средствам, является получение при их действии максимального

специального эффекта. Для различных видов пиротехнических

средств специальный эффект обусловливается различными факто-

рами. Этот вопрос подробно разбирается в главах, посвященных

описанию свойств отдельных категорий составов. Здесь же приво-

дится для иллюстрации только несколько примеров.

Для трассирующих средств специальный эффект определяется

хорошей видимостью траектории полета пули или снаряда. Види-

мость обусловливается силой света трассирующего состава

и в большой степени зависит также от цвета пламени.

9

Хороший специальный эффект зажигательных средств — безот-

казность поджигания ими соответствующих горючих материалов —

обусловливается (при наличии подходящей конструкции боеприпа-

са) созданием достаточно большого очага пожара, высокой темпе-

ратурой пламени и достаточной продолжительностью горения со-

става, количеством и свойствами шлаков, получающихся в процес-

се горения.

Для маскирующих дымовых средств специальный эффект зави-

сит от быстроты создания возможно большей густой и устойчивой

дымовой завесы.

Качество ракет определяется дальностью и правильностью их

полета, обеспечивающих достижение намеченной цели. Дальность

полета будет тем больше, чем больше единичный импульс

I (кг • сек/кг) ракетного состава и чем больше отношение веса со-

става к общему весу ракеты.

Все пиротехнические средства должны быть безопасными

при обращении с ними и при хранении.

Получаемый при их действии эффект не должен ухудшаться

после длительного хранения.

Материалы, используемые для изготовления пиротехнических

средств, должны быть по возможности недефицитны. Технологи-

ческий процесс изготовления средств должен быть простым, без-

опасным и допускающим механизацию и автоматизацию произ-

водства для осуществления массового выпуска.

Пиротехнические составы должны .обладать следующими каче-

ствами;

1) давать максимальный специальный эффект при минималь-

ном расходовании состава ';

2) сгорать равномерно с определенной скоростью;

3) обладать химической и физической стойкостью при длитель-

ном хранении;

4) иметь возможно меньшую чувствительность к механическим

импульсам;

5) не быть чрезмерно чувствительными к тепловым воздейст-

виям (не воспламеняться при небольшом подъеме температуры

и т. п,);

6) иметь минимальные взрывчатые свойства; редкие случаи,

при которых наличие у составов взрывчатых свойств является не-

обходимым, будут оговорены ниже;

7) не иметь в продуктах горения отравляющих веществ, кото-

рые могут препятствовать ликвидации пожаров на производстве;

8) иметь несложный технологический процесс изготовления;

9) не содержать в себе дефицитных компонентов;

1 Эффективность действия определяется не только рецептом состава, но так-

же конструкцией изделия, технологией изготовления состава и внешними усло-

виям ii (давление, температура), при которых происходит его сгорание,

10

10) не содержать в себе компонентов, оказывающих токсиче-

ское действие на человеческий организм.

Изделия из пиротехнических составов должны обладать доста-

точной механической прочностью, отвечающей требованиям экс-

плуатации.

Для изготовления пиротехнических составов, удовлетворяющих-

указанным выше требованиям, необходимо в каждом отдельном

случае тщательно продумать выбор горючего и окислителя и рас-

считать количественные соотношения между ними. При этом необ-

ходимо учитывать физико-химические характеристики горючего

и окислителя, используя имеющиеся в литературе данные о свой-

ствах пиротехнических составов и их отдельных компонентов.

' Разработка состава и расчет количественных соотношений

между его компонентами значительно усложняются еще тем, что

для удовлетворения всех требований двойной смеси (окислитель —

горючее) часто бывает недостаточно, и в состав приходится добав-

лять еще другие компоненты, выполняющие то или иное специаль-

ное назначение.

§ 4. НАЗНАЧЕНИЕ КОМПОНЕНТОВ СОСТАВА

Вещества, входящие в пиротехнический состав, можно разбить

на следующие категории;

а) горючие;

б) окислители;

в) цементаторы (связующие) — органические полимеры, обес-

печивающие механическую прочность уплотненных (спрессован-

ных) составов;

г) ускорители и замедлители горения;

д) флегматизаторы — добавки, уменьшающие чувствительность

составов к трению;

е) вещества технологического назначения (жирующие добавки,

растворители для вводимых в состав органических полимеров

и т. п.).

Кроме того, в составы сигнальных огней вводятся вещества,

сообщающие окраску пламени, а в дымовые составы— дымообра-

зующие вещества,

В некоторых случаях один и тот же компонент может выполнять

в составе несколько различных функций. Цементаторы (связую-

щие) всегда выполняют в составе функцию горючего, а иногда

и замедлителя горения.

В сигнальных составах нитрат стронция является окислителем,

и одновременно сообщает красную окраску пламени,

По вопросам, рассмотренным в § 1—4 этой главы, см, также

книги: Будникова М. А., Левковича И. А., Быстрова И. В. и др, [1],

Быстрова И. В. [2], Горста А. Г. [3], Жирова Н, Ф. [5], Шиллин-

га Н. А. [1561, Эллерна [9].

11

§ 5. ВОЗМОЖНЫЕ ВЫСОКОЭКЗОТЕРМИЧЕСКИЕ РЕАКЦИИ

Любая химическая реакция протекает с разрывом связей меж-

ду атомами и образованием других новых связей. Если энергия,

выделяющаяся при образовании новых связей, больше той энергии,

которая затрачивается на разрыв прежних уничтожаемых связей,

то мы имеем дело с экзотермической реакцией.

Очевидно, наибольшее количество тепла будет выделяться

в том случае, когда разрываемые связи будут слабыми, а вновь об-

разуемые— очень прочными.

Рассмотрение энергетики связей приводит к выводу, что наибо-

лее прочные связи образуются при соединении элементов, противо-

положных по своим свойствам, т. е. типичных металлов с типич-

ными неметаллами — фтором или кислородом, При взаимодейст-

вии их образуются ионные соединения. При соединении между

собой неметаллов (элементов V—VII групп периодической систе-

мы) имеем полярные соединения и большей частью энергетически

малопрочные связи.

Часто в качестве горючих в пиротехнике используются метал-

лы: магний, алюминий и др.; фтор и кислород являются при обыч-

ных условиях газами, что значительно затрудняет их применение

в пиротехнических изделиях. Поэтому в качестве окислителей

пытаются использовать соединения, в которых кислород или фтор

были бы связаны малопрочными связями с другими неметаллами.

Однако большинство таких соединений является или газами или

низко кипящими жидкостями.

Например: C1F3, OFa. NF3, N2F4, SFs, CI2O7, C1O2, NO2,

N2O4 и др.

Это обстоятельство, а также токсичность, и слишком большая

химическая активность этих веществ препятствуют их практическо-

му применению.

Эти свойства в значительной мере исчезают, когда мы (нанося

ущерб энергетике) соединяем окислы неметаллов (ангидриды)

с окисями металлов, например:

С12О7 + К2О=2КСЮ4,

NrL>Os+ K2O = 2KNO3 и т. п.

При этом образуются твердые вещества — соли, по своим свойст-

вам вполне пригодные для использования в пиротехнических со-

ставах. Они менее химически активны, порошки их при обычной

температуре могут быть смешиваемы с обычными горючими, и сме-

си эти являются достаточно химически стойкими.

Таковы обычно применяемые в пиротехнике окислители: пер-

хлораты, хлораты и нитраты щелочных (или щелочно-земельных)

металлов, например, КС1О4, KNOB, Ba(NO3)2 и др. Они удобны

для использования, но, конечно, значительно менее-энергетически

выгодны, чем элементарный кислород.

12

Другой тип используемых в пиротехнике окислителей — это

окислы малоактивных металлов, Очевидно, реакции вытеснения

их более активными металлами будут протекать с выделением

значительного количества тепла. Такова, например, реакция горе-

ния железоалюминневого термита:

Fe2O3 + 2А1=А12О3 + 2Fe+Q,

Аналогично этому можно было бы ожидать использования сме-

сей, в которых более активный металл вытеснял бы менее актив-

ный из его фтористых соединений, например:

FeF3 + Al=AlF3 + Fe + 70 ккал,

что соответствует 0,5 ккал/г смеси. Но содержание фтора в земной

коре невелико (0,03%); чаще всего фтор встречается в виде чрез-

вычайно термически устойчивого соединения — плавикового шпата,

переработкой которого получают большинство других соединений

фтора.

Кроме экономических соображений, применению в пиротехнике

фторидов в качестве окислителей препятствует еще и то обстоя-

тельство, что фтор (элемент чрезвычайно активный) образует

очень мало твердых соединений с мадопрочными -связями; следова-

тельно, в случае фторидов трудно было бы создать высококалорий-

ные смеси, Характер горения смеси (FeF3 + Al) будет совершенно

иной, чем смеси (Fe2O3 + 2Al); это определяется тем, что A1F3 суб-

лимирует при 1260°С,

В принципе было бы возможно применение в качестве окисли-

телей высших окислов некоторых металлов, например Мп2О7, СгОз

и др., но физико-химические свойства этих- соединений мало благо-

приятствуют их применению: Мп2О? — это химически мало устой-

чивая жидкость, СгОз—хромовый ангидрид — сильно гигроско-

пичен.

Взаимодействие этих соединений с окислами щелочных или ще-

лочно-земельных металлов Приводит к образованию приемлемых

для практического применения в качестве окислителей в пиротех-

нике соединений, например:

СгО3+ ВаО = ВаСгО4,

Мп2О7+КгО=2КМпО4.

Перекиси металлов выгодны по большему, по сравнению с оки-

сями тех же металлов, содержанию в них кислорода, но многие

из них мало устойчивы при нагревании (например СаО2) или по

Отношению к воде (например Na2O2). Практически пока из переки-

сей в пиротехнике используются только перекись бария—ВаО2

и в редких случаях перекись стронция — SrO2 [9],

Вернемся теперь к рассмотрению горючих. Кроме металлов,

прочные связи с фтором и кислородом дает водород; достаточно

13

прочные связи с кислородом образуют также бор, углерод, крем-

ний, фосфор. Значит, эти элементы, а также некоторые их соеди-

нения (бороводороды, углеводороды и др,) могут быть использо-

ваны в пиротехнике в качестве горючих. Но тут же невольно воз-

никает мысль: так как многие неметаллы (азот, хлор) дают

с кислородом, а также с водородом и углеродом малопрочные свя-

зи, то почему же не объединить атомы этих элементов в молекулу

таким образом, чтобы азот (или хлор) выполнял бы в ней роль

буфера, отделяя С и Н от кислорода:

С и Н | N I О.

При внешнем энергичном воздействии на такую молекулу буфер

будет выброшен, а при соединении СнНс кислородом с образова-

нием СОа и Н2О выделится большое количество тепла. Следова-

тельно, весьма экзотермическими могут быть и реакции внутри-

молекулярного горения.

Эта мысль совершенно справедлива и давно реализована.

Вещества, содержащие в молекуле между С и Н, с одной сто-

роны, и О — 'С другой, буфер —азот (или хлор), давно известны:

это нитросоединения или эфиры азотной (или хлорной) кислоты.

Вещества эти способны к внутримолекулярному горению. Но у этих

веществ имеется один с точки зрения пиротехники весьма сущест-

венный недостаток. Отсутствие гетерогенности в системе, малое

расстояние .между атомами в молекуле приводит к тому, что при

энергичном воздействии на молекулу извне разрушение ее может

протекать с большой скоростью, в форме взрыва, Иначе говоря,

описываемые нами вещества-—это вещества взрывчатые (далее

сокращенно ВВ).

Использование внутримолекулярного горения ВВ в пиротехнике

возможно, но сопряжено во многих случаях со значительным рис-

ком: при нарушении режима горения (см. далее в гл. Х1) может

произойти переход горения во взрыв.

Вместе с тем между двумя крайностями: гетерогенными систе-

мами — пиротехническими составами, с одной стороны, и гомоген-

ными системами — индивидуальными ВВ, с другой, возможна про-

межуточная ступень. Если в молекуле какого-либо вещества, со-

держащего буфер-азот, будет мало атомов горючих элементов

и избыток (конечно, до известного предела) атомов кислорода,

то такое вещество будет способно к реакции внутримолекулярного

горения, но тепло такой реакции будет невелико, температура

горения невысока, и вероятность перехода горения во взрыв будет

значительно меньше.

Именно такими веществами являются аммонийные соли некото-

рых кислородосодержащих кислот, например, нитрат или перхло-

14

рат аммония. При горении этих веществ выделяется свободный

кислород, а теплота и температура горения сравнительно невелики:

2NH4CIO4 = 4Н2О + N2 + С12 + 2O2.

2NH4NO3 =4H2O-l (1—x)N2 + (1—x)O2 + 2xNO.

Однако энергетику этих веществ легко исправить, добавив к ним

некоторое (по расчету) количество горючего (можно использовать

органическое связующее), чтобы целиком использовать избыточ-

ный кислород этих веществ. Если добавка горючего значительна

и вызывает нарушение гомогенности системы, то опасность пере-

хода горения во взрыв будет уменьшена.

Наряду с этим может быть реализован и другой вариант.

Имеются вещества с буфером-азотом, содержащие мало атомов

кислорода и избыток атомов С и Н. Такие вещества тоже будут

способны к реакциям внутримолекулярного горения, но тепло

и температура таких реакций будут невелики, а следовательно,

будет мала и вероятность перехода горения во взрыв. К таким ве-

ществам могут быть отнесены нитрогуанидин CN4H4O2, динитро-

толуол C7H6N2O4, полннитроуретацы, поливинилнитрат и др.

Энергетику этих веществ также легко исправить добавлением

к ним некоторого количества окислителя (из числа веществ, неспо-

собных к экзотермическому процессу разложения). В этом случае

происходит нарушение гомогенности и тем самым значительно

уменьшается возможность возникновения взрыва.

Все сказанное может быть проиллюстрировано следующей схе-

мой (см. табл, 1.1).

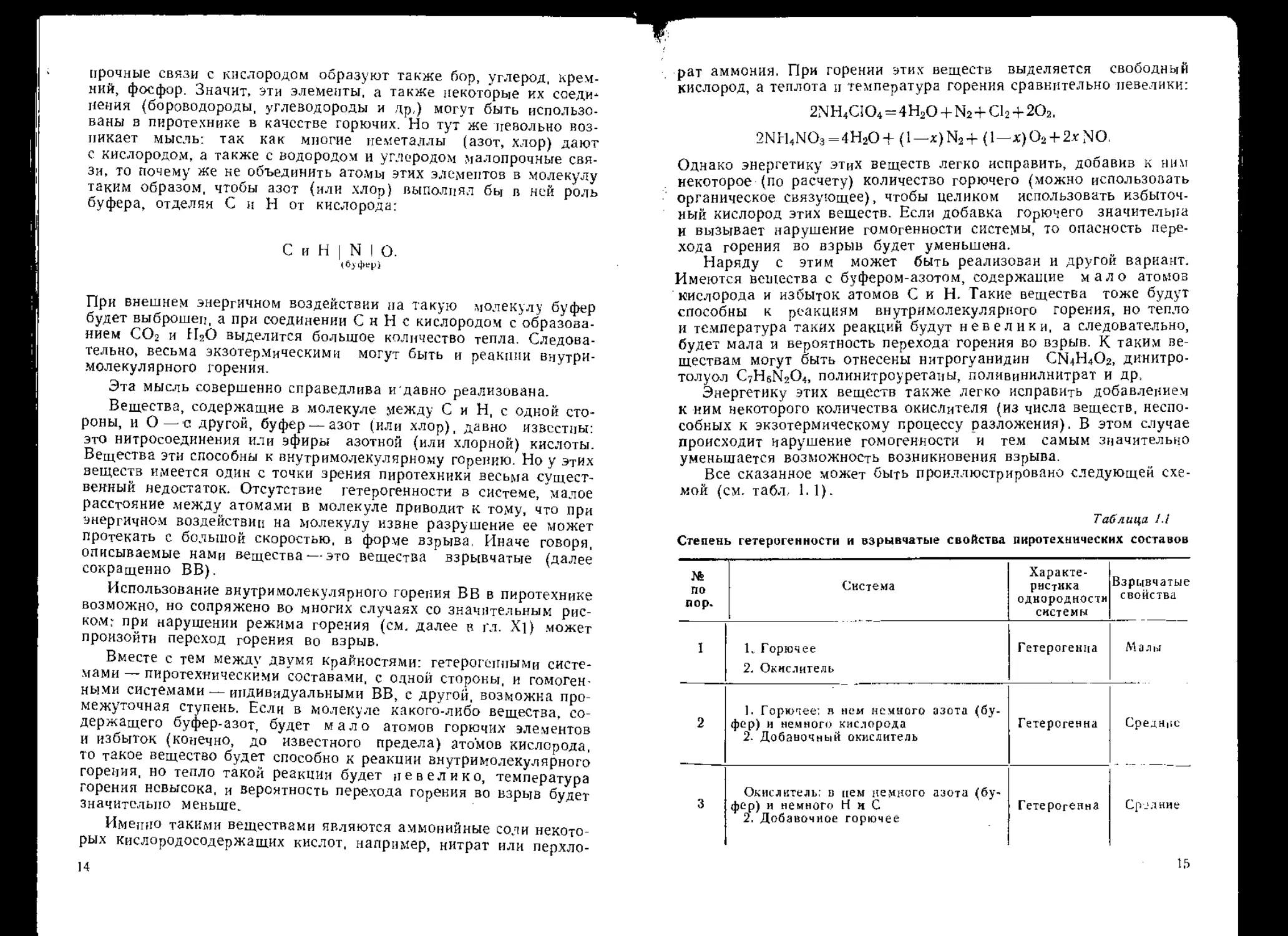

Таблица 1.1

Степень гетерогенности и взрывчатые свойства пиротехнических составов

№ по пор. Система Характе- ристика однородности системы Взрывчатые свойства

1 1. Горючее 2. Окислитель Г етерогенна М а л ы

2 1. Горючее: в нем немного азота (бу- фер) и немного кислорода 2. Добавочный окислитель Гетерогенна Средние

3 Окислитель: ц нем немного азота (бу- фер) и немного Н и С 2. Добавочное горючее Гетерогенна Срдлние

15

Продолжение

X* по пор* Система Характе- ристика однородности системы Взрывчатые свойства

4 Взрывчатое вещество: содержит азот (буфер), кислород и (C-j-H) в стехиомет- рических соотношениях Гомогенна Велики

§ 6. СПОСОБНОСТЬ К ГОРЕНИЮ РАЗЛИЧНЫХ ВЕЩЕСТВ

И СМЕСЕЙ

Пиротехника — наука молодая, она быстро развивается. Ставят-

ся новые задачи, выдвигаются новые требования и в соответствии

с ними разрабатываются новые составы и даже новые виды со-

ставов.

Пиротехник должен уметь оценить возможность протека-

ния в форме горения той или иной химической реакции,

В соответствии с принципом Бертло (который, безусловно, спра-

ведлив для высокоэкзотермических реакций, протекающих при

комнатной температуре) всякая химическая система, в которой мо-

жет протекать экзотермическая реакция, при подборе соответствую-

щих внешних условий должна оказаться способной к распростра-

нению в ней реакции горения.

Именно исходя из этого положения автор книги изучал и дока-

зал экспериментально способность к горению системы (HaO+Mg)

[39], ряда неорганических солей аммония [237]; солей гидразина,

а также гидроксила мин-сульф а та.

Безусловно, возможны реакции горения смесей магния со мно-

гими кислородсодержащими органическими веществами-—спирта-

ми, альдегидами, углеводами п др.; такие процессы легче реали-

зуются при использовании твердых, и с ббльшим трудом — при

применении жидких веществ.

Вполне возможна реакция горения в системе (ЗН2О + 2А1).

Нами дан также расчет экзотермичности реакций в системах

(ЗН2О+2В), (2H2O + Si) и (4НгО4-Р) [119, стр. 540]. Для послед-

ней системы реакция, но нашему мнению, .может протекать

по уравнению

8Н2О + 2Рбе:[=2НаРО4 + 5Н2 + 68 ккал,

что соответствует 0,33 ккал!г смеси реагирующих веществ.

В некоторых случаях оценка экзотермичности реакции имеет

уже другой смысл — она производится с целью оценки пожаро-

опасности (или взрывоопасности) системы.

16

Недавно установленная экспериментально при несчастном слу-

чае взрывоопасность перхлората серебра [44] могла быть предска-

зана заранее на основании термохимического расчета:

AgC104 = AgCl + 202 + 22 ккал.

Вещества или смеси, практически не способные к горению (или

взрыву) в условиях комнатной температуры, так как при разло-

жении их выделяется слишком мало тепла, приобретают эту спо-

собность при повышении в них запаса энергии, т. е. в условиях

повышенной температуры.

Примером этому может служить грандиозный взрыв расплава

хлората калия (Ливерпуль, 1899 г.) [19]. Добавка к хлорату калия

малых количеств горючего (1 % идитола + 5% катализатора МпО2)

делает его способным к горению при комнатной температуре (при

р = 1 ат).

Обширный материал по вопросу о неожиданных пожарах

н взрывах имеется в статье Лангханса [159], а также в статье Том-

линсона и Одрита [122].

Глава II

ОКИСЛИТЕЛИ

Смесь горючего с окислителем составляет основу всякого пи-

ротехнического состава.

Для того чтобы получить то количество тепла, которое необ-

ходимо для создания соответствующего специального эффекта, ка-

залось бы достаточно сжечь горючее, просто используя кислород

воздуха. Но сгорание горючих веществ в таких условиях протека-

ет обычно медленнее, чем сгорание их за счет кислорода окисли-

теля !, и поэтому для пиротехнических целей смеси, не содержащие

в себе окислителя (см. гл. XVII, § 6—8), используются реже, чем

составы с окислителями.

Чаще всего в пиротехнических составах в качестве окислителей

используются кислородные соединения, но встречаются иногда

и окислители, не содержащие в себе кислорода.

Можно привести такой пример бескислородной реакции го-

рения:

C2Cls+3Mg-2C+3MgCl2. (2. 1)

Гексахлорэтан в данной реакции является окислителем.

Многие активные металлы (магний, алюминий) при соединении

с фтором выделяют даже больше тепла, чем при соединении с кис-

лородом. Поэтому можно представить себе составы, окислителями

в которых будут служить фторорганические соединения.

1 Исключение представляет собой только тот случай, когда имеется большая

поверхность соприкосновения горючего с воздухом, г. е. когда имеется в наличии

взвесь тонкодисперспого порошка горючего в воздухе.

2

Л. A, [[iiuuioBCKiiii

17

Так, например, способной к горению будет смесь магния 1 с по-

литетрафторэтиленом («тефлоном»):

(C2F4)?1+2nMg=2«C-?-2«Mg'F2. (2,2)

Найденная расчетным путем теплота горения этой смеси состав-

ляет около 2,3 ккал/г.

В настоящей главе рассматриваются окислители только в узком

значении этого слова, т. е. вещества, окислительное действие кото-

рых обусловливается содержащимся в них кислородом, расходую-

щимся при горении состава на окисление горючего.

§ 1. ВЫБОР ОКИСЛИТЕЛЕН И ИХ КЛАССИФИКАЦИЯ

Окислитель должен представлять собой твердое вещество с тем-

пературой плавления не ниже 50—603 С и обладать следующими

свойствами:

1) содержать в себе максимальное количество кислорода;

2) легко отдавать кислород при горении пиротехнического со-

става;

3) представлять собой химическое соединение, устойчивое в ин-

тервале температур от —60 до +60° С и не разлагающееся от дей-

ствия воды;

4) быть негигроскопичным;

5) быть недефицитным и

6) не оказывать токсического действия на человеческий ор-

ганизм.

Однако до настоящего времени в пиротехнических составах

применяются также и окислители, которые обладают не всеми

перечисленными свойствами; например, NaNO3 или NaClO4 гигро-

скопичны, соединения свинца — токсичны,

В ряде случаев приходится мириться с некоторыми отрица-

тельными свойствами окислителей и учитывать их при технологи-

ческом процессе изготовления составов и изделий (например, гер-

метизировать изделие).

Особое внимание следует обращать на то, чтобы составы, изго-

товленные с применением выбранного окислителя, не были чрез-

мерно чувствительны к механическим импульсам и не обладали

значительными взрывчатыми свойствами.

Кроме этого, при выборе окислителя для пламенных пиротех-

нических составов следует еще во многих случаях учитывать интен-

сивность излучения продуктов распада окислителя в различных

частях спектра, Так, в составах сигнальных огней нельзя употреб-

лять окислители, введение которых изменяет окраску пламени

(например, нельзя вводить соли натрия в составы красного, зеле-

ного и синего огней).

1 Способность к горению смеси (CsF^n + Na указана в справочнике [233.

т. 1, стр. 592].

18

Чрезвычайно важно также, чтобы окислитель обеспечивал тре-

буемую скорость горения состава.

В качестве окислителей в пиротехнических составах чаще дру-

гих применяют следующие соединения:

Соли

а) нитраты —NaNO3, KNO3, Sr(NO3h, Ba(NO3)2;

б) хлорат—КСЮ3;

в) перхлораты — КСЮ4, NaClO4.

Перекиси

Перекись бария ВаО^.

О к и с л ы

а) железа — FesO4 и Fe2O3;

б) марганца — MnOsJ

в) свинца — РЬ3О4, РЬОг-

Кроме перечисленных окислителей, следует отметить возмож-

ность применения таких окислителей, как хроматы и бихроматы —

ВаСгО4, РЬСгО4, КгСггСР, перманганат калия — КМпО4, хлораты

натрия и бария — NaC103 и Ва(С1О3)2, нитрат свинца — Pb(NO3)2,

сульфаты — CaSO4, SrSO4, BaSO4, а также некоторые окисли

и перекиси — CuO, SiOa, перекись стронция — SrO2 и др.

Бихромат калия, используемый в ограниченном количестве в ка-

честве добавочного окислителя в спичечных составах, в других

случаях почти не применяется, так как количество кислорода, от-

даваемого им в процессе распада, составляет всего 16% от веса

окислителя; разлагается он сравнительно легко, так как первона-

чальная стадия его разложения протекает с поглощением неболь-

шого количества тепла:

ЗКаСгаО;— 2К2СгО44-Сг30з4-1,502 - 41 ккал. (2.3)

Следует также учесть, что порошки бихромата калия или пер-

манганата калия оказывают сильное разъедающее действие па

слизистые оболочки человеческого организма.

В пиротехнике в качестве окислителей используются также

способные к внутримолекулярному горению взрывчатые (и полт-

взрывчатые) вещества:

а) полинитросоединения — тринитротолуол (тротил), гексаген,

гексанитроэтан и др.;

б) аммонийные соли — перхлорат аммония NH4C1O4 и нитрат

аммония NH4NO3.

Однако при применении их во многих случаях сильно возраста-

ют взрывчатые свойства составов и значительно увеличивается

чувствительность составов к механическим импулИсам,

2* 19

Исследованиями последних лет [155] установлено, что йода

может выполнять роль окислителя в составах, содержащих в себе

в качестве горючего такие металлы, как магний или алюминий; эти

исследования имеют практическое значение хотя бы потому, что

меняют представления на роль в процессах горения кристаллиза-

ционной воды, которая может содержаться в некоторых окислите-

лях—солях (об использовании солей-кристаллогидратов см. [41]).

В- промышленных пирометаллургических процессах в качестве

окислителей в пиротехнических составах, используемых для полу-

чения чистых металлов, применяются окиси ряда металлов--Хро-

ма, ванадия и др.

Эллерн [9] отмечает, что изредка в пиротехнике в качестве

окислителей используются и такие окиси, как Cu2O, Bi2O3, W0O3,

а из перекисей — перекись натрия Na2O2 и даже перекись серебра

AgaCh — вещество малостойкое и разлагающееся при незначитель-

ном повышении температуры. Он же указывает, что окислители-

соли: броматы, йодаты, перйодаты и ферраты, — представляют

пока только теоретический интерес. Однако известно, что иодат

свинца РЬ(1О3)2 может использоваться в противоградовых соста-

вах (см. гл. XXII) для получения РЬ12.

§ 2, ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ОКИСЛИТЕЛЕЙ

Наиболее важными свойствами окислителен, которые могут

быть количественно оценены, Являются:

1) плотность (при комнатной температуре);

2) температура плавления;

3) температура интенсивного разложения (если имеются доста-

точно надежные данные);

4) уравнение реакции термического разложения;

5) теплота реакции разложения;

6) вычисляемое на основании п, 4 процентное содержание

в окислителе активного (т. е. используемого на окисление горю-

чего) кислорода;

7) гигроскопичность;

8) токсичность;

9) температура плавления и кипения продуктов распада.

Температура плавления окислителя представляет интерес для

пиротехника, так как интенсивный распад окислителя в большин-

стве случаев протекает только при температуре, равной или даже

несколько более высокой, чем температура его плавления.

Понятие «температура интенсивного разложения», фигурирую-

щее во многих статьях и монографиях, является весьма неопре-

деленным; его следовало бы заменить значением температуры, при

которой парциальное давление кислорода над окислителем рав-

нялось бы какой-то определенной величине (например, 5 или

50 мм рт. ст.), до к сожалению, для большинства окислителей таких

данных пока не имеется.

20

Во многих химических справочниках Приводится уравнения ре-

акций термического разложения окислителей.

Эти сведения следует принимать во внимание, но вместе с тем

и учитывать, что в условиях горения пиротехнических составов

(высокая температура -F наличие восстановителя = горючего)

уравнение разложения окислителей выглядит иначе: разложение

становится более полным, так как весь (или почти весь) содержа-

щийся в окислителе кислород расходуется на окисление горючего,

Теплота реакции разложения, если известно уравнение разложе-

ния, вычисляется с использованием закона Гесса (см. гл. VI),

Возможность количественной оценки гигроскопичности будет

разобрана в этой главе несколько дальше.

В табл, 2. I приведены свойства наиболее часто используемых

в пиротехнике окислителей (свойства NH4CIO4 и NH4NO3, исполь-

зуемых главным образом в ракетных составах, рассматриваются

в гл. XX). В графе 5 табл. 2. 1 приведены уравнения наиболее веро-

ятных реакций разложения окислителей в условиях горения пиро-

технических составов,

При медленном низкотемпературном разложении хлорат калия

разлагается с образованием перхлората

4КС1Оз = ЗКС1О4 + КС1. (2.4)

Но в условиях процесса горения продуктами его разложения будут

только хлористый калий и кислород

2КС1Оз = 2КС1 + ЗО2. (2.5)

Хлорат калия энергично разлагается только выше температуры его

плавления (370“ С); добавка катализаторов резко снижает темпе-

ратуру его разложения. Наиболее сильное каталитическое действие

при этом оказывают двуокись марганца и окись кобальта Со203.

Алексеенко [16] рассматривает сравнительную термическую

устойчивость хлоратов различных металлов и приходит к выводу,

что термический распад хлоратов должен происходить тем легче,

чем больше заряд и меньше радиус входящего в соль катиона ме-

талла.

Резкое уменьшение термической устойчивости хлоратов наблю-

дается по ряду Na, Mg, Al, а также по ряду Са, Mg, Be, (Эти же

соображения высказываются Алексеенко и при рассмотрении тер-

мической устойчивости нитратов),

Перхлораты калия и натрия при сильном нагревании (500--

600° С) разлагаются на хлориды соответствующих металлов и кис-

лород (см, табл. 2. I).

Согласно данным Гмелина [42, № 22], разложение КСЮ4 уско-

ряется в присутствии соединений Fe, Со, Ni и W, Особенно сильно

влияет на разложение КС1О4 добавление медных солей.

21

Свойства окислителей

Таблица 2.1

Форму.!!! МОлскуднрныП вес Идо птость ?/ск3 Температура иливдення " С' Уравнение реакции разложения в условиях, создающихся при горении состава Теплота образования ккял/.исм Тепл отв разложе- ния на уравнение реакции икал(моя Процент активно- го кислорода Количество окис- лителя, выделяю- щее при разло- жении ] г кисло- рода В каких составах используется

окисли- тели продукта 1 разломке- 1 НИЯ

I - 3 5 Я « 111 [[

ксю3 123 2,3 360 2КС1О3 = 2КС1 J-3O., 96 106 4-10 39 2,55 В дымовых, спичечных, реже в составах сигналь- ных огней

КСЮ4 139 2.S —610 2КС1О4 = 2КС! -с 4О2 1 । 103,6 1104,2 1 ~ 1,2 46 2,17 В зажигательных ц ра- кетных, реже в составах сигнальных огней

NaClOj 122 2,5 482 с раз- ложе - пнем 2NaClO4 = 2NaC]-i 40, 92 98 4-11 52 1,90 В осветительных, гигро- скопичен

NaNO;i 85 2.2 308 Ш 101 -121 47 2,13 В осветительных, в сос- тавах желтого огня, гнгрО' скогшчен

L _ L

KNO3 101 2,1 336 2KN03=K>20+N3+2,oO, 119 1 87 1 -151 1 40 2,53 В воспламенительных

Sr(NOs)2 212 2,9 64,5 Sr (NO3)2=-SrO+N2+2,50, 231 142 -89 38 2,65 В трассирующих, в со- ставах красного огн»

Ba (NO3)2 261 3,2 592 Ba(NO3)2=BaO-|-N24’250, 237 133 -104 .30 3,27 В осветительных, трасси- рующих, зажигательных, в составах зеленого огня

Fe3OM 232 1 5,2 1527 1636)4 — 3Fe 2Oj> 266 0 -266 28 3,34 В термитах и термнтно- зажнгательных

M nO2 87 5,0 (>530) MnO2 = Mu 4-0, 125 0 -125 37 2,72 В термитах и термитно- зажигательных; как ката- лизатор в спичечных

MnO2 = MnO-|-0,50, 125 93 -32 18 5,44

BaO, 169 5,0 (-700) BaO2 = BaO-j 0,5O2 150 133 -17 9 10,6 В воспламенительных

1 Цифра в скобках обозначает температуру разложения.

Процесс распада нитратов щелочных или щелочно-земельных

металлов протекает по стадиям [47], например:

2NaNO3 = 2NaNO2 + O2—47 ккал; (2. 6)

2NaNO2 — Na2O2+1^2+Оз—56 ккал; [2. 7)

Na2Oz = Na2O + 0,5O2—18 ккал; (2. 8)

суммируя (2.6), (2.7) и (2.8), получаем

2NaNO3 = Na2O + N2 + 2,5O2—121 ккал. (2.9)

В том случае, когда в качестве горючих в составах используют-

ся неметаллы; уголь, сера, фосфор или органические горючие, рас-

пад нитратов заканчивается образованием окислов металлов

(в данном примере Na2O); в тех случаях, когда температура горе-

ния состава невысока, в продуктах горения содержится значитель-

ное количество нитритов, как, например, при горении смеси нитра-

та натрия с молочным сахаром. Следует заметить, однако, что

нитриты щелочных и щелочно-земельных металлов менее термиче-

ски стойки, чем соответствующие нитраты; по этому вопросу

см. работу Воскресенской и Беруль [23]. В случае применения в ка-

честве горючих очень энергичных восстановителей — металлов

магния или алюминия, может произойти и более глубокий распад

окислителя — нитрата. Так, реакция горения смеси нитрата бария

с магнием может быть выражена уравнением

Ba(NO3)2+6Mg=Ba + N2+6MgO+646 ккал. (2. 10)

Следует заметить, что реакция взаимодействия магния с окисью

бария сопровождается выделением небольшого количества тепла:

BaO+Mg=Ba + MgO+11 ккал. (2. II)

При взаимодействии магния с окисью натрия тепла выделится

значительно больше:

Na2O + Mg = MgO+2Na +44 ккал. (2, 12)

Образование металлического натрия при горении смесей

(NaNO3+Mg), содержащих более 60% магния, было установлено

экспериментально при сжигании этих смесей в калориметрической

бомбе.

Шаргородским и Шором [38] были получены термограммы раз-

ложения нитратов Be, Са, Sr и Ва. В результате анализа термо-

грамм установлена температура разложения этих веществ* для

Ве(МО3)2 она равна 175—200° С, для Ca(NO3)2 480—500°С для

Sr(NO3)s 580—600° С и для Ba(NO3)2 555—600° С.

Хоган, Гордон и Кэмпбелл [45] сообщают, что смесь эквивалент-

ных частей Ba(NO3)2 и КС1О4 плавится при 520° С.

24

Из работы Эл лер на [9] следует, что окислители-соли в порядке

повышения температуры разложения (при одном и том же ка-

тионе) располагаются в следующей последовательности: перман-

ганаты, хлораты, нитраты, перхлораты, бихроматы, хроматы. Тем-

пература разложения натриевых солей ниже, чем температура

разложения калиевых солей с одним и тем же анионом.

При горении железоалюминиевого и марганцевоалюминиевою

термитов образуются свободные металлы; железо или марганец

ЗМпО3+4А1=ЗМп+2А12Оз. (2.13)

Но при горении составов, не содержащих активных металлов

(Mg, Al), двуокись марганца отщепляет только половину' содержа-

щегося в ней кислорода (см. табл. 2.1).

Перекись бария ВаО2 легко отдает только половину содержаще-

гося в ней кислорода, превращаясь при этом в ВаО,

В графах 6 и 7 приведены данные о теплоте образования окис-

лителей и продуктов их распада.

В графе 8 дана весьма существенная характеристика окисли-

теля: количество тепла, поглощаемое или выделяемое при разло-

жении окислителя.

Для получения при сгорании состава наибольшего количества

тепла выгодно, конечно, применять окислители, на разложение ко-

торых требуется минимальное количество тепла. Но, с другой сто-

роны, необходимо отметить, что такие составы обычно являются

наиболее чувствительными к механическим воздействиям. Особен-

но чувствительны к механическим воздействиям и обладают зна-

чительными взрывчатыми свойствами хлоратные составы, так как

при разложении хлоратов выделяется вполне ощутимое количество

тепла.

Так, например, тепло, которое выделяется при разложении

КСЮз, достаточно для саморазогрева этой соли от комнатной

температуры до температуры ее плавления, т, е. до 370° С.

Еще несколько более экзотермичпыми являются процессы раз-

ложения хлората натрия и, особенно, хлората бария:

2NaClC*3 = 2NaCl+ЗО2 + 25 ккал, (2. [4)

Ва (С1Оз)2 = ВаС13 + ЗО2-]-28 ккал. (2. 15)

Составы с хлоратом бария вследствие их большой чувствитель-

ности к трению и значительных взрывчатых свойств в настоящее

время практически не используются (см. также гл. XVI).

Окислители, распад которых протекает с выделением тепла,

могут обнаружить в известных условиях взрычатые свойства и без

смешения с горючими, а сами по себе — как индивидуальные ве-

щества. Так, например, хлораты калия, натрия или бария,

25

нагретые выше температуры плавления, взрываются от сильного

удара.

Перхлорат калия КСЮ4, взятый в отдельности, взрывчатыми

свойствами не обладает, так как разложение его протекает с край-

не малым выделением тепла, а именно, 0,6 ккал] мол ', что соответ-

ствует четырем малым калориям на 1 г.

Перхлорат натрия следует признать более опасным, чем пер-

хлорат калия, так как его разложение сопровождается большим

выделением тепла, а именно:

2NaC104 = 2NaCl-r402+ 10,8 ккал. (2. 16)

Из табл. 2. 1 видно, что нитраты щелочных и щелочно-земель-

ных металлов разлагаются со значительным поглощением тепла:

это существенно понижает общий тепловой баланс изготовленных

с их участием пиротехнических составов.

Еще резче расход тепла на разложение окислителя заметен

в случае использования окисей железа и марганца.

Затрата тепла на разложение перекисей, в данном случае пере-

киси бария, сравнительно невелика. Но содержание кислорода

в ВаО2 мало (см. табл. 2. 1) и это сильно снижает ее качество как

окислителя.

Легкость отдачи кислорода окислителем и количество тепла,

необходимое для распада окислителя, тесно взаимосвязаны. Так,

хлораты отдают кислород в процессе горения пиротехнического

состава значительно легче (при более низкой температуре), чем

нитраты; последние же отдают его легче, чем многие окислы.

Следует отметить, что окислы до настоящего времени применяются

в составах только в смеси с магнием, алюминием и некоторыми

другими веществами, выделяющими при горении большое количе-

ство тепла.

В графе 9 табл. 2. 1 указан процент активного кислорода или,

иначе говоря, количество грамм кислорода, освобождающегося

при распаде 100 г окислителя. Цифровые данные этой графы вы-

числены на основании приведенных в графе 5 уравнений реакций

разложения окислителя. Следует отметить, что наибольший инте-

рес представляет не общее количество кислорода, содержащееся

в окислителе, а то количество кислорода, которое активно участву-

ет в реакции и расходуется непосредственно на окисление горюче-

го; эти данные и помещены в графе 9.

Как видно из табл, 2, 1, количество кислорода, отдаваемого

окислителями, составляет не более 52% от веса соединения.

Здесь интересно провести сравнение с жидкими окислителями,

азотной кислотой и тетранитрометаном (ТНМ):

1 По данным С. И. Скуратова с сотрудниками [22], [33], реакция разложения

КС1О4 сопровождается выделением 2,5 ккал/мом тепла; цифра эта, однако,

не согласуется с данными других исследователей.

26

При разложении их по уравнениям

2HNO3 = H2O4-N2+2,5O2, (2. 17)

С (NO2)4 = Ct2N2 4-4 Оз (2, 18)

содержание активного кислорода в HNO3 получается при расчете

равным 63%, а для Т1ТМ—65%,

В перекиси водорода общее содержание кислорода очень вели-

ко— 94%, но содержание активного кислорода составляет 47%.

Данные графы 10 используются при расчетах процентного со-

держания компонентов в двойных смесях (см. гл. V).

В табл. 2. 2 приведены данные о температуре плавления и кипе-

ния некоторых продуктов распада окислителей; по этим данным

можно составить представление о наличии или отсутствии газовой

фазы и жидких шлаков при горении составов, об интенсивности

дымообразования в процессе горения и т. п.

Таблица 2.2

Вещество КС1 NaCl SrO BaO Fe Мп MnO

Температура плавления в °C 768 800 2450 2190 1527 1242 1785

Температура кипения в °C 1415 1465 — — 2740 1900 —

Окиси щелочных металлов Na2O и IGO плавятся при темпера-

туре красного каления, т. е. примерно при 800° С-

§ 3. ГИГРОСКОПИЧНОСТЬ ОКИСЛИТЕЛЕЙ

Многие соли, удовлетворяющие большинству предъявляемых

к окислителям требований, обладают большой гигроскопичностью.

Особенно гигроскопичными являются хорошо растворимые магние-

вые, кальциевые, натриевые и аммониевые соли.

Количество гигроскопической воды, поглощаемой солями, зави-

сит от влажности и температуры воздуха, от индивидуальных

свойств соли и от величины поверхности соприкосновения соли

с влажным воздухом.

Если относительная влажность воздуха в помещении больше

указанной в справочниках относительной влажности воздуха над

насыщенным раствором соли, то соль будет притягивать к себе

влагу из воздуха, образуя насыщенный раствор. Происходит рас-

плывание кристаллов соли па воздухе. Если же относительная

влажность воздуха в помещении меньше относительной влажности

воздуха над насыщенным раствором соли, то соль, наоборот, будет

27

подсыхать, а в некоторых случаях может наблюдаться и процесс

«выветривания» из кристаллогидратов кристаллизационной воды.

Так, нитрат натрия расплывается при относительной влажности

воздуха, большей 77%, а при меньшей влажности воздуха под-

сыхает.

Относительная влажность воздуха над насыщенным раствором

соли может быть вычислена делением давления водяного пара над

насыщенным раствором соли (р) на давление водяного пара над

чистой водой (ро) при одной и той же температуре. Давление во-

дяного пара обычно выражается в мм рт. ст.

Вычисленная таким способом относительная влажность над на-

сыщенным раствором нитрата натрия при температуре 20° С со-

ставит

Р 13,5 100 Р __ п.

= — =0,/7 или ---------=77%.

До 17,5

Имеющиеся в литературе данные о «гигроскопических точках»

окислителей-солей (т. е. данные об относительной влажности воз-

духа над насыщенными растворами окислителей) при температуре

20° С приведены в табл. 2.3,

Таблица 2.3

Гигроскопичность и растворимость окислителей

Окислитель lOOp A) при /=20= C Растворимость безводной солп в воде в г па 100 г раствора при температуре в =С

о 20 50 100

Хлораты

КС1О3 97 3 7 17 36

94 17 26 37 51

Na Cl Од 74 45 50 59 67

Перхлораты

КСЮ4 94 0,7 1," 5 18

NH4CIO4 96 11 18 30 ——

NaC104 69-73 — 66 71 75

Нитраты

Ba (NO3)2 99 4,8 8 15 25

KNO3 92,5 12 24 46 71

Pb (NO3)2 94 . 27 34 44 56

Sr(NO3)2 86 28 42 48 50

NaNO3 77 42 47 — 63

NH4NO3 67 54 64 78 91

28

В тех случаях, когда вообще не имеется данных о давлении

пара над насыщенным раствором соли, о гигроскопичности ее

можно судить по величине растворимости соли в воде. Суждение

это, правда, будет неточным, но все же можно считать, что гигро-

скопичность соли, как правило, при прочих равных условиях тем

больше, чем больше растворимость ее в воде.

Как видно из табл. 2.3, наименее гигроскопичными являются

соли: Ba(NO3)2, КСЮ4, КС1О3, а затем NH4C1O4, Ва(С1О3)2,

РЬ(МО3)2 и KNO3.

Соли, над насыщенным раствором которых упругость пара

меньше, чем упругость пара над насыщенным раствором нитрата

кадия, считаются гигроскопичными.

На практике затруднительна работа с солями, над растворами

которых относительная влажность меньше 75—80%.

Вследствие большой гигроскопичности совершенно не употреб-

ляются в пиротехнике такие окислители, как Mg(NO3)2, Ca(NO3)2,

Mn(NO3)2, A1(NO3)3, Sr(C]O3)2, Ва(СЮ4)2.

По той же причине нитрат натрия применяется в пиротехниче-

ских составах только при условии надежной изоляции состава

от влаги воздуха.

Нитрат стронция можно применять в пиротехнических составах

при условии, если в нем нет примесей магниевых и кальциевых

солей, повышающих гигроскопичность соли.

Полезные сведения о гигроскопичности солей можно .найти

в монографии Пестова [29].

Соли тяжелых металлов в качестве окислителей в пиротехнике

почти не применяются; причиной этого является их дефицитность,

относительно малое количество содержащегося в них кислорода

и то обстоятельство, что в смесях этих солей с такими металлами,

как магний, цинк и т. п., при наличии небольшой влажности мо-

жет легко протекать обменная реакция, например;

Pb (NO3) 2 + Mg = Pb + Mg (NO3) 2.

Вообще говоря, в пиротехнических составах, содержащих по-

рошки активных металлов (магний, цинк и др.), для обеспечения

достаточной химической стойкости состава при хранении следует

употреблять в качестве окислителей преимущественно соли метал-

лов, стоящих в ряду напряжений (см. табл. 2.4) выше металлов,

применяемых в составе.

В тех составах, в которые входит магний, из растворимых солей

в качестве окислителей (как это видно из ряда напряжений) прак-

тически можно использовать только соединения калия, бария,

стронция и натрия (литиевые соли дороги, а кальциевые соли

слишком гигроскопичны).

29

Таблица 2.4

Нормальные электродные потенциалы Еа при 25° С

(ряд напряжений)

Электрод в Электрод So в

U/Li । 1- +3,01 Tl/Tli- +0.34

К/Ю + 4-2,92 St|/Sn'- !• +0,14

Ва/Ва2+ +2,92 Pb/Pb1 2 3- +0,13

Sr/Sr2+ +2.89 Pt(Ii2)/Hi + +0,00

Са/Са2 + +2.84 Cii/Cu2^ -0,34

Na/Na'+ +2.7] Cu/C++ —0,51

Mg/Mg2 - +2.38 Hg/Hgl + —0,80

А1/АР+ +1,66 Hg/Hg2J- -0,80

Мп/Мп2+ Н 1,05 Ag/Ag1 -0,80

Zn/Zn2+ +0.76 Au/Aui ' -1.7

Fe/Fe2- +0,44 j Pi(F'-)A —2,8

§ 4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К ОКИСЛИТЕЛЯМ

К окислителям, применяемым в пиротехнике, в отношении ко-

личества содержащихся в них примесей предъявляются следующие

требования:

1, Максимальное содержание основного вещества (обычно

не менее 98—99%).

2. Минимальное содержание влаги (не более десятых долей

процента).

3, Минимальное содержание примесей гигроскопических солен

и солей тяжелых .металлов.

4. Реакция водных растворов окислителсй-солей должна быть

нейтральной.

5. Отсутствие горючих примесей и примесей твердых веществ

(песок, стекло и др.), повышающих чувствительность состава к ме-

ханическим воздействиям.

6. Отсутствие примесей, понижающих химическую стойкость

состава при его хранении (например, примеси броматов к хлора-

там), или примесей, ухудшающих специальный эффект состава.

Кроме того, порошок окислителя должен иметь необходимую

степень измельчения.

В качестве примера приводятся технические условия на барий

азотнокислый технический (ГОСТ 1713—53):

1. Чистый Ba(NO3);............................... не менее 99%

2. Влага......................................... не более 0,5%

3. Нерастворимый и воде остаток............. . не более 0,25ч;

30

4. Хлориды в пересчете па ВаС12................. не более 0,1%

5. Реакция водного раствора (на лакмус)......... нейтральная

6. Внешний нид и цвет................. мелкие кристаллы от

белого до слабо-жел-

того цвета

Хлориды являются нежелательными примесями в окислителях,

так как они довольно гигроскопичны, о чем свидетельствуют сле-

дующие данные об их «гигроскопических точках» (в % при 20° С):

КС1—86. NaCl—77, NH4C1—80, MgCl2 • 6HaO—33.

Как влияет добавка хлоридов па гигроскопичность соли, можно

видеть из следующих данных:

Состав соли .

Увлажнение соли а % после храпения

ее в течение суток при /=15-=-20°С

КС1О3 КС1О3 КСЮ3

химически -j-0,05%КС1 4-0,1 %КС1

чистый

0,1 0,3 0,9

§5. ПРОИЗВОДСТВО ОКИСЛИТЕЛЕН

Хлораты. Производство хлоратов в настоящее время осуще-

ствляется как электрохимическим, так и химическим способами.

Наибольшее промышленное значение имеют хлораты калия

и натрия. При химическом способе получения хлората калия сырь-

ем являются гашсная известь, хлор и хлористый калий. При взаи-

модействии этих веществ в растворе протекают следующие

реакции:

6 С а (ОН) 24-6С12 = Са (С Юз) 2 4-оСаС12 4-6 Н2О

и

Са(С10з)2 + 2КС-2КСЮ3 + СаС1а.

После охлаждения раствора из него выделяются кристаллы

хлората калия, которые отфильтровывают и сушат.

Существенным недостатком процесса является большое коли-

чество отходов: около 3 т СаС12 на 1 т КС1О3.

Достоинство электрохимического способа получения хлоратов

заключается в отсутствии отходов и простоте производства. Сырь-

ем является природный материал—хлорид щелочного металла.

Материалом для получения NaClOa служит раствор NaCl. Процесс

ведется в электролизерах без диафрагмы. Выделяющийся на аноде

хлор реагирует с катодной щелочью, причем в растворе образуется

хлорат натрия NaClO3.

В случае электролиза раствора КС1 процесс ведется до тех

пор, пока содержание КС1О3 в растворе не достигнет 200 г]л; При

охлаждении его выделяются кристаллы КС1О3. Маточный раствор

после добавления к нему сырья — хлористого калия — опять посту-

пает на переработку.

31

Перхлораты получаются электрохимическим окислением

хлоратов соответствующих металлов по суммарному уравнению

СЮз + Н3О = С10;+Н2.

Обычно таким путем получают перхлорат натрия.

Значительно труднее, чем NaC104, растворимый в воде пер-

хлорат калия получают путем обменной реакции:

КС1 -г- NaCIO4 = КС104 -i-NaCl.

Нитраты. Азотнокислый натрий добывался раньше из сели-

троносных земель в Чили, откуда экспортировался во все страны

и использовался в качестве удобрения, В настоящее время NaNO3

получается почти исключительно синтетическим путем — взаимо-

действием окислов азота с раствором соды.

Азотнокислый калий KNO3 встречается в природе в очень не-

больших количествах. Его получают из хлористого калия обменной

реакцией с NaNO3.

Нитраты стронция и бария могут быть получены растворением

природных солей SrCO3 (стронцианита) или ВаСОа (витерита)

в азотной кислоте,

Более сложен процесс получения нитратов Ва и Sr из их при-

родных солей BaSO4 (барита) и SrSO4 (целестина). Химизм этого

процесса рассматривается ниже на примере солей бария.

При обжиге в пламенных печах смеси барита с углем протекает

реакция

BaSO4+4C-BaS + 4CO,

затем следует обработка сульфида соляной кислотой

BaS + 2HCl = BaCk + H3S.

Образующийся хлористый барий обменной реакцией с раствором

нитрата аммония переводится в Ba(NO3)3:

BaC12 + 2NH4NO3 = Ba (NO3) 2 + 2NH4C1.

Нитрат бария вследствие его ограниченной растворимости в хо-

лодной воде легко выделить из раствора,

Подробное описание способов производства перечисленных

здесь солей можно найти в курсах и монографиях Вольфковича [21],

Позина [30], Биллитера [18], ШрайбмЗна [40], Миниовича [26],

Смирнова [34].

Перекись бария ВаО2 получается нагреванием пористой

окиси бария ВаО в токе горячего воздуха (около 500°С). Окись

бария получают прокаливанием углекислого или азотнокислого

бария. При соединении с водой перекись бария образует октагид-

рат ВаО2 8НаО.

Железная окалина Fe3O4 встречается в природе в огром-

ном количестве в виде минерала магнитного железняка. Для уда-

32

ления из железной окалины влаги и органических примесей опа

подвергается обжигу при температуре 400—500° С и затем измель-

чается.

Двуокись марганца МпО2 встречается в природе в виде

минерала пиролюзита, Может быть также получена искусственно

из солей марганца или из перманганата калия.

Глава III

ГОРЮЧИЕ ВЕЩЕСТВА

В данной главе рассматриваются свойства горючих веществ,

tie выполняющих в пиротехнических составах функции цементато-

ров (связующих). Описание свойств цементаторов дается в следую-

щей главе (гл, IV).

§ 1. ВЫБОР И КЛАССИФИКАЦИЯ ГОРЮЧИХ ВЕЩЕСТВ

При выборе горючего для пиротехнического состава необходимо

учитывать все требования, предъявляемые к составу, причем

одним из решающих факторов является достижение наилучшего

специального эффекта.

Наилучший специальный эффект в зажигательных, осветитель-

ных, трассирующих и фотоосветительных составах достигается при

высокой температуре их горения; в этом случае необходимо при-

менять высококалорийные горючие,

В твердом пиротехническом топливе также должны использо-

ваться высококалорийные горючие.

Для дымовых составов высокая температура горения во многих

случаях нежелательна; часто для их изготовления или выбирают

горючее со средней калорийностью или осуществляют неполное

сгорание горючего (например, сгорание углерода в СО),

Большую роль при выборе горючего играют также физико-хи-

мические свойства продуктов его окисления. Прежде всего необхо-

димо знать агрегатное состояние продуктов окисления при комнат-

ной температуре и при температуре горения состава. Для освети-

тельных составов важно соблюдать некоторое оптимальное

соотношение между количеством газообразных продуктов, кото-

рое сильно влияет на размеры пламени (а следовательно, на вели-

чину светящейся площади), и концентрацией (плотностью)

в пламени твердых и жидких частиц излучателей. Как избыток,

так и недостаточное количество газообразных продуктов вызыва-

ют снижение силы света.

В продуктах горения ракетных составов (твердого пиротехни-

ческого топлива) должно содержаться максимальное количество

газов и, по возможности, меньшее количество твердых веществ

(подробнее см. гл, XX, § 1).

В дымовых составах количество газов, образующихся при горе-

нии, должно быть весьма значительны.м, потому что это обусловли-

3 А. Л- Шидлоаскнй

33

вает своевременное выталкивание в атмосферу частичек дымооб-

разующих веществ. Продукты горения термита должны находиться

некоторое время в жидком состоянии, так как в противном случае

не будет достигнут требуемый эффект зажигания,

При выборе горючего для пламенных составов необходимо учи-

тывать интенсивность светового излучения продуктов его окисле-

ния, а также распределение энергии этого излучения по спектру.

Большую роль при выборе горючего играет также легкость,

с которой можно осуществить его окисление. Например, кремний

или графит с большим трудом поддаются окислению даже при при-

менении самых энергичных окислителей (горение в чистом кисло-

роде или смешивание с одним из наиболее энергичных окислите-

лей — хлоратом), вследствие чего применение их в качестве

горючих крайне ограничено.

Алюминий, взятый в виде достаточно топко измельченного по-

рошка или пудры, горит достаточно энергично как за счет кисло-

рода окислителя, так при некоторых условиях и за счет кислорода

воздуха (здесь имеется в виду горение взвеси алюминиевой

пудры в воздухе).

Магний, являясь одним из легко окисляемых веществ, даже

не будучи тонко измельчен может полностью сгорать за счет кис-

лорода воздуха. Способность сгорать за счет кислорода воздуха

является для горючего в пиротехнических составах весьма жела-

тельной.

Некоторые горючие окисляются чересчур легко, вследствие чего

смеси их с окислителями чрезмерно чувствительны к удару и тре-

нию или же обладают слишком низкой температурой воспламе-

нения. В качестве примера можно привести белый фосфор, который

не только нельзя смешивать ни с каким окислителем, но даже

нельзя хранить на воздухе во избежание самовоспламенения. При-

менение смесей красного фосфора с окислителями также весьма

ограничено: смеси красного фосфора с хлоратами почти неизбежно

подвергаются самовоспламенению, а смеси с другими окислителями

(например, с нитратами) обладают чрезмерно большой чувстви-

тельностью к удару и трению.

Желательно, чтобы для сгорания весовой единицы горючего

требовалось как можно меньше кислорода, так как большое со-

держание в составе окислителя невыгодно; оно ведет к уменьшению

количества горючего, а следовательно, и к уменьшению количества

выделяемого тепла.

Кроме того, при выборе горючего должна быть обеспечена до-

статочная химическая стойкость состава при хранении. Следует

учесть, что некоторые комбинации горючих с окислителями, на-

пример. смесь хлоратов с серой (подробнее см. гл. XII), являются

недостаточно химически стойкими-

Таким образом, применяемые в пиротехнических составах го-

рючие вещества должны удовлетворять следующим основным тре-

бованиям:

34

1) иметь теплоту горения, обеспечивающую наилучший специ-

альный эффект состава;

2) достаточно легко окисляться за счет кислорода окислителя

или за счет кислорода воздуха;

3) давать при сгорании продукты, обеспечивающие получение

наилучшего специального эффекта состава;

4) требовать для своего сгорания минимальное количество кис-

лорода;

5) быть химически и физически стойкими в интервале темпе-

ратур от —60 до + 60° С, быть по возможности устойчивыми к дей-

ствию слабых растворов кислот и щелочей;

6) быть негигроскопцчными;

7) легко измельчаться;

8) не оказывать токсического действия на человеческий орга-

низм;

9) быть доступными, ведефицитными материалами.

Горючие, применяемые для изготовления пиротехнических со-

ставов, можно разделить на следующие категории:

Неорганические горючие

1. Металлы высококалорийные: магний, алюминий; значительно

реже используются цирконий и титан.

2. Сплавы магния и алюминия; алюминий — магний (AM), маг-

ний — силиций, алюминий — силиций и др,

3. Металлы средней калорийности: цинк, железо, сурьма и др.

4. Неметаллы: фосфор, углерод (в виде сажи или древесного

угля), сера.

5. Неорганические соединения

а) сульфиды: сесквисульфид (P4S3), антимоний (Sb2S3), пирит

(FeS2) и др.;

б) прочие неорганические соединения: фосфиды, силициды, кар-

биды и др.

Органические горючие

1. Индивидуальные углеводороды: бензол, толуол, нафталин

и др.

2, Смеси углеводородов алифатического и карбоциклического

ряда: бензин, керосин, нефть, мазут, парафин и др.

3. Углеводы: крахмал, сахар (молочный, свекловичный), дре-

весные опилки.

4. Органические вещества других классов: уротропин, стеари-

новая Кислота (стеарин), дициандиамид, метальдегид и др.

§ 2. высококалорийные горючие

Наибольшее количество тепла при сгорании как за счет кисло-

рода воздуха, так и за счет кислорода окислителя выделяют сле-

дующие 12 элементов:

3*

35

металлы—литий, бериллий, магний, кальций, алюминий, титан

и цирконий

неметаллы — водород, бор, углерод, кремний и фосфор.

В табл. 3. 1 приведены данные о количестве тепла, выделяюще-

гося при сгорании этих элементов.

Таблица 3. 7

Теплота образования окнелов по данным [98; 94]

Элемент Окисел Теплота образования в ткал

Символ Атомный вес A Формула Моле- куляр- ный вес Al На моль □кисла 0 °-=^ О и 11

Al e т а л л и

Li 6,9 I-i2O 30 143 10,4 4.8 48

Be 9,0 BeO 25 142 15,8 5,7 71

Mg 24,3 MgO 40 144 5,9 3,6 72

Al 27,0 AljOs 102 400 7.4 3,9 80

Ca 40.1 CaO 56 152 3.8 2,7 76

Ti 47,9 TiO2 80 224 4,7 2,8 75

Zr 91,2 ZrO2 123 260 2,9 2,1 87

Нене галлы

H 1.0 H2O 18 68,4 (жид к.) 34,2 3,8 23

c 12,0 CO2 44 94 7,8 2.1 31

в 10,8 70 302 14,0 4.3 60

St 28,1 Sio2 60 208 7,4 3,5 69

p 31.0 p2o6 (42 367 5.9 2.6 52

Примечание: Для перехода к системе единиц СИ укажем соот-

ношение: 1 килокалория (ккйл)=4,1868 килоджоулей (кФж).

Характерйстикой калорийности элементов служат величины Qb

Qa и Сз-

Количество тепла Qb выделяющееся при сгорании 1 г элемента

(простого вещества) в окисел, может служить мерилом калорий-

ности горючего при условии его сгорания за счет кислорода воз-

духа.

1 К высококалорийным металлам следует отнести еще Nb, V, Sc и Y, цо

рассмотрение их в качестве пиротехнических горючих, по нашему мнению, еще

преждевременно. Эллери [9] приводит рецепты «экзотических составов» с ниобием

и танталом.

36

Qt вычисляется делением грамм-молекулярной теплоты обра-

зования окисла Q на величину т • А, где А — атомный вес, т — чис-

ло атомов элемента, входящее в молекулу окисла.

Количество тепла Q2, выделяющееся при образовании 1 г

окисла, может до некоторой степени служить мерилом калорийно-

сти состава, в котором то или иное горючее сгорает за счет кисло-

рода окислителя.

На фиг. 3. 1 показано, как изменяется значение 0,2 для окислов

в зависимости от места, занимаемого элементом в периодической

системе Д. И. Менделеева,

Фиг. 3. [, Зависимость теплоты образования окиси (ккал/г) от поряд-

кового номера элемента.

Количество тепла Q3, получаемое от деления грамм-молекуляр-

ной теплоты образования окисла Q на число атомов в молекуле

окисла п, позволяет судить в известной мере о температуре горения

элемента, так как в первом приближении температура горения

пропорциональна количеству тепла, которое приходится на

1 г-атом, т, е. пропорциональна Q3.

Наиболее высокую температуру при горении развивают метал-

лы: Цирконий, алюминий, магний в кальций.

Значительно более низкую температуру горения имеют водород,

углерод, фосфор и литий.

В настоящее время из этих элементов в широких масштабах

применяются только алюминий и магний и в несколько меньших —

фосфор и уголь (углерод).

Основным высококалорийным пиротехническим горючим следу-

ет считать алюминий — металл, содержащийся в большом количе-

37

стве в земной коре (8,8%) и добываемый в очень больших коли-

чествах: мировая добыча алюминия в 1960 г. составила более

4 млн. г.

Второе место принадлежит магнию, мировое производство ко-

торого в 1944 г. (во время войны) составило около 210 тыс. т, а в

1958 г. около 110 тыс. г. В последние годы СССР занял в мире

первое место по производству магния. Па рост магниевой промыш-

ленности большое влияние оказывает все увеличивающаяся потреб-

ность в магниевых сплавах, используемых в самолетостроении

и в ракетной технике; техническое значение имеют магниевые спла-

вы с Al, Zn, Мп и Zr; магний используется также при изготовлении

металлического титана [68].

Бериллий является элементом, мало распространенным в зем-

ной коре (0,0006%); добыча его руды (берилла) не превышала

в 1959 г. 10 тыс. т; как горючее в пиротехнике бериллий еще мало

изучен. Большим препятствием для его практического использо-

вания является весьма значительная токсичность бериллия [69],

особенно в тонко дисперсном состоянии. Высокая температура ки-

пения бериллия (около 24003 С) обусловливает трудность его

испарения при горении. Бериллий относится к трудно сгораемым

горючим. О свойствах бериллия см. [69].