Автор: Стельмашенко В.И. Розарёнова Т. В.

Теги: швейная промышленность производство одежды индустрия красоты производства легкой промышленности учебник одежда женская одежда выкройки одежды серия легкая промышленность

ISBN: 978-5-7695-6183-2

Год: 2010

Высшее профессиональное образование

В.И.Стельмашенко

Т. В. Розарёнова

МАТЕРИАЛЫ

ДЛЯ ОДЕЖДЫ

И КОНФЕКЦИОНИРОВАНИЕ

2-е издание

УДК 687.

ББК 37.2я73

С792 Рецензенты:

доктор технических наук, профессор, заведующий кафедрой

«Материаловедение» Московского государственного университета дизайна

и технологии А. П. Жихарев',

доктор технических наук, профессор, заведующий кафедрой

«Технология и материаловедение швейного производства»

Костромского государственного технологического университета Ж. Ю. Койтова

Стельмашенко В. И.

С792 Материалы для одежды и конфекционирование : учеб-

ник для студ. высш. учеб, заведений / В. И. Стельмашенко,

Т. В. Розарёнова. — 2-е изд., допол. — М.: Издательский центр

«Академия», 2010. — 320 с.

ISBN 978-5-7695-6183-2

Приведена систематика швейных изделий и материалов. Дана характе-

ристика ассортимента и свойств основных и вспомогательных материалов

для одежды. Рассмотрены изменения структуры и свойств материалов для

одежды под воздействием технологических и эксплуатационных факто-

ров. Описаны принципы и цели конфекционирования материалов для

разрабатываемых моделей одежды и социально устаревших. Освещены

основы оценки качества материалов по стандартам.

\Во 2-е издание внесены дополнения, касающиеся определения кон-

фекционирования, а также формообразующих и формозакрепляющих

способностей материалов.

Для студентов высших учебных заведений.

УДК 687.1(075.8)

Учебное издание ББК 37.2я73

Стельмашенко Валентина Ильинична, Розарёнова Тамара Васильевна

Материалы для одежды и конфекционирование

Учебник

2-е издание, дополненное

Редактор Е. Н. Касьянова. Технический редактор Н. И. Горбачева

Компьютерная верстка: Е. Ю. Матвеева. Корректоры Н. В. Савельева, В. А. Черникова

Изд. № 102108169. Подписано в печать 01.09.2009. Формат 60x90/16. Гарнитура «Таймс».

Бумага офс. № 1. Печать офсетная. Уел. печ. л. 20,0. Тираж 1000 экз. Заказ № 28993.

Издательский центр «Академия», www.academia-moscow.ru

Санитарно-эпидемиологическое заключение № 77.99.60.953.Д.007831.07.09 от 06.07.2009.

129085, Москва, пр-т Мира, 101В, стр. 1, а/я 48. Тел./факс: (495)648-0507, 616-0029.

Отпечатано в соответствии с качеством предоставленных издательством

электронных носителей в ОАО «Саратовский полиграфкомбинат».

410004, г. Саратов, ул. Чернышевского, 59. www.sarpk.ru

й^.^^^Е^тёинв^юкет данного издания является собственностью

тра «Академия», и его воспроизведение любым способом

согласия правообладателя запрещается

© Стельмашенко В.И., Розарёнова Т.В., 2008

© Стельмашенко В. И., Розарёнова Т.В., с изменениями, 2010

© Образовательно-издательский центр «Академия», 2008

© Оформление. Издательский центр «Академия», 2008

Ь ’/S Ь1 ЕЧбатевь^рго це

ReuMC'niro бе

г о гуд г» per аьц «ого !

«1 € Д О Г О Г И *i С С г О ГО 1

уНИГОрСИ! с г©

ВВЕДЕНИЕ

Среди швейных изделий важнейшее место занимает одежда. Ас-

сортимент одежды характеризуется большим разнообразием по си-

луэту, покрою, сезону, половозрастным признакам, а также по

применяемым материалам.

Для изготовления одежды и восстановления ее потребитель-

ских свойств используются разные текстильные материалы: тка-

ни, трикотажные и нетканые полотна, комплексные материалы,

искусственные кожа, мех, замша, а также натуральные мех и кожа.

Для обеспечения удобства пользования одеждой применяют тек-

стильные и нетекстильные застежки, петли, крючки, пуговицы и

другую фурнитуру.

Большой ассортимент материалов для изготовления одежды

обусловлен разнообразием используемого сырья. Применение на-

туральных и химических волокон и их сочетаний, различные струк-

туры материалов, видов отделки позволяют выпускать материа-

лы, обладающие различными геометрическими формами, меха-

ническими, физическими и другими свойствами, которые следу-

ет учитывать при проектировании, изготовлении, восстановле-

нии и эксплуатации одежды.

Одежда представляет собой многослойное изделие, каждый слой

которого выполняет определенные функции. Поэтому все матери-

алы, формирующие пакет одежды, можно подразделить на следу-

ющие группы:

основные материалы для пальто, костюмов, плащей и других

изделий. К этим материалам относятся ткани, трикотажные и не-

тканые полотна, натуральный и искусственный мех, натуральная

и искусственная кожа, комплексные материалы;

основные материалы для платьев и белья. К ним относятся тка-

ни, трикотажные и нетканые полотна;

прокладочные материалы для повышения формоустойчивости

деталей одежды, усиления и упрочнения отдельных участков одеж-

ды, для снижения тепловых потерь через одежду. К ним относятся

ткани, нетканые и трикотажные полотна, искусственный и нату-

ральный мех;

подкладочные материалы для оформления внутренней сторо-

ны одежды и удобства пользования;

отделочные материалы (тесьма, ленты, кружева, шитье и др.);

3

одежная фурнитура (пуговицы, блочки, кнопки и др.) для ук-

рашения и отделки одежды;

материалы для соединения деталей одежды (швейные нитки,

клеи).

Для повышения эффективности предприятий, производящих

одежду, улучшения качества и снижения материалоемкости тре-

буется наиболее полный учет свойств материалов при проектиро-

вании и изготовлении одежды. Технологический процесс произ-

водства одежды, а также условия эксплуатации вызывают изме-

нение свойств материалов, что должно быть учтено при выборе

материалов для одежды. Все это вызывает необходимость прово-

дить научно обоснованный выбор основных материалов и кон-

фекционирование пакета материалов.

Термин конфекционирование является однокоренным с немец-

ким словом konfektion, обозначающим изготовление, шитье пла-

тья или готовое платье. В современной научно-технической лите-

ратуре конфекционирование означает научно-обоснованный под-

бор материалов при проектировании и изготовлении одежды с

учетом требований к изделию и свойств основных и вспомога-

тельных материалов в целях Достижения высокого качества, фор-

моустойчивости, снижения материалоемкости, трудоемкости и

повышения производительности труда при серийном ее выпуске.

Наряду с этим при конфекционировании необходимо учитывать

изменения структуры и свойств материалов в результате воздей-

ствия технологических процессов швейного производства и фак-

торов внешней и производственной среды, способных привести к

снижению качества швейных изделий.

В учебнике приведены систематика швейных изделий и мате-

риалов, требования нормативно-технической документации на ее

изготовление, характеристика ассортимента, свойства и сортность

материалов. Описаны ассортимент, свойства материалов и требо-

вания, предъявляемые к ним в зависимости от их функциональ-

ного назначения в пакете одежды. Особое внимание уделено кон-

фекционированию пакета материалов при восстановлении потре-

бительских свойств одежды, а также вопросам изменения струк-

туры и свойств материалов в процессе производства и при эксп-

луатации.

Введение, подразд. 2.1.1, 2.1.3 —2.1.6; 2.2.1, 2.2.3; 2.3; 4.1 и 4.2,

главы 5, 7 и 8 написаны канд. техн, наук В. И. Стельмашенко; гла-

вы 1, 3, 6 и подразд. 2.1.2; 2.2.2, 4.3 и 4.4 написаны канд. техн, наук

Т. В. Розарёновой.

Авторы выражают благодарность докт. техн, наук, профессору

А. П. Жихареву и докт. техн, наук, профессору Ж.Ю.Койтовой за

ценные указания, способствовавшие улучшению материала учеб-

ника.

ГЛАВА 1

СИСТЕМАТИКА МАТЕРИАЛОВ И ОДЕЖДЫ

1.1. Классификация материалов и одежды

по Общероссийскому классификатору продукции

Для изготовления различных видов одежды используют широ-

кий ассортимент материалов.

Под ассортиментом понимают подбор сходных по разным при-

знакам материалов.

Ассортимент материалов, применяемых при изготовлении,

ремонте и обновлении одежды, многообразен и включает в себя

ткани, трикотажные и нетканые полотна, трико- ткани, нату-

ральный и искусственный мех, натуральную и искусственную

кожу, комплексные материалы, швейные нитки и др.

Значительная часть ассортимента материалов для одежды, та-

ких как ткани, трикотажные и нетканые полотна, выпускается

без изменения долгие годы. Эти виды материалов относятся к клас-

сическим. Другая часть ассортимента постоянно обновляется бла-

годаря внедрению прогрессивной технологии получения текстиль-

ных химических волокон, нитей и материалов, созданию новых

видов отделки или внешнего оформления, новых рисунков пере-

плетения, особенно для трикотажных полотен и др. Потребность в

обновлении ассортимента определяется путем проведения опто-

вых ярмарок, на основе изучения спроса, особенностей развития

моды.

Для целенаправленного развития и формирования ассортимента

материалов для одежды, упорядочивания их учета при поступле-

нии в производство, при реализации и потреблении на все мате-

риалы разработана классификационная нормативно-техническая

документация, которая отражена в Общероссийском классифи-

каторе продукции (ОКП) и в государственных стандартах.

В Общероссийском классификаторе продукции принята учет-

ная классификация, которая является универсальной и может быть

использована во многих областях производства. В ней применен

единый принцип деления всей продукции в целом (в том числе

тканей, трикотажа, нетканых полотен и других материалов для

одежды) на классы, подклассы, группы, подгруппы и виды с

единым кодовым обозначением в десяти разрядах. Первый и вто-

5

рой разряды (цифры) обозначают класс, третий подкласс, чет-

вертый — группу, пятый — подгруппу, шестой — вид. Четыре

последних разряда (седьмой, восьмой, девятый; десятый) приме-

нены для внутривидовых группировок продукции.

Ткани бытового назначения и нетканые полотна в ОКП отне-

сены к классу 83. Он включает в себя девять подклассов:

1-й — ткани и штучные изделия хлопчатобумажные;

2-й — мешки льняные и пенько-джутовые;

3-й — ткани льняные;

4-й — ткани типа льняных;

5-й — ткани шерстяные;

6-й — ткани типа шерстяных;

7-й — ткани шелковые (без штапельных);

8-й — ткани из химических волокон;

9-й — нетканые полотна.

Общий код для хлопчатобумажных тканей 831000, льняных —

833000, шерстяных — 835000, шелковых — 837000, нетканых по-

лотен — 839000. В каждом подклассе выделено девять групп.

Подкласс хлопчатобумажных тканей содержит группы:

1-я — ситцевые, бязевые, сатиновые;

2-я — бельевые;

3-я — плательные;

4-я — одежные;

5-я — ворсовые, одеяльные и мебельно-декоративные;

6-я — подкладочные, тиковые, полотенечные и платочные;

7-я — суровые, тарные, паковочные и марлевые;

8-я — технические.

После дальнейшего разделения хлопчатобумажных тканей на

подгруппы получают такие кодовые обозначения:

831110 — ткани ситцевые;

831120 — ткани бязевые;

831130 — ткани сатиновые;

831210 — ткани специальные бельевые;

831220 — ткани миткалевые бельевые;

831230 — ткани специальные бельевые;

831310 — ткани демисезонные плательные;

831320 — ткани летние плательные;

831330 — ткани сорочечные;

831340 — ткани зимние плательные;

831350 — ткани с комплексными нитями плательные;

831410 — ткани одежные гладкокрашеные (за исключением пла-

щевых и палаточных);

831420 — ткани одежные пестротканые;

831450 — ткани одежные меланжевые;

831460 — ткани одежные специальные;

831470 — ткани одежные зимние;

6

831510 — ткани ворсовые;

831520 — одеяла байковые;

831530 — одеяла пикейные;

831540 — ткани мебельно-декоративные;

831610 — ткани подкладочные;

831620 — ткани корсетные;

831630 — ткани тиковые;

831640 — ткани полотенечные (за исключением махровых);

831650 — ткани махровые;

831660 — ткани платочные.

В подгруппах хлопчатобумажные ткани классифицируются по

виду отделки или способу выработки. Например, в подгруппе лет-

них плательных тканей (83132) выделены виды: набивные; на-

бивные и мерсеризованные; гладкокрашеные; гладкокрашеные и

мерсеризованные; пестротканые; пестротканые и мерсеризован-

ные; отбеленные; мерсеризованные и прочие с обозначением ви-

дов соответственно 831321, 831322, 831323, 831324, 831325, 831326,

831327, 831328, 831329.

В других подгруппах соблюдается примерно этот же принцип

деления тканей на виды.

В отраслевом классификаторе продукции текстильной промыш-

ленности конкретные типы, модели, артикулы обозначаются деся-

тиразрядным кодом. Например, код 8313130632 обозначает: 83 —

ткани готовые и материалы нетканые; 831 — ткани и штучные

изделия готовые хлопчатобумажные; 8313 — ткани готовые хлоп-

чатобумажные плательной группы; 83131 — ткани готовые хлоп-

чатобумажные плательной группы демисезонной подгруппы;

831313 — ткани готовые хлопчатобумажные плательной группы де-

мисезонной подгруппы набивные; 831313063 — ткань жаккардовая

«Театральная» мерсеризованная набивная арт. 1063; 8313130632 —

ткань жаккардовая «Театральная» мерсеризованная набивная

арт. 1063 прочного крашения серии Б.

В подклассе льняных тканей (833000) выделена группа 8331, в

которую отнесены льняные плательно-бельевые ткани. В этот под-

класс включены подгруппы:

1-я — жаккардовые;

2-я — узкие жаккардовые и кареточные;

3-я — холсты и полотенца гладкие;

4-я — полотна узкие белые и полубелые;

5-я — полотна широкие белые и полубелые;

6-я — ткани костюмно-плательные без специальных отделок;

7-я — ткани костюмно-плательные со специальными отделками;

8-я — полотна суровые тонкие;

9-я — полотна пестротканые.

Обозначаются подгруппы соответственно 83311, 83312, 83313,

83314, 83315, 83316, 83317, 83318, 83319.

7

Дальнейшее деление льняных тканей на виды так же, как и

хлопчатобумажных тканей, осуществляется по характеру отделки.

В подклассе шерстяных тканей (835000) выделены группы:

1-я — плательные;

2-я — костюмные;

3-я — пальтовые;

4-я — драповые, ворсовые;

5-я — платочные;

6-я — специальные;

7-я — обувные.

В подгруппах шерстяные ткани в зависимости от вида исполь-

зуемых волокон и способу выработки подразделяются на чисто-

шерстяные, полушерстяные, камвольные, тонкосуконные и гру-

босуконные. Различают подгруппы:

83511 — плательные камвольные чистошерстяные;

83515 — плательные тонкосуконные шерстяные;

83521 — костюмные камвольные чистошерстяные;

83522 — костюмные камвольные шерстяные;

83524 — костюмные тонкосуконные чистошерстяные;

83525 — костюмные тонкосуконные шерстяные;

83526 — костюмные тонкосуконные шерстяные (шевиоты);

83527 — костюмные тонкосуконные шерстяные (сукна);

83531 — пальтовые камвольные чистошерстяные;

83532 — пальтовые камвольные шерстяные;

83535 — пальтовые тонкосуконные чистошерстяные (драпы);

83536 — пальтовые тонкосуконные шерстяные однослойные;

83537 — пальтовые тонкосуконные шерстяные однослойные

(драпы);

83538 — пальтовые грубосуконные чистошерстяные;

83539 — пальтовые грубосуконные шерстяные.

При делении на виды учитывается отделка тканей.

В подклассе шелковых тканей (837000) выделяют группы:

1-я — плательные, блузочные и костюмные;

2-я — сорочечные;

3-я — корсетные;

4-я — подкладочные;

5-я — ворсовые;

6-я — декоративные;

7-я — плащевые;

8-я — технические;

9-я — прочие.

Обозначаются группы соответственно 8371, 8372, 8373, 8374,

8375, 8376, 8377, 8378, 8379.

Деление на подгруппы проведено с учетом сырьевого состава

тканей, выработанных из натурального шелка и химических ни-

тей, а виды в подгруппах определены с учетом выработки или

8

отделки тканей (креповые, гладьевые, жаккардовые и атласные).

Например, в группе плательных, блузочных и костюмных тканей:

83711 — из натурального шелка; 83712 — из натурального шелка в

смеси с искусственными нитями; 83713 — из натурального шелка

в смеси с пряжей из химических и натуральных волокон; 83714 —

из искусственных нитей; 83715 — из искусственных нитей в смеси

с хлопчатобумажной пряжей; 83716 — из искусственных нитей в

смеси с пряжей из химических волокон; 83717 — из синтетиче-

ских нитей; 83718 — из синтетических нитей в смеси с искусст-

венными нитями; 83719 — из синтетических нитей в смеси с пря-

жей из химических волокон.

Виды в этих подгруппах определяются особенностями выра-

ботки или отделки. Так, в подгруппе плательных, блузочных и

костюмных тканей из натурального шелка различают два вида:

837111 — гладкокрашеные, 837112 — набивные.

Т Готовые ткани из химических волокон выделены в подкласс

838000. Здесь деление тканей на группы проведено с учетом на-

значения:

1-я — костюмные;

2-я — плательные;

3-я — сорочечные;

4-я — декоративные;

5-я — подкладочные;

6-я — обувные;

7-я — плащевые;

8-я — технические.

Деление на подгруппы осуществлено по сырьевому признаку,

а на виды — по состоянию поверхности.

Подкласс нетканые полотна бытового назначения (839000) под-

разделен на следующие группы:

1-я — бытовые полотна;

2-я — обувные;

3-я — обтирочные;

4-я — тарные и паковочные;

5-я — технические.

В группах выделены подгруппы по сырьевому признаку: хлоп-

чатобумажные, льняные, шерстяные и шелковые полотна. Даль-

нейшее деление ассортимента на виды осуществляется по отдел-

ке: выделены нетканые полотна суровые, отбеленные, с печат-

ным рисунком, пестротканые, гладкокрашеные и махровые.

В ОКП продукция трикотажной промышленности объединена

в классе 84.

Трикотажные полотна (подкласс 847000) включает в себя груп-

пы полотен с условным обозначением:

847100 — из хлопчатобумажной пряжи;

847200 — из чистошерстяной пряжи;

9

847300 — из искусственных нитей и пряжи;

847400 — из синтетических нитей и пряжи;

847500 — из полушерстяной пряжи или смеси чистошерстяной

или полушерстяной пряжи с натуральными, искусственными,

синтетическими нитями и пряжей;

847600 — из хлопчатобумажной пряжи в смеси с натуральны-

ми, искусственными и синтетическими волокнами;

847700 — из смеси искусственных волокон с натуральными,

синтетическими волокнами и нитями;

847800 — из смеси синтетических волокон с натуральными,

искусственными и синтетическими волокнами, нитями.

Группы подразделяются на подгруппы с 847110 по 847810 по

признаку переработки их на предприятиях трикотажной промыш-

ленности и с 847820 — на предприятиях других отраслей. Даль-

нейшее деление на виды происходит с учетом переплетения:

847121 — гладкие (кулирные);

847122 — футерованные (начесные);

847123 — двуластичные (интерлочные);

847124 — тонколастичные;

847125 — основовязаные (вертелочные, рашелевые),

847127 — фанговые (ластичные, фанговые и жаккардовые).

Искусственный трикотажный мех входит в подкласс 848000 и

представлен двумя группами: 848700 — мех из смеси искусствен-

ных волокон (нитей) в смеси с натуральными или синтетически-

ми волокнами (нитями); 848800 — мех из смеси синтетических

волокон (нитей) с натуральными, искусственными, синтетиче-

скими волокнами (нитями).

В группе 848700 выделены полотна, используемые в качестве

подкладочных (848712), для игрушек (848713), а в группе 848800

различают полотна: 848811 — для верхних изделий; 848812 — для

подкладки; 848813 — для игрушек; 848814 — для технических це-

лей; 848815 — для головных уборов.

Продукция швейной отрасли в ОКП включена в класс 85 —

швейные изделия. В этом классе выделены следующие подклассы:

851000 — одежда верхняя;

852000 — изделия костюмные;

853000 — изделия плательные;

854000 — изделия бельевые и одеяла;

855000 — одежда форменная (кроме военной и милицейской);

856000 — головные уборы (кроме фетровых и трикотажных);

857000 — изделия рабочие и специального назначения;

859000 — изделия швейные прочие.

В подклассе 851000 кодирование отдельных видов швейных из-

делий осуществляется следующим образом:

851061 — плащи из смесовых тканей для детей.

851065 — куртки из хлопчатобумажных тканей для взрослых.

10

851066 — куртки из хлопчатобумажных тканей для детей.

851082 — пальто, плащи и куртки из смесовых тканей.

851100 — пальто и полупальто.

851108 — пальто из шерстяных тканей детские.

851110 — пальто и полупальто из хлопчатобумажных тканей:

851111 — мужские;

851112 — женские;

851114 — для девочек школьного возраста;

851116 — для девочек дошкольного и ясельного возраста.

851120 — пальто и полупальто из трикотажного полотна:

851121 — мужские;

851122 — женские;

851123 — для мальчиков школьного возраста;

851124 — для девочек школьного возраста;

851126 — для девочек дошкольного и ясельного возраста.

851130 — пальто и полупальто из льняных тканей:

851132 — женские.

851140 — пальто и полупальто из искусственных кож (безпле-

ночных):

851141 — мужские;

851142 — женские;

851143 — для мальчиков школьного возраста;

851144 — для девочек школьного возраста;

851145 — для мальчиков дошкольного и ясельного возраста;

851146 — для девочек дошкольного и ясельного возраста.

851150 — пальто и полупальто из шерстяных тканей:

851151 — мужские;

851152 — женские;

851153 — для мальчиков школьного возраста;

851154 — для девочек школьного возраста;

851155 — для мальчиков дошкольного и ясельного возраста;

851156 — для девочек дошкольного и ясельного возраста.

851160 — пальто и полупальто из искусственного меха и искус-

ственного каракуля:

851161 — мужские;

851162 — женские;

851163 — для мальчиков школьного возраста;

851164 — для девочек школьного возраста;

851165 — для мальчиков дошкольного и ясельного возраста;

851166 — для девочек дошкольного и ясельного возраста.

851170 — пальто и полупальто из шелковых тканей:

851171 — мужские;

851172 — женские;

851173 — для мальчиков школьного возраста;

851174 — для девочек школьного возраста;

851175 — для мальчиков дошкольного и ясельного возраста;

11

851176 — для девочек дошкольного и ясельного возраста.

851180 — пальто и полупальто из пленочных материалов:

851181 — мужские;

851182 — женские;

851190 — пальто и полупальто из нетканых материалов:

851191 — мужские;

851192 — женские;

851200 — плащи (включая накидки):

851201 — детские:

851210 — из хлопчатобумажных тканей:

851211 — мужские;

851212 — женские;

851213 — для мальчиков школьного возраста;

851214 — для девочек школьного возраста;

851215 — для мальчиков дошкольного и ясельного возраста;

851216 — для девочек дошкольного и ясельного возраста.

851250 — из шерстяных тканей:

851251 — мужские;

851252 — женские;

851253 — для мальчиков школьного возраста.

В классе 86, к которому относится продукция кожевенной про-

мышленности, одежные материалы включены в группу 863400 и

представлены хромовой кожей из свиных шкур с естественной

облагороженной поверхностью с кодовыми обозначениями 863451

и 863452 и хромовой кожей из овечьих шкур с водоустойчивым

покрытием с обозначением 863461. Спилок для одежды и голов-

ных уборов из шкур крупного рогатого скота представлен в под-

классе 864000 с обозначением 864511.

Искусственная кожа и пленочные материалы входят в класс

87.

В подкласс 871000 включены кожи искусственные мягкие, име-

ющие кодовое обозначение:

871033 — винилискожа одежная;

871057 — кожа искусственная на вспененных полимерах для

верхней одежды (основа — ткань или трикотаж).

В подгруппы 871110, 871120, 871130, 871150 входят кожи ис-

кусственные мягкие на волокнистой основе соответственно с по-

ливинилхлоридным, каучуковым, латексным и полиэфирурета-

новым покрытием.

В группу 871200 включены кожи искусственные мягкие на во-

локнистой прошитой основе, а в подгруппах 871210, 871240, 871250

и 871280 они подразделяются соответственно на кожи с поливи-

нилхлоридным, полиамидным, полиуретановым и поливинил-

эластопокрытием.

К группе 871300 относятся кожи искусственные мягкие на тка-

невой основе. В подгруппы 871310, 871320, 871350 включены ис-

12

кусственные кожи мягкие на тканевой основе соответственно с

поливинилхлоридным, каучуковым и полиэфируретановым по-

крытиями.

В подгруппы 871410, 871430, 871450 включены мягкие искусст-

венные кожи на трикотажной основе соответственно с поливи-

нилхлоридным, латексным и полиэфируретановым покрытиями.

В подклассе 872000 включены следующие материалы:

872113 — пленочные поливинилхлоридные одежные материа-

лы с кодовым обозначением;

872508 — плащевые материалы;

872518 — материалы прорезиненные односторонние;

872528 — материалы прорезиненные двусторонние;

872538 — материалы прорезиненные двусторонние с пленоч-

ным покрытием. ,

Комплексные материалы одежные с поролоном входят в груп-

пу 872600 с кодовым обозначением 872613.

В группе 872800 объединены искусственный мех смушка и ка-

ракуль.

Класс 89 включает в себя продукцию меховой промышленности'.

шкурки выделанные и изделия (одежда и головные уборы, мехо-

вые и овчинно-шубные, в том числе с верхом из кожи и тканей

или комбинированные с кожей и тканями, воротники, пластины

меховые, женские меховые уборы, рукавицы, перчатки, части шку-

рок, лоскут).

По признаку предметной специализации класс 89 подразделя-

ют на подклассы (третий разряд кода):

891000 — шкурки выделанные (полуфабрикаты пушно-мехо-

вые);

892000 — одежда меховая и овчинно-шубная верхняя;

893000 — головные меховые уборы;

894000 — воротники, меха, скрои, пластины, женские мехо-

вые уборы;

895000 — рукавицы и перчатки меховые и овчинно-шубные;

896000 — изделия меховые и овчинно-меховые прочие;

897000 — части шкурок, лоскут.

Четвертый разряд кода указывает на группу и (для подкласса

891) раскрывает признаки видов по характеристикам, принятым

в товароведении: зоологическим, сезону добычи, местам обита-

ния (зимние виды пушнины, шкуры морских животных и др.)

или (для подклассов 892000, 894000—896000) раскрывает при-

знак укрупненного ассортимента изделий (пальто, куртки, голов-

ные уборы, перчатки и др.).

Пятый разряд кода указывает на подгруппу (для подкласса

891000) и раскрывает признак однородности внутри вида (овчина

меховая, шкурки песца, шкурки телят северного оленя и др.)

или (для подклассов 892000—896000) отражает признак половоз-

13

растной принадлежности вида изделий (1 — мужские, 2 — женс-

кие, 3 — подростковые, 4 — детские) или (для подкласса 897000)

раскрывает признак дальнейшей конкретизации ассортимента по

видам.

Шестой разряд кода (для подкласса 891000) указывает на вид,

раскрывает и конкретизирует продукцию по видам шкурок (овчи-

на меховая тонкорунная, песец белый, пыжик и др.) или (для

подклассов 892000—896000) указывает на конструктивные осо-

бенности исполнения и материала верха изделия или (для под-

класса 897000) указывает на признак принадлежности частей к

видам шкурок.

Контрольные вопросы

1. Назовите виды классификации.

2. Каковы преимущества и недостатки классификации материалов для

одежды, приведенной в государственных стандартах, отражающих но-

менклатуру показателей качества продукции?

3. В чем заключается классификация материалов, приведенная в ОКП?

4. Как в ОКП классифицируется продукция трикотажной промыш-

ленности?

5. Как в ОКП классифицируются ткани бытового назначения?

6. Как в ОКП классифицируются нетканые полотна?

1.2. Классификация материалов для одежды

по стандартам и прейскурантам

Классификация материалов по стандартам. В соответствии с го-

сударственными стандартами, отражающими систему показате-

лей качества продукции, ассортимент всех тканей подразделяют

по виду и качеству используемого сырья, назначению, структуре,

способу производства, виду основной и дополнительной обра-

ботки, переплетению.

Ткани различают:

по виду сырья — хлопчатобумажные, льняные, шерстяные и

шелковые;

структуре пряжи — из кардной, гребенной, аппаратной пря-

жи, пряжи с пневмопрядильных машин и др.;

назначению — бельевые, плательные, костюмные, пальтовые

и др.;

способу производства и виду основной обработки — суровые,

гладкокрашеные, пестротканые, с печатным рисунком и др.;

виду дополнительной обработки ткани — несминаемые, тис-

неные, аппретированные, гофрированные, малоусадочные, ме-

таллизированные и др.;

14

переплетению — простые, мелкоузорчатые, жаккардовые и

сложные.

Назначение ткани в данной классификации служит одним из

основных признаков, так как ткани определенного назначения

должны вырабатываться в соответствии с общими требованиями

и обладать вполне определенными показателями качества.

В соответствии с государственными стандартами в зависимости

от назначения хлопчатобумажные ткани подразделяют-

ся на бельевые, плательные, одежные, полотенечные, платоч-

ные, одеяльные, подкладочные, прикладные, мебельно-декора-

тивные; льняные ткани — столовые, бельевые, полотенеч-

ные, одежные, декоративные, прикладные; шерстяные — пла-

тельные, костюмные, пальтовые (в том числе драпы), одеяла,

пледы, покрывала, платки, шарфы, скатерти, подкладочные;

шелковые — плательные, бельевые и корсетные, сорочечные,

мебельно-декоративные и портьерные, подкладочные, ворсовые,

плащевые, курточные, матрацные, зонтичные, галантерейные,

галстучные и одеяльные; ткани из химических воло-

кон — сорочечные, плательные и костюмно-плательные, кос-

тюмные, джинсовые, плащевые, мебельные, портьерные, ков-

ры, покрывала и скатерти, головные платки и шарфы; нетка-

ные полотна — для одежды, обуви, полотенечные, декора-

тивные, прокладочные, текстильно-галантерейные, одеяла, пле-

ды, салфетки, напольные покрытия. Нетканые полотна для одеж-

ды в свою очередь подразделяются на плательно-костюмные, блу-

зочно-сорочечные, для комплектов спортивной и пляжной одеж-

ды, для детского белья, прокладочные (иглопробивные и клее-

ные), утепляющие (ватины, утеплители, клееные, объемные по-

лотна), подкладочные (мех).

Все трикотажные изделия группируют с учетом назначения, по

виду применяемого сырья, по способу изготовления изделия, по

способу отделки или обработки изделия.

Трикотажные изделия подразделяют:

в зависимости от назначения:

верхние — джемперы, свитера, пиджаки, платье-пальто, пла-

тья, костюмы, сарафаны, блузы, халаты, юбки, рейтузы, шорты

и др.;

бельевые — фуфайки, кальсоны, панталоны, трусы, пижа-

мы, комбинации, майки, костюмы купальные, пеньюары,

сорочки мужские, распашонки, ползунки и др.;

чулочно-носочные — чулки, ползунки, подследники и др.;

перчаточные — перчатки, варежки;

головные уборы и шарфы — шапки, платки, шарфы, па-

лантины;

по виду применяемого сырья — из пряжи (хлопчатобумажной,

шерстяной, из смешанных волокон, химических волокон), из

15

нитей (синтетических, искусственных), из различных сочетаний

пряжи и нитей;

по структуре трикотажных переплетений изделия — кулирные

одинарные и двойные; основовязаные одинарные и двойные;

по способу изготовления изделия — вязаные регулярные и по-

лурегулярные; кроеные из трикотажных полотен; комбинирован-

ные из деталей вязаных и кроеных из трикотажных полотен, а

также с применением материалов других видов (кожа, замша, ткань

и др.);

по способу отделки или обработки изделия (полотна) — на

отбеленные; крашеные (в полотне, изделиях или из крашеной

пряжи, нитей) набивные; тисненые, отделанные под замшу, на-

чесные, с подвалкой, отформованные; стабилизированные; со

специальной обработкой и др.

Искусственный мех в соответствии с государственным стан-

дартом подразделяют:

по назначению — для одежды, головных уборов и отделки, для

подкладки одежды, для подкладки обуви, для декоративных из-

делий и игрушек;

по виду применяемого сырья — из синтетических волокон в

сочетании с искусственными, из натуральных волокон в сочета-

нии с химическими, из натуральных волокон;

с учетом длины и тонины волокон мех подразделяют по струк-

туре ворса на однородный и разнородный;

по внешнему виду и способу отделки ворса меха — гладкий,

пестровязаный, жаккардовый, со стрижкой, без стрижки, с от-

делкой ворса под овчину, с тиснением, с рисунчатым эффектом,

с рисунчатой укладкой и фасонной стрижкой ворса.

Классификация материалов по прейскурантам. Основные виды

материалов для одежды с указанием их краткой характеристики

даны в государственных стандартах. На каждый вид вырабатывае-

мой продукции разрабатывается техническое описание (ТО), в

котором должны быть приведены значения показателей структу-

ры и основных свойств конкретной продукции.

До введения договорных (свободных) цен на материалы для

одежды действовала условно называемая торговая, или прейску-

рантная, классификация, которая заключалась в следующем.

Прейскурантная классификация материалов для одежды пре-

дусматривала деление их на группы и подгруппы с учетом назна-

чения, способа выработки, сырьевого состава, доли выработки в

общем объеме производства. Каждому виду ткани, трикотажного

или нетканого полотна, искусственным коже и меху, выработан-

ным в соответствии с техническими условиями и отличающими-

ся от другого хотя бы по одному показателю структуры или свойств

(линейной плотности нитей, количеству нитей на 10 см в про-

дольном и поперечном направлениях, поверхностной плотности,

16

ширине, отделке, оформлению внешнего вида и другим показа-

телям, присваивалось условное обозначение, называемое артику-

лом.

Артикул хлопчатобумажных тканей обозначался числом, со-

стоящим из двух, трех или четырех цифр; смыслового значения

он не имел, а указывал только на порядковый номер данной тка-

ни по прейскуранту.

Хлопчатобумажные ткани подразделялись на группы: 1 — сит-

цевая; 2 — бязевая; 3 — бельевая (подгруппы: бязевая, миткале-

вая, специальная); 4 — сатиновая (подгруппы: сатины и ластики

кардные, сатины и ластики гребенные и полугребенные); 5 —

плательная (подгруппы: демисезонная, летняя, зимняя; ткани с

комплексными нитями); 6 — одежная (подгруппы: гладкокраше-

ная, специальная, меланжевая и пестротканая, зимняя); 7 — под-

кладочная; 8 — тиковая; 9 — ворсовая; 10 — платочная; 11 —

полотенечная; 12 — суровые ткани; 13 — мебельно-декоративные;

14 — одеяльная (подгруппы: одеяла байковые, одеяла летние);

15 — тарные и упаковочные ткани; 16 — марля и марлевые изде-

лия; 17 — технические ткани.

Льняные ткани в соответствии с прейскурантом подразделя-

лись на 16 групп. Основные ткани бытового назначения были со-

средоточены в первых десяти группах: 01 — жаккардовые широ-

кие; 02 — жаккардовые и кареточные узкие; 03 — холсты и поло-

тенца гладкие; 04 — полотна узкие белые и полубелые; 05 — по-

лотна широкие белые и полубелые; 06 — костюмно-плательные;

07 — полотна суровые тонкие; 08 — полотна пестротканые; 09 —

полотна суровые грубые; 10 — бортовки.

Каждая из этих групп делилась на две подгруппы, в одну из

них были включены чистольняные, а в другую — полульняные

ткани.

Артикул льняных тканей обозначался пятизначным числом.

Первые две цифры артикула соответствовали номеру группы тка-

ни (01 — 16), третья цифра указывала на сырьевой состав и обо-

значала подгруппу ткани: цифра 1 соответствовала чистольняным

тканям, цифра 2 — полульняным и смешанным тканям. Четвертая

и пятая цифры артикула показывали порядковый номер артикула

в прейскуранте.

Шерстяные ткани в соответствии с прейскурантом подразде-

лялись на шесть групп с учетом способа выработки и сырьевого

состава: 1 — камвольные чистошерстяные; 2 — камвольные полу-

шерстяные; 3 — тонкосуконные чистошерстяные; 4 — тонкосу-

конные полушерстяные; 5 — грубосуконные чистошерстяные; 6 —

грубосуконные полушерстяные.

Группы тканей делились на подгруппы с учетом назначения и

вида используемой пряжи. Различали следующие подгруппы: 1 —

плательная (для групп 1—4); 2 — костюмная гладкокрашеная

17

(для групп 1, 2 и 4); 3 — костюмная пестротканая и фасонная

(для групп 1 — 4); 4 — сукна (для групп 3 — 6); 5 — пальтовая (для

групп 1 — 6); 6 — драпы (для групп 3 — 6); 7 — ворсовые (для

групп 5, 6); 8 — одеяла (для групп 4 — 6); 9 — специальные (для

групп 1—6).

Артикул шерстяной ткани обозначался четырех- или пятизнач-

ным числом. Первые две цифры артикула имели смысловое значе-

ние: первая цифра указывала на группу ткани и изменялась от 1

до 6, причем для чистошерстяных тканей цифра нечетная (1, 3,

5), а для полушерстяных — четная (2, 4, 6). Вторая цифра артику-

ла указывала на подгруппу тканей и изменялась от 1 до 9.

Шелковые ткани в соответствии с прейскурантом подразде-

лялись на восемь групп с учетом сырьевого состава и вида ис-

пользуемых нитей: 1 — из натурального шелка; 2 — из натураль-

ного шелка в смеси с другими волокнами; 3 — из искусственных

нитей; 4 — из искусственных нитей в смеси с другими волокна-

ми; 5 — из синтетических нитей; 6 — из синтетических нитей в

смеси с другими волокнами; 7 — из искусственного волокна или

смеси с другими волокнами; 8 — из синтетического волокна или

смеси с другими волокнами. Группы подразделялись на семь под-

групп, составленных в зависимости от строения тканей, назна-

чения и формы изделия: 1 — креповые (для групп 1 — 4); 2 —

гладьевые (для групп 1 — 8); 3 — жаккардовые (для групп 1 —4 и

6); 4 — ворсовые (для групп 2, 4, 6 и 8); 5 — специального назна-

чения (для групп 3 — 7); 6 — технические; 7 — штучные изделия

(для групп 3, 4, 6, и 8).

Артикул шелковой ткани обозначался пятизначным числом,

причем первая цифра соответствовала группе ткани, вторая —

подгруппе, три последних цифры — порядковому номеру арти-

кула.

Как видно из приведенных данных, в прейскурантной класси-

фикации не было единого признака деления всех тканей на груп-

пы и подгруппы; наряду с назначением использовали такие при-

знаки, как сезонность, особенности строения, выработки и др.

Все нетканые материалы с учетом их сырьевого состава под-

разделялись на четыре класса: 1 — хлопчатобумажные (хлопко-

вискозные); 2 — полушерстяные (смешанношерстяные); 3 — шел-

ковые (из химических волокон и нитей); 4 — льняные. В каждом

классе выделялись группы с учетом структуры материалов, спо-

соба их получения. Здесь различали нетканые полотна типа тка-

ней, к ним относились по способу выработки следующие груп-

пы материалов: 1 — холстопрошивные; 2 — нитепрошивные; 3 —

тканепрошивные; 4 — иглопробивные; 5 — клеевые; б — комби-

нированные и ватины, к ним относились группы: 7 — холсто-

прошивные; 8 — иглопробивные. С учетом назначения нетканых

полотен группы подразделялись на подгруппы: 1 — бытовые; 2 —

18

обтирочные, тарные, паковочные; 3 — обувные; 4 — основы для

искусственной кожи; 5 — прокладочные, фильтровальные, ме-

бельные; 6 — утепляющие.

Артикул нетканых текстильных полотен обозначался шести-

значным числом и имел смысловое значение. Первая цифра ука-

зывала вид текстильного изделия и всегда обозначалась цифрой 9.

Вторая цифра артикула обозначала волокнистый состав и соот-

ветствовала номеру класса (1, 2, 3, 4), третья — указывала способ

получения и соответствовала группе (изменялась от 1 до 8), чет-

вертая цифра — подгруппу и назначение полотна (от 1 до 6),

последующие цифры указывали порядковый номер расположе-

ния артикула в прейскуранте.

Классификация трикотажных полотен была зафиксирована в

прейскуранте с указанием артикула полотен. Артикул обозначал-

ся двенадцатизначным числом с добавлением буквенных обозна-

чений, отражающих химико-технологические отделки и надбавки

(скидки) за особые виды отделки.

Артикул искусственного меха также имел смысловое значение.

Первая цифра его (9) указывала вид текстильного материала, вто-

рая — способ получения искусственного меха (1 — трикотажный,

2 — тканый, 3 — клеевой); последующие цифры артикула обозна-

чали порядковый номер расположения искусственного меха в

прейскуранте.

В артикуле натуральной кожи первая цифра указывала назна-

чение (9 — группа одежных), вторая — вид сырья (3 — свиные,

7 — овчина), третья — метод дубления (2 — хромовые), четвер-

тая — конфигурацию кожи (1 — целые), пятая и шестая — поряд-

ковый номер кожи в прейскуранте.

Прейскурантная классификация до недавнего времени широ-

ко применялась в промышленности для оформления заказов на

поставку материалов, для выбора материалов на изделие. Однако

разделение материалов, принятое в прейскурантах, нельзя было

считать классификацией, так как в них отсутствовал единый под-

ход к делению тканей, нетканых полотен и трикотажных изделий

и других материалов на группы, подгруппы.

Начиная с 1992 г. в России введена новая система обозначения

артикулов материалов, не отражающая их структуру и сырьевой

состав. Новый артикул содержит букву «С» — «свободная цена», а

затем уже стоит число, указывающее порядковый номер продук-

ции, выпускаемой на данном предприятии, и набор букв и цифр,

указывающих название предприятия. Например, ткань камволь-

ная плательная «Снегопад» арт. С—ОН—5—15АЯ/100; ткань хлоп-

чатобумажная арт. С—12МЕ. Условное обозначение остается дей-

ствительным только для тканей детского ассортимента и военно-

го назначения. Все это, несомненно, затрудняет конфекциониро-

вание материалов для одежды.

19

Таким образом, в ОКП и государственных стандартах на мате-

риалы для бытовой одежды признак «назначение» практически не

является определяющим.

Наиболее целесообразной при конфекционировании материа-

лов различных видов одежды, при проектировании швейных из-

делий, подготовке производства на этапах моделирования, разра-

ботке конструкций и изготовлении швейных и трикотажных изде-

лий является классификация материалов по их основному эксп-

луатационному признаку — назначению.

Для разработки межотраслевой классификации Центральным

научно-исследовательским институтом швейной промышленнос-

ти (ЦНИИШП) было предложено все бытовые текстильные ма-

териалы с учетом назначения подразделить на три класса:

одежные (материалы для бытового назначения);

мебельно-декоративные;

специальные (обувные, текстильно-галантерейные).

Деление классов на подклассы и группы учитывает более уз-

кое использование материалов для конкретного вида изделий в

соответствии с их социальным назначением, что представлено

ниже.

Классификация текстильных материалов

по назначению

Подкласс Группа

Одежные

Бельевые нательные Для детского белья Для женского белья Для мужского белья Для спортивного белья

Сорочечно-плательные Блузочные Сорочечные Для женских платьев Для детских платьев

Плательно-костюмные Для детской верхней одежды Для женских платьев и костюмов Для мужских костюмов Для пиджаков

Плащевые Пальтовые Для плащей и курток Для демисезонных пальтовых изделий Для зимних пальтовых изделий Для всесезонных пальтовых изделий

Подкладочные Для карманов Для подкладки изделий и рукавов

20

Подкладочные Для платьев, в том числе для сорочек и блуз Для верхних изделий (типа пальто, костюмов)

Для головных уборов Для летних головных уборов Для демисезонных головных уборов Для зимних головных уборов

Для чулочно-носочных и перчаточных изделий Чулочно-носочные Перчаточные

Мебельно-декоративные

Мебельные Обивочные Матрацно- ч ехольные, Наперниковые

Декоративные Г ардинно-тюлевые Портьерные Драпировочные (в том числе нас- тенные ковры и гобелены) Напольные покрытия (в том числе напольные ковры)

Бельевые постельные Простынные Для пододеяльников и наволочек Полотенечные

Бельевые столовые Скатертные Полотенечные

Одеяльные Для летних одеял Для зимних одеял, в том числе пледов Специальные

Обувные Для верха обуви Для обувнойподкладки

Т екстильно-галантерейные Г алстучные

Ритуальные Для других галантерейных изделий Для знамен и флагов Для ритуальных служб

Классификация материалов для бытовой одежды позволяет

научно обоснованно подходить к конфекционированию материа-

лов на конкретное изделие, рекомендовать рациональное приме-

нение материалов, устанавливать нормативные показатели основ-

ных потребительских свойств всех материалов для одежды.

Классификация предполагает, что все материалы одного на-

значения по показателям основных свойств должны быть ана-

логичны друг другу независимо от сырьевого состава, структу-

ры и способов выработки.

21

В предложенной классификации материалов по назначению

присутствуют шесть уровней классификации.

Классификация материалов по назначению

Уровень классификации Содержание

Класс Материалы для одежды бытового назначения

Подкласс По назначению материалов для различных видов одежды: пальтовые, плащевые, костюмные, плательные, бельевые, вспомогательные (под- кладочные, утепляющие, прокладоч- ные, отделочные)

Группа Вид материала по способу производст- ва: ткань, трикотажное полотно, нетка- ное полотно, комплексные материалы, искусственный мех, искусственная кожа и замша, нить клеевая, клеевая сетка

Подгруппа Вид одежды Волокнистый состав материалов По сезонным признакам: зимняя, де- мисезонная, летняя

Подвид одежды По половозрастному признаку: муж- ская, женская, детская

Приведенная классификация распространяется на все виды

материалов, кроме натуральной кожи и замши.

Одежно-галантерейные кожи относятся к четвертому классу, в

пределах которого их подразделяют на группы и типы по назначе-

нию: I группа — кожи для одежды; II группа — кожи галантерей-

ные, а на виды — по технологическим и сырьевым признакам

(видам сырья, видам дубления, способу и характеру отделки, кон-

фигурации и др.).

Контрольные вопросы

1. Как классифицируется в соответствии со стандартами искусствен-

ный мех?

2. В чем особенности классификации по ОКП искусственной кожи и

пленочных материалов?

3. Назовите особенности классификации по ОКП искусственного меха.

4. Назовите особенности классификации по ОКП натуральной кожи.

5. В чем сущность классификации материалов для одежды, предло-

женной цниишп?

6. Укажите классификацию нетканых полотен в соответствии с госу-

дарственными стандартами.

7. Приведите межотраслевую классификацию одежно-галантерейных кож.

22

1.3. Кодирование продукции штриховыми

кодами

С 1977 г. широкое применение получила международная сис-

тема кодирования товаров штриховыми кодами (штрихкодами),

которая предназначена для автоматической идентификации то-

варной продукции.

Штрихкод — графическое условное изображение, состоящее

из вертикальных штрихов разной толщины и предназначенное для

автоматической идентификации товаров. Штрихкод считывается

Таблица 1.1

Коды некоторых государств для нанесения штрихкодов на выпускаемую

продукцию

00-09 США и Канада 54 Бельгия и Люксембург

30-37 Франция 560 Португалия

380 Болгария 57 Дания

383 Словения 590 Польша

385 Хорватия 899 Венгрия

400-440 Германия 64 Финляндия

460-469 Россия и СНГ 690 Китай

47 Эстония 729 Израиль

471 Тайвань 73 Швеция

475 Латвия 76 Швейцария

477 Литва 789 Бразилия

482 Украина 80-83 Италия

484 Молдова 84 Испания

489 Гонконг 858 Словакия

45 и 49 Япония 859 Чехия

50 Великобрита- ния 869 Турция

520 Греция 87 Нидерланды

529 Кипр 890 Индия

539 Ирландия 90-91 Австрия

23

Таблица 1.2

Буквенные обозначения стран в коде на продукцию

А Австрия ЕС Эквадор LV Латвия RSM Сан-Мари- но

AL Албания ЕТ Египет М Мальта RUS Россия

AND Андорра EW Эстония МА Марокко S Швеция

AUS Австралия F Франция мс Монако SF Финляндия

BY Белорус- сия FL Лихтен- штейн МЕХ Мексика SLO Словения

В Бельгия GB Велико- британия N Норвегия SR Словакия

BG Болгария GR Греция NL Нидерланды SYR Сирия

BR Бразилия Н Венгрия Р Португалия Т Таиланд

С Куба I Италия РА Панама TJ Китай

CDN Канада IL Израиль РЕ Перу TR Турция

CH Швейца- рия IND Индия РК Пакистан UA Украина

CO Колумбия IR Иран PL Польша USA США

CZ Чехия IRL Ирландия PY Парагвай V Ватикан

CRO Хорватия IRQ Ирак R Румыния YU Югославия

CY Кипр IS Исландия RA Аргентина ZA ЮАР

D Германия J Япония RC Тайвань сс Консуль- ский корпус

DK Дания L Люксем- бург RCH Чили CD Диплома- тический корпус

E Испания LT Литва RP Филиппины

специальным устройством, которое автоматически выдает инфор-

мацию о товаре (продукции), что позволяет на предприятии вес-

ти в автоматическом режиме учет продукции, складирование,

инвентаризацию и др. Штрихкоды могут наноситься на ярлыки

или этикетки.

Цифровой ряд штрихкода состоит из 13 цифр (согласно Ев-

ропейской системе кодирования — EAN). В EAN-13 (ГОСТ

Р 51201—98) первые две или три цифры обозначают национальную

организацию — место регистрации предприятия (код страны);

другие четыре или пять цифр обозначают регистрационный но-

мер (код) предприятия внутри национальной организации, а сле-

24

дующие пять цифр указывают порядковый номер продукции внутри

предприятия (код товара). Последняя цифра кода — контрольное

число (контрольный разряд) для проверки правильности кода.

Для кодирования товаров штрихкодами код выдается каждой

стране централизованно Ассоциацией EAN. Некоторым странам

выделены диапазоны кодов, например США и Канаде 00—09,

Франции 30—37, Италии 80—83. Другим странам представлена

возможность детализировать код страны на третьем разряде. На-

пример, код России и стран СНГ может быть детализирован в

диапазоне 460—469. Многим странам выделены сразу трехразряд-

ные коды, например Кипру — 529, Ирландии — 539, Израилю —

729. Код в системе кодирования EAN идентифицирует товар та-

ким образом, что никакой другой товар в международной торгов-

ле не может иметь такой же код.

Штрихкод на продукцию наносит предприятие-изготовитель

продукции. В табл. 1.1 и 1.2 приводятся коды и буквенные обозна-

чения стран-изготовителей продукции, которые им присвоены

международной ассоциацией EAN.

Знак «>» в конце штрихового кода означает, что товар изготов-

лен по лицензии.

Контрольные вопросы

1. Для чего предназначен штриховой код?

2. Что означает штриховой код?

3. Какие коды присвоены России и странам СНГ?

4. Кем наносится штриховой код на продукцию?

5. Как отмечается в штриховом коде лицензированный товар?

ГЛАВА 2

АССОРТИМЕНТ И СВОЙСТВА ОСНОВНЫХ

МАТЕРИАЛОВ ДЛЯ ПАЛЬТО, КОСТЮМОВ, ПЛАЩЕЙ,

КУРТОК

2.1. Пальтовые материалы

2.1.1. Ткани

Ассортимент материалов для верхней одежды представлен паль-

товыми, костюмными и плащевыми материалами.

Пальтовые материалы характеризуются большим разнообрази-

ем, которое обусловлено разными способами их выработки, сы-

рьевым составом и отделкой. Меньшим разнообразием характе-

ризуется ассортимент плащевых и курточных материалов.

Костюмные материалы представлены тканями и трикотажны-

ми полотнами.

Ассортимент пальтовых материалов представлен тканями, три-

котажными полотнами, комплексными и ворсовыми материала-

ми, искусственной кожей и замшей и др. Наибольший удельный

вес среди них составляют ткани.

Ткани для демисезонных и зимних женских, мужских и детс-

ких пальто вырабатываются преимущественно чисто- и полушер-

стяными. Для летних пальто могут применяться хлопчатобумаж-

ные и шелковые ткани.

Шерстяные ткани. Пальтовые чистошерстяные и полушерстя-

ные ткани выпускаются в соответствии с ГОСТ 28000—88 «Об-

щие технические условия» и технической документацией на каж-

дый артикул ткани, утвержденной в установленном порядке. Паль-

товые ткани по художественно-эстетическим показателям долж-

ны соответствовать образцу.

Пальтовые ткани должны отвечать требованиям стандартов, в

которых нормированы показатели физико-механических свойств,

учитываемые при установлении сорта. К этим свойствам относят-

ся ширина, поверхностная плотность, плотность ткани по основе

и утку, изменение линейных размеров ткани после замачивания в

воде, разрывная нагрузка и разрывное удлинение, массовые доли

шерстяного волокна и остаточного жира, влажность.

Ширина пальтовых шерстяных и полушерстяных тканей с

кромкой должны быть 142 или 152 см. В соответствии с ГОСТ

9204—84 при ширине ткани с кромкой 142 см допускаются от-

клонения ± 2 см, а при ширине ткани с кромкой (152 ± 2,5) см.

26

Ширина двух кромок не должна превышать: 2 см — у камволь-

ных тканей, вырабатываемых на челночных станках; 3 см — у

суконных и комбинированных тканей, вырабатываемых на чел-

ночных станках; 3, 4 см — у всех тканей, вырабатываемых на

бесчелночных станках.

Поверхностная плотность, число нитей на 10 см по основе и по

утку, массовая доля шерстяного волокна устанавливаются техни-

ческими условиями на конкретный артикул ткани. Допускаемые

отклонения по поверхностной плотности и числу нитей на 10 см

устанавливаются по ГОСТ 10641—88. Для мужских пальто реко-

мендуются ткани с поверхностной плотностью, г/м2, 600...750;

для женских — 220... 550; для детских — 400...600.

Массовая доля остаточного жира в шерстяных тканях должна

быть, %: 0,5... 1,5 — в камвольных и тонкосуконных; 0,5...2,5 — в

грубосуконных.

Изменение линейных размеров после замачивания в воде не дол-

жно превышать установленных величин для тканей второй груп-

пы, т.е. по основе — 3,5, а по утку — 2%; по договоренности

изготовителя с потребителем допускается изменение линейных

размеров тканей выше установленного для тканей второй груп-

пы.

Разрывная нагрузка и разрывное удлинение пальтовых тканей

должны соответствовать нормам, приведенным в табл. 2.1.

Таблица 2.1

Разрывная нагрузка и разрывное удлинение пальтовых

тканей

Показатель Ткани

камволь- ные камволь- но-сукон- ные сукон- ные фланели драпы

Разрывная нагрузка полоски ткани размерами 50 х 100 мм, Н, не менее: по основе по утку 392 245 294 196 215,6 156,8 176,4 137,2 215,6 156,8

Удлинение при разрыве по- лоски ткани размерами 50 х 100 мм, %, не менее: по основе по утку 20 20 20 20 17 17 18 18 15 15

27

Для тканей из кроссбердной шерсти и тканей с использовани-

ем хлопчатобумажной пряжи удлинение по основе и утку должно

быть не менее 15 %.

Нормированная влажность чистошерстяной ткани должна быть

13%.

Для обеспечения надежности и долговечности шерстяных и

полушерстяных тканей в ГОСТ 28000—2004 нормируется стой-

кость к истиранию по плоскости до дыры, а для драпов — стой-

кость ворсовой поверхности к истиранию и степень закатывае-

мости ворса. Стойкость текстильных материалов к истиранию по

плоскости до дыры, стойкость ворсовой поверхности к истира-

нию и степень закатываемости определяются по ГОСТ 9913—90.

Стойкость тканей к истиранию по плоскости должна быть не

менее, циклов: 3 500 — для чистошерстяных и полушерстяных;

3 000 — для фланелей; 5 000 и 4 000 — для тканей улучшенного

качества.

Стойкость ворсовой поверхности драпов к истиранию должна

быть не менее, циклов: 400 — для женских драпов; 600 — для

мужских драпов.

Камвольные и комбинированные ткани могут иметь слабый

пиллинг. Степень его выраженное™ определяют по образцу, ут-

вержденному изготовителем совместно с потребителем. Ткани улуч-

шенного качества не должны иметь пиллинга.

В ГОСТ 28000—2004 нормируется также коэффициент несми-

наемое™ камвольных тканей, который должен быть не менее,

%: 60 — для чистошерстяных; 40 — для полушерстяных; 65 — для

тканей улучшенного качества. Толщина тканей для демисезонных

и зимних пальто составляет 1 ...4,5 мм при давлении 196 Па.

Пальтовые материалы должны отвечать эргономическим тре-

бованиям, т. е. обеспечивать эффективность трудовой и иной жиз-

недеятельности человека путем оптимизации обмена тепловой

энергией и веществом (воздух, вода) с физической средой в си-

стеме «человек — одежда», «человек — одежда — климатаческая

среда», «человек — одежда — предметная среда». Материалы дол-

жны обеспечивать обмен веществом (сорбция и десорбция вла-

ги, поглощение и отдача капельно-жидкой влаги, прохождение

воздуха, паро- и капельно-жидкой влаги) и обмен тепловой энер-

гии (поглощение и перенос тепла). Требования к материалам в

наибольшей степени зависят от температуры воздуха. Повыше-

ние температуры воздуха сопровождается перераспределением

большой массы крови человека на периферийные участки и уве-

личением вследствие этого теплопроводности, расширением со-

судов, повышением проницаемости стенок и увеличением вы-

деления влаги через кожу. По данным Р.Ф. Афанасьевой [10],

пальтовые материалы должны иметь показатели, представленные

далее.

28

Физико-механические свойства пальтовых материалов

Воздухопроницаемость, дм3/(м2-с)

(в зависимости от скорости ветра)....................7...60

Паропроницаемость, г/(м2 ч),

не менее.............................................40

Влажность, %, не более

(при относительной влажности

воздуха 65 %)........................................13

Пальтовые материалы выполняют одну из своих основных функ-

ций — защиту человека от охлаждения. Обеспечение этой функ-

ции в определенной степени достигается при соответствующих

значениях теплового сопротивления и воздухопроницаемости ос-

новного материала. Основной материал для демисезонного пальто

должен иметь высокое тепловое сопротивление.

Теплозащитные свойства зимней одежды во многом определя-

ются утепляющей и ветрозащитной прокладками. Если в пакете

материалов нет ветрозащитной прокладки, то основной материал

необходимо выбирать с невысоким значением коэффициента воз-

духопроницаемости. Кроме того, пальтовые ткани должны быть в

достаточной степени влагопроводными, так как накопление влаги

в одежде приводит к увеличению ее теплопроводности и повыше-

нию теплопотерь человека. Однако слишком высокие влаго-

проводность и гигроскопичность основного материала пальто мо-

гут привести к интенсивному поглощению им атмосферной влаги

и снижению теплозащитных свойств. Например, чистошерстяные

драпы имеют суммарную влагопроводность 95... 100 г/(м2 ч), па-

ропроницаемость — 40...45 г/(м2 ч). Более низкими значениями

влагопроводности (80...90 г/(м2 ч)) обладают полушерстяные дра-

пы; влагопроводность синтетических материалов для пальто не пре-

вышает 60 г/(м2 ч). Следовательно, накопление в пакете материа-

лов атмосферной влаги может быть уменьшено в результате ис-

пользования в наружном слое пакета гидрофобных материалов или

материалов с водоотталкивающей отделкой. Требования, предъяв-

ляемые к материалам для пальто, определяются природно-клима-

тическими условиями тех климатических поясов (зон), для кото-

рых они предназначены. Наиболее жесткие требования установле-

ны для материалов одежды и пакетов из материалов, из которых

шьют одежду для I и II климатических зон (особо холодного и

холодного климата). Суммарное тепловое сопротивление комплекта

зимней одежды, включающего одежду, надеваемую под пальто, а

также головной убор, обувь, рукавицы, должно составлять 0,68

м2 град/Вт. В этом случае толщина пальто (ткань и утеплитель) —

(15,6±4) мм, воздухопроницаемость — 7...45 дм3/(м2- с). В клима-

тической зоне IA, характеризующейся сильным ветром, покров-

ная ткань должна иметь воздухопроницаемость 7 дм3/(м2- с).

29

Для климатических зон 1Б и II воздухопроницаемость основ-

ной ткани должна составлять 70 дм3/(м2- с), а при использовании

ткани с большей воздухопроницаемостью необходимо проекти-

ровать ветрозащитную прокладку. Следует отметить, что меньше

половины чистошерстяных и полушерстяных пальтовых тканей

имеют воздухопроницаемость выше 100 дм3/(м2- с). Для обеспече-

ния теплозащитных свойств одежды воздухопроницаемость долж-

на быть не более 100 дм3/(м2- с).

Коэффициент теплопроводности воздушно-сухих пакетов ма-

териалов различной толщины составляет 0,045...0,049 Вт/(м2- град).

Разнообразие ассортимента пальтовых тканей достигается за

счет использования различных видов шерсти (тонкой, полутонкой,

грубой и полугрубой), смешением ее с другим волокном (вискоз-

ным, полиэфирным и др.) в различном процентном соотноше-

нии, а также за счет внешнего оформления и отделки.

Ткани для пальто, так же как и другие шерстяные ткани, в

зависимости от вида используемой шерстяной пряжи подразделя-

ются на камвольные, тонкосуконные и грубосуконные. Камволь-

ные ткани изготавливают из гребенной, или камвольной, пряжи.

Для этих тканей характерна гладкая, открытая поверхность с чет-

ко выраженным ткацким рисунком. В последнее время выделилась

группа камвольно-суконных тканей, вырабатываемых сложными

переплетениями с использованием гребенной и аппаратной пря-

жи, при этом последняя формирует изнаночную сторону ткани.

Суконные ткани вырабатывают из пряжи аппаратного способа

прядения. Для этих тканей характерна пушистая, ворсовая поверх-

ность, причем у некоторых тканей густой ворсовой покров пол-

ностью закрывает рисунок переплетения (например, драп).

Чистошерстяные пальтовые ткани из тонкой и полутонкой

шерсти являются наиболее ценными: они мягки на ощупь, имеют

красивый гриф (определяется визуально) и туше (комплекс ося-

зательных ощущений, получаемых в результате воздействия всех

физических свойств текстильного изделия), высокие теплозащит-

ные свойства. Ткани из грубой шерсти уступают им по мягкости,

они более грубые и жесткие. К чистошерстяным относятся такие

ткани, в которых содержится до 10% химических волокон, вве-

денных для создания каких-либо внешних эффектов.

Чистошерстяные и полушерстяные ткани используют для жен-

ских и мужских летних, демисезонных, зимних пальто и полу-

пальто. Из полушерстяных пальтовых тканей изготавливают также

детскую одежду.

При выработке полушерстяных пальтовых тканей применяют в

основном двух- и трехкомпонентные смески. Чаще всего шерстя-

ные волокна перерабатывают вместе с искусственными или син-

тетическими волокнами, при этом введение других волокон мо-

жет осуществляться как на стадии получения пряжи, так и при

30

использовании неоднородных нитей (например, шерстяная пря-

жа вприкрутку с полиамидными или вискозными нитями). Трех-

компонентные смески включают в себя, как правило, шерсть,

вискозу и синтетическое волокно (полиамидное или полиэфир-

ное).

Вложение различных видов волокон вызывает изменение внеш-

него вида и свойств полушерстяных пальтовых тканей. Так, введе-

ние вискозного волокна придает пальтовым тканям некоторый блеск.

Обработка этих тканей в швейном производстве особых затрудне-

ний не вызывает, однако при эксплуатации они сминаются, при-

обретают повышенную усадку, влагопоглощаемость. Такие ткани

подвергают противоусадочной и/или несминаемой отделке.

Введение синтетических волокон повышает прочность и изно-

состойкость тканей, но снижает стойкость тканей к пиллинго-

образованию. Характерные для синтетических волокон низкое вла-

гопоглощение и невысокая термостойкость вызывают затрудне-

ния при влажно-тепловой обработке изделий: они не усаживают-

ся и не сутюживаются. Превышение предельных температур вы-

зывает оплавление волокон, изменение окраски, появление пя-

тен и сокращает линейные размеры ткани.

При стачивании деталей швейных изделий из таких тканей

происходит стягивание шва строчкой и посаживание нижнего

полотна. Эти нежелательные явления можно исключить путем стро-

гого соблюдения параметров влажно-тепловой обработки и выбо-

ра соответствующего оборудования, например швейных машин

беспосадочного шва. Для обработки швейных изделий необходи-

мо применять швейные нитки, обладающие малой усадкой, что-

бы в процессе эксплуатации не происходило стягивания ткани по

линии соединения. Малая усадка тканей с вложением синтетичес-

ких волокон вызывает необходимость комплектовать в пакет пальто

прокладочные и другие материалы, имеющие небольшую усадку.

Почти 60% ассортимента пальтовых тканей вырабатываются с

применением синтетических волокон и нитей.

При создании моделей одежды для всех потребительских групп

населения с учетом тенденций развития моды, сезона и ситуаций

используется широкий ассортимент шерстяных тканей классиче-

ских структур и рисунков.

Камвольные пальтовые чистошерстяные и полушерстяные ткани

разнообразны по структуре и поверхностной плотности (250...

550 г/м2). Классической камвольной пальтовой тканью является

габардин, вырабатываемый диагоналевым переплетением из кру-

ченой пряжи 19,2 текс х 2 в основе и утке, с высокой плотностью

нитей по основе и утку. Высокая плотность нитей придает ткани

большую жесткость, упругость, при выкраивании деталей нити

легко выпадают из срезов, а при стачивании на швейных маши-

нах легко повреждаются иглой. Кроме того, ткань трудно поддает-

31

ся сутюживанию и оттягиванию из-за высокого заполнения. Га-

бардин имеет поверхностную плотность 290...450 г/м2, по отдел-

ке — гладкокрашеная ткань, применяется для изготовления муж-

ских и женских пальто.

К камвольным чистошерстяным тканям относятся ткани, вы-

работанные из крученных нитей в основе и в утке линейной плот-

ностью 31 текс х 2; 36 текс х 2, например пальтовые ткани «Лань»,

«Краснодарская» и др. Поверхностная плотность этих тканей со-

ставляет 370...400 г/м2.

Выпускаются также габардиноподобные ткани с широким ре-

льефным рисунком.

К камвольным пальтовым тканям относятся и ткани, вырабо-

танные из камвольной пряжи в основе и аппаратной пряжи в утке,

с жаккардовым или кареточным рисунком и типа жаккардовых.

Гребенная пряжа формирует лицевую поверхность, а аппарат-

ная — изнаночную. Эти ткани особых затруднений при обработке

в швейном производстве не вызывают, однако из-за наличия жак-

кардового рисунка необходимо следить за направлением рисунка

при выкраивании деталей, что, в свою очередь, может увеличить

процент межлекальных потерь.

Жаккардовый рисунок камвольных пальтовых тканей требует

особого подхода при выборе моделей женского пальто.

При выработке камвольных пальтовых тканей применяется гре-

бенная крученая пряжа в основе и в утке чаще всего линейной

плотностью 31 текс х 2 и аппаратная крученая в утке линейной плот-

ностью 84 текс х 2 и 100 текс х 2. В утке также может использоваться

одиночная пряжа 100 текс, 200 текс и др. Переплетение этих тка-

ней сложное; поверхностная плотность составляет 415...550 г/м2.

К камвольным относятся пальтовые ткани «Медея», «Ласка» и др.

К указанной группе относятся также ткани, выработанные из

фасонной пряжи в утке и одиночной пряжи в основе (ткань «Ма-

зурка») или фасонной в основе и одиночной в утке (ткань паль-

товая буклированная).

При выработке полушерстяных камвольных тканей применя-

ют двухкомпонентные смеси: 50 % ВШрс + 50 % ВПэф; 55 %

ВШрс + 45 % ВПэф; 33 % ВШрс + 67 % ВПэф; 78 % ВШрс + 22 %

ВНитр и др.

Камвольные полушерстяные пальтовые ткани вырабатывают из

крученых нитей в основе и в утке, сложным или мелкоузорчатым

переплетением, поверхностная плотность этих тканей составляет

300 460 г/м2. Камвольно-суконные ткани имеют большую поверх-

ностную плотность (440...523 г/м2), при их выработке также при-

меняют двух- и трехкомпонентные смеси.

Вложение синтетических волокон в смеси с шерстяным волок-

ном составляет от 19 до 50 %. Чаще всего вводятся нитрон, капрон

и лавсан. Эти волокна улучшают потребительские свойства тка-

V)

Таблица 2.2

Характеристика камвольных тканей для пальто

Наименование ткани Шири- на, см Поверхно- стная плот- ность, г/м2 Показатели Содержание шерстяного волокна, % Примечание

Линейная плотность, текс Плотность (количест- во нитей на 100 мм)

основа уток по основе по утку

Габардин (арт. 1511) 142 364 19x2 19x2 477 410 100 Камвольная

Ткань пальтовая «Ярославна» 142 372 31x2 31x2 324 222 100 »

Креп пальтовый (арт. 1564) 142 334 15,5x2 15,5x2 590 394 100 »

Ткань пальтовая «Буклированная» 142 562 96 (Т^ = 42x2 + + 68x2 +40) 96 140 115 100 Камвольно- суконная

Ткань пальтовая «Эра» 142 448 31x2 31x2; 84x2 321 260 95 Тоже

Ткань пальтовая «Береста» 152 418 31x2 31x2; 125x2 300 178 50 (50% ВПэф) Камвольная

Ткань пальтовая (арт. 2510) 142 533 31x2; 42x2 31x2; 42x2 353 277 62 (38 % ВНитр)ВК »

Ткань пальтовая «Камелия» 142 444 31x2 31x2; 125x2 278 215 78 (28 % ВНитр)ВК Камвольно- суконная

Ткань «Былина» 152 459 31x2 31x2; 200 319 185 69 (31 % ВПэф)ВК »

Ткань пальтовая (арт. 1572) — 480 31x2 31x2; 125 369 258 100 »

Ткань пальтовая (арт. 1542) — 480 42x2 42x2 208 254 100 Камвольная

ней, однако вызывают затруднения в процессах швейного произ-

водства. Ткани с вложением в них 50 % синтетических волокон

хуже подвергаются сутюживанию и оттягиванию при влажно-теп-

ловой обработке. Термопластичность таких волокон требует стро-

гого соблюдения параметров влажно-тепловой обработки (преж-

де всего температуры прессования) и подбора соответствующих

клеевых, прокладочных материалов. Характеристика некоторых

чистошерстяных и полушерстяных камвольных и камвольно-су-

конных пальтовых тканей приведена в табл. 2.2.

Тонкосуконные пальтовые ткани вырабатывают из пряжи, ли-

нейной плотностью 85...250 текс их поверхностная плотность

350...650 г/м2. Эти ткани вырабатывают чистошерстяными и по-

лушерстяными из крученой или однониточной пряжи, различ-

ными переплетениями: простыми (главными), мелкоузорчатыми

и сложными. Отделка их разнообразна: гладкокрашеные, мелан-

жевые, пестротканые, с ворсовой поверхностью.

Чистошерстяные пальтовые ткани вырабатывают преимуще-

ственно гладкокрашеными. Для них характерна мягкая структура

с рельефными рисунками, иногда разворсованными, футерован-

ными, с низкостриженым ворсом, с тиснением, имитирующим

разные фактуры. К этим тканям относятся букле, фланель, фуле.

Букле — ткани, имеющие волнистую поверхность благодаря

применению пряжи фасонной крутки.

Фланели — мягкие, шелковистые ткани типа велюра. Их вы-

рабатывают сатиновым переплетением, на поверхности имеют сла-

бовыраженный ворс.

Фуле — вырабатывают саржевым переплетением 2/2 из кру-

ченых нитей в утке; рисунок переплетения выражен четко. Повер-

хностная плотность 325...350 г/м2. Применяют для женских зим-

них пальто.

Среди чистошерстяных тонкосуконных пестротканых пальто-

вых тканей около 2/3 составляют ткани, изготавливаемые из одно-

ниточной пряжи, остальные вырабатываются из фасонной пряжи

большой толщины с выступающими на поверхность ткани утол-

щениями, узелками, петельками. Для мужских пальто выпускают

тяжелые ткани из более грубой шерсти со стропилообразным ри-

сунком, напоминающим елочку (шеврон), или разворсованные

саржевого переплетения с эффектом мертвого волоса (шетланд).

Для изготовления пальто применяют довольно большую груп-

пу тканей — драпы.

Драп — толстые, плотные, тяжелые, сильно уваленные ткани.

Вырабатывают из однониточной пряжи толщиной 76... 166 текс по-

лутора- и двухслойным переплетением, с высоким линейным за-

полнением (до 150%) и поверхностной плотностью 450...710 г/м2.

При отделке драпы подвергают интенсивной валке в течение не-

скольких часов, в результате чего на поверхности образуется плот-

34

ный застил переплетающихся волокон. В некоторых случаях их

подвергают ворсованию, в результате чего кончики волокон под-

нимают, а затем состригают до определенной высоты, приглажи-

вают или закатывают (ратиновая отделка). Такая отделка придает

драпам красивый внешний вид. Вырабатывают их преимущественно

гладкокрашеными, реже меланжевыми и пестроткаными. Драпы

чистошерстяные характеризуются высокой износостойкостью,

хорошими теплозащитными свойствами, они довольно упруги и

хорошо сохраняют приданную в процессах швейного производ-

ства объемную форму. Классическими высококачественными дра-

пами являются велюр, велютин, кастор, ратин.

Велюр — чистошерстяная гладкокрашеная двухлицевая ткань

с низкостриженым, мягким, пушистым, бархатным ворсом. При-

меняется для изготовления мужских демисезонных пальто.

Велютин — мягкая чистошерстяная ткань с бархатистой вор-

совой поверхностью и невысокой поверхностной плотностью. При-

меняется для женских демисезонных пальто.

Кастор — вырабатывают атласным переплетением из тонкой

шерсти, подвергают сильной валке, начесу и запрессовке корот-

кого ворса, благодаря чему поверхность приобретает некоторый

блеск. Применяют для мужских демисезонных пальто.

Ратин — по структуре сходен с велюром, но подвергается

ратированию (специальной обработке). В результате на поверхнос-

ти получают ворсовый покров в виде горошин, валиков, узких

полосок, идущих по диагонали и др.

Тонкосуконные полушерстяные пальтовые ткани более раз-

нообразны по ассортименту по сравнению с пальтовыми чисто-

шерстяными тонкосуконными тканями. Вложение шерстяного во-

локна при их выработке колеблется от 21 до 90 %. Ткани с не-

большим процентом вложения шерстяного волокна применяют

преимущественно для детской одежды. Полушерстяные пальто-

вые ткани имеют разнообразные переплетения из однониточной

и крученой пряжи. При их выработке в смеси с шерстяным во-

локном перерабатывают волокна хлопка (ВХл), вискозы (ВВис),

нитрона (ВНитр), капрона (ВК), лавсана (ВЛс) и другие, а так-

же в прикрутку с шерстяной пряжей применяют хлопчатобумаж-

ную пряжу, вискозные, капроновые нити простой и фасонной

крутки.

Для выработки тонкосуконных полушерстяных тканей использу-

ют двух- и трехкомпонентные смески ВШрс + ВНитр; ВЛс + ВНитр +

+ ВК; ВШрс + ВВис + ВНитр и др. Отделка этих тканей характери-

зуется также большим разнообразием, но преобладают пестрот-

каные, главным образом с рисунком в клетку. Предназначены в

основном для изготовления женских (примерно ]/4 ассортимен-

та) и детских пальто. Для мужских пальто чаще всего применяют

твид — относительно тяжелую ткань с довольно рыхлой поверх-

35

ностью, вырабатываемую из грубой шерсти с добавлением мерт-

вого волоса и непса. Изготавливают диагоналевым переплетени-

ем.

Полушерстяные драпы, так же как и пальтовые полушерстя-

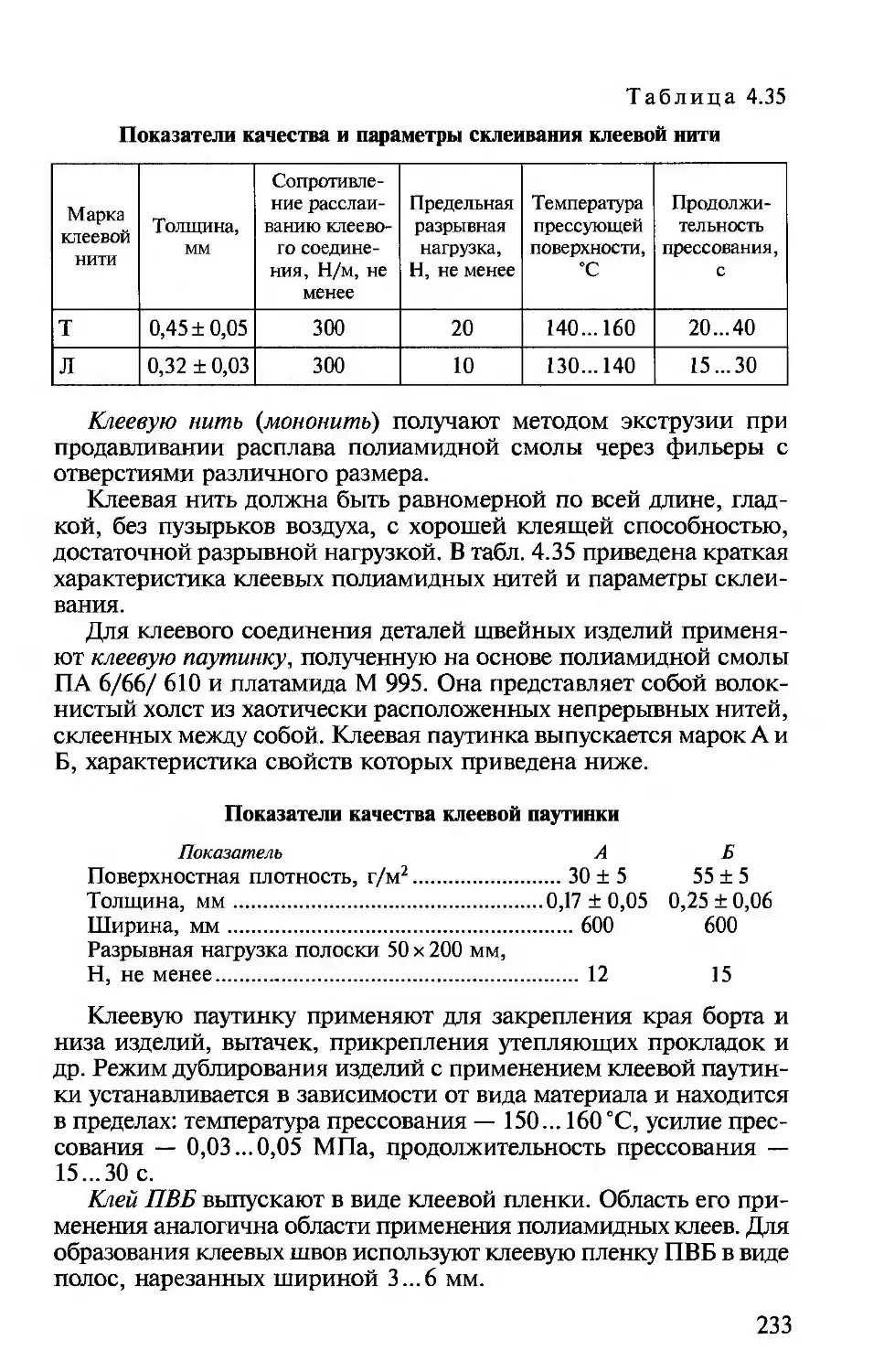

ные, характеризуются большим разнообразием, которое достига-