Текст

резьбы,применяемые в авиационном производстве

СПРАВОЧ НИН

I

, ВАЙСМАН, П. С. ДЕНИСОВ. О, В. МОРОЗЕНКО.

Т. В. БЕГЛОВА, 3. В. БАРАБА1ПЕВА

РЕЗЬБЫ,

ПРИМЕНЯЕМЫЕ

В АВИАЦИОННОМ

ПРОИЗВОДСТВЕ

СПРАВОЧНИК

ИЗДАТЕЛЬСТВО

«МАШИ И ОСТР ОЕПИ Е»

Москва 1970

УДК 629.7.621.882(3)

В справочнике приведены основные параметры резьб (про-

фпли, исполнительные размеры, допуски на них), применяе-

мых в авиационных конструкциях, и требования, предъявляе-

мые к качеству резьбы. Даны рекомендации по выбору типа

и профиля резьб в зависимости от материала и условий работы

резьбовых соединений.

Приводятся справочные данные по резьбообразующему ин-

струменту и технологии изготовления наружных и внутренних

резьб с учетом особенностей обработки авиационных материа-

лов и высоких требований к точности резьбовых соединений

Освещены вопросы методики и средств контроля резьб, а так-

же технологии сборки резьбовых соединений.

Справочник предназначен для широкого круга инженерно-

технических работников предприятий, конструкторских бюро и

научно-исследовательских институтов авиационной промыш-

ленности, общего машиностроения и судостроения. Он может

быть также полезен учащимся вузов и техникумов. Табл. 182,

илл. 117, библ. 28 назв.

Рецензент инж. М. Н. Павличев

-------------" Т^Т^едактор инж. М. А. Колосов

цдл ИЛАЯ

3-18-6

324—68

' МВТУ ’

им И. э.

ЪЩ^йлович Вайсман, Петр Степанович Денисов, Ольга Васильевна

-М&рб§енко, Татьяна Васильевна Беглова, Зинаида Васильевна Барабашева

РЕЗЬБЫ, ПРИМЕНЯЕМЫЕ В АВИАЦИОННОМ ПРОИЗВОДСТВЕ

СПРАВОЧНИК

Редактор //. 3. Рябинина Техн, редактор В. И. Орешкина Художник //. Г. Дворников Корректор Л. Е. Хохлова

Т-06920 Сдано в набор 24/XI Формат бОХЭО’/ю Бум. л. 11.5 Бумага № 2 Цена 1 р. 05 к. 1969 г. Подписано в печать 21/IV 1970 г. Псч. л. 23,0 Уч.-изд. л. 19,0 Тираж 6500 экз. Зак. № 1855 Тем. план 1968 г. № 324

Издательство «Машиностроение», Москва, К-51, Петровка, 24

Московская типография № 8 Главполиграфпрома

Комитета по печати при Совете Министров СССР,

Хохловский пер., 7. Тип. зак. 5212

ПРЕДИСЛОВИЕ

Особенности авиационного производства вызвали необходимость примене-

ния ряда резьб, отличающихся некоторыми параметрами от резьб, принятых

в общем машиностроении. Это привело к сокращению в авиационном произ-

водстве номенклатуры гостированных резьб и внедрению отраслевых норма-

лей (214АТ, 257АТ, 754АТ, 822АТ и др.) со специальными техническими усло-

виями на изготовление и контроль резьб.

В первой части настоящего справочника, составленной А. Э. Вайсманом и

П. С. Денисовым, систематизированы нормали и ГОСТы, охватывающие резь-

бы, применяемые в изделиях авиационного производства. Кроме основного

материала (профили, исполнительные размеры, допускаемые отклонения на

размеры, требования к качеству резьбы), приводятся определения и обозна-

чения параметров резьб, их характеристики, формы и размеры сбегов и про-

точек, толщины покрытий деталей, имеющих резьбу, и ряд других данных, ко-

торыми могут воспользоваться в практической работе инженерно-технические

работники предприятий.

Размеры и допуски дюймовых резьб в виду ограниченности их примене-

ния в справочнике не приводятся; при необходимости следует пользоваться

данными ОСТа НКТП 1260.

Все расширяющееся применение в авиационных конструкциях высокопроч-

ных материалов н титановых сплавов отразилось лишь на методах и режи-

мах обработки резьб. Что же касается формы резьб, допусков и посадок резь-

бовых деталей из указанных материалов, то они пока выполняются как обыч-

ные авиационные резьбы.

В еще меньшей степени «устоялись» требования к резьбовым деталям из

таких материалов, как бериллий, ниобий, тантал и др. Тем не менее авторы по

возможности систематизировали и включили в справочник имеющиеся в про-

мышленности сведения по этим вопросам.

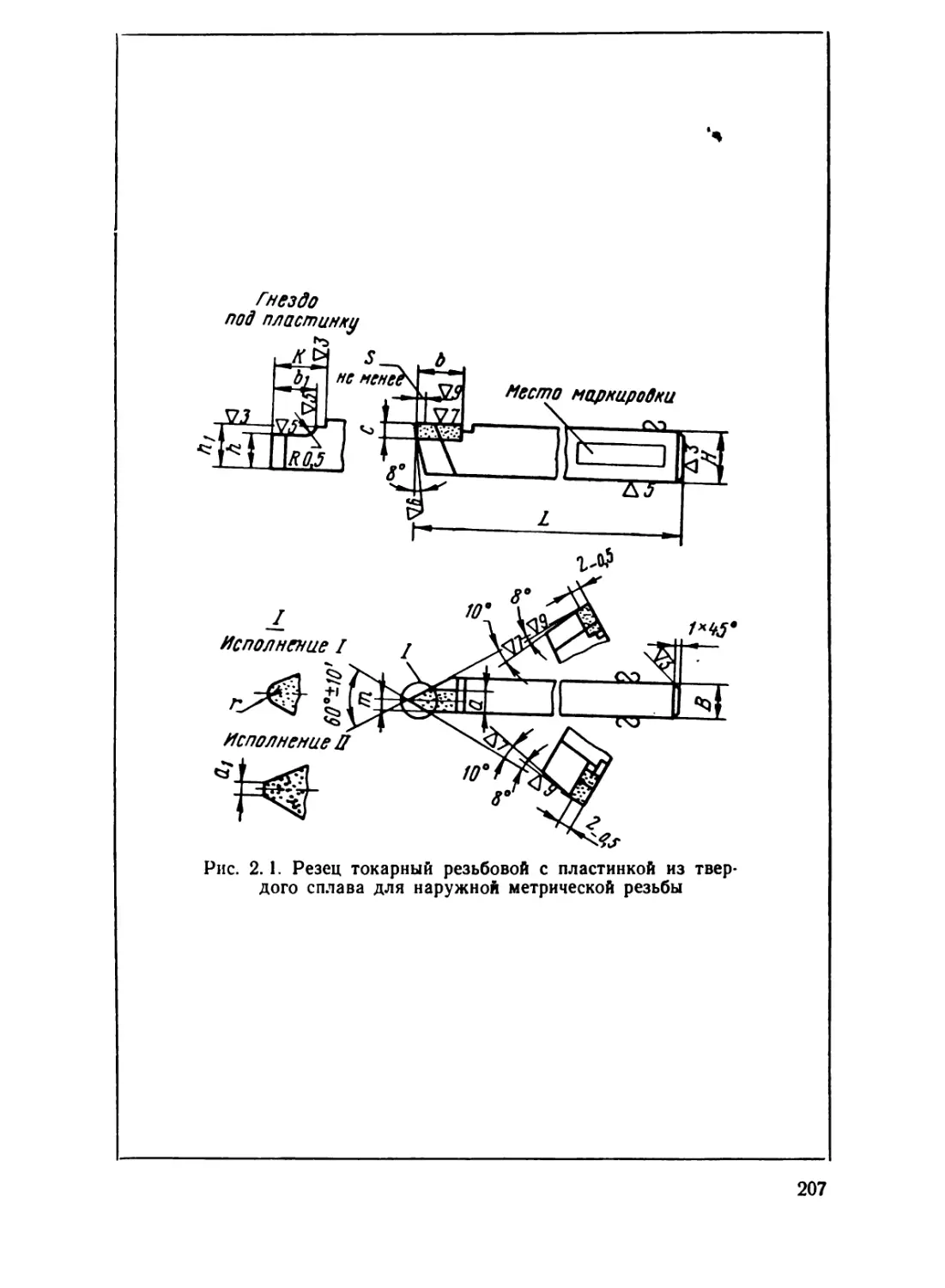

Во второй части, написанной О. В. Морозенко, Т. В. Бегловой и 3. В. Ба-

рабашевой, помещены материалы по резьбообразующим и резьбопзмеритель-

ным инструментам, а также по режимам нарезания и накатывания наиболее

широко применяемых резьб из числа представленных в первой части.

При этом учтены особенности изготовления точных резьб в деталях из

таких труднообрабатываемых материалов, как высокопрочные и нержавею-

щие стали, жаропрочные материалы и титановые сплавы.

5212

3

В отдельной главе описаны различные способы нарезания резьб и пере-

числены рекомендуемые области их применения.

Авторы старались наиболее полно осветить высокопроизводительные ме-

тоды нарезания и накатывания резьбы, применяемые в серийном производст-

ве, а также методы и средства контроля резьбы.

При составлении справочника использованы литературные источники,

ГОСТы, общемашиностроительные и отраслевые нормали и руководящие ма-

териалы, указанные в конце каждой части книги.

Справочник предназначен для инженерно-технических работников, проек-

тирующих и изготавливающих изделия авиационной техники, и может быть

полезен также учащимся высших и средних технических учебных заведений.

В подборе и оформлении материалов приняли участие инженеры Петро-

ва Т. А., Борисова Н. А. и Комаров А. Ф., которым авторы выражают благо-

дарность.

Все замечания и предложения по справочнику авторы просят присылать

по адресу Москва, К-51, Петровка, 24, издательство «Машиностроение».

Часть первая

ПАРАМЕТРЫ, РАЗМЕРЫ И ДОПУСКИ РЕЗЬБ

1.1. ОПРЕДЕЛЕНИЯ И ПАРАМЕТРЫ ЦИЛИНДРИЧЕСКИХ

И КОНИЧЕСКИХ РЕЗЬБ

ГОСТом 11708—66 установлены следующие основные определения для ци-

линдрических и конических резьб общего назначения.

ОБЩИЕ ОПРЕДЕЛЕНИЯ РЕЗЬБ

Резьба — поверхность, образованная при винтовом движении плоского

контура по цилиндрической или конической поверхности.

Резьбовое соединение — соединение деталей с помощью резьбы,

обеспечивающее их относительную неподвижность или заданное перемещение

одной детали относительно другой.

Цилиндрическая резьба — резьба, образованная на цилиндриче-

ской поверхности.

Коническая резьба —резьба, образованная на конической поверх-

ности.

Наружная резьба — резьба, образованная па наружной цилиндриче-

ской или конической поверхности. В резьбовом соединении наружная резьба

является охватываемой поверхностью и носит название болт (винт и др.).

Внутренняя резьба — резьба, образованная па внутренней цилинд-

рической или конической поверхности. В резьбовом соединении внутренняя

резьба является охватывающей поверхностью и носит название гайка (гнездо

и др.).

Правая резьба — резьба, образованная контуром, вращающимся по

часовой стрелке и перемещающимся вдоль оси в направлении от наблюда-

теля.

Левая резьба — резьба, образованная контуром, вращающимся про-

тив часовой стрелки и перемещающимся вдоль оси в направлении от наблю-

дателя.

По числу заходов (выступов и канавок) резьбы подразделяются на

однозаходные и многозаходные (двухзаходные, трехзаходные и т. д.).

5

Параметры

Обозначение

ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ ПАРАМЕТРОВ РЕЗЬБ

(рис. 1.1)

Рис. 1.1. Параметры цилиндрической резьбы

Ось резьбы — прямая, относительно которой про-

исходит винтовое движение плоского контура, образую-

щего резьбу

Профиль резьбы — контур сечения резьбы в пло-

скости, проходящей через ее ось

Боковые стороны профиля — прямолинейные

участки профиля, принадлежащие винтовым поверхно-

стям

Вершина профиля — участок профиля, соеди-

няющий боковые стороны выступа

Впадина профиля — участок профиля, соединя-

ющий боковые стороны канавки

Угол профиля — угол между боковыми сторона-

ми профиля

Углы наклона сторон профиля — углы

между боковыми сторонами профиля и перпендикуляром

к оси резьбы. Для резьб с симметричным профилем уг-

лы наклона сторон равны половине угла профиля а/2

Рабочая высота профиля — высота соприкос-

новения стороны профиля наружной и внутренней резьб

в направлении, перпендикулярном к осп резьбы

Сбег р ез ьбы — участок неполного профиля в зоне

перехода резьбы к гладкой части детали

а

₽• Y

h

Произвольное

6

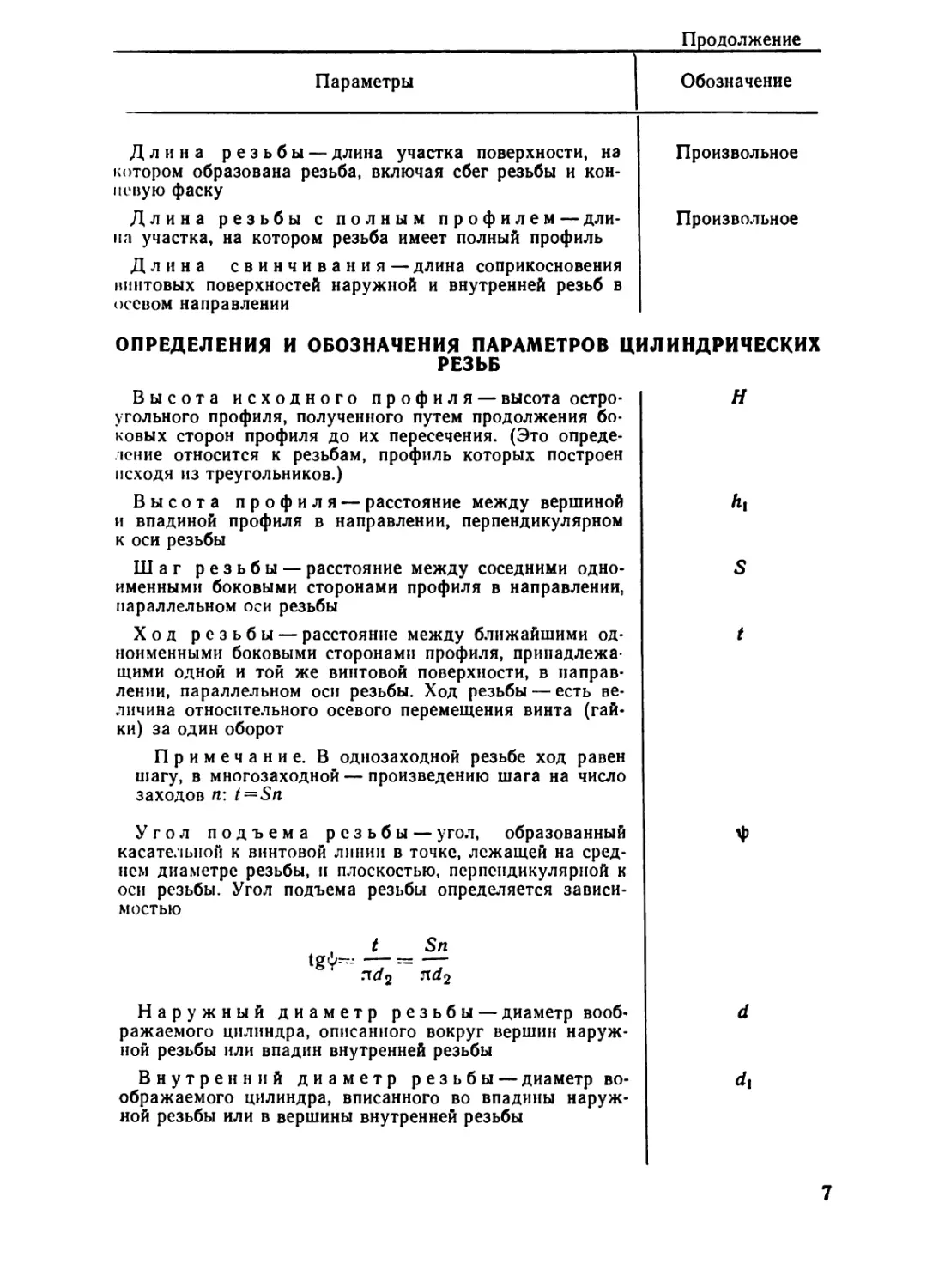

Продолжение

Параметры

Обозначение

Длина резьбы — длина участка поверхности, на

котором образована резьба, включая сбег резьбы и кон-

цевую фаску

Длина резьбы с полным профилем — дли-

на участка, на котором резьба имеет полный профиль

Длина свинчивания — длина соприкосновения

винтовых поверхностей наружной и внутренней резьб в

осевом направлении

Произвольное

Произвольное

ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ

РЕЗЬБ

Высота исходного профиля — высота остро-

угольного профиля, полученного путем продолжения бо-

ковых сторон профиля до их пересечения. (Это опреде-

ление относится к резьбам, профиль которых построен

исходя из треугольников.)

Высота профиля — расстояние между вершиной

и впадиной профиля в направлении, перпендикулярном

к оси резьбы

Шаг резьбы — расстояние между соседними одно-

именными боковыми сторонами профиля в направлении,

параллельном оси резьбы

Ход резьбы — расстояние между ближайшими од-

ноименными боковыми сторонами профиля, принадлежа-

щими одной и той же винтовой поверхности, в направ-

лении, параллельном оси резьбы. Ход резьбы — есть ве-

личина относительного осевого перемещения винта (гай-

ки) за один оборот

Примечание. В однозаходной резьбе ход равен

шагу, в многозаходной — произведению шага на число

заходов п: t—Sn

Угол подъема резьбы — угол, образованный

касательной к винтовой линии в точке, лежащей на сред-

нем диаметре резьбы, и плоскостью, перпендикулярной к

оси резьбы. Угол подъема резьбы определяется зависи-

мостью

t Sn

т лd2 nd2

Наружный диаметр резьбы — диаметр вооб-

ражаемого цилиндра, описанного вокруг вершин наруж-

ной резьбы или впадин внутренней резьбы

Внутренний диаметр резьбы — диаметр во-

ображаемого цилиндра, вписанного во впадины наруж-

ной резьбы или в вершины внутренней резьбы

Л.

S

t

d

di

7

Продолжение

Параметры

Обозначение

Средний диаметр резьбы — диаметр вообра-

жаемого соосного с резьбой цилиндра, образующая кото-

рого пересекает профиль резьбы в точке, где ширина ка-

навки равна половине номинального шага резьбы

Примечание. При отсутствии погрешностей резь-

бы образующая указанного цилиндра пересекает про-

филь резьбы в точках, где ширина выступа равна ши-

рине канавки

^2

ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ ПАРАМЕТРОВ КОНИЧЕСКИХ

РЕЗЬБ

(рис. 1.2)

$

£

S 'Профиль

у//, резьба '/

В ер ill а на профи ля

Ось резьбы

боковые-

стороны

Угол____

наклона у

4Впадина профиля

наружной резьбы

Рис. 1.2. Параметры конической резьбы

Высота исходного профиля — расстояние в

направлении, перпендикулярном к осн резьбы, между

двумя параллельными прямыми, в которые вписан остро-

угольный профиль, полученный путем продолжения бо-

ковых сторон профиля до их пересечения

Высота профиля — расстояние в направлении,

перпендикулярном к оси резьбы, между двумя парал-

лельными прямыми, касательными к вершинам и впади-

нам профиля.

Шаг резьбы — проекция на ось резьбы отрезка,

соединяющего соседние вершины остроугольного профи-

ля резьбы

Основная плоскость расчетное сечение, рас-

положенное на заданном расстоянии от базы конуса

Н

S

8

Продолжение

Параметры

Обозначение

Наружный диаметр резьбы — диаметр вооб-

ражаемого конуса, описанного вокруг вершин наружной

н in впадин внутренней резьбы, в основной плоскости или

в заданном сечении

Внутренний диаметр р е з ь б ы — диаметр во-

ображаемого конуса, вписанного во впадины наружной

резьбы или вершины внутренней резьбы, в основной пло-

скости или в заданном сечении

Средний диаметр резьбы — отнесенный к ос-

новной плоскости или заданному сечению диаметр вооб-

ражаемого конуса, образующая которого пересекает

профиль резьбы в точках, где проекция ширины канавки

па ось резьбы равна половине номинального шага резьбы

d

dt

dt

ДОПУСКИ И ПОСАДКИ РЕЗЬБОВЫХ СОЕДИНЕНИЯ*

Отклонение среднего диаметра резьбы — разность между

действительным и номинальным значениями среднего диаметра резьбы.

Отклонение шага резьбы — разность между действительным и

номинальным расстояниями в осевом направлении между двумя любыми точ-

ками одноименных боковых сторон, расположенными на линии пересечения

боковой поверхности резьбы с цилиндром (или конусом) среднего диаметра, в

пределах длины свинчивания или заданной длины.

Отклонение угла наклона стороны профиля — разность

между действительным и номинальным углами наклона стороны профиля. Для

резьб с симметричным профилем это отклонение называется отклонени-

ем половины угла профиля.

Приведенный средний диаметр резьб — значение среднего

диаметра, увеличенное для наружной резьбы (или уменьшенное для внутрен-

ней резьбы) на суммарную диаметральную компенсацию отклонений шага и

угла наклона стороны профиля (рис. 1.3).

Примечани е. Приведенный средний диаметр равен среднему диамет-

ру воображаемой резьбы, не имеющий отклонений шага и угла наклона сто-

роны профиля на длине свинчивания и плотно (без зазора и натяга) соеди-

няющейся с действительной резьбой.

Номинальный диаметр резьбы — диаметр, условно характери-

зующий размеры резьбы. Для большинства цилиндрических резьб в качестве

поминального диаметра резьбы принимается наружный диаметр.

Номинальный профиль— общий для наружной и внутренней

резьб профиль, служащий при графическом изображении допусков резьбы на-

чалом отсчета отклонений диаметров (рис. 1.4).

Примечание. В случаях, когда стандартами на основные размеры

резьб установлены различные для наружной и внутренней резьбы номиналь-

ные наружные (или внутренние) диаметры, отклонения этих диаметров отсчи-

тываются от соответствующих номинальных размеров.

Суммарный допуск среднего диаметра резьбы:

для наружной резьбы — допуск, верхний предел которого ограничивает ве-

♦ Настоящий раздел не распространяется на резьбы многозаходные и

предназначенные для осуществления точных перемещений.

9

Отклонение половины

игла профиля

Номинальный профиль, соединяющийся

с действительным

£

Отклонение шага

Действительный профиль

Номинальный профиль

I

s

Рис. 1.3. Отклонения резьбового соединения

Рис. 1.4. Поля допуска профиля резьбы

10

личину приведенного среднего диаметра, а нижний предел — величину средне-

। о диаметра;

для внутренней резьбы — допуск, нижний предел которого ограничивает

величину приведенного среднего диаметра, а верхний предел — величину сред-

него диаметра.

Характер резьбового соединения определяется в основном посадкой по

(редкому диаметру, в зависимости от которой резьбы подразделяются на:

Лоле допуска среднего диаметра

наружной резьбы

У///% Поле допуска среднего диаметра

внутренней резьбы

Рис. 1.5. Поля допуска при различных посадках

резьбового соединения:

а—скользящая посадка; б—посадка с зазором: Д—

плотная посадка; г—посадка с натягом

резьбы со скользящей посадкой, когда нижнее отклонение среднего диа-

метра внутренней резьбы совпадает с верхним отклонением наружной резьбы

(рис. 1.5, а);

резьбы с зазорами, когда поле допуска среднего диаметра внутренней

резьбы расположено над полем допуска наружной резьбы н в соединении

обеспечивается зазор (рис. 1.5,6);

резьбы с переходными посадками (плотные), когда поля допусков сред-

него диаметра наружной и внутренней резьб перекрываются и в соединении

возможны как натяг, так и зазор (рис. 1.5, в);

резьбы с натягами, когда поле допуска среднего диаметра наружной

резьбы расположено над полем допуска внутренней резьбы и в соединении

обеспечивается натяг (рис. 1.5, г).

1.2. ХАРАКТЕРИСТИКИ РЕЗЬБ

По эксплуатационному назначению резьбы подразделяются на крепежные

универсального применения, к которым относятся метрическая и дюймовая, и

специальные с узкой областью применения, к которым относятся трапецеидаль-

ные, упорные, трубные, конические и др.

Резьбы универсального применения используются для скрепления деталей

и как регулировочные элементы.

Специальные резьбы применяются в особых условиях: при передаче движе-

11

ния винтовыми механизмами, для создания плотного (герметичного) соедине-

ния деталей, для передачи особо высоких осевых нагрузок и пр.

В табл. 1. 1. дан сводный перечень стандартизованных и некоторых нор-

мализованных резьб, применяемых в отечественном авиастроении.

В 1960 г. для метрических цилиндрических треугольных резьб (за исклю-

чением трубных резьб) введен ГОСТ 9150—59, согласно которому номиналь-

ный профиль резьбы характеризуется следующими параметрами:

— шагом резьбы 5;

- - половиной шага резьбы 5/2, что определяет средний диаметр резьбы;

— углом профиля а = 60°;

— половиной угла профиля а/2=30°;

— высотой исходного профиля /7 =0,866035;

— рабочей высотой профиля А = 5/8; /Л0,54!275;

— притуплением вершины профиля наружной или впадины профиля внут-

ренней резьбы, равным #/8=0,108255, что определяет наружный диаметр-

резьбы;

— притуплением вершины профиля внутренней или впадины профиля на-

ружной резьбы, равным /7/4- 0,216515, что определяет внутренний диаметр

резьбы.

Для авиационных изделий нормаль на метрическую резьбу 57АТ5О, и

ОСТы НКТП 32, 94, 193, 271, 272, 4120, 4121 заменены нормалью 257АТ.

Профиль резьбы по нормали 257АТ предусматривает увеличение среза

резьбы гайки до /7/4, т. е. увеличение наименьшего диаметра резьбы гайки

примерно на Я/8. В связи с этим увеличен внутренний диаметр болта, что

увеличивает прочность резьбовых соединений и улучшает их технологичность.

Форма впадины резьбы по нормали 257АТ может быть плоскосрезанной

или закругленной.

Плоскосрезанная впадина резьбы применяется для деталей из таких ма-

териалов, как алюминиевые и магниевые сплавы, латунь и стали, относительно

мало чувствительные к концентрации напряжений.

Закругленная впадина резьбы значительно снижает концентрацию напря-

жений и повышает усталостную прочность деталей, в особенности из высоко-

прочных сталей и титановых сплавов.

С увеличением радиуса закругления циклическая прочность увеличивается.

Максимально допустимый радиус закругления впадины стандартной резьбы

болтов по нормали 257АТ принят г=/7/6=0,1445.

Увеличение радиуса закругления впадины с г=0,1085 (по 57АТ) до г=

=0,1445 (по 257АТ) и в связи с этим увеличение внутреннего диаметра резь-

бы болта теоретически делает такие резьбы невзаимозаменяемыми, однако

детали с наружной резьбой по нормали 257АТ практически удовлетворительно

свинчиваются с деталями, имеющими внутреннюю резьбу по нормали 57АТ50.

По нормали 257АТ метрическую резьбу разделяют на резьбу с крупным шагом

и резьбу с мелкими шагами.

У резьбы с крупным шагом каждому наружному диаметру соответствует

определенный шаг.

У резьбы с мелкими шагами одному и тому же наружному диаметру мо-

гут соответствовать разные шаги.

При равных наружных диаметрах резьбы с мелким шагом отличаются от

резьб с крупным шагом еще и меньшей высотой профиля.

По сравнению с резьбой, имеющей крупный шаг, резьбы с мелким ша-

гом более надежны против самоотвинчивания. Это дает возможность реко-

мендовать резьбы с крупным шагом главным образом для соединения дета-

лей, не подвергающихся переменной нагрузке, толчкам и вибрациям, а резьбы

с мелким шагом — когда требуется повышенная прочность соединения при

циклических нагрузках.

Метрическая резьба с мелким шагом рекомендуется также для резьбо-

вых соединений при малой длине свинчивания, при тонкостенных деталях и

как регулировочные элементы различных устройств.

12

Резьбы, применяемые в авиационном производстве в СССР

Таблица 1.1

Наименование резьбы Стандарты или нормали Интервалы диаметров мм Интервалы шагов мм Допуски резьбы

Стандарты или нормали Классы точности или посадки

Метрическая Для диаметров от 0,25 до 0,9 мм ГОСТ 9000-59 0,25—0,9 0,075—0,225 ГОСТ 9000-59 Один класс точно ти

Для диаметров от 1 до 200 мм 257АТ 1—200 0,25—6 257АТ 2; 2а; 3

Для диаметров от 1 до 600 мм ГОСТ 9150—59 1—600 0,2—6 ГОСТ 9253-59 1; 2; 2а; 3

С гарантированными зазорами ГОСТ 9150—59 1 — 180 0,25—6 ГОСТ 10191—62 ГОСТ 9253—59 Болты: 2аД; ЗД; ЗаД; ЗЯ; За[II; Гайки: 2: 2а; 3; ЗХ; ЗаХ

214АТ 1—200 0,25—2 214АТ ЗЯ

С гарантированными натягами ГОСТ 9150-59 5—48 0,8—3 ГОСТ 4608 -65 Ар _ Ар2 АрЗ . Тр ’’ Тр2’ Т03: А2 Т2

754АТ 5—33 0,8—2 754АТ А02 То2

822АТ 6—33 1—2 822АТ А03 ТрЗ

Стандарты

или нормали

альная

Наименование резьбы

Усиленная, с тугой посадкой (сталь в алюминиевые и магниевые сплавы) 254АТ

С тугой посадкой (сталь в сталь) 122МТ53

Усиленная, с тугой посадкой для ре- монтных шпилек 262АТ

Для деталей из пластмасс ГОСТ 11709—66

Трапецеидальная одноходовая ГОСТ 9484—60

Упорная одноходовая ГОСТ 10177—62

Упорная 3°/45° НО 3113—59

Упорная 3751° НО 3114—59

Трубная цилиндрическая ГОСТ 6357—52

Коническая дюймовая с углом про- филя 60° ГОСТ 6111—52

Продолжение

Интервалы диаметров ммл Интервалы шагов мм Допуски резьбы

Стандарты или нормали Классы точности или посадки

.3—60 0,5—2 254АТ Один класс точности

5-30 0,8—2 122МТ-53

3—30 0,5—2 262АТ

3—120 0,7—6 ГОСТ 11709—66 2а; 3; 4

10—640 2—48 ГОСТ 9562—60 1; 2; 3; ЗХ

10—600 2—48 ГОСТ 10177— 62 1; 2

80—1оОО 2-16 НО 3113—59 2; 3

120—1600 6—32 НО 3114—59

1/8—6" 28—11 ниток на 1" ГОСТ 6357—52

1/16—2" 27—lU/o ни- ток на 1" ГОСТ 6111—52 Один класс точности

Спецн

Коническая дюймовая с углом про- филя 60е 88АТ50

Коническая М6Х1 Приложение к ГОСТ 1303—56

Коническая трубная ГОСТ 6211—52

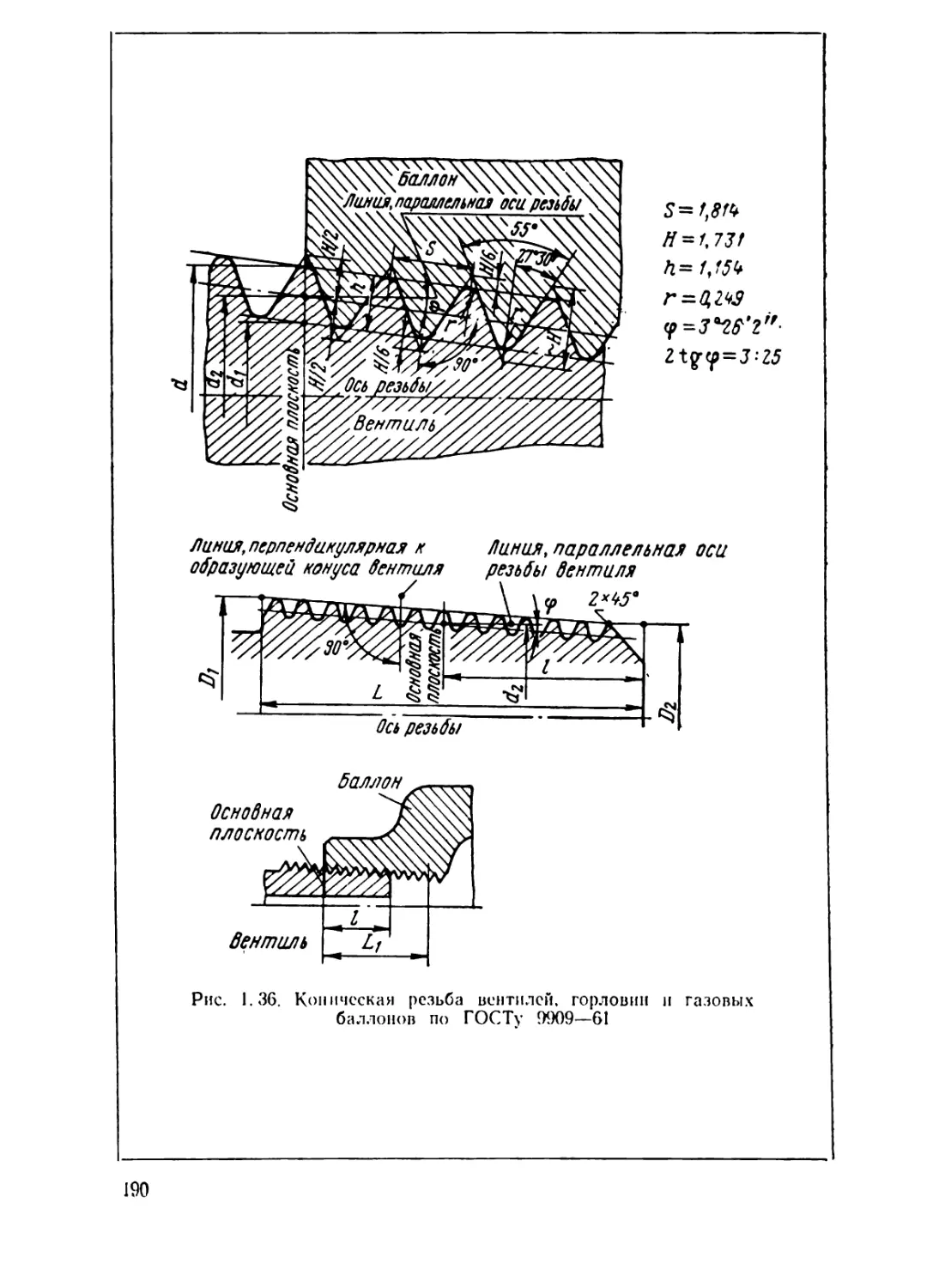

Коническая для вентилей и горловин газовых баллонов ГОСТ 9909—61

Окулярная для оптических прибо- ров ГОСТ 5359-50

Для объективов микроскопов ГОСТ 3469—46

По Британскому стандарту 1580:1953

1

1/16—2" 27—111/2 ниток на 1" 88АТ Один класс точности

6 1 ГОСТ 6111—52

1/8—6" 28—11 ниток на Г' ГОСТ 6211—52

20,2; 29,2; 31,7 1,814 ГОСТ 9909—61

10—38 40—80 1.5; 2 Число заходов 1—20 —

4/5" 0,705 при 36 нитках на 1" ГОСТ 3469—46

31/4" 4 нитки на 1" 1580:1953 Болты 2А Гайки 2В

Для мелких резьб оптимальное отношение d/S=10-?-15, причем верхний

предел рекомендуется при переменных нагрузках, нижний — при статических.

В авиационной промышленности преимущественное распространение полу-

чили резьбы с мелкими шагами.

Основным параметром, определяющим точность и характер соединения

резьбовой нары, является средний диаметр, так как он определяет взаимное

положение образующих профиля резьбы болта и гайки, по которым проис-

ходит сопряжение. Поэтому в основу классификации резьб по точности и по-

садкам приняты допуски по среднему диаметру и характер сопряжения по

образующим профиля резьбы.

Допуски на наружный и внутренний диаметры метрической резьбы по-

строены таким образом, чтобы исключить возможность натяга по этим эле-

ментам.

Для крепежных резьб применяются скользящие посадки (нормаль 257АТ),

посадки с гарантированным натягом (нормали 754АТ, 822ЛТ, 254АТ, 122МТ-53

и 262АТ) и посадки с гарантированным зазором (нормаль 214АТ, ГОС!

10191—62).

По ГОСТу 9253—59 для резьб со скользящей посадкой с крупным шагом

установлено три класса точности: 1, 2 и 3, которые полностью соответствуют

аналогичным классам точности по ранее действовавшим ОСТу НКТП 1250—39

и ОСТам НКТП 1251—1255.

Для метрических резьб с мелкими шагами по ГОСТу 9253—59 установле-

ны допуски на средний диаметр по 1, 2, 2а и 3-му классам точности, полностью

заменяющие допуски и степени точности С/с, Е/е, F/f и Я/Л по ранее действо-

вавшему ОСТу НКТП 1256.

Класс точности резьбовых соединений устанавливается в каждом конкрет-

ном случае в зависимости от их назначения.

На основе опыта промышленности 3-й класс точности рекомендуется для

тех случаев, когда нет необходимости в особой точности резьбовых соеди-

нений.

Как показали исследования [9], при максимальных зазорах по 3-му клас-

су точности статическая прочность резьбового соединения снижается до 38%.

Это снижение может быть компенсировано увеличением высоты гайки. Что

касается динамической прочности, то наличие зазоров по среднему диа-

метру резьбы способствует ее повышению.

Когда требуется повышенная точность соединения, рекомендуется 2-й

класс точности, например, когда важно, чтобы статическую нагрузку воспри-

нимало возможно большее число витков, или при повышенных требованиях к

герметичности соединений, или при малой длине свинчивания и т. п.

Класс точности 2а—промежуточный между 3-м и 2-м. 1-й класс точности

рекомендуется применять лишь в исключительных случаях: для особо ответ-

ственных деталей, для резьб с натягами, для резьб, передающих расчетные

перемещения, и т. п.

Допускаются сочетания болтов и гаек, выполненных с различным клас-

сом точности.

В авиационной промышленности (нормаль 257АТ) приняты два класса

точности (2 и 3-й) для резьб с крупными шагами и три класса точности (2,2а

и 3-й) для резьб с мелкими шагами.

При этом для резьб с крупными шагами преимущественно применяется

класс точности 2, а для резьб с мелкими шагами—класс 2а.

Для метрических резьб диаметрами от 0,25 до 0,9 мм ГОСТ 9000—59

устанавливает один класс точности.

Резьбы с гарантированным натягом применяются для шпилек, ввинчивае-

мых в корпусные детали, в тех случаях, когда необходимо устранить возмож-

ность самоотвинчивания незастопорснных резьбовых деталей, работающих при

циклических нагрузках, в условиях вибрации и повышенной температуры.

До утверждения ГОСТа 4608—65 в авиационной промышленности дейст-

вовали нормали I22MT-53 и 254АТ, регламентирующие размеры резьбы для

16

стальных шпилек, ввинчиваемых соответственно в корпуса из стали, из алю-

миниевых или магниевых сплавов.

Для каждой из указанных резьб предусматривался свой класс точности

с посадкой по системе вала.

Однако ряд недостатков резьб по нормалям 122МТ-53 и 254АТ, что особен-

но остро выявилось при широком использовании жаропрочных материалов (от-

сутствие гарантированных зазоров по вершинам и впадинам резьбы, а отсю-

да — заклинивание шпилек в корпусе при их ввинчивании, повышенный рас-

ход метчиков в связи с расположением поля допуска по системе вала и пр.),

привело к выпуску в 1965 г. авиационных нормалей 754АТ и 822АТ, в которых

из предусмотренных ГОСТом 4608—65 четырех посадок принято только две:

Ао2/То2 и АоЗ/ТоЗ.

В ГОСТе 4608—65 и нормалях 754АТ и 822АТ приняты посадки по систе-

ме отверстия с гарантированными зазорами по вершинам и впадинам

резьбы ♦.

В тех случаях, когда поля допусков резьбы па шпильке и в корпусе шире

заданных пределов натяга, шпильки и отверстия разбиваются на группы по

действительным размерам их средних диаметров и собираются в пределах

одной и той же группы так, чтобы обеспечить заданную величину натяга по

среднему диаметру резьбы.

Для резьб с натягами весьма существенное значение имеет вид антикор-

розионного покрытия. «Мягкие» покрытия типа кадмий в некоторых случаях

позволяют не изменять предварительно размеры резьбы на толщину слоя.

«Жесткие» покрытия типа цинк требуют обязательного занижения резьбы

на шпильках и, следовательно, специального инструмента для изготовления

и контроля резьб.

Стопорение шпилек позволяет отказаться от применения резьб с натя-

гами.

В авиационной промышленности нормализованы следующие, наиболее

распространенные, способы стопорения шпилек:

а) посадка с помощью клея по РТМ 459АТ;

б) посадка с помощью зубчатого кольца по нормали 837АТ;

в) посадка с помощью резьбовой спиральной вставки по нормали 5878А.

Основным и наиболее перспективным способом следует считать посадку с

помощью клея.

Резьбовые соединения с гарантированным зазором применяются в сле-

дующих случаях:

а) при нанесении на резьбовые детали антикоррозионных покрытий;

б) с целью предохранения резьбовых соединений, работающих при высо-

ких температурах, от заедания и обеспечения возможности их разборки без

повреждения;

в) для обеспечения быстрой и легкой сборки и разборки резьбовых со-

единений.

Допуски и посадки метрических резьб с гарантированными зазорами уста-

навливаются ГОСТом 10191—62 и нормалью 214АТ.

ГОСТом 10191—62 установлено пять посадок для болтов—2аД, ЗД, ЗаД,

ЗЛ и ЗаШ и для гаек —2, 2а, 3, ЗХ и ЗаХ.

Разрешается сочетание болтов и гаек, изготовленных по различным клас-

сам точности.

Авиационной нормалью 2I4AT принято для болтов только поле допуска

ЗЛ. Внутренняя резьба в этом случае должна быть изготовлена по нормали

257АТ с классом точности 2, 2а или 3

Из числа специальных резьб сравнительно большое распространение в

авиационной промышленности получили трапецеидальная и упорная резьбы.

Поля допусков этих резьб расположены так, чтобы обеспечить осевой за-

зор по одной боковой стороне профиля, позволяющий получить контакт пи

* Принятые посадки с натягом соответствуют «Рекомендации по стандар-

тизации» СЭВ PC 213—64.

другой боковой стороне. Осевые зазоры уменьшают трение, способствуют рав-

номерному распределению смазки и служат для компенсации деформации

резьбы.

Резьба трапецеидальная предназначена для передачи движения и при-

меняется в различных винтовых механизмах.

Резьба упорная применяется в винтовых механизмах с большим односто-

ронне направленным усилием. Угол наклона рабочих сторон профиля у=3°.

В упорных резьбах для уменьшения сил трения следовало бы принять

=0, однако угол наклона рабочих сторон профиля принимается равным За

главным образом из технологических соображений (возможность фрезерова-

ния резьбы и более благоприятные условия нарезания на токарном станке).

В зависимости от величины заднего угла наклона сторон профиля 0, опре-

деляющего ширину его у основания, в авиационной промышленности приме-

няются три вида упорных резьб:

а) р=30° (по ГОСТу 10177—62) для сравнительно малонагруженпых со-

единений;

б) р=45° (по нормали НО 3113—59) для средне нагруженных соеди-

нений;

в) Р=51° (по нормали НО 3114—59) для сильно нагруженных соединений.

В оборудовании изделий авиационной техники применяется трубная ци-

линдрическая резьба, главным образом для соединений труб, арматуры трубо-

проводов и фитингов, и в некоторых случаях—коническая.

Трубная резьба выполняется по общеевропейским стандартам для труб

и трубных соединении.

Коническая резьба предназначена для создания герметичных резьбовых

соединений.

Область применения конических резьб сокращается вследствие их нетех-

нологичностн и малой надежности в соединениях, работающих под давлени-

ем, и встречается лишь в ранее спроектированных аппаратах. Вместо кони-

ческих резьб все шире начинают применять обычные цилиндрические резьбы,

причем герметичность соединений достигается торцовым уплотнением с исполь-

зованием уплотнительных прокладок, клея и т. п.

1.3. РЕЗЬБА МЕТРИЧЕСКАЯ ПО НОРМАЛИ 257АТ

Нормаль 257АТ для наружной и внутренней метрических резьб (рис. 1.6)

ограничивает применение ГОСТов 8724—58, 9150—59 и 9253—59 в изделиях

авиационной промышленности по диаметрам, шагам и классам точности

(табл. 1. 2, 1.3, и 1.4).

Наружные резьбы по данной нормали рекомендуется применять на дета-

лях, не подвергающихся после резьбообразования гальваническим покрытиям

(цинкованию, кадмированию, никелированию и др.), т. е. на деталях из цвет-

ных металлов, а внутренние резьбы — на любых резьбовых деталях независи-

мо от их материала и вида покрытия *.

Резьбы по нормали 257АТ обозначаются буквой М, диаметром или диа-

метром и шагом через знак «X» (для резьб с мелкими шагами) и классом

точности. Например:

М10 кл. 2; Ml 0x1 кл. 2а.

Для левой резьбы к общему обозначению прибавляется слово «лев.». На-

пример:

М10Х1 кл. 2 лев.

Для резьб с закругленной впадиной профиля в пояснительной надписи

или в технических условиях чертежа указывается: «Резьба с закругленной

впадиной профиля».

* Толщины покрытий и контроль резьбы после покрытия — по нормали

479АТ.

18

Рис. 1.6. Наружная и внутренняя метрические резьбы

по нормали 257АТ

19

Диаметры и шаги резьбы по нормали 257АТ в мм

Таблица 1.2

Диаметры d Шаги S Диаметры d Шаги S

1-й ряд 2-й ряд 3-й ряд 4-й ряд Круп- ный Мелкие 1-й ряд 2-й ряд 3-й ряд >-.эК Q- "х = Мелкие

2 1,5 1,25 1 0,75 0,5 0,35 6 2 1,5 1

1 0,25

1,2 0,25 64 6* 2 1,5 1

1.4 0,3 68 6* 2 1,5 1

1,6 1,7 0,35 70

1,8 0,35 72 2 1,5 1

2 2,3 0,4 76 2 1,5 1

2,5 2,2 2.6 0,45 «0 2 1,5

3 0,5 0,35 85 о 1,5

3,5 0,6 0,35 90 2 1,5

4 0,7 0,5 95 2 1,5

5 0,8 0,5 100 2 1,5

6 1 0,75 0,5 105 2 1,5

8 1,25 1 0,75 0,5 ПО 2 1,5

10 1,5 1 0,75 0,5 115 2 1,5

12 (175) 1,5 1,25 1 0,75 120 2 1,5

14 2 1,5 1 0,75 125 2 1,5

16 2 1,5 1 0,75 130 2 1,5

18 2 1,5 1 0,75 135 2 1,5

20 2 1,5 1 0,75 140 2 1,5

22 2 1,5 1 0,75 145 2 1,5

24 2 1,5 1 150 2 1,5

27 2 1,5 1 155 2

30 2 1,5 1 160 2

33 2 1,5 1 165 2

36 2 1,5 1 170 2

39 2 1,5 1 175 2

42 2 1,5 1 180 2

45 2 1,5 1 185 2

48 2 1,5 1 190 2

52 2 i ,5 1 195 2

56 2 1,5 1 200 2

60 2 1,5 1

Примечание. При выборе диаметров резьб следует предпочитать первый ряд второму, а второй третьем},

й Четвертый ряд и резьбы, заключенные в скобки, в новых конструкциях не применять.

к

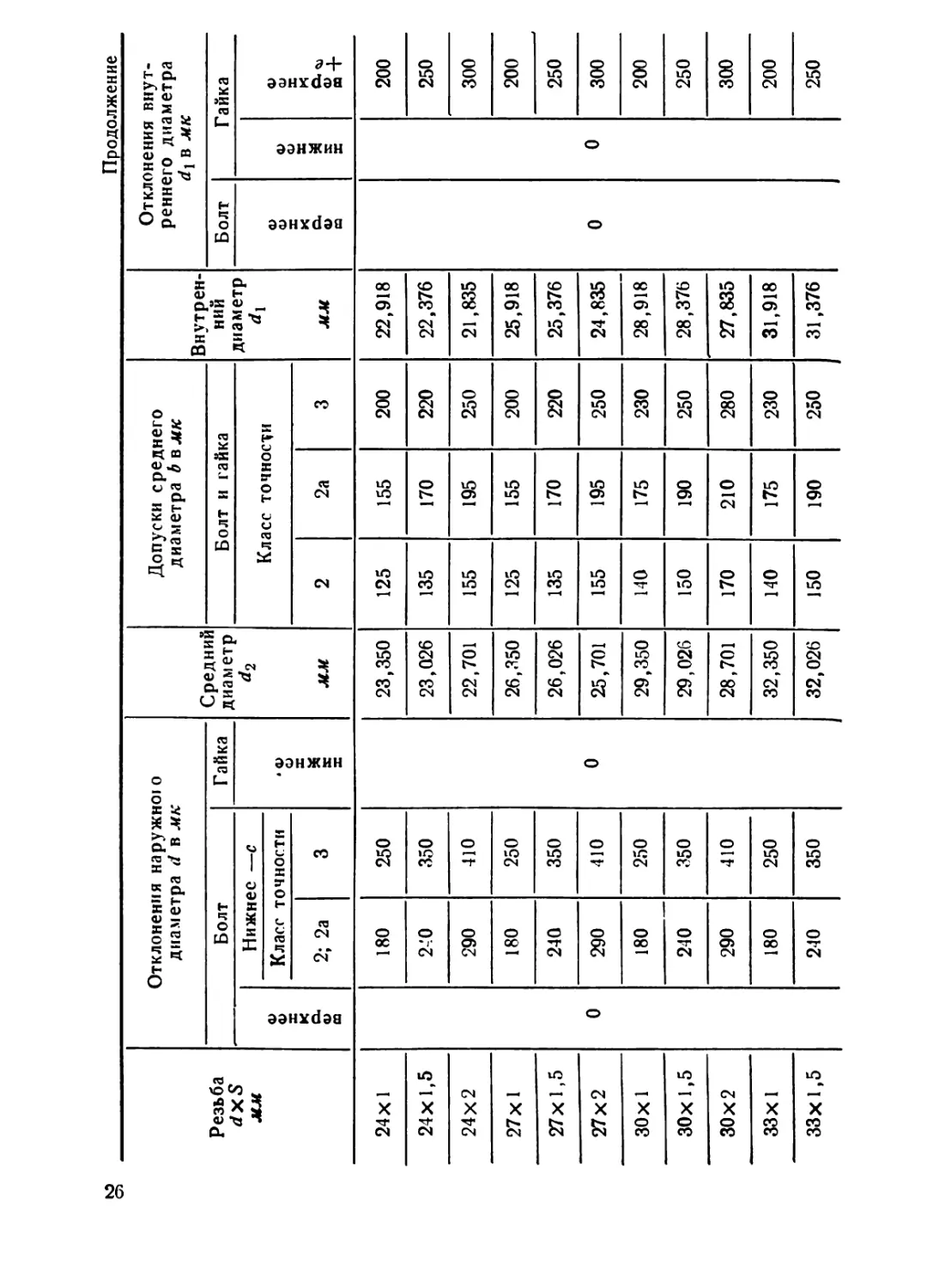

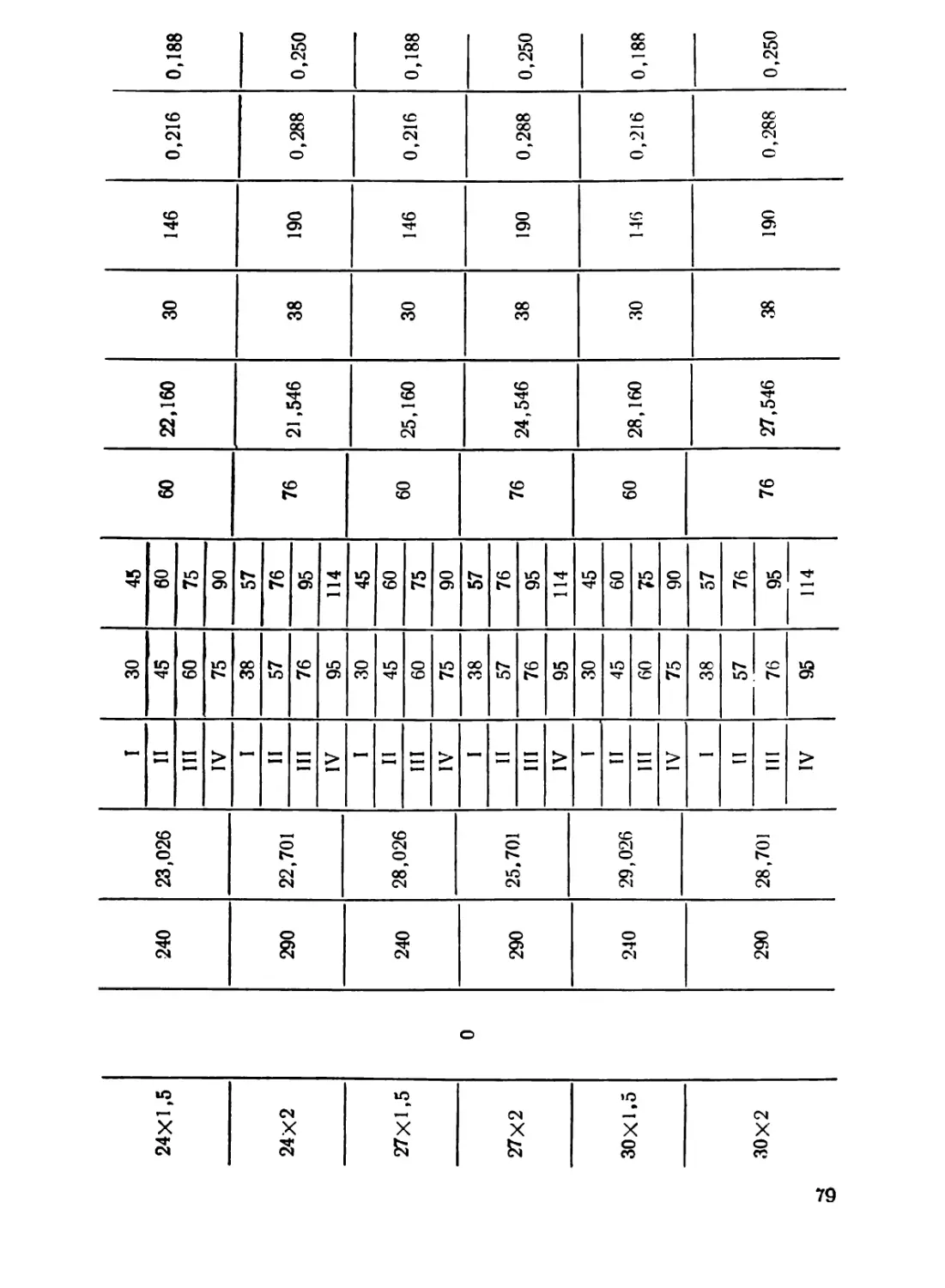

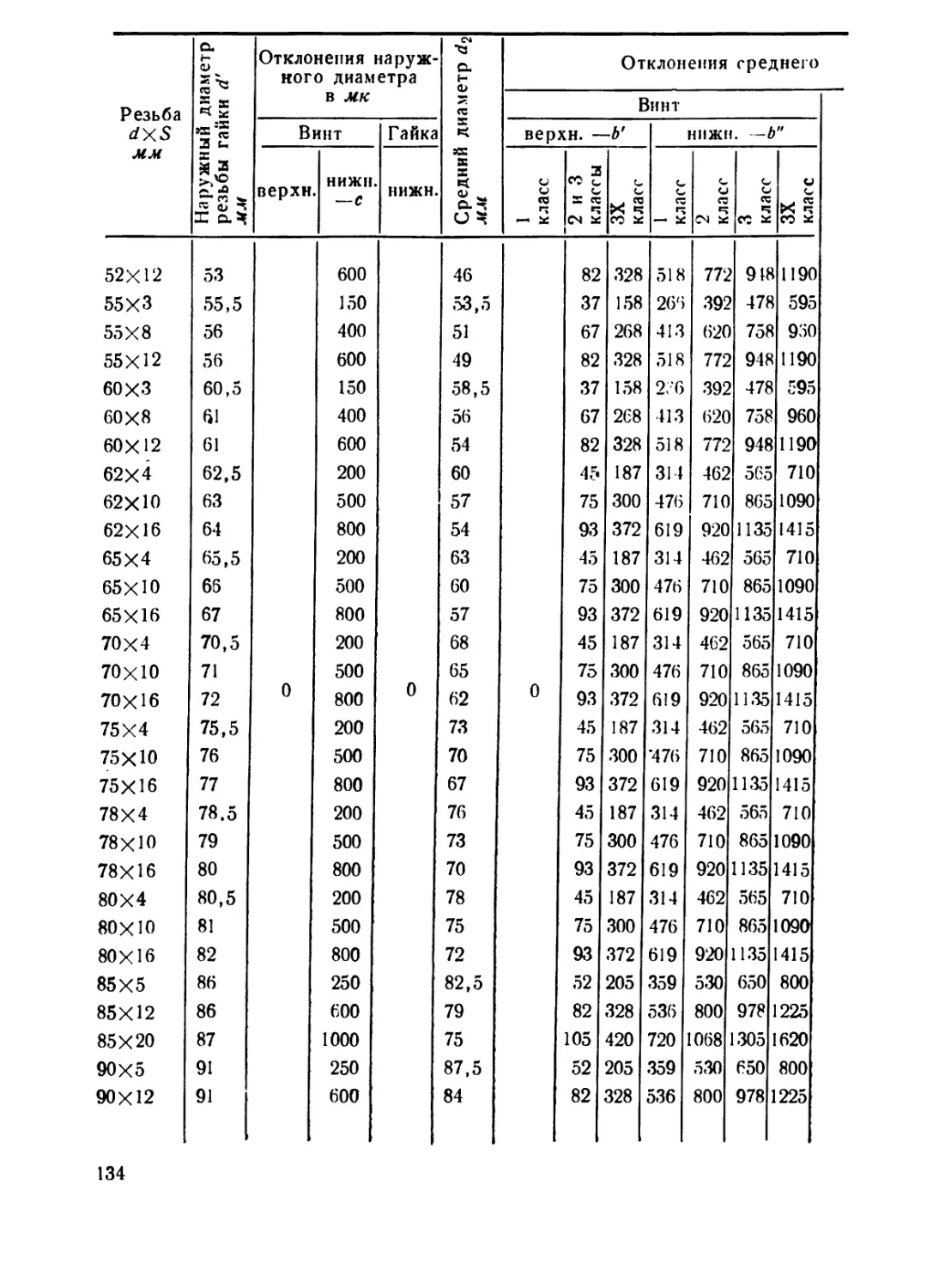

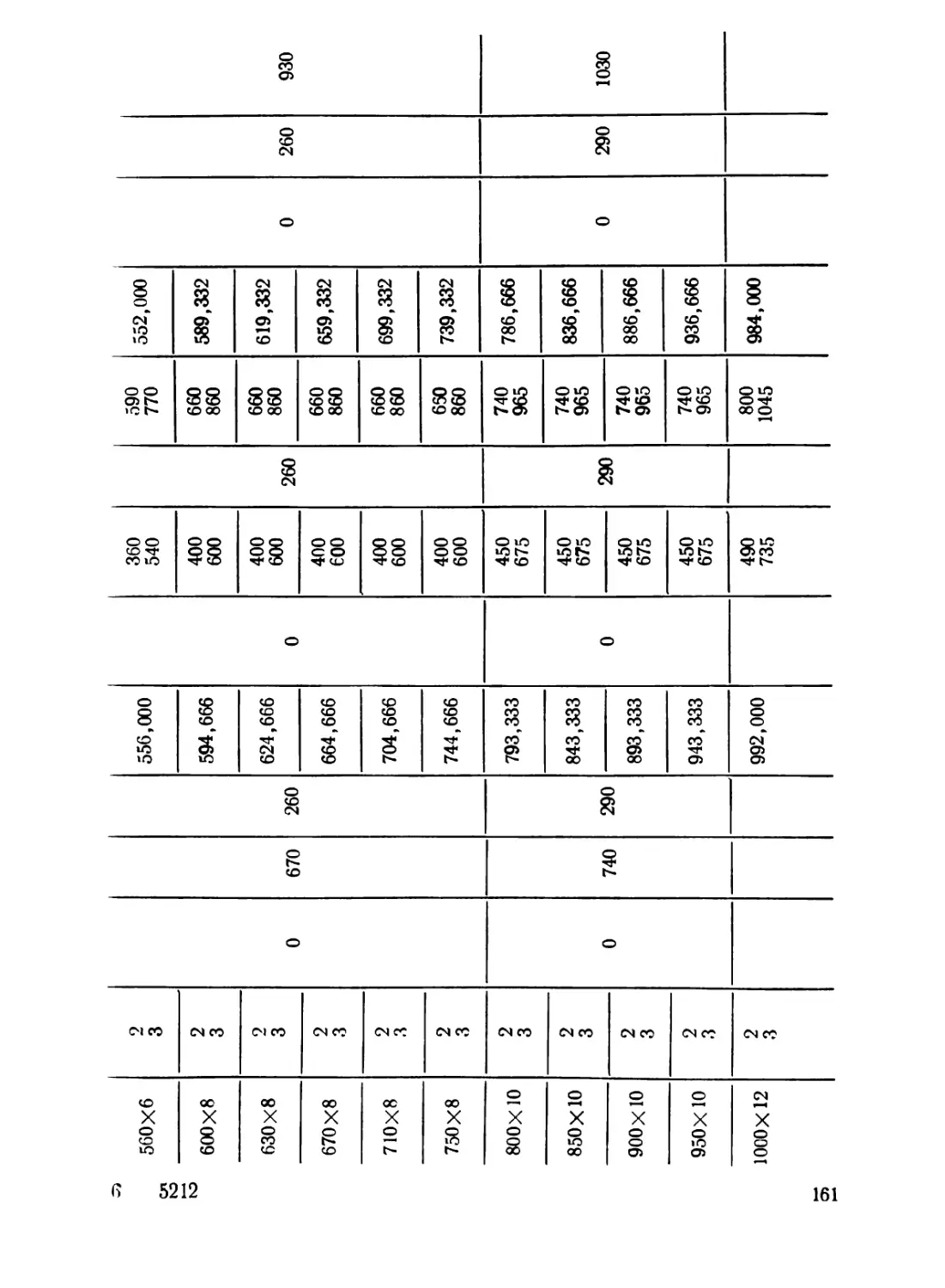

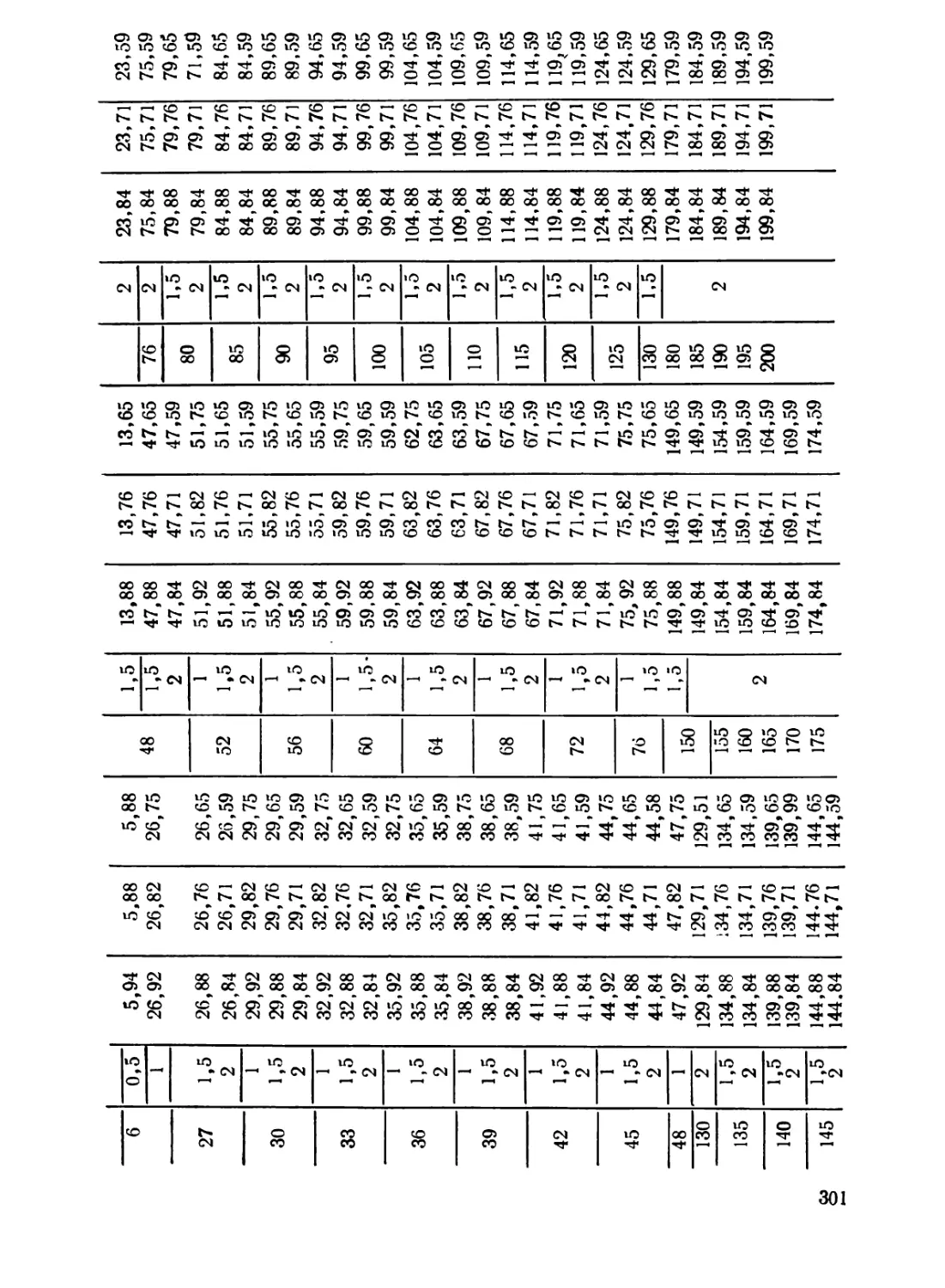

Основные размеры и допуски резьбы по Нормали 257АТ

Таблица 1.3

Резьба dXS мм Отклонения наружного диаметра d в мк Средний диаметр мм Допуски среднего диаметра b в мк Внутрен- ний диаметр di мм Отклонения внут- реннего диаметра di в мк

Болт Гайка Болт и гайка Болт Гайка

верхнее Нижнее —с । нижнее Класс точности верхнее нижнее верхнее +е

Класс точности

2; 2а 3 2 2а 3

1X0,25 0 65 65 0 0,838 50 — 84 0,730 0 0 80

1,2X0,25 1,038 0,930

1,4x0,3 80 80 1,205 55 — 92 1,075 90

1,6x0,35 90 90 1,373 59 — 99 1,221 100

1,7x0,35 1,473 — 1,321

1,8x0,35 1,573 —ч 1,421

2x0,4 100 100 1,740 64 — 106 1,567 110

2,2x0,45 но 110 1,908 67 — 112 1,713 120

2,3x0,4 100 100 2,040 64 — 106 1,867 110

2,5x0,45 110 но 2,208 67 — 112 2,013 120

2.6x0,45 0 110 110 0 2,308 67 112 2,113 0 0 120

3x0,35 90 90 2,773 59 75 99 2,621 100

3x0,5 120 120 2,675 71 — 118 2,459 140

3,5x0,35 90 90 2,273 65 85 115 3,121 100

3,5X0,6 130 130 3,110 78 — 130 2,850 160

4x0,5 120 120 3,675 80 100 3,459 140

4x0,7 140 140 3,546 84 — 140 3,242 180

5X0,5 120 120 4,675 80 100 130 4,459 140

5x0,8 160 220 4,480 90 — 150 4,134 200

6x0,5 120 120 5,675 110 145 5,459 140

6x0,75 150 150 5,513 95 120 160 5,188 190

6x1 180 250 5,350 101 — 168 4,918 200

8x0,5 120 120 7,675 90 110 145 7,459 140

8x0,75 150 150 7,513 95 120 160 7,188 190

8X1 180 250 7,350 101 125 168 6,918 200

8X1,25 200 300 7,188 112 — 187 6,647 210

К> 10x0,5 w 120 120 9,675 100 125 160 9,459 140

Продолжение

Резьба dxS мм Отклонения наружного диаметра d в мк Средний диаметр ^2 мм Допуски средне! о диаметра b в мк Внутрен- ний диаметр мм Отклонения внут- реннего диаметра d± вмк

Болт Гайка Болт и гайка Болт Гайка

верхнее | । Нижнее —с нижнее Класс точности верхнее нижнее верхнее +е

Класс точности

‘2; 2а 3 2 2а 3

10x0,75 0 150 150 0 9,513 105 130 175 9,188 0 0 190

10x1 180 250 9,350 110 140 185 8,918 200

10x1,5 240 350 9,026 123 — 205 8,376 250

12x0,75 150 150 11,513 105 130 175 11,188 190

12x1 • 180 250 11,350 НО 140 185 10,918 200

12x1,25 200 300 11,188 112 187 10,647 210

12x1,5 240 350 11,026 123 155 205 10,376 250

(.12x1,75) 260 380 10,863 133 — 222 10,106 280

14x0,75 150 150 13,513 105 130 175 13,188 190

14X1 180 250 13,350 ПО 140 185 12,918 200

14x1,5 240 350 13,026 123 155 205 12,376 250

14x2 0 290 410 0 12,701 142 — 237 11,835 0 0 300

16x0,75 150 150 15,513 105 130 175 15,188 190

16x1 180 250 15,350 ЬО 140 185 14,918 200

16x1,5 240 350 15,026 123 155 205 14,376 250

16x2 290 410 14,701 142 — 237 13,835 300

18x0,75 150 150 17,513 120 ’45 195 17,188 190

18X1 180 250 17,350 125 155 200 16,918 200

18x1,5 240 350 17,026 135 170 220 16,376 250

18x2 290 410 1K.701 155 195 250 15,835 300

20x0,75 150 150 19,513 120 145 195 19,188 190

20x1 180 250 19,350 125 155 200 18,918 200

20х 1.5 240 350 19,026 135 170 220 18,376 250

20x2 290 410 18,701 155 195 250 17.835 300

22x0,75 150 150 21,513 120 145 195 21,188 190

22x1 180 250 21,350 125 155 200 20,918 200

22x1,5 240 350 21,026 135 170 220 20,376 250

w 22x2 290 410 20,701 155 195 250 19,835 300

Продолжение

Резьба

dxS

мм

24х 1

24х 1,5

24x2

27x1

27x1,5

27x2

30x1

30x1,5

30x2

33x1

33x1,5

Отклонения наружною диаметра d в мк Средний диаметр d2 мм Допуски среднего диаметра b вмк Внутрен- ний диаметр di мм Отклонения внут- реннего диаметра di в мк

Болт Гайка Болт и гайка Болт Гайка

верхнее Нижнее —с нижнее Класс точности верхнее нижнее верхнее 4-е

Класс точности

2; 2а 3 2 2а 3

0 180 250 0 23,350 125 155 200 22,918 0 0 200

2:о 350 23,026 135 170 220 22,376 250

290 410 22,701 155 195 250 21,835 300

180 250 26,350 125 155 200 25,918 200

240 350 26,026 135 170 220 25,376 250

290 410 25,701 155 195 250 24,835 300

180 250 29,350 140 175 230 28,918 200

240 350 29,026 150 190 250 28,376 250

290 410 28,701 170 210 280 27,835 300

180 250 32,350 140 175 230 31,918 200

240 350 32,026 150 190 250 31,376 250

33x2 0 290 410 0 31,701 170 210 280 30,835 0 0 300

36xi 180 250 35,350 140 175 230 34,918 200

35x1,5 240 350 35,026 150 190 25Q 34,376 250

36x2 290 410 34,701 170 210 280 33,835 300

39x1 180 250 38,350 140 175 230 37,918 200

39x1,5 240 350 38,026 150 190 250 37,376 250

39x2 290 410 37,701 170 210 280 36,835 300

42X1 180 250 41,350 140 175 230 40,918 200

42x1,5 210 350 41,026 150 190 250 40,376 250

42x2 290 410 40,701 170 210 280 39,835 300

45x1 180 250 44,350 140 175 230 43,918 200

45х 1,5 240 350 44,026 150 190 250 43,376 250

45x2 290 410 43,701 170 210 280 42,835 300

48x1 180 250 47,350 140 175 230 46,918 200

48x1,5 240 350 47,026 150 190 250 46,376 250

48x2 290 410 46,701 170 210 280 45,835 300

о2х 1 180 250 51,350 140 175 230 50,918 200

Продолжение

Резьба dxS мм Отклонения наружного диаметра d ьмк Средний диаметр мм Допуски среднего диаметра b вмк Внутрен- ний диаметр dy мм Отклонения внут- реннего диаметра d\ вмк

Болт Гайка Болт и гайка Болт Гайка

верхнее Нижнее —с нижнее Класс точности верхнее нижнее верхнее +е

Класс точности

2; 2а 3 2 2а 3

52x1,5 0 240 350 0 51,026 150 190 250 50,376 0 0 250

52x2 290 410 50,701 170 210 280 49,835 300

56x1 180 250 55,350 195 250 54,918 200

56x1,5 240 350 55,026 — 210 270 54,376 250

56x2 290 410 54,701 —- 230 300 53,835 300

60x1 180 250 59,350 — 195 250 58,918 200

60х 1,5 210 350 59,026 — 210 270 58,376 250

60x2 290 410 58,701 — 230 300 57,835 300

64X1 180 250 63,350 — 195 250 62,918 200

64x1,5 240 350 63,026 — 210 270 62,376 250

64x2 290 410 62,701 — 230 300 61,835 300

68x1 0 180 250 0

68x1,5 240 350

68x2 290 410

72x1 180 250

72x1,5 240 350

72x2 290 410

76x1 180 250

76x1,5 240 350

76x2 290 410

80x1,5 240 350

80x2 290 410

85x1,5 210 350

85x2 290 410

90x1,5 240 350

90x2 290 410

95X1,5 240 350

95x2 КЗ CD 290 410

67,350 — 195 250 66,918

67,026 — 210 270 66,376

66,701 — 230 300 65,835

71,350 — 195 250 70,918

71,026 — 210 270 70.376

70,701 — 230 300 69,835

75,356 — 195 250 74,918

75,026 — 210 270 74,376

74,701 — 230 300 73,835

79,026 — 210 270 78,376

78,701 — 230 300 77,835

84,026 — 83,376

83,701 — 250 330 82,835

89,026 — 230 300 88,376

88,701 — 250 330 87,835

94,026 — 230 300 93,376

93,701 — 250 330 92,835

0 200

250

300

200

250

300

200 250

300

250

300

250

300

250

300

250

300

Резьба dxS мм Отклонения наружного диаметра d в мк Средний диаметр ^2 мм

Болт Гайка

верхнее Нижнее —с нижнее

Класс точности

2; 2а 3

100x1,5 0 240 350 0 99,02>

100x2 290 410 98.701

105X1,5 240 350 104,026

105x2 290 410 103,701

l Юх 1,5 240 350 109,026

110x2 290 410 108,701

115x1,5 240 350 114,026

115x2 290 410 113,701

120x1,5 240 350 119,026

120x2 290 410 118,701

125x1.5 240 350 124,026

Продолжение

Допуски среднего диаметра Ьвмк Внутрен- ний диаметр мм Отклонения внут- реннего диаметра d\ вмк

Болт и гайка Болт Гайка

Класс точности верхнее нижнее верхнее +е

9 2а 3

— 230 300 98,376 0 0 250

— 250 330 97,835 300

— 230 300 103,376 250

— 250 330 102,835 300

— 230 300 108,376 250

— 250 330 107,835 300

— 230 300 113,376 250

— 250 330 112,835 300

— 230 300 118,376 250

— 250 330 117,835 300

— 320 123,376 250

125x2 0 290 410 0 123,701 —

130x1,5 240 350 129,026 —

130x2 290 410 128,701

135x1,5 240 350 134,026

135x2 290 410 133,701

140x1,5 240 350 139,026

140x2 290 410 138,701

145X1,5 240 350 144,026

145x2 290 110 143,701

150X1,5 240 350 149,026

150x2 290 410 148,701

155x2 153,701

160x2 158,701

165x2 ИЗ ,701

170x2 168,701

175x2 173,701

180x2 178,701

185x2 183,701 —

190x2 188,701

193,701

195X2

200x2 198,701

— 270 350 122,835 0 0 300

250 320 128,376 250

270 350 127,835 300

250 320 133,376 250

270 350 132,835 300

250 320 138,376 250

270 350 137,835 300

250 320 143,376 250

270 350 142,835 300

250 320 148,376 250

270 350 147,835 300

152,835

157,835

162,835

167,835

172,835

177,835

290 380 182,835

187,835

192,835

197,835

Предельные размеры резьбы болта

Резьба dxS Болт

наружный диаметр внутренний диаметр радиус впадины

^НОМ— = ^наиб ^наим

класс точности d 1 ном d 1нанм г г найм

2; 2а 1 3

1x0,25 1,0 0,935 0,935 ’ 0,694 0,676 0,033 0,027

1,2x0.25 1,2 1,135 1,135 0,894 0,87) 0,036 0,027

1,4x0,3 1,4 1,320 1,320 1,03Г2 1,010 0,043 0,032

1,6x0,35 1,6 1,510 1,510 1,170 1,146 0,050 0,038

1,7x0,35 1,7 1,610 1,610 1 ,270 1,246 0,050 0,038

1,8x0,35 1,8 1,710 1,710 1,370 1 ,346 0,050 0,038

2x0,4 2,0 1,900 1,900 1,510 1,480 0,058 0,043

2,2x0,45 2,2 2,090 2,090 1 ,648 1,616 0,065 0,049

2,3x0,4 2,3 2,200 2,200 1,810 1 ,780 0,058 0,043

2,5x0,45 2,5 2,390 2,390 1,948 1 ,916 0,065 0,049

2,6x0,45 2,6 2,190 2,490 2,018 2,016 0,035 0,049

3x0,35 3,0 2,910 2,910 2,570 2,546 0,050 0,038

3x0,5 3,0 2,880 2,880 2,386 2,350 0,072 0,054

3,5 X 0,35 3,5 3,410 3,410 3,070 3,046 0,050 0,038

3,5x0,6 3,5 3,370 3,370 2,762 2,720 0,086 0,065

4x0,5 4,0 3,880 3,880 3,386 3,350 0,072 0,054

4x0,7 4,0 3,860 3,860 3,141 3,091 0,101 0,076

5x0,5 5,0 4,880 4,880 4,386 4,350 0,072 0,054

5x0,8 5,0 4,840 4,840 4,019 3,961 0,115 0,086

6x0,5 6,0 5,880 5,880 5,386 5,350 0,072 0,054

6x0,75 6,0 5,850 5,850 5,080 5,026 0,108 0,081

6x1 6,0 5,820 5,750 4,773 4,701 0,144 0,108

8x0,5 8,0 7,880 7,880 7,386 7,350 0,072 0,054

8x0,75 8,0 7,850 7,850 7,080 7,026 0,108 0,081

8x1 8,0 7,820 7,750 6,773 6,701 0,144 0,108

8x1,25 8,0 7,800 7,700 6,4G7 6,377 .0,180 0,135

10x0,5 10,0 9,880 9,880 9,386 9,350 0,072 0,054

10x0,75 10,0 9,850 9,850 9,080 9,025 0,108 0,081

10x1 10,0 9,820 9,750 8,773 8,701 0,144 0,08

10x1,5 10,0 9,760 9,(50 8,159 8,051 0,216 0,162

32

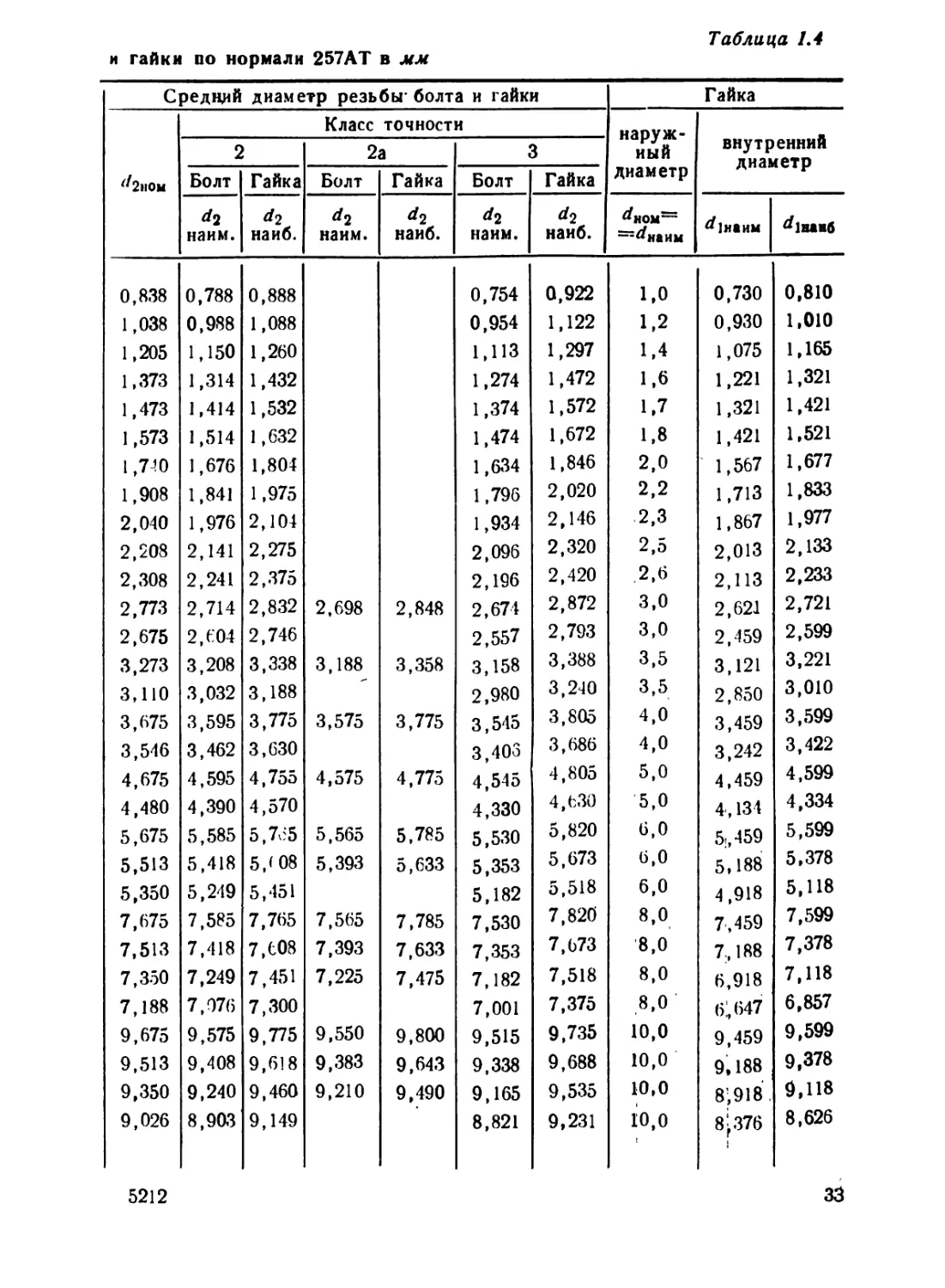

Таблица 1.4

и гайки по нормали 257АТ в мм

Средний диаметр резьбы* болта и гайки Гайка

^2ном Класс точности наруж- ный диаметр внутренний диаметр

2 2а 3

Болт Гайка Болт Гайка Болт Гайка

rfa найм. ^2 наиб. найм. наиб. d2 нанм. наиб. ^ном= =^наим ^1иаим ^1Н1Иб

0,838 0,788 0,888 0,754 0,922 1,0 0,730 0,810

1,038 0,988 1,088 0,954 1,122 1,2 0,930 1,010

1,205 1,150 1,260 1,113 1,297 1,4 1,075 1,165

1,373 1,314 1,432 1,274 1,472 1,6 1,221 1,321

1,473 1,414 1,532 1,374 1,572 1,7 1,321 1,421

1,573 1,514 1,632 1,474 1,672 1,8 1,421 1,521

1,740 1,676 1,804 1,634 1,846 2,0 1,567 1,677

1,908 1,841 1,975 1,796 2,020 2,2 1,713 1,833

2,040 1,976 2,104 1,934 2,146 2,3 1,867 1,977

2,208 2,141 2,275 2,096 2,320 2,5 2,013 2,133

2,308 2,241 2,375 2,196 2,420 2,6 2,113 2,233

2,773 2,714 2,832 2,698 2,848 2,674 2,872 3,0 2,621 2,721

2,675 2,604 2,746 2,557 2,793 3,0 2,459 2,599

3,273 3,208 3,338 3,188 3,358 3,158 3,388 3,5 3,121 3,221

3,110 3,032 3,188 2,980 3,240 3,5 2,850 3,010

3,675 3,595 3,775 3,575 3,775 3,545 3,805 4,0 3,459 3,599

3,546 3,462 3,630 3,403 3,686 4,0 3,242 3,422

4,675 4,595 4,755 4,575 4,775 4,545 4,805 5.0 4,459 4,599

4,480 4,390 4,570 4,330 4,630 5,0 4,134 4,334

5,675 5,585 5,765 5,565 5,785 5,530 5,820 6,0 5,459 5,599

5,513 5,418 5,Ю8 5,393 5,633 5,353 5,673 6,0 5,188 5,378

5,350 5,249 5,451 5,182 5,518 6,0 4,918 5,118

7,675 7,585 7,765 7,565 7,785 7,530 7,820 8,0 7,459 7,599

7,513 7,418 7,t08 7,393 7,633 7,353 7,673 8,0 7,188 , 7,378

7,350 7,249 7,451 7,225 7,475 7,182 7,518 8,0 6,918 7,118

7,188 7,076 7,300 7,001 7,375 8,0 в; 647 6,857

9,675 9,575 9,775 9,550 9,800 9,515 9,735 10,0 9,459 9,599

9,513 9,408 9,618 9,383 9,643 9,338 9,688 10,0 9,188 9,378

9,350 9,240 9,460 9,210 9,490 9,165 9,535 10,0 8,918. 9,118

9,026 8,903 9,149 8,821 9,231 10,0 в! 376 8,626

5212

33

Болт

Резьба rfxS наружный диаметр внутренний диаметр радиус впадины

^ном— =^наиб ^наим

класс точности ^1нОМ ^1наим г г найм

2; 2а 3

12x0,75 12,0 11,850 11,850 11,080 11,026 0.108 0,081

12X1 12,0 11,820 11,750 10,773 10,701 0,144 0,108

12x1,25 12,0 11,800 11,700 10,467 10,377 0,180 0,135

12x1,5 12,0 11,760 11,650 10,159 10,051 0,216 0,162

12x1,75 12,0 11,740 11,620 9,853 9,727 0,252 0,189

14x0,75 14,0 13.850 13,850 13,080 13,026 0,108 0,081

14X1 14,0 13,820 13,750 12,773 12,701 0,144 0,108

14x1,5 14,0 13,760 13,650 12,159 10,051 0,216 0,162

14x2 14,0 13,710 13,590 11,546 И ,402 0,288 0,216

16x0,75 16,0 15,850 15,850 15,080 15,026 0,108 0,081

16X1 16,0 15,820 15,750 14,773 14,701 0,144 0,108

16x1,5 16,0 15,760 15,650 14,159 14,051 0,216 0,162

16x2 16,0 15,710 15,590 13,546 13,402 0,288 0,216

18x0,75 18,0 17,850 17,850 17,080 17,026 0,108 0,081

18x1 18,0 17,820 17,750 16,773 16,701 0,144 0,108

18X1,5 18,0 17,760 17,650 16,159 16,051 0,216 0.162

18x2 18,0 17,710 17,590 15,546 15,402 0,288 0,216

20x0,75 20,0 19,850 19,850 19,080 19,026 0,108 0,081

20x1 20,0 19,820 19,750 18,773 18,701 0,144 0,108

20х 1,5 20,0 19,760 19,650 18,159 18,051 0,216 0,162

20x2 20,0 19,710 19,590 17,546 17,-102 0,288 0,216

22x0,75 22,0 21,850 21,850 21,080 21,026 0,108 0,081

22x1 22,0 21,820 21,750 20,773 20,701 0,144 0,108

22х 1,5 22,0 21,760 21,650 20,159 20,051 0,216 0,162

22x2 22,0 21,710 21,590 19,546 19,402 0,288 0.216

24х 1 24,0 23,820 23,750 22,773 22,701 0,144 0,108

24x1,5 24,0 23,760 23,650 22,159 22,051 0,216 0,162

24x2 24,0 23,710 23,590 21,546 21,402 0,288 0,216

27X1 27,0 26,820 26,750 25,773 25,701 0,144 0,108

27x1,5 27,0 26,760 26,650 25,159 25,051 (Г,216 0,162

27x2 27,0 26,710 26,590 24,546 24,402 0,288 0,216

34

Продолжение

Средний диаметр резьбы болта и гайки Гайка

^2ном Класс точности наруж- ный диаметр внутренний диаметр

2 2а 3

Болт Гайка Болт Гайка Болт Гайка

d2 найм. d2 наиб. d2 найм. d2 наиб. d2 найм. d2 наиб. ^ном= ^^наим ^1каим *Лпаиб

11,513 11,408 11,618 11,383 11,643 11,338 11,688 12,0 11,188 11,378

11,350 11,240 11,460 11,210 11,490 11,165 11,535 12,0 10,918 11,118

11,188 11,076 11,300 11,048 11,328 11,001 11,375 12,0 10,647 10,857

11,026 10,903 11,149 10,871 11,181 10,821 11,231 12,0 10,376 10,626

10,863 10,730 10,996 10,641 11,085 12,0 10,106 10,386

13,513 13,408 13,618 13,383 13,643 13,338 13,688 14,0 13,188 .13,378

13,350 13,240 13,460 13,210 13,490 13,165 13,535 14,0 12,918 13,118

13,026 12,903 13,149 12,871 13,181 12,821 13,231 14,0 12,376 12,626

12,701 12,559 12,843 12,464 12,938 14,0 11,835 12,135

15,513 15,408 15,618 15,383 15,643 15,338 15,688 16,0 15,188 15,378

15,350 15,240 15,460 15,210 15,490 15,165 15,535 16,0 14,918 15,118

15,026 14.903 15,149 14,871 15,181 14,821 15,231 16,0 14,376 14,626

14,701 14,559 14,843 14,464 14,938 16,0 13,835 14,135

17,513 17,393 17,633 17,368 17,658 17,318 17,708 18,0 17,188 „17,378

17,350 17,225 17,475 17,195 17,505 17,150 17,550 18,0 16,918 17,118

17,026 16,891 17,161 16,856 17,196 16,80.5 17,246 18,0 16,376 16,626

16,701 16,546 16,856 16,506 16,896 16,451 16,951 18,0 15,835 16,135

19,513 19,393 19,633 19,368 19,658 19,318 19,708 20,0 19,188 19,378

19,350 19,225 19,475 19,195 19,505 19,150 19,550 20,0 18,918 19,118

19,026 18,891 19,161 18,856 19,196 18,806 19,246 20,0 18,376 18,626

18,701 18,546 18,856 18,506 18,896 18,451 18,951 20,0 17,835 18,135

21,513 21,393 21,633 21,368 21,658 21,318 21,708 22,0 21,188 21,378

21.350 21,225 21,475 21,195 21,505 21,150 21,550 22,0 £0,918 21,118

21,026 20,891 21,161 20,856 21,196 20,806 21,246 22,0 20,376 20,626

20,701 20,546 20,856 20,506 20,896 20,451 20,951 22,0 19,835 20,135

23,350 23,225 23,475 23,195 23,505 23,150 23,550 24,0 22,918 23,118

23,026 22,891 23,161 22,856 23,196 22,806 23,246 24,0 22,376 22,626

22,701 22,546 22,856 22,505 22,896 22,451 22,951 24,0 21,835 $,135

26,350 26,225 26,475 26,195 26,505 26,150 26,550 27,0 25,918 26,118

26,026 25,891 26,161 25,856 26,196 25,806 26,246 27,0 25,376 2^,626

25,701 25,546 25,856 25,506 25,896 25,451 25,951 27,0 24,835 25,135

2*

35

Резьба dxS Болт

наружный диаметру внутренний диаметр радиус впадины

^ном— = ^наиб ^наим

класс точности ^1наим г г найм

2; 2а 1 з

30x1 30,0 29,820 29,750 28,773 28,701 0,144 0,108

ЗОх 1,5 30,0 29,760 29,650 28,159 28,051 0,216 0,162

30x2 30,0 29,710 29,590 27,546 27,402 0,288 0,216

33x1 33,0 32,820 32,750 31,773 31,701 0,114 0,103

33x1,5 33,0 32,760 32,650 31,159 31,051 0,216 0,162

33x2 33,0 32,710 32,590 30,546 30,402 0,288 0,216

36X1 36,0 35,820 35,750 31,773 34,701 0,144 0,103

36x1,5 36,0 35,760 35,650 34,159 31,051 0,216 0,162

36X2 36,0 35,710 35,590 33,546 33,402 0,288 0,216

39x1 39,0 38,820 38,750 37,773 37,701 0,144 0,108

39x1,5 39,0 38,760 38,(350 37,159 37,051 0,216 0,162

39X2 39,0 38,710 38,590 35,546 36,102 0,288 0,216

42X1 42,0 41,820 41,750 40,773 40,701 0,1 И 0,108

42x1,5 42,0 41,760 41,650 40,159 40,051 0,216 0,162

42x2 42,0 41,710 41,590 39,546 39,402 0,288 0,216

45X1 45,0 44,820 44,750 43,773 43,701 0,141 0,103

45X1,5 45,0 44,760 44,650 43,159 43,051 0,216 0,162

45x2 45,0 44,710 41,590 42,545 42,402 0,288 0,216

48x1 48,0 47,820 47,750 46,773 46,701 0,1 Н 0,103

48x1,5 48,0 47,760 •17,650 46,159 46,051 0,21 i 0,162

48x2 48,0 47,710 47,590 45,546 45,402 0,238 0,216

52x1 52,0 51,820 51,750 50,773 50,701 0,111 0,108

52x1,5 52,0 51,760 51,650 50,159 50,051 0,215 0,162

52x2’ 52,0 51,710 51,590 49,546 49,402 0,288 0,216

56x1 56,0 55,820 55,750 51,773 54,701 0,141 0,103

56x1.5 56,0 55,760 55,650 54,159 51,051 0,21) 0,162

56x2 56,0 55,710 55,590 53,546 53,402 0,288 0,216

60x1 60,0 59,820 59,750 58,773 58,701 0,144 0,108

60x1,5 60,0 59,760 59,650 58,159 58,051 0,216 0,162

60x2 60,0 59,710 59,590 57,546 57,402 0,288 0,216

64x1 64,0 63,820 63,750 62,773 62,701 0,144 0,108

36

Продолжение

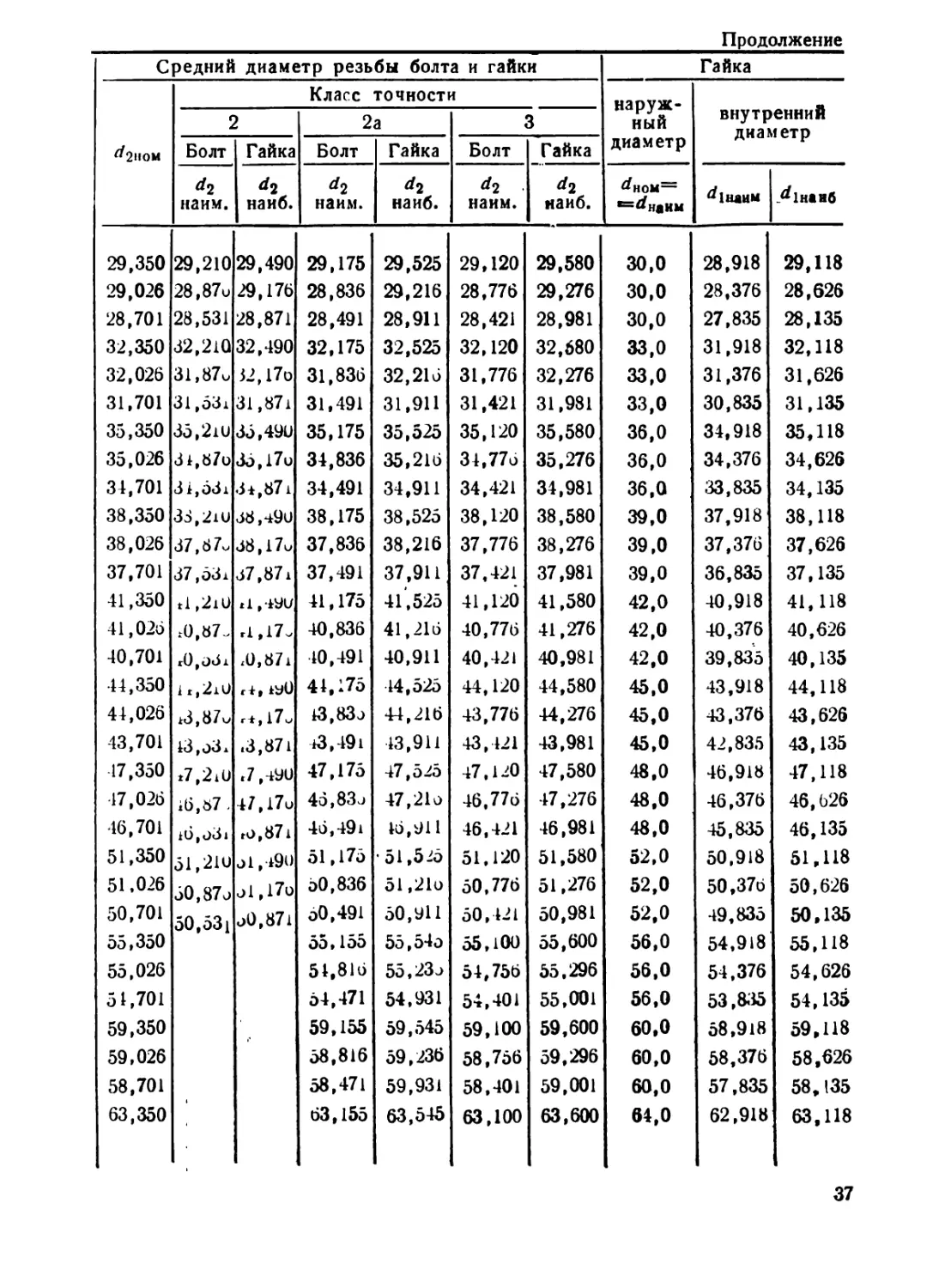

Средний диаметр резьбы болта и гайки Гайка

^2ном Класс точности наруж- ный диаметр внутренний диаметр

2 2а 3

Болт Гайка Болт Гайка Болт Гайка

rf2 найм. ^2 наиб. d2 найм. rf2 наиб. найм. rf2 наиб. ^ном= =^наим ^1нанм ^1наиб

29,350 29,210 29,490 29,175 29,525 29,120 29,580 30,0 28,918 29,118

29,026 28,87и 29,176 28,836 29,216 28,776 29,276 30,0 28,376 28,626

28,701 28,531 28,871 28,491 28,911 28,421 28,981 30,0 27,835 28,135

32,350 32,210 32,490 32,175 32,525 32,120 32,680 33,0 31,918 32,118

32,026 31,87и 32,17о 31,836 32,216 31,776 32,276 33,0 31,376 31,626

31,701 31,531 31,871 31,491 31,911 31,421 31,981 33,0 30,835 31,135

35,350 35,21и 35,490 35,175 Зэ,о 25 35,120 35,580 36,0 34,918 35,118

35,026 31,87о 35,17и 34,836 35,216 34,776 35,276 36,0 34,376 34,626

34,701 31,531 Ji,871 34,491 34,911 34,421 34,981 36,0 33,835 34,135

38,350 3S,2iu 38,490 38,175 38,525 38,120 38,580 39,0 37,918 38,118

38,026 37,87м 38,17и 37,836 38,216 37,776 38,276 39,0 37,376 37,626

37,701 37,531 37,871 37,491 37,911 37,421 37,981 39,0 36,835 37,135

41,350 tl ,210 а, too 41,175 41,525 41,120 41,580 42,0 40,918 41,118

41,026 .0,87. а,17. 40,836 41,216 40,776 41,276 42,0 40,376 40,626

40,701 r0,o3i А),871 40,491 40,911 40,421 40,981 42,0 39,835 40,135

44,350 1 Г,210 a, iyO 41,175 44,525 44,120 44,580 45,0 43,918 44,118

44,026 i3,87u а, 17. 13,83о 44,216 43,776 44,276 45,0 43,376 43,626

43,701 13,оЗл <3,871 13,491 43,911 43,421 43,981 45,0 42,835 43,135

17,350 ±7,210 ,7,490 47,175 47,525 47,120 47,580 48,0 46,918 47,118

47,026 16,67 , 47,17и 45,83j 47,21о 46,776 47,276 48,0 46,376 46,626

46,701 i6,o3i to,871 46,491 16,911 46,421 46,981 48,0 45,835 46,135

51,350 51,210 01,490 51,175 ’ 51,5^5 51,120 51,580 52,0 50,918 51,118

51.026 50,87о о1,17о 50,836 51,21о 50,776 51,276 52,0 50,37b 50,626

50,701 50,531 о0,871 о0,491 50,911 50,421 50,981 52,0 49,835 50,135

55,350 55,155 55,54о 55,100 55,600 56,0 54,918 55,118

55.026 51,816 55,23э 54,756 55,296 56,0 54,376 54,626

51,701 54,471 54,931 54,401 55,001 56,0 53,835 54,135

59,350 59,155 59,545 59,100 59,600 60,0 58,918 59,118

59,026 58,816 59,236 58,756 59,296 60,0 58,376 58,626

58,701 58,471 59,931 58,401 59,001 60,0 57,835 58,135

63,350 63,155 63,545 63,100 63,600 64,0 62,918 63,118

37

Болт

Резьба dxS наружный диаметр внутренний диаметр радиус впадины

^ном~ ~^наиб ^аим

класс точности ^1ном ^11’аим г гнаим

2; 2а з

64X1,5 64,0 63,760 63,650 62,159 62,051 0,216 U, 162

64x2 64,0 63,710 63,590 61,546 61,402 0,288 0,216

68X1 68,0 67,82 67,75 66,773 66,701 0,144 0,108

68X1.5 68,0 67,76 67,65 66,159 66,051 0,216 0,162

68x2 68,0 67,71 67,59 65,516 65,402 0,288 0,216

72X1 72,0 71,82 71,75 70,773 70,701 0,144 0,108

72X1.5 72,0 71,76 71,65 70,159 70,051 0,216 0,162

72X2 72,0 71,71 71,59 69,546 69,402 0,288 0,216

76X1 76,0 75,82 75,75 74,773 74,701 0,144 0,108

76X1,5 76,0 75,76 75,65 74,159 74,051 0,216 0,162

76X2 76.0 75,71 75,59 73,546 73,402 0,288 0,216

80X1.5 80,0 79,76 79,65 78,159 78,051 0,216 0,162

80x2 80,0 79,71 79,59 77,546 77,402 0,288 0,216

85X1,5 85,0 84,76 84,65 83,159 83,051 0,216 0,162

85x2 85,0 84,71 84,59 82,546 82,402 0,288 0,216

90X1.5 90,0 89,76 89,65 88,159 88,051 0,216 0,162

90x2 90,0 89,71 89,59 87,546 87,402 0,288 0,216

95x1,5 95,0 94,76 94,65 93,159 93,051 0,216 0,162

95X2 95,0 94,71 94,59 92,546 92,402 0,288 0,216

100X1,5 100,0 99,76 99,65 98,159 98,051 0,216 0,162

100x2 100,0 99,71 99,59 97,546 97,402 0,288 0,216

105X1,5 105,0 104,76 101,65 103,159 103,051 0,216 0,162

105X2 105,0 104,71 104,59 102,546 102,402 0,288 0,216

110x1,5 110,0 109,76 109,65 108,159 108,051 0,216 0,162

110X2 110,0 109,71 109,59 107,546 107,402 0,288 0,216

115X1,5 115,0 114,76 114,65 113,159 113,051 0,216 0,162

115x2 115,0 114,71 114,59 112,546 112,402 0,288 0,216

120X1,5 120,0 119,76 119,65 118,159 118,051 0,216 0,162

120X2 120,0 119,71 119,59 117,546 117,402 0,288 0,216

125X1,5 125,0 124,76 124,65 123,159 123,051 0,216 0,162

125X2 125,0 124,71 124,59 122,546 122,402 0,288 0,216

38

Продолжение

Средний диаметр резьбы болта и гайки Гайка

^2»юм Класс точности наруж- ный диаметр внутренний диаметр

2 2а 3

Болт Гайка Болт Гайка Болт Гайка

^2 найм. ^2 наиб. ^2 найм. d2 наиб. d2 найм. d2 наиб. ^ном^ =^наам ^1наим ^1наиб

63,026 62,701 67,350 67,026 66,701 71,350 71,026 70,701 75,350 75,026 74,701 79,026 78,701 84,026 83,701 89,026 88,701 94,026 93,701 99,026 98,701 104,026 103,701 109,026 108,701 114,026 113,701 119,026 118,701 124,026 123,701 62,816 62,471 67,155 66,816 66,471 71,155 70,816 70,471 75,155 74,816 74,471 78,816 78,471 83,796 83,451 88,796 88,451 93,796 93,451 98,796 98,451 103,796 103,451 108,796 108,451 113,796 113,451 118,796 118,451 123,776 123,431 63,236 62,931 67,545 67,236 66,931 71,545 71,236 70,931 75,545 75,236 74,931 79,236 78,931 84,256 83,951 89,256 88,951 94,256 93,951 99,256 98,951 104,256 103,951 109,256 108,951 114,256 113,951 119,256 118,951 124,276 123,971 62,756 62,401 67,100 66,756 66,401 71,100 70,756 70,401 75,100 74,756 74,401 78,756 78,401 83,726 83,371 88,726 88,371 93,726 93,371 98,726 98,371 103,726 103,371 108,726 108,371 113,726 113,371 118,726 118,371 123,706 123,351 63,296 63,001 67,600 67,296 67,001 71,600 71,296 71,001 75,600 75,296 75,001 79,296 79,001 84,326 84,031 89,326 89,031 94,326 94,031 99,326 99,031 104,326 104,031 109,326 109,031 114,326 114,031 119,326 119,031 124,346 124,051 64,0 64,0 68,0 68,0 68,0 72,0 72,0 72,0 76,0 76,0 76,0 80,0 80,0 85,0 85,0 90,0 90,0 95,0 95,0 100,0 100,0 105,0 105,0 110,0 110,0 115,0 115,0 120,0 120,0 125,0 125,0 62,376 61,835 66,918 (6,376 65,835 70,918 70,376 69,835 74,918 74,376 73,835 78,376 77,835 83,376 82,835 88,376 87,835 93,376 92,835 98,376 97,835 ,03,376 102,835 108,376 107,835 113,376 112,835 118,376 117,835 123,376 122,835 62,626 62,135 67,118 66,626 66,135 71,118 70,626 70,135 75,118 74,626 74,135 78,626 78,135 83,626 83,135 88,626 88,135 93,626 93,135 98,626 98,135 103,626 103,135 108,626 108,135 113,626 113,135 118,626 118,135 123,626 123,135

39

Болт

Резьба dxS наружный диаметр внутренний диаметр радиус впадины

^ном= =^наиб ^наим

класс точности ^1ном ^1наим г г найм

2; 2а | 3

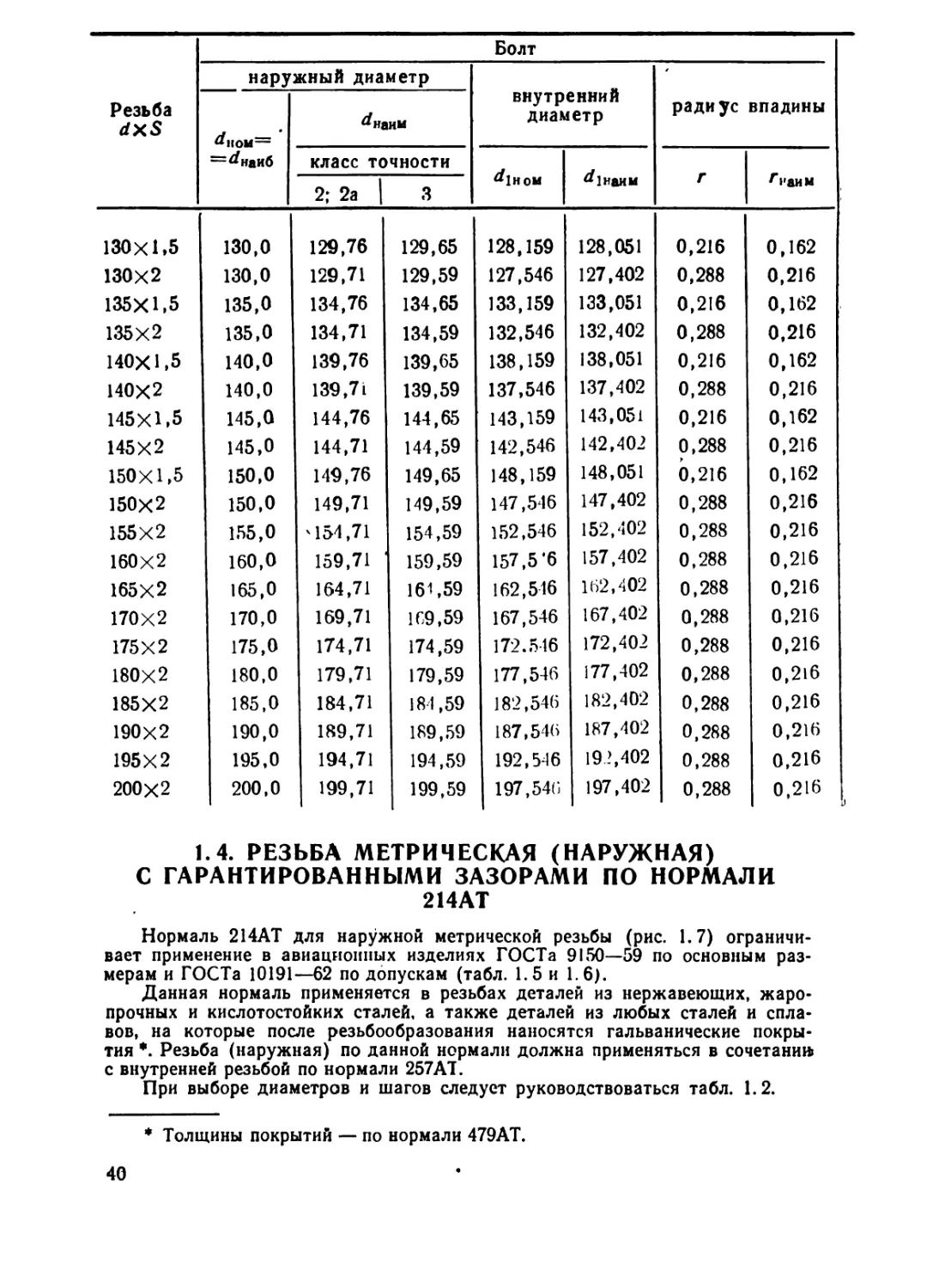

130x1,5 130,0 129,76 129,65 128,159 128,051 0,216 0,162

130x2 130,0 129,71 129,59 127,546 127,402 0,288 0,216

135X1.5 135,0 134,76 134,65 133,159 133,051 0,216 0,162

135X2 135,0 134,71 134,59 132,546 132,402 0,288 0,216

140X1,5 140,0 139,76 139,65 138,159 138,051 0,216 0,162

140x2 140,0 139,71 139,59 137,546 137,402 0,288 0,216

145X1,5 145,0 144,76 144,65 143,159 143,051 0,216 0,162

145X2 145,0 144,71 144,59 142,546 142,402 0,288 0,216

150X1,5 150,0 149,76 149,65 148,159 148,051 0,216 0,162

150x2 150,0 149,71 149,59 147,546 147,402 0,288 0,216

155x2 155,0 454,71 154,59 152,546 152,402 0,288 0,216

160X2 160,0 159,71 159,59 157,5'6 157,402 0,288 0,216

165X2 165,0 164,71 161,59 162,546 162,402 0,288 0,216

170X2 170,0 169,71 169,59 167,546 167,402 0,288 0,216

175X2 175,0 174,71 174,59 172.546 172,402 0,288 0,216

180X2 180,0 179,71 179,59 177,546 177,402 0,288 0,216

185X2 185,0 184,71 181,59 182,546 182,402 0,288 0,216

190x2 190,0 189,71 189,59 187,546 187,402 0,288 0,216

195X2 195,0 194,71 194,59 192,546 192,402 0,288 0,216

200x2 200,0 199,71 199,59 197,546 197,402 0,288 0,216

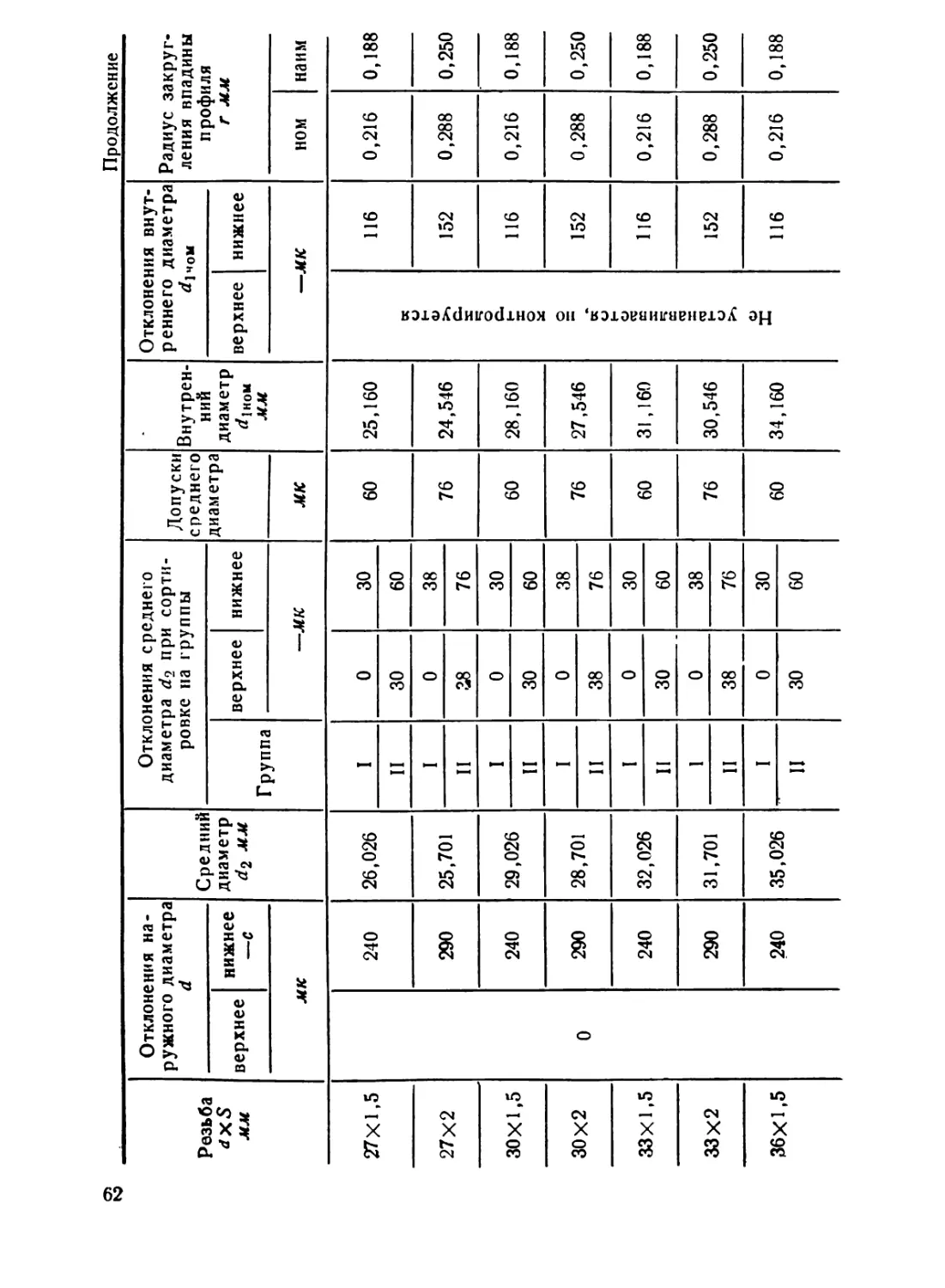

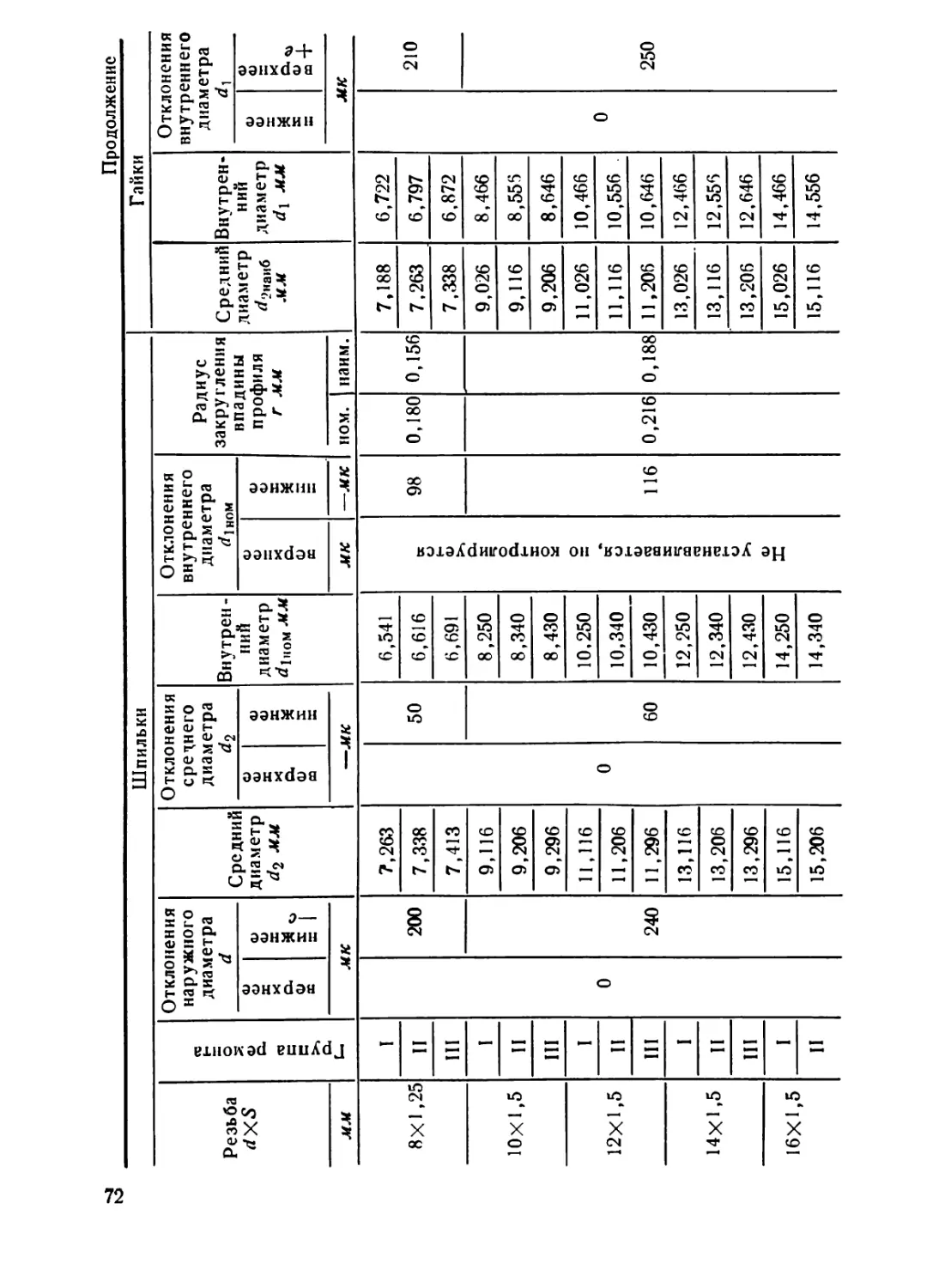

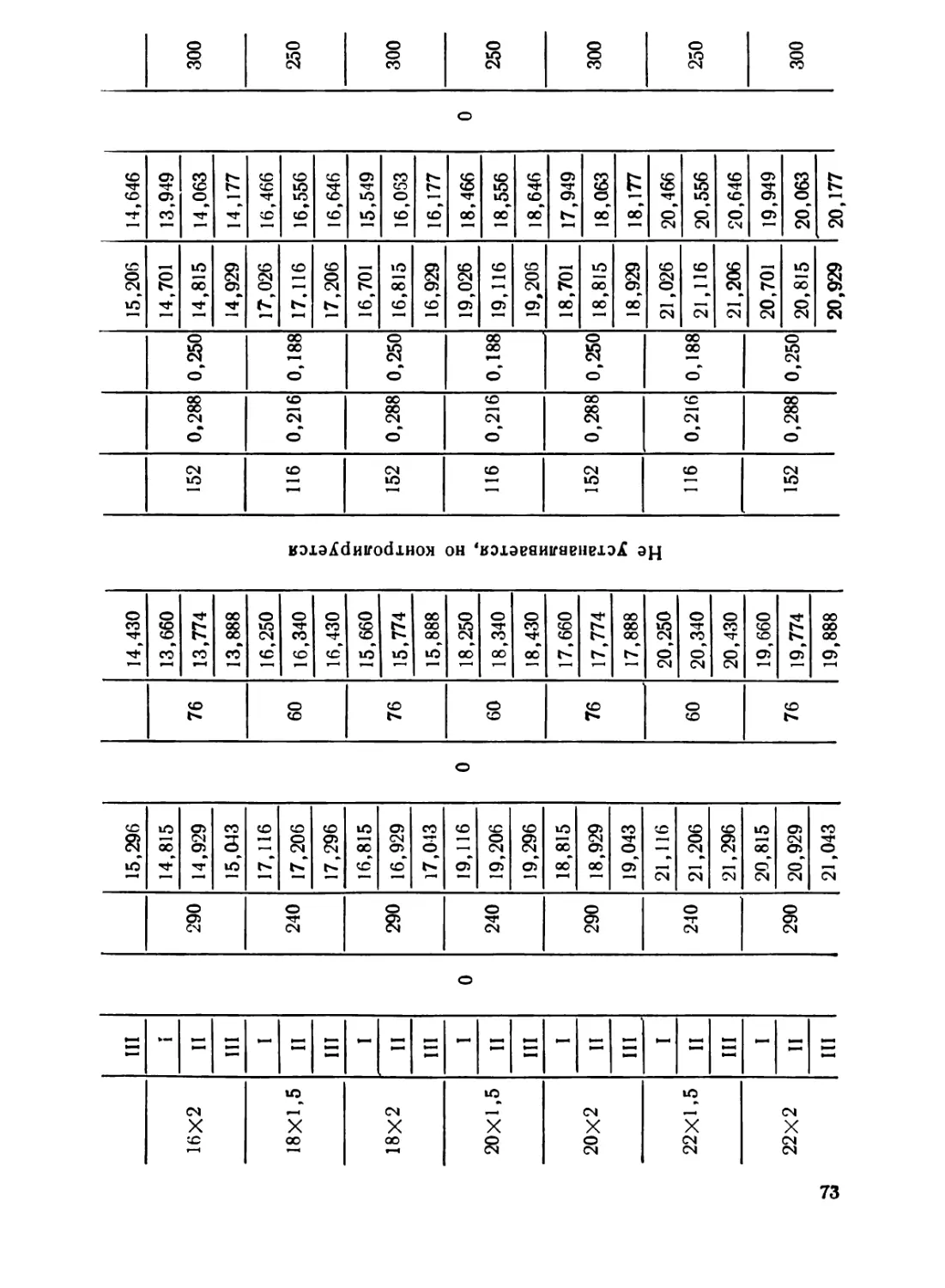

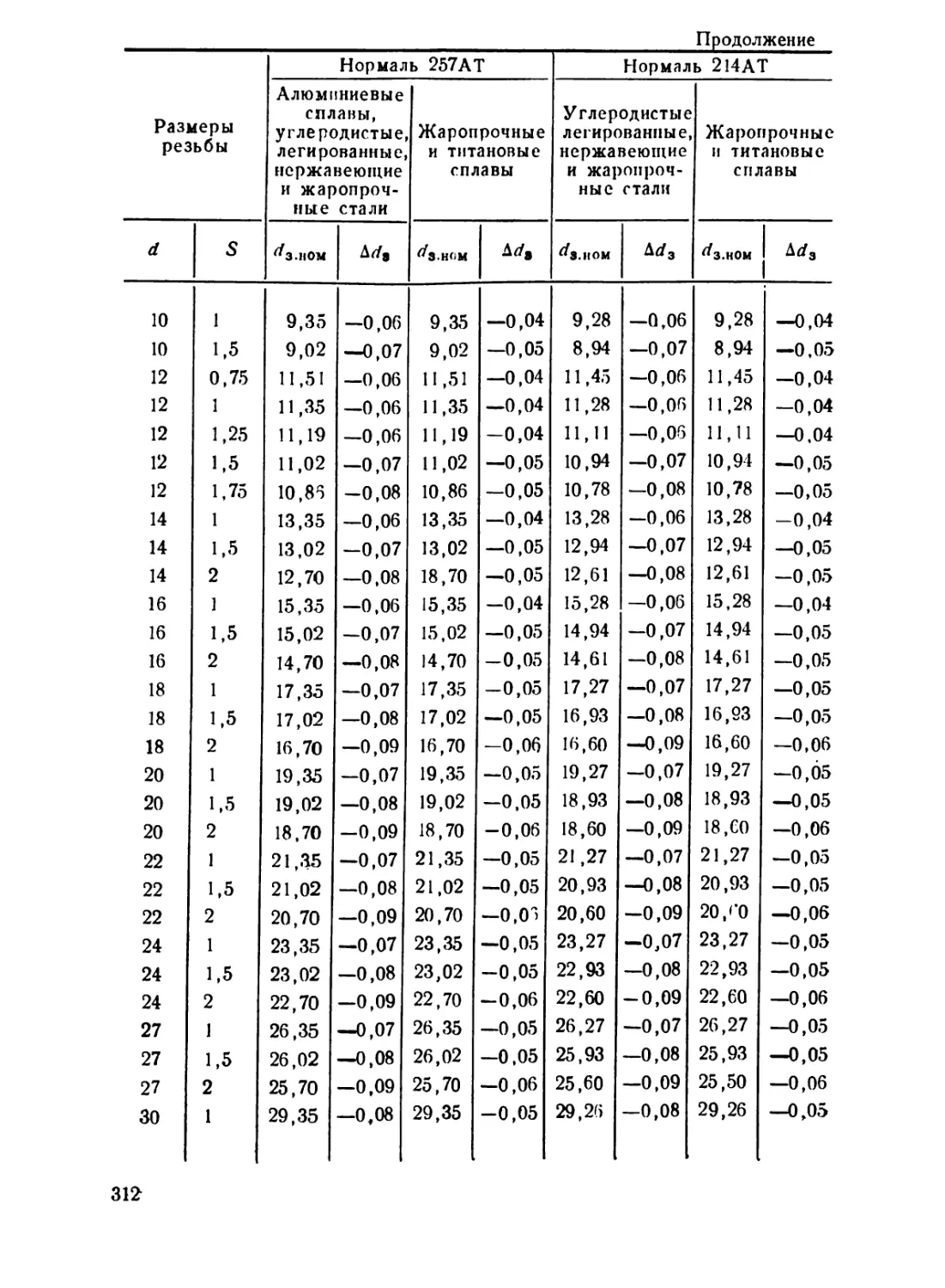

1.4. РЕЗЬБА МЕТРИЧЕСКАЯ (НАРУЖНАЯ)

С ГАРАНТИРОВАННЫМИ ЗАЗОРАМИ ПО НОРМАЛИ

214АТ

Нормаль 214АТ для наружной метрической резьбы (рис. 1.7) ограничи-

вает применение в авиационных изделиях ГОСТа 9150—59 по основным раз-

мерам и ГОСТа 10191—62 по допускам (табл. 1.5 и 1.6).

Данная нормаль применяется в резьбах деталей из нержавеющих, жаро-

прочных и кислотостойких сталей, а также деталей из любых сталей и спла-

вов, на которые после резьбообразования наносятся гальванические покры-

тия *. Резьба (наружная) по данной нормали должна применяться в сочетании»

с внутренней резьбой по нормали 257АТ.

При выборе диаметров и шагов следует руководствоваться табл. 1.2.

* Толщины покрытий — по нормали 479АТ.

40

Продолжение

Средний диаметр резьбы болта и гайки Гайка

^2ноы Класс точности наруж- ный диаметр внутренний диаметр

2 2а 3

Болт Гайка Болт Гайка Болт Гайка

d2 найм. d2 наиб. d2 найм. d2 наиб. d2 найм. d2 наиб. ^ном— =^наим ^1наим ^1нанб

129,026 128,776 129,276 128,706 129,346 130,0 128,376 128,626

128,701 128,431 128,971 128,351 129,051 130,0 127,835 128,135

134,02о 133,776 134,276 133,706 134,346 135,0 133,376 133,626

133,701 133,431 133,971 133,351 134,051 135,0 132,835 133,135

139,026 138,776 139,276 138,706 139,346 140,0 138,376 138,626

138,701 138,431 138,971 138,351 139,051 140,0 137,835 138,135

144,026 143,776 144,276 143,706 144,346 145,0 143,376 143,626

143,701 143,431 143,971 143,351 144,051 145,0 142,835 143,135

149,026 148,776 149,276 148,706 149,346 150,0 148,376 148,626

148,701 148,431 148,971 148,351 149,051 150,0 147,835 148,135

153,70. 153,431 153,971 153,351 154,051 155.0 152,835 153,135

158,701 158,431 158,971 158,351 159,051 160,0 157,835 158,135

163,70. 163,431 163,971 163,351 164,051 165,0 162,835 163,135

168,701 168,431 168,971 168,351 169,051 170,0 167,835 168,135

173,701 173,431 173,971 173,351 174,051 175,0 172,835 173,135

178,701 178,431 178,971 178,351 179,051 180,0 177,835 178,135

183,701 183,411 183,991 183,321 184,081 185,0 182,835 183,135

188,701 188,411 188,991 188,321 189,081 190,0 187,835 188,135

193,701 193,411 193,991 193,321 194,081 195,0 192,835 193,135

198,701 198,411 198,991 198,321 199,081 200,0 197,835 198,135

41

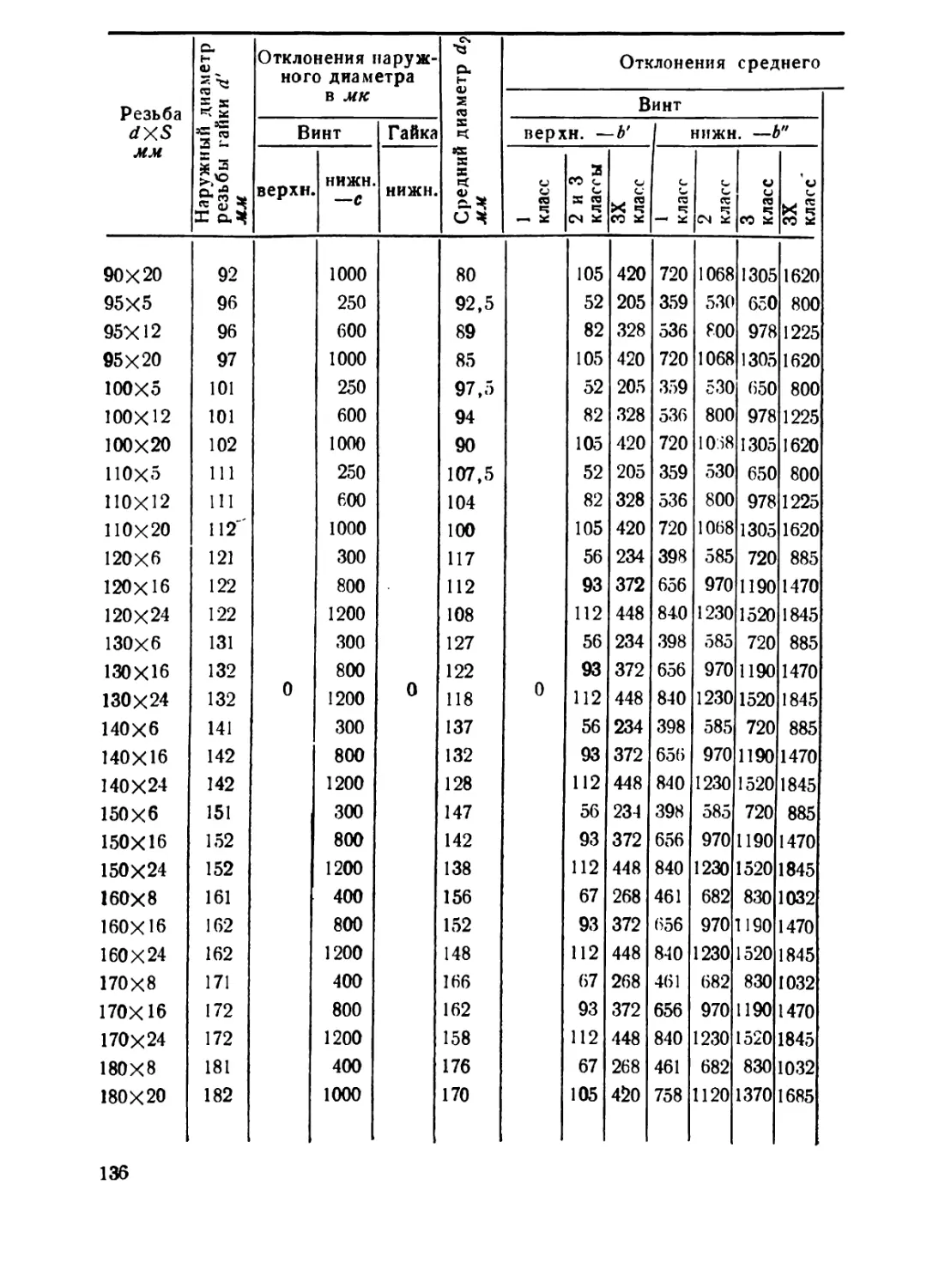

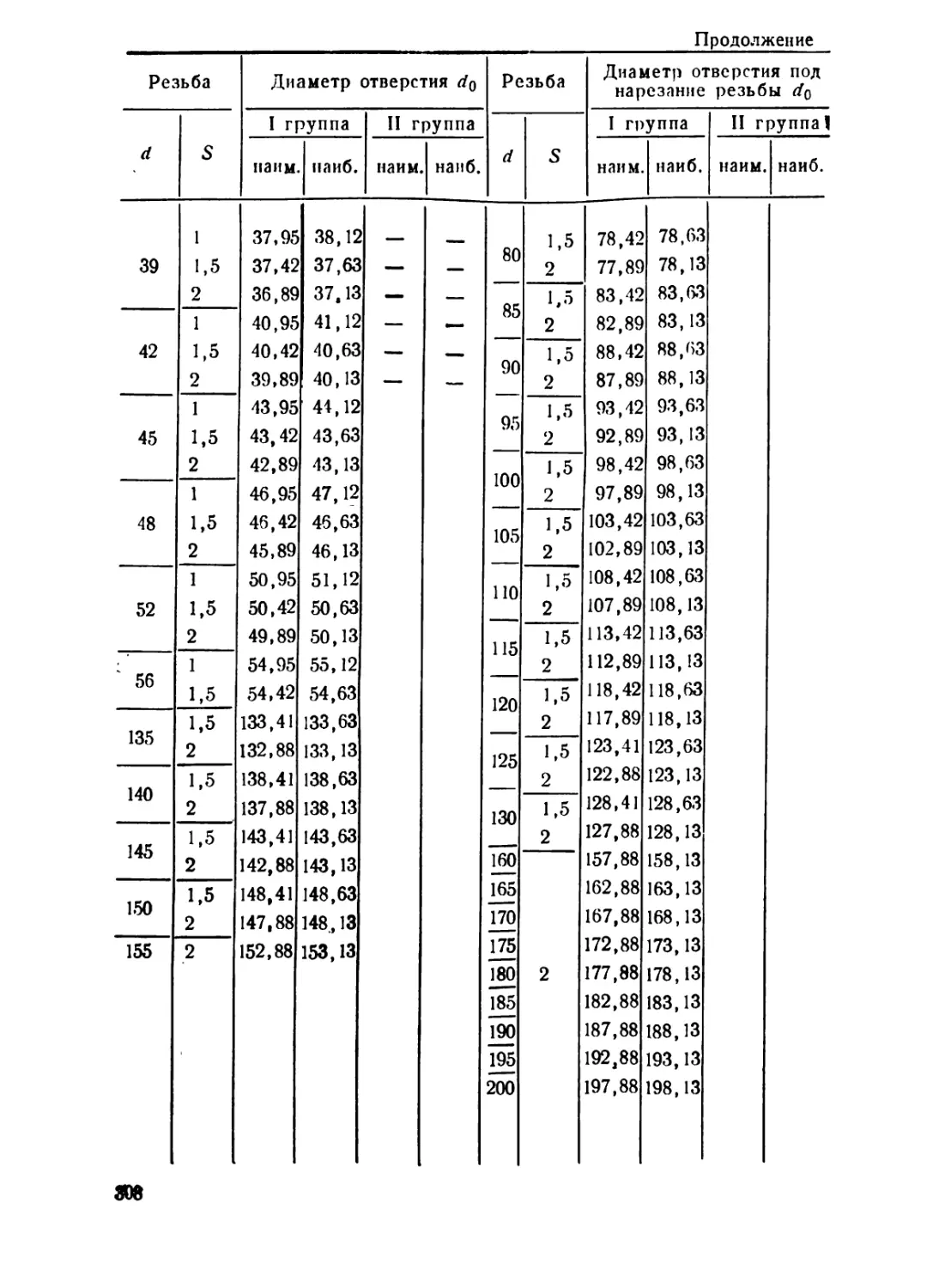

Основные размеры и допуски резьбы по нормали 214АТ

Таблица 1.5

Резьба dyS мм Наружный диаметр d Средний диаметр Внутренний диаметр d\

отклонения допуск номиналь- ный мм отклонения номиналь- ный мм отклонения

верхнее —с* ннжнее —с" верхнее —Ь' нижнее —6* допуск верхнее —Z нижнее —Z*

мк мк мк

1X0,25 32 80 48 0,838 32 84 52 0,730 32 138

1,2x0,25 1,038 0,930

1,4X0,3 35 95 60 1,205 35 92 57 1,075 35 157

1,6x0,35 38 ПО 72 1,373 38 99 61 1,221 38 174

1,7X0,35 1,473 1,321

1,8x0,35 1,573 1,421

2X0,4 41 120 79 1,740 41 106 65 1,567 41 193

2,2x0,45 43 130 87 1,908 43 112 69 1,713 43 209

2,3x0,4 41 120 79 2,040 41 106 65 1,867 41 193

2,5X0,45 43 130 87 2,208 43 112 69 2,013 43 209

2,6x0,45 2 308 2,113

3x0,35 38 по 72 2,773 38 99 61 2,621 38 174

6

3x0,5 45 145 100 2,675 45 118 73 2,459 45 227

3,5X0,35 43 НО 67 3,273 43 115 72 3,121 43 190

3,5X0,6 50 155 105 3,110 50 130 80 2,850 50 260

4X0,5 145 95 3,675 3,459 239

4X0,7 54 165 111 3,546 54 140 86 3,242 54 291

5X0,5 50 145 95 4,675 50 130 80 4,459 50 239

5X0,8 58 220 162 4,480 58 150 92 4,134 58 323

6x0,5 56 145 89 5,675 56 145 89 5,459 56 254

6X0,75 60 180 120 5,513 60“ 160 100 5,188 6Э 323

6X1 65 250 185 5,350 65 168 103 4,918 65 386

8X0,5 56 145 89 7,675 56 145 89 7,459 56 254

8X0,75 60 180 120 7,513 60 160 100 7,188 60 323

8X1 65 250 185 7,350 65 168 103 6,918 65 386

8X1,25 72 300 228 7,188 72 187 115 6,647 70 458

10x0,5 60 145 85 9,675 60 160 100 9,459 80 269

10X0,75 65 180 115 9,513 65 175 по 9,188 65 338

10X1 70 250 180 9,350 70 185 115 8,918 70 403

Продолжение

Резьба dXS мм Наружный диаметр d Средний диаметр d% Внутренний диаметр d^

отклонения допуск номиналь- ный мм отклонения номиналь- ный мм отклонения

верхнее —с' нижнее —с" верхнее —Ь' нижнее —Ь" допуск верхнее —г нижнее —г'

мк мк мк

10x1,5 80 350 270 9,026 80 205 125 8,376 80 530

12X0,75 65 180 115 11,513 65 175 но 11,188 65 338

12x1 70 250 180 11,350 70 185 115 10,918 70 403

12X1,25 72 300 228 11,188 72 187 10,647 72 458

12X1,5 80 350 270 11,026 80 205 125 10,376 80 530

12X1,75 85 380 295 10,863 85 222 137 10,106 85 602

14x0,75 65 180 115 13,513 65 175 НО 13,188 65 338

14X1 70 250 180 13,350 70 185 115 12,918 70 403

14x1,5 80 350 270 13,026 80 205 125 12,376 80 530

14X2 91 410 319 12,701 91 237 146 11,835 91 670

16X0,75 65 180 115 15,513 65 175 ПО 15,188 65 338

16x1 70 250 180 15,350 70 185 115 14,918 70 403

16X1,5 80 350 270 15,026 80 205 125 14,376 80 530

16X2 91 410 319 14,701 91 237 146 13,835 91 670

18x0,75 75 180 105 17,513 75 195 120 17,188 75 358

18X1 80 250 170 17,350 80 200 16,918 80 418

18X1,5 90 350 260 17,026 90 220 130 16,376 90 545

18X2 100 410 310 16,701 100 250 150 15,835 100 683

20X0,75 75 180 105 19,513 75 195 120 19,188 75 358

20X1 80 250 170 19,350 80 200 120 18,918 80 418

20X1,5 90 350 260 19,026 90 220 130 18,376 90 545

20x2 100 410 310 18,701 100 250 150 17,835 100 683

22x0,75 75 180 105 21,513 75 195 120 21,188 75 358

22X1 80 250 170 21,350 Б6 200 20,918 80 418

22X1.5 90 350 260 21,026 90 220 130 20,376 90 545

22X2 100 410 310 20,701 100 250 150 19,835 100 683

24X1 80 250 170 23,350 80 200 120 22,918 80 418

24X1,5 90 350 260 23,026 90 220 130 22,376 90 545

24X2 100 410 310 22,701 100 250 150 21,835 100 683

27X1 сл 80 250 170 26,350 | 80 200 120 25,918 80 418

Продолжение

Резьба dXS мм ! Наружный диаметр d Средний диаметр Внутренний диаметр d\

отклонения допуск номиналь- ный мм отклонения номиналь- ный мм отклонения

верхнее —с' нижнее —с" верхнее —Ь' нижнее —Ь" допуск верхнее —Z нижнее —г'

мк мк мк

27X1,5 90 350 260 26,026 90 220 130 25,376 90 545

27x2 100 410 310 25,701 100 250 150 24,835 100 683

30x1 90 250 160 29,350 90 230 140 28,918 90 448

30x1,5 100 350 250 29,026 100 250 150 28,376 100 575

30X2 110 410 300 28,701 ПО 280 170 27,835 НО 713

33X1 90 250 160 32,350 90 230 140 31,918 90 448

33X1,5 100 350 250 32,026 100 250 150 31,376 100 575

33X2 по 410 300 31,701 110 280 170 30,835 110 713

36X1 90 250 160 35,350 90 230 140 34,918 90 448

36x1,5 100 350 250 35,026 100 250 150 34,376 100 575

36x2 по 410 300 34,701 110 280 170 33,835 по 713

39X1 90 250 160 38,350 90 230 140 37,918 90 448

39X1,5 100 350 250 38,026 100 250 150 37,376 100 575

39X2 110 410 300 37,701 по 280 170 36,835 110 713

42X1 90 250 160 41,350 90 230 140 40,918 90 448

42x1,5 100 350 250 41,026 100 250 150 40,376 100 575

42x2 по 410 300 40,701 ПО 280 170 39,835 ПО 713

45X1 90 250 160 44,350 90 230 140 43,918 90 448

45X1.5 100 350 250 44,026 100 250 150 43,376 100 575

45X2 НО 410 300 43,701 по 280 170 42,835 ПО 713

48X1 90 250 160 47,350 90 230 140 46,918 90 448

48X1,5 100 350 250 47,026 100 250 150 46,376 100 575

48X2 ПО 410 300 46,701 110 280 170 45,835 по 713

52x1 90 250 160 51,350 90 230 140 50,918 90 448

52x1,5 100 350 250 51,026 100 250 150 50,376 100 575

52x2 ПО 410 300 50,701 по 280 170 49,835 по 713

56x1 100 250 150 55,350 100 250 150 54,918 100 468

56x1,5 ПО 350 240 55,026 по 270 160 54,376 но 595

56x2 120 . 410 290 54,701 120 300 180 53,835 120 733

60X1 100 250 1 150 59,350 100 250* 150 58,918 100 468

Продолжение

Резьба dxS мм Наружный диаметр d Средний диаметр Внутренний диаметр d\

отклонения допуск номиналь- ный мм отклонения номиналь- ный мм отклонения

верхнее —с' нижнее —с" верхнее —д' нижнее —Ь" допуск верхнее —Z нижнее —z'

мк мк мк

60X1,5 по 350 240 59,026 по 270 160 58,376 по 595

60x2 120 410 290 58,701 120 300 180 57,835 120 733

64X1 199 250 150 63.350 100 250 150 62,918 100 468

64X1,5 ПО 350 240 63,026 110 270 160 62,376 ПО 595

64x2 120 410 290 62,701 120 300 180 61,835 120 733

68X1 100 250 150 67,350 100 250 150 66,918 100 468

68X1,5 ПО 350 240 67,026 НО 270 160 66,376 ПО 595

68X2 120 410 290 66,701 120 300 180 65,835 120 733

72X1 100 250 150 71,350 100 250 150 70,918 100 468

72X1,5 ПО 350 240 71,026 110 270 160 70,376 по 595

72x2 120 410 290 70,701 120 300 180 69,835 120 733

76X1 100 250 150 75,350 100 250 150 74,918 100 468

76X1,5 ПО 350 240 75,026 110 270 160 74,376 ПО 595

76X2 120 410 290 74,701 120 300 180 73,835 120 733

80X1,5 но 350 240 79,026 ПО 270 160 78,376 ПО 595

80X2 120 410 290 78,701 120 300 180 77,835 120 733

85X1,5 350 230 84,026 83,376 625

85X2 130 410 280 83,701 130 330 200 82,835 130 763

90X1,5 120 350 230 89,026 120 300 180 88,376 120 625

90X2 130 410 280 83,701 130 330 200 87,835 130 763

95X1,5 120 350 230 94,026 120 300 180 93,376 120 625

95X2 130 410 280 93,701 130 330 200 92,835 130 763

100X1,5 120 350 230 99,026 120 300 180 98,376 120 625

100X2 130 410 280 98,701 130 330 200 97,835 130 763

105X1,5 120 350 . 230 104,026 120 300 180 103,376 120 625

105X2 130 410 280 103,701 130 330 200 102,835 130 763

110X1,5 120 350 230 109,026 120 300 180 108,376 120 625

110X2 130 410 280 108,701 130 330 200 107,835 130 763

115X1,5 120 350 230 114,026 120 300 180 113,376 120 625

115X2 130 410 280 113,701 130 330 200 112,835 130 763

Продолжение

Резьба dxS мм Наружный диаметр d Средний диаметр Внутренний диаметр d\

отклонения допуск номиналь- ный мм отклонения номиналь- ный мм отклонения

верхнее —с' нижнее —с" верхнее —Ь' нижнее —Ьп допуск верхнее —Z нижнее —zf

мк мк мк

120X1,5 120 350 230 119,026 120 300 180 118,376 120 625

120x2 130 410 280 118,701 130 330 200 117,835 130 763

125X1,5 350 220 124,026 320 190 123,376 645

125X2 140 410 270 123,701 140 350 210 122,835 140 783

130x1,5 130 350 220 129,026 130 320 190 128,376 130 645

130X2 140 410 270 128,701 1.40 350 210 127,835 140 783

135X1,5 130 350 220 134,026 130 320 190 133,376 130 645

135X2 140 410 270 133,701 140 350 210 132,835 140 783

140X1,5 130 350 220 139,026 130 320 190 138,376 130 645

140X2 140 410 270 138,701 140 350 210 137,835 140 783

145X1,5 130 350 220 144,026 130 320 190 143,376 130 645

145X2 140 410 270 143,701 140 350 210 142,835 140 783

150X1,5 130 350 220 149,026 130 320 190 148,376 , 130 645

150x2 140 410 270 148,701

155X2 153,701

160X2 158,701

165X2 163,701

170X2 168,701

175x2 173,701

180X2 178,701

185X2 150 410 260 183,701

190x2 188,701

195X2 193,701

200X2 198,701

140 350 210 147,835 140 783

152,835

157,835

162,835

167,835

172,835

177,835

150 380 230 182,835 150 813

187,835

192.835

197,835

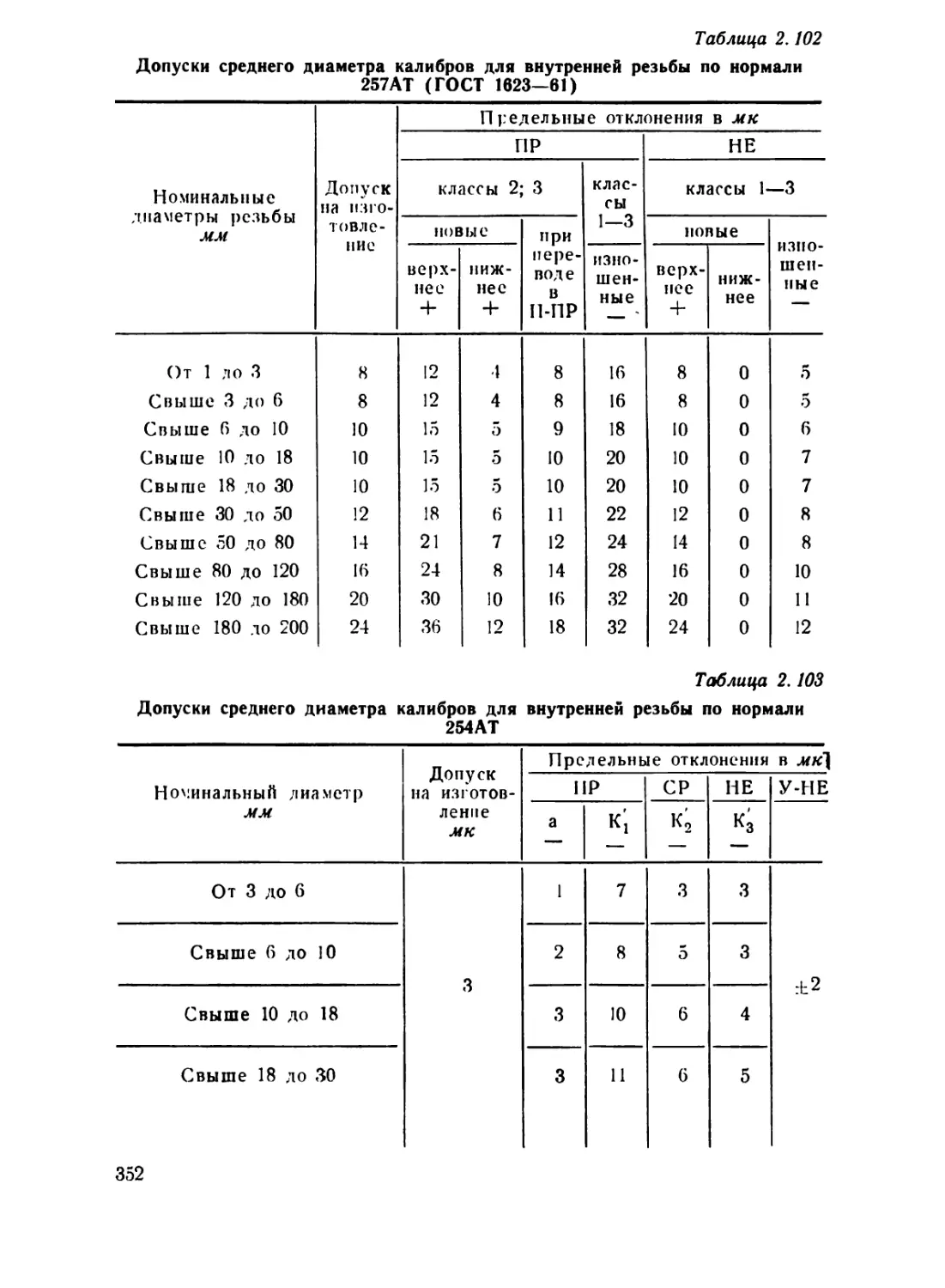

Таблица 1,6

Предельные размеры резьбы по корнали 2КАТ в мм

Номинальный диаметр резьбы ^ном Шаг резьбы S Наружный диаметр d Средний диаметр ^2 Внутренний диаметр dx ю ей •5* S о. с ю м 1 U

наиб. найм. наиб. найм. наиб. найм.*

1 0,25 0,968 0,920 0.8С6 0,754 0,698 0,592 0,036

1,2 0,25 1,168 1,120 1,006 0,954 0,898 0,792 0,036

1,4 0,3 1,365 1,305 1,170 1,113 1,040 0,918 0,043

1,6 0,35 1,562 1,490 1,335 1,274 1,183 1,047 0,050

1,7 0,35 1,662 1,590 1,435 1,374 1,283 1,147 0,050

1,8 0,35 1,762 1,690 1,535 1,474 1,383 1,247 0,050

2 0,4 1,959 1,880 1,699 1,634 1,526 1,374 0,058

2,2 0,45 2,157 2,070 1,865 1,796 1,670 1,504 0,065

2,3 0,4 2,259 2,180 1,999 1,934 1,826 1,674 0,058

2,5 0,45 2,457 2,370 2,165 2,С96 1,970 1,804 0,065

2,6 0,45 2,557 2,470 2,265 2,196 2,070 1,904 0,065

3 0,35 2,962 2,890 2,735 2,674 2,583 2,447 0,050

3 0,5 2,955 2,855 2,630 2,557 2,414 2,232 0,072

3,5 0,35 3,457 3,390 3,230 3,158 3,078 2,931 0,050

3,5 0,6 3,450 3,345 3,060 2,980 2,800 2,590 0,086

4 0,5 3,950 3,855 3,625 3,545 3,409 3,220 0,072

4 0,7 3,946 3,835 3,492 3,406 3,188 2,951 0,101

5 0,5 4,950 4,885 4,625 4,545 4,409 4,220 0,072

5 0,8 4,942 4,780 4,422 4,330 4,076 3,811 0,115

6 0,5 5,946 5,855 5,619 5,530 5,403 5,205 0,072

6 0,75 5,940 5,820 5,453 5,353 5,128 4,865 0,108

6 1 5,935 5,750 5,285 5,182 4,853 4,532 0,144

8 0,5 7,944 7,855 7,619 7,530 7,403 7,205 0,072

8 0,75 7,940 7,820 7,453 7,353 7,128 6,865 0,108

8 1 7,935 7,750 7,285 7,182 6,853 6,582 0,144

8 1,25 7,928 7,700 7,116 7,001 6,575 6,189 0,180

10 0,5 9,940 9,855 9,615 9,515 9,399 9,190 0,072

10 0,75 9,935 9,820 9,448 9,338 9,123 8,850 0,108

10 1 9,930 9,750 9,280 9,165 8,848 8,515 0,144

10 1,5 9,920 9,650 8,946 8,821 8,296 7,846 0,216

52

Продолжение

Номинальный диаметр резьбы ^ном Шаг резьбы S Наружный диаметр d Средний диаметр ^2 Внутренний диаметр ^«аиб при ^г аиб

наиб. найм. наиб. найм. наиб. найм.*

12 0,75 11,935 11,820 11,448 11,338 11,123 10,850 0,108

12 1 11,930 11,750 11,280 11,165 10,848 10,515 0,144

12 1,25 11,928 11,700 11,116 11,001 10.575 10,189 0,180

12 1,5 11,920 11,650 10,946 10.821 10,296 9,846 0,216

12 1,75 11,915 11,620 10,778 10,641 10,021 9,504 0,252

14 0,75 13,935 13,820 13,448 13,338 13,123 12,850 0,108

14 1 13,930 13,750 13,280 13,165 12,848 12,515 0,144

14 1,5 13,920 13,650 12,946 12,821 12,296 11.846 0,216

14 2 13,909 13,590 12,610 12,464 11,744 11,165 0.288

16 0,75 15,935 15,820 15,448 15,338 15,123 14,850 0,108

16 1 15,930 15,750 15,280 15,165 14,848 14,515 0,144

16 1,5 15,920 15,650 14,946 14,821 14,296 13,846 0,216

16 2 15,909 15,590 14,610 14,464 13,744 13,165 0,288

18 0,75 17,925 17,820 17,438 17,318 17,113 16,830 0,108

18 1 17,920 17,750 17,270 17,150 16,838 16,500 0,144

18 1,5 17,910 17,650 16,936 16,806 16,286 15,831 0,216

18 2 17,900 17,590 16,601 1.6,451 15,735 15,152 0,288

20 0,75 19,925 19,820 19,438 19,318 19,113 18,830 0,108

20 I 19,920 19,750 19,270 19,150 18,838 18,500 0,144

20 1,5 19,910 19,650 18,936 18,806 18,286 17,831 0,216

20 2 19,900 19,590 18,601 18,451 17,735 17,152 0,288

22 0,75 21,925 21,820 21,438 21,318 21,113 20,830 0,108

22 1 21,920 21,750 21,270 21,150 20,838 20,500 0,144

22 1,5 21,910 21,650 20,936 20,806 20,286 19,831 0,216

22 2 21,900 21,590 20,601 20,451 19,735 19,152 0,288

24 1 23,920 23,750 23,270 23,150 22,838 22,500 0,144

24 1,5 23,910 23,650 22,936 22,806 22,286 21,831 0,216

24 2 23,900 23,590 22,601 22,451 21,735 21,152 0,288

27 1 26,920 26,750 26,270 26,!50 25,838 25,500 0,144

27 1,5 26,910 26,650 25,936 25,806 25,286 24,831 0,216

27 2 26,900 26,590 25,601 25,451 24,735 24,152 0,288

53

Продолжение

ьный резьбы со 3 ХО Наружный диаметр d Средний диаметр d2 Внутренний диаметр d\ 1 •а X

Номинал диаметр ^ном Шаг рез наиб. найм. наиб. найм. наиб. найм.* du 9ИВн7

30 1 29,910 29,750 29,260 29.120 28,828 28,470 0,144

30 1,5 29,900 29,650 28,926 28,776 28,276 27,801 0,216

. зо 2 29,890 29,590 28,591 28,421 27,725 27,122 0,288

33 1 32,910 32,750 32,260 32,120 31,828 31,470 0,144

33 1,5 32,900 32,650 31,926 31,776 31,276 30,801 0,216

33 2 32,890 32,590 31,591 31,421 30,725 30,122 0,288

36 1 35,910 35,750 35,260 35,120 34,828 34,470 0,144

36 1,5 35,900 35,650 34,926 34,776 34,276 33,801 0,216

36 2 35,890 35,590 34,591 34,421 33,725 32,122 0,288

39 1 38,910 38,750 38,260 38,120 37,828 37,470 0,144