Автор: Кругер М.Я.

Теги: применение оптики в целом справочник оптика справочник конструктора оптические приборы

Год: 1968

Текст

ОПТИКОМЕХАНИЧЕСКИХ ПРИБОРОВ

ОПТИКОМЕХАНИЧЕСКИХ ПРИБОРОВ

М. Я. КРУГЕР, В. А. ПАНОВ, В. В. КУЛАГИН, Г. В. ПОГАРЕВ, Я. М. КРУГЕР, А. М. ЛЕВИНЗОН

СПРАВОЧНИК КОНСТРУКТОРА ОПТИКОМЕХАНИЧЕСКИХ ПРИБОРОВ

Второе издание, переработанное и дополненное

Под редакцией инж. М. я. нругера и канд. техн, наук в. а. Панова

ИЗДАТЕЛЬСТВО „МАШИНОСТРОЕНИЕ44 ЛЕНИНГРАД 1968

УДК 535.8 (03)

Справочник конструктора оптико-механических приборов. Кру rep М. Я. и др. 1968 г. 760 стр.

В справочнике приведены краткие сведения по физической и геометрической оптике, основные формулы расчета оптических систем, сведения по фотометрическим расчетам, расчету ошибок механизмов приборов и расчету допусков на оптические детали и узлы. Даны расчеты и конструкции важнейших элементов и узлов, типовые технические требования на изготовление и приемку оптических приборов, применяемые материалы и покрытия.

По сравнению с первым изданием сделаны изменения и дополнения, учитывающие новые данные и пожелания читателей. Таблиц 277. Библиография— 120 назв. Рисунков 536.

Справочник рассчитан на конструкторов, исследователей и инженерно-технических работников оптико-механических предприятий; он может быть также полезен преподавателям и студентам соответствующих втузов и техникумов.

Рецензент канд. техн, наук Е. Н. Гончаренко

3—13—6 55—67

ОГЛАВЛЕНИЕ

Стр.

Предисловие................................................. 13

Обозначения некоторых величин физической оптики........ 14

Условные обозначения, применяемые на чертежах оптических деталей и схем.............................................. 15

Глава I. Физическая оптика (В. А. Панов) . ................. 17

Электромагнитная природа света........................... —

Электромагнитные волны. Шкала электромагнитных волн —

Уравнения волнового движения........................... 19

Интерференция света. Основы теории интерферометров . . —

Оптическая длина пути.................................. 20

Область и поле интерференции .......................... 21

Входные и выходные зрачки и люки интерферометров ... —

Направление полос, их форма и ширина.................... —

Ширина щели при нелокализованных полосах............... 23

Допустимый, размер входного зрачка при локализованных полосах ................................................ —

Зависимость формы интерференционных полос от положения выходных зрачков и поля интерференции.............. 24

Интерференция в пластинках............................. 25

Кольца Ньютона . . . . '............................... 26

Принцип создания интерференционной картины в интерферометре ............................................ 28

Дисперсия света. Основы теории спектральных приборов . . 30

Формула Гартмана для вычисления показателей преломления оптических стекол . . . ........................... —

Принципиальная оптическая схема спектральных приборов ................................................. —

Светосила спектрального прибора ...................... 31

Линейная дисперсия призменных спектральных приборов 32

Теоретическая разрешающая способность спектральных приборов.............................................. 33

Фраунгоферова дифракция от круглого отверстия .... 35

Увеличение прибора, имеющего спектральные призмы . . 36

Кривизна спектральных линий .......................... 37

Расположение спектра относительно оптической оси камеры спектрографа........................................... —

Реальная разрешающая способность спектрального прибора ................................................. 40

Дифракционные решетки.................................. 41

Угловая и линейная дисперсии решетки................. —

Разрешающая способность прибора с дифракционной решеткой ............................................... 42

Излучение и поглощение света ........................... 46

Монохроматическое и сложное излучения................... —

*

Соотношения между энергетическими и светотехническими величинами.............................................. 47

Расчет световых свойств на основе кривой распределения энергии по спектру .................................... 51

Радиационные постоянные абсолютно черного тела .... 52

Светотехнические величины ............................. 53

Излучение равнояркостных поверхностей.................. 59

Реакция приемников лучистой энергии на падающий поток излучения........................................... 60

Отражение света ....................................... 64

Поляризация света при отражении........................ 65

Виды поляризации света ................................ 67

Потери света в оптических приборах...................... —

Просветление стекол ................................... 68

Расчет светопропускания и светопоглощен и я бесцветного стекла ................................................ 69

Потери света при отражении и поглощении в светофильтрах 70

Расчет интегрального коэффициента пропускания светофильтра для видимой области спектра при сложном излучении.............................................. 72

Светофильтры переменной плотности (фотометрические клинья) ............................................... 76

Расчет коэффициента светопропускания оптических приборов ................................................... —

Формулы для вычисления оптической плотности некоторых отдельных элементов оптической системы.............. 78

Распространение, света в анизотропной среде (кристаллы) 82

Двойное лучепреломление в одноосных кристаллах ... —

Положительные и отрицательные кристаллы. Волновые поверхности Френеля...................................... —

Поляризаторы .......................................... 83

Поляризационные призмы.................................. —

Примеры расчета симметричного поля поляризации призм 87

Поляризаторы, основанные на дихроизме.................. 88

Оптические компенсаторы................................ 89

Расчет интерференционной окраски кварцевой пластинки при параллельных николях ............................... 91

Глава II. Геометрическая оптика (В. А. Панов)................ 96

Основные понятия геометрической оптики ................... —

Основные законы геометрической оптики.................... —

Закон прямолинейного распространения света............. —

Закон независимого распространения света ............. 97

Закон отражения и преломления ......................... —

Параксиальная оптика ................................... 98

Правила знаков ........................................ —

Главные точки, главные плоскости, фокусы и фокусные расстояния............................................. 99

Формулы, определяющие положение сопряженных точек

Линейное увеличение в сопряженных плоскостях ... 101

Угловое и продольное увеличения..................... 102

Узловые точки ....................................... 104

Построение изображения ................................ —

Построение с помощью узловых точек системы............ 105

Некоторые соотношения между предметом и изображением 106

Преломление луча через сферическую поверхность .... 107

Преломление через несколько сферических поверхностей 109

Оптическая сила системы ............................... НО

Инвариант Лагранжа—Гельмгольца ......................... —

Бесконечно тонкая линза ................................ —

Линзы конечной толщины................................ 111

Соединение двух оптических систем в одну систему с общей осью симметрии........................................ 112

Система из нескольких линз, расположенная в воздухе 113

Понятие о зрачках и люках. Главные лучи. Пучки лучей 115

Геометрическое виньетирование ........................ 117

Положение зрачков и люков в основных типах оптических систем ............................................... 118

Видимое увеличение оптических приборов ................ 120

Видимое увеличение лупы............................... 121

Видимое увеличение лупы, работающей с аккомодирующим или аметропическим глазом.......................... —

Видимое увеличение фотографического объектива (фотокамеры) .............................................. 122

Телескопические или афокальные системы .............. 123

Сложный микроскоп .................................... 124

Передача перспективы оптическими приборами............... —

Наблюдение предметов через лупу....................... 125

Естественное впечатление ............................. 126

Условие естественного впечатления от изображения на киноэкране............................................ 127

Общие формулы для светосилы оптического прибора .... —

Светосила оптического прибора при малой передней апертуре •,............................................... 128

Светосила оптического прибора при малой задней апертуре 130

Субъективная яркость изображения, воспринимаемая невооруженным глазом ................................... 131

Субъективная яркость изображения, воспринимаемая глазом, вооруженным зрительной трубой................... —

Разрешающая способность оптических приборов ........... 132

С ^гласование разрешающей способности прибора с разрешающей способностью глаза ............................ —

Дифракционная разрешающая способность прибора .... 133

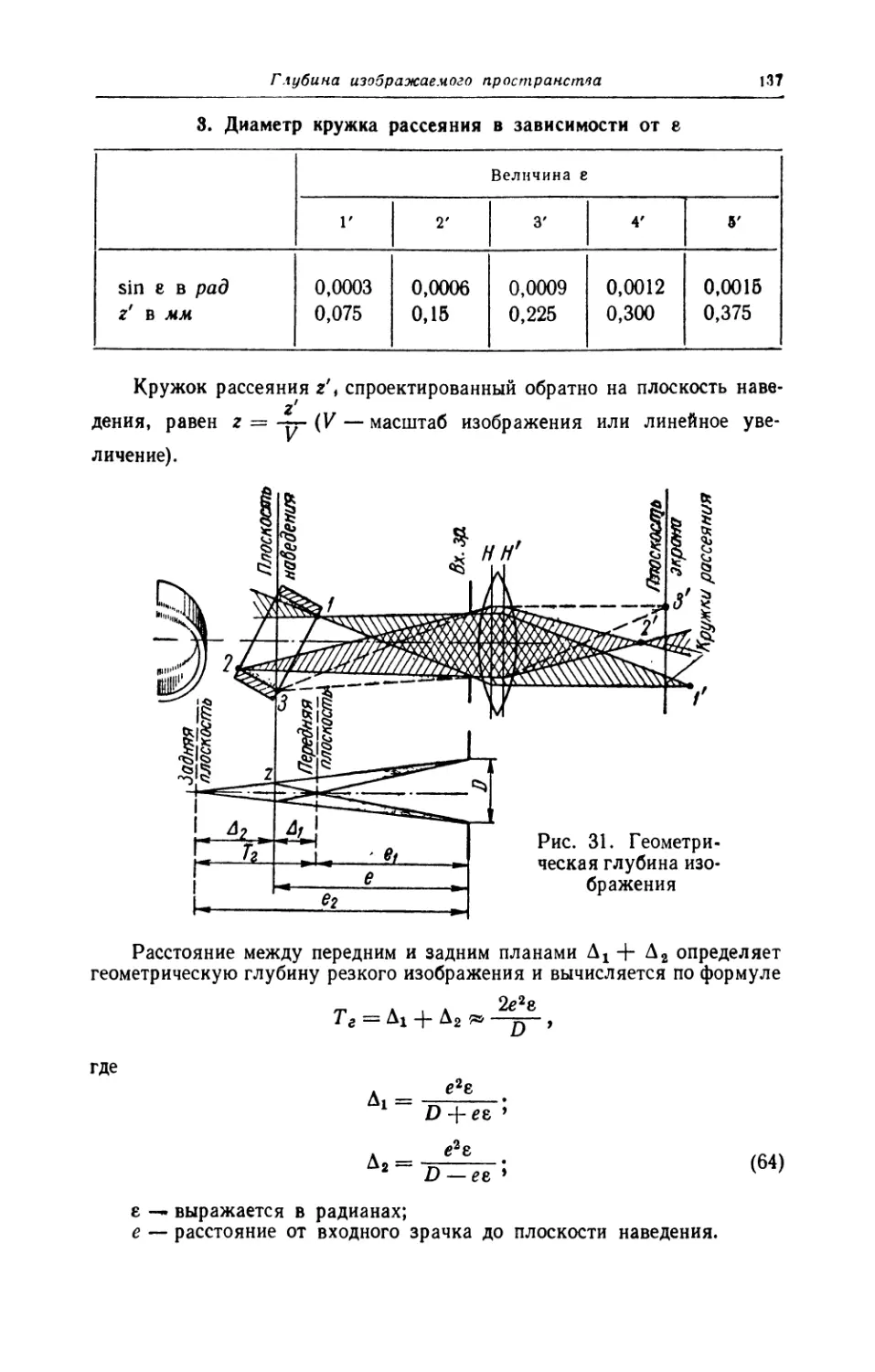

Глубина изображаемого пространства .................... 136

Геометрическая глубина резкости лупы ................. 138

Геометрическая глубина резкости микроскопа............ 139

Геометрическая глубина резкости зрительной трубы ... —

Дифракционная глубина изображения ...................... —

Глубина резкости при аккомодации глаза................ 140

Аберрации центрированных систем........................ 141

Аберрации третьего порядка............................ 143

Коэффициенты аберрации третьего порядка бесконечно тонких компонентов ................................... 144

Сферическая аберрация................................. 146

Кома.................................................. 147

Условие синусов ...................................... 149

Апланатические точки ................................. 150

Изопланатическое изображение элементарной поверхности вблизи оптической оси ................................ 151

Астигматизм и кривизна изображения...................... —

Дисторсия ............................................ 154

Хроматические аберрации............................... 156

Хроматическая аберрация положения....................... —

Хроматическая аберрация увеличения ................... 157

Вторичный спектр ..................................... 158

Вторичный спектр двухлинзовых объективов................ —

Хроматическая разность сферических аберраций (сферохроматическая аберрация).............................. 159

Зависимость между волновой и сферической аберрациями —

Объективы из двух склеенных линз ..................... 162

Особенности расчета окуляров.......................... 166

Линзовые конденсоры................................... 167

Назначение асферических поверхностей ................. 170

Выражение аберраций системы через аберрации ее компонентов ................................................. —

Формулы для вычислений аберраций системы после окуляра ................................................. 171

Пример вычисления аберраций сложной системы по аберрациям ее компонентов .................................. 176

Анализ кривой широкого наклонного пучка в меридиональном сечении ..................................... 178

Отражение и преломление на плоских поверхностях оптических деталей ......................................... 179

Преломление луча через плоскость..................... —

Отражение от плоского зеркала......................... 181

Система зеркал........................................ 183

Преломление пучка через плоскопараллельную пластинку или призму.............................................. —

Графическое построение хода луча через плоскопараллельную пластинку (или любую ей эквивалентную призму) методом редуцирования........................ 185

Преломление лучей через призму в ее главном сечении —

Преломление луча, проходящего через призму вне плоскости главного сечения (внемеридиональный луч) ... 186

Дисперсия призм...................................... 187

Ахроматические клинья................................. 191

Габаритный расчет зрительной трубы....................... —

Условия нерасстраиваемости оптического прибора при изменении температуры ...................................... 199

Глава III. Глаз как оптический инструмент (М. fl. Кругер) 203

Оптические характеристики и свойства глаза............... —

Строение и свойства сетчатки ........................... —

Аккомодация глаза .................................... 204

Глубина резкого видения .............................. 205

Недостатки зрения ...................................... —

Влияние на остроту зрения условий освещенности .... —

Световые пороги....................................... 206

Контрастная чувствительность.......................... 207

Разрешающая способность............................... 208

Время возникновения зрительного ощущения.............. 209

Бинокулярное зрение .................................. 210

Цветоощущение........................................ 211

Воздействие невидимых излучений...................... 212

Глава IV. Оптические детали и узлы (М. Я- Кругер) .... 213

Общие сведения........................................... —

Требования к оформлению чертежей оптических деталей, узлов и схем............................................. —

Оформление рабочих чертежей деталей.................... —

Оформление рабочих чертежей узлов.................... 218

Оформление оптических схем............................. —

Линзы.................................................. 220

Конструкция линз .................................... 221

Склейка линз......................................... 223

Зеркала................................................ 224

Плоские зеркала ....................................... —

Сферические и асферические зеркала................... 225

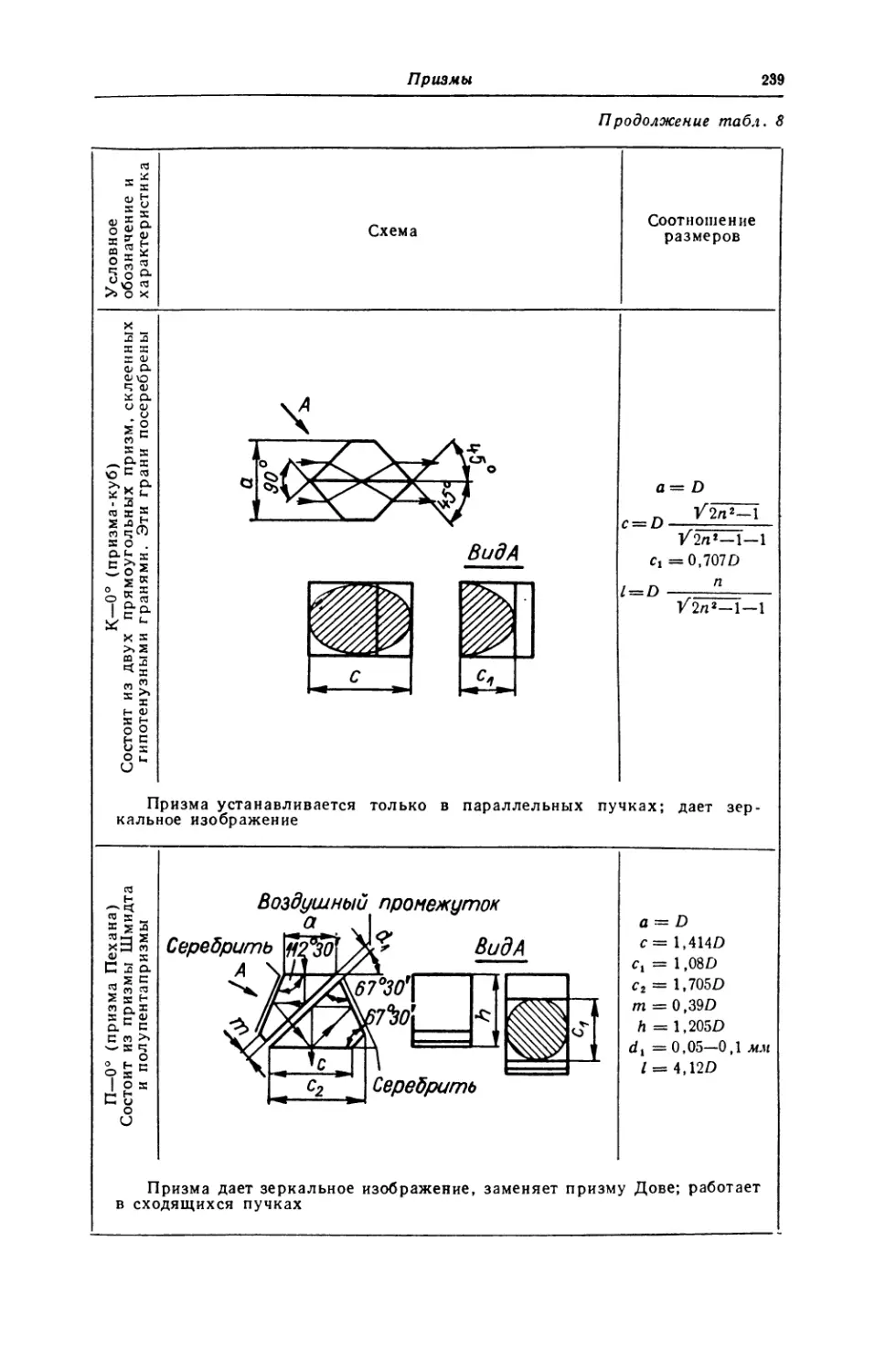

Призмы .................................................. —

Составные призмы .................................... 242

Расчет размеров и допусков на углы призм .............. —

Призмы с одной отражающей гранью (тип А) ............ 244

Призмы с крышей ..................................... 247

Паразитные отражения в призмах....................... 248

Призменные системы для раздвижки окуляров по расстоянию (базе) между глазами......................... 250

Призмы для разделения пучков лучей................... 251

Призмы для соединения полей зрения................... 252

Клинья................................................. 254

Фаски на призмах и некруглых пластинках................ —

Дифракционные решетки ................................. 255

Сетки ................................................. 256

Растровые (трансверсальные) сетки.................... 260

Допуски на изготовление заготовок сеток.............. 261

Методы и точность нанесения делений на сетках....... —

Сетки с искусственной подсветкой..................... 264

Светофильтры............................................. —

Светофильтры для телескопических приборов............ 266

Стеклянные светофильтры для микроскопии.............. 267

Светорассеивающие фильтры............................ 271

Светорассеивающие экраны............................... 273

Люминесцирующие экраны .............................. 279

Защитные стекла ......................................... —

Требования к качеству и чистоте защитного стекла. Допуски.............................................. 280

Защитные стекла в бинокулярном телескопическом приборе 281

Защитные стекла для подсветок....................... '282

Защитные стекла с обогревом............................ —

Передача изображения пучком стеклянных волокон (светопроводы) ............................................ 284

Объективы ............................................. 286

Окуляры................................................ 295

Типы окуляров и их характеристики ..................... —

Автоколлимационные окуляры........................... 300

Призменные системы..................................... 302

Оборачивающие системы.................................. —

Оптические шарниры .................................. 305

Рекомендации по выбору классов чистоты .............. 305

Допуски на чистоту поверхностей оптических деталей ... —

Глава V. Крепление оптических деталей (>7. М. Кругер) . . 310

Общие требования ........................................ —

Крепление круглых оптических деталей .................... —

Крепление призм ....................................... 317

Крепление прямоугольных призм ......................... —

Крепление прямоугольных призм с крышей............... 322

Крепление пентапризм ................................ 324

Крепление призмы Дове................................ 325

Крепление призмы Пехана > . ......................... 326

Крепление полупентапризмы ........................... 327

Крепление призмы-куба................................ 328

Крепление призмы Шмидта ............................. 329

Крепление призмы-ромба ................................ —

Крепление башмачной призмы........................... 330

Крепление зеркал....................................... —

Крепление круглых зеркал .............................. —

Крепление некруглых зеркал .......................... 332

Крепление некруглых защитных стекол.................. 335

Крепление линейных шкал................................ 337

Соединения труб в оптических приборах.................. 338

Глава VI. Типовые конструкции оптико-механических узлов (V- М. Кругер)............-................................ 340

Узлы крепления защитных стекол........................... —

Системы визирования...................................... —

Объективы ........................................... 348

Объективы телескопических приборов..................... —

Зеркально-линзовые объективы ........................ 350

Фото- и кинообъективы ............................... 351

Микрообъективы....................................... 354

Окуляры.............................................. 358

Системы смены увеличения............................... 364

Светофильтры........................................... 367

Различные узлы приборов................................ 368

Механизм клинового компенсатора........................ —

Конденсоры микроскопов .............................. 369

Выключающееся зеркало ................................. —

Крепление дифракционных решеток ....................... —

Модуляторы света..................................... 371

Лентопротяжный барабан ................................ 374

Глава VII. Диафрагмы, щели, бленды, наглазники и налобники (М. fl. Кругер) ...................................... 375

Диафрагмы.............................................. —

Расчет ирисовых диафрагм ............................ 377

Щелевые диафрагмы.................................... 384

Бленды и устройства для защиты от рассеянного света . . 385

Способы уменьшения вредного (рассеянного) света .... —

Наглазники и налобники ................................ 390

Глава VIII. Уровни (М. Я- Кругер) ......................... 394

Общие сведения........................................... —

Принцип действия пузырьковых уровней..................... —

Конструкции уровней.................................... 395

Глава IX. Расчет приборов на точность (В. Е. Кулагин, Г. В. Погарев,М. fl. Кругер)........................... 402

Общие сведения.......................................... —

Расчет допусков на изготовление и сборку оптических деталей и узлов ............................................. —

Критерии качества изображения и допуски на оптические системы ............................................. 403

Расчет допусков на оптические поверхности и детали, перпендикулярные к оси пучка лучей...................... 405

Требования к оптическим поверхностям и деталям в зависимости от их местоположения в ходе лучей............ 408

Расчет допусков для наклонных плоских поверхностей и наклонных плоскопараллельных пластинок............ 410

Влияние поворотов и смещений зеркал и призм.......... 415

Расчет допусков на оптические детали с учетом требований к точности работы и сборке прибора .................. 423

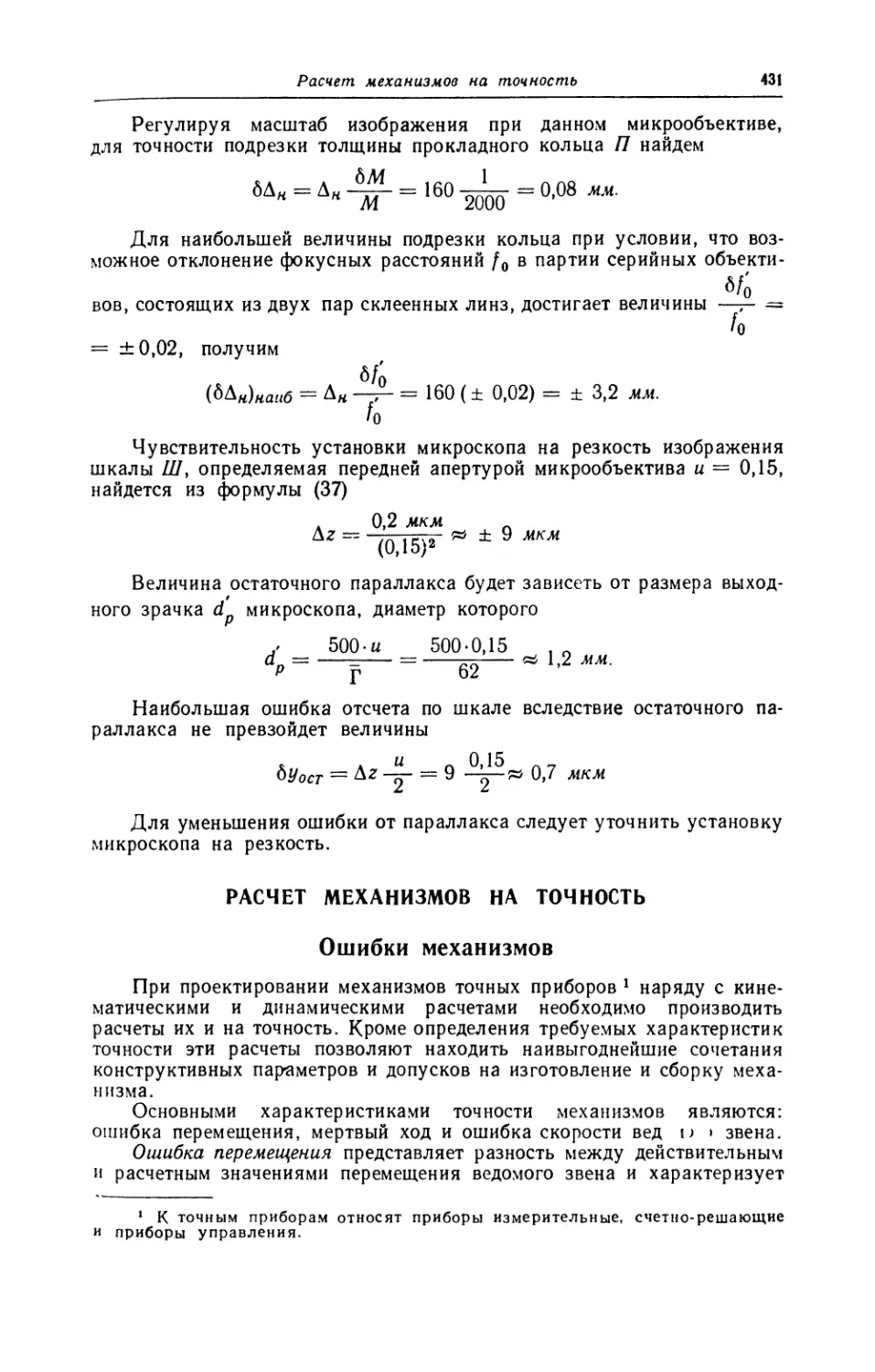

Расчет механизмов на точность........................ 431

Ошибки механизмов...................................... —

Причины и,виды ошибок механизмов..................... 432

Определение ошибок механизмов........................ 436

Расчетные формулы ошибок механизмов............. 441

Расчеты на точность при проектировании (виды расчетов, исходные данные и условия)........................... 443

Критерии технологичности конструкций ................. —

Критерии степени влияния ошибок ..................... 451

Методы компенсации ошибок механизмов ................ 454

Проектный расчет механизмов на точность.............. 455

Проверочный расчет механизмов на точность............ 457

Примеры расчета механизмов на точность................. —

Глава X. Направляющие для прямолинейного и вращательного движения (/И. fl. Кругер)............................ 470

Общие сведения.......................................... —

Направляющие для прямолинейного движения.............. 471

Принципы конструирования направляющих.................. —

Направляющие с трением скольжения....................... —

Точность изготовления направляющих................... 478

Трение в направляющих ................................. —

Влияние температуры................................... 482

Направляющие с трением качения........................ 484

Направляющие с внутренним (молекулярным) трением . . . 491

Направляющие для вращательного движения (опоры, подшипники) ................................................... —

Направляющие с трением скольжения...................... 492

Рекомендуемые сочетания материала вала и втулки .... —

Подшипники скольжения из пластмасс...................... 496

Фторопластовые подшипники, работающие без смазки . . . 497

Направляющие для вращательного движения с трением качения (опоры, подшипники).................................. —

Точность шарикоподшипников............................ 498

Чистота обработки и точность геометрической’формы вала и отверстия для посадки шарикоподшипников............ 502

Смазка................................................ 506

Уплотняющие устройства ................................. —

Конструкции и расчет специальных подшипников.......... 507

Направляющие (шарниры) с внутренним трением........... 509

Крестообразный пружинный шарнир..................... 511

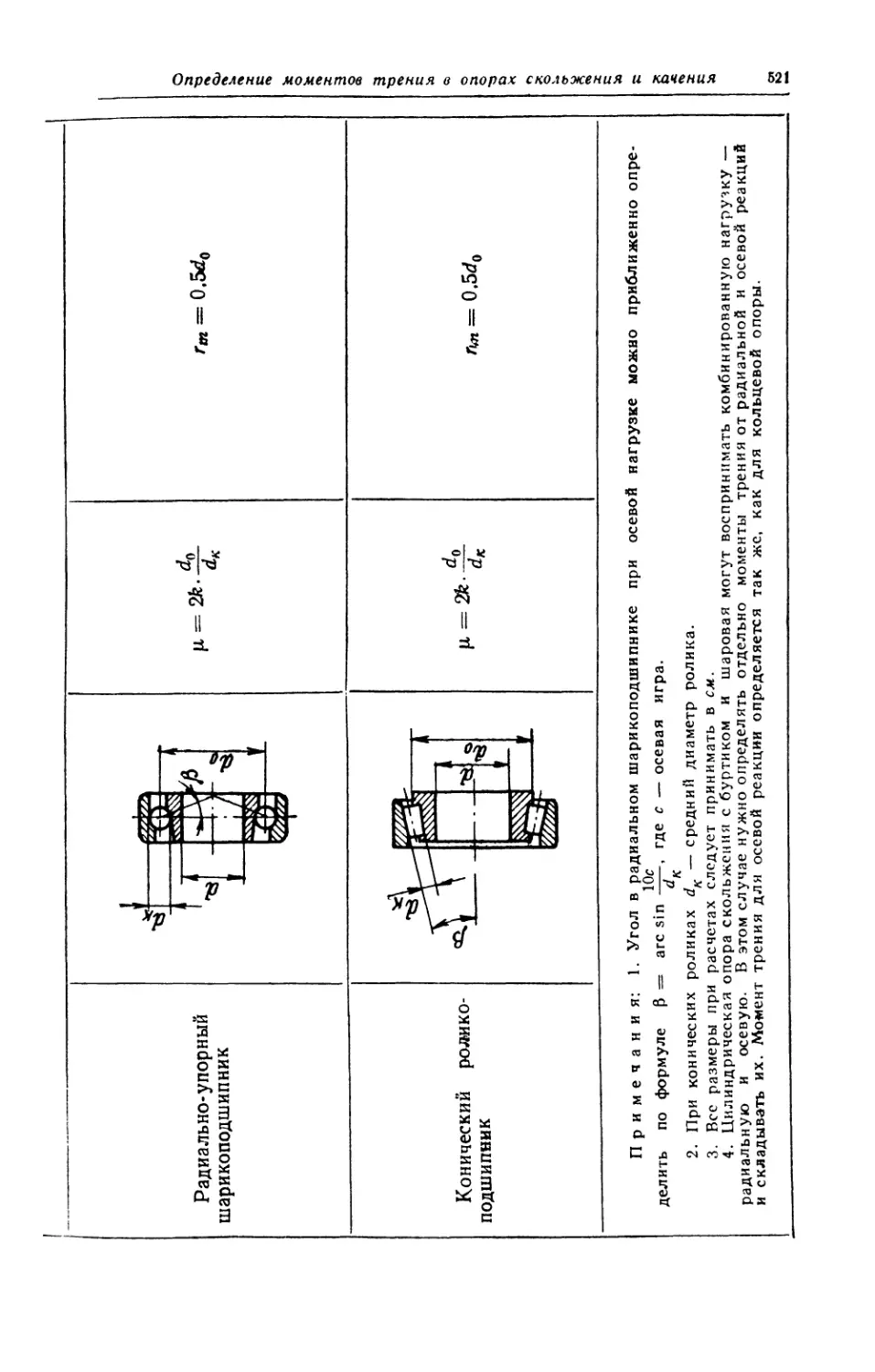

Определение моментов трения в опорах скольжения и качения ................................................ 514

Выбор величины коэффициента трения при расчете .... 515

Чистота обработки поверхностей деталей приборов . . • . 522

Глава XI. Винтовые механизмы (М. >7. Кругер).............. 524

Винтовые механизмы точного движения..................... —

Расчет винтовых механизмов ........................... 525

Точность винтовых механизмов.......................... 527

Конструкции отсчетных винтовых механизмов............. 529

Точность изготовления ................................ —

Материалы для винтовых пар.......................... 534

Глава XII. Зубчатые передачи (М. Я- Кругер)............... 536

Общие сведения.......................................... —

Цилиндрические косозубые колеса....................... 537

Колеса с внутренним зацеплением.......................... —

Винтовые цилиндрические зубчатые передачи............... —

Червячные передачи ..................................... —

Передача с коническими зубчатыми колесами (с прямым зубом) .............................................. 540

Цилиндро-коническая передача с углом 90° между осями —

Определение коэффициента полезного действия........... 543

Корригирование зубчатых колес ........................ 544

Системы корригирования.............................. 545

Применение высотного и углового корригирования....... 546

Формулы для расчета прямозубых колес с высотной коррекцией ............................................. 548

Формулы для расчета прямозубых колес с угловой коррекцией ............................................... —

Удельное скольжение и износ зубьев.................. 549

Продолжительность зацепления.......................... —

Ошибки зубчатых передач....................... ... . —

Допуски для цилиндрических прямозубых колес........ 550

Нормы точности ..................................... 551

Материалы............................'................ 553

Конструкции зубчатых колес и передач.................... —

Конструкции цилиндрических колес с прямым и косым зубом ............................................... 554

Конструкции червячных колес........................... —

Конструкции конических колес ....................... 556

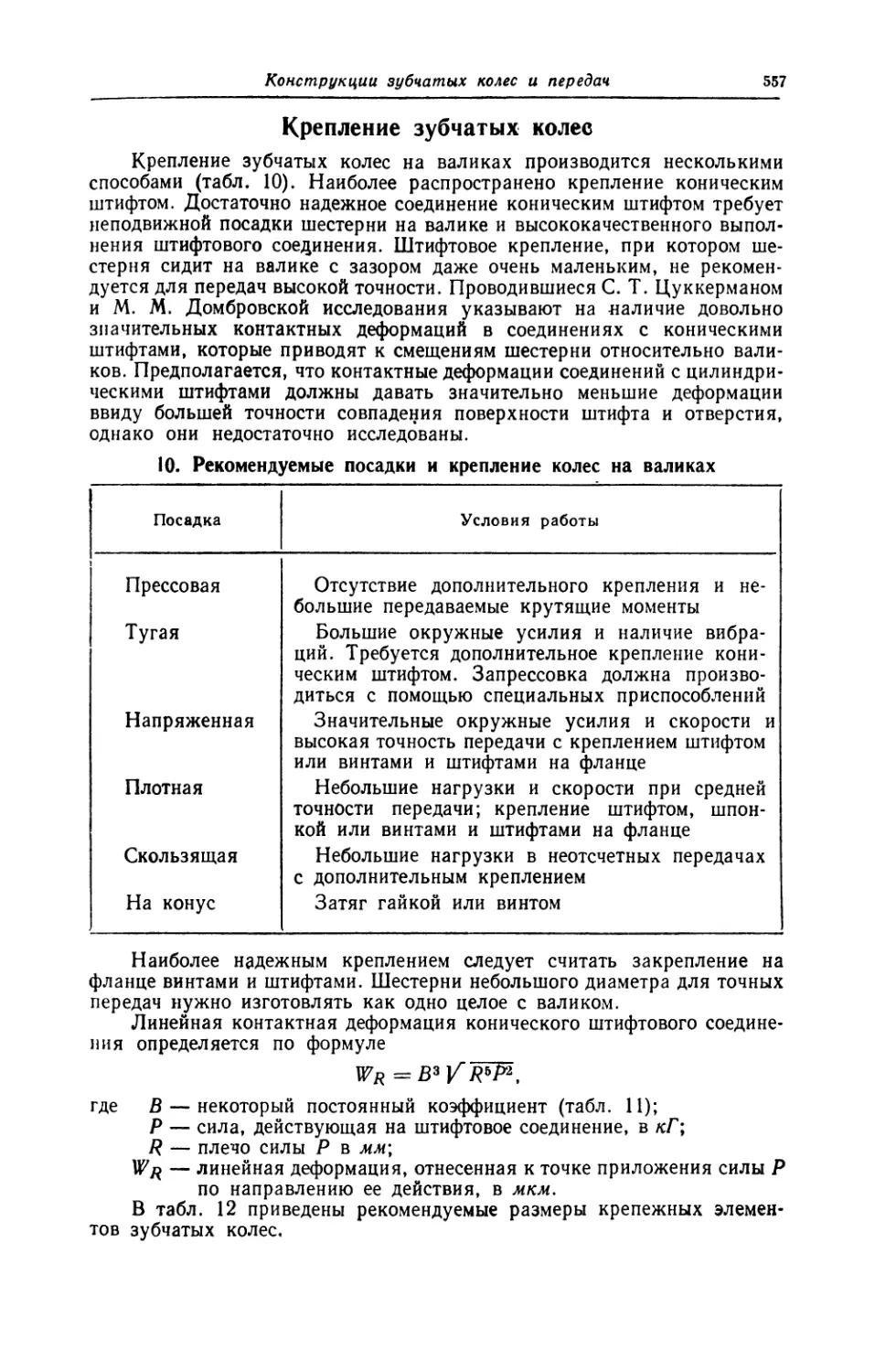

Крепление зубчатых колес ........................... 557

Контактные деформации зубчатых колес.................. 559

Дифференциалы........................................... —

Расчет моментов и усилий в зубчатой передаче.......... 567

Расчет мертвых ходов в зубчатой передаче.............. 569

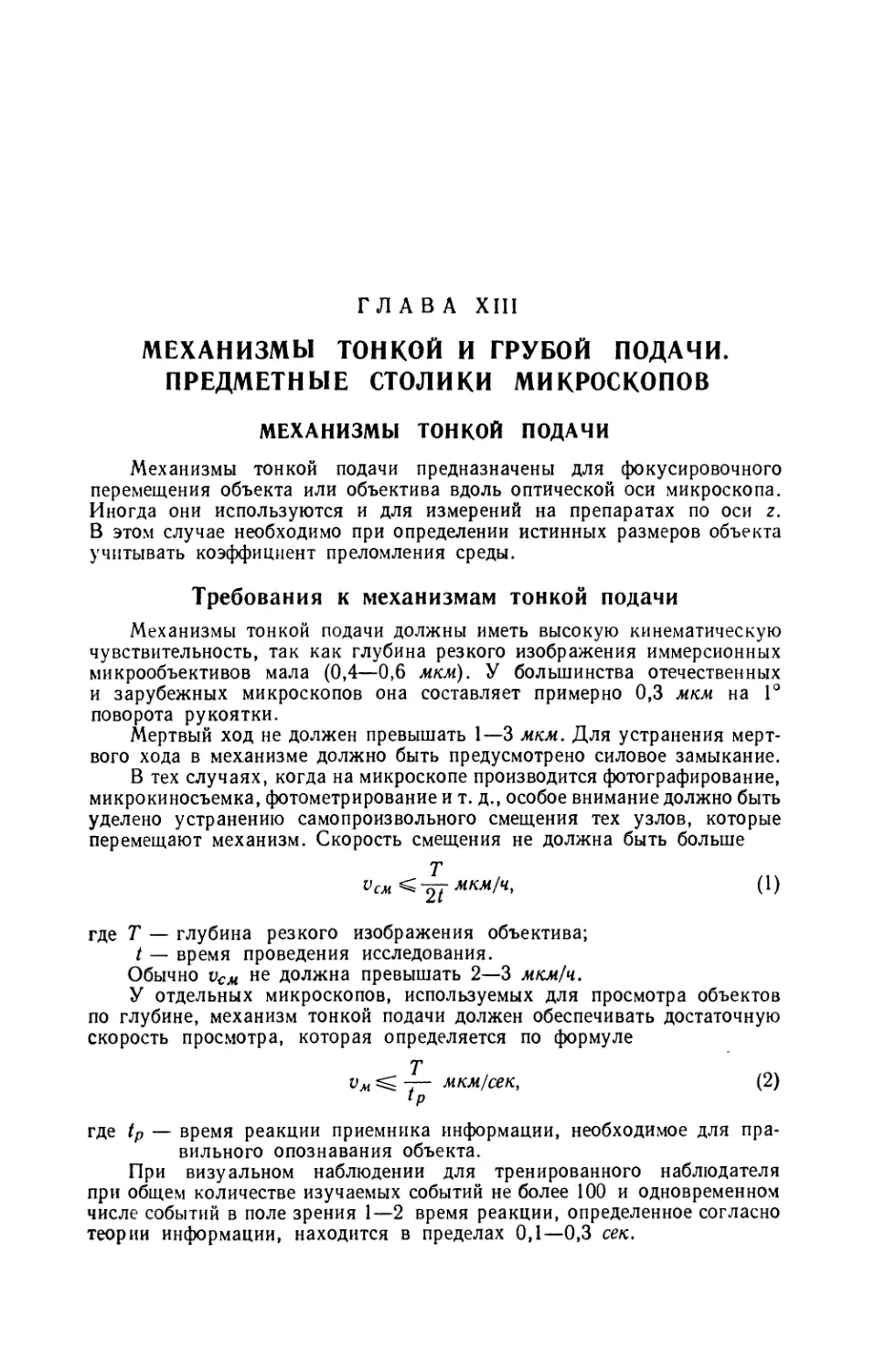

Глава ХЩ. Механизмы тонкой и грубой подачи. Предметные столики микроскопов................................. 572

Механизмы тонкой подачи ................................ —

Требования к механизмам тонкой подачи ................ —

Конструкции и схемы механизмов тонкой подачи....... 573

Механизмы грубой подачи............................... 575

Предметные столики микроскопов ......................... 577

Требования к механизмам предметных столиков............. —

Конструкции предметных столиков....................... 578

Глава XIV. Отсчетные устройства (М. Я- Кругер) .... 582

Общие сведения............................................ —

Оптические отсчетные устройства .......................... —

Точность оптических отсчетных устройств............... 583

Шкаловые отсчетные устройства......................... 586

Точность нанесения линейных делений................... 587

Допуски на деления угловых шкал ...................... 588

Шкалы на металле ....................................... —

Длина штрихов......................................... 589

Толщина штрихов......................................... —

Размеры цифр ......................................... 590

Конструкции отсчетных устройств......................... 591

Применяемые материалы ................................ 599

Точные фиксаторы ......................................... —

Глава XV. Герметизация и осушка приборов (М. Д. Кругер) 603

Общие сведения............................................ —

Конструкции корпусов приборов, сальников и осушителей 604

Расчет элементов уплотнения .......................... 605

Глава XVI. Покрытия оптических деталей (Л4. Д. Кругер) 610

Виды покрытий............................................. —

Основные характеристики и выбор покрытий................ 613

Глава XVII. Покрытия деталей оптико-механических приборов (Д. М. Левинзон.)....................................... 644

Назначение покрытий....................................... —

Гальванические и химические покрытия ..................... —

Обозначения покрытий.................................... —

Толщина и равномерность толщины гальванического покрытия ................................................ 646

Чистота поверхности гальванических и химических покрытий ................................................ 647

Нанесение покрытий на собранные узлы, литейные детали и детали сложной конфигурации........................... —

Свойства гальванических покрытий ..................... 648

Химические покрытия................................... 650

Лакокрасочные покрытия ................................. 651

Обозначения покрытий.................................... —

Подготовка поверхности под окраску ................... 652

Глава XVIII. Источники и приемники света (М. Д. Кругер) 654

Лампы накаливания для оптических приборов................. —

Кинопроекционные лампы накаливания ..................... 659

Лампы накаливания с йодным циклом......................... —

Лампы электрические светоизмерительные.................. 663

Ртутно-кварцевые лампы сверхвысокого давления........... 665

Газовые лампы сверхвысокого давления.................... 668

Ксеноновые лампы ....................................... —

Газоразрядные циркониевые лампы......................... —

Газоразрядные спектральные лампы с линейчатым спектром излучения .......................................... —

Высокочастотные безэлектродные спектральные лампы с парами металлов .......................................... 670

Импульсные и стробоскопические лампы.................... 672

Фотоэлектронные умножители............................ 677

Электронно-оптический преобразователь (ЭОП)................ —

Глава XIX. Организация рабочего места и конструирование органов управления приборами (Л4. Я- Кругер).......... 682

Элементы инженерной психологии............................. —

Условия наблюдения ....................................... 683

Освещенность и контрастность............................ 684

Конструкция рабочего места и компоновка приборов .... 686

Конструкция рабочего места..................._. . . . 687

Размещение органов управления........................... 688

Глава XX. Общие технические условия на изготовление и приемку оптико-механических приборов (Л1. Я- Кругер) . . . 692

Технические требования .................................... —

Организационно-технические требования ................... —

Требования к материалам ................................. —

Требования к деталям и узлам........................... 693

Качество изготовления и отделки ....................... 694

Комплектация, взаимозаменяемость частей, запасные части и принадлежности ....................................... 696

Требования к телескопическим приборам...................... —

Пыле-, влагозащищенность и герметичность приборов . . • 699

Требования к изготовлению приборов для работы в условиях тропического климата .............................. 700

Общие указания по конструированию изделий................ —

Выбор материалов ....................................... 701

Испытания приборов ..................................... 704

Глава XXI. Материалы (Л4. Я- Кругер и В. А. Панов) . . . 705

Оптическое бесцветное стекло .............................. —

Физико-химические свойства оптических стекол......... —

Стекло листовое беспузырное............................. 713

Стекло МКР-2 (полупирекс ЛК4)........................... 714

Светорассеивающие пропускающие (молочные) стекла ... —

Органическое стекло (плексиглас) ....................... 715

Оптические кристаллы .................................... 716

Характеристика и основное назначение кристаллов ... —

Классификация и спектральная характеристика флюорита 719

Оптическое кварцевое стекло (плавленое) для деталей, работающих на пропускание света в одном направлении . . . 722

Механические свойства металлов и сплавов ................ 725

Нейзильбер............................................. 730

Титан и сплавы титана ................................... —

Пластмассы............................................... 737

Клеи для оптических деталей ............................. 751

Пихтовый бальзам ........................................ —

Акриловый клей ....................................... —

Клей О К-50 752

Клей УФ-235 ......................................... 753

Смазки и замазки для оптико-механических приборов ... —

Осушитель П-40 755

Литература................................................. 756

ПРЕДИСЛОВИЕ

Оптико-механические приборы широко применяются в машиностроении и во многих других отраслях промышленности, а также для научных исследований в биологии, медицине, астрономии, геологии, химии, металло- и материаловедении.

Современные оптико-механические приборы представляют собой сложные технические устройства, создаваемые на основе использования разнообразных свойств лучистой энергии, оптических и электронных систем и точных механизмов.

Для дальнейшего научного и технического прогресса, повышения производительности труда и качества выпускаемых изделий в соответствии с решениями XXIII съезда КПСС требуется интенсивная разработка и расширение производства новых совершенных приборов. В связи с этим растет и потребность в технической литературе и справочниках.

В настоящем издании по сравнению с первым сделаны изменения и дополнения согласно новым техническим материалам и ГОСТам. Добавлены сведения по фотометрическим расчетам приборов, светофильтрам, призмам и призменным системам, микрообъективам, экранам, дифракционным решеткам; даны таблицы двухлинзовых склеенных объективов; дополнены примеры конструкций и узлов приборов, отсчетных устройств; включены новые источники света и фотоумножители; введены новые главы, содержащие сведения о механизмах тонкого и грубого наведения, предметных столиках микроскопов, конструктивном оформлении рабочего места и органов управления приборами.

Авторы выражают глубокую благодарность всем лицам, приславшим свои замечания или пожелания, а также инженерам Б. А. Соколову, Е. М. Петровой, В. Б. Трейеровой и Р. М. Рагузину.

В составлении справочника кроме авторов, указанных на титульном листе книги, принимали участие инж. Б. А. Соколов (ряд расчетов в гл. XI), инж. В. Н. Калинкевич (методы нанесения делений на сетках оптических приборов в гл. IV), инж. В. Н. Желудков (параграф «Направляющие с внутренним трением» в гл. X) и инж. Р. М. Рагузин (гл. XIII и частично гл. XIX).

Авторы

ОБОЗНАЧЕНИЯ НЕКОТОРЫХ ВЕЛИЧИН ФИЗИЧЕСКОЙ ОПТИКИ

(в соответствии с ГОСТами 7601—55 и 7427—55)

Световые колебания и волны

Наименование величин Обозначение

Амплитуда колебания Фаза колебания Период колебания Частота колебания Циклическая частота Скорость света в пустоте Фазовая скорость света (скорость распространения волны монохроматического излучения в среде) Длина световой волны Интенсивность колебания Разность фаз Показатель преломления Оптическая длина пути Оптическая разность хода Ширина интерференционной полосы а, А <Р Т V, f со = 2nv с = 299 793 км/сек V К J = А2 д L — ln^ (1 — геометрическая длина пути луча в среде) А = Li — (Li и Lu — длины путей двух лучей) Ь (е)

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ, ПРИМЕНЯЕМЫЕ НА ЧЕРТЕЖАХ ОПТИЧЕСКИХ ДЕТАЛЕЙ И СХЕМ

Обозначения некоторых величин

Показатели преломления для линий С, D, F................пс, nD, пр

Средняя дисперсия ....................................пр—пс

Коэффициент дисперсии...................................... v

Длина волны, отвечающая границе пропускания по спектру кпр

Длина волны, отвечающая максимуму пропускания по спектру ................................................... ^тах

Предел разрешения в сек............................... е, а

Число полос (линий) на 1 мм...........................

Обозначения основных линейных величин

Расстояние от первой поверхности системы до переднего

фокуса................................................. sF

Расстояние от последней поверхности системы до заднего фокуса.................................................... s'F,

Расстояние от первой поверхности системы до плоскости предметов ................................................ s

Расстояние от последней поверхности системы до плоскости изображений.............................................. s'

Обозначения элементов оптических деталей

Световой диаметр.............................................Св. 0

Длина хода луча в призме (геометрическая) ..................... I

Обозначения допусков

Предельные отклонения показателя преломления ... AnD Предельные отклонения средней дисперсии пр—пс .... А (пр~~пс) Предельное отклонение стрелки кривизны поверхности деталей от стрелки кривизны поверхности пробного стекла, выраженное числом интерференционных колец или полос, или допускаемая сферичность плоской поверхности, выраженная в том же измерении ............................... N

Предельное отклонение формы поверхности от сферы или плоскости, выраженное числом интерференционных колец или полос (местные ошибки)............................ АМ

Наименьшее допускаемое фокусное расстояние пластинок или призм как результат сферичности их поверхностей в мм

или м ................................................ fmla

Допускаемая общая децентрировка или децентрировка каждой поверхности (для линз) в мм (при необходимости вместо с указывается разность толщины по краю) ... с

Предельная клиновидность пластинки в мин или сек или разнотолщинность в мм................................... 9

Предельная пирамидальность призмы в мин или сек .... л Предельная разность равных по номиналу углов призмы

(с цифровым индексом угла призмы), например для прямоугольной призмы д45о в мин или сек ......... 6

Классы (группы) дефектов на полированных поверхностях . . Р Класс точности пробного стекла, назначаемый по ГОСТу 2786—62, или предельные отклонения от значения расчетного радиуса поверхности в %........................ Д/?

ГЛАВА I

ФИЗИЧЕСКАЯ ОПТИКА

ЭЛЕКТРОМАГНИТНАЯ ПРИРОДА СВЕТА

Светом принято называть тот вид электромагнитного излучения, который вызывает зрительное ощущение. Кроме того, в понятие свет, световое излучение включаются и такие не видимые для глаза излучения, как ультрафиолетовое и инфракрасное.

Свет обладает одновременно корпускулярными и волновыми свойствами. Одни явления (дифракция, интерференция, поляризация света) объясняются волновой природой света, другие (поглощение, фотоэлектрический эффект Столетова и т. д.) — корпускулярной теорией. Обе теории взаимосвязаны и дополняют друг друга при изучении законов оптики.

Электромагнитные волны. Шкала электромагнитных волн

Электромагнитные волны характеризуются колебанием двух векторов: электрической напряженности Е и магнитной напряженности Н. Оба вектора колеблются во взаимно перпендикулярных плоскостях в одинаковых фазах. Направление движения потока энергии электромагнитной волны определяется направлением вектора Умова—Пойн-тинга, перпендикулярного к векторам электрической и магнитной силы. Численная величина вектора Умова—Пойнтинга равна Р = ЕН, т. е. количеству электромагнитной энергии, протекающей в единицу времени через площадку в 1 см2. В изотропных средах направление вектора Умова—Пойнтинга принимают за направление луча света.

Соотношение между длиной волны Хо в вакууме и частотой коле-. с оания v = -т—, где с — скорость света в вакууме.

Ао

Длина волны X в среде, показатель преломления которой равен п, х = А». п

Показатель преломления среды есть отношение скорости распростра-- с

нения света в вакууме к скорости в данной среде: п =

При прохождении света через разные среды длина волны X изменяется обратно пропорционально п, но частота колебаний v при этом остается величиной постоянной.

На рис. 1 дана шкала электромагнитных волн. Вверху указаны методы возбуждения волн, внизу — методы их регистрации. В средней части даны длины волн в см и частота v в сек"1 (гц).

С помощью оптических методов наиболее эффективно исследуется электромагнитное излучение, характеризующееся длинами волн, расположенными в диапазоне от 0,1 А до 1 см. Этот диапазон излучений принято называть оптическим излучением и его делят на четыре области со следующими границами длин волн: рентгеновскую — от 0,1 до 50 А;

Инрра- ъ Ультра -Электрические красные-^сриолет. Рентгеновы j-лучи лучи лучи лучи лучи

J-Ю1 3-Ю9 3-ю№ ЗЮп 3-Ю№ 3-Ю'9 3-ЮМ v сек'1

Фотографический метод Фотоэлектрический метод

Тепловые методы Ионизация

Рис. 1. Шкала электромагнитных волн

ультрафиолетовую — от 50 А до 380 нм\ видимую (видимый свет) — от 380 до 770 нм (табл. 1); инфракрасную — от 770 нм до 1 см.

Указанные границы диапазонов и областей длин волн условны, а сами длины волн даны

для вакуума.

В табл. 2 пр иведены длины волн излучений, испускаемых некоторыми элементами.

1. ВидимЫе цвета

Видимые цвета Диапазон длин волн в нм

Фиолетовый 380—450

Синий 450—480

Голубой 480—510

Зеленый 510—550

Желто-зеленый 550-575

Желтый 575—585

Оранжевый 585—620

Красный 620—780

2. Таблица длин волн излучений, испускаемых различными элементами

Область спектра Длина волны в нм Обозначение линий спектра Элемент

Ультрафиолетовая 365,0 — Hg

404,7 h Hg

434,1 G' H

485,8 g Hg

486,1 F H

Видимая 546,1 е Hg

587,6 d He

589,3 D Na

656,3 С H

766,5 A' К

Уравнения волнового движения

Колебание монохроматической волны может быть описано одним из уравнений

(О

у = a sin (со/ — хх);

у == a sin 2л (v/ — kx),

где v — фазовая скорость;

2л

(о — -у?--угловая скорость;

х — угловое волновое число;

1

v = -у----частота;

. 1

k = —-----волновое число;

Л,

а — амплитуда колебания (наибольшее отклонение точки волны от положения равновесия);

X — длина волны — расстояние, на которое распространяется фронт монохроматической волны за один период колебания.

Для практики представляют интерес три частных случаях волн [115]:

1) плоские волны (параллельный пучок лучей), распространяющиеся в идеально прозрачной среде, имеющие постоянную амплитуду а при любых значениях х;

2) сферические волны, в которых а убывает пропорционально х, т. е. а=—^~ (а0—начальная амплитуда); энергия волн пропорциональна а2 и убывает пропорционально х2;

3) плоские волны, распространяющиеся в поглощающей среде, т. е. _ ах

а = 2 (а— коэффициент поглощения).

Интерференция света. Основы теории интерферометров

Под интерференцией света понимается явление, возникающее при взаимодействии когерентных 1 волн и состоящее в том, что интенсивность результирующей световой волны в зависимости от разности фаз взаимодействующих волн может быть больше или меньше суммы их интенсивностей.

При своем взаимодействии когерентные волны способны образовывать новую волну, амплитуда колебания которой в каждой ее точке получается как векторная сумма амплитуд отдельных колебаний (рис. 2).

1 Когерентные волны — волны одинаковой частоты, колебания в которых отличаются постоянной разностью фаз, не изменяющейся во времени, достаточном для наблюдения.

В случае интерференции двух волн 0 и 1 с амплитудами а0 и аг результирующая волна 2 характеризуется формулой

у = у0 уг — д0 sin ср 4- ar sin (ср + д); у — Ло_1 sin (<р + Ф),

где Ло-j — результирующая амплитуда;

Л0-1 = (ао + cos d)2 + («1 sin d)2;

Л2_1 = а0 + а1 + 2e0al cos 6-

Если я0 = = а, то

Д2_, = 2а2 (1 + cos д) — 2а2 (1 + cos • (2)

В случае интерференции п волн с амплитудами а0, ait аг, . . ап и одинаковой взаимной разностью фаз равнодействующая амплитуда равна

(п \2 / л \2

а0 + S ап C0S '16 I + IS a« Sin /i6 ’

1 / \ 1 /

п

2 ап sin nb

tg Ф = —. (3)

flo + У an cos nd

i

Возможность наблюдения интерференции практически ограничивается углом 2и около оси светового пучка, выходящего из источника,

Z диаметр которого 2г, т. е. 2r sin и .

Оптическая длина пути

Если после разделения пучка света на два пучка последние будут распространяться в различных средах, то при подсчете приобретаемой

волнами разности фаз необходимо учитывать изменение длины волны /. Ь при переходе из вакуума в среду I кср —------

\ пср

Оптической длиной пути называется произведение показателя преломления п на геометрическую длину пути /. Два пути световых волн, имеющих одинаковые оптические длины, называются таутохронными, так как такие пути свет проходит за одно и то же время.

Область и поле интерференции

Полем интерференции называется поверхность или плоскость, в которой исследуется интерференционная картина. Полем интерференции может быть фокальная плоскость лупы или микроскопа, через которые рассматривается интерференционная картина, плоскость фотопластинки и т. п. Интерферометры; в которых осуществляется интерференция в результате взаимодействия двух пучков лучей, называются двухлучевыми, трех пучков лучей — трехлучевыми, многих пучков лучей — многолучевыми [39].

Входные и выходные зрачки и люки интерферометров

Теорию интерферометров проще всего строят на основе вычисления производных функций от разности хода, применяя при этом законы геометрической оптики.

Большинство технических интерферометров имеет две ветви, каждая

из них представляет собой отдель На рис. 3 дана принципиальная оптическая схема двухлучевого интерферометра. Источник света L совмещен с входным зрачком интерферометра; плоскость В, в которой наблюдается интерференционная картина, служит полем интерференции (выходным люком). Две ветви интерферометра имеют общий входной зрачок и общее поле. Каждая из ветвей

оптическую систему.

Рис. 3. Зрачки и люки интерферометра

интерферометра дает изображение входного зрачка, и, следовательно, в общем случае имеются два выходных зрачка и L2. Интерферометр также имеет два входных люка Вг и В2, являющихся изображением выходного люка (поля) В. В некоторых конструкциях интерферометра и L2 или Bj и В2 совпадают друг с другом. Наличие в системах дополнительных ограничивающих диафрагм может создать два входных и два выходных зрачка. Совокупность входного зрачка L и двух входных люков Вх и В2 можно отнести к пространству предметов, а совокупность выходных зрачков Lr и L2 и выходного люка (поля) В — к пространству изображений.

Направление полос, их форма и ширина

Взаимное расположение зрачков L± и Ь2 и люка В в пространстве изображений определяет направление полос, их форму и ширину, которые характеризуются производными функции от разности хода Д. На рис. 4 показаны полосы, наблюдаемые в поле интерференции. Разность хода выражена в виде функции от координат точек поля, т. е. Д = = А (х, у).

Приращение разности хода от точки Р (х, у) к точке Р' (х dx, у dy) равно

d& = &х' dx + Д/ dy.

Вдоль полосы разность хода остается постоянной, т. е. с?Д = О, а угол наклона касательной к интерференционной полосе равен

Рис. 4. Схема определения формы, ширины и направления полос интерференции

(4)

Если найти значение для всех точек поля, то будет известна форма полос.

Ширина полосы е определяется интервалом между полосами по направлению ss, перпендикулярному к РР' (направлению полос).

Изменение разности хода на единицу длины по направлению ss „ dk выражается производной так как от полосы к полосе разность хода изменяется на величину X, то

4Д

—т— е = X. ds

Г> о ^Д

Величину производной уравнения (4) можно определить из рис. 4. В точке поля Р сходятся два интерферирующих луча под углом со друг к другу; Vj и v2 — волновые поверхности, соответствующие этим лучам. Линия пересечения этих поверхностей перпендикулярна к плоскости рисунка. Вдоль этих линий разность хода не изменяется (эта линия соответствует линии РР'); в плоскости рисунка лежит линия ss. По расстоянию ds отточки Р приращение разности хода равно ^Д, и, сле-г/Д довательно, = со. ds

В соответствии с формулой (4)

X е = — (О

т. е. ширина полос зависит только от длины волны X и угла сходимости интерферирующих лучей.

(5)

Угол е, под которым из точки С, находящейся от точки Р на рас-, л. е

стоянии /, видна интерференционная полоса, равен е = — или, согласно

формуле (5),

X X

8 = ------V = -------- 9

(til С ’

(6)

где с — расстояние между интерферирующими лучами в точке наблюдения.

Ширина щели при нелокализованных полосах

Для получения хорошего контраста смещение интерференционных полос от крайних точек входного зрачка (щели) не должно превышать

е а л

— ИЛИ Д . __

4 4

Из рис. 5 следует, что Д = поэтому допусти-

мая ширина щели равна

_________$ ащ. доп — 4р • Хз

Угол (3 зависит от расположения входного зрачка и входных люков. Например, если X = 0,55 мкм и (3=2",

Рис. 5. Схема определения ширины щели при нелокализованных полосах

_ *

ащ. кр — о •

то ширина щели gnn ~ = 1,5 мм. При Р = i° значение ащ.доп~ 0,01 мм.

Критический размер щели

Допустимый размер входного зрачка при локализованных полосах

Локализованные полосы появляются в результате интерференции лучей, полученных из одного первичного луча. Поэтому точка L входного зрачка и точки Вг и В2 входных люков расположены на одной Разность хода, возникающую на краях входного зрачка (рис. 6) относительно точки L, можно вычислить по формуле

Д = —

8<7 (<7 + с)

прямой х.

Рис. 6. Схема определения ширины щели при локализованных полосах

Если q > с, то

Л _ _ сц2

8<71 2 2 '

1 Лучи, выходящие из края входного зрачка и проходящие через точки

входных люков Bi и В2, строго говоря, дают систему нелокализованных полос, так как угол [3 отличен от нуля.

X

Для получения хорошего контраста при Д = — необходимо, чтобы ugon = Y ;

при X = 0,55 мкм величина с = 0,02 мм, и^оп = 7°. Если с = 11 мм, то и = 1°.

Критический угловой размер круглой диафрагмы определяется из условия Д = X ___

Зависимость формы интерференционных полос от положения выходных зрачков и поля интерференции

На рис. 7 даны три случая расположения поля относительно зрачков Lx и Ь2.

Л. Поле расположено по направлению, пер-пендикулярному к линии Угол соо= — остается

практически постоянным. В поле наблюдаются прямые полосы постоян-X/ z „

нои ширины е-—^- (случаи соответствует схеме зеркал Френеля и др.).

Б. Поле расположено под углом ф к линии L^L^, <оф = w0 cos ф, полосы искривлены. Чем больше угол ф, X тем шире полосы е =-------.

<о0 cos Ф

В. Поле расположено по линии LrL2; & ~ и — v, s s as

q а + q q (а + q)

Угол сходимости со зависит от s. Приращение разности хода от центра поля до Р равно

s

Д = [<!><&= ° S2.

J 2q (а + <7) о

Интерференционные полосы имеют вид концентрических колец, 1 /2о(а+ q) „ , Л

радиусы которых s = у -—— .Максимумы интерференции наблю-

даются при Л = NX, поэтому s= г = сУ N, где

с= i/S+лй.

Радиусы колец относятся друг к другу, как корни квадратные из целых чисел.

as^“ s

Если q > а, то = М; отношение и = — определяет угловой радиус колец, поэтому

f u2 = NX.

Максимальная разность хода в направлении LjL2 равна а, следо-

, а

вательно, число всех полос на полусфере равно п — -т-. Л

Интерференция в пластинках

Явления интерференции в пластинках используются в различных-схемах интерферометра. Примеры интерференционных схем даны на рис. 8 [36]:

1) источник света L (рис. 8, а) и поле интерференции В находятся на произвольных конечных расстояниях от испытуемой пластинки (наблюдаются полосы смешанного типа);

2) источник излучения расположен на произвольном расстоянии (рис. 8, б), а поле отнесено на бесконечность (наблюдаются полосы равного наклона);

3) источник света расположен в бесконечности (рис. 8, в), а поле находится на произвольно конечном расстоянии (наблюдаются полосы равной толщины);

4) поле Р и источник света L удалены в бесконечность (рис. 8, г). Плоскости L и В сопряжены, поэтому через каждую точку поля можно провести множество лучей.

В первых трех случаях источник света L не сопряжен с полем В, поэтому через каждую точку поля проходят только два вполне определенных луча, показанных на рисунке.

Углы пересечения со учитывают ширину интерференционных полос е\ X

е = — [формула (5)].

Угол 0 определяет критическую ширину источника света (щели), при которой контрастность полос падает до нуля.

Полосы равного наклона — интерференционные полосы, локализованные в бесконечности и образующиеся в результате прохождения

света через плоскопараллельный слой, лучей в слое соответствует определенное

Рис. 8. Интерференция в плоскопараллельной пластинке

причем одинаковому наклону положение интерференционной полосы (рис. 8,6).

Оптическая разность хода с учетом потери полуволны при отражении от первой поверхности (п> пг)

Д = 2Л Уп* — sin2 i---,

или

Д = 2nh cos i'-; (7)

изменение разности в зависимости от изменения угла i d& = 2nh sin i' di'.

Полосы равной толщины — интерференционные полосы,

образующиеся вдоль линий равных оптических толщин слоя (при угле падения i — const), в котором происходит интерференция (рис. 8, в). Из формулы (7) при постоянных Г и п следует, что

d\ = 2п cos i' dh.

Интерференционные полосы могут служить для очень точных измерений толщин пластинки или для обнаружения небольших неровностей на поверхности.

Если принять, что чувствительность соответствует 0,1 ширины полосы (изменение разности хода на 0,1Х или 0,06 мкм), то погрешность определения толщины при нормальном падении луча (Г = 0) составляет d\ 0,06 0,03

dh = -X-----7— = -77— — ----- мкм.

2п cos i 2п п

Для воздушных пластинок dh = 0,03 мкм.

С увеличением угла падения i чувствительность метода понижается.

Кольца Ньютона

Кольца Ньютона представляют частный случай полос равной толщины. Они образуются в тонком воздушном слое между двумя поверхностями стеклянных деталей, из которых одна обычно служит эталоном.

При нормальном падении лучей (i = 0) на испытуемую деталь раз-X X

ность хода Д = 2d В точке контакта деталей Д = Система интерференционных колец, наблюдаемых в отраженном свете, образует темный центр. При монохроматическом свете темные кольца находятся от дочки контакта на расстояниях, при которых 2d равно целому числу

волн 2d — Nk (W = 0, 1, 2, 3, . . .). Если радиус г сферической поверх-ности испытуемой детали велик (рис. 9), то стрелка d = При наложении на такую поверхность плоской эталонной пластинки радиус TV-го темного кольца, наблюдаемого в отраженном свете, равен

RT = V rkN = с VN, радиус светлого кольца

=гтх +^-=с .

По измеренному диаметру кольца 2R и его порядковому номеру при данной длине волны X можно вычислить радиус сферической поверхности исследуемой детали.

В табл. 3 приведены формулы для вычисления разности радиусов испытуемой поверхности и пробного стекла.

Рис. 9. Схема образования колец Ньютона

3. Формулы для вычисления разности радиусов испытуемой поверхности и пробного стекла в отраженном свете

Разность радиусов Предел измерения

f2 Дг = 41-<г N D2 — г

Л _ ХУУ cos а Г ~ 2(1 — cos а) D , — > 1 при касании пробного стекла краями

kN Г ~ 2 (1 — cos а) D — > 1 при касании пробного стекла серединой

Примечания: 1. D = 2R — диаметр наблюдаемой интерференционной картины. D 2. sin а = —— . 2г

Каждое кольцо (полоса) соответствует приращению толщины воздушного промежутка на Если Х= 0,5* 10"3 мм, то число интерференционных полос

АГ 5007)2 Л

N = —-5— Дг.

Зависимость между фокусным расстоянием и числом интерференционных колец в плоскопараллельной пластинке, установленной перед системой в качестве защитного стекла или светофильтра,

Г =_____________

1 4М(л- 1) ’

N = Ni ± N2,

где Л\ и Л/2 — числа колец на каждой стороне пластинки.

Если обе поверхности пластинки являются одновременно выпуклыми или вогнутыми, то и М2 складывают. Если одна из сторон выпуклая, а другая — вогнутая, то AZ равно разности чисел колец.

Пример. Определить допустимую разность N защитного стекла (светофильтра), если его фокусное расстояние не должно быть меньше 1000 м. Диаметр светофильтра 50 мм, п = 1,5, X = 0,6 мкм.

N =______01_____=_______52!_____= 2

4Х(п—1)/' 4 0,5-6-10~4-106

Принцип создания интерференционной картины в интерферометре

Создание интерференционной картины основано на принципе разделения пучка лучей на два самостоятельных пучка, которые после прохождения внутри оптической системы снова сводятся в один пучок.

Элементарная освещенность в некоторой точке Р', создаваемая от источника света площадью dS в случае = аг = а,

dE = 2а2 (1 -J- cos2л-ф-dS. (8)

В интерферометрах источник света (например, апертурная диафрагма) имеет конечные размеры. Поэтому разность хода можно представить суммой двух величин Д = Д0+бД (До — разность хода лучей, исходящих из центра апертурной диафрагмы; 6Д — приращение разности хода между осевым лучом и лучом, выходящим из некоторой произвольной точки апертурной диафрагмы). По ней выбирается источник света для освещения интерферометра. Небольшое отклонение До от нуля не вызывает заметного изменения контрастности. Однако при значительном Д вследствие недостаточной монохроматичности применяемого света контрастность интерференционных полос понижается. Величина 6Д зависит от размеров апертурной диафрагмы. Суммарная освещенность в данной точке Р найдется интегрированием формулы (8)

Е = 2a*S + 2а | cos [-у- (До + дД)] dS. (9)

S

При вычислении освещенности в некоторой точке поля интерферометра задача сводится к нахождению 6Д и вычислению интеграла по площади действующей апертурной диафрагмы (прямоугольной, щелевой, круглой и т. д.). Контрастность интерференционных полос в данной точке

k = ^max — £min ЦО)

£max + ^mln

где Fmax и EmJn — соответственно наибольшая и наименьшая освещенность в рассматриваемой точке поля.

Для вычисления Етах и £mln формула (9) приводится к виду

Е = 2аг [s + Pcos(-?y^)-(2 sin , (9а)

D f / 2лбД \ .с n f . ( 2лбД \

где Р = J cos [ —\ dS, Q = I sin ( —\ dS.

(S) (S)

На рис. 10 по осям координат отложены отрезки Р и Q. Конец вектора q (точка Л4) имеет координаты (Р и Q), ф — полярный угол вектора q с осью х.

Из рис. 10 следует:

Р = Q COS ф, Q = Q Sin ф, Q = У Р2 + Q2, тогда Е = 2а2 -Ь q cos ^2л •

Наибольшая освещенность получится, когда

/ 2лД0 , \ . 2лД0 , п

cos I —-----г ф ) = 1 или —------Н ф — 2лу,

\ X / X

где v = 0, 1, 2, 3, . . ., и будет равна £max — 2а2 (S Q).

Рис. 10. К расчету контрастности интерференционных полос

Наименьшая освещенность соответствует

/ 2лЛо . \ i

cos(^-+,p)=-1’

т. е. при + <р = (2v + 1) л Л

Еmin — 2а2 (S — q).

Принимая во внимание выражение (4), формула для контрастности интерференционных полос примет вид

. _ Q _ S - S

В интерференционных фазовых микроскопах особое значение имеет предел разрешения по глубине (фазовый предел разрешения), так как здесь структура объекта наблюдается при сдвиге фазы. Для отражен-

X

ного света фазовый предел разрешения составляет около для про-

X

ходящего света------------jy и не зависит от числовой апертуры, если

принять во внимание, что оценка производится до одной десятой полосы. Точность измерения сдвига фазы (толщины или изменения показателя преломления) можно получить посредством дополнительного фотометри-рования гораздо большей. В этом случае предел разрешения может быть

X X

на порядок выше, т. е. и - -----jy. Эти границы разрешения

при определенных условиях могут быть достигнуты при помощи многолучевой интерференции без фотометрирования и даже превзойдены в некоторых конструкциях интерференционных микроскопов. Так, например, точность измерения сдвигов фаз в ширинг-микроскопе и микроскопе акад. А. А. Лебедева с кристаллическими элементами при благо-X .. , ,

приятных условиях достигает Методы фазового и интерференцион-uUU

ного контраста в микроскопе и схемы интерференционных микроскопов для биологических исследований см. [38].

ДИСПЕРСИЯ СВЕТА. ОСНОВЫ ТЕОРИИ СПЕКТРАЛЬНЫХ ПРИБОРОВ

Формула Гартмана для вычисления показателей преломления оптических стекол

Явления, обусловленные зависимостью показателя преломления вещества от длины волны света п = f (X), называют дисперсией. Для всех прозрачных веществ п монотонно возрастает с уменьшением X, т. е. фиолетовые лучи преломляются сильнее красных, что соответствует нормальной дисперсии.

Для оптических стекол зависимость и от X для видимой области спектра определяется по эмпирической формуле Гартмана

" = =

При а = 1 показатель преломления п определяется с точностью до 2—3 единиц пятого знака в области длин волн от 440 до 660 нм. Постоянные п0, с и Хо можно вычислить по трем известным значениям длины волны X и соответствующим им показателям преломления п для данной марки стекла. Зависимость п = f (X) оптических кристаллов и других веществ см. гл. XXI.

Принципиальная оптическая схема спектральных приборов

В зависимости от способа разложения света спектральные приборы делятся на призменные,'дифракционные и интерференционные [64, 104].

Рис. 11. Принципиальная оптическая схема прибора с линзовой оптикой

Принципиальная схема спектрального прибора дана на рис. 11. Осветительная система L изображает источник света / во входную щель S, расположенную в передней фокальной плоскости объектива Oj входного

коллиматора. Входная щель S изображается с помощью объективов Ot и О2 в задней фокальной плоскости Р объектива О2. Между объективами Ох и О2 б параллельных пучках расположена диспергирующая призма D. В плоскости Р может быть установлена фотопластинка для регистрации спектров. Прибор, построенный по этой схеме, называется спектрографом. Если вместо фотопластинки применяется щель, то прибор называется монохроматором. Вместо призмы D может быть установлена плоская дифракционная решетка с некоторым изменением осей входного и выходного коллиматоров.

Светосила спектрального прибора

Светосила характеризует освещенность Е% в спектре, даваемую прибором, или лучистый поток фэх, проходящий через выходную щель прибора [64].

Лучистый поток вычисляется по формуле

Фж =

для спектральной линии

Фэл = АХ

для участка АХ непрерывного спектра,

где — яркость входной щели, представляющая среднюю величину яркости по длинам волн данного участка непрерывного спектра или интегральную яркость в случае отдельной спектральной линии;

S — площадь входной щели;

Q — телесный угол, под которым видно из центра входной щели действующее отверстие системы;

тх — коэффициент светопропускания системы;

АХ определяется геометрическим изображением входной щели.

Если лучистый поток полностью проходит через выходную щель прибора и попадает на приемник (например, фотоэлемент), то светосила по лучистому потоку определяется выражением

Нк = = SQta, или = Sfirx АХ. (11)

В случае фотографирования спектра имеет значение освещенность, создаваемая на фотопластинке. Освещенность Е\ соответственно для спектральной линии и непрерывного спектра равна

с S

= Вк ИЛИ Ек = Вк Qtx ах, (12)

где S' — площадь фотопластинки, на которую падает лучистый поток Фэх-

Светосила в этом случае

S S

Н\ = -^7- Qta или Нх = -^7- Отд ах.

Из сопоставления формул (11) и (12) следует, что светосила спектрального прибора определяется различно для фотоэлектрической и 4ютографической регистрации спектра. При визуальном рассмотрении спектра светосила определяется освещенностью на сетчатке глаза.

Линейная дисперсия призменных спектральных приборов

Линейный отрезок dl, соответствующий угловой дисперсии dft, создаваемой призменной системой между двумя лучами с соответствующими длинами волн X и К -+* dk (рис. 12) в фокальной плоскости f2 объектива камеры, равен

di = Ав = dQf2 f'2

sin e sin e ИЛИ dX — dX ’ sin e ’

где e — угол наклона плоскости спектра к оптической оси объектива камеры.

Рис. 12. Схема определения линейной дисперсии

Величина -тг- называется линейной дисперсией прибора и измеряется иА

числом миллиметров, приходящихся на единицу интервала спектра о

(мм/А, мм/нм, мм/мкм). На практике обычно пользуются величиной, обратной линейной дисперсии и выражают ее К/мм, нм/мм, мкм/мм.

В табл. 4 даны линейная дисперсия и разрешающая способность трех типов спектральных приборов. Линейная дисперсия для любой длины волны, проходящей призму в минимуме отклонения, равна

OL . а

2* sin -7Г" f j

dl _ 2 h dn

~ 1/, . • , a’’ sin e '~dk’

у 1 — n2 sin2-^-

где k — число призм;

a — преломляющий угол призмы.

4. Линейная дисперсия и разрешающая способность спектральных приборов [64]

Тип прибора Линейная дисперсия на 1 мм Предел разрешения

Призменные с малой и средней дисперсией loo-ю А Ю3—10s

Большие призменные приборы и дифракционные решетки 10—1 А 105—5-105

Интерференционные приборы 0,1—0,01 А До нескольких миллионов

Линейная дисперсия призмы в задней фокальной плоскости объектива камеры, когда лучи любой длины волны не идут в минимуме отклонения,

dl sin «4 dn

cos (J cos i'2 sin e

где q и i2 — углы преломления луча на входной и выходной гранях призмы.

Пример. Определить линейную дисперсию спектрографа с фокусным расстоянием объектива камеры /2 = 50 см, содержащего призму а = = 60°, см. стр. 188; призма находится в минимуме отклонения, если е = 90°.

Выражая X в А, а остальные длины в мм, получим

dl о

-yr- = 540,3 -10~8-500 = 0,0027 мм/А, аХ

отсюда расстояние между D-линиями натрия (АХ = 6 А) равно

Д/ = I -%- I ДХ = 0,0027-6 = 0,016 мм.

I dl I

Величина, обратная линейной дисперсии, равна

~dT = ода = 370 ^,мм'

Теоретическая разрешающая способность спектральных приборов

Разрешающая способность ограничивается явлением дифракции света от действующего отверстия призмы или от отверстия коллиматорных объективов.

2 Заказ 1902

При дифракции на одной щели (рис. 19) положение минимумов при нормальном падении света определяется формулой

a sin ф — тК,

(13)

где ф —- угол дифракции;

т — порядок минимума;

а — ширина щели.

В основу оценки разрешения двух спектральных линий равной интенсивности положен критерий Рэлея, в соответствии с которым указанные спектральные линии считаются разрешенными, если центральный дифракционный максимум второй линии совпадает с первым минимумом первой линии (см. рис. 30, гл. II). Критерий Рэлея является условным и в некоторых случаях заниженным; например, современные фотоэлектрические установки и контрастная фотопластинка регистрируют различие в освещенностях или в световых потоках до 5% и менее.

Принимая во внимание дифракцию в действующем отверстии СЕ = X

= D (рис. 12) по формуле (13) при т — 1, угол ф= — (при малом

угле ф) дает угловое расстояние между центральным дифракционным максимумом и первым минимумом. По условию Рэлея этому угловому расстоянию ф должно соответствовать угловое расстояние ДО между разрешенными двумя спектральными линиями, отличающимися на ДХ

по длине волны

Угловое расстояние ДО можно выразить через угловую дисперсию —рг а/*

призмы:

ла

ДО = —yr* дх «X

X d0

По условию Рэлея ф = ДО, тогда — = — ДХ и и йк

A n r dk dk ’

(14)

т. е. разрешающая способность определяется двумя величинами: D — действующим отверстием прибора (в данном случае отверстием призмы) и угловой дисперсией призмы. Эта формула справедлива для всех спектральных приборов.

Принимая во внимание формулу (97) гл. II, когда призма находится в минимуме отклонения, формуле (14) можно дать иное выражение:

X г~ ДА

2D sin

У 1 — n2 sin2

dn dX"’

2D sin-^-

Из рис. 13 при L —------- - имеем

у 1 — п2 sin2 ~ — _ г dn

Г~ ДА "ЗГ»

(15)

т. е. разрешающая способность спектрографа пропорциональна основанию призмы (если она полностью заполнена пучком света) и дисперсии ее материала.

Если прибор содержит k одина-

ковых призм, то

Рис. 13. Определение величины основания призмы

В случае неполного заполнения призмы пучком света вместо L в формулу (15) следует подставить разность геометрических путей крайних лучей 1 и 2, ограниченных действующим отверстием D объектива (рис. 13). Например, разрешающая способность

призмы А'В'С' равна разрешающей способности призмы АВС при одном и том же действующем отверстии D объектива. Поэтому в формулу (15) следует подставить величину L' = В'С'. Из этого очевидно, что нецелесообразно делать размеры призмы большими, чем размеры действующего отверстия объектива коллиматора.

Рис. 14. Дифракция от круглого отверстия объектива: а — общий вид дифракционной картины; б — кривая распределения освещенности

Фраунгоферова дифракция от круглого отверстия

Фраунгоферова дифракция от круглого отверстия дает центральное светлое пятно (диск Эри) диаметром п = 2X3,83 оптических единиц [86 К окруженное рядом темных и светлых концентрических колец (рис. 14).

Первое темное кольцо (первый минимум) находится под углом <pmln к нормали к плоскости отверстия и соответствует условию

122 k

Sin финн — >

где D — диаметр круглого отверстия.

Радиус первого темного кольца в задней фокальной плоскости объектива, фокусное расстояние которого f', равен

122Х

r3pu—f' sin фпНп — Г •

Освещенность Ер в некоторой точке Р', расположенной от оптической оси на расстоянии z't вычисляется по формуле

Ер~ • 2л / /

где п = -у- z umax выражается в оптических единицах;

Ji — функция Бесселя первого порядка.

Ер в центре дифракционного пятна принята за единицу. Ер = О при следующих значениях п: 3,83; 7,02; 10,17; 13,32; 16,47; 19,62 и соответствует максимумам при значениях /г, приведенных в табл. 5.

5. Зависимость Етах от п

№ светлого кольца п ^тах Распределение энергии по кольцам в %

Центральный диск Эри — — 83,78

1 5,13 1,75 7,22

2 8,42 0,416 2,77

3 11,62 0,160 1,46

4 14,80 0,078 0,91

Остальные кольца 17,95 0,044 Остальное

Итого 100

Увеличение прибора, имеющего спектральные призмы

При использовании в приборе спектральной призмы необходимо рассматривать увеличения в двух плоскостях» в плоскости главного сечения призмы и в плоскости, перпендикулярной главному сечению. В главном сечении призма обладает увеличением, которое равно единице только для лучей, идущих в минимуме отклонения [85]. Угловое увеличение призмы в главном сечении равно отношению выходного угла к входному для лучей, выходящих из одной точки предмета (рис. 15).

^2 cos ц cos ОУ = —77— = ----'-----F .

cos ij cos i2

При прохождении пучка лучей в минимуме отклонения линейное увеличение системы равно а' /2 1

U = --- —-----— • -;--,

a f sin е

где а и а' — соответственно ширина щели и ее изображение.

Так как входная щель располагается параллельно преломляющему ребру призмы, то ее линейное увеличение к плоскости, перпендикулярной главному сечению, равно отношению

V = — =_______

h f'l'

где h и hl — соответственно высота щели и высота ее изображения.

Кривизна спектральных линий

Бесконечно удаленная прямая линия, параллельная ребру призмы (например, изображение щели или спектральной линии S, расположенной в переднем фокусе объектива Oj коллиматора; см. рис. 11) и рассматриваемая через призму, кажется искривленной по дуге окружности с вогнутостью, обращенной в коротковолновую область спектра. Когда призма не находится в положении наименьшего отклонения лучей, кривизна и стрелка прогиба линий, рассматриваемых в задней фокальной плоскости объектива О2, соответственно равны [74, 96]

1 м2- 1

Q П /

R nf2

и 1 Г- и2-1

Ппр - ~2- • *2 п

sin а

cos i\ cos i'2

tg20

-----?-----— sin a, cos cos i2

где 0 — угол, под которым из центра объектива О2 видна данная точка линии (щели), расположенная в плоскости изображения.

Если призма находится в положении минимума отклонения, то

a

_1_2 (пг— 1) S‘n ~Г = 2 (п2 — I) tg 11 .

R~ < ’ ~

„ . sin-x-

^-/2^---^—2 tgO.

J/ 1 - n2 sin2

Пример. Определить радиус кривизны спектральной линии для призмы с прямоугольным углом a = 60°, п = 1,6 в положении минимума отклонения (в долях фокусного расстояния объектива).

R /1-^sin^ _ 16

f, 2(п2—1)’ . a ~ 3,12 0^

2 sin —

Если в приборе имеется несколько призм, то кривизны, вызываемые отдельными призмами, не просто складываются, а каждая кривизна q должна быть помножена на увеличение в главном сечении следующих за ней призм

Расположение спектра относительно оптической оси камеры спектрографа 1. Коллиматорный объектив ахроматизован, а камерный объектив состоит из простой л и н -з ы [96]. Спектр располагается под углом е к оптической оси объектива (рис. 12).

2 sin -5- An tge = —= 1/1 —n2 sin2

ri — 1

An' ’

где пип' — показатели преломления соответственно призмы и объектива камеры

Если призма и объектив камеры выполнены из одного и того же материала (например, кварца), тогда

2 (п — 1) sin

Ап = Ап', п' = п; tg е — ——=======.

j/ 1 — й2 sin2

Если угол призмы а == 60е, то

tg в =

2(п-1) /4-й2‘

Для кварца п = 1,59 (кср « 2570 А) значение в = 44®. В этом направлении следует располагать и фотографическую пластинку (кассету спектографа).

При использовании для объектива более легких сортов стекол, чем для призмы, т е. при An' <« Ап, угол 8 будет увеличиваться.

2. Объективы коллиматора и камеры неахро-матизованы (простые линзы). Смещение фокуса ds2 в пространстве изображения при переходе от X к соседней длине волны X—dX

Если оба объектива выполнены из одного вещества, то для каждого фокусного расстояния имеем df' _ dn'

тогда

*2 = - J- (/1 + М /1 п

Для случая автоколлимационного спектрографа = f2= f и ds2 — —2f —----j-. Знак минус соответствует тому, что при увеличении

показателя преломления (dn'£> 0) фокусное расстояние уменьшается: ds2 <5 0.

Угол наклона кассеты в точке на оси спектрографа (при условии, что на оси находится луч, проходящий призму в минимуме отклонения)

2 sin -Г dn fl(n'-l) |/ 1 _ „г sin2 -J- ’ +

Если объективы и призма изготовлены из одного вещества, например кварца (п' = п), тогда

(п — 1) sin tg 8 =------------- - .

(4 + ^) 1—n2sins-^-

2000 2100 2200 2300 240025002600 2800 3000 3500 4000

а \ ’ I ’ I • I I I I I I I I I I 111 11111 Illi lllllllllllll

2000 2200 2000 2Б00 2800 3000 3200 3000 3600 3800 0000

Н I I I I I I I I I I I I I I I I I I I I I I I I I I I | I I I I I I I I I I h |

Рис. 16. Сравнение шкал спектрографа с призмами (а) и дифракционной решеткой (б) для нормального спектра (оба спектра одинаковой длины)

40 50 60 70 00 100 150 200 240 1Ч0*т

Рис. 17. Вид призматического спектра Солнца лк, ~

1--1--1—I-Г 1 1 I—I—I-1-1-Г-1—I—I—П^Г--|--1—1— < I . о

4Z7 60 80 100 120 100 160 180 200 220 200 260 М0‘нк

Рис. 18. Вид нормального спектра Солнца

Для автоколлимационного кварцевого спектрографа, когда = /2, то

(п— 1) sin tg е = .— --------- .

У 1 — п2 sin2 ~

В случае 60-градусной призмы (а = 60°) , п — 1

tg е = —= . /4 — п2

Примем п — 1,59 (кварц, X = 2570 А), тогда tg е — 0,486 и е = 26°.

Спектр, даваемый призмой, менее удобен, чем нормальный спектр дифракционной решетки, так как его фиолетовая часть растянута значительно сильнее красной (рис. 16—18 и табл. 14 гл. II). Дисперсия в призматическом спектре меняется обратно пропорционально X3. Поэтому при исследовании распределения интенсивности в непрерывных спектрах следует всегда вносить поправку на зависимость дисперсии от длины волны. Чтобы получить спектр приближающимся к нормальному, необходимо все ординаты интенсивностей призменного спектра разделить на Xs.

Реальная разрешающая способность спектрального прибора

Реальная разрешающая способность прибора зависит от следующего:

1) ширины щели спектрального прибора и условия ее освещения (когерентное или некогерентное освещение);

2) разрешающей способности приемника излучения (фотоэлемент, фотопластинка, глаз и т. д.);

3) погрешностей оптической системы.

Реальная разрешающая способность спектрографа (фотографическая регистрация спектра) определяется по формуле

______X______X f2 dQ rp ~ bkp ~ Р sin е dX ’

где Р — предельное разрешимое пластинкой расстояние в мм.

Разрешающая способность прямо пропорциональна f2- Однако светосила прибора резко уменьшается, если увеличить f2.

Эффективное действующее отверстие прибора определяется по формуле

п X * 1

Для определения разрешающей способности пользуются нормальной шириной входной щели [39, 64]

ХД ан = = XX,

где Д — фокусное расстояние объектива переднего коллиматора. При этой ширине

тральной линии

X .-I

D ^2|’ T’

а' —

е. той

щели геометрическое изображение ширины спек-^2

а —

равно дифракционной ширине =

наименьшей ширине, которую может обеспечить прибор при бесконечно тонкой щели.

Вследствие конечных размеров ширины щели практический предел разрешения меньше теоретического и может быть вычислен по формуле [93]

X