Текст

РУКОВОДСТВО по НЕОРГАНИЧЕСКОМУ СИНТЕЗУ Редактор Г. Брауэр В шести томах

Москва«Мир» 1985

РУКОВОДСТВО по НЕОРГАНИЧЕСКОМУ СИНТЕЗУ

Редактор Г. Брауэр

Том 1

Перевод с немецкого

канд. хнм. наук Т. И. Почкаевой канд. хим. наук. С. И. Троянона

Москва «Мир» 19 85

ББК 24.1

Р85

УДК 542

Handbuch der Praparativen

Anorganischen Chemie

in drei Banden

Herausgegeben von Georg Brauer

Erster Band

Unter Mitarbeit von

M. Baudler, G. Brauer, F. Feher,

F. Huber, R. Klement,

W. Kwasnik, P. W. Schenk, M. Schmeis-ser, R. Steudel

R. Steudel

Dritte, umgearbeitete Auflage

Ferdinand Enke Verlag Stuttgart 1975

M. Баудлер., Г. Брауэр, Ф. Губер, В. Квасник, П. В. Шенк, М. Шмайсер, Р. Штойдель

Р 85 Руководство по неорганическому синтезу: В 6-ти томах. Т. 1. Пер. с нем./Под ред. Г. Брауэра. — М.: Мир, 1985.— 320 с., ил.

В книге коллектива авторов из ФРГ, представляющей, по существу, энциклопедию неорганического синтеза, приведены методики получения более 3000 препаратов. Книга выходит в 6-ти томах. 1-й том содержит описание общих приемов и методов работы, а также синтезов соединений водорода, дейтерия и фтора, и представляет собой перевод первой части и гл. 1—3 1-го тома оригинального издания.

Предназначена для специалистов в самых различных областях науки и техники, а также для преподавателей и студентов химических вузов.

1802000000-090

Р---------------св. пл. подписных изданий 1985 г.

041(01)-85

ББК 24.1

540

кция литературы по химии

© 1954, 3. Auflage 1975, Ferdinand Enke Verlag.

© Перевод на русский язык, «Мир», 1985

ПРЕДИСЛОВИЕ К ПЕРЕВОДУ

За время, прошедшее после выхода 1-го издания «Руководства по препаративной неорганической химви» (1954 г.) и его перевода на русский язык (1956 г.), в синтетической неорганической химии были достигнуты значительные успехи. Это касается как развития техники экспериментальной работы, так и расширения «ассортимента» веществ, получаемых в лабораторных условиях. К сожалению, эти достижения не нашли должного отражения в справочной литературе на русском языке. Справочник Ю. В. Карякина и И. И. Ангелова* содержит описание методов синтеза в основном легкодоступных препаратов, выпускаемых нашей промышленностью. Пособие Н. Г. Ключникова «Неорганический синтез»**, весьма ценное с методической точки зрения, из-за ограниченности объема дает лишь основы для освоения методов синтеза прн весьма скудном фактическом материале (описан синтез примерно 300 препаратов).

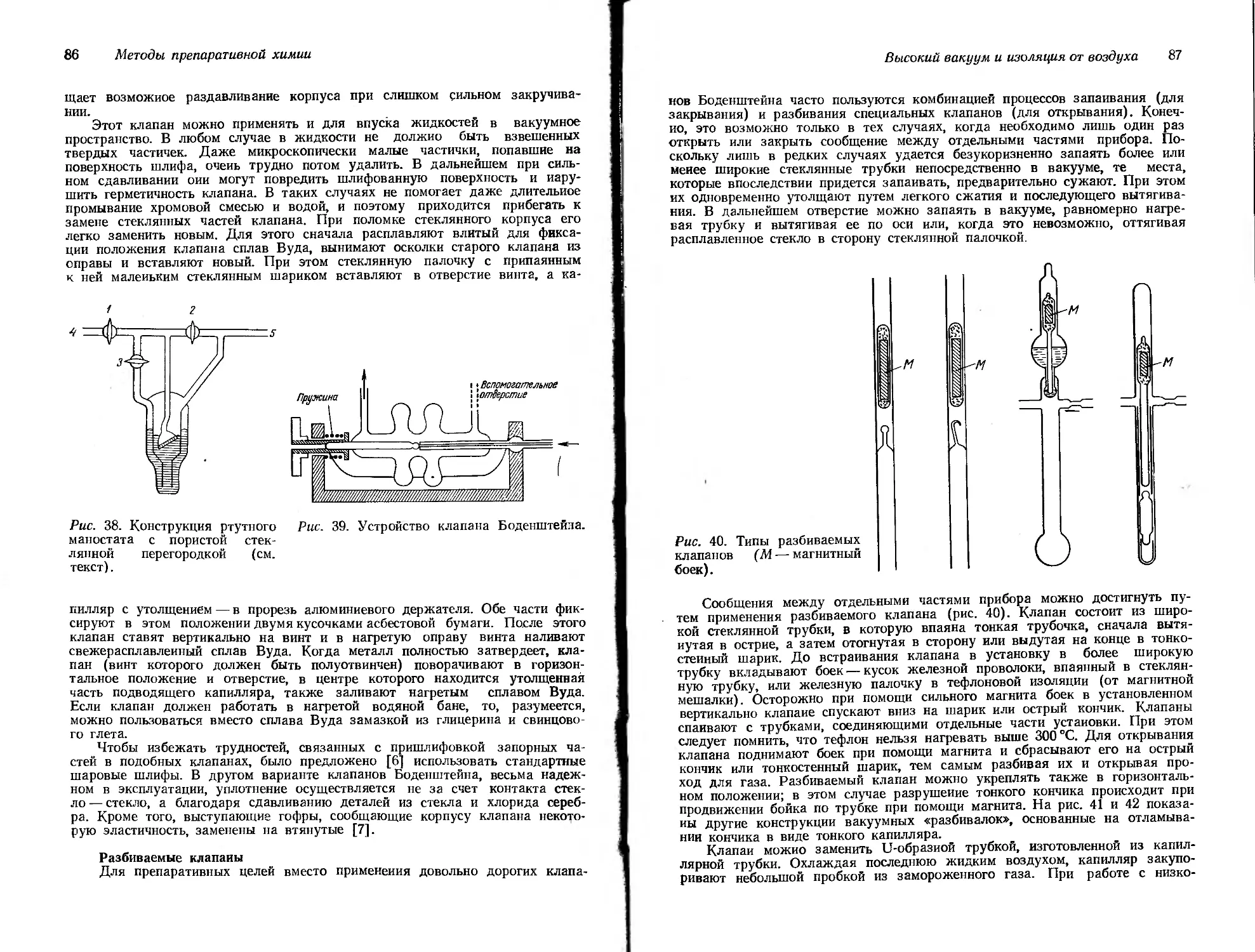

Тем больший интерес для советского читателя должен представить перевод на русский язык 3-го издания «Руководства», содержащего описание синтеза соединений большинства элементов периодической системы (всего более 3000 препаратов). Третье издание вышло на немецком языке в трех томах в 1975, 1978 н 1981 гг. с охватом литературы по 1974, 1977 и 1980 г. соответственно. Таким образом, успехи препаративной неорганической химии за 30 лет нашли в этом издании если не исчерпывающее, то, во всяком случае, весьма полное отражение. Так, в вводной части, касающейся общих приемов и методов работы, значительное внимание уделено разнообразным, в том числе новым, материалам, используемым в современной лаборатории. Описана техника работы с различными газами, вакуумом, высокими и низкими температурами, включая способы их поддержания и измерения. Значительное место отведено подробному изложению приемов работы с лег-когидролнзующимися и окисляющимися веществами.

Увеличение объема «Руководства» в 3-м издании произошло в основном за счет включения синтезов новых препаратов. Это, с одной стороны, соединения таких элементов, химия которых интенсивно развивалась в период между выходом 1-го и 3 го изданий: лантаноидов (а также иттрия и

* Карякин Ю. В., Ангелов И. И. Чистые химические вещества.—М.: Химия, 1974.

** Ключников Н. Г. Неорганический синтез. — М.: Просвещение, 1971.

6

Предисловие к переводу

скандия), технеция, актиноидов и др. Способы синтеза многих бинарных соединений из простых веществ получили распространение в связи с тем, что сами простые вещества в чистом виде (например, редкие, рассеянные и радиоактивные элементы) стали гораздо доступнее благодаря прогрессу химической технологии и металлургии. По этой же причине в 3-м издании существенно сокращено, а иногда и опущено описание методов вскрытия руд, разделения близких по свойствам элементов, способов получения металлов.

С другой стороны, в химии элементов, получение которых в чистом виде и ранее не представляло трудностей, за истекший период были сделаны открытия, приведшие к синтезу соединений,- относящихся к новым классам, например галогенидных и карбонильных кластеров, соединений инертных газов н т. д. Кроме того, многие соединения стали сравнительно легкодоступны именно благодаря развитию техники экспериментальной работы. Так, синтез многих безводных солей, например галогенидов и металлоорганических соединений, требует применения высокого вакуума, тщательного соблюдения мер предосторожности, исключающих доступ воздуха и влаги.

Несомненным достоинством настоящего издания «Руководства» является более точная количественная характеристика препаратов по их физическим свойствам. Для большинства соединений приведены температуры плавления н кипения, плотность, а для кристаллических веществ также рентгенографические данные: параметры решетки, пространственная группа симметрии. Это дает возможность проводить надежный контроль индивидуальности и чистоты полученных препаратов.

В связи с тем, что «Руководство» было написано большим коллективом авторов, качество переработки материала отдельных разделов при подготовке 3-го издания оказалось различным. В ряде случаев выбор метода синтеза препаратов был сделан на основании устаревших литературных данных. В методиках некоторых синтезов имеются указания, противоречащие действующим в СССР правилам техники безопасности (например, использование вакуумных эксикаторов, наполненных концентрированной серной кислотой, нагревание горелкой больших вакуумированных объемов и др.). Подобные места снабжены соответствующими примечаниями. По возможности устранены также некоторые опечатки и неточности в цифровом материале.

«Руководство по неорганическому синтезу» может оказаться полезным весьма широкому кругу лиц, работающих экспериментально в различных областях науки и техники. Необходимость пользования таким справочником возникает прежде всего в любой химической лаборатории (заводской или научно-исследовательской), в которой синтез неорганических соединений может осуществляться с самыми разнообразными целями — для исследования свойств, получения промежуточных соединений для других синтезов, для проведения химического анализа и т. д. Далее, потребность в веществе, которое либо не выпускается промышленностью, либо выпускается, но недостаточной степени чистоты, может появиться при проведении эксперимен

Предисловие к переводу. •

тальной работы и специалистами в других областях науки и практики — физиками, геологами, ювелирами и др. В этом случае «Руководство» может оказаться незаменимым как раз в связи с тем, что описание синтеза обычно приводится настолько обстоятельно, что в значительной степени освобождает от необходимости знакомства с оригинальной литературой. Наконец, не в последнюю очередь это — важное пособие для обучения химиков навыкам экспериментальной работы. Преподаватель, имея богатый выбор методик, всегда сможет подобрать для студента синтез, оптимально отвечающий поставленной цели: изучению химии отдельных элементов, отработке определенного приема работы и т. д.

Перевод 3-го издания «Руководства по неорганическому синтезу» выполнен коллективом переводчиков, в основном сотрудников химического факультета Московского государственного университета им. М. В. Ломоносова.

С. Троянов

ПРЕДИСЛОВИЕ РЕДАКТОРА 3-го ИЗДАНИЯ

Предыдущие два издания «Руководства по препаративной неорганической химии» получили признание во всем мире. Многие химики из разных стран в той или иной форме выразили свою поддержку принципам, положенным в основу настоящего труда. Это руководство должно, по нашему мнению, помочь при проведении в условиях химической лаборатории синтеза многих неорганических соединений, будь то для научно-исследовательских целей или при обучении студентов. Описание подготовки и проведения синтеза отдельных препаратов, за некоторыми исключениями, приведено в достаточно подробном виде, так что не требуется обращаться к оригинальной литературе. Значительная часть прописей проверена на воспроизводимость. При отборе препаратов, подлежащих включению в руководство, мы ставил» своей целью, отнюдь не претендуя на исчерпывающую полноту, охватить значительное число соединений, интересных как с научной точки зрения, так и в методическом плане. Напротив, исключены из рассмотрения вещества, имеющиеся в продаже в достаточно чистом виде, или такие, получение которых можно осуществить с применением простейших лабораторных приемов, а также вещества, представляющие узко специальный интерес.

Исходя из этих принципов, в настоящем издании по сравнению с предыдущим круг объектов довольно существенно изменен в основном с учетом последних достижений неорганической химии.

Редактор весьма благодарен многим коллегам, которые, не будучи авторами труда, внесли в него существенный вклад, прислав свои критические замечания, советы и пожелания, а иногда и готовые прописи, основанные на нх собственном опыте.

Значительную помощь при редакционной переработке некоторых разделов оказала доктор Б. Даммайер (Тюбинген). Мы также благодарны Б. Вила-редт (Тенинген) за тщательное изготовление иллюстраций.

Г. Брауэр

Принятые обозначения

ДЯ’обр — энтальпия образования; d — относительная плотность; р — давление; ркрнт — критическое давление; М — молекулярная масса; /возг — температура возгонки; /В€п — температура вспышки; <затв — температура затвердевания; /кип — темпера! ура кипения; Афит — критическая температура; <пл — температура плавления: /разл — температура разложения; tCT — температура стеклования.

Часть I. Методы препаративной химии

П. В. Шенк, Р. Штойдель, Г. Брауэр (Р. W. Schenk, R. Steudel, G. Brauer) Перевод канд. хим. наук С. И. Троянова

В этой части рассмотрены некоторые общие принципы и методы синтеза неорганических веществ. Мы не ставим перед собой цель дать исчерпывающий перечень всех возможных приемов, используемых в препаративной работе. Для этого понадобилось бы значительно увеличить объем данной главы. Кроме того, эти вопросы рассматриваются и в других книгах [1—10], в которых можно найти описание большого числа методов, нх аппаратурного оформления, а также обширную библиографию. Подробное описание техники лабораторных работ содержится в трехтомном руководстве «Методы органической химии» [И]. Описание новых разработок и материалов, используемых в лабораторной технике, приводится в периодической литературе (например, в журналах Angewandte Chemie, Journal of Chemical Education), в том числе в журналах, содержащих подробную и большей частью объективную рекламу продукции различных фирм (например, LABO, Кеп-nziffer-Zeitschrift fur Labortechnik, Darmstadt). Благодаря хорошо поставленной информационной службе можно достаточно быстро наладить контакты с фирмой-производителем.

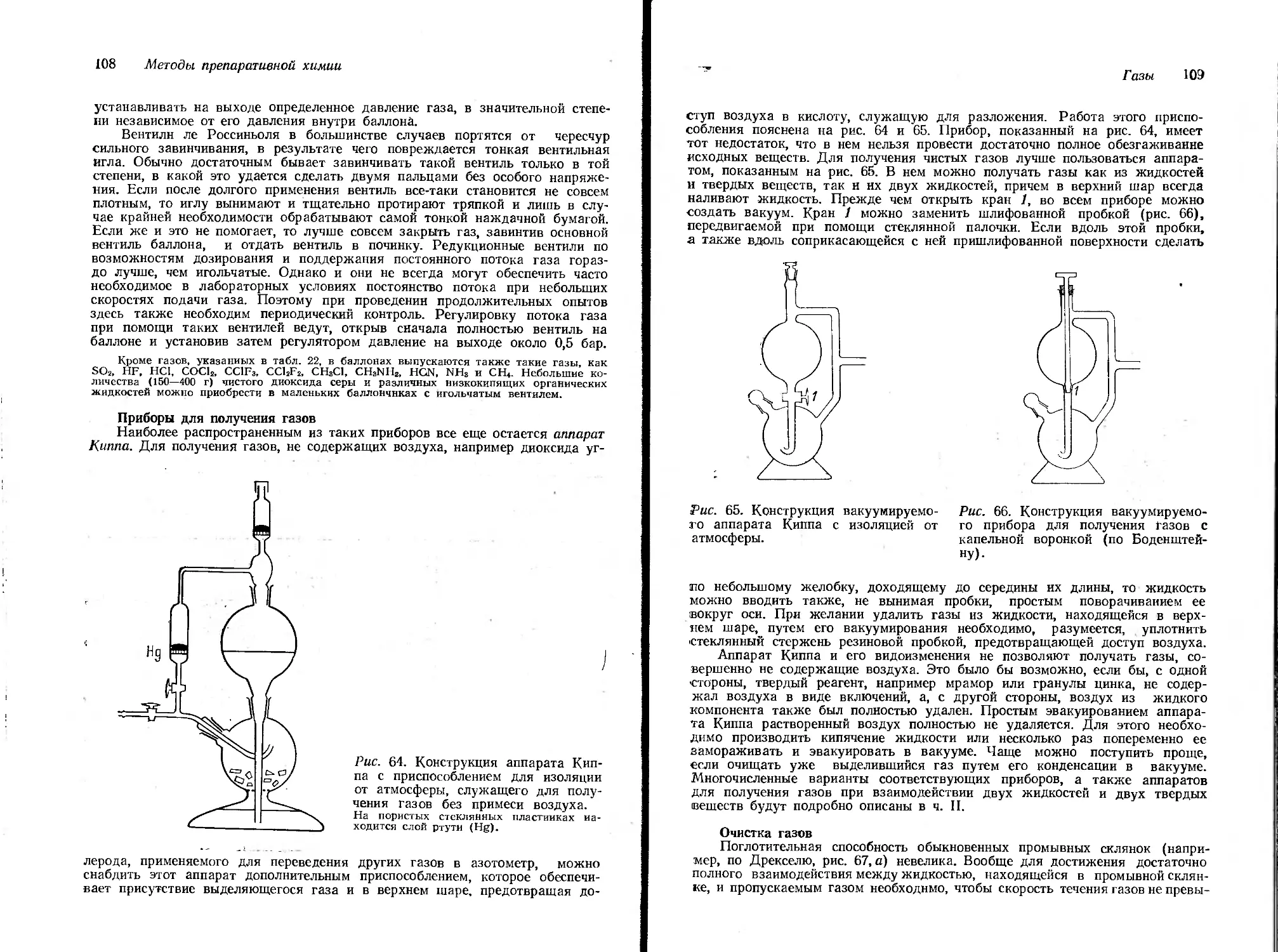

' В настоящей главе рассмотрены лишь наиболее важные приемы и методы работы, используемые химиками-синтетиками. При отборе материала авторы руководствовались следующими основными положениями. С ростом требований к чистоте веществ и в связи с необходимостью проведения синтезов в особых условиях в последние десятилетия значительно возросли требования к технике эксперимента. Так, при получении неустойчивых или чувствительных к действию воздуха веществ обычные фарфоровые чашки, стеклянные стаканы, перегонные колбы приходится заменять другой более или менее сложной аппаратурой. Нередко на основании требований, необходимых в отдельных, частных случаях, разрабатывались методы работы, пригодные во многих аналогичных ситуациях и поэтому нашедшие более широкое применение. В этой главе сделана попытка объединить подобные стандартные методики работы, выбранные из последующих глав этой книги. В тех случаях, когда из-за недостатка места приходилось опускать подробности и ограничиваться лишь общей схемой, даны ссылки на соответствующую оригинальную литературу. Кроме того, авторы попытались наряду с известными, наиболее часто используемыми приборами описать ряд экспе- -риментальных приемов, отражающих опыт, который с течением времени накапливается в каждой крупной лаборатории, но не всегда находит отражение в литературе.

ЛИТЕРАТУРА

1. Anger er Е., Technische Kunstgriffe bei physikalischen Untersuchun-gen. Friedr. Vieweg & Sohn,

Braunschweig, 1966. [Есть русский перевод 12-го нем. изд.: Ан-герер Э. Техника физического экс-

2-143

Ю Методы препаративной химии

перимента. Пер. с нем./Под ред. К. П. Яковлева. — М.: Физмат-гиз, 1962.]

2. Dodd R. Е., Robinson Р. L., Experimental inorganic chemistry. Elsevier, Amsterdam — London — New York, 1957.

3. Grubitsch H„ Anorganisch-Prapa-rative Chemie. Springer, Wien, 1950.

4. Jolly IT. L„ The synthesis and characterisation of inorganic compounds. Prentice Hall Englewood Cliffs, New York, 1970.

5. Klemenc A., Behandlung und Rein-darstellung von Gasen. Springer, Wien, 1948.

6. Kohlrausch F.. Praktische Physik. B. G. Teubner, Stuttgart, 1968.

7. Lux H. Anorganisch-chemische Ex-perimentierkunst. J. A. Barth, Leipzig, 1970; Лукс Г. Экспериментальные методы в неорганической

химии. Пер. с нем. — М.: Мир, 1965.

8. Pinkava J., Laboratoriumstechnik kontinuierlicher chemischer Pro-zesse. M. Deutsch, Frankfurt/Main, 1962; Пинкава fl. Лабораторная техника непрерывных химических процессов. Пер. с чеш./Под ред. Н А. Клейменова. — М.: ИЛ, 1961.

9. Shriver D. F., The manipulation of air-sensitive compounds, McGraw Hill, New York, 1969.

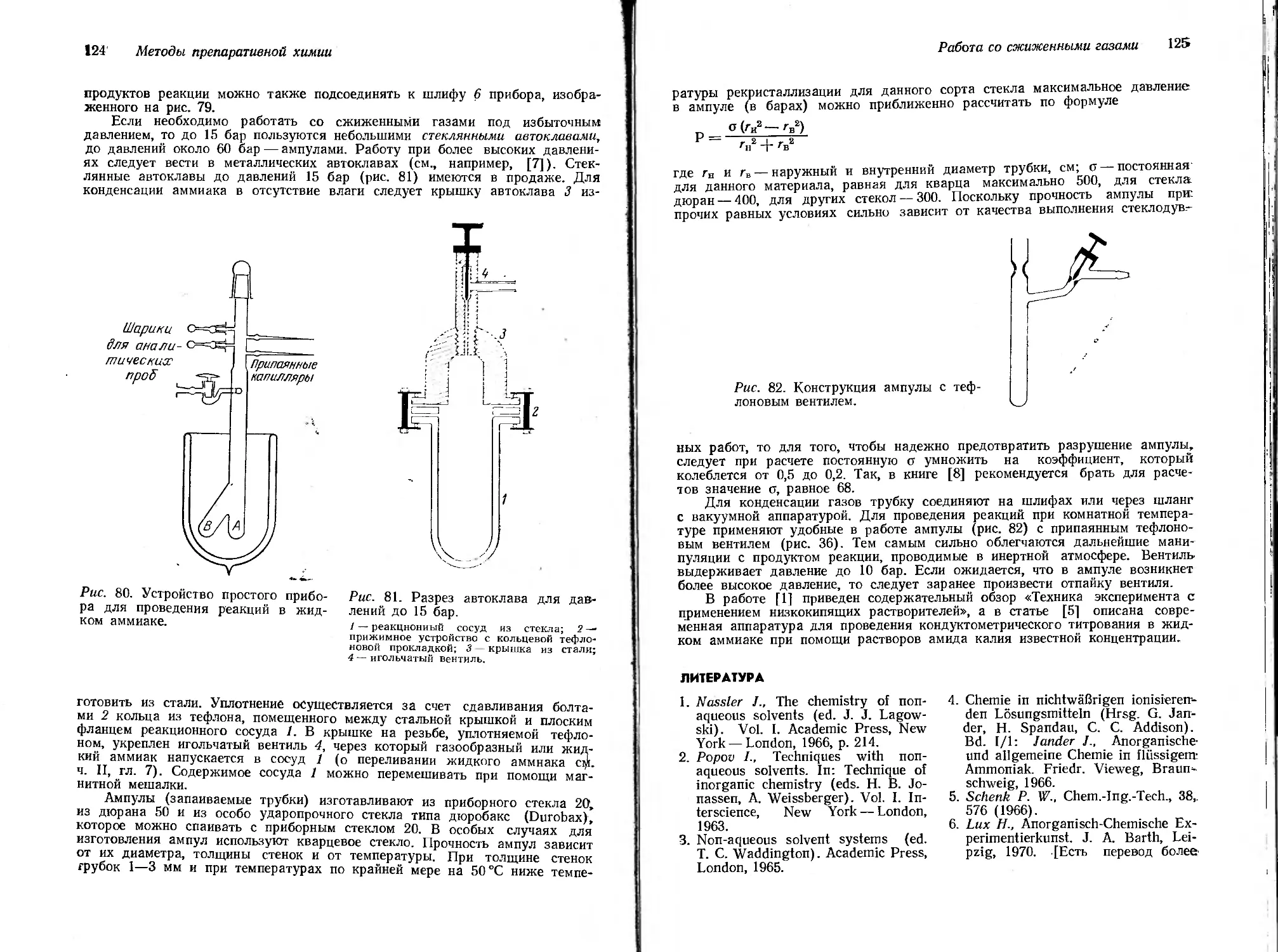

10. Telle W... Chemische Laborato-riumsgerate. Deutscher Verlag, Leipzig, 1969.

11. Houben—Weyl, Methoden der or-ganischen Chemie. Georg Thieme, Stuttgart. Bd. I: Allg. Laborato-riumspraxis (Teile 1, 2), 1958/59; Bd. II: Analytische Methoden, 1953; Bd. Ill (Teile 1, 2): Physi-kalische Methoden, 1955.

1. Сборка лабораторных установок

В настоящее время в большинстве случаев монтаж аппаратуры производится на «классическом» штативе Бунзена. Некоторые новые модели предотвращают возможность смещения лапок при сильном завинчивании. Применение деталей из нержавеющих материалов (сталь 18/8 для штанг, специальные сплавы для лапок и муфт), хотя и дорого, но при длительном пользовании значительно облегчает возможность поддержания аппаратуры в чистоте.

Часто используемые установки (вакуумные, аппаратура для получения, счистки и осушки различных газов) целесообразно монтировать на отдель-

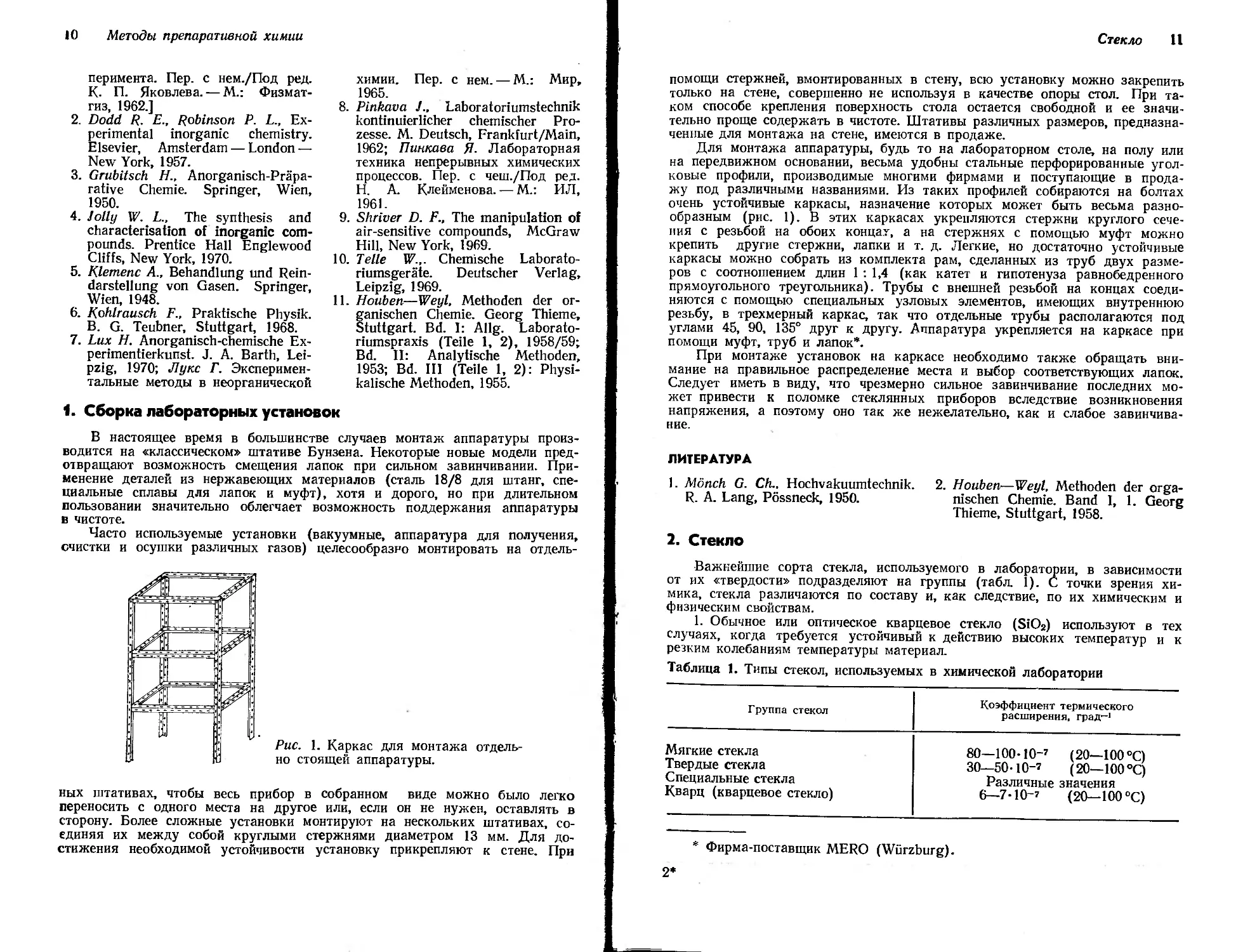

Рис. 1. Каркас для монтажа отдельно стоящей аппаратуры.

ных штативах, чтобы весь прибор в собранном виде можно было легко переносить с одного места на другое или, если он не нужен, оставлять в сторону. Более сложные установки монтируют на нескольких штативах, соединяя их между собой круглыми стержнями диаметром 13 мм. Для достижения необходимой устойчивости установку прикрепляют к стене. При

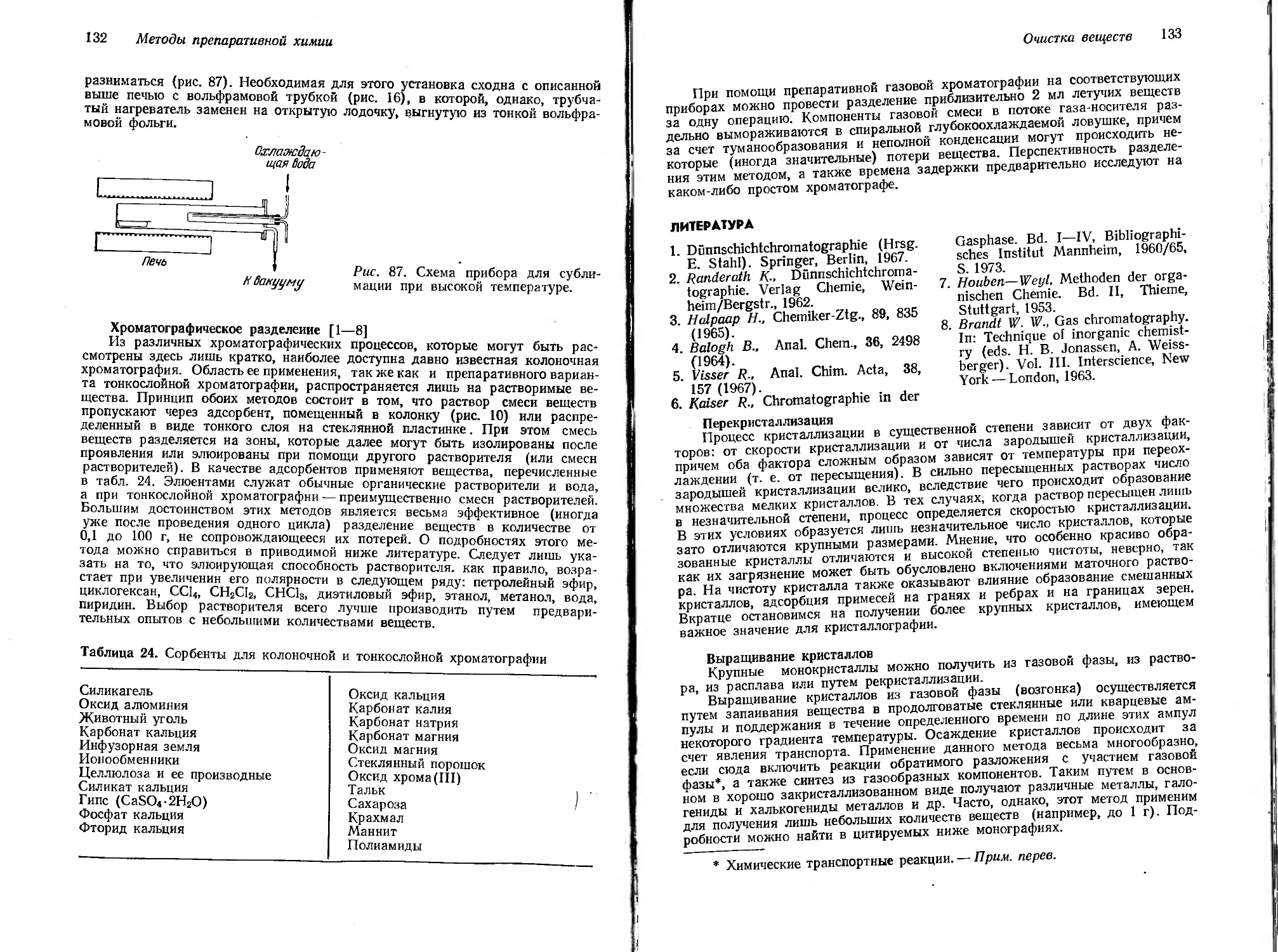

Стекло И

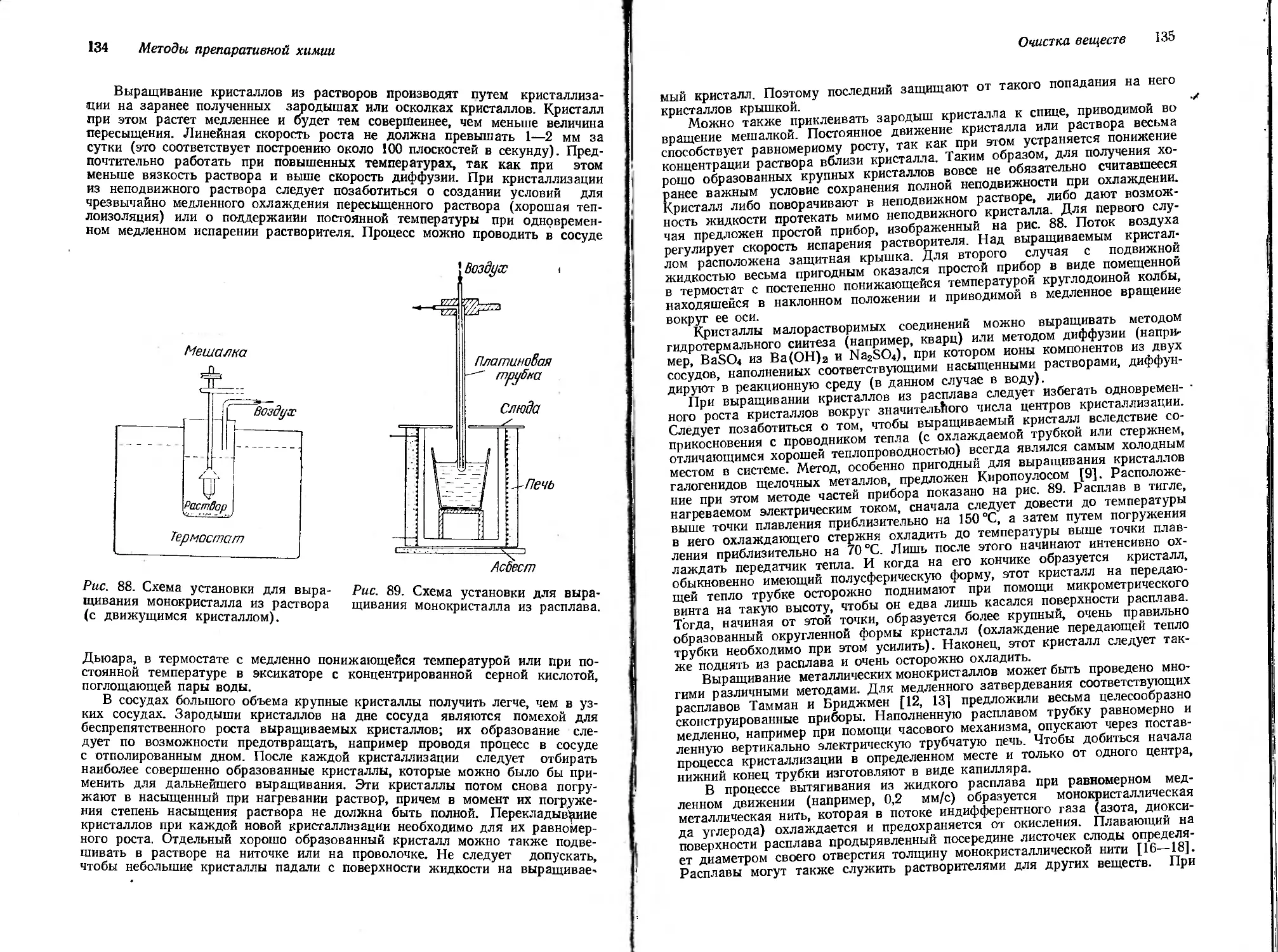

помощи стержней, вмонтированных в стену, всю установку можно закрепить только на стене, совершенно не используя в качестве опоры стол. При таком способе крепления поверхность стола остается свободной и ее значительно проще содержать в чистоте. Штативы различных размеров, предназначенные для монтажа на стене, имеются в продаже.

Для монтажа аппаратуры, будь то на лабораторном столе, на полу или на передвижном основании, весьма удобны стальные перфорированные уголковые профили, производимые многими фирмами и поступающие в продажу под различными названиями. Из таких профилей собираются на болтах очень устойчивые каркасы, назначение которых может быть весьма разнообразным (рис. 1). В этих каркасах укрепляются стержни круглого сечения с резьбой на обоих концах, а на стержнях с помощью муфт можно крепить другие стержни, лапки и т. д. Легкие, но достаточно устойчивые каркасы можно собрать из комплекта рам, сделанных из труб двух размеров с соотношением длин 1 : 1,4 (как катет и гипотенуза равнобедренного прямоугольного треугольника). Трубы с внешней резьбой на концах соединяются с помощью специальных узловых элементов, имеющих внутреннюю резьбу, в трехмерный каркас, так что отдельные трубы располагаются под углами 45, 90, 135° друг к другу. Аппаратура укрепляется на каркасе при помощи муфт, труб и лапок*.

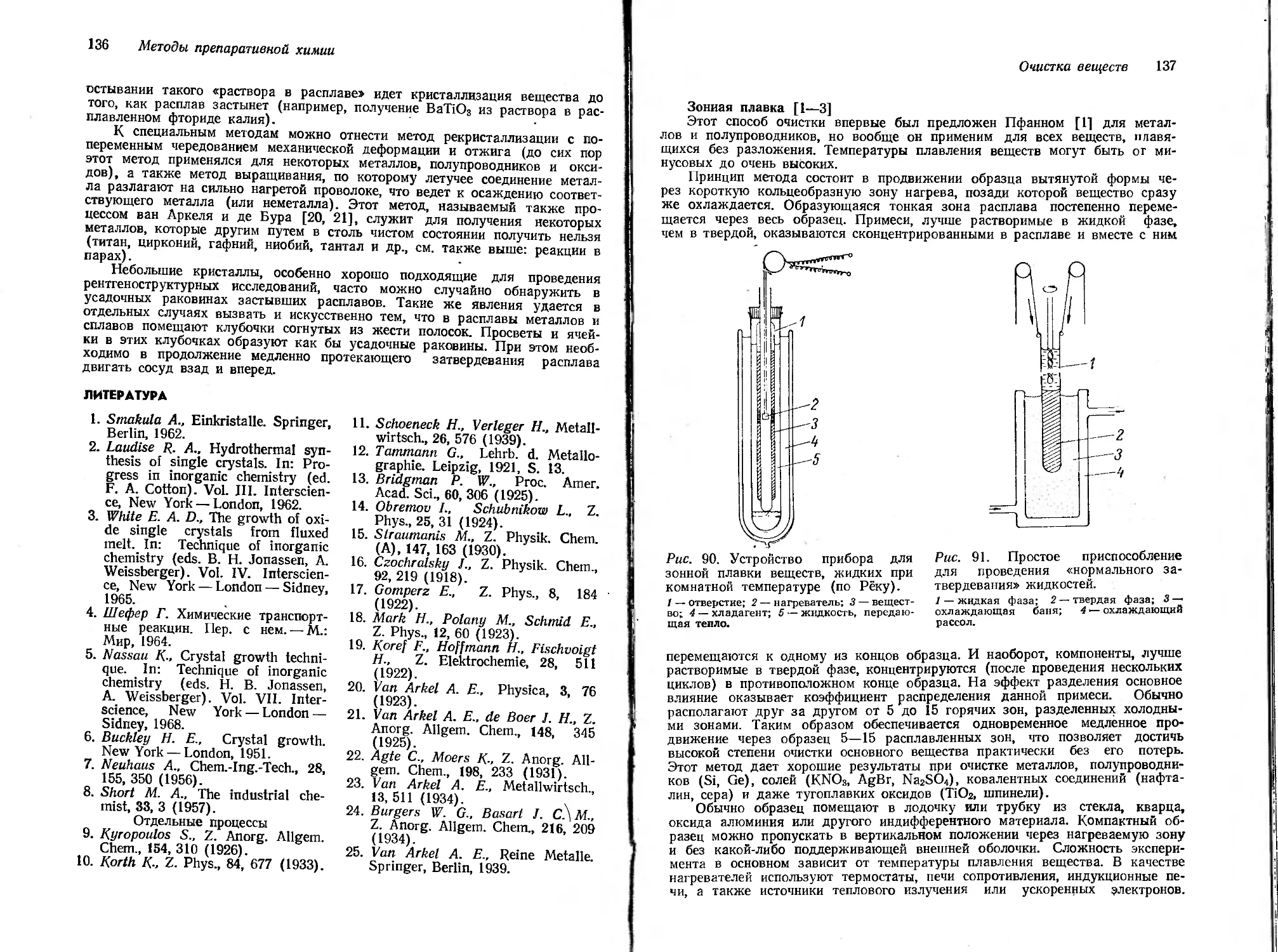

При монтаже установок на каркасе необходимо также обращать внимание на правильное распределение места и выбор соответствующих лапок. Следует иметь в виду, что чрезмерно сильное завинчивание последних может привести к поломке стеклянных приборов вследствие возникновения напряжения, а поэтому оно так же нежелательно, как и слабое завинчивание.

ЛИТЕРАТУРА

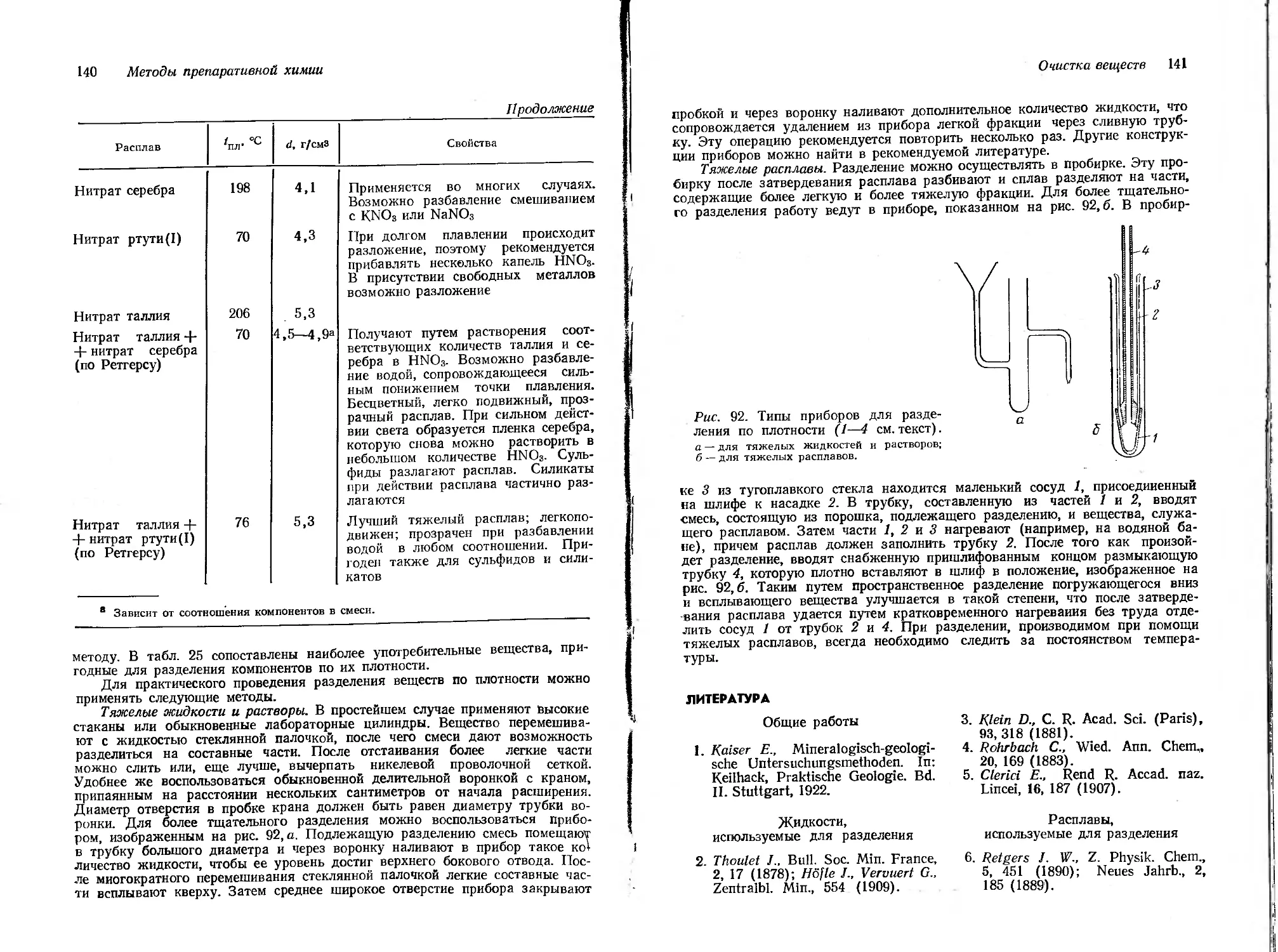

1. Monch G. Ch.. Hochvakuumtechnik. 2. Houben—Weyl. Methoden der orga-R. A. Lang, Possneck, 1950. nischen Chemie. Band I, 1. Georg

Thieme, Stuttgart, 1958.

2. Стекло

Важнейшие сорта стекла, используемого в лаборатории, в зависимости от их «твердости» подразделяют на группы (табл. 1). С точки зрения химика, стекла различаются по составу и, как следствие, по их химическим и физическим свойствам.

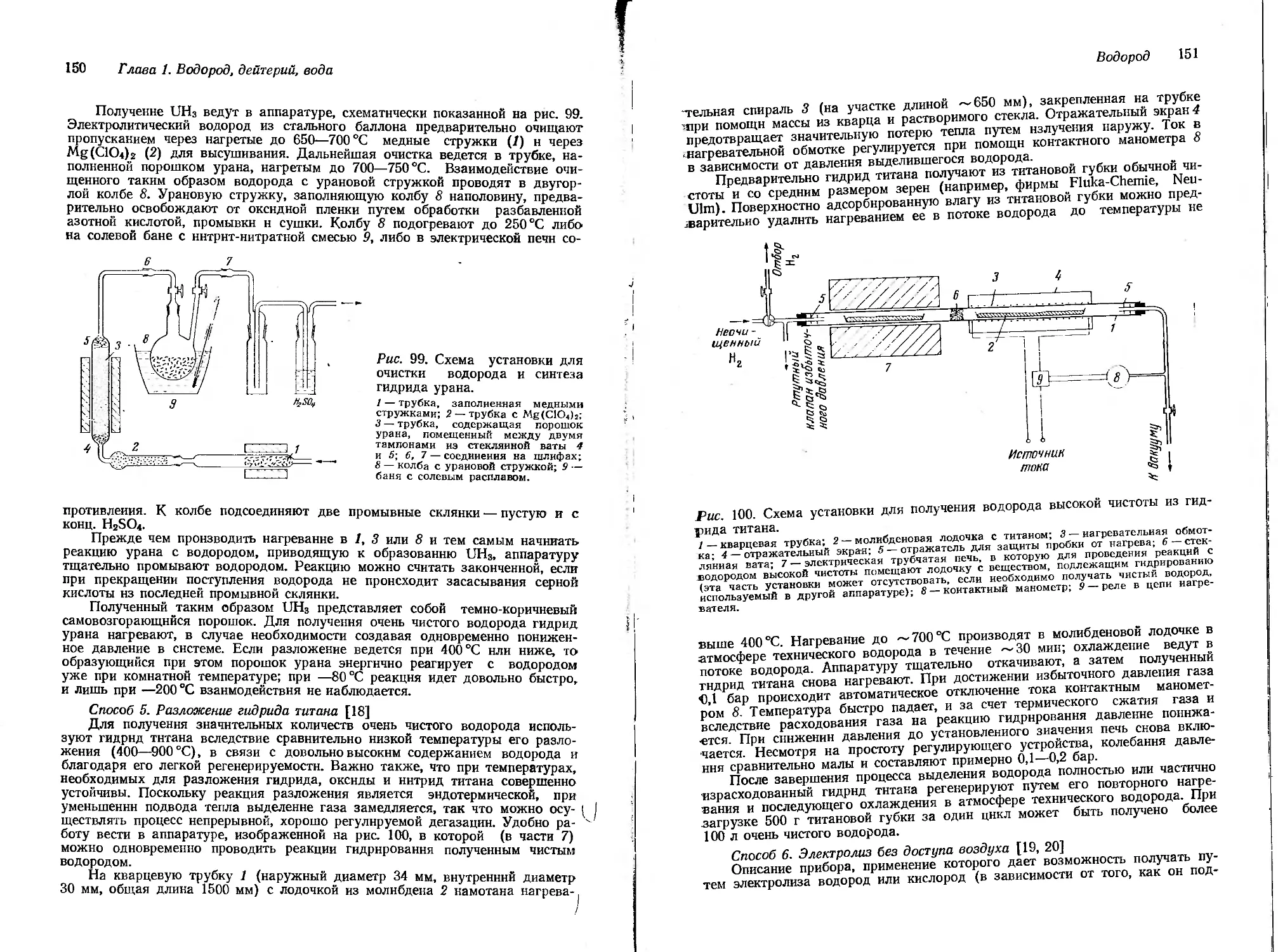

1. Обычное или оптическое кварцевое стекло (SiO2) используют в тех случаях, когда требуется устойчивый к действию высоких температур и к резким колебаниям температуры материал.

Таблица 1. Типы стекол, используемых в химической лаборатории

Группа стекол Коэффициент термического расширения, град-1

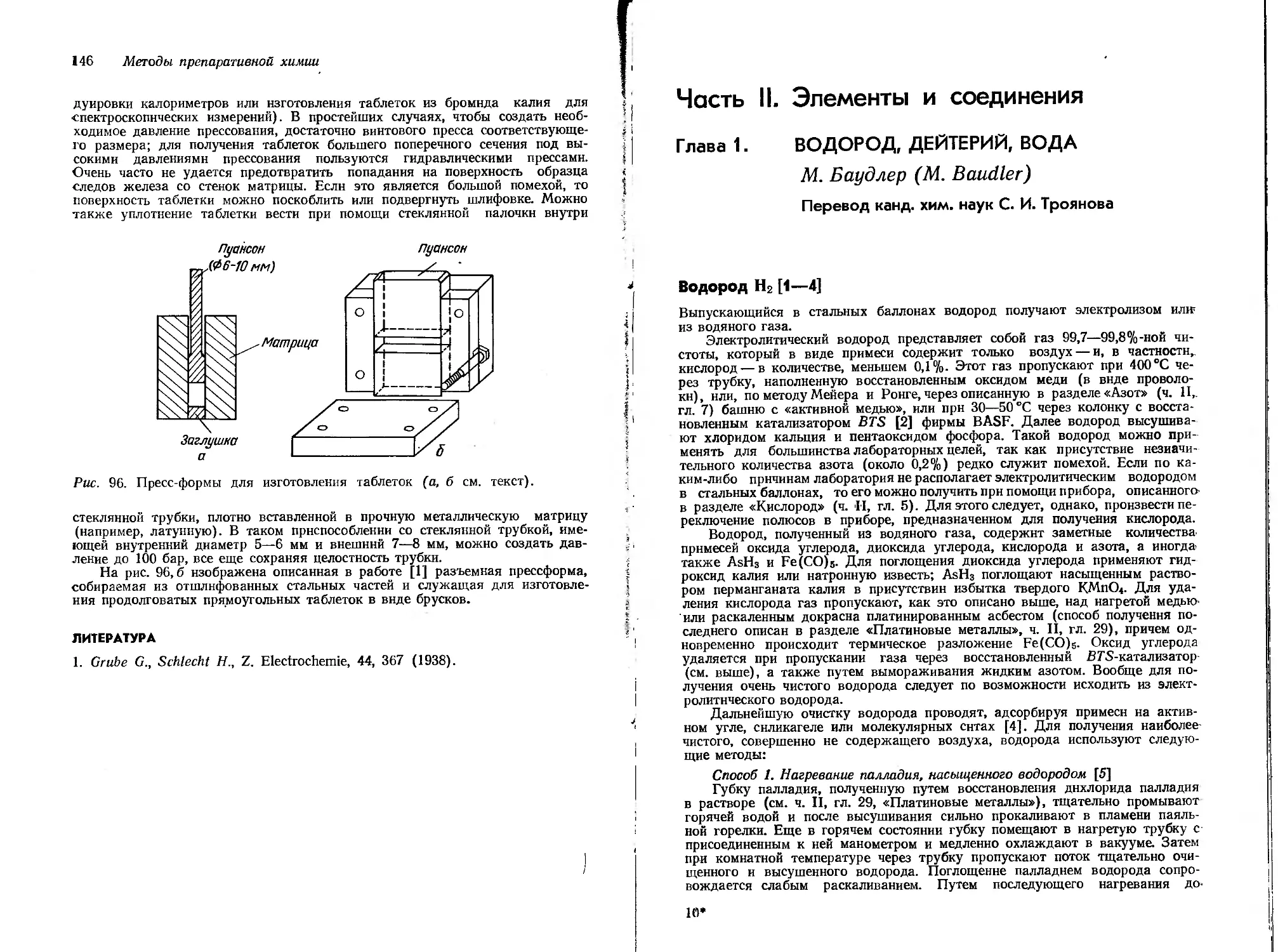

Мягкие стекла Твердые стекла Специальные стекла Кварц (кварцевое стекло) 80—100-10-7 (20—100 °C) 30-50-10-7 (20—100 °C) Различные значения 6—7-10-7 (20—100 °C)

Фирма-поставщик MERO (Wiirzburg).

2*

12 Методы препаративной химии

Стекло викор (96% SiO2) получают из боросиликатного стекла, из которого после изготовления соответствующего изделия горячей кислотой выщелачивают борат щелочного металла. Остающийся тонкопористый материал в дальнейшем подвергают спеканию, после чего он частично приобретает свойства кварцевого стекла.

2. Боросиликатные стекла (стекло для химической посуды 20, разотерм, дюран 50, пирекс) содержат в своей основе помимо SiO2 (75—80%) еще В2О3 (7—16%).

3. Алюмосиликатные стекла, содержащие кроме SiO2 до 20—22% А12О3 (супремакс), можно применять при высоких температурах.

4. Стекла на основе силикатов щелочных и щелочноземельных металлов с небольшими добавками А12О3 (3—4%) известны под названием «тюринг-ских стекол» (мягкие стекла, например марок AR, GW, или тюрингское аппаратурное стекло).

5. Свинцово-силикатное стекло содержит в своем составе до 50 масс. % РЬО.

Обычным материалом для изготовления стеклянных лабораторных приборов и для их соединения служат стеклянные трубки круглого сечения. В зависимости от толщины стенок различают «сгибающиеся» (толстостенные) и «цилиндрические» (тонкостенные) трубки. Для обозначения сорта стекла указывают название фирмы, а также торговое название или специальный номер. Некоторые трубки имеют вдоль оси цветные полосы, указывающие на сорт стекла. Так, например, стекло фирмы Jenaer Glaswerk Schott u. Gen. (Mainz) имеет одну цветную полосу; стекла других фирм могут маркироваться полосами двух или более цветов. В качестве дополнительного отличия служит цвет самого стекла, который хорошо виден при рассматривании свежего излома трубки при боковом освещении. Однако цвет стекла сильно зависит от качества использованного сырья и от режима плавки, и поэтому его лишь с оговорками можно применять для распознавания сортов стекла (табл. 2). В настоящее время наиболее распространенным в лабораторной практике сортом стекла является дюран 50.

Кварцевое стекло (частично также викор) в отличие от стекол других сортов прозрачно не только в видимой части спектра, но и в ультрафиоле-

Таблица 2. Наиболее распространенные сорта стекла

Сорт стекла Фирма-изготовитель Маркировка Спаивается с сортами

AR GW Стекло для хими- ческой посуды 20 Glaswerk Ruhr (Essen) Glaswerk Wertheim Glaswerk Schott u. Gen. (Mainz) Без полос Одна синяя лоса ПО- 16 III; тюрингские стекла 16 III; AR

Разотерм Glaswerk Schott u. Gen. (Jena) Одна красная лоса по- Аналогично G20

«Нормальное» стекло 16 III Дюран 50 Glaswerk Schott u. Gen. (Mainz) то же Одна темно-красная полоса Без полос AR; GW Пирекс (супремакс)

Супремакс Пиоекс » Corning Glass Works (Corning, USA) Желто-зеленая лоса Без полос по- (Дюран, пирекс) Дюран (супремакс)

Стекло 13

Таблица За. Гидролитическая стойкость стекла8

Категория Характеристика стекла Степень выщелачивания, мг NasO

1 Очень стойкое к действию воды 0—0,03

2 Стойкое стекло 0,03—0,06

3 Тугоплавкое для приборов 0,06-0,26

4 Легкоплавкое для приборов 0,26—0,62

5 Свыше 0,62

а По стандарту DIN 12Н1 1 г стекла, измельченного до крупинок размером 0,5— 0,3 мм, выдерживают в течение 1 ч в воде, нагретой до 100 °C.

Таблица 36. Стойкость стекла к кислотам"

Категория Характеристика стекла Количество стекла, перешедшее в раствор, мг/1000 см2

1 Стойкое к действию кислот 0—0,7

2 Слаборастворимое в кислотах 0,7-1,5

3 Умеренно (или сильно) растворимое в кислотах Больше 1,5

а По стандарту DIN 12116 образец стекла с оплавленной поверхностью площадью 200 см2 кипятят в течение 3 ч в 20% НС1.

Таблица Зв. Стойкость стекла к щелочам"

Категория Характеристика стекла Количество стекла, перешедшее в раствор, мг/100 см2

1 Слаборастворимое в щелочах 0—75

2 Умеренно растворимое в щелочах 75—150

3 Сильнорастворимое в щелочах Больше 150

а По стандарту DIN 52322 оплавленные кусочки стекла кипятят в течение 3 ч в 0,5 н. NaOH+0,5 и. Na2CO3 (общая концентрация щелочи 1 н.).

товой (приблизительно до 200 нм) и ближней инфракрасной (~до 2300 см-1)- Поэтому его часто используют для проведения спектроскопических и фотохимических исследований (изготовление окон кювет, колб для источников излучения).

Химическая стойкость стекла к действию водных растворов характеризуется нормативными показателями: гидролитической стойкостью (табл. За), стойкостью к кислотам (табл. 36), стойкостью к щелочам (табл. Зв).

Соединение отдельных частей стеклянной установки осуществляют прежде всего спаиванием стеклянных трубок ручной паяльной горелкой, а также при помощи шлифов, резиновых трубок, пробок и замазок. Работа с горелкой несложна, ее может быстро освоить любой экспериментатор, даже не

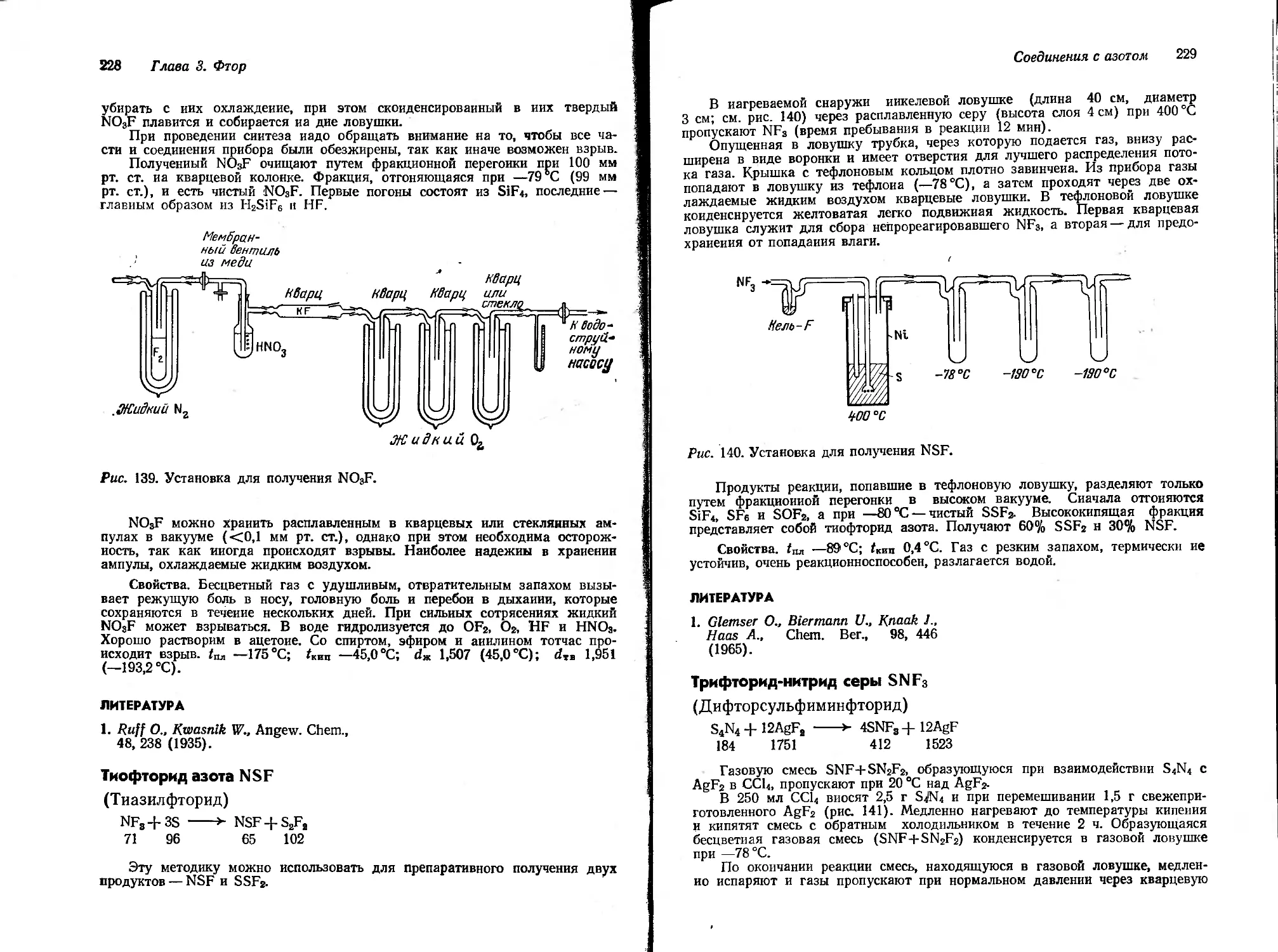

14

Методы препаративной химии

знакомый со стеклодувными работами. Две трубки часто легче спаять, чем тщательно соединить их отрезком резиновой трубки. Технику стеклодувного дела целесообразно осваивать в процессе работы под руководством специалиста, поэтому приемы работы со стеклом здесь не описываются. Однако все же приведем некоторые замечания.

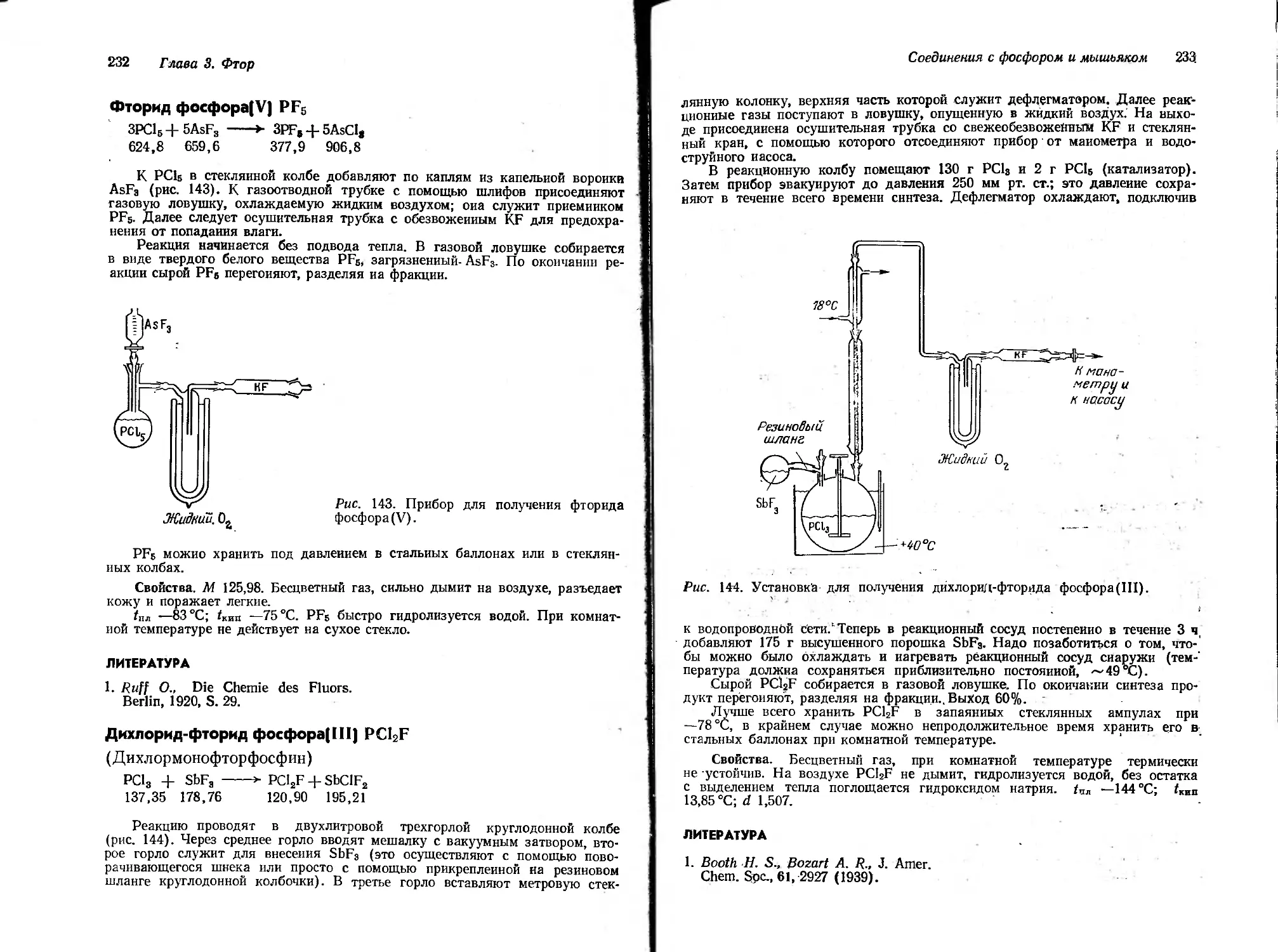

1. Стеклянные трубки необходимо защищать от пыли и хранить в лежачем положении. Если же из-за недостатка места трубки приходится ставить вертикально, то их отверстия следует закрывать.

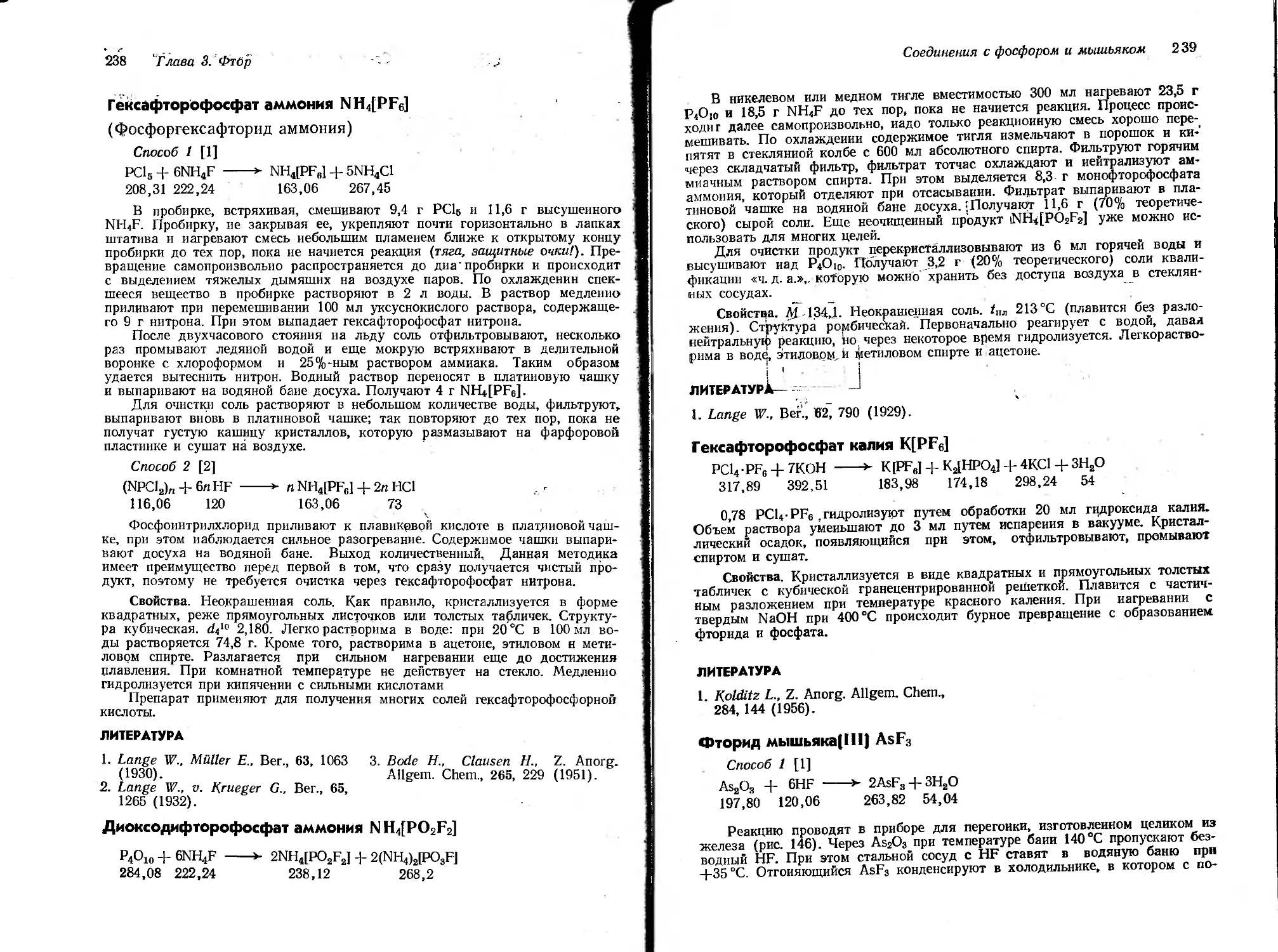

2. Перед употреблением стеклянные трубки следует очищать, проталкивая или продувая через них влажные ватные тампоны. Через трубки большого диаметра необходимо несколько раз протягивать при помощи шнура влажную тряпку. Можно рекомендовать также промывку очень разбавленной плавиковой кислотой (1%). Никогда не следует вводить в стеклянные трубки железную или стальную проволоку, а также другие стеклянные трубки. Несоблюдение этого правила может оказаться причиной внезапного растрескивания трубки при нагревании.

3. Края спаиваемых трубок должны быть свежеобрезанными; их не следует касаться пальцами. Если укорачивать трубку с целью получения свежего среза уже невозможно, то необходимо нагреть спаиваемое место ручной паяльной горелкой и снять с края стеклянной палочкой немного стекла. Можно также запаять трубку, выдуть на ее конце тонкостенный пузырь и обломать его.

4. При обработке боросиликатных стекол необходимо добавлять к вдуваемому воздуху некоторое количество кислорода. В продаже имеются соответствующие ручные паяльные горелки с дополнительным вентилем для подачи кислорода (особенно при паяльных работах со стеклом супремакс). Однако именно в последнем случае следует остерегаться добавления слишком большого количества кислорода, так как при этом стекло «перегорает», т. е. становится в соответствующих местах беловатым, пузыристым и мутным. Если не считать трудностей, связанных с необходимостью работы при более высоких температурах, обращение с тугоплавкими сортами стекла, пожалуй, даже несколько легче, чем с обыкновенным лабораторным тюринг-ским стеклом, ввиду значительно меныпей опасности растрескивания этих стекол при неравномерном нагревании и охлаждении. Существует непосредственная связь между устойчивостью стекла к колебаниям температуры и его коэффициентом термического расширения. Работу со стеклом ведут при температурах, на 300—450 °C превышающих температуру его размягчения (табл. 4).

Прозрачное кварцевое стекло получают в промышленности путем плавки чистого кварца, а непрозрачное кварцевое стекло (ротозил)— при сплавлении тонкодисперсного материала. Обработка кварцевого и обычного стекла производится сходным образом, так что в продажу поступает много разнообразных изделий из кварцевого стекла. К их достоинствам относятся прежде всего исключительная устойчивость к колебаниям температуры, прозрачность и относительно высокая, хотя и весьма селективная, химическая стойкость. Используя водородно-кислородное пламя (или смесь водород+ +воздух с добавкой кислорода), изделия из кварцевого стекла (трубки, шлифы и т. п.) можно спаивать в лабораторных условиях. Обработка кварцевого стекла, несмотря на высокую температуру его размягчения (около 1500°C), не намного сложнее, чем обыкновенного стекла. При этом рекомендуется соблюдать следующие правила.

1. При спаивании отверстия часто полностью не заплавляются; обычно остается небольшое капиллярное отверстие. Такие места следует многократно проплавлять или же «затягивать» при помощи тонкой кварцевой палочки. Такое же затруднение возникает и при работе со стеклом супремакс.

2. Вследствие испарения SiO и SiO2 кварцевое стекло вокруг спая становится мутным. Для устранения этого недостатка следует после окончания

Стекло 15

Таблица 4. Физические и химические свойства технических стекол

Марка стекла Линейный коэффициент термического расширения, град—1 * 3 4 * * а Температура, °C Категория стойкости, гидролити-ческая/к кислотам/к щелочам

рекристаллиза- ции размягчения, 106—105 Па-С

Рургляс (AR) 90-10-’ (20—200) 519 564 3/1/2

Стекло для химиче- 96-10-7 (20—400) 87-10-7 * * * * (20—100) 525 580 3/1—2/1—2

ской посуды «Нормальное» стекло 95-Ю-7 (20—400) (82—GO)-IO-’ (20—300) 535 708 3/1/2

16 III Стекло для химиче- (48—49)-10-7 (20—300) 565 790 1/1/2

ской посуды 20 (G20) Дюран 50 (8330) 32-Ю-7 (20—350) 530 815 1/1/2

Пирекс (солидекс) 32-Ю-7 (20—300) 519 820 1/1/3

Супремакс (8409) (37—41)-IO-’(20—300) 740 950 1/3/3

а В скобках указан интервал температур (°C).

основной работы подвергнуть всю эту область действию большого, но не

очень горячего кислородно-водородного пламени, а в случае необходимости ополоснуть затем трубку разбавленной плавиковой кислотой.

3. В связи с быстрым увеличением вязкости кварца при его остывании дутье необходимо проводить очень быстро и лучше всего при помощи резиновой трубки.

4. При охлаждении или длительном выдерживании изделия при высокой температуре возникает опасность расстекловывания, т. е. перехода из ме-тастабильного стеклообразного состояния в кристобалит. Этот процесс, од-

нажды начавшись, приводит к быстрому механическому разрушению. Расстекловывание начинается, как правило, в местах, имевших внешние загрязнения, и протекает с заметной скоростью лишь при температурах выше

1000сС. Поэтому те части кварцевых приборов, которые будут нагреваться, не следует после их тщательной очистки (водными растворами или органическими жидкостями — спиртом, ацетоном) трогать руками, поскольку даже следы пота (NaCl) могут вызвать расстекловывание.

В отсутствие значительных перепадов давления кварцевое стекло можно применять до 1250 °C, однако вакуумированные кварцевые приборы пре-

терпевают постепенную деформацию уже при ~ 1150 °C. Оба явления, расстекловывание и появление пластичности, делают кварцевое стекло непри-

годным для проведения опытов в течение длительного времени при темпе-

ратурах выше 1000 °C. Другие стекла можно использовать (с учетом толщины стенок и продолжительности механических нагрузок) приблизительно до температуры рекристаллизации. Последняя соответствует той минимальной температуре, при которой в стекле постепенно снимаются механические напряжения, что соответствует величине вязкости стекла 1012—1013 Па-с.

Приборы из неотожженного, т. е. слишком быстро и неравномерно охлажденного, стекла могут неожиданно растрескиваться без видимой причины.

Часто это происходит вследствие наличия на поверхности приборов незначительных повреждений, возникающих, например когда их очищают, при-

меняя слишком твердые и острые предметы, или когда прибор кладут яа поверхность каменной настольной плиты.

16 Методы препаративной химии

Для соединения непосредственно не спаивающихся сортов стекла при-:' меняют - переходные трубки диаметром 5—25 мм. Они состоят из ряда очень коротких отрезков с постепенно изменяющимся коэффициентом термического- расширения. Например, при помощи 13 таких отрезков можно соединить даже обыкновенное стекло с кварцем. Для соединения дюрана 50 и стекла для химической посуды 20 нужна лишь одна переходная трубка (№ 3891 фирмы Schott). Стекла марок дюран 50 и пирекс схожи по многим показателям,., и поэтому допустимо их непосредственное спаивание. Переходные трубки очень чувствительны к изменению температуры, и их не следует подвергать нагреванию.

Для очистки стеклянные приборы обычно заполняют хромовой смесью, оставляют стоять в течение некоторого времени и зат.ем промывают водой.. (Приготовление хромовой смеси: растворяют при помешивании порошкообразный технический Na2Cr2O7 в конц. H2SO4*.) Однако необходимо иметь в виду, что, согласно данным Лауга [4], стекло прн обработке хромовой смесью поглощает хромовый ангидрид; последний не легко удалить полностью даже при кипячении с водой. Лауг показал, что 1 г стекла поглощает около 5 мг хромового ангидрида, нз которых 0,2 мг не удается удалить даже при многократном кипячении с водой. Поэтому в некоторых случаях стекло лучше промывать концентрированной азотной кислотой. Очень эффективна очистка стекла щелочным раствором перманганата калия с последующим промыванием сначала водой, затем концентрированной соляной кислотой и, наконец, снова водой. Можно также оставить прибор на ночь в метанольном растворе гидроксида калия (КОН в СН3ОН), а затем промыть разбавленной НС1 и водой. В редких случаях приборы (за исключением мерной посуды) быстро промывают 1—4%-ным раствором плавиковой кислоты.

Стеклянные трубки и части приборов больших размеров, не помещающиеся в сушильном шкафу, ради предосторожности не следует очищать от оставшихся на внутренних стенках следов воды органическими жидкостями (спиртом, эфиром, ацетоном), так как последние нередко содержат нелетучие примеси, загрязняющие стеклянные стенки и являющиеся помехой при получении активных веществ или при работе в высоком вакууме. В таких случаях лучше при помощи водоструйного иасоса просасывать через трубку воздух, оставляя при этом открытым для доступа воздуха только одно отверстие, прикрыв его от попадания пыли кусочком ваты или листком мягкой фильтровальной бумаги.

Соединения при помощи шлифов. Если отдельные части прибора при-ходится разъединять, то места их соединений снабжают притертыми шлифами. Для этого применяют нормальные шлифы конусообразной формы, шаровые или плоские, а также прозрачные прецизионные конические шлифы с оплавленной поверхностью. Соединение при помощи конического шлифа выгодно отличается определенной жесткостью, которую можно сочетать с подвижностью шарового шлифа, например встраивая в слишком громоздкую аппаратуру шарнир на шаровом шлифе. <

Ко всем видам шлифов в продаже имеются соответствующие держатели, |

плотно прижимающие шлифы друг к другу. Конические шлифы рекоменду- I

ется снабжать припаянными стеклянными крючками, на которые надеваются' ; спиральные пружины или резиновые кольца, обеспечивающие плотное со- ; единение частей шлифа. Такне' шлифы с крючками также 'имеются в прода-' же. Цены на шлифы отдельных- видов сильно различаются, но более дешевы конические шлифы. 1 :

В обозначении шаровых шлифов указываются примерный диаметр шара и внутренний диаметр трубки в миллиметрах. В связи с тем, что стан- '

* МожиО брать также К2Сг20г. Обычно растворяют ~90 г соли в 1 л 96%-ной H2SO4.— Прим, перев.

Стекло 17

дарт на шаровые шлифы DIN 12244 основан на неметрической единице 1 дюйм, размер шлифов не выражается целым числом миллиметров, но ниже эти значения округлены. Среди указанных размеров следует по возможности использовать те, которые выделены полужирным шрифтом: KS 13/2» KS 13/5, KS 19/9; KS 29/15, KS 35/20, KS 40/25; KS 41/25, KS 51/30, KS 64/40.

В продаже имеются шаровые шлифы и других размеров, в том числе шлифы с размерами в метрической шкале, например:

7/1 12/6 28/(18-19) 50/(34—35)

12/1 18/7 35/20 55/(39—40)

12/2 18/(9—11) 35/25 65/45

12/3 28/12 40/25 75/50

12/5 28/15 50/30 102/75

Для плоских шлифов указывается внутренний (реже внешний) диаметр фланца в миллиметрах. Они выпускаются следующих размеров (размеры внутреннего фланца): 15, 25, 40, 50, 65, 75, 100. Плоские шлифы больших размеров используются, в частности, при работе с широкогорлыми фланцевыми колбами.

Таблица 5. Обозначение и размеры нормальных шлифов1

Главная серия (1) Серия 0 Серия 2 Серия 3

5/13 5/20 5/9

7,5/16 7,5/25 7,5/11 —

10/19 10/30 10/13 10/10

12,5/21 12,5/32 12,5/14 12,5/12

14,5/23 14,5/35 14,5/15 14,5/12

19/26 19/38 19/17 19/12

24/29 24/40 24/20 24/12

29/32 29/42 29/22 29/12

34,5/35 34,5/45 34,5/24 34,5/12

45/40 45/50 45/27 45/12

60/46 60/55 60/31 60/12

70/50 70/60 70/33 70/12

85/55 85/70 85/37 85/12

100/60 100/80 100/40

® Конические шлифы по стандарту DIN 12242; конусность 1 : 10. Первое число ука* зывает наибольший диаметр шлифованного конуса, второе — длину шлифованного участ~ ка. С целью упрощения работы рекомендуется по возможности использовать типы шли* фов, выделенные полужирным шрифтом.

Обозначения конических шлифов многократно изменялись. В табл. 5 приведены принятые в настоящее время размеры для различных серий.

Кроме шлифов стандартных размеров с конусностью 1 : 10 (разность между наибольшим и наименьшим диаметрами шлифа, деленная на длину шлифа, равна 1 : 10) изготовляются также широкие шлифы с конусностью 1 : 5. Их используют при работах с вакуумом, поскольку в случае широких шлифов с конусностью 1 : 10 внешнее давление воздуха на шлиф может привести к его заклиниванию, так что разъединение деталей без их полом-:

18 Методы препаративной химии

«и становится затруднительным. При решении вопроса о том, какая часть шлифа — муфта или керн — должна припаиваться к соответствующей части прибора, играют роль различные факторы. Основным критерием должно быть предотвращение загрязнения вещества материалом смазки. Если шлиф смазывается, то при вертикальном положении муфта должна быть наверху, •а керн — внизу. Для предотвращения попадания смазки в прибор пользуются так называемыми двухзонными шлифами, керн которых имеет кольцеобразную канавку посередине шлифованного конуса. Взвешиваемые части прибора должны оканчиваться керном, так как его легче очищать. Вместо слоя смазки роль уплотнителя может играть также манжета, изготовленная из тонкой политетрафторэтиленовой (тефлоновой) пленки (см. разд. 5). Тефлон в отличие от материалов смазок нерастворим в органических растворителях.

В табл. 5 первая цифра в обозначении шлифа указывает наибольший диаметр шлифованной зоны (в миллиметрах), вторая — длину шлифованного участка. Для выпускаемой в массовом масштабе лабораторной посуды подходят большей частью нормальные шлифы первой серии (NS 14,5, NS 19, NS 29 и NS 45). Если на то нет особых причин, надо стараться работать с возможно меньшим числом различных видов шлифов. Шлифы серии О (удлиненные шлифы) наиболее употребительны при работе с высоким вакуумом, шлифы серии 2 и 3 находят применение при изготовлении мерных колб, склянок, бюксов и т. д. Шлифы с конусностью 1 : 5 выпускаются, согласно стандарту DIN 12243, трех размеров: NS 60, NS 75 и NS 90.

Размеры и обозначения шлифов с оплавленной поверхностью («прозрачных шлифов») такие же, как конических. Соединения на таких шлифах из-за гладкой поверхности достаточно плотны даже в отсутствие смазки; эти шлифы легче очищать, и они не так сильно заклинивают при работе с вакуумом или вследствие загрязнения. Прозрачные шлифы размером 14, 19, 24 и 29 изготавливаются из стекла марки дюран 50. Можно рекомендовать использовать их в тех случаях, когда желательно работать без смазки, так как она растворяется или подвергается химическому воздействию, или когда работают с чрезвычайно небольшими количествами вещества.

При соединении на шлифах частей, изготовленных из различных сортов стекла, муфта всегда должна быть из стекла с более высоким коэффициентом расширения. В особенности это относится к соединению на шлифах стекла и кварца. Если керн шлифа изготовлен из стекла, а муфта — из кварца, растрескивание муфты в этом случае происходит уже при погружении в кипяток. Более значительные перепады температуры могут выдерживать лишь такие соединения на шлифах, части которых изготовлены из одного и того же сорта стекла. Конические и шаровые шлифы из кварца и викора производятся многими фирмами*.

Соединения на замазках. Относительно смазки кранов и шлифов, а также о пригодных для этого смазочных материалах и замазках будет сказано ниже. Во многих случаях можно с успехом вместо шлифов использовать уплотнения при помощи замазок. Это особенно удобно для трубок очень большого диаметра, так как соединенные таким способом части прибора яри правильном осуществлении уплотнения можно легко разъединять без смещения трубок. Если соединяются трубки одного диаметра, можно достичь большей прочности, надвигая на место соединения стеклянную трубку несколько большего сечения.

Для прочности соединений, осуществляемых при помощи замазок всех сортов, важно, чтобы при подогревании соединительной трубки замазка растекалась. Это имеет особенно большое значение для металлических частей, так как именно в этом случае весьма трудно обнаружить неплотности.

* Например, фирмами Thermal Quarzschmelze GmbH (Wiesbaden-Bieb-rich); Westdeutsche Quarzschmelze GmbH (Geesthacht).

Стекло 1 ?

Соединение металла со стеклом. При соблюдении определенных условий металлы легко и надежно спаиваются со стеклом. Так, медную трубку можно спаять с обыкновенным тюрингским стеклом. Для этого ее растачивают на конце до толщины 0,1 мм, накаливают в горячей части пламени до светло-красного каления, наплавляют на нее стеклянную нить, а на последнюю насаживают затем стеклянную трубку (рис. 2). Впаивание в стекло металлических деталей, особенно проволоки, можно осуществить достаточно надежно лишь при условии, что коэффициенты термического расширения металла и стекла в интервале температур от комнатной до температуры рекристаллизации отличаются не более чем на 10%. Это имеет место, например

/Л///

Стекло

Медь

Рис. 2. Спаивание медной и стеклянной трубок.

в случае платины и простого тюрингского стекла, но все же при впаивании толстой платиновой проволоки лучше использовать специальное переходное свинцовое стекло. Сначала по возможности в окислительном пламени его наплавляют на проволоку в виде шарика. Затем уже вплавляют этот шарик в отверстие стеклянной трубки, куда должна входить платиновая проволока.

__ Легкоплавкие стекла можно также спаивать со сплавами на основе ни-кел'я, железа, хрома и марганца, например с ваковитом*. Для впаивания в тугоплавкие стекла применяются молибден, вольфрам и сплавы железо —• никель — кобальт, например вакон*. Все эти сплавы в виде проволоки, палочек, трубок, пластин, лент, профилей и готовых изделий можно приобрести через торговую сеть. Для очень тугоплавких стекол (пирекс, дюран 50, стекло для химической посуды 20) сплав для впаивания подобрать гораздо труднее. Обычно в этом случае используют молибден или вольфрам либо осуществляют впаивание через промежуточную вставку из другого стекла (например, помещают стекло № 8243 фирмы Schott между сплавом вакон 10 и стеклом для химической посуды 20). Для впаивания в кварцевое стекло подходит лишь молибден.

Выполнение спаев стекло — металл лучше всего поручить опытному стеклодуву. Для достижения прочного и надежного в работе соединения стекло должно хорошо смачивать металл и удерживаться на нем. Это требует тщательной предварительной подготовки поверхности металла. Хорошо выполненное соединение вакона или ваковита со стеклом должно быть серого цвета и иметь матовую поверхность.

Рецепты для химического серебрения стекла можно найти в книге Ан-герера [1]. Образующийся тонкий отражающий слой серебра не очень прочно держится на стекле, и его нельзя использовать для припаивания к другим изделиям из металла. Для получения прочного соединения металла со стеклом на поверхность последнего при высокой температуре наносят слой специального припоя (серебро, золото, платина). Такие припои поступают в продажу в виде эмульсий или паст**.

* Выпускаются фирмой Vakuumschmelze AG (Hanau).

•* Фирма-изготовитель: Deutsche Gold- und Silberscheideanstalt DEGUSSA (Frankfurt/Main).

20

Методы препаративной химии

Соединение стекла и керамики. Трубки из твердого фарфора и высокоглиноземистой («пифагоровой») массы можно спаять с дюрановым стеклом. Для этого фарфоровую трубку медленно нагревают в пламени паяльной горелки, затем, добавляя к вдуваемому воздуху кислород, доводят ее до ярко-красного каления и наплавляют немного стекла на конец трубки, равномерно оборачивая ее стеклянной нитью (рис. 2 и 3). После этого конец трубки соединяют в пламени с предварительно нагретой трубкой из дю-ранового стекла. После непродолжительного пропаивания и выдувания

Стекло-дюран

Высокоглиноземистая масса

чммптшил

W/N/ltf/f/HIL

Рис. 3. Спаивание трубки из стекла дюран с трубкой из высокоглиноземи-стой массы.

стекла место соединения медленно охлаждают в пламени. Места спая в таких случаях устойчивы даже по отношению к сильным термическим воздействиям. Следует отметить, что имеются также и керамические трубки с нормальными шлифами*.

Соединение с помощью резиновых трубок. Когда пользуются для соединения резиновыми трубками, обычно часто не соблюдают правило, чтобы края стеклянных трубок были кругом оплавлены. В результате оторвавшие-

Рис. 4. Уплотнительное винтовое соединение.

ся кусочки резины застревают между стенками резиновой и стеклянной трубок и обусловливают потерю герметичности. Если вместо глицерина или вазелинового масла для смазывания применяют силиконовое масло, то не происходит прилипания шлангов к стеклу с течением времени. Прилипшие резиновые шланги срезают. Потеря небольшого кусочка трубки ни в какой степени не сравнима с теми неприятностями, которые может нанести поломка стеклянной трубки. Если из пробки очень большого диаметра необходимо извлечь запекшиеся в ней термометр, трубку и т. п., то между стеклянной трубкой и пробкой вводят хорошо смоченное глицерином пробочное сверло и многократно извлекают его в процессе сверления, каждый раз добавляя свежий глицерин. Для осуществления герметичного ввода в стеклянные аппараты термометров, капилляров, трубок и т. д. вместо пробок лучше использовать специальные винтовые соединения (рис. 4). Стеклянная трубка с резьбой из дюрана 50 либо имеет на другом конце шлиф, либо непосредственно припаивается к прибору. Уплотнительное кольцо изготавливается из тефлона*. Применение таких соединений весьма многооб

* Фирма-изготовитель: Haldenwanger (Berlin).

* Выпускается фирмами Jenaer Glaswerk Schott u. Gen. (Mainz); Quick-fit Laborglas GmbH (Wiesbaden-Schierstein). i

Керамические материалы

21

разно благодаря тому, что они выпускаются со шлифами различных размеров и с различным диаметром уплотнительных колец и прижимных головок.

При просверливании резиновой пробки никогда не следует вращать сверло в одном направлении. После каждого полуоборота необходимо менять направление вращения; при этом нужно многократно извлекать сверло и добавлять свежий глицерин. В противном случае отверстие по мере углубления суживается, так как высверленный цилиндрический кусок пробки вращается вместе со сверлом и отверстие образуется не вследствие вырезывания резины острой кромкой сверла, а в результате ее отрыва.

ЛИТЕРАТУРА

1. Angerer Е., Technische Kunstgriffe bei physikalischen Untersuchungen. F. Vieweg & Sohn, Braunschweig, 1966. [Есть русский перевод 12-го нем. изд.: Ангерер Э. Техника физического эксперимента. Пер. с нем./Под ред. К. П. Яковлева. — М.: Физматгнз, 1962.]

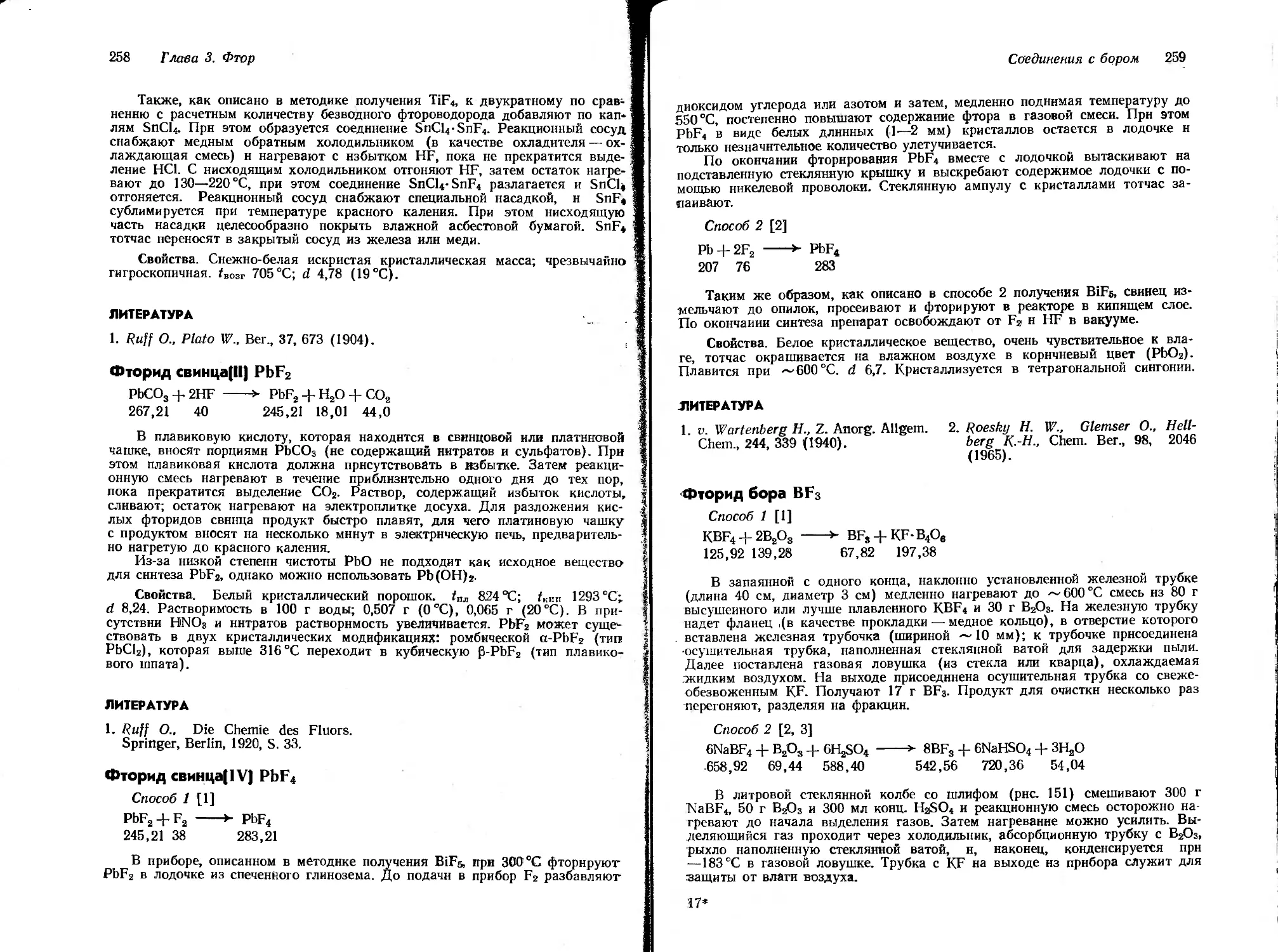

2. Deeg Е., Richter Н„ Gias im Labo-ratorium. Aulendorf (Wiirtt.), 1965.

3. Espe IE., Werkstoffkunde der Hoch-vakuumtechnik. Band II (Silikat-

werkstoffe). Deutscher Verlag d. Wissenschaften, Berlin, 1960.

4. Laug E. P., Ind. Eng. Chem. Anal.,

6, 111 (1934); Chem. Fabrik, 7, 241 (1934).

5. Monch G. Ch., Hochvakuumtechnik. R. A. Lang, Possnek, 1950.

6. Wilhelm H., Glas-Instrumenten-Techn., 1, 11 (1957).

7. Druckschriften der Glashiitten und -werke sowie der Vakuumschmelze AG, Hanau. (Каталоги стекольных заводов и вакуумных плавилен.)

3. Керамические материалы

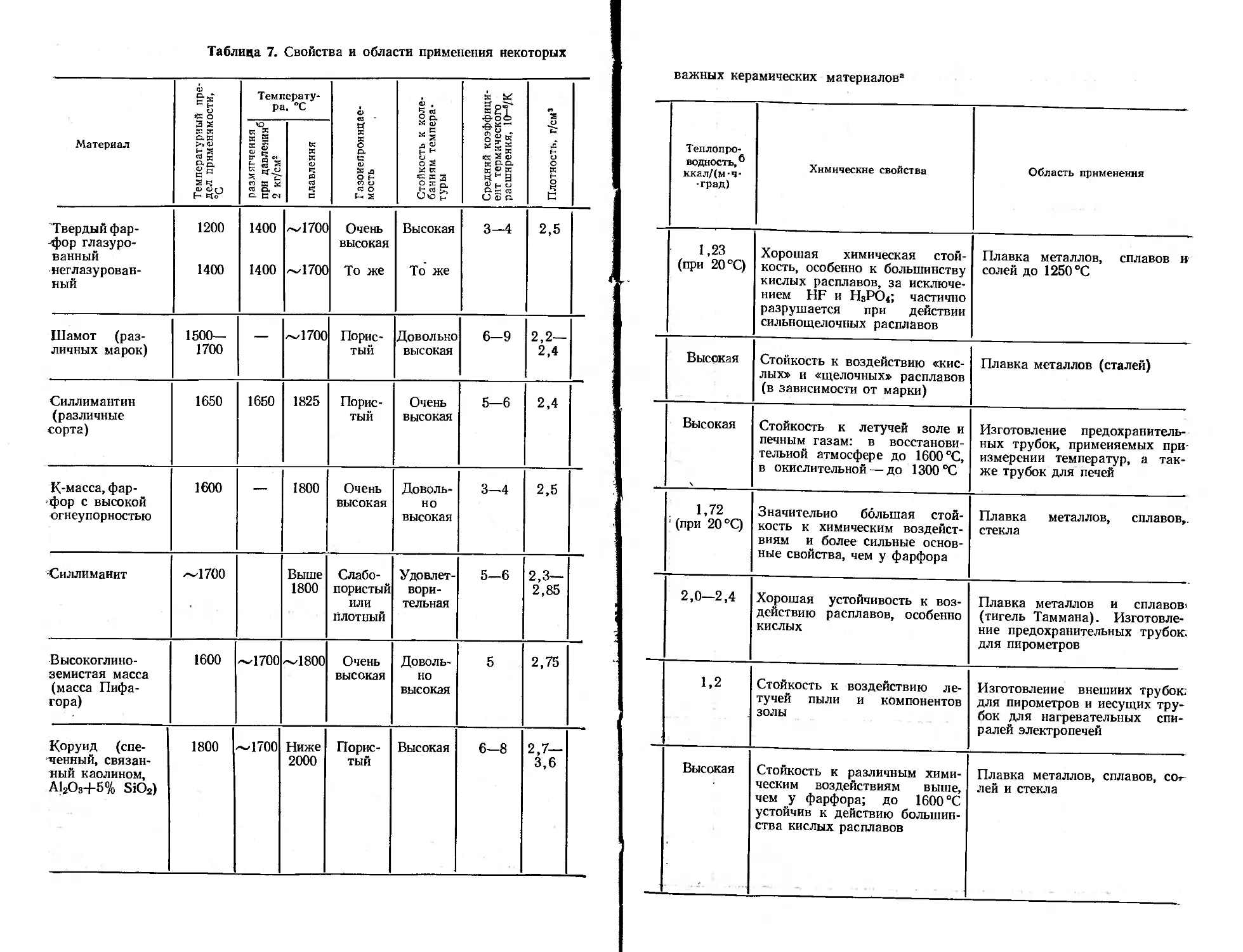

Огнеупорные керамические материалы, используемые в лабораторной практике, можно в зависимости от их свойств и состава разделить на 5 групп (табл. 6). Окончательное придание формы керамическому изделию в отличие от стекла происходит либо перед высокотемпературной обработкой (керамический обжиг), либо во время ее (горячее прессование). Дальнейшая обработка возможна лишь механическим путем (шлифование, резка). Вследствие усадки при обжиге возможности получения изделий с заданными размерами и формой ограничены определенными рамками. Поэтому для работы в лаборатории производится сравнительно небольшой набор изделий из керамических материалов: прямые трубки, палочки, тигли, чашки, лодочки и т. д. Некоторые свойства керамических материалов ’ приведены в табл. 7.

Группа 1. Материалы этой группы, в основном состоящие из оксида алюминия. и кремнезема, менее вакуумноплотны, чем чистое кварцевое стекло. Проницаемость для газов сильно увеличивается при возрастании рабочей температуры и времени эксплуатации изделия. Помимо обычного фарфора, для лабораторной посуды различными предприятиями разработаны составы, -обладающие более высокой химической стойкостью. Максимально допустимая для применения ряда этих материалов температура возрастает по мере повышения содержания в них оксида алюминия. Глазури применяются только для фарфора. Устойчивость к изменениям температуры у этих материалов значительно ниже устойчивости чистого кремнезема.

В химическом отношении эти материалы при высоких температурах наименее стойки к щелочам, а также к веществам, обладающим сильными восстановительными свойствами (например, к электрохимически активным ме-

22

Методы препаративной химии

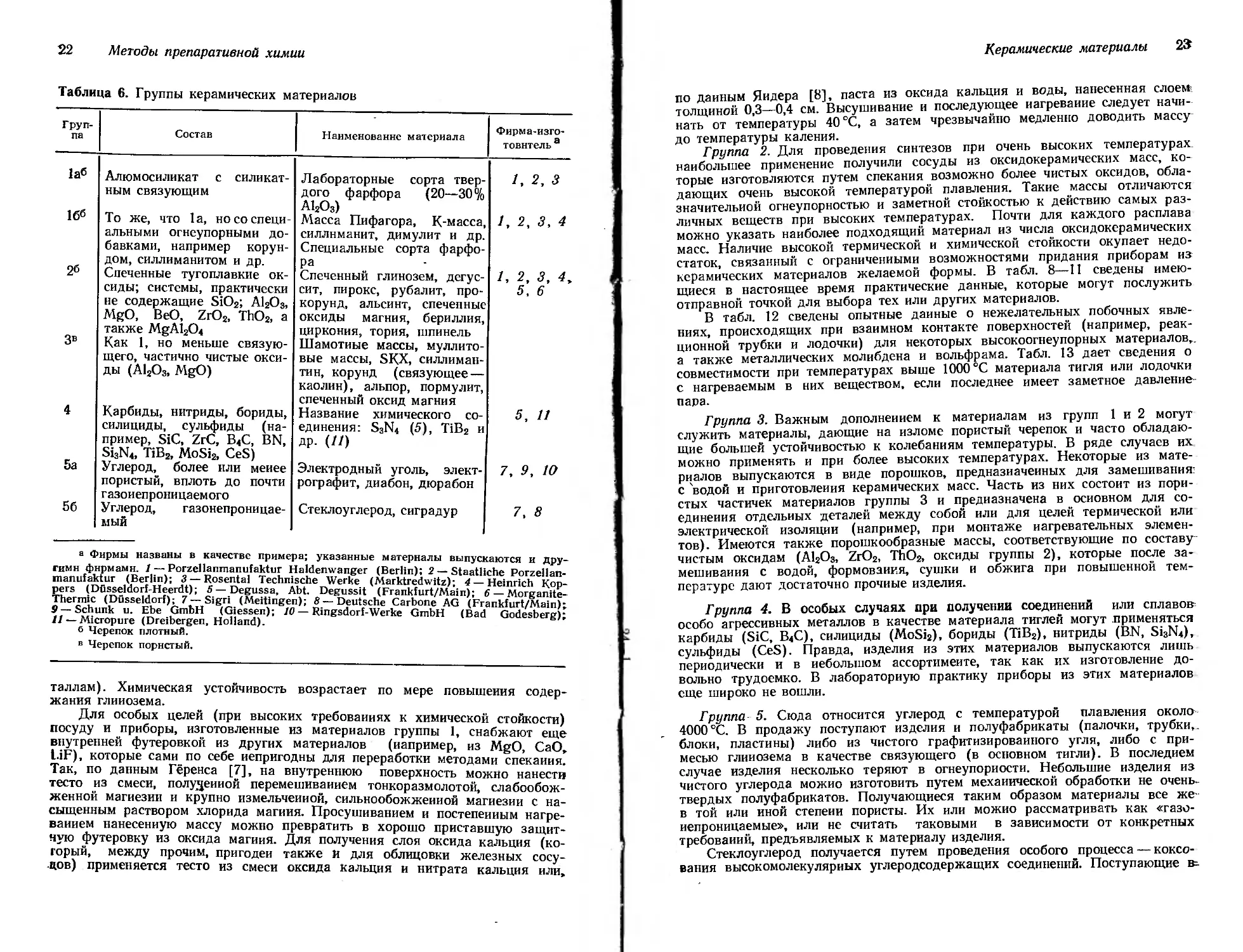

Таблица 6. Группы керамических материалов

Труп-па Состав Наименование материала Фирма-изго-а товнтель

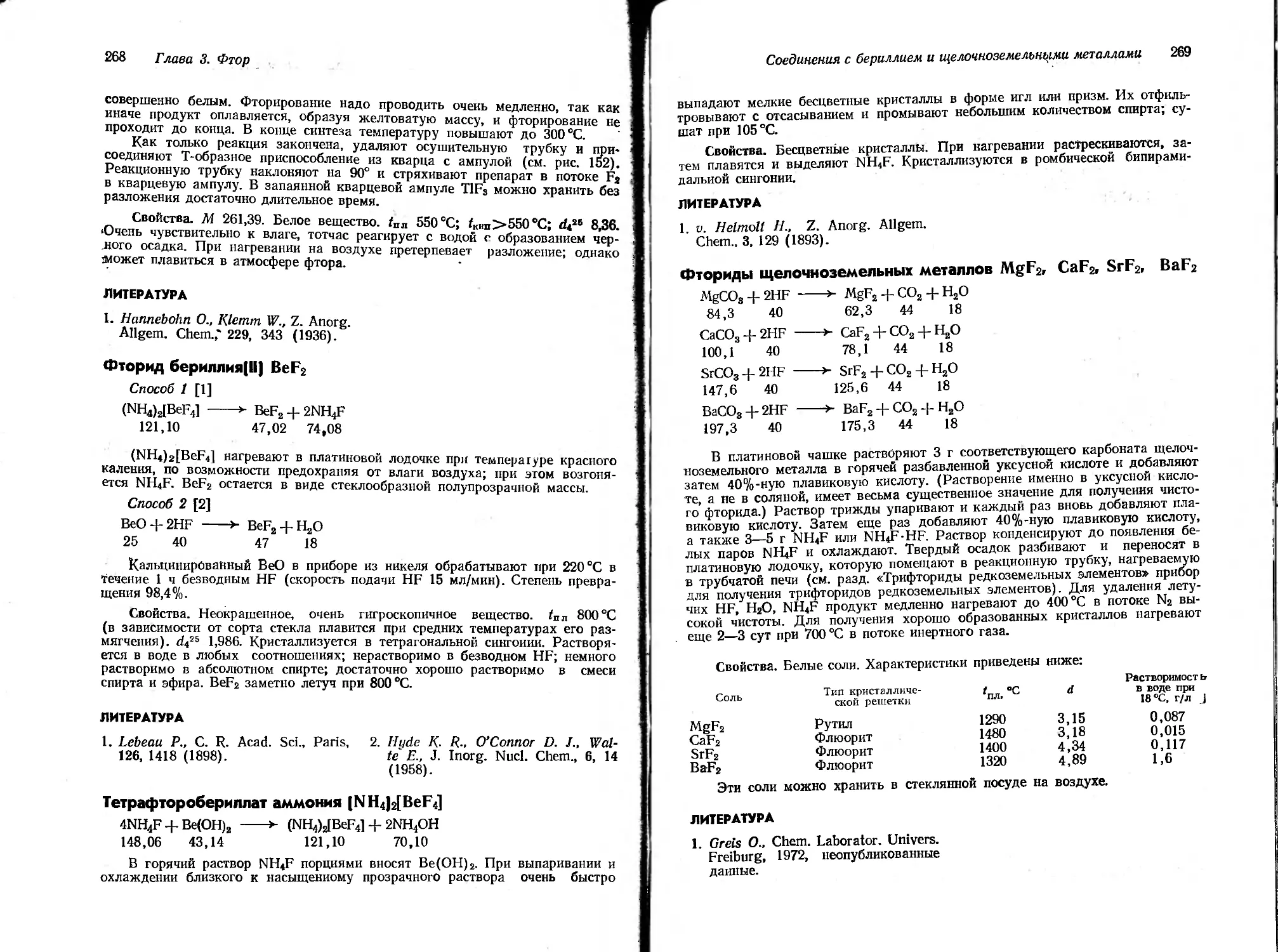

1а<5 Алюмосиликат с силикатным связующим Лабораторные сорта твердого фарфора (20—30% А12О3) 1, 2, 3

1бб То же, что 1а, но со специальными огнеупорными добавками, например корундом, силлиманитом и др. Масса Пифагора, К-масса, силлиманит, димулит и др. Специальные сорта фарфора 1, 2, 3, 4

2« Спеченные тугоплавкие ок- Спеченный глинозем, дегус- 1, 2, 3, 4,

Зв сиды; системы, практически не содержащие SiO2; А12О3, MgO, ВеО, ZrO2, ThO2, а также MgAl2O4 Как 1, но меньше связующего, частично чистые оксиды (А12О3, MgO) сит, пирокс, рубалит, прокорунд, альсинт, спеченные оксиды магния, бериллия, циркония, тория, шпинель Шамотные массы, муллитовые массы, SKX, силлиман-тин, корунд (связующее — каолин), альпор, пормулит, спеченный оксид магния 5, 6

4 Карбиды, нитриды, бориды, силициды, сульфиды (например, SiC, ZrC, В4С, BN, Si3N4, TiB2, MoSi2, CeS) Название химического соединения: S3N4 (5), TiB2 и ДР- (И) 5, 11

5а Углерод, более или меиее пористый, вплоть до почти газонепроницаемого Электродный уголь, электрографит, диабон, дюрабон 7, 9 ю

56 Углерод, газонепроницаемый Стеклоуглерод, сиградур 7, 8

а Фирмы названы в качестве примера; указанные материалы выпускаются и Другими фирмами. 1 — Porzellanmanufaktur Haldenwanger (Berlin); 2 — Staatliche Porzellanmanufaktur (Berlin); 3 — Rosental Technische Werke (Marktredwitz); 4— Heinrich Kop-pers (Dusseldorf-Heerdt); 5 — Degussa, Abt. Degussit (Frankfurt/Main); 6 — Morganite-Thermic (Dusseldorf); 7 —Sigri (Meitingen); 8 — Deutsche Carbone AG (Frankfurt/Main); 9— Schunk u. Ebe GmbH (Giessen); 10— Ringsdorf-Werke GmbH (Bad Godesberg); 11— Micropure (Dreibergen, Holland).

б Черепок плотный.

в Черепок пористый.

таллам). Химическая устойчивость возрастает по мере повышения содержания глинозема.

Для особых целей (при высоких требованиях к химической стойкости) посуду и приборы, изготовленные из материалов группы 1, снабжают еще внутренней футеровкой из других материалов (например, из MgO, СаО» LiF), которые сами по себе непригодны для переработки методами спекания. Так, по данным Гёренса [7], на внутреннюю поверхность можно нанести тесто из смеси, полуденной перемешиванием тонкоразмолотой, слабообож-женной магнезии и крупно измельченной, сильнообожжеииой магнезии с насыщенным раствором хлорида магния. Просушиванием и постепенным нагреванием нанесенную массу можно превратить в хорошо приставшую защитную футеровку из оксида магния. Для получения слоя оксида кальция (который, между прочим, пригоден также и для облицовки железных сосунов) применяется тесто из смеси оксида кальция и нитрата кальция или.

Керамические материалы 23

по данным Яидера [8], паста из оксида кальция и воды, нанесенная слоем’ толщиной 0,3—0,4 см. Высушивание и последующее иагреваиие следует начинать от температуры 40 °C, а затем чрезвычайно медленно доводить массу до температуры каления.

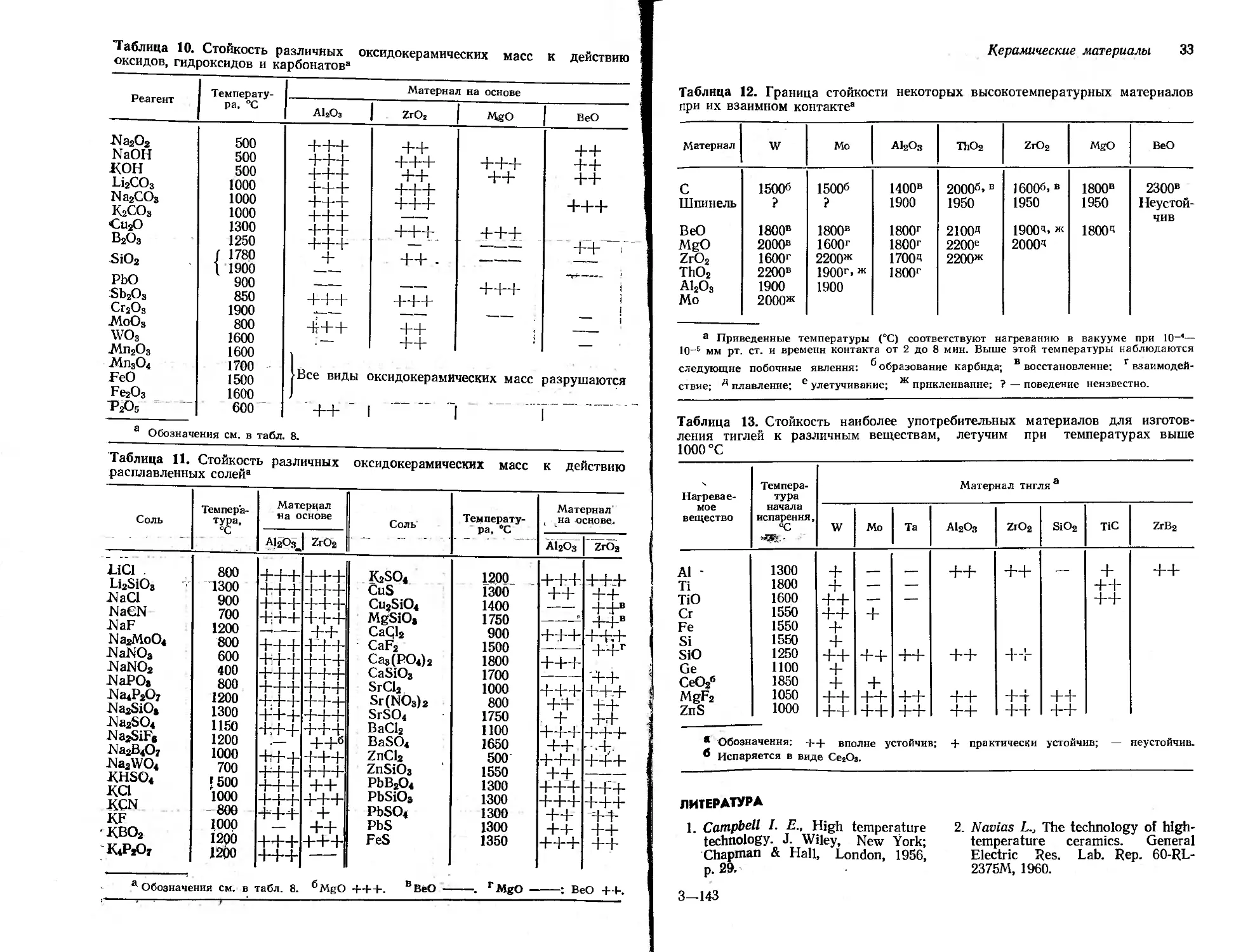

Группа 2. Для проведения синтезов при очень высоких температурах наибольшее применение получили сосуды из оксидокерамических масс, которые изготовляются путем спекания возможно более чистых оксидов, обладающих очень высокой температурой плавления. Такие массы отличаются значительной огнеупорностью и заметной стойкостью к действию самых различных веществ при высоких температурах. Почти для каждого расплава можно указать наиболее подходящий материал из числа оксидокерамических масс. Наличие высокой термической и химической стойкости окупает недостаток, связанный с ограниченными возможностями придания приборам из керамических материалов желаемой формы. В табл. 8—11 сведены имеющиеся в настоящее время практические данные, которые могут послужить отправной точкой для выбора тех или других материалов.

В табл. 12 сведены опытные данные о нежелательных побочных явлениях, происходящих при взаимном контакте поверхностей (например, реакционной трубки и лодочки) для некоторых высокоогнеупорных материалов,, а также металлических молибдена и вольфрама. Табл. 13 дает сведения о совместимости при температурах выше 1000 °C материала тигля или лодочки с нагреваемым в них веществом, если последнее имеет заметное давление пара.

Группа 3. Важным дополнением к материалам из групп 1 и 2 могут служить материалы, дающие на изломе пористый черепок и часто обладающие большей устойчивостью к колебаниям температуры. В ряде случаев их можно применять и при более высоких температурах. Некоторые из материалов выпускаются в виде порошков, предназначенных для замешивания: с водой и приготовления керамических масс. Часть из них состоит из пористых частичек материалов группы 3 и предназначена в основном для соединения отдельных деталей между собой или для целей термической или электрической изоляции (например, при монтаже нагревательных элементов). Имеются также порошкообразные массы, соответствующие по составу чистым оксидам (А120з, ZrO2, ThO2, оксиды группы 2), которые после замешивания с водой, формования, сушки и обжига при повышенной температуре дают достаточно прочные изделия.

Группа 4. В особых случаях при получении соединений или сплавов-особо агрессивных металлов в качестве материала тиглей могут применяться карбиды (SiC, В<С), силициды (MoSi2), бориды (TiB2), нитриды (BN, Si3N4), сульфиды (CeS). Правда, изделия из этих материалов выпускаются лишь периодически и в небольшом ассортименте, так как их изготовление довольно трудоемко. В лабораторную практику приборы из этих материалов еще широко не вошли.

Группа 5. Сюда относится углерод с температурой плавления около 4000°C. В продажу поступают изделия и полуфабрикаты (палочки, трубки,, блоки, пластины) либо из чистого графитизированного угля, либо с примесью глинозема в качестве связующего (в основном тигли). В последнем случае изделия несколько теряют в огнеупорности. Небольшие изделия из чистого углерода можно изготовить путем механической обработки не очень-твердых полуфабрикатов. Получающиеся таким образом материалы все же в той или иной степени пористы. Их или можно рассматривать как «газонепроницаемые», или не считать таковыми в зависимости от конкретных требований, предъявляемых к материалу изделия.

Стеклоуглерод получается путем проведения особого процесса — коксования высокомолекулярных углеродсодержащих соединений. Поступающие

Таблица 7. Свойства и области применения некоторых

Материал Температурный предел применимости, °C Температура. °C Газонепроницаемость Стойкость к колебаниям температуры Средний коэффициент термического расширения, Ю-'/К Плотность, г/см3

размягчения при давлении® 2 кг/см2 К я я О) И Св *5 Я

Твердый фарфор глазурованный неглазурован-ный 1200 1400 1400 1400 ~1700 ~1700 Очень высокая То же Высокая То же 3—4 2,5

Шамот (различных марок) 1500— 1700 — ~1700 Пористый Довольно высокая 6-9 2,2— 2,4

Силлимантнн (различные сорта) 1650 1650 1825 Пористый Очень высокая 5—6 2,4

К-масса, фарфор с высокой огнеупорностью 1600 — 1800 Очень высокая Довольно высокая 3—4 2,5

Силлиманит ~1700 Выше 1800 Слабопористый или плотный Удовлетворительная 5—6 2,3— 2,85

Высокоглиноземистая масса (масса Пифагора) 1600 ~1700 ~1800 Очень высокая Довольно высокая 5 2,75

Коруид (спеченный, связанный каолином, А120з+5% SiO2) 1800 ~1700 Ниже 2000 Пористый Высокая 6-8 2,7— 3,6

важных керамических материалов'

Теплопроводность, 6 ккал/(м-ч* •град) Химические свойства Область применения

*- 1 23 (при 20 °C) Хорошая химическая стойкость, особенно к большинству кислых расплавов, за исключением HF и НзРО4; частично разрушается при действии сильнощелочных расплавов Плавка металлов, сплавов и солей до 1250 °C

Высокая Стойкость к воздействию «кислых» и «щелочных» расплавов (в зависимости от марки) Плавка металлов (сталей)

Высокая Стойкость к летучей золе и печным газам: в восстановительной атмосфере до 1600 °C, в окислительной — до 1300 °C Изготовление предохранительных трубок, применяемых при-измерении температур, а также трубок для печей

1,72 ' (при 20 °C) Значительно большая стойкость к химическим воздействиям и более сильные основные свойства, чем у фарфора Плавка металлов, сплавов», стекла

2,0—2,4 Хорошая устойчивость к воздействию расплавов, особенно кислых Плавка металлов и сплавов> (тигель Таммана). Изготовление предохранительных трубок, для пирометров

1,2 Стойкость к воздействию летучей пыли и компонентов золы Изготовление внешних трубою для пирометров и несущих трубок для нагревательных спиралей электропечей

Высокая Стойкость к различным химическим воздействиям выше, чем у фарфора; до 1600 °C устойчив к действию большинства кислых расплавов Плавка металлов, сплавов, сомлей и стекла

Материал Температурный предал применимости. Температура. °C Газонепроницаемость 1 Стойкость к колебаниям температуры Средний коэффициент термического расширения, 10-’/К Плотность, г/см8

размягчения при давлении6 2 кг/см2 К я я о «5 я и с

Спеченный гли-«нозем (А12Оз) 1850— 1950 ~1800 2030 Высокая Средняя 6—8 3,8

Спеченная шпинель (MgAl2O4) 1950 2100 Высокая Средняя 8 3,3

Спеченный оксид бериллия (ВеО) 2200 2150 2550 Высокая Очень высокая 2,9

«Спеченный оксид магния (MgO) 2300 ~2000 2600 Пористый Средняя 13 2,5— 2,8

Спеченный оксид циркония (ZrO2) 2300 ~2000 2620 Высокая Низкая 10,9 5,0— 5,4

Продолжение

Теплопроводность,б ккал/(м-ч> •1рад) Химические свойства Область применения

Высокая; 5,0 (при 1000 °C) Стойкость к щелочам, щелочным и другим металлам, стеклянным и шлаковым флюсам, а также к действию хлора, углерода, моноксида углерода, водорода, углеводородов и т. п. при самых высоких температурах. Почти не разрушается под действием сильных минеральных кислот, например HF И H2SO4 Плавка тугоплавких металлов и сплавов. Прокаливание твердых веществ. Изготовление трубок, тиглей, лодочек, палочек, пластин для самых разнообразных целей

Высокая; 4,7 (при 1000 °C) Стойкость к веществам щелочного характера выше, чем у AI2O3 То же, что для А12О3

Очень высокая Стойкость к веществам щелочного характера, а также к восстановительному действию расплавленных металлов, углерода, моноксида углерода, водорода. Выше 1800 °C теряет химическую стойкость; несовместим с диоксидом кремния Плавка тугоплавких металлов и сплавов, а также прокаливание твердых веществ

Высокая; 2,5 (при 1000 °C) Стойкость даже при очень высоких температурах к веществам основного характера; малоустойчив к сильному восстановительному действию углерода при высоких температурах Плавка тугоплавких металлов и сплавов; нагревание твердых веществ

Низкая 1,8 Стойкость к различным веществам кислого и основного характера при очень высоких температурах. Образует карбид с углеродом при высоких температурах То же

Материал Температурный предел применимости, °C Температура, °C Газонепроницаемость Стойкость к коле-' банням температуры Средний коэффициент термического расширения, 10-8/К I Плотность, г/см3

размягчения при давлении® 2 кг/см2 К S к си *5 й св Е

Спеченный оксид тория (ThO2) 2700 1950 3000 Высокая Низкая Высокий 9,2

Графит, смешанный с глиной —1700 1700— 1800 При глазуровке почти полная Очень высокая — 1,6

Уголь Выше 3000 Нет 4000 Пористый Очень высокая 1 ~1,5

Электрографит Выше 3000 Нет 4000 Пористый Очень высокая 1 1,5— 1,7

Стеклоуглерод Выше 3000 Нет 4000 Высокая Очень высокая 3,5 1,5

Карбид кремния (SiC) 1500 Выше 1500°С частично разлагается Малопористый Очень высокая 5 2,2

Продолжение

Теплопроводность, ккал/(м-ч-•град) Химические свойства Область применения

Низкая Стойкость к различным веществам кислого и основного характера при очень высоких температурах. Образует карбид с‘углеродом при высоких температурах То же

Очень высокая Взаимодействует с основными флюсами. Во избежание науглероживания расплавленных малоуглеродистых железа и никеля следует применять внутреннюю футеровку Тигли для плавки всех металлов и сплавов, кроме электрона

3,5—8 Стойкость к основным и кислым флюсам, если они не имеют окислительных свойств. При плавлении металлов возможно незначительное загрязнение их поверхности Плавка силикатов, процессы спекания, получение твердых сплавов, восстановление оксидов металлов

100 (при 20 °C) Высокая стойкость к металлам, не образующим карбидов^ а также ко многим другим веществам, за исключением окислителей, например воздуха при температурах выше 550 °C, водяного пара и диоксида уг-' лерода выше 900 °C. Тигли из электрографита более пригодны для плавления, чем угольные, так как в меньшей степени вызывают науглероживание металлов То же ( 4--'

- Средняя; 3-6 Аналогично графиту. Стойкость к действию фторидов Нагревание твердых веществ и расплавов, возможно и в присутствии агрессивных газов

8,5—4,8 Стойкость к летучей пыли и компонентам золы Изготовление внешних трубок пирометров (хорошая теплопроводность)

Материал Температурный пре- дел применимости, °C размягчения при давлении6 п 2 кг/см2 g § О? плавления *< Газонепроницаемость Стойкость к колебаниям температуры 1 Средний коэффициент термического расширения, 10~в/К Плотность, т/см3

Нитрид кремния (Si3N4) 1600 Возгоняется выше 1900°С Пористый Очень высокая 2,8 2,2— 2,5

а Подбор материалов н данные этой таблицы приведены лишь для общей ориенгн сматривать как особую рекомендацию в отношении тех или иных материалов.

б Пересчет в единицы СИ: 1 ккалДчас-град) «4,2 кДж/(час-К)«1,2 Вт/К; 1 кг/см2«

Таблица 8. Стойкость различных оксидокерамических масс к действию металлических расплавов®

Металл Тем перату-pa, °C Материал на основе

А12О3 ZrO2 1 MgO ВеО

Li(H2)e 700 — - ++б — — -

Na(H2) 700 +++ ++- - +++

К(Н2) 800 Н—F + +- +++

Си (окисл) 1200 +++ ++- +

Ве(Н2) 1500 —.—_ -]—1—J-

Mg(H2) 800 ++ -}—1— — 1 1 ’ —1 1— —

Са(Н2) 1000 +++ — + —

А1(Н2) 1000 +++

Si(H2) 1600 ' 1 ' }— ++- . — ——•

Ti(H2) 1800 + + —

Zr(H2) 1700 —’ ++ +++ -i—i-

Sb 800 Н- Н- ++- -

Bi 600 —।—।—}~ ++- -

Cr(окисл) 1900 —— —

Cr(H2) 1900 -}—j—|- ++ ++

Мп (окисл) 1600 — — — —

Mn(H2) 1600 ++ ++ +

Fe (окисл) 1600 — — —

Fe(H2) 1700 _|—1—1_ ++- - +--+в

Ni 1600 +++ ~ 1 I 1 —

Co 1600 +++ ++- - - —|_в

Pb 600 _|— +н—

Pt 1700 +++ ++Н - -~++в

Au 1100 +++ ++- н +++в

Обозначения: +++ очень высокая; ++ почти не разрушается под действием реагента; 4- незначительно разрушается; — сильно разрушается;-----очень сильно разрушается; --------------------------------------------------------совершенно не стоек.

6 При условии предварительного покрытия тнгля расплавленным фторидом лнтня. в Материал, изготовленный из неочищенных оксидов, менее устойчив.

Керамические материалы 31

Продолжение-

Теплопроводность, ккал/(м-ч--град) Химические свойства Область применения

Высокая; 9 Корозионная устойчивость Плавка металлов и сплавов

рсвкн; поэтому они не являются обязательными, н нх нн в коей мере не следует рас-

98100 Па (Н/м2).

Таблица 9. Стойкость различных оксидокерамических масс к действию жидких реагентов8

Реагент Температура, °C Материал иа основе

A12O3 ZrO2 ВеО

H2SO, конц. 338 ++ + —*—

НС1 конц. ПО + ++ —

HNO3 коиц. 122 + ++ ' +

HF конц. 120 ++ +++ ' —

Н3РО4 коиц. ++ ++

NaOH, 20%.-ный раствор 103 ++ ++ ’ ++

® Обозначения см. в табл. 8.

-------------------------------------------------------------i------------

продажу изделия иЗ стеклоуглерода имеют блестящую поверхность, они не пористы с внешней стороны и газонепроницаемы. Из-за особенностей технологического процесса их производства существуют определенные ограничения размеров (особенно толщины стенок) приборов из этого материала.

В кислородсодержащей атмосфере все виды материалов иа основе углерода при температурах выше 400 °C в той или иной степени подвержены окислению.

Таблица 10. Стойкость различных оксидокерамических масс к действию оксидов, гидроксидов и карбонатов3

Реагент Температу- Материал на основе

pa, “С А1й03 ZrO2 MgO ВеО

FIa2O2 NaOH

КОН L12CO3 Ыа2СОз К2СО3 <Си2О В2О3

SiO2

РЬО Sb2O3 Сг2О3 МоОз

WO3 Мп2О3 Мл3О4 FeO Fe2O3

Р2О5 ’

500

500

500

1000

1000

1000

1300

1250

1780

1900

900

850

1900

800

1600

1600

1700

1500

1600

600

Все виды

оксидокерамических масс разрушаются

++ ’ I

а Обозначения см. в табл. 8.

Таблица 11. Стойкость различных оксидокерамических масс к действию расплавленных солейа

Соль Температура, °C Материал на основе Соль Температура, ”6 Материал , на основе.

Alio3J ZrO2 А12Оз ~ ZrO2

LiCI 800 4-4-4- j -4-4- KoSO, 1 9ЛЛ 1 1 1 1 I 1

Li2SiO3 T300 +++d 1 г H-+ CuS 1300 -Н—Т. ++ “Г-ГГГ

NaCl 900 +++- -++ Cu2SiO4 1400

NaCN 700 44+ -++ MgSiO» 1750 р -н-в

.NaF 1200 —t- H—F CaCl2 900 +++ +++

Na2MoO4 800 +++J -++ CaF2 1500 +ч-г

.NaNO3 600 4+f—ь - H-+ Ca3(PO4)2 1800 +++

-NaNOa 400 44+ - CaSiO3 1700

.NaPO» 800 _L_L_L _ -4-4- SrCb 1ЛЛЛ

-Na^PaO? 1200 1 1 1 1 r Sr(NO3)2 800 1—1—г +4- 14-+

-Na^SiOs 1300 +++- -++ SrSO4 1750 . + +4-

-Na2SO4 1150 [-4-4 1100 Л | ! 1 1 I

Na^SiFe -NasE^O? 1200 1000 4*4--L ++6 k4-4- BaSO4 ZnCh 1650 КПП И 1 г ++ 1 | L

-Na2WO4 700 TtT-j- 1 г 1 L 1 ККЛ П ГТ~ 1 |_ -t—f—t-

KHSO4 J 500 +++ 1 Г ++ PbB2O4 1300 J 1 4 |— 4-

KU 1000 PbSiOs 1300 1 L . ।i.i।। j1

KCN - 800 1' 1. 1 + PbSO4 1300 1 1 Г ++' 1*1

Д.Г 1000 — ++ PbS 1300 ++ —।——j—

1200 1.1 I □ L FeS 1350 □ L

П Г

K4P3O7 1200 +++

а Обозначения см. в табл. 8. ®MgO +++. вВеО —---------. rMgO ------; ВеО ++.

Керамические материалы 33

Таблица 12. Граница стойкости некоторых высокотемпературных материалов при их взаимном контакте’

Материал w Mo А12Оз ThO2 ZrOg MgO ВеО

c 15006 15006 1400B 20006, в 16006, в 1800й 2300в

Шпинель ? ? 1900 1950 1950 1950 Неустойчив

ВеО MgO ZrO2 ThO2 А120з Mo 1800B 2000» 1600® 2200® 1900 2000» 1800® 1600® 2200» 1900r>» 1900 1800r 1800r 17004 1800r 2100Д 2200е 2200» 19004, ж 20004 18004

а Приведенные температуры (°C) соответствуют нагреванию в вакууме при 10-*— 10~Е мм рт. ст. и времени контакта от 2 до 8 мин. Выше этой температуры наблюдаются следующие побочные явления: 6 образование карбида; в восстановление: г взаимодействие; Л плавление; е улетучивание; ж приклеивание; ? — поведение неизвестно.

Таблица 13. Стойкость наиболее употребительных материалов для изготовления тиглей к различным веществам, летучим при температурах выше 1000 °C

Л Обозначения: + -J- вполне устойчив; б Испаряется в виде Се2Оз.

+ практически устойчив;

неустойчив.

ЛИТЕРАТУРА

1. Campbell I. Е„ High temperature technology. J. Wiley, New York; Chapman & Hall, London, 1956, p.29.

2. Navias L., The technology of high-temperature ceramics. General Electric Res. Lab. Rep. 60-RL-2375M, 1960.

3-143

34

Методы препаративной химии

3. Ullmanns Enzyclopadie der Tech-nischen Chemie. Miinchen — Berlin—Wien, 1966. Bd. 17, S. 569.

4. Johnson P. D., J. Amer. Ceram. Soc., 33, 168 (1950); Ber. Dtsch. Keram. Ges., 31, 81 (1954).

5. Eastman E. D., Brewer L., et al., J. Amer. Chem. Soc., 72, 2248 (1950).

6. Spedding F. H„ Daane A. H„ The rare earths: Nonmetallic uses. R. E. Krieger, Huntington N. Y., 1971, p. 517.

7. Goehrens P., Einfiihrung in die Metallographic. W. Knapp, Halle, 1948.

8. Jander W., Z. Anorg. Allgem. Chem., 138, 321 (1924).

9. Auwarter M., Warmfeste und kor-rosionsbestandige Sinter-Werkstof-fe, Plansee-Seminar, Reutte, 1955, S. 216.

10. Ryschkewitsch E„ Oxydkeramik der Einstoffsysteme, Springer, Berlin—Gottingen—Heidelberg, 1948.

11. Winzer R., Angew. Chem., 45, 429 (1932).

12. Kieffer R., Benesovsky F., Plan-seeberichte, 5, 56 (1957).

13. Livey D. T„ Murray P.. In: Bock-ris J. О. M., White J. L„ Mackenzie J. D., Physiko-chemical measurements at high temperatures. Butterworths, London, 1959, p. 87.

4. Металлы

Кроме основных материалов — различных видов стекла и керамики — в ряде случаев для изготовления приборов применяются металлы и сплавы. Они отличаются прежде всего высокой тепло- и электропроводностью, особыми механическими свойствами и высокой стойкостью к колебаниям температуры. К их достоинствам относится также хорошая устойчивость к некоторым химическим реагентам, что используется, например, при работах со фтором или со щелочами, щелочноземельными и земельными* металлами. Незаменима металлическая аппаратура и при работах под высоким давлением.

Медь, сплавы меди и благородные металлы

Хорошо известно применение меди в качестве проводника электричества; кроме того, она используется как материал приборов для работ с фтором (см. часть II, гл. 3). Из меди изготавливаются также теплообменники (например, змеевики). В продаже имеются медные трубки самых различных размеров. Если их предварительно отжечь, то гораздо легче придать им необходимую форму. Поскольку при изгибании твердость трубок снова возрастает, операцию отжига полезно повторить. Гибкие коммуникации, например между стальным баллоном с газом и аппаратурой, изготовляются из тонких медных трубок, которые могут быть припаяны к резьбовому соединению или спаяны со стеклянными трубками (см. рис. 2). При прокаливании в атмосфере водорода медь становится хрупкой.

Более гибки, чем медные, гофрированные шланги, обладающие высокой подвижностью за счет прессованных волнообразных расширений. Они изготавливаются из томпака или из высококачественной стали, причем последние значительно дороже, но механически и химически гораздо устойчивее, чем шланги из томпака. К другим частям аппаратуры гофрированные шланги из томпака присоединяются либо путем тщательной пайки мягким припоем (эти места нельзя сильно нагревать), либо при помощи специальных соединений на резьбе, а шланги из стали — пайкой твердым припоем. Смазка, попавшая в такие шланги в процессе их изготовления, может быть удалена путем промывания эфиром с последующей продувкой воздухом при легком нагревании.

В тех случаях, когда важно обеспечить незначительную теплопроводность аппаратуры, используют нейзильбер или аналогичные ему сплавы [1].

* К земельным металлам принято относить Al, Sc, Y, La. — Прим, перев.

Металлы 35

Применение серебра, также как и меди, связано с высокими значениями тепло- и электропроводности, а также благодаря его устойчивости к действию расплавленных щелочей. При температуре красного каления чистое серебро рекристаллизуется и становится ломким. Этого не происходит со сплавом серебра, содержащим 0,1% никеля.

Золото, как и серебро, не подвергается воздействию расплавленных щелочей. Поскольку чистое золото слишком мягко, его применяют в виде сплава с платиной. Тонким слоем золота можно покрывать стенки стальных автоклавов, предназначенных для проведения гидротермальных синтезов. _

Из группы платиновых металлов находят применение платина, родий, иридий и .палладий. Меры предосторожности, необходимые при работе с платиной, общеизвестны; о них можно справиться в изданиях фирм, производящих благородные металлы (см. часть II, гл. 29). Родий применяется большей частью в виде сплавов (например, в термоэлементах, нагревательных элементах). При условии принятия особых мер защиты от окисления кислородом воздуха он используется и в чистом виде как материал тиглей для работы при особо высоких температурах. Иридий имеет значительно более высокую температуру плавления и более низкое давление пара, чем платина. Однако в кислородсодержащей атмосфере оба металла улетучиваются значительно с большей скоростью, чем это соответствует их собственному давлению пара, причем при сравнимых условиях потери иридия значительно больше, чем платины. Все же в особых случаях иридий применяют как материал сосудов для нагревания сильноосновных оксидов, таких, как ВаО, в кислородсодержащей атмосфере. К примеру, из иридия изготовлялись сосуды в виде желоба, нагреваемого непосредственным пропусканием электрического тока [2]. Платино-иридиевые сплавы при достаточном содержании иридия устойчивы к действию хлора. Палладий дешевле платины, он применяется в основном как составная часть сплавов. Высокую проницаемость палладия для водорода при температуре красного каления используют при получении особо чистого водорода (см. часть II, гл. 1).

Ниобий, тантал, молибден, вольфрам

Эти тугоплавкие металлы с незначительным давлением пара и высокой механической прочностью при небольшом коэффициенте термического расширения находят разнообразное применение в качестве материалов для изготовления сосудов и нагревательных элементов. Из этих металлов производятся готовые изделия, а также фольга, трубки, проволока и т. д. Нагревание этих материалов до температуры выше 500 °C может производиться лишь в атмосфере защитного газа или в вакууме. Для молибдена и вольфрама защитным газом, кроме инертных, может быть водород или смесь водорода и азота (газ для синтеза аммиака), а для ниобия и тантала—• только инертные газы. Тантал весьма устойчив к действию хлороводорода, а молибден даже при нагревании не разрушается в контакте с щелочными, щелочноземельными и земельными металлами. Для механической обработки очень твердого вольфрама необходим специальный инструмент.

Железо и никель

Использование этих металлов в лабораторной практике в качестве конструкционных материалов достаточно хорошо известно. Особо чистые железо (например, карбонильное железо) и никель, а также легированная сталь служат материалом для изготовления тиглей и лодочек. Они устойчивы к действию жидких и газообразных щелочных и щелочноземельных металлов при повышенных температурах и в меньшей степени — к действию расплавленных гидроксидов щелочных металлов. При этом следует по возможности исключить контакт с кислородом воздуха. Если требуется из тиглей и лодочек, изготовленных из обыкновенной жести, удалить углерод, то их начительное время прокаливают в потоке влажного водорода.

3*

36 Методы препаративной химии

ЛИТЕРАТУРА

1. D’Ans—Lax, Taschenbuch fur Che-miker und Physiker. 3. Aufl., Bd. I. Springer, Berlin — Heidelberg —

New York, 1967, S. 711.

2. Wagner G., Binder H„ Z. Anorg. Allgem. Chem., 297, 328 (1959).

Ртуть

В лабораторной практике ртуть находит разнообразное применение: в качестве рабочего тела (пары) в диффузионных насосах, для заполнения манометров, как запирающая жидкость в вентилях особой конструкции, для осуществления контакта в электрических реле. Важной операцией является очистка ртути. От механических примесей ртуть очищают фильтрованием

Рис. 5. Установка для очистки ртути.

через кожу, тигель с пористым стеклянным или фарфоровым дном, а также через бумажный фильтр, конец которого во многих местах проколот иглой. Растворенные в ртути металлы можно удалить, либо встряхивая ртуть с различными окислителями или кислотами, либо продувая через нее воздух; лучше, однако, комбинировать эти методы, как показано на рис. 5. Очистку ртути рекомендуется также производить путем последовательного встряхивания ее с 5%-ным раствором нитрата ртути(1), с 15%-ной азотной кислотой, с очень разбавленным раствором азотной кислоты и, наконец, с водой. Весьма эффективна обработка ртути насыщенным на холоду раствором КМпОч. Для этого ртуть многократно встряхивают со свежими порциями раствора перманганата калия до тех пор, пока цвет раствора не будет оставаться неизменным в течение полминуты. Затем ртуть промывают водой, дают efi осесть и подкисляют небольшим количеством HNO3, при этом диспергированные частички соединяются в общую массу жидкой ртути. Полученную ртуть снова промывают, высушивают, нагревая в вакууме, и, наконец, перегоняют.

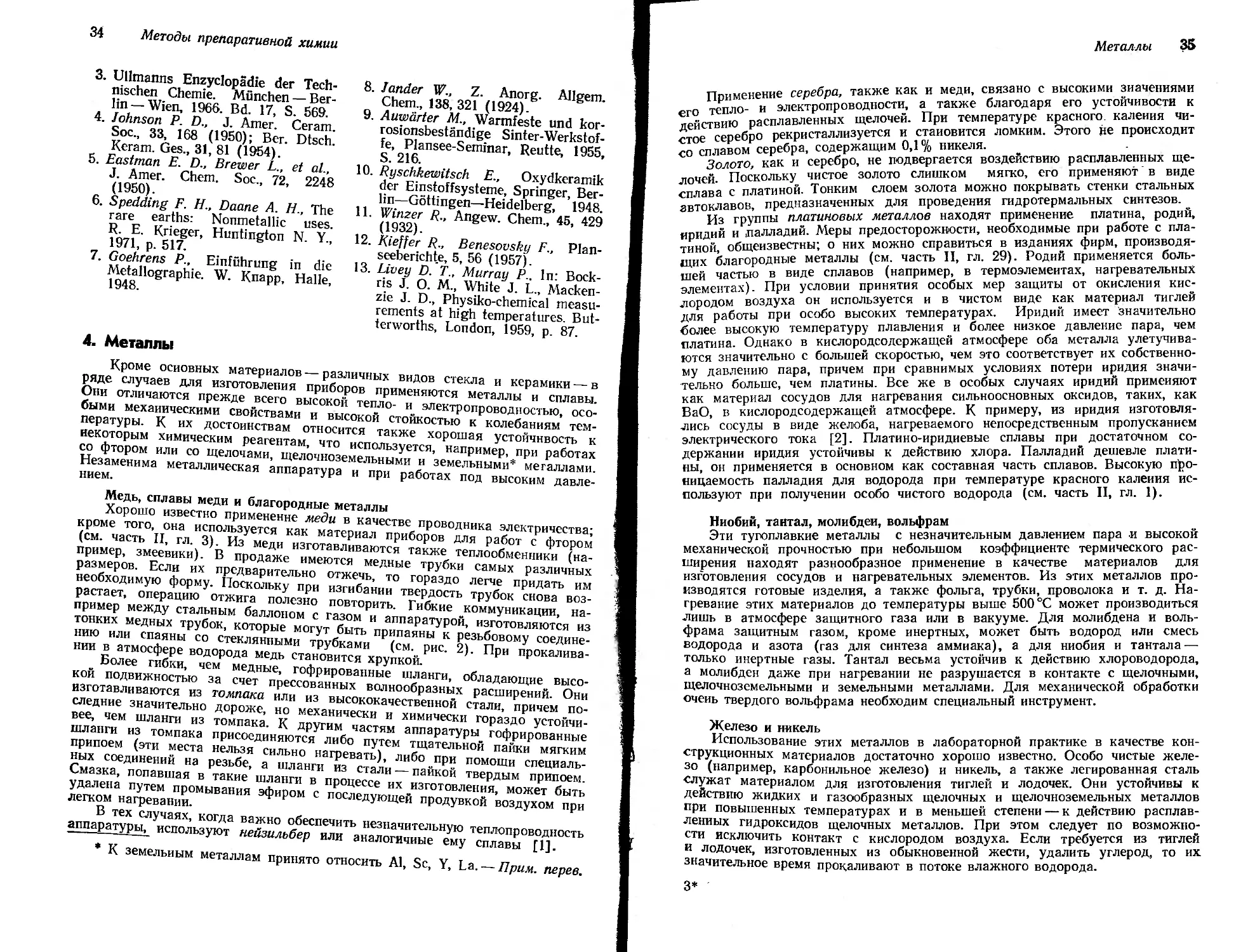

В продаже имеется большое число приборов для перегонки ртути (рис. 6). Приборы из стекла дюран, которые легко могут быть изготовлены и в лаборатории, изображены на рнс. 7 и 8. Их укрепляют на подходящем штативе. После однократного отсасывания газа через кран прибора в последнем сохраняется вакуум в течение продолжительного времени (даже в том случае, если в него вместе с ртутью проникли следы газа, так как трубка 1 диаметром, не превышающим 2 мм, действует как спускная трубка насоса Шпренгеля). Ввиду того что эти приборы должны работать значительное время без присмотра, целесообразно включать параллельно виткам нагревателя контрольную лампочку.

Металлы 37

Чистая ртуть ие должна при переливании оставлять налета. Для собирания разбрызганной ртути (ядовита!) служат ртутные щипцы с наконечниками, имеющими полусферическую форму, или ртутная пипетка (рис. 9). Последняя приводится в действие присоединенным к пей вакуумным иасосом. При помощи ртутной пипетки разбрызганную ртуть можно удалить даже из щелей.

Рис. 7. Схема установки для автоматической очистки ртути путем перегонки.

Длина днстнлляцнонного сосуда —180 мм, диаметр —35 мм; изоляция толстым слоем асбеста.

Рис. 6. Схема установки для автоматической очистки ртути путем перегонки.

1 — трубка для слива ртути; 2 — охлаждающие манжеты с прорезями и отгибами (изготовлены нз алюминиевой или медной фольги).

Для сбора мелких капель ртути можно воспользоваться так называемым «ртутным магнитом». Он представляет собой палочку металлического цинка, которую предварительно опускают иа короткое^ время в разбавленную H2SO<. Хранят ее в плотно закрытой пробирке. Действие «ртутного магнита» основано на образовании амальгамы.

Сварка и пайка металлов

Соединение металлических деталей путем сварки следует предпочесть другим методам. Платиновые металлы сваривают либо непосредственно в кислородио-водородном пламени, либо путем нагревания деталей до светло-красного каления с последующим резким ударом по ним молотком. Свари-

38 Методы препаративной химии

ванне других металлов проводят в специализированной мастерской. Дуговая сварка тантала или молибдена в атмосфере аргона требует наличия специальной аппаратуры.

Пайка твердым припоем дает меньшую термическую стойкость. В этом способе применяют так называемые «твердые» (серебряные) припои (т. пл. — 700 °C) или чистое серебро (т. пл. 960°C). Зачищенные места пайки обильно смазывают или посыпают бурой и после достижения необходимой температуры (с помощью паяльной или сварочной горелки) наносят при-

200

Рис. 8. Схема установки для автоматиче- Рис. 9. Пипетка для сбора ской очистки ртути путем перегонки. ртути.

Все размеры указаны в миллиметрах.

пой в виде порошка или проволоки. Молибден и вольфрам можно паять чистым серебром в присутствии большого количества буры.

Способ пайки мягким свинцово-оловянным припоем общеизвестен. Для снятия с поверхности мест пайки оксидной пленки служит «паяльная жидкость» (раствор ZnCIs и NH4C1 в разб. НС1) или «паяльная смазка»; необходима также предварительная тщательная механическая зачистка мест пайки. При пайке мягким припоем необходимо лишь незначительное нагревание изделий; правда, и механическая прочность в этом случае наименьшая.

Алюминий и его сплавы (легкие металлы) не спаиваются обычным мягким припоем. Для этого имеются специальные припои, но при пользовании ими требуются определенные навыки.

5. Синтетические материалы

В настоящее время в лабораторной практике используются многие синтетические вещества либо в готовых приборах, либо как сырье для изготовления собственными силами аппаратов, соответствующих конкретно поставлен-

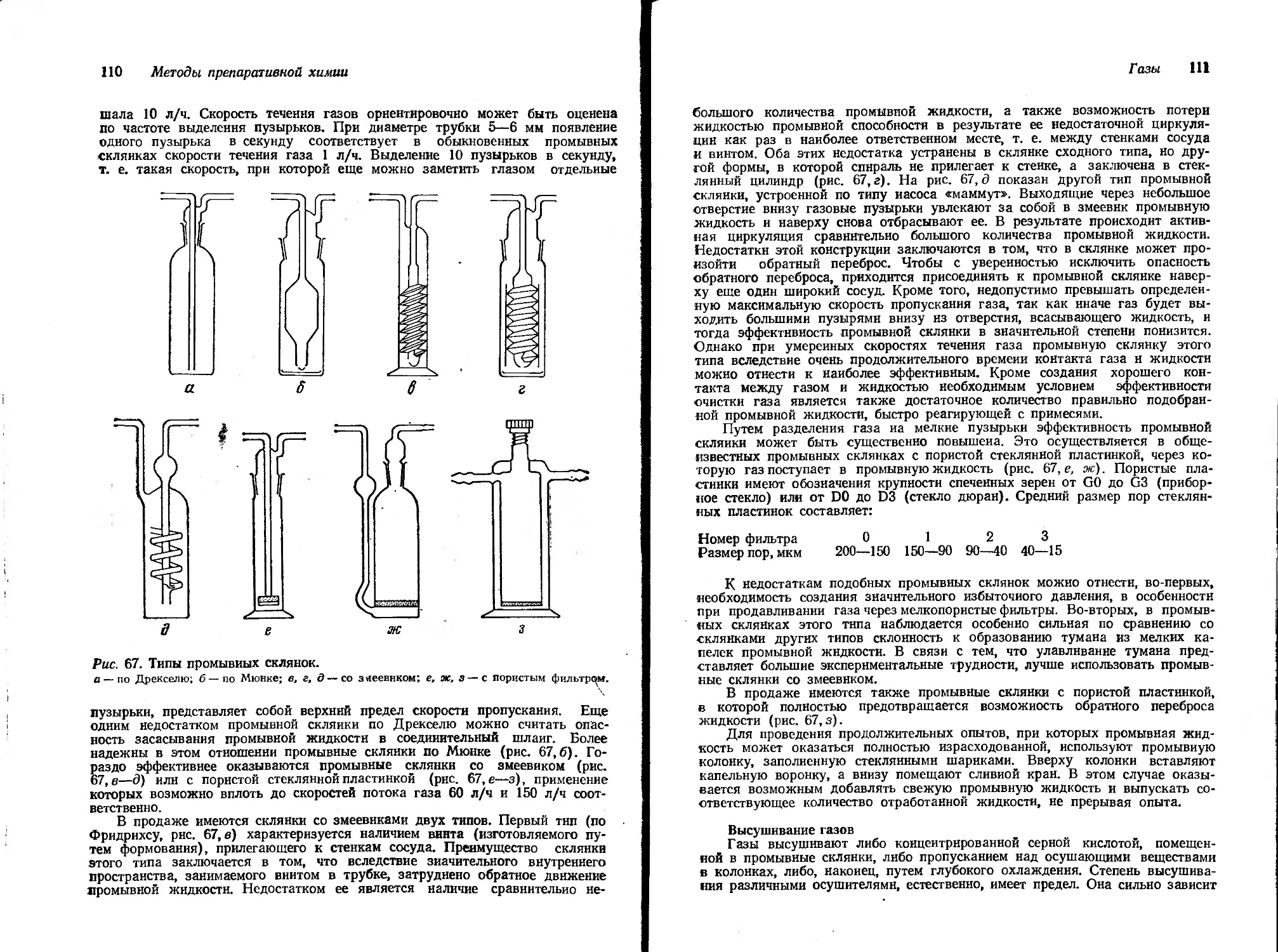

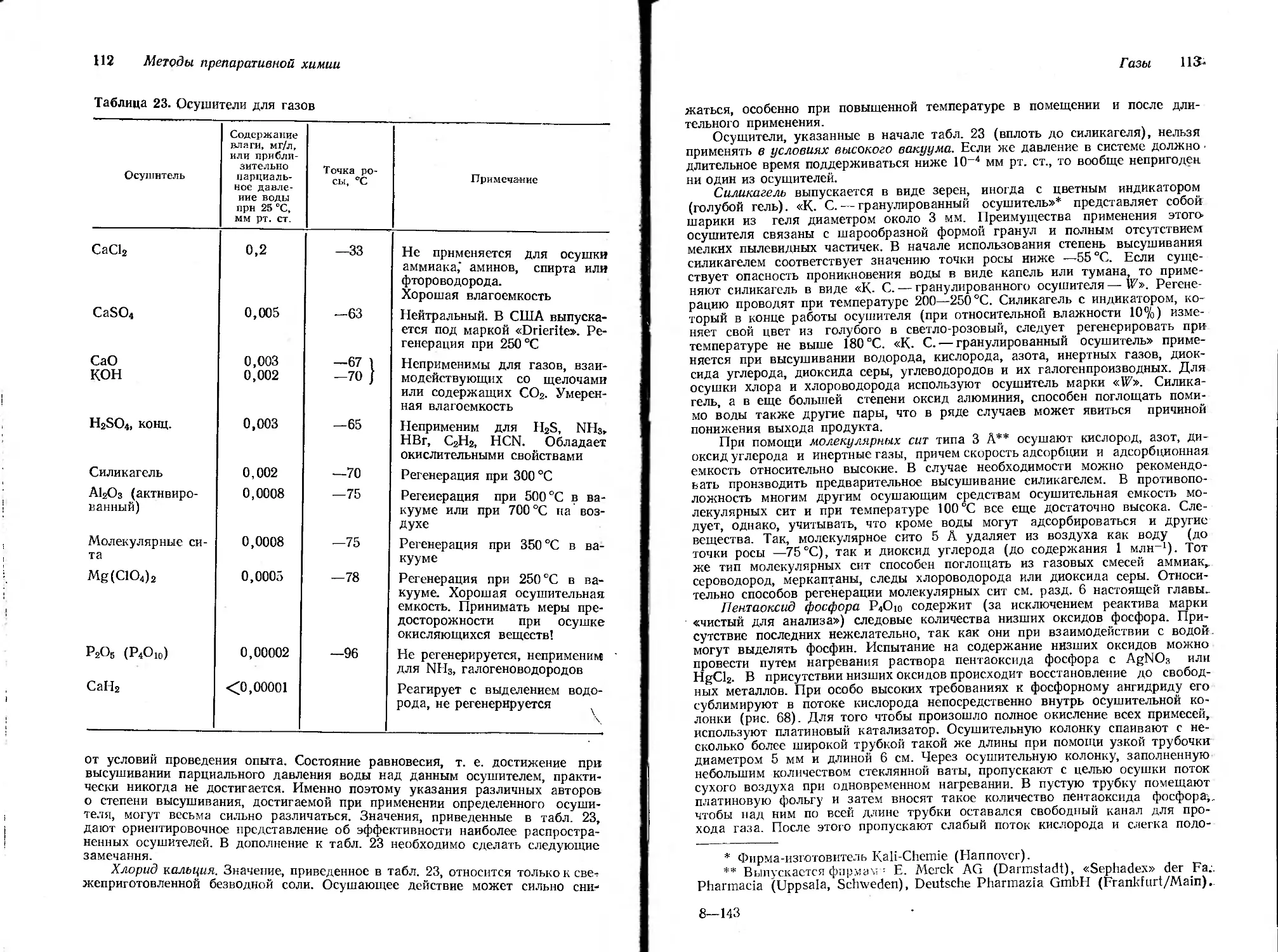

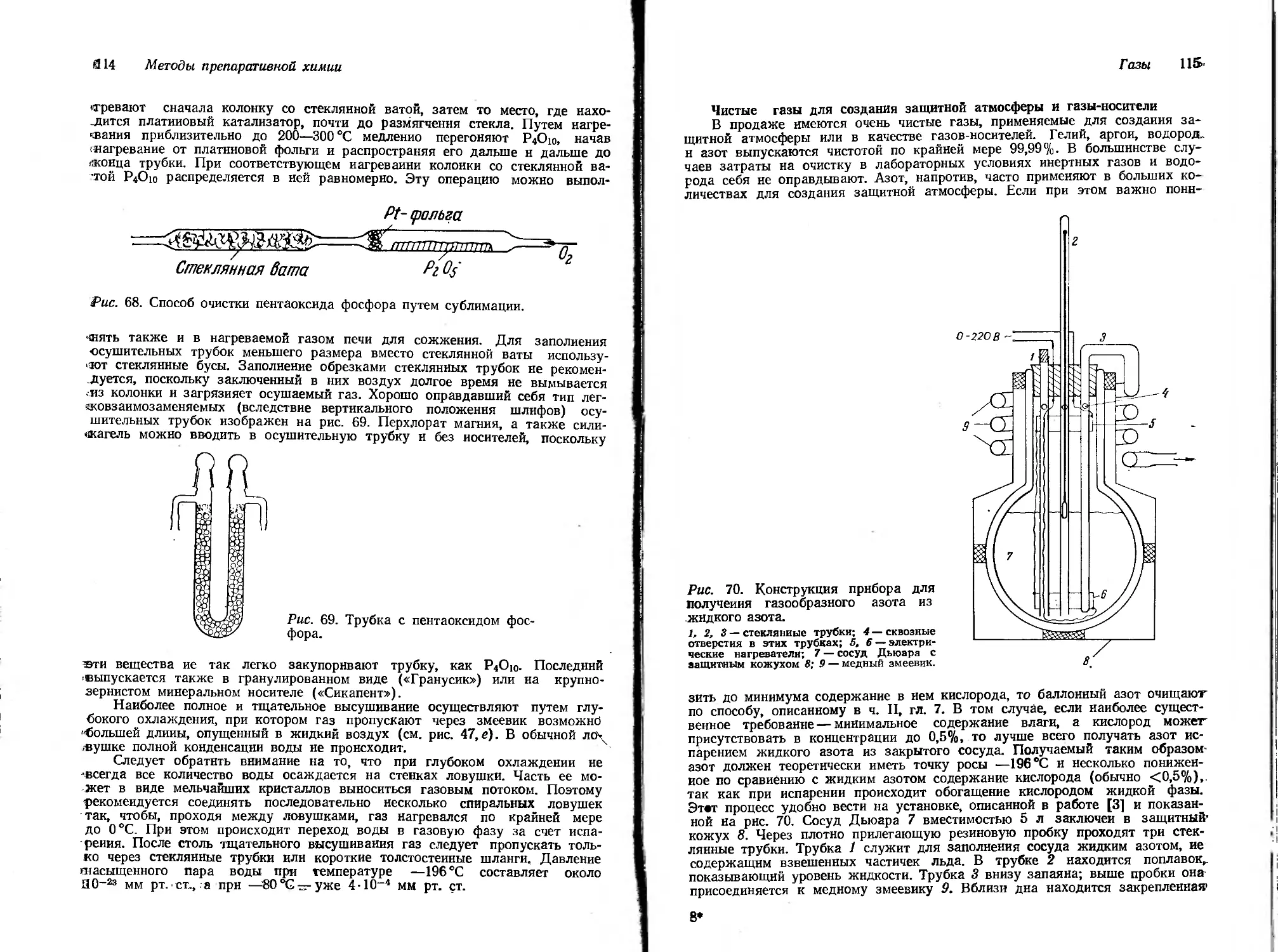

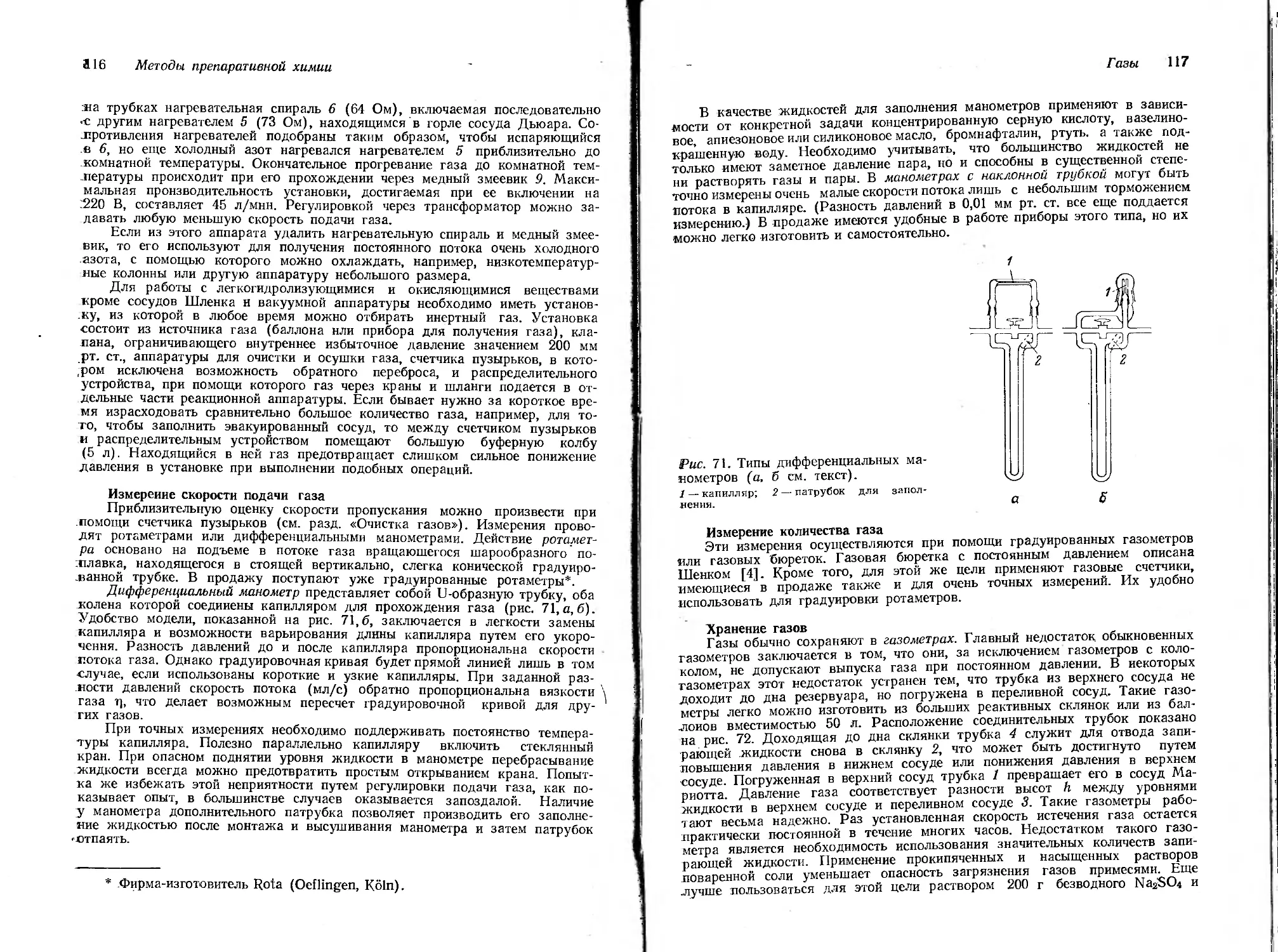

Синтетические материалы 39