Автор: Кудинов В.И.

Теги: горное дело горные предприятия (рудники, шахты, карьеры) добыча нерудных ископаемых нефть нефтяная промышленность нефтегазовое производство нефтегазодобыча

ISBN: 5-93972-333-0

Год: 2004

Текст

В.И.Кудинов

основы

НЕФТЕГДЗОПРОМЫСЛОВОГО

ДЕЛЛ

Допущено Министерством образования Российской Федерации

в качестве учебника для студентов высших учебных заведений,

обучающихся по направлению подготовки бакалавров

и магистров «Нефтегазовое дело» и направлению подготовки

дипломированных специалистов «Нефтегазовое дело»

Москва ♦ Ижевск

THORNado

2004

Кудинов Валентин Иванович док-

тор технических наук, профессор, заслу-

женный деятель науки и техники РФ, по-

четный работник высшего образова-

ния РФ, Лауреат Государственной и пра-

вительственной премий РФ в области на-

уки и техники, действительный член Рос-

сийской Академии Естественных наук.

В 1954 г. окончил нефтяной факультет Куйбышевского индуст-

риального института им. В. В. Куйбышева (ныне Самарский государ-

ственный технический университет).

1954-1963 инженер, старший инженер, заведующий нефтепро-

мыслов, главный инженер нефтепромыслового управления «Чапаев-

скнефть», объединения «Куйбышевнефть».

1963-1973 главный инженер объединения «Оренбургнефть».

1973-1995 начальник, генеральный директор Государственного

производственного объединения «Удмуртнефть».

1995-1999 президент, председатель Совета директоров ОАО «Уд-

муртнефть».

1993 по настоящее время заведующий кафедрой разработки и

эксплуатации нефтяных и газовых месторождений Удмуртского го-

сударственного университета.

Специалист в области разработки нефтяных месторождений с

вязкими и высоковязкими нефтями в карбонатных коллекторах. Ав-

тор 230 научных работ, в том числе 6 монографий и 25 патентов на

изобретения.

УДК 622

Кудинов В.И.

Основы нефтегазопромыслового дела. - Москва-Ижевск: Институт ком-

пьютерных исследований; Удмуртский госуниверситет. 2004, 720 с.

Описана история развития нефтяной и газовой промышленности в России и СССР,

а также роль «Товарищества братьев Нобель», В.Г. Шухова и др. в становлении и раз-

витии нефтяной отрасли.

Освещены вопросы поиска и разведки нефтяных и газовых месторождений, спосо-

бы бурения скважин, в том числе горизонтальных и боковых горизонтальных стволов.

Излагаются основные вопросы, связанные с добычей, сбором и транспортом нефти

и газа. Рассмотрены тепловые методы, в том числе новые, для разработки месторожде-

ний с вязкими и высоковязкими нефтями. Уделено внимание вопросам ухудшения про-

ницаемости призабойных зон пласта и новым методам их увеличения.

Для научных и инженерно-технических работников нефтяной и газовой промыш-

ленности, аспирантов и студентов.

Курс лекций читается на нефтяном факультете УдГУ, г. Ижевск.

Рецензенты:

1. Заведующий кафедрой «Разработка и эксплуатация нефтяных месторождений» РГУ

нефти и газа им. И.М. Губкина, заслуженный деятель науки РФ, д.т.н., профессор,

академик РАЕН И.Т. Мищенко.

г. Москва

2. Проректор УГНТУ по учебной работе, д.т.н., профессор, член-кор. РАЕН Р.Н. Бахтизин.

Заведующий кафедрой «Разработка и эксплуатация нефтегазовых месторождений»

УГНТУ, д.т.н., профессор, член-кор. РАЕН Ю.В. Зейгман.

г. Уфа

3. Заведующий кафедрой бурения нефтяных и газовых скважин СамГТУ, д.т.н., про-

фессор, член-кор. РАЕН В.М. Люстрицкий.

Заведующий кафедрой геологии и эксплуатации нефтяных и газовых месторождений

СамГТУ, д.т.н., профессор, действительный член АГНРФ В.В. Корягин.

г. Самара

4. Заведующий кафедрой «Разработка и эксплуатация нефтяных и газовых месторож-

дений» Альметьевского государственного нефтяного института, заслуженный неф-

тяник Республики Татарстан, д.т.н., профессор А.А. Липаев.

г. Альметьевск

ISBN 5-93972-333-0

© В.И. Кудинов, 2004

Оглавление

Глава I. История развития нефтяной и газовой промышленности

в СССР и России...........................................9

1. История развития нефтяной промышленности...............9

2. История развития газовой промышленности...............28

Глава П. Происхождение нефти и газа.........................34

1. Происхождение нефти...................................34

2. Происхождение газа....................................44

Глава Ш. Основы нефтегазопромысловой геологии...............46

1. Геология земной коры..................................46

2. Строение земли........................................46

Глава IV. Физические свойства горных пород..................55

1. Пористость............................................55

2. Проницаемость.........................................58

3. Основные элементы нефтегазовой залежи.................63

4. Месторождения нефти и газа............................65

5. Гранулометрический состав горных пород................66

6. Удельная поверхность горной породы....................67

7. Механические свойства горных пород....................68

8. Условия залегания нефти, газа и воды в горных породах.70

9. Давление и температура в земной коре..................72

10. Температура в земной коре............................76

Глава V. Физические свойства нефти и газа...................78

1. Нефть и ее свойства...................................78

2. Зависимость вязкости нефти от температуры.............82

3. Свойства неньютоновских жидкостей.....................83

4. Нефтяной газ и его свойства...........................85

5. Вязкость газа.........................................89

6. Растворимость газов в нефти...........................90

7. Молекулярно-поверхностные свойства системы нефть-газ-вода-

порода................................................. 90

8. Смачивание твердого тела жидкостью....................93

4

Оглавление

Глава VI. Породы, содержащие нефть и газ....................96

1. Природные резервуары. Ловушки........................101

2. Залежи нефти и газа..................................105

3. Элементы залежи......................................107

4. Классификация залежей нефти и газа...................108

5. Миграция нефти и газа................................114

6. Факторы миграции и физическое состояние мигрирующих

углеводородов...........................................115

Глава VII. Основы вытеснения нефти водой и газом из пористой

среды...................................................118

1. Пластовая энергия и силы, действующие в нефтяных и газовых

залежах.................................................118

2. Режим работы нефтяных и газовых залежей..............119

3. Жестководонапорный режим.............................120

4. Упруговодонапорный режим.............................124

5. Газонапорный режим...................................125

6. Режим растворенного газа (газовый режим).............126

7. Гравитационный режим.................................127

8. Приток жидкости и газа к скважинам...................127

Глава VIII. Поиски и разведка нефтяных и газовых месторождений. 134

Глава IX. Бурение нефтяных и газовых скважин...............143

1. Понятие о скважине...................................144

2. Способы бурения нефтяных и газовых скважин...........150

3. Буровые долота.......................................170

4. Бурильные трубы......................................173

5. Забойные двигатели...................................174

6. Цикл строительства скважины..........................177

7. Бурение горизонтальных и боковых горизонтальных стволов

скважин.................................................182

8. Вскрытие и освоение нефтяных и газовых скважин.......212

Глава X. Добыча нефти и газа...............................228

Основы подъема газожидкостной смеси из скважин..........228

1. Фонтанная эксплуатация...............................228

1.1. Условия фонтанирования скважин..................244

1.2. Оборудование фонтанных скважин..................247

1.3. Оборудование устья фонтанных скважин............251

1.4. Фонтанная арматура..............................252

1.5. Освоение и пуск в работу фонтанных скважин......258

Оглавление

5

1.6. Освоение скважин свабированием.........................259

1.7. Освоение скважин компрессором..........................260

1.8. Освоение скважин промывкой.............................261

1.9. Осложнения в работе фонтанных скважин..................262

1.10. Исследование фонтанных скважин и установление

технологического режима их работы.....................271

2. Газлифтная эксплуатация....................................274

2.1. Конструкции и системы подачи рабочего агента газлифтных

подъемников...........................................279

2.2. Преимущества и недостатки газлифтного способа эксплу-

атации нефтяных скважин...............................281

2.3. Расчет газлифтных подъемников..........................282

2.4. Пуск газлифтных скважин в эксплуатацию.................286

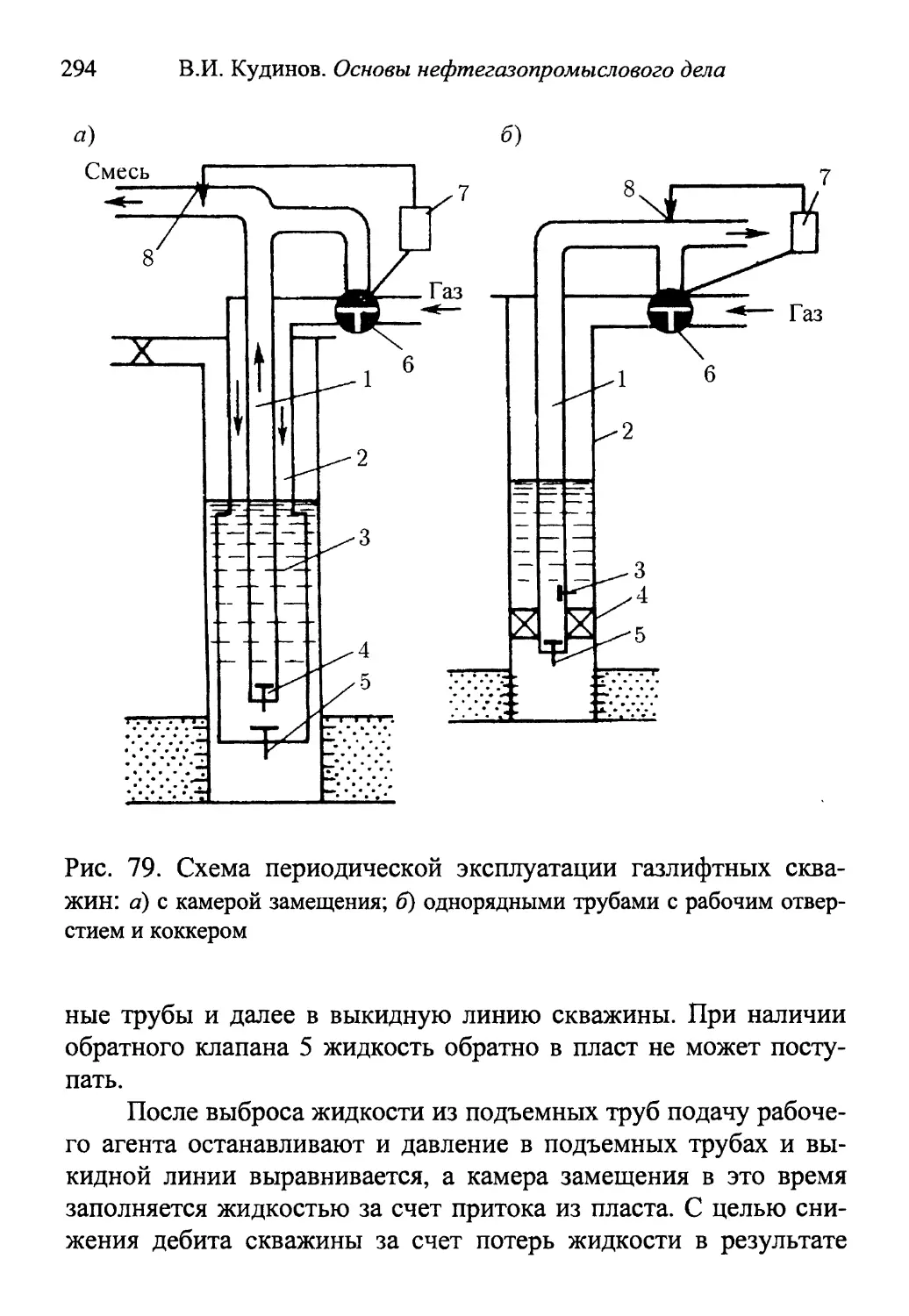

2.5. Периодическая эксплуатация газлифтных скважин..........292

2.6. Исследование газлифтных скважин........................295

2.7. Бескомпрессорный газлифт...............................297

3. Эксплуатация нефтяных скважин штанговыми глубинными

насосами.................................................300

3.1. Глубинные штанговые насосы........................... 303

3.2. Цилиндры насосов.......................................308

3.3. Плунжеры...............................................309

3.4. Клапаны................................................310

3.5. Насосные штанги........................................312

3.6. Устьевое оборудование глубинно-насосных скважин........313

3.7. Станки-качалки.........................................316

3.8. Производительность глубинно-насосной штанговой

установки.............................................322

3.9. Нагрузки на насосные штанги и станок-качалку...........324

3.10. Упругие деформации штанг и труб.......................327

3.11. Исследование работы штанговой насосной установки с

помощью динамографа...................................330

3.12. Осложнения при эксплуатации скважин штанговыми

глубинными насосными установками......................336

3.13. Периодическая эксплуатация малодебитных скважин.......343

3.14. Исследования насосных скважин.........................344

4. Эксплуатация скважин погружными центробежными насосами ....349

4.1. Погружные центробежные насосы..........................353

4.2. Погружные электродвигатели (ПЭД).......................357

4.3. Кабель.................................................361

4.4. Оборудование устья колонны и подъемных труб............362

4.5. Рабочая характеристика погружных электроцентробежных

насосов...............................................363

6

Оглавление

4.6. Исследование скважин, оборудованных электроцентробеж-

ными насосами.........................................364

4.7. Винтовые электронасосы..........................366

4.8. Гидропоршневые насосы...........................369

Глава XI. Одновременно-раздельная эксплуатация 2-х и более плас-

тов одной скважиной.......................................371

Глава XII. Разработка нефтяных, газовых и газоконденсатных

месторождений.............................................379

1. Разработка нефтяных месторождений....................379

2. Разработка газовых месторождений.....................382

3. Разработка газоконденсатных месторождений............388

4. Стадии разработки залежи.............................390

Глава ХШ. Поддержание пластового давления. Нестационарное

заводнение................................................393

Глава XIV. Причины ухудшения проницаемости призабойной зоны

пласта....................................................421

Глава XV. Методы увеличения проницаемости призабойной зоны

пласта....................................................428

1. Кислотные обработки..................................429

2. Оборудование, применяемое при проведении кислотной

обработки...............................................434

3. Технология проведения кислотной обработки............435

4. Гидравлический разрыв пласта.........................443

5. Технология обработки призабойной зоны скважин на основе

жидкофазного окисления легких углеводородов в пластовых

условиях.................................................454

6. Технология увеличения конечного нефтеизвлечения из карбонат-

ных коллекторов с применением оксидата...................462

7. Метод щелевой разгрузки продуктивного пласта в призабойной

зоне скважин.............................................464

8. Оборудование и материалы, применяемые при щелевой разгрузке

пласта...................................................470

9. Вибрационные и акустические методы воздействия на нефтяные

и газовые пласты........................................476

Глава XVI. Воздействие на нефтяной пласт теплом............481

1. Паротепловое воздействие (ПТВ) и воздействие горячей водой

(ВГВ)...................................................487

Оглавление

7

2. Крепление паронагнетательных скважин....................495

3. Внутрипластовое горение (ВГ)............................499

4. Основные технологические параметры процесса создания В ДОГ.. 506

5. Удельный поток воздуха и скорость перемещения фронта

горения..................................................508

6. Коэффициент использования кислорода...................509

7. Водо-воздушное отношение (ВВО)........................511

8. Сверхвлажное внутрипластовое горение (СВВГ)...........512

Глава XVII. Методы разработки вязких и высоковязких нефтей

в карбонатных коллекторах.................................514

1. Термополимерное воздействие на залежи высоковязкой нефти

(ТПВ)....................................................527

2. Холодное полимерное воздействие (ХПВ).................538

3. Водное воздействие (ВВ)...............................539

4. Циклическое внутрипластовое полимерно-термическое воздей-

ствие (ЦВПТВ)............................................540

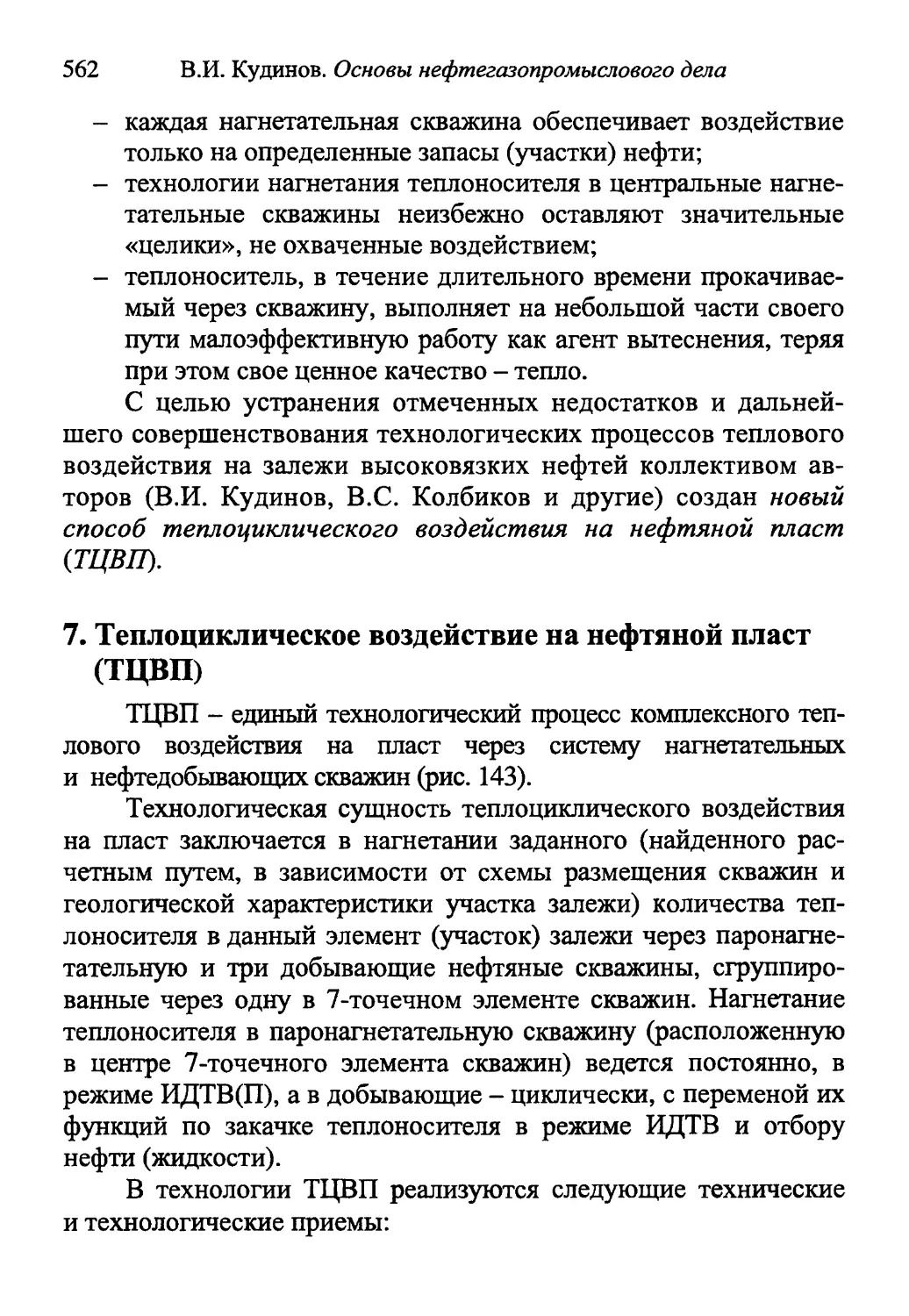

5. Импульсно-дозированное тепловое воздействие (ИДТВ)....547

6. Технология импульсно-дозированного теплового воздействия

с паузой [ИДТВ(П)].......................................560

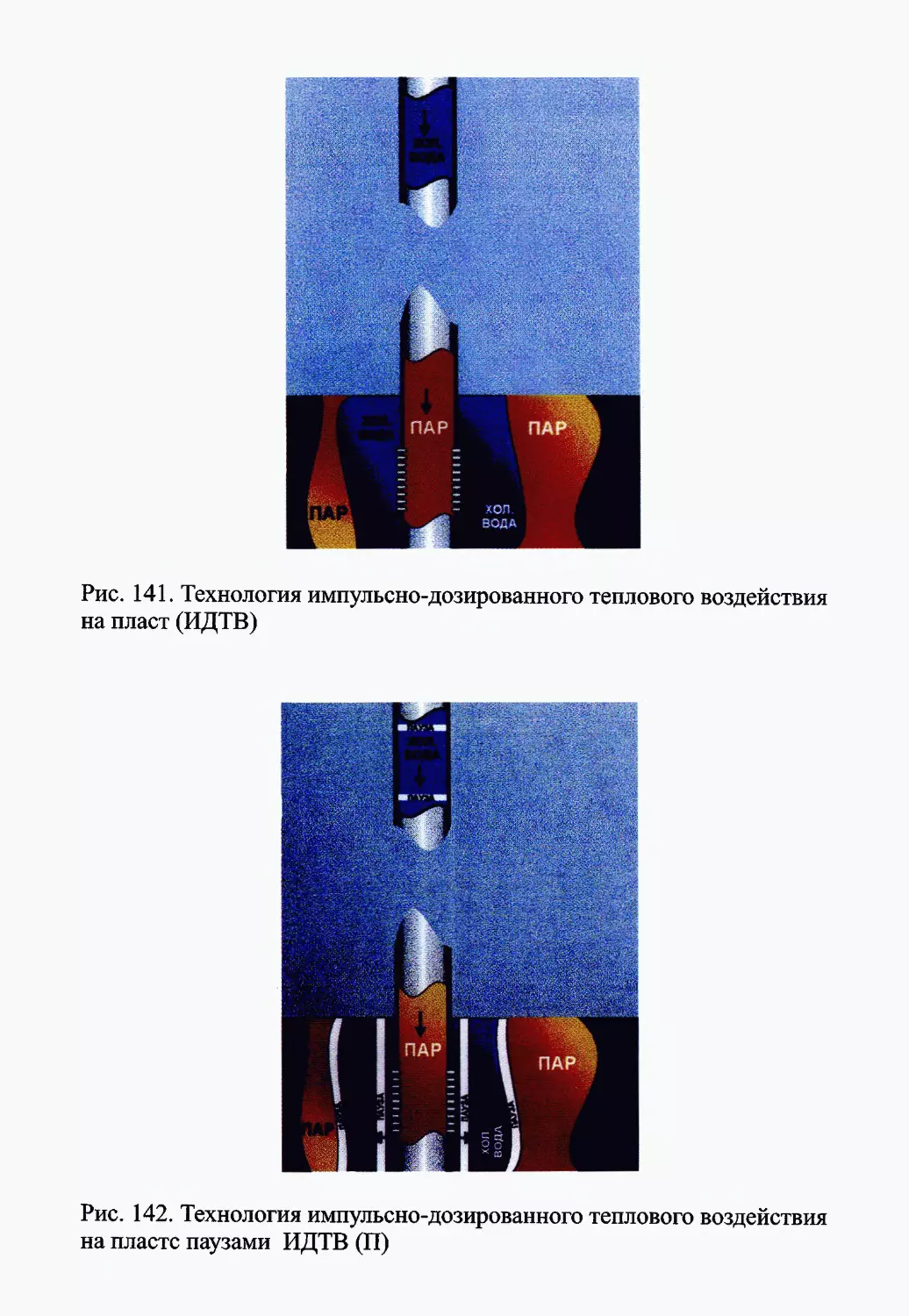

7. Теплоциклическое воздействие на нефтяной пласт (ТЦВП).562

8. Термоизолированные насосно-компрессорные трубы с глубокой

вакуумной изоляцией......................................585

9. Супертонкое базальтовое волокно.......................591

10. Установка по приготовлению и закачке полимерного раствора.... 591

И. Теплогенерирующие установки............................593

Глава XVIII. Исследование скважин...........................597

1. Геофизические исследования скважин....................598

2. Термодинамические исследования скважин................601

3. Исследование скважин при установившемся режиме работы сква-

жин (метод пробных откачек)..............................609

4. Исследование при неустановившихся режимах работы скважин.... 614

5. Формы кривых восстановления давления и их интерпретация.617

6. Техника и технология исследования скважин.............621

7. Исследования профиля продуктивности нефтяных и приемистос-

ти нагнетательных скважин................................626

8. Скважинные расходомеры и дебитомеры...................627

9. Измерения дебита нефти, газа и пластовой воды.........631

10. Измерение расхода нефтяного газа.....................632

11. Методы контроля в процессе теплового воздействия на пласты... 633

8 Оглавление

Глава XIX. Подземный и капитальный ремонты скважин.......638

Глава XX. Сбор, транспорт и подготовка нефти и газа на

промыслах..............................................664

Глава XXI. Транспорт нефти, нефтепродуктов и газа........673

Термины и понятия, применяемые в термических и других методах

добычи нефти...........................................688

Приоритеты отечественной науки и техники в нефтяной отрасли....704

Список обозначений.......................................708

Список сокращений........................................710

Международная система единиц (СИ), некоторые величины и

обозначения............................................714

Соотношения с единицами СИ (некоторых часто применяемых

единиц)................................................717

Таблицы..................................................719

Литература...............................................724

Глава I

ИСТОРИЯ РАЗВИТИЯ НЕФТЯНОЙ

И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

В СССР И РОССИИ

1. История развития нефтяной промышленности

Нефть известна человечеству с очень давних времен. Пер-

воначально нефть самоизливом выходила на земную поверхность

и скапливалась в низких местах, откуда ее добывали и использо-

вали для смазки как горючий материал, а затем стали применять

и в лечебных целях. В древности египтяне окисленную нефть

применяли для бальзамирования. Нефтяные битумы использова-

лись для приготовления строительных растворов. Нефть исполь-

зовали в качестве основы зажигательной смеси. У южного побе-

режья Каспийского моря нефть издавна применялась для освеще-

ния жилищ.

Нефть добывалась из мест скопления бадьями вручную.

Сначала копали колодцы в местах выхода нефти на поверхность,

стенки которых крепились камнем или деревянными брусьями,

затем из них черпали нефть бадьями или бурдюками вручную

или с помощью конной тяги.

История развития нефтяной промышленности нашей страны

начиналась с Бакинской нефти. В IV веке до нашей эры, по опи-

санию древнеримского историка Плутарха, в войсках Александра

Македонского для освещения применяли нефть с Апшеронского

полуострова. Хранили нефть в глиняных сосудах или в бурдюках

и в них же перевозили ее гужевым транспортом или по воде.

Бакинская нефть в те давние времена доставлялась даже

в Багдад. О ней было известно арабам, персам и другим наро-

дам.

10 В.И. Кудинов. Основы нефтегазопромыслового дела

В XVII в. повышается спрос на нефть и для ее хранения

строятся первые хранилища нефти. Нефть хранилась в земляных

ямах глубиной 4-5 метров, вырытых в глинистых грунтах. Позд-

нее стали строить амбары из камня, с использованием цемента.

Эти амбары перекрывались каменными крышами. Такой способ

хранения нефти применялся до второй половины XVH столетия.

В 1723 году по приказу Петра I бакинская нефть была под-

вергнута перегонке в главной московской аптеке для изготовле-

ния лекарственных бальзамов. В 1745 году архангельский купец

Федор Прядунов построил первый в мире нефтеперегонный за-

вод, на котором получали осветительную жидкость, названную

керосином. До 1000 пудов (пуд равен 16 кг) керосина в год от-

правляли в Москву, но в тот период осветительная жидкость пока

не нашла большого спроса.

В 1823 году на Кавказе вблизи крепости Моздок крепостные

крестьяне братья Дубинины соорудили завод по перегонке нефти.

На этом перегонном заводе получили светлую прозрачную осве-

тительную жидкость - фотоген (от греческого слова «фотос» -

свет, «гениао» - произвожу), а в остатке - густую грязно-черную

жидкость. За остатком закрепилось арабское слово «маклузат» -

отброс, которое со временем преобразовалось в слово «мазут».

Игнатием Лукасевичем в этот период была изобретена керо-

синовая лампа, которая нашла широкое применение во всем ми-

ре, в результате чего значительно увеличился спрос на освети-

тельную жидкость под названием «керосин» (от английского сло-

ва «kerosene»).

Хотя добыча нефти в нашей стране велась с очень давних

пор, рождение отечественной нефтяной промышленности связано

с началом механического бурения скважин, стенки которых кре-

пились металлическими обсадными трубами. В 1864 году в доли-

не реки Кудако на Кубани было начато бурение ударным спосо-

бом первых в России нефтяных скважин, и 16 февраля 1866 года

здесь с глубины 55 метров был получен первый управляемый

фонтан нефти с суточным дебитом около 200 Тонн в сутки.

В России годом рождения нефтяной промышленности считается

1864 год.

Глава I. История развития нефтяной и газовой промышленности 11

В 1964 году наша страна торжественно отметила 100-летие

отечественной нефтяной промышленности, и теперь каждое пер-

вое воскресенье сентября отмечают День работников нефтяной

и газовой промышленности.

Совершенствование механизированного ударного способа

бурения (ударно-штангового и ударно-канатного) позволило на-

ращивать объемы бурения скважин и, соответственно, увеличи-

вать количество эксплуатационных скважин, а также увеличивать

глубины нефтяных скважин. Так, в 1872 году в районе Баку

эксплуатировались две нефтяные скважины, в 1873 г. - 17,

в 1874 г. - 50, в 1877 году уже 296 скважин. В 1873 году в Бакин-

ском районе средняя глубина нефтяных скважин составляла 22 м,

в 1883 г. - 59 м, в 1893 г. - 114 м, а к 1900 году в этом районе бу-

рили скважины с глубиной до 300 м, а затем - до 400-500 м.

Росла и добыча нефти. Если за 50 лет с 1821 г. по 1872 г.

в России было добыто 361 тыс. т нефти, то уже за один 1879 год бы-

ло добыто 402 тыс. т, в 1882 г. - 827 тыс. т, а в 1892 г. - 4670 тыс. т.

Нефтяная промышленность в России начала развиваться

с добычи нефти в районе г. Баку на Апшеронском полуострове,

на Северном Кавказе (г. Грозный, г. Майкоп), а также в Эмбин-

ском районе. Но основной объем добычи нефти был в районе

г. Баку на Апшеронском полуострове.

Добыча нефти росла за счет фонтанных скважин и за счет

добычи нефти методом тартания. Это метод добычи нефти из

скважины с помощью желонки. Желонка представляла из себя

бадью, применяемую первоначально при добыче нефти из ко-

лодцев, но удлиненнее, с диаметром значительно меньшим, чем

при добыче из колодцев, так, чтобы она проходила в стволе об-

садной трубы скважины с открывающимся внутрь донным кла-

паном. При спуске в скважину клапан открывался и желонка

наполнялась нефтью, а при подъеме желонки клапан опускался,

закрывая клапанное отверстие, и нефть поднималась на поверх-

ность.

Способ тартания был длительное время одним из основных

при добыче нефти, т.к. связан был с тяжелым физическим тру-

дом, рабочих называли тарталыциками. С помощью тартания же-

12 В.И. Кудинов. Основы нефтегазопромыслового дела

донками в 1913 году добывалось 95% всей добываемой нефти

в России.

На нефтяных промыслах нефть транспортировалась к пунк-

там ее перевозки по деревянным желобам и земляным канавам.

Перевозка нефти к потребителям осуществлялась в бурдюках

и деревянных бочках. В 1894 году только в г. Грозном на пере-

возке нефти с промыслов работало более 300 конных повозок,

перевозивших в день около 300 тонн нефти. Всего же в районах

добычи нефти - Баку, Грозном, Майкопе и Эмбинском районе -

работали тысячи повозок. Нефтепродукты перевозили баржами

в деревянных бочках. Такой способ перевозки нефтепродуктов

приводил к загрязнению воды в реках нефтью и наносил большой

ущерб рыбным ресурсам.

С ростом добычи нефти и ее переработки существующие

способы хранения и транспорта нефти и нефтепродуктов стали

неэффективны. Значительный вклад в дальнейшее развитие неф-

тяной промышленности на Кавказе принадлежит братьям Но-

бель.

В 1879 году Александр II подписал «Высочайше утвер-

жденный Устав “Товарищества нефтяного производства братьев

Нобель”», в соответствии с которым «Государь император ... со-

изволил разрешить Людвигу Эммануиловичу Нобелю в С. Петер-

бурге, Роберту Эммануиловичу Нобелю в Баку, Альфреду Эмма-

нуиловичу Нобелю в Париже и гвардии полковнику Петру Алек-

сандровичу Бильдерлингу учредить “Товарищество на паях”».

В собственность учреждаемого Товарищества передавались «пе-

регоночный завод со всем принадлежащим к нему движимым и

недвижимым имуществом, ... а также принадлежащие учредите-

лям Товарищества буровые скважины, нефтяные прииски, зе-

мельные отводы, нефтепроводы, резервуары на /берегах Волги,

пароходы и баржи». Одновременно ему предоставлялось право

«приобретать в собственность или арендовать заводы нефтяные

и в связи с нефтяным производством находящиеся, а равно при-

обретать или арендовать земли и устраивать нефтяные проводы,

а также устраивать склады для хранения нефтяных продук-

тов, ...иметь собственные пароходы, парусные суда, баржи

Глава I. История развития нефтяной и газовой промышленности 13

и другие перевозные средства, а также железнодорожные вагоны

для перевозки продуктов по железным дорогам».

В 1875 году Роберт Эммануилович Нобель приобретает

в Баку несколько промыслов и начинает бурение скважин. Одно-

временно он откупает у Тифлисского общества керосиновый за-

вод в Черном городе (одном из районов Баку), проводит его ре-

конструкцию. Добившись более высокой очистки продуктов неф-

теперегонки, Роберт Нобель первым на бакинских промыслах по-

лучает на своем заводе керосин, не уступающий по качеству аме-

риканскому, наиболее популярному к тому времени в России.

В 1876 году братья, собравшись в Баку, пришли к выводу,

что в данный момент главным должно стать не наращивание до-

бычи нефти, а подготовка необходимой инфраструктуры. После

этого основные вложения братьев Нобель были сделаны в строи-

тельство складов нефти и нефтепродуктов и создание транспорт-

ных средств. Понимая, что важным для цивилизованного хозяй-

ствования являются новые научно-технические решения, они ус-

тановили творческое сотрудничество с технической конторой

американского предпринимателя А.В. Бари, которая работала

в России. Установилось долговременное плодотворное сотрудни-

чество с Товариществом выдающегося русского изобретателя

В.Г. Шухова, работающего с 1878 года главным инженером кон-

торы А.В. Бари. Одним из наиболее удачных решений братьев

Нобель в обустройстве своих нефтяных промыслов стало строи-

тельство первого в России 10-километрового нефтепровода про-

изводительностью 1280 тонн в сутки от Балаханинских промы-

слов до керосинового завода в Черном городе. Все расчеты и со-

оружения произвел В.Г. Шухов. Это новшество не всеми было

воспринято. Местные возницы, занимающиеся перевозками в де-

ревянных бочках нефти с промыслов на заводы и керосина к мор-

ским причалам, а также изготовители бочек восприняли новше-

ство как покушение на свои заработки.

Братья Нобель первыми предложили заменить деревянные

баржи для бочечных перевозок нефтепродуктов по Волге на ме-

таллические наливные. Р. Нобель обратился в правительство

с предложением запретить транспорт керосина в деревянных

14 В.И. Кудинов. Основы нефтегазопромыслового дела

бочках, имея в виду загрязнение среды и ущерб рыбным ресур-

сам. Собравшийся в 1885 году съезд бакинских нефтепромыш-

ленников обвинил руководство Товарищества в попытках моно-

полизации российского рынка и призвал отклонить проект, «мало

выдерживающий критику с технической стороны и столь губи-

тельный для всего русского нефтяного дела в экономическом от-

ношении».

Лишь в 1904 году Правительство России приняло решение

об изъятии из эксплуатации в течение 10 лет всех деревянных

барж.

Впервые в мире по чертежам братьев Нобель было по-

строено нефтеналивное металлическое судно грузоподъемно-

стью 240 тонн. Судно было построено на шведских верфях.

Дальнейшая политика братьев Нобель была направлена на со-

вершенствование складского хозяйства. Они отказались от тра-

диционного бочкотарного складирования в земляных ямах,

сопровождавшегося потерями и загрязнением окружающей

среды. По заказу братьев Нобель конструирование первых в

мире клепанных металлических резервуаров осуществил

В.Г. Шухов. В строительство металлических резервуаров и

цистерн вкладывались огромные средства, значительно больше,

чем в нефтедобычу. Уже в 1890 году суммарная вместимость ре-

зервуаров в Товариществе братьев Нобель составила 1974 тыс. м3,

а стоимость хранения нефтепродуктов снизилась до 3 копеек за

пуд (16 кг), а при старом методе складирования она была равна

10-30 копеек. В 1882 году конструкторы Товарищества создают

распыляющую форсунку, что дало возможность полезного ис-

пользования мазута, считавшегося вредным отходом переработ-

ки нефти. Был сделан важный шаг в использовании нефтепро-

дуктов для нужд энергетики.

В 1882 году по инициативе Р. Нобеля и его сотрудника Тер-

квиста была решена фундаментальная задача по созданию и вне-

дрению в производство принципиально новой системы непре-

рывной перегонки нефти в многокубовых батареях, на которых

стали получать не только хорошо очищенный керосин, но и вы-

сококачественное смазочное масло.

Глава I. История развития нефтяной и газовой промышленности 15

В вопросах переработки Товарищество опередило амери-

канских изобретателей на четверть века. Благодаря особенностям

многокубового перегонного процесса появилась возможность от-

бирать последовательно любые фракции углеводородов. Вскоре

Товарищество впервые в России наладило промышленное полу-

чение бензина, который в то время использовался в резиновом и

костеобжигающем производстве. Огромная заслуга братьев Но-

бель в проведении первых опытов безотходных производств. Из

отходов нефтеперегонки наладили получение едкого натра, реге-

нерацию серной кислоты для очистки смазочных масел и т.д.

В начале 90-х годов в Баку был построен завод по извлече-

нию парафина из нефти. Более полувека братья Нобель показыва-

ли уроки цивилизованной хозяйственной деятельности. Их вклад

особенно в развитие отечественной нефтяной промышленности

огромен и заслуживает особого внимания. Долгие годы их труд

был забыт в нашей стране, и лишь в 2000 году по инициативе

президента Российской Академии Естественных Наук О.Л. Куз-

нецова и мэра г. Москвы Ю.М. Лужкова были проведены Дни

братьев Нобель, а труд их был увековечен памятником и мемори-

альной доской.

К 1892 году, когда добыча нефти в стране составляла около

5 млн. т, в Баку появляются крупные нефтепромышленные фир-

мы, конкурирующие между собой в погоне за получением более

мощных нефтяных фонтанов. Эта фонтанная горячка приводила

к бессистемной, хаотичной разработке недр, к огромным потерям

нефти в результате открытого ее хранения и частых пожаров

на промыслах.

Потребность в нефтепродуктах увеличивалась благодаря ря-

ду открытий наших отечественных изобретателей и ученых. Вна-

чале при перегонке нефти только керосин находил применение, а

более легкие фракции нефти, получившие название «бензин» (от

искаженного арабского «любензави» - горючее вещество) и ма-

зут, оставались ненужными продуктами.

В 1866 году А.И. Шпатаковский изобрел паровую форсунку

для сжигания мазута, а в 1880 году В.Г. Шухов ее значительно

усовершенствовал. В этой форсунке вытекающий по узкому ка-

16 В.И. Кудинов. Основы нефтегазопромыслового дела

налу мазут распыляется водяным паром в мельчайшую пыль.

Распыленный мазут в топке испаряется, хорошо смешивается

с воздухом и полностью сгорает. Распыление жидких топлив при

помощи пара оказалось настолько эффективным, что такие фор-

сунки используются в наше время наряду с воздушными и меха-

ническими. Изобретение нефтяной форсунки имело огромное

значение в развитии техники, а главное - оно положило конец бес-

смысленному уничтожению больших количеств высококалорийно-

го топлива. По предложению Д.И. Менделеева в 1887 году были

переведены с угольного на нефтяное топливо первые суда мор-

ского флота - миноносцы «Сова» и «Лука». Об эффективности

использования жидкого нефтяного топлива говорит общеизвест-

ный пример английского военного флота в первую мировую вой-

ну - перевод с угля на нефтяное топливо. Это мероприятие на

треть повысило военную мощь английского флота, при этом

не было построено ни одного дополнительного корабля. Сжига-

ние мазута в топках - это не лучшее его применение.

В 1823 году при консультации Д.И. Менделеева строится

около Ярославля первый в мире завод по получению смазочных

масел из мазута. В 1890 году В.Г. Шухов предложил способ рас-

щепления сложных углеводородов мазута и получения светлых

нефтепродуктов. Этот способ получил название «термический

крекинг» (английское слово «крекинг» - расщепление) и успешно

применяется до настоящего времени. Приведенные выше приме-

ры показывают, что нефтяная промышленность развивалась не

только за счет увеличения объема добычи нефти, но и за счет бо-

лее полной ее переработки. Около ста лет бензин оставался опас-

ным и ненужным продуктом нефтепереработки. Но изобретение

двигателя внутреннего сгорания русским изобретателем Огнесла-

вом (Игнатием) Костовичем в 1879 году положило начало про-

мышленному использованию бензина. Г-й Форд построил первые

автомобили с карбюраторными двигателями на бензине. Если

в 1886 году в мире было четыре автомобиля, то к 1910 году их

число возросло до 10 миллионов. Спрос ца бензин значительно

возрос.

Глава I. История развития нефтяной и газовой промышленности 17

Увеличение спроса на бензин, масла, мазут, керосин способ-

ствовало увеличению добычи нефти. С развитием добычи нефти

и ее переработки старые способы транспортировки и хранения

нефти и нефтепродуктов стали непригодны. Уже в 1872 году мас-

терские Московско-Нижегородской железной дороги изготовили

первые железнодорожные нефтеналивные вагоны-цистерны, ко-

торые начали эксплуатироваться на железнодорожной ветке Ба-

ку-Балаханы.

Нефтеналивной транспорт появился на Волге и Каспии

в 70-х годах XIX столетия. В 1873 году первыми в нефтеналив-

ном флоте были парусная шхуна «Александр» и речная баржа

братьев Н.И. и Д.И. Артемьевых с отделениями в трюмах для

нефти, а в 1878 году был построен первый в мире танкер - тепло-

ход «Зароастр» грузоподъемностью 250 тонн. В это же время со-

оружаются первые две металлические нефтеналивные баржи по

560 тонн каждая. В 1882 году наши отечественные инженеры

создают танкер «Спаситель» - прототип современных танкеров,

машинное отделение на котором было вынесено на корму.

В.Г. Шухов применил созданную им теорию работы балки

на упругом основании к постройке железных нефтеналивных

барж. По его разработкам построены классические конструкции

металлических плавающих гигантов - нефтеналивных барж дли-

ной 170 м, грузоподъемностью 18 тысяч тонн. К 1909 году

по Волге плавало более 16 тысяч наливных судов общей

грузоподъемностью около 3,5 млн. тонн. Утечки и потери нефти

и нефтепродуктов, составлявшие при перевозках в бочках 7-10%,

сократились до 2%, а стоимость перевозок нефти снизилась

в 10 раз.

В нефтяной промышленности слабым местом была доставка

нефти в бочках с промыслов на нефтеперерабатывающие заводы.

Еще в 1863 году Д.И. Менделеев высказал мысль о целесообраз-

ности перекачки нефти по трубам, а в 1879 году В.Г. Шухов, как

уже отмечалось, спроектировал и построил первый в России неф-

тепровод с Балаханинского нефтепромысла на нефтеперегонные

заводы длиной 10 км, диаметром 3" по заказу братьев Нобель.

18

В.И. Кудинов. Основы нефтегазопромыслового дела

Уже к 1883 году общая длина нефтепроводов в Бакинском

районе достигла 96 километров, а в 1895 - 317 километров.

В это же время строятся первые нефтебазы, оборудованные

резервуарными парками, трубопроводными сетями, паровыми

насосами, сливоналивными устройствами и т.д. Первый стальной

вертикальный цилиндрический клепаный резервуар был построен

по проекту В.Г. Шухова в 1878 году. Первый в России магист-

ральный керосинопровод, который в то время был и самым круп-

ным в мире, предназначался для подачи керосина от бакинских

нефтеперегонных заводов до порта Батуми на Черном море и был

введен в эксплуатацию в 1907 году. Этот керосинопровод был

построен из труб диаметром 200 мм и имел протяженность

853 км. Затем были построены нефтепроводы на Северном Кав-

казе: Майкоп-Туапсе (128 км), Грозный-Махачкала (162 км).

Общая протяженность трубопроводов для перекачки нефти

к 1917 году составляла 1147 км. Началом отечественной нефтя-

ной промышленности, как уже было сказано выше, являлся Ба-

кинский нефтяной район, поэтому и основное развитие нефтяно-

го транспорта и нефтебазового хозяйства было в этом районе.

Нефть транспортировалась по великой русской водной магистра-

ли: Каспийское море - Волга (с притоками Ока и Кама) - Мари-

инская система - Нева. В этом районё располагались основные

нефтяные базы, снабжавшие большую часть страны нефтью и

нефтепродуктами. Следует отметить большой вклад в развитие

нефтяной промышленности отечественных ученых Д.И. Менде-

леева, В.Г. Шухова, И.М. Губкина и других. \

Д.И. Менделеев вошел в историю отечественной и мировой

науки своими работами в области химии. Однако при всей своей

многогранной научной деятельности он много сделал для разви-

тия отечественной нефтяной промышленности. По предложению

Д.И. Менделеева был построен первый в России нефтепровод.

Он был инициатором развития разностороннего использования неф-

ти как химического сырья, а не в качестве топлива.

Как уже отмечалось выше, В.Г. Шухов произвел расчеты

и руководил строительством первого в России нефтепровода,

первым в мире предложил процесс переработки нефти - крекинг-

Глава I. История развития нефтяной и газовой промышленности 19

процесс. Под руководством В.Г. Шухова была спроектирована

и построена первая в России современная по конструкции сталь-

ная нефтеналивная баржа, осуществлена постройка первых кле-

паных стальных резервуаров для хранения нефти и нефтепродук-

тов. Ему принадлежит остроумное и простое решение увеличения

пропускной способности действующих нефтепроводов (и вообще

трубопроводов) путем устройства параллельного ответвления

трубы на некотором ограниченном участке трубопровода. В 70-х

годах XIX столетия В.Г. Шухов разработал и впервые в мире

предложил новый метод добычи нефти с помощью сжатого возду-

ха (компрессорный способ - газлифт). Но нефтепромышленники

к этому изобретению подошли скептически, и лишь в 1897 году

способ добычи нефти с помощью сжатого воздуха был испытан

на бакинских промыслах, но широкого применения в то время не

нашел.

Известны первые форсунки В.Г. Шухова, в которых в каче-

стве топлива использовался мазут и т.д. Академик Л.С. Лейбен-

зон совершенно обоснованно и справедливо назвал В.Г. Шухова

основоположником нефтяной гидравлики (а в дополнение можно

сказать - и отечественной нефтяной промышленности). Огром-

ный вклад в развитие отечественной нефтяной промышленности

принадлежит талантливым русским геологам И.М. Губкину

и Д.В. Голубятникову. Последнему принадлежат монографии по

Биби-Эйбатскому, Бинагадинскому и другим месторождениям.

Своими работами он внес огромный вклад в геологическое изу-

чение нефтяных месторождений Апшеронского полуострова.

С именем И.М. Губкина связана история развития всех основных

районов добычи нефти в нашей стране. Геологическим исследо-

ванием нефтяных месторождений Азербайджана И.М. Губкин на-

чал заниматься с 1913 года. На основании этих исследований им

были разработаны основные положения о геологической струк-

туре нефтяных месторождений этого района. И.М. Губкин играл

большую роль в открытии Майкопских нефтяных месторожде-

ний. На основе исследований Нефтяно-Ширванского нефтяного

месторождения И.М. Губкин впервые доказал существование

«рукавообразных» залежей нефти, приуроченных к дельтам

20

В.И. Кудинов. Основы нефтегазопромыслового дела

и руслам древних рек. Он научно предсказал наличие крупней-

ших месторождений нефти в Урало-Волжском регионе, что впо-

следствии подтвердилось на практике. Для увеличения прибыль-

ности нефтяного дела наиболее инициативные нефтепромышлен-

ники, имеющие большие капиталы, внедряют ряд усовершенст-

вований на нефтяных промыслах, нефтеперерабатывающих заво-

дах, при хранении и транспортировке нефти. На ряде промыслов

стали применять электродвигатели, делались первые попытки

оборудовать фонтанные скважины арматурой в целях ликвидации

бесконтрольного фонтанирования и т.д.

С 1923 года зарождается глубинно-насосная эксплуатация

с помощью станков-качалок и электродвигателей, продолжает

развиваться компрессорный способ добычи нефти.

С развитием транспорта и промышленности начинается

нефтяная лихорадка. На первом месте по добыче нефти в Баку

были Балаханы, Сабунчи, Романы и другие месторождения.

В 1895 году на скважине 7/847 был получен открытый фонтан

нефти в Грозном с дебитом около 16 тысяч тонн в сутки, который

не могли ликвидировать на протяжении трех лет. К началу

1901 года были открыты и введены в разработку нефтяные ме-

сторождения в Майкопе и Эмбе. В России в 1901 году добыва-

лось уже 11,5 млн. тонн нефти. Однако после 1901 года вплоть до

Октябрьской революции 1917 года добыча нефти в России не

возрастала и сохранилась на уровне 10 млн. тонн в год. Нефтяные

монополии в погоне за максимальными прибылями искусственно

сдерживали дальнейший рост добычи нефти.

После Октябрьской революции добыча нефти в России зна-

чительно снизилась. Первая Мировая и Гражданская войны при-

вели к тому, что к 1920 году добыча нефти в России снизилась

до 3,8 млн. тонн в год. Потребовались большие усилия для вос-

становления и развития отечественной нефтяной промышленно-

сти. 20 июня 1918 года был подписан Декрет Совета Народных

Комисаров «О национализации нефтяной промышленности».

С 1920 года началась подготовка специалистов-нефтяников.

В 1920 году по решению Правительства И.М. Губкин орга-

низовал в Московской Горной академии первую в стране нефтя-

Глава I. История развития нефтяной и газовой промышленности 21

ную кафедру, выросшую в дальнейшем в нефтяной факультет, на

базе которого в 1930 году был создан Московский нефтяной ин-

ститут. Ныне это Российский Государственный университет неф-

ти и газа им. И.М. Губкина. Затем создаются нефтяные факульте-

ты в Баку и Грозном. В 1924 году был испытан первый турбобур

системы Капелюшникова, явившийся прообразом современных

многоступенчатых турбобуров. В результате принятых мер на

Бакинских промыслах уже в 1924 году работало 70 станков ро-

торного бурения, при этом около 65% буровых станков работало

на электроэнергии. Производительность труда в бурении к 1924

году выросла в четыре раза по сравнению с 1921 годом. К этому

времени были начаты геологические изыскания в новых районах

между Волгой и Уралом. Эти изыскания, которые проводил Гео-

логический комитет под руководством И.М. Губкина, привели

к созданию второго Баку - открытию новых крупных нефтяных

месторождений нефти на территории Татарии, Башкирии, Куй-

бышевской области. В эти годы зарождается нефтяное машино-

строение на базе старых промысловых мастерских и небольших

заводов.

В первоначальный период глубинно-насосной эксплуатации

применялись глубинные штанговые насосы конструкции

ПО «АЗНЕФТЬ», изготавливаемые на Бакинском машинострои-

тельном заводе им. Ф.Э. Дзержинского. Затем там же были соз-

даны глубинные насосы ФД-1, ФД-2 и ФД-3, которые позволяли

добывать нефть с песком. В последующем стали выпускать насо-

сы типа НГН и их модификации. Для глубинно-насосной экс-

плуатации также в Баку выпускались станки-качалки СК-10-1350

(станки-качалки грузоподъемностью на головке балансира 10 тонн

и максимальной длиной хода полированного штока 1350 мм),

а также СК-4-1800. Позднее они модернизировались идо сего-

дняшнего дня выпускается нормальный ряд станков-качалок типа

СКН и СК различной грузоподъемности, длины хода полирован-

ного штока и числа качаний.

В добыче нефти с 1923 года начинается внедрение на неф-

тяных промыслах глубинно-насосного способа добычи нефти.

В широких масштабах проводится электрификация нефтяных

22

В.И. Кудинов. Основы нефтегазопромыслового дела

промыслов. Замена пара электроэнергией позволила резко уско-

рить процесс замены желонки на более совершенное оборудова-

ние. Если в 1923 году в Бакинском районе 55% добычи нефти по-

лучали тартанием, то к 1932 году этот способ добычи нефти был

почти полностью ликвидирован. Вместо добычи нефти желонкой

внедряются глубинно-насосный и компрессорный методы экс-

плуатации скважин. Если в 1923 году компрессорным способом

добывалось около 15%, то в 1932 году этим способом добывалось

уже более 50% всей нефти.

Все последующие годы увеличиваются разведочные работы

на нефть, внедряются новые методы разведки. В 1928 году добы-

ча нефти в стране составила 11,6 млн. т, т.е. превысила уровень

максимальной добычи нефти в России 1901 года. В этот период

было открыто много новых месторождений, вводились в разра-

ботку нефтяные месторождения на Северном Кавказе, в Средней

Азии, Казахстане. В 1928 году была открыта первая нефть на вос-

токе страны - в Чусовских Городках Пермской области.

В 1932 году были получены нефтяные фонтаны на Ишимбайском

месторождении в Башкирской АССР, ставшие рождением второ-

го Баку. На месте Башкирской деревни в короткие сроки был по-

строен первый город нефтяников - Ишимбай. Построена желез-

ная дорога Уфа-Ишимбай. В Уфе и Ишимбае строятся нефтепе-

рерабатывающие заводы. Увеличиваются разведочные работы на

нефть в районах Урало-Поволжья, в результате чего к концу 30-х

годов были открыты несколько нефтяных месторождений в Баш-

кирии, Пермской и Куйбышевской областях. В 1941 году в стране

добыча нефти составила 33 млн. тонн.

К этому времени в СССР была создана мощная нефтяная

промышленность, обеспечивающая народное хозяйство страны

требуемым количеством нефти и нефтепродуктов. Но основным

нефтедобывающим районом оставался Азербайджан, где добыва-

лось 23,5 млн. тонн нефти, на Северном Кавказе (Грозный) добы-

валось 5 млн. тонн и около 2 млн. тонн в Урало-Поволжье

(1,8 млн. тонн - в Башкирии). Создание в предвоенные годы ме-

жду Волгой и Уралом новой крупной нефтяной базы - второго

Баку - способствовало приближению источников нефти к потре-

Глава I. История развития нефтяной и газовой промышленности 23

бителям, комплексному развитию экономики, сокращению

транспортных расходов на перевозку нефтепродуктов и, нако-

нец, к созданию нового потенциала по дальнейшему развитию

нефтяной промышленности и укрепления обороноспособности

страны. К этому времени на территории второго Баку было от-

крыто 12 нефтяных месторождений в Куйбышевской, Орен-

бургской, Саратовской областях и в Татарской АССР. Поиск

нефти вели 19 геологических партий. Одновременно с поиска-

ми нефти и ростом ее добычи шло интенсивное строительство

нефтеперерабатывающих заводов и сооружение магистральных

нефтепроводов для транспортировки нефти на большие рас-

стояния.

Необходимо отметить, что с самого зарождения и вплоть

до 1932 года нефтяные месторождения разрабатывались кому как

захочется, без научных основ рациональной разработки нефтя-

ных месторождений.

В 1932 году академик И.М. Губкин впервые сформулировал

основные требования по комплексному проектированию разра-

ботки нефтяных залежей. К этому времени ставится вопрос о сет-

ке скважин, который еще не был научно обоснован.

В 1934 году Л.С. Лейбензон опубликовал свой труд «Под-

земнЗятвдравлика воды, нефти и газа». Огромный вклад в разви-

тие науки о подземной гидравлике внесли академик С.А. Хри-

стианович, профессор В.Н. Щелкачев и другие.

В конце тридцатых годов в стране значительно усиливаются

разведочные работы на нефть. Если в 1932 году геолого-

поисковых партий в стране было 216, то в 1936 году их было уже

около 700. Увеличиваются поисковые работы в Урало-Волжском

районе, а также начинаются работы в Западной Сибири.

Н.А. Мальцев, В.И. Игревский, Ю.В. Вадецкий в своей книге

«Нефтяная промышленность России в послевоенные годы» опи-

сывают важный факт начала изучения Сибири. В 1939 году по

решению Наркомата топливной промышленности, который тогда

возглавлял Л.М. Каганович, в Сибирь было направлено около пя-

тидесяти геологических, геофизических и топографических пар-

тий. В десяти районах начались буровые работы.

24

В.И. Кудинов. Основы нефтегазопромыслового дела

22 июня 1941 года фашистская Германия вероломно, без

объявления войны напала на Советский Союз. Война прервала

мирную жизнь и работу в стране. Великая Отечественная война

требовала все больше и больше топлива, так как в ней применя-

лось огромное количество танков, самолетов и другой техники.

Особенно трудными были первые годы войны. Перед нефтяни-

ками страны была поставлена задача бесперебойного обеспече-

ния фронтов нефтепродуктами в необходимых количествах.

Не менее важной задачей было не допустить, чтобы враг мог до-

бывать нефть из нефтяных скважин на оккупированной террито-

рии. Н.К. Байбаков, бывший в то время наркомом топливной

промышленности страны, говорит: «Нам было поручено демон-

тировать и эвакуировать нефтепромысловое и нефтеперерабаты-

вающее оборудование с Северного Кавказа и Баку, а в случае не-

обходимости вывести его из строя. С болью в сердце выполняли

нефтяники это задание. Оборудование промыслов и заводов

Грозного, Кубани и Дагестана эвакуировали на восток, большин-

ство скважин было ликвидировано».

Захват врагом части нефтяных районов на Кавказе и окку-

пация Украины привели к снижению добычи нефти, однако в ре-

зультате огромных усилий нефтяников страны Советская Армия

была обеспечена нефтепродуктами в необходимых количествах

и высокого качества. Н.К. Байбаков в своих воспоминаниях пи-

шет: «С чувством законной гордости можно отметить, что дейст-

вующая наша армия ни на одном этапе не знала трудностей

с нефтепродуктами, и даже в особо сложные первые годы войны,

несмотря на ущерб, нанесенный временной потерей украинских,

кубанских и частично грозненских промыслов, несмотря на де-

монтаж и эвакуацию ряда нефтеперерабатывающих заводов на

Восток и уничтожение почти половины нефтебаз, все требования

фронта оперативно удовлетворялись». В начале 1943 года, когда

на фронтах ежедневно погибали тысячи солдат и офицеров,

а в тылу были голод и разруха, Правительством страны подписы-

вается постановление, по которому нефтяникам выделялось

средств и оборудования столько, сколько требовалось для значи-

тельного увеличения геолого-разведочных работ, с целью откры-

Глава I. История развития нефтяной и газовой промышленности 25

тия в кратчайшие сроки новых нефтяных месторождений, осо-

бенно в районах Урало-Поволжья.

С целью ускоренного ведения разведочных работ на нефть

и газ в эти районы из южных районов страны были передислоци-

рованы геолого-разведочные предприятия с опытными кадрами и

необходимым оборудованием. И уже в 1943 году в районе Жигу-

левских гор Куйбышевской (ныне Самарской) области был полу-

чен мощный фонтан из девонских отложений. В 1943 году

в Ишимбайском районе Башкирии было открыто Кинзебулатское

нефтяное месторождение. В 1944 году получен мощный фонтан

также из девонских горизонтов на Туймазинском месторождении

Башкирии. В 1945 году открыты нефтяные месторождения в рай-

оне поселка Шугурово в Татарии, в районе поселка Бавлы было

открыто Бавлинское нефтяное месторождение. В 1949 году около

деревни Ромашкино из разведочной скважины № 3 получен фон-

тан нефти, положивший начало разработке крупнейшего нефтя-

ного месторождения в Татарии. В это же время залежи

нефти в девонских и угленосных отложениях были открыты

в Куйбышевскои\(Самарской), Волгоградской, Саратовской,

Пермской и Оренбургской областях.

Сейчас можно уверено говорить, что политика Правитель-

ства в вопросах геолого-разведочных работ на нефть и газ была

дальновидной. Открытие нефтяных и газовых месторождений

в годы войны и в послевоенный период позволили выйти Совет-

скому Союзу в число передовых нефтедобывающих стран мира,

что, в свою очередь, позволило в короткие сроки восстановить

народное хозяйство страны, разрушенное в период Великой Оте-

чественной войны.

Уже в 1949 году в стране был достигнут довоенный уровень

добычи нефти - 33,3 миллиона тонн, из которых 8 миллионов

тонн добыто в Урало-Поволжских районах.

Открытие и ввод в эксплуатацию кроме месторождений

нефти и газа в Урало-Поволжье новых нефтяных месторождений

на Северном Кавказе, в Азербайджане, Украине и Средней Азии

позволили ускоренными темпами наращивать добычу нефти и га-

за в стране. В 1955 году в стране было добыто 70,8 миллиона

26

В.И. Кудинов. Основы нефтегазопромыслового дела

тонн нефти, а в 1960 году - 147,9 миллионов тонн; в 1970 г. -

352,8 миллиона тонн, в 1977 г. - 545,7 миллионов тонн вместе

с газовым конденсатом.

В шестидесятые годы начался новый этап развития нефтя-

ной промышленности в нашей стране, когда в Западной Сибири

(Тюменская и Томская области) приступили к освоению нефтя-

ных и газовых месторождений. Как отмечалось выше, геолого-

поисковые работы в Сибири были начаты в 1939 году по инициа-

тиве наркома топливной промышленности Л.М. Кагановича.

В 1953 году в Сибири вблизи г. Березово было открыто Березов-

ское газовое месторождение, в 1960 году в Тюменской области

(в Шаимском районе) открывается первое нефтяное месторожде-

ние, а в 1961 году получен фонтан нефти из меловых отложений

на Мегионской и Усть-Балыкской площадях. В 1964 году начата

добыча нефти на Шаимском, Усть-Балыкском и Мегионском

нефтяных месторождениях. Нефть с этих месторождений постав-

ляли на Омский нефтеперерабатывающий завод.

По решению Правительства страны в Западной Сибири на-

чинается бурное развитие геолого-поисковых работ, в результате

которых были открыты в Нижневартовском районе крупнейшее

в мире Самотлорское нефтяное месторождение, а затем на севе-

ре - Уренгойское, Медвежье, Заполярное и целый ряд других

крупных нефтяных и газовых месторождений. Уже в 1977 году

в Западной Сибири было добыто 218 миллионов тонн нефти,

в 1982 году - 283 миллиона тонн. Таких масштабов и темпов раз-

вития нефтяной и газовой промышленности не было ни в одном

районе не только у нас в стране, но и в мире. Всего в Западной

Сибири на начало 1994 года было открыто 549 месторождений, в

том числе 394 - нефтяных, 32 - газонефтяных и нефтегазовых, 77

- нефтегазоконденсатных, 42 - газоконденсатных и 4 газовых ме-

сторождения.

В шестидесятых годах одновременно с открытием крупных

нефтяных месторождений в Западной Сибири открываются неф-

тяные месторождения на полуострове Мангышлак (Узеньское),

в Удмуртии (Чутырско-Киенгопское, Мишкинское, Вятское),

в Пермской области (Ножовское), Оренбургской (Покровское,

Глава I. История развития нефтяной и газовой промышленности 27

Пономаревское, Бобровское), в Куйбышевской (Кулешевское)

и другие.

За счет наращивания сырьевой базы ускоренными темпами

увеличивается добыча нефти в стране.

В 1965-1970 годы в СССР ежегодно приращивалось по

21 миллиону тонн, в 1971-1975 годах - по 27,6 миллионов тонн.

Максимальный годовой объем добычи нефти в стране был дос-

тигнут в 1988 году в объеме 624 миллиона тонн, из них в Запад-

ной Сибири добывалось 408,6 миллиона тонн. Наша страна зани-

мала первое место в мире по добыче нефти. Одновременно с рос-

том добычи нефти в нашей стране строились магистральные неф-

тепроводы для доставки нефти из районов добычи до нефтепере-

рабатывающих заводов, а также магистральные продуктопроводы

от нефтеперерабатывающих заводов (НПЗ) до мест потребления.

Были построены магистральные нефтепроводы системы

«Дружба» из Поволжья на запад нашей страны и далее

в социалистические (бывшие) страны (1964 год) протяженно-

стью 4665 километров. По этому нефтепроводу нефть Татарии

и Поволжья поступала в Чехословакию, Венгрию, Польшу и Вос-

точную Германию. В-связи с бурным развитием нефтяных место-

рождений Тюменской области строится крупнейшая в мире сис-

тема нефтепроводов общей прЪтяженностью около 35 тысяч ки-

лометров. Были построены магистральные нефтепроводы диа-

метром 1220, 1020 и 820 мм: Уренгой - Холмогоры - Пермь -

Клин (2661 км), Холмогоры - Сургут - Пермь - Нижний Новго-

род - Ярославль - Полоцк (3557 км); Самотлор - Анжеро-

Суджинск - Красноярск - Иркутск (2476 км); Усть-Балык - Ниж-

невартовск - Курган - Самара (2523 км); Урьевские - Южный

Болык - Курган - Уфа - Альметьевск (2009 км); Южный Болык -

Омск - Павлодар - Чимкент (2822 км); Самара - Лисичанск -

Кременчуг (1349 км); Самара - Унеча - Мозырь - Брест (2132

км); Узень - Гурьев - Самара (921 км); Куйбышев - Тихорецкая -

Новороссийск (1518 км); Ухта - Ярославль (1133 км) и другие.

Эксплуатацию магистральных нефтепроводов осуществляла ком-

пания «Транснефть». На начало 1993 года компания «Транс-

нефть» эксплуатировала 66 тысяч километров нефтепроводов,

28

В.И. Кудинов. Основы нефтегазопромыслового дела

продуктопроводов и водоводов с 570 насосными станциями, 1260

стальных и железобетонных резервуаров общей емкостью 16,8

млн. м3. В это же время реконструировались и расширялись дей-

ствующие, а также строились новые нефтеперерабатывающие за-

воды и нефтехимические комбинаты.

В послевоенный период строятся крупные нефтеперераба-

тывающие заводы в Кстово (Нижегородская область), Сызрани,

Волгограде, Саратове, Перми, Краснодаре, Омске, Ангарске, Ба-

ку, Рязани. В 1970-1980-х годах нефтеперерабатывающие заводы

(НПЗ) были построены в Чимкенте и Павлодаре (Казахстан),

Можекяе (Литва), Чарджоу (Туркмения), Лисичанске (Украина),

Мозыре (Белоруссия), Ачинске (Россия).

В настоящее время в России работает 26 нефтеперерабаты-

вающих заводов с годовым объемом переработки нефти более

320 млн. т, глубина переработки на многих из них менее 60%.

Большинство из НПЗ работают уже по 40-50 лет на старом обо-

рудовании, поэтому первоочередная задача, к которой уже на ря-

де заводов приступили, - это реконструкция и замена старого

оборудования на более современное, главной целью которых яв-

ляется доведение глубины переработки до уровня передовых

стран, таких как США, где глубина переработки нефти на НПЗ

составляет 90 и более процентов.

2. История развития газовой промышленности

Выходы природного газа на поверхность земли и горячие

факелы были издавна известны в Азербайджане, Китае, Персии,

Бухаре и других местах. Из всех известных в то время горячих

факелов наиболее мощные были в Азербайджане. Горящие не-

гаснущие факелы были предметом культового поклонения.

Уже в те далекие времена природный газ использовался для ос-

вещения, отопления, приготовления пищи и так далее. Известно,

что в Китае за 200 лет до н.э. были пробиты бамбуковые скважи-

ны для природного газа, который использовался для отопления,

освещения, приготовления пищи и выварки соли. В XIV веке

на Апшеронском полуострове природный газ в местах его выхода

использовался для освещения, отопления, приготовления пищи

Глава I. История развития нефтяной и газовой промышленности 29

и добычи извести. Подавать газ от мест выхода на большие рас-

стояния люди не умели. В конце XVIII века был открыт способ

получения искусственного газа, который шел прежде всего на ос-

вещение. Он назывался «светильный газ». Искусственный газ по-

лучали первоначально из каменного угля. На газовых заводах

уголь подвергался частичному термическому крекингу. В резуль-

тате получали горючий газ и газовый кокс. Газ после очистки по-

давался потребителям, а газовый кокс использовался как топливо

для отопления. Получаемые продукты были дорогостоящими.

Позднее искусственный газ стали получать не только из каменно-

го угля, торфа, кокса, дров, но и из жидких нефтепродуктов.

В 1888 году Д.И. Менделеев впервые в мире обосновал возмож-

ность подземной газификации каменного угля. В России начало

промышленного использования газа относится к 1835 году, когда

в Санкт-Петербурге был впервые построен завод искусственного

газа. В 1870 году в Санкт-Петербурге было построено пять заво-

дов искусственного газа, общая их производительность составля-

ла 30 млн. м3 в год. Газ в основном шел на освещение улиц, тор-

говых помещений, учреждений, и небольшая часть подавалась

в квартиры.

В Москве завод искусственного газа был построен в 1865

году, который впоследствии неоднократно реконструировался

и расширялся. Это был один из длительно работающих заводов,

он работал до 1957 года.

Открытие месторождений природного газа в СССР, США

и Канаде более экономичного, чем искусственный, послужило

началом перевода системы газоснабжения на природный газ.

В конце XIX и начале XX века открытие месторождений природ-

ного газа носило случайный характер. В 1840 году при бурении

скважин на воду в районе Астрахани на глубине 112 метров вме-

сте с водой выделялся газ, содержащий сероводород. Наблюдался

также выход газа при бурении скважин на воду в Саратове, на

Апшеронском полуострове, в Мелитополе и др.

Развитие газовой промышленности в России относится

к 1922 году, когда в Сураханах из скважины № 1 был получен га-

зовый фонтан. Этим фонтаном газа заинтересовались ряд фирм,

занимающихся добычей нефти в Баку. Началось бурение скважин

30 В.И. Кудинов. Основы нефтегазопромыслового дела

специально на газ. К этому времени уже были металлические

трубы. Газ, добываемый из скважин, по трубам подавался на

нефтеперерабатывающие заводы, где он использовался в качестве

топлива при переработке нефти.

Русский ученый Д.И. Менделеев, придававший большое

значение использованию газа, писал, что «газ - это топливо бу-

дущего, при использовании которого не может быть и речи ни

о полном горении, ни о дыме». Он впервые высказал идею ис-

пользования газа в качестве сырья для химической промышлен-

ности.

В 1906 году в Саратове при бурении артезианской скважины

на воду был получен природный газ. Хозяин хутора купец Мель-

ников этим воспользовался и построил стекольный и кирпичный

заводы, на которых топливом служил природный газ.

К началу 1930 года в нашей стране были открыты и изучены

четыре месторождения природного газа: Дагестанские Огни,

Мельниковское, Ставропольское и Мелитопольское. Но большо-

го применения природный газ в то время не получил. В 1931 году

по инициативе А.Е. Ферсмана и И.М. Губкина проводится Вторая

Всероссийская газовая конференция, на которой впервые был

рассмотрен вопрос об использовании природного газа в промыш-

ленности и в бытовых целях. В последующем были усилены ра-

боты по поискам газовых месторождений. Уже в 1935 году в Ко-

ми АССР было открыто Седельское газовое месторождение.

В результате принятых мер по поиску газовых месторождений в

конце 30-х годов в нашей стране было открыто более 50 газовых

месторождений в Ставропольском и Краснодарском краях, Азер-

байджане, Украине, Средней Азйи, Саратовской, Куйбышевской,

Оренбургской областях, на Северном Кавказе и в других районах.

Открытие этих месторождений давало возможность развивать га-

зовую промышленность в нашей стране ускоренными темпами.

В 1935 году Постановлением Совета Народных Комиссаров

и Центрального Комитета партии страны «О генеральном плане

реконструкции г. Москвы» ставилась задача к 1945 году подавать

в Москву до 600 млн. м3 природного газа в год.

Глава I. История развития нефтяной и газовой промышленности 31

Первый газопровод в СССР (диаметром 200 мм, длиной

68 км) был построен в 1940-1941 годах в Западной Украине от

Дашавского газового месторождения до г. Львова. Работы по от-

крытию и вводу в эксплуатацию месторождений природного га-

за не прекращались и в годы Великой Отечественной войны:

в 1942 году вводится в эксплуатацию Елшано-Курдюмское газо-

вое месторождение (Саратовская область), в 1943 году построе-

ны газопроводы Похвистнево - Куйбышев, Елшанка - Саратов,

Бугуруслан - Куйбышев, Курдюм - Князевка и другие.

В 1944 году началось строительство магистрального газопрово-

да Саратов - Москва протяженностью 800 км из труб диаметром

325 мм, который был введен в эксплуатацию в 1946 году. В свя-

зи с дальнейшим открытием и введением в эксплуатацию новых

газовых и газоконденсатных месторождений в 50-х годах про-

должается развитие газовой промышленности в нашей стране.

Для подачи газа из Украины в Москву в начале 50-х годов был

построен газопровод Дашава - Киев - Брянск - Москва протя-

женностью 1300 километров диаметром 529 мм.

В 60-х годах были построены магистральные газопроводы

с Северного Кавказа в центр с отводами Серпухов ^ДГенинград,

а также велось строительство системы газопроводов с тазовых

месторождений Средней Азии: Бухара - Урал, Средняя Азия -

Центр и другие.

Если протяженность магистральных газопроводов в 1960

году составляла 21 тысячу километров, то к концу 60-х годов -

уже 67500 километров.

Объем добычи газа в стране в 1960 году составлял

45,3 млрд, м3, а в 1970 году - уже 198 млрд. м3.

Бурное развитие газовой промышленности началось с от-

крытия уникальных по составу и запасам газовых месторожде-

ний. Наиболее перспективными по запасам природного газа ока-

зались северные районы Тюменской области. В 1953 году здесь

было открыто Березовское газовое месторождение, а в 1965 году

был построен первый на севере газопровод Игрим-Серов, по ко-

торому природный газ подавался с Березовского газового место-

рождения к потребителям на Северный Урал.

32

В.И. Кудинов. Основы нефтегазопромыслового дела

Освоение газовых месторождений в Западной Сибири было

связано с большими трудностями. Необходимо было решать

сложные проблемы при добыче и транспорте газа, связанные

с заболоченностью территории, вечной мерзлотой, суровыми

климатическими условиями. Несмотря на все трудности и слож-

ности газовая промышленность в Западной Сибири развивалась

невиданными темпами. Так, в 1972 году вводится в эксплуатацию

крупнейшее газовое месторождение Медвежье, а уже в 1978 году

месторождение выводится на проектный уровень добычи -

65 млрд, м3 газа в год.

В 1978 году вводится в эксплуатацию Уренгойское газо-

конденсатное месторождение, а уже в 1980 году годовая добыча

газа здесь достигла 50 млрд. м3. Были введены и другие газовые

месторождения, среди которых и уникальное Ямбургское.

В 1991 году в Западной Сибири добывали 542 млрд, м3, что со-

ставляло 84% от всей добычи газа в стране.

Для передачи газа в центральные и другие регионы страны

были построены магистральные газопроводы. По состоянию на

начало 1986 года общая протяженность магистральных газопро-

водов составляла 174 тысячи километров. В 1981-1985 годах бы-

ла построена и введена в эксплуатацию шестиниточная система

газопроводов из Уренгоя в центр. Каждая нитка этой системы

имела диаметр труб 1420 мм на давление 7,5 МПа. Большое зна-

чение сыграл построенный и введенный в эксплуатацию экспорт-

ный газопровод Уренгой - Помары - Ужгород. Подача газа с ме-

сторождений Западной Сибири в настоящее время осуществляет-

ся по системе многониточных магистральных газопроводов диа-

метром 1420 мм на рабочее давление 7,5 МПа по трем направле-

ниям: Северное (Уренгой - Надым - Ухта - Торжок) для обеспе-

чения потребителей северо-западных районов страны, Белорус-

сии, Центра, Прибалтики; Центральное (Уренгой - Надым - Пун-

та- Нижняя Тура - Центр) для обеспечения газом Уральского,

Поволжского, Волго-Вятского и Центрального районов; Южное

(Уренгой - Сургут - Челябинск - Петровск) для снабжения рай-

онов Западной Сибири, Южного Урала, Среднего Поволжья.

Глава I. История развития нефтяной и газовой промышленности 33

Россия располагает огромными запасами газа. Она не только

обеспечивает свои потребности газа в промышленности и быту,

но и значительное количество газа экспортирует.

Потенциальные запасы газа в нашей стране оцениваются

более чем в 200 трлн. м3. По прогнозным оценкам, добыча газа

в России к 2030 году составит более 800 млрд, м3 в год.

Дальнейший рост добычи газа в России продолжится вво-

дом месторождений севера Тюменской области, таких как Юби-

лейное, Хорвутинское, Ямсовейское. На полуострове Ямал от-

крыто около 30 месторождений, среди которых первоочередные:

Харосовское, Еовопортовское, Крузенштернское и Бобоинское.

На газовых месторождениях полуострова Ямал запасы газа оце-

ниваются более чем в 10 трлн. м3. Приступили к освоению Ги-

понтского газового месторождения, заполярного, добыча газа на

котором в ближайшие годы планируется 100 млрд, м3 в год.

Большие перспективы имеет разработка Штокманского га-

зоконденсатного месторождения и других.

Начиная с 1966 года наша страна экспортирует газ вбмнр-

гие страны. В настоящее время Россия поставляет газ в Польшу,

Австрию, Чехию, Словакию, Болгарию, Германию, Венгрию,

Италию, Румынию, Грецию, Турцию, Литву, Эстонию, Белорус-

сию, Грузию, Казахстан, Украину и Молдавию. В 1999 году Рос-

сия экспортировала 204 млрд, м3 газа. Планируется дальнейший

рост поставки газа на экспорт.

Добычей и транспортом газа в России занимается РАО

«Газпром». РАО «Газпром» является крупнейшей газовой компа-

нией в мире. Контрольный пакет акций РАО «Газпром» (40%)

принадлежит государству.

Глава II

ПРОИСХОЖДЕНИЕ НЕФТИ И ГАЗА

1. Происхождение нефти

Единого мнения о происхождении нефти и газа нет. Суще-

ствуют в основном две гипотезы о происхождении нефти и газа.

Одна из них органического, а другая неорганического происхож-

дения.

Гипотезу органического происхождения высказал в 1759 го-

ду великий русский ученый М.В. Ломоносов, по которой нефть

и газ образуются из остатков животных и растительных организ-

мов под воздействием высоких температур и давления без досту-

па кислорода. Остатки животных и растительных организмов при

высокой температуре и давлении разлагаются. В результате раз-

ложения органических остатков образуются углеводороды как ос-

новная составная часть нефти и газа.

В застойных низменных бассейнах в огромных количествах

скапливались водоросли, членистоногие и планктоновые орга-

низмы, которые вместе с привнесенным минеральным вещест-

вом, осаждаясь на дне бассейнов, образовывали мощные слои ор-

ганического ила - сапропеля. Сапропель и гумусовые отложения

накапливались на дне водоемов, и под воздействием давления,

температуры, при наличии кислорода и минерализованной воды

шла реакция гидролиза жиров, содержащихся в отложениях, в ре-

зультате чего образовывались жирные кислоты, глицерин и дру-

гие продукты, которые затем превращались в метановые, нафте-

новые, ароматические углеводороды и кислородные соединения -

кетоны. Эти соединения, растворяясь в массе жирных кислот, об-

разуют смолообразную массу и вместе с минеральными вещест-

вами (песком, глиной) остаются на дне бассейнов и покрываются

минеральными отложениями. Эта смолообразная масса является

первичной нефтью. В дальнейшем в процессе превращения

Глава II. Происхождение нефти и газа 35

в нефть органического материала происходят химические про-

цессы, при которых происходит увеличение содержания углерода

и водорода и снижение содержания кислорода. В настоящее вре-

мя ряд ученых высказывает мнение, что первичный органический

материал преобразуется в нефть при повышенных температурах

и давлениях, а также деятельности бактерий и действия радиоак-

тивных веществ.

Нефть в виде мельчайших включений пропитывает горную

породу, которая со временем подвергается все большему горному

давлению из-за увеличения накапливающихся осадочных пород.

Под горным давлением она перемещается (мигрирует) в более

пористые породы (песчаники, известняки), к месту образования

нефтяных залежей.

Важную роль в формировании и понимании теории проис-

хождения углеводородов сыграли труды выдающегося ученого

В.И. Вернадского - основоположника геохимии и в том числе ос-

нов биогеохимии нефти, разработавшего геохимическую систему

взаимодействия углерода с живым веществом биосферы.

Основными предпосылками биогенной теории происхож-

дения нефти и газа служит приуроченность почти всего объема

промышленных скоплений углеводородов (99,9%) к осадочным

образованиям, сосредоточение наибольших ресурсов углеводо-

родов в отношениях геологических периодов с активной жиз-

недеятельностью организмов биосферы (отмечается паралле-

лизм в образовании и накоплении углей, горючих сланцев

и нефти); наличие скоплений углеводородов в замкнутых лин-

зах песчаников, прибрежных местах древних палеоморей и па-

леорусел рек, заключенных в мощной толще непроницаемых

глин; установление процессов преобразования органического

вещества в углеводороды нефтяного типа в осадках (илах) со-

временных морей и океанов; сходство изотопного состава серы,

содержащейся в нефти; наличие в составе нефтей различных

химических соединений (азотистых, кислородных, сернистых)

биогенного происхождения и сходство изотопного состава уг-

лерода нефти и органического вещества. Важным является

сходство изотопных составов углерода и серы, содержащейся

в нефтях и органическом веществе вмещающих пород, в то

36 В.И. Кудинов. Основы нефтегазопромыслового дела

время как изотопные составы этих элементов в разных литоло-

го-стратиграфических комплексах даже в пределах одного ре-

гиона неодинаковы, что указывает на различные источники

образования углеводородов в данном регионе. Процесс образо-

вания нефти и газа, формирования их скоплений-залежей

проходит несколько стадий, каждой из которых свойственны

определенные палеогеологические, палеогеофизические, палео-

геохимические и палеогидрогеологические условия, характери-

зующие развитие данного региона и земной коры в целом. В за-

висимости от условий, в которых накапливается органическое

вещество - в основном остатки простейших животных и расти-

тельных. организмов, - происходит его преобразование в сторо-

ну формирования ископаемых углей, нефти и газа. Из исходно-

го органического вещества сапропелевого типа при прочих рав-

ных условиях образуются, главным образом, нефть и углеводо-

родный газ, из органического вещества гумусового типа гене-

рируется, преимущественно, газ.

К сапропелевому органическому веществу относятся про-

дукты распада планктона с высоким содержанием липоидов, на-

капливающихся в морских и озерных породах при преобладании

восстановительных или слабо восстановительных условий, к гу-