Текст

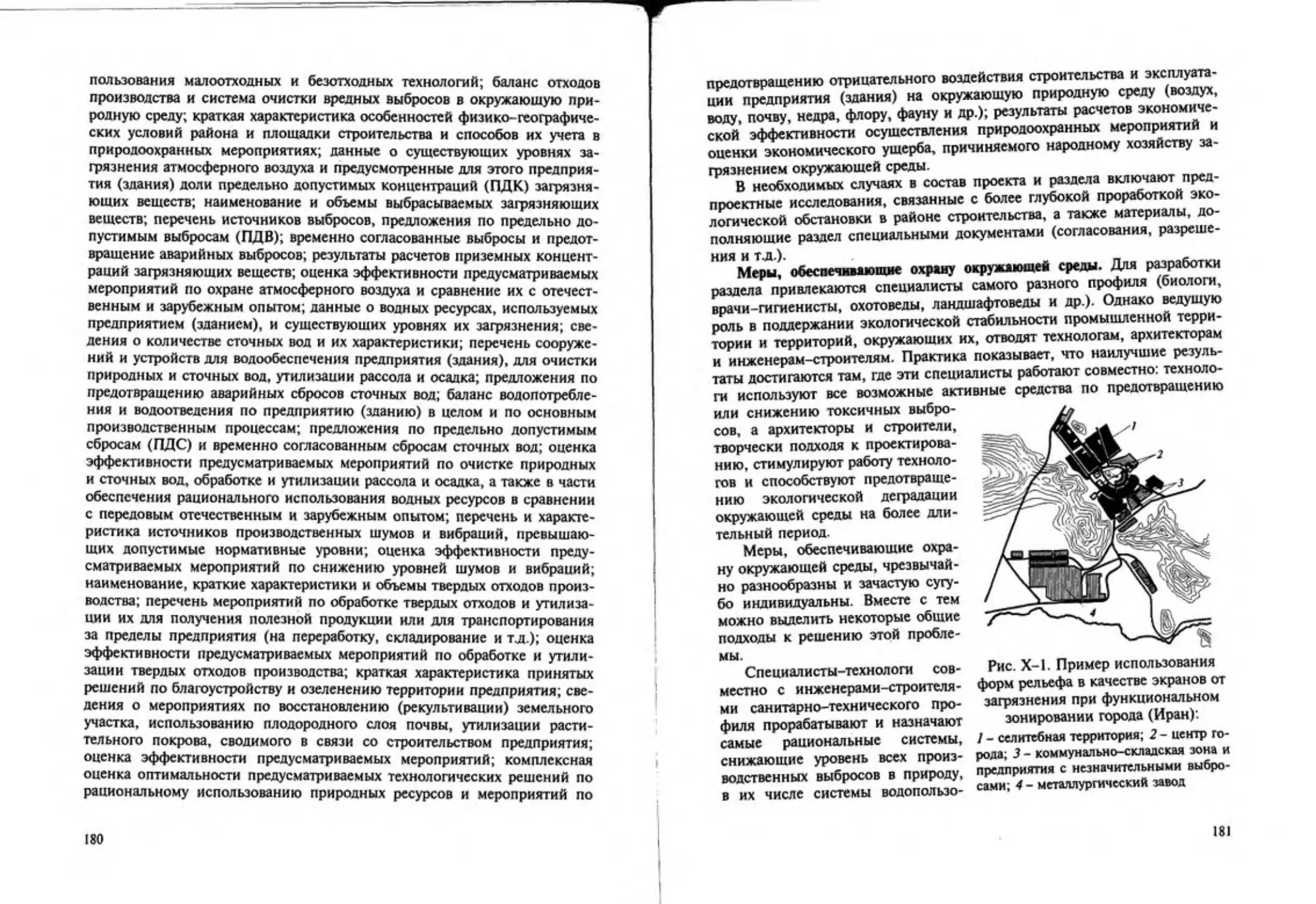

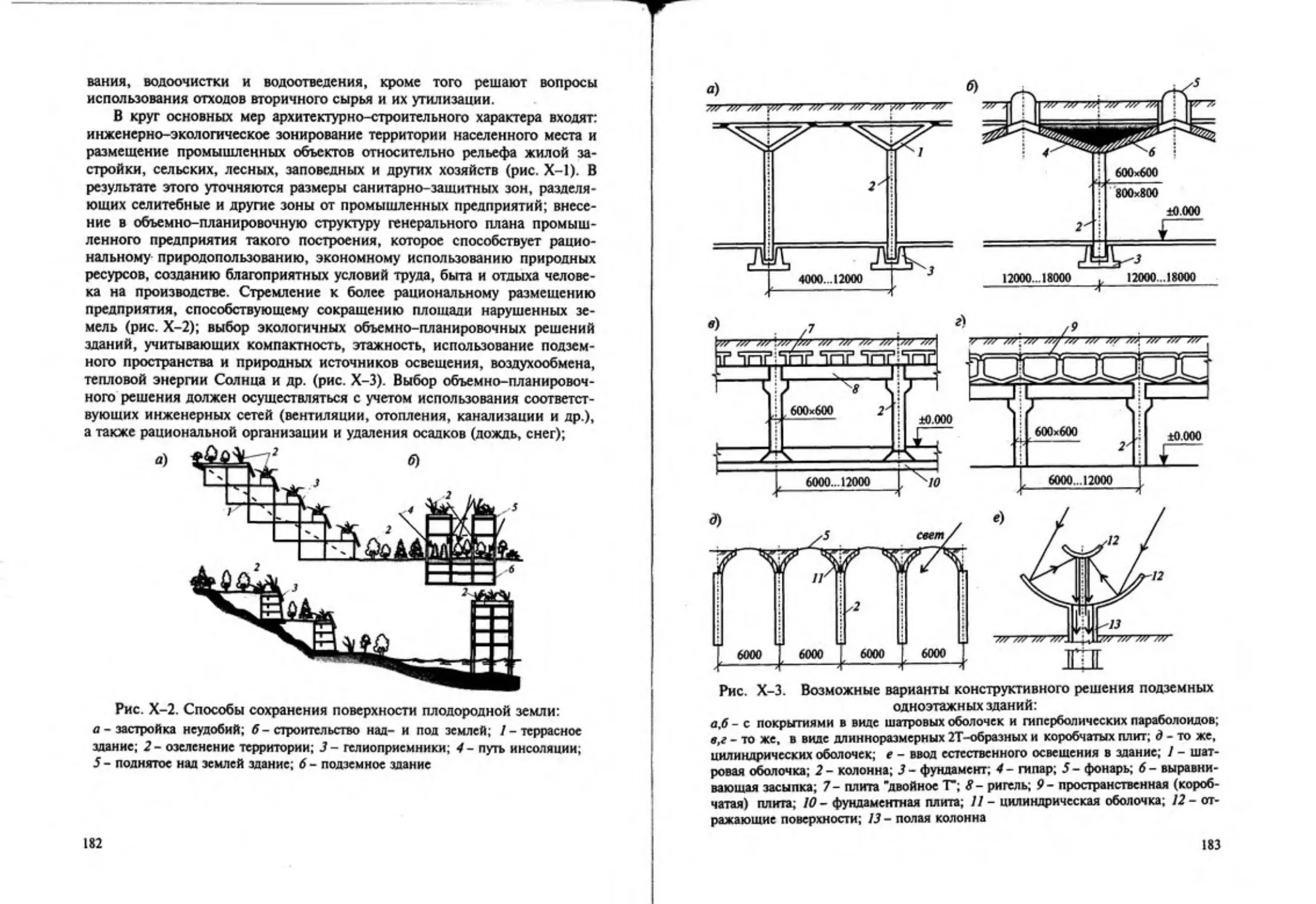

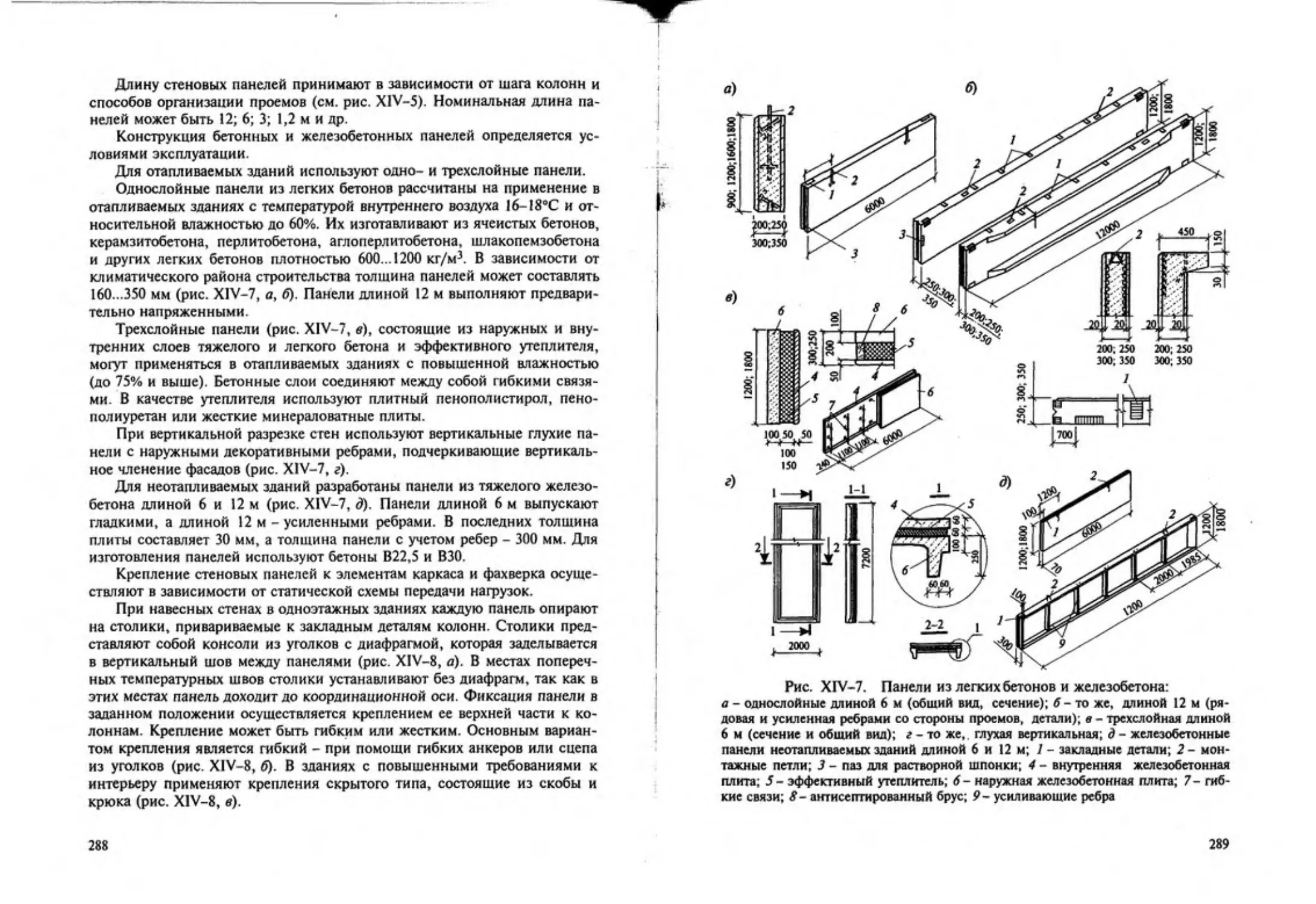

С В.Дяткор А.П, Михеев

АРХИТЕКТУРА

ПРОМЫШЛЕННЫХ

ЗДАНИЙ

С. В. Дятков|, А. П. Михеев

АРХИТЕКТУРА ПРОМЫШЛЕННЫХ

ЗДАНИЙ

Издание четвертое, репринтное

Третье издание рекомендовано Министгоств^м общего

и профессионального образования РФ в качестве учебника

для студентов высших учебных заведении,

обучающихся по строительным специальностям

Москва

2006

УДК 725.144.055

Научный редактор А. П. Михеев

|Дятков С.1Ц Михеев А. П. Архитектура промышленных зданий. — 4-с изд.,

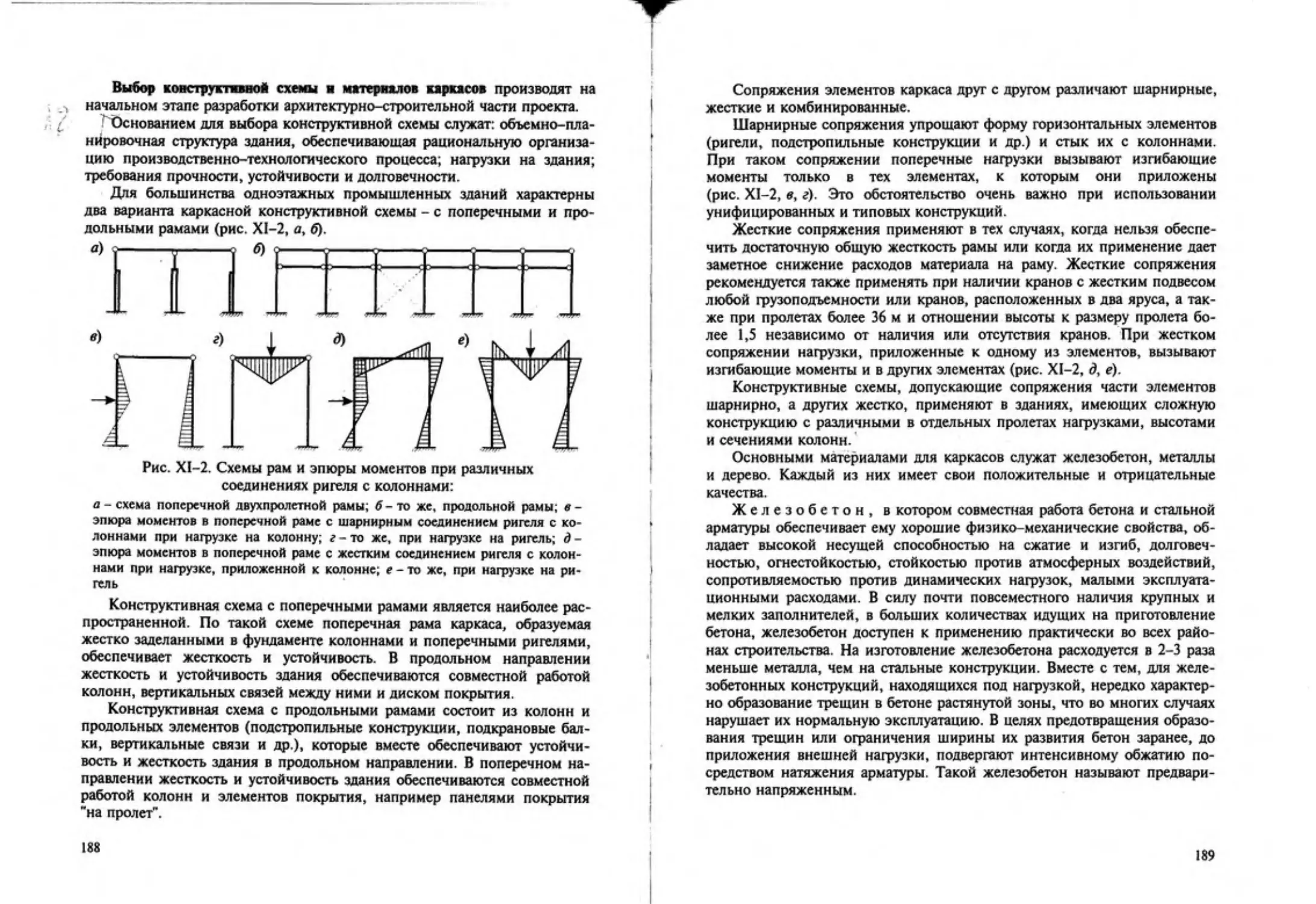

репринтное. — М.: ООО «БАСТЕТ», 2006. — 480 с. Рис. 227. табл. 31, библиогр.

48 назв.

ISBN 5-903178-01-4

В книге освещены вопросы проектирования промышленных зданий на основе орга-

нического единства производственно-технологических, технических, художественно-

эстетических, экономических и экологических требований. Подробно рассмотрены вопро-

сы конструирования зданий. На основе анализа отечественного и зарубежного опыта

предложены многочисленные варианты конструктивных решении промышленных зданий

и их элементов.

В книге большое внимание уделено вопросам совершенствования промышленных

зданий, архитектуры внешних объемов и интерьеров, обеспечения благоприятных усло-

вий труда.

Рецензенты: кафедра архитектуры Московского государственного строительного

университета (зав. кафедрой, профессор А. К. Соловьев); профессор, доктор техн. наук,

академик АЕ, член Международного института звука и вибрации, г. Лондон, зав. кафед-

рой М. С. Седов (Нижегородский архитектурно-строительный университет).

{Дятков Станислав Владимирович

Михеев Анатолий Петрович

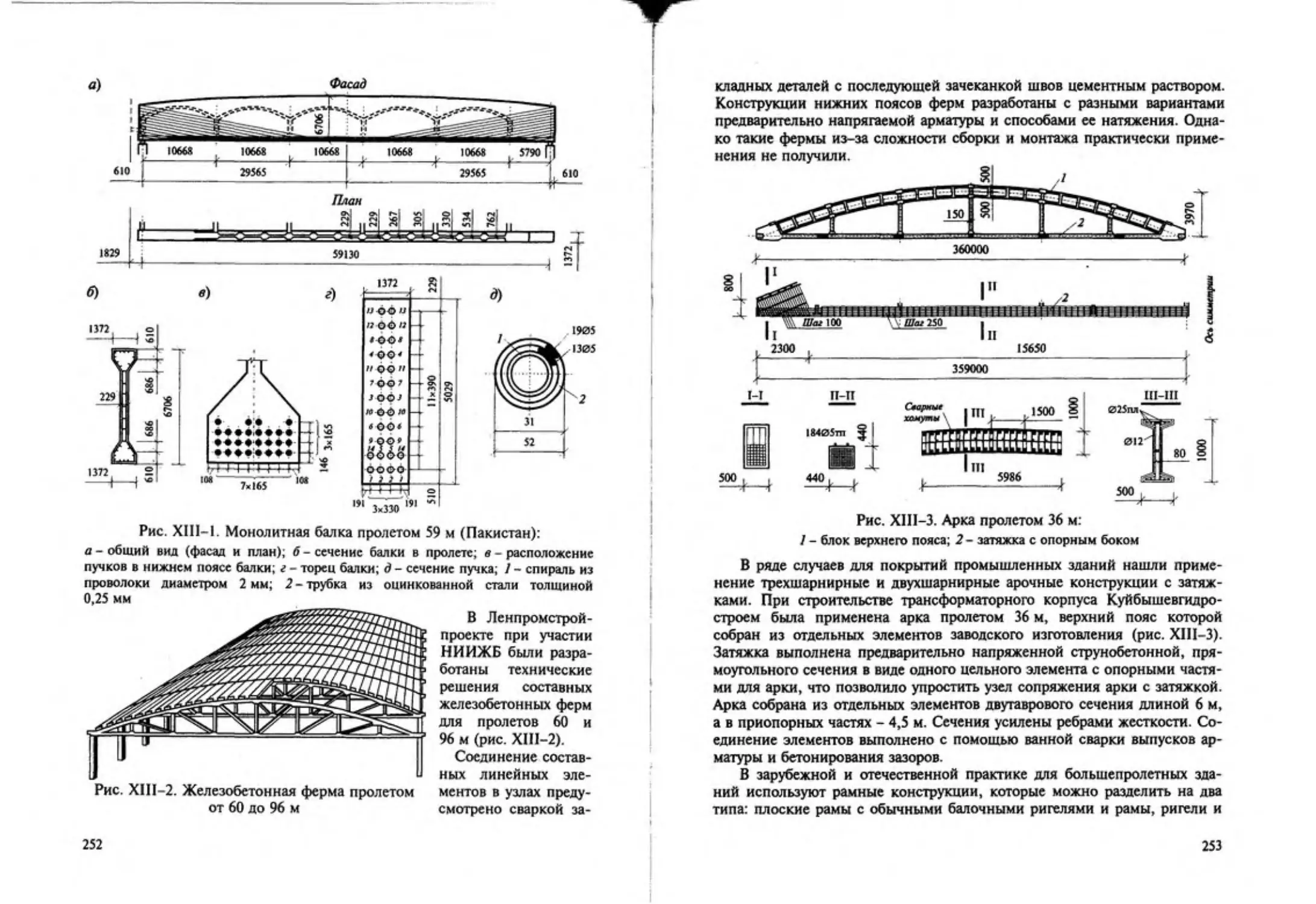

Учебник

Рсдактор В. С. Кулакова

Технический редактор С. А. Иванова

Художественный редактор А. Н. Апрелев

Компьютерный набор С. А. Иванова

Подписано в печать 01.06.06. Формат 70x100 'Д*. Бумага офсетная. Печать офсетная.

Уел. псч. л. 30. Тираж 2000 экз. Заказ № 0612490.

ОСЮ «БАСТЕТ»

115477, Москва. Кантемировская, 53, корп. 1.

Тел. (495) 514-76-85. E-mail: infotwrtfcyandex.ni

Отпечатано в полном соответствии с качеством

предоставленного электронного оригинал-макета

в ОАО «Ярославский полиграфкомбннат»

150049, Яросламь. ул. Свободы, 97

ИII 1(1

© Пензенская государственная архитектурно-

строительная академия. 1998

С Издательство АСВ, 1998

©ДятковВ. С., 2006

© Михеев А. П.. 2006

ISBN $-903178-01-4 © ООО «БАСТЕТ», 2006

ПРЕДИСЛОВИЕ

Настоящая книга является репринтным изданием с третьего издания,

выпущенного издательством АСВ в 1998 году. Первые два выходили в свет

в 1976 и 1984 гг. в издательстве «Высшая школа». Содержание и последова-

тельность изложения материала соответствуют требованиям квалификационной

характеристики и стандарта к учебной дисциплине «Архитектура» по специаль-

ности 290300 «Промышленное и 1ражданское строительство».

Третье издание книги было дополнено новыми материалами исходя из изме-

нившихся требований к архитектуре промышленных зданий, в частности повы-

шению их архитсктурно-художесгвенного и технического уровня, экологической

безопасности. Рассмотрены новые подходы к экономической оценке промыш-

ленных зданий в условиях рыночной экономики.

В книге широко использован отечественный и зарубежный опыт про-

ектирования. строительства и эксплуатации производственных, админи-

стративных и бытовых зданий. Предложено использование эффективных строи-

тельных конструкций, материалов и изделий.

В подготовке и написании отдельных глав книги приняли участие доценты,

к. т. н. А. В. Карасев (глава II). И. Н. Мишанин (глава XIII), советник РААСН,

член Российской Ассоциации инженеров-строителей (РАИС), заслуженный

строитель России В. Н. Гриньков (глава XX).

Авторы признательны и выражают глубокую благодарность кафедре архи-

тектуры МГСУ (зав. кафедрой профессор А. К. Соловьев, профессор

Ю. С. Тимянский), профессору, доктору техн, наук М. С. Седову (НГАСА) за

ценные замечания по рукописи, высказанные при редактировании, а также

инж. В. В. Кучиной за подготовку и оформление рукописи.

Пензенская государственная архитектурно-строительная академия и авто-

ры пользуются возможностью выразить также благодарность Ассоциации

строительных вузов (АСВ), директору издательства Н. С. Никитиной, а также

Пензенским строительным организациям, оказавшим неоценимую поддержку и

помощь при окончательной подготовке книги к изданию.

3

ВВЕДЕНИЕ

Зарождение промышленного строительства в России относят ко вто-

рой половине XVIII века, когда благодаря реформам Петра I в ней начал-

ся подъем экономики. С этим периодом связано быстрое развитие

промышленности, особенно металлургической, металлообрабатывающей,

текстильной, стекольной и кожевенной. К концу 60-х годов XVIII века в

России насчитывалось 663 подобных промышленных предприятия, в

1804 году - уже около 1200 с числом работающих около 340 500 чел.

Строительство металлургических и металлообрабатывающих пред-

приятий велось в этот период преимущественно на Урале. Так, в

1800 году уральская металлургия давала 82% общерусской выплавки стали

и 20% мирового производства чугуна. Здесь насчитывалось 32 завода,

среди которых наиболее крупными были Нижне-Тагильский, Невьян-

ский, Кыштымский и Уткинский. В 1770-1790гг. к ним добавились круп-

ные Всрхне-Салдинекий и Нижне-Иссетский заводы, а также ряд заво-

дов в Прикамье (Елизавето-Пожевский, Полазнинский и др.). В составе

этих заводов - доменные, молотовые и литейные производства с доволь-

но высоким по тем временам уровнем технологии.

Однако самой развитой отраслью промышленности на рубеже XVIII-

XIX веков была текстильная. Основными ее центрами были Москва,

Петербург и Ивано-Вознесенск.

Развивались предприятия оборонного назначения. Крупные пушеч-

ные и оружейные заводы были построены в Туле, Петрозаводске и на

Урале.

Заводы того периода включали в себя большое количество отдельных

цехов ("фабрик", как их тогда называли) и всевозможных мастерских,

каждый завод изготавливал для себя все необходимое - от кожаных мехов

и слесарных инструментов до сальных свечей.

Заводские корпуса, как правило, имели прямоугольные очертания,

что соответствовало требованиям технологии и приемам строительства.

Жилые дома мастеровых и работных людей располагались преимуще-

ственно на территории завода. Крупные заводские корпуса выделялись в

заводских поселках благодаря своей величине и общему планировочному

решению. Суровые и простые объемы фабричных зданий оживлялись

самым минимальным количеством деталей утилитарного назначения -

фонарями, слуховыми окнами и т.п.

4

В первой и второй половине XVIII века производственные здания

строились преимущественно из дерева. Конструкция производственного

здания представляла собой каркас, состоящий из стоек, обвязок и стро-

пил с наружными стенами из несущих стоек и забранных в их пазы

бревен и горбылей. Иногда применялись и фахверковые конструкции на

каменных фундаментах. Заводские корпуса перекрывались обычно высо-

кой четырехскатной или двускатной кровлей с вытяжными фонарями.

Высота покрытия в 2-3 раза превышала высоту стен, что в суровых

уральских условиях избавляло от снежных заносов. Применение высоких

тесовых и черепичных кровель было оправдано необходимостью установ-

ки громоздкого оборудования высоких плавильных печей и обеспечения

естественного воздухообмена. Оборудование внутри цехов размещалось

на каменных фундаментах, а под стенами часто устраивались свайные

основания. Высота рубленых стен достигала 6-7 м.

В конце XVIII и, особенно, в начале XIX веков в заводском строи-

тельстве стали чаще употреблять кирпич, камень, металл.

Примером производственных зданий второй половины XVIII-века,

возведенных в кирпиче и камне, может служить Нижне-Тагильский

завод. Так, пильная мельница этого завода была расчленена тягами на

три яруса, по углам сделаны пилястры, окна обработаны наличниками

с треугольными фронтонами. В нижнем этаже по оси здания введены

проемы полуциркулярной формы и ряд других архитектурных элементов,

свидетельствующих о сходстве промышленных сооружений того времени

с другими гражданскими постройками.

В молотовых и других металлообрабатывающих производствах в связи

с изменяющейся технологией нередко требовалось увеличение ширины

заводских корпусов, т.е. увеличение пролетов, которые обычно перекры-

вались металлическими фермами. Первые металлические фермы выпол-

нялись в чугуне, ломкость которого и плохая работа на изгиб не давали

возможности изготавливать их для больших пролетов. Это способство-

вало появлению железных клепаных ферм больших пролетов. Так, при

строительстве Богословского медеплавильного завода, построенного в

1802 году, были применены железные фермы пролетом 22,5 м из клепа-

ного профилированного полосового железа.

Открытие в 1773 году Кулоном новой теории расчета сводов и арок

дало возможность усовершенствовать практические методы расчета кон-

струкций. Это обусловило применение новых конструктивных систем,

в частности железных и чугунных опор, балок, стропил и т.п. Появились

своды с большими пролетами, армированные железом, более совершен-

ные способы кладки с полной перевязкой рядов кирпичей, деревянные

стропильные фермы и перекрытия, подвешенные к ним и т.д.

5

В этот период в связи с организацией государственных кирпичных

заводов было резко увеличено производство кирпича. Благодаря армиро-

ванию конструкций, стало возможным уменьшение толщины столбов,

стен, увеличение дверных и оконных проемов в стенах. Кровли зданий

становятся менее крутыми в связи с использованием в них листового

железа.

В начале XIX века при проектировании промышленных зданий впер-

вые стали применять альбомы типовых проектов, наметилась стандарти-

зация конструктивных элементов. Первые такие альбомы были выпу-

шены в 1809-1811 гт. Например, по такому "образцовому" проекту был

построен фасад медеплавильного корпуса Богословского завода.

Вместе с промышленными объектами строились административные

здания и хозяйственные постройки, которые образовывали архитектур-

но-целостные производственные комплексы. Среди них Верхне-Исет-

ский и Каменский заводы принадлежали к лучшим произведениям

русского промышленного зодчества того времени.

Промышленные предприятия в сложившихся городах размешались

преимущественно на окраинах, ниже по течению рек. Крупное промыш-

ленное строительство вызвало появление городов нового типа - городов-

заводов. К началу XIX века такие города-заводы, как Екатеринбург,

Нижний Тагил, Невьянск, Нижняя Салда и др. были довольно значи-

тельны. В этих городах завод занимал главное место, и его расположение

определяло всю планировку города-завода в целом.

В конце XVIII - начале XIX веков к промышленному строительству

начали привлекаться архитекторы, получившие образование в Академии

художеств. Реформой 1806 года предусматривалось создание института

архитекторов заводов, горных округов и главного управления горных

заводов Урала. В первой трети XIX столетия на Урале работало свыше

30 архитекторов, строивших и реконструировавших заводы и горные го-

рода. Наиболее видными архитекторами были воспитанники Петербург-

ской академии художеств: И.И. Свиязев, А.З. Комаров, А.П. Чеботарев и

др. Совместно с технологами, механиками и гидротехниками они создали

ряд заводских комплексов, выполненных на высоком техническом уров-

не.

И.И. Свиязев (1797-1875), участвовавший в составлении проектов и

перестройке многих заводов на Урале (Воткинский, Богословский, Югов-

ский, Мотовилихинский и др.), проявил себя как новатор в решении

конструктивных проблем. Он разработал и внедрил на Богословском за-

воде деревянные фермы пролетом 34 м, создал и испытал новую систему

металлических сегментных ферм для перекрытий цехов больших для того

времени пролетов.

6

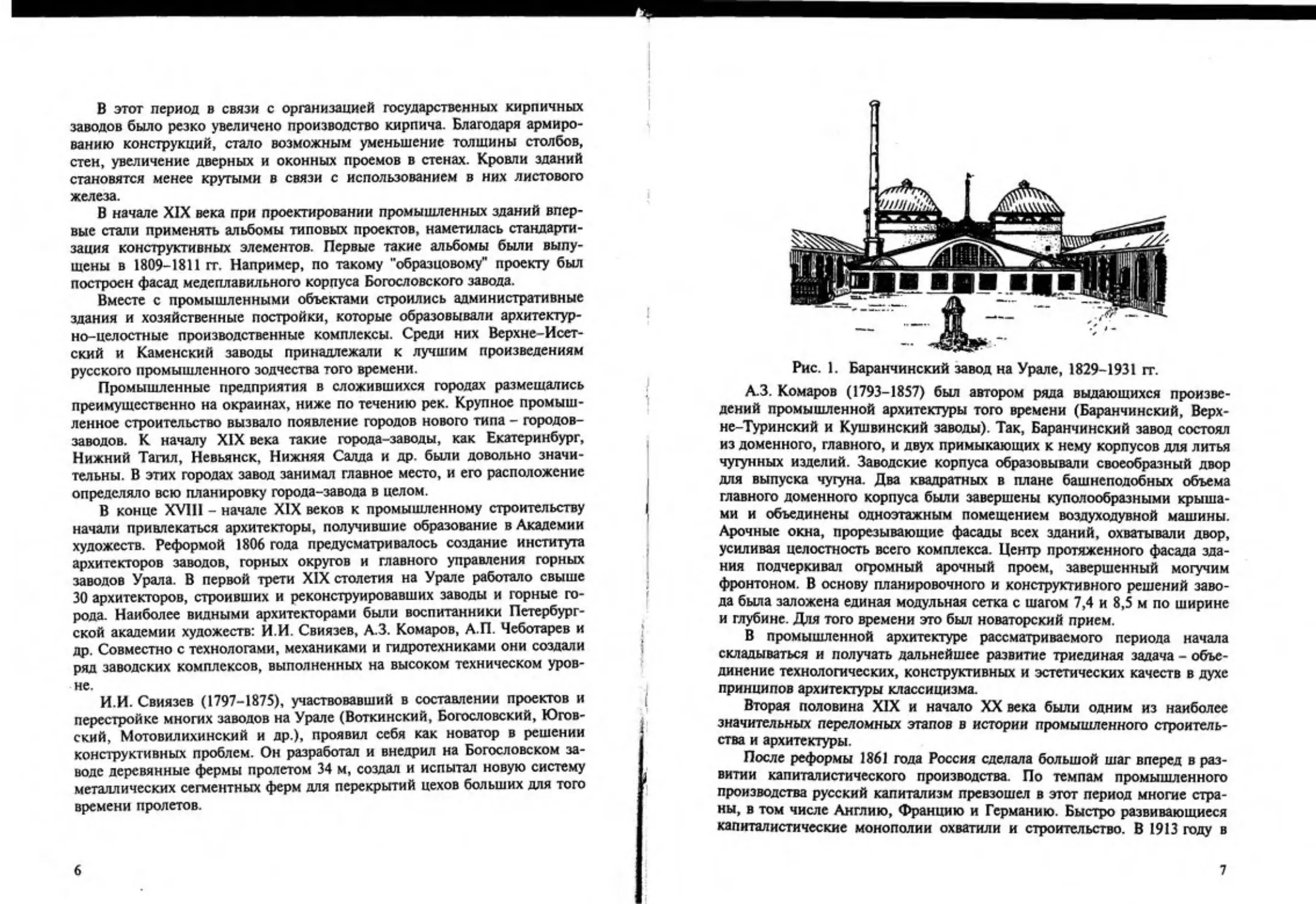

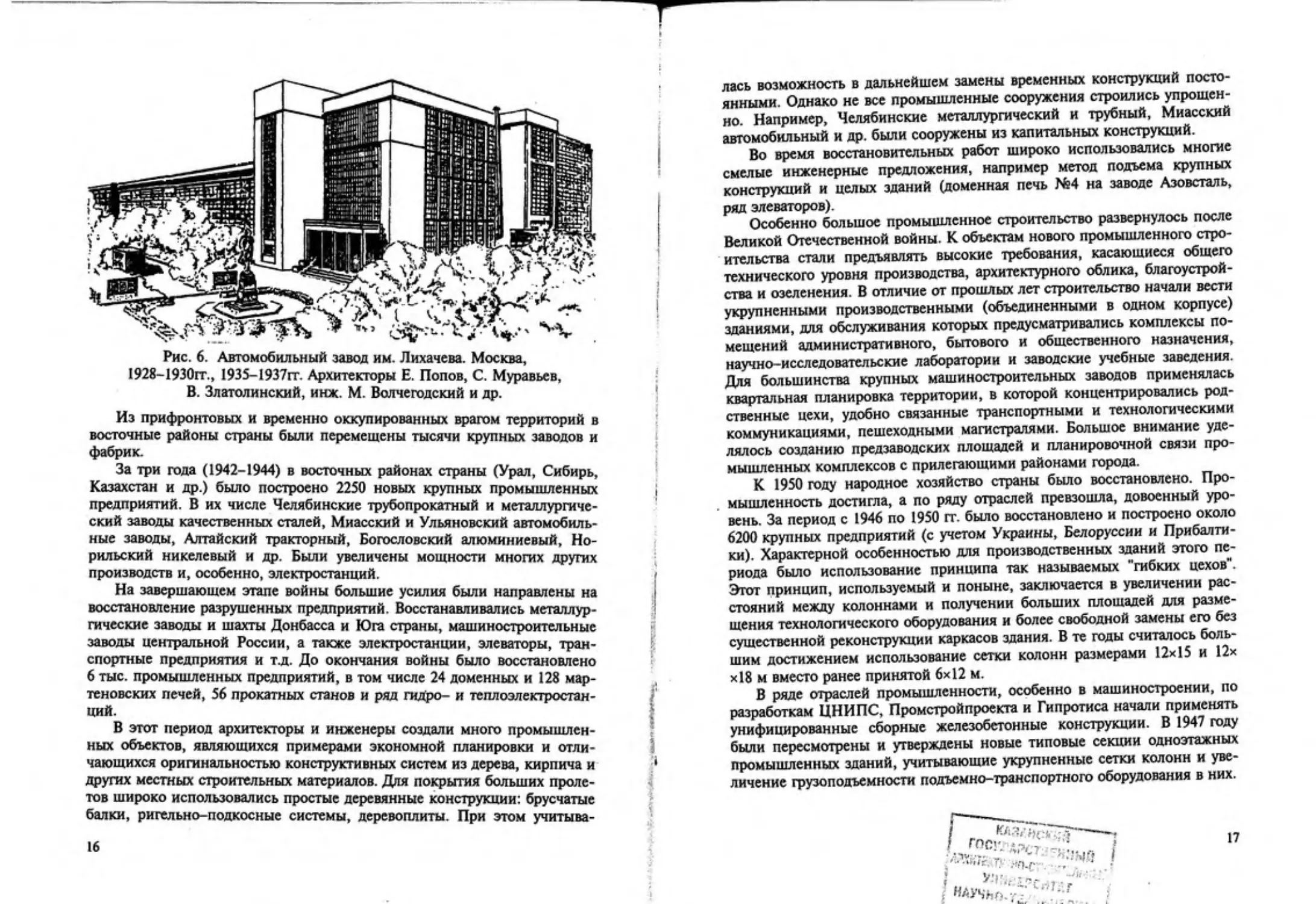

Рис. 1. Баранчинский завод на Урале, 1829-1931 гг.

А.З. Комаров (1793-1857) был автором ряда выдающихся произве-

дений промышленной архитектуры того времени (Баранчинский, Верх-

не-Туринский и Кушвинский заводы). Так, Баранчинский завод состоял

из доменного, главного, и двух примыкающих к нему корпусов для литья

чугунных изделий. Заводские корпуса образовывали своеобразный двор

для выпуска чугуна. Два квадратных в плане башнеподобных объема

главного доменного корпуса были завершены куполообразными крыша-

ми и объединены одноэтажным помещением воздуходувной машины.

Арочные окна, прорезывающие фасады всех зданий, охватывали двор,

усиливая целостность всего комплекса. Центр протяженного фасада зда-

ния подчеркивал огромный арочный проем, завершенный могучим

фронтоном. В основу планировочного и конструктивного решений заво-

да была заложена единая модульная сетка с шагом 7,4 и 8,5 м по ширине

и глубине. Для того времени это был новаторский прием.

В промышленной архитектуре рассматриваемого периода начала

складываться и получать дальнейшее развитие триединая задача - объе-

динение технологических, конструктивных и эстетических качеств в духе

принципов архитектуры классицизма.

Вторая половина XIX и начало XX века были одним из наиболее

значительных переломных этапов в истории промышленного строитель-

ства и архитектуры.

После реформы 1861 года Россия сделала большой шаг вперед в раз-

витии капиталистического производства. По темпам промышленного

производства русский капитализм превзошел в этот период многие стра-

ны, в том числе Англию, Францию и Германию. Быстро развивающиеся

капиталистические монополии охватили и строительство. В 1913 году в

7

России действовало 457 акционерных строительных обществ, из которых

222 находились в Москве, 156 - в Петербурге и 79 - в остальных городах

России.

Развитие промышленности требовало строительства производствен-

ных зданий нового типа - одноэтажных, многопролетных, освещаемых

верхним светом, и многоэтажных значительной глубины с крупными

световыми проемами. В этот период, наряду с традиционными отраслями

промышленности (металлургия, металлообработка, легкая промышлен-

ность), получает развитие электротехническая и газодобывающая про-

мышленность, машиностроение и транспортное строительство.

Новые типы производственных зданий настоятельно требовали новых

конструкций разных систем и новых строительных материалов, новых

видов механизации и методов организации строительных работ.

В 1886 году в строительстве впервые был применен железобетон,

который нашел широкое применение в сооружениях самого различного

назначения. Это стало возможным в результате разработки русскими

инженерами соответствующих методов теоретических расчетов и конст-

руирования. Например, в 1904 году инженером Н.М. Абрамовым была

разработана система колонн "бетон в обойме" из плоских спиралей, поз-

воляющая изготавливать прямоугольные сечения малой площади. Инже-

нер А Ф. Лолейт впервые в мире разработал безбалочные железобетонные

перекрытия, которые были применены при перестройке прядильного

корпуса Егорьевской бумаго-прядильной фабрики, а также при сооруже-

нии в 1909 году перекрытий в Золоторожском парке московского трам-

вая.

Новаторские поиски этого периода в области деревянных и инже-

нерных конструкций во многом были связаны с деятельностью русского

инженера В.Г. Шухова (1853-1939). Он обосновал закономерность пере-

хода от плоских к пространственным сетчатым конструкциям. Идеи

В.Г. Шухова нашли применение во многих сооружениях, в том числе

и при перекрытии больших пространств купольными сквозными конст-

рукциями.

Достижением строительной техники, отразившимся на архитектуре

того периода, были также новые отделочные материалы: облицовочные

кирпич и плитка, специальные виды камневидных штукатурок, разно-

цветная майолика и др. Значительно шире, чем раньше, в промышлен-

ном строительстве стало применяться стекло, листы которого позволяли

устраивать светопроемы больших размеров.

Благодаря исследованиям ряда крупных ученых (акад. Е.И. Орлов,

проф. НА. Белелюбский, проф. Д И. Менделеев и др.), отделочная тех-

ника была обогащена новыми методами повышения водостойкости

строительных материалов.

8

Россия второй половины XIX - начала XX века представляла собой

многонациональное государство. В ее состав входила Украина, Белорус-

сия, Польша, Кавказ, Туркестан (Средняя Азия) и другие так называемые

национальные окраины. Наиболее сильное развитие получила промыш-

ленность Украины, имевшей огромные природные богатства. Здесь после

реформы 1861 года высокими темпами стала развиваться тяжелая и

угледобывающая промышленность (Донбасс, Криворожье). Богатейшие

месторождения способствовали развитию нефтедобывающей промыш-

ленности на Кавказе (Баку, Грозный), по добыче меди (Армения), мар-

ганца (Грузия), хлопка-сырца (Средняя Азия).

Однако в становлении промышленности России прослеживалась не-

равномерность развития как по отдельным регионам, так и по отраслям

промышленности.

Если в первой половине XIX века ведущее место в развитии про-

мышленности играл Урал, то во второй половине XIX века большое

промышленное строительство было сосредоточено преимущественно в

Петербурге, Москве, Екатеринославе (Днепропетровск), Каменске (Дне-

продзержинск) и других крупных центрах на территориях Польши, При-

балтики и Сибири.

Во второй половине XIX века промышленные здания и сооружения

в связи с разделением труда и специализаций промышленности стали

дифференцироваться. Появились новые виды прокатных, литейных, до-

менных, мартеновских и других цехов металлообрабатывающей промыш-

ленности, разнообразные многоэтажные здания в текстильной промыш-

ленности, новые типы стекольных и кирпичных заводов, различные

заводы пищевой промышленности и тщ.

Важную роль в промышленном строительстве в этот период сыграло

применение двигателей внутреннего сгорания и электричества. В произ-

водственных зданиях появились более широкие возможности механиза-

ции технологических процессов, использования новых видов подъемно-

транспортного оборудования, в том числе и мостовых кранов. В связи с

этим возросли масштабы строительных предприятий и возникли такие

новые производственные здания, как большие котельные, тепловые элек-

тростанции, кислородные заводы, трансформаторные станции и т.п.

В это время более пристальное внимание стали обращать на создание

благоприятных санитарно-гигиенических условий для труда на производ-

стве (бытовые и санитарные устройства в цехах, освещение, аэрация и

др.).

Промышленные предприятия продолжали размещать преимуществен-

но в городах. При этом им отводили, как привило, лучшие территории

(берега рек и водных бассейнов, вблизи основных транспортных маги-

стралей и т.п.). Это нередко приводило к антисанитарному состоянию

9

водных и воздушных бассейнов городов, нарушало удобства жизни насе-

ления и загрязняло города.

По объемно-пространственной структуре и принципам архитектурно-

го построения промышленные здания рассматриваемого периода можно

подразделить на четыре группы.

Первая группа включала большие одно- и многопролетные одноэтаж-

ные корпуса с верхним фонарным освещением, в которых обычно разме-

шались машиностроительные и металлообрабатывающие производства.

Вторая - многоэтажные корпуса (4-6 этажей) текстильного и ему подоб-

ного производства. В них, как правило, применяли железокирпичные и

железобетонные перекрытия, опирающиеся на чугунные колонны. Третья

группа включала специальные сооружения, представляющие сочетание

объемов разных высот и этажности со сложной конфигурацией (электро-

станции, доменные печи, эллинги, газовые заводы и т.д.). Четвертая

группа объединяла разнообразные инженерные сооружения преимущест-

венно технического характера (элеваторы, зернохранилища, водонапор-

ные башни, холодильники и т.д.).

С эстетической точки зрения архитектура промышленных зданий

значительно уступала гражданским. В целом фасады и интерьеры про-

мышленных сооружений отличались от других большой простотой.

Обычно промышленные здания выполнялись из неоштукатуренной кир-

пичной кладки с минимальным количеством архитектурных деталей

(выкладки из кирпича, архивольты над окнами, пилястры и т.п.). Вместе

с тем, широкое применение каркасных конструкций, перекрытий боль-

шого пролета, фонарного освещения и т.п. способствовало отработке

новых приемов членения и пропорционирования больших поверхностей

стен. В ряде промышленных комплексов и отдельных зданий можно

было проследить ярко выраженные рационалистические черты архитек-

туры того периода.

В числе наиболее крупных промышленных предприятий, постро-

енных в рассматриваемый период, выделялись удачным единством

конструктивных и технологических требований Путиловский завод в

Петербурге, механический завод Гонера (впоследствии завод Ильича),

металлургический завод Гужона ("Серп и молот"), текстильные фабрики

Жиро ("Красный Октябрь") и Прохоровская ("Трехгорная мануфактура")

в Москве, а также ткацкие фабрики в Иваново-Вознесенске (фабрики

Гарелина, Бурылина, Зубкова и др.).

Среди предприятий Урала в этот период капитально перестроены

Нижне-Тагильский, Надеждинский, Александровский и Нижне-Салдин-

ский заводы, в которых наряду с технологическими изменениями про-

изошло и улучшение архитектурного облика.

10

Рис. 2. Сборочный цех Путиловского завода. С-Петербург,

70-ые годы XIX века

Рис. 3. Ткацкая фабрика Бурылина. Иваново-Вознесенск,

70-ые годы XIX века. Общий вид корпуса

II

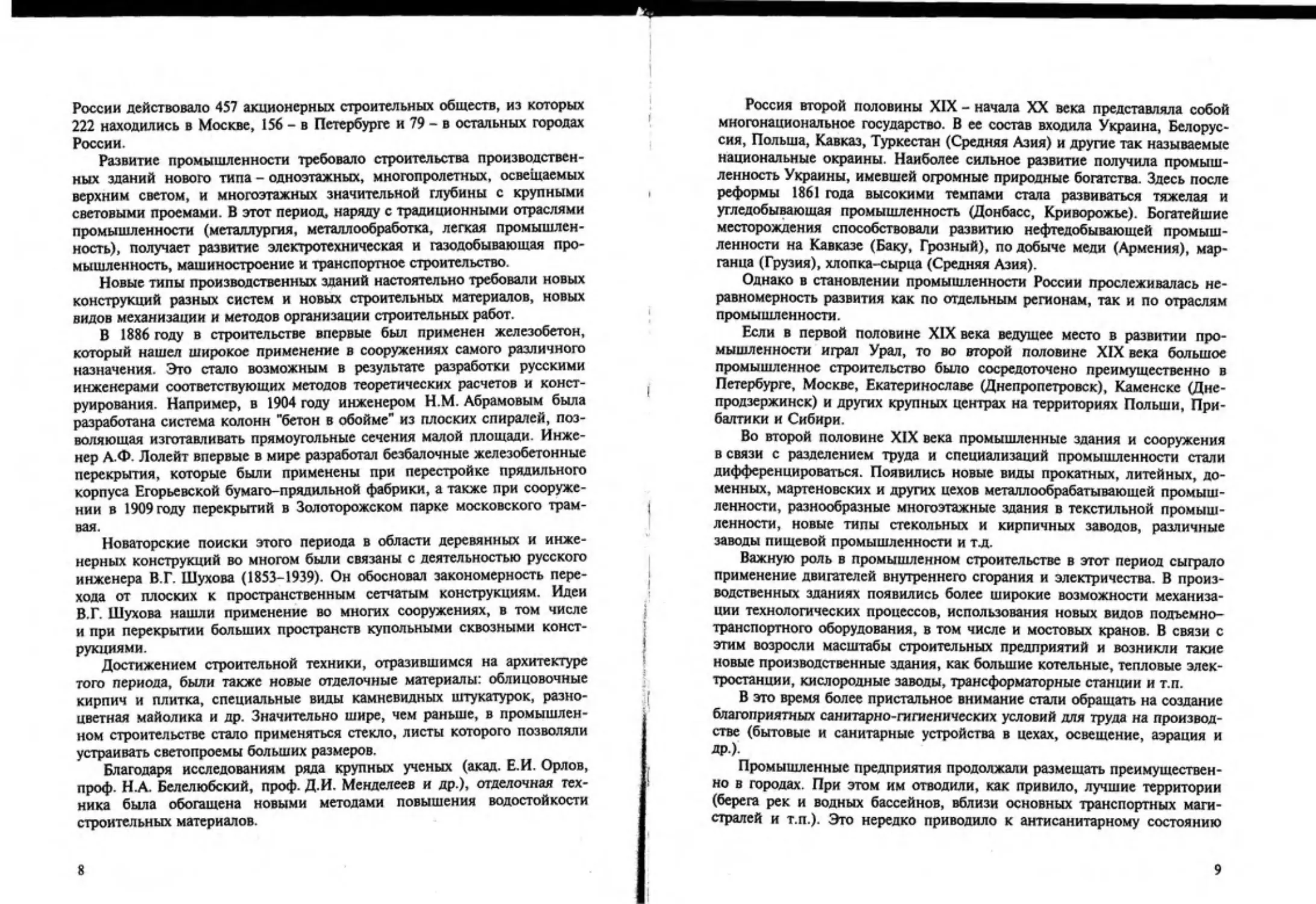

Рис. 4. Здание кузнечной мастерской Арсенала. С-Петербург,

1870 г. Фасад

Изнурительные 1-я мировая и гражданская войны тяжело сказались

на экономике России. В 1920 году объем промышленной продукции по

сравнению с 1913 годом сократился в 4,5 раза, выплавка чугуна -в 36 раз,

стали - в 22 раза, добыча угля - в 3,3 раза, нефти - в 2,4 раза.

С учетом исторических событий в советский период (1917-1991гг.)

развитие экономики советского государства можно подразделить на два

основных этапа: с 1920 г. по июнь 1941 года и с 1946 г. до начала 1990-х

годов.

Первый этап развития экономики советского государства включал в

себя годы восстановления народного хозяйства (1920-1927) и годы плано-

мерного развития по пятилетним планам, начиная с 1928 года.

Первые годы восстановления экономики в основном были связаны

с созданием новых тепловых и гидравлических электростанций, а в добы-

вающей и обрабатывающей промышленности - с восстановлением суще-

ствующих фабрик и заводов. Только 20% средств выделялось на строи-

тельство новых предприятий.

К 1928 году были построены электростанции с суммарной выработ-

кой электроэнергии в 5 млрд. кВт ч в год. В их числе Каширская (1922г.),

Шатурская (1925г.), Кизеловская (1924г.), Свердловская (1926г.), Ивано-

во-Вознесенская ГРЭС (1928г.), Волховская ГЭС (1926г.) и др.

Проектирование и строительство электростанций, особенно гидротех-

нических, представляли собой сложную архитектурную и инженерную

задачу. В каждом конкретном случае приходилось создавать уникальные

сооружения, сочетающие передовые технологии, смелые строительные

решения, архитектурную выразительность, экономичность, обеспечива-

ющие динамичность строительства.

Так, Волховская гидроэлектростанция мощностью 56 тыс. кВт, явив-

шаяся первой самой крупной стройкой того периода, была возведена на

бурной и многоводной реке на фильтрующих известняках. Сам гидроузел

был размещен компактно - к водосливной плотине длиной 210 м и высо-

той 17 м под углом примыкала двухсотметровая гидроэлектростанция.

Одновременно с созданием крупной энергетической базы было улучшено

судоходство на ранее порожистой реке и началось строительство нового

12

города Волхова. Опыт строительства Волховской ГЭС (архитекторы

О. Мунц, В. Покровский, А. Тихомиров, Н. Гундобин, инженер Г. Граф-

тио) оказал заметное влияние на дальнейшее развитие архитектуры дру-

гих гидроэлектростанций.

В новом строительстве значительное место отводилось предприятиям

легкой промышленности и строительных материалов. Среди построенных

предприятий подобного вида высоким технологическим и архитектурно-

конструктивным уровнем отличались льнокомбинаты в Касимове, Пско-

ве, Орше (архитекторы И. Николаев, А. Фисенко), цементные заводы -

"Гигант", Спасский, Пиколевский, стекольные - в Гусь-Хрустальном,

Лисичанске, Гомеле, Дагестане и др.

В этих и других промышленных объектах нашли отражение новые

прогрессивные технологические решения и архитектурные формы. Так,

фабрика "Красная Талка" в г. Иваново (архитекторы Б. Гладков, И. Ни-

колаев) представляла собой двухэтажное здание шириной 38 м. Оно

впервые было выполнено полностью из железобетонных конструкций и

имело сплошное ленточное остекление. Этажи фабрики имели четкое

распределение по технологическому принципу. На втором этаже было

сосредоточено основное прядильное производство, требующее постоян-

ного режима влажности и хорошего освещения. Последнее обеспечива-

лось трехугольным фонарем над центральной частью цеха и вентиляци-

онными системами, короба которых размещались в двойном потолке.

Благодаря контрасту протяженной средней части с ленточным остекле-

нием и глухими плоскостями торцов, был создан выразительный фасад.

С 1928 года страна приступила к реализации широкой программы

индустриализации. Была поставлена задача в короткий срок обеспечить

мощное развитие всех отраслей промышленности и, в первую очередь

энергетики, добывающей и перерабатывающей промышленности, тяже-

лого машиностроения.

Небывалый объем строительства требовал коренного изменения про-

ектного и строительного дела. Создавались государственные специализи-

рованные мощные проектные и строительные организации. К 1930 году

были созданы крупные технологические и проектные организации -

Теплопроект, Гидроэнергопроект, Гипрозем, Гипромаш, Госпроектстрой

(впоследствии Промстройпроект) и др.

Большое внимание уделялось развитию строительной науки. В об-

ласти промышленного строительства перед учеными стояли задачи ско-

рейшей выработки новых теоретических методов расчета и конструиро-

вания различных типов зданий, внедрения в архитектуру новейших

научно-технических достижений, выявления эстетических возможностей

новой архитектуры, расширения индустриальности строительства, завод-

13

ского изготовления элементов, а также сокращения сроков возведения

зданий.

Квалифицированное решение этих задач в 20-30-х годах стало воз-

можным благодаря трудам проф. А. Кузнецова (1874-1954), акад. В. Вес-

нина (1882 1950), проф. А. Самойлова (1883-1952), проф. В. Цветаева

(1891-1937), проф. В. Кардо-Сысоева (1880-1955), проф. А. Торопова

(1882-1964), проф. В. Мовчана (1899-1970), проф. Е. Попова (1901-1969),

проф. Г. Орлова (1901-1985), проф. И. Николаева (1901-1979), проф.

А. Фисенко (1902-1982), проф. К. Карташова (1902-1972), арх. И. Жол-

товского (1867-1950), проф. В. Бургмана (1901-1981), проф. Л. Серка

(1882-1954) и др.

Многие из названных ученых сочетали свою научную и практиче-

скую деятельность с преподаванием в вузах, придавали огромное значе-

ние подготовке архитектурных и инженерных кадров для строительства.

В результате творческой деятельности больших коллективов инжене-

ров, архитекторов и ученых отпала необходимость в приобретении про-

ектов за границей. Проектные организации сами стали выполнять

проекты крупнейших промышленных предприятий любых отраслей про-

мышленности.

В 30-е годы были построены тысячи крупных промышленных пред-

приятий. Среди них крупнейший в Европе Магнитогорский металлурги-

ческий комбинат, гигант тяжелого машиностроения завод Уралмаш

в Свердловске (ныне Екатеринбург), автомобильные и тракторные заводы

в Москве, Горьком (Н.Новгороде), Волгограде, Челябинске, Ростове-на-

Дону, вагоностроительный завод в Нижнем Тагиле и др.

Высокими темпами осуществлялось строительство предприятий энер-

гетики, легкой и перерабатывающей промышленности (текстильные фаб-

рики, хлебозаводы, элеваторы и др.).

Большое внимание было уделено проектированию генеральных пла-

нов заводов. Для крупных производств получило развитие структурное

зонирование территорий по их характеру. Проводилось объединение ос-

новных, вспомогательных, складских помещений и энергохозяйств в

отдельные зоны, связанные между собой едиными транспортными и ин-

женерными коммуникациями. Отличительной чертой новых заводов,

особенно в тяжелой промышленности, были крупные размеры зданий.

В это время настойчиво велись поиски новых архитектурных форм и

композиций, нового облика заводов и фабрик при использовании име-

ющихся строительных материалов и конструкций.

Вместе с тем, в этот период имели место неэкономичное использо-

вание городских территорий, преувеличение заводских площадей, инже-

нерных коммуникаций, разбросанность производственных и вспомога-

тельных зданий, недостаточное кооперирование предприятий. Явно не-

14

достаточное внимание уделялось охране окружающей среды, бытовому

обслуживанию работающих, недооценивались архитектурно-художест-

венные стороны промышленных предприятий.

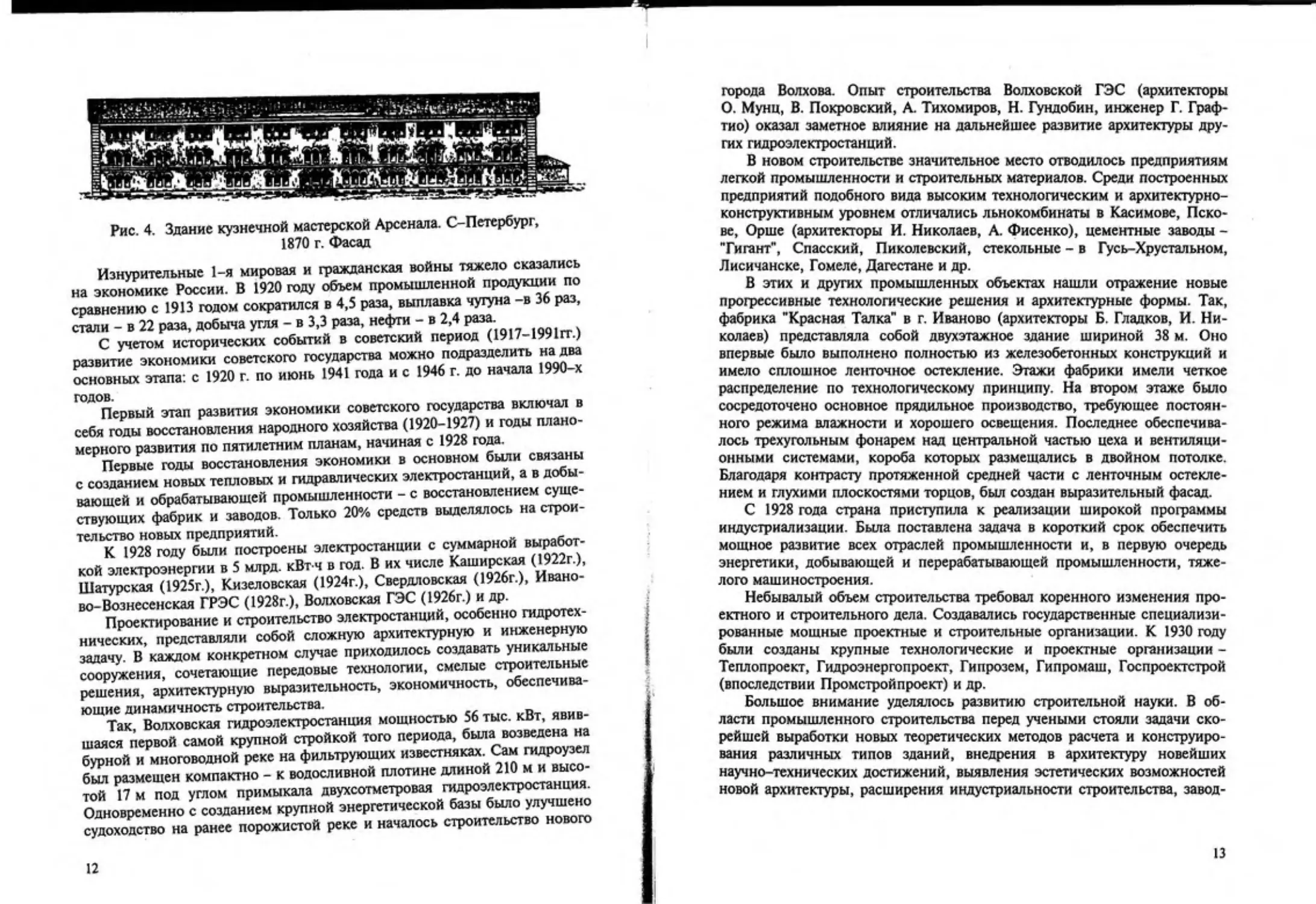

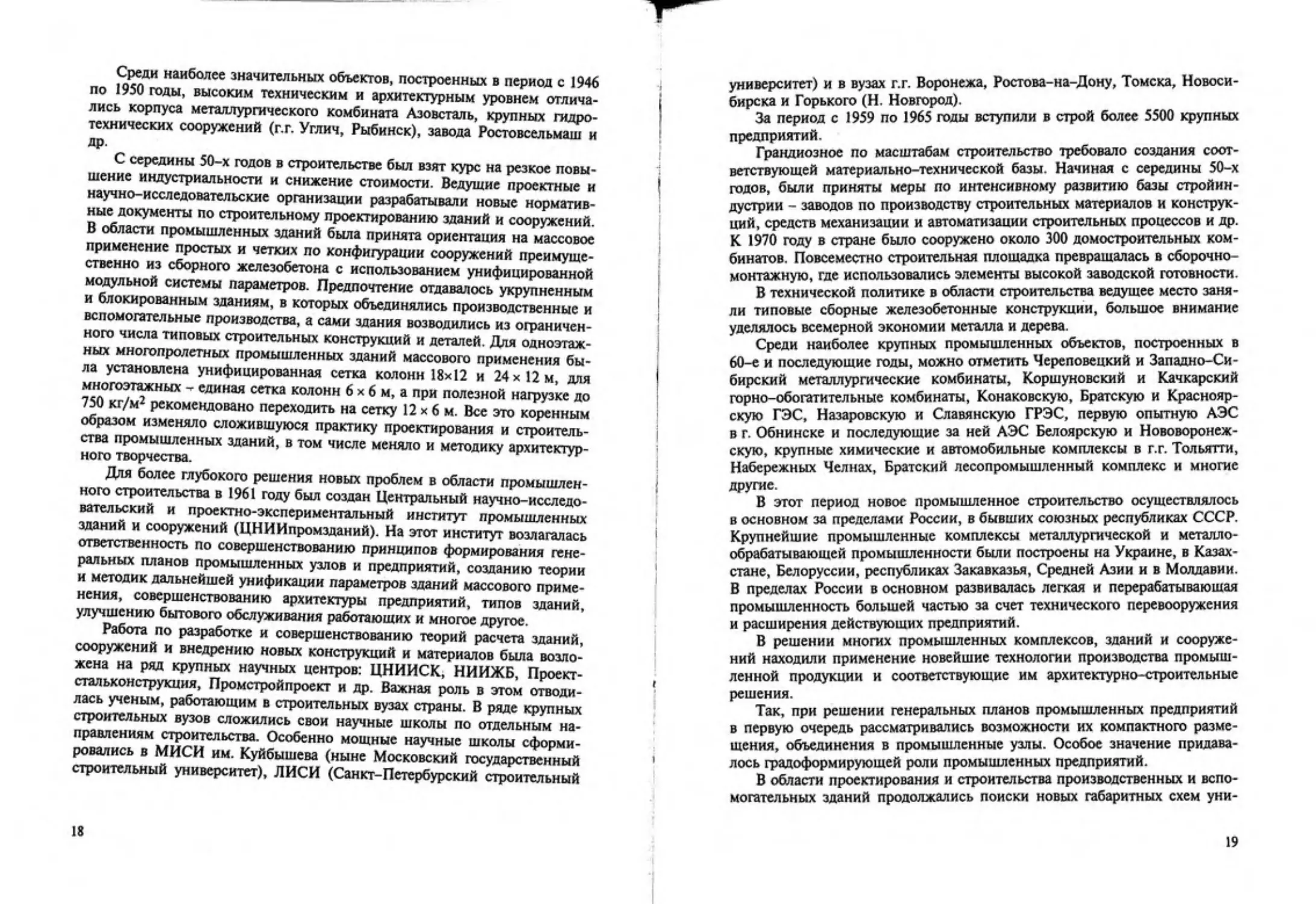

Рис. 5. Челябинский тракторный завод. Архитекторы А. Фисенко,

В. Шевцов, инж. А. Величкин и др. 1930-1933 гг.

Общий вид. Разрез.

К концу ЗО-х годов, благодаря предпринятым мерам по развитию

металлургии и цементной промышленности, строительство стало распо-

лагать большими возможностями для использования стальных и железо-

бетонных конструкций. Смешанный каркас в виде сборных железобетон-

ных колонн и стальных ферм стал доминирующим. Большое распро-

странение получили покрытия из сборных железобетонных плит длиной

до 3 м, укладываемых по стальным прогонам, велись работы по совер-

шенствованию световых и аэрационных фонарей и др.

Большим достижением явилось создание и освоение методов зимнего

производства строительных работ. Была прекращена практика ранее су-

ществовавшей сезонности работ. Все это, вместе с развивающейся уни-

фикацией, типизацией и индустриализацией строительства позволяло

значительно сократить сроки проектирования и строительства зданий.

Во время Великой Отечественной войны фашистской Германией бы-

ла оккупирована значительная территория страны, на которой до войны

выплавлялось 68% чугуна, 58% стали и выпускалась значительная доля

другой промышленной продукции. За годы войны было повреждено и

разрушено 31850 промышленных предприятий.

15

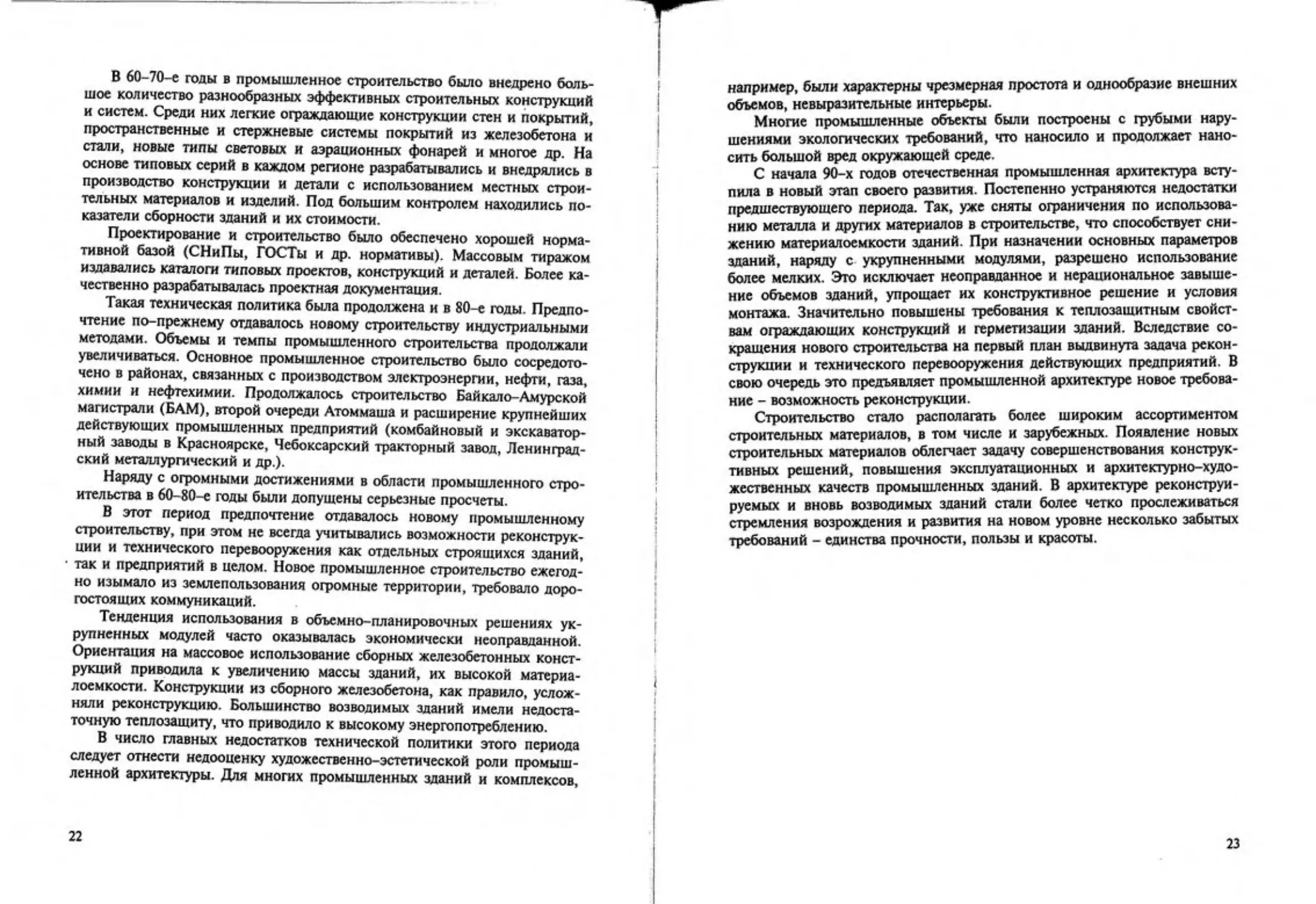

Рис. 6. Автомобильный завод им. Лихачева. Москва,

1928-1930гг., 1935-1937гг. Архитекторы Е. Попов, С. Муравьев,

В. Златолинский, инж. М. Волчегодский и др.

Из прифронтовых и временно оккупированных врагом территорий в

восточные районы страны были перемещены тысячи крупных заводов и

фабрик.

За три года (1942-1944) в восточных районах страны (Урал, Сибирь,

Казахстан и др.) было построено 2250 новых крупных промышленных

предприятий. В их числе Челябинские трубопрокатный и металлургиче-

ский заводы качественных сталей, Миасский и Ульяновский автомобиль-

ные заводы, Алтайский тракторный, Богословский алюминиевый, Но-

рильский никелевый и др. Были увеличены мощности многих других

производств и, особенно, электростанций.

На завершающем этапе войны большие усилия были направлены на

восстановление разрушенных предприятий. Восстанавливались металлур-

гические заводы и шахты Донбасса и Юга страны, машиностроительные

заводы центральной России, а также электростанции, элеваторы, тран-

спортные предприятия и т.д. До окончания войны было восстановлено

6 тыс. промышленных предприятий, в том числе 24 доменных и 128 мар-

теновских печей, 56 прокатных станов и ряд гидро- и теплоэлектростан-

ций.

В этот период архитекторы и инженеры создали много промышлен-

ных объектов, являющихся примерами экономной планировки и отли-

чающихся оригинальностью конструктивных систем из дерева, кирпича и

других местных строительных материалов. Для покрытия больших проле-

тов широко использовались простые деревянные конструкции: брусчатые

балки, ригельно-подкосные системы, деревоплиты. При этом учитыва-

16

лась возможность в дальнейшем замены временных конструкций посто-

янными. Однако не все промышленные сооружения строились упрощен-

но. Например, Челябинские металлургический и трубный, Миасский

автомобильный и др. были сооружены из капитальных конструкций.

Во время восстановительных работ широко использовались многие

смелые инженерные предложения, например метод подъема крупных

конструкций и целых зданий (доменная печь №4 на заводе Азовсталь,

ряд элеваторов).

Особенно большое промышленное строительство развернулось после

Великой Отечественной войны. К объектам нового промышленного стро-

ительства стали предъявлять высокие требования, касающиеся общего

технического уровня производства, архитектурного облика, благоустрой-

ства и озеленения. В отличие от прошлых лет строительство начали вести

укрупненными производственными (объединенными в одном корпусе)

зданиями, для обслуживания которых предусматривались комплексы по-

мещений административного, бытового и общественного назначения,

научно-исследовательские лаборатории и заводские учебные заведения.

Для большинства крупных машиностроительных заводов применялась

квартальная планировка территории, в которой концентрировались род-

ственные цехи, удобно связанные транспортными и технологическими

коммуникациями, пешеходными магистралями. Большое внимание уде-

лялось созданию предзаводских площадей и планировочной связи про-

мышленных комплексов с прилегающими районами города.

К 1950 году народное хозяйство страны было восстановлено. Про-

мышленность достигла, а по ряду отраслей превзошла, довоенный уро-

вень. За период с 1946 по 1950 гт. было восстановлено и построено около

6200 крупных предприятий (с учетом Украины, Белоруссии и Прибалти-

ки). Характерной особенностью для производственных зданий этого пе-

риода было использование принципа так называемых "гибких цехов".

Этот принцип, используемый и поныне, заключается в увеличении рас-

стояний между колоннами и получении больших площадей для разме-

щения технологического оборудования и более свободной замены его без

существенной реконструкции каркасов здания. В те годы считалось боль-

шим достижением использование сетки колонн размерами 12x15 и 12х

х 18 м вместо ранее принятой 6x12 м.

В ряде отраслей промышленности, особенно в машиностроении, по

разработкам ЦНИПС, Промстройпроекта и Гипротиса начали применять

унифицированные сборные железобетонные конструкции. В 1947 году

были пересмотрены и утверждены новые типовые секции одноэтажных

промышленных зданий, учитывающие укрупненные сетки колонн и уве-

личение грузоподъемности подъемно-транспортного оборудования в них.

ГОС!'. ,

--- _ ' -

' -гл

•'Л.г

Среди наиболее значительных объектов, построенных в период с 1946

по 1950 годы, высоким техническим и архитектурным уровнем отлича-

лись корпуса металлургического комбината Азовсталь, крупных гидро-

технических сооружений (г.г. Углич, Рыбинск), завода Ростовсельмаш и

др.

С середины 50-х годов в строительстве был взят курс на резкое повы-

шение индустриальное™ и снижение стоимости. Ведущие проектные и

научно-исследовательские организации разрабатывали новые норматив-

ные документы по строительному проектированию зданий и сооружений.

В области промышленных зданий была принята ориентация на массовое

применение простых и четких по конфигурации сооружений преимуще-

ственно из сборного железобетона с использованием унифицированной

модульной системы параметров. Предпочтение отдавалось укрупненным

и блокированным зданиям, в которых объединялись производственные и

вспомогательные производства, а сами здания возводились из ограничен-

ного числа типовых строительных конструкций и деталей. Для одноэтаж-

ных многопролетных промышленных зданий массового применения бы-

ла установлена унифицированная сетка колонн 18x12 и 24 х 12 м, для

многоэтажных - единая сетка колонн 6 х 6 м, а при полезной нагрузке до

750 кг/м2 рекомендовано переходить на сетку 12 х 6 м. Все это коренным

образом изменяло сложившуюся практику проектирования и строитель-

ства промышленных зданий, в том числе меняло и методику архитектур-

ного творчества.

Для более глубокого решения новых проблем в области промышлен-

ного строительства в 1961 году был создан Центральный научно-исследо-

вательский и проектно-экспериментальный институт промышленных

зданий и сооружений (ЦНИИпромзданий). На этот институт возлагалась

ответственность по совершенствованию принципов формирования гене-

ральных планов промышленных узлов и предприятий, созданию теории

и методик дальнейшей унификации параметров зданий массового приме-

нения, совершенствованию архитектуры предприятий, типов зданий,

улучшению бытового обслуживания работающих и многое другое.

Работа по разработке и совершенствованию теорий расчета зданий,

сооружений и внедрению новых конструкций и материалов была возло-

жена на ряд крупных научных центров: ЦНИИСК, НИИЖБ, Проект-

стальконструкция, Промстройпроект и др. Важная роль в этом отводи-

лась ученым, работающим в строительных вузах страны. В ряде крупных

строительных вузов сложились свои научные школы по отдельным на-

правлениям строительства. Особенно мощные научные школы сформи-

ровались в МИСИ им. Куйбышева (ныне Московский государственный

строительный университет), ЛИСИ (Санкт-Петербурский строительный

18

университет) и в вузах г.г. Воронежа, Ростова-на-Дону, Томска, Новоси-

бирска и Горького (Н. Новгород).

За период с 1959 по 1965 годы вступили в строй более 5500 крупных

предприятий.

Грандиозное по масштабам строительство требовало создания соот-

ветствующей материально-технической базы. Начиная с середины 50-х

годов, были приняты меры по интенсивному развитию базы стройин-

дустрии - заводов по производству строительных материалов и конструк-

ций, средств механизации и автоматизации строительных процессов и др.

К 1970 году в стране было сооружено около 300 домостроительных ком-

бинатов. Повсеместно строительная площадка превращалась в сборочно-

монтажную, где использовались элементы высокой заводской готовности.

В технической политике в области строительства ведущее место заня-

ли типовые сборные железобетонные конструкции, большое внимание

уделялось всемерной экономии металла и дерева.

Среди наиболее крупных промышленных объектов, построенных в

60-е и последующие годы, можно отметить Череповецкий и Западно-Си-

бирский металлургические комбинаты, Коршуновский и Качкарский

горно-обогатительные комбинаты, Конаковскую, Братскую и Краснояр-

скую ГЭС, Назаровскую и Славянскую ГРЭС, первую опытную АЭС

в г. Обнинске и последующие за ней АЭС Белоярскую и Нововоронеж-

скую, крупные химические и автомобильные комплексы в г.г. Тольятти,

Набережных Челнах, Братский лесопромышленный комплекс и многие

другие.

В этот период новое промышленное строительство осуществлялось

в основном за пределами России, в бывших союзных республиках СССР.

Крупнейшие промышленные комплексы металлургической и металло-

обрабатывающей промышленности были построены на Украине, в Казах-

стане, Белоруссии, республиках Закавказья, Средней Азии и в Молдавии.

В пределах России в основном развивалась легкая и перерабатывающая

промышленность большей частью за счет технического перевооружения

и расширения действующих предприятий.

В решении многих промышленных комплексов, зданий и сооруже-

ний находили применение новейшие технологии производства промыш-

ленной продукции и соответствующие им архитектурно-строительные

решения.

Так, при решении генеральных планов промышленных предприятий

в первую очередь рассматривались возможности их компактного разме-

щения, объединения в промышленные узлы. Особое значение придава-

лось 1радоформируюшей роли промышленных предприятий.

В области проектирования и строительства производственных и вспо-

могательных зданий продолжались поиски новых габаритных схем уни-

19

фицированных одноэтажных и многоэтажных зданий, унифицированных

типовых секций (УТС) и пролетов (УТП), которые наилучшим образом

отвечали единым требованиям технологического процесса и строитель-

ства. Одновременно велась интенсивная работа по разработке зданий

универсального назначения как в пределах отдельных отраслей промыш-

ленности, так и между определенными отраслями.

В объемно-планировочных и конструктивных решениях ряда про-

мышленных зданий и сооружений находили применение многие ориги-

нальные и прогрессивные разработки.

Так, при сооружении Ленинградского домостроительного комбината

(1965) впервые были применены оболочки двоякой кривизны с разме-

рами 40x40 м из сборных элементов для пролетов до 100 м.

Одним большим объемом был решен интерьер перемоточного цеха

завода химического волокна в Красноярске (1970). Зал шириной 75 м

был перекрыт сводом оболочкой двоякой кривизны из сборных железо-

бетонных элементов.

В начале 60-х годов в Новых Черемушках в одном промышленном

корпусе была сделана удачная попытка размещения двух принципиально

различных производств: текстильного и газоразрядных ламп. Это был

один из первых образцов зданий межотраслевого назначения. Характер-

ной особенностью этого здания было использование в нем единой сетки

колонн 24x12 м и постоянной (около 10 м) высоты пролетов.

Рис. 7. Текстильная фабрика в Новых Черемушках. Москва,

60-ые годы. Архитектор С. Бурдо, инж. А. Мазо. Главный фасад

20

Рис. 8. Второй часовой завод. Москва.

Административно-бытовой корпус

Рис. 9. Братский лесопромышленный комплекс. Виды сооружений

21

।

В 60-70-е годы в промышленное строительство было внедрено боль-

шое количество разнообразных эффективных строительных конструкций

и систем. Среди них легкие ограждающие конструкции стен и покрытий,

пространственные и стержневые системы покрытий из железобетона и

стали, новые типы световых и аэрационных фонарей и многое др. На

основе типовых серий в каждом регионе разрабатывались и внедрялись в

производство конструкции и детали с использованием местных строи-

тельных материалов и изделий. Под большим контролем находились по-

казатели сборности зданий и их стоимости.

Проектирование и строительство было обеспечено хорошей норма-

тивной базой (СНиПы, ГОСТы и др. нормативы). Массовым тиражом

издавались каталоги типовых проектов, конструкций и деталей. Более ка-

чественно разрабатывалась проектная документация.

Такая техническая политика была продолжена и в 80-е годы. Предпо-

чтение по-прежнему отдавалось новому строительству индустриальными

методами. Объемы и темпы промышленного строительства продолжали

увеличиваться. Основное промышленное строительство было сосредото-

чено в районах, связанных с производством электроэнергии, нефти, газа,

химии и нефтехимии. Продолжалось строительство Байкало-Амурской

магистрали (БАМ), второй очереди Атоммаша и расширение крупнейших

действующих промышленных предприятий (комбайновый и экскаватор-

ный заводы в Красноярске, Чебоксарский тракторный завод, Ленинград-

ский металлургический и др.).

Наряду с огромными достижениями в области промышленного стро-

ительства в 60-80-е годы были допущены серьезные просчеты.

В этот период предпочтение отдавалось новому промышленному

строительству, при этом не всегда учитывались возможности реконструк-

ции и технического перевооружения как отдельных строящихся зданий,

так и предприятий в целом. Новое промышленное строительство ежегод-

но изымало из землепользования огромные территории, требовало доро-

гостоящих коммуникаций.

Тенденция использования в объемно-планировочных решениях ук-

рупненных модулей часто оказывалась экономически неоправданной.

Ориентация на массовое использование сборных железобетонных конст-

рукций приводила к увеличению массы зданий, их высокой материа-

лоемкости. Конструкции из сборного железобетона, как правило, услож-

няли реконструкцию. Большинство возводимых зданий имели недоста-

точную теплозащиту, что приводило к высокому энергопотреблению.

В число главных недостатков технической политики этого периода

следует отнести недооценку художественно-эстетической роли промыш-

ленной архитектуры. Для многих промышленных зданий и комплексов,

22

например, были характерны чрезмерная простота и однообразие внешних

объемов, невыразительные интерьеры.

Многие промышленные объекты были построены с грубыми нару-

шениями экологических требований, что наносило и продолжает нано-

сить большой вред окружающей среде.

С начала 90-х годов отечественная промышленная архитектура всту-

пила в новый этап своего развития. Постепенно устраняются недостатки

предшествующего периода. Так, уже сняты ограничения по использова-

нию металла и других материалов в строительстве, что способствует сни-

жению материалоемкости зданий. При назначении основных параметров

зданий, наряду с укрупненными модулями, разрешено использование

более мелких. Это исключает неоправданное и нерациональное завыше-

ние объемов зданий, упрощает их конструктивное решение и условия

монтажа. Значительно повышены требования к теплозащитным свойст-

вам ограждающих конструкций и герметизации зданий. Вследствие со-

кращения нового строительства на первый план выдвинута задача рекон-

струкции и технического перевооружения действующих предприятий. В

свою очередь это предъявляет промышленной архитектуре новое требова-

ние - возможность реконструкции.

Строительство стало располагать более широким ассортиментом

строительных материалов, в том числе и зарубежных. Появление новых

строительных материалов облегчает задачу совершенствования конструк-

тивных решений, повышения эксплуатационных и архитектурно-худо-

жественных качеств промышленных зданий. В архитектуре реконструи-

руемых и вновь возводимых зданий стали более четко прослеживаться

стремления возрождения и развития на новом уровне несколько забытых

требований - единства прочности, пользы и красоты.

23

РАЗДЕЛ 1. ОСНОВЫ ПРОЕКТИРОВАНИЯ

ПРОМЫШЛЕННЫХ ЗДАНИЙ

Глава I. ОСНОВНЫЕ ВИДЫ ПРОМЫШЛЕННЫХ

ЗДАНИЙ

Требования к промышленным зданиям. Требования к ним подразде-

ляют на функциональные, технические, архитектурно-художественные,

экономические и экологические.

Функциональные требования заключаются в том, что-

бы промышленное здание наиболее полно удовлетворяло своему назначе-

нию, т.е. заданным параметрам размещаемого в нем технологического

процесса. Этим требованиям должны быть подчинены объемно-планиро-

вочное и конструктивное решения здания, его внутрицеховое подъемно-

транспортное оборудование, воздушная среда, световой и шумовой режи-

мы производственных помещений.

Объемно-планировочные и конструктивные решения следует прини-

мать такие, которые позволяют изменять и совершенствовать технологи-

ческий процесс без реконструкции самого здания.

Технические требования состоят в обеспечении проч-

ности, устойчивости и долговечности зданий, в снижении пожарной и

взрывной опасности для работающих, а также в возможности возведения

зданий индустриальными методами. Эти требования распространяются

также на санитарно-техническое и инженерное оборудование зданий.

Уровни прочности, устойчивости и долговечности конструкций зда-

ния, обеспечиваемые при проектировании и строительстве, характеризу-

ют собой степень его надежности в эксплуатации. Под надежностью

зданий понимают их безотказную работу в заданных условиях силовых и

природно-климатических воздействий и в течение расчетного периода

эксплуатации.

Архитектурно-художественные требования:

промышленное здание должно иметь привлекательный и выразительный

внешний облик, удовлетворяющий художественным запросам человека.

Архитектура здания должна быть гармоничной, связана с застройкой

комплекса и природным окружением.

Красота промышленным зданиям придается не декорированием, а

гармоничностью, пропорциональностью и ритмичностью их элементов, а

также высоким качеством монтажных и отделочных работ. В качестве

средств архитектурной выразительности зданий используют также факту-

ру и цвет материала ограждений, художественное сочетание фактур и

цвета различных материалов и т.д.

24

Интерьеры зданий должны соответствовать функциональному назна-

чению помещений, эстетическим запросам работающих и способствовать

высокопроизводительному труду.

Экономические требования заключаются в обеспече-

нии минимально необходимых затрат на строительство и эксплуатацию

проектируемого здания. С этими целями необходим выбор наиболее

целесообразных объемно-планировочных, конструктивных и архитектур-

но-композиционных решений здания при обеспечении оптимальной ор-

ганизации технологического процесса в нем.

Для сокращения стоимости строительства зданий нужно также ис-

пользовать местные строительные материалы. При проектировании нель-

зя завышать капитальность зданий, поскольку использование более дол-

говечных и огнестойких конструкций, чем требуется нормами, повышает

их стоимость.

На экономичность зданий влияют также сокращение сроков строи-

тельства, использование местных эффективных строительных материалов

и конструкций, уменьшение затрат на его эксплуатацию.

Экологические требования должны обеспечиваться, в

первую очередь, производственно-технологическим процессом, размеща-

емым в производственном здании.

Любой производственно-технологический процесс должен исключать

загрязнение воздушного и водного бассейна, обеспечивать рациональное

использование природных ресурсов (сырья, топлива, энергии и др.) и от-

ходов производства. Вместе с тем, и само производственное здание, его

объемно-планировочное, конструктивное решение и размещение должны

всемерно способствовать исключению или ослаблению вредного воздей-

ствия производства на природу, людей и прилегающие жилые районы.

/> Классификация промышленных зданий. Промышленные здания и соо-

/ ружения по назначению подразделяют на следующие основные

группы:

производственные, в которых размешают основные технологические

процессы предприятия (мартеновские, прокатные, сборочные, ткацкие,

кондитерские цехи и др.);

подсобно-производственные, предназначенные для размещения вспо-

могательных процессов производства (ремонтные, инструментальные,

тарные цехи и т.п.);

энергетические, в которых размещают установки, снабжающие пред-

приятие электроэнергией, сжатым воздухом, паром и газом (ТЭЦ, ком-

прессорные, газогенераторные и воздуходувные станции и др.);

транспортные, предназначенные для размещения и обслуживания

средств транспорта, находящегося в распоряжении предприятия (гаражи,

электровозные депо и др.);

25

складские, необходимые для хранения сырья, заготовок, полуфабрика-

тов, готовой продукции, горючесмазочных материалов и пр.;

санитарно-технические, предназначенные для обслуживания сетей во-

доснабжения и канализации, для защиты окружающей среды от загрязне-

ния (насосные и очистные станции, водонапорные башни, брызгальные

бассейны и т.п.);

административные и бытовые здания.

К специальным сооружениям промышленных предприятий относят

резервуары, газгольдеры, градирни, силосы, дымовые трубы, эстакады,

опоры, мачты и пр.

Перечисленные группы зданий и сооружений не обязательно строят-

ся на каждом промышленном предприятии, состав их зависит от назна-

чения и мощности предприятий.

Промышленные здания по капитальности подразделяют на

четыре класса. К I классу относят здания, к которым предъявляют наи-

более высокие требования, а к IV - здания с минимально необходимыми

прочностью и долговечностью. Для каждого класса установлены требу-

емые эксплуатационные качества, а также долговечность и огнестойкость

основных конструкций зданий.

Эксплуатационные качества, необходимые для нормальных условий

труда и технологического процесса в течение всего срока их службы, обе-

спечиваются потребными размерами пролетов и шагов колонн, установ-

кой соответствующего технологического оборудования, удобством его

монтажа, качеством отделки, удобствами для работающих и для протека-

ния технологического процесса.

Для обеспечения требуемой долговечности и огнестойкости основных

конструктивных элементов зданий применяют соответствующие строи-

тельные материалы и изделия и защищают их в конструкциях от разру-

шения под воздействием эксплуатационных факторов.

Долговечность конструкций - это срок их службы без потери требуе-

мых качеств при заданном режиме эксплуатации и в данных климатиче-

ских условиях. Установлены три степени долговечности ограждающих

конструкций: I степень - срок службы не менее 100 лет, II степень - не

менее 50 лет и III степень - не менее 20 лет.

В зависимости от класса здания долговечность ограждающих конст-

рукций принимают: для зданий I класса - не ниже I степени, для зданий

II класса - не ниже II степени, для зданий III класса - не ниже III сте-

пени, для зданий IV класса долговечность не нормируется.

По огнестойкости здания и сооружения подразделяют на

4 степени. Степень огнестойкости зданий определяется пределами огне-

стойкости строительных конструкций. Предел огнестойкости строитель-

ных конструкций (REI) устанавливается по времени (мин) наступления

26

одного или последовательно нескольких, нормируемых для данной кон-

струкции, признаков предельных состояний: потери несущей способ-

ности (Я), потери целостности (£) и потери теплоизолирующей способ-

ности (У).

Требуемая степень огнестойкости зданий устанавливается на стадии

проектирования по пределам огнестойкости основных конструктивных

элементов здания: несущих (колонны, внутренние стены и др.), наруж-

ных стен, междуэтажных перекрытий, покрытия и лестничных клеток

[32].

По конструктивной пожарной опасности здания

подразделяют на 4 класса (СО, Cl, С2 и СЗ). Класс конструктивной

пожарной опасности здания определяется классами пожарной опасности

строительных конструкций и ее элементов (КО, К!, К2 и КЗ): несущих

стержневых элементов (колонны, ригели, фермы); отделки наружных

стен с внешней стороны; стен, перегородок, перекрытий и бесчердачных

покрытий; стен лестничных клеток и противопожарных преград; маршей

и площадок лестниц.

По функциональной пожарной опасности зда-

ния подразделяют на 3 группы в зависимости от способа их использова-

ния и меры безопасности людей в них в случае возникновения пожара. К

1-ой группе относятся производственные здания и сооружения, произ-

водственные и лабораторные помещения, мастерские. Во 2-ую группу

входят складские здания и сооружения, стоянки для автомобилей (без

технического обслуживания), книгохранилища и архивы, а в 3-ю - сель-

скохозяйственные здания.

По взрывопожарной и пожарной опасности

помещения и здания подразделяют на категории А, Б, В1-В4, Г и Д.

Категорию взрывопожароопасной и пожарной опасности определяют

характеристики веществ и материалов, находящиеся (обращающиеся) в

помещении [25].

Категории А и Б относятся к числу взрывопожароопасных.

Категория А является наиболее взрывопожароопасной. В помещениях

этой категории имеются горючие газы, легковоспламеняющиеся жидко-

сти с температурой вспышки не более 28°С в таком количестве, что могут

образовывать взрывоопасные парогазовоздушные смеси, при воспламене-

нии которых развивается расчетное избыточное давление взрыва в поме-

щении, превышающее 5 кПа. К этой категории относят также помеще-

ния, в которых имеются в обращении вещества и материалы, способные

взрываться и гореть при взаимодействии с водой, кислородом воздуха

или друг с другом в таком количестве, что расчетное избыточное давле-

ние взрыва в помещении будет превышать 5 кПа.

27

Помещения категории Б связаны с наличием горючей пыли или во-

локна, легковоспламеняющейся жидкости с температурой вспышки более

28°С, а также горючей жидкости в таком количестве, при воспламенении

которых может образоваться взрыв и создать в помещении расчетное из-

быточное давление более 5 кПа

Категории В1-В4 являются пожароопасными. Разделение этой кате-

гории на отдельные (В 1, В2, ВЗ и В4) производят в соответствии с требо-

ваниями норм пожарной безопасности [25) в зависимости от удельной

пожарной нагрузки на участке, в мДж м-2, и способа размещения участка

пожара в помещении.

Помещения категории Г связаны с наличием в них негорючих ве-

ществ и материалов в горячем, раскаленном или расплавленном состоя-

нии, процесс обработки которых сопровождается выделением лучистого

тепла, искр и пламени. При наличии в помещениях горючих газов, жид-

костей и твердых веществ предполагается их сжигание или утилизация в

твердое топливо.

Категория Д связана с наличием в помещении негорючих веществ и

материалов в холодном состоянии.

Нередко промышленные здания классифицируют и по другим при-

знакам: по количеству тепла, выделяемого в процессе производства (ота-

пливаемые и не отапливаемые здания и помещения), по способу воздухо-

обмена и освещенности (бесфонарные, безоконные или, наоборот, с фо-

нарями и окнами), по акустическому режиму и т.п.

Классификация зданий по определенным признакам способствует

более качественному проектированию, так как в пределах определенного

класса зданий более целенаправленно решаются задачи по выполнению

необходимых требований.

Виды промышленных зданий по архитектурно-конструктивным при-

знакам. Промышленные здания по архитектурно-конструктивным при-

знакам подразделяют на одноэтажные, двухэтажные, многоэтажные и

здания смешанной этажности.

В одноэтажных зданиях, как правило, размещают произ-

водства металлургической и машиностроительной промышленности (ста-

лелитейные, прокатные, кузнечные, термические, механосборочные цехи

и др.), характеризующиеся тяжелым и громоздким технологическим обо-

рудованием, крупногабаритными изделиями и большими динамическими

нагрузками.

В настоящее время в одноэтажных зданиях размещается около 75%

промышленных производств. Однако в перспективе будет возрастать

удельный вес многоэтажных зданий, позволяющих уменьшить площадь

застройки предприятий.

28

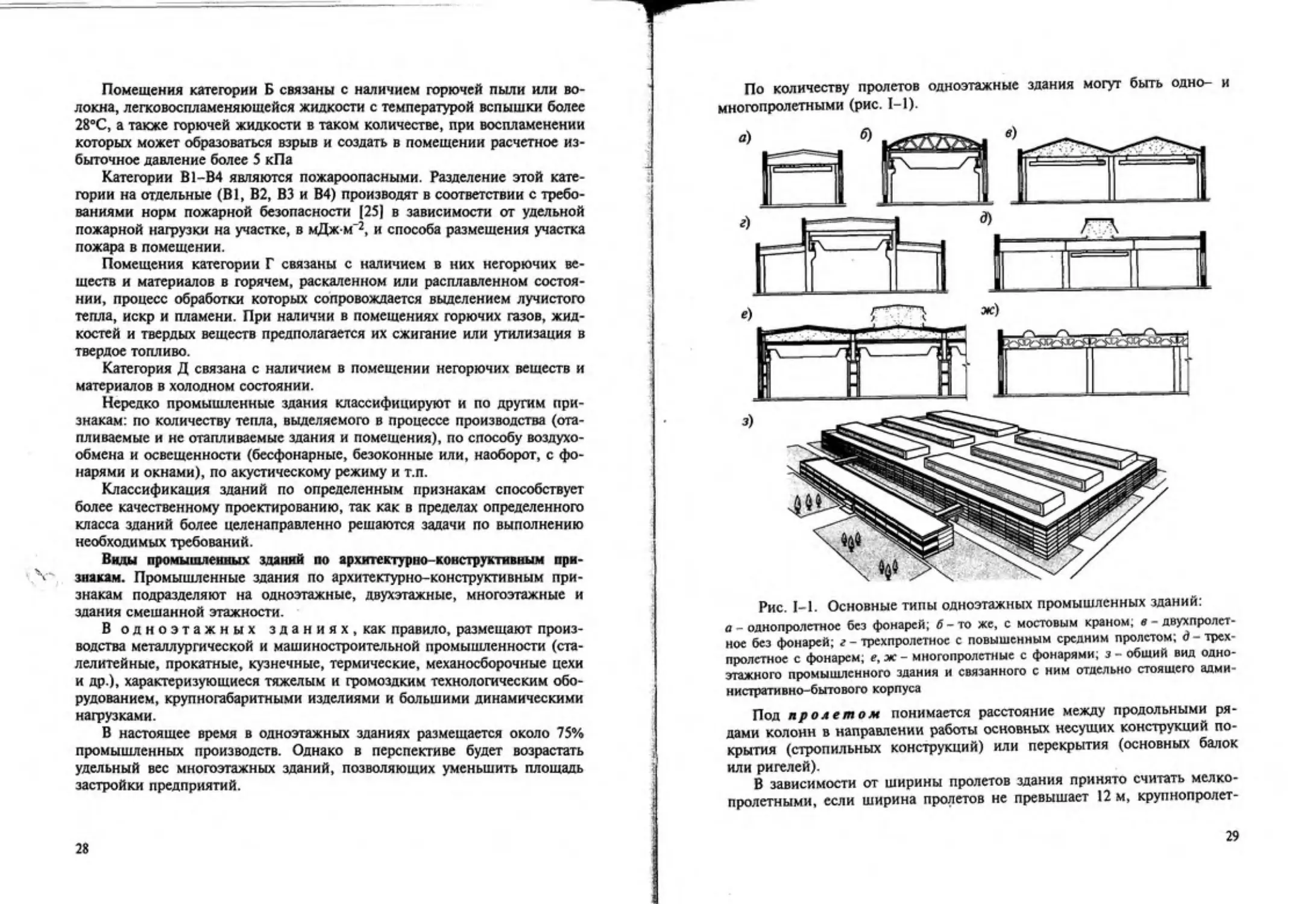

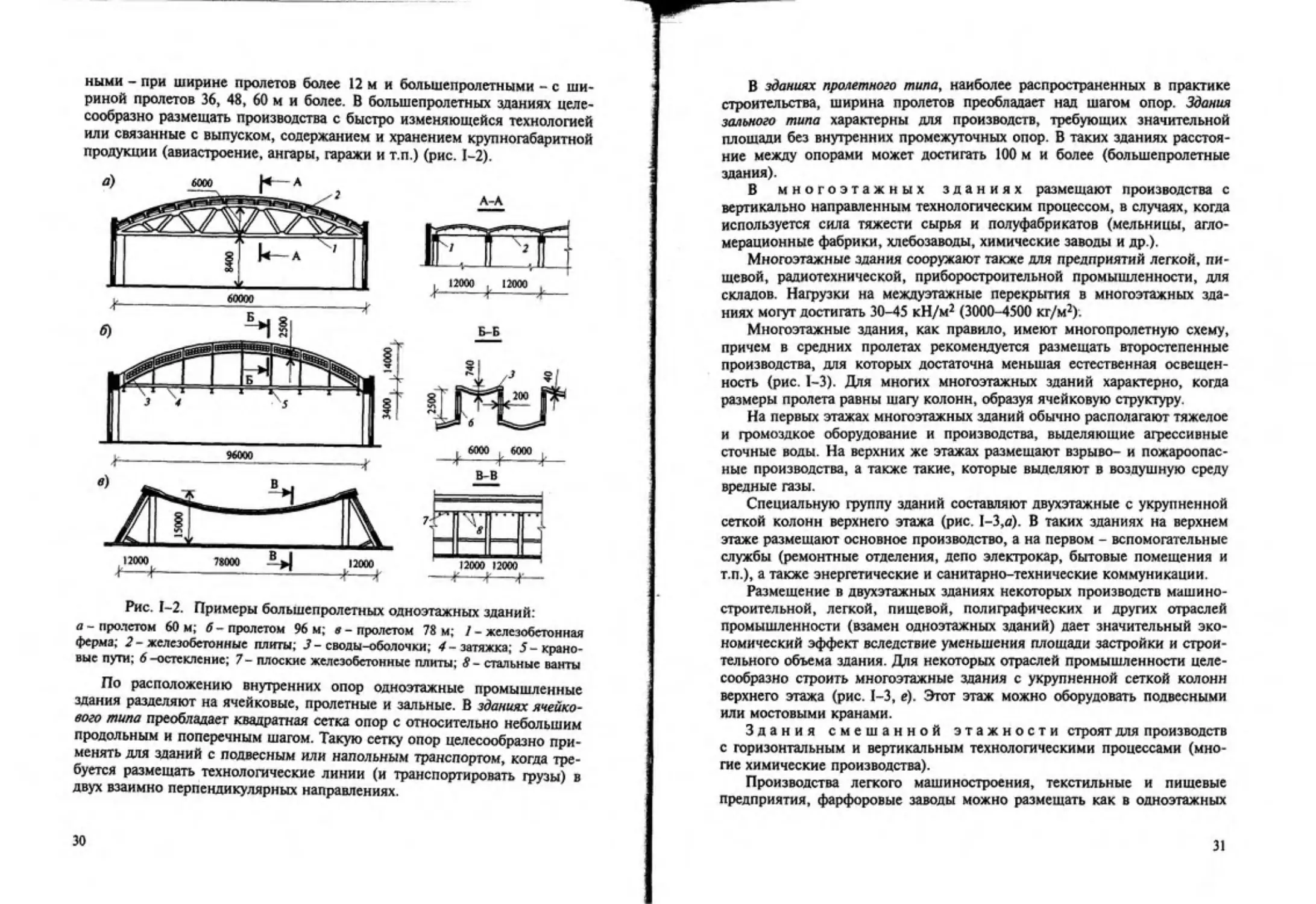

По количеству пролетов одноэтажные здания могут быть одно- и

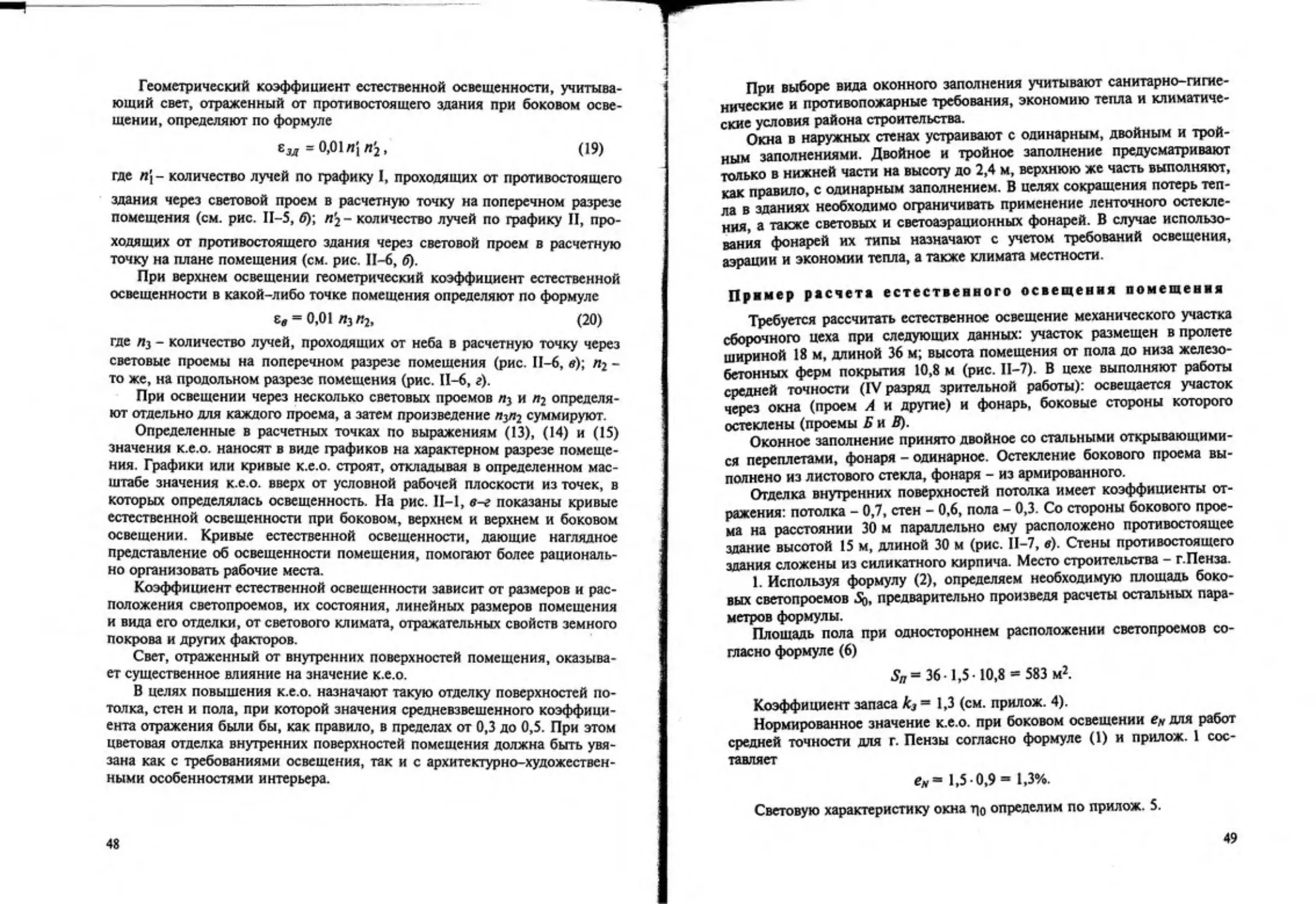

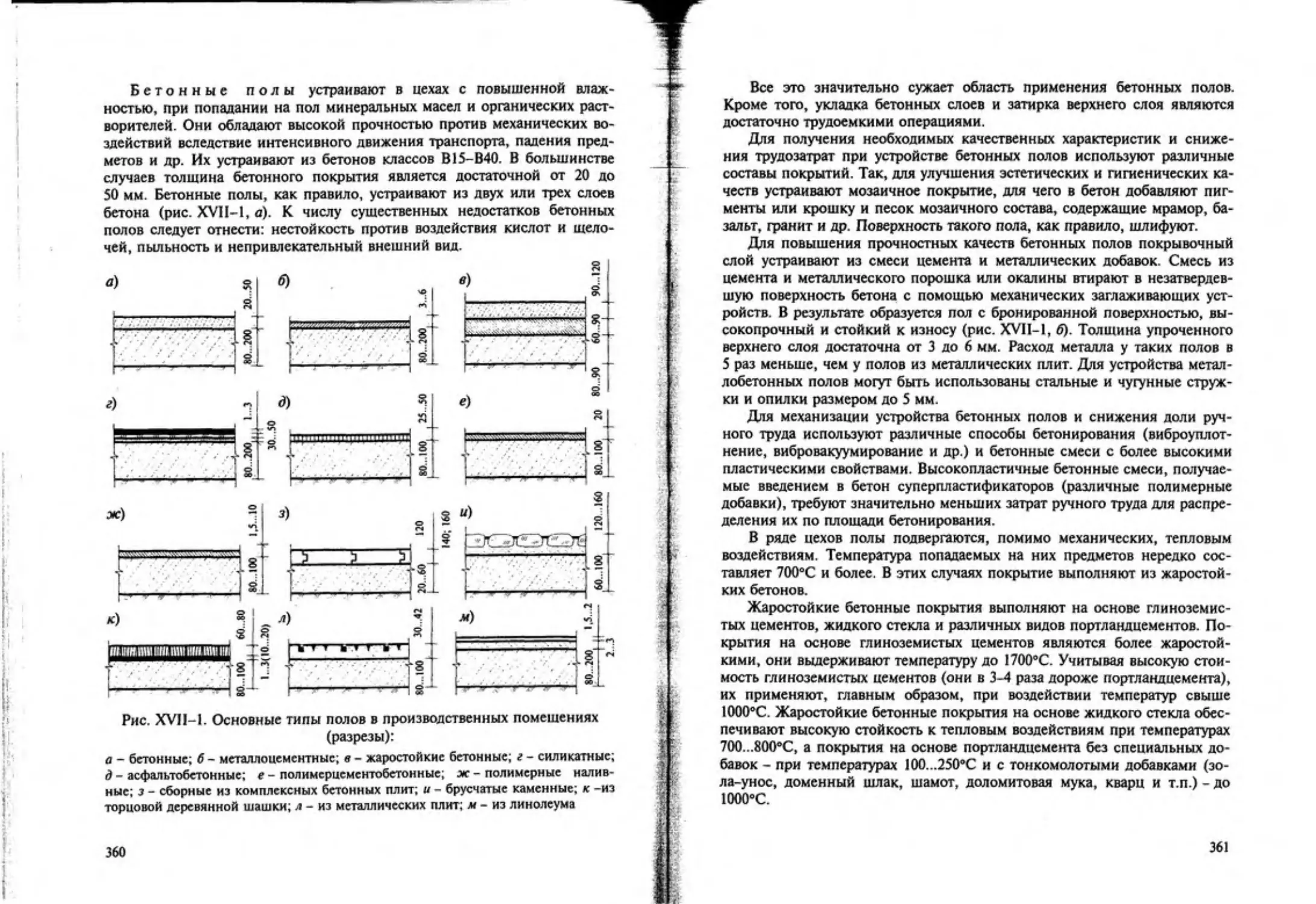

многопролетными (рис. 1-1).

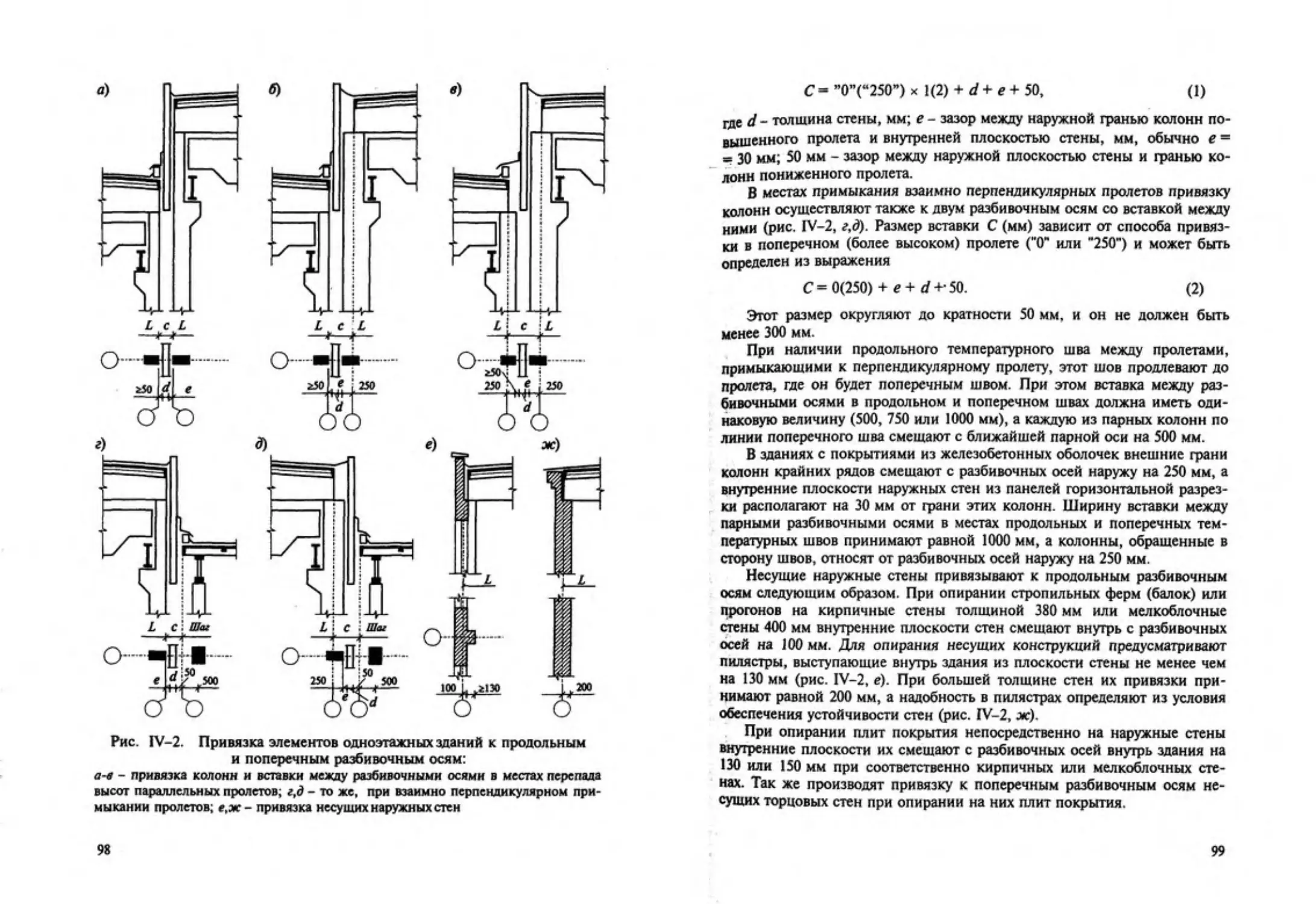

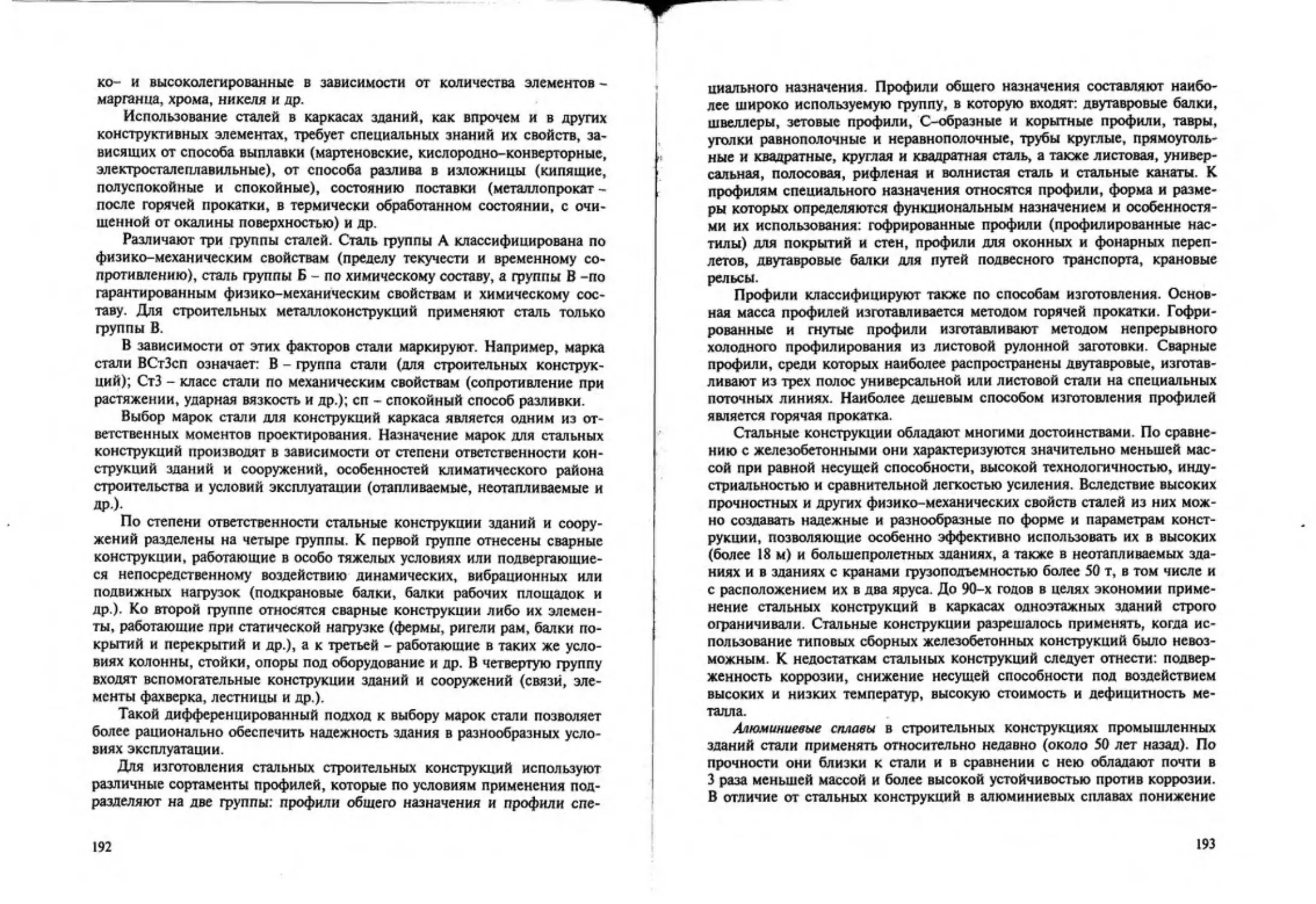

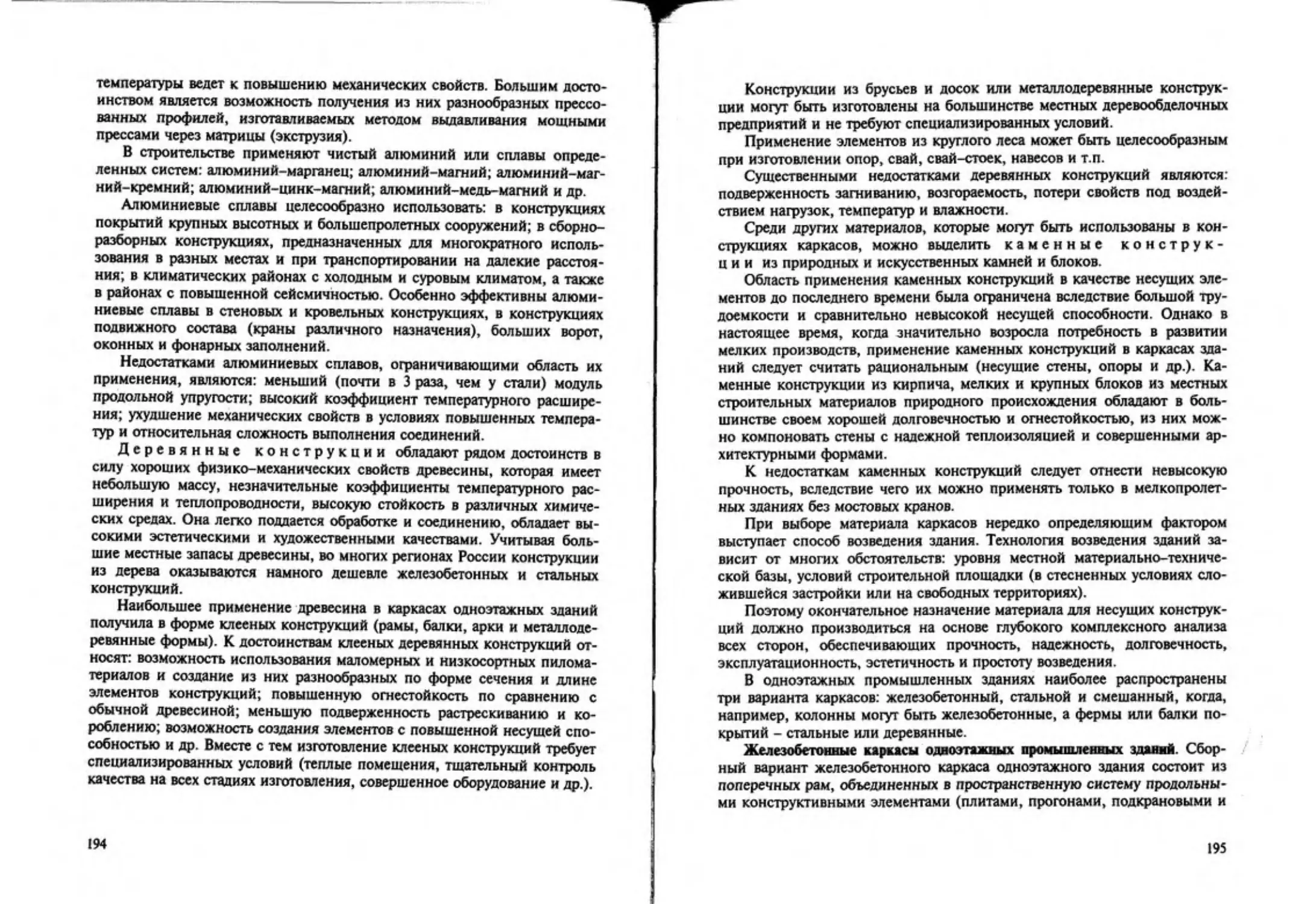

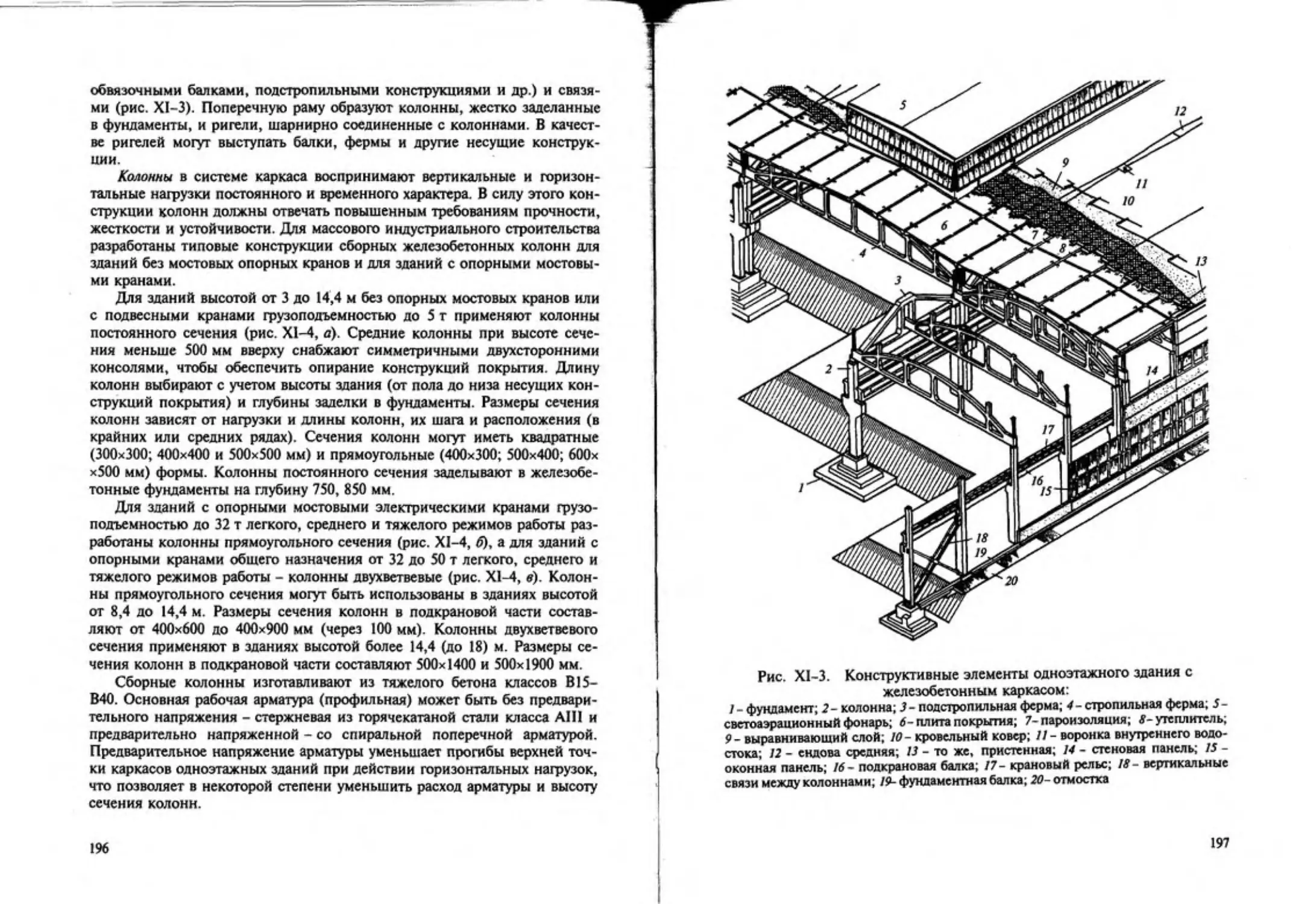

Рис. 1-1. Основные типы одноэтажных промышленных зданий:

а - однопролетное без фонарей; б - то же, с мостовым краном; в - двухлролст-

ное без фонарей; г - трехпролетнос с повышенным средним пролетом; д - трех-

пролстное с фонарем; е, ж - многопролстные с фонарями; з - общий вид одно-

этажного промышленного здания и связанного с ним отдельно стоящего адми-

нистративно-бытового корпуса

Под пролетом понимается расстояние между продольными ря-

дами колонн в направлении работы основных несущих конструкций по-

крытия (стропильных конструкций) или перекрытия (основных балок

или ригелей).

В зависимости от ширины пролетов здания принято считать мелко-

пролетными, если ширина пролетов не превышает 12 м, крупнопролет-

29

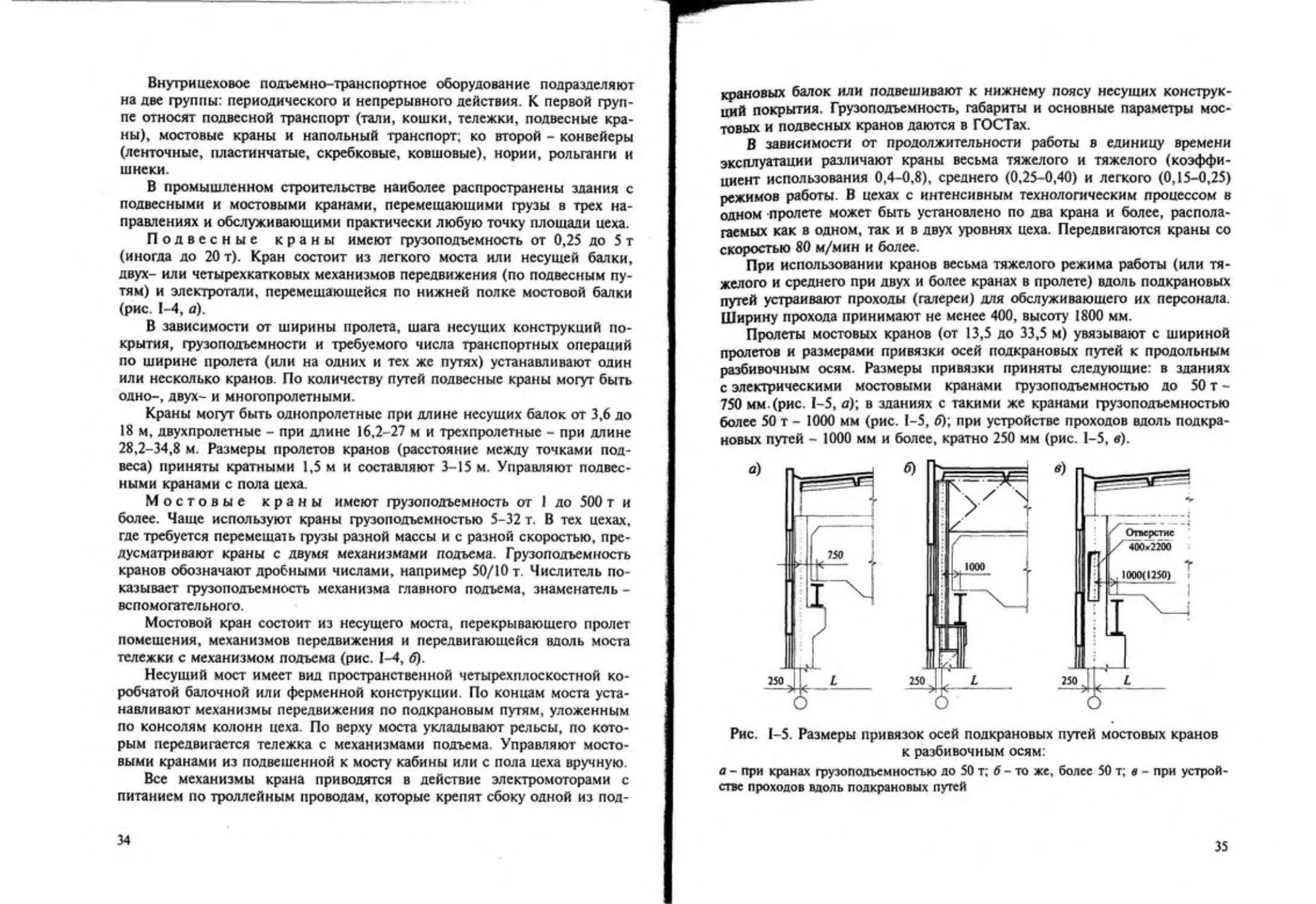

ними - при ширине пролетов более 12 м и большепролетными - с ши-

риной пролетов 36, 48, 60 м и более. В большепролетных зданиях целе-

сообразно размещать производства с быстро изменяющейся технологией

или связанные с выпуском, содержанием и хранением крупногабаритной

продукции (авиастроение, ангары, гаражи и т.п.) (рис. 1-2).

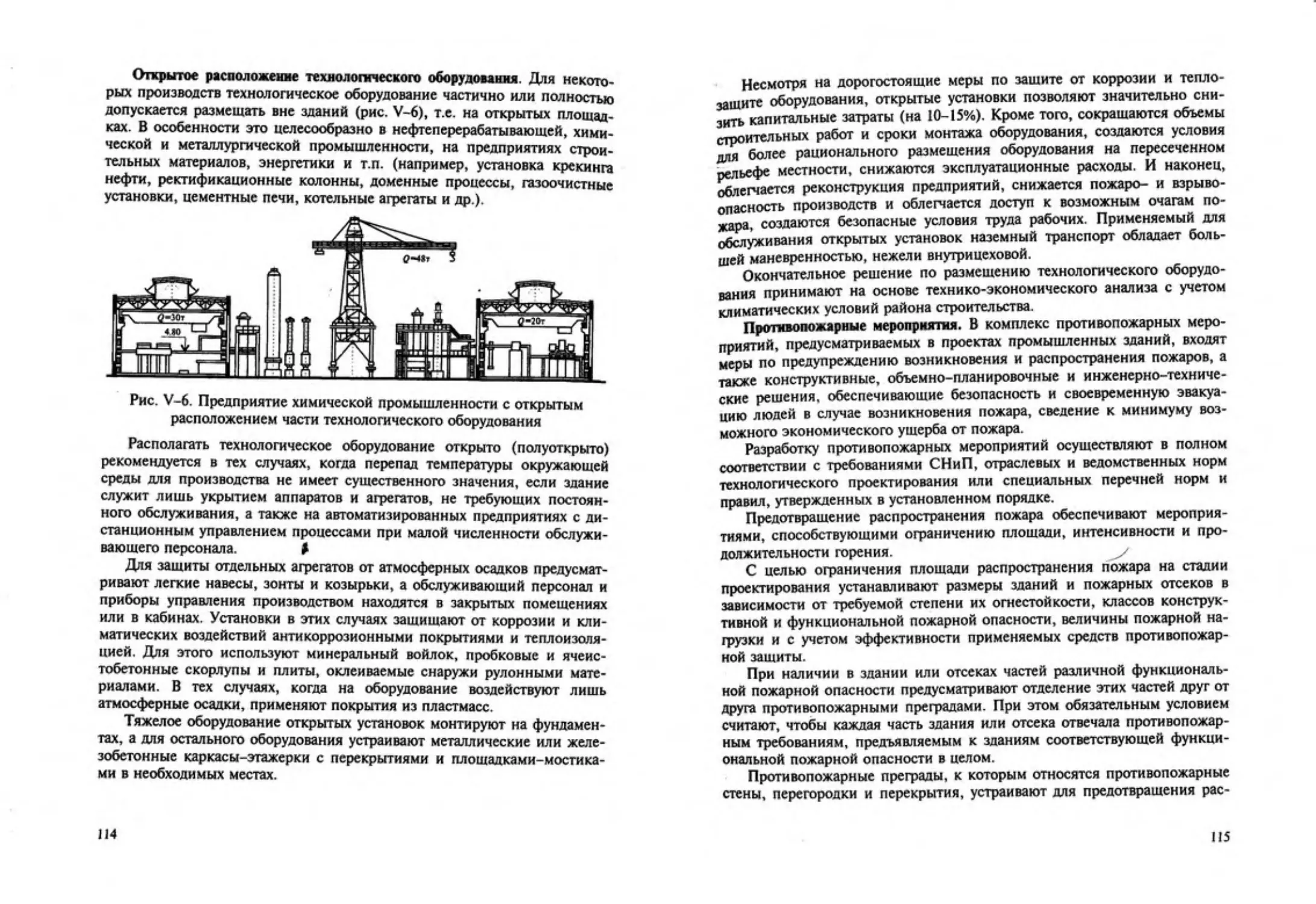

Рис. 1-2. Примеры большепролетных одноэтажных зданий:

а - пролетом 60 м; б - пролетом 96 м; в - пролетом 78 м; 1 - железобетонная

ферма; 2 - железобетонные плиты; 3- своды-оболочки; 4- затяжка; 5-крано-

вые пути; 6-остекление; 7 - плоские железобетонные плиты; 8- стальные ванты

По расположению внутренних опор одноэтажные промышленные

здания разделяют на ячейковые, пролетные и зальные. В зданиях ячейко-

вого типа преобладает квадратная сетка опор с относительно небольшим

продольным и поперечным шагом. Такую сетку опор целесообразно при-

менять для зданий с подвесным или напольным транспортом, когда тре-

буется размещать технологические линии (и транспортировать грузы) в

двух взаимно перпендикулярных направлениях.

30

В зданиях пролетного типа, наиболее распространенных в практике

строительства, ширина пролетов преобладает над шагом опор. Здания

зального типа характерны для производств, требующих значительной

площади без внутренних промежуточных опор. В таких зданиях расстоя-

ние между опорами может достигать 100 м и более (большепролетные

здания).

В многоэтажных зданиях размещают производства с

вертикально направленным технологическим процессом, в случаях, когда

используется сила тяжести сырья и полуфабрикатов (мельницы, агло-

мерационные фабрики, хлебозаводы, химические заводы и др.).

Многоэтажные здания сооружают также для предприятий легкой, пи-

щевой, радиотехнической, приборостроительной промышленности, для

складов. Нагрузки на междуэтажные перекрытия в многоэтажных зда-

ниях могут достигать 30-45 кН/м2 (3000-4500 кг/м2).

Многоэтажные здания, как правило, имеют многопролетную схему,

причем в средних пролетах рекомендуется размещать второстепенные

производства, для которых достаточна меньшая естественная освещен-

ность (рис. 1-3). Для многих многоэтажных зданий характерно, когда

размеры пролета равны шагу колонн, образуя ячейковую структуру.

На первых этажах многоэтажных зданий обычно располагают тяжелое

и громоздкое оборудование и производства, выделяющие агрессивные

сточные воды. На верхних же этажах размещают взрыво- и пожароопас-

ные производства, а также такие, которые выделяют в воздушную среду

вредные газы.

Специальную группу зданий составляют двухэтажные с укрупненной

сеткой колонн верхнего этажа (рис. 1-3,а). В таких зданиях на верхнем

этаже размещают основное производство, а на первом - вспомогательные

службы (ремонтные отделения, депо электрокар, бытовые помещения и

т.п.), а также энергетические и санитарно-технические коммуникации.

Размещение в двухэтажных зданиях некоторых производств машино-

строительной, легкой, пищевой, полиграфических и других отраслей

промышленности (взамен одноэтажных зданий) дает значительный эко-

номический эффект вследствие уменьшения площади застройки и строи-

тельного объема здания. Для некоторых отраслей промышленности целе-

сообразно строить многоэтажные здания с укрупненной сеткой колонн

верхнего этажа (рис. 1-3, е). Этот этаж можно оборудовать подвесными

или мостовыми кранами.

Здания смешанной этажности строят для производств

с горизонтальным и вертикальным технологическими процессами (мно-

гие химические производства).

Производства легкого машиностроения, текстильные и пищевые

предприятия, фарфоровые заводы можно размещать как в одноэтажных

31

зданиях, так и в многоэтажных зданиях. В этих случаях при выборе

этажности здания руководствуются заданными условиями строительства

и технико-экономическими расчетами.

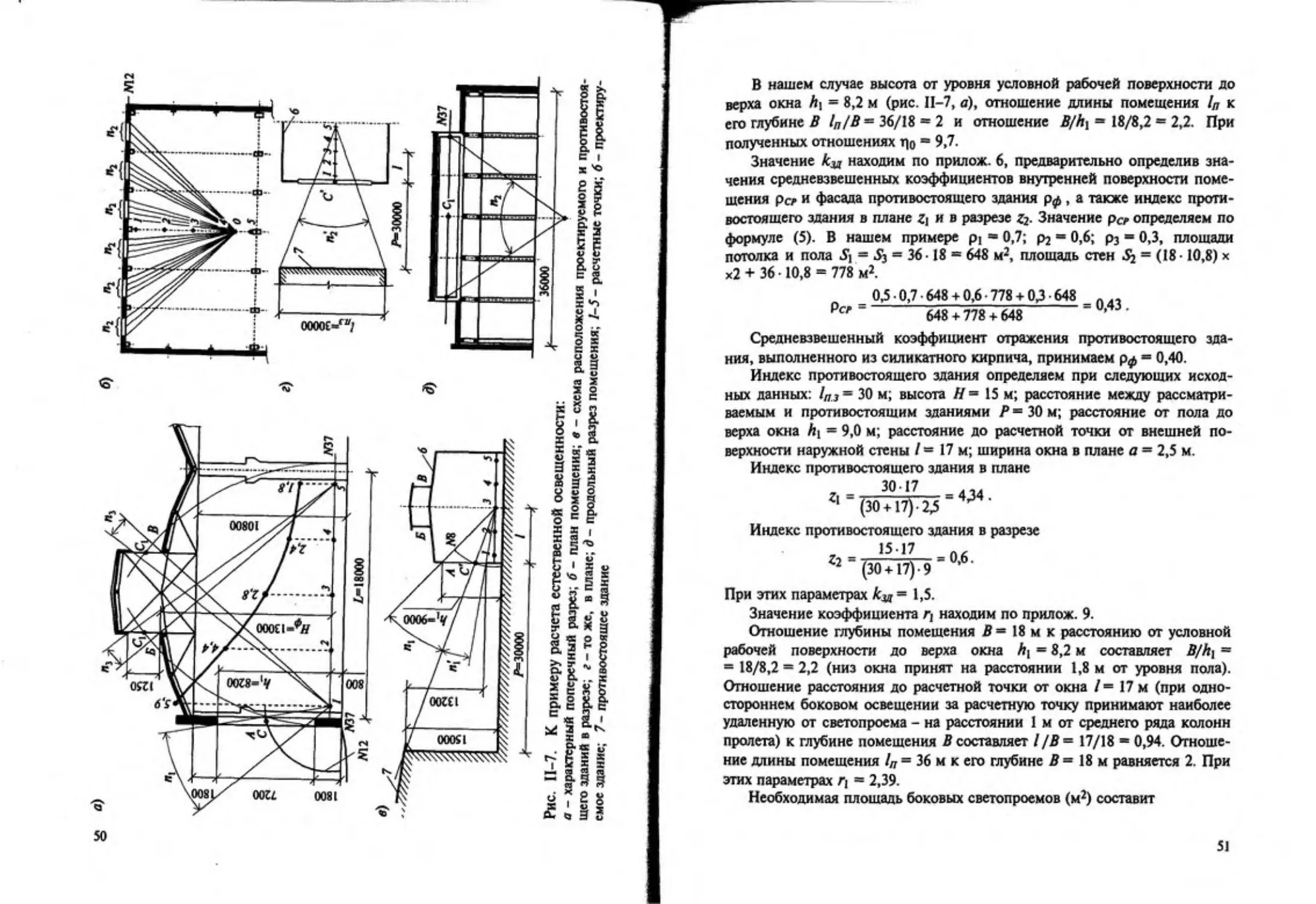

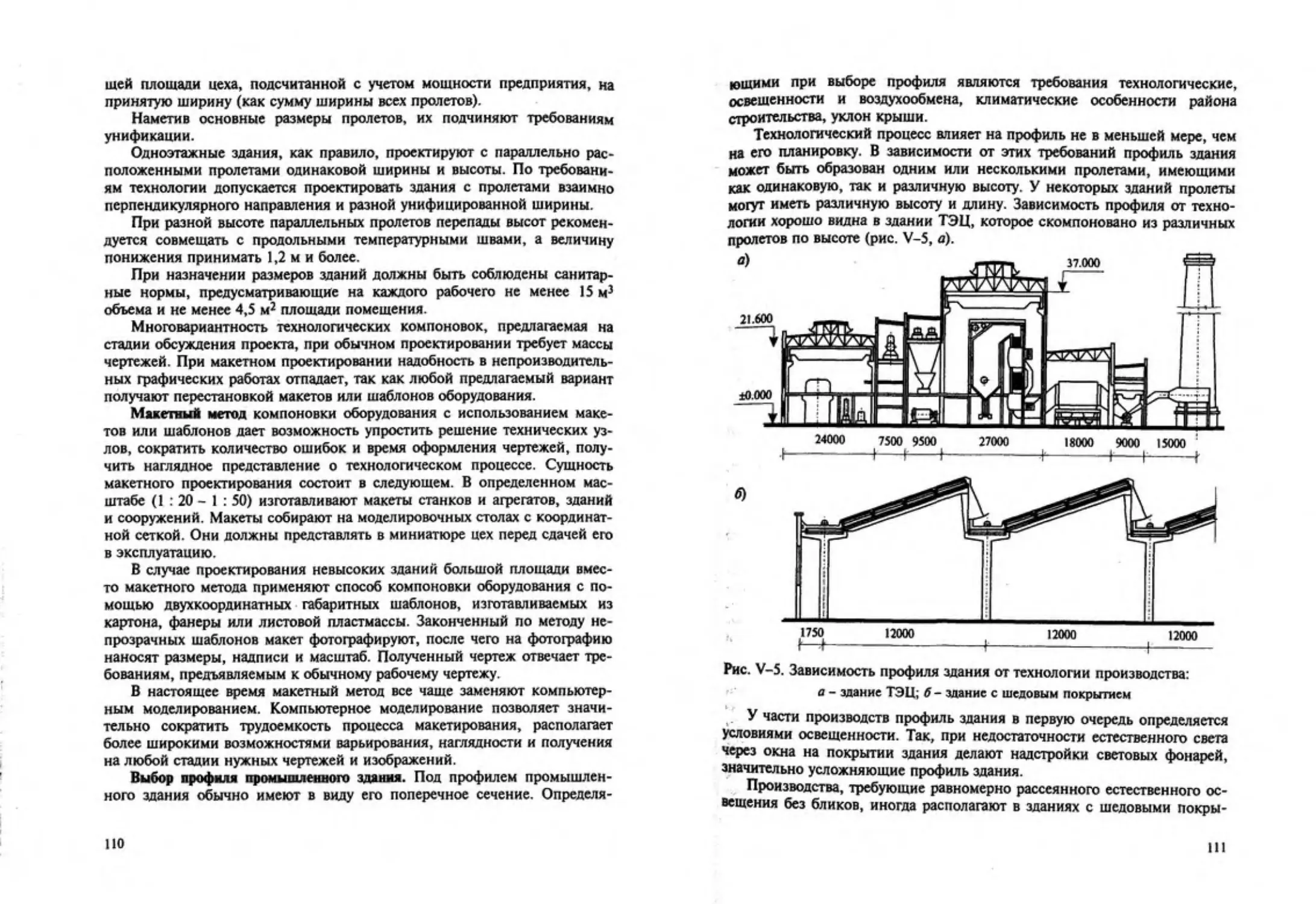

Рис. 1-3. Основные виды многоэтажных промышленных зданий:

а - двухэтажное с укрупненной сеткой колонн 2-го этажа; б - с сеткой колонн

(6 + 3 + 6)х6м; е.е-с сеткой колонн (6 + 6 + 6)х6м; д-с сеткой колонн

(12 + 12) х 6 м; е - многоэтажное с укрупненной сеткой колонн верхнего этажа;

ж -обший вид многоэтажного промышленного здания и соединенного с ним

административно-бытового корпуса

Внутрицеховое подъемно-транспортное оборудование. Для перемеще-

ния внутри зданий сырья, полуфабрикатов и готовой продукции их обо-

рудуют подъемно-транспортными средствами, необходимыми также для

монтажа и демонтажа технологических установок.

32

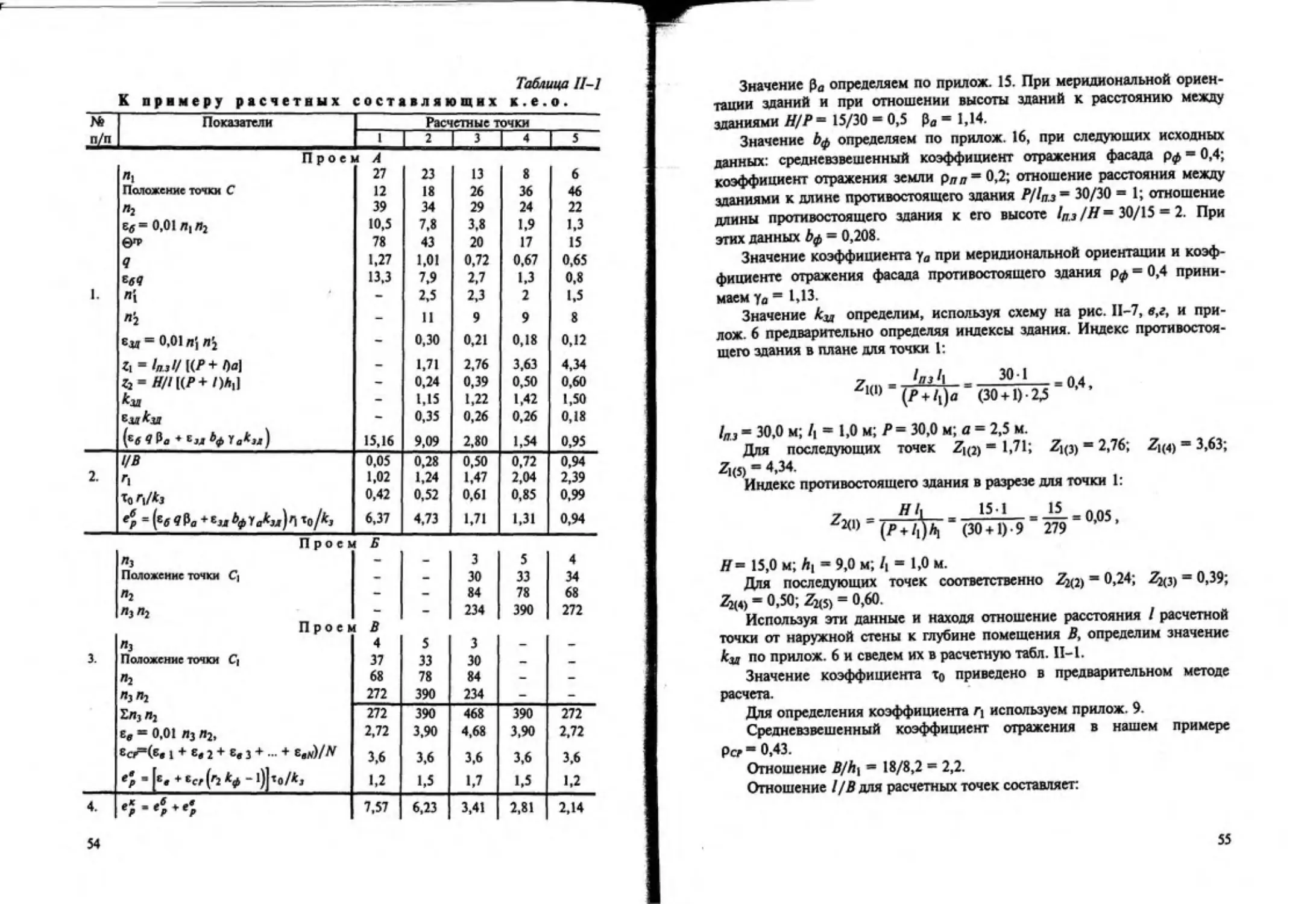

б -тс же, в здании пролетом 24 м мостового крана; в - расположение козлового крана в одноэтажном здании;

несущая балка; 2 - механизм передвижения; 3 - подвесной путь; 4 - электроталь; 5 - кабина крановщика; 6 -

ханизм передвижения вдоль кранового пути; 7 - несущий мост; 8 - тележка с грузоподъемным механизмом;

подкрановый путь; 10 - токопровод

33

Внутрицеховое подъемно-транспортное оборудование подразделяют

на две группы: периодического и непрерывного действия. К первой груп-

пе относят подвесной транспорт (тали, кошки, тележки, подвесные кра-

ны), мостовые краны и напольный транспорт; ко второй - конвейеры

(ленточные, пластинчатые, скребковые, ковшовые), нории, рольганги и

шнеки.

В промышленном строительстве наиболее распространены здания с

подвесными и мостовыми кранами, перемещающими грузы в трех на-

правлениях и обслуживающими практически любую точку площади цеха.

Подвесные краны имеют грузоподъемность от 0,25 до 5 т

(иногда до 20 т). Кран состоит из легкого моста или несущей балки,

двух- или четырехкатковых механизмов передвижения (по подвесным пу-

тям) и электротали, перемещающейся по нижней полке мостовой балки

(рис. 1-4, а).

В зависимости от ширины пролета, шага несущих конструкций по-

крытия, грузоподъемности и требуемого числа транспортных операций

по ширине пролета (или на одних и тех же путях) устанавливают один

или несколько кранов. По количеству путей подвесные краны могут быть

одно-, двух- и многопролетными.

Краны могут быть однопролетныс при длине несущих балок от 3,6 до

18 м, двухпролетные - при длине 16,2-27 м и трехпролетные - при длине

28,2-34,8 м. Размеры пролетов кранов (расстояние между точками под-

веса) приняты кратными 1,5 м и составляют 3-15 м. Управляют подвес-

ными кранами с пола цеха.

Мостовые краны имеют грузоподъемность от 1 до 500 т и

более. Чаще используют краны грузоподъемностью 5-32 т. В тех цехах,

где требуется перемещать грузы разной массы и с разной скоростью, пре-

дусматривают краны с двумя механизмами подъема. Грузоподъемность

кранов обозначают дробными числами, например 50/10 т. Числитель по-

казывает грузоподъемность механизма главного подъема, знаменатель -

вспомогательного.

Мостовой кран состоит из несущего моста, перекрывающего пролет

помещения, механизмов передвижения и передвигающейся вдоль моста

тележки с механизмом подъема (рис. 1-4, б).

Несущий мост имеет вид пространственной четырехплоскостной ко-

робчатой балочной или ферменной конструкции. По концам моста уста-

навливают механизмы передвижения по подкрановым путям, уложенным

по консолям колонн цеха. По верху моста укладывают рельсы, по кото-

рым передвигается тележка с механизмами подъема. Управляют мосто-

выми кранами из подвешенной к мосту кабины или с пола цеха вручную.

Все механизмы крана приводятся в действие электромоторами с

питанием по троллейным проводам, которые крепят сбоку одной из под-

34

крановых балок или подвешивают к нижнему поясу несущих конструк-

ций покрытия. Грузоподъемность, габариты и основные параметры мос-

товых и подвесных кранов даются в ГОСТах.

В зависимости от продолжительности работы в единицу времени

эксплуатации различают краны весьма тяжелого и тяжелого (коэффи-

циент использования 0,4-0,8), среднего (0,25-0,40) и легкого (0,15-0,25)

режимов работы. В цехах с интенсивным технологическим процессом в

одном пролете может быть установлено по два крана и более, распола-

гаемых как в одном, так и в двух уровнях цеха. Передвигаются краны со

скоростью 80 м/мин и более.

При использовании кранов весьма тяжелого режима работы (или тя-

желого и среднего при двух и более кранах в пролете) вдоль подкрановых

путей устраивают проходы (галереи) для обслуживающего их персонала.

Ширину прохода принимают не менее 400, высоту 1800 мм.

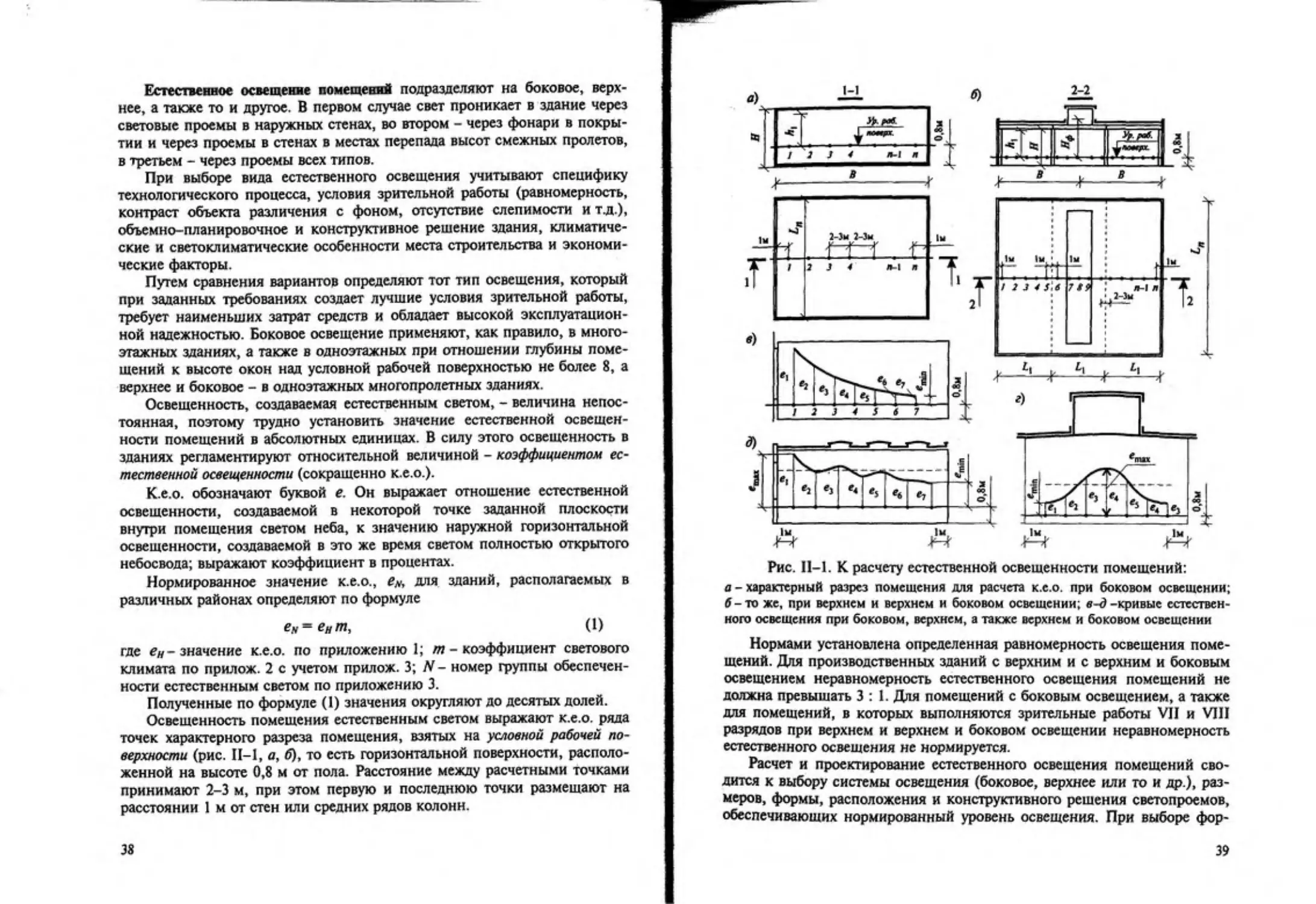

Пролеты мостовых кранов (от 13,5 до 33,5 м) увязывают с шириной

пролетов и размерами привязки осей подкрановых путей к продольным

разбивочным осям. Размеры привязки приняты следующие: в зданиях

с электрическими мостовыми кранами грузоподъемностью до 50 т -

750 мм. (рис. 1-5, а)\ в зданиях с такими же кранами грузоподъемностью

более 50 т - 1000 мм (рис. 1-5, б); при устройстве проходов вдоль подкра-

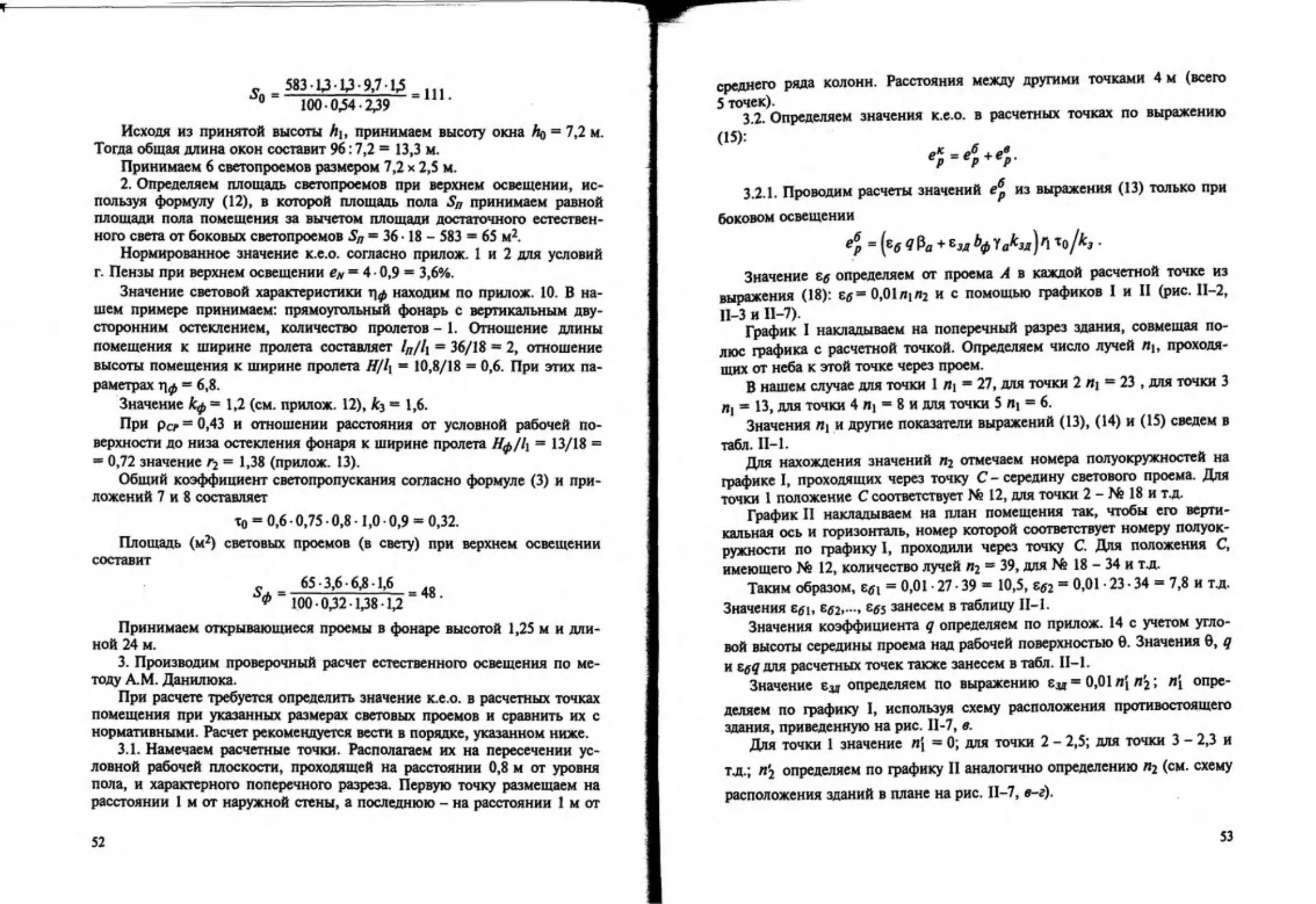

новых путей - 1000 мм и более, кратно 250 мм (рис. 1-5, в).

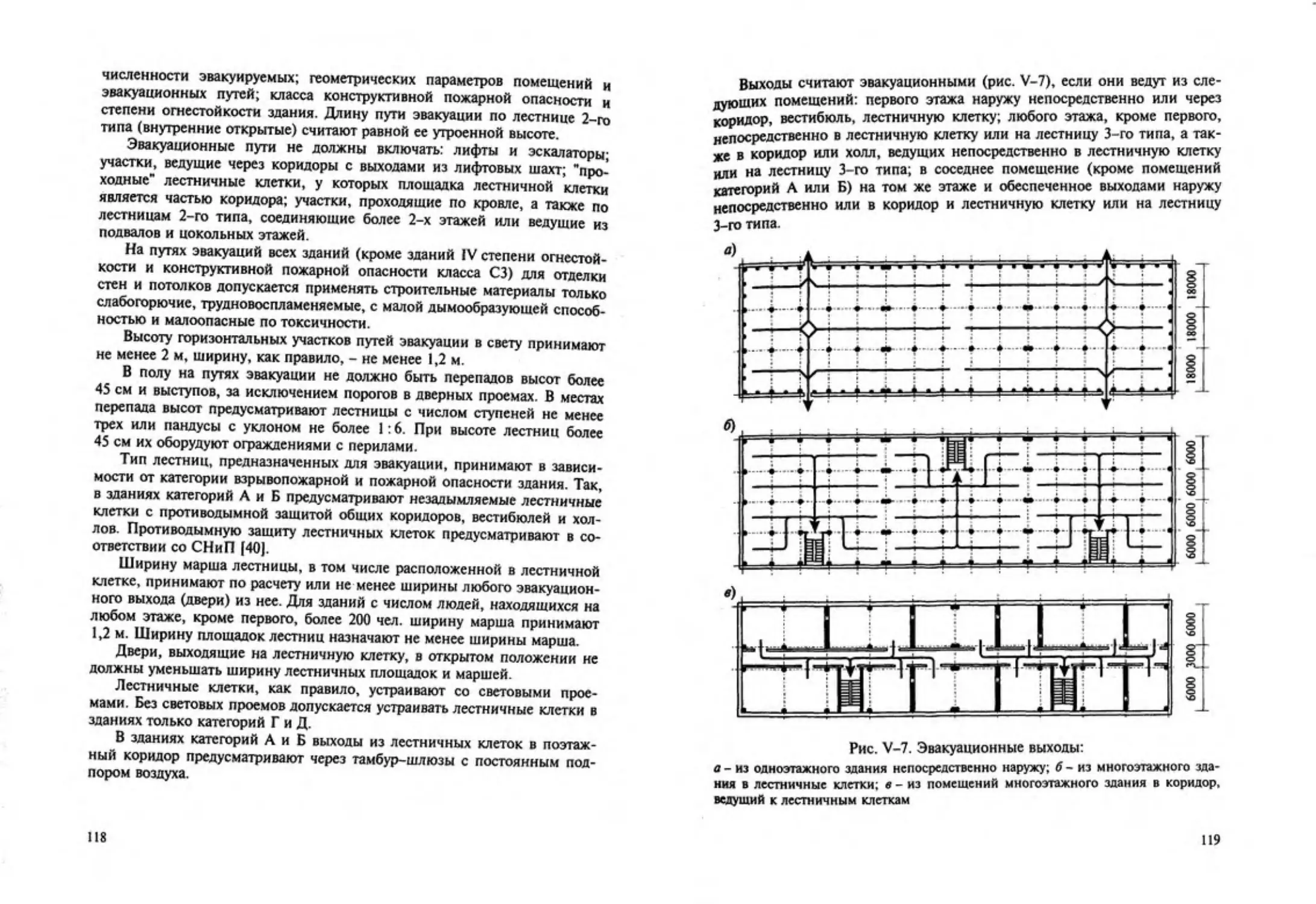

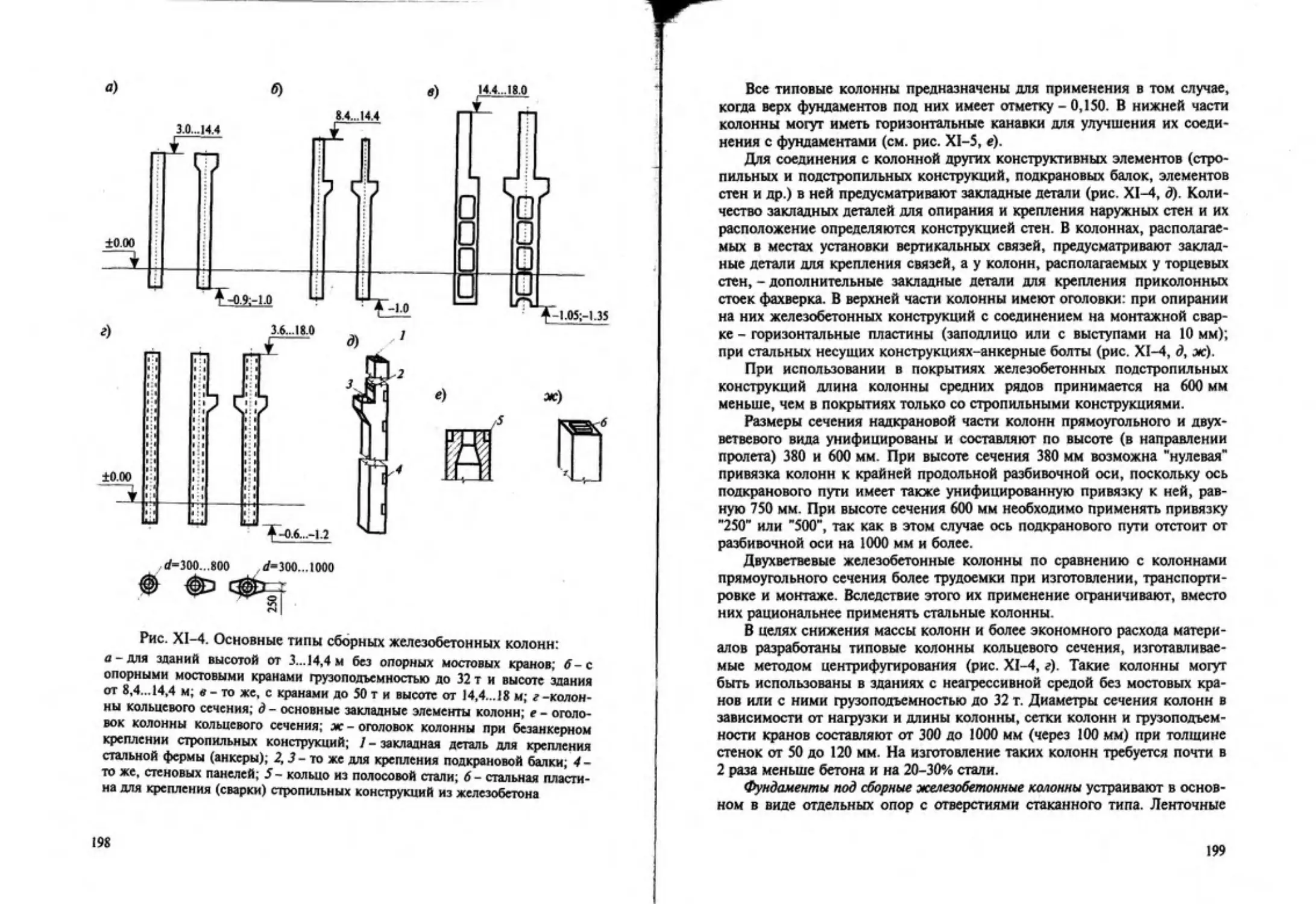

Рис. 1-5. Размеры привязок осей подкрановых путей мостовых кранов

к разбивочным осям:

а - при кранах грузоподъемностью до 50 т; б - то же, более 50 т; в - при устрой-

стве проходов вдоль подкрановых путей

35

В промышленных зданиях устанавливают также специальные мосто-

вые краны: литейные, консольно-поворотные, колодцевые, для раздева-

ния слитков, завалочные, с вилообразным захватом и др.

Вид кранов выбирают в зависимости от характера и массы грузов,

интенсивности технологического процесса, ширины пролетов и с учетом

будущей модернизации производства.

В современной практике наблюдается тенденция к замене мостовых

кранов подвесными. Устройство специальных поворотных стрелок-кре-

стовин позволяет перемещать грузы подвесными кранами во взаимно

перпендикулярных направлениях без переделки подвесных путей. Поэто-

му здания, оборудованные подвесным транспортом, легче приспособлять

к изменениям технологии производства.

Напольный транспорт. Мостовые и подвесные краны, пе-

редающие нагрузки на каркас, очень сильно влияют на объемно-плани-

ровочное и конструктивное решение здания. При проектировании стре-

мятся по возможности уменьшить грузоподъемность этих кранов или

вообще освободить каркас здания от крановых нагрузок.

Отказ от мостовых и подвесных кранов приводит к значительному

экономическому эффекту (уменьшается расход материалов на элементы

каркаса), позволяет создавать здания с укрупненной сеткой колонн, а

также легкие большепролетные здания с пространственными и висячими

системами покрытий.

Технологический процесс в зданиях без мостовых и подвесных кра-

нов обслуживается напольным транспортом. К ним относятся вагонетки,

электрокары, конвейеры, автомобильные краны, различного рода погруз-

чики и т.п. В крупно- и большепролетных зданиях для перемещения гру-

зов целесообразно предусматривать козловые краны, передвигающиеся

по рельсам, уложенным в уровне пола цеха (рис. 1-5,в и рис. VIII-l,5-e).

Использование козловых и полукозловых кранов в производственных

зданиях имеет хорошие перспективы, так как появляется более широкая

возможность создания конструктивно легких, крупноячейковых зданий

(60 х 60 м; 120 х 120 м).

Вместе с тем, все виды напольного транспорта, находящиеся в уровне

движения людей, создают опасность травматизма, вызывают ощущение

дискомфорта и повышенного нервного напряжения.

36

Глава II. ОСВЕЩЕНИЕ И ВОЗДУХООБМЕН

В ПРОМЫШЛЕННЫХ ЗДАНИЯХ

Требования к освещенности н способы освещения помещений. Уровень

освещенности производственных помещений должен быть не ниже нор-

мированного, а направление светового потока, падающего на рабочие

поверхности наиболее благоприятным. Освещенность должна быть доста-

точно равномерной и рассеянной, так как частый перевод взгляда из

затемненных мест на ярко освещенные утомляет зрение. На рабочих по-

верхностях освещение не должно создавать прямую и отраженную блест-

кость, резкие тени от оборудования и корпуса работающего. Оно должно

быть насыщенным и максимально приближенным к солнечному по рас-

пределению яркостей, контрасту светотени и т.п.

Освещение должно обогащать архитектурно-художественную компо-

зицию и цветовое решение интерьеров помещений, а также быть эконо-

мичным, пожаробезопасным и надежным в эксплуатации.

Способы освещения. Производственные помещения можно

освещать естественным или искусственным светом, одновременно тем и

другим (совмещенное освещение). Способ освещения выбирают с учетом

специфики технологии производства, объемно-планировочного и конст-

руктивного решения здания, климатических и светоклиматических осо-

бенностей района строительства и экономических возможностей.

Естественное освещение предусматривают преимущественно в зданиях

массового строительства, в помещениях с постоянным пребыванием лю-

дей. Уровень освещенности рабочих мест естественным светом не являет-

ся постоянным, так как он всецело зависит от времени года и суток, сос-

тояния атмосферы и т.п. К тому же при двухсменной работе время

использования естественного света относительно невелико.

Искусственное освещение целесообразно устраивать в герметизирован-

ных зданиях со строго заданными параметрами внутренней среды произ-

водства, а также в зданиях, располагаемых в районах с интенсивными

снегопадами, когда нормальная эксплуатация световых фонарей затруд-

нена. Такое освещение обеспечивает постоянную освещенность на рабо-

чих местах.

При совмещенном освещении одновременно используют в дневное вре-

мя естественный и искусственный свет. Искусственное освещение необ-

ходимо на участках с недостаточным естественным светом. При этом

предпочтение отдают светильникам, скрытым от работающих и обладаю-

щим светом, близким по спектральному составу к естественному. Совме-

щенное освещение устраивают преимущественно в крупных сблокиро-

ванных цехах.

37

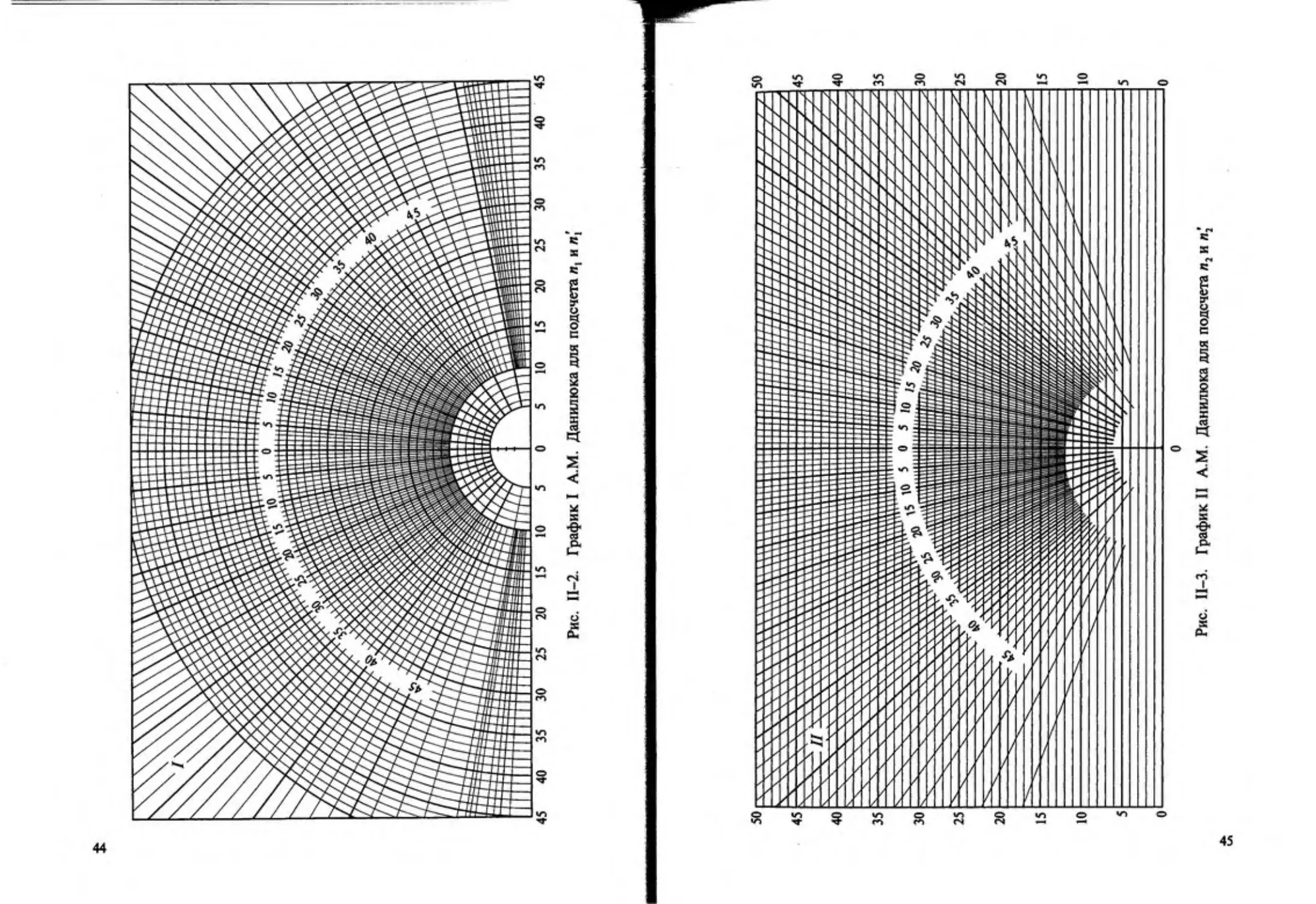

Естественное освещение помещений подразделяют на боковое, верх-

нее, а также то и другое. В первом случае свет проникает в здание через

световые проемы в наружных стенах, во втором - через фонари в покры-

тии и через проемы в стенах в местах перепада высот смежных пролетов,

в третьем - через проемы всех типов.

При выборе вида естественного освещения учитывают специфику

технологического процесса, условия зрительной работы (равномерность,

контраст объекта различения с фоном, отсутствие слеп и мости и т.д.),

объемно-планировочное и конструктивное решение здания, климатиче-

ские и светоклиматические особенности места строительства и экономи-

ческие факторы.

Путем сравнения вариантов определяют тот тип освещения, который

при заданных требованиях создает лучшие условия зрительной работы,

требует наименьших затрат средств и обладает высокой эксплуатацион-

ной надежностью. Боковое освещение применяют, как правило, в много-

этажных зданиях, а также в одноэтажных при отношении глубины поме-

щений к высоте окон над условной рабочей поверхностью не более 8, а

верхнее и боковое - в одноэтажных многопролетных зданиях.

Освещенность, создаваемая естественным светом, - величина непос-

тоянная, поэтому трудно установить значение естественной освещен-

ности помещений в абсолютных единицах. В силу этого освещенность в

зданиях регламентируют относительной величиной - коэффициентом ес-

тественной освещенности (сокращенно к.е.о.).

К.е.о. обозначают буквой е. Он выражает отношение естественной

освещенности, создаваемой в некоторой точке заданной плоскости

внутри помещения светом неба, к значению наружной горизонтальной

освещенности, создаваемой в это же время светом полностью открытого

небосвода; выражают коэффициент в процентах.

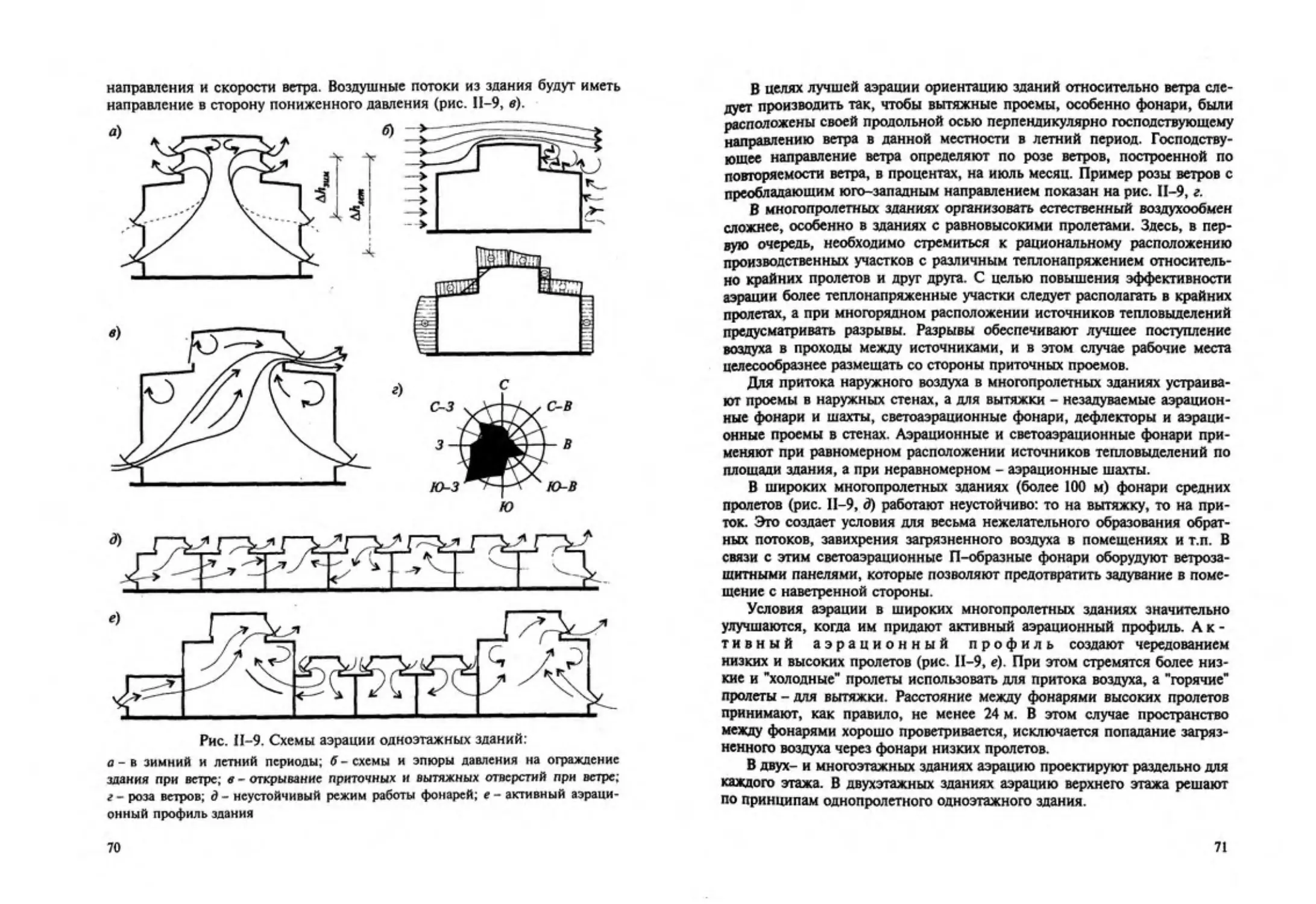

Нормированное значение к.е.о., £>, для зданий, располагаемых в