Автор: Григорьев Н.В.

Теги: общая энергетика машиностроение электрооборудование электроэнергетика

Год: 1974

Текст

ВИБРАЦИЯ

ЭНЕРГЕТИЧЕСКИХ

МАШИН

СПРАВОЧНОЕ ПОСОБИЕ

Под редакцией

доктора технических наук

профессора Н. В. ГРИГОРЬЕВА

ЛЕНИНГРАД

«МАШИНОСТРОЕНИЕ»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1974

В41

УДК 620.94 62-752

Вибрация энергетических машин. Справочное пособие. Под ред. д-ра техн-

наук проф. Н- В. Григорьева. Л.» «Машиностроение», (Ленингр. отд-пие),

1974. 464 с.

В справочном пособии изложена методика последовательного определения

причин вибрации в турбинах, компрессорах, насосах и других энергетических

машинах. Рассмотрены методы борьбы с вибрацнен в источнике и па пути рас-

пространения колебаний в самой машине- Указаны мероприятия по стабили-

зации виброакустических характеристик в процессе длительной эксплуатации

машин. *

Справочное пособие предназначено для инженерно-технических работни-

ков, занимающихся вопросами вибрации энергетических машин; оно также

может быть использовано студентами вузов соответствующих специальностей.

Табл. 17. Ил. 176. Список лит. 175 назв.

Авторы книги: ГРИГОРЬЕВ Н. В.,

ДОНДОШАНСКИЙ В. К.» ДУАН И- И.»

БЕЛЯКОВСКИЙ Н. Г..

ПОПКОВ В. И., ТУЗОВ Л-

В.

Рецензент др

техн, наук проф. П. А. И ГОМИН

30301—114

В 038 (01)—74

114 -74

Издательство «Машиностроение»» 1974 г.

ПРЕДИСЛОВИЕ

М На современном этапе научно-технической революции перед

машиностроением поставлена задача создания надежных и долго-

вечных машин н механизмов, обладающих малой виброактив-

ностью, которая является сейчас одним из основных критериев

качества.

Предлагаемая читателю книга должна помочь решению этой

актуальной для машиностроения (и особенно энергетического)

задачи. Книга является первой попыткой создания справочного

пособия для лиц, проектирующих, изготовляющих и эксплуати-

рующих малошумные машины.

Книга начинается главой, посвященной основам нормирова-

ния вибрации машин и их контролю в процессе эксплуатации. Она

написана канд. техн, паук Н. И. Дуаном.

Общие вопросы динамики роторов турбомашин изложены

в гл. II, написанной канд. техн, наук В. К. Дондошанским.

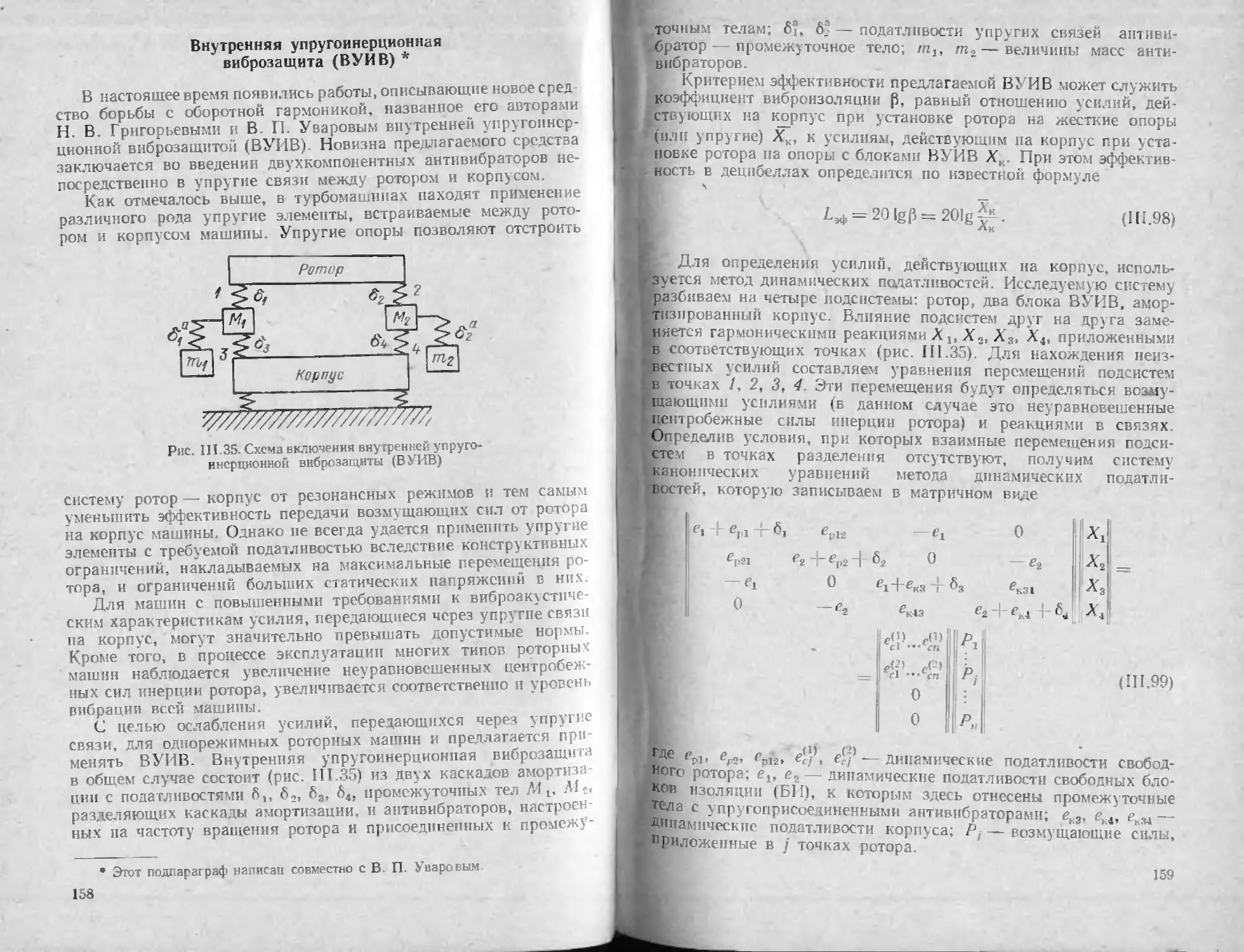

Гл. III посвящена методам борьбы с вибрацией роторов турбо-

машин, а также методам уменьшения динамических сил, пере-

даваемых от роторов через опоры на корпус машин. Параграфы 1

и 2 написаны канд. техн, наук В. К. Дондошанским. В них изло-

жены основные вопросы теории и практики балансирования жест-

ких и деформируемых роторов. Введение и параграф 3 написаны

д-ром техн, наук проф. Н. В. Григорьевым. В п. 3 приведены

конструктивные способы борьбы с колебаниями роторов, а также

описаны методы разгрузки опор машин от динамических усилий

я с помощью упругих опор (линейных и нелинейных), упругодемп-

Жферных и демпферных опор и пр. Здесь же приводится теория

1 работы новых виброизолирующих опор. Эта теория названа

внутренней упругоинерциопной виброзащитой роторных машин.

Основные вопросы виброакустической активности насосов pac-

в. смотрены в гл. IV. В этой главе проанализированы особенности

В вибрации различных типов насосов, гидродинамические и меха-

нические ее источники» описаны особенности динамики, изло-

I Жены основные пути снижения их виброактивности. Глава на-

Iписана канд. техн, наук Н. И. Дуаном совместно с кандидатами

техн, наук В. М. Рогачевым и Я. А. Кимом.

л ш Гл. V посвящена вибрации ДВС. Значительное внимание в этой

1 главе уделено разработке динамических моделей ДВС, экспери-

ментальному определению параметров этих моделей и методике

расчета вибрации. Она написана канд. техн, наук доц. Л. В. Ту-

ровым.

1*

В гл. VI систематизированы основные источники вибрации

электрических машин, описана их природа и даны практические

рекомендации по улучшению виброакустических характеристик

этих машин. Глава написана д-ром техн, наук проф. Н. В. Гри-

горьевым совместно с В. П. Уваровым и М. А. Федорович.

В гл. VII изложены вопросы амортизации машин. В ней рас-

смотрены в основном такие системы амортизации, которые могут

быть представлены в виде упругоподвешениого твердого тела.

В главе изложены наиболее важные принципы проектирования

систем амортизации и описаны распространенные типы амортиза-

торов. Она написана д-ром техн, наук Н. Г. Беликовским.

В гл. VIII на конкретных расчетных моделях показана прак-

тическая возможность учета упругих свойств машин при выборе

системы их амортизации; в ней изложены вопросы анализа про-

извольных виброзащитных систем и их оптимального синтеза

с учетом динамических свойств элементов виброзащитных систем;

приведена теория одно- и двухкомпоиентных амортизаторов-аити-

вибраторов, которая была названа авторами внешней упругоинер-

ционной виброзащитой. Глава написана д-ром техн, паук проф.

Н. В. Григорьевым, пп. 3—7 данной главы написаны совместно

с канд. техн, паук доц. В. М. Рогачевым, а п. 9 написан совместно

с В. Ф. Ивановой.

Гл. IX и X посвящены проблеме изучения машин методом обоб-

щенных динамических характеристик. Основное внимание при

этом уделяется способам практического определения этих харак-

теристик и их применению при проектировании машин, разра-

ботке методов борьбы с вибрацией и вопросам влияния динамиче-

ских свойств фундамента на виброакустпческие характеристики

машин. Обе главы написаны канд. техн, наук В. И. Попковым.

В заключительной гл. XI, написанной д-ром техн, наук проф.

Н. В. Григорьевым, излагаются принципы и основные правила

конструирования малошумных машин и механизмов, а также даны

основы виброакустической надежности машин и намечены способы

ее обеспечения.

Книга не содержит сведений о колебаниях отдельных элемен-

тов машин (лопаток, дисков, трубопроводов и пр.), так как их

вибрация, как правило, слабо выходит на опорные узлы и не яв-

ляется определяющей для общей вибрации машин. В главе о ДВС

крутильные колебания коленчатых валов опущены по причине

наличия большого количества хороших справочников на эту тему.

В связи с тем, что данная книга охватывает широкий круг

вопросов, связанных с теорией и практикой конструирования мало-

шумных машин, и является первом попыткой такого рода, она,

по-видимому, не свободна от недостатков. Авторы заранее выра-

жают свою глубокую признательность организациям и лицам, ко-

торые пожелают сообщить в редакцию свои замечания по этой

книге.

ВВЕДЕНИЕ

Научно-техническая революция приводит ко все большим мас-

штабам применения машин и механизмов. При этом для совре-

менного машиностроения характерно развитие противоречия

между двумя основными и прогрессивными тенденциями:

а) уменьшение веса, объема, занимаемой площади;

б) улучшение качества, в частности увеличение надежности и

долговечности машин и механизмов.

Статистические данные для различных машин и механизмов

показывают, что с годами уменьшаются их удельные веса, но одно-

временно интенсивно растет динамическая напряженность машин,

характеризуемая общей вибрацией. Эти объективные закономер-

ности превратили борьбу с шумом и вибрацией машин в одну из

«проблем века», связанную с борьбой за очищение среды, в которой

существует человек.

В каждой отрасли машиностроения (стационарные машины,

судостроение, авиация и пр.) зарождаются свои нормы на вибра-

цию машин и механизмов.

Кроме отрицательного воздействия вибрации машин на на-

дежность, долговечность, к. п. д. и пр. рна оказывает вредное

влияние еще и на следующее:

1) на окружающую среду;

2) на сооружения, аппараты, в которых установлены машины;

на оборудование, установленное в этих объектах, особенно на

системы автоматического управления;

3) на производительность труда и здоровье человека.

Статистические данные показывают, что большое число поло-

мок и аварий в машиностроении порождено повышенной вибра-

цией.

Вредное действие вибрации на здоровье человека состоит в сле-

дующем: изменение в нервной и костно-сосудистой системах, по-

вышение артериального давления, ослабление памяти, спазмы

сосудов сердца, нарушение остроты зрения, падение мышечной

силы, падение веса и др. У людей, работающих в условиях повы-

шенного шума, развивается гипертоническая болезнь и неврал-

гия. Исследования показывают, что под действием длительного

Шума производительность труда падает до 60%, а число ошибок

в расчетах увеличивается более чем на 50*!<». Шум не допустим

е только на производстве, но и в средствах транспорта, на

Улице, в зоне отдыха и в быту.

5

Таким образом, снижение виброактивности машин является

одной из актуальных задач современности, в связи с этим можно

утверждать, что машины будущего — малошумные машины и сей-

час необходимо закладывать научный фундамент проектирования

и технологии изготовления таких машин. Виброакустическая

активность машин является их важнейшим качеством и уже

сейчас заводы-изготовители все у большего числа типов машин

контролируют этот параметр и отбраковывают по нему про-

дукцию.

Уровень виброактивности машин и механизмов закладывается,

прежде всего, в процессе ее конструирования, при этом будет ве-

лика роль виброакустического расчета машины, если его сделать

обязательным; заложенный же в машину конструктором уровень

виброактивпости обеспечивается технологией изготовления узлов

машины, технологией ее сборки и научной организацией ее экс-

плуатации. Сейчас, как правило-, машины, в том числе и мало-

шумные, проектируются в соответствии со своими традиционными

формами, которые не всегда являются оптимальными с точки зре-

ния малой виброактивпости. Это приводит к тому, что доводка

уровней виброактивности машин занимает много времени и тре-

бует больших материальных затрат, а иногда такая доводка просто

и невозможна без коренной переделки машины или создания совсем

нового образца. При этом у конструктора нет уверенности, что

в новом образце будут решены поставленные задачи по обеспече-

нию нужного уровня внброактивности. Это проистекает, по нашему

мнению, прежде всего из-за того, что до сих пор не были четко

сформулированы и систематизированы принципы и правила кон-

струирования малошумных машин и механизмов и не были на их

базе разработаны научно обоснованные технические требования

к малошумпым машинам.

Указанные принципы и правила должны быть ядром разви-

вающейся сейчас новой науки — виброакустики машин и меха-

низмов, т. е. науки о генерировании колебаний в машинах, рас-

пространении этих колебаний в машинах и о методах борьбы

с ними.

Предлагаемая читателю книга содержит некоторые основные

положения этой новой пауки, которая должна помочь конструкто-

рам проектировать малошумные машины.

Особенно актуальными эти задачи являются сейчас для слож-

ных многомашинных агрегатов. Одной из целей предлагаемой

книги и является формулирование указанных задач и оказание

помощи читателю в их решении.

В соответствии с широко распространенным мнением считаем,

что колебания, генерируемые машинами и механизмами, целесо-

образно рассматривать по отдельным диапазонам: диапазон низких

частот (от единиц до 200—300 Гц), диапазон средних частот (от

200—300 до 1000—2000 Гц); диапазон высоких частот (свыше

100Q 2000 Гц).

6

Полезность такого деления объясняется тем, что каждому

диапазону свойственны свои возмущающие силы, для каждого

диапазона характерны своя физическая модель машины как

колебательной упругой системы и соответствующие ей матема-

тические методы описания колебательных процессов. Более того,

для каждого диапазона можно выделить и свои характерные

методы борьбы с колебаниями в источнике и на путях распро-

странения. Наиболее вероятными причинами низкочастотных ко-

лебаний являются.

1. Неуравновешенность вращающихся масс.

2. Несоосности приводов отдельных агрегатов (в совокуп-

ности с соединительными муфтами).

3. Нарушение геометрии узлов шип—подшипник.

4. Периодические силы, создаваемые рабочим процессом.

Следует отметить, что гармоники колебаний именно этого диа-

пазона определяют динамическую прочность элементов машин в не-

сут с собой подавляющую долю колебательной энергии; более

того, эти колебания хорошо распространяются на болыпи^ рас-

стояния из-за слабого демпфирования. Эти обстоятельства делают

данный диапазон наиболее важным, и ему в книге уделено наиболь-

шее внимание.

Динамическая модель машины для исследования колебаний

низкочастотного диапазона представляет собой комбинацию пла-

стинчатых, балочных элементов, а также точечных масс, сосредо-

точенных или распределенных упругодемпферных элементов. Наи-

более простые модели состоят и?сосредоточенных масс, связанных

между собой упругими безынерционными элементами.

Силы в этих моделях носят обычно детерминированный харак-

тер. Вся машина рассматривается как единая упругая система,

исследование свойств которой производится обычно методами при-

кладной теории колебаний.

Колебания среднечастотного диапазона обычно генерируются:

1) высшими гармониками сил, порожденных неуравновешен-

ностью ротора и обусловленных наличием нелинейных элементов

в системе ротор—статор;

. 2) нарушением геометрии кинематических пар;

3) динамическим взаимодействием элементов ротора и статора

(тина «зубцовой» частоты в электромашинах, «лопаточной» —

в насосах). Эти возмущения часто вызывают резонансные

колебания элементов корпуса, деталей амортизации и фунда-

ментов.

В этом диапазоне частот машина описывается совокупностью

каналов распространения колебаний («вибропроводов») от точек

приложения сил к выбранным точкам наблюдения. Конкретный

анализ динамического состояния машины производится обычно

с помощью рассечения общей системы на ряд независимых под-

систем и описания их свойств в точках взаимодействия этих под-

истем обобщенными динамическими характеристиками типа

динамической жесткости, импеданса, механической проводи-

мости и т. п.

Характеризуя этот метод описания среднечастотных колеба-

ний, следует отметить, что он, во-первых, достаточно громоздок

(каждый полюс описывается многими параметрами); во-вторых,

применим для расчета виброактивности уже построенных кон-

струкцией, так как характеристики полюсов определяются боль-

шей частью экспериментально, и, в-третьих, он не позволяет учи-

тывать всегда имеющиеся в машине нелинейные элементы, часто

влияющие кардинальным образом на поведение системы в диапа-

зоне не только низких, по еще более в диапазоне средних частот,

где этот метод и должен получить наибольшее применение. От-

метим, что, например, нелинейность соединения шип—подшипник

в подшипнике скольжения порождает высокие гармоники, созда-

ваемые дисбалансом, т. с. имеет место возникновение «пучка»

гармоник. Если бы соединение было линейным, то дисбаланс мог бы

создавать только первую («оборотную») гармонику.

Несмотря па отмеченные недостатки, другого метода описания

колебаний машин в среднечастотном диапазоне сейчас не пред-

лагается.

В диапазоне высоких частот механические колебания машин

представляют собой упругие волны, распространяющиеся по эле-

ментам конструкции. Их расчет следует вести обычными акусти-

ческими методами, развитыми для сложных по геометрии и струк-

туре сплошных сред. Для колебаний этих частот характерным

является то, что они несут небольшую часть колебательной энергии

всего спектра и при распространении хорошо демпфируются.

Г Л Л В А I

НОРМИРОВАНИЕ ВИБРАЦИОННЫХ

ПАРАМЕТРОВ МАШИН

1. НАУЧНЫЕ» ТЕХНИКО-ЭКОНОМИЧЕСКИЕ

И САНИТАРНО ГИГИЕНИЧЕСКИЕ ОСНОВЫ

НОРМИРОВАНИЯ ВИБРАЦИИ МАШИН

Превращение в машинах и механизмах одних видов энергии

в другие, преобразование форм движения, осуществление рабочих

процессов неизбежно связаны с появлением переменных сил, по-

рождающих вибрацию. Она отрицательно влияет на прочность и

надежность работы машин, несущих конструкции, сооружений

и оказывает вредное влияние па физиологическое состояние людей.

При достижении определенных значений вибрация может вызвать

нарушение рабочих процессов, привести к расстройке управления

и регулирования, искажению показаний приборов, к усиленному

износу и поломкам машин. Статистика показывает» что более

двух третей поломок и аварий машин происходит по причине

вибрации.

Большинство современных машин уже недостаточно харак-

теризовать энергетическими, весогабаритными и экономическими

показателями, а необходимо также оценивать их виброактивность.

Это приводит к необходимости контроля вибрации машин на основе

замеров, которые являются исходными данными для ее нормиро-

вания.

С целью ограничения вибрации в различных областях техники

существуют требования и нормы по ее регламентации. Разнообра-

зие подходов к ограничению вибраций, обусловленных различ-

ными требованиями, сильно затрудняет разработку единых норм.

В большинстве случаев нормы устанавливаются с учетом всех

наиболее важных условий и, поскольку они не могут в равной

степени удовлетворить всем требованиям, являются результатом

компромиссного решения. Так как снижение вибрации ниже

определенного предела отражается на других показателях, в том

числе на стоимости и сроках изготовления, весогабаритных и эконо-

мических характеристиках, уровни вибрации каждой конкретной

машины должны находиться в оптимальном сочетании с другими

се параметрами, а их нормирование должно осуществляться на

научной основе.

Прежде чем перейти к более подробному рассмотрению

Зтого вопроса, следует конкретизировать два понятия, которые

9

часто смешивают, — требования и нормы по ограничению ви-

брации.

Согласно установившейся практике под требованиями

принято подразумевать те предельно допустимые уровни вибрации,

которые необходимы для полного удовлетворения определенных

частных условий, без учета возможности их выполнения в данный

момент.

Под нор м а м и обычно понимаются установленные с по-

мощью статистических методов реально достижимые минимальные

уровни вибрации, выполнение которых является обязательным.

К разряду требовании, по-существу, относятся большинство дей-

ствующи х сан ита р ио-гигиен и-

ческих нормативов по ограни-

чению вибраций, а также ряд

специальных ведомственных тех-

Таблица 1.1

Нормы вибрации для стационарных

паровых турбин

1 Число оборотов ротора в минуту Двойная амплитуда колебательного смещения, мкм

при пол- ной и по- ловинной нагрузке при холос- том ходе без воз буждення генера- тора

1500 3000 5000 и более 60 40 20 90 60 30

нических требований, обуслов-

ленных назначением машин.

Существующие нормы по

ограничению вибрации машин

можно подразделить на следую-

щие основные категории:

нормы, регламентирующие

виброактивность конструкций

и качество изготовления машин;

эксплуатационные нормы до-

пустимой вибрации машин;

санитарно - гигиенические

нормы;

нормы на вибростойкость

машин при воздействии внеш-

ней вибрации.

Нормы, регламентирующие в иб ро актив-

ность конструкций машин и качество их

изготовления, являются критерием оценки уровней виб-

рации серийно изготовляемых машин и механизмов.

Интенсивное развитие энергомашиностроения в нашей стране

в послевоенные годы вызвало необходимость создания единых норм

по ограничению уровней вибрации однотипных машин. На основе

накопленного опыта в пятидесятых годах были разработаны и

введены в действие ГОСТ 5908—51 и 5616—50, регламентирующие

уровни вибрации паровых турбин и гидрогенераторов, В част-

ности, ГОСТ 5908—51 для паровых стационарных турбин устанав-

ливает допустимые уровни вибрации па крышках подшипников

в грех взаимно перпендикулярных направлениях: вертикальном,

осевом и поперечном (табл. 1.1).

ГОСТ 5616—53, переработанный в 1963 г., предусматривает

следующие нормы вибрации для гидрогенераторов: размах (уд-

военная амплитуда смещения) вибрации подшипников на всех

10

режимах работы при поминальной скорости вращения не должен

превышать следующих значений в мкм:

До 187,5 об/мин ............... ........................ 180

» 375 » ......................................120

> 750 * . ...................................ЮО

приведены

Рис. 1.1. Нормы вибрации тур-

бомашнп VDh

/ — яедопустпмо: 2 — улучшение

желательно; 3 — грпгодно; 4 —

уровень восприятия человеком

Нормы вибрации турбогенераторов и возбудителей

в ГОСТ 533—68. При 3000 оборотах ротора в минуту значение

удвоенной амплитуды смещения не должно превышать 10 мкм.

Министерством энергетики и элек-

трификации в порядке обновления

действующих ГОС 5616—63, 5908—

51 и 533—68 подготовлен проект но-

вого стандарта, устанавливающего

нормы вибрации па все типы стацио-

нарных паровых турбоагрегатов и их

основных узлов (турбин, синхронных

генераторов и их возбудителей).

Л1инистерством электротехниче-

ской промышленности подготовлен

проект ГОСТа на допустимые уровни

вибрации электрических машин об-

щего и специального назначения.

Величины допустимой вибрации пред-

полагается выражать в нем через эф-

фективное значение вибрационной

скорости.

Нормы вибрации для новых дизе-

лей и газовых двигателей установ-

лены отраслевым стандартом (отрас-

левой нормалью) НД 38—67 и опре-

деляются общими уровнями вибра-

ционного ускорения, выраженными

С целью унификации требований

ственных с точки зрения вибрации техноло] ических операций,

в частности балансировки роторов, по предложению МЭП Комите-

том стандартов введен в действие ГОСТ 12327—66. Он устанав-

ливает нормы на допустимую остаточную неуравновешенность ро-

децибелах.

в

к качеству наиболее ответ-

торов электрических машин.

Страны Западной Европы в качестве критерия при оценке ви-

брации машин в основном пользуются нормативами, разработан-

ными Комитетом вибрационной техники (VDI), Эти нормативы

подразделяются на ряд групп, охватывающих всю основную но-

менклатуру машин, механизмов и приборов. На рис. 1.1 в качестве

примера приведены нормы вибрации VDI для турбомашин, где

в качестве нормируемой величины принята амплитуда смешения х.

Нормирование вибрации машин и механизмов осуществляется

нв странах, входящих в СЭВ. В настоящее время Институтом

Т а б л н и а 1.2

Нормы вибрации турбогенераторов *,

установленные «Правилами техниче-

ской эксплуатации электрических

станций н сетей» (ПТЭ)

Число оборотов ротора в минуту Двойная амплитуда вибрации, мкм 1

- • — Отлично Хорошо Удовле- твори- тельно

1500 <зо <50 <70

3000 <20 <30 <40

5000 <10 ^2 1 о <25

8000 и более <10 15

* На турбогенераторах блочных установок мощностью 150 МВт н более вибрация не должна превы- шать 30 мкм.

стандартизации Совета экономической взаимопомощи подготавли-

вается проект единых норм вибрации машин.

Другой вид норм — эксплуатационные нормы

допустимой вибрации—устанавливается главным образам с целью

контроля по вибрационным параметрам технического состояния

машин в процессе работы.

Вследствие непосредственной связи между техническим со-

стоянием машины, параметрами происходящих в ней рабочих про-

цессов и вибрацией каждому

состоянию машины соответст-

вует вполне определенная по

характеру и интенсивности ви-

брация. Замеренная с помощью

соответств у ющей аппаратуры,

она может служить прямым или

косвенным показателем каче-

ства работы и технического со-

стояния машины. Поэтому пер-

вой ступенью диагностики тех-

нического состояния машины

являются контроль ее вибрации

в процессе работы и сопостав-

ление с установленными нор-

мами. Выход за пределы экс-

плуатационных норм свидетель-

ствует либо о нарушении рабо-

чего процесса машины, либо

о ее неисправности. Такие нор-

мы устанавливаются на основе

опыта эксплуатации и включа-

ются в правила обслуживания

машин и установок.

Состояние турбогенераторов, находящихся в эксплуатации,

оценивается по нормам, содержащимся в «Правилах технической

эксплуатации электрических станций и сетей» (табл. 1.2). Эти

нормы установлены для двойной амплитуды вибрационного сме-

щения, измеряемого в трех главных направлениях на крышках

подшипников. Для осуществления непрерывного контроля за ви-

брацией подшипников ПТЭ рекомендуют применение много-

канальной виброизмерительной аппаратуры, обеспечивающей

дистанционные измерения. Согласно этим же правилам у верти-

кальных гидрогенераторов вибрация крестовины со встроен-

ными в нее подшипниками, а также вибрация подшипников син-

хронных компенсаторов не должны превышать следующих зна-

чений:

Скорость вращения, об/мии .... 1000/500 375/214 187/62,5

Вибрация, мкм

100 120 180

12

Вибрация электродвигателей, измеренная на подшипниках, со-

гласно ПТЭ должна находиться в следующих пределах:

Синхронная скорость вращения, об/мин 3000 1500 1000 750

и менее

Допустимая амплитуда вибрации под-

шипника, мкм ................. 50 100 130 1С0

Эксплуатационные нормы вибрации для гидрогенераторов сред-

них размеров, разработанные ОРТ РЭС, приведены в табл. 1.3-

I Таблица 1.3

Эксплуатационные нормы вибрации для гидроагрегатов

с диаметром рабочего колеса ^5 м на частотах до 50 Гц

включительно

Число обо ротов ротора в минуту Двойная амплитуда вибрации, мм

Отлично Хорошо Удовлетвори- тельно Плохо

62,5 0,0—0,05 0,05—0,10 0,10—0,16 Св. 0.16

150 0,0—0,04 0,04—0,09 0,09—0,14 Ь 0,14

187 0,0—0,04 0,04—0,09 0,09-0,14 » 0.14

214 0,0—0,03 0,03—0,08 0,08—0,13 » одз

250 0,0—0,03 0,03—0,08 0,08—0,13 » 0,13

300 0,0—0,02 0,02—0,07 0,07—0,12 » 0,12

375 0,0—0,02 0,02—0,06 0,06—0,11 » 0,11

500 0,0—0,02 0,02—0,05 0,05—0,10 » 0,10

600 0,0—0,02 0,02—0,04 0,04—0,09 » 0,09

750 0,0—0,01 0,01—0,03 0,03—0,08 » 0,08

1000 0,0—0,01 0,01—0,03 0,03-0,07 » 0,07

Примечание Рекомендуется для агрегатов с диаметрами рабочих ко-

лес больше или меньше 5 мпроизводнть пересчет по формуле 2 А == 2ЛВ 1/ р ь »

г о

где 2А — искомая двойная амплитуда вибрации для агрегата с диаметром рабо-

чего колеса Dp к, м; 2АЛ — двойная амплитуда вибрации для агрегата с диа-

метром рабочего колеса 5 м.

Аналогичные нормы вибрации машинного оборудования суще-

ствуют и в других областях техники. Для крупных машин индиви-

дуального производства иногда в качестве эксплуатационных

норм принимаются приемно-сдаточные уровни вибрации, устанав-

ливаемые для вновь изготовленного оборудования.

Санитарно-гигиенические нормы пресле-

дуют цель ограничения вредного воздействия вибрации на орга-

низм человека. Такие нормы существуют в различных отраслях

промышленности и транспорта. В основу санитарных норм закла-

13

дываются чувствительность человека к вибрации и ее переносимость

в зависимости от параметров и характера вибрационного процесса,

продолжительности воздействия и некоторых других факторов.

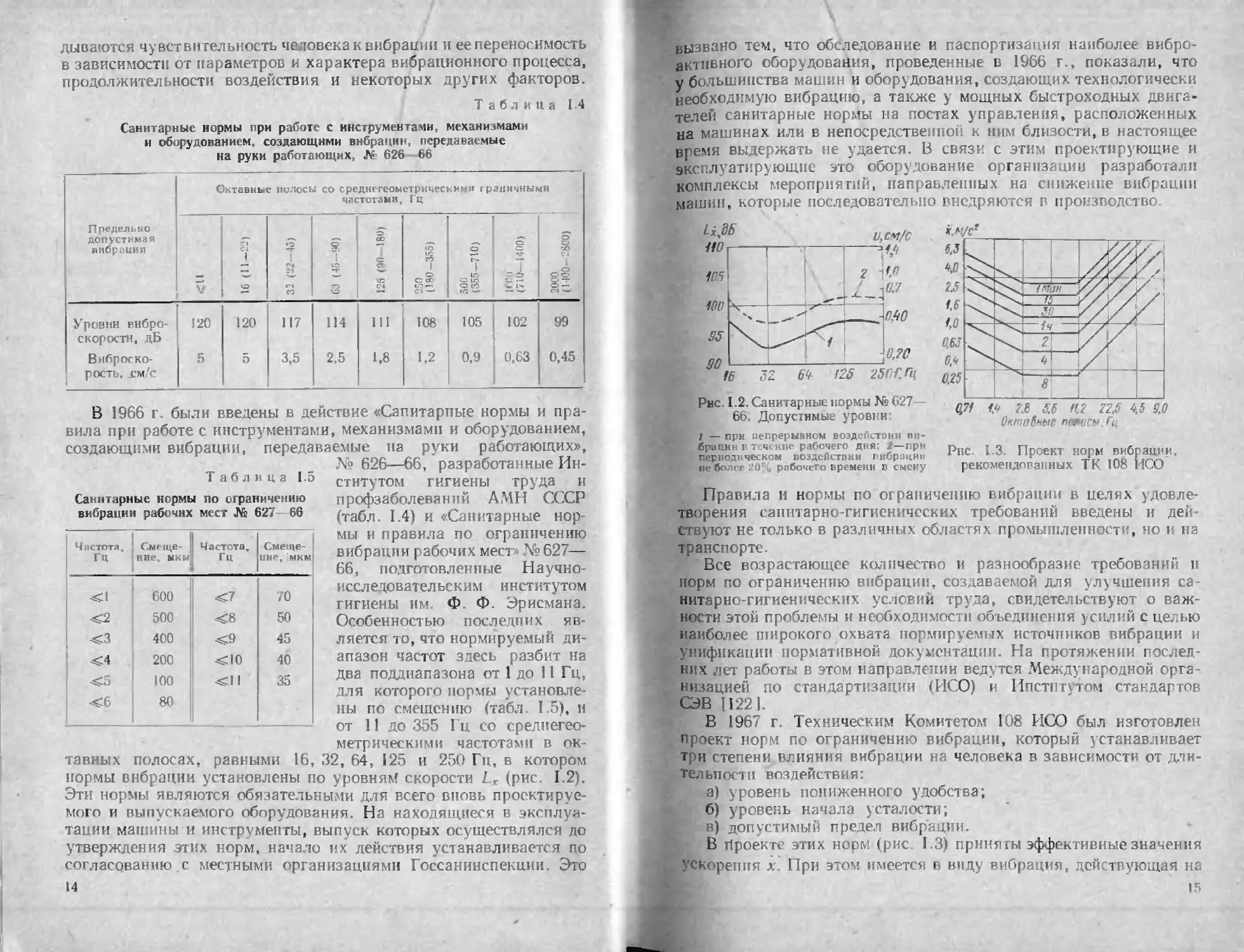

Таблица 1.4

Санитарные нормы при работе с инструментами, механизмами

и оборудованием, создающими вибрации, передаваемые

на руки работающих, № 626 66

1 Октавные полосы со среднегеометрическими граничными частотами, Гц

Предельно допустимая вибрация 91 ♦о 1 гч со 63 (45-90) 125 (90- 180) 250 (180 —355) 500 (355-710) о —MS 1 ~ о 1*. (0097-000) 0003

Уровни вибро- скорости, дБ 120 120 117 114 111 108 105 102 99

Виброско- рость, хм/с 5 5 3,5 2,5 1.8 1.2 0,9 0,63 0,45

В 1966 г. были введены в действие «Сапитарпые нормы и пра-

вила при работе с инструментами, механизмами и оборудованием,

создающими вибрации, переда

Таблица 1.5

Санитарные нормы по ограничению

вибрации рабочих мест № 627- 66

Частота. ГЦ Смеще- ние, мкм Частота, Гц Смеще- ние, мкм

1 600 ^27 70

<2 500 С8 50

<3 400 <9 45

<4 200 <10 40

<5 100 1 35

«6 80

емые на руки работающих»,

№ 626—66, разработанные Ин-

ститутом гигиены труда и

профзаболеваний АМН СССР

(табл. 1.4) и «Санитарные нор-

мы и правила по ограничению

вибрации рабочих мест» № 627—

66, подготовленные Научно-

исследовательским институтом

гигиены им. Ф Ф. Эрисмана.

Особенностью последних яв-

ляется то, что нормируемый ди-

апазон частот здесь разбит на

два поддиапазона от 1 до 11 Гц,

для которого нормы установле-

ны по смешению (табл. 1.5), и

от 11 до 355 Гц со среднегео-

метрическими частотами в ок-

тавных полосах, равными 16, 32, 64, 125 и 250 Гц, в котором

нормы вибрации установлены по уровням скорости Lx (рис. 1.2).

Эти нормы являются обязательными для всего вновь проектируе-

мого и выпускаемого оборудования. На находящиеся в эксплуа-

тации машины и инструменты, выпуск которых осуществлялся до

утверждения этих норм, начало их действия устанавливается по

согласованию с местными организациями Госсанинспекции. Это

14

вызвано тем, что обследование и паспортизация наиболее вибро-

активного оборудования, проведенные в 1966 г., показали, что

у большинства машин и оборудования, создающих технологически

необходимую вибрацию, а также у мощных быстроходных двига-

телей санитарные нормы на постах управления, расположенных

на машинах или в непосредственной к ним близости, в настоящее

время выдержать не удается. В связи с этим проектирующие и

эксплуатирующие это оборудование организации разработали

комплексы мероприятий, направленных на снижение вибрации

машин, которые последовательно внедряются в производство.

Рис 1.2. Санитарные нормы № 627

66. Допустимые уровни:

/ — при непрерывном воздействии пи-

браннн в течение рабочего дня; J—при

периодическом воздействии вибрации

«е более 20% рабочего времени в смену

Октавные полисы. Гц

Рпс. 1.3. Проект норм вибрации,

рекомендованных ТК 108 ИСО

Правила и нормы по ограничению вибрации в целях удовле-

творения санитарно-гигиенических требований введены и дей-

ствуют не только в различных областях промышленности, но и на

транспорте.

Все возрастающее количество и разнообразие требований и

норм по ограничению вибрации, создаваемой для улучшения са-

нитарно-гигиенических условий труда, свидетельствуют о важ-

ности этой проблемы и необходимости объединения усилий с целью

наиболее широкого охвата нормируемых источников вибрации и

унификации нормативной документации. На протяжении послед-

них лет работы в этом направлении ведутся Международной орга-

низацией по стандартизации (ИСО) и Институтом стандартов

СЭВ [1221.

В 1967 г. Техническим Комитетом 108 ИСО был изготовлен

проект норм по ограничению вибрации, который устанавливает

три степени влияния вибрации на человека в зависимости от дли-

тельности воздействия:

а) уровень пониженного удобства;

б) уровень начала усталости;

I в) допустимый предел вибрации.

В Проекте этих норм (рис. 1.3) приня гы эффективные значения

ускорения х. При этом имеется в виду вибрация, действующая на

15

сидящего или стоящего человека в вертикальном направлении

снизу вверх. При оценке горизонтальной вибрации значения уско-

рений в диапазоне частот 0,71—2,8 Гц должны быть уменьшены на

30%. При одновременном воздействии вибрации в нескольких

направлениях нормы должны соблюдаться для каждого из на-

правлений.

В соответствии с принятой здесь градацией воздействия вибра-

ции на физиологическое состояние людей для нахождения «уровня

пониженного удобства» величину эффективного значения ускоре-

ния, снятую с кривых (рис. 1.3), следует поделить на 3,15 (при

выражении виброускорения в дБ вычитается 10 дБ). Для на-

хождения допустимого предела эффективное значение х нужно

умножить на 2 (прибавить 6 дБ).

Общая особенность большинства санитарно-гигиенических

норм заключается в ограничении уровней вибрации рабочих мест.

Требований же или норм по ограничению вибрации механизмов и

машин, создающих вибрацию рабочих мест, за исключением «Са-

нитарных норм» № 62Б—66, практически не существует. Однако

для успешной борьбы с вибрацией в первую очередь ее следует

снижать в источнике, т. е. в самой машине или механизме, а для

этого необходимо к разработчикам и поставщикам предъявлять

вполне определенные требования по ограничению вибрации меха-

низмов и машин и введению контроля и нормирования их вибра-

ционных параметров.

Нормы на в и б р о с т о й к о с т ь м а ш и н при воз-

действии внешней вибрации создаются для предохранения их от

вибрационной перегрузки. Большинство механизмов, создавая

при работе вибрацию, подвергается воздействию внешней вибра-

ции от других источников. При достижении определенных зна-

чений она может отрицательно влиять на качество рабочих

процессов, надежность и усталостную прочность узлов и де-

талей.

Особенно чувствительны к вибрациям приборы и аппаратура.

Для большинства отраслей точного машиностроения в ка-

честве нормы, обеспечивающей вибростойкость приборов и аппара-

туры, принято считать величину, равную 0,1 g (L у ~ 70 дБ).

Практикой установлено, что такая вибрация не оказывает вред-

ного влияния на работу аппаратуры и приборов.

Применительно к машинам роторного типа эта норма увели-

чивается до 1 g (L х 90 дБ). В то же время у современных высоко-

оборотных газотурбинных двигателей и быстроходных дизелей

уровни вибрации достигают (8- 10)£ и не лимитируют надеж-

ности их работы.

Так как прочность деталей машин и несущих конструкций за-

висит от действующих на них сил, которые пропорциональны уско-

рению, вибрационная напряженность машин в некоторых областях

техники оценивается с помощью коэффициента виброперегрузки

16

|34 |. Он представляет отношение максимального ускорения при

колебаниях к ускорению земного притяжения:

хсо2

Я

~0,04xf,

где хих— амплитуды колебательного ускорения и смещения;

со — угловая скорость, 1/с; f— частота колебаний, Гц; g— уско-

рение силы тяжести, см/с2.

2. ОБЩИЕ ПОЛОЖЕНИЯ КОНТРОЛЯ

ВИБРАЦИОННЫХ ПАРАМЕТРОВ МАШИН

Для получения достаточно полной информации о машине как

источнике вибрации и причинах, ее вызывающих, необходим широ-

кий комплекс исследований вибрационных, энергетических, кон-

структивно-технологических, инерционно-жесткостных и экс-

плуатационных параметров- Объем и программа таких исследо-

ваний зависят от поставленных задач и типа машин. Они подробно

излагаются в последующих главах. Здесь же рассматриваются

основные методические положения контроля вибрационных пара-

метров на предмет их нормирования и сопоставления с предъяв-

ляемыми требованиями по ограничению вибрации.

Вибрация машин и механизмов представляет сложный процесс.

Низкочастотная вибрация носит преимущественно гармонический

характер, так как одной из характерных причин низкочастотных

возмущений является неуравновешенность вращающихся масс.

Колебания в диапазоне средних частот, вызываемые рабочими

процессами в машинах, в большинстве своем полигармониче-

ские. Высокочастотная вибрация, являющаяся одновременным

проявлением различных периодических и непериодических воз-

буждений, имеет, по большей части, сплошной спектр.

Для количественной оценки уравнений вибрации по смеще-

нию х скорости х, ускорению х используется относительная ло-

гарифмическая шкала. Оценка уровней вибрации в этом случае

производится энергетически в децибелах (дБ), представляющих

десять логарифмов отношения рассматриваемых величин к на-

чальным, условно принятым пороговым значениям:

(1.1)

(1.2)

(1.3)

Н. В. Григорьев

17

Числители этих выражений представляют абсолютные значе-

ния оцениваемых величин, а знаменатели—их пороговые (ус-

ловно нулевые) значения:

по смещению х0 = 8-Ю-10 см;

по скорости xQ = 5-Ю"6 см/с;

по ускорению х0 = 3*10"2 см/с2.

Пороговое значение получено, исходя из прямой зависи-

мости между звуковым давлением и колебательной скоростью,

которые связаны между собой соотношением

£ = 20lg р- = 201g4,

Ро х0

(1.4)

где р — эффективное значение звукового давления, дин/см2 (бар);

— 2-10"1 дин/см2— пороговое значение звукового давления,

соответствующее порогу слышимости на частоте 1000 Гц. Это дав-

ление соответствует пороговой интенсивности звука /0 —

= 10"9 эрг/с-см2 = 10"16 Вт/см2.

Учитывая, что для плоской волны в воздухе р0 = рох0, где

удельное акустическое сопротивление рс = 41 акустических Ом,

из соотношения

Р ________Р _ = Л

ptx0 2 10 1 х0

(L5)

находим

5- 10^6 см/ с.

Пороговые значения х0 и х0 приняты условно.

Принимая во внимание, что

х (0 =

dx (/) __ d2x (/)

~~dt~ dt* 9

для случая гармонических колебаний получим:

= -|-20Igf —60 дБ;

Ы = 4-201g/ — 60 дБ;

Lx = Lx —40 Igf 4-120 дБ.

(1-6)

(1.7)

(1-8)

(1.9)

Для установления соотношения между амплитудами смещения

и уровнями вибрации по ускорению, с чем часто приходится иметь

дело на практике, может быть использована номограмма, представ-

ленная на рис. 1.4.

Совокупность отдельных частотных составляющих колебатель-

ного процесса представляет спектр вибрации. В зависимости от

характера вибрации спектры могут подразделяться на дискретные,

сплошные, смешанные. Спектр вибрации может быть выражен

18

£

^8

10

6

e

10s

180

180

ю

103

!C2

i^10

-9

170

160

10s

130 & S

£

ю-3-

Zflam

10s-3

1. От-

вет

8

6

Qj

10\

10

1С'г-

10~d-

10'^-

5

Схема 3.16-10Л

пользования

ZOrrT

Bern

1.Да»<1

;>1.Дано

> >2.Дано

£

- §>

100

. Cb 5’

90

80

70

60

50

40

30

20

10

0

«*□

£

Примеры

1.Дано:

- Z-x^^W

f =500 Гц

Ответ:

*=0,05 мм

2 Д(1Н0:

X=0,15MM

f=120 Гц

Ответ:

L^W5,5A5

Частота, Гц

^10‘

-9

8

6

-4

—10

Рис. I 4 Номограмма доя пересчета уровней вибрационного ускорения

в амплитуды смещения л и обратно

19

в виде амплитудных составляющих на отдельных частотах, или

в виде их уровней в полосах частот (октавных, полуоктавпых,

третьоктавных, 10, 6, 3, 0,5% и др.).

Вибрация в полосах частот оценивается суммарным (общим)

уровнем L* всех спектральных составляющих, входящих в дан-

ную частотную полосу.

Для смещения, скорости и ускорения суммирование осуще-

ствляется в соответствии с выражением

£* = 201g-—дБ. (1.10)

Если уровни отдельных составляющих вибрации в рассматри-

ваемой полосе частот выражены в децибелах, то общий уровень

вибрации может быть найден по формуле

£*= lOlgt Ю^дБ. (1.11)

Т-1

где Lz (i = 1, 2, . . ., п) — значения уровней спектральных со-

ставляющих вибрации.

В частном случае, при одинаковых уровнях /V отдельных со-

ставляющих вибрации их общий уровень будет

L

£*= lOlg/VIO10, или £* = £+10]gA7. (1.12)

При контроле вибрации в частотных полосах, осуществляемом

с помощью полосовых фильтров, возникает затруднение, свя-

занное с установлением, к какой конкретной частоте в данной по-

лосе следует относить замеренный уровень вибрации. Поэтому

приходится оперировать с центральной частотой

где fi и f2 — соответственно нижняя и верхняя границы полосы.

В этом случае пересчеты уровней вибрации в связи с переходом

от одних кинематических параметров к другим в соответствии

с формулами (1.7)—(1.9) могут сопровождаться ошибками. Ве-

личина ошибок будет возрастать по мере увеличения ширины

полосы пропускания фильтров.

Для третьоктавных полос ошибка может достигать ± 1 дБ, для

полуоктавных —± 1,5 дБ, а для октавных полос — ±3 дБ. В связи

с этим при выдвижении требований по ограничению вибрации и на-

значении методов ее контроля и нормирования необходимо стре-

миться так выбирать параметры вибрационного процесса, чтобы

исключить необходимость их пересчета.

Один из п е р в ы х вопросов оценки виброактивности машин

заключается в установлении частотного диапазона, в котором дол-

жен производиться контроль вибрации.

20

До настоящего времени в машиностроении широко используется

способ контроля и нормирования вибрации по максимальному

размаху смещения на одной из частот колебательного процесса.

Об этом говорят приведенные выше действующие ГОСТы и нормы.

Контроль низкочастотной вибрации машин позволяет получить

представление о развиваемой вибрационной мощности, которая

пропорциональна квадрату амплитуды смещения. Низкочастот-

ные вибрации, вызываемые переменными нагрузками в элементах

машин, являются также косвенным показателем их технического

состояния.

Недостаток этого способа заключается в отсутствии информа-

ции о гармонических составляющих вибрационного процесса, не-

обходимой как для более полного контроля технического состоя-

ния машин, так и для оценки вибрации с позиции санитарно-ги-

гиенических требований.

Практика показывает, что достаточно надежное наблюде-

ние за техническим состоянием машин может быть обеспечено

только при контроле вибрации в частотном диапазоне до 6—

8 кГц.

Санитарно-гигиенические требования также предусматривают

необходимость ограничения вибрации по спектру в диапазоне ча-

стот от долей герца до 200—300 Гц. Если же при этом учесть по-

рождаемый вибрацией воздушный шум и его вредное влияние на

организм человека в широком диапазоне частот (требования по

ограничению воздушного шума обычно охватывают диапазон ча-

стот до 10 кГц), то становится очевидной необходимость контроля

вибрации в инфразвуковом и звуковом диапазонах частот. Все

это говорит в пользу того, что для полной и всесторонней оценки

виброактивности машин контроль и нормирование их вибрацион-

ных параметров целесообразно осуществлять от минимальной ча-

стоты колебательного процесса до 8—10 кГц.

В течение последних лет многие машиностроительные пред-

приятия в нашей стране и за рубежом приступили к осуществле-

нию приемно-сдаточного контроля машин по спектральному со-

ставу вибрации. Такой контроль применяется в автомобилестрои-

тельной, дпзелестроительной, турбостроительной, электромашино-

строительной и других отраслях промышленности.

В частности, ГОСТ 12379—66, определяющий методы оценки

вибрации электрических машин общего и специального назначе-

ния, предусматривает спектральный анализ вибрации до частоты

не ниже 2000 Гц.

ГОС 13019—67, устанавливающий порядок испытаний порш-

невых холодильных компрессоров, содержит указание о контроле

вибрации в диапазоне от 2 до 10 000 Гц Этим условиям удовле-

творяет большинство типов современной виброизмерительной ап-

паратуры, которая обеспечивает возможность контроля ви-

брации в частотном диапазоне, ограничиваемом десятками

тысяч герц.

21

Второй вопрос контроля и нормирования вибрационных

параметров заключается в выборе оптимальной ширины полосы

частотного анализа.

Несмотря па то, что наиболее полная характеристика вибра-

ционного процесса может быть получена при гармоническом ана-

лизе, он малоприемлем для целей нормирования вследствие флюк-

туации параметров вибрации. Поэтому возникает необходимость

использования при нормировании частотно-полосового анализа

вибрации, что способствует также сокращению времени испытаний

в условиях серийного производства. Для сопоставления уровней

вибрации серийно изготовляемых машин с предъявляемыми тре-

бованиями обычно ограничиваются контролем и нормированием

вибрационных параметров в октавной полосе частот.

С целью увеличения объема информации о техническом со-

стоянии машин в эксплуатационных условиях и получения пред-

варительных данных о причинах возможных дефектов контроль

и нормирование вибрации предпочтительнее осуществлять в треть-

октавной или полуоктавной полосах частот.

При необходимости детальной расшифровки спектра, что по

существу уже относится к области исследований, а не контроля,

применяется узкополосный анализ вибрации.

Для оценки вибрации с точки зрения санитарно-гигиенических

требований Комитет ТК 108 ИСО рекомендует октавные полосы

измерений. С этими рекомендациями согласуются санитарные

нормы № 626—66 и № 627—66, а также большинство ведомствен-

ных нормативов.

Третий вопрос контроля и нормирования вибрации машин

состоит в выборе параметров для характеристики интенсивности

вибрационного процесса.

В общем случае для этих целей могут использоваться кинема-

тические параметры (смещение, скорость, ускорение), а также

комплексный параметр — вибрационная мощность. Несмотря на

то, что вибрационная мощность дает наиболее полную характери-

стику вибрационного процесса, из-за практических трудностей

осуществления ее замеров она пока не используется при нормиро-

вании.

Контроль и нормирование низкочастотной вибрации в соответ-

ствии с большинством действующих в настоящее время как тех-

нических, так и медицинских требований осуществляются через

амплитуды вибрационного смещения. Для этих целей наряду

с электронной аппаратурой все еще широко используются, про-

стейшие механические измерители (виброметры, вибрографы).

При переходе к контролю и нормированию вибрации по спектру

оценку вибрационного процесса по смешению осуществлять за-

труднительно, так как механические измерители вибрации для

этой цели непригодны, а электронная аппаратура оборудована,

как правило, вибродатчиками, реагирующими на ускорение и ско-

рость. Для перевода этих параметров в смещение необходимо ин-

22

тегрирование, требующее усложнения аппаратуры и ведущее к до-

полнительным погрешностям. Кроме того, точность замеров вы-

сокочастотных составляющих вибрационных смещений может

страдать от того, что такие замеры будут осуществляться вблизи

нижней границы разрешающей способности приборов.

Выбор в качестве нормируемого параметра вибрационного

ускорения имеет ряд преимуществ, одно из которых состоит в том,

что виброускорение при определенных условиях является пока-

зателем динамической нагрузки, действующей на тело. При этом

наиболее чувствительные и малогабаритные пьезоэлектрические

вибродатчики, используемые в подавляющем большинстве совре-

менных приборов, реагируют непосредственно на ускорение. Од-

нако вследствие увеличения вибрационного ускорения с ростом

частоты его спектр не согласуется со спектральным распределе-

нием вибрационной мощности.

Исходным параметром для определения вибрационной мощности

является скорость. Вибрационная скорость используется в неко-

торых медицинских требованиях и нормах как фактор, непосред-

ственно влияющий на физиологическое состояние людей. С по-

мощью этого параметра достаточно удобно осуществлять контроль

и нормирование вибрации с целью оценки технического состояния

машин как после их изготовления, так и в процессе эксплуатации.

Вибрационная скорость принята в качестве основного пара-

метра в санитарно-гигиенических нормах Ns 626—66 и № 627—66.

Она находит все более широкое применение при виброакустической

диагностике и комплексной оценке технического состояния машин

и механизмов.

Четвертый вопрос выбора параметров на предмет кон-

троля и нормирования вибрации состоит в том, какое значение

вибрации следует принимать за основу: амплитудное (максималь-

ное), среднеарифметическое или среднеквадратическое (эффектив-

ное). При гармонических или близких к ним по форме колебаниях

наиболее простым выражением величины этих колебаний являются

амплитудные значения, которые представляют наибольший прак-

тический интерес с точки зрения механической прочности машин

и физиологического воздействия на людей. Поэтому амплитудные

значения положены в основу большинства требовании по ограни-

чению низкочастотной вибрации.

Такая оценка вибрации не вызывает неудобств при ее контроле

на определенной частоте. В случае же контроля и нормирования

вибрации в полосах частот амплитудное значение характеризует

только один наивысший уровень в данном частотном диапазоне

без привязки его к определенной частоте. Кроме того, наклады-

ваемые на стационарный случайный процесс приходящие извне

помехи при измерении амплитудного значения вибрации пол-

ностью входят в результат и искажают его.

Использование в качестве меры вибрации среднеарифметиче-

ского значения неудобно тем, что показания приборов в этом

23

случае (также как и при замерах амплитуд) зависят от фазового

смещения составляющих. Такой способ оценки вибрации вследствие

несопоставимости измеряемых величин особенно неудобен при

нормировании.

Отмеченные недостатки устраняются при использовании в ка-

честве меры вибрации среднеквадратической величины от всех

мгновенных значений вибрации за период. Среднеквадратическое

(эффективное) значение переменного параметра, определяемое как

Рис. 1.5. Уровни вибрации электродвигателя в различных точках опорной по-

верхности лад амортизаторами

/ f-T

9зфф = 1- ] q2 представляет равноценную ему по энергии

t

величину постоянного во времени параметра. Поэтому эффектив-

ное значение приводит к единому эквиваленту как чистогармони-

ческие, так и сложные колебательные процессы и тем самым до-

пускает их сравнение.

Оценка вибрации с помощью среднеквадратических значений

исключает необходимость определения фазового угла между от-

дельными составляющими. Все это свидетельствует о целесообраз-

ности использования при контроле и нормировании вибрации ее

среднеквадратического значения.

Пяты й вопрос контроля и нормирования вибрационных

парахметров заключается в выборе места и направления измерений.

Колебания, возникающие в различных элементах машины, по-

разному проявляются на отдельных ее участках. Это объясняется

многими причинами, в том числе наложением колебаний, возбу-

ждаемых различными источниками, резонансными явлениями

в структуре машины, демпфированием и виброизоляцией на пути

распространения колебаний. На рис. L5 показаны спектрограммы

24

уровней вибрации электродвигателя, замеренных в различных

точках опорной поверхности над амортизаторами. Эти данные

свидетельствуют о значительном разбросе уровней вибрации в ши-

роком диапазоне частот. Еще более существенная разница в уров-

нях вибрации имеет место при замерах ее в различных узлах. На

рис. 1.6 приведены уровни спектральных составляющих вибрации

электронасоса, замеренные на крышке подшипника, на корпусе

н на опорных лапах. Сравнение спектрограхММ, снятых в различ-

ных точках одной и той же машины при неизменном режиме ра-

боты, свидетельствует о существенном их различии.

Рис. 1.6. Уровни вибрации в различных точках многоступенчатого насоса

с горизонтальным расположением ротора:

-----—подшипник; —— — корпус (ни линии разъема). —•-------основание

Не менее важное значение имеет направление измерения вибра-

ции в выбранной точке (вертикальное, горизонтальное, осевое).

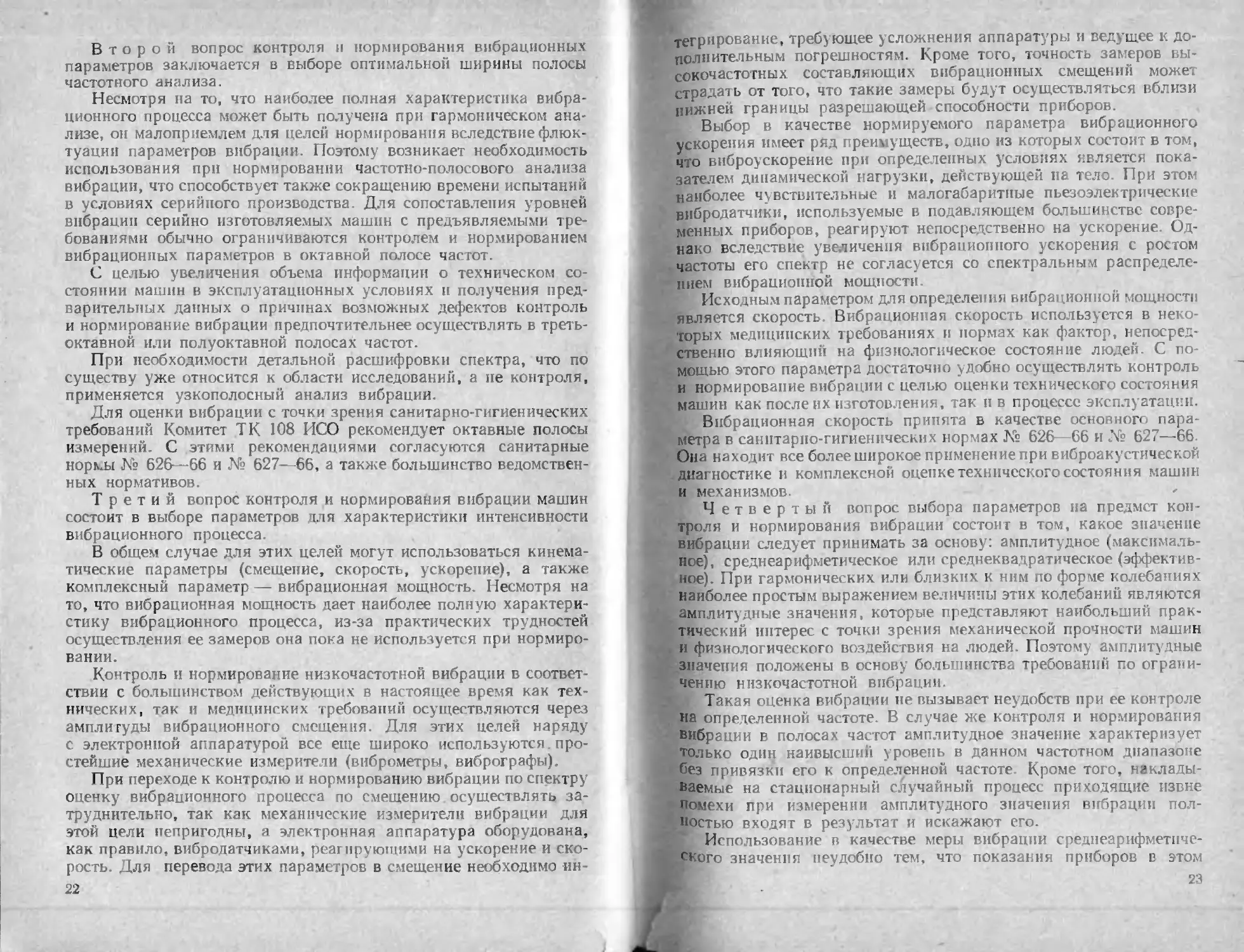

На рис. 1.7 приведены спектрограммы уровней вибрации электро-

насоса, замеренных в трех взаимно перпендикулярных направле-

ниях на крышке подшипника. Как эти, так и многие другие дан-

ные показывают на существенное несоответствие уровней вибра-

ции, замеренных в одном и том же месте, по в разных направле-

ниях. Поэтому возникает необходимость строгой регламентации

места и направления измерения вибрации при ее нормировании

и контроле.

Большинство нормативных документов, ограничивающих ви-

брацию машин с позиций механической прочности, предусматри-

вает ее контроль на крышках подшипников в трех взаимно пер-

пендикулярных направлениях.

Для решения задач, связанных с распространение.м вибрации,

первоочередной интерес представляет информация о вибрации,

излучаемой машиной в несущие конструкции (фундаменты, полы,

25

опоры и т. и.). В этих случаях контроль и нормирование вибрации

осуществляется в опорных узлах машин (лапах» фланцах и т. п.).

Вибродатчик при этом устанавливается на опорном узле машины

вблизи болтов, крепящих машину к фундаменту, или непосред-

ственно на головке болта. Контроль и нормирование вибрации

в этом случае может осуществляться либо по данным замеров в од-

ной точке, где се уровень имеет максимальное значение, либо

по усредненному значению замеров в нескольких характерных

точках.

Рис. 1.7. Уровни вибрации электронасоса, замеренные на крышке подшипника,

в трех взаимно перпендикулярных направлениях:

------вертикальное; —------горизонтальное поперечное;---горизонтальное осевое

В случае вибрационного контроля технического состояния

машин в процессе эксплуатации нормирование вибрационных пара-

метров может осуществляться применительно к любому их узлу.

При этом целесообразно выбирать такое место, где наиболее от-

четливо прослушиваются составляющие, характеризующие ра-

боту основных узлов машины.

Шестой вопрос состоит в выборе режима работы машины,

на котором должен осуществляться контроль вибрации.

Так как уровень вибрации в значительной степени зависит от

параметров рабочего процесса, режим контроля вибрации дол-

жен быть строго определен. Обычно в качестве нормируемого

принимается основной спецификационный режим работы ма-

шины.

У многорежимпых механизмов контроль вибрации может осу-

ществляться на нескольких характерных режимах (под нагрузкой,

на холостом ходу, при полных или сниженных оборотах и т. д.)»

к каждому из которых могут быть предъявлены свои требования

по ограничению вибрации. Зависимость изменения уровня вибра-

26

I

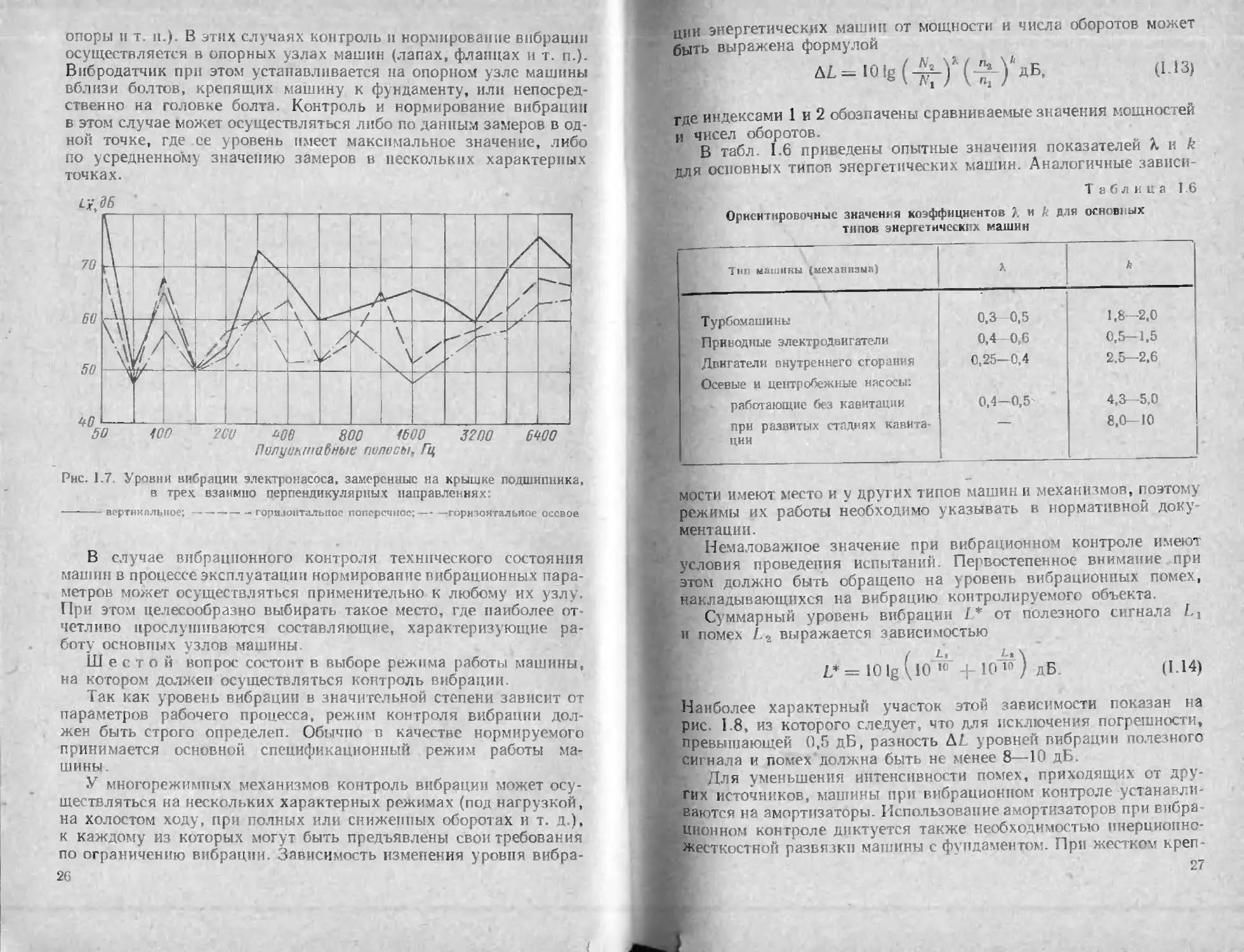

ции энергетических машин от мощности и числа оборотов может

быть выражена формулой

AL=101g(^-Y (-£-)*ДБ, (1.13)

' П1 / \ “1 /

где индексами 1 и 2 обозначены сравниваемые значения мощностей

и чисел оборотов.

В табл. 1.6 приведены опытные значения показателей X и k

для основных типов энергетических машин. Аналогичные завися-

Таблица 1.6

Ориентировочные значения коэффициентов X и А для основных

типов энергетических машин

Тип машины (механизма)

k

I

Турбомашины

Приводные электродвигатели

Двигатели внутреннего сгорания

Осевые и центробежные насосы:

работающие без кавитации

при развитых стадиях кавита-

ции

0,40,6

0,25—0,4

0,4—0,5'

о,

8,0—10

мости имеют место и у других типов машин и механизмов, поэтому

режимы их работы необходимо указывать в нормативной доку-

ментации.

Немаловажное значение при вибрационном контроле имеют

условия проведения испытаний. Первостепенное внимание при

этом должно быть обращено на уровень вибрационных помех,

накладывающихся на вибрацию контролируемого объекта.

Суммарный уровень вибрации £* от полезного сигнала Lr

и помех £2 выражается зависимостью

К £* = 10 lg ( 10 ,с~ 4- 10 10 ) д Б (1.14)

Наиболее характерный участок этой зависимости показан на

рис. 1.8, из которого следует, что для исключения погрешности,

превышающей 0,5 дБ» разность AL уровней вибрации полезного

сигнала и помех должна быть не менее 8—10 дБ.

t Для уменьшения интенсивности помех, приходящих от дру-

гих источников, машины при вибрационном контроле устанавли-

ваются на амортизаторы. Использование амортизаторов при вибра-

ционном контроле диктуется также необходимостью ииерииоино-

Жесткостной развязки машины с фундаментом. При жестком креп-

27

лёнии машины к фундаменту ее вибрационные характеристики су-

щественным образом зависят от массы и жесткости последнего.

В практике машиностроения неоднократно отмечались случаи,

когда машина, нормально работающая на одном фундаменте, до-

стигала аварийного состояния при перестановке ее на другое осно-

вание. Возрастание вибрации происходило, главным образом,

вследствие наступления резонанса системы машина—фундамент.

Поскольку истинные вибрационные характеристики этой системы

могут быть получены только при испытании в реальных эксплуа-

тационных или достаточно близких к ним условиях, нормы по

ограничению уровней вибрации турбо- и гидрогенераторов, со-

Разность уровнейAL Lt-Li дБ

Рис. 1.8. График для определения

суммарного уровня вибрации двух

источников

Рис. 1.9. Рекомендуемая область

частотной расстойки системы ма-

шина — амортизаторы —фундамент

(заштрихованная полоса)

держащиеся в ГОСТах, предусматривают контроль вибрационных

характеристик этих машин в нормальных рабочих условиях.

Такой подход к отдельным машинам индивидуального изготов-

ления можно считать оправданным. Однако он неприемлем при

крупносерийном производстве, когда контроль вибрационных

характеристик машин необходимо осуществлять на сдаточных

заводских стендах. Так как большинство действующих требований

и норм по ограничению вибрации одновременно распространяется

на различные машины, в том числе и на одинаковые машины, уста-

навливаемые на различные фундаменты, необходимо создавать

условия испытаний, которые позволяли бы получать объективные

вибрационные характеристики. Для этого при установке машины

на амортизаторы должна обеспечиваться такая частотная рас-

стройка вынужденных и собственных колебаний, которая не вно-

сила бы существенных резонансных искажений в амплитудные

характеристики. В большинстве действующих нормативов выдви-

гаются требования к частотной расстройке, при которых частота

свободных колебаний fc машины, установленной на амортизаторы,

должна в 2—4 раза быть ниже частоты возмущающей силы /

основного рабочего процесса машины (числа оборотов в секунду).

На резонансной диаграмме (рис. 1.9) штриховкой обозначена

рекомендуемая область частотной расстройки стендовой системы

машина—-амортизаторы—фундамент. Достижение верхнего пре-

28

дела трудно выполнимо для тихоходных механизмов, кроме того,

при агрегатной сборке податливые амортизаторы будут способ-

ствовать расцентровке машин при работе их под нагрузкой и,

как следствие, усилению вибрации. Поэтому для механизмов и

машин, у которых на половинной частоте основного рабочего про-

цесса отсутствуют возмущающие силы, допустима установка их на

стенде на амортизаторы, обеспечивающие нижний из указанных

пределов коэффициента расстройки.

Некоторые методики рекомендуют вибрационный контроль ма-

шин осуществлять при жестком креплении их к промежуточной

платформе, которая, в свою очередь, должна устанавливаться на

амортизаторы. Это вызывается желанием за счет присоединения

дополнительной массы и увеличения жесткости приблизить работу

машины к естественным условиям и тем самым улучшить возхмож-

ность выявления резонансных явлении. Следует однако иметь

в виду, что установка машин на амортизаторы все шире и шире

находит применение в эксплуатационных условиях, поэтому ви-

брационные испытания машин па амортизаторах в большей мере

отвечают действительности. Во всяком случае во избежание воз-

можных разногласий при установлении требований (норм) по

ограничению вибрации машин одним из обяза гельных условий

должно являться указание о способе крепления машины к фун-

даменту .

3. ПРИМЕНЕНИЕ МЕТОДОВ МАТЕМАТИЧЕСКОЙ СТАТИСТИКИ

К ОЦЕНКЕ И НОРМИРОВАНИЮ ВИБРАЦИОННЫХ ПАРАМЕТРОВ

МАШИН

Результаты контроля серийно изготовляемых машин различных

типов свидетельствуют о значительных разбросах их уровней

вибрации, замеренных в сопоставимых условиях. Разброс проис-

ходит под влиянием факторов, которые не могут быть полностью

устранены или стабилизированы в силу принципиальных или прак-

тических причин. Влияние этих факторов носит случайный харак-

тер, в результате чего уровни вибрации машин, рассматриваемые

в широком диапазоне частот, являются случайными величинами,

т. е. такими» которые невозможно предсказать на основе анализа

совершившегося процесса.

К случайным факторам, оказывающим первостепенное влияние

на уровни вибрации машин, например, относятся:

технологические поля допусков на обработку, балансировку

и сборку деталей и узлов;

неоднородность структуры материала изделий (отливок, поко-

вок, сварных конструкций);

погрешности регулировки рабочего процесса и др.

Случайный характер вибрации машин в значительной степени

Затрудняет ее определение с помощью расчета, поэтому основным

средством оценки уровней вибрации является эксперимент. В силу

29

отмеченного свойства вибрационного процесса для объективной

оценки уровней вибрации и ее нормирования могут быть приме-

нены статистические методы.

Ниже приводятся некоторые сведения из теории вероятности

н математической статистики в преломлении к рассматриваемой

задаче.

В генеральной совокупности, над которой производится на-

блюдение, значение уровня вибрации машины данного типораз-

мера характеризуется математическим ожиданием (генеральной

средней) L

N

L = g U-15)

и генеральной дисперсией о2 (величиной рассеивания)

N

или средним квадратическим отклонением в генеральной сово-

купности а

(1.16)

где и Q — возможные значения уровней вибрации и их вероят-

ности; Л’—количество машин в генеральной совокупности.

Выборочная совокупность, с которой приходится иметь дело

на практике, характеризуется средней L

N

L = l^~ (И8)

и эмпирической дисперсией S2 (показателем изменчивости отдель-

ных уровней вибрации в выборке)

и

(1.19)

или эмпирическим средним квадратическим отклонением S

(1.20)

30

В данном случае п обозначает количество машин в выборке.

При n—>оо L L и S о.

Так как объем выборки, как правило, невелик, то следует де-

лать оценку этих приближенных равенств.

Значения L и 5 являются оценками для теоретических пара-

метров L и а. Статистическая оценка этих параметров заключается

в определении по выборочным значениям L и S наименьших (до-

верительных) интервалов, в которые с заранее заданной вероят-

ностью Q = 1 — 2р будут укладываться In а (здесь 20 означает

вероятность риска).

Вследствие того, что L и S—случайные величины, ширина до-

верительного интервала зависит от объема выборки.

При допущении, что в генеральной совокупности распределе-

ние уровней вибрации следует нормальному закону, приближен-

ное равенство L L оценивается с точностью tc^L, где — пара-

метр, зависящий от применяемой величины вероятности нахожде-

ния теоретического среднего в доверительном интервале; ~

среднее квадратическое отклонение среднего

f (1.21)

у п — 1

Доверительный интервал для среднего значения генеральной со-

вокупности в этом случае может быть представлен в следующем

виде:

/. lQaL

(1.22)

к Так как среднее квадратическое отклонение средней L в J п — 1

раз меньше эмпирического среднего квадратического отклоне-

ния S, то и отклонение среднего значения уровня вибрации

в | п — 1 раз меньше отклонения отдельного результата

Поэтому более надежной величиной для оценки уровней вибрации

является средняя.

Формула (1.21) выражает ошибку выборочного среднего, ко-

торая уменьшается по мере увеличения количества машин в вы-

борке.

> Для определения доверительных интервалов среднего значе-

ния в генеральной совокупности необходимо задаться вероятностью

ее попадания в доверительный интервал. Параметр tq определяется

по известным величинам Q и п с помощью вспомогательных таблиц,

содержащихся в РТМ 44—62 195 ]у а также в специальной литера-

туре по математической статистике, например [49, 169].

Г. Доверительный интервал среднего квадратического отклоне-

ния оценивается тем же методом, что и для среднего значения

к S — e<g < S + е, (1.23)

31

где

E = S<7 = /QCTjr.

Задаваясь вероятностью L (qt k) нахождения теоретического о

в доверительном интервале, с помощью таблиц [95] по значе-

ниям k = п— 1 и L (q, k) определяют коэффициент q.

При обработке эмпирических данных статистическими мето-

дами используют также критерии:

размах варьирования /? (широта выборки), т. е. разность между

наибольшим и наименьшим уровнями вибрации в выборке

R ~ max — min’ (1.24)

коэффициент относительной асимметрии

ат--Ц^; (1.25)

0T I

коэффициент относительного рассеивания

U-26)

гдебт = ——половина поля допуска; Дт = -Ц-~ if‘-----ко-

ордината середины поля допуска; tt и — соответственно нижний

и верхний толерантные пределы, методика определения которых

приводится ниже.

Индекс т обозначает теоретическое значение величины.

Для нахождения теоретических значений коэффициентов от-

носительной асимметрии ат и относительного рассеивания

также необходимо по экспериментальным данным определить до-

верительные интервалы.

Подставляя в (1.25) вместо L границы доверительного интер-

вала согласно (1.22), получаем границы доверительного интер-

вала для ат

(1.27)

Доверительный интервал для kT определяется путем подста-

новки в выражение коэффициента относительного рассеивания

(1.26) вместо а ее верхней и нижней границ согласно (1.23)

Научно-техническая основа нормирования вибрации заклю-

чается в нахождении таких предельных уровней, которые бы с наи-

большей объективностью позволяли установить критерии отбра-

ковки машин при вибрационном контроле.

32

Решение поставленной задачи может вестись различными ме-

тодами, каждый из которых выражает определенную форму от-

вета и характеризуется своим алгоритмом. Наибольший практи-

ческий интерес представляет метод, основывающийся на стати-

стическом подходе к решению поставленной задачи. В качестве

исходной предпосылки здесь считаются известными распределе-

ния вероятностей уровней вибрации на каждой частоте для вы-

борки данного объема. Накопленные к настоящему времени ста-

тистические данные по машинам различных типов показывают,

что распределение вероятностей уровней вибрации, выраженных

в децибелах, с достаточной степенью приближения следует нор-

мальному закону.

Сущность статистического метода заключается в определении

на основе экспериментальных данных поля допуска для уровпей

вибрации на интересуемых частотах интервалах частот), которое

характерно для машин данного типа и дает вероятность брака не

более некоторой наперед установленной величины.

Для решения этой задачи прежде всего должно быть принято

значение вероятности брака, обычно обозначаемое через 20. За-

тем по известным величинам эмпирической дисперсии и среднего

значения определяются толерантные пределы tr и t2, устанавли-

вающие поле допуска:

К G = L —ZS;

Г ’ /2 = L + IS.

При этом необходимо задаться таким значепием надежности Р,

при котором будет обеспечено попадание в эти пределы доли сово-

купности замеренных уровпей вибрации не меньше установленной

доли вероятности Q = 1 — 20.

д- Приближенное значение коэффициента Ц являющегося функ-

цией Р, Q и объема выборки п, может быть найдено с помощью

вспомогательных таблиц [951.

Пример 1.

Рассмотрим пример определения толерантных пределов уровней вибрации

на одной из частот по выборке небольшого объема.

В результате замеров уровней вибрации десяти электродвигателей на частоте

вращения получены следующие значения выборки: = 67дБ; Ь2 ,== 70 дБ;

= 72 дБ; /-« = 69 дБ; Ls = 75 дБ; Lt - 78 дБ; L, = 72 дБ; = 70 дБ; L, =

— 68 дБ; L10 = 69 дБ.

Определяем среднее значение

Е ‘

Si.-

.т 1=л 67 + 704-72-F69 + 754-781 72 + 70 + 68 + 69

Е - —п = - io--------------------=71 дБ

и эмпирическую дисперсию

11.33 дБ

3 Н. В. Григорьев

33

Эмпирическое реднее квадратическое отклонение при этом будет равно

S = 1.33 = 3,36 дБ.

Задаемся надежностью определения толерантных пределов. Положим, что Р =

- 0,9.

Задаемся вероятностью брака. Положим, что fl = 0,025» тогда Q = 1 — 20 =

= 1—2 0.025 — 0,95.

Для принятых значений Р и Q и заданного объема выборки с помощью таб-

лиц [95] находим значение коэффициента I = 3,02.

Располагая значениями L, S и /, определяем толерантные пределы;

/г —L — IS 71 —3.02 3,36^61 дБ;

/2 —E + ZS = 71 + 3.02-3,36^81 дБ.

Далее находим координату середины поля допуска А и половину поля до-

пуска 6:

* G-Ma 61+81 7| к

Д--+^-= 4-----------=71 дБ;

Л — /, S1—61 „

= 10дБ.

Если в качестве поля допуска рассматривать величину t2 — tt ~ 20 дБ, то

с надежностью Р — 0,9 уровни вибрации на данной частоте 95% всех электро-

двигателей последующего выпуска будут лежать в этом интервале.

Нижний толерантный предел представляет практический

интерес только при контроле технического состояния машин в про-

цессе эксплуатации, так как снижение вибрации ниже установлен-

ной нормы является сигналом нарушения нормальной работы

машины (отключение отдельных элементов или навешенных меха-

низмов, уменьшение числа оборотов мощности и т. п.).

Когда допуск при нормировании вибрации определяется только

одним верхним пределом, как например при установлении сани-

тарных норм, то вероятность брака в силу симметрии вероятности

уменьшится примерно в два раза по сравнению с рассмотренными

в примере условиями. В этом случае при той же надежности Р =-

=0,9 вероятность брака будет не 20, a fl — 0,025, соответственно

Q — 1 — 0,025 — 0,975, т. е. 97,5% всех электродвигателей по-

следующего выпуска будут удовлетворять норме.

При нормировании вибрации по спектру частот кривая, про-

веденная через значения верхних толерантных пределов, для каж-

дой частоты (диапазонов частот) будет являться спектральной

нормировочной кривой (нормой). Вероятность брака при этом

будет возрастать по мере увеличения числа контролируемых

частот, так как машины, удовлетворяющие норме на одной из

частот, могут превышать эту норму на другой. Теоретически

процент брака при этом должен резко возрасти, поскольку вероят-

ности брака по частотам суммируются. Однако практика наблю-

дения за машинами многих типов показывает, что при нормиро-

вании вибрации по спектру в 16—24 частотных полосах резуль-

тирующая вероятность брака значительно меньше суммы вероят-

34

костей на отдельных частотных составляющих. Это, прежде всего,

объясняется коррелятивной связью между уровнями вибрации

у механизмов на отдельных зависимых частотах.

В качестве границ поля допуска при нормировании кроме толе-

рантных пределов могут использоваться и другие статистические

критерии, например размах варьирования

R L*i max mln’

Обычно размахом R пользуются как статистической характери-

стикой при объеме выборки п 10.

Установление норм по размаху варьирования в количествен-

ном отношении мало чем отличается от так называемых трехснг-

мовых норм:

где о — среднее квадратическое отклонение в генеральной сово-

купности.

I При нормировании вибрации машин по спектру в широком

диапазоне частот могут быть использованы двухсигмовые пре-

делы. В этом случае при распределении уровней вибрации по нор-

мальному закону вероятность брака может считаться вполне при-

емлемой при крупносерийном производстве машин.

Д При нормировании вибрации машин, изготовляемых малыми

партиями, для ограничения поля допуска иногда используют и

другие пределы, в том числе значение эмпирической диспер-

сии ±S2, а также диктуемые некоторыми частными соображе-

ниями значения ±Д£. Однако установление таких пределов ли-

шает нормирование объективной основы, а получаемые при этом

нормы по существу являются требованиями по ограничению уров-

ней вибрации, приведенными применительно к некоторым кон-

кретным условиям. Такие нормы основываются не столько на

возможности, сколько на необходимости достижения определенных

уровней вибрации.

► Следует отметить, что нормирование вибрации, осуществляе-

мое на статистической основе, открывает возможность выбороч-

ного контроля и установления наиболее эффективного объема вы-

борки, позволяющего получить достаточно обоснованные выводы

относительно всей партии выпускаемых машин. Сокращение объ-

ема выборки способствует экономии времени и удешевлению про-

изводства машин.

4. ПОРЯДОК ОБРАБОТКИ РЕЗУЛЬТАТОВ ЗАМЕРОВ

И СОСТАВЛЕНИЯ НОРМ ВИБРАЦИИ МАШИН

I Уровни вибрации, замеренные с помощью любого измеритель-

ного тракта, не являются истинными величинами вследствие не-

избежных погрешностей, вносимых элементами измерительных

I 3* эб

трактов (вибродатчиками, соединительными кабелями, измери-

тельными усилителями, фильтрами), и подлежат корректировке

на основе данных калибровки.

Калибровочные поправки учитывают все частные коррективы

на отдельные элементы виброизмерительного тракта (на чувстви-

тельность вибродатчика, неравномерность частотной характерис-

тики тракта, различие параметров и нулевых уровней, принятых

для разных приборов, потери в соединительных кабелях

и т. д.).

Вследствие того, что все современные виброизмерительные

тракты являются сложными системами, в которых неизбежна не-

которая расстройка, они периодически, не реже одного раза в год,

подвергаются калибровке.

Виброизмерительные тракты калибруются по ускорению с по-

мощью вибростендов (калибровочных устройств) в соответствии

с указанными в инструкции по калибровке правилами относи-

тельно стандартного порогового значения (х0 ~ 3 10“2 см^с2).

Исключение составляет прибор ИВПШ, в котором индикатор гра-

дуирован относительно порогового значения х0 = 6,31 10 4 см/с2.

В этом случае поправка для пересчета уровней вибрации по уско-

рению относительно стандартного порогового значения будет со-

ставлять

1п = 201ё-Щ^- = 33,5дБ.

Значение этой поправки должно вычитаться из показаний прибора

ИВПШ.

Эффективное значение истинного уровня ускорения вибростола

стенда £ист подсчитывается по величине амплитуды смещения х

и частоте колебаний вибростола f по формуле

Кист = 20|б-^|^дБ. (1-30)

Разность между LHCT и показанием калибруемого тракта £зам,

датчик которого закреплен на вибростоле, представляет по-

правку ±А£ на данной частоте f. Совокупность таких поправок

в контролируемом диапазоне частот представляет калибровочную

характеристику, которая оформляется в табличной форме или

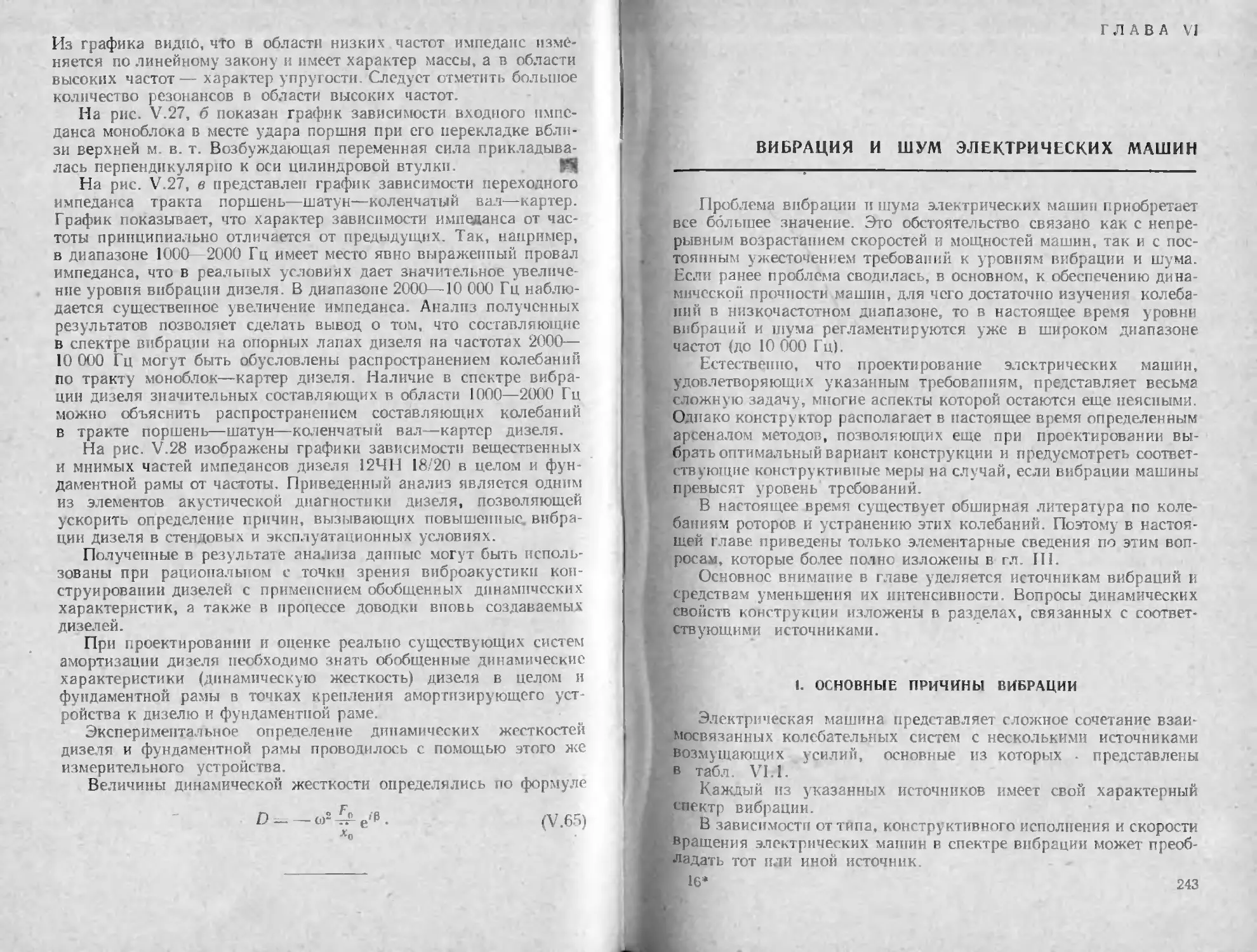

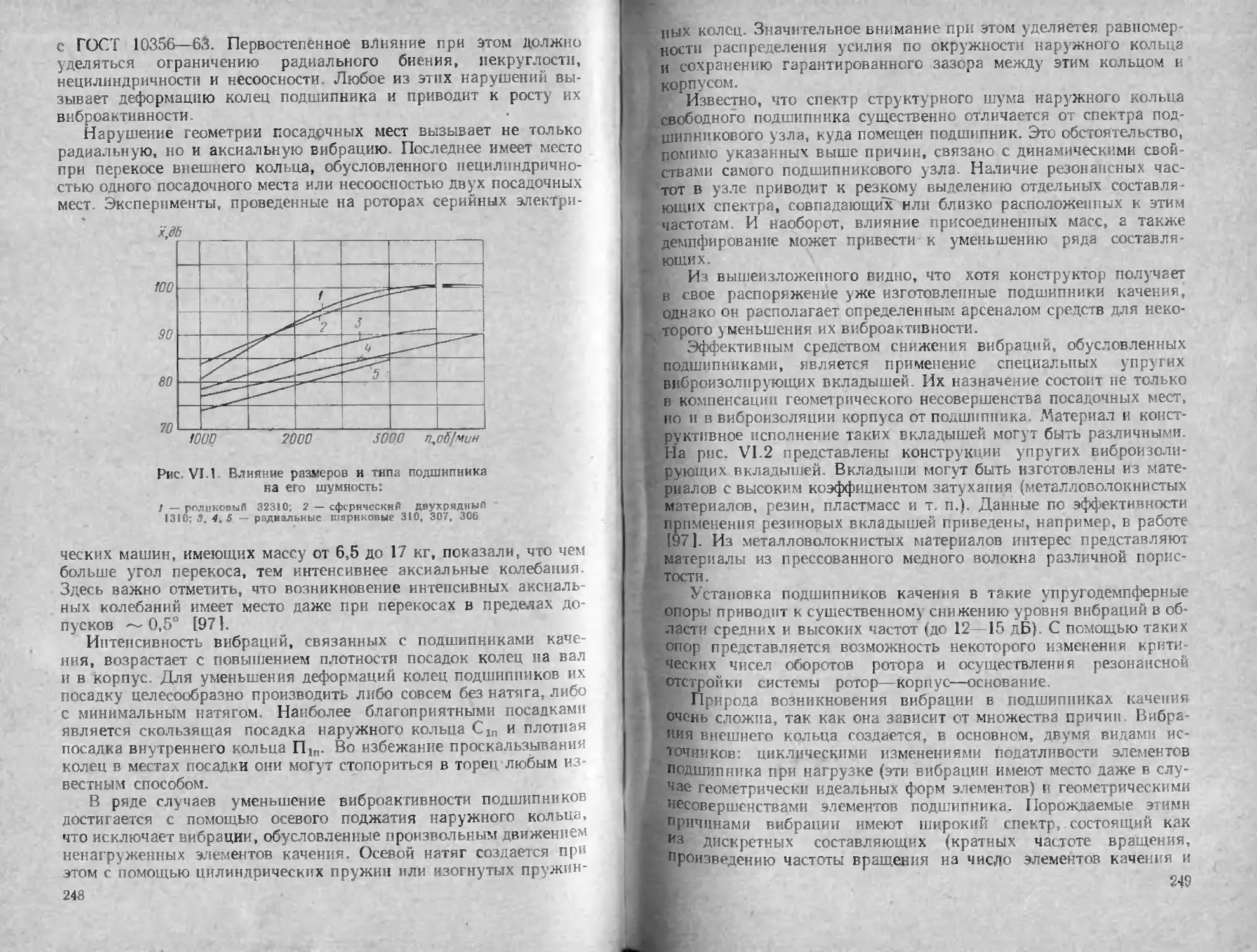

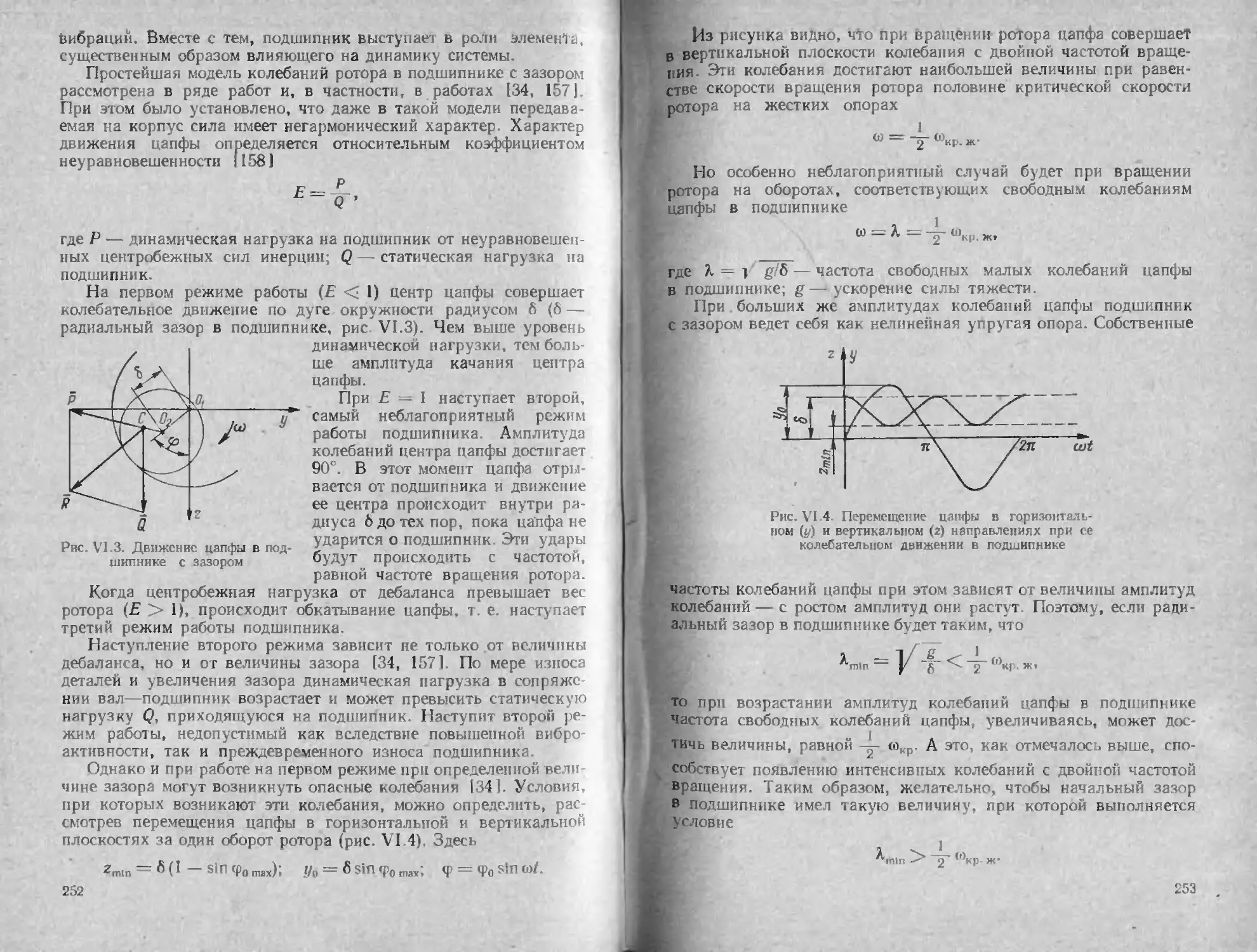

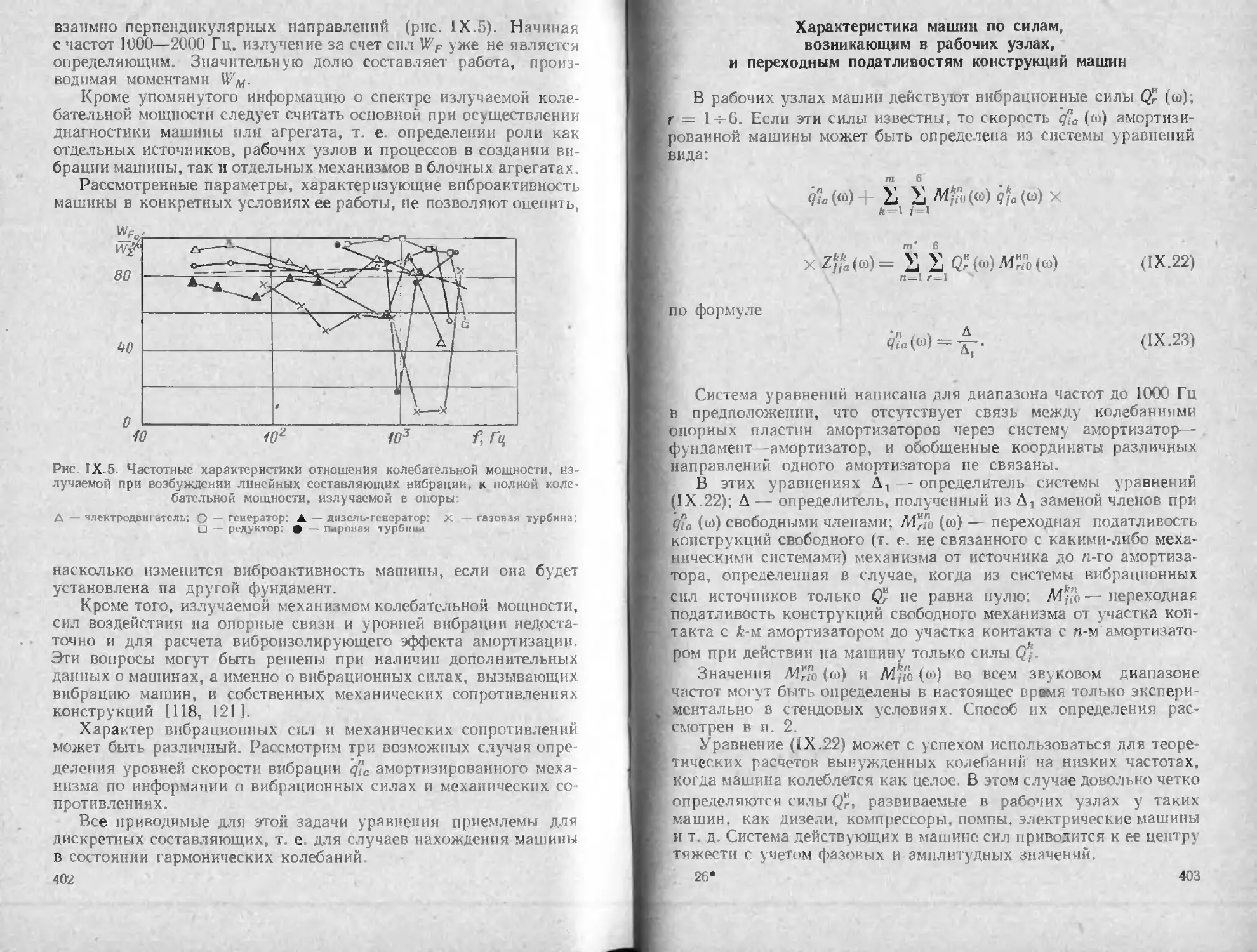

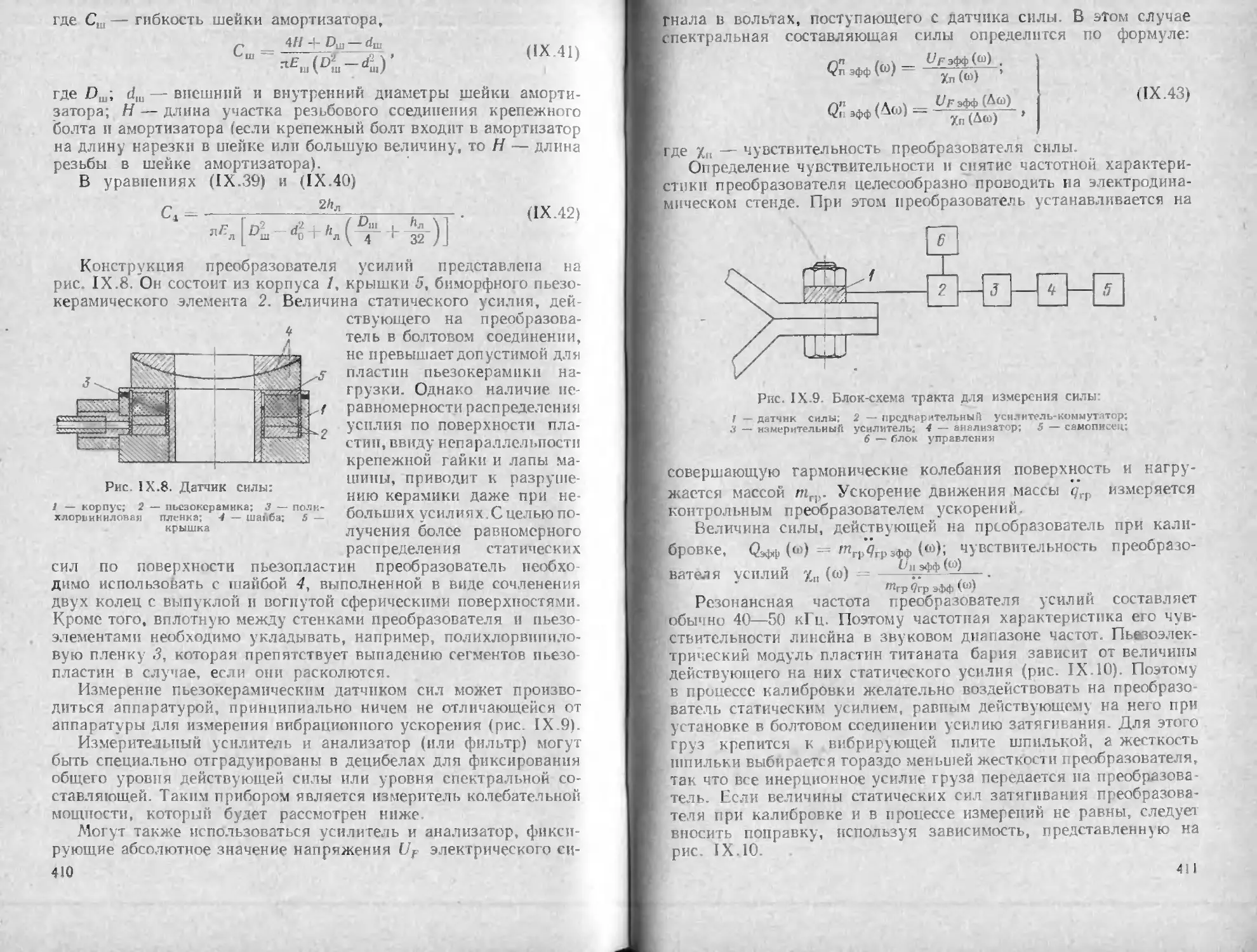

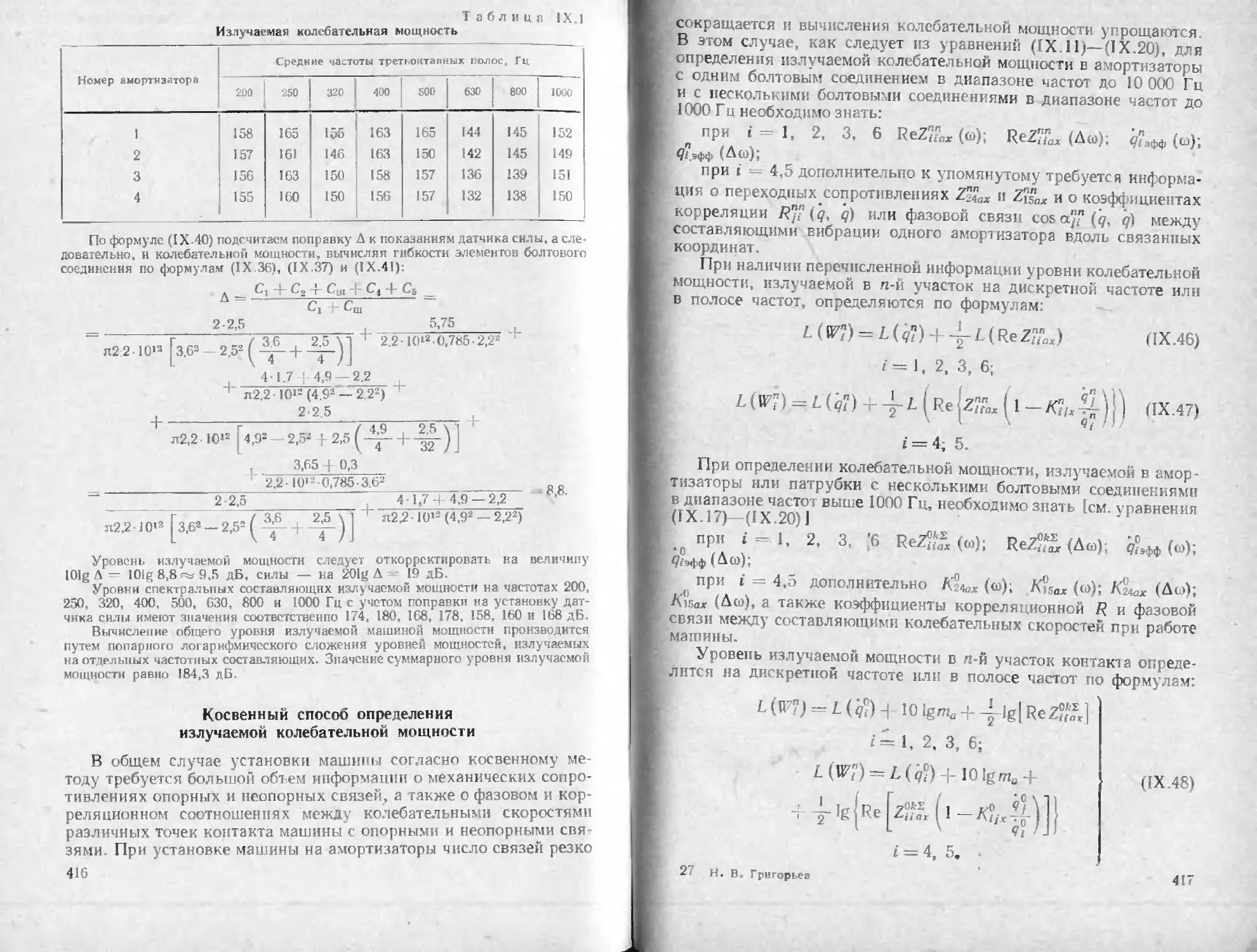

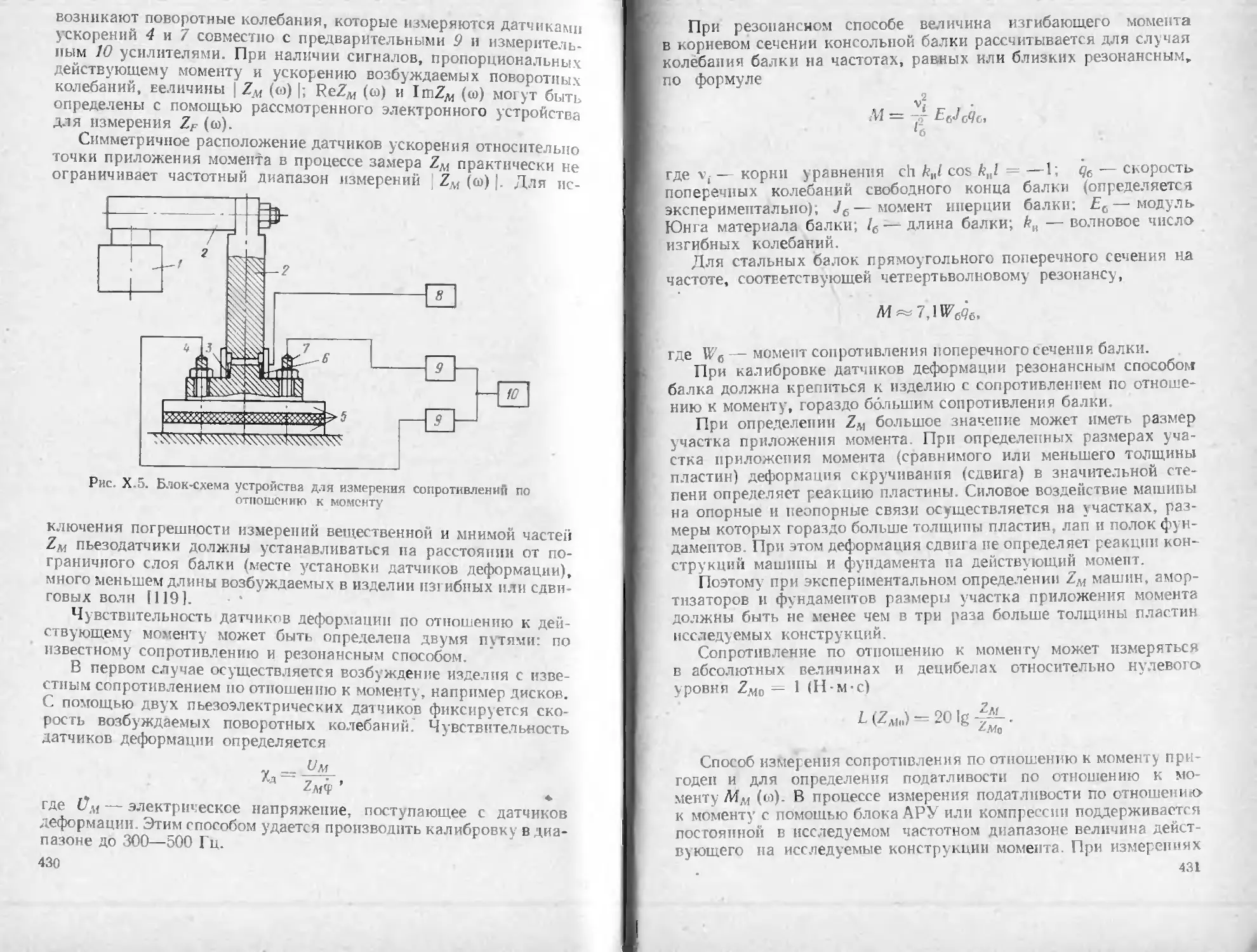

в виде графика.