Автор: Афанасьев Б.А. Бочаров Н.Ф. Жеглов Л.Ф.

Теги: техника средств транспорта автодорожный транспорт машиностроение механика

ISBN: 5-7038-1336-0

Год: 1999

Текст

ПРОЕКТИРОВАНИЕ

ПОЛНОПРИВОДНЫХ

КОЛЕСНЫХ МАШИН

Учебник для вузов

В двух томах

Под обш. редакцией д-ра техн, наук, проф. А.А. Полунгяна

Том 1

Рекомендовано Министерством общего

и профессионального образования Российской Федерации

в качестве учебника для студентов

высших технических учебных заведений

МОСКВА

Издательство МГТУ им. Н.Э. Баумана

1 9 9 9

УДК 629.113(075.8)

ББК 39.33-04

П79

Федеральная целевая программа

книгоиздания России

Рецензенты: д-р техн, наук, проф. И.В. Балабин,

д-р техн, наук, проф. В.П. Шалдыкин

Авторы: Б.А. Афанасьев, Н.Ф. Бочаров, Л.Ф. Жеглов, В.Н. Зузов.

А.А. Полунгян, А.Б. Фоминых, В.С. Цыбин

П79 Проектирование полноприводных колесных машин: В 2 т. Т. 1.

Учеб, для вузов / Б.А. Афанасьев, Н.Ф. Бочаров, Л.Ф. Жеглов и др.;

Под обш. ред. А.А. Полунгяна. - М.: Изд-во МГТУ им. Н.Э. Бауман-

на, 1999. - 488 с.

ISBN 5 - 7038- 1336- 0 (Т.1)

ISBN 5 - 7038 - 1335 -2

Рассмотрены основные принципы проектирования колесных машин высо-

кой проходимости с учетом экологичности, экономичности, надежности. Изло-

жены принципы математического и физического моделирования работы колесной

машины и ее агрегатов. Содержание учебника соответствует курсу лекций, ко-

торый авторы читают в МГТУ им. Н.Э. Баумана.

Для студентов высших технических учебных заведений машиностроитель-

ных специальностей.

УДК 629.113(075.8)

ББК 39.33-04

ISBN 5-7038- 1336- 0 (Т.1)

ISBN 5-7038- 1335-2

© Б.А.Афанасьев, Н.Ф.Бочаров,

Л.Ф. Жеглов и др., 1999

© Московский государственный

технический университет

им.Н.Э. Баумана, 1999

© Издательство МГТУ

им. Н.Э. Баумана, 1999

ПРЕДИСЛОВИЕ

Основой настоящего учебника послужили лекции, читаемые в

МГТУ им. Н.Э. Баумана студентам, обучающимся по специальности

"Многоцелевые гусеничные и колесные машины”. Учебник состоит

из двух томов. Первый том посвящен общим вопросам конструирова-

ния колесных машин, второй - проектированию агрегатов и систем

колесных машин.

Авторы стремились не только познакомить читателей с основа-

ми проектирования колесных машин, но и вооружить их современ-

ными методами расчета деталей и агрегатов колесных машин.

Особое внимание в учебнике уделяется созданию колесных ма-

шин высокой проходимости, отвечающих современным требовани-

ям экологичности, безопасности движения, экономичности, обладаю-

щих новейшими средствами автоматизации управления, удовле-

1воряющих разнообразным дорожным и климатическим условиям

и т.д. Расчетные методы изложены как для детерминированного,

так и для случайного нагружения, показаны методы определения

основных параметров на основе математического и физического мо-

делирования.

Авторы надеются, что настоящая книга будет полезной как для

студентов, так и для инженеров и научных работников, занимаю-

щихся проектированием колесных машин высокой проходимости, и

в какой-то мере устранит недостаток учебной литературы в этой

области.

ВВЕДЕНИЕ

Выделение колесных машин (КМ) высокой проходимости, в том чи-

сле полноприводных колесных машин, в обособленну» группу транспорт-

ных средств вызвано спецификой их конструктивного исполнения и усло-

виями применения. Основная область использования таких машин - ма-

лоосвоенные регионы страны с суровыми климатическими условиями, где

эксплуатация обычных автомобилей неэффективна или невозможна. Их

применяют в районах со слабо развитой дорожной сетью или совсем не

имеющих дорог. Это в основном районы Севера, Сибири и Дальнего Во-

стока России. В то же время КМ высокой проходимости находят все

большее применение в сельском хозяйстве на работах в зимний и весенне-

осеииий периоды, когда из-за климатических условий эксплуатация обыч-

ных машин затруднена.

В последнее десятилетие XX в. автомобильные фирмы многих стран

выпускают в больших количествах полноприводные легковые автомоби-

ли (малого, среднего и большого литража двигателей), которые в основ-

ном эксплуатируют на усовершенствованных дорогах. Появление этих

машин, созданных на базе машин с колесной формулой 4 х 2 с заднепри-

водной и переднеприводной компоновками, вызвано стремлением к повы-

шению активной безопасности движения на влажных, обледенелых, засне-

женных дорогах. Кроме того, развитие автотуризма требует повышения

тяговых возможностей машины-тягача.

Разнообразие задач, решаемых с помощью полноприводных КМ. и

необходимость специализации каждого типа машин для выполнения тон

или иной функции противоречат принципу унификации, ибо увеличение

номенклатуры машии существенно усложняет систему поддержания их

надежности в процессе эксплуатации, удорожает производство, эксплу-

атацию и ремонт, затрудняет процесс их создания. Поэтому в настоя-

щее время все большее внимание уделяют созданию унифицированных

семейств КМ на основе одной базовой. Реализация этого принципа позво-

ляет резко сократить количество моделей машин и обеспечить дальней-

шее повышение их эффективности.

4

КМ высокой проходимости с наибольшим эффектом используют на

грунтах с низкой несущей способностью, при эксплуатации по бездоро-

жью или грунтовым дорогам низкого качества, где они могут двигаться

с высокими средними скоростями, обеспечивая при необходимости и бук-

сировку прицепов большой массы. На рис. В1 показаны общие виды не-

которых современных КМ высокой проходимости, а в табл. В1 приведены

их основные данные. В настоящее время уже созданы КМ высокой прохо-

димости с колесной формулой 12 х 12 и более, что позволило существенно

увеличить их грузоподъемность.

Развитие конструкций КМ шло постепенно. Сначала были осуще-

ствлены конструктивные решения, обеспечивающие полное спользова-

иие сцепной массы, т.е. полноприводиость при сохранении идентичности

колесного движителя с иеполноприводными автомобилями, затем - ре-

шения, направленные на максимальное использование тяговых свойств

движителя путем специфической компоновки ходовой части и изменения

конструкции движителя.

В настоящее время сложились следующие принципы создания и со-

вершенствования полноприводных КМ.

1. Максимальная унификация одновременно выпускаемых полнопри-

водных и неполноприводных КМ. Она обеспечивает эффективное ис-

пользование производственной базы и способствует оптимальной эксплу-

атации техники. Унифицируют главным образом наиболее трудоемкие

в производстве и часто заменяемые в эксплуатации элементы (кабины,

двигатели, коробки передач, редукторы главных передач и т.д.). Это по-

зволяет максимально снизить себестоимость машин, упростить эксплуа-

тацию и ремонт.

2. Преемственность конструкций новых машин, разрабатываемых

взамен устаревших, т.е. рациональное использование конструкций уз-

лов и агрегатов, хорошо зарекомендовавших себя в предыдущих моделях.

Это расширяет возможности унификации машин, облегчает условия пе-

рехода производства иа новую модель, сохраняет технические средства

диагностики, обслуживания и ремонта.

3. Разработка модификаций полноприводных КМ в составе унифици-

рованных семейств автомобилей. Это очень важно в современных усло-

виях, когда расширяются области использования автомобилей вообще и

полноприводных машин в особенности. При унификации семейства авто-

мобилей базовую модель проектируют таким образом, чтобы ее конструк-

ция позволяла одновременно (или в дальнейшем) разрабатывать после-

дующие модификации. Это обеспечивается общей компоновкой базового

автомобиля, составом и параметрами его агрегатов и систем. Базовым,

как правило, является автомобиль общетраиспортиого назначения.

5

Рис. Bl. Колесные машины высокой проходимости;

а - БАЗ-135; б - ЗИЛ-135Э; в - “Татра-813”

6

Таблица Bl. Основные показатели полноприводных

колесных машин

Показатель МАЗ-73Ю (Белорусь) БАЗ-135 (Россия) “ТатРа-813” (Чехия) КрАЗ-260 (Украина) М-656 (США) Т-155 (Россия)

Колесная формула 8x8 8x8 6x6 6x6 8x8 2 х 2 + 2x2

Грузоподъем- ность, т 20 9 8,8 9 4,5 4

Масса, т: полная 44 20 21 21,8 11,8 8

прицепа 25 - 10 10 6 8

Мощность дви- гателя, кВт 386 2 х 131 189 220 135 121

Максимальная скорость, км/ч 60 60 70 80 80 45

Габаритные размеры, мм: длина 11700 9270 7760 9030 6055

ширина 3100 2800 2500 2720 - 2410

высота 2920 2530 2620 3230 - 2960

Дорожный просвет, мм 440 580 330 370 305 306

Разработка машин по такому принципу способствует более раци-

ональному использованию производственных мощностей автомобильной

промышленности и более полному удовлетворению потребностей народ-

ного хозяйства в транспортных средствах различного типа и назначения.

Степень полноты реализации изложенных принципов сказывается на

уровне унификации автомобилей. Поэтому при разработке новых кон-

струкций автомобилей вопросам унификации уделяют большое внимание.

Типичным примером рациональной разработки конструкций является со-

здание в составе унифицированных семейств автомобилей ЗИЛ, КамАЗ,

КрАЗ и др. На базе основных моделей их семейств разработаны автомо-

били различных типов с высоким уровнем конструктивной и технологи-

ческой унификации.

Удачным решением унификации полноприводных н неполнопрнвод-

ных КМ следует считать также разработку автомобилей “Унимог”, гру-

зовых автомобилей фирмы МАИ грузоподъемностью 5. 7 и 10 т, легковых

полноприводных автомобилей “Ауди”, “Пежо”, “Форд". “Тойета” и др.

Реализация изложенных выше принципов создания полноприводных

КМ обеспечила достаточно высокий уровень унификации современных

конструкций. Опыт производства и эксплуатации автомобилей в по-

следние годы свидетельствует, что достигнутый уровень унификации

является оптимальным; не сперживая дальнейшего развития конструк-

ций автомобиля, он в то же время обеспечивает реальность разрабо-

ток новых конструкций с учетом существующей (или совершенствуемой)

производственно-технической базы.

Развитие конструкций трансмиссий полноприводных легковых авто-

мобилей показывает, что вначале использовали блокированные трансмис-

сии с принудительным отключением переднего моста, затем с автомати-

ческим отключением и т.д. В последнее же время конструкторы в разных

странах все больше применяют постоянный привод всех ведущих колес

через межосевой дифференциал (как это впервые было сделано на машине

“Урал-375”) или через вязкостную муфту.

Характер и направления унификации базовых полноприводных и не-

полноприводных КМ в каждом конкретном случае могут быть различны-

ми и зависят от многих факторов. При этом на базе двухосных автомо-

билей 4x2 малой грузоподъемности создают, как правило, двухосные ав-

томобили 4 х 4. В этом случае унифицируют двигатели, агрегаты транс-

миссии и ходовую часть, а иногда кабины и кузова. На базе двухосных

автомобилей 4x2 средней грузоподъемности (типа ЗИЛ) целесообразно

создание трехосных автомобилей 6x6, так как в этом случае важнее сни-

зить осевую нагрузку и обеспечить хорошую проходимость автомобилю,

нежели стремиться сохранить унифицированными мосты. На базе трех-

осных КМ 6x4 создаются трех- и четырехосные полноприводные машины

8

6 х 6 и 8 х 8. При этом кроме двигателя, трансмиссии и ходовой части

унифицируют кабину, тормозную систему, электрооборудование, рулевое

управление и другие узлы.

Выбор того или иного подхода к созданию параллельной базовой пол-

ноприводной модели зависит от структуры общего автомобильного парка

и осуществляется исходя из экономической необходимости иметь соответ-

ствующий типоразмерный ряд полноприводных КМ.

В практике разработки полноприводных КМ (например, в США) бы-

ли случаи создания автономных семейств машин, не связанных с неполно-

приводными машинами общетраиспортиого назначения. Создание таких

семейств имело большие преимущества, особенно в части перекрытия не-

обходимого диапазона грузоподъемности КМ высокой проходимости, од-

нако при их реализации столкнулись с непреодолимыми экономическими

трудностями, в связи с чем разработка таких машин не была доведена др

конца.

В последние годы типовые ряды полноприводных КМ разрабатыва-

ют согласованно с типовыми рядами неполиоприводных КМ.

Современные типовые ряды КМ более рациональные и гибкие, а их

производство сопряжено с гораздо меньшими экономическими затратами.

Эффективность использования полноприводных КМ зависит от их

технического уровня, конструктивного совершенства и эксплуатадионио-

гехнических свойств. Поэтому при разработке новых полноприводных

КМ выдвигают также эксплуатационно-технические требования, реали-

зация которых обеспечила бы им максимальную рентабельность во всех

областях применения.

Объем и специфика требований, предъявляемых к конструкциям КМ,

в том числе и полноприводных, разнообразны. Это различного рода огра-

ничения по массе и габаритным размерам, требования типизации или

унификадни присоединительных размеров под установку комплектующе-

го оборудования и узлов, выбор показателей эксплуатационной техноло-

гичности, надежности (ресурса), ремонтопригодности и др. Одни тре-

бования соответствуют государственным или отраслевым стандартам,

другие - нормативно-техническим документам. Ряд требований тради-

ционно реализуется в конструкциях.

Полноприводные КМ целевого назначения - это чрезвычайно широ-

кий класс машин, предназначенных для использования в качестве транс-

портных средств, базы под монтаж функционального оборудования и спе-

циальной техники, инженерных машин и др. Он охватывает диапазон

категорий КМ грузоподъемностью 0,3.. .60 т.

Номенклатура отечественных полноприводных КМ формируется на

основе следующих основных типов базовых машин: автомобили-транс-

портеры грузоподъемностью до 0,4 т; грузопассажирские автомобили

9

грузоподъемностью 0,3... 1т; грузовые автомобили грузоподъемностью

2... 10 т; грузовые автомобили и специальные колесные шасси грузоподъ-

емностью свыше Ют.

На основе базовых машин путем изменения конструкций шасси, агре-

гатов и систем создают унифицированные модификации с более широки-

ми возможностями по отдельным свойствам.

Широкий диапазон грузоподъемности предполагает существенное

различие в конструкциях КМ разных классов. Вместе с тем они обладают

и определенной конструктивной общностью, обуславливаемой специфи-

кой использования полиопривоцных КМ. Особенности их эксплуатации

и применения заключаются в следующем:

широкий диапазон использования одной и той же КМ, начиная от

транспортирования оборудования, людей и грузов и кончая использова-

нием в качестве инженерно-тягового срецства;

применение в качестве тракспортко-технологической базы различно-

го оборудования для выполнения разнообразных технологических опера-

ций как при движении, так и на стоянке;

работа в тяжелых дорожных условиях, в отрыве от стационарных

баз, ремонтных мастерских и пунктов технического обслуживания;

хранение на открытых площадках при непосредственном воздей-

ствии различных климатических факторов, в том числе экстремальных.

Эти особенности диктуют необходимость реализации требований к

проходимости, универсальности использования, надежности, приспосо-

бленности к работе в различных природно-климатических условиях. Все

это требует применения однотипных по конструкции агрегатов и систем.

Поэтому при кажущихся различиях полноприводные КМ с различной гру-

зоподъемностью имеют много общего.

Глава 1

ОСНОВЫ ТЕХНОЛОГИИ ПРОЕКТИРОВАНИЯ

КОЛЕСНЫХ МАШИН

1.1. Процесс проектирования

Жизненный цикл колесной машины

Создание новой машины - сложный и длительный процесс, в

котором участвуют ученые, конструкторы, дизайнеры, испытатели,

специалисты в области производства и эксплуатации. Чем сложнее

машина, тем труднее, дороже и длительнее процесс ее создания. По-

этому для разработки и рационального использования такой слож-

ной машины, как автомобиль, важно знать во всех подробностях ее

жизненный цикл и влияющие на него факторы.

Жизненный цикл КМ представляет собой совокупность взаимо-

связанных процессов создания и последовательного изменения со-

стояния машины от формирования исходных требований к ней до

окончания ее эксплуатации. Согласно Единой системе государствен-

ного управления качеством продукции, жизненный цикл принято

делить на стадии - части жизненного цикла, устанавливаемые в

нормативно-технической документации и характеризуемые опреде-

ленным состоянием машины, видом предусмотренных работ и их

результатом.

Жизненный цикл КМ включает стадии создания, производства,

обращения и эксплуатации, каждая из которых содержит ряд этапов,

операций и процедур.

Создание машины. Эта стадия начинается с предпроектных

исследований и заканчивается созданием машины. На этапе под-

готовки и разработки проекта новой машины устанавливают прин-

ципиальную возможность и целесообразность ее создания. Необхо-

димость в новой машине должна вытекать из общественных потреб-

11

ностей, поэтому она нуждается в тщательном и глубоком обоснова-

нии с учетом технических и экономических возможностей, обусло-

вленных прогрессом науки и техники, а также развитием экономи-

ки страны. Для этого проводят поисковые исследования, которые

должны базироваться на результатах фундаментальных исследова-

ний, практическом опыте применения аналогичных машин, ретро-

спективном анализе и прогнозах развития техники в данной обла-

сти. Кроме того, необходима мотивация для побуждения к решению

данной технической проблемы. Она может вытекать из безуслов-

ных потребностей общества, необходимости практической реализа-

ции достигнутого научного потенциала и повышения экономических

показателей деятельности данной отрасли народного хозяйства. Об-

щество, наука, техника и экономика развиваются взаимозависимо.

Комплекс этих отношений можно иллюстрировать схемой, приве-

денной на рис. 1.1.

Рис. 1.1. Отношения в макросистеме общество - экономика -

наука и техника

Важными элементами поисковых исследований являются эк-

сперименты на макетах - физических моделях КМ (или отдель-

ных ее частей), воспроизводящих или имитирующих конкретные

12

ее свойства и изготовленных для проверки принципа действия и

определения характеристик машины. Макет с известной степе-

нью упрощений воспроизводит в определенном масштабе КМ (или

ее части) и позволяет исследовать отдельные ее характеристики,

а также оценивать правильность принятых технических и худо-

жественных решений. Макеты изготавливают в процессе выпол-

нения научно-исследовательских и опытно-конструкторских работ

(ГОСТ 2.118-83, ГОСТ 2.120-83).

Результатом поисковых исследований, проводимых в предпро-

ектный период, является постановка задачи проектирования, кото-

рая предусматривает разработку технических требований к КМ и

формирование технического задания (ТЗ) на ее создание.

Конструктор принимает участие во всех стадиях жизненного

цикла КМ. Однако основной процесс его творчества составляют

работы, связанные с созданием КМ и представляющие собой закон-

ченный пикл, состоящий из нескольких этапов: научно-технического

поиска, проектирования, изготовления образцов для испытания, до-

водки конструкции, ^ти этапы тесно взаимосвязаны, в значительной

мере совмещены и могут многократно повторяться. К работам по со-

зданию КМ примыкают работы по технологической подготовке про-

изводства, однако их следует отнести ко второй стадии жизненного

цикла аналогично тому, как предпроектные исследования, в процес-

се которых осуществляется научно-технический поиск, относятся к

стадии создания машины.

Этап проектирования охватывает большой перечень проект-

ных операций и процедур - от предварительных расчетов и эски-

зов до уточненных расчетов, деталировочных чертежей, описаний,

инструкций, технических условий и т.п. Результатом проектиро-

вания является комплект технической документации, содержащей

всю необходимую информацию для материализации создаваемой КМ

в пропессе производства и организации ее использования.

На всех этапах процесса создания КМ изготавливают макет-

ные, экспериментальные и опытные образцы машины и проводят

на них различные испытания: исследовательские, доводочные, пред-

варительные и др. (ГОСТ 16504-81). Исследовательские испыта-

ния предназначены для изучения свойств и характеристик КМ. Для

доводки конструкции и оценки влияния вносимых во время ее раз-

работки изменений на показатели качества проводят доводочные ис-

пытания. После завершения разработки конструкции и изготовления

опытных образцов возможность представления их на приемочные ис-

пытания проверяется на предварительных контрольных испытани-

ях, выполняемых в соответствии с ГОСТ 15.001-88.

13

Заключительным этапом стадии создания КМ являются прие-

мочные испытания, по результатам которых решают вопрос о целе-

сообразности ее производства. Приемочные испытания могут быть

государственными, межведомственными и ведомственными; порядок

их проведения предусмотрен ГОСТ 15.001-88. Разработка КМ счи-

тается выполненной в соответствии с ТЗ при условии ее утвержде-

ния актом приемки опытного образца или опытной партии, содер-

жащем рекомендации о постановке на производство, и выполнения

указаний приемочной комиссии о необходимой доработке. По резуль-

татам испытаний возможна корректировка технической документа-

ции и доработка опытных образцов.

Производство машины. Эта стадия включает постановку на

производство, установившееся производство и снятие с производ-

ства.

Постановку на производство, как правило, осуществляют в два

этапа: подготовка производства и его освоение. Работы по подготов-

ке производства направлены на обеспечение технологического про-

цесса изготовления КМ и могут быть начаты еще на стадии ее созда-

ния. Важнейшим этапом этих работ является технологическая под-

готовка производства, процессы организации и управления которой

регламентируются комплексом государственных стандартов Единой

системы технологической подготовки производства (ЕС ТПП), При

этом осуществляют выбор технологии и оборудования, организацию

материально-технического снабжения, планирование процесса про-

изводства во времени, распределение работ и т.д.

Освоение производства включает отработку и проверку подгото-

вленных технологических процессов, овладение практическими при-

емами изготовления продукции с требуемыми показателями и в за-

данном объеме выпуска.

Установившееся производство начинается после окончатель-

ной отработки конструкторской и технологической документации

(ГОСТ 14.004-83). Решение об освоении производства КМ прини-

мают по результатам квалификационных испытаний установочной

серии или первой промышленной партии (ГОСТ 16504-81). При не-

соответствии технического уровня КМ современным требованиям,

низких технологических показателях и показателях качества процес-

сов функционирования, отрицательном воздействии КМ на здоровье

людей и окружающую среду, отсутствии заказов и спроса, а так-

же при освоении в производстве аналогичной по назначению новой

машины с более высокими характеристиками выпускаемая машина

подлежит снятию с производства.

14

Обращение машины. Это часть жизненного цикла КМ от от-

грузки ее предприятием-изготовителем до получения потребителем.

Типичными этапами этой стадии являются: хранение на складе го-

товой продукции, реклама, упаковка, транспортирование, монтаж.

При обращении должно быть обеспечено максимальное сохранение

объемов и качества готовой продукции, установленных плановыми

заданиями, стандартами и техническими условиями.

Эксплуатация машины. На этой стадии реализуется, поддер-

живается и восстанавливается качество КМ (ГОСТ 25866-83). Экс-

плуатация КМ включает в общем случае ввод в эксплуатацию, ис-

пользование по назначению, техническое обслуживание, ремонт, мо-

дернизацию и хранение. Каждый из названных этапов может содер-

жать множество операций, направленных на достижение высоких

технико-экономических показателей КМ, обеспечение ее эффектив-

ной работы, повышение срока службы.

Наконец, вследствие морального или физического износа в про-

цессе использования КМ перестает отвечать предъявленным тре-

бованиям, становятся нецелесообразными дальнейшее ее использо-

вание по назначению и ремонт, и поэтому КМ подлежит снятию с

эксплуатации и последующей утилизации. Снятие с эксплуатации

машины оформляют документально в установленном порядке в со-

ответствии с ГОСТ 25866-83.

Рассмотренные стадии можно представить в виде замкнутого

цикла, в котором условия высокого качества и экономичности изго-

товления, сохраняемости, живучести и эффективного использования

создаваемой КМ в народном хозяйстве страны являются исходными

факторами для формирования технических требований к разработке

конструкции. Таким образом, все четыре стадии жизненного цикла

тесно взаимосвязаны и взаимообусловлены. Степень полноты учета

этих взаимосвязей на этапах предпроектных исследований и проек-

тирования определяет качество и технический уровень создаваемых

КМ и оказывает решающее влияние на показатели эффективности

достижения конечных народнохозяйственных результатов.

Особенности технологии проектирования колесных машин

В соответствии с ГОСТ 22487-77, проектирование - это процесс

составления описания, необходимого для создания еще несуществую-

щего объекта (алгоритма его функционирования или алгоритма про-

цесса), который осуществляется преобразованием первичного описа-

ния (технического задания), оптимизацией характеристик объекта и

15

алгоритма его функционирования, устранением некорректности пер-

вичного описания и последовательным представлением описаний де-

тализируемого объекта для различных этапов проектирования.

В процессе проектирования выполняют технические и экономи-

ческие расчеты, схемы, графики, макеты; составляют пояснитель-

ные записки, спецификации, сметы, калькуляции и описания.

Процесс проектирования реализуется в соответствии с опреде-

ленным планом, который можно представить в виде логической схе-

мы (логического графа) построения проекта. Такая схема отобра-

жает очередность выполнения основных проектных процедур и опе-

раций. Определения основных элементов процесса проектирования

даны в ГОСТ 22487-77.

Проектная процедура соответствует формализованной совокуп-

ности действий, выполнение которых заканчивается принятием про-

ектного решения. Под проектным решением понимается промежу-

точное или конечное описание объекта проектирования, необходимое

и достаточное для рассмотрения и определения дальнейшего напра-

вления или окончания проектирования. Проектная процедура состо

ит из элементарных проектных операций со строго установленным

порядком их выполнения и направлена на достижение локальной це-

ли в процессе проектирования. Проектная операция -это действие

или формализованная совокупность действий, часть проектной про-

цедуры, алгоритм, которые остаются неизменными для ряда про-

ектных процедур. Алгоритм проектирования представляет собой

совокупность предписаний, необходимых для выполнения проекти-

рования.

Примерами проектных процедур могут служить расчет пара-

метров трансмиссии, выбор кинематической схемы трансмиссии,

оформление сборочного чертежа механизма или узла, а примера-

ми проектных операций - решение системы алгебраических урав-

нений, описывающих статическое состояние какого-либо механизма

при определении средних нагрузок его элементов или машины при

определении реакций опорной поверхности на колеса; расчет показа-

телей эффективности очередного варианта конструктивной схемы;

вычерчивание типового графического изображения (зубчатого зацеп-

ления, шпоночного соединения, рамки чертежа и т.п.).

Последовательность выполняемых при проектировании объекта

проектных процедур называют маршрутом проектирования. Если

эта последовательность сохраняется для многих объектов данного

класса, то маршрут проектирования является типовым.

16

Процедуры проектирования опираются на язык проектирова-

ния, который служит средством лингвистического или графического

представления и преобразования описания при проектировании.

Результатом проектирования является проектное решение (со-

вокупность проектных решений), удовлетворяющее заданным тре-

бованиям, необходимое для создания объекта проектирования. По

окончании процесса проектирования получают проектные докумен-

ты и проект в целом. В проектном документе, выполненном по

заданной форме, представлено какое-либо проектное решение, полу-

ченное при проектировании. Проект - это совокупность проектных

документов в соответствии с установленным перечнем, в которых

представлен результат проектирования.

Современный этап развития техники характеризуется примене-

нием систем автоматизированного проектирования (САПР). Авто-

матизация проектирования требует пересмотра сложившихся тра-

диционных представлений и приемов выполнения проектных работ

в сторону большей формализации, большей строгости определения

понятий, однозначности толкования терминов, четкости классифи-

каций. Выполнение этих условий дает возможность перейти к но-

вой методологии проектирования, позволяющей разработать эффек-

тивную технологию выполнения проектно-конструкторских работ.

Методология проектирования при этом должна базироваться на об-

щей теории технических систем, динамике систем, системном анали-

зе, исследовании операций, теории надежности, экономике, методах

прикладной математики, теории принятия решений, теории инфор-

мации и т.п.

Проектирование КМ - творческий процесс, трудно поддающий-

ся формализации, а следовательно, и автоматизации. Однако наряду

с творческими задачами он содержит множество рутинных опера-

ций, автоматизация которых не встречает особых затруднений и да-

ет значительный эффект в сокращении времени их выполнения при

высоких показателях точности и качества проектных операций.

Решения творческих задач при проектировании технических

объектов разделяют на эвристические и систематические. Эвристи-

ческими называют решения, при которых важная часть творческого

процесса совершается в результате мыслительной деятельности че-

ловека и не может быть логически получена из предшествующего

опыта. Систематическими называют решения, полученные в ре-

зультате использования методов, стимулирующих творческую дея-

тельность (например, метода мозгового штурма, морфологического

метода, инверсии, аналогии, алгоритмов решения изобретательских

17

задач). Эти методы представляют собой отдельные систематизиро-

ванные эвристические приемы.

Систематические решения базируются на осознанном процессе

поиска и решения задачи в результате упорядочения мышления и

применения методов его активизации. Различия между решениями,

полученными эвристическими и систематическими методами, может

и не быть. Однако подходы к достижению результата и способы

его получения различны. Методы стимулирования творческой дея-

тельности основаны на логике и используют заранее определенную

последовательность действий и операций (технологию проектирова-

ния).

Сокращение сроков создания машин, повышение их технико-

экономических показателей и эффективности использования требу-

ют комплексного подхода к проектированию с учетом взаимосвязи и

взаимообусловленности различных элементов динамических систем

машин и процессов взаимодействия с окружающей средой на основе

соответствующей стратегии, нацеленной на достижение конечных

народно-хозяйственных результатов.

Такую стратегию может обеспечить системный подход - на-

правление методологии научного познания, в основе которого лежит

исследование объектов как систем.

Таким образом, характерными особенностями современной тех-

нологии проектирования являются: методология системного подхо-

да, базирующаяся на общей теории технических систем, динамике

систем, системном анализе, исследовании операций, теории надежно-

сти, экономики, методах прикладной математики, теории принятия

решений, теории информации; стратегия, нацеленная на достиже-

ние конечных народно-хозяйственных результатов; высокая степень

формализации и типизации проектных процедур и операций; авто-

матизация проектирования на всех стадиях и этапах с применением

комплекса технических средств САПР; создание базы данных и базы

знаний.

Проектирование как процесс, развивающийся во времени, рас-

членяется на стадии, этапы, проектные процедуры и операции. Наи-

более крупные этапы - внешнее и внутреннее проектирования.

Внешнее проектирование содержит ряд стадий. На стадии

научно-технического поиска и прогнозирования (предпроектные ис-

следования) на основе изучения потребностей общества, научно-

технических достижений в области автомобилестроения и в смежных

18

областях промышленности, а также имеющихся ресурсов обосновы-

вают необходимость создания и формируют замысел КМ; определя-

ют тенденции ее развития; проводят сбор информации и прогнози-

руют задачи и условия ее функционирования; разрабатывают новые

идеи и технические решения. Эта стадия характеризуется умствен-

ной творческой деятельностью конструкторов и завершается синте-

зом концепции создаваемой КМ.

Конечной целью внешнего проектирования является разработ-

ка ТЗ на проектирование КМ. Для количественного обоснования

критериев эффективности и технических требований к КМ проводят

моделирование и исследование альтернативных вариантов структур-

ного и принципиального построения КМ с учетом характеристик и

условий внешней среды.

Основа внешнего проектирования - правильный учет современ-

ного состояния техники, возможностей технологии, прогноз их раз-

вития на период времени, не меньший жизненного цикла КМ. Наря-

ду с техническими факторами необходимы учет экономических пока-

зателей, прогноз стоимости и сроков проектирования и изготовления.

На основе изучения состояния и перспектив научно-технического

прогресса группа экспертов формулирует первоначальный вариант

ТЗ на КМ. Оценку выполнимости сформулированного ТЗ и рекомен-

дации по его корректировке получают с помощью проектных проце-

дур внутреннего проектирования.

Таким образом, на этапе внешнего проектирования основная

проблема состоит в конкретизации целей и задач, выполняемых со-

здаваемой КМ при эксплуатации, а также определении ее основ-

ных характеристик и показателей качества. Решением этих вопро-

сов занимается группа ведущих конструкторов во главе с Генераль-

ным конструктором в тесном взаимодействии с научно-исследова-

тельскими учреждениями, вузами и отдельными учеными - круп-

ными специалистами в области автомобилестроения.

Внешнее проектирования принято называть этапом научно-

исследовательских работ. Во многих случаях этот этап частично

включает работы, выполняемые на стадии технического предложе-

ния.

Внутреннее проектирование необходимо для конкретизации ос-

новных конструктивных параметров, определяющих облик машины.

Оно включает этап опытно-конструкторских работ ( ОКР ) и завер-

шается разработкой рабочего проекта КМ. Этап ОКР объединя-

ет стадии технического предложения (частично), эскизного и техни-

ческого проектов, на которых отражаются вопросы детальной кон-

структорской проработки проекта. Внутреннее проектирование вы-

полняет конструкторская организация - исполнитель данного про-

екта (обычно ГСКБ или ОГК завода-изготовителя).

19

Следует отметить, что на начальных стадиях проектирования

сложных систем имеет место итерационный процесс, в котором по-

очередно выполняются процедуры внутреннего и внешнего проекти-

рования - формулировка ТЗ, его корректировка, оценка выполнимо-

сти, прогноз материальных и временных затрат на проектирование

и изготовление. Итерационный характер проектирования свойстве-

нен всем стадиям и этапам и является важным принципом проекти-

рования сложных объектов.

Перечень работ, осуществляемых в процессе разработки цикла

производства продукции, регламентирован ГОСТ 15.001-88. Разра-

ботку ведут в соответствии с требования Единой системы конструк-

торской документации (ЕСКД) согласно ГОСТ 2.103-68.

Рассмотрим основное содержание работ, выполняемых на этапе

внутреннего проектирования.

Техническое предложение содержит технико-экономическое

обоснование целесообразности разработки КМ, уточняет требова-

ния к ней, полученные на основании анализа технического за-

дания и проработки вариантов возможных технических решений.

Требования к выполнению технического предложения установлены

ГОСТ 2.118-73.

Эскизный проект представляет собой проектную конструктор-

скую документацию, в которой изложены принципиальные конструк-

торские решения, дающие общее представление о конструкции и

принципе работы КМ, а также данные, определяющие соответствие

ее назначению (ГОСТ 2.119-73).

Технический проект содержит окончательное техническое реше-

ние, дающее полное представление о конструкции разрабатываемой

КМ и включающее данные, необходимые для разработки рабочей

конструкторской документации (ГОСТ 2.180-73). Конструкторскую

документацию разрабатывают на стадии рабочего проекта и исполь-

зуют для технологической подготовки производства, изготовления,

контроля, приемки, поставки, эксплуатации и ремонта КМ.

Отметим, что понятия иерархического уровня и аспекта отно-

сятся к структурированию представлений о проектируемом объекте,

а стадии и этапа - к структурированию процесса проектирования.

Если решение задач высоких иерархических уровней предше-

ствует решению задач более низких уровней, то проектирование на-

зывают нисходящим. Если же раньше выполняются этапы, связан-

ные с низшими иерархическими уровнями, то проектирование будет

восходящим.

20

У каждого из этих двух видов проектирования имеются пре-

имущества и недостатки. При нисходящем проектировании систему

разрабатывают в условиях, когда ее элементы еще не определены, а

следовательно, сведения об их возможностях и свойствах носят пред-

положительный характер. При восходящем проектировании, наобо-

рот, элементы проектируют раньше системы и, следовательно, пред-

положительный характер имеют требования к ней.

В практике создания КМ применяют оба вида проектирования,

но преимущественно используют второй. Дело в том, что чаще

создают различные модификации, а при проектировании новых се-

мейств КМ широко практикуют конструктивную преемственность,

когда многие узлы и агрегаты выпускаемых машин, находящиеся

на высоком техническом уровне, отвечающие современным требова-

ниям и хорошо зарекомендовавшие себя в эксплуатации, применяют

на вновь создаваемых КМ. Имея набор типоразмерных рядов отра-

ботанных конструкций различных агрегатов, завершенных в функ-

циональном и монтажных отношениях, можно перейти к наиболее

перспективному блочно-модульному принципу проектирования, по-

зволяющему сократить сроки создания новой техники.

Нисходящее и восходящее проектирования имеют отличие на

стадии разработки ТЗ. При нисходящем проектировании формули-

ровка ТЗ на разработку элементов к-го иерархического уровня от-

носится к проектным процедурам этого же уровня. Иначе обстоит

дело с разработкой ТЗ на систему высшего иерархического уровня

или на унифицированную систему элементов, предназначенную для

многих областей применения. Здесь разработка ТЗ является само-

стоятельной стадией, завершающей этап внешнего проектирования.

В отличие от него стадии проектирования КМ по сформулирован-

ным ТЗ входят в состав этапа внутреннего проектирования.

Техническую документацию, получаемую в процессе проектиро-

вания и используемую на различных стадиях жизненного цикла КМ,

разделяют на исходную, проектную, рабочую, информационную.

К исходной документации относят заявку на разработку и осво-

ение продукции, исходные требования, рекомендации по разработ-

ке продукции, получаемые в процессе НИР, техническое задание,

аванпроект. Последний содержит обоснование разработки и включа-

ет пояснительную записку, чертежи, схемы, расчеты и проект ТЗ.

Утверждение аванпроекта заказчиком или основным потребителем

и разработчиком является необходимым условием для начала разра-

ботки КМ.

21

Проектную документацию разделяют на конструкторскую и

технологическую. Конструкторскую составляют материалы техни-

ческого предложения, эскизного и технического проектов, а техноло-

гическую - материалы предварительного проекта.

Рабочая документация состоит из конструкторской, технологи-

ческой, эксплуатационной и ремонтной документации.

К информационной документации относят карту технического

уровня и качества продукции (ГОСТ 2.116-84), патентный форму-

ляр, информационную карту расчета экономической эффективности

и цен новой (модернизированной) продукции, каталоги, отчеты о па-

тентных исследованиях, экспертное заключение, акты и протоколы

об испытаниях, решение о снятии продукции с производства и др.

Описание объектов проектирования

Применение принципов декомпозиции и иерархичности при про-

ектировании автомобильного транспортного средства дает возмож-

ность структурировать представление о проектируемом объекте,

выделяя при этом следующие его элементы: аспекты проектирова-

ния, иерархические уровни, блоки, базовые элементы (детали ма-

шин).

Каждый из этих элементов представляет собой объект проекти-

рования, результатом которого является абстрактный образ - про-

ект, имеющий определенное содержательное описание.

Описание проекта создаваемого объекта представляет собой

полный комплект схемной, конструкторской и технологической до-

кументации, оформленной по ЕСКД и предназначенной для исполь-

зования в процессе изготовления и эксплуатации объекта. Отметим,

что создаваемыми объектами при блочно-модульном проектирова-

нии являются не только машины, комплексы или машинные агре-

гаты, но и отдельные сборочные единицы и агрегаты, отвечающие

соответствующим требованиям, составляющие типоразмерные ря-

ды и используемые для разработки семейств унифицированных КМ.

Аналогичные описания имеют результаты проектирования на уров-

не аспектов, блоков, деталей и т.д.

Процесс проектирования на любой стадии или этапе состоит из

проектных процедур и операций и сопровождается проектными ре-

шениями, предназначенными для использования собственно при про-

ектировании. Это в особенности относится к современной техноло-

гии проектирования, используемой в САПР. Процесс проектирова-

ния при этом основан на оперировании математическими моделями.

22

Они являются основой описания проектных процедур, операций и

проектных решений.

Среди параметров необходимо выделить показатели эффектив-

ности, которые являются количественной оценкой степени соответ-

ствия объекта его целевому назначению. Они позволяют оценить

такие важные характеристики, как производительность, экономич-

ность, надежность, стоимость, материалоемкость, энергоемкость,

габаритные размеры и др. Показатели эффективности являются

выходными параметрами создаваемых КМ, поэтому чаще всего их

используют на высших иерархических уровнях проектирования.

Выходными параметрами также являются показатели качества,

по которым можно судить о правильности функционирования систе-

мы. Показатели качества используют для оценки систем на любом

иерархическом уровне. Если структура системы определена, то ее

выходные параметры зависят только от внутренних и внешних па-

раметров. К внутренним относятся параметры элементов систем,

к внешним - параметры внешней по отношению к объекту среды,

оказывающие влияние на его функционирование.

Выходные параметры характеризуют свойства системы и режи-

мы ее работы, а внутренние - свойства элементов системы.

При переходе к новому уровню проектирования внутренние па-

раметры могут стать выходными и наоборот.

В общем случае зависимость свойств системы от внутренних и

внешних параметров имеет вид

Г = /(Х,£), (1.1)

где Y = (yi, уз, •. •, Ут) ~ вектор выходных параметров; X =

= (®i, Ж2, •• •, хп) - вектор внутренних параметров; Q =

= (gi, Q2, • • • 1 Ql) - вектор внешних параметров.

Выражение (1.1) является примером математической модели

объекта. Наличие такой модели позволяет легко определить выход-

ные параметры технического объекта по известным значения век-

торов X и Q. Однако математическую модель вида (1.1) удается

получить только для простейших объектов. При проектировании

сложных объектов, таких как КМ, эту модель используют только

на определенных этапах. Прежде всего на стадии предпроектных

исследований, на верхнем иерархическом уровне функционального

проектирования при определении параметров типоразмерных рядов

или системы машин, при определении начальных приближений па-

раметров в процессе параметрического синтеза после предваритель-

ного выбора структуры и т.д.

23

В общем случае для описания сложного технического объекта

используют математическую модель в форме системы уравнений:

LV(^) = ^(Z), (1.2)

где L - некоторый оператор; V - вектор фазовых переменных (коор-

динат системы); Z - вектор независимых переменных, в общем слу-

чае включающий время и пространственные координаты; 7j?( Z ) -

вектор функции независимых переменных.

Фазовые переменные характеризуют физическое или информа-

ционное состояние объекта, а их изменения во времени выражают

переходные процессы в объекте. Вид фазовой переменной зависит от

физической природы описываемого процесса. В механических систе-

мах фазовыми переменными являются сила и скорость, в электриче-

ских - сила тока и напряжение, в гидравлических и пневматических

- расход и давление, в тепловых - тепловой поток и температура.

При блочно-иерархическом подходе к проектированию учитыва-

ются следующие особенности параметров в моделях объектов.

1. Внутренние параметры в моделях к-го иерархического уров-

ня становятся выходными параметрами в моделях более низкого

(к — 1)-го уровня. Так, передаточные числа трансмиссии являются

внутренними параметрами и в то же время выходными параметрами

трансмиссии при ее проектировании.

2. Выходные параметры и фазовые переменные, фигурирующие

в модели одной из подсистем, часто оказываются внешними параме-

трами в описаниях других подсистем. Эта же особенность характер-

на для аспектов проектирования. Можно привести такие примеры.

Тяговое сопротивление КМ является ее выходным параметром, а для

тягача - это внешний параметр. Угловые скорости и крутящие мо-

менты полуосей КМ представляют собой их фазовые координаты, а

для дифференциала (или коробки передач с учетом преобразований,

осуществляемых главной передачей) - это внешние параметры.

3. Большинство выходных параметров объекта представляют

собой функционалы фазовых координат, т.е.

У = Ж(Г)].

Для определения вектора выходных параметров Y необходимо при

заданных X и Q решить систему уравнений и по полученным ре-

24

зультатам вычислить У . Примерами выходных параметров, опре-

деляемых по изложенной схеме, являются тяговая мощность, тяго-

вый КПД, производительность КМ, амплитуды колебаний остова

машины или водителя на сиденье и т.д.

Рассмотренные виды описаний объектов проектирования каса-

лись представлений промежуточных и окончательных результатов

проектирования. Описание разработанного проекта технического

объекта состоит из совокупности проектных документов, предста-

вляющих собой комплект технической документации, оформленной

по ЕСКД и используемой на всех последующих этапах жизненно-

го цикла КМ - от производства до снятия с эксплуатации. Неко-

торые виды проектных документов окончательного описания упо-

минались выше. Основой описания проектных процедур операций,

осуществляемых в процессе проектирования технического объекта,

являются математические модели. Описание проектных процедур

и операций является промежуточным, а разработанного проекта -

окончательным описанием объекта проектирования. Но до начала

выполнения проектных работ должно быть представлено исходное

описание объекта проектирования, которое имеет форму техниче-

ских требований и (или) ТЗ.

1.2. Условия эксплуатации

Климатические условия

Полноприводные КМ используют в самых разнообразных при-

родно-климатических условиях. Обычно эти условия эксплуатации

характеризуются следующими факторами: влажностью и запылен-

ностью воздуха, количеством и интенсивностью осадков, скоростью

ветра, высотой над уровнем моря.

Температурный фактор существенно влияет на работу КМ.

Особенно сказывается влияние низких температур: чем ниже темпе-

ратурная граница использования машины, тем сложнее ее конструк-

ция. Это обусловлено необходимостью введения вспомогательных

систем, обеспечивающих надежную работу двигателя, трансмиссии

рулевого управления, тормозной системы, подвесок и т.д., а также

соответствующих условий труда водителя при низкой температу-

ре. Кроме того, требуется применение специальных топлив, масел,

резинотехнических изделий, а при особо низких температурах - и

хладостойких металлов.

25

Правильная оценка вероятных температурных условий исполь-

зования КМ необходима, во-первых, чтобы обеспечить рациональ-

ность конструкции при разработке и тем самым экономичность про-

изводства и, во-вторых, чтобы знать и правильно использовать экс-

плуатационные меры по поддержанию необходимой надежности и

эффективности КМ в тех или иных условиях.

В настоящее время при проектировании КМ принимают рабо-

чий диапазон температур воздуха —45... 4- 50°С, что соответствует

условиям эксплуатации в умеренных макроклиматических районах.

При этом кратковременно допускается работа машины при пониже-

нии температуры до — 50°С. Учет условий эксплуатации КМ при

температурах воздуха от —45°С (кратковременно —50°С) до -*-50°С

не влечет за собой существенных изменений в конструкции, произ-

водстве и применяемых материалах.

Влажность воздуха - существенный фактор в сочетании с повы-

шенной температурой, поскольку создаются условия для интенсив-

ной коррозии металлов, быстрого старения резинотехнических дета-

лей, деструкции масел.

Следует отметить, что переувлажненность воздуха (85... 100 %)

при относительно высокой температуре (30...35°С) характерна

лишь для районов с очень жарким климатом. Типичным является

сочетание очень высоких температур (40°С) с очень низкой влаж-

ностью (ниже 30 %). Высокая влажность в этих районах возможна

только при относительно низких температурах. Точно так же и в

других районах высокая влажность наблюдается лишь при невысо-

ких температурах воздуха. Поэтому при создании КМ предусма-

тривают мероприятия по обеспечению коррозионной стойкости для

средних условий - предельной относительной влажности 98 % при

температуре 25°С.

Запыленность воздуха - одна из важнейших характеристик

условий эксплуатации КМ. Полноприводные КМ предназначены,

как правило, для использования на грунтовых дорогах и бездоро-

жье, где в сухое время года возникает повышенная запыленность.

В связи с этим к их конструкциям, и в первую очередь к системам

питания двигателя топливом и воздухом, предъявляют повышенные

требования.

Обычно запыленность воздуха оценивают по содержанию пыли

в единице объема воздуха. Следует иметь в виду, что степень за-

пыленности воздуха неодинакова по высоте: у полотна дороги она

максимальна, а с увеличением высоты снижается. С учетом этого

критерий предельной запыленности определяют во многих случаях

26

на высоте 1,5 м от уровня дороги. Предельно допустимая массовая

концентрация пыли, при которой КМ должна длительно работать,

составляет 1,5... 2,5 г/м3. При этих значениях массовой концентра-

ции продолжительность работы КМ без смены и очистки фильтру-

ющих элементов устанавливают в пределах 12... 28 ч.

Однако характеристика запыленности только по содержанию

пыли в единице объема воздуха не достаточна для оценки степени

тяжести эксплуатационных условий. В зависимости от характера

грунта фракционный состав пыли может быть различным. Наи-

более неблагоприятное воздействие на работу КМ оказывает пыль

мелкофрикционного дисперсного состава. В этом случае с меньшей

эффективностью работают как инерционные фильтры, так и филь-

тры других типов, поглощающие частицы пыли.

Скорость ветра и интенсивность выпадения осадков оказыва-

ют меньшее влияние на конструкцию КМ, хотя и требуют учета,

главным образом в связи с обеспечением теплового режима работы

агрегатов (в зимнее время) и соответствующей комфортабельности

в кабине (салоне).

Интенсивность выпадения осадков на территории с умеренным

климатом, как правило, не превышает 3... 3,5 мм/мин в течение

кратковременного периода и 1,5... 1, б мм/мин при длительном вы-

падении. Однако эксплуатапионные технические требования к КМ

более жесткие (интенсивность выпадения осадков не должна превы-

шать 5 мм/мин) в связи с необходимостью обеспечения герметично-

сти кабин при движении по пыльным дорогам и при преодолении

бродов.

Высота над уровнем моря - географический фактор, влияющий

в основном на мощность двигателя и его тепловой режим. Этот

фактор учитывают, исходя из необходимости преодоления длитель-

ных подъемов и спусков при сниженной мощности двигателя и более

напряженной работы систем управления движением. Как известно,

мощность двигателя зависит от плотности воздуха и его темпера-

туры, а оба этих фактора - от высоты над уровнем моря. В ре-

зультате изменения плотности воздуха мощность двигателя с уве-

личением высоты существенно падает, причем наиболее интенсивно

у карбюраторных двигателей. Дизели, особенно с наддувом, менее

чувствительны к высотному фактору, чем и определяется предпо-

чтительность их использования в высотной местности.

С учетом географических особенностей и сложившейся дорож-

ной сети в горных районах эксплуатационно-техническими требо-

ваниями предусматривается использование КМ на местности и на

27

дорогах при высоте горных участков не более 4000 м. При этом до-

пускается некоторое ухудшение тягово-динамических и скоростных

свойств, обусловленное снижением мощности двигателя вследствие

уменьшения расхода воздуха.

Дорожные условия

КМ эксплуатируются в самых разнообразных дорожных усло-

виях. При этом оценить комплексно все многообразие воздействий

чрезвычайно сложно, особенно, если принять во внимание, что в за-

висимости от сезона и специфики региона однотипные дороги могут

иметь различные характеристики. Поэтому при создании и эксплу-

атации колесной техники оценку проводят не по комплексному воз-

действию, а по отдельным его составляющим. Основными из них

являются: сопротивление движению, сцепление движителя с опор-

ной поверхностью, микро- и макропрофиль дорожной поверхности

(бездорожья). Данные характеристики определяют условие движе-

ния:

— Л — Р<р->

где Р^ - сила сопротивления движению; Рк - сила тяги; Рр - макси-

мально реализуемая сила тяги; нагрузки, возникающие в элементах

и агрегатах КМ, а также энергетические затраты на ее движение.

Для сравнительной оценки условий эксплуатации используют

их укрупненную классификацию. Согласно ГОСТ 21624-81, автомо-

бильные дороги разделены на пять категорий по условиям эксплу-

атации, из которых две (IV и V) оценивают условия эксплуатации

КМ высокой проходимости. Однако такая классификация являет-

ся качественной характеристикой дорожных условий и не дает ин-

формации, необходимой для проектирования КМ. Поэтому широко

используются частные оценки.

Сопротивление движению машины. При эксплуатации КМ в

реальных условиях сопротивление движению определяется не только

взаимодействием колесного движителя с опорной поверхностью (со-

противлением качению), но и составляющей сцепного веса машины,

которая зависит от рельефа местности (подъемов, спусков). Общее

сопротивление движению в этом случае выражается через безраз-

мерный коэффициент сопротивления движению равный отноше-

нию силы сопротивления движения Р^ к полному весу машины GM:

i/> = [fcGM cosa± GMsina)/GM,

28

или

ф = fc cos а ± sin а,

где fc - коэффициент сопротивления качению колеса (безразмерная

величина), fc — Pfcl^iA\ Pfc ~ сила сопротивления качению колес;

а - угол подъема (спуска).

Коэффипиент fc определяют экспериментально в квазистатиче-

ских условиях на горизонтальном участке дороги. Он практически

не зависит от конструктивного решения КМ, но значительно изме-

няется при перемене дорожных условий. Значения коэффициента fc

при номинальном (числитель) и сниженном (знаменатель) давлениях

воздуха в шинах приведены ниже:

Дорога с асфальтобетонным

I категории............

II и III категорий.....

покрытием:

0,012...0,020

............. 0,030... 0,040

0,015...О,025

............. 0,030...0,040

Булыжная дорога:

0,020...0,030

в удовлетворительном состоянии...... - ----- —

О, 030... 0,050

ра3битая ............................ 0,040...0,060

Грунтовая дорога:

О, 025... 0,030

в удовлетворительном состоянии....... - —

О, 040 ... О, 050

0,060... 0,080

разбиТаЯ ............................ 0,050...0,075

0,150...0, 250

в период распутицы .................. ——--------—-

О, 250...О, 035

Укатанная заснеженная дорога............ ———-------———

н 0, 04о ... О, 060

0, 020... 0, 030

Сухои песок............................. 0. 100.. .0. 150

0,250.. .0,350

Снежная целина.......................... ..........

При движении КМ в любых условиях коэффициент сопротивле-

ния движению непрерывно изменяется, так как постоянно изменяют-

ся его составляющие: коэффициент сопротивления качению вслед-

ствие неоднородности опорной поверхности и макропрофиль пути.

29

Экспериментальными исследованиями установлено, что составляю-

щие, а следовательно, и сам коэффициент являются случайными ве-

личинами, которые подчиняются нормальному закону распределе-

ния:

v

где ф - текущее значение коэффициента сопротивления движению;

- среднее квадратическое отклонение коэффициента ф\ - ма-

тематическое ожидание коэффициента ф.

Следовательно, ф полностью определяется двумя параметрами

нормального закона распределения: математическим ожиданием

и средним квадратическим отклонением (дисперсией = <7^).

Данные параметры для конкретного вида дорожных условий опреде-

ляют по результатам обработки большого объема эксперименталь-

ной информации по известным выражениям

- при дискретном способе регистрации и

Li

тф = lim Т

} Lj—*oo Lj J

О

Lj

D^ = J

J 0

- при непрерывном. Здесь D^. - параметры, характеризующие

коэффициент ф в j-x дорожных условиях; ф^ - i-е значение фу, Lj -

протяженность j-го участка дороги; х, фу - текущие значения Lj и

ф в j-x дорожных условиях.

Рис. 1.2. Плотность распределения коэф-

фициента сопротивления движению КМ

при эксплуатации иа дороге с твердым по-

крытием (/), булыжной (2), грунтовой удо-

влетворительного состояния (3), грунто-

вой разбитой (4), по бездорожью (5)

При непрерывном способе определения параметров закона рас-

пределения предполагается, что ф(х) является эргодической случай-

ной функцией протяженности. На рис. 1.2 представлена плотность

распределения ф для различных дорожных условий, а в табл. 1.1 -

значения параметров и

Таблица 1.1. Значения параметров закона распределения ф для

различных типов дорог

1ип дороги т^, Тип дороги

С асфальтобетон- ным покрытием Булыжная, гравий- 0,022 0,012 Грунтовая: в удовлетвори- тельном состоянии 0,045 0,022

ная и щебеночная Бездорожье 0,032 0,16 ' 0,018 - 0,03 разбитая 0,08 0,03

Приведенные данные показывают, что при искусственном по-

крытии дороги значения ф более стабильны, так как поверхность

полотна постоянно поддерживается в рабочем состоянии. По извест-

ным значениям и D^, с учетом того, что коэффициент ф имеет

нормальный закон распределения, несложно определить с заданной

вероятностью диапазон возможных значений ф. Так, с вероятностью

99,73 % случайные значения ф находятся в интервале ± 3<т^.

С учетом вероятности использования КМ в соответствующих

дорожных условиях можно построить кривую распределения коэф-

31

фициента V’e для всей совокупности дорожных условий. Значения

вероятности эксплуатации КМ приведены ниже:

Дорога с асфальтовым покрытием................ 0,20

Булыжная, гравийная и щебеночная дороги. . . . 0,30

Грунтовая дорога:

в удовлетворительном состоянии.............. 0,30

разбитая.................................... 0,10

в период распутицы.......................... 0,05

Бездорожье, снежная целина ................... 0,05

Как видно на рис. 1.3, кривые плотности распределения коэф-

фициента V’e, определенные для КМ различных типов, существенно

отличающихся массой и конструктивным исполнением, мало отли-

чаются по форме и не подчиняются нормальному закону распределе-

ния.

Рис. 1.3. Плотность распределения коэф-

фициента сопротивления движению КМ

для всей совокупности дорожных условий:

1 - КМ (4x4) массой 2,3 т; 2 - КМ (6x6) массой

13,5 т; сплошные кривые - КМ с прицепом, штри-

ховые - КМ без прицепа

Сцепление движителя с опорной поверхностью. Следующим

важным условием движения является реализация силы тяги. По ана-

логии с сопротивлением движению (качению) машины сцепные свой-

ства движителя с опорной поверхностью оценивают коэффициентом

сцепления р>, который представляет собой отношение максимально

реализуемой силы тяги Р^> к весу машины GM:

<р — P<p]GM.

32

Вследствие разнообразия дорожных условий значения 9? изменя-

ются в широких пределах при номинальном (числитель) и снижен-

ном (знаменатель) давлениях воздуха в шинах:

„ 0,70...0,80

Дорога с асфальтобетонным покрытием.... jr-rr------—-

0, <5 ... 0,80

„ 0,60...0,70

Булыжная дорога.......................... 0,65...0,75

Грунтовая дорога:

0,50...0,60

уКаТанНаЯ............................... О75О...О,7О

0,40...0,50

разбнтаЯ............................... 0,45...0,55

0,25...0,35

в период распутицы............................... —

„ 0,30...0,40

Укатанная заснеженная дорога............. т-—------т-тт

0,35.. .0,50

0,05...0,15

Обледенелая дорога.......................

0,20...0,30

Сухоипесок............................... 010. .0.35

„ 0,35...0,50

Влажный песок.................................. ^..ДбО

0,15... 0,25

Снежная целииа........................... 77-тт----т—тт

Микро- и макропрофили дорожной поверхности. Первичной

абстракцией дорожных неровностей является поверхность дороги.

Эта абстракция очевидна по крайней мере для малодеформируемой

дороги, конкретный участок которой считается реализацией случай-

ной поверхности. Совокупность таких реализаций представляет со-

бой рельеф дороги, служащий исходным понятием для определения

характеристик или моделей дорожных неровностей.

Профиль дороги - это сечение рельефа дороги в направлении

движения КМ. Сечение поверхности конкретного участка дороги

является реализацией профиля, а совокупность таких реализаций

представляет собой профиль дороги как случайный процесс. Про-

филь дороги зависит от выбора сечения, поэтому его проводят обыч-

но по колее движения.

2-692

33

Профиль дороги делится на три составляющие - макропрофиль,

микропрофиль и шероховатость, что обусловлено различным воз-

действием на КМ. Макропрофиль, состоящий из длинных плавных

неровностей (длина Волны 100 м и более), практически ие вызывает

колебаний КМ, но заметно влияет на ее тягово-динамические показа-

тели. Микропрофиль состоит из неровностей (длина Волны от 10 см

до 100 м), оказывающих существенное, если не определяющее влия-

ние на многие эксплуатационные свойства КМ (надежность, устой-

чивость, плавность хода, быстроходность). Микропрофиль дороги

определяет нагруженность узлов и агрегатов КМ, а также ограни-

чивает возможность полной реализации скорости, мощности, мане-

вренности и грузоподъемности. Шероховатости (длина волны менее

10 см) сглаживаются шинами и не вызывают ощутимых колебаний

КМ, но влияют на работу шины (сцепление, шум и т.д.).

Рассмотрим более подробно микропрофиль дорожной поверхно-

сти как составляющую профиля, наиболее существенным образом

оказывающую влияние на нагрузочные режимы агрегатов КМ. Если

в качестве модели профиля дороги был принят случайный процесс,

то очевидно, что и микропрофиль следует представлять случайной

функцией.

При вероятностной оценке микропрофиля можно использовать

различные характеристики, такие, иапример, как функция и плот-

ность распределения высот и длин неровностей, которые являют-

ся исчерпывающими характеристиками случайных величин (функ-

ций). Ими обычно пользуются при определении сложности дорож-

ной обстановки. Однако для оценки различных эксплуатационных

свойств, а также при проектировании КМ применение таких харак-

теристик затруднено. Это связано с тем, что основной причиной

динамических нагрузок являются колебания систем КМ, которые

рассматривают как непрерывные функции изменения оценочных ве-

личин во времени для систем с сосредоточенными параметрами и во

времени и в пространстве для систем с распределенными параметра-

ми. Поэтому целесообразно представить микропрофиль дороги (как

один из основных источников возмущающего воздействия) в виде не-

прерывной функции изменения высот неровностей на протяженности

пути с последующим ее преобразованием во временную функцию.

Для упрощения вычисления вероятностных характеристик до-

рожную поверхность можно определить двумя случайными функци-

ями:

q(x) = 0,5

1(®) = [?л(®) - ЧлМ]Ж

кл(®) + 9п(г)];

34

где дл(х), gn(z) - случайные функции высот неровностей микропро-

филя сечений поверхности дороги соответственно под левыми и пра-

выми колесами относительно их некоторого постоянного значения;

В - расстояние между сечениями дороги (колея машины); х - неза-

висимая переменная (текущее значение длины пути).

Данные выражения получены в предположении, что взаимная

корреляционная функция Т?917(/) = 0. Результаты эксперименталь-

ных исследований подтверждают это. Поэтому можно определить

степень влияния каждой приведенной случайной функции на рассма-

триваемую систему.

В общем случае функции q(x) и 7(3;) являются нестационарны-

ми, и их характеристики меняются в зависимости от времени и дли-

ны участка дороги. Если же рассматриваемый участок дороги по

типу покрытия и степени износа однороден и можно пренебречь его

изменением во времени, то функции, определяющие поверхность до-

роги, с некоторым приближением принимают как случайные эрго-

дические функции с нормальным законом распределения.

Для удобства и упрощения ординату q(x) и угол наклона 7(3;)

отсчитывают от их средних значений, что дает право считать ма-

тематические ожидания m.q и т-» равными нулю.

Тогда вероятностные характеристики дорожной поверхности

можно определить по следующим выражениям:

L

Da = = lim — / q2(x) dx;

4 q L J 1 '

0

L

Dy = a2 = lim — I y2^x)dx-,

1 L J

0

L

Rq(l) = lim — / q(x)q(x + /) dx;

L—too L J

0

L

= Hm V I 'У(Х)'У(.Х + ^) ^x,

L—^co L J

0

где L - протяженность участка дороги; I - сдвиг аргумента х.

Дисперсия - характеризует разброс случайной величины отно-

сительно ее среднего значения. Корреляционная функция Rq у(1)

отражает вероятностную связь между координатами микропрофиля

2*

35

по длине участка дороги. Чем быстрее функция Rq,y(l) стремится

к нулю, тем слабее взаимосвязь между последующими значениями

?(г), 7(ж)-

В теории стационарных случайных процессов наряду с приве-

денными выше характеристиками широко используют еще один вид

характеристик статистических свойств - спектральные плотности

процессов. Спектральная плотность высот неровностей характери-

зует частотный состав микропрофиля поверхности дороги. Спек-

тральную плотность определяют как преобразование Фурье корре-

ляционной функции:

оо

Gq^fO) = 4 / cos(0/) dl, 0 < 0 < оо,

О

где Gq^fjty - односторонняя спектральная плотность; Q - частота

повторений неровностей микропрофиля дороги. О = 2тг//в; /в - длина

волны спектральной составляющей микропрофиля.

Применяя формулу обратного преобразования Фурье, можно по

спектральной плотности установить корреляционную функцию:

оо

= (27г)-1 У Gg,7(0) cos lf<№. (1.3)

о

Корреляционная функция в точке I = 0 равна дисперсии, и, со-

гласно выражению

оо

я,,7(0) = о,,7 = (27г)-11 Gq.-,(e)de,

О

представляет собой площадь, ограниченную кривой Gg^^O), с мас-

штабным коэффициентом (2тг)-1. Если взять на оси абсцисс графика

(79j-y(0) две частоты 01 и 02 с шагом Д0, то площадь, ограниченная

кривой спектральной плотности, пропорциональна дисперсии в дан-

ном интервале частот.

При определении спектральной плотности эргодического гаус-

совского случайного процесса приведенный способ определения спек-

тральной плотности во многих случаях нельзя признать простым и

36

экономичным. Он предполагает предварительное определение кор-

реляционной функции, что сопряжено с дополнительными вычисле-

ниями. Поэтому целесообразно для получения спектральной плотно-

сти применить метод непосредственного преобразования Фурье. Эту

операцию выполняют на ЭВМ (или анализаторах спектров), исполь-

зуя алгоритм быстрого преобразования Фурье для оценки односто-

ронней спектральной плотности вида

G9,7W = ilimo|m[|X9,7(9, <],

где т - символ математического ожидания; Xq^Q^L) - преобразо-

вание Фурье для функции q(x) или 7(х) на конечном интервале,

L L

Xq(6,L) = I q(x)<rjex dx- X7(0,L) = I -^x)^61 dx.

0 0

Применяемая в данном выражении односторонняя спектральная

плотность является той характеристикой, которую измеряют при

экспериментальных исследованиях прямой фильтрацией.

В настоящее время наиболее полно изучены статистические ха-

рактеристики микропрофиля в продольном сечении дорожного по-

лотна. Рассмотрим их более подробно.

Если разделить обе части выражения (1.3) на дисперсию Dq вы-

сот микропрофиля, то получим формулу для нормированной корре-

ляционной функции: pq(J) = Rq(l)jDq. Нормирование используемых

оценок применяют для большей наглядности и удобства использо-

вания при исследованиях и расчетах. На рис. 1.4 для различных

типов дорог представлена нормированная корреляционная функция,

которая может быть описана аналитической зависимостью. Общее

апроксимирующее выражение имеет вид

п

Pq(l) = zL А*е~а<1 cos Vi1’

1=1

где Aj, - коэффициенты, характеризующие степень нерегулярно-

п

сти микропрофиля, £2 А, = 1; &• - коэффициент, характеризующий

г=1

узкопоЛосность случайной функции микропрофиля поверхности до-

роги.

37

9,<l>

Рис. 1.4. Нормированная корреляционная функция

микропрофиля поверхности дорог различных типов:

1 - асфальтобетонная; 2 - булыжная. 3 - грунтовая

Следует отметить, что коэффициенты, входящие в аппроксими-

рующее уравнение, являются случайными, и в данном выражении

представлены их средние значения ( табл. 1.2). Эти связано с тем,

что точно определить характеристики случайной величины по вы-

борочным данным невозможно, т.е. всегда будет присутствовать

элемент случайности.

Таблица 1.2. Значения коэффициентов аппроксимации корреляцион-

ной функции микропрофиля поверхности дорог

Тип дороги Dq • 1 О'*, м2 Ai ai, м 1 Д:, м'1 Л1 02, М-1 3;, м 1

С асфальто- 0,790 1,000 0,080 0,143 0 0 0

бетонным 0,225 - 1,540 1,000 0,150 0 0 0 0

покрытием 0,640 - 1,880 0,850 0,200 0 0,150 0,050 0. био - 2, 000

1,600 0,650 0,250 0 0,350 0,050 (J 196

Булыжная 2,780 1,000 0,100 0,238 0 0 0

1,820 - 5, 240 1,000 0,450 0 0 0 0

4,330 1,000 0,320 0,640 0 0 0

6,350 0,953 0,213 0 0,047 0,049 1,367

38

Окончание табл. 1.2

Тип дороги D, 10', м’ А1 «1, м 1 /?1, м 1 Аз аг, м 1 02, М 1

Грунтовал: в удовлет- 7,400 1,000 0,400 0,900 0 0 0

воритель- 102,200 1,000 0,450 0,414 0 0 0

ном состоя- 110,320 0,634 0,017 0,144 0,366 0,153 0,581

НИИ разбитая 6,250 - 10, 760 0,850 0,150 0 0,150 0,200 2,000

47,200 - 64,000 0,644 0,110 0 0,356 0,150 0,360

90,000 - 100,000 0,550 0,085 0 0,450 0,080 0,235

Интегрируя выражение для нормированной корреляционной

функции, получаем формулу для определения нормированной спек-

тральной плотности высот неровностей микропрофиля поверхности

дороги:

3q 1 + 2(а? - 0?) + (а? + ft)2'

При этом спектральную плотность можно вычислить по соот-

ношению

= 4Dqgq(0').

Если спектральная плотность определяется преобразованием

Фурье на конечном интервале, то ее удобно после нормирования при

условии Gq(8) = Dqgq(9) аппроксимировать выражением

(1-4)

где fli, b - коэффициенты.

Эта зависимость хорошо согласуется с результатами обработки

экспериментальных данных (табл. 1.3). В логарифмических коор-

динатах графики, построенные по зависимости (1.4), изображаются

прямолинейными отрезками (рис. 1.5). Уравнением регрессии в виде

степенной функции описывается спектральная плотность микропро-

филя поверхности дорог, имеющего однородные неровности.

39

Таблица 1.3. Значения коэффициентов аппроксимации

спектральной плотности микропрофиля

поверхности дорог

Тип дороги D, 104, м2 О1, м , при Ь, м’1 при

0 < Q < 4 <?>4 0 < Q < 4 Q>4

С асфальтобетон- ным покрытием 1,08 1,37 1,06 2Д4 2,05

Булыжная 1,88 5,21 1,24 2,60 2,01

4,33 3,58 2,34 2,20 2,05

Грунтовая: в удовлетворите- льном состоянии 7,40 3,33 2,37 2,16 2,03

разбитая 64,00 0,86 0,86 2,04 2,04

Рис. 1.5. Нормированная спектральная плотность микро-

профиля поверхности дорог различных типов:

1 - асфальтобетонная; 2 - булыжная; 3 - грунтовая

40

В случае преобладания неровностей определенного вида может

быть использовано представление спектральной плотности в виде

дробнорациональной функции. Так, для грунтовых дорог, имеющих

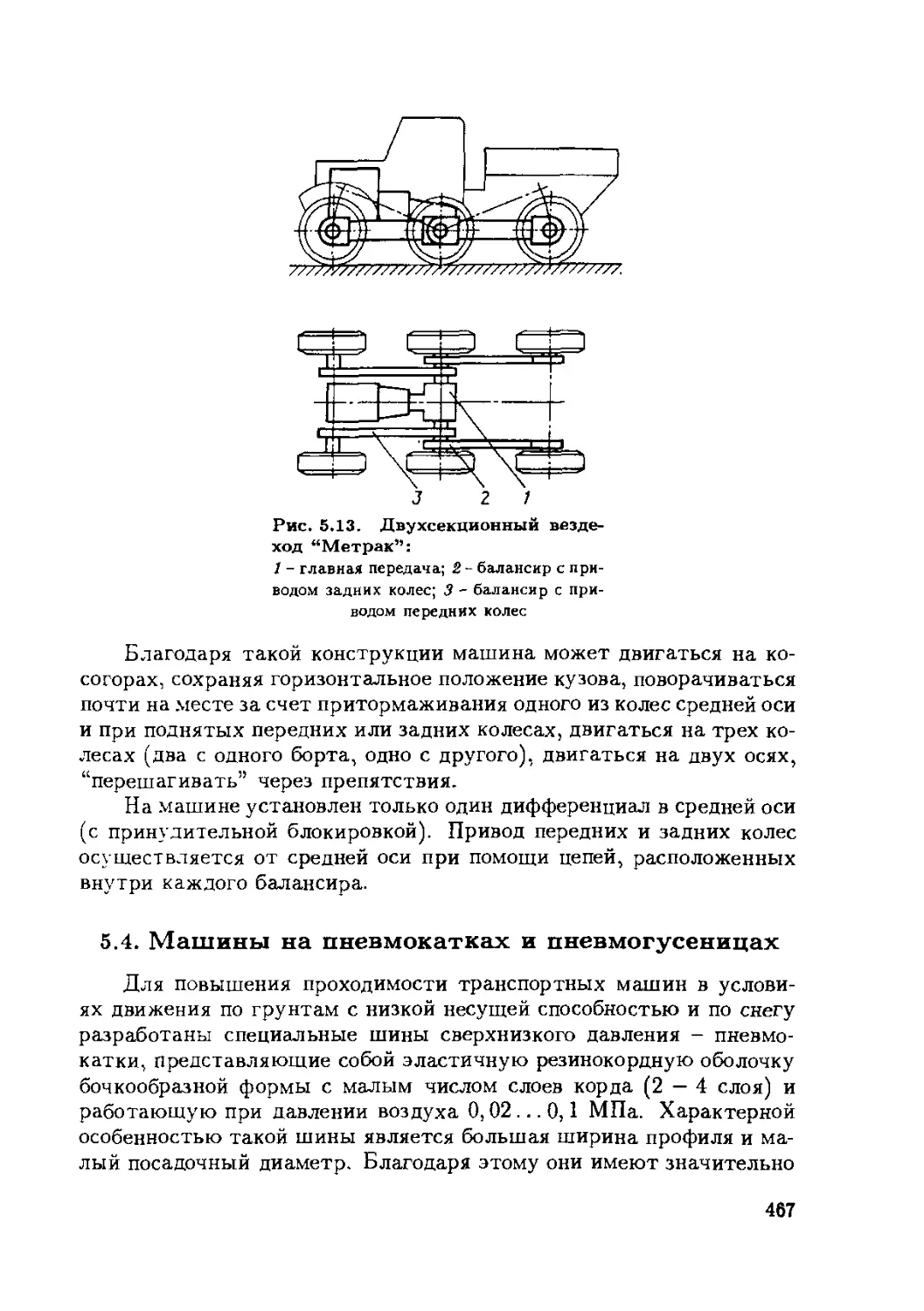

длинные неровности, выражение для спектральной плотности имеет