Текст

kS5 2-

Г. И. БАБ AT

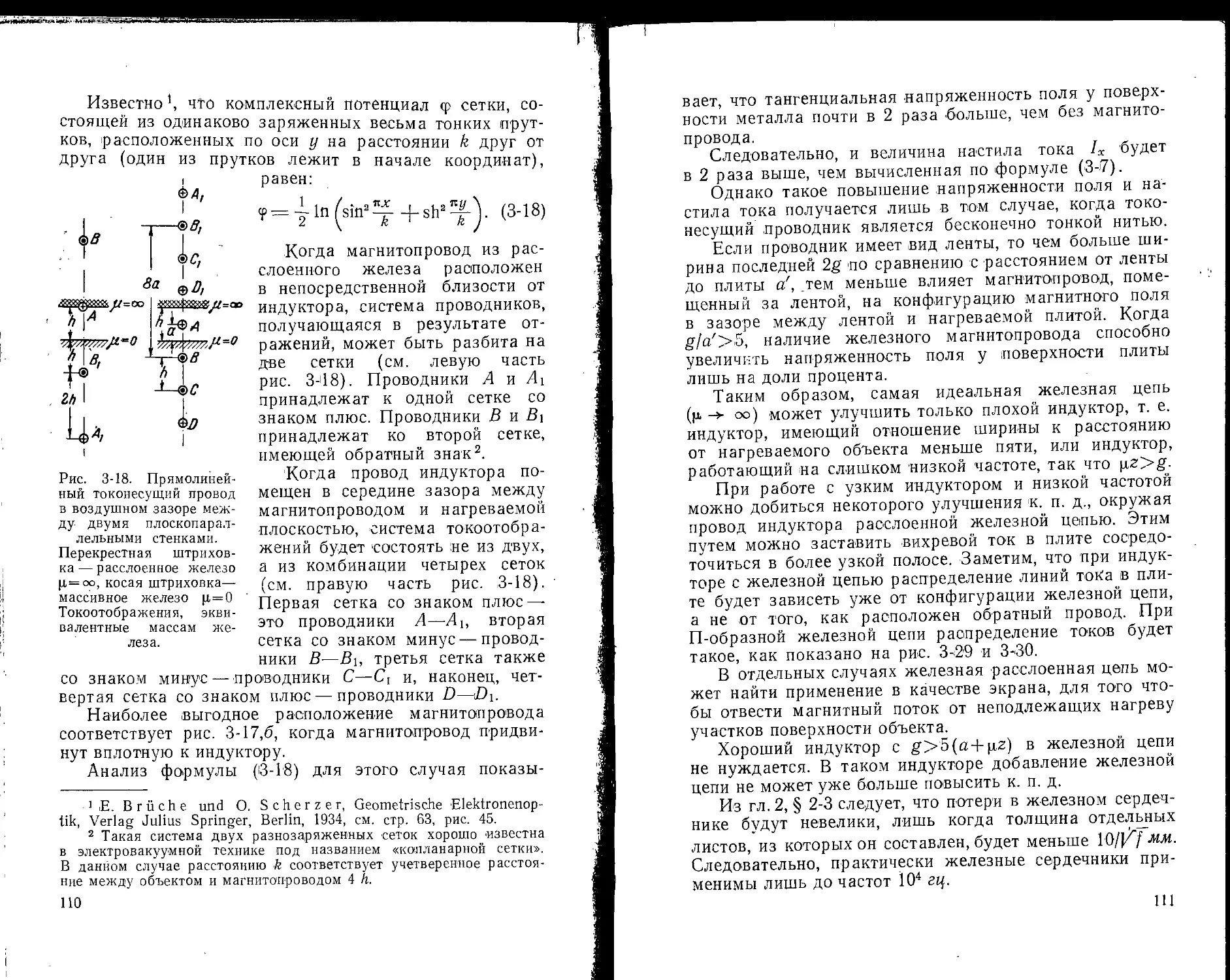

ИНДУКЦИОННЫЙ НАГРЕВ

МЕТАЛЛОВ

И ЕГО ПРОМЫШЛЕННОЕ

ПРИМЕНЕНИЕ

0^*1 ИЗ ДЛИНЕ ВТОРОЕ,

| ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

ИЗДАТЕЛЬСТВО «ЭНЕРГИЯ»

МОСКВА 1965 ЛЕНИНГРАД

УДК 621.785.545.4

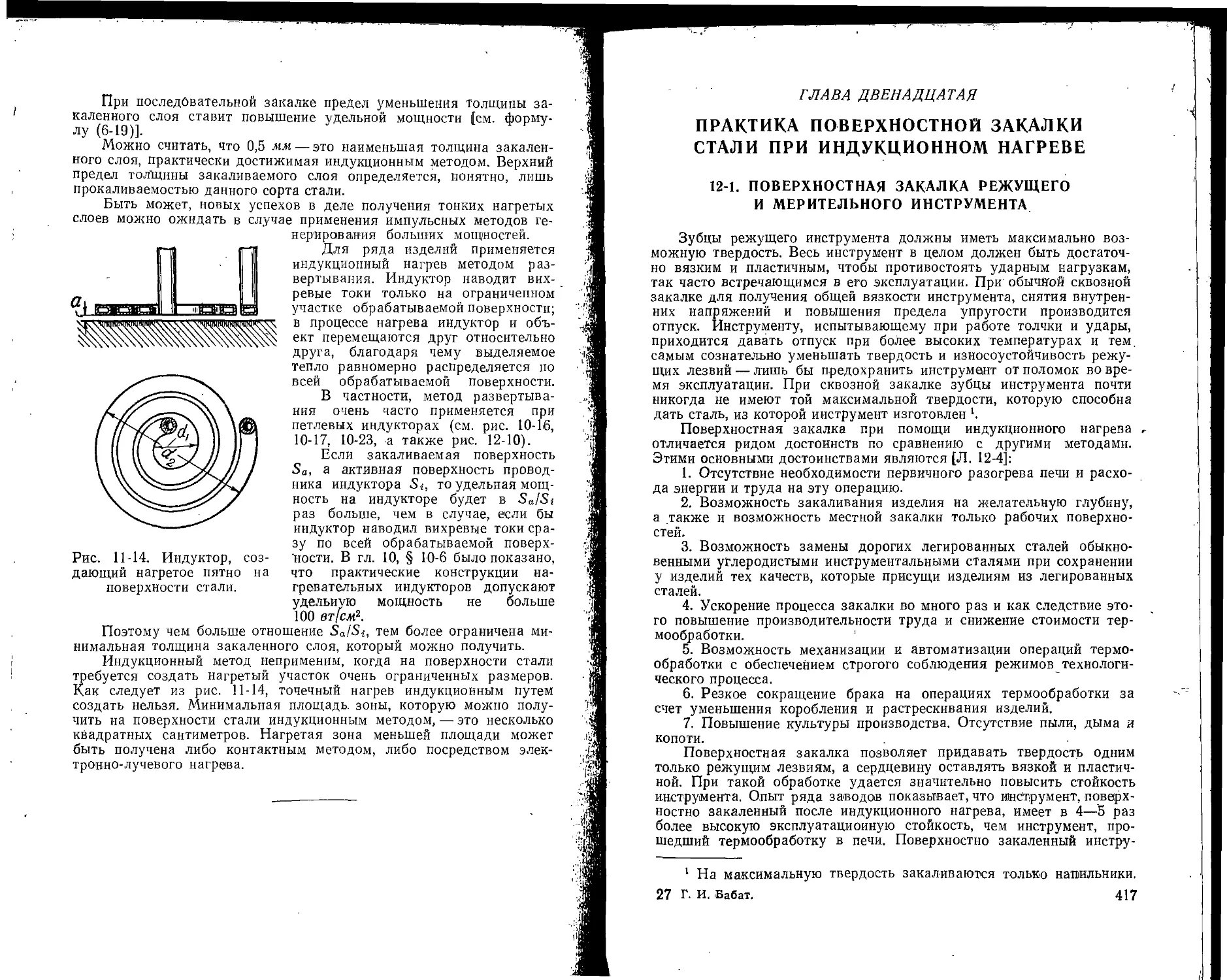

Б12

Книга представляет собой монографию по вопросу

индукционного нагрева быстропеременными электро-

магнитными полями. В книге рассматриваются теории

процессов, описываются схемы и конструкции индук-

ционных нагревателей высокочастотные генераторы и

установки для поверхностной закалки.

Книга рассчитана на инженеров-электриков и отча-

сти термистов, а также может служить учебным посо-

бием для студентов.

Бабат Георгий Ильич

Индукционный нагрев металлов н его промышленное

применение

Издание второе, переработанное и дополненное, М.—Л.,

издательство «Энергия», 1965, 552 с. с черт.

Тематический план 1965 г., № 134

Редакторы: Э. А. Меерович,

Н. А. Лебедев,

М. Л. Любимов

Техн, редактор В. Н. Малькова

Сдано в набор 17/IV 1965 г. Подписано к печати 26/VH 1965 г.

Т-10708 Бумага 84x108782 Печ. л. 28,9 Уч.-изд. л. 29,34

Тираж 5 650 экз. Цена 1 р. 62 к. Зак. 271

Московская типография № 10 Главполиграфпрома

Государственного комитета Совета Министров СССР по печати.

Шлюзовая наб., 10.

ПРЕДИСЛОВИЕ РЕДАКТОРОВ КО ВТОРОМУ

ИЗДАНИЮ

Эта книга написана талантливым советским электро-

техником, одним из пионеров индукционного нагрева для

промышленных целей—Георгием Ильичем Бабатом,

скончавшимся 15 октября I960 г.

Первое издание книги вышло в свет в 1946 г.

За прошедшие годы индукционный нагрев получил

необычайно широкое распространение и в настоящее

время применяется в самых разнообразных технологиче-

ских процессах в различных отраслях науки и техники..

Над дальнейшим распространением методов индукцион-

ного нагрева для решения новых технических проблем

работают многие инженеры и техники, встречая, естест-

венно, в своей работе известные трудности. Теоретиче-

ская трактовка вопросов индукционного нагрева, изло-

женная Г. И. Бабатом в своей книге, сохраняет свою

справедливость, является оригинальной и свежей и без

сомнения будет очень полезной всем интересующимся

техникой индукционного нагрева.

Первое издание «Индукционного нагрева», выпущен-

ное тиражом всего в 4 000 экз., в настоящее время стало

библиографической редкостью. С другой стороны, гла-

вы книги с 8 по 18, посвященные практическому приме-

нению индукционного нагрева, за время, истекшее

с 1946 г., сильно устарели.

Поэтому настоящее, второе издание книги, подготов-

ленное друзьями и учениками покойного Г. И. Бабата,

значительно отличается от первого издания.

Введение и первые семь глав, проверены и отредак-

тированы проф. Э. А. Мееровичем.

5

Заново написаны канд. техн, наук Н. А. Лебедевым

в гл. 8 «Общие сведения» и § 8-1, 8-2, 8-5, 8-7 и 8-10;

в гл. 9 —§ 9-4, 9-9—9-11; в гл. 10 — § 10-9; полностью

гл. 14, в гл. 16 — § 16-6.

Им же отредактированы гл. 8, 9 и 18.

Заново написаны канд. техн, наук М. Л. Любимовым

гл. 15—17. Им же отредактированы гл. 10—13.

В своей работе редакторы второго издания старались

придерживаться текста и духа первого издания, с тем

чтобы донести до читателей оригинальность мышления

и яркость изложения автора книги. Мы считаем, что вы-

нужденная переработка глав книги, посвященных прак-

тике индукционного нагрева, не нарушает стройности

изложения и будет полезной читателю, так как во вто-

рое издание внесено все то, что поможет сделать книгу

современной.

В заключение мы хотим отметить, что ряд идей по-

койного Г. И. Бабата, высказанных им в этой книге по-

путно с основным изложением, воплощается в последнее

время в жизнь. Это относится, например, к использова-

нию безэлектродного индукционного газового разряда

и бестигельной плавки металлов, к обработке давлением

и химико-термической обработке металлов при индукци-

онном нагреве, варке стекла и сварке стеклянных дета-

лей токами высокой частоты и т. д.

Э. Меерович, Н. Лебедев, М. Любимов

ПРЕДИСЛОВИЕ К ПЕРВОМУ ИЗДАНИЮ

Всякая новая отрасль техники при своем возникно-

вении носит, как правило, эмпирический характер. Пер-

вые конструкции создаются на основании интуиции —

методом «проб и ошибок». В этот период развития мож-

но говорить не об инженерной науке, а об инженерном

искусстве. Литература, посвященная данному вопросу,

носит преимущественно описательный характер.

Лишь после того как окончательно установятся не-

кие стабильные конструкции, может появиться теория

их расчета. Инженерные расчеты не могут вырасти из

чистой физики и математики. Инженер должен решать

не только технические, но и экономические задачи; он

должен конструировать и строить наиболее дешевые,

наименее трудоемкие агрегаты. Для экономических рас-

четов в физические формулы должны быть введены эм-

пирические коэффициенты, получить которые можно

только на основе эксплуатационного опыта. Всегда

имеется бесчисленное множество вариантов решения од-

ной и той же инженерной задачи. Лишь эксплуатация

может выявить наиболее надежный и экономичный из

этих вариантов.

В электротехнике инженерные теории возникли

в конце прошлого столетия. После того как выкристал-

лизовались более или менее установившиеся конструк-

ции электрических машин и трансформаторов, появились

работы лорда Кельвина, братьев Гопкинсон, Сильвану-

са Томпсона, Штейнмеца, несколько позже Милана,

Видмара и др., посвященные их расчету, выбору опти-

мальных соотношений и размеров.

7

Радиотехника пережила период становления инже-

нерных теорий значительно позднее—в эпоху мировой

империалистической войны 1914—1918 гг.

Настоящая работа является попыткой наметить ме-

тоды инженерного расчета в быстро развившейся за по-

следние годы области индукционного нагрева.

Из всего комплекса вопросов, связанных с индукци-

онным нагревом, основное внимание здесь уделено по-

верхностной закалке стали. Поверхностная закалка на-

ходит применение во всех отраслях металлопромышлен-

ности. Она дает громадную экономию металла, удешев-

ляет технологический процесс, оздоровляет условия тру-

да, намного увеличивает качество и срок службы де-

талей механизмов, режущего и мерительного инстру-

мента.

Плавильные печи в настоящей работе почти совер-

шенно не затронуты, так как по этому вопросу имеется

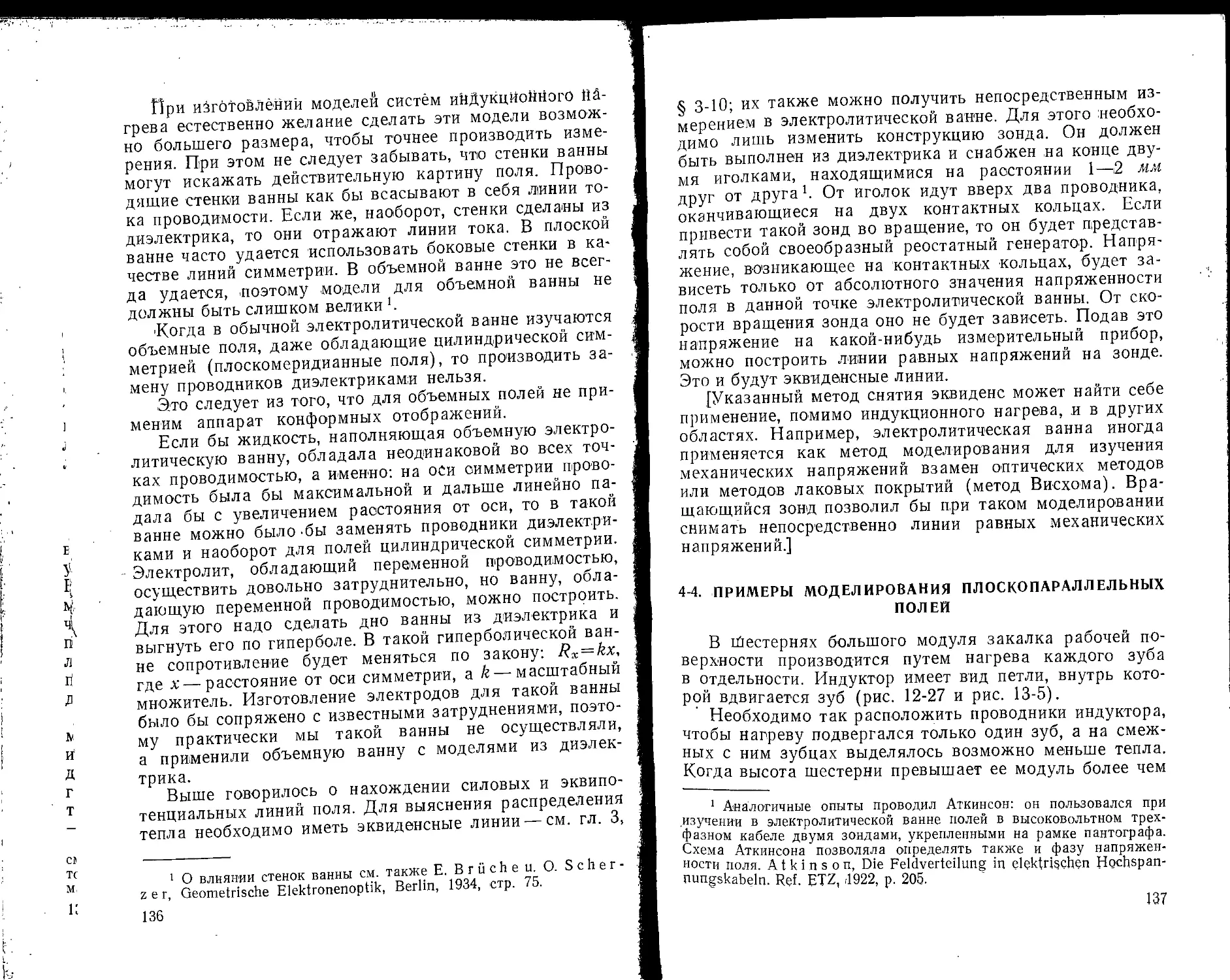

довольно обширная литература.

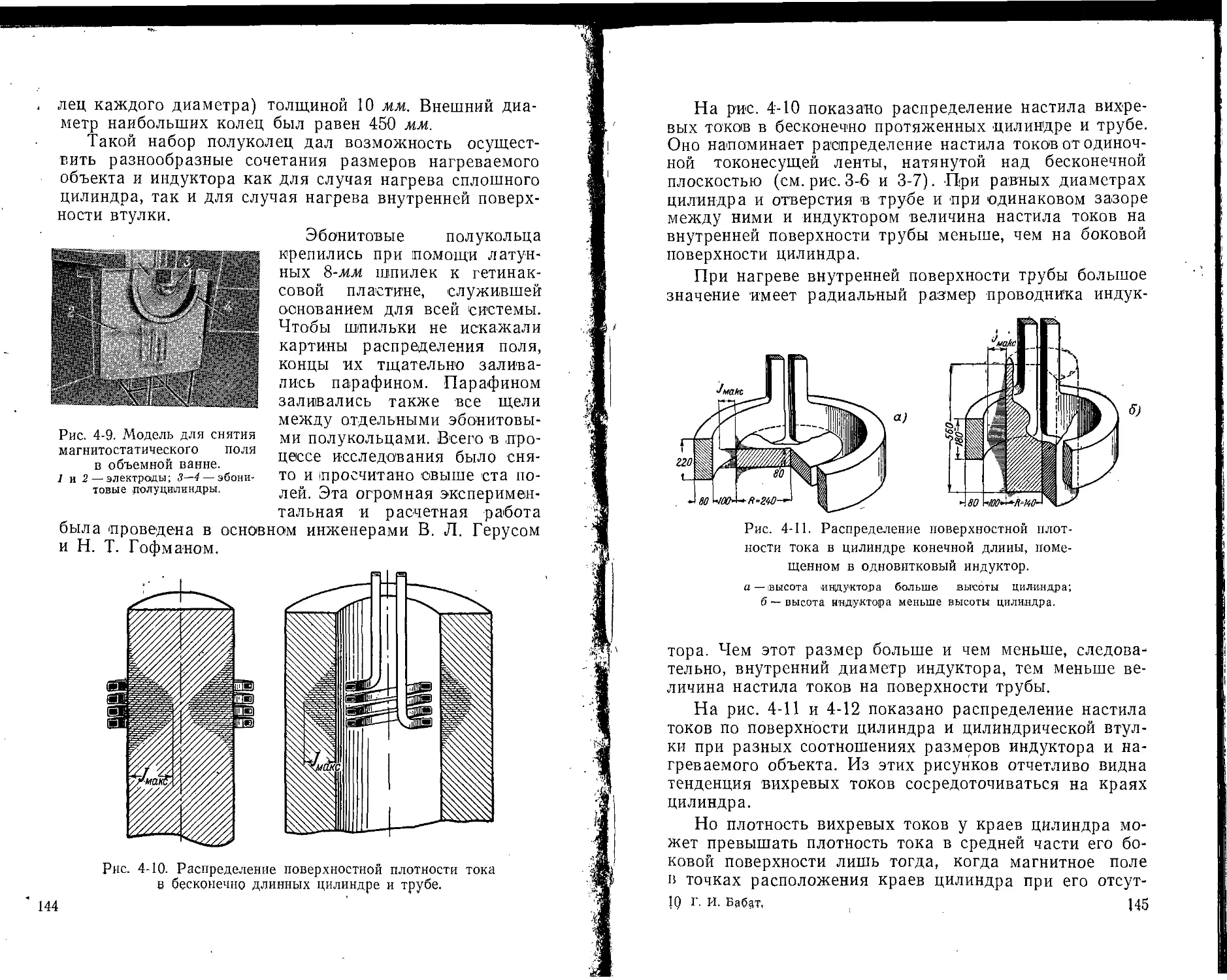

При написании этой работы я старался пользоваться

возможно более простым математическим аппаратом,

памятуя известное изречение Лапласа: «Математиче-

ская мельница мелет весьма мелко, но качество полу-

ченной муки зависит от исходного продукта».

Ценность любого метода расчета определяется теми

физическими предпосылками, которые были заложены

при его выводе.

Все уравнения, встречающиеся в работе, линеаризо-

ваны. Применение более точных нелинейных расчетов

при современном состоянии вопроса вряд ли целесооб-

разно, так как в окончательные формулы все равно при-

ходится вводить эмпирические поправочные коэффици-

енты. Правда, чем примитивнее формула, тем уже пре-

делы ее применения, но зато тем легче дать физическую

интерпретацию сущности расчета и тем меньше вероят-

ность ошибок.

В электротехнических и тепловых расчетах особенно

легко злоупотреблять математикой. Поэтому я старался

никогда не забывать, что от инженера в конечном счете

требуются не формулы и не уравнения, а живые резуль-

таты— экономично построенные и надежно работающие

конструкции. Расчет — только средство, но не цель.

Проектирование и исследование установок индукци-

онного нагрева производилось по инициативе автора й

8

инж. М. Г. Лозинского в лаборатории завода «Светла-

на», начиная с 1936 г.

Первые опыты производились с относительно неболь-

шими мощностями 5—10 кет. В этот период в работах

принимали участие главный конструктор завода «Свет-

лана» инж. С. А. Зусмановский и инж. А. Ф. Смирнов.

В 1938 г. была построена мощная установка на 300 кет

и было начато проектирование промышленных установок

для высокочастотной электротермии.

За истекшие годы работы по индукционному нагреву

велись в ряде организаций, появились типовые лампо-

вые генераторы для установок индукционного нагрева,

удалось промышленно освоить поверхностную закалку

разнообразнейших стальных изделий, а также изучить

ряд других применений индукционного нагрева.

Я считаю необходимым упомянуть своих сотрудни-

ков, принимавших участие в первых пионерских работах

по индукционному нагреву.

Механические конструкции большинства устройств

и станков разрабатывались инженерами А. А. Батури-

чевым, В. М. Васильевым и Б. А. Шустовым. Электро-

технической стороной вопроса занимались инженеры

Н. Г. Натансон, Ю. Б. Вигдорович, Н. А. Рощин (погиб

в боях за Ленинград). Металловедческие исследования

проводились инженерами.В. К. Кучма, Л. М. Шевченко,

В. М. Залкиндом, а также доцентом Э. В. Шлейером.

Выпуск промышленных установок осуществлялся под

руководством инж. Р. Ф. Аладжева.

При разборе ряда теоретических вопросов автор не-

однократно пользовался советами канд. техн, наук

В. С. Лукошкова.

Почти все опытные конструкции нагревательных ин-

дукторов, трансформаторов, закалочных приспособле-

ний и т. п. выполнялись механиками лаборатории

И. А. Труфановым и Ф. И. Ивановым (погибшими во

время Ленинградской блокады), высокому мастерству

которых обязан успех многих начинаний.

Отдельные результаты работ автора опубликованы

в журналах «Электричество», «Вестник электротехники»,

«Станки и инструмент», «Вестник металлопромышлен-

ности», «Журнал технической физики», «Electronics»,

«RGE», «1ЕЕ», «Heat Treating and Forging», «Wireless

Engineer» за 1937—1940 гг.

9

Некоторые из высказанных положений уже устарели,

другие требуют более подробного развития и дополне-

ния. Многие взгляды автора были предметом оживлен-

ных дискуссий. В настоящей работе я пытался рассмот-

реть с единой точки зрения комплекс основных вопро-

сов, связанных с индукционным нагревом.

Пока индукционный нагрев применялся лишь для

плавильных печей, где тепло должно выделяться в бес-

форменной массе металла, можно было пользоваться

сравнительно простыми теориями1 для определения

электрических параметров установок. Тепловые расчеты

достаточны были самые примитивные. Значительно

сложнее обстоит дело при поверхностной закалке.

Нагреву должны подвергаться изделия, имеющие

вполне определенные (и иногда весьма сложные) геомет-

рические формы.

Совокупность проводников, создающих высокочастот-

ное поле, — за ней прочно утвердился термин «нагрева-

тельный индуктор» — должна быть так выполнена, что-

бы локализовать нагрев на строго ограниченных участ-

ках поверхности изделия. Аналитическое и эксперимен-

тальное решение этой задачи составляет содержание

основных глав этой работы.

Для определения удельных мощностей и режимов

нагрева потребовались довольно сложные тепловые

расчеты.

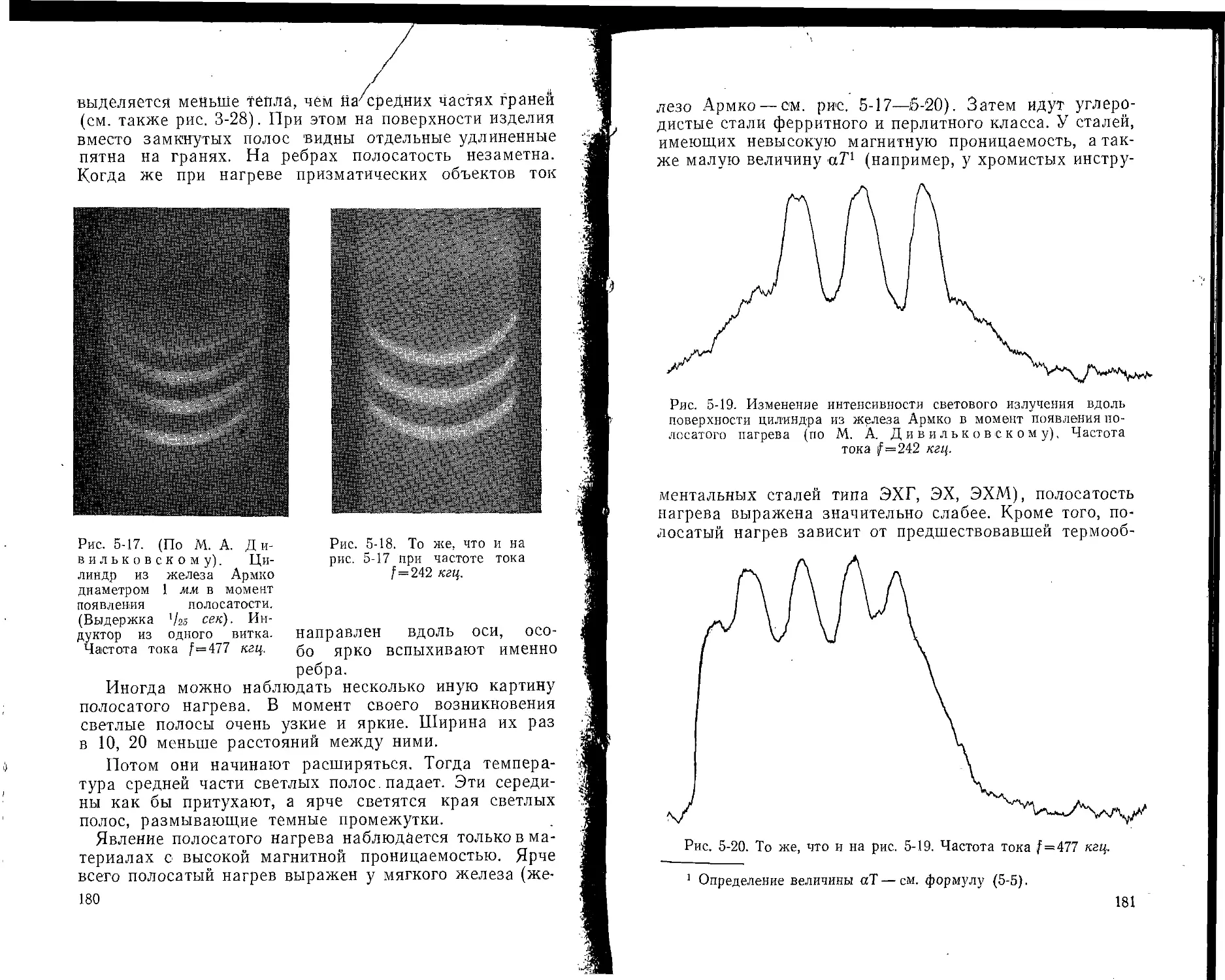

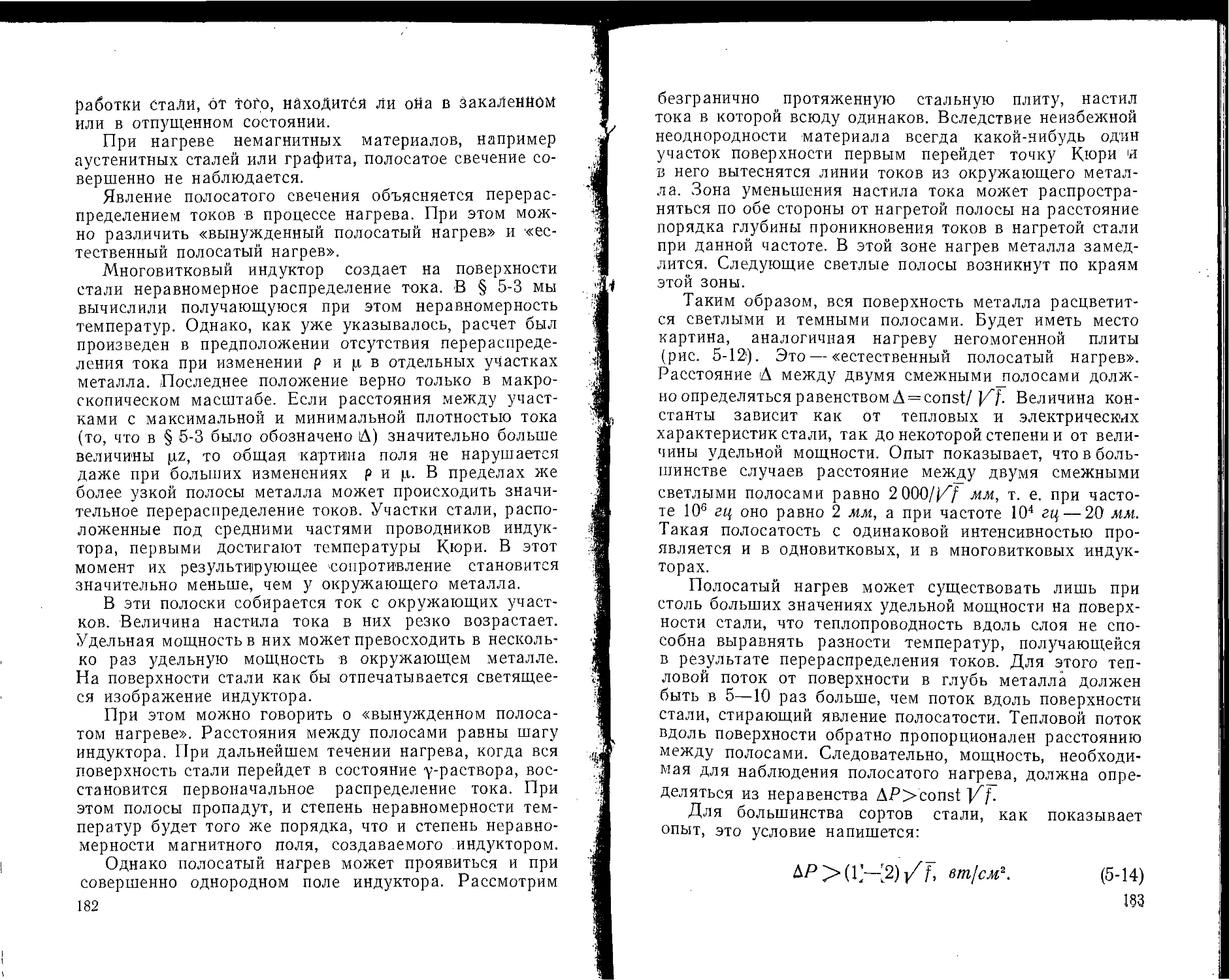

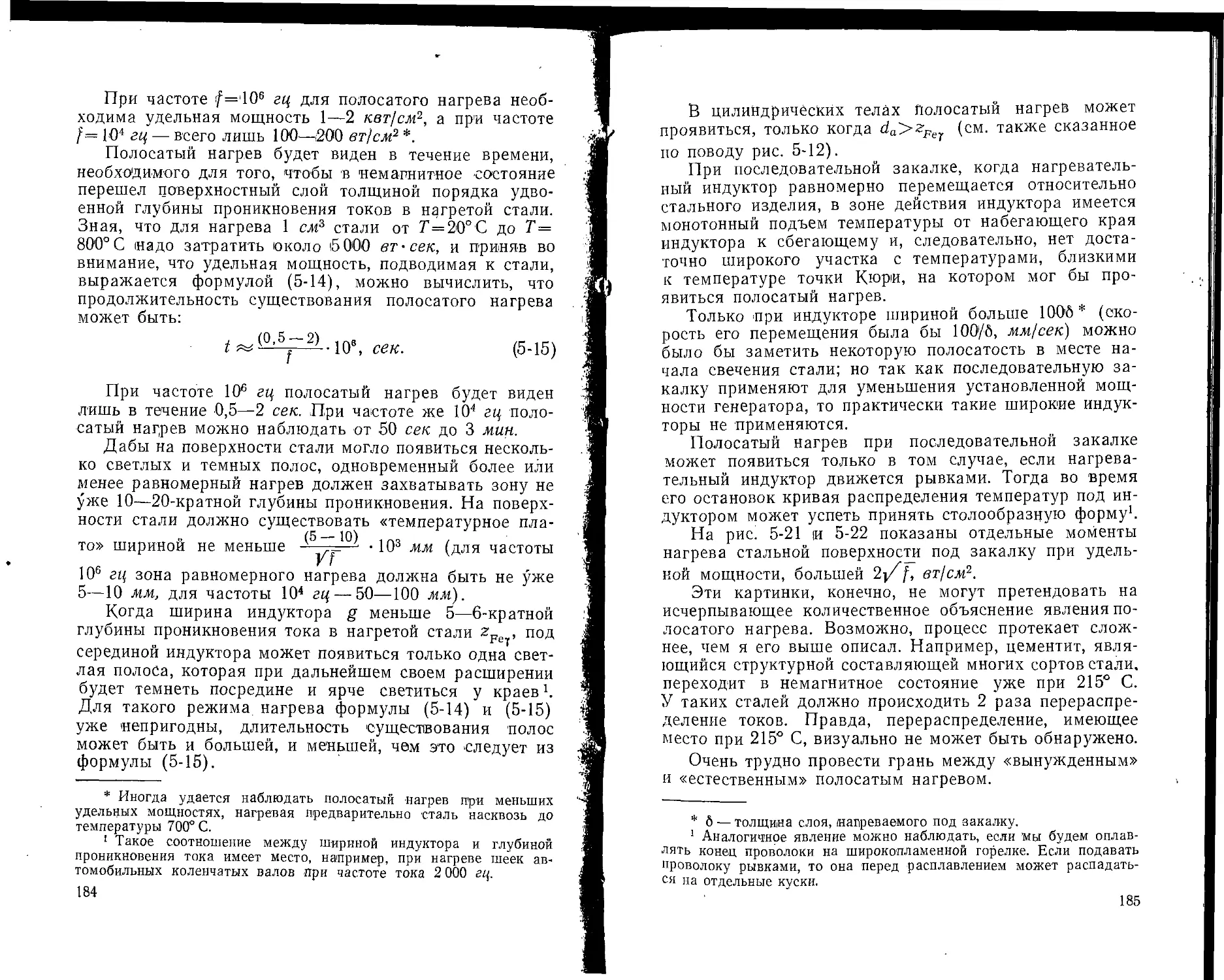

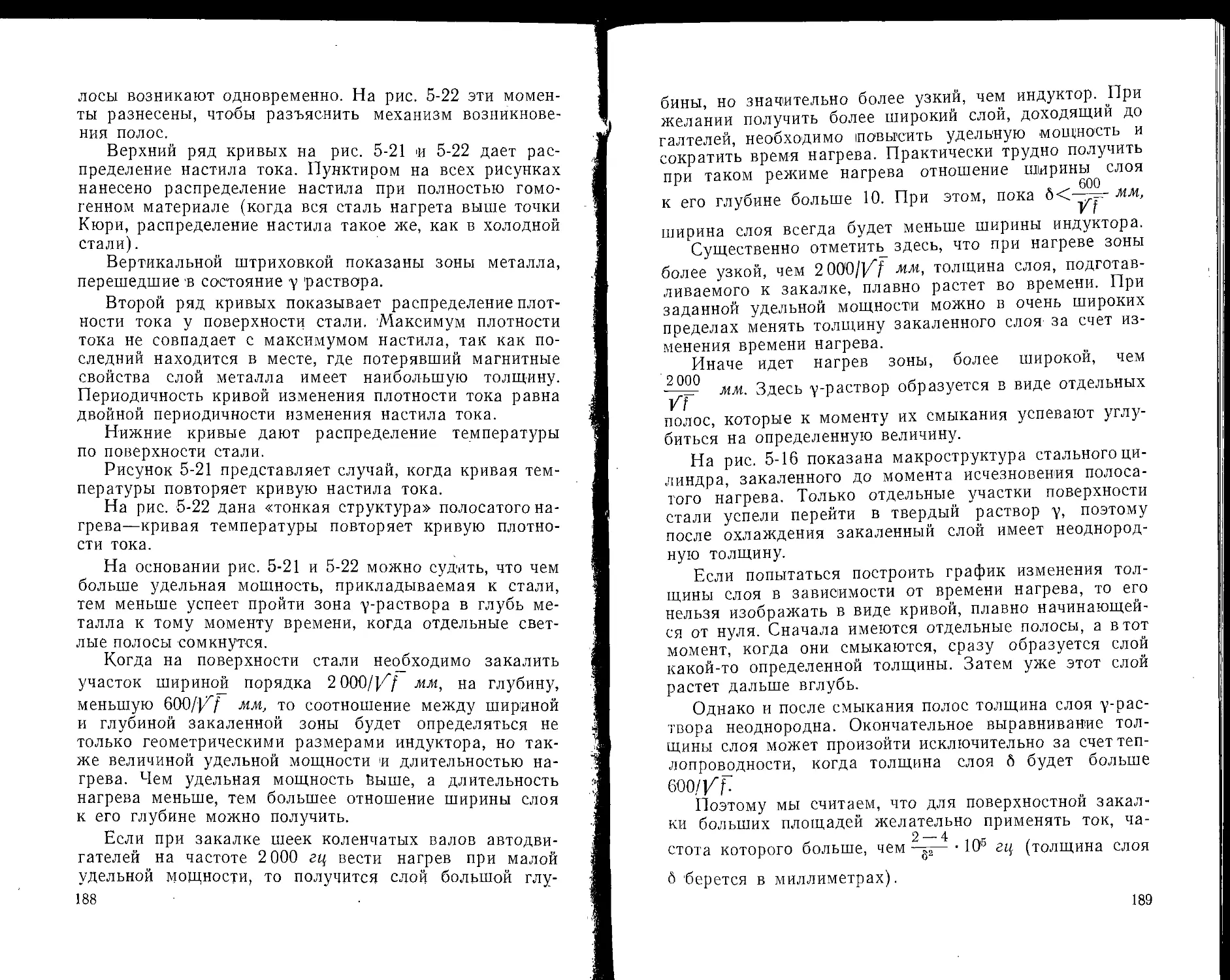

При быстром нагреве ферромагнитных материалов

в электромагнитных полях было обнаружено весьма

своеобразное явление «полосатого нагрева», объяснение

которого потребовало ряда экспериментов и теоретиче-

ских вычислений.

Глава 1, являющаяся до некоторой степени вводной,

необходима для того, чтобы четко установить понятие

об основной единице многих дальнейших измерений —

глубине проникновения тока.

Задачу о распределении токов при любых частотах

и любых геометрических формах индуктора и объекта

я счел целесообразным расщепить на две части. В гл. 2

разобрано влияние частоты на распределение токов в те-

1 Burch and Davis, An Introduction to the Theory of Eddy-

Current Heating (Bonn, 1928). W. Esmarch, Zur Theorie der kern-

losen Induktionsofen, Wiss. Verof. d. Siemens-Konzerns, 1931, Bd 10,

№ 2, S. 172—196.

10

лах простейших геометрических форм, находящихся

в однородном электромагнитном ноле. В гл. 3 рассмат-

ривается зависимость распределения токов от формы

индуктора и объекта. В этой главе местами исключается

из рассмотрения фактор частоты; предположено, что она

весьма высока, так что глубина проникновения токов

значительно меньше размеров исследуемых тел. Такая

«высокочастотная» точка зрения позволила применить

для расчетов методы магнитостатики, а также воспользо-

ваться электролитической ванной. Результаты исследо-

ваний, проведенных с электролитической ванной, изло-

жены в гл. 4.

Графики гл. 3 и 4, потребовавшие для своего пост-

роения весьма кропотливой вычислительной работы, на-

деюсь, облегчат работу конструкторов и исследова-

телей.

Вопрос о выборе частоты тока для поверхностной

закалки можно рассматривать двояко: во-первых, с точ-

ки зрения технолога-термиста, интересующегося тем,

что происходит со сталью при нагреве ее токами разных

частот при разных графиках подвода мощности. Такая

трактовка проведена в гл. б и 6. С другой стороны,

электрика интересует возможность выбора такой часто-

ты, чтобы получить возможно более простую, дешевую

установку и максимальный к. п. д.

При слишком низких частотах представляют неудоб-

ства большие токи в индукторах. Коэффициент полезно-

го действия при этом низкий, так как нагреваемый

объект становится «прозрачным» для длинной электро-

магнитной волны, которая проходит через него, теряя

лишь малую часть своей энергии. С другой стороны,

слишком высокие частоты вызывают повышение напря-

жения на индукторе, возрастает опасность пробоя. При-

ходится увеличивать расстояние между индуктором ~а

объектом и уменьшать в активной части индуктора от-

ношение длины проводника к его ширине. Это также

ухудшает к. п. д.

Понятно, где-то существует «золотая середина».

Основные электрические соотношения для нагрева-

тельных индукторов приведены в гл. 7.

Схемы ламповых генераторов, применявшиеся в ра-

диотехнике, оказались непригодными для целей электро-

термии.

11

В лаборатории завода «Светлана» впервые в истории

высокочастотной техники пришлось получать мощности

до 500 кет от ламповых генераторов, работающих на

самовозбуждении. Попутно был разработан ряд вспомо-

гательных устройств для регулирования и управления

генераторами. Эти вопросы изложены в гл. 8.

Когда мне пришлось начать проектирование мощных

высокочастотных воздушных трансформаторов для

включения нагревательных индукторов, я убедился, что

разработанных конструкций и методов их расчета не су-

ществует. Теории, разработанные для трансформаторов

с железным сердечником, оказались здесь неприменимы-

ми. Была создана изложенная в гл. 9 методика расчета.

Были построены многочисленные трансформаторы как

на заводе «Светлана», так и на ряде других заводов.

Их успешная эксплуатация подтверждает правильность

предложенных конструкций и методов их расчета.

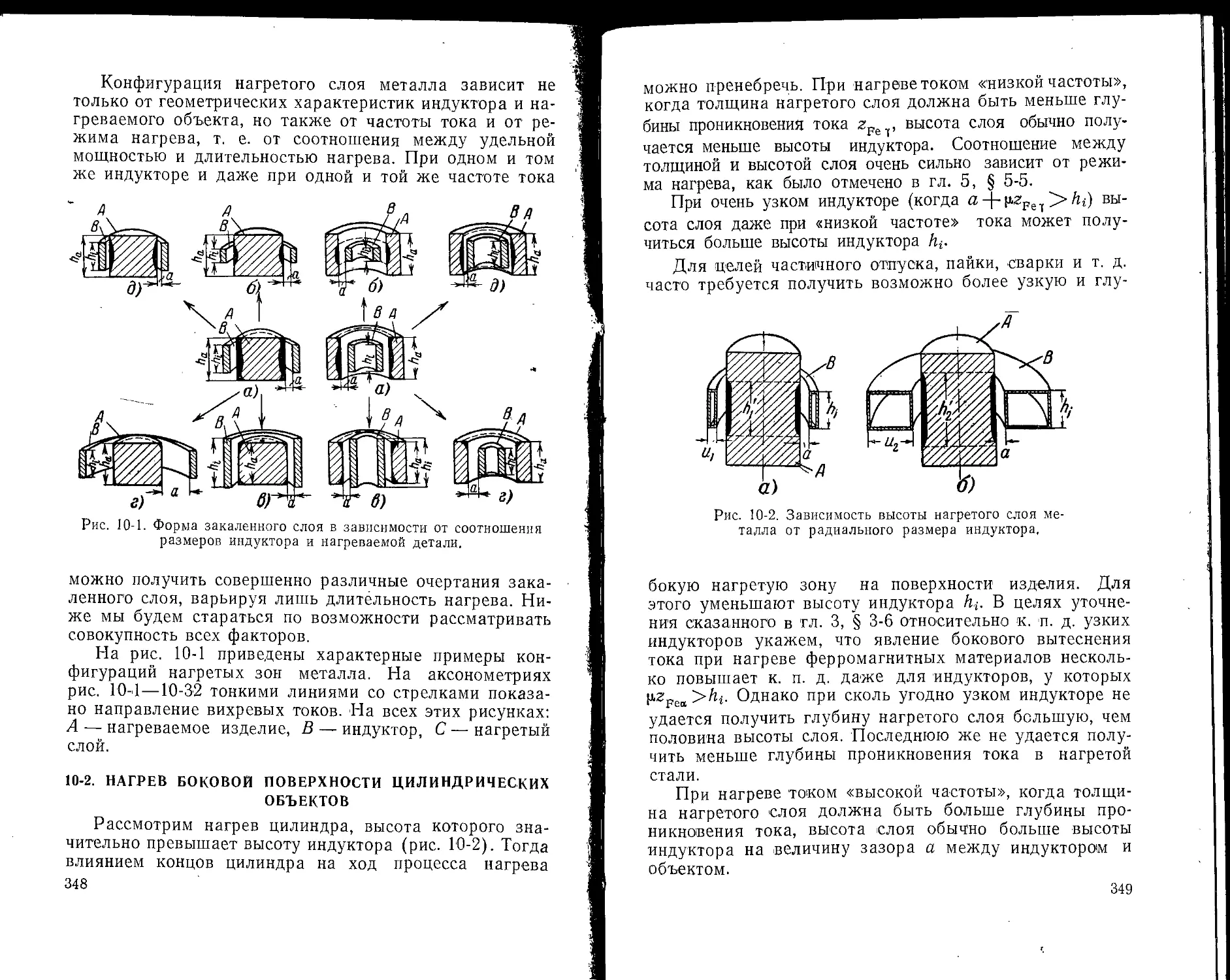

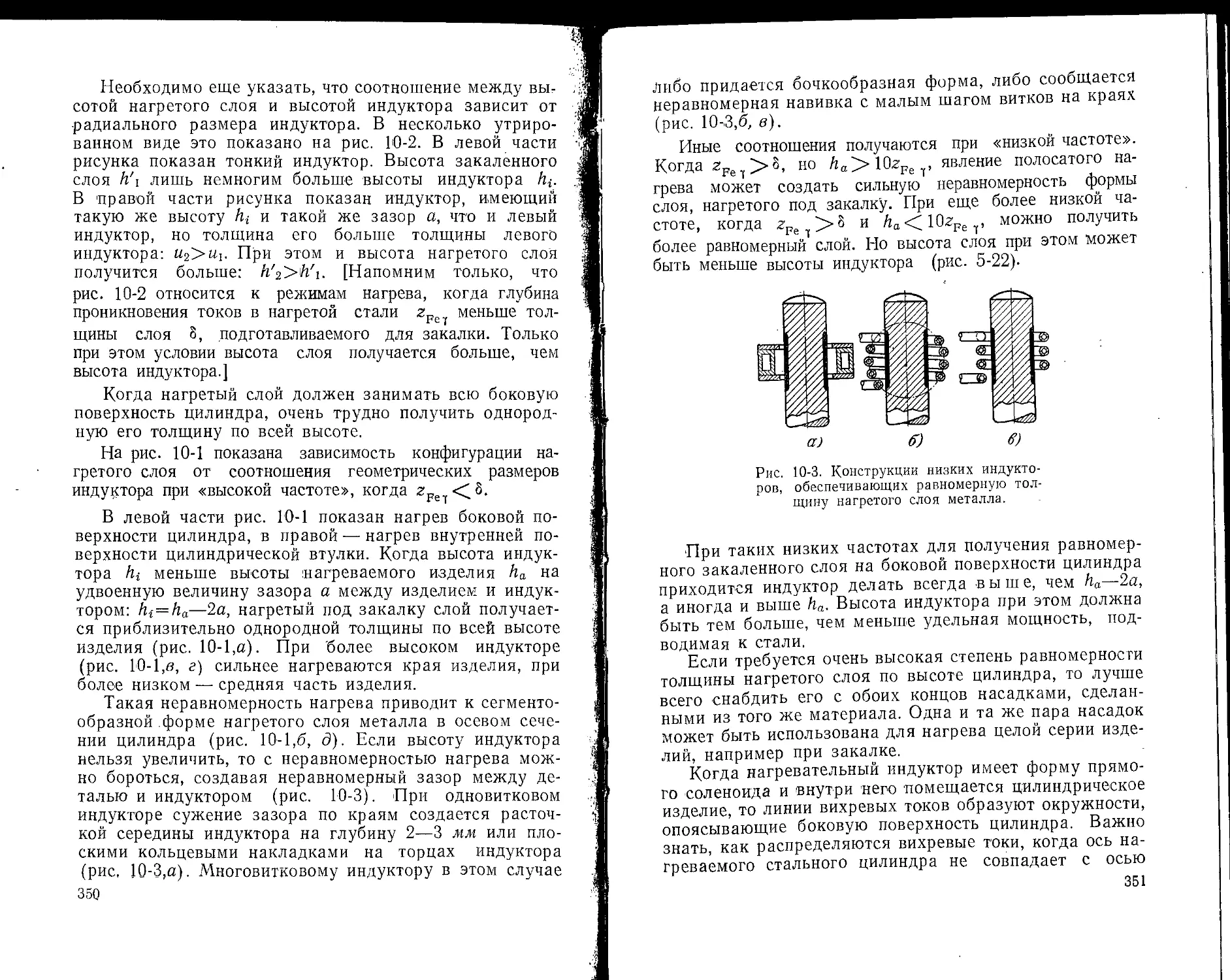

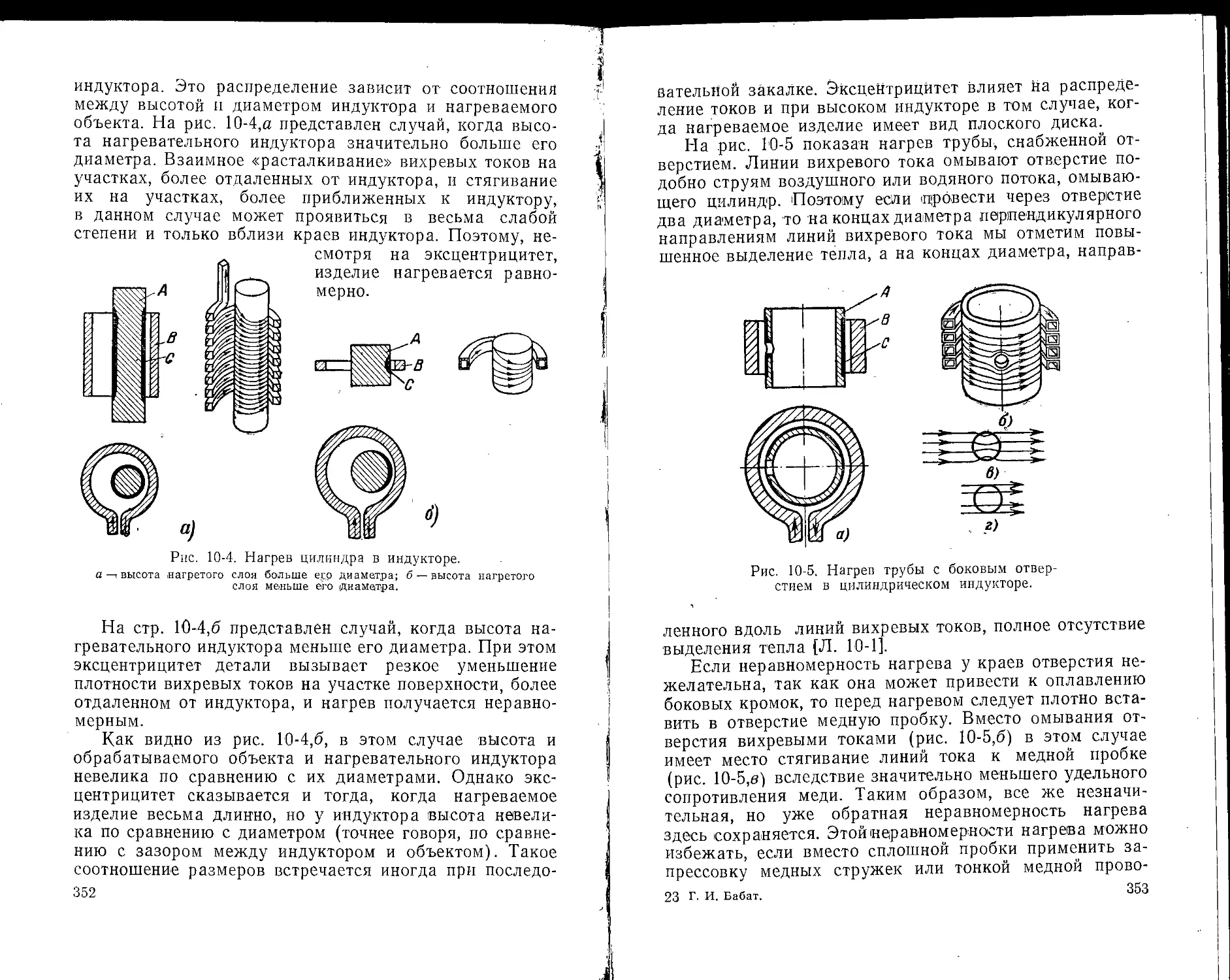

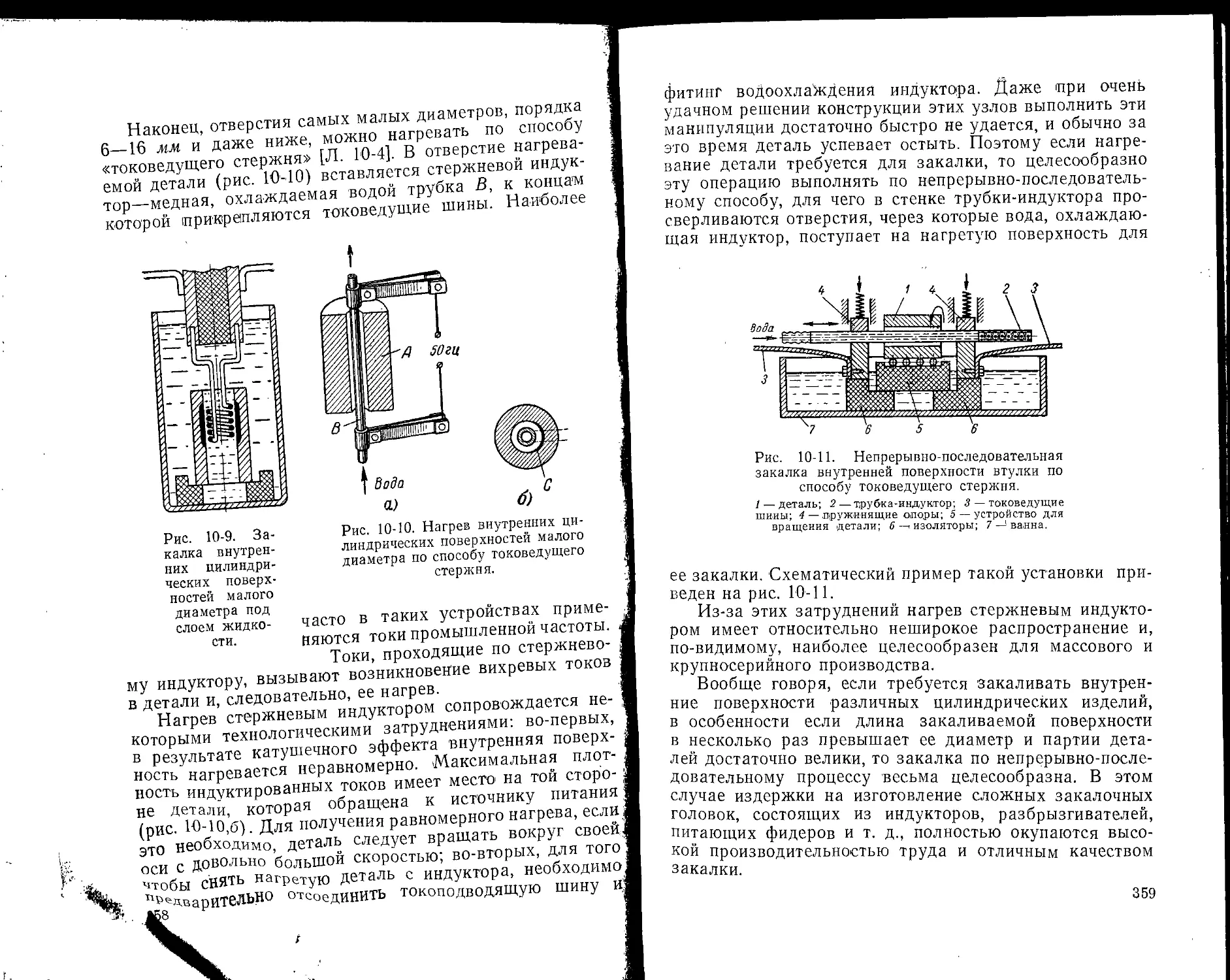

Глава 10, описывающая конструкции нагревательных

индукторов, с одной стороны, основана на теоретических

выводах гл. 3 и 4, с другой стороны, обобщает практи-

ческий опыт последних лет.

Центральное место в настоящей работе занимают

электротехнические проблемы. Поэтому гл. 11, затраги-

вающая металлургическую сторону вопроса, носит, мож-

но сказать, вспомогательный характер.

Опыт высокочастотной обработки деталей изложен

в гл. 12.

В гл. 13 делается попытка систематизировать различ-

ные конструкции закалочных станков.

Общая компоновка закалочной установки, являю-

щаяся одним из важных факторов, обеспечивающих ее

успешную эксплуатацию, рассматривается в гл. 14.

Наконец, в последних трех главах освещены различ-

ные, еще не получившие столь широкого распростране-

ния применения индукционного нагрева, исследовавшие-

ся в лаборатории завода «Светлана».

Индукционный нагрев диэлектриков в быстропере-

менном электрическом поле, получающий в последние

годы весьма широкое распространение, особенно в авиа-

ционной промышленности, в настоящей работе намерен-

но не затрагивается. Этой теме должна быть посвящена

специальная работа.

Автор

12

ВВЕДЕНИЕ

Методы обработки металлов путем нагрева их в бы-

стропеременных электромагнитных полях сравнительно

недавно начали входить в промышленную практику.

В 1913 г. фирма Лоренц начала опыты с бессердечнико-

выми индукционными печами. В 1915—1916 гг. по ини-

циативе доктора Нортрупа фирма Аякс (Ajax) выпусти-

ла на рынок первые бессердечниковые высокочастотные

печи. В эти же годы индукционный нагрев стал приме-

няться в электровакуумной промышленности для про-

грева деталей радиоламп во время откачки.

До 1933 г. индукционный нагрев промышленно при-

менялся только в этих двух областях: для плавки ме-

таллов и для обезгазования электровакуумных приборов.

Лишь в самые последние годы наметились новые, ре-

волюционизирующие технологию металлообработки при-

менения индукционного нагрева — поверхностная закал-

ка стали, поверхностное легирование, механическая об-

работка с подогревом. Кроме того, этим методом нагре-

ва стали пользоваться в химической промышленности,

в производствах твердых соединений и абразивов, в про-

изводстве кварцевого стекла и т. д.

Между тем явление нагрева металлических тел в пе-

ременных магнитных полях стало впервые изучаться как

физический феномен еще в эпоху первых работ Фара-

дея над электромагнитной индукцией '.

1 В 1825 г. Франсуа Араго, измеряя силу земного магнетизма

посредством качаний стрелки компаса, заметил, что качания быстро

затухают, если подле стрелки находятся металлические тела, в осо-

бенности медь. Араго же открыл, что вращающийся медный диск

увлекает за собой намагниченную стрелку. Это явление индукции

токов в сплошнйх металлических массах детально изучал ученик

Араго — Леои Фуко. С этого времени за токами, весь контур ко-

торых заключен в пределах одного сплошного куска металла, утвер-

дилось название — токи Фуко, или вихревые токи.

Первая попытка произвести аналитический расчет этого явле-

ния была сделана в 1853 г. Felici.

13

Электромагнитная теория Максвелла дала методы

вычисления распределения вихревых токов. (Правда,

сам Максвелл детальных расчетов не производил.

В 1872 г. он только вычислил распределение токов в бе-

сконечно тонкой пластинке).

В 1880 г. Генрих Герц в своей блестящей диссерта-

ции «Об индукции во вращающихся шарах»1 дал де-

тальный анализ законов циркуляции вихревых токов.

Им был в сущности создан вполне разработанный мате-

матический аппарат для точного расчета явлений, свя-

- занных с вихревыми токами. Современные методы расче-

та распределения вихревых токов представляют собой

в значительной мере упрощение методов, которыми поль-

зовался Герц.

Такой многолетний (свыше 50 лет) разрыв между

теоретической проработкой вопроса и его практическими

- приложениями объясняется рядом причин.

Количество тепла, выделяемого .вихревыми токами,

зависит от частоты перемен магнитного поля. При тех

частотах, которые могли быть получены к началу XX в.

с помощью вращающихся машинных генераторов, кон-

центрация тепловой энергии, выделяемой вихревыми то-

ками, настолько мала, что этот способ нагрева не имел

абсолютно никаких преимуществ перед другими спосо-

бами электронагрева.

При низких частотах нечего, например, даже мечтать

получить индукционным нагревом такие концентрации

тепловой энергии, какие дает вольтова дуга. При про-

мышленных частотах (50—60 гц) даже в больших же-

лезных массивах при практически достижимых индук-

циях в несколько тысяч гаусс плотность энергии, выде-

ляемой вихревыми токами, не превышает нескольких

ватт на квадратный сантиметр.

Пионеры электротехники изучали вихревые токи

лишь под углом зрения того вреда, который эти токи

1 Gesammelte Werke von Heinrich Hertz, Bd. 1. Schiriften vermi-

schten Inhalts, S. 37—144, Fg. 16. Uber die Induktion in rotierenden

Kugeln, Leipzig, 1895. В этой работе рассматриваются массивные

и полые шары, пронизываемые магнитным потоком от источника

поля, расположенного снаружи шара и внутри его. Как частный

случай задачи исследовано распределение токов в тонких пластин-

ках при разных ориентировках магнитного потока относительно

плоскости пластинки.

14

приносят, нагревая сердечники динамомашин и транс-

форматоров.

Призывы отдельных прозорливых ученых1 гипербо-

лизировать это явление—-увеличить тепло, выделяемое

вихревыми токами, настолько, чтобы оно смогло произ-

вести полезный технологический эффект, — не находили

практического отклика.

Вихревые токи в металлических массивах впервые

начали промышленно применяться для целей торможе-

ния. И ныне в измерительной технике тормозы с вихре-

выми токами занимают прочное место. Для торможения

мощных моторов прокатных станов применяются элек-

тромагниты, возбуждающие вихревые токи в массивных

чугунных маховиках.

Стремительное развитие радиотехники вызвало

к жизни генераторы токов высокой частоты: искровые,

дуговые, машинные и, наконец, генераторы с электрон-

ными лампами.

Первые высокочастотные генераторы были дороги и

недолговечны. Их амортизация ложилась тяжелым бре-

менем на стоимость эксплуатации высокочастотной уста-

новки. 20—-30 лет тому назад 1 квт-ч энергии высокоча-

стотного тока стоил в несколько десятков раз дороже,

чем 1 квт-ч постоянного тока или тока 50 гц.

Только радиотехника могла позволить себе такую

роскошь: -возможность установления связи посредством

беспроволочной линии оправдывала применение сколь

угодно дорогой электроэнергии.

К началу ЗО-х годов в результате длинного пути раз-

вития, проделанного радиотехникой, стоимость энергии

тока высокой частоты (вплоть до 108 гц) снизилась до

двух — четырехкратной стоимости энергии тока промыш-

ленной частоты. Ламповые генераторы высокой частоты

начали строиться на мощности в несколько тысяч кило-

ватт. Они стали просты и надежны в эксплуатации. Сле-

довательно, лишь с этого времени высокочастотный

ток — этот высококвалифицированный вид электриче-

ской энергии — мог рассчитывать на широкое промыш-

ленное применение.

Но не только несовершенство генераторов высокой

частоты мешало применению индукционного нагрева

1 См. О. Н е a w i s i d e, Electrician, 1884.

15

в промышленной практике. Металлопромышленность

прошлых десятилетий еще не созрела для восприятия

этого изощренного технологического приема Основным

конструкционным материалом, применявшимся в те го-

ды для всевозможнейших сооружений, начиная с рельсов

и деталей машин и кончая пушками, была мягкая сталь

(0,4% С). Запасы прочности были велики, изучение на-

пряжений в деталях механизмов не зашло настолько да-

леко, чтобы можно было поднять вопрос о необходимо-

сти местного их упрочнения. А малые скорости работы

машин и механизмов предопределяли малый износ их

из-за истирания.

Развитие авто- и авиастроения было одним из толч-

ков, поведших к разработке новых высокопрочных слож-

ных легированных сталей. Уменьшились коэффициент

незнания и запасы прочности при конструировании но-

вых агрегатов и механизмов.

Рабочие скорости возросли во много раз. Для борь-

бы с износом вследствие истирания стало усиленно при-

меняться поверхностное упрочнение участков деталей,

подверженных трению.

Наиболее старые методы частичного упрочнения —

это химико-термическая обработка (цементация, нитри-

рование, цианирование) и электролитические покрытия.

Другой способ частичного упрочнения — зональная

термообработка: не меняя состава материала изделия,

можно получать разные свойства в отдельных его уча-

стках, создавая для них разные условия нагрева и ох-

лаждения. Зональная термообработка при помощи

внешних источников тепла — газовых горелок, свинцо-

вых и соляных ванн — известна уже в течение несколь-

ких десятилетий.

Но и химикотермическая обработка, требующая

длительного времени (например, цементация коленча-

1 В конце прошлого столетия Поль Хохо получал поверхно-

стную закалку, нагревая стальные изделия электрическим разрядом

в ванне с электролитом, ио его начинания не встретили никакого

сочувствия.

См. Р. Н о h о, Phenomene calorifique produit par le courant

electrique au contact d’un solide et d’un liquide, La Lumiere Electri-

que, 52, 1894, p. 113, 165—169.

См. также M. E. Lagrange et P. H о h o, Bulletin de 1’Acade-

mie Royale de Belgique, 3-e serie, № 11, 1892. Comptes Rendus,

Mars 1893.

16

того вала длится около 30 ч), и зональная термообра-

ботка внешними источниками тепла, качество которой

зависит от искусства рабочего, не могут полностью

удовлетворить требованиям современного массового про-

изводства.

Кроме того, массовое производство породило спрос .

на высокопроизводительные методы нагрева под ковку

и штамповку.

Таким .образом, к началу 30-х годов созрели предпо-

сылки для широкого внедрения индукционного электро-

нагрева в металлопромышленность.

Воплощение в жизнь носившихся в воздухе техниче-

ских идей протекало подобно выпадению кристаллов из

сильно пересыщенного раствора. Работы начались неза-

висимо в целом ряде лабораторий и очень быстро при-

вели к практическим результатам *.

В нашем Союзе применение электротока для поверх-

ностного упрочнения стало изучаться с 1930 г. по ини-

циативе проф. В. Н. Гевелинга.

В 1933 г. в американских журналах появились статьи

Нортрупа о применении индукционного нагрева для тер-

мообработки металлов 2. В этих статьях, правда, Норт-

I руп вынужден был (по его же словам) выступать «ско-

рее как пророк, чем как историк». Все же он довольно .

детально разобрал основные возможности индукционно-

го нагрева в области поверхностной закалки (для валов

холодной прокатки, коленчатых валов двигателей), ме-

ханической обработки, поверхностного легирования.

В 1935 г. по инициативе инж. Б. Н. Романова и

Б. Н. Орлова были начаты работы по поверхностной

закалке в лаборатории проф. Вологдина.

В то же время в американских и английских журна-

1 История внедрения индукционного электроиагрева в металло-

промышленность может служить прекрасной иллюстрацией к извест-

ным словам Маркса (Капитал, т. I, гл. 13 «Машины и крупная про-

мышленность», раздел 1, примечание 89): «Критическая история

технологии вообще показала бы, как мало какое бы то ни было

изобретение XVIII столетия прина.длежит тому или иному отдель-

ному лицу».

2 Е. F. Northrup, Practical Methods for Heating Solids by

Induction, Iron Age, 1933, vol. 131, Jan., p. 165, Febr. 23, p. 310—311;

Steel, 1933, vol. 92, March, p. 21—24, March, p. 23—26; Electr. World,

1933, vol. 10’1, Febr., p. 25Й—ОЭТр’ПюгГ'Дйс! SteeKEngineer, vol. 10,

Ns 4, March ,193В, p. 67-^82> • Щ .' yj >. Д q

2 г. И. Бабат. ' 1 2 1 17

лах начали появляться статьи1 о работах фирмы Тос-

со —The Ohio Crankshaft Со. в области поверхностной

закалки. В 1936 г. Токко удалось наладить массовую за-

калку шеек коленчатых валов двигателей внутреннего

сгорания.

В 1936 г. автором совместно с инж. М. Г. Лозинским

было начато изучение индукционного нагрева для целей

термообработки в лаборатории завода «Светлана».

Позднее появляется поверхностная электрозакалка

в западноевропейских странах. В Германии первые све-

дения об установках поверхностной высокочастотной за-

калки относятся к 193'9 г.2.

В эти же годы начали множиться применения токов

высокой частоты для нагрева под ковку и штамповку

для пайки и сварки, частичного отпуска и поверхностно-

го легирования.

Быстрота, с которой индукционный нагрев вошел

в промышленный обиход, не имеет, пожалуй, прецедента

в истории техники. Когда летом 1939 г. на Всесоюзной

конференции по инструментальному делу демонстриро-

валась установка для поверхностной закалки, оказалось,

что из тысячи участников конференции едва набрался

десяток человек, видавших до того высокочастотный на-

грев. А уже в 1940 г. на ряде заводов нашего Союза на-

ходились в промышленной эксплуатации высокочастот-

ные закалочные установки.

В настоящее время ряд организаций производит

установки для индукционного нагрева.

1 Surface Hardening by High-Frequency Electric Currents, «Ma-

chinery» (London), 1936, vol. 48, 1937, June, p. 397.—New Process

for Selective Hardening Crankshafts. Heat Treating and Ferging,

1936, vol. 22, Ns 9, Sept., p. 476 — Announce Process for Selective

Surface Hardening Crankshafts. Steel, 1936, vol. 99, № 99, 12, Sept. p. 27.

2 AEG. Mitteilungen, № 3, 4939.

В этой статье описывается установка, осуществленная по си-

стеме Токко. Возможно, что такое запаздывание объясняется ши-

роким развитием в Германии поверхностной закалки кислородмо-

ацетиленовым пламенем.

ГЛАВА ПЕРВАЯ

РАСПРОСТРАНЕНИЕ ЭЛЕКТРОМАГНИТНЫХ ВОЛН

В МЕТАЛЛИЧЕСКИХ ПРОВОДНИКАХ

1-1. О ПРИМЕНИМОСТИ ПРИНЦИПА НАИМЕНЬШЕГО

ДЕЙСТВИЙ ДЛЯ ОТЫСКАНИЯ РАСПРЕДЕЛЕНИЯ ВИХРЕВЫХ

ТОКОВ

В середине XVII века Ферма сформулировал свой

знаменитый принцип: «Световые лучи распространяются

из одной точки в другую по пути, требующему наимень-

шего (или в некоторых частных случаях наибольшего)

времени». В терминах вариационного исчисления этот

принцип выражается формулой

б/=0. (1-4)

Первая вариация полного времени t, потребного све-

товой волне для распространения из одной точки в дру-

гую, равна нулю. Так как /= $dt, a dt — dl/v, где I — путь,

a v — скорость по пути, то формулу (1-1) можно запи*

сать:

8 J ~^=0. (1-2)

Скорость световой волны в любой среде равна ско-

рости в пустоте с, поделенной на коэффициент прелом-

ления п: v = c]n. Отсюда

—0. (1-3)

2*

19

В тесной связи с принципом Ферма находится прин-

цип наименьшего действия, высказанный впервые Мо-

пертюи в 1747 г. и гласящий: «для действительного дви-

жения материальной точки с массой m сумма произведе-

ний количеств движения на соответствующий элемент

траектории является наименьшей»:

5 j mudl = 0. (1-4)

Волновая механика Де-Бройля — Шредингера свя-

зывает механическую скорость и с волновой скоростью v

при помощи соотношения

(1-5)

(где с — скорость света в пустоте).

Такое объединение волнового и механического дви-

жения делает принцип наименьшего действия универ-

сальным законом, справедливым для всех видов движе-

ния материи и энергии. Необходимо лишь для каждого

вида движения находить наиболее четкую и конкретную

формулировку.

При распространении электромагнитной волны меж-

ду антеннами передающей и приемной радиостанций

можно пользоваться формулировкой Ферма.

Для описания движения свободных ,/электронов

в сложных электрических и магнитных полях полностью

цодходит формулировка Мопертюи.

Непосредственное применение этих формулировок

для отыскания распределения вихревых токов затрудни-

тельно, так как при тех частотах тока (от 102 до 106 гц),

которые интересуют практику индукционного нагрева,

размеры электромагнитной волны в воздухе намного

превышают размеры исследуемых проводников. Поль-

зуясь оптической терминологией, мы находимся в обла-

сти дифракции электромагнитных волн.

Исходя из общего принципа, что распределение токов

в любой системе проводников и диэлектриков должно

соответствовать некоему экстремальному значению, по-

пытаемся дать формулировку, наиболее наглядно описы-

вающую явление.

В тех случаях, когда можно говорить о наличии

э. д.с., действующей между двумя точками системы про-

20

водников, закон распределения токов может быть сфор-

мулирован следующим образом: токи распределяются

так, что в точках приложения э. д. с. суммарный ток

имеет максимальное возможное значение. Или: токи вы-

бирают такие пути, что результирующее сопротивление

между двумя точками приложения э. д. с. оказывается

наименьшим.

Частный случай этого закона имеет место при посто-

янной э. д. с., когда токи распределяются обратно про-

порционально омическим сопротивлениям отдельных

проводников.

При переменной э. д. с. полное сопротивление систе-

мы равно сумме активного и индуктивного сопротивле-

ния Z= R2 + (£>2L2. Чем выше частота тока, тем боль-

шую величину имеет индуктивное сопротивление coL и

тем сильнее оно влияет на распределение токов.

При переменной э. д. с. токи идут по пути, имеющему

наименьшее результирующее сопротивление Z, а не наи-

меньшее активное сопротивление R. Это иллюстрируется

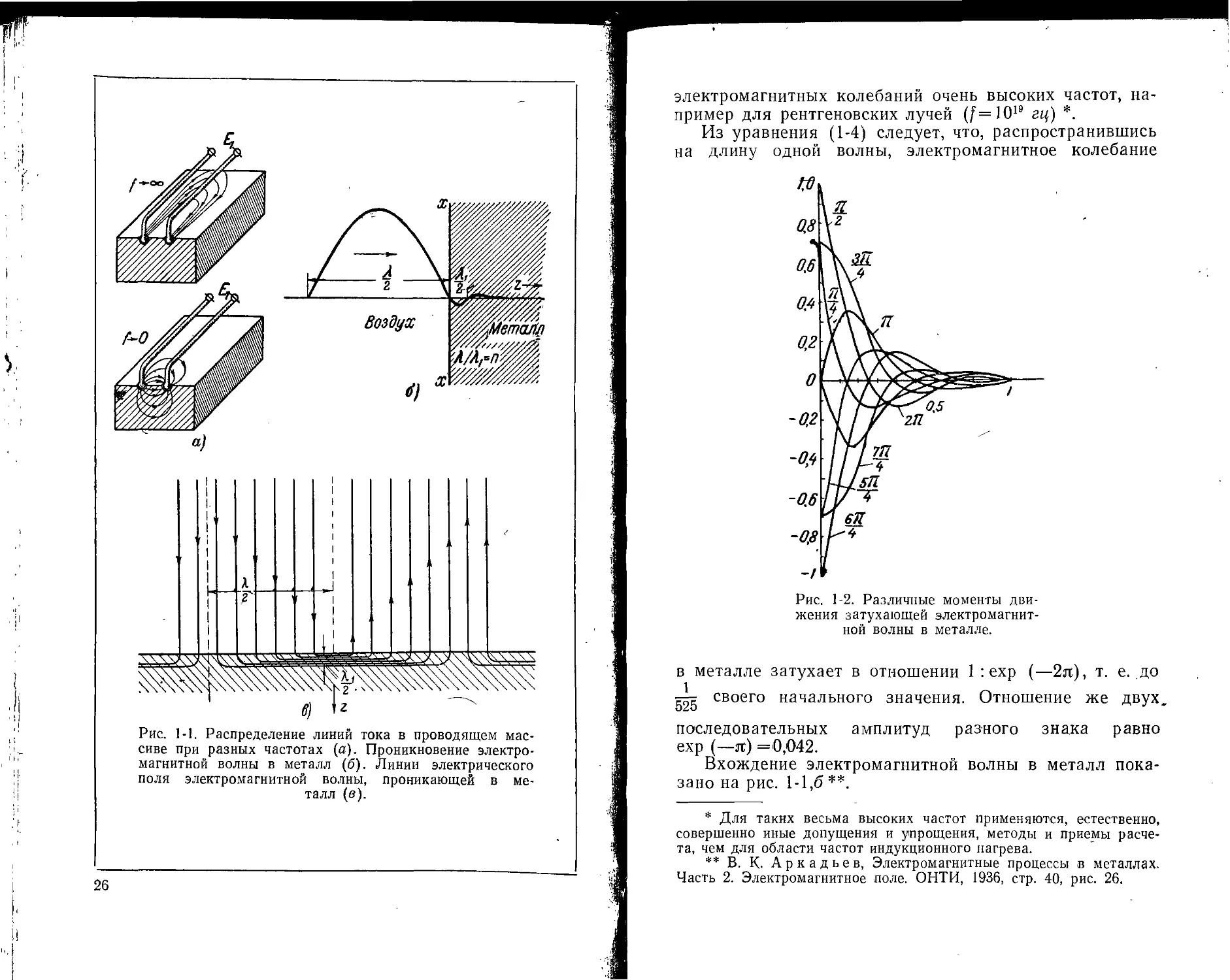

рис. 1-1. Над поверхностью земли проходят два провод-

ника, ограничивающиеся шаровыми заземлителями. При

низкой частоте (нижний рисунок) распределение токов

обусловлено только активным (омическим) сопротивле-

нием. Линии тока уходят глубоко в толщу земли. При

высокой частоте (верхний рисунок) токи ищут путь с ма-

лым индуктивным сопротивлением ыЬ, чтобы результи-

рующее сопротивление системы было минимальным. Ли-

нии тока стелются по поверхности земли, следуя за

всеми изгибами токоподводящих проводников.

Отклонение линий тока от тех путей, которым они

следовали бы при постоянной э. д. с., вызывает увеличе-

ние джоулевых потерь, что эквивалентно возрастанию

активного сопротивления контура токов. Это возраста-

ние активного сопротивления ставит предел указанному

отклонению линий тока от случая постоянной э. д. с.

Результатом борьбы двух противоположных тенден-

ций — увеличения активного и уменьшения индуктивно-

го сопротивлений — является состояние, когда полное

приведенное сопротивление проводника Z имеет мини-

мальное возможное для данной частоты значение.

Результирующее индуктивное сопротивление системы

проводников может уменьшаться из-за перераспределе-

ния токов внутри проводников только за счет изменения

21

так называемой внутренней индуктивности, т. е. той ин-

дуктивности, которая обусловлена магнитным потоком,

замыкающимся в самой толще металла. Внешняя индук-

тивность при перераспределении токов не меняется. По-

этому при низких частотах, когда внутреннее индуктив-

ное сопротивление системы проводников значительно

меньше ее омического сопротивления, распределе-

ние токов мало отличается от такового при постоянном

токе.

Заметное перераспределение токов начинается при

тех частотах, когда внутреннее индуктивное сопротивле-

ние становится сравнимым с омическим сопротивле-

нием, когда глубина проникновения токов становится

меньше размеров тела.

При дальнейшем повышении частоты линии тока рас-

полагаются таким образом, что активное сопротивление

всегда равно внутреннему индуктивному сопротивлению.

Эти же рассуждения применимы в тех случаях, ког-

да ток в проводящей массе возбуждается путем индук-

ции. Поместим внутрь соленоида кусок металла. Индук-

тированные в этом металле токи распределяются таким

образом, чтобы по возможности уменьшить индуктив-

ность системы. Однако эти токи вызывают выделение

тепла и, следовательно, увеличивают активное сопротив-

ление. Величина индуктированных токов и распределе-

ние их устанавливаются таким образом, что система

имеет минимальное Z. /

Практическая электротехника накопила” значительное

количество терминов для описания явления перераспре-

деления токов при изменении частоты.

Здесь и «поверхностный эффект» или «скин-эф-

фект» — вытеснение тока из центральных частей про-

водника на его периферию, и «явление близости» —

стремление линий двух разно направленных токов вза-

имно сблизиться, а двух одинаково направленных вза-

имно оттолкнуться, и «катушечный эффект» — вытесне-

ние линий тока на внутренние участки поверхности вит-

ков цилиндрического соленоида, и явление вытеснения

тока в обмотках электрических машин, называемое иног-

да «явлением Фильда» \ заключающееся в том, что при-

ближение к проводнику магнитопровода из расслоенного

1 А. В. Field, Trans. Am. Inst. El. Eng., 1905, p. 659.

22

железа вызывает вытеснение линий тока в сторону про-

водника, противоположную магнитопроводу.

Все это проявления одного и того же закона — стрем-

ления тока выбрать путь с минимальным результирую-

щим Z.

Поэтому во всех без исключения случаях перераспре-

деления токов под влиянием повышения частоты можно

пользоваться методом вариационного исчисления для со-

ставления дифференциальных уравнений, описывающих

зависимость этого перераспределения от геометрических

форм, конструкции, частоты тока и характеристик ма-

териала.

При практическом решении задач проще составлять

дифференциальные уравнения распределения токов, ис-

ходя из уравнений Максвелла и всякого рода упрощаю-

щих допущений.

Но общий принцип — ток выбирает путь с наимень-

шим Z — должен служить всегда критерием для провер-

ки правильности полученного решения.

Необходимо подчеркнуть, что не всегда с повыше-

нием частоты токи вытесняются на поверхность. Напри-

мер, в представленной на рис. 1-7 конструкции (два ко-

аксиально расположенных трубчатых проводника) плот-

ности тока на внешней поверхности наружной трубы и

на внутренней поверхности внутренней трубы падают

с повышением частоты.

В объекте, выполненном из материала с переменным

от точки к точке удельным электросопротивлением р,

максимальная плотность тока может быть в глубине

объекта.

Поверхностный эффект есть лишь частный случай

перераспределения токов с повышением частоты.

В наиболее чистом и простом виде стремление токов,

сосредоточиться у поверхности металла проявляется,

когда приходящая из бесконечности плоская электро-

магнитная волна падает на металлическую поверхность.

С этого случая и начнем рассмотрение.

1-2. ПРОНИКНОВЕНИЕ ПЛОСКОЙ ВОЛНЫ В МЕТАЛЛ

Представим себе, что все пространство занято на-

половину воздухом, наполовину металлическим провод-

ником. Поверхность раздела плоская. Оси х и у лежат

23

в плоскости раздела, ось z перпендикулярна ей. В воз-

духе O<0) существует электромагнитное поле в виде

плоской волны, распространяющейся в направлении х.

со скоростью с. От координаты у поле не зависит. В об-

ласти а<0 диэлектрическая постоянная, магнитная про-

ницаемость и удельное сопротивление соответственно

равны: (е; ц; р) =i(l; 1; оо). В металле можно прене-

бречь током смещения, так как он имеет ничтожную ве-

личину по сравнению с током проводимости. Следова-

тельно, в области z>0 надо учитывать только р и ц.

Обозначим составляющие магнитного и электриче-

ского поля соответственно Н и Е. Тогда уравнения

Максвелла для части пространства внутри металла мож-

но записать (в системе CGSE)

. д1 2Ну 4гс |л дНЧ'

dzs с2 р dt ’

дгЕх 4гс |х дЕх

dzs с2 р dt ‘

(1-6)

(1-7)

Нас будет интересовать случай, когда распростра-

няющаяся в воздухе волна синусоидальна. Обозначим

амплитуды электрической и магнитной составляющих

этой волны соответственно Е® и Но, круговую частоту

ее со = 2л/.

У поверхности металла зависимость напряженности

поля от времени t будет:

Е = E0COS C1W.

(1-8)

Решение уравнения (1-7) можно записать в виде

Ех — Еа ехр

(1-9)

Это — уравнение волны, затухающей в направле-

нии z. Первый множитель показывает, как меняется ам-

плитуда, второй—как меняется фаза волны по мере ее

продвижения в глубь металла.

1 См. Франк и Мизес, Дифференциальные и интегральные

уравнения математической физики. ОНТИ, 1937, гл. 19 и 21.

Из рассмотрения второго множителя уравнения (1-9)

следует, что фаза изменится на 2л при продвижении

волны на расстояние, равное:

Обозначим это расстояние М- Это будет длина волны

в металле. Зная длину волны, можно определить фазо-

вую скорость V, ее распространения в металле (то рас-

стояние, на которое, 'переместится фаза волны в 1 сек):

(1-Ю)

Отношение скорости волны в воздухе к скорости волны

в металле иногда называют коэффициентом преломления

и обозначают п:

с Л . / ц

п= —=^- — 1/ —т

V Л1 гр/

(Ml)

В средах без потерь (диэлектриках) величина п рав-

на отношению синусов углов относительно плоскости

раздела, «под которыми распространяются падающий и

проходящий лучи (закон Снелла).

Преломление лучей, входящих в поглощающую среду

(каковой является металл), происходит, вообще говоря,

сложнее. Но поскольку в интересующем нас диапазоне

частот п очень велико (для самой короткой волны, кото-

рую можно мыслить применять для индукционного на-

грева, Z = 3 мм, п=104, а для тока частоты 50 гц п= 107),

то можно считать, что под каким бы углом электромаг-

нитная волна ни приходила к металлу и какую бы фор-

му металл ни имел, внутри него волна будет всегда рас-

пространяться в направлении, перпендикулярном к по-

верхности металла, если только радиус кривизны этой

поверхности больше длины волны в металле. Этим

объясняется структура уравнения (1-9). Предположив,

что в воздухе волна распространяется в направлении

оси х, мы получим в металле волну, распространяющую-

ся в направлении оси z.

Металл становится более прозрачным только для

25

Рис. 1-1. Распределение линий тока в проводящем мас-

сиве приказных частотах (а). Проникновение электро-

магнитной волны в металл (б). Линии электрического

поля электромагнитной волны, проникающей в ме-

талл (в).

26

электромагнитных колебаний очень высоких частот, на-

пример для рентгеновских лучей (f=1019 гц) *.

Из уравнения (1-4) следует, что, распространившись

на длину одной волны, электромагнитное колебание

в металле затухает в отношении 1 : ехр (—2л), т. е. до

своего начального значения. Отношение же двух

последовательных амплитуд разного знака равно

ехр (—л) =0,042.

Вхождение электромагнитной волны в металл пока-

зано на рис. 1-1,6 **.

* Для таких весьма высоких частот применяются, естественно,

совершенно иные допущения и упрощения, методы и приемы расче-

та, чем для области частот индукционного нагрева.

** В. К. Аркадьев, Электромагнитные процессы в металлах.

Часть 2. Электромагнитное поле. ОНТИ, 1936, стр. 40, рис. 26.

(На этом рисунке волну в воздухе можно было бы

расположить и вдоль поверхности металла, внутри ме-

талла она все равно распространялась бы перпендику-

лярно поверхности раздела. См. рис. 1-1,в.)

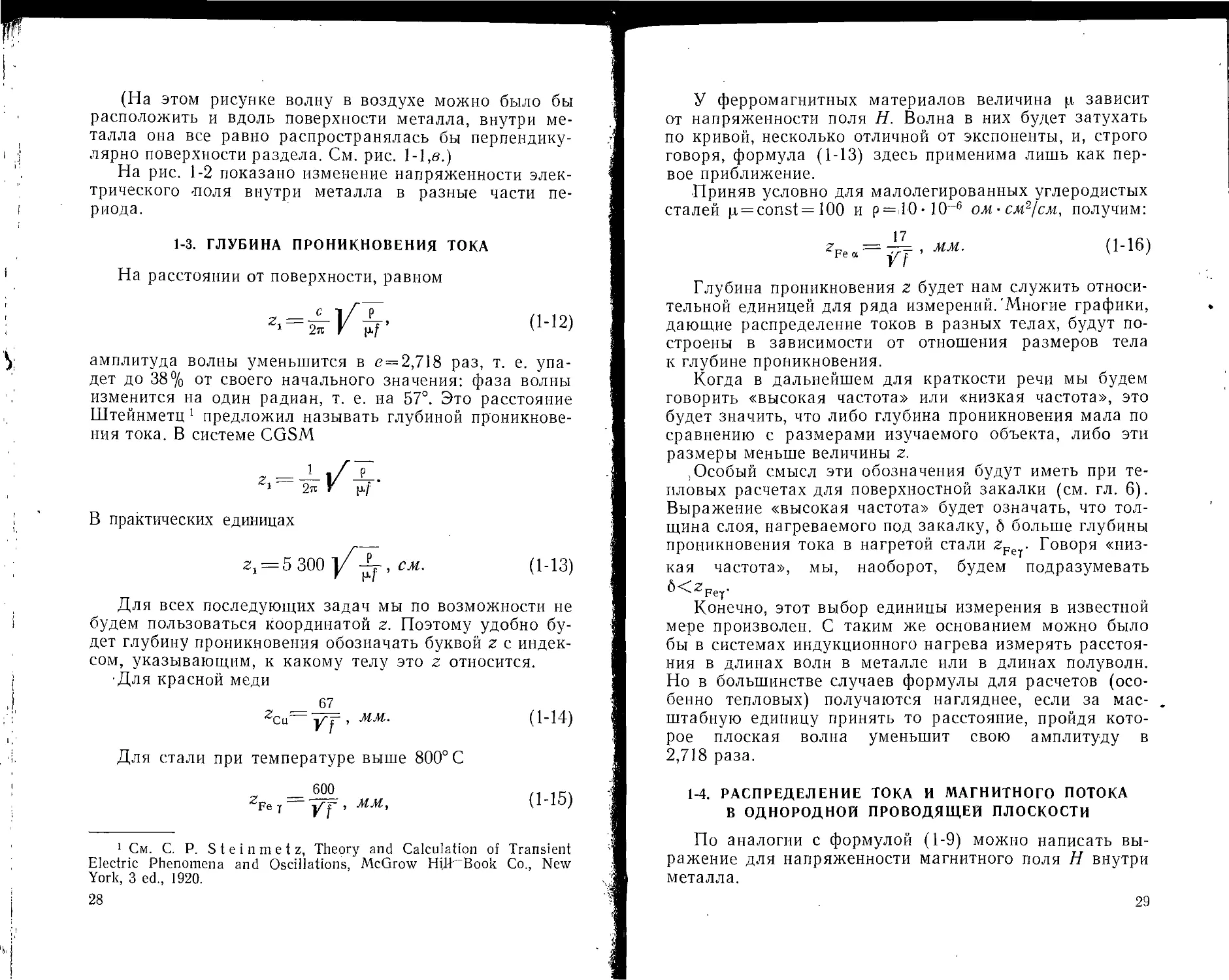

На рис. 1-2 показано изменение напряженности элек-

трического -поля внутри металла в разные части пе-

риода.

1-3. ГЛУБИНА ПРОНИКНОВЕНИЯ ТОКА

На расстоянии от поверхности, равном

амплитуда волны уменьшится в <? = 2,718 раз, т. е. упа-

дет до 38% от своего начального значения: фаза волны

изменится на один радиан, т. е. на 57°. Это расстояние

Штейнметц 1 предложил называть глубиной проникнове-

ния тока. В системе CGSM

z --L1/V.

> 2л V pf

В практических единицах

^ = 5 300 1/Цг, СМ. (1-13)

Г р./

Для всех последующих задач мы по возможности не

будем пользоваться координатой z. Поэтому удобно бу-

дет глубину проникновения обозначать буквой z с индек-

сом, указывающим, к какому телу это z относится.

Для красной меди

67

zcu ’ мм' (1’14)

Для стали при температуре выше 800° С

______ 600 /1 1 г\

ZFeT— , ММ, U'iOj

1 См. С. Р. Steinmetz, Theory and Calculation of Transient

Electric Phenomena and Oscillations, McGrow Hi.HBook Co., New

York, 3 ed„ 1920.

28

У ферромагнитных материалов величина ц зависит

от напряженности поля Н. Волна в них будет затухать

по кривой, несколько отличной от экспоненты, и, строго

говоря, формула (1-13) здесь применима лишь как пер-

вое приближение.

Приняв условно для малолегированных углеродистых

сталей p, = const=100 и р = 10-10“в ом см2/см, получим:

— JZ.

2Fe « '

ММ.

(Мб)

Глубина проникновения z будет нам служить относи-

тельной единицей для ряда измерений.'Многие графики,

дающие распределение токов в разных телах, будут по-

строены в зависимости от отношения размеров тела

к глубине проникновения.

Когда в дальнейшем для краткости речи мы будем

говорить «высокая частота» или «низкая частота», это

будет значить, что либо глубина проникновения мала по

сравнению с размерами изучаемого объекта, либо эти

размеры меньше величины z.

, Особый смысл эти обозначения будут иметь при те-

пловых расчетах для поверхностной закалки (см. гл. 6).

Выражение «высокая частота» будет означать, что тол-

щина слоя, нагреваемого под закалку, д больше глубины

проникновения тока в нагретой стали zF . Говоря «низ-

кая частота», мы, наоборот, будем подразумевать

Конечно, этот выбор единицы измерения в известной

мере произволен. С таким же основанием можно было

бы в системах индукционного нагрева измерять расстоя-

ния в длинах волн в металле или в длинах полуволн.

Но в большинстве случаев формулы для расчетов (осо-

бенно тепловых) получаются нагляднее, если за мае- _

штабную единицу принять то расстояние, пройдя кото-

рое плоская волна уменьшит свою амплитуду в

2,718 раза.

1-4. РАСПРЕДЕЛЕНИЕ ТОКА И МАГНИТНОГО ПОТОКА

В ОДНОРОДНОЙ ПРОВОДЯЩЕЙ ПЛОСКОСТИ

По аналогии с формулой (1-9) можно написать вы-

ражение для напряженности магнитного поля Н внутри

металла.

29

Величина Н также должна изменяться по затухаю-

щей синусоиде:

Н = На ехр

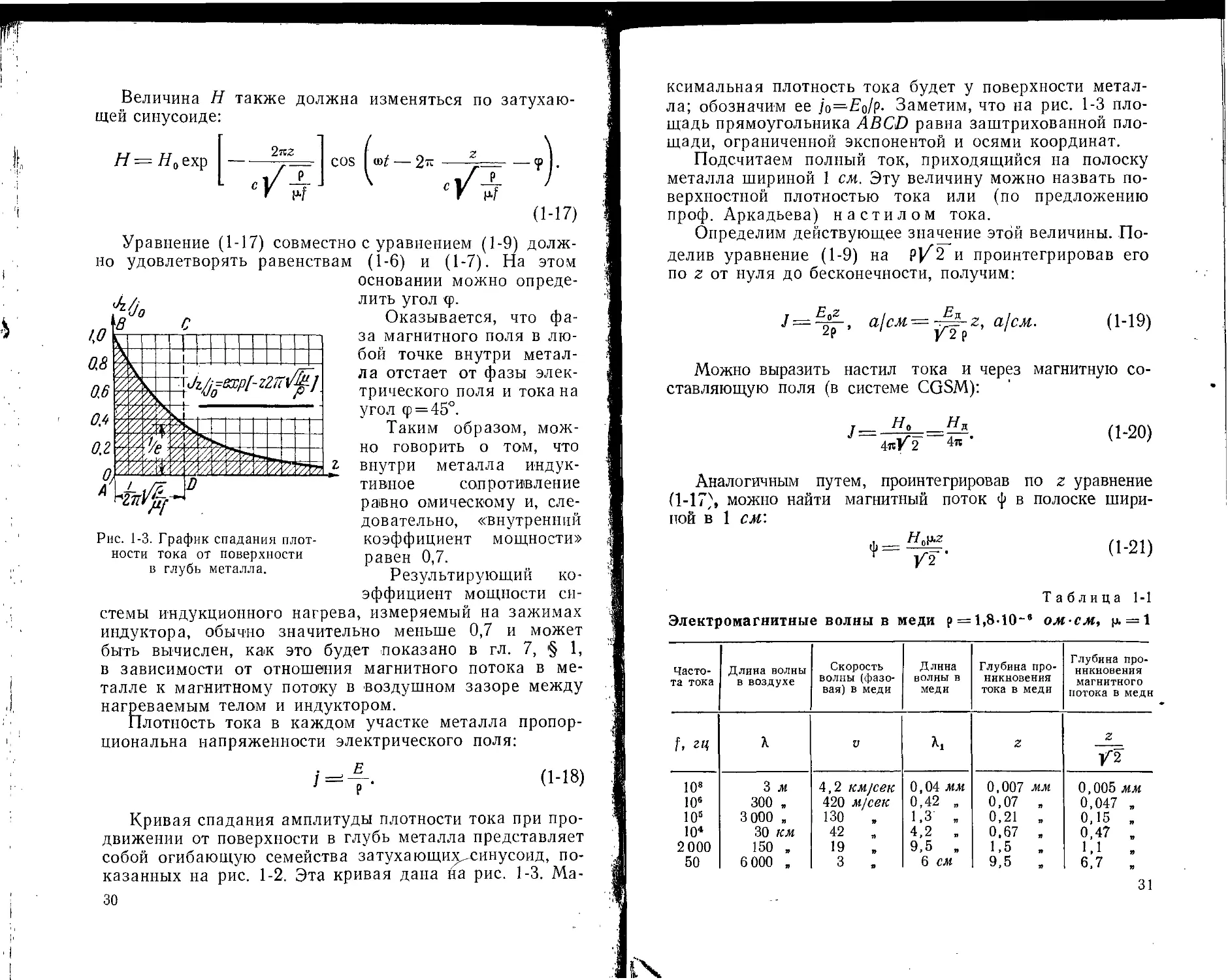

ности тока от поверхности

в глубь металла.

cos I «У — 2~--1—------<р I,

\ 1/ Р J

CV м

(1-17)

Уравнение (1-17) совместно с уравнением (1-9) долж-

но удовлетворять равенствам (1-6) и (1-7). На этом

основании можно опреде-

лить угол <р.

Оказывается, что фа-

за магнитного поля в лю-

бой точке внутри метал-

ла отстает от фазы элек-

трического поля и тока на

угол ф = 45°.

Таким образом, мож-

но говорить о том, что

внутри металла индук-

тивное сопротивление

равно омическому и, сле-

довательно, «внутренний

коэффициент мощности»

равен 0,7.

Результирующий ко-

эффициент мощности си-

стемы индукционного нагрева, измеряемый на зажимах

индуктора, обычно значительно меньше 0,7 и может

быть вычислен, как это будет показано в гл. 7, § 1,

в зависимости от отношения магнитного потока в ме-

талле к магнитному потоку в воздушном зазоре между

нагреваемым телом и индуктором.

Плотность тока в каждом участке металла пропор-

циональна напряженности электрического поля:

(Ы8)

Кривая спадания амплитуды плотности тока при про-

движении от поверхности в глубь металла представляет

собой огибающую семейства затухающизрхинусоид, по-

казанных на рис. 1-2. Эта кривая дана на рис. 1-3. Ма-

30

ксимальная плотность тока будет у поверхности метал-

ла; обозначим ее jo=Eo/P- Заметим, что на рис. 1-3 пло-

щадь прямоугольника ABCD равна заштрихованной пло-

щади, ограниченной экспонентой и осями координат.

Подсчитаем полный ток, приходящийся на полоску

металла шириной 1 см. Эту величину можно назвать по-

верхностной плотностью тока или (по предложению

проф. Аркадьева) настилом тока.

Определим действующее значение этой величины. По-

делив уравнение (1-9) на Ррл2 и проинтегрировав его

по z от нуля до бесконечности, получим:

/ = а/см=~А-г, а/см.

(1-19)

Можно выразить

ставляющую поля (в

настил тока и через магнитную со-

системе CGSM):

4лУ2 4л

(1-20)

Аналогичным путем, проинтегрировав по z уравнение

(1-17), можно найти магнитный поток ф в полоске шири-

ной в 1 см:

H^z

/2 ’

(1-21)

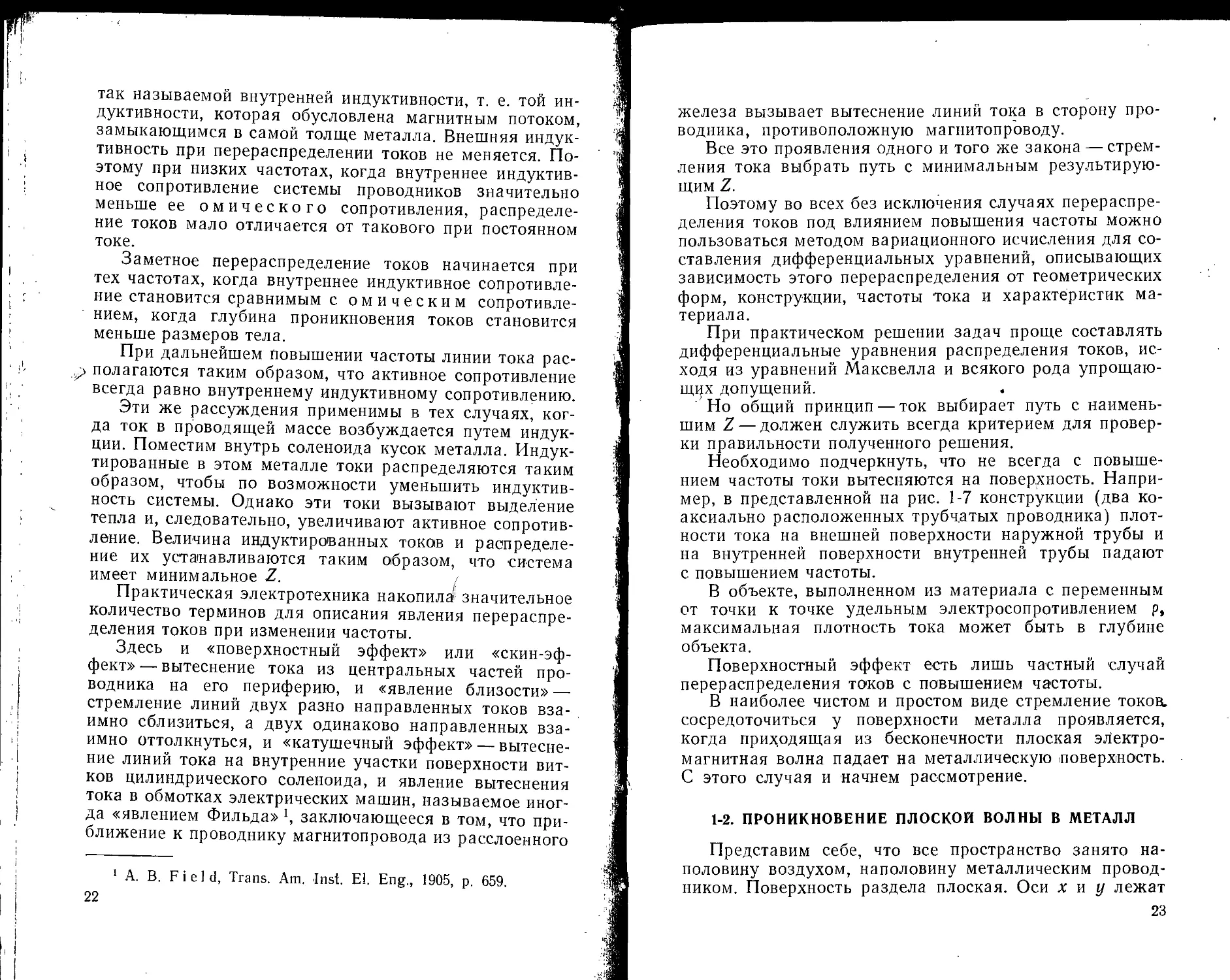

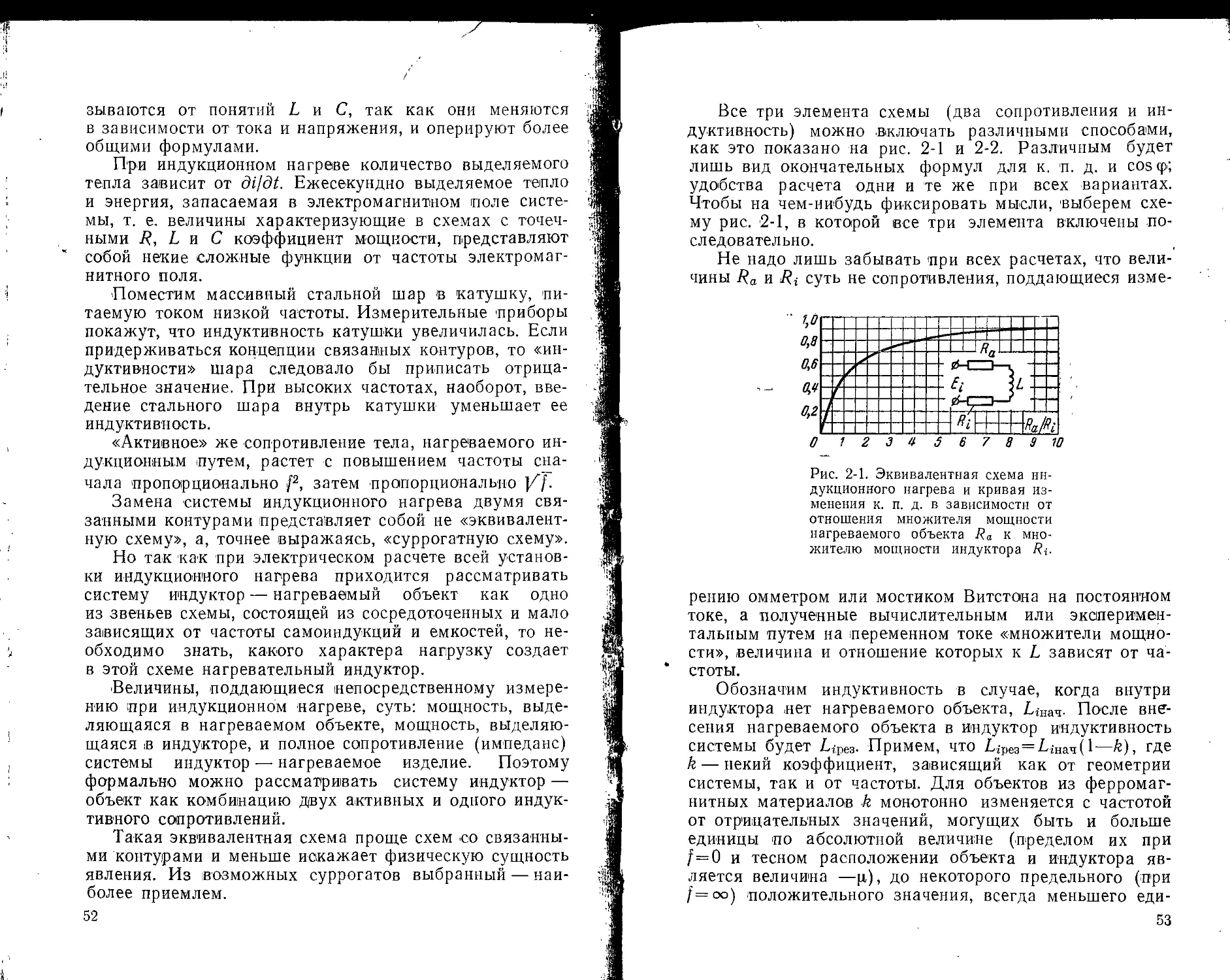

Таблица 1-1

Электромагнитные волны в меди р = 1,8-10-’ ом-см, р. = 1

Часто- та тока Длина волны в воздухе Скорость волны (фазо- вая) в меди Длина волны в меди Глубина про- никновения тока в меди Глубина про- никновения магнитного потока в медн

f, гц X V Z Z уТ

108 3 м 4,2 км/сек 0,04 мм 0,007 мм 0,005 мм

10’ 300 . 420 м/сек 0,42 , 0,07 » 0,047 ,

10’ 3 000 „ 130 , 1,3 . 0,21 „ 0,15 ,

104 30 км 42 . 4,2 , 0,67 . 0,47 ,

2 000 150 , 19 . 9,5 , 1,5 . 1,1

50 6 000 , 3 . 6 см 9,5 , 6,7 .

31

Величина этого потока такова, как если бы он су-

ществовал только в слое металла глубиной z/y/ 2, а на-

пряженность поля по всему сечению этого слоя имела

бы постоянное значение, равное напряженности поля Но

у поверхности металла. Величину z/j/ 2 часто называют

глубиной проникновения магнитного потока. Некоторые

авторы предпочитают пользоваться именно величиной

z/)/2, называя ее глубиной проникновения, а не z для

Таблица 2-1

Электромагнитные волны в стали при температуре 20° С

р = 10-10*’ ом-см, р. = 100

Часто- та тока Длина волны в воздухе Скорость волны (фазо- вая) в стали Длина волны в стали Глубина про- никновения токов в стали Глубина про- никновения магнитного потока в стали

f, гц X V *1 Z Z

108 3 м 1,25 км! сек 0,012 0,002 ММ 0,0014 мм

10’ 300 „ 120 м/сек 0,12 0,02 » 0,014 „

105 3 000 „ 44 . 0,44 я 0,07 п 0,05

104 30 км 12,5 . 1,25 » 0,2 я 0,14

2 000 150 „ 6,2 „ 3,1 я 0,5 я 0,35

50 6 000 „ 75 см/сек 15 я 2,4 я 1,7

Таблица 3-1

Электромагнитные волны в стали при температуре 800° С

р = 100-10*’ ом-см, р. = 1

Часто- та тока Длина волны в воздухе Скорость • волны (фазо- вая) в стали Длина волны в стали Глубина про- никновения токов в стали Глубина про- никновения магнитного потока в стали

f, гц X V К Z Z W

108 3 м 38 км/сек 0,38 ММ 0,06 ММ 0,04 мм

10е 300 , 3,8 „ 3,8 » 0,6 я 0,4 „

105 3 000 „ 1,25 „ 12,5 я 2 я 1,4 „

104 30 км 380 м/сек 38 6 я 4,2 ,

2 000 150 „ 180 „ 90 я 14 я ю

50 6 000 „ 29 „ 58 я 92 я 66

32

всех измерений1. В табл. 1-1, 2-1 и 3-1 приведены неко-

торые характерные величины для меди и стали при раз-

ных частотах.

1-5. РАСПРЕДЕЛЕНИЕ ТЕПЛА

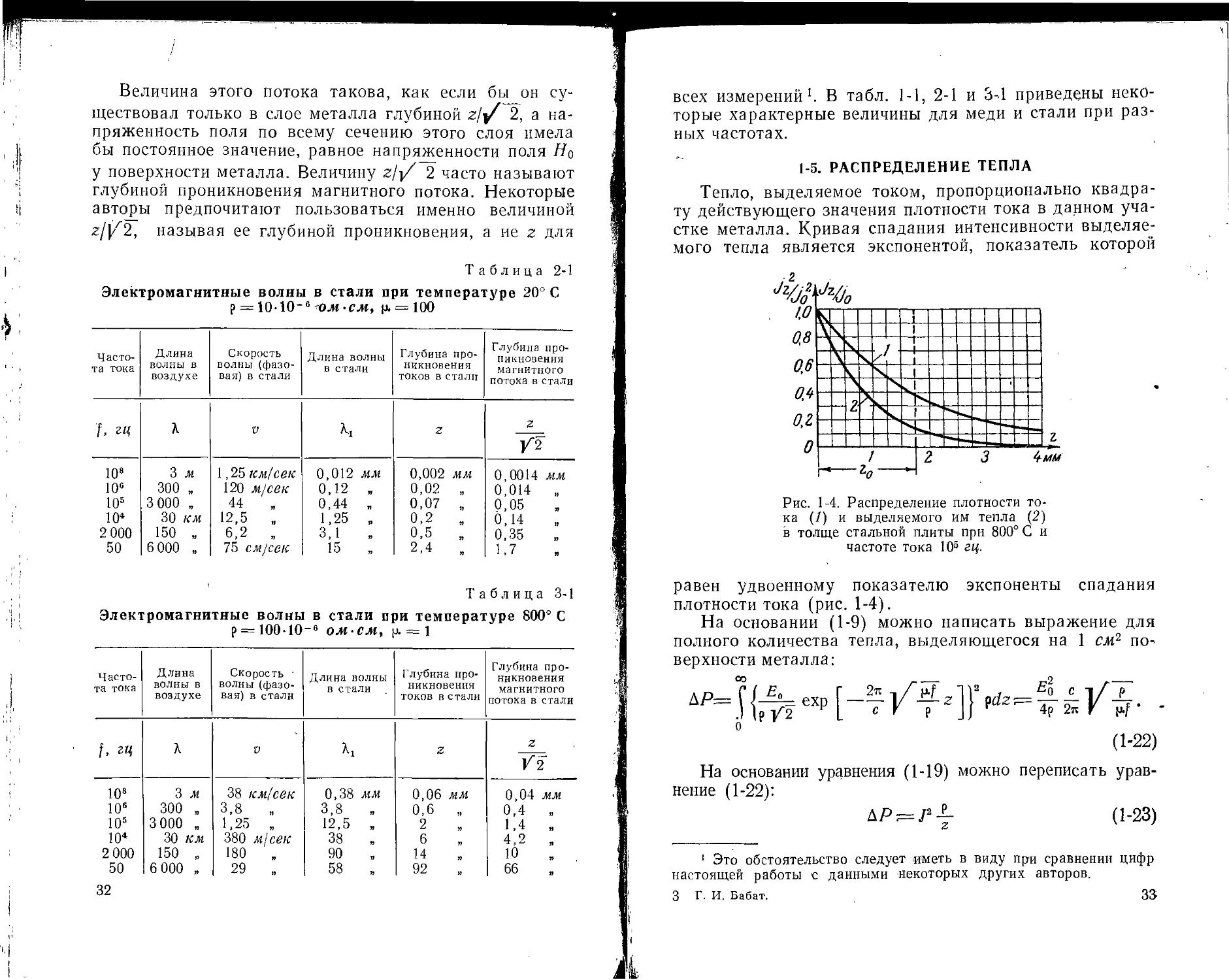

Тепло, выделяемое током, пропорционально квадра-

ту действующего значения плотности тока в данном уча-

стке металла. Кривая спадания интенсивности выделяе-

мого тепла является экспонентой, показатель которой

Рис. 1-4. Распределение плотности то-

ка (7) и выделяемого им тепла (2)

в толще стальной плиты при 800° С и

частоте тока 105 гц.

равен удвоенному показателю экспоненты спадания

плотности тока (рис. 1-4).

На основании (1-9) можно написать выражение для

полного количества тепла, выделяющегося на 1 см'2 3 по-

верхности металла:

00 >--- с2 А—

(1-22)

На основании уравнения (1-19) можно переписать урав-

нение (1-22):

ДР^=Г-|- (1-23)

1 Это обстоятельство следует иметь в виду при сравнении цифр

настоящей работы с данными некоторых других авторов.

3 Г. И. Бабат. 33

или Же согласно уравнению (1-20)

ДР=-П^Л (1-24)

16л3 Z 4 '

Выразив в уравнениях (1-23) и (1-24) все величины

в практических единицах, получим:

ДР = 2-10-4 = /д/йГА вт]см\ (1-25)

ДР = 1,2-10-4 Яд Урр4, emlcM*. (1-26)

В этих формулах материал, в котором распростра-

няется волна, характеризуется величиной рр. Назовем

ее коэффициентом поглощения мощности.

Выше мы вычислили полное количество тепла, вы-

деляющееся в толще металла. Около 90% выделяется

в слое, толщина которого равна глубине проникновения

тока, и лишь 10%—во всем остальном объеме металла

(см. кривые рис. 1-4). Часто упрощают задачи индук-

ционного нагрева, предполагая, что в слое толщиной z

проходит равномерно распределенный ток (плотность

. 1

такого эквивалентного тока должна быть равна от

/о — максимальной плотности тока у поверхности метал-

ла), а во всем остальном объеме металла плотность то-

ка равна нулю.

Для немагнитных материалов, у которых |i = l (медь,

графит, у-железо и др.), можно на основании формул

(1-25) и (1-26) вычислить мощность в зависимости от

частоты и интенсивности магнитного поля, беря для р

значения, измеренные обычным путем (на постоянном

токе или при низкой частоте).

В частности, для стали, нагретой до 800° С

(р =10“4 ом • см; р,= 1).

ДР^г-Ю-6^//^ 1,2-10-6Яд//, вт/см*. (1-27)

м

I :

Значительно сложнее с ферромагнитными материа-

лами, в которых выделение тепла происходит еще и

вследствие явления гистерезиса. Потери на гистерезис

зависят не только от химического состава материала, но

и от предшествовавшей термической обработки. На

рис. 1-5 для иллюстрации приведены гистерезисные пет-

34

ли (зависимости индукции В от напряженности поля Н)

стали в отожженном и закаленном состоянии. Площадь

их разнится почти в 10 раз.

— Медленное охлаждение с S30°C

-----Закален с 850°С

Рис. 1-5. Петля гистерезиса

углеродистой стали (0,9% С)

в закаленном и нормализован-

ном состоянии '.

(По числовым данным Гумли-

ха: Wiss. Abh. physik.-techn.

Reichsanst., 4, 1918, стр. 407).

Дать какое-либо точное

аналитическое выражение для

вычисления потерь на гистере-

зис невозможно.

Величина ц сильно меняет-

ся при изменении напряжен-

ности поля Я.

Таким образом, для фер-

ромагнитных тел не представ-

ляется возможным точно вы-

числить коэффициент погло-

Рис. 1-6. Удельное элек-

тросопротивление р, маг-

нитная проницаемость р.,

коэффициент поглощения

мощности |'рр. и величи-

на 1/ L в зависимости от

Г р.

температуры для углеро-

дистой стали (0,4% С).

щения мощности на основании статически измеренных

величин р и р.

Можно идти только обратным путем, а именно: на

основании непосредственных измерений величин ДР, I и f

1 С 1 января 1963 г. введена Международная система единиц

(СИ) как предпочтительная (ГОСТ 9867-61). Система МКСА на

электрические и магнитные единицы (ГОСТ 8033-56) является со-

ставной частью Международной системы единиц. В системе СИ

единицей магнитного потока является вебер (бб), а магнитной ин-

дукции— тесла (вб/м2).

1 вб=108 максвелл. 1 тесла =104 ас.

3*

35

находить соответствующие им значения коэффициента

поглощения мощности ХРР-

С повышением напряженности поля Н величина |7"рр

падает. Для ферромагнитных материалов мощность воз-

растает пропорционально не И1 2, а более низкой степени Н.

Поскольку мы не располагаем экспериментально полу-

ченными величинами коэффициентов поглощения мощности

j/pp, то для дальнейших подсчетов поневоле придется

пользоваться статическими величинами р и р.

На рис. 1-6 показан схематический ход величин р, р,

|/рр и 1/ — в зависимости от температуры для ферро-

магнитных материалов.

Имеются попытки рассматривать ферромагнитные

материалы как «комплексную среду» с так называемы-

ми «консумптивной» и «консервативной» магнитными

проницаемостями. Мне кажется, что такая трактовка,

усложняя вычисления, не приближает нас к истинной

природе вещей. Если подставить в формулы для ком-

плексной среды статически измеренные значения р и р,

то получатся результаты отнюдь не более точные, чем

при пользовании формулами (1-25) и (1-26).

Имеется еще методика, предложенная Розенбергом *,

который вычисляет тепло, выделяющееся в стальном

массиве, предполагая, что плотность вихревого тока па-

дает от поверхности в глубь металла не экспоненциаль-

но, а линейно. Структура формул такая же, как и фор-

мулы (1-25), перед Н\2 стоит лишь иной постоянный ко-

эффициент. Критерия для суждения о правильности

формул Розенберга или формул (1-25) и (1-26) не су-

ществует, так как для любого коэффициента, стоящего

перед Н2, можно задать такое значение р, чтобы форму-

ла сходилась с опытом. Больше того, можно было бы

предположить, что ДР = const Нj/pp или ДР = const X

X На j/pp, и подобрать такую зависимость jZpp от Н,

чтобы и эти формулы соответствовали опытным данным.

1 Е. IR о s е n b е г g, Wirbelstrome in massivem Eisen, ETZ, Bd 44,

№ 02, Mai, 1903, S. B13—518.

Эта работа может служить примером того, как формулы, осно-

ванные на грубых физических упрощениях, могут давать точные

конечные результаты благодаря правильному подбору эмпириче-

ских коэффициентов.

36

1-6. ПРОНИКНОВЕНИЕ ЭЛЕКТРОМАГНИТНОЙ ВОЛНЫ

В ЦИЛИНДРИЧЕСКИЕ ТЕЛА

Можно выделить два типичных случая распростране-

ния электромагнитной волны в цилиндрических провод-

никах: 1) электрическая составляющая волны парал-

лельна оси цилиндра и 2) магнитная составляющая па-

раллельна оси цилиндра. В первом случае линии тока

проводимости параллельны оси цилиндра, а магнитные

силовые линии имеют вид концентрических окружностей,

лежащих в плоскостях, перпендикулярных оси цилиндра.

Во втором случае линии тока образуют окружности, ох-

ватывающие ось цилиндра.

Распределение тока и магнитного потока опреде-

ляется в обоих случаях одними и теми же формулами,

в которых лишь меняются местами Е и Н.

Различными будут только выражения для полного

количества тепла, выделяющегося в единице объема ме-

талла при данном значении Е у поверхности цилиндра.

Рассмотрим первый случай, второй будет разобран

в гл. 2, § 2.

Задача имеет аналитическое решенце лишь для ци-

линдров, бесконечно протяженных в аксиальном направ-

лении.

Существует два варианта задачи о цилиндрических

телах: 1) все пространство заполнено воздухом, в кото-

ром помещен цилиндрический проводник; 2) все прост-

ранство заполнено проводником, в котором проделан

цилиндрический' канал, заполненный воздухом.

Электромагнитная волна, длина которой меньше

диаметра канала, может свободно распространяться

вдоль канала, внутри которого отсутствует обратный

проводник. Из открытого конца канала такая волна бу-

дет излучаться в пространство. Когда длина волны

меньше диаметра канала, глубина проникновения тока

в металл будет составлять ничтожную долю (порядка

10-6—>10-5) от диаметра канала (см. формулу (1-11)], и

с точки зрения процессов в металле задачу можно рас-

сматривать как плоскую.

Электромагнитная волна, длина которой (в воздухе)

значительно превышает диаметр канала, может распро-

страняться вдоль канала лишь при условии, что внутри

последнего проходит обратный проводник, как это схе-

матически показано на рис. 1-7.

37

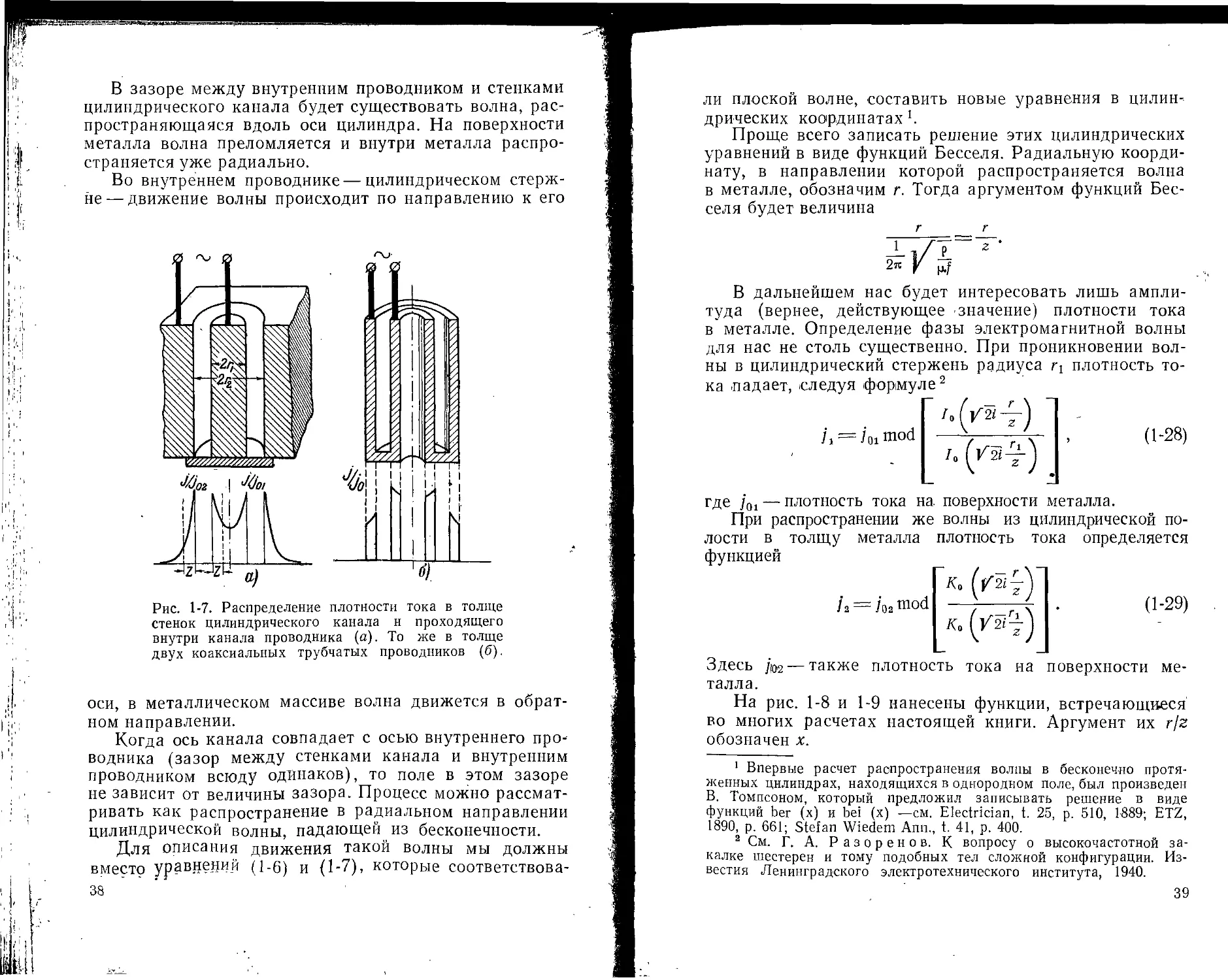

В зазоре между внутренним проводником и стенками

цилиндрического канала будет существовать волна, рас-

пространяющаяся вдоль оси цилиндра. На поверхности

металла волна преломляется и внутри металла распро-

страняется уже радиально.

Во внутреннем проводнике—цилиндрическом стерж-

не— движение волны происходит по направлению к его

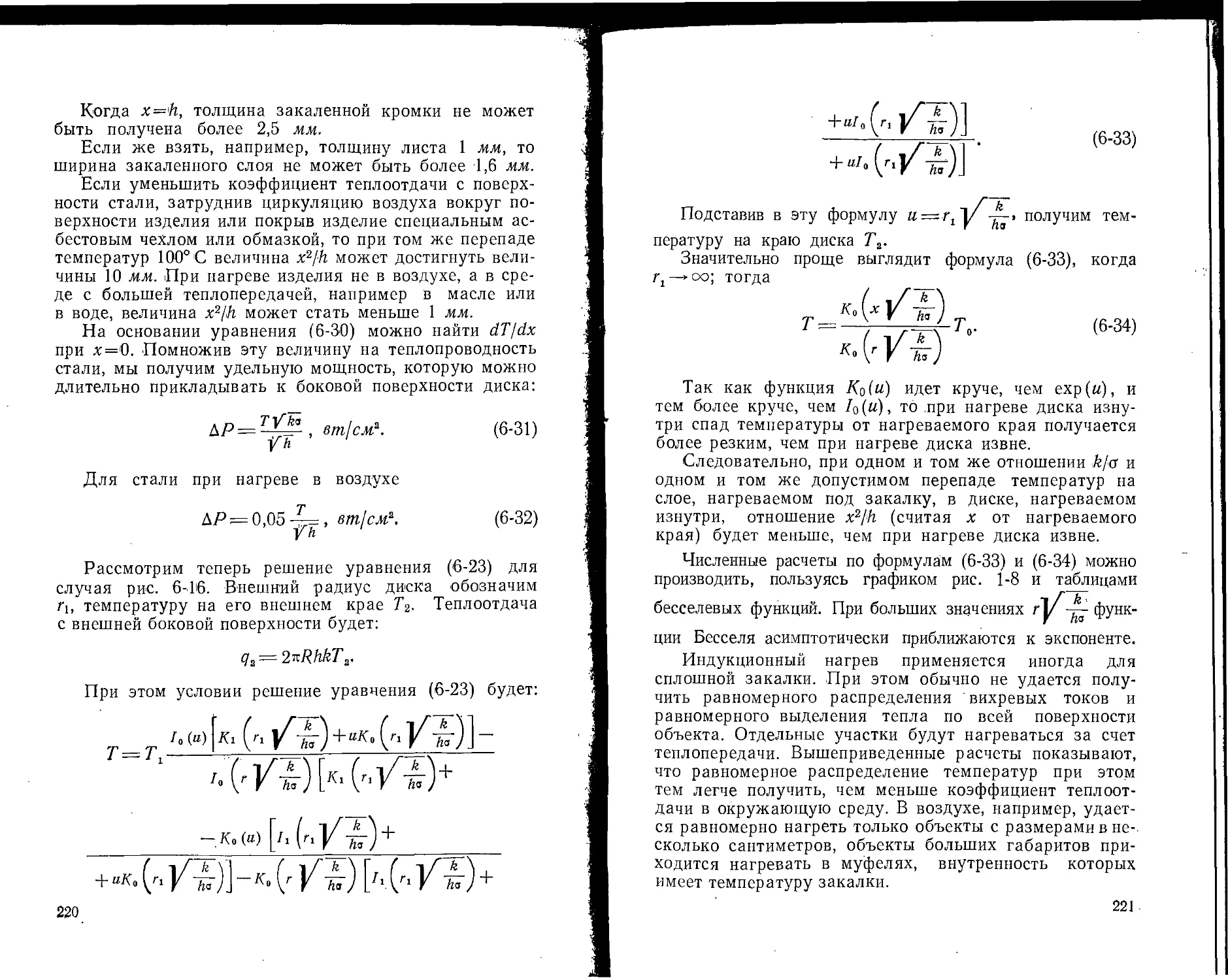

Рис. 1-7. Распределение плотности тока в толще

стенок цилиндрического канала н проходящего

внутри канала проводника (а). То же в толще

двух коаксиальных трубчатых проводников (б).

оси, в металлическом массиве волна движется в обрат-

ном направлении.

Когда ось канала совпадает с осью внутреннего про-

водника (зазор между стенками канала и внутренним

проводником всюду одинаков), то поле в этом зазоре

не зависит от величины зазора. Процесс можно рассмат-

ривать как распространение в радиальном направлении

цилиндрической волны, падающей из бесконечности.

Для описания движения такой волны мы должны

вместо уравнений (1-6) и (1-7), которые соответствова-

38

ли плоской волне, составить новые уравнения в цилин-

дрических координатах *.

Проще всего записать решение этих цилиндрических

уравнений в виде функций Бесселя. Радиальную коорди-

нату, в направлении которой распространяется волна

в металле, обозначим г. Тогда аргументом функций Бес-

селя будет величина

z

В дальнейшем нас будет интересовать лишь ампли-

туда (вернее, действующее значение) плотности тока

в металле. Определение фазы электромагнитной волны

для нас не столь существенно. При проникновении вол-

ны в цилиндрический стержень радиуса rt плотность то-

ка падает, следуя формуле1 2

h = /01 mod

I,

(1-28)

где /01 — плотность тока на поверхности металла.

При распространении же волны из цилиндрической по-

лости в толщу металла плотность тока определяется

функцией

(1-29)

Здесь /102 — также плотность тока на поверхности ме-

талла.

На рис. 1-8 и 1-9 нанесены функции, встречающиеся

во многих расчетах настоящей книги. Аргумент их r/z

обозначен х.

1 Впервые расчет распространения волны в бесконечно протя-

женных цилиндрах, находящихся в однородном поле, был произведен

В. Томпсоном, который предложил записывать решение в виде

функций Ьег (х) и bei (х) —см. Electrician, t. 25, р. 510, 1889; ETZ,

1890, р. 661; Stefan Wiedem Ann., t. 41, p. 400.

2 См. Г. А. Разоренов. К вопросу о высокочастотной за-

калке шестерен и тому подобных тел сложной конфигурации. Из-

вестия Ленинградского электротехнического института, 1940.

39

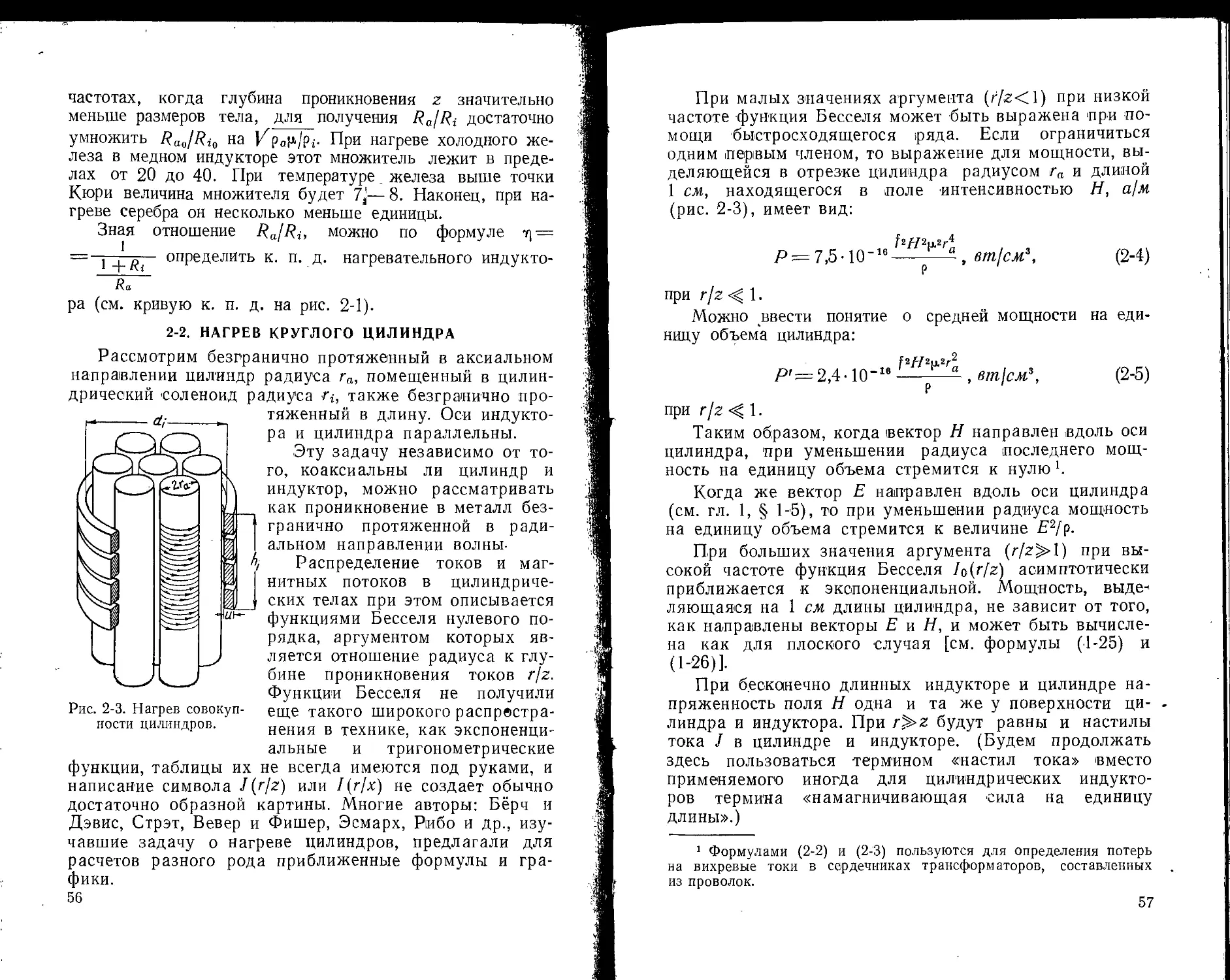

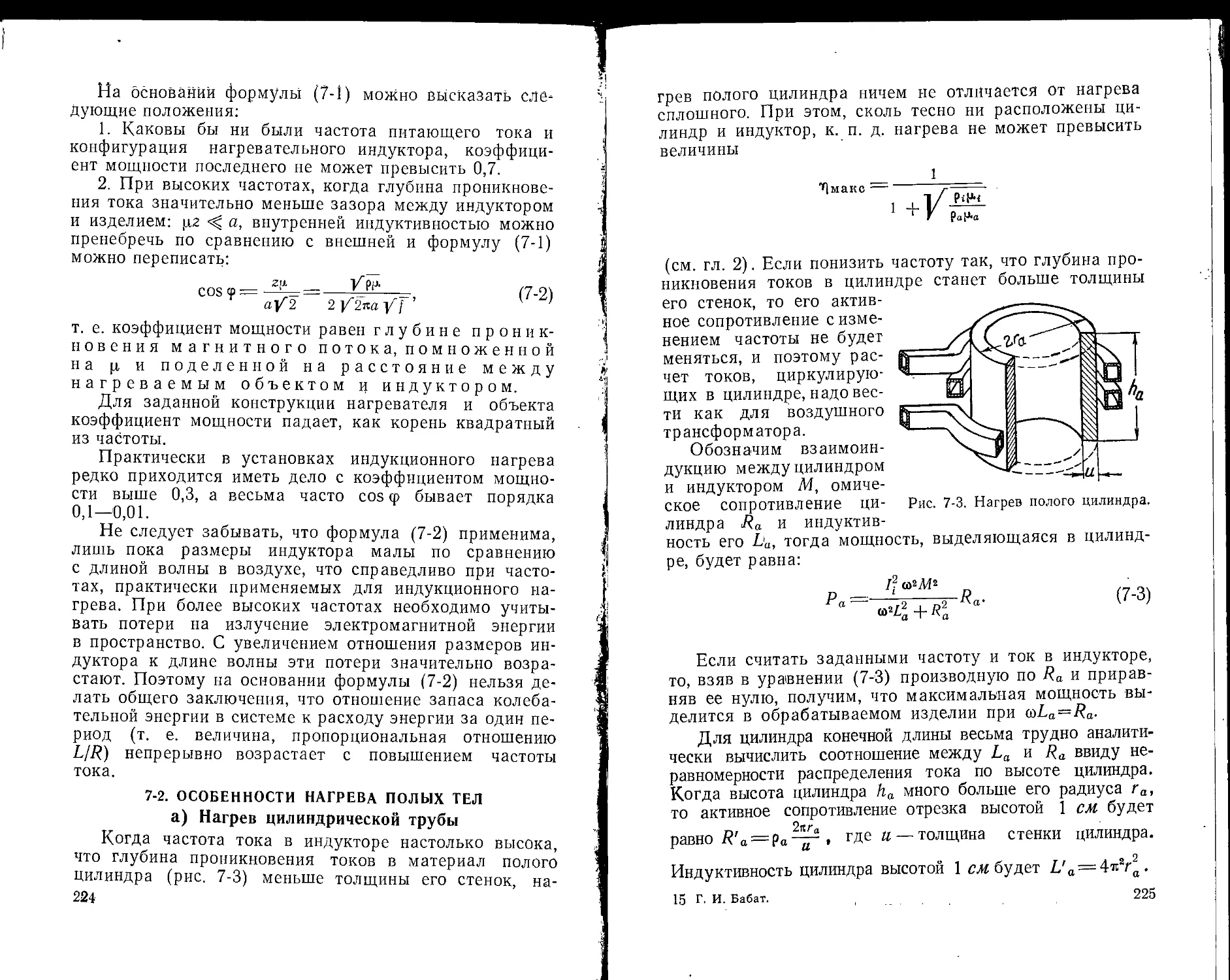

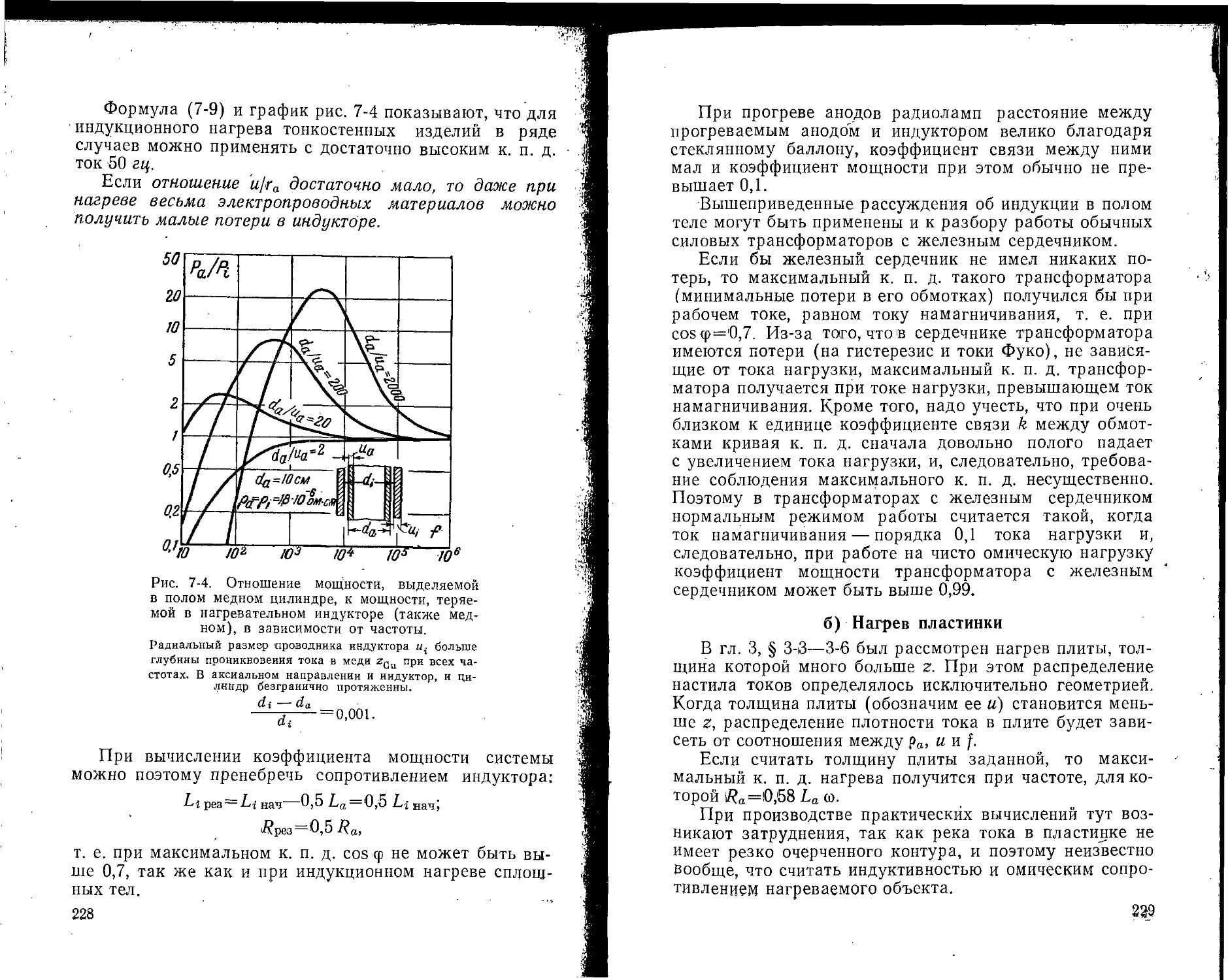

Рнс. 1-8. Графики экспоненци- Рйс. 1-9. Графики экспоненциальных

альных функций ехр(х) и функций и модуля бесселевых функ-

ехр(—х), бесселевых функций ций от комплексного аргумента.

/0(х) и Ко(х) и гиперболиче-

ских косинуса и.секанса.

40

График рис. 1-9 показывает существенную разницу

между плоской и цилиндрическими волнами. В случае

плоской волны мы получим уменьшение амплитуды в ё раз,

переместившись на расстояние из любой точки

внутри металла в направлении распространения волны.

Функции /0 (х) и Ко (х) дают иное изменение амплитуды

волны. Функция Ко (х) в своей начальной части идет зна-

чительно круче экспоненты, а функция /0 (х)—более по-

лого. Волна, распространяющаяся из цилиндрического ка-

нала в толщу металла, затухает значительно быстрее, чем

волна, проникающая в цилиндрический стержень.

Это положение иллюстрируется на рис. 1-7. В нижней

части рисунка нанесены кривые отношения плотности тока

внутри металла к плотности тока на поверхности. Плот-

ность тока на поверхности стержня обозначена /01, на по-

верхности канала у02. Понятно, Пунктиром на

1 - р

рис. 1-7 нанесены линии на расстоянии у от по-

верхности металла. Распространившись на это расстояние

в стержне, волна имеет величину, равную 65°/0 от своего

начального значения, в металлическом же массиве волна

на том же расстоянии уменьшается до 2О°/о от величины

у поверхности.

Кроме того, величина затухания зависит не только

от расстояния, пройденного волной, но также от расстоя-

ния данной точки от оси симметрии.

При значениях аргумента r/z, больших 10, обе функ-

ции Ко(х) и 10(х) приближаются к экспоненте, кривизна

поверхности перестает сказываться на*распространении

волны. Задачу можно рассматривать как плоскую.

Некоторые авторы1, исходя из положения, что распро-

странение волн в цилиндрических телах описывается функ-

циями Бесселя, делают заключение, что в таких телах

глубина проникновения отлична от величины — у — ,

подразумевая под глубиной проникновения то расстояние,

распространившись на которое волна изменит свою ампли-

туду в е раз.

1 См., например, N. R. S t a n s е 1, Industrial Electric Heating,

pt. XXII, Induction Heating, GlEiR, September 11936, ip. 440; Бояр-

ский, Электрические индукционные печи. Гостехиздат, 1932.

41

Такая трактовка вопроса вряд ли правильна. Понятие

„глубины проникновения" имеет определенный физический

смысл для плоской волны, затухающей по экспоненте.

В случае плоской волны глубина проникновения магнит-

ного потока связана с глубиной проникновения тока мно-

жителем У 2, полное тепло, выделенное вихревыми то-

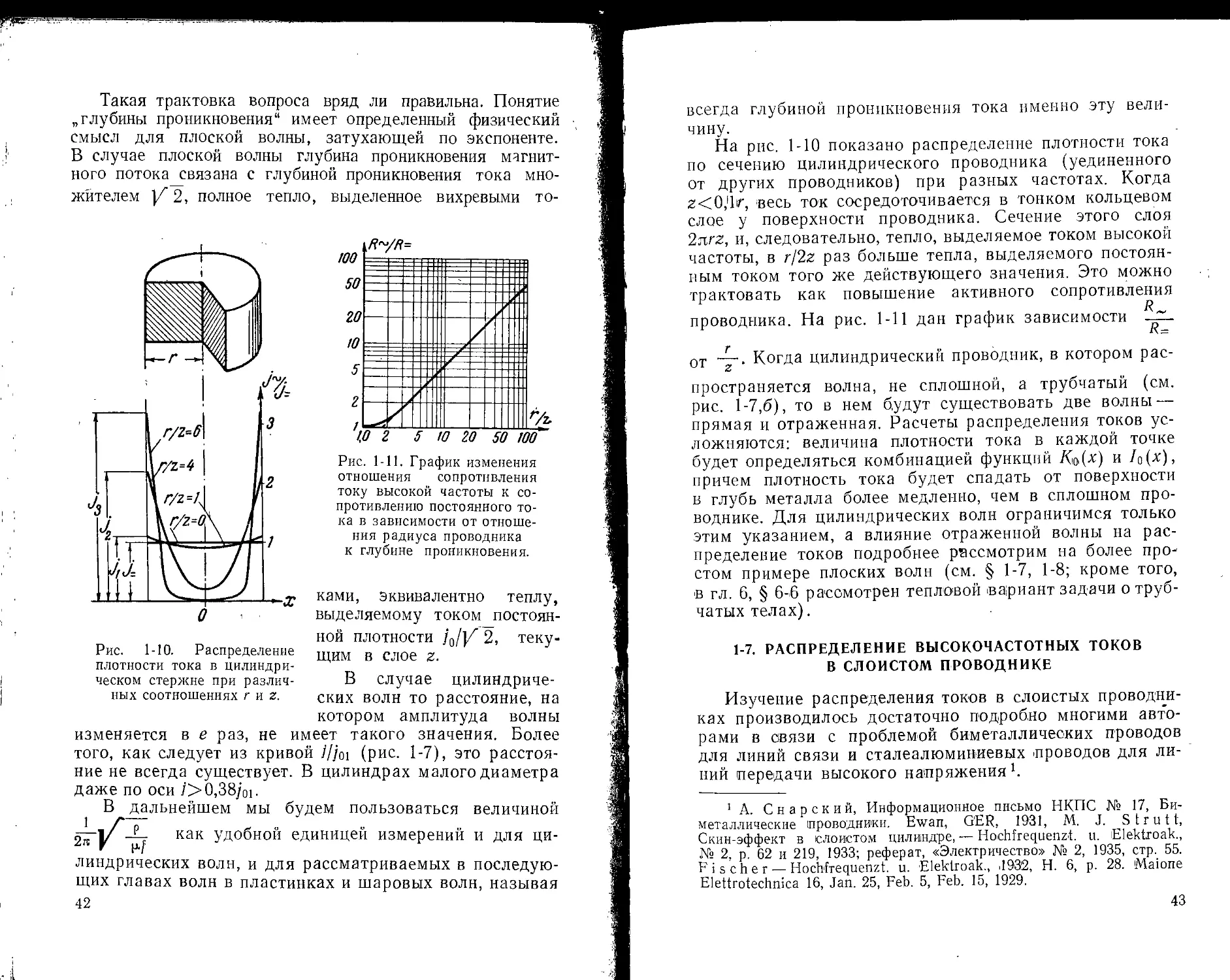

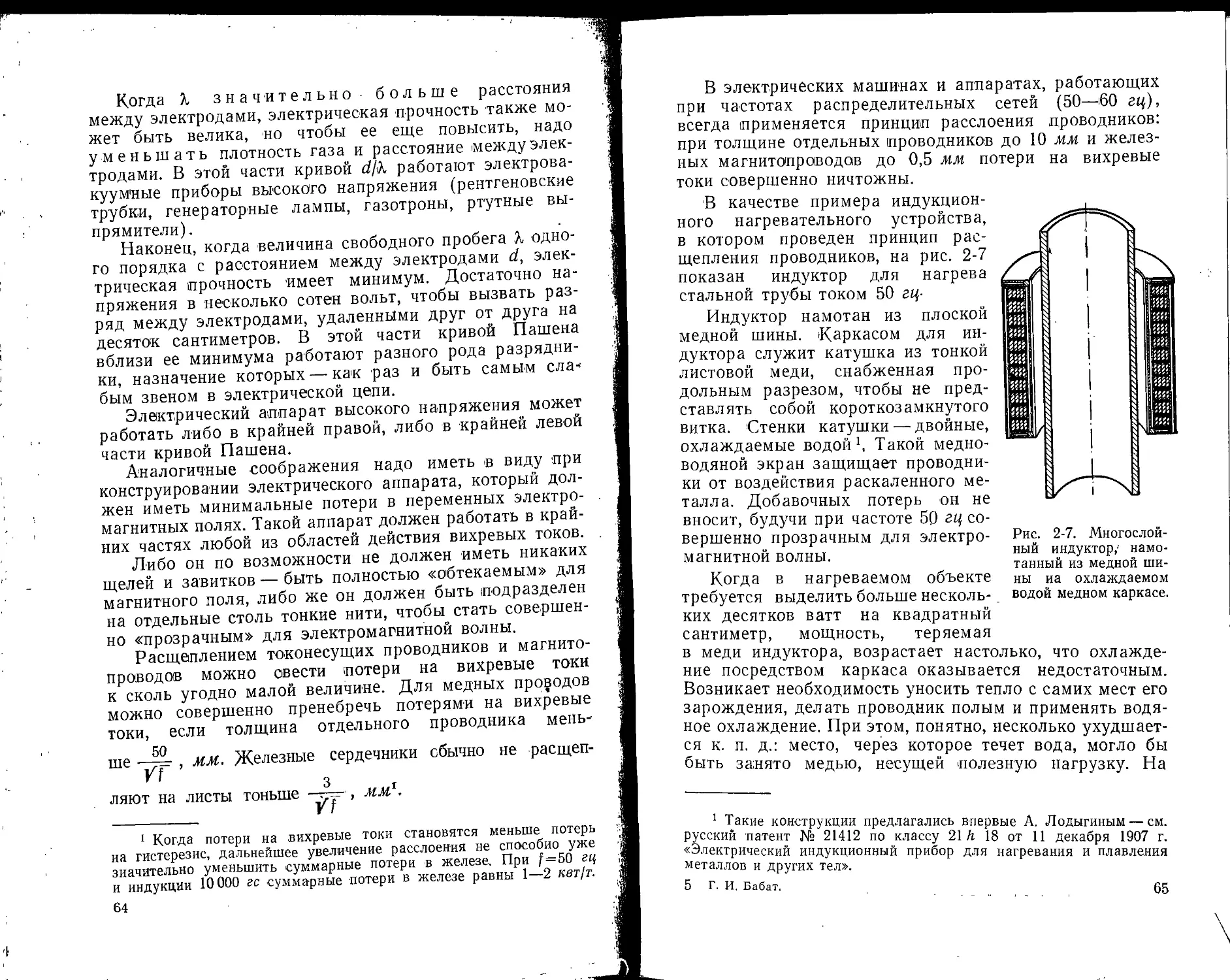

Рис. 1-11. График изменения

отношения сопротивления

току высокой частоты к со-

противлению постоянного то-

ка в зависимости от отноше-

ния радиуса проводника

к глубине проникновения.

Рис. 1-10. Распределение

плотности тока в цилиндри-

ческом стержне при различ-

ных соотношениях г и z.

ками, эквивалентно теплу,

выделяемому током постоян-

ной плотности j0/y 2, теку-

щим в слое г.

В случае цилиндриче-

ских волн то расстояние, на

котором амплитуда волны

изменяется в е раз, не имеет такого значения. Более

того, как следует из кривой f/joi (рис. 1-7), это расстоя-

ние не всегда существует. В цилиндрах малого диаметра

даже по оси />0,38/01.

В дальнейшем мы будем пользоваться величиной

<у—1/ JL как удобной единицей измерений и для ци-

2 Г р./

линдрических волн, и для рассматриваемых в последую-

щих главах волн в пластинках и шаровых волн, называя

42

всегда глубиной проникновения тока именно эту вели-

чину.

На рис. 1-10 показано распределение плотности тока

по сечению цилиндрического проводника (уединенного

от других проводников) при разных частотах. Когда

z<0,llir, весь ток сосредоточивается в тонком кольцевом

слое у поверхности проводника. Сечение этого слоя

2лг2, и, следовательно, тепло, выделяемое током высокой

частоты, в r&z раз больше тепла, выделяемого постоян-

ным током того же действующего значения. Это можно

трактовать как повышение активного сопротивления

проводника. На рис. 1-11 дан график зависимости

R=

от Когда цилиндрический проводник, в котором рас-

пространяется волна, не сплошной, а трубчатый (см.

рис. 1-7,6), то в нем будут существовать две волны —

прямая и отраженная. Расчеты распределения токов ус-

ложняются: величина плотности тока в каждой точке

будет определяться комбинацией функций Кп(х) и 1о(х),

причем плотность тока будет спадать от поверхности

в глубь металла более медленно, чем в сплошном про-

воднике. Для цилиндрических волн ограничимся только

этим указанием, а влияние отраженной волны на рас-

пределение токов подробнее рассмотрим на более про-

стом примере плоских волн (см. § 1-7, 1-8; кроме того,

в гл. 6, § 6-6 рассмотрен тепловой вариант задачи о труб-

чатых телах).

1-7. РАСПРЕДЕЛЕНИЕ ВЫСОКОЧАСТОТНЫХ ТОКОВ

В СЛОИСТОМ ПРОВОДНИКЕ

Изучение распределения токов в слоистых проводни-

ках производилось достаточно подробно многими авто-

рами в связи с проблемой биметаллических проводов

для линий связи и сталеалюминиевых проводов для ли-

ний передачи высокого напряжения1.

1 А. Снарский, Информационное письмо НКПС № 17, Би-

металлические проводники. Ewan, GER, 19'31, М. J. Strutt,

Скин-эффект в слоистом цилиндре, — Hochfrequenzt. u. Elektroak.,

№ 2, р. 62 и 219, 1933; реферат, «Электричество» № 2, 1935, стр. 55.

Fischer — Hochfrequenzt. u. Elektroak., 3932, H. 6, p. 28. Maione

Elettrotechnica 16, Jan. 25, Feb. 5, Feb. 15, 1929.

43

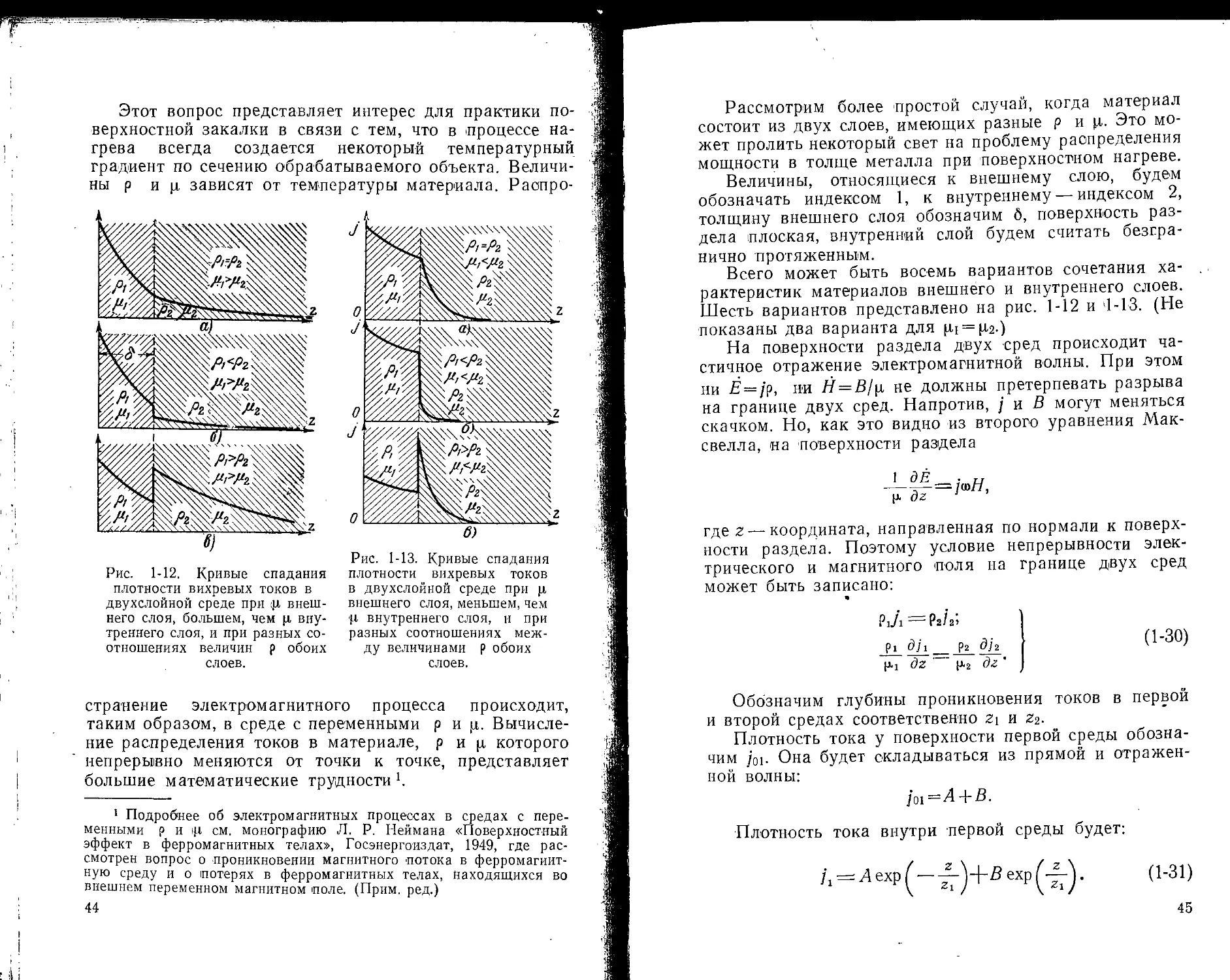

Этот вопрос представляет интерес для практики по-

верхностной закалки в связи с тем, что в лроцессе на-

грева всегда создается некоторый температурный

градиент по сечению обрабатываемого объекта. Величи-

ны р и р зависят от температуры материала. Раопро-

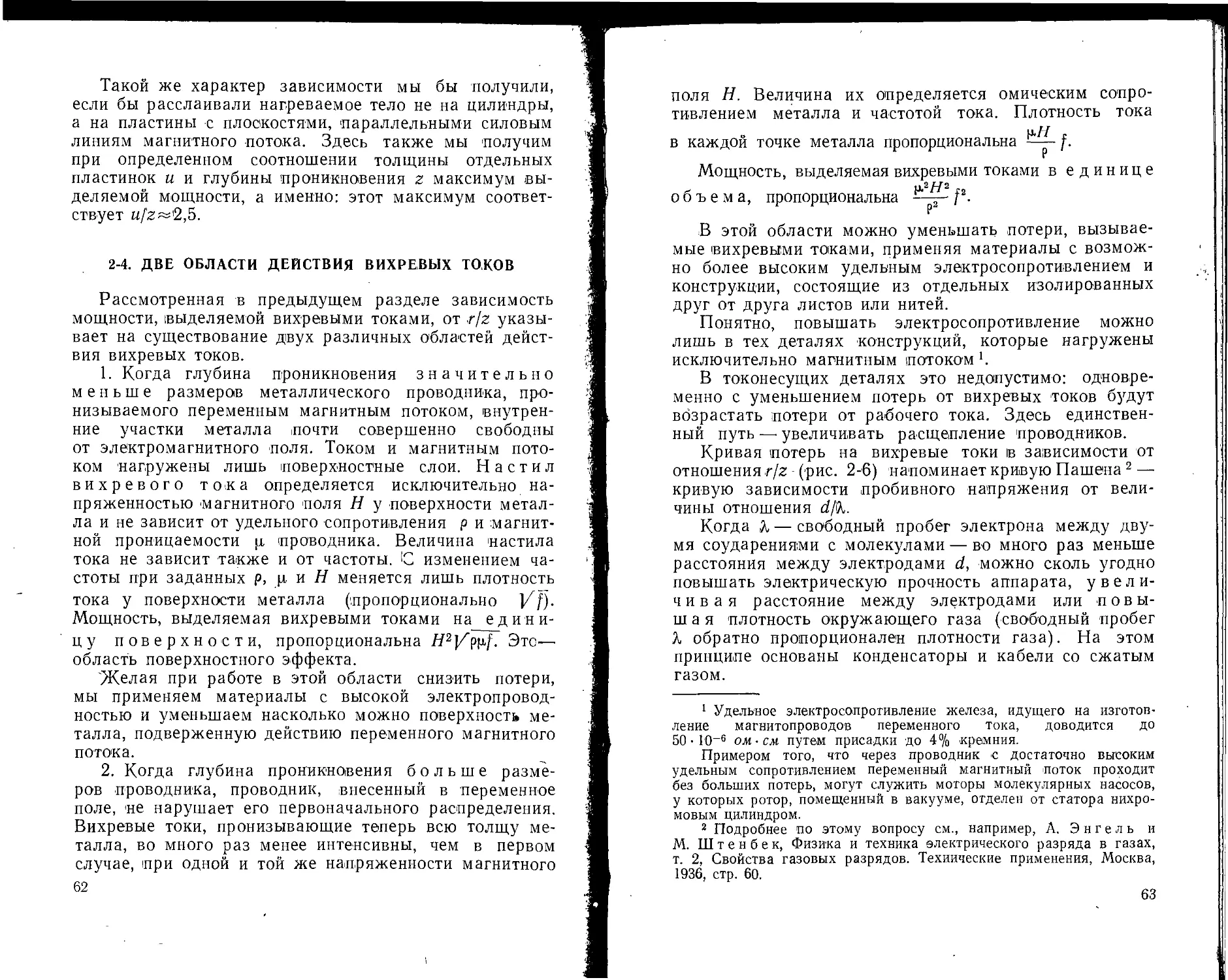

Рис. 1-12. Кривые спадания

плотности вихревых токов в

двухслойной среде при р внеш-

него слоя, большем, чем ц вну-

треннего слоя, и при разных со-

отношениях величин р обоих

слоев.

Рис. 1-13. Кривые спадания

плотности вихревых токов

в двухслойной среде при it

внешнего слоя, меньшем, чем

внутреннего слоя, н при

разных соотношениях меж-

ду величинами р обоих

слоев.

странение электромагнитного процесса происходит,

таким образом, в среде с переменными р и р. Вычисле-

ние распределения токов в материале, р и ц которого

непрерывно меняются от точки к точке, представляет

большие математические трудности *.

1 Подробнее об электромагнитных процессах в средах с пере-

менными р и и см. монографию Л. Р. Неймана «Поверхностный

эффект в ферромагнитных телах», Госэнергоиздат, 1949, где рас-

смотрен вопрос о проникновении магнитного потока в ферромагнит-

ную среду и о потерях в ферромагнитных телах, Находящихся во

внешнем переменном магнитном поле. (Прим, ред.)

44

Рассмотрим более простой случай, когда материал

состоит из двух слоев, имеющих разные р и ц. Это мо-

жет пролить некоторый свет на проблему распределения

мощности в толще металла при поверхностном нагреве.

Величины, относящиеся к внешнему слою, будем

обозначать индексом 1, к внутреннему — индексом 2,

толщину внешнего слоя обозначим д, поверхность раз-

дела плоская, внутренний слой будем считать безгра-

нично протяженным.

Всего может быть восемь вариантов сочетания ха- .

рактеристик материалов внешнего и внутреннего слоев.

Шесть вариантов представлено на рис. 1-12 и >1-13. (Не

показаны два варианта для щ = Ц2-)

На поверхности раздела двух сред происходит ча-

стичное отражение электромагнитной волны. При этом

ни E—jp, ни Н=В]^ не должны претерпевать разрыва

на границе двух сред. Напротив, j и В могут меняться

скачком. Но, как это видно из второго уравнения Мак-

свелла, на поверхности раздела

р. dz 1 ’

гдеz—координата, направленная по нормали к поверх-

ности раздела. Поэтому условие непрерывности элек-

трического и магнитного поля на границе двух сред

может быть записано:

Р1У1 —Р2/2’

Pi ди____р2 ди

Pi dz dz '

(1-30)

Обозначим глубины проникновения токов в первой

и второй средах соответственно z\ и 22-

Плотность тока у поверхности первой среды обозна-

чим /оь Она будет складываться из прямой и отражен-

ной волны:

/о1=А + В.

Плотность тока внутри первой среды будет:

Л = Лехр( — ^-)4-5ехр(-|Л. (1-31)

45

Во второй среде

(2

— —

22

(2-32)

где /02 — плотность тока во второй среде у поверхности

раздела.

Свяжем j\ и j2 при помощи уравнений (1-30):

Pi рехр( — ^+5ехр^^=р2/02; )

0 г ' /* лх ,мп И'33)

Т^-Г — ЛехрГ ——^4-£ехрГ—)1 = -^/02.

I \ 1 у \ £ 1 / I J*2^2 /

На основании системы уравнений (1-33) можно выра-

зить В и /02 через А'.

В = А еХр f— 2 — Y

tx2z2 4- (XiZ, r I zi I

(1-34)

/02 = 2Л -p- exp (

?2 \

3\ 1*2 Z21

2 J p-lZj Д222 '

(1-35)

Подставив вместо и z2 их выражения через р и jx,

можно переписать уравнения (1-34) и (1-35) в следующем

виде:

В = А ехр (— 2 (1-36)

/Р2(*2 + V Р1Р-1 \ ‘ ’

/02 = 2Л ,U>= 11 ехр Г - ±) • (1 -37)

Г Р2Р-2 + V Р1Р-1 \ 21 /

На основании уравнения (1-36) можно заключить, что

когда р2|*2 >• pj*! (например, внешний слой — медь, внут-

ренний — графит или железо), величина В положительна.

Это значит, что во внешнем слое ток падает бо-

лее медленно, чем в случае, если бы весь

массив состоял из материала первого слоя.

Распределение тока в первом слое приближается к равно-

мерному.

Когда же р2;*2 р^! (например, внешний слой — же-

лезо, внутренний—-медь), величина В отрицательна, кри-

вая спадания плотности тока идет более круто, чем

46

в однородном материале, таком, как материал внешнего

слоя.

Плотность тока на границе второй среды /Ог, как то

следует из уравнения (1-37), может быть и больше и мень-

ше плотности тока на поверхности /01 в зависимости от

соотношения р, ц и б/z.

Все вышеприведенные рассуждения могут быть безо-

говорочно применены к 'биметаллу, состоящему из двух

четко разграниченных слоев (например, стали, покрытой

слоем меди, серебра, хрома). При нагреве стали для

поверхностной закалки процесс перераспределения тока

более сложен.

При нагреве большой поверхности на ней невозмож-

но получить равномерное распределение температур.

Следовательно, неоднородность р и ц существует не

только по направлению от поверхности в глубь металла,

но и по поверхности. Последняя неравномерность ведет

к боковому вытеснению тока и появлению полосатого

нагрева (см. гл. 5).

Однако и при боковом вытеснении тока кривые спа-

дания тока и соотношения между плотностями тока на

границе раздела соответствуют уравнениям (1-31) —

(1-37).

В тонком слое металла, потерявшем магнитную про-

ницаемость, d<2i, кривая спадания плотности тока идет

более полого, чем в сплошном массиве из того же ма-

териала. Распределение тока в этом слое приближается

к равномерному. При pt > р2 максимальное выделе-

ние теплд будет не на поверхности первого слоя, а на

стыке двух сред (см. также гл. 5 о тонкой структуре

полосатого нагрева).

Когда толщина нагретого слоя больше удвоенной

глубины проникновения тока в нем (di>221), второй

слой практически не оказывает никакого влияния на

распределение токов.

У стали с повышением температуры удельное сопро-

тивление растет, а магнитная проницаемость падает.

Если бы стальной объект состоял из двух резко

разграниченных слоев: внешнего, находящегося при тем-

пературе 800° С, и внутреннего с температурой 20° С, то

распределение вихревого тока точно соответствовало бы

рис. 1-13,в.

47

В действительности же температура от поверхности

в глубь металла спадает по плавной кривой. Поэтому

и кривые изменения плотности тока будут иметь более

плавный вид, чем это представлено на рис. 1-13,а, в.

В них будут отсутствовать резкие максимумы и изломы.

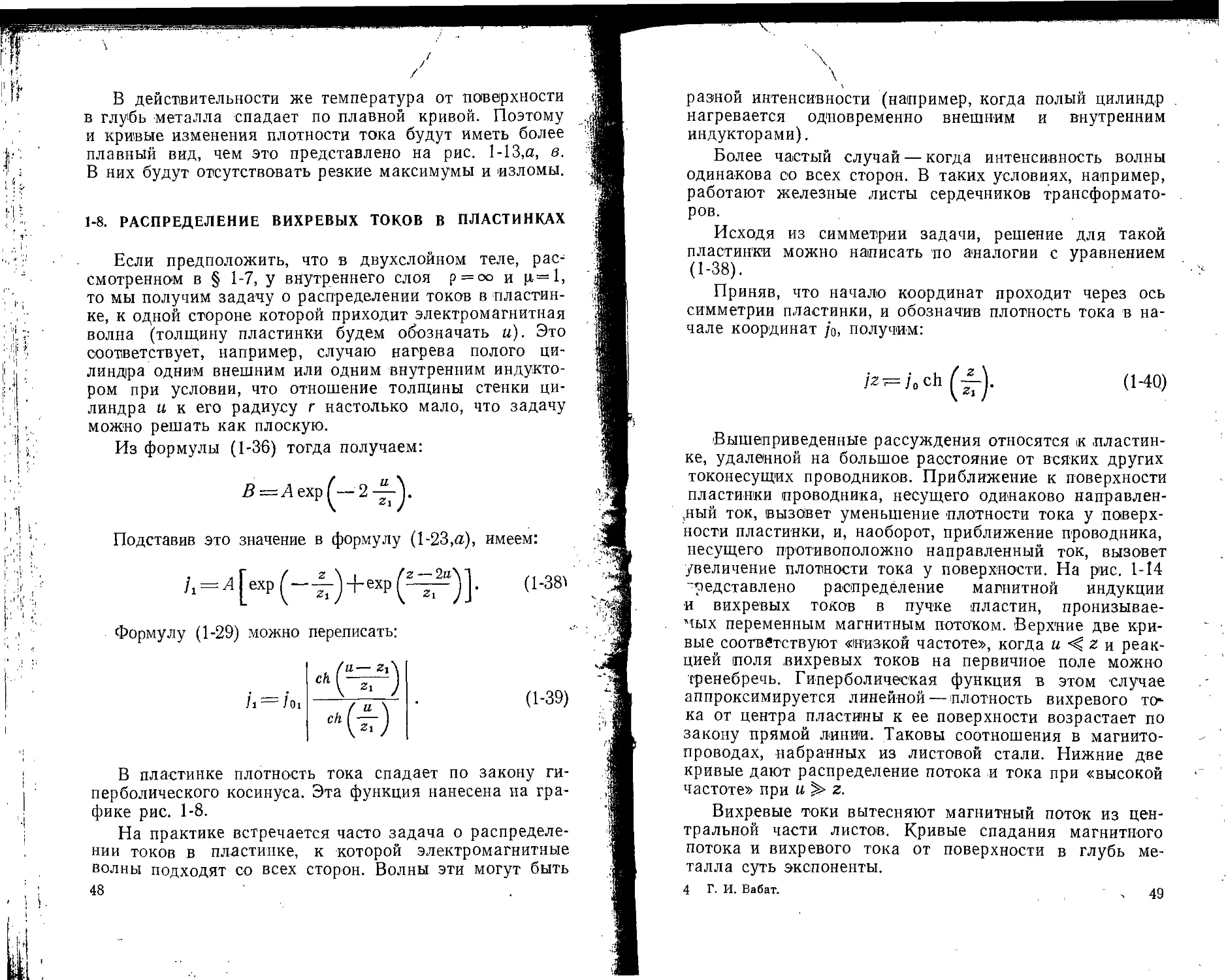

1-8. РАСПРЕДЕЛЕНИЕ ВИХРЕВЫХ ТОКОВ В ПЛАСТИНКАХ

Если предположить, что в двухслойном теле, рас-

смотренном в § 1-7, у внутреннего слоя р = оо и ц.= 1,

то мы получим задачу о распределении токов в пластин-

ке, к одной стороне которой приходит электромагнитная

волна (толщину пластинки будем обозначать и). Это

соответствует, например, случаю нагрева полого ци-

линдра одним внешним или одним внутренним индукто-

ром при условии, что отношение толщины стенки ци-

линдра и к его радиусу г настолько мало, что задачу

можно решать как плоскую.

Из формулы (1-36) тогда получаем:

В ~А ехр (—2

Подставив это значение в формулу (1-23,<г), имеем:

]\ = А [ехр 4-ехр (4^)]• (1-381

Формулу (1-29) можно переписать:

(1-39)

В пластинке плотность тока спадает по закону ги-

перболического косинуса. Эта функция нанесена на гра-

фике рис. 1-8.

На практике встречается часто задача о распределе-

нии токов в пластинке, к которой электромагнитные

волны подходят со всех сторон. Волны эти могут быть

48

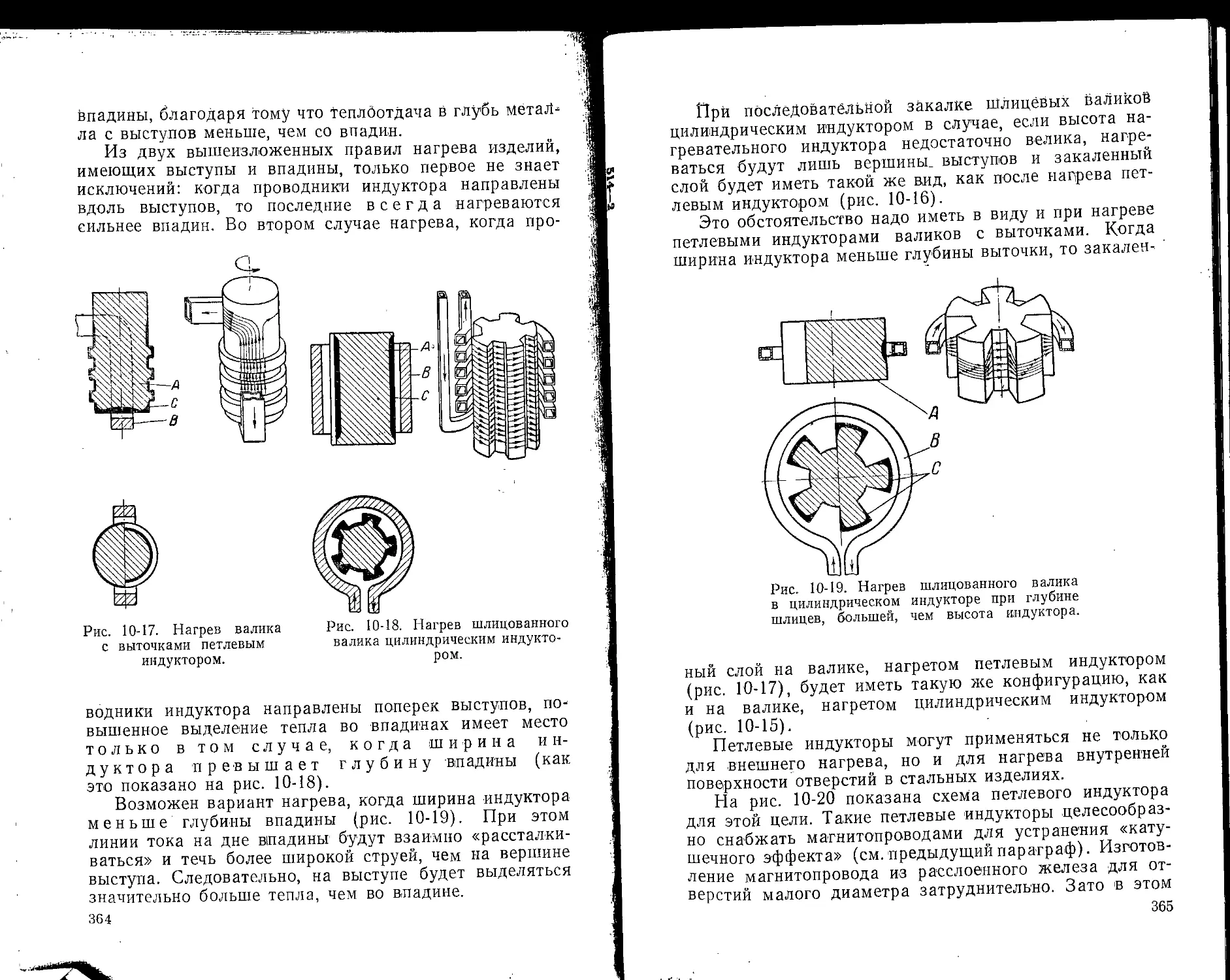

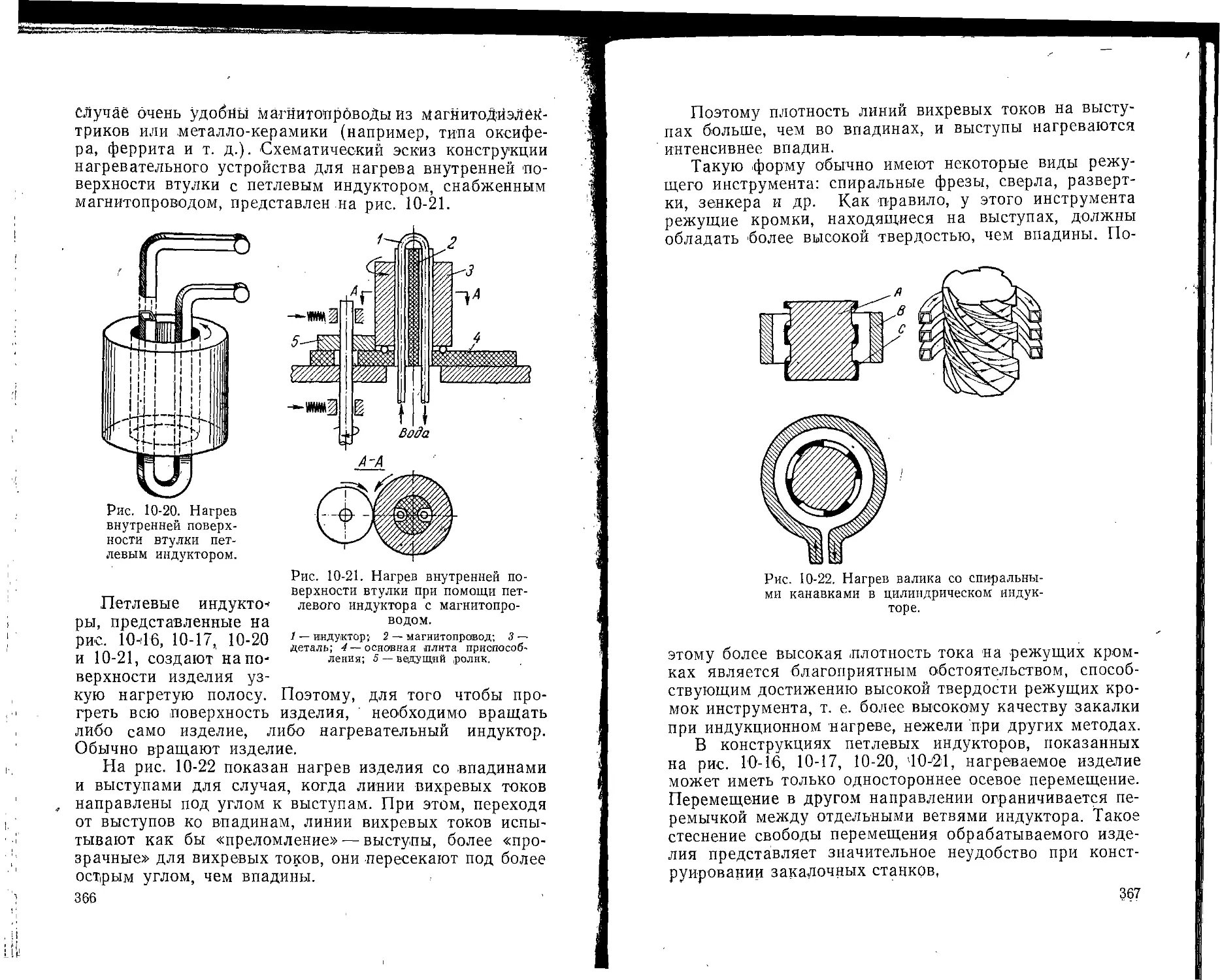

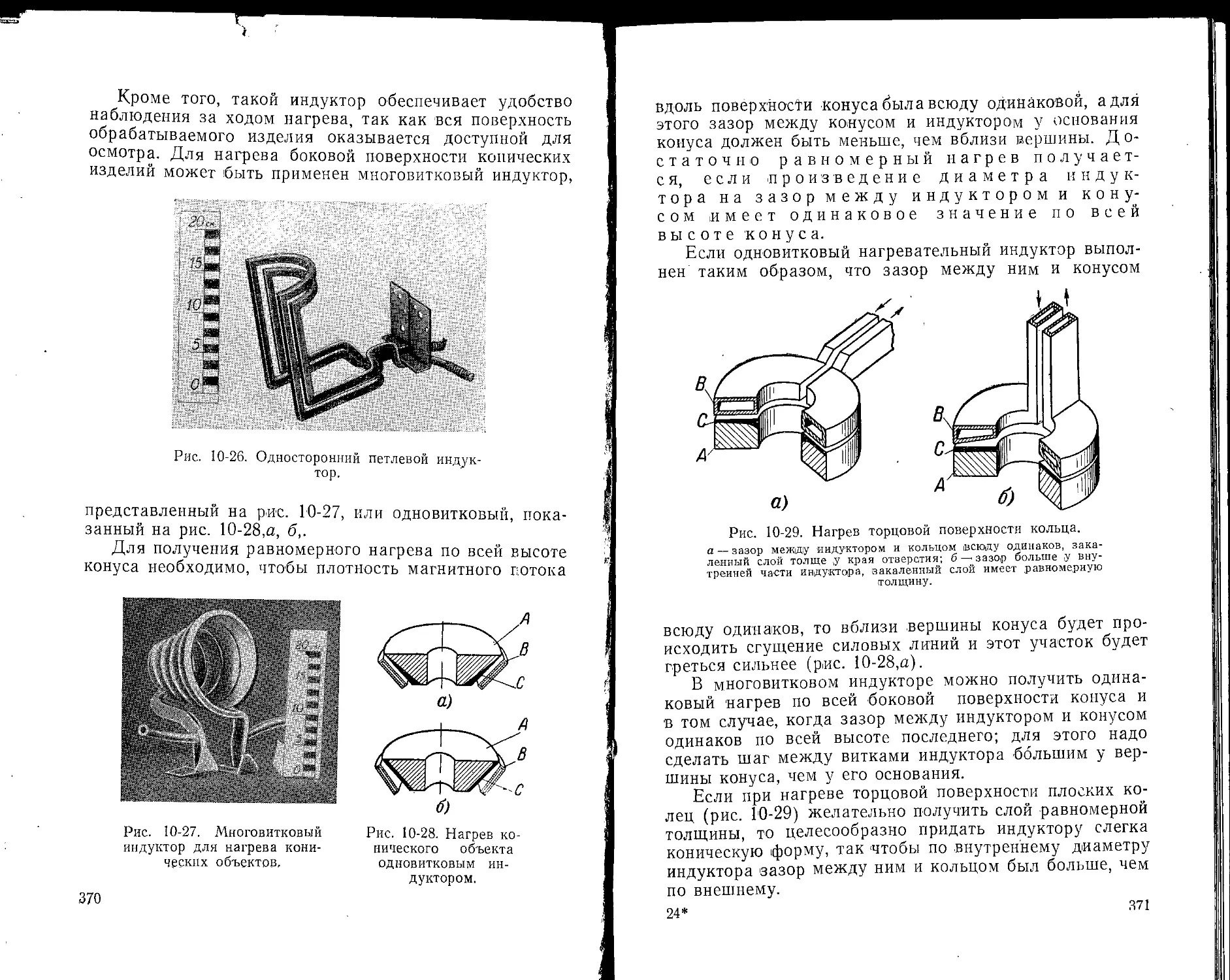

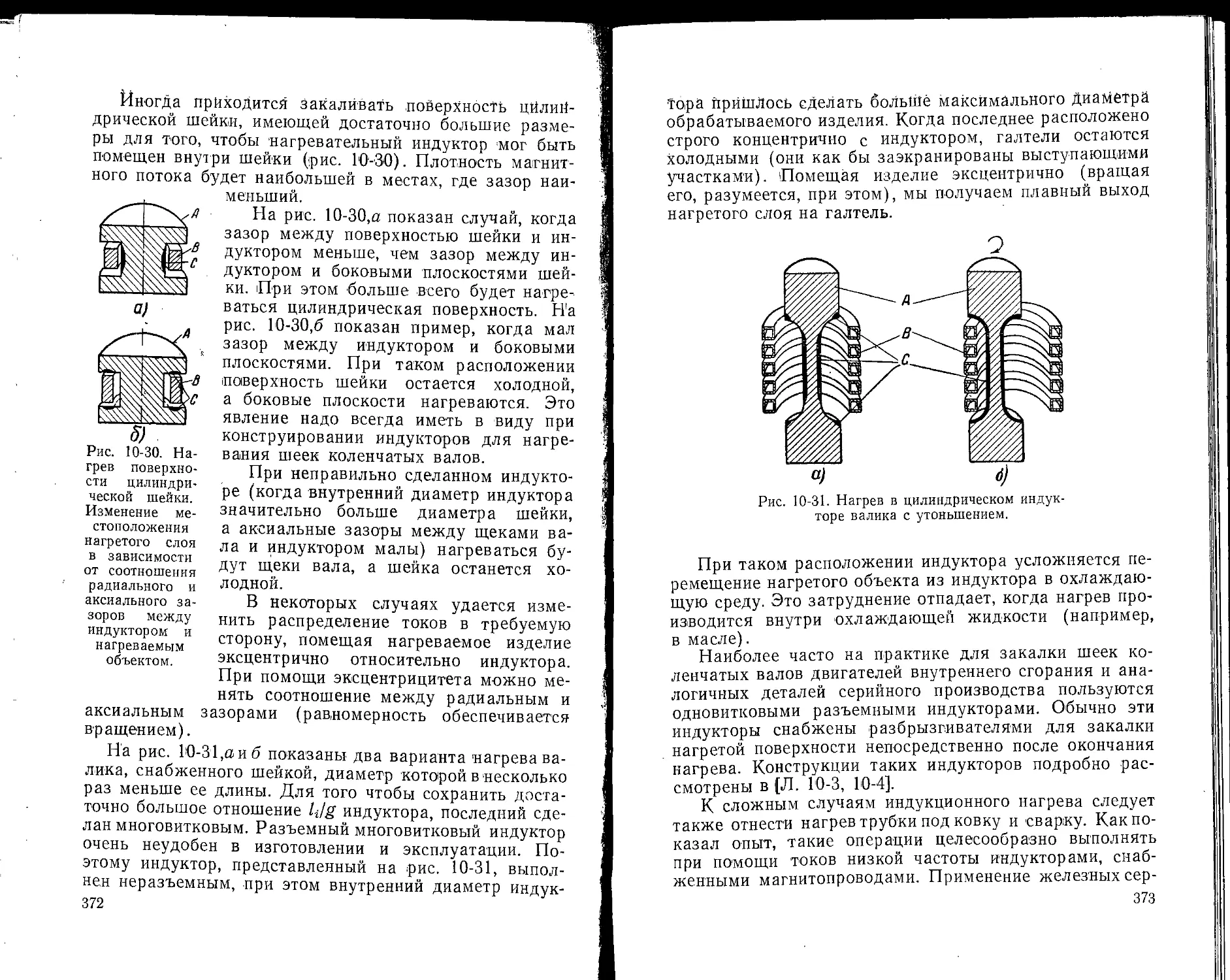

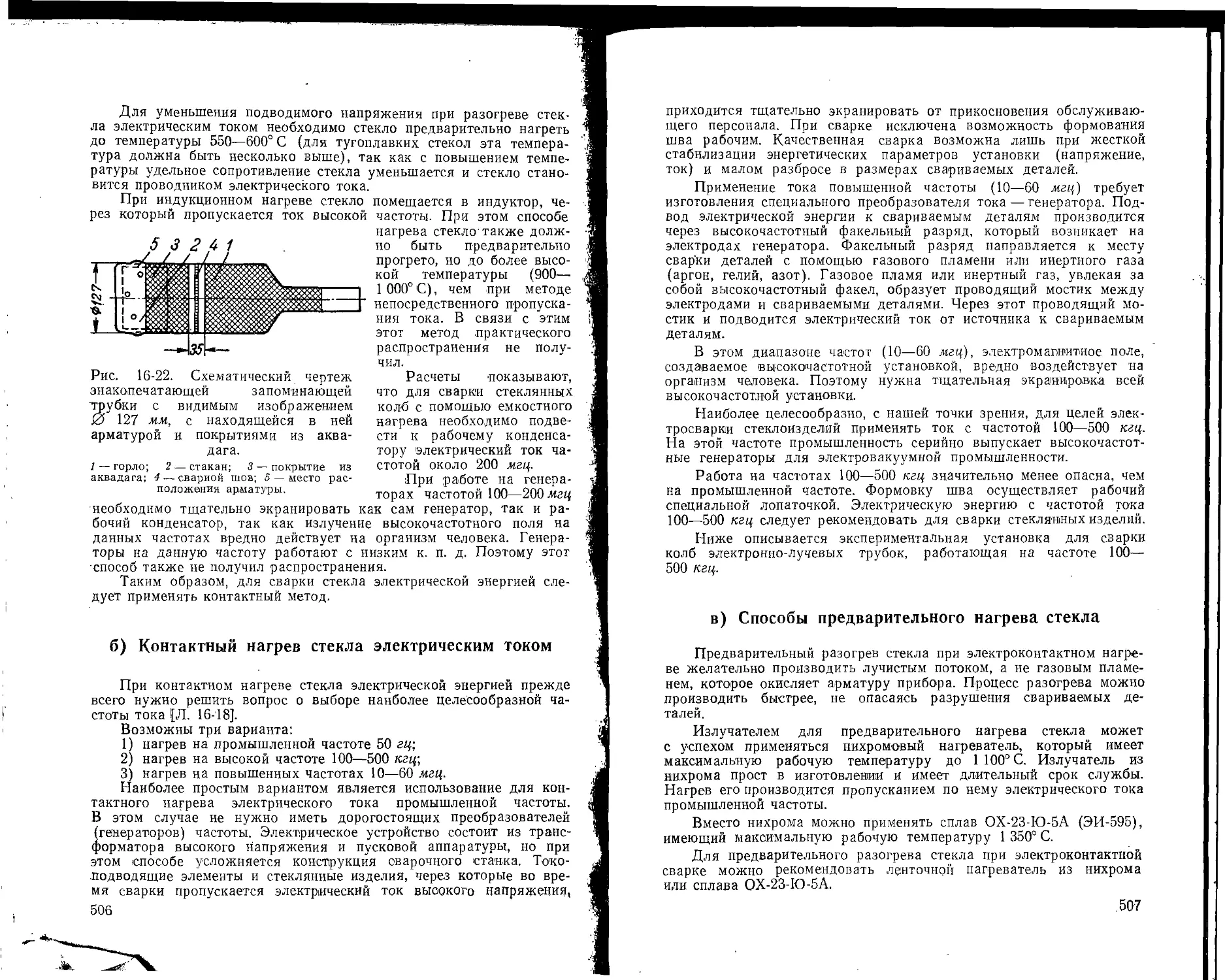

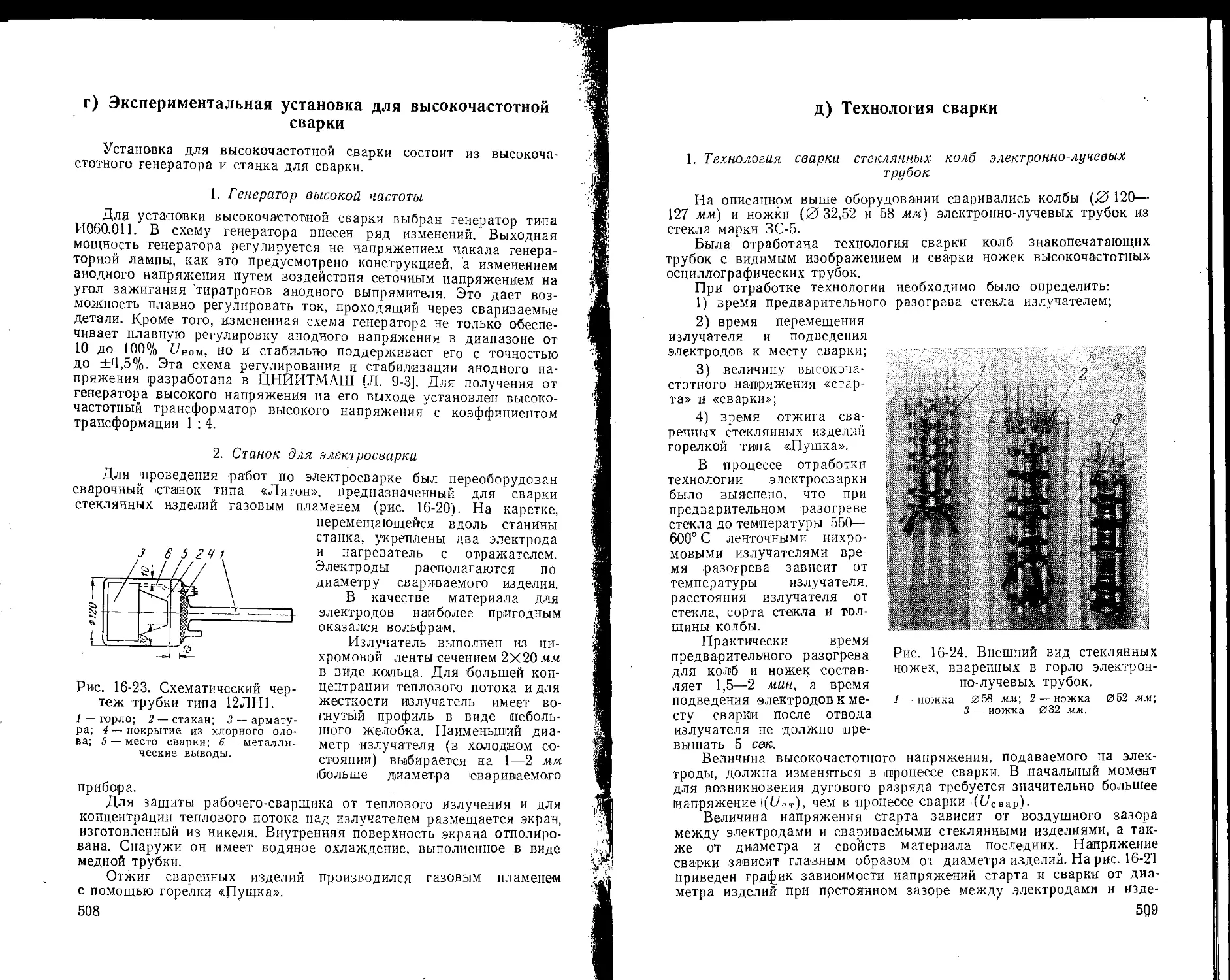

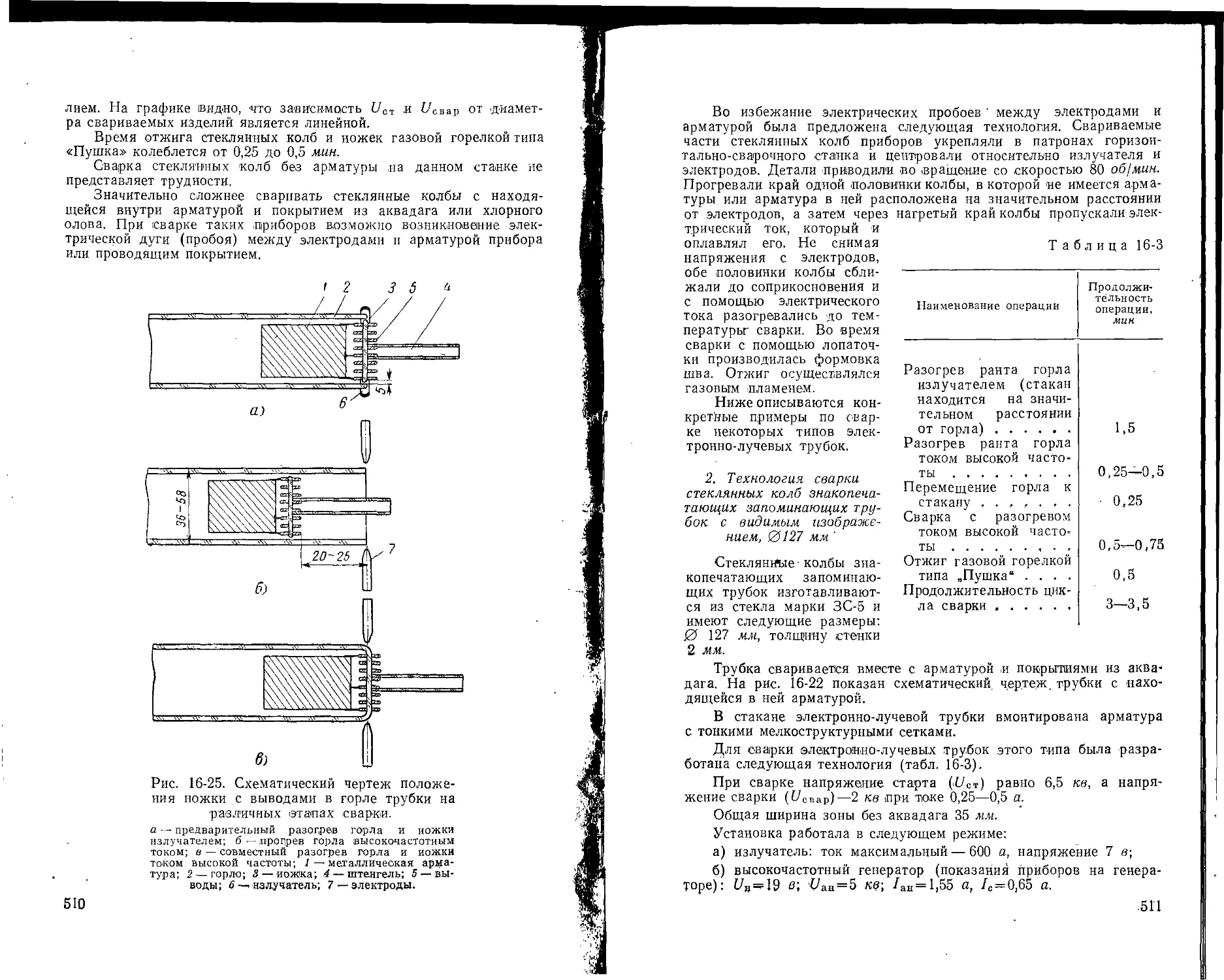

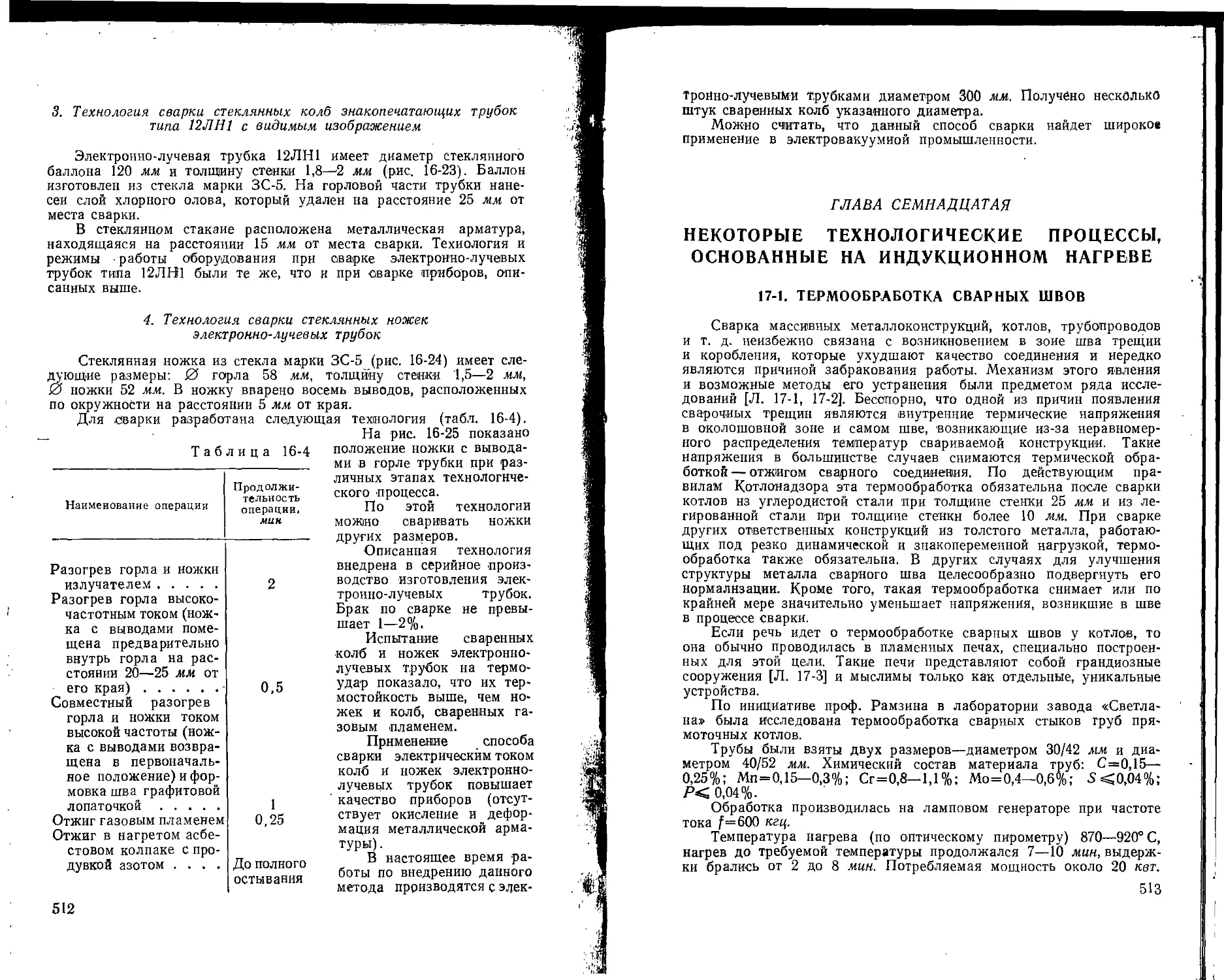

разной интенсивности (например, когда полый цилиндр