Автор: Расев А.И. Серговский П.С.

Теги: деревообрабатывающая промышленность сушка древесины

Год: 1987

Текст

П.С. Серговский, А.И.Расев

ГИДРОТЕРМИЧЕСКАЯ

ОБРАБОТКА

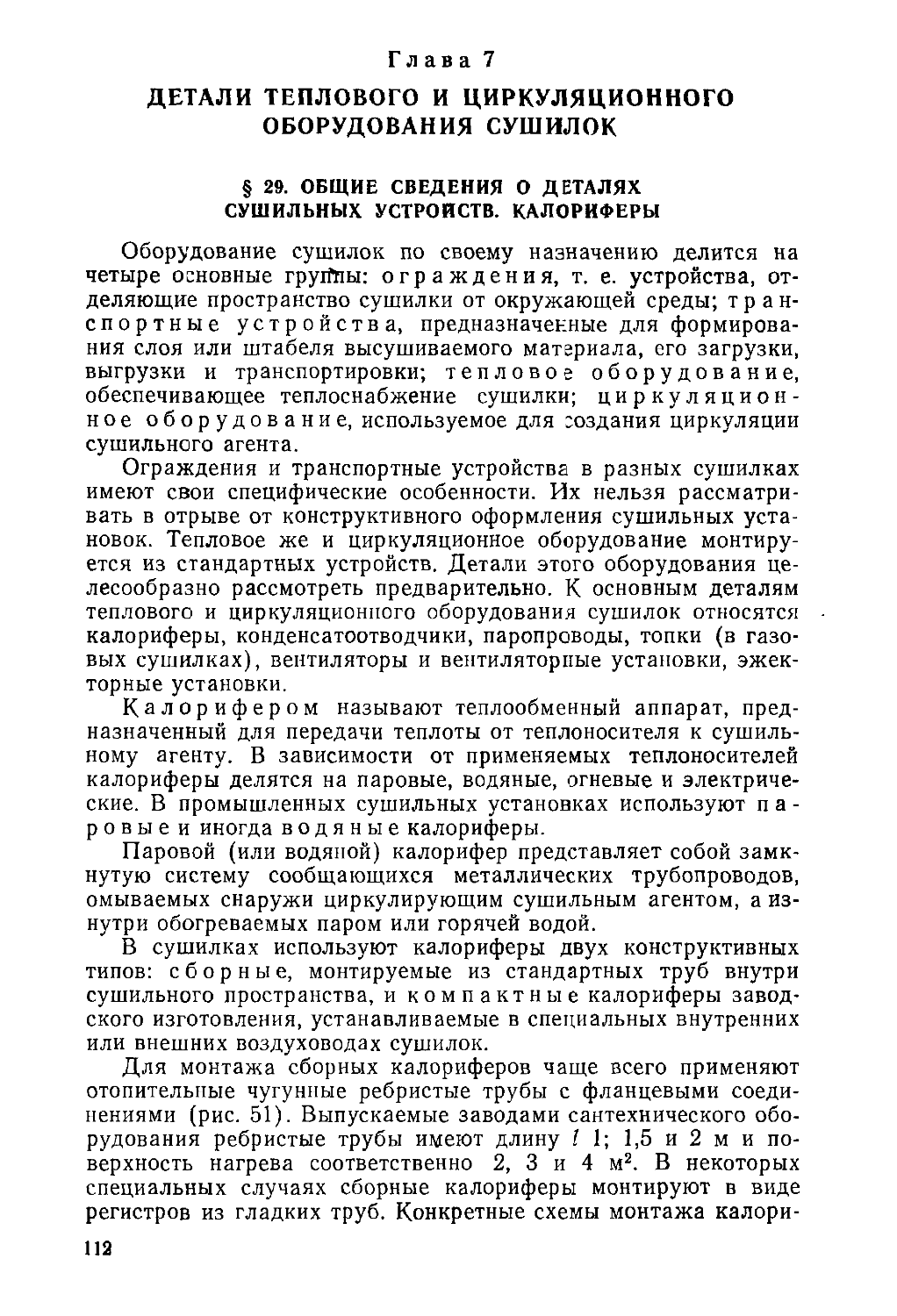

И КОНСЕРВИРОВАНИЕ

ДРЕВЕСИНЫ

ИЗДАНИЕ ЧЕТВЕРТОЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для студентов вузов, обучающихся по специальности "Технология деревообработки"

/1_

Шп

МОСКВА "ЛЕСНАЯ ПРОМЫШЛЕННОСТЬ" 1987

УДК [674 049 + 674 048] (075.8)

Серговский П. С., Расев А. И. Гидротермическая обработка и консервирование древесины: Учебник для вузов — 4-е изд , перераб и доп.— М • Лесн пром сть, 1987 — 360 с

Приведены сведения по термодинамике атмосферного воздуха и топочных газов, тепловым и влажностным свойствам древесины Описаны технологические приемы, режимы и оборудование процессов- тепловой обработки древесного сырья, сушки пиломатериалов, шпона и измельченной древесины, пропитки лесоматериалов с целью их консервирования и огнезащиты Рассмотрены особенности контроля и регулирования перечисленных процессов и применяемая для этого аппаратура Кратко изложены технико-экономические показатели устройств для гидротермической обработки древесины и принципы их проектирования

Для студентов лесотехнических вузов

Табл 42, ил 172, библиогр — 22 назв

Рецензент кафедра лесопильного производства и гидротермической обработки древесины ЛТА им. С. М. Кирова.

Павел Семенович Серговский, Александр Иванович Расев

ГИДРОТЕРМИЧЕСКАЯ ОБРАБОТКА И КОНСЕРВИРОВАНИЕ ДРЕВЕСИНЫ

Редактор издательства Э Г Ю р г а

Оформление художника О А Кознова Художественный редактор Н Г Глебовский Технические редакторы Г П Васильева, Е Б Капралова

Корректор И Б Ш ем а н с к а я Вычитка Е Н Соколовой

ИБ № 2069

Сдано в набор 02 07 86 Подписано в печать 28 10 86 Т 18655 Формат 60x90/16 Бумага книжно-журнальная Гарнитура литературная Печать высокая Усл печ л 22 5 Усл кр отт 22 5 Уч -изд л 24,07 Тираж 8700 экз Заказ 1842 Цена 1 р 20 к

Ордена «Знак Почета» издательство «Лесная промышленность» 101000, Москва, ул Кирова 40а

Ленинградская типография № 4 ордена Трудового Красного Знамени Ленинградского объединения «Техническая книга» им Евгении Соколовой Согозполиграфпрома при Го сударствснном комитете СССР по делам издательств полиграфии и книжной торговли 191126 Ленинград Социалистическая ул 14

с 3002000000—008 40_87 037(01)—87

© Издательство «Лесная промышленность», 1975 г

© Издательство «Лесная промышленность», 1987 г

ПРЕДИСЛОВИЕ

Последнее, третье, издание учебника «Гидротермическая обработка и консервирование древесины» вышло в 1975 г. За прошедшие 10 лет в деревообрабатывающей промышленности в целом и в технике гидротермической обработки древесины произошли большие изменения. Проведены крупные теоретические и технологические исследования, выполнены важные конструкторские разработки, созданы образцы нового оборудования. В частности, переработаны Руководящие технические материалы (РТМ) по технологии камерной сушки древесины и ГОСТы на режимы сушки пиломатериалов, разработаны и введены в действие новые ГОСТы по пропитке.

Изменилось и содержание основных учебно-методических документов высших учебных заведений Введены в действие новые учебные планы всех лесотехнических специальностей, пересмотрены программы читаемых по ним курсов, в том числе курса гидротермической обработки и консервирования древесины

Большие задачи по ускорению научно-технического прогресса поставил XXVII съезд КПСС В принятых им решениях подчеркивается важность интенсификации развития народного хозяйства, повышения качества продукции, создания энергосберегающих технологий. Претворение в жизнь этих решений в-де-ревообрабатывающей промышленности в определенной мере зависит и от уровня подготовки специалистов в области гидротермической обработки древесины.

Все это потребовало существенной переработки учебника В четвертом издании заменены новыми устаревшие данные о тепловых и влажностных свойствах древесины, уточнены методы расчетов ее нагревания, сушки и пропитки. Рассмотрено современное высокопроизводительное оборудование для этих процессов. На базе новых ГОСТов полностью переработаны главы 9, 10 и 11. Заново написаны главы по пропитке древесины.

В новом издании учебника главы 12, 15, 16 и 17 написаны канд. техн, наук А. И. Расевым, остальные главы написаны и редактирование книги в целом выполнено автором предыдущих изданий д-ром техн, наук П С. Серговским.

За ценные советы при подготовке рукописи авторы приносят благодарность д-рам техн, наук Д. М. Стерлину, Б. Н. Уголеву, А. Н. Кириллову, канд. техн, наук Е. Е. Багдатьеву, Г. С Шубину, Е. С. Богданову, Л. А. Тетерину, инженерам Ю. М. Филиппову, В. А. Козлову.

Замечания и пожелания просим направлять на кафедру гидротермической обработки древесины Московского лесотехнического института, 141001, г, Мытищи, 1-й Институтский проезд.

ВВЕДЕНИЕ

Под гидротермической обработкой древесины понимаются процессы воздействия на нее тепла, влажного газа или жидкости, предназначенные для изменения температуры и влажности древесины или введения в нее веществ, улучшающих ее технологические и эксплуатационные характеристики.

При гидротермической обработке древесины изменяются лишь физические свойства обрабатываемого материала, и ее не следует путать с процессами гидротерми 1еской переработки древесины, изучаемыми в курсах химической технологии и связанными с изменениями структуры или химических свойств материала

Процессы гидротермической обработки базируются на физических явлениях переноса и, в частности, на явлениях тепло- и массообмена материала с окружающей средой По своим особенностям и назначению они разделяются на три группы: 1) процессы тепловой обработки, связанные с нагреванием древесины и поддержанием ее температуры в течение определенного времени на заданном уровне; 2) процессы сушки, связанные со снижением влажности древесины; 3) процессы пропитки, связанные с введением в древесину веществ, изменяющих ее свойства.

Предметом настоящего курса является изучение технологии процессов гидротермической обработки древесины, оборудования, применяемого для проведения этих процессов, а также основ теории тепловой обработки, сушки и пропитки, без знания которых невозможны совершенствование технологии и рациональная эксплуатация оборудования.

Рассмотрим кратко основные технологические цели изучаемых процессов.

Тепловая обработка. Повышение температуры древесины вызывает изменение некоторых ее физико-механических свойств. Этим в основном и обусловлены технологические цели тепловой обработки древесины, к которым относятся:

а) снижение усилий и улучшение качества резания древесины вследствие уменьшения ее твердости при повышении температуры; для этого применяются процессы оттаивания или нагревания круглых сортиментов (бревен, кряжей, чураков) перед их распиловкой или перед лущением и строганием шпона;

б) создание возможности изменения формы деталей или заготовок под действием механических усилий вследствие увеличения податливости (эластичности) древесины с повышением ее температуры; эту цель преследуют процессы нагревания древесины перед операциями гнутья или прессования;

4

в) ускорение процессов склеивания вследствие интенсификации отверждения и высыхания клеевых веществ, нанесенных на древесину, при повышении ее температуры; это достигается процессами нагревания древесины в разнообразных операциях сборки изделий и их узлов.

Сушка древесины. Сушкой называется процесс удаления из материала влаги путем ее испарения или выпаривания. В технике иногда используются механические методы обезвоживания материала, но применительно к древесине они не имеют пока промышленного значения. Текнологические цели сушки определяются изменениями физических и эксплуатационных свойств древесины при изменении ее влажности

Влажность древесины, идущей на изделия и сооружения, для которых требуется стабильность размеров и формы деталей, должна быть заранее снижена до величины, соответствующей условиям эксплуатации изделий, а сами они должны предохраняться от повторных увлажнений.

Древесина с большим содержанием влаги подвержена загниванию, в то время как сухая обладает большой стойкостью. При снижении влажности древесины уменьшается ее масса и одновременно повышается прэчность. Наконец, сухая древесина значительно лучше склеивается и отделывается, чем сырая

Таким образом, к основным технологическим целям сушки древесины относятся: а) предупреждение формоизменяемости и размероизменяемости деталей; б) предохранение от загнивания; в) уменьшение массы при одновременном повышении прочности; г) улучшение качества склеивания и отделки.

Пропитка древесины. Из различных технологических целей пропитки наибольшее значение имеют консервирование и огнезащита древесины.

Консервированием называется обработка древесины, на длительное время повышающая ее стойкость к поражению дереворазрушающими грибами и насекомыми. Для этого в древесину вводят защитные вещества.

Отметим, что сушка предохраняет древесину от загнивания лишь при условии, если она во время эксплуатации не подвергается повторным увлажнениям Когда же древесина используется в изделиях и сооружениях, находящихся на открытом воздухе или в грунте, ее надлежащая стойкость против загнивания может быть обеспечена только консервированием

Задача огнезащиты — предохранить сооружения, в которых используется древесина, от разрушения огнем Для этого ее пропитывают специальными огнезащитными составами

Консервирование и огнезащиту древесины применяют главным образом в строительстве, железнодорожном хозяйстве и горно-рудной промышленности

В отдельных случаях пропитку применяют для изменения некоторых физических свойств древесины в направлениях, желательных для тех или иных конкретных условий ее практиче

&

ского использования. Например, древесину пропитывают для глубокого окрашивания, повышения ее электрического сопротивления или электрической прочности, придания ей гидрофобных свойств (модификация древесины).

Процессы гидротермической обработки древесины, особенно сушка и пропитка, имеют колоссальное значение для деревообрабатывающей промышленности и для народного хозяйства в целом.

Несвоевременная или неполноценная сушка древесины приводит х большим потерям материала гри транспортировке, резкому сэкращению сроков службы деревянных сооружений и громадному перерасходу древесины. Правильная организация процессов сушки дает стране ежегоднс многие миллионы кубических метров сэкономленной древесины, являющейся дорогими дефицитным сырьем. Значителен экономический эффект и консервирования древесины. Непропитанные сортименты, используемые, например, в железнодорожном строительстве, а также линиях связи и электропередачи, служат, по последним данным, от 7 (шпалы) до 10 (столбы) лет. При надлежащей пропитке срок службы увеличивается для шпал до 25, а для столбов до 40—50 лет, т. е. в 3—5 раз. Во столько же раз сокращается ежегодная потребность в древесине для замены этих сортиментов, измеряемая миллионами кубических метров. Отсюда следует, что гидротермическая обработка древесины имеет и существенное экологическое значение, способствуя рациональному использованию лесных ресурсов и сохранению лесов.

Процессы гидротермической обработки древесины очень ответственны и требуют сложного и дорогого оборудования, рациональная эксплуатация которого невозможна без специальных знаний и высокой квалификации обслуживающего персонала. Это ставит участки и цехи гидротермической обработки древесины в число наиболее ответственных на деревообрабатывающих предприятиях, а курс гидротермической обработки древесины — в число наиболее важных и трудных специальных курсов в учебных планах лесотехнических вузов.

Глава 1

СВОЙСТВА ОБРАБАТЫВАЮЩЕЙ СРЕДЫ

§ 1. ОСНОВНЫЕ СВЕДЕНИЯ ОБ АГЕНТАХ ОБРАБОТКИ. ВОДЯНОЙ ПАР

Жидкая и газообразная среда, воздействующая на материал при его обработке, называется обрабатывающим агентом (или агентом обработки). Агентами гидротермической обработки древесины служат воздух или смесь его с топочными газами, водяной пар, вода и в некоторых случаях водные растворы или органические жидкости.

Изучение процессов гидротермической обработки древесины невозможно без знания свойств обрабатывающих агентов, особенно важнейших из них — водяного пара, воздуха и топочных газов. Общие сведения о свойствах жидкостей, газов и пара известны из курсов физики и технической термодинамики. Однако с точки зрения задач нашего предмета эти сведения в части свойств воздуха и топочных газов требуют пополнения.

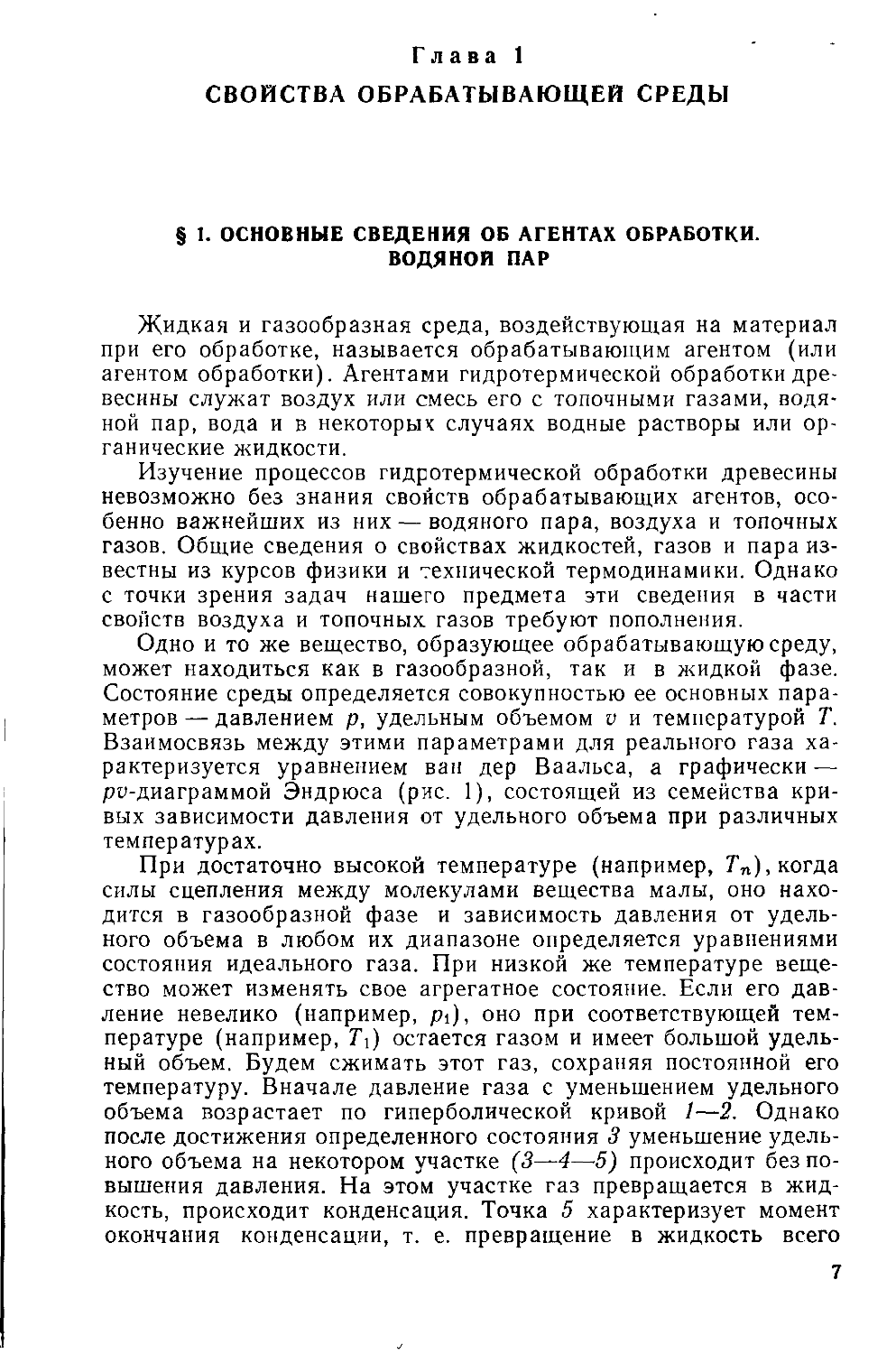

Одно и то же вещество, образующее обрабатывающую среду, может находиться как в газообразной, так и в жидкой фазе. Состояние среды определяется совокупностью ее основных параметров — давлением р, удельным объемом v и температурой Т. Взаимосвязь между этими параметрами для реального газа характеризуется уравнением ван дер Ваальса, а графически — ри-диаграммой Эндрюса (рис. 1), состоящей из семейства кривых зависимости давления от удельного объема при различных температурах.

При достаточно высокой температуре (например, Тп), когда силы сцепления между молекулами вещества малы, оно находится в газообразной фазе и зависимость давления от удельного объема в любом их диапазоне определяется уравнениями состояния идеального газа. При низкой же температуре вещество может изменять свое агрегатное состояние. Если его давление невелико (например, pi), оно при соответствующей температуре (например, Л) остается газом и имеет большой удельный объем. Будем сжимать этот газ, сохраняя постоянной его температуру. Вначале давление газа с уменьшением удельного объема возрастает по гиперболической кривой 1—2. Однако после достижения определенного состояния 3 уменьшение удельного объема на некотором участке (3—4—5) происходит без повышения давления. На этом участке газ превращается в жидкость, происходит конденсация. Точка 5 характеризует момент окончания конденсации, т. е. превращение в жидкость всего

7

Рис. 1. pv-Диаграмма

Рис. 2. Графики зависимости давления насыщения водяного пара от температуры

газа, после чего (кривая 5—6) даже незначительное снижение удельного объема вызывает резкое возрастание давления.

Кривая 5—6, следовательно, соответствует агрегатному состоянию жидкости, прямая 5—4—3 — смеси жидкости и пара, находящегося с ней в фазовом равновесии, точка 3 — состоянию сухого насыщенного пара, а кривая 3—2—1 — газообразному состоянию вещества, называемому перегретым паром.

На ру-диаграмме, таким образом, выделяются четыре области состояния вещества: 1) газа; 2) перегретого пара; 3) смеси насыщенного пара с жидкостью (мокрый пар); 4) жидкости. Наивысшая температура, при которой вещество еще может существовать в жидкой фазе (на рис. 1 —изотерма Тк), называется к р и т и ч е с к о й температурой.

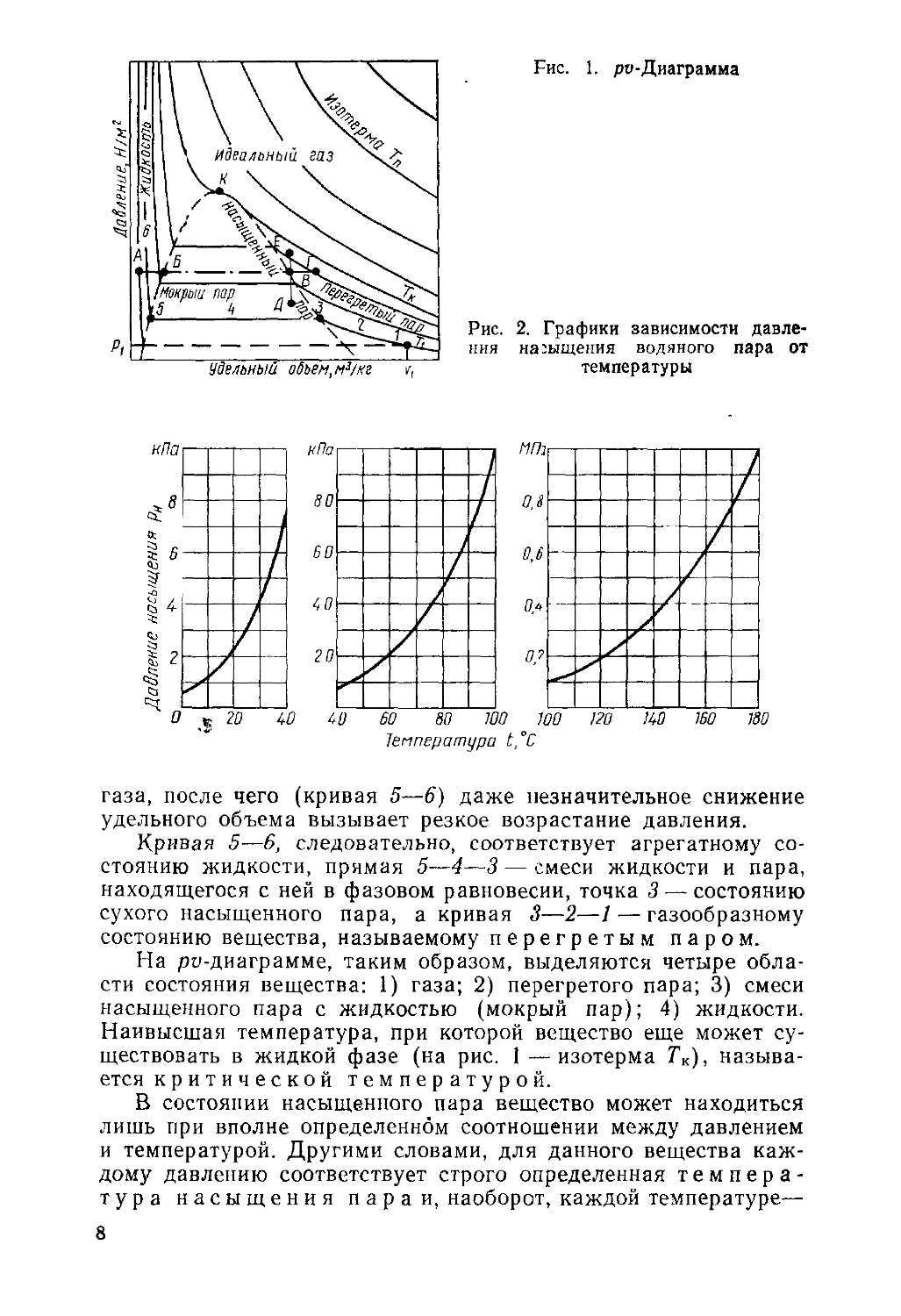

В состоянии насыщенного пара вещество может находиться лишь при вполне определенном соотношении между давлением и температурой. Другими словами, для данного вещества каждому давлению соответствует строго определенная температура насыщения п а р а и, наоборот, каждой температуре—

8

определенное давление насыщения. С повышением температуры давление насыщения значительно возрастает.

Рассмотрим кратко некоторые свойства водяного пара. Целесообразно начать с особенностей парообразования. При наличии над водой свободного пространства молекулы жидкости, имеющие наибольшую кинетическую энергию, преодолевают поверхностное натяжение и вылетают в это пространство — над жидкостью образуется пар. Такой процесс парообразования называется испарением.

Вода имеет очень высокую критическую температуру (около 374 °C). Поэтому при обычных температурах, применяемых в технике, она может находиться как в жидкой, так и в газообразной фазе.

Возьмем цилиндр с подвижным поршнем, заполненный водой. Допустим, что состояние воды характеризуется на рп-диаг-рамме (см. рис. 1) точкой А. Будем нагревать воду, сохраняя постоянным давление в цилиндре. Изменение ее состояния при этом характеризуется прямой, идущей вправо от точки А. При дальнейшем нагревании температура воды достигнет в некоторый момент температуры насыщения пара, соответствующей поддерживаемому давлению (точка Б), и начнется парообразование по всему объему жидкости, называемое кипением (температура кипения жидкости равна температуре насыщения пара). Кипение будет продолжаться до тех пор, пока вода получает тепло извне и пока в цилиндре есть еще жидкость. Температура при этом остается постоянной, общий объем воды и пара в цилиндре увеличивается (прямая БВ). В момент, когда выкипит последняя капля жидкости, цилиндр окажется заполненным сухим насыщенным паром (состояние В). При последующем нагревании пара с постоянным давлением изменение состояния будет характеризоваться прямой ВГ. Пар в цилиндре окажется перегретым.

Следует иметь в виду, что не может существовать пар с давлением выше давления насыщения. Нагревание насыщенного пара при постоянном объеме повышает его фактическое давление, но одновременно вследствие повышения температуры в еще большей мере возрастает давление насыщения (линия BE), в результате чего пар становится перегретым. Механическое же сжатие насыщенного пара при постоянной температуре вызовет его конденсацию (без повышения давления).

Равным образом пар не может быть охлажден до температуры более низкой, чем температура насыщения. Попытка охладить насыщенный пар при постоянном давлении вызовет его конденсацию без изменения температуры, а охлаждение при постоянном объеме (линия ВД) хотя и снижает температуру, но одновременно уменьшает давление, в результате чего соответственно понижается температура насыщения.

Для различных технических расчетов очень важно знать зависимость между температурой и давлением насыщения водя-

9

кого пара. Графически эта зависимость представлена на рис. 2 в виде трех кривых для различных диапазонов температуры в пределах 0—180 °C. Для первых двух кривых шкала давлений построена в килопаскалях (кПа), а для третьей — в мегапаскалях (МПа) *.

Состояние водяного пара характеризуется следующими параметрами: температурой Т (К) или t (’С), давлением радельным объемом v (или обратной ему величиной — плотностью р), энтальпией (теплосодержанием) I, энтропией s.

Состояние мокрого пара дополнительно характеризуется степенью сухости х, а состояние перегретого пара — степенью насыщенности ф. Последняя величина (называемая также относительной упругостью пара) определяется отношением фактиче ского давления пара к давлению насыщения при данной температуре:

<р = р/рн. (1)

Для проведения процессов гидротермической обработки древесины наиболее важно знание свойств и параметров насыщенного и перегретого пара пониженных давлений — от барометрического и ниже. Именно такой пар является составной частью воздуха или топочных газов и применяется в чистом виде как обрабатывающий агент в процессах сушки и тепловой обработки. Основные его параметры с точностью, достаточной для приближенных расчетов, определяются из графика на рис. 2 Рн = /(0 и уравнения Менделеева — Клапейрона

pv=RnT, (2)

где Rn — газовая постоянная водяного пара равная 461,58 Дж/(кг-К)

Пример. Водяной пар при давлении р = 6500 Па (6,5 кПа) имеет темпе ратуру £=55 °C. Установить характеристику пара, его плотность и степень насыщенности

При заданном давлении температура насыщения (см рис. 2) £ц = 37 °C Пар, имеющий температуру 55 °C, является, следовательно, перегретым. Этой температуре соответствует давление насыщения Рп= 17 000 Па. Отсюда сте пень насыщенности пара ср = 6500/17 000 = 0,38. Плотность пара р определяется из уравнения (2) как величина обратная удельному объему:

р = 1/v = pl(R„T) = 6500/(461,6 (55 + 273)] = 0,043 кг/м3.

§ 2. АТМОСФЕРНЫЙ воздух и его параметры

Сухой атмосферный воздух отличается постоянством своего состава и может рассматриваться как идеальный газ, подчиняющийся уравнению Менделеева — Клапейрона [газовая постоян-

* В широко применявшейся ранее технической системе единиц давление измерялось в миллиметрах водяного столба (кгс/м2) и технических атмосферах (кгс/см2). Соотношения между новыми и старыми единицами давлений для технических расчетов могут применяться следующие: 1 кгс/м2=10 Па, 1 кгс/см2=0,1 МПа.

10

ная воздуха — 287,14 Дж/(кг• град)]. Однако воздух, применяемый в технике, никогда не бывает сухим. Его состояние поэтому кроме обычных параметров однородного газа должно характеризоваться величинами, определяющими количество и состояние содержащегося в нем водяного пара.

Мы будем рассматривать атмосферный воздух как смесь сухого воздуха и водяного пара, имеющую постоянное давление равное 100 кПа. Наблюдающиеся незначительные отклонения барометрического давления от принятой величины практически несущественны.

Для технических расчетов имеют значение следующие основные параметры воздуха: температура, парциальное давление водяного пара, абсолютная влажность, относительная влажность, влагосодержание, теплосодержание, плотность и удельный объем.

Парциальным давлением того или иного компонента в смеси газов принято называть давление, которое имел бы данный компонент при удалении из объема, занимаемого смесью, всех остальных газов. В соответствии с законом Дальтона атмосферное давление воздуха ра может рассматриваться как сумма парциальных давлений сухого воздуха и содержащегося в нем водяного пара:

Ра=Рв + Рп. (3)

Водяной пар в смеси с воздухом ведет себя точно так же, как если бы он один занимал весь объем смеси. Максимальная величина его парциального давления при данной температуре ограничивается давлением насыщения (см. рис. 2). При парциальном давлении ниже давления насыщения пар в воздухе будет перегретым. Когда парциальное давление доходит до давления насыщения, пар становится насыщенным. Если же воздух, содержащий насыщенный пар, охлаждается, этот пар превращается в мокрый.

Состояние мокрого пара в воздухе неустойчиво, поэтому воздух в смеси с мокрым паром в дальнейшем не рассматривается. Предельным по влажности считается воздух, содержащий сухой насыщенный пар. При этих условиях взаимосвязь между параметрами воздуха характеризуется системой уравнений состояния:

pnvn — RnT (4); pBvB = RBT, (5)

уравнением Дальтона (3) и графиком на рис. 2 pB = f(t).

Рассмотрим кратко физическую сущность и методы вычисления основных параметров воздуха.

Абсолютной влажностью воздуха рп называется масса водяного пара в единице объема влажного воздуха. Другими словами, абсолютная влажность — это плотность водяного

11

пара в воздухе. Эта величина, обратная удельному объему пара, определяется из уравнения (4) выражением

рп = Рп/(^?п71)- (6)

Если воздух содержит насыщенный водяной пар, его принято характеризовать термином насыщенный паром воздух. Абсолютная влажность такого воздуха, показывающая максимально возможное при данной температуре содержание в нем пара, называется влагоемкостью рн:

Рн = Рн/(2?пЛ, (7)

где рн — давление насыщения

Давление насыщения при повышении температуры резко возрастает, в связи с чем возрастает и влагоемкость воздуха.

Относительной влажностью воздуха <р называют отношение его абсолютной влажности к влагоемкости. Из этого определения и выражений (6) и (7) следует, что

ф = рп/рн = Рп/рн, (8)

т. е. относительная влажность равна также отношению парциального давления пара в воздухе к давлению насыщения пара при данной температуре. Другими словами, относительная влажность воздуха характеризует степень насыщенности его водяным паром. Последним термином мы и будем в дальнейшем преимущественно пользоваться как более универсальным, поскольку понятие «степень насыщенности» применимо как к чистому пару, так и к смеси пара с воздухом, а понятие «относительная влажность» для чистого пара не имеет физического смысла.

В технике гидротермической обработки древесины многие расчеты требуют определения количества участвующего в обработке воздуха. Исчисление количества воздуха по его объему или общей массе неудобно, так как эти величины при изменении состояния воздуха являются переменными. Поэтому принято исчислять количество воздуха по массе его сухой части (т. е. без водяного пара). Такой способ исчисления потребовал введения дополнительного параметра, характеризующего количество пара в воздухе, — влагосодержания.

Влагосодержанием называют массу водяного пара, приходящегося на 1 кг сухой части воздуха. Оно определяется отношением плотности пара к плотности собственно воздуха. Для практических расчетов удобно выражать влагосодержание d в граммах влаги на 1 кг сухого воздуха. На основании уравнений (4), (5), используя численные значения газовых постоянных Rn и будем иметь

d = 1000 -^- = 622-. (9)

Рв Ра Рп

12

Из этого уравнения, показывающего, что при постоянном атмосферном давлении ра влагосодержание является однозначной функцией парциального давления водяного пара, вытекает обратная, очень важная зависимость

pn = M/(622 + d). (10)

Теплосодержание (энтальпия) воздуха характеризуется суммарным теплосодержанием собственно воздуха iB и находящегося в нем водяного пара in. Это суммарное теплосодержание исчисляют по отношению к единице массы (1 кг) сухой части воздуха. Так как на 1 кг сухой части воздуха приходится 0,001 d кг влаги, теплосодержание воздуха / выразится суммой

/ = i'b + 0,001 din = cBt + 0,00lei (ent + Го). (11)

После подстановки значений удельной теплоемкости воздуха и пара (св и сп) и скрытой теплоты парообразования г0 получим расчетную формулу теплосодержания воздуха (кДж/кг):

1 = 1,0/ + 0,00М (1,93^ + 2490). (12)

Как видно из приведенных формул, за нулевое теплосодержание условно принимается теплосодержание абсолютно сухого воздуха при 0 СС. При низких температурах оно, следовательно, может быть отрицательным.

Плотность и удельный объем влажного воздуха могут быть вычислены на основании уравнений (4) и (5) как величины, производные от параметров собственно воздуха и пара. Удобнее, однако, определять эти величины графически, о чем будет сказано далее.

Используя приведенные выше уравнения, можно решать разнообразные задачи по определению состояния воздуха.

Пример. Известны температура воздуха 1 = 74 °C и степень его насыщенности паром <р = 0,47. Определить парциальное давление пара в воздухе, а также его влагосодержание и теплосодержание.

Заданной температуре соответствует давление насыщения водяного пара (см. рис. 2) рн = 39 000 Па. Из уравнения (8) парциальное давление рп = = рнф = 39 000-0,47= 18300 Па.

По уравнению (9) находим влагосодержание d, = 622-18 300/(100 000— —18300) = 139 г/кг. Теплосодержание по уравнению (12) 7=1-74 + 0.139Х X (1,93-74+2490) =440 кДж/кг.

§ 3 . ДИАГРАММЫ СОСТОЯНИЯ ВОЗДУХА

Расчеты, подобные приведенному в примере предыдущего параграфа, несмотря на их элементарность, часто оказываются громоздкими и не позволяют наглядно анализировать процессы изменения состояния воздуха в технических устройствах. Поэтому давно делались попытки построить удобную диаграмму, связывающую между собой основные параметры воздуха. Эта задача была решена в 1918 г. проф. Л. К- Рамзиным. Предло

13

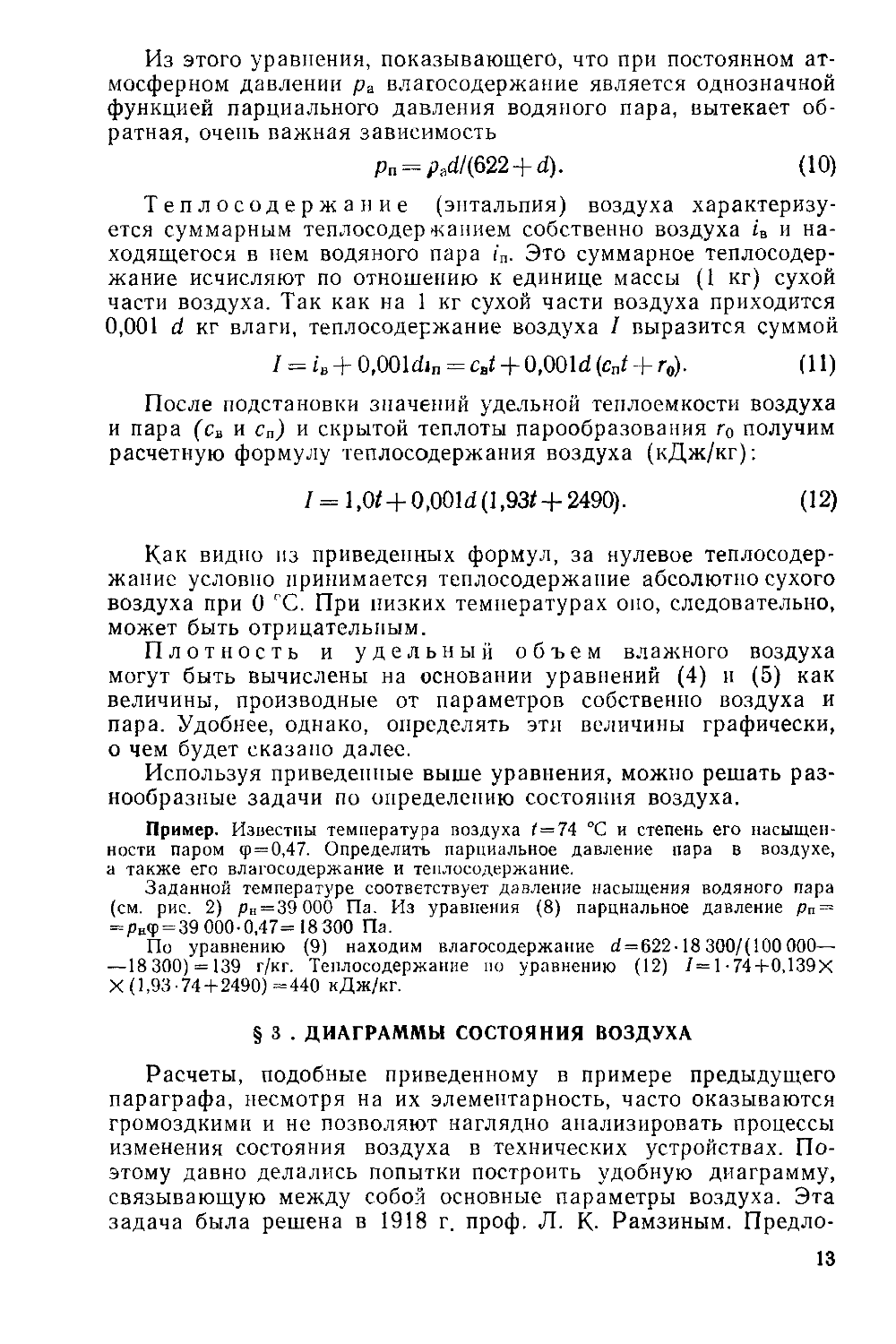

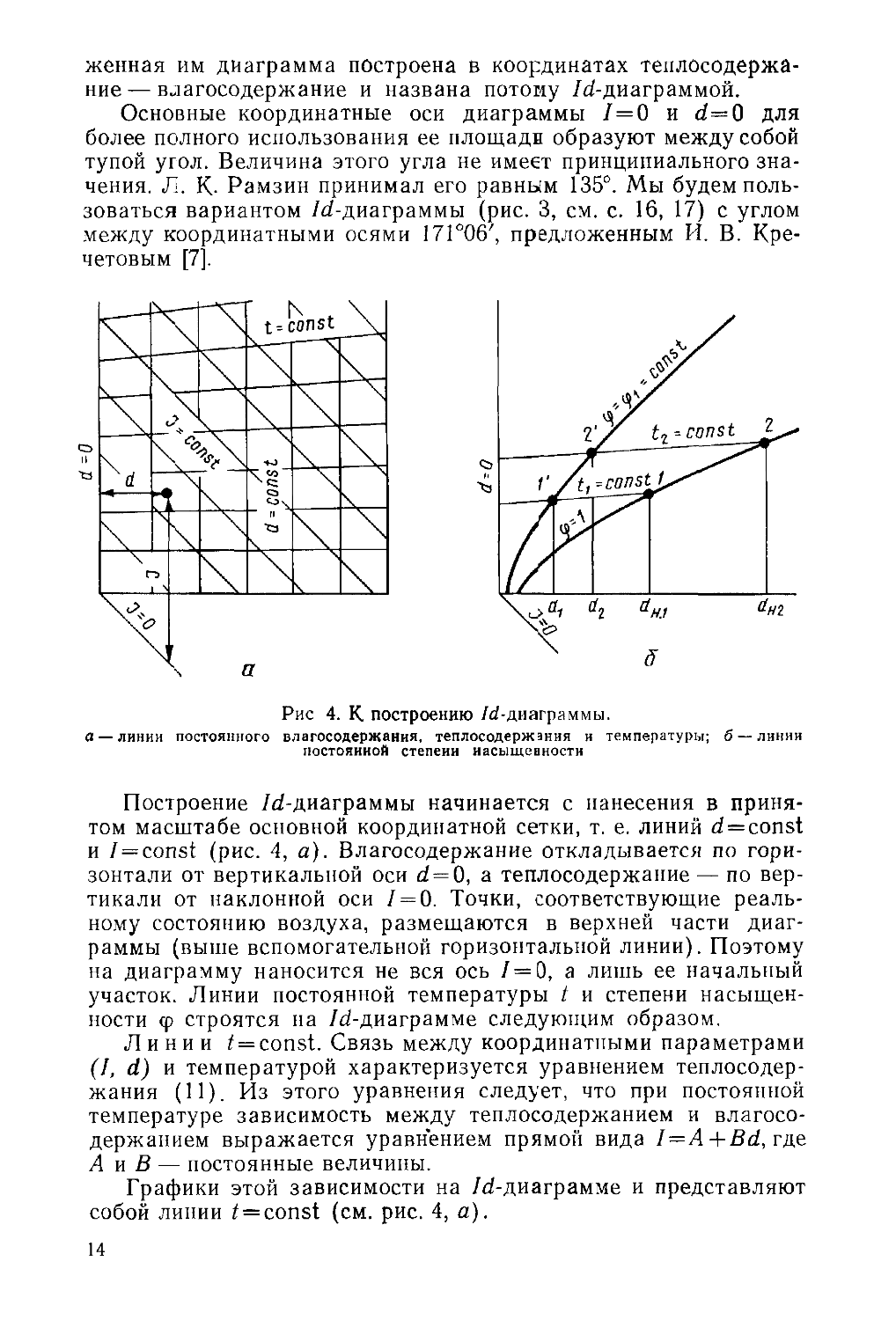

женная им диаграмма построена в координатах теплосодержание— влагосодержание и названа потому /d-диаграммой.

Основные координатные оси диаграммы 1 = 0 и d=0 для более полного использования ее площадв образуют между собой тупой угол. Величина этого угла не имеет принципиального значения. Л. К- Рамзин принимал его равным 135°. Мы будем пользоваться вариантом /d-диаграммы (рис. 3, см. с. 16, 17) с углом между координатными осями l/POfT, предложенным И. В. Кречетовым [7].

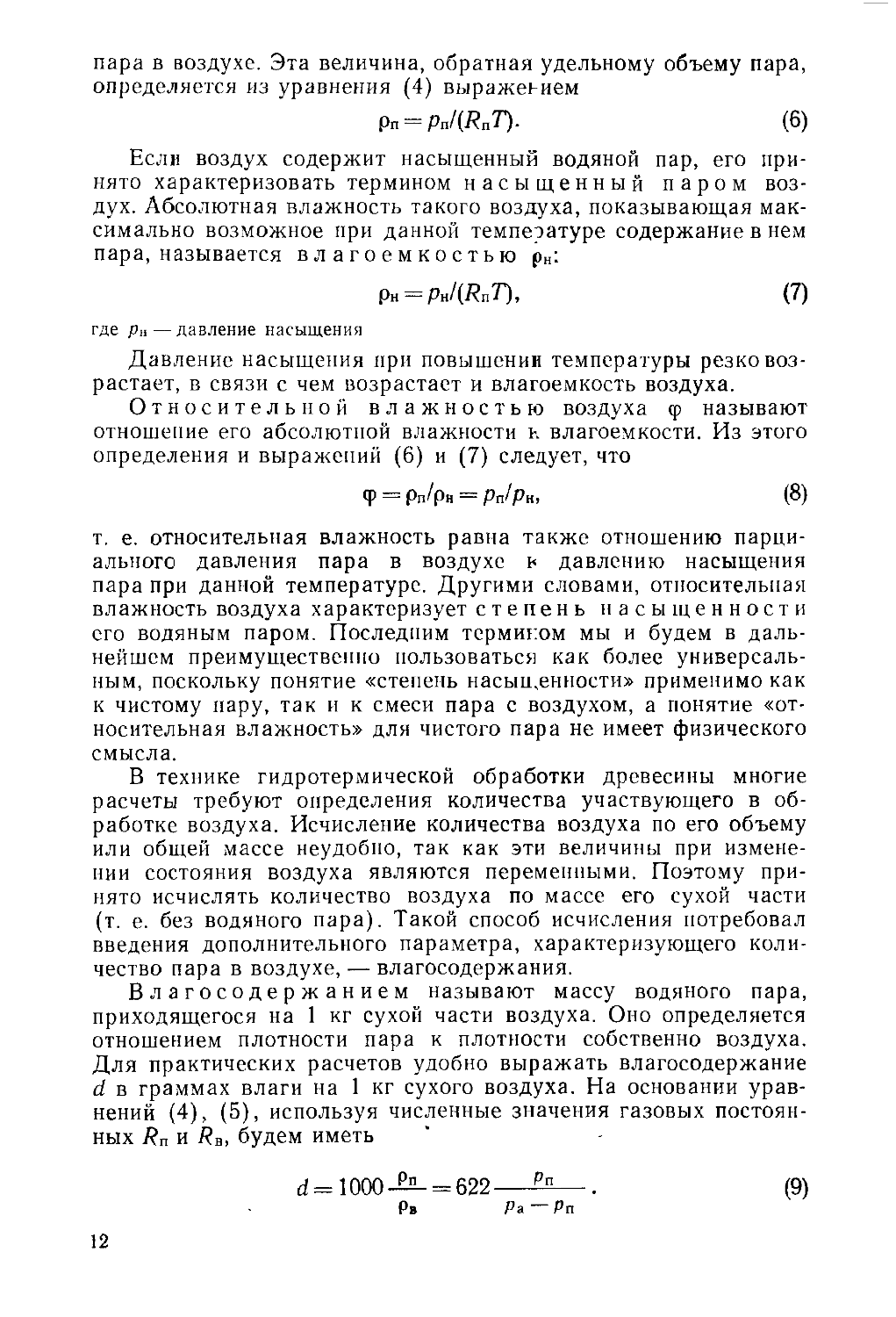

Рис 4. К построению /d-диаграммы.

а — линии постоянного влагосодержания, теплосодержания и температуры; б — линии постоянной степени насыщенности

Построение /d-диаграммы начинается с нанесения в принятом масштабе основной координатной сетки, т. е. линий d = const и 1 = const (рис. 4, а). Влагосодержание откладывается по горизонтали от вертикальной оси d = 0, а теплосодержание — по вертикали от наклонной оси 1 = 0. Точки, соответствующие реальному состоянию воздуха, размещаются в верхней части диаграммы (выше вспомогательной горизонтальной линии). Поэтому на диаграмму наносится не вся ось 1 = 0, а лишь ее начальный участок. Линии постоянной температуры t и степени насыщенности <р строятся на /d-диаграмме следующим образом.

Линии t= const. Связь между координатными параметрами (I, d) и температурой характеризуется уравнением теплосодержания (11). Из этого уравнения следует, что при постоянной температуре зависимость между теплосодержанием и влагосо-держанием выражается уравнением прямой вида I = A+Bd, где А и В — постоянные величины.

Графики этой зависимости на /d-диаграмме и представляют собой линии / = const (см. рис. 4, а).

14

Линии ф=1 и <р = const. Как ясно из предшествующего изложения, влагосодержание нг может быть произвольно большим. Оно ограничивается при заданной температуре влагоем-костыо воздуха. В связи с этим построение линии насыщения Ф= 1 делается так. Задаемся какой-либо (вначале невысокой) температурой t\. Этой температуре соответствует определенное давление насыщения рн. i, которое в данном случае равно парциальному давлению пара в воздухе. Максимально возможное влагосодержание воздуха dH. i при заданной температуре определяется уравнением (9).

Точка пересечения линий /]=const и d„ j=const (рис. 4, б) характеризует насыщенный гаром воздух и, следовательно, лежит на линии насыщения. Задаваясь другими значениями температуры /2, 1з, , tn, находим аналогичным образом точки 2, 3, . .., п, характеризующие насыщенный воздух. Соединяя эти точки кривой, получаем линию ф=1.

Линия заданной степени насыщенности ф1—const строится аналогичным образом. Для какой-либо температуры, например, /1 определяем давление насыщения рн. ь Парциальное давление лара в воздухе рп \ = рп. i Ф- По величине рп. i и уравнению (9) находим влагосодержание d], Точка Г пересечения прямых Ц = = const и di=const, очевидно, лежит на лилии ф = фь Задаваясь другими температурами (/2, (з, , In), находим влагосодержа-ния d?, d$,, dn и получаем точки 2', 3',.. . , п', лежащие па этой же линии.

Для непосредственного определения парциального давления водяного пара на верхней границе диаграммы нанесена шкала значений рп, построенная по уравнению (10).

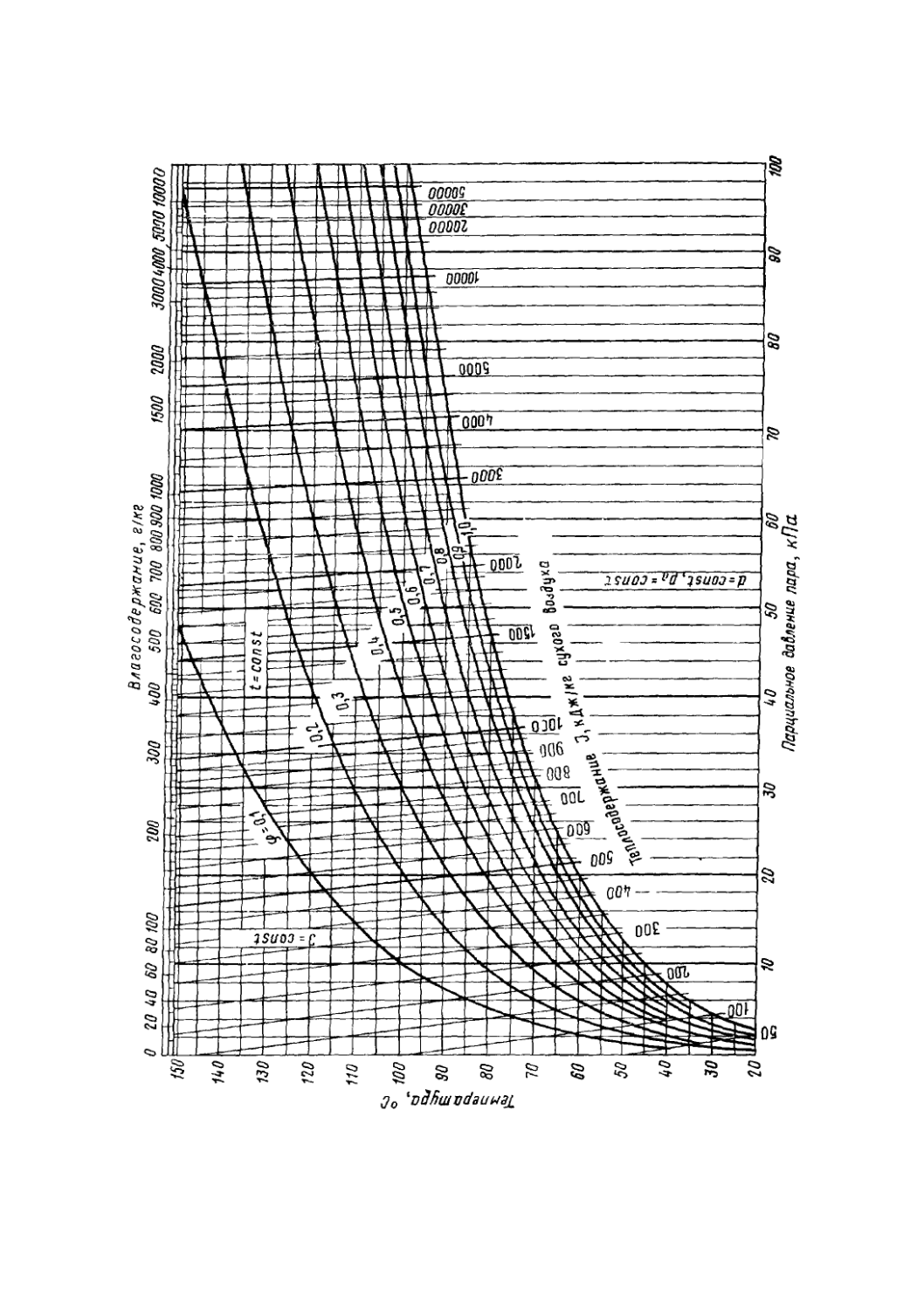

На /d-диаграмме (см, риг. 3) кроме рассмотренных линий и шкал нанесены семейства прямых p-const и yc=const, а также угловая шкала значений q. Прямые p = const характеризуют плотность воздуха (кг/м3). Удельный объем воздуха v— величина, обратная плотности. Для его определения специальные линии не нужны. Линии ус = const, построенные на диаграмме, показывают значения приведенного удельного объема воздуха, характеризующего объем влажного воздуха, приходящийся на 1 кг его сухой части. Назначение угловой шкалы q рассматривается ниже.

/d-диаграмма наглядна, достаточно точна и служит важным пособием для расчета сушильных и иных устройств. Она, однако, не может характеризовать всех возможных состояний воздуха, и область ее применения ограничена.

Воздух при температуре, близкой к 100 °C, и высокой степени насыщенности ф содержит значительно больше пара, чем собственно воздуха. Влагосодержание d, равное отношению массы пара к массе сухого воздуха, в этом случае очень велико. При /->100 °C и ф->1 в паровоздушной смеси остается ничтожно малое количество собственно воздуха и его влагосодержание стремится к бесконечности. Очевидно, что такое состояние не

15

Угловая шкала для q, кДж/кг

Риг. прайма

Температура^ °C

может быть изображено на /d-диаграмме. В то же время в производственной практике находят широкое применение в качестве агентов обработки горячий воздух высоких степеней насыщенности или чистый (насыщенный и перегретый) пар атмосферного давления.

Для графической характеристики взаимосвязей между параметрами паровоздушной смеси любых без ограничения состояний необходимо применять диаграммы, построенные в отличных от /d-диаграммы координатах.

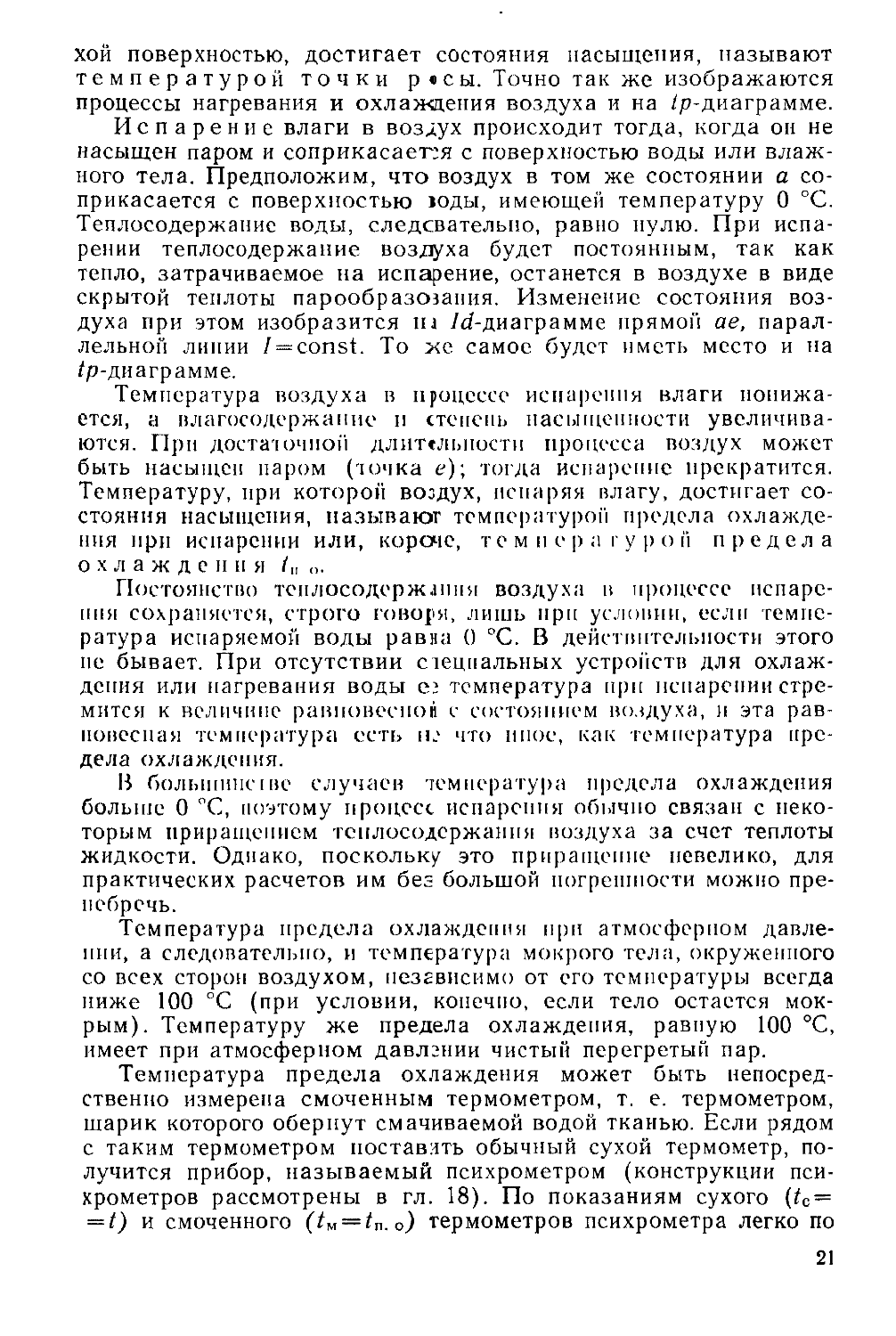

На рис. 5 приведена предложенная И. В. Кречетовым /р-ди-аграмма, построенная в координатах температура — парциальное давление водяного пара. Диаграмма содержит семейства линий: pn~const и d = const (вертикали), t=const (горизонтали), 1 — const (наклонные прямые) и <p = const (пучок кривых).

Предельные по давлению пара (рп= 100 кПа) и влагосодер-жанию (d = oo) состояния смеси, соответствующие перегретому (а при /=100 °C — сухому насыщенному) пару, характеризуются крайней правой вертикалью.

Состояние пара принято определять кроме давления и температуры его энтальпией i (количеством теплоты в 1 кг пара), удельным объемом v и степенью насыщенности. Точные значения i и v приводятся в термодинамических таблицах. Для пара атмосферного давления их приближенные значения даны на графике рис. 6. Степень насыщенности пара с достаточной точностью может быть установлена в зависимости от температуры по /р-диаграмме.

Посредством Id- и /р-диаграмм по двум заданным параметрам воздуха легко и быстро находятся все остальные параметры.

Примеры. 1 Решить пример из § 2 графически, применяя ///-диаграмму Находим на диаграмме (см рис 3) точку пересечения линий /=74 °C и <р = 0,47 По положению точки относительно других линий устанавливаем-// = 140 г/кг, рп = 18600 Па, 7 = 440 кДж/кг Графическое решение, как видим, практически совпадает с аналитическим.

2. Определить влагосодержание, теплосодержание и степень насыщенности воздуха, состояние которого характеризуется температурой /=95 °C и парциальным давлением пара 72 кПа

Заданное состояние выходит за пределы ///-диаграммы, поэтому пользуемся /^-диаграммой. Найдя точку пересечения прямых 7=95 °C и рп = = 72 кПа, определяем d = 1500 г/кг, /=4200 кДж/кг, ф = 0,85

§ 4. ПРОЦЕССЫ ИЗМЕНЕНИЯ СОСТОЯНИЯ ВОЗДУХА

Рассмотренные в предыдущем параграфе диаграммы позволяют наглядно изображать процессы изменения состояния воздуха. Наиболее характерные из этих процессов — нагревание

Рис. 5 tp диаграмма

19

Рис 6. График зависимости энтальпии и удельного объела водяного пара от температуры при атмосферном давлении

Рис. 7 Изображение на W-длаграмме процессов: а — тагревання, охлаждения и испазения воды; б — смешения воздуха различных состояний

или охлаждение воздуха в теплообменниках, испарение в воздухе влаги, смешение воздуха различных состояний или смешение воздуха с паром.

Нагревание или охлажден и о гоздуха в теплообменном устройстве, осуществляемое соприкосновением воздуха с горячей или холодной сухой поверхностью, характеризуется постоянством влагосодержания. Изменение состояния воздуха с первоначальными параметрами а (рис. 7, а) при его нагревании изображается на /г/-диаграмме вертикальной прямой аб, параллельной линии d = const. При этом температура и теплосодержание воздуха возрастают, а степень насыщенности уменьшается.

Процесс охлаждения воздуха (прямая ав), наоборот, связан с понижением его температуры и повышением степени насыщенности. При достаточно большом охлаждении воздух может достигнуть состояния насыщения (точка г). Дальнейшее охлаждение его в этом состоянии (отрезок гд) будет сопровождаться конденсацией пара и уменьшением влагосодержания. Температуру, при которой воздух, охлаждаясь от соприкосновения с су

20

хой поверхностью, достигает состояния насыщения, называют температурой точки р «с ы. Точно так же изображаются процессы нагревания и охлаждения воздуха и на /р-диаграмме.

Испарение влаги в воздух происходит тогда, когда он не насыщен паром и соприкасается с поверхностью воды или влажного тела. Предположим, что воздух в том же состоянии а соприкасается с поверхностью юды, имеющей температуру О °C. Теплосодержание воды, следсвателыю, равно нулю. При испарении теплосодержание воздуха будет постоянным, так как тепло, затрачиваемое на испарение, останется в воздухе в виде скрытой теплоты парообразования. Изменение состояния воздуха при этом изобразится iu /d-диаграмме прямой ае, параллельной линии / = const. То хе самое будет иметь место и на /р-диаграмме.

Температура воздуха в процессе испарения влаги понижается, а влагосодержание и степень насыщенности увеличиваются. При достаточной длительности процесса воздух может быть насыщен паром (точка е); тогда испарение прекратится. Температуру, при которой воздух, испаряя влагу, достигает состояния насыщения, называют температурой предела охлаждения при испарении или, короче, тем пора гуроп предела охлаждения /„ <>.

Постоянство теплосодержания воздуха в процессе испарения сохраняется, строго говоря, лишь при условии, если температура испаряемой воды равна О °C. В действительности этого пе бывает. При отсутствии стецпальных устройств для охлаждения или нагревания воды ев температура при испарении стремится к величине равновесной с состоянием воздуха, и эта равновесная температура есть не что иное, как температура предела охлаждения.

13 болыппшчве случаев температура предела охлаждения больше О °C, поэтому процесс испарения обычно связан с некоторым приращением теплосодержания воздуха за счет теплоты жидкости. Однако, поскольку это приращение невелико, для практических расчетов им без большой погрешности можно пренебречь.

Температура предела охлаждения при атмосферном давлении, а следовательно, и температура мокрого тела, окруженного со всех сторон воздухом, независимо от его температуры всегда ниже 100 °C (при условии, конечно, если тело остается мокрым). Температуру же предела охлаждения, равную 100 °C, имеет при атмосферном давлении чистый перегретый пар.

Температура предела охлаждения может быть непосредственно измерена смоченным термометром, т. е. термометром, шарик которого обернут смачиваемой водой тканью. Если рядом с таким термометром поставить обычный сухой термометр, получится прибор, называемый психрометром (конструкции психрометров рассмотрены в гл. 18). По показаниям сухого (tc — = t) и смоченного (tM = tn. о) термометров психрометра легко по

21

Id- или /р-диаграмме определить все параметры воздуха. Для этого на диаграмме нужно выполнить следующее элементарное построение. Отыскиваем точку пересечения прямой tM^ con st с кривой (рис. 7, а, точка е). От этой точки проводим линию /= const до пересечения ее с изотермой / = /с. Полученная точка а и будет характеризовать состояв ie воздуха.

Процессы смешения воздуха различных состояний очень важны для сушильной техники. Предположим, что смешивается М\ кг воздуха в состоянии Л, di и М2 кг воздуха в состоянии /2, d2 (как здесь, так и в дальнейшем количество воздуха исчисляется по массе его сухой части). Состояние смеси зависит от состояния ее компонентов и от отношения

n = (13)

которое принято называть коэффициентом пропорции смеси. Для вычисления параметров смеси сос"авляют уравнения баланса тепла и влаги. Очевидно, на 1 кг воздуха в состоянии 2 приходится п кг воздуха в состоянии 1. Поэтому

А л/1 = (1 + п) 1см (14); d2-j-/ida =(1+п)<1см- (15)

Из этих выражений непосредственно определяют параметры смеси:

(16): ‘‘С"'*' О7)

1 Ч- п 1 + п

Выясним, как изображается процесс смешения на /^-диаграмме. Из формул (14) и (15) имеем:

^см==^(^ем ^1) (18)> d% dcM — ft(dcM dj). (19)

Разделив (18) на (19), получим уравнение

/а /см /см. /) (20)

^2 ^СМ dcM d-l

т. е. уравнение прямой линии с заданными координатами двух ее точек /ь dt и /2, d2. Отсюда следует, что точка с, определяющая состояние смеси, независимо от величины п лежит на прямой, которая соединяет на /d-диаграмме точки, показывающие состояния компонентов смеси (рис. 7, б'.

Из уравнения (19) имеем

n = (d2 —dCt$(dcM~ di). (21)

Следовательно, точка с делит прямую /—2 на части, отношение которых равно коэффициенту пропорции смеси. При этом она лежит ближе к точке, характеризующей состояние преобладающего в смеси компонента (в нашем случае, когда п>1, ближе к точке 1). Рассматриваемая прямая может пересечь кривую ф=1, и точка состояния смеси окажется лежащей ниже этой кривой (точка с'). Это служит признаком конденсации ча-22

сти водяного пара в процессе смешения. Действительное состояние смеси (после осаждения конденсата) определится точкой с", расположенной на пересечении кривой ф= 1 и прямой / = = const, проходящей через то-гку с'.

Показанный способ графического построения процессов смешения воздуха различных состояний применим только для Id-диаграммы. На /р-диаграмме, имеющей неравномерные шкалы/ и d, такое построение делать нельзя.

В практике иногда применяют смешение воздуха и пара. Параметры смеси определяются здесь таким образом. Предположим, что 1 кг (т. е. 1000 г) пара с энтальпией i добавляется к п кг воздуха (пс массе сухой части), имеющего параметры I, d. Очевидно, мазса сухой части смеси останется прежней (п кг). Параметры смеси поэтому будут равны:

/см =/ -у- Цп (22); = 1000/п. (23)

Примеры. 1. Воздух с температурой / = 65 °C и влагосодержапием d — = 150 г/кг нагревается в теплообменнике до 80 °C. Найти остальные параметры (<р, /) нагретого воздуха.

Процесс нагревания изображается прямой d = const. Отыскиваем па /г/- или /р-дпаграммс точку / = 65 °C, d=150 г/кг. Ведем от нес прямую вверх до пересечения с изотермой / = 80 °C. По положению точки пересечения находим <() = 0,4; / = 480 кДж/к-.

2. Состояние воздуха характеризуется показаниями психрометра /<• = = 75 °C; /м=64 °C. Найти графически степень насыщенности воздуха.

Выполняя на Id- или /р-диаграмме построение, показанное на рис. 7, н, определяем ср = 0,60. По положению этой точки могут быть определены и все другие параметры воздуха.

3. Смешиваются 60 кг воздуха в состоянии / = 74 °C, Щ = 190 г/кг и 10 кг воздуха в состоянии /г = 52 °C, с/г = 70 г/кг. Определить влагосодер-жапие н теплосодержание смеси.

Коэффициент пропорции смеси л=6. Выполняя на /d-диаграмме построение, показанное на рис. 7,6, определяем: с/См = 172 г/кг, /См = = 530 кДж/кг

§ 5. ПАРАМЕТРЫ ТОПОЧНЫХ ГАЗОВ. Ida- ДИАГРАММА

Топочные газы, используемые в технике гидротермической обработки древесины, как правило, получаются в специальных топках.

Состояние топочных газов, зависящее от состава топлива, его влажности и условий горения, характеризуется теми же параметрами, что и состояние воздуха. Физические константы топочных газов мало отличаются от констант атмосферного воздуха, поэтому для них применима /d-диаграмма при соответствующем расширении ее температурной шкалы. Однако использование /d-диаграммы для топочных газов стало бы значительно удобнее, если бы можно было связать их параметры с составом и влажностью топлива, а также величинами, характеризующими условия его сжигания в топке, основная из которых—коэффициент избытка воздуха. Это может быть сделано следующим

23

образом. Теплосодержание и влагосодержание топочных газов определяются выражениями (кДж/кг, г/кг):

/ = (ФвП 4- а£0Л>У£с. г; (24)

d = (lOO0gn + aLodo)/gc. г, (25)

где QB — тепл ста сгорания топлива, кДж/кг, зависяцая от его элементарного состава и влажности; д — коэффициент полезного действия топки; а — коэффициент игбытка воздуха; Lo — количество воздуха (по массе его сухой части), теоретически необходимое для сжигания тодлива, кг/кг; /0, do— теплосодержанге и влагосодержание наружного (под1ваемого в топку) воздуха; gc.r — количество топочных газов (по массе ix сухой части), образующихся при сжигании 1 кг топлива, кг/кг; gn — Nacca пара, образующегося при сжигадии топлива, кг/кг.

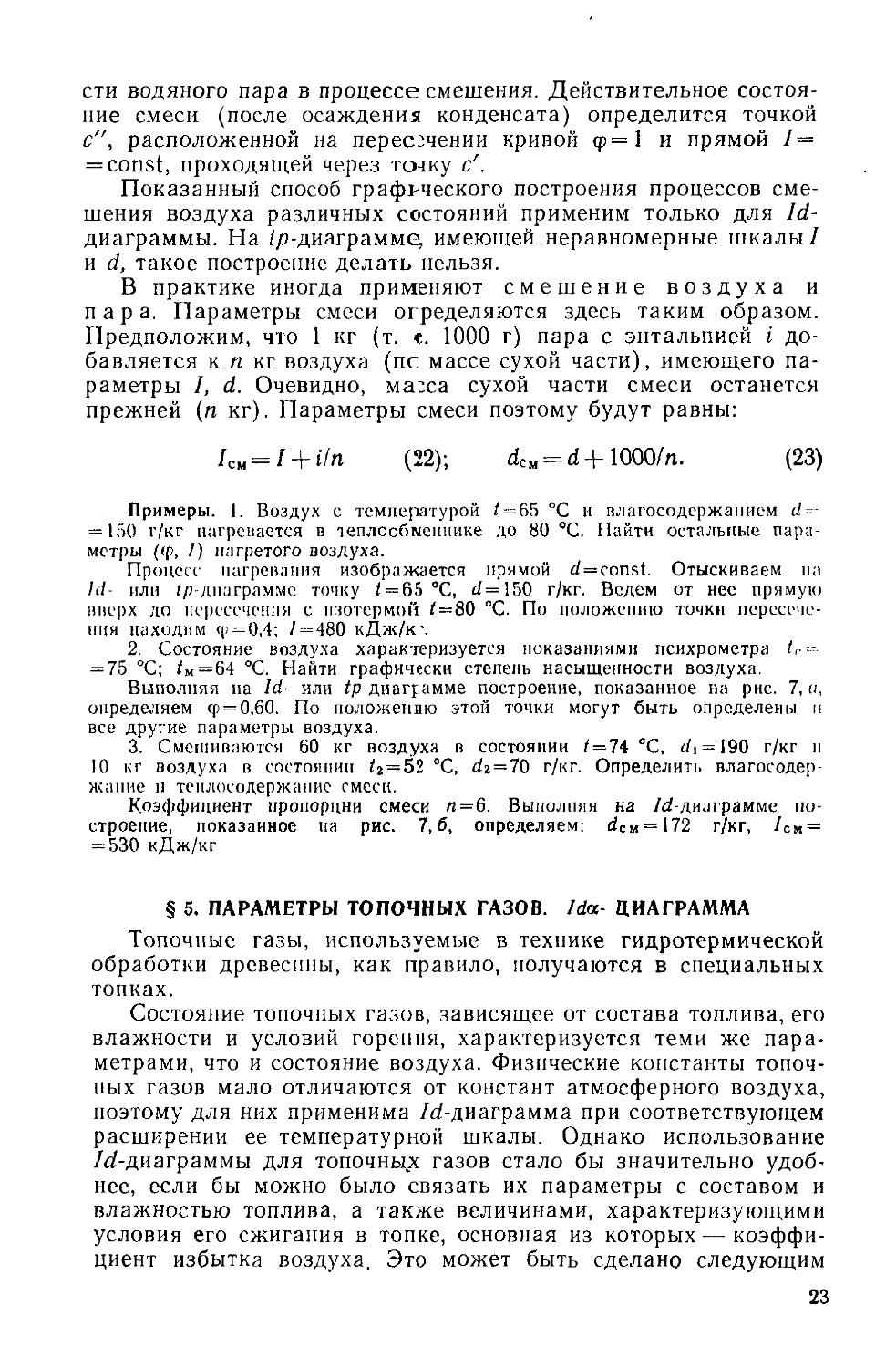

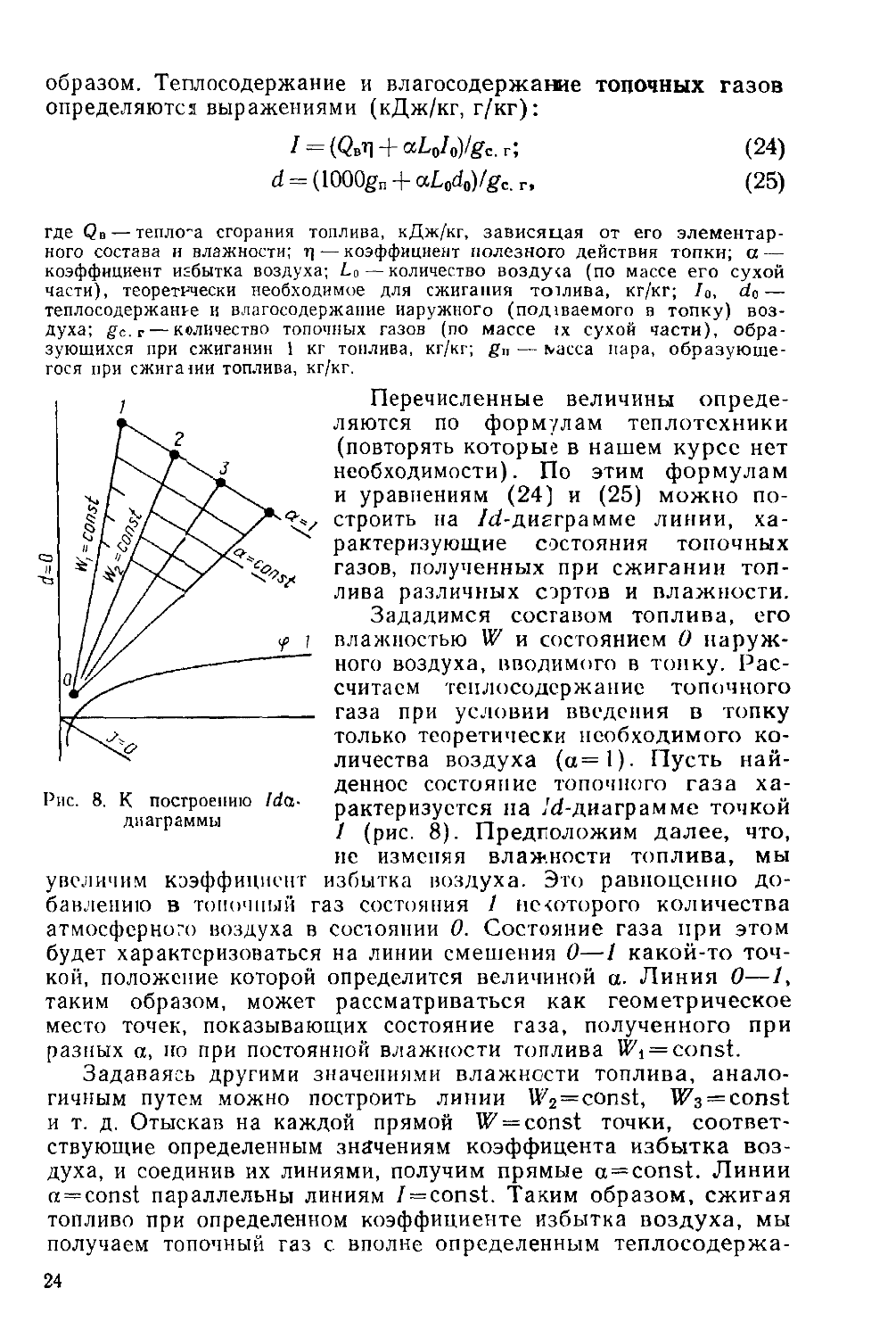

I Перечисленные величины опреде-

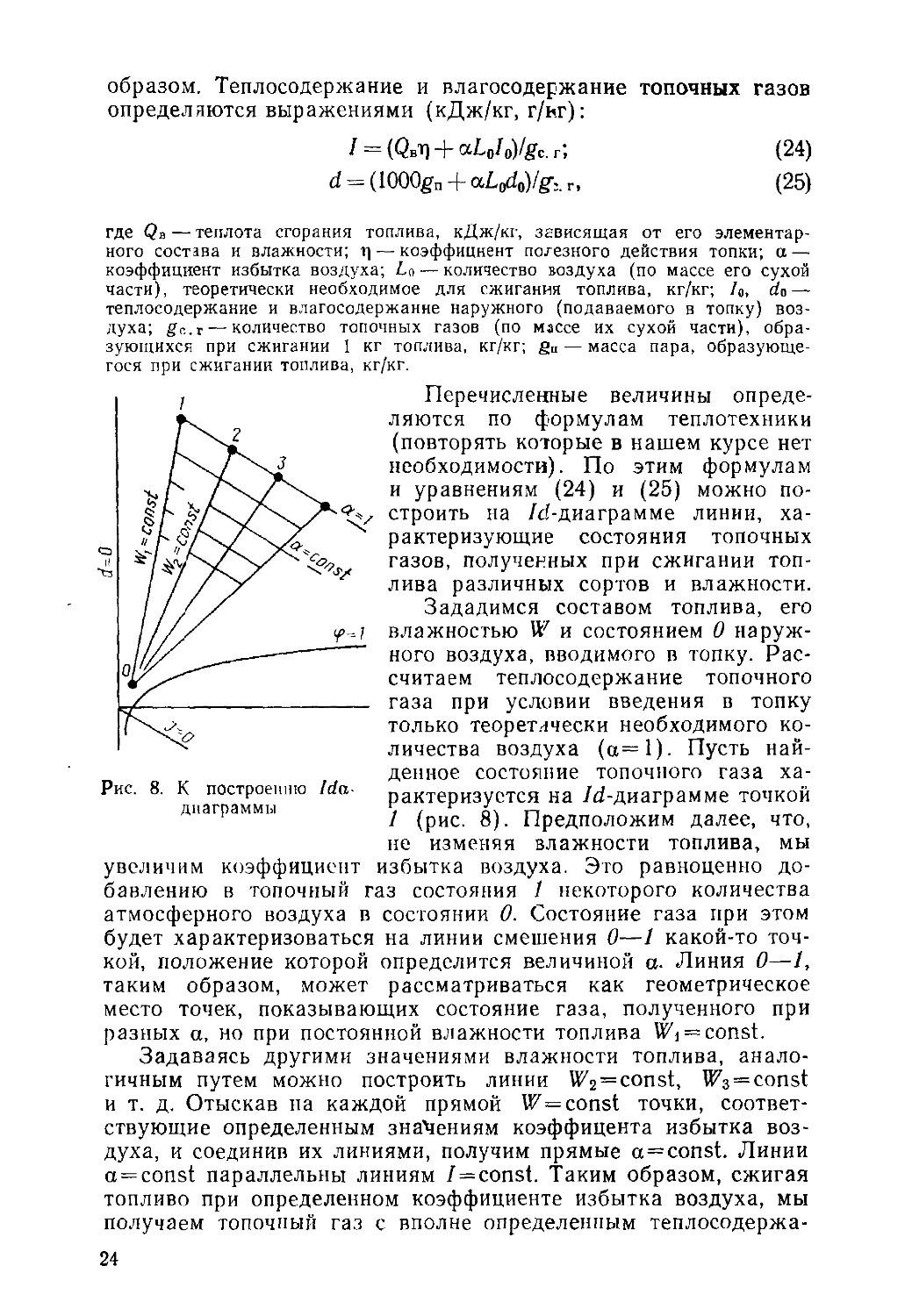

Вляются по формулам теплотехники (повторять которые в нашем курсе нет необходимости). По этим формулам и уравнениям (24) и (25) можно по-строить на /^-диаграмме линии, характеризующие состояния топочных г газов, полученных при сжигании топлива различных сортов и влажности. Зададимся составом топлива, его Р 1 влажностью W и состоянием О наруж-’ ного воздуха, вводимого в топку. Рассчитаем теплосодержание топочного _______________-______________ газа при условии введения в топку только теоретически необходимого ко-личества воздуха (а=1). Пусть найденное состояние топочного газа ха-Рис. 8. К построению /da- рактеризустся на /d-диаграмме точкой диаграммы______________/ (рИс. 8). Предположим далее, что,

не изменяя влажности топлива, мы увеличим коэффициент избытка воздуха. Это равноценно добавлению в топочный газ состояния 1 несоторого количества атмосферного воздуха в состоянии 0. Состояние газа при этом будет характеризоваться на линии смешения 0—1 какой-то точкой, положение которой определится величиной а- Линия 0—/, таким образом, может рассматриваться как геометрическое место точек, показывающих состояние газа, полученного при разных а, но при постоянной влажности топлива W\ = const.

Задаваясь другими значениями влажности топлива, аналогичным путем можно построить линии W72 = const, = const

и т. д. Отыскав на каждой прямой W — const точки, соответствующие определенным значениям коэффицента избытка воздуха, и соединив их линиями, получим прямые a = const. Линии a —const параллельны линиям / = const. Таким образом, сжигая топливо при определенном коэффициенте избытка воздуха, мы получаем топочный газ с вполне определенным теплосодержа

24

нием независимо от влажности топлива. Этот вывод, который, на первый взгляд, может показаться несколько неожиданным, станет очевидным, если вспомтить, что в теплосодержание газа входит скрытая теплота испарения находящегося в нем водяного пара.

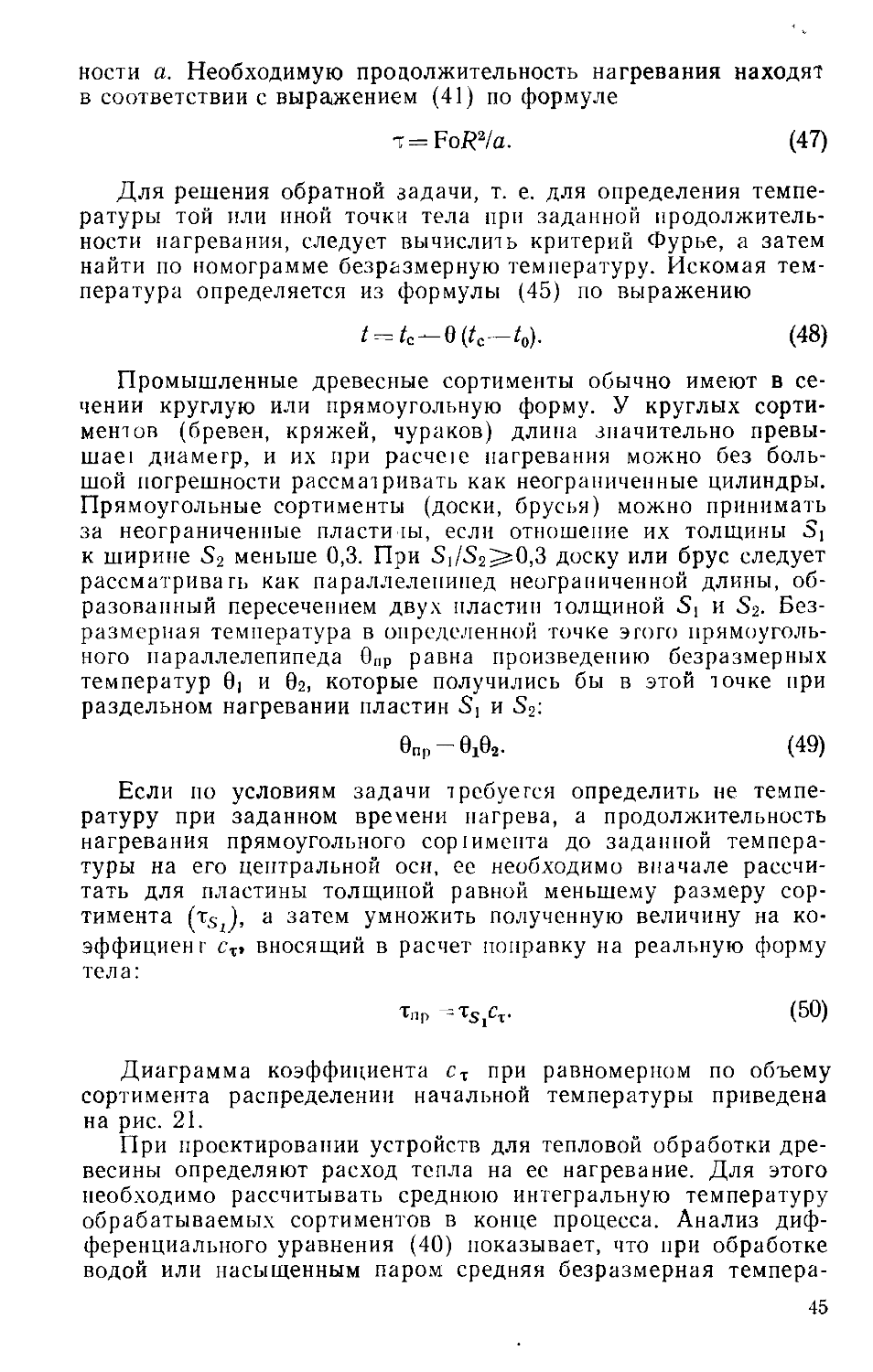

/d-диаграмма с дополнительными линиями 47 = const и а = = const получила название /di-диаграммы топочных газов. На рис. 9 (с. 48, 49) дана /da-диаграмма для древесного топлива, построенная И. В. Кречетовым [7]. Для удобства расчетов линии постоянной влажности топлив г на ней имеют двойные обозначения, соответствующие влажности, исчисленной по отношению к массе древесины в абсолютно сухом состоянии (абсолютная влажность, или просто влажнвсть 47) и по отношению к общей массе влажной древесины (относительная влажность 47О).

На линиях a = const кроме коэффициента избытка воздуха обозначено содержание (%) в топочном газе углекислоты СОа, которое однозначно зависит ст а. Это помогает анализировать состояние топочных газов в tjx случаях, когда содержание углекислоты установлено с помощью газоанализатора.

На прилагаемой /da-диаграмме нанесены также линии постоянной плотности газа р и приведенного удельного объема иПр, т. е. объема на 1 кг сухой части газа (на рис. 3 этот параметр обозначен через Кс).

Пример. В топке сжигаются древесные отходы влажностью W~ 120 % при коэффициенте избытка воздуха а=2,5. Найти основные (t, d, I) параметры топочного газа.

Устанавливаем на /da-диаграмие точку пересечения соответствующих линий 117 = 00051 и a=const и по положению этой точки определяем / = 600 °C, </=125 г/кг, /=1070 кДж/кг.

Глава 2

СВОЙСТВА ДРЕВЕСИНЫ, ИМЕЮЩИЕ ЗНАЧЕНИЕ ПРИ ЕЕ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКЕ

§ 6. КЛАССИФИКАЦИЯ ВЛАЖНЫХ ТЕЛ. СОСТОЯНИЕ ВОДЫ В ДРЕВЕСИНЕ

По характеру взаимосвязи с водой влажные материалы (тела) делятся на три основных вида: коллоидные, капиллярнопористые и капиллярно-пористые коллоидные.

Коллоидные тела (эластичные гели) при изменении содержания воды заметно меняют свои размеры, но сохраняют свойство эластичности. Типичным их представителем является желатин. По характеру набухания в жидкой среде они делятся на неограниченно набухающие, способные переходить в коллоидный раствор, и ограничение набухающие.

Капиллярно-пористые тела (хрупкие гели) при изменении содержания воды мало изменяют свои размеры, но ста-

25

образом. Теплосодержание и влагосодержание топочных газов определяются выражениями (кДж/кг, г/вг):

I = (Qbt) 4- aL0I0)/gc. г; (24)

d = (lOOOgn + aLodo)/^:. г, (25)

где Qb — теплота сгорания топлива, кДж/кг, зависящая от его элементарного состава и влажности; Г] — коэффициент полезного действия топки; a — коэффициент избытка воздуха; До — количество воздуха (по массе его сухой части), теоретически необходимое для сжигания топлива, кг/кг; /0, do— теплосодержание и влагосодержание наружного (подаваемого в топку) воздуха; gc. г — количество топочных газов (по массе их сухой части), образующихся при сжигании 1 кг топлива, кг/кг; gn — масса пара, образующегося при сжигании топлива, кг/кг.

} Перечисленные величины опреде-

ляются по формулам теплотехники / (повторять которые в нашем курсе нет

необходимости). По этим формулам и УРавнениям (24) и (25) можно по-строить на /d-диаграмме линии, ха-^гД/Х/Х>^ рактеризующие состояния топочных

'и / газов, полученных при сжигании топ-

/ 7 /Jz лива различных сортов и влажности.

\ // Зададимся составом топлива, его

/ // у-/ влажностью U7 и состоянием 0 наруж-

[/// ного воздуха, вводимого в топку. Рас-

считаем теплосодержание топочного ____________________ газа при условии введения в топку ГХ^Х________________только теоретически необходимого ко-

личества воздуха (а=1). Пусть найденное состояние топочного газа ха-Рис. 8. К построению Ida- рактеризуется на /d-диаграмме точкой / (рис. 8). Предположим далее, что, не изменяя влажности топлива, мы увеличим коэффициент избытка воздуха. Это равноценно добавлению в топочный газ состояния / некоторого количества атмосферного воздуха в состоянии 0. Состояние газа при этом будет характеризоваться на линии смешения 0—1 какой-то точкой, положение которой определится величиной а. Линия 0—1, таким образом, может рассматриваться как геометрическое место точек, показывающих состояние газа, полученного при разных а, но при постоянной влажности топлива Wt — const.

Задаваясь другими значениями влажности топлива, аналогичным путем можно построить линии W2 = const, W3 = const и т. д. Отыскав на каждой прямой const точки, соответствующие определенным значениям коэффицента избытка воздуха, и соединив их линиями, получим прямые a = const. Линии a = const параллельны линиям / = const. Таким образом, сжигая топливо при определенном коэффициенте избытка воздуха, мы получаем топочный газ с вполне определенным теплосодержа-24

нием независимо от влажности топлива. Этот вывод, который, на первый взгляд, может показаться несколько неожиданным, станет очевидным, если вспомнить, что в теплосодержание газа входит скрытая теплота испарения находящегося в нем водяного пара.

/d-диаграмма с дополнительными линиями W = const и а = = const получила название /da-диаграммы топочных газов. На рис. 9 (с. 48, 49) дана /da-диаграмма для древесного топлива, построенная И. В. Кречетовым [7]. Для удобства расчетов линии постоянной влажности топлива на ней имеют двойные обозначения, соответствующие влажности, исчисленной по отношению к массе древесины в абсолютно сухом состоянии (абсолютная влажность, или просто влажность W7) и по отношению к общей массе влажной древесины (относительная влажность Wo).

На линиях a=const кроме коэффициента избытка воздуха обозначено содержание (%) в топочном газе углекислоты СОг, которое однозначно зависит от а. Это помогает анализировать состояние топочных газов в тех случаях, когда содержание углекислоты установлено с помощью газоанализатора.

На прилагаемой /da-диаграмме нанесены также линии постоянной плотности газа р и приведенного удельного объема пПр, т. е. объема на 1 кг сухой части газа (на рис. 3 этот параметр обозначен через Vc).

Пример. В топке сжигаются древесные отходы влажностью №=120% при коэффициенте избытка воздуха а=2,5. Найти основные (t, d, I) параметры топочного газа.

Устанавливаем на /da-диаграмме точку пересечения соответствующих линий №=const и а=const и по положению этой точки определяем t = 600 °C, d=125 г/кг, /=1070 кДж/кг.

Глава 2

СВОЙСТВА ДРЕВЕСИНЫ, ИМЕЮЩИЕ ЗНАЧЕНИЕ ПРИ ЕЕ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКЕ

§ 6. КЛАССИФИКАЦИЯ ВЛАЖНЫХ ТЕЛ. СОСТОЯНИЕ ВОДЫ В ДРЕВЕСИНЕ

По характеру взаимосвязи с водой влажные материалы (тела) делятся на три основных вида: коллоидные, капиллярнопористые и капиллярно-пористые коллоидные.

Коллоидные тела (эластичные гели) при изменении содержания воды заметно меняют свои размеры, но сохраняют свойство эластичности. Типичным их представителем является желатин. По характеру набухания в жидкой среде они делятся на неограниченно набухающие, способные переходить в коллоидный раствор, и ограниченно набухающие.

Капиллярно-пористые тела (хрупкие гели) при изменении содержания воды мало изменяют свои размеры, но ста

25

новятся при высыхании хрупкими. К ним относятся керамические материалы, древесный уголь и др.

Капиллярно-пористые коллоидные тела имеют капиллярно-пористое строение, а стенки их капилляров обладают свойствами эластичных ограниченно набухающих гелей. К материалам этого вида относятся гожа, ткани, торф, древесина.

Содержание в древесине воды характеризуется отношением ее массы к массе самой древесины. Это отношение, выраженное в процентах, называют влажностью.

Уже указывалось (§ 5), что влажность может исчисляться либо по отношению к массе абсолютно сухой древесины, либо по отношению к общей массе влажной древесины В древесиноведении и технологии деревообработки принято исчислять влажность по первому способу:

W = 100 = т~—}- 100, (26)

т0 т0

где т — общая масса образца или пробы влажной древесины; то — масса образца или пробы в абсолютно сухом coctohi ни (при нулевой влажности); пга — масса воды в образце

Иногда для расчетов удобнее исчислять содержание воды не в процентах, а безразмерным отношением

u = = W71 СО, (27)

которое называют вл агосодерж а ни ем древесины.

Древесина, как известно, состоит из разнообразных растительных клеток преимущественно удлиненной формы (волокон). Основными типами клеток являются трахеиды (хвойные породы), волокна либриформа и сосуды (лиственные породы). Кроме того, в древесине содержатся клетки сердцевинных лучей и в небольшом количестве клетки древесной паренхимы.

Полости клеток, имеющие сравнительно крупные поперечные размеры (10—100 мкм, т. е. 10 ... 100* 10~6 м), соединены между собой порами и образуют в древесине капиллярную систему, обладающую сравнительно хорошей проницаемостью для жидкостей и газов в направлении вдоль волокон и значительно меньшей — поперек волокон.

Клеточные стенки имеют слоистую структуру. Их субмикроскопическое строение весьма сложно и, по данным последних исследований, представляется вкратце следующим. Группы цепных молекул целлюлозы (по 30—40 молекул) составляют мельчайшие нитевидные образования — элементарные фибриллы с поперечным размером порядка 3 нм (3«10~9 м). Элементарные фибриллы объединяются в более крупные лентоподобные образования — микрофибриллы толщиной до 10 и шириной до 30 нм, ориентированные преимущественно вдоль оси клетки или под небольшим углом к ней. Они формируют целлюлозный каркас, внутри которого размещаются гемицеллю

26

лозы, лигнин и вода, находящаяся между элементарными фибриллами и микрофибриллам 4 в виде непрерывных прослоек переменной (зависящей от влажности) толщины.

Переплетения микрофибрилл с разными углами наклона образуют слои клеточной стенки. В этих слоях выделяются более крупные структурные образования — макрофибриллы, имеющие поперечные размеры 300—500 нм. Между макрофибриллами и внутри их имеются в неболэшом количестве пространства, заполненные водой (а в сухой древесине частично воздухом). Они вместе с межмикрофибриллярными прослойками воды формируют в клеточных стенках свою капиллярную систему, более тонкую, чем система клеточных полостей.

Известно, что в капилляэах, содержащих смачивающую их жидкость, давление насыщения пара ниже давления насыщения его в окружающем воздухе. Это снижение, не существенное в сравнительно крупных капиллярах, становится заметным в капиллярах, радиус которых меньше 100 нм. В таких капиллярах наблюдается конденсация воды из воздуха и развивается отрицательное капиллярное давление.

В связи с этим капилляры принято делить по их размерам на макрокапилляры г условным радиусом г>100 нм (10 5 см) и микрокапилляры с радиусом г<100 нм Из двух капиллярных систем в древесине система полостей клеток является макрокапиллярной, а система сообщающихся пространств в стенках клеток — микрокапиллярной.

Вода в древесине делится на свободную и связанную. Свободная, или макрокапиллярная, вода находится в полостях клеток и удерживается в них механически. Силы капиллярного взаимодействия между этой водой и древесинным веществом очень малы. Связанная, или гигроскопическая, вода содержится в стенках клеток. Опа в свою очередь разделяется на адсорбционную и микрокапиллярпую.

Адсорбционной называют воду, сорбированную поверхностью элементарных фибрилл и микрофибрилл, образующую межмикрофибриллярные прослойки и связанную с веществом древесины физико-химическими силами поверхностного взаимодействия. Микрокапиллярная вода, связанная с древесиной силами капиллярного взаимодействия, находится частично в свободных от древесинного вещества пространствах стенок клеток, а в основном заполняет микронеровности и углубления на поверхности их полостей.

Условимся в дальнейшем называть древесину, содержащую только связанную воду, влажной, а’древесину, содержащую кроме связанной и свободную воду, — сырой.

Древесинное вещество является ограниченно набухающим. Поэтому содержание в древесине связанной воды, т. е. влажность собственно клеточных стенок, не может превышать некоторого максимума. Этот максимум, достигаемый при длительном контакте древесины с жидкой (свободной) водой, называ-

ет

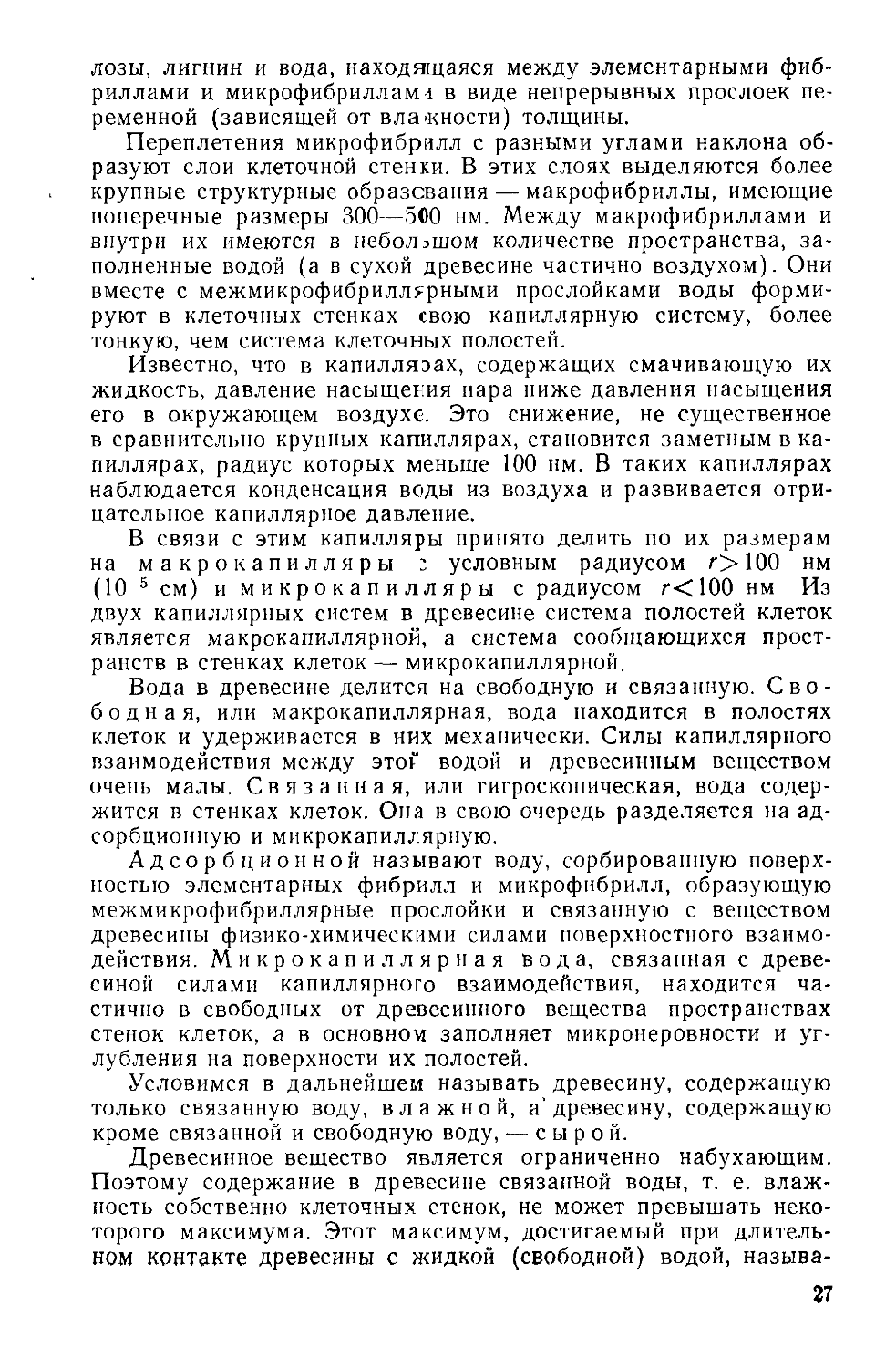

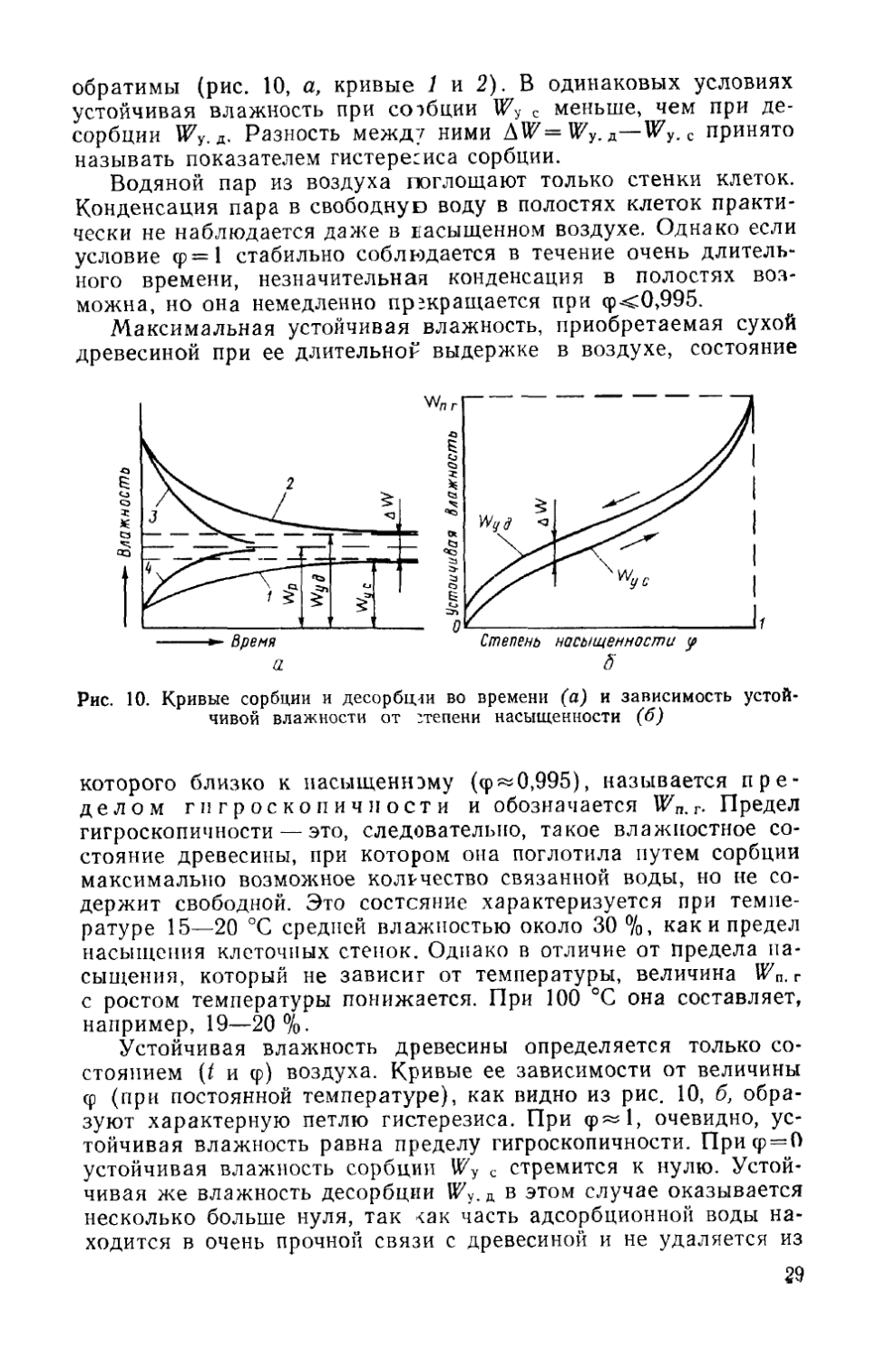

1 Средние значения влажности свежесрубпенной древесины

Порода Влажность, %

спелой древесины или ядра ззболони средняя

Сосна, ель 30—40 100—120 60—100

Лиственница 40—50 100—120 50—70

Береза — 70—90 70—90

Осина — 80—100 80—100

Ясень 35—40 35—40 35—40

Дуб 50—80 70—80 60—80

Кедр 35—65 140—200 80—110

ется пределом насыщения клеточных стенок и обозначается Wn „ Величина Wn. и, таким образом, характеризует равновесную со свободной водой влажность стенок клеток сырой (свежесрубленной или увлажненной в воде) древесины.

Как показывают последние исследования [19], предел насыщения клеточных стенок у древесины разных пород различен. Для мягких пород он несколько выше (за счет большего содержания микрокапиллярной воды), чем для твердых. Однако для отечественных древесных пород, применяемых в промышленности, колебания Wn п сравнительно невелики. В практических расчетах их можно не учитывать и пользоваться средним, установленным экспериментально значением предела насыщения клеточных стенок „ = 30 %.

Когда общая влажность древесины выше предела насыщения клеточных стенок, в пей кроме связанной содержится и свободная вода Максимальное содержание свободной воды, зависящее от объема полостей клеток и межклеточных пространств, колеблется для древесины разных пород от 60—70 до 200— 250 % по отношению к массе сухого вещества.

В растущем и свежесрубленном дерезе древесина всегда сырая Влажность ее изменяется в довольно широких пределах в зависимости от породы, времени года и местоположения в стволе (табл. 1).

§ 7. ГИГРОСКОПИЧНОСТЬ И РАВНОВЕСНАЯ ВЛАЖНОСТЬ ДРЕВЕСИНЫ

Древесина — гигроскопический материал, способный изменять свою влажность при изменении состояния окружающего воздуха Влажность, к которой стремится древесина при выдержке ее в воздухе определенного состояния, называется устойчивой влажностью.

Древесина может достигать устойчивого влажностного состояния, либо поглощая водяной пар из воздуха (сорбция), либо выделяя его в воздух (десорбция). Эти процессы не вполне

28

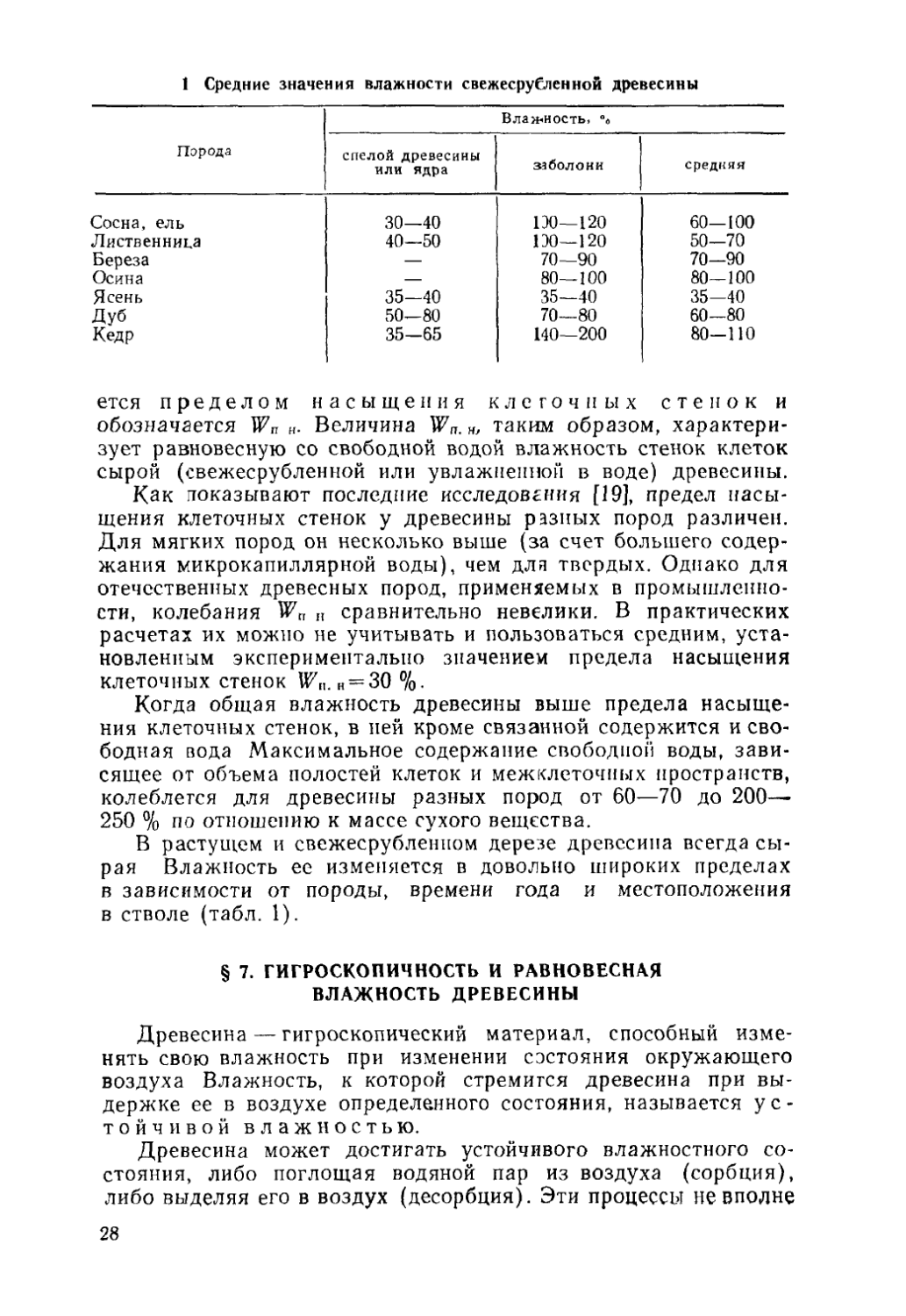

обратимы (рис. 10, а, кривые 1 и 2). В одинаковых условиях устойчивая влажность при соэбции Wy с меньше, чем при десорбции №у.д. Разность между ними Д№=№у. д—Wy. с принято называть показателем гистерезиса сорбции.

Водяной пар из воздуха поглощают только стенки клеток. Конденсация пара в свободную воду в полостях клеток практически не наблюдается даже в тасыщенном воздухе. Однако если условие <р = 1 стабильно соблюдается в течение очень длительного времени, незначительная конденсация в полостях возможна, но она немедленно прекращается при ср<0,995.

Максимальная устойчивая влажность, приобретаемая сухой древесиной при ее длительной выдержке в воздухе, состояние

Рис. 10. Кривые сорбции и десорбции во времени (а) и зависимость устойчивой влажности от степени насыщенности (б)

которого близко к насыщенному (<р«0,995), называется пределом гигроскопичности и обозначается Wn. г. Предел гигроскопичности — это, следовательно, такое влажностное состояние древесины, при котором она поглотила путем сорбции максимально возможное количество связанной воды, но не содержит свободной. Это состояние характеризуется при температуре 15—20 °C средней влажностью около 30 %, как и предел насыщения клеточных стенок. Однако в отличие от предела насыщения, который не зависит от температуры, величина 1ГП. г с ростом температуры понижается. При 100 °C она составляет, например, 19—20%.

Устойчивая влажность древесины определяется только состоянием (t и ср) воздуха. Кривые ее зависимости от величины ср (при постоянной температуре), как видно из рис. 10, б, образуют характерную петлю гистерезиса. При <р=«1, очевидно, устойчивая влажность равна пределу гигроскопичности. При ср = О устойчивая влажность сорбции Wy с стремится к нулю. Устойчивая же влажность десорбции 1Гу.д в этом случае оказывается несколько больше нуля, так как часть адсорбционной воды находится в очень прочной связи с древесиной и не удаляется из

29

нее испарением даже в абсолютно сухом воздухе. Лишь при температуре выше 100 °C устойчивая влажность десорбции в абсолютно сухом воздухе может считаться без большой погрешности практически равной нулю.

Величина гистерезиса сорбции зависит отчасти от состояния воздуха, но главным образом от размеров исследуемого образца древесины. Для очень мелких древесных частиц (древесная мука, тонкая стружка) гистерезис невелик (0,2—0,3%),

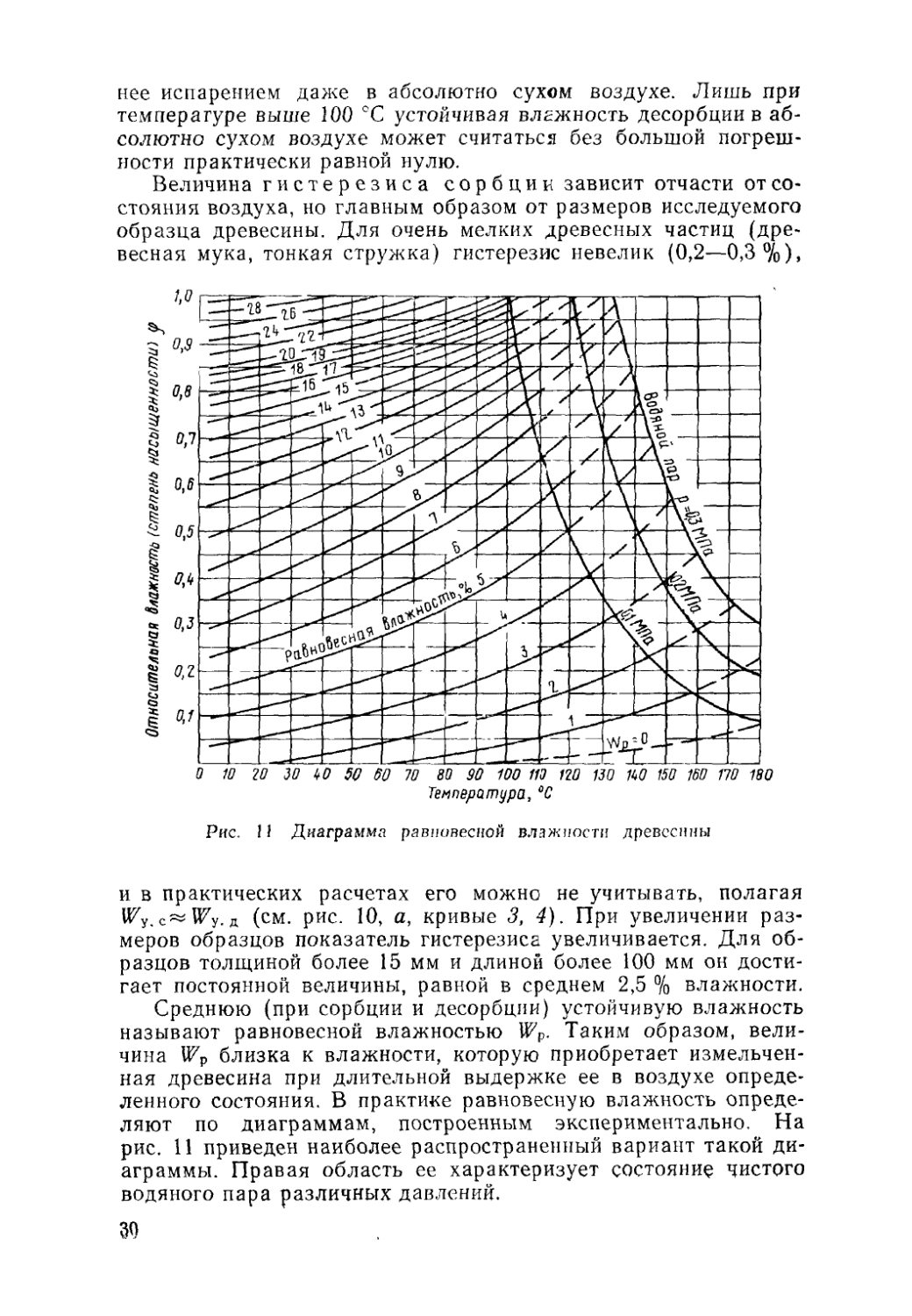

Рис. 11 Диаграмма равновесной влажности древесины

и в практических расчетах его можно не учитывать, полагая д (см. рис. 10, а, кривые 3, 4). При увеличении размеров образцов показатель гистерезиса увеличивается. Для образцов толщиной более 15 мм и длиной более 100 мм он достигает постоянной величины, равной в среднем 2,5 % влажности.

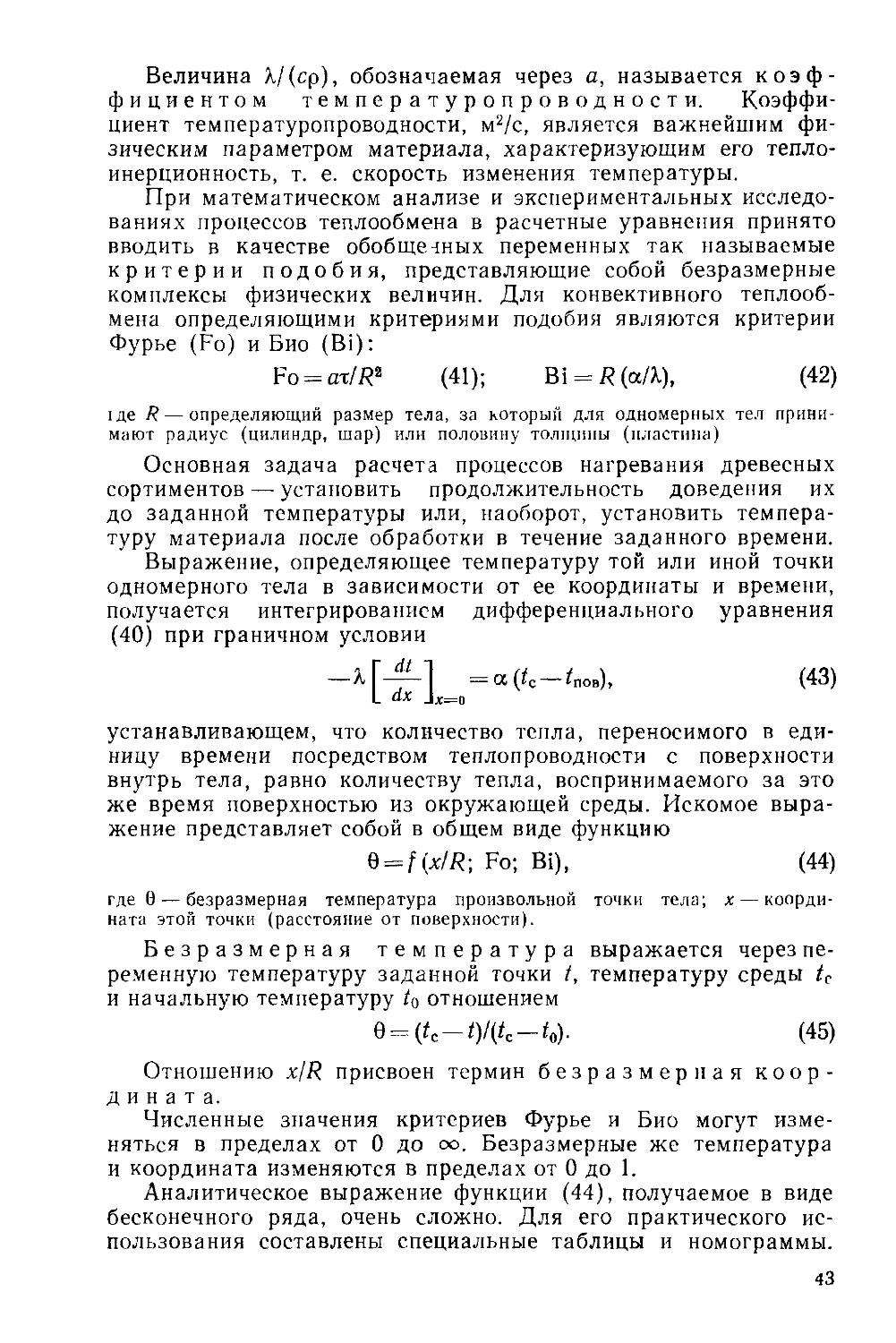

Среднюю (при сорбции и десорбции) устойчивую влажность называют равновесной влажностью 1^р. Таким образом, величина 1СР близка к влажности, которую приобретает измельченная древесина при длительной выдержке ее в воздухе определенного состояния. В практике равновесную влажность определяют по диаграммам, построенным экспериментально. На рис. 11 приведен наиболее распространенный вариант такой диаграммы. Правая область ее характеризует состояние чистого водяного пара различных давлений.

39

Устойчивая влажность при сорбции или десорбции для конкретных образцов и сортиментов устанавливается по диаграмме равновесной влажности с учетом показателя гистерезиса:

Гу.д = Гр + -уДГ, Гу.с = Гр—(28)

Необходимо, однако, иметь в виду, что выражения (28) справедливы лишь для древесины атмосферной сушки, не подвергавшейся длительному воздействию повышенной (более 50— 60 °C) температуры. Для древесины камерной сушки, имеющей несколько пониженную гигроскопичность, нужно пользоваться приближенными выражениями:

№У.Д = ТР; Гу.с-Гр — &W, (29)

или для сортиментов промышленного размера:

Wy. д - Wр; Wy. с = Гр — 2,5. (30)

Примеры. 1. Определить минимальную влажность, до которой могут быть высушены доски в атмосферных условиях при /=20 °C и ср = 0,70.

По диаграмме рис. 11 для заданного состояния воздуха находим равновесную влажность Ц7Р = 13,5%. По условиям задачи необходимо найти устойчивую влажность десорбции. Она составит я= 13,5+1,2 = 14,7 %•

2. Установить, до какой минимальной влажности могут высохнуть заготовки в перегретом паре при атмосферном давлении и температуре 110 °C.

При камерной сушке устойчивая влажность десорбции одинакова с равновесной влажностью. По диаграмме рис. 11 определяем 117 у Я = И7Р = 7%.

§ 8. УСУШКА И РАЗБУХАНИЕ ДРЕВЕСИНЫ.

ПЛОТНОСТЬ ДРЕВЕСИНЫ

Древесина принадлежит к материалам, размеры которых нестабильны и изменяются при изменении температуры и влажности.

Температурные деформации древесины сравнительно невелики. Коэффициенты ее термического расширения имеют величину такого же порядка, как у металлов. Влажностные деформации древесины значительно больше температурных.

Уменьшение линейных размеров или объема древесины, наблюдаемое при снижении ее влажности, принято называть усушкой, а увеличение размеров или объема при повышении влажности — разбуханием. Усушка и разбухание древесины объясняются особенностями ее строения и взаимодействия с водой. Поглощение молекул водяного пара поверхностью элементарных фибрилл вызывает утолщение адсорбционных прослоек воды и, следовательно, увеличение размеров (разбухание) клеточных стенок. Обратный процесс удаления адсорбционной воды вызывает усушку.

Разбухание сухой древесины в воздухе или паре прекращается при достижении ею влажности предела гигроскопичности Гп.г, а в воде — предела насыщения клеточных стенок Гп. к.

31

7енпвратура, °C

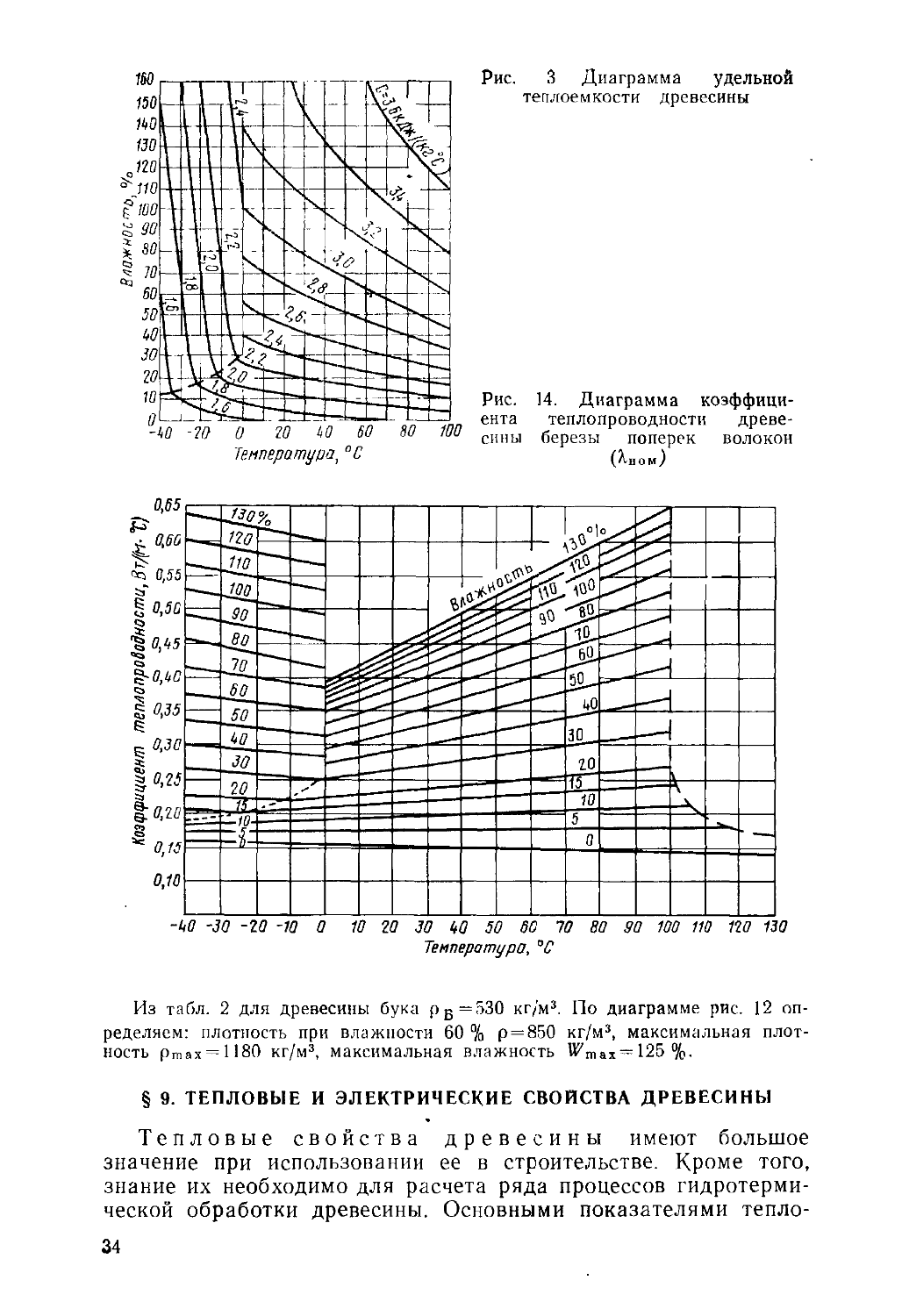

Рис. 3 Диаграмма удельной теплоемкости древесины

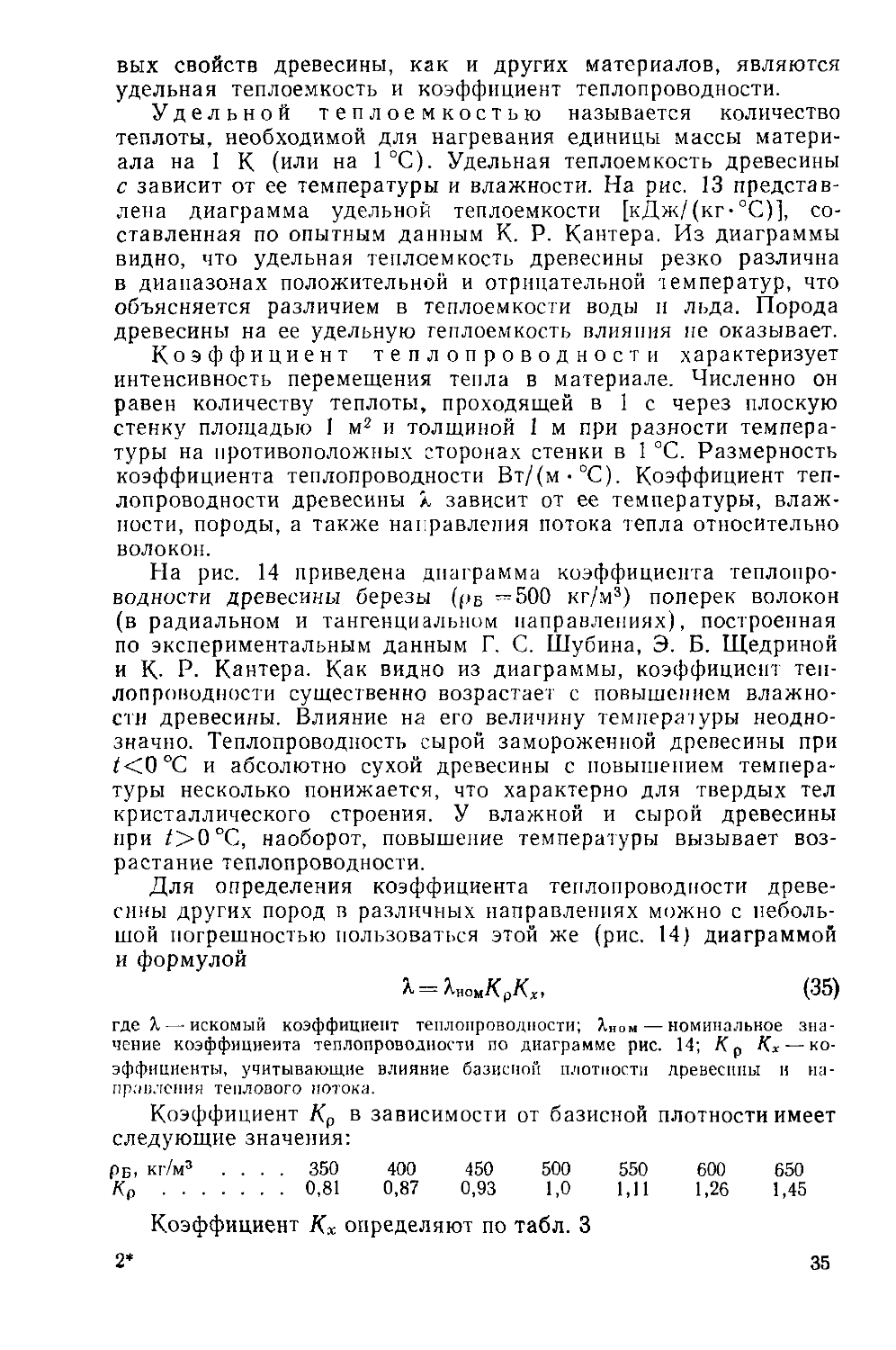

Рис. 14. Диаграмма коэффициента теплопроводности древесины березы поперек волокон (^вом)

Из табл. 2 для древесины бука рБ=530 кг/м3. По диаграмме рис. 12 определяем: плотность при влажности 60 % р = 850 кг/м3, максимальная плотность ртах = 1180 кг/м3, максимальная влажность №тах = 125%.

§ 9. ТЕПЛОВЫЕ И ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА ДРЕВЕСИНЫ

Тепловые свойства древесины имеют большое значение при использовании ее в строительстве. Кроме того, знание их необходимо для расчета ряда процессов гидротермической обработки древесины. Основными показателями тепло

34

вых свойств древесины, как и других материалов, являются удельная теплоемкость и коэффициент теплопроводности.

Удельной теплоемкостью называется количество теплоты, необходимой для нагревания единицы массы материала на 1 К (или на 1 °C). Удельная теплоемкость древесины с зависит от ее температуры и влажности. На рис. 13 представлена диаграмма удельной теплоемкости [кДж/(кг-°C)], составленная по опытным данным К. Р. Кантера. Из диаграммы видно, что удельная теплоемкость древесины резко различна в диапазонах положительной и отрицательной температур, что объясняется различием в теплоемкости воды и льда. Порода древесины на ее удельную теплоемкость влияния не оказывает.

Коэффициент теплопроводности характеризует интенсивность перемещения тепла в материале. Численно он равен количеству теплоты, проходящей в 1 с через плоскую стенку площадью 1 м2 и толщиной 1 м при разности температуры на противоположных сторонах стенки в 1 °C. Размерность коэффициента теплопроводности Вт/(м-°С). Коэффициент теплопроводности древесины а зависит от ее температуры, влажности, породы, а также направления потока тепла относительно волокон.

На рис. 14 приведена диаграмма коэффициента теплопроводности древесины березы (рв =500 кг/м3) поперек волокон (в радиальном и тангенциальном направлениях), построенная по экспериментальным данным Г. С. Шубина, Э. Б. Щедриной и К- Р- Кантера. Как видно из диаграммы, коэффициент теплопроводности существенно возрастает с повышением влажности древесины. Влияние на его величину температуры неоднозначно. Теплопроводность сырой замороженной древесины при /<0°С и абсолютно сухой древесины с повышением температуры несколько понижается, что характерно для твердых тел кристаллического строения. У влажной и сырой древесины при />0°С, наоборот, повышение температуры вызывает возрастание теплопроводности.

Для определения коэффициента теплопроводности древесины других пород в различных направлениях можно с небольшой погрешностью пользоваться этой же (рис. 14) диаграммой и формулой

Х=ХномКрКх, (35)

где X—.искомый коэффициент теплопроводности; Хном — номинальное значение коэффициента теплопроводности по диаграмме рис. 14; Кх — коэффициенты, учитывающие влияние базисной плотности древесины и направления теплового потока.

Коэффициент Кр в зависимости от базисной плотности имеет следующие значения:

РБ, кг/м3 .... 350 400 450 500 550 600 650

Кр .................. 0,81 0,87 0,93 1,0 1,11 1,26 1,45

Коэффициент Кх определяют по табл. 3

2:

35

3. Значения коэффициента Кх

Группа' пород Коэффициент Кх при направлении теплового потока

радиальном тангенциальном ВДОЛЬ волокон

Хвойные 1 1,00 2,2

Лиственные с неразвитыми сердцевинными лучами (береза, осина и др.) 1 1,00 2,0

Лиственные с развитыми сердцевинными лучами (дуб, бук, клен и др.) 1 0,87 1,6

Электрические свойства древесины имеют большое значение при использовании ее в электрических устройствах, а также при проведении некоторых процессов гидротермической обработки древесины и операций их контроля. К основым показателям электрических свойств древесины относятся электропроводность и диэлектрическая проницаемость.

Электропроводность, или электрическая проводимость,— величина обратная электрическому сопротивлению. Проводимость древесины зависит от ее влажности, температуры, породы и направления тока относительно волокон, а при постоянном токе — и от напряжения. Из всех этих факторов решающим является влажность. Характер изменения проводимости в зависимости от влажности различен в областях выше и ниже предела насыщения клеточных сченок (рис. 15, а). В области выше предела насыщения проводимость с уменьшением влажности снижается незначительно. В области ниже этого предела уменьшение влажности вызывает очень большое снижение проводимости и соответствующее повышение сопротивления. При изменении влажности от 30 % до пуля сопротивление повышается в согни тысяч раз, и древесина с влажностью ниже 7—8 % становится изолятором.

В направлении поперек волокон сопротивление древесины в 3—4 раза больше, чем вдоль волокон. Повышение температуры вызывает некоторое снижение сопротивления.

Диэлектрическая проницаемость материала характеризует сравнительную емкость конденсатора при использовании этого материала в качестве диэлектрика. Диэлектрическая проницаемость древесины зависит от ее влажности, частоты электрического поля и его направления относительно волокон. Влияние породы па диэлектрическую проницаемость сравнительно невелико.

График рис. 15,6 иллюстрирует (по данным А. А. Горяева) изменение относительной диэлектрической проницаемости древесины ели в направлении поперек волокон в зависимости от влажности при различной частоте поля f. С повышением частоты диэлектрическая проницаемость уменьшается, В ради-

36

Рис. 15. Зависимость от влажности древесины ее удельной объемной проводимости вдоль волокон (а) и диэлектрической проницаемости поперек волокон (б)

Рис. 16. Диаграмма предела прочности древесины сосны при растяжении поперек волокон (тангенциальное направление)

альном и тангенциальном направлениях она приблизительно одинакова, в направлении же вдоль волокон на 30—50 % больше, чем поперек волокон.

§ 10. влияние гидротермической обработки древесины НА ЕЕ ПРОЧНОСТЬ И ДЕФОРМАТИВНОСТЬ

Прочность древесины зависит главным образом от ее породы, температуры и влажности. Поскольку при гидротермической обработке состояние древесины изменяется, прочность ее также не остается стабильной.

Влажность древесины влияет на ее прочность только в диапазоне ниже предела насыщения клеточных стенок. При понижении влажности в этом диапазоне прочность заметно возрастает, а при повышении — падает. Эти изменения прочности при обычной температуре обратимы. Прочность, снизившаяся при увлажнении сухой древесины, восстанавливается, если ее повторно высушить до первоначальной влажности.

Повышение температуры приводит к снижению прочности древесины. При этом кратковременное воздействие не слишком высокой температуры вызывает преимущественно обратимые

37

изменения прочности. Однако с повышением температуры и увеличением длительнос"и ее воздействия начинают появляться и остаточные изменения, которые сохраняются после обработки и влияют на прочность древесины при se последующей эксплуатации. Это обусловлено воздействием высокой температуры на химическую структуру древесинного вещества.

Таким образом, говоря о влиянии гидротермической обработки на прочность, необходимо различать прочность древесины в процессе обработки при том или ином состоянии материала и эксплуатационную прочность, которую приобретает прошедшая обработку древесина после доведения ее влажности и температуры до обычных эксплуатационных норм.

Прочность древесины в процессе обработки, как ясно из изложенного выше, снижается с повышением ее температуры и влажности (в диапазоне от lFn н до 0).

Для иллюстрации на рис. 16 приведена экспериментальная диаграмма предела прочности сосны при растяжении поперек волокон (тангенциальное направление), имеющего большое значение при сушке. Для других пород, при других видах испытаний и в других структурных направлениях характер изменения прочности от состояния материала остается аналогичным, хотя абсолютные величины предела прочности и их соотношения могут колебаться в широком диапазоне.

Эксплуатационная прочность древесины также зависит от ее породы и влажности. Однако существенное влияние на нее оказывает и характер предшествующей гидротермической обработки. Эталонным значением эксплуатационной прочности принято считать прочность древесины, прошедшей атмосферную сушку и не подвергавшейся воздействию повышенной температуры.

Численные показатели снижения эксплуатационной прочности древесины в зависимости от режимов ее гидротермической обработки нельзя еще считать окончательно установленными. Сравнительный анализ имеющихся экспериментальных данных позволяет, однако, прийти к следующим общим выводам.

Воздействие на древесину температуры ниже 60 °C независимо от длительности обработки практически не снижает ее эксплуатационной прочности. Воздействие более высоких температур начинает сказываться, если продолжительность обработки превышает при / = 80°С 40—50 ч, при /=100 °C 4—5 ч, при /=120 °C 2—3 ч. При прочих равных условиях снижение эксплуатационной прочности влажной древесины больше, чем сухой. Для примера на рис. 17 приведена экспериментальная диаграмма, показывающая влияние температуры и длительности ее воздействия на эксплуатационную прочность сухой древесины сосны [5]. Под относительным пределом прочности здесь понимается отношение пределов прочности обработанной и необработанной древесины.

38

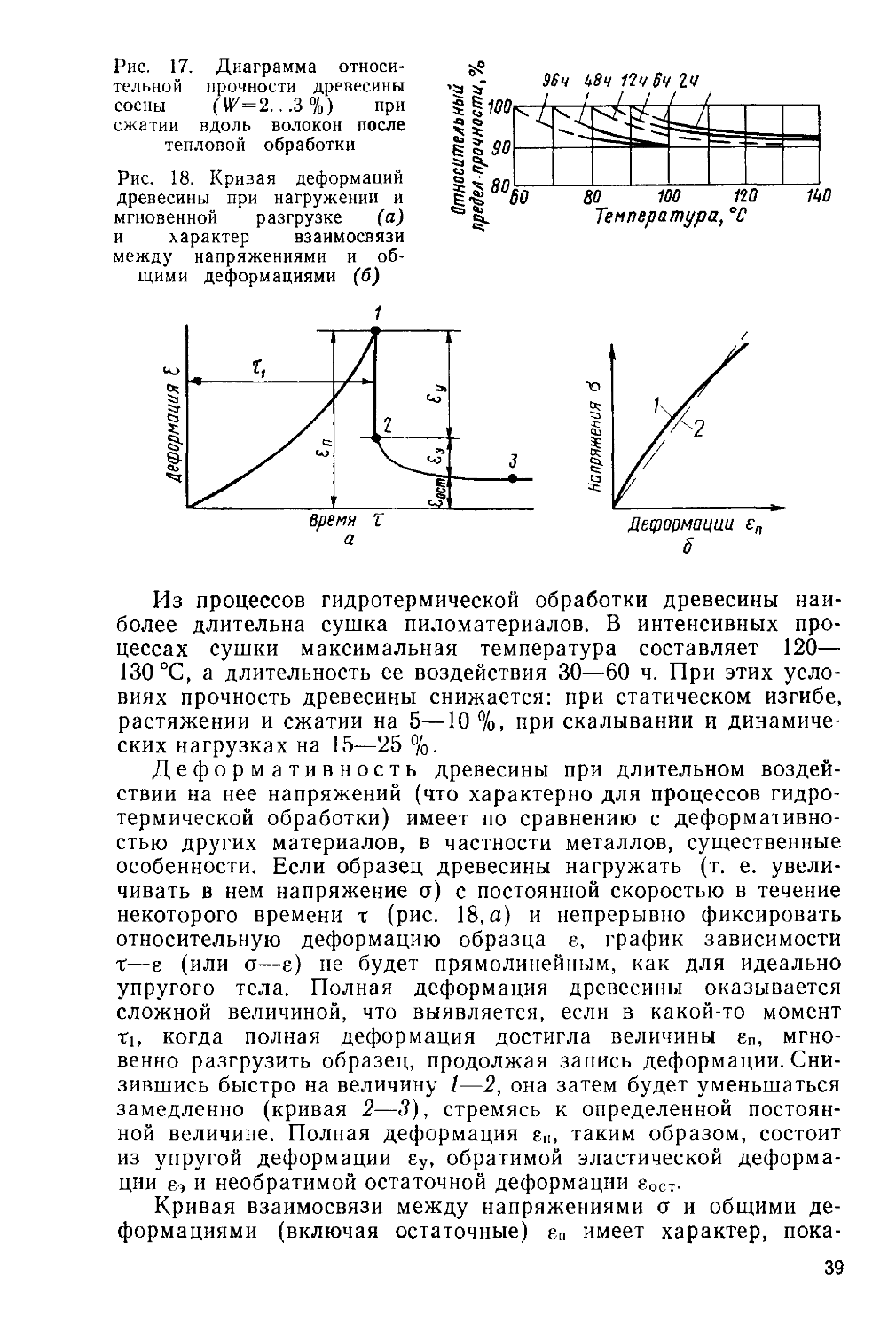

Рис. 17. Диаграмма относительной прочности древесины сосны (W'=2.. .3 %) при сжатии вдоль волокон после тепловой обработки

Рис. 18. Кривая деформаций древесины при нагружении и мгновенной разгрузке (а) и характер взаимосвязи между напряжениями и общими деформациями (б)

Из процессов гидротермической обработки древесины наиболее длительна сушка пиломатериалов. В интенсивных процессах сушки максимальная температура составляет 120— 130 °C, а длительность ее воздействия 30—60 ч. При этих условиях прочность древесины снижается: при статическом изгибе, растяжении и сжатии на 5—10 %, при скалывании и динамических нагрузках на 15—25 %.

Деформатив н ость древесины при длительном воздействии на нее напряжений (что характерно для процессов гидротермической обработки) имеет по сравнению с деформативно-стью других материалов, в частности металлов, существенные особенности. Если образец древесины нагружать (т. е. увеличивать в нем напряжение о) с постоянной скоростью в течение некоторого времени т (рис. 18, а) и непрерывно фиксировать относительную деформацию образца 8, график зависимости г—б (или о—б) не будет прямолинейным, как для идеально упругого тела. Полная деформация древесины оказывается сложной величиной, что выявляется, если в какой-то момент Г1, когда полная деформация достигла величины еп, мгновенно разгрузить образец, продолжая запись деформации. Снизившись быстро на величину 1—2, она затем будет уменьшаться замедленно (кривая 2—3), стремясь к определенной постоянной величине. Полная деформация 8П, таким образом, состоит из упругой деформации бу, обратимой эластической деформации 8э и необратимой остаточной деформации 80ст-

Кривая взаимосвязи между напряжениями о и общими деформациями (включая остаточные) 8П имеет характер, пока-

39

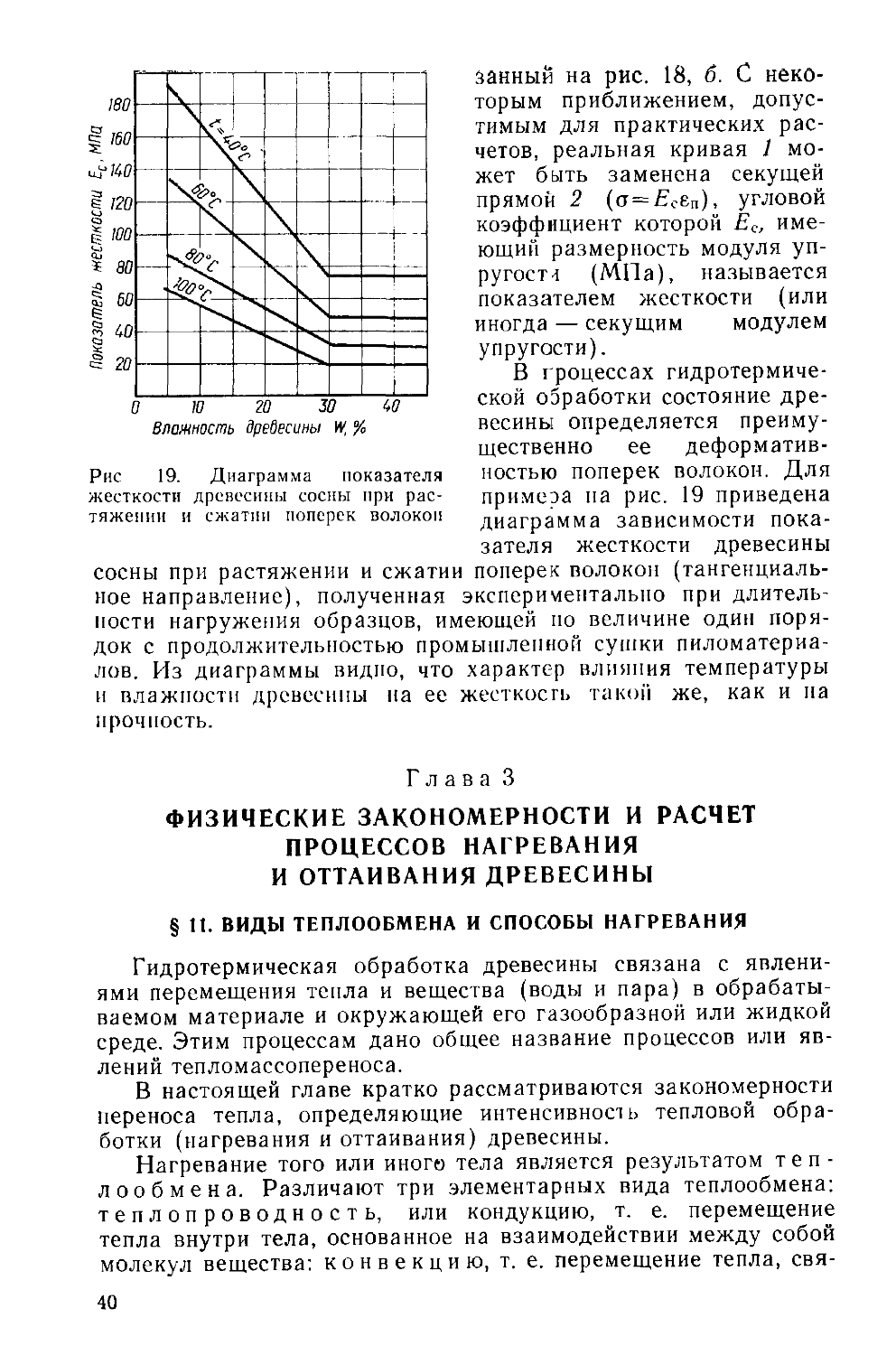

Рис 19. Диаграмма показателя жесткости древесины сосны при растяжении и сжатии поперек волокон

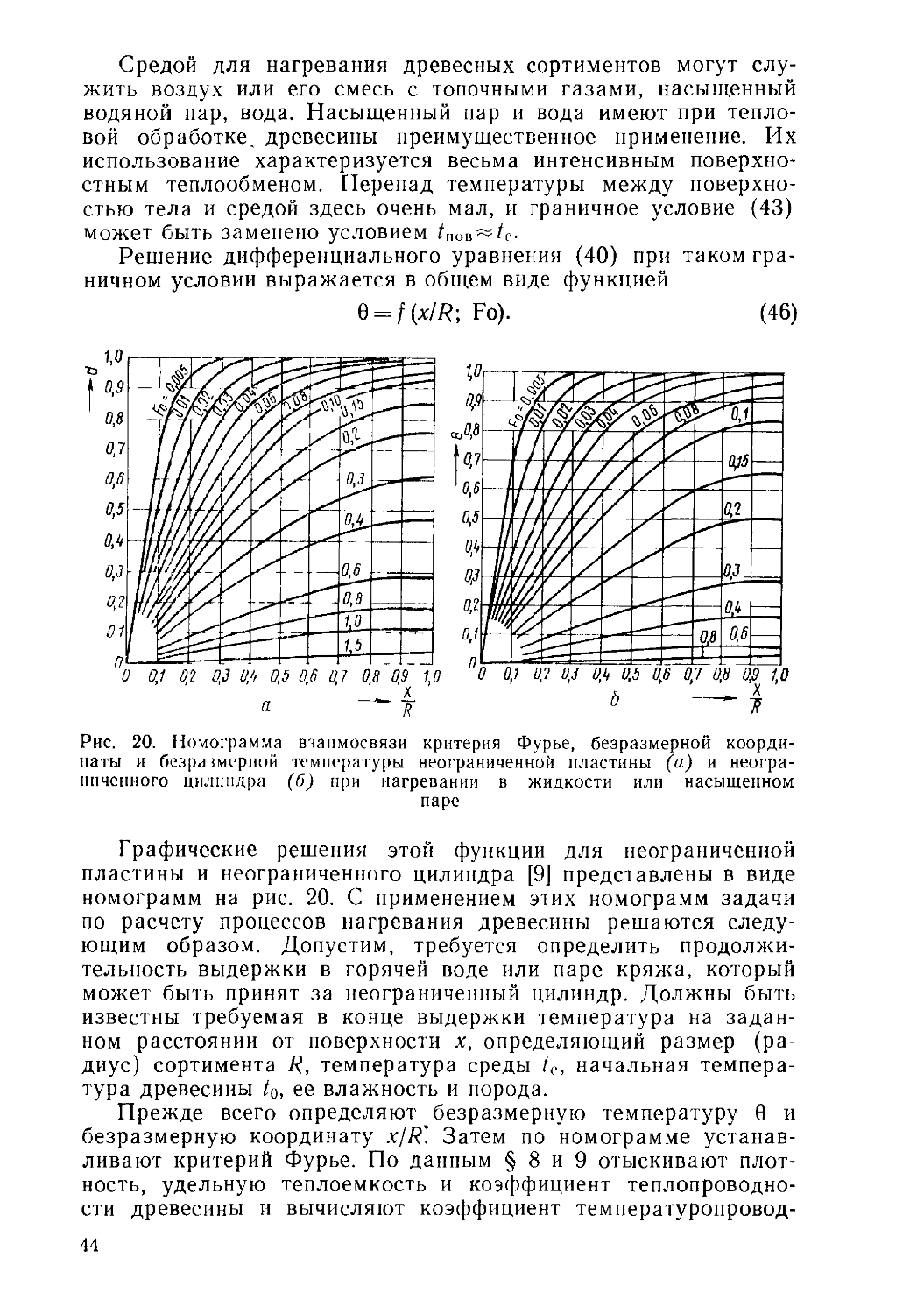

занный на рис. 18, б. С некоторым приближением, допустимым для практических расчетов, реальная кривая 1 может быть заменена секущей прямой 2 (сг=Есеп), угловой коэффициент которой Ес, имеющий размерность модуля упругости (МПа), называется показателем жесткости (или иногда — секущим модулем упругости).

В процессах гидротермической обработки состояние древесины определяется преимущественно ее деформатив-ностью поперек волокон. Для примера па рис. 19 приведена диаграмма зависимости пока-

зателя жесткости древесины сосны при растяжении и сжатии поперек волокон (тангенциальное направление), полученная экспериментально при длительности нагружения образцов, имеющей по величине один порядок с продолжительностью промышленной сушки пиломатериалов. Из диаграммы видно, что характер влияния температуры и влажности древесины на ее жесткость такой же, как и на

прочность.

Глава 3

ФИЗИЧЕСКИЕ ЗАКОНОМЕРНОСТИ И РАСЧЕТ ПРОЦЕССОВ НАГРЕВАНИЯ

И ОТТАИВАНИЯ ДРЕВЕСИНЫ

§ 11. ВИДЫ ТЕПЛООБМЕНА И СПОСОБЫ НАГРЕВАНИЯ

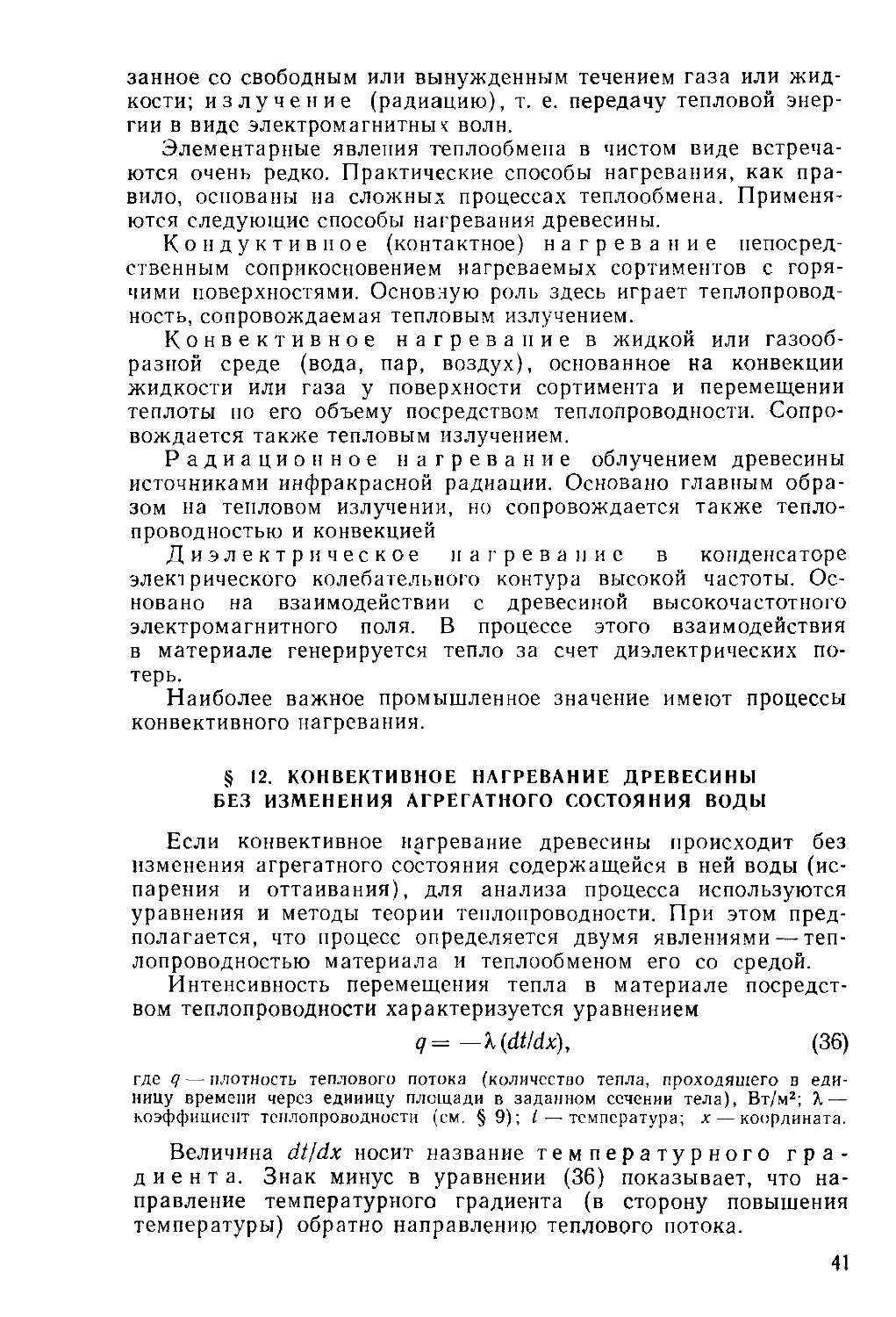

Гидротермическая обработка древесины связана с явлениями перемещения тепла и вещества (воды и пара) в обрабатываемом материале и окружающей его газообразной или жидкой среде. Этим процессам дано общее название процессов или явлений тепломассопереноса.

В настоящей главе кратко рассматриваются закономерности переноса тепла, определяющие интенсивное! ь тепловой обработки (нагревания и оттаивания) древесины.

Нагревание того или иного тела является результатом теплообмена. Различают три элементарных вида теплообмена: теплопроводность, или кондукцию, т. е. перемещение тепла внутри тела, основанное на взаимодействии между собой молекул вещества: конвекцию, т. е. перемещение тепла, свя-40

занное со свободным или вынужденным течением газа или жидкости; излучение (радиацию), т. е. передачу тепловой энергии в виде электромагнитные волн.

Элементарные явления теплообмена в чистом виде встречаются очень редко. Практические способы нагревания, как правило, основаны на сложных процессах теплообмена. Применяются следующие способы нагревания древесины.

Кондуктивное (контактное) нагревание непосредственным соприкосновением нагреваемых сортиментов с горячими поверхностями. Основную роль здесь играет теплопроводность, сопровождаемая тепловым излучением.

Конвективное нагревание в жидкой или газообразной среде (вода, пар, воздух), основанное на конвекции жидкости или газа у поверхности сортимента и перемещении теплоты по его объему посредством теплопроводности. Сопровождается также тепловым излучением.

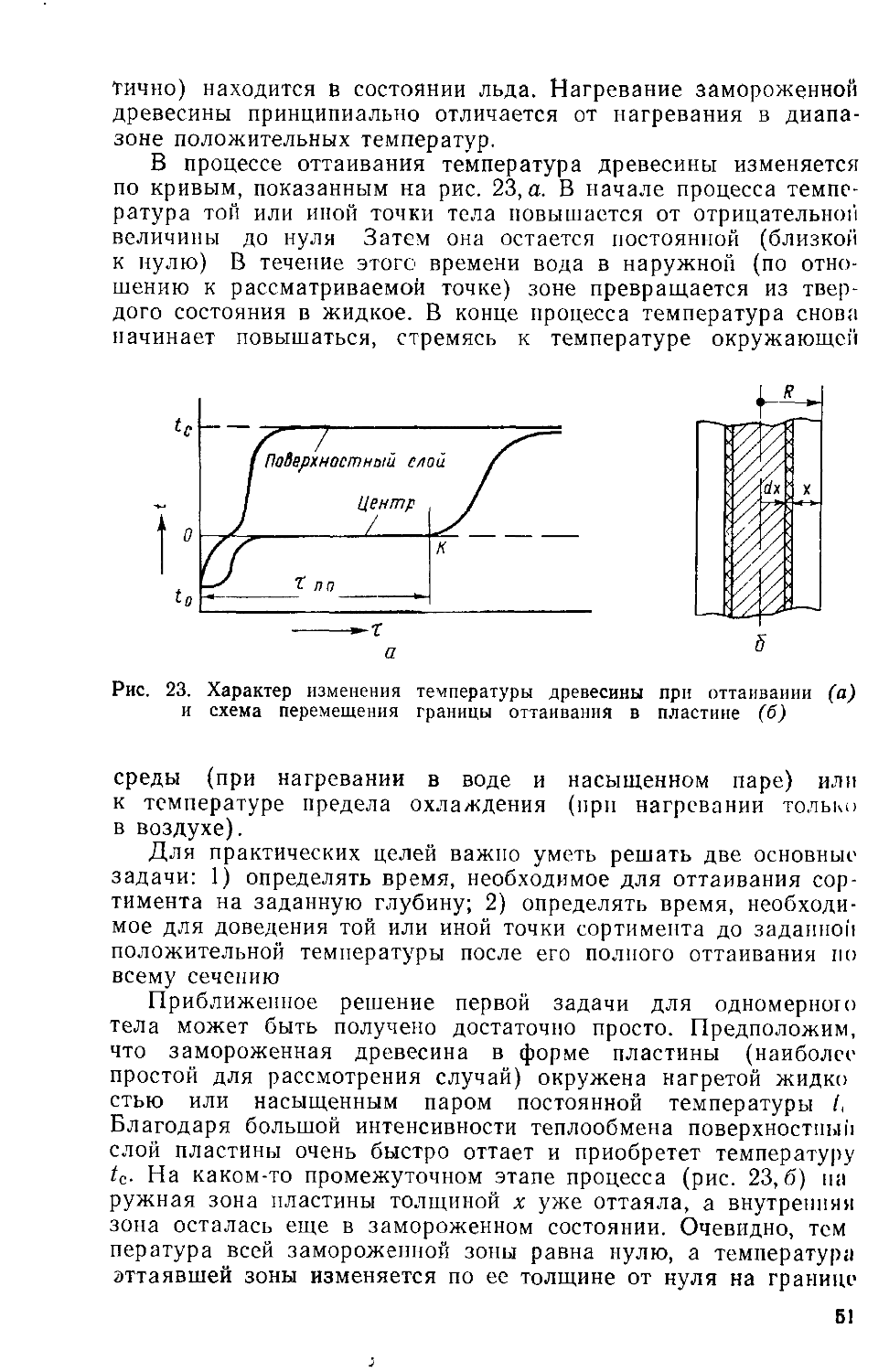

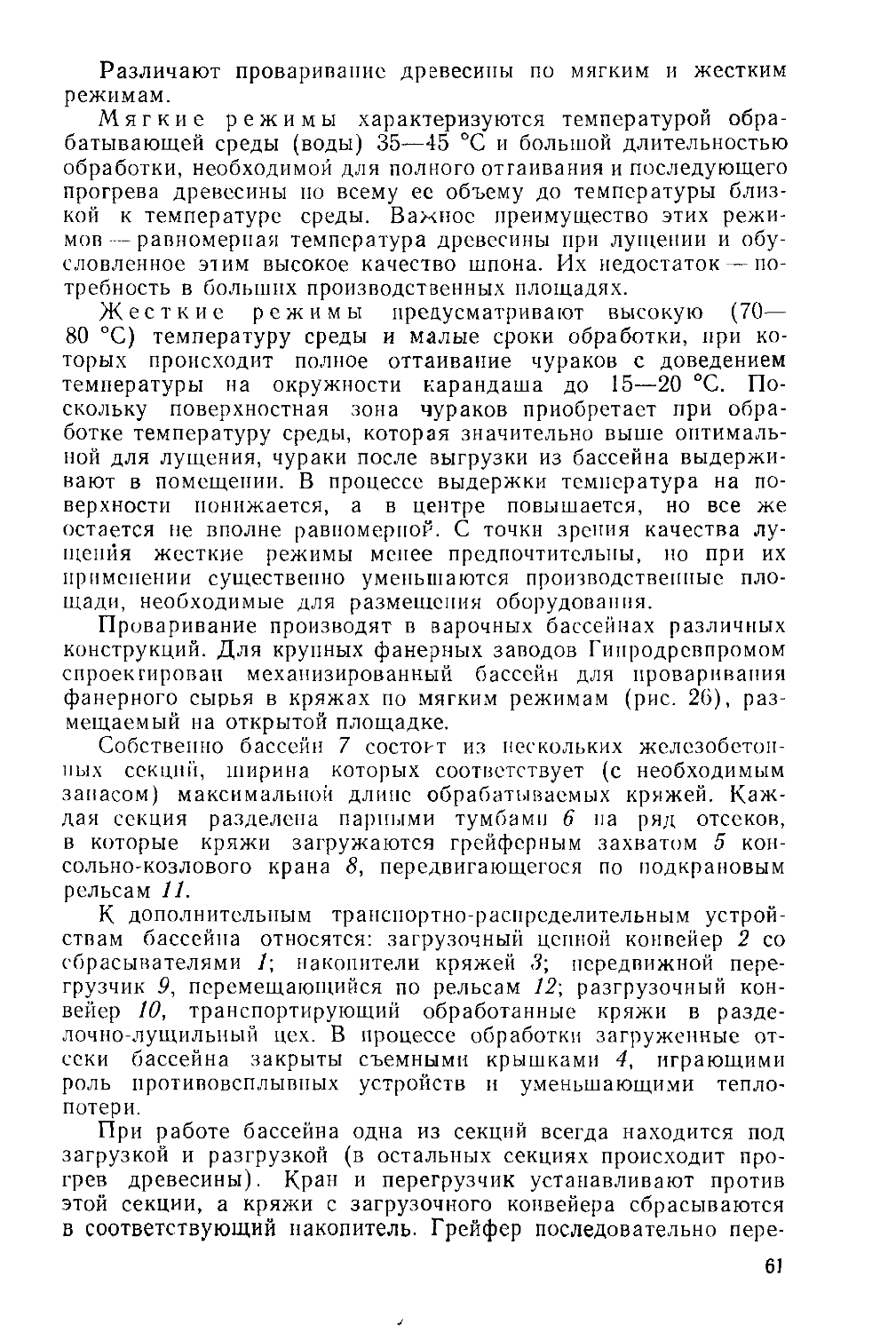

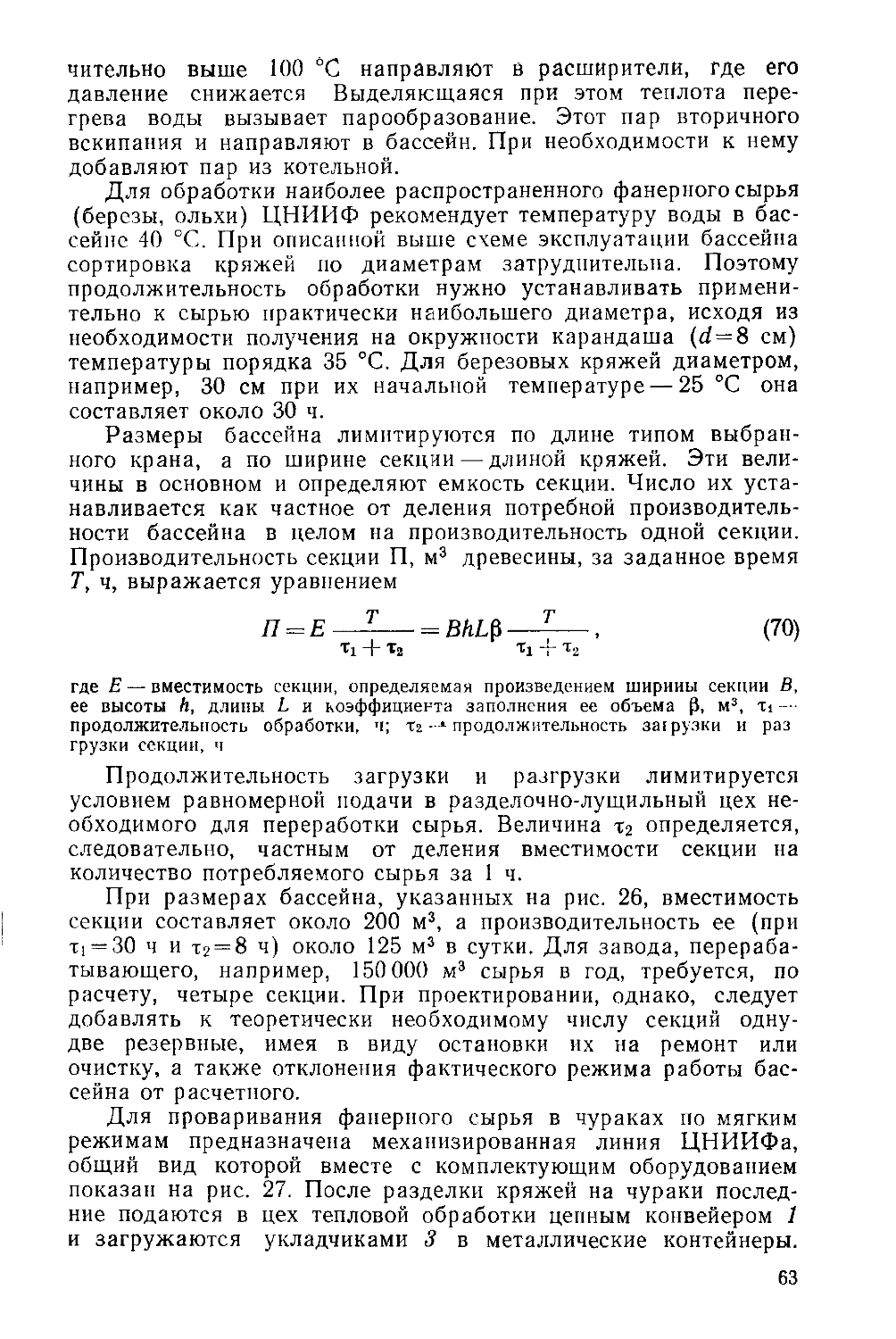

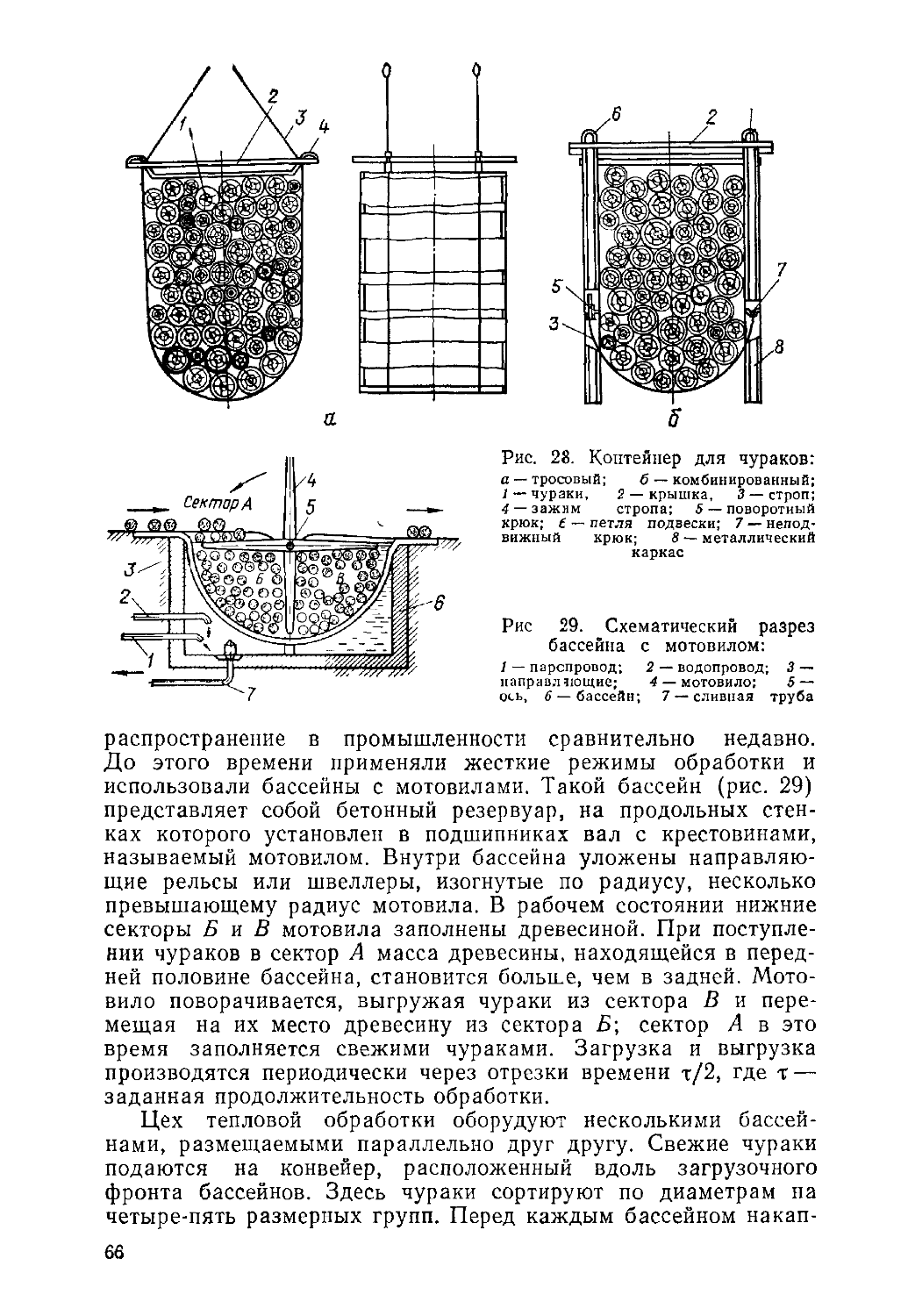

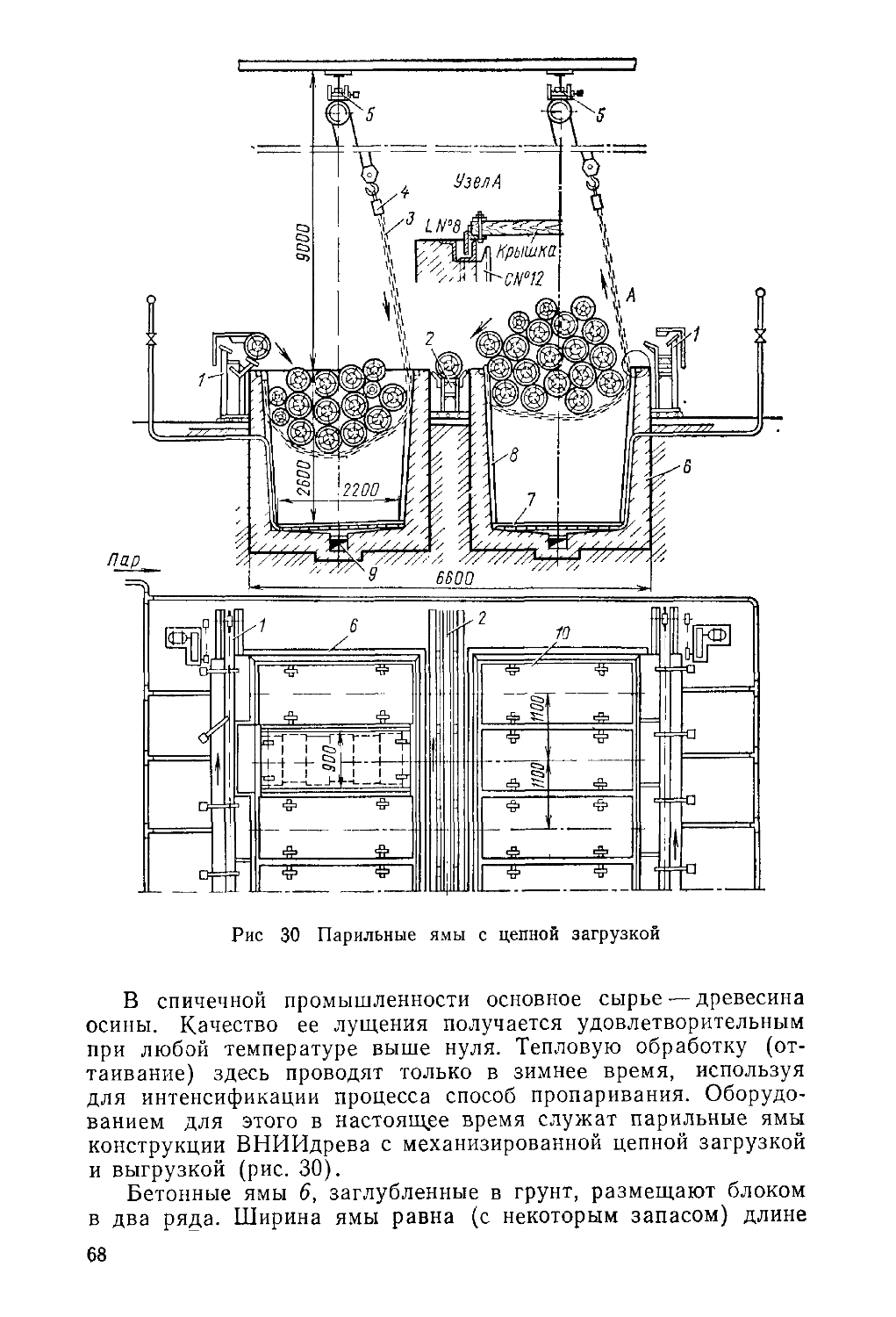

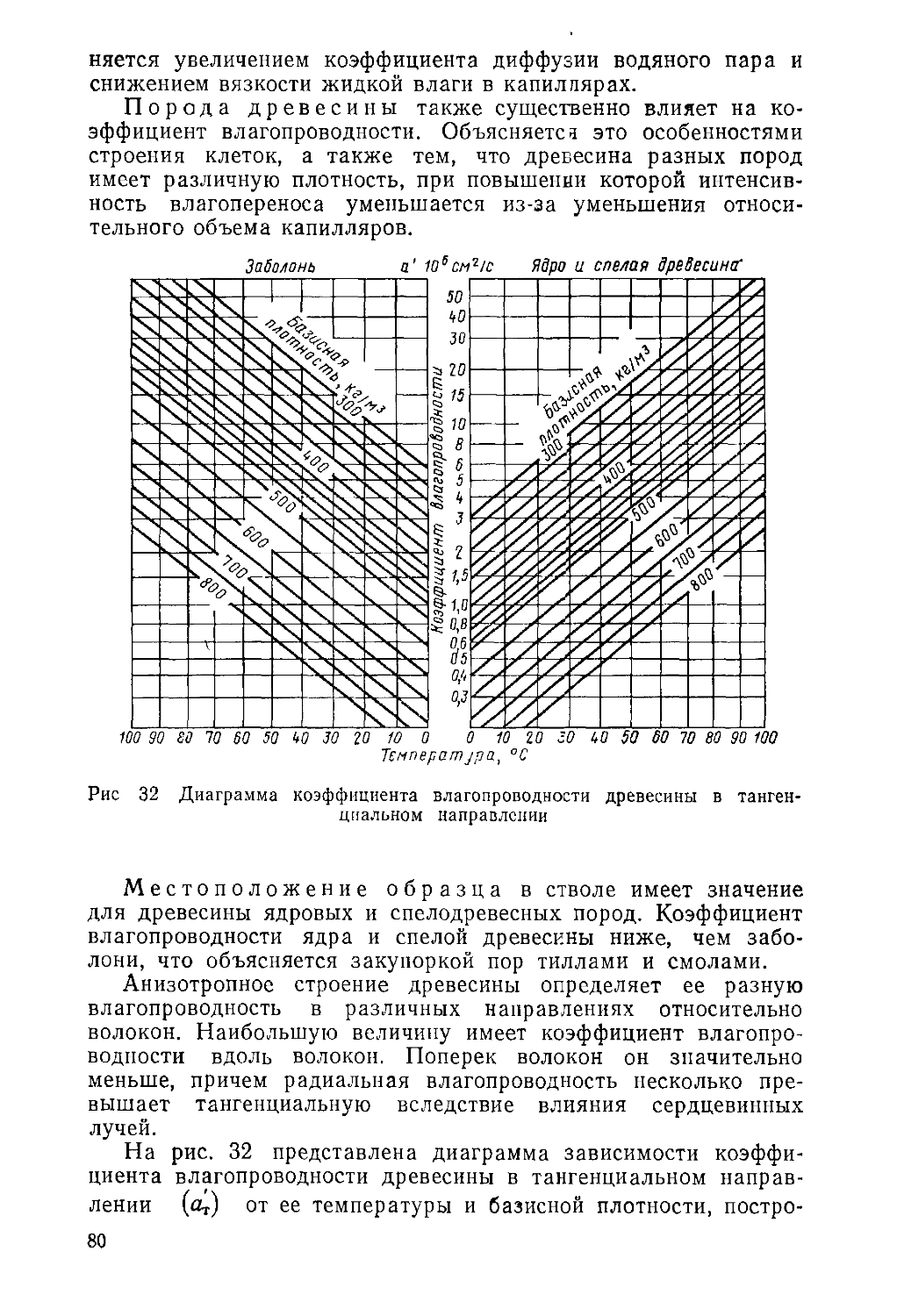

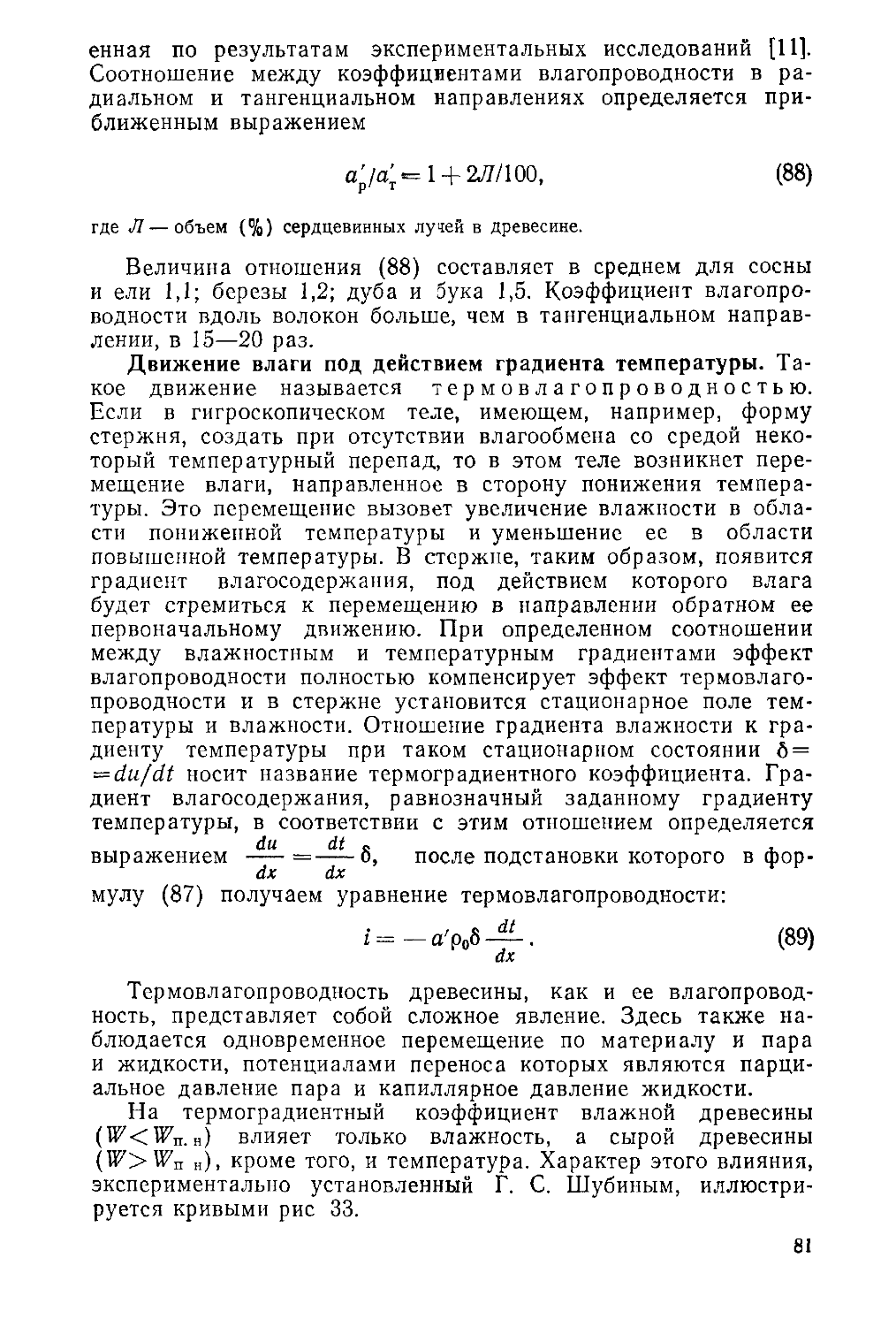

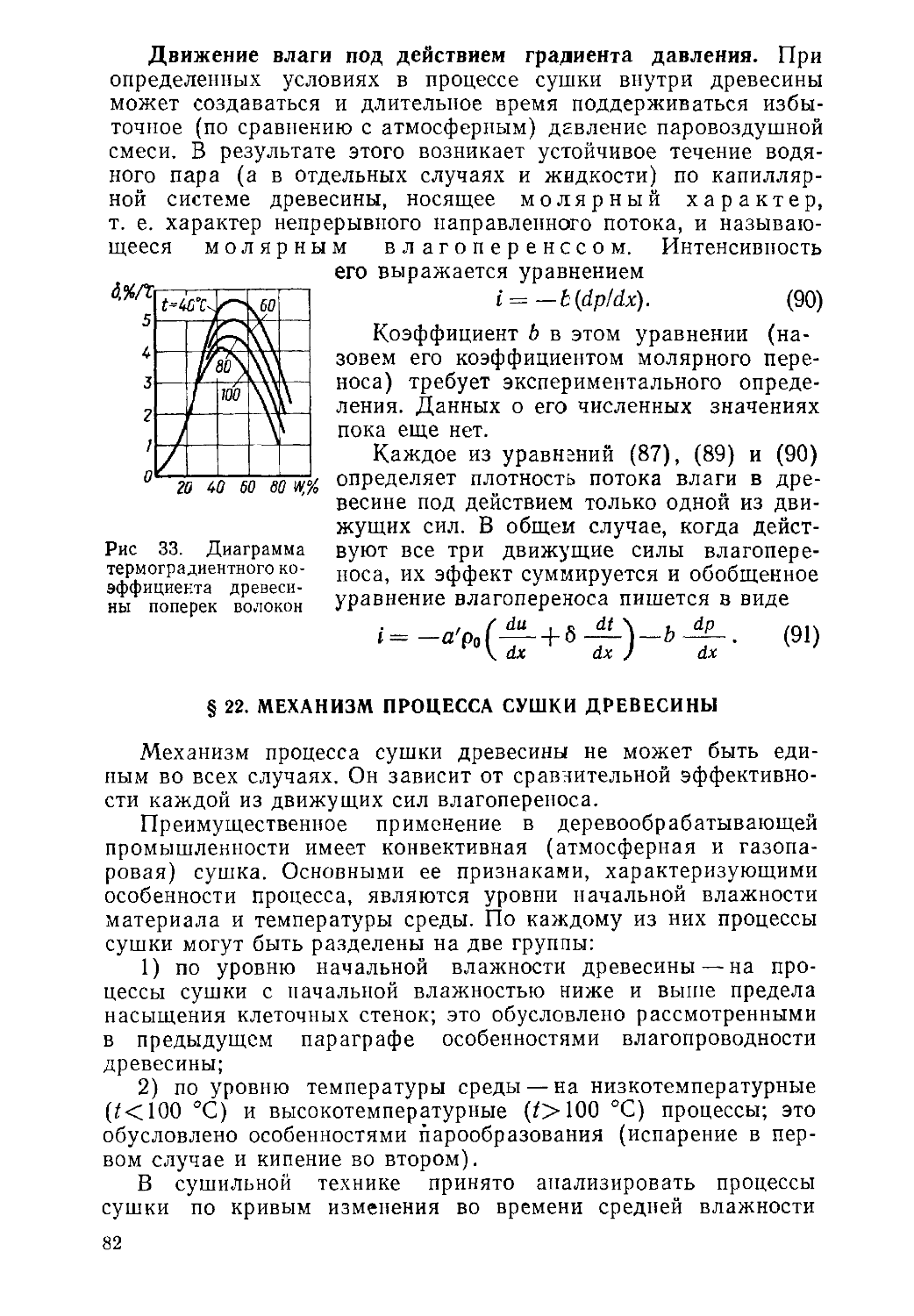

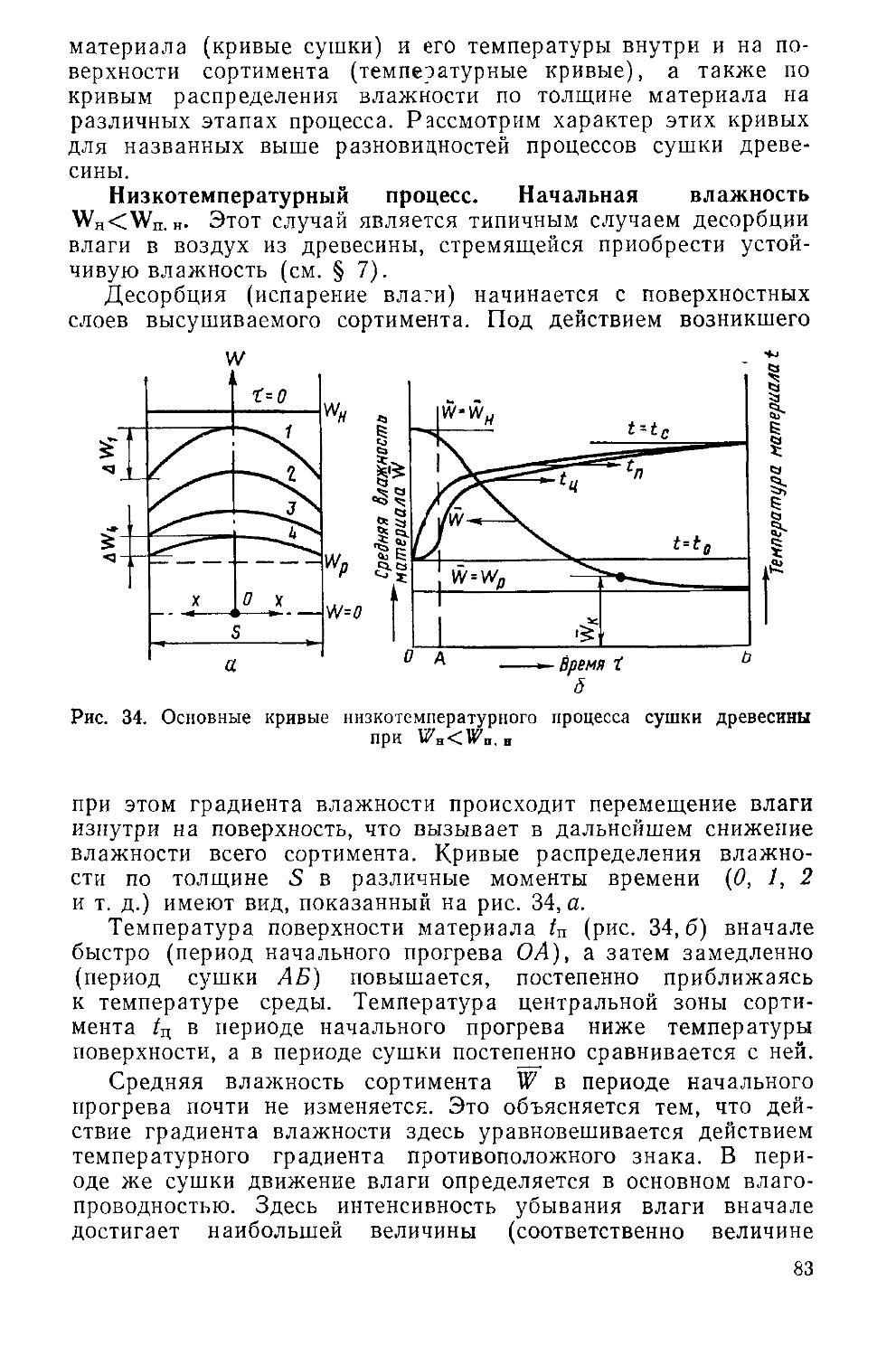

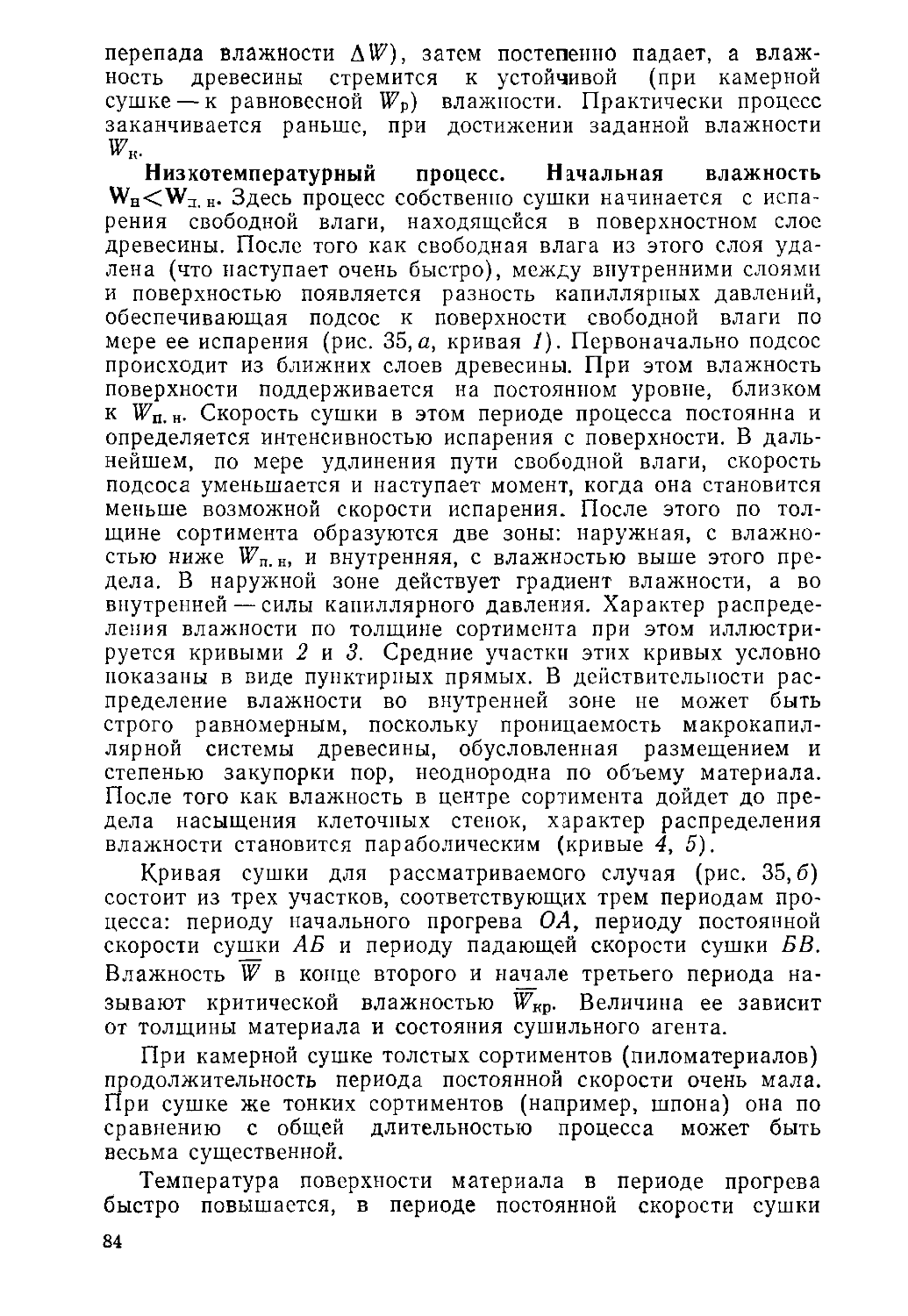

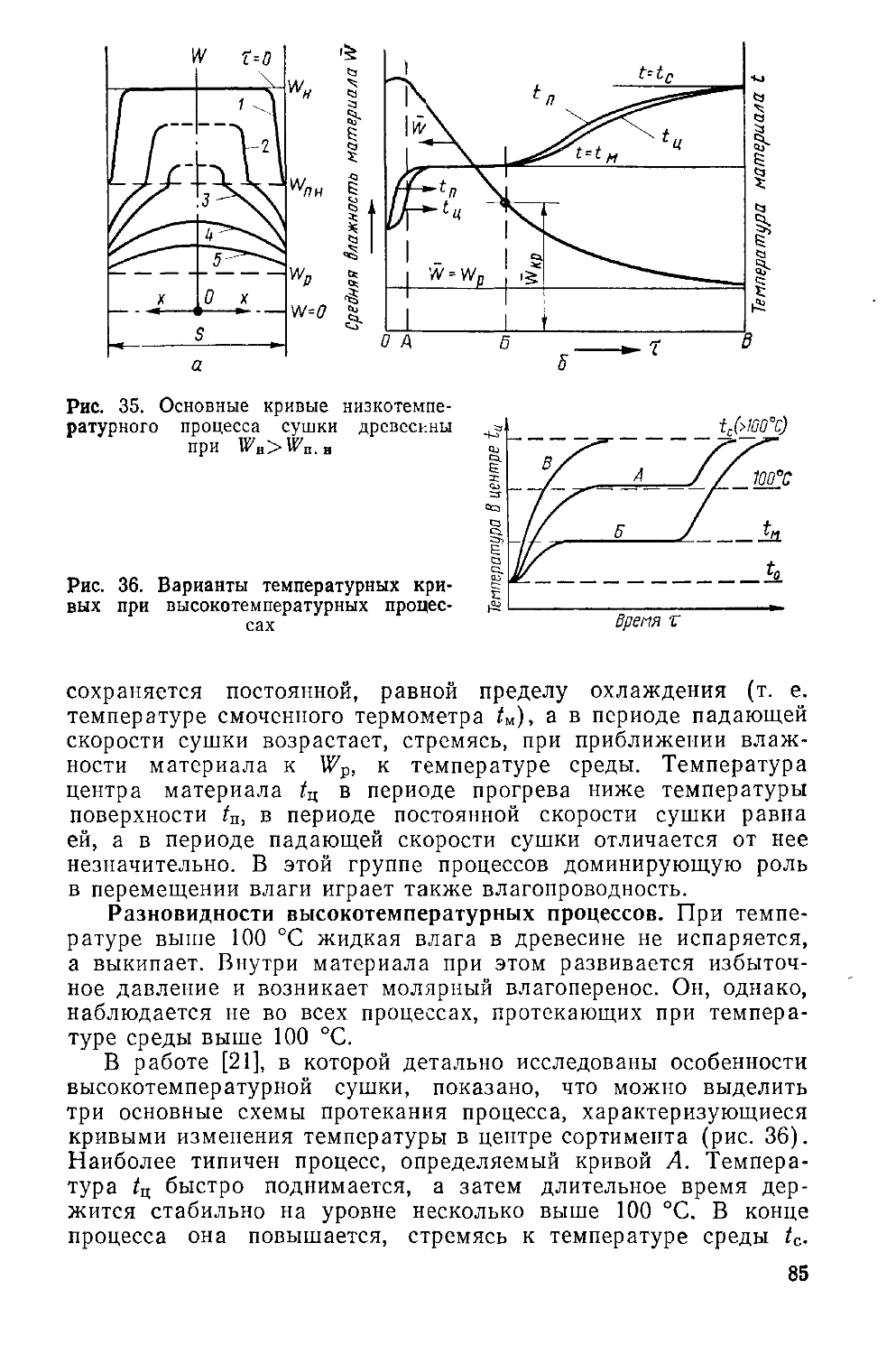

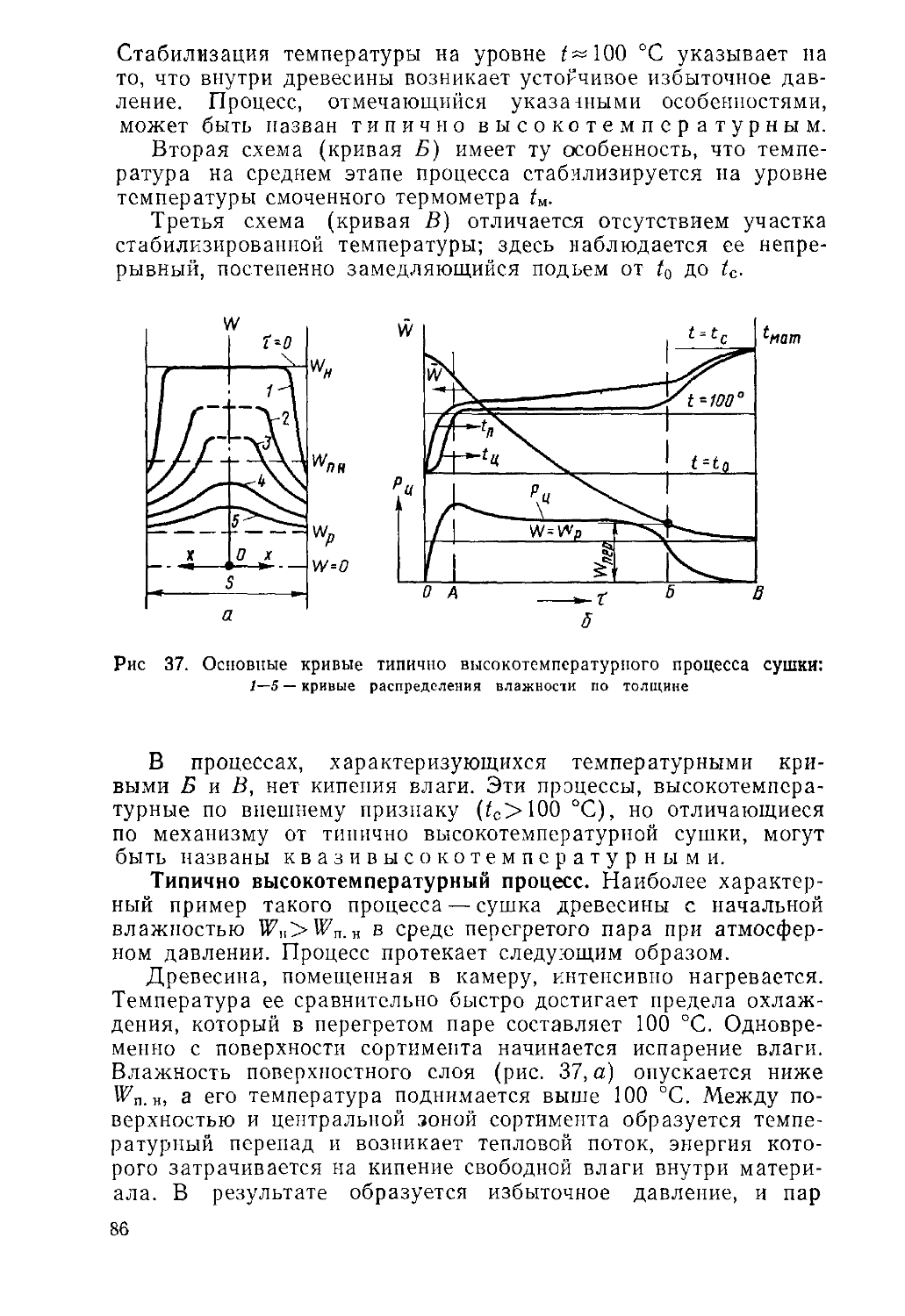

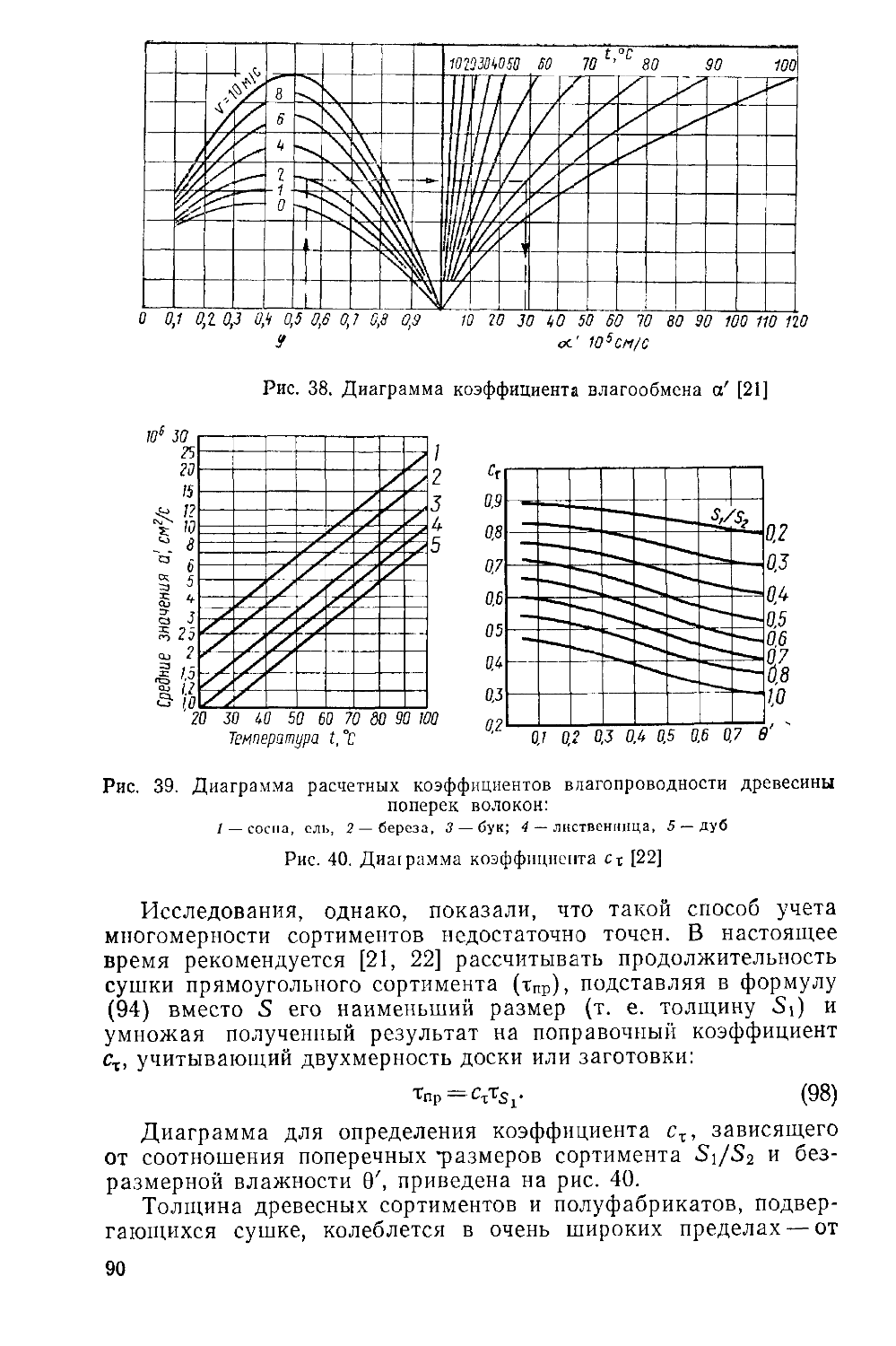

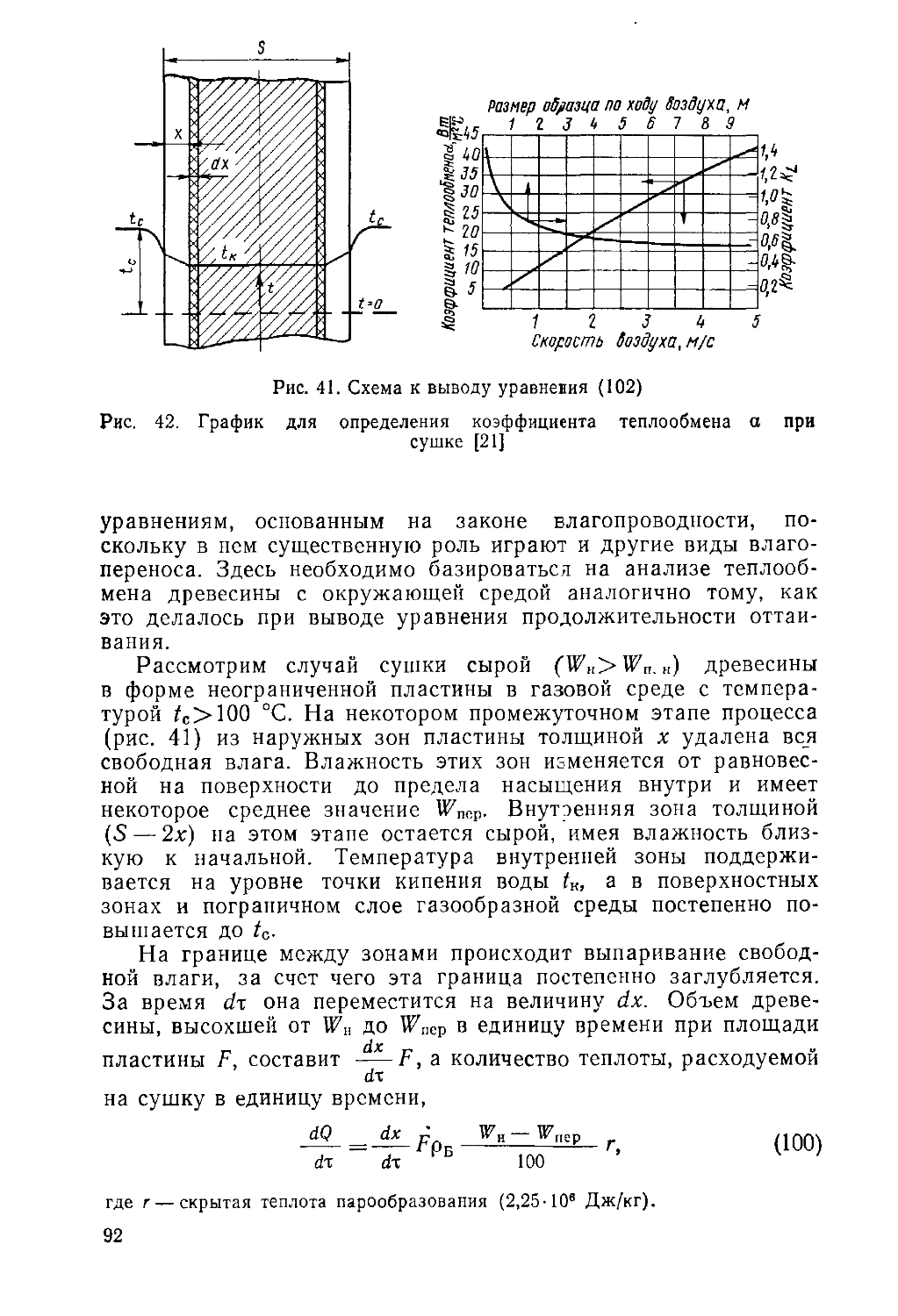

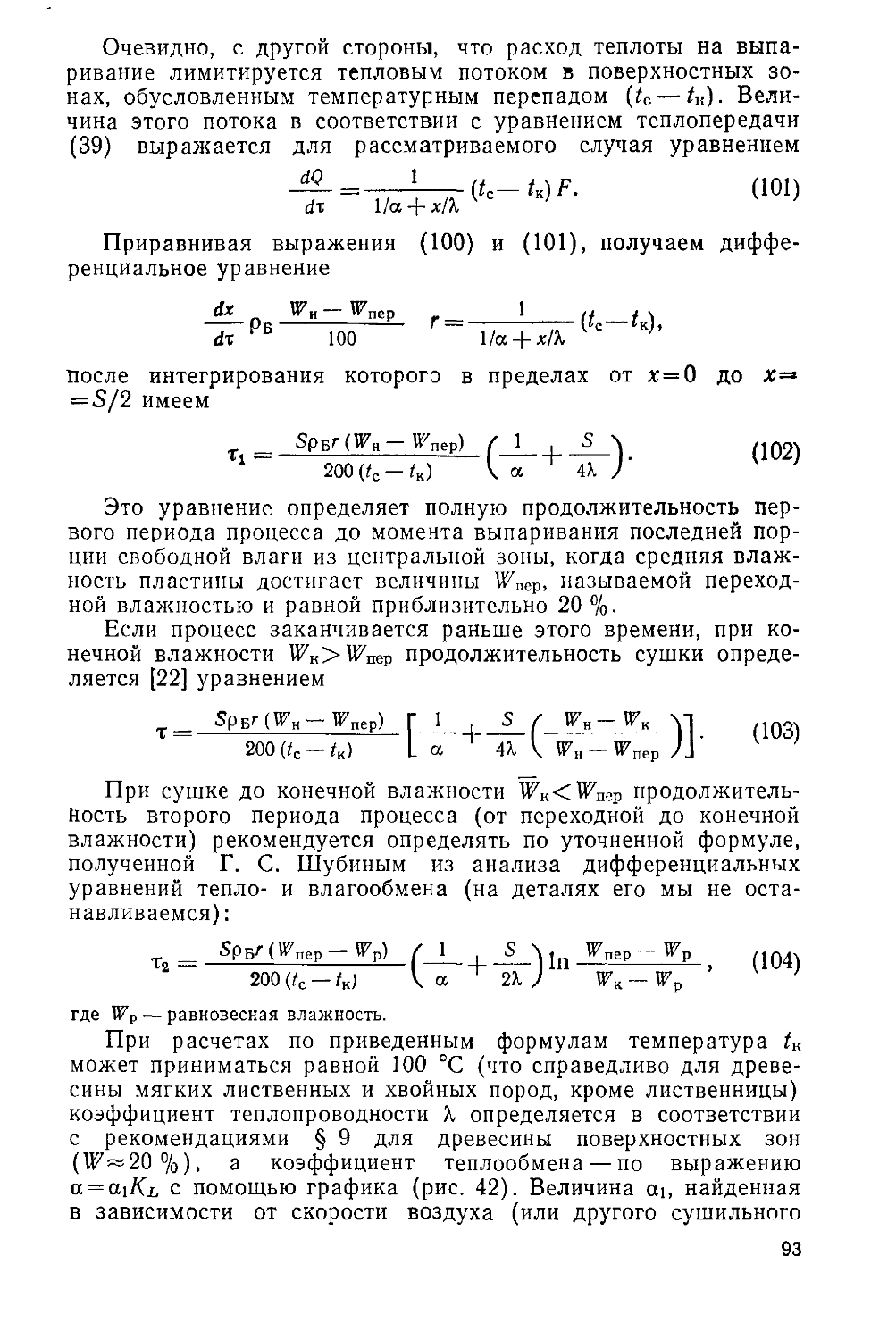

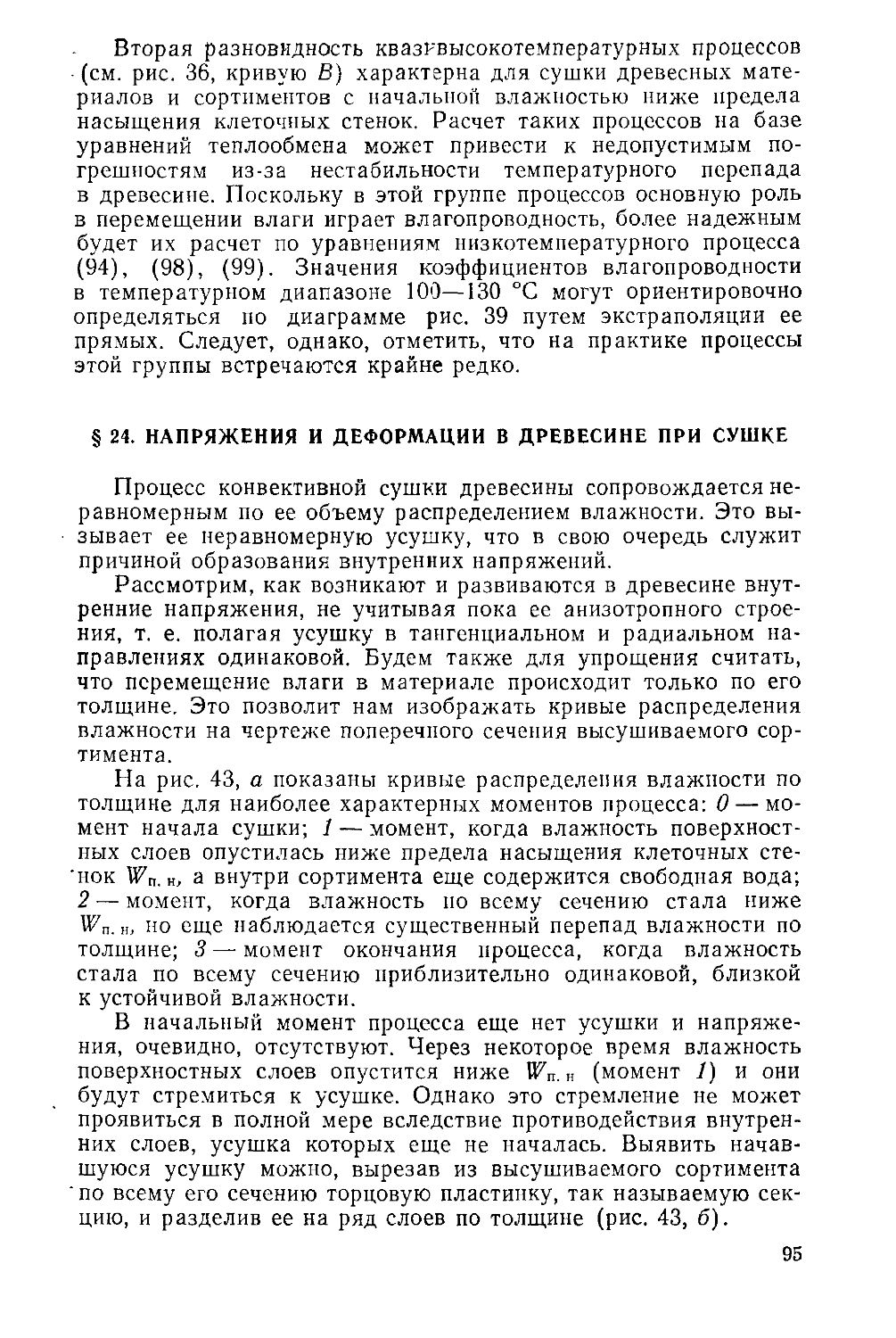

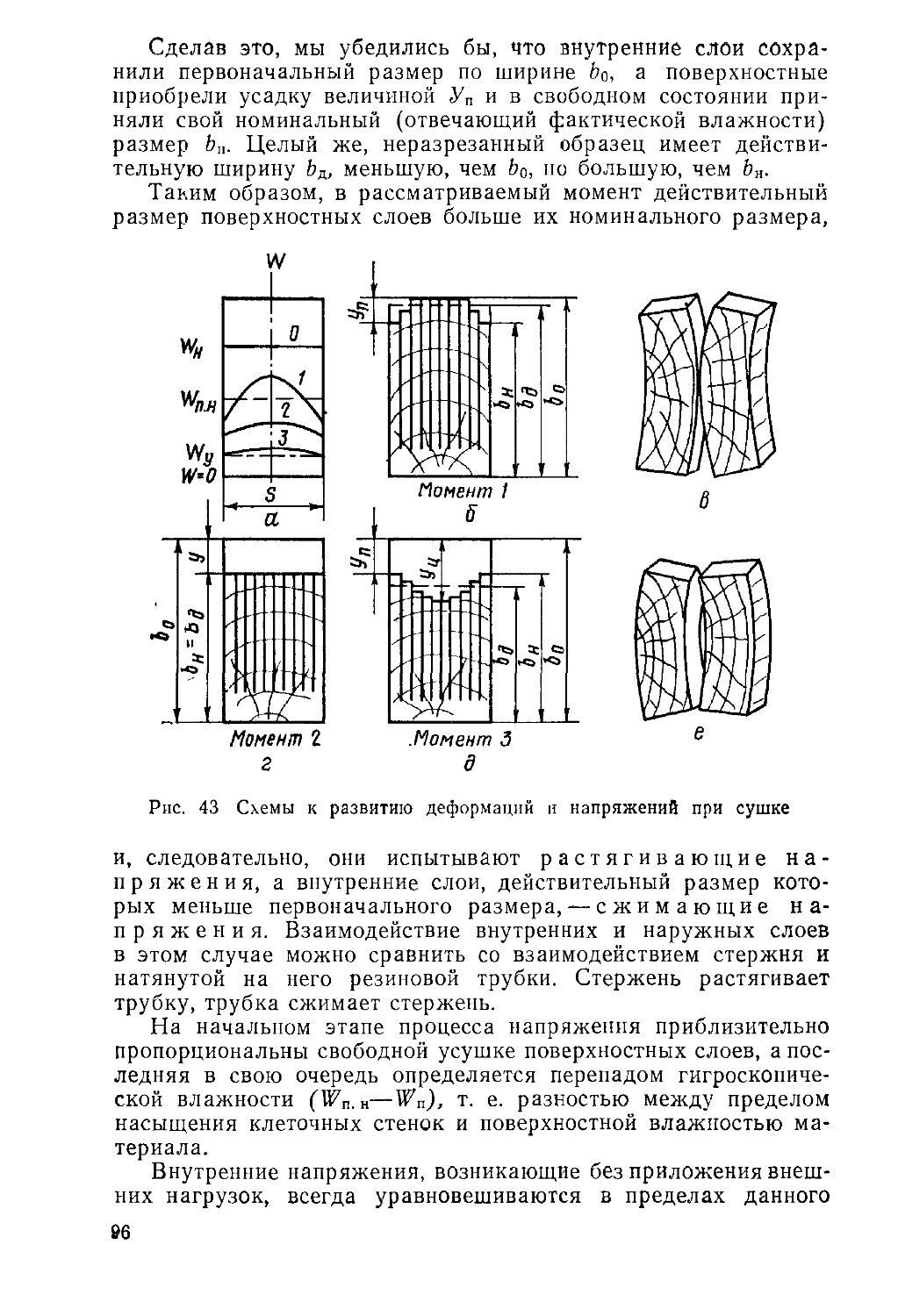

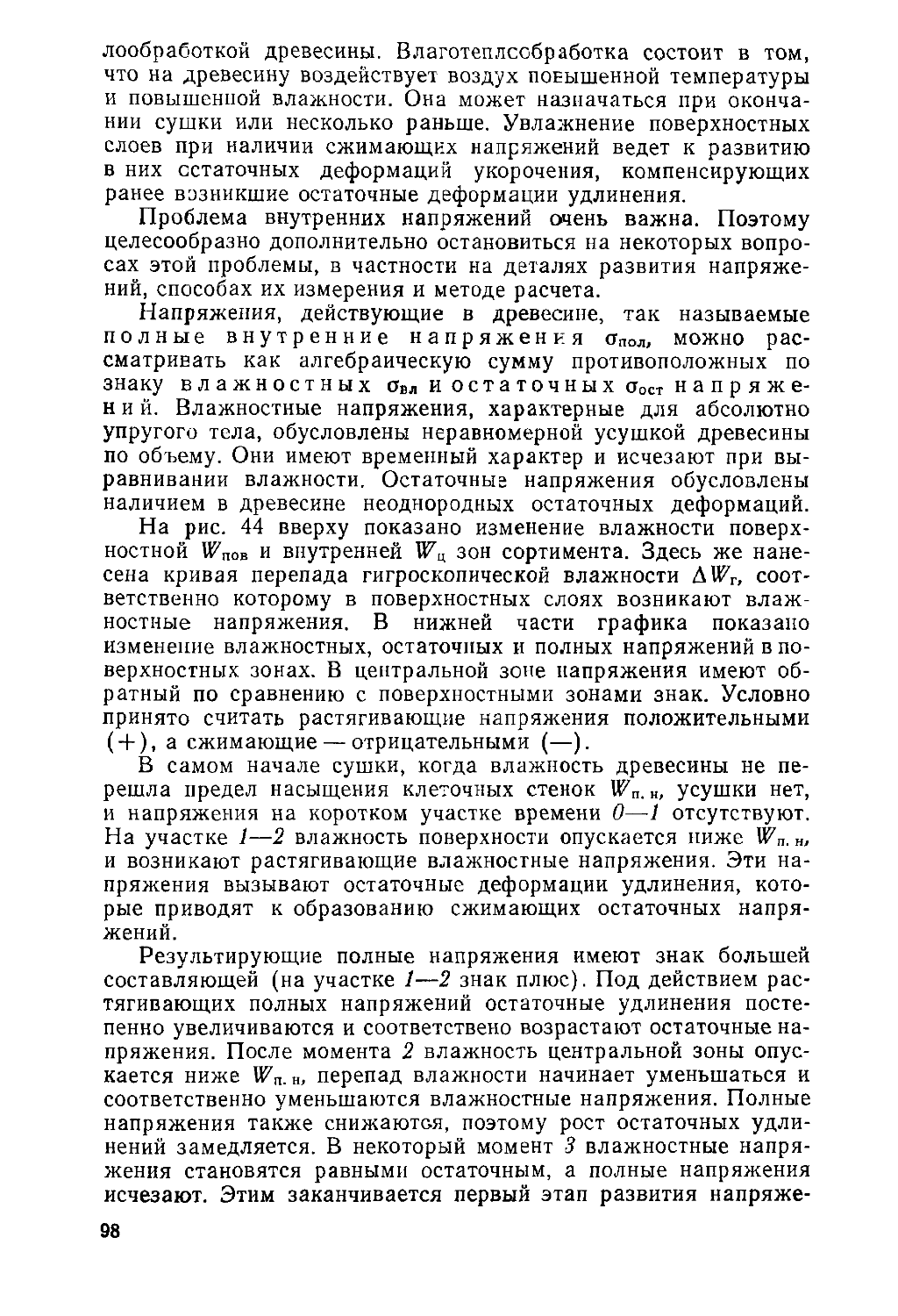

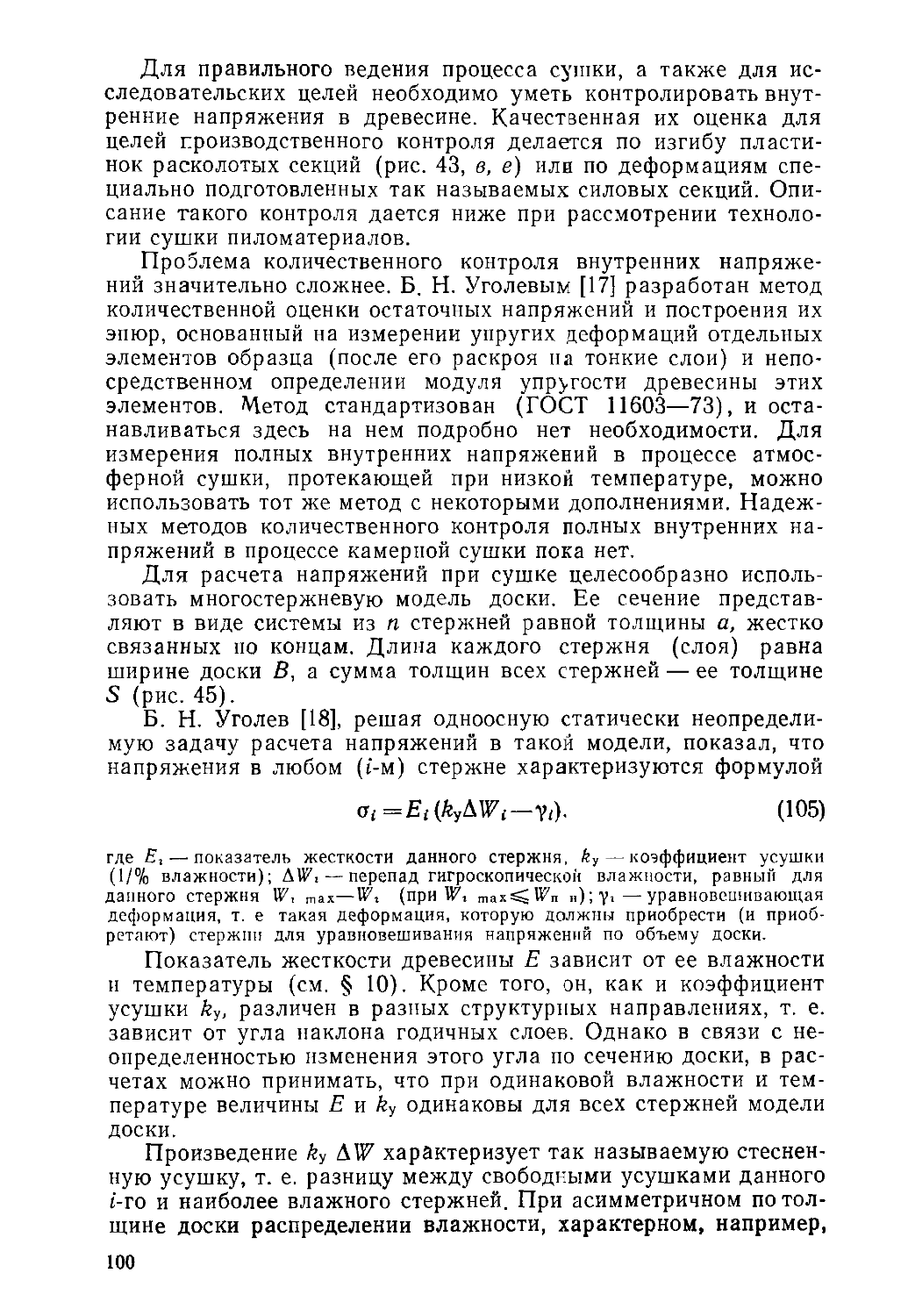

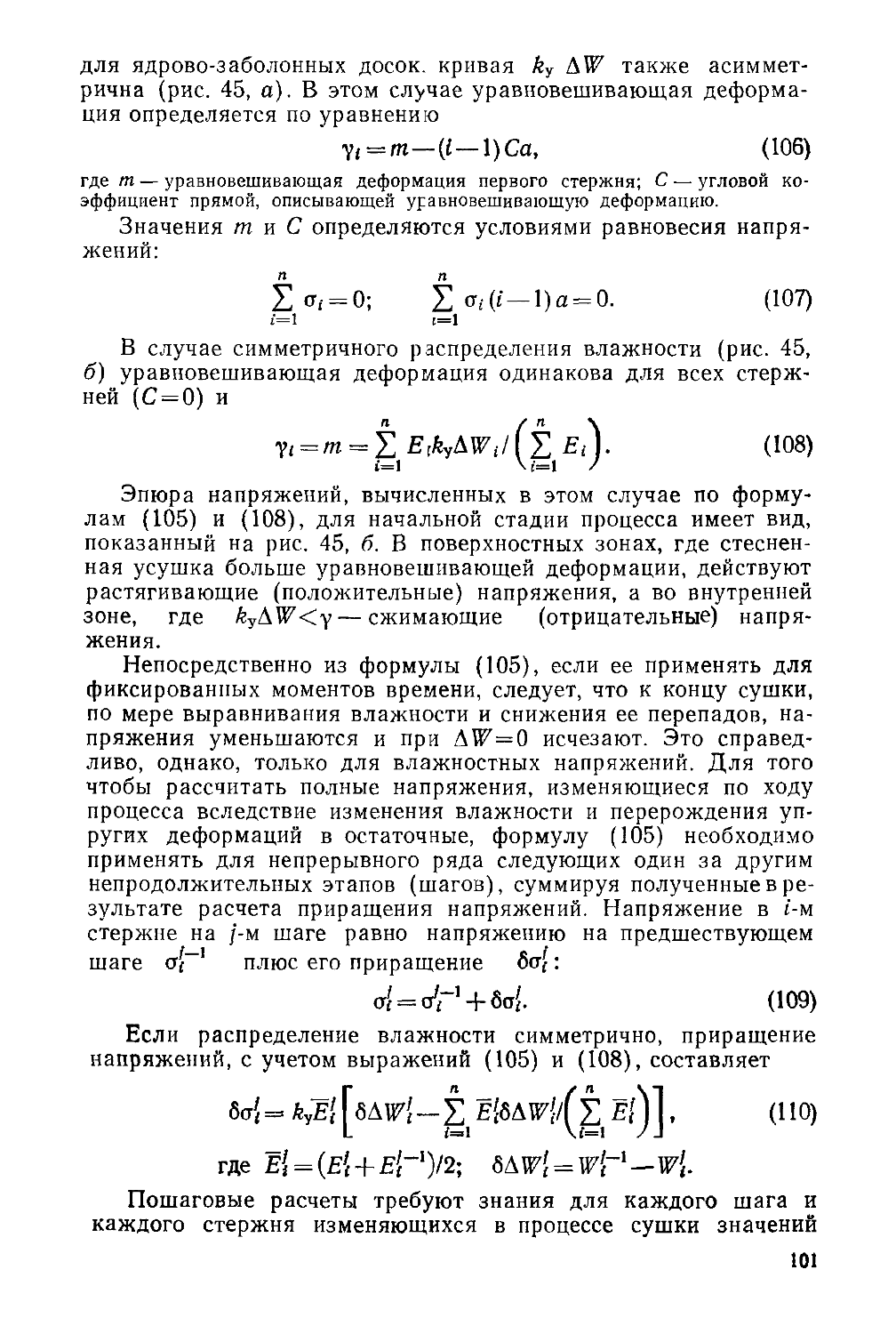

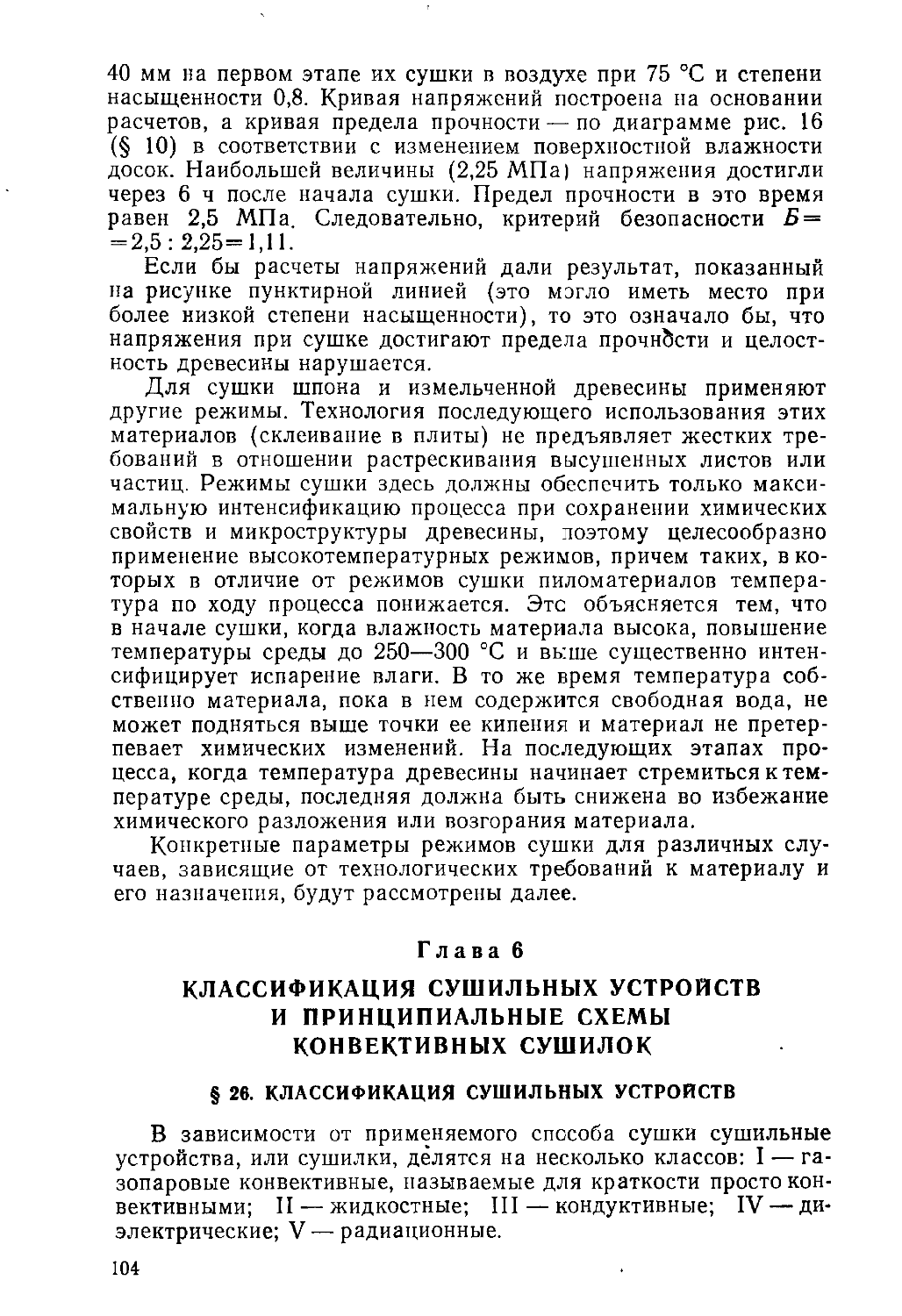

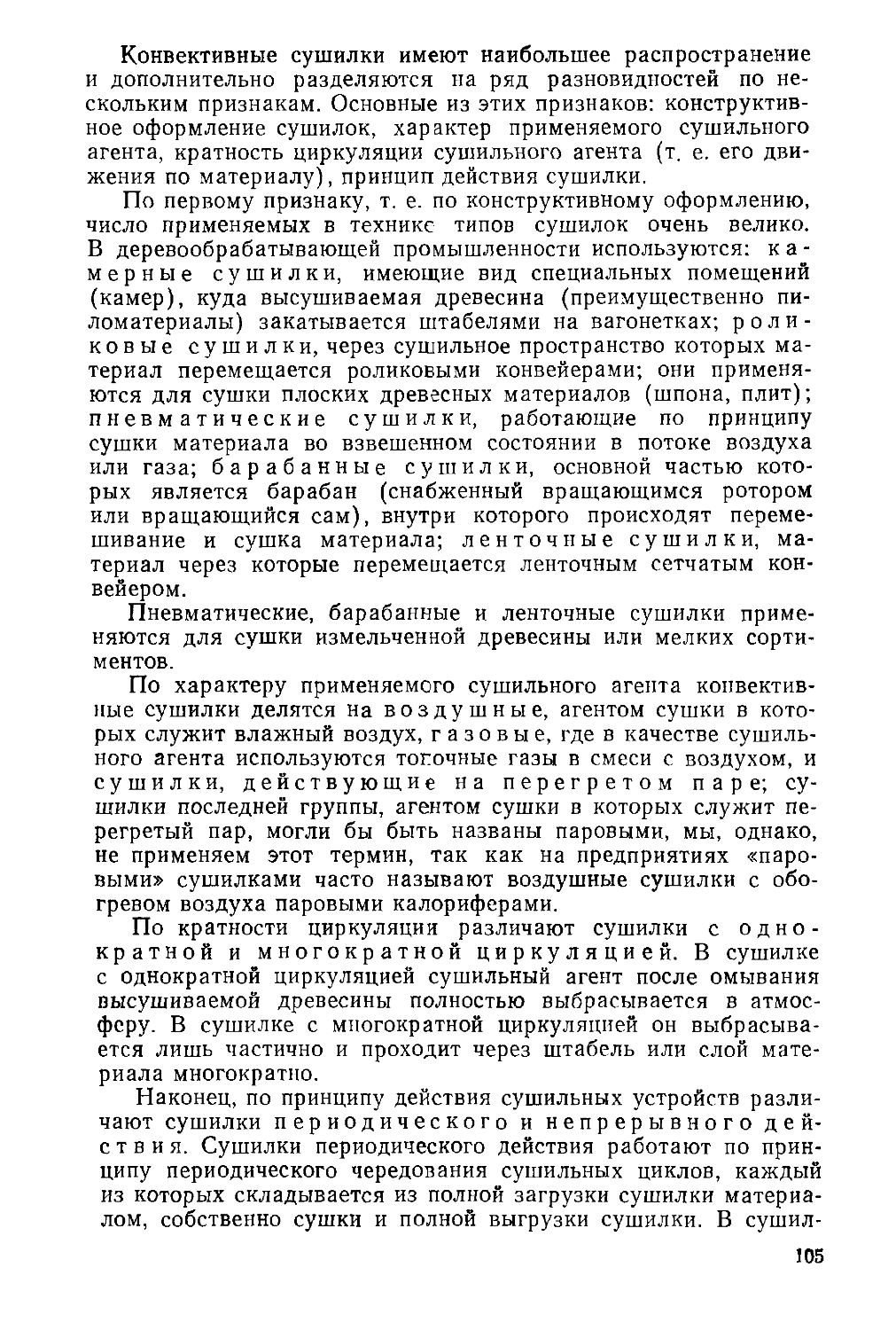

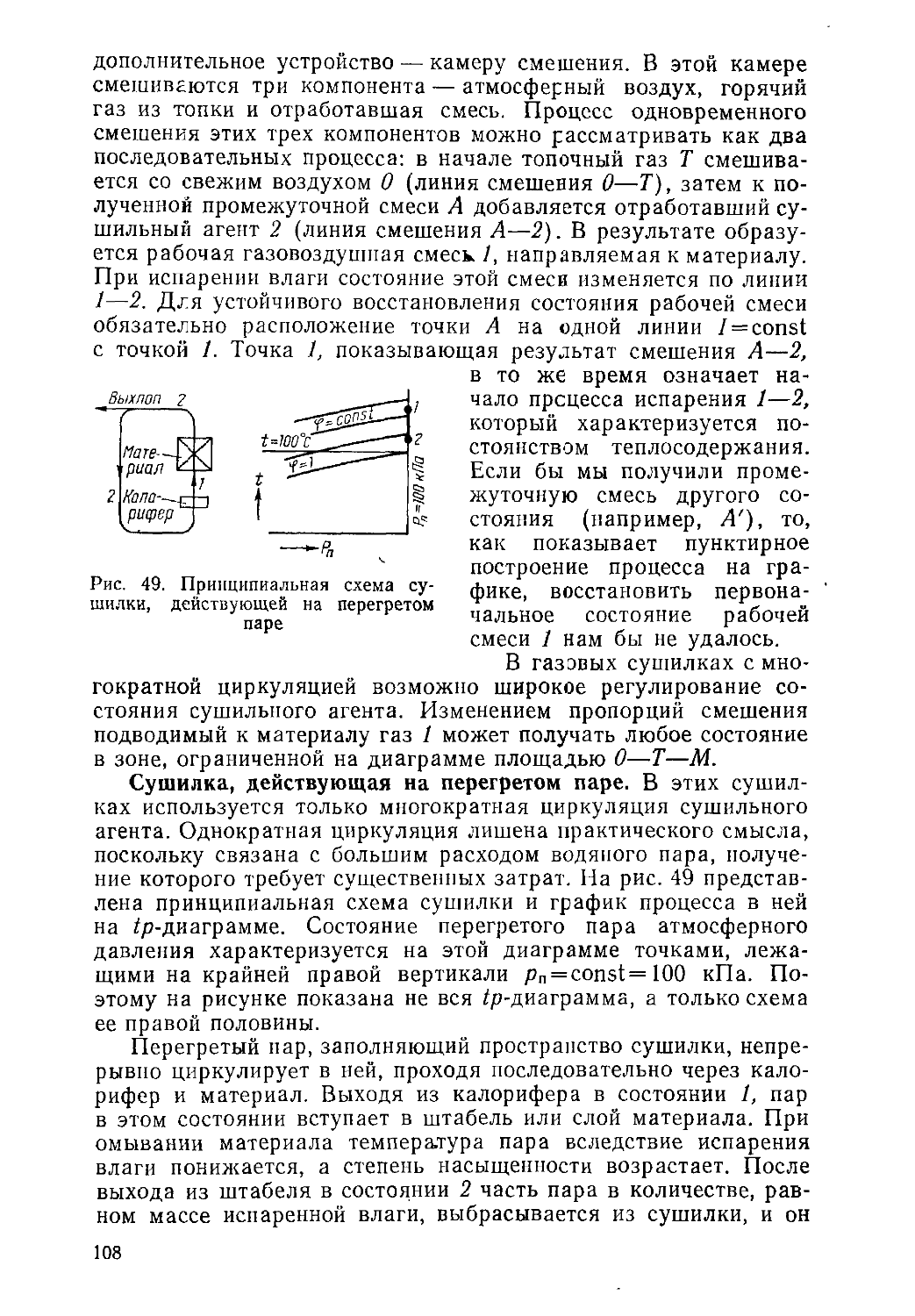

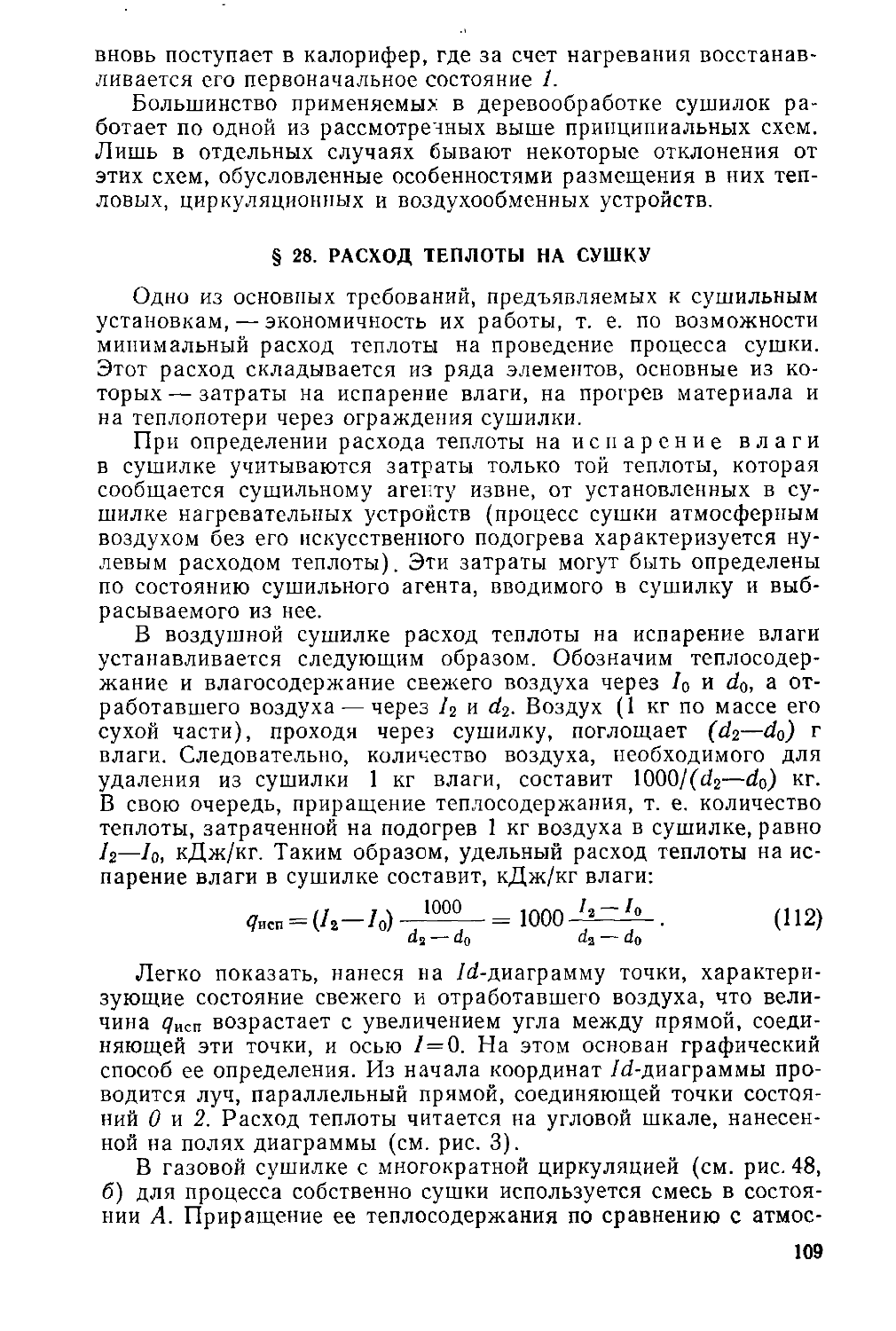

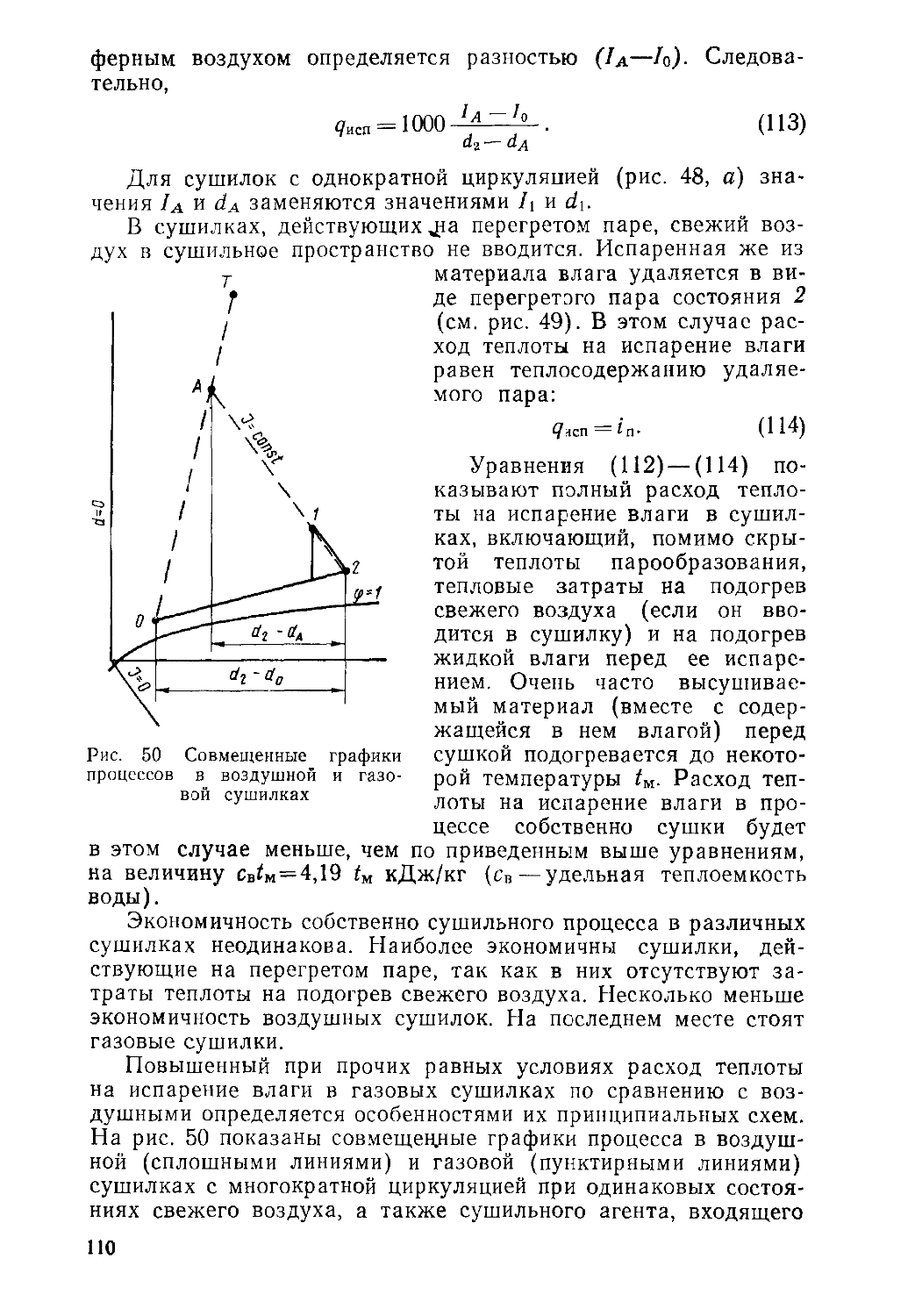

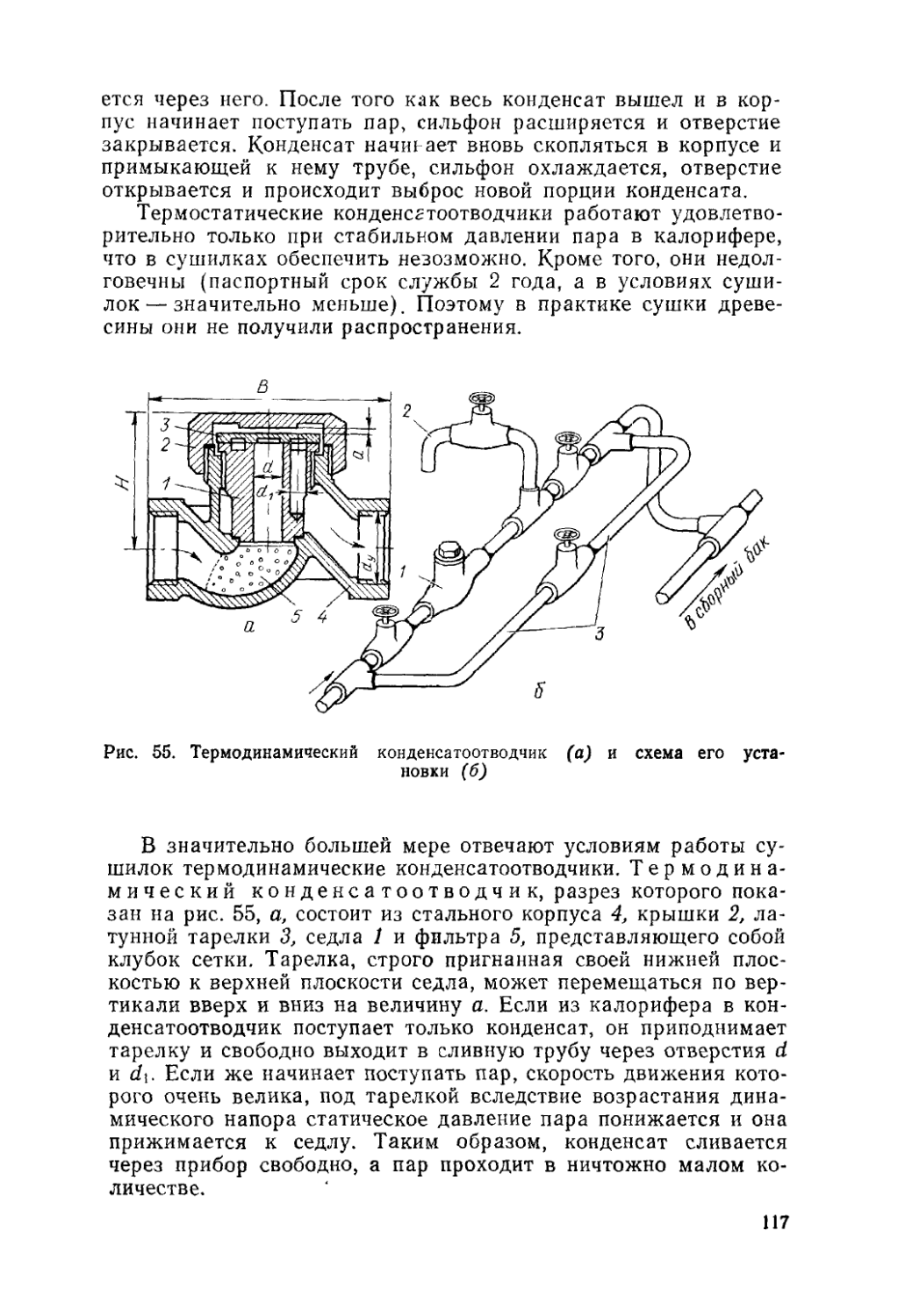

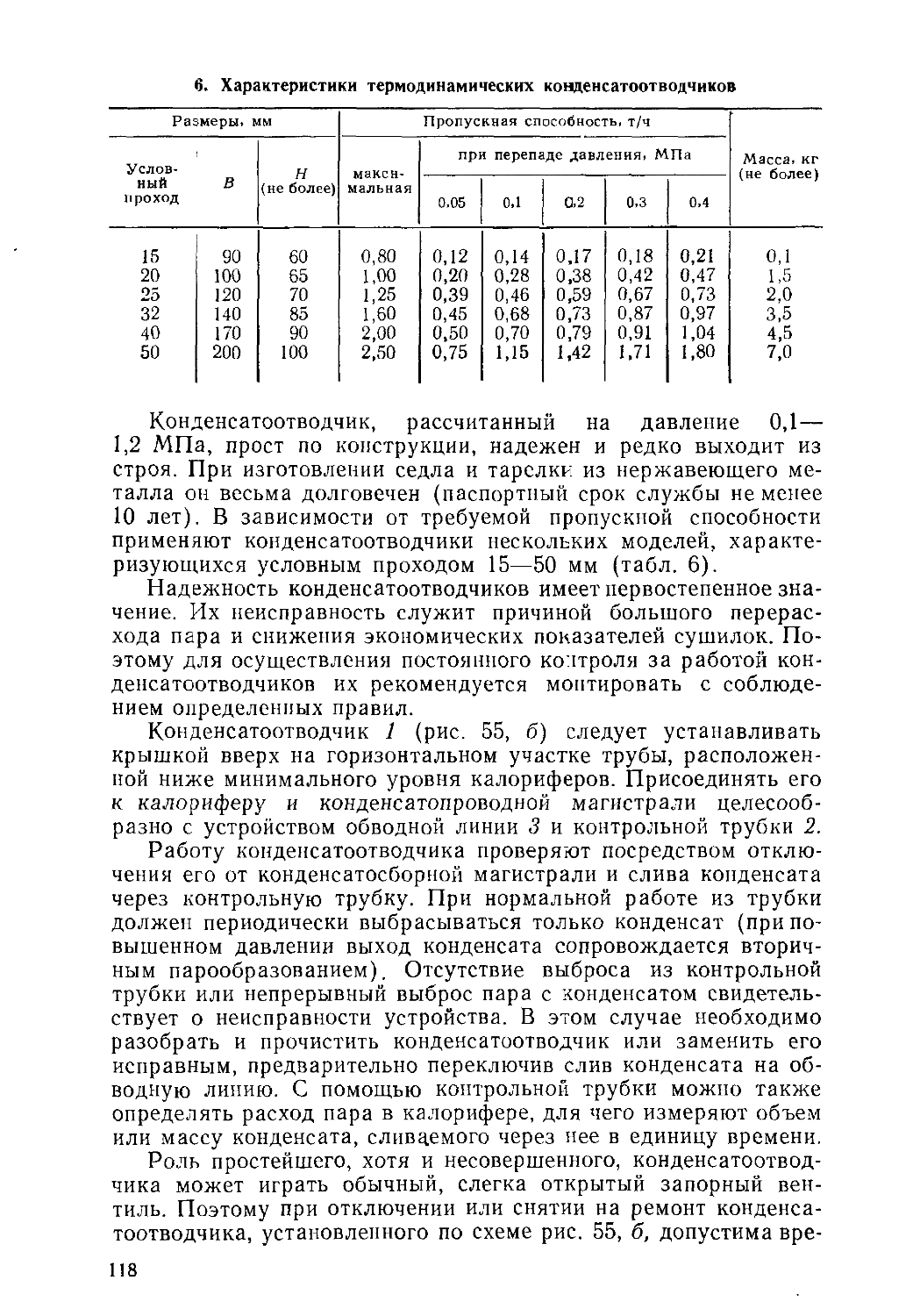

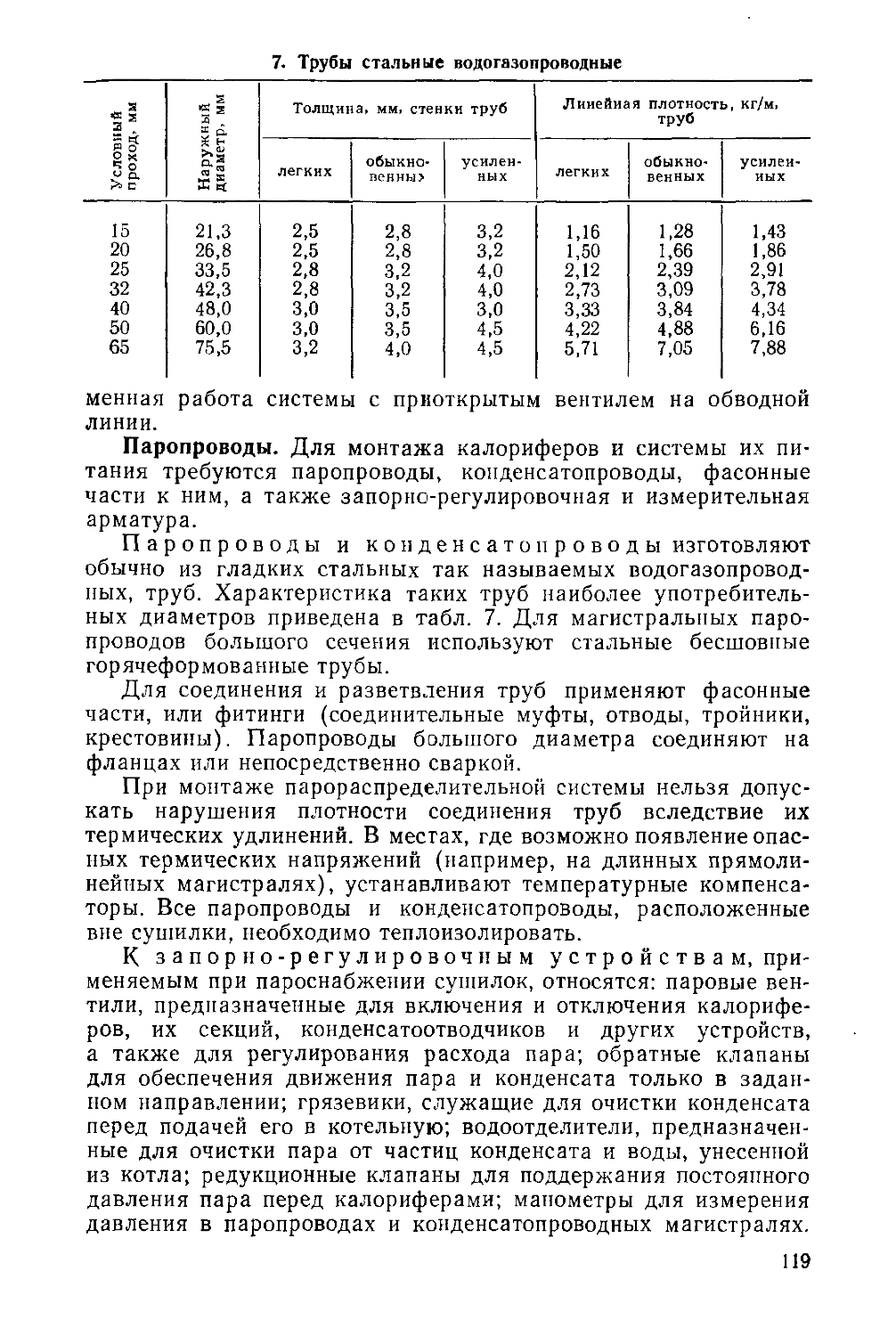

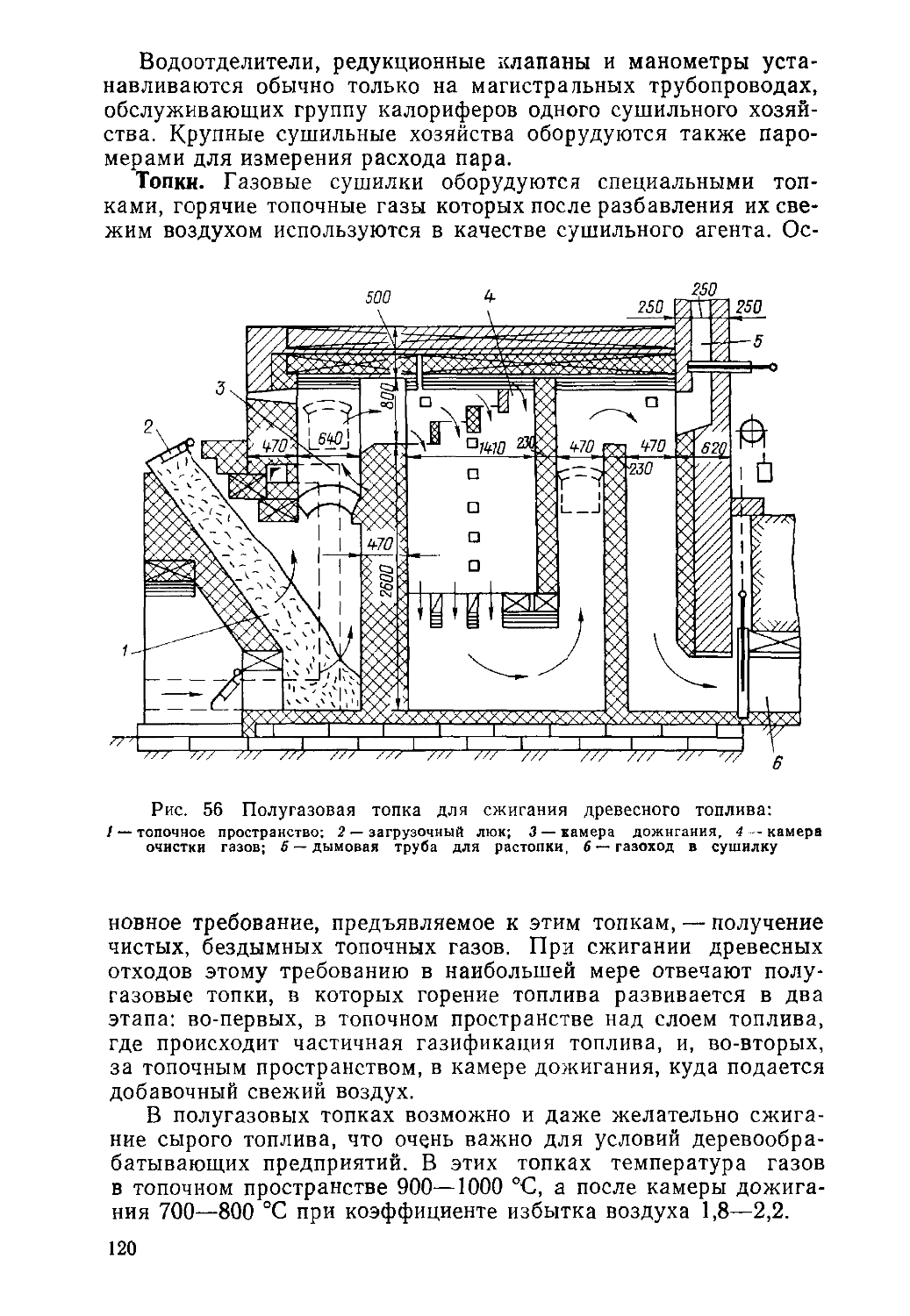

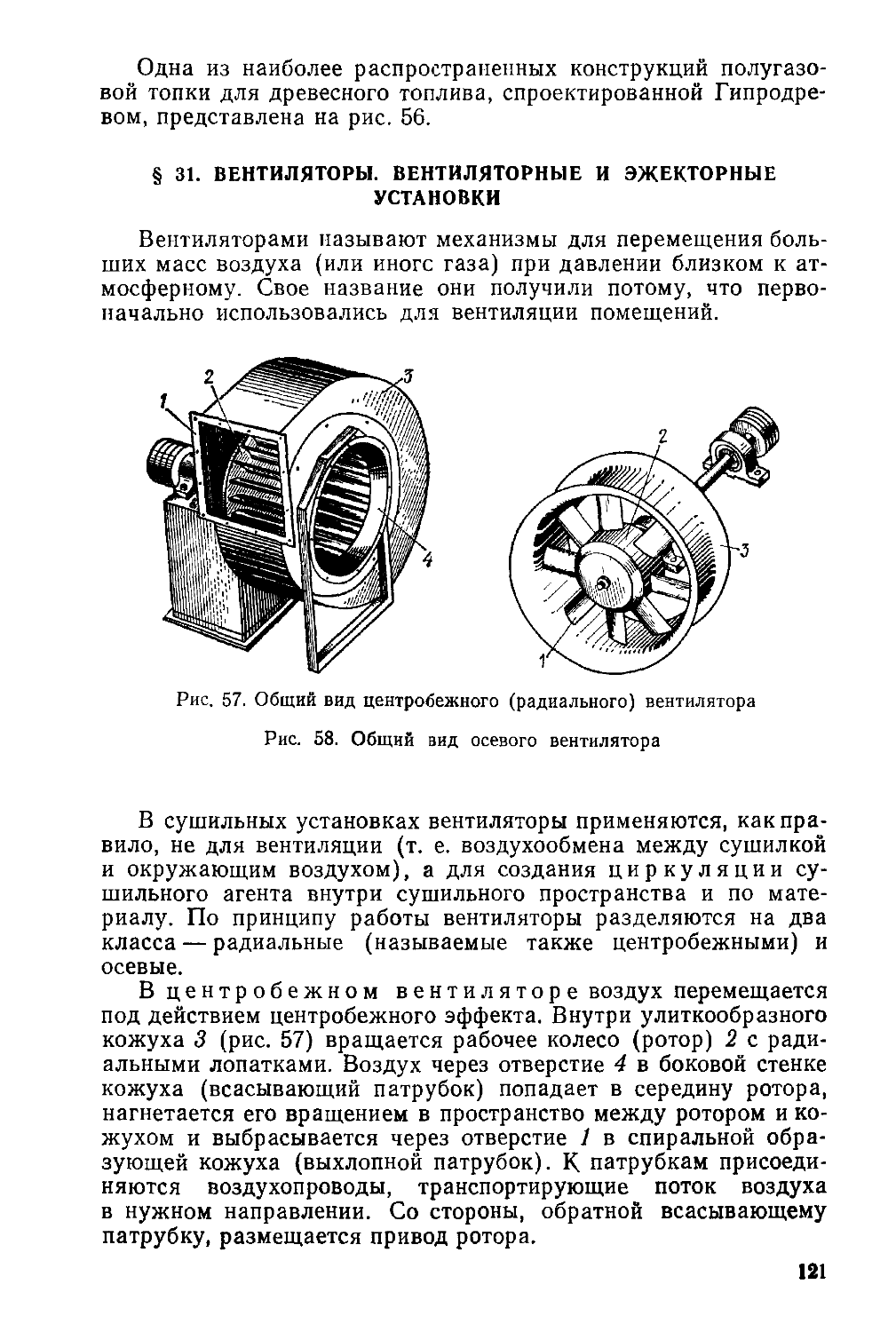

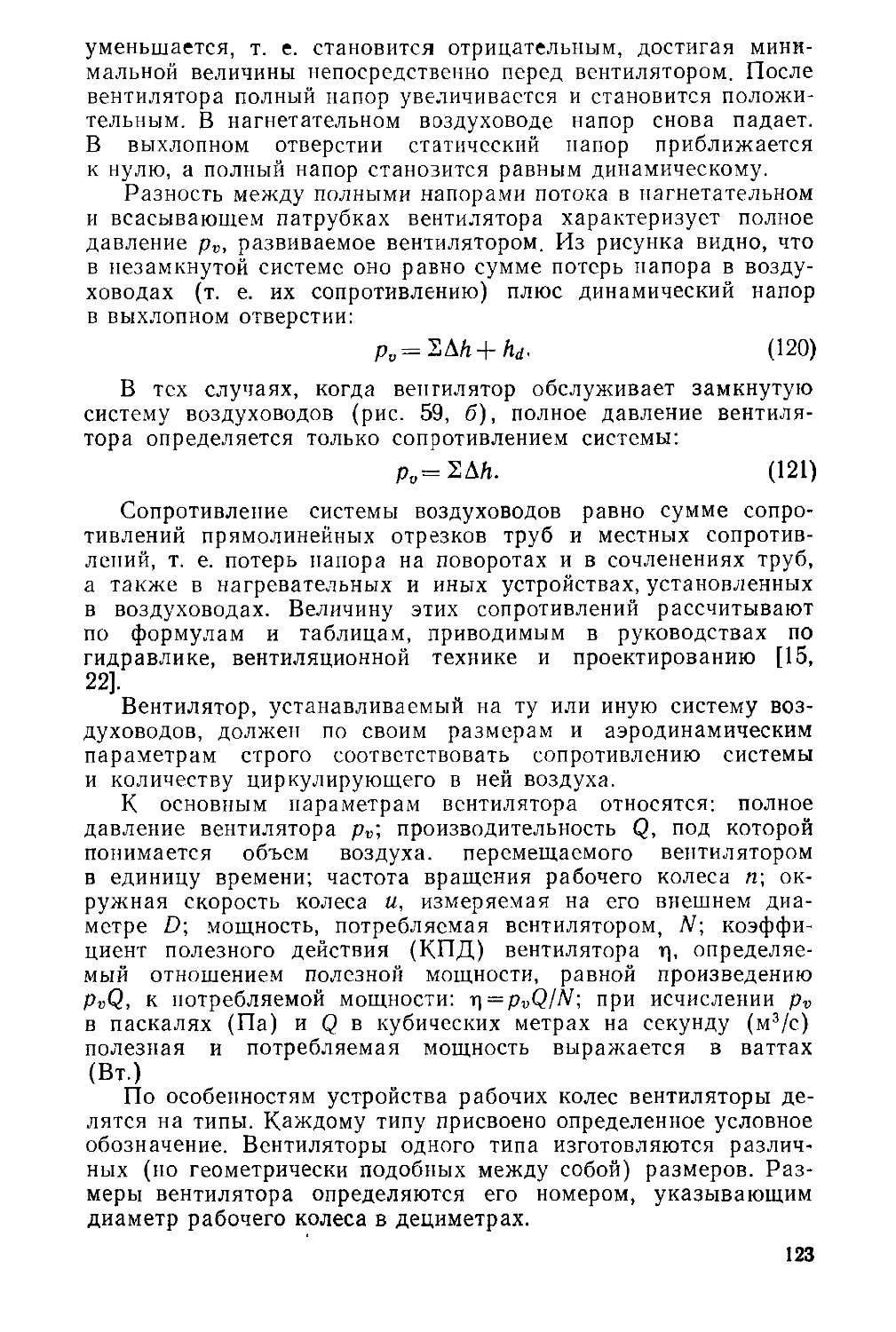

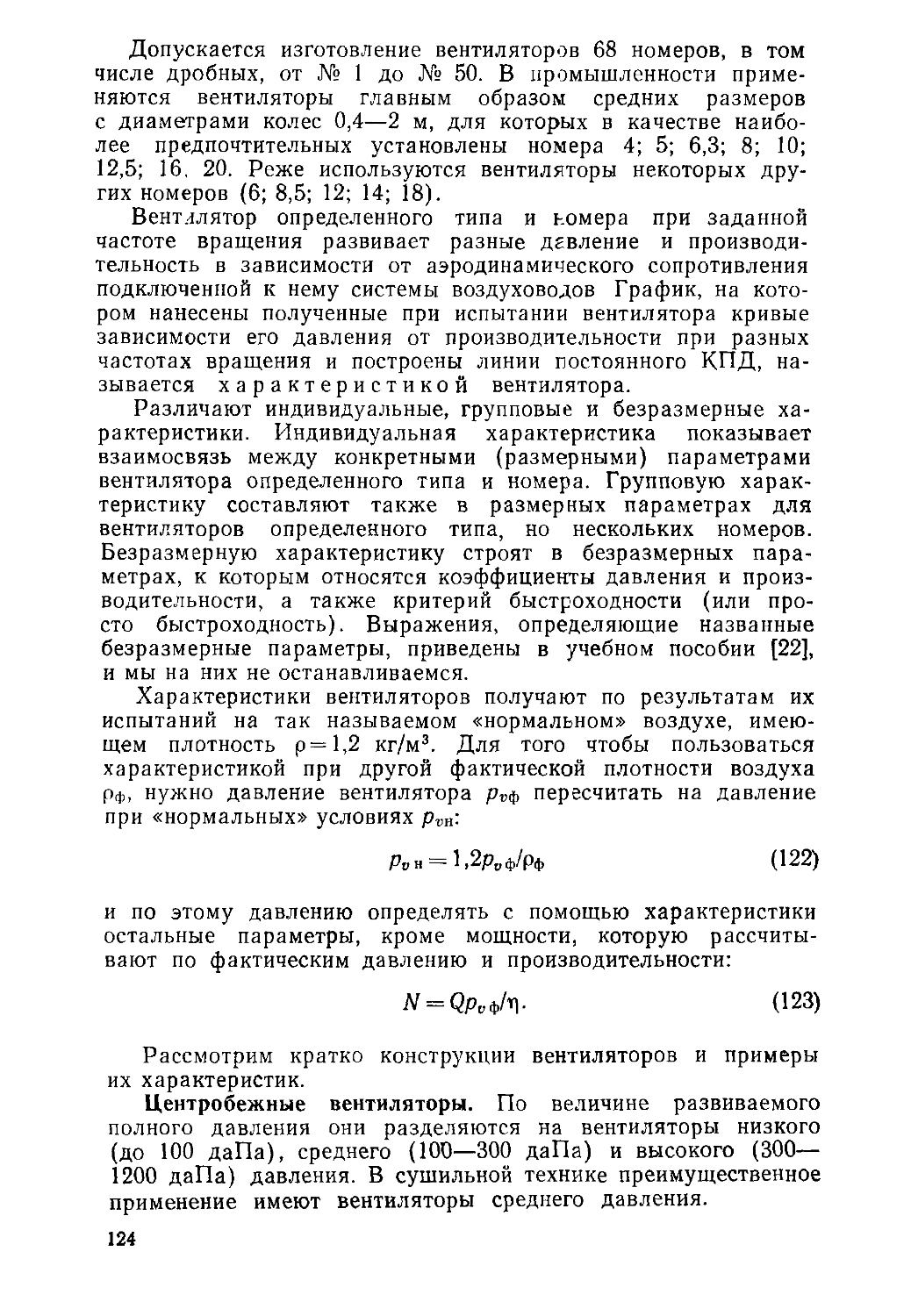

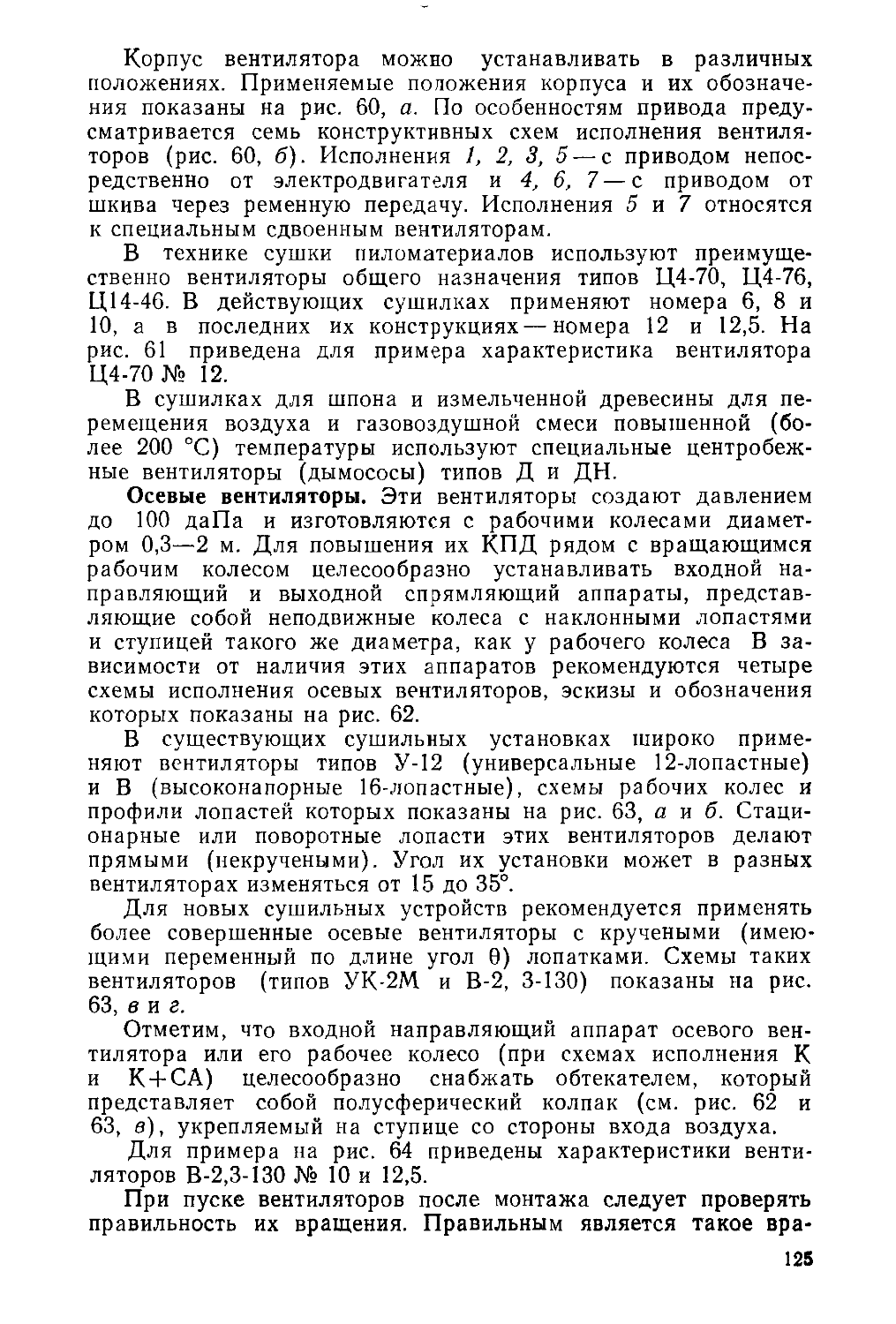

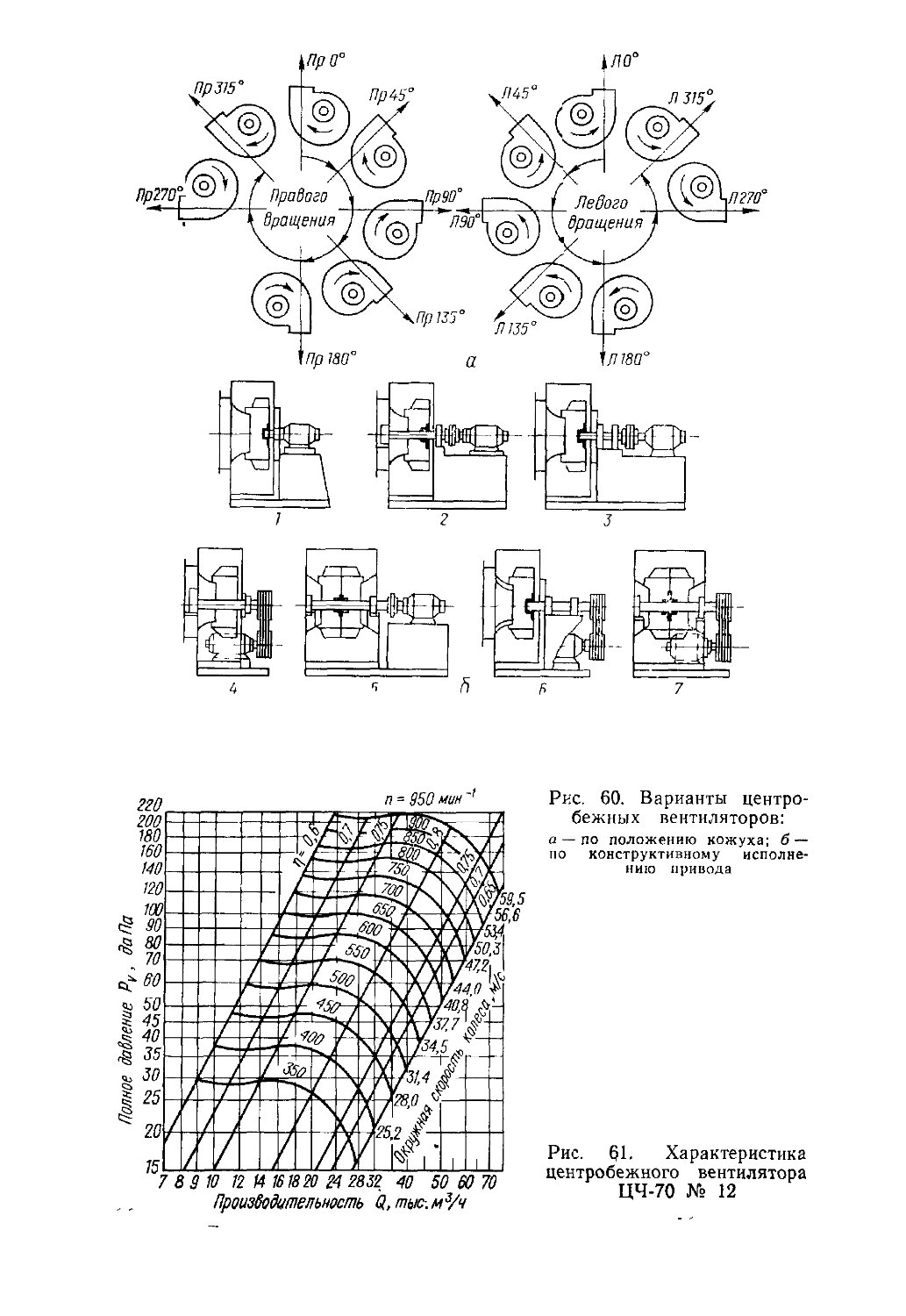

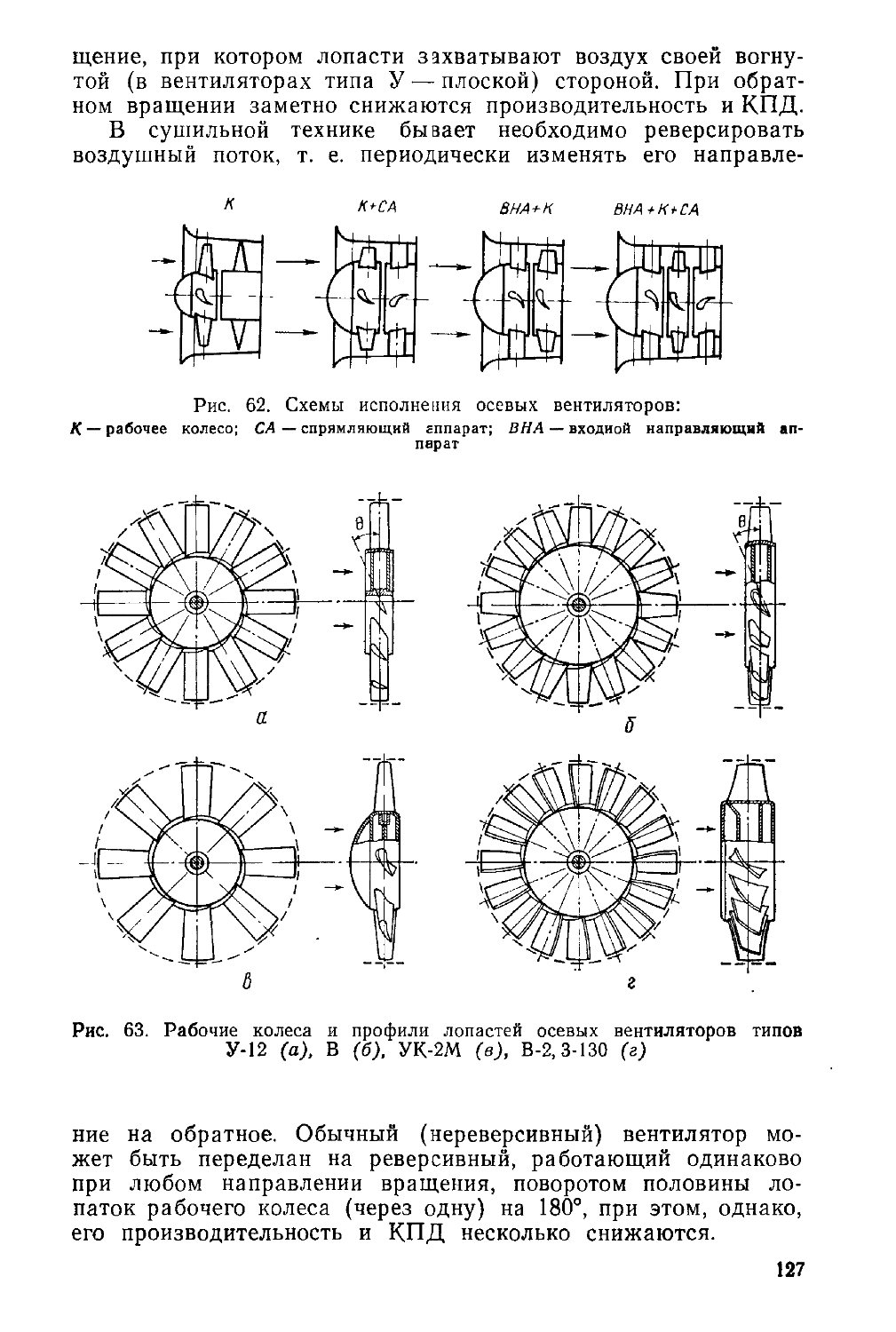

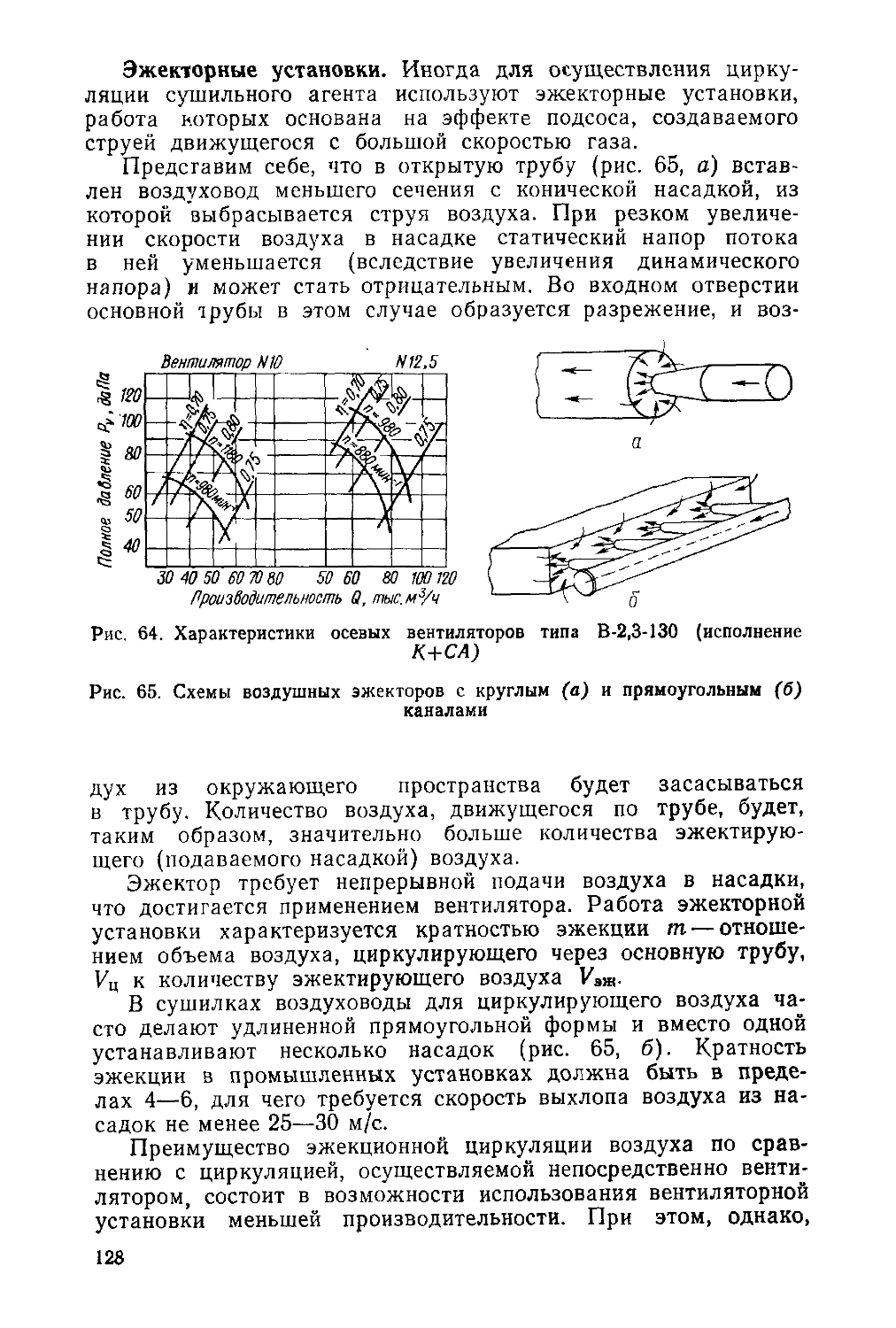

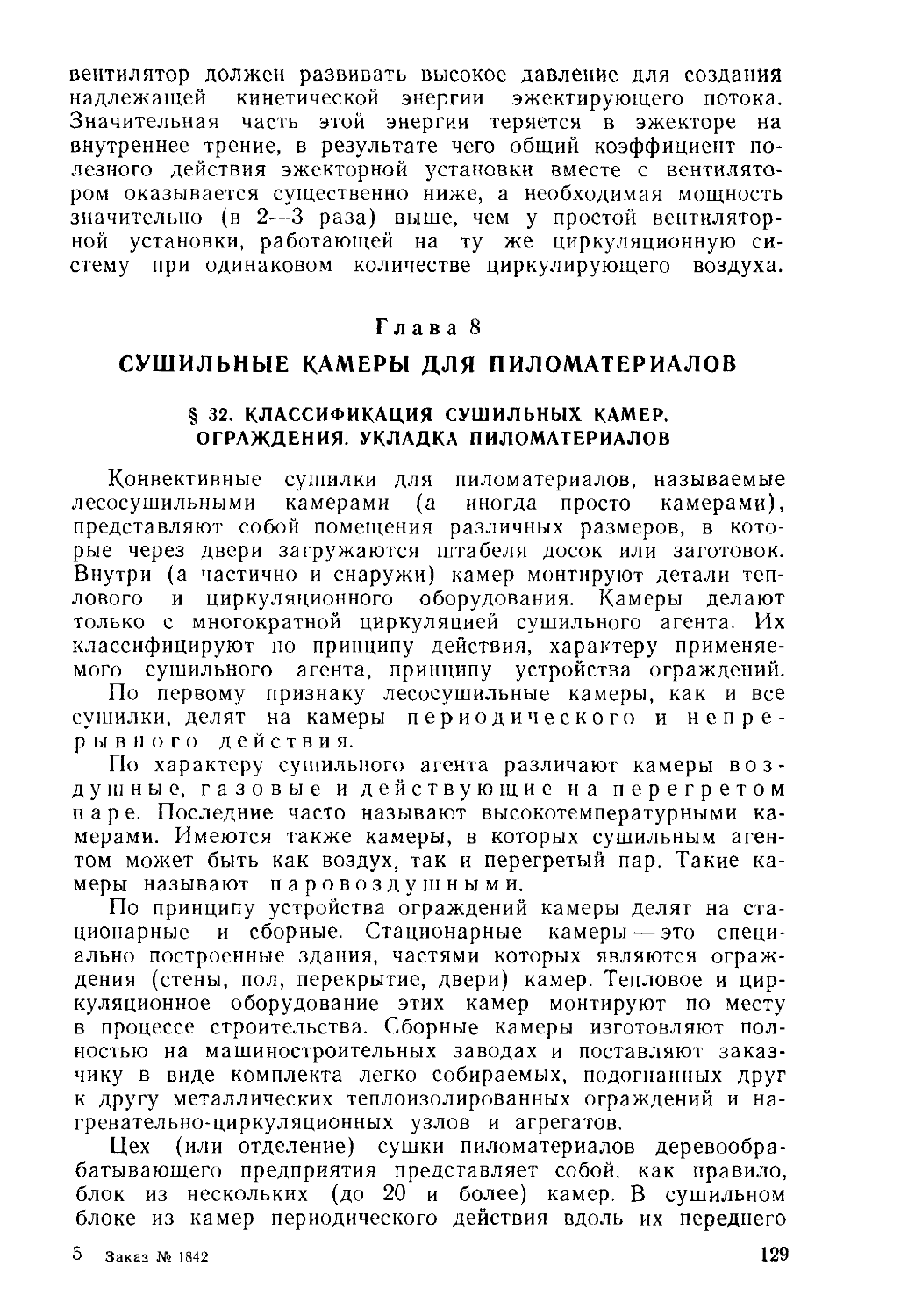

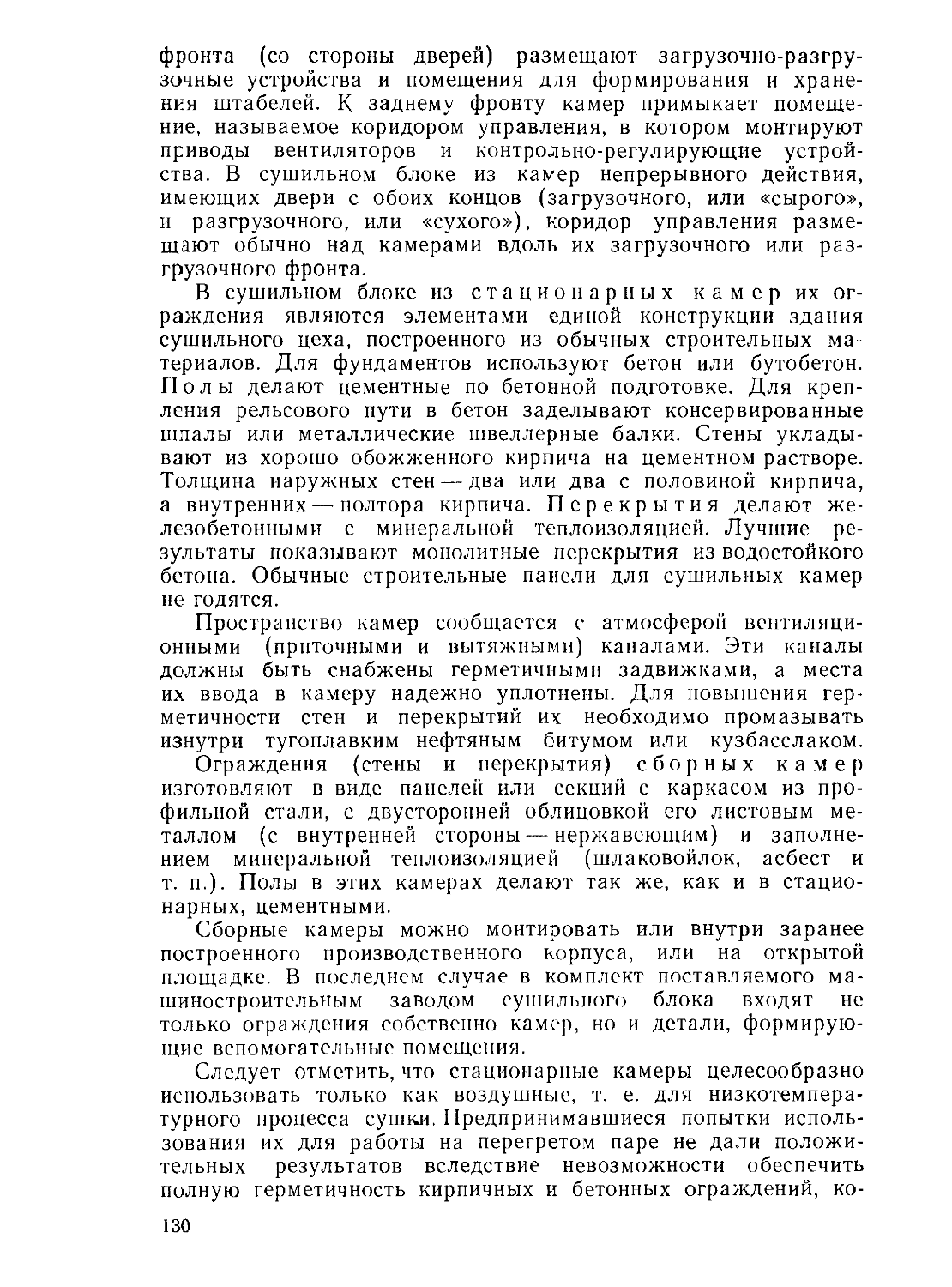

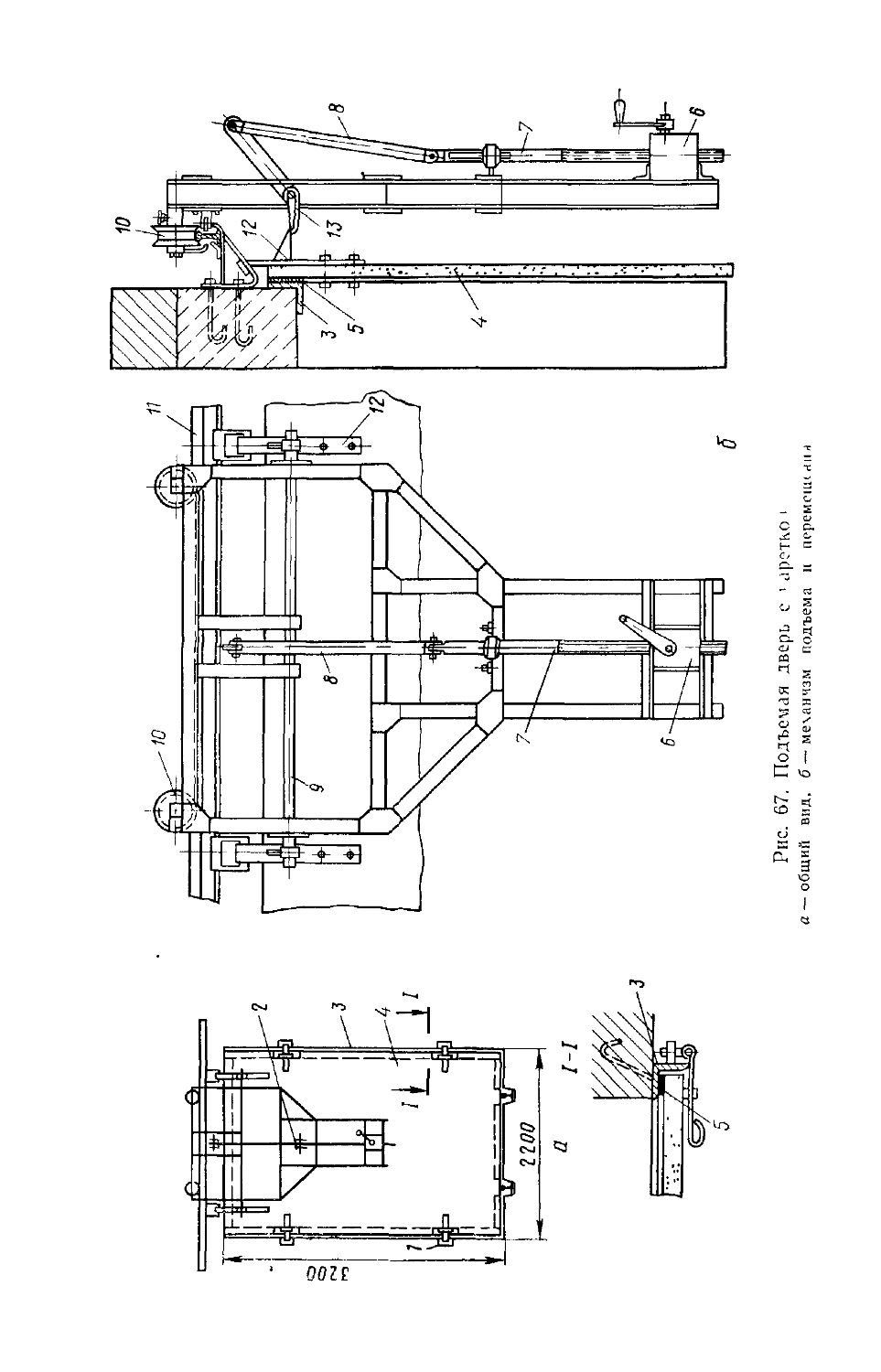

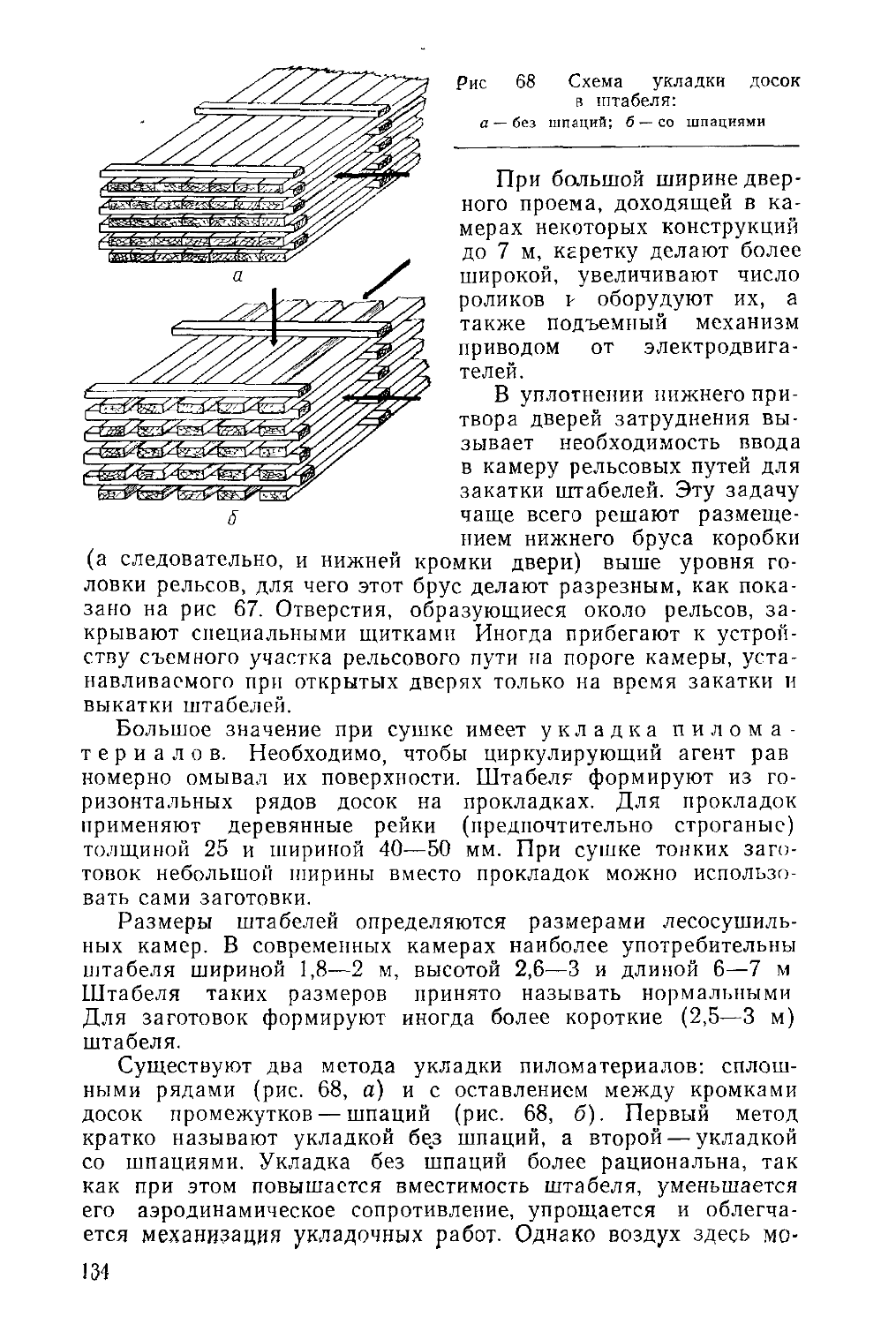

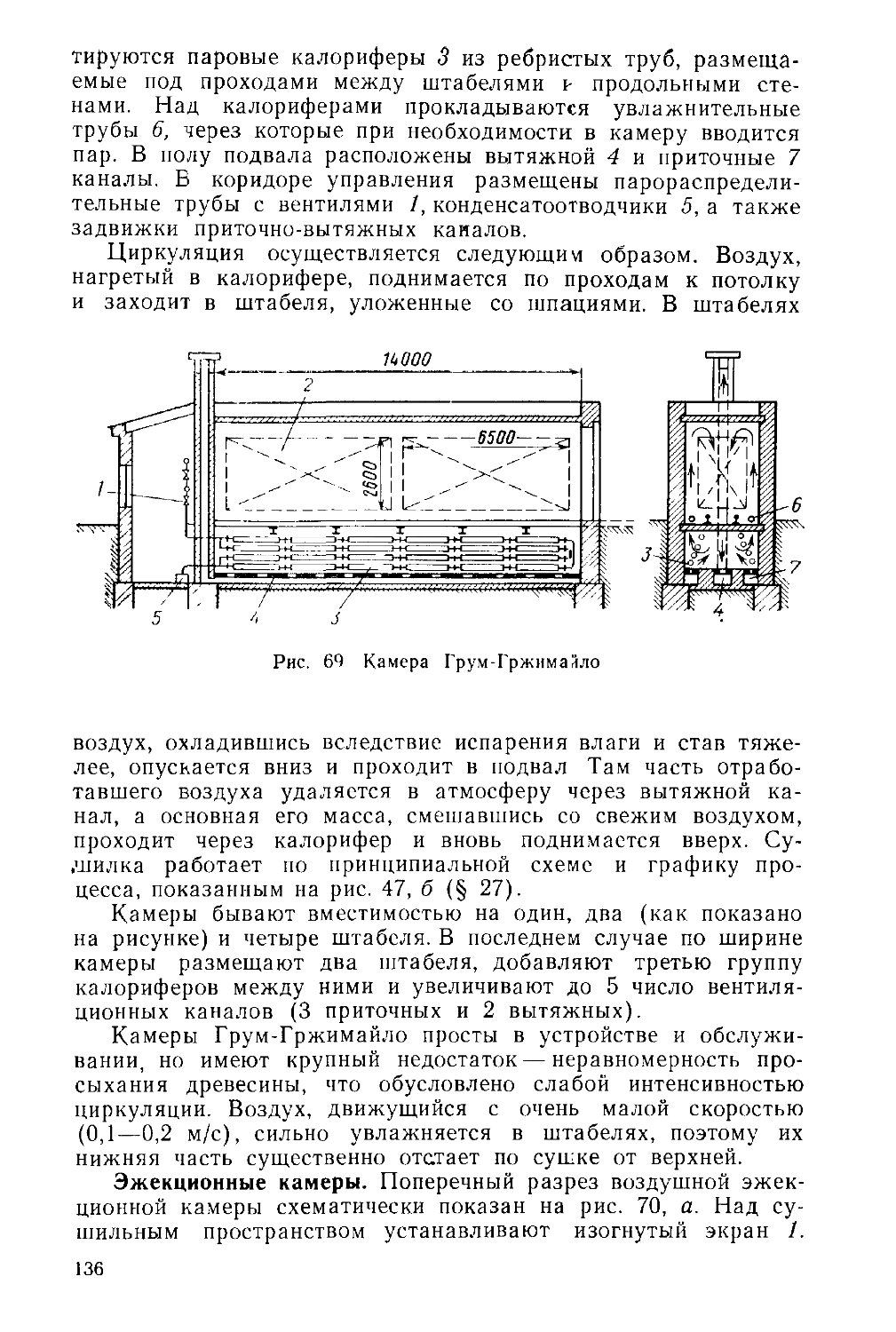

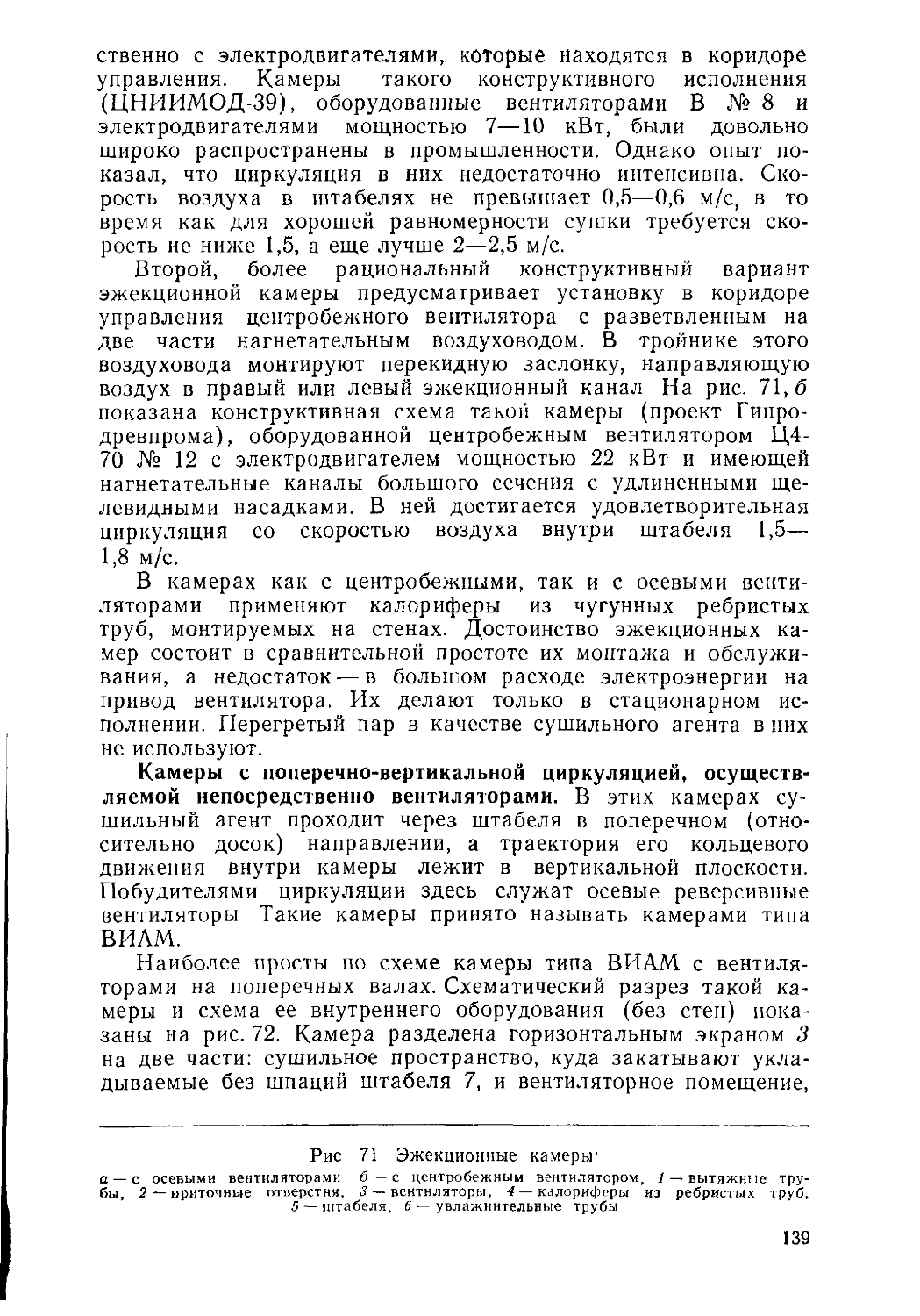

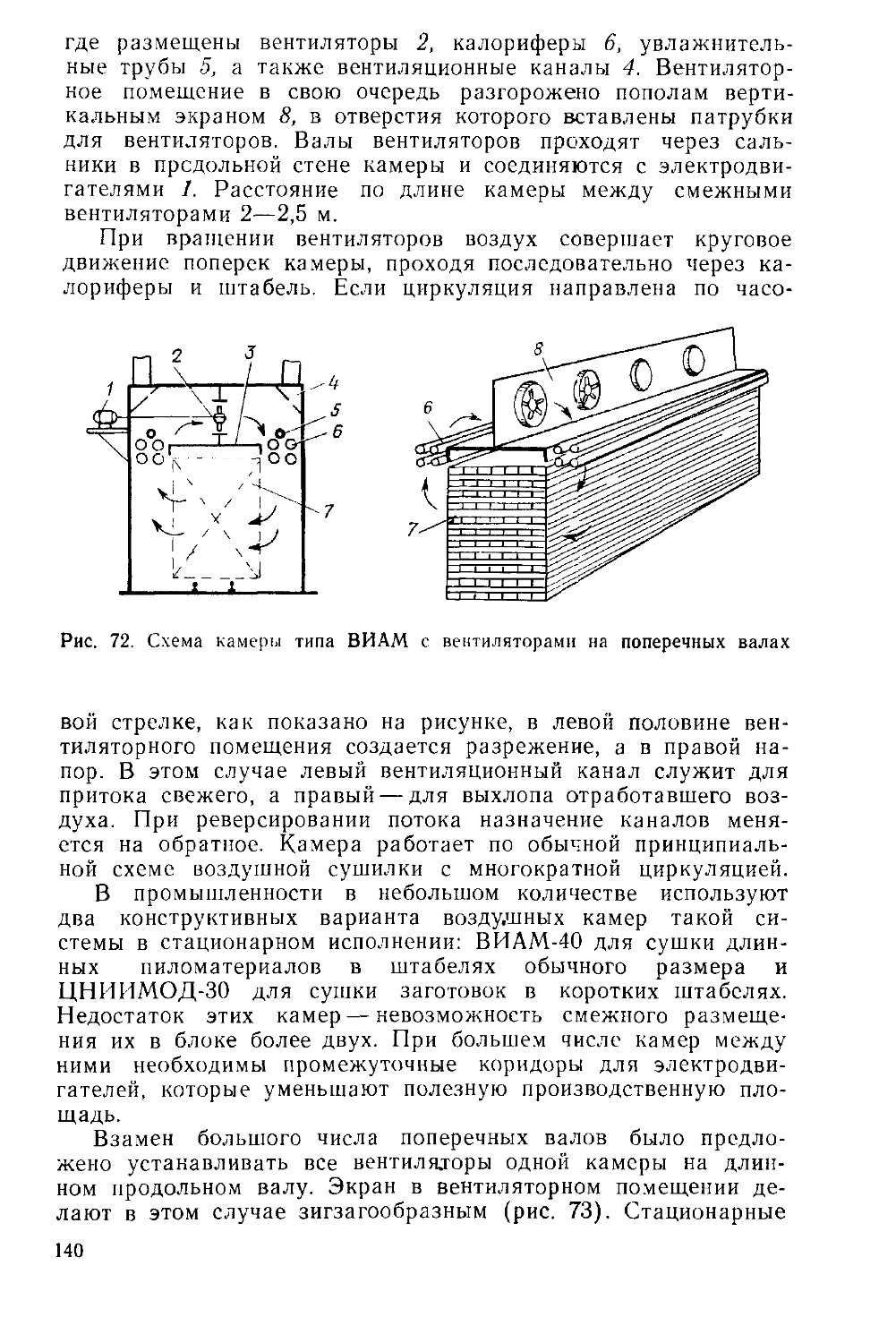

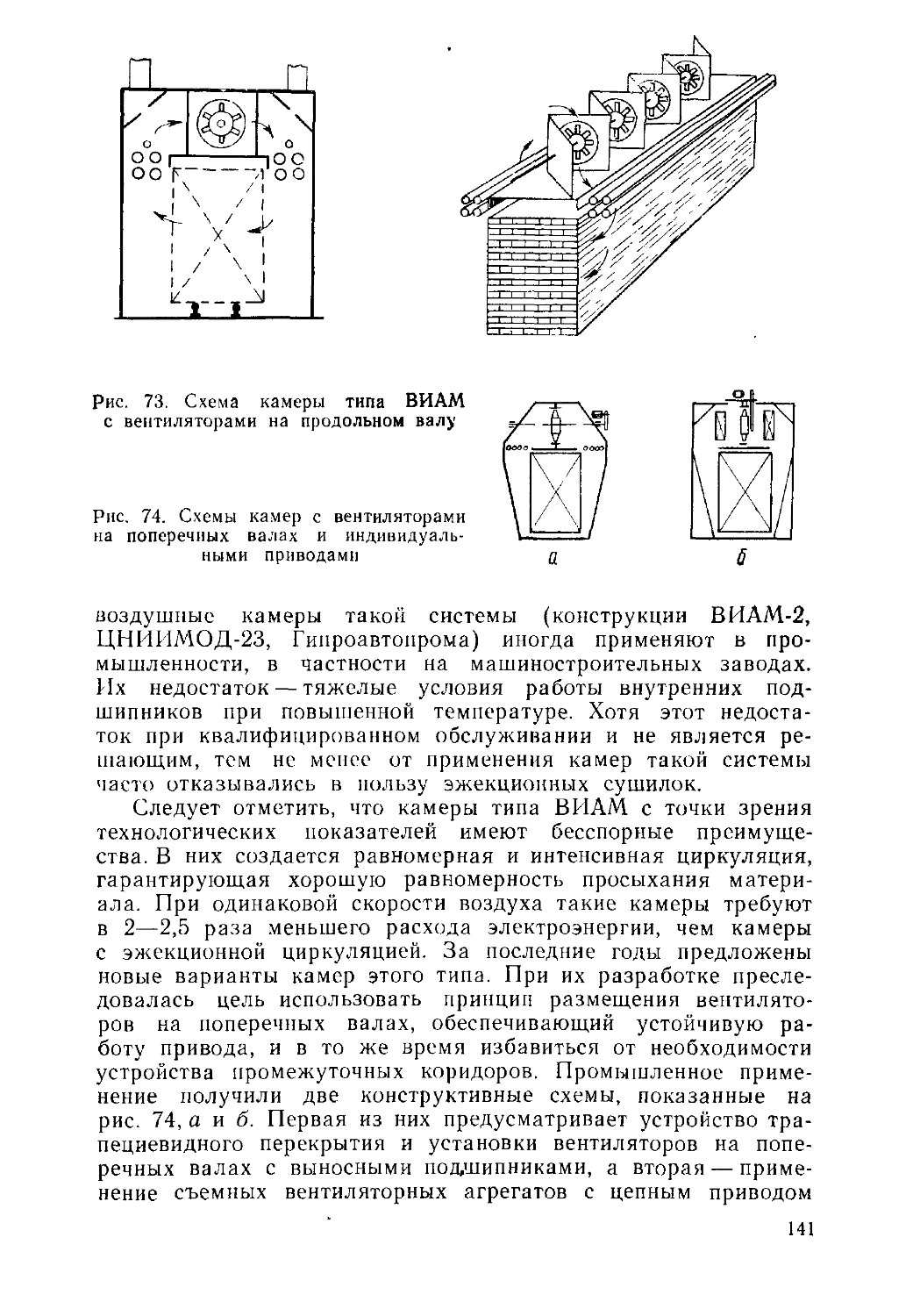

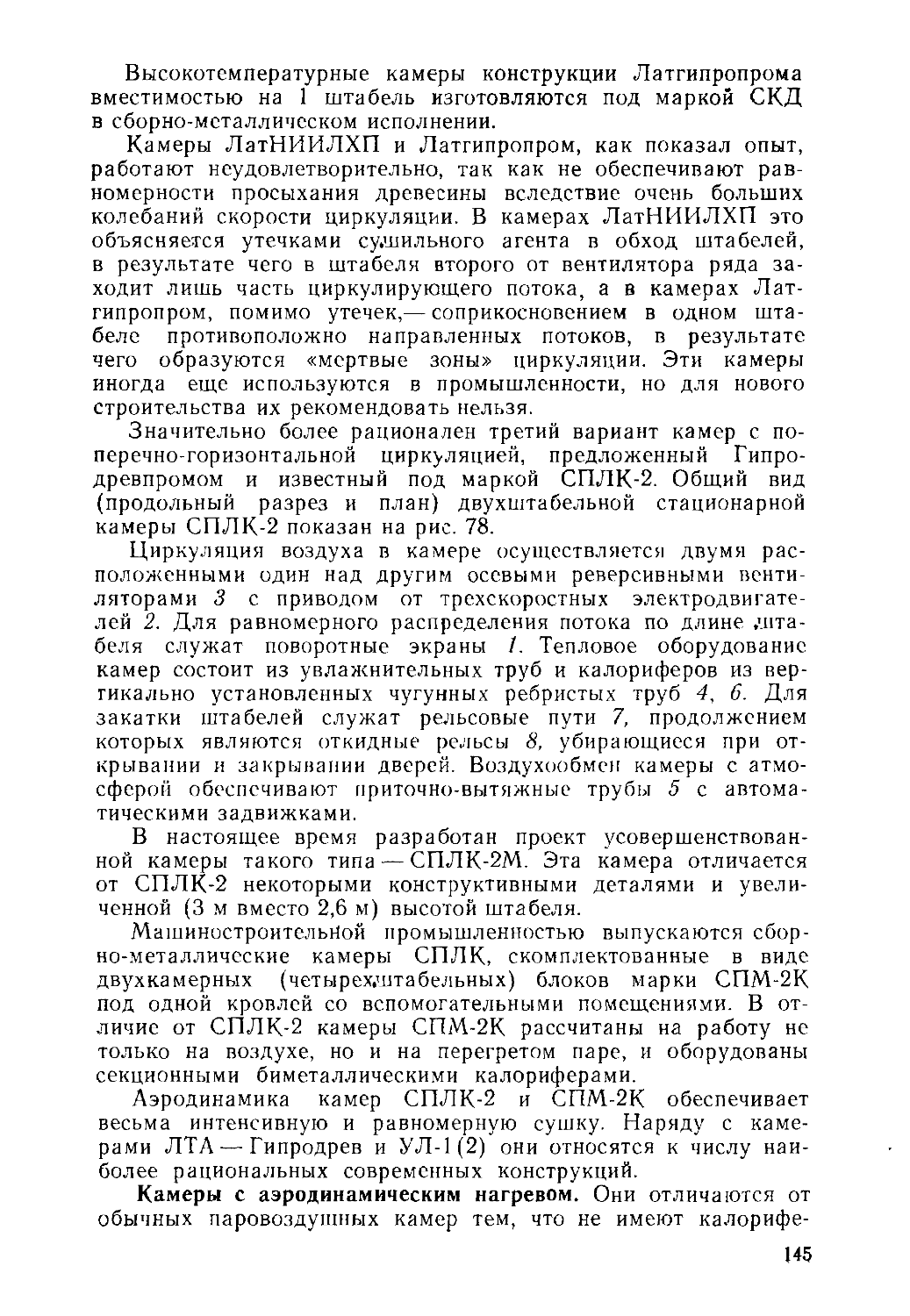

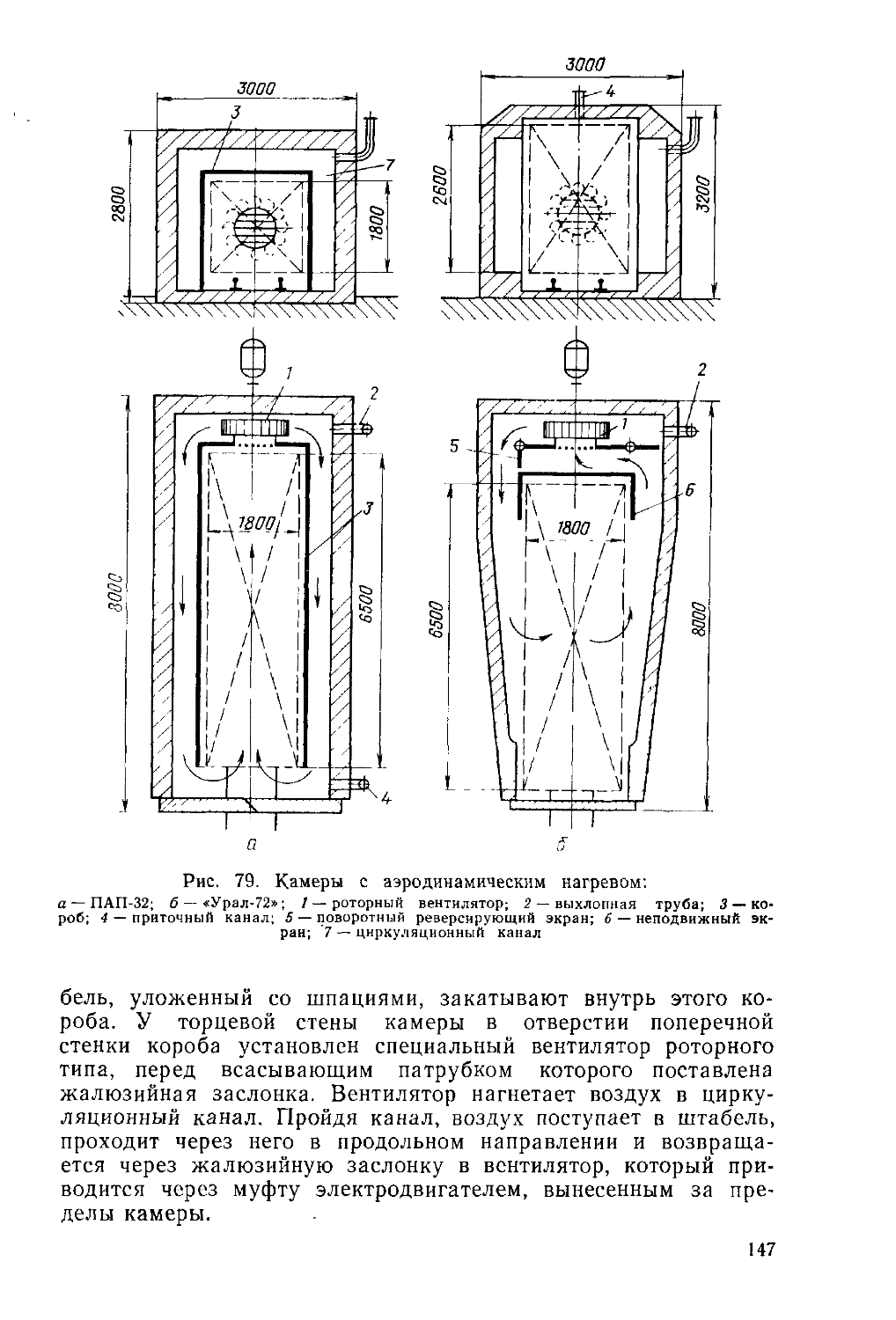

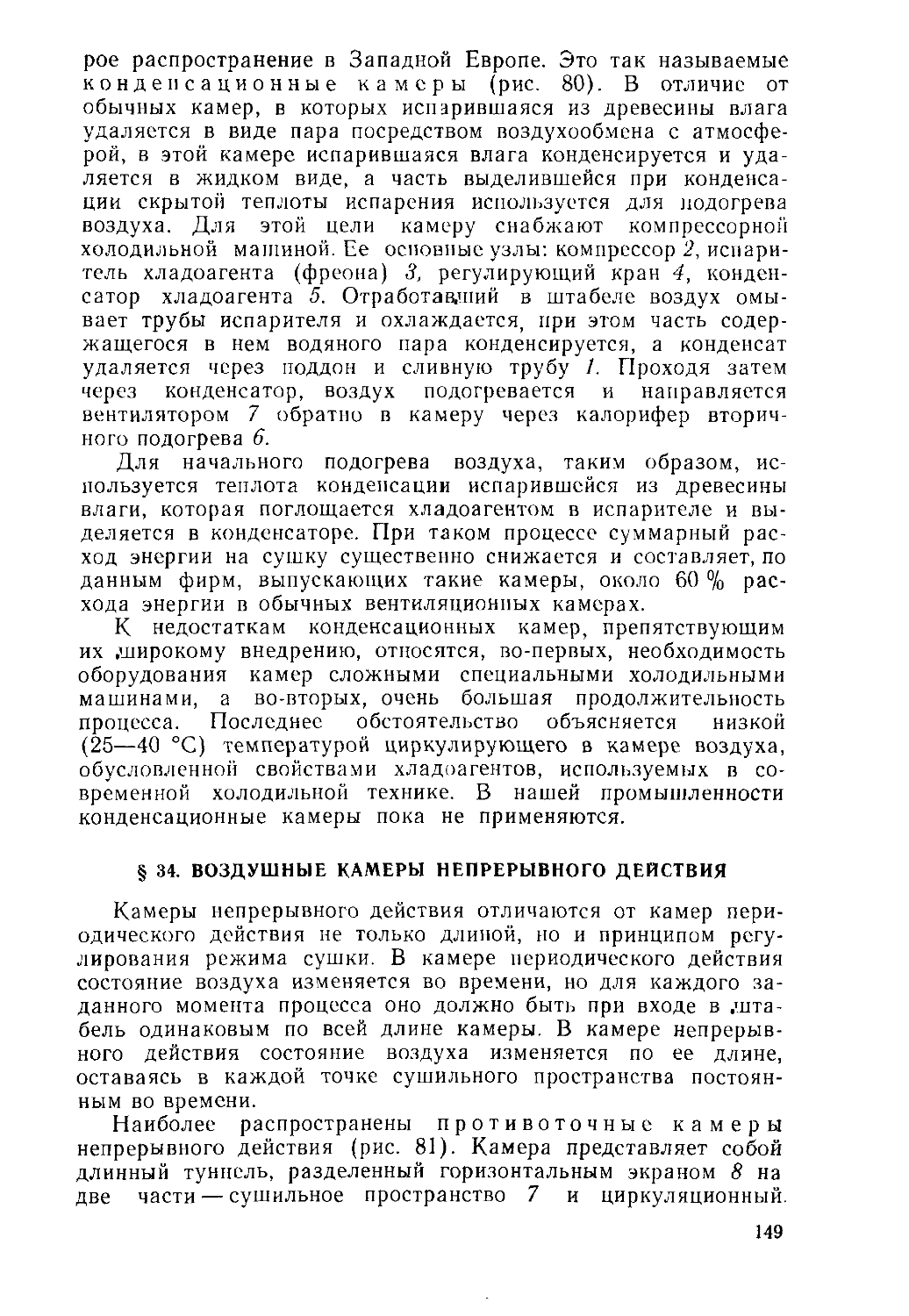

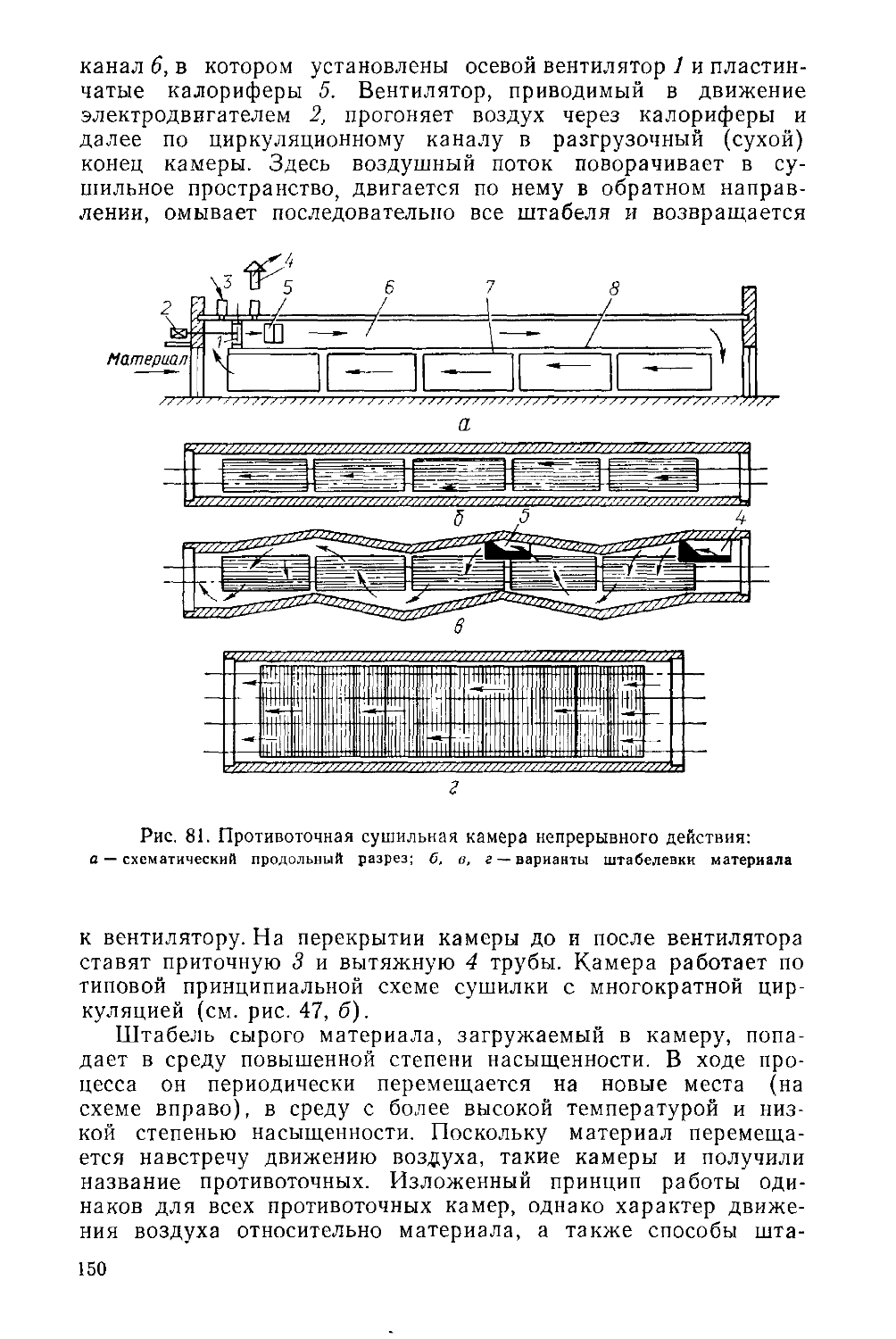

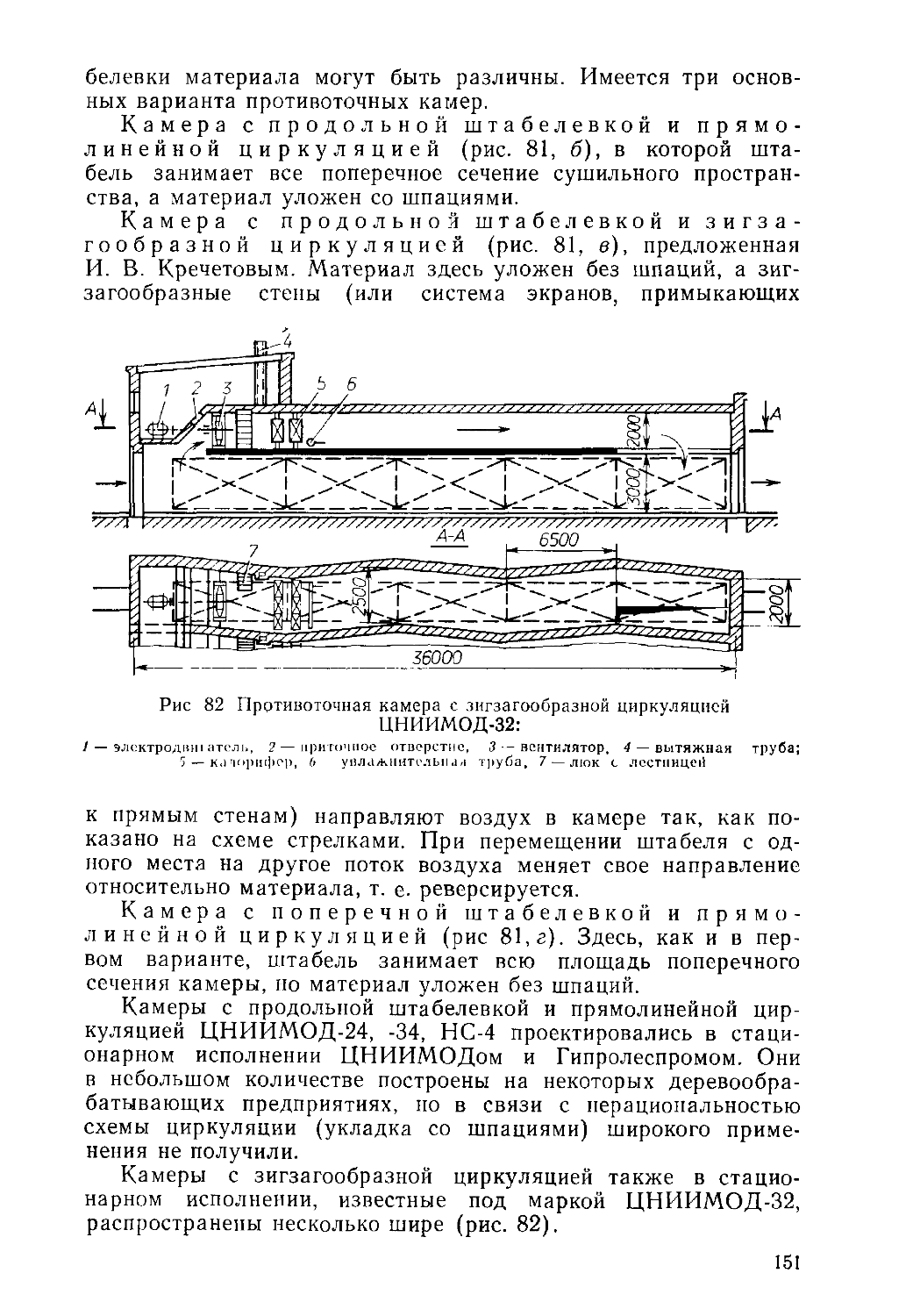

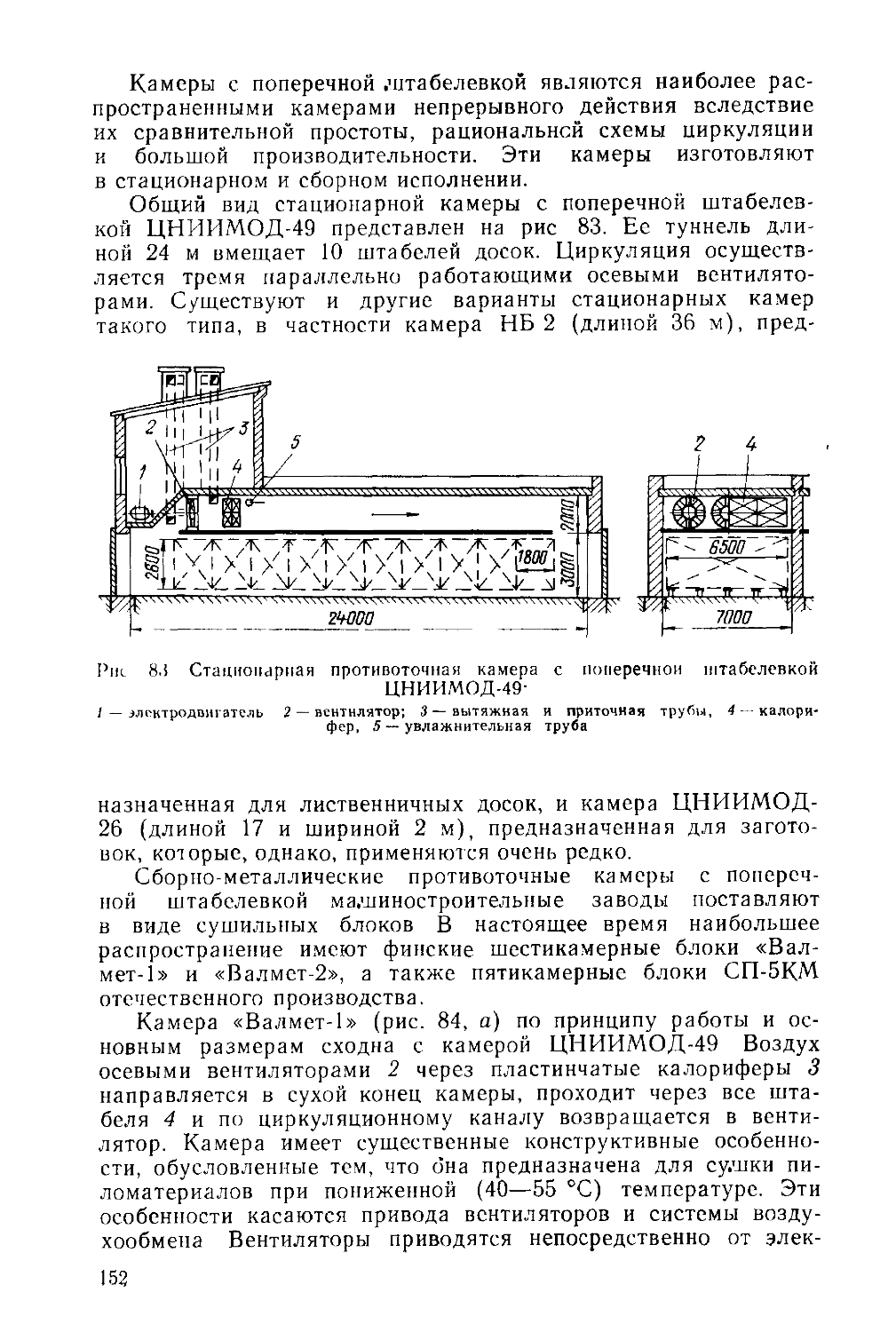

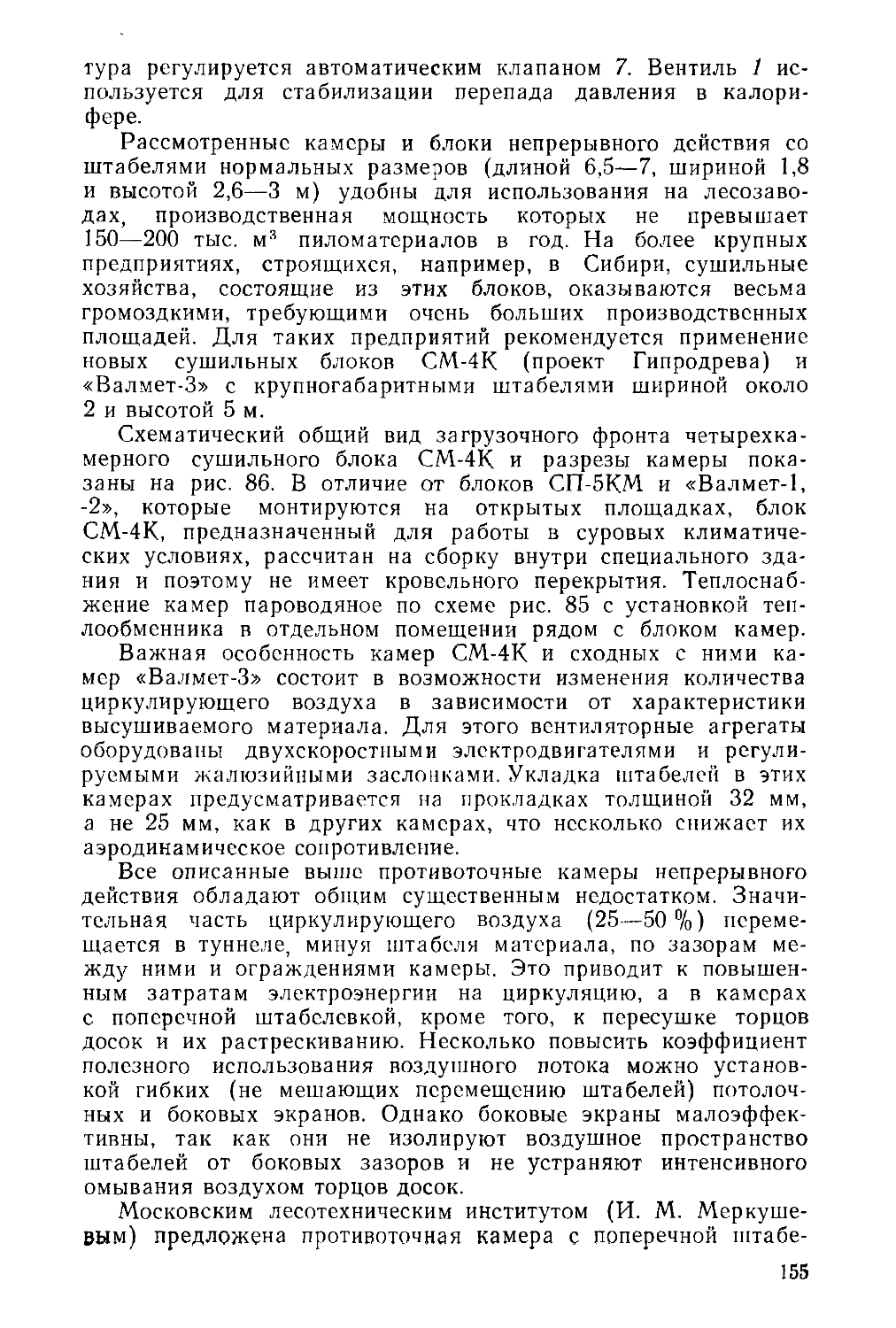

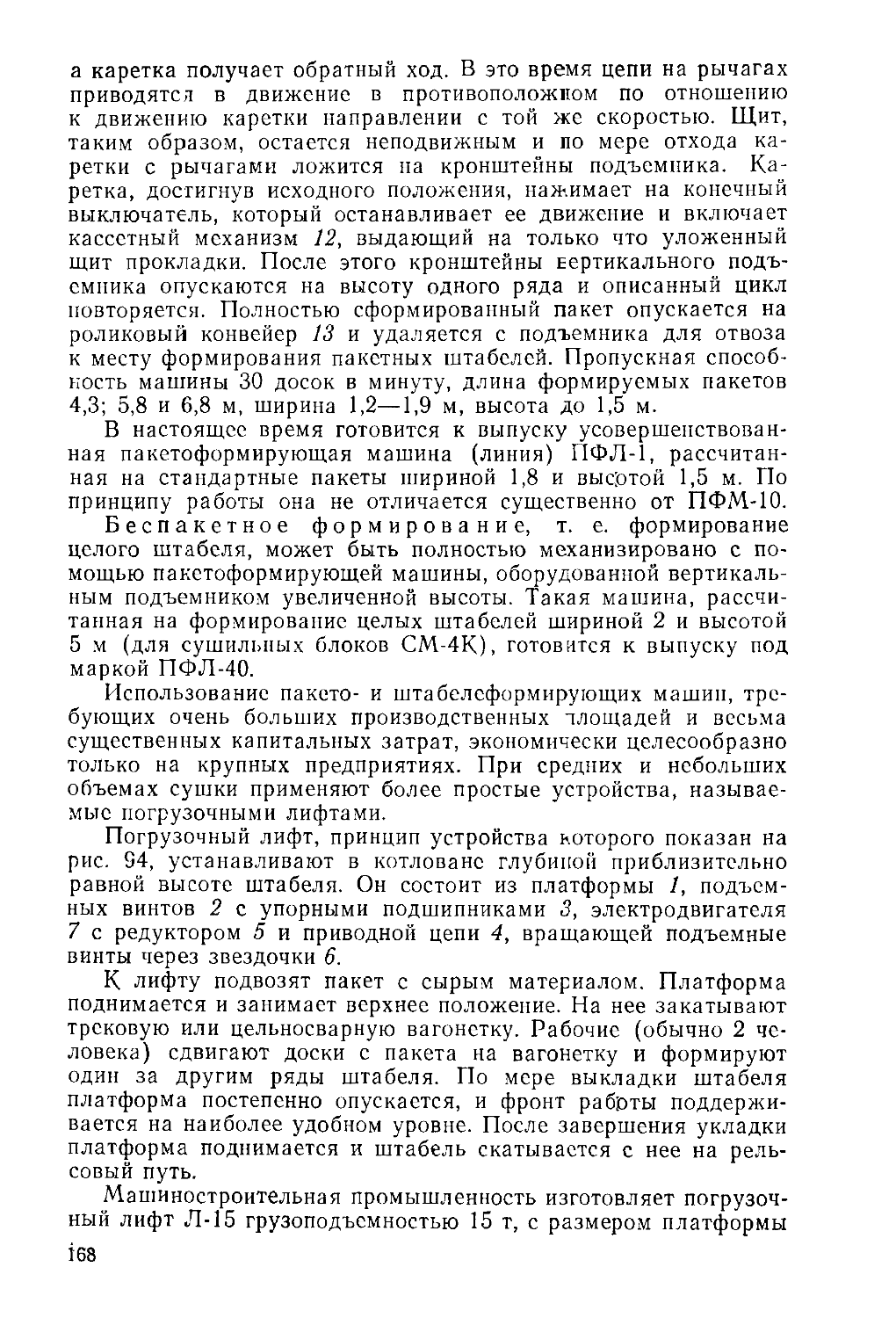

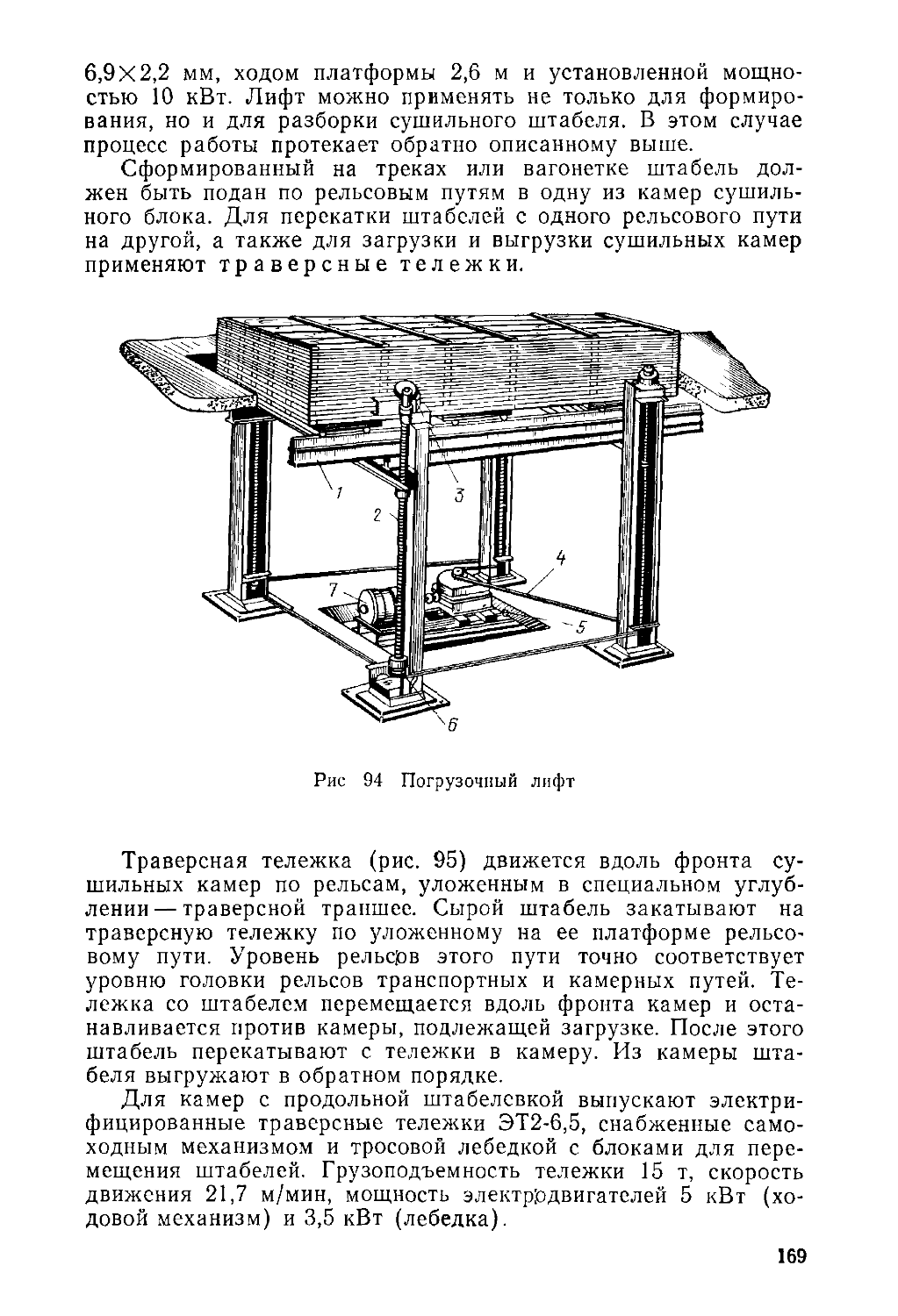

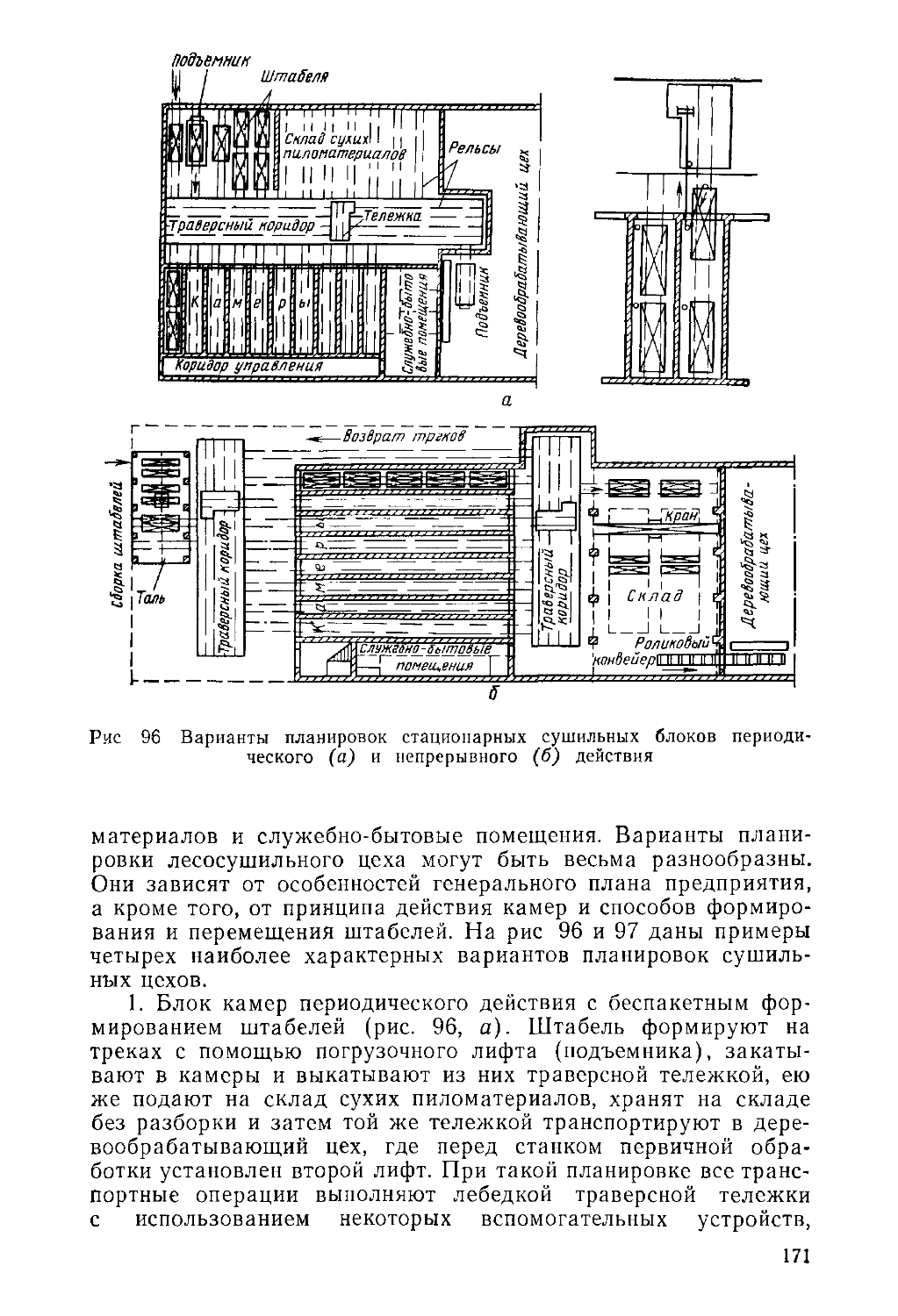

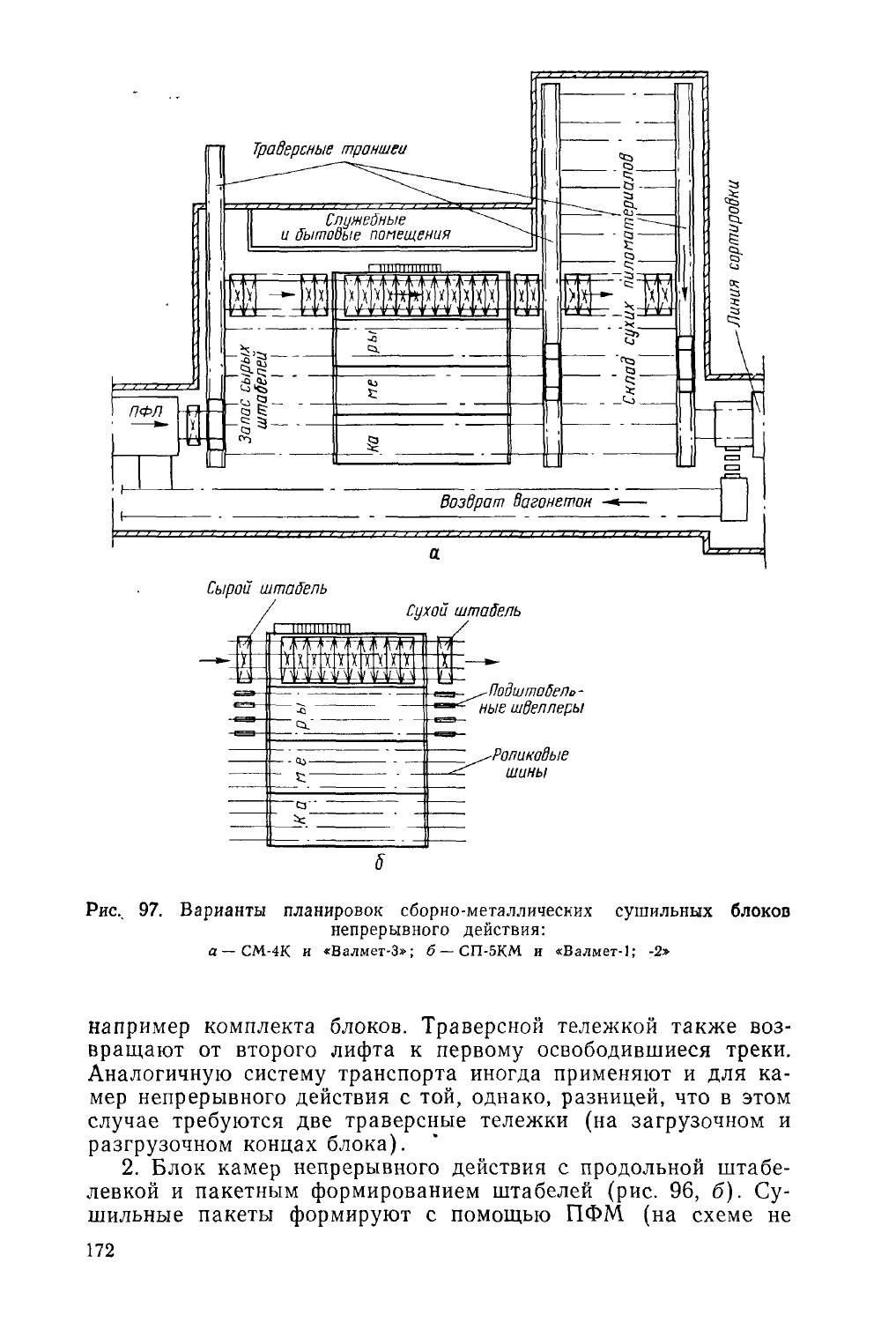

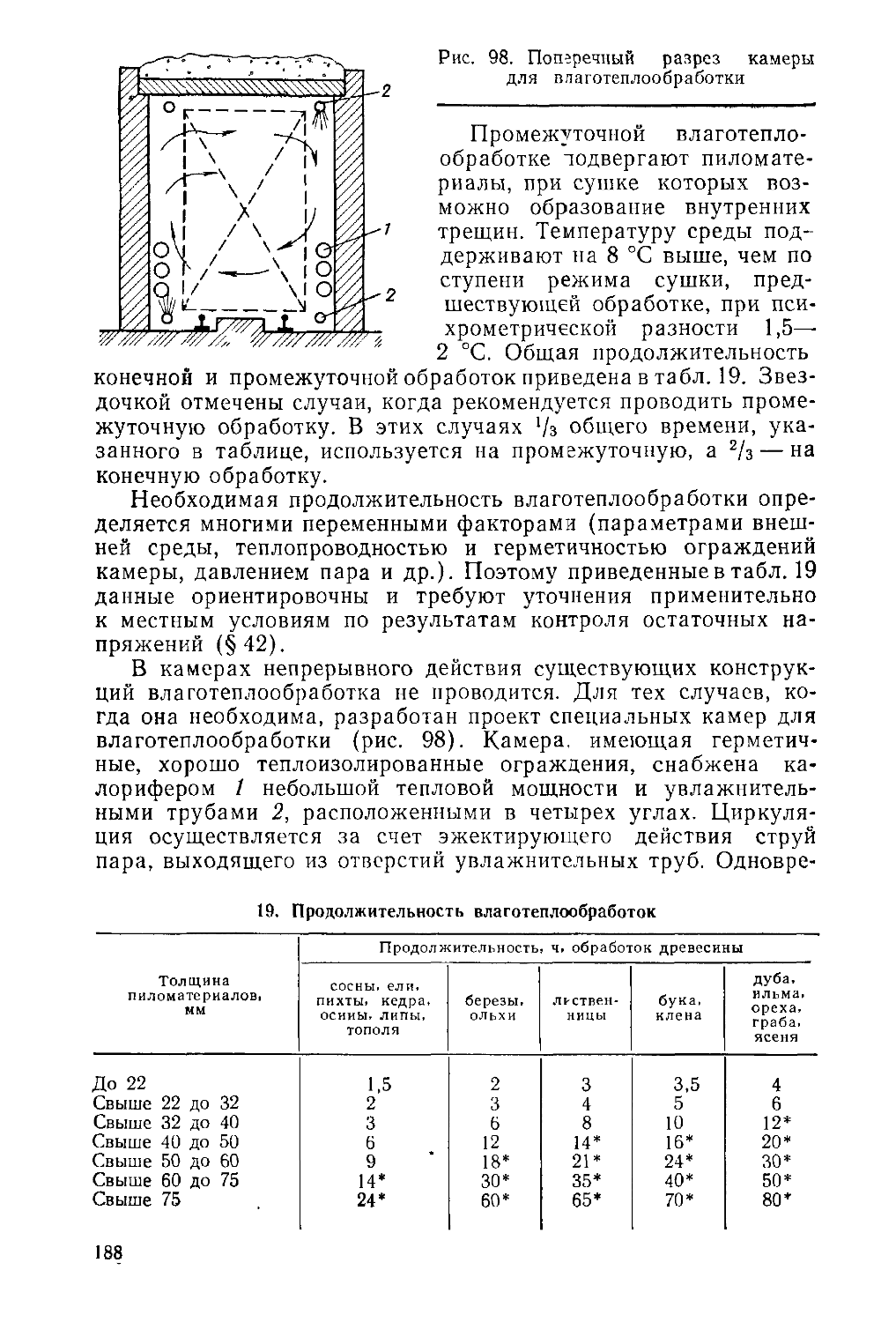

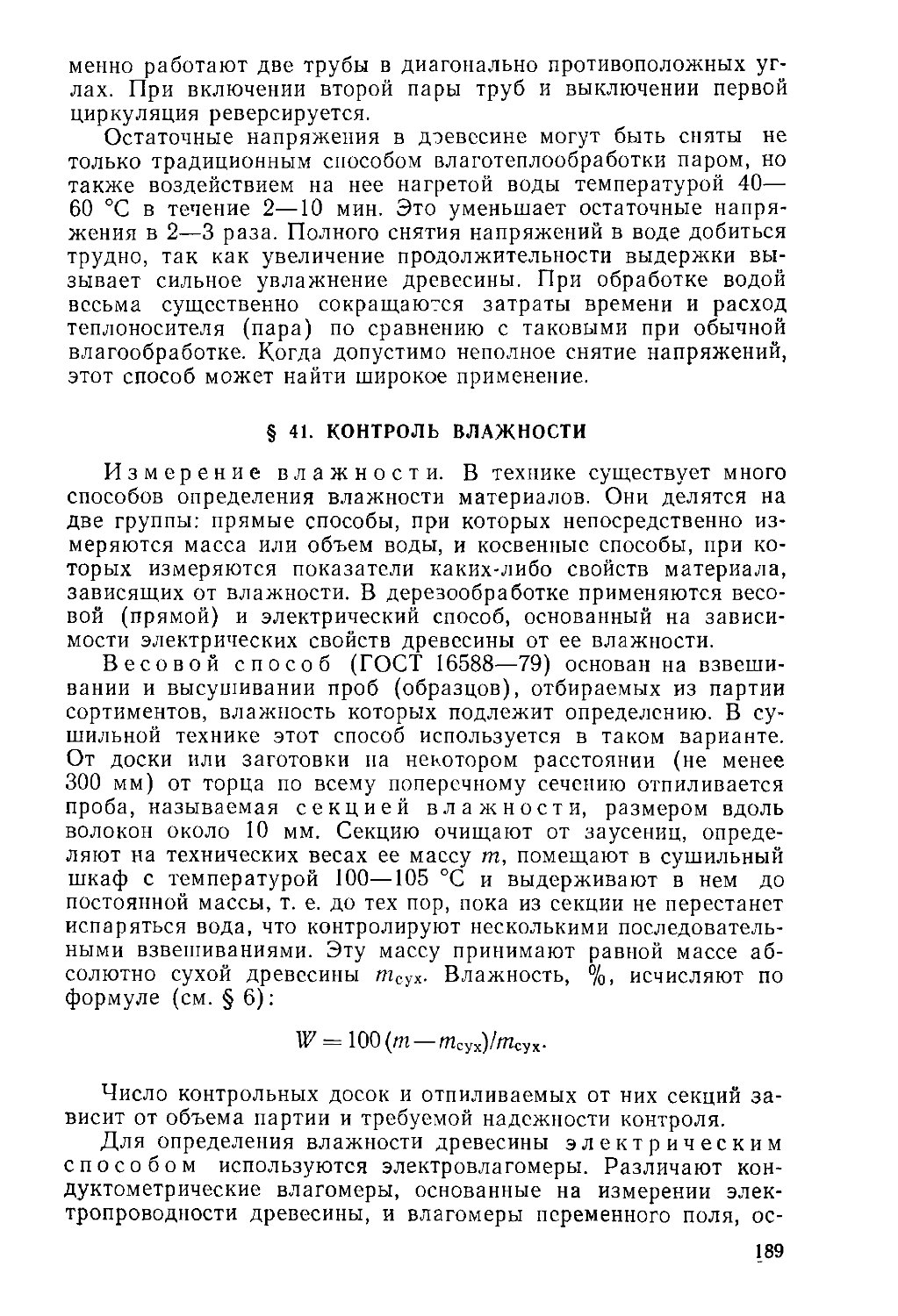

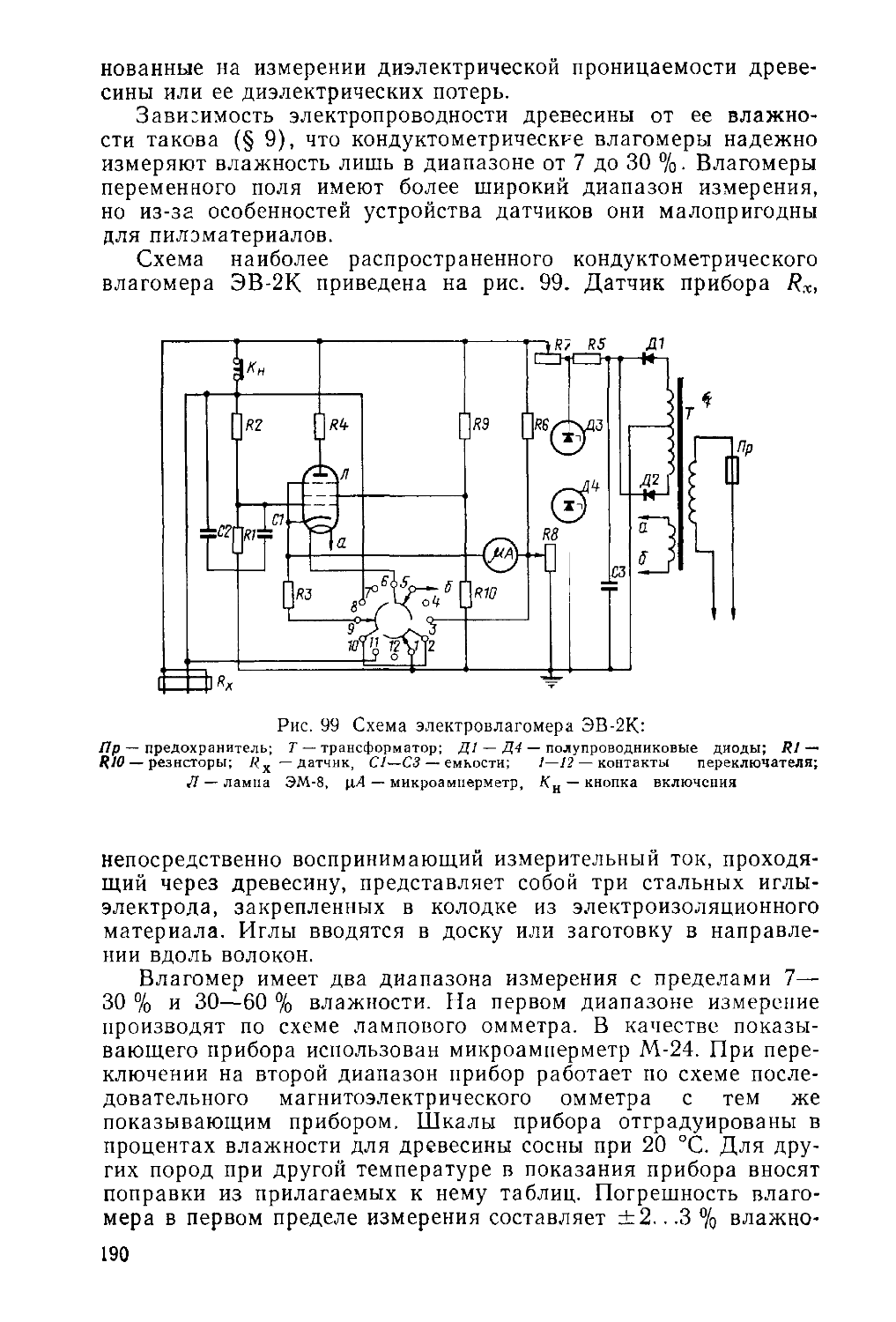

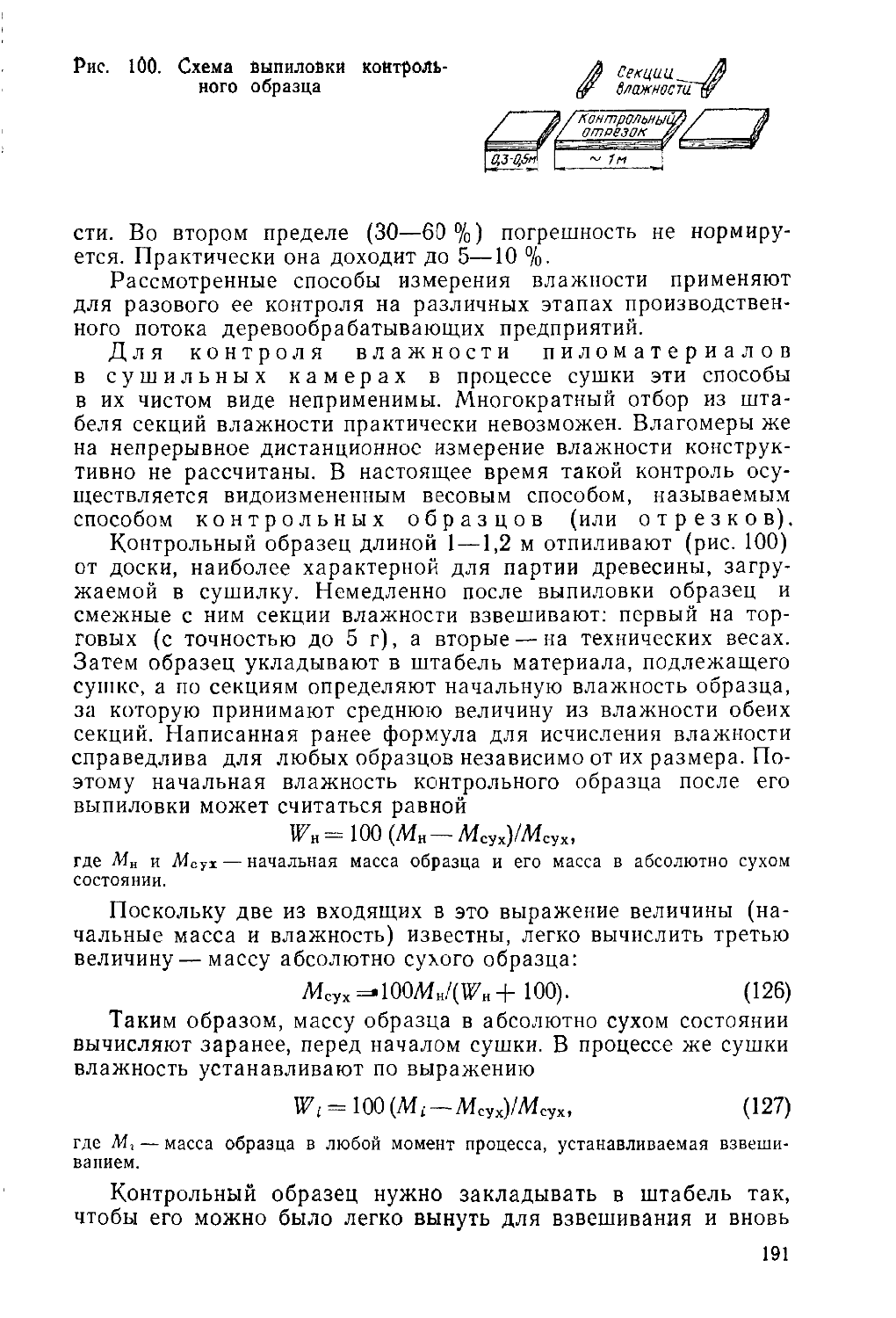

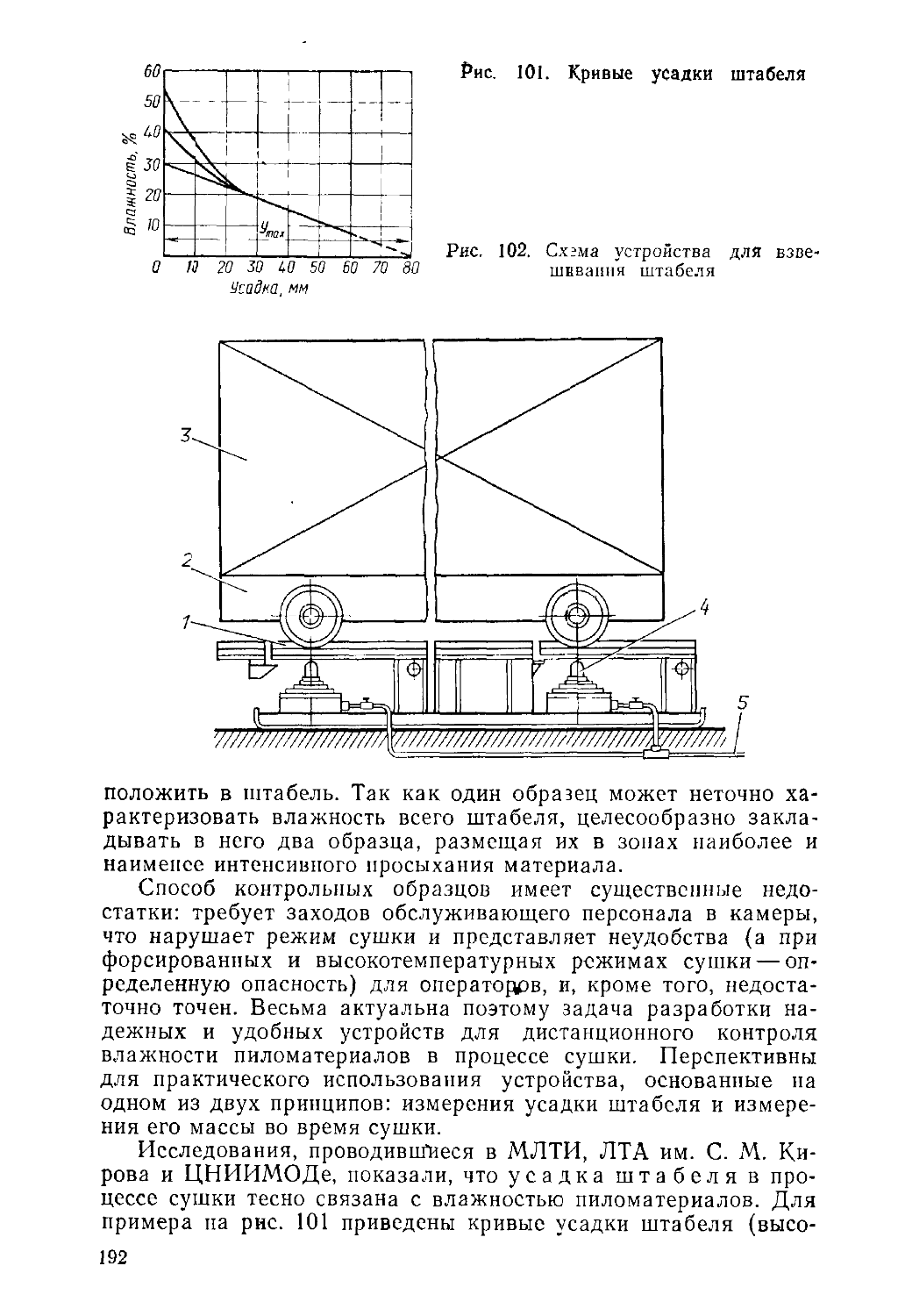

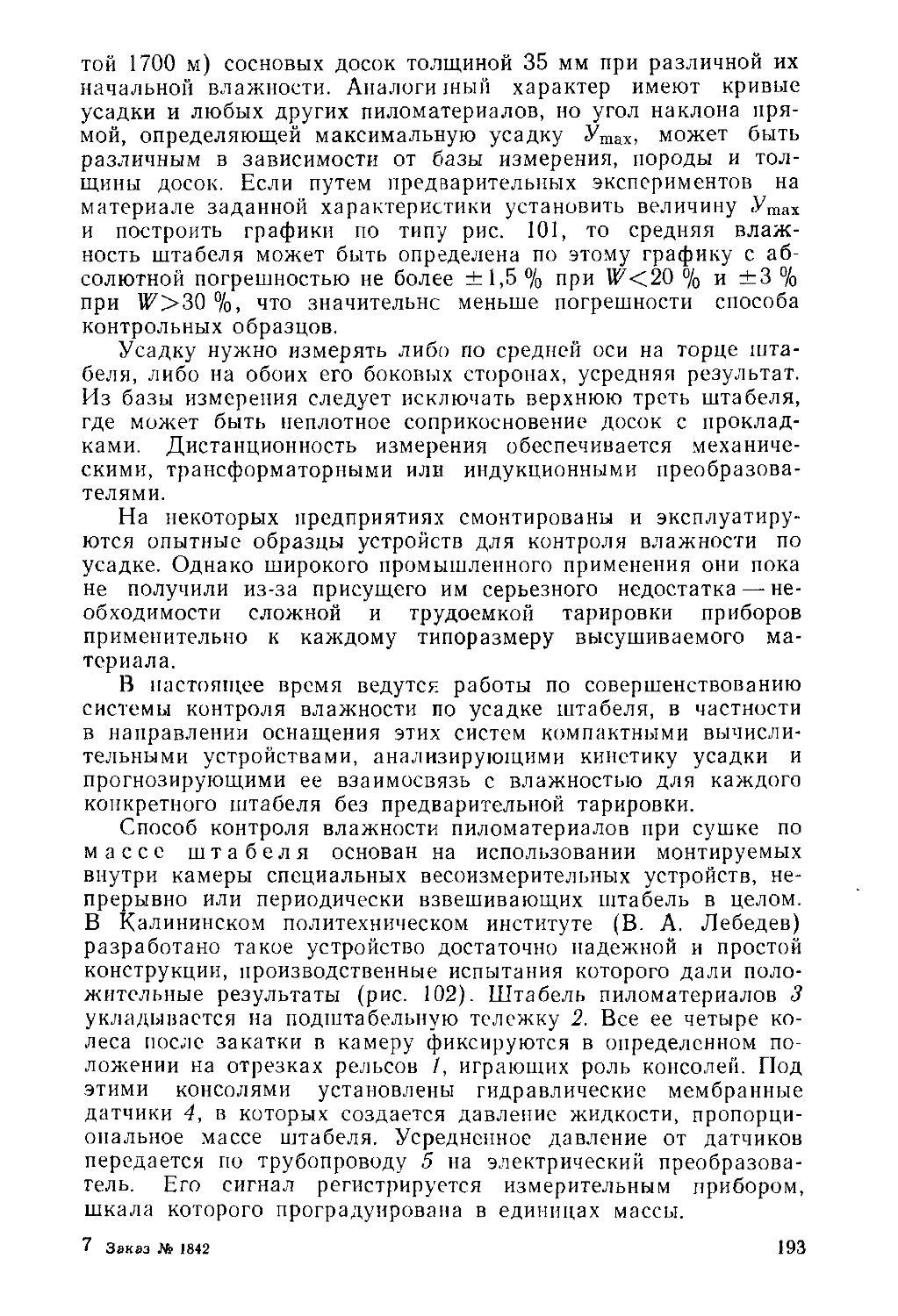

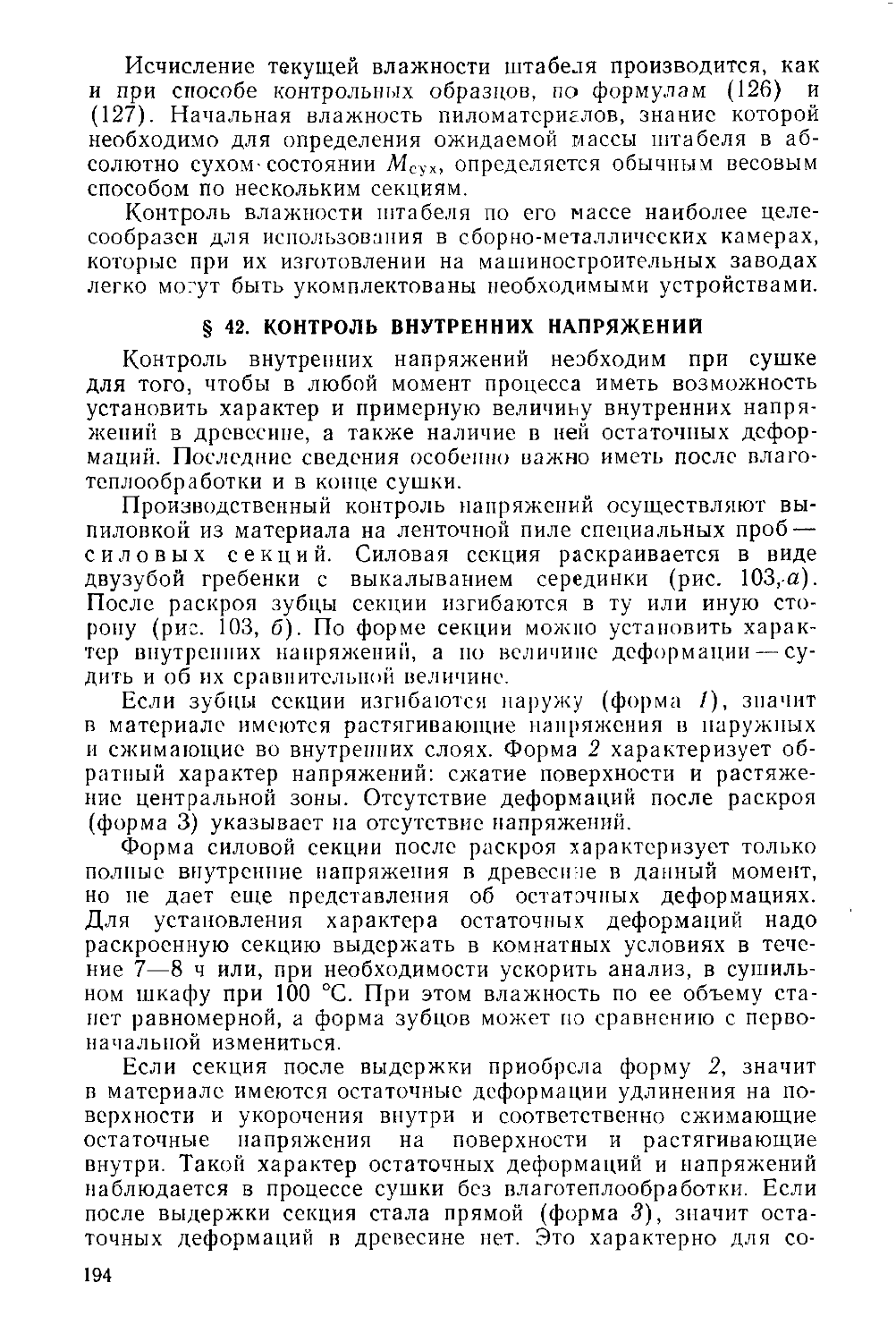

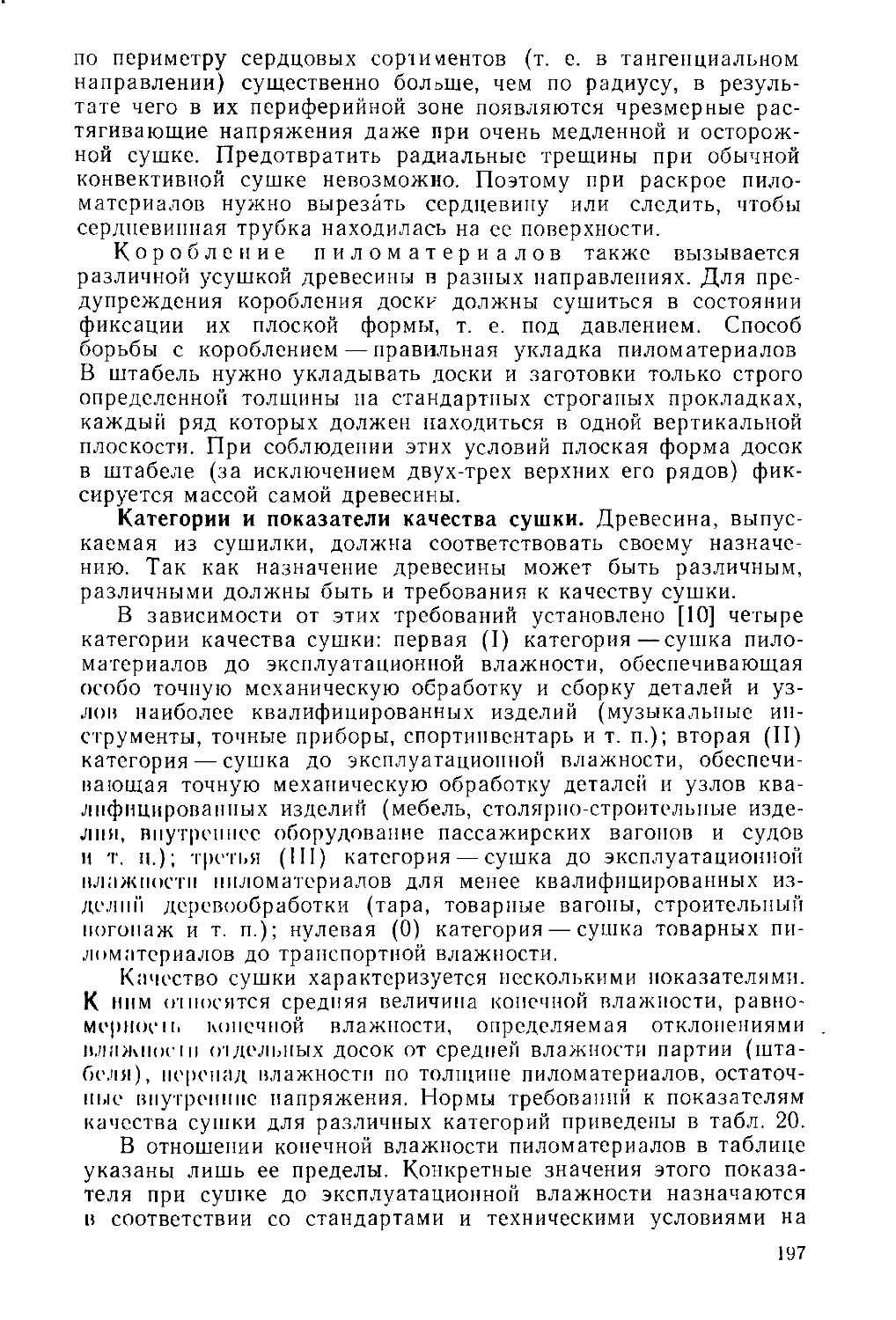

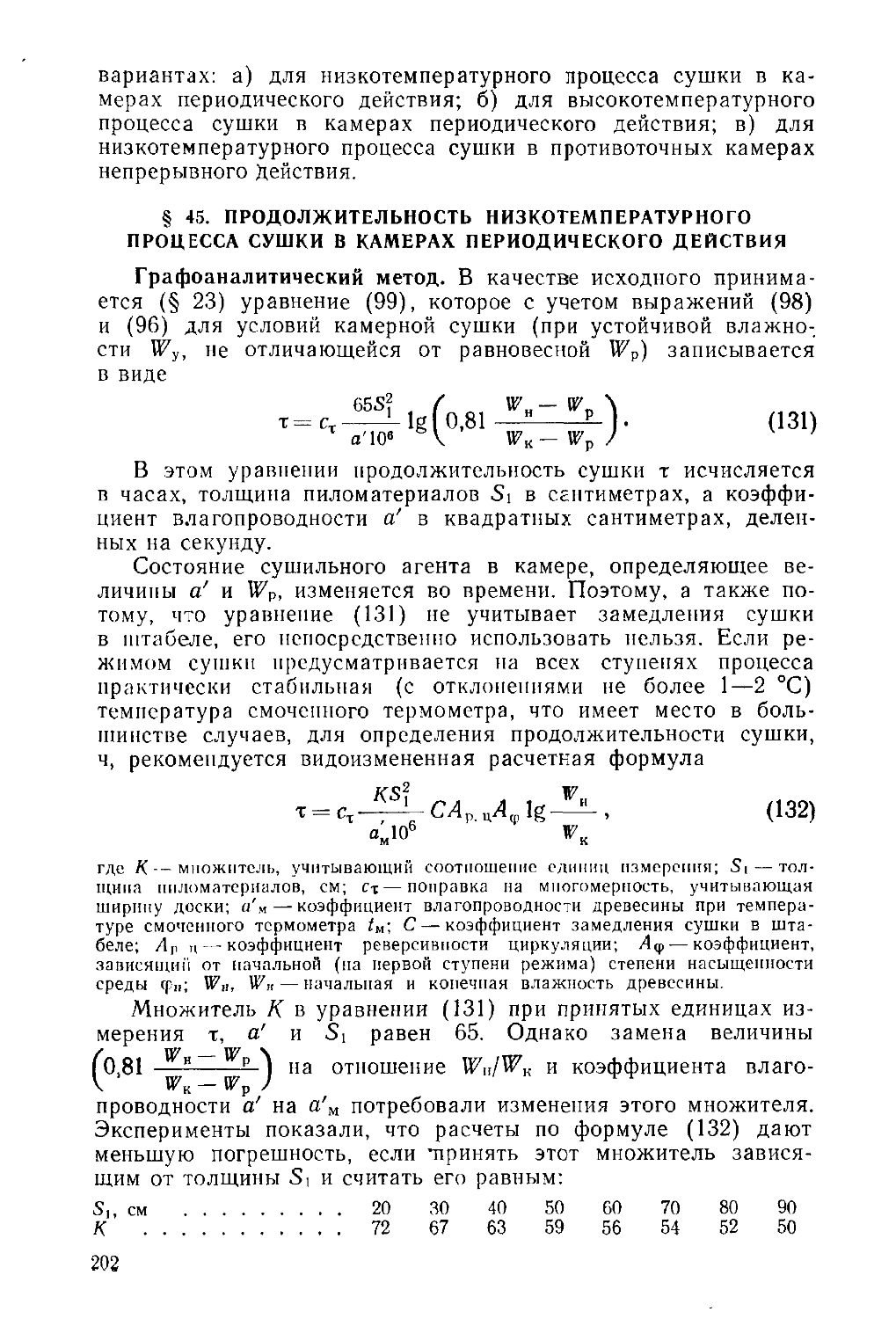

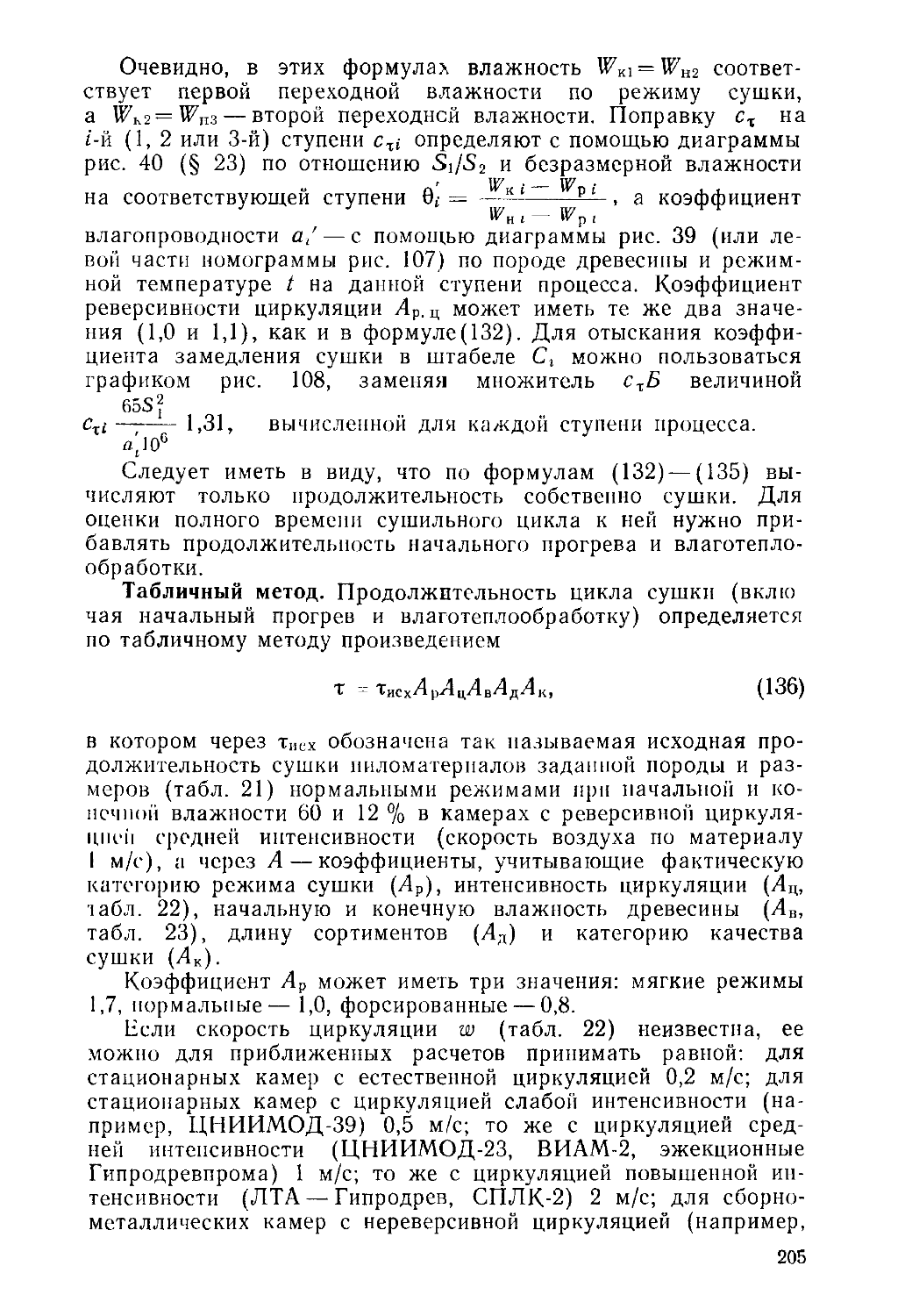

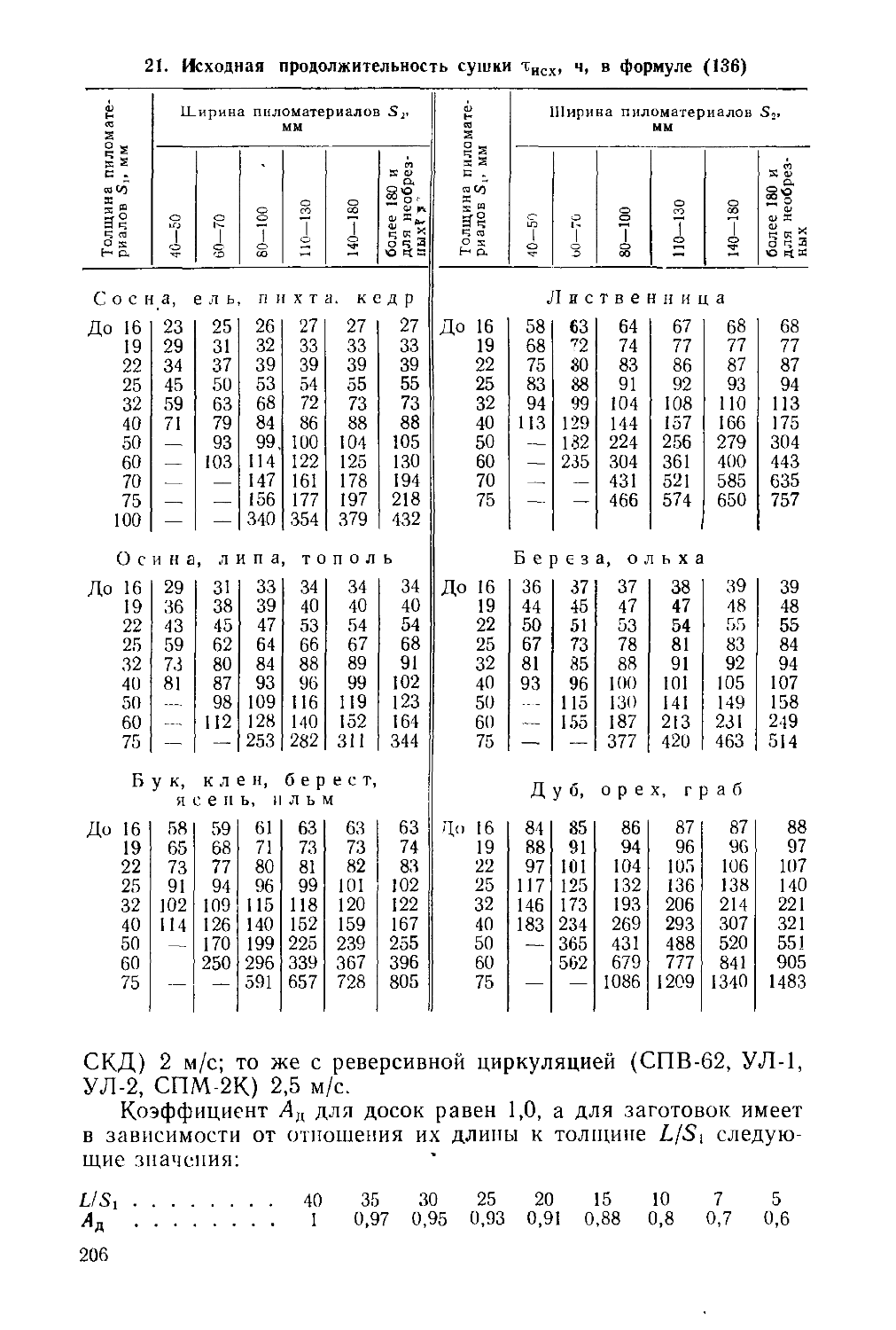

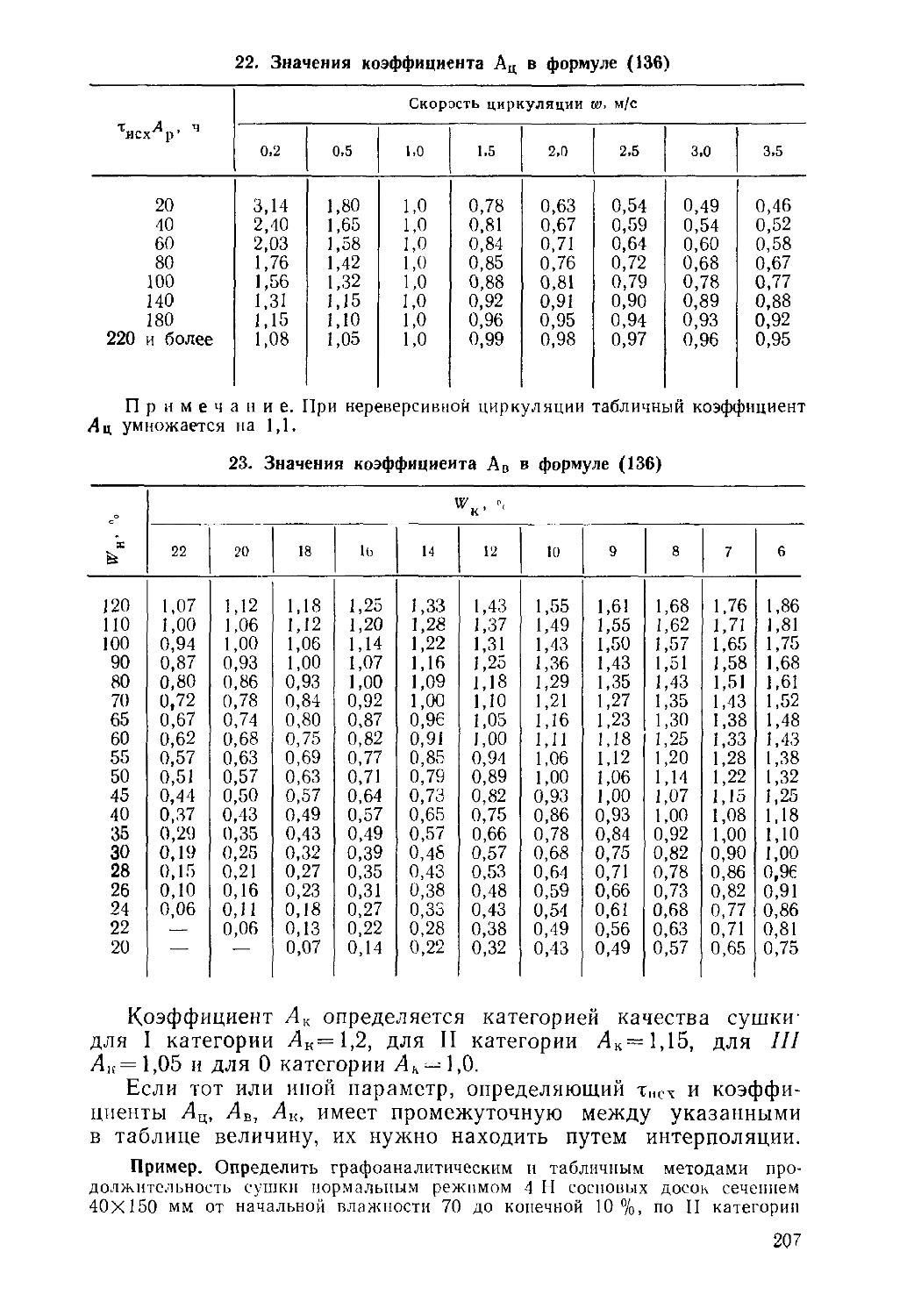

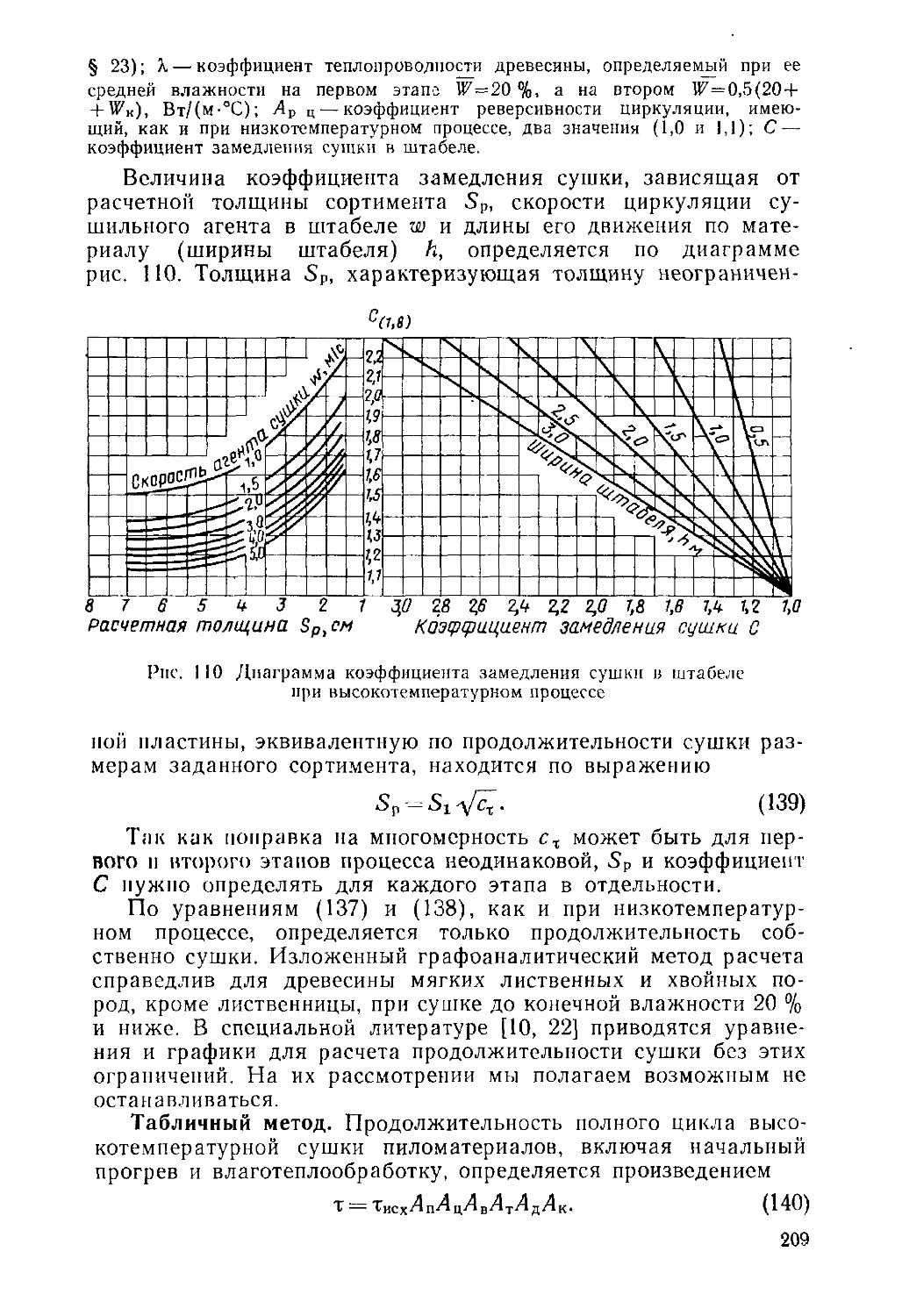

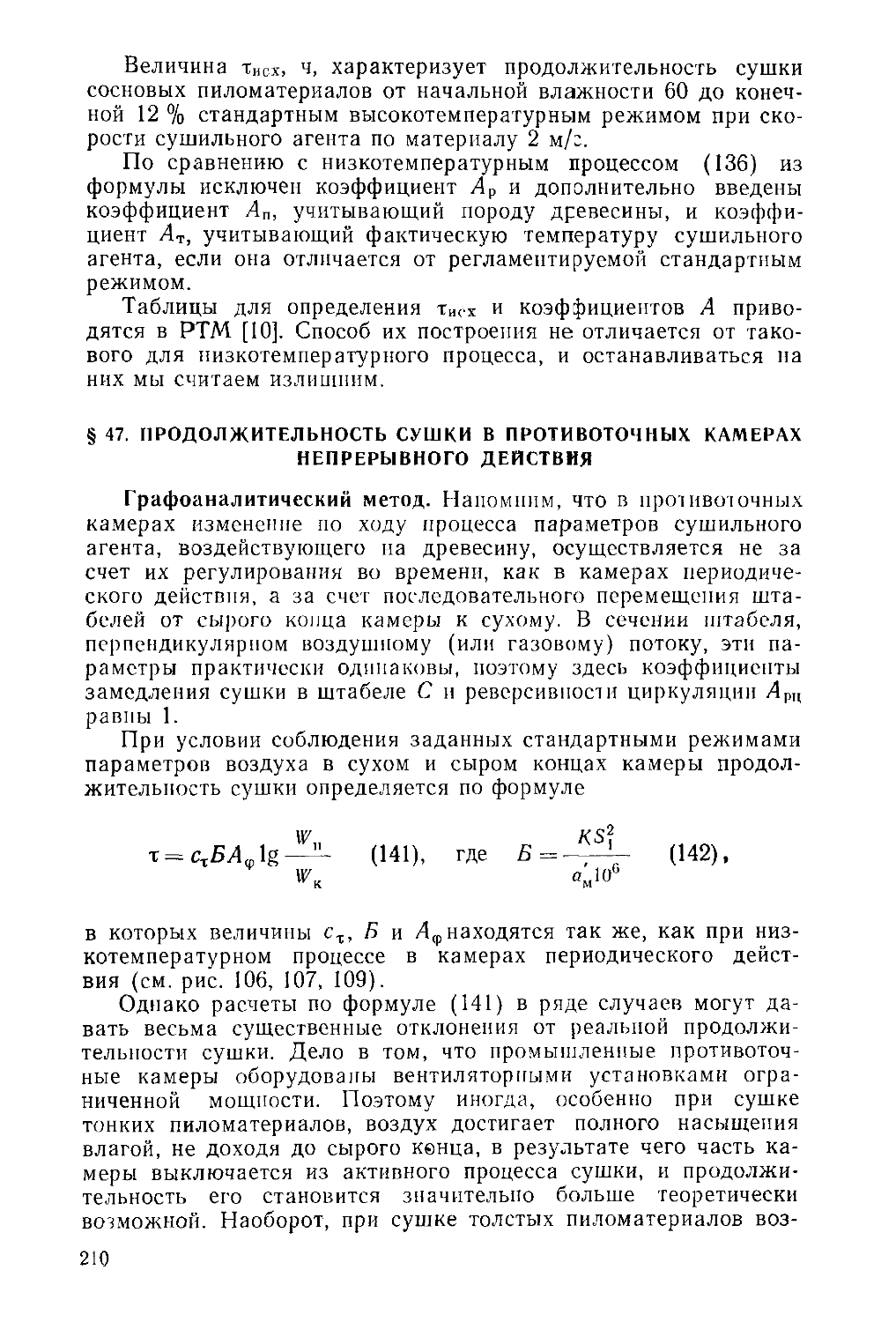

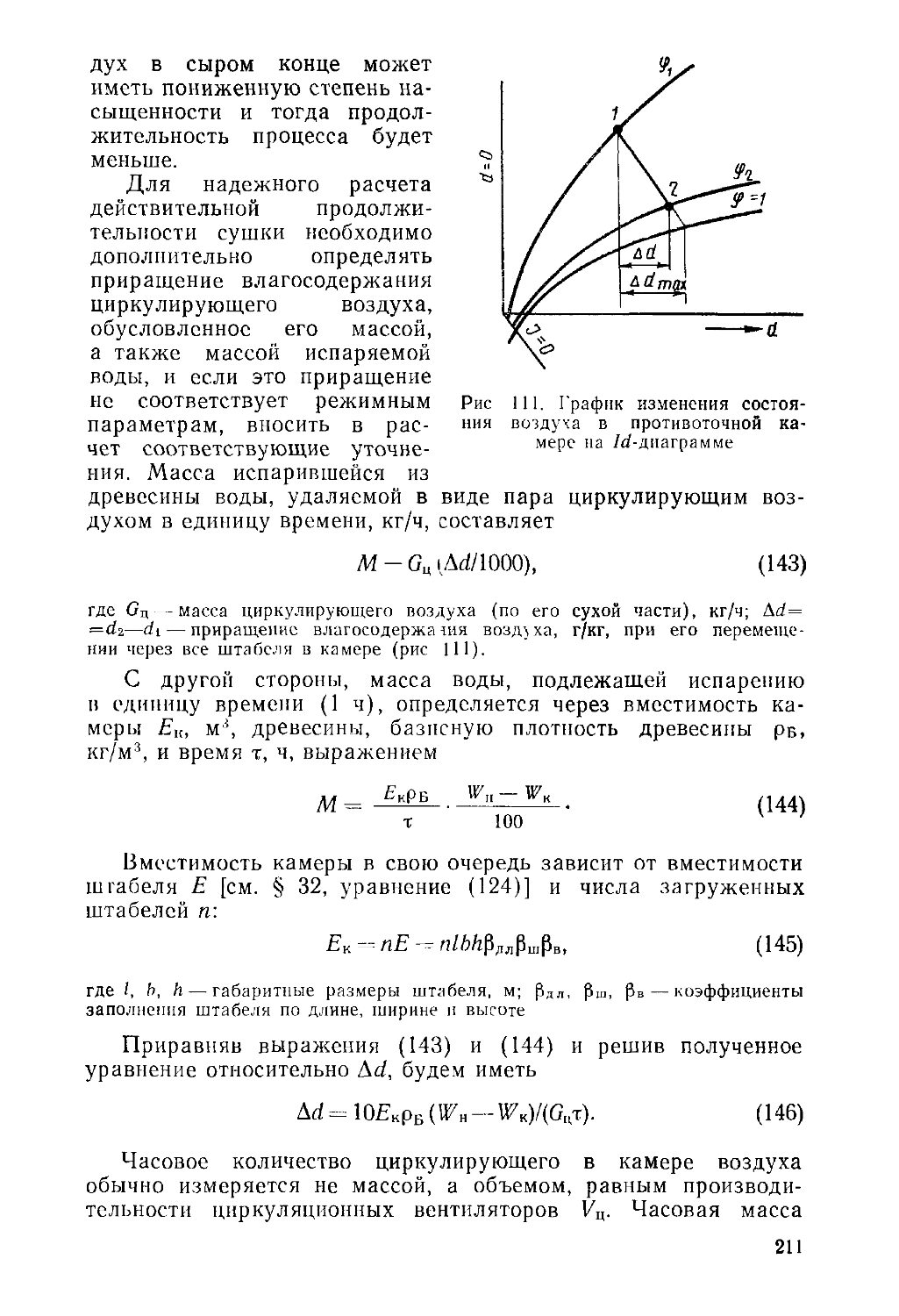

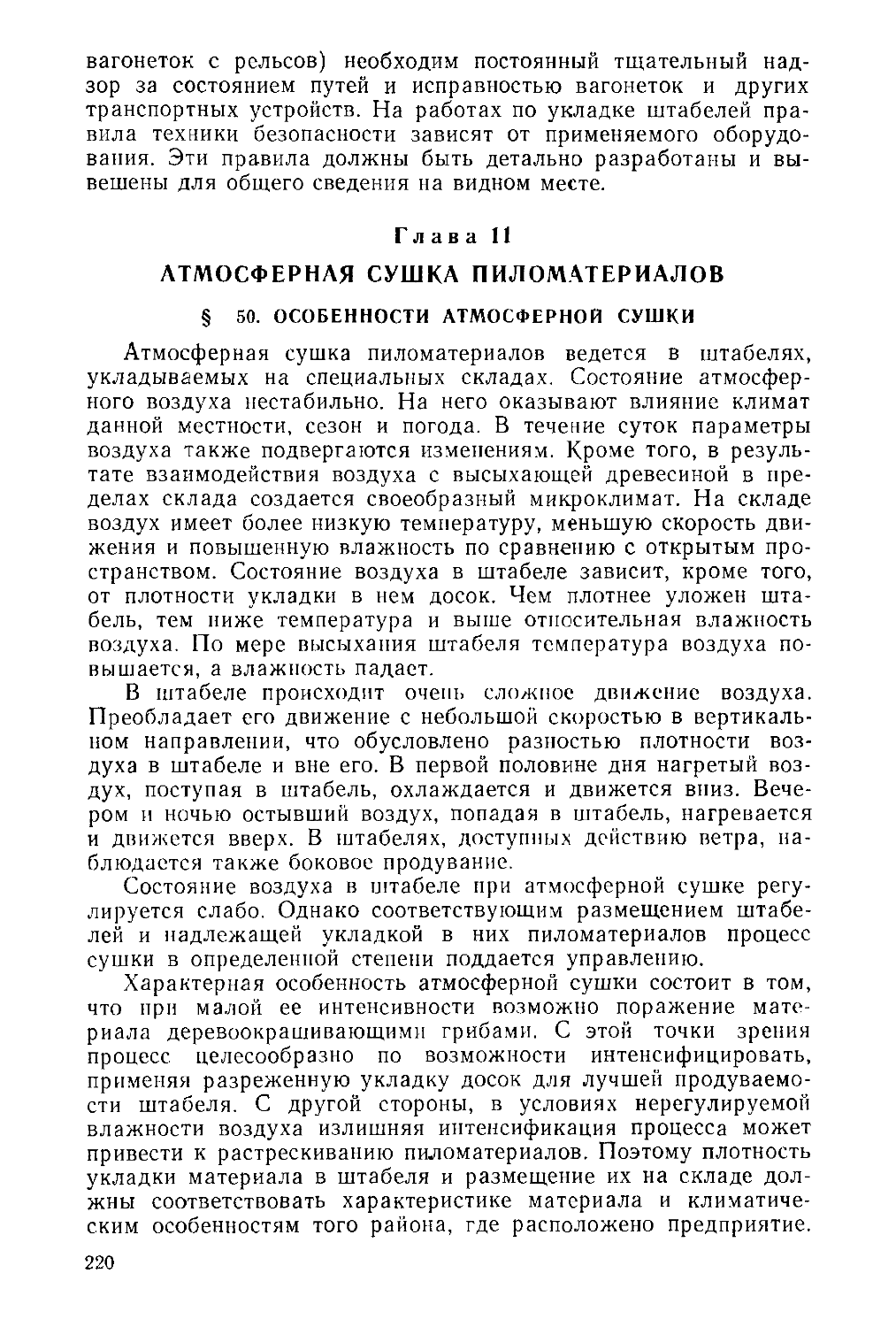

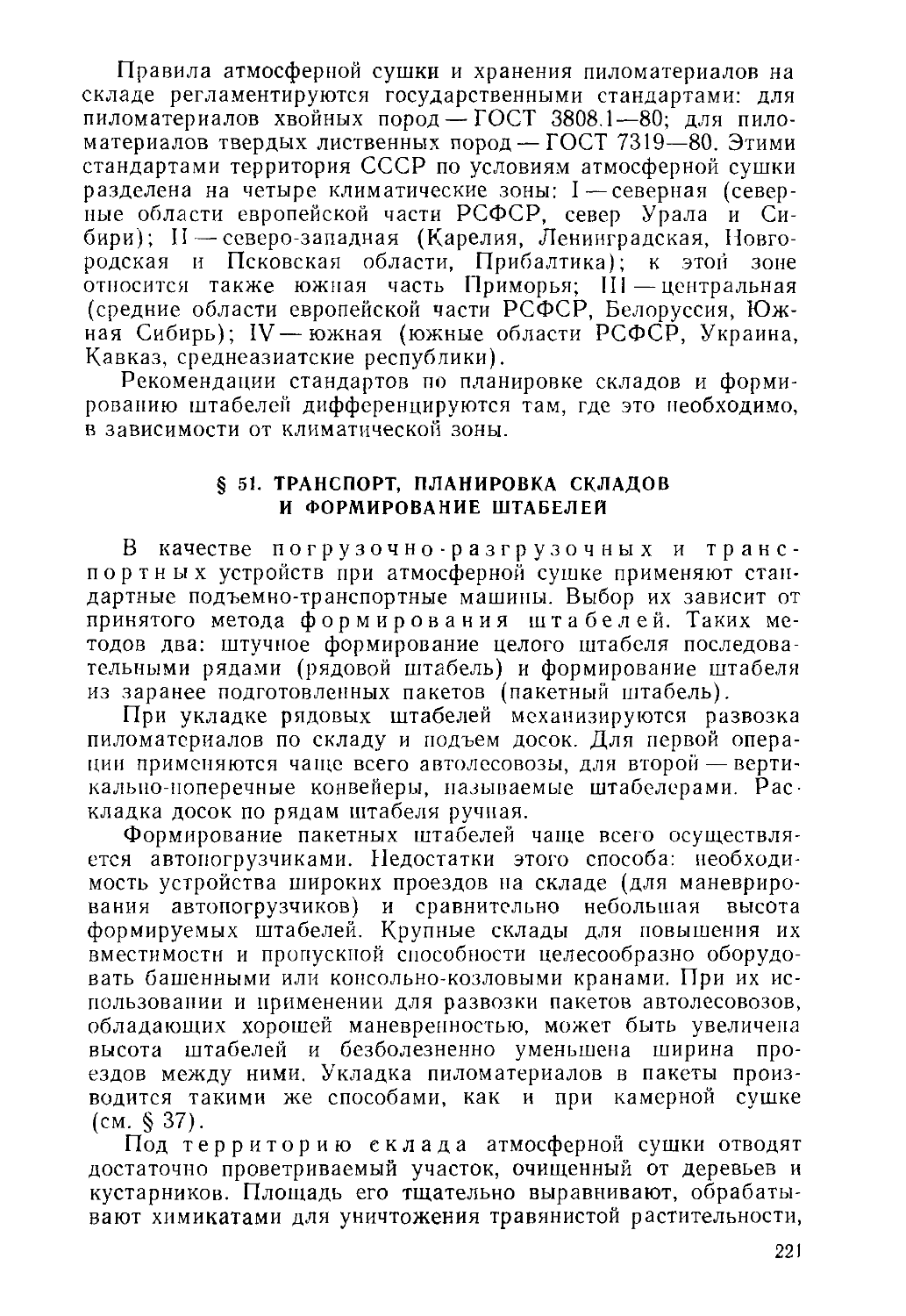

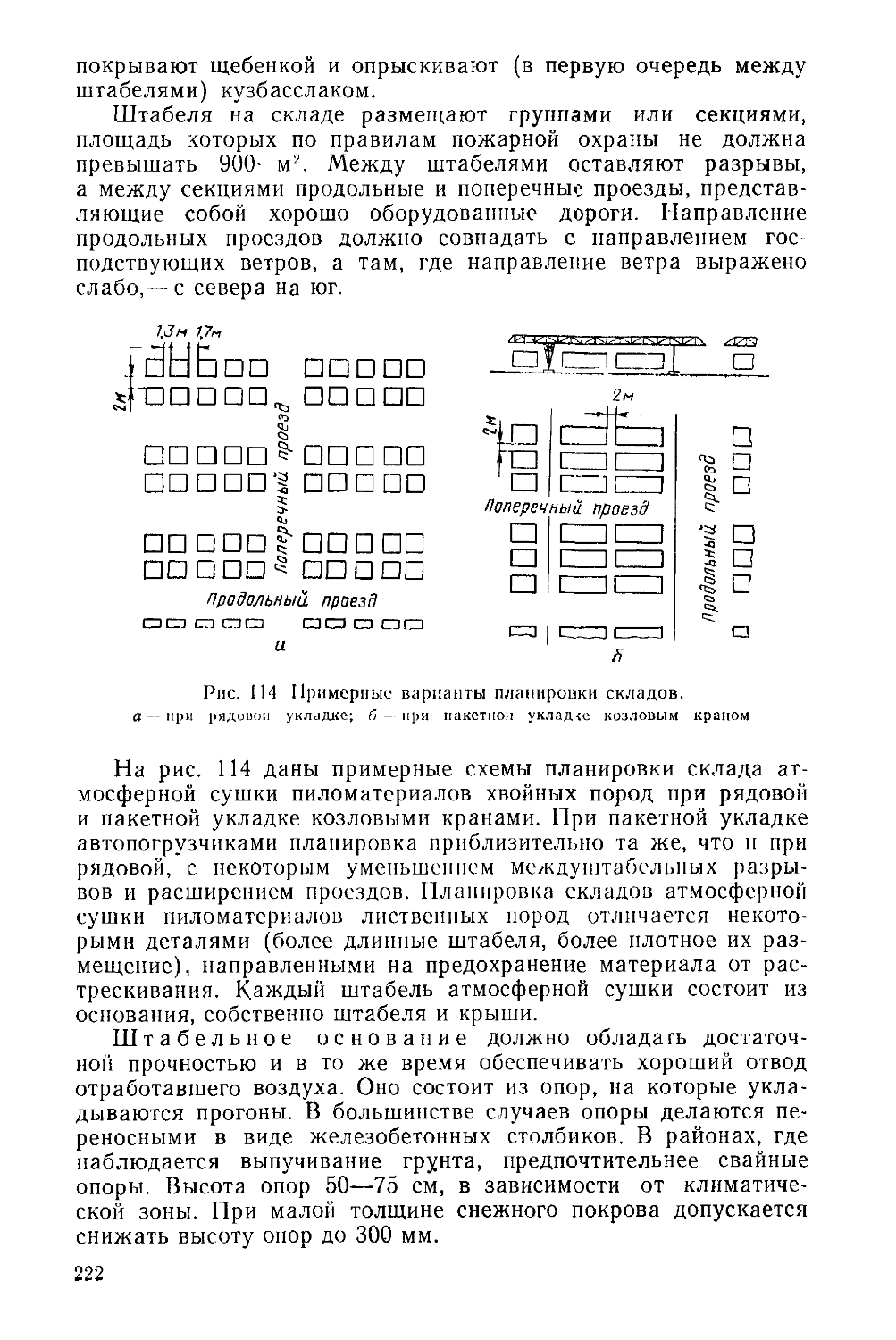

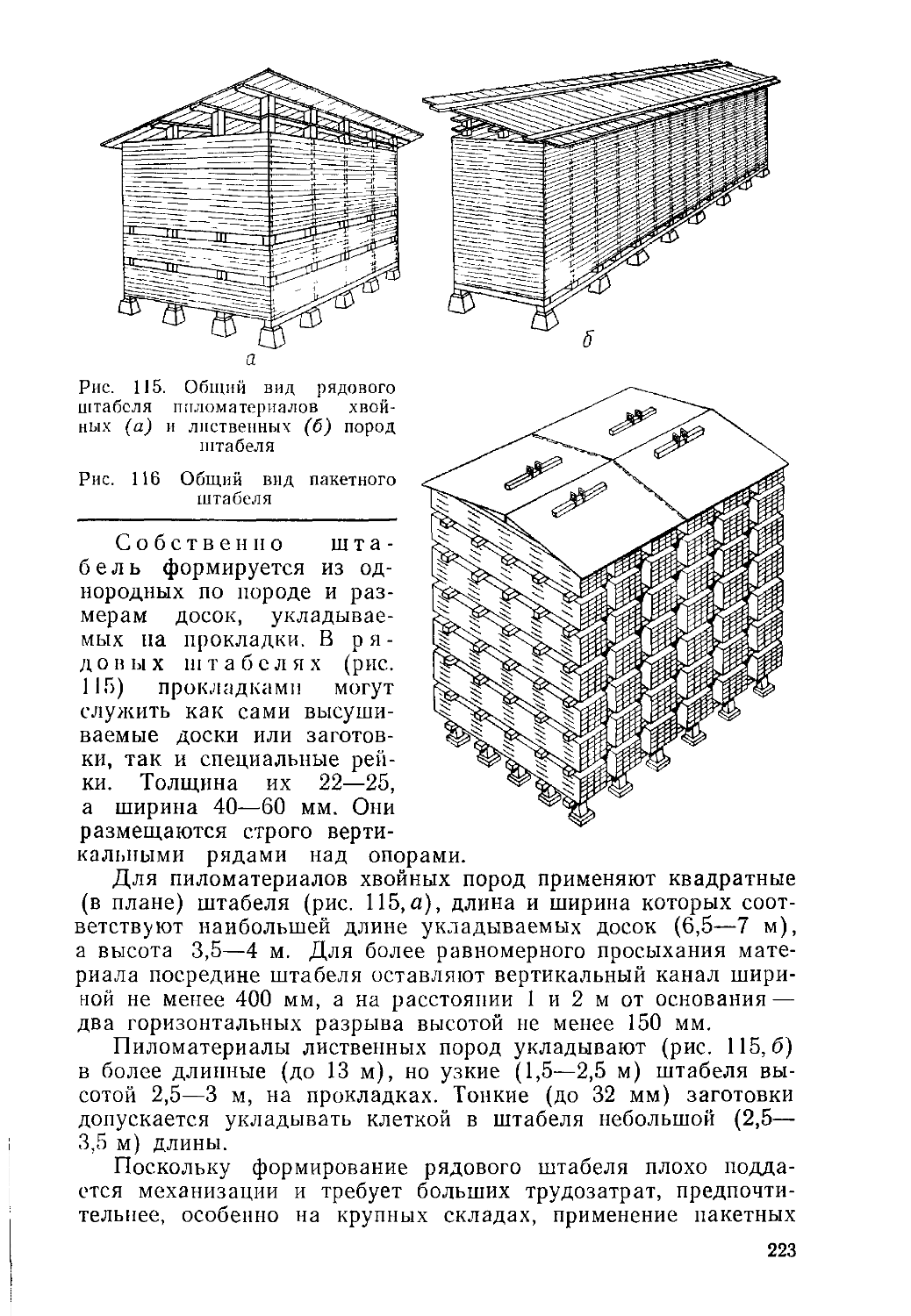

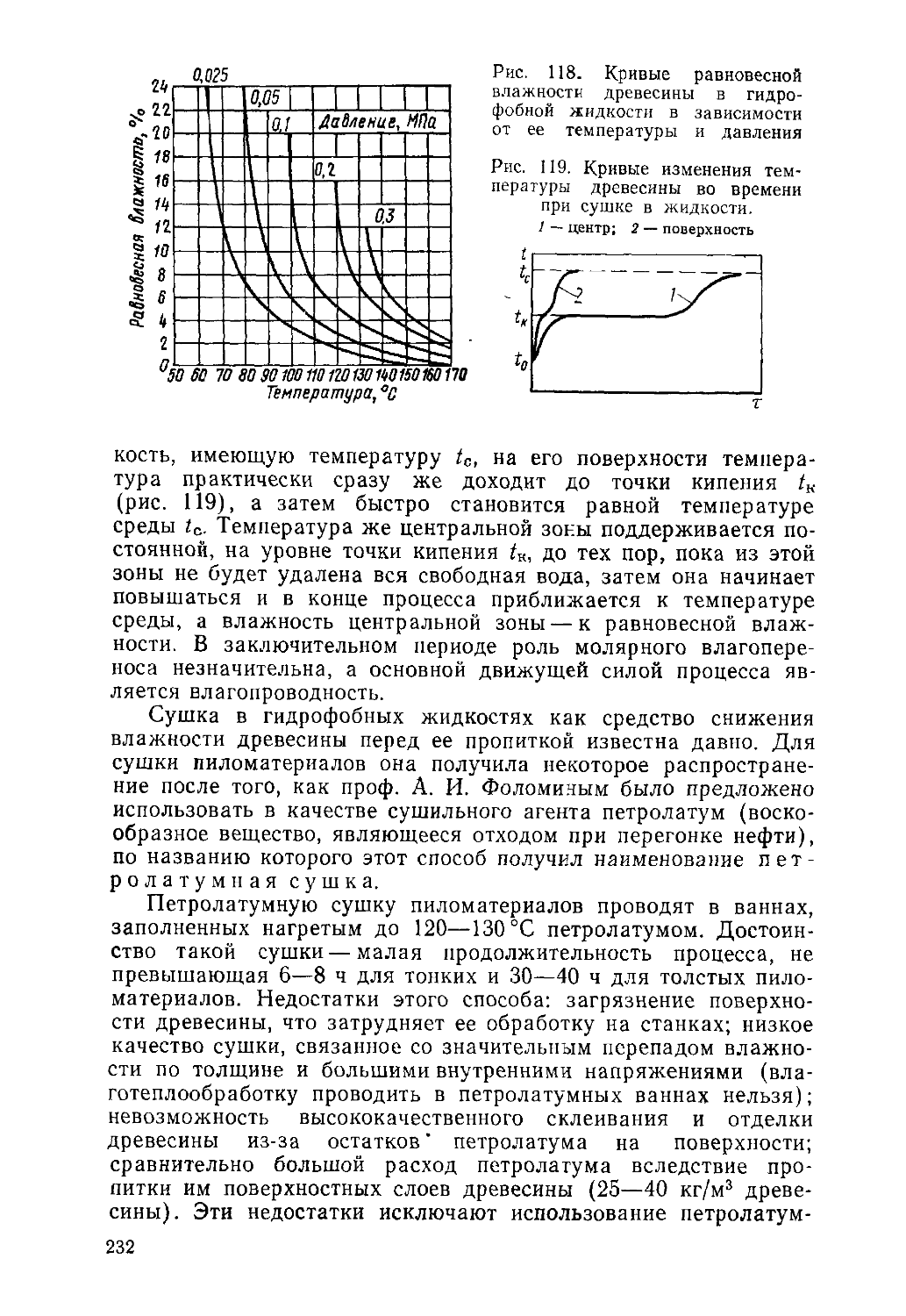

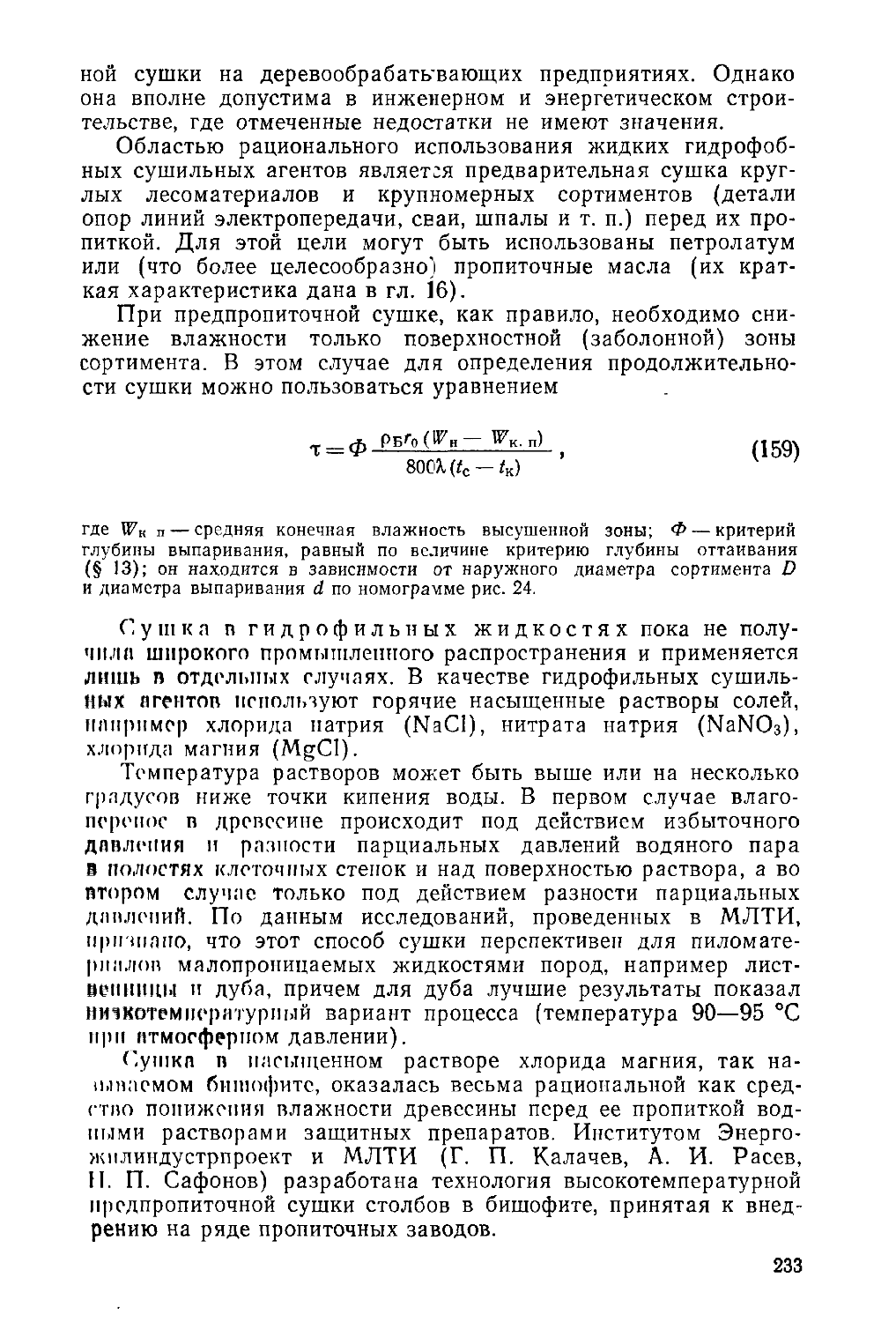

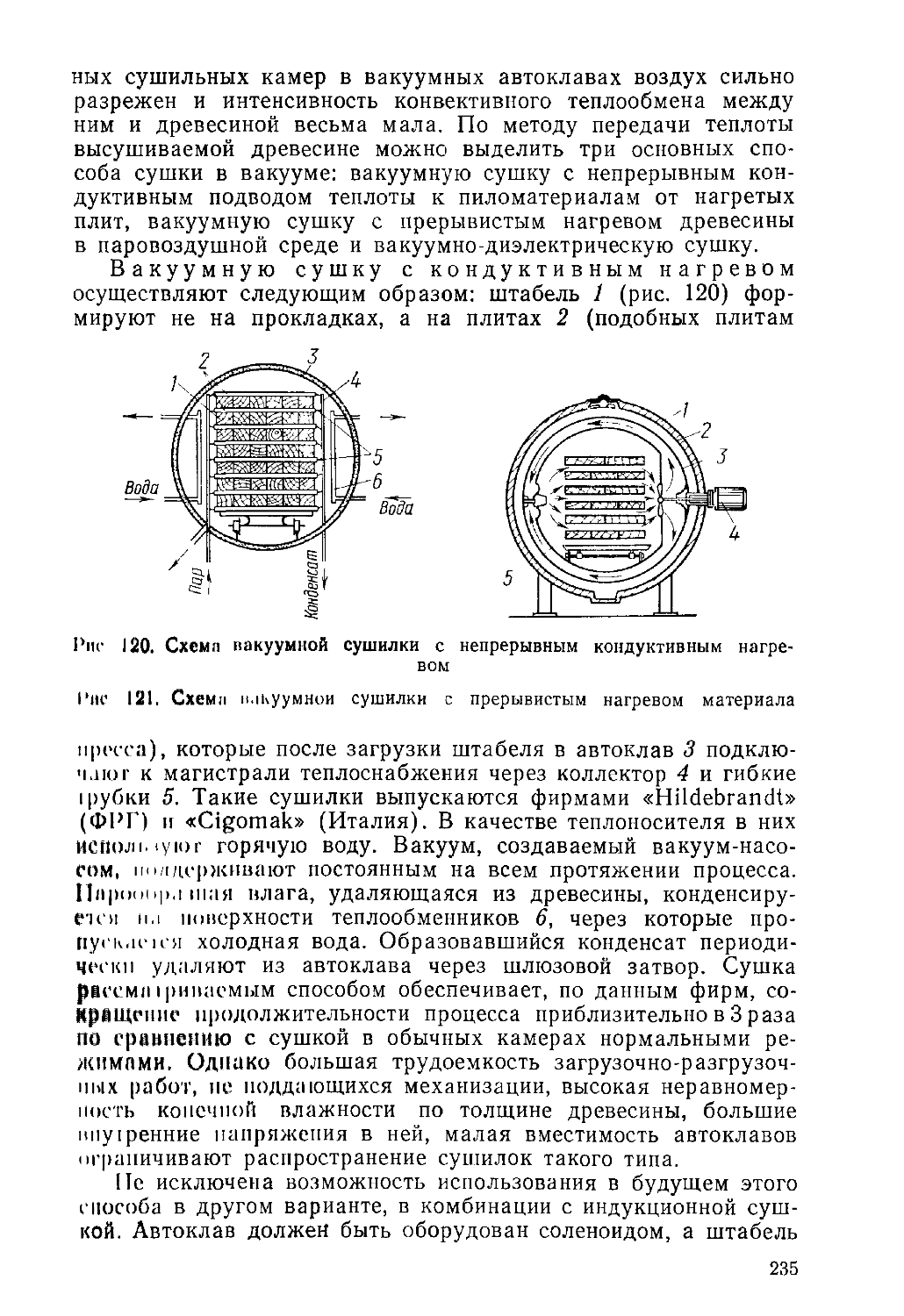

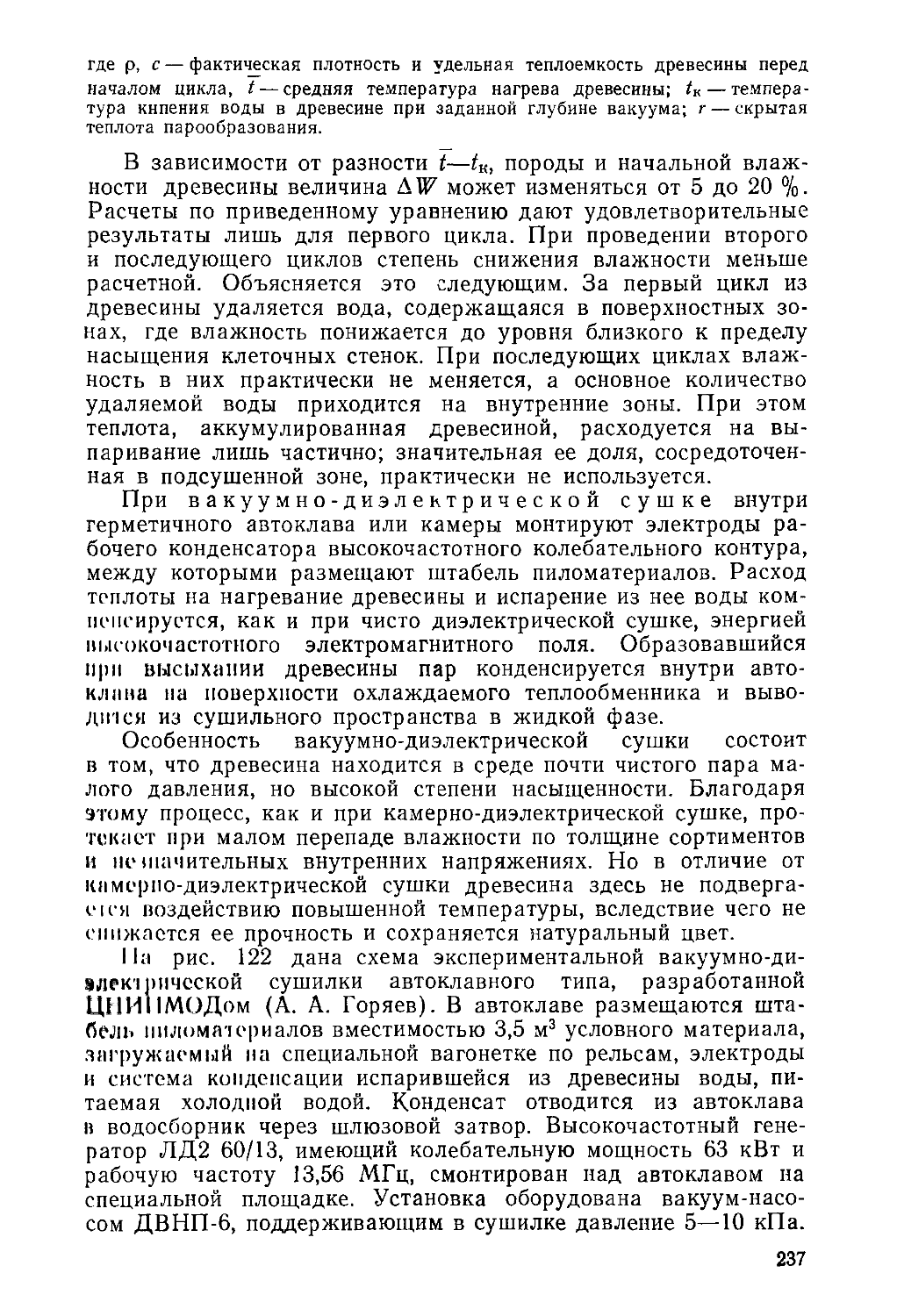

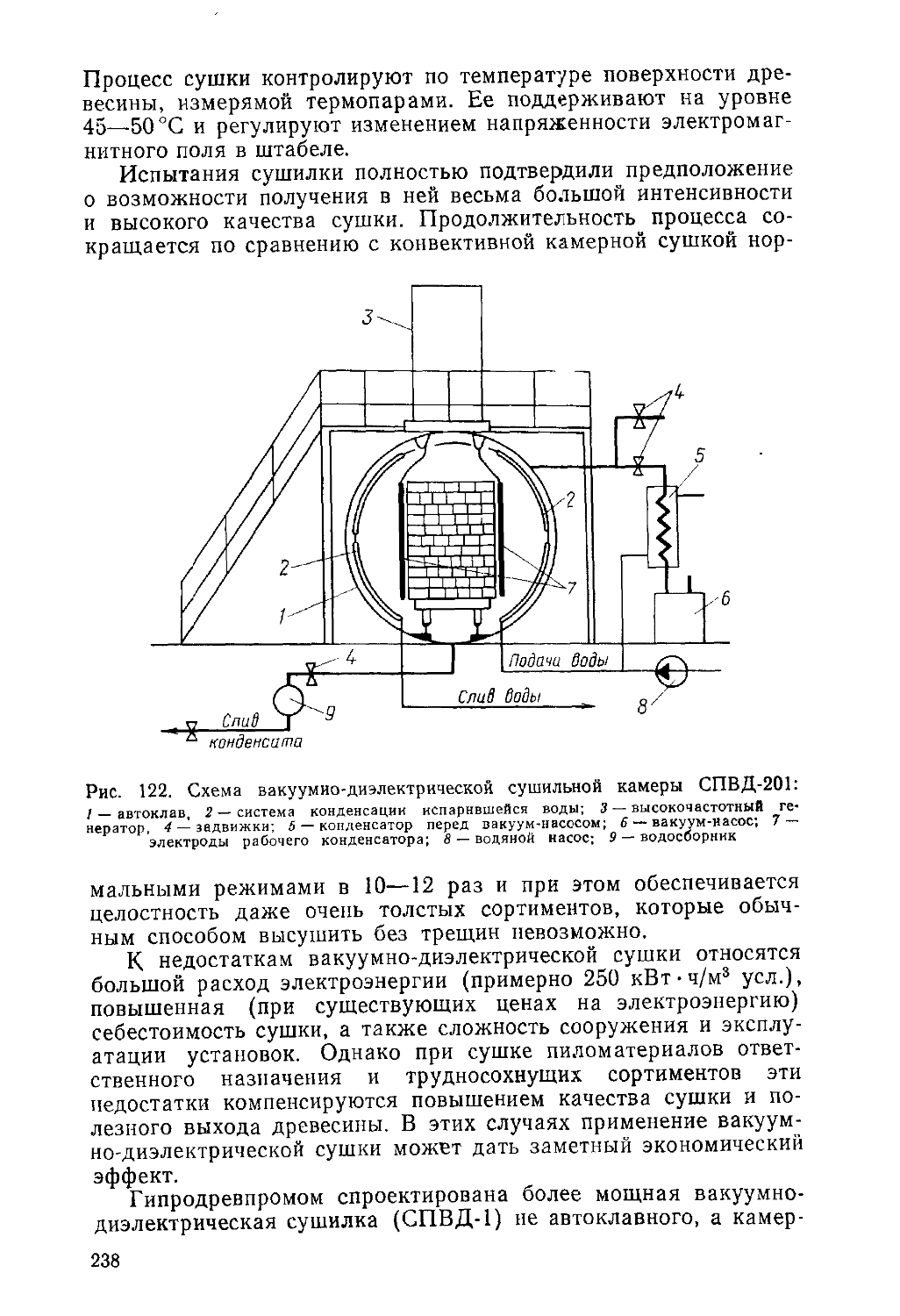

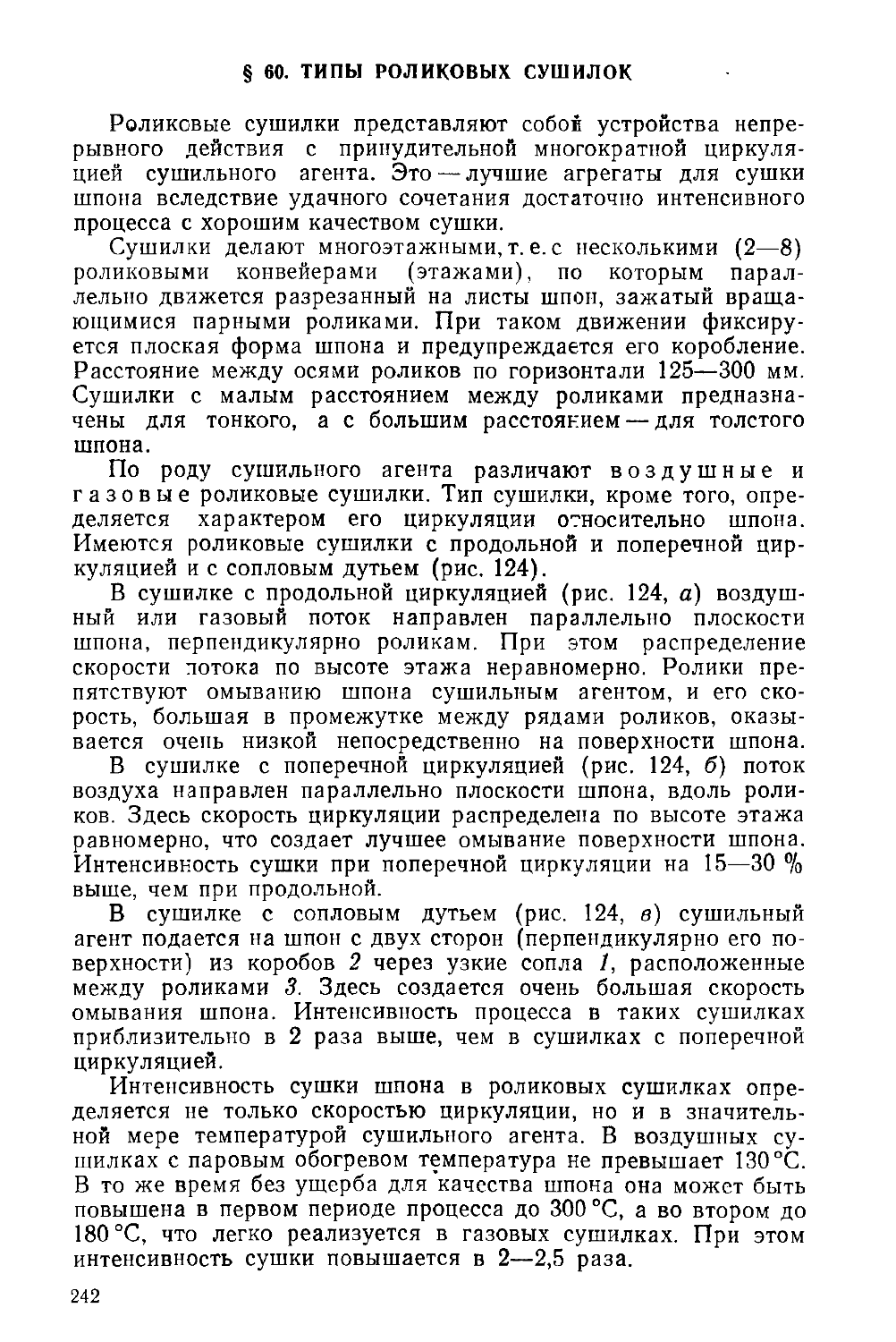

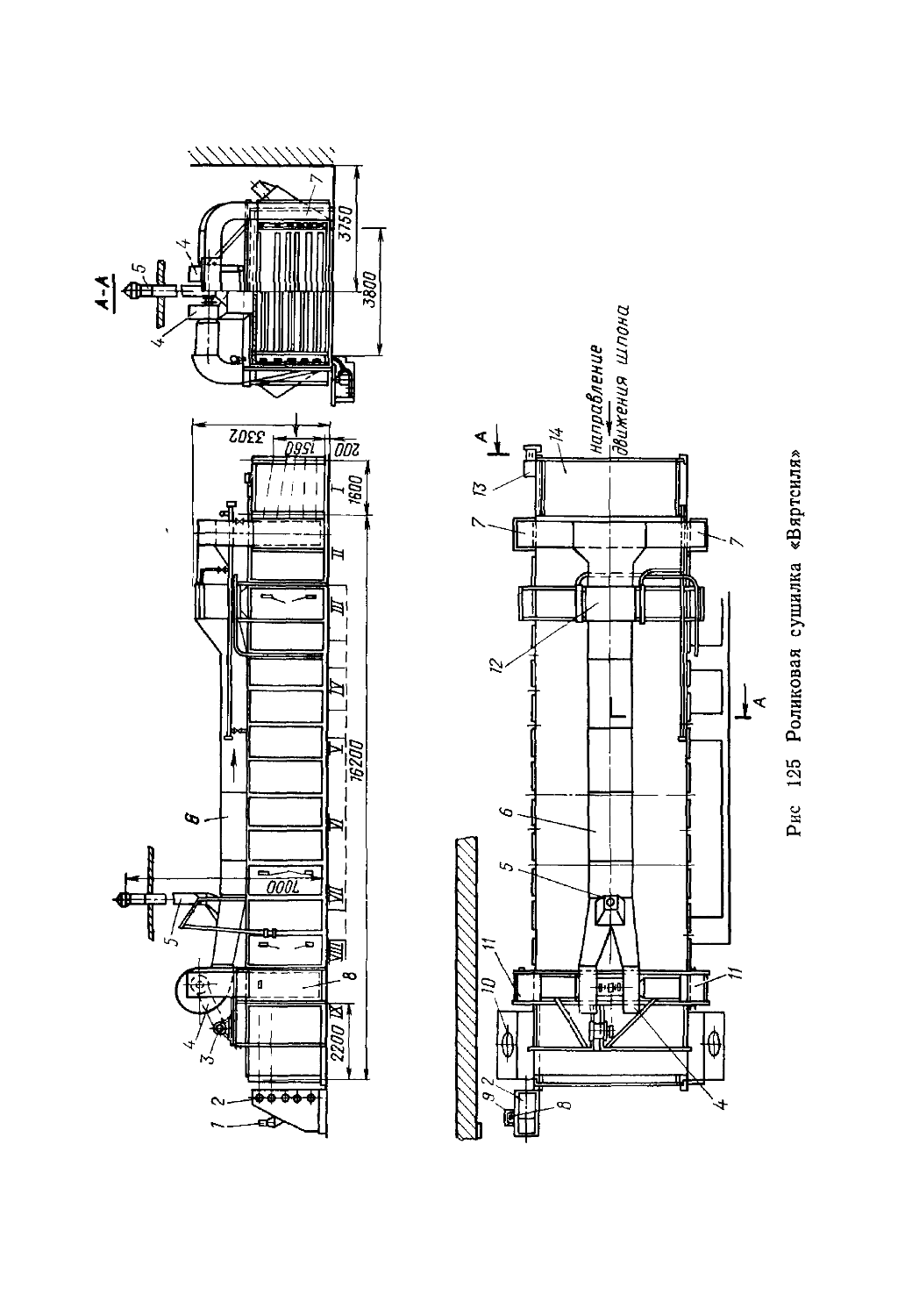

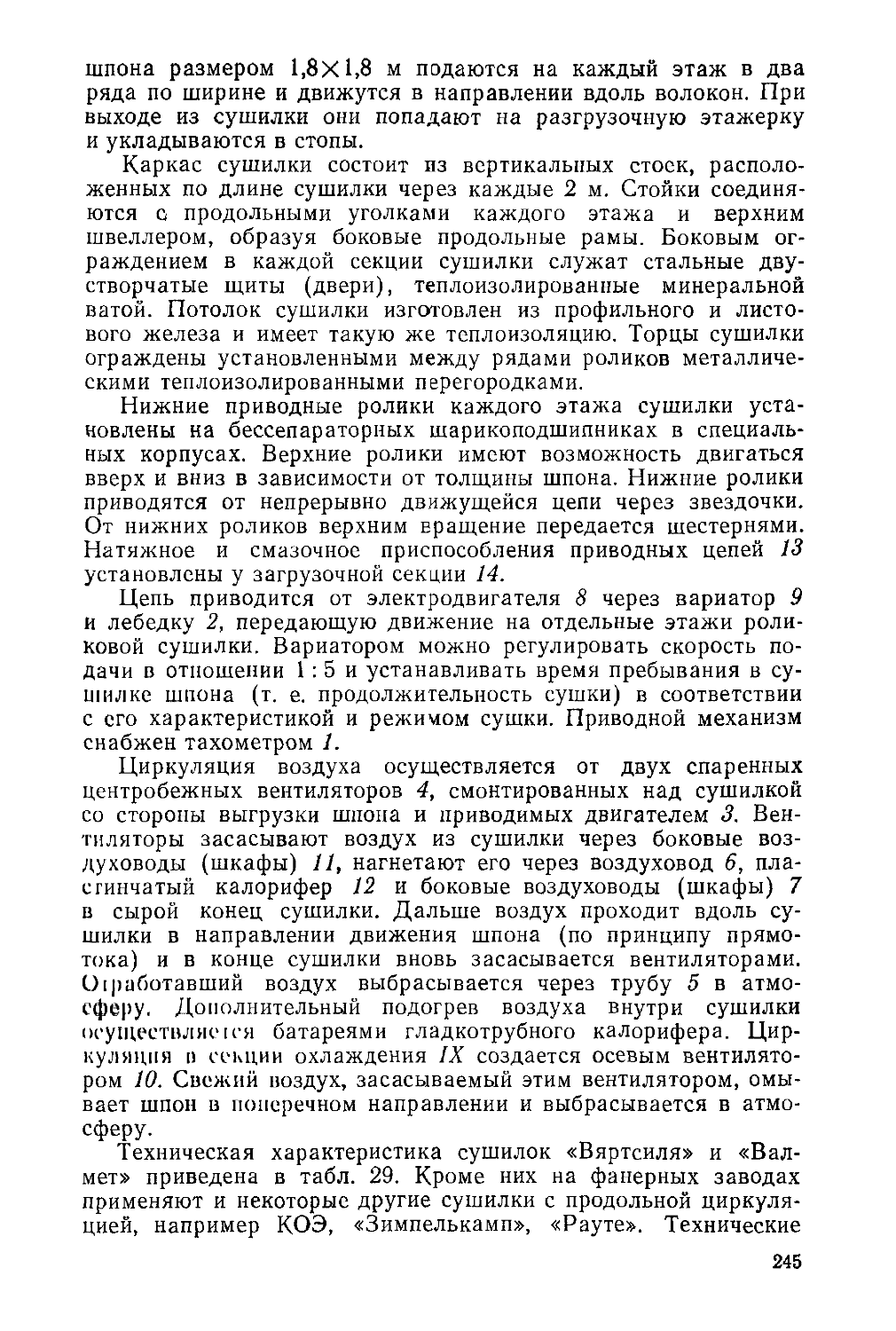

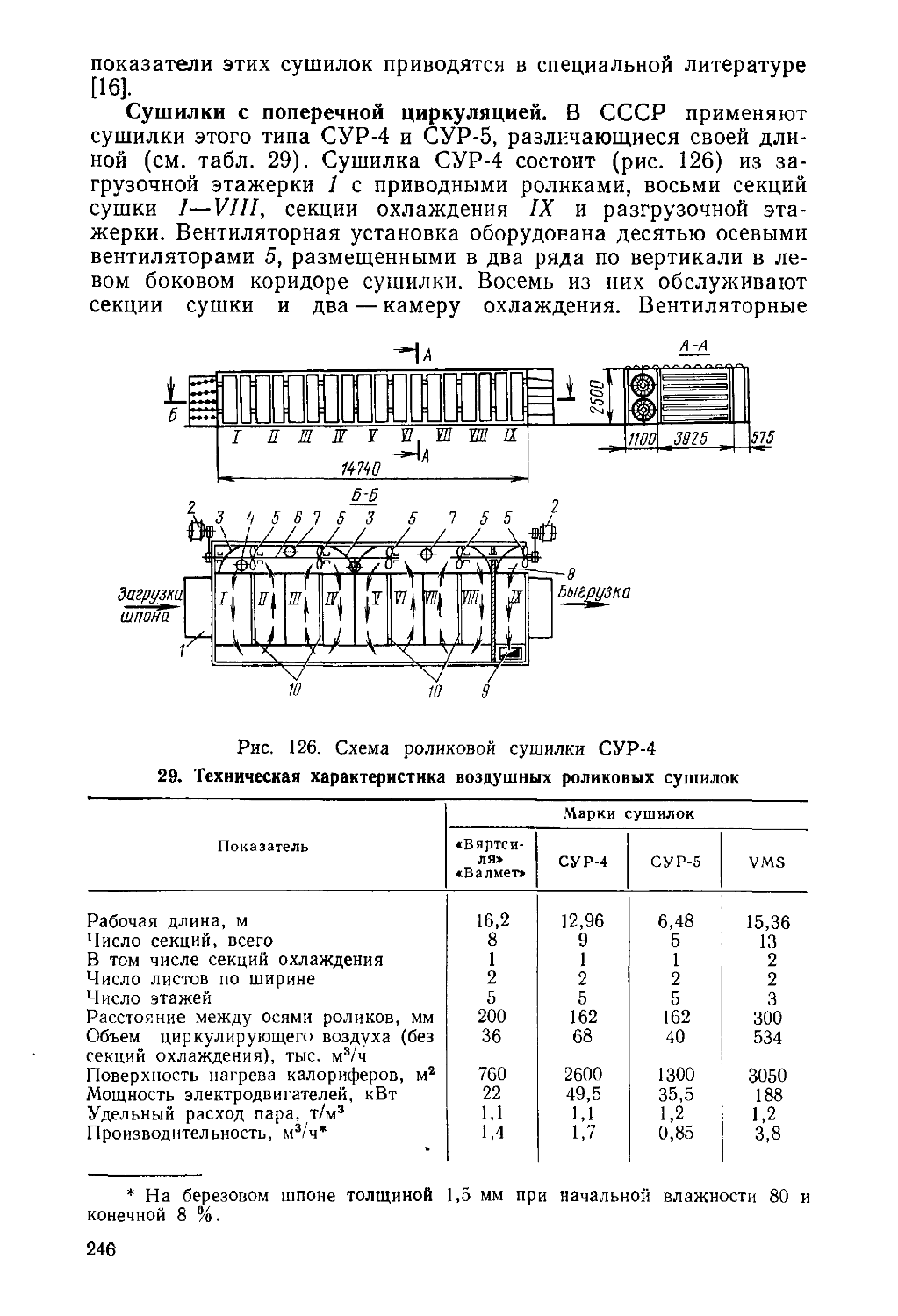

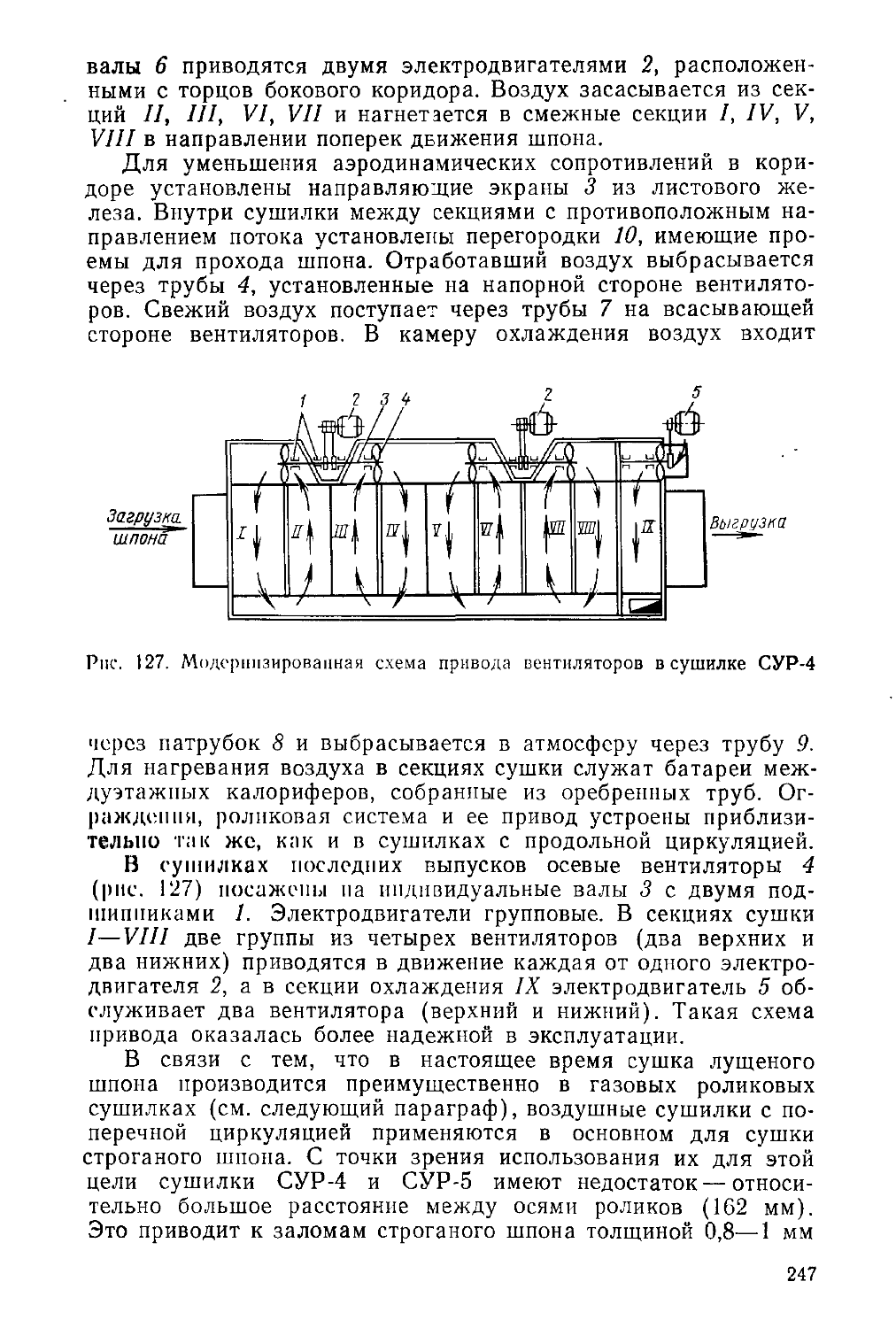

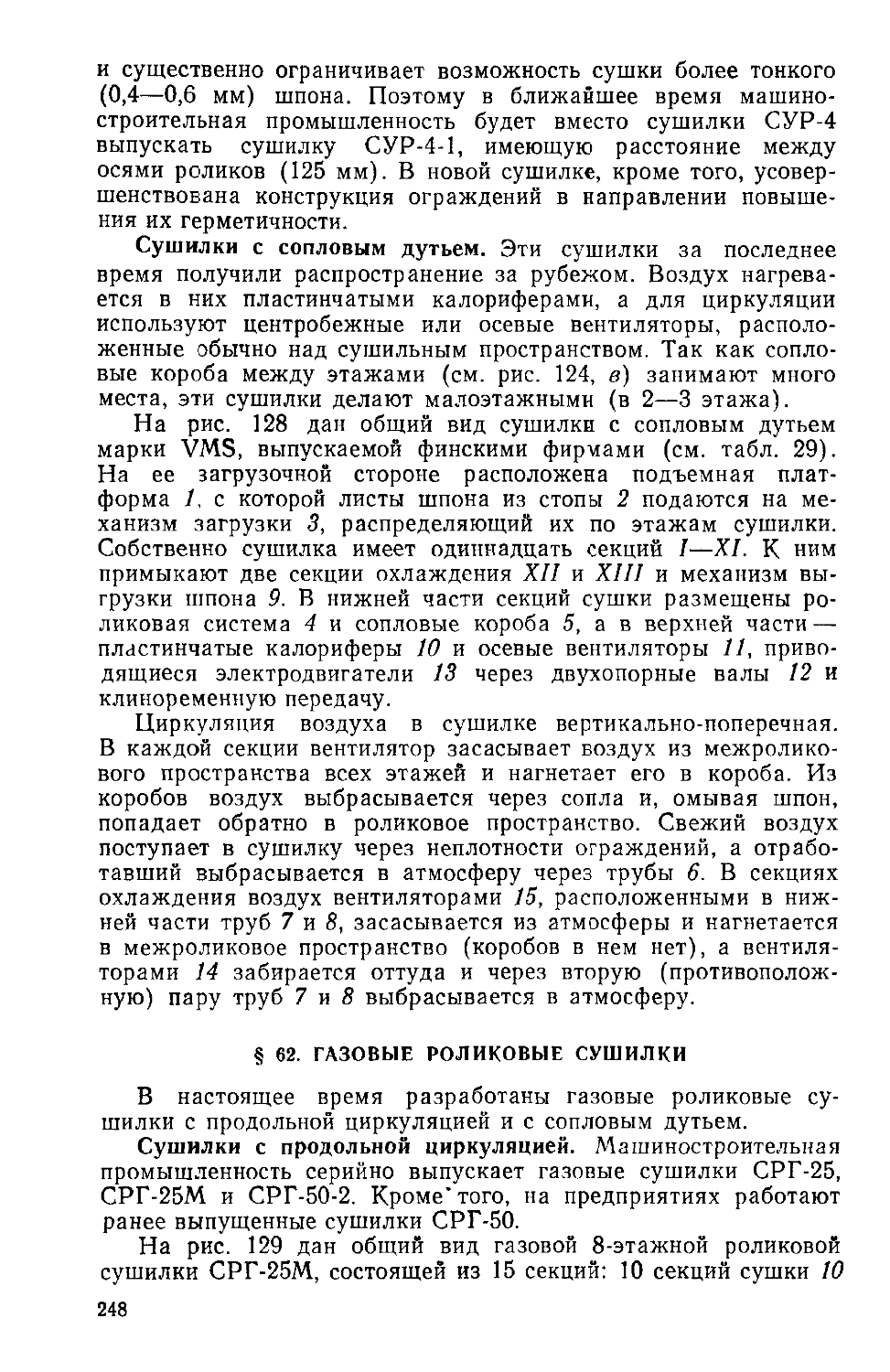

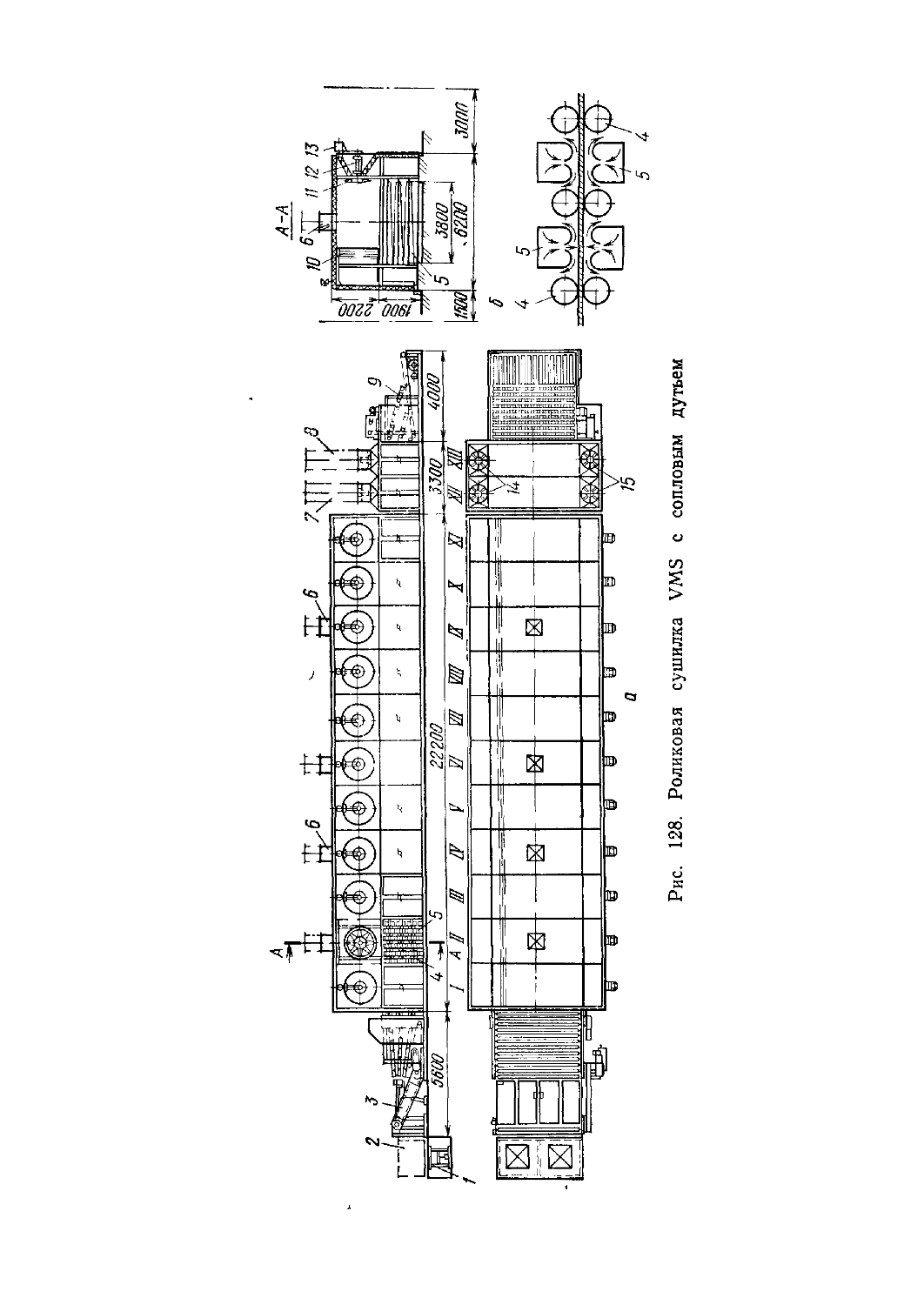

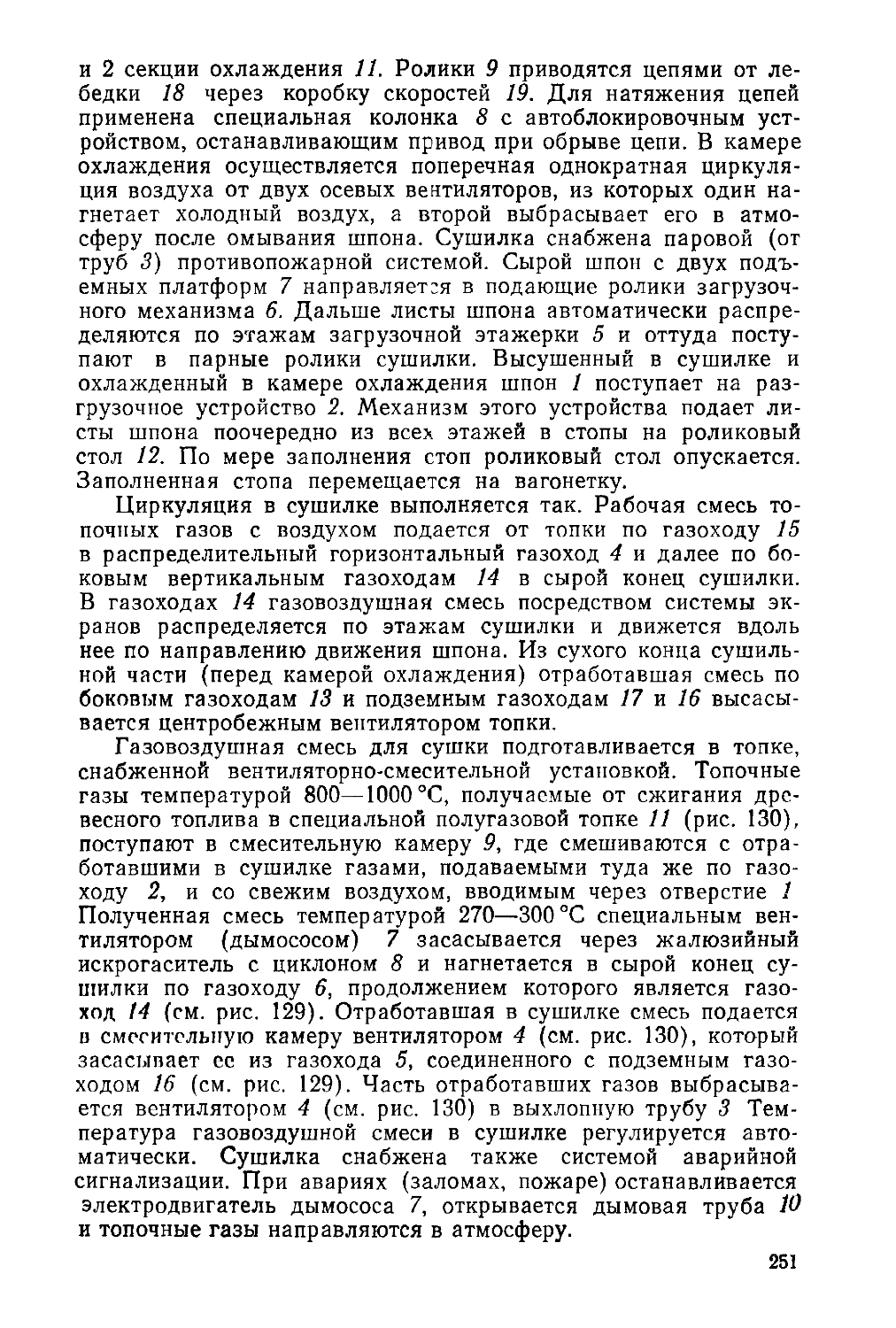

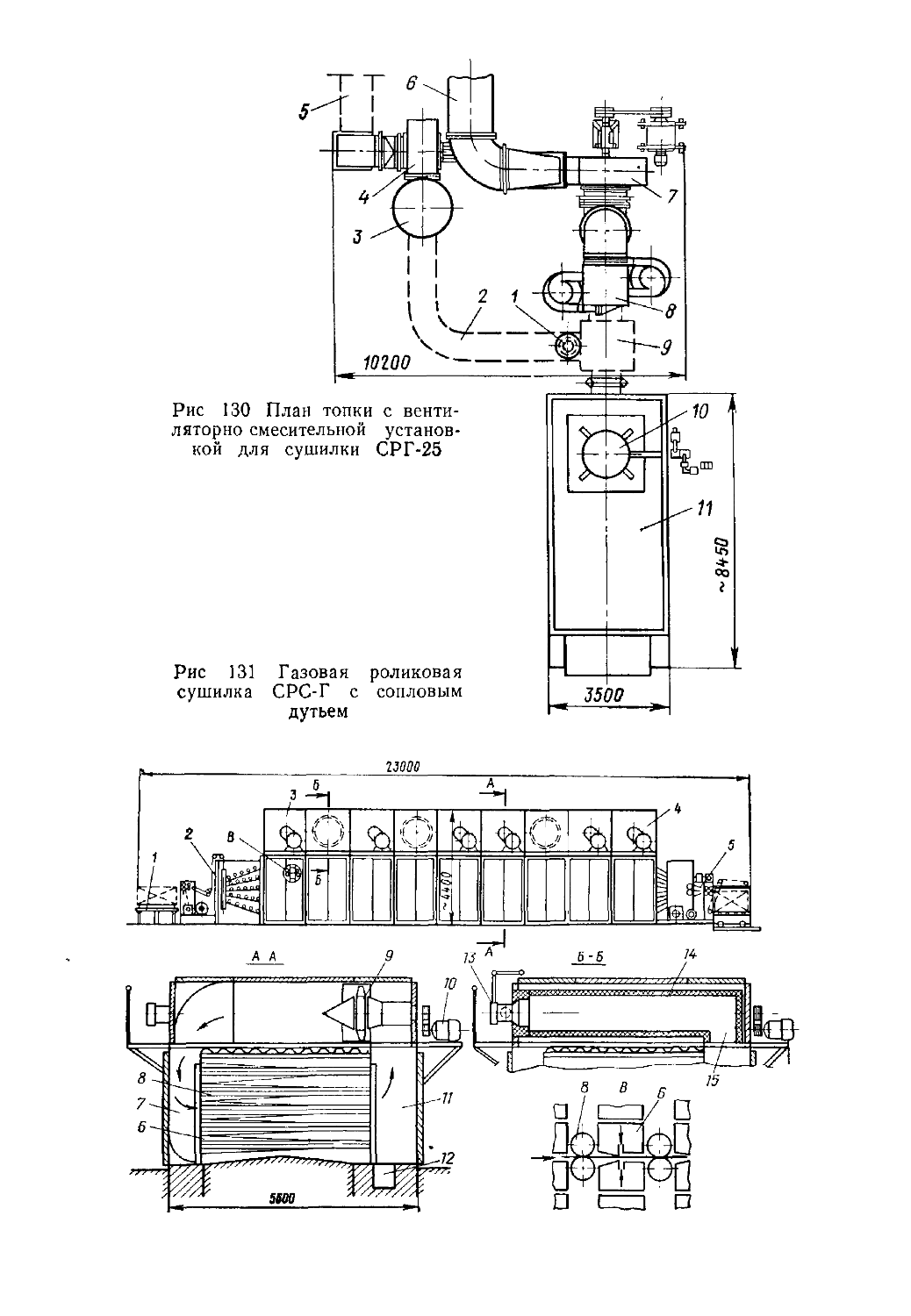

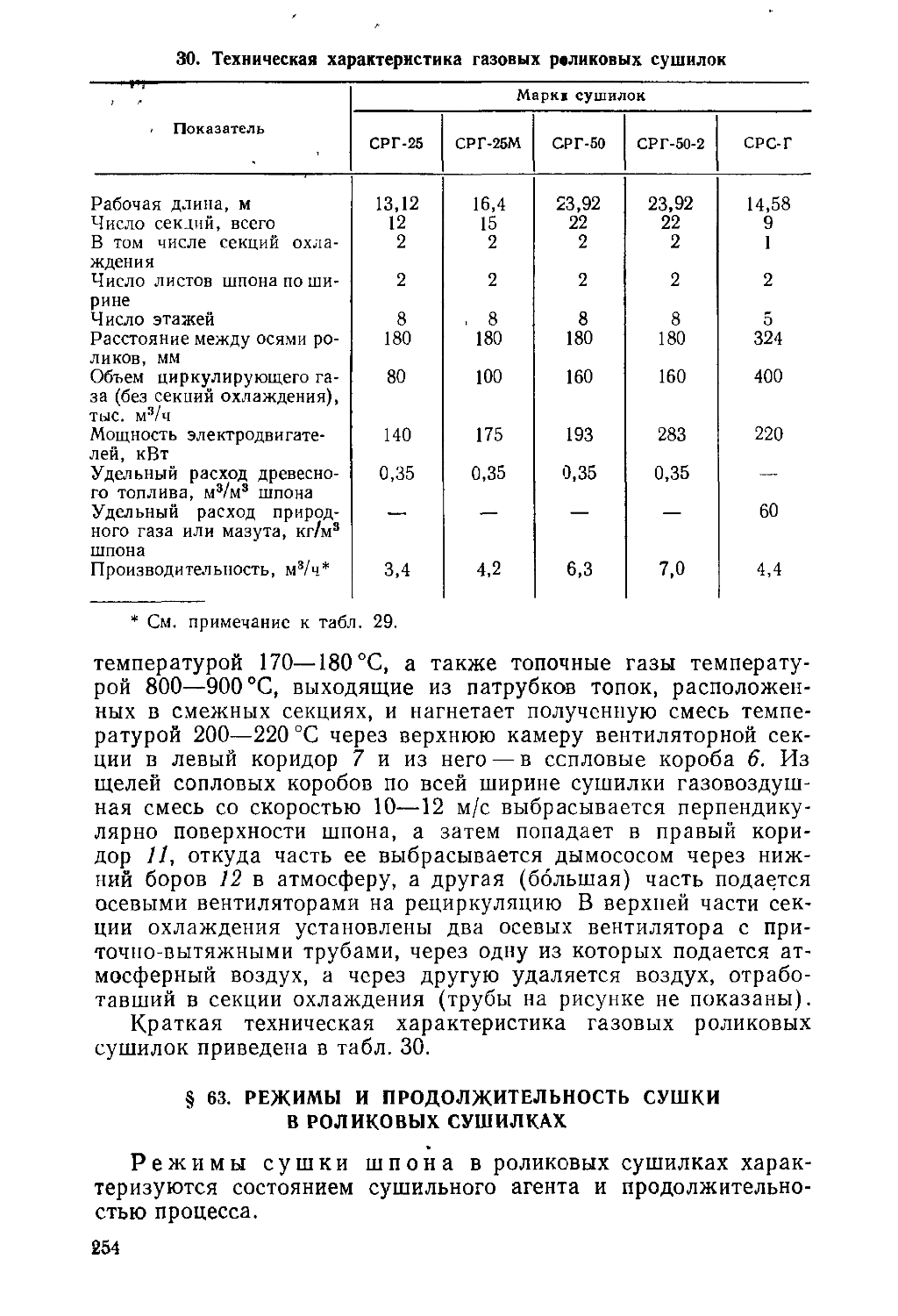

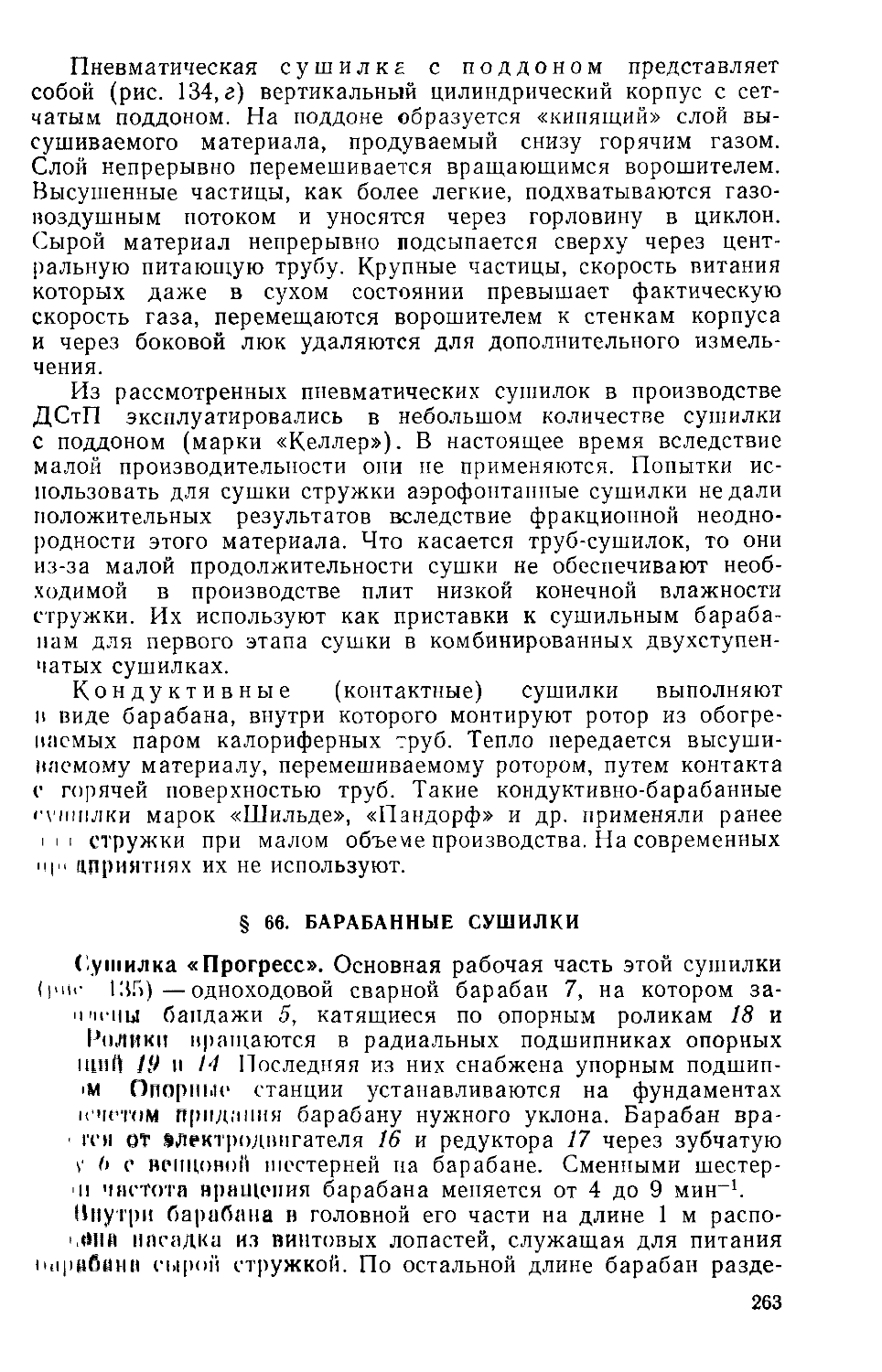

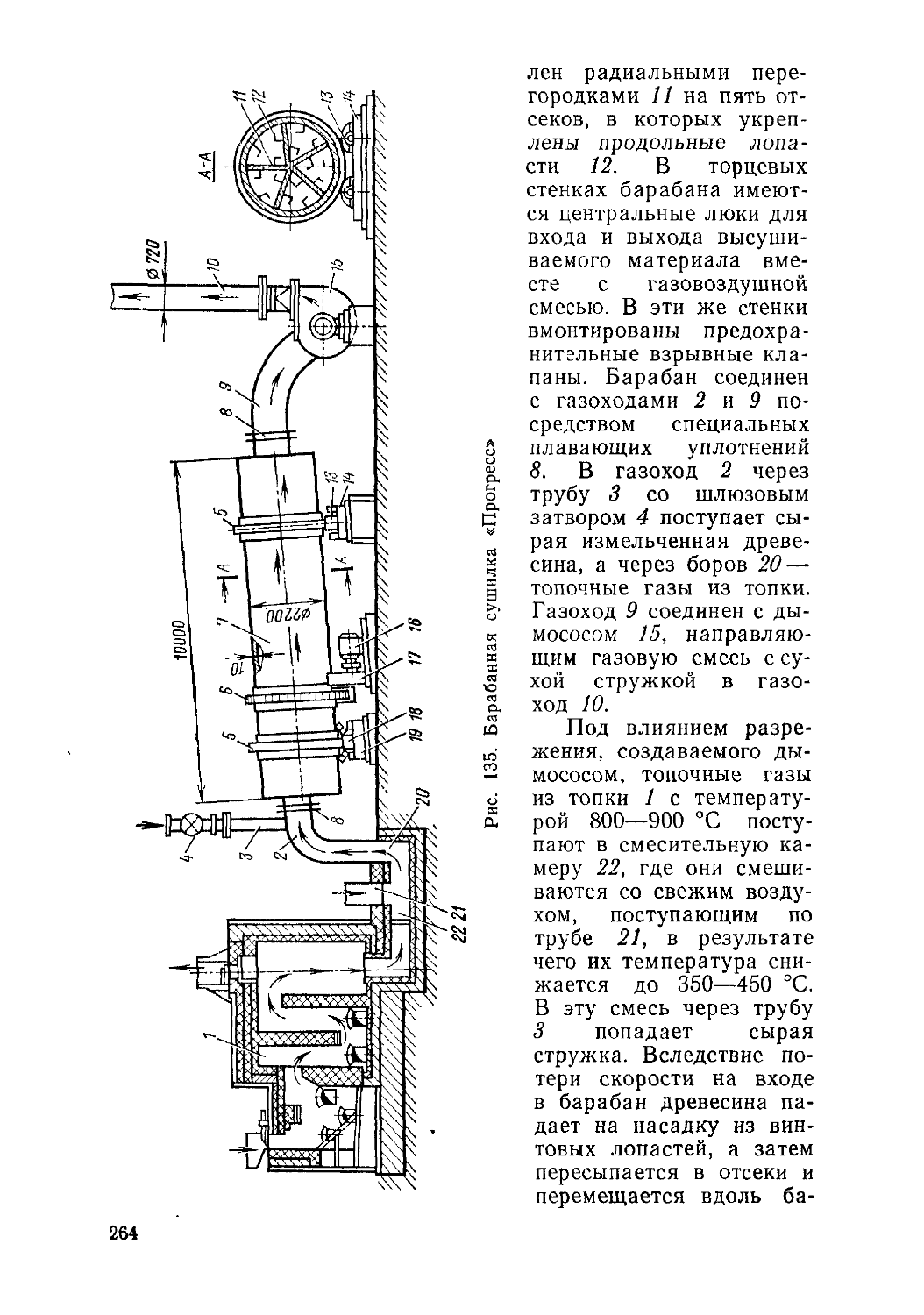

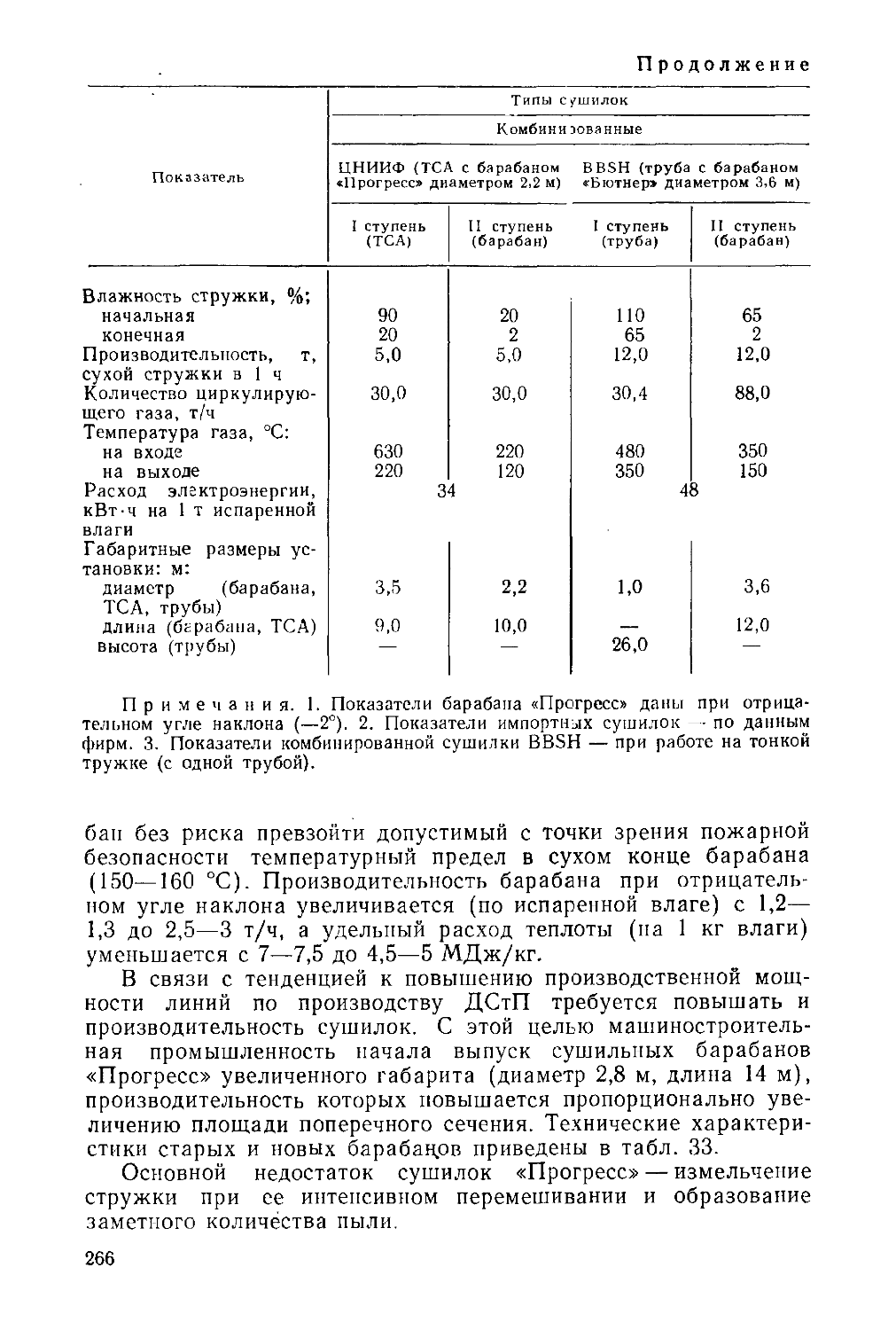

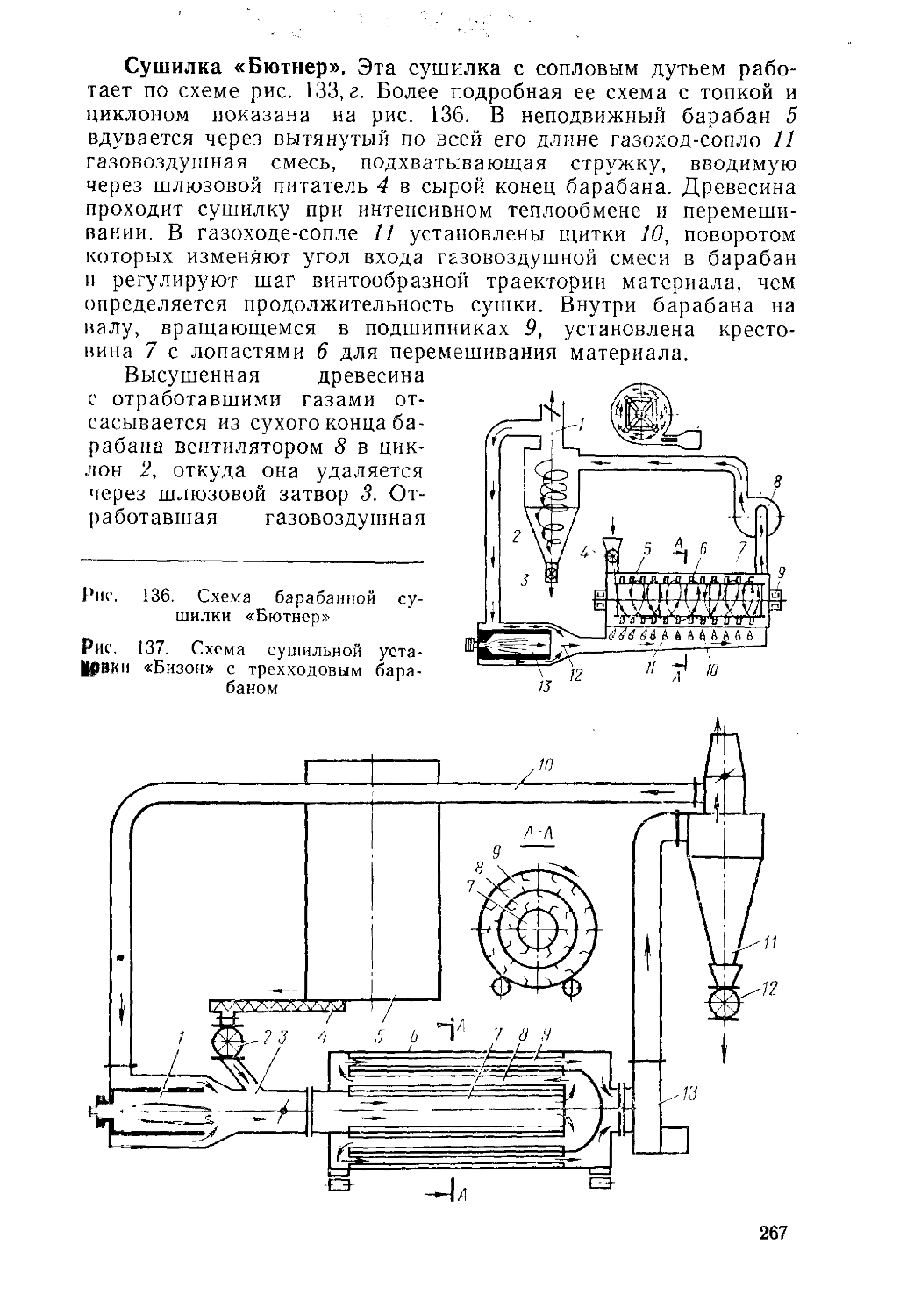

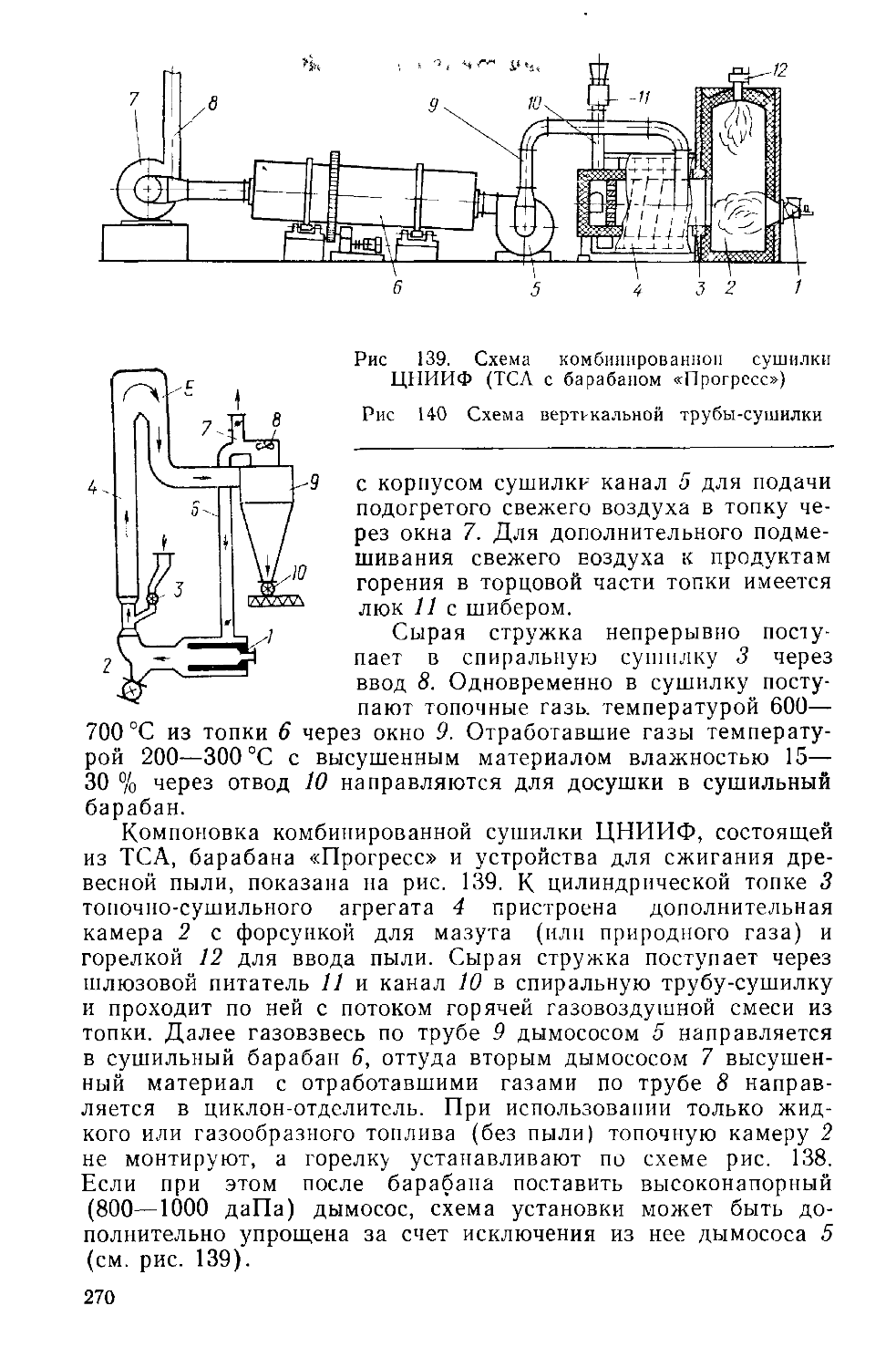

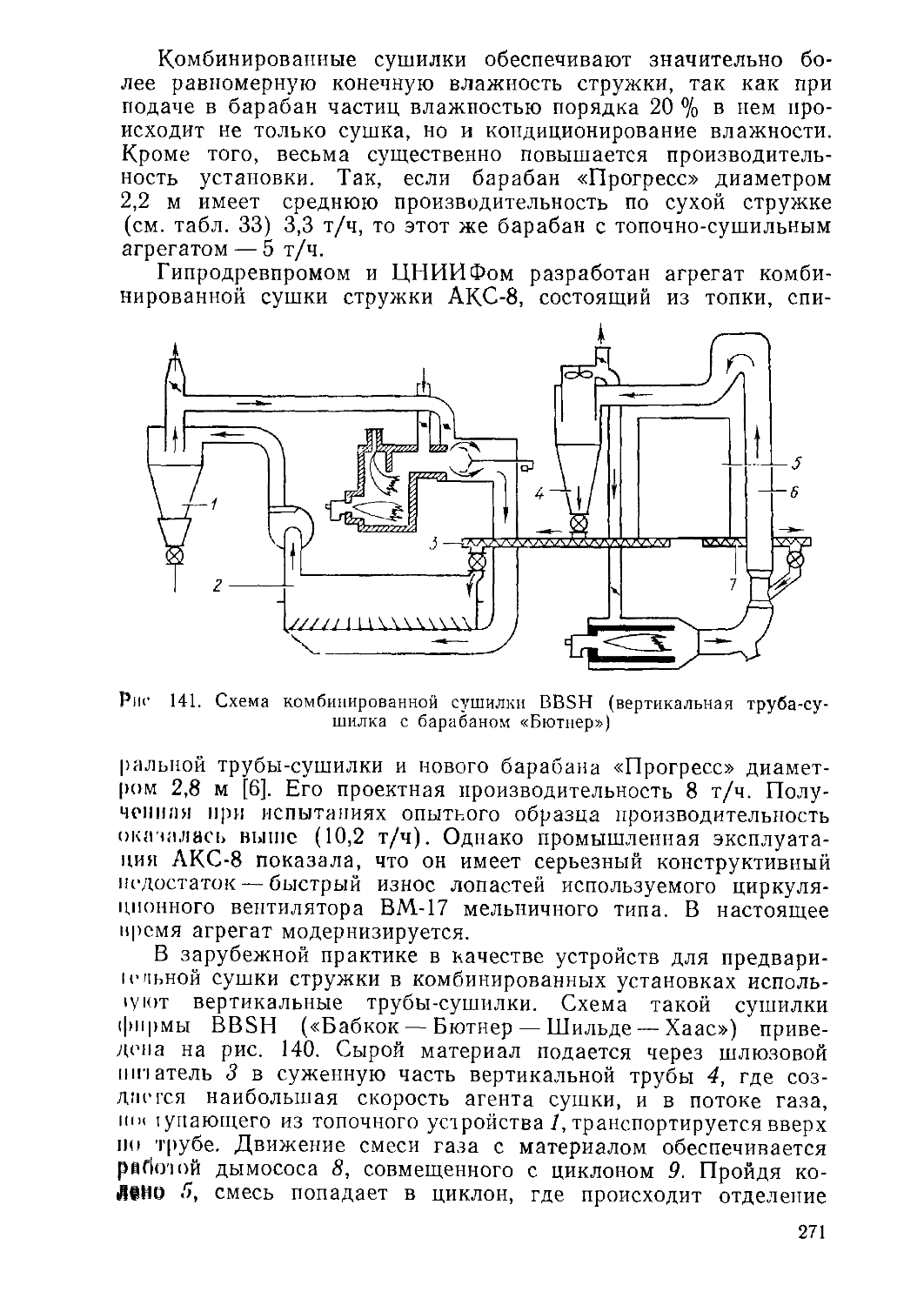

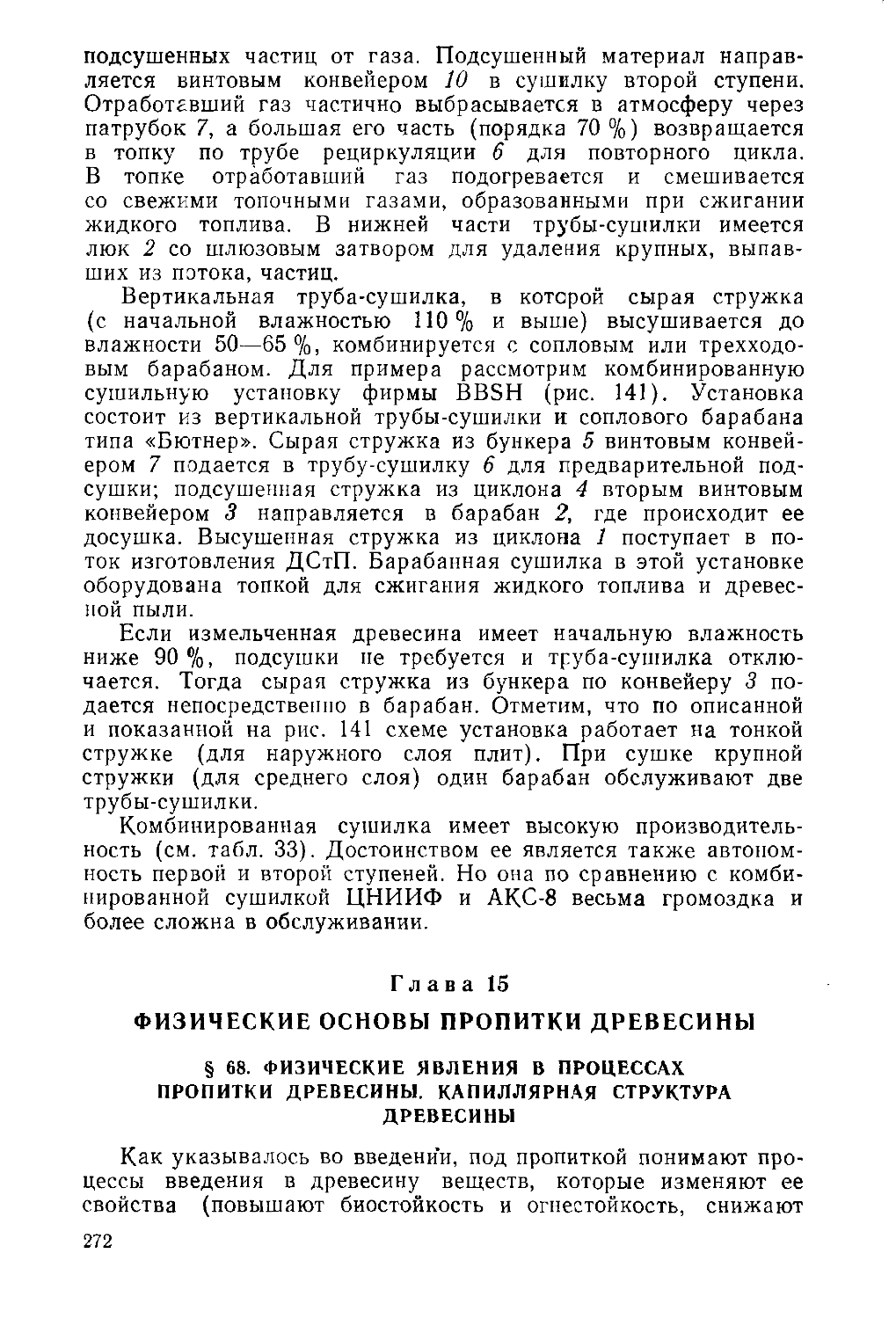

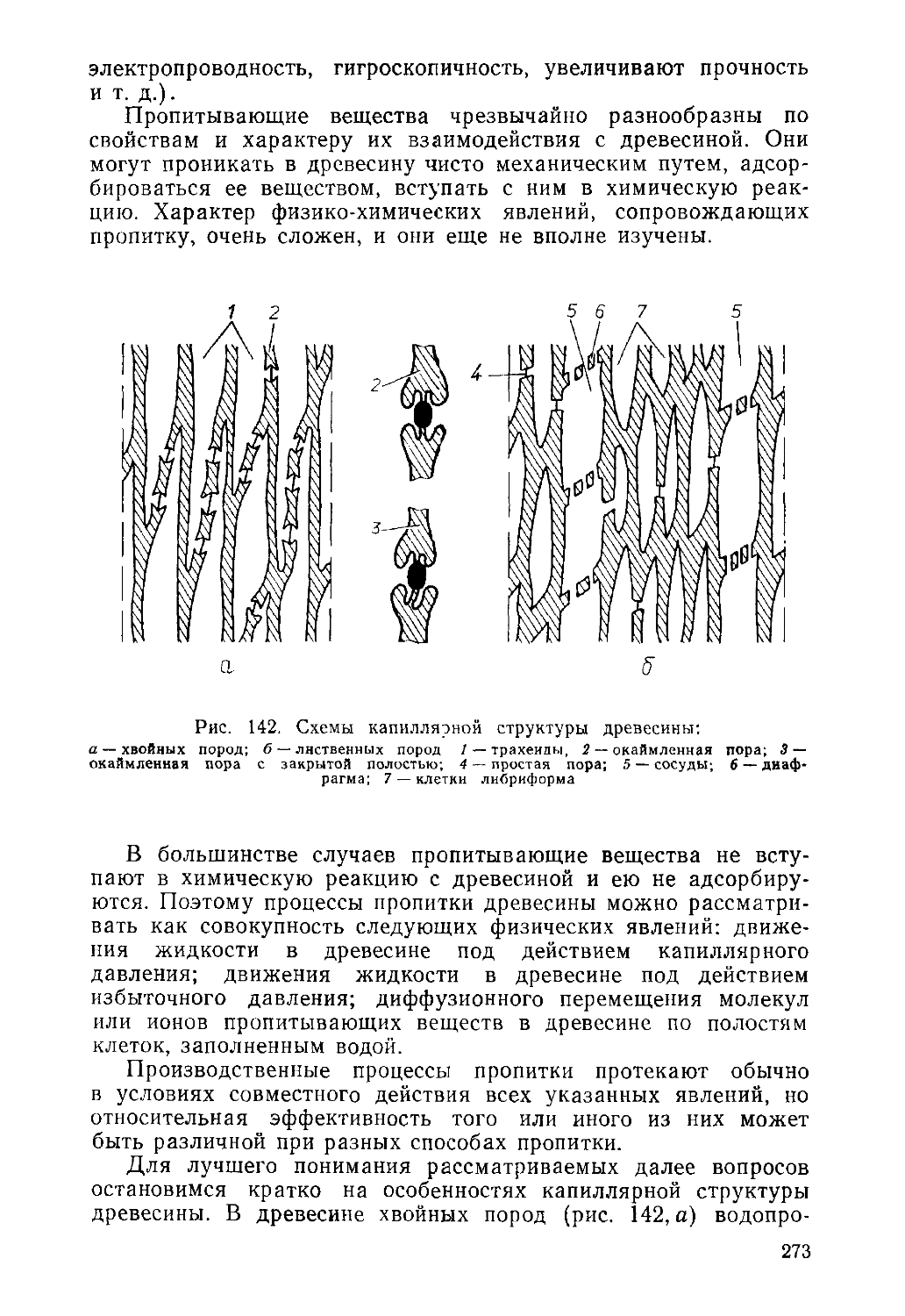

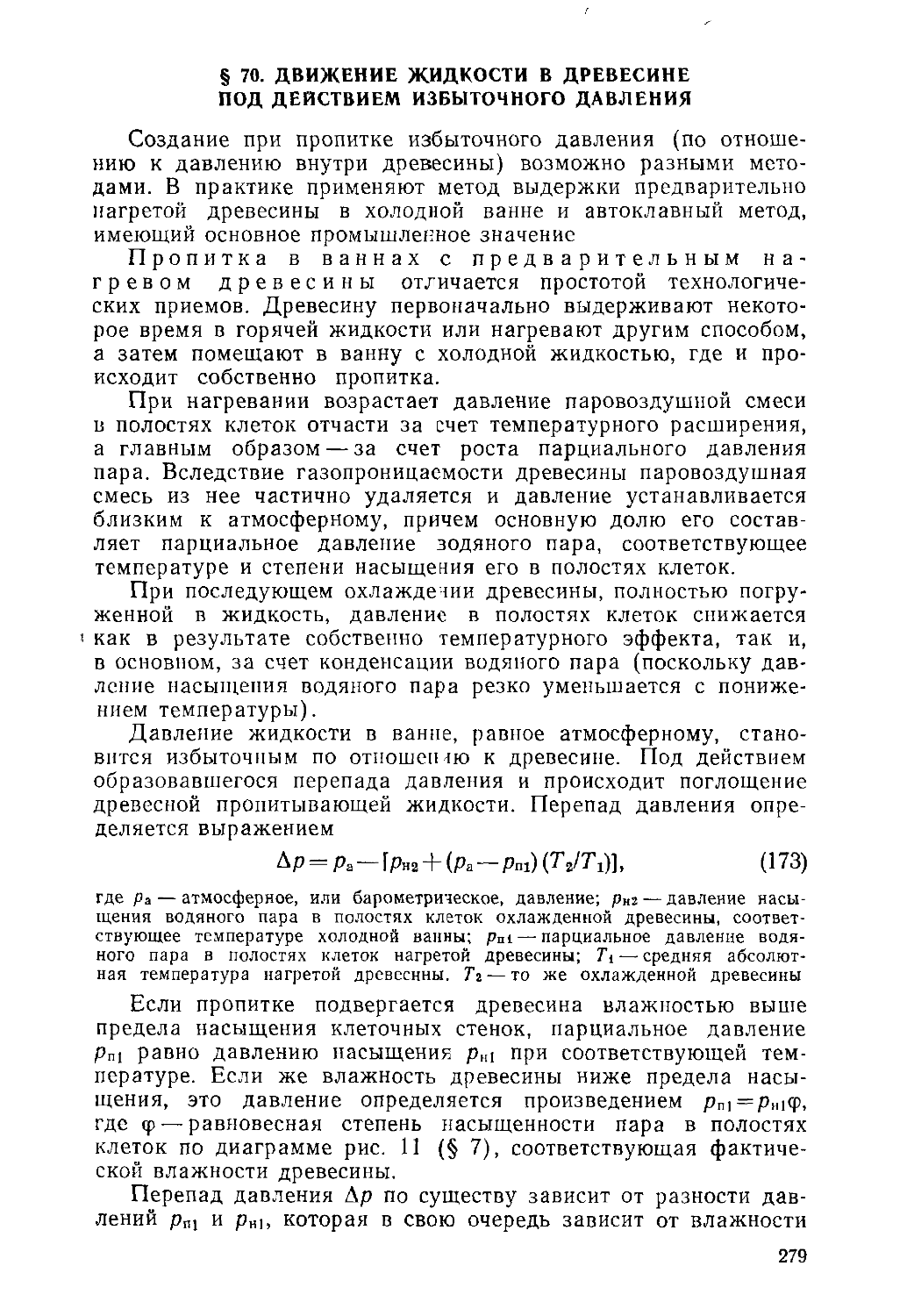

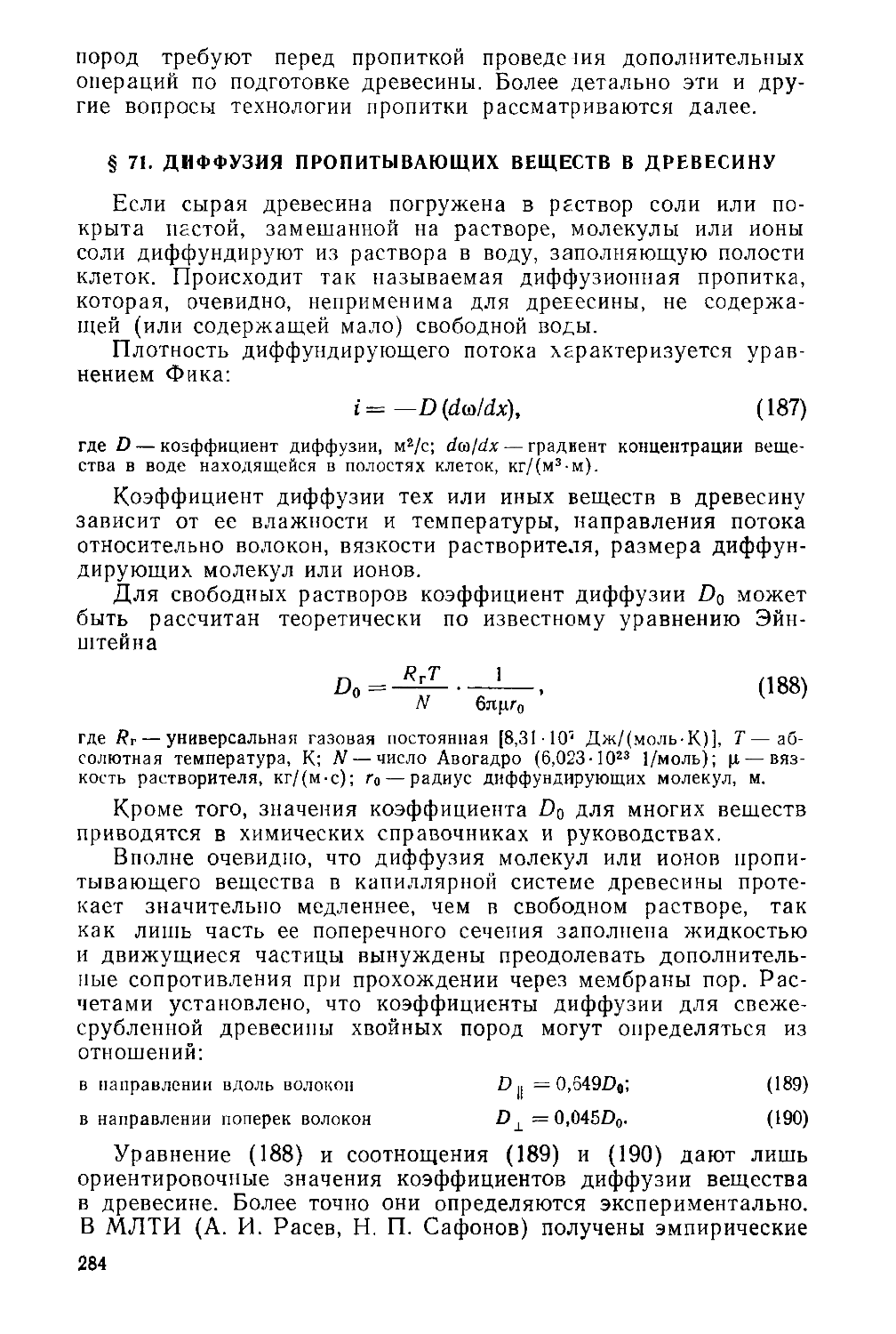

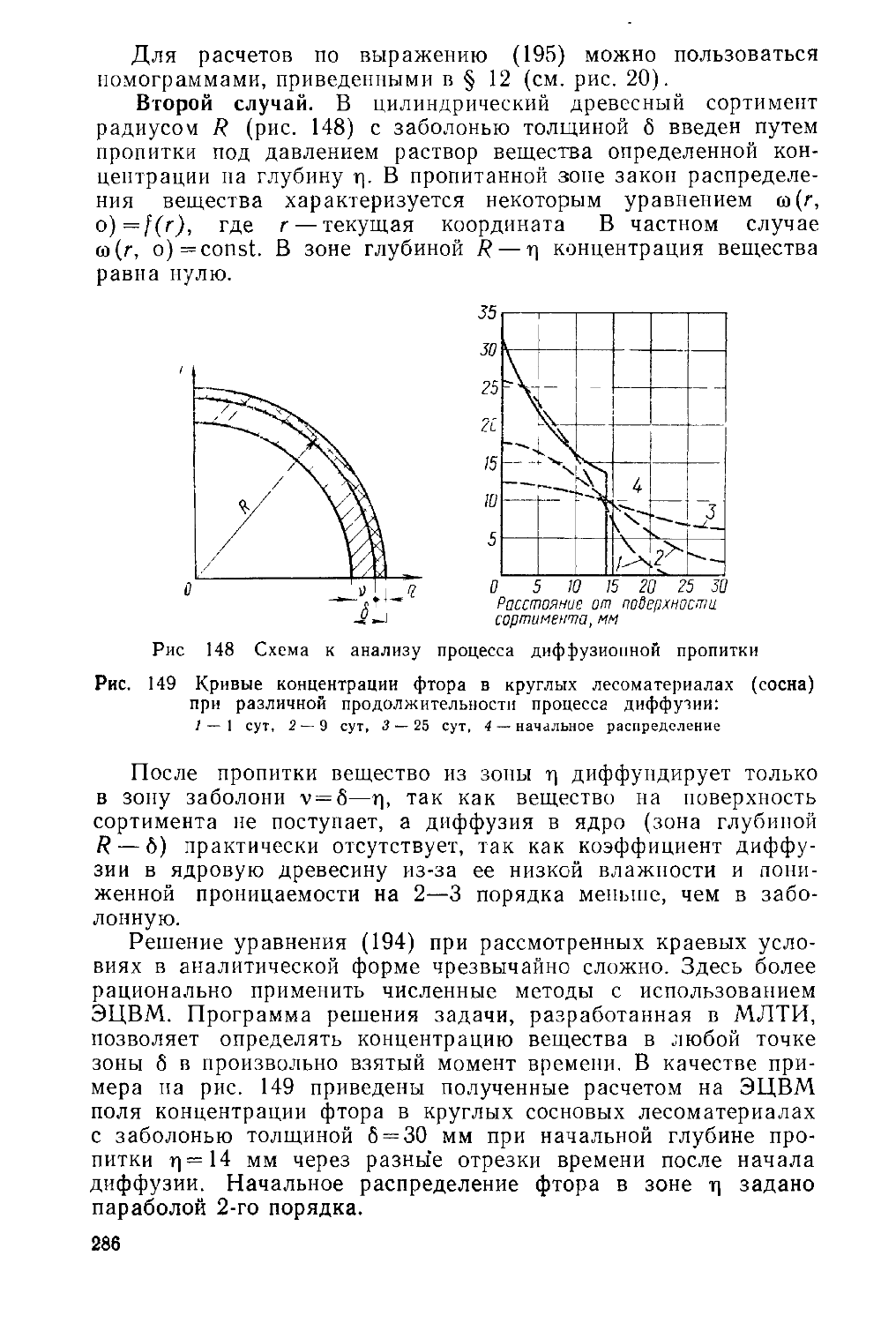

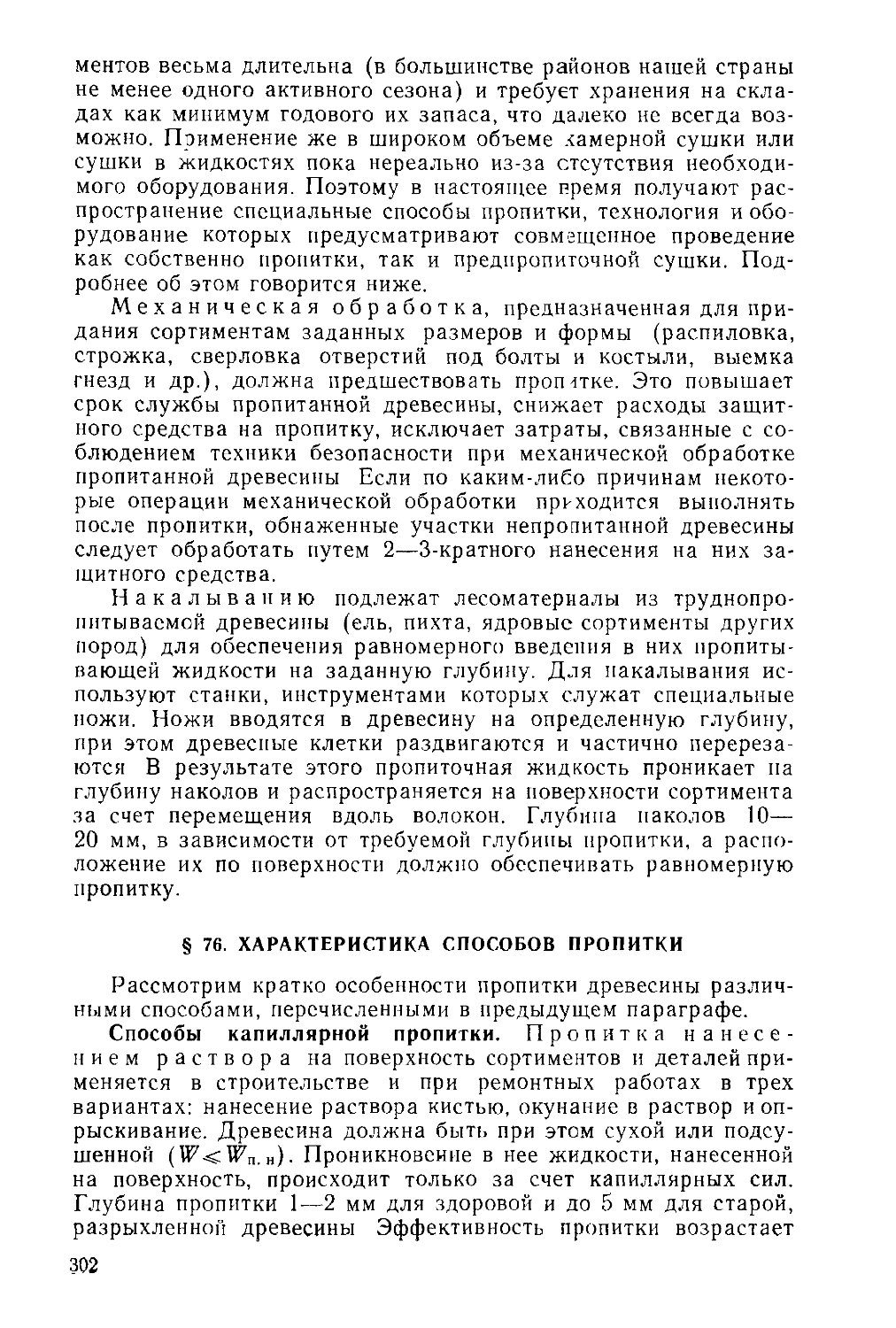

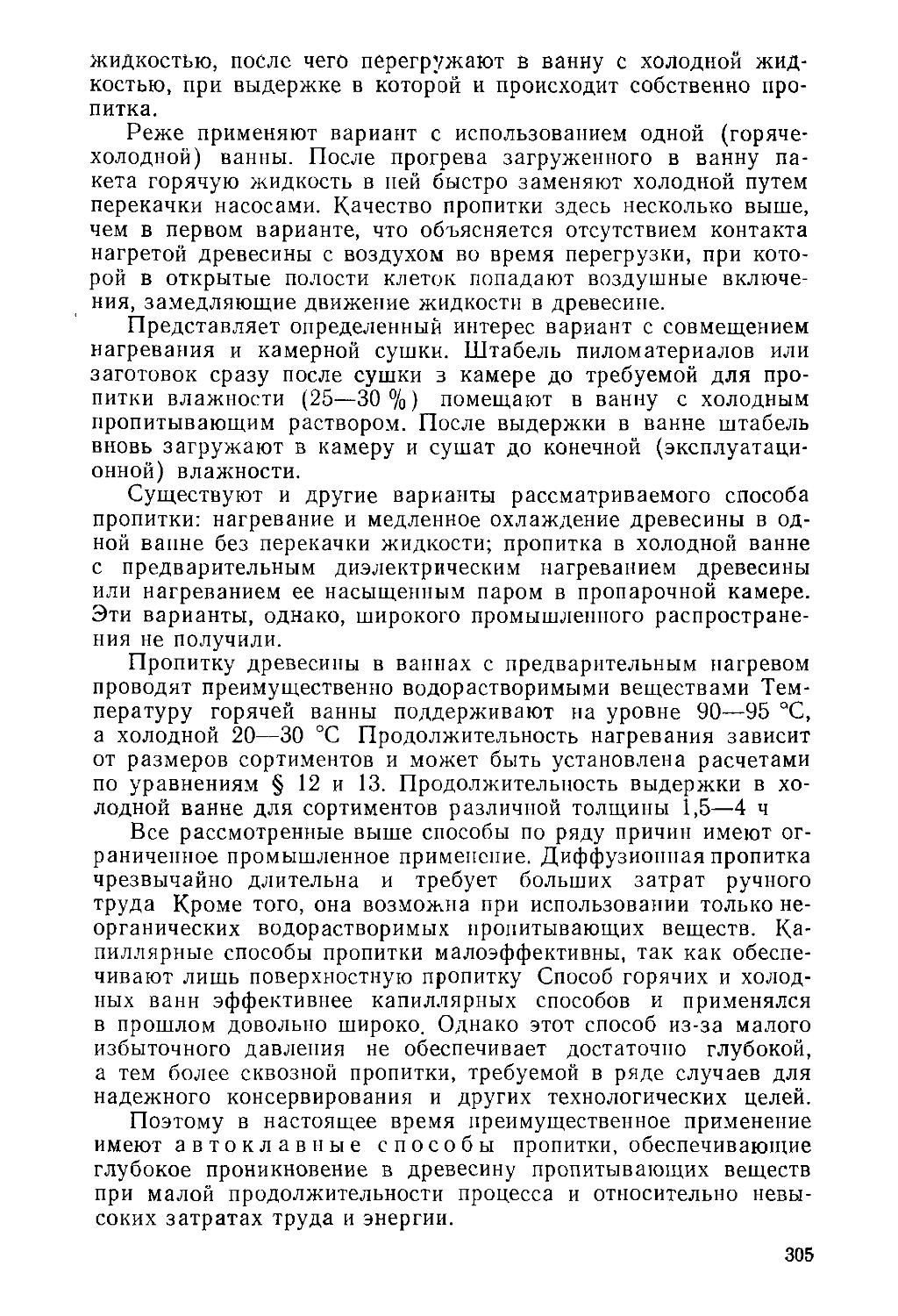

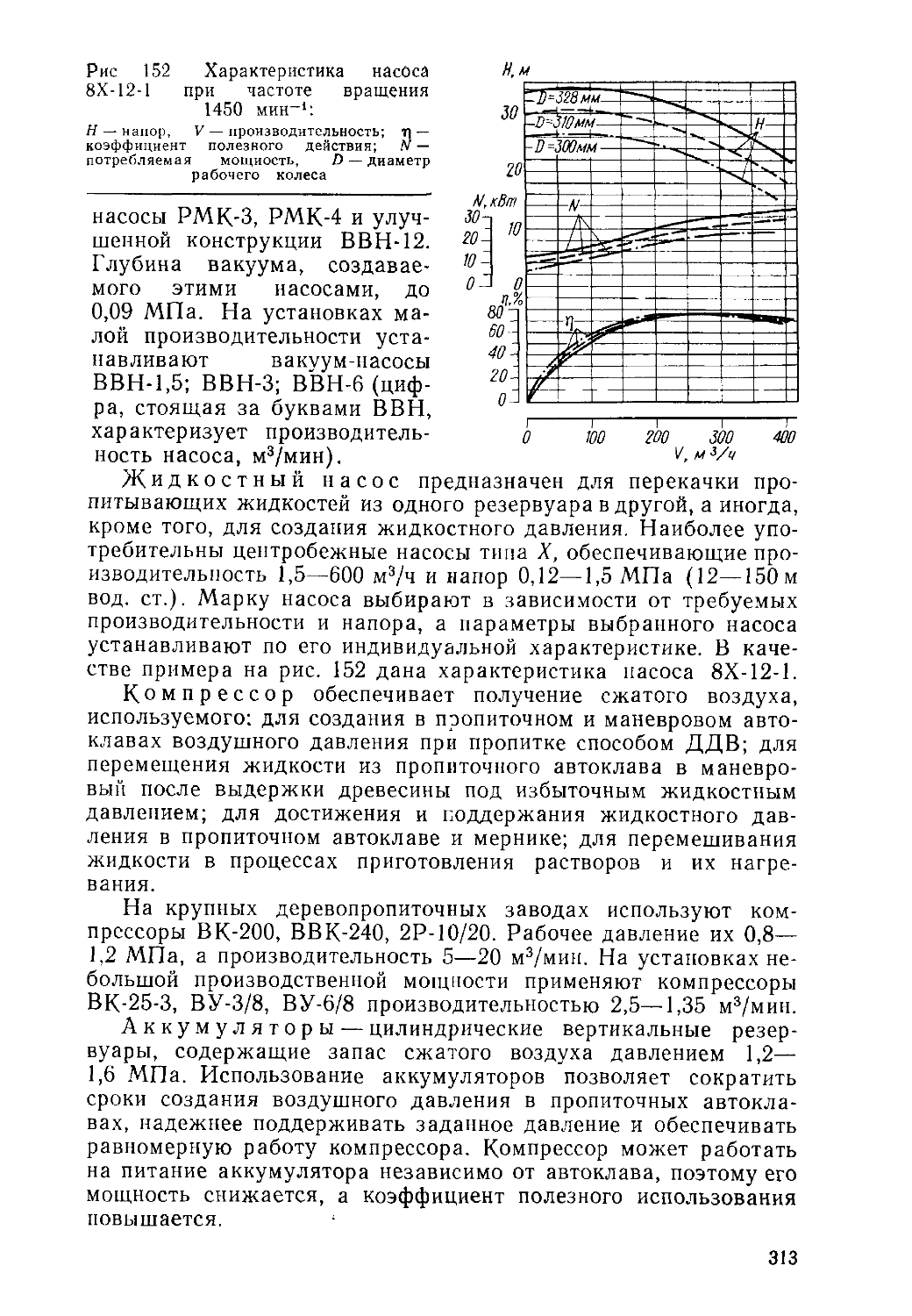

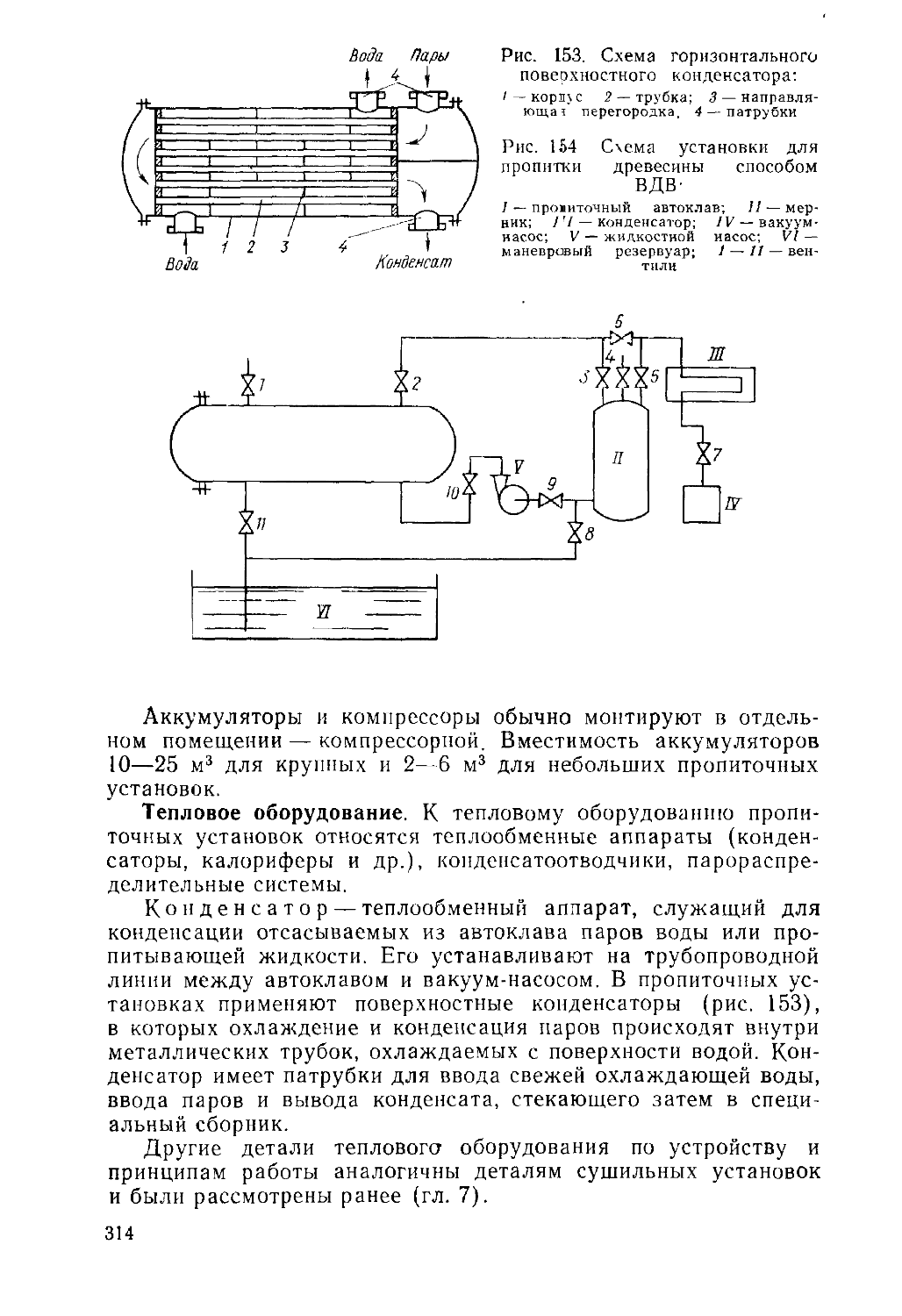

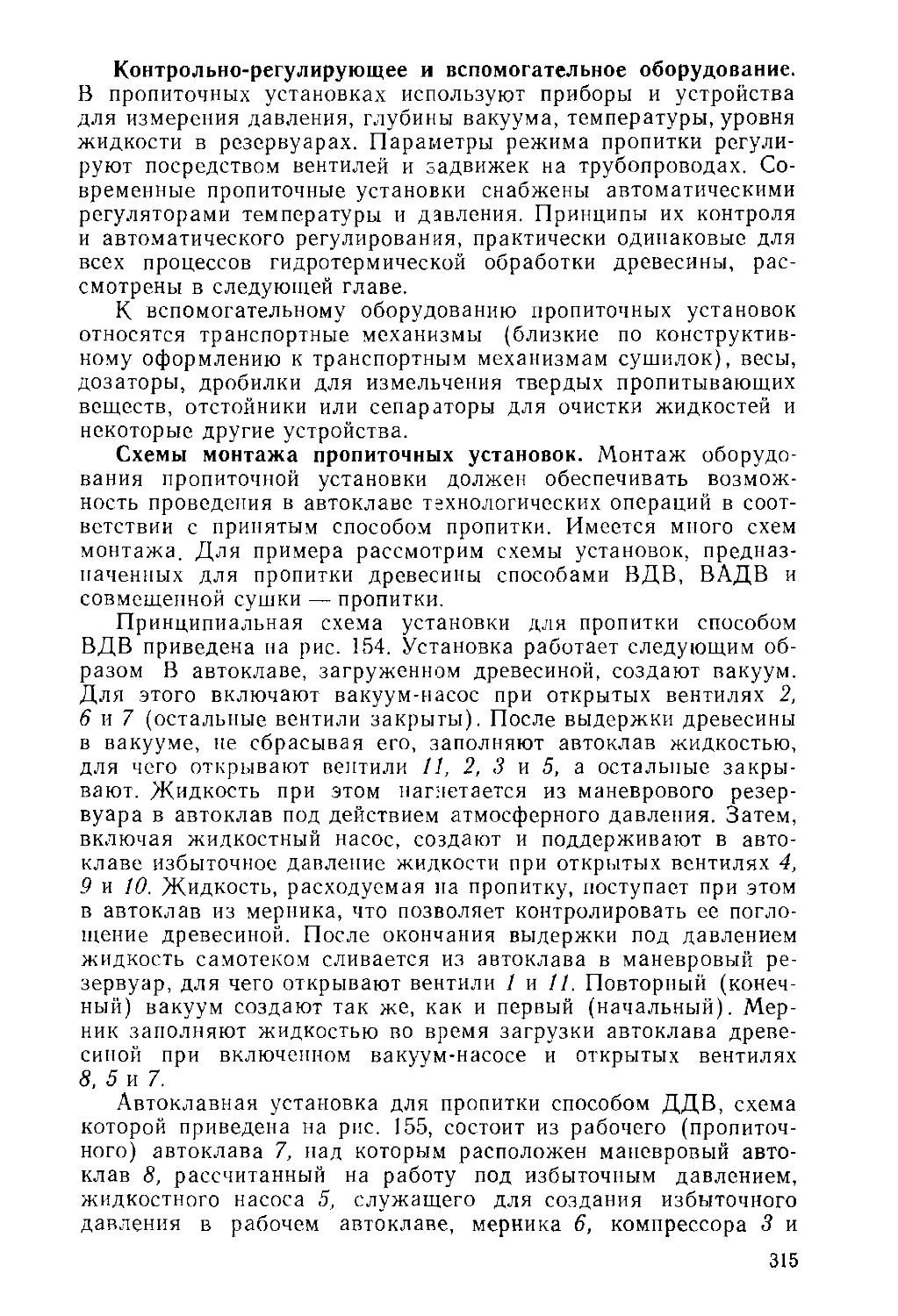

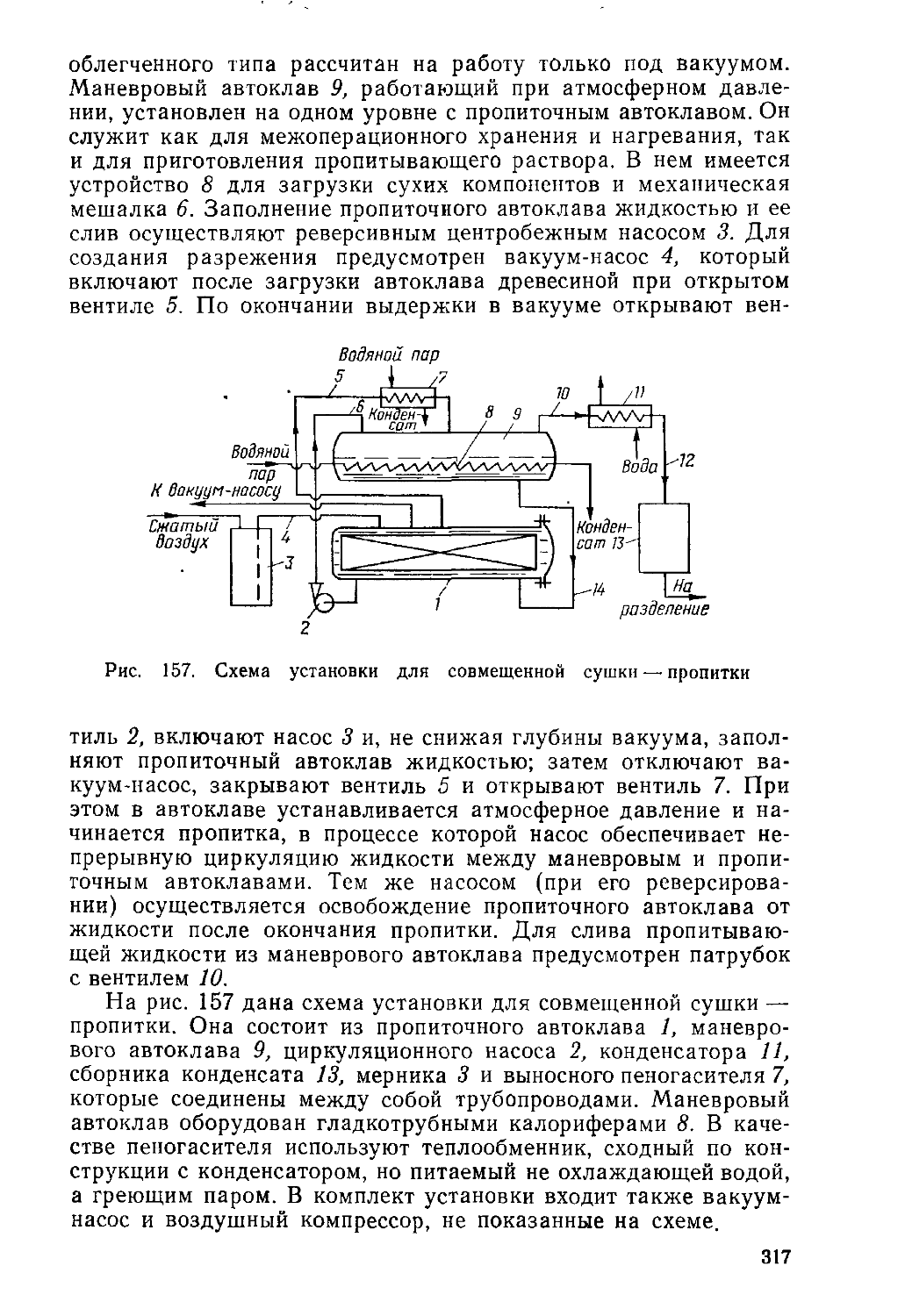

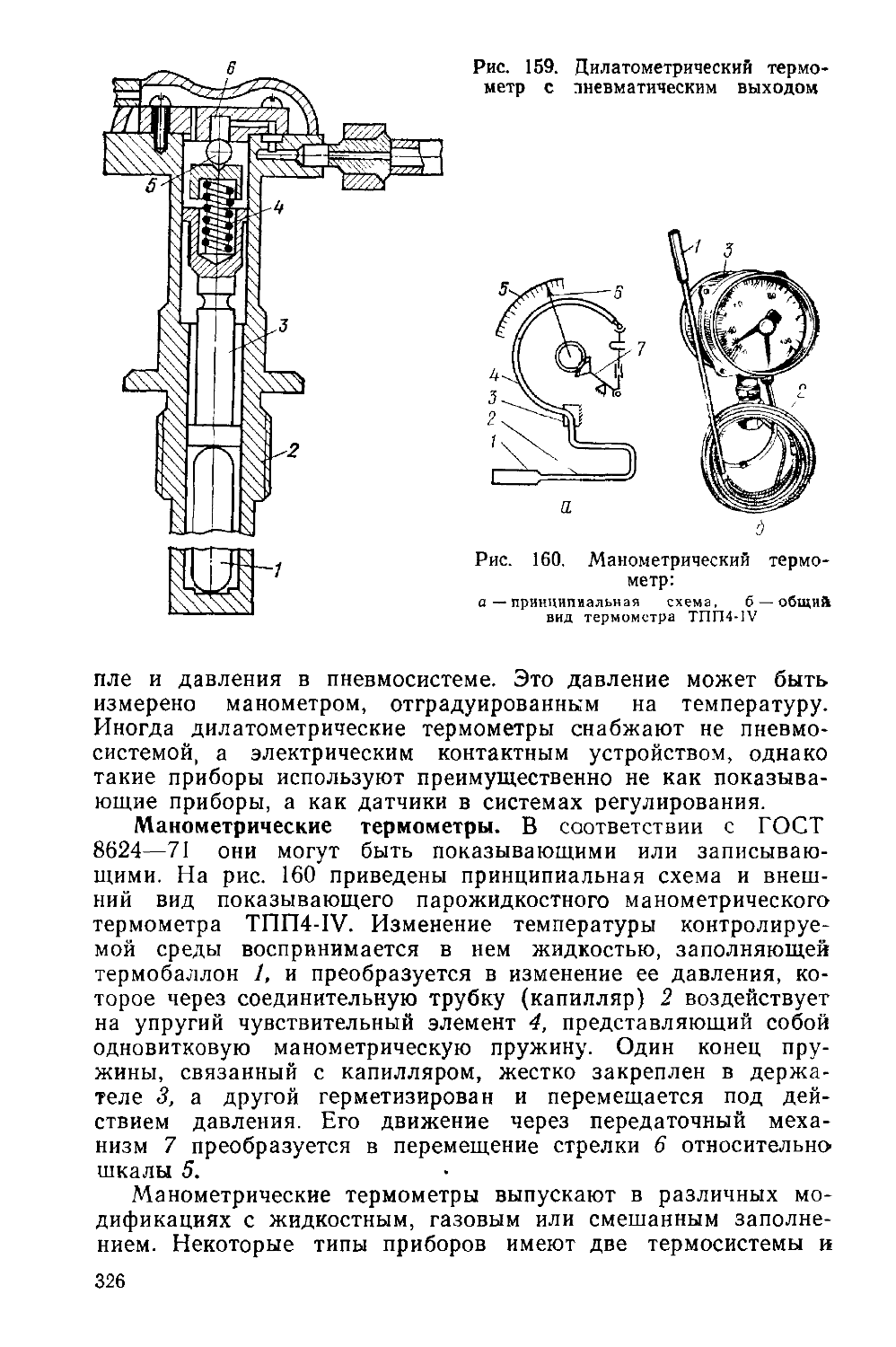

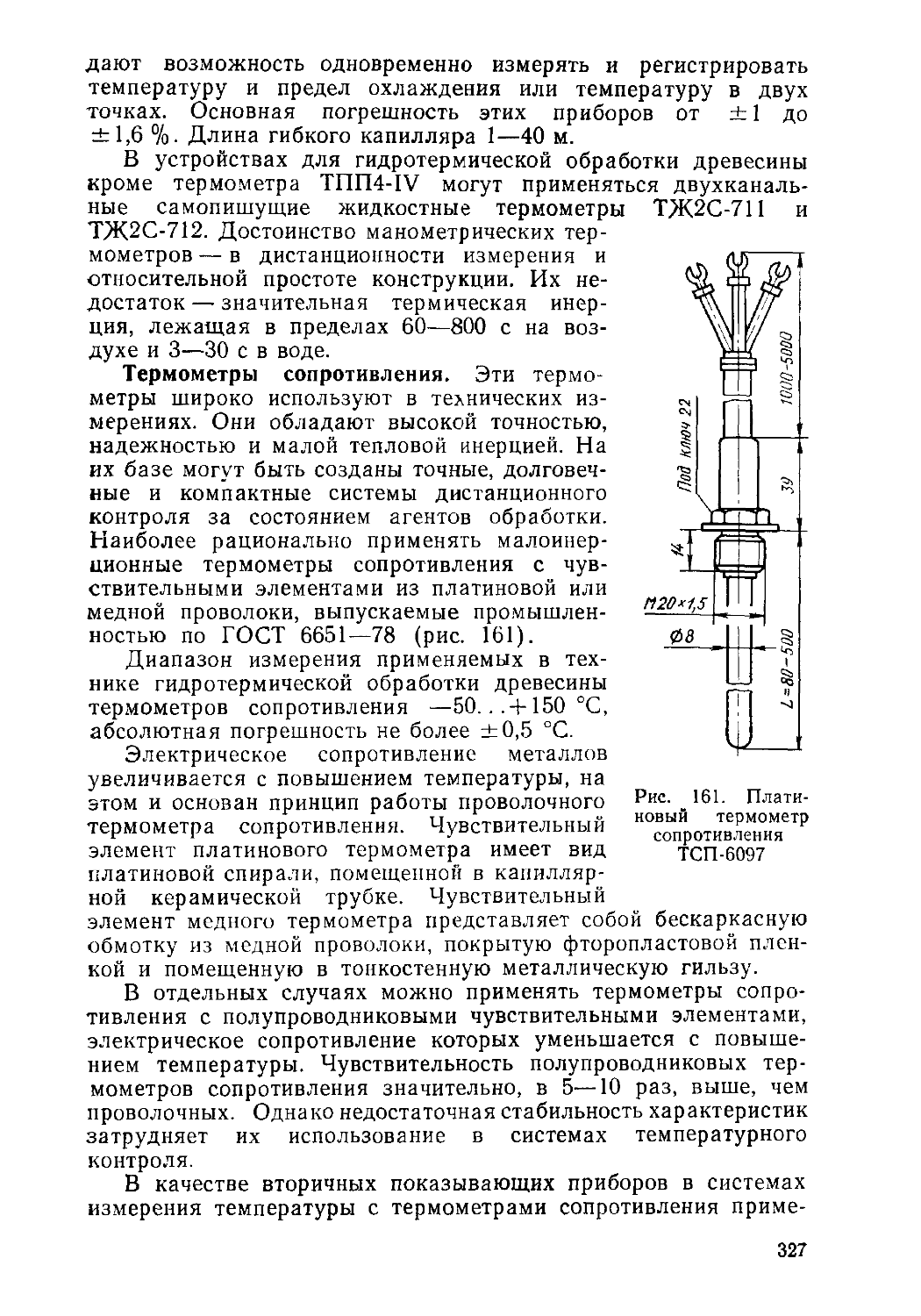

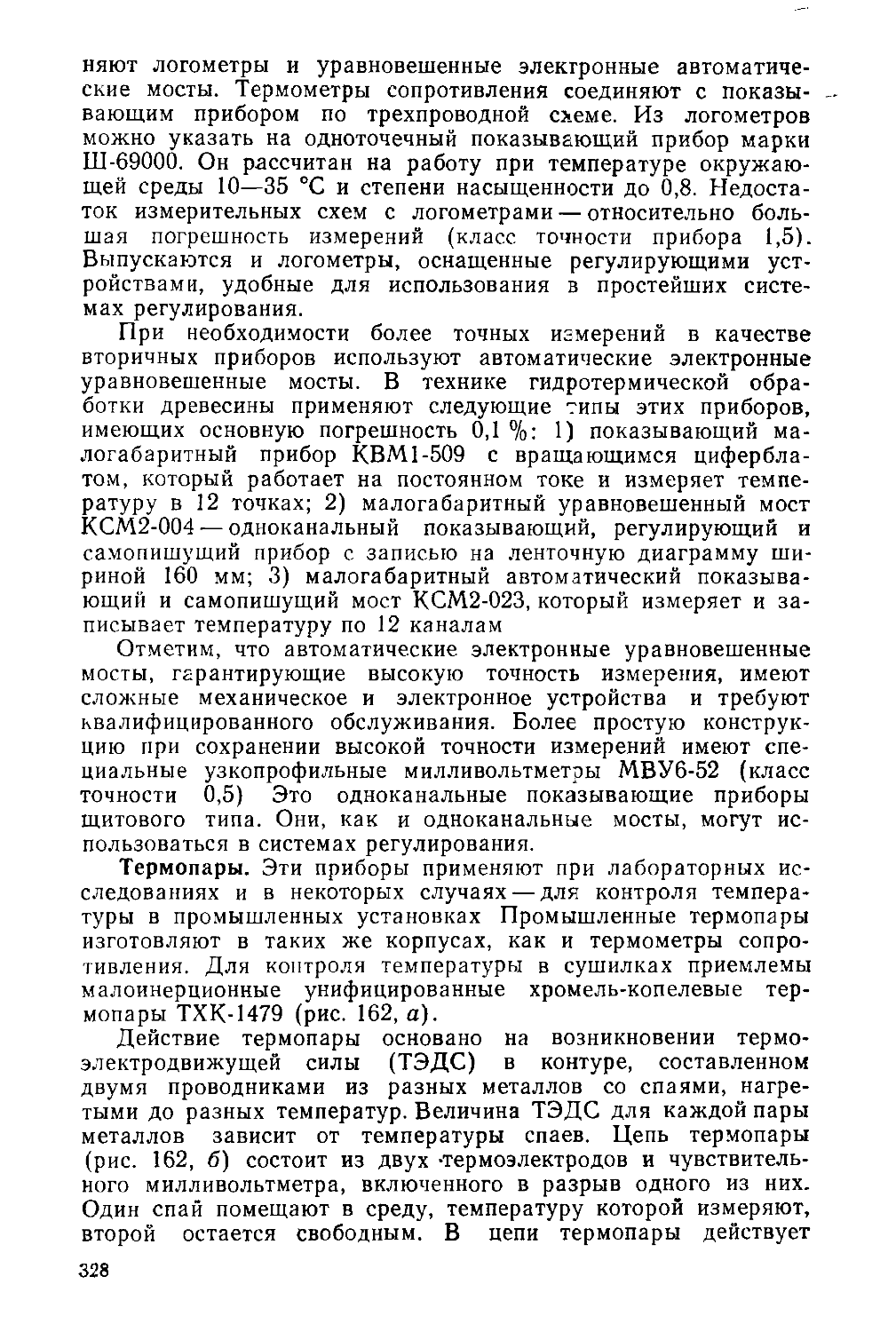

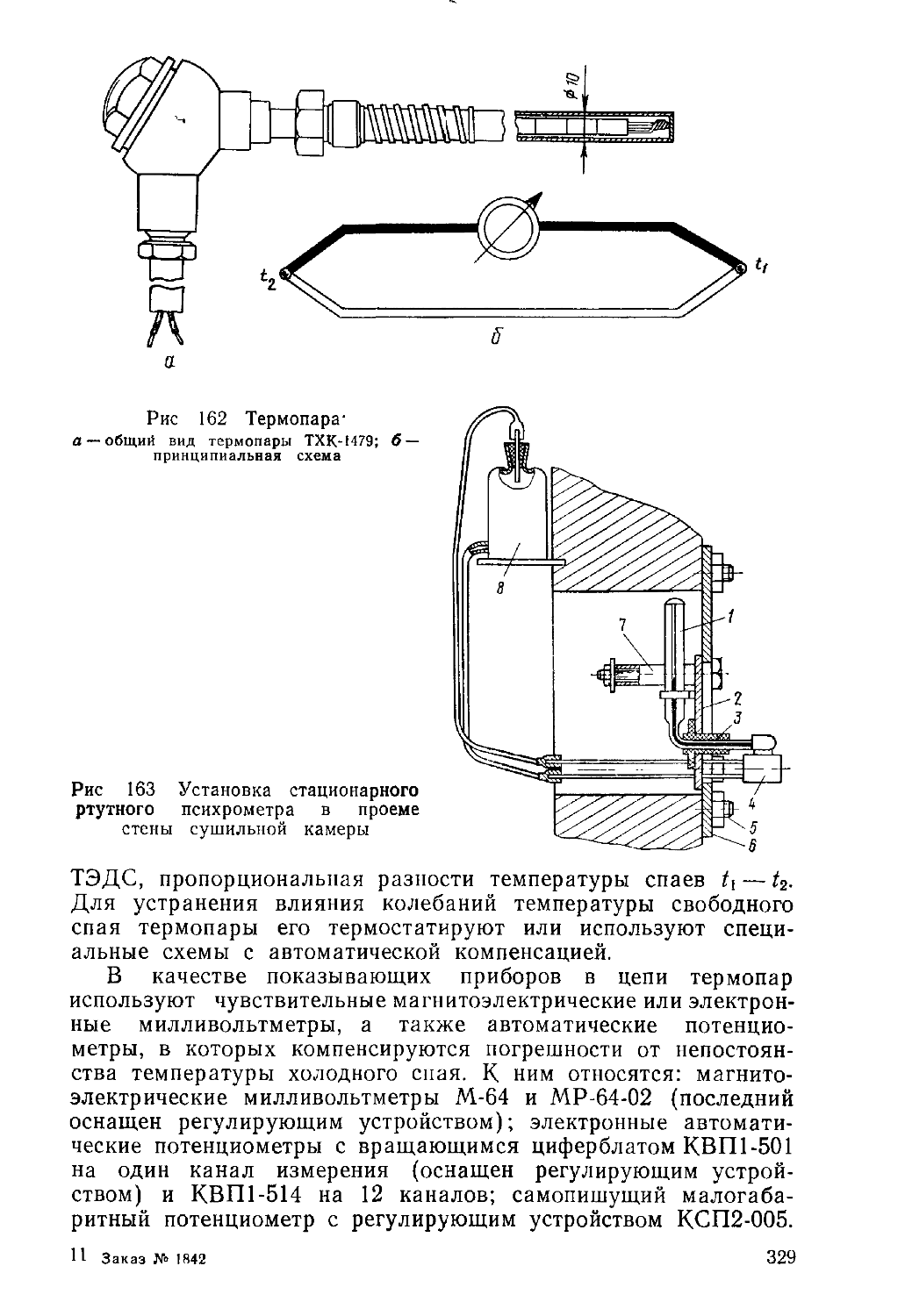

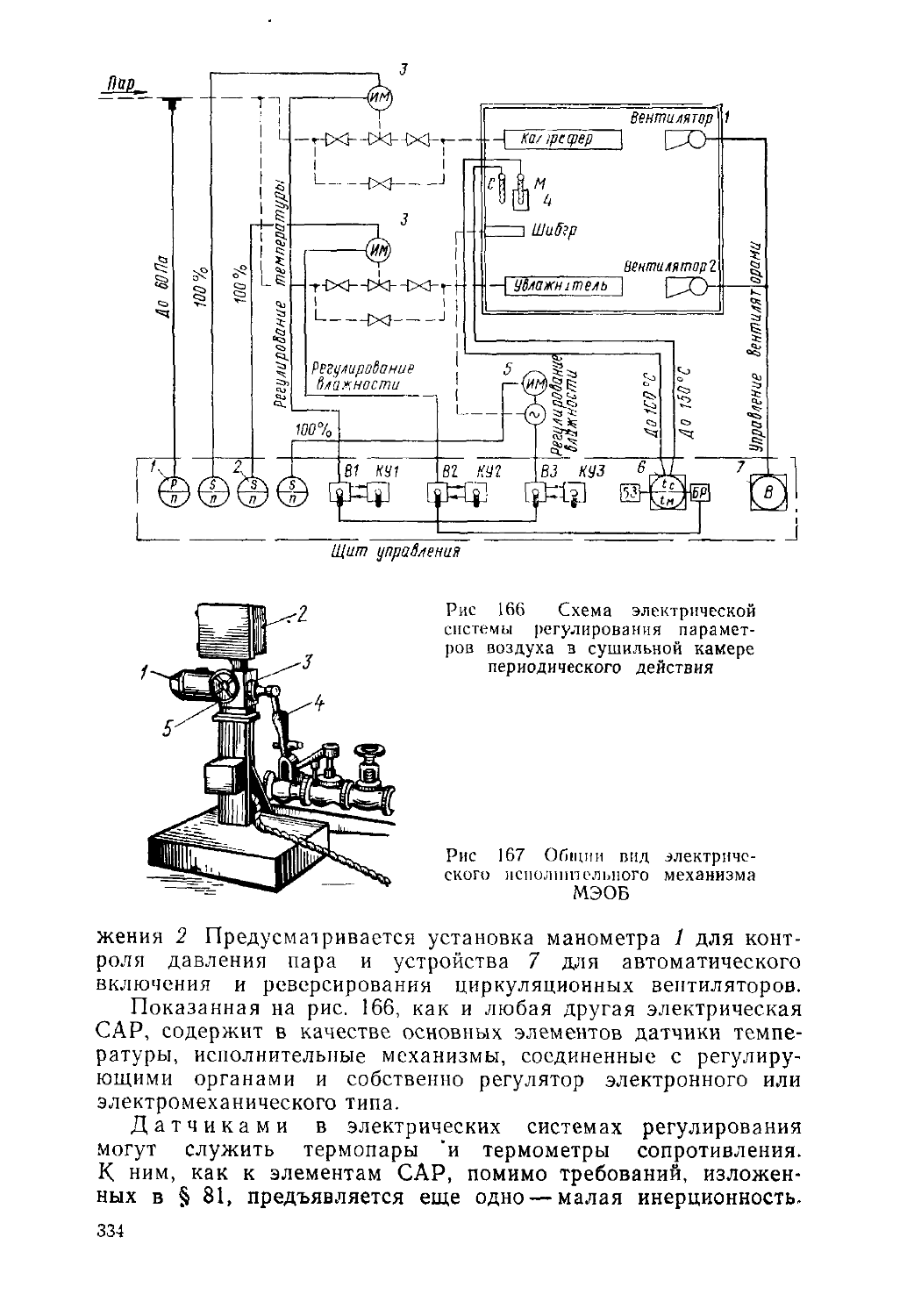

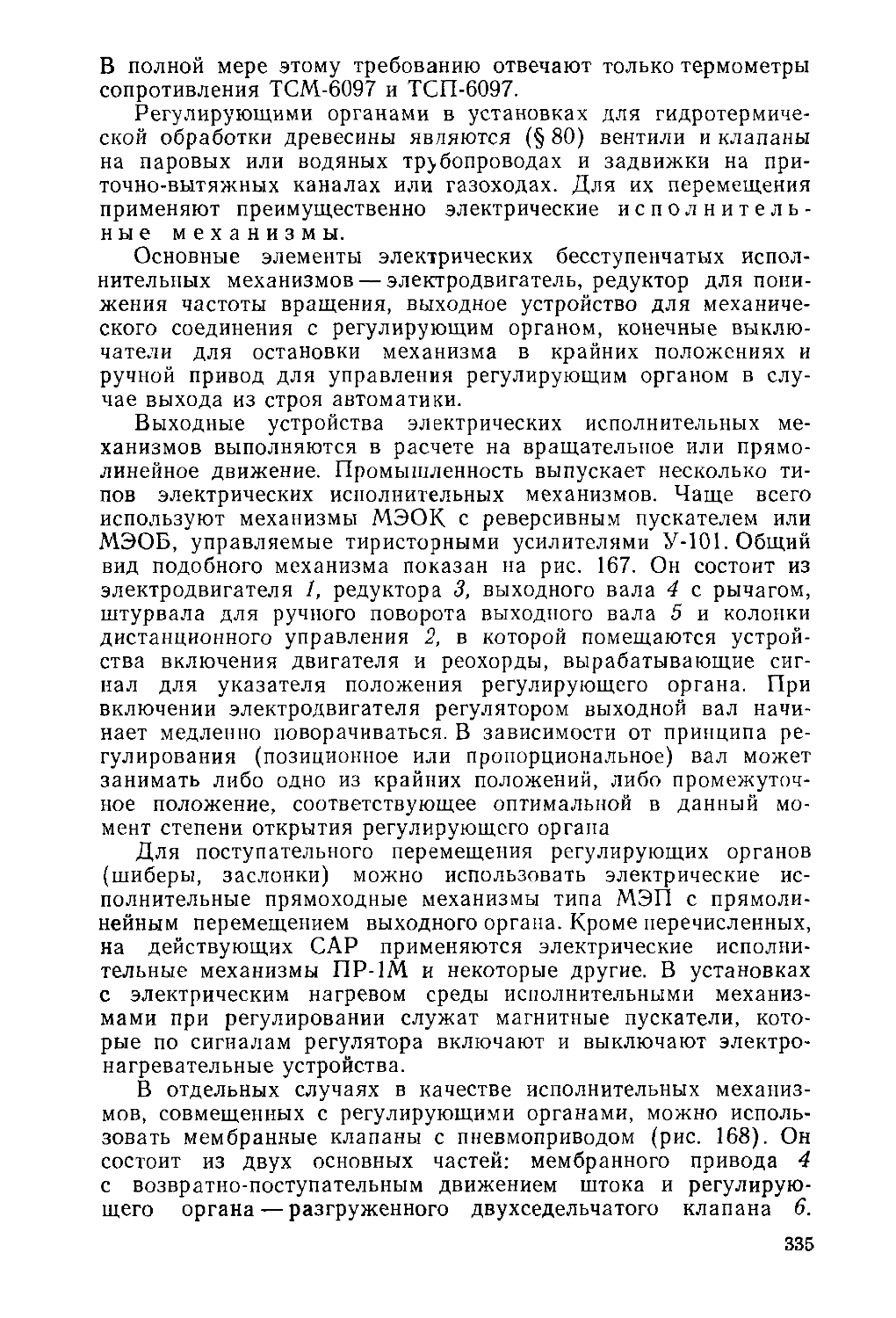

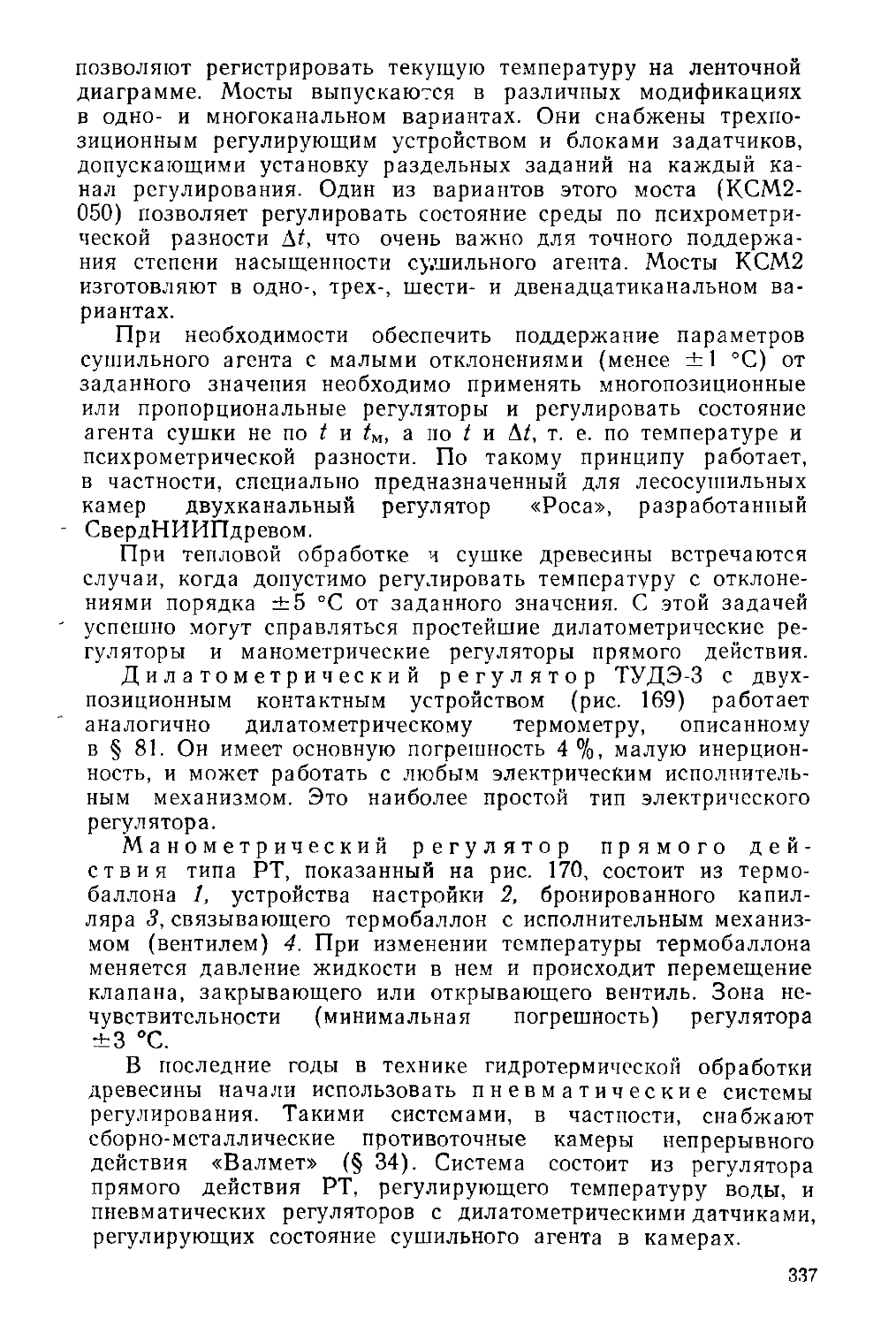

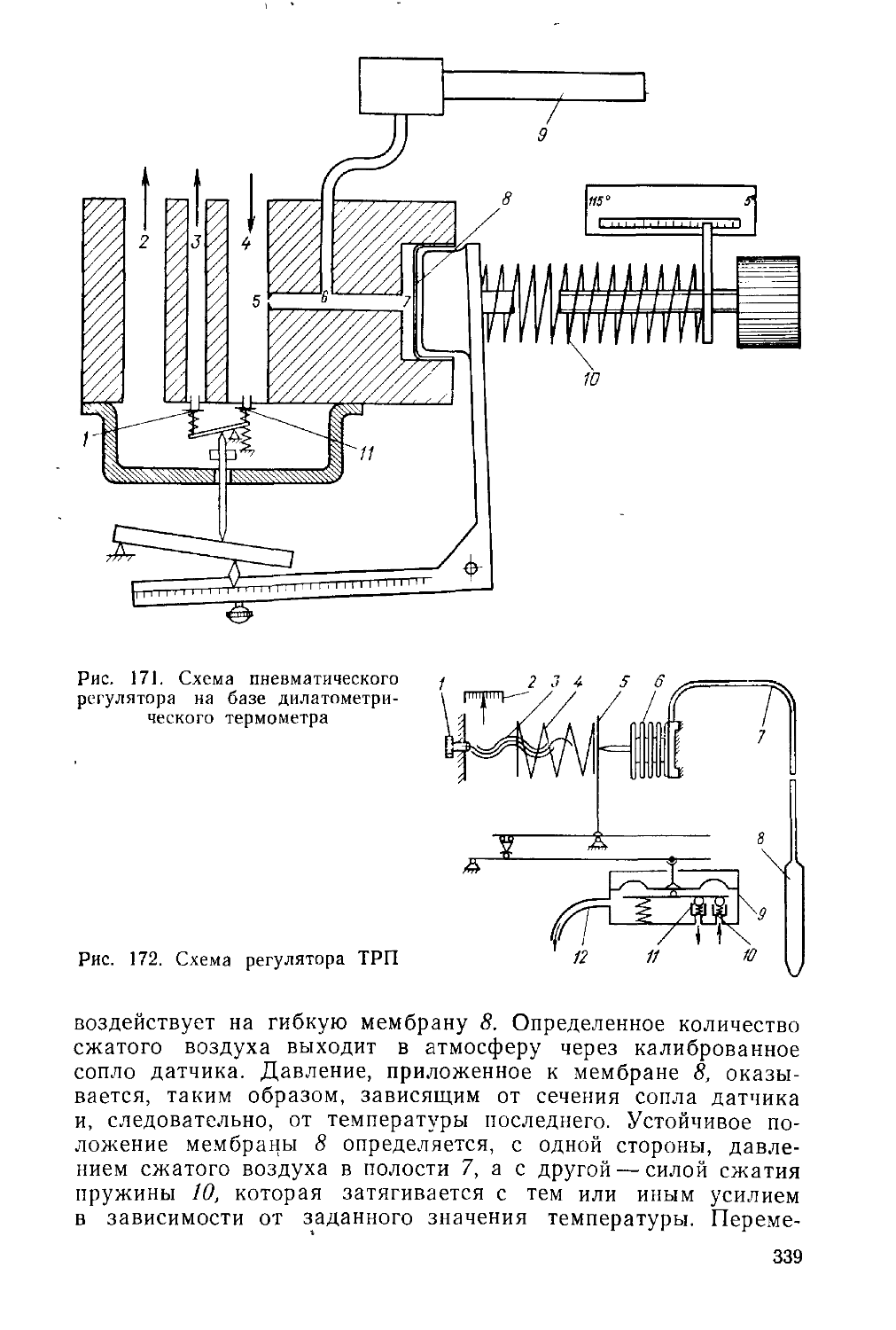

Радиационное нагревание облучением древесины источниками инфракрасной радиации. Основано главным образом на тепловом излучении, но сопровождается также теплопроводностью и конвекцией