Автор: Кречетов И.В.

Теги: деревообрабатывающая промышленность сушка древесины лесная промышленность

Год: 1987

Текст

И. В. КРЕЧЕТОВ

СУШКА

И ЗАЩИТА ДРЕВЕСИНЫ

Допущено Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР в качестве учебника для техникумов

<1П

Москва

•Лесная промышленность-1987

УДК 674.047.048(075.32)

Кречетов И. В. Сушка и защита древесины: Учебник для техникумов.— М.: Леси, пром-сть, 1987. —- 328 с.

Приведены сведения о физических свойствах газообразных сушильных агентов и древесины как объектов сушки. Рассмотрены типы и конструкции лесосушильных установок, их оборудования и применяемых контрольных приборов. Рассмотрена технология сушильных процессов для пиломатериалов, шпоиа и измельченной древесины. Кратко изложена методика проектирования сушильных установок. Рассказано о защите древесины от гниения, поражения насекомыми и возгорания. Большое внимание уделено методам повышения качества высушиваемой древесины в целях снижения ее отходов из-за дефектов сушки и увеличения ресурса эксплуатации изготавливаемой продукции.

Для учащихся лесотехнических техникумов.

Табл. 33, нл. 104, библпогр.— 7 назв.

Рецензенты: Н. К. КОЛЯСНИКОВ (Минлесбумпром СССР); цикловая комиссия Майкопского техникума деревообрабатывающей промышленности.

к 3002000000—057

037(01)—87

45—87

© Издательство «Лесная промышленность», 1987 г.

ПРЕДИСЛОВИЕ

В соответствии с решениями XXVII съезда КПСС перед деревообрабатывающей промышленностью поставлена задача интенсификации производственных процессов, повышения их эффективности при одновременном коренном улучшении качества вырабатываемой продукции.

По своему технологическому содержанию процессы сушки и защиты древесины имеют целью осуществлять коренные изменения качества древесных материалов путем облагораживания древесины с превращением ее из сырья в высококачественный строительный, поделочный и музыкальный материал. Такое сырье органического происхождения превращается в материал биостойкий, высокопрочный, облегченный почти в 2 раза, стабильный по размерам и форме, отлично обрабатываемый, отделываемый, приобретающий тепло- и электроизоляционные свойства, имеющий высокую эстетичность в практическом использовании.

Перед специалистами по сушке и защите древесины возникают новые проблемы кардинального значения. Необходимо осуществлять процесс сушки древесины на более высоком техническом уровне, одновременно придавая ей и защитные свойства. Цель заключается в коренном улучшении качества и сохранности древесины в самом производственном потоке. Вторая, еще более важная задача состоит в повышении конечных качественных показателей проведения процессов сушки и защиты древесины для удлинения срока службы вырабатываемых из нее изделий.

Задачей освоения учебного материала является не только накопление знаний, но и развитие технического мышления учащегося, способность анализировать явления и процессы, выявлять новые, более эффективные решения производственных проблем. Существующая сложная технология в рассматриваемой области производства должна активно совершенствоваться самими производственниками. Необходимо систематически накапливать и анализировать богатый промышленный опыт в многообразных практических условиях и творчески его использовать.

Учебник написан для учащихся специальности 0904 (лесопильно-деревообрабатывающее производство), учтены и другие специальности: 0906 (фанерно-спичечное производство), 0903 (мебельное производство), 1122 (производство музыкальных инструментов) .

1*

ВВЕДЕНИЕ

Индустриальная сушка древесины возникла и развивалась в СССР после Великой Октябрьской социалистической революции, начиная с первых пятилеток. Уже в 1929 г. была организована и успешно проведена первая Всесоюзная конференция по сушке древесины, которая установила научные и технические направления развития лесосушильной техники и производства на ближайшие годы. В последующем такие конференции проводились в среднем через каждые 5 лет. В это же время был организован в стране первый научно-исследовательский институт — «Институт древесины», который вскоре разделился на ряд институтов, в том числе Центральный научно-исследовательский институт механической обработки древесины (ЦНИИМОД) в Архангельске.

В создании новой технологии и техники сушки и защиты древесины работают проектные институты: Гипродрев (Ленинград), Гипродревпром, Гипролеспром (Москва) и др. Эта техника совершенствуется также многими заводскими лабораториями и работниками промышленности.

Разработан ряд новых сушильных и пропиточных установок и агрегатов. Созданы и совершенствуются соответствующие мощные агрегаты в цехах по производству древесностружечных плит, в фанерной промышленности и др.

Понятие о сушке древесины. Выпиливаемые из сырых бревен доски и заготовки содержат по массе почти столько же влаги, сколько в них заключается древесинного вещества. Если удалить эту влагу, масса досок уменьшится почти в 2 раза, а влажность древесины будет равна нулю.

Применяемый в промышленности метод теплового удаления влаги из древесины называют сушкой. Физическая сущность этого процесса заключается в том, что нагретый воздух направляют к сырому материалу, при соприкосновении с которым он отдает свое тепло, т. е. охлаждается, а влага древесины за счет воспринятого ею из воздуха тепла превращается в парообразное состояние (водяной пар) и удаляется от древесины этим же, но охладившимся воздухом.

В атмосферных условиях сушка древесины (равно как и других тел — почвы, растений и т. п.) происходит за счет тепла нагретого солнцем воздуха. На каждые 2500 кДж тепла превращается в пар 1 кг воды. Таким образом, воздух выполняет роль транспортного средства: он подводит к материалу тепло и в соответствующем количестве забирает и уносит из материала влагу, но уже в состоянии пара.

4

Если принять, что в сырой (сплавной) древесине содержатся равные количества как воды, так и древесной массы, то влажность древесины равна 100%. У легких древесных пород (ель, осина и др.), долго лежавших в воде, влажность может быть 150, 200 %, т. е. на 100 частейгсамой древесины приходится 150, 200 частей воды, или в 1,5. 2 раза больше, чем древесной массы.

Обычная влажность древесины растущего дерева (при сухопутной доставке бревен) составляет 60...80 %.

Цели сушки древесины. Особенности ее влажности. Главная цель сушки древесины во всех условиях ее производственного и бытового использования заключается в превращении древесины из природного сырья в промышленный материал с коренным улучшением ее биологических, физико-механических, технологических и потребительских свойств. В процессе надлежащей сушки древесина облагораживается, становится пригодной для изготовления многообразной ценной, стабильной продукции, отвечающей непрерывно возрастающим потребительским запросам.

В результате высушивания древесина приобретает стойкость против гниения, повышаются ее прочность и жесткость, возникает стабильность размеров и формы деталей и всего изделия, открывается возможность склеивания, шлифования, полирования, древесина приобретает ряд гигиенических свойств, снижаются ее теплоемкость, тепло- и электропроводность, появляются другие положительные свойства (лучшее удерживание гвоздей, выше чистота обрабатываемой поверхности и др.).

Необходимо отметить очень важное влажностное состояние — «равновесную влажность древесины», к которой она стремится при длительном соприкосновении с окружающим воздухом постоянного состояния. Например, в комнатных условиях равновесная влажность древесины будет равна 6...8 % (меньше— зимой), под навесом, т. е. в более влажном воздухе — 12... 18 % и т. д. При таком состоянии влажность древесины становится устойчивой, следовательно, не происходит более ни усушки, ни разбухания древесины, что особенно важно для шиповых соединений изделий (различных дверок, столярных стульев, кресел, столов, шкафов и т. д.).

Перед изготовлением изделий из древесины удаляют сушкой не всю влагу. В случае производства мебели и музыкальных изделий применяют древесину с остаточной влажностью 6...8 %, в деревообработке влажность высушенной древесины должна быть 10... 15 %, что предусматривается техническими условиями на изготовление изделий.

При влажности древесины ниже 22 % она не гниет, так же как не гниет высушенная трава (сено), высушенный хлеб (сухари) и т. п. Влажность древесины 20 % называется транспортной, древесина при перевозках в теплое время года не портится.

5

Следует отметить характерную влажность древесины 30%, т. е. содержание влаги 0,3 массы самой древесины (принимаемой за 1,0), называемую пределом гигроскопичности.

Требования к качеству сушки пиломатериалов. Исключительно велико значение качественной сушки древесины. Оно предопределяется необходимостью выработки предприятиями высококачественной продукции по всем показателям, а главное—по ресурсу (длительности) ее эксплуатации.

При неудовлетворительном техническом состоянии сушильного оборудования, а также низком технологическом уровне эксплуатации и слабом техническом контроле сушильного производства продукцию изготавливают из недосушенной или неравномерно высушенной древесины, когда часть ее в штабелях материала оказалась просушенной в разной степени. Такая продукция (со скрытым браком по влажности) низкокачественна и мало пригодна для эффективного использования. Она ненадежна, быстро портится; для ее воспроизводства требуется повторное расходование материалов (в том числе древесины) и других средств производства.

Так мебель для сидения (решетчатая), изготовленная из недосушенной древесины, приходит в негодность за 2... 4 года. Аналогичная мебель, выполненная из хорошо просушенного материала, служит 20...40 лет и более, т. е. примерно в 10 раз дольше. Известна мебель, изготовленная из хорошо просушенной древесины, эксплуатируемая населением более 250 лет (например, в санатории «Монино», домах старых городов).

Используемые в жилищном строительстве щитовые двери, оконные коробки, настилы полов и перекрытия при изготовлении их из влажной, недосушенной или неравномерно просушенной древесины через некоторое время (1...2 года) рассыхаются, в них появляются щели, двери и оконные коробки перекашиваются, доски для полов и элементы перекрытия, кроме того, коробятся, штукатурка разрушается, конструктивные деревянные элементы иногда поражаются грибами. В зимнее время такое жилище продувается ветром, расходуется большое количество тепла и ухудшаются санитарно-гигиенические условия в помещениях. Вскоре после сооружения такие помещения приходится капитально ремонтировать. При появлении домовых грибов необходимо срочно перебирать деревянные конструкции и сжигать все пораженные детали, а иногда целиком постройки.

Слабо контролируемый процесс сушки приводит также к значительным убыткам из-за возникновения большого коробления высушиваемого материала, растрескивания, внутренних деформаций и снижения в связи с этим точности механической его обработки. Совершенно недопустимо нарушение технологии сушки пиломатериалов — досрочная выгрузка их из камер в недосушенной состоянии. Это приводит к нерациональному ее использованию и обострению дефицитности древесины.

Некачественная сушка и выпуск бракованной продукции могут остаться долгое время незамеченными, поскольку результаты дефектной сушки при отсутствии должного контроля сказываются через значительное время после выработки продукции, когда она уже некоторое время находится в эксплуатации.

Сушка обходится недорого — всего около 10 % стоимости высушиваемой древесины. Расходы на устройство сушильных установок за время их действия (примерно 10... 15 лет) составляют лишь 1...2% стоимости высушенной ими древесины.

Защита заготовок и деталей от деформирования. В связи с необычайно большой и многообразной деформацией пиломатериалов, заготовок и деталей при их обезвоживании возникает актуальная проблема по снижению возникающих при этом потерь древесины. Возможность и эффективность решения этой технической задачи относится в первую очередь к предотвращению (или уменьшению) коробления пиломатериалов в верхних рядах сушильного штабеля, где они слабо зажаты при сушке. То же относится и к нижним рядам пиломатериалов, базируемым к неплоскому основанию штабеля, и даже по всему штабелю по высоте (см. гл. 18).

Возникает также задача по совершенствованию планирования раскроя бревен с учетом неодинаковой усушки досок, выпиленных по ширине поставов, в различных участках по их объему. Существенна задача по оптимизации вырезки брусковых заготовок из различных зон бревна с учетом их будущей усушки и другие задачи по более рациональному использованию древесины. Встают также проблемы кардинального значения по снижению величины усушки древесины путем применения специальных режимов обезвоживания и получения без растрескивания сухих сердцевинных пиломатериалов и брусьев.

Экономика массовой сушки пиломатериалов. Вырабатываемые пиломатериалы должны высушиваться на месте их выпиловки, причем немедленно и желательно в технологическом потоке лесопиления. Процесс их сушки следует рассматривать как неотъемлемую часть технологии изготовления досок и заготовок. Непросушенная древесина — внутрицеховой полуфабрикат, поэтому она не может считаться материалом и тем более товарной продукцией, подлежащей реализации.

Для конвективного подвода тепла к высушиваемому материалу кроме нагретого воздуха можно применять непосредственно продукты сгорания, получаемые при сжигании твердого (древесные отходы, уголь), жидкого (мазут) и газообразного (природный газ) топлива. Второй метод эффективен при массовой сушке пиломатериалов, он является доминирующим при сушке шпона и единственно желательным при высушивании частиц в производстве древесностружечных плит (ДСтП).

Возможные другие способы обезвоживания древесины. Подведение тепла к пиломатериалам для превращения влаги

в парообразное состояние возможно также следующими способами: 1) с горячей гидрофобной (т. е. водоотталкивающей) жидкостью, например петролатумом; 2) твердыми телами при контакте древесины с горячей металлической поверхностью; 3) лучистой теплотой, направленной к древесине от специальных панелей-излучателей; 4) электрическим током, пропускаемым через влажную древесину и нагревающим ее; 5) электромагнитным полем высокой частоты, пронизывающим и нагревающим влажную древесину. Все эти физические воздействия имеют опытное значение.

Известный интерес представляют опытные методы обезвоживания древесины без превращения ее влаги в пар, т. е. без затраты тепла на парообразование: 1) центрифугирование при больших частотах вращения образца древесины, когда ось его вращения проходит посредине его длины; 2) частично от воздействия высокочастотного электромагнитного поля; 3) воздействие разности потенциалов постоянного электрического тока (явление электроомоса), а также выдавливание воды (например, при лущении шпона).

Сущность физико-биологической защиты древесины. Источниками биологического поражения древесины в наземных условиях являются грибы и насекомые — в основном жуки и их личинки; методы защиты от них древесины в значительной мере общие. Главное внимание уделяется защите от грибов (плесень, изменение цвета древесины и затем ее разрушение гниением).

Для жизнедеятельности грибов необходимы следующие условия: умеренная теплота (теплое время года или отапливаемые зимой помещения), наличие кислорода воздуха внутри древесины (полости клеток и капилляров не заполнены водой, т. е. древесина не очень влажная), умеренное количество влаги — примерно 20... 90 % (достаточно сухая и очень влажная древесина не гниет).

Поэтому способы борьбы с грибами заключаются в создании условий, неблагоприятных для их жизнедеятельности. К этим условиям относятся: низкая или повышенная (более 50 QC) температура, заполнение всех полостей в древесине водой, вытесняющей воздух, значительное обезвоживание древесины (без влаги не может жить ни один организм растительного или животного происхождения).

Физические методы защиты древесины. Сушка наиболее простой, дешевый и достаточно надежный метод защиты древесины от поражения грибами.

Следует отметить, что при сушке нормальными режимами (температура выше 60 °C) происходит также стерилизация древесины от насекомых. При нагреве уничтожаются личинки, куколки и сами насекомые, поражающие древесину. Для действенности этого метода необходимо предохранять высушенную древесину от повторного увлажнения. Применяется также методика защиты древесины от гниения путем задержки проникно

8

вения в нее воздуха. Это достигается предотвращением высыхания влажной древесины (замазкой торцов круглых лесоматериалов смолой, созданием влажной окружающей среды, например путем плотной укладки .йруглых лесоматериалов при сниженной, задерживаемой, вентиляции воздуха и т. п.). Более надежно доувлажнение древесины посредством искусственного дождевания штабелей круглых сортиментов. Еще более эффективен метод защиты затоплением древесины в бассейне (пойме реки).

Жизнедеятельность грибов резко сокращается при температуре ниже 5 °C, приостанавливается при близкой к нулевой и прекращается при отрицательной температуре. Поэтому эффективен метод хранения древесины (как и многих органических продуктов) замораживанием. Древесину, например фанерные чураки, укладывают в поленницы, засыпают снегом, заливают холодной замерзающей водой, теплоизолируют и сохраняют в таком состоянии, постепенно расходуя чураки, примерно до середины лета.

Химическая защита древесины. Для защиты древесины, подвергающейся повторному увлажнению от гниения, ее пропитывают антисептиками — веществами, ядовитыми для грибов. С учетом различных древесных сортиментов, целей их пропитки, разнообразных условий эксплуатации древесины, требуемой степени ее защищенности применяют различные антисептики, разные методы и режимы пропитки, регламентируемые ГОСТами. Кроме того, необходима защита древесины от насекомых и от возгорания.

В лесопильном производстве возникает опасность поражения древесины грибами в следующих случаях: при сплаве бревен в надводной части плотов, частично омываемых водой; после выкатки бревен из воды в теплое время года — в штабелях бревен; после распиловки бревен — в штабелях пиломатериалов; при транспортировке и последующем хранении. Поэтому после распиловки необходимо немедленное высушивание досок в весенне-летнее время. Перед сушкой их антисептируют кратковременным погружением для смачивания в раствор химиката.

В процессах деревообработки пропитке химикатами подвергают лишь те элементы изготавливаемой сухой пилопродукции, в частности деревянных домов, которые в последующих условиях эксплуатации могут увлажняться и, следовательно, подвергаться загниванию. Особая значимость защиты древесины в потоках мебельно-деревообрабатывающих производств заключается в предотвращении ее порчи до сушки.

Раздел I. ИСКУССТВЕННАЯ СУШКА ДРЕВЕСИНЫ*

Глава I. ВОДЯНОЙ ПАР, ВОЗДУХ И ПРОДУКТЫ СГОРАНИЯ КАК СУШИЛЬНЫЕ АГЕНТЫ

§ 1. Физические свойства водяного пара

Сушильным агентом называются нагретые водяной пар атмосферного давления, воздух и продукты сгорания (топочные газы), которые при соприкосновении с влажной древесиной отдают ей теплоту и одновременно отбирают из нее влагу, высушивая древесину.

Атмосферный воздух (холодный — зимой, теплый — летом пли дополнительно подогретый — в сушильных установках) всегда содержит в виде гомогенной (однородной) примеси водяной пар (далее обозначается — пар) в различных количествах на 1 м3 воздуха. При этом масса пара, выраженная в кг/м3, называется его плотностью. Такую же единицу измерения имеет и плотность воздуха. Находясь в общем объеме, они создают суммарную плотность.

В обычных условиях атмосферного воздуха пар прозрачный, т. е. невидимый. Если пар содержит взвешенные, очень мелкие капельки воды, будет туман или облака, которые не пропускают световых лучей, т. е. непрозрачны. Таким образом, туман содержит воздух, пар и капельки воды.

Пар называют су хой н а с ы ще н н ы й, если он не испаряет воду той же температуры с открытой поверхности. Путем подогрева сухой насыщенный пар превращается в перегретый; в этом случае он способен испарять воду, пока не станет насыщенным.

На рис. 1 показаны методы получения пара различного состояния в лабораторных условиях. В этих целях в колбу с боковым отростком наверху наливают чистую воду и нагревают. Для измерения температуры воды и пара в колбу через пробку вставляют два термометра, один из которых опущен в воду. Из колбы а при кипении воды через отросток будет вытекать на -

* К искусственной сушке (досок, шпона, древесных частиц и др.) относятся процессы, в которых теплота подводится к материалу от индустриальных источников: непосредственно от перегретого пара, от паровых или жидкостных калориферов, продуктов сгорания, нагретого петролатума, электрического тока, токов высокой частоты (ТВЧ), горячих поверхностей и т. п.; при атмосферной сушке используется теплота наружного воздуха, омывающего материал,

10

Рис. 1. Приготовление в лабораторных условиях пара: а — насыщенного; б — перегретого: в — влажного; г — насыщенного

из водного раствора

сыщепный пар с температурой 98... 100 СС (в зависимости от барометрического давления атмосферного воздуха). В колбе б пар, проходящий через отросток, дополнительно подогревается электроспиралью; здесь из колбы будет вытекать перегретый пар. В колбе в отросток охлаждается, например, мокрой марлей, поэтому вытекающий пар будет влажным, т. е. с капельками воды (туман). В воду колбы г добавлена поваренная соль; здесь температура раствора будет при кипении повышенной, но температура пара останется такой же, как в колбе а (она зависит от давления пара в колбе). Таковы процессы превращения воды в пар (при 100 °C); они протекают на дне подогреваемых колб.

Источниками возникновения пара в сушильной технике может быть вода, испаряемая из высушиваемого материала; пар, поступающий по трубам из парового котла в сушильную установку и добавляемый к сушильному агенту (воздуху); пар из котла, нагревающий воздух в камере посредством отопительных калориферов; пар, возникающий при сушке топлива перед его сгоранием в результате испарения из него влаги в топочном пространстве, а также пар от сгорания водорода самого топлива. Эти производственные виды пара характеризуются общими физическими свойствами и отличаются лишь по температуре и давлению.

Для измерения давления пара можно провести в лаборатории пли даже мысленно следующие опыты. Если снизу в открытую трубку действующего ртутного барометра ввести пипеткой несколько капель воды, всплывающей кверху в торичеллиеву пустоту, ртуть в барометре опустится с уровня Нх до уровня /Д (рис. 2, о). Причина опускания ртути — образование в вакуумном пространстве барометра сухого насыщенного пара, давление которого равно рн; это давление пара действует во все стороны, в том числе и на поверхность ртути. Затем барометр можно перенести в более теплое помещение, в котором давление

11 life.

Рис. 2. Параметры насыщенного, влажного и перегретого пара:

а — барометр для измерения давления пара; б — психрометр для измерения его температуры; в — диаграмма пара при давлении меньше 1 бар (0,1 МПа); г — то же при давлении больше 1 бар (0,1 МПа)

пара рн возрастает. Это указывает на важное свойство пара — увеличивать свое давление рн с повышением температуры и наоборот.

При нагревании трубки барометра, а следовательно, пара в ней до 100 °C давление пара будет равно барометрическому, т. е. рк—р (рис. 2, а), и вся ртуть будет выдавлена паром из трубки в чашечку (во время опытов, на поверхности ртути в трубке должны оставаться капли воды). Таким образом, барометр может быть использован как прибор для изучения свойств пара.

Общее давление гомогенной смеси двух (и более) различных газов выражается формулой Дальтона

Р=Рв + Рп или Рп=р — Рв, (1)

12

т. е. общее давление газа р (в данном случае постоянное барометрическое давление р) равно сумме парциальных (частичных) давлений воздуха и пара рв и рп: если увеличивается рп, то уменьшается рв, так как их сумма постоянная. Графически это показано на рис. 2, в.

Давление пара рп выражается следующими величинами:

а) паскалями Па, килопаскалями кПа=103 Па, мегапаскалями МПа= 106 Па;

б) реальной в природных условиях (применительно к среднему барометрическому давлению) и четко понимаемой является кратная величина 0,1 МПа=105 Па = 750 мм рт. ст.= 1 бар; таким образом, 1 бар практически равен 1 атм, а 1 кПа равен 1 % бара (атм);

в) для замера давлений газа в сушильной технике применяют U-образные манометры, заливаемые водой (см. рис. 59, <?); таким образом наглядно измеряют величину давления в миллиметрах водяного столба, что равно давлению 1 кг на 1 м2 (так как 1 дм3, т. е. 1 кг воды, равномерно разлитой на площади 1 м2, образует высоту слоя в 1 мм). Для пересчета миллиметров водяного столба в паскали надо полученную цифру умножить на 9,81, т. е. примерно на 10 (например, измеренное в газоходе давление в 20 мм вод. ст. составит: 20-9,81 = 196,2 Па~ — 200 Па).

В котельной технике различают два давления пара — отсчитываемое по манометру, т. е. избыточное над барометрическим, и абсолютное, с учетом барометрического; второе больше первого на 1 атм (например, 5 атм по манометру равны 6 атм абсолютных). Кривая на рис. 2, в иллюстрирует давление насыщенного пара рв в зависимости от его температуры в диапазоне 0...100 °C, а на рис. 2, а — то же в диапазоне температур 100... 150 °C. Следует хорошо уяснить закономерности этих кривых (в основном логарифмики) с отсчетом ряда численных значений pB=f(tK), а также наоборот —

В табл. 1 приведены более точные численные значения температуры, плотности и энтальпии (теплосодержания) насыщенного пара в функции от его давления. Если известно давление рп в котле, в калорифере и т. п., по табл. 1 можно установить его температуру и наоборот.

В случаях использования перегретого пара рп барометрического давления (т. е. без воздуха) в качестве сушильного агента потребное его количество /, кг, для испарения из материала 1 кг воды определяется по формуле

j 1022 Г ti

где tx — температура пара до испарения воды; /2 — то же после испарения воды.

13

1. Параметры сухого насыщенного пара (первые две колонки приведены для справок)

Давление пара Температура пара, °C Плотность пара, кг/м3 Объем пара» м3/кг Энтальпия пара

МПа Бар (10= Па) кДж/кг ккал/кг

0,001 0,01 6,9 0,0077 129,9 2514 600,4

0,002 0,02 17,5 0,0149 66,97 2533 605,1

0,005 0,05 32,9 0,0355 28,19 2561 611,7

0,01 0,1 45,8 0,0681 14,68 2584 617,2

0,02 0,2 60,1 0,131 7,65 2609 623,3

0,05 0,5 81,3 0,309 3,24 2645 631,8

0,10 1,0 99,6 0,590 1,694 2675 639,0

0,12 1,2 104,8 0,700 1,429 2683 640,9

0,14 1,4 109,3 0,809 1,236 2690 642,5

0,16 1,6 113,3 0,916 1,091 2696 643,4

0,18 1,8 116,9 1,023 0,977 2702 645,5

0,20 2,0 120,2 1,129 0,885 2707 646,7

0,25 2,5 127,4 1,392 0,718 2717 649,1

0,30 3,0 133,5 1,651 0,606 2725 651,0

0,35 3,5 138,9 1,908 0,524 2732 652,7

0,40 4,0 143,6 2,163 0,462 2738 654,2

0,45 4,5 147,9 2,416 0,414 2744 655,5

0,50 5,0 151,8 2,669 0,375 2749 656,7

0,6 6,0 158,8 3,169 0,316 2757 658,7

0,7 7,0 165,0 3,666 0,273 2764 660,3

0,8 8,0 170,4 4,161 0,240 2769 661,5

0,9 9,0 175,3 4,654 0,215 2774 662,7

1,0 10,0 179,9 5,139 0,1946 2778 663,7

1,2 12,0 188,0 6,124 0,1633 2785 665,3

1,5 15,0 198,3 7,593 0,1317 2792 667,1

2,0 20,0 212,4 10,041 0,0996 2800 668,9

Пример. При температуре перегретого пара до испарения воды t= = 114 °C, а после испарения /а=108 4С находим

. 1022 4- 114 .... .

I = ------------ — 190 кг/кг пара,

114 — 108

т. е. для испарения 1 кг воды потребуется пропустить через штабель с влажным высушиваемым материалом 190 кг пара.

§ 2. Параметры воздуха как сушильного агента

Температура воздуха t, °C, определяет степень его нагрева; измеряется она термометрами.

Психрометрическая разность М, т. е. разность показаний по сухому и по охлажденному (из-за испарения воды), мокрому термометру психрометра (рис. 2, б); эта разность определяет величину теплового потока, создаваемого перепадом температур между воздухом и водой, испаряемой с мокрого термометра. Эта величина представляет собой потенциал сушки. Она показывает сухость воздуха: чем суше воздух, тем интенсивнее испаряется вода и, следовательно, больше охлаждается мокрый термометр. Наоборот, при психро

14

метрической разности Д/=0 пар в воздухе — насыщенный и испарение им воды не происходит. Эти два параметра воздуха (t и Д/) являются базисными.

Давление пара в воздухе рн (или рп), кПа, представляет собой упругое гидростатическое воздействие, оказываемое паром на окружающие тела. Параметры пара рн определяются температурой и затем графически отрезком АВ на рис. 2, в.

Влагоемкость пространства (масса пара в 1 м3)— очень важное свойство пара — увеличивать плотность в результате подогрева; оно положено в основу процесса сушки. Холодный атмосферный воздух, даже пересыщенный влагой (зимний туман), содержит малое количество пара (неправильно иногда считают, что пар — только горячий).

Влагоемкость пространства выражается в г/м3, а плотность насыщенного пара рн в кг/м3, т. е. влагоемкость равна 1000 рн. Величина влагоемкости зависит от температуры пара в воздухе (верхняя строка — температура пара, нижняя — влагоемкость).

t, °C......................—30 —20 —10 0 10 20 30

1000 рн, г/м3 ............ 0,29 0,81 2,1 4,8 9,4 17,3 30,4

Продолжение

t, °C 40 50 60 70 80 90 100

1000 рн, г/м3 ............ 51,1 83,0 130 198 293 423 598

Как видно, влагоемкость пара прогрессивно нарастает с повышением температуры, она почти удваивается при повышении температуры на каждые 10 °C. По этой причине при охлаждении пара происходит его конденсация с выделением росы и тепла. Так, при охлаждении 1 м3 насыщенного пара с 70 до 30 °C конденсируется около 198—30,4=167,6 г влаги, т. е. при этом остается количество пара (30,4 г/м3) менее шестой части начальной (198 г/м3) его массы. Рассматриваемое свойство пара часто используют в технике для обестуманпвания воздуха, для осушки газов и т. п.

Насыщенность <р пара в воздухе характеризуется отношением плотности перегретого пара рп к его плотности в насыщенном состоянии рн при той же температуре:

ф — рп/рн* (3)

Если состояние слабо перегретого пара близко к насыщенному (сырой воздух), тогда числитель этого отношения приближается к знаменателю и <р->-1. Наоборот, сильно перегретый пар в воздухе, когда рп во много раз меньше рн, покажет значение <р приближающееся к нулю — воздух очень сухой. В метеорологии этот параметр (<р) называют относительной влажностью воздуха. В лесосушильной технике такой термин непригоден, поскольку можно сушить материал перегретым паром атмосфер-

15

кого давления, когда воздух отсутствует, но параметр <р остается.

Для идеальных газов плотность пропорциональна давлению; приравнивая к ним пар, получим достаточно точное для практических целей соотношение

<₽ = рп/рн, (4)

показывающее, что насыщенность пара в воздухе есть отношение давлений перегретого пара рп к насыщенному р„ той же температуры. Отсюда имеем

рп = <ррн. (5)

Например, если давление насыщенного пара при температуре - 60,1 °C равно 0,2 бара (по табл. 1), то прн <р=0,7 давление перегретого пара рп с той же температурой составит 0,7 -0,2=0,14 бара.

Влагосодержание воздуха d определяется массой пара 7ИП, приходящейся на 1 кг абсолютно сухого воздуха 7ИВ,

d== 1000 Мп = 622-^- [г пара/кг воздуха]. (6) А1В рв

Если представить воздух без пара, т. е. /И„ = 0 (в числителе), то d = Q. Если, наоборот, в рассматриваемом пространстве — чистый пар (без воздуха, т. е. в знаменателе Л1в = 0), то d = co. Подставляя значение рв = р—рп из формулы (1) в формулу (6), получим

+-622--------- (7)

Р — Рп

Здесь влагосодержание d зависит только от давления пара Рп, поскольку барометрическое давление рР в расчетах принимается величиной постоянной; 1 бар = 106 Па =100 кПа. Решив эту формулу относительно рп, получим

Таким образом, выявлены зависимости: влагосодержания от давления пара, т. е. d=f (рп) и давления пара рп от влагосодержания: pn=f(d). Обе эти величины взаимозависимы — с возрастанием одной увеличивается вторая (и наоборот).

Так как влагосодержание d, г/кг, дополняет 1 кг абсолютно сухого воздуха как неизменную, базовую величину, то их сумма больше 1 и равна (1+0,00 к/) кг.

Параметр d очень удобен в расчетах сушильного процесса, поскольку масса абсолютно сухого воздуха (1 кг) остается неизменной при нагревании, охлаждении, выпадении росы и т. п. В табл. 2 приведены значения d в зависимости от t и <р. Из таблицы видно, что d резко повышается с увеличением температуры (как и рп) и почти пропорционально снижается с уменьшением <р. При <р = 0 d=0, поскольку рп = 0 [формула (4)1.

18

19

Энтальпия (теплосодержание) воздуха 1 наряду с влагосодержанием d — один из главных расчетных и аналитических параметров для рассмотрения сушильного процесса. Энтальпию также учитывают по массе 1 кг абсолютно сухого воздуха. В энтальпии рассматривается теплоемкость 1 кг воздуха [1,0 кДж/(кг-К)] и пара [0,19 кДж/(кг-К)], а также теплота парообразования (2500 кДж/кг, или 2,5 кДж/г). (Здесь вместо °C значится К, одинаковый по интервалам температур). Формула энтальпии на 1 кг сухой части воздуха

7 = l,0/ + 2,5d + 0,0019/d [кДж/кг]. (9)

Первый член обозначает теплоту нагревания воздуха от нуля до t, °C, второй — теплоту парообразования d, г пара, при 0 °C, а третий — теплоту d, г пара, на 1 кг воздуха, нагретого до температуры также от 0 до /, °C. Отметим, что 1 кДж равен 0,239 ккал, или 1 ккал = 4,19 кДж.

Например, при /=58 °C и d= 100 г/кг получим 7=1,0-58+ +2,5- 100+0,0019-58-100=319 кДж/кг воздуха.

Плотность воздуха р, кг/м3, представляет собой сумму из плотности абсолютно сухого воздуха при его давлении рв = —р—рп [см. формулу (1)] и плотности пара рП в том же объеме при его давлении рп=р—рв. В условиях постоянного барометрического давления 0,1 МПа (1 бар)

₽-(349-^г)/<273+')- <10>

Например, при d=10 г/кг и /=100 °C р= (349—~^)/373= = 0,930 кг/м3.

При одинаковых температурах и давлениях пар легче воздуха (отношение рп/рв=0,622). Влажный воздух легче сухого, но, охладившись (уменьшившись в объеме), он может быть по плотности тяжелее сухого, нагретого (например, в штабеле сырого материала, у холодной стены комнаты или зимой у окна), и поэтому опускается вниз, а нагреваясь у калорифера, — расширяется и поднимается вверх. Плотность воздуха необходимо учитывать в расчетах при механическом его перемещении в трубах, каналах и т. п.

Удельный объем воздуха Vi+o.ooid — это объем его при массе 1 кг абсолютно сухой его части и при общем давлении 0,1 МПа (1 бар). Этот параметр необходим для пересчета массы воздуха (1 кг) с добавленным паром 0,001 d, кг, в его объем, м3, и для нахождения' скорости воздуха, перемещаемого в каналах.

V1+(M№d = (1,260 + 0,00462/) (0,622 + 0,OOld) [м®/кг]. (11)

Например, при /=100 °C и <1=200 г/кг Vi+o,ooid = (1,260+0,00462 • 100) X Х0,822= 1,42 м8/кг, а при 1=0 и <1=0 получим Vi+o,oid = 1,260 0,622 = = 0,783 м3/кг.

20

Как видно из этой формулы, объем 1 кг абсолютно сухого воздуха с добавленным к нему паром увеличивается с повышением его температуры t и влагосодержания d.

По приведенным формулам можно составить диаграммы, показывающие в наглядной форме взаимозависимость между изменяющимися параметрами воздуха, а также рассмотреть процессы, характеризующие технологию высушивания древесины.

Температурой точки росы называется такая температура постепенно охлаждаемого воздуха, при которой находящийся в нем пар начинает конденсироваться (начало тумана — капельки воды). Измеряется она гигрометром Ламбрехта, волосяным гигрометром и др., при этом <р= 1.

§ 3. Сущность процесса сушки древесины

Наиболее эффективным методом обезвоживания древесины в промышленных условиях является ее сушка. Она осуществляется за счет подвода к влажному материалу тепла с нагретым воздухом или горячими продуктами сгорания. Испарившаяся влага уносится этим же воздухом, частично увлажнившимся и охладившимся.

Испарение влаги воздухом может происходить и без его подогрева, что относится к атмосферной сушке (рис. 3, а). Здесь нагретый солнцем атмосферный воздух омывает поверхность влажного, более холодного, материала, отдает ему часть тепла и отбирает пар, охлаждаясь при этом и увлажняясь, а затем удаляясь от материала.

При подогреве воздуха калорифером (рис. 3, б) процесс сушки материала аналогичен показанному на рис. 3, а, но более интенсивен. При высушивании пиломатериалов отработанный увлажненный воздух (справа на рис. 3, б) в основной своей массе возвращается (рециркулирует) для повторного использования. Без такой рециркуляции, т. е. при обдувании материалов нагретым воздухом, древесина будет растрескиваться, а процесс сушки замедлится.

На рис. 3, в показана принципиальная схема аналогичного процесса сушки, но с заменой калорифера топкой, подающей тепло в виде горячих продуктов сгорания. Установка может действовать и без рециркуляции — при сушке древесных частиц, когда нет опасности растрескивания материала.

Одна из причин, обусловливающих выделение пара из средних зон нагреваемого влажного пиломатериала наружу, заключается в том, что при обычной температуре сушки (50... 100°C) объем пара примерно в 1,2... 1,7 тыс. раз больше объема испарившейся воды, в таком объеме пар устремляется из древесины в окружающий воздух и уносится от материала. Следовательно, для сушки необходимо с воздухом подводить тепло и уносить парообразную влагу, т. е. осуществлять циркуляцию воздуха по материалу.

21

Теплота

Выделение пара.

Атмрссрерный теплей-воздух

- Материал -свлажныйР

Материал полусухой

бозЗух

Влажный, охладившийся

Теплота

Теплота

Пар

Холодный

Кало- Нагретыул Материал-/х уххрер воздух <\ 1-влажный-

-влажный-

Материал полусухой

Влажный охладившийся воздух

Рециркуляция воздуха.

Холодный воздух

| ^Топливо

Топка

Теплота

Пар

Нагретый/ ЬР1ат^хйал~ (газ X I- влажный

Материал полусухой

газ

. Влажный охладившийся

Реиуркуляиря газа

Рис. 3. Принципиальная схема сушильного процесса:

а — подвод тепла с атмосферным воздухом к влажному материалу; б — подвод тепла с воздухом, нагретым в калорифере; в — подвод тепла с добавлением продуктов сгорания к рециркулирующим газам

Превращение воды в пар может происходить методом ее испарения, когда тепло подводится к влажной древесине конвективным потоком воздуха, содержащего перегретый пар (см. рис. 3), и методом выпаривания, при подводе тепла от перегретого пара атмосферного давления температурой /п>99,6 °C и горячих поверхностей, например от стальных плит в фанерном производстве, от электроутюгов при сушке гнутых носков лыж, а также выпаривании воды из подогреваемой снизу колбы с водой (см. рис. 1), кипящей воды в чайнике и т. п. В последних случаях температура пара будет составлять 98...100 °C (меньше при циклоне, т. е. пониженном давлении атмосферного воздуха). Процесс сушки при этом происходит без участия воздуха — пар удаляется от материала за счет своего небольшого избыточного давления.

§ 4. Диаграммы воздуха как сушильного агента

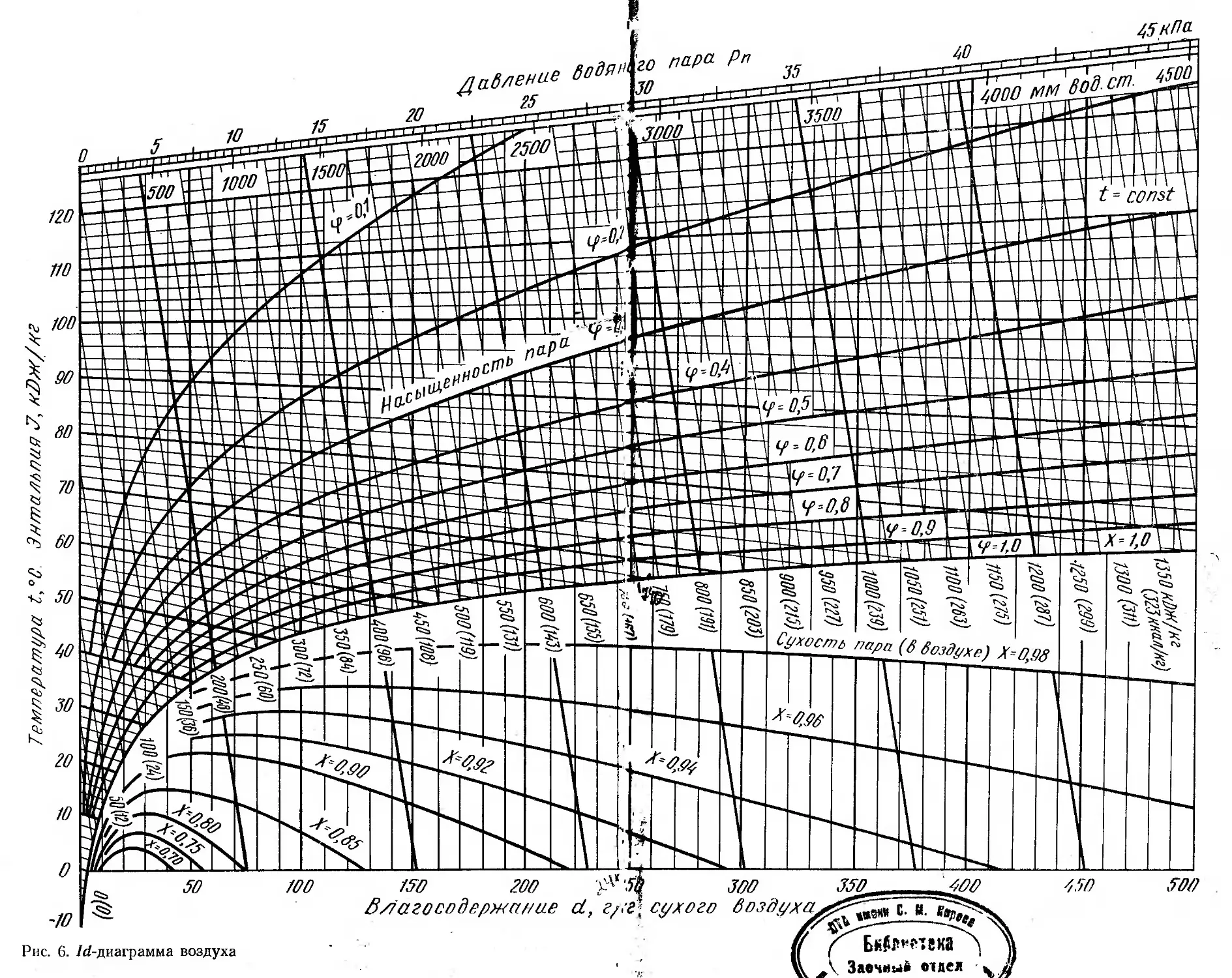

Zd-Диаграмма. Ввиду сложной зависимости между основными параметрами t, d, I, т. е. температурой, влагосодержанием и энтальпией воздуха, для лучшего понимания сушильных процессов и их расчетов необходимо изобразить указанные зависимости в графическом виде сначала на более простой диаграмме.

22

>2

Рис. 4. /d-диаграмма воздуха с линиями: температуры /-const (горизонтали); влагосодержания воздуха d-const и давления пара pn-const (вертикали); энтальпии /-const (наклонные) и кривые насыщенности пара <p-const

Представим эти зависимости в прямоугольной системе координат t и d (рис. 4). На оси абсцисс — влагосодержание d, г/кг, вверху — горизонтальная шкала давлений пара рп, а на оси ординат — температура t. Таким образом, горизонтали на диаграмме— это изотермы, т. е. линии постоянных температур, а вертикали — линии постоянных влагосодержа-ний, они же изобары (т. е. линии постоянных давлений пара). Кривые показывают насыщенность пара <р в воздухе, нижняя кривая (<р= 1) Ордината, соответствующая

В/гагосодержание d, г/кг

обозначает полное насыщение пара, как нулевому значению d, так и рн,

обозначает одновременно и линию <р=0, поскольку по формуле (4) при рп=0 <р = 0. Линии энтальпии / = const — наклонные.

В зоне диаграммы над линией <р= 1 пар в воздухе находится в перегретом состоянии, т. е. воздух обладает сушильными свойствами и тем в большей мере, чем дальше точка любого состояния воздуха находится от кривой <р=1 (по направлению линии 7 = const). Под линией q>= 1 находится зона тумана — в воздухе

влажный пар. Диаграмма построена для барометрического давления р=рв + Рп=1 бар = 0,1 МПа = 100 кПа. Сумма давлений Рп + Рв графически иллюстрирована для точки С на рис. 2, в.

Пример. Найти по /d-диаграмме параметры воздаха в точке Т. Отсчитывается температура /=61 °C (горизонталь к оси ординат, цифры на ее шкале), влагосодержание d=90 г/кг (вниз), температура точки росы /р= =50 °C (вниз до кривой <р=1, точка Р, затем по горизонтали влево), давление пара рп=12,5 кПа (вверх по вертикали), насыщенность пара ср=0,6, энтальпия 7 = 293 кДж/кг (по наклонной линии вниз — направо до линии <р=1 —точка М).

В учебных целях рекомендуется, пользуясь табл. 2, построить на миллиметровой бумаге размером 300X400 мм (а с полями 350X450 мм)/d-диаграмму. При этом диапазон температур принять 20 ... 80 °C, а влагосодер-жаний 0...80 г/кг, с линиями <р=1,0—0,8—0,6—0,4—0,2—0,1. Необходимо бегло отсчитывать на ней параметры воздуха, а затем наносить тепловые процессы нагревания и охлаждения воздуха, пользуясь формулой (7). Желательно добавить вверху на этой диаграмме шкалу давлений пара, принимая в качестве базовых точек ра последовательно от 1 до 11 кПа. В знаменателе формулы (7) будет р—рп, т. е. (100—1) кПа, (100—2) кПа и т. д.

23

В//агосодержание d, г/кг

Рис. 5. Начальный участок /d-диаграммы

Следует составить предварительно табличку с колонками 622 ра и 622 X X----—---- = d. По найденным значениям d на вертикалях вверху диа-

Р — Рп

граммы наносят соответствующие значения d для точек рИ 1—2—3 и т. д. Затем на этой диаграмме по двум точкам наносят наклонные прямые /= =const. Верхними их точками будут цифры температур на осн ординат Необходимо нарастить временно ее шкалу вверх), поскольку по формуле (9) при d=0 /=/.

Нарастив временно диаграмму, нижние точки энтальпий можно нанести на изотерме О °C. По формуле (9) при /=0 остается /=2,5d, т. е. d= = (//2,5) г/кг. Нанеся эти точки через интервал /=25 кДж/кг, т. е. через d=10—20—30 г/кг и т. д. и соединив их прямыми с соответствующими точками /=/ на оси ординат, получим диаграмму с семейством линий /=const.

В специальности «Сушка и защита древесины» рассматриваются многие решения в графическом и в графоаналитическом выполнении. Поэтому необходимо уметь «читать» и строить несложные диаграммы.

/d-диаграмма. На рассматриваемой W-диаграмме линии энтальпии не параллельны между собой, поэтому в широком диапазоне параметров воздуха трудно анализировать процесс смешения различных его состояний. Это возможно выполнять на более сложной, универсальной /d-диаграмме Л. К. Рамзина, на которой изотермы не параллельны, а расходятся веером. На рис. 5 показан начальный участок этой диаграммы. Она дополнена автором расположенной вверху шкалой давлений пара рП и кривыми влажности пара в зоне тумана (внизу).

24

Пример. Для точки А отсчитываем параметры воздуха: температур;! /=20 °C (отсчет влево); влагосодержание d=12 г/кг (вниз); давление пара Рп = 1,9 кПа (вверх); энтальпия /=50 кДж/кг (по наклонным линиям); насыщенность пара <р=0,8 (по кривой); температура точки росы /р=17 °C (вниз до кривой <р=1, затем влево).

Рабочая /d-диаграмма для расчета процесса сушки в диапазоне температур 0...125 °C и влагосодержаний 0...500 г/кг дана на рис. 6.

§ 5. Отдельные циклы процесса сушки древесины

Нагревание и охлаждение воздуха. Нагревание воздуха калорифером (паровым, водяным, электрическим и др.) или его охлаждение (например, зимой в комнате, у холодной наружной степы возникают теплопотери) происходят без добавления или уменьшения влаги в воздухе, происходит «сухое» охлаждение. Такой нагрев или охлаждение воздуха отобразится на /d-диаграмме по линии d—const, т. е. по вертикали; это одно из важнейших расчетных положений сушильной техники.

Примем начальное состояние воздуха с параметрами в точке А (рис. 7, а). При нагревании его состояние переместится в точку В по линии d=const вверх, т. е. повысится температура, а при охлаждении — в точку Н вниз. Несмотря на неизменное влагосодержание воздуха dA=dH и постоянное давление пара рА = const насыщенность пара <р в воздухе при нагревании уменьшится, а при охлаждении увеличится, поскольку в первом случае возрастает, а при охлаждении снижается влагоемкость. Таким образом, при нагревании воздух становится более сухим, а при охлаждении — более влажным (возрастает <р при неизменном d).

Если продолжить охлаждение воздуха, точка Н может перейти в точку Р, достигнув линии <р= 1, т. е. приобрести состояние температуры точки росы (отсчет влево /р). При дальнейшем охлаждении этого воздуха произойдет конденсация из него влаги. Образовавшиеся из него капельки воды или останутся в воздухе, образуя туман (точка Е), или целиком выпадут из воздуха на находящуюся вблизи какую-либо более холодную поверхность; в последнем случае пар в воздухе останется сухим насыщенным, т. е. прозрачным (точка /И), а процесс конденсации определится кривой РМ. Может произойти частичное выпадение росы на холодную поверхность и частично возникнуть туман (точка С).

Каждый может наблюдать образование тумана и росы в зимнее время в теплых помещениях на стеклах окон, вблизи которых охлаждаемый воздух опускается вниз. Вверху окна стекла чистые, несколько ниже они затуманены очень мелкими капельками росы, еще ниже капельки' крупнее, а еще ниже, где воздух сильнее охлаждается, появляются тонкие ручейки текущей вниз

25

Рнс. 7. Изображение на /d-диаграмме процессов:

а — нагревания и охлаждения воздуха; б — испарения воды; АВ — нагревание воздуха; АН — его охлаждение; РМ — конденсация влаги иа холодной поверхности; РЕ — выделение капельной влаги (туман); XT — нагревание воздуха; ТМ — испарение воды (см. схему б)

воды. Воздух в помещении при этом обезвоживается — снижается d.

Если нагреть туман (точка Е) до достижения им состояния, обозначенного точкой Р, а затем и точкой А, получим начальное состояние воздуха Л; следовательно, это процесс обратимый.

Испарение воды с поверхности материала. В начале сушки мокрого материала испаряется вода с открытой его поверхности. Происходит теплообмен между воздухом и материалом. Более нагретый воздух отдает часть тепла материалу и, следовательно, сам охлаждается, но одновременно получает от материала это же количество тепла (закон сохранения энергии) с паром, являющимся теплоносителем даже в ненагретом состоянии. При таком адиабатном тепло- и массообмене (с сохранением постоянства тепла) воздух увеличивает влагосодержа-ние d, но понижает температуру t.

На /d-диаграмме процесс испарения влаги воздухом, характеризующимся точкой Т (рис. 7, б), отразится отрезком ТМ по линии постоянной энтальпии / = const (вниз — направо от точки Т), т. е. с увеличением влагосодержания dM>dT при понижении температуры (В целях упрощения расчетов

26

небольшое количество тепла с нагреваемой испаряемой водой обычно не учитывается.) Процесс конденсации влаги на влажном материале аналогичен, но противоположен по направлению. В этом заключается основное содержание термодинамики сушильного процесса.

Иллюстрацией физической сущности процесса испарения влаги может служить широко применяемый во многих областях техники прибор — психрометр (см. рис. 2, рис. 7, б), состоящий из двух термометров. При испарении воды с одного из его баллонов, покрытого мокрой марлей, он охлаждается и тем интенсивнее, чем суше испаряющий воду воздух и больше его скорость. Следовательно, степень его охлаждения, т. е. разность температур между сухим и мокрым термометром, называемая психрометрической разностью Л/, является показателем сушильной способности воздуха — п о те н ц и а л сушки. Если А/=0, вода не испаряется с баллона мокрого термометра, следовательно, пар в воздухе насыщенный, т. е. <р = 1.

С помощью психрометра легко установить на /d-диаграмме все параметры воздуха, замеренного этим прибором. Температура мокрого термометра находится на окончании изотермы tK (рис. 7, б) при совмещении с линией ф = 1 в точке М. Поднимаясь от этой точки по линии энтальпии (вверх и налево) до пересечения с изотермой сухого термометра t, фиксируют в точке Т искомое состояние рабочего воздуха и отсчитывают все его параметры, в том числе значение ф (без психрометрической таблицы).

Пример. По сухому термометру психрометра отсчитано /=61 °C, а по мокрому /м=51 °C. Требуется определить параметры замеренного психрометром воздуха. На рис. 4, перемещаясь по изотерме /м=51 °C вправо до линии <р=1, и затем от промежуточной точки М по линии параллельной линии энтальпии (вверх и налево) до изотермы 61 °C, отсчитывают в найденной точке Т параметры замеренного воздуха (Д=90 г/кг, <р=0,6 и др.).

Прн температуре ниже 40 °C мокрый термометр должен обдуваться измеряемым воздухом со скоростью не менее 2 м/с, иначе он покажет ошибочную, завышенную, температуру по сравнению с истинной температурой. В этих условиях применяют аспирационный психрометр (с вентиляторчиком).

Смешивание воздуха различных состояний. Основные параметры воздуха (t, d, 1) связаны между собой пропорциональными зависимостями, поэтому при смешении воздуха разных состояний смесь определяется линейно по значениям исходных ее параметров и количеств.

Нанесем на /d-диаграмму точки А п В состояния воздуха до смешения (рис. 8). Количество воздуха в точке А примем 1 кг, а в точке В — п, кг, причем п> 1 кг. Следовательно, количество смеси будет 1+/г кг. Точка смеси будет находиться на прямой АВ, поскольку зависимость I=f(d) линейная [формула (9) — первой степени]. Положение точки С смеси будет ближе к точке В, так как количество воздуха в точке В больше, чем в точке А.

Если количество воздуха в точках А и В принять одинаковым, по 1 кг, точка смеси С будет находиться посредине отрезка

27

Рис. 8. Изображение на /d-диаграмме параметров смешения воздуха двух состояний

ВА. Если же количество воздуха в точке В будет в п= 10 раз больше, чем в точке А, то смесь С будет находиться вблизи точки В, причем отрезок С А будет в 10 раз больше, чем ВС. Длина этих отрезков будет пропорциональна разностям соответствующих влагосодержаний воздуха (закон неравноплечих весов). В общем виде получим отношение

^с —, или тоже СА — пВС. (12) — de ВС

В случае смешения воздуха нескольких состояний параметры конечной смеси находятся последовательным построением процессов смешения воздуха двух состояний с учетом возрастающего его количества.

В технических расчетах можно принимать, что при смешении холодного и горячего воздуха (или добавки продуктов сгорания, см. рис. 3, в) объем смеси равен сумме их объемов до смешения. В более точных расчетах учитываются теплоемкости компонентов смеси.

Увлажнение воздуха паром и водой. Для увлажнения воздуха в сушильных камерах в их рабочее пространство к воздуху добавляют из паропровода сухой насыщенный пар, желательно барометрического давления. При этом повышаются температура t и влагосодержание d воздуха. Направление такого процесса смешения от точки состояния воздуха на /d-диаграмме будет смещение смеси вправо, по линии параллельной изотерме пара, нанесенной на этой диаграмме, соответственно температуре пара (см. табл. 1).

28

Возможно примешивание к воздуху влажного пара. Его действие будет аналогичным применению пара сухого насыщенного и одновременно распыливанию соответствующего количества воды той же температуры. Очень влажный пар мало пригоден для начальной и промежуточной влаготеплообработки материала, так как может происходить не повышение, а понижение температуры смеси. Тем более не достигает цели часто предлагаемое для пропаривания материала распыление только воды, даже горячей.

Эффект от испарения распыляемой из форсунок воды равнозначен испарению воды с влажных поверхностей материала (без учета перерасхода тепла). Следовательно, для достижения повышенного влагосодержания воздуха лучше принять меры, чтобы удержать и сохранить в камере влагу, выделяющуюся из высушиваемого материала.

§ 6. Рассмотрение на /{/-диаграмме цикличных процессов сушки

Процесс сушки с однократной циркуляцией воздуха. Наиболее простая установка для камерной сушки древесины — с однократной циркуляцией воздуха. На рис. 9, а показана ее структурная схема, на рис. 9, б — принципиальная схема, а на рис. 9, в на диаграмму нанесен цикличный процесс сушки, состоящий из циклов нагревания воздуха и испарения им влаги из материала.

На схеме показан калорифер (топка) 4 и сушильная камера (туннель, конвейер, барабан и т. п.) 6, в которых происходит нагревание воздуха от параметров /0, d0 до t\, dx и испарение им влаги из материала 6 в камере с последующим изменением его параметров от tld1 до t2d2 (в отработанном состоянии).

На схеме сушильной камеры (рис. 9, б) изображены ограждения 5 (заштрихованы), приточный канал 0, калорифер 4, высушиваемый материал 6 и вытяжная труба 7.

Свежий воздух с состоянием todo поступает к калориферу 4, нагревается до состояния tidi и направляется к высушиваемому материалу 6 для испарения влаги. Проходя через штабеля материала и забрав влагу, увлажняющийся и охлаждающийся воздух с состоянием t2d2 удаляется наружу.

Обращаясь к /{/-диаграмме (рис. 9, в) и оставляя те же обозначения состояния воздуха (б — свежий, 1 — подогретый и 2 — отработанный), отмечаем, что длина вертикального отрезка О—1 с учетом масштаба /{/-диаграммы показывает количество тепла, полученного в калорифере 1 кг воздуха. Отрезок /—2 представляет собой испарение влаги из материала с приращением влагосодержания воздуха от б0 до d2. В процессе сушки 1 кг воздуха унесет из материала (d2—d0) г влаги, а для испарения 1 кг, т. е. 1000 г, влаги требуется такого воздуха

10= 1000/((/2—d0) [кг/кг влаги]. (13)

29

Рис. 9. Теоретический процесс сушки с однократной циркуляцией воздуха по материалу:

а — структурная схема процессов; б — схема сушильной камеры; в — построение процессов на Id-диаграмме

В теоретическом процессе сушки (без теплопотерь) 71 = /г — = const, поэтому для нагревания I кг воздуха нужно затратить Ii—Io=l2—1о тепла. На нагревания же /0, кг, воздуха, испаряющего 1 кг влаги с нулевой ее температурой, потребуется количество тепла в 10 раз больше, т. е.

q = lo (^2 — /о) = Ю00 —[кДж/кг влаги]. (14) dz — do

Пример. Определить потребность воздуха /о и тепла q на испарение 1 кг влаги в условиях состояний воздуха для теоретического процесса, нанесенного на /d-диаграмму; do=9 г/кг, d2=35 г/кг, /0=42 кДж/кг и /2= = 125 кДж/кг (см. рис. 6). Находим /о=1ООО/(35—9) =38,5 кг/кг влаги;

125_42

<7— 1000------ == 3192 кДж/кг влаги.

35-9

Процесс сушки с многократной циркуляцией воздуха. Этот процесс сушки показан графически на рис. 10. Отработанный воздух 2 удаляется наружу лишь частично. При сушке пиломатериалов большая его часть возвращается к калориферу 4 с добавлением небольшого количества свежего воздуха 0 (см. также рис. 10, б). Их смесь 3 повторно нагревается в калорифере и затем поступает к материалу 6 для испарения влаги. Такую су-30

Рис. 10. Процесс сушки с многократной циркуляцией воздуха по материалу: а — структурная схема процессов; б — схема сушильной камеры; в — построение процессов на Id — диаграмме; 0 — свежий • воздух; / — нагретый воздух перед материалом; 2— отработанный воздух после материала; 3—смесь отработанного воздуха со свежим; 4 — калорифер; 5 — ограждения сушильной камеры; 6 — материал

шильную установку иногда называют с повторным насыщением воздуха, или рециркуляционной.

Процесс смешения отработанного воздуха со свежим 0 показан на рис. 10, в отрезком 0—2. Смесь воздуха (точка 3) поступает в калорифер, нагревается (отрезок 3—1) и затем испаряет влагу из материала (отрезок 1—2). После этого отработанный воздух 2 в основном возвращается, смешивается со свежим в точке 0 и процесс повторяется.

Полученный треугольник 1—2—3 называют треугольником сушки. Характерными для треугольника будут также внешние точки: М — показание мокрого термометра, Р — температура точки росы, 0 — состояние свежего воздуха.

Масса циркулирующего по материалу воздуха I, кг, приходящегося на 1 кг испаряемой влаги,

/=1000/(d2—di), (15)

свежего воздуха 0, поступающего в камеру,

/0= 1000/(б4—d0). (15а)

Потребное тепло q на испарение 1 кг влаги определяется по формуле (14), поскольку соотношения разностей учитываемых параметров пропорциональны:

q = Ю00 - /а~-8-- = 1000 . (16)

da — ds d2 — do

31

Эти формулы — основные для анализа и расчета сушильного процесса, а также выбора потребного теплового и вентиляторного оборудования.

Кратностью циркуляции воздуха называется отношение (см. рис. 10)

d2 — _ J_ (или графически по рис. 10, в). (17)

d2 — dg In

Если К=1, то di—d0=d2—d:i и точка 3 смещается в точку 0, процесс будет с однократной циркуляцией, а при К> 1 — с многократной циркуляцией воздуха.

Пример 1. Нанести треугольник сушки на рабочую /d-диаграмму (см. рис. 6). Заданные параметры воздуха /о=2О °C, d0=9 г/кг (свежий воздух) и сушильного агента /1=75 °C, Д/=27 °C, /2=56 °C.

Решение. По изотерме мокрого термометра 75—27=48 °C доходим до кривой <р=1 и определяем энтальпию воздуха /1=/а=245 кДж/кг; на пересечении линии энтальпии с изотермой сухого термометра 75 °C будет точка /. Точка 2 определяется на пересечении этой же линии энтальпии (испарение влаги) с изотермой /2=56 °C. Точка 3 выявится на пересечении прямой О—2 (смесь свежего воздуха 0 с отработанным 2) с вертикалью, проходящей через точку / (нагрев воздуха в калорифере). Найденные точки 1—2—3 определяют искомый треугольник сушки (рис. 10, в).

Пример 2. Найти расход воздуха / и тепла q на испарение 1 кг влаги по примеру 1. Выявляем по /d-диаграмме: /=1000/(73—65) = 125 кг/кг влаги;

<7= 1000 /a~Z° = Ю00 245 ~ 42 = 3170 кДж/кг. d2 — dn 73 — 9

§ 7. Сушка древесины продуктами сгорания

Для получения продуктов сгорания (в целях сушки ими древесины) используют древесные отходы или природный газ, а иногда бессернистый мазут (продукт переработки нефти).

Применительно к сушке пиломатериалов продукты сгорания, выходящие из топки (см. рис. 3,в), добавляют к отработанному рециркуляционному сушильному агенту, подогревают его и затем повторно направляют к высушиваемому материалу для испарения из него влаги.

Скорость испарения влаги из материала как продуктами сгорания, так и воздухом тех же параметров практически одинакова. Особенность продуктов сгорания — наличие в зоне материала 2.. .4 % СО2 (двуокись углерода). При удовлетворительном сжигании топлива получаемые газы так же прозрачны, как воздух; в случае же нарушения режима горения в них могут быть продукты неполного сгорания, в том числе дым — частицы несгораемого углерода топлива.

На рис. 11, а дана принципиальная схема рециркуляционной газовой сушильной установки, на рис. 11,6 — общая схема газовой, а на рис. 11,в — общая схема паровой сушильной установки. На схеме 11,6 обозначено: стрелкой — подача в топку 3 свежего воздуха, выход из нее горячих продуктов сгорания 9,

32

Рнс. 11. Схемы газовой и паровой сушильной установки:

а ~ структурная схема газовой установки; б — общая схема газовой установки; в — общая схема паровой установки; 0 — свежий воздух; 1 — подача теплого газа к высушиваемому материалу; 2 — выход отработанного газа из материала; 3 —топка; 4 — вытяжная труба сушильных камер; 5 — вентилятор; 6 — высушиваемый материал; 7 — даровой котел; 8 — паровой калорифер; 9 — газоход от топки; 10 — кондеисатоотвод-чик; 11 — дымовая труба котла

добавление их к рециркулирующим от материала газам 2 с образованием работоспособной смеси 1, повторно подаваемой к материалу 6. Выходящий из штабеля материала отработанный газ 2 частично выбрасывается наружу, а основной массой возвращается для подмешивания горячих газов и повторения цикла.

На схеме 11,6 показаны контуры топки и сушильной камеры. Вентилятор 5 осуществляет замкнутую циркуляцию газа по высушиваемому материалу 6, подсос горячего газа 9 из топки 3, через газоход и возможную добавку свежего воздуха О в сушильную камеру с удалением наружу части отработанного газа 2 через трубу 4.

На рис. 11, в видно, что паровая сушильная установка включает в свою тепловую систему котел 7 как генератор тепла в виде пара, а также калориферы 8 как выделители этого тепла; в калориферах пар, отдавая тепло, превращается в воду, возвращаемую по трубе через конденсатоотводчик 10 к котлу 7. Первоисточником тепла является сжигаемое в топке 3 перед котлом (по ходу газа) топливо.

2 Заказ № 3190

33

Из сопоставления схем бив видно, что в газовой сушильной установке нет взаимно противоположных процессов в виде образования пара из воды (в котле) с поглощением тепла сжигаемого топлива и затем конденсации этого пара в воду (в калорифере) с обратным выделением тепла; отсутствуют также сами эти агрегаты (котел и калориферы). В ней расходуется почти в 2 раза меньше топлива на сушку; она значительно дешевле по устройству и в эксплуатации (с учетом котельной), чем паровая установка.

Характеристика древесного топлива. Тепловые свойства древесины разных пород сильно изменяются лишь в связи с различной ее влажностью. Положительная особенность древесного топлива — малая зольность (I.. .2 %)

В деревообработке влажность древесины w учитывают по отношению к абсолютно сухой ее массе (абсолютная влажность), а влажность древесного топлива W вычисляют по отношению к массе образца древесины во влажном состоянии mt (относительная влажность), т. е.

ы = 100—(18); W = 100 (19)

т2 mi

Здесь в числителе (mi — m2)—влага, а в знаменателе — масса

древесины.

Так, если W, % ................0

То w, %........................0

Так, если W, %................О

То w, %........................0

10 20 25 30 35 1 40

11,1 25 33,3 42,9 53,8 66,7

Продолжение

45 50 55 60 65 70 75

81,8 100 122 150 166 233 300J

Графически эта зависимость показана на оси ординат рис. 12. На этом рисунке приведена характеристика продуктов теоретического (без теплопотерь) сгорания древесного топлива различной влажности W, с разными коэффициентами избытка воздуха а (балластного в топке и газоходах, потребляющего теплоту на его нагревание). Жирные кривые обозначают величины а и одновременно содержание СО2 (% по объему) как взаимозависимых параметров: а=20,2/СО2. Пунктирные прямые показывают массу сухих газов, получаемых при сгорании 1 кг топлива. Обычно в сушильных камерах а=2. ..6.

Пример. Точка А, соответствующая влажности древесного топлива Ц7=88 %, показывает <2=0, т. е. вся теплота «горящего» топлива расходуется на испарение его влаги. В точке В влажность топлива К7—50%, а=2,0, С02=Ю,1 %, масса сухих продуктов горения G=6 кг на 1 кг топлива. Влажность древесины определяют весовым способом по формулам (18) н (19) плн электровлагомером (рис. 17, б).

Характеристика продуктов сгорания. Для получения бездымных газов необходимо, чтобы внутренняя поверхность кладки в средней части топки была ярко-красного цвета, а топ-

34

Рис. 12. Характеристика газов при теоретическом горении древесного топлива:

а — коэффициент избытка воздуха; СОг — содержание двуокиси углерода, % по объему; (?сГ— масса сухих газов на 1 кг сгоревшего топлива

либо подавалось в топку непрерывно, например конвейером. Во избежание подсоса воздуха средняя и задняя части топки, а также газоход должны быть герметичными. На всех задвижках надлежит иметь герметизирующие колпаки и т. и.

Так как теплота, затрачиваемая на парообразование влаги топлива, остается в продуктах сгорания, их энтальпия I полного горения не зависит от влажности топлива (понижается t, но повышается d):

/ = 3270+ а/°.. [кДж/кг], (20)

0,072-р а

где /0 — энтальпия воздуха, поступающего в топку (около 40 кДж/кг).

Влагосодержание продуктов сгорания находится по формуле , 9210 + 75,7117 . , 92,1 + 1,678™ . , . , , ,оп

d =-------——---------h d0 = ------------Ь d0 [г/кг], (21)

(0,072 +а) (100—Г) 0,072 + а

где d0 — влагосодержание воздуха, поступающего в топку (примерно 10 г/кг).

2*

35

Таким образом, основные параметры продуктов сгорания древесного топлива определяются просто [для нахождения d удобнее пользоваться второй частью формулы (21)].

Пример. Найти энтальпию I и влагосодержание d продуктов полного химического горения древесного топлива влажностью №=50 % (ш = 100%) с коэффициентом избытка воздуха а=2,0 и значениями </о=1О г/кг и /«= = 40 кДж/кг:

. 3270 + 40 «лпл гг /

I — ------!--- = 1600 кДж/кг;

0,072 + 2,0

, 92,1 + 1,678-100 . ._ ,

d= -------'--------- + 10= 135 г/кг.

0,072 + 2,0

По этим двум параметрам графически находится температура и другие параметры продуктов сгорания.

Низшая теплота QH сгорания 1 кг древесины (без учета теплоты выделяющего пара), применяемая при расчетах температур в печах или в топках котлов, определяется по формуле

QH= 18400 — 210U7 [кДж/кг] (или 4400 — 5<W [ккал/кг]). (22)

§ 8. Расчетные диаграммы продуктов сгорания

Содержание /da-диаграммы. На базе /d-диаграммы воздуха автором составлена /da-диаграмма (рис. 13), которая отражает полное сгорание древесного топлива различной влажности с получением параметров продуктов сгорания, необходимых для расчета процесса сушки материала.

На /da-диаграмме (рис. 14), построенной для высоких температур, наносятся точка А состояния воздуха, поступающего в топку, Во, В и Bi состояния продуктов сгорания — газов от древесного топлива влажностью 1^0=0, %, W, % и Wit %. С учетом теплопотерь топкой и газоходами (около 20 %) точки параметров сгорания топлив отмеченных влажностей сместятся по вертикали вниз в точки Со, С и С], на линию энтальпии 3300-0,8 =2600 кДж/кг. При добавлении воздуха в точке А к газам в точках Со, С и G (т. е. а>1,0) смесь определилась на прямых С0А, СА и С\А, например в точке Н на линии СА. Чем больше добавляется воздуха в точке А, тем ниже будет точка смеси Н на линии СА и больше значение а.

На /da-диаграмме наносятся семейства линий: а) практического (с учетом теплопотерь топкой) сгорания топлива АС0, АС и ЛС] разной влажности; б) коэффициентов избытка воздуха a=const; в) содержания СО2 в сушильной камере; г) шкалы давлений пара (вверху); д) удельных расходов топлива g на получение 1 кг газа (над и под диаграммой).

36

Последовательность расчета процесса сушки. На /da-диаграмму наносятся точка X (см. рис. 14) желательных параметров газа, поступающего к высушиваемому материалу, и точка Е — выходящего из материала, т. е. отработанного газа. Для теоретического процесса сушки (без учета теплопотерь) обе эти точки будут находиться на одной линии /=const.

Так как газ в точке X представляет собой смесь отработанного газа в точке Е с топочным в точке Н, полученным, например, при сжигании древесного топлива влажностью W, второй компонент смеси X должен находиться на пересечении продолжения прямой ЕХ с линией №| = const, т. е. в точке // на прямой ЕХН. Отрезок ЕТ показывает теплопотери на 1 кг сушильного агента.

Количество газов (сушильного агента) с параметрами в точке X, потребных для испарения из материала 1 кг (1000 г) влаги,

То же в точке Н (подсос в камеру газов на 1 кг влаги)

= . |00?.-- [кг/кг]. (23а)

аЕ — ац

Эта же масса газов (без учета массы влаги) будет удалена из камеры. С учетом теплопотерь камерой точка Н сместится в точку К и процесс сушки отобразится отрезком КТ. При этом расход газа 1К возрастет по сравнению с 1н [по уравнению (23)], поскольку (dT— dK)<(dE—dH).

Расход влажного топлива в зимних условиях составляет около 20 % объема древесины, высушиваемой в газовых туннелях. Этот расход примерно в 2 раза меньше потребности в топливе котельной, вырабатывающей пар для паровой сушильной установки одинаковой производительности с газовой.

Построение процессов сгорания топлива и сушки материалов полученными газами будет неосуществимо, если на луче Wt — const точка реального газа М будет не выше, а ниже заданной точки К. В таких случаях необходимо уменьшить коэффициент избытка воздуха в газах путем герметизации всей системы сушильной установки для снижения подсоса в нее воздуха, а также уменьшения неорганизованной утечки из нее газов.

Необходимо, чтобы энтальпия газов, подводимых к сушильной камере, была больше энтальпии требуемой по параметрам намеченного режима сушки древесины. Именно поэтому дымовые газы после котла (с низкой энтальпией) трудно использовать для качественной сушки пиломатериалов.

37

Для определения удельного объема газа, содержащего переменное количество пара, приведена диаграмма (рис. 15), на правой стороне которой размещены шкалы параметров Vi+o,ooid и р.

Пример. Точка К (см. рис. 15) показывает следующие параметры газа: температуру 850 °C (шкала отсчета слева), влагосодержание d= 160 г/кг (внизу), энтальпию 1500 кДж/кг, влажность топлива №=50 % (веерные наклонные линии), плотность газа р=0,299 кг/м3 (справа вне диаграммы), удельный объем Vi+o,oom=3,93 м3/кг (справа на диаграмме).

Продукты сгорания от других топлив. Кроме древесных отходов для сушки древесины используют также природный газ, мазут, дизельное топливо и иногда угли. Существенный недостаток углей и некоторых марок мазута — наличие в газах сернистой кислоты,

Рис. 14. Эскиз ZJa-диаграммы и происходящие процессы:

точки Со, С, Ci — газы полного горения при а=1; СН— добавка воздуха А к газам С; НЕ — процесс сушкн без рециркуляции; КТ — то же с учетом теплопотерь; ХЕ — процесс сушкн с рециркуляцией; XT — то же с учетом теплопотерь; X — смесь газов И с газами Е или газов К с газами Т

серы, приводящей к образованию

портящей оборудование.

Наиболее эффективен для промышленной сушки древесины природный газ. Его удобно транспортировать по трубам, легко дробить режим горения и управлять им, а также автоматизировать, а содержание СО2 в продуктах горения небольшое (около 12%) при а=1. Он дешевле мазута и в несколько раз дешевле угля. Но всегда надо помнить, что природный газ ядовит и взрывоопасен. Его параметры (в среднем): плотность 0,75 кг/м3; теплота сгорания: низшая 35,6 мДж/нм3, высшая 39,8 мДж/нм3; масса продуктов сгорания при а=1 11,6 кг/нм3; их энтальпия 3270 кДж/нм3; масса водяного пара от сгорающего газа 1700 г/нм3; влагосодержание продуктов сгорания при а=1 150 г/кг; обозначение нм3 — нормальный кубический метр (объем газа, приведенный к температуре 0 °C и давлению 760 мм рт. ст.).-

На /doc-диаграмме (рис. 16) нанесены линии процессов горения различных топлив с фиксацией максимально достигаемой энтальпии / и влагосодержания d при а=1 (верхние точки 1—8). Существенно, что энтальпии всех этих топлив примерно одинаковы, что позволяет унифицировать методы расчетов

38

Удельный расход g топлива, кг/кг

О 0,05 0,10 0,15 0,20 0.25 030

Удельный расход g топливе . кг/кг

Рис. 15. /da-диаграмма с нанесением дополнительных линий:

плотности газа р, кг/м3; объема 1 кг газа м3/кг, н шкал удельного расхода

топлива g, кг/кг

Рис. 16. Линии полного сгорания различных топлив иа /da-диаграмме: / — антрацит; 2 — каменный уголь; 3 — бурый уголь; 4 — древесина; «7= —О %; 5 — мазут; 6 — природный газ; 7 — древесина, «7— 24%; 8 —древесина. «7-50 %

(несколько повышенная энтальпия у мазута и природного газа и пониженная У угля).

Из рассмотренного следует, что ZJa-диаграмма может использоваться также для расчетов сгорания в сушильных установках мазута, если принять для него линию влажности древесного топлива равной нулю (точки 4 и 5 на рис. 16), т. е. крайний левый луч, идущий из точки А. Для расчета сгорания природного газа следует

пользоваться лучом влажности древесины 117=24 % (точки 6 и 7). Виды топлив, значащиеся на рис. 16 (кроме линий 7 и 8 для древесины), учтены в абсолютно сухом состоянии.

Контрольные вопросы

1. В каких единицах учитываются атмосферное давление воздуха и давление находящегося в нем пара?

2. Что за параметры — влагоемкость воздуха и плотность пара в атмосферных условиях? н

3. Как изменяется влагоемкость атмосферного воздуха с повышением температуры?

4. Что такое влагосодержание воздуха? При каких условиях d=co, d=0?

5. Как вычисляется энтальпия 1 кг воздуха?

6. Как строится /d-диаграмма воздуха?

7. Чем отличается построение /d-диаграммы от построения /d-дна-граммы?

8. Для какого давления и диапазонов температур построены эти диаграммы?

9. Как нанести на /d-диаграмму процессы нагревания воздуха и испарения им влаги?

10. Как вычисляется с применением /d-диаграммы потребность воздуха н тепла на испарение 1 кг влаги?

11. В чем заключается принцип действия психрометра?

12. Как отсчитывается на /d-диаграмме точка состояния воздуха по показанию психрометра?

13. Почему зимой лед на стеклах окон жилых помещений образуется на внутренней стороне стекла, а не на наружной?

14. Каковы закономерности на /d-диаграмме смешения воздуха двух различных состояний в разных количествах?

40

15. Каков эффект увлажнения воздуха при распылении в него воды? Нанести этот процесс на /d-диаграмму.

16. Как изображается на /d-диаграмме процесс сушки материала с однократной циркуляцией воздуха?

17. Что обозначает «треугольник сушки» и его стороны?

18. Что такое «абсолютная» и «относительная» влажность древесины?

19. Как наносится процесс сгорания топлива и сушки древесины на /da-диаграмму?

20. В каких условиях возникает дым при сжигании в топках древесных отходов?

Г л а в а 2. СВОЙСТВА ДРЕВЕСИНЫ КАК ОБЪЕКТА СУШКИ

§ 9. Равновесная влажность древесины

Влага свободная и гигроскопическая. Основным свойством высушиваемой древесины является ее гигроскопичность — способность в полусухом состоянии увлажняться во влажном воздухе, поглощая из него влагу, и отдавать влагу в сухой воздух, т. е. дополнительно высыхать. Таким свойством обладают многие вещества, например поваренная соль, в открытом виде набухающая во влажную погоду, сухие растения, хлебные сухари, высушенные овощи, фрукты, недубленая кожа и т. п., находящиеся в гигроскопическом (полусухом) состоянии.

Влагу в древесине различают свободную (влага выше 30 %), находящуюся в полостях клеток и в капиллярах, испаряющуюся при сушке в первую очередь, и влагу гигроскопическую или связанную (молекулярными силами). Связанная влага находится в стенках клеток, между мицеллами, т. е. невидимыми в микроскоп молекулярными цепочками.

Количество гигроскопической влаги в древесине при ее сушке составляет от 30 % ДО нуля влажности. Граничное значение (30 %) между этими разными видами влаги называется пределом гигроскопичности и обозначается w„T. При нагревании древесины величина щпг заметно снижается (до 20 % при 100 °C), т. е. часть гигроскопической влаги превращается в свободную. Наоборот, при охлаждении нагретой влажной древесины количество гигроскопической влаги увеличивается до 30 % за счет свободной.

Дополнительная, дифференциальная, теплота набухания. Для испарения 1 кг связанной влаги требуется затратить тепла больше, чем для испарения 1 кг свободной влаги (воды). Теплота, необходимая для отрыва молекул влаги от вещества древесины, возрастает с уменьшением влажности по логарифмической зависимости. При температуре 50 °C теплота набухания (на 1 кг влаги) в зависимости от влажности следующая.

Влажность древесины, w, % ............. 20 15 10 8 6 5 4 3 2 1 0

Теплота набухания,

кДж/кг............ 7 25 82 154 256 332 422 578 711 920 1170

41

Рис. 17. Влажностные свойства древесины:

а — выравнивание влажности древесины во времени; б — электровлагомер; /, 2 — выравнивание во влажном воздухе; 4, 5 — то же в сухом воздухе; 3, 6 — равновесная влажность древесины; 7 — гистерезис сорбции — десорбции; 8 — шкала электровлагомера; 9 — датчик с нгламн; 10 — древесина, влажность которой измеряется

Следовательно, в диапазоне низкой влажности древесины (например, на поверхности высушиваемых досок она составляет 1...2%, при сушке древесных частиц в производстве стружечных плит до 1 % влажности и т. п.) необходимо дополнительно затратить примерно !/з тепла, расходуемого на испарение свободной влаги (около 2500 кДж/кг).

Понятие о равновесной влажности древесины. В комнатных условиях можно провести следующий опыт. На чашку технических весов положить рыхлый пучок влажной древесной стружки (от фуганка), уравновесив ее гирьками, а на чашку других весов очень сухую стружку. Периодическим взвешиванием обеих проб будет установлено, что сырая древесина заметно высыхает (рис. 17, а, кривая 1, десорбция — сушка) до постоянной (устойчивой) массы, а очень сухая — постепенно увлажнится (кривая 2, сорбция — поглощение влаги) до своей постоянной массы.

Аналогичный опыт можно провести в комнате с более сухим воздухом. При этом будут получены такие же кривые: десорбции 4 и сорбции 5. В обоих опытах в правой части графика, т. е. с течением времени, эти линии превращаются в горизонтали. Промежуточные прямые 3 и 6 будут показывать равновесную влажность древесины во влажном 3 и в сухом 6 воздухе. При этом температура древесины будет равна постоянной температуре окружающего ее воздуха.

Расстояние 7 между двумя параллельными прямыми в правой части рис. 17, а показывает гистерезис сорбции — десорбции, т. е. разность устойчивых влажностей, получаемых при сушке и увлажнении древесины. Следовательно, процессы сушки и увлажнения образца древесины не вполне обратимы. Для нетолстых сортиментов в деревообработке величина этого гистерезиса невелика (менее 1 % влажности), и ею на практике пренебрегают.

Состояние равновесной влажности древесины возникает не с самим воздухом, а с находящимся в нем паром (t и р„ или 42

Рис. 18. Диаграммы равновесной влажности древесины: А —в координатах б— в координатах i—M

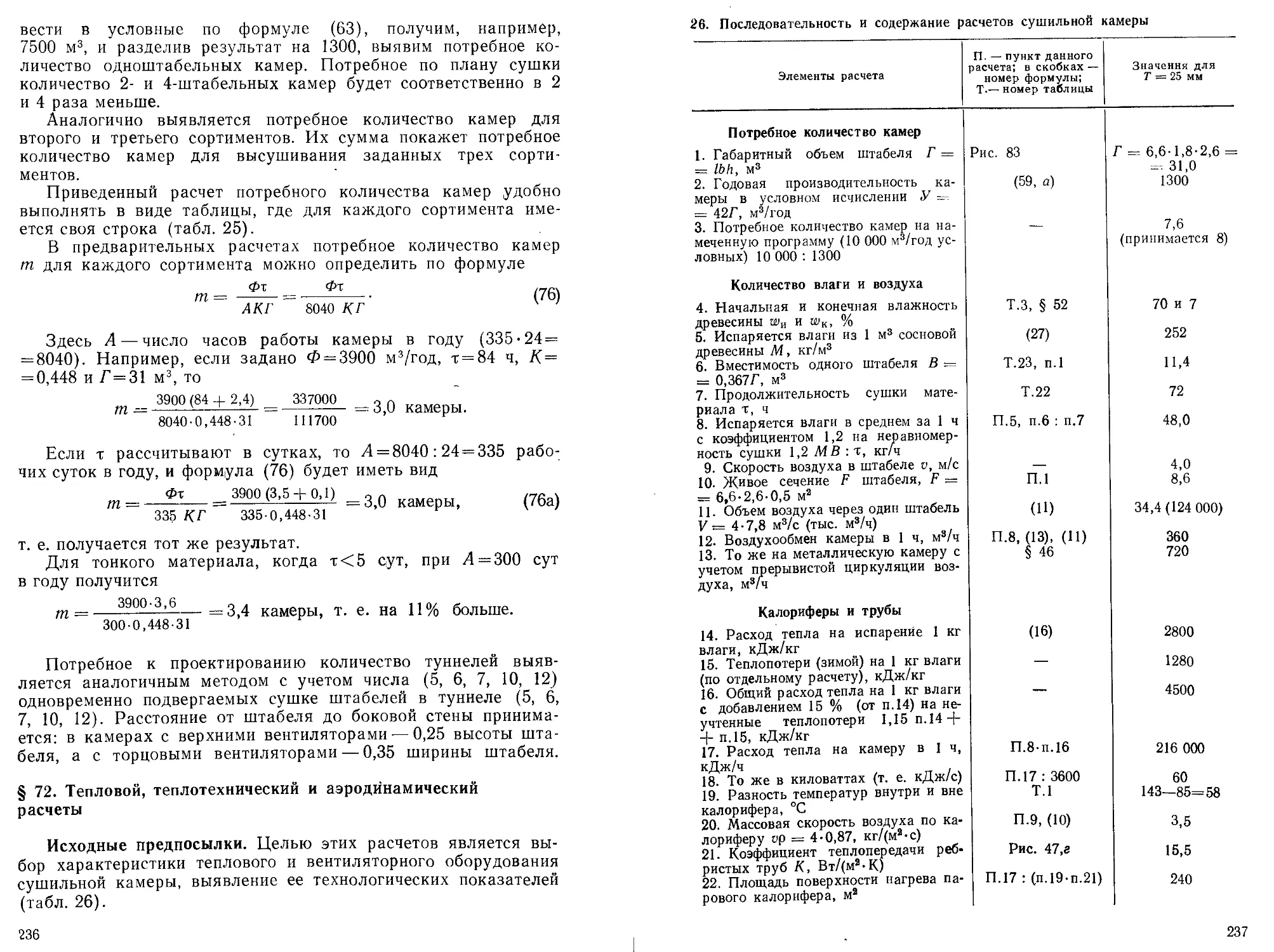

t и ф и др.); воздух может быть заменен другим газом или может отсутствовать. В результате длительного выдерживания древесины в нагретом состоянии (выше 80 °C) ее равновесная влажность снижается. Она меньше у смолистой и очень плотной древесины, но мало зависит от древесной породы, возраста, частей ствола дерева и т. п.