Текст

ВЛ. КУДИНОВ

ТШф?*?*%

В. А. КУДИНОВ

ДИНАМИКА СТАНКОВ

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1967 I Дальнеаосточкмй

УДК 921.9:531.3

3-13-4

143—66

В книге рассмотрены основные вопросы динамики

металлорежущих станков: эквивалентные и упругие си-

системы, рабочие процессы, устойчивость динамической

системы, стационарные и переходные процессы, вынуж-

вынужденные колебания при резании и перемещении узлов

станка и др.

Приведены данные о замкнутой динамической си-

системе станка, о показателях динамического качества, о

поведении динамической системы при различных видах

внешних воздействий с точки зрения точности обработки

детали, качества ее поверхности, производительности

обработки и нагрузок на упругую систему и привод.

Рассмотрена методика динамического расчета станков

при проектировании и методика их испытания, которые

получили применение в промышленности.

Книга предназначена для инженерно-технических ра-

работников машиностроительных заводов и научно-иссле-

научно-исследовательских институтов.

Рецензент д-р техн. наук В. Э. Пуш

Редактор д-р техн. наук А. С. Проников

ВВЕДЕНИЕ

Повышение требований к точности размеров и формы дета-

деталей, обрабатываемых на металлорежущих станках, появление

новых труднообрабатываемых материалов, а также широкое

внедрение автоматизации технологических процессов и создание

автоматических станков с системами управления и регулирова-

регулирования вызвало резкое увеличение роли динамических процессов

в станках.

При проектировании, изготовлении и эксплуатации станков

все чаще возникает необходимость решения задач, связанных

с динамикой явлений. В первую очередь это относится к обес-

обеспечению условий устойчивого движения инструмента и заготов-

заготовки, т. е. отсутствию так называемых вибраций, «подрывания»,

«заклинивания» или скачкообразного перемещения узлов станка.

Главным же является обеспечение условий, необходимых для

получения детали с минимальными погрешностями размеров и

формы, т. е. отсутствия отклонений от заданных устойчивых по-

положений инструмента и заготовки. Такие отклонения возникают

как результат различных внешних воздействий на деформиру-

деформируемую систему станка (силовых, тепловых, изменения режима

обработки и т.п.).

Существенным является обеспечение достаточной долговеч-

долговечности системы станка при различных внешних воздействиях, т. е.

условий, при которых вызванные ими отклонения (деформации

и т. п.) не приведут к опасным напряжениям, к уменьшению из-

износостойкости, в частности — стойкости инструмента.

О важной роли динамических явлений в станках свидетель-

свидетельствует то внимание, которое уделяется исследованию этих явле-

явлений отечественными и зарубежными учеными. Опубликовано

большое количество работ, посвященных отдельным задачам ди-

динамики станков. Больше всего изучены деформации в станках

при действии постояцнюх внешних сил («жесткость станков») и

их влияние на точность обработки, устойчивость при резании или

при перемещении узлов «вхолостую», переходные процессы в

приводах станков при пуске и торможении и т. п. Разобщенность

имеющихся работ как в постановке, так и в методах решения

3

задач, наличие противоречивых результатов и т. п. создает боль-

большие трудности в практическом их использовании. В частности,

отсутствует уверенность в том, что рекомендация, вытекающая,

например, из требований к точности обработки, окажется прием-

приемлемой из условий устойчивости заданного движения.

Так как динамические явления в различных станках весьма

многообразны и требования, предъявляемые к динамическим

процессам, широки, то в связи с необходимостью сравнения и

оценки станков появилась необходимость создания системы по-

показателей, по которым такое сравнение и оценку можно было бы

производить. Совокупность показателей динамических процессов

в станках, определяющих насколько в этих процессах удовлетво-

удовлетворяются перечисленные требования устойчивости, точности, долго-

долговечности, малых энергетических потерь и т.п., целесообразно

объединить общим понятием динамического качества станка.

Имеющиеся работы посвящены изучению отдельных показа-

показателей динамического качества станков. Однако среди них нет

работ обобщающих, по которым можно судить о целесообразно-

целесообразности того или иного конструктивного или технологического меро-

мероприятия относительно всего комплекса показателей динамическо-

динамического качества станка.

Нет и единой системы показателей, что влечет за собой пута-

путаницу в терминологии и понятиях.

В данной работе предлагается система показателей динами-

динамического качества станков и дается общая методика теоретиче-

теоретического и экспериментального анализа и оценки станков по этим

показателям. В работе делается попытка создания основ дина-

динамики станков как узкоспециальной научной дисциплины. Такая

попытка не только необходима, но и достаточно подготовлена

работами большого числа ученых, инженеров и рабочих, изу-

изучавших динамические явления в станках.

Обобщение этих работ не может быть простым механическим

собранием имеющихся результатов и частных теоретических раз-

разработок; оно может быть сделано только на основе нового более

общего представления о динамической системе станка. Таким

представлением является исходное положение данной работы

о замкнутости динамической системы станка. Эта замкнутость

определяется взаимодействием элементов упругой системы (УС)

станок — приспособление — инструмент — деталь (СПИД) с ра-

рабочими процессами, протекающими в подвижных соединениях

этих элементов, т. е. процессами резания, трения, электромаг-

электромагнитными, гидродинамическими, тепловыми и т. п.

Отсюда вытекает первая характерная особенность динамики

станков — ее комплексность: она расположена на стыке многих

научных дисциплин. Поэтому в работе уделяется значительное

место изложению представлений не только о смещениях или де-

4

формациях упругой системы СПИД, но и об указанных процес-

процессах, протекающих в работающем станке, т. е. обо всех элементах

динамической системы станка.

Важнейшим является вопрос о взаимодействии или о связях

элементов динамической системы между собой.

Комплексный характер динамики станков определяет ее по-

положение в ряду смежных научных дисциплин. Являясь частью

науки о станках, носящей условное название станковедения, ди-

динамика станков целиком строится на общих принципах теорети-

теоретической механики и теории машин и механизмов. Динамика стан-

станков самым непосредственным образом связана с технологией

холодной обработки металлов, так как наиболее важные дина-

динамические показатели, наряду, конечно, с другими известными

показателями, определяют успех технологической операции, вы-

выполняемой на станке.

Не менее важна в развитии динамики станков роль других

отраслей науки, таких как учения о резании металлов и о тре-

трении, электротехники, гидродинамики, теории упругости, теории

колебаний, теории автоматического регулирования и т. п.

Громадное значение имеет и развитие экспериментальных

методов исследования динамических процессов.

Вторая характерная особенность динамики станков вытекает

из чрезвычайно широкого диапазона изменения параметров ди-

динамической системы станка. Например, скорости резания изме-

изменяются в пределах нескольких десятичных порядков величин.

Скорости движения узлов изменяются от долей микрона до ты-

тысяч метров в минуту. В широких пределах изменяются размеры,

вес, конфигурация, требования к точности и т. п. обрабатываемой

детали. Велико многообразие конструктивных компоновок стан-

станков.

Эта особенность также подчеркивает важность разработки

общих методов динамического анализа и синтеза наряду с узко-

узкорецептурными рекомендациями, широко распространенными в

настоящее время, и определяет построение работы, в основу ко-

которой положено освещение общих положений, иллюстрируемых

отдельными примерами из практики.

Сразу охватить все многообразие частных особенностей дина-

динамических явлений в станках невозможно. В данной работе глав-

главное внимание уделено линеаризованным системам, в которых

линеаризация оправдана достаточной для практики точностью

результатов. Линейное приближение позволяет проанализиро-

проанализировать значительную часть практически важных явлений и служит

необходимой отправной базой исследования более сложных ви-

видов систем. Нелинейные свойства учитываются лишь в необходи-

необходимых случаях. Также в форме постановки соответствующих иссле-

исследований и их методики рассматриваются задачи по анализу не-

нестационарных систем (с переменными во времени параметрами)

5

и статистическому анализу динамических процессов при случай-

случайных воздействиях или систем, параметры которых подчиняются

вероятностным законам. Эти направления в смежных отраслях

науки, таких как теория автоматического регулирования, в на-

настоящее время бурно развиваются. Такое же развитие они долж-

должны получить и в динамике станков.

Формообразующим движениям инструмента и заготовки в

процессе обработки всегда сопутствуют всякого рода вспомога-

вспомогательные движения узлов станка. Примерами вспомогательных

движений могут служить разгон и останов шпинделя, реверсиро-

реверсирование ползуна зубодолбежного станка или стола продольно-

строгального станка, установочное движение на заданную коор-

координату стойки или бабки расточного станка и т. п. Эти движения

могут быть совмещены во времени с процессом обработки, но

могут выполняться и на холостом ходу станка.

Оказывая значительное влияние на производительность обра-

обработки, долговечность станка и потери энергии, эти движения и

сопровождающие их динамические процессы в ряде случаев пря-

прямо воздействуют и на точность детали, получаемой на станке.

Анализ динамики тех вспомогательных движений, которые

выполняются при холостом ходе станка, представляет самосто-

самостоятельный интерес. Вместе с тем динамическая система станка на

холостом ходу является составной частью динамической систе-

системы станка при резании. Анализ динамической системы при холо-

холостом ходе станка, как это будет показано ниже, должен обяза-

обязательно предшествовать более общему анализу процессов при

обработке деталей.

Это положение определяет третью характерную особенность

динамики станков — единство задач холостого и рабочего режи-

режимов станка.

Отмеченные особенности диктуют порядок изложения мате-

материала в данной работе.

Общие представления о динамической системе станка, ее

свойствах и методах анализа составляют содержание первого

раздела. Здесь же дается система показателей динамического

качества станка.

Во втором разделе рассматривается устойчивость системы

станка при холостом ходе и в процессе обработки деталей.

Третий раздел посвящен динамическому анализу поведения

системы станка при внешних воздействиях.

Заключение содержит изложение общей методики расчета и

методики экспериментальной оценки динамического качества

станков.

Исходное положение данной работы о замкнутости динами-

динамической системы, образованной упругой системой (УС) и рабочи-

рабочими процессами, протекающими в ее подвижных соединениях,

является общим для всех видов машин. В этой связи некоторые

6

представления и методы, развиваемые в данной работе, могут

оказаться полезными при анализе динамических процессов в

других машинах. Кроме общих представлений о динамической

системе и ее элементах, которые являются достаточно общими,

приводятся имеющие более широкое значение разработки по

собственной устойчивости и динамическим характеристикам тре-

трения и резания, как процессов пластического деформирования;

разработки по устойчивости движений рабочих органов маши-

машины; по фрикционным автоколебаниям, по демпфированию и по

вынужденным колебаниям устойчивых систем и т. п. Весьма

плодотворным оказалось использование формальных представле-

представлений теории автоматического регулирования, позволившее сосре-

сосредоточить основное внимание не на методах математического

анализа, а на физической сущности явлений.

Стремление к краткости изложения вынудило автора отка-

отказаться от многих интересных частных деталей и примеров дина-

динамических явлений, так же как и некоторых приложений получен-

полученных результатов, сосредоточив свое внимание на общих поло-

положениях.

Настоящая работа построена на основе теоретических разра-

разработок автора и экспериментальных исследований, проводимых в

ЭНИМСе, начиная с 1952 г. автором и руководимым им коллек-

коллективом сотрудников и аспирантов.

Материалы работы докладывались на различных конферен-

конференциях, съездах, семинарах, совещаниях по проблемам колебаний

механических систем, динамики машин, трения, резания, авто-

автоматизации процессов в машиностроении, прецизионного станко-

станкостроения и т. п. Содержание работы положено в основу курса

лекций, читаемого автором, начиная с 1956 г. аспирантам, со-

сотрудникам научно-исследовательских и проектных организаций,

конструкторам и технологам станкостроительных заводов и сту-

студентам старших курсов вузов по специальности «Металлорежу-

«Металлорежущие станки».

Данная работа является первой попыткой разработки и си-

систематического изложения общих теоретических основ анализа

динамического качества металлорежущих станков, поэтому она

не может быть свободна от недостатков. Автор будет признате-

признателен за указание этих недостатков с целью устранения их в пос-

последующей работе.

РАЗДЕЛ 1

ДИНАМИЧЕСКАЯ СИСТЕМА СТАНКА

И ЕЕ ОСНОВНЫЕ ЭЛЕМЕНТЫ

ГЛАВА I

ОБЩИЕ ПРЕДСТАВЛЕНИЯ.

ПОНЯТИЕ ОБ ЭКВИВАЛЕНТНЫХ СИСТЕМАХ

ПОКАЗАТЕЛИ ДИНАМИЧЕСКОГО КАЧЕСТВА СТАНКА

Показатели динамического качества составляют часть общих

показателей A, 34] и определяются служебным назначением

станка: обеспечивать обработку деталей заданной точности с

заданным качеством поверхности при высокой производитель-

производительности.

Подготовка станка к работе (установка и закрепление заго-

заготовки, пуск станка, установочные перемещения его узлов и т. п.)

и сам процесс обработки связаны с внешними воздействиями на

систему. Весовая нагрузка от заготовки и перемещающихся уз-

узлов, силы инерции, силы зажима, изменение сечения срезаемого

слоя (в том числе врезание и выход инструмента), тепловые воз-

воздействия от зоны резания и двигателей и т. п. создают в системе

переходные и стационарные процессы, выражающиеся в одновре-

одновременном изменении напряжений, деформаций, скорости относи-

относительного движения узлов, контактных давлений на их сопрягаю-

сопрягающихся поверхностях, температур, силы тока в якоре электродви-

электродвигателя, давления в гидроцилиндре и т. п.

Эти изменения не должны выходить за допустимые пределы,

диктуемые работоспособностью системы в целом или ее элемен-

элементов. Для того чтобы это установить, в общем случае следовало

бы проанализировать изменение каждой из указанных величин

или, иначе, каждого из параметров системы.

Однако практически ограничиваются анализом изменения

лишь некоторых величин, а иногда и одной, если из опыта заве-

заведомо известно, что остальные величины в рассматриваемом про-

процессе не выходят за.пределы допускаемых значений. Отсюда по-

появилось независимое' раздельное рассмотрение динамических

процессов в станках с точки зрения точности обработки, долго-

долговечности и т. п. В действительности изменения всех указанных

выше величин при внешних воздействиях происходят одновре-

9

менно, представляя собой единый динамический процесс в систе-

системе. Этот процесс зависит от внешнего воздействия и свойств си-

системы, и его анализ ведется едиными методами, независимо от

того, изменения какой величины или величин рассматриваются.

Это обстоятельство позволяет ввести единое представление о

динамическом качестве станка.

Динамическое качество станка определяется устойчивостью

системы и характеристикой ее реакции на внешние воздействия.

Динамическое качество станка можно оценить лишь как ди-

динамическое качество единой системы, включающей собственно

станок, приспособление, инструмент и обрабатываемую деталь

(СПИД) в их взаимодействии с рабочими процессами (резани-

(резанием, трением, электро- и гидродинамическими и т.п.).

Для правильного понима-

понимания материала книги необхо-

необходимо четко различать понятия

динамического и рабочего про-

процессов. Динамическим процес-

процессом называется изменение па-

параметров системы, в том числе

и параметров, характеризую-

характеризующих рабочие процессы, под

I влиянием того или иного внеш-

внешнего воздействия (разгон, тор-

торможение, колебания и т. п.).

Рабочим процессом, в отличие

от динамического, называется

комплекс физико-химических явлений, протекающих в данном

подвижном соединении (резание, трение и т. п.).

Основные показйтели динамического качества станка: 1) за-

запас и степень устойчивости; 2) отклонения параметров динами-

динамической системы при внешних воздействиях; 3) быстродействие.

Запас устойчивости определяет возможности изменения того

или иного параметра системы без потери ею устойчивости. Поте-

Потеря системой устойчивости выражается в появлении вибраций

или «подрывания» инструмента, в неравномерном скачкообраз-

скачкообразном перемещении узлов или в их заклинивании.

Например, можно говорить о запасе устойчивости по жестко-

жесткости расточной борштанги или по ее вылету, по глубине резания

и т. п.

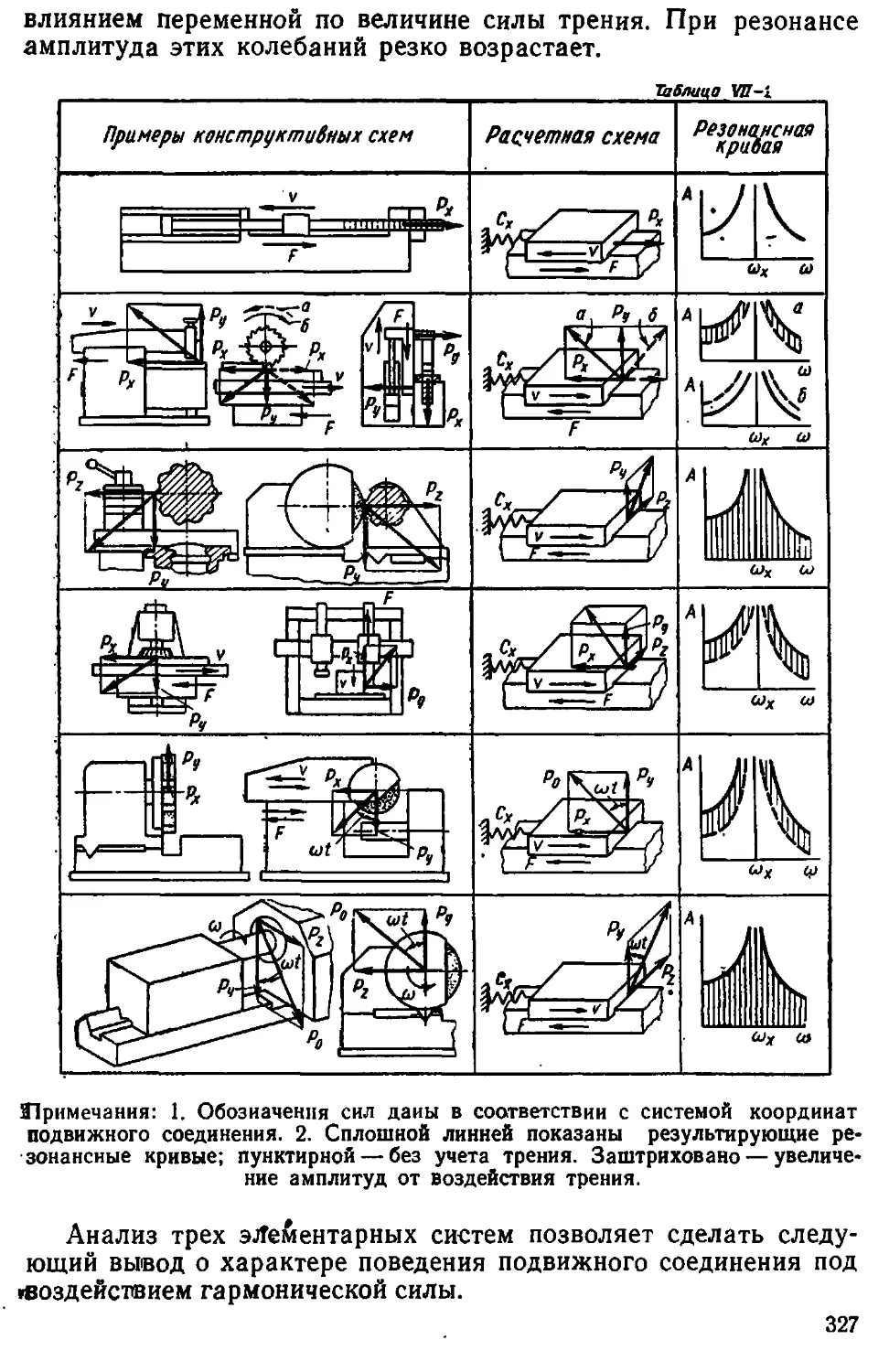

На рис. I. 1 показана область устойчивости при растачивании

в параметрах: глубина резания — вылет борштанги. При обра-

обработке с глубиной резания t при вылете / запас устойчивости

по вылету борштанги равен — ; по глубине резания — ^-.

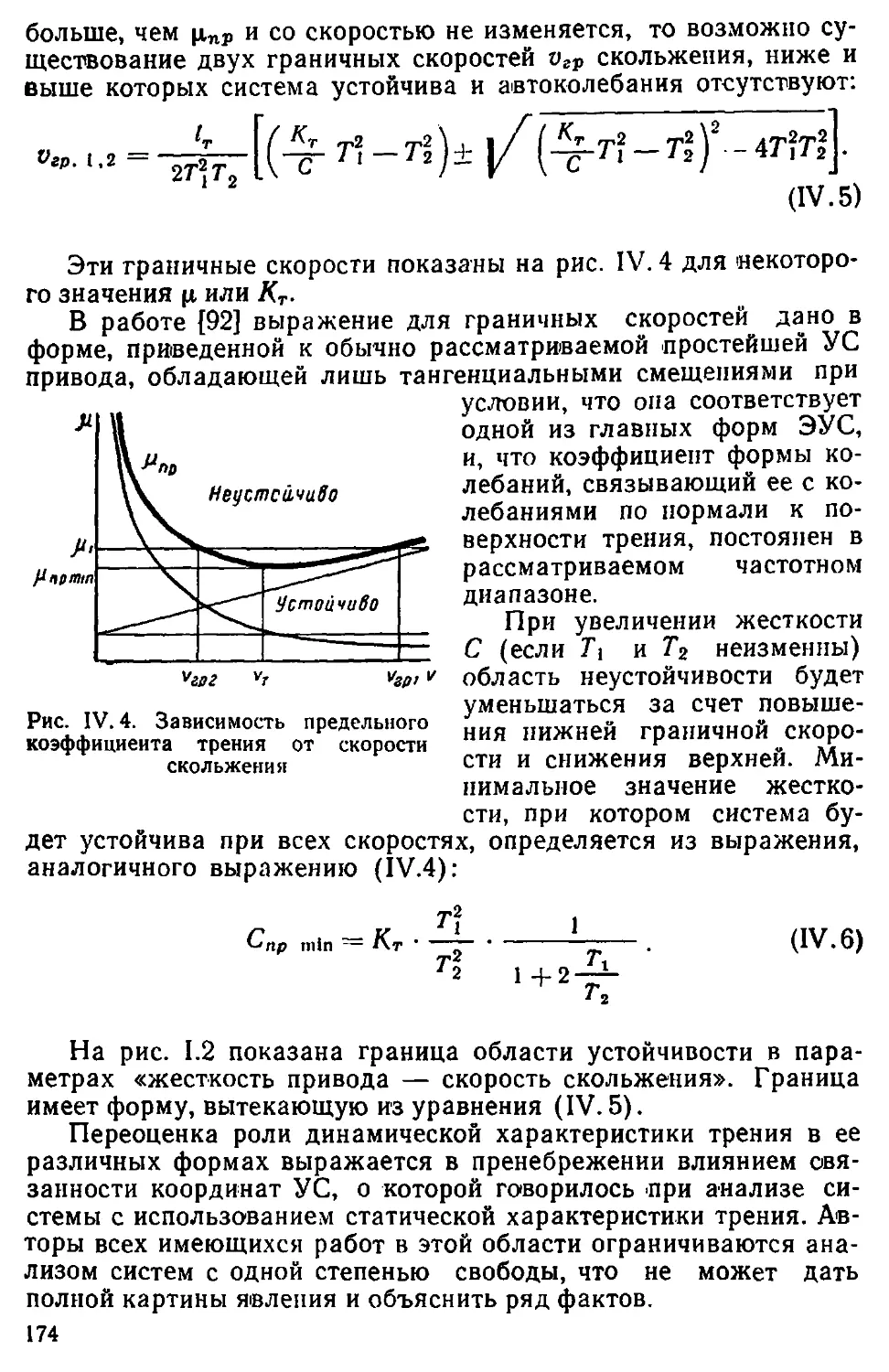

На рис. 1.2 показана область устойчивости перемещения ра-

рабочего органа станка по направляющим скольжения без резания

10

Рис. 1.1. Область устойчивости при

растачивании

в параметрах: скорость движения — жесткость привода. При

движении узла, жесткость привода которого составляет С, со

скоростью v запас устойчивости по скорости перемещения равен

v С

—; по жесткости привода .

опр Спр

В приведенных примерах /Пр, й«р, vnp и Спр — предельные

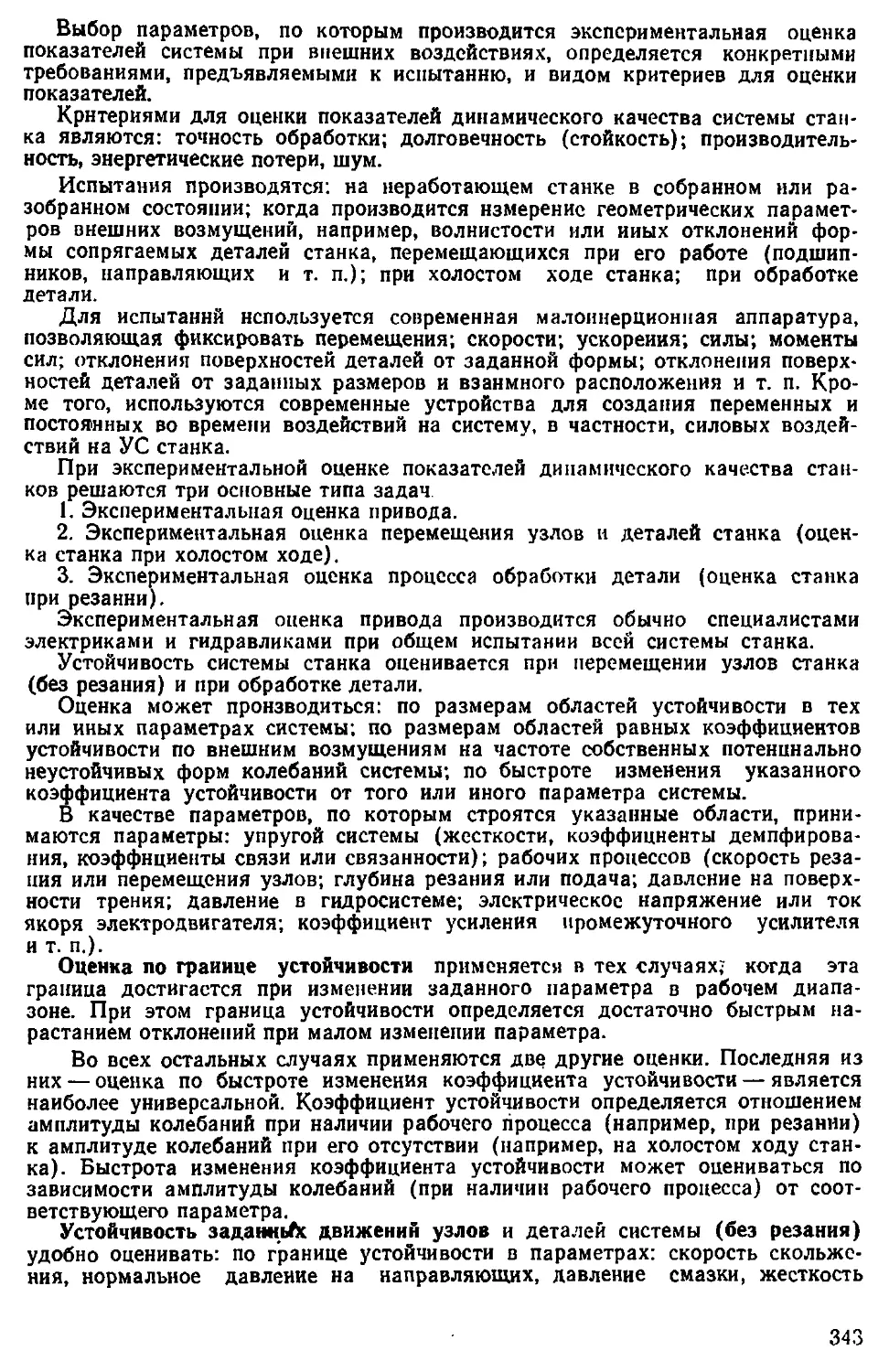

значения соответствующих параметров на границе устойчивости

(при остальных заданных параметрах). Запас устойчивости вы-

выражается числом, большим единицы. Поэтому, в зависимости от

расположения области устойчивости, для оценки запаса устойчи-

устойчивости берется отношение заданного параметра к предельному

или обратное отношение.

Удобно выражать запас

устойчивости в параметрах ча-

частотной характеристики систе-

системы в форме запаса устойчиво-

устойчивости по амплитуде или по фазе

этой характеристики, о чем

подробнее говорится во втором

разделе.

Степень устойчивости опре-

определяет способность системы

рассеивать энергию, вносимую

внешним воздействием. Чем

больше степень устойчивости

по данной частотной составля-

составляющей, тем быстрее затухает

переходный процесс, тем мень-

меньше отклонения в установив-

Рис. 1.2. Область устойчивости пере-

перемещения рабочего органа станка в

параметрах «скорость движения v —

жесткость привода С»

шихся динамических процес-

процессах, например, амплитуды вы-

вынужденных колебаний. Этот показатель дополняет недостаточно

полную для практических целей оценку границы устойчивости,

показывая насколько велика устойчивость системы при дан-

данных значениях ее параметров, лежащих в области устойчи-

устойчивости.

Можно оценивать степень устойчивости по быстроте затуха-

затухания отклонений в переходных процессах.

На рис. 1.3 показаны колебания по нормали к поверхности

резания в переходном процессе при врезании резца. Степень

устойчивости оценивается логарифмическим декрементом X:

лп+1

где Ап и An+i — амплитуды двух следующих друг за другом

колебаний;

ДЛ — разница этих амплитуд.

Н

В теории колебаний логарифмический декремент применяется

для оценки демпфирующей способности упругих конструкций

[149] (в литературе [33], A49] можно встретить схематическое

описание устойчивых и неустойчивых систем, как систем с поло-

положительным и отрица-

\Y тельным декрементом).

v r ' Однако за формаль-

формальным сходством скрыто

принципиальное разли-

различие систем, в которых

происходит рассеяние

энергии внешних воз-

возмущений.

На рис. 1.4 показа-

показано изменение тангенци-

тангенциальной силы в процес-

процессе «всплывания» го-

повки агрегатного стан-

станка при быстром изме-

изменении скорости движе-

движения от одного устано-

установившегося значения к

другому. Этот процесс апериодический, и степень устойчивости

оценивается показателем экспоненты —.

tee*.

Рис. 1.3. Колебания по нормали к поверхности

резания в переходном процессе при врезании

резца

teen.

Рис. 1.4. Осциллограмма изменения тангенциальной силы Р при

быстром изменении скорости v движения силовой головки агрегат-

агрегатного станка

Степень устойчивости можно также оценить при установив-

установившихся вынужденных колебаниях по коэффициенту устойчивости

на собственной частоте системы, о чем подробнее говорится в

третьем разделе.

12

При динамических расчетах степень устойчивости можно

определить по величине наименьшего из абсолютных значений

действительных частей всех корней характеристического урав-

уравнения [157].

Отклонения параметров динамической системы различаются

по виду внешних воздействий на: а) статические, вызванные по-

постоянным во времени воздействием; б) стационарные динамиче-

динамические, вызванные установившимся во времени воздействием (с по-

постоянной скоростью, ускорением и т. п.). В частности, очень важ-

важны вынужденные колебания, вызванные периодическим воздей-

воздействием (статические отклонения также являются стационарными

динамическими, но ввиду их практической важности они выделе-

выделены в самостоятельный показатель); в) переходные динамические

отклонения, возникающие при переходных процессах; г) случай-

случайные динамические, вызванные случайными внешними воздейст-

воздействиями.

Быстродействие системы определяет быстроту завершения

переходного процесса. Быстродействие выражается продолжи-

продолжительностью процесса или, иначе, временем затухания переходных

отклонений до значений, меньших некоторой установленной ве-

величины. На рис. 1.3 и 1.4 показаны времена переходных процес-

процессов врезания резца и всплывания головки агрегатного станка.

Между степенью устойчивости и быстродействием системы су-

существует прямая связь.

Кроме указанных, в необходимых случаях могут использо-

использоваться некоторые более специальные показатели (колебатель-

(колебательность или монотонность переходного процесса и т.п.).

Параметры, по которым определяются показатели системы

1при внешних воздействиях, выбираются в соответствии с кон-

конкретными заданиями расчета или анализа, т. е. типом задачи и

видом критерия для оценки показателей. Такими критериями яв-

являются: точность обработки; долговечность (стойкость) станка,

приспособления и инструмента; производительность; энергетиче-

энергетические потери.

При выборе двигателя или системы управления анализ про-

проводится по параметрам процессов в двигателях (давление или

расход жидкости в гидросистеме; напряжение или сила тока в

электрических цепях и т. п.).

При выборе конструктивного варианта станка, инструмента

или приспособления в качестве параметров для оценки выбира-

выбираются относительные смещения или скорости движения инстру-

инструмента и заготовки, стола и направляющих и т.п.; напряжения в

нагруженной детали; температура нагрева трущихся поверхно-

поверхностей; контактные напряжения и т.д.

При выборе режимов движения (резания, перемещения уз-

узлов) в качестве параметров берутся скорость, глубина резания,

подача, давление на направляющих и т. п.

13

Из изложенного выше следует, что система показателей ди-

динамического качества станка является общей, поскольку рас-

рассматривается единый динамический процесс независимо от тре-

требований точности, долговечности или производительности, по ко-

которым оценивается тот или иной показатель. Различие заклю-

заключается лишь в параметрах, по которым такая оценка произ-

производится.

Точность обработки определяется относительными смещения-

смещениями инструмента и заготовки по нормали к обработанной поверх-

поверхности, создающими нарушения заданных размеров, формы и от-

относительного положения поверхностей обрабатываемой детали.

Это смещение как результат деформации системы и является

параметром, по которому определяются показатели динамиче-

динамического качества при оценке влияния динамического процесса на

точность обработки при заданных внешних воздействиях (вклю-

(включая отсчетные перемещения с заданной точностью отсчетных

устройств; тепловые воздействия, создающие температурные де-

деформации; отклонения от геометрической формы и размеров не-

несущих деталей станка, обрабатываемой детали, инструмента

и т. п.; кинематические погрешности в связанных цепях и т. д.).

Долговечность .станка [162] и инструмента [190] по прочно-

прочности определяется величиной и характером напряжений. Соответ-

Соответственно и показатели динамического качества системы при оцен-

оценке влияния динамического процесса на долговечность могут быть

представлены в виде относительных деформаций или напряже-

напряжений: статических, стационарных динамических, переходных и

случайных.

Долговечность по износу в первую очередь определяется ско-

скоростями относительного движения деталей системы и контакт-

контактными давлениями: инструмента и заготовки; зубьев зубчатых ко-

колес и т. п. Соответственно, показатели динамического качества

системы при оценке влияния динамического процесса на из-

износ могут быть представлены как значения скоростей относитель-

относительного движения или контактных давлений: статических, стацио-

стационарных динамических, переходных и случайных.

Производительность обработки ограничивается режимом,

допускаемым системой по условиям устойчивости и требований

точности, а также быстродействием системы, определяющим вре-

время переходных процессов. На стайках широкого назначения по-

показатели динамического качества, связанные с ограничением ре-

режимов обработки, можно оценивать по их влиянию на произво-

производительность, используя производственную характеристику станка

по А. И. Каширину [56].

Анализ динамических процессов в станках в данной книге

дается главным образом применительно к параметрам, опреде-

определяющим точность обработки. Это вызвано тем, что точность из-

изготовленной детали является важнейшей характеристикой,

14

а ограниченный объем книги не позволил в достаточной степени

остановиться на анализе изменения и других параметров.

При анализе системы станка по точности обработки отклоне-

отклонения параметров системы при внешних воздействиях принимают

следующие формы показателей точности:

а) статическая погрешность обработки, определяемая при об-

обработке заготовки с постоянным припуском и неизменности всех

внешних воздействий на систему. На рис. 1.5 показана статиче-

статическая погрешность уст при круглом наружном шлифовании, воз-

возникающая из-за смещения инструмента и заготовки при обра-

обработке детали с постоянным припуском Д;

б) стационарная динамическая погрешность обработки, в

частности волнистость или огранка обработанной поверхности

Yk

Рис. 1.5. Статическая по-

погрешность при круглом на-

наружном шлифовании

Рис. 1.6. Волнистость поверхности, образован-

образованная фрезой, имеющей биение

при вынужденных колебаниях. На рис. 1.6 погрешность показана

в виде волн, частота которых равна числу оборотов инструмента,

образовавшихся при фрезеровании многозубой цилиндрической

фрезой, имеющей биение;

в) переходная динамическая погрешность обработки, возни-

возникающая в результате деформаций и иных отклонений в системе

при переходных процессах, например, при врезании и выходе ин-

инструмента (резца, зуба фрезы или протяжки и т. п.). На рис. 1.3

показана погрешность обработки, возникающая при врезании

резца в случае нарезания резьбы (точение «по чистому»);

г) случайная динамическая погрешность обработки, являю-

являющаяся следствием воздействия на систему различных внешних

факторов, носящих случайных характер.

Так называемые геометрическая и кинематическая точность

станка являются фор*мой выражения внешних воздействий на ди-

динамическую систему. Они определяют геометрию и задаваемый

закон изменения взаимного расположения сопрягаемых деталей.

Аналогично тому, как переменный припуск заготовки и кинема-

15

тика ее движения определяют внешнее воздействие на процесс

резания, так геометрия и кинематика сопрягаемых деталей опре-

определяют внешнее воздействие на процесс их относительного дви-

движения — процесс трения и т. п.

ДИНАМИЧЕСКАЯ СИСТЕМА СТАНКА И ЕЕ ОСОБЕННОСТИ

Динамическая система станка образуется совокупностью

упругой системы и рабочих процессов в их взаимодействии.

Упругая система (УС) включает в себя станок, приспособ-

приспособление, инструмент, деталь (СПИД).

Рабочие процессы — резание, трение, процессы в двигателях

(электромагнитные, аэро- или гидродинамические и др.). УС и

рабочие процессы — резание, трение и процессы в двигателях

являются основными элементами динамической системы станка.

Воздействие рабочих процессов на УС является главным об-

образом силовым, но может быть и другим, например, тепловым.

Воздействия на УС вызывают смещения ее конструктивных эле-

элементов, т. е. изменяют взаимное положение деталей, образующих

подвижное соединение (резца и заготовки, суппорта и направ-

направляющих, ротора и статора и т. п.), в котором протекает тот или

иной рабочий процесс.

Воздействие УС иа рабочие процессы выражается таким об-

образом б изменении их основных параметров: сечения среза, нор-

нормального давления иа поверхностях трения, скорости движения

и т. п. Это воздействие вызывает изменение сил, количество вы-

выделяемого тепла и т. п. Иначе говоря, силы и другие виды воз-

воздействия рабочих процессов на УС являются функциями коор-

координат (или их производных) упругой системы, т. е. так называе-

называемыми внутренними силами и воздействиями. Эта зависимость

выражает обратное воздействие УС на рабочие процессы.

Пренебрегая обратным воздействием УС на рабочие процес-

процессы, в практике часто рассматривают только воздействие рабочих

процессов на УС. В этом случае воздействия, в частности, силы

являются внешними по отношению к системе и могут быть по-

постоянными или изменяться во времени.

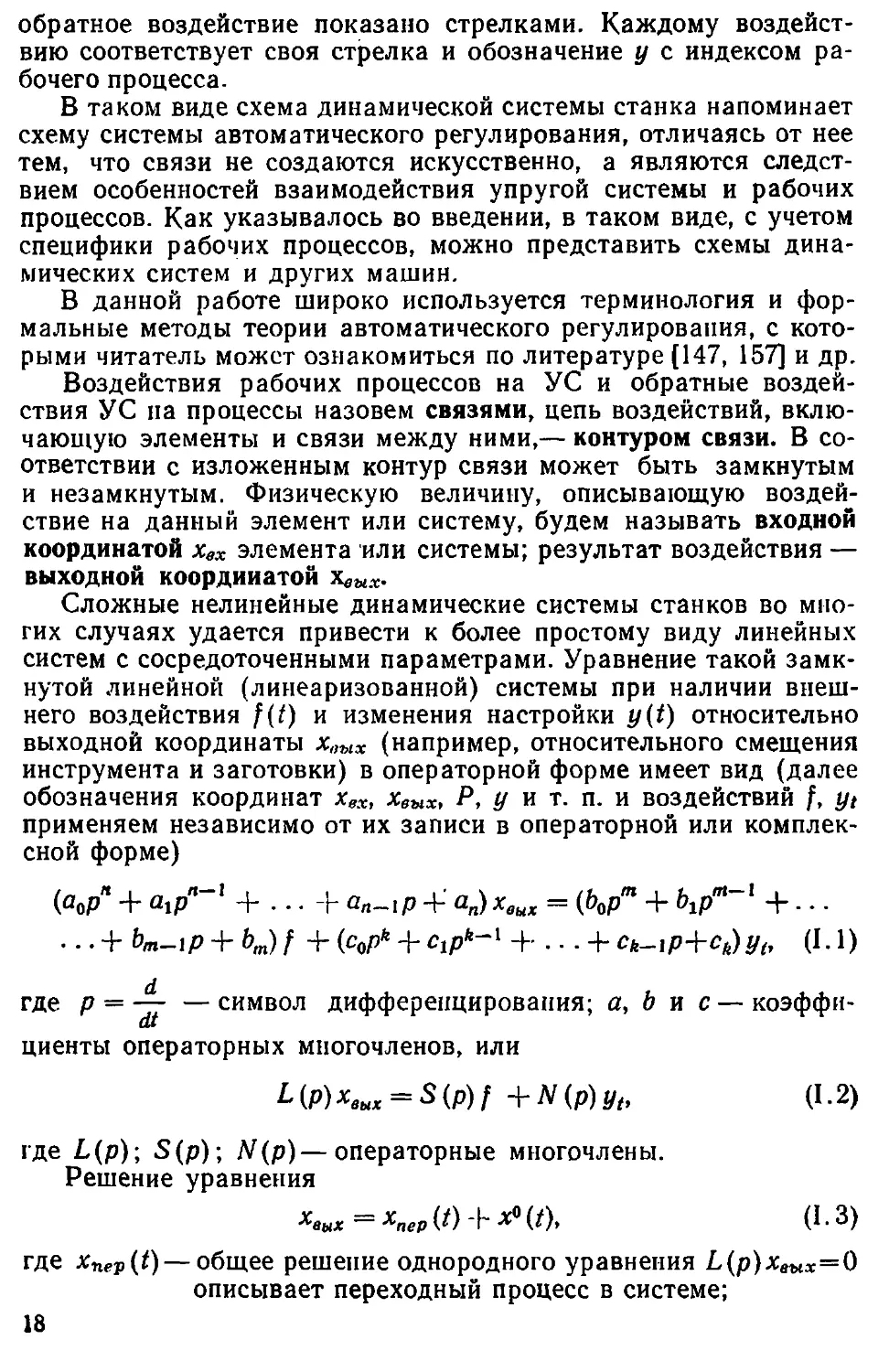

На рис. 1.7 дана условная схема воздействия рабочих про-

процессов на УС для этого случая. Каждому процессу и УС соот-

соответствует свой прямоугольник. Воздействия показаны в виде

стрелок.

Кроме рабочих процессов иа УС оказывают воздействие силы

инерции неуравновешенных вращающихся деталей или узлов,

совершающих возвратно-поступательное движение; силы веса

узлов и заготовки, усилия закрепления деталей системы; тепло-

тепловые источники и, наконец, толчки и колебания, передаваемые

извне через фундамент или возникающие в самой системе из-за

16

неточности зацепления зубчатых колес и иных погрешностей из-

изготовления деталей или сборки станка.

Эти воздействия практически почти всегда могут рассматри-

рассматриваться как внешние воздействия на УС; на рис. 1.7 они обозна-

обозначены /(/).

Внешние воздействия на рабочие процессы выражаются в за-

заданном изменении припуска обрабатываемой заготовки; в задан-

заданном изменении давления смазки, подаваемой на направляющие;

в заданном изменении электрического напряжения, подводимого

к электродвигателю и т. п.; воздействия обозначены y(t) с ин-

индексом, соответствующим рабочему процессу. Внешние воздей-

\f(t)

_* ¦ *-

\т)

•1

F

м

Упругая

система

Процесс

резания

Процесс

трения

Процессы

8 двигателе

Г?

р\

1

F

М

упругая

система

Процесс

резания

Процесс

трения

Процессы

вдвигатеяе

Г'

V*)

JlJ

у

Рис. 1.7. Схема незамкнутой

динамической системы

станка

Рис. 1.8. Схема замкнутой

динамической системы

стайка

ствия на рабочие процессы удобно называть изменением на-

настройки этих процессов или системы.

Необходимо четко усвоить, что понятие — «внешнее воздейст-

воздействие» означает лишь независимость этого воздействия от пара-

параметров системы. Нельзя путать смысл этого понятия с другим,

например с воздействием источника, расположенного вне стан-

станка. Также не всякий источник, расположенный внутри станка,

создает внутреннее воздействие. ;

Пренебрежение обратным воздействием УС на рабочие про-

процессы допустимо только в редких случаях и лишь после тщатель-

тщательного анализа несущественности этого воздействия. Примером

успешного использования этого допущения при конструировании

станков является статический расчет на прочность зубчатых ко-

колес, валов и т. п., а та*кже мощности двигателя.

Обратное воздействие УС на рабочие процессы принципиаль-

принципиально меняет характер динамических явлений в станках. На рис. 1.8

приведена схема динамической счстем^.чС1анк*(-«»-крторЬЙ это

обратное воздействие показано стрелками. Каждому воздейст-

воздействию соответствует своя стрелка и обозначение у с индексом ра-

рабочего процесса.

В таком виде схема динамической системы станка напоминает

схему системы автоматического регулирования, отличаясь от нее

тем, что связи не создаются искусственно, а являются следст-

следствием особенностей взаимодействия упругой системы и рабочих

процессов. Как указывалось во введении, в таком виде, с учетом

специфики рабочих процессов, можно представить схемы дина-

динамических систем и других машин.

В данной работе широко используется терминология и фор-

формальные методы теории автоматического регулирования, с кото-

которыми читатель может ознакомиться по литературе [147, 157] и др.

Воздействия рабочих процессов на УС и обратные воздей-

воздействия УС на процессы назовем связями, цепь воздействий, вклю-

включающую элементы и связи между ними,— контуром связи. В со-

соответствии с изложенным контур связи может быть замкнутым

и незамкнутым. Физическую величину, описывающую воздей-

воздействие на данный элемент или систему, будем называть входной

координатой хвх элемента или системы; результат воздействия —

выходной координатой хдых.

Сложные нелинейные динамические системы станков во мно-

многих случаях удается привести к более простому виду линейных

систем с сосредоточенными параметрами. Уравнение такой замк-

замкнутой линейной (линеаризованной) системы при наличии внеш-

внешнего воздействия f(t) и изменения настройки y(t) относительно

выходной координаты х„ых (например, относительного смещения

инструмента и заготовки) в операторной форме имеет вид (далее

обозначения координат хвх, хвых, Р, у и т. п. и воздействий f, yt

применяем независимо от их записи в операторной или комплек-

комплексной форме)

ап) хвых = (ЬоР

т

...+ bm_iP + bm)f + (сор* -f- tip"'1 + ¦¦¦ + сь-tp+cjy,, (I.I)

где р = — — символ дифференцирования; a, b и с — коэффи-

dt

циенты операторных многочленов, или

+N(p)yt, A.2)

где L(p); S(p); N(p)—операторные многочлены.

Решение уравнения

A.3)

где xnep(t) — общее решение однородного уравнения L(p)xebtx=0

описывает переходный процесс в системе;

18

x°(t) —частное решение, соответствующее члену [S(p)f +

+ N(p)yi[ в правой части уравнения, описывает

установившееся состояние.

Коэффициенты операторных многочленов определяются свой-

свойствами упругой системы и рабочих процессов, а также их свя-

связями.

Анализ связей в динамических системах станков позволяет

выделить следующие основные особенности этих систем:

1. Динамическая система станка является замкнутой, много-

многоконтурной системой, включающей источник энергии (т. е. так на-

называемой активной системой).

2. Воздействия основных элементов системы могут рассмат-

рассматриваться как направленные.

3. Взаимодействия между рабочими процессами происходят

только через упругую систему.

Первая особенность вытекает из факта взаимодействия УС

и рабочих процессов и может быть проиллюстрирована большим

числом примеров. Приведем некоторые из них.

1. УС деформируется силой резания. Деформация дает изме-

изменение относительного положения инструмента и заготовки, что

влечет за собой изменение сечения среза. Соответствующее изме-

изменение силы резания отражается на величине деформации УС

и т. д.

2. Сила трения, не совпадающая с осью винта подачи карет-

каретки, вызывает перекос каретки и деформацию винта. При этом

изменяется составляющая силы трения на боковых поверхностях

направляющих, что влечет за собой изменение деформации пере-

перекоса и т. д.

3. Момент электродвигателя, преодолевая силы сопротивле-

сопротивления и деформируя УС, сообщает узлам станка некоторую ско-

скорость движения. Изменение скорости движения влечет за собой

изменение момента, особенно у электродвигателя с «мягкой» ме-

механической характеристикой. Это, в свою очередь, вызывает из-

изменение скорости движения и т. д.

Введение общего представления о замкнутости системы яв-

является основным в динамике станков. Это представление, зало-

заложенное в ряде фундаментальных наук, в частности в теоретиче-

теоретической механике, применительно к задачам динамики станков поз-

позволяет обобщить имеющиеся результаты и получить принципи-

принципиально новые решения.

Известны следующие основные отличия замкнутой системы от

незамкнутой.

1. Незамкнутая система, состоящая из неустойчивых элемен-

элементов,— неустойчива; состоящая из устойчивых элементов,— устой-

устойчива.

Замкнутая система, состоящая из устойчивых элементов, мо-

19

жет оказаться неустойчивой и, наоборот, при наличии неустой-

неустойчивых элементов — оказаться устойчивой.

2. Замкнутая система совершенно иначе реагирует на внеш-

внешние возмущающие воздействия, чем незамкнутая.

Замкнутость системы учитывается в имеющихся работах глав-

главным образом при решении задач устойчивости движений в стан-

станках. Анализ поведения системы при внешних воздействиях вы-

выполняется в большинстве случаев без учета замкнутости системы

и тем более ее многоконтурности. Отсюда происходят неясности

и неточности в вопросах о демпфировании в упругой системе, или

о так называемом «демпфирующем» эффекте процесса резания

и т. п. Многоконтурность динамической системы затрудняет ее

анализ и уменьшает наглядность результатов.

Упрощение достигается отбрасыванием несущественных свя-

связей. Оставшиеся после упрощения контуры связи называем

главными. Необходимо подчеркнуть трудность упрощения и от-

отсутствие каких-либо общих методов его выполнения в современ-

современной науке. Успех обычно определяется наличием фактов, опытом

и интуицией исследователя, конструктора или технолога. Крите-

Критерием правильности является эксперимент, практика.

Вторая особенность динамической системы станка является

свидетельством большей или меньшей простоты системы и озна-

означает, что воздействие одного элемента на другой не сопровож-

сопровождается обратным воздействием иного вида, чем учитываемое в

данном контуре связи.

Поскольку представление о динамической системе станка

основано на приближенных соотношениях, то в большинстве

практических задач удается привести систему к сравнительно

простому виду при направленных связях между основными эле-

элементами. В тех случаях, когда это нецелесообразно, можно пере-

переходить к представлению о некотором эквивалентном элементе со

сложными внутренними связями.

Распространено стремление рассматривать раздельно конст-

конструктивные элементы станка, например «виброустойчивость»

шпинделей и т. п. Ошибочность этого стремления вытекает из

того, что элементы УС не могут быть практически представлены

как элементы с направленными связями из-за сложности и су-

существенности этих связей между всеми элементами УС.

СТАТИЧЕСКИЕ И ДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ЭЛЕМЕНТОВ И СИСТЕМ

Направленность связей позволяет для удобства анализа рас-

расчленять динамическую систему, «размыкая» связи между эле-

элементами. Если размыкание произведено по одной из связей

(рис. 1.9), то система (одноконтурная) называется разомкнутой.

20

Понятие разомкнутой системы, являясь условным, необходимо

при оценке динамических свойств замкнутой системы частотными

методами. Разорвав две связи, можно выделить элемент системы

и рассматривать его отдельно, изучая его свойства в виде зависи-

зависимости между входной и выходной координатами элемента Соот-

Соответственно можно говорить о зависимости между входной и вы-

выходной координатами системы.

Эту зависимость будем называть характеристикой элемента

или системы. Если она получена в условиях, когда входная ко-

координата не изменяется во времени, то характеристика будет

статической.

JVC

Рабочий

процесс

а)

ЗУС

-

1

У

Р

—

м

зис

Рабочий,

процесс

6)

Рабочий,

процесс

ТуТ

(У)

Рис. 1.9. Схема размыкания одноконтурной динами-

динамической системы:

а — замкнутая система; б — разомкнутая система;

в и г — элементы системы

Та же зависимость, полученная при изменяющейся во вре-

времени входной координате, является динамической характеристи-

характеристикой. Размерность характеристики определяется отношением раз-

размерности выходной координаты к входной.

Встречающиеся на практике характеристики элементов и си-

систем, как правило, нелинейны. Например, статическая характе-

характеристика УС, т. е. зависимость деформации УС станка от дейст-

действующей силы, выражается известной, петлеобразной кривой. Па-

Параметры систем в большей или меньшей степени являются

переменными во времени или по координатам. Эти параметры

гакже являются всегда распределенными.

Для упрощения анализа стремятся перейти к системам с по-

постоянными сосредоточенными параметрами, а характеристики

линеаризуют, т. е. представляют в виде обыкновенных линейных

дифференциальных уравнений с постоянными коэффициентами.

21

Такая характеристика элемента или системы в виде отно-

отношения выходной координаты к входной или внешнему воздей-

воздействию, записанная в операторной форме, называется передаточ-

передаточной функцией W(p) элемента или системы.

Для элемента передаточная функция имеет вид

(L4)

где R(p) и Q(p)—операторные многочлены.

Передаточная функция разомкнутой системы Wpaa(p) имеет

тот же вид, но является безразмерной, так как ее входная и вы-

выходная координаты имеют одинаковую размерность. В анализи-

анализируемых станочных динамических системах, как правило, степень

многочлена R(p) меньше степени многочлена Q(p). Для замкну-

замкнутой одноконтурной системы (см. рис. 1.9) будем различать пере-

передаточные функции по внешнему воздействию Wf(p) и по настрой-

Из уравнения (I. 2) при

Wf(p)=j?»- = 1M.; A.5)

при f(t) = О

W7 („\ хвых N (Р) /Г д\

Передаточные функции одноконтурной замкнутой системы вы-

выражаются через передаточную функцию разомкнутой системы

следующим образом A47]:

где Wfx(p) — добавочная передаточная функция ЭУС отдельно

взятого звена системы по f(t) при хвх = const;

Wpa3(p)—передаточная функция разомкнутой системы при

f (t) = cosnt; y{t) = const.

При последовательном соединении элементов передаточная

функция системы равна произведению передаточных функций

элементов. При параллельном — их сумме.

При анализе динамических систем очень удобны так назы-

называемые частотные методы. В этом случае применяются частотные

динамические характеристики, определяемые при изменении

входной координаты во времени по закону гармонических коле-

колебаний. Частота « этих колебаний варьируется теоретически от

нуля до бесконечности, а практически — в пределах интересую-

интересующего нас диапазона частот, который называют рабочим.

22

Зависимость отношения амплитуд колебания выходной и

входной координат от частоты дает амплитудно-частотную ха-

характеристику; зависимость фазы колебаний — фазово-частот-

ную; совмещение этих двух характеристик — амплитудно-фазо-

амплитудно-фазовую частотную характеристику. Амплитудно-фазовая частотная

характеристика строится в комплексной плоскости, как показано

на рис. I. 10.

Переход от передаточной функции W(p) к частотной ампли-

амплитудно-фазовой характеристике W(i&) производится заменой сим-

символа дифференцирования р на /со, где / — мнимая единица, а со —

круговая частота.

S)

W

Рис. 1.10. Частотные характеристики:

а — запись изменения входной и выходной координаты при заданной частоте «i;

б — амплитудно-частотная характеристика; в — фазово-частотвая характеристика;

г — амплитудно-фазовая частотная характеристика

Тогда, соответственно выражениям A.4), A.5), A.6), A.7)

и A.8) амплитудно-фазовые частотные характеристики имеют

вид:

для звена

A.9)

A.10)

A.11)

для замкнутой системы по внешнему воздействию

_ У/х(й»)

7 / Цш)

для замкнутой системы по изменению настройки

Wa(to) = -=***- =

Амплитудно-фазовая частотная характеристика разомкнутой си-

системы Wpaa(iui) имеет вид выражения A.9). Амплитудно-фазо-

Амплитудно-фазовая частотная характеристика W(ia>) является комплексной ве-

23

личиной и после преобразования выражений A.9), A.10) и

A.11) может быть представлена в следующих двух формах:

W (too) = Re (со) + Urn (со), A.12)

где Re (a) —вещественная часть; /m(co) —мнимая часть,

А (со) — амплитуда, равная отношению амплитуды выходной

координаты к амплитуде входной;

<р(со) — фаза между колебаниями входной и выходной ко-

координаты.

Переход от одной формы к другой осуществляется в соответ-

соответствии со следующим выражением:

Л(со) =

A.14)

Зависимости Re и Jm от частоты со дают вещественную и мни-

мнимую частотные характеристики, а зависимости А и ф — ампли-

амплитудную и фазовую. Имеются и другие разновидности частотных

характеристик (логарифмические, обратная и т. п.).

Характеристики параллельно и последовательно соединенных

звеньев складываются и умножаются по правилам сложения и

умножения комплексных чисел. При сложении раздельно скла-

складываются вещественные и мнимые части или векторио склады-

складываются амплитуды при заданных частоте и фазах. При умноже-

умножении перемножаются амплитуды (модули) и складываются фазы

(аргументы).

Для уменьшения громоздкости записи в дальнейшем харак-

характеристики и входящие в них многочлены в операторной и частот-

частотной форме будем обозначать, опуская р и мо, так как форма ха-

характеристики легко различается по правой части выражения.

Частотные методы анализа и частотные характеристики при-

применимы только к линейным системам. Однако в ряде случаев их

используют и в существенно нелинейных задачах в виде экви-

эквивалентных характеристик (метод гармонической линеаризации).

Широко используются так называемые временные динамиче-

динамические характеристики, получаемые при заданном законе измене-

изменения входной координаты во времени. Чаще всего берется скачко-

скачкообразное изменение входной координаты от одного установивше-

установившегося значения к другому.

Статические и динамические характеристики могут быть пред-

представлены в графической и аналитической форме. Характеристики

можно получить теоретически и экспериментально.

При экспериментальном построении с помощью специального

устройства создается выбранное изменение входной координаты

24

и фиксируется соответствующее ему изменение выходной коорди-

координаты. Например, при определении частотной характеристики уп-

упругой системы вибратором того или иного типа создается перио-

периодическое силовое воздействие, соответствующее входной коор-

координате (например, силе резания). Датчиком фиксируется

смещение точек УС, определяющее выходную координату (на-

(например, относительное смещение резца и обрабатываемой де-

детали).

Статические и динамические характеристики могут приме-

применяться для описания свойств отдельных элементов и систем

в целом.

УСТОЙЧИВОСТЬ СИСТЕМ И ЭЛЕМЕНТОВ

Важнейшим условием, необходимым для определения харак-

характеристики, является устойчивость элемента или системы. Иначе

говоря, это условие определяет работоспособность элемента или

системы. Для того чтобы отличить устойчивость элемента от ус-

устойчивости анализируемой системы, часто говорят о собственной

устойчивости элемента. Принципиальной разницы между этими

понятиями нет, поскольку элемент всегда является сложной си-

системой со своими внутренними связями.

Для устойчивости нелинейной системы, имеющей непрерыв-

непрерывные координаты и их производные в окрестности рассматривае-

рассматриваемого состояния, по А. М. Ляпунову необходима и достаточна ус-

устойчивость первого линейного приближения (за исключением

случаев, которые А. М. Ляпунов назвал особыми).

Устойчивость определяется нарастанием или уменьшением во

времени переходной составляющей решения уравнения (I. 1):

х„еР = С1ег*' + С^ + ... + Спе V , A.15)

где Сь С2;...;СП — произвольные постоянные, определяемые

заданными начальными условиями про-

процесса;

2,, г2;...; zn — корни характеристического уравнения

L(z)=0.

В общем случае корни являются комплексными:

Zl.2 = «l± «»1-

Система устойчива, если вещественные части корней отрица-

отрицательны. Соблюдение этого условия устойчивости определяется с

помощью так называемых критериев устойчивости. Известны ал-

алгебраические (Рауса, Гурвица и др.) и частотные (Найквиста,

или амплитудно-фазовый, Михайлова и др.) критерии устойчи-

устойчивости.

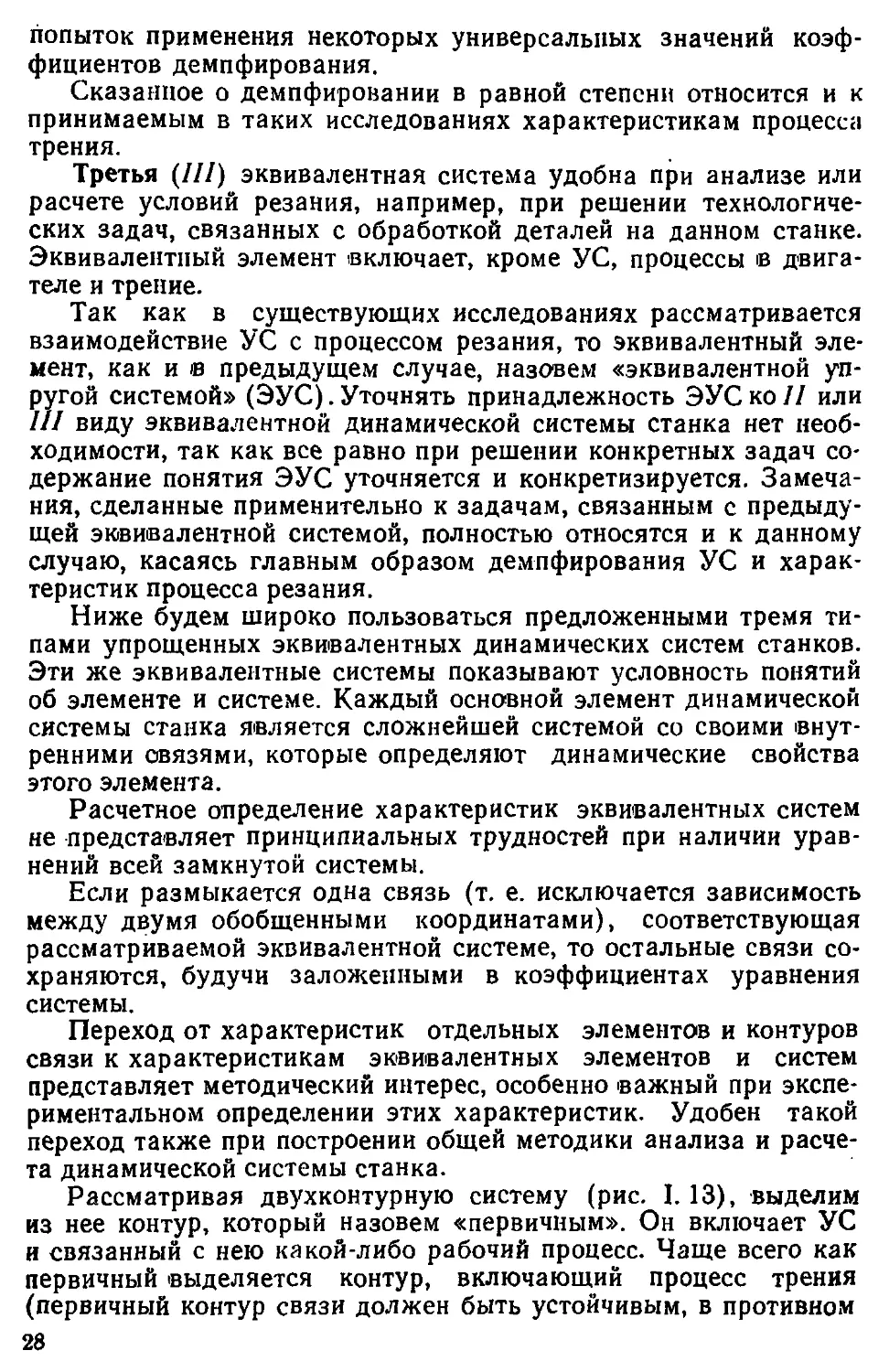

Амплитудно-фа8овый критерий, или критерий Найквиста, по-

позволяет по характеристике разомкнутой системы судить об ус-

устойчивости замкнутой системы. Практически критерий удобен

в тех случаях, когда разомкнутая система устойчива или

25

iJm

нейтральна, а в передаточной функции этой системы степень

многочлена, стоящего в знаменателе, выше или равна степени

многочлена, стоящего в числителе.

При этих условиях для устойчивости соответствующей замк-

замкнутой системы необходимо и достаточно, чтобы амплитудно-фа-

амплитудно-фазовая частотная характеристика разомнутой системы Wpa3 (ха-

(характеристика является без-

безразмерной) не охватывала

точку с координатой —/, ле-

лежащую на вещественной

оси. На рис. 1.11 показаны

характеристики разомкну-

разомкнутой системы для устойчи-

устойчивой а и неустойчивой б

замкнутых систем.

В этом простейшем виде

критерий широко исполь-

используется в данной работе, так

как рассматриваемые дина-

Рис. 1.11. Амплитудно-фазовые частот-

частотные характеристики (АФХЧ) разомкну-

разомкнутой системы

мические системы станков

удовлетворяют указанным

условиям. Отрезок, отсекае-

отсекаемый характеристикой ра-

разомкнутой системы на отри-

отрицательной ветви вещественной оси, обозначим Re°3p . Тогда

условие устойчивости получит вид

Re°pa3<U

в котором оно применяется далее к различным системам.

ЭКВИВАЛЕНТНЫЕ ДИНАМИЧЕСКИЕ СИСТЕМЫ СТАНКА

Третья особенность динамической системы станка определя-

определяется разделением зон, где протекают рабочие процессы, элемен-

элементами упругой системы. Зона резания, например, удалена от дви-

двигателя и от поверхностей контакта движущихся узлов станка.

Эта особенность позволяет сравнительно просто перейти к

эквивалентным представлениям о динамической системе станка,

как об одноконтурной системе.

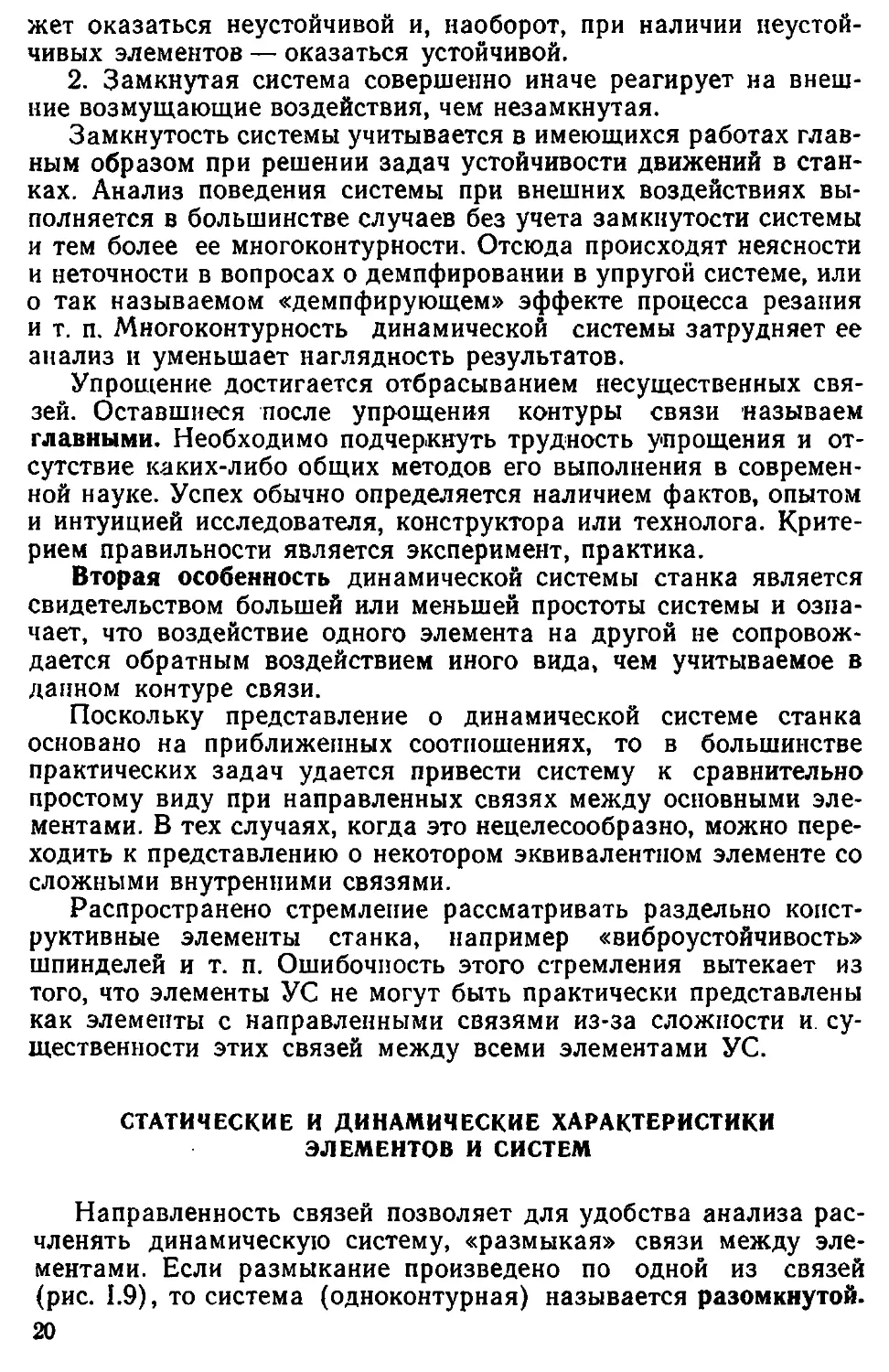

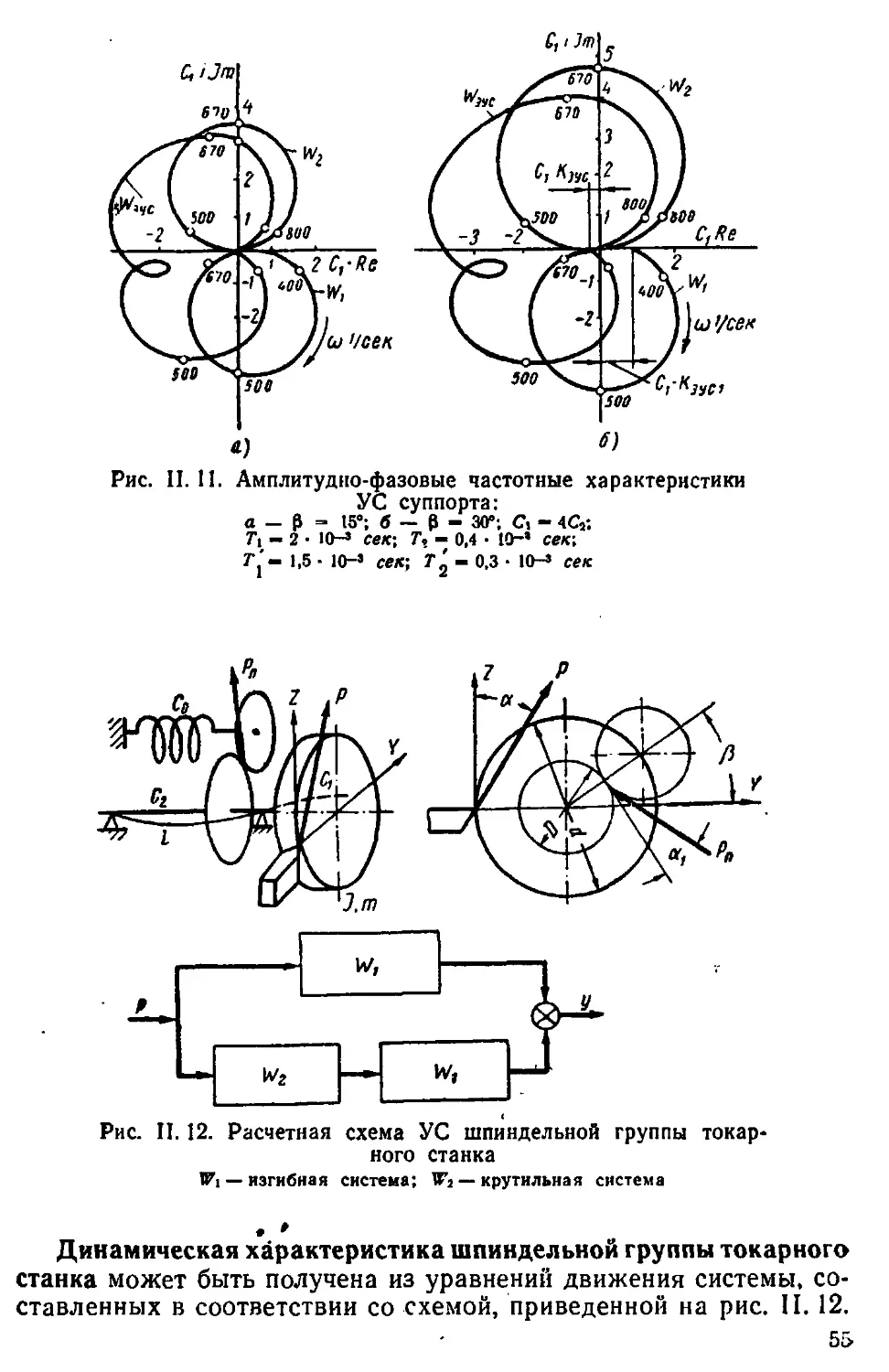

На рис. 1.12 схематически показаны основные три типа таких

систем.

Первая (/) из них удобна при решении задач, связанных с

выбором привода или его расчетом. Кроме элемента «процессы

в двигателе» система включает эквивалентный элемент, который

назовем в согласии с термином, принятым в теории привода,

«механической системой» (МС). Этот элемент объединяет УС.

26

процессы резания и трения с их связями. В простейшем случае,

который широко используется в теории электро- и гидропривода,

механическая система представляется в виде массы, на которую

действуют силы сопротивления. Силы считаются или внешними,

или функционально зависящими от скорости движения массы.

Вид этой зависимости основан на качественных представлениях

и, как правило, неизвестен. Не меняет существа дела и учет мно-

многих масс и пружин в УС передачи от двигателя к рабочему орга-

органу станка. Эквивалентность элемента «механическая система»

исключает возможность получения некоторых универсальных за-

зависимостей для сил сопротивления, поскольку эти зависимости

являются выражением связей между данной упругой системой и

Ё

Процессы

в двигателе

~" Упругая

система

Процесс

Е трения " |

7~:~""ol

Процесс

резания

Проиесс J

Процесс

трения

Проиесс

резания

Упругая

система

| | р»1 система |—

I I . ,

I II Процессы I

Процессы

8 двигатепе

i i—,__^—j

Упругая

система

Процесс

трения

Процессы

в двигатепе

Рис. 1. 12. Типы одноконтурных эквивалентных динамических систем

станка

рабочими процессами при заданных режимах работы. При изме-

изменении параметров УС или рабочих процессов зависимость также

меняется.

Вторая (//) эквивалентная система удобна при решении за-

задач, связанных с анализом или расчетом условий трения в на-

направляющих или подшипниках узлов станка. Обычно эти задачи

решаются применительно к работе станка при холостом ходе.

Тогда эквивалентный элемент системы объединяет УС и процессы

с двигателе; в необходимых случаях он может включать и реза-

резание. Этот элемент назовем эквивалентной упругой системой

(ЭУС), так как обычно рассматривают взаимодействие элемен-

элементов УС (стола или ползуна с приводом) и процесса трения. Ос-

Основным параметром, на котором в наибольшей степени проявля-

проявляется эквивалентности такого представления, является демпфиро-

демпфирование (в линейных системах). Коэффициент демпфирования

е этом случае является функцией параметров УС и рабочих про-

процессов, входящих в ЭУС. Отсюда вытекает необоснованность

27

попыток применения некоторых универсальных значений коэф-

коэффициентов демпфирования.

Сказанное о демпфировании в равной степени относится и к

принимаемым в таких исследованиях характеристикам процесса

трения.

Третья (///) эквивалентная система удобна при анализе или

расчете условий резания, например, при решении технологиче-

технологических задач, связанных с обработкой деталей на данном станке.

Эквивалентный элемент включает, кроме УС, процессы в двига-

двигателе и трение.

Так как в существующих исследованиях рассматривается

взаимодействие УС с процессом резания, то эквивалентный эле-

элемент, как и в предыдущем случае, назовем «эквивалентной уп-

упругой системой» (ЭУС). Уточнять принадлежность ЭУС ко // или

/// виду эквивалентной динамической системы станка нет необ-

необходимости, так как все равно при решении конкретных задач со-

содержание понятия ЭУС уточняется и конкретизируется. Замеча-

Замечания, сделанные применительно к задачам, связанным с предыду-

предыдущей эквивалентной системой, полностью относятся и к данному

случаю, касаясь главным образом демпфирования УС и харак-

характеристик процесса резания.

Ниже будем широко пользоваться предложенными тремя ти-

типами упрощенных эквивалентных динамических систем станков.

Эти же эквивалентные системы показывают условность понятий

об элементе и системе. Каждый основной элемент динамической

системы станка является сложнейшей системой со своими внут-

внутренними связями, которые определяют динамические свойства

этого элемента.

Расчетное определение характеристик эквивалентных систем

не представляет принципиальных трудностей при наличии урав-

уравнений всей замкнутой системы.

Если размыкается одна связь (т. е. исключается зависимость

между двумя обобщенными координатами), соответствующая

рассматриваемой эквивалентной системе, то остальные связи со-

сохраняются, будучи заложенными в коэффициентах уравнения

системы.

Переход от характеристик отдельных элементов и контуров

связи к характеристикам эквивалентных элементов и систем

представляет методический интерес, особенно важный при экспе-

экспериментальном определении этих характеристик. Удобен такой

переход также при построении общей методики анализа и расче-

расчета динамической системы станка.

Рассматривая двухконтурную систему (рис. I. 13), выделим

из нее контур, который назовем «первичным». Он включает УС

и связанный с нею какой-либо рабочий процесс. Чаще всего как

первичный выделяется контур, включающий процесс трения

(первичный контур связи должен быть устойчивым, в противном

28

случае задача о получении характеристики ЭУС теряет практи-

практический смысл). Второй контур исключается, а воздействие вхо-

входящего в него элемента на УС считаем внешним переменным

воздействием.

Отношение выходной координаты УС исключенного контура к

этому воздействию является характеристикой эквивалентного

элемента, заменяющего данный первичный контур.

P2=const

Lt

Рис. 1.13- Схема определения характеристики эквивалентного элемента:

а — двухконтурная система; б — первичный контур; в — схема воздействия

иа упругую систему (УС); г — эквивалентный элемент (ЭУС)

В соответствии со схемами, показанными на рис. I. 13, урав-

уравнения УС относительно каждой из выходных координат ух и </2

имеют вид:

= RnPi + 5j A; A.16)

= RvPi + Si2P2. A.17)

Уравнение рабочего процесса

Здесь Q, R и S с соответствующими индексами

ные многочлены.

Так как для разомкнутого первичного контура

A.18)

оператор-

то после совместного решения уравнений (I. 16) и (I. 18) и пре-

преобразований

где

S = Q

Откуда получим указанную выше передаточную функцию

или характеристику замкнутой системы по возмущающему

воздействию относительно координаты у\\

wfl1 = f--r3r-' AЛ9)

-,Pa3

где

ЦР81 =-й-= _il— характеристика УС при Pi = const,

т. е. при отсутствии связи по первично-

первичному контуру;

— характеристика

разомкнутой системы

(по первичному контуру).

Совместное решение уравнений (I. 17) и (I. 18) дает переда-

передаточную функцию или характеристику замкнутой системы по тому

же возмущающему воздействию, но относительно другой выход-

выходной координаты у%:

Уъ. У\

\v/

или после преобразаваний

где

ГУ2

12 = "Г— =

Qn

Qn

характеристики

УС при Р2 = const.

характеристика УС при

Pi — const.

Характеристики W\\\ Wi2; ^гь й^гг в статике представляют

собой перемещения yi и у% УС под действием единичных сил Р\ и

Рг. В динамике их физический смысл такой же. Иногда удобнее

пользоваться иной записью характеристики:

^Г 1

"г ™ граз \

A-21)

где

30

kx = —У- — — = 1а^п —

«7 </ Q«

характеристика отношения

смещений УС по У\ и t/2

(форма колебаний) от Pi

при Р2 = const;

у _ Qu

я« — ^г~ — ~ — q s — характеристика отношения

смещений УС по у{ и у2

(форма колебаний) от Л>

при Pi = const.

Выражения A.20) и A.21) представляют собой искомую ха-

характеристику (передаточную функцию, частотную амплитудно-

фазовую характеристику) Шэус эквивалентной упругой системы.

Характеристика W9vc ЭУС равна характеристике Wyc УС

(без замкнутого контура), умноженной на коэффициент Кае, за-

зависящий от свойств замкнутого контура связи и упругой си-

системы:

ЧГЭус = ЧРУсКдс, A.22)

где Wavc = W^; Wyc = Wn;

Коэффициент Кве определяет влияние замкнутого контура

связи на характеристику системы. В частотной форме этот мно-

множитель является комплексным и изменяет амплитудную и фазо-

фазовую характеристики системы.

Это изменение находит внешнее выражение не только © умень-

уменьшении «резонансных» амплитуд («увеличение» демпфирования),

но и в их увеличении (уменьшение «демпфирования). Изменяют-

Изменяются также «инерционные» и «упругие» свойства («масса» и «жест-

«жесткость») системы. Сказанное относится к так называемым «при-

«приведенным» массам, жесткостям и демпфированию упрощенных

эквивалентных упругих систем, порядок которых всегда берется

ниже, чем имеют системы, учитывающие наличие контуров связи

через рабочие процессы. В литературе чаще всего системы подоб-

подобного рода рассматриваются с одной степенью свободы.

Используя описанный прием, можно перейти к эквивалентной

характеристике сложных систем, включающих большее число

контуров связи.

ОБЩАЯ ХАРАКТЕРИСТИКА СВЯЗЕЙ В ДИНАМИЧЕСКОЙ

СИСТЕМЕ СТАНКА

Как уже указывалось, в подавляющем большинстве динами-

динамических процессов связь между рабочим процессом и УС выра-

выражается силовым воздействием процесса на УС. Другие виды

воздействий и среди них важнейший — тепловой практически во

многих случаях можно считать внешними по отношению к систе-

системе. Поэтому вьйсодной координатой процессов являются силы и

моменты сил резания, трения, гидродинамических, электромаг-

электромагнитных и т. п.

31

Сила резания определяется пластическим деформированием

срезаемого слоя в стружку, связанным с процессами на поверх-

поверхностях инструмента, соприкасающихся со стружкой и обрабаты-

обрабатываемой деталью.

Сила трения двух твердых тел определяется процессами, про-

протекающими на дискретных контактах трущихся поверхностей и

в прилегающих к ним поверхностных слоях этих тел.

Гидродинамические силы определяются процессами, проте-

протекающими в объемах жидкости (слое смазки, в рабочей жидкости

гидропривода и т. п.). Это положение справедливо и по отноше-

отношению к остальным видам процессов.

Таким образом, параметры процессов являются распределен-

распределенными. Для упрощения выражения характеристик распределен-

распределенные параметры стремятся заменить сосредоточенными.

В зависимости от соотношения размеров пространства, в ко-

котором протекает процесс, и размеров тел, входящих в УС и участ-

участвующих в этом процессе (инструмент, обрабатываемая деталь,

направляющие, подшипники, ротор электродвигателя и т. п.),

удается привести характеристику процесса к зависимости силы

от смещения точек, линий или поверхностей этих тел.

В первом случае необходимо оценивать величину и направле-

направление силы, в последних, кроме того, и точку приложения равно-

равнодействующей или закон распределения сил. Координаты, опи-

описывающие указанные смещения точек, линий и поверхностей,

являются выходными координатами упругой системы и входны-

входными координатами процессов.

Все рабочие процессы протекают при относительном движе-

движении твердых тел и среды. В работе {80] показано, что динамиче-

динамически важной особенностью обобщенных сил, возникающих при от-

относительном движении твердых тел и среды, т. е., в частности,

в рабочих процессах станка, является наличие составляющих,

зависящих от ортогональных координат. Физический смысл этого

положения заключается в том, что эти составляющие силы опре-

определяются координатами, на которых они не совершают работы.

Например, при резании и трении такими составляющими являют-

являются тангенциальные силы, зависящие от перпендикулярных к ним

смещений по нормали к поверхности резания или трения (измене-

(изменения толщины среза и контактного давления).

Эту особенность можно проследить во всех процессах, о чем

подробно говорится в гл. III. При определенных условиях дина-

динамическая особенность процесса приводит к тому, что соответст-

соответствующие силы вносят или рассеивают энергию, сообщаемую дви-

движущимся телам внешним источником. Иначе говоря, эти состав-

составляющие сил являются одним из видов неконсервативных сил.

Эти силы образуют первую группу сил.

Наряду с указанными при движении тел и среды возникают и

другие составляющие силы, подобные упругим, т. е. силам кон-

32

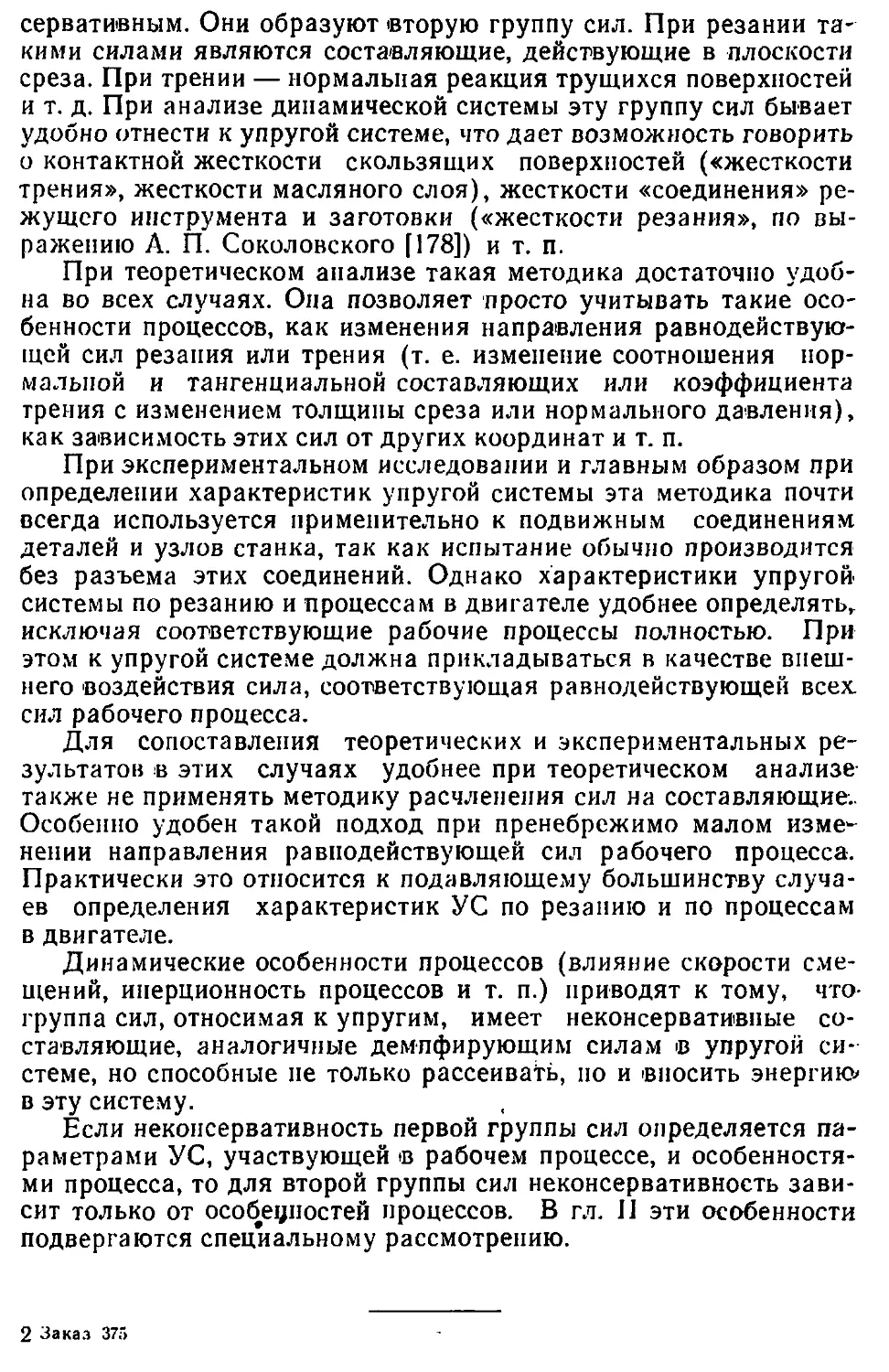

сервати'вным. Они образуют вторую группу сил. При резании та-

такими силами являются составляющие, действующие в плоскости

среза. При трении — нормальная реакция трущихся поверхностей

и т. д. При анализе динамической системы эту группу сил бывает

удобно отнести к упругой системе, что дает возможность говорить

о контактной жесткости скользящих поверхностей («жесткости

трения», жесткости масляного слоя), жесткости «соединения» ре-

режущего инструмента и заготовки («жесткости резания», по вы-

выражению А. П. Соколовского [178]) и т. п.

При теоретическом анализе такая методика достаточно удоб-

удобна во всех случаях. Она позволяет просто учитывать такие осо-

особенности процессов, как изменения направления равнодействую-

равнодействующей сил резания или трения (т. е. изменение соотношения нор-

нормальной и тангенциальной составляющих или коэффициента

трения с изменением толщины среза или нормального давления),

как зависимость этих сил от других координат и т. п.

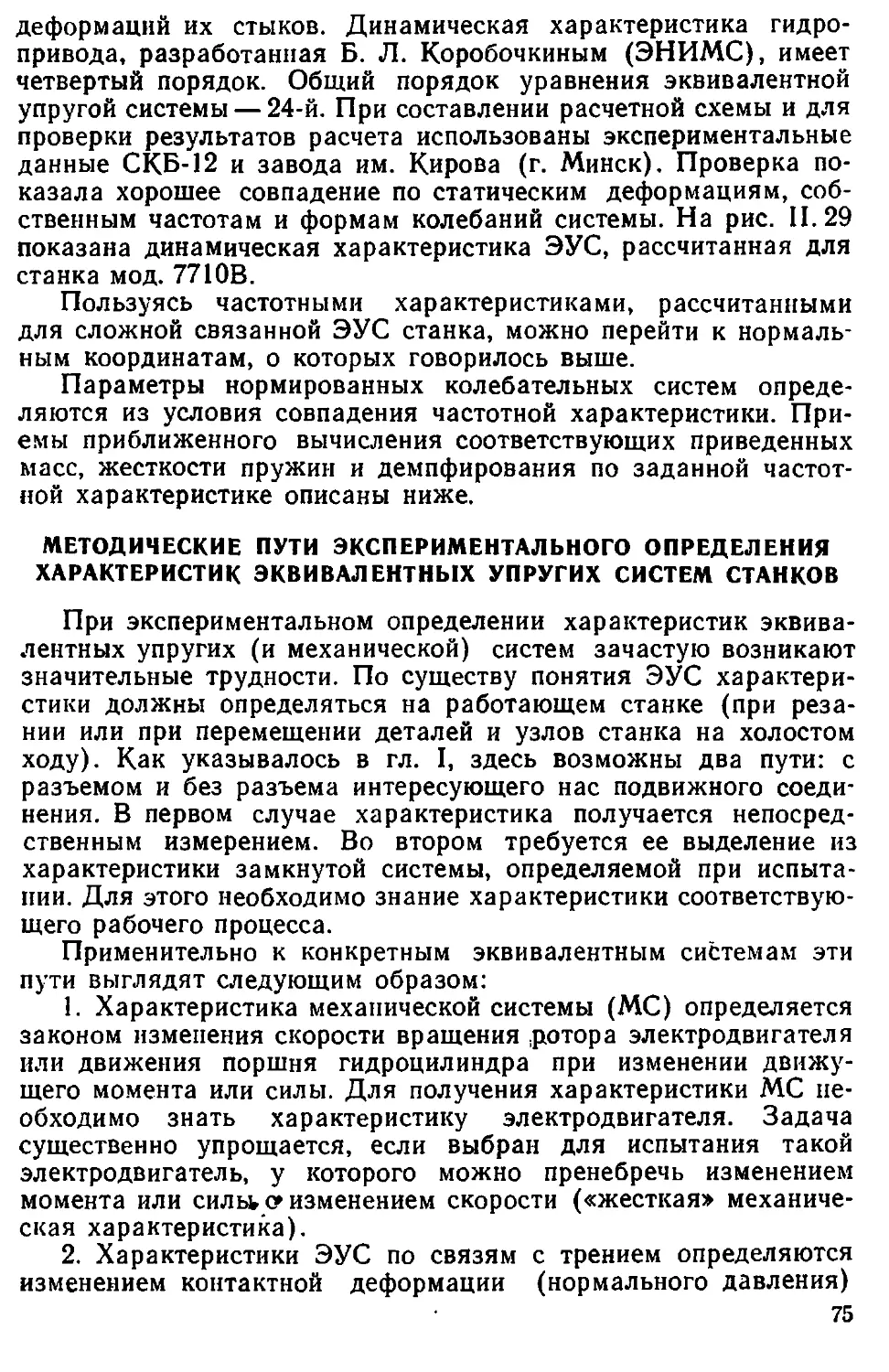

При экспериментальном исследовании и главным образом при

определении характеристик упругой системы эта методика почти

всегда используется применительно к подвижным соединениям

деталей и узлов станка, так как испытание обычно производится

без разъема этих соединений. Однако характеристики упругой

системы по резанию и процессам в двигателе удобнее определять,,

исключая соответствующие рабочие процессы полностью. При

этом к упругой системе должна прикладываться в качестве внеш-

внешнего воздействия сила, соответствующая равнодействующей всех,

сил рабочего процесса.

Для сопоставления теоретических и экспериментальных ре-

результатов в этих случаях удобнее при теоретическом анализе

также не применять методику расчленения сил на составляющие..

Особенно удобен такой подход при пренебрежимо малом изме-

изменении направления равнодействующей сил рабочего процесса.

Практически это относится к подавляющему большинству случа-

случаев определения характеристик УС по резанию и по процессам

в двигателе.

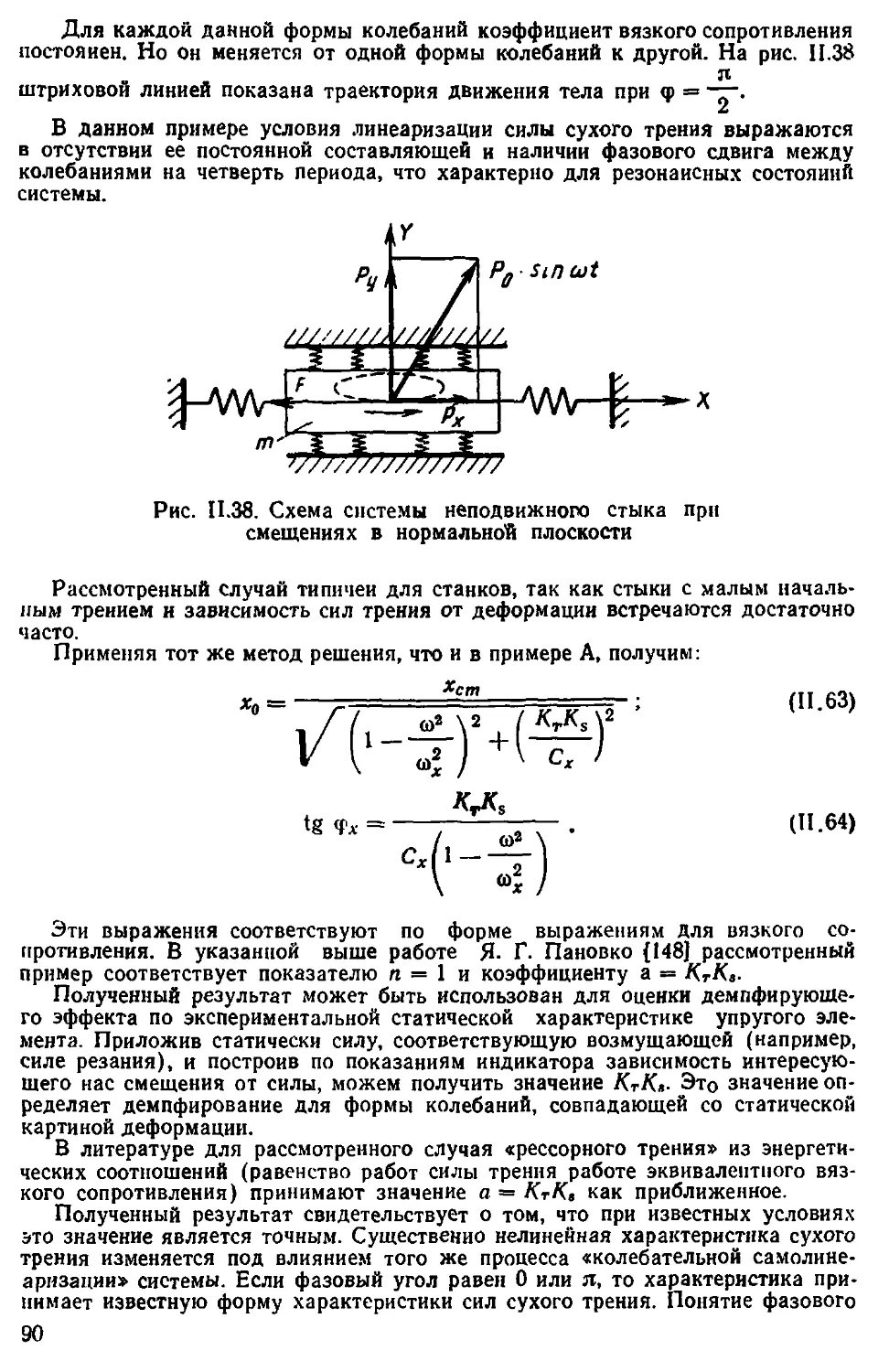

Динамические особенности процессов (влияние скорости сме-

смещений, инерционность процессов и т. п.) приводят к тому, что-

группа сил, относимая к упругим, имеет неконсервативные со-

составляющие, аналогичные демпфирующим силам о упругой си-

системе, но способные не только рассеивать, но и ©носить энергию*

в эту систему.

Если неконсервативность первой группы сил определяется па-

параметрами УС, участвующей <в рабочем процессе, и особенностя-

особенностями процесса, то для второй группы сил неконсервативность зави-

зависит только от особ#ецностей процессов. В гл. II эти особенности

подвергаются специальному рассмотрению.

2 Заказ 375

ГЛАВА II

УПРУГАЯ СИСТЕМА СТАНКА

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Анализ упругой системы, как элемента динамической системы

станка, (включает определение: 1) собственной устойчивости это-

этого элемента; 2) статических и динамических характеристик по

резанию, трению и процессам в двигателе; 3) форм колебаний

или передаточных функций между смещениями точек системы

при заданном воздействии.

Упругая.система станка имеет особенности, характерные так-

также и для других машин, отличающие ее от упругих систем строи-

строительных конструкций. Особенности упругой системы сводятся к

следующему.

1. Наличие большого числа подвижных соединений, т. е. та-

таких соединений, в которых детали станка имеют заданное отно-

относительное движение (в условиях решаемой задачи). Это делает

необходимым переход к эквивалентной упругой системе, вклю-

включающей большое число замкнутых контуров связи через рабочий

процесс, главным образом трение, в каждом подвижном соеди-

соединении (суппорт — направляющие; винт — гайка; вал — под-

подшипник; пара зубчатых колес; ремень — шкив и т. п.). Упруги-

Упругими элементами этой системы являются или отдельные детали

(вал, ремень и т. п.) или комплект деталей, имеющих неподвиж-

неподвижные соединения (резцедержатель, верхняя каретка, поворотный

фланец, нижняя каретка суппорта токарного стайка или гайка

ходового винта, каретка суппорта и т. п.).

2. Наличие большого числа неподвижных слабо затянутых

соединений. Это резко увеличивает роль контактных деформаций

и местных отгибов лап, приливов, планок и прочих конструктив-

конструктивных элементов, служащих для соединения деталей станка. К чи-

числу таких соединений относятся и те, по которым движение мо-

может быть задано, но не производится в рассматриваемом

случае. Например, при продольном точении соединение попереч-

поперечного суппорта токарного станка с направляющими является не-

неподвижным. В литературе, однако, иногда такое соединение на-

м

зывается подвижным. Принятое нами определение подвижного

и неподвижного соединения отличается от указанного и вызвано

принципиальной разницей в их динамических свойствах.

Следует различать собственную устойчивость упругого эле-

элемента и эквивалентной упругой системы. Потеря устойчивости

упругими элементами в станках встречается сравнительно редко

и носит в основном статический характер. Потеря устойчивости

может возникать в следующих случаях:

1. При работе длинных ходовых винтов, штоков, сверл для

глубокого сверления и т. п. деталей на сжатие (продольный из-

изгиб).

2. При вращении валов, длинных заготовок, сверл и т. п. с чи-

числом оборотов, близким к критическому.

3. При обработке тонкостенных заготовок или при использо-

использовании в станке тонкостенных деталей.

Условия устойчивости упругих систем служат предметом спе-

специальных исследований в теории упругости [35, 188], теории ко-

колебаний [189, 149, 156, 33] и тому подобных областях науки. При

анализе динамической системы станка, включающей собственно

неустойчивый упругий элемент, используются результаты этих

исследований как в форме исходных уравнений, так и непосред-

непосредственно в виде условий устойчивости.

Собственная устойчивость ЭУС будет рассмотрена ниже на

примере устойчивости системы станка при перемещении узлов.

По определению эта система является эквивалентной упругой

системой по связи с резанием.

В практике при создании и отладке станка, приспособления

или инструмента всегда добиваются устранения всех видов неус-

неустойчивости ЭУС как путем выхода из зоны критических оборо-

оборотов или продольного изгиба, так и путем создания условий ус-

устойчивого движения всех узлов и деталей станка при работе

его вхолостую.

Характеристики упругой системы определяются следующими

основными параметрами: массами или моментами инерции уз-

узлов и деталей; жесткостью упругих элементов; силами неупруго-

неупругого сопротивления (демпфирования); связями между перемеще-

перемещениями масс в системе с многими степенями свободы.

Смысл и значение этих параметроэ общеизвестны: они по-

подробно рассматриваются в курсах теоретической механики и те-

теории колебаний. Мы остановимся на них в той мере, в которой

это необходимо для понимания дальнейшего материала.

Массы и моменты инерции узлов и деталей станка, собствен-

собственными деформациями которых можно пренебречь, определяются

как расчетом, так,и»экспериментально. Соответствующие методы

описаны в справочной литературе, например [186, 81] и др. При-

Приведенные массы и моменты инерции зависят не только от раз-

размеров и конфигурации данной детали, но и от особенностей всей

35

упругой системы [149]. Применительно к станкам методы приве-

приведения масс рассмотрены в работе [20].

Определению жесткости различных конструктивных элемен-

элементов и их соединений посвящена обширная литература. Примени-

Применительно к станкам и их типичным конструктивным элементам, а

также их неподвижным соединениям (станинам, стойкам, ползу-

ползунам, коробкам, направляющим скольжения и качения и т. п.)

вопросы жесткости рассмотрены в работе Д. Н. Решетова,

В. В. Каминской, 3. М. Левиной [52]. Основы оценки контактных

деформаций станочных деталей заложены в работах В. К- Во-

тинова [23] и А. П. Соколовского [178]. За рубежом известны ра-

работы Кикебуша [224, 201], Лёвепфельда [225], Билефельда [214]

и др.

Выше говорилось об эквивалентности понятия упругого эле-

элемента, заменяющего собой замкнутую систему, образующуюся

¦в подвижном соединении. Под жесткостью такого соединения по-

понимается отношение силы, вызывающей относительное смещение

движущихся тел, к величине этого смещения.

В направляющих и подшипниках скольжения жесткость за-

зависит от смещения центра вала или перемещаемого узла при

увеличении или уменьшении нагрузки. Жесткость слоя смазки

определяется при этом изменением толщины слоя. Известна

лтринципиальная разница между жесткостью слоя смазки при

наличии движения и при его отсутствии. В первом случае она

определяется законами гидродинамики, во втором — отсутству-

отсутствует (если не учитывать особого свойства весьма тонких пленок

смазки [3]).

Аналогичная особенность может быть прослежена в соедине-

соединениях с электромагнитными полями (в электродвигателях, тяго-