Автор: Кумабэ Д.

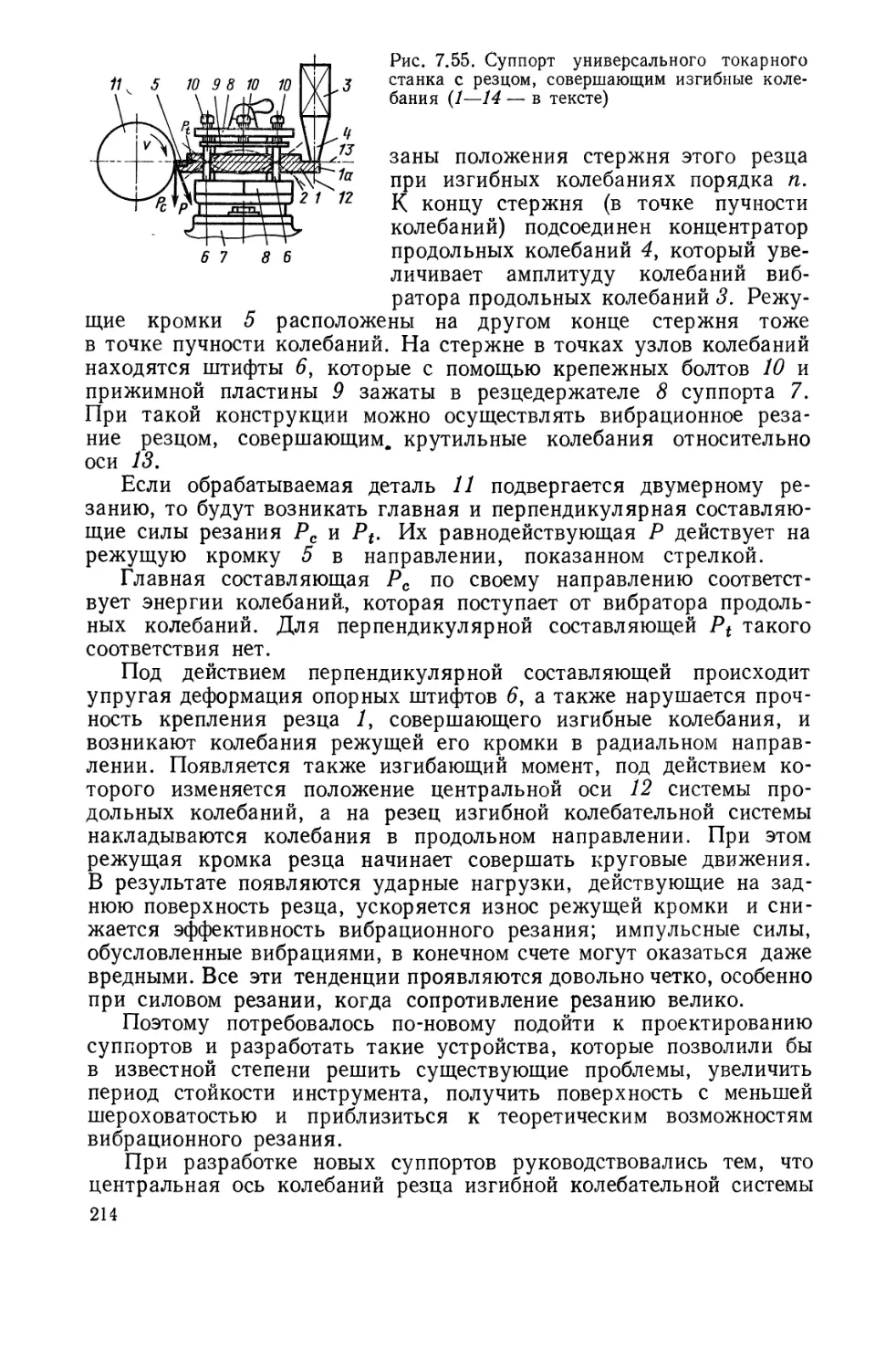

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы общая технология машиностроения обработка металлов издательство машиностроение резка металлов вибрационное резание

Год: 1985

Д. Кумабз

РЕЗАНИЕ

Перевод с японского

С.Л. Масленникова

Под редакцией

канд. техн. наук И.И. Портнова,

канд. техн. наук В.В. Белова

МОСКВА

^<МЩ1ИНОСТРОЕНИЕ«

1985

ББК 34.58

К88

УДК 621.9.048.6

Редактор Е. К. Бухман

Кумабэ Д.

К88 Вибрационное резание: Пер. с яп. С. Л. Масленникова/Под

ред. И. И. Портнова, В. В. Белова.—М.: Машиностроение,

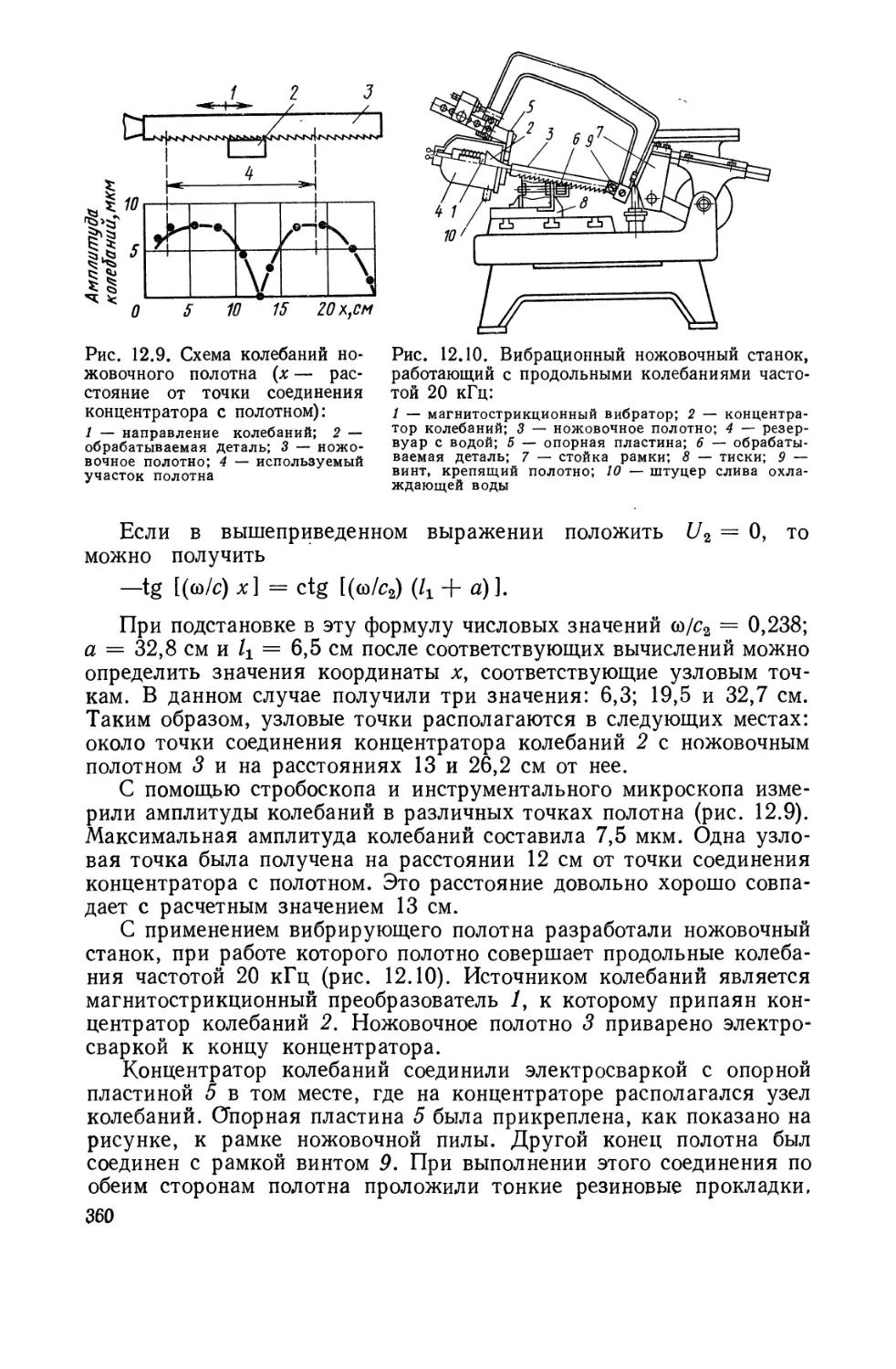

1985. — 424 с, ил.

В пер.: 2 р. 40 к.

Отражены теоретические исследования и промышленная разработка метода

вибрационного резания в Японии. Большое число практических рекомендаций, справочной

информации и инженерных решений делают книгу хорошим дополнением к известным

отечественным работам А. И. Маркова (Ультразвуковое резание

труднообрабатываемых материалов. М., 1968) и В. Н. Подураева (Обработка резанием с вибрациями

М., 1970), посвященным обработке материалов с использованием вибраций. Книга

отличается лаконичным и конкретным описанием промышленного метода

вибрационного резания при различных видах обработки.

Для конструкторов, занимающихся разработкой оборудования для

вибрационной обработки, и технологов, применяющих методы вибрационного резания.

„ 2704040000-099 лл ое! ББК 34.68

К 038@1)-85 ""85 6П4.6

ДЗЮНЪИТИРО КУМАБЭ

ВИБРАЦИОННОЕ РЕЗАНИЕ

Редактор Л. В. Шипов

Художественный редактор С. Н. Голубев

Переплет художника О. В. К а м а е в а

Технические редакторы: А. С. Давыдова, Т. И. А н д р е е в>

Корректоры А. П. Сизова и О. Е. Мишина

ИБ № 4252

Сдано в набор 06.05.85. Подписано в печать 02.10.85.

Формат 60X901/i6. Бумага типографская № 1. Гарнитура литературная.

Печать высокая. Усл. печ. л. 26,5. Усл. кр.-отт. 26,5. Уч.-изд. л. 30,54.

Тираж 7610 экз. Заказ 135. Цена 2 р. 40 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, Москва, Стромынский пер., д. 4

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

© J. Kumabe, 1979

© Перевод на русский язык, «Машиностроение», 1985 г.

ПРЕДИСЛОВИЕ

В процессе резания обрабатываемая деталь и режущая

кромка инструмента совершают упругие колебания. Поэтому для

достижения особо высокой точности обработки необходимо не только

проводить статический анализ взаимного расположения

обрабатываемой детали и инструмента (что непосредственно влияет на

точность обработки), но и в определенной степени анализировать

колебательную систему

станок—приспособление—инструмент—обрабатываемая деталь динамически, т. е. в ходе колебаний.

Если в колебательной системе СПИД создать силы резания

с высокой частотой регулярных синусоидальных колебаний, то

в принципе можно добиться такого состояния, при котором

положение инструмента относительно обрабатываемой детали будет всегда

неизменным. Это позволит повысить точность обработки и улучшить

качество обработанной поверхности, без чего невозможна

прецизионная обработка. Высказанное соображение относится к

традиционным способам резания, т. е. к обычному резанию, при котором

обрабатываемая деталь вращается с высокой частотой, а кромка

резца с определенным усилием прижата к детали. Если в дополнение

к силе резания, изменяющейся с высокой частотой по

синусоидальному закону, появляется еще одна составляющая, близкая по своей

частоте к частоте собственных колебаний инструмента или

обрабатываемой детали, то могут возникнуть биения, снижающие точность

обработки. При этом может создаться такое положение, что обработка

вообще окажется невозможной. При обычном резании принято

считать, что практически все колебательные явления нежелательны.

Во всех учебных пособиях указано, что необходимо использовать

такие режимы резания, при которых не возникают колебания. При

этом обращено внимание на то, что обработка детали не должна

проводиться в низкочастотной области колебаний, где амплитуда

довольно велика и может наблюдаться заметное дрожание

обрабатываемой детали и инструмента. Однако уже давно давались

рекомендации проводить обработку с наложением высокочастотных

колебаний, которые не были достаточно изучены, в частности

ультразвуковых. Интересно отметить, что в процессе резания с УЗ колебаниями

резец наощупь кажется скользким. Сущность этого явления долго

оставалась неясной.

В последние годы в области точной обработки наблюдается

тенденция повышения точности и жесткости станков и инструмента,

Это обосновывается следующими соображениями, С повышением

5

жесткости, вероятно, все равно не удастся достичь такого состояния,

при котором силу резания можно будет считать статической,

положив, что р (амплитуда переменной составляющей) обращается в нуль.

С повышением коэффициентов жесткости колебательных систем

обрабатываемая деталь — инструмент и уменьшением амплитуды

колебаний этих систем увеличивается частота со гармонической

составляющей силы резания Рср + р sin со/. При действии этой силы

на колебательную систему возможны такие условия, при которых

колебательная система СПИД, оставаясь по существу динамически

легко подвижной, становится как бы статической. Точную обработку

можно обеспечить при использовании такого механизма резания,

который позволяет сделать колебательную систему фиктивно

статической (как бы неподвижной).

Следует обратить внимание на то, что для образования стружки

необходима переменная составляющая силы резания р sin со/.

Большая часть постоянной составляющей Рср связана с бесполезной

затратой энергии — в конечном счете на выделение тепла.

Значительное тепловыделение может оказывать разнообразные нежелательные

влияния на процесс резания. Однако в отсутствие постоянной

составляющей Рср переменная составляющая р sin со/ не может

возникнуть. Именно так получалось при применявшихся ранее способах

резания, в том числе и при шлифовании.

Между тем представляет интерес практическое использование

переменной составляющей р sin со/ в отсутствие постоянной

составляющей Рср. В даннойгкниге[показано, что такая переменная

составляющая представляет собой не что иное, как переменную

импульсную силу резания, которую можно получить при так называемом

вибрационном резании —возбуждении вибраций режущего

инструмента. Резание с вибрациями, не сопровождающееся выделением

тепла, представляет собой принципиально важный технологический

процесс, при котором сущность резания проявляется наиболее четко.

Пусть /с —время резания, соответствующее одному периоду

колебаний режущего инструмента. Если принять, что это время очень мало,

например равно 5 мкс, то можно считать, что оно не превысит

продолжительности переходного процесса колебательной системы

обрабатываемая деталь — инструмент. Обычное резание выполняли

с расчетом стабилизировать стационарную область указанной

колебательной системы. Напротив, при вибрационном резании стремятся

многократно воспроизводить переходный процесс.

В Европе и США ? имеется**'установившаяся традиция обработки

резанием на обычных станках, прошедших длительный путь развития.

Существующие способы резания считаются само собой

разумеющимися. По-видимому, в Японии и других странах потребуется еще

некоторое время на то, чтобы выработать новый взгляд на

существующие процессы резания, пересмотреть сложившиеся представления

и предложить новые способы. Было время, когда в Японии не могли

внедрять новые решения, не опираясь на опыт промышленно развитых

стран. При этом часто подражали иностранному опыту и относились

к нему в известной мере догматически. При таком отношении к делу,

6

когда отсутствовала уверенность в правильности намеченного пути,

для создания оригинальной технологии часто не удавалось наладить

необходимое сотрудничество и получить регулярное финансирование.

Между тем жизнь рождает новые фундаментальные теории;

появляются проекты принципиально новых технологий. Если даже какой-

либо фирмой или организацией создаются условия, делающие

возможной практическую реализацию замысла, то и тогда часто

приходится довольствоваться довольно скромным финансированием,

которое всегда носит периодический характер, причем от исполнителя

требуют получения эффекта от использования выделяемых средств

в короткий срок. Таким образом, каждая работа пополняет знания

и опыт, но позволяет надеяться на практический успех лишь в

неопределенном будущем. Автору данной книги примерно в течение 20

лет приходилось заниматься в таких условиях проблемами

вибрационного резания, тратя немало сил только на то, чтобы сделать эти

исследования вообще возможными. К настоящему времени получены

неплохие результаты. Можно считать, что в принципе уже созданы

новые способы точной обработки деталей резанием и новые станки,

на которых можно проводить такую обработку. Есть все основания

ожидать, что проведенные работы вызовут интерес не только в

Японии, но и в других странах. Полученные результаты позволяют

надеяться на дальнейшее устойчивое развитие. Истинная значимость

всего достигнутого уже в полной мере проявляется в различных

областях.

Многие явления вибрационной обработки еще не изучены. Между

тем когда автор приступал к исследованиям резания с вибрациями,

никаких сведений об этом процессе вообще не было. Ни в Японии, ни

за ее пределами не имелось никаких руководящих материалов по

обработке резанием с вибрациями. В настоящее же.время в этой

области имеются практически систематизированные

основополагающие идеи и известны основные технологические особенности

обработки и результаты, которые можно получить с ее применением.

Достигнуты значительные успехи в практическом использовании

вибрационного резания при изготовлении ответственных

крупногабаритных узлов типа роторов, деталей автомобилей, часов, фотокамер,

электронных приборов, канцелярских принадлежностей и т. п.

и даже украшений. Настал момент выпустить монографию, которая

была бы полезна всем тем, кто интересуется вибрационным резанием,

как обобщение имеющихся достижений и опыта. Автор попытался

написать такую книгу. При этом он стремился к тому, чтобы сделать

ее интересной не только тем, кто изучает обработку резанием с

вибрациями, но и тем, кому приходится иметь дело с такой обработкой

на практике.

Станкостроители выпускают и продают станки общего

назначения, которые не всегда соответствуют потребностям заказчиков.

Поэтому в последнее время все чаще развивают активную

деятельность также и сами потребители. Производственно-технические отделы

предприятий заказчиков разрабатывают технические условия на

новые станки и технологические процессы. Это позволяет экономить

7

средства и более эффективно, рационально и выгодно внедрять

обработку вибрационным резанием на местах. При значительной

заинтересованности предприятия и при успешной работе проектная

группа, состоящая из нескольких способных специалистов, может

примерно за 3—5 лет широко внедрить на предприятии обработку

вибрационным резанием и добиться значительного экономического

эффекта. Опыт показал, что и в таких случаях тоже нужна

специальная книга, содержащая большое число примеров практического

применения этой обработки. Такая книга позволила бы

подготовиться к внедрению вибрационного резания, провести

обучение персонала и в доступной форме ознакомить

управленческий аппарат с возможностями и перспективами этой

обработки.

На этапе внедрения оборудования могут возникать самые

различные ситуации, поэтому заводским специалистам нужна книга, в

которой были бы изложены основные сведения в общем плане о том,

что можно получить при такой обработке, и об оптимальных режимах

резания. В такой книге должны быть изложены необходимые

соображения и о путях преодоления трудностей, возникающих при

использовании вибрационного резания.

Иногда хотят провести лишь эксперименты с устройством,

предназначенным для обработки вибрационным резанием. В таких

случаях также желательно иметь книгу, в которой обобщался бы

необходимый справочный материал. Это позволило бы теоретически

объяснять получаемые результаты и быстро рекомендовать оптимальные

мероприятия, повышающие эффективность обработки, а также

указывать пределы их применимости. Помимо этого, руководствуясь

теорией вибрационного резания, при возникающих затруднениях

в каждом конкретном случае можно было бы соответствующим

образом совершенствовать процесс обработки.

Ознакомление с научными сообщениями и публикациями по

вопросам станкостроения и точной обработки, появившимися в

последние годы, наводит на мысль о том, что существует небольшое число

тем научно-исследовательских работ широкого профиля,

вызывающих интерес к научной работе у студентов и аспирантов

университетов, где не всегда имеется необходимое оборудование и достаточное

финансирование научных исследований. Эти исследователи думают

о принципах сверхточной обработки, которая будет осуществляться

через 10—50 лет, и стремятся воплотить свои идеи в реальном

оборудовании. Предлагаемая книга может оказаться полезной

студентам, которые намереваются в дальнейшем работать над вопросами

вибрационного резания. Автор стремился отразить новые идеи и

наметить направления будущих научных исследований, написать

книгу, способную дать студентам стимул для активной работы.

Основным содержанием книги является курс лекций по точной

обработке, читаемый автором для студентов и инженеров, занимающихся

научно-исследовательной работой. В лекциях подчеркивается

значение творческого подхода к научным исследованиям и указывается

на необходимость занятий смежными научными дисциплинами, свя-

8

занными с точной обработкой, в соответствии с современной

методологией развития науки.

Существующие идеи обработки вибрационным резанием,

основанные на использовании импульсных сил резания, и их реализация

на практике позволили систематизировать различные способы

тепловой импульсной обработки (электроискровой, лазерной и

электроннолучевой). Резание с вибрациями инструмента, в чем и заключается

основная идея импульсного резания, открывает широкие

возможности реализации сверхточной обработки.

Книга состоит из 14 глав, при проработке которых для получения

соответствующих справок автор рекомендует пользоваться

опубликованным им ранее двухтомником «Отделочная обработка»

(издательство «Дзикке сюппан»).

В начале гл. 1 излагаются основные различия между обычным

(традиционным) резанием и резанием с вибрациями инструмента.

Подробно рассматриваются обстоятельства, позволившие выдвинуть

идею вибрационного резания. В конце книги дается список статей

и изобретений по обработке вибрационным резанием, а в конце гл. 1

в соответствии с опубликованными материалами описаны современное

состояние и история развития вибрационного резания.

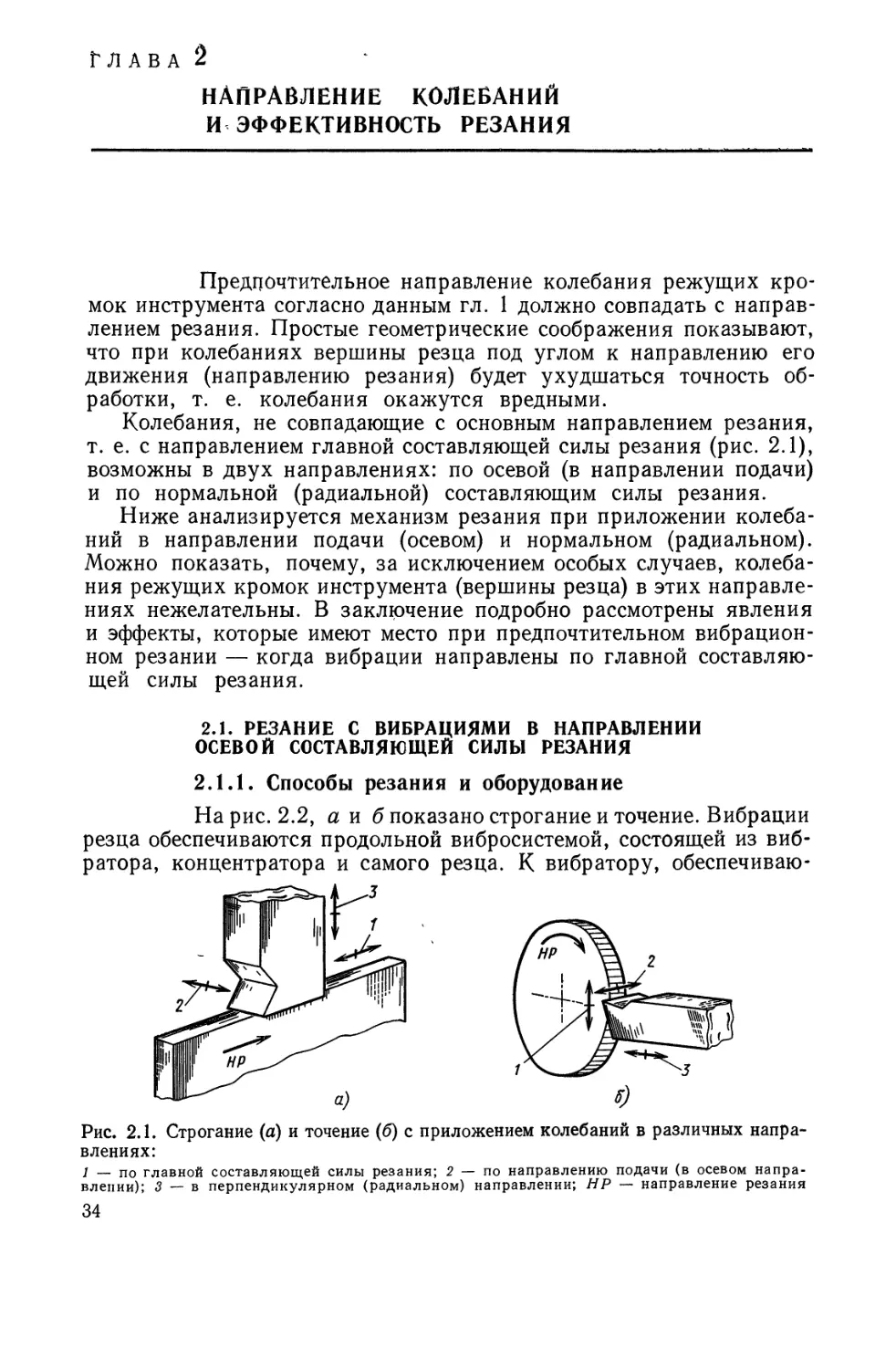

Гл. 2 посвящена выбору направления возбуждаемой вибрации.

Проанализированы три направления вибрации по отношению к

направлению резания: по главной, радиальной и осевой составляющим

силы резания. Вначале как частный случай проанализированы

эффективность и механизм резания при приложении колебаний в

осевом направлении (в направлении подачи), а также в радиальном.

Затем подробно рассмотрен вариант возбуждения колебаний в

направлении главной составляющей силы резания, который можно

считать основным. В дальнейшем именно этот вариант резания можно

будет сокращенно называть вибрационным. Для него описаны

способы резания, устройства, с помощью которых оно проводится,

явления, возникающие в процессе резания, и достигаемая эффективность.

Гл. 3 посвящена объяснению механизма вибрационного резания.

Здесь объяснен также механизм нечувствительности к вибрациям

при резании и описаны режимы вибрационного резания, при

которых обеспечивается возникновение импульсных сил резания. При

этом обращается внимание на то, что нечувствительность к вибрациям

является важным фактором эффективности вибрационного резания.

Внимательное изучение материалов этой главы дает представление

о том, каким образом при использовании на практике следует

задавать режимы резания с вибрациями инструмента и какими путями

можно повысить эффективность такой обработки.

В гл. 4 в общем плане представлены особенности изменения сил

резания при обычном и вибрационном резании и шлифовании.

Пояснены отличия обычного резания от вибрационного. Подробно

описаны явления, возникающие в процессе резания с вибрациями

инструмента. При рассмотрении особенностей вибрационного резания,

основанного на использовании импульсных сил резания, обращается

внимание на то, что и при обычной обработке, когда сила резания

9

изменяется по закону Рср + р sin со/, еще есть возможности,

позволяющие существенно повысить ее эффективность. В связи с этим

рассматривается один из новых способов, предложенный и

проработанный автором.

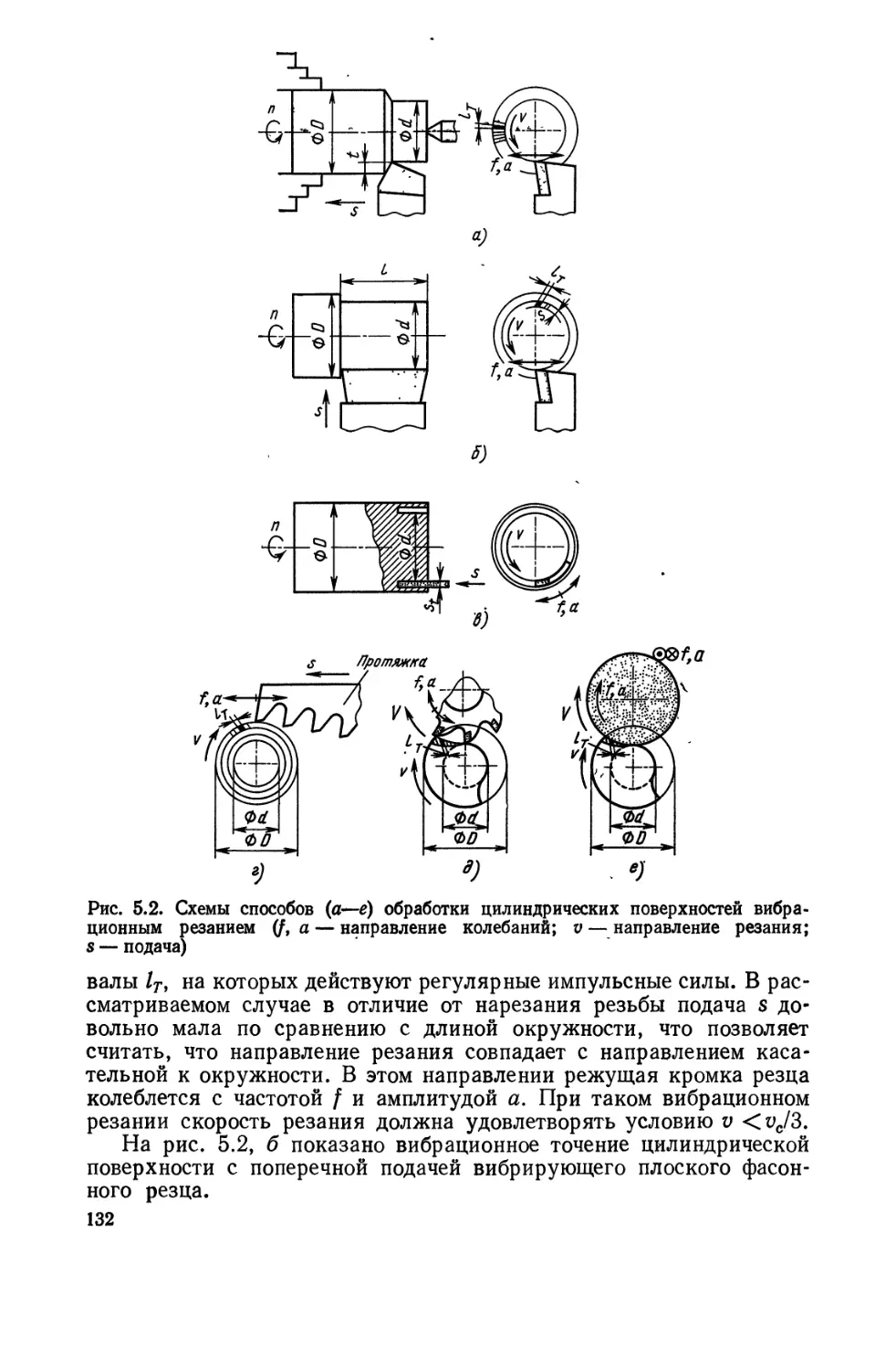

В гл. 5 при помощи графических представлений объяснены

различия между обработкой давлением и резанием. При этом отмечены

другие особенности обработки вибрационным резанием. Это удалось

сделать путем рассмотрения взаимосвязей с вибрационной

обработкой давлением. На графических изображениях объяснены для

каждого режущего инструмента соответствующие конкретные способы

вибрационного резания. При этом показано, в каком направлении

и с использованием какого вибратора следует в конкретных

условиях прикладывать колебания к установленным на соответствующих

станках лезвийным или абразивным инструментам.

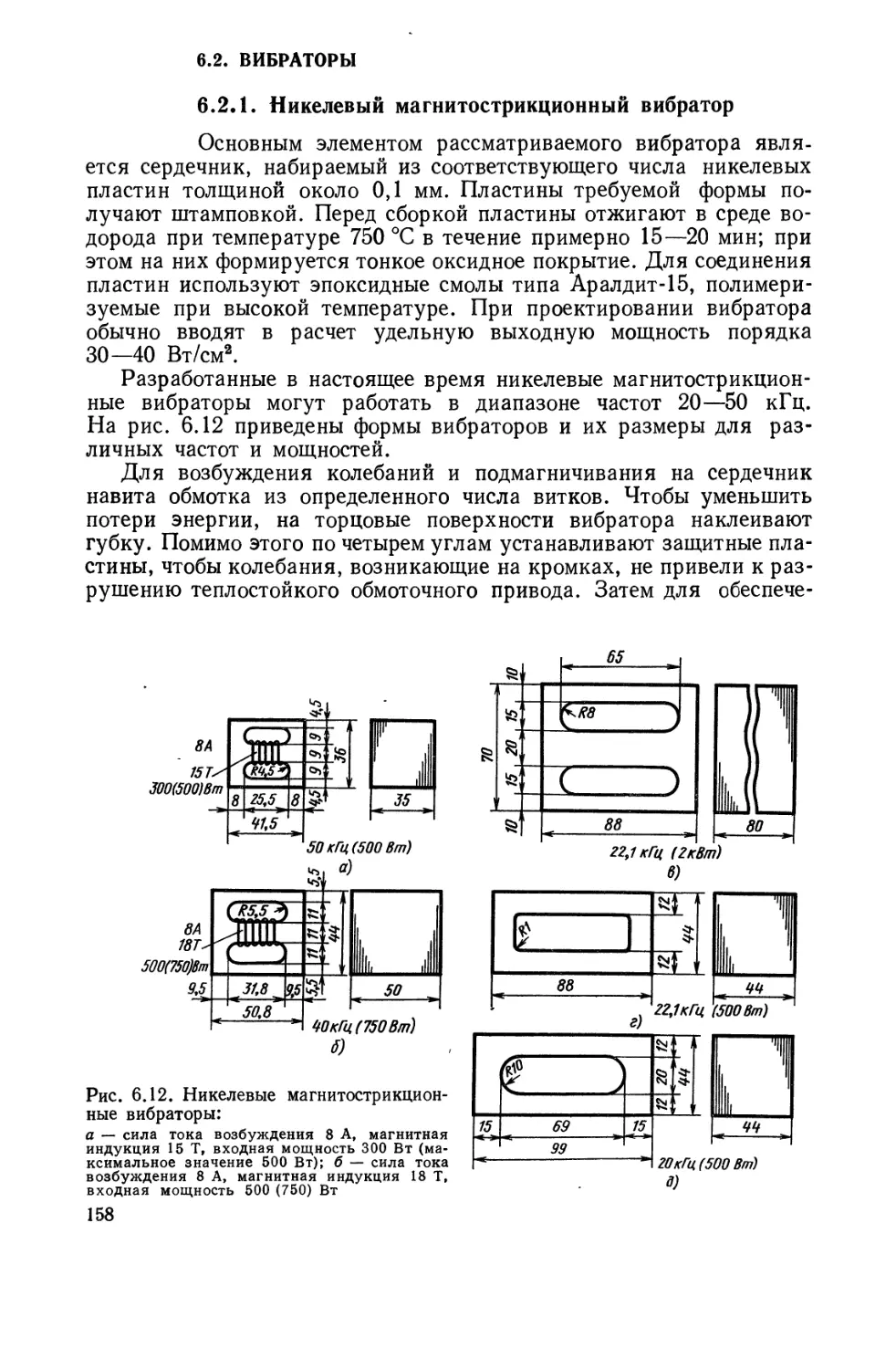

Гл. 6 посвящена подробному рассмотрению вибраторов двух

видов. Один из них развивает колебания с частотой около 100 Гц,

а другой —с частотой 20 кГц и выше. Из материалов, приведенных

в этой главе, можно установить, каким вибратором целесообразно

воспользоваться при практической реализации вибрационного резания.

В гл. 7 показано, каким образом следует возбуждать колебания

режущей кромки инструмента и при помощи какого вибратора.

Детально описано, как следует устанавливать вибратор для режущего

инструмента на суппорте станка. Изложенные здесь материалы

позволяют довольно просто проектировать инструмент с различными

вибраторами, которые могут создавать продольные, крутильные и

изгибные колебания. Даются также рекомендации по особенностям

соединения и сборки деталей вибраторов и по выбору материалов

для инструмента.

В гл. 1—7 изложены основы обработки вибрационным резанием.

Эти материалы позволяют понять механизм обработки резанием

с вибрациями инструмента, спроектировать и изготовить вибратор

для инструмента, соответствующий его геометрии, установить этот

вибратор на суппорт станка, на котором выполняется вибрационное

резание, и отрегулировать его работу. После подготовки

необходимого вибратора и завершения точного согласования колебательной

системы инструмента с вибратором можно эффективно использовать

энергию колебаний на режущей кромке инструмента.

Какие колебательные явления будут возникать в

действительности при реализации вибрационного резания? Ответ на этот вопрос

имеется в разделе «Приложения вибрационного резания», который

охватывает главы 8—14. Материал в этом разделе излагается с

учетом конфигурации обрабатываемых деталей.

Этот раздел написан в форме, легкой для понимания. Автор

стремился4 поместить здесь по возможности большее количество

фотографий/ подробно описать режимы резания и на конкретных

примерах показать преимущества вибрационной обработки.

Внимательная проработка этого раздела, а также~основной части книги

позволит выбрать режимы резания, подготовить необходимое

оборудование, более продуманно запланировать внедрение вибрационного

ю

резания в промышленное производство и полнее реализовать

преимущества этого процесса.

Гл. 14 посвящена обработке давлением с наложением вибраций.

При написании книги автор старался в понятной форме

рассмотреть основные аспекты вибрационного резания и дать возможно

большее число рисунков. В результате объем книги в конечном счете

получился довольно большим. Теоретические аспекты

вибрационного резания изложены кратко; существенное внимание уделено

раскрытию физического смысла рассматриваемой обработки,

достаточно широко описаны области ее применения. За последние 20 лет

автору приходилось многократно докладывать о работах по

вибрационному резанию в научных обществах, на семинарах, в

промышленных организациях и т. п. На основании имеющегося опыта можно

считать, что при одноразовом формальном изложении, которое

обычно ограничено по времени, невозможно добиться такого понимания

сути вопроса, которое позволило бы сразу перейти к решению

практических проблем. При написании книги автор учел это

обстоятельство и построил изложение материала с таким расчетом, чтобы

ключевые моменты повторялись.

В Японии имеются научно-исследовательские институты и

центры технического обслуживания, которые занимаются вибрационным

резанием. При написании книги автор использовал некоторые

материалы этих организаций, в частности материалы

Научно-исследовательской лаборатории по обработке резанием с вибрациями

(г. Кофу). В этой лаборатории на имеющемся в ней оборудовании

автор провел ряд дополнительных научных исследований. При

подготовке рукописи книги автору помогали сотрудник

научно-исследовательской лаборатории точной обработки университета г. Уцу-

номия Т. Аидзава, а также аспиранты кафедры точной обработки

того же университета. Автор выражает им большую благодарность

за сотрудничество. Опытно-конструкторской и

научно-исследовательской работой по станкам для вибрационного резания

совместно с автором занимались заслуженный профессор

Токийского технического университета Т. Мурабу, сотрудники автора

по университету г. Уцуномия, а также сотрудники

Научно-исследовательского института. Всем им автор выражает глубокую

благодарность за оказанное содействие и надеется, что такое

взаимовыгодное сотрудничество будет непрерывно развиваться. Автор

также благодарит сотрудников издательства «Дзикке сюппан» за

их труд по подготовке и изданию книги.

В заключение автор хотел бы высказать особые слова

благодарности своей супруге, которая более 20 лет активно помогала ему

в научно-исследовательской и преподавательской деятельности.

Эту книгу он посвящает ей.

15 октября 1978 г. Дзюнъитиро Кумабэ

ОГЛАВЛЕНИЕ

Глава i. О вибрационном резании 17

1.1. История развития вибрационного резания 17

1.2. Предпосылки, обусловившие разработку вибрационного резания . . 22

1.2.1. Анализ механизма образования стружки при обычном резании 22

1.2.2. Резание при низкой температуре 25

1.3. Идея вибрационного резания 31

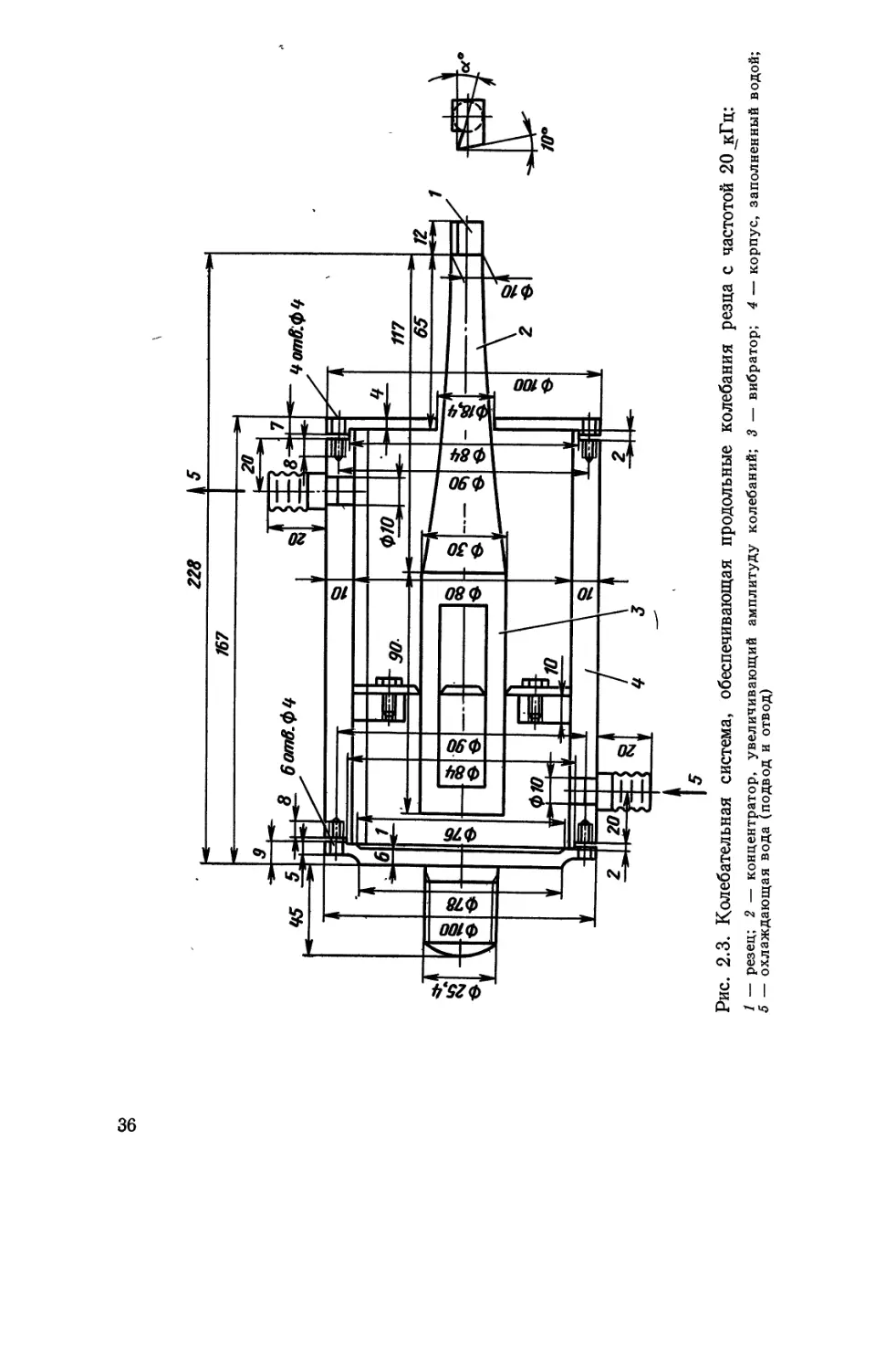

Глава 2. Направление колебаний и эффективность резания 34

2.1. Резание с вибрациями в направлении осевой составляющей силы

резания 34

2.1.1. Способы резания и оборудование 34

2.1.2. Механизм резания 35

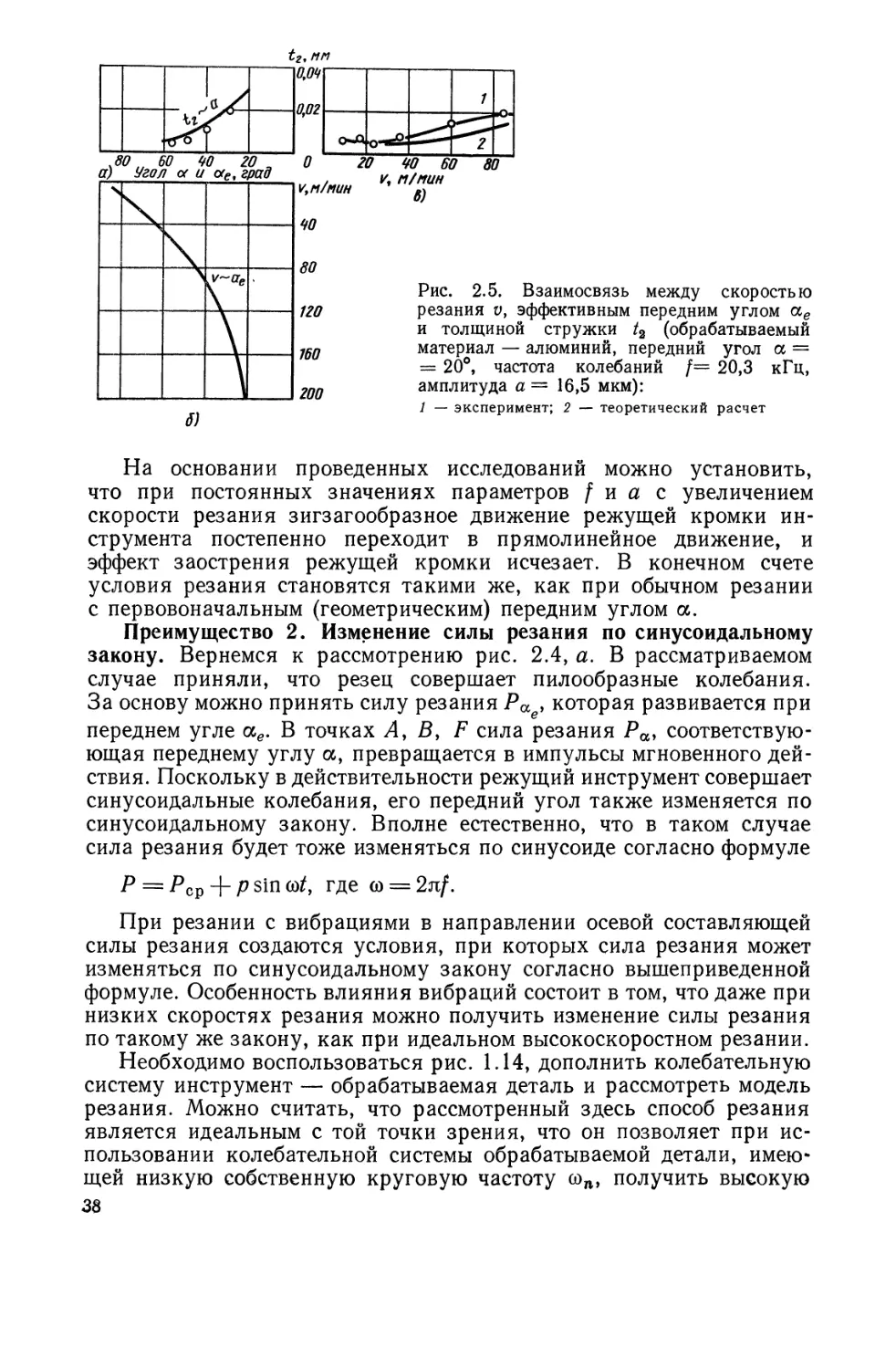

2.1.3. Явления, возникающие при резании 39

2.1.4. Использование вибрационной обработки в специальных случаях 43

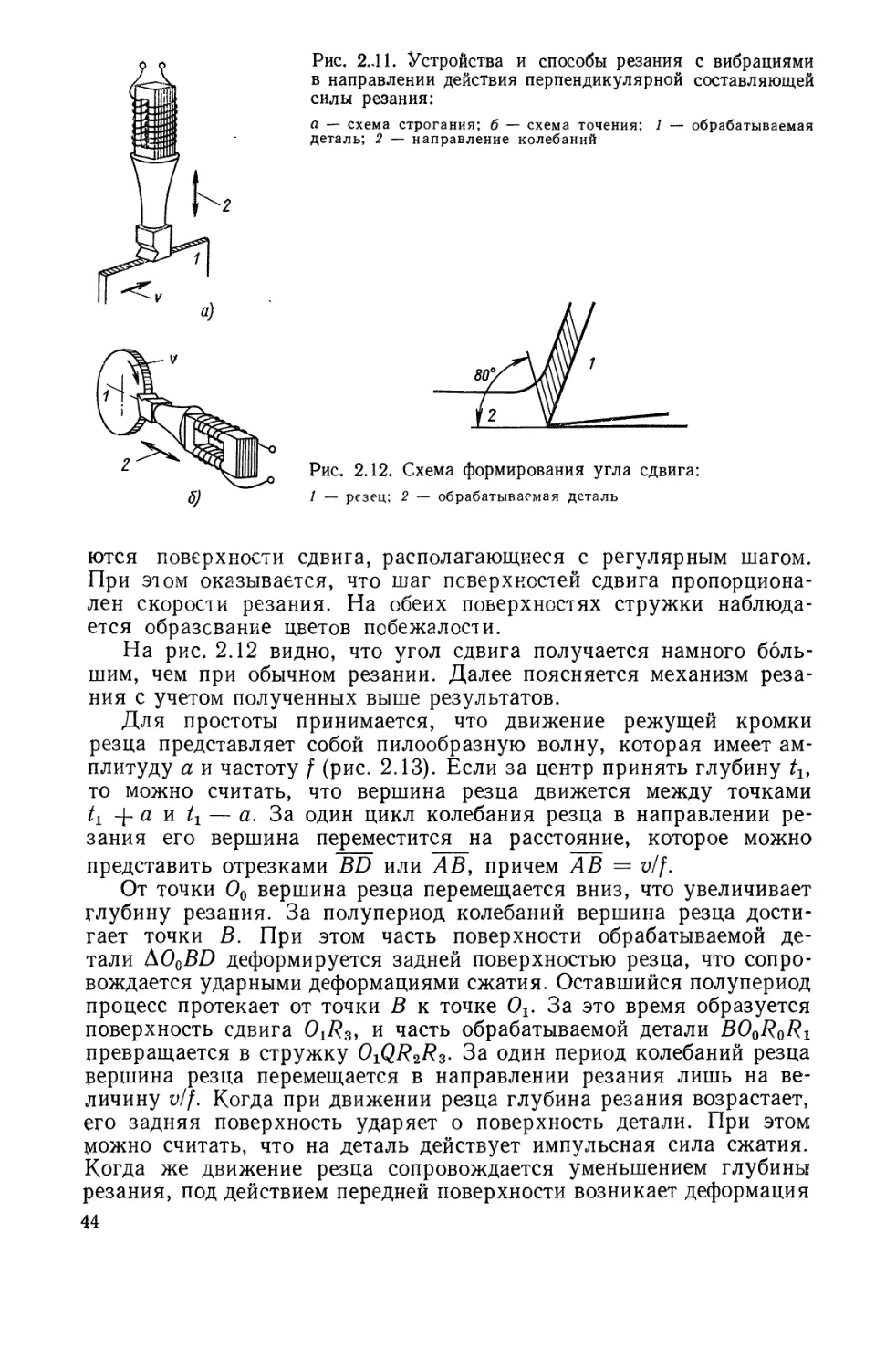

2.2. Резание с вибрациями в радиальном (нормальном) направлении ... 43

2.2.1. Способы резания и оборудование 43

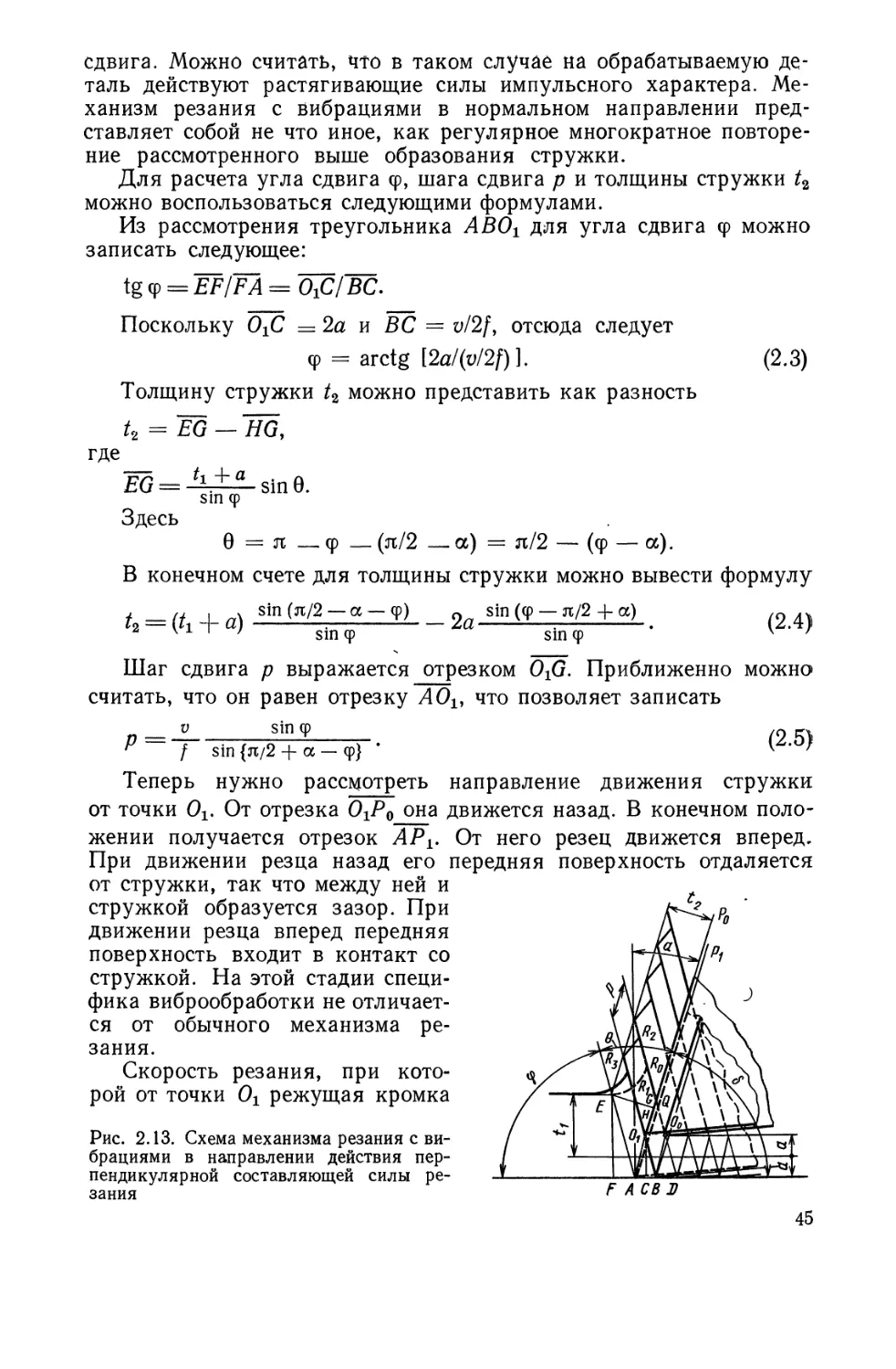

2.2.2. Механизм резания 43

2.2.3. Явления, сопровождающие процесс резания 47

2.2.4. Специальные случаи применения 51

2.3. Резание с вибрациями в направлении главной составляющей силы

резания 51

2.3.1. Способы резания и оборудование 51

2.3.2. Явления, сопровождающие процесс резания 55

2.3.3. Характерные особенности вибрационного резания 65

Глава 3. Механизм вибрационного резания 69

3.1. Особенности механизма резания 71

3.1.1. Мгновенное фотографирование резания 71

3.1.2. Исследование продольного сечения стружки 71

3.1.3. Запись силы резания 72

3.2. Механизм вибрационного резания 74

3.2.1. Движение режущей кромки 74

3.2.2. Критическая скорость резания vc и характеристики резания,

зависящие от скорости 77

3.3. Динамическое поведение обрабатываемой детали 81

3.3.1. Кратковременное резание с вибрациями у нейтральной точки 88

3.3.2. Механизм резания с нечувствительностью к вибрациям ... 91

3.4. Исследование явлений при вибрационном резании в случае механизма

резания, нечувствительного к вибрациям 95

3.4.1. Причины существенного уменьшения среднего сопротивления

резанию 95

3.4.2. Причины существенного уменьшения средней силы прошивки

отверстий и средней силы волочения 95

3.4.3. Повышение точности обработки (увеличение жесткости) ... 97

3.4.4. Снижение шероховатости поверхности 98

3.5. Механизм вибрационного резания, нечувствительный к вибрациям,

и его связь с тепловыми импульсами 98

12

Глава 4. Характерные особенности вибрационного резания и его отли*

чия от обычного резания 99

4.1. Различия в устройствах резания . * . » ¦ 9Й

4.2. Различия в законе изменения сил резания и в поведении

обрабатываемой детали К)!

4.2.1. Классификация законов изменения сил резания 101

4.2.2. Поведение обрабатываемой детали при действии переменных

сил резания различных типов * * 102

4.3. Специфические явления и эффекты, возникающие при вибрационном

резании Ни

4.3.1. Точное микрорезание 113

4.3.2. Точное резание инструментальной стали 114

4.3.3. Получение радужной поверхности закаленной стали при

обработке резанием 115

4.3.4. ЧистоЕое строгание 116

4.3.5. Точное нарезание резьб 116

4.3.6. Точное растачивание небольших отверстий 117

4.3.7. Снижение шероховатости поверхности канавок, получаемых

точением 118

4.3.8. Точная обработка протягиванием 119

4.3.9. Обработка резанием поверхностей для выявления структуры

металла 119

4.3.10. Неокисленная стружка без изменения цвета и не имеющая

заусенцев 120

4.3.11. Точная обработка быстрорежущей стали 121

4.3.12. Точное точение быстрорежущей инструментальной стали . . 122

4.3.13. Вибрационное точение, заменяющее наружное круглое,

внутреннее и плоское шлифование 122

4.3.14. Сверхточная обработка 123

4.3.15. Стойкость инструмента 124

4.4. Новый способ обычного резания 124

4.5. Новые способы вибрационного резания 126

Глава 5. Способы вибрационного резания 128

5.1. Вибрационное резание и вибрационная обработка давлением . >. . 128

5.2. Обработка цилиндрических поверхностей вибрационным резанием . 131

5.3. Вибрационное резание плоских поверхностей 134

5.4. Обработка отверстий вибрационным резанием 138

5.5. Способы вибрационного нарезания резьб 142

5.6. Способы вибрационного нарезания зубчатых колес 144

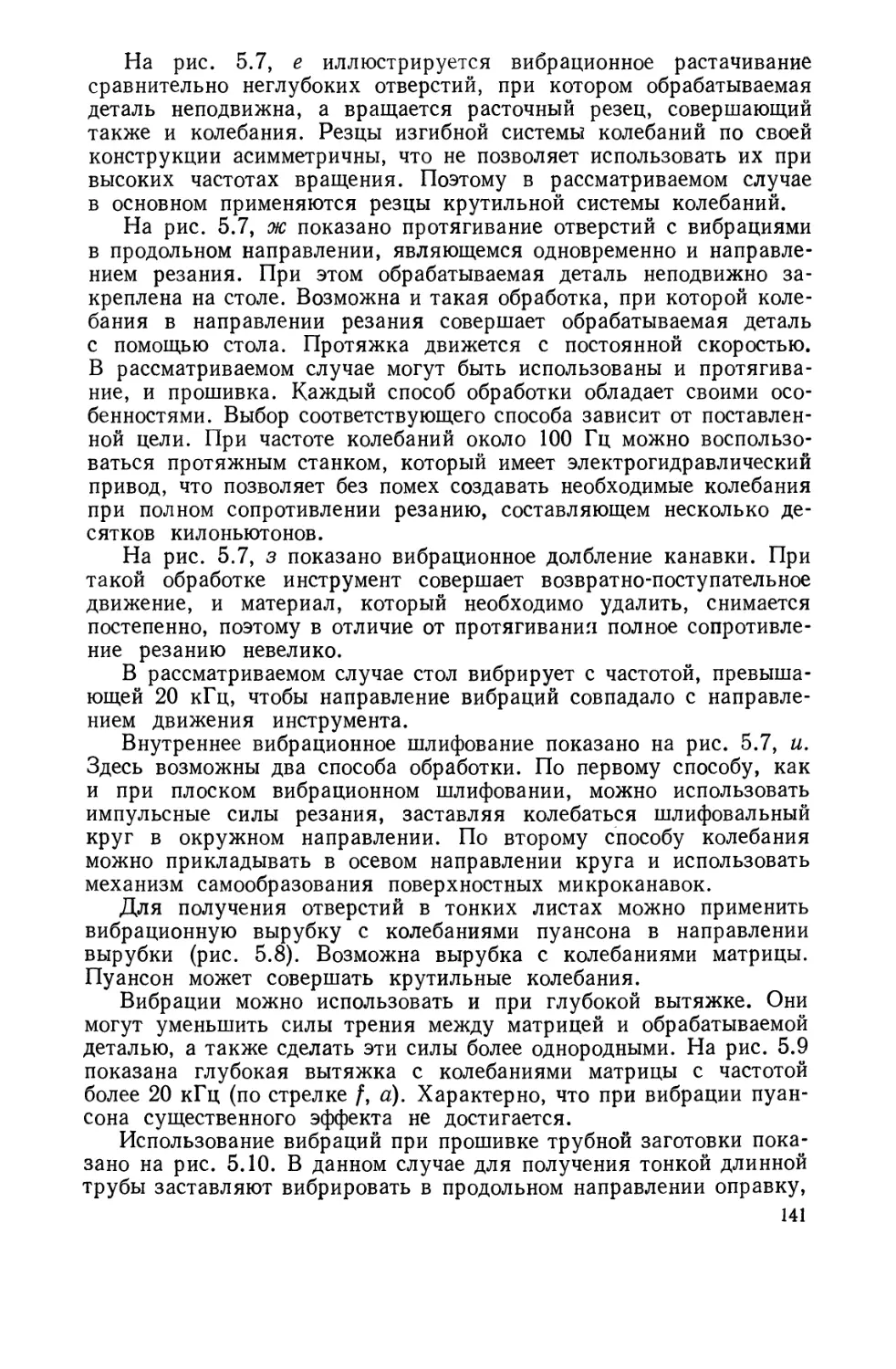

5.7. Способы вибрационной резки 147

5.8. Способы вибрационной микрообработки поверхностей 148

Глава 6. Вибрационный привод 150

6.1. Типы вибрационных приводов 150

6.1.1. Электромагнитный вибрационный привод 150

6.1.2. Электрогидравлический вибрационный привод 151

6.1.3. Гидромеханический привод 154

6.1.4. Механический привод 155

6.1.5. Магнитострикционный и электрострикционный вибрационный

привод 157

6.2. Вибраторы 158

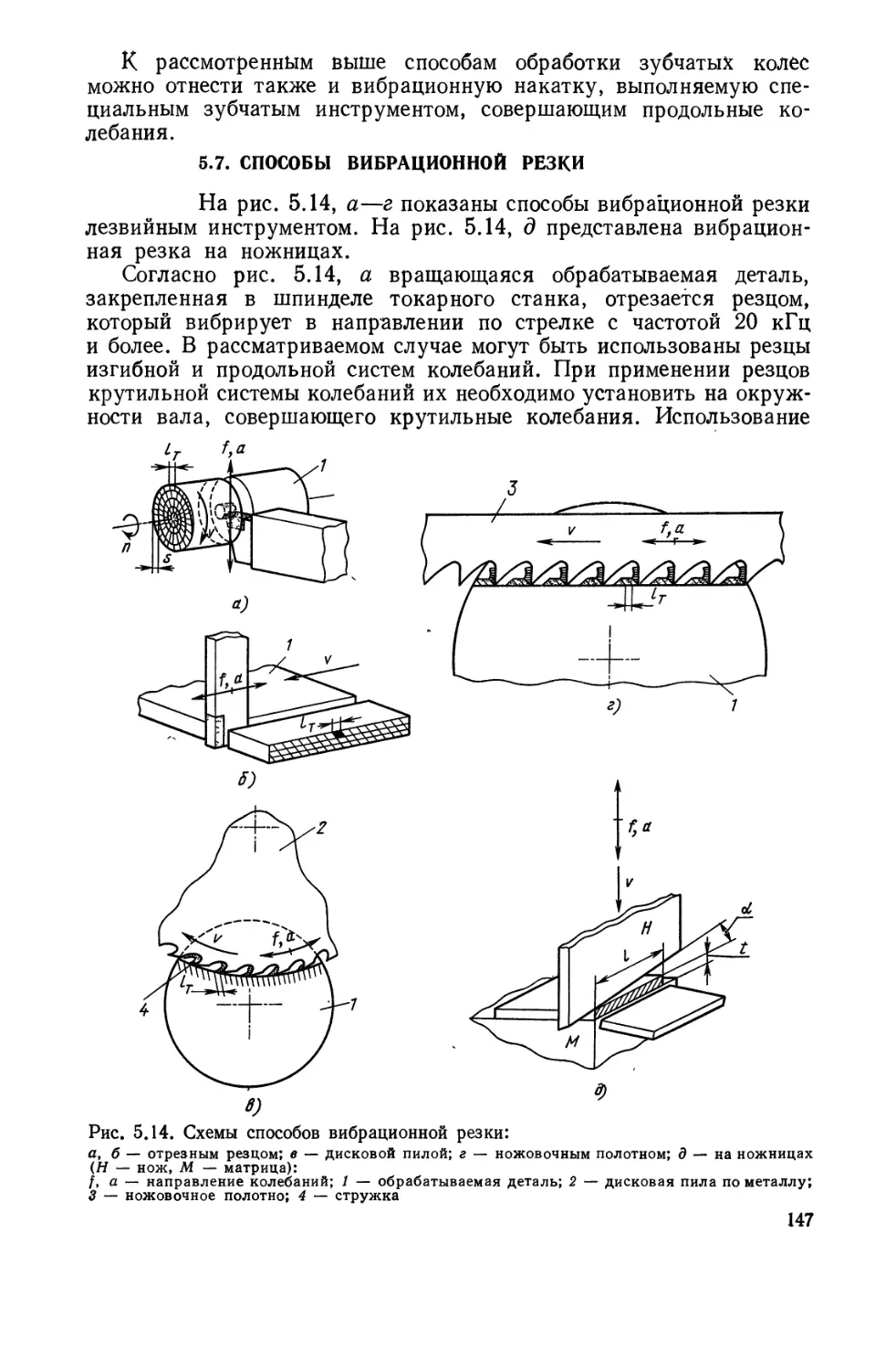

6.2.1. Никелевый магнитострикционный вибратор 158

6.2.2. Ферритовый магнитострикционный вибратор 159

6.2.3. Электрострикционные вибраторы 159

6.3. Генераторы колебаний 160

6.4. Сопоставление никелевых магнитострикционных вибраторов с электро-

стрикционными 164

6.5. Дистанционное управление 167

13

Г л а & а 7. Методика Проектирований и Изготовления колебательных систем,

содержащих режущий инструмент 173

7.1. Магнитострикционные вибраторы 174

7.2. Концентраторы продольных колебаний 176

7.2.1. Экспоненциальный концентратор 176

7.2.2. Ступенчатый концентратор 179

7.2.3. Конический концентратор 181

7.2.4. Концентратор Фурье 184

7.3. Концентраторы крутильных колебаний 185

7.3.1. Экспоненциальные концентраторы 185

7.3.2. Конический (прямолинейный) концентратор 187

7.3.3. Ступенчатый концентратор 188

7.4. Стержень, совершающий изгибные колебания 189

7.5. Детали колебательных систем и способы их соединения 192

7.5.1. Материалы, применяемые при изготовлении концентраторов . . 192

7.5.2. Материалы для изготовления режущего инструмента 194

7.5.3. Форма инструмента 194

7.5.4. Соединение концентратора с вибратором 196

7.5.5. Крепление инструмента 199

7.5.6. Способы соединения вибратора с концентратором при изменении

направления колебаний 199

7.6. Инструмент продольной колебательной системы и его установка . . 201

7.7. Режущий инструмент изгибных колебательных систем и его закрепление 203

7.8. Инструмент крутильной колебательной системы и его установка . . 209

7.9. Новые суппорты для вибрационного резания 213

Глава 8. Обработка цилиндрических поверхностей 218

8.1. Точное вибрационное точение на одношпиндельном токарном автомате 223

8.2. Получение эллиптических поверхностей на специальных токарных

станках вибрационным резанием 225

8.3. Точная обработка на универсальных токарных станках при

вибрационном резании 226

8.3.1. Необходимая регулировка и настройка при переводе обычных

станков на вибрационное резание 226

8.3.2. Вибрационное резание на обычных малогабаритных токарных

станках резцами крутильной колебательной системы .... 227

8.3.3. Универсальные токарные станки для вибрационного резания

резцами продольной колебательной системы .- . 228

8.3.4. Универсальный токарный станок для вибрационного точения

резцами изгибной колебательной системы 230

8.4. Мероприятия, позволяющие улучшить вибрационное резание .... 236

8.5. Эмпирические зависимости для определения главной составляющей

силы резания при вибрационном резании 237

8.6. Сверхточное точение с применением гидростатических подшипников

на вибрационных токарных станках 238

Глава 9. Обработка плоских поверхностей 243

9.1. Торцовое вибрационное точение на универсальных токарных станках 250

9.1.1. Торцовое вибрационное точение быстрорежущей

инструментальной стали 251

9.1.2. Торцовое вибрационное точение титана 253

9.1.3. Торцовое вибрационное точение деталей больших диаметров 254

- 9.2. Обработка торцовых поверхностей на вибрационном лоботокарном

станке модели 120VLS 254

9.3. Обработка торцовых поверхностей на вибрационном лоботокарном

станке модели UGC 262

9.4. Обработка торцовых поверхностей на вибрационном лоботокарном

полуавтомате модели 120VLR 263

9.5. Торцовое вибрационное точение на специализированном станке . . 264

9.6. Поперечное строгание на вибрационном строгальном станке . . . 265

14

9.7. Обработка на вибрационном продольно-строгальном станке . . . 269

9.8. Фрезерный станок для вибрационного резания 279

Глава 10. Обработка отверстий 281

10.1. Обработка отверстий на вибрационном сверлильном станке . . . 287

10.2. Обработка отверстий на вибрационном станке для развертывания . . 297

10.3. Обработка на вибрационном расточном станке 305

10.3.1. Вибрационное растачивание деталей небольших диаметров 305

10.3.2. Повышение жесткости борштанги при вибрационном

растачивании 306

10.3.3 Вибрационное растачивание отверстия диаметром ПО мм

и глубиной 100 мм 308

10.3.4. Вибрационное растачивание отверстия диаметром ПО мм

и глубиной 300 мм 310

10.3.5. Растачивание отверстий больших диаметров на расточных

вибрационных станках 317

10.3.6. Точное растачивание на токарных вибрационных станках

с гидростатическими подшипниками 318

10.4. Обработка отверстий на вибрационном протяжном станке .... 323

Глава 11. Нарезание резьбы и зубчатых колес 326

11.1. Нарезание резьбы на резьбонарезных станках 331

11.1.1. Вибрационный резьбонарезной станок модели 10RT . . . 331

11.1.2. Вибрационный резьбонарезной станок модели 10RT на базе

сверлильного станка 333

11.1.3. Многошпиндельный резьбонарезной станок модели 10RT . . . 334

11.1.4. Вибрационный резьбонарезной агрегат 335

11.1.5. Эффективность наложения вибраций при нарезании резьбы 336

11.1.6. Условия вибрационного нарезания резьбы и достигаемые

эффекты 340

11.2. Получение резьбы на специализированном виброоборудовании,

работающем при частоте 20 кГц 344

11.3. Нарезание резьбы на вибрационном резьбонарезном станке .... 345

11.4. Вибрационная обработка червячными фрезами 346

11.5. Вибрационный фрезерный станок 347

11.6. Вибрационный зубодолбежный станок 347

11.7. Шевинговальный станок для вибрационного нарезания зубчатых

колес 348

Глава 12. Резка и выполнение канавок 349

12.1. Точная обработка канавок и резка на вибрационных токарных

станках 351

12.2. Обработка канавок на вибрационном протяжном станке 354

12.3. Резка на вибрационном ножовочном станке 357

12.3.1. Вибрационный ножовочный станок с частотой вибраций

20 кГц и его характеристики 359

12.3.2. Вибрационный ножовочный станок с частотой вибраций 20 кГц,

на котором применены полотна с пропущенными зубьями 362

12.3.3. Вибрационный ножовочный станок с изгибными колебаниями

полотна с частотой 20 кГц 362

12.3.4. Вибрационный станок с ленточной пилой (частота 100 Гц) 363

12.4. Резка на вибрационных ножницах 363

12.4.1. Ножницы с ножом, вибрирующим в направлении сдвига . . . 363

12.4.2. Вибрационные ножницы с ножом, вибрирующим в

направлении поверхности обрабатываемой детали 365

Глава 13. Обработка абразивными частицами 366

13.1. Ультразвуковая обработка 367

13.2. Вибрационная доводка 368

13.2.1. Точки излома характеристик KSS и KST 371

13.2.2. Доводка с контролем по точкам KSS и KST 371

15

13.3. Эквивалентная твердость -шлифовальных кругов 374

13.4. Вибрационный шлифовальный станок 384

13.4.1. Шпиндельная головка с шлифовальным кругом продольной

колебательной системы 384

13.4.2. Шйиндельная головка с шлифовальным кругом изгибной

колебательной системы 386

13.4.3. Шпиндельная головка с шлифовальным кругом крутильной

колебательной системы 386

13.4.4. Механизмы вибрационного шлифования и его эффективность 387

13.4.5. Шлифовальное устройство, содержащее шлифовальный круг

с вибрационным валом (стоматологический вибронаконечник) 391

13.5. Вибрационный хонинговальный станок 392

13.6. Ультразвуковрй ручной шлифовальный брусок 394

13.7. Ультразвуковая правка шлифовальных кругов 395

13.8. Правка с наложением продольных колебаний 397

Глава 14. Вибрационная обработка давлением 400

14.1. Вибрационная вырубка 400

14.1.1. Способы вибрационной вырубки 400

14.1.2. Механизм и эффективность вибрационной вырубки .... 401

14.1.3. Вибрационный вырубной пресс 404

14.1.4. Характерные особенности вибрационной вырубки и ее

эффективность 406

14.2. Вибрационное осаживание 407

14.3. Вибрационная чеканка 408

14.4. Вибрационная гибка 409

14.4.1. Пуансоны для вибрационной гибки 409

14.4.2. Прессы для вибрационной гибки 409

14.4.3. Особенности вибрационной гибки 409

14.5. Вибрационная глубокая вытяжка 411

14.5.1. Способ глубокой вытяжки с наложением вибраций .... 411

14.5.2. Особенности вибрационной глубокой вытяжки 411

14.6. Вибрационное волочение проволоки 414

14.7. Вибрационная прокатка 416

14.7.1. Вибрационная прокатка листов 416

14.7.2. Вибрационная прокатка труб 416

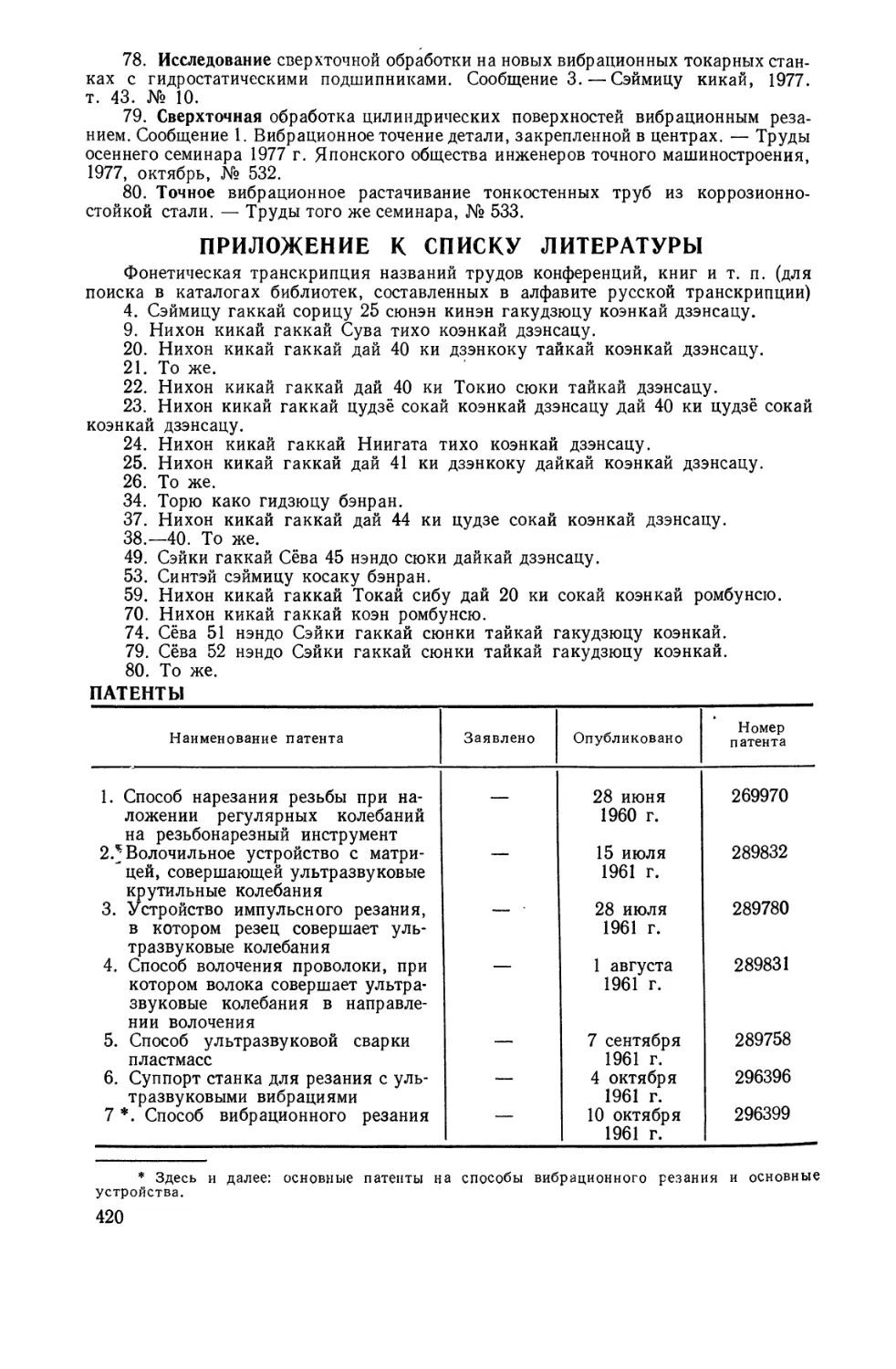

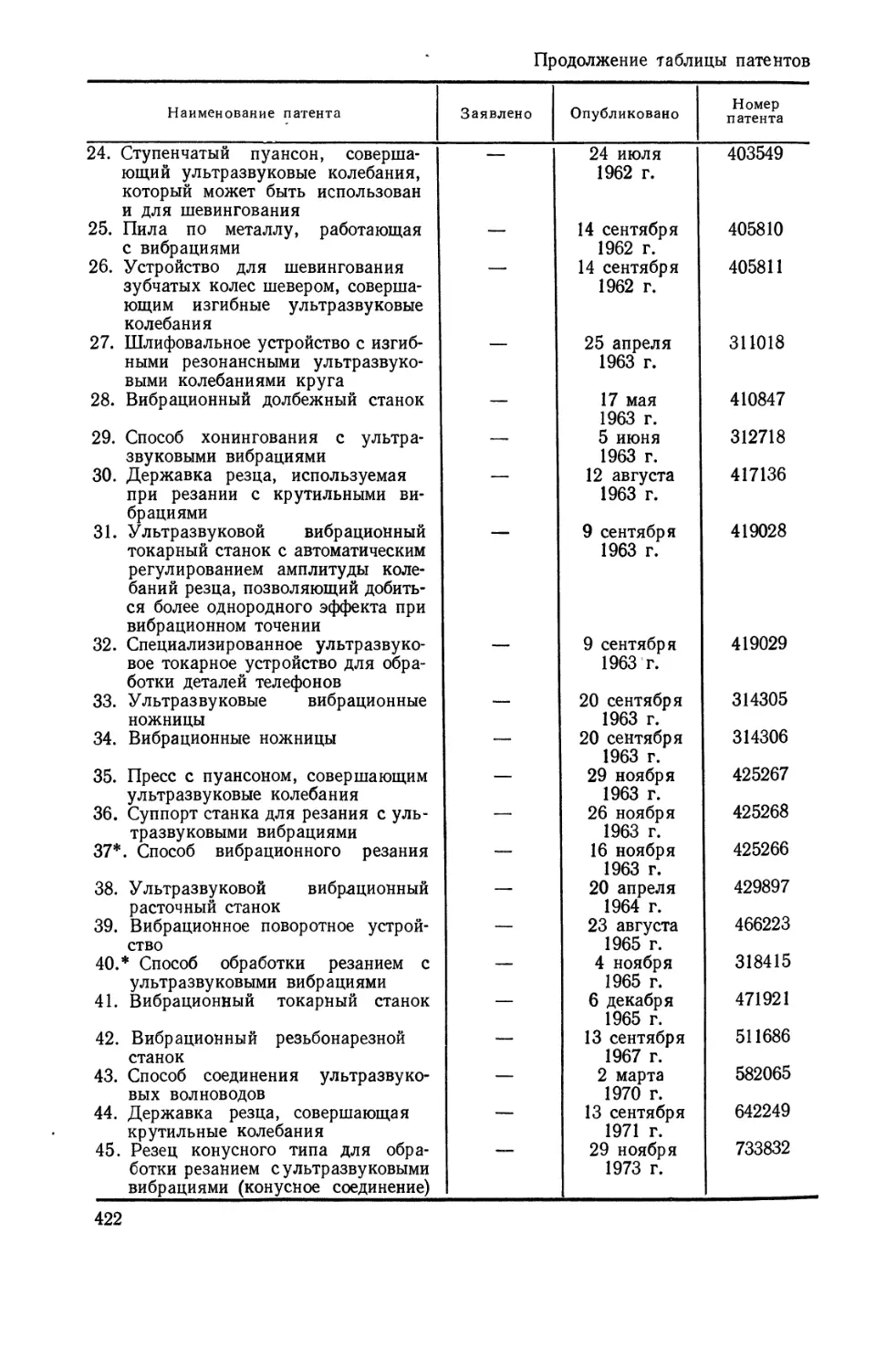

Список литературы 417

Приложение к списку литературы 420

Патенты 420

Промышленные образцы

424

ГЛАВА 1

О ВИБРАЦИОННОМ РЕЗАНИИ

1.1. ИСТОРИЯ РАЗВИТИЯ ВИБРАЦИОННОГО РЕЗАНИЯ

В опубликованной ранее работе автора х так называемая

машинная технология обработки была подразделена на четыре

основных вида: обработку, связанную с первичным

формообразованием, обработку, заключающуюся в формоизменении

(деформировании), поверхностную обработку (резание, отделка) и выполнение

соединений или сборку. Поверхностную обработку, в свою очередь,

предлагалось подразделить на механическую, тепловую и

химическую. Резание и шлифование являются разновидностями

механической обработки; на эти виды приходится значительная доля

поверхностной обработки с приданием материалу требуемой формы и

размеров.

Тепловая обработка в ряде случаев основана на импульсном

подводе тепловой энергии. Сюда можно отнести электроискровую,

лазерную и электронно-лучевую обработку. Электроискровая

обработка была предложена довольно давно A768 г.) и в настоящее

время находит широкое применение на практике. Однако в течение

продолжительного времени специалисты не предпринимали попыток

организовать ее таким образом^ чтобы усилия обработки имели

регулярный импульсный характер.

Первые работы автора, связанные с исследованиями по

импульсному приложению сил, относятся к периоду 1954—1965 гг. В то

время автор использовал термин «резание с ультразвуковыми

колебаниями».

Чтобы обеспечить регулярное импульсное воздействие на деталь,

обрабатываемую с постоянной скоростью резания и, использовали

режущий инструмент, который совершал синусоидальные

колебания в направлении резания с постоянной амплитудой а и частотой /

таким образом, что скорость v не превышала 2яа/. При этом для

придания колебаний режущему инструменту использовали отдельный

источник энергии. Единственным средством, позволяющим

обеспечить импульсное действие сил, является приведение" режущего

инструмента в колебательное движение. Сначала было разработано

показанное на рис. 1.1, а устройство, которое позволяло реализовать

резание с вибрациями в направлении резания. Вибрации получали

при помощи отдельного вибратора, который вызывал колебания

Кумабэ Д. Поверхностная обработка. Т. 1 и 2. Изд-во «Дзикке сюппан».

17

Рис. 1.1. Вибрационное и обычное резание:

а — вибрационное резание (импульсная сила резания); б — обычное резание (переменная

сила резания); la и 16 — электродвигатель малой и большой мощности; 2 —

обрабатываемая деталь; 3 — вибратор; 4 — источник питания вибратора; 5 — резец; 6 — суппорт; 7 —

ходовой винт

режущего инструмента с малой амплитудой (а = 10ч-25 мкм) в ульт

развуковом диапазоне частот (/ = 20—50 кГц). Такую обработку наз

вали резанием с ультразвуковыми колебаниями. При его исследо

вании обращали внимание на разработку соответствующего обору

дования и на закон движения рабочей кромки режущего инструмента

Такое резание существенно отличается от традиционного. Поскольку

в этом случае используются переходные процессы и, как показано на

рис. 1.1, механизм обработки стружки непосредственно обусловлен

импульсными силами резания, можно воспользоваться терминами

«импульсное резание с вибрациями», или просто «импульсное

резание». Однако в дальнейшем от этих терминов было решено

отказаться и ввести общее понятие «вибрационное резание».

При таком резании режущий инструмент совершает

колебательные движения, а в качестве источника энергии для образования

стружки используется отдельный вибратор. Это позволяет

использовать для привода главного движения источник энергии

(электродвигатель) меньшей мощности.

На рис. 1.1, б показана схема обычного резания, когда к

обрабатываемой детали, которая вращается с достаточно высокой скоростью,

прижимается режущий инструмент (резец). Для такого резания

требуются двигатели большей мощности. При традиционной схеме сила

18

резаний может быть разложена на Две СостйЁляк)Щие: ЦоСтоянйуЮ

рср и накладывающуюся на нее переменную, которая изменяется по

сложному закону и на рис. 1.1, ^.представлена тонкой линией.

Амплитуда и частота этой переменной составляющей могут изменяться

в широком диапазоне. Если воспользоваться разложением*'в фяд

Фурье и аппроксимировать переменную составляющую, то в первом

приближении ее можно представить в виде синусоиды р sin Ы

(жирная линия). Упругие колебания обрабатываемой детали и

режущего инструмента, имеющие нерегулярный характер и частоту,

изменяющуюся в широком диапазоне, равно как и значительное

выделение тепла резания при быстром вращении, оказывают при этом

виде обработки нежелательное влияние.

При обычном резании важным фактором является получение

устойчивых, т. е. регулярных колебаний по закону р sin со/ в

стационарной области. Методом вибрационного резания можно точно

обрабатывать алмазными резцами закаленные стали, резцами из

твердых сплавов —быстрорежущие стали и другие материалы.

Таким методом удается добиться прецизионной обработки с

практически идеальными показателями овальности, нецилиндричности,

непараллельности и отклонениями от плоскостности и

прямолинейности формы.

Автор в 1950 г. окончил машиностроительный факультет

Токийского промышленного технического университета и под

руководством проф. Эбихара начал заниматься научно-исследовательской

работой по технологии машиностроения. Примерно в 1953—1954 гг.

автор заинтересовался вибрационным резанием. Первый доклад

на эту тему он сделал в ноябре 1956 г. на внеочередном семинаре

по машиностроению в Окаяме. Тогда был поставлен вопрос, почему

бы не использовать при резании специально прикладываемые

колебания, хотя обычно стремятся к тому, чтобы при механической

обработке режущий инструмент не совершал колебаний. В те годы

господствовала теория резания, разработанная в трудах Мерчанта,

Шоу и др. Явления процесса резания, нуждающиеся в динамическом

рассмотрении, усредняли и анализировали со статическим подходом.

Для расчета мощности резания измеряли среднее сопротивление

резанию Рср, полагая, что эта величина соответствует

действительности. При этом предпринимали попытки провести статический

анализ по модели (рис. 1.2). Эту модель получили в результате

идеализации действительной картины, представленной на рис. 1.3. В то

Рис. 1.2.

Идеализированная модель

резания:

1 — обрабатываемая

Деталь; 2 —

постоянный шаг

формирования стружки; 3 —

резец

19

Время t

Рис. 1.3. Форма

стружки,

шероховатость

обработанной поверхности и

изменение силы

резания (уточненная

модель резания):

1 — обрабатываемая

деталь; 2 —

неустойчивый шаг

формирования стружки;

3 — резец

время усиленно пытались исследовать все явления по одному кадру,

взятому при непрерывной съемке изменяющегося механизма

образования стружки и сопротивления резанию. Те, кто непосредственно

не занимался тогда вибрационным резанием, не смогли сразу

осознать и проанализировать сопутствующие ему явления.

Известно, что многие исследователи в Японии и за ее пределами

усиленно занимались теорией резания и публиковали

соответствующие работы. Однако, по мнению автора, не было создано теории,

излагавшей сущность резания в форме, понятной даже начинающему

и способной объяснить, почему происходит резание, уменьшается ли

трение с возрастанием угла сдвига стружки на передней поверхности

или, наоборот, с уменьшением трения на передней поверхности

возрастает угол сдвига стружки. Необходимо отметить, что и до

настоящего времени многие вопросы еще остаются нерешенными.

Благодаря большому опыту, накапливаемому в промышленных

условиях, и проведению экспериментальных исследований

технология обработки непрерывно совершенствовалась.Был установлен факт,

что при высоких скоростях обычного резания можно получать

довольно неплохие результаты. В итоге начали считать, что только

повышением скоростей резания можно улучшить обрабатываемость,

и скоростное резание признавалось единственным перспективным

способом обработки, позволяющим сократить время и затраты на

обработку.

Конечно, у него были и недостатки, в основном выражающиеся

в неизбежном значительном выделении тепла, под действием которого

могла, например, деформироваться обрабатываемая деталь или

существенно снижаться стойкость инструмента. Эти трудности

преодолевали использованием смазочно-охлаждающих жидкостей или

путем создания соответствующего режущего инструмента с более

значительной прочностью при высоких температурах. Однако после

разработки таких материалов как боразон (кубический нитрид

бора) и создания керамического инструмента не появилось никакого

другого нового инструмента, который смог бы найти широкое

применение на практике.

Можно считать, что в настоящее время и высокоскоростное

резание практически уже достигло предела своих возможностей. Теперь

основным направлением развития стало внедрение станков с

числовым программным управлением. Не касаясь особенностей обработки,

связанных с использованием таких станков, следует все же отме-

20

I pstnut

Время t

тйтЬ, ^то и ЗДесЬ начинают проявляться некоторые тенденций застой

(хотя многие специалисты еще высказывают и противоположное

мнение). Даже если ограничиться станками, на которых

обрабатываемые детали вращаются с очень высокими скоростями и которые

позволяют проводить скоростное резание, и организовать

технологический процесс на основе передовой технологии, используя

соответствующее функциональное управление, то и в том случае вряд ли можно

считать, что найденное решение будет идеальным. В настоящее время

еще в полной мере не решены многие фундаментальные проблемы

механизма традиционного резания и проблемы выбора

соответствующего станочного оборудования. Наступил момент, когда

необходимо еще раз пересмотреть технологию обычного резания, развитие

которой затрудняется существенным повышением температуры

резания, и, переосмыслив имеющиеся факты, кардинально

переработать всю технологию резания.

Анализируя дифференциальные уравнения, описывающие

обработку резанием, автор пришел к выводу о том, что общее решение

этих уравнений описывает закон вибрационного резания, т. е.

обработки с импульсным приложением силы резания. Математическое

описание традиционного резания представляет собой частное решение

этих дифференциальных уравнений, когда сила резания

складывается из постоянной составляющей и наложенной на нее переменной

составляющей:

Обработка = Общее + Частное решение

резанием решение (различные виды обычного резания: высокоско-

(вибрационное ростное, высокотемпературное, низкотемператур-

резание) ное, чистовая обработка с возврати

о-поступательным движением и т. п.)

В конце книги приведен список работ, выполненных автором по

вибрационному резанию, а также по обработке давлением с

наложением вибраций. Этот список содержит статьи, опубликованные в

научно-технических и промышленных журналах, патенты, помещенные

в Патентном бюллетене, а также устные выступления. По мере

проведения научно-исследовательских работ по вибрационному

резанию автор старался сразу же публиковать патентные заявки.

Если проанализировать эти публикации по содержанию и датам,

можно составить довольно полное представление об истории

развития вибрационного резания в Японии.

Необходимо отметить, что аналогичные работы проводились и

за пределами Японии. При этом, как полагает автор, наложение

вибраций имело целью в какой-то степени усовершенствовать

традиционное резание. Из тех работ, с которыми ознакомился автор,

можно сделать вывод о том, что и в лабораторных, и в промышленных

исследованиях вибрационного резания не обращали должного

внимания на механизм возникновения стружки и на выявление сущности

процесса. Не было установлено зависимостей, связывающих режимы

резания с амплитудой и частотой колебаний, а также с направлением

колебаний по отношению к направлению резания. Основное внимание

исследователей уделялось изучению эффекта, достигавшегося при

21

наложении колебаний в rtjxoitecce резания. Помимо резаний с вибра^

циями в направлении главной составляющей силы резания были

проанализированы и другие частные случаи с наложением вибраций

в направлении осевой либо радиальной (нормальной) составляющих

силы резания. Такова общая оценка положения дел в области виб*

рационного резания.

1.2. ПРЕДПОСЫЛКИ, ОБУСЛОВИВШИЕ РАЗРАБОТКУ

ВИБРАЦИОННОГО РЕЗАНИЯ

1.2.1. Анализ механизма образования стружки

при обычном резании

Ранее при изучении резания измеряли среднее

сопротивление резанию и с точки зрения статики анализировали механизм

образования стружки в статических условиях. В 1950—1953 гг.

автор пытался получить новые материалы для такого анализа. К тому

времени им были выполнены довольно интересные наблюдения и

исследования, которые в основном имели поисковый характер.

В частности, автор изучил процесс изменения структуры металла

в зоне резания при двумерном резании, исследовал остаточные

напряжения и характер распределения напряжений в зависимости от

характера деформаций в этой области и т. д. На основании

полученных результатов сложилось мнение о том, что статический

подход к рассмотрению механизма резания, основанный на

использовании идеализированной модели (см. рис. 1.2), по которой никаких

изменений по времени не происходит, недостаточен. Механизм

резания необходимо рассматривать с динамических позиций.

Наблюдения за формой стружки. Форму стружки изучали с

помощью металлографического микроскопа, 'а ее толщину измеряли

микрометром. Это позволило построить уточненную модель (см.

рис. 1.3) и считать, что толщина стружки и интервал ее сдвига не

являются постоянными.

Если обозначить толщину срезаемого слоя через t2 и угол сдвига

через ф и принять интервал сдвига р переменным, то можно построить

рис. 1.4, из которого видно, что длины перемещений резца /п, /г2

и 1ТВ различны. Поскольку скорость резания постоянна, это

означает, что положения режущей кромки резца или обрабатываемой

детали изменяются во времени. Если учесть также и изменения

толщины стружки (рис. 1.5), то будет видно, что при тонкой стружке

(t2 — А?2) резание происходит с небольшой глубиной (tx — A^) и,

напротив, при толстой стружке (t2 + Д/а) глубина резания

оказывается большой (t± + Д^). Указанные обстоятельства означают,

что режущая кромка или обрабатываемая деталь перемещаются во

времени в направлении резания и в радиальном (нормальном)

направлении.

Наблюдения за шероховатостью обработанной поверхности. По

упрощенной модели резания (см. рис. 1.2) можно считать, что при

двумерном резании шероховатость обработанной поверхности в на-

22

Рис. 1.4. Переменные?Гзначения

перемещений резца 1Г и шага

формирования стружки р

Рис. 1.5. Переменные параметры lT, tl9

t2 и р (форма стружки и состояние

обработанной поверхности в реальных

условиях)

правлении резания Rmax = 0. Полученная поверхность в таком

случае может быть представлена прямой линией. Однако в

действительности (см. рис. 1.3) получается шероховатость #гаах, не равная нулю,

которая может быть измерена.

Если учесть изменение глубины резания во времени (рис. 1.5),

то для двумерного резания можно будет установить связь с шерохо-.

ватостью /?шах. В качестве примера рассматривается обработка

поверхности длиной 50 мм с передним углом резца ос, равным 20, 25

и 30°. Далее анализируется двумерное резание углеродистой стали

только на ширине 2 мм. На рис. 1.6 для рассматриваемого случая

представлена зависимость шероховатости от длины контакта / [мм]

обрабатываемой детали с задней поверхностью резца. Закон ее

изменения можно представить в виде Rmax =/sin|3. Эта формула

хорошо согласуется с результатами измерений. Проведенные

исследования свидетельствуют о том, что помимо упругих и пластических

деформаций обрабатываемой детали режущая часть резца или

обрабатываемая деталь совершает колебания в направлении резания или

в нормальном направлении. Резец контактирует с обрабатываемой

деталью в процессе колебаний, т. е. условия контакта меняются во

времени.

Характер обработанной поверхности. При обычной обработке

на поперечно- и продольно-строгальных станках образуется

поверхность, которая имеет блестящий

участок некоторой длины (рис. 1.7, a), RmaxtmM

начинающийся в точке касания рез-

ца с обрабатываемой деталью. За

этим участком располагается

обработанная поверхность, где чере-

Рис. 1.6. Зависимость шероховатости

поверхности i?max от длины зоны контакта детали /

с задней поверхностью резца (цифры у

условных обозначений точек—передний угол а):

/ — обрабатываемая деталь; 2 — стружка; 3 —

резец

Рис. 1.7. Поверхности,

полученные при обычном

продольном строгании (а)

и резании с вибрациями

(б):

1 — резец; / — участок

неустойчивого резания; // —

участок устойчивого реза-

дуются блестящие и темноватые участки. В области

неустойчивости, которая соответствует блестящему начальному участку,

имеет место незначительный увод резца в направлении

нормальной составляющей силы резания, например на 5—10 мкм. В резце

возникают упругие деформации, и из такого положения отклонения

начинаются небольшие колебания режущей кромки и наступает

область устойчивого резания. Если организовать резание с наложением

вибраций, то можно с самого начала попасть в область устойчивого

резания, а область неустойчивости будет полностью устранена

(рис. 1.7, б). Установлено, что даже при работе на таких жестких

станках, как продольно-строгальные, наблюдаются состояния, при

которых под действием сил резания режущая кромка резца или

обрабатываемая деталь начинают довольно заметно колебаться, т. е.

их положение меняется во времени. Когда следы от резца на

поверхности имеют регулярный характер, резание является устойчивым.

Измерение сопротивления резанию. Традиционные способы

измерения сопротивления резанию обычно применялись при низких

критических частотах колебаний. Например, сопротивление резанию

определяли расчетным путем по энергии, потребляемой

электродвигателем. При этом переменная составляющая усреднялась (см.

рис. 1.3), и получалась только статическая постоянная

составляющая, представленная на рис. 1.2. В рассматриваемом случае

представляют интерес измерения сопротивления резанию, проведенные на

испытательных машинах с использованием пьезометрических или

тензометрических датчиков. На таких машинах можно выявить и

переменную составляющую сопротивления резанию, приведенную

на рис. 1.3. Установлено, что на режущей кромке, где образуется

стружка, сопротивление резанию непрерывно изменяется.

Исследование механизма образования стружки с помощью

скоростной киносъемки. Можно разработать устройство, которое

позволяет мгновенно высвобождать обрабатываемую деталь из зажима.

Применив его, можно по микрофотографиям, полученным на

металлографическом микроскопе, провести соответствующие измерения,

которые будут характеризовать изменение структуры металла в

окрестностях режущей кромки в процессе резания. Однако следует иметь

в виду, что таким способом оцениваются лишь некоторые мгновенные

явления процесса резания. По ним нельзя судить об общей картине и,

в частности, нельзя оценить сопротивление резанию.

В рассматриваемом случае представляют интерес эксперименты

с совместным использованием аппаратуры для измерения сил ре-

24

зания и скоростной киносъемки режущей кромки инструмента

(например, со скоростью 1000 кадров в секунду). В таких

исследованиях удается установить зависимость между сопротивлением резанию

и механизмом образования стружки.

Исследования,^ проведенные на токарном станке при большой

скорости съемки и значительном увеличении, свидетельствуют о том,

что даже при прочном закреплении резца в суппорте его режущая

кромка, которую обычно считали неподвижной, совершает

неустойчивые колебания, т. е. вибрирует. Интересно отметить, что при

низких скоростях резания частоты и амплитуды этих колебаний

являются нерегулярными, а по мере повышения скорости эти параметры

постепенно принимают регулярный характер.

Из наблюдений и результатов таких экспериментальных

исследований можно прийти к выводу, что при обычном резании режущая

кромка резца, установленного в суппорте, отнюдь не неподвижна,

а совершает небольшие колебания сложного характера с

нестабильной частотой и амплитудой. В связи с этим возникает мысль о том,

что, вероятно, будет целесообразно заставить регулярно вибрировать

режущую кромку резца. Если создать такие условия, при которых

режущая кромка не будет прижиматься к быстровращающейся

обрабатываемой детали в такой степени, чтобы вызвать указанные

колебание, а инструмент будет совершать колебания под действием

отдельно установленного вибратора или колебательного привода, то

тогда поставленная цель может быть достигнута.

1.2.2. Резание при низкой температуре

Стали с объемно-центрированной кубической

кристаллической решеткой имеют при температурах около —20 °С гораздо

более низкую ударную вязкость на образцах с надрезом по Шарпи,

чем при комнатной температуре A0—30 °С). Это называется

низкотемпературной хрупкостью. У материалов типа алюминия,

дюралюминия, меди, латуни и др. с гранецентрированной кубической

решеткой эффекта низкотемпературного охрупчивания не возникает.

Представляет интерес для таких двух разновидностей материалов

провести испытание на низкотемпературное резание г при малой

скорости резания, чтобы свести к минимуму нежелательное влияние

обычного повышения температуры в процессе резания. Такое

испытание позволило бы подтвердить, что в процессе резания на режущую

кромку инструмента действуют динамические силы. В прежней

теории резания использовали допущение о том, что сила резания не

изменяется во времени и может оцениваться по законам классической

статики. Если предположить, что действует именно такая сила, то

при резании материалов с ОЦК и ГЦК решетками сопротивление

резанию и шероховатость обработанной поверхности должны быть

постоянными. Если же эти параметры у материала с ОЦК решеткой

меняются, а у материала с ГЦК решеткой остаются неизменными,

Кумабэ Д. Поверхностная обработка. Т. 1, с. 232.

25

Рис. 1.8. Схема строгания (а) и точения (б) при низких температурах (а — при

охлаждении смесью спирта с жидким азотом; б — смесью спирта с жидким азотом

или сжиженным диоксидом углерода)

то можно считать, что сила резания, действующая на режущую

кромку резца, или сопротивление резанию не являются статическими,

но изменяются по некоторому динамическому закону.

Способы резания при низких температурах, В настоящее время

существуютх различные способы резания при низких температурах,

когда обрабатываемая деталь охлаждается до температуры ниже 0°.

Строгание и точение выполняются как показано на рис. 1.8. Можно

довольно просто получить охлаждающую жидкость, температура

которой может доходить примерно до —90 °С, если к спирту добавить

большое количество жидкого азота. На рис. 1.8, а показано

строгание, при котором обрабатываемая деталь помещается в жидкость

вместе с приспособлением таким образом, что непогруженным

остается лишь участок резания. На рис. 1.8, б дана схема

низкотемпературного точения, когда охлаждающая жидкость подается струей на

вращающуюся обрабатываемую поверхность в зону резания.

Сопротивление резанию и шероховатость обработанной

поверхности. На рис. 1.9, а и б приведены результаты экспериментальных

исследований, полученные при строгании по способу, показанному

на рис. 1.8, а. Обработку проводили на длине 60 мм и ширине 2 мм.

Из,рис. 1.9 видно, что при температуре +10 °С главная

составляющая рс силы резания углеродистой стали (металла с ОЦК решеткой)

равна 510 Н. При температуре —20 °С она уменьшается до 380 Н

и при дальнейшем снижении температуры остается практически

постоянной. Таким образом, низкая температура может оказывать

довольно существенное влияние на обрабатываемость углеродистой

стали. Однако при обработке латуни, которая имеет ГЦК решетку,

рассматриваемая составляющая силы резания, которая при

температуре + 10 °С была равна 200 Н, сохраняет это значение даже при

охлаждении до —40 °С. У дюралюминия, также имеющего ГЦК

решетку, при температуре +13 °С главная составляющая силы

резания была 160 Н. Она почти не изменилась даже при охлаждении

до —40 °С. Таким образом, у материалов с ГЦК решеткой не

происходит таких значительных изменений, как у материалов с ОЦК

решеткой.

1 Кумабэ Д. Поверхностная обработка. Т. 1, с. 233.

26

Рассмотренные тенденции для рс сохраняются и для нормальной

(радиальной) составляющей pt. Далее рассматривается зависимость

шероховатости обработанной поверх-ности от температуры

охлаждения (рис. 1.9, б). Шероховатость поверхности (измеренная в

направлении обработки) у латуни с ГЦК решеткой при температурах

+ 10 и —40 °С почти одинакова (около 3,5 мкм). У дюралюминия

шероховатость поверхности тоже почти не меняется при охлаждении

и составляет в среднем примерно 2,5 мкм.

Совсем другая картина наблюдается для углеродистой стали

с ОЦК решеткой. При температуре +10 °С сталь имеет Rmax =

= 15 мкм. При обработке с охлаждением до —20 °С шероховатость

стабилизируется и резко уменьшается ^-примерно до 1 мкм.

Сопротивление резанию характеризуется такими же тенденциями

изменения.

Описанные явления необходимо было проверить на другой

колебательной системе обрабатываемая деталь — режущий инструмент.

Результаты такой экспериментальной проверки, полученные для

точения, представлены на рис. 1.10.

Углеродистая сталь (ОЦК решетка). При точении, как и в

случае строгания, с охлаждением примерно до —20 °С шероховатость

обработанной поверхности уменьшалась. При еще более низких

температурах она в основном оставалась постоянной. При этом

получались значения, почти равные геометрически обусловленной

шероховатости Rmax = s2/8R*. Исследования сопротивления резанию

проводили с охлаждением до —90 °С. Оказалось, что при очень

низких температурах сопротивление резанию не убывает по мере

снижения температуры охлаждения, но остается практически

постоянным на том уровне, который достигнут при —20 °С.

Латунь (ГЦК решетка). В качестве примера рассматривается

шероховатость поверхности, которая получилась при подаче

0,083 мм/об. При температуре 7 °С наибольшая высота неровностей

профиля Rmax составляет 2,2 мкм. Охлаждение обрабатываемой

детали даже до —90 °С почти не привело к изменению шероховатости.

При других подачах сохранилась в основном та же тенденция:

* R — радиус скругления вершины резца (мм); s — шаг волны

микронеровностей (мм), соответствующий продольной^подаче. Прим. ред.

Рис. 1.9. Зависимость

силы резания (а) и шеро-

х оватости обработанной

поверхности (б)

различных обрабатываемых

материалов от температуры

охлаждения

обрабатываемой детали (скорость

резания 2,4 м/мин,

передний угол 18°; ширина

среза 2 мм, толщина среза

600

иоо

200

**=2?

-х-г

3

¦^—Р"

+20 О -20 -W -6Q

Тетеритура* X

й —углеродистая сталь; 2

Rmax *MKM

30

20

10

Я^А^Е-

+20 V -20 -W -60

Температура* °С

- -латунь; 3 — дюралю к и««#

2?

Rmax, мкм

Рис. 1.10. Зависимость сопротивления резанию Рс и шероховатости обработанной

поверхности /?тах от температуры охлаждения детали [скорость резания 20 м/мин,

толщина среза 0,2 мм, резец изготовлен из твердого сплава группы применяемости

Р02 (геометрия 0; 20; 5; 10,6; 13,5; 23; 22°, 1 мм)]:

а — углеродистая сталь; б — латунь; цифры у условных обозначений кривых — подача,

мм/об

таких изменений, как в случае обработки углеродистой стали, не

произошло. Сопротивление резанию при —20 °С, хотя немного, но

все же возрастало. При —90 °С этот параметр получался почти

таким же, как и при 7 °С. На основании полученных результатов можно

считать, что при охлаждении латуни ниже 0 °С шероховатость

обработанной поверхности (Rmax) и сопротивление резанию (Рс)

практически не изменяются.

Структуру металла около режущей кромки резца исследовали

при низкотемпературном строгании углеродистой стали и обработке

при температуре +20 °С для следующих условий: длина резания

60 мм; ширина резания 2 мм; скорость резания 2,4 м/мин;

глубина резания (толщина среза) 0,1 мм. При температуре

+20 °С на вершине резца образовывался большой нарост. В

кристаллах, расположенных около вершины резца, происходили большие

деформации скольжения. При температуре —18 °С у вершины резца

оставался лишь небольшой нарост, который полностью исчез при

температуре —30 °С. При температуре —40 °С стружка

формировалась в результате хрупкого разрушения, при котором образуется

трещина размером около 0,01 мм (такая трещина вряд ли могла

возникнуть только под влиянием срабатывания устройства,

позволяющего мгновенно высвободить деталь.) Металл обрабатываемой

детали имел различные дефекты (ликвацию, газовые пузыри,

неметаллические включения, флокены и др.), которые являются

концентраторами напряжений и на которых зарождается трещина. При

низкой температуре под действием ударной силы резания материал

быстро растрескивается, и сопротивление движению резца

соответственно уменьшается.

28

Измерение остаточных напряжений. На рис. 1.11 приведены

остаточные напряжения, которые образуются при подаче

охлаждающей жидкости с температурой —30 °С при строгании.

Передний угол составлял 13°, а глубина резания (толщина среза)

изменялась в пределах 0,06—0,145 мм. Для определения остаточных

напряжений деталь тщательно покрывали парафином, оставляя

открытым лишь участок резания, и помещали в 20 % -ный спиртовой

раствор азотной кислоты, в котором постепенно развивалась

коррозия открытой поверхности. Использовали следующие выдержки:

3; 5; 7; 10; 15; 20 и 30 мин. После этого измеряли кривизну

протравленной поверхности и количество материала, которое

подверглось коррозии. По этим параметрам по формуле Кавады х

рассчитывали остаточные напряжения.

Для определения величины остаточного напряжения на

поверхности резания в полулогарифмических координатах строили график

остаточных напряжений а по глубине поверхностного слоя (в

зависимости от расстояния от поверхности а) и делали линейную

экстраполяцию на точку а = 0. В рассматриваемом случае при

низкотемпературном резании (б) остаточное напряжение на поверхности

составляло 300 МПа, а при обычном резании (а) — 600 МПа. Таким

образом, при низкотемпературном резании остаточные напряжения

получились вдвое меньшими. При низкотемпературном резании

глубина слоя с остаточными напряжениями растяжения была в два с

лишним раза меньше, чем при обычном резании.. Таким образом,

по различным уровням остаточных напряжений и характеру их

распределения можно было сделать вывод о том, что при

низкотемпературном резании происходит хрупкое разрушение материала,

почти не сопровождающееся деформацией. При обычном резании

стружка обычно имеет большие деформации скольжения и довольно

широкую упругопластическую область.

Связь низкотемпературных механических свойств с

низкотемпературными характеристиками шероховатости поверхности и

сопротивления резанию. Представляет интерес проанализировать

механические свойства углеродистой стали при низких температурах,

поскольку у нее в области около —20 °С возможны своеобразные

изменения. Обычно считают, что сопротивление резанию связано с

временным сопротивлением разрыву ав и с твердостью материала.

Следовательно, при низких температурах целесообразно изучить

значения ав. Исследования

показывают, что с понижением

температуры уровень сгв возра-

Рис. 1.11. Распределение остаточных

напряжений <х после обычного (а) и

низкотемпературного резания (б)

1 Измерение механических

напряжений. Научно-технический совет по

измерению напряжений. Изд-во «Аса-

кура сётэн», с, 373,

О at U О (Ц ЮЛ

Расстояние ш поверхности *чпм

4 4)

29

ан,Н-м/сп

пи

80

U0

0

'"*""

•

-U1"

^а

з л

if ">^

б

/

и

>"""•

^^гИ I^WuwJ

12кН(+12°С)

В,6кН(-20°С)

^N^\^H

12кН(-5°С)

+ 40 +Я? 0 -/0 -40 -60

Температура, °С

Рис. 1.12. Ударная вязкость при . ^^

низких температурах (хладнолом- L/ ^Ллу*

кость) углеродистой стали (а) и

латуни (б)

.Г^л

Ч^АЛлЛ^Ч

8,6кН(-30°С)

12кН(~12°С)

J w^vy^^iv^.»

WAM

8,8кН(-Ю°С)

J

*;

Рис. 1.13. Осциллограммы

сопротивления ударному изгибу

углеродистой стали (а) и латуни (б) при

проведении низкотемпературных

испытаний на ударную вязкость (на

образцах Шарпи):

а — углеродистая сталь; б — латунь;

/ — базовая линия

"Хщщ I ' у^г|

6,0кН(+12°С)

6,0кН(-30°С)

б)

стает. При температуре —20° С уменьшения ав не наблюдается.

Твердость по Бринеллю, если ее измерять на стенде,

предназначенном для определения силы резания, с охлаждением повышается,

хотя и незначительно. При температуре около —20 °С уменьшения

твердости не наблюдается.

Важным показателем является ударная вязкость на образцах

Шарпи (рис. 1.12). При температуре около —20 °С она резко

уменьшается. Температуру —20 °С можно считать переходной по ударной

вязкости. Для латуни подобных тенденций не существует. Даже

значительное понижение температуры почти не сказывается на

ударной вязкости.

Таким образом, изменение характеристик сопротивления

резанию и шероховатости поверхности при охлаждении хорошо

согласуется с температурными зависимостями ударной вязкости, т. е.

связано с низкотемпературным охрупчиванием. Наблюдается также

хорошее соответствие между силами резания и изменениями

сопротивления удару или разрушающего усилия (рис. 1.13). Этот

показатель измеряли датчиком ускорения, установленным на копре. На

приведенных осциллограммах разрушающее усилие соответствует

расстоянию от нулевой линии до максимального значения (пика).

При температуре+12 °С это усилие было равно 12 кН. При

низких температурах (минус 20—40 °С) оно уменьшилось до

8,6 кН. У латуни упомянутый показатель при температурах

испытания +12 и —30 °С был одинаковым и составлял

6,0 кН.

30

1.3. ИДЕЯ ВИБРАЦИОННОГО РЕЗАНИЯ

Низкие температуры оказывают положительное влияние

только при обработке материалов, имеющих ОЦК решетку, а в

случае материалов с ГЦК'решеткой они неэффективны. Это хорошо

объясняется низкотемпературным охрупчиванием и позволяет

предположить, что стружка может образовываться в результате серии

динамических воздействий, причем соответствующие явления

напоминают механизм разрушения при одиночном ударе на копре. Важная

роль динамического воздействия режущих кромок в механизме

резания подтверждается изучением формы стружки, шероховатости

обработанной поверхности, ее свойствами, особенностями изменения

сопротивления резанию, скоростной киносъемкой и т. п. Таким

образом, можно считать, что образование стружки не определяется

статическим действием режущей кромки на обрабатываемую деталь,

а связано с ударными динамическими воздействиями. В таком

случае за модель резания следует принимать колебательную систему

станок — приспособление — режущий инструмент — обрабатываемая

деталь, которая позволяла бы динамически (т. е. в функции времени)

проанализировать механизм образования стружки. Такой моделью

может быть модель, показанная на рис. 1.14; ею и необходимо

пользоваться при рассмотрении и анализе механизма резания.

Очевидно, что в такой колебательной системе можно путем

наложения соответствующих частот широкого спектра создать условия,

при которых слабо колеблющаяся режущая кромка будет оставаться

как бы неподвижной. В таком случае удастся реализовать идеальцую

модель резания (см. рис. 1.2). Следовательно, появится способ

прецизионной обработки, позволяющий получить идеальную

поверхность с практически нулевой шероховатостью и без отклонений от

плоскостности. При таком способе возможно будет получать сливную

стружку, которая имеет узкий и постоянный интервал сдвига.

Такая идея может быть обоснована рассмотрением динамических

характеристик колебательной системы СПИД. Вполне естественно, что

коэффициент жесткости k системы в таком случае должен быть

высоким. Помимо этого, необходимо проанализировать с новых

позиций не только абсолютные значения Pcv и /?, характеризующие

сопротивление резанию, но и

такой важный параметр как

круговая частота колебаний со, на

который раньше не обращали

достаточного внимания.

Для динамических

характеристик колебательной системы

можно в общем плане выделить

стационарную и .неустойчивую

Рис. 1.14. Модель резания с

колебательной системой резец (/) —

обрабатываемая деталь B)

у//////////,

31

область, т. е. область переходного процесса. Если различными

способами проанализировать эти области в отношении их динамических

характеристик, можно прийти к выводу, что стационарной области

соответствует уже используемое высокоскоростное резание. При таком

резании обрабатываемая деталь вращается с большой частотой, а

резец прижат к детали, что позволяет стабилизировать движение

режущей кромки, обеспечить закон изменения силы резания Рср +

+ р sin at и, таким образом, создать удовлетворительные

динамические условия для резания. Однако следует подчеркнуть, что при

таком способе на практике трудно создать силу резания, которая точно

соответствовала бы закону изменения р sin со/. Необходимо также

отметить, что скоростное резание является лишь одним из

многочисленных способов резания. На многих станках и инструментах оно

не может быть реализовано.

Выше отмечалось, что при помощи отдельно установленного

колебательного привода (вибратора) можно непосредственно заставить

колебаться рабочие кромки режущего инструмента. За счет энергии

привода можно обеспечить слабые колебания по закону р sin со Л

В таком случае удастся разработать рациональный способ резания,

при котором выделение тепла будет незначительным, а частота может

быть довольно большой. По-видимому, это позволит осуществлять

прецизионное резание.

Исследования низкотемпературного резания показали, что между

ударной вязкостью, измеренной на образцах Шарпи,

сопротивлением резанию и шероховатостью обработанной поверхности

существует тесная взаимосвязь. Режущие кромки инструмента обычно

совершают нерегулярные колебания довольно сложной формы,

которым соответствуют ударные нагрузки, действующие в направлении

резания. Вероятно, была бы идеальной организация такого резания,

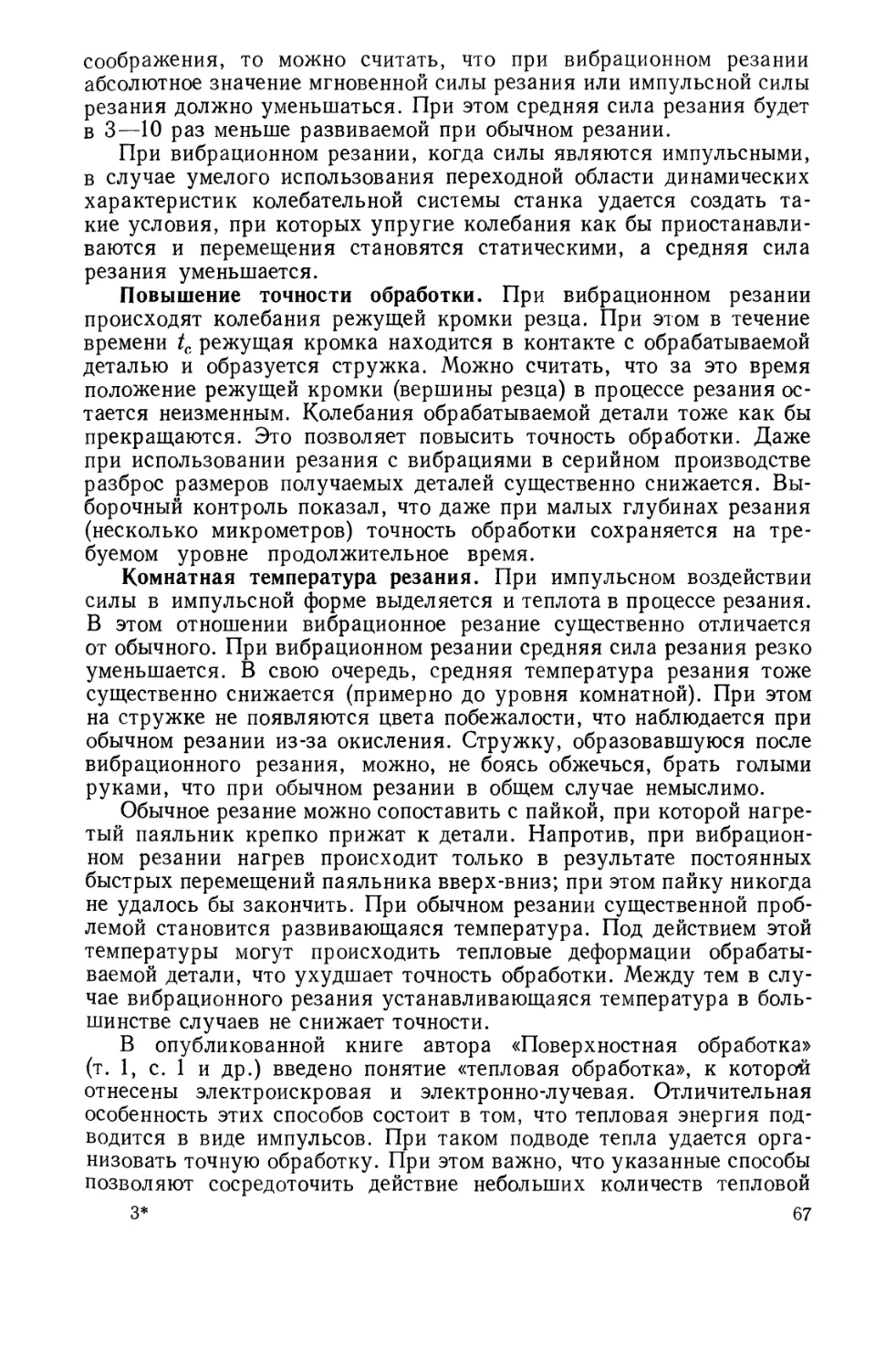

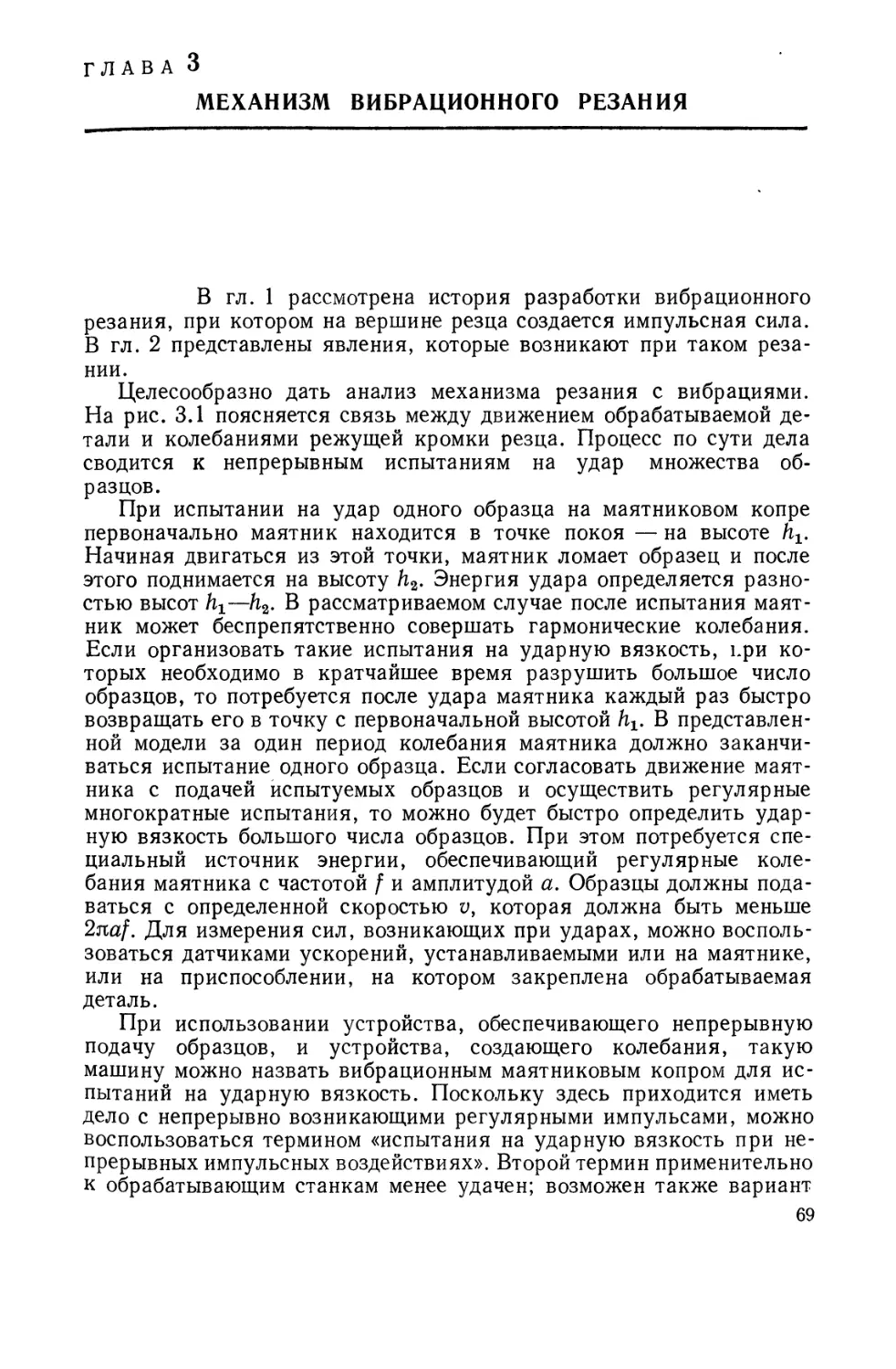

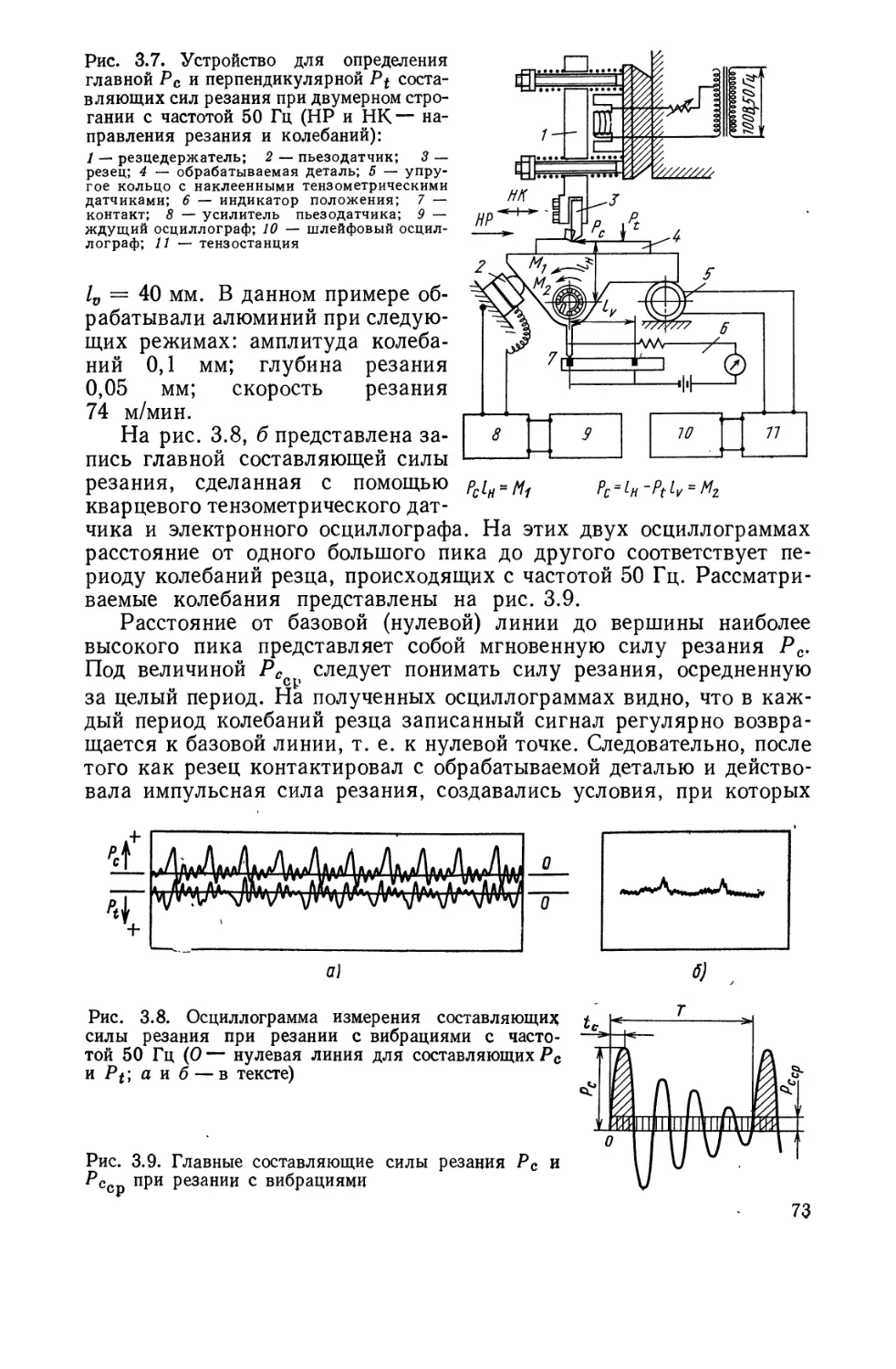

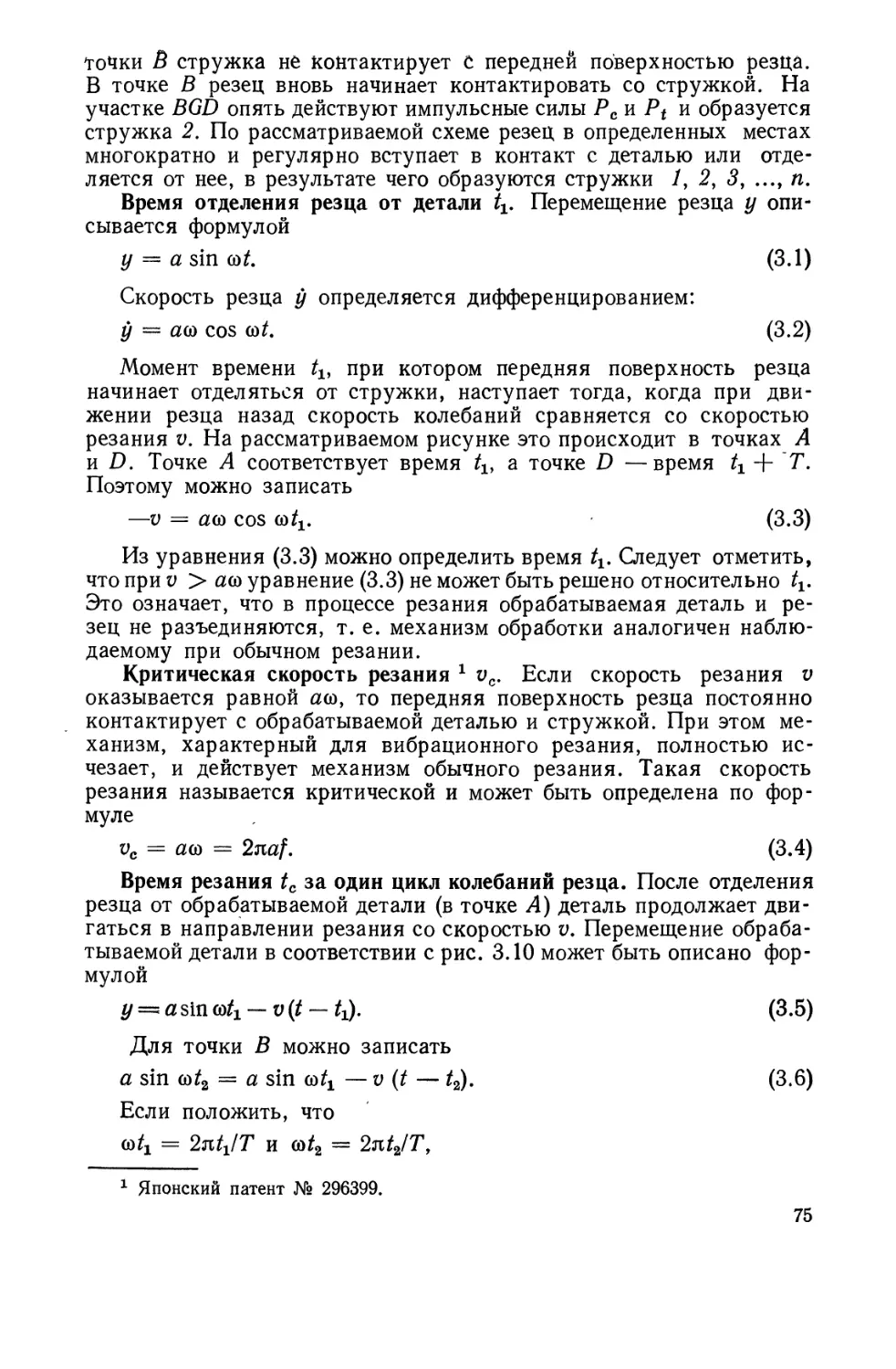

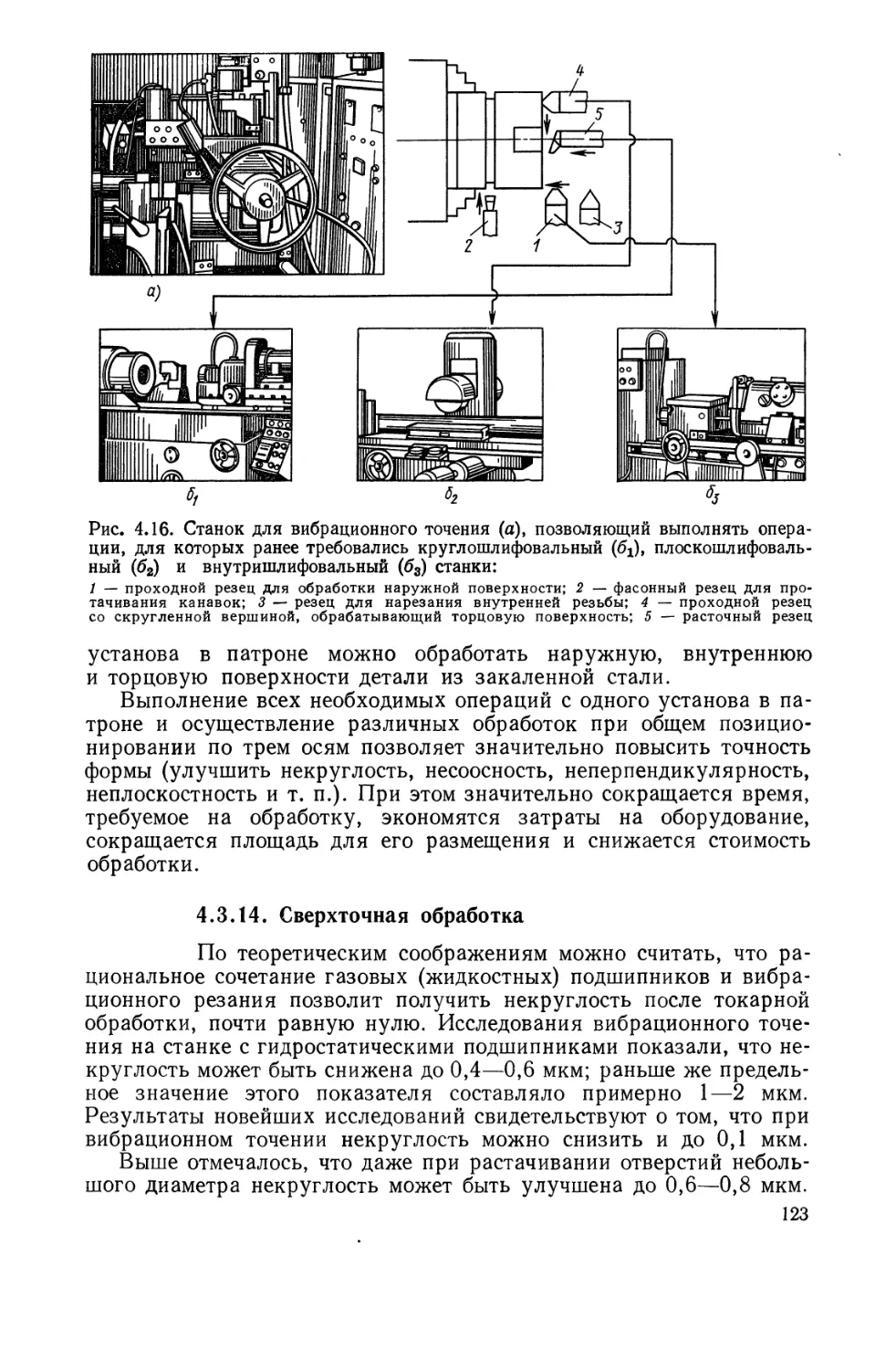

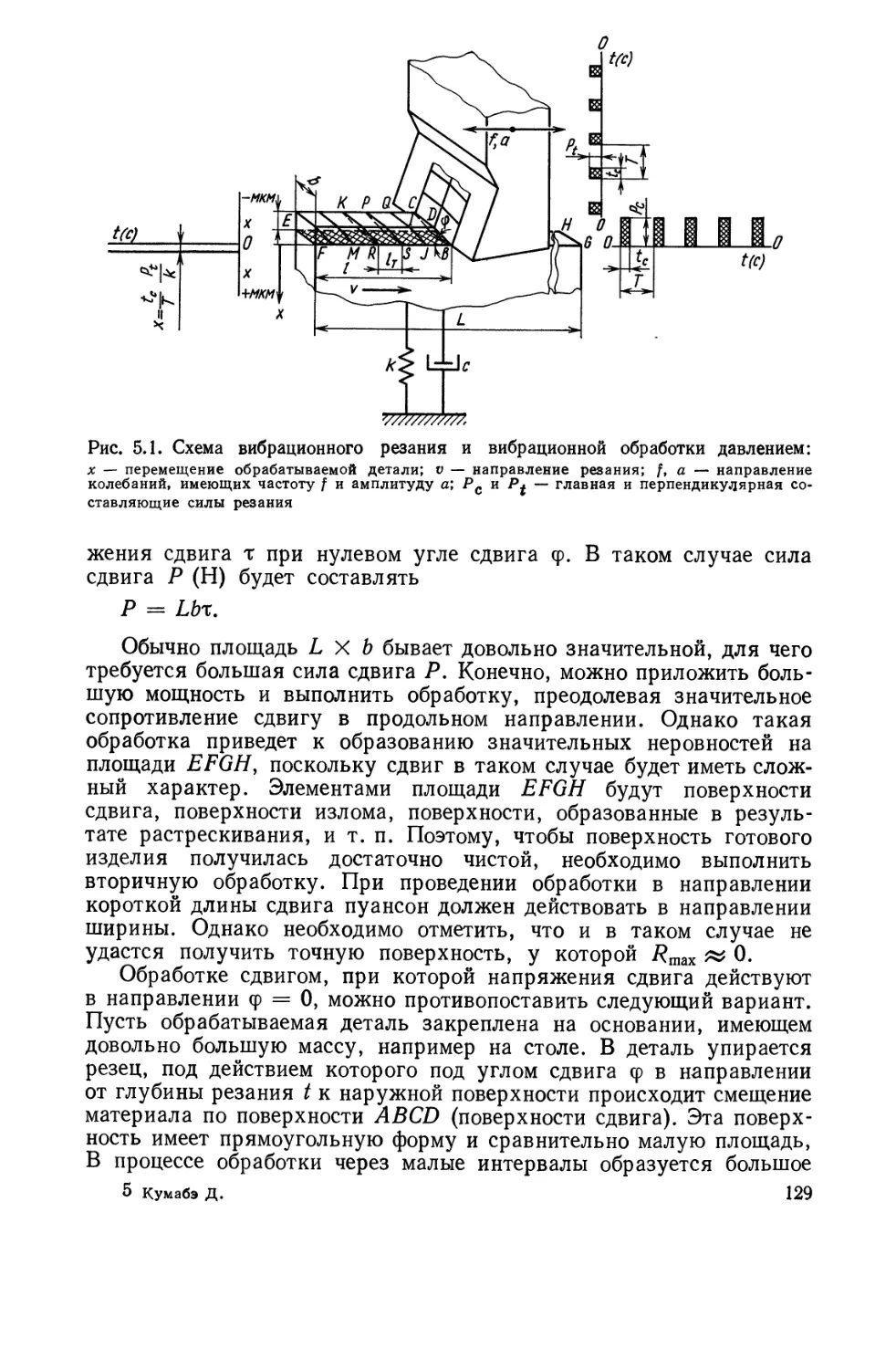

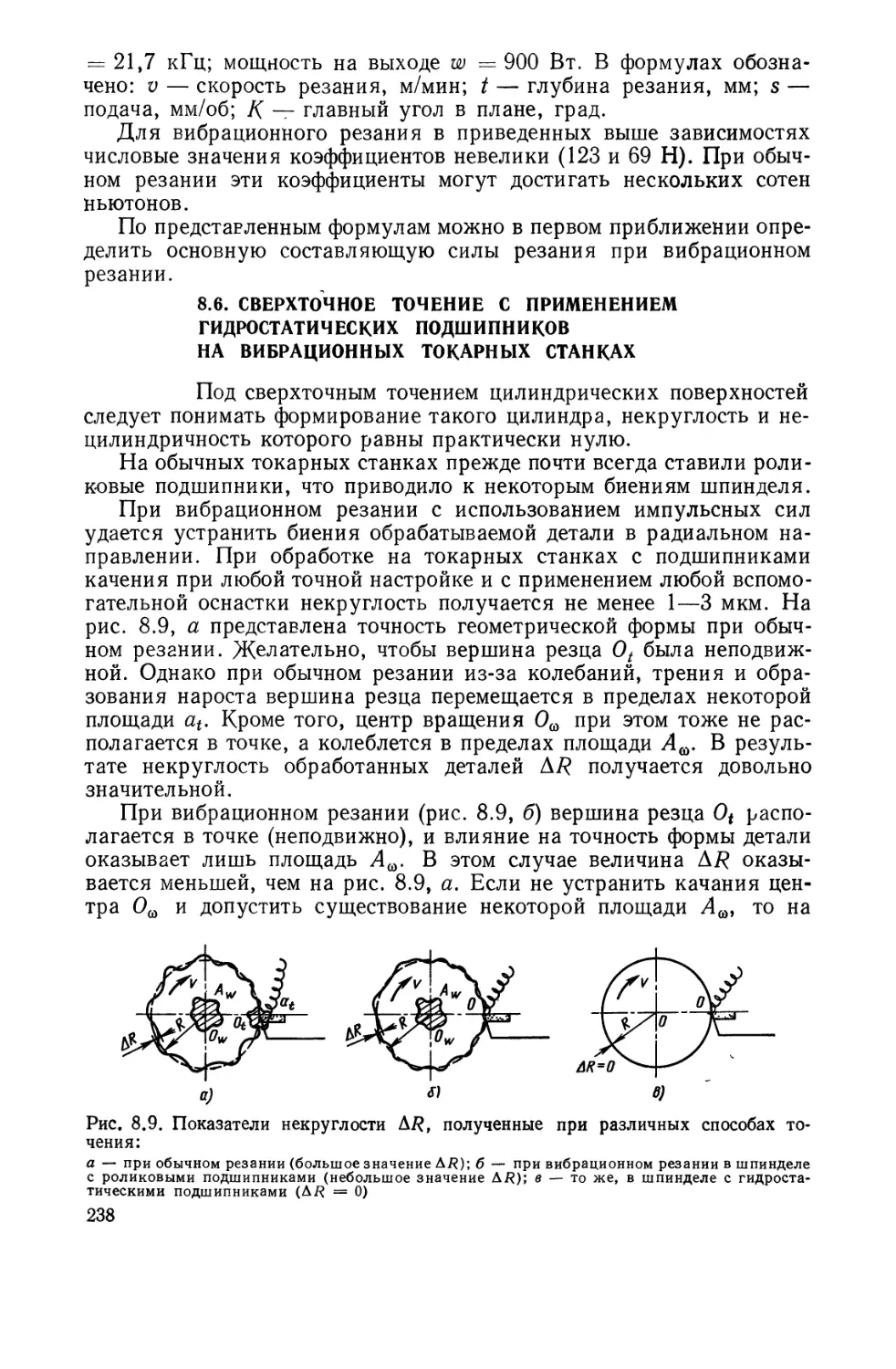

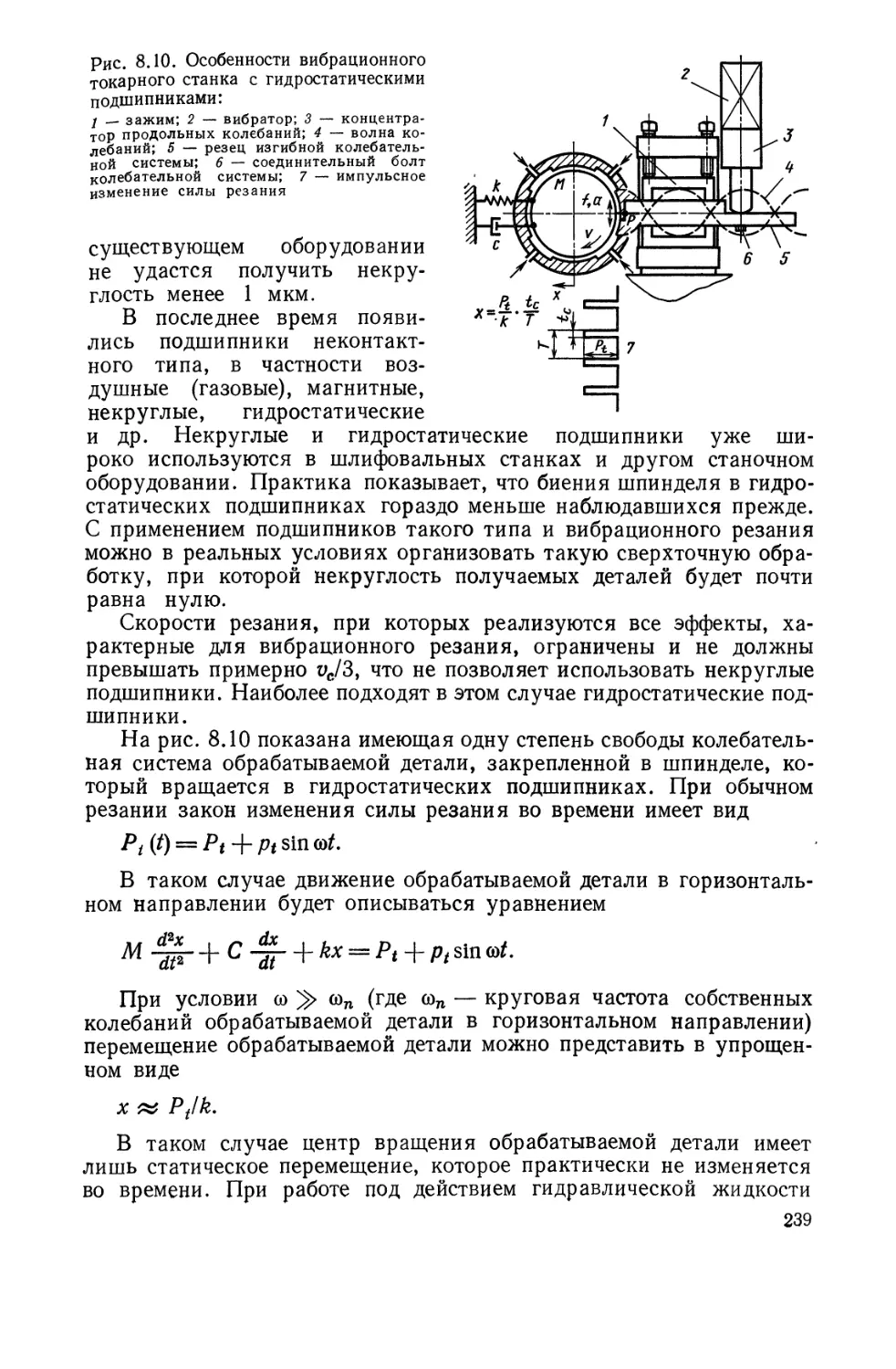

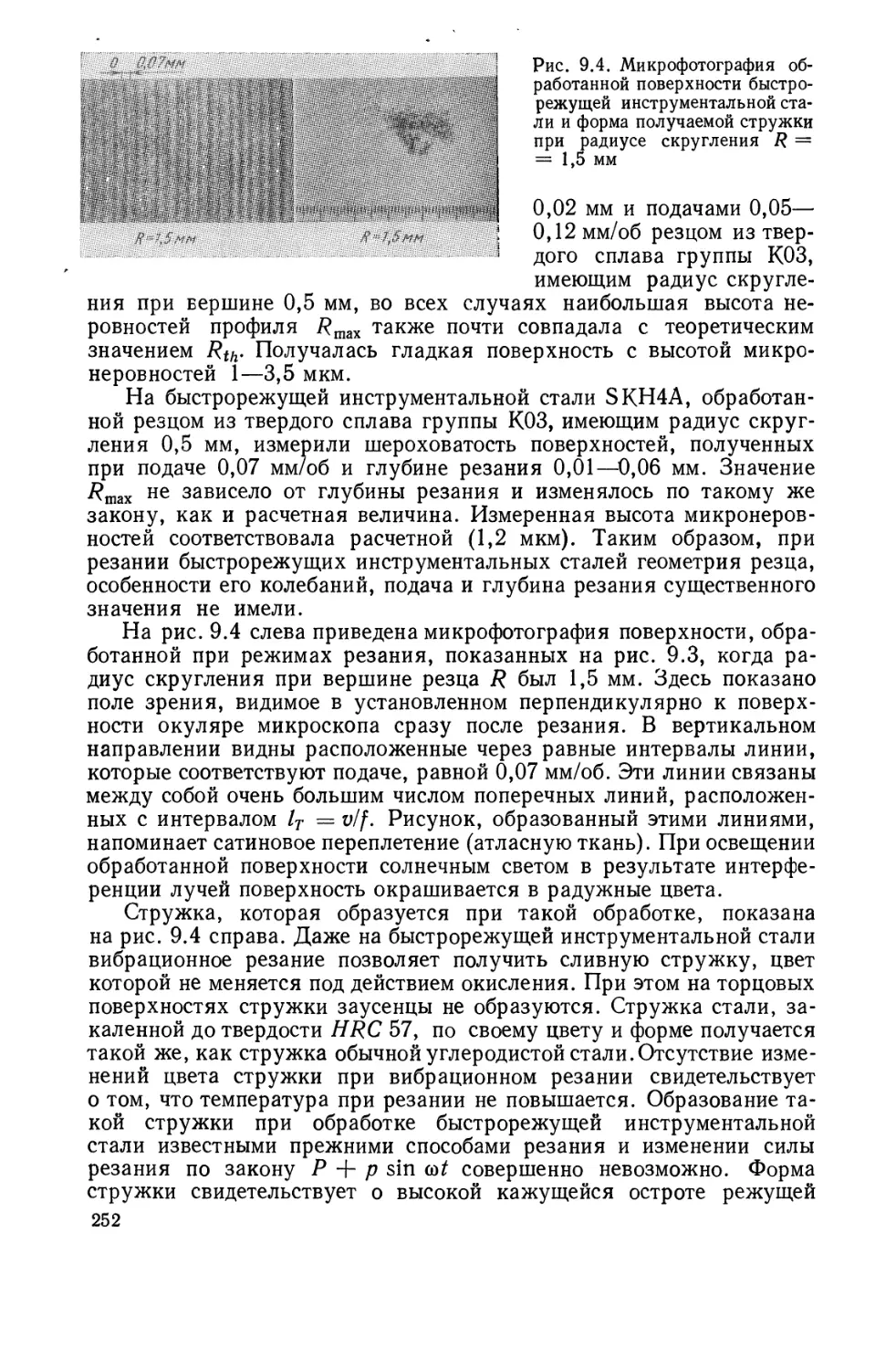

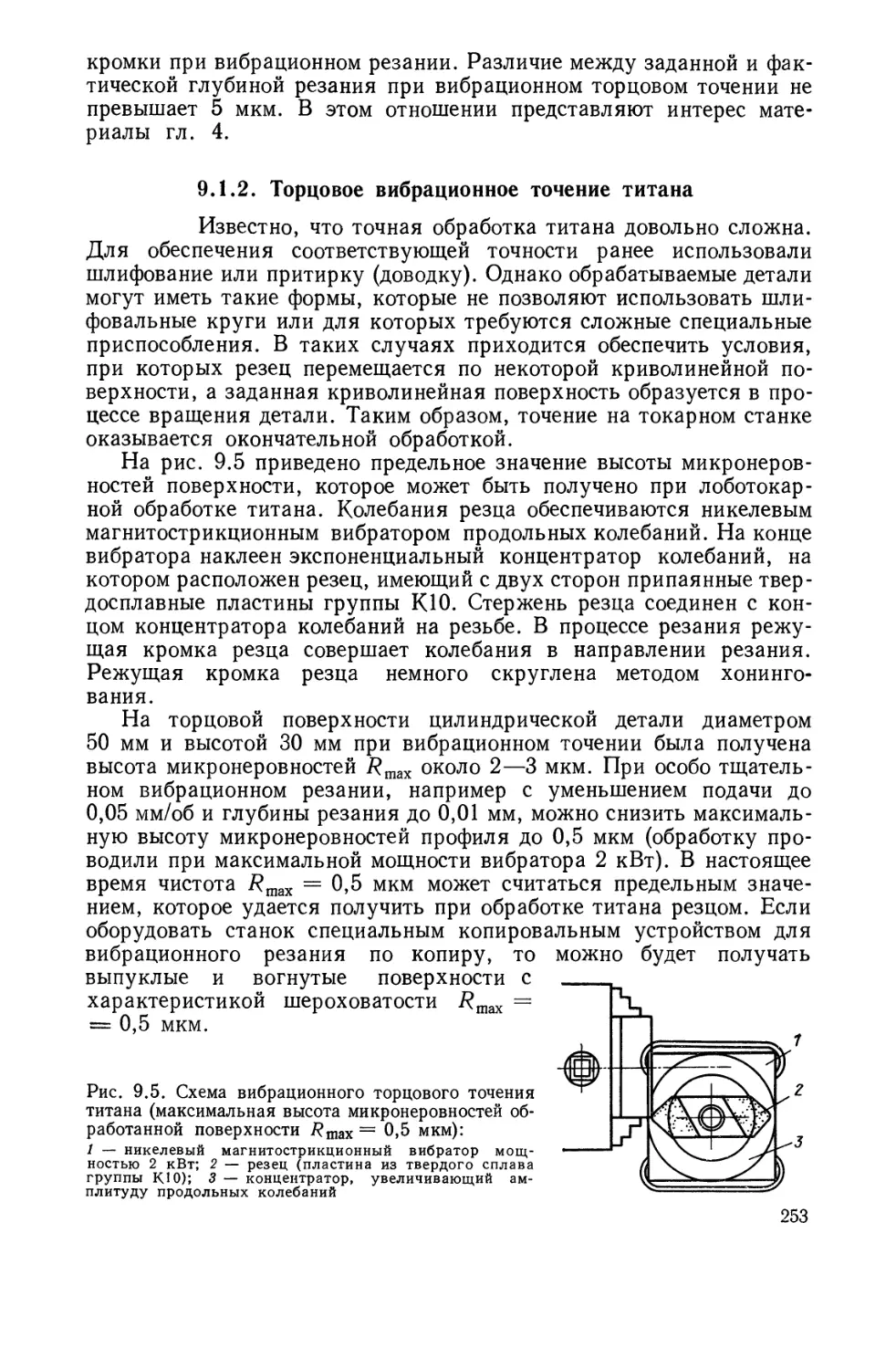

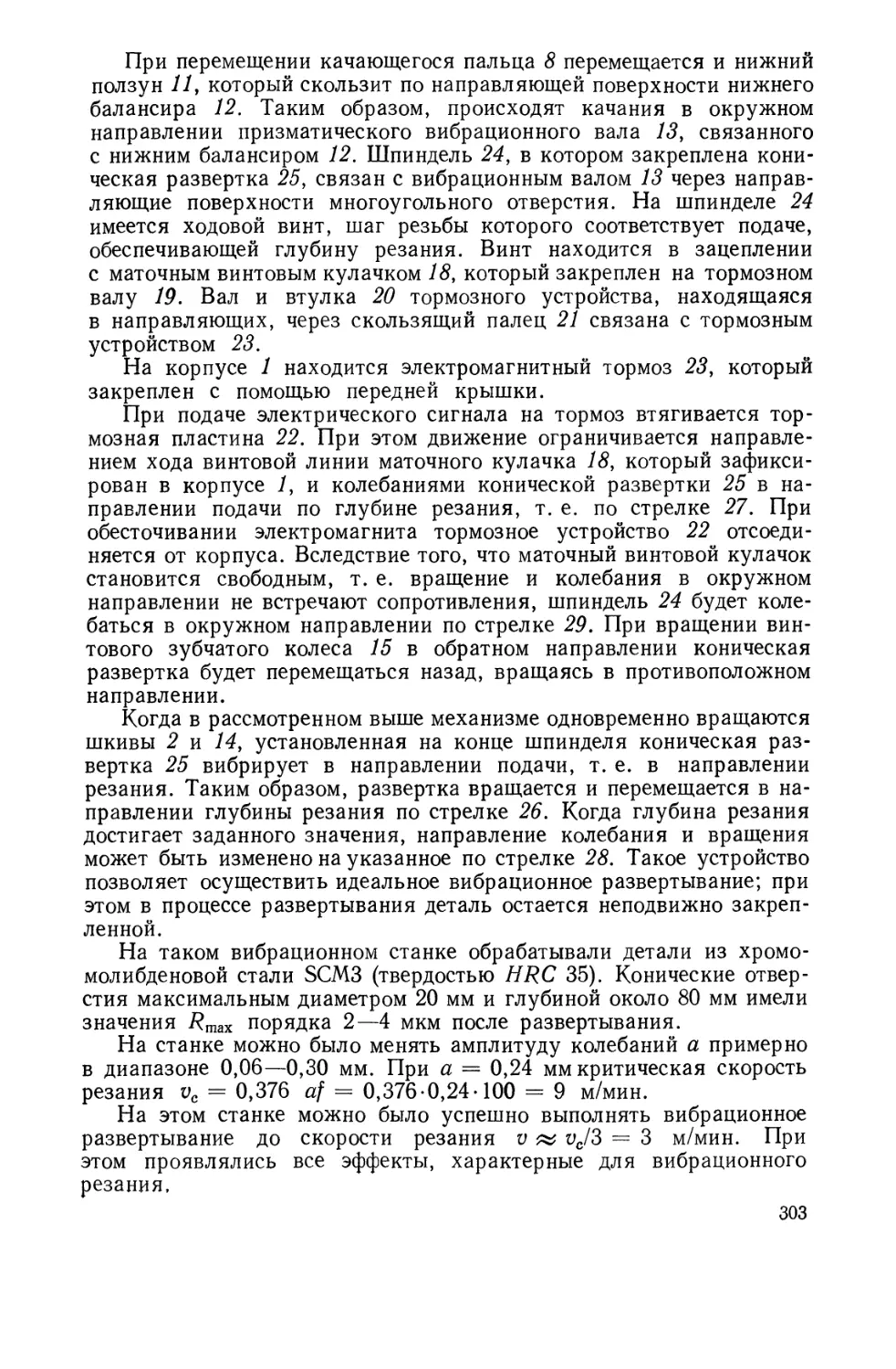

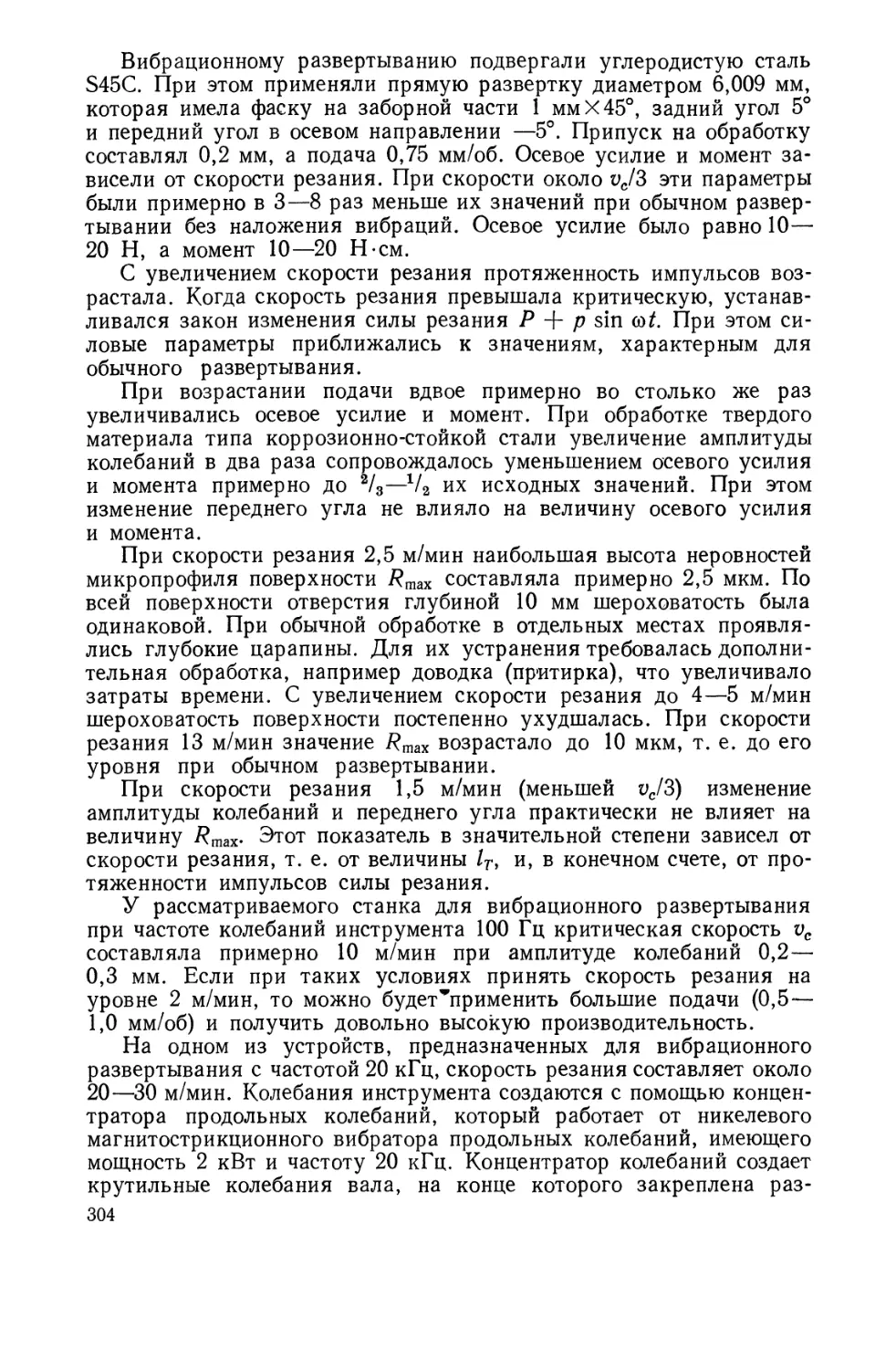

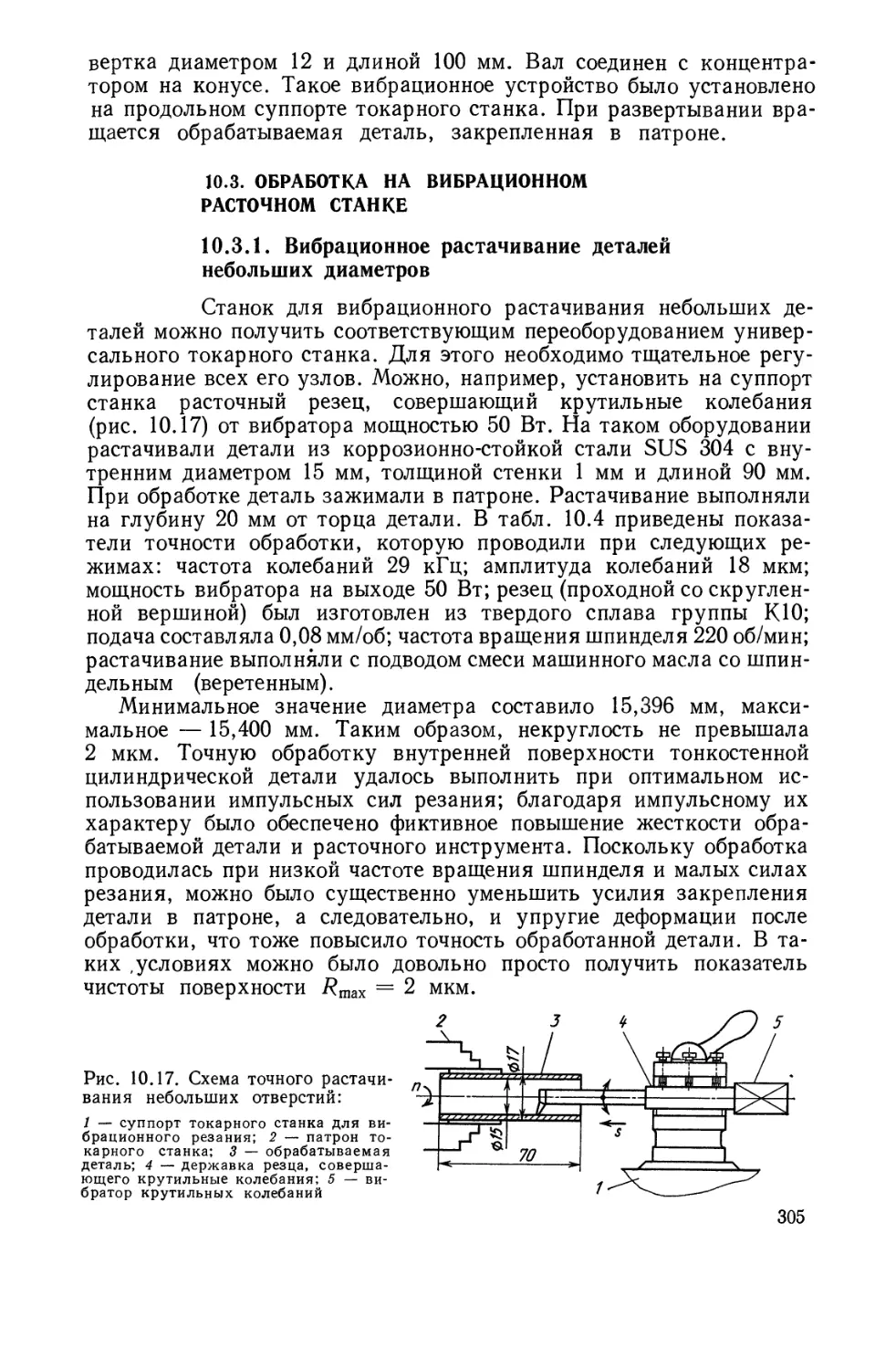

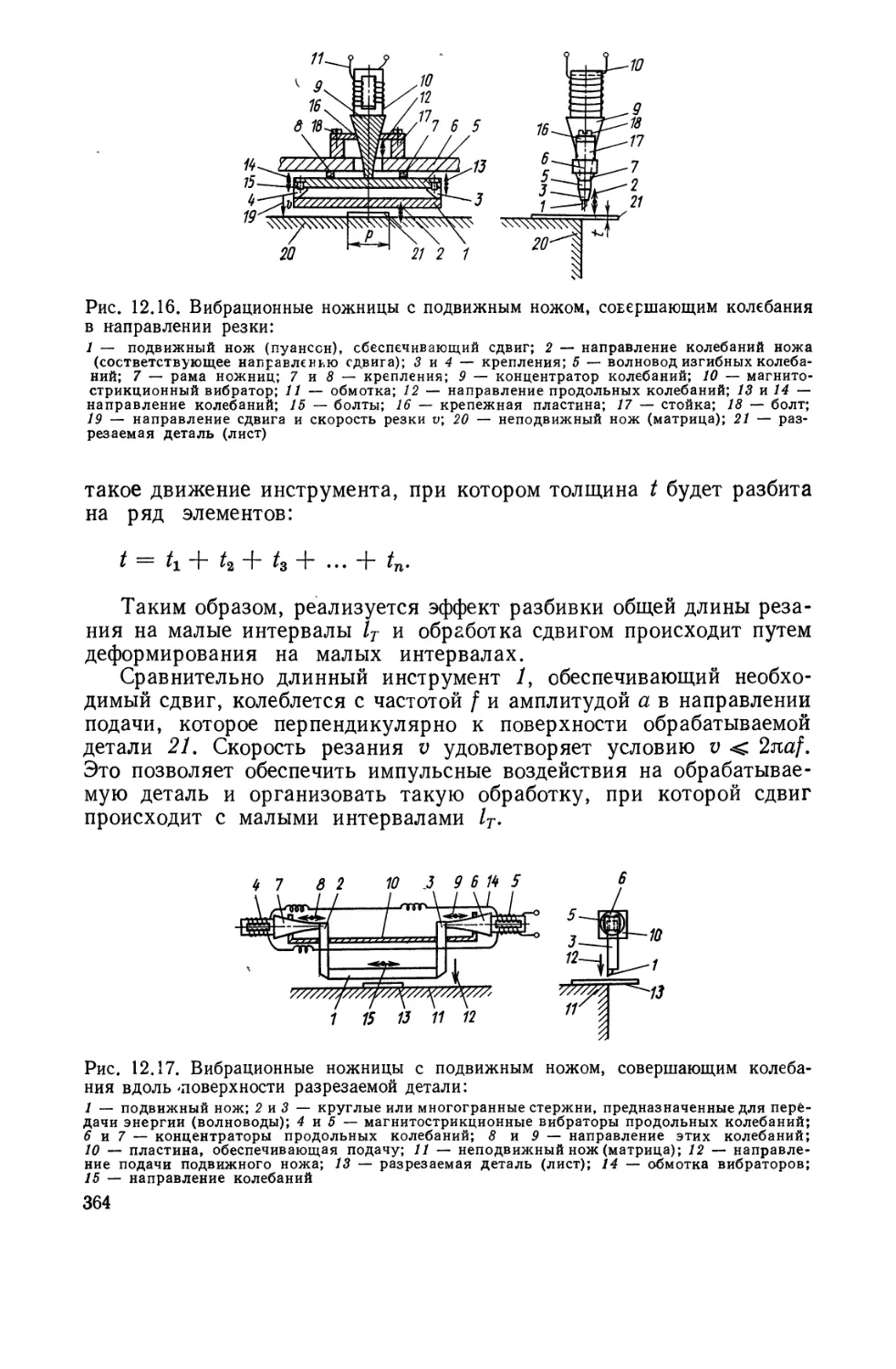

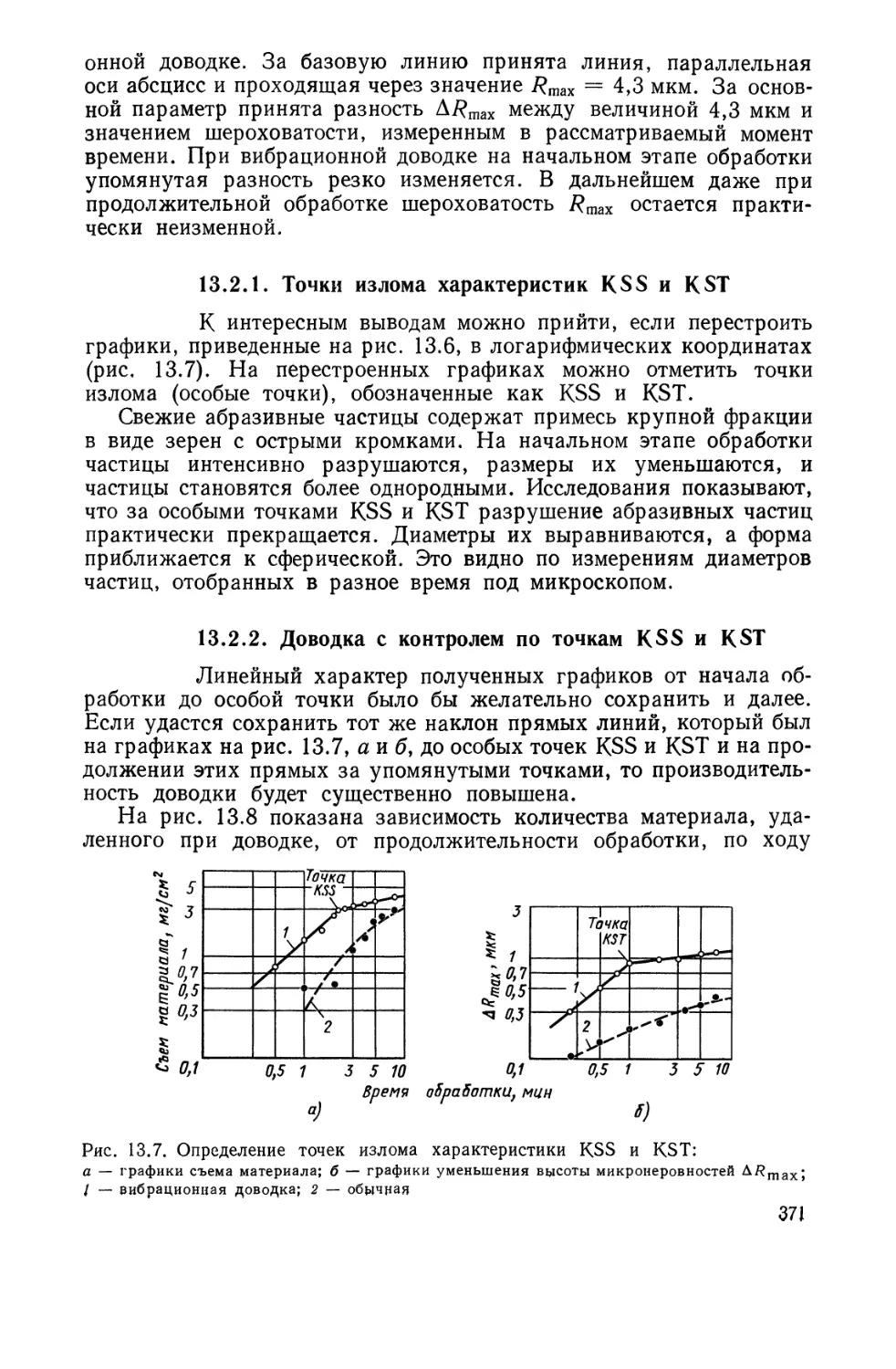

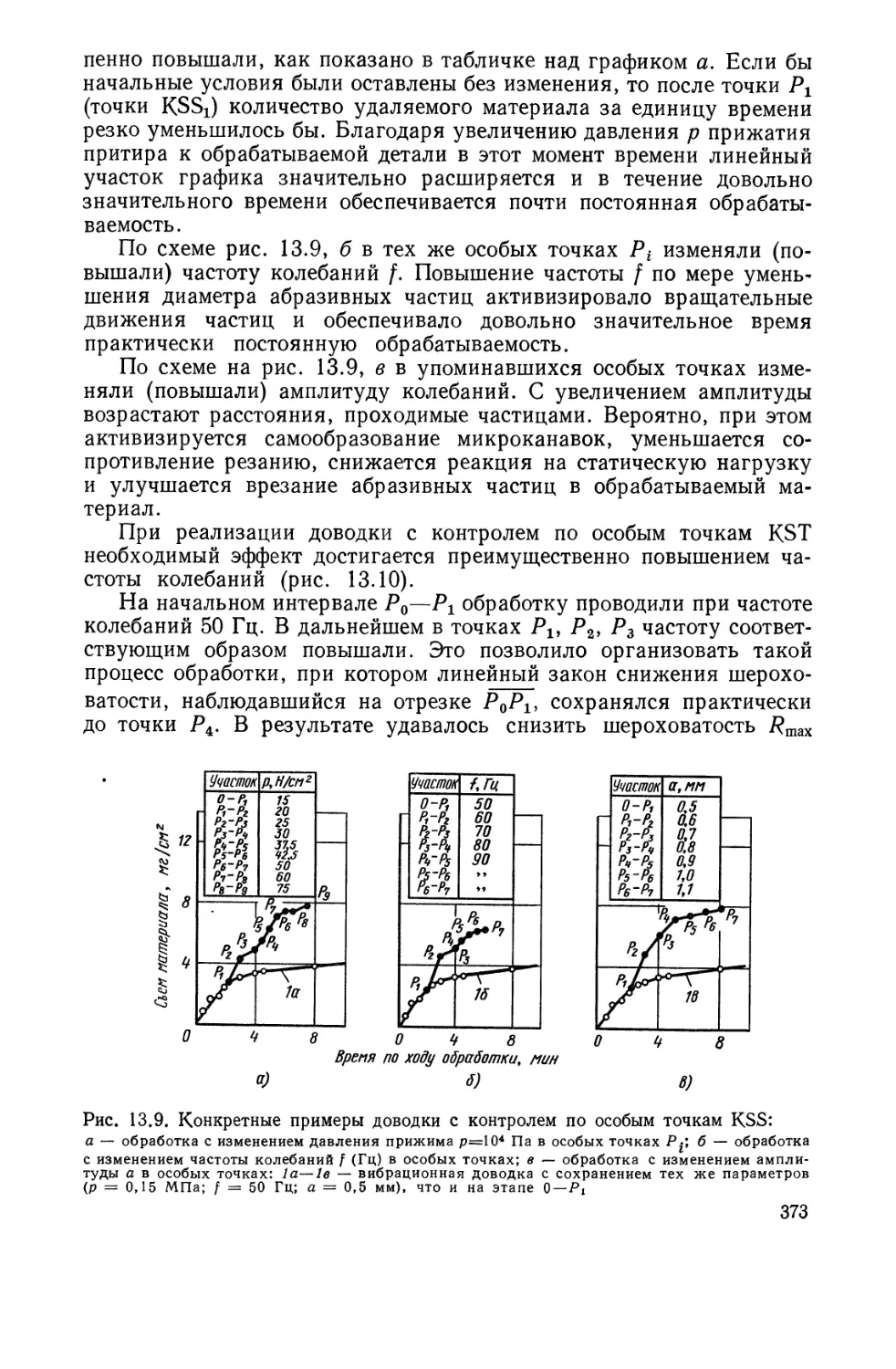

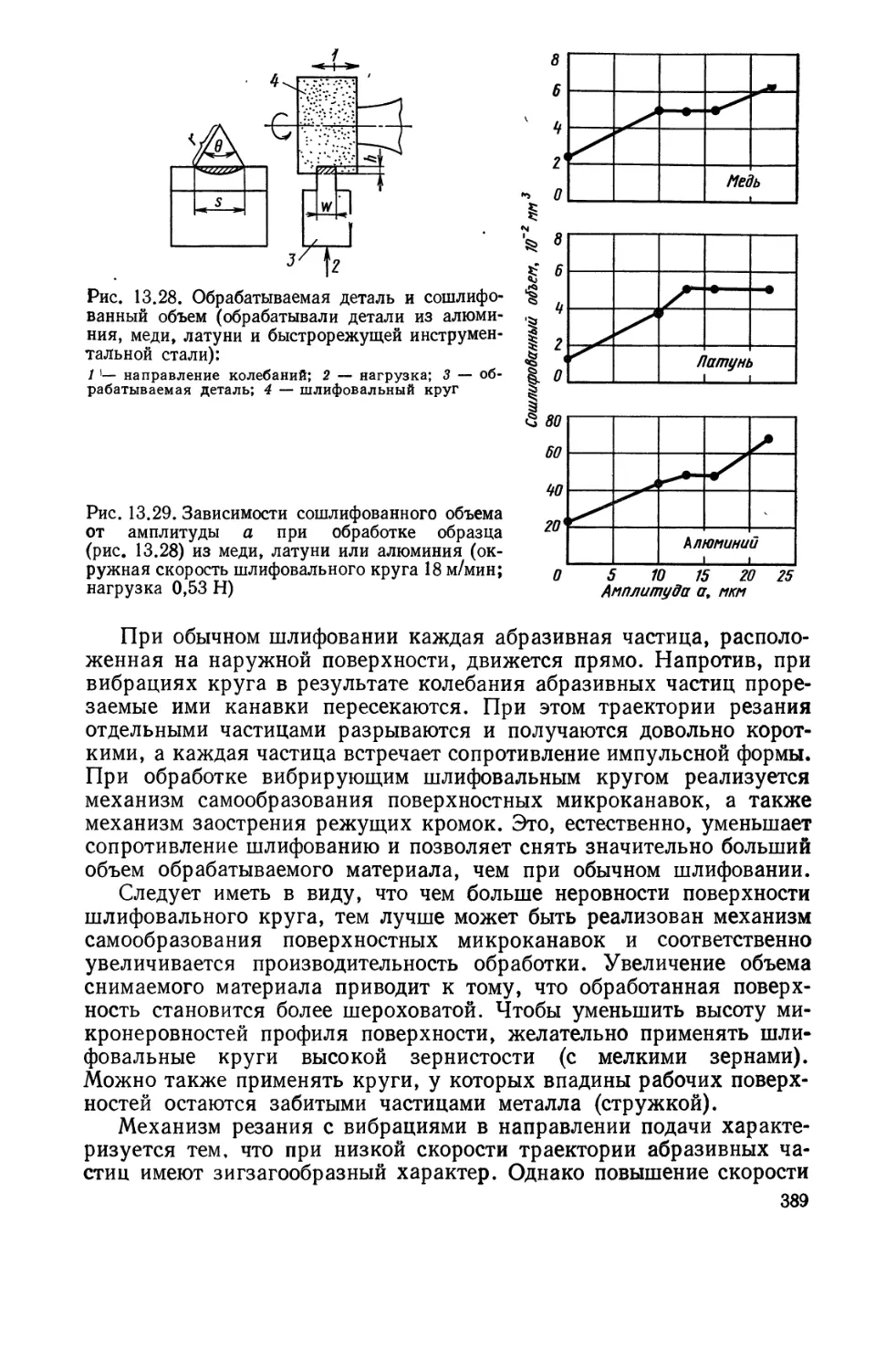

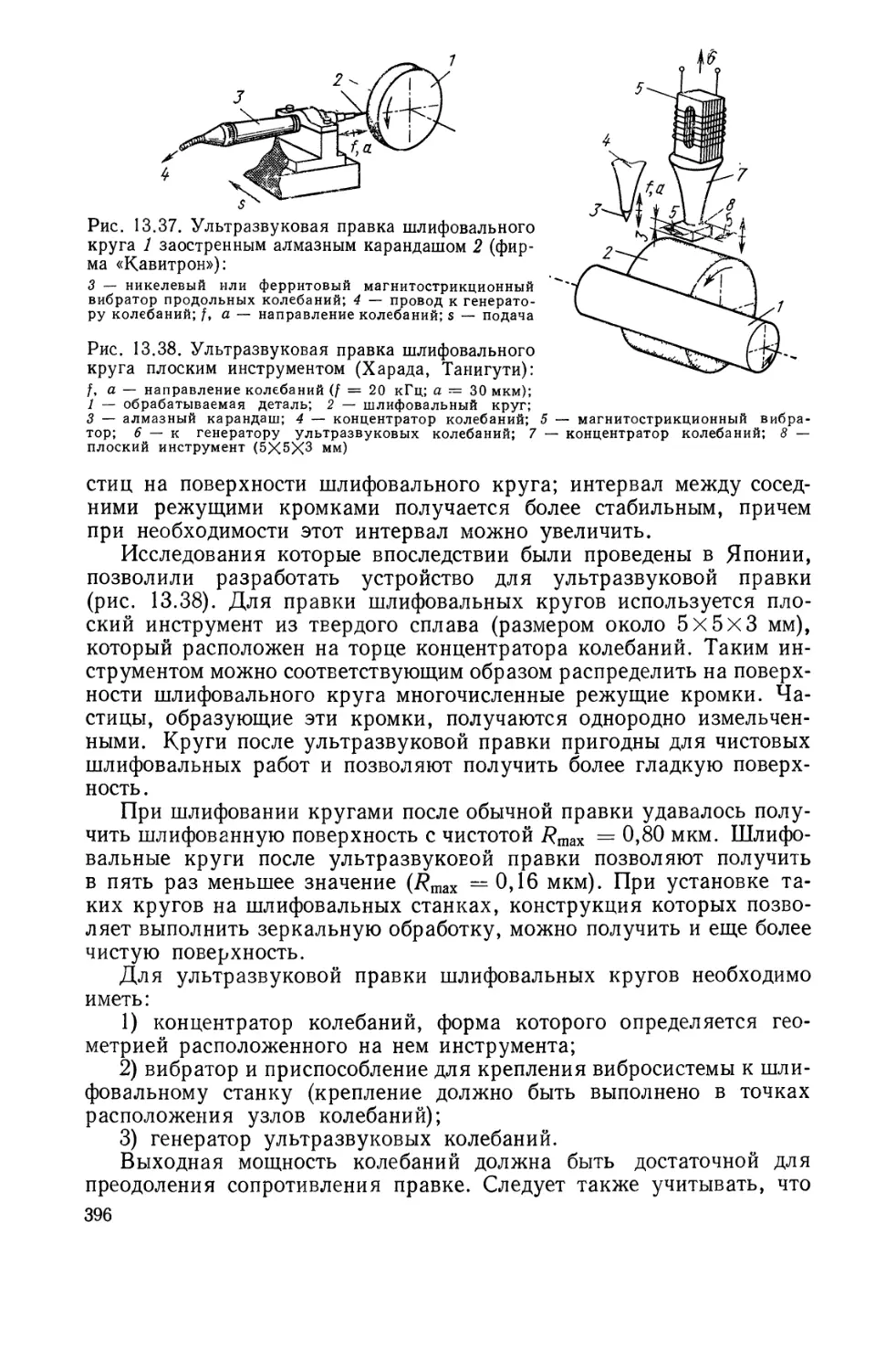

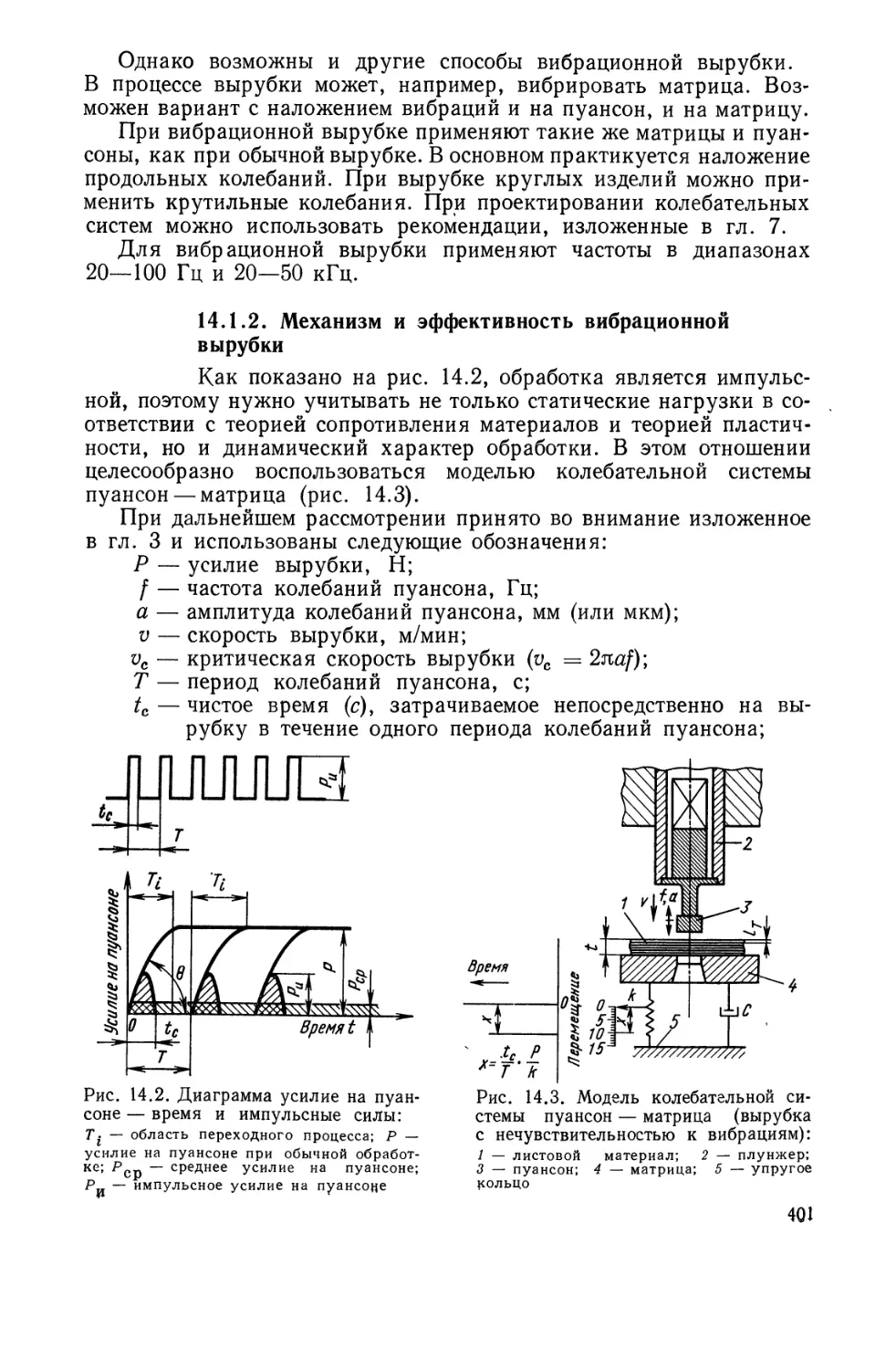

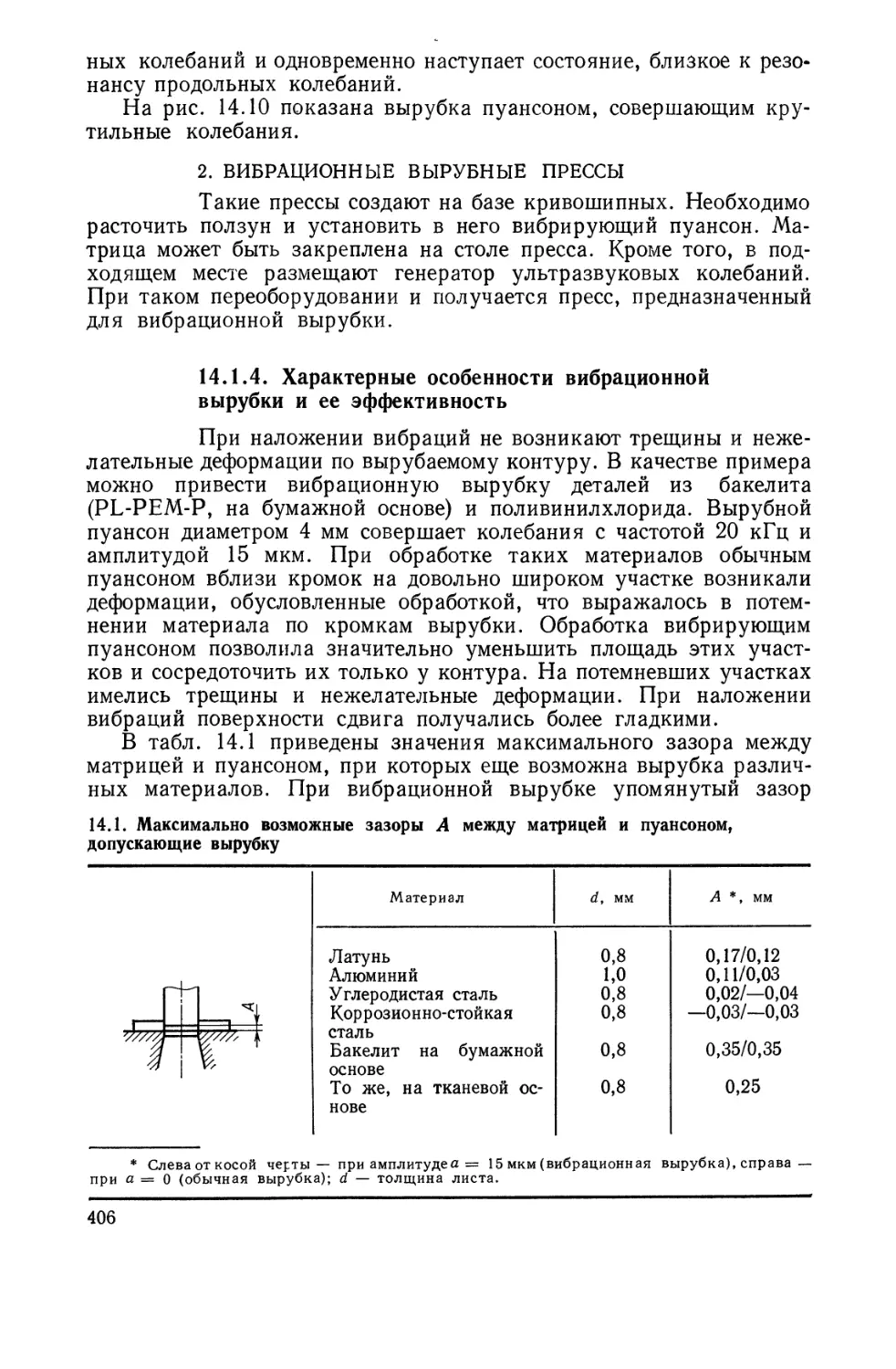

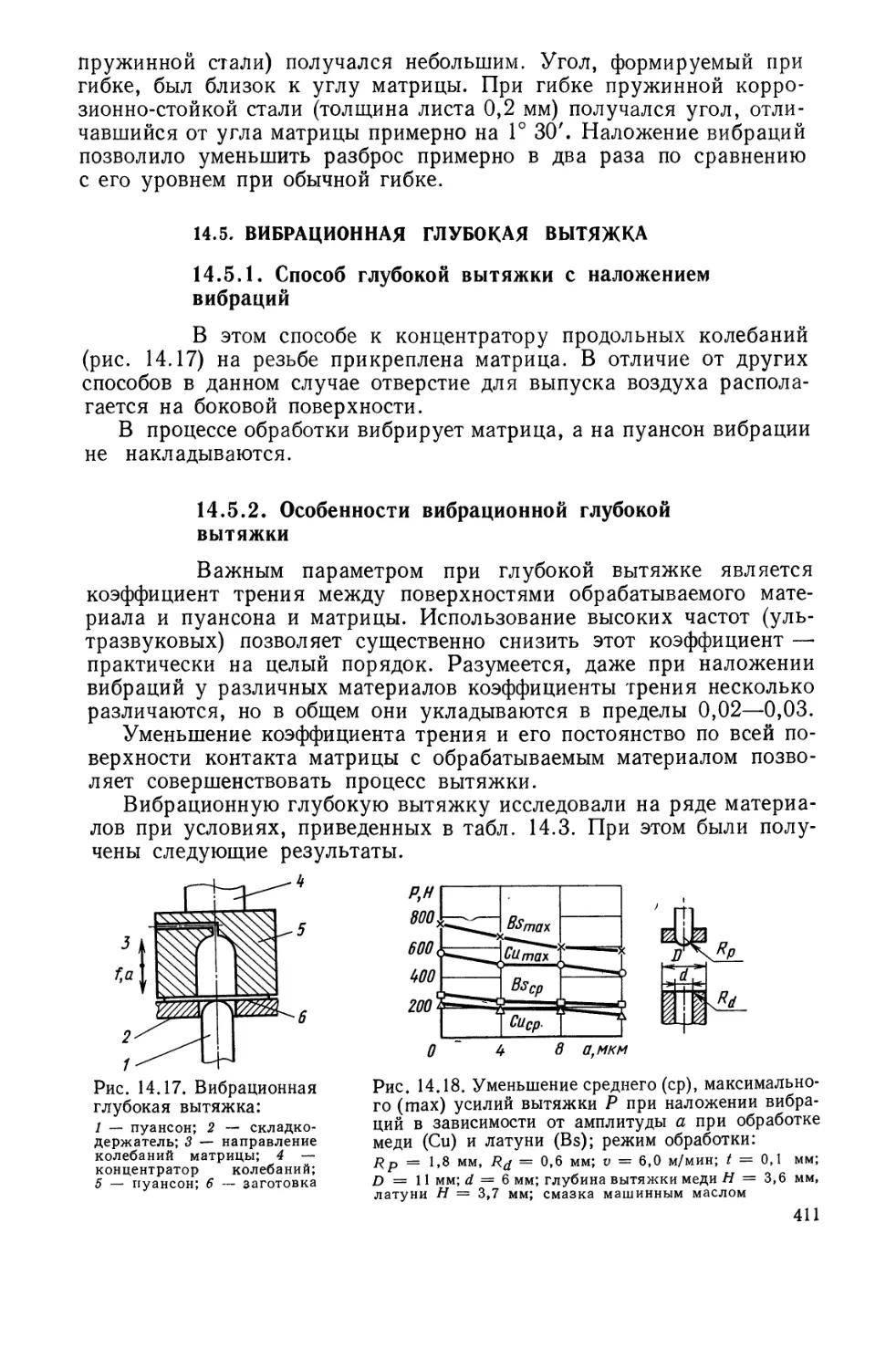

при котором ударные нагрузки, создаваемые резцом, имели бы регу