Автор: Герасимов В.Г.

Теги: электроэнергетика электротехника справочник электротехника электроэнергетика

ISBN: 5-7046-0099-9

Год: 2002

Похожие

Текст

ЭЛЕКТРО-

ТЕХНИЧЕСКИЙ

СПРАВОЧНИК

ИЗДАТЕЛЬСТВО МЭИ

I-J - '1 *’

ЭЛЕКТРО-

ТЕХНИЧЕСКИЙ

СПРАВОЧНИК

В ЧЕТЫРЕХ ТОМАХ

ПОД ОБЩЕЙ РЕДАКЦИЕЙ

профессоров Московского энергетического института (технического университета)

В Г Гэрасимова А Ф Дьякова, Н Ф Ильинского, В А Лабунцова В П Морозкина

И Н Орлова А И Попова (главный редактор), В А Строева

8-е ИЗДАНИЕ, ИСПРАВЛЕННОЕ И ДОПОЛНЕННОЕ

4

ИСПОЛЬЗОВАНИЕ

ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ

МОСКВА

ИЗДАТЕЛЬСТВО МЭИ

2002

УДК [621.3 + 621.3.004.14] (035.5)

ББК 31.2я21

Э45

Издание осуществлено при финансовой поддержке

РАО «ЕЭС России»

527445

Электротехнический справочник: В 4 т. Т. 4.

Э 45 Использование электрической энергии / Под общ ред про-

фессоров МЭИ В Г. Герасимова и др. (гл. ред. А.И. Попов). —8-е

изд., испр. и доп. — М.: Издательство МЭИ, 2002. — 696 с.

ISBN 5-7046-0099-9

ISBN 5-7046-0751-9(Т. 4)

Приведены сведения по общим вопросам электропривода, компонентам его

силового канала, микропроцессорным средствам управления, организации систем

с элементами проектирования и примерами современных электроприводов,

электротермическому оборудованию, оборудованию для элсктротсхнологии,

дуговой, элскгрошлаковой и контактной сварки, электрическому освещению,

электрическому транспорту, электрооборудованию автомобилей и тракторов

Материал тома существенно обновлен в сравнении с предыдущим изданием

(1988 г) особенно в части быстро меняющихся элементов и систем —

преобразователей частоты, микропроцессорных средств, новых видов

электротехнологий, освещения, электрооборудования

Для широкого круга инженеров-электриков и студентов электротехнических

и электроэнергетических специальностей вузов

ББК 31.2я21

ISBN 5-7046-0099-9

ISBN 5-7046-0751-9(Т. 4]

ЛУДК [621.3 + 621.3.004.141 (035.5)

У/'.;'-. ® Авторы Т 4, 2002

СОДЕРЖАНИЕ

Раздел 55. Электропривод — общие вопросы... 5

Раздел 56. Компоненты электропривода. Силовой

канал.................................... 44

Раздел 57. Микропроцессорные средства

управления.............................. 123

Раздел 58. Системы электропривода....... 180

Раздел 59. Элементы проектирования и примеры

электроприводов......................... 225

Раздел 60. Электротермическое и

электротехнологическое оборудование......283

Раздел 61. Электрическое освещение.......459

Раздел 62. Электрический транспорт...... 518

Раздел 63. Электрооборудование автомобилей

и тракторов..............................634

ОТ РЕДАКЦИОННОЙ КОЛЛЕГИИ

Материалы четвертого тома подготовили:

Раздел 55. Электропривод — общие вопросы —

канд. техн, наук, профессор В.В.

Москаленко.

Раздел 56. Компоненты электропривода. Силовой

канал — канд. техн, наук, проф.

В.В. Москаленко, канд. техн, наук

доц. Ю.М. Сафонов, канд. техн, наук

доц. В.А. Анисимов, канд. техн, наук

ст. научи, сотр. А.В. Кудрявцев,

канд. техн, наук, доц. В.Н. Остриров,

научи, сотр. Е.В. Бычкова, канд.

техн, наук, доц. Ю.Д. Капунцов.

Раздел 57. Микропроцессорные средства управле-

ния электроприводами — канд. техн,

наук, доц. Т.В. Ремизевич, канд. техн,

наук, доц. В.Ф. Козаченко, докт. техн,

наук, доц. М.Г. Бычков.

Раздел 58. Системы электропривода — канд.

техн, наук, проф. В.А. Елисеев, докт.

техн, наук, проф. О.И. Осипов, канд.

техн, наук, доц. В.Г. Алферов, докт.

техн, наук, проф. В.М. Терехов.

Раздел 59. Элементы проектирования и примеры

электроприводов — канд. техн, наук,

проф. В.В. Москаленко, канд. техн,

наук, доц. Г.А. Ромашко, канд. техн,

наук, ст. научи, сотр. Ю.И. Пруднико-

ва, канд. техн, наук, доц. А.Н. Лады-

гин, докт. техн, наук, проф. Л.Б. Ма-

сандилов, канд. техн, наук, доц.

В.Е. Платонова, докт. техн, наук,

проф. Н.Ф. Ильинский, канд. техн,

наук, доц. Н.В. Мельников.

Раздел 60. Электротермическое и электротехноло-

гическое оборудование — канд. техн,

наук, доц. Л.Г. Ткачев, канд. техн,

наук, ст. научи, сотр. В.Д. Артемьев,

докт. техн, наук А.Н. Попов, докт.

техн, наук, проф. А.Б. Кувалдин,

докт. техн, наук, проф. В.П. Рубцов,

канд. техн, наук, ст. научи, сотр.

В.А. Калистратов, канд. техн, наук,

ст. научи, сотр. Р.В. Минеев, канд.

техн, наук, доц. И.П. Кружекин, канд.

техн, наук, доц. В.М. Качалов.

Раздел 61. Электрическое освещение — докт.

техн, наук, проф. В.В. Трембач, докт.

техн, наук, проф. А.Б. Матвеев, докт.

техн, наук, проф. С.П. Решенов.

Раздел 62. Электрический транспорт — канд.

техн, наук, доц. Т.А. Савина, канд.

техн, наук, проф. М.А. Слепцов, канд.

техн, наук, доц. Л.С. Байрыева, канд.

техн, наук, доц. Г.П. Долаберидзе,

докт. техн, наук, проф. В.А. Пречис-

ский, докт. техн, наук, проф. В.Д. Ту-

лупов.

Раздел 63. Электрооборудование автомобилей

и тракторов — канд. техн, наук, доц.

А.В. Акимов, канд. техн, наук, доц.

С.В. Акимов.

Редактирование материалов четвертого тома осуществлено доктором техн, наук, профессором

Н.Ф. ИЛЬИНСКИМ и канд. техн, наук, профессором С.К. КОЗЫРЕВЫМ.

Раздел 55

ЭЛЕКТРОПРИВОД — ОБЩИЕ ВОПРОСЫ

СОДЕРЖАНИЕ

55 1 Основные величины — обозначения

и единицы измерения 5

55 2 Определение понятия и классификация

электропривода 5

55 3 Механика ЭП 7

55 4 Регулирование переменных ЭП Струк-

туры ЭП 13

55.1. ОСНОВНЫЕ ВЕЛИЧИНЫ —

ОБОЗНАЧЕНИЯ И ЕДИНИЦЫ ИЗМЕРЕНИЯ

В электроприводе (ЭП) применяются следую-

щие обозначения и единицы измерения основных

величин

Р — мощность, Вт,

А — энергия, работа, Дж,

F— сила, Н,

М — момент, Н • м,

0) — угловая скорость, рад/с,

<р — угловой путь, угол поворота, рад,

е — угловое ускорение, рад/с ,

2

J—момент инерции, кг • м ,

и — скорость поступательного движения, м/с,

/—длина, путь поступательного движения, м,

а — ускорение поступательного движения, м/с ,

т — масса, кг,

t — время, с,

Т — постоянная времени, с,

U(E) — напряжение (ЭДС), В,

I — ток, А,

R — сопротивление активное, Ом,

X—сопротивление реактивное, Ом,

п-кпд,

cos <р — коэффициент мощности,

Ф — магнитный поток, Вб,

ф — потокосцепление, Вб,

L — индуктивность, Гн,

С — емкость, Ф

55 5 ЭП с двигателями постоянного тока 19

55 6 ЭП с асинхронными двигателями 26

55 7 ЭП с синхронными двигателями 34

55 8 Энергетика ЭП 38

Список литературы 42

ми, механическими, управляющими и информаци-

онными системами, предназначенная для приведе-

ния в движение исполнительных органов рабочих

машин и управления этим движением в целях осу-

ществления технологического процесса»

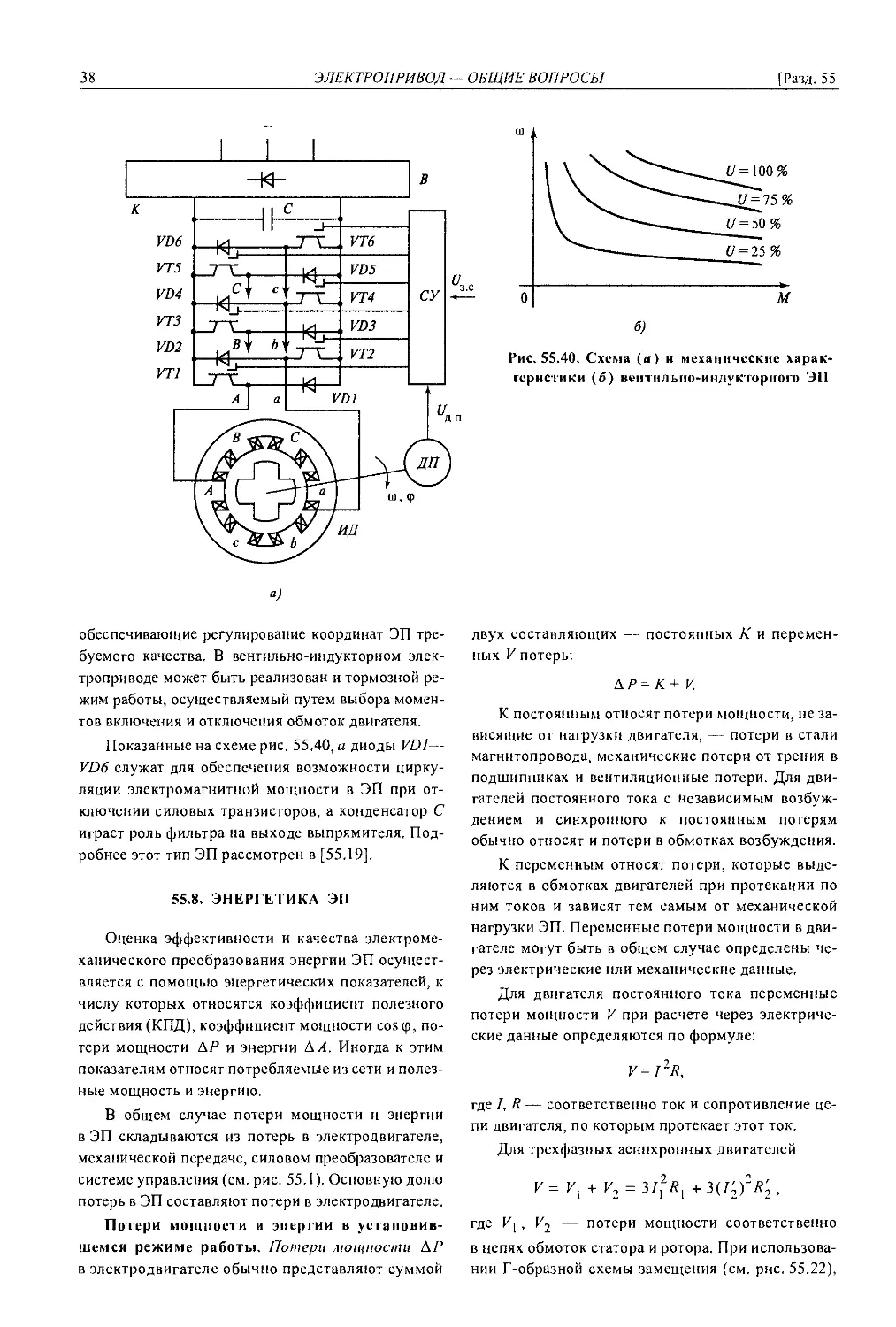

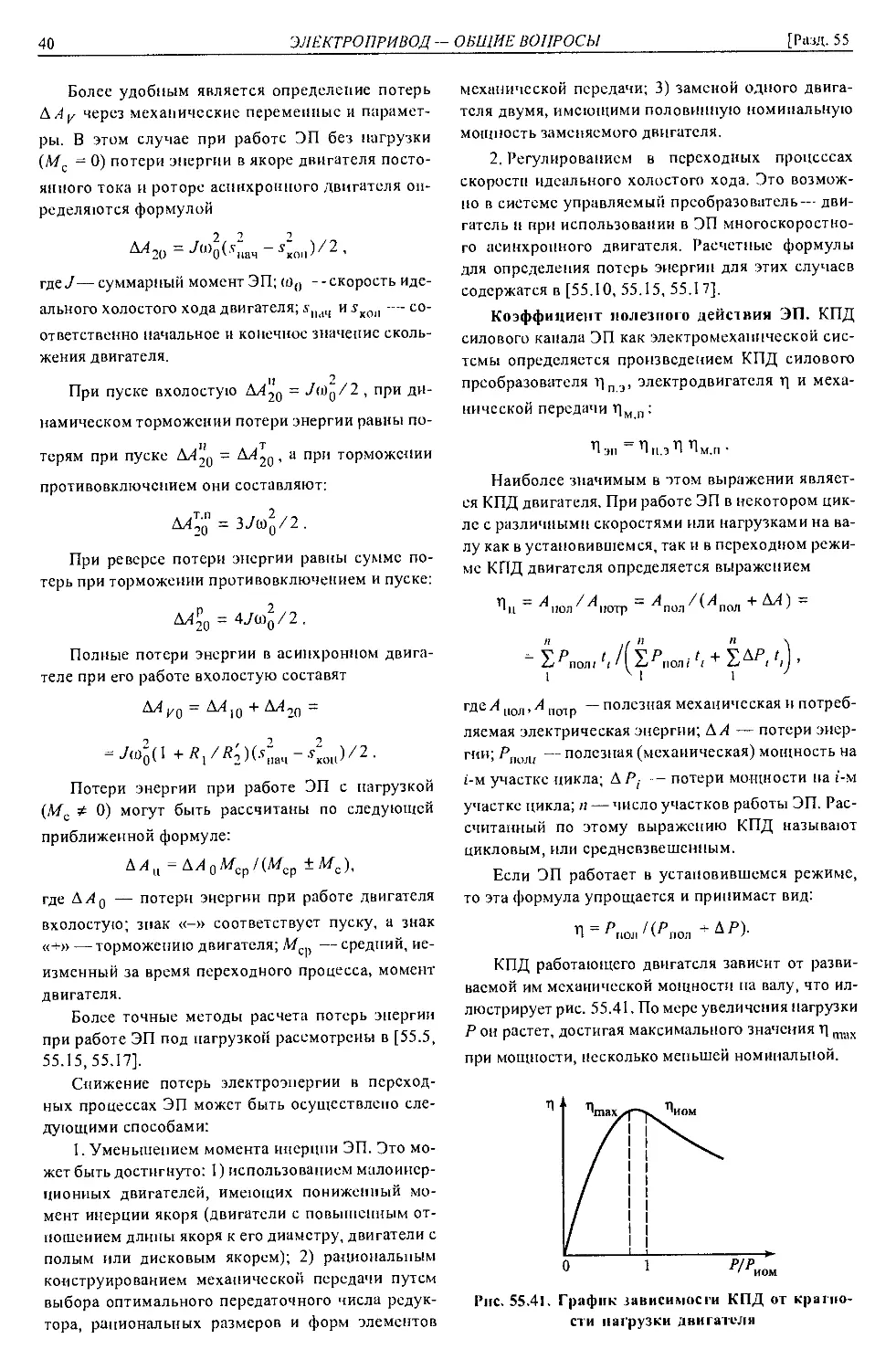

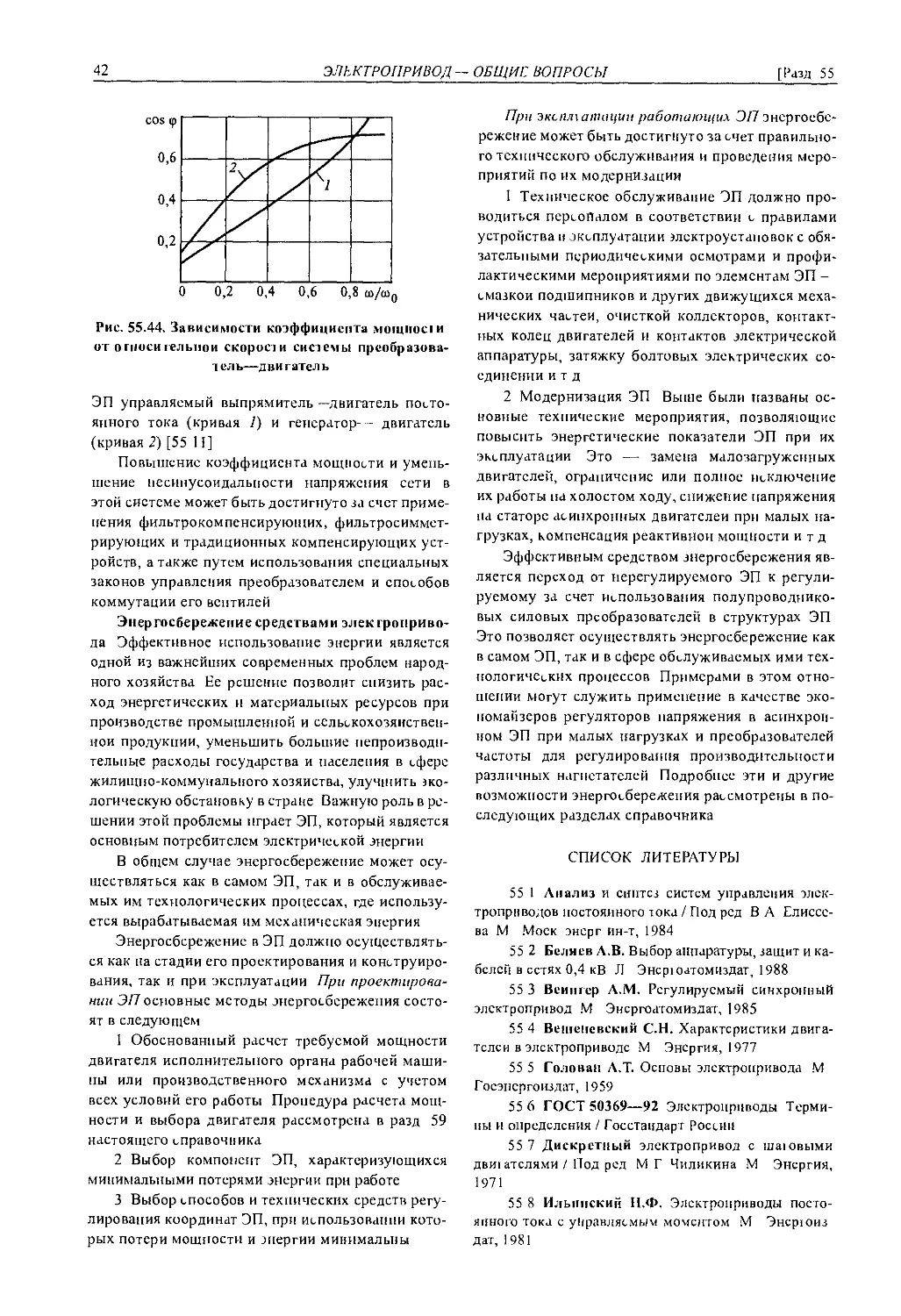

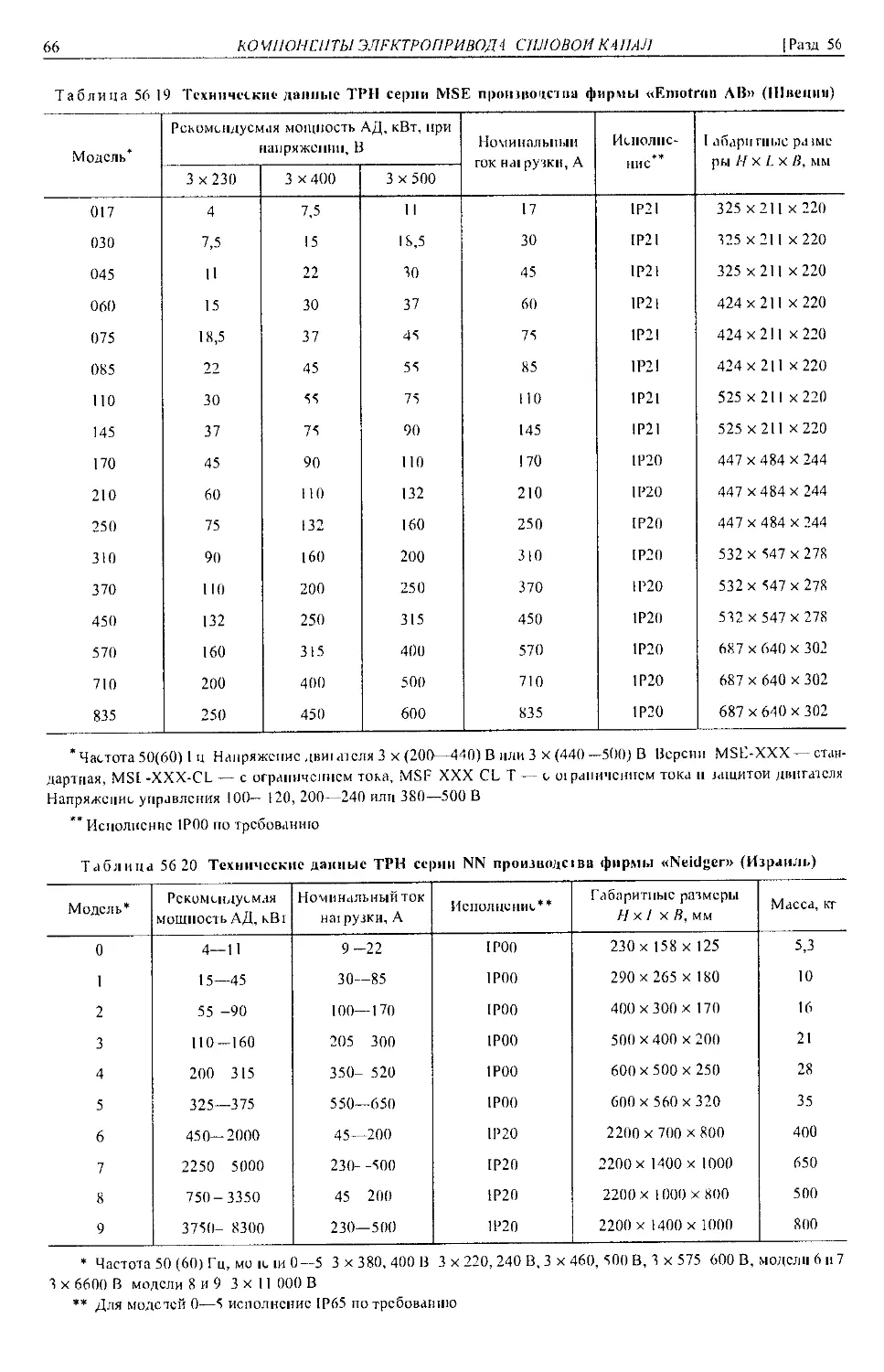

Структурная схема ЭП приведена па рис 55 1,

где обозначено ЭД — электродвигатель, ПЭ —

преобразователь электроэнергии, МП— механиче-

ская передача, УУ — управляющее устройство,

УИС — устройство информационное и сопряже-

ния, СУ— система управления ЭП, РМ— рабочая

машина, ИО — исполнительный орган рабочей ма-

шины, ИЭЭ — источник электроэнергии, ЭЭ —

электрическая энергия, МЭ — механическая энер-

гия, L'3, Uy, Ua — сигналы соответственно зада-

ния, управления и датчиков переменных и защит

Назначение элементов ЭП состоит в следующем

Электродвигатель — электромеханический

преобразователь, предназначенный для преобразо-

вания электрической энергии в механическую

(иногда для обратного преобразования)

Преобразователь электроэнергии — электро-

техническое устройство, предназначенное для пре-

образования электрической энергии одних пара-

метров или показателей в электроэнергию других

параметров или показателей

Механическая передача — механический пре-

образователь, предназначенный для передачи ме-

ханической энергии от электродвигателя к испол-

нительному органу рабочей машины и согласова-

ния вида и скоростей их движения

55.2. ОПРЕДЕЛЕНИЕ ПОНЯТИЯ

И КЛАССИФИКАЦИЯ ЭЛЕКТРОПРИВОДА

В соответствии с ГОСТ Р 50369—92 [55 6]

«электропривод — это электромеханическая сис-

тема, состоящая в общем случае из взаимодейст-

вующих преобразователей электроэнергии, элек-

тромеханических и механических преобразовате-

лей, управляющих и информационных устройств и

устройств сопряжения с внешними электрически-

Рис. 55.1. Структурная схема электропривода

6

ЭЛЕКТРОПРИВОД - - ОБЩИЕ ВОПРОСЫ

[Разд. 55

Управляющее устройство —устройство, пред-

назначенное для формирования управляющих воз-

действий в ЭП.

Информационное устройство — устройство,

предназначенное для получения, преобразования,

хранения, распределения и выдачи информации о

переменных ЭП, технологическом процессе и со-

предельных системах для использования в систе-

ме управления ЭП и внешних информационных

системах.

Устройство сопряжения — совокупность

электрических и механических элементов, обеспе-

чивающая взаимодействие ЭП с сопредельными

системами и отдельных частей ЭП.

Система управления ЭП — совокупность

управляющих и информационных устройств и уст-

ройств сопряжения ЭП, предназначенная для

управления электромеханическим преобразовате-

лем энергии с целью обеспечения заданного движе-

ния исполнительного органа рабочей машины.

Рабочая машина — машина, осуществляющая

изменение формы, свойств, состояния и положения

предметов труда.

Исполнительный орган рабочей машины —

движущийся элемент рабочей машины, выполняю-

щий технологическую операцию.

В табл. 55.1 приведены примеры элементов ЭП

и исполнительных органов рабочих машин.

Классификация ЭП осуществляется по не-

скольким признакам [55.6]:

1. По соотношению числа двигателей и испол-

нительных органов рабочих машин различают ЭП:

групповые, обеспечивающие движение испол-

нительного органа нескольких рабочих машин или

движение нескольких исполнительных органов од-

ной рабочей машины;

индивидуальные, обеспечивающие движение

одного исполнительного органа одной рабочей ма-

шины;

взаимосвязанные, состоящие из двух или более

двигателей или механически связанных между со-

бой ЭП, при работе которых поддерживается за-

данное соотношение их скоростей, и (или) нагру-

зок, и (или) положения исполнительных органов ра-

бочих машин. При наличии механической связи ме-

жду ЭП взаимосвязанный ЭП называется многодви-

гательным, при наличии электрической связи —

электрическим валом.

2. По характеристике движения исполнитель-

ных органов рабочих машин различают ЭП:

вращательного движения, обеспечивающие

вращательное движение исполнительных органов

рабочих машин;

поступательного движения, обеспечивающие

поступательное движение исполнительных орга-

нов рабочих машин;

возвратно-поступательного движения, обес-

печивающие возвратно-поступательное (вибраци-

Таблица 55.1. Реализация элементов ЭП

Обозна- чение на рис. 55.1 Назва- ние Возможные реализации

ЭД Электро- двига- тель Асинхронный, синхронный, по- стоянного тока с независимым, последовательным или смешан- ным возбуждением вращатель- ного движения, вентильный, ли- нейный, вибрационный, сфери- ческий, поворотный

ПЭ Преоб- разова- тель Элсктромашинный, управляе- мый выпрямитель, преобразова- тель частоты, регулятор напря- жения, коммутатор напряжения

МП Механи- ческая передача Цилиндрические и червячные редукторы, ременные и цепные передачи, электромагнитные муфты

УУ Управ- ляющее устрой- ство Релейные схемы управления, ре- гуляторы, микропроцессорные средства управления

УИС Устрой- ство ин- форма- ционное и сопря- жения Устройства вычислительные и памяти, драйверы, интерфейс- ные средства

ИО Испол- нитель- ный ор- ган рабо- чей ма- шины Шпиндель токарного и фрезер- ного станка, валки прокатных станов, лента конвейера, каби- на, скип или клеть подъемника, рабочее колесо насоса или вен- тилятора

онное) движение исполнительных органов рабочих

машин;

непрерывного движения, обеспечивающие не-

прерывное движение исполнительных органов ра-

бочих машин;

дискретного движения, обеспечивающие дис-

кретное перемещение исполнительных органов ра-

бочих машин;

реверсивные, обеспечивающие движение ис-

полнительных органов рабочих машин в любом из

двух противоположных направлений;

нереверсивные, обеспечивающие движение ис-

полнительных органов рабочих машин только в од-

ном направлении;

многокоординатные, обеспечивающие движе-

ние исполнительных органов машин по двум или

более пространственным координатам;

моментные, обеспечивающие заданный мо-

мент или усилие на исполнительных органах рабо-

чих машин;

S 55.3]

МЕХАНИКА ЭП

7

позиционные, обеспечивающие перемещение и

установку исполнительных органов рабочих ма-

шин в заданное положение;

многоскоростные, обеспечивающие движение

исполнительных органов рабочих машин с любой

из двух или более фиксированных скоростей;

регулируемые, обеспечивающие управляемое

изменение координат движения исполнительных

органов рабочих машин;

нерегулируемые, не обеспечивающие управляе-

мое изменение координат движения исполнитель-

ных органов рабочих машин;

согласованного движения, обеспечивающие со-

гласованное движение двух или более исполни-

тельных органов рабочих машин.

3. По характеристике и структуре системы

управления различают ЭП:

неавтоматизированные, операции по управле-

нию которыми выполняет оператор;

автоматизированные, все или часть операций

управления которыми выполняют устройства

управления;

следящие, обеспечивающие перемещение ис-

полнительных органов рабочих машин в соответст-

вии с произвольно изменяющимся входным задаю-

щим сигналом;

с программным управлением, обеспечивающие

перемещение исполнительных органов рабочих

машин в соответствии с заданной программой;

адаптивный, автоматически избирающие

структуру и (или) параметры своей системы управ-

ления при изменении возмущающих воздействий;

с регулированием энергетических показателей,

обеспечивающие заданный закон изменения одного

или нескольких энергетических показателей работы;

с разомкнутой (замкнутой) системой управле-

ния, в которых отсутствуют (имеются) обратные

связи по регулируемым координатам или (и) по

возмущающему воздействию.

4, По способу технической (аппаратной) реали-

зации элементов различают ЭП:

постоянного (переменного) тока, содержащие

двигатели постоянного (переменного) тока;

тиристорные (транзисторные), содержащие

тиристорные (транзисторные) преобразователи

электроэнергии;

по системе генератор—двигатель (по системе

статический преобразователь—двигатель), в со-

став которых входят электромашинные (статиче-

ские) преобразователи электроэнергии;

с релейно-контакторным (бесконтактным)

управлением, система управления которыми реали-

зована на основе релейно-контакторной (бескон-

тактной) аппаратуры;

с мехатронным модулем, объединяющим дви-

гатель с электронными и электромеханическими

компонентами управления, диагностики и защиты;

редукторные (безредукторные), механическая

передача которых содержит (не содержит) редуктор;

маховичные, механическая передача которых

содержит маховик;

дифференциальные, представляющие собой

многодвигательные ЭП, в которых скорость и мо-

мент двигателей алгебраически суммируются с по-

мощью механического дифференциала;

с тормозным устройством (управляемой муф-

той), механическая передача которых содержит

тормозное устройство (управляемую муфту).

55.3. МЕХАНИКА ЭП

В этом параграфе излагается материал, позво-

ляющий выполнять анализ установившегося и не-

устаповившегося (переходного) режимов механи-

ческого движения элементов ЭП и исполнительных

органов рабочих машин.

Уравнение движения ЭП. В механическом

движении участвуют подвижная часть электродви-

гателя (ротор или якорь), элементы механической

передачи и исполнительный орган рабочей маши-

ны. Движение любого элемента механической час-

ти ЭП или исполнительного органа рабочей маши-

ны описывается следующими уравнениями:

при поступательном движении

DF = т dv/dt + + v dm / d/;

при вращательном движении

'^M=Jd(p/dt+ + (pdJldl,

где DF и ЕМ— соответственно совокупность сил и

моментов, действующих на элемент; т и J— масса

и момент инерции элемента; t — время; и — скорость

поступательного движения; ы — угловая скорость.

Уравнения движения по своему характеру явля-

ются дифференциальными, поскольку содержат

производные скорости, массы и момента инерции.

В случае, когда масса и момент инерции элементов

при движении не изменяются, уравнения движения

упрощаются и принимают вид

ЕF = т dи / d t = та; ЕМ = Jd ш/d f = Je,

где a = di)/dfHE = d(!)/d( — соответственно ус-

корение при поступательном и вращательном

движении.

Если Е^ = 0 или ЕМ = 0, то d и / d t = dto/d t =

= 0 и элемент движется с постоянной скоростью

или находится в состоянии покоя. Такое движение

называют установившимся.

При ЕЕ" > 0 или ЕМ> 0 элемент будет двигать-

ся с ускорением, а при Е F < 0 или ЕМ <0 — с за-

медлением.

Для анализа механического движения ЭП и ис-

полнительных органов рабочих машин применяют-

ся расчетные схемы механической части ЭП и ис-

полнительных органов рабочих машин, которые

8

ЭЛЕКТРОПРИВОД — ОБЩИЕ ВОПРОСЫ

[Разд. 55

получаются в результате выполнения операции

приведения.

Расчетные схемы механической части ЭП.

Операция приведения. Элементы механической

части ЭП и исполнительные органы рабочих машин

связаны между собой, поэтому, анализируя механи-

ческое движение того или иного элемента, необхо-

димо учитывать влияние на него других механиче-

ских элементов кинематической схемы ЭП. Это дос-

тигается соответствующим пересчетом входящих

в уравнения движения сил, моментов, масс и момен-

тов инерции к элементу, движение которого рас-

сматривается. Такой расчет в теории ЭП получил

название операции приведения, пересчитанные пе-

ременные и параметры называются приведенными,

а сам элемент — элементом приведения.

Операцию приведения можно выполнять отно-

сительно любого элемента, движение которого

подлежит рассмотрению. Обычно в качестве такого

элемента приведения выбирают двигатель, являю-

щийся источником механического движения. В ре-

зультате выполнения операции приведения получа-

ют так называемую расчетную схему, вид которой

определяется количеством учитываемых при при-

ведении факторов.

В общем случае механическая часть ЭП пред-

ставляет собой систему взаимосвязанных элемен-

тов конечной жесткости с распределенными или

сосредоточенными массами, между которыми мо-

гут иметь место зазоры. Приведение масс и момен-

тов инерции элементов, их упругости, сил и момен-

тов, на них действующих, а также зазоров осущест-

вляется на основе закона сохранения энергии.

Приведение моментов инерции и масс элемен-

тов к валу двигателя (элементу приведения) враща-

тельного движения осуществляется по формулам:

при вращательном движении Л-го элемента

= Л / 2 •

npfc к 1 к ’

при поступательном движении /-го элемента

^пр, = т, Р, >

где — момент инерции Л-го элемента; mt — мас-

са /-го элемента; Jnp — их приведенные значения;

ik — передаточное число кинематической цепи ме-

жду Л-м элементом и валом двигателя; pz —радиус

приведения кинематической цепи между z-м эле-

ментом и валом двигателя.

Как следует из этих формул, для выполнения

операции приведения следует моменты инерции

вращающихся элементов разделить на квадрат пере-

даточного числа, а массы поступательно движущих-

ся элементов умножить на квадрат радиуса приведе-

ния кинематической схемы между этими элемента-

ми и валом двигателя (элементом приведения).

Приведение моментов и сил осуществляется

для определения механической нагрузки двигате-

ля, создаваемой исполнительным органом рабочей

машины при выполнении им технологической опе-

рации, а также элементами механической части за

счет действия сил трения и других факторов. Эта

часть нагрузки обычно учитывается с помощью

КПД механических элементов ЭП. Приведение сил

и моментов, действующих на Л-й вращающийся

элемент и /-й поступательно движущийся элемент,

или исполнительный орган рабочей машины к валу

двигателя вращательного движения осуществляет-

ся по формулам:

при потоке энергии от двигателя к исполни-

тельному органу рабочей машины

Мйк = Мк1(у\к ik); A/C( = F,p,/T],;

при потоке энергии от исполнительного органа

рабочей машины к двигателю

^ск~^к^к^ку ^-F^,

где Мк — момент, действующий на к-й элемент ме-

ханической части ЭП или исполнительный орган

рабочей машины; Ft — сила, действующая на /-й

элемент или исполнительный орган рабочей маши-

ны; МС1 — приведенные их значения; гц,

T|z — КПД кинематической цепи между элемента-

ми или исполнительным органом рабочей машины

и валом двигателя.

Получаемый момент на валу двигателя называ-

ется моментом нагрузки, или моментом сопротив-

ления, или статическим моментом.

Приведение коэффициента жесткости к валу

двигателя /-го упругого поступательно движущего-

ся элемента (стержня, каната, ремня) осуществля-

ется по формуле

с = С р2 ,

пр/ I ’

а Л-го упругого вращающегося элемента (вала,

оси) — по формуле

^npfc “ ^k' lk ’

где Ck = JkGkHk и Ct= StEt llt — соответственно

коэффициент жесткости Л-го вращающегося, Н • м,

и /-го поступательно движущегося, Н/м, упругого

элемента; Cnpz, СпрЛ.— приведенные их значения,

4

H*m;J^ = ti7?^/2 — момент инерции поперечно-

го сечения Л-го элемента, м ; Gk — модуль упруго-

сти кручения, Па; lk — длина элемента, м; Sz, Ef,

Zz — соответственно площадь поперечного сечения

2

z-го элемента, м , модуль упругости растяжения и

сжатия, Па, длина /-го элемента, м.

При параллельном соединении нескольких уп-

ругих элементов с коэффициентами жесткости С|,

$55 3]

МЕХАНИКА ЭП

9

С,, С3, эквивалентная жесткость определяется

по формуле

^экв С] + С2 + С3 +

а при их последовательном соединении — по фор-

муле

1/Сэкв = 1/С, +\1С2 + 1/С3 +

Податливостью упругого элемента е называют

величину, обратную жесткости

е= 1/С

Приведение углового (р0 и линейного 80 зазо-

ров осуществляется по формулам

Фпр=Ф0(0 или <Рпр“5оР(Ь

где Iq, pg — соответственно передаточное число и

радиус приведения кинематической цепи между

валом двигателя и'зазором, фг1р — приведенное

значение зазора, рад

При использовании в ЭП двигателя поступа-

тельного движения (линейного двигателя) приведе-

ние осуществляется по тем же принципам

Одномассовая расчетная схема (жесткое при-

веденное механическое звено) получается после

выполнения операции приведения в случае, когда

все механические элементы ЭП и исполнительных

органов рабочих машин принимаются абсолютно

жесткими, а зазоры в кинематической схеме не

учитываются Одномассовая расчетная схема при-

ведена на рис 55 2, где М, Мс — соответственно

момент двигателя и приведенный статический мо-

мент нагрузки, J— приведенный к валу двигателя

момент инерции, СО — угловая скорость двигателя

(в дальнейшем — скорость двигателя)

Рис. 55.2. Одномассовая расчетная схема:

а — условное изображение, б — структурная схема

В общем случае моменты двигателя М и нагруз-

ки Мс могут иметь как положительные, так и отри-

цательные знаки и уравнение движения имеет вид

± М± Мс = Jdco/ d t

Если двигатель создает движущий момент, а

исполнительные органы рабочих машин — момент

сопротивления движению, тогда уравнение движе-

ния принимает следующий вид

М A/c=Jdw/dz

Левая часть этого уравнения, представляю-

щая собой разность моментов двигателя и на-

грузки и определяющая характер движения,

в теории ЭП получила название динамического

момента = М - М,.

ДИН с

Общее правило, по которому определяются

знаки моментов, следующее При направлении пе-

редачи мощности от двигателя к исполнительному

органу движущий момент двигателя должен иметь

знак, совпадающий со знаком скорости, а в тормоз-

ном режиме момент двигателя должен иметь знак,

противоположный знаку скорости Тормозные мо-

менты нагрузки должны иметь знак, совпадающий

со знаком скорости, а движущие активные нагруз-

ки — знак, противоположный знаку скорости

Многомассовые расчетные схемы получают-

ся при учете упругости элементов механической

части ЭП и исполнительных органов рабочих ма-

шин, а также зазоров в кинематической схеме ЭП

Движение элементов в многомассовых схемах яв-

ляется более сложным и многообразным, и для его

анализа часто требуется применение вычисли-

тельной техники

Если в расчет принимается упругость только

одного элемента, а зазоры при этом не учитывают-

ся, то выполнение операции приведения позволяет

представить механическую часть ЭП в виде так на-

зываемой двухмассовой расчетной системы, изо-

браженной на рис 55 3

В этой схеме упругий элемент с коэффициентом

жесткости С соединяет две массы с моментами

инерции J| и J2 Первая из масс, которая включает

массу движущейся части двигателя и жестко связан-

ных с ним элементов кинематической схемы, имеет

угловую скорость со ।, а другая масса, которая вклю-

чает в себя массу исполнительного органа и жестко

связанных с ним элементов, — скорость <jl>2 К пер-

Рис. 55.3. Двухмассовая расчетная схема:

а — условное изображение, б — структурная схема

10

ЭЛЕКТРОПРИВОД — ОБЩИЕ ВОПРОСЫ

[Разд 55

вой массе приложен момент двигателя Л/, упругий

момент Му и момент сопротивления Л/с1, а ко вто-

рой — упругий момент и момент нагрузки Мс->

Движение двухмассовой системы описывается со-

вокупностью следующих уравнений

М-Му-Мс\ =J\ dсо] / dt,

Му - Мс2 = J2 d (О2 / d Z,

Л/у = С(ф! -ф2),

где ф,, ф2 —углы поворота соответственно первой

и второй массы

При учете упругости двух и более элементов

ЭП или исполнительных органов рабочих машин

получаются миогомассовые расчетные схемы Под-

робно движение в двух- и многомассовых схемах

ЭП рассмотрено в [55 9, 55 10, 55 17]

Установившееся движение ЭП н его устой-

чивость Для одномассовой расчетной схемы

рис 55 2 установившееся механическое движение

ЭП соответствует равенству моментов двигателя и

нагрузки, т е условию М = Мс Проверка выполне-

ния этого условия может производиться аналитиче-

ски или с помощью так называемых механических

характеристик двигателя и исполнительного орга-

на рабочей машины

Механической характеристикой двигателя на-

зывается зависимость его угловой скорости от раз-

виваемого момента со (М) (двигатель вращательно-

го движения) или линейной скорости от развивае-

мого усилия v (F) (двигатель поступательного дви-

жения) Различают естественную и искусственную

характеристики двигателей

Естественная характеристика двигателя (она у

него единственная) соответствует основной (пас-

портной) схеме его включения и номинальным па-

раметрам питающего напряжения Примеры есте-

ственных механических характеристик двигателей

вращательного движения приведены на рис 55 4

На естественной характеристике располагается

точка номинального (паспортного) режима двига-

теля с координатами со110м, М11ом

Если двигатель включен не по паспортной схе-

ме, или в его электрические цепи включены какие-

либо дополнительные электротехнические элемен-

ты — резисторы, реакторы, конденсаторы, или же

двигатель питается напряжением с неноминальны-

ми параметрами, то он будет иметь характеристики,

называемые искусственными Таких характеристик

у двигателя может быть сколь угодно много По-

скольку эти характеристики получают с целью регу-

лирования переменных (координат) двигателя —

тока, момента, скорости, положения, то они иногда

называются регулировочными Искусственные ха-

рактеристики двигателя и способы их получения

подробно рассматриваются далее

Рис. 55.4. Механические характеристики двига-

телей:

/—4 — соответственно синхронного, постоянного то-

ка с независимым возбуждением, асинхронного и по-

стоянного тока с последовательным возбуждением

Механической характеристикой исполнитель-

ного органа рабочей машины называется зависи-

мость угловой скорости его движения от момента

или усилия на нем, те (1)ио (Л/н 0) при вращатель-

ном движении исполнительного органа рабочей

машины или пи0 (Fwo) при его поступательном

движении В результате операции приведения эти

характеристики преобразуются в зависимость вида

СО(Л/с), где (0 — угловая скорость двигателя, а

Мс — приведенный к его валу момент нагрузки

(сопротивления) Примеры механических характе-

ристик некоторых исполнительных органов приве-

дены на рис 55 5 Отметим, что реальные механи-

ческие характеристики исполнительных органов

рабочих машин более сложны по своему виду и

Рис. 55.5. Механические характеристики испол-

нительных органов рабочих машин:

/ — механизма главного движения металлообрабаты-

вающего станка, 2 — транспортера, механизма пода-

чи станков, 3 — грузоподъемного механизма, 4 —

центробежных нагнетателей

§ 55 3]

МЕХАНИКА ЭП

11

обычно представляют собой сочетание показанных

на рис 55 5 зависимостей

По характеру действия моменты нагрузки Мс

делятся на активные и реактивные

Активный момент имеет постоянное, не зави-

сящее от скорости направление действия Такие

моменты создаются так называемыми потенци

альными силами — силами притяжения Земли

(характеристика 3 грузоподъемного механизма на

рис 55 5), силами упругой деформации и т д

Реактивный момент, характеристика которого

соответствует зависимости 2 на рис 55 5, создается

в основном силами трения, он всегда противодейст-

вует движению и поэтому изменяет свой знак с из-

менением направления движения

Количественно механические характеристики

двигателя и исполнительного органа оцениваются

жесткостью, определяемой как

Р = dM/dw = ДЛ//ДС0

Используя этот показатель, можно оценивать

характеристику 1 синхронного двигателя на

рис 55 4 (горизонтальная линия) как абсолютно же-

сткую (Р = °°), характеристику асинхронного двига-

теля 3 — как имеющую переменную положитель-

ную и отрицательную жесткость, характеристику 3

грузоподъемных механизмов (см рис 55 5) — как

имеющую нулевую жесткость (Р = 0) и т д

Введенное понятие механических характери-

стик позволяет легко выполнять проверку условия

установившегося движения и находить его ско-

рость Для этого в одном и том же квадранте совме-

щаются характеристики двигателя и исполнитель-

ного органа рабочей машины, тогда точка пересе-

чения этих характеристик, в которой моменты дви-

гателя и исполнительного органа рабочей машины

равны, и будет соответствовать движению с уста-

новившейся скоростью Этому значению скорости

будет соответствовать установившийся момент

двигателя и нагрузки

Аналитический способ применяется в тех слу-

чаях, когда механические характеристики двигате-

ля и нагрузки заданы в виде уравнений Тогда со-

вместное решение двух уравнений при условии

М= Мс дает искомое значение установившейся

скорости Подстановка этого значения скорости

в любое из двух уравнений механических характе-

ристик дает значение установившегося момента

В зависимости от вида механических характе-

ристик двигателя и исполнительного органа рабо-

чей машины установившееся движение может быть

устойчивым или неустойчивым Под устойчиво-

стью понимается свойство системы двигатель—ис-

полнительный орган поддерживать движение с ус-

тановившейся скоростью при возможных неболь-

ших отклонениях от нее Устойчивость движения

может быть определена с помощью механических

Рнс. 55.6. К определению установившейся скоро-

сти и устойчивости движения

характеристик или с использованием понятия же

сткости характеристик

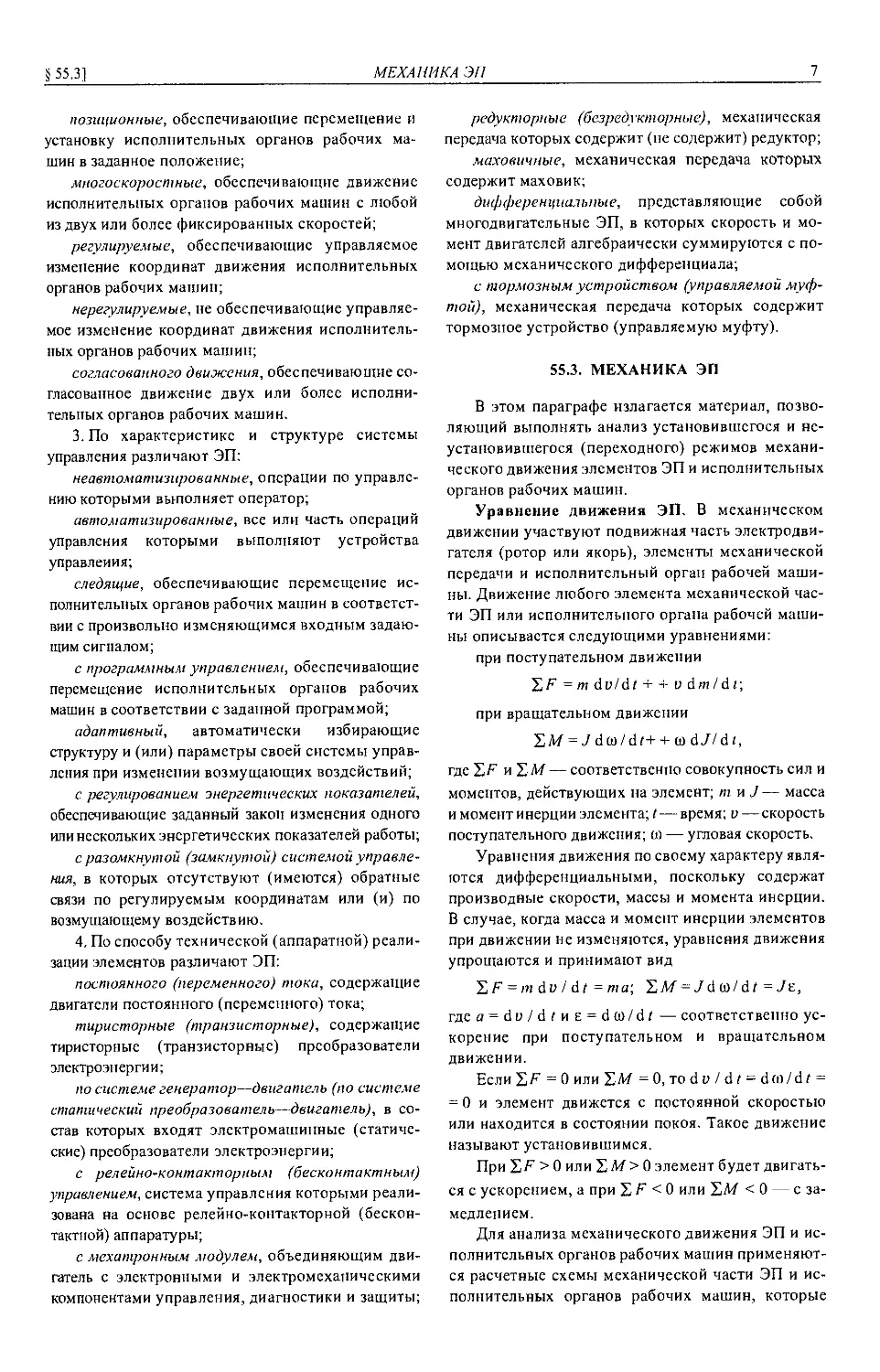

На рис 55 6 для примера показаны характери-

стики электродвигателя ЭД и исполнительного ор

гана ИО рабочей машины, при которых установив-

шееся движение возможно как в точке 1 со скоро-

стью <jl>уст ।, так и в точке 2 с установившейся ско-

ростью С0усТ2 Выполняемый с помощью уравнения

движения анализ показывает, что в точке 1 имеет

место устойчивое движение, а в точке 2 — неустой-

чивое, так как при отклонениях скорости от еоуст1

система стремится восстановить эту скорость дви-

жения, а при отклонении от скорости Шуст2 нет

Проверка на устойчивость движения может

быть выполнена аналитически с использованием

понятия жесткости характеристик Движение будет

устойчиво при выполнении условия

₽ - Ре < 0 или Р<РС,

где Р и Рс — соответственно жесткость механиче-

ских характеристик двигателя и исполнительного

органа рабочей машины

Неустановившееся движение ЭП Неустано-

вившееся движение ЭП имеет место, когда момен-

ты двигателя и нагрузки отличаются, т е М Ф Мс

В этом случае динамический момент Л/ди11 не равен

нулю и происходит увеличение или снижение ско-

рости движения Наиболее типичными видами пе-

установившегося движения в ЭП являются пуск,

торможение и реверс двигателя, его переход с од-

ной скорости на другую в процессе ее регулирова

ния или изменения нагрузки на валу

Неустановившееся движение соответствует пе-

реходу ЭП из установившегося движения с одними

параметрами к установившемуся движению с дру-

гими параметрами По этой причине неустановив-

шееся движение называют также переходным про-

цессом, или переходным режимом ЭП

Целью рассмотрения неустановившегося меха-

нического движения является получение зависи-

мостей механических переменных (координат) ЭП

— моментов, скорости и угла поворота вала двига-

12

ЭЛЕКТРОПРИВОД — ОБЩИЕ ВОПРОС Ы

[Разд 55

теля — от времени, а также переходные процессы

в механической части ЭП, обусловленные инерци-

онностью движущихся элементов Иногда такие

процессы называются механическими

Искомые зависимости получаются решением

(интегрированием) дифференциального уравнения

механического движения, а также дифференциаль-

ного уравнения to = dtp / d t, связывающего угол по

ворота <р вала двигателя и его скорость 0)

Для решения этих уравнений должны быть из-

вестны (заданы) законы изменения моментов дви-

гателя и нагрузки, массы и моменты инерции дви-

жущихся элементов и начальные значения пере-

менных В общем случае моменты двигателя и на

грузки, а иногда и момент инерции могут являться

функциями времени, скорости и положения испол-

нительного органа рабочей машины (угла поворо-

та вала двигателя)

Из всего многообразия возможных переходных

процессов далее рассматриваются переходные про-

цессы в одномассовой расчетной схеме ЭП при по-

стоянном динамическом моменте, при зависимости

моментов двигателя и нагрузки ЭП от скорости или

времени и постоянстве моментов инерции и массы

движущихся элементов Другие возможные виды

механических переходных процессов рассмотре-

ны, например в [55 5, 55 10, 55 17]

Переходные процессы при постоянном динами-

ческом моменте Решение уравнения движения в

этом случае дает следующую зависимость скоро-

сти от времени

<0 = [(Л/-Мс)//J] + <оПач,

Где toU44 — начальное значение скорости, J —

суммарный приведенный к валу двигателя момент

инерции

В рассматриваемом случае скорость линейно

зависит от времени при (Л/ — Мс) > 0 оиа увеличи-

вается, а при (Л/- Л/с) < 0 она снижается.

Время переходного процесса /ПП, за которое

скорость измени 1 ся о г неко горого начального to нач

до конечного О)ком уровня, определится из полу-

ченной формулы при подстановке в нее значений

1 ~ П 11 W ~ КОП

'„п = /(ыко..-,°..ач)/('И "с)

Неустановившееся движение при линейных ме-

ханических характеристиках двигателя и исполни-

тельного органа рабочей машины При линейных

механических характеристиках двигателя и испол-

нительного органа рабочей машины динамический

момент также линейно зависит от скорости Такие

переходные процессы имеют место в ЭП с двигате-

лями постоянного тока независимого возбуждения

и другими двигателями, характеристики которых

могут быть частично или полностью представлены

(аппроксимированы) прямыми линиями

На рис 55 7, а показаны линейные механиче-

ские характеристики 1 и 2 соответственно двигате

ля и исполнительного органа рабочей машины, ко-

торые соответствуют следующим уравнениям

Л/-Л/к-рш,

+ Pcto,

где Мк и Мс0 —- соответственно момент двигателя

и исполнительного органа при нулевой скорости

Подстановка этих выражении в уравнение дви-

жения и последующее его решение дает следую-

щую зависимость изменения скорости во времени

где Тм - J/(p + рс) — электромеханическая посто-

янная времени, с, toyCT = (Л/К -Мс0)/(Р + Рс) — ус-

тановившаяся скорость, соответствующая точке

пересечения характеристик двигателя и исполни-

тельного органа, рад/с

о)

Рис. 55.7. Линейные механические характеристики дви!а1ели 1 и исполнительного opiaua 2 (а) и гра-

фики переходного процесса (б)

§55 4]

РЕГУЛИРОВАНИЕ ПЕРЕМЕННЫХ ЭН СТРУКТУРЫ ЭП

13

Момент двигателя в функции времени изменя-

ется в соответствии со следующей зависимостью

W) = (Ч.ач ’ 'Wytl)c ” + Муст

Для распространенного в практике ЭП случая,

когда рс - 0 (характеристика исполнительного ор

гаиа рабочей машины есть вертикальная прямая

линия), входящие в выражения Л/(г) и со(/) пара-

метры упрощаются и принимают вид

Ты =J/p = Jw0/A/K, <oytl = (Л/к-Л/с)/р

Время переходного процесса п за которое из-

менится скорость от некоторого начального уровня

ш|1ач д0 конечного (0КО|| определяется по следую

щей формуле

'iiii ' ^M 'п К^уст *" (Онач)^((Оуст “ wicoil)l

На рис 55 7, б показаны графики переходного

процесса 0)(г) кривая 3 и Л/(Г) — кривая 4 при

увеличении скорости двигателя от 0)11ач до 0)уст

Теоретически при экспоненциальном виде пере-

ходных процессов время достижения установивше

гося уровня скорости или момента (т е время пере

ходного процесса) является бесконечно большим

В связи с этим в технических расчетах оперируют с

так называемым практическим временем переход-

ного процесса Гпп, принимаемым обычно равным

трем постоянным времени Тм, т е Гп п = ЗТМ, после

которого скорость будет отличаться от своего уста

повившегося значения менее чем на 5 %

Постоянная времени Тм имеет определенный

геометрический и физический смысл На графиках

переходного процесса она равна отрезку, отсекае-

мому проведенной в точке t - 0 к кривой переход-

ного процесса касательной на горизонтальной пря-

мой, соответствующей установившемуся уровню

скорости или момента Количественно Тм равна

времени разгона Гр двигателя вхолостую (Мс = 0)

из неподвижного состояния (СО „ач ~ 0) до скорости

идеального холостого хода (о0 " <0уст под Действи-

ем пускового момента Мк

Неустановившееся движение при произволь-

ном динамическом моменте Переходные процес

сы этого вида имеют место, когда моменты двигате

ля и исполнительного органа рабочей машины яв

ляются различными, в том числе и нелинейными

функциями скорости, времени или положения (пу-

ти) В зависимости от исходных данных и требуе-

мой точности применяются следующие методы на

хождения кривых переходного процесса

1 Линеаризация нелинейных механических ха-

рактеристик двигателя и исполнительного органа

рабочей машины Способ основан на представле

нии (аппроксимации) механических характеристик

или их отдельных участков прямыми линиями

В этом случае для построения кривых переходного

процесса и расчета его продолжительности могут

быть использованы полученные выше формулы

2 Точное интегрирование уравнения движе

ния Этот способ может использоваться в тех случа-

ях, когда моменты двигателя и исполнительного

органа рабочей машины заданы аналитически

(в виде формул) как функции скорости, положения

или времени Нахождение зависимостей <0(0 и

М(Г) осуществляется подстановкой этих зависимо-

стей в уравнение движения и его решением

3 Методы численного интегрирования уравне-

ния движения В случаях когда механические харак-

теристики двигателя и исполнительного органа ра

бочей машины заданы графически или в виде таб-

лиц, целесообразно применение численных методов

интегрирования дифференциальных уравнении

Наиболее простым из них является метод Эйлера,

применение которого связано с заменой в уравнении

движения дифференциалов переменных на их конеч-

ные приращения и его записью в следующем виде

А/ -УДщ/(Л/-Л/с)

Порядок расчета кривых со(г) и М(г) следую

щий Ось скорости разбивается на ряд интервалов

(приращений) По механическим характеристикам

на каждом таком интервале скорости определяют

средние значения моментов двигателя и исполни-

тельного органа По приведенной формуле для ка

ждого интервала скорости рассчитывают соответ

ствующий интервал времени Art Сложением рас-

считанных интервалов времени и соответствую-

щих им интервалов скорости и значений момента

получают искомые зависимости

4 Графоаналитические методы построения

кривых переходного процесса Эти методы исполь

зуются в случаях, когда механические характери-

стики заданы графически В теории ЭП разработа-

но несколько таких методов (например, методы

площадей и пропорций), в основе которых также

лежит решение уравнения движения Подробно эти

методы рассмотрены в [55 4, 55 5, 55 17]

55 4 РЕГУЛИРОВАНИЕ ПЕРЕМЕННЫХ ЭП

СТРУКТУРЫ ЭП

Регулированием называется автоматическое

поддержание постоянства или же изменение по

требуемому закону переменных характеризую

14

ЭЛЕКТРОПРИВОД — ОБЩИЕ ВОПРОСЫ

[Разд 55

щих процессы в ЭП и рабочей машине Регулиро-

вание переменных (координат) — скорости, уско

рения или положения — требуется при управлении

движением исполнительных органов многих рабо-

чих машин, а для ряда рабочих машин бывает не-

обходимым регулирование момента или усилия на

исполнительном органе В настоящее время наи-

более эффективно эти задачи решаются за счет ре-

гулирования соответствующих переменных элек-

тродвигателя Кроме того, при работе самого ЭП

возникает необходимость в ограничении тепло-

вых, механических и коммутационных нагрузок

его элементов, что расширяет потребность в регу-

лировании переменных

Отметим, что процесс регулирования перемен-

ных, под которыми подразумеваются любые меха-

нические, электрические, тепловые или магнитные

переменные ЭП, всегда связан с целенаправленным

получением тех или иных искусственных (регули-

ровочных) характеристик двигателя

Регулирование скорости В общем случае ре

гулирование скорости движения исполнительных

органов может быть достигнуто воздействием или

на механическую передачу, или на двигатель, или

на то и другое одновременно

Первый способ, называемый механическим свя-

зан с изменением передаточного числа или радиуса

приведения механической передачи Для его реали

зации могут быть использованы коробки передач

(при ступенчатом регулировании), вариаторы, элек-

тромагнитные или гидравлические муфты (для

плавного регулирования) Этот способ применяется

ограниченно из за сложности автоматизации техно-

логических процессов малого набора регулируе-

мых механических передач указанного типа н невы-

сокой надежности и экономичности их работы

Второй способ, получивший название электри-

ческого, предусматривает воздействие на двига-

тель при неизменных параметрах механической пе

редачи Этот способ нашел основное применение в

современном ЭП вследствие его широких регули-

ровочных возможностей, простоты, экономично-

сти и удобства использования в общей схеме авто

матизации технологических процессов

Третий способ — комбинированный, сочетаю-

щий в себе первый и второй способы, находит огра

ниченное применение, в основном в ЭП станков

Для количественной оценки и сопоставления

различных способов регулирования скорости ис

пользуются следующие показатели

диапазон регулирования скорости

Этот показатель характеризует пределы изменения

средних значений максимальной Осртах и мини-

мальной ПД(П скорости достижимых при дан

ном способе ее регулирования

& “ Wcp max ^ср mm »

стабильность скорости Этот показател

характеризует изменение скорости при возможны

колебаниях момента нагрузки иа валу двигателя

определяется жесткостью механических характери

стик двигателя Чем она больше, тем стабильнее ско

рость при изменениях момента нагрузки и наоборот

плавность регулирования скорости

Этот показатель определяется перепадом скорост

при переходе с одной искусственной характеристи

ки на другую Чем больше в заданном диапазон

регулирования скорости может быть получено ис

кусственных характеристик тем плавнее буде

происходить регулирование скорости,

направление регулирования скоро

с т и В зависимости от способа воздействия на дви

гатель и, следовательно, вида получаемых искусст

венных характеристик его скорость может увеличи

ваться или уменьшаться по сравнению с работой н

естественной характеристике при данном момент

нагрузки В первом случае говорят о рсгулированн

скорости вверх от основной, во втором о регули

ровании скорости вниз Можно сказать, что регули

рование скорости вверх связано с получением ис

кусственных механических характеристик, распо

лагающихся выше естественной, а регулировани

скорости вниз обеспечивается характеристиками

располагающимися ниже естественной,

допустимая нагрузка двигателя Пр

регулировании скорости двигатель работает на ис

кусственных характеристиках при отличных от пас

портных условиях Для сохранения нормативное

нагрева двигателя, а значит, и расчетного срока е

службы нагрузка двигателя (при расчетных услови

ях его охлаждения) может быть такой, при которо

в двигателе протекает ток не выше номинального

Именно такая нагрузка и называется допустимой

Необходимо отметить, что для двигателей с само

вентиляцией при снижении скорости охлаждени

двигателя ухудшается и поэтому допустимый ток

якоре должен быть ниже номинального

Все способы регулирования скорости делятс

по этому признаку на две группы, одна из которы

характеризуется допустимой нагрузкой, равной но

мипальному моменту, а другая — номинально

мощностью двигателя При правильном выбор

способа регулирования скорости, соответствующе

го характеру нагрузки, двигатель полностью ис

пользуется по своим энергетическим возможно

стям во всем диапазоне изменения скорости

§ 55 4]

РЕГУЛИРОВАНИЕ ПЕРЕМЕННЫХ ЭП СТРУКТУРЫ ЭП

15

экономичность регулирования ско

ро сти Обычно сопоставление вариантов регули

руемою ЭП производится по капитальным затра-

там и эксплуатационным расходам, которые долж-

ны окупаться повышением производительности,

качества продукции и надежности работы техноло

гического оборудования и экономичности функ-

ционирования самого ЭП Если капитальные затра-

ты иа реализацию ЭП окупаются за счет сокраще-

ния расходов при его эксплуатации за заданный

срок окупаемости, то такое техническое решение

считается экономически обоснованным С этой же

целью могут использоваться и другие технике-эко-

номические показатели

Регулирование момента и тока При форми

ровании заданного графика движения исполни-

тельного органа рабочей машины часто бывает не-

обходимо обеспечивать требуемое его ускорение

или замедление, что реализуется за счет регулиро

вания прикладываемого к исполнительному органу

со стороны ЭП момента или усилия

Кроме того, в некоторых технологических про-

цессах (прокатка металла, изготовление проводов и

кабелей, бумажное и текстильное производства)

требуется, чтобы на исполнительных органах соз-

давалось необходимое натяжение в обрабатывае-

мом материале или изделии Это обеспечивается

также за счет регулирования создаваемого ЭП мо

мента или усилия Также требуется ограничивать

момент ЭП для предотвращения поломки элемен-

тов механической передачи и рабочей машины при

внезапном стопорении движения исполнительного

органа рабочей машины (например, при копании

грунта, бурении скважин, заклинивании механиче-

ской передачи и т д)

Регулирование (ограничение) тока и момента

двигателей требуется также и для обеспечения нор

мальных условии работы самих двигателей Так,

при пуске двигателей постоянного тока общего на-

значения по соображениям нормальной работы их

коллекторно щеточного узла ток должен быть ог

раничен Двух- или трехкратным его номинальным

значением Необходимость ограничения тока воз-

никает и в случае пуска мощных двигателей посто-

янного и переменного тока, когда большие пуско

вые токи двигателей могут привести к недопусти-

мому снижению напряжения питающей сети

Основными показателями для оценки того или

иного способа регулирования тока и момента явля

ются точность и экономичность

Регулирование положения Для обеспечения

технологических процессов ряда рабочих машин и

механизмов требуется перемещение их исполни

тельных органов в заданную точку пространства

или плоскости и их установка (фиксирование) там с

заданной точностью К ним относятся роботы и ма-

нипуляторы, подъемно транспортные механизмы,

клапаны задвижки, механизмы подач станков и ряд

других Такое перемещение исполнительного орга-

на рабочей машины из одной ючки плоскости или

пространства (позиции) в другую называется пози

цианированием и обеспечивается соответствую

щим регулированием положения вала двигателя

Основным показателем регулирования поло-

жения является точность позиционирования В тех

случаях, когда не требуется высоких точности и

качества движения, позиционирование обычно

обеспечивается в разомкнутой системе ЭП с помо-

щью путевых или конечных выключателей При

необходимости обеспечения высоких точности по

зиционироваиия и качества движения формирует-

ся оптимальный график движения ЭП в замкнутой

системе управления

Структуры электропривода при регулирова-

нии координат В зависимости от выполняемых

функций, вида и количества регулируемых пере-

менных (координат) и степени автоматизации тех-

нологических процессов ЭП делятся на неавтома

визированные и автоматизированные В неавтома

тизированном ЭП операции управления выполняет

с помощью простых средств человек (оператор)

В автоматизированном ЭП операции управле

ния в соответствии с требованиями технологиче

ского процесса выполняются его системой управ-

ления, при этом сам ЭП может работать в общем

комплексе автоматизированного производства Все

автоматизированные ЭП делятся, в свою очередь,

иа разомкнутые и замкнутые

Работа разомкнутого ЭП характеризуется тем

что все внешние возмущения влияют на его выход

ные переменные (координаты), в связи с чем такой

ЭП не может обеспечить высокого качества их ре-

гулирования В то же время разомкнутые ЭП стро-

ятся по несложным схемам и поэтому просты в на-

ладке и эксплуатации

Замкнутые структуры ЭП строятся по принци

пам компенсации внешнего возмущения (нагрузки

ЭП), отклонения (обратной связи) или их сочета-

ния Основным отличительным признаком функ-

ционирования замкнутых систем является полное

или частичное устранение влияния внешнего воз-

мущения на регулируемые переменные (координа-

ты) ЭП, что обеспечивает более качественное

управление движением исполнительного органа

рабочей машины

Принцип компенсации возмушающего воздей-

ствия не нашел широкою применения в ЭП из за

практической сложности реализации датчиков на-

16

ЭЛЕКТРОПРИВОД — ОБЩИЕ ВОПРОСЫ

[Разд 55

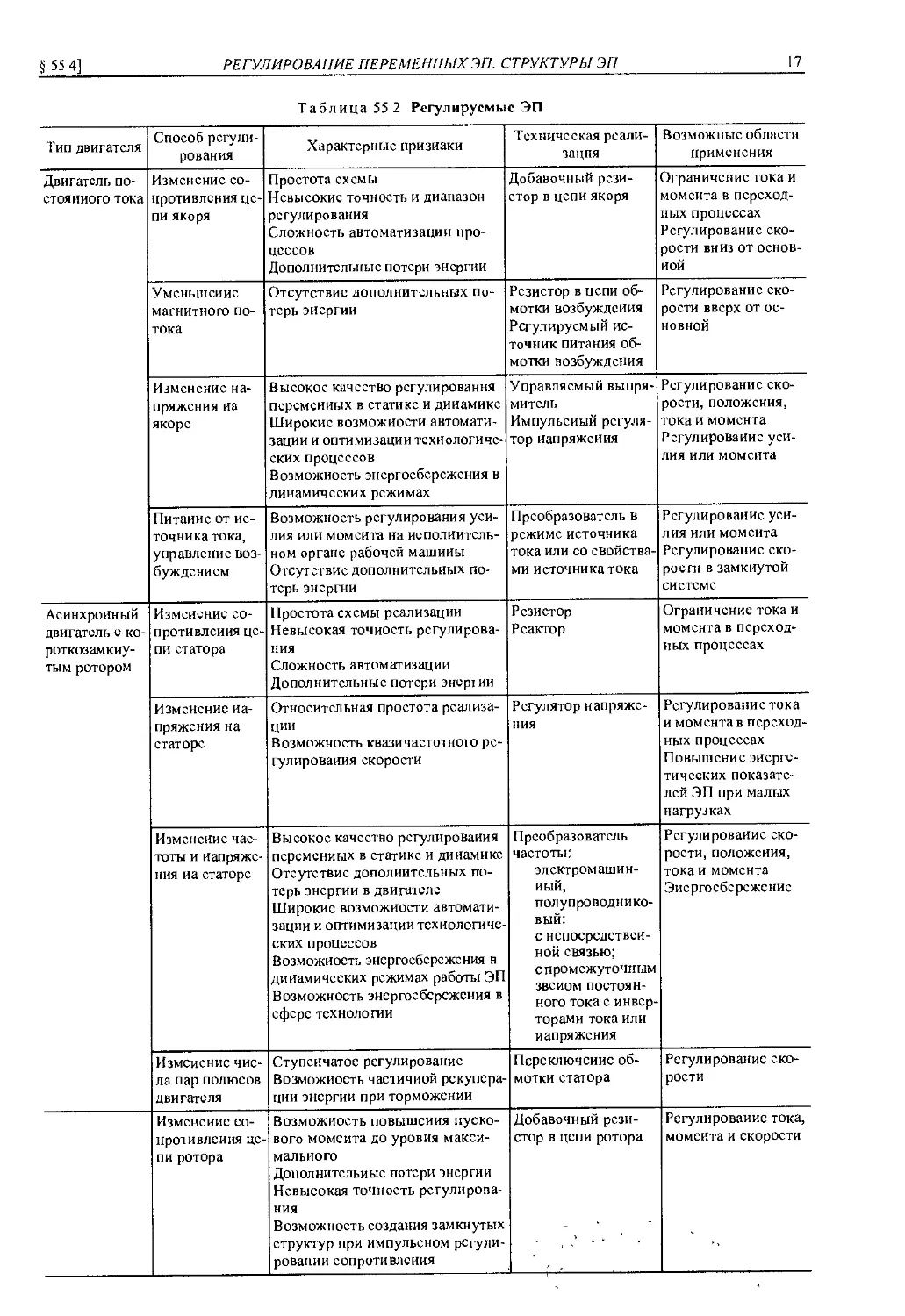

Рис. 55.9. Схема ЭП с подчиненным

регулированием тока и скорости

грузки ЭП, в связи с чем наибольшее распростране-

ние в ЭП получили системы с обратными связями.

В замкнутых ЭП применяются все возможные виды

обратных связей: положительные и отрицательные,

линейные и нелинейные, жесткие и гибкие, реали-

зуемые по виду регулируемых переменных — ско-

рости, току, положению и т д.

В замкнутых структурах ЭП часто осуществля-

ется регулирование нескольких координат. В этих

случаях замкнутые ЭП строятся по одной из сле-

дующих структурных схем.

Схема с общим усилителем при регулировании

двух переменных — скорости и тока (момента)

приведена на рис 55.8, где для удобства анализа

электродвигатель ЭД представлен в виде двух час-

тей' электрической ЭЧД и механической МЧД

В этой схеме сигналы обратных связей по току

(7О с т и скорости UQ с с подаются на вход управ-

ляющего устройства УУ вместе с задающим сигна-

лом скорости {7ЗС, где алгебраически суммируют-

ся. Сигнал ошибки Uд подается на вход преобразо-

вателя ПЭ, который с помощью напряжения U

управляет электродвигателем ЭД. На схеме Ко с т и

Ко с с — коэффициенты обратных связей соответ-

ственно по току и скорости.

В этой схеме за счет использования нелинейных

обратных связей, называемых в теории ЭП отсечка-

ми, удается в некотором диапазоне изменения коор-

динат осуществлять их независимое регулирование.

Схема с подчиненным регулированием тока и

скорости приведена на рис. 55 9 В ней регулирова-

ние каждой переменной осуществляется своими

регуляторами — тока РТ и скорости PC, которые

вместе с соответствующими обратными связями

образуют замкнутые контуры Они располагаются

таким образом, что входным, задающим сигналом

для контура тока (7ЗТ является выходной сигнал

внешнего по отношению к нему контура скорости

Таким образом, внутренний контур тока подчинен

внешнему контуру скорости — основной регули-

руемой переменной ЭП.

Основное достоинство такой схемы заключает-

ся в возможности оптимальной настройки регули-

рования каждой переменной, в силу чего она нахо-

дит в настоящее время основное применение в ЭП

как постоянного, так и переменного тока. Кроме то-

го, подчинение контура тока контуру скорости по-

зволяет простыми средствами осуществлять огра-

ничение тока и момента, для чего необходимо лишь

ограничить на соответствующем уровне сигнал на

выходе регулятора скорости (он же сигнал задания

уровня тока).

При необходимости регулировать положение

исполнительного органа рабочей машины в схемы

вводятся соответствующая обратная связь по поло-

жению и регулятор положения.

Подробно структуры ЭП с подчиненным регули-

рованием координат, нашедших широкое примене-

ние в современном ЭП, рассмотрены в [55.9—55.11]

и в последующих разделах справочника

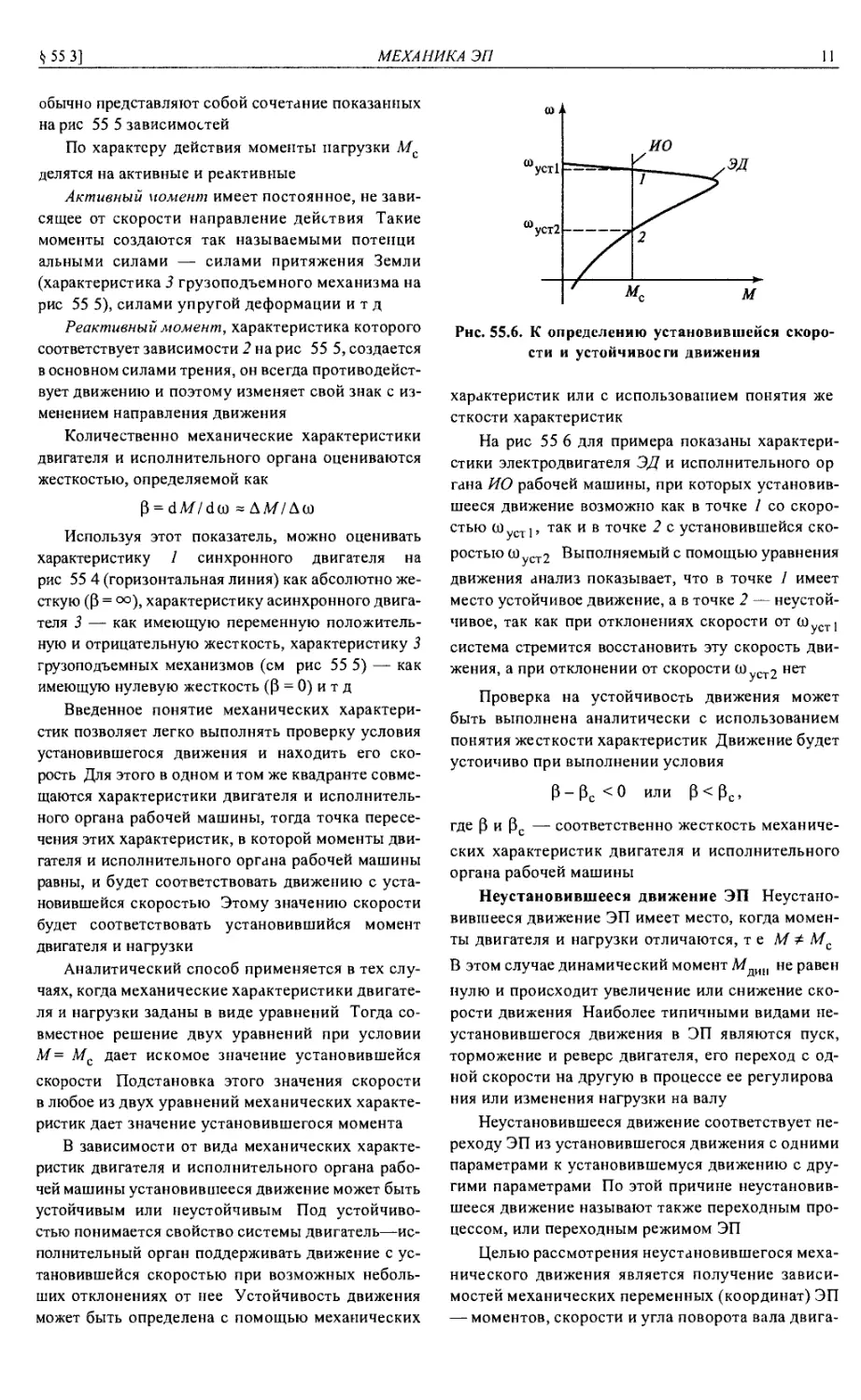

В табл. 55.2 приведены виды и общая характе-

ристика регулируемых ЭП постоянного и перемен-

ного тока

$ 55 4]

РЕГУЛИРОВАНИЕ ПЕРЕМЕННЫХЭП. СТРУКТУРЫ ЭП

17

Таблица 55 2 Регулируемые ЭП

Тип двигателя Способ регули- рования Характерные признаки Техническая реали- зация Возможные области применения

Двигатель по- стоя иного тока Изменение со- противления це- пи якоря Простота схемы Невысокие точность и диапазон регулирования Сложность автоматизации про- цессов Дополнительные потери энергии Добавочный рези- стор в цепи якоря Ограничение тока и момента в переход- ных процессах Регулирование ско- рости вниз от основ- ной

Уменьшение магнитного по- тока Отсутствие дополнительных по- терь энергии Резистор в цепи об- мотки возбуждения Регулируемый ис- точник питания об- мотки возбуждения Регулирование ско- рости вверх от ос- новной

Изменение на- пряжения иа якоре Высокое качество регулирования переменных в статике и динамике Широкие возможности автомати- зации и оптимизации технологиче- ских процессов Возможность энергосбережения в динамических режимах Управляемый выпря- митель Импульсный регуля- тор напряжения Регулирование ско- рости, положения, тока и момента Регулирование уси- лия или момента

Питание от ис- точника тока, управление воз- буждением Возможность регулирования уси- лия или момента на исполнитель- ном органе рабочей машины Отсутствие дополнительных по- терь энергии Преобразователь в режиме источника тока или со свойства- ми источника тока Регулирование уси- лия или момента Регулирование ско- рое гн в замкнутой системе

Асинхронный двигатель с ко- роткозамкну- тым ротором Изменение со- противления це- пи статора Простота схемы реализации Невысокая точность регулирова- ния Сложность автоматизации Дополнительные потери энер1ии Резистор Реактор Ограничение тока и момента в переход- ных процессах

Изменение на- пряжения на статоре Относительная простота реализа- ции Возможность квазичастоз ною ре- гулирования скорости Регулятор напряже- ния Регулирование тока и момента в переход- ных процессах Повышение энерге- тических показате- лей ЭП при малых нагрузках

Изменение час- тоты и напряже- ния иа статоре Высокое качество регулирования переменных в статике и динамике Отсутствие дополнительных по- терь энергии в двигателе Широкие возможности автомати- зации и оптимизации технологиче- ских процессов Возможность энергосбережения в динамических режимах работы ЭП Возможность энергосбережения в сфере технологии Преобразователь частоты! элсктромашин- иый, по л у п ро во д н и ко- вый: с непосредствен- ной связью; с промежуточным звеном постоян- ного тока с инвер- торами тока или напряжения Регулирование ско- рости, положения, тока и момента Энергосбережение

Изменение чис- ла пар полюсов двигателя Ступенчатое регулирование Возможность частичной рекупера- ции энергии при торможении Переключение об- мотки статора Регулирование ско- рости

Изменение со- противления це- пи ротора Возможность повышения пуско- вого момента до уровня макси- мального Дополнительные потери энергии Невысокая точность регулирова- ния Возможность создания замкнутых структур при импульсном регули- ровании сопротивления Добавочный рези- стор в цепи ротора Регулирование тока, момента и скорости

18

ЭЛЕКТРОПРИВОД— ОБЩИЕ ВОПРОСЫ

[Разд. 55

Окончание табл 55.2

Тип двигателя Способ регули- рования Характерные признаки Техническая реали- зация Возможные области применения

Асинхронный двигатель с фазным рото- ром Изменение со- противления це- пи статора Простота схемы реализации Сложность автоматизации Дополнительные потери энергии Резистор в цепи ста- тора Ограничение тока и момента в переход- ных процессах

Изменение на- пряжения на статоре Относительная простота реализа- ции Возможность квазичастотного ре- гулирования скорости Регулятор напряже- ния Регулирование тока и момента в переход- ных процессах Повышение энерге- тических показате- лей ЭП при малых нагрузках

Введение доба- вочной ЭДС в цепь ротора Полезное использование потерь скольжения в цепи ротора Большая установленная мощность Небольшой диапазон регулирова- ния скорости Выпрямитель в цепи ротора и вспомога- тельные электриче- ские машины или ин- вертор Регулирование ско- рости в небольшом диапазоне

Синхронный двигатель об- щего назначе- ния Регулирование тока возбужде- ния Возможность управления энерге- тическими показателями ЭП и сис- темы электроснабжения Регулируемый ис- точник питания об- мотки возбуждения Компенсация реак- тивной мощности. Регулирование ре- жимов системы электроснабжения

Изменение час- тоты напряже- ния на статоре Высокое качество регулирования скорости в статике и динамике Отсутствие дополнительных по- терь энергии в двигателе Возможность автоматизации тех- нологических процессов Полупроводниковый преобразователь час- тоты: с непосредствен- ной связью; с промежуточным звеном постоян- ного тока с инвер- торами тока или напряжения Регулирование ско- рости Частотно-управляе- мый пуск двигателя

Шаговый дви- гатель Изменение час- тоты импуль- сов напряжения на статоре Возможность обеспечения точно- го позиционирования исполни- тельных органов рабочих машин Небольшая установленная мощ- ность Электронный комму- татор напряжения Регулирование поло- жения и скорости

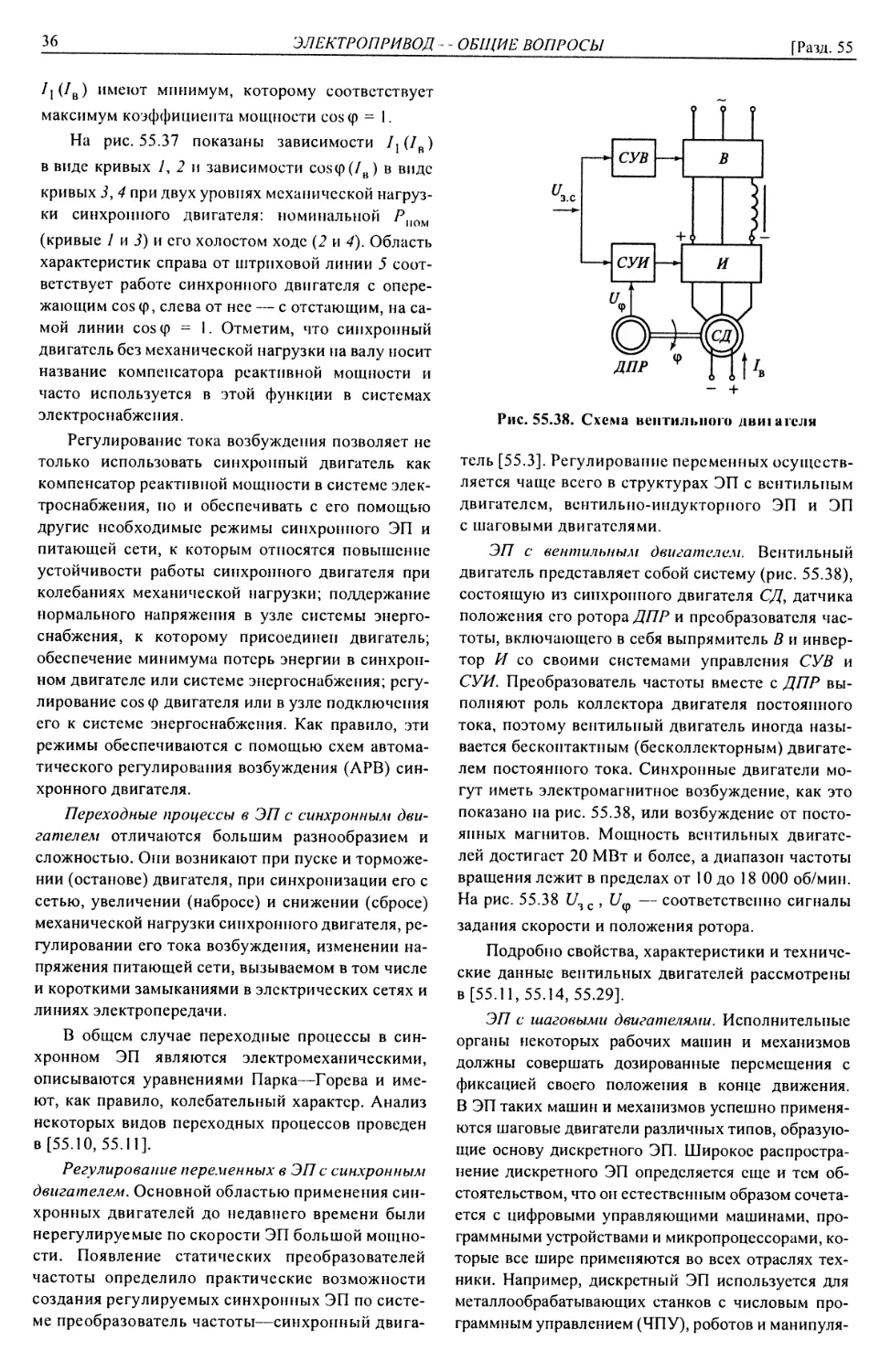

Вентильный двигатель Регулирование напряжения Высокое качество регулирования переменных в статике и динамике Широкие возможности автомати- зации и оптимизации технологиче- ских процессов Бесконтактное исполнение сило- вой части ЭП Преобразователь частоты с управлени- ем от датчика поло- жения ротора Регулирование ско- рости и положения

Регулирование магнитного по- тока (при нали- чии обмотки возбуждения) Отсутствие дополнительных по- терь энергии Регулируемые рези- стор или источник питания обмотки возбуждения Регулирование ско- рости вверх от ос- новной

Вентильно-ин- дукторный двигатель Регулирование напряжения, уг- лов коммутации Высокое качество и диапазон регу- лирования переменных Бесконтактное исполнение сило- вой части ЭП Повышенный пусковой момент Дешевый и надежный двигатель Возможность автоматизации тех- нологических процессов Электронный комму- татор Регулирование ско- рости, положения и момента

§ 55 5]

ЭП С ДВИГАТЕЛЯМИ ПОСТОЯННОГО ТОКА

19

55 5 ЭП С ДВИГАТЕЛЯМИ ПОСТОЯННОГО

ТОКА

В ЭП постоянного тока используются

двигатели с независимым, последовательным и

смешанным возбуждением, а также с возбуждени-

ем от постоянных магнитов

Схема включения и характеристики дви-

laie.iM постоянного тока независимого воз-

буждения в установившемся режиме Основная

схема включения двигателя постоянного тока

независимого возбуждения представлена на

рис 55 10, а, где приняты следующие обозначения

/, /в — токи в цепях обмоток якоря и возбуждения

OB, А, Е—ЭДС якоря, В, со и М— угловая скорость,

рад/с, и момент, Н • м, двигателя, /?я = г0 я + гд Г| +

+ гко + — сопротивление якоря, состоящее из

сопротивлении обмоток якоря гоя, добавочных

полюсов гдп, компенсационной обмотки гко и

щеточного контакта г , Ом, RQ в — сопротивление

обмотки возбуждения, Ом, £я и LQ в — индуктив-

ности обмоток якоря и возбуждения, Гн На схеме

показаны добавочные резисторы сопротивлением

Лд и /?в в цепях обмоток якоря и возбуждения, а

также источники питания обмоток якоря и

возбуждения напряжениями соответственно U и (7В

Уравнения, описывающие работу двигателя

в статическом режиме, имеют вид

U=E + IRt

Е = кФф,

М=кФ1,

где R = Rfl + /?д — полное сопротивление цепи

якоря, Ом, Ф — магнитный поток, Вб, U— подво-

димое к якорю напряжение, В, к = pN/(2lta) —

конструктивный коэффициент двигателя, р —

число пар полюсов, N—~ число активных проводни-

ков обмотки якоря, а — число параллельных ветвей

обмотки якоря

При допущениях, что электромагнитный мо-

мент двигателя равен моменту на ею валу, а реакция

якоря отсутствует, формула для его электромеха-

нической характеристики, представляющей собой

зависимость скорости от тока якоря (0(/), имеет вид

О) = ((7“//?)/(кФ)

Формула для механической характеристики

0)(Л/) имеет вид

0) - (7/(кФ) - МА*д /(кФ)“

В соответствии с формулами электромехани-

ческая и механическая характеристики двигателя

постоянного тока независимого возбуждения пред-

ставляют собой линейные зависимости угловой

скорости от тока и момента, показанные на

рис 55 10, б для двух полярностей напряжения на

якоре На рисунке электромеханическая и механи-

ческая характеристики совмещены, что справедли-

во в случае кФ - const Их характерными точками

являются точка А холостого хода, в которой 0) - 0)0,

а I = М = 0, и точка В короткого замыкания, где 0) =

= 0, а / = /к и М = Мк Режим короткого замыкания

называется также пусковым режимом, поскольку яв-

ляется начальным при включении (пуске) двигателя

Уравнения характеристик можно представить

в сокращенной форме записи

0) = 0)0 - Дсо,

гдеО)0 = U/(кФ) — скорость идеального холостого

хода двигателя, ДО) = /Я/(кФ) = А/Я/(кФ)2— пе-

репад скорости относительно скорости идеального

холостого хода

На рис 55 10, б показана также характеристика

двигателя при (7 = 0, соответствующая уравнениям

0) =~IR! (кФ) = - MR / (кФ)2

а) б)

Рис 55.10 Схема включения (а) и характеристики (б) двигателя постоянною юка независимого

возбуждения

20

ЭЛЕКТРОПРИВОД - ОБЩИЕ ВОПРОСЫ

[Разд 55

Схема, в которой двигатель имеет такую харак-

теристику, приведена на рис 55 Ни носит название

схемы генератора, работающего на автономную

нагрузку /?д, или схемы динамического торможения

Энергетический режим работы двигателя

постоянного тока независимого возбуждения

определяется взаимным направлением ЭДС Е и

тока /, а также момента М и скорости (о При одина-

ковых направлениях скорости и момента и разных

направлениях тока и ЭДС имеет место двигатель-

ный режим работы, а при противоположных

направлениях скорости и момента и одинаковых

направлениях ЭДС и тока — генераторный

Граничными между двигательным и генераторным

являются режимы холостого хода и короткого

замыкания, в которых одна из электрических и

механических переменных равна нулю. При

холостом ходе нулю равны ток и момент, а при

коротком замыкании — ЭДС и скорость

Режим холостого хода имеет место вточ-

ке А на характеристике рис. 55.10, б. В этом режи-

ме /= 0, £= U= кФо)0, М= 0, а) - cl)q

Двигательный режим соответствует уча-

стку 1 в диапазоне скорости 0 < со < 0)0, т.е в пер-

вом квадранте, где со и М совпадают по направле-

нию. В этом режиме Е <U, ток I=(U-E)/R совпа-

дает по направлению с напряжением U и не совпа-

дает с ЭДС

Генераторный режим работы парал-

лельно с сетью, или торможение с рекупераци-

ей энергии в сеть, имеет место на участке II харак-

теристики На этом участке 0) > 0)0, поэтому ЭДС

больше напряжения сети, ток и момент изменяют

свои направления на противоположные

Режим короткого замыкания возникает

при О) = 0и£' = 0. В этом режиме I = /к = U/R.

Режим генератора при его последо-

вательном соединении с сетью, или тормо-

жение противовключением, наступает при со < 0

(участок III характеристики) За счет изменения на-

правления скорости ЭДС также меняет свою поляр-

ность. Ток в якоре совпадает по направлению с на-

пряжением и ЭДС и определяется их суммарным

действием, т е I=(U-r E)/R

Режим автономного генератораилиди-

намическое торможение (характеристика IV) воз-

никает при включении двигателя по схеме

рис 55 11 Ток в якоре протекает под действием

ЭДС и совпадает с ней по направлению.

Таким образом, торможение ЭП реализуется

при трех разновидностях генераторного режима

двигателя

Эффективность электромеханического преоб-

разования энергии двигателя оценивается коэффи-

циентом полезного действия (КПД), который опре-

деляется отношением механической мощности на

Рис. 55.11. Схема динамического торможении

двигатели постоянного тока независимого

возбуждения

его валу Рмех - М(р к потребляемой из сети элек-

трической мощности Гэл = UI+

^“^мех^эл “^мех'^^мех +

где ДР — полные потери мощности в двигателе.

Формулы для электромеханической и механиче-

ской характеристик позволяют назвать основные

способы получения искусственных характеристик

двигателя постоянного тока независимого возбуж-

дения, используемые для регулирования перемен-

ных ЭП. К ним относятся изменение сопротивления

добавочного резистора в цепи якоря 7?д, магнитного

потока Ф и подводимого к якорю напряжения U

Регулирование переменных двигателя посто-

янного тока независимого возбуждения с помо-

щью резисторов в цепи якоря Этот способ приме-

няется для регулирования (ограничения) тока и мо-

мента двигателя в переходных процессах и регули-

рования скорости и характеризуется простой схе-

мой реализации (см рис 55 10, а) и невысокими

показателями регулирования

Семейство искусственных реостатных характе-

ристик при сопротивлениях добавочного резистора

> Rд2 > Rдз приведено на рис. 55.12. В силу

Рис. 55.12. Механические (электромеханические)

характеристики двигателя постоянного тока не-

зависимого возбуждения при различных сопро-

тивлениях добавочного резистора в цепи якоря

§ 55 5]

ЭИ С ДВИГАТЕЛЯМИ ПОСТОЯННОГО ТОКА

21

постоянства магнитного потока электромеханиче-

ские и механические характеристики подобны и

изображены на одном рисунке

Расчет регулировочных резисторов в цепи яко-

ря для получения требуемой искусственной механи-

ческой или электромеханической характеристики

может быть проведен несколькими методами В ка

честве исходных данных должны быть известны ес-

тественная электромеханическая или механическая

характеристика двигателя, его паспортные данные и

координаты одной точки требуемой искусственной

характеристики (0)и, /и) или (0)и, Л/и)

Метод пропорции Расчетная формула этого

метода имеет вид

Лд-Ля(Д<ои/Д(Ое - 1),

где Д(0и, Д(0е - соответственно перепады скоро-

сти при токе /и или моменте Л/и на желаемой ис

кусственной и естественной характеристиках

Метод отрезков При использовании этого ме

тода перепады скорости определяются в виде отрез-

ков прямой (см рис 55 12) с абсциссой /|10М или

Л/цом Тогда для определения, например, сопротив-

ления резистора /?д2 расчетная формула имеет вид

Йд2-Л„оы be lad,

гдеЯ,|ОМ — С7|10М //|10М — номинальное сопротивле

ние двигателя

Этот метод позволяет при необходимости по

известной естественной характеристике двигателя

найти сопротивление его якорной цепи

йя =йпом ab/ad

Собственное сопротивление якоря Rx может

быть также определено по каталогам и справочной

литературе, где приводятся обобщенные зависимо-

сти относительного сопротивления якоря R* =

= Яя //?|10М от мощности РП0М, экспериментально

путем непосредственного измерения сопротивле-

ния между щетками двшатсля, по приближенной

формуле для номинальных паспортных данных

Яя == 0s5f7)IOM (1 - г| „0м)//„0м - 0,5/?||ОМ(1 Т||10м)>

где Т| ||Ом — номинальным КПД двигателя

Совокупность искусственных характеристик,

используемых при пуске двигателя, называется

пусковой диаграммой (рис 55 13, а) При сс расче-

те и построении заданными параметрами являются

допустимый ток /доп или момент Л/доп, момент на

грузки Мс, пределы изменения тока (момента) или

число искусственных характеристик т, соответст

вующее количеству ступеней пускового резистора

Число ступеней т добавочного резистора связано с

пределами изменения тока в якоре Ц = /Д0П и то-

ком переключения А следующим соотношением

,„ = lg(Z2/Zl)/lg(Z, Ля/С7)

Рассмотрим в качестве примера порядок по

строения этой диаграммы, если заданы /д0||, М^ и

число характеристик т = 2

Строится естественная характеристика / двига

теля (см рис 55 13, а) Проводится вертикальная

линия, соответствующая абсциссе Ц - /доп или

М^ = Млоп Через точки а и b с координатами (о)0,

0) и (0, /|) проводится искусственная характеристи-

ка 3, соответствующая включению в цепь якоря обе

их ступеней пускового резистора /?д1 и R & (см

рис 55 13, а, б) Определяется ток переключения

по приближенному соотношению /2 = (1,1 —1,2)/с

и проводится вертикальная линия, соответствую

щая этому току Через точку пересечения этой ли-

нии с характеристикой 3 проводим горизонтальную

линию до ее пересечения в точке d с вертикалью,

имеющей абсциссу 7) Через точки а и d проводится

искусственная характеристика 2, а через точку е —

еще одна горизонталь до пересечения сс в точке f

с естественной характеристикой /

Рис. 55.13. Пусковая диаграмма

двигателя постоянного тока не-

зависимого возбуждения (а) и

схема включения пусковых рези-

сторов (б)

22

ЭЛЕКТРОПРИВОД - ОБЩИЕ ВОПРОСЫ

[Разд 55

Рис. 55.14. Характери-

стики двигателя посто-

янного юка независи-

мою возбуждения при

уменьшении магнитно*

ю потока:

а — электромеханиче-

ские, б механические

Для точного попадания точек с, d, е, f иа верти-

кали в абсциссами и /2 производится подбор

значения тока /2

Пуск двигателя начинается по характеристике

3. При скорости to j, когда ток снизится до значе-

ния /2, с помощью ключа KI закорачивается рези-

стор с сопротивлением /?д| (рис. 55 13, б) и двига-

тель переходит иа характеристику 2, по которой

продолжает свой разбег. При скорости 0)2 с помо-

щью ключа К2 закорачивается резистор с сопро-

тивлением /?д2 и двигатель выходит на естествен-

ную характеристику /

Регулирование скорости изменением магнит-

ного потока. Магнитный поток при использовании

этого способа обычно уменьшается по сравнению с

номинальным за счет снижения тока возбуждения

Регулирование тока в цепи возбуждения может осу-

ществляться или с помощью добавочного резистора

Лв (рис. 55 10, а), или изменением напряжения 1/в

источника питания обмотки возбуждения

Электромеханические характеристики при раз-

личных значениях магнитного потока Ф.1ЛМ >Ф1ы >

НОМ 1 и

> Ф2и представлены на рис 55 14, а, а механические

— на рис 55 14, б. Относительный магнитный поток

двигателя Ф|* = Ф1И/ФПОМ, ПРИ котором механиче-

ская характеристика пройдет через заданную точку с

координатами (0)с, Л/с), определяется по формуле

ф*я = (1 + J] -R*)/2(i>* X

х (1-Ля*).

Относительный ток возбуждения =

= /в1 //ВИОм’ соответствующий этому потоку, на-

ходится по кривой намагничивания рис 55.15,

после чего может быть найдено его абсолютное

значение /в!

Регулирование переменных ЭП с двигателем

постоянного тока и независимым возбуждением

путем изменения напряжения на якоре. Система

преобразователь—двигатель. Данный способ ис-

пользуется для регулирования любых переменных

Рис. 55.15. Кривая намагничивания двигателя

постоянного тока

ЭП при высоких требованиях к показателям его ка-

чества.

Реализация этого способа предусматривает пи-

тание якоря двигателя от преобразователя, значе-

ние выходного напряжения которого регулируется,

а при необходимости может изменяться и его по-