Автор: Ксендзовский В.Р.

Теги: металлургия черных металлов железо, чугун и сталь автоматизация производства окатышей

Год: 1971

Текст

УДК 669.162.1 Р

Автоматизация процессов производства окатышей. Ксендзовский В. Р. .

Изд-во «Металлургия», 1971, 216 с.

Изложены методы и результаты экспериментальных и аналитических иссле- [

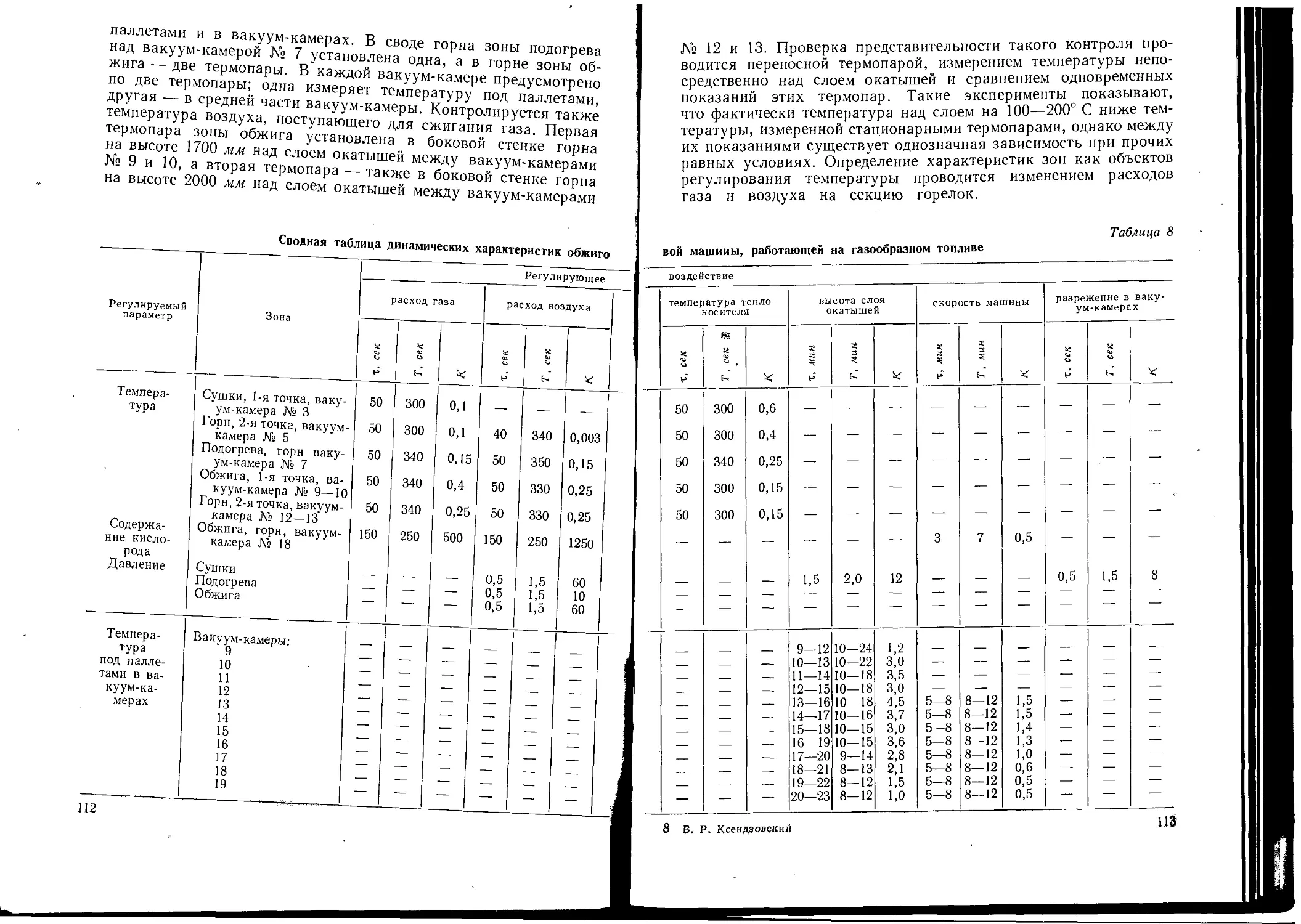

дований процессов производства окатышей как объектов автоматизации. Пока- |

заны приемы разработки систем автоматизации дозирования сырых материалов, ♦

окомкования и обжига окатышей. Приведены способы и результаты испытания .

систем на моделирующих установках и в промышленных условиях. Описаны

приборы и системы автоматического контроля и управления процессами произ-

водства окатышей, внедренные в эксплуатацию и находящиеся на стадии освоения.

Предназначается для инженерно-технических работников, занимающихся

разработкой, проектированием, внедрением и эксплуатацией систем автомати-

зации процессов окускования руд. Может быть полезна студентам вузов соответ-

ствующих специальностей. Илл. 106. Табл. 12. Библ. 86 назв.

3-10-2

11-71

ОГЛАВЛЕНИЕ

Введение............................................................... 5

Глава I. Краткие технические характеристики технологических про-

цессов и оборудования , ................ 8

Производство окатышей......................................... 8

? Сырье............................................................... 11

Дробление и измельчение компонентов шихты...................... 12

Окомкование.................................................. 12

Обжиг.......................................................... 16

Сортировка .................................................... 22

Производство окатышей за рубежом.......................... . 22

Глава II. Автоматический контроль технологических процессов 31

Контроль влажности ............................................ 31

Контроль химического состава материалов...................... 39

Автоматический анализ продуктов сгорания ...................... 41

. Контроль гранулометрического состава ........................ 45

Контроль массы сыпучих материалов ............................. 50

Автоматический контроль погасания пламени и розжиг горелок 54

Зарубежная аппаратура автоматического контроля и регулирования 60

Гд а в а III. Исследование производственных процессов как объектов

автоматизации ....................................................... 63

Общие положения .............................................. 63

Дозирование............................................. . 68

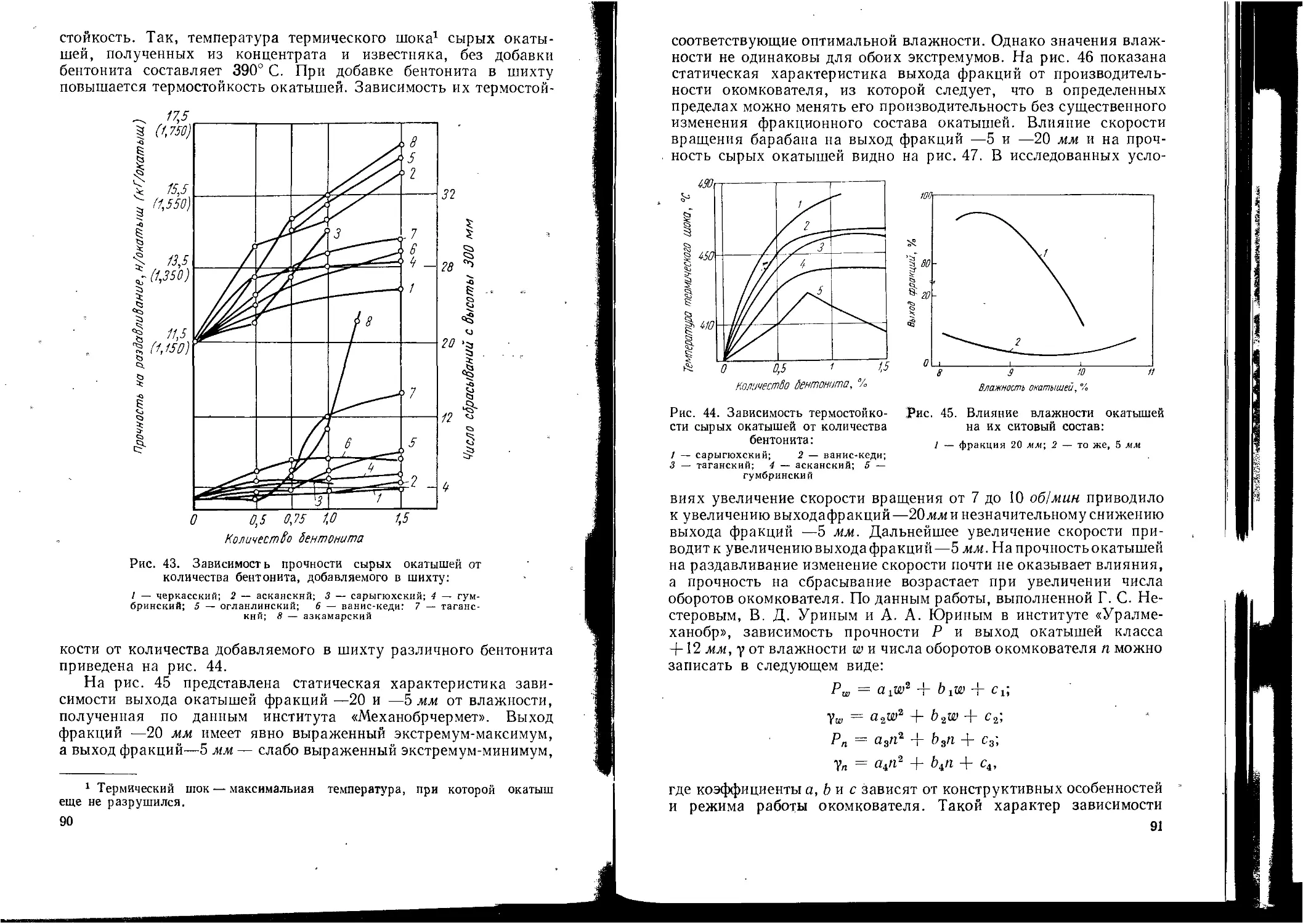

Окомкование................................................... 78

Обжиг.......................................................... 96

Исследовательские работы за рубежом......................... 126

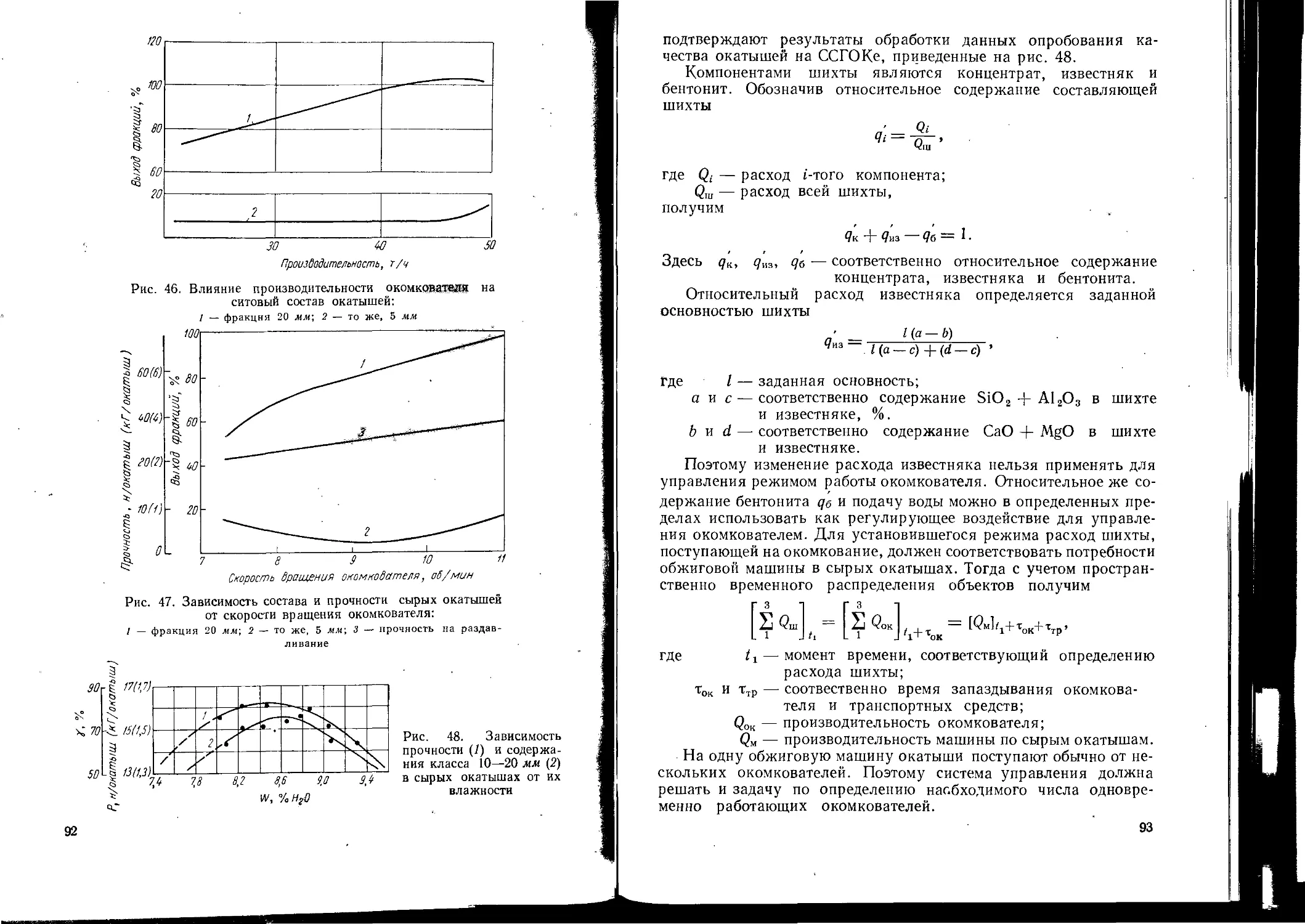

Глава IV. Требования, предъявляемые к автоматизируемым процессам

и агрегатам....................................................... 131

, Глава V. Разработка систем автоматического регулирования .... 136

Регулирование окомкователей.................................. 138

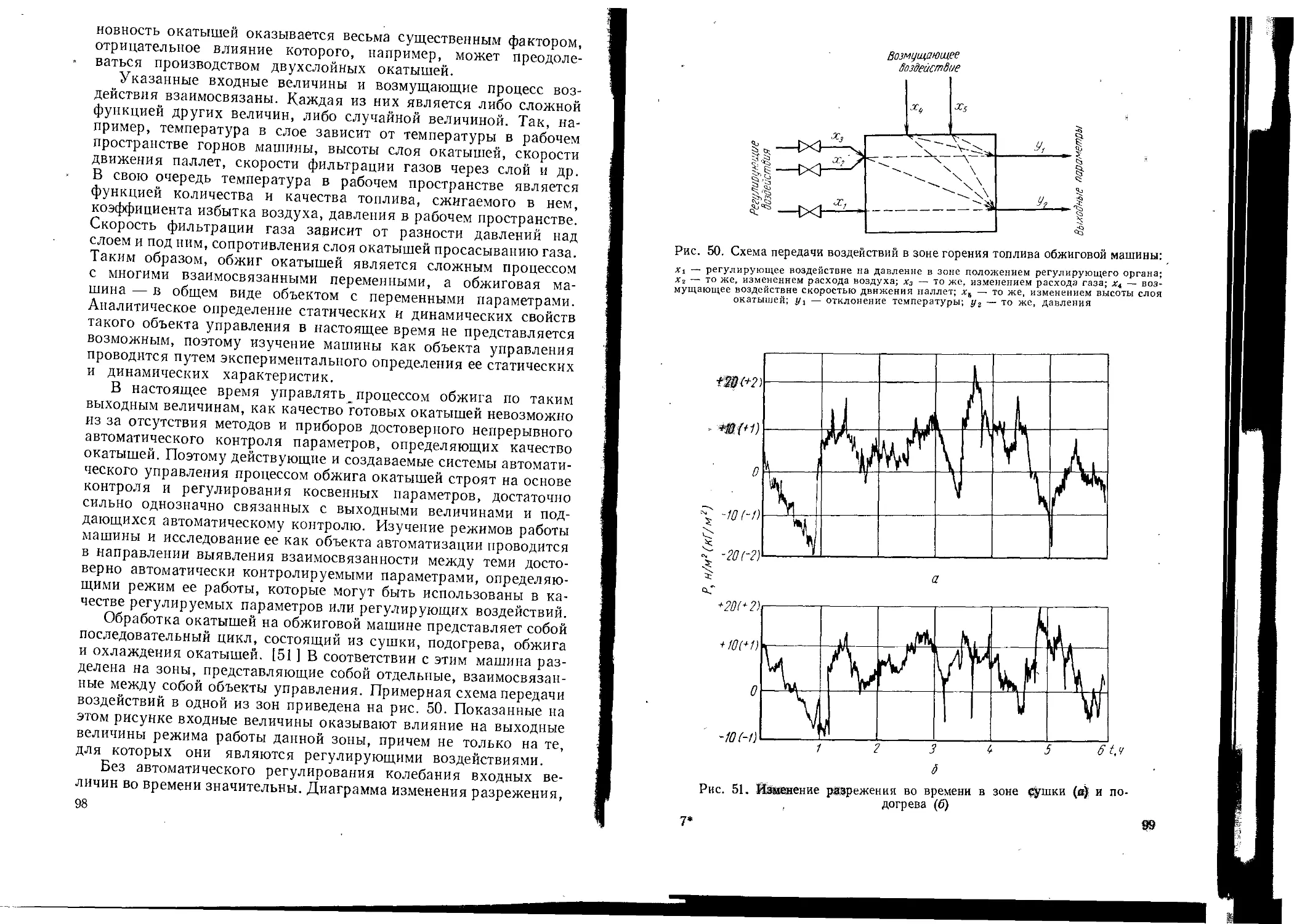

Расчет систем регулирования............................... . 141

J Регулирование обжиговой машины . .................... 149

Исследование систем на моделирующей установке............ . , . 152

3

Глава VI. Системы автоматического регулирования..................... 163

Автоматическое регулирование процессов грануляции............. 163

Управление электроприводом .................................. 168

Автоматическое регулирование обжиговых машин.................. 171

Зарубежные системы автоматизации.............................. 181

Глава VII. Наладка и испытания систем автоматики.................... 191

Глава VIII. Фабрика как объект автоматизированного управления 200

Управление технологическими процессами........................ 201

Планирование, учет и отчетность .............................. 204

Автоматизированная система управления фабрикой окомкования 206

Литература ................................................... 213

ВВЕДЕНИЕ

В директивах XXIV съезда КПСС намечено за 1971 —1975 гг.

увеличить примерно в четыре раза выпуск железорудных окатышей.

Это вызвано тем, что развитие металлургической промышленно-

сти требует вовлечения в сферу производства бедных руд. Про-

изводство окатышей является одним из способов эффективного

окускования тонкоизмельченных концентратов и производства из

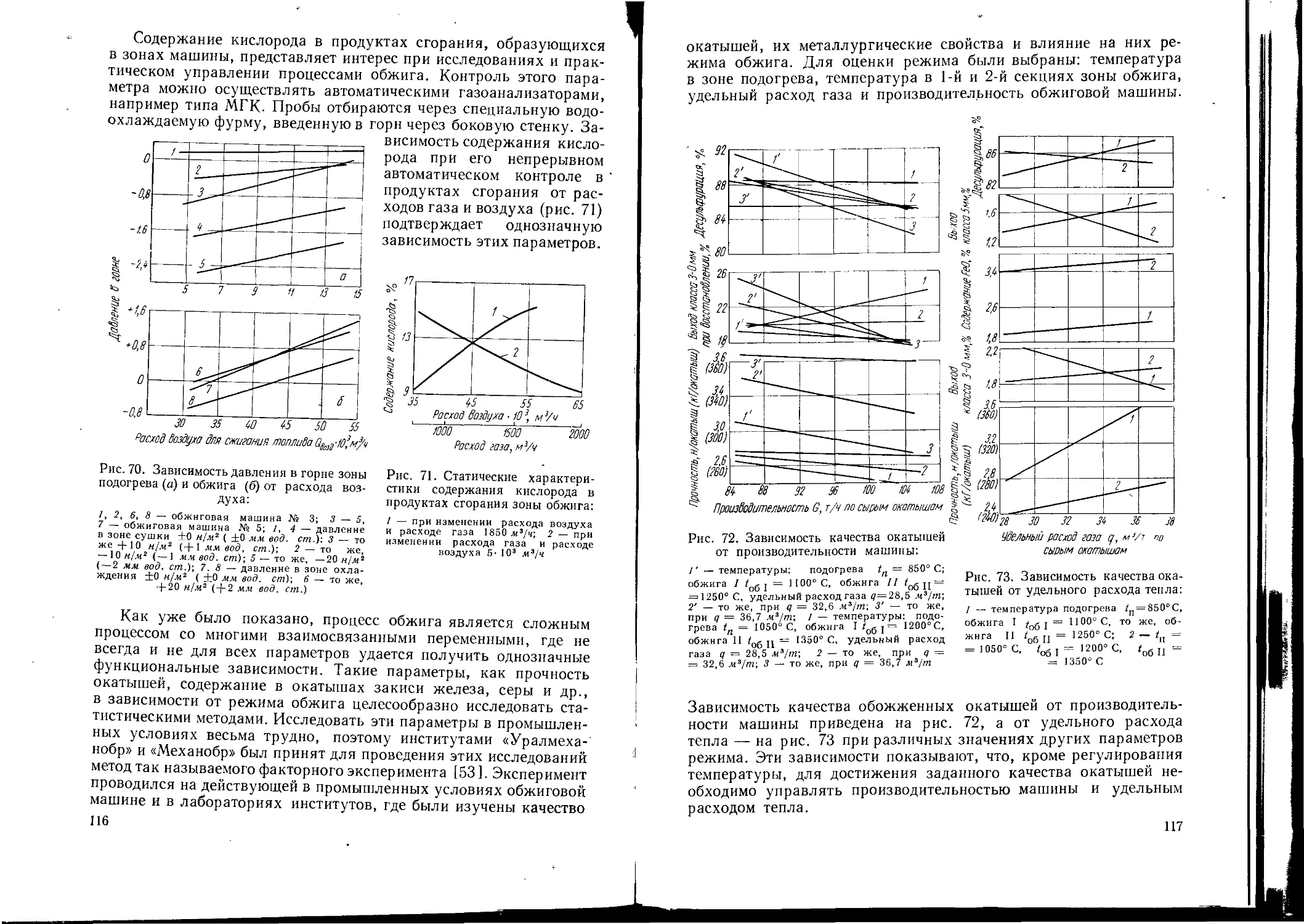

бедных руд сырья, обладающего ценными металлургическими

свойствами. Благодаря высокой прочности окатышей, позволяю-

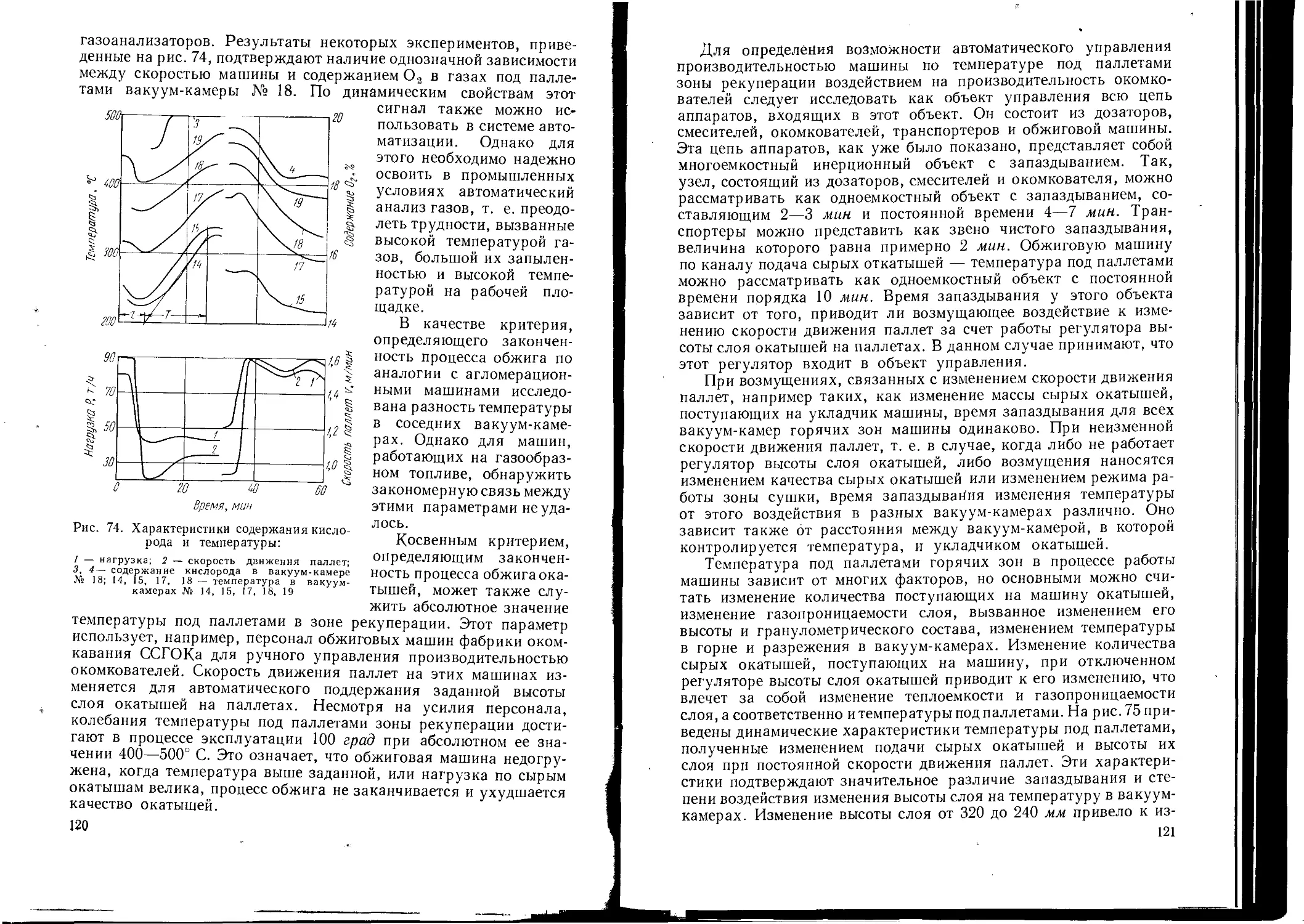

щей без разрушения транспортировку с перегрузками, их порис-

тости и шарообразной форме они являются хорошим сырьем для

доменных печей. В соответствии с этим их производство быстро

развивается, а в некоторых странах уже достигло уровня про-

изводства агломерата. Изготовление окатышей, в некоторых чер-

тах сходное с агломерацией, является более сложным технологи-

ческим процессом, для успешного осуществления которого необ-

ходим большой объем средств автоматического контроля и

управления.

Автоматизация контроля и управления является одним из

способов повышения производительности агрегатов и улучшения

качества продукции. Наиболее эффективны внедряемые в послед-

ние годы системы комплексной автоматизации агрегатов и целых

производственных участков. Для разработки и внедрения этих

систем необходимо тщательное изучение технологических процес-

сов и агрегатов, а также их исследование как объектов автома-

тизации. При проведении таких исследований определяют до-

статочный на данном этапе объем автоматического контроля,

необходимость разработки новых приборов, выбирают регулируе-

мые параметры и регулирующие воздействия, определяют при-

способленность агрегатов для их автоматизации, намечают пути

их совершенствования. Этими работами заняты многие специа-

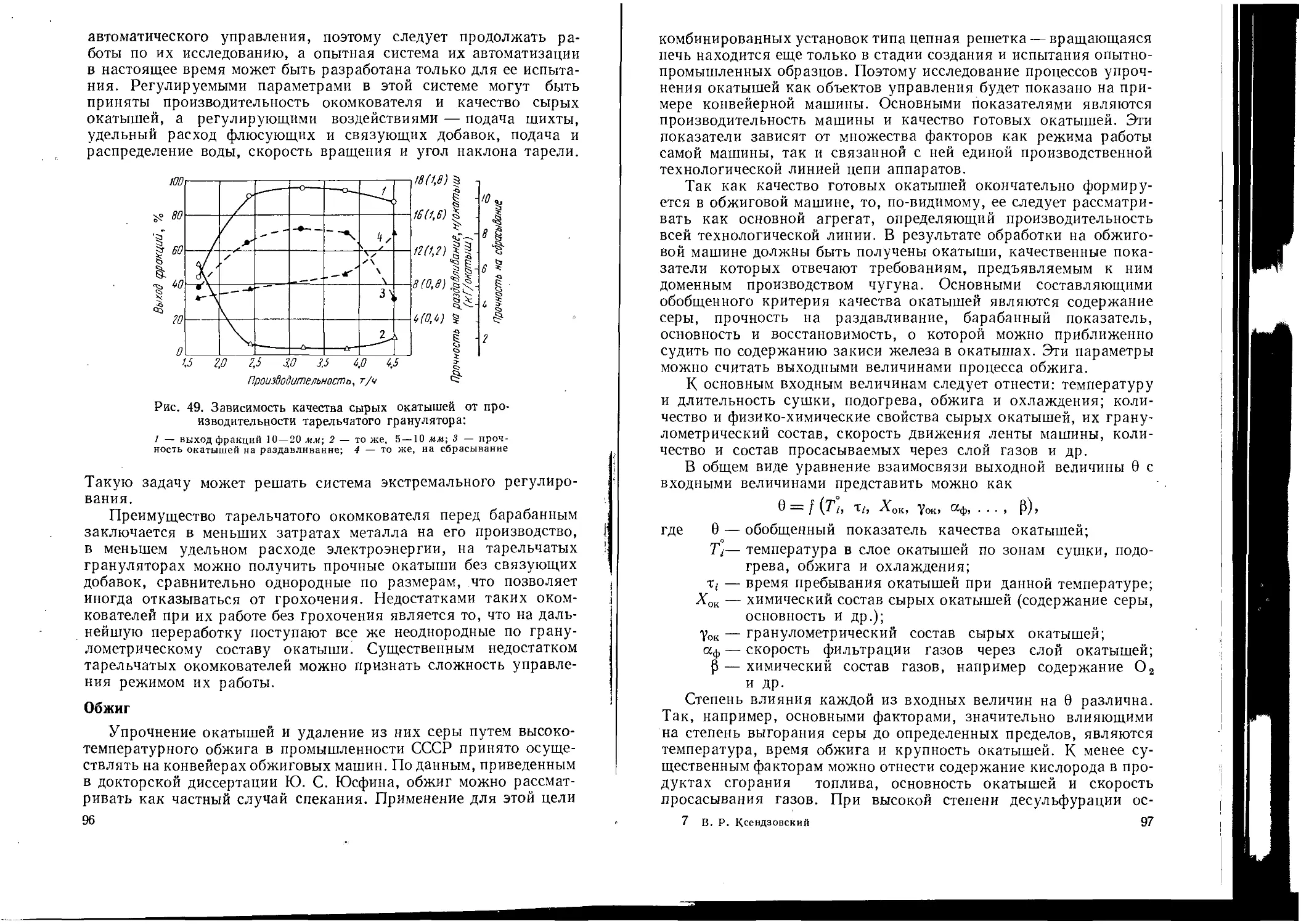

листы, технологи, теплотехники, специалисты по автоматизации

технологических процессов, управлению производством, прибо-

ростроению. Работая в научно-исследовательских и учебных

институтах, проектных организациях и на промышленных пред-

приятиях, они решают различные задачи автоматизации контроля

и управления. Поэтому в данной книге освещены различные

5

аспекты автоматизации, объединяющие вопросы технологии про-

изводства и оборудования с точки зрения их автоматизации,

описаны методы и средства контроля и автоматического управле-

ния.

Короткие сроки окупаемости затрат на автоматизацию произ-

водства позволяют увеличить эти затраты, т. е. проводить иссле-

дования, применять в случае необходимости более широкую

номенклатуру приборов, реконструировать автоматизируемые

агрегаты и процессы, разрабатывать новые приборы автоматиче-

ского контроля и средства управления. В связи с этим в книге

приведены краткие сведения о необходимом объеме автоматиче-

ского контроля, о некоторых выпускаемых и разрабатываемых

в СССР приборах, а также находящихся в стадии испытаний

приборах и системах автоматизации, упомянуты устройства и

приборы, которые еще необходимо разработать для обеспечения

контроля и управления.

В условиях промышленного производства даже эффективная

система автоматики одного агрегата часто оказывается неприем-

лемой для другого аналогичного агрегата, работающего в иных

условиях, заключающихся в обработке сырья другого вида,

использовании топлива другого вида и т. д. В этих условиях

автоматизация каждого из аналогичных агрегатов требует про-

ведения исследований как при разработке системы, так и в про-

цессе ее внедрения. Поэтому исследованию основных агрегатов

как объектов автоматизации в книге уделено большое внимание.

Приведены также методика исследования статических и динами-

ческих свойств агрегатов, определение регулируемых параметров

и регулирующих воздействий, приемы разработки отдельных

узлов систем автоматического управления. Описаны методы и

результаты исследований этих систем на математических модели-

рующих установках и на действующих промышленных агре-

гатах.

В связи с тем, что процессы производства окатышей в настоя-

щее время находятся в стадии разработки и совершенствования,

а также учитывая, что по автоматизации производства окатышей

почти нет литературы, решение вопросов исследования и разра-

ботки систем автоматики в книге освещены достаточно подробно.

Исследования как объектов автоматизации столь сложных

агрегатов и процессов, какими является производство окатышей

требуют привлечения различных методик. Поэтому в книге при-

ведены краткие сведения о разработанных для этих целей методах

исследования. На конкретных примерах показано применение

аналитических методов определения некоторых характеристик.

Показаны приемы экспериментального исследования агрегатов

как объектов автоматизации путем определения их статических

и динамических свойств из кривых разгона, импульсных харак-

теристик и другими способами.

6

Во многих случаях исследование объектов автоматизации

статистическими методами дает хорошие результаты. Поэтому

в книге приведены сведения по использованию этих методов для

изучения конкретных процессов.

Автоматизированы могут быть только подготовленные для

этого агрегаты и процессы, поэтому здесь сформулированы неко-

торые требования, предъявляемые к автоматизируемым процес-

сам и агрегатам.

В системах автоматизации производства окатышей широко

используется управляемый электропривод, что потребовало при-

ведения кратких сведений о применяемых здесь системах бескон-

тактного управления приводами.

В книге приведены сведения об уровне автоматизации про-

цессов производства окатышей на аналогичных отечественным

современных зарубежных производствах. Анализ этих сведений

показывает, что технические решения по автоматизации на оте-

чественных и зарубежных фабриках находятся примерно на одном

уровне.

За последние годы развиваются работы по созданию систем

автоматизированного управления целыми предприятиями с при-

менением средств вычислительной техники. Такую систему раз-

рабатывают для фабрики окомкования Соколовско-Сарбайского

ГОКа (ССГОКа). В книге приведены краткие сведения о фабрике

как объекте автоматизированного управления и системе управле-

ния этой фабрикой.

Книга написана в основном по материалам исследовательских

и проектных работ, выполненных Центральным проектно-кон-

структорским бюро (ЦПКБ) «Союзпромавтоматика» Минприбора

СССР совместно с институтами «Механобр», «Уралмеханобр»,

«Электротяжхимпроект» и ССГОКа. В работах под руководством

автора непосредственно принимали участие Р. Ш. Соломон,

Б. А. Шинчук, Л. М. Шальман, А. В. Морозов, Н. В. Безрукав-

ников, А. И. Шевченко. Автор считает своим долгом выразить

признательность инж. Л. Г. Гозенбук за помощь в проведении

работ, докт. техн, наук Ю.С. Юсфину и канд. техн. наукМ. Д. Кли-

мовицкому, давших ряд ценных советов при рецензировании

плана и рукописи, а также работникам названных и других орга-

низаций, представивших автору материалы.

Автор будет благодарен читателям, которые пожелают при-

слать в адрес Издательства деловые критические замечания.

Глава I

КРАТКИЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И ОБОРУДОВАНИЯ

Производство окатышей

Исследования, проведенные в промышленных условиях, по-

казывают, что экономичным направлением в увеличении произ-

водства чугуна является повышение содержания железа в до-

менной шихте, улучшение ее гранулометрического состава. Стрем-

ление обеспечить эти условия при необходимости использования

бедных железных руд потребовало их глубокого обогащения

и разработки способов окускования тонкоизмельченных концен-

тратов. Увеличение масштабов железорудной промышленности

привело к удлинению и усложнению транспортных связей между

рудоподготовительными фабриками и металлургическими заво-

дами. В этих условиях выявилась недостаточная механическая

прочность и химическая устойчивость агломерата, особенно

офлюсованного. Поэтому наряду с агломерацией бурно разви-

вается другой способ окускования (пелетирование) [1]. Этот

способ переработки тонкоизмельченных концентратов заклю-

чается в окатывании концентрата в шарики диаметром 8—30 мм

и последующем их упрочнении при высокотемпературном обжиге

[2—4].

Для исследований и проектирования промышленных фабрик

в СССР сооружено несколько опытных, полупромышленных и

укрупненных исследовательских установок, на которых проводят

эксперименты сотрудники институтов «Механобр», «Механобрчер-

мет», «Уралмеханобр», Московского института стали и спла-

вов и др.

Первая опытная установка (фабрика) непрерывного действия

была сооружена на ССГОКе. Ее производительность 5 т!ч. Она

оснащена барабанными окомкователями, обжиг производят на

конвейерной машине. Крупной опытной установкой является

опытно-промышленная фабрика Криворожского центрального

горно-обогатительного комбината (КЦГОКа), предназначенная

для отработки технологии окомкования тонких концентратов

в барабанных и чашевых окомкователях с обжигом их на кон-

вейерной машине или в шахтной печи. На этой фабрике можно

проводить разносторонние исследования, ее производительность

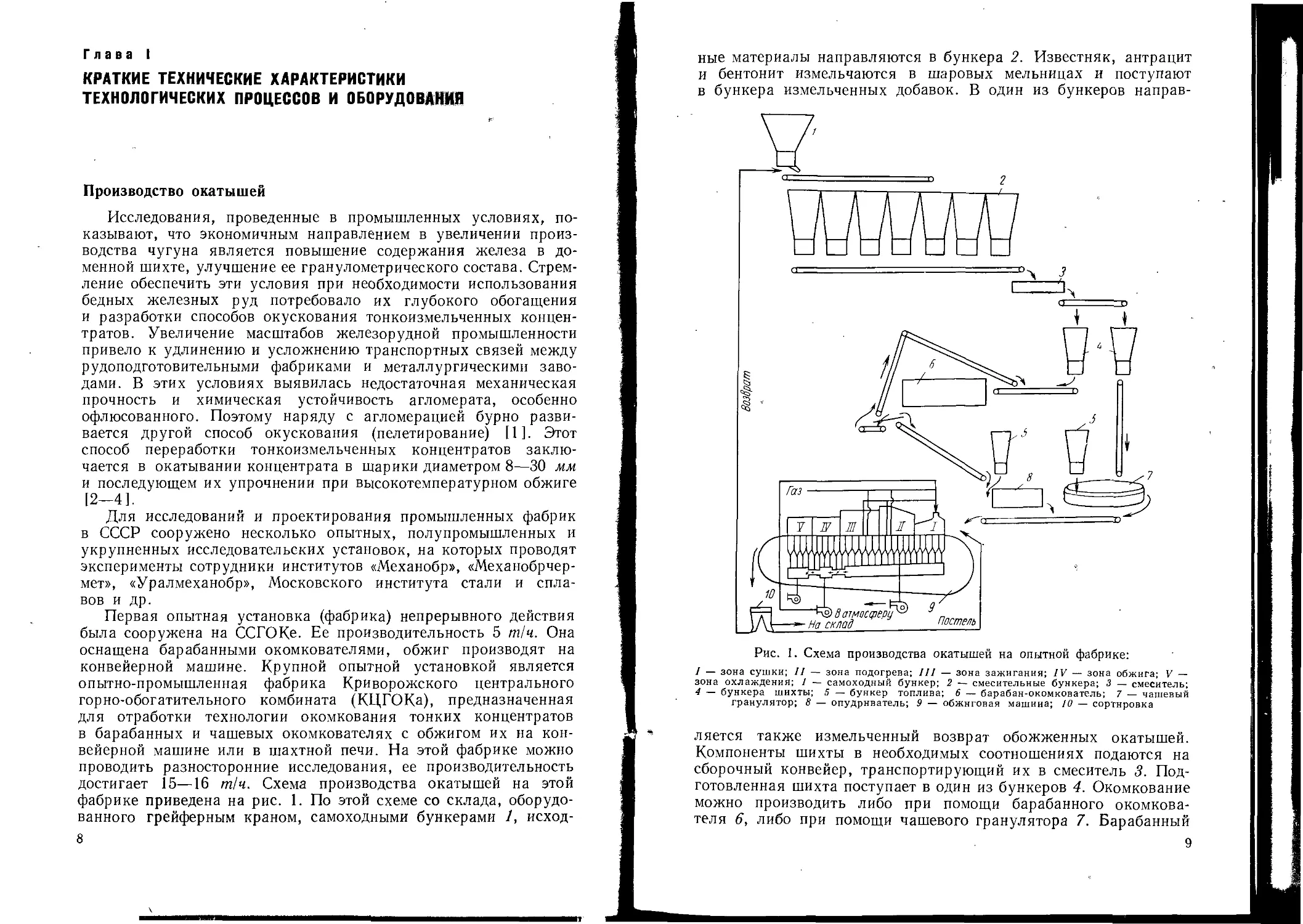

достигает 15—16 т/ч. Схема производства окатышей на этой

фабрике приведена на рис. 1. По этой схеме со склада, оборудо-

ванного грейферным краном, самоходными бункерами 1, исход-

8

ные материалы направляются в бункера 2. Известняк, антрацит

и бентонит измельчаются в шаровых мельницах и поступают

в бункера измельченных добавок. В один из бункеров направ-

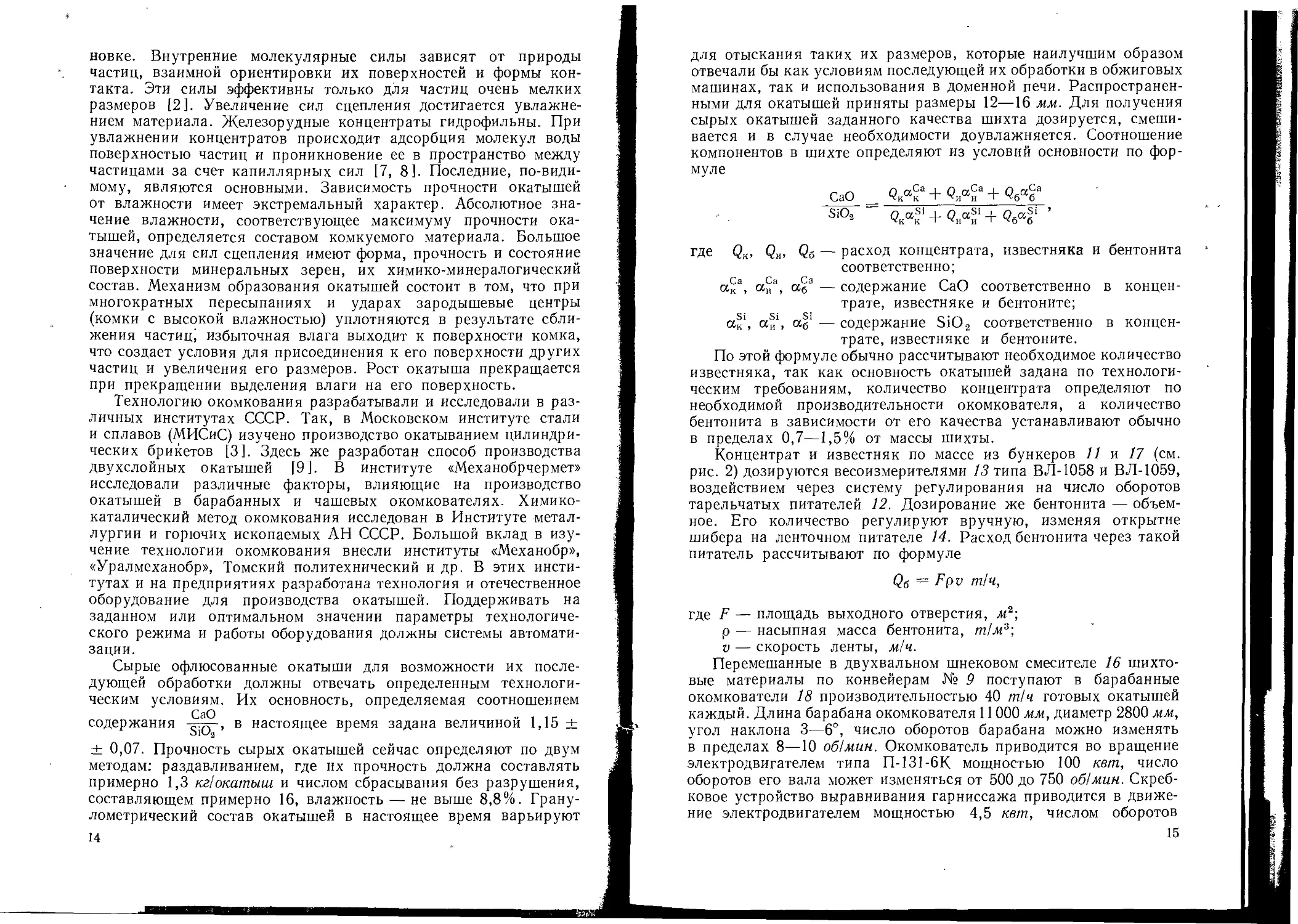

Рис. 1. Схема производства окатышей на опытной фабрике:

/ — зона сушки; II — зона подогрева; III — зона зажигания; IV — зона обжига; V —

зона охлаждения; 1 — самоходный бункер; 2 — смесительные бункера; 3 — смеситель;

4 — бункера шихты; 5 — бункер топлива; 6 — барабан-окомкователь; 7 — чашевый

гранулятор; 8 — опудрнватель; 9 — обжиговая машина; 10 — сортировка

ляется также измельченный возврат обожженных окатышей.

Компоненты шихты в необходимых соотношениях подаются на

сборочный конвейер, транспортирующий их в смеситель 3. Под-

готовленная шихта поступает в один из бункеров 4. Окомкование

можно производить либо при помощи барабанного окомкова-

теля 6, либо при помощи чашевого гранулятора 7. Барабанный

9

окомкователь оснащен скребковым устройством для очистки

внутренней поверхности от налипшей шихты. Грохотом является

перфорированный конец барабана длиной 1,5 м, в котором мелочь

отсеивается и возвращается обратно в окомкователь. Окатыши

крупнее 12 мм направляются в барабан 8 для накатывания на

них топлива. Число оборотов барабанов может изменяться от 8

до 12 об/мин. Измельченное твердое топливо в барабан 8 посту-

пает из бункера 5.

Другим агрегатом для получения сырых окатышей является

чашевый гранулятор 7. Диаметр его основной рабочей части ра-

вен 5,5 м. По краю имеется полуметровый желоб для накатыва-

ния в нем топлива. Общий диаметр гранулятора 6,5 м. Угол на-

клона чаши к горизонту может изменяться в пределах 40—60°;

число оборотов составляет от 6 до 9 об/мин. Сушку и обжиг ока-

тышей производят на конвейерной машине 9, а сортировку —

в отделении 10.

Результаты исследования процессов окатывания на этих

установках подтвердили возможность эффективного производства

окатышей, позволили определить пределы значений основных

параметров, обеспечивающих успешное протекание процессов.

Было установлено, что влажность шихты должна составлять

9—10%, необходимая окружная скорость гранулятора 60—

80 м/мин, на больших грануляторах до 120 м/мин-, угол наклона

гранулятора 50—60°; окружная скорость в барабанах окомкова-

телях 80—90 м/мин. Для придания окатышам необходимой проч-

ности и предотвращения растрескивания в процессе сушки необ-

ходимо добавлять 0,5—1 % бентонита либо других аналогичных

веществ.

Окатыши можно обжигать в шахтных печах, конвейерных

обжиговых машинах, в комбинированных агрегатах решетка —

вращающаяся печь. Проводят исследовательские и опытно-кон-

структорские работы по созданию промышленных комбинирован-

ных агрегатов, для этого в Механобрчермете сооружена опытная

установка производительностью 3 т/ч. На ССГОКе один из су-

шильных барабанов реконструирован во вращающуюся печь

и укомплектован оборудованием для производства окатышей.

В результате этих работ будут созданы эффективные промышлен-

ные агрегаты. В настоящее время в СССР для промышленного

производства окатышей приняты конвейерные обжиговые ма-

шины [5].

Технологический процесс и оборудование, используемое для

промышленного производства окатышей, можно кратко описать

на примере первой в СССР промышленной фабрики окомкования,

сооруженной на ССГОКе [6]. Эта фабрика в настоящее время

состоит из восьми однотипных производственных линий, основ-

ным звеном которых являются обжиговые машины. Проектируется

расширение фабрики до двенадцати производственных линий.

10

Сырье

Сырьем для производства окатышей служит концентрат магне-

титовых руд Соколовского иСарбайского месторождений, извест-

няк и бентонит. Тонкоизмельченный концентрат для фабрики оком-

кования поступает с фабрики мокрой магнитной сепарции (ММС),

где его следует усреднять и складировать на складе влажного

концентрата.

Технологические условия на поставку концентрата: ситовая

характеристика класса 0,074 мм не менее 94%; влажность 9,5%

с допустимыми отклонениями ±0,5%. Допустимые колебания

содержания кремнезема в усредненном штабеле составляют

±0,25%. Усреднение состава концентрата достигают при созда-

нии постоянного запаса его на складе, составляющего примерно

25 000 т в одном штабеле. На складе обычно имеется два штабеля:

один из них формируют в то время, как из другого выбирают кон-

центрат. При формировании штабелей на складе следует произ-

водить усреднение концентрата по влажности, химическому и

гранулометрическому составам, послойно укладывая концентрат

конвейерами, работающими в челноковом режиме. Один раз

в час отбирают пробы концентрата для лабораторного химиче-

ского анализа на содержание Fe, CaO, SiO2, S, определения влаж-

ности и содержания фракций класса 0,074 мм. При отборе каж-

дой пробы указывают массу поступившего в штабель концентрата

и по результатам анализов определяют нарастающим итогом сред-

невзвешенный состав концентрата в штабеле, являющемся «пас-

портом штабеля». При помощи системы конвейеров концентрат

со склада ММС поступает в бункера фабрики окомкования, где

ежесменно контролируется его влажность и содержание фракций

класса 0,074 мм. В бункерах фабрики окомкования на каждой

производственной линии поддерживают не снижаемый менее х/4

объема бункера запас концентрата.

Известняк поступает на промежуточный склад по железной

дороге. Из каждых трех вагонов отбирают одну пробу для опре-

деления влажности, ситового состава и содержания СаО и SiO2;

эти данные служат для проверки сертификатов. Вагоны разгру-

жают послойно по всему фронту железнодорожного состава.

От железнодорожного полотна известняк при помощи экскавато-

ров укладывают в штабель, при этом достигается частичное усред-

нение состава известняка. На склад фабрики окомкования извест-

няк подают в «вертушках». Здесь при помощи грейферных кранов

и бульдозеров известняк укладывают на бетонированную пло-

щадку в два штабеля по 5000 т каждый. В то время, когда форми-

руется один штабель, известняк на фабрику поступает из другого

штабеля. Штабель укладывают послойно, а выработку ведет

экскаватор вертикальными заходами по всей ширине штабеля

с продвижением вдоль его оси. В процессе формирования штабеля

И

отбирают одну пробу из каждых 300 т, в которой определяют

содержание СаО и влаги. На сформированный штабель ОТК

выдает паспорт, где указывается количество известняка, содержа-

ние в нем СаО, SiO3 и влаги.

Бентонит по железной дороге поступает непосредственно на

склад компонентов фабрики окомкования, где его укладывают

в штабель массой 3—4 тыс. т. Из каждых 300 т или из каждого

вагона в случае их поступления по одному отбирают пробу для

лабораторного определения содержания СаО, SiO2, влажности,

бентонитового числа и набухаемости. На каждый штабель ОТК

выдает паспорт. Подача бентонита из штабеля осуществляется

путем боковой подрезки бульдозером по его длине, и подачи

экскаватором в самоходные бункера.

Дробление и измельчение компонентов шихты

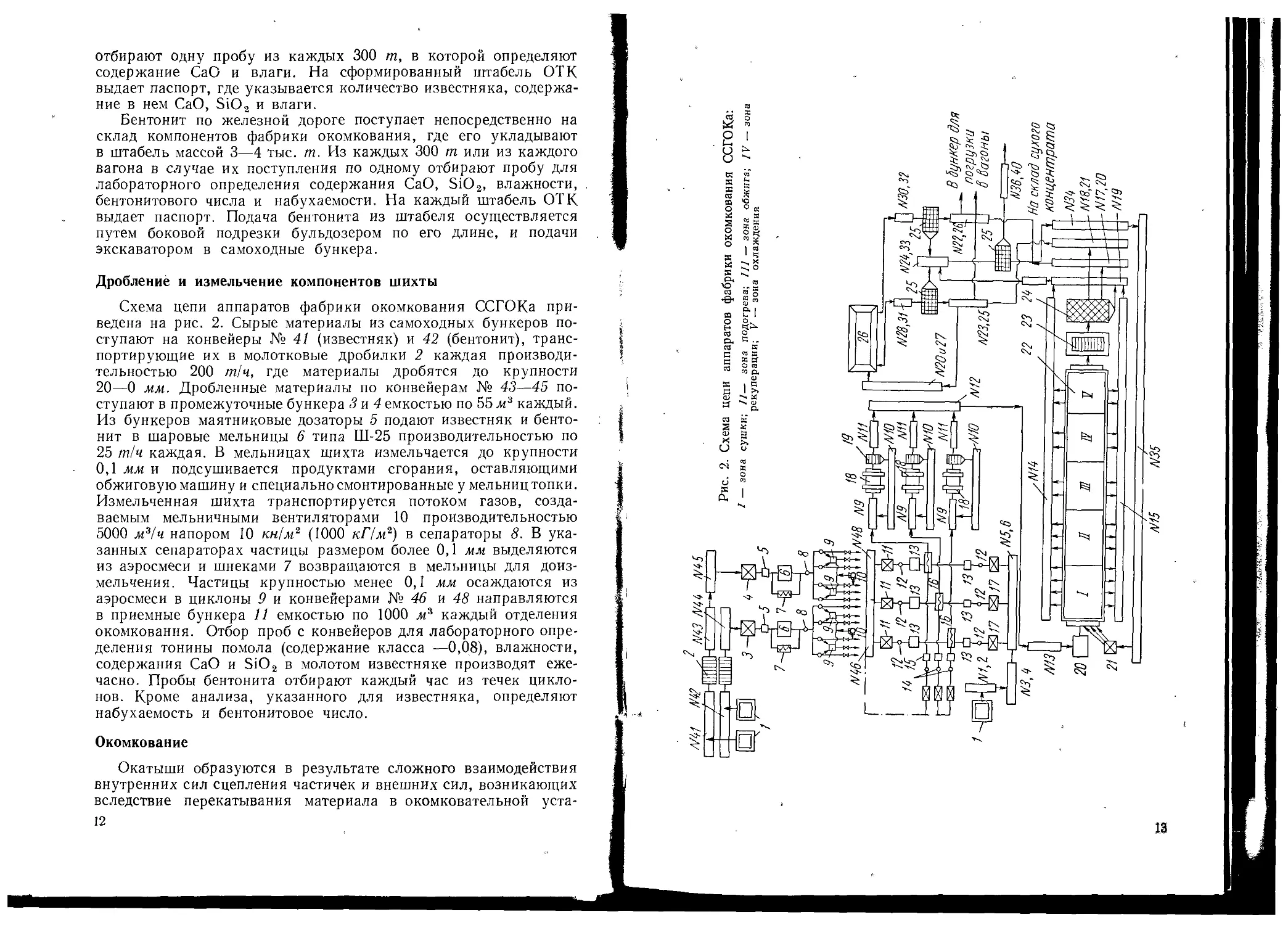

Схема цепи аппаратов фабрики окомкования ССГОКа при-

ведена на рис. 2. Сырые материалы из самоходных бункеров по-

ступают на конвейеры № 41 (известняк) и 42 (бентонит), транс-

портирующие их в молотковые дробилки 2 каждая производи-

тельностью 200 т/ч, где материалы дробятся до крупности

20—0 мм. Дробленные материалы по конвейерам № 43—45 по-

ступают в промежуточные бункера 3 и 4 емкостью по 55 зг каждый.

Из бункеров маятниковые дозаторы 5 подают известняк и бенто-

нит в шаровые мельницы 6 типа Ш-25 производительностью по

25 т/ч каждая. В мельницах шихта измельчается до крупности

0,1 мм и подсушивается продуктами сгорания, оставляющими

обжиговую машину и специально смонтированные у мельництопки.

Измельченная шихта транспортируется потоком газов, созда-

ваемым мельничными вентиляторами 10 производительностью

5000 м3/ч напором 10 кн/м2 (1000 кГ/м2) в сепараторы 8. В ука-

занных сепараторах частицы размером более 0,1 мм выделяются

из аэросмеси и шнеками 7 возвращаются в мельницы для доиз-

мельчения. Частицы крупностью менее 0,1 мм осаждаются из

аэросмеси в циклоны 9 и конвейерами № 46 и 48 направляются

в приемные бункера 11 емкостью по 1000 м3 каждый отделения

окомкования. Отбор проб с конвейеров для лабораторного опре-

деления тонины помола (содержание класса —0,08), влажности,

содержания СаО и SiO2 в молотом известняке производят еже-

часно. Пробы бентонита отбирают каждый час из течек цикло-

нов. Кроме анализа, указанного для известняка, определяют

набухаемость и бентонитовое число.

Окомкование

Окатыши образуются в результате сложного взаимодействия

внутренних сил сцепления частичек и внешних сил, возникающих

вследствие перекатывания материала в окомковательной уста-

12

са

18

новке. Внутренние молекулярные силы зависят от природы

частиц, взаимной ориентировки их поверхностей и формы кон-

такта. Эти силы эффективны только для частиц очень мелких

размеров [2]. Увеличение сил сцепления достигается увлажне-

нием материала. Железорудные концентраты гидрофильны. При

увлажнении концентратов происходит адсорбция молекул воды

поверхностью частиц и проникновение ее в пространство между

частицами за счет капиллярных сил [7, 8]. Последние, по-види-

мому, являются основными. Зависимость прочности окатышей

от влажности имеет экстремальный характер. Абсолютное зна-

чение влажности, соответствующее максимуму прочности ока-

тышей, определяется составом комкуемого материала. Большое

значение для сил сцепления имеют форма, прочность и состояние

поверхности минеральных зерен, их химико-минералогический

состав. Механизм образования окатышей состоит в том, что при

многократных пересыпаниях и ударах зародышевые центры

(комки с высокой влажностью) уплотняются в результате сбли-

жения частищ избыточная влага выходит к поверхности комка,

что создает условия для присоединения к его поверхности других

частиц и увеличения его размеров. Рост окатыша прекращается

при прекращении выделения влаги на его поверхность.

Технологию окомкования разрабатывали и исследовали в раз-

личных институтах СССР. Так, в Московском институте стали

и сплавов (МИСиС) изучено производство окатыванием цилиндри-

ческих брикетов [3]. Здесь же разработан способ производства

двухслойных окатышей [9]. В институте «Механобрчермет»

исследовали различные факторы, влияющие на производство

окатышей в барабанных и чашевых окомкователях. Химико-

каталический метод окомкования исследован в Институте метал-

лургии и горючих ископаемых АН СССР. Большой вклад в изу-

чение технологии окомкования внесли институты «Механобр»,

«Уралмеханобр», Томский политехнический и др. В этих инсти-

тутах и на предприятиях разработана технология и отечественное

оборудование для производства окатышей. Поддерживать на

заданном или оптимальном значении параметры технологиче-

ского режима и работы оборудования должны системы автомати-

зации.

Сырые офлюсованные окатыши для возможности их после-

дующей обработки должны отвечать определенным технологи-

ческим условиям. Их основность, определяемая соотношением

СаО

содержания с.^, в настоящее время задана величиной 1,15 ±

± 0,07. Прочность сырых окатышей сейчас определяют по двум

методам: раздавливанием, где их прочность должна составлять

примерно 1,3 кг!окатыш и числом сбрасывания без разрушения,

составляющем примерно 16, влажность — не выше 8,8%. Грану-

лометрический состав окатышей в настоящее время варьируют

14

для отыскания таких их размеров, которые наилучшим образом

отвечали бы как условиям последующей их обработки в обжиговых

машинах, так и использования в доменной печи. Распространен-

ными для окатышей приняты размеры 12—16 мм. Для получения

сырых окатышей заданного качества шихта дозируется, смеши-

вается и в случае необходимости доувлажняется. Соотношение

компонентов в шихте определяют из условий основности по фор-

муле

СаО _ + Уиа + <?бкба

Si°2 QKaSi + QHaSi + ’

где QK, QH, Qg — расход концентрата, известняка и бентонита

соответственно;

«ка, «иа, аб’а — содержание СаО соответственно в концен-

трате, известняке и бентоните;

«к1, a„‘, «б‘ — содержание SiO2 соответственно в концен-

трате, известняке и бентоните.

По этой формуле обычно рассчитывают необходимое количество

известняка, так как основность окатышей задана по технологи-

ческим требованиям, количество концентрата определяют по

необходимой производительности окомкователя, а количество

бентонита в зависимости от его качества устанавливают обычно

в пределах 0,7—1,5% от массы шихты.

Концентрат и известняк по массе из бункеров 11 и 17 (см.

рис. 2) дозируются весоизмерителями 13 типа ВЛ-1058 и ВЛ-1059,

воздействием через систему регулирования на число оборотов

тарельчатых питателей 12. Дозирование же бентонита — объем-

ное. Его количество регулируют вручную, изменяя открытие

шибера на ленточном питателе 14. Расход бентонита через такой

питатель рассчитывают по формуле

Q6 = Fpv т/ч,

где F — площадь выходного отверстия, м2\

р — насыпная масса бентонита, т/м2-,

v — скорость ленты, м/ч.

Перемешанные в двухвальном шнековом смесителе 16 шихто-

вые материалы по конвейерам № 9 поступают в барабанные

окомкователи 18 производительностью 40 т/ч готовых окатышей

каждый. Длина барабана окомкователя 11 000 мм, диаметр 2800 мм,

угол наклона 3—6°, число оборотов барабана можно изменять

в пределах 8—10 об/мин. Окомкователь приводится во вращение

электродвигателем типа П-131-6К мощностью 100 кет, число

оборотов его вала может изменяться от 500 до 750 об/мин. Скреб-

ковое устройство выравнивания гарниссажа приводится в движе-

ние электродвигателем мощностью 4,5 кет, числом оборотов

15

735 об!мин. Скребковое устройство осуществляет 23 двойных

хода в минуту. Ход скребкового устройства составляет 200 мм.

Сырые окатыши поступают на грохот 19, рабочая площадь

сита которого составляет 7,44 м2 (1,75x4,25 л). Размер ячейки

такого сита 12Х 12 мм, угол наклона грохота 15°; число оборотов

вала 900 об!мин, амплитуда колебаний 3 мм. Подгрохотный про-

дукт класса 0—12 мм поступает на вторую деку грохота, где

вместо сетки установлен резиновый поддон, направляющий его

на конвейер № 10 и как циркуляционную нагрузку возвращает

в барабан-окомкователь. Надгрохотный продукт класса +12 мм

по системе конвейеров № 11, 12, 13 поступает на роликовый

укладчик сырых окатышей обжиговых машин. Всего в цехе оком-

кования будет 36 технологических линий по три линии на каждую

из 12 обжиговых машин фабрики. Пробы сырых окатышей для

анализа отбирают с конвейера № 13 через каждые 2 ч. Анализи-

руют химический состав, содержание влаги, определяют проч-

ность окатышей на раздавливание и число сбрасываний с высоты

300 мм, которое выдерживают окатыши без разрушения, произ-

водят рассев окатышей на классы —8, +8, + 10; +12; +14;

+ 16; +18; +20 мм. По результатам анализа проб составляют

среднесменный анализ для всех технологических потоков. Сырые

окатыши подаются на роликовый укладчик 20. Роликовый

укладчик 20 состоит из 42 роликов диаметром 102 мм и длиной

2160 мм, между которыми имеются зазоры, что позволяет допол-

нительно отделять от сырых окатышей мелочь — 5 мм. Привод

роликов укладчика осуществляется двумя электродвигателями

постоянного тока мощностью 4,5 кет. через редуктор. Пере-

даточное число редуктора правого двигателя, приводящего во

вращение четные ролики, составляет 42,5, а левого, вращающего

нечетные ролики 31,5. После 33-го ролика, считая по ходу сырых

окатышей, укладчик изогнут. Угол наклона хвостовой части

укладчика может изменяться на 0—6°. Сырые окатыши с уклад-

чика поступают на паллеты обжиговой машины, загруженные

донной и бортовой постелью. Высота донной постели составляет

примерно 50—70 мм, а бортовой равна высоте бортов паллет.

Донная и бортовая постель состоит из обожженных окатышей

класса +6 мм, поступающим по специальным рукавам из бунке-

ров 21.

Обжиг

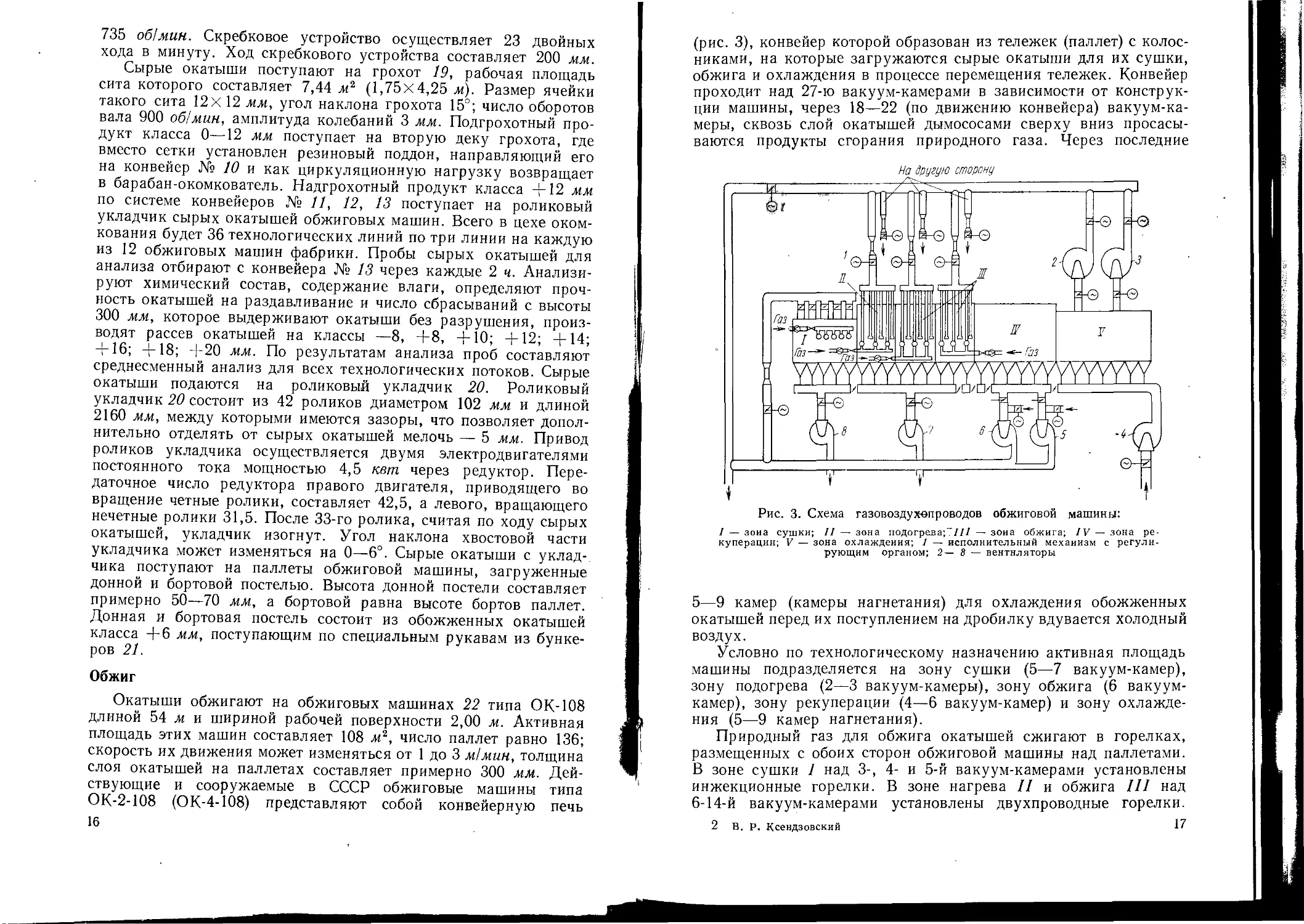

Окатыши обжигают на обжиговых машинах 22 типа ОК-108

длиной 54 м и шириной рабочей поверхности 2,00 м. Активная

площадь этих машин составляет 108 м2, число паллет равно 136;

скорость их движения может изменяться от 1 до 3 м!мин, толщина

слоя окатышей на паллетах составляет примерно 300 мм. Дей-

ствующие и сооружаемые в СССР обжиговые машины типа

OK-2-108 (ОК-4-108) представляют собой конвейерную печь

16

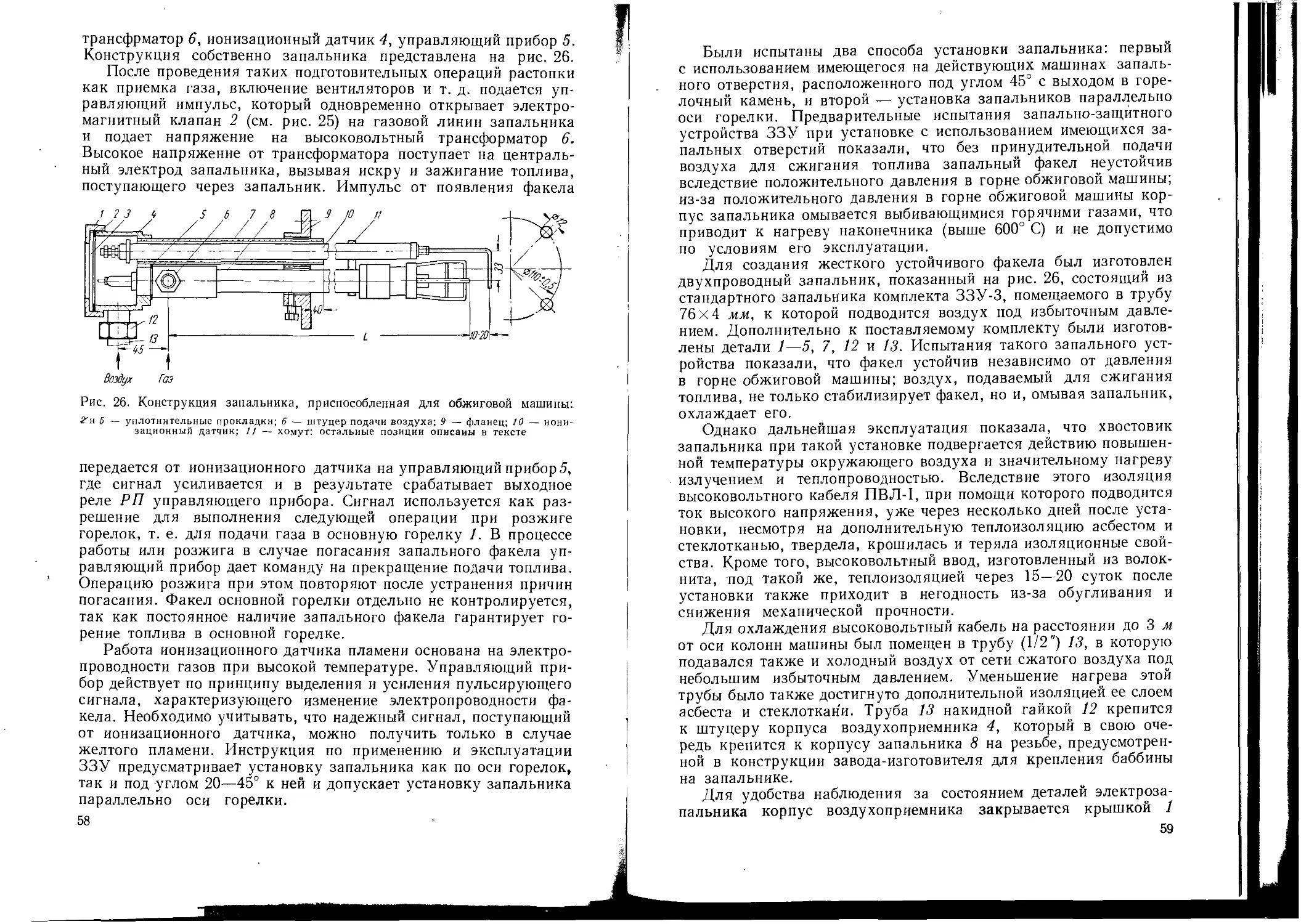

(рис. 3), конвейер которой образован из тележек (паллет) с колос-

никами, на которые загружаются сырые окатыши для их сушки,

обжига и охлаждения в процессе перемещения тележек. Конвейер

проходит над 27-ю вакуум-камерами в зависимости от конструк-

ции машины, через 18—22 (по движению конвейера) вакуум-ка-

меры, сквозь слой окатышей дымососами сверху вниз просасы-

ваются продукты сгорания природного газа. Через последние

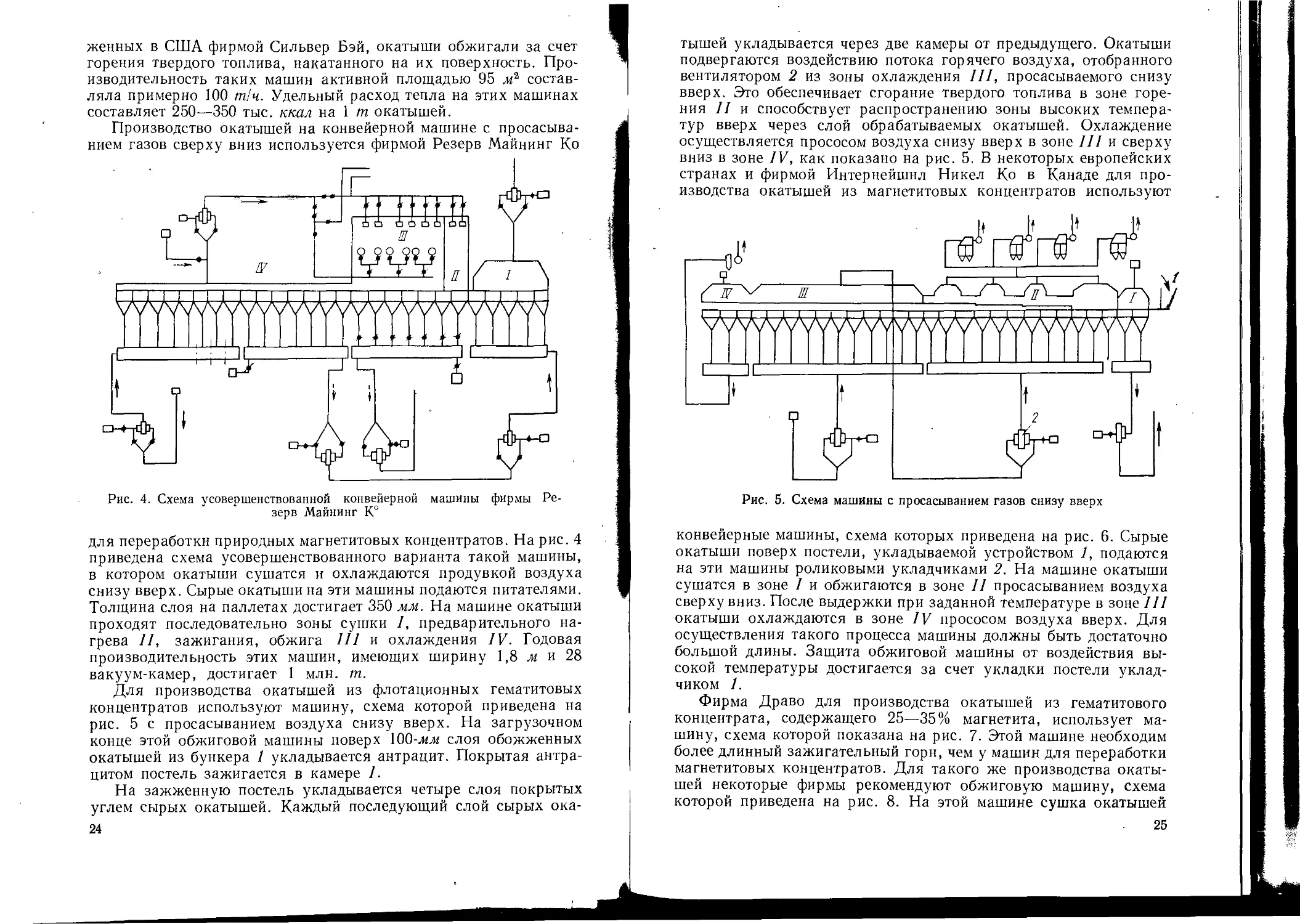

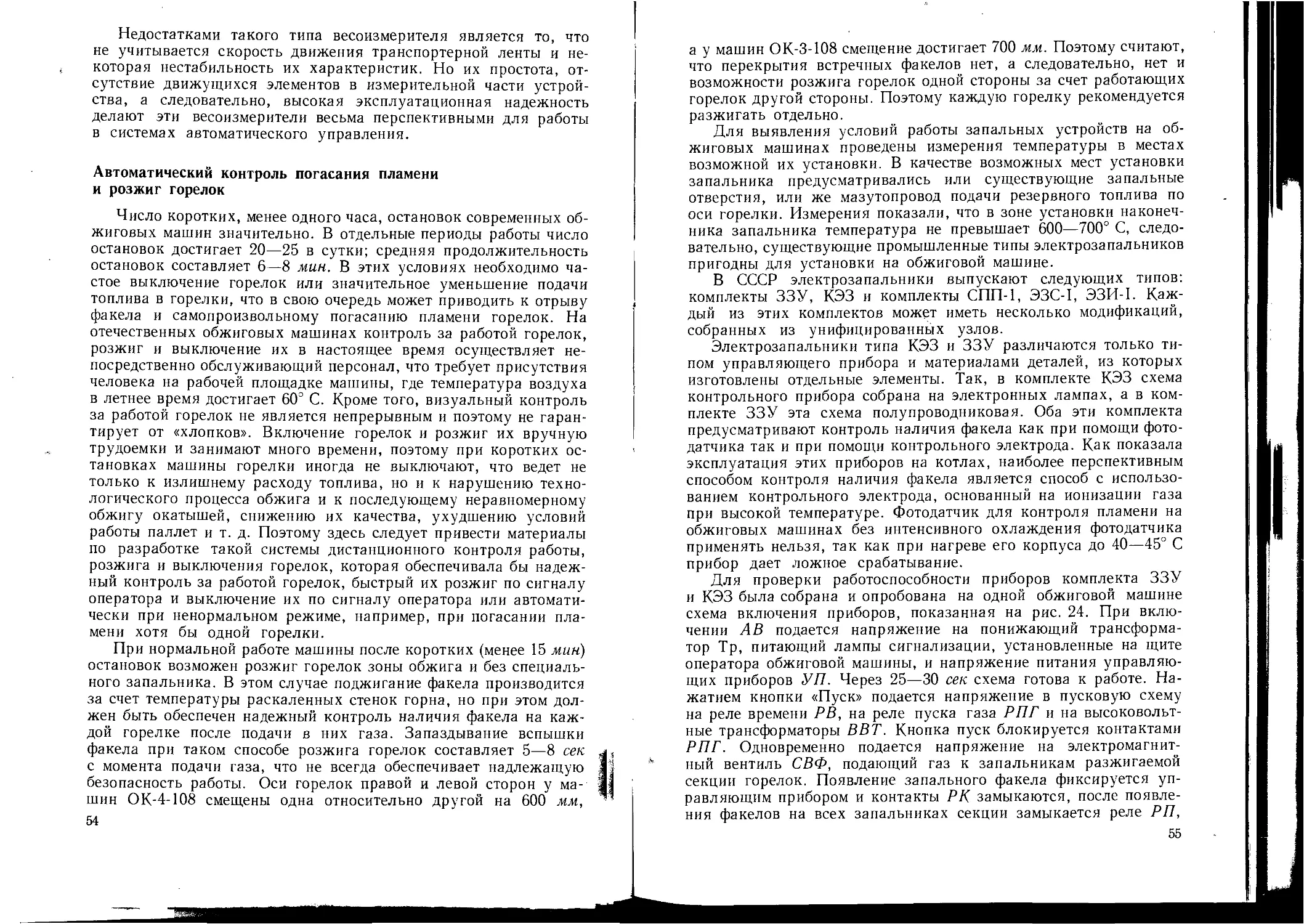

Рис. 3. Схема газовоздухопроводов обжиговой машины:

/ — зона сушки; 11 — зона подогрева;”/// — зона обжига; IV — зона ре-

куперации; V — зона охлаждения; 1 — исполнительный механизм с регули-

рующим органом; 2— 8 — вентиляторы

5—9 камер (камеры нагнетания) для охлаждения обожженных

окатышей перед их поступлением на дробилку вдувается холодный

воздух.

Условно по технологическому назначению активная площадь

машины подразделяется на зону сушки (5—7 вакуум-камер),

зону подогрева (2—3 вакуум-камеры), зону обжига (6 вакуум-

камер), зону рекуперации (4—6 вакуум-камер) и зону охлажде-

ния (5—9 камер нагнетания).

Природный газ для обжига окатышей сжигают в горелках,

размещенных с обоих сторон обжиговой машины над паллетами.

В зоне сушки / над 3-, 4- и 5-й вакуум-камерами установлены

инжекционные горелки. В зоне нагрева // и обжига III над

6-14-й вакуум-камерами установлены двухпроводные горелки.

2 В. р. Ксендзовский 17

Продукты сгорания из надпаллетного пространства зон сушки

подогрева и обжига через слой окатышей и вакуум-камеры эва-

куируются двумя дымососами 7 и 8 в дымовую трубу. Продукты

сгорания, отсасываемые через 6 вакуум-камер из зоны рекупера-

ции двумя параллельно включенными вентиляторами (5 и 6),

подаются в зону сушки.

Воздух, нагнетаемый в зону охлаждения вентилятором 4,

проходя через слой окатышей, нагревается до 200—300° С и

подается включенными параллельно вентиляторами 2 и 3 к го-

релкам зоны подогрева и обжига для сжигания топлива.

Средняя затрата тепла в зоне сушки на испарение 1 кг влаги

составляет около 2,8 Мдж!г (670 ккал/г) с учетом потерь тепла.

Исходя из этого, необходимо предусматривать тепло в таком

количестве, которое нужно подавать в зону сушки, чтобы обес-.

лечить удаление влаги из слоя не менее чем на 95%. Теплоноси-

телем в зоне сушки являются нагретые газы, поступающие из

зоны рекуперации, а также продукты сжигания природного газа

в самой зоне. Для достижения указанной эффективности сушки,

т. е. для удаления 95% влаги при определенной нагрузке и влаж-

ности сырых окатышей на машине, в зону необходимо подавать

тепло в соответствующем количестве. При подсчете этого коли-

чества тепла произведение

У0С = const,

где V — количество теплоносителя на зону сушки, м91ч',

tr — температура газа-теплоносителя, °C.

При постоянной. производительности машины и постоянной

влажности и температуре теплоносителя эффективность сушки

(количество удаленной влаги из слоя на протяжении всей зоны)

пропорциональна количеству газа теплоносителя. При перемен-

ной производительности машины и постоянной температуре теп-

лоносителя эффективность сушки прямо пропорциональна удель-

ному расходу теплоносителя. Работа при эффективности сушки

менее 95% приводит к переувлажнению окатышей в нижних

горизонтах слоя. Появление зоны переувлажнения вызывает

разрушение окатышей с образованием мелочи над первой вакуум-

камерой зоны подогрева. Равномерность сушки по ширине и длине

машины зависит от ровности укладки слоя на паллеты, калибро-

ванное™ и сегрегации окатышей. Тепловой режим зоны сушки

регламентируется технологической картой.

Наличие влаги в слое, поступающем в зону подогрева, кроме

разрушения окатышей с образованием мелочи, замедляет прогрев

слоя и снижает производительность машины. При достаточно

подсушенном слое окатышей, поступающих в зону, увеличение

температуры газов над слоем первой вакуум-камеры зоны подо-

грева до 1200° С не приводит к разрушению окатышей.

18

Эффективность сушки контролируют по темпетатуре отходя-

щих газов в вакуум-камерах зон сушки и подогрева. Увеличение

температуры слоя до определенных пределов пропорционально

времени пребывания его в зоне, температуре газов над слоем и

удельному их количеству.

В зоне подогрева в интервале 700—1000° С происходит окисле-

ние магнетита в гематит. Степень окисления в зависимости от

теплового режима достигает 60—80%. В результате окисления,

сопровождающегося рекристаллизацией магнетитовых зерен в ге-

матитовые, происходит упрочнение окатышей. На выходе из

зоны подогрева прочность окатышей достигает 100—160 кг/ока-

тыш.

При окислении магнетита происходит выделение тепла,

приводящее к увеличению температуры слоя.

Воздух в зону подогрева подают в количестве, необходимом

для обеспечения полного сгорания топлива и создания в продук-

тах сгорания 8—11% избыточного кислорода, что составляет

коэффициент избытка воздуха около 2,0.

При температурах до 700° С частично выгорает сера. В интер-

вале 700—1100°С происходит образование сульфата кальция

CaSO4, что замедляет выгорание серы из окатышей при этих

температурах. При высоких температурах (температурах спеков)

прочность окатышей определяет степень их оплавленности,

при этом увеличивается содержание закиси железа в результате

диссоциации (разложения) гематита. Ведение технологического

режима обжига окатышей с образованием спеков недопустимо.

Поэтому поддержание заданной для данного материала темпе-

ратуры является важной задачей. В зоне подогрева происходит

интенсивное разложение известняка по реакции

СаСО3Д^СаО + СО2.

Для равномерного распределения температур над слоем по

длине и ширине зоны необходимо в горне поддерживать положи-

тельное давление порядка (5ч-15) н!м2 [(0,5-ь 1,5) мм вод. ст.\.

Зона обжига предназначена для нагрева окатышей до требуе-

мой температуры (1300° С), при которой максимально выгорает

сера и происходит дальнейшее окисление, сопровождающееся

рекристаллизацией магнетитовых зерен в гематитовые. Незначи-

тельное превышение температуры газа над слоем в этой зоне

заметно влияет и на среднюю температуру всего слоя. Поэтому

особенно важно выдерживать установленный температурный ре-

жим в зоне обжига. Нарушение его в ту или иную сторону ухуд-

шает качество окатышей.

При увеличении времени пребывания окатышей в зоне обжига

температура в слое возрастает непрерывно до определенного зна-

чения. Скорость подъема температуры в слое, т. е. скорость по-

2* 19

догрева слоя, увеличивается по мере увеличения скорости филь-

трации теплоносителя в зоне до 1,2 м!сек. При более высокой ско-

рости фильтрации подъем температуры в слое практически не

зависит от времени выдержки. Таким образом, чем выше скорость

фильтрации теплоносителя, тем быстрее наступает теплонасы-

щение слоя, после которого не имеет смысла выдерживать

слой при высоких температурах. Длина зоны высоких темпе-

ратур в горне изменяется в зависимости от скорости движения

машины.

Для успешного удаления серы из окатышей необходимо обес-

печить пребывание их в зоне высоких температур не менее 5—

6 мин.

Для равномерного распределения температур, и по ширине,

и по длине зоны давление в горне следует поддерживать в пре-

делах (5-ъ15 hIm2') [Д-(0,5-=-1,5) мм вод. ст.}. Такое давление

в горне поддерживают в основном путем изменения количества

теплоносителя и в редких случаях изменением положения напра-

вляющего аппарата дымососа.

В зоне обжига происходят сложные физико-химические про-

цессы, требующие затрат кислорода. Поэтому для реакций окис-

ления подается избыток кислорода в теплоносителе, что осуще-

ствляется поддержанием коэффициента избытка воздуха, пода-

ваемого для сжигания топлива порядка 2,0. Удельный расход

тепла на обжиг окатышей составляет 1,59—1,67 Мдж!т (380—

400 тыс. ккал/т) окатышей. Исходя из этого при повышении про-

изводительности машины одновременно необходимо увеличить

общий расход тепла, например увеличением количества сжигае-

мого газа, с таким расчетом, чтобы удельный расход тепла оста-

вался в указанных пределах. При повышенном содержании серы

в концентрате (выше 0,4%) удельный расход тепла необходимо

увеличить.

Максимальная температура в нижнем горизонте слоя дости-

гается в зоне рекуперации и она зависит от температуры слоя на

выходе из зоны обжига. Температура в нижнем горизонте слоя

на выходе в зону рекуперации должна быть равной 900—1000° С.

В зоне рекуперации магнетит окончательно окисляется и сера

выгорает в нижних горизонтах слоя. Повышение температуры

сверх 1000° С происходит здесь путем передачи тепла от верхних

слоев и выделения тепла при окислении магнетита. Утилизация

тепла газов, покидающих зону рекуперации, происходит в зоне

сушки. Температура отходящих газов отражает температуру на

границе слой-постель. При толщине слоя донной постели 70 мм,

нормальном состоянии продольного уплотнения машины и при

одной и той же высоте слоя обжигаемых окатышей температура

1000° С на границе слой—постель соответствует температуре

под паллетами 400—550° С, а температура 1250° С — темпера-

туре 450—650° С.

20

После выдержки (температурной площадки) на границе слой-

постель в зоне рекуперации начинается снижение температуры

в слое и на входе в зону охлаждения она составляет 1000° С.

Температура окатышей, выдаваемых с обжиговой машины,

зависит от причин, описанных ниже.

1. Удельного расхода воздуха в зоне охлаждения и его тем-

пературы. Удельный расход воздуха, подаваемого вентилято-

ром 4 (см. рис. 3), необходимый для охлаждения окатышей

до температуры на выходе из зоны охлаждения ниже 400° С,

составляет примерно 2700 мЧт обоженных окатышей.

2. Эффективности теплообмена между воздухом и окатышами

в зоне охлаждения.

3. Температуры окатышей, поступающих в зону охла-

ждения.

Удельный расход воздуха в зоне охлаждения зависит от сте-

пени открытия дросселя на всасе вентилятора 4, от положения

дросселей дутьевых камер, высоты и плотности слоя окатышей,

а также чистоты колосникового поля.

Эффективность теплообмена между воздухом и окатышами

в зоне охлаждения зависит в основном от равномерности высоты

слоя окатышей на паллетах по длине и ширине зоны. Чем ровнее

укладка, тем эффективность теплообмена, а следовательно, и

охлаждение окатышей лучше. Неравномерность высоты слоя

приводит к местным продувам и периодическому появлению крас-

ных окатышей при разгрузке. При критической скорости филь-

трации воздуха в зоне охлаждения, равной 1,4 м/сек, нарушается

целостность слоя и происходит выброс из него окатышей. Таким

образом на аэродинамическое сопротивление слоя при всех про-

чих постоянных условиях влияют высота слоя, гранулометриче-

ский состав и совершенство укладки сырых окатышей и постели,

а также степень чистоты колосникового поля.

Опробование обожженных окатышей для определения содержа-

ния серы и окиси железа, а также их прочности на раздавливание

производит ОТ К комбината, отбирая пробы с грохота 199Гр

через каждые 2 ч на каждой обжиговой машине. Из отобранных

проб составляют среднесменную пробу на каждой обжиговой

машине, анализируют ее на содержание Fe, FeO, S, СаО, SiO2

и определяют расчетную основность.

Обожженные окатыши поступают через одновалковую дро-

билку 23 (см. рис. 2) на самобалансный грохот 24 типа 199Гр

производительностью 200 т/ч с площадью грохочения 2x5 =

= 10 м2 и живым сечением колосников, равным 9%. Размер

щелей составляет 7—12 мм, амплитуда его колебаний 5,7 мм,

частота вращения дебаланса (частота) 698 об/мин. Скорость

движения окатышей по грохоту 12 см/сек. Приводом грохота

является электродвигатель мощностью 28 кет с числом оборотов

675 об/мин. ,

21

Сортировка

Грохот 25 (см. рис. 2) разделяет окатыши на два класса: то-

варные окатыши (+8 мм) и просыпь (—8 мм). Частично в про-

сыпь попадают товарные окатыши по обводным руковам обжи-

говых машин (конвейер № 14). Конвейер № 15 предназначен

для отбора пыли из газового коллектора машины.

Готовые товарные окатыши, температура которых не должна

превышать 40CF С, поступают на металлические пластинчатые

конвейеры № 17, 20 или № 18, 21, по которым они транспорти-

руются в цех сортировки. На этих конвейерах они дополнительно

охлаждаются водой. Подачу воды регулируют вручную так, чтобы

она полностью испарялась на транспортерах и не попадала в раз-

грузочные бункеры после конвейеров № 22, 26. Готовые товарные

окатыши могут по конвейерам № 20, 25, 27 направляться на

склад окатышей 26 емкостью 170 000 т. Окатыши отгружаются

со склада через грохот 25.

Опробование товарных окатышей производит ОТК комби-

ната, отбирая пробы с конвейера при погрузке их в вагоны МПС.

Пробы отбирают от каждого вагона, составляют среднюю пробу

на каждые 300 т отгруженных окатышей, на которую выдают

сертификат, указав в нем содержание Fe, FeO, S, СаО, SiO2,

расчетную основность, прочность на раздавливание, содержание

класса — 5 мм и барабанную пробу. По действующим в настоящее

время для ССГОКа техническим условиям товарные окатыши

должны отвечать следующим требованиям: содержание железа

61 ± 0,07%, основность 1,15 ± 0,07; содержание серы не более

0,1%; содержание фракций 5—0 мм не более 7,0%; крупность

8—16 мм\ прочность на раздавливание не менее 160 кг!окатыш.

Просыпь от машин с конвейера № 15 и подгрохотный продукт

грохота 24 по конвейеру № 19 направляется на грохот 25 для

мокрого грохочения. Верхний плюсовой материал по конвейерам

№ 33—35 направляется в бункеры 21 как постель для обжиговых

машин. Избыточный материал постели может направляться на

отгрузку по конвейерам № 24—26.

Постель опробывают на рудоиспытательной станции (РИС)

фабрик отбором проб с конвейера № 35 через каждые 4 ч и выдают

данные по рассеву постели на классы -фб; —6; —3 мм.

Производство окатышей за рубежом

Мировое производство окатышей за 1966 г. составило

65,0 млн. т [10]. В США и Канаде к этому времени соотношение

общей мощности агломерационных фабрик и мощности фабрик,

производящих окатыши, стали одинаковыми, хотя несколько

лет назад агломерата производили втрое больше, чем окатышей.

За последнее время производство окатышей освоено в Швеции,

где их выпуск в 1968 г. достиг 4,4 млн. т\ Японии, Норвегии,

22

Италии и других странах. Выпуск окатышей в 1970 г. составил

примерно 90 млн. т, а к 1980 г. возрастет до 150—160 млн. т.

За рубежом фабрики окомкования сооружают преимущественно

вблизи рудников и обогатительных фабрик. Иногда фабрики оком-

кования входят в состав металлургических заводов, как, напри-

мер, в Японии и Норвегии. Как правило, окатыши изготовляют

неофлюсованные, используя для их производства тонкоизмель-

ченный концентрат с добавкой 0,5—1% молотого бентонита.

В начальный период развития производства окатышей их изго-

товляли в барабанных окомкователях и обжигали в шахтных пе-

чах [11]. Фабрики с таким оборудованием были сооружены вна-

чале в Швеции, а затем в Канаде и США. В настоящее время

в США и Канаде работает 12 промышленных фабрик по произ-

водству окатышей. Столько же фабрик проектируют и сооружают.

Находящиеся в эксплуатации фабрики оборудованы шахтными

печами, конвейерными обжиговыми машинами с тремя различными

способами просасывания воздуха и комбинированными обжиго-

выми установками, состоящими из конвейерной машины и вра-

щающейся печи [3].

Вертикальные шахтные печи обычно используют в США для

обработки окатышей из магнетитовых концентратов, содержа-

щих небольшое количество флюсующих элементов. Печи работают

по принципу противотока; сверху в шахту загружают сырые ока-

тыши, снизу подается воздух. Эта печь имеет прямоугольное се-

чение размером 1,8X4,3 .и; ее высота 13,7 м, производительность

около 50 т/ч. С каждой стороны печи расположены футерованные

камеры горения, в которых сжигается жидкое или газообразное

топливо. Продукты сгорания поступают в печь через окна, оста-

вляемые в верхней части камеры горения. Печи работают под

давлением порядка 40 кн/м2 (0,4 кПсм2}. Благодаря хорошему

теплообмену шахтные печи работают с низким удельным расхо-

дом тепла. На описываемых печах удельный расход тепла соста-

вляет 0,5—0,63 Мдж/т (120—150 тыс. ккал/т). Основными не-

достатками шахтных печей являются их низкая производитель-

ность, не превышающая 60 т/ч, и пригодность для обжига только

неофлюсованных окатышей, допускающих колебания темпера-

туры в широком диапазоне. Это ограничивает их использование

при современных масштабах металлургического производства и

привело к необходимости искать другие способы производства

окатышей.

В середине пятидесятых годов была создана рекуперативная

конвейерная обжиговая машина, подобная широко распростра-

ненным агломерационным машинам, но” приспособленная для

работы при высокой температуре обжига. Эти машины выполне-

ны в различных вариантах просасывания газов: сверху вниз

и снизу вверх. На этих машинах сейчас производят наибольшее

количество окатышей. На первых машинах такого типа, соору-

23

женных в США фирмой Сильвер Бэй, окатыши обжигали за счет

горения твердого топлива, накатанного на их поверхность. Про-

изводительность таких машин активной площадью 95 состав-

ляла примерно 100 т/ч. Удельный расход тепла на этих машинах

составляет 250—350 тыс. ккал на 1 т окатышей.

Производство окатышей на конвейерной машине с просасыва-

нием газов сверху вниз используется фирмой Резерв Майнинг Ко

Рис. 4. Схема усовершенствованной конвейерной машины фирмы Ре-

зерв Майнинг К0

для переработки природных магнетитовых концентратов. На рис. 4

приведена схема усовершенствованного варианта такой машины,

в котором окатыши сушатся и охлаждаются продувкой воздуха

снизу вверх. Сырые окатыши на эти машины подаются питателями.

Толщина слоя на паллетах достигает 350 мм. На машине окатыши

проходят последовательно зоны сушки 7, предварительного на-

грева II, зажигания, обжига III и охлаждения IV. Годовая

производительность этих машин, имеющих ширину 1,8 м и 28

вакуум-камер, достигает 1 млн. т.

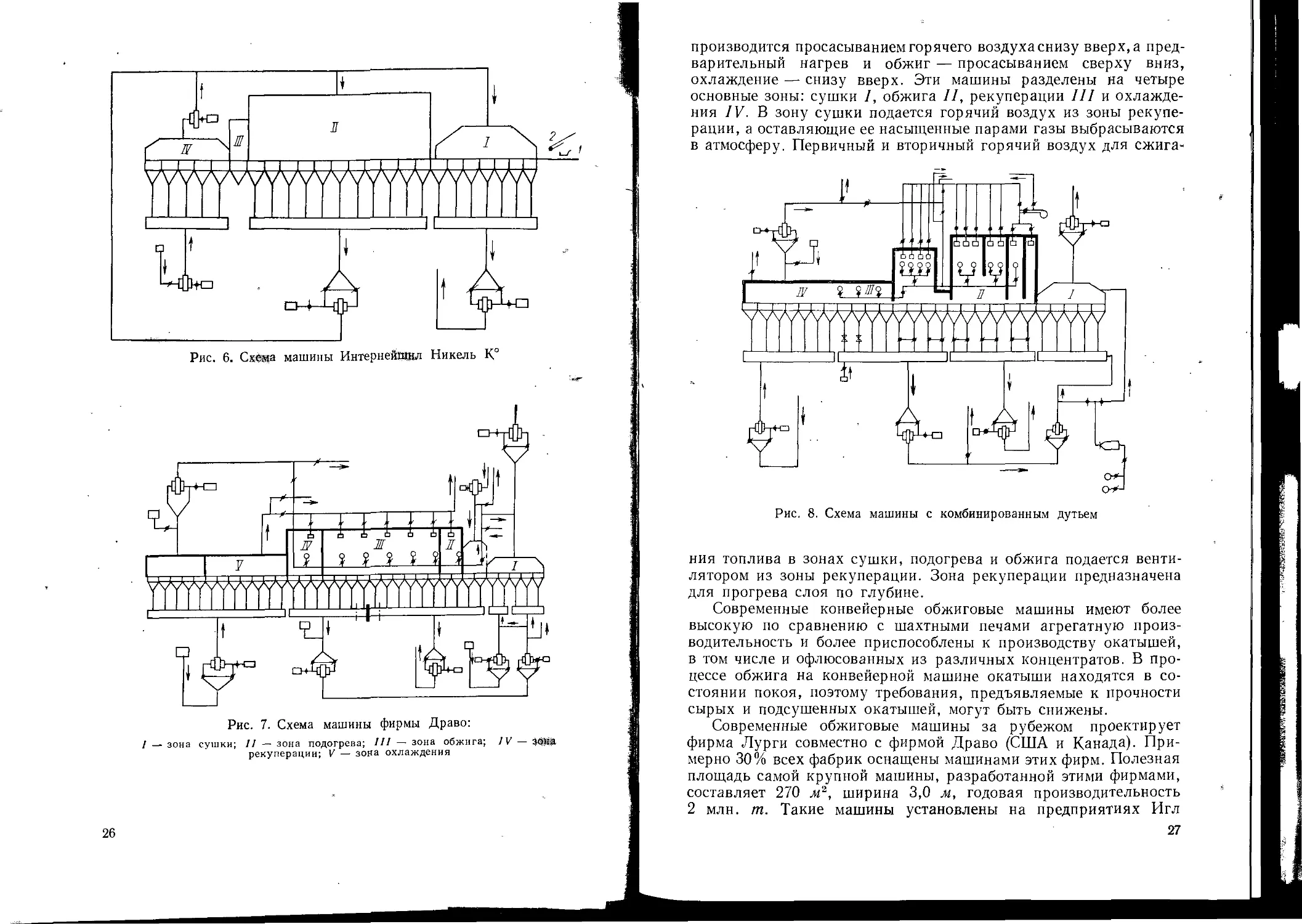

Для производства окатышей из флотационных гематитовых

концентратов используют машину, схема которой приведена на

рис. 5 с просасыванием воздуха снизу вверх. На загрузочном

конце этой обжиговой машины поверх 100-лки слоя обожженных

окатышей из бункера 1 укладывается антрацит. Покрытая антра-

цитом постель зажигается в камере I.

На зажженную постель укладывается четыре слоя покрытых

углем сырых окатышей. Каждый последующий слой сырых ока-

24

тышей укладывается через две камеры от предыдущего. Окатыши

подвергаются воздействию потока горячего воздуха, отобранного

вентилятором 2 из зоны охлаждения III, просасываемого снизу

вверх. Это обеспечивает сгорание твердого топлива в зоне горе-

ния II и способствует распространению зоны высоких темпера-

тур вверх через слой обрабатываемых окатышей. Охлаждение

осуществляется прососом воздуха снизу вверх в зоне III и сверху

вниз в зоне IV, как показано на рис. 5. В некоторых европейских

странах и фирмой Интернейшнл Никел Ко в Канаде для про-

изводства окатышей из магнетитовых концентратов используют

Рис. 5. Схема машины с просасыванием газов снизу вверх

конвейерные машины, схема которых приведена на рис. 6. Сырые

окатыши поверх постели, укладываемой устройством 1, подаются

на эти машины роликовыми укладчиками 2. На машине окатыши

сушатся в зоне I и обжигаются в зоне II просасыванием воздуха

сверху вниз. После выдержки при заданной температуре в зоне III

окатыши охлаждаются в зоне IV прососом воздуха вверх. Для

осуществления такого процесса машины должны быть достаточно

большой длины. Защита обжиговой машины от воздействия вы-

сокой температуры достигается за счет укладки постели уклад-

чиком 1.

Фирма Драво для производства окатышей из гематитового

концентрата, содержащего 25—35% магнетита, использует ма-

шину, схема которой показана на рис. 7. Этой машине необходим

более длинный зажигательный горн, чем у машин для переработки

магнетитовых концентратов. Для такого же производства окаты-

шей некоторые фирмы рекомендуют обжиговую машину, схема

которой приведена на рис. 8. На этой машине сушка окатышей

25

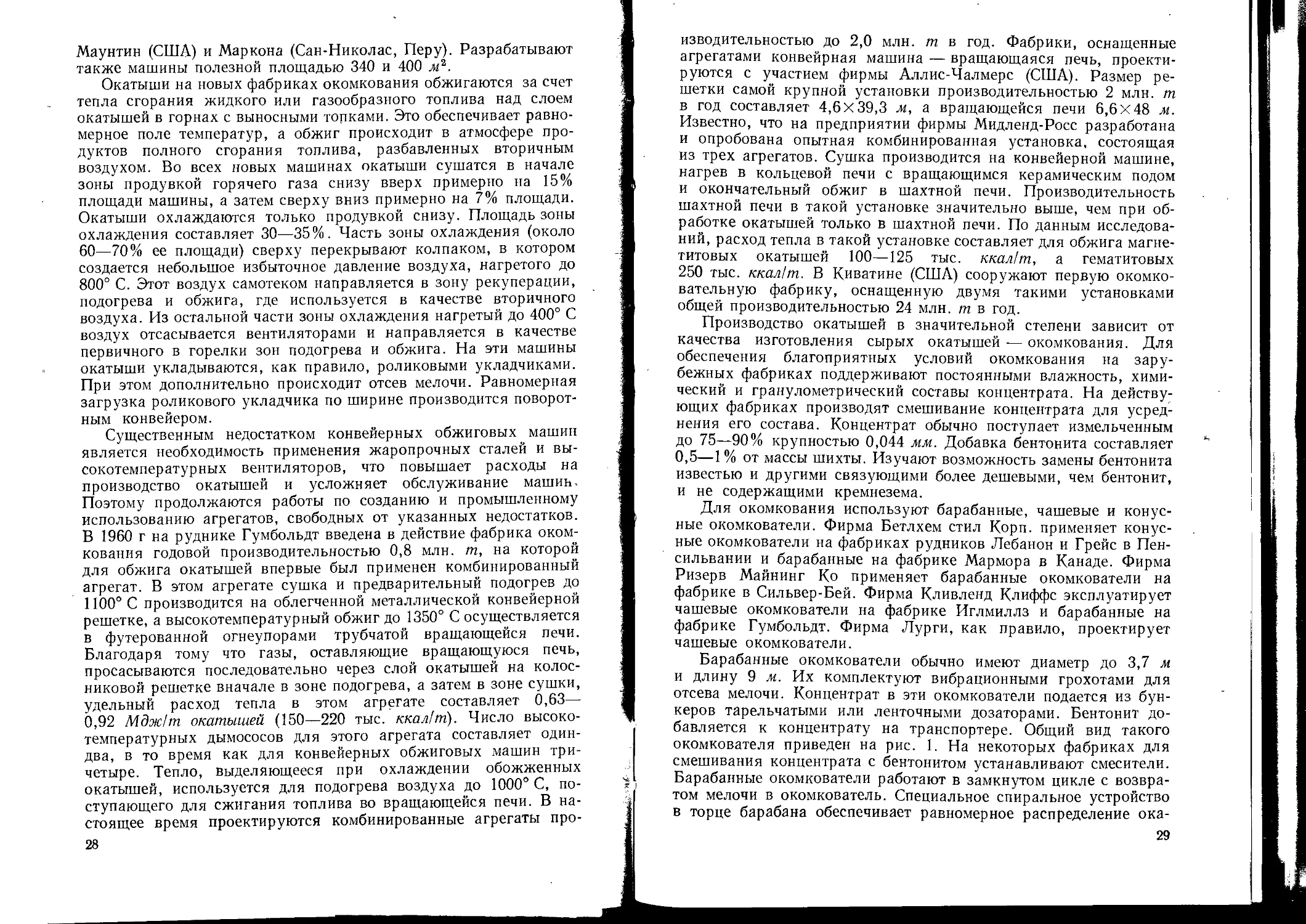

Рис. 7. Схема машины фирмы Драво:

/ — зона сушки; // — зона подогрева; /// — зона обжига; /V — зона

рекуперации; V — зона охлаждения

26

производится просасыванием горячего воздуха снизу вверх, а пред-

варительный нагрев и обжиг — просасыванием сверху вниз,

охлаждение — снизу вверх. Эти машины разделены на четыре

основные зоны: сушки 7, обжига II, рекуперации III и охлажде-

ния 7У. В зону сушки подается горячий воздух из зоны рекупе-

рации, а оставляющие ее насыщенные парами газы выбрасываются

в атмосферу. Первичный и вторичный горячий воздух для сжига-

ния топлива в зонах сушки, подогрева и обжига подается венти-

лятором из зоны рекуперации. Зона рекуперации предназначена

для прогрева слоя по глубине.

Современные конвейерные обжиговые машины имеют более

высокую по сравнению с шахтными печами агрегатную произ-

водительность и более приспособлены к производству окатышей,

в том числе и офлюсованных из различных концентратов. В про-

цессе обжига на конвейерной машине окатыши находятся в со-

стоянии покоя, поэтому требования, предъявляемые к прочности

сырых и подсушенных окатышей, могут быть снижены.

Современные обжиговые машины за рубежом проектирует

фирма Лурги совместно с фирмой Драво (США и Канада). При-

мерно 30% всех фабрик оснащены машинами этих фирм. Полезная

площадь самой крупной машины, разработанной этими фирмами,

составляет 270 м2, ширина 3,0 м, годовая производительность

2 млн. т. Такие машины установлены на предприятиях Игл

27

Маунтин (США) и Маркова (Сан-Николас, Перу). Разрабатывают

также машины полезной площадью 340 и 400 м2.

Окатыши на новых фабриках окомкования обжигаются за счет

тепла сгорания жидкого или газообразного топлива над слоем

окатышей в горнах с выносными топками. Это обеспечивает равно-

мерное поле температур, а обжиг происходит в атмосфере про-

дуктов полного сгорания топлива, разбавленных вторичным

воздухом. Во всех новых машинах окатыши сушатся в начале

зоны продувкой горячего газа снизу вверх примерно на 15%

площади машины, а затем сверху вниз примерно на 7% площади.

Окатыши охлаждаются только продувкой снизу. Площадь зоны

охлаждения составляет 30—35%. Часть зоны охлаждения (около

60—70% ее площади) сверху перекрывают колпаком, в котором

создается небольшое избыточное давление воздуха, нагретого до

800° С. Этот воздух самотеком направляется в зону рекуперации,

подогрева и обжига, где используется в качестве вторичного

воздуха. Из остальной части зоны охлаждения нагретый до 400° С

воздух отсасывается вентиляторами и направляется в качестве

первичного в горелки зон подогрева и обжига. На эти машины

окатыши укладываются, как правило, роликовыми укладчиками.

При этом дополнительно происходит отсев мелочи. Равномерная

загрузка роликового укладчика по ширине производится поворот-

ным конвейером.

Существенным недостатком конвейерных обжиговых машин

является необходимость применения жаропрочных сталей и вы-

сокотемпературных вентиляторов, что повышает расходы на

производство окатышей и усложняет обслуживание машин.

Поэтому продолжаются работы по созданию и промышленному

использованию агрегатов, свободных от указанных недостатков.

В 1960 г на руднике Гумбольдт введена в действие фабрика оком-

кования годовой производительностью 0,8 млн. т, на которой

для обжига окатышей впервые был применен комбинированный

агрегат. В этом агрегате сушка и предварительный подогрев до

1100° С производится на облегченной металлической конвейерной

решетке, а высокотемпературный обжиг до 1350° С осуществляется

в футерованной огнеупорами трубчатой вращающейся печи.

Благодаря тому что газы, оставляющие вращающуюся печь,

просасываются последовательно через слой окатышей на колос-

никовой решетке вначале в зоне подогрева, а затем в зоне сушки,

удельный расход тепла в этом агрегате составляет 0,63—

0,92 Мдж!т окатышей (150—220 тыс. ккал!т). Число высоко-

температурных дымососов для этого агрегата составляет один-

два, в то время как для конвейерных обжиговых машин три-

четыре. Тепло, выделяющееся при охлаждении обожженных

окатышей, используется для подогрева воздуха до 1000° С, по-

ступающего для сжигания топлива во вращающейся печи. В на-

стоящее время проектируются комбинированные агрегаты про-

28

изводительностью до 2,0 млн. т в год. Фабрики, оснащенные

агрегатами конвейрная машина — вращающаяся печь, проекти-

руются с участием фирмы Аллис-Чалмерс (США). Размер ре-

шетки самой крупной установки производительностью 2 млн. т

в год составляет 4,6X39,3 м, а вращающейся печи 6,6X48 м.

Известно, что на предприятии фирмы Мидленд-Росс разработана

и опробована опытная комбинированная установка, состоящая

из трех агрегатов. Сушка производится на конвейерной машине,

нагрев в кольцевой печи с вращающимся керамическим подом

и окончательный обжиг в шахтной печи. Производительность

шахтной печи в такой установке значительно выше, чем при об-

работке окатышей только в шахтной печи. По данным исследова-

ний, расход тепла в такой установке составляет для обжига магне-

титовых окатышей 100—125 тыс. ккал1т, а гематитовых

250 тыс. ккал!т. В Киватине (США) сооружают первую окомко-

вательную фабрику, оснащенную двумя такими установками

общей производительностью 24 млн. т в год.

Производство окатышей в значительной степени зависит от

качества изготовления сырых окатышей — окомкования. Для

обеспечения благоприятных условий окомкования на зару-

бежных фабриках поддерживают постоянными влажность, хими-

ческий и гранулометрический составы концентрата. На действу-

ющих фабриках производят смешивание концентрата для усред-

нения его состава. Концентрат обычно поступает измельченным

до 75—90% крупностью 0,044 мм. Добавка бентонита составляет

0,5—1% от массы шихты. Изучают возможность замены бентонита

известью и другими связующими более дешевыми, чем бентонит,

и не содержащими кремнезема.

Для окомкования используют барабанные, чашевые и конус-

ные окомкователи. Фирма Бетлхем стил Корп. применяет конус-

ные окомкователи на фабриках рудников Лебанон и Грейс в Пен-

сильвании и барабанные на фабрике Мармора в Канаде. Фирма

Ризерв Майнинг Ко применяет барабанные окомкователи на

фабрике в Сильвер-Бей. Фирма Кливленд Клиффе эксплуатирует

чашевые окомкователи на фабрике Иглмиллз и барабанные на

фабрике Гумбольдт. Фирма Лурги, как правило, проектирует

чашевые окомкователи.

Барабанные окомкователи обычно имеют диаметр до 3,7 м

и длину 9 м. Их комплектуют вибрационными грохотами для

отсева мелочи. Концентрат в эти окомкователи подается из бун-

керов тарельчатыми или ленточными дозаторами. Бентонит до-

бавляется к концентрату на транспортере. Общий вид такого

окомкователя приведен на рис. 1. На некоторых фабриках для

смешивания концентрата с бентонитом устанавливают смесители.

Барабанные окомкователи работают в замкнутом цикле с возвра-

том мелочи в окомкователь. Специальное спиральное устройство

в торце барабана обеспечивает равномерное распределение ока-

29

тышей по ширине грохота. На некоторых фабриках окатыши

покрывают слоем угля в специальных барабанах. Все барабанные

окомкователи оснащают рейками с очистным Ножом, поддержи-

вающим равномерный слой гарниссажа. Привод барабанов —

Двигатели постоянного тока с регулируемым числом оборотов.

Чашевые окомкователи, используемые на зарубежных фабри-

ках, имеют диаметр 5,4 м или более. Они работают в открытом

цикле. В некоторых случаях чаши окомкователей имеют наружные

кромки, позволяющие осуществлять добавку угля и повторное

окатывание перед выгрузкой окатышей из чаши. Имеются сведе-

ния, что производительность и качество окатышей, полученных

на этих окомкователях, ниже, чем на барабанных. Однако по

некоторым сведениям производительность проектируемых фирмой

Лурги чашевых окомкователей диаметром 6 м достигает 60 т/ч

при удовлетворительном качестве окатышей.

Конусные окомкователи, работающие в открытом цикле,

загружаются шихтой либо непосредственно транспортерами, либо

через смесители. Схема установки конусных окомкователей при-

ведена на рис. 9. Диаметр разгрузочного конца конуса этих

окомкователей больше, чем диаметр конца подачи. Конус осна-

щается стационарными и подвижными очистными ножами для

обеспечивания необходимого слоя материала в них. Привод ко-

нусов с регулируемым числом оборотов. Имеются устройства

регулирования угла наклона конуса. Производительность ко-

нусных окомкователей ниже, чем барабанных, используемых

фирмой Бетлхен Стил Корп для переработки магнетитовых кон-

центратов.

30

Глава II

АВТОМАТИЧЕСКИЙ КОНТРОЛЬ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Для эффективного ведения процесса производства окатышей

необходим автоматический контроль химического, гранулометри-

ческого состава измельченных сырьевых материалов, уровня

в емкостях сырья и готовых окатышей, массы подаваемых мате-

риалов, их влажности, качества сырых окатышей, температуры

и давления различных сред, расхода топлива, наличия пламени

в горелках и ряда других параметров. Многие из указанных

параметров в настоящее время автоматически не контролируются

из-за отсутствия методов и средств достаточно надежных в усло-

виях производства. Эти параметры периодически определяются

выполняемыми вручную лабораторными анализами, методика

которых здесь не рассмотрена. Одним из основных параметров,

определяющих производство, является состав и свойства готовой

продукции. Большинство разработанных автоматических анали-

заторов состава и свойств вещества представляют собой сложные

установки, рассчитанные на проведение длительных разовых

анализов. Они предназначены для научных исследований в инсти-

тутах, выполнения анализов в больших заводских лабораториях.

Необходимо чтобы приборы, предназначенные для непрерывного

или периодического контроля производственных процессов, в темпе

с производством обеспечивали возможность автоматического от-

бора проб из технологического потока, работали в тяжелых про-

изводственных условиях и осуществляли измерения за сравни-

тельно короткое время. Такие датчики, которые можно было бы

успешно использовать в системах автоматического контроля

и управления на фабриках окомкования для контроля состава

сыпучих материалов, почти не выпускает приборостроительная

промышленность.

Поэтому представляется целесообразным здесь кратко изло-

жить некоторые методы контроля состава и свойств, которые

могли бы найти применение в реальных условиях производства

для автоматизированных систем управления. Серийные средства

теплового контроля не требуют особых пояснений, материалы по

этим средствам приведены, например, в работе [12].

Контроль влажности

Влажность материалов является одним из основных пара-

метров, существенно влияющих на процесс производства. Надеж-

ный автоматический контроль влажности сырьевых материалов

практически не разработан, но значимость этого параметра на-

столько велика, что несмотря на серьезные трудности ведутся

большие работы по созданию методов и средств его контроля.

31

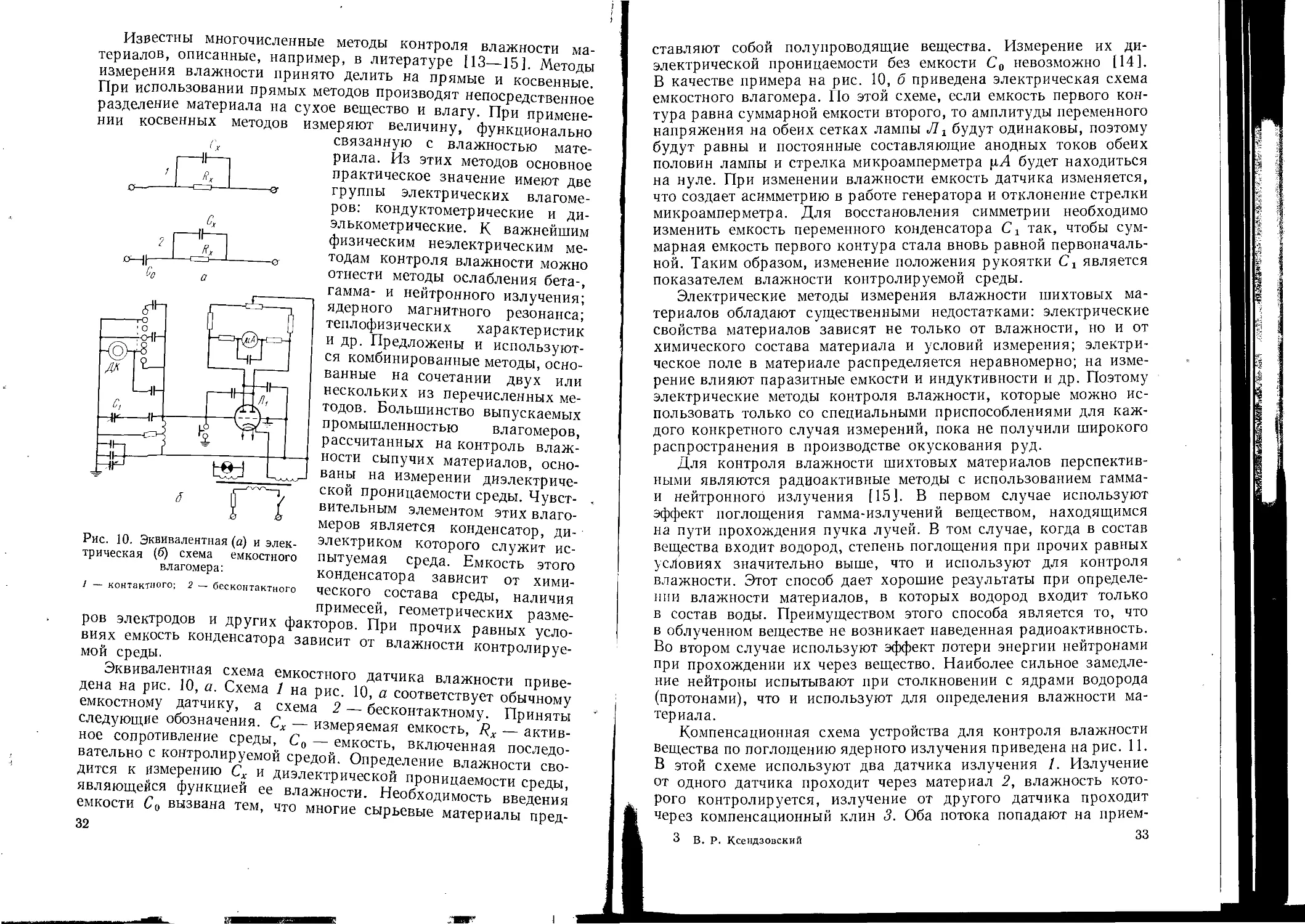

Рис. 10. Эквивалентная (а) и элек-

трическая (б) схема емкостного

влагомера:

/ — контактного; 2 — бесконтактного

Известны многочисленные методы контроля влажности ма-

териалов, описанные, например, в литературе [13—15]. Методы

измерения влажности принято делить на прямые и косвенные.

При использовании прямых методов производят непосредственное

разделение материала на сухое вещество и влагу. При примене-

нии косвенных методов измеряют величину, функционально

связанную с влажностью мате-

риала. Из этих методов основное

практическое значение имеют две

группы электрических влагоме-

ров: кондуктометрические и ди-

элькометрические. К важнейшим

физическим неэлектрическим ме-

тодам контроля влажности можно

отнести методы ослабления бета-,

гамма- и нейтронного излучения;

ядерного магнитного резонанса;

теплофизических характеристик

и др. Предложены и используют-

ся комбинированные методы, осно-

ванные на сочетании двух или

нескольких из перечисленных ме-

тодов. Большинство выпускаемых

промышленностью влагомеров,

рассчитанных на контроль влаж-

ности сыпучих материалов, осно-

ваны на измерении диэлектриче-

ской проницаемости среды. Чувст-

вительным элементом этих влаго-

меров является конденсатор, ди-

электриком которого служит ис-

пытуемая среда. Емкость этого

конденсатора зависит от хими-

ческого состава среды, наличия

примесей, геометрических разме-

ров электродов и других факторов. При прочих равных усло-

виях емкость конденсатора зависит от влажности контролируе-

мой среды.

Эквивалентная схема емкостного датчика влажности приве-

дена на рис. 10, а. Схема 1 на рис. 10, а соответствует обычному

емкостному датчику, а схема 2 — бесконтактному. Приняты

следующие обозначения. Сх — измеряемая емкость, Rx — актив-

ное сопротивление среды, Со — емкость, включенная последо-

вательно с контролируемой средой. Определение влажности сво-

дится к измерению Сх и диэлектрической проницаемости среды,

являющейся функцией ее влажности. Необходимость введения

емкости Со вызвана тем, что многие сырьевые материалы пред-

32

,:W

I

ставляют собой полупроводящие вещества. Измерение их ди-

электрической проницаемости без емкости Со невозможно [14].

В качестве примера на рис. 10, б приведена электрическая схема

емкостного влагомера. По этой схеме, если емкость первого кон-

тура равна суммарной емкости второго, то амплитуды переменного

напряжения на обеих сетках лампы Лг будут одинаковы, поэтому

будут равны и постоянные составляющие анодных токов обеих

половин лампы и стрелка микроамперметра рД будет находиться

на нуле. При изменении влажности емкость датчика изменяется,

что создает асимметрию в работе генератора и отклонение стрелки

микроамперметра. Для восстановления симметрии необходимо

изменить емкость переменного конденсатора Сх так, чтобы сум-

марная емкость первого контура стала вновь равной первоначаль-

ной. Таким образом, изменение положения рукоятки Сг является

показателем влажности контролируемой среды.

Электрические методы измерения влажности шихтовых ма-

териалов обладают существенными недостатками: электрические

свойства материалов зависят не только от влажности, но и от

химического состава материала и условий измерения; электри-

ческое поле в материале распределяется неравномерно; на изме-

рение влияют паразитные емкости и индуктивности и др. Поэтому

электрические методы контроля влажности, которые можно ис-

пользовать только со специальными приспособлениями для каж-

дого конкретного случая измерений, пока не получили широкого

распространения в производстве окускования руд.

Для контроля влажности шихтовых материалов перспектив-

ными являются радиоактивные методы с использованием гамма-

и нейтронного излучения [15]. В первом случае используют

эффект поглощения гамма-излучений веществом, находящимся

на пути прохождения пучка лучей. В том случае, когда в состав

вещества входит водород, степень поглощения при прочих равных

условиях значительно выше, что и используют для контроля

влажности. Этот способ дает хорошие результаты при определе-

нии влажности материалов, в которых водород входит только

в состав воды. Преимуществом этого способа является то, что

в облученном веществе не возникает наведенная радиоактивность.

Во втором случае используют эффект потери энергии нейтронами

при прохождении их через вещество. Наиболее сильное замедле-

ние нейтроны испытывают при столкновении с ядрами водорода

(протонами), что и используют для определения влажности ма-

териала.

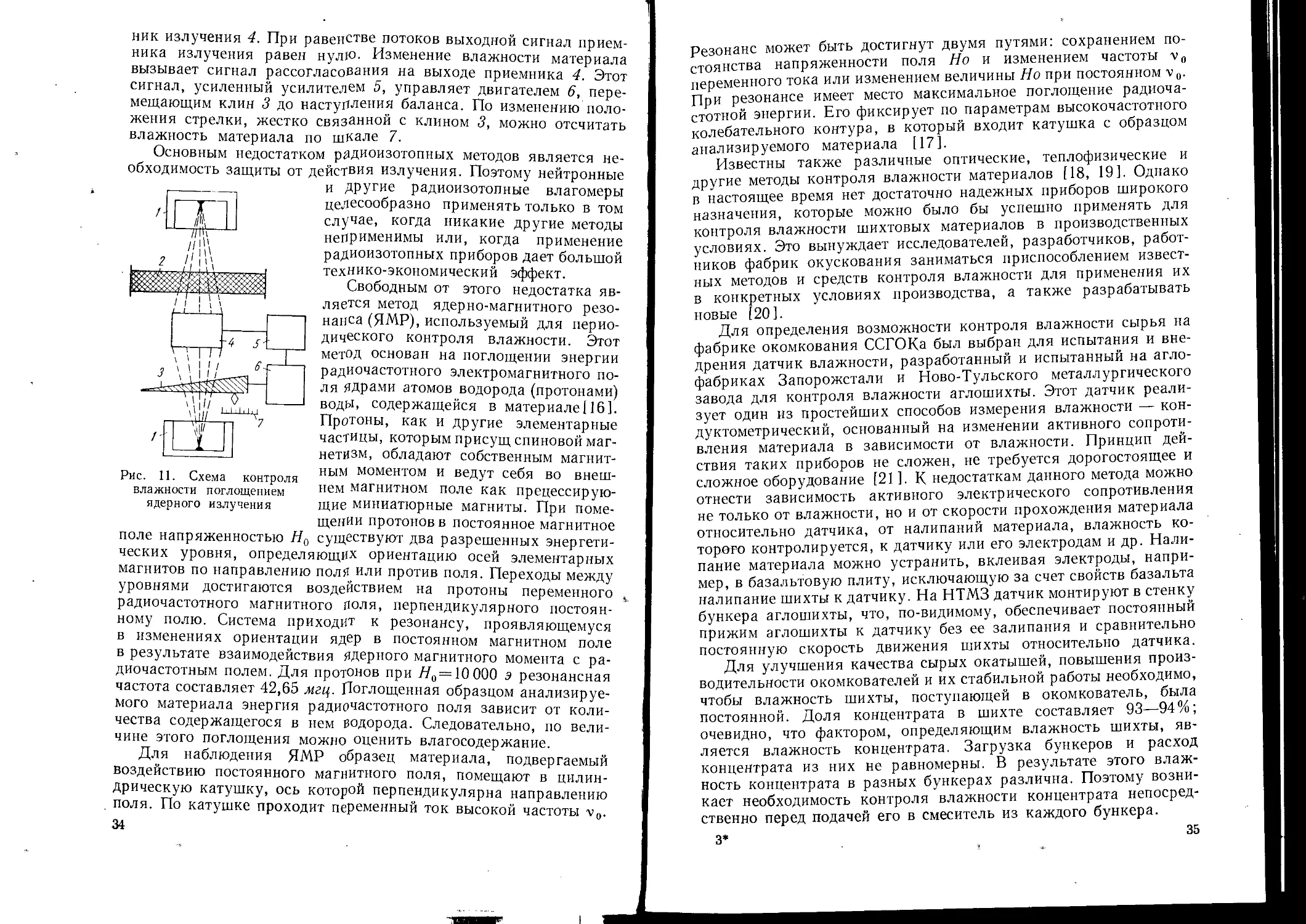

Компенсационная схема устройства для контроля влажности

вещества по поглощению ядерного излучения приведена на рис. 11.

В этой схеме используют два датчика излучения 1. Излучение

от одного датчика проходит через материал 2, влажность кото-

рого контролируется, излучение от другого датчика проходит

через компенсационный клин 3. Оба потока попадают на прием-

3 В. Р. Ксендзовский 33

Рис. 11. Схема контроля

влажности поглощением

ядерного излучения

ник излучения 4. При равенстве потоков выходной сигнал прием-

ника излучения равен нулю. Изменение влажности материала

вызывает сигнал рассогласования на выходе приемника 4. Этот

сигнал, усиленный усилителем 5, управляет двигателем 6, пере-

мещающим клин 3 до наступления баланса. По изменению поло-

жения стрелки, жестко связанной с клином 3, можно отсчитать

влажность материала по шкале 7.

Основным недостатком радиоизотопных методов является не-

обходимость защиты от действия излучения. Поэтому нейтронные

и другие радиоизотопные влагомеры

целесообразно применять только в том

случае, когда никакие другие методы

неприменимы или, когда применение

радиоизотопных приборов дает большой

технико-экономический эффект.

Свободным от этого недостатка яв-

ляется метод ядерно-магнитного резо-

нанса (ЯМР), используемый для перио-

дического контроля влажности. Этот

метод основан на поглощении энергии

радиочастотного электромагнитного по-

ля ядрами атомов водорода (протонами)

воды, содержащейся в материале116].

Протоны, как и другие элементарные

частицы, которым присущ спиновой маг-

нетизм, обладают собственным магнит-

ным моментом и ведут себя во внеш-

нем магнитном поле как прецессирую-

щие миниатюрные магниты. При поме-

щении протонов в постоянное магнитное

поле напряженностью Но существуют два разрешенных энергети-

ческих уровня, определяющих ориентацию осей элементарных

магнитов по направлению поля или против поля. Переходы между

уровнями достигаются воздействием на протоны переменного

радиочастотного магнитного поля, перпендикулярного постоян-

ному полю. Система приходит к резонансу, проявляющемуся

в изменениях ориентации ядер в постоянном магнитном поле

в результате взаимодействия ядерного магнитного момента с ра-

диочастотным полем. Для протонов при На —10000 э резонансная

частота составляет 42,65 мгц. Поглощенная образцом анализируе-

мого материала энергия радиочастотного поля зависит от коли-

чества содержащегося в нем водорода. Следовательно, по вели-

чине этого поглощения можно оценить влагосодержание.

Для наблюдения ЯМР образец материала, подвергаемый

воздействию постоянного магнитного поля, помещают в цилин-

дрическую катушку, ось которой перпендикулярна направлению

поля. По катушке проходит переменный ток высокой частоты v0.

34

Резонанс может быть достигнут двумя путями: сохранением по-

стоянства напряженности поля Но и изменением частоты v0

переменного тока или изменением величины Но при постоянном v0.

При резонансе имеет место максимальное поглощение радиоча-

стотной энергии. Его фиксирует по параметрам высокочастотного

колебательного контура, в который входит катушка с образцом

анализируемого материала [17].

Известны также различные оптические, теплофизические и

другие методы контроля влажности материалов [18, 19]. Однако

в настоящее время нет достаточно надежных приборов широкого

назначения, которые можно было бы успешно применять для

контроля влажности шихтовых материалов в производственных

условиях. Это вынуждает исследователей, разработчиков, работ-

ников фабрик окускования заниматься приспособлением извест-

ных методов и средств контроля влажности для применения их

в конкретных условиях производства, а также разрабатывать

новые [20].

Для определения возможности контроля влажности сырья на

фабрике окомкования ССГОКа был выбран для испытания и вне-

дрения датчик влажности, разработанный и испытанный на агло-

фабриках Запорожстали и Ново-Тульского металлургического

завода для контроля влажности аглошихты. Этот датчик реали-

зует один из простейших способов измерения влажности — кон-

дуктометрический, основанный на изменении активного сопроти-

вления материала в зависимости от влажности. Принцип дей-

ствия таких приборов не сложен, не требуется дорогостоящее и

сложное оборудование [21]. К недостаткам данного метода можно

отнести зависимость активного электрического сопротивления

не только от влажности, но и от скорости прохождения материала

относительно датчика, от налипаний материала, влажность ко-

торого контролируется, к датчику или его электродам и др. Нали-

пание материала можно устранить, вклеивая электроды, напри-

мер, в базальтовую плиту, исключающую за счет свойств базальта

налипание шихты к датчику. На НТМЗ датчик монтируют в стенку

бункера аглошихты, что, по-видимому, обеспечивает постоянный

прижим аглошихты к датчику без ее залипания и сравнительно

постоянную скорость движения шихты относительно датчика.

Для улучшения качества сырых окатышей, повышения произ-

водительности окомкователей и их стабильной работы необходимо,

чтобы влажность шихты, поступающей в окомкователь, была

постоянной. Доля концентрата в шихте составляет 93—94%;

очевидно, что фактором, определяющим влажность шихты, яв-

ляется влажность концентрата. Загрузка бункеров и расход

концентрата из них не равномерны. В результате этого влаж-

ность концентрата в разных бункерах различна. Поэтому возни-

кает необходимость контроля влажности концентрата непосред-

ственно перед подачей его в смеситель из каждого бункера.

3* 35

В смеситель

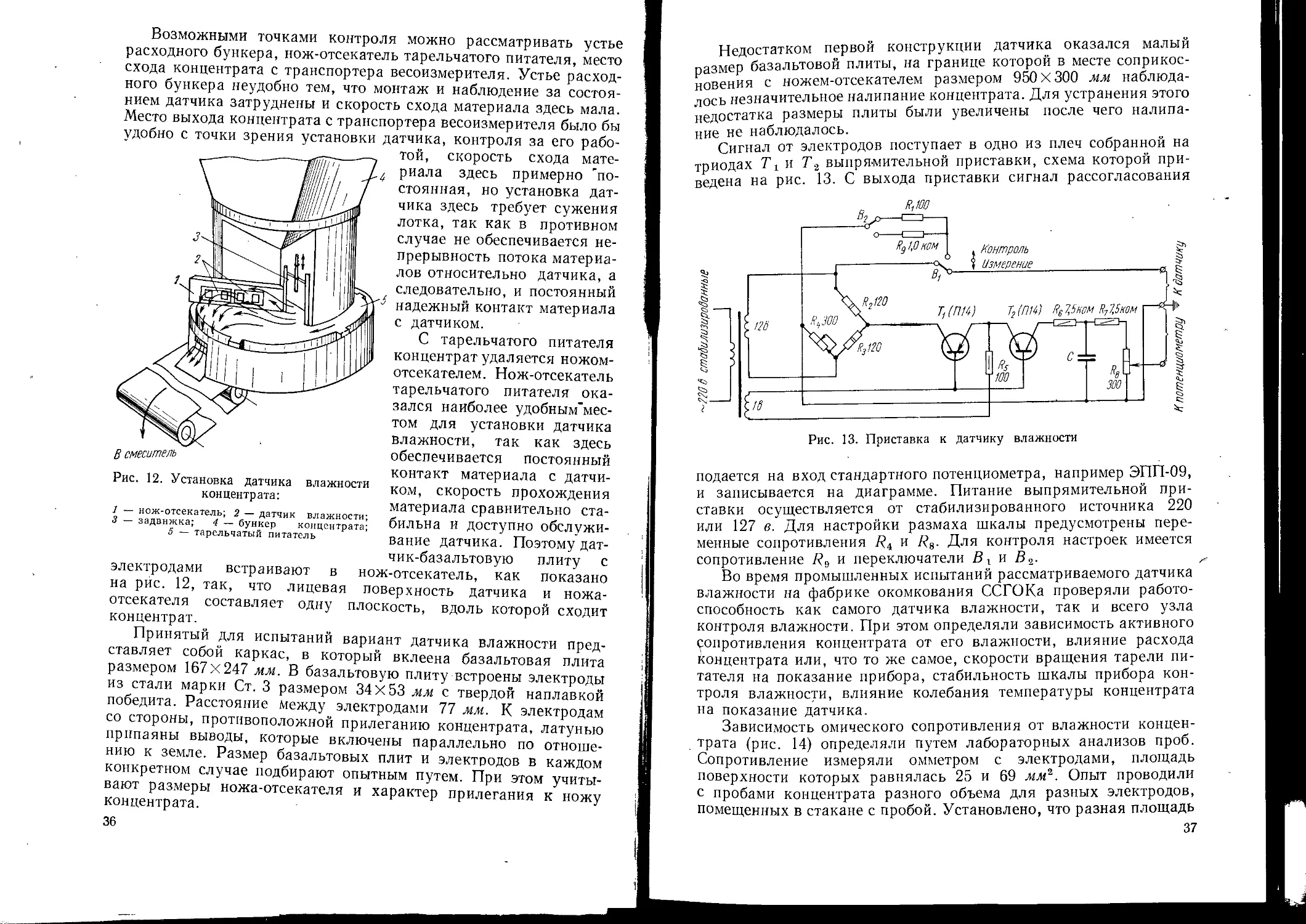

Рис. 12. Установка датчика влажности

концентрата:

1 — нож-отсекатель; 2 — датчик влажности;

3 — задвижка; 4 — бункер концентрата;

5 — тарельчатый питатель

Возможными точками контроля можно рассматривать устье

расходного бункера, нож-отсекатель тарельчатого питателя, место

схода концентрата с транспортера весоизмерителя. Устье расход-

ного бункера неудобно тем, что монтаж и наблюдение за состоя-

нием датчика затруднены и скорость схода материала здесь мала.

Место выхода концентрата с транспортера весоизмерителя было бы

удобно с точки зрения установки датчика, контроля за его рабо-

той, скорость схода мате-

риала здесь примерно 'по-

стоянная, но установка дат-

чика здесь требует сужения

лотка, так как в противном

случае не обеспечивается не-

прерывность потока материа-

лов относительно датчика, а

следовательно, и постоянный

надежный контакт материала

с датчиком.

С тарельчатого питателя

концентрат удаляется ножом-

отсекателем. Нож-отсекатель

тарельчатого питателя ока-

зался наиболее удобным'мес-

том для установки датчика

влажности, так как здесь

обеспечивается постоянный

контакт материала с датчи-

ком, скорость прохождения

материала сравнительно ста-

бильна и доступно обслужи-

вание датчика. Поэтому дат-

чик-базальтовую плиту с

электродами встраивают в нож-отсекатель, как показано

на рис. 12, так, что лицевая поверхность датчика и ножа-

отсекателя составляет одну плоскость, вдоль которой сходит

концентрат.

Принятый для испытаний вариант датчика влажности пред-

ставляет собой каркас, в который вклеена базальтовая плита

размером 167x247 мм. В базальтовую плиту встроены электроды

из стали марки Ст. 3 размером 34X53 мм с твердой наплавкой

победита. Расстояние Между электродами 77 мм. К электродам

со стороны, противоположной прилеганию концентрата, латунью

припаяны выводы, которые включены параллельно по отноше-

нию к земле. Размер базальтовых плит и электродов в каждом

конкретном случае подбирают опытным путем. При этом учиты-

вают размеры ножа-отсекателя и характер прилегания к ножу

концентрата.

36

Недостатком первой конструкции датчика оказался малый

размер базальтовой плиты, на границе которой в месте соприкос-

новения с ножем-отсекателем размером 950 x 300 мм наблюда-

лось незначительное налипание концентрата. Для устранения этого

недостатка размеры плиты были увеличены после чего налипа-

ние не наблюдалось.

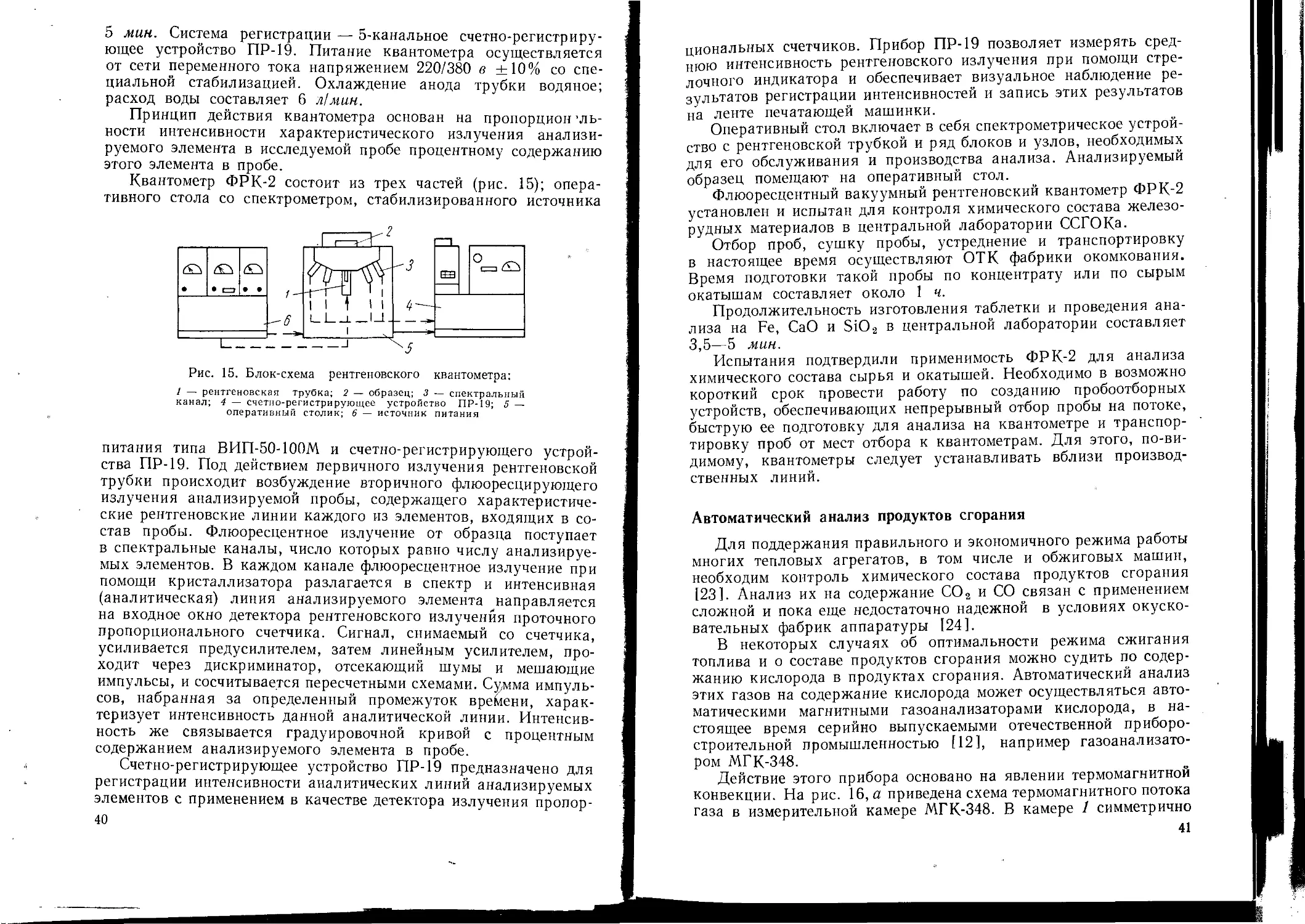

Сигнал от электродов поступает в одно из плеч собранной на

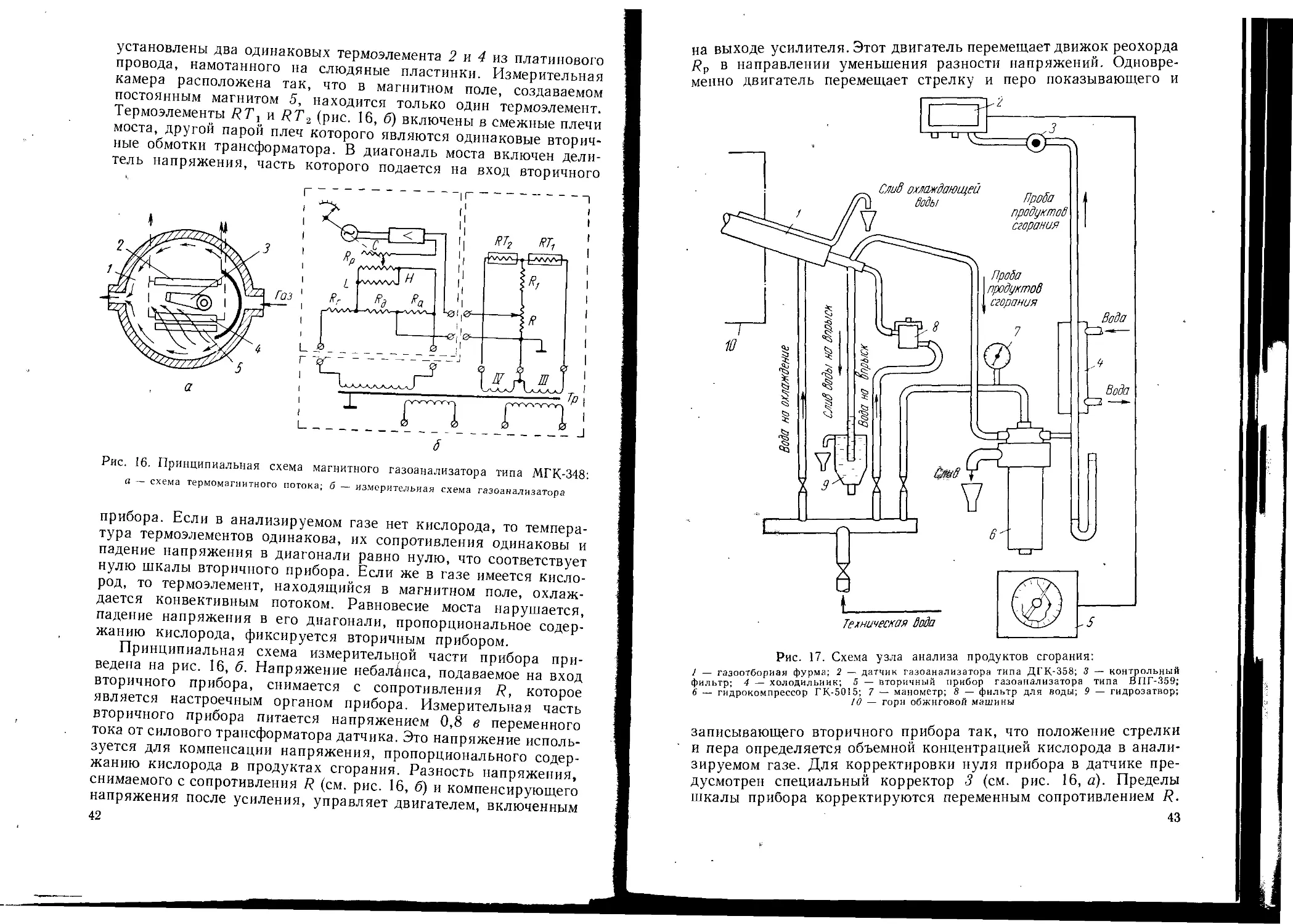

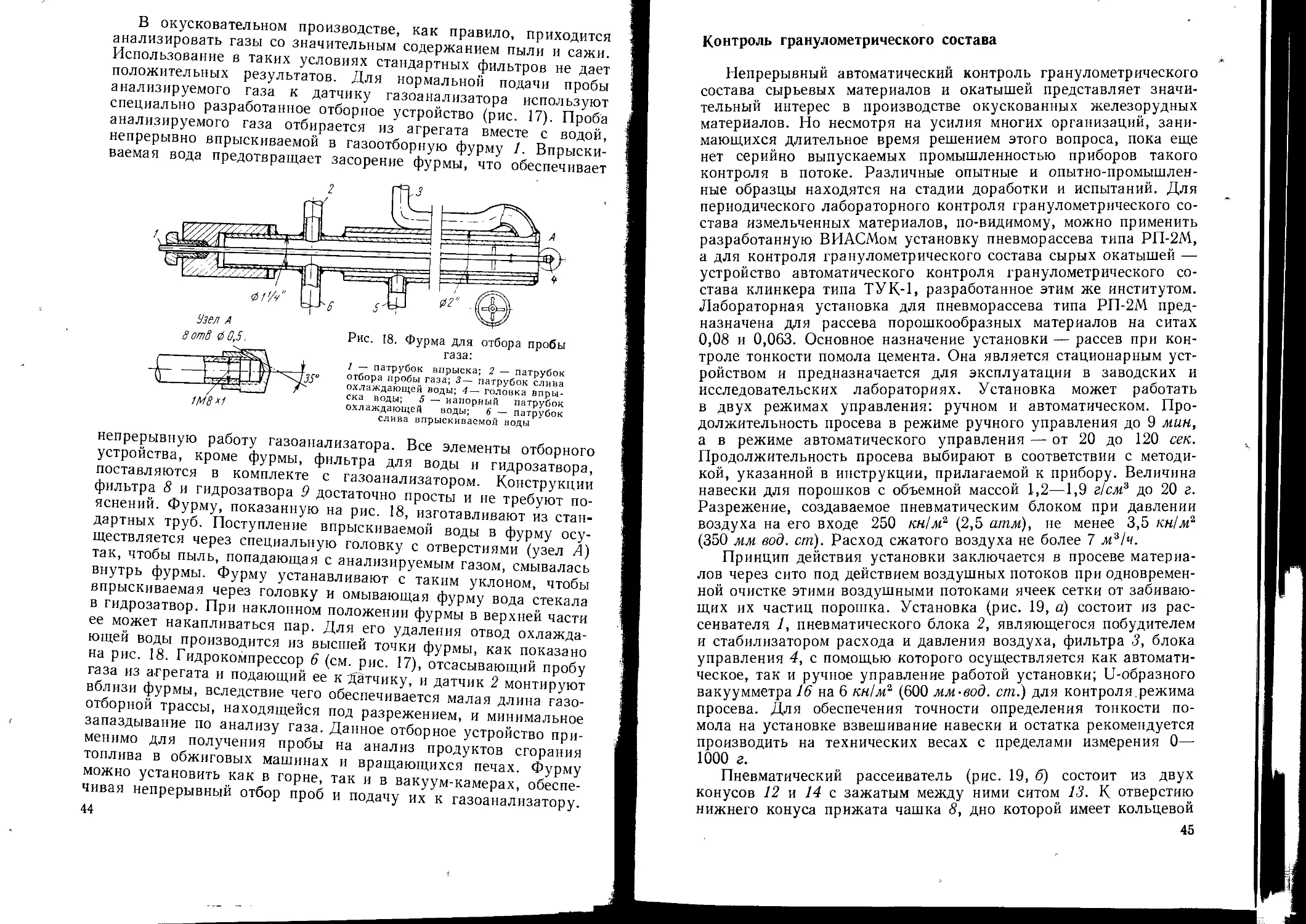

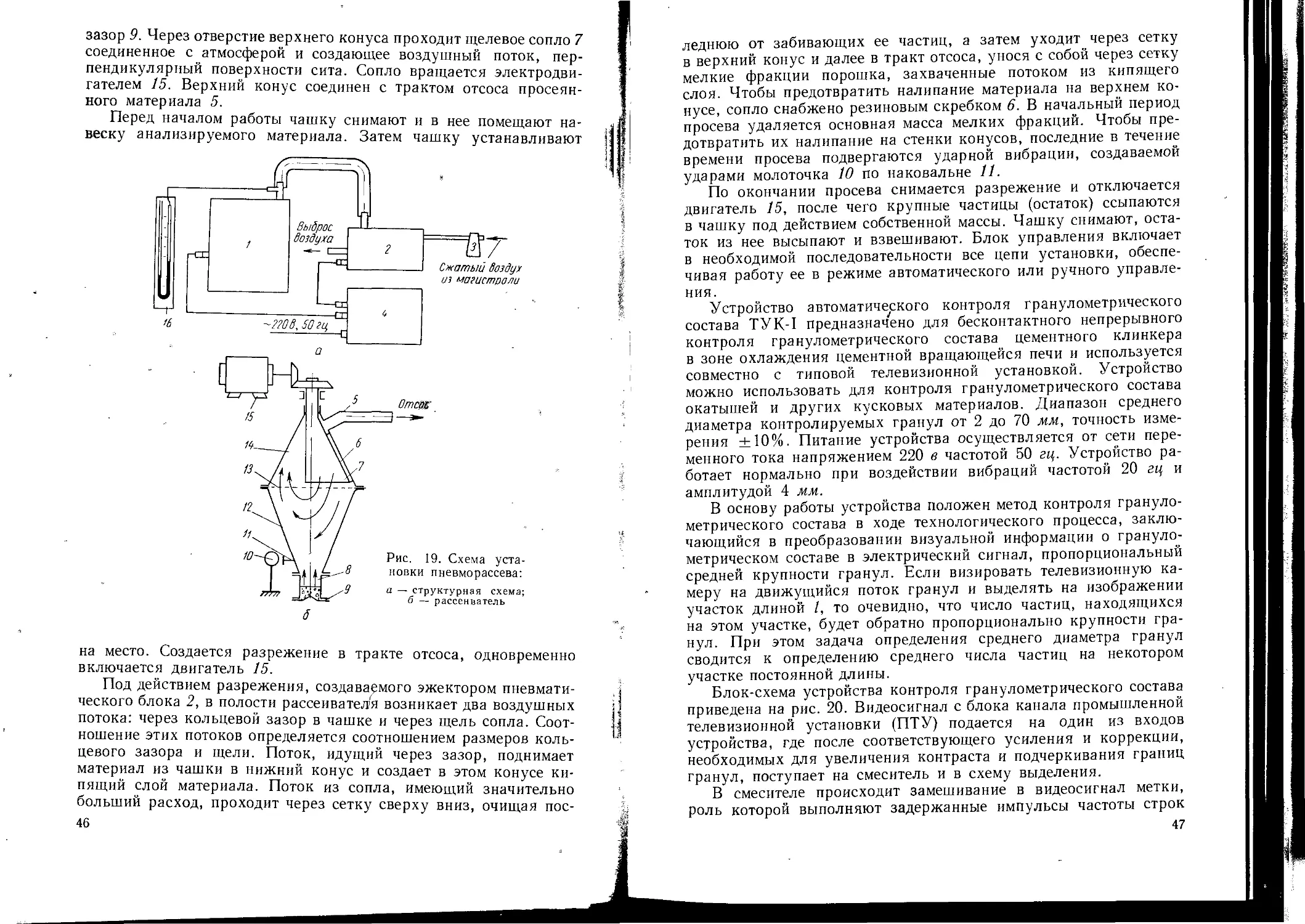

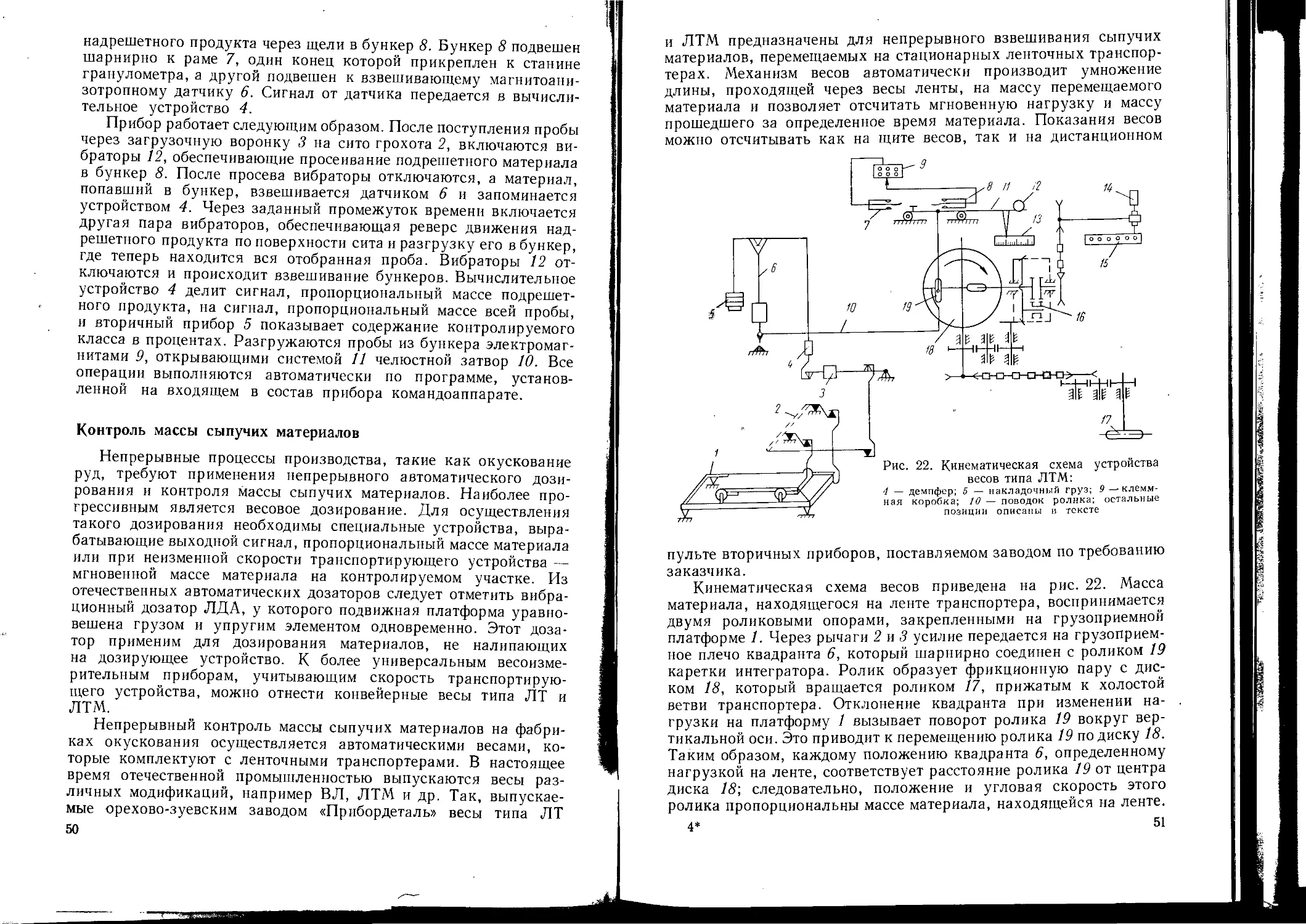

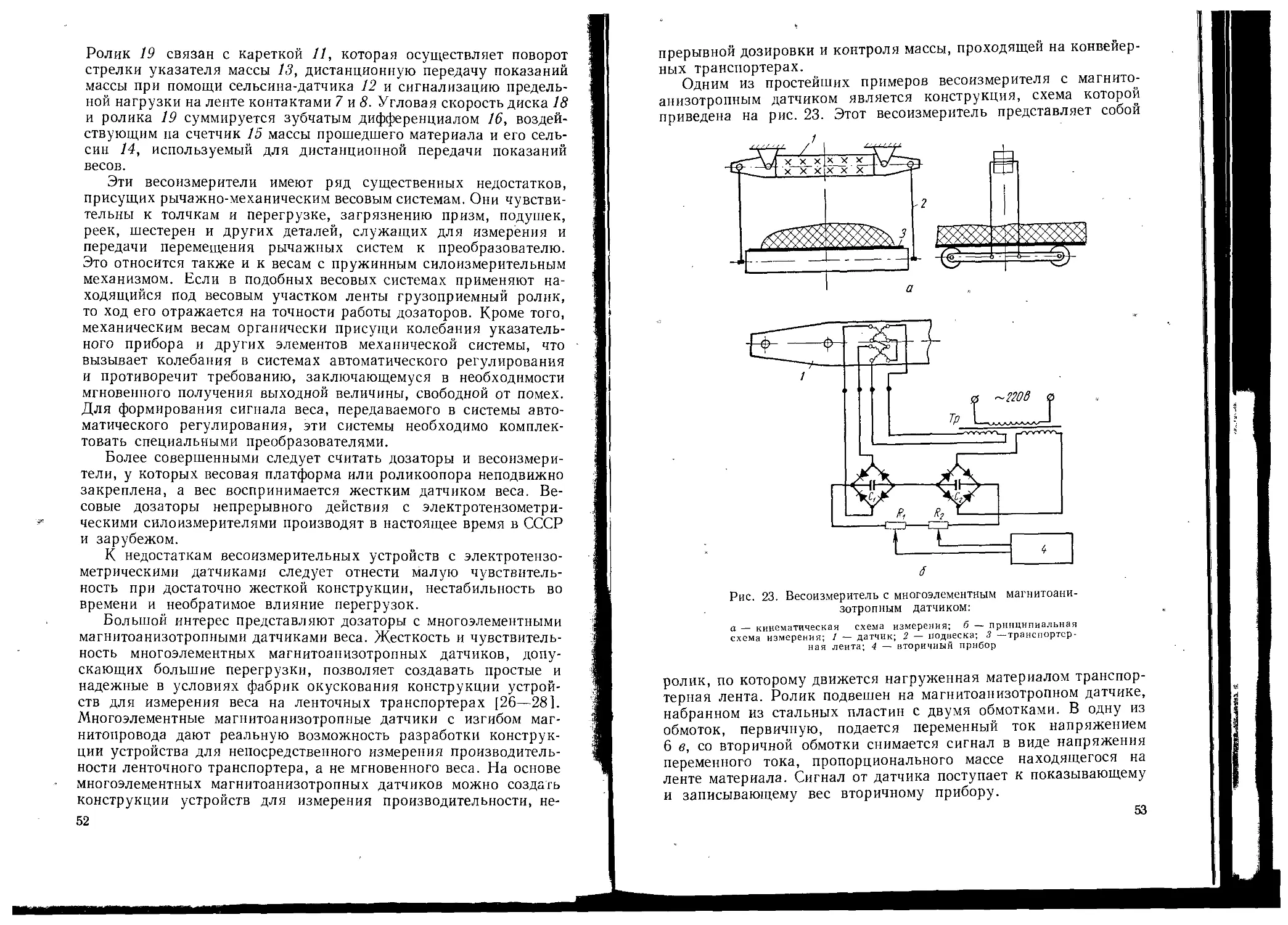

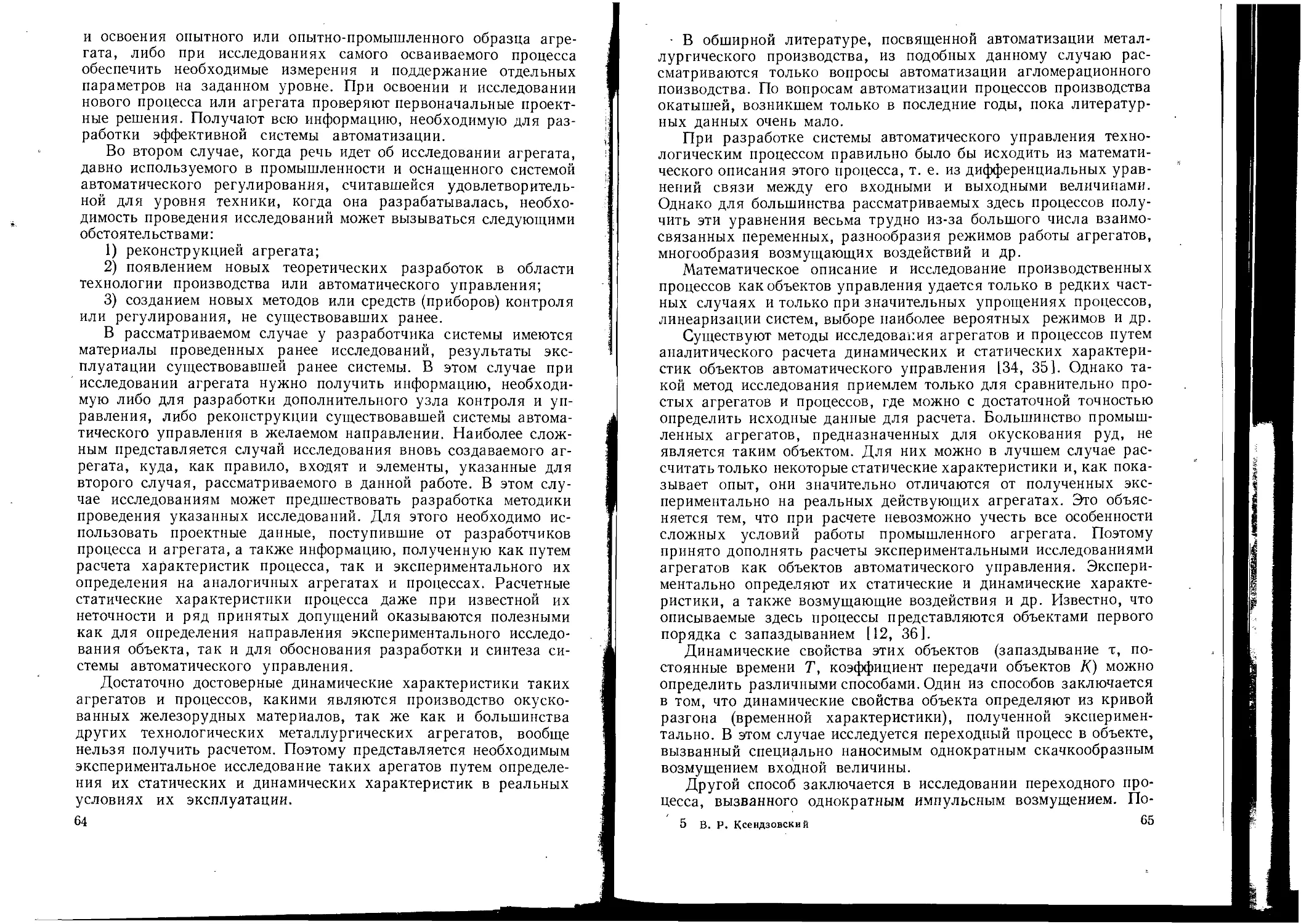

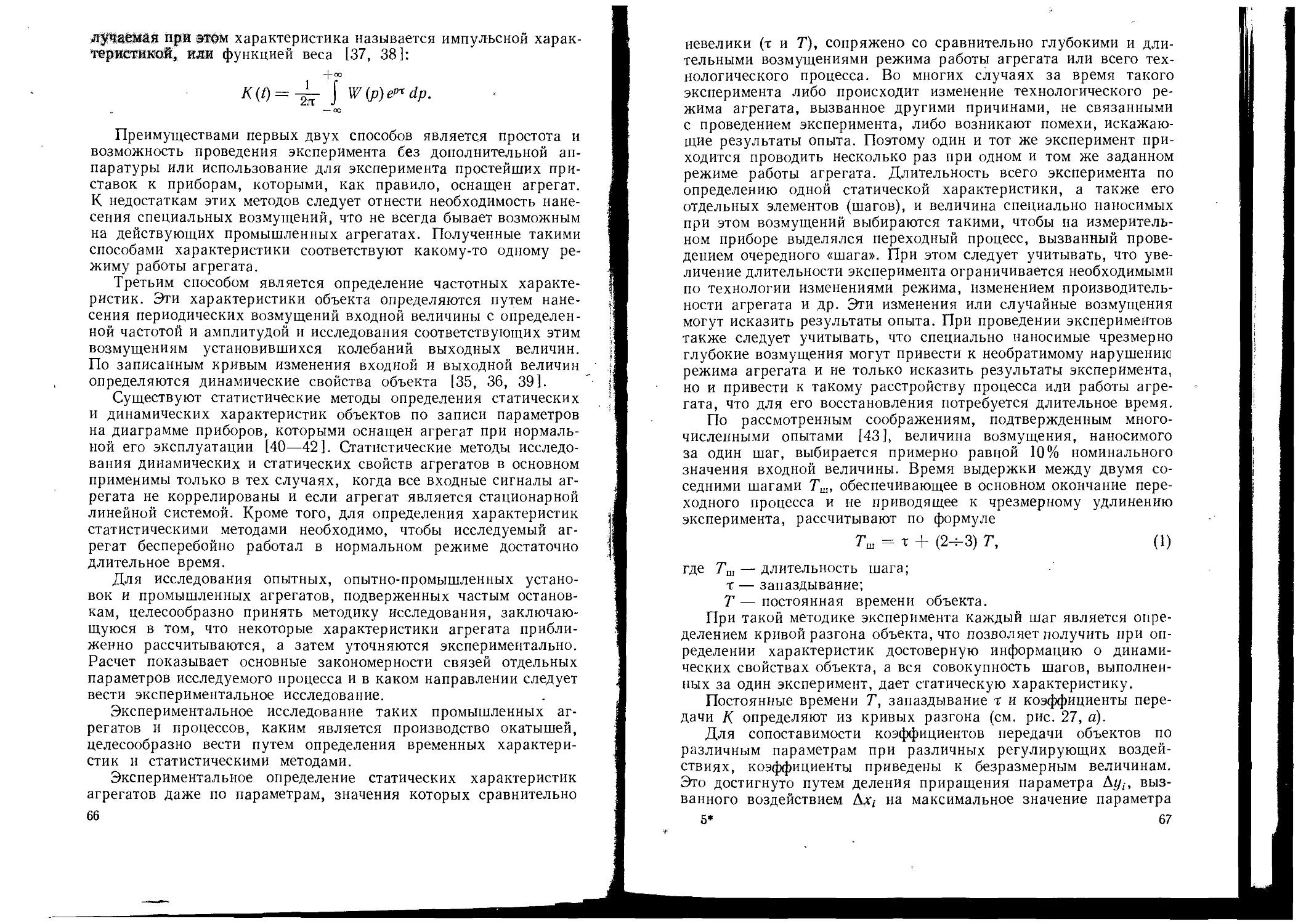

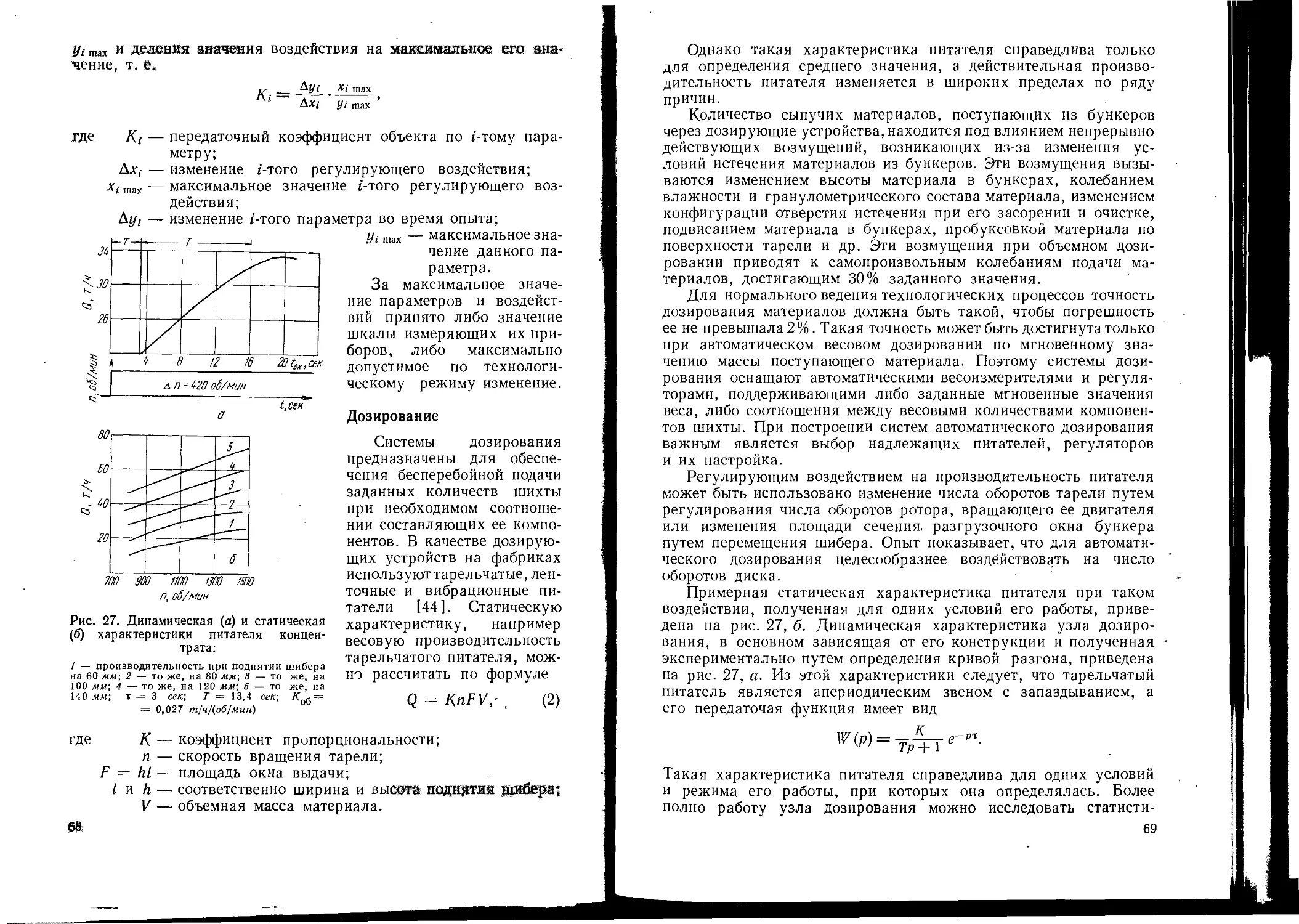

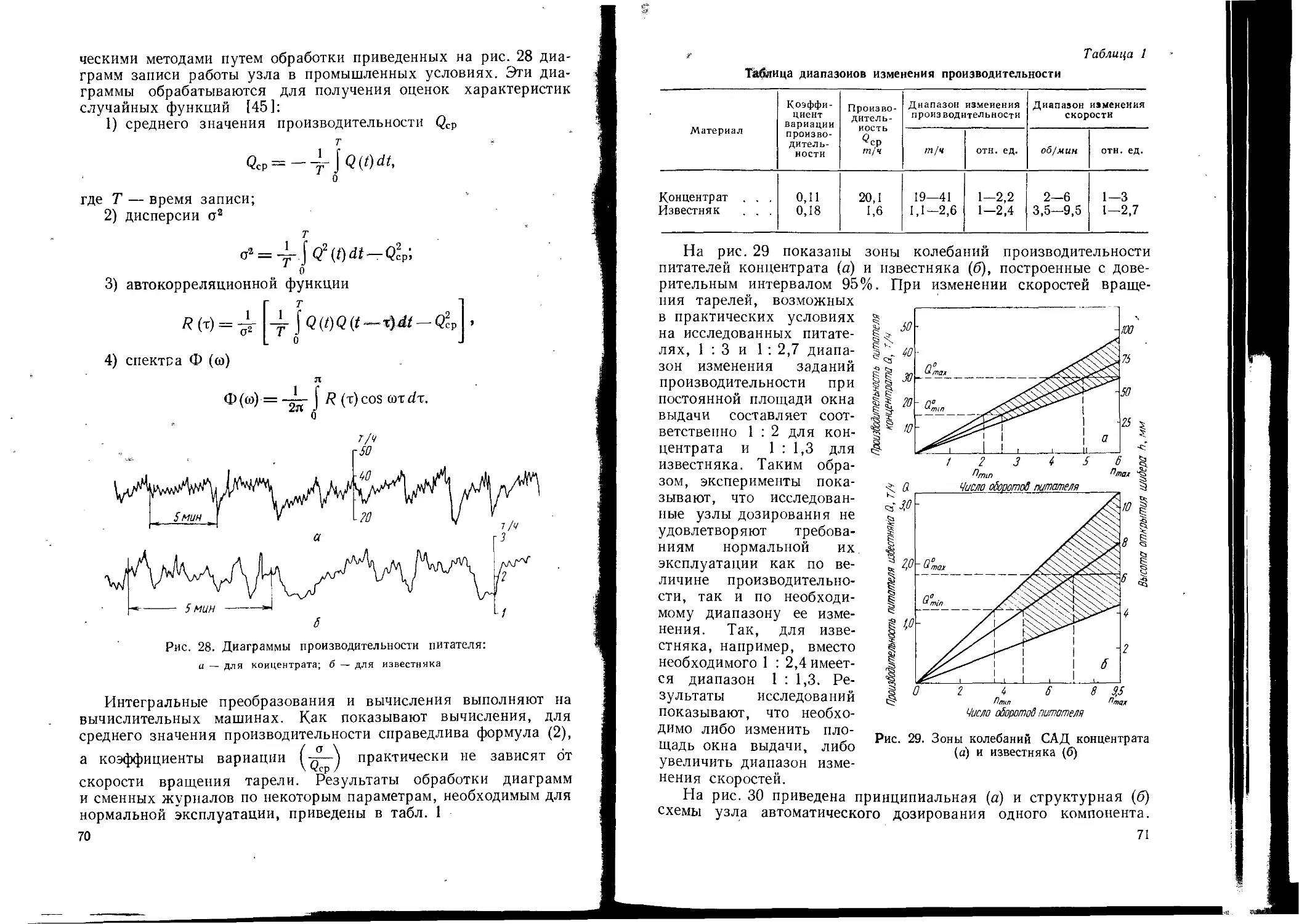

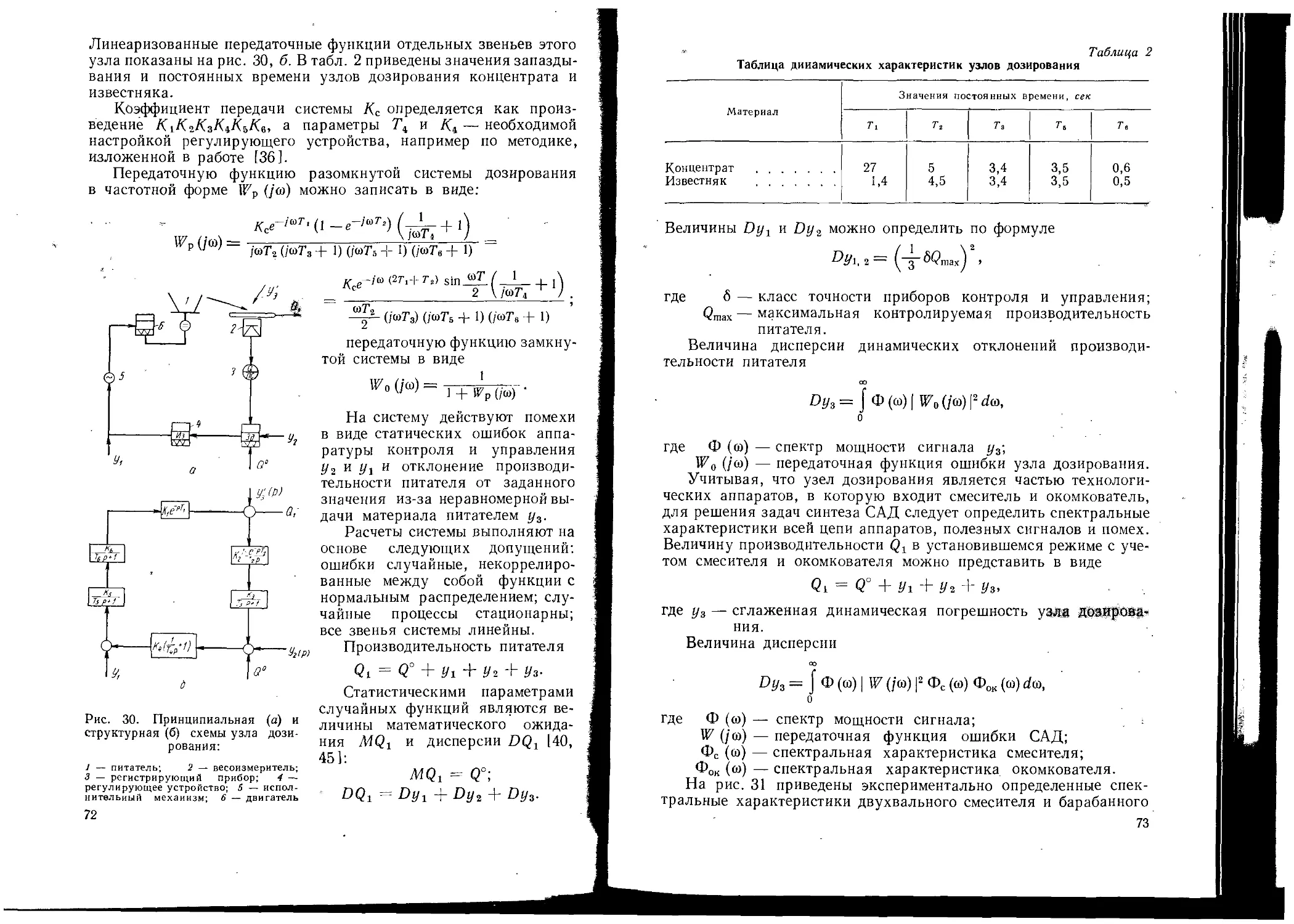

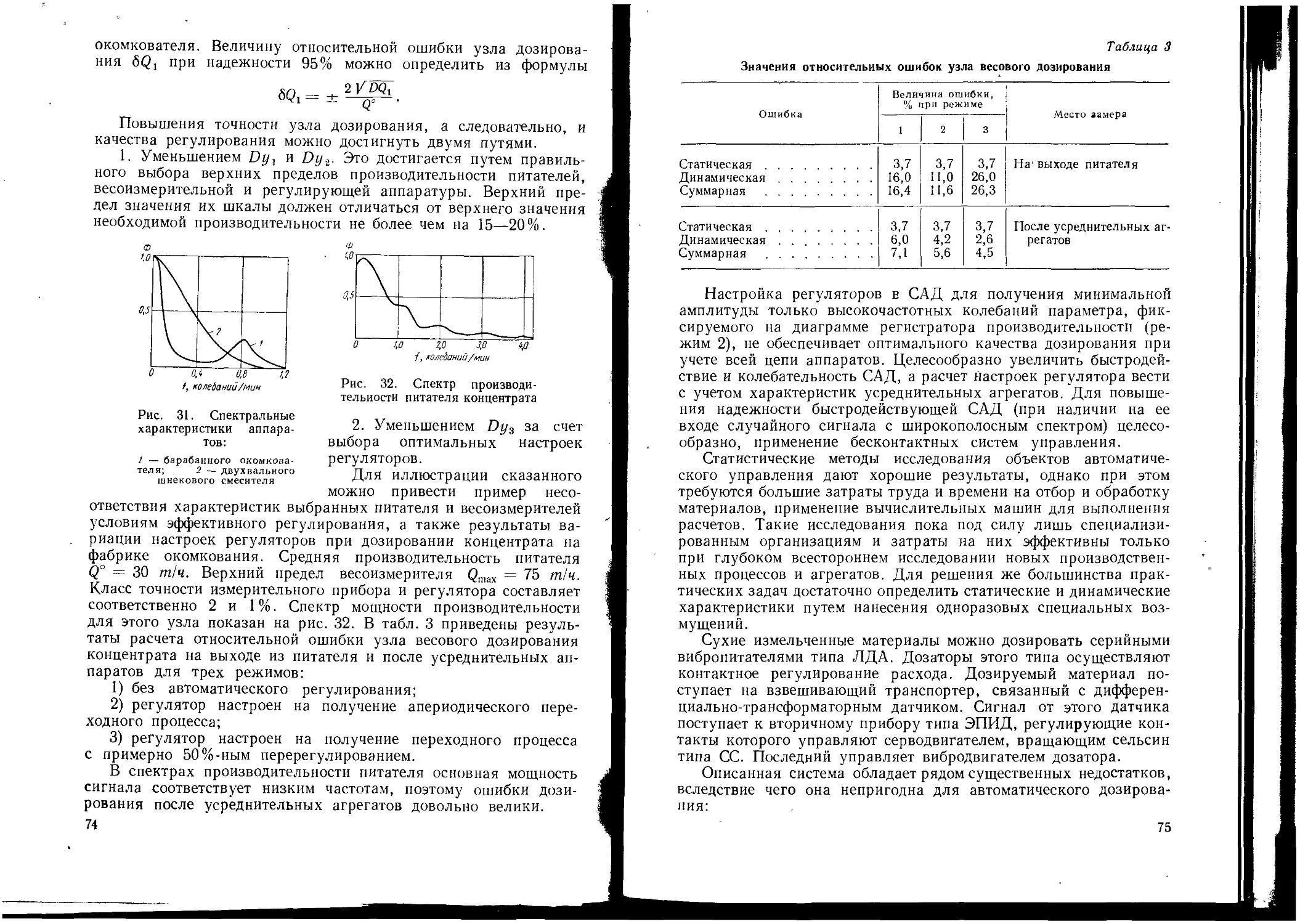

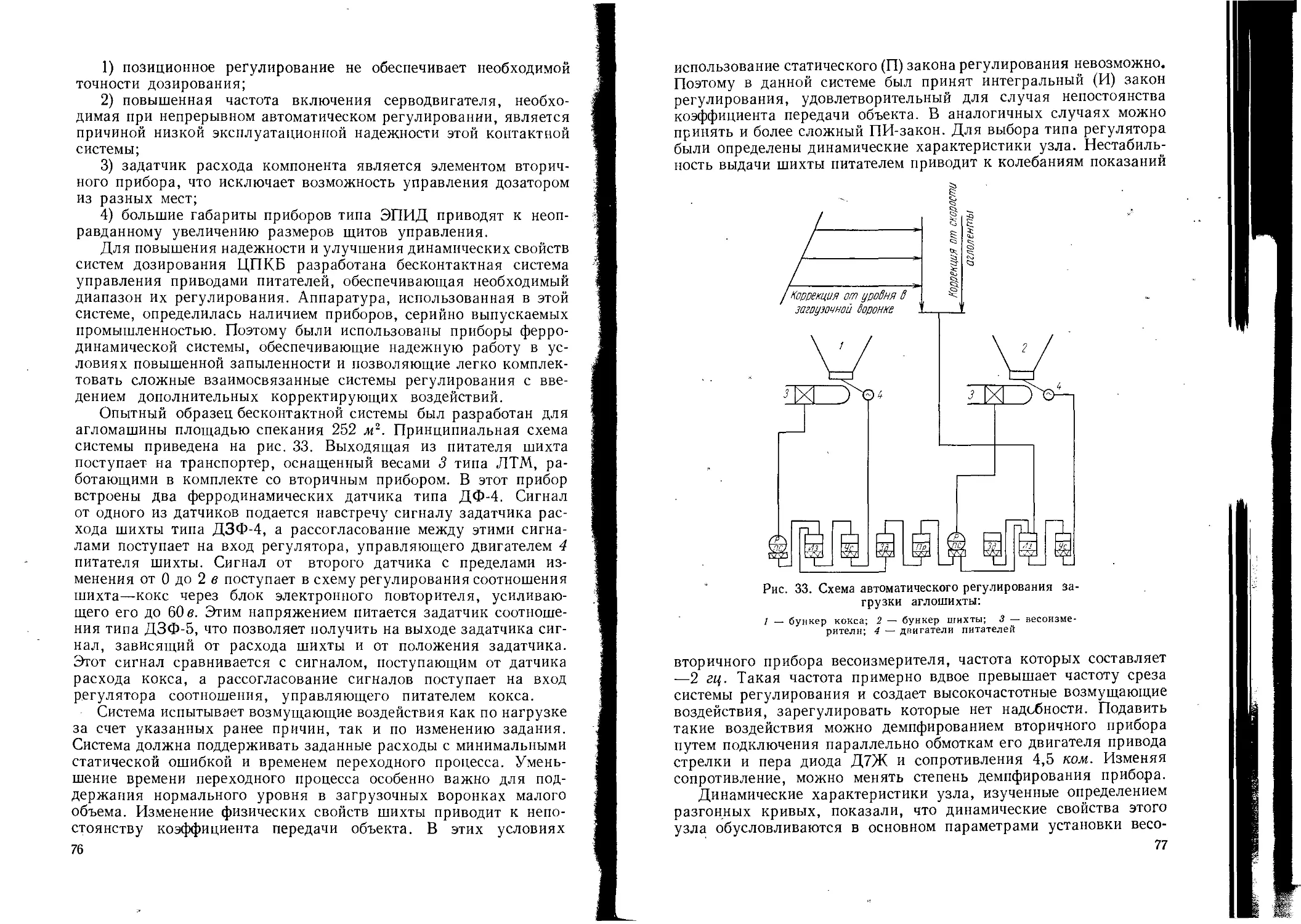

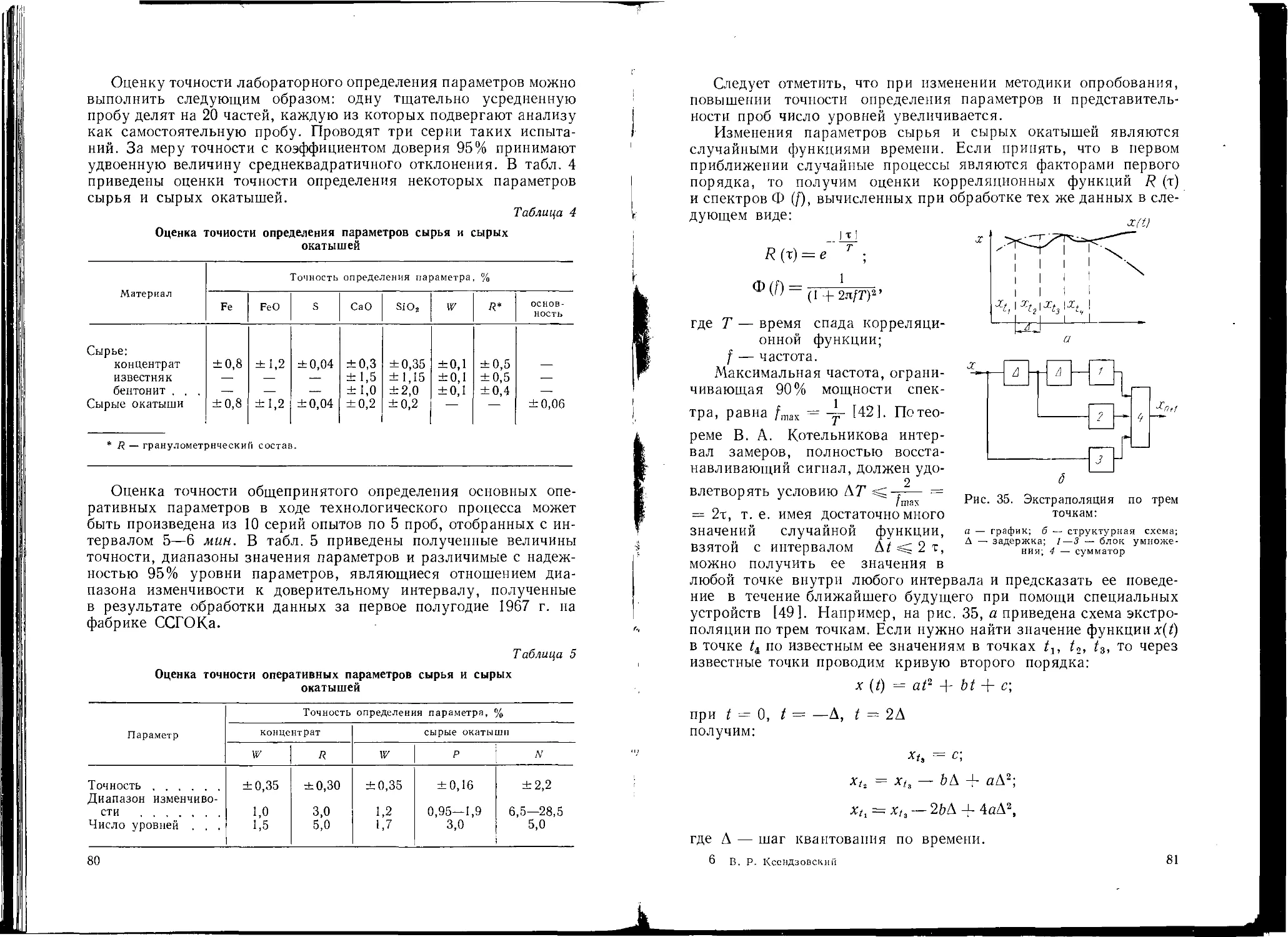

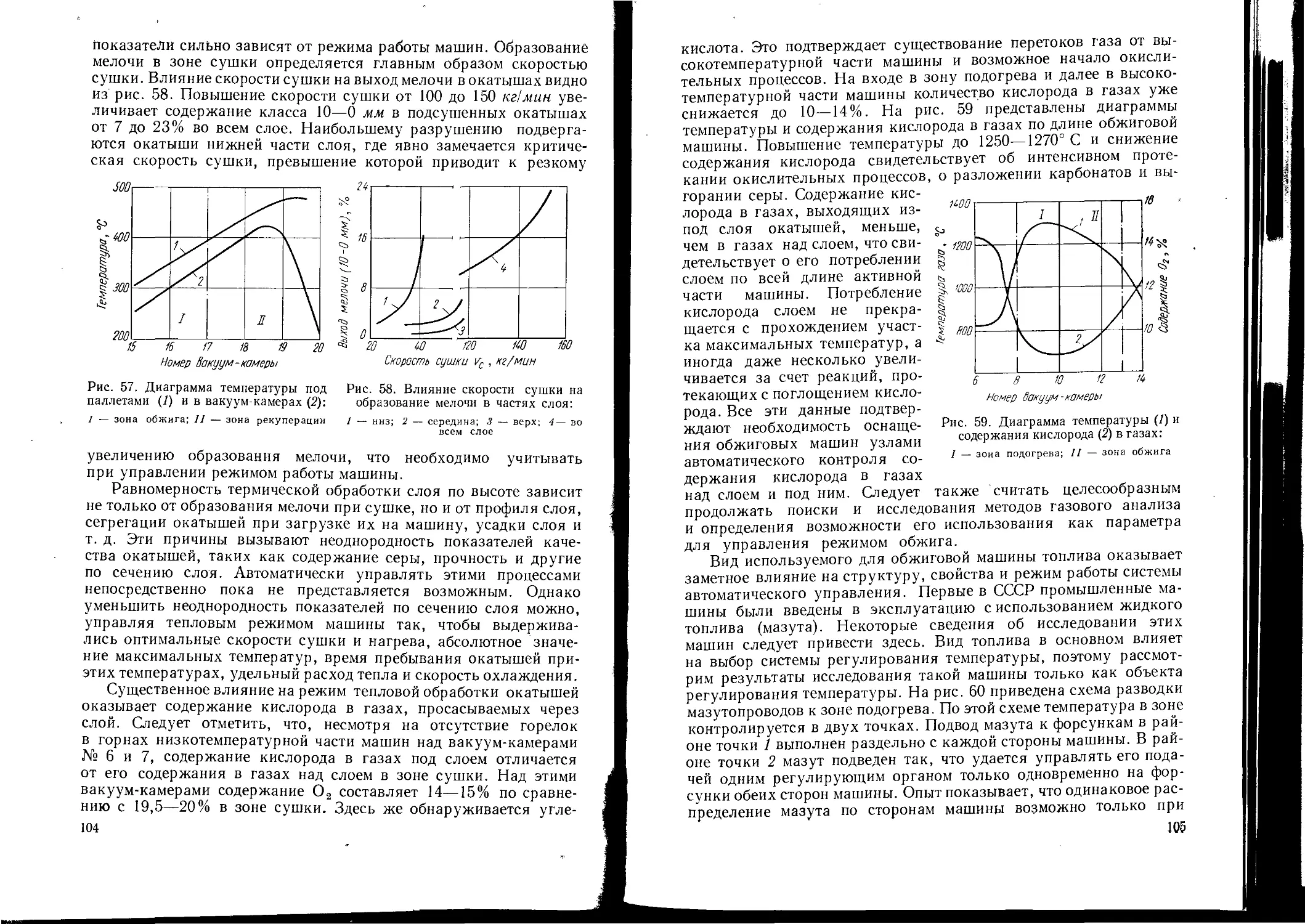

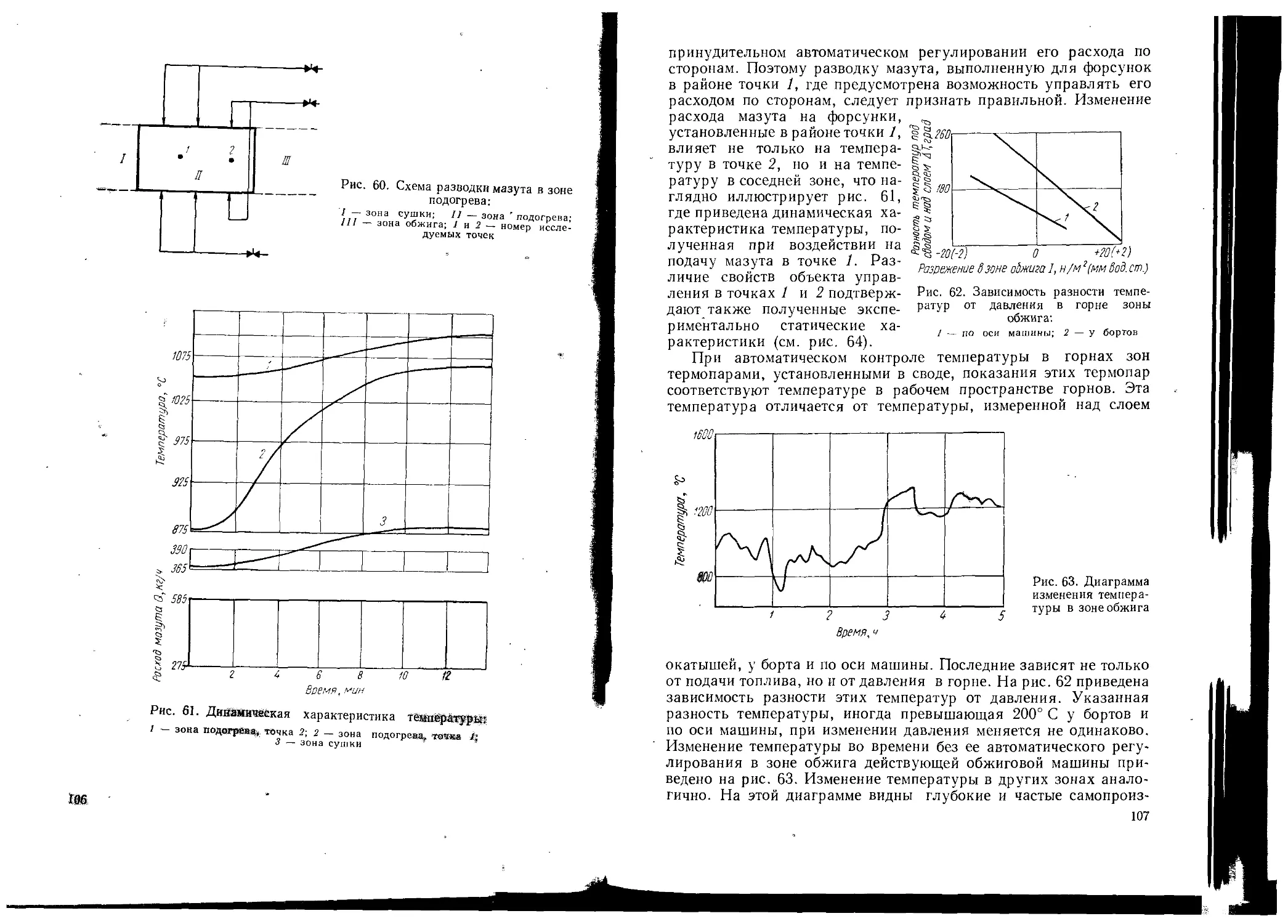

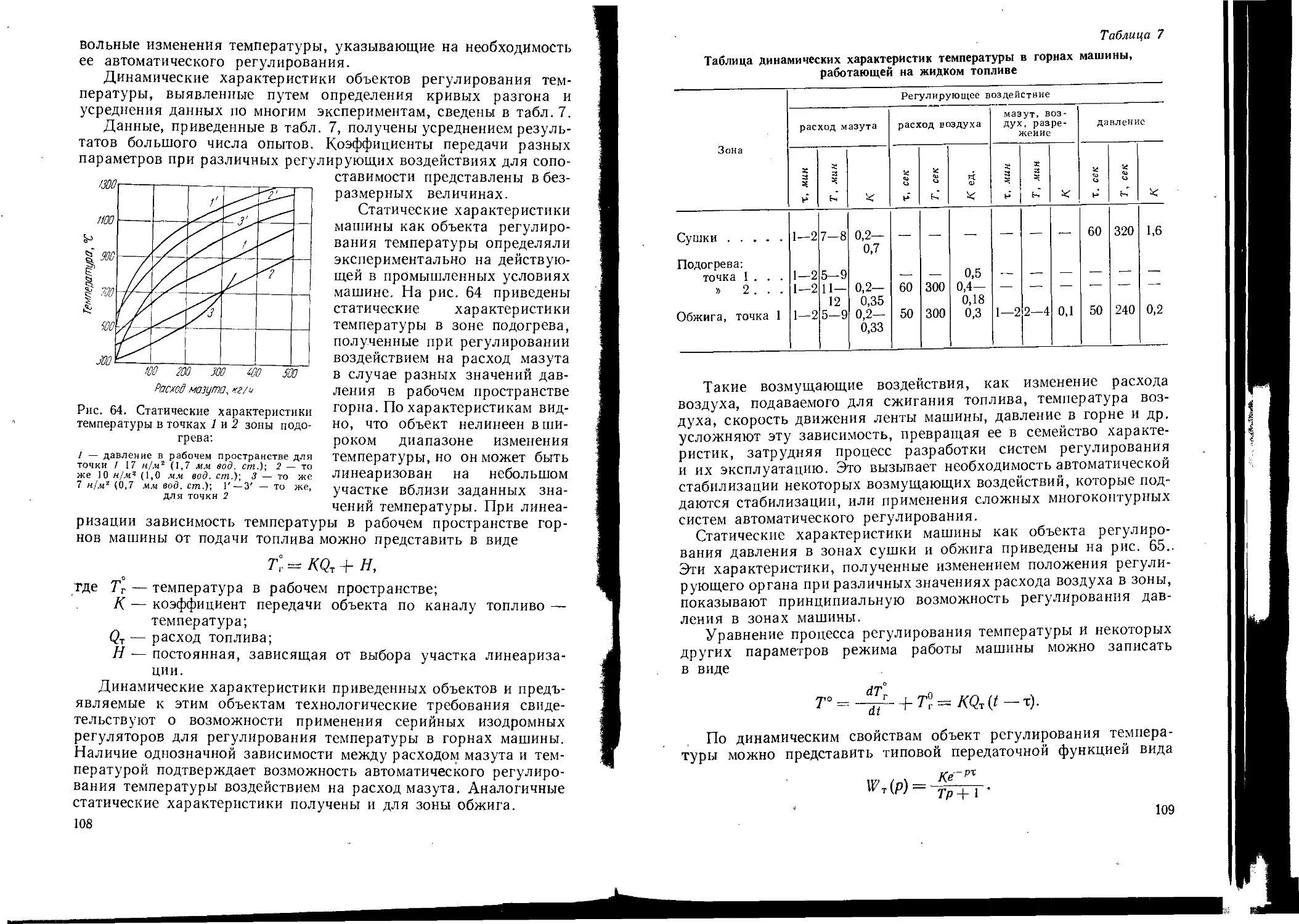

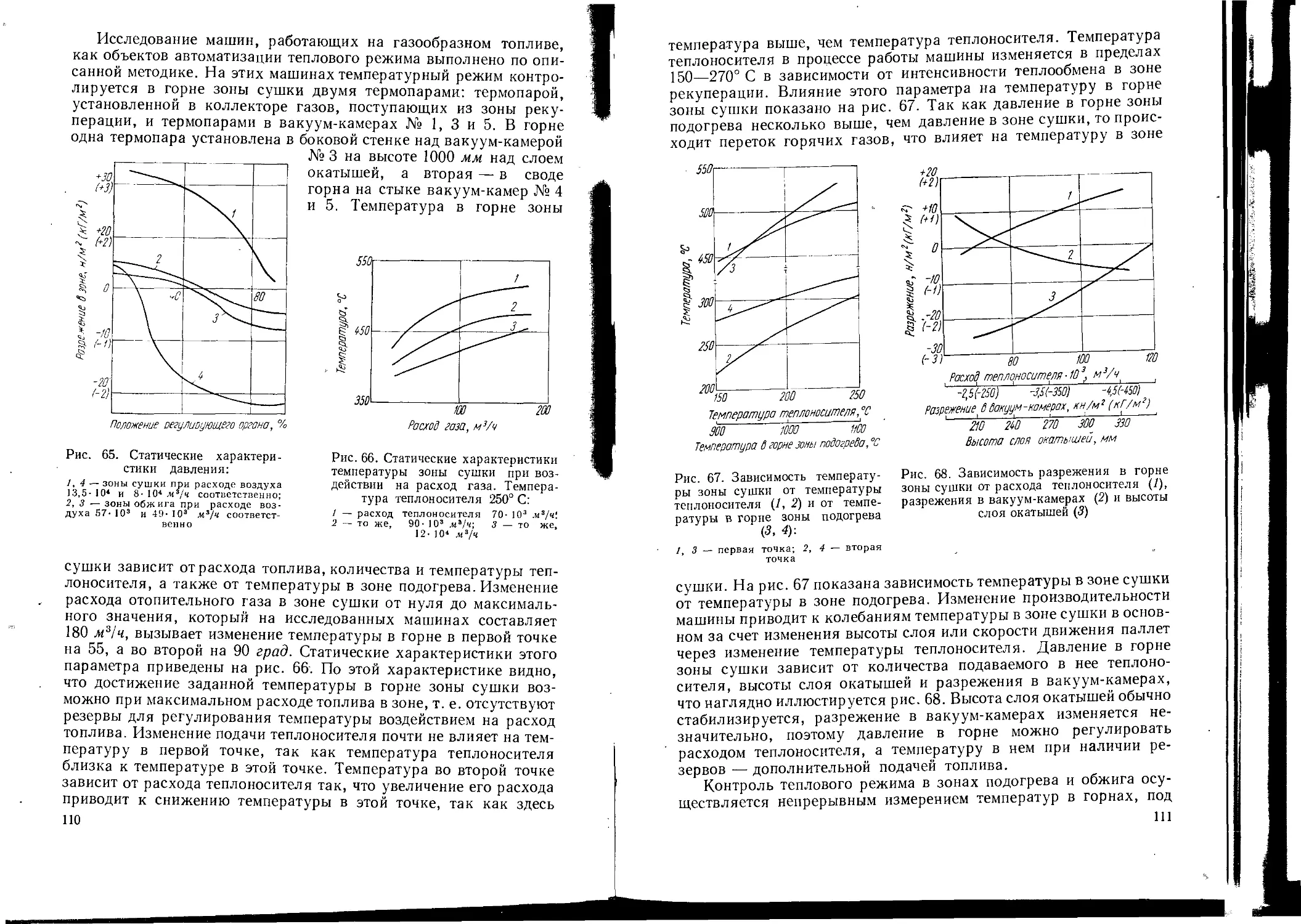

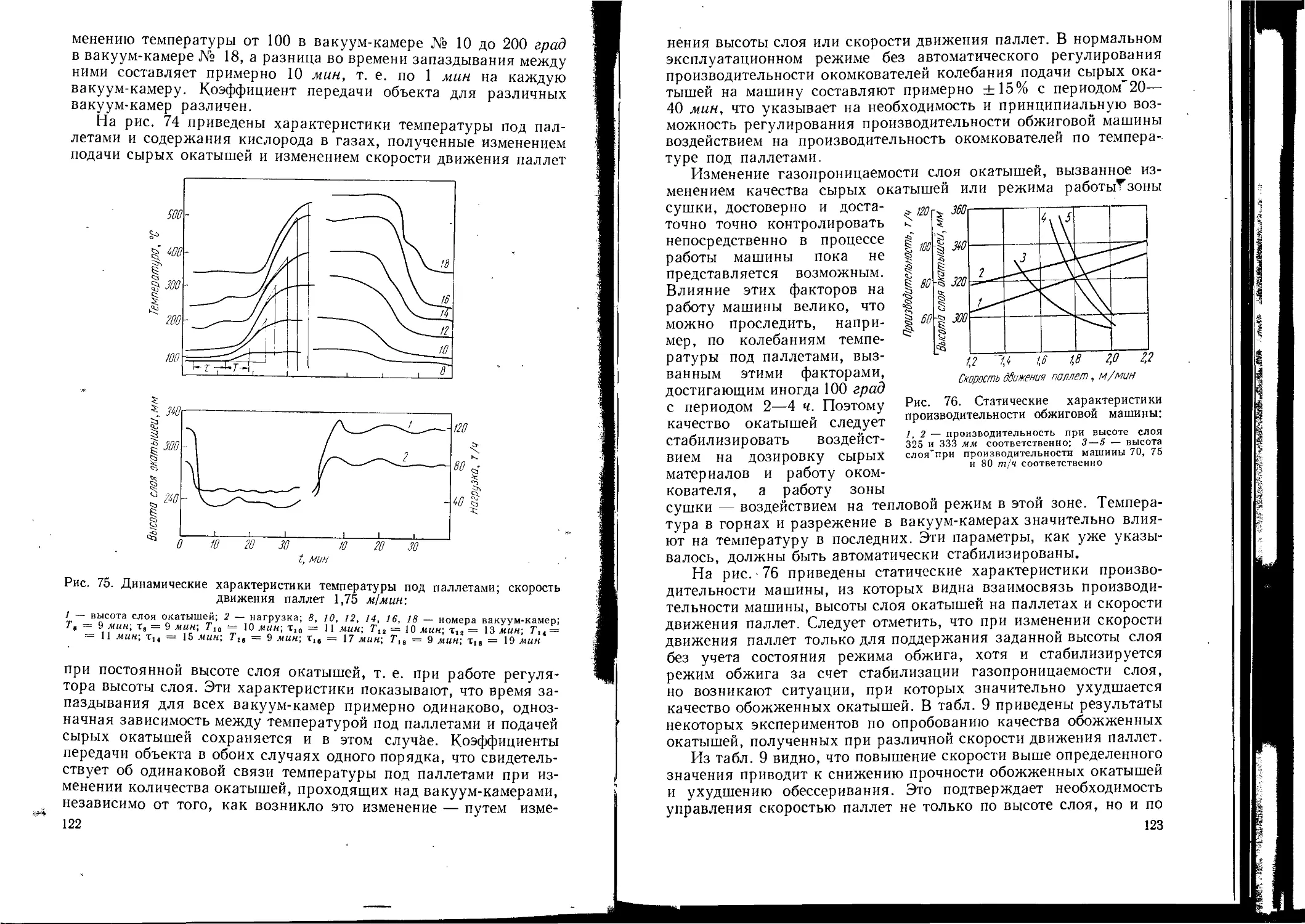

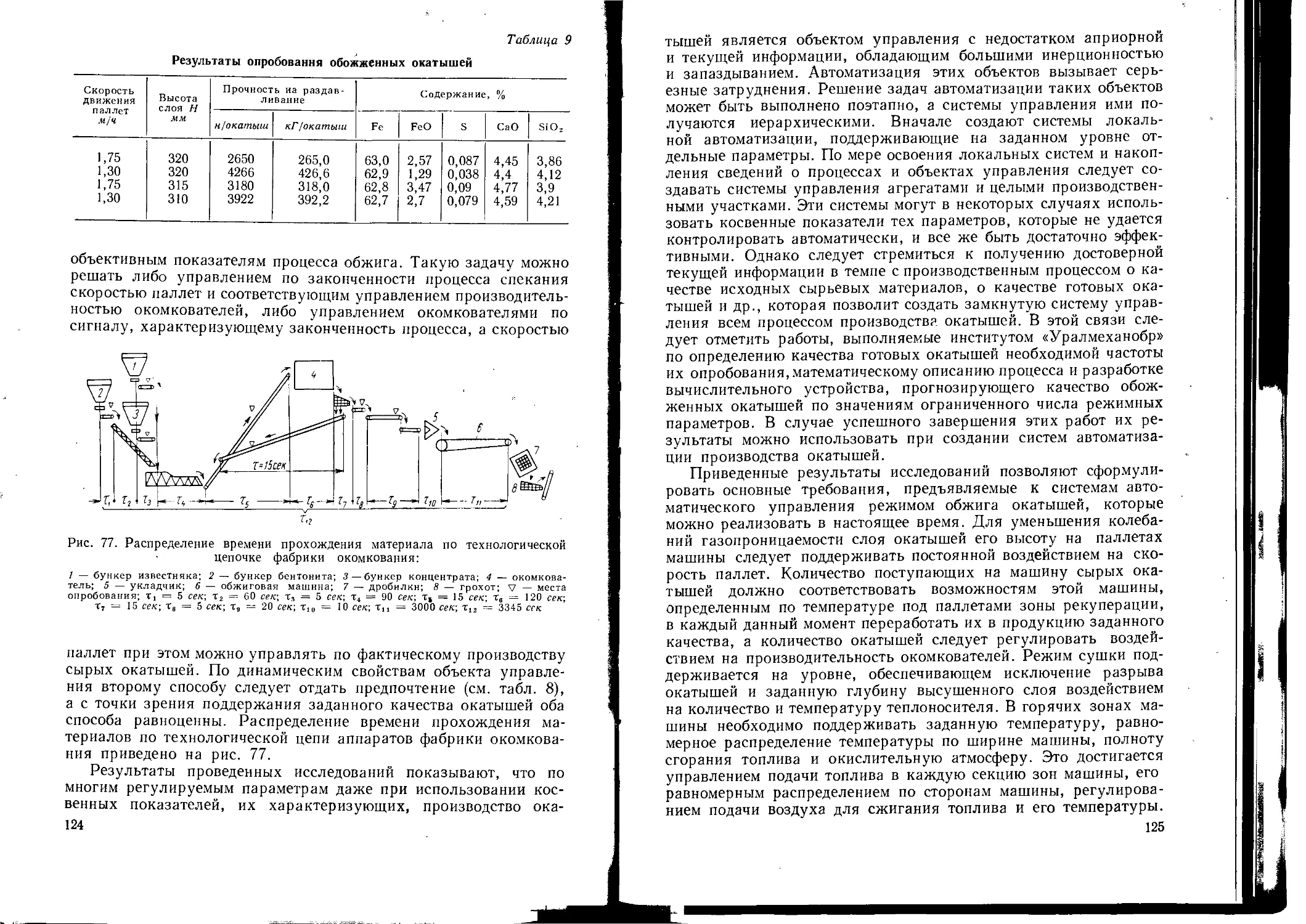

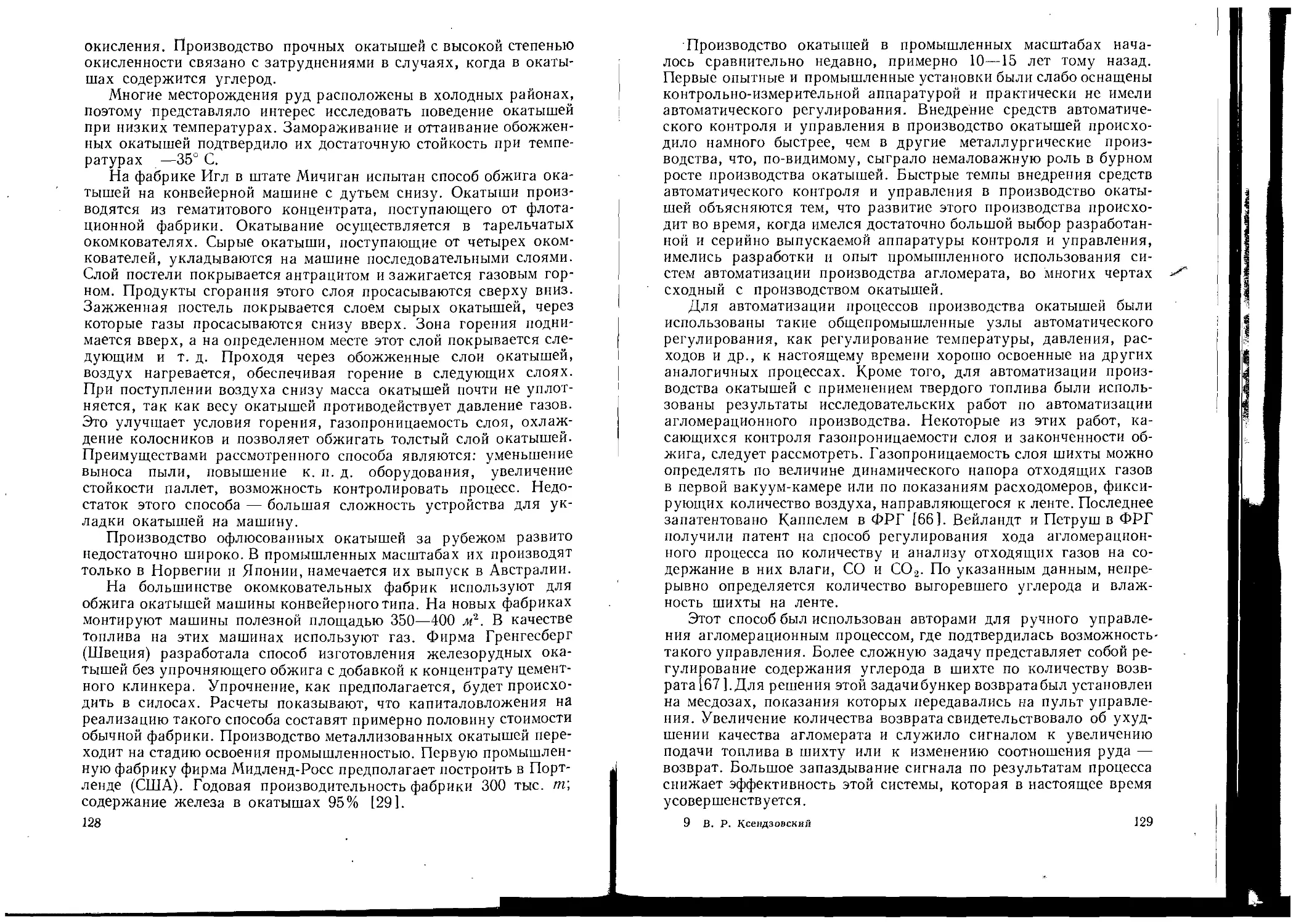

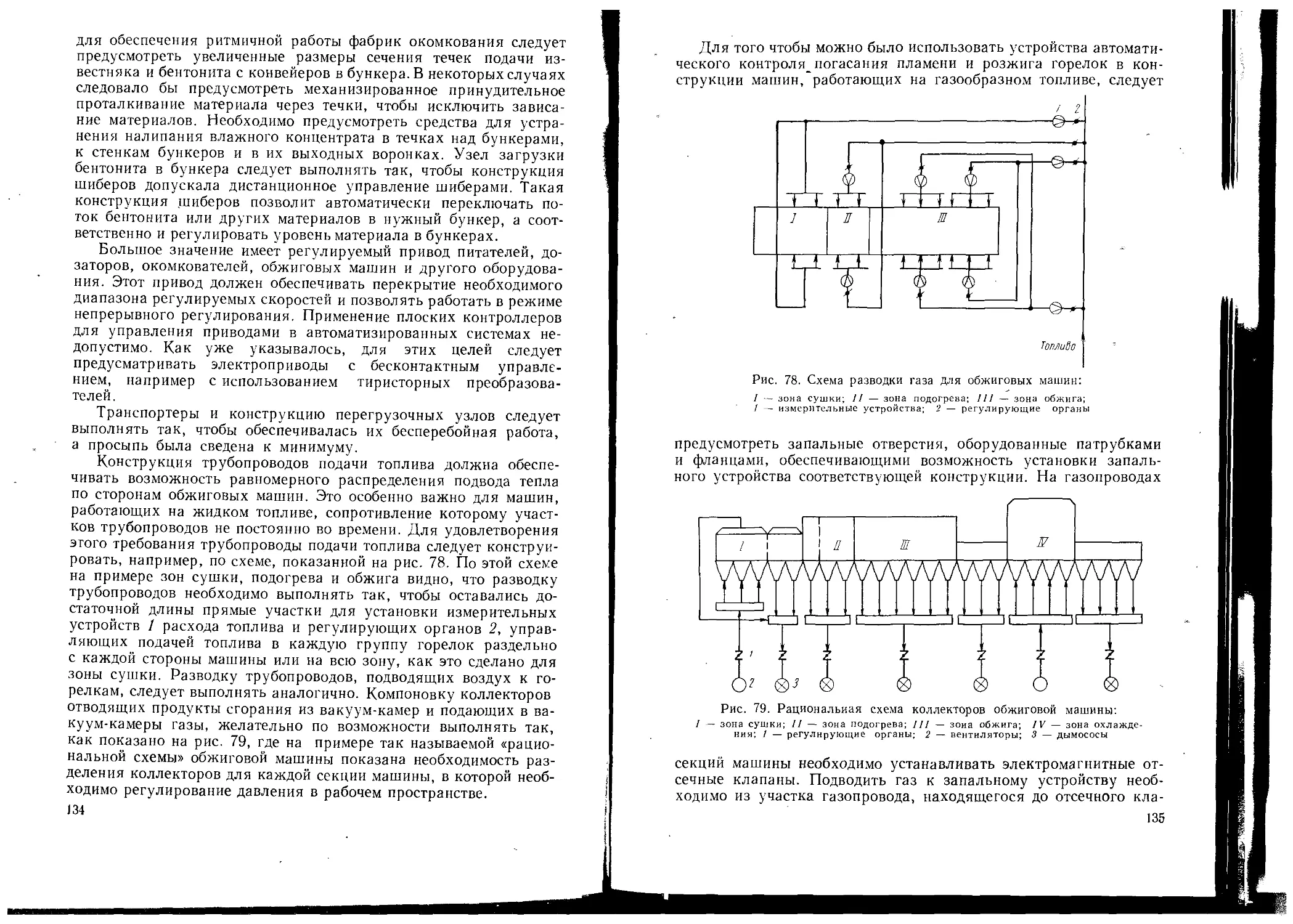

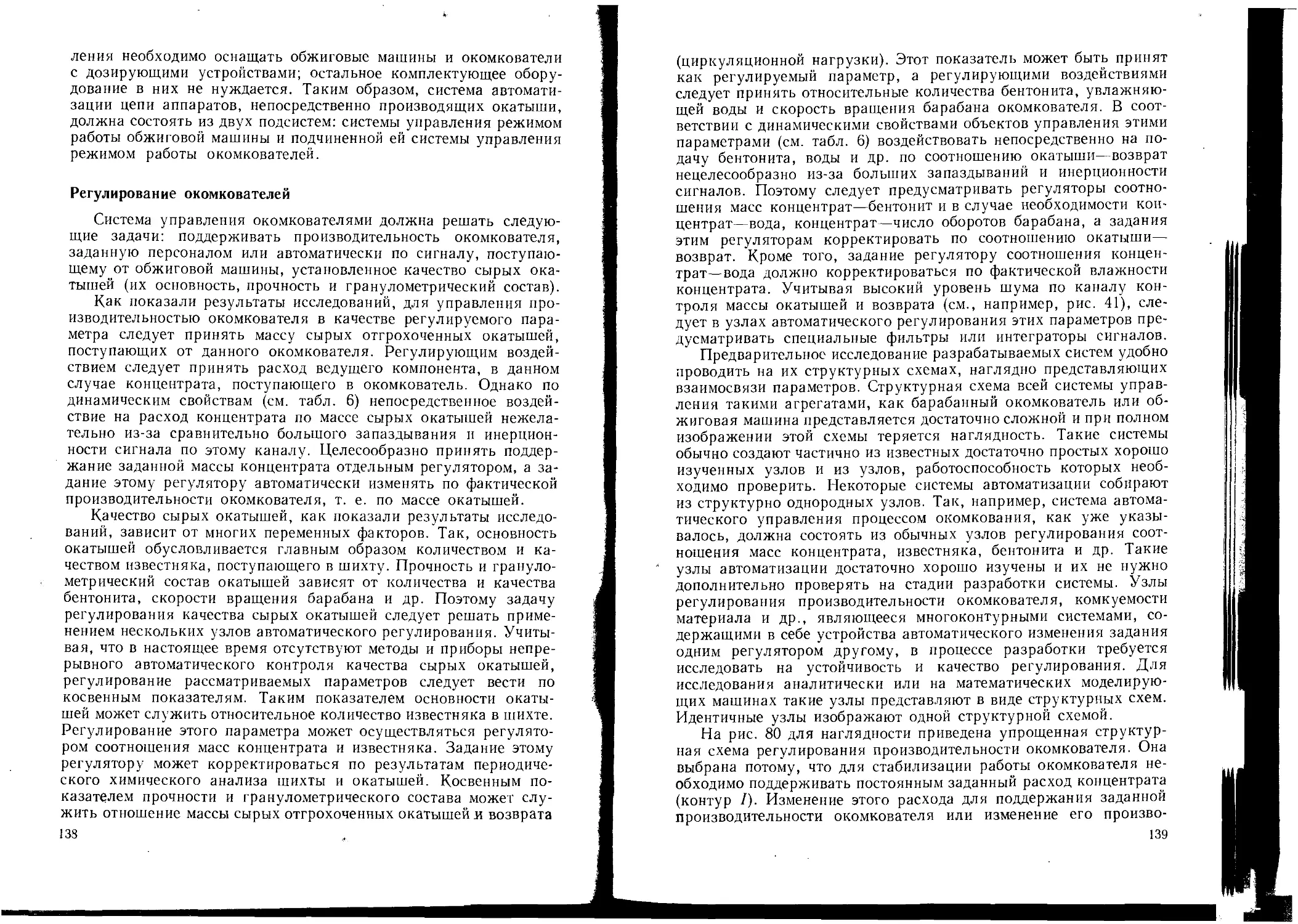

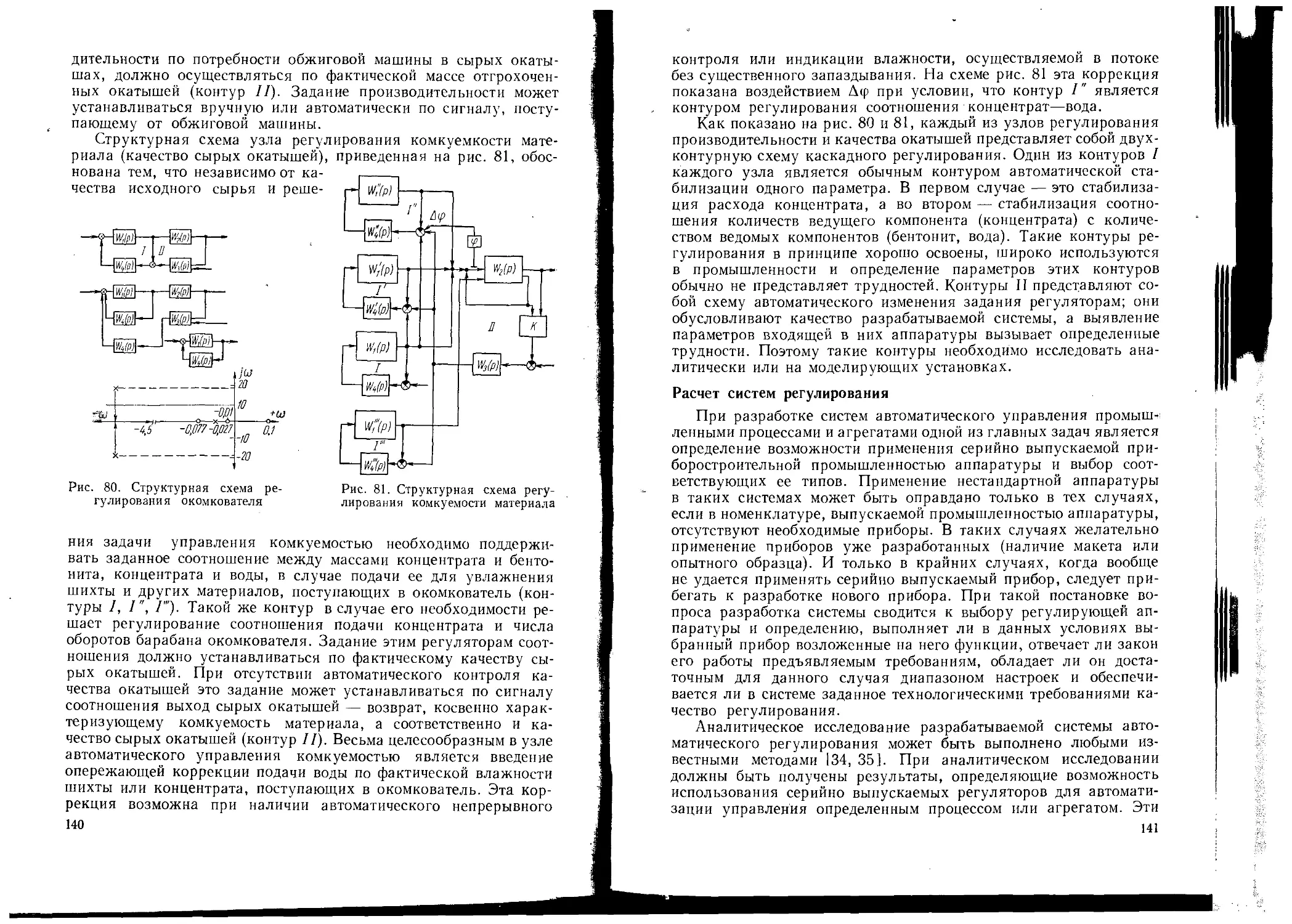

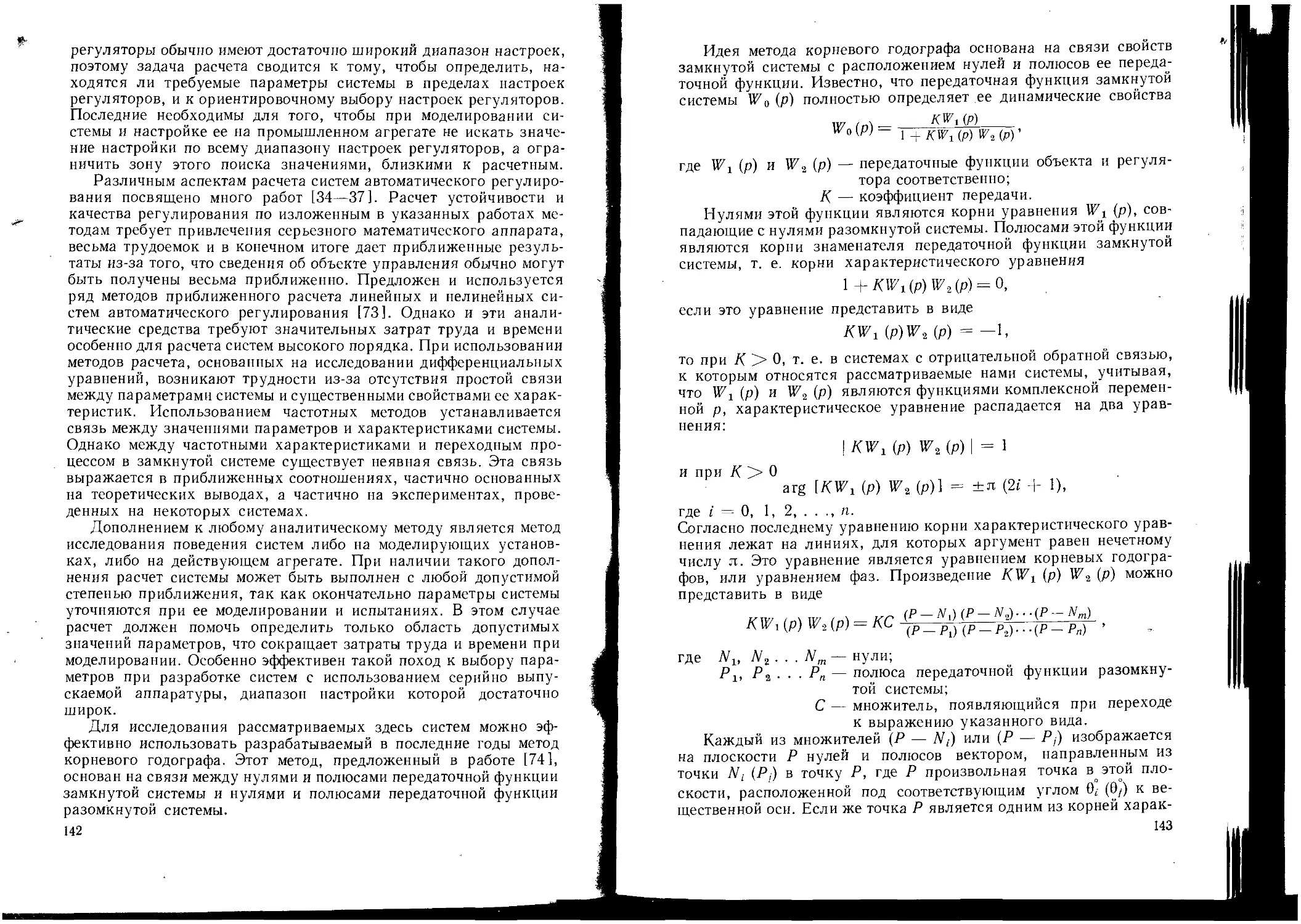

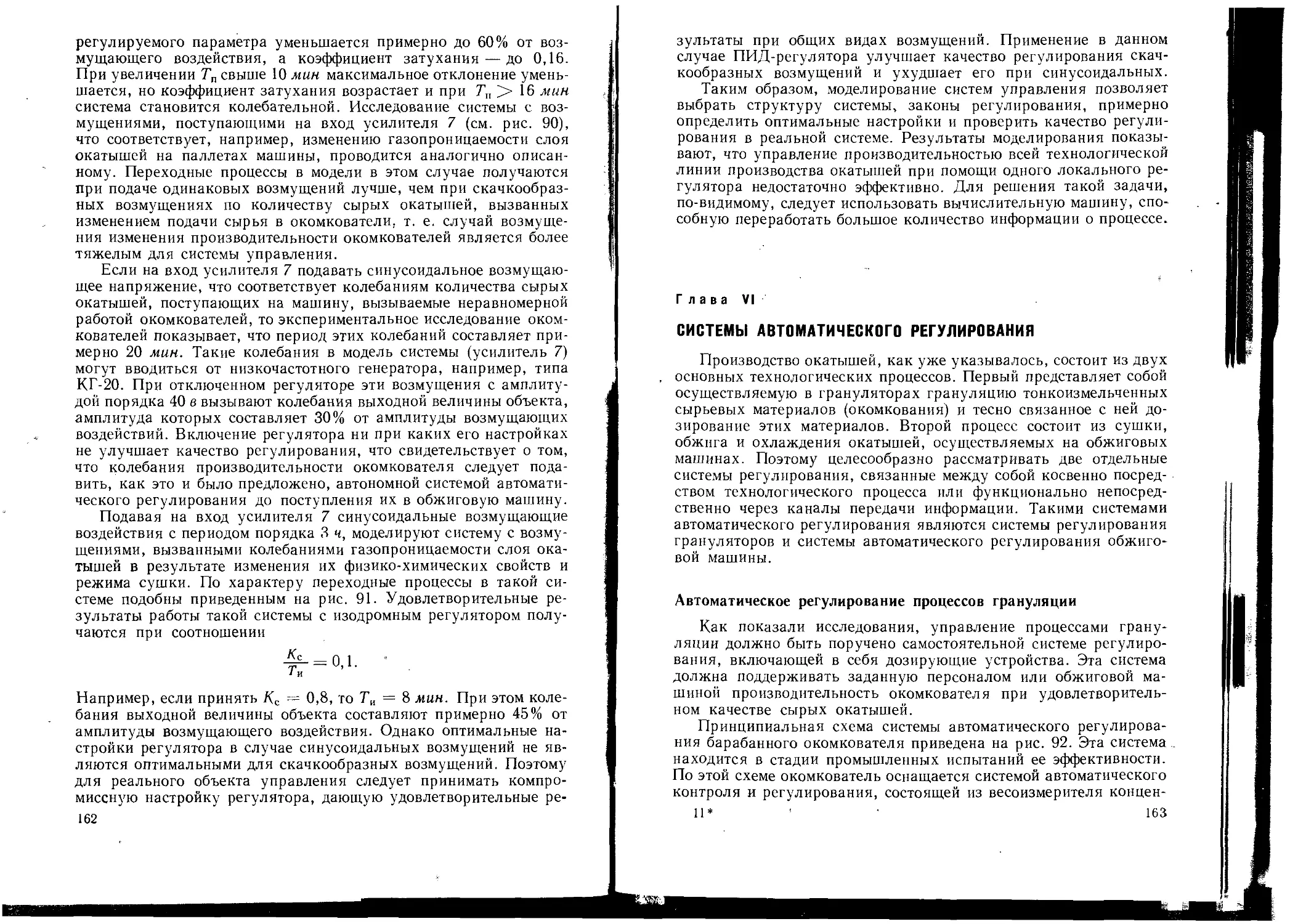

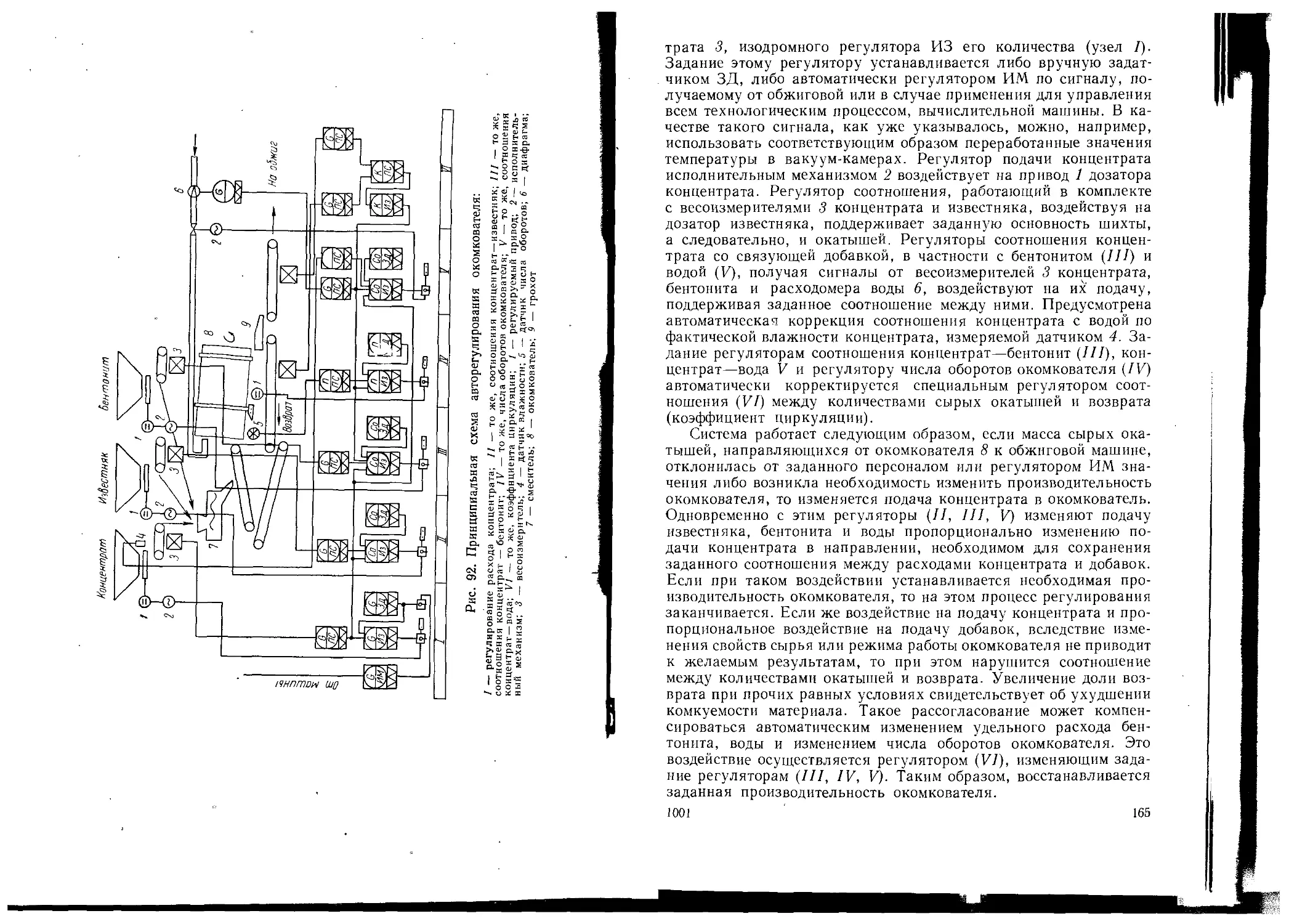

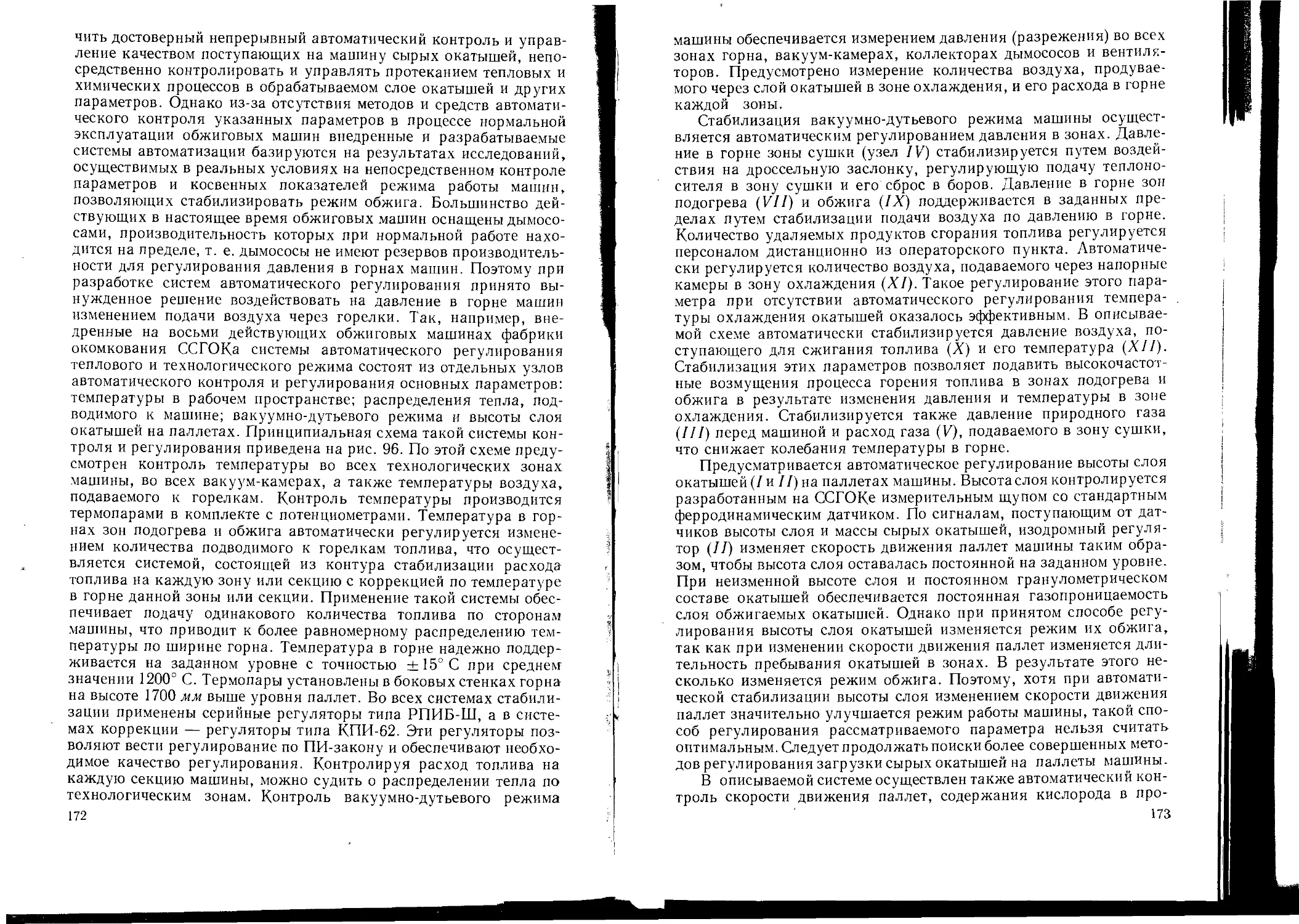

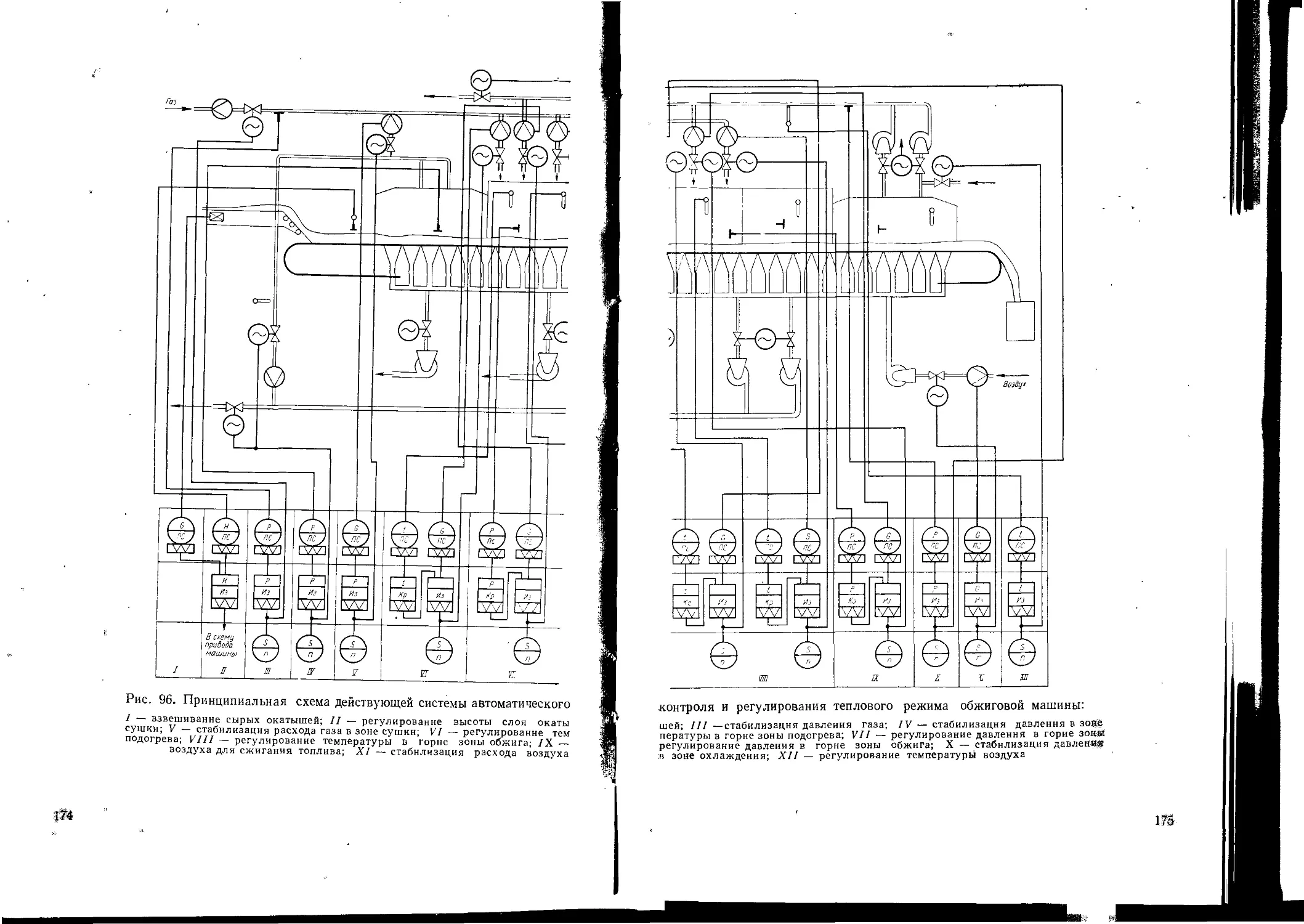

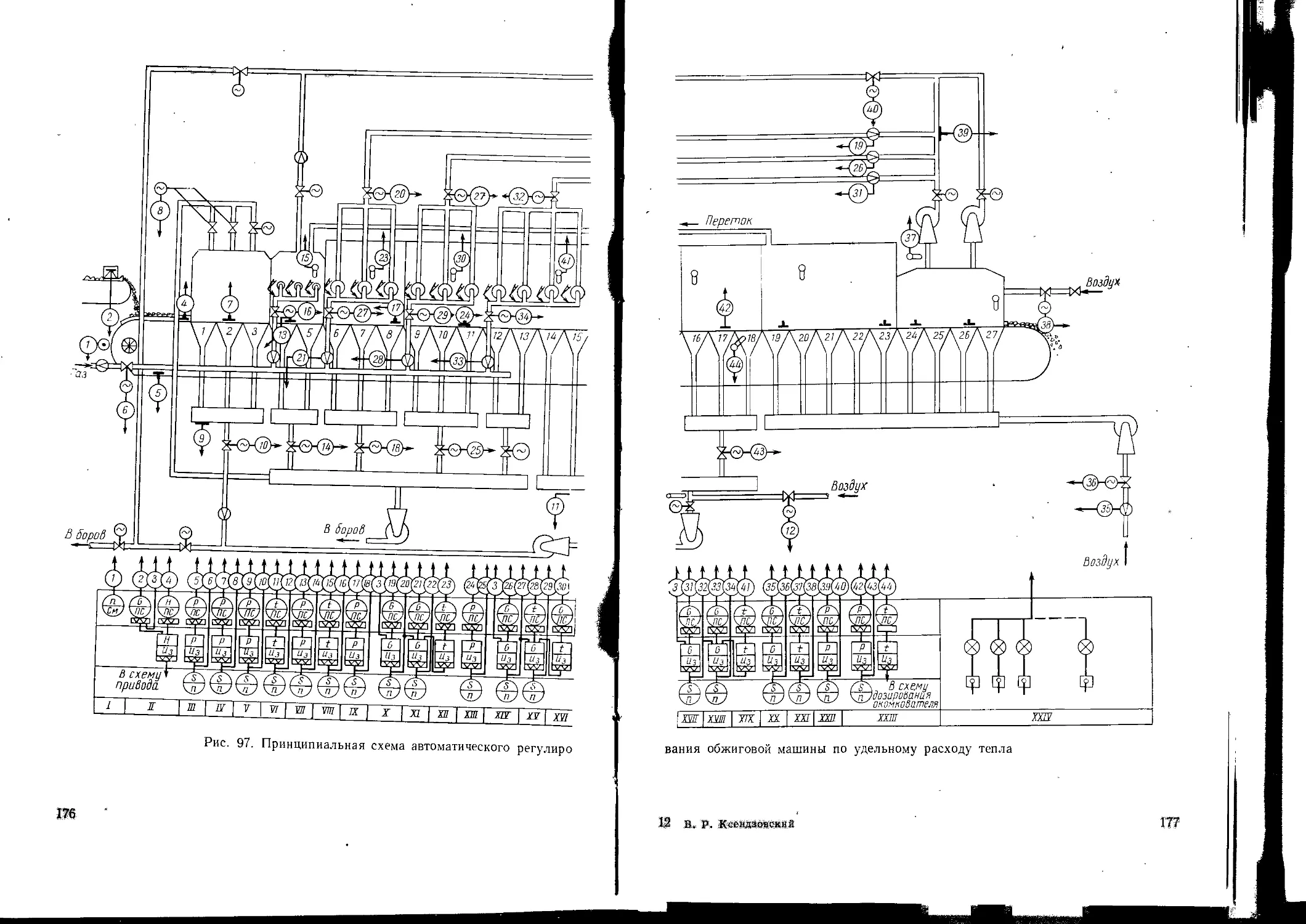

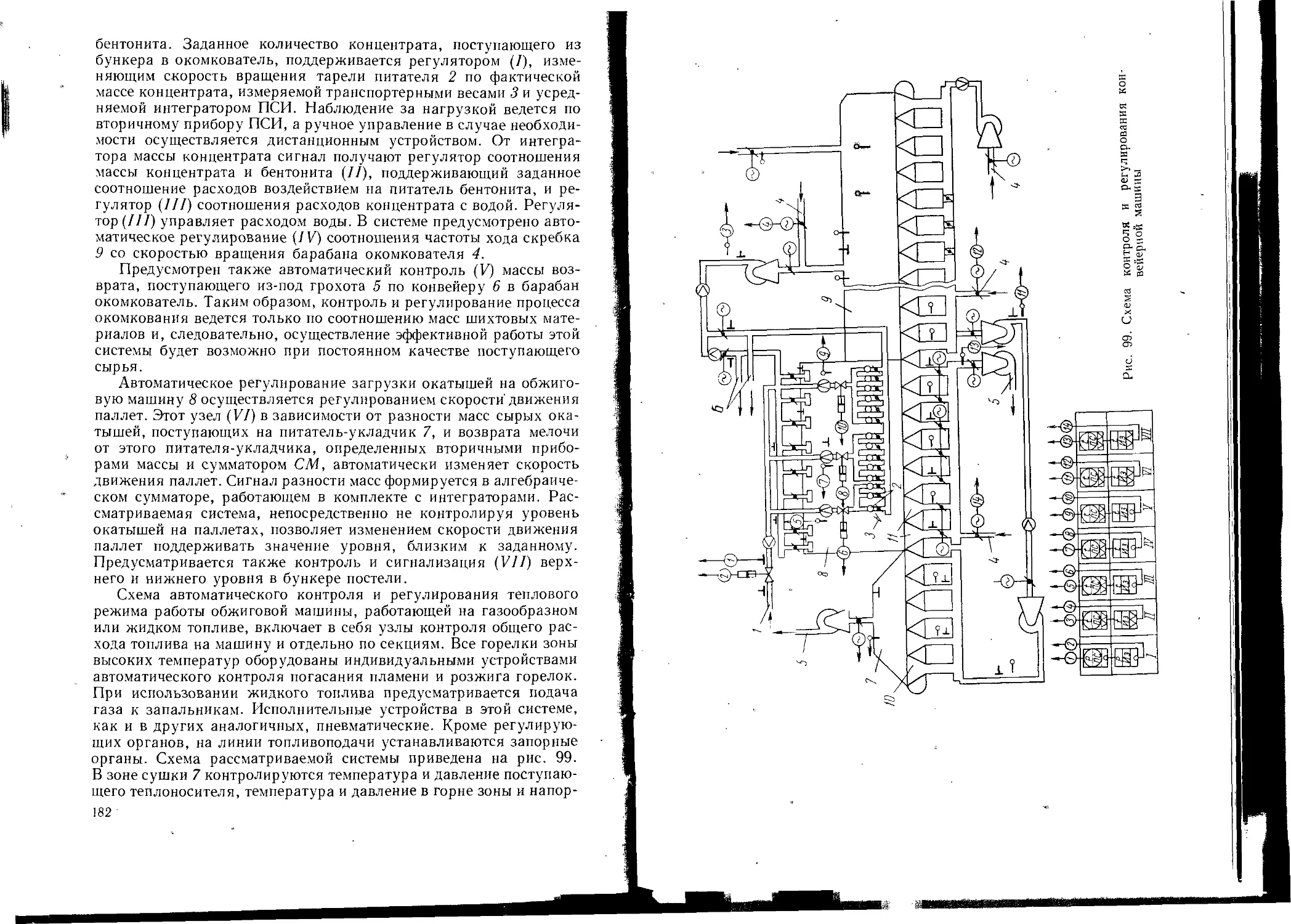

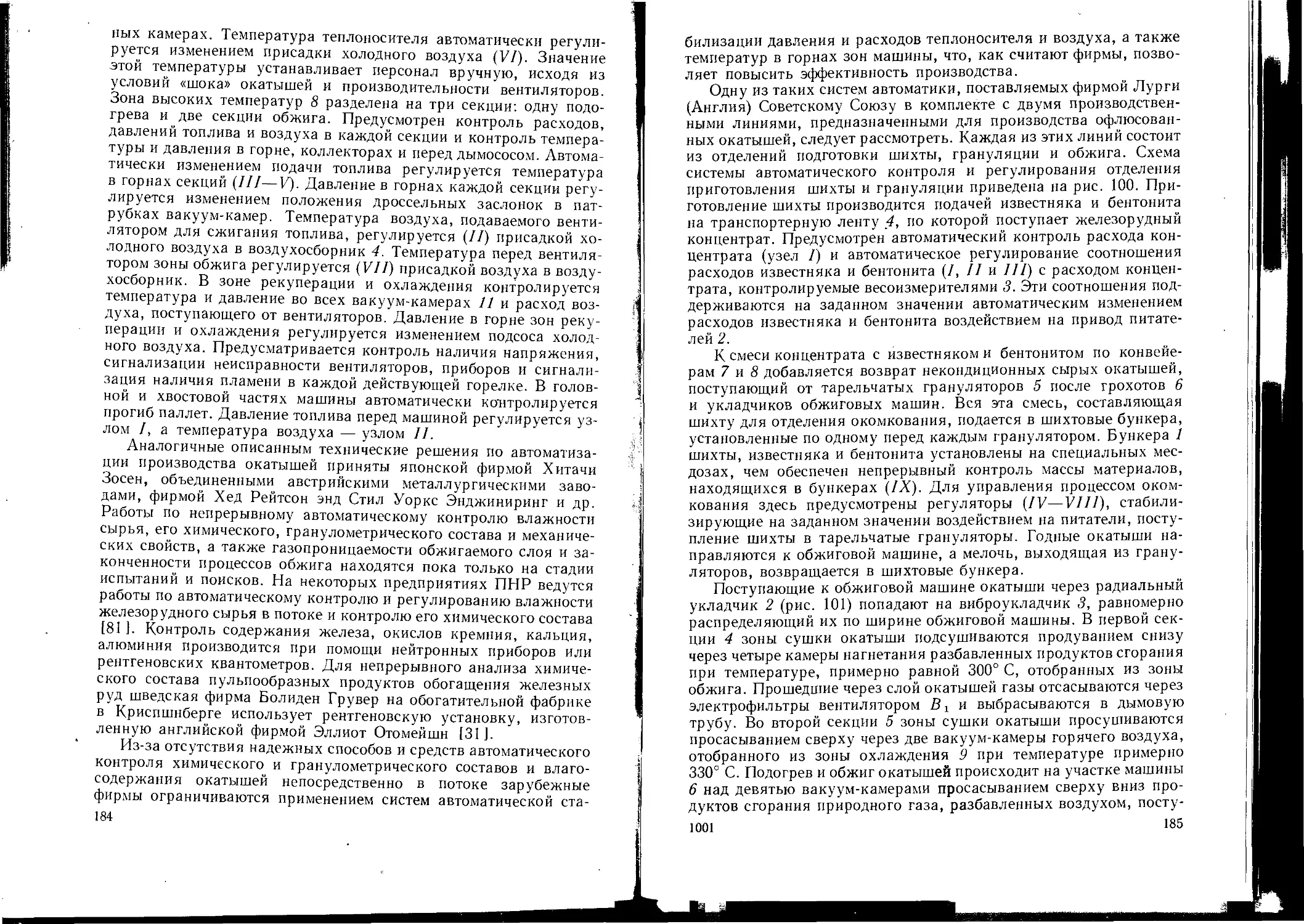

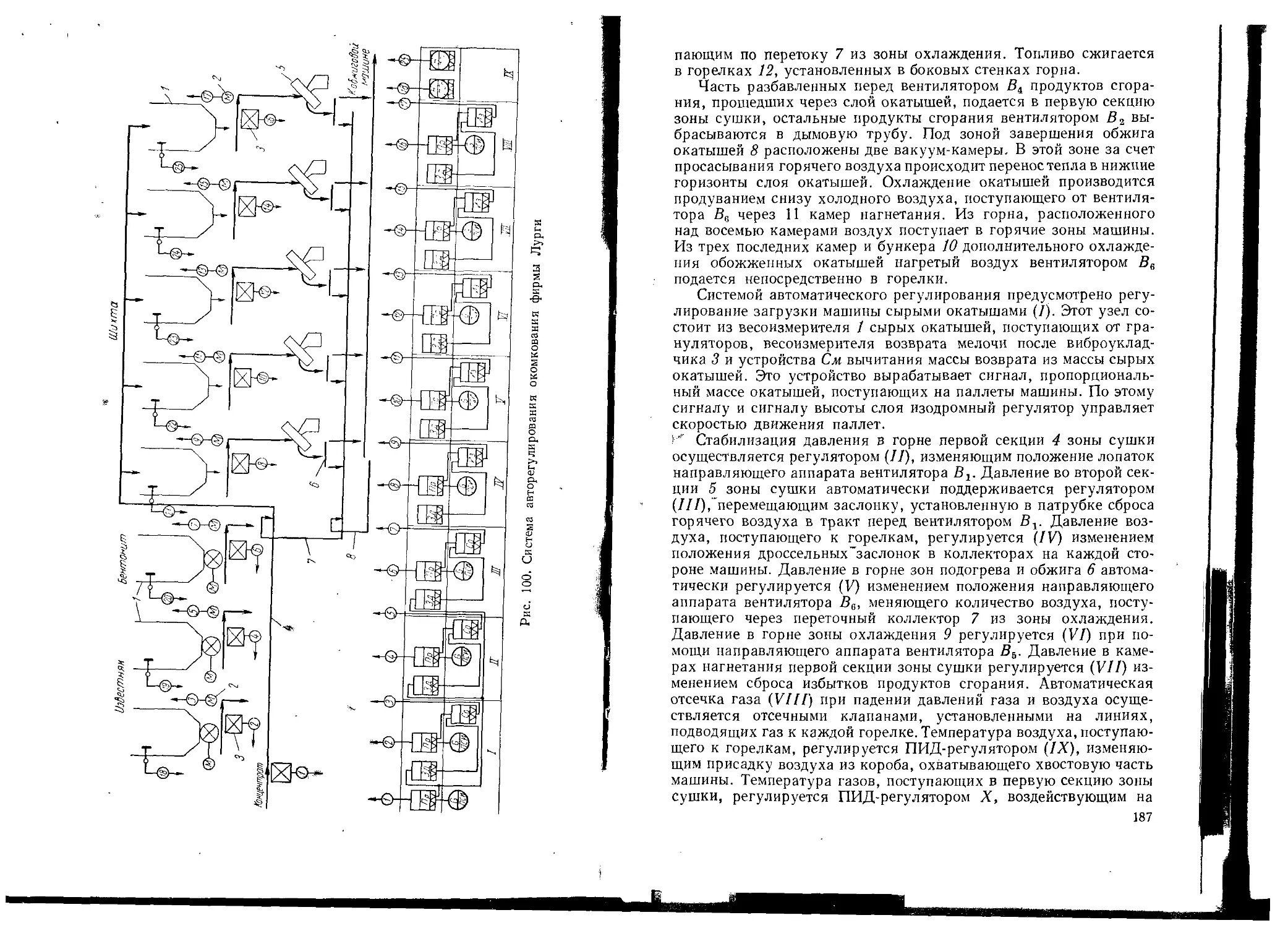

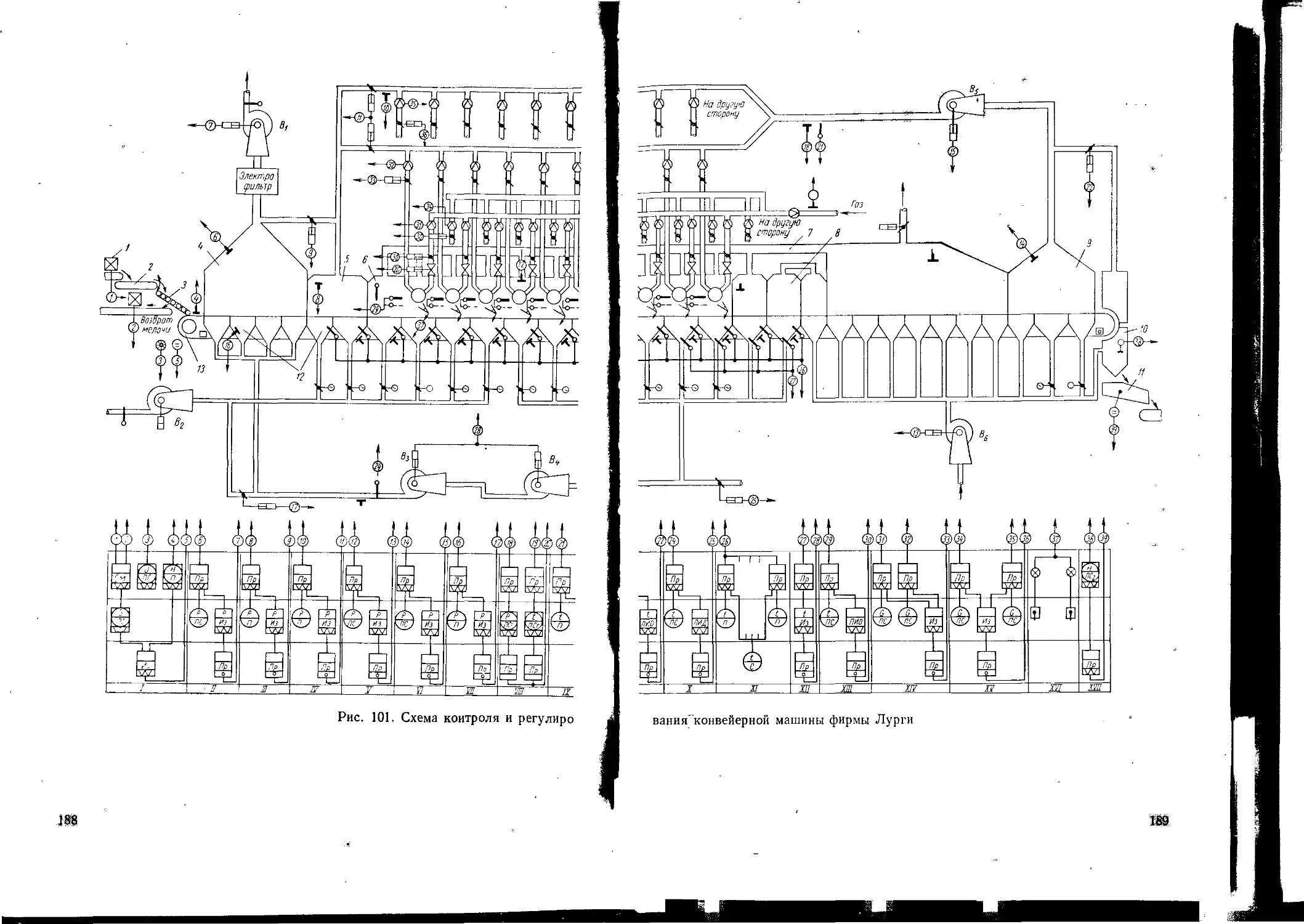

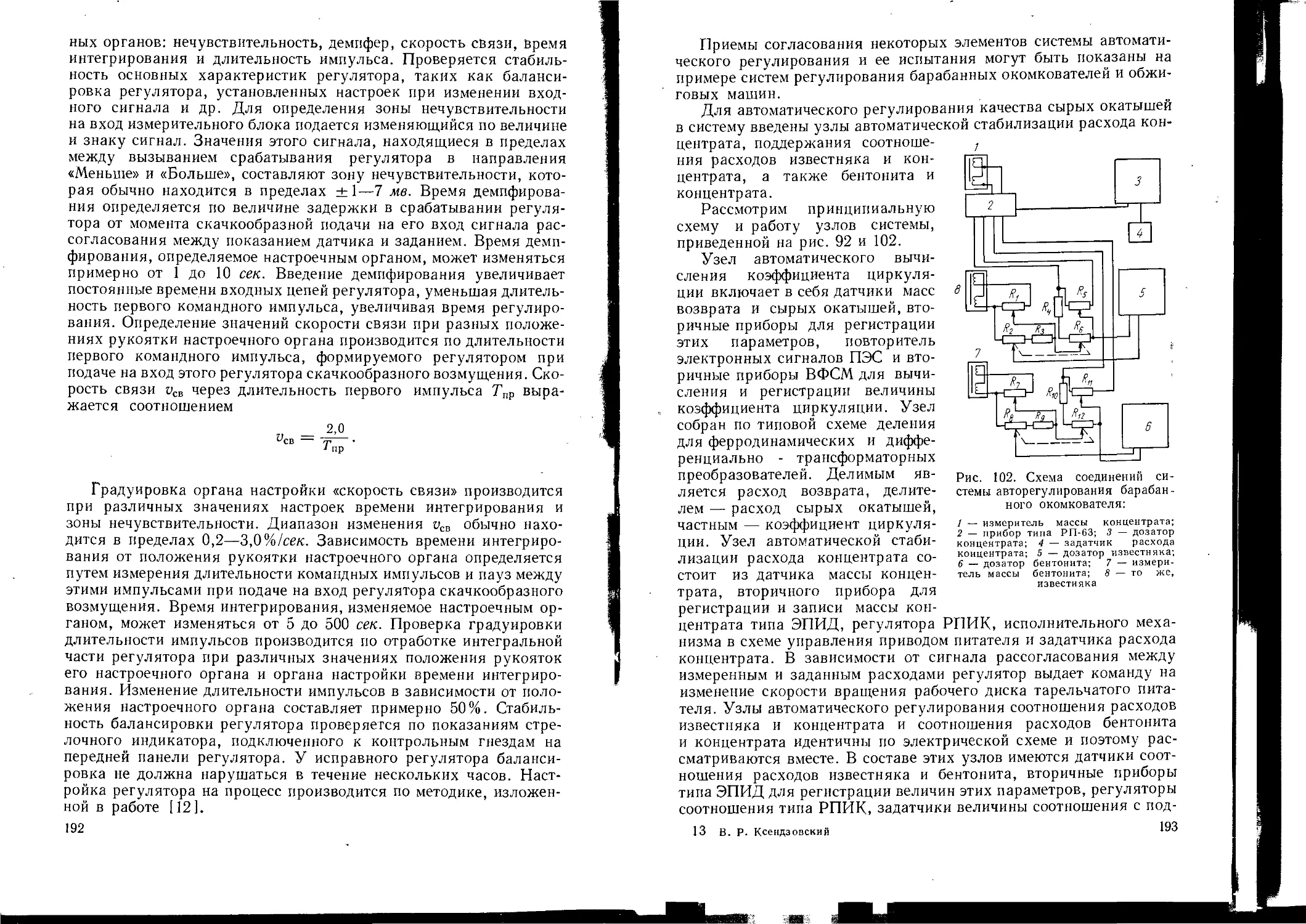

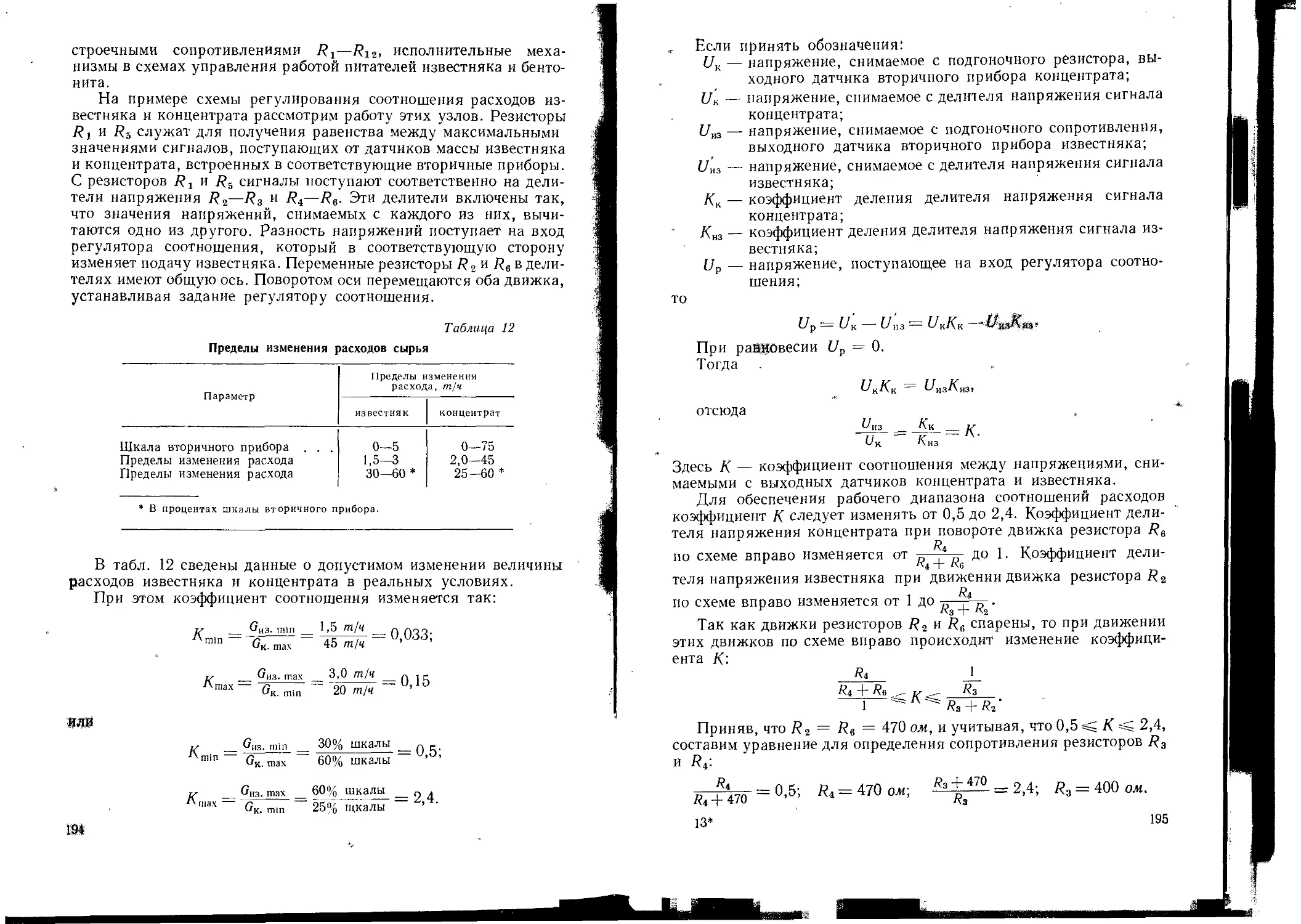

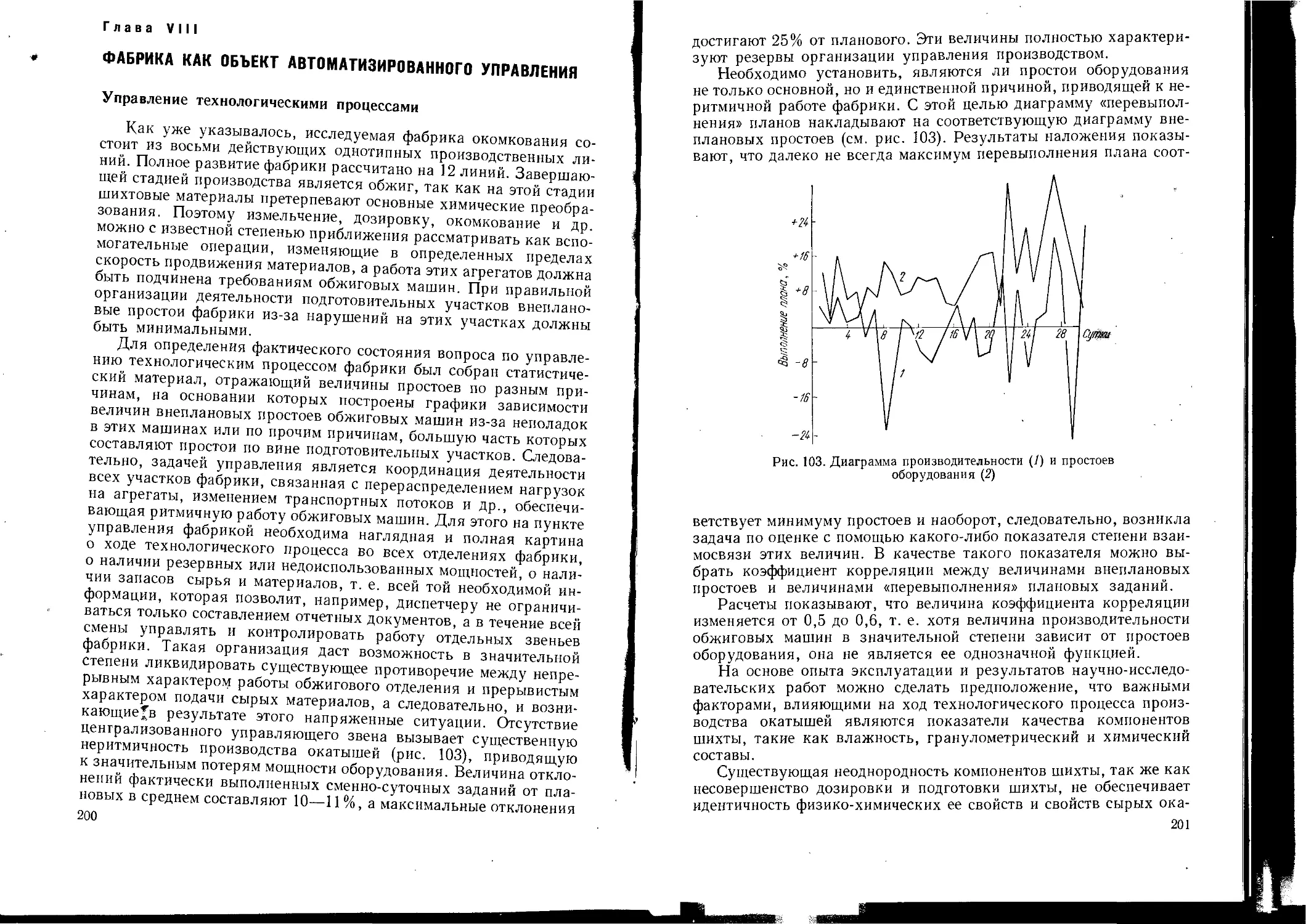

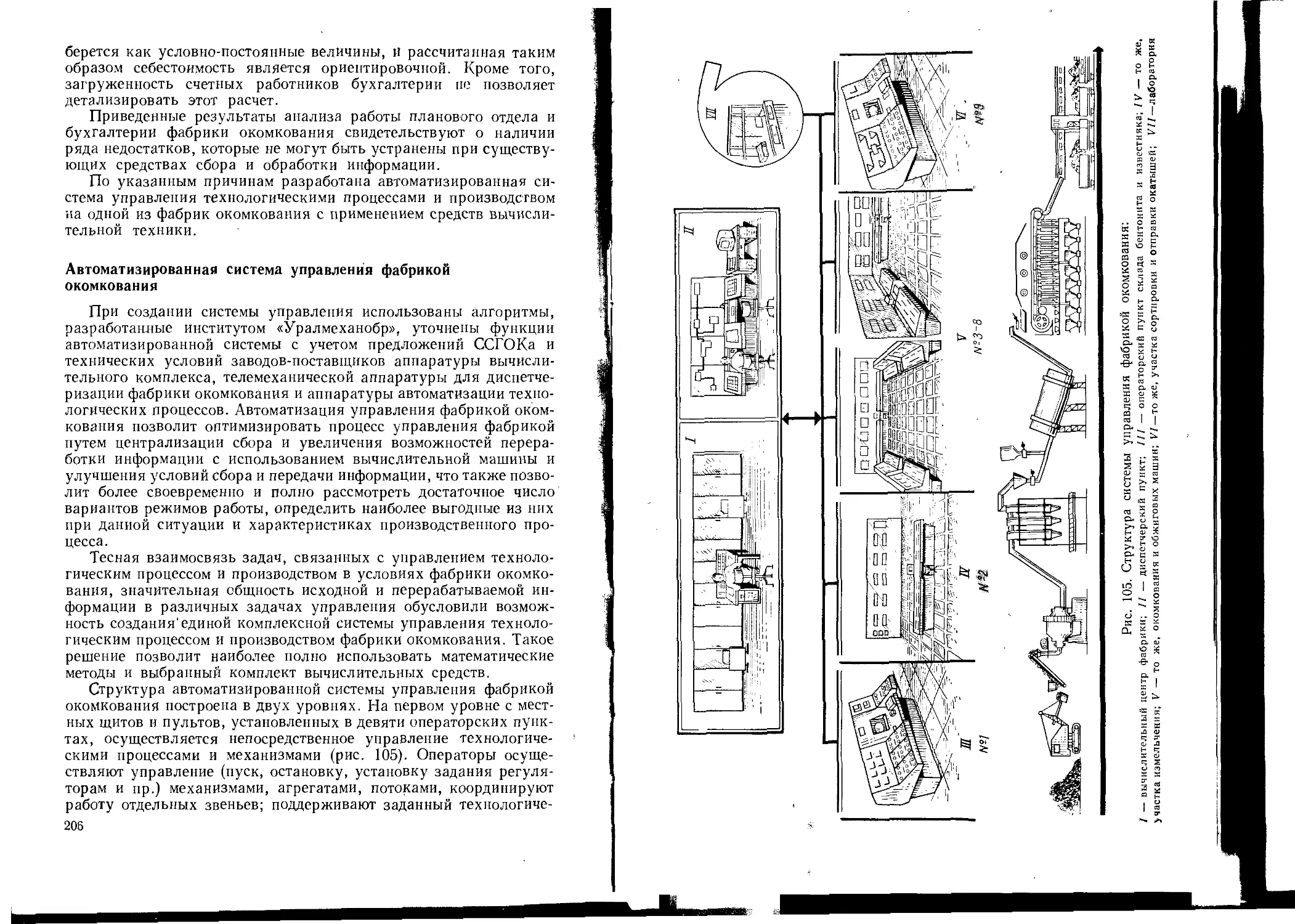

триодах 7\ и 7\ выпрямительной приставки, схема которой при-