Текст

СПРАВОЧНИК

ДЛЯ ИНЖЕНЕРОВ И МАСТЕРОВ

ПО ПРОИЗВОДСТВУ

ВЗРЫВЧАТЫХ ВЕЩЕСТВ

Под общей редакцией Н. Н. УШАКОВА

Редактор И. В. ЛЕБЕДЕВ

ОНТИ • ГОСХИМТЕХИЗДАТ • МОСКВА • ЛЕНИНГРАД • 1934

АННОТАЦИЯ К СПРАВОЧНИКУ

ЛЕБЕДЕВА

В справочнике даны основные сведе-

ния об исходных материалах, применяемых

в производстве взрывчатых веществ (тро-

тил, ксилол, тетрил, пикриновая кислота,

ТЭН, динамиты, аммиачноселитренные

взрывчатые вещества), описаны техноло-

гические процессы (схемы, расчеты, аппа-

ратура) и техника безопасности этого про-

изводства.

Справочник рассчитан на инженеров и

мастеров заводов по производству взрыв-

чатых веществ.

2-я тил. ОНТИ им. Евгении Соколовой. Ленинград, пр. Красных Командиров, 29.

ОГЛАВЛЕНИЕ

Стр,

Предисловие ......................................................... 8

Тротил (М. С. Беленький)

I. Краткая история производства тротила......................... 9

И. Исходные материалы для приготондения тротила............... —

1. Толуол ........................................................

2. Азотная кислота ,* * ’ 12

3. Серная кислота (купоросное масло) .........................13

4. Олеум..........................................................

Ш. Теоретическая часть..........................................15

1. Нитрация ............................. .... * * __

2. Полуфабрикаты...........................’..........’ ’ ’ ig

А. Мононитротрлуллта-...................‘...............’ __

В. Динитротолуолы..............’ . . . ’ . . . . . ’ ; 17

3. Тринитротолуолы ...................................’ * ’ 18

А. Симметричный д-трпттугтрлтотгуол....................... 19

Б. (Ц у-, ^-изомеры............................-.............22

В. Примеси.....................................................

Г. Очистка сырого 'тринитротолуола...........................23

а) Кристаллизация ......................................24

б) Очистка технического тротяпа путем химической обработки —

IV. Технология производства тринитротолуола..................... 25

1. Кислотооборот .*.......... ....................................

2. Расчет кислотных смесей * . . . * 27

А. Расчет решением уравнений ...............................—

В. Расчет по формулам.......................................29

В. Графический метод.................................' . . 30

3, Кислотный баланс .......................................» 35

4. Новые методы фабрикации тротила............................40

А. Английский метод ....................................... —

В. Итальянский метод.......................................43

5. Мешка кислот ...............................................—

А. Механические смесители..................................44

В. Воздушные смесители......................................—

6. Нитрация ..................................................45

А. Аппаратура .............................................46

В. I нитрация . . .........................................49

В. П нитрация ..............................................51

Г. Болтушка..................................................53

Д. III нитрация..............................................54

Е. Отстаивание отработанных кислот .........................56

7. Промывка ................................................ 57

8 Очистка (кристаллизация тротила из спирта).................58

Спиртооборот.............................................59

Технологический процесс кристаллизации из спирта ... 61

9. Сушка ................................. *..................62

10. Укупорка ..................................................64

11. Ректификация отработанного спирта..........................66

12. Использование отходов производства..........................68

А. Отработанные кислоты ....................................—

Б. Окислы азота . . . . ......................................—

В. Низкоплавкий тротил из колонок для отстаивания маточного

спирта ..................................................... —

Г. Тротиловое масло......................................... —

13. Другие методы очистки тротила . . ..........................69

А. Кристаллизапття тротила из отработанных кислот...........—

В. Очистка сырого тротила сульфитом натрия..................71

14. Водоснабжение ............................................ 75

15. Компрессорное хозяйство.................................... 76

16. Калькуляция..................................................—

1*

4

ОГЛАВЛЕНИЕ '

V. Профессиональные вредности и техника безопасности в производстве

тротила .........................................................77

1. Профессиональные вредности............................- • —

Я. Предупредительные меры по охране труда.....................78

3. Предупредительные меры против пожаров и взрывов.............—

5. Порядок допуска вновь принимаемого на производство рабочего 79

6. Порядок передачи аппаратуры и мастерских от смены к смене 80

VI. Инструкции по работе на тротиловом заводе...................

1. Инструкция по перегонке сжатым воздухом и отсасыванию ва-

2. Инструкция по работе на смесителях для изготовления смесей

кислот .........................................................—

3. Инструкция по работе в нитрационных мастерских........82

4. Инструкция по работе в мастерской промывки.............83

5. Инструкция по работе в мастерской кристаллизации из спирта —

6. Инструкция по работе в мастерских сушки и укупорки .... 84

/

Ксилил (Кравчинский)

I. Краткая истории производства ксилила.............................. 85

И. Исходные материалы для изготовления трииитроксилола..................—

1. Ксилол .....................„.................................—

2. Азотная кислота .............................................89

3. Олеум ....................................................... —

4. Купоросное масло............................................ —

III. Теоретическая часть (нитрация) . ................................ -

IV. Технологии производства трииитроксилола......................... 95

1. Мешка кислот .................................................—

2. Методы изготовления трииитроксилола......................... —

А. Получение тринитроксилола в одну фазу......................—

а) Нитрация.............................................. —

б) Расход кислот при получении трииитроксилола в одну фазу 97

в) Промывка...................................... —

г) Отжимка и сушка................................—

д) Очистка ксилила................................88

Б. Получение трииитроксилола в две фазы..............19®

а) Первый способ (ксилол — динитроксилол — тринитроксилол) —

Получение динитроксилола ................................ —

Вторая фаза нитрации (до тринитроксилола).......101

б) Второй способ ^ксилол—моионитроксилол—тринитроксилоп) 102

Получение мононитроксилола........................ —

Вторая фаза нитрации (от моно- до трииитроксилола) ... —

В. Получение трииитроксилола в три фазы.................... ЮЗ

Г. Сравнительная оценка способов изготовления трииитроксилола 104

3. Отработанные кислоты........................................106

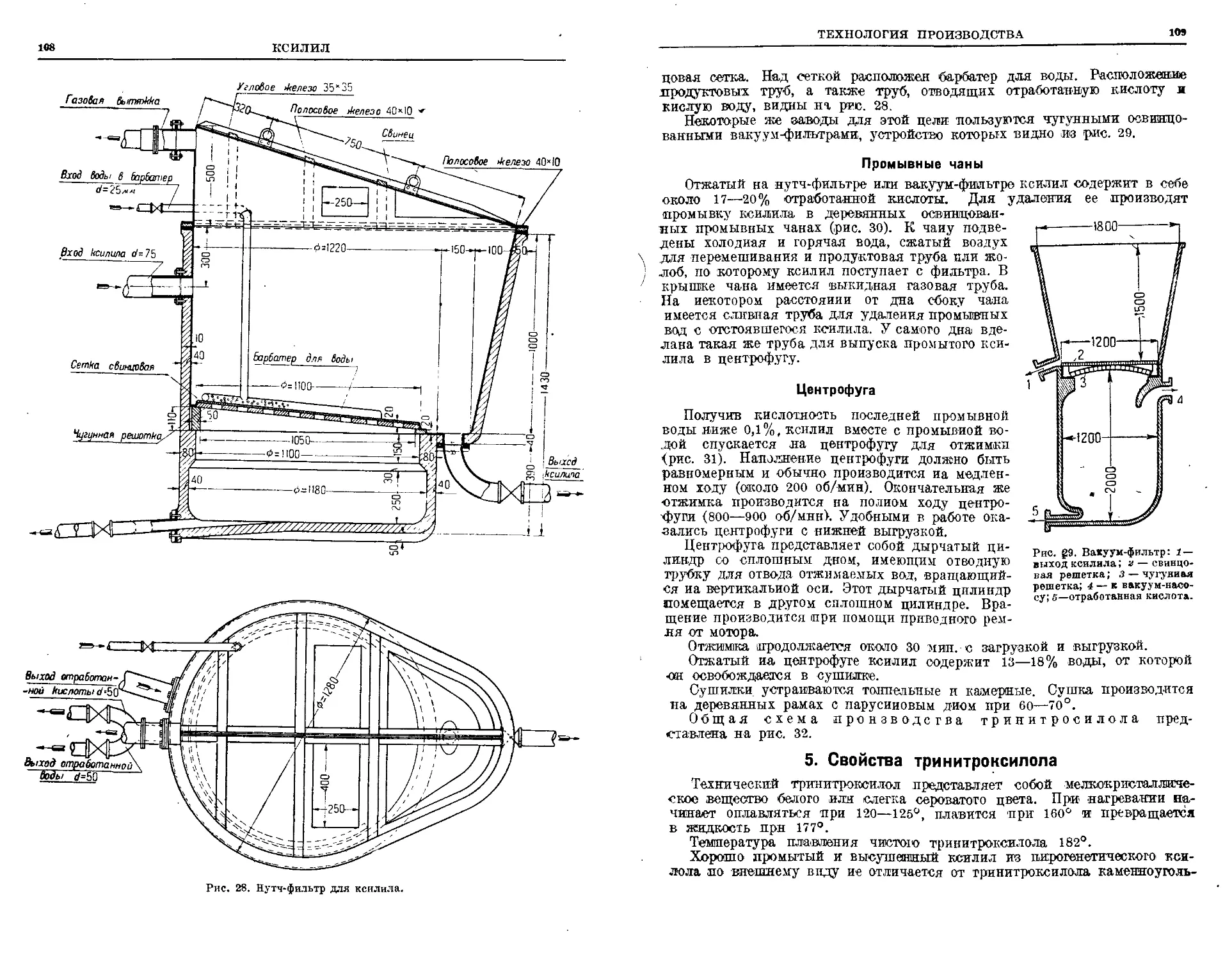

4. Главнейшая аппаратура.........................................—

5. Свойства трииитроксилола . ...............................109

6. Контроль производства.......................................118

7. Требования, предъявляемые к готовому продукту ...... 114

8. Калькуляция ................................................115

V. Инструкции по работе в производстве ксилила и техника безопасности 118

1. Порядок передачи мастерских и аппаратуры при смене ... —

Б. Приход иа работу и приемка смеиы старшими рабочими, аппа-

ратчиками и подсобными рабочими...........................117

2. Инструкция для аппаратчика мешки кислот....................—

3. Меры предосторожности и техника безопасности в мастерской

мешки кислот.........................................118 5 6 7 *

5. Инструкция для старшего рабочего мастерской нитрации ксилола 119

6. Меры предосторожности и техника безопасности в нитровоч-

ной мастерской.............................................. 121

7. Инструкция по работе на отжимке ксилила от кислот и на

промывке ................................................... “

ОГЛАВЛЕНИЕ

5

8. Инструкция для аппаратчика иа отжимке ксилила на центре-.

фугах ........................................................122

9. Инструкция для аппаратчика сушки ксилила..................—

10. Техника безопасности в сушилке............................123

11. - Техника безопасности и предупредительные меры против пожа-

ров и взрывов' по ксилиловому производству....................—

Тетрил <(А. М. Соколова)

L Краткий исторический очерк................................. • • 125

II. Теооетическая часть.................................... —

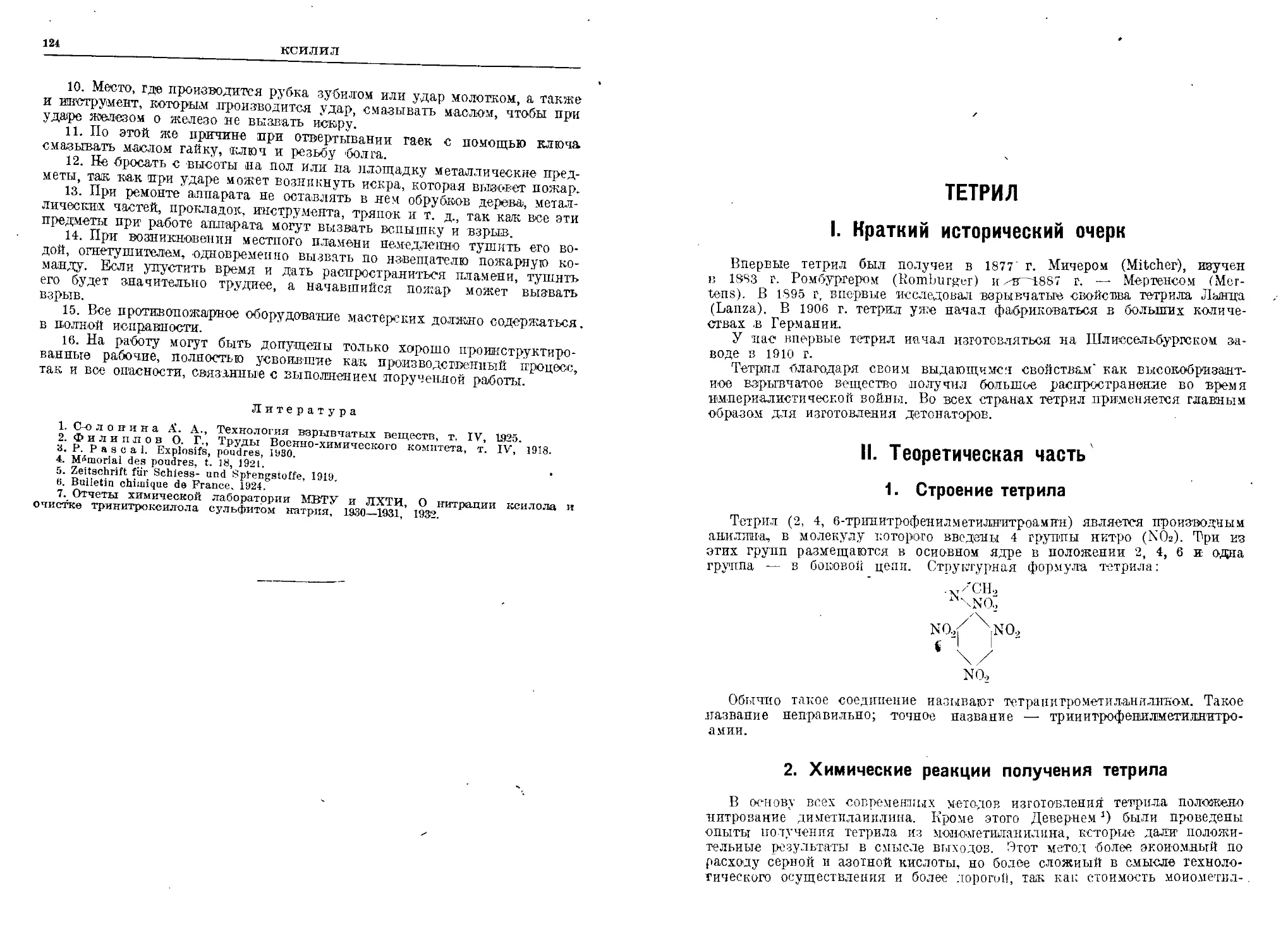

1. Строение тетрила................... .......... . —

2. Химические реакции получения тетрила......................—

А. Сульфация диметиланилина................................126

В. Нитрация сернокислой соли диметиланилина................127

3. Исходное сырье............................................129

III. Технология производства тетрила .............-.................130

1. Кислотная станция . . . ..................................—

2. Сульфация ................................................131

3. Нитрация сернокислой соли диметилаиилина..................132 /

4. Промывка тетрила..........................................134

5. Сушка тетрила.............................................136

6. Кристаллизация тетрила из ацетона.........................—

7. Кристаллизация тетрила из бензола ........................ 141

8. Исправление брака............ ............................—

9. Сушка кристаллизованного тетрила..........................—

10. Просейка и укупорка.................................* • . 142

11. Требования, предъявляемые к готовому продукту.............—

12. Ректификация маточного ацетона............................—

13. Физико-химические и взрывчатые свойства тетрила...........143

14. Калькуляция . .........................................144

IV. Техника безопасности..........................................—

А. Мастерская нитрации.....................................— ,

В. Мастерская кристаллизация ... .....................145

В. Мастерская сушки ................................... . —

Г. Просейка и укупорка......................................—

Пикриновая кислота (Я. В. Лебедев)

I. Краткий исторический очерк............... 146

II. Химический состав и способы получении пикриновой кислоты ... —

1. Способы получения пикриновой кислоты из фенола с примене-

нием серной и азотной кислот . ,. .....................117

2. Способы, получения пикриновой кислоты из бензола через

хлорбензол.....................................................—

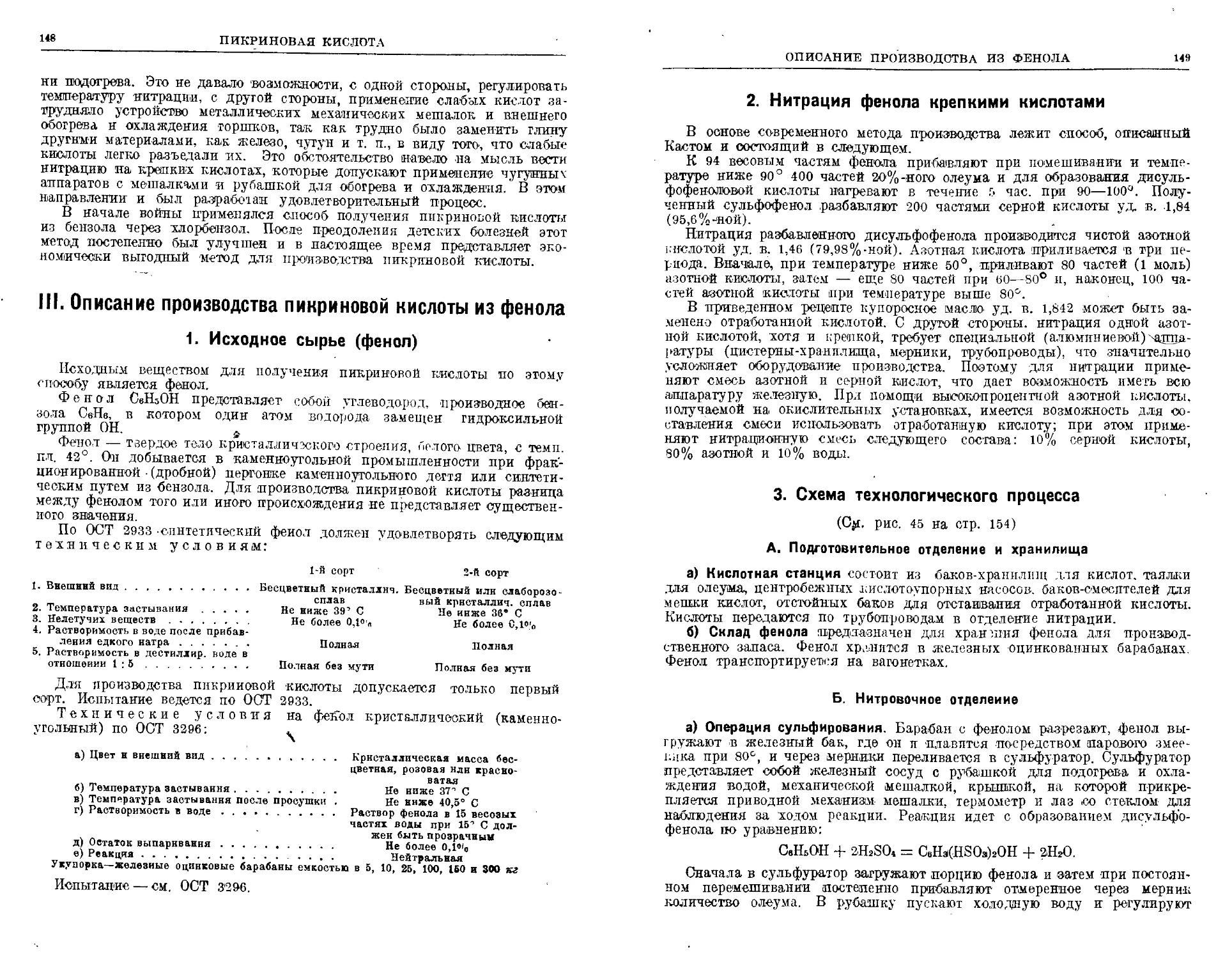

Ш. Описание производства пикриновой кислоты из фенола............148

1. Исходное сырье (фенол).....................................—

2. Нитрация фенола крепкими кислотами .......................149

3. Охема технологического процесса ..........................—

а) Кислотная станция

В. Нитрозочное отделение . . . ..............................—

а) Операция сульфирования ...............................—

б) Нитрация............................................150

В. Отделение отжимки кислот и промывки....................151

а) Отжимка от кислот и промывка..........................—

б) Схема противоточной промывви........................152

в) Расчет аппаратуры...................................153

г) Расход сжатого воздуха...............................154

• Г. Сушильное отделение............................................—

IV*. Описание производства пикриновой кислоты из бензола ...........155

1. Исходное сырье (бензол).....................................—

А. Отдел хлорбензоловый

в ОГЛАВЛЕНИЕ

а) Получение хлорбензола.................................155

б) Особенности производства..............................156

в) Разгонка нейтрализованного продукта...................157

В. Отдел динитрофеноловый..................................—

а) Нитрация хлорбензола.................................—

б) Омыление динитрохлорбензола ..........................158

в) Нейтрализация динитрофенолята натрия . ..............—

В. Отдел пикриновый...........................................Ц9

а)Нитрация динитрофенола.................................—

б) Отжимка от кислот и промывка.........................—

Г. Отдел сушильный (описание сушки пикриновой кислоты

в канальной сушилке).....................................«... 160

3. Кислотная станция ........................................—

4. Расход материалов...........................................162

5. Выход на разных операциях и отходы производства............—

V. Контроль производства...........................................—

1. Анализы . . . ..........................................—

2, Технические условия на готовую пикриновую кислоту . . . . 163

VI. Свойства пикриновой кислоты ...................................—

1. Химические свойства.......................................—

2. Физические и взрывчатые свойства............................166

VII. Техника безопасности.......................................... 166

1. Правила содержания мастерских во время работы в них, общие

для всех мастерских цеха......................................167

2. Меры предосторожности в отдельных мастерских..............—

а) Мастерские мешки кислот..............................168

б) Нитрационная мастерская ............................—

в) Мастерская отжимки и промывки........................163

г) Сушилка ............................................—

д) Мастерская просейки и укупорки......................—

Тетранитропентаэрнтрит (тэн) (С. А. Шапшал и М. 0. Беленький).

I. Краткий исторический очерк и применение тзна..................171

II. Исходное сырье..................................................—

1. Получение пентаэритрита...................................172

2. Методы испытания .........................................—

Ш. Нитрация пентаэритрита по способу Штеттбахера..................174

IV. Описание технологического процесса изготовления тзна.............175

1. Сушка, измельчение и просейка пентаэритрита...........—

2. Нитрация .................................................—

8. Промывка и обезвоживание тзна ............. 176

4. Кристаллизация ................................. 178

5. Сушка..................................................... 179

6. Просейка и укупорка.......................................—

V. Свойства .......................................................—

VI. Техника безопасности.........4..................................1&1

VII. Контроль производства.........................................182

VIII. Методы испытания тзна.........................................~~

1. Определение влаги и летучих веществ...................... —

2. Определение кислотности тэиа . . . . ,...................—

3. Определение нерастворимого остатка в ацетоне..............—

4. Определение золы...........................................183

5. Определение температуры плавления........................—

6. Определение стойкости....................................—

IX. Калькуляция....................................................—

X. Отходы производства .........................................184

ОГЛАВЛЕНИЕ 7

if——,------:------------------------------------

. Динамиты (К. Ф. Бостанжогло}

' I. Краткая история производства динамитов.......................1®>

11. Составы динамитов и их применение..............................186

Ш. Исходные материалы .............................................—

1. Нитроглицерин..............................................—

2. Коллодионный хлопок.......................................188

3. Калиевая селитра...........................................—

4. Аммиачная селитра..........................................—

5. Натриевая селитра ..................................... • 189

IV. Производство нитроглицерина...................................—

1. Реакция получения нитроглицерина............................—

2. Нитрация глицерина................*......................190

А. Способ Нобеля............................................—

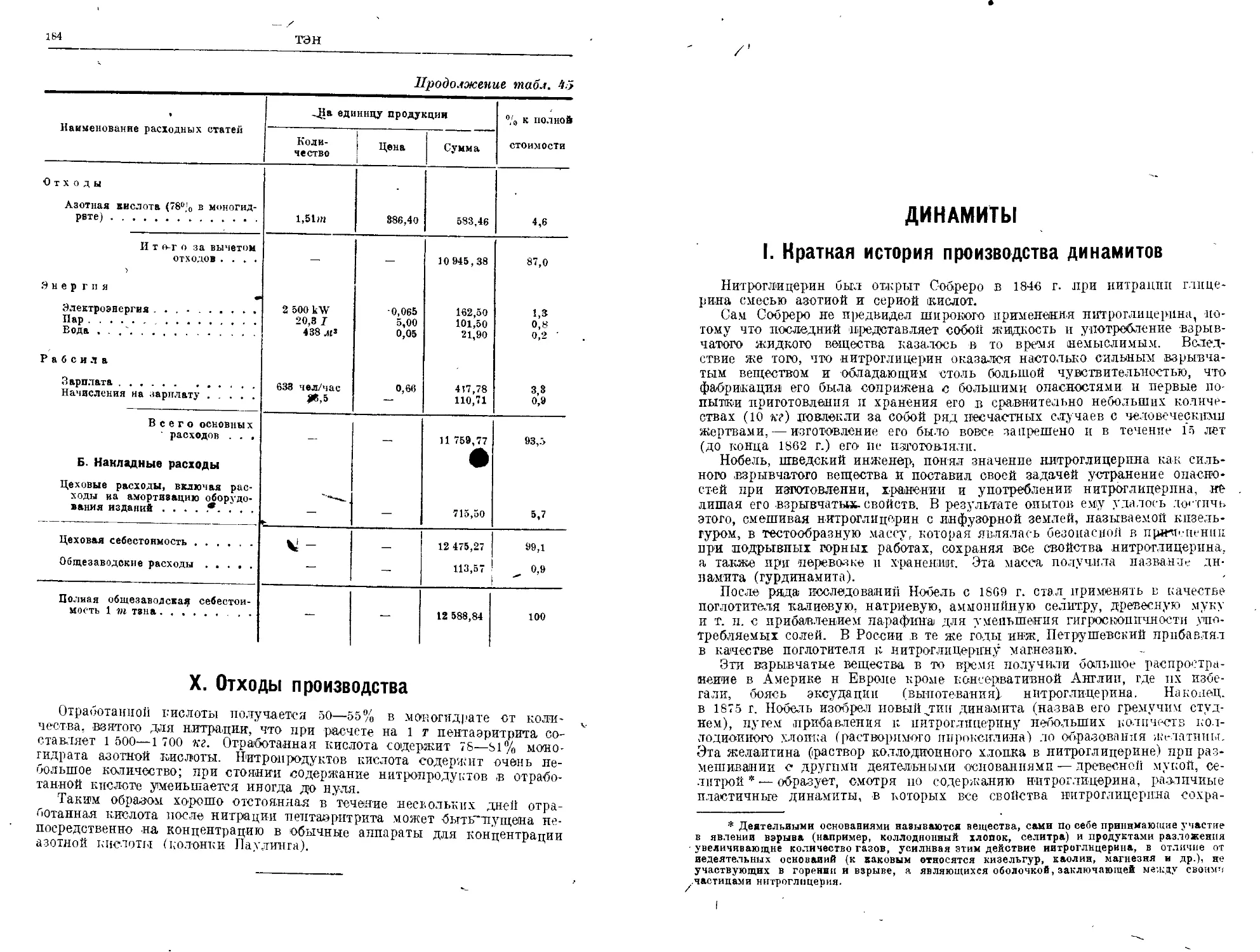

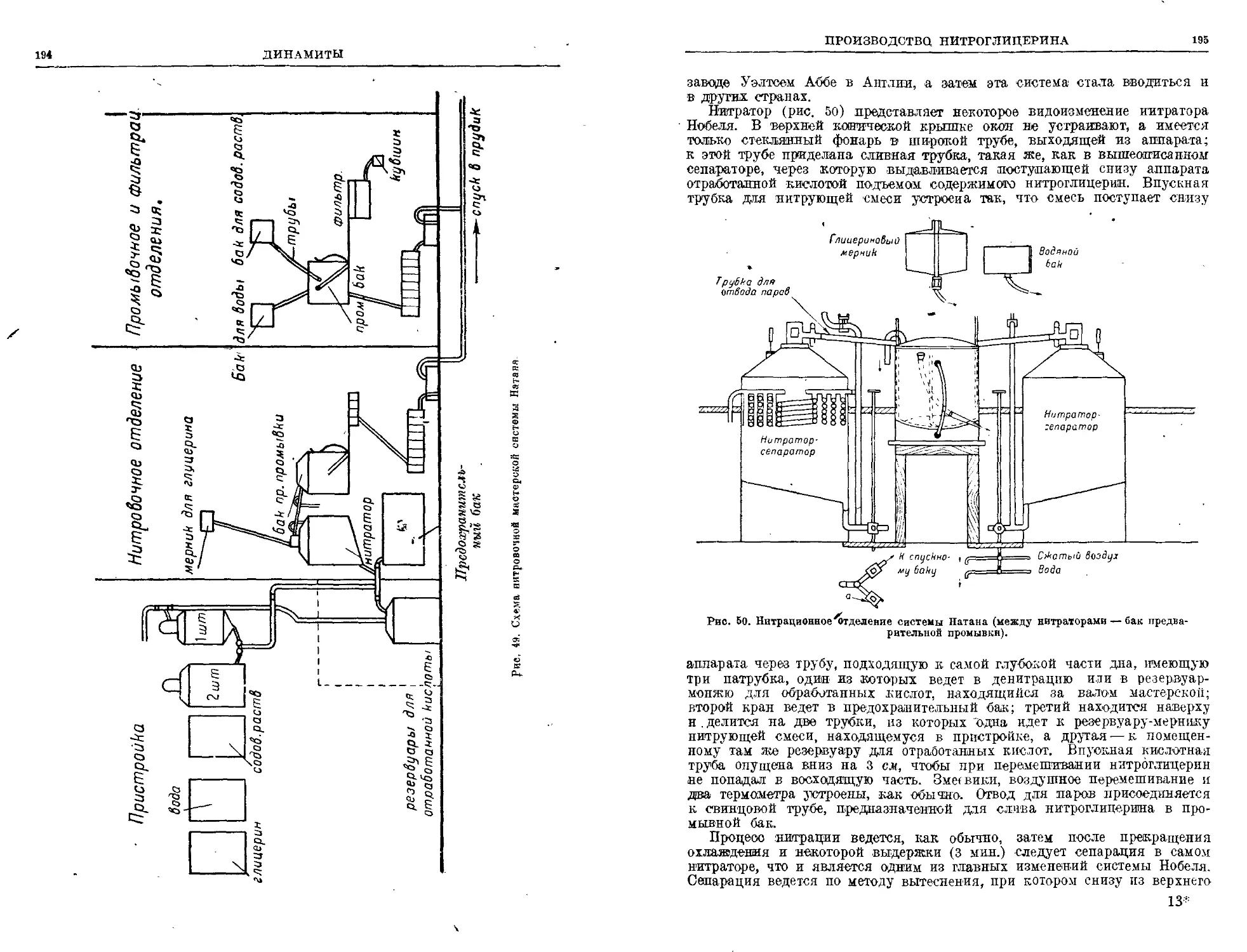

Б. Способ Натана-Томсон-Ринтула............................193

В. Способ и ।лптдя.........................................199

V. Свойства нитроглицерина.................. ......... 201

L Физические свойства .......................................—

2. Химические свойства..................................... 203

3. Физиологическое действие..................................204

VI. Изготовление динамитов . . . i .............. —

1. Различные сорта динамитов...................................—

2. Изготовление гурдинамита.................................206

А. Смешение нитроглицерина с кизельгуром ...................—

В. Патронирование гурдинамита...............................—

В. Свойства гурдинамита.....................................—

3. Фабрикация гремучего студня- и пластичных динамитов . . . 207

А. Процессы производства и аппаратура.....................—

Б. Патронирование...........................................209

В. Упаковка........................................... • 210

Г, Свойства гремучего студня и пластичных динамитов .... 211

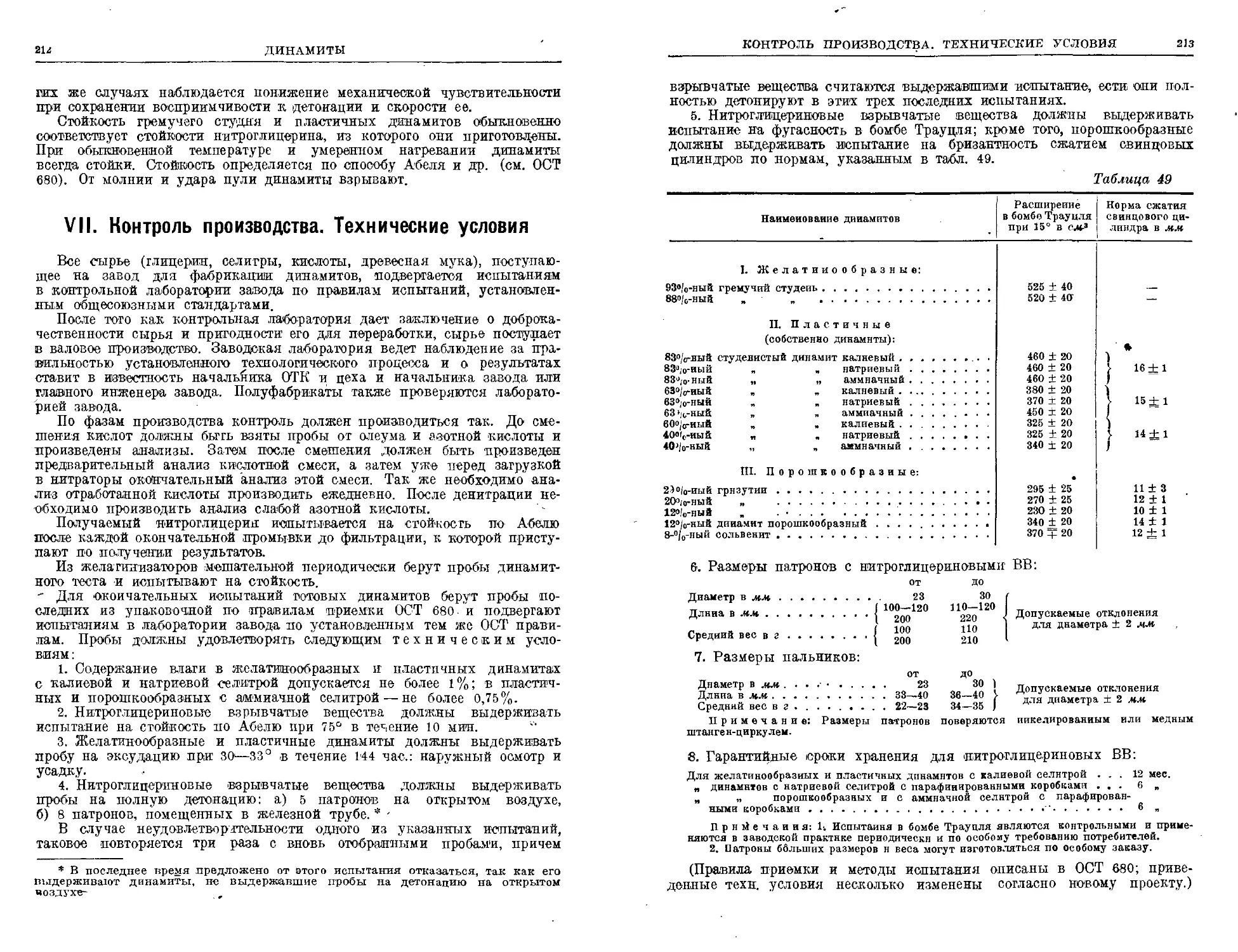

VII. Контроль производства. Технические условия ....................212

УШ. Организация производства ...................*..................214

IX. Техника безопасности ..........................................215

• Правила безопасности...............................................—

1. Литровочная мастерская..................................... —

2. Промывочная и отстойная мастерская .......................216

3. Метательная, патронная и упаковочная мастерские и склады . . 217

4, Общее правило для всех мастерских ........................220

X. Примерная калькуляция..........................................—

Аммиачно-селитренные взрывчатые вещества (К. М. Бялко)

I. Краткие исторические сведения .................................223

П. Классификация ..................................................—

ПЕ. Исходные материалы и стандарты...............................224

1. Аммиачная селитра и нитросоединения.......................—

2. Алюминий ................................................—

3. Материалы второстепенного значения.........................—

IV. Составы основных типов аммиачио-селитреииых взрывчатых веществ —

1. Амматолы .........................................................—

2.. .........................................................226

3. Алюминиевые взрывчатые вещества...........................228

4. Динаммоны.................................................229

5. Антигризутные предохранительные аммиачно-селитренные взрыв-

чатые вещества ...............................................—

V. Уничтожение аммиачио-селитреииых взрывчатых веществ...230

VI. Описание производства..........................................231

1. Схема технологического процесса и правила безопасности ... —

2. Описание технологического процесса.......................232

А. Подготовка селитры......................................~

Б. Подготовка нитросоединений..................................

В. Смешение компонентов....................................—

VII. Контроль производства........................................* 234

8

ПРЕДИСЛОВИЕ

ПРЕДИСЛОВИЕ

Справочник по взрывчатым веществам выпускается впервые в истории

не только советской, но и иностранной технической литературы. Потреб-

ность в издании справочника, содержащего практические указания по

технологии основных взрывчатых веществ, назрела давно. Книги по про-

изводству взрывчатых веществ за исключением перевода Каста совер-

шенно отсутствуют на нашем книжном рынке, и сохранившиеся в неко-

торых библиотеках отдельные экземпляры некоторых работ содержат

описания давно устаревших методов производства и совершенно не

отражают современного состояния ни техники производства взрыв-

чатых веществ, ни новейших теорий в понимании химических про-

цессов.

Справочник предназначается как руководство для инженеров и масте-

ров, занятых непосредственно в производстве взрывчатых веществ, проек-

^тировщиков и конструкторов новых производств и учащихся высших и

средних технических учебных заведений. Редакция при составлении

справочника ставила сееб задачу дать ответ на вопросы, которые возни-

кают у инженерно-технических работников в процессе практического ру-

ководства производством. Источником для составления справочника слу-

жил практический материал, полученный непосредственно из производ-

ства, отчеты научно-исследовательских институтов и лабораторий и

иностранная техническая литература. Редакция ограничилась помещением

списка литературных источнир.ов в конце описания каждого производ-

ства и избегала делать ссылки и сноски в самом тексте описания, считая^

что это весьма затрудняет пользование книгой.

Отсутствие опыта в издании такого рода справочников естественно вы-

звало большие затруднения при определении объема излагаемого мате-

риала, формы его изложения и размещения. Редакция считала нужным

дать подробный материал по расчету и приготовлению кислотных смесей

и теоретическому обоснованию процессов нитрации н очистки только

в одном месте, при описании технологического процесса производства

тротила, значительно сократив или совершенно выбросив эти разделы при

описании других производств. Большое внимание уделено отделу тех-

ники безопасности, которая в особых условиях положения труда в СССР

является неотъемлемой частью производства.

Редакция надеется, что инженерно-техническая общественность в дол-

жной мере оценит первый опыт по выпуску такого рода справочника н

своими замечаниями поможет в исправлении тех или иных недочетов из-

дания, которых трудно избежать при первом выпуске. Редакция с бла-

годарностью примет все замечания как в отношении методических, так

и технических подробностей издания.

Выпуская настоящий справочник, который является результатом кол-

лективного труда инженеров-производственников, редакция надеется, что

он будет ценным вкладом в нашу техническую литературу и сослужит

большую пользу в деле развития промышленности взрывчатых веществ.

И. В. Лебедев

ТРОТИЛ

I. Краткая история производства тротила

Тротил, или тринитротолуол, представляет собой продукт ни грации

ароматического углеводорода толуола.

Тринитротолуол получен в 1863 г. Вильбрандом (Wilbrand). Впервые

на взрывчатые свойства тринитротолуола указал Гаусерман (Hausser-

шапп) в 1891 г., но применение его в качестве самостоятельного в. в. отно-

сится только к 1902 г.

Во время империалистической войны 1914—18 гг. применение тротила

достигло во всех странах весьма широких масштабов, и с этих пор он

считается основным военным в. в., употребляемым для снаряжения раз-

личного калибра снарядов, мин, аэррбомб и т. д.

Фабрикация тротила в Германии развивалась следующим образом:

В 1905 г. было изготовлено 118 000 кг тротила

и 1910 0 1 277 000 п

1912 2 530 000 И

- 1013 4 530 000 я

1914 п 7 330 000 И

1915 34 700 000 я

0 1916 я 64 800 000

0 1917 и 71 950 ООо я

н 1918 Я и 49 500 000 W я

Фабрикация тротила в Англии составляла в 1916/17 г. 21500 тыс. кг..

В конце 1918 г. — 60 млн. кг.

До широкого распространения тротила для всех указанных выше це-

лей применялась пикриновая кислота, или мелинит.

Основными преимуществами тротила перед мелинитом являются на-

ряду с его хорошими детонирующими свойствами значительная химиче-

ская стойкость н сравнительная безопасность при фабрикации. Тротил

применяется как в чистом виде, так и в смеси с другими в. в., аммиач-

ной селитрой, азотнокислым свинцом и т. д. Сравнительно низкая тем-

пература плавления тротила (около 80°) дает возможность удобного при-

менения его для снаряжения путем заливки в расплавленном виде.

В различны? странах тринитротолуолу присвоены специальные техни»

ческие названия; так, во Франции его называют толитом, в Италии —

трптолом, в Германии—тротилом, тритолом, в СССР — тротилом, толом-

и т. д.

II. Исходные материалы для приготовления тротила

Основными исходными материалами для приготовления тротила,

являются: толуол!, азотная кислота, серная кислота и олеум.

10

ТРОТИЛ

1. Толуол

Толуол представляет собой ароматический углеводород СтНв, или

CsHsOHa, т. е. метилбензол. Структурная формула толуола следующая:

С-СН3

ч нс.^\он

иск Цен

он

Толуол — бесцветная, подвижная со специфическим запахом жидкость,

затвердевающая при — 94°. При нормальном давлении (760 мм) толуол

кипит при 110,8°.

Удельный вес толуола при 0° равен 0,8841. Удельный вес при других

температурах может быть'определен по формуле:

Dt = 0,8841 — 0,0009101 t — 0,0000004226 t2 (Luginin, A. Ch. [4]

В табл. 1 указаны удельные веса толуола в зависимости от темпера-

туры (подсчитанные по вышеприведенной формуле). Таблица составлена

для температурного интервала от —22е до +27° и дает полную возмож-

ность ориентироваться для заводов, расположенных в средней йолосе.

Таблица 1

Удельные веса толуола в зависимости от температуры

Темп, в °C Уд. В. Темп, в °C Уд. в. Темп, в °C Уд. в. Темп, в °C Уд. в.

— 22 0,906 — 9 0,893 4 0,8804 17 0,8876

— 21 0,905 — 8 0,892 5 0,8794 18 9.8664

— 20 0,904 — 7 0,8«1 8 0,8786 19 0,8654

- 19 0,903 — 6 0,890 7 0,8776 20 0,8643

— 18 0,90J — 5 0,889 8 0,8766 21 0,8632

— 17 О.901 - 4 0,888 9 0,8755 22 0,8621

— 16 0,9- 0 — 3 0,887 10 0,8746 23 0,861

— 15 0,899 — 2 0,886 11 0,8736 24 0,880

— 14 0,81.8 — 1 0.8S5 12 0,8726 25 0,859

— 13 0Л97 0 0,8841 18 0,8716 26 0,8585

— 12 0,896 + 1 0,8832 14 0,8706 27 0,8566

- 11 0,8-5 — 2 0,8822 15 0,8696

— 10 0,894 — 3 0,8814 16 0,9682

В настоящее время весь промышленный толуол получается из двух

источников: 1) каменноугольный толуол получается при фрак-

ционировании каменноугольной смолы, получающейся при коксовании

каменных углей; 2) нефтяной толуол получается либо непосред-

ственным фракционированием нефти на специальных аппаратах с по-

следующей химической очисткой, либо путем предварительного креки-

рования — расщепления тяжелых углеводородов и последующего фракцио-

нирования и очистки.

Содержание толуольной ароматики в наших, нефтях очень незначи-

тельно; ввиду этого особенно интересен для нас метод искусственного

обогащения нефти толуольной ароматикой путем крекирования. Среднее

содержание толуольной ароматики в различных нефтях следующее:

Майкопская нефть.......................0,7 — О,8°/0

Грозненская я .........................ОД — О.47о

Бакинская .............................0,03 — О,О5°/о

Эмба-нефть............................. О,02с/0

ИСХОДНЫЕ МАТЕРИАЛЫ

11

Крекирование производится нагреванием нефти в паровой фазе в спе-

циальных ретортах до температуры 650—700°. Ароматические углеводо-

роды извлекаются из газообразных продуктов промывкой йоследних

соляровым или другими поглотительными маслами. Часть ароматики

остается в жидкой сконденсировавшейся части дестиллята. Из поглоти-

тельного масла и дестиллята отгонкой до 170° получают легкое масло,

состоящее из бензола, толуола, ксилола и непредельных углеводородов.

Дальнейшей разгонкой и химической очисткой (серной кислотой и едким

натром) получают в чистом виде отдельные углеводороды (бензол, толуол ,

и ксилол).

Нефтяной толуол, полученный тем или иным способом, всегда содер-

жит некоторое количество посторонних углеводородов (бензины). В обыч-

ном нефтяном толуоле содержание бензинов не превышает 5% (по

объему). Так как получение нефтяного толуола сопряжено с потерей при

разгонке значительного количества толуола в головной и хвостовой

фракции, то иногда предпочитают пускать на нитрацию так называемую

толуольную фракцию.

Толуольная фракция представляет собой смесь толуола и бензинов,

кипящих в пределах 100—115°, Содержание толуола различное. Часто

употребляют толуольную фракцию с содержанием 25% толуола, но можно

работать и на более низкопроцентной фракции. При обработке толуольной

фракции нитрующей смесью получают смесь моионитротолуола н бензина,

так как последний не реагирует с азотной кислотой и остается в неизме-

ненном виде. После сепарации от кислоты смесь мононитротолуола и

бензина промывается водой и иа специальном ректификационном аппа-

рате разделяется на -бензин и мононитротолуол. Мононйтротолуол посту-

пает на дальнейшую обработку (нитрацию) для изготовления тротила;

бензин же, тщательно очищенный от мононитротолуола, находит себе при-

менение для экстрагирования жиров и т. п.

Каменноугольный толуол, применяемый в тротиловом производстве,

согласно ООТ 464 должен отвечать следующим техническим условиям:

1) цвет и прозрачность: бесцветен и прозрачен; 2) удельный вес при

15°: 0,870 +'0,002; з) испаряемость: испаряется без остатка; 4) пределы

кипения при барометрическом давлении 7-60 мм: начало перегонки не

ниже 109°, конец перегонки — не выше 111°; в' пределах 1е должно пере-

гоняться не менее 95% по объему; -5) степень окраски с серной кислотой

по шкале Кремера и Шпилькера — не выше 0,5; бромное число не выше

0,8 г брома на 100 см3 толуола. Нефтяной толуол дополнительно испыты-

вается на содержание бензинов, которых обычно бывает не больше

5 объемных процентов (испытание по ООТ 4-66).

। Нефтяной толуол принимается тротиловыми заводами согласно

следующим техническим условиям.

тбпуоп чистый нефтяной

А. Определение

Толуол чистый (СтНв) есть углеводород ароматического ряда, получаю-

щийся при пиролизе нефтяных продуктов.

Б. Технические условия

а) Цвет и прозрачность: бесцветен и прозрачен, б) Удельный вес

при 15° С: 0,863—0,870. в) Испаряемость: испаряется без остатка. Преде-

лы кипения при барометрическом давлении 760 мм: начало перегонки—не

ниже 109,0° С, конец -перегонки—не выше 111,0° С. В пределах 1° О

12

ТРОТИЛ

должно перегоняться не менее 95% по объему, д) Сульфирование: суль-

фироваться дымящейся серной кислоты с 5% свободного серного анги-

дрида должно не менее 96% по объему, е) Степени очистки: окраска

с серной кислотой по шкале Кремера и Шпилккера— не выше 0,5. Хаме-

леоновую пробу должно держать не менее 2 мин.

Правила приемки и методы испытаний почти аналогичны каменно-

угольному толуолу; вместо определения бромного числа применяют хаме-

леоновую пробу; содержание бензинов определяют сульфированием

олеумом. Дополнительные испытания проводятся следующим образом:

1. Хамелеоновая проба. В пробирку диаметром 15—17 мм наливается

около 4 см3 испытуемого продукта и такое же количество растворителя —

ацетона или чистого этилового спирта. Потом в пробирку прибавляют

одну каплю 1%-ного раствора KMnCU и пускают секундомер. При начале

изменения окраски отмечают время с момента прибавления раствора

перманганата, которое и является мерилом хамелеоновой пробы. Раство-

ритель (ацетон н этиловый спирт) должен сам держать хамелеоновую

пробу не менее 3 мин. Начало изменения окраски отмечают путем срав-

нения пробирки с продуктом с аналогичной пробиркой с дестиллироваи-

иой водой и одной каплей 1%-ного раствора перманганата. Сравнение

производят в отраженном свете.

2. Метод сульфирования. 50 с.и2 дымящей серной кислоты помешают

в сульфуратор, который представляет бюретку на 20 см3 с делениями на

0,1 см3. Один конец бюретки заканчивается шаром на 50 см3 с пришли-

фованной пробкой, на другом конце помещаются 2 шара емкостью на

75 см3. Этот конец заканчивается отшлифованным краном.

Для сульфирования берется 25 см3 продукта, который вводится в суль-

фуратор отдельными порциями по 2 см3; смесь сильно взбалтывается

при охлаждении холодной водой; каждая следующая порция продукта

вводится после охлаждения смеси. После сульфирования всех 25 см3

продукта смеси дают отстояться в течение 2 час. Количество кубиков от-

стоявшегося бензина умножают на 4 н получают процент непросульфи-

ровавщегося продукта. Вычитая эту величину щз 100, получим процент

сульфирования.

2. Азотная кислота

Азотная кислота, употребляющаяся на наших заводах для нитрации

толуола, получается двумя путями: 1) старый способ — из натриевой се-

литры действием концентрированной серной кислоты (например метод

Валентинера); 2) новый способ — окислением аммиака (методы Паулинга,

Дюпона и др.).

Первый способ (из селитры) дает кислоту частично высокой концен-

трации (95—97% моногидрата), частично слабую (60—65% моногидрата^,

Второй способ (окислением аммиака и последующей концентрацией) —

дает всю кислоту высокой концентрации (96—97% моногидрата).

Применение азотной кислоты высокой концентрации позволяет в боль-

шинстве случаев несколько уменьшить потребление крешкой, серной кис-

лоты и олеума.

Азотная кислота должна удовлетворять следующим техническим

условиям: 1)не должна содержать мути и осадка; 2) удельный вес

при 20°: 1,493 (при 15°: 1,5); 3) содержание моногидрата (HNQs)—не

менее 90,5%; 4) содержание окислов азота: не более 1%; 5) не должна

содержать хлора; 6) содержание желева: не более 0,01%; 7) содержание

твердого остатка: не более 0,05%. (Испытание н правила приемки азотной

кислоты изложены в ОСТ 47.)

ИСХОДНЫЕ МАТЕРИАЛЫ

13

Транспортировка. Азотная кислота, особенно слабая, в чистом виде

весьма сильно разъедает железо. Это обстоятельство значительно затруд-

няет транспортировку. Обычно для транспортировки чистой азотной кис-

лоты применяют алюминиевые цистерны, либо добавляют в азотной кис-

лоте 8—10% купоросного масла и тогда употребляют для транспортировки

обычные железные цистерны.

Смесь азотной и серной кислот разъедает железо в том случае, если

их концентрация не менее 75% в пересчете на моногидрат серной кис-

лоты.

Указанных затруднений с транспортировкой азотной кислоты ста-

раются избежать постройкой тротилового завода поблизости от азотно-

кислотных заводов.

Хранение азотной кислоты. Запасы азотной кислоты хранятся обычно

в железных резервуарах; с целью уменьшения разъедания аппаратуры

к азотной кислоте прибавляют 8—10% купоросного масла или олеума.

В случае необходимости хранения азотной кислоты крепкой или слабой

в чистом виде применяют в качестве хранилищ алюминиевые резервуары.

Чистая азотная кислота (моногидрат) затвердевает при — 41,3°. Водная

азотная кислота с содержанием моногидрата в 80% замерзает при —38°.

Хранилища для азотной кислоты располагаются обычно вне здания.

3. Серная кислота (купоросное масло)

Для производства тротила обычно употребляется серная кислота

с 92—94,5% моногидрата, так называемое - купоросное масло. Изгото-

вляется эта кислота либо путем концентрации камерной кислоты, либо

разбавлением олеума, получаемого на контактных установках.

Обычно тротиловые заводы имеют свое купоросное масло, получаемое

регенерацией отработанных кислот (денитрация с последующей концен-

трацией).

Транспортируется купоросное масло по железным дорогам в обычных

железных цистернах. Для хранения купоросного масла употребляют же-

лезные резервуары.

Купоросное масло замерзает при низких температурах, ниже —30°, и

потому обычно хранится вне здания.

По ОСТ 43 купоросное масло должно удовлетворять следующим тех-

ническим условиям: а) удельный вес: 1,828—1,833 (65,5° Вё±0,1°);

б) содержание моногидрата (TLSOa): 92,5% ±0,5%; в) железа (Fe): не

более 0,06%: г) мышьяка (As); не более 0,02%; д) твердого остатка: не

более 0,2%.

Примечание. Содержание железа (Fe) в купоросном масле из ман-

геймской системы не свыше 0,1%.

Испытание — по ОСТ 43.

4. Олеум

Олеум представляет раствор S03 в 100% серной кислоте.

Обычно на тротиловых заводах употребляется олеум с содержанием

17—20% свободного SOs, что соответствует 103,5—104,5% моногидрата

H2SO4. Такой олеум замерзает примерно при —11°. Хранится он в же-

лезных резервуарах, установленных внутри отапливаемого здания. Олеум,

содержащий 105—106% моногидрата, затвердевает уже при сравнительно

высокой температуре, до в летний период применение его не встречает

затруднений. Использование возможно более крепкого олеума в тротило-

14

ТРОТИЛ

вом производстве вполше целесообразно, так как позволяет уменьшить

общий расход моногидрата серной кислоты.

Применение крепкого олеума с содержанием до 60% свободного SOs

встречает весьма серьезные затруднения как при его фабрикации, так и

при применении (легко замерзает).

Транспортируется олеум по железным дорогам в обычных железных

цистернах. Весьма целесообразно снабжать эти цистерны специальными

приспособлениями для обогрева паром на случай замерзания олеума

(змеевики, рубашки и т. д.). В случае отсутствия в цистернах специаль-

ного приспособления для обогрева приходится замерзший олеум оттаивать

на заводе в специальных таялках либо добавкой в цистерну до 25%

азотной кислоты. Во всех этих случаях тротиловые заводы должны иметь

специальное помещение для оттаивания замерзшего олеума. Весьма це-

лесообразно иметь контактные установки для фабрикации олеума на

самих тротиловых заводах. В этом случае значительно упрощаются ра-

боты по транспортировке и приемке олеума.

В табл. 2 и 3 приведены способы пересчета олеума на моногидрат и

обратно и температуры затвердевания олеума.

Таблица %

Перевод олеума на моногидрат и моногидрата на олеум

so, 0 1 3 3 4 .5 6 7 8 9

0 1,0000 1,00225 1,00450 1,00675 1,00900 1,01125 1,01350 1,01575 1,01800 1,02025

10 1,02250 1,02475 1,и2700 1,02925 1,03150 1,03375 1,03600 1,03825 1,04050 1,04275

20 1,04500 1,04725 1,04950 1,05175 1,05400 1,05625 1,05850 1,06075 1,06300 1,06525

30 1,06750 1,06975 1,07200 1,07425 1,07650 1,07875 1,08100 1,08325 1,08550 1,08775

40 1,09j00 1,09225 1,09450 1,09675 1,09900 1,10126 1,10350 1,10575 1,1и800 1,11025

50 1,11250 1,11475 1,11700 1,11925 1,12150 1,12375 1,12600 1,12825 1,13050 1,13275

80 1,13500 1,13725 1,13950 1,14175 1,14400 1,14625 1,14850 1,15075 1,15300 1,15525

70 1,15750 1,15976 1,16200 1,16425 1,16650 1,16875 1,17100 1,17325 1,17550 1,17775

Пример. Олеум содержит 14°/0 свободного 80я. Находим во второй строчке сверху

у вертикального столбца с цифрой 4 соответствующее значение 1,03150, представляющее

количество моногидрата H2SO4 в единице (кг, тит. д.) 14%-ного олеума.

Таблица 3

Температуры затвердевания олеума различной концентрации

% содер- жания сво- бодного so9 Температура затвердевания в °C % содер- жания сво- бодного SOs Температура затвердевания в °C “/о содер- жання сво- бодного SOs Температура затвердевания в °C Ч-

0 ц- ю,о 35 4- 26,0 70 4- М

5 Ц- 3,5 40 4- 33,8 75 + 17,2

10 — 4,8 45 + 34,8 80 , 4- 22,0

15 — 11,2 50 4- 28,5 85 4- зз,о

20 — 11,0 55 + 18,4 90 4- 34,0

25 0,0 60 4- 0,7 95 4- Зб,о

30 Ц- 15,2 65 4- 0,8 100 4- 40,0

По ОСТ 44 олеум должен удовлетворять следующим техническим

условиям: Содержание свободного S03: 18,5% ±0,5%; железа (Fe):

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

15

--------------------------------------------------------------

не более 0,042%; мышьяка, хлора и азотистого ангидрида: отсутствие;

твердого остатка: не более 0,15%.

П р и м е ч а н ия. 1. Содержание железа (Fe) в олеуме из мангеймской си-

стемы не более 0,1%. 2. Содержание мышьяка (As) в олеуме из мангеймской

системы допускается не более 0,016%.

Испытание—по ОСТ 44.

ill. Теоретическая часть

1. Нитрация

При нитрации толуола конечным продуктом является тринитротолуол,

или тротил, согласно уравнению:

СбНбОНз -|- 3HNOs — CeH2(N02)3СНз -|- ЗНгО.

Эту реакцию можно разбить на следующие фазы:

получение мононитротолуола

СвНзСНз + HNO3 = СеН4(К02)СНз + Н20; (1)

нитрация мононитротолуола в динитротолуол

CeH»(N02)OH3 + HNO3 — СвНз(М02)20Нз + Н20; (2)

нитрация динитротолуола в тринитротолуол (тротил)

СвНз(М02)2СНз + HN03 = OeH2(N02)3OHa + НЮ. V (3)

Обычно нитрация производится смесью азотной и серной кислот.

Серная кислота играет роль водоотнимающего средства, образуя в про-

цессе нитрации гидраты с выделяющейся водой и таким образом как бы

удаляя последнюю из сферы реакции. Благодаря наличию серной кис-

лоты реакция проходит полнее и в отработанной кислоте остается сравни-

тельно небольшое- количество азотной кислоты.

Согласно схеме Виланда (Wiland) нитрация ароматического углеводо-

рода происходит прямым присоединением молекулы азотной кислоты

к углеводороду, после чего из образовавшегося нестойкого соединения вы-

деляется вода:

С—СН3

НС^\оН

+ HNO3

нсЦ^сн

сн

с—ис3

нс.^\ с/21н

„---iOH

HCV c\n6,....

сн

с—сн3

НО^\сН

hc^J!cno2

сн

+ Н2О

Согласно схеме Шааршмидта (Schaarschmidt) при нитрации, кислотной

смесью (HNOs + H2SO4) собственно реагентом является азотный ангидрид

(N2O5), а реакции могут быть изображены следующими уравнениями:

2HNO3 -|- H2SO4 — N20s -Ь H2SO4 -|- Н20;

(О

С—сн3

НСг^\сн

+ n2o5-—►

НСЦ^СН

сн

С—сн3

НС-^\ cZN°2

сн

н

ono2

с-сн3

HC/^CNO

HCl^JjCH

СН

2

+HN0s(2>

16

ТРОТИЛ

При действии азотной кислоты на ароматический углеводород кроме

нитрации происходит частичное окисление в начале боковой группы (CHs)

е образованием бензойных кислот, а при очень энергичном окислении —

разрушение бензольного ядра. ч

Крепкая азотная кислота и наличие значительного количества серной

кислоты в смеси уменьшают возможность протекания процессов окисле-

ния. Наоборот, слабая азотная кислота и отсутствие в смеси серной кис-

лоты способствуют окислительным процессам. Высокая температура нит-

рации и наличие в кислотной смеси большого количества окислив азота

также способствуют окислительным процессам.

Указанные выше стадии нитрации толуола дают лишь схематическое

представление о ходе нитрации. В действительности в каждой стадии по-

лучается продукт, представляющий смесь различных изомеров и про-

дуктов побочных реакций.

На практике нитрация толуола в тринитротолуол может быть прове-

дена в одну, две, три н даже больше стадий. Выбор того или иного метода

диктуется чисто экономическими соображениями и сравнительной про-

стотой технологического процесса.

2. Полуфабрикаты

А. Мононитротолуолы

Моионитротолуол, получающийся в результате указанной выше реак-

ции нитрования толуола, представляет собой смесь трех изомеров — орто,

.пара и мета.

Ортоизомер имеет следующую структурную формулу:

С—СН3

hc/\cno2

hc^Jjch

CH

в которой труппа NO- помещается рядом с группой ОНз.

Ортонитротолуол представляет собой маслянистое вещество, слабо

окрашенное в желтый цвет, с запахом горького миндального масла. Точка

кипения при нормальном давлении 222—223°. Известны две морфотропи-

чесйие формы: одна затвердевает при —10°, другая при —4?.

Зависимость между температурой и удельным весом следующая:

при 0°: 1,1775; прн 15°: 1,168; при 23°: 1,163. t

Метаизомер имеет следующую структурную формулу:

С-СНд

НС/А ОН

HO^JcNOo

СН

m-нитротолуол окрашен в светложелтый цвет; прн нормальном да-

ьа^нии точка кипения 231°. Затвердевает при + 16°. Удельный вес

нфйГ..22° равен 1,168.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

17

Параизомер имеет следующую структурную формулу:

С-СН3

НСгАсН

cno2

Получается путем фракционной перегонки или глубокого выморажи-

вания сырого мононитротолуола.

Кристаллизуется в виде ромбов, плавящихся при 54°. При нормальном

давлении кипит при 238э. Удельный вес при 54° ранен 1,123.

Нельтинг и Форель нашли, что при нитрации толуола одной азотной

кислотой получается около 66% ^-нитротолуола, в то время как прн дей-

ствии смесью азотной и серной кислот равновесие перемещается в сто-

рону о-нитротолуола (около 60% продукта нитрации).

Температура нитрации-несколько влияет на соотношение изомеров при

нитрации толуола серно-азотной смесью. Голлемап дает зависимость

между температурой нитрации и соотношением изомеров в табл. 4.

Таблица 4

Температура нитрации в °C %> пара % орто °/0 мета

- 30 41,7 55,6 2,7

0 40,9 66 3,1

+ 30 39,9 66,9 3,2

+ 60 38,5 67,5 4,0

Мононитротолуол, получаемый на тротиловых заводах, обычно имеет

следующее соотношение изомеров: о-нитротолуол 58%, р-нитротолуол39%,

m-нитротолуол з%.

При нитрации технического мононитротолуола получаются динитро-

толуолы и тринитротолуолы. Тротил, или симметричный тринитротолуол,

получается нитрацией о- и р-мононитротолуолов.

При нитрации m-нитротолуола получаются и t-изомеры тринитро-

толуола (см. ниже), загрязняющие основной продукт — симметричный

тринитротолуол. Также и при нитрации о- я р-нитротолуолов частично

получается некоторое количество [>- и у-изомеров тринитротолуола.

При нитрации технического мононитротолуола получаются главным

образом 1, 2, 4- н| 1, 2, 6-динитротолуолы.

Б. Динитротопуолы

1, 2, 4-динитротолуол имеет следующую структурную формулу:

С-СН3

ho/\,cno2

НСЦ^СН

С—NO,

Зак. 1347. Справочник.

18

ТРОТИЛ

1, 2, 4-динитротолуол кристаллизуется моноклиническими иглами слегка

желтоватого оттенка; плавится при 71°. Кипит с разложением при 3000,

при нормальном давлении. Удельный вес при 70,5J равен 1,3208. Нерас-

творим в воде: растворяется в спирте, эфире, бензоле, толуоле и т. д.

1, 2, 6-динитротолуол имеет следующую структурную формулу;

С—сн3

О2НС|^СНО2

hc^JJch

сн

Кристаллизуется в виде слегка желтоватых нгл, плавящихся при 65.5Э.

Удельный вес 1,283.

Кроме 1, 2, 4- и 1, 2, 6-изомеров, технический динитротолуол содержит

также 1, 2, 3-; 1, 3, 4- н 1, 2, 5-изомеры.

1, 2, 3-динитрото-

луол

с-сн3

hc^\cno2

HC^CNO2

СН

Темп. пл. 63°

1, 3, 4-динитрото-

луол

с-сн3

НС^СН

hc^Jcno2

cno2

Темп. пл.60’

1. 3, 5-динитрото-

луол

с—сн3

нс/\сн

o2nc^JJcno2

сн

Темп. пл. 91,0’

1, 2, 5-диннтрото-

луол ’

ссн3

hc^\cno2

o2nc^J!ch

сн

Темп. пл. 52,5е’

Технический динитротолуол имеет следующий состав:

1, 2, 4-дивитротолуол...............

1, 2, 6- „ .............

1, 3, 4- „ .............

1, 2, 3- „ .............

1, 2, 5- „ .............

74,80',,

20,7о'о

2,5о(0

1,10'0

0,9о;о

1, 2, 4- и 1, 2. 6-диннтротолуолы при нитрации дают 1. 2, 4. 6-(сим-

метричный) тринитротолуол (тротил).

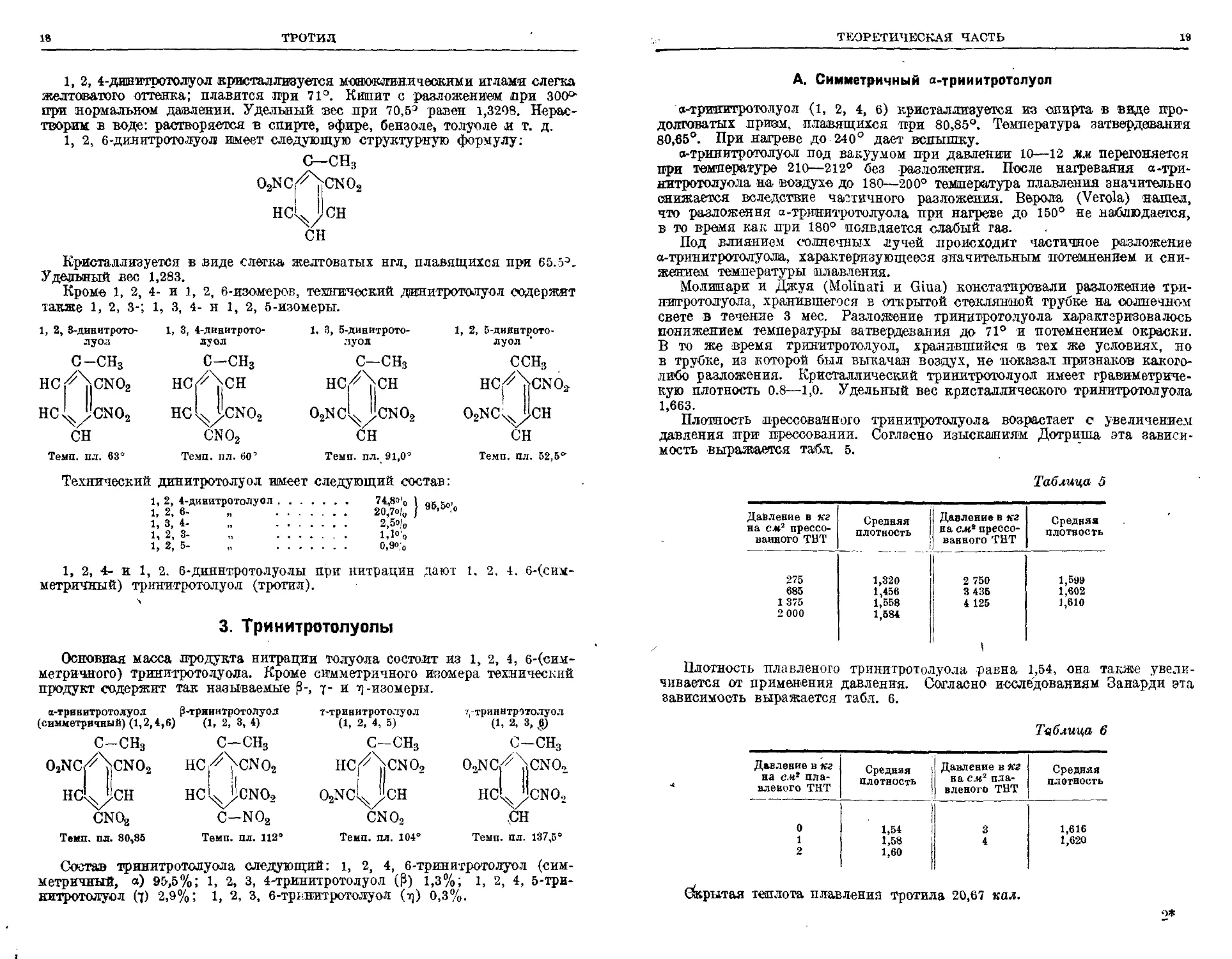

3. Тринитротолуолы

Основная масса продукта нитрации толуола состоит из 1, 2, 4, б-(сим-

метричного) тринитротолуола. Кроме симметричного изомера технический

продукт содержит так называемые 3-, 7- и у -изомеры.

а-трнннтротолуол ^-тринитротолуол

(симметричный) (1,2,4,6) (1, 2, 3, 4)

С-СН3

o2nc/\cno2

hci^Jch

CNOa

Темп. пл. 80,85

с—сн3

нс/^сыо2

HC^j!cNO2

с—no2

Темп. пл. 112®

•^-тринитротолуол

(1, 2, 4, 5)

с—сн3

неясно,

o2nc[^J>ch

cno2

Темп. пл. 104®

7, -тр и н н тр отолу о л

(1, 2, 3, $)

С—сн3

02NC,^\,CN02

HC^JjCNO,

СН

Темп. пл. 137,5®

Состав тринитротолуола следующий: 1, 2, 4, 6-тринитротолуол (сим-

метричный, а) 95,5%; 1, 2, 3, 4-тринитротолуол (₽) 1,3%; 1, 2, 4, 5-три-

нитротолуол (7) 2,9%; 1, 2, 3, б-трь.нитротолуол (ц) 0,3%.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

19

А. Симметричный а-трииитротолуол

а-трииитротолуол (1, 2, 4, 6) кристаллизуется из спирта в виде про-

долговатых призм, плавящихся при 80,85°. Температура затвердевания

80,65°. При нагреве до 240° дает вспышку.

а-тринитротолуол под вакуумом при давлении 10—12 мм перегоняется

при температуре 210—212° без разложения. После нагревания а-три-

нитротолуола на воздухе до 180—200° температура плавления значительно

снижается вследствие частичного разложения. Верола (Veroia) нашел,

что разложения а-тринитротолуола при нагреве до 150° не наблюдается,

в то время как при 180° появляется слабый газ.

Под влиянием солнечных лучей происходит частичное разложение

а-тринитротолуола, характеризующееся значительным потемнением и сни-

жением температуры плавления.

Молинари и Джуя (Molinari и Giua) констатировали разложение три-

нитротолуола, хранившегося в открытой стеклянной трубке на солнечном

свете в течение 3 мес. Разложение тринитротолуола характеризовалось

понижением температуры затвердевания до 71° и потемнением окраски.

В то же время тринитротолуол, хранившийся в тех же условиях, но

в трубке, из которой был выкачан воздух, не показал признаков какого-

либо разложения. Кристаллический тринитротолуол имеет гравиметриче-

кую плотность 0.8—1,0. Удельный вес кристаллического тринитротолуола

1,663.

Плотность прессованного тринитротолуола возрастает с увеличением

давления при прессовании. Согласно изысканиям Дотриша эта зависи-

мость выражается табл. 5.

Таблица 5

Давление в кг на с*2 прессо- ванного тнт Средняя плотность Давление в кг на см9 прессо- ванного ТНТ Средняя плотность

275 1,320 2 750 1,599

685 1,456 3 435 1,602

1 375 1,558 4 125 1,610

2 000 1,584

Плотность плавленого тринитротолуола равна 1,54, она также увели-

чивается от применения давления. Согласно исследованиям Занарди эта

зависимость выражается табл. 6.

Таблица 6

Давление в кг на см9 пла- вленого ТНТ Средняя ) плотность I Давление в кг на см2 пла- вленого ТНТ Средняя плотность

0 1,54 1 3 1,616

1 1,58 | 4 1,820

2 1,60

Скрытая теплота плавления тротила 20,67 кал.

2*

20

ТРОТИЛ

Растворимость тринитротолуола в различных растворителях.

Растворимость тринитротолуола в воде:

при 15° в 100 частях воды растворяется 0,02 части

„ 100е „ „ , „ 0,15 „

В органических растворителях тринитротолуол растворяется значи-

тельно лучше.

В алкоголе (98% С2Н5ОН):

при 15° в 100 частях спирта растворяется 1,2 части

» 22° , „ , , 1,6 „

я 58° „ ,* « и „ 10,0 „

. 80’ , . , „ „ 22,1 „

Лучше в бензоле:

при 15° в 100 частях бензола растворяется 36,15 части

. 30’ „ „ . „ „ 46,0

„ 80° растворяется в любом количестве.

Еще лучше растворяется в ацетоне:

при 15’ в 100 частях ацетона растворяется 70 частей

,, 30° Я Я я п „ 100 я

Трудно растворяется в эфире: при 15° в 100 частях эфира — рас-

творяется около 1 части. Также трудно растворим в лигроине, пет-

ролейном эфире, бензине и сероуглероде:

при 15’ в 100 частях сероуглерода растворяется 0,4 части

. „ 2,7 „

Растворимость тринитротолуола в серной кислоте различной

концентрация показана в табл. 7. В табл. 8, 9 и 10 показана раствори-

мость тринитротолуола в серно-азотных смесях.

Таблица 7

Темпера- тура (в °C) Растворимость тринитротолуола (в °/0)

™% HsbO4 75% H,SO4 80% H.SO, 85% H,S04 30% HsSO4 35% H,SO4 100% HaSO.

0 0,3 0,4 0,6 2,0 3,5 18,0

10 0,3 0,45 0,75 2,2 4,0 13,5

20 —- 0,3 0,50 0,85 2,5 4,8 15,0

25 — 0,32 0,55 0,95 2,6 5,2 15,5

30 0,35 0,60 1,0 2,7 6,0 16,5

40 0,2 0,40 О,65 1,3 3,0 7,0 18,0

50 0,2 0,45 0,70 1,7 3,5 8,5 21,0

60 0,22 0,35 0,50 1,0 2,3 5,2 11,0 24,8

70 0,7 1,6 3,3 7,0 13,5 29,0

80 0,6 1,3 2,4 4,8 10,0 18,0 36,5

Окислен ке. При окислении п-тринитротолуола в кислом растворе

NaaCr.Or получают п-тринитробензойную кислоту.*

* «-тринитробензойная кислота при кипячении о водой легко отдает угле-

кислоту и образует симметричный тринитробензол по уравнению:

СвН, (NO,), СООН+ЩО^СбН, (КОв)Н-НаСО8.

Этим методом иногда пользуются для приготовления симметричного тринитро-

бенвола.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

21

Реакция со щелочами. При действии щелочей на тротил получается

интенсивно красный раствор, невидимому вследствие образования метал-

лических производных тринитротолуола.

Под действием алкоголятов металлов на спиртовые растворы три-

нитротолуола получаются соответствующие металлические производные,

как например:

CbH2(N02)3OHsC2H60K; G8H2(N02)3CH3OH30K и т. д.

Взрывчатые свойства тринитротолуола. Тринитротолуол не имеет до-

статочного количества кислорода для полного горения, а потому при

взрыве выделяются продукты неполного горения.

Таблица 8

Растворимость тринитротолуола

в серно-азотных смесях при 20°

Состав серно-азотной смеси в Раствори- мость в %

Н,8О, HNO, Н,0

60 0 40 0,2Э

80 0 20 0,59

90 0 10 2,55

60 1 39 0,22

80 1 19 0,55

90 1 9 1,85

во 5 35 0,25

80 5 15 0,73

90 5 5 1,76

Теоретическая формула

Таблица 9

Растворимость тринитротолуола

в серио-азотных смесях при 50°

Состав серно-азотной смеси в Р)о Раствори- мость В

H2SO4 HNO, Н20

60 0 40 0,52

80 0 20 1,25

90 0 10 4,70

60 1 09 0,41

80 1 19 1,08

90 1 3 4,35

60 5 35 0,55

80 5 15 1,48 .

90 5 5 4,49

разложения тринитротолуола следующая:

2CrH&(NOa)3 12СО + бН2 4- 3Na 4" 20.

Согласно этому уравнению для полного горения не хватает 21 атома

кислорода.

Каст (Kast) приводит следующее уравнение разложения тринитрото-

луола при взрыве:

Таблица 10

Растворимость тринитротолуола

в серно-азотных смесях при 70°

Состав серно-азотиой смеси в % Раствори- 1 мость в °/0

И,8 О, HNO3 Н2О

60 0 40 0,70

80 0 20 2,07

90 0 10 7,63

60 1 39 0,62

80 1 19 1,68

90 1 9 7,49

60 5 35 1,23

80 5 15 1,85

90 5 5 7,53

16CtHs(N02)3 — 20С02 + 46СО 4-

7СНд + Н20 4- 20sH2 4- 2HCN 4-

14,бН2 4- 21,5N2 4- 3NH4HCO3 4- зос.

Бихель (Bichel) приводит следую-

щий анализ газов при взрыве три-

нитротолуола 1,5 г гремучей ртути:

со...............

со,..............

И,...............

Всего. . . . 100»/,

При взрыве 1 кг тринитротолуола

выделяется 950 кал. тепла, 690 л газа.

70,5°/, по

3,7% „

1.7»/, .

19,9»(, .

4,2»„ „

весу

22

ТРОТИЛ

Температура взрыва 2 820°. Расширение в бомбе Трауцля 285 см3.

Скорость детонации в 700 м/сек.

Дотриш (Dautriche) получил при взрыве тринитротолуола плотностью

1,6 капсюлем из гремучей ртути скорость детонации равную 7 140 м/сек.

Бихель определил скорость детонации тринитротолуола равной

7 618 м/сек.

Чувствительность тринитротолуола к механическому воздействию ука-

зана в табл. 11.

Таблица 11

Вес груза 2 кг 5 кг 10 кг 20 кг Чувстви- тельность к трению

Высота падения, при которой свыше свыше свыше свыше не чувства-

происходит взрыв 60 см 40 см 24 см 16 см телеи

Б. {- и тркзомеры.

Остальные изомеры тринитротолуола: 1, 2, 3, 4 (р), 1, 2, 4, (у) и

1, 2, 3, 6 (»; ), присутствующие в техническом тринитротолуоле, имеют

слабое, применение в технике взрывчатых веществ. Эти промеры дают

эвтектику с а-тринитротолуолом, тем самым понижая его температуру

плавления.

р- и 7-тринитротолуолы образуются при дальнейшей нитрации мета-

мононитротолуола. Физические и химические свойства этих изомеров

весьма сходны между собой. Асимметрическое расположение нитрогрупп

обусловливает меньшую химическую стойкость р- и 7-изомеров тринитро-

толуола по сравнению с а-изомером. ₽- и 7--изомеры тринитротолуола

обладают сравнительно большой реакционной способностью, что объяс-

няется подвижностью одной нитротруппы. При действии сернистого ам-

мония на 3-тринитротолуол получается динитротолуидин. При нагревании

до 100° с аммиачным спиртом одна нитрогруппа 3-тринитротолуола заме-

щается группой Nib. ₽ -тринитротолуол реагирует с тидразин-глдратом

и фенилгидразином, образуя соответственно динитротолилгидразип и ди-

нитрометилгидр азобензол:

СН3

no2

в растворе серной кислоты хромовой

Окислением &-тринитротолуола

кислотой получают соответствующую тринитробензойную кислоту.

3- и т-тринитротолуолы легко реагируют с сульфитом натрия, образуя

натриевую соль динитросульфотолуола, легко растворимую в воде.

В. Примеси.

Кроме а-, 8-, 7- и Т|-изомеров технический тринитротолуол! содер-

жит обычно в небольшом количестве следующие примеси:

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

аз

1) тетранитрометан, получающийся при третьей нитрации в ре-

зультате разложения тротила при высокой температуре под влиянием

омеси серной и азотной кислот;

2)трииитробеизол, получающийся в результате разложения

тринитробензойной кислоты, которая в свою очередь образуется во время

нитрации вследствие окислительного действия азотной кислоты;

* 3) иитрокрезо'лы, получающиеся в результате окислительных

процессов во время нитрации;

4) д и н и т р о т о л у о л ы, получающиеся при неполной нитрации;

5)дииитробензол и трияитро-т-кси лол, получающиеся

в том случае, если употребленный для нитрации толуол содержал при-

меси бензола и ксилола.

В табл. 12 даио соотношение между температурой затвердевания и со-

держанием примесей в промытом (сыром) тротиле.

Таблица 12

Температура затвер- девания в °C Содержание а-язомера с трпн.'ятроЪевзолп'м. «Io Содержание других изомеров тривитро- толуела в °/0 Содержание диии- тротолуола в °/0

78 95,2 4 0,8

77 93,7 3,9 2,4

76 92,4 3,8 3,8

75 90,8 3,8 ' 5,4

74 89,2 3,7 7,1

Эти примеси нацело растворяются при нагревании в а-тринитротолуоле.

При затвердевании тротила указанные примеси образуют с частью а-три-

нитротолуола легкоплавкие эвтектические сплавы, остающиеся жидкими

даже при нормальной температуре. Благодаря этим примесям сырой тро-

тил получается маслянистым.

Снаряженные сырым тротилом изделия текут, т. е. маслянистые при-

меси благодаря эксудации выступают наружу, нарушая плотность и одно-

образие в строении разрывного заряда. Основная масса маслянистых при-

месей отливки собирается вблизи взрывателя, благодаря чему ослабля-

ется восприимчивость тротила к детонации, и при проникновении во

взрыватель флегматизирует тетриловый детонатор, что может повести

к отказу и неполному взрыву разрывного заряда. ,

Особенное неудобство вызывает снаряжение сырым тротилом различ-

ных артиллерийских изделий, предназначенных для длительного хра-

нения. В виду этого необходимо подвергать основную массу тротила до-

полнительной обработке — очистке с целью удаления примесей.

Приведенная выше табличка объясняет необходимость получения сы-

рого тротила с температурой затвердевания 77° и выше. Тротил с более

низкой температурой затвердевания содержит много недонитрованного ди-

нитротолуола, теряющегося при операциях очистки.

Г. Очистка сырого тринитротолуола.

Для освобождения от примесей технический тринитротолуол подвер-

гается специальной очистке. Наибольшее распространение получили сле-

дующие методы очистки сырого тринитротолуола; 1) кристаллизация из

какого-либо растворителя и 2) химическая обработка каким-либо реагентом,

взаимодействующим с примесями и не действующим на а-тринитрото-

луол.

24

ТРОТИЛ

а) Кристаллизация. Как указано выше, основную массу (свыше 95%^

технического тринитротолуола составляет а-изомер (1, 2, 4, 6), все же-

примеси в сумме составляют только 4—4,5%. Обрабатывая при повышен-

ной температуре технический тринитротолуол подходящим растворителем

и охлаждая затем полученный раствор до нормальной температуры, мы

получаем в чистом виде -тринитротолуол; в растворе же 'остается

некоторое количество а-тринитротолуола и все примеси. Растворителя

берут такое количество, чтобы -он при нормальной температуре полностью-

растворил примеси к основному продукту. В том -случае, если отработан-

ные растворы после выкристаллизовывания а-тринитротолуола, остаются

ненасыщенными по отношению к примесям, их можно вновь употребить

для растворения свежей порции технического тринитротолуола.

Иногда -берут растворитель в количестве, недостаточном для раство-

рения при повышенной температуре всей загрузки технического трини-

тротолуола; в то же время это количество растворителя должно быть до-

статочным для полного растворения всех примесей при температуре-

конца кристаллизации. В этом случае мы имеем частично настоящую кри-

сталлизацию, частично же — промывку тротила в расплавленном виде.

Неочищенный, технический тринитротолуол имеет температуру затвер-

девания 76—78°. Кристаллизацией получают почти чистый а-тринитрото-

луол с температурой затвердевания 80—80,5°. На практике чаще всего

применяют кристаллизацию из спирта (с доба-вйой толуола) или из от-

работанных кислот (см. ниже).

б) Очистка технического тротила путем химической обработки. Чаще

всего пользуются обработкой водными растворами сульфита натрия; по-

этому мы остановимся только на этом методе.

Основные примеси в техническом тринитротолуоле — асимметричные

тринитротолуолы — растворяются в холодном водном 3—5 %-ном растворе

сульфита натрия, с образованием соответствующих динитросулъфонатов.

натрия. Процесс идет согласно следующему уравнению:

/N0a ^xNOa

С7Н6—NO2 + Na2SO3 = C7H6-NO2 +NaN02

XNO, \sO3Na

В то же время симметричный тринитротолуол не дает этой реакции.

При действии сульфита натрия на симметричный тринитротолуол обра-

зуется соединение, растворимое в концентрированном растворе сульфита

натрия.

При -разведении этого раствора почти весь тринитротолуол вновь вы-

деляется в чистом виде.

30,'о-ный раствор сульфита натрия растворяет всего О,3’(о симметричного тротила

бо/о-ный . , . „ 0,9о'о „

Трипитробен-зал растворяется значительно лучше симметричного Тро-

тила в слабом растворе сульфита натрия, также с образованием нестой-

кого соединения.

Тетранитрометан при соединении с холодным 4—5%-ным раствором

сульфита натрия реагирует о образованием тринитрометана и двуокиси

азота по следующим уравнениям:

C(NOa)« 4- NaaSOs — CXNOa^SOsNa 4- NaNOa , (I)-

O(N0s)»S0»Na4-HaO = Н. C(NOa)s 4-NaHSOa (2)

NaHSO« 4- NaNOa - NaaSO, 4- HNOa (3>

2HN0a = HaO 4- NOa 4- NO (4j>

технология производства

2Е

Слабый раствор сульфита натрия в холодном состоянии не действует

на динитротолуол и динитробензол, и поэтому нельзя обработкой суль-

фитом натрия очистить технический тринитротолуол от этих примесей.

Таким образом обработкой технического тринитротолуола 3—5%-ным

раствором сульфита натрия удаляют основные примеси: изомеры и iq,

три нитробензол, тетранитрометан; основная масса — симметричный а -трин-

итротолуол остается неизменной.

На практике сульфитная очистка проводится взбалтыванием в течение

1 часа при температуре 40—50° мелжочзмельченяого тротила С 3—5%-ным

раствором сульфита натрия. Измельчение тротила достигается кристалли-

зацией его под водой при размешивании (ом. ниже). Сульфитная про-

мывка расплавленного тринитротолуола (при температуре 80—85°) дает

значительно худшие результаты по сравнению с промывкой измельчен-

ного тротила, невидимому вследствие трудности создания тонко." эмульсии

для лучшего соприкосновения тротила и сульфита.

Сульфитной промывкой измельченного тротила удается получить про-

дукт с температурой затвердевания 60—80,5°, не уступающий по своим-

качествам кристаллизованному из какого-либо растворителя

IV. Технология производства тринитротолуола

1. Кислотооборот

Рациональный кислотооборот обеспечивает получение наиболее деше-

вого тринитротолуола с возможно минимальными затратами исходных

материалов и энергии. Стоимость затрачиваемых па фабрикацию тринитро;

толуола кислот составляет примерно 65—70% от стоимости основных ма-

териалов и примерно 45—50% от полной стоимости тринитротолуола.

В виду этого в настоящее время обычно разбивают нитрацию толуола,

в тринитротолуол на несколько фаз и используют отработанные кислоты

от высших степеней нитрации подкреплением азотной для низших степе-

ней нитраций.

Нитрация толуола ъ тринитротолуол в одну фйву очень неэкономична,

главным образом из-за колоссального расхода свежих кислот, в силу чего-

этот метод оставлен. При использовании отработанных кислот для низ-

ших степеней нитрации мы имеем следующие преимущества: 1) умень-

шение общего расхода серной кислоты; 2) уменьшение расхода азотной

<ки>слоты вследствие более полного использования азотной кислоты, остав-

шейся в обработанных кислотах; 3) увеличение выхода тринитротолуола

благодаря экстракции растворенного в отработанной кислоте нитропро-

дукта от предыдущей фазы нитрации; 4) облегчение регенерации отрабо-

танных кислот при денитрации.

Чаще всего весь процесс нитрации разбивают на три фазы соответ-

ственно I, II и Ш нитрациям; при этом иногда считают целесообразным

эти фазы несколько сдвигать, т. е. получать не чистые моно- и динитро-

толуолы, а например смесь толуола и мононитротолуола в первой фазе-

и смесь моионитротолуола и динитротолуола во второй фазе и т. д.

В Италии некоторое время пытались всю нитрацию проводить в две

фазы, получая в первой фазе либо мононитротолуол, либо динитротолуол,

а во второй фжзе — сразу тринитротолуол, но в настоящее время от та-

кого метода отказываются из-за его нерентабельности.

Наиболее выгодным экономически должен быть метод непрерывной

нитрации с противоточным движением толуола и кислот. При таком про-

цессе расход кислот должен быть минимальный и одновременно должен

Зв

ТРОТИЛ

получаться максимальный выход. К сожалению все предложенные до

сих нор аппараты для 'непрерывной нитрации в виду своего несовершен-

ства не дают необходимого эффекта.

Средний состав нитрационных кислотных смесей в трехфааном методе

нитрации следующий:

Для I нитрации: 28% HNOs; 55% JLSO»; 17% Н,О.

Для II нитрации: 23% HNOs; 67% H2SO4; 10% НвО.

Для Ш нитрации: 19% HNOs; 81,5% H2SO».

Нитрацию ведут из расчета получения в первой фазе мононитротолуола,

во второй динщгротолуола и в третьей тринитротолуола.

Средний состав получаемых отработанных кислот следующий:

После I нитрации: 68% HsSOs; 0,5% HNOs; 1,5% HNOs; 0,7—0,8%

нитропродуктов; уд. в. 1,62.

После П нитрации*: 79% HsS04; 0,9% HNOs; 2,0% HNOs; 0,7—

6,8% нитропродуктов; уд. в. 1,75.

После III нитрации: 84,5% HsSOs; 2,0% HNOs; 5,0% HNOs; 4—3,5% нит-

ропродуктов; уд. В. 1,84.

Загрузки кислотных смесей для всех трех нитраций рассчитываются по

моногидрату азотной кислоты.

На I нитрацию иа 1 000 кг толуола берется кислотная смесь с содержа-

нием 705 кг моногидрата HNOs; теоретически же требуется 665 кг. Избыток

составляет около 3% от теоретически необходимого.

На II нитрацию на 1 000 кг мононитротолуола берется кислотная смесь

с содержанием 510 кг моногидрата HNOs; теоретически же требуется

460 кг. Избыток составляет около 11% от теоретически необходимого.

На Ш нитрацию на 1 000 кг динитротолуола берется кислотная смесь

с содержанием 570 кг моногидрата HNOs; теоретически же требуется

348 кг. Избыток составляет около 64% от теоретически необходимого.

Выход моиоиитротолуола иа единицу толуола составляет........... 1,43

Выход дииитротолуола на единицу моиоиитротолуола составляет . . . 1,26

Выход кислого тринитротолуола иа единицу дииитротолуола со-

ставляет ...................................................... 1,1

+ Выход кислого тринитротолуола на единицу толуола соста-

вляет ..........................................1,43X МвХ1,1 = М8

Кислотооборот обычно осуществляется путем использования отработан-

ной кислоты после III нитрации для II и для I нитраций. Можно ис-

пользовать для I нитрации отработанную кислоту от II нитрации. Излишки

отработанных кислот, не использованные на производстве тринитрото-

луола, направляются на денитрацию для регенерации (очистки).

Свежая азотная кислота поступает на производство в виде так назы-

ваемой предварительной смеси с 10% купоросного масла. Для расчета

принимаем, что азотная кислота приготовляется концентрацией в 96%

моногидрата.

•Состав предварительной смесн будет следующий:

азотной кислоты: 100=87,3%;

0 1 • 0 93

серной кислоты: ’ 100 = 8,4%.

Для составлений смесей кроме предварительной смеси употребляется

серная кислота (93% моногидрата), крепкая отработанная кислота от

* Состав отработанной кислоты после II нитрации указан после евсграгиро-

вания иа нее нигропродуктов мононнтротолуолом (после болтушки).

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

эт

III нитрации (состав ее — см. выше), слабая отработанная кислота от

П1 нитрации состава; 75% H2S04; 1,5% HNOs; 3,0% HNOa-; 1,5% нитро-

продуктов и олеум — 104% моногидрата (H2S04).

2. Расчет кислотных смесей

Метод расчета кислотных смесей показан в приводимых ниже приме-

рах.

А. Расчет решением уравнений

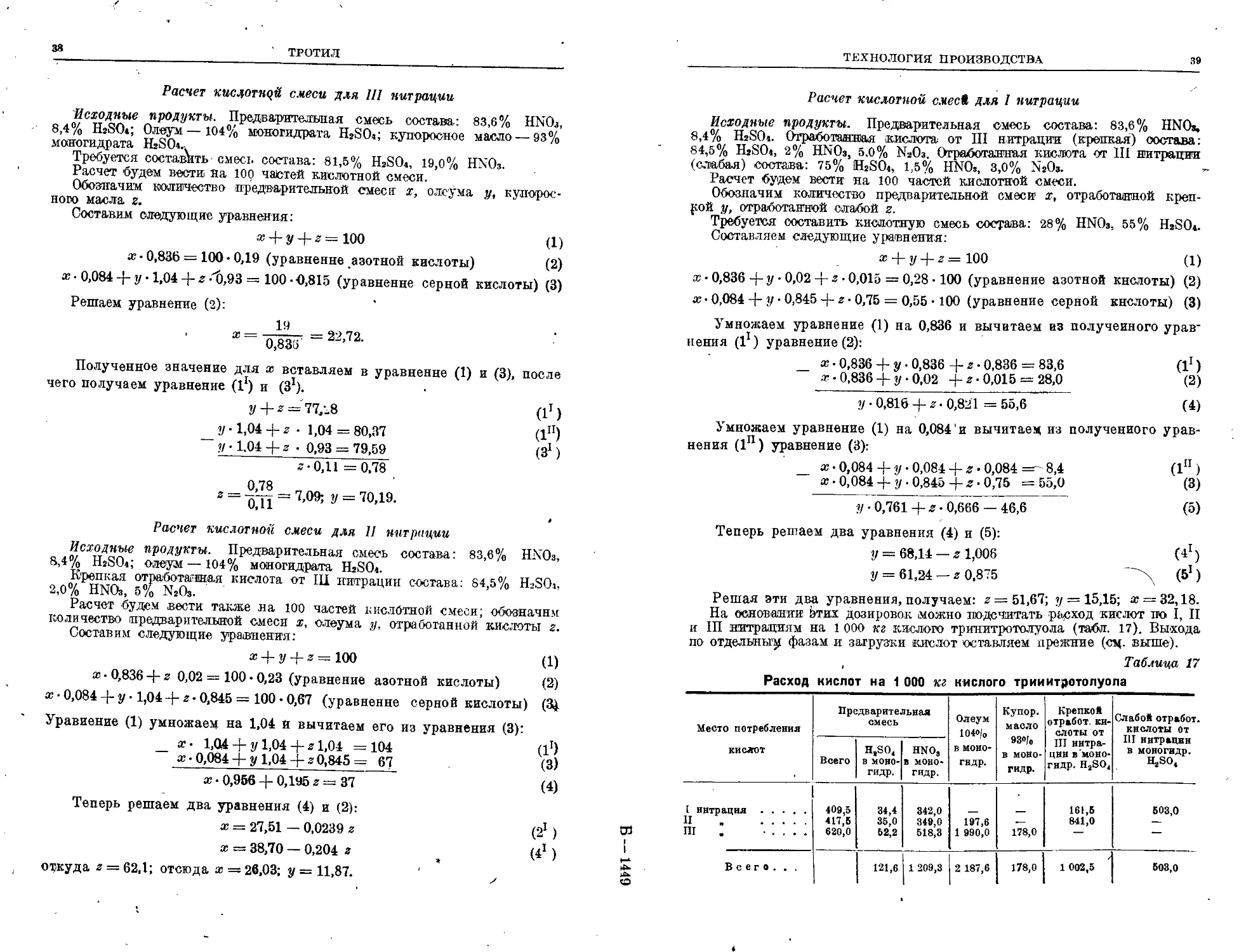

Расчет кислотной смеси для III нитрации

Исходные продукты. Предварительная смесь состава: 87,3% HNOs и

8,4% HjSOi- олеум: 104% моногидрата HsS04; куфросиое масло: оз%

моногидрата H2S04.

Требуется составить кислотную смесь состава: 81,5% H2SO4. 19,0%

HNOs. Расчет будем вести на 100 частей кислотной смеси. Обозначим

количество предварительной смеси х, олеума у, купоросного масла г.

Составим следующие уравнения:

х + у + 2 = 100; (1)

г. 0,873 = 100.0,19 уравнение азотной кислоты) (2$

г . 0,084 4- у. 1,04 + г. 0,£з = 100.0,815 (уравнение серной кислоты) (з)

Решаем уравнение (2):

Полученное значение для х вставляет в уравнения (1) и (3), после

чего получаем уравнения (I1) и (З1).

у %- z = 78,24 (I1)

у • 1,04 %- z • 0,93 = 79,67 (З1)

Последние два уравнения решаем исключением у и для этого рав-

нение (I1) умножаем на 1,04 н вычитаем из полученного уравнения

(I11) уравнение (З1).

у • 1,04 4- z • 1,04 = 81,36; (1п)

z 0,11 = 1,69;

) 1,69

г“бд1-=16л‘-

Подставляя полученный результат для z в уравнение (I1), получаем

,?/ = 62,9.

Расчет кислотной смеси для II нитрации

Исходные продукты. Предварительная смесь состава: 87,3% HNOs я

8,4% H»S04; купоросное масло: &з% HsS04; отработанная кислота от

Ш нитрации состава: 84,5% H2S04, 2,0% HNOs, 5,0% HNOs.

Расчет также будем вести на 100 частей кислотной смеси.

Обозначим количество предварительной смеси х, купоросного масла у,

отработанной кислоты г.

Требуется составить кислотную смесь состава: 67% HsSO»; 23% HNOs.

28

ТРОТИЛ

Составим следующие уравнения:

« + у + ^ = 1(Ю (1>

х • 0,373 4- г 0,02 = 100 • 0,23 (уравнение азотной кислоты) (2)

х • 0,084 + у • 093 + г • 0,845 = 100 • 0,67 (уравнение серной кислоты) (3)

Преобразуем несколько уравнения (1) и (3). Уравнение (1) умножаем

на 0,93 и вычитаем нз (I1) уравнение (3):

«•0,93 4- у 0,93 + г -0,93 = 93 (I1)

х • 0,084 + у 0,93 + г 0,846 = 67 (3)

х. 0,846 + z- 0,086 = 26 (4)

Теперь решаем уравнения (4) н (2). Определяем х нз обоих урав-

нений:

я; = 30,7—z-0,1005, (41)

и = 26,33 — z - 0,0229. .(21)

Вычитая из уравнения (41) уравнение (21) я решая его по z, находим

z = 56,4.

Подставляя полученное значение г в уравнение (21); находим х = 25,0.

Подставляя полученные значения х и г в уравнение (1), находим

У = 18,6.

Расчет кислотной смеси для I нитрации

Исходные продукты. Предварительная смесь состава: 87,3% HNOa и

8,4 H-S04; отработанная кислота от 1П нитрации (крепкая) состава:

84,5% HaSO», 2% HNOa, 5% HNOb; отработанная кислота от Ш нитрации

(слабая) состава: 75% H2S04, 1,5% HNOa, 3% HNOs.

Расчет будем вести на 100 частей кислотной смеси.

Обозначим количество предварительной смеси х, отработанной креп-

кой у, отработанной слабой г.

Требуется составить кислотную смесь состава: 28% HNOa; 55% H2SO4.

Составляем следующие уравнения:

® + У + г = 100 (1)

х • 0,873 + у • 0,02 + z • 0,015 = 0,28 • 100 (уравнение азотной кислоты) (2)

х • 0,084 + у • 0,845 + z • 0,75 = 0,55 • 100 (уравнение серной кислоты) (3)

Умножаем уравнение (1) на 0,873 и вычитаем из полученного урав-

нения (11) уравнение (2):

0,873 х + 0,873 у + 0,873 z = 87,3 (I1)

0,873 х + 0,22 у + 0,015 z = 28,0 (2)

0,853 у + 0,858 z = 58,3 (4)

Умножаем уравнение (1) на 0,084 н вычитаем нз уравнения (3) по-

лученное уравнение (1П)

0,084 ® + 0,845 у + 0,75 z = 55 (3)

~0,084 х + 0,084 у + 0,084 z = 8,4 (1 ’)

0,761 • у + 0,666 z = 46,6 (5)

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА.

2»

Теперь решаем уравнения (4) и (5). Определяем у ив обоих уравнений:

0 = 69,5—1,005? (41)

0 = 61,2 —0,875г (б1)

Приравниваем правые части этих уравнений и находим z — 63,8.

Подставляя в уравнение (51) найденное значение z, получаем у ~ 5,35.

Подставляя значения для z и у в уравнение (1), находим х = 30,85.

Полученные результаты группируем в виде табл. 13.

Таблица 13

Характер кислотной омеси Требуется на 100 частей кислотной смеси

Олеум: 104% моногидр. Купорос- ное масло: 93% моногидр. Предварит. смесь состава: 87,3°/О HN03 8,4»[,Н,80. Отработанная кяслота от III нитрации состава: 84,5% Нг3 04 2% BN03 5% HN02 Отраб. кислота от III иитрац. (слабая) со- става: 75°/0 Яа80< 1,5% HNOS HN0.

Кислотная смесь для I нитрации . . . . . Кислотная смееь для II нитрации ..... Кислотная смесь для HI нитрации .... 62,9 18,6 15,34 30,85 25,0 21,76 5,35 58,4 «3,8

Б. Расчет по формулам

Дозировочный расчет можно производить по готовым формулам, под-

ставляя в них частные значения.

Так как каждая кислотная смесь составляется из трех компонентов,

то формулы можно представить в виде, применимом для составления

любой смеси.

Требуемый состав кислотной смеси: №/> HNOa, М% HjSOi.

(TV — п ) (т — т) — (М — 1» ) (», — п)

® = 100 •'_____g у г_______________5—5_____V-

(т —т)(п — п ) — (п — nJ(т—т )

4 в аг ' у х' в аг у х

(N — п ) Im — т) — (М — т ) (п — n )

= , _____а?7 4 z_х' _ я? 2_ .

у (т — т ) (п — п ) — (п — п ) (т — т )

' е аг ' у х' ' г х у х

(1)

(2)

(М — т)(п — n) — (N — п ) (т — т )

Л = 100 •,---4т~--------------2=7^—£т

Н - тх) (п* - пх) - (пг - nJ (ms - wj

( Таблгща 14

Обозначения

HNO, и H2S0, Предва- ритель- ная смесь Серно-азот- яая смесь I Серно-азот- иая смесь I

Количество па 100 кг ки-

олотиой смеси X У

-Содержание HNO, (в °/0) . пх Пу nz

Содержание Н,80, (в . тх ту

30

ТРОТИЛ

Для I нитрационной смеси согласно этим формулам подсчитывается

предварительная смесь (х), слабая отработанная кислота (у) и крепкая

отработанная кислота (z).

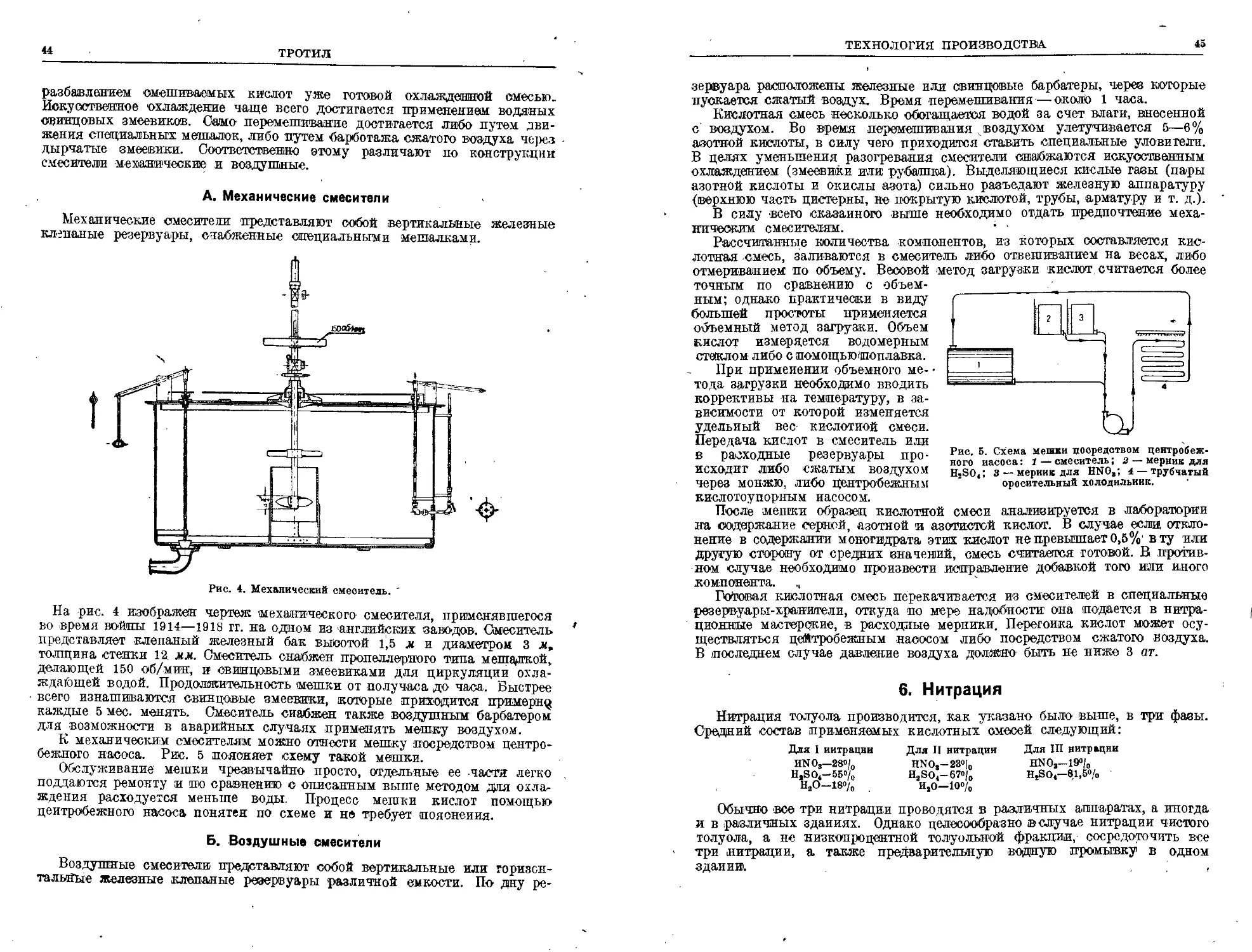

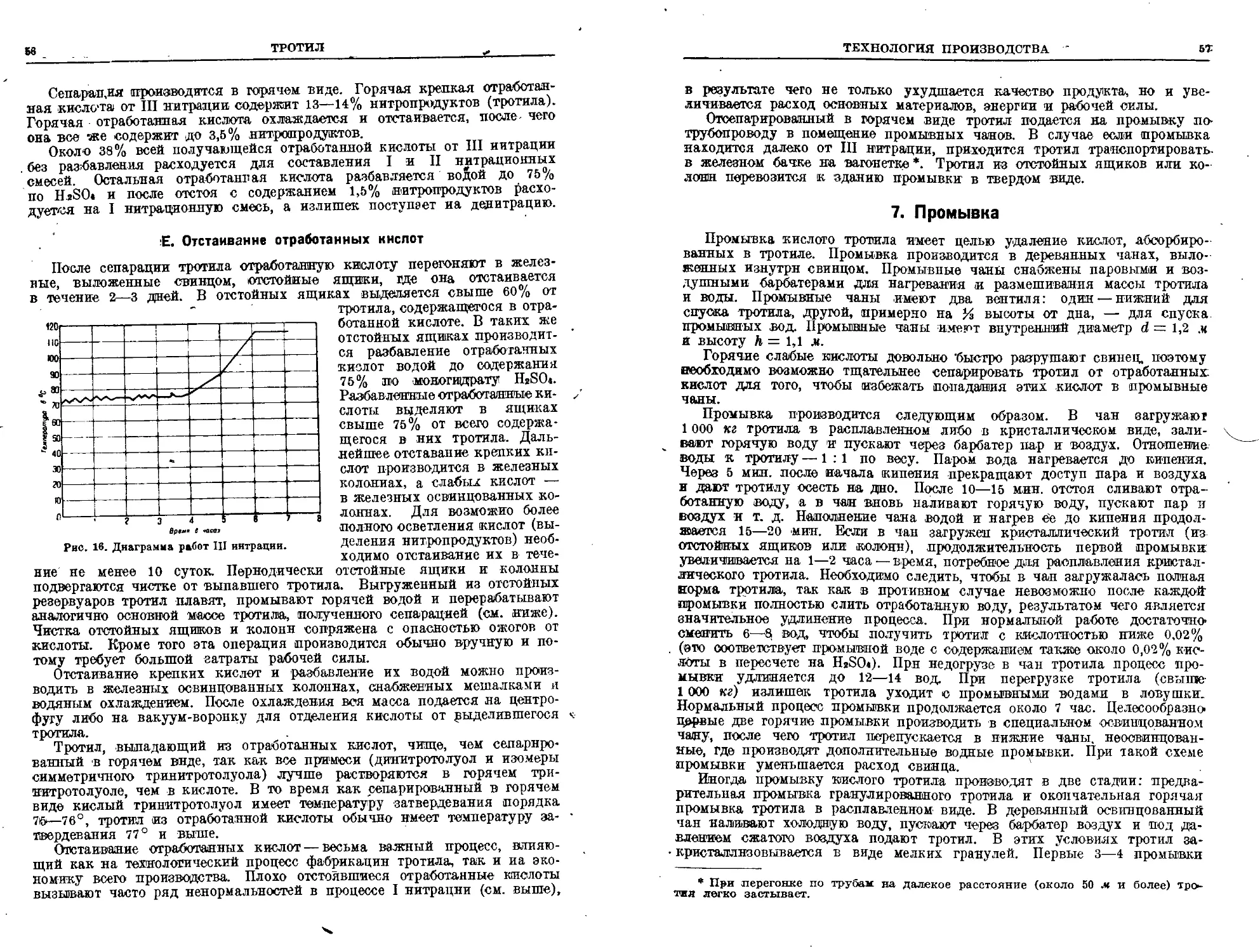

Для П нитрационной смеси согласно этим формулам подсчитывается