Автор: Лезнов Б.С.

Теги: электротехника транспортирование, распределение и хранение жидкостей и газов установки, оборудование и аппаратура общая энергетика электроэнергетика энергетика электропривод насосы

ISBN: 5-283-00806-1

Год: 2006

Б.С. Лезнов

ЭНЕРГОСБЕРЕЖЕНИЕ И РЕГУЛИРУЕМЫЙ

ПРИВОД В НАСОСНЫХ И ВОЗДУХОДУВНЫХ УСТАНОВКАХ

Москва Энергоатомиздат 2006

УДК 621.34.07:621.65:620.9

ББК 31.291:31.52:31.19

Л416

Л416 Лезнов Б.С. Энергосбережение и регулируемый привод в насосных и воздуходувных установках. — М.: Энергоато-миздат, 2006. 360 с. ил.

ISBN 5-283-00806-1

Рассмотрены режимы работы насосных и воздуходувных установок, способы их регулирования, а также особенности энергопотребления. Особое внимание уделено использованию регулируемого электропривода, системам управления, современным управляющим устройствам (микропроцессорным контроллерам, промышленным компьютерам и т.п.). Даны рекомендации по снижению потребления электроэнергии, воды и других ресурсов насосными и воздуходувными установками.

Для специалистов, занятых разработкой, внедрением и эксплуатацией САУ насосных и воздуходувных установок, а также может быть полезна студентам технических учебных заведений.

Производственно-практическое издание

Лезнов Борис Семенович

Энергосбережение и регулируемый привод в насосных и воздуходувных установках

Редактор Л.А. Решмина Компьютерная верстка и художественное оформление Л.В. Дёмкина

Подписано в печать с оригинал-макета 25.03.06. Формат 60x88/16.

Бумага офсетная № 1. Усл.-печ. л. 22,53. Уч.-изд. л. 22,89. Тираж 1500 экз.

Энергоатомиздат, 107031, Москва, ул. Рождественка, 5/7.

Отпечатано в типографии ООО «Галлея-Принт».

ISBN 5-283-00806-1

ф Автор, 2006

Посвящается памяти Ивана Аркадьевича Сыромятникова и Михаила Прокофьевича Сергеева

ПРЕДИСЛОВИЕ

На перекачку центробежными насосами чистых и сточных вод в России расходуется 120—130 млрд кВт • ч электроэнергии. Стоимость электроэнергии в общей сумме эксплуатационных расходов на водопроводно-канализационных предприятиях при использовании поверхностных вод составляет 40— 50%. При использовании подземных вод этот показатель увеличивается до 80%. Несмотря на это созданию экономичных режимов работы насосных установок пока еще уделяется недостаточно внимания. В результате 5—15% энергии нерационально теряются в процессе перекачки чистых и сточных вод. В отдельных случаях этот показатель колеблется в пределах 25—50% [71, 84].

Не менее энергоемкими объектами являются воздуходувные установки. Воздуходувные установки подразделяются на:

вентиляционные, обеспечивающие подачу свежего воздуха в общественные и промышленные здания и помещения, для охлаждения воды в системах оборотного водоснабжения химических и металлургических предприятий, для подачи воздуха в котлы теплоэнергетических установок и отсоса из них продуктов горения:

воздуходувные, обеспечивающие подачу воздуха для технологических целей (воздуходувки станций аэрации, воздуходувки конверторов металлургического производства и пр.);

компрессорные, подающие сжатый воздух в цеха промышленных предприятий, в забои горнорудных площадок и т.д.

По оценке ряда авторов до 8% всей вырабатываемой в стране электроэнергии расходуется вентиляционными системами.

Однако, как отмечает Г.Г. Вахвахов, по ряду причин и в этих установках не обеспечиваются экономичные режимы работы [12]. Суммарное энергопотребление насосных и воздуходувных установок оценивается в 20—25% общей выработки электроэнергии в стране. В частности, по данным В.С. Пономаренко и Ю.И. Арефьева [112], на типичном нефтеперерабатывающем заводе затраты электроэнергии, потребляемой только электродвигателями насосов и вентиляторов градирен оборотных систем, составляют в летний период 30—40% общего энергопотребления.

Автор настоящей книги 45 лет занимается проблемой энергосбережения и применения регулируемого электропривода в насосных установках различного назначения. В 1991 г. им выпущена в свет книга «Экономия электроэнергии в насосных установках» (М.: Энергоатомиздат). В этом издании обобщался многолетний опыт создания, внедрения и эксплуатации энергосберегающих систем автоматизированного управления режимами работы насосных установок.

В 1998 г. книга была переиздана, с внесением необходимых дополнений и исправлений, под названием «Энергосбережение и регулируемый привод в насосных установках» (М.: ПК «Ягор-ба»-Биоинформсервис).

В настоящее время обе книги стали библиографической редкостью и, в известной мере, устарели. В связи с этим возникла необходимость в их переиздании. Кроме того, в настоящее время автор вместе с сотрудниками лаборатории автоматизации и систем управления НИИ ВОДГЕО и специалистами ООО «Ягор-ба 2» несколько расширил сферу своей деятельности.

Наряду с режимами работы насосов нам пришлось заняться режимами работы воздуходувных машин. Вначале это были воздуходувки, используемые в системах аэрации биологических очистных сооружений, и вентиляторы, используемые в системах оборотного водоснабжения.

В дальнейшем наши работы коснулись вентиляционных установок горнорудных площадок, воздуходувок металлургического производства и, наконец, компрессоров, используемых для подачи сжатого воздуха в цеха различных предприятий и в забои горнорудных площадок.

В связи с этим в настоящее издание включены сведения, относящиеся к энергосберегающим методам регулирования воздуходувных машин. Соответственно изменилось название книги. При ее написании учитывалось, что гидравлические насосы и воздуходувные машины существенно отличаются одни от других — насосы перекачивают несжимаемую жидкость, а воздуходувные машины сжимаемый газ (воздух). В тоже время принималось во внимание, что насосы и воздуходувные машины имеют много общего, поскольку относятся к одному классу турбомашин, подчиняющемуся общему принципу подобия [132]. Это обстоятельство позволило использовать для воздуходувных установок и машин принципы регулирования и методики, ранее разработанные для насосов и насосных установок.

Выяснилось также, что в некоторых случаях применение регулируемого электропривода, как такового, для воздуходувных машин экономически не оправдано, однако применение плавного пуска для них весьма эффективно (особенно для агрегатов большой мощности), поэтому в переиздаваемую книгу включена информация об устройствах плавного пуска, а также об использовании этих устройств в системах автоматизированного управления режимами работы воздуходувных установок.

В лаборатории автоматизации НИИ ВОДГЕО и ООО «Ягор-ба 2» созданы энергосберегающие системы управления, которые обеспечивают эффективный режим работы разнотипных насосных агрегатов с различного вида регулируемым электроприводом, подающих воду в общую систему водоводов. Разработаны объединенные системы управления несколькими насосными станциями, подающими воду в общую водопроводную сеть. В этих разработках использованы новые принципы управления агрегатами и применены более совершенные управляющие устройства (новые типы микропроцессорных контроллеров и промышленных компьютеров). Описание новых разработок включено в настоящее издание книги.

Одновременно в книгу внесен ряд исправлений и дополнений, устранены опечатки и устаревшие сведения, главным образом, по выпуску снятых с производства изделий. Книга написана, преимущественно, на основе разработок автора и других сотрудников лаборатории автоматизации института ВОДГЕО и ООО

«Ягорба 2»: кандидатов техн, наук Я.Н. Гинзбурга, В.Б. Чебано-ва, инженеров Н.П. Воробьевой, С.В. Воробьева, Ю.Б. Исхакова, Н.Б. Лезнова, Л.Н. Менглишевой и др.

Кроме того, при написании книги использованы публикации специалистов других предприятий и организаций, на которые даются соответствующие ссылки.

Готовя книгу к переизданию, автор считает своим долгом выразить благодарность: докторам техн, наук В.С. Алексееву, В.Н. Швецову, кандидатам техн, наук Л.И. Кантору, С.В. Храмен-кову, инженерам Ю.В. Афанасьеву, В.А. Абрамову, И.И. Гудкову, Е.В. Долбенко, Т.П. Исмагулову, Ю.И. Нефедову, В.Н. Паку, Г.Е. Сиволову, оказавшим большую помощь в проведении исследований и реализации результатов наших разработок.

Автор считает своим долгом почтить память ушедших из жизни видных отечественных специалистов: акад. АН СССР и РАН С.В. Яковлева, докторов техн, наук И.А. Сыромятникова, Д.Н. Смирнова, Л.Ф. Мошнина, А.Д. Поздеева, В.С. Пономаренко, кандидатов техн, наук М.П. Сергеева, О.В. Демидова, А.А. Су-шенцова, инженеров Д.Я. Гальцова, С.О. Гальцова, Я.Н. Лейбзо-на, В.А. Загорского, Н.А. Редникина, поддержавших в свое время это направление работ и оказавших помощь в его становлении.

Добрая память осталась у автора о В.С. Попове, с которым они вместе начинали работы в институте ВОДГЕО по использованию регулируемого электропривода в насосных установках.

Автор благодарит сотрудников лаборатории автоматизации института ВОДГЕО и ООО «Ягорба 2» за большую помощь в подготовке рукописи к печати.

Автор признателен видным отечественным ученым докторам техн, наук Н.Ф. Ильинскому, А.К. Аракеляну, Ю.А. Ермолину, Г.М. Иванову, Г.Б. Онищенко, кандидатам техн, наук С.К. Козыреву, В.В. Москаленко за доброжелательную критику наших работ, которую автор постарался учесть при переиздании книги.

Всё замечания и пожелания просьба направлять автору по адресу: 105554, Москва, 9-я Парковая ул., 8, кв. 75.

Автор

ВВЕДЕНИЕ

Основной смысл использования регулируемого электропривода и систем автоматизированного управления (САУ) в насосных установках заключается в том, чтобы привести в соответствие режим работы насосов с режимом работы водопроводной или канализационной сети. Водопотребление и соответственно сток загрязненных вод непрерывно изменяются во времени по случайно-вероятностным законам. Диапазон изменения водопо-требления и притока сточных вод довольно широк, колеблется в пределах (1/3): (1/2). Чтобы отслеживать эти изменения, необходимо непрерывно регулировать режим работы насосной установки.

Процесс регулирования осложнен несоответствием характеристик центробежных насосов и трубопроводов. Для увеличения подачи воды по трубопроводу напор на насосной станции надо увеличивать, а характеристики центробежных насосов таковы, что при увеличении подачи воды напор, развиваемый насосом, падает. В то же время при уменьшении подачи воды напор насоса следовало бы тоже уменьшить, а он увеличивается, поэтому в периоды уменьшенного водопотребления системы водоснабжения работают с избыточным напором, который гасится в дросселирующих устройствах или в водоразборной арматуре у потребителя. При этом нерационально расходуется энергия на создание избыточных напоров. Под воздействием избыточных напоров увеличиваются утечки и непроизводительные расходы воды, возникают повышенные механические напряжения в стенках труб.

Несоответствие в режимах работы насосов и трубопроводов

может быть устранено изменением частоты вращения рабочих колес насосов. В дальнейшем для упрощения изложения будет употребляться выражение «частота вращения насоса». Частота вращения насосов должна регулироваться в соответствии с изменениями водопотребления или притока сточных вод. При уменьшении частоты вращения насоса уменьшается его подача воды и развиваемый им напор. При увеличении частоты вращения напор увеличивается одновременно с увеличением подачи воды.

Регулированием частоты вращения насоса его рабочие параметры приводятся в соответствие с режимом работы водопроводной или канализационной сети. Чтобы изменить частоту вращения насоса, его оснащают регулируемым приводом, т. е. регулируемый привод является своего рода исполнительным устройством, изменяющим частоту вращения насоса. Чаще всего используется в насосных установках регулируемый электропривод.

Значение частоты вращения насоса, с которой он должен работать в тот или иной момент времени, определяется САУ режимом работы насосной установки. Требуемое значение частоты вращения устанавливается САУ автоматически в зависимости от многих факторов. К числу факторов, влияющих на частоту вращения насоса, относятся: расход воды в системе, уровень воды в резервуарах, значения статического и динамического противодавления, количество параллельно работающих насосов, количество насосных установок, подающих воду в сеть, и пр.

Аналогичен смысл использования регулируемого электропривода в воздуходувных установках. Характеристики воздуходувных машин, как мы увидим дальше, по своему виду похожи на характеристики насосов, а характеристики воздуховодов на характеристики трубопроводов систем водоснабжения, поэтому в воздуходувных установках также имеет место несоответствие между характеристиками воздуходувных машин и воздуховодов. Устраняется это несоответствие в воздуходувных установках аналогично тому, как это делается в насосных установках.

Из сказанного выше следует, что проблема использования регулируемого привода в насосных или воздуходувных установках может быть эффективно решена в результате активного взаимодействия специалистов различного профиля: по водоснабже

нию и канализации, по вентиляции и воздуходувным машинам, по энергетике, электроприводу и автоматизации, поэтому автор в целях общности восприятия проблемы счел возможным привести в этой работе некоторые сведения, которые для специалистов определенного профиля хорошо известны, но для специалистов другого профиля требуют пояснения.

Длительное время на энергосбережение в отечественных насосных и воздуходувных установках не обращалось серьезного внимания. Хотя в СССР периодически и принимались постановления органов власти о рациональном использовании электрической и тепловой энергии, но в насосных и воздуходувных установках энергосберегающие технологии широкого распространения не получили.

Основными препятствиями к использованию энергосберегающих технологий были: относительная дешевизна энергетических ресурсов (в СССР тарифы на электроэнергию в те годы были 1—3 коп/кВт • ч) и низкая надежность энергосберегающего оборудования. При этом следует отметить, что в системах водоснабжения и водоотведения критерий надежности всегда ставился выше экономических выгод, поэтому водопроводные и канализационные насосные станции или воздуходувные установки станций аэрации не могли быть оснащены сложным и малонадежным энергосберегающим оборудованием, например, эле-ктромашинными частотно-регулируемыми приводами с релейно-контактными схемами управления. Не могло использоваться такое оборудование и в металлургическом производстве, на горнодобывающих и тому подобных предприятиях, где надежность работы оборудования и качество выпускаемой продукции существенно зависит от надежности работы насосных и воздуходувных установок.

Тем не менее, в технической литературе эпизодически публиковались сообщения об использовании в целях энергосбережения в водопроводных и канализационных насосных установках различных видов регулируемого электропривода.

Об энергетической эффективности изменения характеристик центробежных насосов путем регулирования частоты вращения рабочих колес известно давно. Так, способы регулирования частоты вращения центробежных насосов рассмотрены в работах

Фл.П- Товстолеса [136], А.И. Степанова [131], К. Пфлейдерера [124] и других, изданных в 20—30-х годах прошлого столетия. Однако они не получили распространения из-за отсутствия в то время достаточно надежных и дешевых видов регулируемого электропривода и сравнительно низких цен на электроэнергию.

Аналогичные публикации имели место и в 40—60-х годах прошлого века.

В лабораторных и экспериментальных установках применялись приводы с электромагнитными муфтами скольжения [160], по схеме электрических и электромеханических каскадов Шер-биуса и Кремера [159]. Использовались приводы с коллекторными двигателями Шраге [168] и с гидромуфтами [100, 138]. Делались попытки использования в насосных установках частотного привода [45, 46] и параметрических приводов. Однако широкого промышленного распространения эти электроприводы в насосных и воздуходувных установках не получили.

Положение существенно изменилось в 70-х годах, когда разразился мировой энергетический кризис, и одновременно получила развитие полупроводниковая техника. В результате, с одной стороны, выявилась истинная ценность энергетических ресурсов, с другой, появилась возможность создания достаточно надежных и сравнительно недорогих регулируемых электроприводов и систем управления на основе использования микропроцессорной и компьютерной техники. К этому времени были выполнены теоретические и экспериментальные исследования, которые стали добротной основой для построения САУ режимами работы водопроводных и канализационных насосных установок [48, 53, 54, 55, 57, 113, 114 и др.].

Совокупность названных выше обстоятельств позволила в 80-х годах приступить к более широкому внедрению регулируемого электропривода в САУ отечественных насосных установок. При непосредственном и косвенном участии специалистов Инженерной конторы «Ягорба» и лаборатории автоматизации института ВОДГЕО было внедрено несколько десятков САУ насосных установок, оснащенных регулируемым электроприводом мощностью от 40 до 5000 кВт.

Использовались регулируемые электроприводы с индукторными муфтами скольжения, по схеме асинхронного вентильного

каскада, на базе вентильного двигателя, с тиристорными и транзисторными частотными преобразователями. Системы использовались и продолжают использоваться на многих водопроводных и канализационных насосных установках, а также на станциях оборотного водоснабжения.

Ниже дается краткий исторический очерк, посвященный созданию отечественных энергосберегающих систем автоматизированного управления (САУ) режимами работы насосов и воздуходувных машин на основе использования регулируемого электропривода.

Первые работы по созданию отечественных энергосберегающих технологий перекачки чистых и сточных вод на основе использования регулируемого электропривода были поставлены в конце 50 — начале 60-х годов прошлого столетия на факультете усовершенствования Всесоюзного заочного энергетического института (ВЗЭИ) и в лаборатории автоматизации института ВОДГЕО.

Работы выполнялись Б.С. Лезновым под руководством докт. техн, наук И.А. Сыромятникова и В.С. Поповым под руководством канд. техн, наук Д.Н. Смирнова. С 1961 г. обе работы велись в институте ВОДГЕО. В результате в 1962 г. на одной из действующих станций Московского водопровода был введен в эксплуатацию регулируемый электропривод насоса типа «Yager» мощностью 160 кВт с электромагнитной муфтой скольжения индукторного типа [53, 116].

Это был первый в практике отечественного водоснабжения опыт применения регулируемого электропривода на действующей насосной станции. Индукторная муфта ИМС-160, разработанная в ГПИ «Тяжпромэлектропроект», (разработчики Я.И. Лейбзон, М.Б. Милич) была изготовлена на Московском заводе «Водоприбор». Впоследствии ИМС использовались в САУ канализационных насосных станций. Известна попытка использования ИМС в регулируемом электроприводе вентиляторов градирен [47]. Однако из-за низкого качества изготовления ИМС (ИМС изготавливались в одном из исправительных учреждений МВД Киргизии [151]) этот вид привода дальнейшего распространения в отечественных насосных и воздуходувных установках не получил.

В.С. Попов исследовал регулируемый электропривод мощностью 160 кВт по схеме электромеханического каскада в лабораторных условиях на опытном стенде НИИ ВОДГЕО на агрегате с насосом 16НДн. Впоследствии регулируемый электропривод мощностью 1250 кВт по схеме асинхронно-вентильный каскад (АВК) с преобразователем ПАВК по его инициативе и с его участием был внедрен на насосной станции системы водоснабжения Волжского автозавода (г. Тольятти) [114].

В результате выполнения этих работ:

созданы технологические основы построения энергосберегающих САУ насосных станций на основе использования регулируемого электропривода;

обоснована техническая возможность и экономическая целесообразность использования регулируемого электропривода в насосных установках систем водоснабжения и водоотведения;

разработаны методики проектирования САУ для насосных станций, оснащаемых регулируемыми электроприводами [56, 57, 115, 128].

По теме этих исследований их авторами были защищены кандидатские диссертации. Впоследствии были выполнены другие диссертационные работы, в которых решались разнообразные задачи, связанные с применением регулируемого электропривода в насосных установках различного назначения.

Б.Ф. Евдокимов (г. Киев) в 1977 г. в ВИЭСХ защитил диссертацию, посвященную использованию регулируемого электропривода в энергосберегающих САУ насосных станций закрытых оросительных систем. В САУ, внедренной на одной из насосных станций Бортнической оросительной системы, использовался электропривод по схеме АВК с преобразователем ПАВК [27].

Р.К. Контаутас (г. Вильнюс) в 1982 г. во ВНИИ ВОДГЕО защитил кандидатскую диссертацию на тему «Исследование и разработка методов регулирования систем городского водоснабжения». В работе исследовалась созданная им импульсно-ступенчатая система автоматического регулирования режима работы насосной станции, оснащенной регулируемым электроприводом по схеме АВК собственной конструкции, учитывающей специфику работы привода в насосных установках. В системе был впервые использован радиоканал для передачи информации о

давлении в диктующей точке водопроводной сети энергосберегающей САУ насосной станции района Новая Вилия (г. Вильнюс) [40, 41].

Электроприводы по схеме АВК (мощность 150—630 кВт), разработанные Р.К. Контаутасом, отличались от общепромышленных образцов более высокими значениями coscp благодаря использованию в них принципа широтно-импульстной модуляции (ШИМ). Система была внедрена на нескольких десятках насосных станций Литвы.

В 1983 г. во ВНИИ Электропривод Е.А. Маранец (г. Кишинев) защитил диссертацию, в которой исследовалась энергосберегающая САУ насосной установки капельного орошения, оснащенная частотным регулируемым электроприводом [103].

В 80-х годах прошлого столетия началось относительно широкое внедрение регулируемого электропривода в САУ насосных установок. Лаборатория автоматизации ВНИИ ВОДГЕО в содружестве с производственными предприятиями и научно-исследовательскими институтами, зарубежными фирмами, предприятиями водного хозяйства и промышленности внедрила несколько десятков энергосберегающих САУ насосных станций на основе использования регулируемого электропривода (см. приложение 4). В работах принимали участие ОАО «Электровыпрямитель», ХЭМЗ, ВНИИ Электропривод, ВНИИР, фирма «Str0mberg», Московский водоканал, Уфимский водоканал, водоканал г. Стерлитамака, Белокалитвинский металлургический завод и пр.

В разработках использовались различные виды регулируемого электропривода: частотные, по схеме АВК, на базе вентильного двигателя и др. Относительно широкому внедрению регулируемого электропривода способствовала разработка теоретических основ построения САУ насосных установок на основе его использования, а также создание достаточно надежных частотных и других преобразователей.

Вместо громоздких и малонадежных преобразователей ПАВК и станции управления ШЩУ появились тиристорно-диодный агрегат ТДП и станция управления ШДУ, разработанные во ВНИИ Электропривод и ВИИР с использованием новой элементной базы [4]. Началось изготовление частотных преобразователей ЭКТ и ПЧТ заводом «Преобразователь» (г. Запорожье) и «ХЭМЗ» [8].

Были созданы высоковольтные преобразователи ПЧВ и ПЧВС (разработка НИИ ХЭМЗ). У фирмы «Str0mberg» Московский Водоканал приобрел преобразователи SAMI (мощностью 100— 160 кВт), которые эффективно использовались в энергосберегающих САУ канализационных станций Москвы. Системы управления этих станций разрабатывались лабораторией автоматизации института ВОДГЕО. Преобразователи SAMI зарекомендовали себя, как достаточно надежные изделия. Эта техника хотя и не отличалась особенно высокими технико-экономическими показателями по сравнению с современными образцами, но благодаря ей были созданы реальные САУ режимами работы действующих насосных установок, некоторые из которых действуют и в настоящее время.

В результате произошел психологический перелом в сознании специалистов водопроводно-канализационного хозяйства. Они оценили благоприятные возможности, которые дает плавное и экономичное регулирование режимов работы насосных установок.

Применение регулируемого электропривода в САУ насосных станций дало возможность, кроме экономии энергии, снизить утечки и непроизводительные расходы воды за счет стабилизации давления в сети. Изменился качественно процесс регулирования технологических и энергетических режимов систем водоснабжения и водоотведения. Вместо дискретного регулирования, сопряженного с прямым включением насосных агрегатов и, как следствие с большими пусковыми токами двигателей, гидравлическими ударами, перенапряжениями в стенках трубопроводов, повышенным износом затворов и задвижек, появилось плавное регулирование насосных агрегатов и систем в целом.

В 90-х годах начался новый этап внедрения регулируемого электропривода в отечественных насосных и воздуходувных установках, связанный с поступлением на рынок России зарубежной преобразовательной техники, микропроцессорных контроллеров, промышленных компьютеров и организацией производства современных преобразователей отечественными предприятиями с использованием комплектующих изделий ведущих зарубежных фирм (ABB, «Siemens», «Mitsubishi» и др.).

Наличие новой техники позволило перейти на новую ступень внедрения регулируемых электроприводов в насосных и возду

ходувных установках. В эти годы лаборатория автоматизации НИИ ВОДГЕО совместно с ООО «Ягорба 2» создала объединенную САУ для Восточной водопроводной станции г. Москвы [152]. Особенность этой САУ заключается в том, что она управляет режимом работы крупной насосной установки (на станции установлено 19 агрегатов), оснащенной мощными агрегатами (1200—1600 кВт), укомплектованными разнотипными синхронными и асинхронными высоковольтными электродвигателями. В САУ были использованы разные виды регулируемого электропривода, в том числе на базе вентильного двигателя и по схеме АВК. Привод по системе вентильного двигателя применен в двух видах: групповой для трех агрегатов по 1250 кВт каждый с использованием преобразователя СПЧРС-10000/700 (изготовитель Таллиннский электрозавод) и индивидуальный для агрегата 1250 кВт с использованием преобразователя ПЧ-ТТП-200 (изготовитель ОАО «Электровыпрямитель»). Привод по схеме АВК создан на основе преобразователей ТДП-2М (изготовитель ОАО «Электровыпрямитель») и станций управления ЩДУ (изготовитель ЧЭАЗ, г. Чебоксары).

Система решает разнообразные задачи:

поддерживает заданное стабильное давление на напорном коллекторе станции или в водопроводной сети (в соответствии с заданием);

изменяет подачу воды в соответствии с изменением водопо-требления в системе;

обеспечивает работу насосных агрегатов в рабочей зоне, препятствуя возникновению перегрузки, помпажа, кавитации, а также работе насосных агрегатов в зоне низких КПД.

Система снижает энергопотребление до минимально возможного значения. При существенном изменении водопотребления система сигнализирует дежурному персоналу о необходимости изменения количества работающих агрегатов. Система построена с использованием промышленного компьютера фирмы «Advantech». В ней реализован принцип индивидуального воздействия на каждый участвующий в работе регулируемый электропривод. Система обеспечивает заранее рассчитанные по методике ВОДГЕО [128] технико-экономические показатели. Удельная норма расходования энергии на подачу 1000 м3 воды

снижена с 150—155 до 115—120 кВт-ч, т.е. на 22—23% или 10— 12 млн кВт- ч/год. Срок окупаемости системы даже без учета сокращения утечек составил 1,5 года.

В настоящее время специалистами НИИ ВОДГЕО и ООО «Ягор-ба 2» решаются проблемы автоматизации системы водоснабжения, состоящей из нескольких насосных станций, подающих воду в общую сеть. Разработана и внедрена система, обеспечивающая суммарный минимум энергопотребления нескольких станций, подающих воду в общую водопроводную сеть, и поддерживающая в ней стабильное давление.

Наличие крупных и средних воздуходувных установок в составе сооружений биологической очистки сточных вод и значительного количества вентиляторных градирен в системах оборотного водоснабжения потребовало рассмотрения проблемы использования регулируемого электропривода в воздуходувных установках различного вида.

Исследованиями в этой области, выполненными специалистами лаборатории автоматизации института ВОДГЕО и ООО «Ягор-ба 2», установлена нецелесообразность использования регулируемого электропривода в воздуходувках, подающих воздух в аэротенки. Вместе с тем, обоснована целесообразность использования устройств плавного пуска воздуходувных агрегатов в САУ воздуходувных установок станций аэрации. В дальнейшем те же выводы были сделаны в отношении компрессорных установок рудничных площадок и других промышленных объектов.

Одновременно была выявлена и обоснована целесообразность использования регулируемого электропривода в вентиляторах градирен систем оборотного водоснабжения [22, 23, 112].

На основе выполненных исследований разработана методика определения экономии энергии в воздуходувных установках при использовании регулируемого электропривода [91]. С использованием этой методики выполнен ряд исследований, определяющих возможности применения регулируемого электропривода в воздуходувных установках, оснащенных вентиляторами, воздуходувками и компрессорами, не только в водоснабжении, но и в других областях промышленности и коммунального хозяйства (на металлургических заводах, рудничных площадках, станциях теплоснабжения и пр.).

Следует отметить, что в воздуходувных установках регулируемый электропривод, по сравнению с насосными установками, получил меньшее распространение. Тем не менее, известны случаи эффективного применения регулируемого электропривода в воздуходувных установках. Так, получили распространение регулируемые электроприводы в энергосберегающих САУ вентиляторных установок теплоснабжающих станций. По данным [146] экономия энергии достигает 50%. На станции использованы частотные преобразователи VLT3800HV-AC фирмы «Danfoss». Имеется опыт внедрения регулируемого электропривода в вентиляторной установке градирни системы воздушного охлаждения масла газотурбинных установок [47]. Более подробно энергосберегающие методы регулирования вентиляторов в системах вентиляции, кондиционирования воздуха и пылеудаления, в том числе и с использованием регулируемого электропривода, рассмотрены в работе Г.Г. Вахвахова [12].

Глава первая

ОБЩИЕ СВЕДЕНИЯ О НАСОСНЫХ И ВОЗДУХОДУВНЫХ УСТАНОВКАХ

1.1. НАСОСЫ И НАСОСНЫЕ УСТАНОВКИ

Гидравлическая машина, создающая напорное перемещение жидкости при сообщении ей энергии, называется насосом. Насос в совокупности с электроприводом и передаточным механизмом (муфтой, редуктором, шкивом и т.п.) образует насосный агрегат. Комплекс оборудования, обеспечивающий работу насосов в требуемом режиме и состоящий из одного или нескольких насосных агрегатов, трубопроводов, запорной и регулирующей арматуры, контрольно-измерительной аппаратуры, а также аппаратуры управления и защиты, образует насосную установку. Сооружение, в состав которого входят одна или несколько насосных установок, а также система энергоснабжения, вспомогательные механизмы и системы, бытовые и производственные помещения, обеспечивающие работоспособность объекта в целом, называется насосной станцией.

Основными параметрами, характеризующими режим работы насосной установки, являются давление (напор) и подача.

Давление — разность удельных энергий жидкости в напорном и всасывающем патрубках насоса, необходимая для подъема жидкости на заданную высоту и для преодоления сил трения в трубопроводе.

Подача — объем жидкости, перекачиваемый насосной установкой за единицу времени.

Режимом работы насосной установки называется определенный порядок работы ее оборудования в соответствии с изменяющимися условиями работы системы в целом.

В зависимости от назначения и рода перекачиваемой жидкости насосные установки подразделяются на водопроводные, ка-

нализационные, мелиоративные, теплофикационные, нефтеперекачивающие и др.

Насосные водопроводные станции в зависимости от места, занимаемого в общей схеме водоснабжения, подразделяют на станции I и II подъема и повысительные.

Насосная станция I подъема забирает воду из источника водоснабжения (река, озеро, водохранилище, артезианская скважина и т.п.) и подает ее на очистные сооружения.

Насосная станция II подъема подает воду из резервуаров чистой воды по водоводам, магистралям в распределительную сеть трубопроводов, откуда она поступает потребителю или накапливается в резервуарах.

В тех случаях, когда развиваемое давление недостаточно для подъема воды на требуемую высоту, сооружаются повысительные насосные станции (станции подкачки). Насосные установки этих станций увеличивают напор в сети, забирая воду из одного участка водовода или сети и подавая ее в другой водовод или участок сети. При этом забор воды может осуществляться как через промежуточные резервуары, которые выполняют функции регулирующих резервуаров, так и без них. В последнем случае установки работают по схеме «из трубы в трубу».

В зависимости от назначения водопроводные насосные станции (ВНС) подразделяются на станции технической и питьевой воды. Устройство этих станций, как правило, одинаково, но режимы их работы отличаются один от другого. Режим работы ВНС технической воды определяется преимущественно производственным циклом предприятия, а ВНС питьевой воды - ритмом жизни населения.

Канализационные насосные станции (КНС) предназначены для перекачки сточных вод к месту очистки. В зависимости от места, занимаемого в общей схеме канализации, КНС подразделяются на местные, районные и главные (центральные), кроме того, КНС подразделяются по роду перекачиваемых стоков (бытовые, производственные и др.). Канализационные насосные станции оборудуются как насосами для сточных жидкостей, так и другими насосами, предназначенными для перекачки загрязненных вод.

Сточные воды из самотечной канализационной сети поступа

ют в приемный резервуар КНС, над которым размещается сороудерживающее и дробильное оборудование, предназначенное для задержки и измельчения крупных предметов, попадающих в канализацию. Далее сточные воды подаются насосами в напорные водоводы и по ним поступают на очистные сооружения.

Мелиоративные насосные станции подразделяются на станции орошения и осушительных систем. Насосные станции орошения в свою очередь делятся на головные, промежуточные перекачивающие и дождевальные. Устройство головных станций аналогично водопроводным станциям I подъема. Промежуточные перекачивающие насосные станции по устройству аналогичны водопроводным повысительным станциям. Дождевальные насосные станции предназначены для подачи воды дождевальным машинам, которая может осуществляться или через открытые каналы или через закрытую сеть орошения. В последнем случае насосная станция оснащается, кроме основных насосных агрегатов, бустерными насосами для подержания давления в закрытой сети в период, когда не работают основные насосы. Кроме того, на этих станциях обычно устанавливаются водо-воздушные баки, обеспечивающие автоматизацию работы основных Ti бустерных насосов при включении и отключении дождевальных машин. Особенностью режима работы этих станций является необходимость многократного заполнения трубопроводной системы водой в период поливного сезона.

Насосные станции осушительных систем перекачивают поверхностные воды или снижают уровень грунтовых вод. При этих станциях обычно сооружают резервуар для приема стоков. По устройству и режиму работы эти станции напоминают КНС.

Теплофикационные насосные станции предназначены для подачи горячей воды в системы отопления и горячего водоснабжения жилых и общественных зданий, а также технологическим потребителям. Источниками горячей воды являются центральные котельные и теплоэлектроцентрали, на которых обычно устанавливаются сетевые насосы. С помощью сетевых насосов вода пропускается через водонагреватели (бойлеры), где она нагревается паром, поступающим из теплофикационных отборов турбин, и далее через трубопроводную сеть поступает к потребителю. К теплофикационным сетям присоединяются тепло

вые пункты, в которых устанавливаются насосы, подающие горячую воду непосредственно потребителю для отопления и других нужд.

Насосные установки тепловых электростанций (ТЭС) выполняют разнообразные функции в технологическом процессе выработки электрической и тепловой энергии. Питательные насосы подают воду в котельные агрегаты. Конденсатный насос перекачивает конденсат (отработанный в турбине пар, превратившийся в воду) в деаэратор. Циркуляционный насос обеспечивает постоянную циркуляцию охлаждающей воды через конденсатор и охлаждающие устройства (градирни, брызгальные бассейны).

Широкое распространение получили насосные установки, предназначенные для транспортировки нефтепродуктов. Находят применение насосные станции в строительном производстве: для водопонижения, откачки загрязненных вод из котлованов, подачи различного рода жидких и полужидких компонентов (растворов, бетонов и т.п.). Применяются насосные установки и в горнорудной промышленности для транспортировки различного рода пульп (землесосы, земснаряды, пульпонасосы и пр.).

Насосные станции комплектуются одним или несколькими насосными агрегатами. Количество насосных агрегатов, устанавливаемых на станциях, колеблется в широких пределах: от одного—двух до 20 агрегатов.

Если в состав насосной установки входят несколько агрегатов, напорные и всасывающие линии насосов связываются между собой соответственно напорными и всасывающими коллекторами. К напорным коллекторам присоединяются напорные водоводы, а к всасывающим коллекторам — всасывающие водоводы. Если при насосной станции имеются приемные резервуары, всасывающие коллекторы могут не предусматриваться, а всасывающие линии насосов соединяются непосредственно с резервуаром.

К основному оборудованию насосных установок относят насосы, приводы насосов (электродвигатели, двигатели внутреннего сгорания, силовые преобразователи и др.), а также трубопроводы с регулирующей и запорной арматурой.

На современных насосных установках наибольшее распространение получили лопастные насосы: центробежные и осевые.

Рис. 1.1. Схема одноступенчатого центробежного насоса

Центробежные насосы. Внутри неподвижного корпуса 1 (рис. 1.1), имеющего спиральную форму, находится рабочее колесо 2, закрепленное на валу 3. Колесо 2 состоит из двух дисков, между которыми расположены лопасти 4. Корпус насоса соединен с всасывающим и напорным трубопроводами патрубками 5 и 6. Если корпус насоса и его всасывающий трубопровод наполнить жидкостью, а

затем привести во вращение рабочее колесо, то жидкость под действием лопастей рабочего колеса приходит во вращение. Центробежные силы перемещают жидкость на периферию, где создается повышенное давление, а в центре колеса — разрежение. За счет этой разности давлений жидкость поступает в напорный трубопровод. Так осуществляет

ся непрерывная подача жидкости насосом.

На рис. 1.1 представлена схема насоса с односторонним входом. В насосных установках используются также насосы с двусто

ронним входом.

Центробежные насосы могут быть как одноступенчатые (с одним рабочим колесом), так и многоступенчатые (с несколькими колесами). Конструктивно в зависимости от расположения вала они подразделяются на насосы горизонтальные и вертикальные.

Осевые насосы. Рабочее колесо вращается в сферической камере. При воздействии лопастей рабочего колеса на жидкость за счет изменения скорости течения давление над лопастью повышается, а под ней понижается. Благодаря разности давлений жидкость перемещается вдоль оси насоса.

Осевые насосы изготавливаются двух типов: с жестко закрепленными лопастями рабочего колеса (типа О) и с поворотными лопастями (типа ОП). Насосы обоих типов могут выпускаться в двух исполнениях: Г — с горизонтальным расположением вала, В — с вертикальным.

Рабочее колесо осевых насосов типа ОП состоит из втулки об

текаемой формы, на которой укреплены поворотные лопасти. Возможность изменения угла установки лопастей позволяет регулировать подачу и напор насоса в широких пределах при сохранении высоких значений КПД.

Основные рабочие параметры насосов определяются их характеристиками. Характеристиками насоса называются зависимости основных параметров (напора Н, мощности N, коэффициента полезного действия ц и допустимой вакуумметрической высоты всасывания ИЛИ кавитационного запаса Айдоп) от подачи насоса Q при определенной частоте вращения п рабочего колеса диаметром D.

На рис. 1.2 представлены рабочие характеристики центробежного насоса Д1250-65 для колес трех диаметров: D — 460, 430 и 400 мм при частоте вращения 1450 об/мин. Характеристики насосов других типов могут отличаться от представленных на рис. 1.2. Характеристики Q—Н могут быть более пологими или крутыми, непрерывно снижающимися (стабильными) или сначала возрастающими, а затем снижающимися. В некоторых изданиях последние характеристики именуются лабильными.

Рассмотрение характеристик показывает, что рабочие параметры центробежных и осевых насосов могут изменяться в относительно широких пределах. При этом увеличение подачи влечет за собой уменьшение напора, а уменьшение подачи связано с увеличением напора. Границы рабочей зоны на напорной характеристике насоса Q—Н отмечаются извилистыми вертикальными черточками или иным способом. Характеристики Q—Н центробежных насосов в пределах рекомендуемых подач описываются уравнением участка квадратичной параболы:

Нн=Нф-5фС?2, (1.1)

где Нф — фиктивный напор при нулевой подаче, м; 5ф — гидравлическое фиктивное сопротивление насоса, м(с/л)2 или с2/м5 в зависимости от того, в каких единицах измеряется подача Q. Значения параметров Нф и 5ф для отечественных насосов приводятся в [9, 30].

При необходимости фиктивные параметры могут быть определены по каталожным или экспериментальным характеристикам насоса. Для этого следует определить координаты двух то-

Рис. 1.2. Рабочие характеристики центробежного насоса

чек рабочей части напорной характеристики насоса, например точек 1 и 2 (рис. 1.2). Этим двум точкам соответствуют значения напоров Нг и Н2, м, и значения подач Qj и Q2, м3/с, с учетом которых далее определяются значения фиктивных параметров насоса при нулевой подаче:

н, -н2.

Нф = Н1+5ф(/2, (1.3)

или

Нф=Н2+5фС22. (1.4)

Значения фиктивного напора зависят от конструктивных параметров насоса. Отношение фиктивного напора к номинальному напору Нф/Нном так же, как и коэффициент быстроходности, дает представление о крутизне напорной характеристики насоса. Так как при правильном подборе насосов Нном = Нб (где Нб — напор, соответствующий наибольшей подаче Q6), то Нф/Нном = ^ф/Нб = Ц}>*- Тогда относительный фиктивный напор

насоса Нф также определяет крутизну характеристики Q—Н. Для большинства наиболее распространенных отечественных центробежных насосов для чистой воды относительный фиктивный напор Нф ~ 1,25, а для насосов динамических для сточной жидкости Нф ~ 1,45.

Наибольшую крутизну имеют характеристики Q—Н осевых насосов, а также некоторых центробежных насосов (1000В-6,3/40 и др.), для которых Нф* = 2. Кроме того, характеристики этих насосов имеют точки перегиба на характеристиках Q-H.

Крутизна характеристик Q—Н существенно влияет на вид характеристик Q—N. Как известно, мощность, потребляемая насосом, определяется формулой

102 т]

(1.5)

где у — плотность жидкости, кг/м3; Q — подача насоса, м3/с; Н — напор насоса, м; ц — КПД насоса.

Из (1.5) следует, что в центробежных насосах, имеющих пологую характеристику Q—Н, мощность, потребляемая насосом, при увеличении подачи Q непрерывно возрастает (рис. 1.2), так как напор Н в этом случае снижается в меньшей степени, чем увеличивается подача Q.

У осевых насосов, имеющих очень крутую характеристику, напор Н, снижается в большей степени, чем увеличивается подача Q, поэтому у осевых нсосов характеристика Q—N непрерывно снижается.

Характеристика Q—N и осевых, и центробежных насосов, имеет точки перегиба, т.е. она на разных участках может быть и вогнутой, и выпуклой.

Характеристика Q—Т) центробежных насосов, как видно из рис. 1.2, при уменьшении диаметра рабочего колеса смещается влево. Аналогичный характер имеют характеристики Q—Т] осевых насосов. Попутно отметим, что подобное явление наблюдается при уменьшении частоты вращения рабочих колес насосов.

Привод насосов. Для привода насосов используются преимущественно асинхронные короткозамкнутые и синхронные дви

гатели переменного тока. Иногда используются асинхронные электродвигатели с фазным ротором.

Электродвигатели мощностью до 320 кВт, обычно, выполняются на напряжение 380—660 В, а выше этой мощности — на 6—10 кВ. В ряде случаев, особенно в передвижных насосных установках, для привода насосов используются двигатели внутреннего сгорания. Более подробно привод насосов рассматривается в гл. 6.

Трубопроводы. Трубопроводная арматура. Внутренние трубопроводы насосных станций (напорные и всасывающие линии насосов, всасывающие и напорные коллекторы и др.) выполняются из стальных труб. Соединение стальных труб осуществляется сваркой. В качестве трубопроводной арматуры в насосных установках используются задвижки, затворы, обратные клапаны.

В зависимости от конструкции задвижки подразделяются на параллельные и клиновые. Задвижки большого диаметра, а также работающие с дистанционным и автоматическим управлением, оборудуются гидравлическими или электрическими приводами. Для уравновешивания давления по обе стороны диска у крупных задвижек предусматривается обводная задвижка (байпас).

В качестве запорной и регулирующей арматуры используются затворы. Широкое распространение в настоящее время получили дисковые поворотные затворы, которые оборудуются электрическими приводами.

Обратные клапаны предназначены для того, чтобы воспрепятствовать опорожнению напорных трубопроводов и обратному вращению насоса после его остановки. Конструкции обратных клапанов различны: с замедленной посадкой, однодисковые, многодисковые, с противовесом и др.

Во время работы насоса под действием потока воды диск поворачивается вокруг оси, и вода проходит через клапан. После остановки насоса диск под действием собственного веса и давления воды со стороны напорного водовода опускается, и клапан закрывается.

1.2. ВОЗДУХОДУВНЫЕ МАШИНЫ И УСТАНОВКИ

Воздуходувные машины служат для перемещения и сжатия воздуха и других газов. По степени сжатия воздуходувные машины подразделяются на вентиляторы, воздуходувки и компрессоры.

Вентиляторы обеспечивают подачу воздуха при сравнительно низком давлении до 1000 мм вод. ст. (104 Па). При этом сжатия и нагрева воздуха практически не происходит.

Воздуходувки обеспечивают подачу воздуха с давлением 0,1—3 ат (104—3-105 Па). При этом происходит сжатие и нагрев воздуха. Но воздуходувки не имеют в своем составе охлаждающих устройств, т.е. в этих машинах имеет место адиабатический процесс.

Компрессоры обеспечивают подачу воздуха с давлением 2—3 ат [(2—3)4О5 Па] и выше. В своем составе они имеют устройства, охлаждающие воздух, который нагревается в процессе подачи, т. е. в этой машине имеет место изотермический процесс.

Вентиляторы широко используются в системах вентиляции и кондиционирования воздуха жилых, общественных и производственных зданий, в рудниках, тоннелях и других подземных сооружениях. Вентиляторы являются важным элементом систем оборотного водоснабжения, оснащенных вентиляторными градирнями.

Воздуходувки применяются в системах аэрации сточных вод для поддержания жизнедеятельности микроорганизмов активного ила, а в металлургическом производстве — для подачи воздуха в конверторы, домны и мартеновские печи.

Компрессоры используются для подачи сжатого воздуха в цеха промышленных предприятий, в забои горнорудных предприятий для приведения в движение отбойных молотков, перфораторов и другого инструмента. Широко используются компрессоры для транспорта природного газа в системе газопроводов страны.

Воздуходувные машины имеют много общего с центробежными насосами, поскольку и в тех и других используется центробежная сила, воздействующая на частицы воздуха или воды, развивающаяся при вращении рабочих колес. Подобие вентиляторов воздуходувных машин и насосов вытекает из общей теории

Рис. 1.3. Рабочие характеристики радиального вентилятора с осевым направляющим аппаратом (ОНА): -----------------------w=f(<p);--------п=Л<р);

1 — Т) = f (<р) без ОНА; 2 — т) = f(<р) без ОНА;

3 — характеристика воздуховода

подобия физических явлений [132], поэтому рабочие характеристики воздуходувных машин, например вентиляторов, имеют сходство с рабочими характеристиками насосов. На рис. 1.3 представлены характеристики вентилятора: у = /(<р) и Г| = /(<р), где у — давление и ср подача, выраженные в относительных единицах. Вместе с тем имеют место существенные отличия турбо-воздуходувных машин от центробежных насосов:

насосы перекачивают воду — несжимаемую жидкость, а воздуходувные машины — сжимаемый газ (воздух);

в насосах энергия расходуется на подъем воды и на перемещение воды по трубопроводам, в вентиляторах энергия расходуется на перемещение воздуха по трубопроводам, а в воздуходувках и компрессорах — также на сжатие воздуха;

насосы дросселируются на напорных линиях, а воздуходувные машины (особенно мощные) — на всасывающих.

Воздуходувные установки, как и насосные, могут иметь в своем составе несколько машин, работающих параллельно в общую систему воздуховодов. Так же, как и водоводы, воздуховоды оснащаются затворами, клапанами и прочей арматурой. Кроме того, широко используемыми элементами воздуходувных установок являются различного рода фильтры.

Конструкция отдельных элементов воздуходувных установок (вентиляторных, компрессорных и др.) существенно зависит от давления, развиваемого воздуходувной машиной.

В качестве привода для воздуходувных машин, как правило, используются синхронные и асинхронные, высоковольтные и низковольтные электродвигатели. В соответствии с условиями их использования электродвигатели могут иметь открытое, закрытое, влагозащищенное, взрывобезопасное или другое исполнение, которое выбирается в зависимости от окружающей среды.

Сходство воздуходувных машин и насосов позволяет использовать для определения экономии энергии в воздуходувных машинах методики, разработанные для определения экономии энергии в насосных установках [57, 128]. Однако они требуют существенной корректировки с учетом особенностей их назначения, конструкции и принципа действия [91], что и сделано в настоящем издании.

Глава вторая

РЕЖИМЫ РАБОТЫ НАСОСНЫХ И ВОЗДУХОДУВНЫХ УСТАНОВОК

2.1. РЕЖИМЫ РАБОТЫ НАСОСОВ И НАСОСНЫХ УСТАНОВОК

Режимы работы насосной установки существенно зависят от изменения режимов водопотребления или притока сточной жидкости.' Как правило, режимы водопотребления и притока сточ

ных вод определяются многими, не зависящими друг от друга

причинами: климатическими и погодными условиями, режимом работы предприятий и организаций города, числом культурнозрелищных мероприятий, содержанием их программ.

Режим водопотребления характеризуется обычно суточными, недельными и т.п. графиками водопотребления. На рис. 2.1 представлен примерный суточный график водопотребления не

большого населенного пункта.

Кроме того, режим водопотребления характеризуется кривой распределения подач, которая дает представление о диапазоне изменения водопотребления за тот или иной промежуток времени (месяц,

Рис. 2.1. Суточный график водопотребления населенного пункта

год и т.п.) и длительности работы системы с тем или иным недопотреблением (рис. 2.2).

Графики водопотребления характеризуются коэффициентами неравномерности. Максимальный коэффициент неравномерности

^тпах Qmax/Qcpj

где Qniax — максимальное недопотребление; Qcp — среднее недопотребление.

Рис. 2.2. Упорядоченные диаграммы водоподачи насосных установок:

1 — Южная водопроводная станция, г. Ленинград; 2 — Северная водопроводная станция, г. Ленинград; 3 — Московская подстанция, г. Ленинград; 4 — Главная водопроводная станция, г. Ленинград; 5 — Восточная водопроводная станция, г. Москва; 6 — Северная водопроводная станция, г. Москва (построена по часовым показателям)

Минимальный коэффициент неравномерности

^min Qmin/Qcp’

где Qniin — минимальное водопотребление. В зависимости от того, за какой период времени берется Qcp, коэффициенты неравномерности могут быть часовыми, суточными и др. В настоящем издании анализируется энергетическая и экономическая эффективность различных способов регулирования режимов работы насосных установок. Соответственно рассматриваются и анализируются режимы работы установок за длительные периоды времени. Такими периодами времени для большинства промышленных и коммунальных систем водоснабжения и водоотведения является технический год продолжительностью 8760 ч. Для оросительных и тому подобных насосных установок, работающих сезонно, в качестве расчетного периода принимается Длительность поливочного сезона в часах. Для различных областей страны длительность полива колеблется в пределах 4000— 4500 ч.

Для насосных станций систем теплоснабжения длительность отопительного сезона также составляет 4000—4500 ч.

Для изучения режимов работы насосных установок за длительные периоды времени суточными графиками пользоваться неудобно. Главным образом потому, что они существенно отличаются один от другого по дням недели, временам года и т.д. Их практически невозможно описать математическими уравнениями. По этим причинам нами для анализа режимов работы насосных установок [54] используются преимущественно кривые распределения водоподачи насосных установок, которые именуются упорядоченными диаграммами водоподачи по аналогии с упорядоченными диаграммами электрических нагрузок [150].

Под упорядоченной диаграммой понимается кривая, соединяющая расположенные в порядке возрастания ординаты суточных графиков водоподачи за длительный период времени, например за год (рис. 2.2).

Для оценки неравномерности водоподачи в этом случае более удобно использовать понятие «относительная минимальная подача»: X = QM/Q6, где QM — наименьшая подача в сутки минимального водопотребления; Q6 — наибольшая подача в сутки максимального водопотребления. Относительная минимальная водоподача может быть выражена через коэффициенты неравномерности за соответствующий период времени * =

Режим притока сточных вод характеризуется графиками притока, которые имеют вид, аналогичный графикам водопотребления, а также коэффициентами неравномерности и значениями X.

Режимы работы насосных установок промышленных предприятий определяются, главным образом, технологическим процессом предприятия. Существуют режимы водопотребления и перекачки, аналогичные режимам работы городских водопроводных и канализационных насосных станций. Насосные установки промышленных предприятий могут быть и с явно выраженным ночным и дневным режимом водопотребления (рис. 2.3).

Режимы работы теплофикационных насосных установок, систем оборотного водоснабжения существенно зависят от температуры наружного воздуха, а следовательно, и от времени года, климата и подачи.

Рис. 2.3. Суточный график водопотребления промышленного предприятия

Подача насосных установок, работающих непосредственно в сеть без промежуточных резервуаров, должна быть в каждый момент времени равна водопотреблению (при отсутствии утечек и непроизводительных расходов). В действительности в любой системе водоподачи имеются утечки и непроизводительные расходы, значения которых достигают во многих случаях 15—20% общей подачи. Следовательно, подача насосной установки должна быть больше водопотребления именно на это значение.

При стабильном водопотреблении установки работают с постоянными подачей Q и напором Н. Понятие напор равноценно термину давление р. Напор и давление связаны между собой соотношением

Н = p/(yg),

где Н — напор, м; р — давление жидкой среды насоса, Па; у — плотность жидкой среды, кг/м3; g — ускорение свободного падения, м/с2.

С ростом водопотребления подачу приходится увеличивать. При этом увеличиваются потери давления в трубах. Чтобы компенсировать эти потери, следует увеличить давление, развиваемое насосной установкой. При уменьшении водопотребления подача и давление должны быть уменьшены. Приведение в соответствие водопотребления и подачи осуществлялось До настоящего времени чаще всего путем изменения числа работающих насосных агрегатов или степени открытия задвижек (затворов) на напорных линиях насосов и насосных уста

новок. В настоящее время все чаще регулируется частота вращения рабочих колес насосов с помощью регулируемого электропривода.

Режим работы насосной установки, подающей воду потребителю через аккумулирующий резервуар (водонапорную башню и т.п.), характерен тем, что в отдельные периоды времени подача насосной установки отличается от водопотребления. Если подача больше водопотребления, уровень воды в резервуаре поднимается, если меньше, уровень падает. При равенстве подачи и водопотребления уровень в резервуаре стабилизируется на одной отметке. В этом случае приведение в соответствие водопотребления и подачи насосной установки, состоящей из одного агрегата, без использования регулируемого электропривода осуществляется включением агрегата при снижении уровня воды до заданного нижнего значения и отключением при достижении заданного верхнего значения. Затем цикл повторяется. Если насосная установка состоит из нескольких агрегатов, ее режим работы отличается тем, что задается несколько верхних и нижних уровней, при достижении которых изменяется число работающих агрегатов. С увеличением водопотребления частота включений агрегатов увеличивается, продолжительность пауз уменьшается, поскольку при увеличении водопотребления быстрей уменьшается объем жидкости в резервуаре. При этом уровень жидкости быстрей достигает нижнего положения, и вследствие этого чаще происходит включение дополнительных насосов.

Режим работы насосных установок при откачке жидкости из приемных резервуаров (канализационных, осушительных, мелиоративных и т.п.) аналогичен вышеописанным с тем отличием, что агрегаты включаются в работу при наполнении резервуаров до верхних уровней, а отключаются при опорожнении до нижних.

Число включений-отключений насосных агрегатов в канализационных насосных станциях с резервуарами достигает 40-— 50, а в ряде случаев 100 включений в сутки. Поскольку такое число включений для агрегатов большой мощности недопустимо, в насосных установках с агрегатами мощностью 150— 250 кВт и выше вместо их включений-отключений применяется регулирование режима работы отдельных насосов, входящих в состав насосной установки.

Преднамеренное изменение подачи и напора насосов в соответствии с изменяющимся режимом работы системы называется регулированием. Центробежные насосы регулируются путем изменения степени открытия задвижки (затвора) на напорной линии или путем изменения частоты вращения рабочих колес.

Прикрывая или открывая затвор, изменяют крутизну характеристики Q—Н трубопровода (рис. 2.4), которая зависит от его гидравлического сопротивления. Прикрывая затвор, увеличивают крутизну характеристики трубопровода, при этом рабочая точка насоса

Рис. 2.4. Регулирование режима работы центробежного насоса:

1 — характеристика Q—Н насоса при номинальной частоте вращения; 2 — то же при уменьшенной частоте вращения; 3 — характеристика трубопровода при полном открытии затвора; 4 — то же при уменьшении степени открытия затвора; Н} — напор, соответствующий подаче Qf, Нст — статичесткая составляющия напора

А1 перемещается в положение А2. В этом случае подача уменьшается до значения Q2, напор, развиваемый насосом, возрастает до значения Н2, а напор на трубопроводе за затвором снижается до значения Н2. Снижение напора за затвором происходит за счет потерь напора АН в затворе.

Увеличивая степень открытия затвора, уменьшают крутизну характеристики трубопровода. Вследствие этого подача увеличивается, напор, развиваемый насосом, уменьшается, а напор в трубопроводе за затвором возрастает. Этот способ регулирования, именуемый дросселированием, считается малоэкономич

ным, так как на преодоление дополнительного гидравлического сопротивления в затворе требуются дополнительные затраты энергии. Более экономичным способом регулирования является изменение частоты вращения насосов.

При изменении частоты вращения насоса изменяется положение характеристики Q—Н насоса. Уменьшая частоту вращения, перемещают характеристику Q—Н вниз, параллельно самой себе. При этом рабочая точка, перемещаясь по характери

стике трубопровода, занимает положение А^> следовательно, подача уменьшается так же, как и напор в сети и напор, развиваемый насосом.

Увеличение частоты вращения увеличивает подачу и напор насоса, а также напор в сети. Этот способ регулирования более экономичен, но требует применения специального регулируемого электропривода. Кроме того, режим работы центробежных насосов может регулироваться с помощью направляющего аппарата, устанавливаемого на входе воды в насос, впуском воздуха в корпус насоса и другими способами.

Режимы работы осевых насосов регулируются обычно поворотом лопастей рабочих колес.

Регулирование режима работы центробежного насоса, откачивающего жидкость из резервуара, способом дросселирования осуществляется следующим образом. При увеличении притока уровень жидкости в резервуаре, из которого жидкость откачивают, поднимается. При этом степень открытия задвижки на напорной линии насоса должна быть увеличена. С уменьшением притока уровень падает, и степень открытия задвижки должна быть уменьшена. В насосных установках, подающих воду в резервуары, при увеличении водопотребления уровень в резервуаре падает. В этом случае задвижки (затворы) на напорных линиях приоткрываются. При уменьшении водопотребления уровень поднимается, а задвижка (затвор) прикрывается.

Регулирование режима работы насоса, откачивающего жидкость из резервуара, путем изменения частоты вращения рабочего колеса осуществляется следующим образом. При увеличении притока жидкости в резервуар уровень в нем поднимается. Частота вращения рабочего колеса увеличивается. При уменьшении притока уровень падает, а частота вращения рабочего колеса насоса уменьшается.

Регулирование режима работы насоса, подающего воду в сеть, дросселированием осуществляется следующим образом. При падении давления в сети напорная задвижка насоса приоткрывается, в результате давление в сети увеличивается. При возрастании давления в сети сверх заданного напорная задвижка насоса прикрывается, в результате давление в сети снижается.

Контроль режима работы насосной установки осуществляется с помощью измерительных устройств: манометров, уровнемеров, расходомеров, амперметров и т.д. Изменение режима работы насосной установки влияет на режим работы отдельных насосных агрегатов, из которых состоит ус

Рис. 2.5. График совместной работы двух одинаковых параллельно работающих насосов и трубопровода

тановка.

Анализ режима работы насосных установок выполняется с использованием характе

ристик насосов и трубопроводов.

Для анализа режима работы насосных установок с несколькими насосами, работающими параллельно или последователь

но, используют суммарные характеристики нескольких насосов. При параллельной работе насосы подают воду в один напорный водовод или в одну систему трубопроводов. Суммарная характеристика Q—Н параллельно работающих насосов строится сложением абсцисс их характеристик при одном и том же значении ординаты (напора), так как их общая подача равна сумме подач каждого насоса. Например, для нахождения точки в суммарной характеристики Q—Н двух насосов одного типа необходимо удвоить отрезок аб, т.е. ав = 2аб (рис. 2.5). Точно так же находят остальные точки суммарной характеристики. Если параллельно работают три насоса, длина отрезка аб утраивается, если четыре, то увеличивается в четыре раза, и т.д.

При последовательной работе двух центробежных насосов один из них подает жидкость во всасывающий патрубок другого, который подает жидкость в систему трубопроводов. Суммарная характеристика Q—Н последовательно работающих насосов строится путем сложения ординат их характеристик при одной и той же подаче, так как развиваемый ими напор равен сумме напоров, создаваемых каждым насосом.

Зависимость между расходом жидкости через трубопровод и

напором, который требуется для обеспечения этого расхода, называется характеристикой трубопровода и описывается уравнением

HC=HCT+SQ2, (2.1)

где Нс — напор в начале трубопровода (системы трубопроводов); S — гидравлическое сопротивление трубопровода; Нст — статический напор, обусловленный разностью геодезических отметок подачи и приема жидкости.

Графически характеристика трубопровода изображается отрезком параболы Е (рис. 2.5). Суммарная характеристика нескольких трубопроводов, соединенных последовательно, строится путем сложения ординат характеристик этих трубопроводов при одной и той же подаче (абсциссе), соединенных параллельно — путем сложения абсцисс характеристик трубопроводов при одинаковых ординатах (напорах).

Пересечение характеристик Q—Н насоса и трубопровода (точка 5 на рис. 2.5) определяет положение рабочей точки насоса. Координаты этой точки в плоскости Q—Н соответствуют подаче и напору при данном режиме работы насоса и трубопровода.

При работе насосной установки на сложную систему трубопроводов с распределенным отбором воды на каждом участке сети, например на водопроводную сеть города, следует иметь в виду, что ее характеристика, строго говоря, не может быть описана уравнением (2.1).

Сложная конфигурация сети, изменение водопотребления в сети во времени и в пространстве, сложный рельеф местности — все это делает зависимость Нс = /(Q) неоднозначной. Иначе говоря, вместо параболической кривой имеем некоторую область расположения точек, характеризующих зависимость Нс = /(Q). Для примера на рис. 2.6 показана реальная зависимость требуемого напора от подачи для одной из водопроводных станций Москвы.

Из рис. 2.6 видно, что одному и тому же значению подачи Q в разные периоды времени соответствуют разные значения

Рис.2.6. Эквивалентная характеристика водопроводной сети:

1 — эквивалентная характеристика сети (усредненная зависимость Нс = /(Q)); 2 — область расположения точек, характеризующих зависимость Нс = /(Q)

напоров Нс, существенно отличающиеся один от другого. Так же одному значению напора Нс соответствуют разные значения Q.

Так, подаче Q = 15 м3/с соответствуют напоры Нс = 17-^30 м, а напору Нс — 20 м соответствуют подачи Q = 1СН17 м3/с. Отсюда следует, что характеристика сети не является однозначной зависимостью Нс = /(Q), подобно характеристике одиночного трубопровода. Поэтому для изучения режимов работы насосных установок совместно с сетью нами введено понятие эквивалентная характеристика водопроводной сети.

Под эквивалентной характеристикой подразумевается усредненная зависимость требуемых напоров на напорном коллекторе насосной станции, обеспечивающих нормальное водоснабжение в районе питания. Под нормальным водоснабжением в данном случае подразумевается поддержание заданных значений напоров в контрольных точках сети, ниже которых они не должны опускаться в реальном диапазоне изменения водопотребления.

Следует иметь в виду, что эквивалентная характеристика сети может использоваться для определения некоторых общих показателей, характеризующих работу водопровода, например

энергопотребления или экономии энергии или для определения удельных норм расходования энергии за расчетный период или возможного диапазона изменения водоподачи или требуемых напоров на выходе из насосных станций.

Но эквивалентная характеристика не может использоваться для решения задач оперативного характера, например для определения требуемого напора при этом или ином значении водоподачи в данный момент времени.

Режим работы группы насосов определяется пересечением суммарной характеристики Q—Н1+ц группы насосов с характеристикой трубопровода (системы трубопроводов). Этому режиму соответствует точка 2 с координатами: подача — Q]+п, напор — Н1+п (см. рис. 2.5).

Режим работы каждого из параллельно работающих одинаковых насосов определяется следующим образом (см. рис. 2.5): через точку 2 проводят линию, параллельную оси абсцисс. Пересечение этой линии с характеристикой Q—Н одного насоса в точке 1 определит рабочую точку одного из параллельно работающих насосов. Координаты точки 1 соответствуют расходу Q, и напору Hj, каждого из насосов. КПД насоса, соответствующий этому режиму, определяется ординатой точки 4 на пересечении кривой Q—г] с перпендикуляром, опущенным из точки 1, а мощность, потребляемая одним насосом, ординатой точки 7 на пересечении кривой Q—7V с тем же перпендикуляром.

Если насосы не одинаковы, имеют разные характеристики, режим работы каждого из них определяется таким же образом. Но в этом случае линия, параллельная оси абсцисс, пересекает не одну характеристику, а несколько характеристик насосов, участвующих в работе. Точки пересечения этих характеристик определяют режим работы соответствующего насоса.

Работа насоса наиболее экономична, когда его подача и напор соответствуют максимальному значению КПД. Вместе с тем допускается некоторое отклонение рабочих параметров этих насосов от значений, указанных в каталогах. Однако они при этом не должны выходить за пределы рекомендуемых подач насоса, которые отмечаются извилистыми вертикальными черточками на характеристиках Q—Н. За этими пределами насосы работают с низкими значениями КПД, при этом возможна перегрузка

Рис. 2.7. Устойчивость работы насоса:

а — график совместной работы насоса и трубопровода с резервуарами; б — схема насосной установки; 1 — приемный резервуар; 2 — насос; 3 — напорный резервуар; I—V — характеристики трубопровода, соответствующие I—V уровням в напорном резервуаре

насосного агрегата, а также существует опасность возникновения кавитации и помпажа.

Нарушение сплошности потока жидкости, сопровождаемое образованием пузырьков, заполненных парами жидкости, газами или их смесью, называется кавитацией. Явление кавитации сопровождается дополнительными потерями энергии и разрушением поверхностей рабочего колеса и корпуса насоса.

В насосах, характеристика Q—Н которых состоит из двух ветвей, возрастающей и падающей (рис. 2.7), возможно возникновение явления, называемого помпажем.

В некоторых литературных источниках [136] такие характеристики именуются лабильными (неустойчивыми), в отличие от стабильных (устойчивых), которые состоят из одной падающей ветви. Лабильная характеристика насоса может пересекаться с характеристикой трубопровода в двух точках Л и Б. При этом насос работает попеременно с рабочими параметрами, соответствующими точкам А и Б, а вся система работает неустойчиво, меняется нагрузка агрегата, возникают гидравлические удары. Работа насоса в режимах помпажа и кавитации недопустима.

2.2. ОСОБЕННОСТИ РАБОТЫ НАСОСОВ ПРИ ПЕРЕМЕННОЙ ЧАСТОТЕ ВРАЩЕНИЯ

Изменение частоты вращения рабочего колеса насоса ведет к изменению всех его рабочих параметров. При этом изменяется положение характеристик насоса. Пересчет характеристик насоса на другую частоту осуществляется с помощью так называемых формул приведения [37]:

Q1/Q2 ~ ^1/^2’ (2.2)

Нг/Н2 = (,п1/п2)2“, (2.3)

Ny/N2 « (п^пг)3; (2.4)

Мг/М2 « (nj/r^)3; (2.5)

Равенство в формулах (2.4) и (2.5) приблизительно, поскольку при изменении подачи Q и напора Н одновременно изменяется КПД.

В отдельных частных случаях, например при работе одиночного насоса без статического напора, формулы приведения можно использовать для определения рабочих параметров насоса, работающего с измененной частотой вращения. При работе с противодавлением этого делать нельзя, так как рабочйе параметры насоса зависят не только от его характеристики, но также и от характеристики системы трубопроводов, на которую он работает.

Ниже рассматриваются зависимости основных рабочих параметров центробежного насоса от его частоты вращения при работе на систему со статическим напором. Зависимости приводятся в аналитической и графической форме.

Напорная характеристика центробежного насоса, работающего с переменной частотой вращения, описывается согласно [9, 30] уравнением:

Н = Нф(п/пном)2-5ф(22 (2.6)

где Нф и 5ф фиктивные параметры насоса (см. гл. 1); п и пном —

переменное и номинальное значения частоты вращения насоса, соответственно.

Из (2.6) видно, что гидравлические потери в насосе при одной и той же подаче не зависят от частоты вращения. Это значит, что при ее изменении напорные характеристики насоса остаются подобными и только изменяют свое положение по вертикали в координатах Q и Н на графике совместной работы насоса и трубопровода (рис. 2.8). На том же графике

Рис. 2.8. График совместной работы насоса, работающего с переменной частотой вращения, и трубопровода: 1—3 — напорные характеристики

насоса при пг, п2, п3, соответственно; 4 — характеристика трубопровода

представлена характеристика трубопровода, на который работает насос. Характеристика трубопровода описывается зависимостью (2.1). Пересечение ха

рактеристик 1, 2, 3 насоса, последовательно изменяющего свою частоту вращения п15 п2, п3, с характеристикой 4 трубопровода определяет положение рабочих точек аг, а2, а3. Этим точкам соответствуют значения рабочих параметров насоса: напора Нг, Н2, Н3 и подачи Qj, Q2, Q3. Таким образом, рабочие точки характери

стики насоса при изменении его частоты вращения располагаются на характеристике трубопровода.

Совместным решением уравнений характеристик трубопровода (2.1) и насоса (2.6) относительно параметра Q получена зависимость изменения подачи насоса от его частоты вращения:

V 1-(Нп/Нф)

(2.7)

Из (2.7) видно, что подача насоса зависит не только от частоты вращения, но и от отношения Нп/Н^, где Нп — статическая составляющая напора или противодавление, обусловленное работой других насосов (Нп равнозначно Нст).

Рис. 2.9. Изменение подачи насоса в зависимости от частоты вращения при различных значениях Нг/Н^:

1 — 0; 2 — 0,08; 3 — 0,16; 4 — 0,24; 5 — 0,32;

6 — 0,4; 7 — 0,48; 8 — 0,56; 9 — 0,64; 10 — 0,72

Принимая в качестве базисных значений Q6, Нб и пном, уравнение (2.7) приводим к виду

п ~(НП/Нф)

(2.8)

где Q — Q/Q6 — относительная подача; п = п/пном — относительная частота вращения насоса; Нп = Нп/Нб — относительный статический напор; = Н$/Нб — относительная фиктивная высота подъема жидкости.

С использованием (2.8) на рис. 2.9 построена графическая зависимость изменения подачи насоса от его частоты вращения для разных значений отношения Здесь и далее Нп/Нф=Нп/Нф. Представленные кривые показывают, что прямо пропорциональная квадратичная зависимость изменения подачи от частоты вращения насоса наблюдается только при Нп/Нф = 0, т.е. при работе без статического напора. Аналогичным образом получена зависимость изменения напора, развиваемого насосом, от его частоты вращения:

Рис. 2.10. Изменение напора насоса в зависимости от частоты вращения при Н1 = 1,25 и различных значениях Нп/Нф.-

1 — 0; 2 — 0,16; 3 — 0,24; 4 — 0,3; 5 — 0,4;

6 — 0,48; 7 — 0,56; 8 — 0,64; 9 — 0,72; 10 — 0,8

Н* =Н*п+(1+Н*п)

(2.9)

С использованием (2.9) построена зависимость напора насоса от его частоты вращения в относительных единицах при разных значениях Н*/Нф* (рис. 2.10). При построении этой зависимости принято значение Нф* = 1,25, характерное для многих насосов, предназначенных для подачи чистой воды. Аналогичные зависимости могут быть построены с помощью (2.9) и для других значений Нф, т.е. для насосов с другой крутизной напорной характеристики Q—Н.

С помощью графиков (рис. 2.10) можно определить те значения напора и частоты вращения, при которых насос прекращает оказывать влияние на работу насосной установки, т.е.

его подача становится равной нулю, а развиваемый напор сравнивается со статическим напором. В этот момент времени обратный клапан (затвор) насосной установки закрывается, а если его нет, начинается ток воды через насос в противоположном направлении. Эти значения напора и частоты вращения определяются координатами точек пересечения графиков Н* = fin*) с кривой ОД (рис. 2.10). Кривая ОД описывается уравнением Н* = п*2Нф*.

Важнейшим параметром насоса является его КПД. Изменение КПД в зависимости от частоты вращения насоса определяют с помощью формулы Муди, преобразованной для насосов (см. [136]):

, f п2 V 1—^2 _ Dini 1-П1 Д О22п2

(2.10)

где т]2, п2, D2 — КПД, частота вращения и диаметр рабочего колеса насоса; т^, п1, DA — то же, геометрически подобного насоса. После некоторых преобразований получаем:

_ 1 1 Лном

П (И*)0’36 ’

(2.11)

где т]ном — значение КПД при номинальной частоте вращения насоса.

Следует подчеркнуть, что КПД насоса при номинальной частоте вращения не является номинальным КПД. За номинальный КПД насоса принимается только максимальное значение КПД при номинальной частоте вращения рабочего колеса насоса. Прочие значения КПД насоса при номинальной частоте вращения задаются обычно в виде опытных кривых и приводятся в каталогах насосов [25,140]. Зависимость изменения КПД от значений подачи при постоянной номинальной частоте вращения для наиболее распространенных отечественных насосов средней и большой мощности (Д и В, соответственно) описывается эмпирическим уравнением

ч*=-5-=1-(1-О’)23.

^1ном

(2.12)

С использованием уравнений (2.6), (2.7),(2.10)—(2.12) подстановкой значений Q, Н и Т| в (1.5) получены зависимости для определения мощности, потребляемой насосом, при изменении частоты вращения для различных значений Нп/Нф, (рис. 2.11). Представленные графики показывают, что реальная зависимость мощности от частоты вращения тем больше отличается от кубической параболы, описываемой формулой приведения, чем больше отношение Нп/Н$, и только при Нп = 0 мощность, потреб-

Рис. 2.11. Изменение потребляемой насосом мощности в зависимости от частоты вращения при различных значениях Нп/Щ:

1 — 0; 2 — 0,32; 3 — 0,48;

4 — 0,64; 5 — 0,8

ляемая насосом, пропорциональна частоте вращения в кубе.

Следующим важным параметром насоса является его механи

ческая характеристика, т.е. зависимость момента сопротивления насоса от частоты вращения. От вида механической характеристики зависят энергетические показатели привода — потери в приводе и его КПД.

Момент сопротивления, кгс -м, любого механизма, в том чис

ле и насоса, определяется выражением

N Мс = 975 — п

(2.13)

где N — мощность, кВт; п — частота вращения, об/ мин.

Момент сопротивления, Н-м, определяется выражением:

N Мс =9565—. ' п

(2.14)

Подставляя в (2.14) значения мощности из (1.5), получаем выражение момента сопротивления, Н-м, насоса через его рабочие параметры:

9S65psQH=9[S65pgQH lOOOrjn т]п

В относительных единицах (2.15) имеет вид:

Мс =-^

Т| и

(2.15)

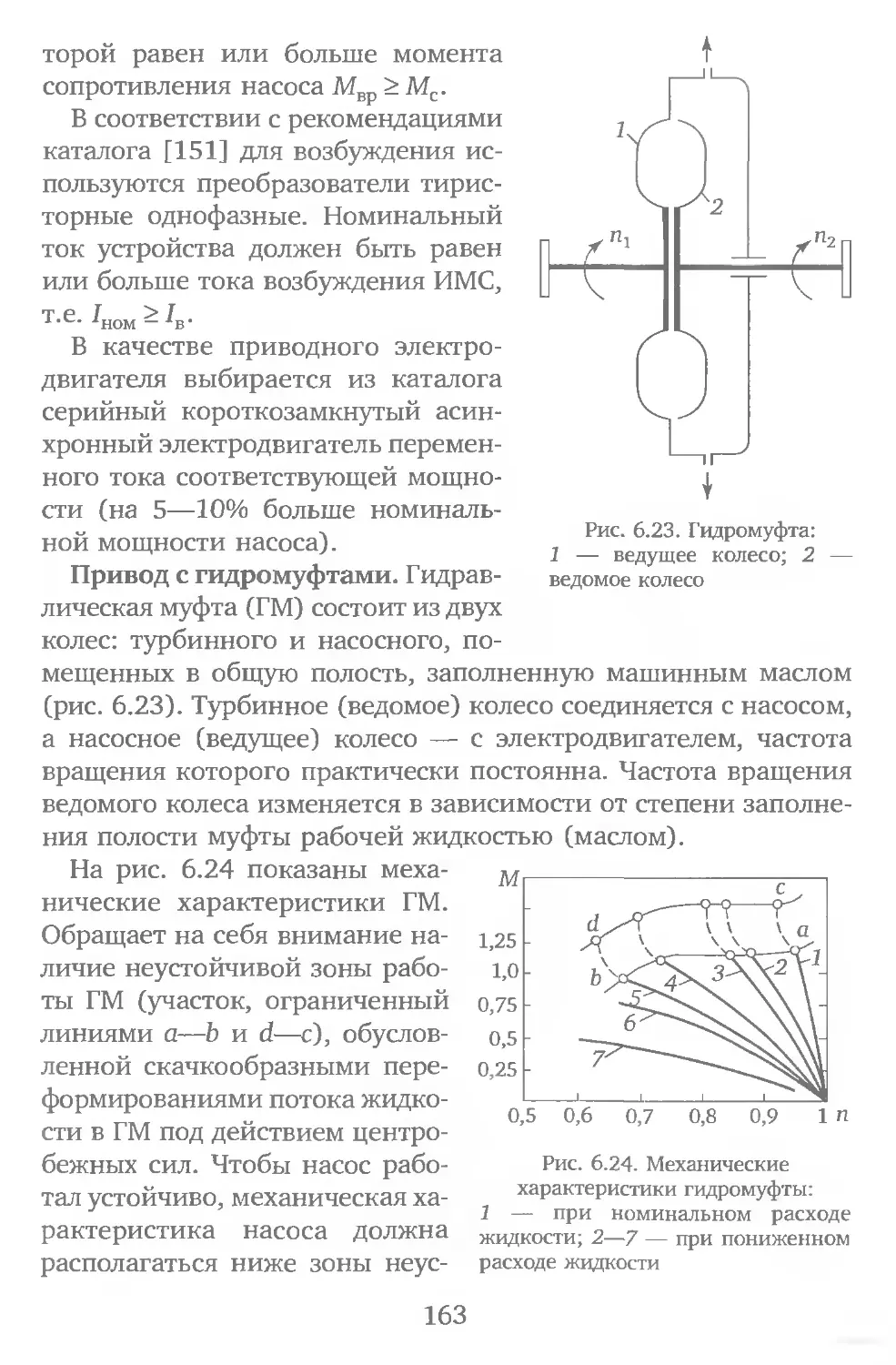

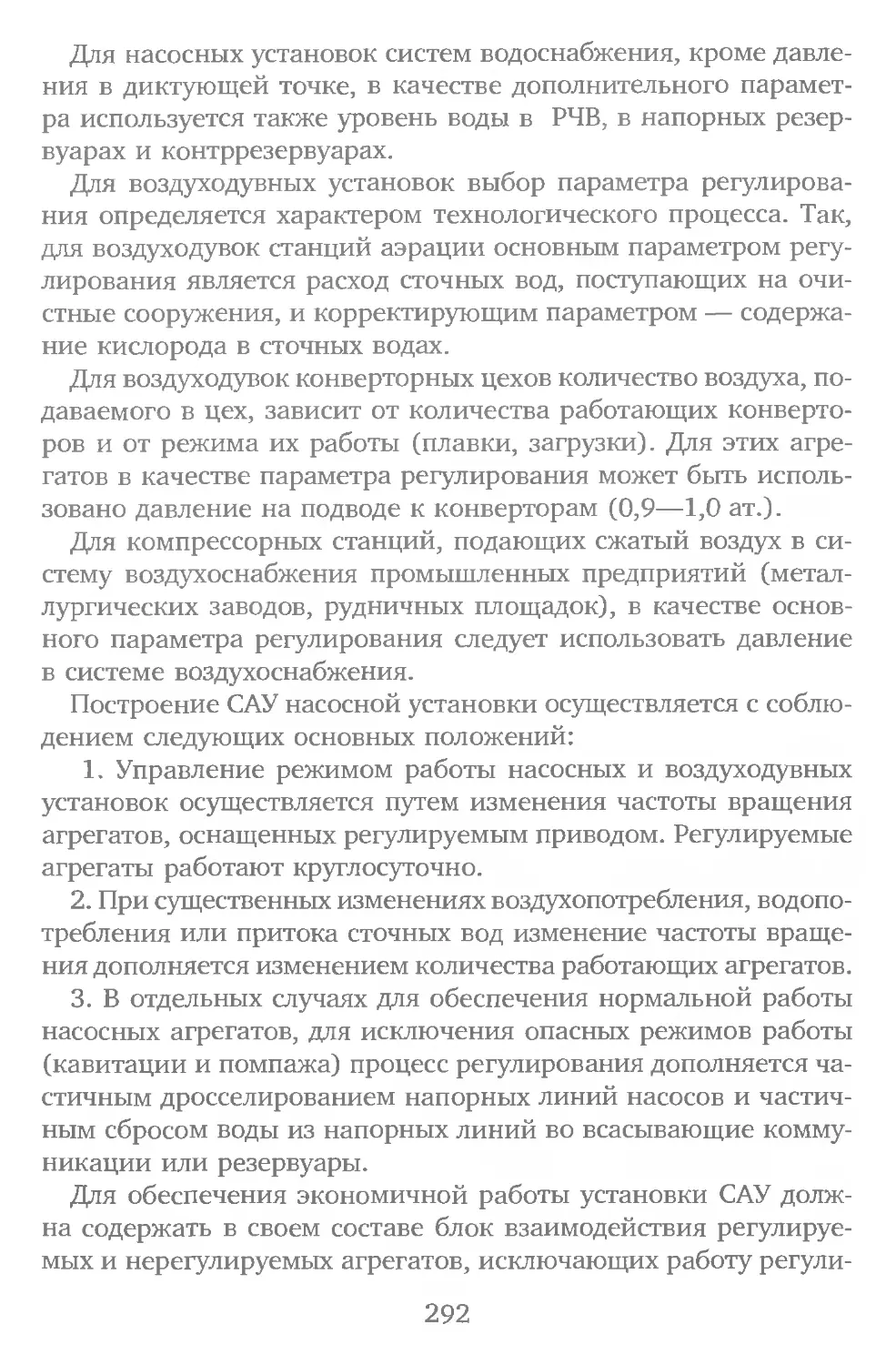

(2.16)