Автор: Заикин А.Е.

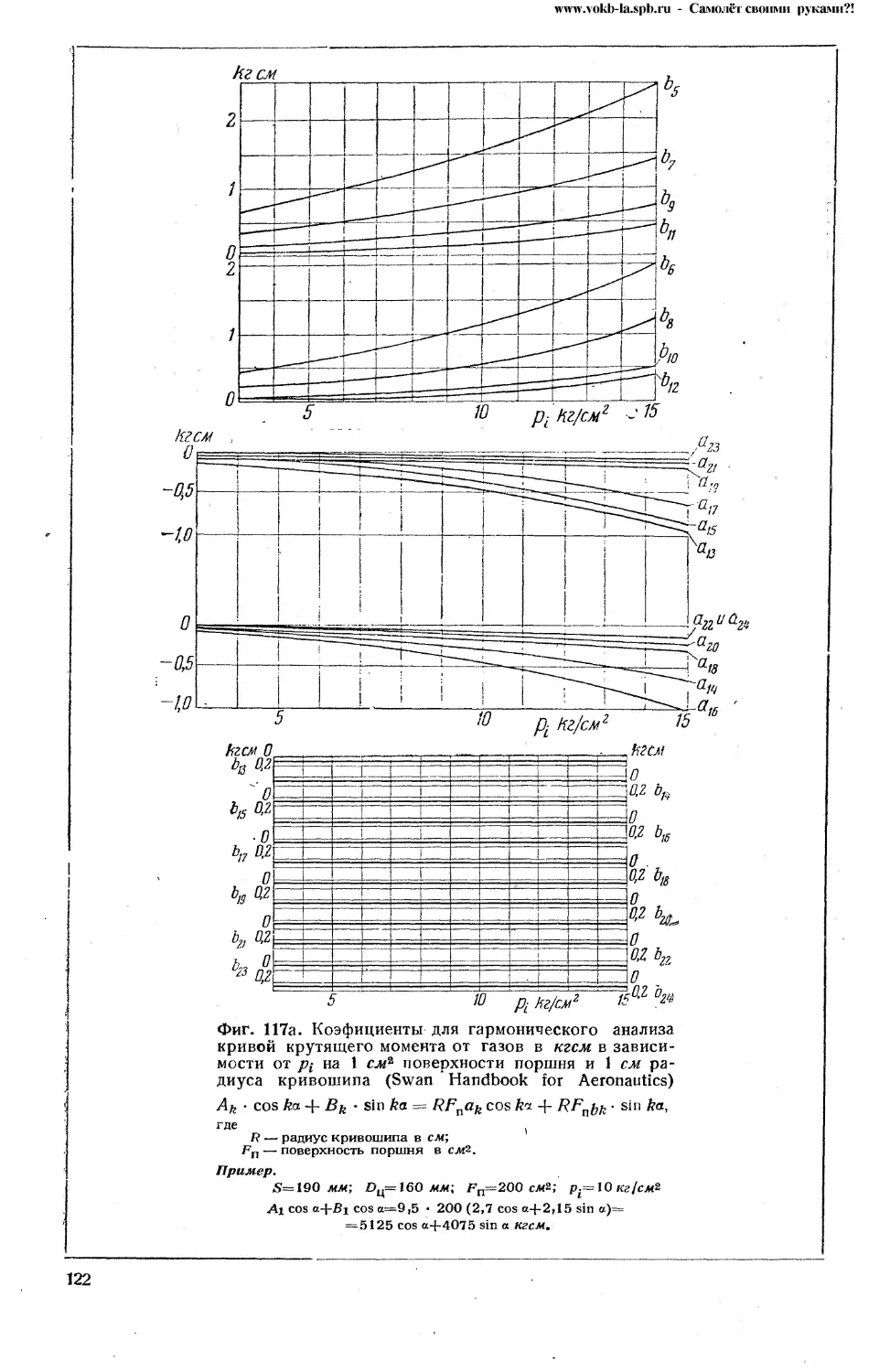

Теги: авиация авиационное оборудование военная авиация авиационная промышленность

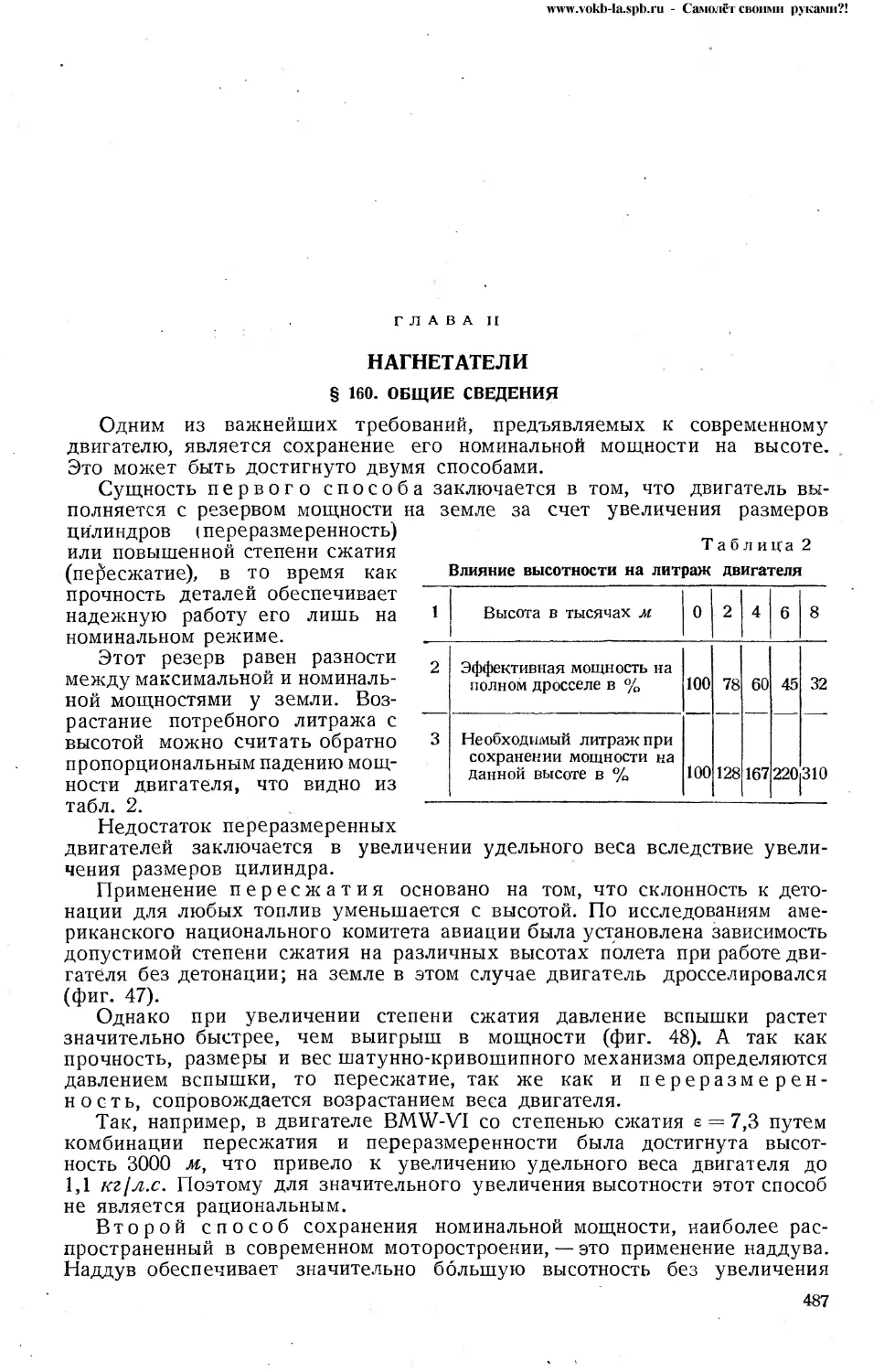

Год: 1941

Текст

www.vokb-la.spb.ru - Самолёт своими руками?!

ВОЕННАЯ ВОЗДУШНАЯ ОРДЕНА ЛЕНИНА АКАДЕМИЯ КА им. ЖУКОВСКОГО

А. Е. ЗАИКИН, В. Г. ГАРШИН, А. Е. ВОРОНЦОВ, Я. С. АДРИАНОВ,

С. И. БОГОМОЛОВ, Г. Д. ВОЛИКОВ, М. И. ДАНИЛОВ

АВИАЦИОННЫЕ

ДВИГАТЕЛИ

КОНСТРУКЦИЯ и РАСЧЕТ ДЕТАЛЕЙ

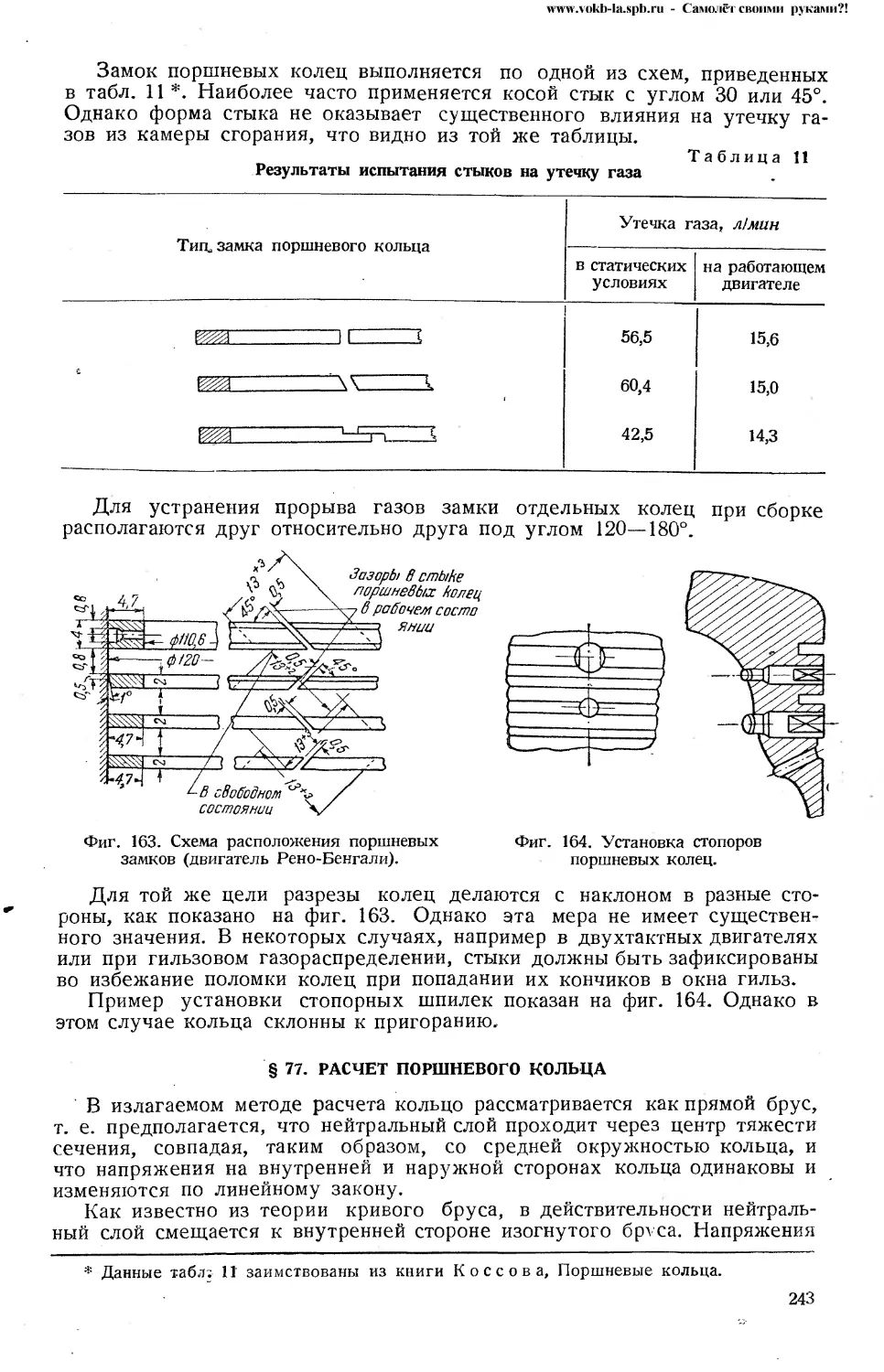

Под редакцией бригинженера, доцента,

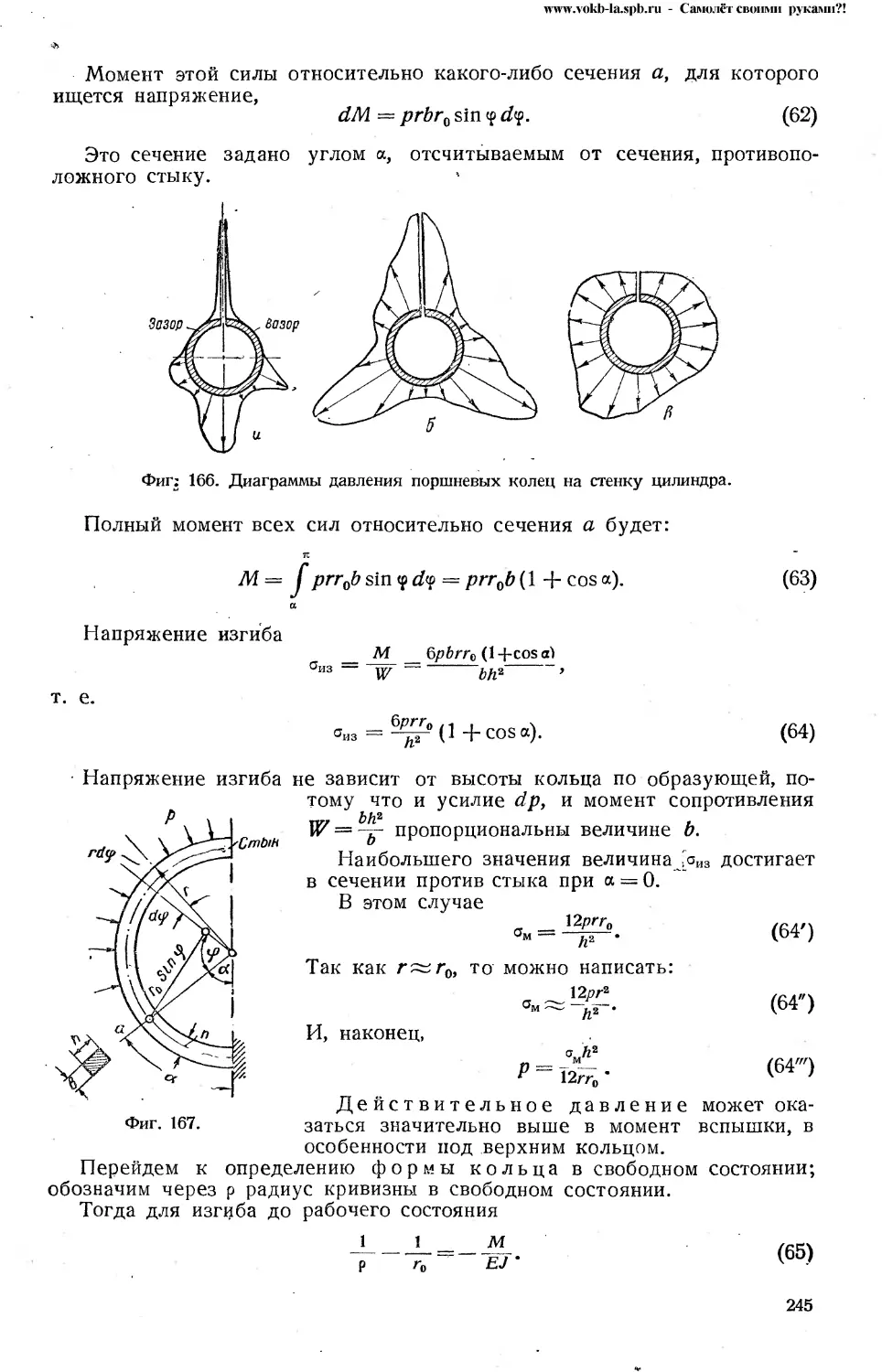

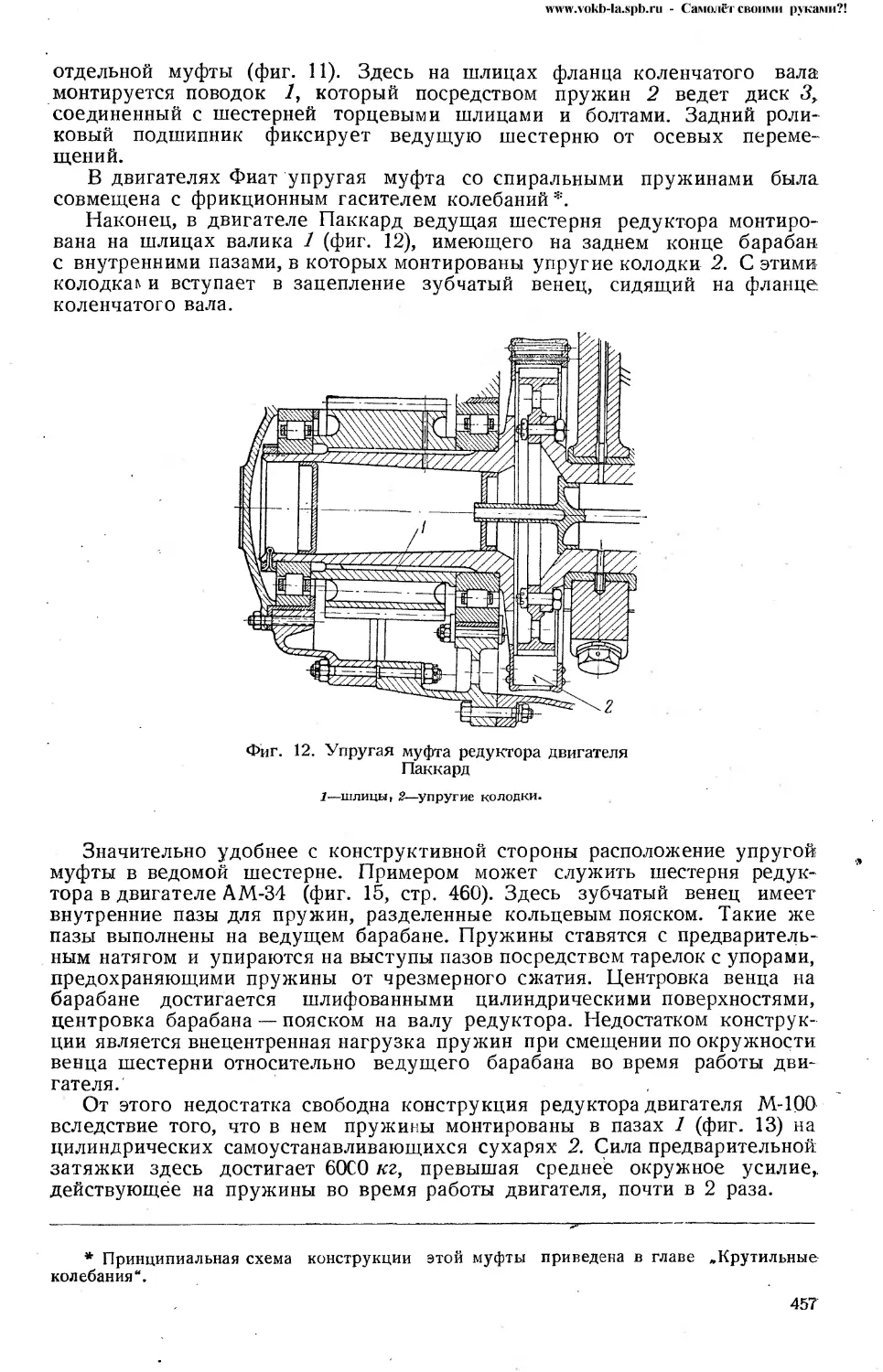

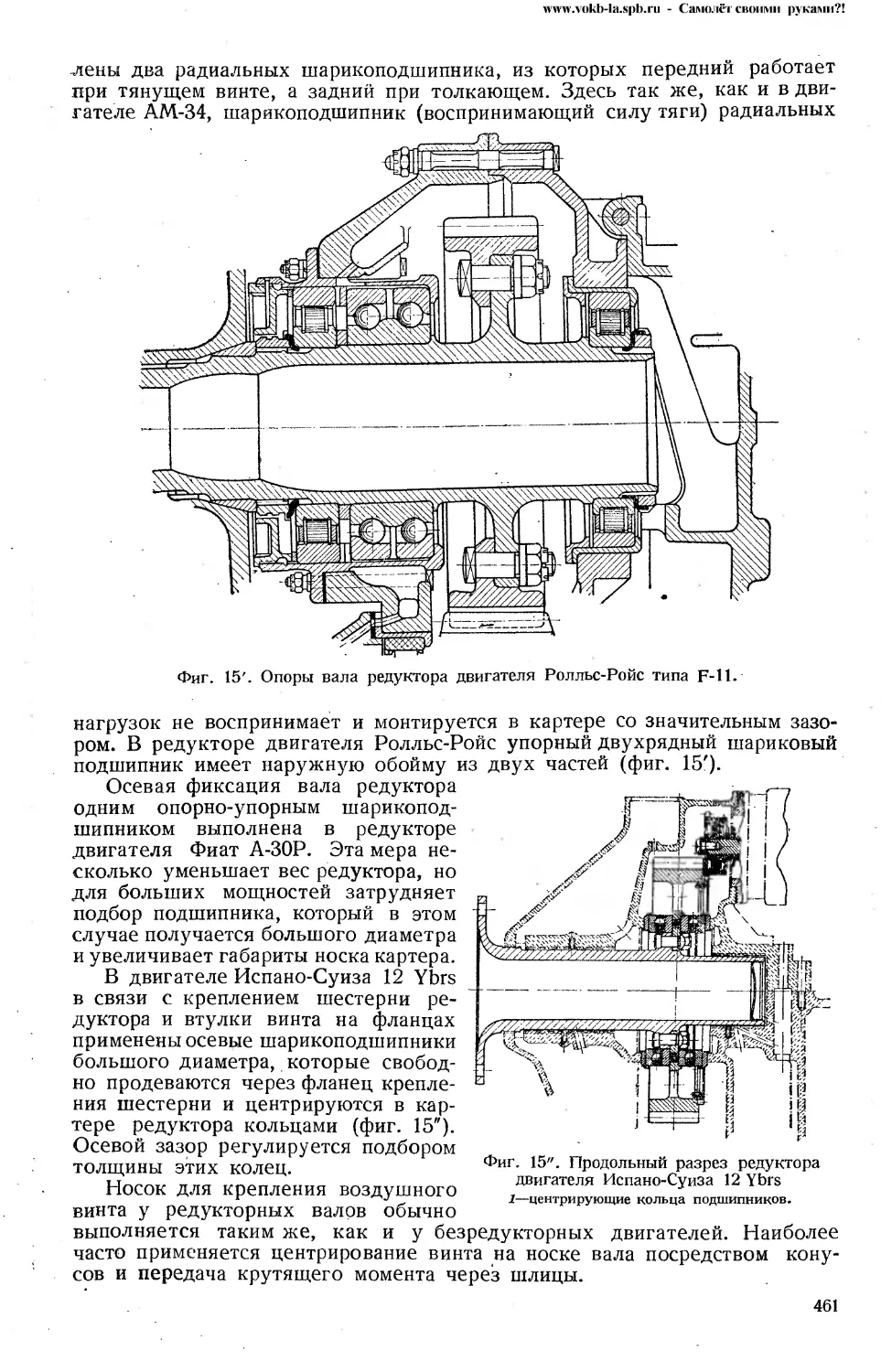

кандидата технических наук А. Е. Заикина

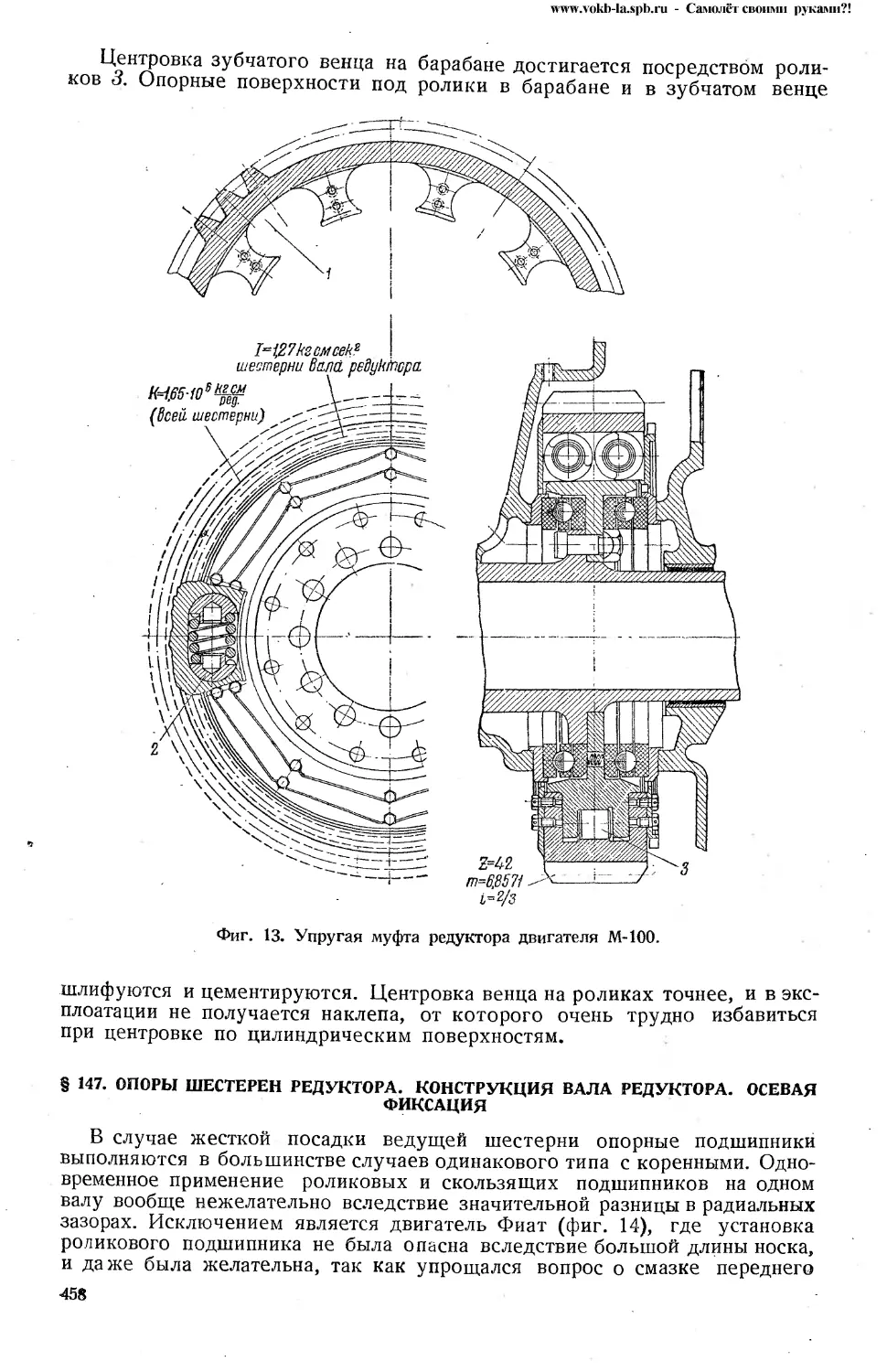

У тверждено Всесоюзным комитетом по делам

высшей школы при СНК СССР в качестве учеб-

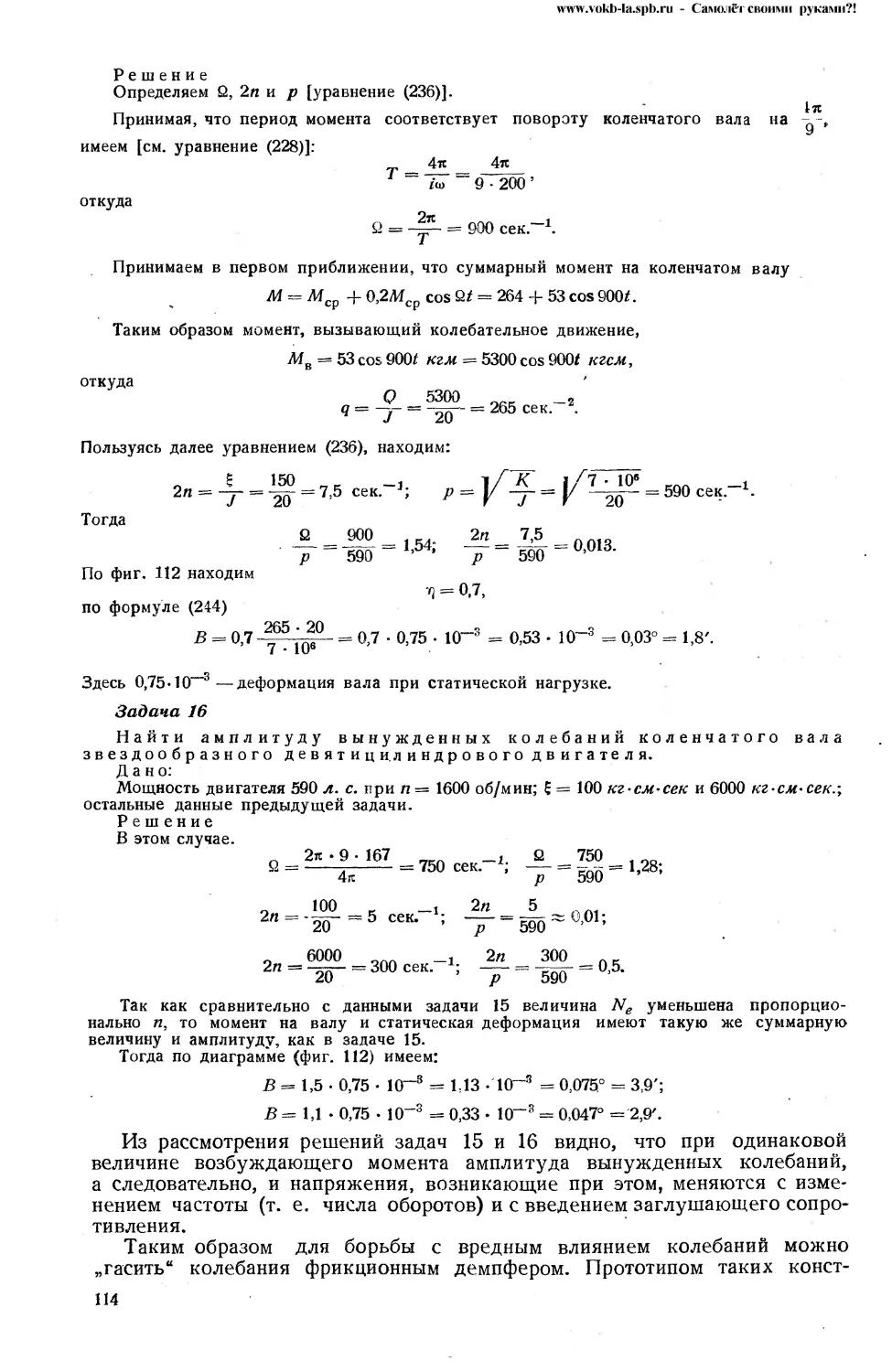

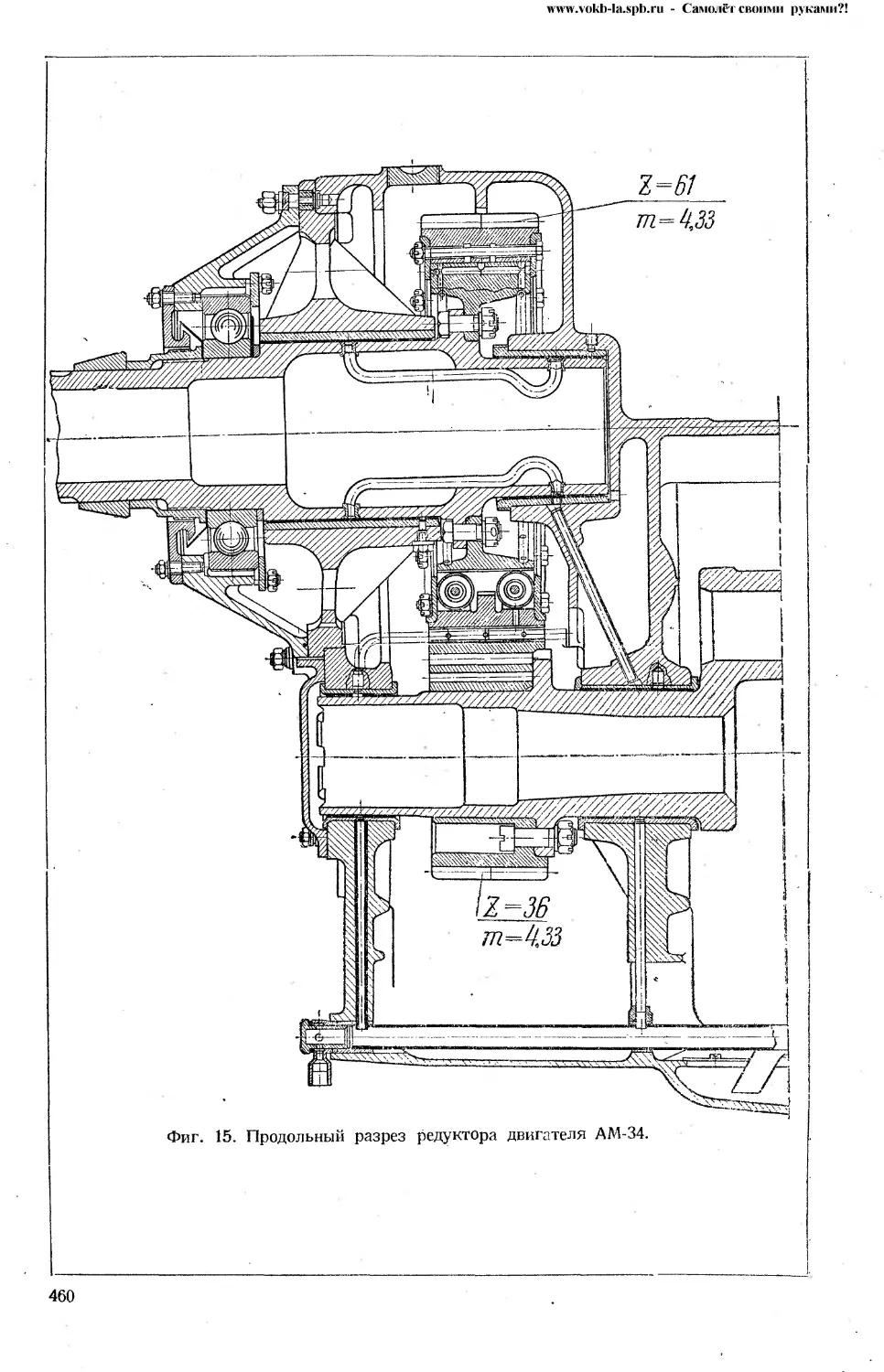

ника для высших, авиационных технических учеб-

ных заведении

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ

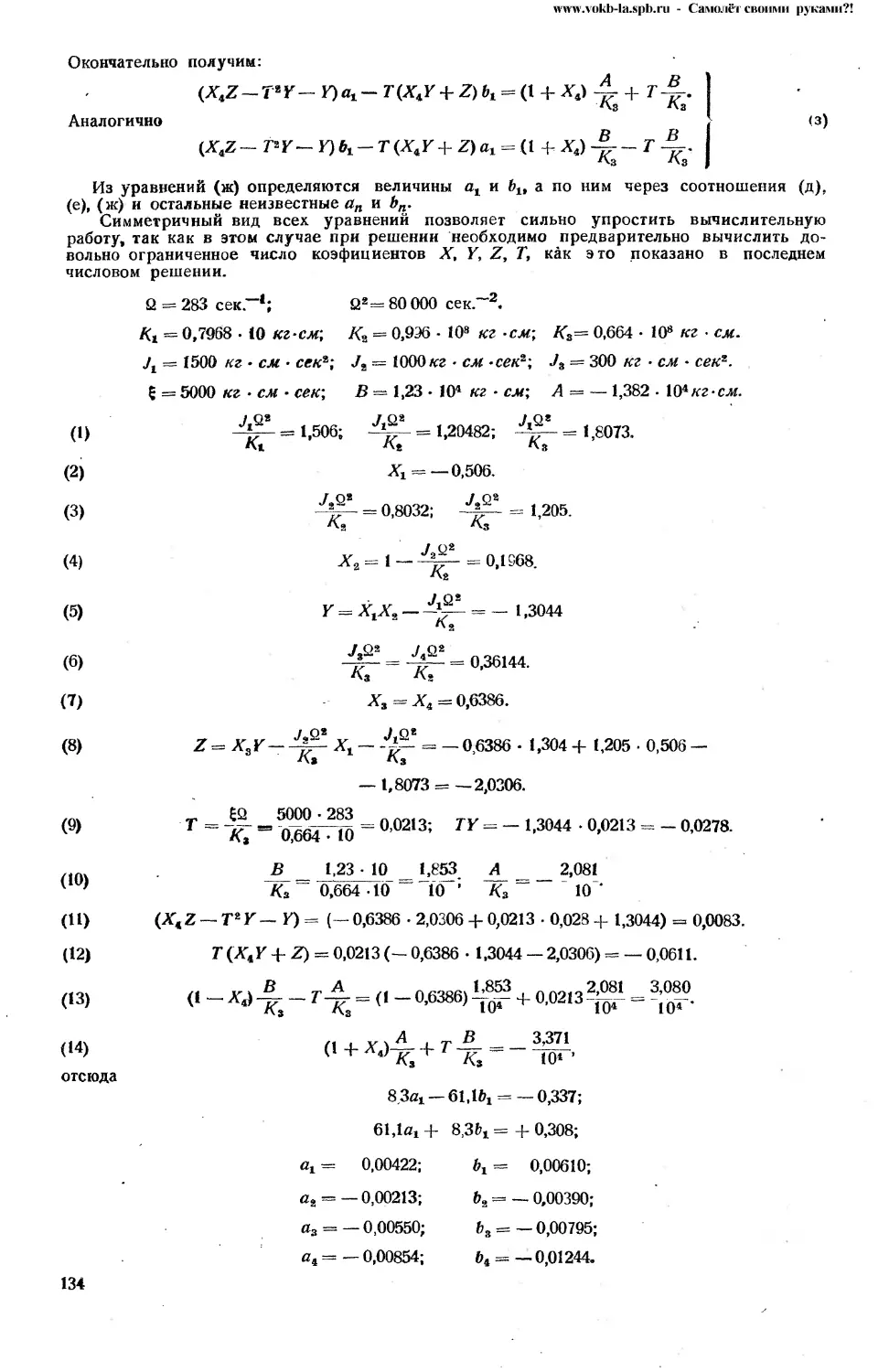

Москва 19 4 1

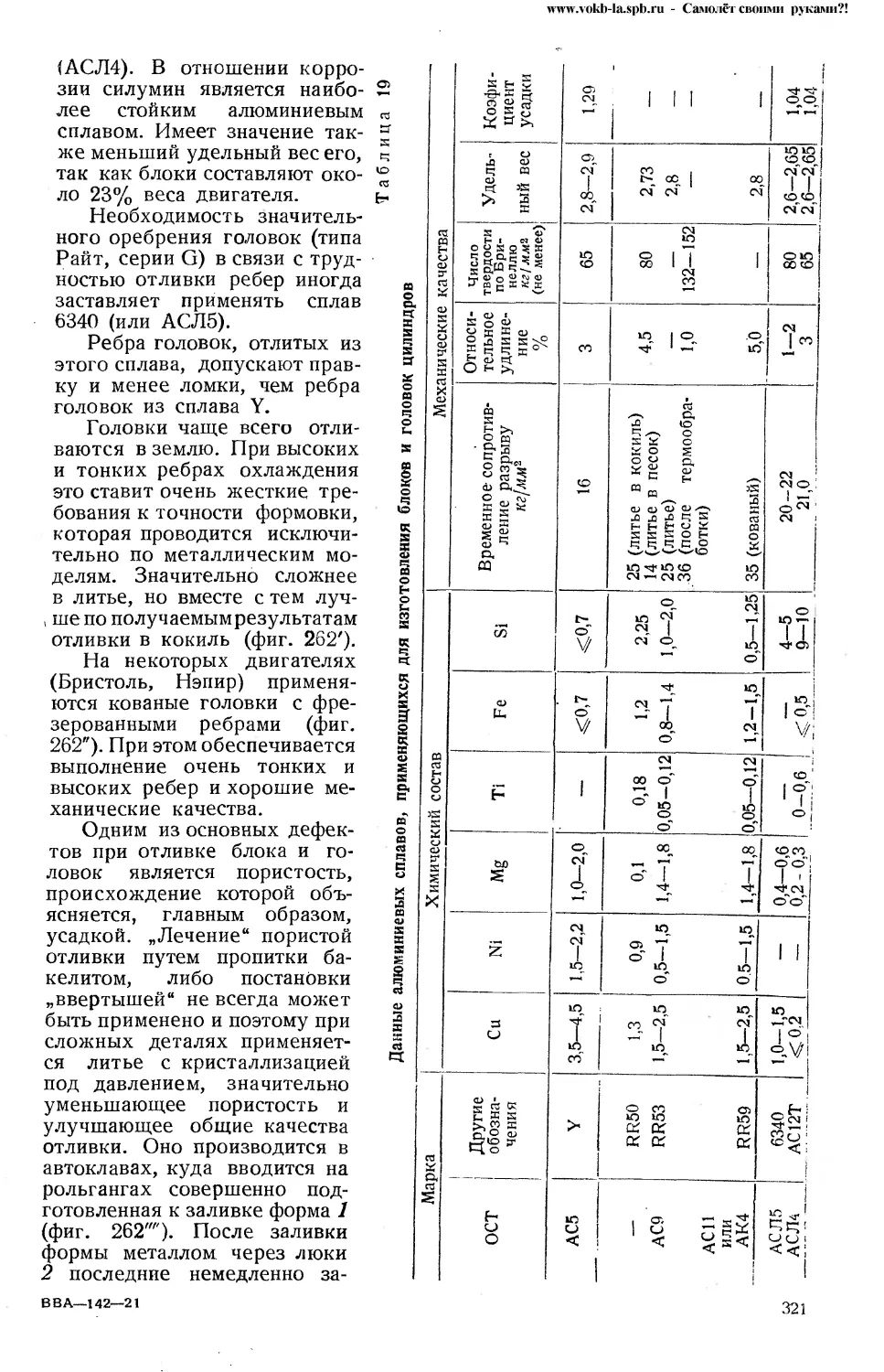

www.vokb-la.spb.ru - Самолёт своими руками?!

50-5-2

Курс конструкций авиационных двигателей составлен по программе,

принятой на инженерном факультете Военной воздушной академии КА им. проф.

Н. Е. Жуковского.

Помимо анализа конструктивных форм отдельных деталей авиационных

двигателей в книге приведены методы расчета деталей на прочность и изло-

жены вопросы: динамики двигателя, уравновешивания и крутильных колебаний.

В большинстве глав приведены сведения об особенностях производства

той детали двигателя, рассмотрению которой посвящена данная глава.

Книга утверждена Комитетом по высшей школе при СНК СССР в

качестве учебника по конструкции авиационных двигателей для авиационных,

технических Втузов и может также служить пособием для инженерно-техни-

ческих работников авиационных заводов и институтов.

По конструкции и динамике авиационных двигателей имеются еще сле-

дующие книги:

И. Ш. Нейман, Динамика, расчет на прочность авиационных двига-

телей, ч. I, ОНТИ, 1933, ч. II, ОНТИ, 1934;

И. Ш. Нейман, Динамика авиационных двигателей, Оборонгиз, 1940;

П. И. Орлов, Конструкция авиационных двигателей, Оборонгиз, 1940;

В. А. Доллежаль, Редукторы числа оборотов авиационных двигате-

лей, Оборонгиз, 1939;

Атлас деталей авиационных двигателей, под ред. В. Я. Климова^ ч. I,

ОНТИ, 1934, ч. II, ОНТИ, 1937;

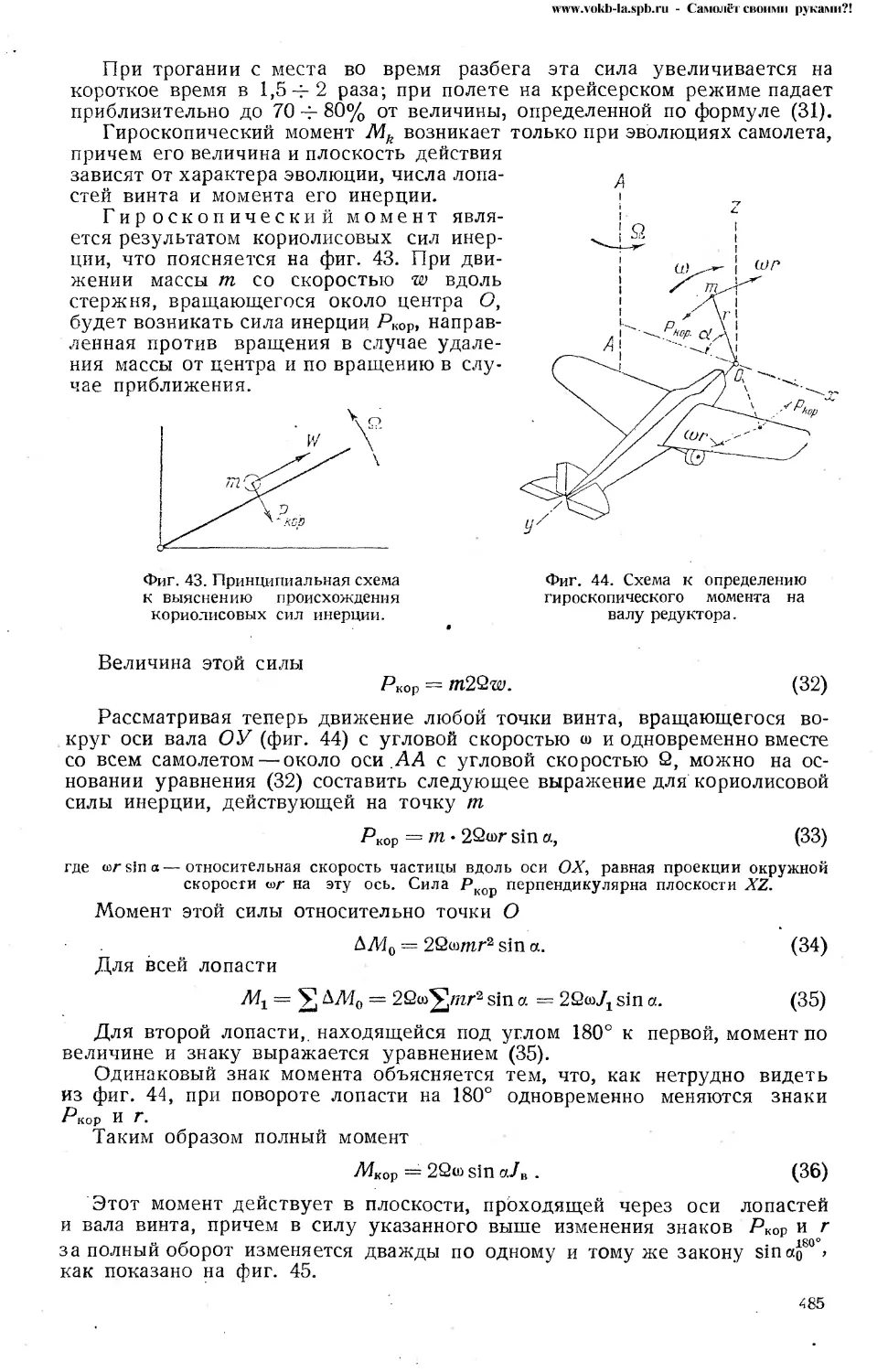

Атлас общих видов моторов, под ред. А. Е. Заикина, ВВА им. Н. Е.

Жуковского, 1838.

Некоторые сведения по конструкции авиационного двигателя можно

найти в книгах:

Р. П а й, Авиационные двигатели легкого топлива, Оборонгиз, 1941;

М. М. Масленников, Общий курс авиационных двигателей легкого

топлива, ОНТИ, 1938.

В ближайшее время в издании Оборонгиз выходят следующие книги по

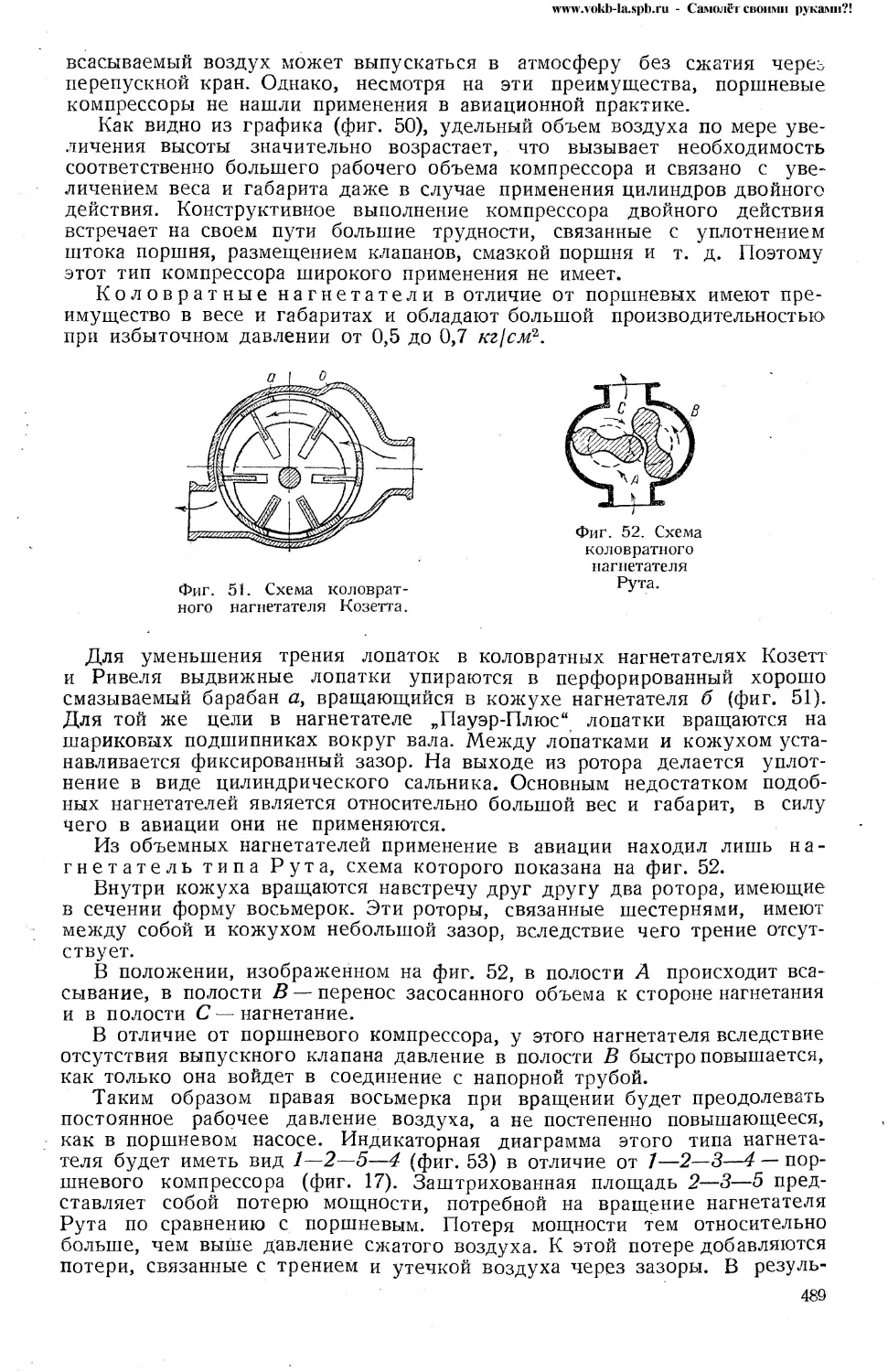

конструкции и расчету на прочность авиационных двигателей:

П. И. О р л о в, Агрегаты авиационных двигателей;

В. А. Доллежаль, Редукторы авиационных двигателей (переиздание);

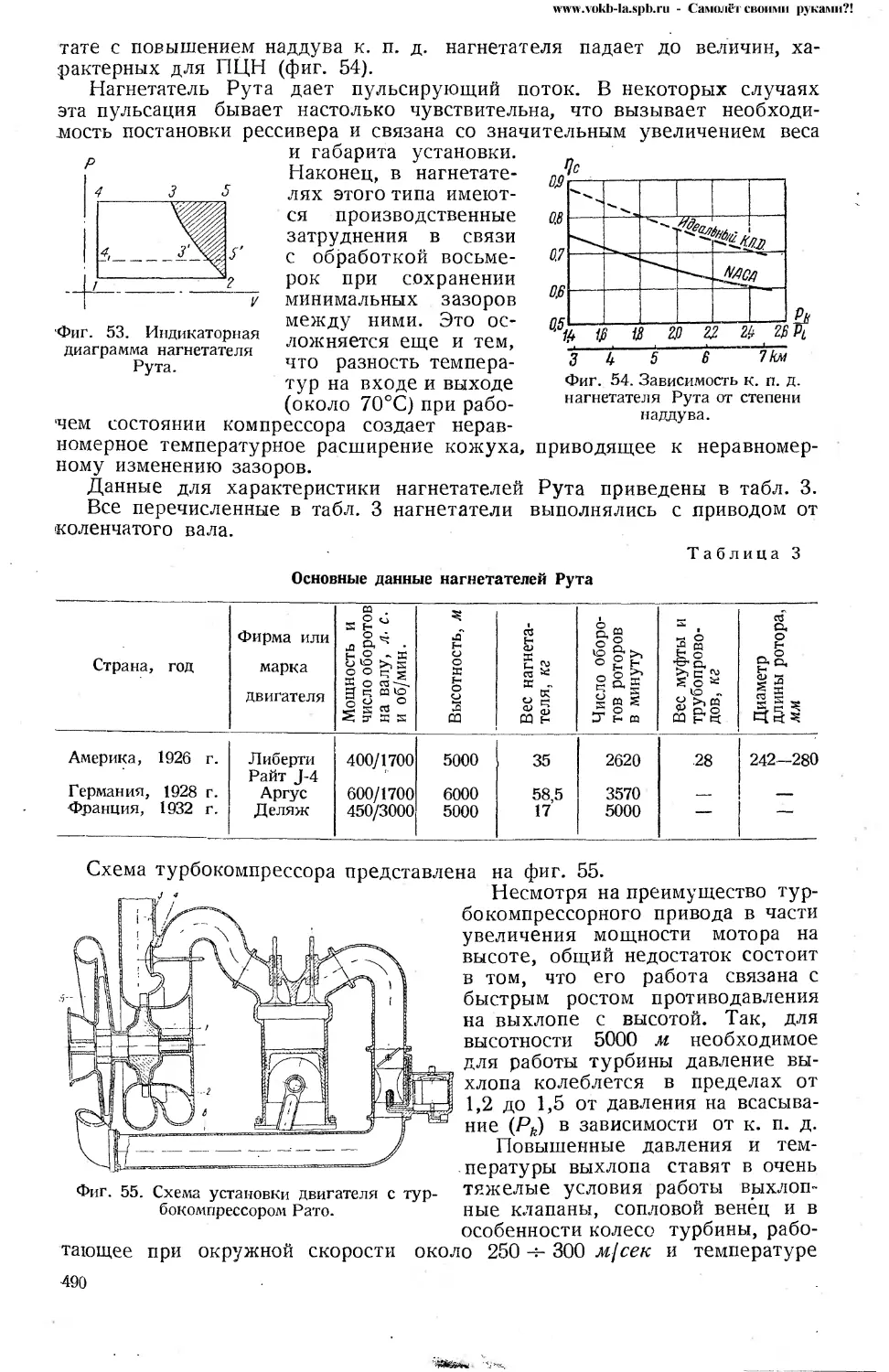

С. В. С е р е н с е н, Динамическая прочность;

Авиационные двигатели, атлас общих видов и узловых чертежей, под

ред. А. Е. Заикина.

Редактор Г. К. Холоманов

Тираж 6000. Подписано к печати 6/11 1941 г. А35399. Количество печ. лис-

тов 38J/4 + 3 вкл. Количество уч.-авт. листов 54,27. Количество знаков в печ.

листе 63360. Заказ № 142/3251.

Цена 20 руб., пер. 2 руб.

Типография Оборонгиза. Киев, Крещатик, 42.

www.vokb-la.spb.ru - Самолёт своими руками?!

ПРЕДИСЛОВИЕ

Предлагаемый курс конструкций авиационных двигателей составлен

по программе, принятой на инженерном факультете Военной воздушной

академии КА им. проф. Н. Е. Жуковского.

Включенный в книгу материал состоит из анализа конструктивных

форм отдельных деталей двигателя и из освещения применяющихся в

учебной и конструкторской практике методов расчета деталей на проч-

ность. Вопросы динамики двигателя, уравновешивания и крутильных коле-

баний изложены в объеме, минимально необходимом для правильного

определения расчетных усилий и понимания преимуществ различных

конструктивных схем и устройств.

Совместное рассмотрение .этих вопросов в одном курсе, когда раздел

динамики подкрепляется последующими поверочными расчетами, проекти-

рованием и изучением конкретной материальной части, вполне оправдано

педагогической практикой кафедры. Целесообразность такого построения

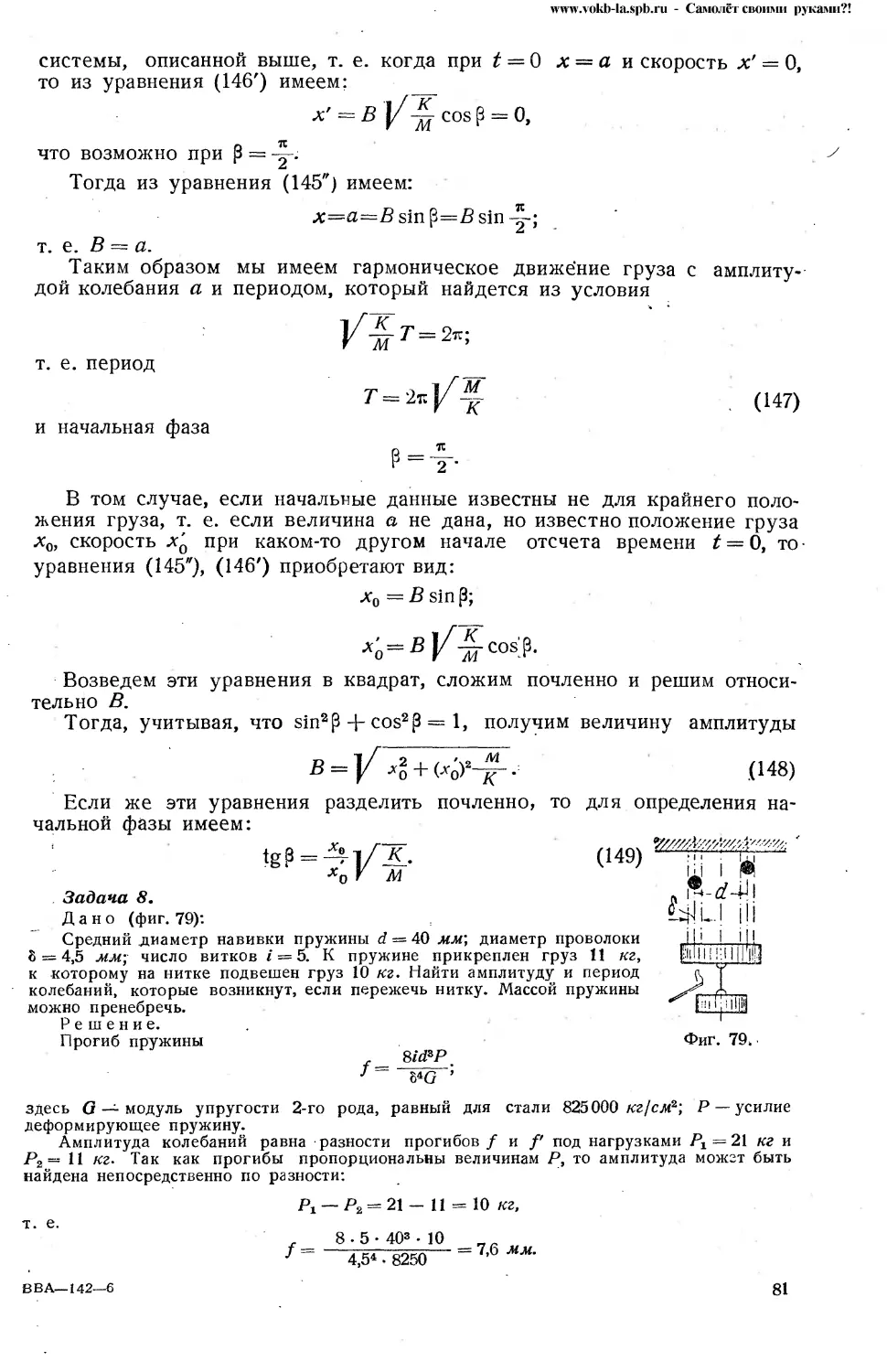

курса подтверждается также структурой таких классических курсов кон-

струирования двигателей, как курсы Гюльднера, Дуббеля, Засса, Кернера,

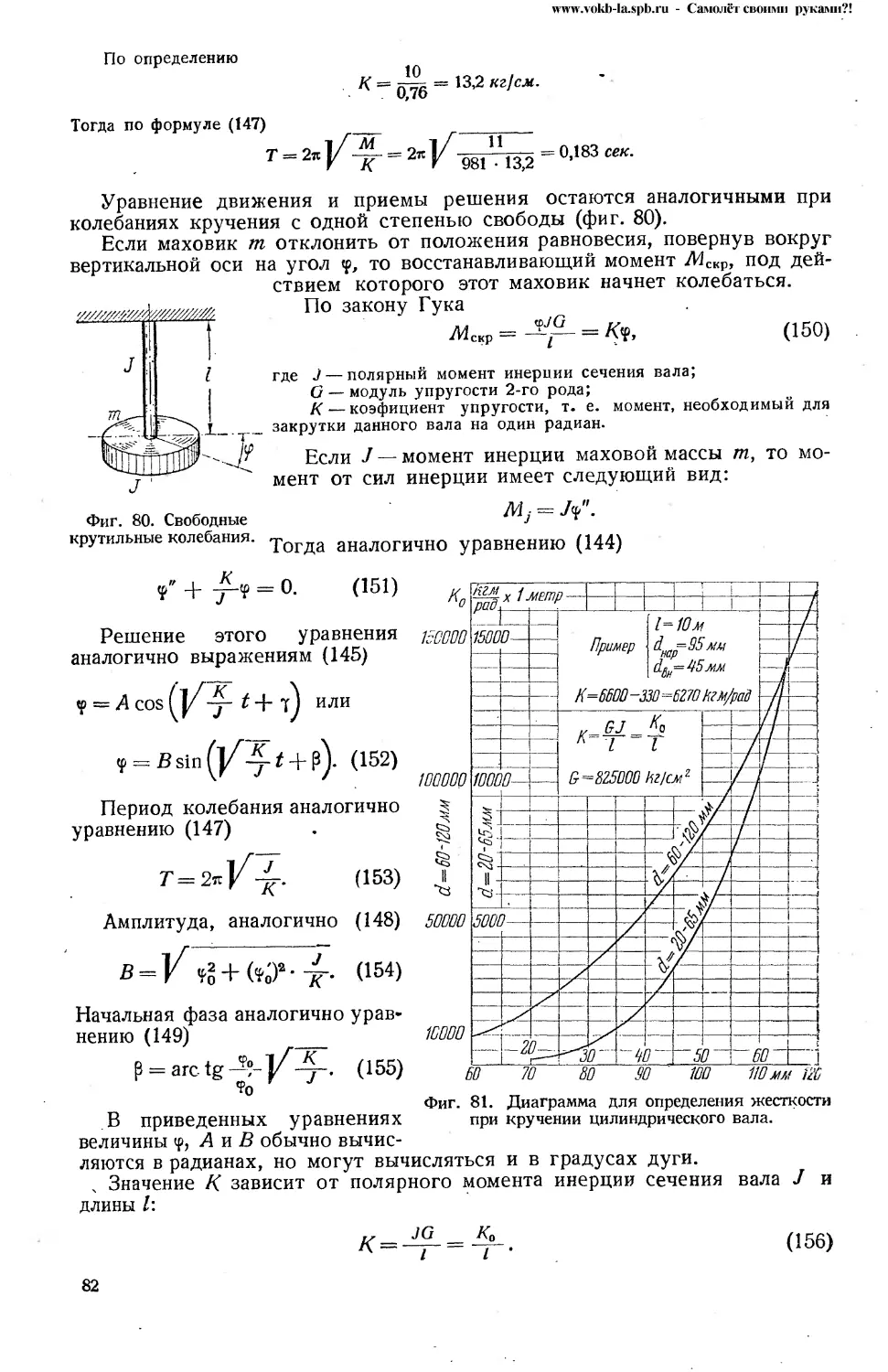

Клименко.

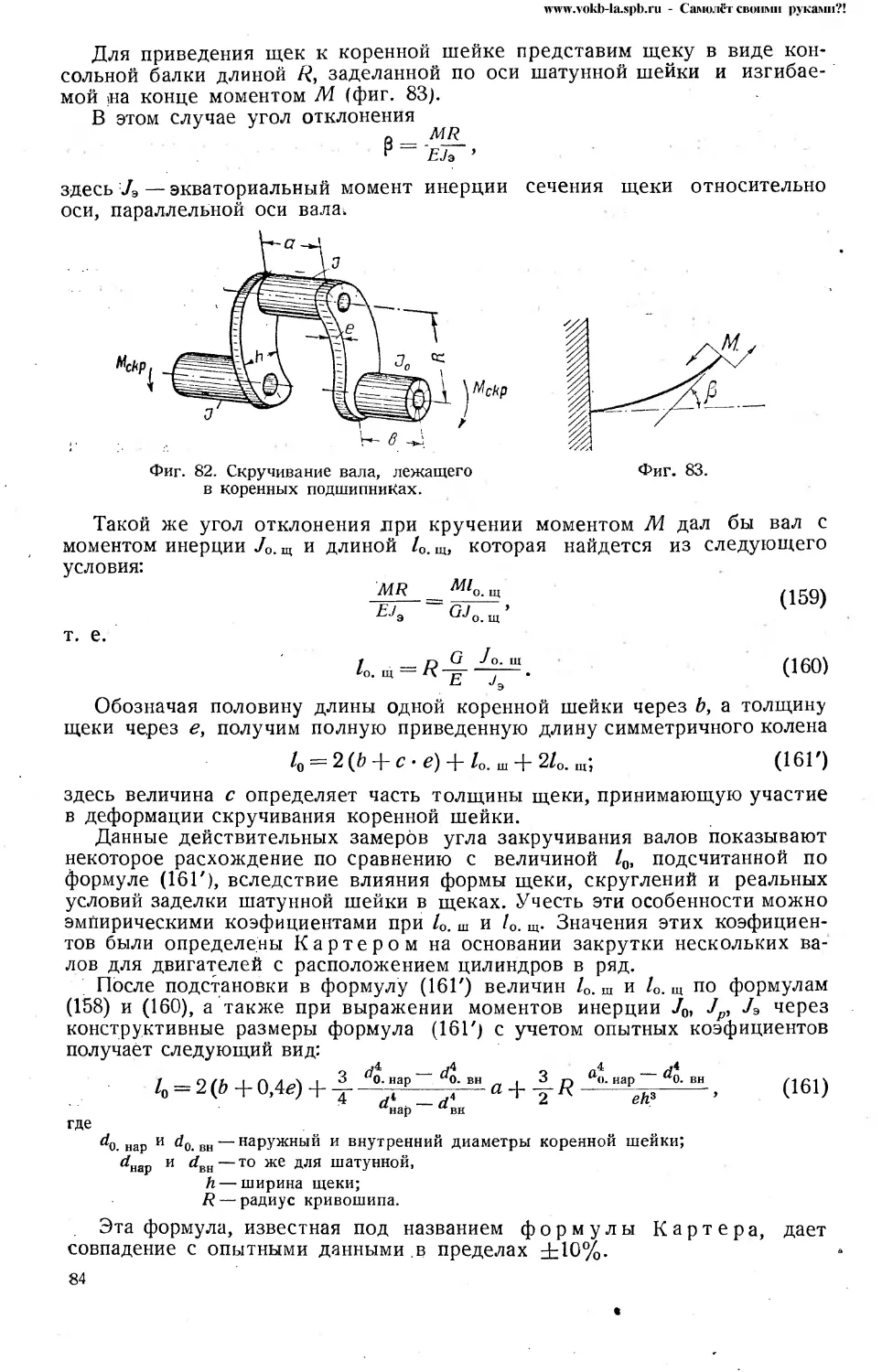

Быстрое развитие конструкций авиационных двигателей, ежегодно

претерпевающих значительные изменения в деталях, создает большие

трудности в изложении курса.

Один из часто практикующихся способов изложения заключается в

подробном и последовательном описании выполненных узлов конструкции

в различных двигателях, которые, по мнению автора, являются наиболее

совершенными или интересными. Другая система, установившаяся в ВВА

на основании длительного опыта чтения этого курса, заключается в том,

что каждый узел конструкции расчленяется на элементы общие и обяза-

тельные для двигателя любой фирмы, и в курсе дается обзор различных

конструктивных форм, применявшихся в этих элементах.

Таким образом, например, вместо описания поршней, цилиндров и

других узлов двигателей Паккард, Испано-Суиза, Ролльс-Ройс и т. п. раз-

бираются возможные формы днища, юбки, пальца поршня, головки ци-

линдров, формы связи гильзы цилиндра с блоком, оребрения и пр. с

оценкой преимуществ и недостатков различных конструктивных решений.

Достоинство такого способа изложения заключается в том, что общих

конструктивных принципов немного, они не устаревают, изложение ока-

зывается более стройным и систематическим. При этом можно, не пере-

гружая курс излишними подробностями, гораздо полнее и шире исполь-

зовать отрицательный опыт отживших конструкций, который является

не менее поучительным, чем положительный опыт конструкций, призна-

ваемых сегодня более совершенными и современными. При этом вообще

отпадает необходимость в методологически ошибочном делении конструк-

ций на современные и устарелые, ошибочном потому, что оно суживает

горизонт читателя и подавляет техническую инициативу.

В большинстве глав данной книги имеются краткие указания о наибо-

лее характерных особенностях производства отдельных деталей двигателя.

Хотя освещение вопросов производства не входит в программу данного

курса, но нами приведены краткие данные, необходимые для правильного

понимания некоторых конструктивных особенностей деталей, правил конт-

роля и эксплоатации и пр.

з

www.vokb-la.spb.ru - Самолёт своими руками?!

Читатель не найдет в книге исследований и сравнения тепловых про-

цессов, теории нагнетателей, карбюрации, специфических вопросов двига-

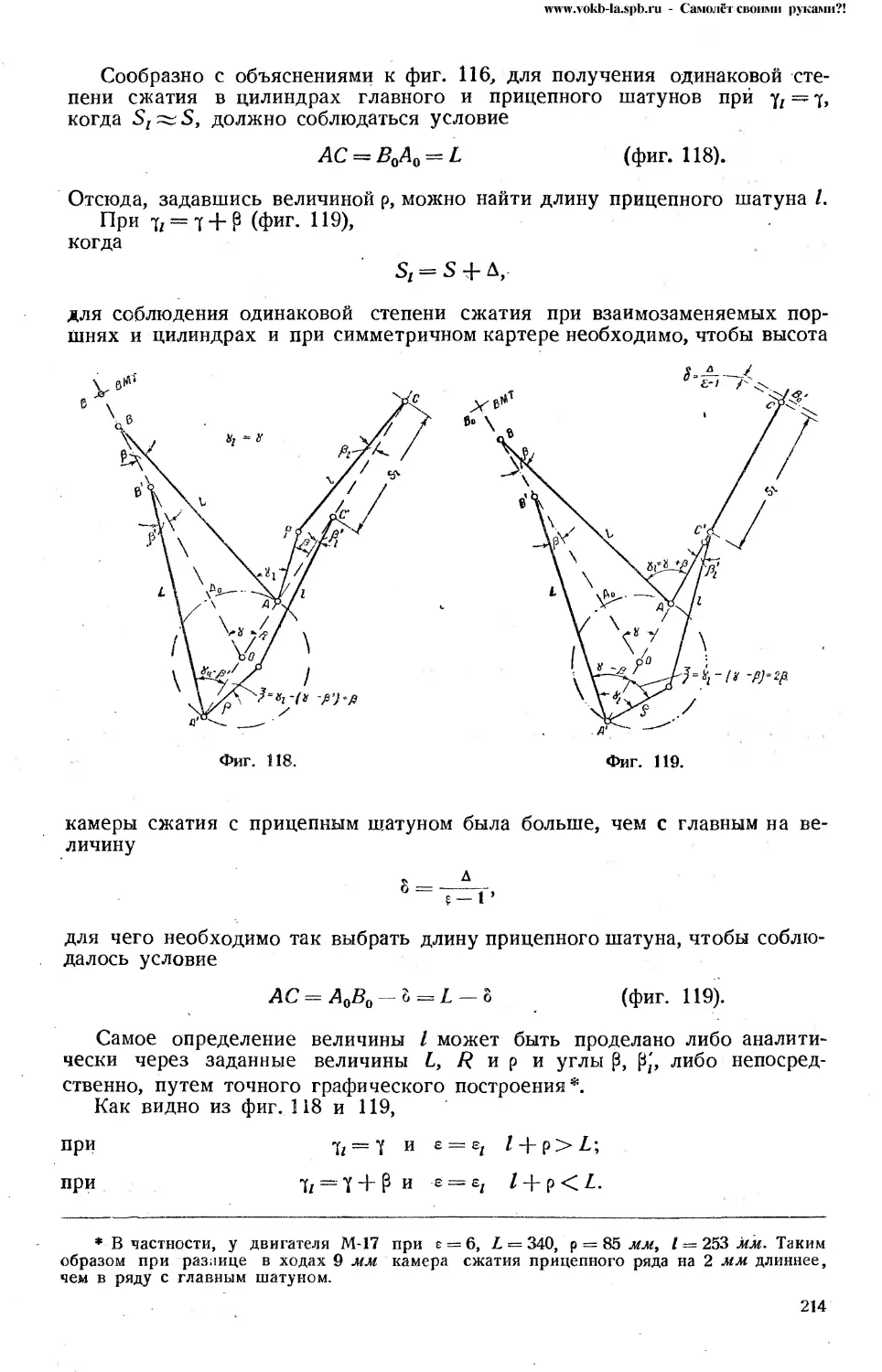

телей тяжелого топлива, охлаждения, зажигания, так как все эти вопросы

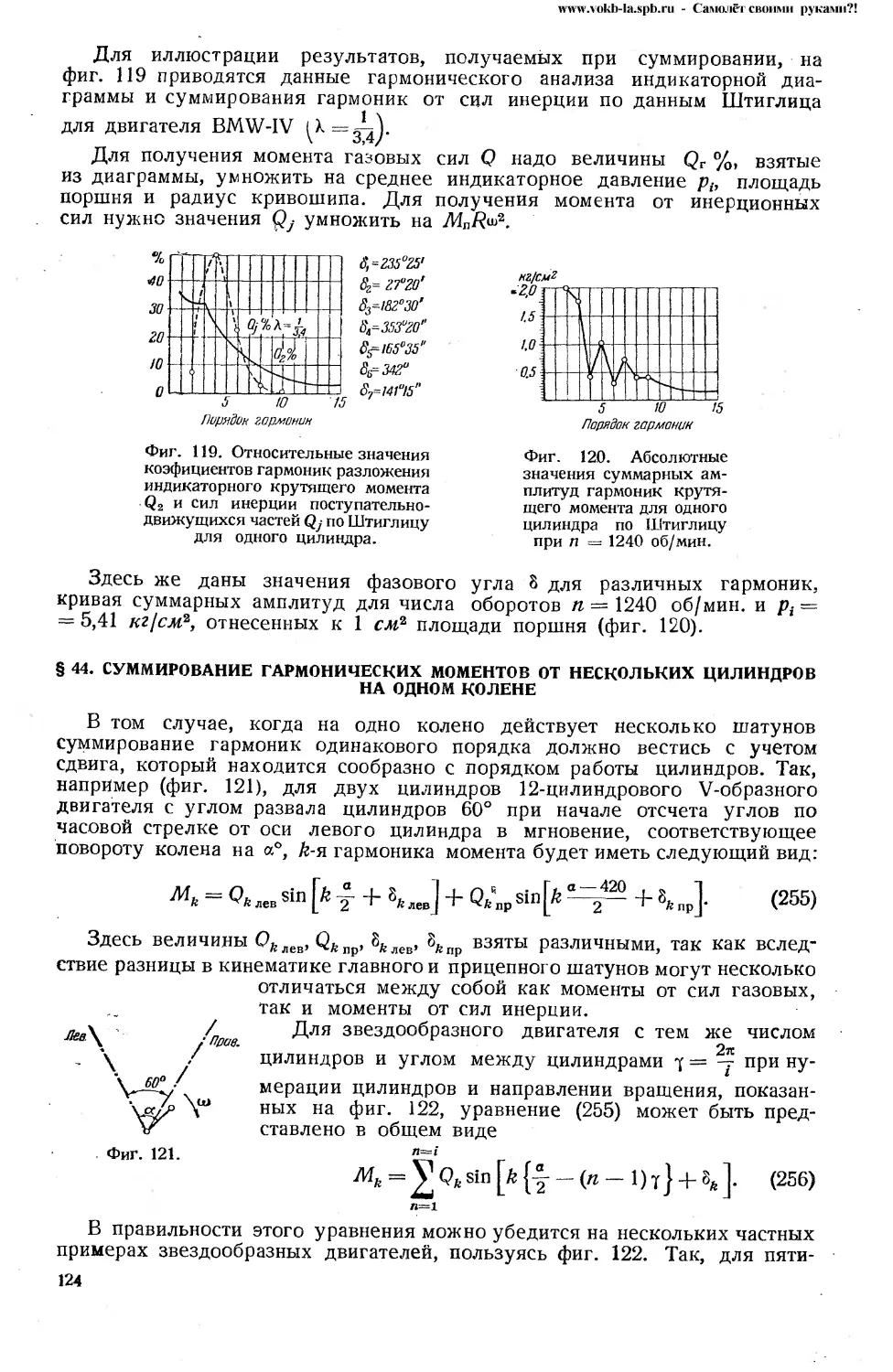

рассматриваются в специальных курсах.

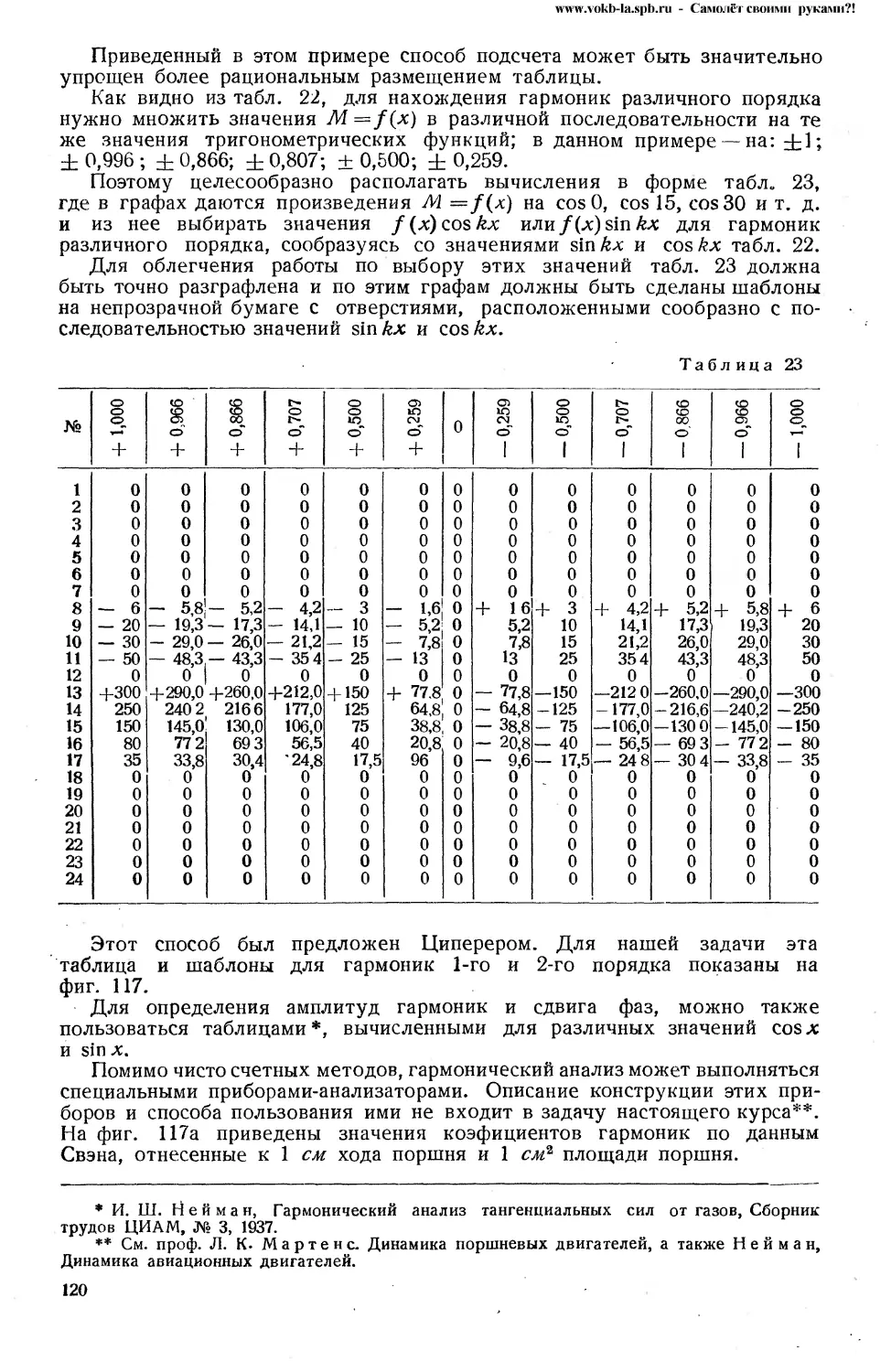

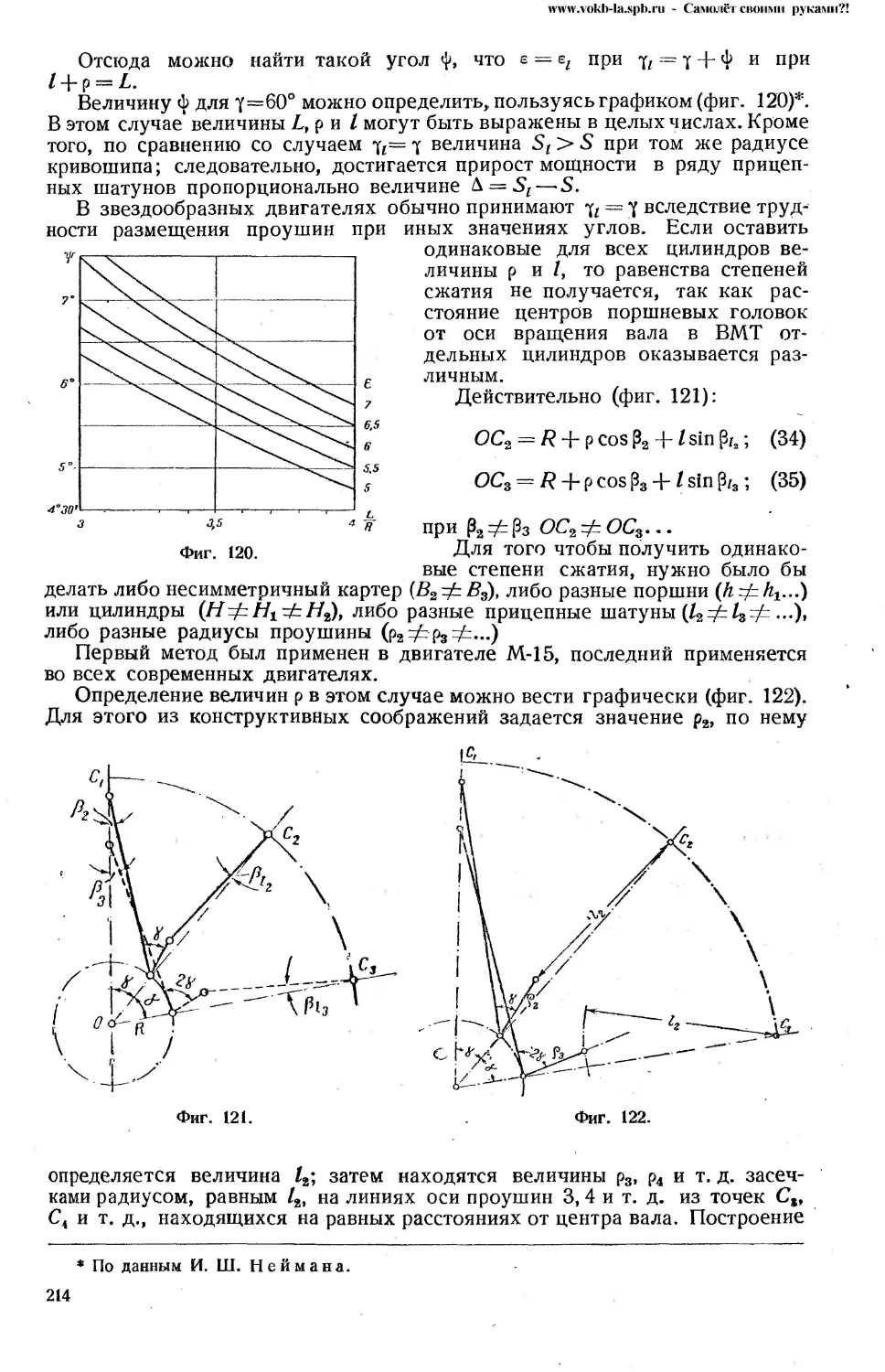

Из вопросов, связанных непосредственно с курсом конструкций авиа-

ционных двигателей, в книге отсутствуют обзор общих данных. мате-

риальной части и перспективы развития конструкций авиадвигателей. Весь

этот материал ежегодно обновляется настолько, что помещать его в книгу,

рассчитанную на применение в качестве учебника в течение нескольких

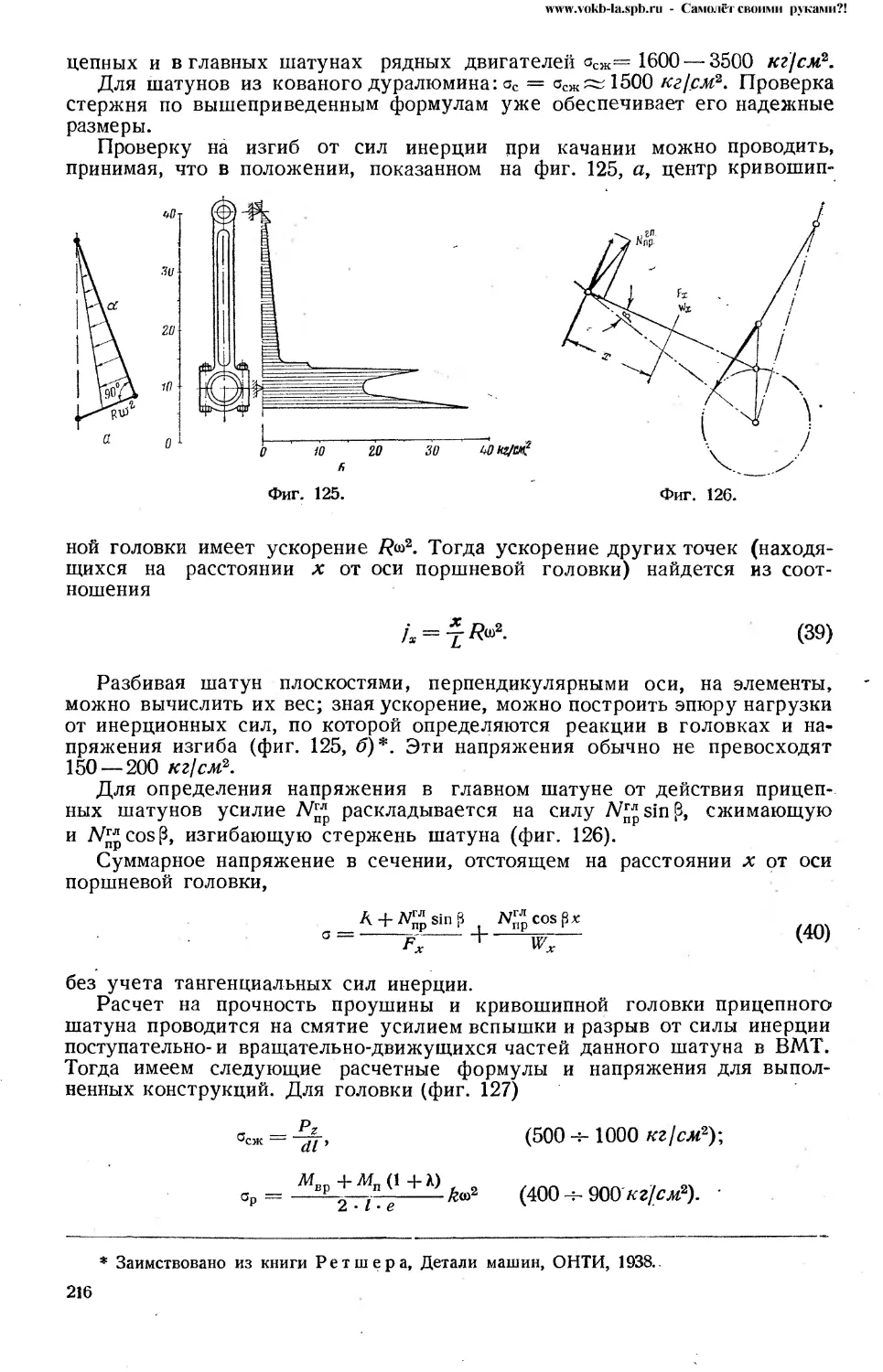

лет, было бы нерационально. Кроме того, по ряду перечисленных вопросов

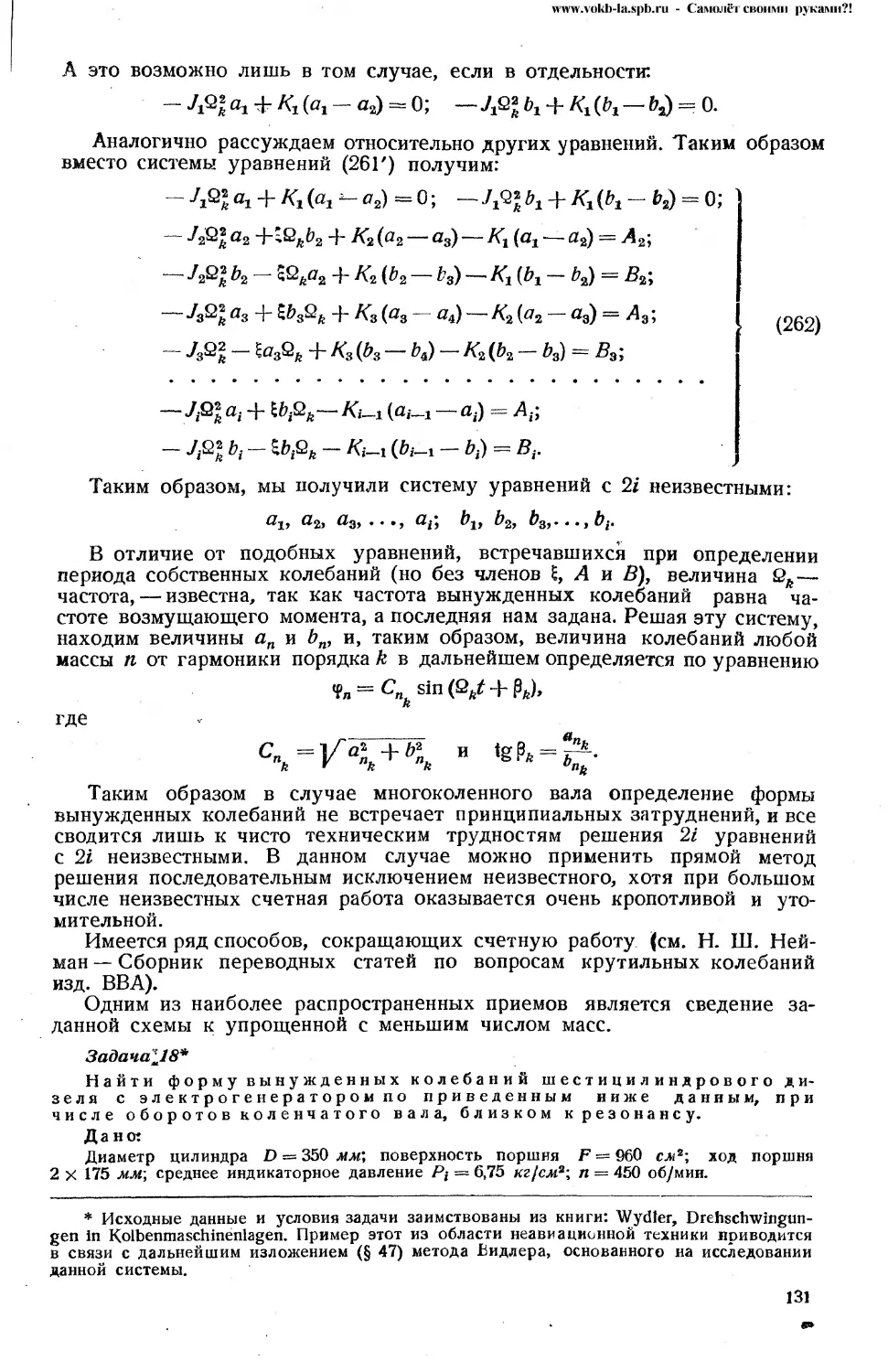

либо нет установившейся точки зрения, либо при изложении необходимо

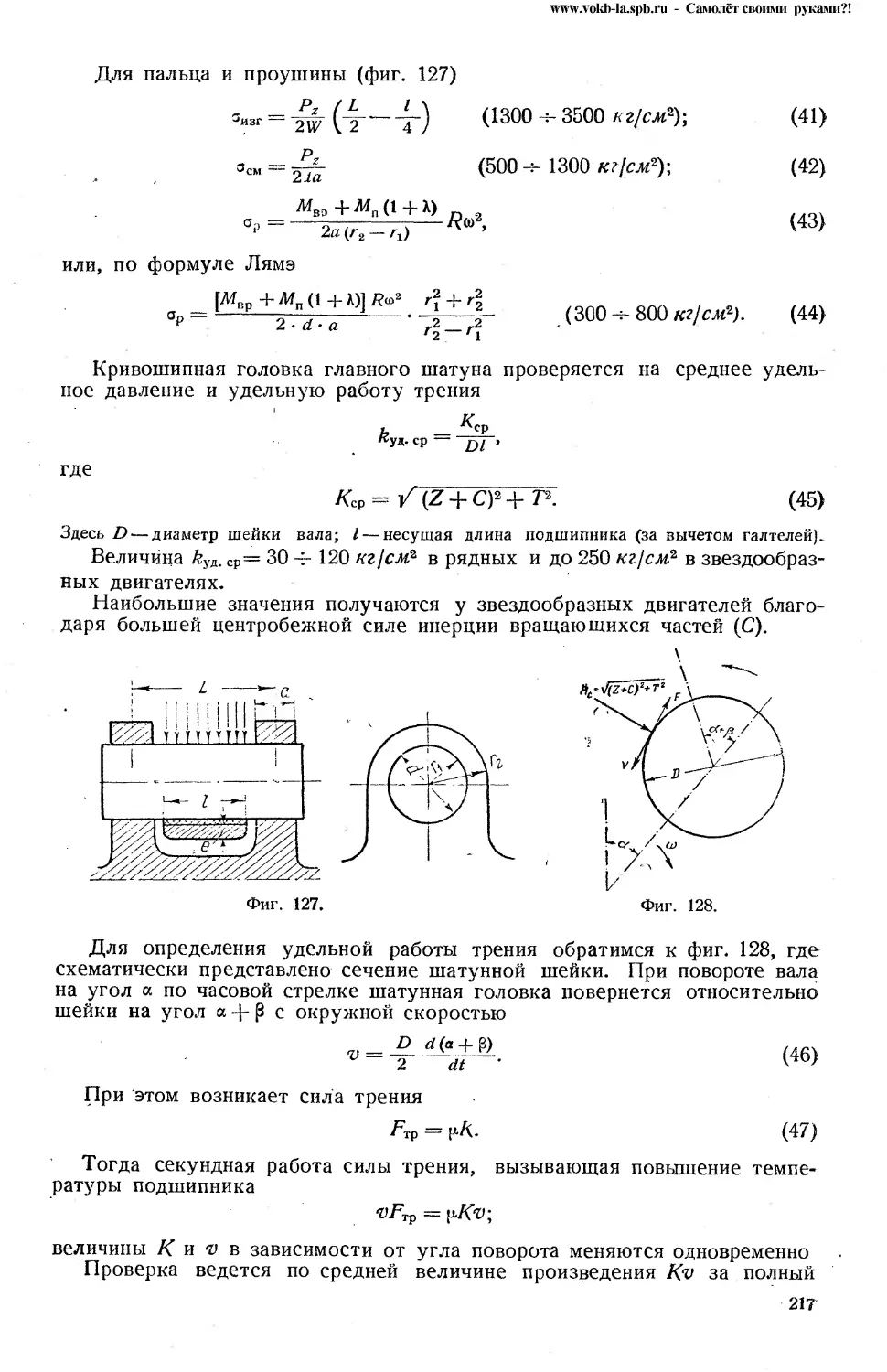

выходить далеко за рамки программы курса, как например, при рассмот-

рении вопроса о преимуществах жидкостного и воздушного охлаждения.

По тем же соображениям в книге не помещены стандарты, технические

условия на отдельные детали и другие справочные материалы, тем более

что помещение их, кроме того, значительно увеличило бы объем книги.

Отсутствие в иллюстративном материале общих видов двигателей в

разрезах объясняется тем, что при сильном уменьшении в книге они те-

ряют педагогическую ценность.

Общая методическая структура курса и трактовка конструктивных ма-

териалов приняты такими же, как в лекциях, читаемых в Военной Воз-

душной Академии КА начальником кафедры бригинженером А. Е. За и-

киным. Им же проведена общая редакция всего учебника и написана

глава „Крутильные колебания" и все параграфы по расчетам, изложен-

ным в отдельных главах, за исключением расчетов в главе „Смазка". По его

указаниям для главы „Динамический расчет авиационного двигателя"

выполнены: инж. Талалай—§§ 2 и 3 и адьюнктом инж. Кораллкиным—

§ 7, 8 и 9.

Остальные главы учебника составлены преподавателями кафедры кон-

струкций авиационных двигателей ВВА.

Военинженер 1-го ранга, доцент Я. С. Адрианов — „Уравновешива-

ние", „Шатуны", „Втулки винтов" и §§ 5 и 6 главы „Динамический рас-

чет авиационного двигателя".

Военинженер 1-го ранга В. Г. Гаршин—„Поршни", „Цилиндры и

блоки", „Картеры".

Военинженер 2-го ранга А. Е. В о р о н цо в — „Коленчатые валы", „Ре-

дукторы", „Распределение".

Военинженер 1-го ранга Г. Д. Воликов — „Приводы к нагнетателям".

Военинженер 2-го ранга М. И. Данилов — „Приводы к вспомогатель-

ной аппаратуре".

Доцент С. И. Б ог о мо л о в — „Смазка".

В подготовке к печати принимали участие военинженер 3-го ранга

М. И. Шор, военинженер 3-го ранга адъюнкт С. Ф. Копылов, инж.

В. И. Алексеев, техники-конструкторы В. .С. Епифанова, В. В.

Баб ух, чертежники-конструкторы Т. В. Голубцова, В. П. Якушева

и лаборант В. Т а л а л а й.

Авторский коллектив учебника выражает признательность заместителю

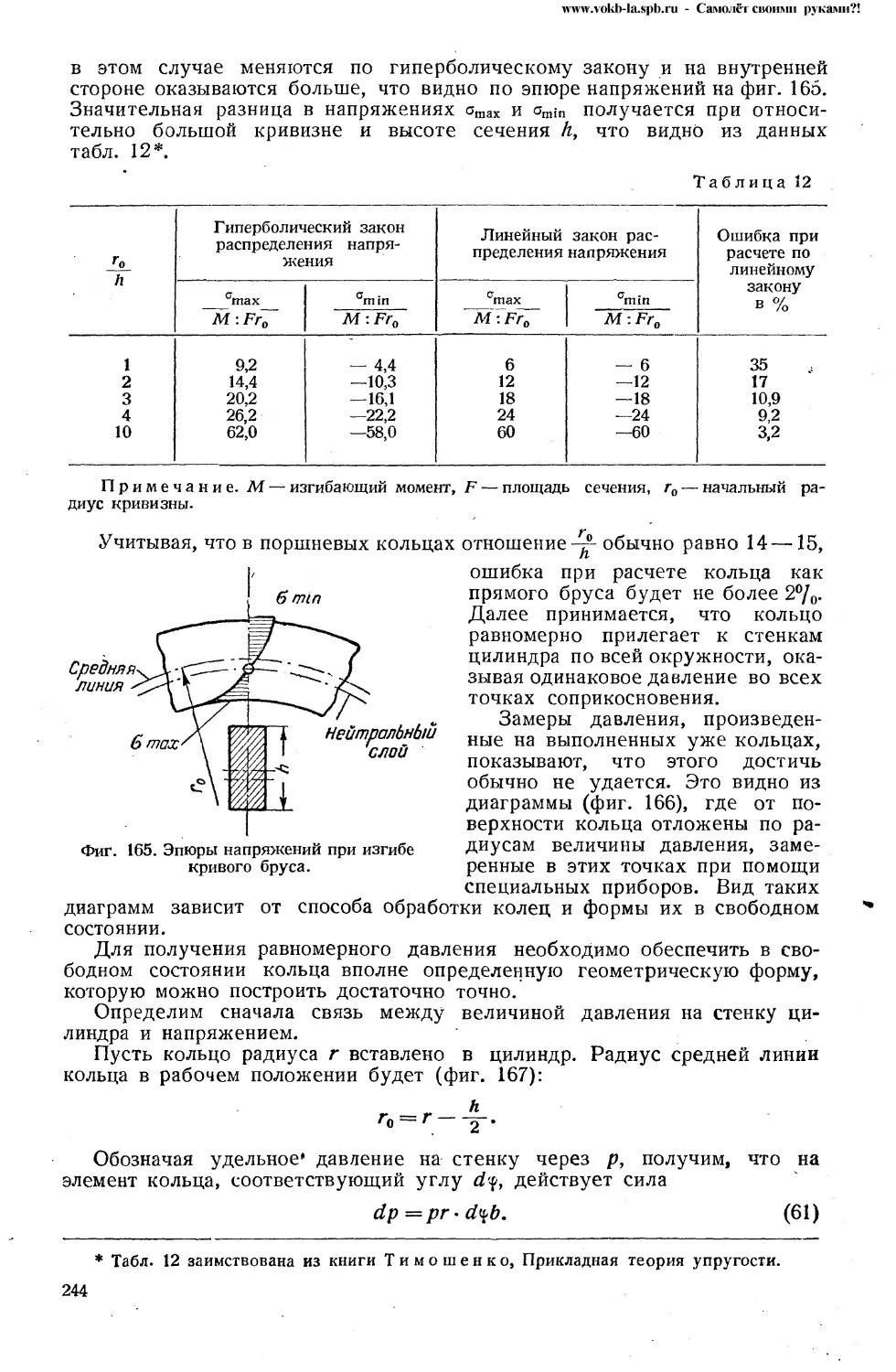

начальника академии дивинженеру Е. С. Андрееву и начальнику ин-

женерного факультета бригинженеру А. Н. Пономареву за поддержку,

оказанную кафедре при выполнении этой работы.

Авторы и редакция приносят также благодарность рецензентам Герою

Социалистического Труда доктору технических наук проф. А. А. М и-

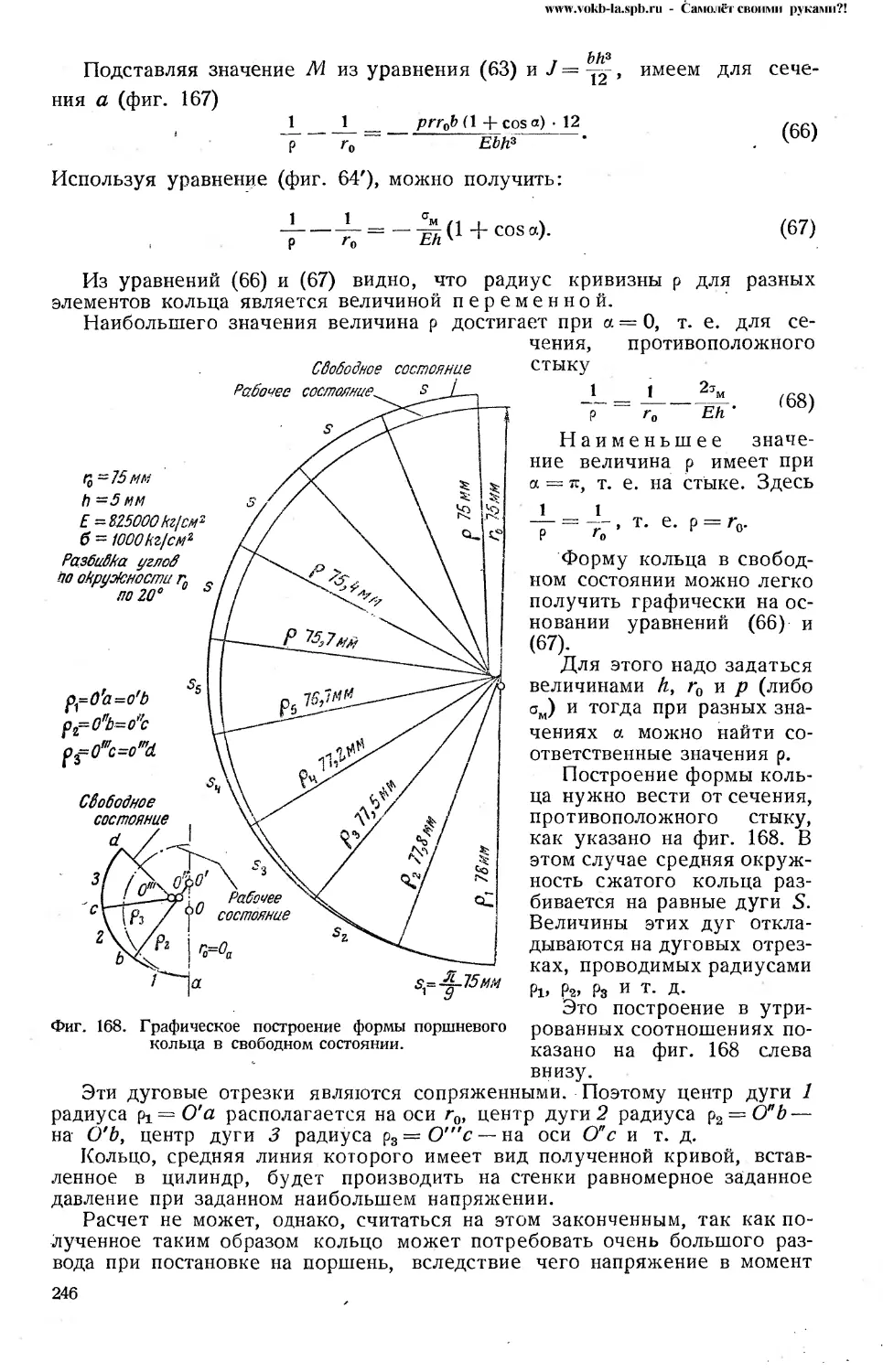

кулину и доктору технических наук. проф. Л. К. Мартенсу за ряд

ценных указаний, сделанных при просмотре рукописи.

Все замечания, пожелания и критические указания читателей будут

приняты с благодарностью.

www.vokb-la.spb.ru - Самолёт своими руками?!

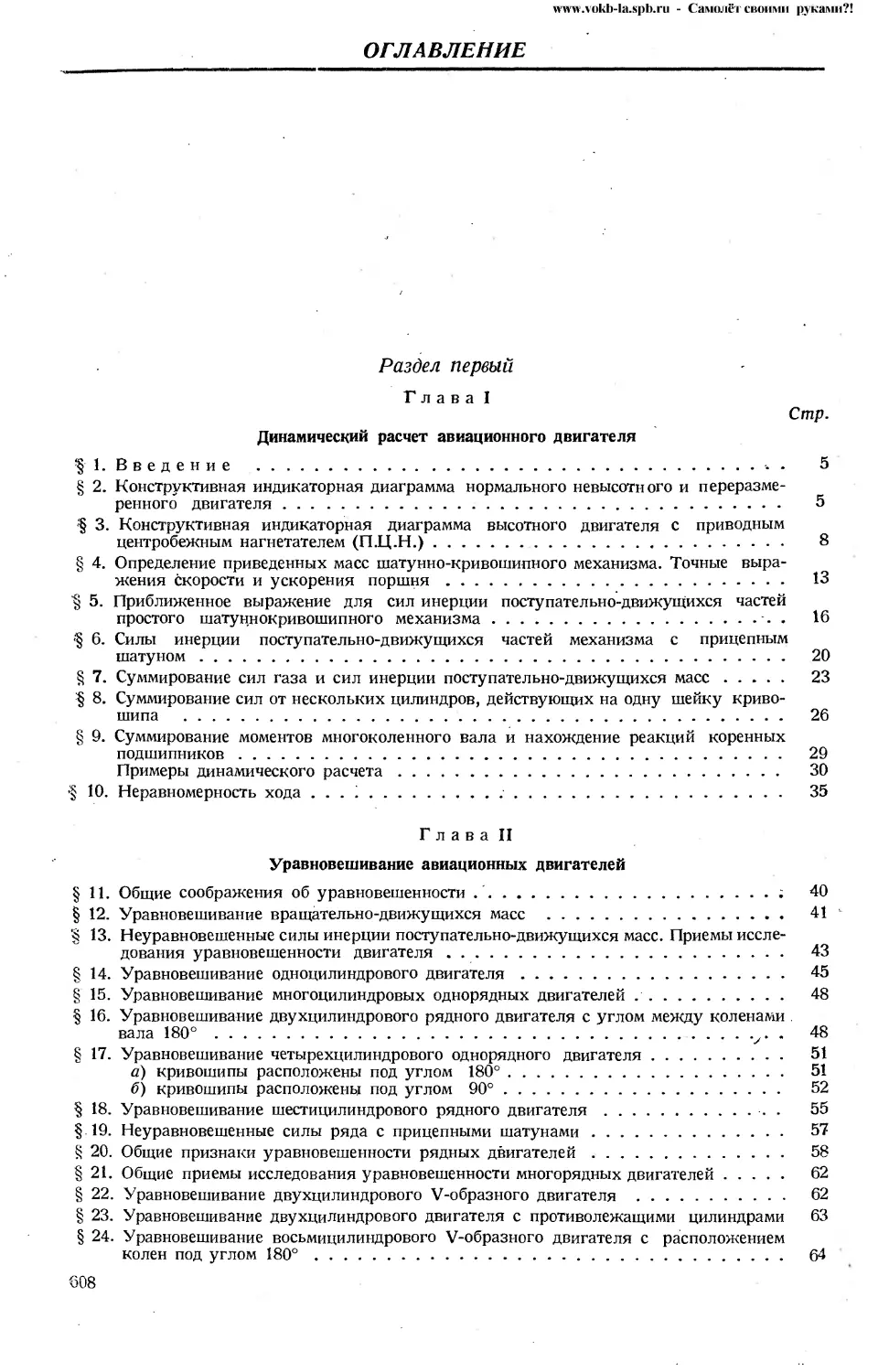

РАЗДЕЛ ПЕРВЫЙ

ГЛАВА I

ДИНАМИЧЕСКИЙ РАСЧЕТ АВИАЦИОННОГО ДВИГАТЕЛЯ

§ 1. ВВЕДЕНИЕ

Динамический расчет заключается в определении сил и моментов,

действующих на элементы шатунно-кривошипного механизма.

Первым этапом динамического расчета является построение инди-

каторной диаграммы. Для вновь проектируемого двигателя индикаторная

диаграмма строится на основании теплового расчета. Для поверочного рас-

чета существующего двигателя она может быть построена упрощенным

методом по известным уже данным: мощности, числу оборотов, удельному

расходу топлива и размерности двигателя. Получается так называемая

конструктивная индикаторная диаграмма. Вторым этапом дина-

мического расчета является определение сил от инерции и суммирование

их с силами газа для шатунно-кривошипного механизма одного цилиндра.

Третий этап заключается в суммировании сил от нескольких цилин-

дров на одном колене вала и в суммировании крутящих моментов от всех

колен в случае рядного двигателя или многорядной звезды. Обычно весь

динамический расчет ведется при номинальном режиме на расчетной высоте.

§ 2. КОНСТРУКТИВНАЯ ИНДИКАТОРНАЯ ДИАГРАММА НОРМАЛЬНОГО

НЕВЫСОТНОГО И ПЕРЕРАЗМЕРЕННОГО ДВИГАТЕЛЯ

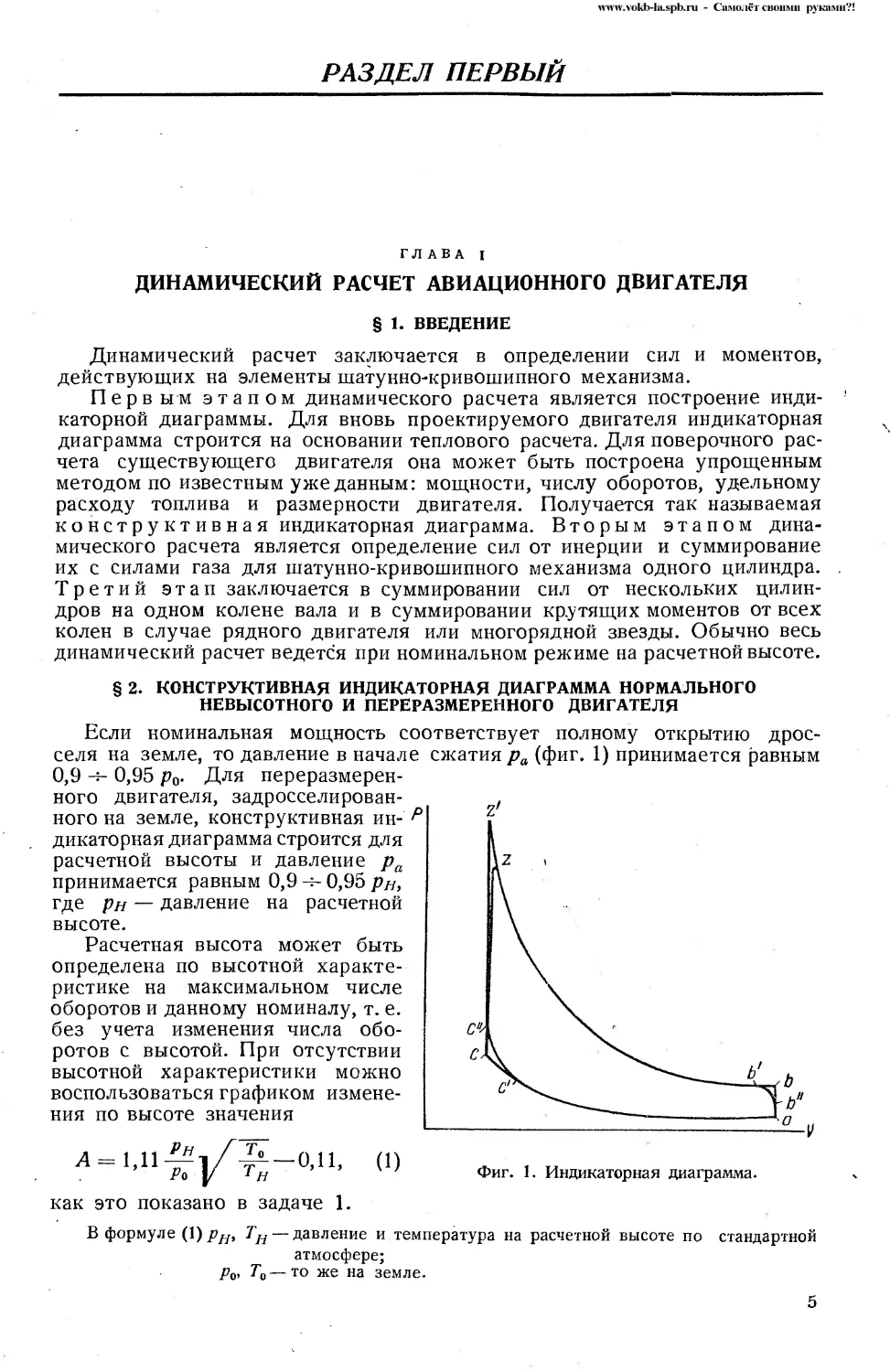

Если номинальная мощность соответствует полному открытию дрос-

селя на земле, то давление в начале сжатия ра (фиг. 1) принимается равным

0,9 -ь 0,95 Ро- Для переразмерен-

ного двигателя, задросселирован-

ного на земле, конструктивная ин- р

дикаторная диаграмма строится для

расчетной высоты и давление ра

принимается равным 0,9 ч- 0,95 рп,

где рн — давление на расчетной

высоте.

Расчетная высота может быть

определена по высотной характе-

ристике на максимальном числе

оборотов и данному номиналу, т. е.

без учета изменения числа обо-

ротов с высотой. При отсутствии

высотной характеристики можно

воспользоваться графиком измене-

ния по высоте значения

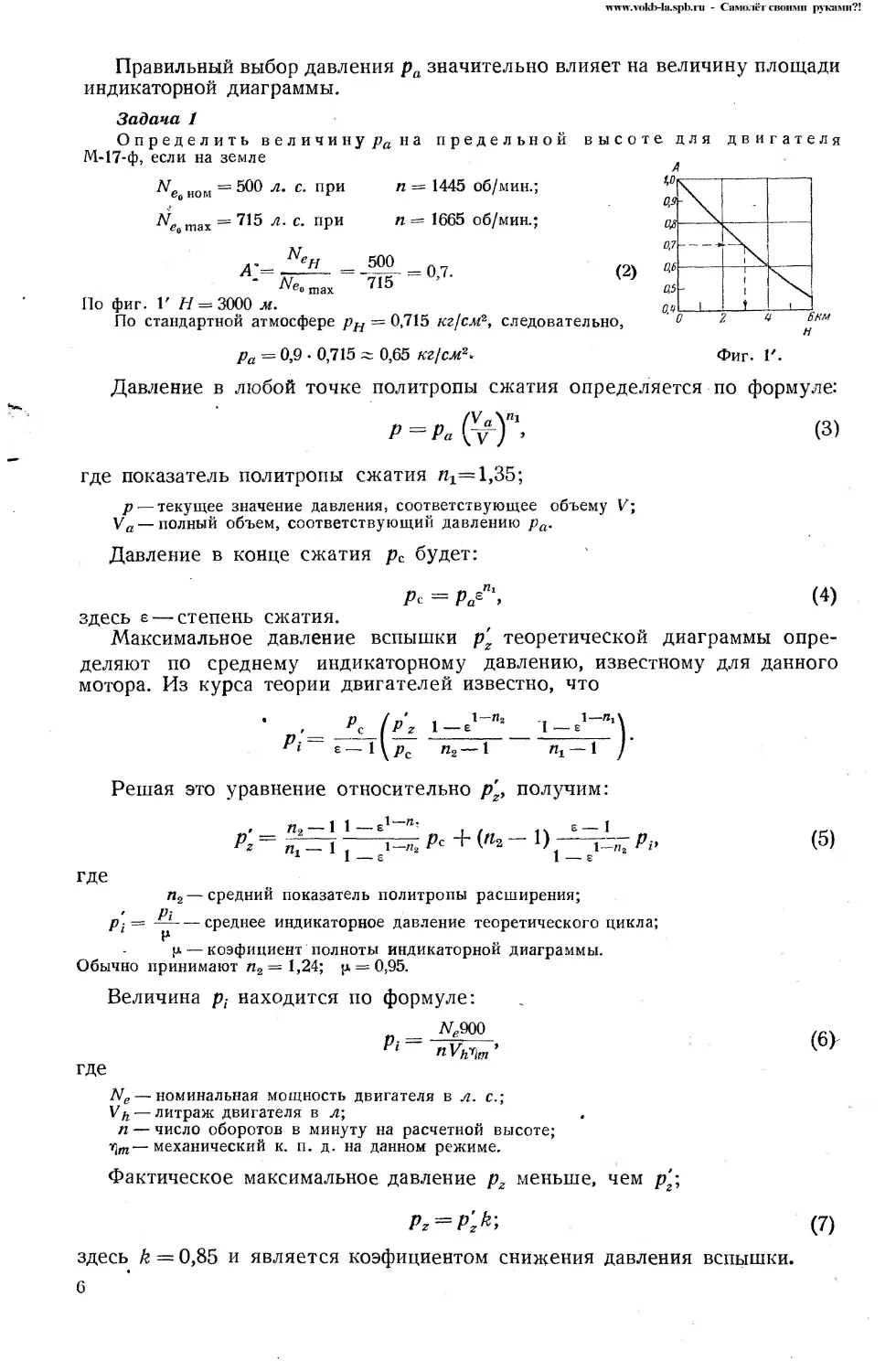

Фиг. 1. Индикаторная диаграмма.

как это показано в задаче 1.

В формуле (1) pHi Тн — давление и температура на расчетной высоте по стандартной

атмосфере;

А» Л)—то же на земле.

5

www.vokb-la.spb.ru - Самолёт своими руками?!

Правильный выбор давления ра значительно влияет на величину площади

индикаторной диаграммы.

Задача 1

п = 1445 об/мин.;

Определить величину ра на предельной высоте для двигателя

М-17-ф, если на земле

We. но., = 500 л- с- п₽и

Ч. max = 715 л- с- ПРИ

п = 1665 об/мин.;

= 0,7.

Мо тах ?15

По фиг. 1' // = 3000 м.

По стандартной атмосфере рн = 0,715 кг/см2, следовательно,

ра = 0,9 • 0,715 ~ 0,65 кг/см2.

(2)

Давление в любой точке политропы сжатия определяется по формуле:

Р=Ра (у У"> (3)

где показатель политропы сжатия П!=1,35;

р — текущее значение давления, соответствующее объему V;

Va — полный объем, соответствующий давлению ра.

Давление в конце сжатия рс будет:

рс = Ра^> (4)

здесь е — степень сжатия.

Максимальное давление вспышки p'z теоретической диаграммы опре-

деляют по среднему индикаторному давлению, известному для данного

мотора. Из курса теории двигателей известно, что

* Р / п 1 1 Пг '1 1 Л1\

, ZC / Р Z 1 Е 1 Е |

е — 1 у рс П2 — 1 пг — 1 )

Решая это уравнение относительно р', получим:

, П2— 1 1—е—1

Л = р< + (ъ-1)—г— (5)

1 1 - £ 1 - Е

где

п2— средний показатель политропы расширения;

' Pi

pi = —--среднее индикаторное давление теоретического цикла;

у. — коэфициент полноты индикаторной диаграммы.

Обычно принимают п2 = 1,24; у. = 0,95.

Величина р; находится по формуле:

— М?900

Pi~~ nVwm’

где

Ne — номинальная мощность двигателя в л. с.;

V— литраж двигателя в л;

п — число оборотов в минуту на расчетной высоте;

—механический к. п. д. на данном режиме.

Фактическое максимальное давление pz меньше, чем р';

Pz^P’zk-, (7)

здесь k = 0,85 и является коэфициентом снижения давления вспышки.

6

www.vokb-la.spb.ru - Самолёт своими руками?!

Давление по линии и в конце расширения рь вычисляется по уравне-

ниям (8), (9):

(8)

Р^Р>П'- (9)

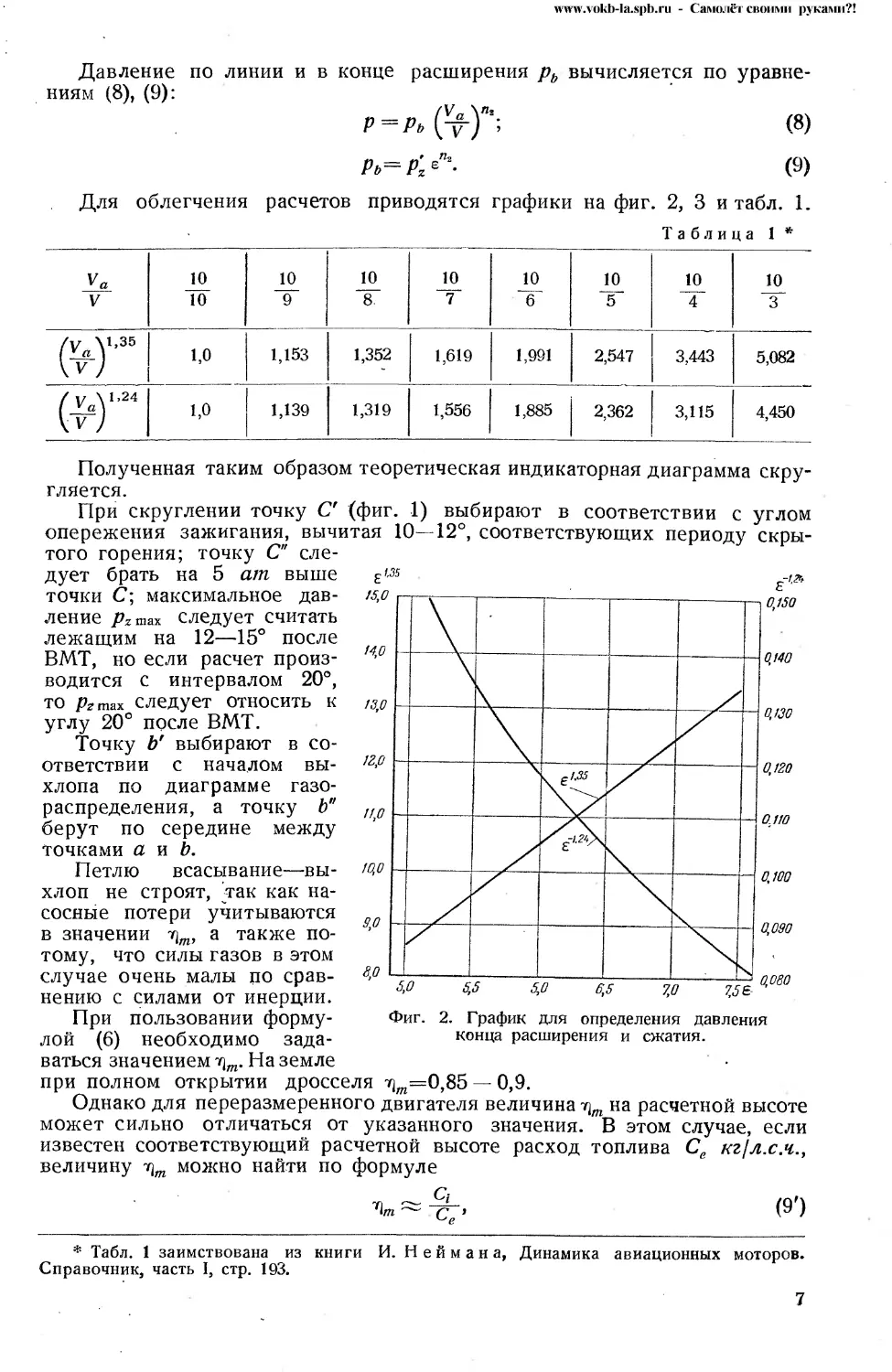

Для облегчения расчетов приводятся графики на фиг. 2, 3 и табл. 1.

Таблица 1*

Уд V 10 10 10 9 10 8. 10 7 10 6 10 5 10 4 10 3

[у М,35 1 V а ] \У J 1,0 1,153 1,352 1,619 1,991 2,547 3,443 5,082

г^у’24 ) 1,0 1,139 1,319 1,556 1,885 2,362 3,115 4,450

Фиг. 2. График для определения давления

конца расширения и сжатия.

Полученная таким образом теоретическая индикаторная диаграмма скру-

гляется.

При скруглении точку С (фиг. 1) выбирают в соответствии с углом

опережения зажигания, вычитая 10—12°, соответствующих периоду скры-

того горения; точку С" сле-

дует брать на 5 ат выше

точки С; максимальное дав-

ление pzmax следует считать

лежащим на 12—15° после

ВМТ, но если расчет произ-

водится с интервалом 20°,

то pz max следует относить к

углу 20° после ВМТ.

Точку Ь' выбирают в со-

ответствии с началом вы-

хлопа по диаграмме газо-

распределения, а точку Ь"

берут по середине между

точками а и Ь.

Петлю всасывание—вы-

хлоп не строят, так как на-

сосные потери учитываются

в значении а также по-

тому, что силы газов в этом

случае очень малы по срав-

нению с силами от инерции.

При пользовании форму-

лой (6) необходимо зада-

ваться значением ^т. На земле

при полном открытии дросселя

Однако для переразмеренного

^=0,85-0,9.

двигателя величина т^т на расчетной высоте

может сильно отличаться от указанного значения. В этом случае, если

известен соответствующий расчетной высоте расход топлива Се кг/л.с.ч.,

величину можно найти по формуле

О')

* Табл. 1 заимствована из книги И. Неймана, Динамика авиационных моторов.

Справочник, часть I, стр. 193.

7

www.vokb-la.spb.ru - Самолёт своими руками?!

значение же Q (индикаторного удельного расхода) можно вычислить по

формуле

с‘ = <10>

где

Ни — низшая теплотворность топлива;

тц — индикаторный к. п. д. при данном составе смеси.

Величина определяется по формуле:

(11)

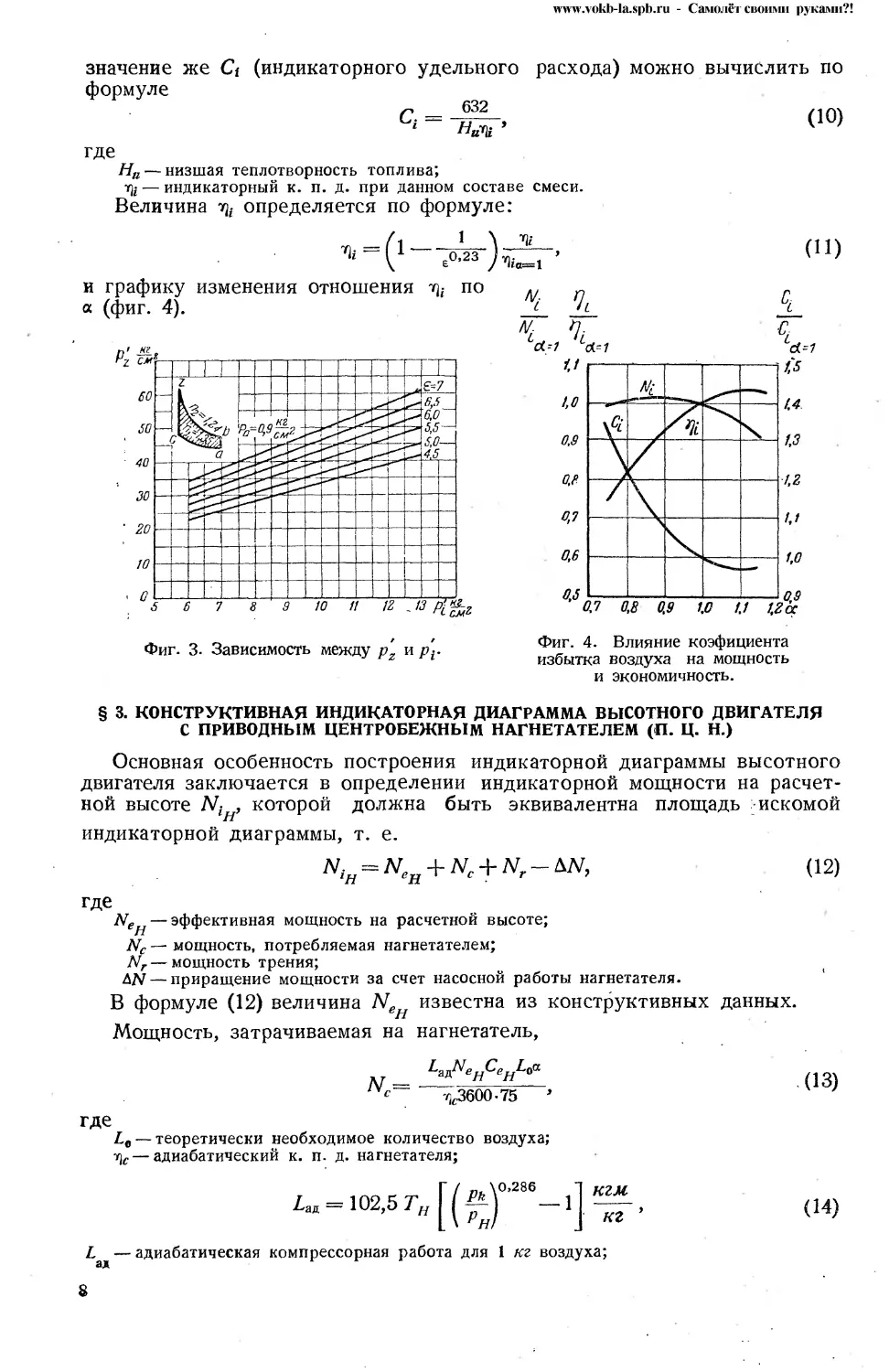

и графику изменения отношения по

а (фиг. 4).

Фиг. 4. Влияние коэфициента

избытка воздуха на мощность

и экономичность.

§ 3. КОНСТРУКТИВНАЯ ИНДИКАТОРНАЯ ДИАГРАММА ВЫСОТНОГО ДВИГАТЕЛЯ

С ПРИВОДНЫМ ЦЕНТРОБЕЖНЫМ НАГНЕТАТЕЛЕМ (П. Ц. Н.)

Основная особенность построения индикаторной диаграммы высотного

двигателя заключается в определении индикаторной мощности на расчет-

ной высоте NiH, которой должна быть эквивалентна площадь искомой

индикаторной диаграммы, т. е.

N,=NeB + Nc + Nr-bN,

(12)

где

Ne— эффективная мощность на расчетной высоте;

Nc — мощность, потребляемая нагнетателем;

Nr — мощность трения;

AJV — приращение мощности за счет насосной работы нагнетателя.

В формуле (12) величина Ne известна из конструктивных данных.

Мощность, затрачиваемая на нагнетатель,

~^3600.75 >

(13)

где

Le — теоретически необходимое количество воздуха;

— адиабатический к. п. д. нагнетателя;

Лад = 102,5 Тн

кгм

кг ’

(14)

L —адиабатическая компрессорная работа для 1 кг воздуха;

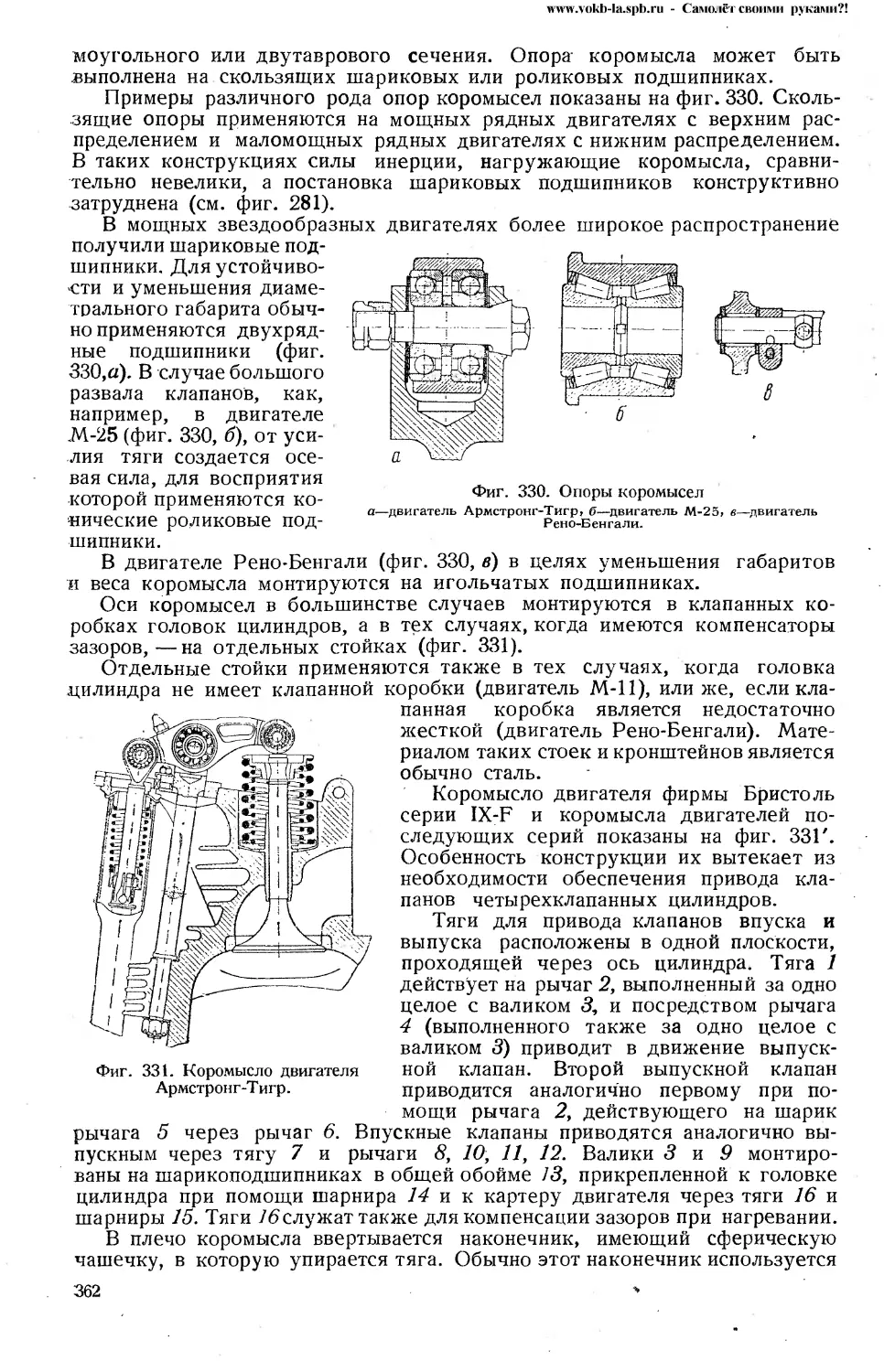

8

www.vokb-la.spb.ru - Самолёт своими руками?!

рн

и

—-давление и температура на расчетной высоте в стандартной атмосфере;

Pk — давление во всасывающих трубопроводах на расчетной высоте.

Фиг. 5. Диаграмма для определения £ад и

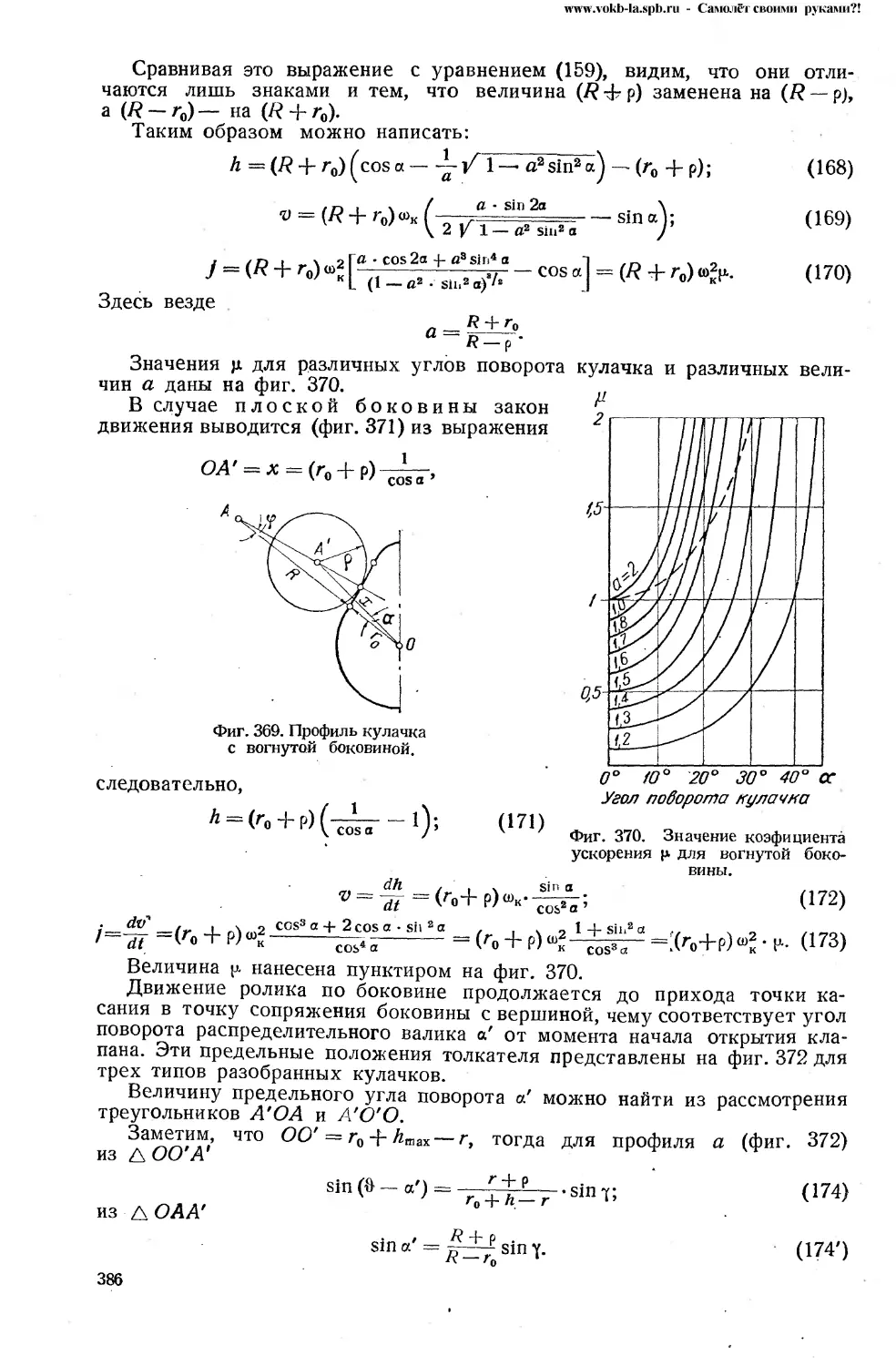

Пример: Н — 3,2 км; —900 мм рт. ст.; =0,60.0 т в е т: Ьад = 4850 кгм; Ы — 80°; Т = 347х»

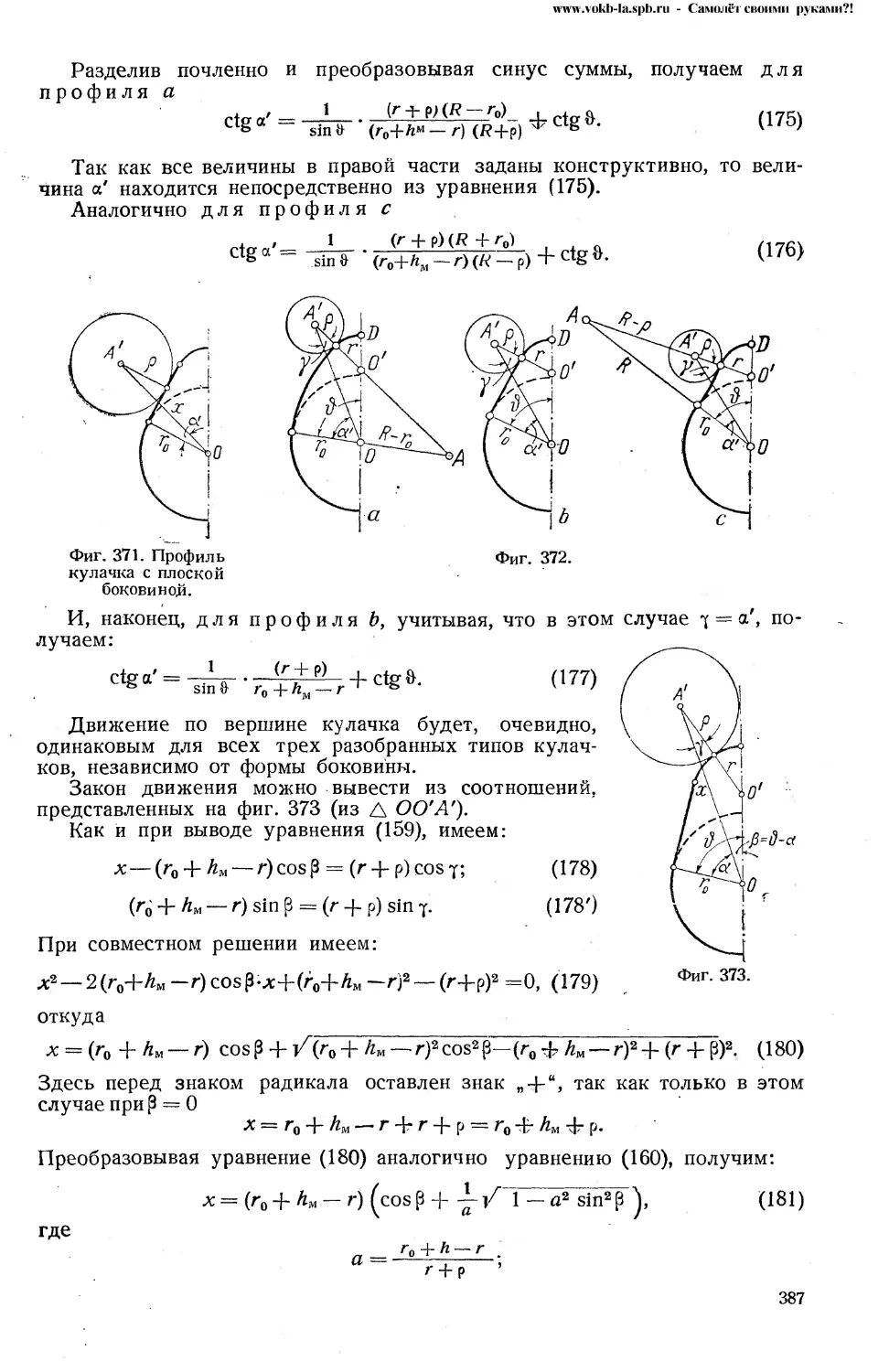

Величину Laa можно также определять, пользуясь графиком (фиг. 5).

Прирост мощности ДМ определяется либо по формуле:

... 0,9/>* — Рн) Vhn /1СЧ

ДМ =______1_____222___, (15)

900 4

либо по формуле:

ДМ =0,9^—Р" N: — CN, . (16)

PiH 'и ‘и '

Если, как обычно принято, вы-

ражать pk и рн в мм рт. ст., а

Pi— в кг!см2, то

0,9 (Pk-PH)

Ая735

(17)

Значения величины С даны на

фиг. 6 при pt = 15 кг!см2.

Мощность трения на высоте М

равна, примерно, мощности трения

двигателя тех же размеров без на-

гнетателя у земли:

Фиг. 6. Диаграмма для определения поправки

мощности на противодавление.

здесь Мо — индикаторная мощность двигателя без нагнетателя на земле.

Из курса теории авиадвигателей известна следующая формула, связы-

вающая величины с N,o:

н

r

&

www.vokb-la.spb.ru - Самолёт своими руками?!

где

(19)

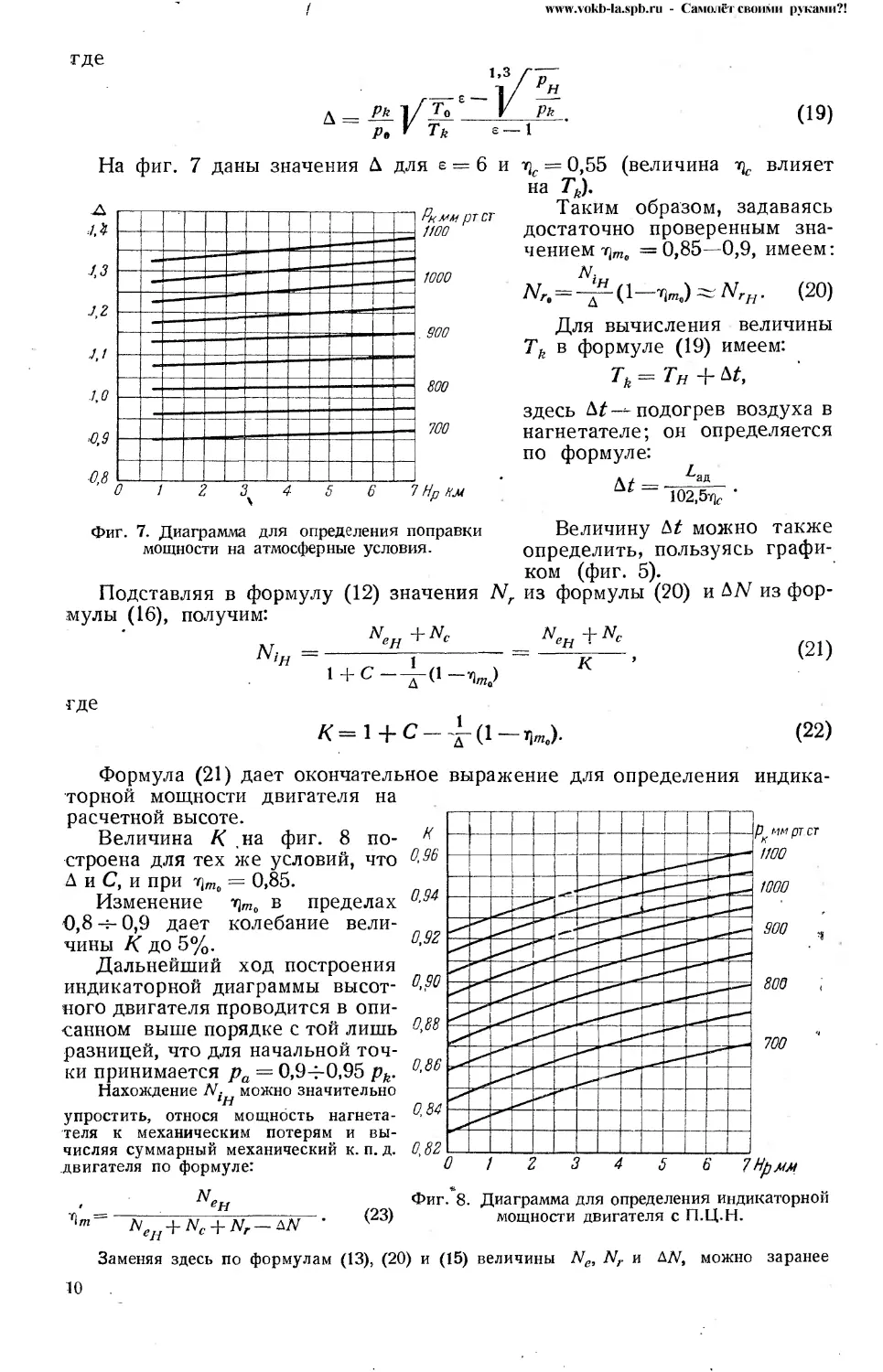

На фиг. 7 даны значения Д для е = 6 и

Фиг. 7. Диаграмма для определения поправки

мощности на атмосферные условия.

= 0,55 (величина влияет

на ГД

Таким образом, задаваясь

достаточно проверенным зна-

чением rir7lo =0,85—0,9, имеем:

(20)

Для вычисления величины

Tk в формуле (19) имеем:

Tk = Тн + ДЛ

здесь Д^--подогрев воздуха в

нагнетателе; он определяется

по формуле:

д/ _...Л,|Л

102,5^ •

Величину М можно также

определить, пользуясь графи-

ком (фиг. 5).

Подставляя в формулу (12) значения Nr из формулы (20) и AN из фор-

мулы (16), получим:

N,„

- —w

(21)

К

где

К =1+С- Г

(22)

Формула (21) дает окончательное

торной мощности двигателя на

расчетной высоте.

Величина К .на фиг. 8 по-

строена для тех же условий, что

А и С, и при т]то = 0,85.

Изменение т\то в пределах

0,8 н- 0,9 дает колебание вели-

чины К до 5%.

Дальнейший ход построения

индикаторной диаграммы высот-

ного двигателя проводится в опи-

санном выше порядке с той лишь

разницей, что для начальной точ-

ки принимается ра = 0,94-0,95 pk.

Нахождение можно значительно

упростить, относя мощность нагнета-

теля к механическим потерям и вы-

числяя суммарный механический к. п. д.

двигателя по формуле:

выражение для определения

индика-

Г>т Heji + Nc + Nr—bN

Фиг. 8. Диаграмма для определения индикаторной

(23) мощности двигателя с П.Ц.Н.

Заменяя здесь по формулам (13), (20) и (15) величины Ne, N,. и A2V, можно заранее

10

www.vokb-la.spb.ru - Самолёт своими руками?!

вычислить величину ^т, так что дальнейшее нахождение N. сведется к вычислению по

формуле

= (24)

>т

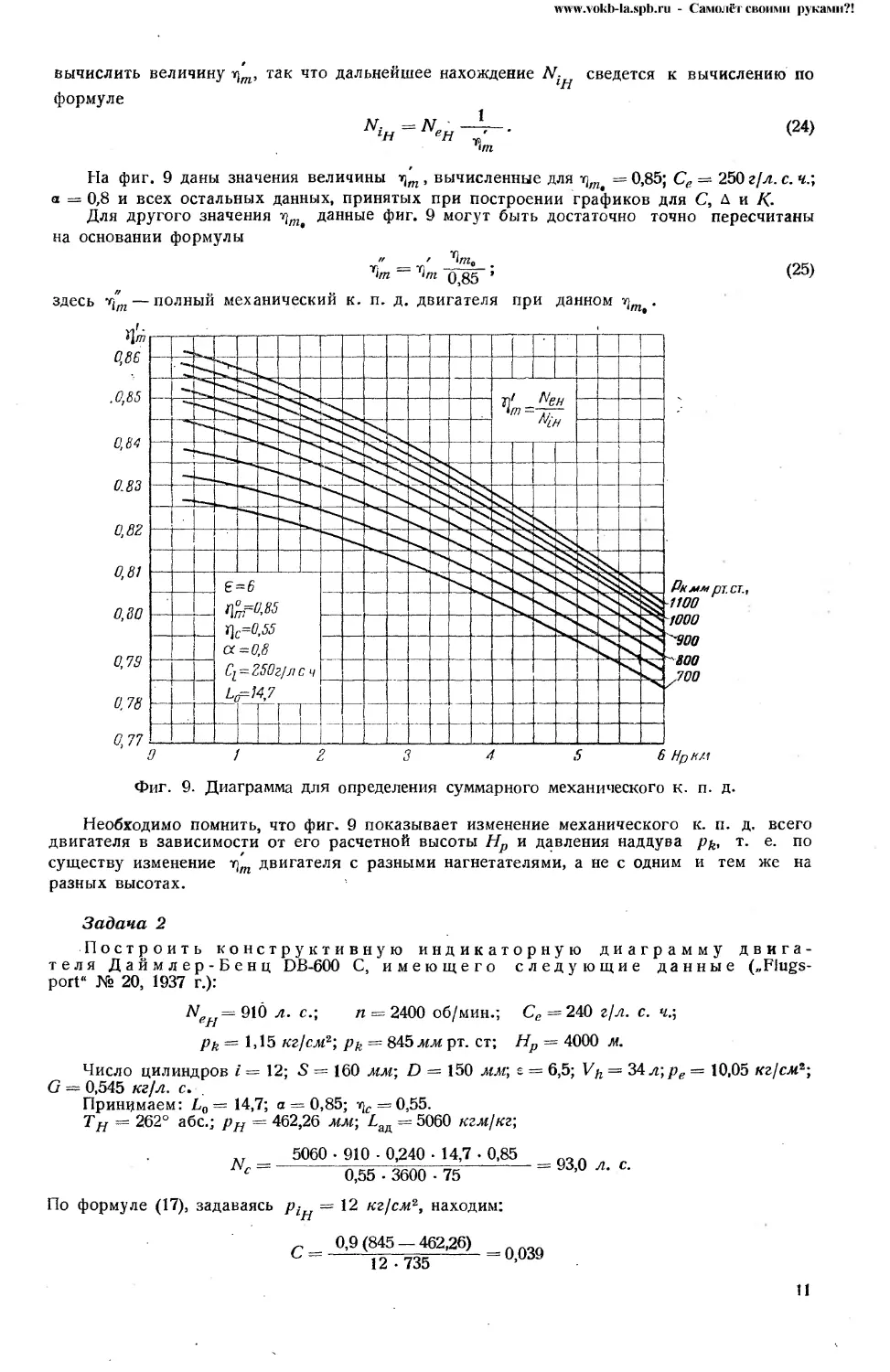

На фиг. 9 даны значения величины ч(т , вычисленные для ут = 0,85; Се — 250 г/л. с. ч.-,

а = 0,8 и всех остальных данных, принятых при построении графиков для С, Д и К.

Для другого значения iqm данные фиг. 9 могут быть достаточно точно пересчитаны

на основании формулы

Ti/7Z — "0^85” ’

здесь —полный механический к. п. д. двигателя при данном .

Фиг. 9. Диаграмма для определения суммарного механического к. п. д.

Необходимо помнить, что фиг. 9 показывает изменение механического к. п. д. всего

двигателя в зависимости от его расчетной высоты Нр и давления наддува р^, т. е. по

существу изменение т]'т двигателя с разными нагнетателями, а не с одним и тем же на

разных высотах.

Задача 2

Построить конструктивную индикаторную диаграмму двига-

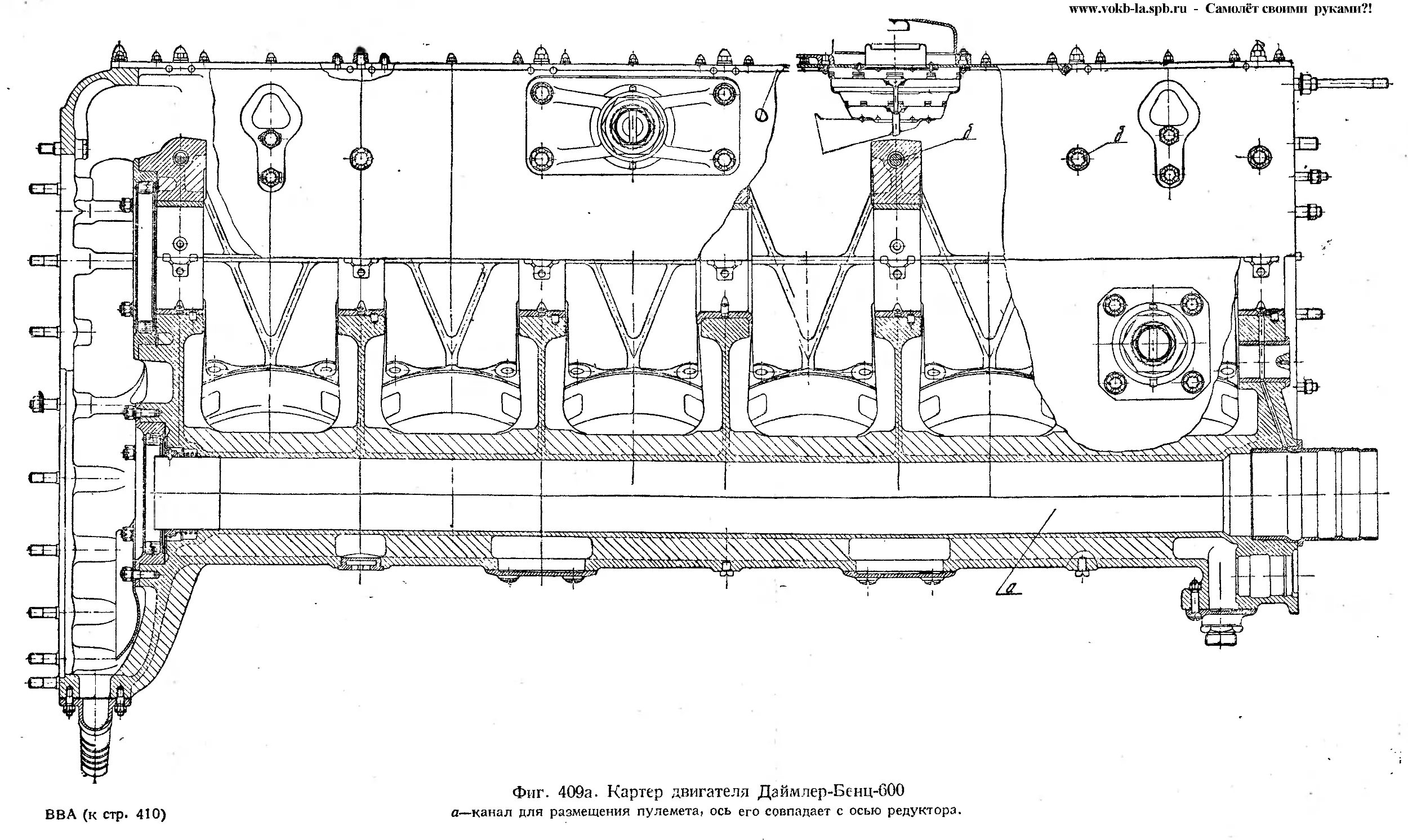

теля Даймлер-Бенц DB-600 С, имеющего следующие данные („Flugs-

port“ № 20, 1937 г.):

Ne//=910 л. с.; п = 2400 об/мин.; Се = 240 г/л. с. ч.-,

pk— 1,15 кг/см?', Pk = 845 мм рт. ст; Нр = 4000 м.

Число цилиндров i =12; 5 = 160 мм; D = 150 мм; е = 6,5; = 34 л; ре = 10,05 кг/см2;

G ~ 0,545 кг/л. с.

Принимаем: Lo = 14,7; а = 0,85; = 0,55.

Тн = 262° абс.; рн = 462,26 мм-, LaR = 5060 кгм/кг;

5060 - 910 - 0,240 • 14,7.0,85

= 93,0 л. с.

0,55 • 3600 • 75

По формуле (17), задаваясь р,-^ = 12 кг/см2, находим:

0,9(845 462^6) =

12 • 735

11

www.vokb-la.spb.ru - Самолёт своими руками?!

при

И

По формуле (20)

5060

102,5 • 0,55

= 90°

Tk = 262 + 90 = 352°.

а _ 845 1/ 288

760 V 352

- 1,08.

По формуле (22), приняв = 0,85, получим:

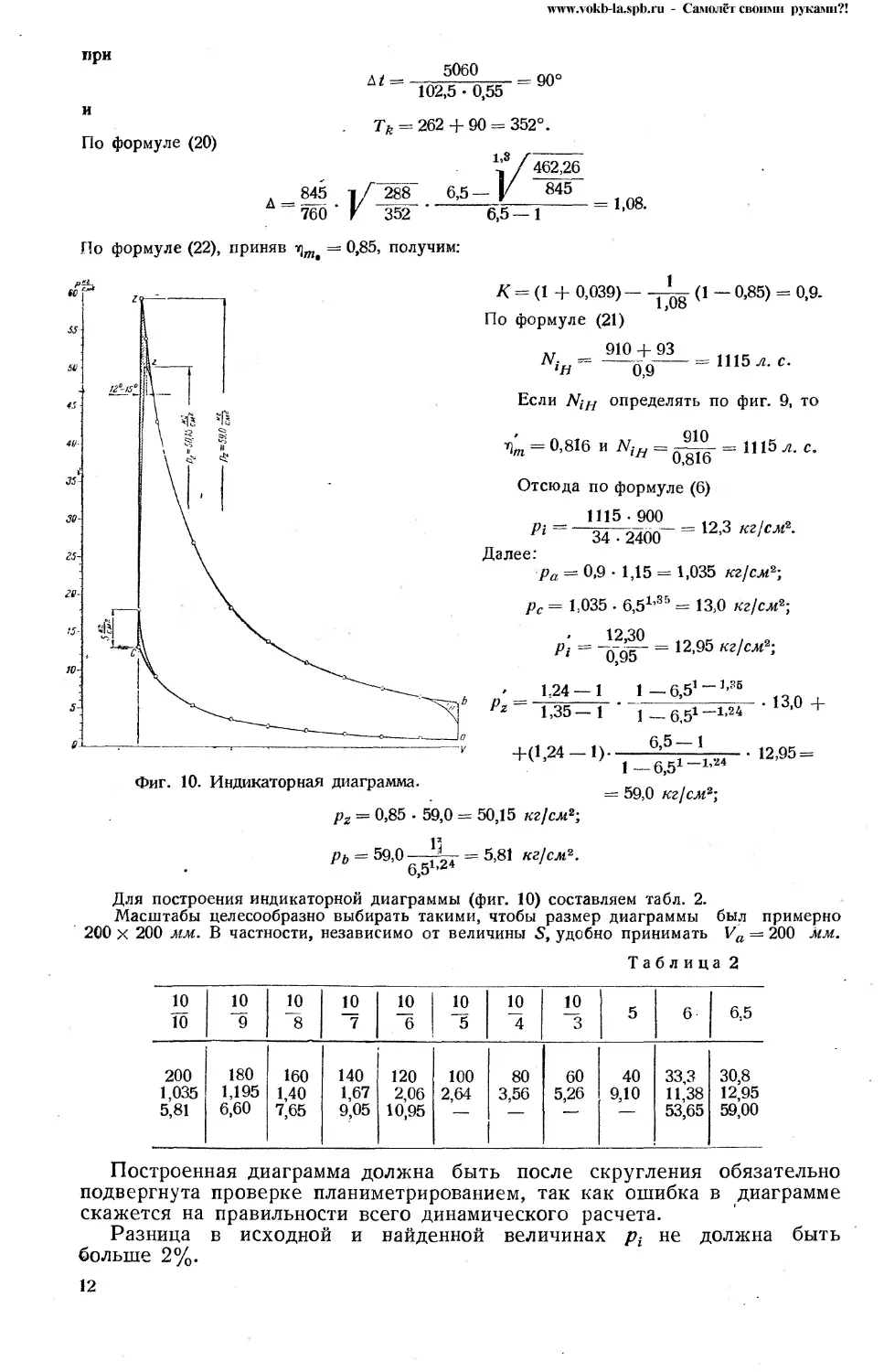

Фиг. 10. Индикаторная диаграмма.

pz — 0,85 • 59,0 = 50,15 кг!см2;

К = (I + 0,039) - -Ж (1 - 0,85) = 0,9.

По формуле (21)

кт 910 + 93

NiH- 0,9 —И 15 л. с.

Если NiH определять по фиг. 9, то

= 0,816 и Мя = ~=И 15 л. с.

Отсюда по формуле (6)

1115-900 <ЛО , о

Pi 34 • 2400 ” 12,3 кг^М ‘

Далее:

Ра = 0,9 • 1,15 = 1,035 кг)см2-,

рс = 1,035 • 6,51,35 = 13,0 кг!см2;

p'i = -fgV"= 12,95 кг!см*'-

ls24 —1

Pz~ 1,35—1

1 6,5х “ ]’?б

+0,24-1).

^--^-•«3.0+

-б-5 — 1 .12,95 =

1—6,51-1’24

= 59,0 кг [см?-,

рь = 59,0—= 5,81 кг/см2.

6,5х’24

Для построения индикаторной диаграммы (фиг. 10) составляем табл. 2.

Масштабы целесообразно выбирать такими, чтобы размер диаграммы был примерно

200 X 200 мм. В частности, независимо от величины 5, удобно принимать Va = 200 мм.

Таблица 2

10 10 10 9 10 8 10 7 10 6 10 5 10 4 10 3 5 6 6,5

200 180 160 140 120 100 80 60 40 33,3 30,8

1,035 1,195 1,40 1,67 2,06 2,64 3,56 5,26 , 9,10 11,38 12,95

5,81 6,60 7,65 9,05 10,95 — — — — 53,65 59,00

Построенная диаграмма должна быть после скругления обязательно

подвергнута проверке планиметрированием, так как ошибка в диаграмме

скажется на правильности всего динамического расчета.

Разница в исходной и найденной величинах pL не должна быть

больше 2%.

12

www.vokb-la.spb.ru - Самолёт своими руками?!

§ 4. ОПРЕДЕЛЕНИЕ ПРИВЕДЕННЫХ МАСС ШАТУННО-КРИВОШИПНОГО

МЕХАНИЗМА. ТОЧНЫЕ ВЫРАЖЕНИЯ СКОРОСТИ И УСКОРЕНИЯ ПОРШНЯ

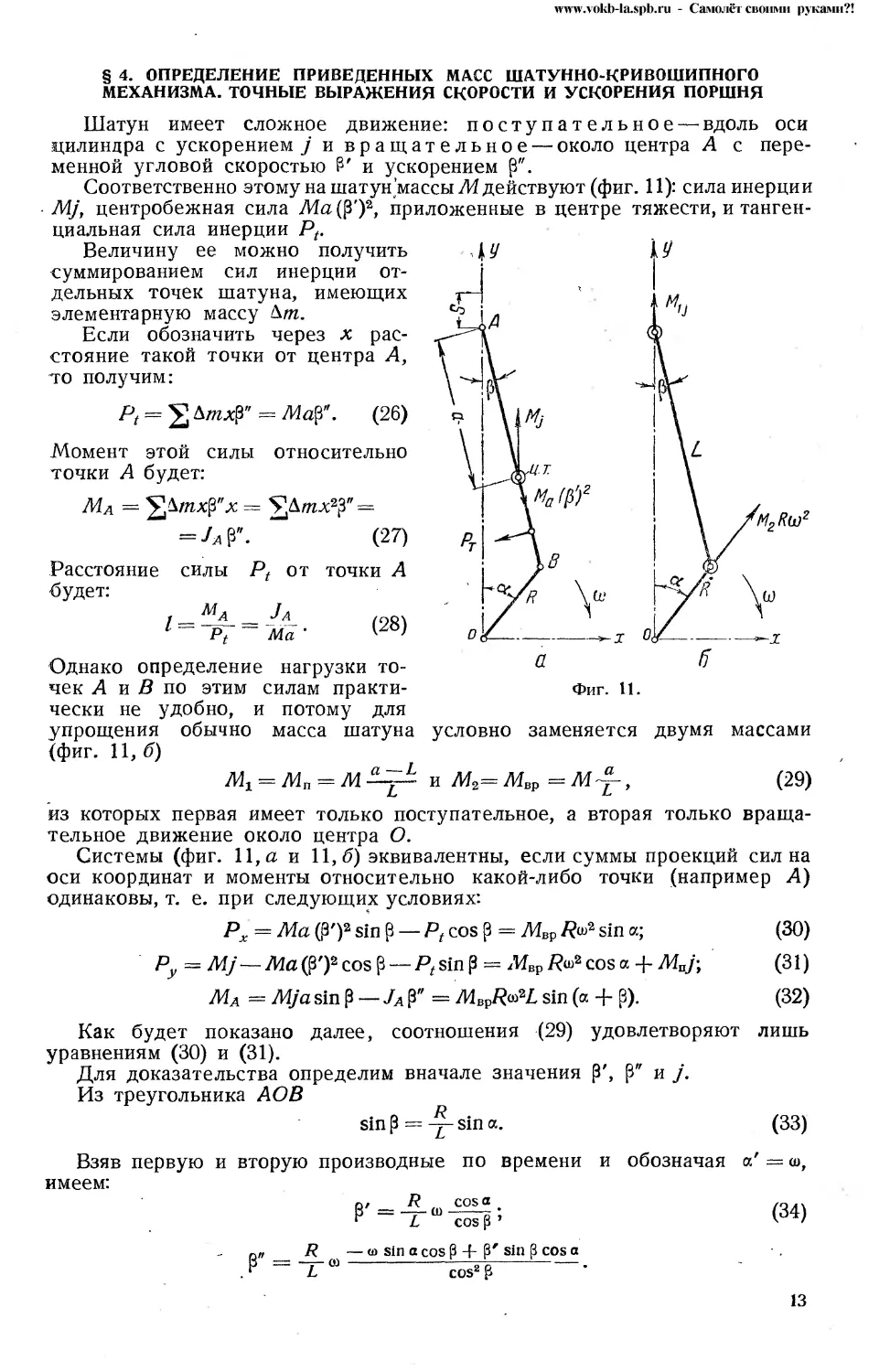

Шатун имеет сложное движение: поступательное — вдоль оси

цилиндра с ускорением J и вращательное — около центра А с пере-

менной угловой скоростью ₽' и ускорением р".

Соответственно этому на шатун’массы /14 действуют (фиг. 11): сила инерции

/И/, центробежная сила Ala(fl')2, приложенные в центре

циальная сила инерции Pt.

Величину ее можно получить

суммированием сил инерции от-

дельных точек шатуна, имеющих

элементарную массу Ат.

Если обозначить через х рас-

стояние такой точки от центра А,

то получим:

Pt = Ьгпх$" = Map. (26)

Момент этой силы относительно

точки А будет:

МА = ^тх$”х = £Дтл2р" =

(27)

точки А

Расстояние силы Pt от

будет:

_ JA

L Pt Ма‘

(28)

Однако определение нагрузки то-

чек А и В по этим силам практи-

чески не удобно, и потому для

упрощения

(фиг. 11, б)

тяжести,

и танген-

условно заменяется двумя массами

обычно масса шатуна

м, = м„ = м

и М2=Мвр=М~,

(29)

из которых первая имеет только поступательное, а вторая только враща-

тельное движение около центра О.

Системы (фиг. 11, а и 11, б) эквивалентны, если суммы проекций сил на

оси координат и моменты относительно какой-либо точки (например А)

одинаковы, т. е. при следующих условиях:

Рх = Ma (Р')2 sin р — Pt cos р = Мвр sin а; (30)

Py = Mj—7Ha(P')2cosP— P;Sin₽ = Л4вр 7?u>2 cos а + Maj\ (31)

MA = Mja sin ₽ — JA ₽" = MBp^2£ sin (a + p). (32)

Как будет показано далее, соотношения (29) удовлетворяют лишь

уравнениям (30) и (31).

Для доказательства определим вначале значения ₽', р" и j.

Из треугольника АОВ

sin р — -j- sin a. (33)

Взяв первую и вторую производные по времени и обозначая а' — <о,

имеем:

₽'=4“S (34)

_ R — со sin a cos Р -f- Р' sin р cos а

Л L cos2 Р

13

www.vokb-la.spb.ru - Самолёт своими руками?!

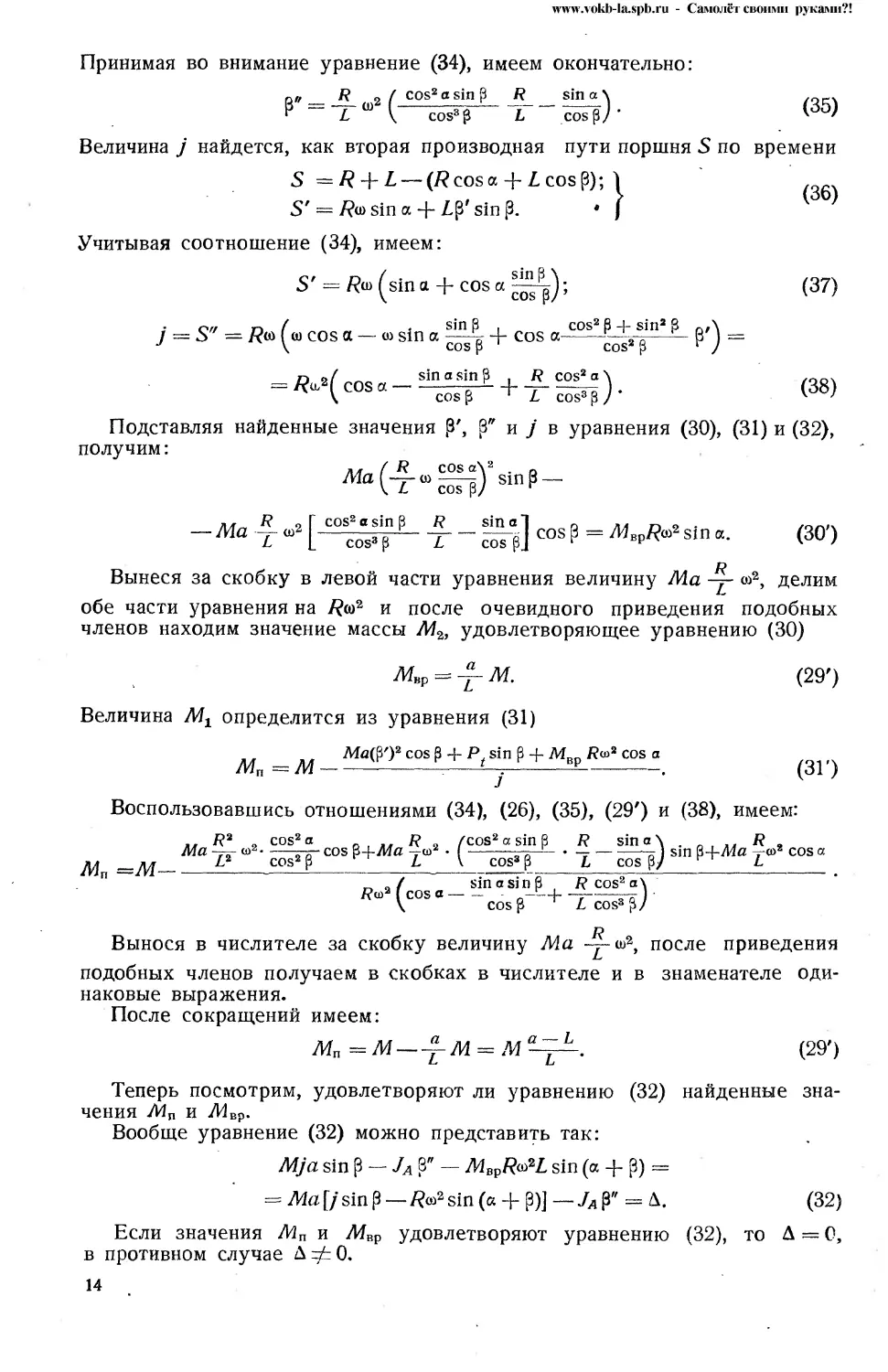

Принимая во внимание уравнение (34), имеем окончательно:

Q* _ К ( COs2 а Sin ₽ R Sin “ /ОГЧ

Р <35>

Величина j найдется, как вторая производная пути поршня S по времени

S = R + Z —(Я cos а 4- L cosp); 1

S' = /?а) sin а + L$' sin р. • J

Учитывая соотношение (34), имеем:

S' = Ru> (sin а + cos а ; (37)

j = S" = Rm (<о cos а — о> sin а -1ПД; + cos а--с0---\-$1п [/') =

J \ cos p 1 cos2 p 1 J

D sin a sin P , R cos2a\ /oo4

= AM cos a--------+ ~r----------™ • (38)

\ cos p 1 L cos3 3) v ’

Подставляя найденные значения p', 8" и j в уравнения (30), (31) и (32),

получим:

я ж f R cos a\2 . q

Ma —г <o-----5) sin p —

k L cos p/ r

— Ma ~os,pp gj cosp =/HBp7?io2sina. (30)

Вынеся за скобку в левой части уравнения величину Ma -j- <о2, делим

обе части уравнения на AM и после очевидного приведения подобных

членов находим значение массы ТИ2, удовлетворяющее уравнению (30)

Мкр = -?-М.

Величина Мг определится из уравнения (31)

Ma(P')2 cos p + Pt sin p + MRp R&* cos a

Zr 1П — < * J . ’ ~ .

(29')

(ЗГ)

Воспользовавшись отношениями (34), (26), (35), (29') и (38), имеем:

cos2 a sin В R sinaX , R

----»о • т б J sm $+Ма -г-®2 cos a

cos3 р L cos р/ r 1 L

~ и2- cos P4-Af« у и2 • C

Mn=M~—^______________________h___L __ o_______2

_ „ / Sin a si np R cos2 a

tfw2 [ cos a-o--+ —r---To

\ cosp £cos3p,

Вынося в числителе за скобку величину Ма после приведения

подобных членов получаем в скобках в числителе и в знаменателе оди-

наковые выражения.

После сокращений имеем:

м„ =М-------^-М = М а-=-!^. (29')

1-» Lj

Теперь посмотрим, удовлетворяют ли уравнению (32) найденные зна-

чения и /Ивр.

Вообще уравнение (32) можно представить так:

Mja sin р — JA Р" — sin (a 4- Р) =

= Ma [/ sin p — /?сй2 sin (a 4- P)] — JA p" = A. (32)

Если значения /Ип и /Ивр удовлетворяют уравнению (32), то Д = О,

в противном случае Д ф 0.

14

www.vokb-la.spb.ru - Самолёт своими руками?!

Пользуясь уравнением (38), легко показать, что

г . . п г» « • / , пм Г гт о / sin a sin В . /? cos2. о

[j sin₽ —7?<»2sin (а + ₽)] = (cosa----cosp + ~Г co^pJ sin р —

гт 9/ • о । nJ# cos2 a sin р sin а (sin2 р + cos2 Р) П Qff г

-№2(sinacosp + cosasin₽)J =№2|д-------ЕБ^р---------^Б1р--------Л

Таким образом

= (MaL — JA)^№. (39)

Это выражение иногда представляют иначе, вводя соотношение

Ja — Лх. т + А/л2.

Тогда

Д -= (MaL — Ма? — /ц. т) ₽" = [Ma (L-a) — Jn. т] ₽".

В авиационных двигателях средней мощности наибольшее значение этой

величины лежит в пределах 2 4 кгм. Обычно при расчетах ею прене-

брегают и разноску масс делают по уравнениям (29).

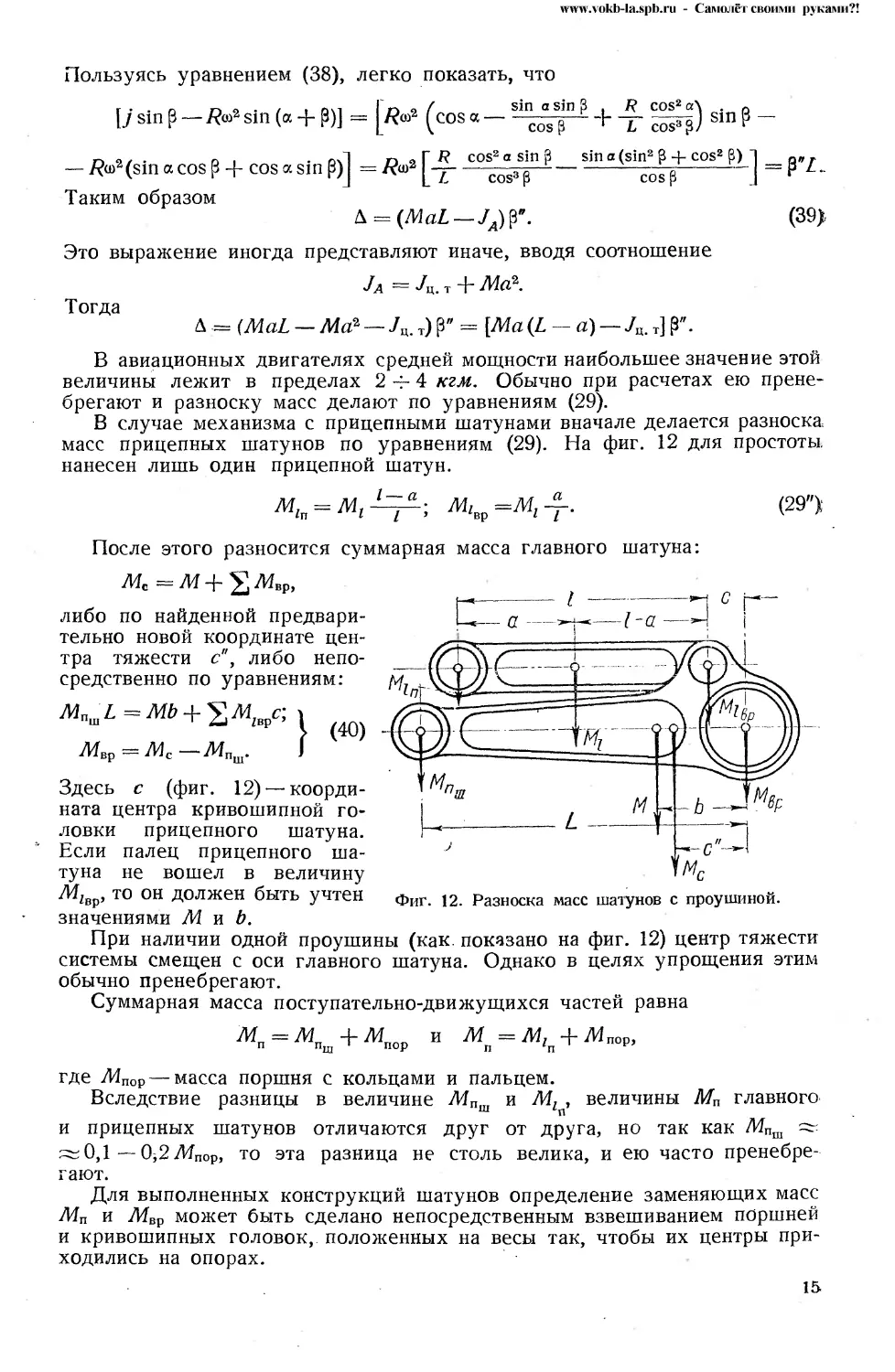

В случае механизма с прицепными шатунами вначале делается разноска,

масс прицепных шатунов по уравнениям (29). На фиг. 12 для простоты,

нанесен лишь один прицепной шатун.

М1п = Л1г Мйр =7И; -f. (29")

После этого разносится суммарная масса главного шатуна:

/Ис=/И+^Л1Вр,

либо по найденной предвари-

тельно новой координате цен-

тра тяжести с", либо непо-

средственно по уравнениям:

+ (40)

Л4Вр ~ 7ИС -/ИПш. 1

Здесь с (фиг. 12) —коорди-

ната центра кривошипной го-

ловки прицепного шатуна.

Если палец прицепного ша-

туна не вошел в величину

7И/вр, то он должен быть учтен

значениями М и Ь.

Фиг. 12. Разноска масс шатунов с проушиной.

При наличии одной проушины (как. показано на фиг. 12) центр тяжести

системы смещен с оси главного шатуна. Однако в целях упрощения этим

обычно пренебрегают.

Суммарная масса поступательно-движущихся частей равна

Ч=^пш+^по₽ и М=/И,п + Л1„ор>

где /Ипор — масса поршня с кольцами и пальцем.

Вследствие разницы в величине 7ИПщ и 7И^, величины Мп главного

и прицепных шатунов отличаются друг от друга, но так как Л4Пш

0,1--0,2/ИПор, то эта разница не столь велика, и ею часто пренебре-

гают.

Для выполненных конструкций шатунов определение заменяющих масс

7ИП и 7Ивр может быть сделано непосредственным взвешиванием поршней

и кривошипных головок, положенных на весы так, чтобы их центры при-

ходились на опорах.

15

www.vokb-la.spb.ru - Самолёт своими руками?!

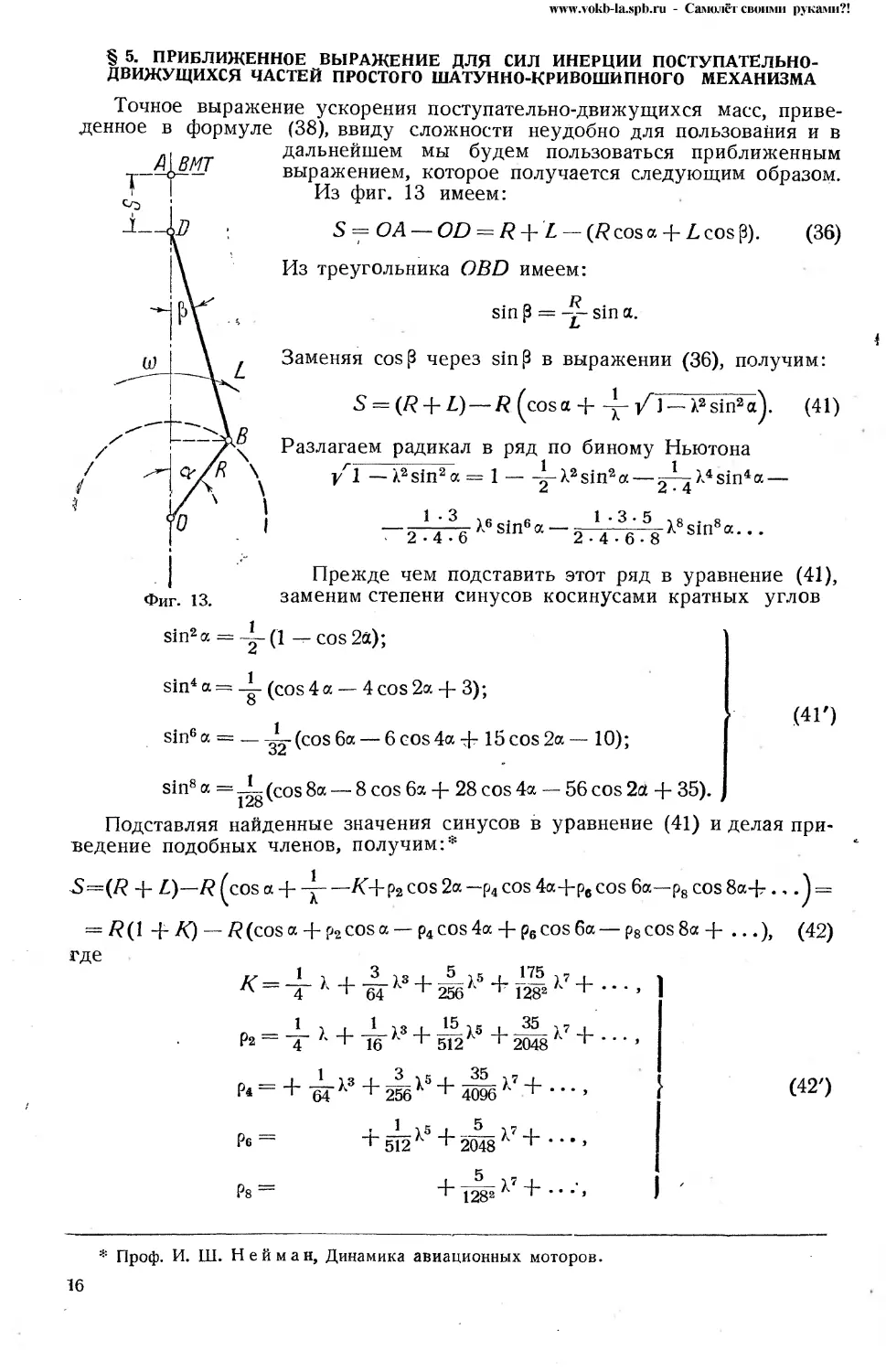

§ 5. ПРИБЛИЖЕННОЕ ВЫРАЖЕНИЕ ДЛЯ СИЛ ИНЕРЦИИ ПОСТУПАТЁЛЬНО-

ДВИЖУЩИХСЯ ЧАСТЕЙ ПРОСТОГО ШАТУННО-КРИВОШИПНОГО МЕХАНИЗМА

Точное выражение ускорения поступательно-движущихся масс, приве-

денное в формуле (38), ввиду сложности неудобно для пользования и в

дальнейшем мы будем пользоваться приближенным

выражением, которое получается следующим образом.

Из фиг. 13 имеем:

S = О А — OD~R-\~ L — (7? cos а + L cos ₽). (36)

Из треугольника OBD имеем:

sin р — ~ sin а.

Заменяя cosp через sinp в выражении (36), получим:

S = (7?4-Z)— R (cos а 4- •/”] — a2 sin2а). (41)

Разлагаем радикал в ряд по биному Ньютона

1 — A2 sin2 а = 1-- X2 sin2 а — х-Ц, X4 sin4 а —

- 2^6 >6 Sin6 “ “ 2.4'Л'Л'Х8 Si"8 “• • •

1

j Прежде чем подставить этот ряд в уравнение (41),

Фиг. 13. заменим степени синусов косинусами кратных углов

sin2 а = (1 — cos 2а);

sin4 а — _L (cos 4а — 4 cos 2a 4- 3);

sin6 a = _ * (cos 6a — 6 cos 4a 4- 15 cos 2a— 10);

(41')

sin8 a = ® (cos 8a — 8 cos 6a 4- 28 cos 4a — 56 cos 2a 4~ 35).

Подставляя найденные значения синусов в уравнение (41) и делая при-

ведение подобных членов, получим :*

S=(R 4- L)- R (cos a 4- 4-7<4-p2 cos 2a —p4 cos 4аф-р6 cos 6a—p8 cos 8a4r .,. j =

= 7?(1 4~ A) “ 7? (cos a 4" P2 cos a — p4 cos 4a 4~ Pe cos 6a — p8 cos 8a 4“ ...), (42)

*=Тх+^К8+^х5+г1х’+---«

pa=4-?-+-^k3+^s+^8v+--->

P<= + wX3+®V+46feV+---’ <42')

Рб = + 512 k5 + 2048 ‘ ’

Ps^ +-^x74-

* Проф. И. LU. Нейман, Динамика авиационных моторов.

16

www.vokb-la.spb.ru - Самолёт своими руками?!

В авиационных двигателях величина К изменяется в пределах от -X

о, 1

до Поэтому постоянные р весьма быстро убывают. Изменение этих

величин в зависимости от л по данным проф. И. Ш. Неймана приведены

в табл. 3.

Таблица 3

1 3,4 0,0747 0,0753 0,000424 0,00000501 0,0000000582

1 3,7 0,0686 0,0689 0,000326 0,00000307 0,0000000322

J 4 1 1 0,0632 0,0635 0,000256 0,00000205 0,0000000186

Поэтому с достаточной для практики точностью расстояние поршня

от ВМТ определится, если ограничиться лишь первыми тремя членами

уравнения (42), принимая К — р2 = — X.

Тогда

S = Z?[(1 +— (соэа-р ™ ксоз 2a)j. (43)

Значения коэфициента при R в уравнении (43) в зависимости

поворота кривошипа для разных л приведены в табл. 4.

от угла

Таблица 4 *

cos а -р —- cos 2a

4

Данные для определения путей, проходимых поршнем

а° Xх 1 Знак\ j 1Д2 1/3,4 1/3,6 1/3,8 1/4,0 1/4,2 Знак я°

0 ~г 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 + 360

10 + 0,0199 0,0196 0,0194 0,0192 0,0190 0,0188 + 350

20 + 0,0786 0,0775 0,0766 0,0757 0,0749 0,0742 + 340

30 + 0,1730 0,1707 0,1687 0,1669 0,1652 0,1637 + 330

40 + 0,2985 0,2947 0,2914 0,2883 0,2856 0,2831 + 320

50 + 0,4489 0,4435 0,4387 0,4344 0,4306 0,4271 + 310

60 + 0,6172 0,6103 0,6042 0,5987 0 5938 0,5893 + 300

70 + 0 7960 0,7878 0,7806 0,7742 0,7684 0,7631 + 290

80 + 0,9779 0,9690 0,9611 0 9540 0,9476 0,9418 + 280

90 + 1,1563 1,1471 1,1389 1,1316 1 1250 1.1190 + 270

100 + 1,3252 1,3163 1,3084 1,3013 1,2949 1,2891 + 260

ПО + 1.4800 1,4719 1,4647 1,4582 1,4524 1,4471 + 250

120 + 1,6172 1.6103 1,6042 1.5987 1.5938 1,5893 + 240

130 + 1.7345 1,7291 1,7243 1,7200 1,7161 1,7127 + 230

140 + 1,8306 1,8268 1,8234 1,8204 1,8177 1,8152 + 220

150 + 1,9051 1,9028 1,9008 1,8989 1,8973 1.8958 + 210

160 4- 1,9580 1.9569 1,9559 1,9551 1,9543 1,9536 + 200

170 + 1,9895 1,9892 1,9890 1,9888 1,9886 1,9884 + 190

180 + 2,0000 2,0000 2.0000 2.0000 2,0000 2,0000 4- 180

Скорость поршня найдется, как первая производная от пути по

• времени:

v = = /?о) (sin a + 2р3 sin 2a — 4р4 sin 4a + 6p6 sin 6a — 8p8 sin 8a + ...). (44)

* Табл. 4, 5, 6 заимстврва^Гд^^игитГпр^Ч^ Ш. Неймана, Динамика авиацион-

ных моторов.

ВВА—142—2.

17

www.vokb-la.spb.ru - Самолёт своими руками?!

С достаточной для практики точностью скорость поршня определяется

из формулы (43)

•V == Р« (sin а 4- -у л sin 2а) . (44*)

Значения коэфициента при в уравнении (44') в зависимости от

угла а и 1 приведены в табл. 5.

Данные для определения скоростей поршня

Sin а + ~ Sill 2 а

&

Таблица 5

a° Знак\ 1/3,2*’ 1/3,4 1/3,6 1/3,8 1/4,0 1/4,2 Знак a°

0 + 0,0000 0,0000 j 0,0000 0 0000 0,0000 0 0000 I i 1 — I 360

10 + 0,2271 0 2240 0,2212 0,2187 0 2164 0,2144 — 350

20 + 0,4425 0.4366 0,4313 0.4266 0 4224 0 4185 — 340

30 + 0,6353 0,6274 0,6203 0,6140 0,6083 0 6031 — 330

40 + 0,7967 0,7876 0 7796 0,7724 0 7659 0 7600 — 320

50 + 0 9199 0,9109 0,9028 0,8956 0,8891 0,8833 — 310

60 + 1,0014 0 9934 0,9863 0 9800 0 9743 0 9691 r- 300

70 + 1,0401 1,0342 1,0290 1,0243 1,0200 1 0162 1 290

80 + 1,0383 1,0351 1,0323 1,0298 1 0276 1,0255 — . 280

90 + 1.0000 1,0000 1,0000 1,0000 1,0000 1,0000 —_ 270

100 + 0,9314 0 9345 0.9373 0,9398 0 9421 0 9441 — 260

110 + 0,8393 0,8452 0,8504 0 8551 0,8593 0 8632 250

120 + 0,7306 0,7387 0 7457 0.7521 0,7578 0 7629 —- . 240

130 + 0,6122 0,6212 0.6293 0,6365 0,6429 0 6488 .—- 230

140 + 0,4889 0.4980 0.5060 0 5132 05197 05256 —_ 220

150 + 0,3647 0,3726 0,3797 0,3861 0,3917 0 3969 — 210

160 + 0,2416 0 2475 0.2527 0.2574 0,2617 0,2655 — 200

170 + 0,1202 0,1234 0 1262 0,1287 01309 0 1329 — 190

180 + 0,0000 0,0000 0,0000 0,0000 0.0000 0,0000 — 180

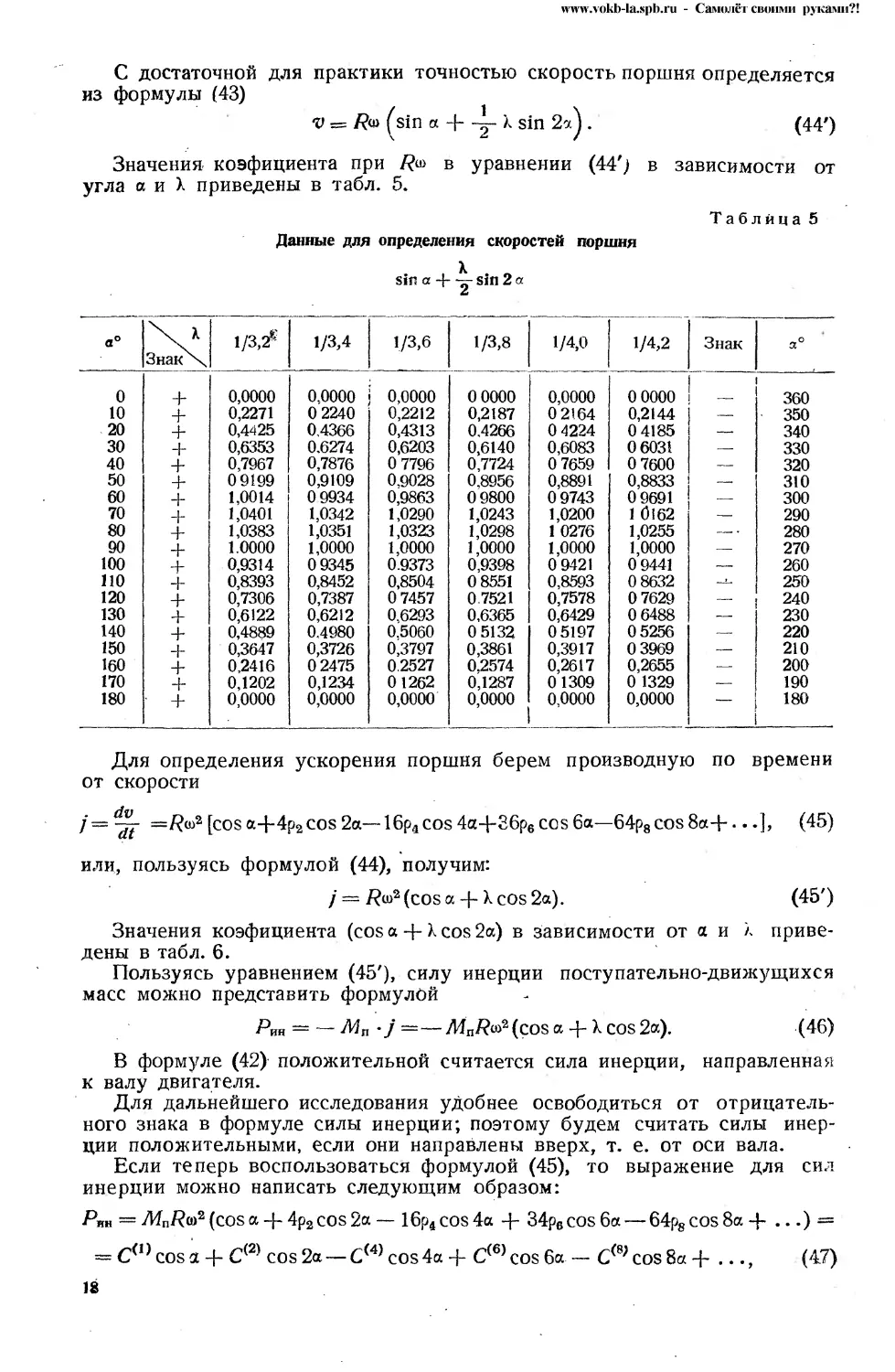

Для определения ускорения поршня берем производную по времени

от скорости

==^0)2[cosa+4p2cos2a--16p4cos4a-|-36p6cos6a—64p8cos8a-H ••], (45)

или, пользуясь формулой (44), получим:

/ = Pco2(cosa 4- К cos 2a). (45')

Значения коэфициента (cos a 4- k cos 2a) в зависимости от a и а приве-

дены в табл. 6.

Пользуясь уравнением (45'), силу инерции поступательно-движущихся

масс можно представить формулой

Рин = — Л)п •/ =— MaR^ (cos a 4- К cos 2a). (46)

В формуле (42) положительной считается сила инерции, направленная

к валу двигателя.

Для дальнейшего исследования удобнее освободиться от отрицатель-

ного знака в формуле силы инерции; поэтому будем считать силы инер-

ции положительными, если они направлены вверх, т. е. от оси вала.

Если теперь воспользоваться формулой (45), то выражение для сил

инерции можно написать следующим образом:

Рин = ТИпРс)2 (cos a 4- 4р2 cos 2a 16р4 cos 4a 4- 34p6 cos 6a — 64p8 cos 8a 4- ...)==

~ cos a 4~ C<2) cos 2a — C(4) cos 4a 4- C(6) cos 6a — cos 8a 4- ..., (47)

18

www.vokb-la.spb.ru - Самолёт своими руками?!

причем

С(1) COS а = cos а = Р(1);

С(2) cos 2а — RM пы2 4р2 cos 2а — Р(2);

С<4) cos 4а = 16р4 cos 4а == Р(4)

и т. д. называются силами инерции 1-го, 2-го, 4-го и т. д. порядков.

Данные для определения ускорений поршня

(470

Таблица 6

COS а + Л cos 2а

з° Знак\ 1/3,2 1/3,4 1/3,6 1/3,8 1/4,0 1/4,2 Знак a°

0 + ; 1.3125 1,2941 1.2778 1.2632 1.2500 1.2381 + 360

10 + ! 1,2785 1,2612 1,2458 1,2321 1.2197 1,2085 4- 350

20 •4- | 1,1791 1,1650 1,1525 1,1413 1,1312 1,1221 -г 340

30 1,0223 1 0131 1,0049 0 9976 09910 0 9851 + 330

40 0,8203 0,8171 0 8143 08117 0 8095 08074 320

50 + 0.5885 0 5917 0,5945 0 5971 0 5994 0 6015 + 310

60 + 0,3438 0 3529 0,3611 0 3684 0 3750 0 3810 + 300

70 0,1026 0,1167 0,1292 0,1404 0,1505 0.1596 + 290

80 0,1202 0,1027 0,0874 0 0736 0,0613 0 0501 — 280

90 0 3125 0,2941 0,2778 0,2632 0,2500 0.2381 — 270

100 0,4074 0,4500 0 4347 0 4209 04086 03974 — 260

110 0,5814 0,5673 0,5548 0 5436 05335 05244 — 250

120 । 0,6564 0,6471 0,6389 0,6316 0,6250 0,6191 — 240

130 0,6971 0 6939 0,6910 0 6885 0 6862 0,6841 — 230

140 0 7118 0,7150 0.7178 07203 0,7226 0,7247 — 220

150 1 0.7098 0.7190 0.7271 0,7344 0.7410 0.7470 — 210

160 i 0.7003 0.7144 07269 07381 0,7482 0,7573 - — 200

170 - 0,6912 0,7084 0,7238 0,7375 0.7499 0,7611 — 190

180 1 0,6875 0,7059 ! I 0,7222 0,7368 0,7500 0,7619 — 180

По величине эти силы изменяются по гармоническому закону (по закону

косинуса). Их наибольшие значе-

ния (амплитуды) быстро убывают

с увеличением порядка, как это

следует из величин р2, р4 и т. д.

Их периоды обратно пропорцио-

нальны номерам порядков. Пе-

риод силы инерции 1-го порядка

равен времени одного оборота

вала двигателя. Период силы

инерции 2-го порядка в два раза

меньше, а 4-го порядка — в 4

раза и т. д.

Как следует из вывода, эти

силы всегда направлены вдоль

оси цилиндра. Графически эти

силы в функции угла поворота

вала представлены на фиг. 14.

Как следует из уравнения (47),

Фиг. 14. Изменение сил инерции 1-го,

2-го и 4-го порядка.

в общем виде силы инерции простого кривошипно-шатунного механизма

можно написать так:

PeH = SP<*> = SCW)COSfct.

1 1

(48)

1»

www.vokb-la.spb.ru - Самолёт своими руками?!

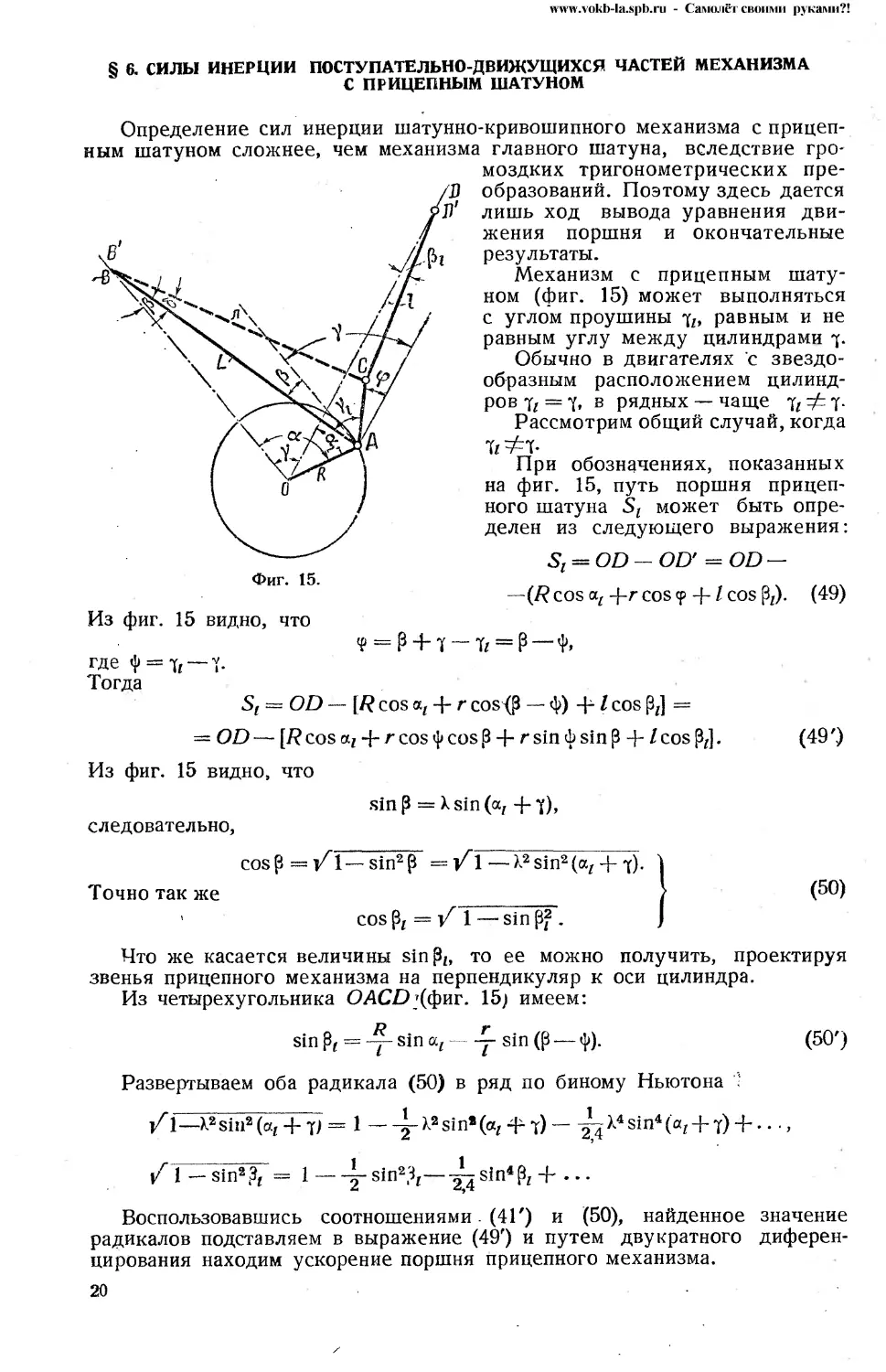

8 6. СИЛЫ ИНЕРЦИИ ПОСТУПАТЕЛЬНО-ДВИЖУЩИХСЯ ЧАСТЕЙ МЕХАНИЗМА

С ПРИЦЕПНЫМ ШАТУНОМ

Определение сил инерции шатунно-кривошипного механизма с прицеп-

ным шатуном сложнее, чем механизма главного шатуна, вследствие гро-

Фиг. 15.

Из фиг. 15 видно, что

? = ₽ + Г

где ф = 7( —V.

Тогда

Sf = OD — [/? cos az 4-

моздких тригонометрических пре-

образований. Поэтому здесь дается

лишь ход вывода уравнения дви-

жения поршня и окончательные

результаты.

Механизм с прицепным шату-

ном (фиг. 15) может выполняться

с углом проушины 7Z, равным и не

равным углу между цилиндрами 7.

Обычно в двигателях с звездо-

образным расположением цилинд-

ров 7Z = 7, в рядных — чаще 7Z ф 7.

Рассмотрим общий случай, когда

При обозначениях, показанных

на фиг. 15, путь поршня прицеп-

ного шатуна St может быть опре-

делен из следующего выражения:

S^OD-OD' = OD —

—(R cos az 4-r cos <p -f-1 cos ₽z). (49)

Tz = ₽ — I,

cos (p — Ф) 4- I cos pz] =

— OD— [/?cosaz4-rcosфcosp4-rsin<bsinp 4-/cospj. (49'.)

Из фиг. 15 видно, что

sin р = k sin (az 4- 7),

следовательно,

cosp — )/l—- sin2p —X2sin2(az 4-7).

Точно так же

’ cos pz = Z 1 — sin pf .

(50)

Что же касается величины sinpz, то ее можно получить, проектируя

звенья прицепного механизма на перпендикуляр к оси цилиндра.

Из четырехугольника OACD'(фиг. 15) имеем:

sin Pz = sin a.t-Y sin (p — ф). (50')

Развертываем оба радикала (50) в ряд по биному Ньютона '

/1—X2sin2(az4-7)= 1 —4-X2sin«(az4^7)— ^X4sin4(az4-7)4-.. .,

/ 1 — sin2pz = 1------- sin23z—~ sin4pz 4~ ...

Воспользовавшись соотношениями. (41') и (50), найденное значение

радикалов подставляем в выражение (49') и путем двукратного диферен-

цирования находим ускорение поршня прицепного механизма.

20

www.vokb-la.spb.ru - Самолёт своими руками?!

После ряда преобразований, которые вследствие громоздкости здесь

не приводятся, это выражение может быть представлено в виде беско-

нечной суммы синусов и косинусов

У; = ^2>Р а cos Лаг 4~ 0)2 sin kat1 (51)

А=1 к~1

где k = 1, 2, 3... и т. д.

Коэфициенты и до 3-го порядка имеют следующие значения*:

а<1) = R 4- rX sin 7 sin ф 4- sin s sin Ф»

= rX cos 7 sin — rXz cos & sin

a(2) = rX2 cos 27 cos ф 4- &z cos 28;

*<2) = -- rX2 sin 27 cos ф -fc- sin 28;

(52)

=----rX? sin 38 sin Ф;

о 1

^<3 > = r)3 cos 38 Sjn ib

о 1

где Xz = X а угол 8 и длина л обозначены на фиг. 15. При 7Z = 7 <р О

и, следовательно,

Z»(1) = 0;

«<2> = rX2 cos 2'( -J- ZX2 cos 28;

b(2) = — rX2 sin 2-f + ZX2 sin 28;

a<3) = 0;

Z>(3) = 0. (52')

В литературе можно встретить другую формулу для ускорения поршня

прицепного шатуна, которую можно получить из выражения (52').

Подставляя значения коэфициентов а1, а2 и й3 в формулу (51), по-

лучаем:

Ji ~ U? cos az 4“ cos 27 cos 2а —

— rX2 sin 27 sin 2а 4~ sin 28 sin 2а],

что’ дает:

У; = й)2 [/? cos az + rX2 cos 2 (az 4- 7) + Щ cos 2 (а — 6)], (53)

или, принимая во внимание обозначение Xz

yz =со2/? [cos az 4- х COS 2 (az 4-^7) + cos 2 (а/ — s)j- (54)

Представим, наконец, выражение для сил инерции в виде, не содержа-

щем параметров az, л и 8. Для этой цели в уравнении (53) следует пре-^

образовать лишь последний член

X, cos 2 (a, - 8) = -A- 42C0S [2(а _ т) - 28] =

— [(л2 cos2 8 — л2 sin 28) cos 2 (a — 7) -|- 2л2 sin 8 cos 8 sin 2 (a — 7)].

♦ См. H. Г. Бруевич и H. В. Ширяев, Уравновешивание авиационных дви-

гателей, изд. ВВА, 1933.

21

www.vokb-la.spb.ru - Самолёт своими руками?!

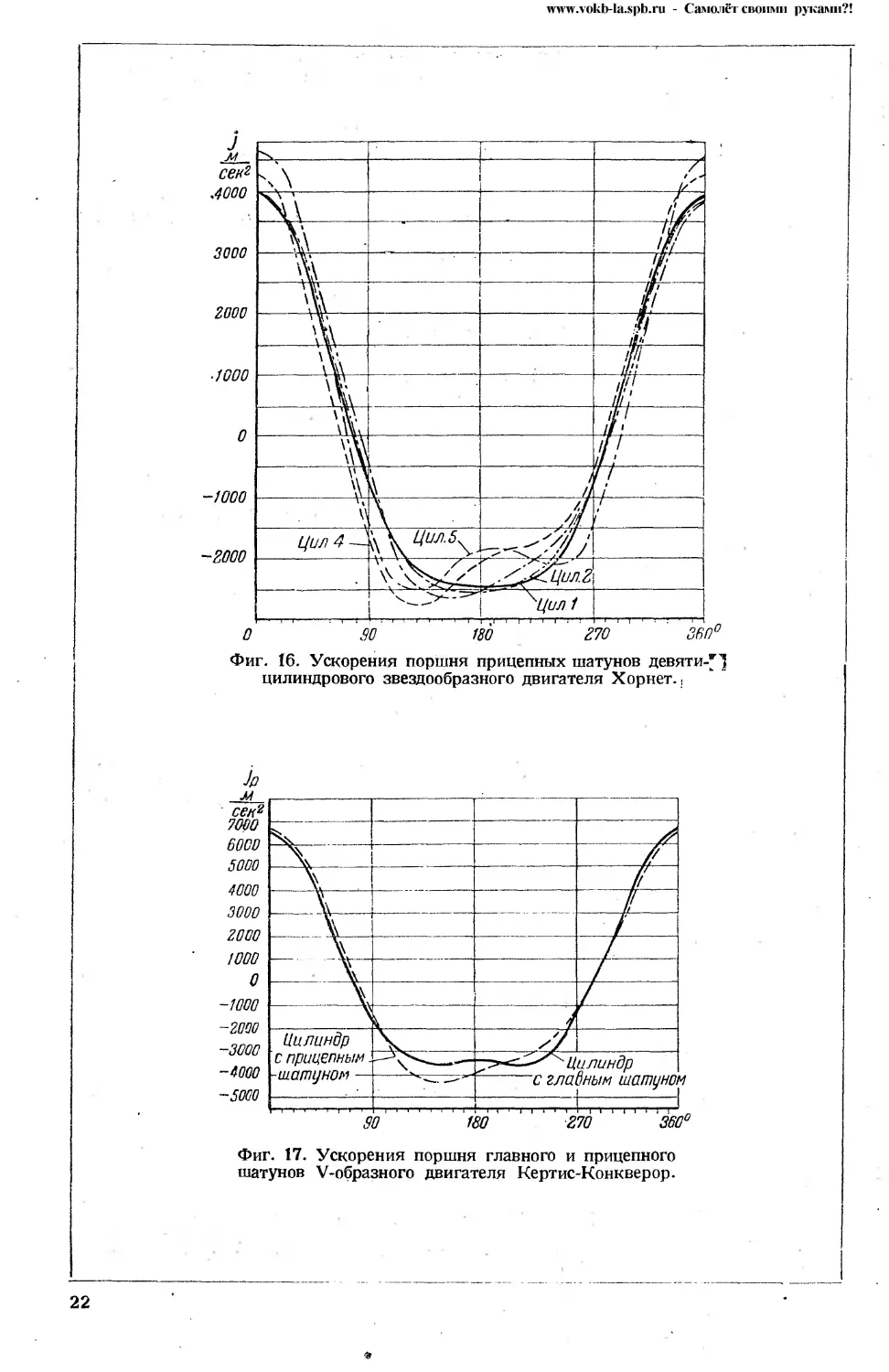

Фиг. 16. Ускорения поршня прицепных шатунов девяти-*!

цилиндрового звездообразного двигателя Хорнет. ,

Фиг. 17. Ускорения поршня главного и прицепного

шатунов V-образного двигателя Кертис-Конкверор.

22

www.vokb-la.spb.ru - Самолёт своими руками?!

Из треугольника АВС (фиг. 15) имеем:

42 cos8 8 — л2 sin2 8 = (L — г cos ?)2 — (г sin у)2 ==

= Л2 + г2 cos2 7 — 2гЛ cos 7 — г2 sin2 7 =

= Z,2 — 2rL cos 7 + г2 cos 27;

2л2 sin 8 cos 6 — 2r sin 7 (Л — r cos 7) — 2Л sin 7 — r8 sin 27.

Следовательно,

lz cos 2 (az — 8) = [(Z2 4- r2 cos 27 — 2Lr cos 7) cos 2 (a — 7) -f-

4- (2Lr sin 7 — r2 sin 27) sin 2 (a —7)] =

= [L? cos 2 (a — 7) 4^2 cos 27 cos (a — 7) — 2Lr cos 7 cos 2 (a — 7) 4-

4- sin 7 sin 2 (a — 7) — r2 sin 27 sin 2 (a — 7)].

Группируя подчеркнутые члены и подставляя их значения в уравне-

ние (54), будем иметь:

Р/ин = MiAfa2 [cos (a — 7) 4- X (1 4- ) COS 2a —

— 2X cos (2a — 7) + cos 2 (a — 7)J . (55)

Выражения (52), (53) и (54) в дальнейшем будут необходимы для ис-

следования уравновешенности. При выполнении же динамического расчета

обычно в учебной практике принимают силы инерции поступательно-дви-

жущихся частей прицепного шатуна такими же, как и у главного. Об

ошибке, вводимой при этом, можно судить по диаграммам (фиг. 16 и 17),

построенным на основании данных инж. Смольянинова.

§ 7. СУММИРОВАНИЕ СИЛ ГАЗА И СИЛ ИНЕРЦИИ ПОСТУПАТЕЛЬНО-

ДВИЖУЩИХСЯ МАСС

Разложение сил по элементам шатунного механизма

с центральными шатунами

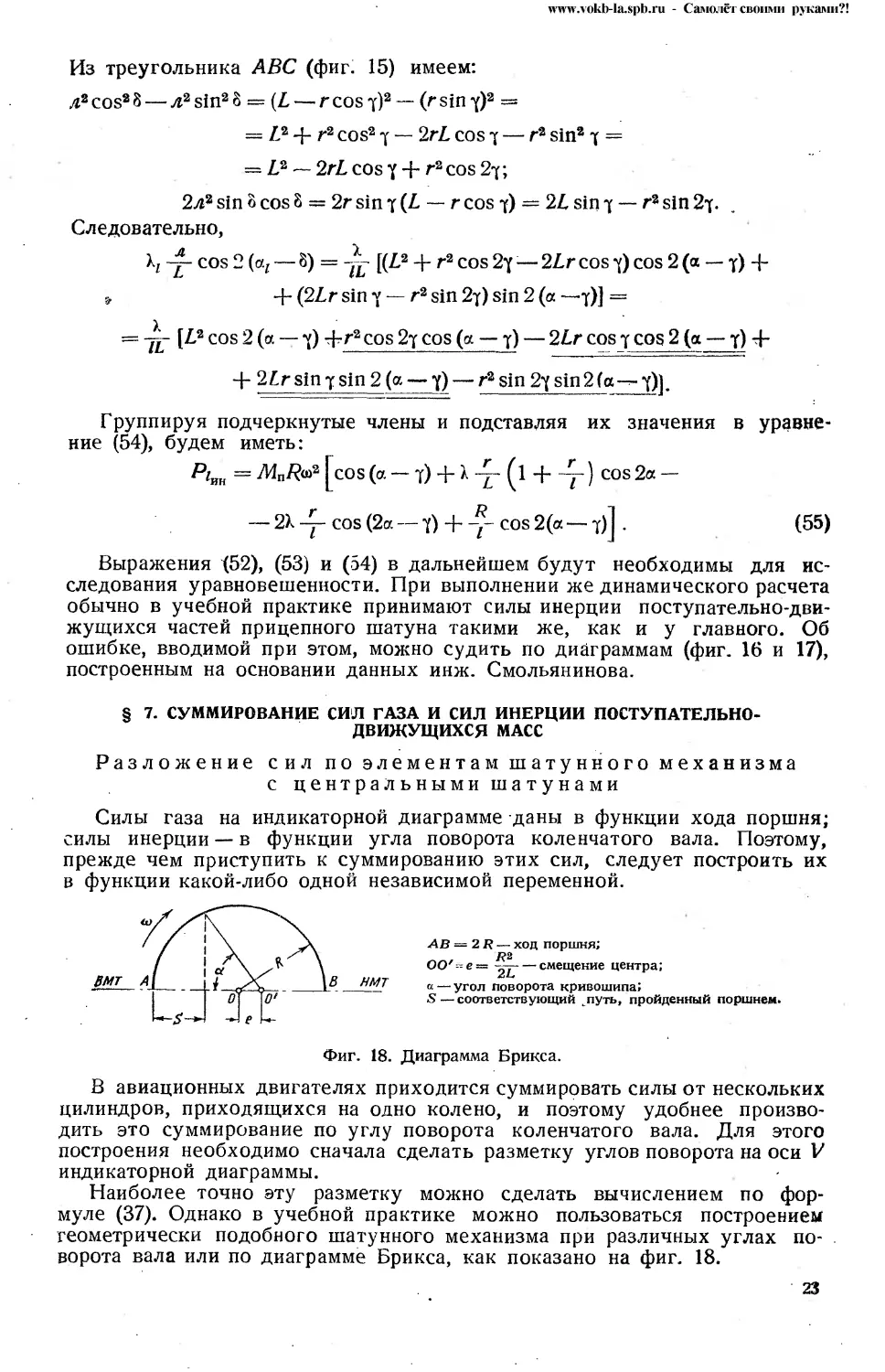

Силы газа на индикаторной диаграмме даны в функции хода поршня;

силы инерции — в функции угла поворота коленчатого вала. Поэтому,

прежде чем приступить к суммированию этих сил, следует построить их

в функции какой-либо одной независимой переменной.

АВ — 2R — ход поршня;

ОО' е~ —смещение центра;

«—угол поворота кривошипа;

S — соответствующий .путь, пройденный поршнем.

Фиг. 18. Диаграмма Брикса.

В авиационных двигателях приходится суммировать силы от нескольких

цилиндров, приходящихся на одно колено, и поэтому удобнее произво-

дить это суммирование по углу поворота коленчатого вала. Для этого

построения необходимо сначала сделать разметку углов поворота на оси V

индикаторной диаграммы.

Наиболее точно эту разметку можно сделать вычислением по фор-

муле (37). Однако в учебной практике можно пользоваться построением

геометрически подобного шатунного механизма при различных углах по-

ворота вала или по диаграмме Брикса, как показано на фиг. 18.

23

www.vokb-la.spb.ru - Самолёт своими руками?!

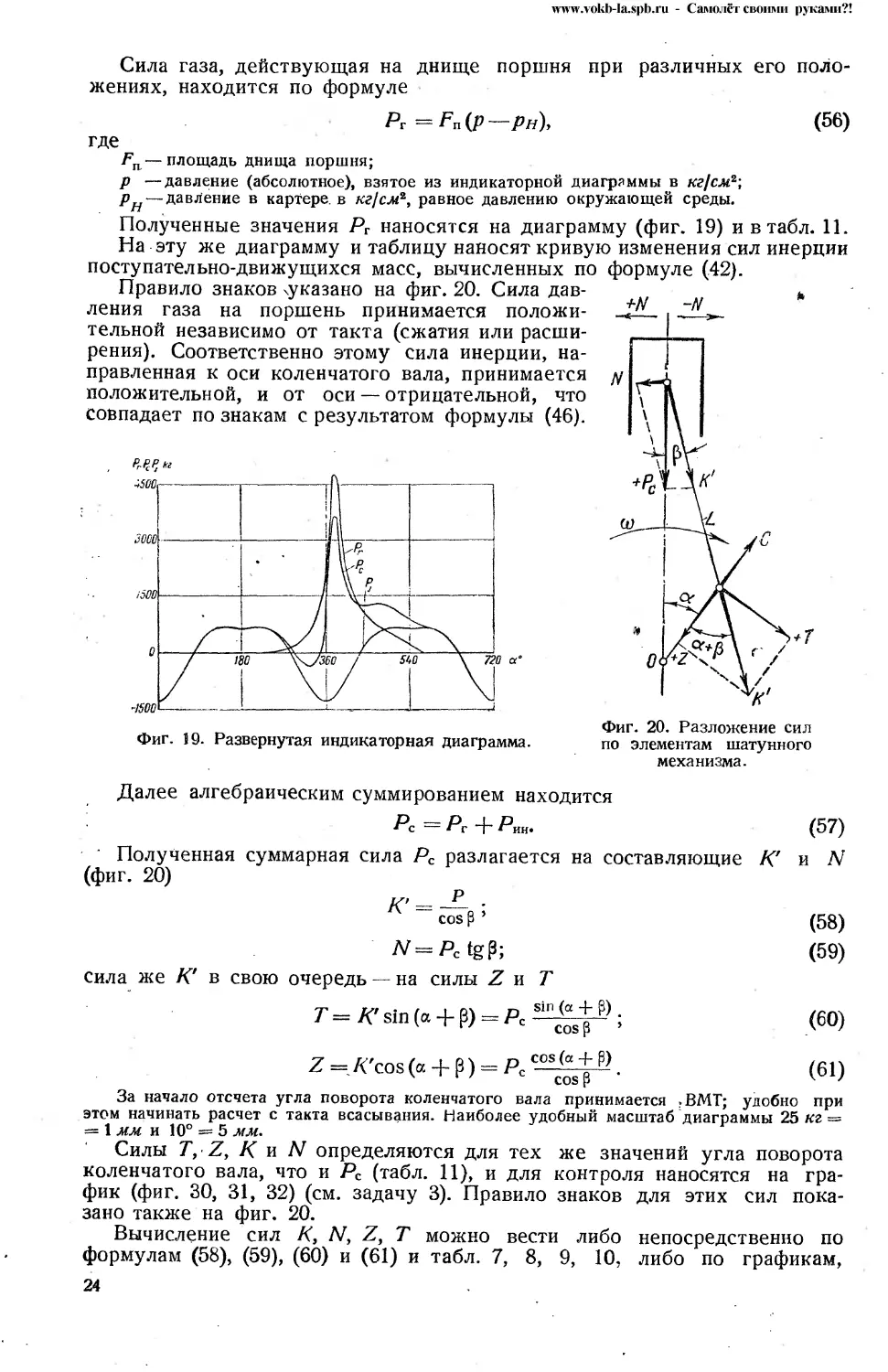

Сила газа, действующая на днище поршня при различных его поло-

жениях, находится по формуле

Рг =Рп(р— Рн\

(56)

где

Fn — площадь днища поршня;

р —давление (абсолютное), взятое из индикаторной диаграммы в кгрм2',

Рн — давление в картере в кг[смг, равное давлению окружающей среды.

Полученные значения РГ наносятся на диаграмму (фиг. 19) и в табл. 11.

На эту же диаграмму и таблицу наносят кривую изменения сил инерции

поступательно-движущихся масс, вычисленных по

Правило знаков ^указано на фиг. 20. Сила дав-

ления газа на поршень принимается положи-

тельной независимо от такта (сжатия или расши-

рения). Соответственно этому сила инерции, на-

правленная к оси коленчатого вала, принимается

положительной, и от оси — отрицательной, что

совпадает по знакам с результатом формулы (46).

формуле (42).

Фиг. 20. Разложение сил

по элементам шатунного

механизма.

Фиг. 19. Развернутая индикаторная диаграмма.

Далее алгебраическим суммированием находится

Рс=рг+Рин. (57)

" Полученная суммарная сила Рс разлагается на составляющие К' и N

(фиг. 20)

К' — р •

COS г (58)

(59)

сила же К' в свою очередь —на силы Z и Т

7= sin (« + ₽) = ft (60)

Z = Л'соз (« + ₽) = ft С^И>. (61)

За начало отсчета угла поворота коленчатого вала принимается ?ВМТ; удобно при

этом начинать расчет с такта всасывания. Наиболее удобный масштаб диаграммы 25 кг =

= 1 мм и 10° = 5 мм.

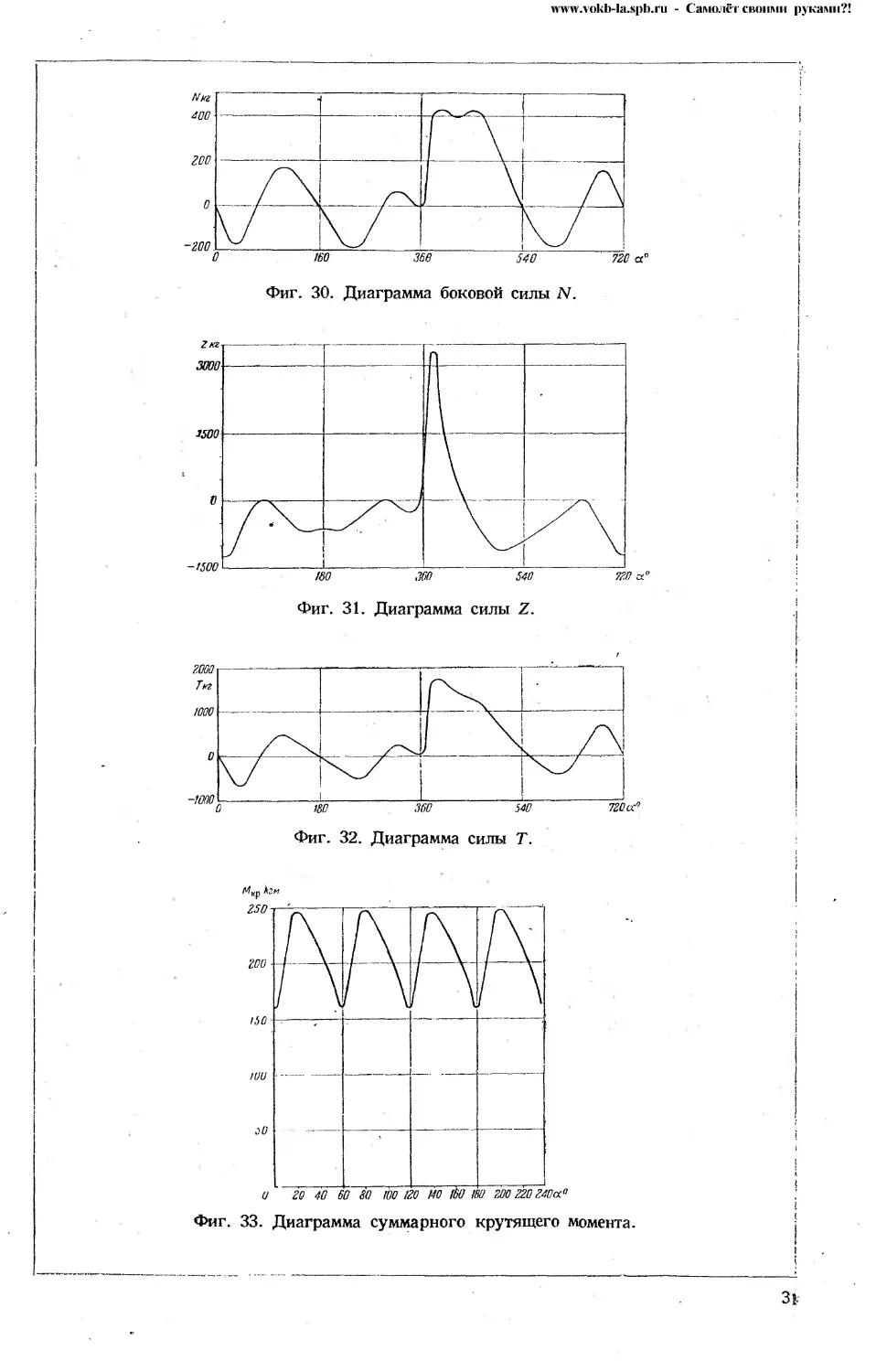

Силы Т,Z, К и W определяются для тех же значений угла поворота

коленчатого вала, что и Рс (табл. 11), и для контроля наносятся на гра-

фик (фиг. 30, 31, 32) (см. задачу 3). Правило знаков для этих сил пока-

зано также на фиг. 20.

Вычисление сил К, N, Z, Т можно вести либо непосредственно по

формулам (58), (59), (60) и (61) и табл. 7, 8, 9, 10, либо по графикам,

24

www.vokb-la.spb.ru - Самолёт своими руками?!

построенным на основании этих таблиц, если просчет ведется в промежу-

точных интервалах.

От вращательных масс шатуна получается центробежная сила

С = — Мвр/?аА (62>

Окончательно суммарная сила, действующая на шейку кривошипа в

случае одноцилиндрового двигателя, будет:

7<=/7^ + (Z + C)2. (63>

На этом заканчивается динамический расчет одноцилиндрового дви-

гателя.

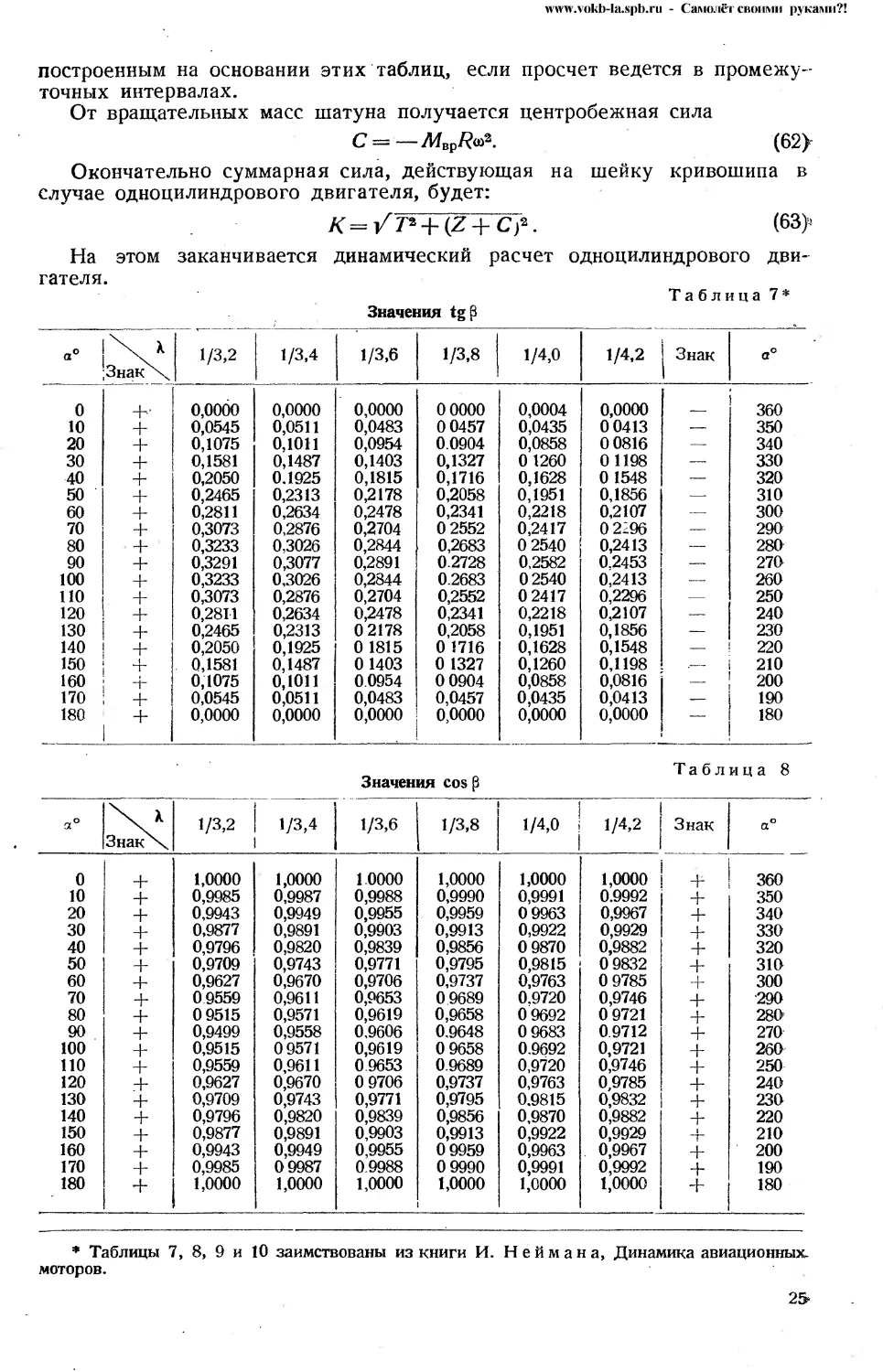

Таблица 7*

Значения tgB

а° Xх ЗнакХ. 1/3,2 1/3,4 1/3,6 1/3,8 | 1/4,0 1/4,2 ' 1 Знак а°

0 0,0000 0,0000 0,0000 0 0000 0,0004 0,0000 360

10 + 0,0545 0,0511 0,0483 0 0457 0,0435 0 0413 — 350

20 + 0,1075 0,1011 0,0954 0.0904 0,0858 0 0816 — 340

30 + 0,1581 0,1487 0,1403 0,1327 0 1260 0 1198 — 330

40 + 0,2050 0.1925 0,1815 0,1716 0,1628 0 1548 — 320

50 + 0,2465 0,2313 0,2178 0,2058 0,1951 0,1856 — 310

60 + 0,2811 0,2634 0,2478 0,2341 0,2218 0,2107 —. 300

70 + 0,3073 0,2876 0,2704 0 2552 0,2417 0 2296 — 290

80 + 0,3233 0,3026 0,2844 0,2683 0 2540 0,2413 — 280

90 + 0,3291 0,3077 0,2891 0.2728 0,2582 0.2453 — 270

100 + 0,3233 0,3026 0,2844 0.2683 02540 0,2413 — 260

ПО + 0,3073 0,2876 0,2704 0,2552 0 2417 0,2296 — 250

120 + 0,2811 0,2634 0,2478 0,2341 0,2218 0,2107 — 240

130 + 0,2465 0,2313 0 2178 0,2058 0,1951 0,1856 — 230

140 + 0,2050 0,1925 0 1815 0 1716 0,1628 0,1548 — ! 220

150 ; + 0,1581 0,1487 0 1403 0 1327 0,1260 0,1198 .— j 1 210

160 : + 0,1075 0,1011 0.0954 0 0904 0,0858 0,0816 ! 200

170 i + 0,0545 0,0511 0,0483 0,0457 0,0435 0,0413 — 190

180 + 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 1 i 180

Л Таблица 8

Значения cosp

а° X X ЗнакХ 1/3,2 1 1/3,4 1 1/3,6 1/3,8 1/4,0 1/4,2 Знак а°

0 + 1,0000 1,0000 1.0000 1,0000 1,0000 1,0000 + ! 360

10 + 0,9985 0,9987 0,9988 0,9990 0,9991 0.9992 + 350

20 + 0,9943 0,9949 0,9955 0,9959 0 9963 0,9967 + 340

30 + 0,9877 0,9891 0,9903 0,9913 0,9922 0,9929 + 330

40 + 0,9796 0,9820 0,9839 0,9856 0 9870 0,9882 + 320

50 + 0,9709 0,9743 0,9771 0,9795 0,9815 0 9832 + 310

60 + 0,9627 0,9670 0,9706 0,9737 0,9763 0 9785 + 300

70 + 0 9559 0,9611 0,9653 0 9689 0.9720 0,9746 + 290

80 + 0 9515 0,9571 0,9619 0,9658 0 9692 0 9721 + 280

90 + 0,9499 0,9558 0,9606 0,9648 0 9683 09712 + 270

100 + 0,9515 09571 0,9619 0 9658 0.9692 0,9721 + 260

НО + 0,9559 0,9611 09653 0.9689 0,9720 0,9746 + 250

120 + 0,9627 0,9670 0 9706 0,9737 0,9763 0,9785 + 240

130 + 0,9709 0,9743 0,9771 0,9795 0.9815 0,9832 + 230

140 + 0,9796 0,9820 0,9839 0,9856 0,9870 0,9882 + 220

150 + 0,9877 0,9891 0,9903 0,9913 0,9922 0,9929 4- 210

160 + 0,9943 0,9949 0,9955 0 9959 0,9963 0,9967 + 200

170 + 0,9985 09987 0.9988 0 9990 0,9991 0,9992 + 190

180 4- 1,0000 1,0000 1,0000 1,0000 1,0000 1,0000 + 180

* Таблицы 7, 8, 9 и 10 заимствованы из книги И. Неймана, Динамика авиационных,

моторов.

25-

www.vokb-la.spb.ru - Самолёт своими руками?!

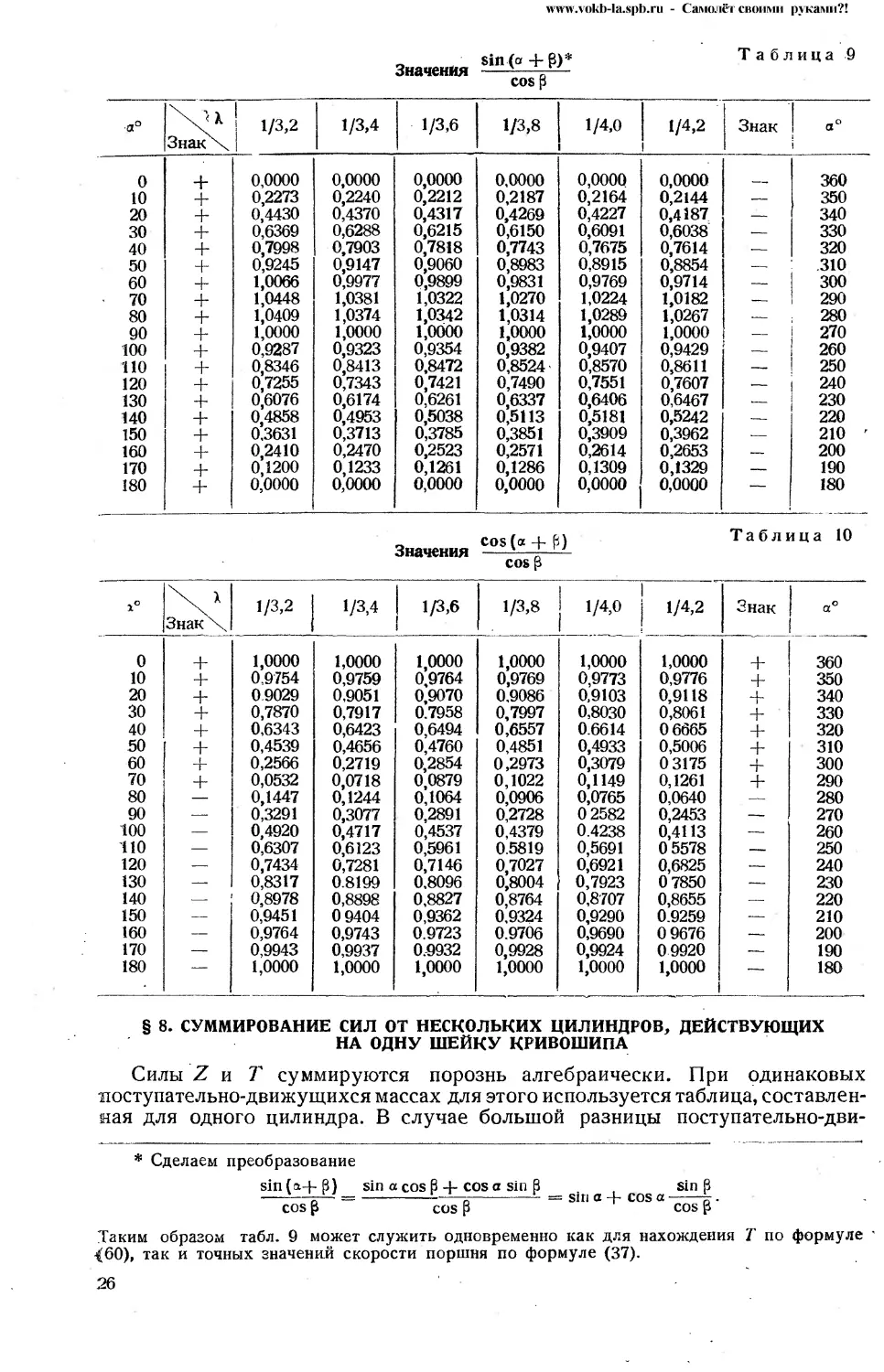

Значения

sin (о + Р)*

COS р

Таблица 9

а° \и Знак X 1/3,2 1/3,4 1/3,6 1/3,8 1/4,0 1 1/4,2 I Знак 1 «°

0 4- 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 . 360

10 4- 0,2273 0,2240 0,2212 0,2187 0,2164 0,2144 — 350

20 4- 0,4430 0,4370 0,4317 0,4269 0,4227 0,4187 — 340

30 4- 0,6369 0,6288 0,6215 0,6150 0,6091 0,6038 — 330

40 4- 0,7998 0,7903 0,7818 0,7743 0,7675 0,7614 — 320

50 4- 0,9245 0,9147 0,9060 0,8983 0.8915 0,8854 — .310

60 4- 1,0066 0,9977 0,9899 0,9831 0,9769 0,9714 - 1 1 300

70 4- 1,0448 1,0381 1,0322 1,0270 1,0224 1,0182 I 290

80 4- 1,0409 1,0374 1,0342 1,0314 1,0289 1,0267 — 280

90 4- 1,0000 1,0000 1,0000 1,0000 1,0000 1,0000 — 270

100 4- 0,9287 0,9323 0,9354 0,9382 0,9407 0,9429 — 260

110 4- 0,8346 0,8413 0,8472 0,8524 0,8570 0,8611 — 250

120 4- 0,7255 0,7343 0,7421 0,7490 0,7551 0,7607 — 1 240

130 + 0,6076 0,6174 0,6261 0,6337 0,6406 0,6467 — 230

140 4- 0,4858 0,4953 0,5038 0,5113 0,5181 0,5242 1 » 220

150 4- 0,3631 0,3713 0,3785 0,3851 0,3909 0,3962 — 210 '

160 4- 0,2410 0,2470 0,2523 0,2571 0,2614 0,2653 — 200

170 4- 0,1200 0,1233 0,1261 0,1286 0,1309 0,1329 — 190

180 4- 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 — 180

о cos(a-hP) Таблица 10

Значения -—~

cos р

X. Х Знак \ 1/3,2 I 1/3,4 1/3,6 1/3,8 1 1/4,0 1 | 1/4,2 Знак а°

0 + 1,0000 1,0000 1,0000 1,0000 1,0000 1,0000 + 360

10 + 0.9754 0,9759 0.9764 0,9769 0,9773 0,9776 + 350

20 + 09029 0,9051 0,9070 0,9086 0,9103 0,9118 340

30 + 0,7870 0,7917 0.7958 0,7997 0,8030 0,8061 + 330

40 + 0,6343 0,6423 0,6494 0,6557 0.6614 06665 + 320

50 + 0,4539 0,4656 0,4760 0,4851 0,4933 0,5006 + 310

60 0,2566 0,2719 0,2854 0,2973 0,3079 0 3175 4- 300

70 + 0,0532 0,0718 0,0879 0,1022 0,1149 0,1261 + 290

80 0,1447 0,1244 0,1064 0,0906 0,0765 0,0640 — 280

90 0,3291 0,3077 0,2891 0,2728 0 2582 0,2453 — 270

100 — 0,4920 0,4717 0,4537 0,4379 0.4238 0,4113 — 260

110 — 0,6307 0,6123 0,5961 0.5819 0,5691 0 5578 — 250

120 —. 0,7434 0,7281 0,7146 0,7027 0,6921 0,6825 — 240

130 —- 0,8317 0.8199 0,8096 0,8004 0,7923 0 7850 — 230

140 — 0,8978 0,8898 0,8827 0,8764 0,8707 0,8655 — 220

150 — 0,9451 0 9404 0,9362 0,9324 0,9290 0.9259 — 210

160 — 0,9764 0,9743 0.9723 0.9706 0,9690 0 9676 — 200

170 — 0,9943 0,9937 0.9932 0,9928 0,9924 09920 — 190

180 — 1,0000 1,0000 1,0000 1,0000 1,0000 1,0000 1 — 180

§ 8. СУММИРОВАНИЕ СИЛ ОТ НЕСКОЛЬКИХ ЦИЛИНДРОВ, ДЕЙСТВУЮЩИХ

НА ОДНУ ШЕЙКУ КРИВОШИПА

Силы Z и Т суммируются порознь алгебраически. При одинаковых

поступательно-движущихся массах для этого используется таблица, составлен-

ная для одного цилиндра. В случае большой разницы поступательно-дви-

* Сделаем преобразование

sin(&4-B) sin a cos В 4-cos a sin В , sin В

----—'-^-1 =---------------- -й== sin а 4- cos а-£.

cos р--------------------------------------------cos Р cos р

Таким образом табл. 9 может служить одновременно как для нахождения Т по формуле '

^60), так и точных значений скорости поршня по формуле (37).

26

www.vokb-la.spb.ru - Самолёт своими руками?!

жущихся масс различных цилиндров следует для каждого отдельного ци-

линдра составлять самостоятельную таблицу этих сил.

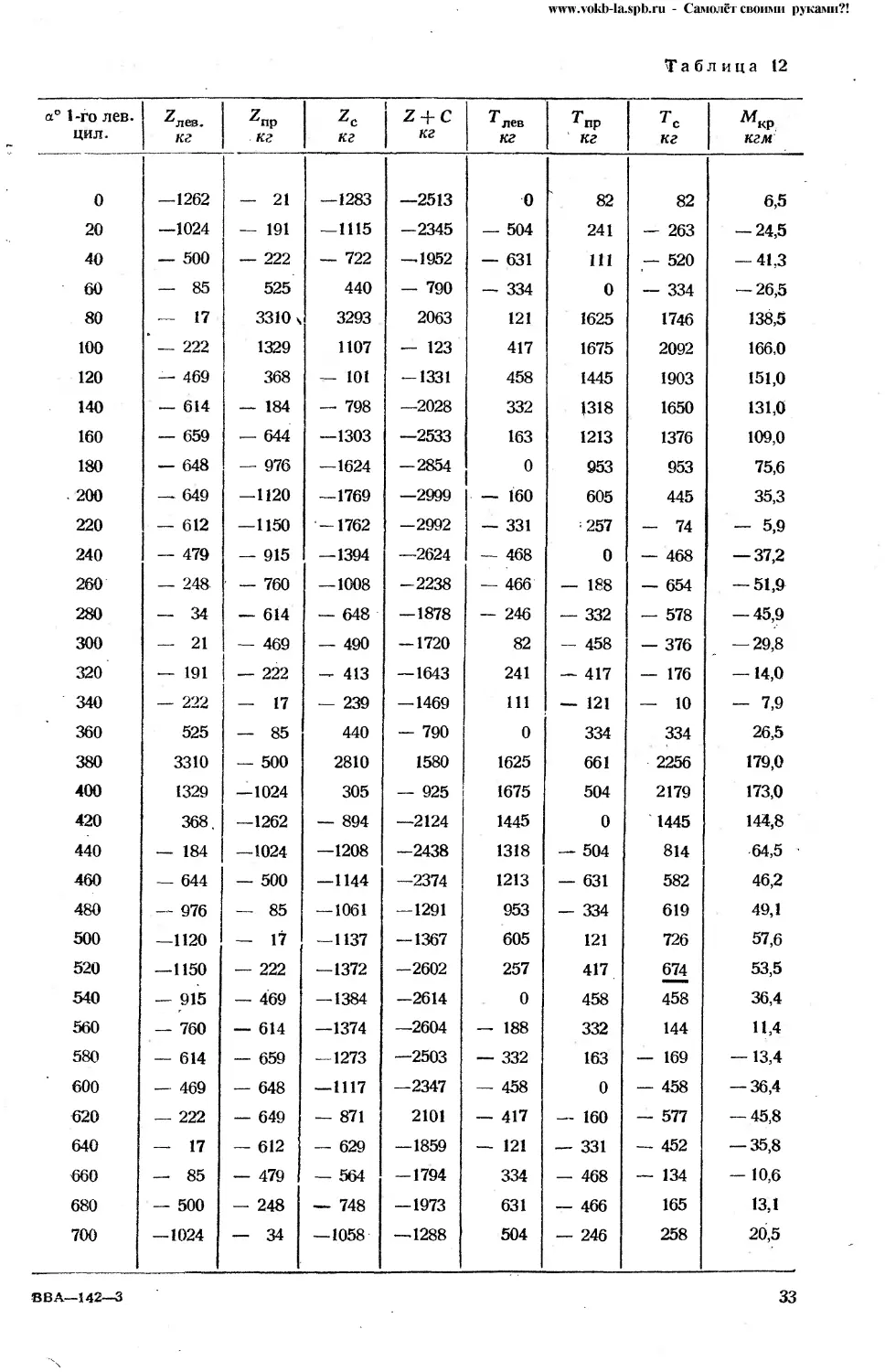

Для суммирования величины Z и Т заносятся в соответствующие графы

табл. 12 в своем порядке, но со смещением начальной фазы для каждого

цилиндра, согласно порядку работы (см. задачи 5 и 4).

Наиболее часто применяющийся для 12-цилиндрового V-образного дви-

гателя порядок работы цилиндров показан на фиг. 21. Обычно в расчетах

обозначение направления вра-

щения, нумерация цилиндров

и коренных шеек произво-

дятся сзади, смотря на двига-

тель со стороны, противопо-

ложной винту.

Таким образом если в 12-ци-

линдровом V-образном двига-

Леб 7 5 3 Б 2 4

\/\/\/\/\/\

Праб 6 2 Л 1 5 3

Фиг. 21. Порядок вспышек в цилиндрах 12-цилин-

дрового V-образного двигателя.

теле за начало отсчета углов

поворота коленчатого вала принята, например, ВМТ такта" всасывания

первого левого цилиндра, то эта же фаза в первом правом цилиндре бу-

дет через 7 • 60 = 420° угла поворота коленчатого вала, при направлении

вращения по часовой стрелке. В случае вращения коленчатого вала

против часовой стрелки начальная фаза в первом правом цилиндре

Фиг. 22. Определение боковой силы на

поршне главного шатуна от прицепного.

будет через 300° поворота коленчатого

вала.

Для звездообразных двигателей силы

Z и Т подсчитываются аналогично в

таблице, если угол между цилиндром

кратен интервалу подсчетов.

Для девятицилиндровой звезды ин-

тервалы подсчетов могут быть приняты

5, 10 и 20°. Порядок работы, цилиндров

этого двигателя следующий:

1— 3—5—7—9—2-4—6—8-1.

В случае, если угол между цилин-

драми не кратен интервалу подсчета,

как, например, для семицилиндровой

звезды, у которой угол между цилин-

360 с,о 3 ~

драми 7 = 51°суммирование сил Z

и Т удобнее вести графически.

Для этого следует ось абсцисс кривых сил Z и Т, построенных для

одного цилиндра, разбить на 7 равных отрезков (фиг. 34, 35). После со-

вмещения этих частей кривой на одном отрезке производят графическое

суммирование сил.

Если при расчете учитывается кинематика прицепных шатунов, следует

для силы Pt соответствующих цилиндров иметь отдельные таблицы. Силы

же Zt и Тг по шейке вала от прицепных шатунов могут быть найдены гра-

фическим разложением силы Рг на схеме геометрически подобного меха-

низма, построенного при различных углах поворота коленчатого вала

(фиг. 23).

Однако для упрощения часто считают шатуны центральными с равными

поступательно-движущимися массами.

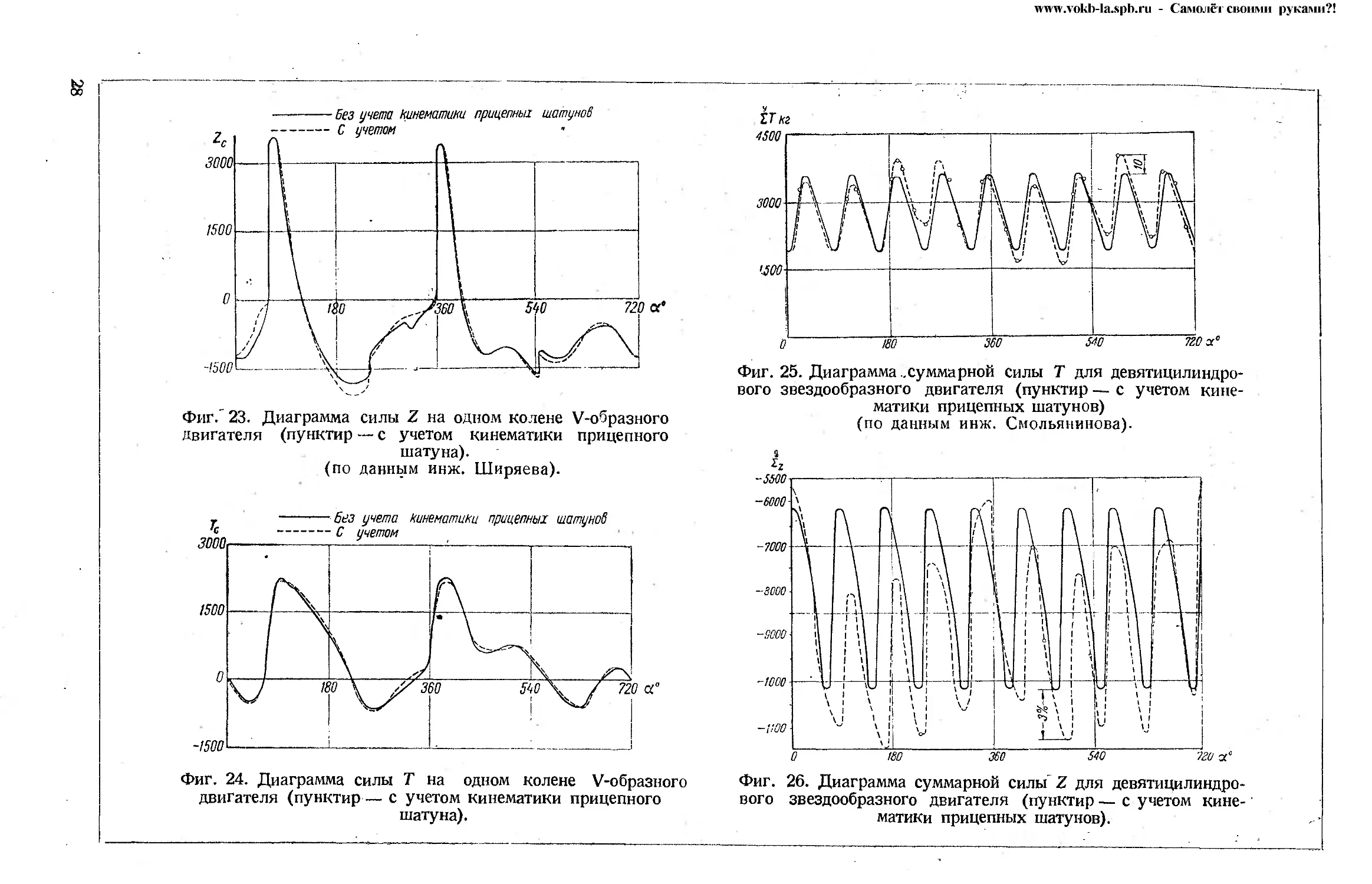

Как видно из фиг. 25—26, разница в результате подсчетов по упрощен-

ному и по точному методам для двигателей Кертис-Конкверор и Хорнет

получается относительно небольшой.

В случае прицепного шатунного механизма необходимо также учесть

увеличение бокового давления на поршень главного шатуна от действия

прицепного.

27

www.vokb-la.spb.ru - Самолёт своими руками?!

Фиг. 25. Диаграмма ..суммарной силы Т для девятицилиндро-

вого звездообразного двигателя (пунктир — с учетом кине-

матики прицепных шатунов)

(по данным инж. Смольянинова).

Фиг.' 23. Диаграмма силы Z на одном колене V-образного

двигателя (пунктир — с учетом кинематики прицепного

шатуна).

(по данным инж. Ширяева).

двигателя (пунктир— с учетом кинематики прицепного

шатуна).

Фиг. 26. Диаграмма суммарной силы Z для девятицилиндро-

вого звездообразного двигателя (пунктир — с учетом кине-

матики прицепных шатунов).

www.vokb-la.spb.ru - Самолёт своими руками?!

§ 9. СУММИРОВАНИЕ МОМЕНТОВ МНОГОКОЛЕННОГО ВАЛА И НАХОЖДЕНИЕ

РЕАКЦИЙ КОРЕННЫХ ПОДШИПНИКОВ

При суммировании моментов и нахождении реакций коренных подшип-

ников многоколенного вала вначале определяются значения крутящего

момента на одном колене по суммарной тангенциальной силе (табл. 12).

Ряды значений, одинаковые для всех колен, смещены по времени один

относительно другого сообразно с порядком работы цилиндров. Так, напри-

мер, для 12-цилиндрового V-образного двигателя с углом между цилинд-

рами 60° начальное значение момента на пятом колене наступит при

повороте первого колена на 120°; на третьем колене — при повороте

на 240° и т. д., т. е. сообразно порядку работы левого ряда 1—5—3—6—2—4.

Суммирование моментов дано в табл. 13; нумерация шеек показана

на фиг. 27.

Фиг. 27. Нумерация колен и шеек вала.

Обычно наибольшее значение суммарного крутящего момента наблю-

дается не на последней, а на промежуточной коренной шейке (для шести-

коленного вала — на IV или V).

Суммарный крутящий момент от колен, лежащих сзади вы-

бранного колена, называется „подходящим". Так, при а — 20° М — 112,2 кгм

будет „подходящим" к пятому колену.

Средняя ордината кривой суммарного крутящего момента должна

удовлетворять уравнению:

= N>- (64)

Очевидно, что мгновенное значение момента, скручивающего вал винта,

с учетом механических потерь, будет:

Ме = >

(65)

где

7ИС—табличное значение суммарного крутящего момента;

тп7 —механический к. п. д., учитывающий все потери, включая привод нагнетателя.

ш

Для нахождения реакций на коренных шейках (при

того вала) обычно прини-

мают валза.разрезную балку

с разрезами по серединам

коренных шеек. Тогда для

симметричных колен реак-

ции опор

Z'-ф- и =

расчете коленча-

Для одной коренной

шейки суммарная реакция

от левого и правого колен

будет получена, как геоме-

трическая сумма сил реакций

от действующих в данное мгновение сил Z и Т в обоих

коленах (фиг. 28).

29

www.vokb-la.spb.ru - Самолёт своими руками?!

При этом нет необходимости определять, какому углу поворота вала

соответствует данное мгновение; достаточно, чтобы была задана какая-

либо одна из действующих сил, так как найти одновременно действую-

щую силу в соседнем колене можно по табл. 12 и 13.

Так, если в случае 12-цилиндрового двигателя надо найти реакцию на VI

коренной шейке при Г6 — 674 л;г, то по табл. 12 /И6 = 53,5 кгм и по

табл. 13 ТИ5— — 41,3 кгм, т. е. по табл. 12 Г5 = —520 кг.

Одновременно по табл. 12 находим соответствующую этому значению

Т5 величину Z5 = — 722 кг и Z5 + С — —1952 кг.

ПРИМЕРЫ ДИНАМИЧЕСКОГО РАСЧЕТА

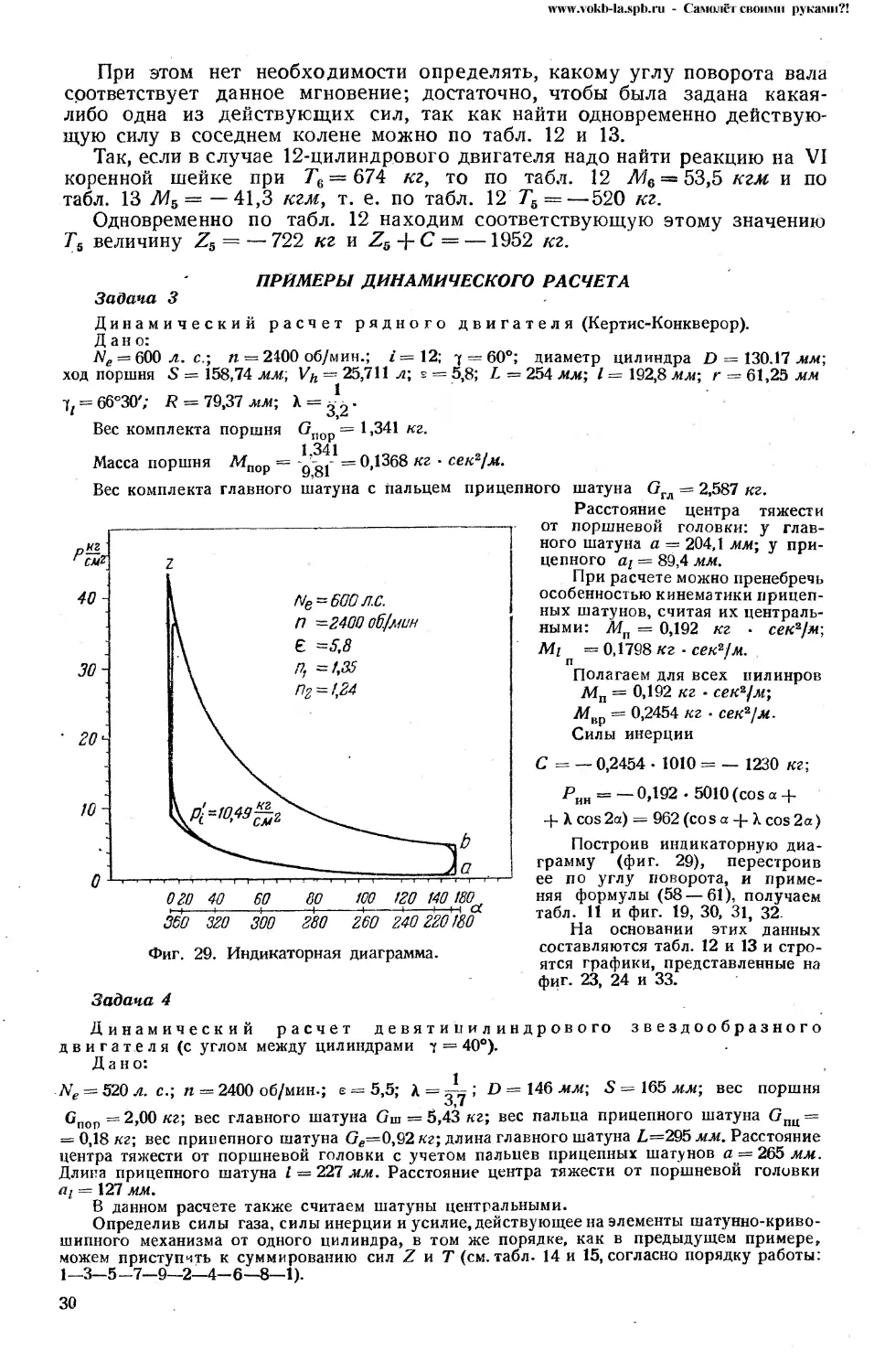

Задача 3

Динамический расчет рядного двигателя (Кертис-Конкверор).

Дано:

Ne = 600 л. с.; п — 2400 об/мин.; i = 12; 7 = 60°; диаметр цилиндра D = 130.17 мм;

ход поршня S = 158,74 мм; Vh = 25,711 л; е = 5,8; L = 254 мм; I = 192,8 мм; г = 61,25 мм

7z = 66°30'; /? = 79,37 мм; =

Вес комплекта поршня Опор = 1 >341 кг.

1 341

Масса поршня Л4пор = Q81 = 0,1368 кг • сек2/м.

Вес комплекта главного шатуна с пальцем прицепного шатуна Огл = 2,587 кг.

Фиг. 29. Индикаторная диаграмма.

Задача 4

Расстояние центра тяжести

от поршневой головки: у глав-

ного шатуна а = 204,1 мм; у при-

цепного = 89,4 мм.

При расчете можно пренебречь

особенностью кинематики прицеп-

ных шатунов, считая их централь-

ными: Мп = 0,192 кг • сек*]м;

Mi — 0,1798 кг • сек2(м.

Полагаем для всех пилинров

Мп = 0,192 кг • сек^м;

Л4вр = 0,2454 кг • сек2/м.

Силы инерции

С = — 0,2454 • 1010 = — 1230 кг;

Рин = — 0,192 • 5010 (cos а +

4- X cos2а) = 962 (cos a -J- X cos 2а)

Построив индикаторную диа-

грамму (фиг. 29), перестроив

ее по углу поворота, и приме-

няя формулы (58—61), получаем

табл. 11 и фиг. 19, 30, 31, 32.

На основании этих данных

составляются табл. 12 и 13 и стро-

ятся графики, представленные на

фиг. 23, 24 и 33.

Динамический расчет д е в я т и и и л и н д р ов о го звездообразного

двигателя (с углом между цилиндрами 7 = 40°).

Дано:

Ne = 520 л. с.; п = 2400 об/мин.; е = 5,5; X = у? ; D = 146 мм; S = 165 мм; вес поршня

Gnop = 2,00 кг; вес главного шатуна Ош = 5,43 кг; вес пальца прицепного шатуна Опц =

— 0,18 кг; вес прицепного шатуна Ое=0,92кг; длина главного шатуна £=295 мм. Расстояние

центра тяжести от поршневой головки с учетом пальцев прицепных шатунов а ==2&> мм.

Длина прицепного шатуна I — 227 мм. Расстояние центра тяжести от поршневой головки

= 127 мм.

В данном расчете также считаем шатуны центральными.

Определив силы газа, силы инерции и усилие, действующее на элементы шатунно-криво-

шипного механизма от одного цилиндра, в том же порядке, как в предыдущем примере,

можем приступать к суммированию сил Z и Т (см. табл. 14 и 15, согласно порядку работы:

1 „3-5-7—9—2—4-6—8— 1).

30

www.vokb-la.spb.ru - Самолёт своими руками?!

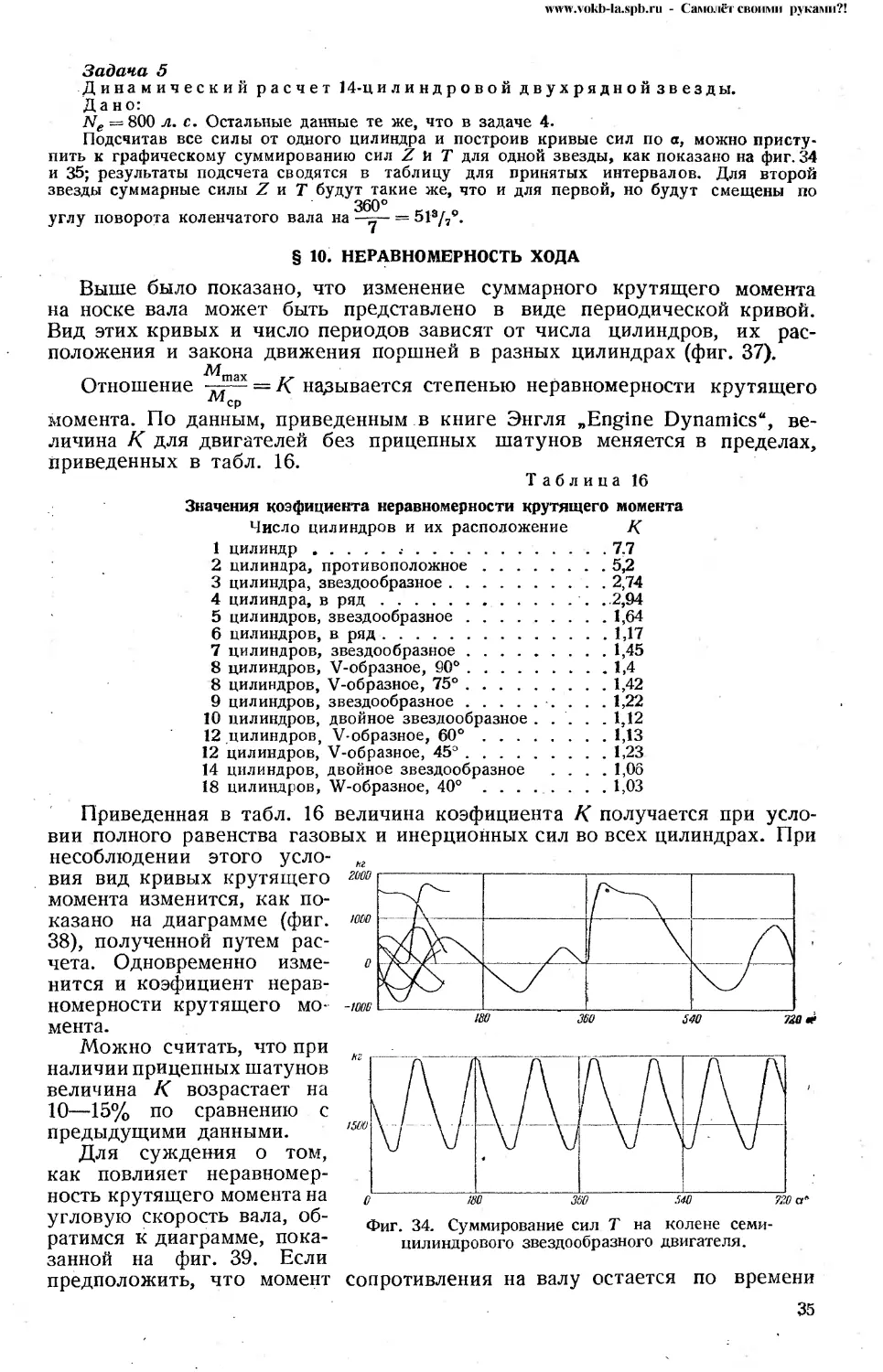

Фиг. 33. Диаграмма суммарного крутящего момента.

31

www.vokb-la.spb.ru - Самолёт своими руками?!

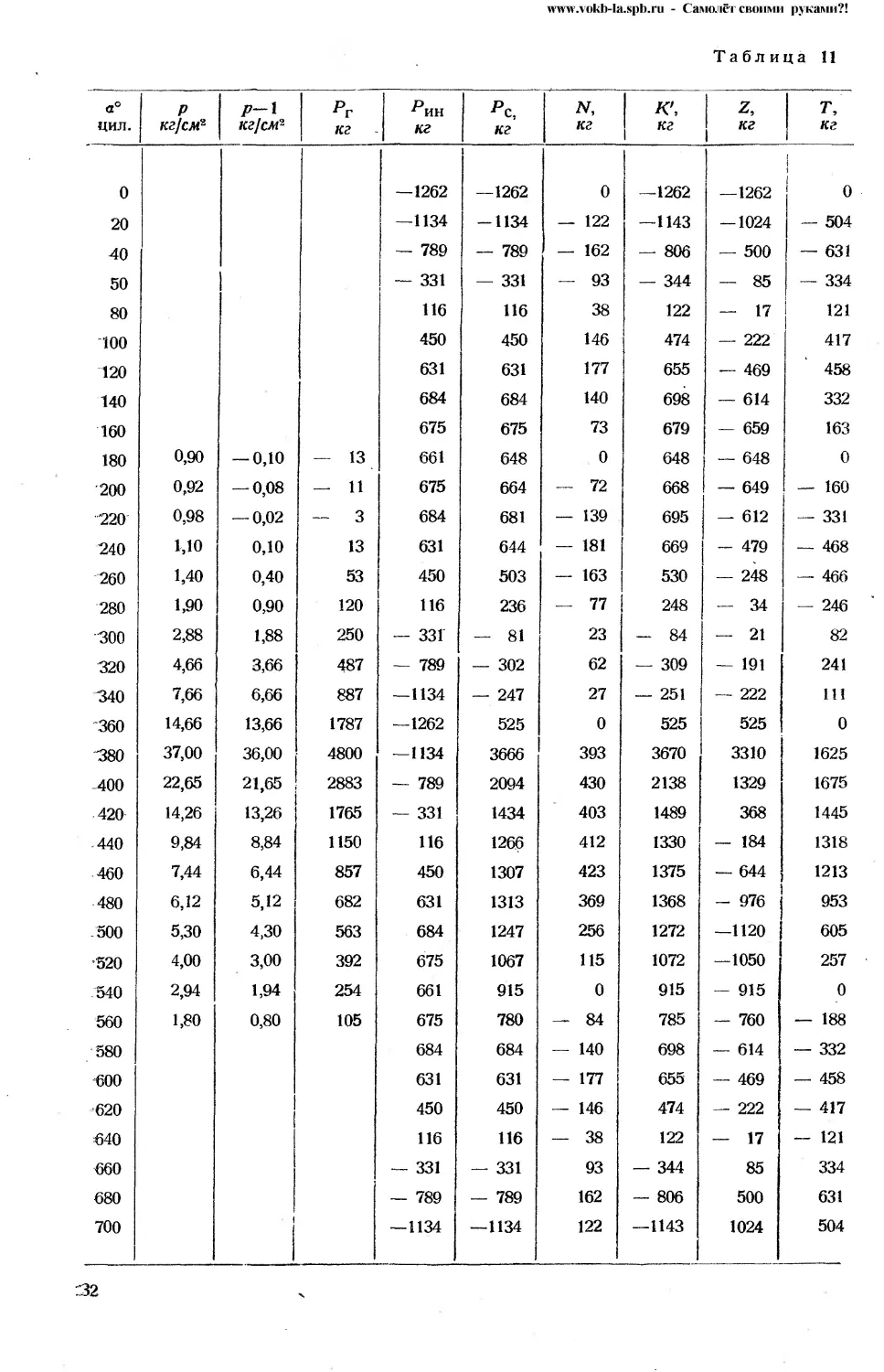

Таблица 11

а° Р Р~~ 1 Лин рс, N, 1 к1’ Z, т,

цил. кг]см- кг]см2 кг кг кг кг | кг кг кг

0 —1262 —1262 0 —1262 —1262 ! 0

20 —1134 -1134 — 122 —1143 — 1024 — 504

40 — 789 — 789 — 162 — 806 — 500 — 631

50 — 331 — 331 — 93 — 344 — 85 — 334

80 116 116 38 122 — 17 121

100 450 450 146 474 — 222 417

120 631 631 177 655 — 469 458

140 684 684 140 698 — 614 332

160 675 675 73 679 — 659 163

180 0,90 — 0,10 ~ 13 661 648 0 648 — 648 0

200 0,92 — 0,08 — 11 675 664 — 72 668 — 649 — 160

220 0,98 — 0,02 — 3 684 681 — 139 695 — 612 — 331

240 1,10 0,10 13 631 644 — 181 669 - 479 — 468

260 1,40 0,40 53 450 503 — 163 530 — 248 — 466

280 1,90 0,90 120 116 236 — 77 248 — 34 — 246

300 2,88 1,88 250 — 331 — 81 23 — 84 — 21 82

320 4,66 3,66 487 — 789 — 302 62 — 309 — 191 241

340 7,66 6,66 887 —1134 — 247 27 — 251 — 222 111

360 14,66 13,66 1787 —1262 525 0 525 525 0

380 37,00 36,00 4800 —1134 3666 393 3670 3310 1625

400 22,65 21,65 2883 — 789 2094 430 2138 1329 1675

420 14,26 13,26 1765 — 331 1434 403 1489 368 1445

440 9,84 8,84 1150 116 1266 412 1330 — 184 1318

460 7,44 6,44 857 450 1307 423 1375 — 644 1213

480 6,12 5,12 682 631 1313 369 1368 - 976 953

500 5,30 4,30 563 684 1247 256 1272 —1120 605

520 4,00 3,00 392 675 1067 115 1072 —1050 257

540 2,94 1,94 254 661 915 0 915 — 915 0

560 1,80 0,80 105 675 780 — 84 785 — 760 — 188

580 684 684 — 140 698 — 614 — 332

600 631 631 — 177 655 — 469 — 458

620 450 450 — 146 474 — 222 — 417

640 116 116 — 38 122 — 17 - 121

660 — 331 — 331 93 — 344 85 334

680 — 789 — 789 162 — 806 500 631

700 । —1134 —1134 122 —1143 1024 504

—

:32

www.vokb-la.spb.ru - Самолёт своими руками?!

Таблица 12

а° 1-го лев. ЦИЛ- ^лев. кг Znp кг кг Z + C кг Т л лев кг ^пр кг Т'с кг ^кр кгм

0 —1262 — 21 —1283 —2513 0 82 82 6,5

20 —1024 — 191 —1115 -2345 — 504 241 — 263 — 24,5

40 — 500 — 222 — 722 — 1952 — 631 111 — 520 — 41,3

60 — 85 525 440 - 790 — 334 0 — 334 — 26,5

80 — 17 3310 s 3293 2063 121 1625 1746 138,5

100 ‘ — 222 1329 1107 — 123 417 1675 2092 166,0

120 — 469 368 — 101 -1331 458 1445 1903 151,0

140 — 614 — 184 — 798 —2028 332 1318 1650 131,0

160 — 659 — 644 —1303 —2533 163 1213 1376 109,0

180 — 648 — 976 —1624 —2854 0 953 953 75,6

• 200 — 649 —1120 —1769 —2999 — 160 605 445 35,3

220 — 612 —1150 -1762 -2992 — 331 257 — 74 — 5,9

240 — 479 — 915 — 1394 —2624 — 468 0 — 468 — 37,2

260 — 248 — 760 — 1008 -2238 — 466 — 188 — 654 — 51,9

280 — 34 — 614 — 648 — 1878 — 246 — 332 — 578 — 45,9

300 — 21 — 469 — 490 -1720 82 - 458 — 376 — 29,8

320 — 191 — 222 - 413 — 1643 241 — 417 — 176 — 14,0

340 — 222 — 17 — 239 — 1469 111 — 121 — 10 — 7,9

360 525 — 85 440 — 790 0 334 334 26,5

380 3310 — 500 2810 1580 1625 661 2256 179,0

400 1329 —1024 305 — 925 1675 504 2179 173,0

420 368. —1262 — 894 —2124 1445 0 1445 144,8

440 — 184 —1024 —1208 —2438 1318 — 504 814 64,5

460 — 644 — 500 —1144 —2374 1213 — 631 582 46,2

480 — 976 — 85 — 1061 —1291 953 — 334 619 49,1

500 —1120 — 17 —1137 — 1367 605 121 726 57,6

520 —1150 — 222 —1372 —2602 257 417 674 53,5

540 — 915 — 469 — 1384 —2614 0 458 458 36,4

560 — 760 — 614 —1374 —2604 — 188 332 144 11,4

580 — 614 — 659 — 1273 —2503 — 332 163 — 169 — 13,4

600 — 469 — 648 —1117 —2347 — 458 0 — 458 — 36,4

620 — 222 — 649 — 871 2101 - 417 — 160 — 577 — 45,8

640 — 17 — 612 — 629 —1859 — 121 — 331 - 452 — 35,8

660 — 85 — 479 — 564 — 1794 334 — 468 — 134 — 10,6

680 — 500 — 248 — 748 — 1973 631 — 466 165 13,1

700 —1024 — 34 — 1058 —1288 504 — 246 258 20,5

ВВА—142—3

33

www.vokb-la.spb.ru - Самолёт своими руками?!

Таблица 13

<х° 1-го лев. цил. кгм м2 кгм МШ кгм Ms кгм М1У кгм м, кгм Mv кгм Af6 кгм MVI кгм м6 кгм MV1! кгм

0 6,5 — 37,2 — 30,7 49,1 18,4 151,0 169,4 — 36,4 133,0 26,5 159.5

20 — 24,5 — 51,9 — 76,4 57,6 — 18.8 131,0 112,2 — 45,8 66,4 179,0 245,4

40 — 41,3 — 45,9 — 87,2 53,5 — 33,7 109,0 75,3 — 35,8 39,5 173,0 212,5

60 — 26 5 — 29,8 — 56,3 36,4. — 19,9 75,6 55,7 — 10,6 45,1 114,8 159,9

80 138 5 — 14,0 124,5 Н,4 135,9 35,3 171.2 13,1 184,3 64,5 248,8

100 166,0 — 7,9 158,1 -13,4 144,7 — 5,9 138,8 20,5 159,3 46,2 205,5

120 151,0 26,5 177,5 — 36,4 141,1 — 37,2 103,9 6,5 110,4 49,1 1595

140 131.0 179,0 310,0 — 45,8 264,2 — 51,9 212,3 — 24.5 187,8 57,6 245,4

160 109,0 173,0 282,0 — 35,8 246,2 — 45,9 200,3 — 41,3 159,0 53,5 212,5

180 75.6 114,8 190,4 — 10,6 179,8 — 29,8 150,0 , — 26,5 123,5 36,4 159,9

200 35,3 64.5 99,8 13,1 112,9 — 14,0 98,9 138,5 237.4 11,4 248.8

220 — 5.9 46,2 40,3 20,5 60,8 — 7,9 52,9 166,0 218,9 — 13,4 205,5

240 — 37,2 49,1 11,9 6,5 18,4 26,5 44,9 151,0 195,9 — 36,4 159,5

Таблица 14

а° 1-го цил. Л Л т3 Л т5 тв Л ; Гз Тв ST ST/?

0 0 323 — 125 — 610 — 225 250 1210 125 1700 2648 218

20! — 625 140 500 — 510 — 450 0 850 510 1610 2035 168

40 — 850 0 850 — 125 — 610 — 250 413 610 1570 1608 133

60 — 500 1580 625 184 — 510 — 450 0 450 1480 2856 244

80 + 125 1700 0 323 — 125 — 610 — 225 250 1210 2648 218

100 510 1610 — 625 140 500 — 510 — 450 0 850 2035 168

120 610 1570 — 850 0 850 — 125 — 610 — 250 413 1608 133

140 450 1480 — 500 1580 625 184 — 510 — 450 0 285 244

160 250 1210 125 1700 0 323 — 125 — 610 — 225 2648 218

180 0 850 510 1610 — 625 140 + 500 — 510 — 450 2035 168

240 — 610 — 225 250 1210 125 1700 0 323 — 125 2648 218

320 323 — 125 — 610 — 225 250 1210 125 1700 0 2648 218

400 1700 0 323 — 125 — 610 — 225 250 1210 125 2648 218

480 1210 125 1700 0 323 — 125 610 — 225 250 2648 218

560 — 225 250 1210 125 1700 0 323 — 125 — 610 2648 218

640 — 125 — 610 — '225 250 1210 125 1700 0 323 2648. 218

Таблица 15

а° 1-го цил. Z2 z3 z* z5 z6 Z7 z8 z9 9 sz 1

0 — 1650 — 300 — 25 — 565 — 900 — 925 —1150 - 25 2000 — 3540

20 —1270 — 275 — 150 — 264 — 910 — 950 —1490 — 275 400 — 5184

40 — 720 1000 — 720 — 40 — 575 — 925 —1490 — 575 — 205 — 4250

60 — 150 3630 —1270 — 330 — 275 — 850 —ИЗО — 820 — 860 — 2355

80 — 25 2000 —1650 — 300 — 25 — 565 — 900 — 925 -1150 — 3540

100 — 275 400 —1270 — 275 — 150 — 264 — 910 — 950 —1490 — 5184

120 — 575 — 205 — 720 1000 — 720 — 40 — 575 — 925 -1490 — 4250

140 — 820 — 860 — 150 3600 — 1270 — 630 — 275 — 800 —1130 — 2355

160 — 925 —1150 — 25 2000 — 1650 — 300 — 25 — 565 — 950 — 3540

180 95 1490 — 275 400 —1270 — 275 — 150 — 264 — 910 — 5184

34

www.vokb-la.spb.ru - Самолёт своими руками?!

Задача 5

Динамический расчет 14-ци л индровой двухрядной звезды.

Дано:

Ne = 800 л. с. Остальные данные те же, что в задаче 4.

Подсчитав все силы от одного цилиндра и построив кривые сил по а, можно присту-

пить к графическому суммированию сил Z й Т для одной звезды, как показано на фиг. 34

и 35; результаты подсчета сводятся в таблицу для принятых интервалов. Для второй

звезды суммарные силы Z и Т будут такие же, что и для первой, но будут смещены по

360°

углу поворота коленчатого вала на -у- = 513/7°.

§ 10. НЕРАВНОМЕРНОСТЬ ХОДА

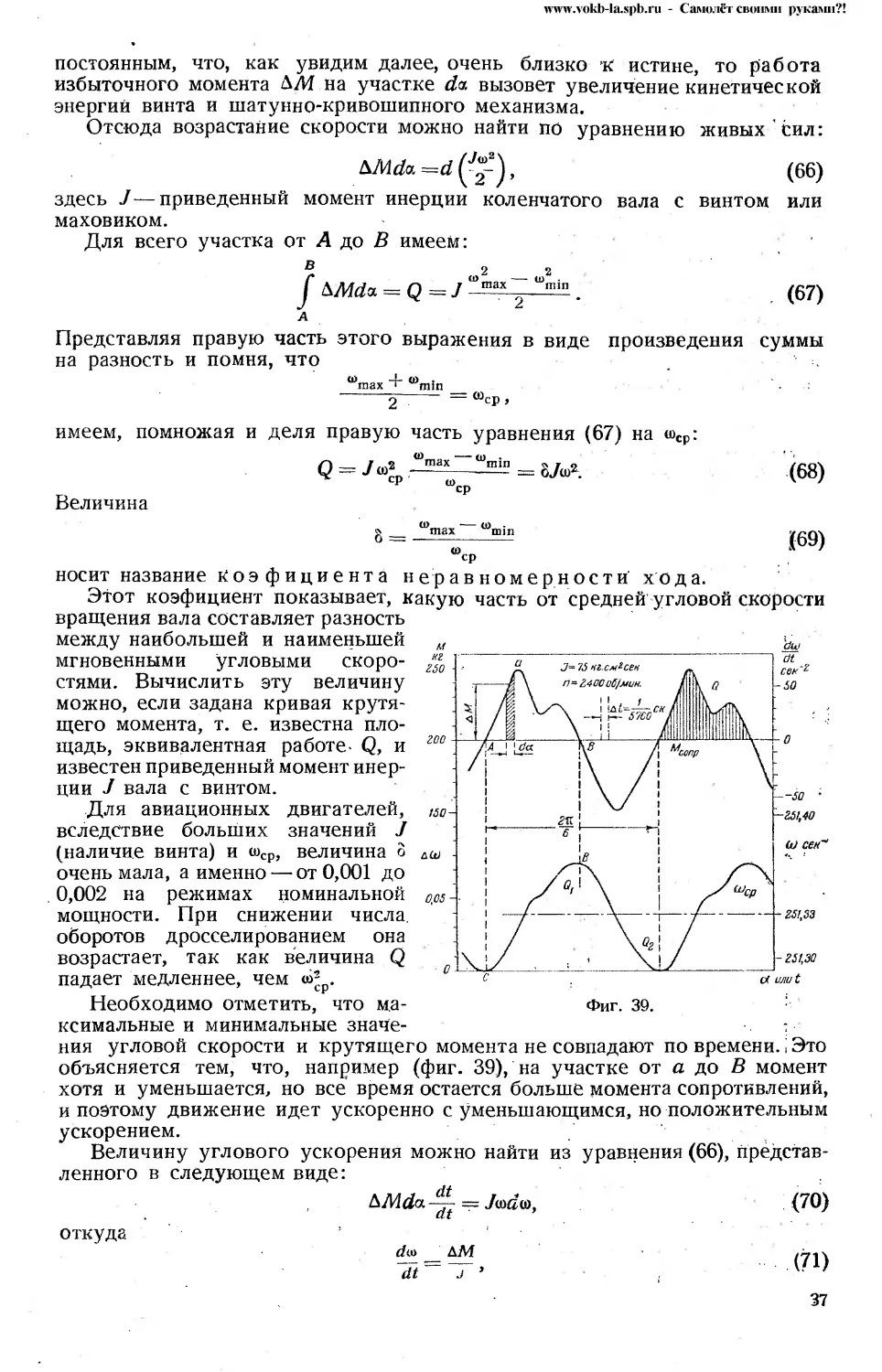

Выше было показано, что изменение суммарного крутящего момента

на носке вала может быть представлено в виде периодической кривой.

Вид этих кривых и число периодов зависят от числа цилиндров, их рас-

положения и закона движения поршней в разных цилиндрах (фиг. 37).

Л4

Отношение — = К называется степенью неравномерности крутящего

^Ср

момента. По данным, приведенным в книге Энгля „Engine Dynamics", ве-

личина К для двигателей без прицепных шатунов меняется в пределах,

приведенных в табл. 16.

Таблица 16

Значения коэфициента неравномерности крутящего момента

Число цилиндров и их расположение

цилиндр..............................

цилиндра, противоположное............

цилиндра, звездообразное.............

цилиндра, в ряд......................

цилиндров, звездообразное............

цилиндров, в ряд...................

цилиндров, звездообразное............

цилиндров, V-образное, 90°...........

цилиндров, V-образное, 75°...........

цилиндров, звездообразное........ .

цилиндров, двойное звездообразное . . .

К

7.7

5,2

2,74

2,94

1,64

1,17

1,45

1,4

1,42

1,22

1,12

1,13

1,23

1,06

1,03

7Z0 а

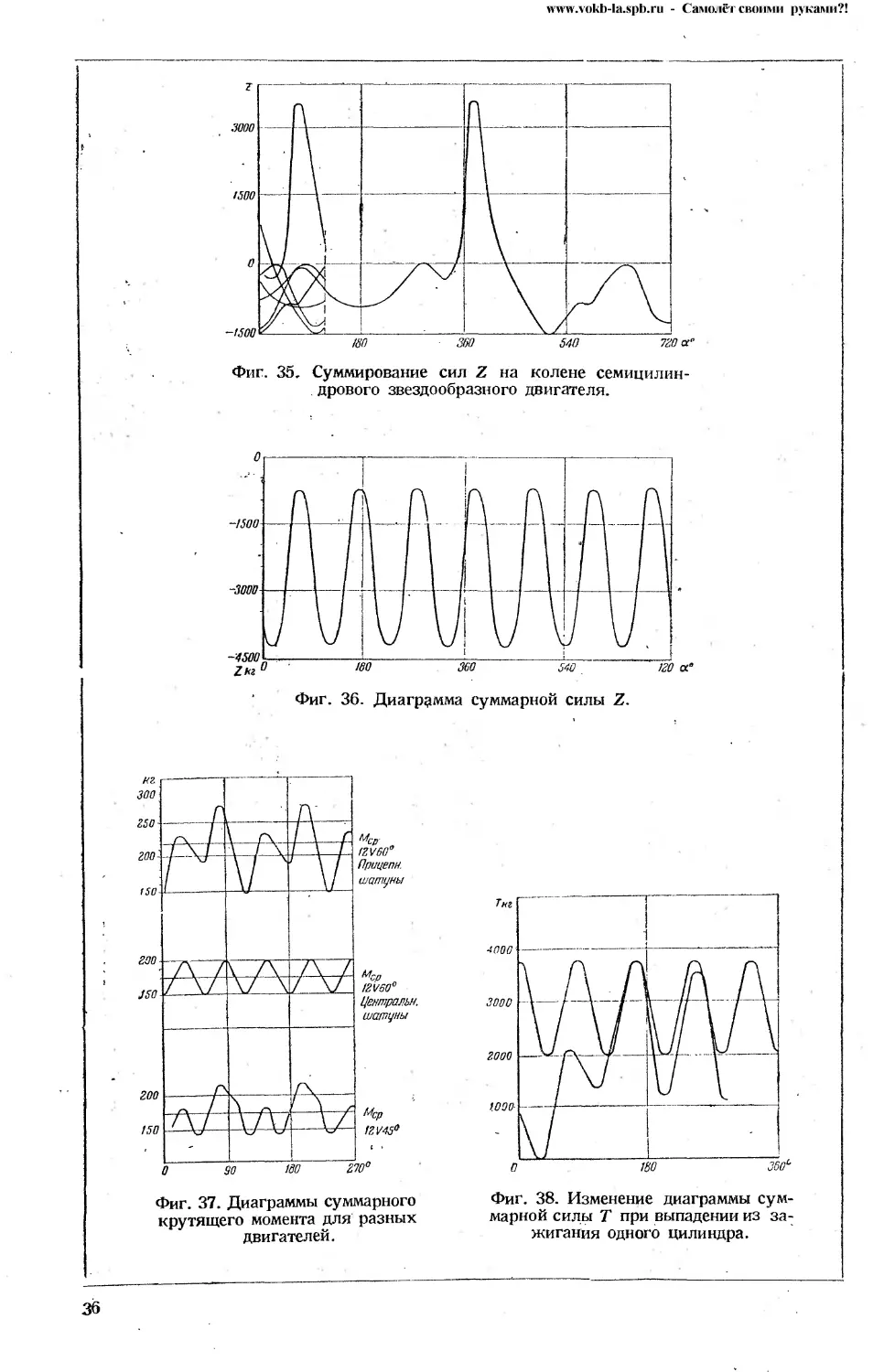

Фиг. 34. Суммирование сил Т на колене семи-

цилиндрового звездообразного двигателя.

1

2

3

4

5

6

7

8

8

9

10

12 цилиндров, V-образное, 60° . . .

12 цилиндров, V-образное, 45° ....

14 цилиндров, двойное звездообразное

18 цилиндров, W-образное, 40° . . .

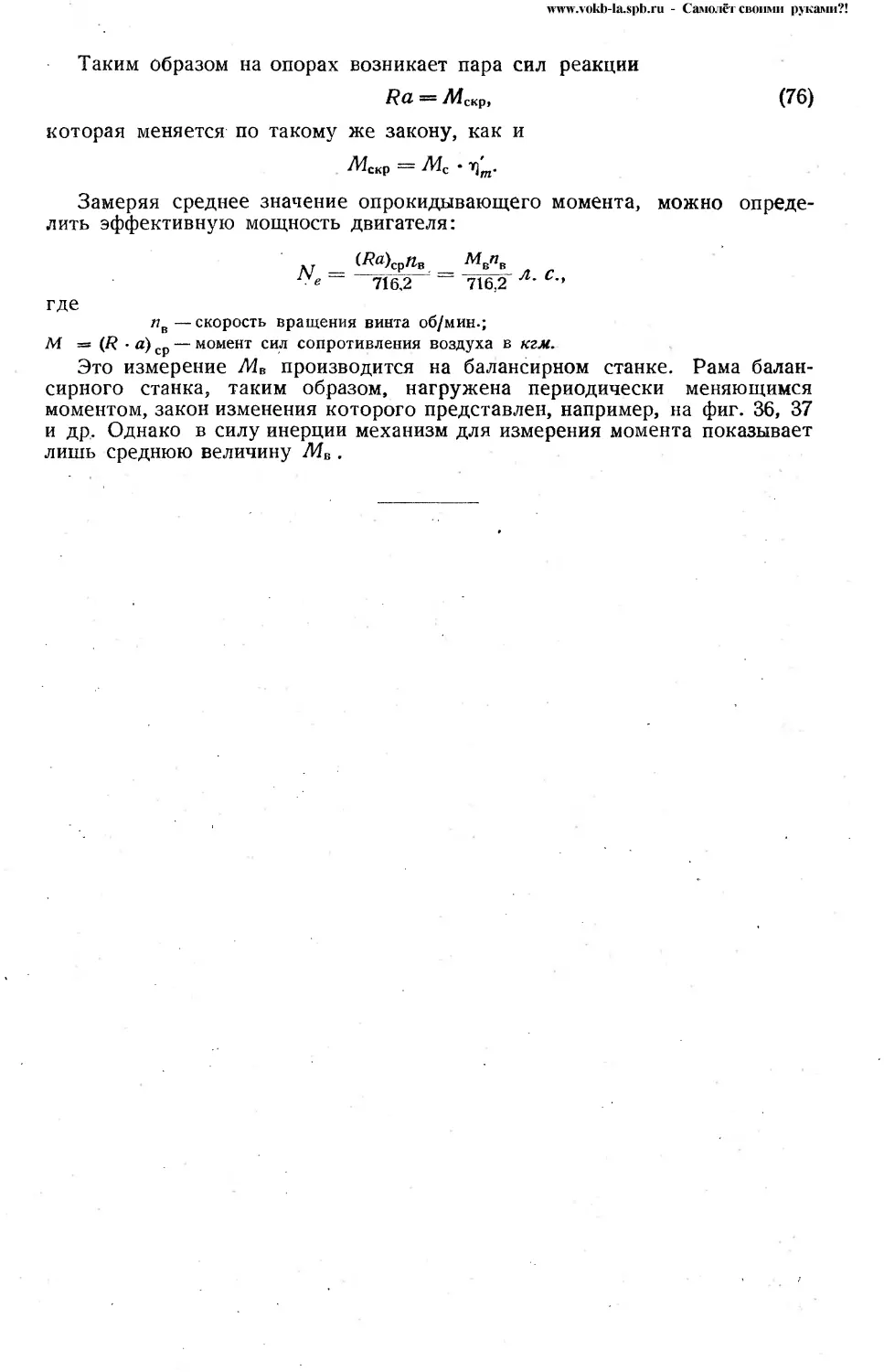

Приведенная в табл. 16 величина коэфициента К получается при усло-

вии полного равенства газовых и инерционных сил во всех цилиндрах. При

несоблюдении этого усло-

вия вид кривых крутящего

момента изменится, как по-

казано на диаграмме (фиг.

38), полученной путем рас-

чета. Одновременно изме-

нится и коэфициент нерав-

номерности крутящего мо-

мента.

Можно считать, что при

наличии прицепных шатунов

величина К возрастает на

10—15% по сравнению с

предыдущими данными.

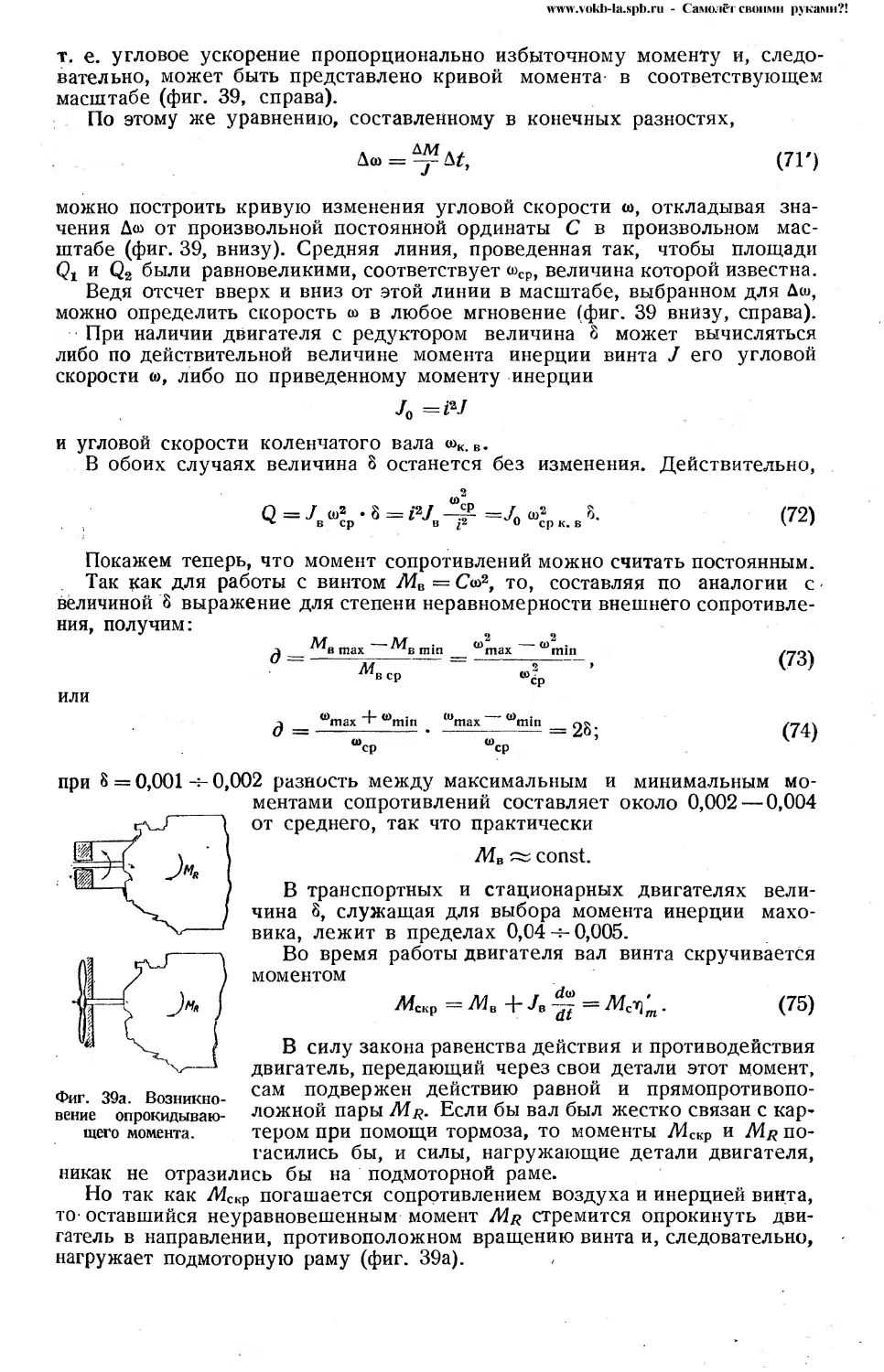

Для суждения о том,

как повлияет неравномер-

ность крутящего момента на

угловую скорость вала, об-

ратимся к диаграмме, пока-

занной на фиг. 39. Если

предположить, что момент

сопротивления на валу остается по времени

35

www.vokb-la.spb.ru - Самолёт своими руками?!

Фиг. 37. Диаграммы суммарного

крутящего момента для разных

двигателей.

марной силы Т при выпадении из за;

жигания одного цилиндра.

36

www.vokb-la.spb.ru - Самолёт своими руками?!

постоянным, что, как увидим далее, очень близко к истине, то работа

избыточного момента ДЛ4 на участке da вызовет увеличение кинетической

энергий винта и шатунно-кривошипного механизма.

Отсюда возрастание скорости можно найти по уравнению живых сил:

AMfa=d(£-), (66)

здесь J—приведенный момент инерции коленчатого вала с винтом или

маховиком.

Для всего участка от А до В имеем:

? ш2 _ 2

J Mfda = Q = J -^2 mln . (67)

А

Представляя правую часть этого выражения в виде произведения суммы

на разность и помня, что

имеем, помножая и деля правую часть уравнения (67) на <оср:

<0 — (П . t

Q = J 0)2р = §/0)2. (68)

^ср

Величина

— «1 .

g __ max min

носит название коэфициента

Этот коэфициент показывает,

вращения вала составляет разность

между наибольшей и наименьшей

мгновенными угловыми скоро-

стями. Вычислить эту величину

можно, если задана кривая крутя-

щего момента, т. е. известна пло-

щадь, эквивалентная работе. Q, и

известен приведенный момент инер-

ции J вала с винтом.

Для авиационных двигателей,

вследствие больших значений J

(наличие винта) и <оСр, величина о

очень мала, а именно — от 0,001 до

0,002 на режимах номинальной

мощности. При снижении числа,

оборотов дросселированием она

возрастает, так как величина Q

падает медленнее, чем <о*р.

Необходимо отметить, что м.а-

ср

(69)

неравномерностй хода.

какую часть от средней угловой скорости

о

ксимальные и минимальные значе-

ния угловой скорости и крутящего момента не совпадают по времени.; Это

объясняется тем, что, например (фиг. 39), на участке от с до В момент

хотя и уменьшается, но все время остается больше момента сопротивлений,

и поэтому движение идет ускоренно с уменьшающимся, но положительным

ускорением.

Величину углового ускорения можно найти из уравнения (66), представ-

ленного в следующем виде:

&Mda-^- == Jud®,

(70)

откуда

dm___ AM

dt j ’

(71)

37

www.vokb-la.spb.ru - Самолёт своими руками?!

(71')

зна-

мас-

т. е. угловое ускорение пропорционально избыточному моменту и, следо-

вательно, может быть представлено кривой момента в соответствующем

масштабе (фиг. 39, справа).

По этому же уравнению, составленному в конечных разностях,

можно построить кривую изменения угловой скорости <о, откладывая

чения Д<» от произвольной постоянной ординаты С в произвольном

штабе (фиг. 39, внизу). Средняя линия, проведенная так, чтобы площади

и Q2 были равновеликими, соответствует юср, величина которой известна.

Ведя отсчет вверх и вниз от этой линии в масштабе, выбранном для Дю,

можно определить скорость ю в любое мгновение (фиг. 39 внизу, справа).

При наличии двигателя с редуктором величина 8 может вычисляться

либо по действительной величине момента инерции винта J его угловой

скорости (о, либо по приведенному моменту инерции

Jo

и угловой скорости коленчатого вала юк. в.

В обоих случаях величина 3 останется без изменения. Действительно,

ш2

О = J ю2 • 8 = А/ <о2 3. (72)

Покажем теперь, что момент сопротивлений можно считать постоянным.

Так как для работы с винтом Л4В = Сю2, то, составляя по аналогии с

вёличиной 3 выражение для степени неравномерности внешнего сопротивле-

ния, получим:

л max mjn _ 03max 40min

^в ср

ИЛИ

__ <£>rnax . <Uniax ' ^min

~ <оср

= 28; (74)

максимальным и минимальным мо-

при 8 = 0,001 ч- 0,002 разность между

ментами сопротивлений составляет около 0,002 — 0,004

от среднего, так что практически

/Ив const.

В транспортных и стационарных двигателях вели-

чина 3, служащая для выбора момента инерции махо-

вика, лежит в пределах 0,04 ч-0,005.

Во время работы двигателя вал винта скручивается

моментом

м«Р=м+л~ = Мч;.

В силу закона равенства действия и противодействия

двигатель, передающий через свои детали этот момент,

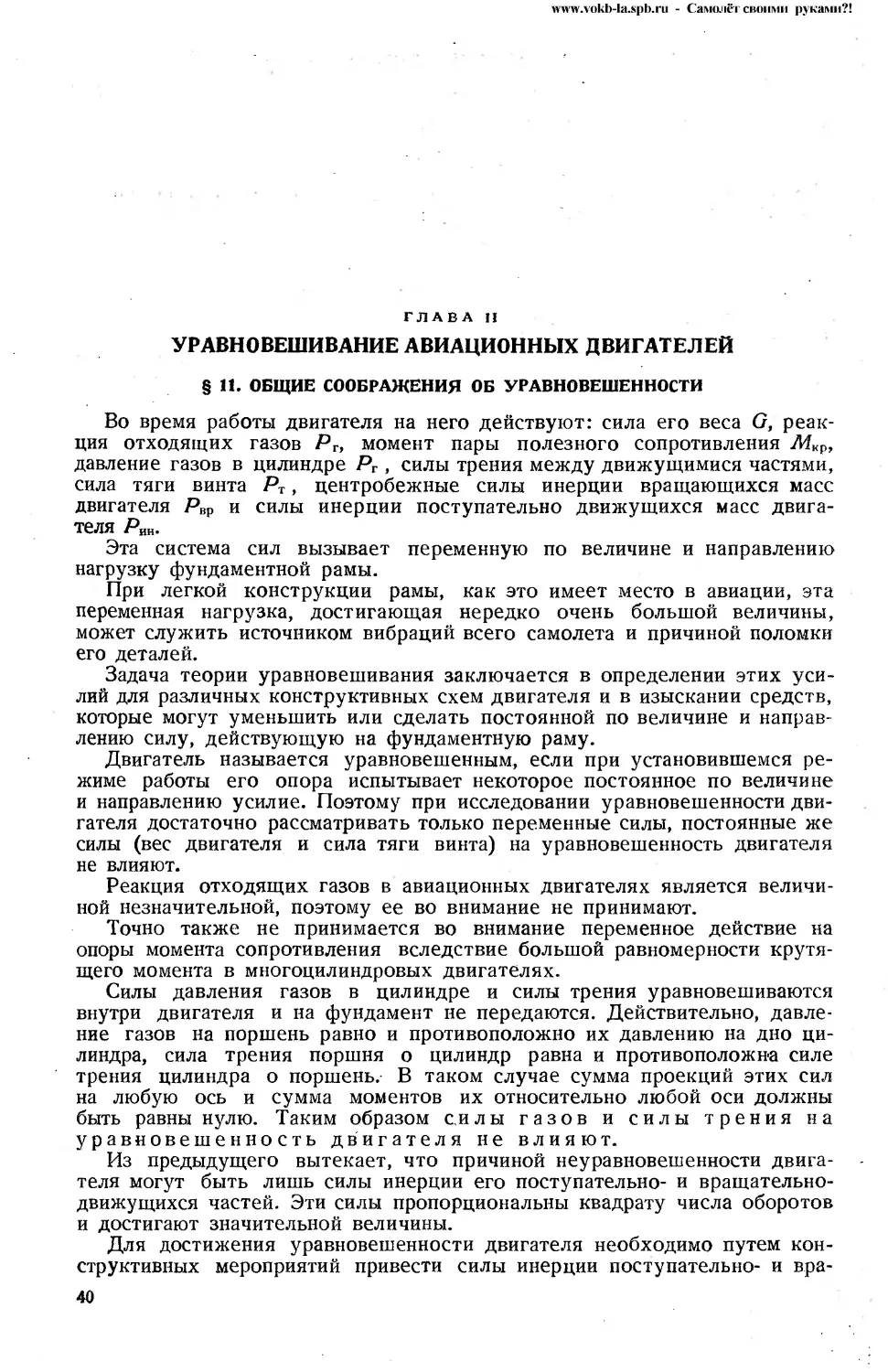

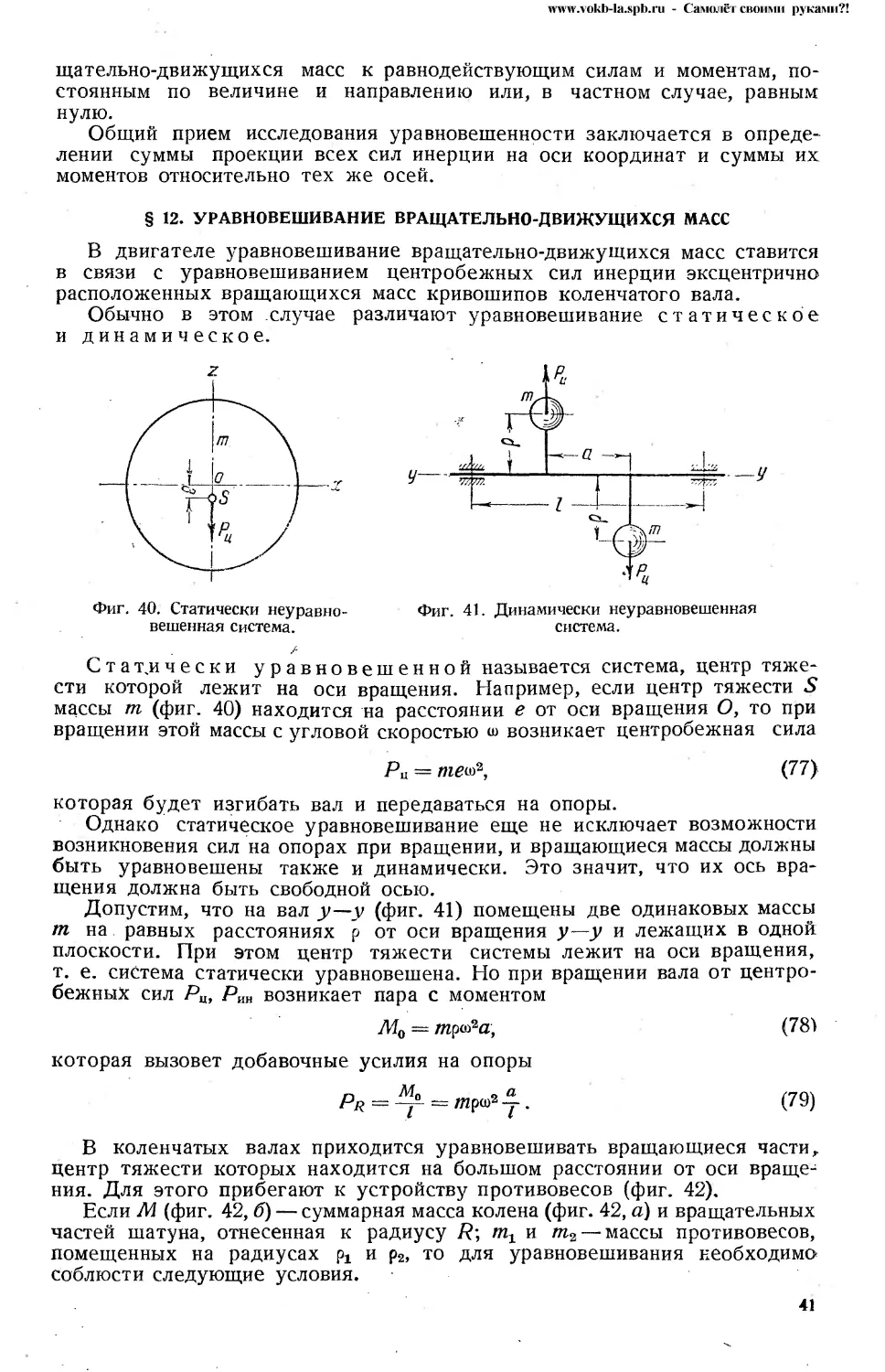

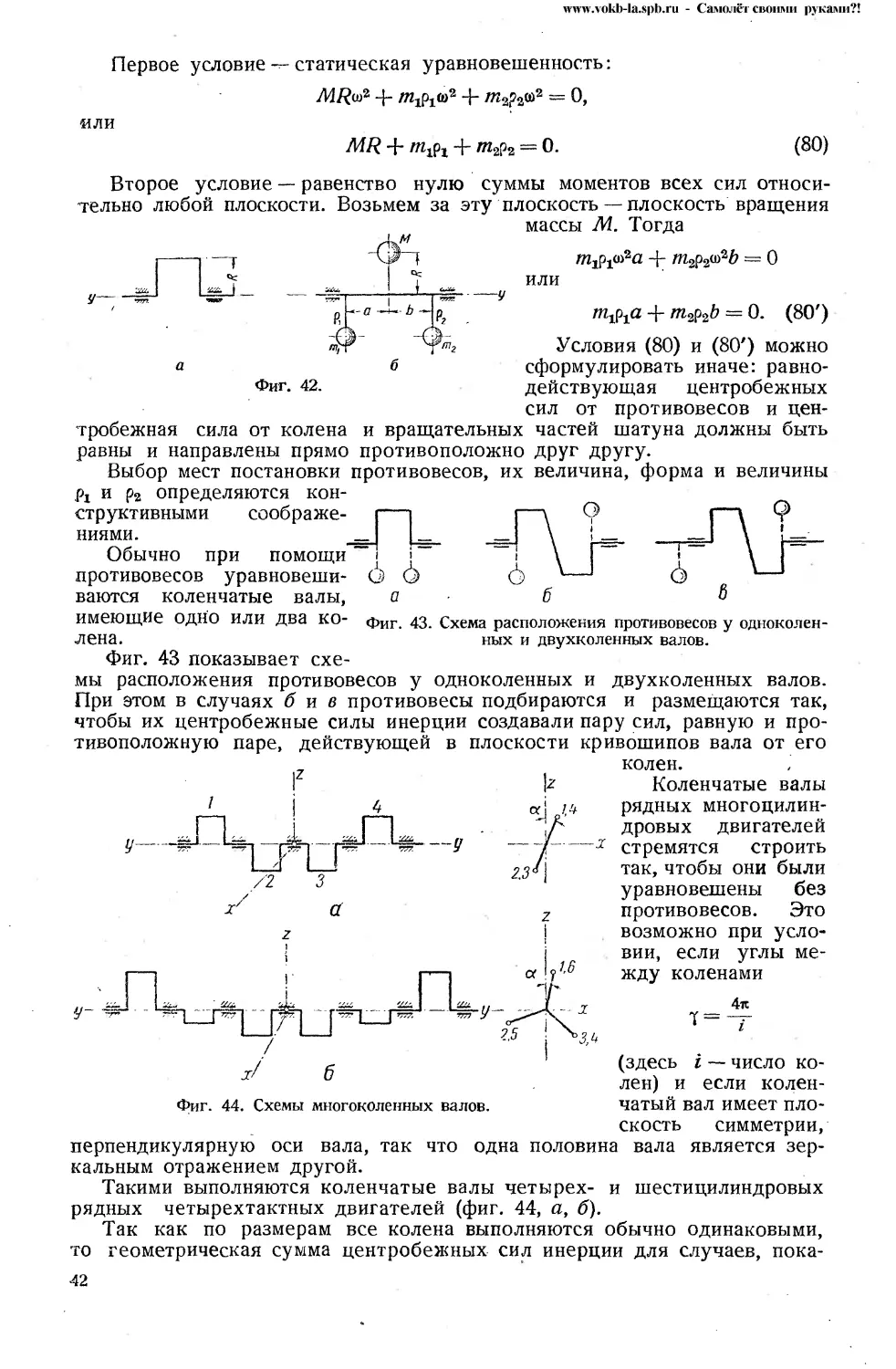

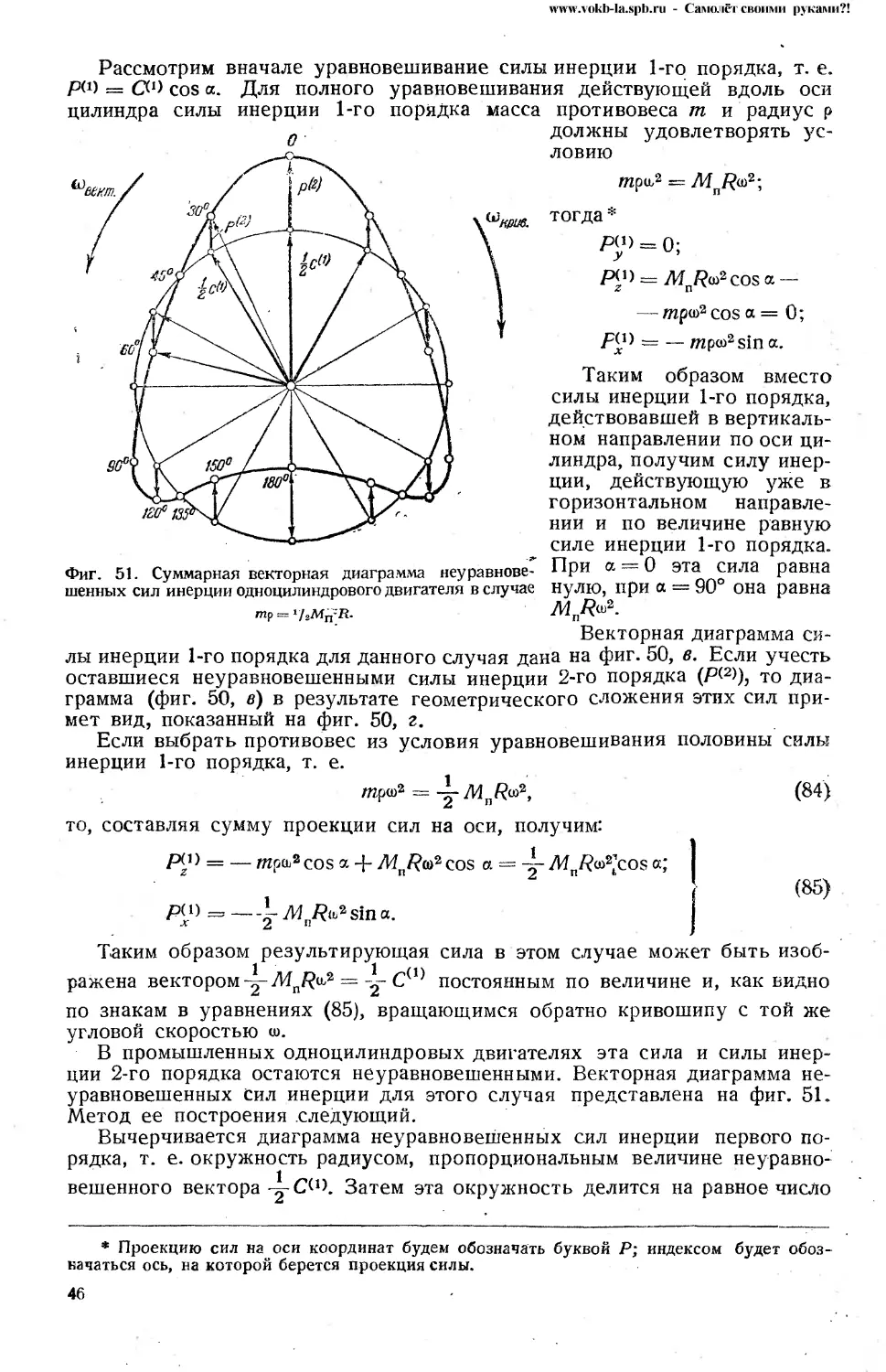

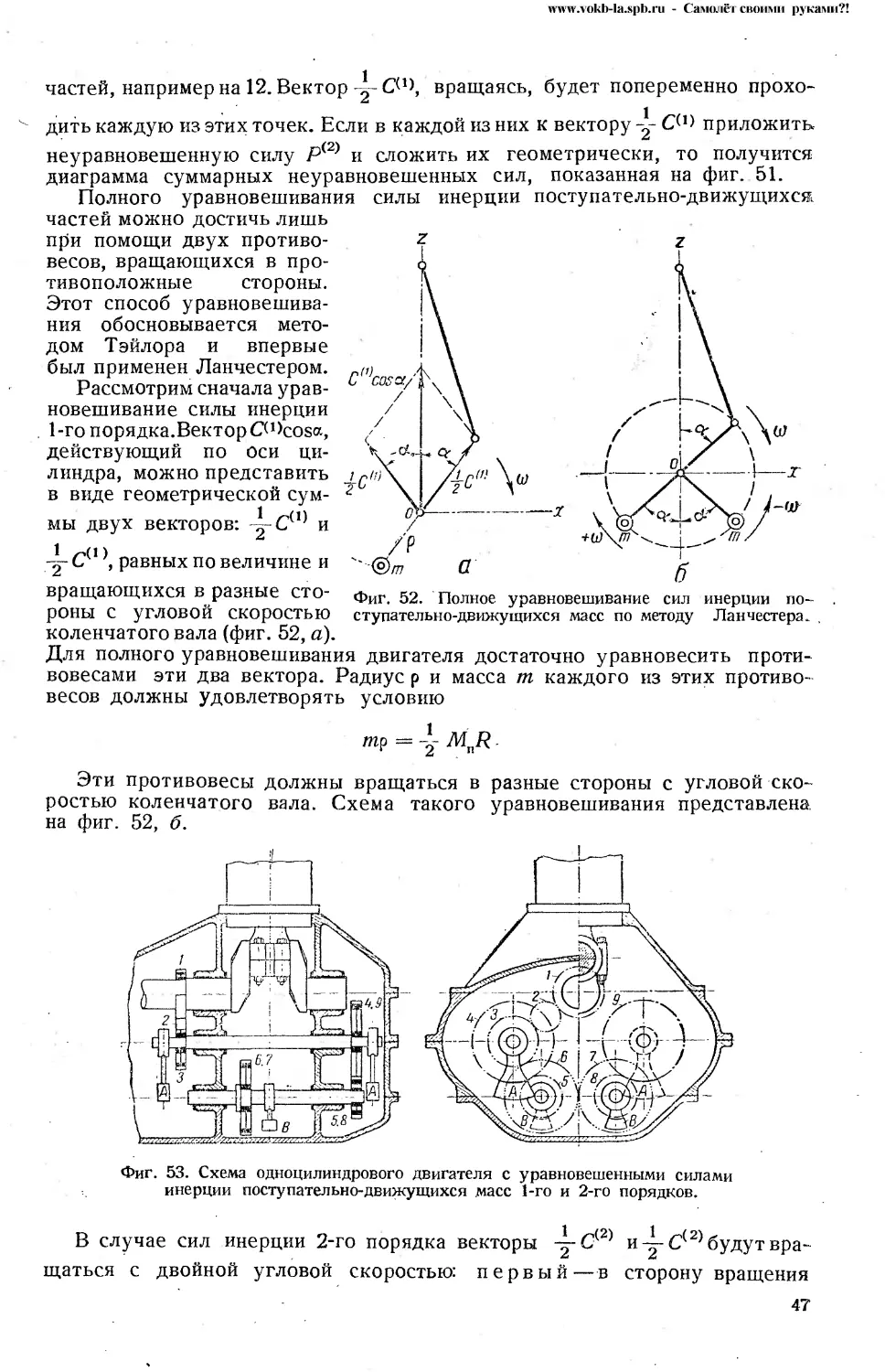

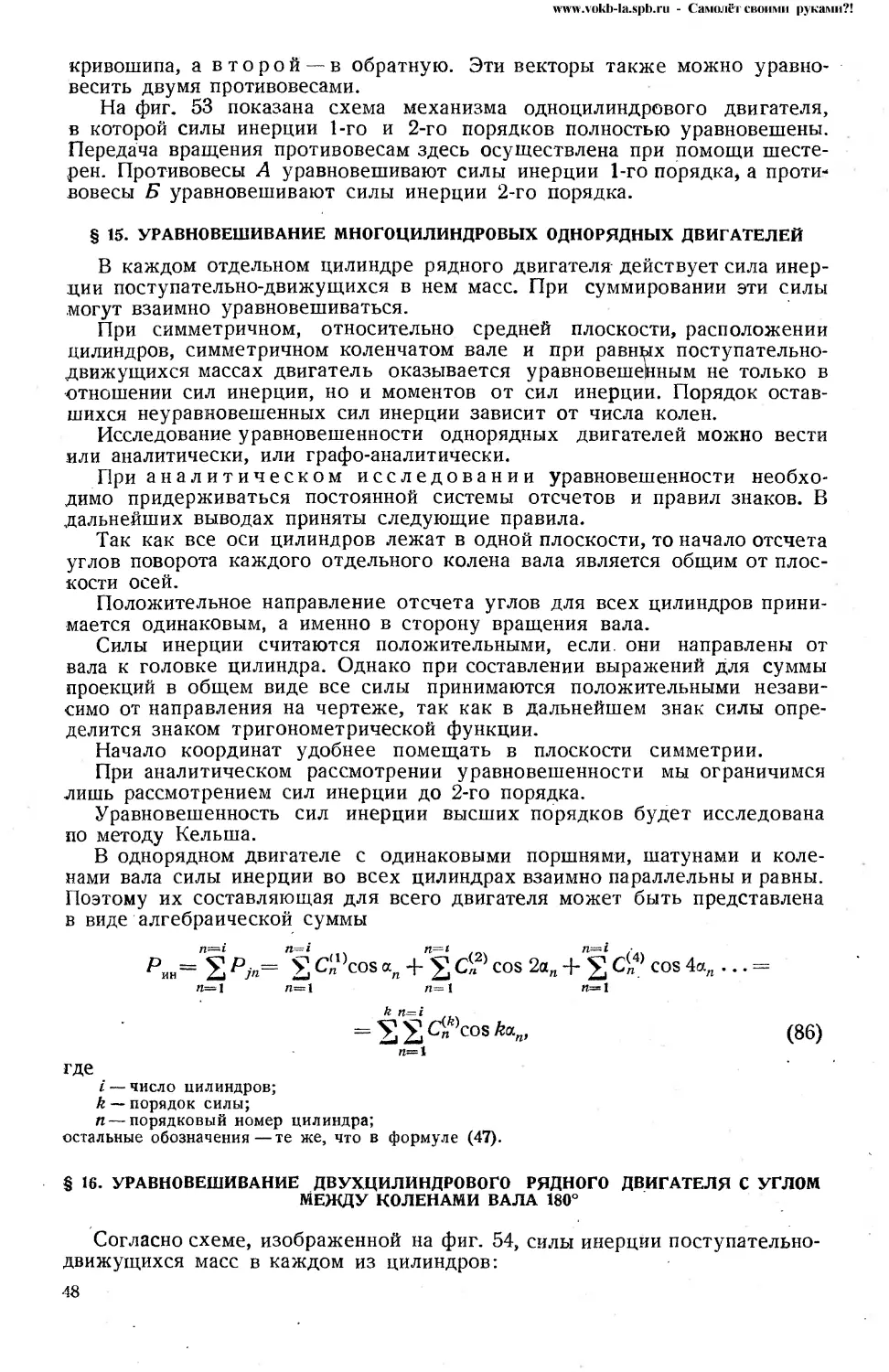

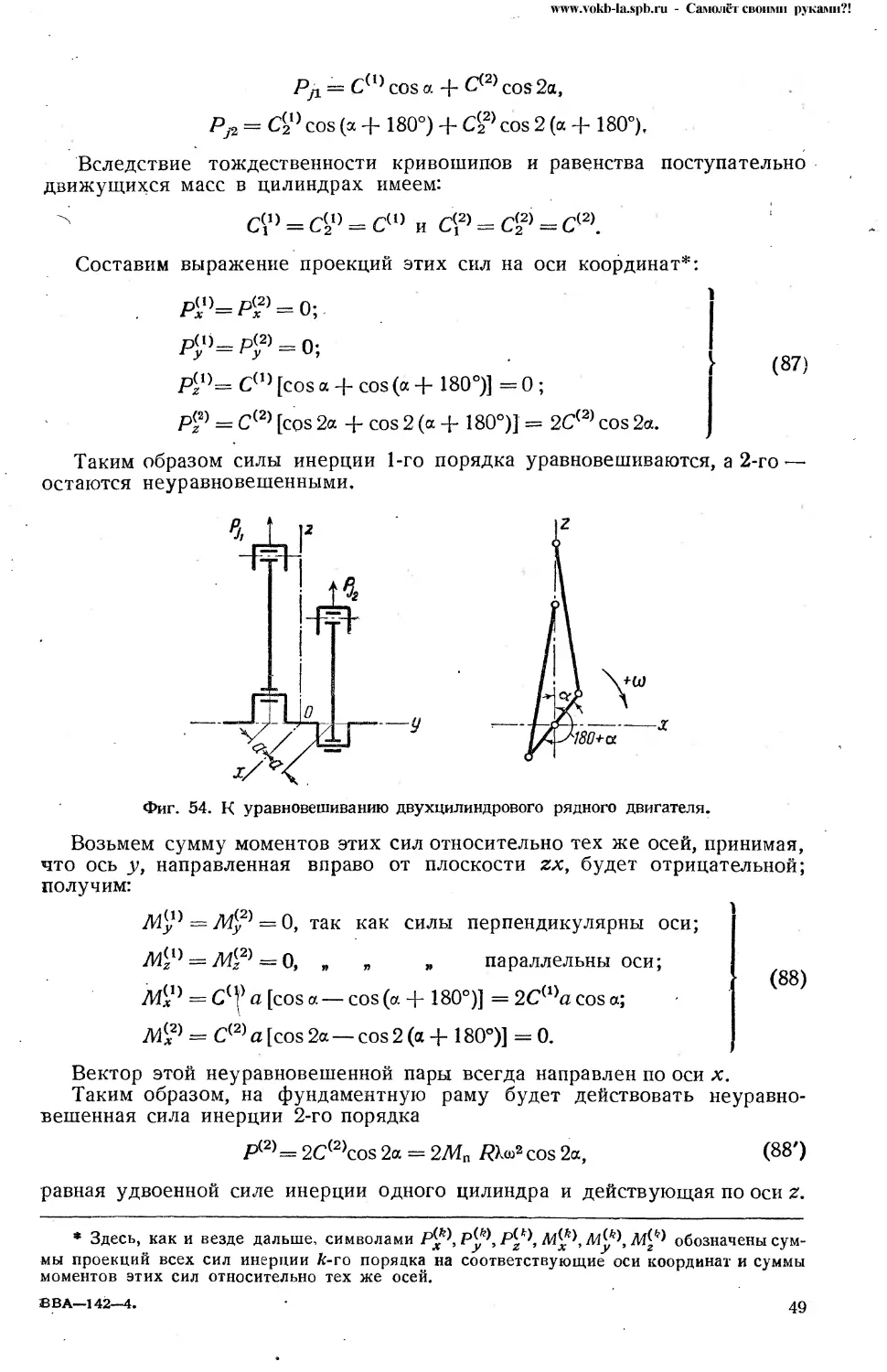

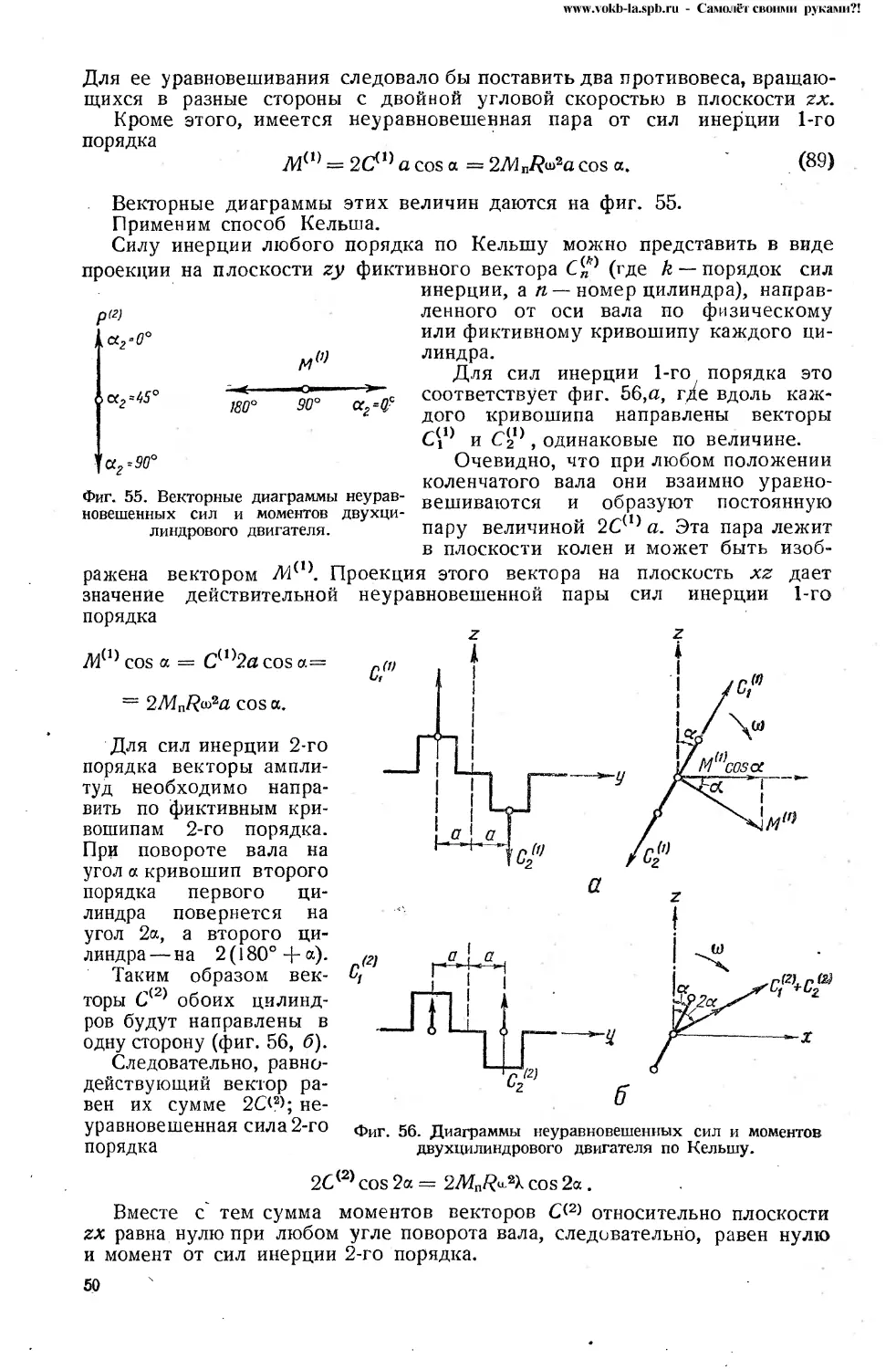

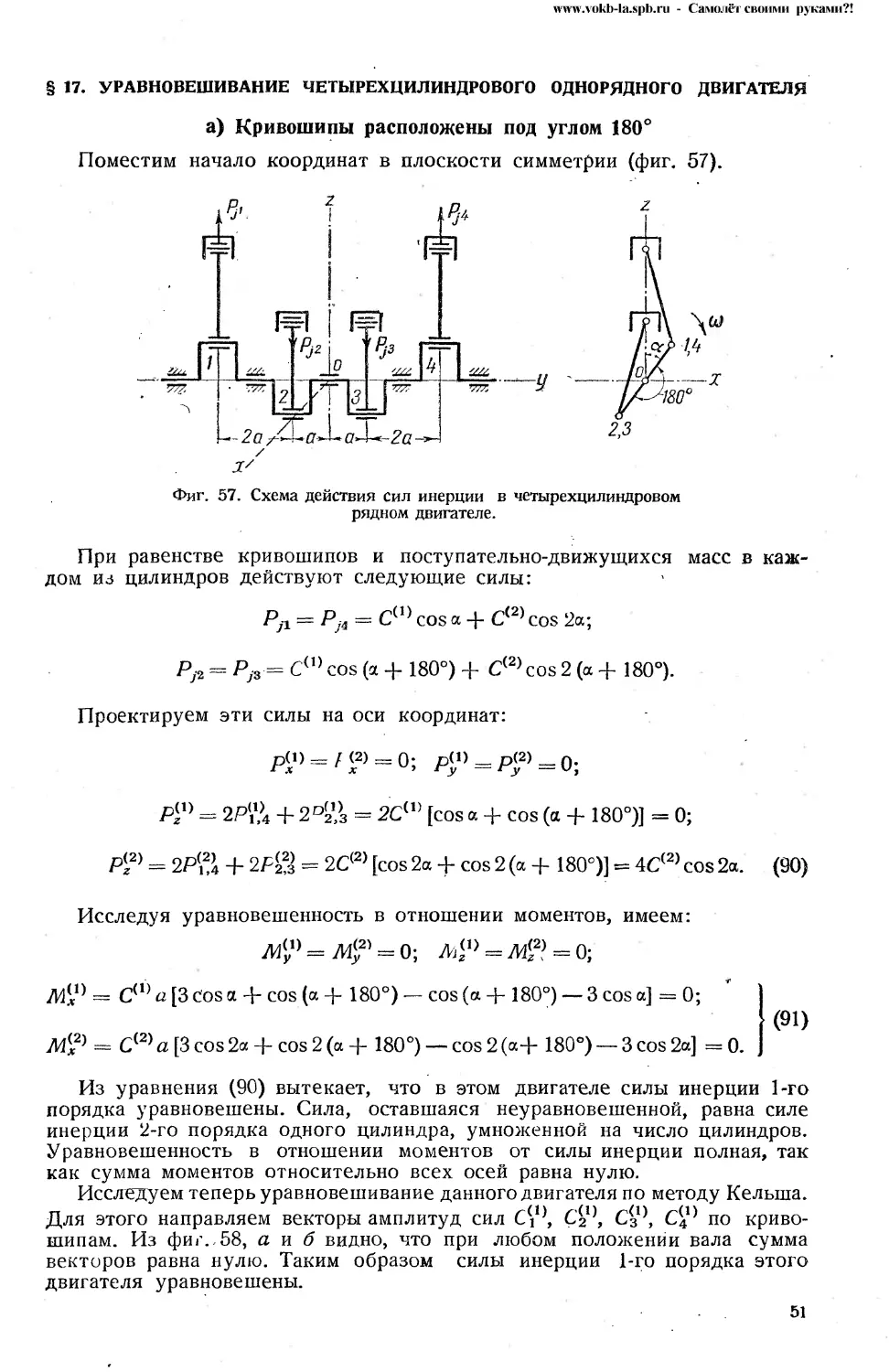

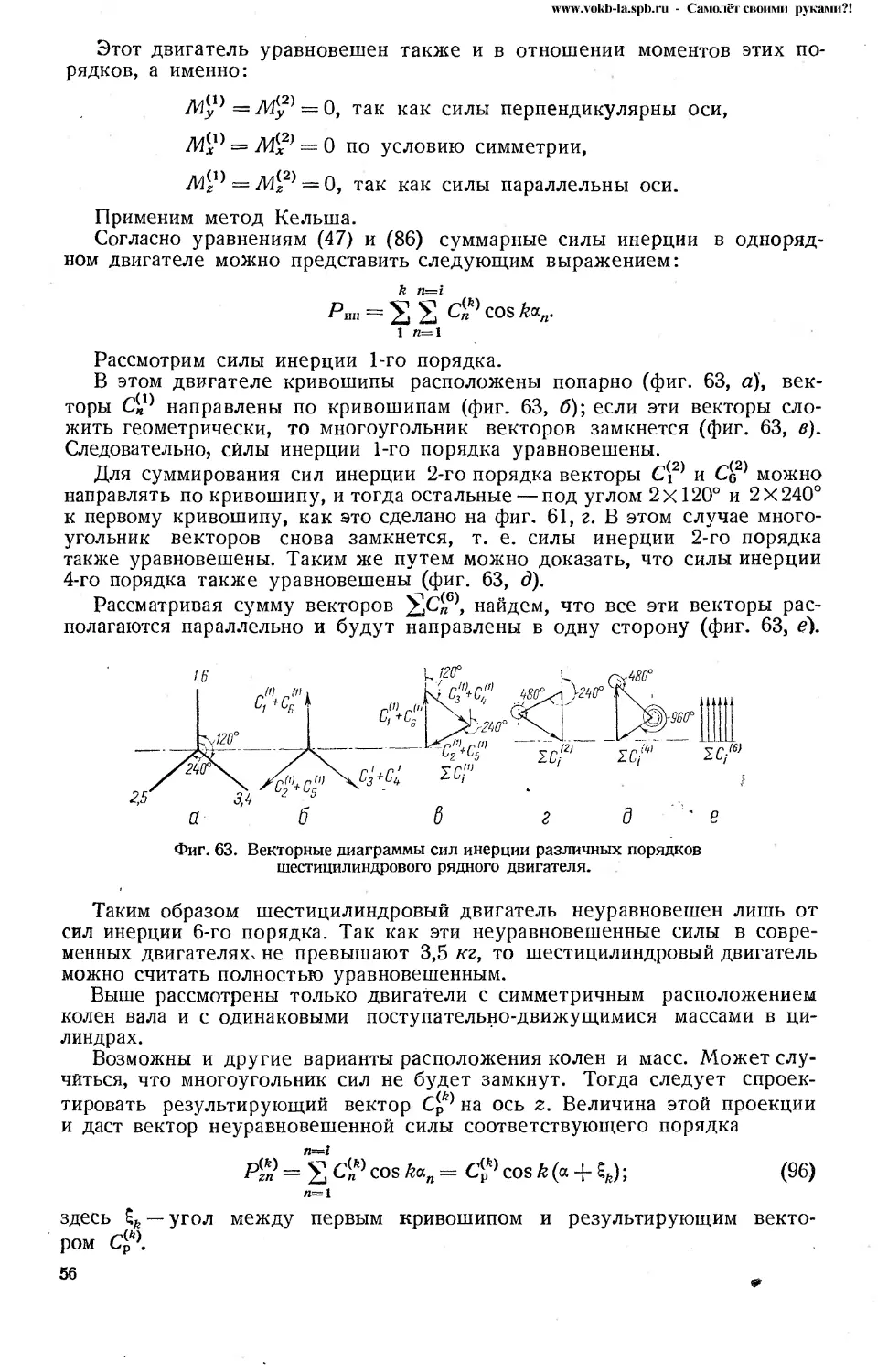

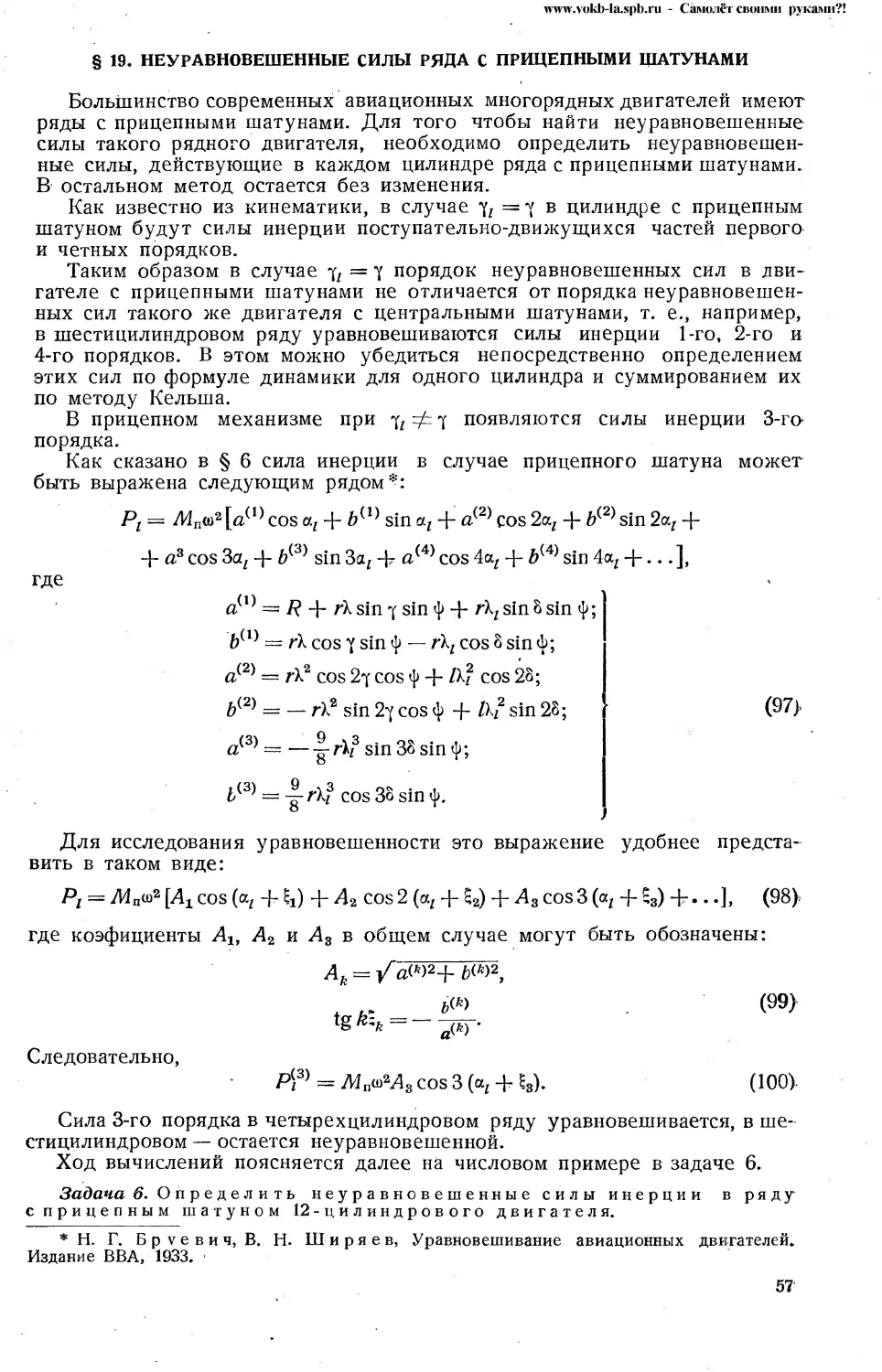

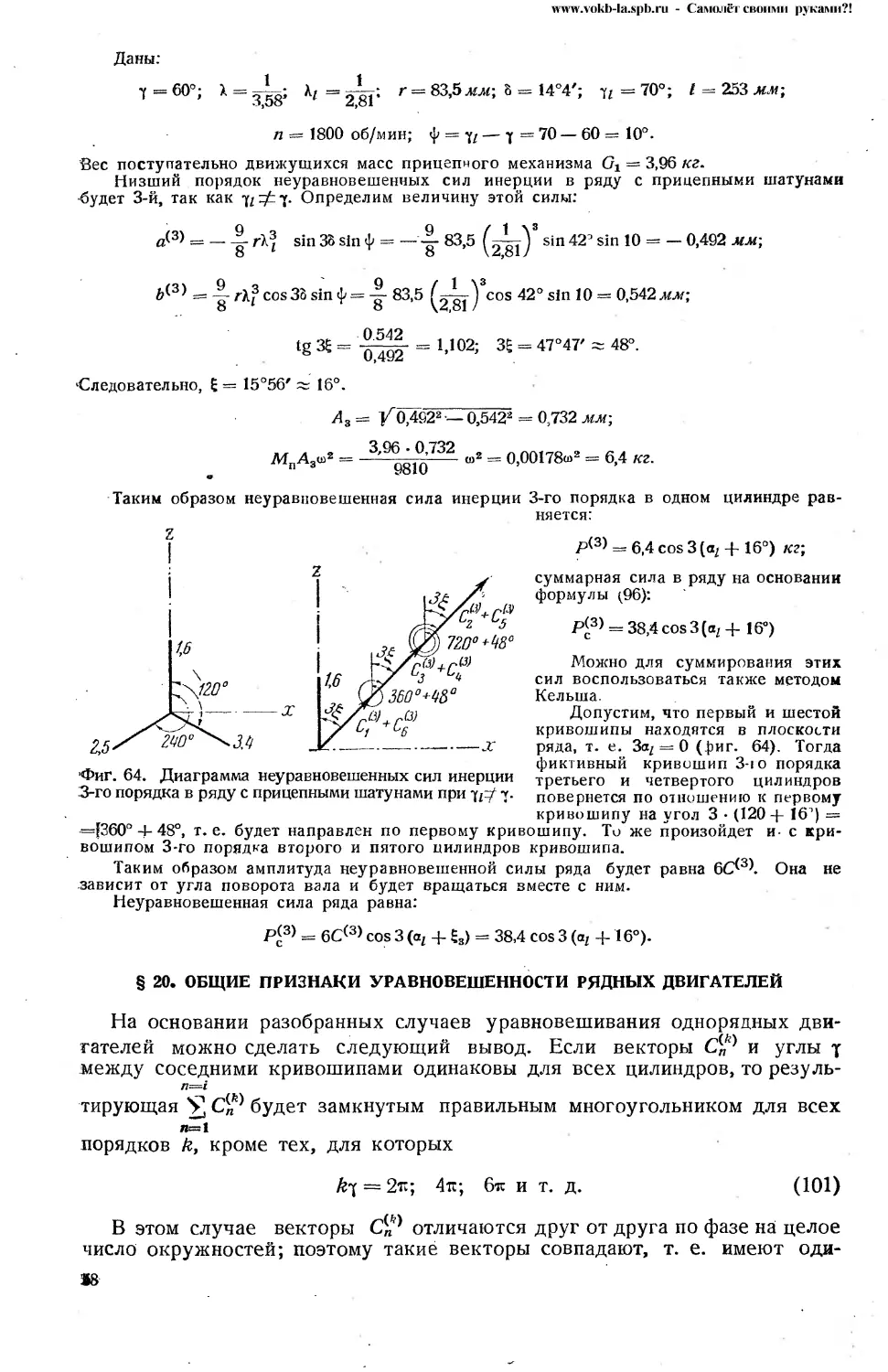

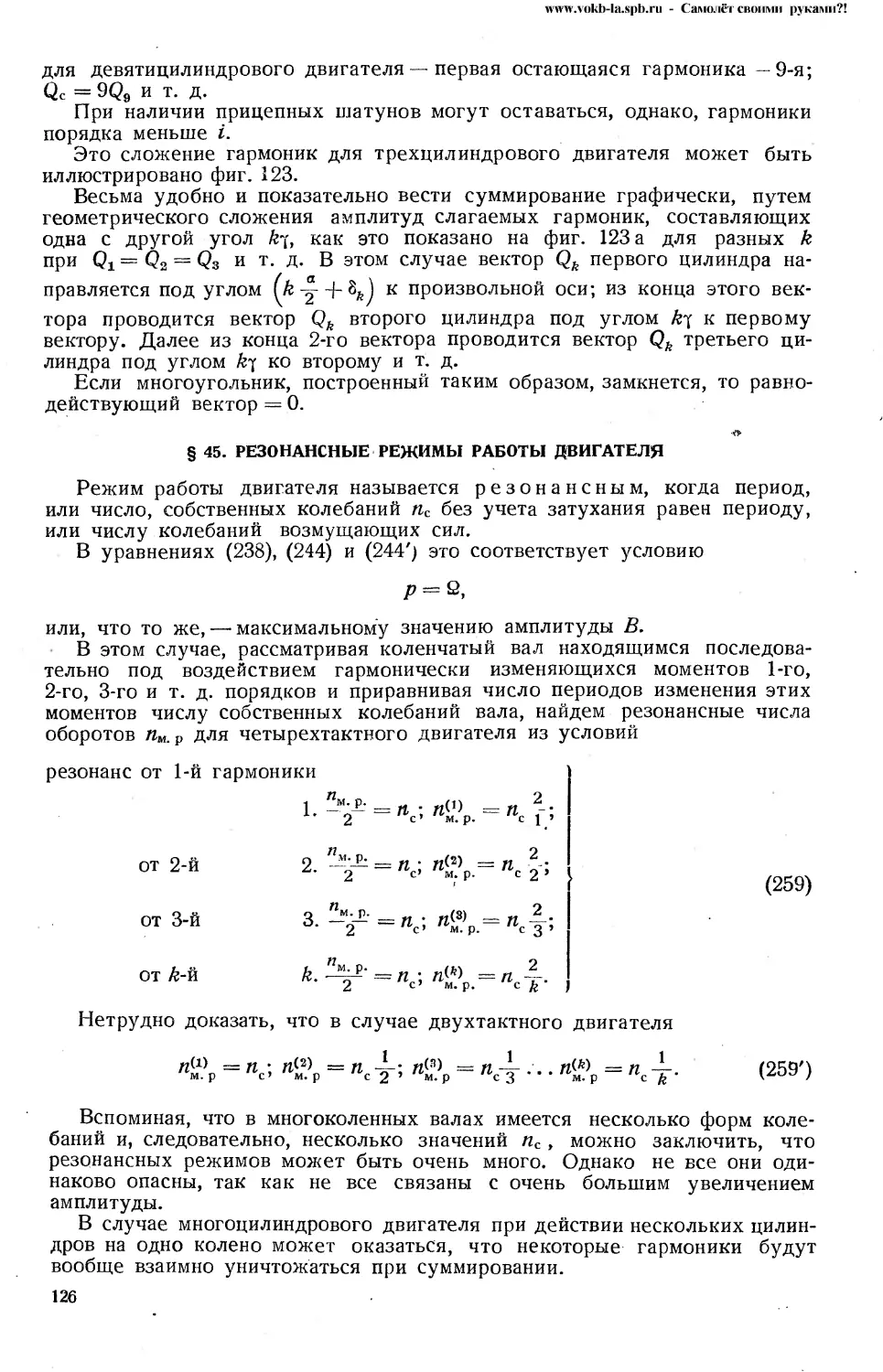

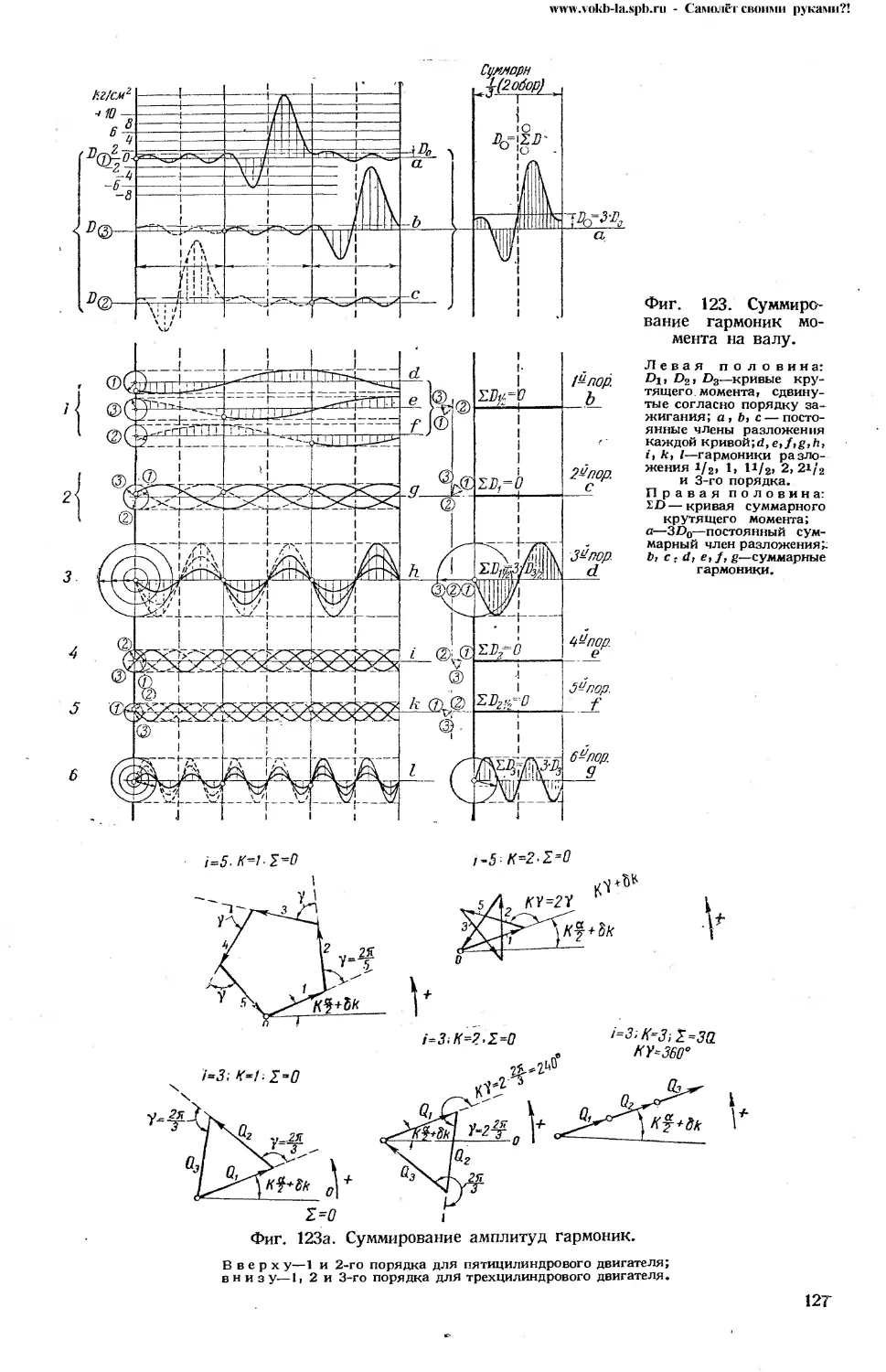

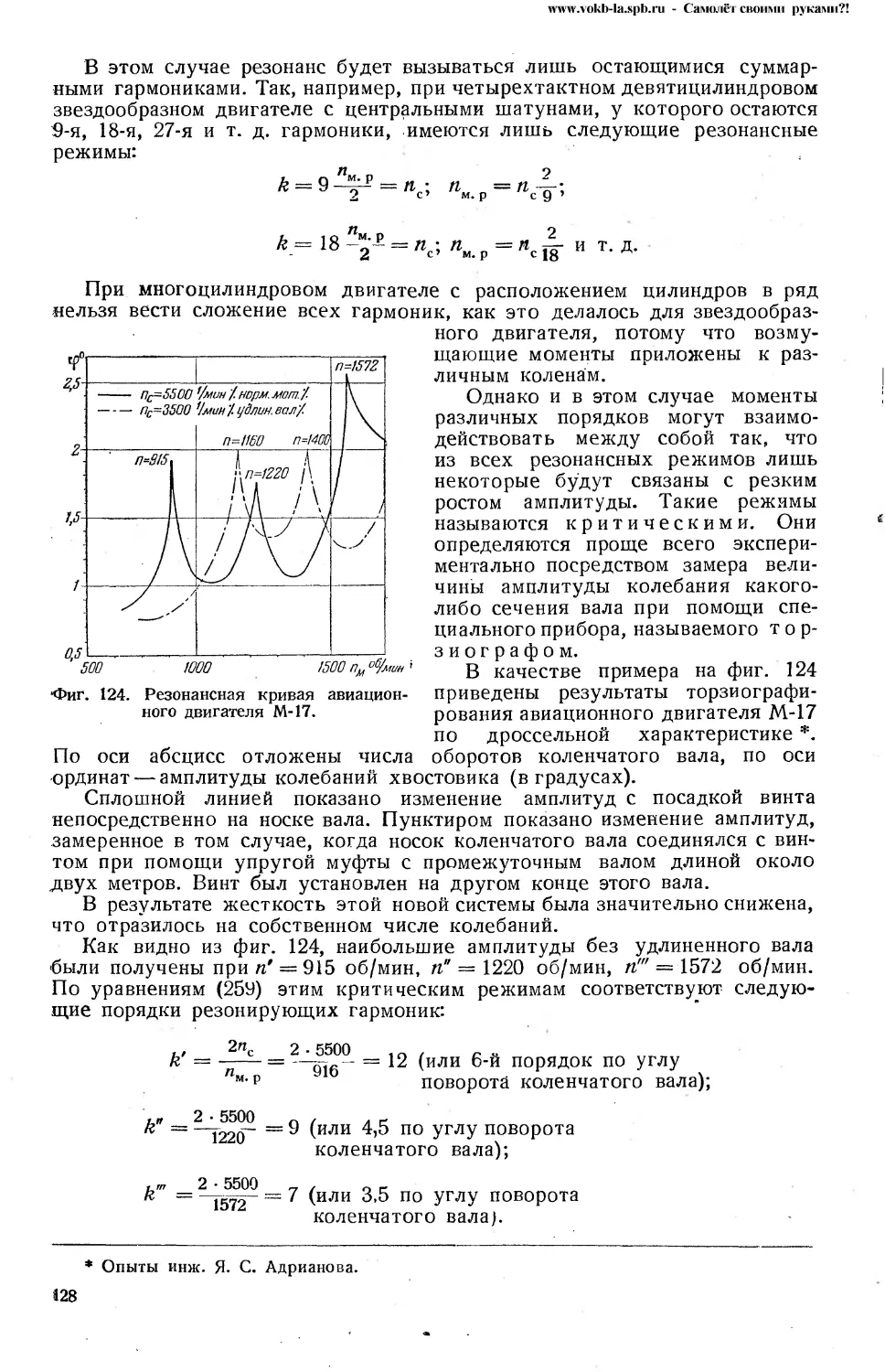

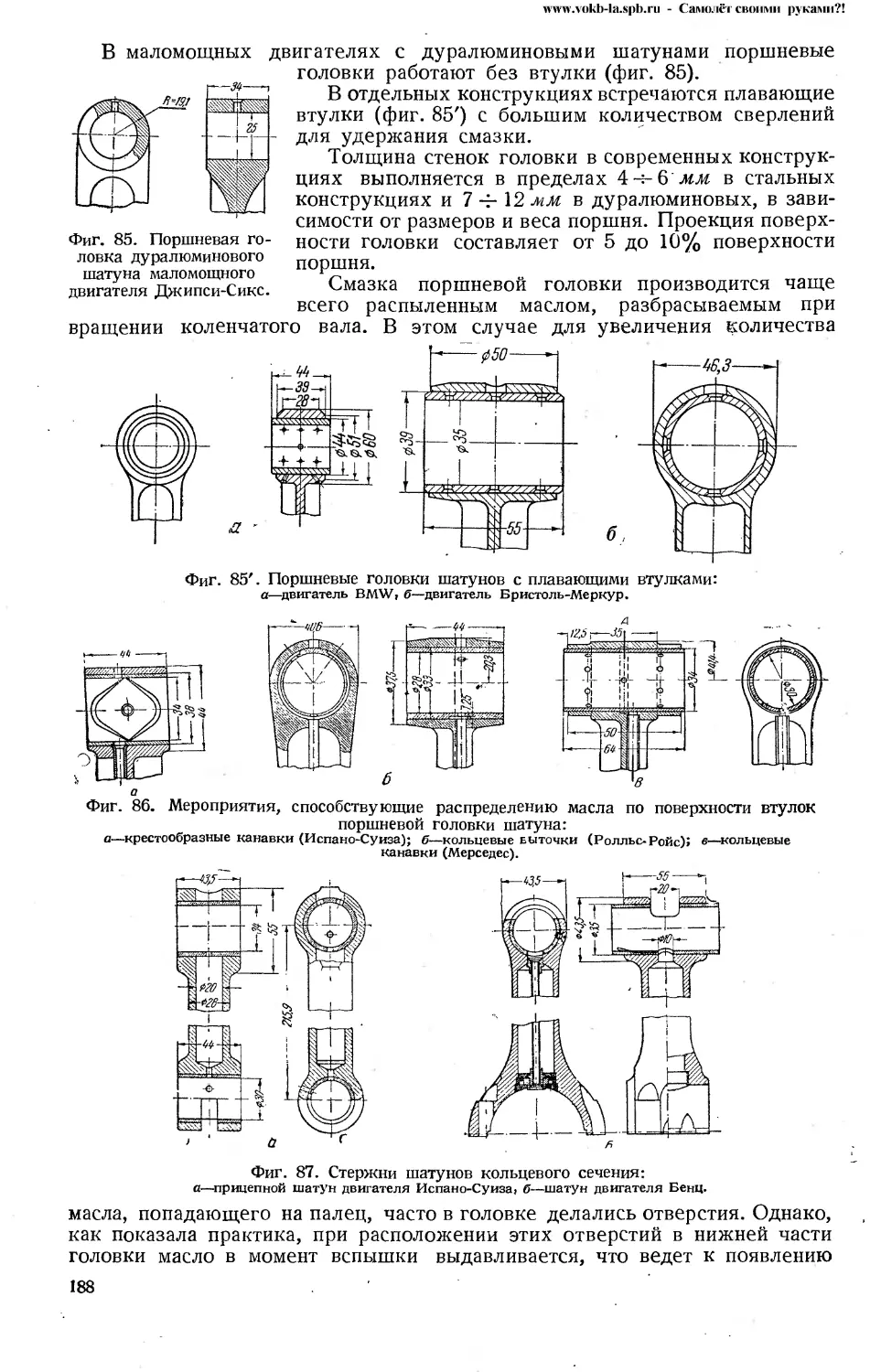

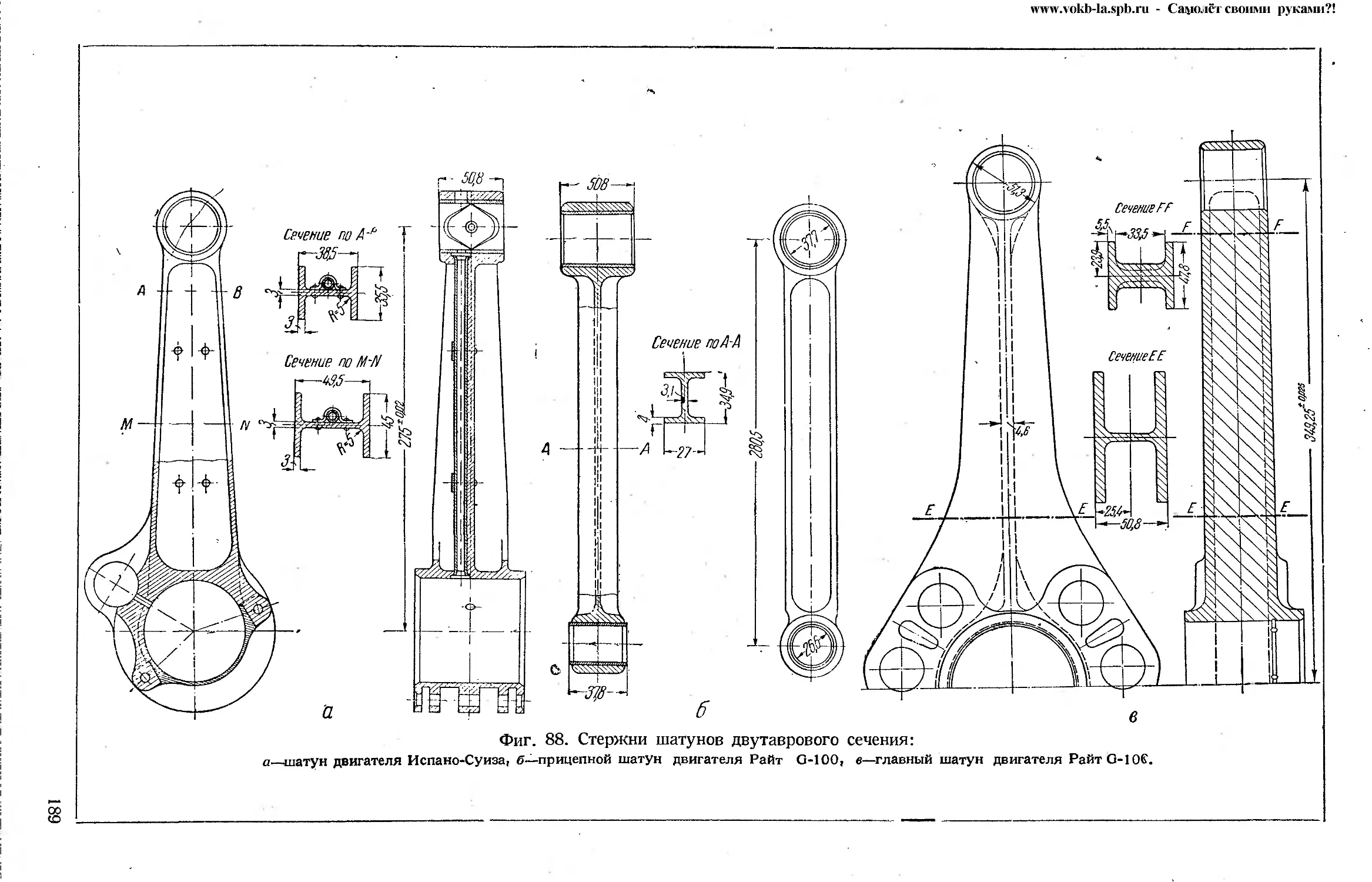

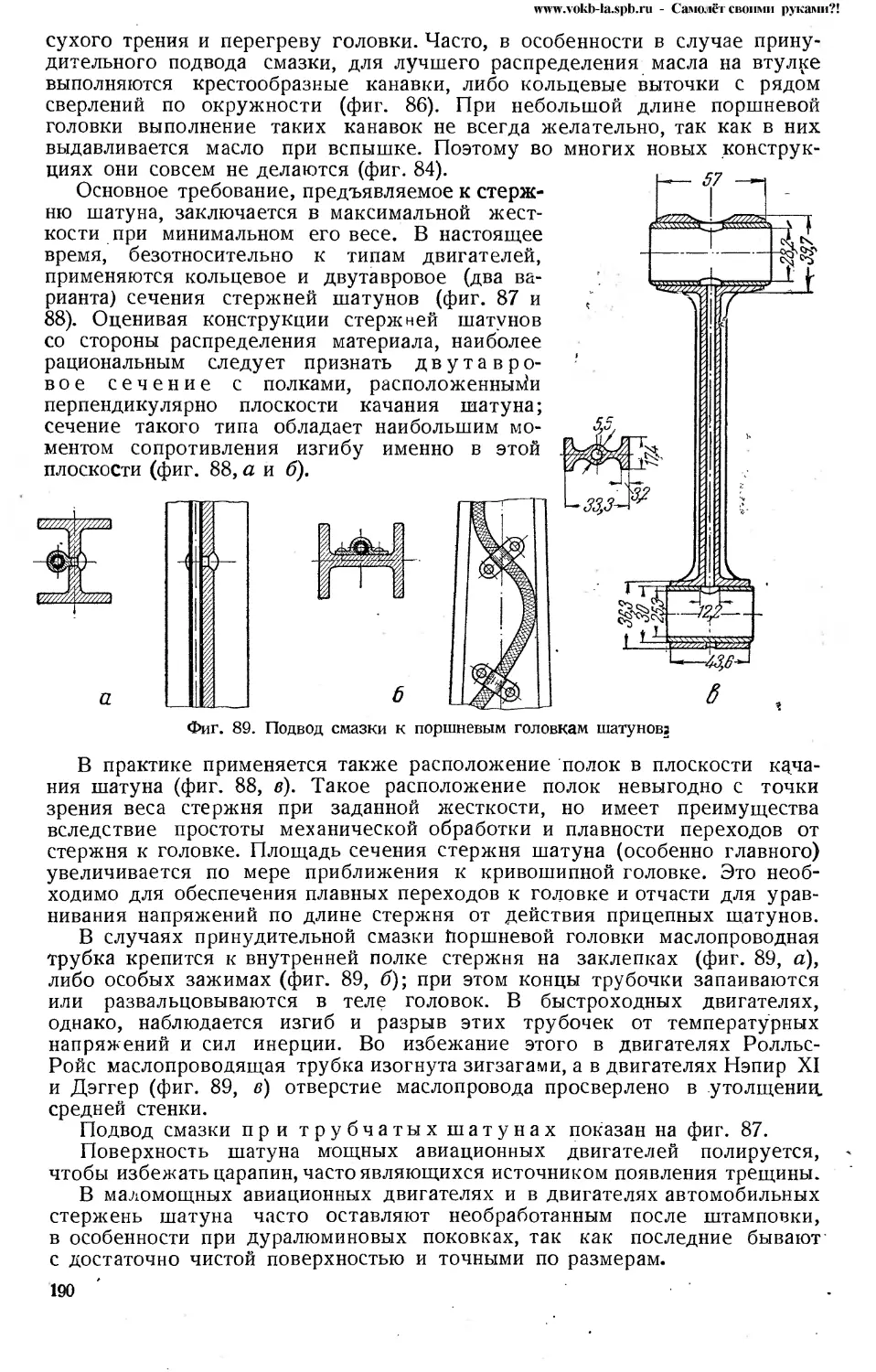

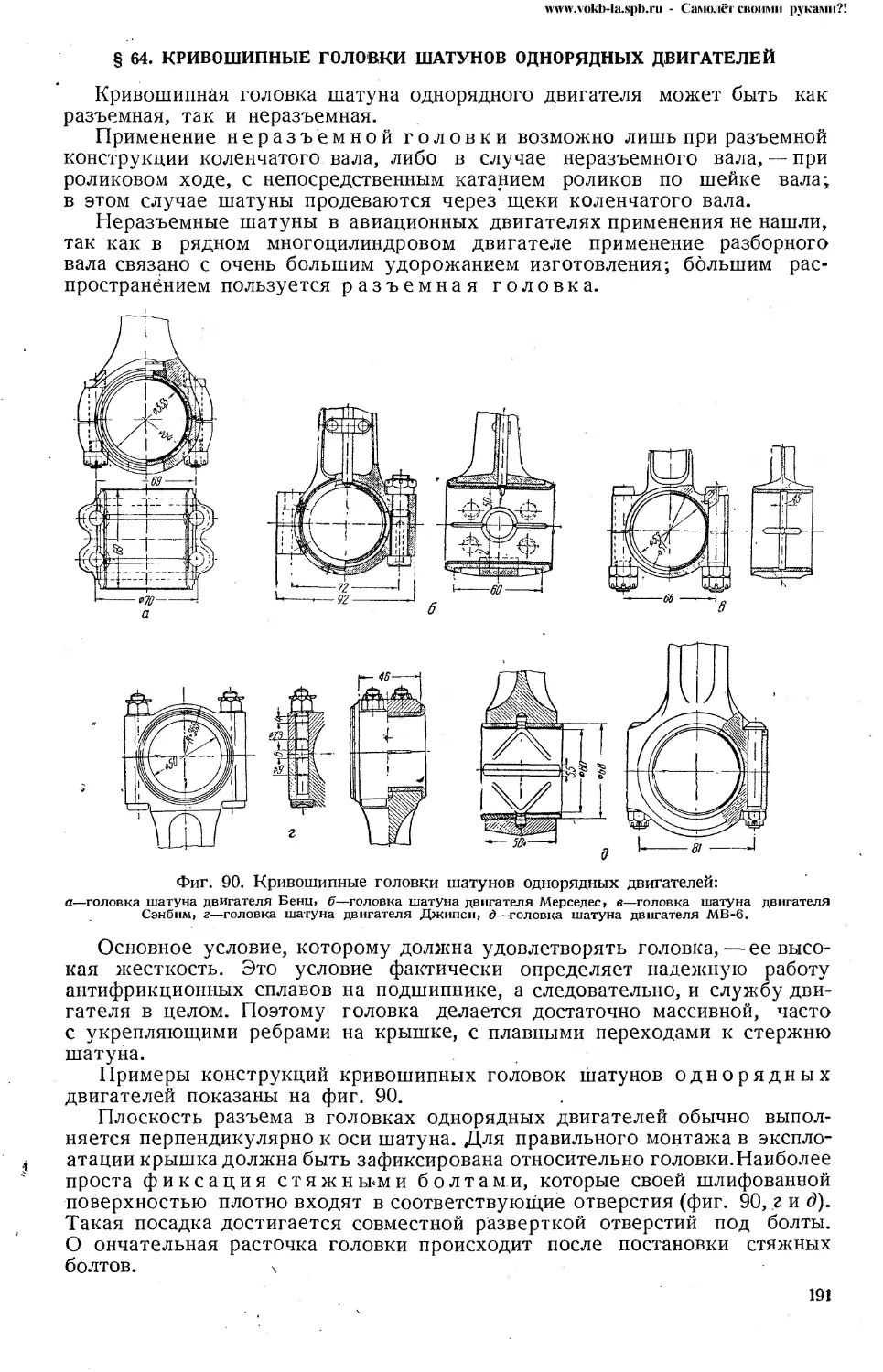

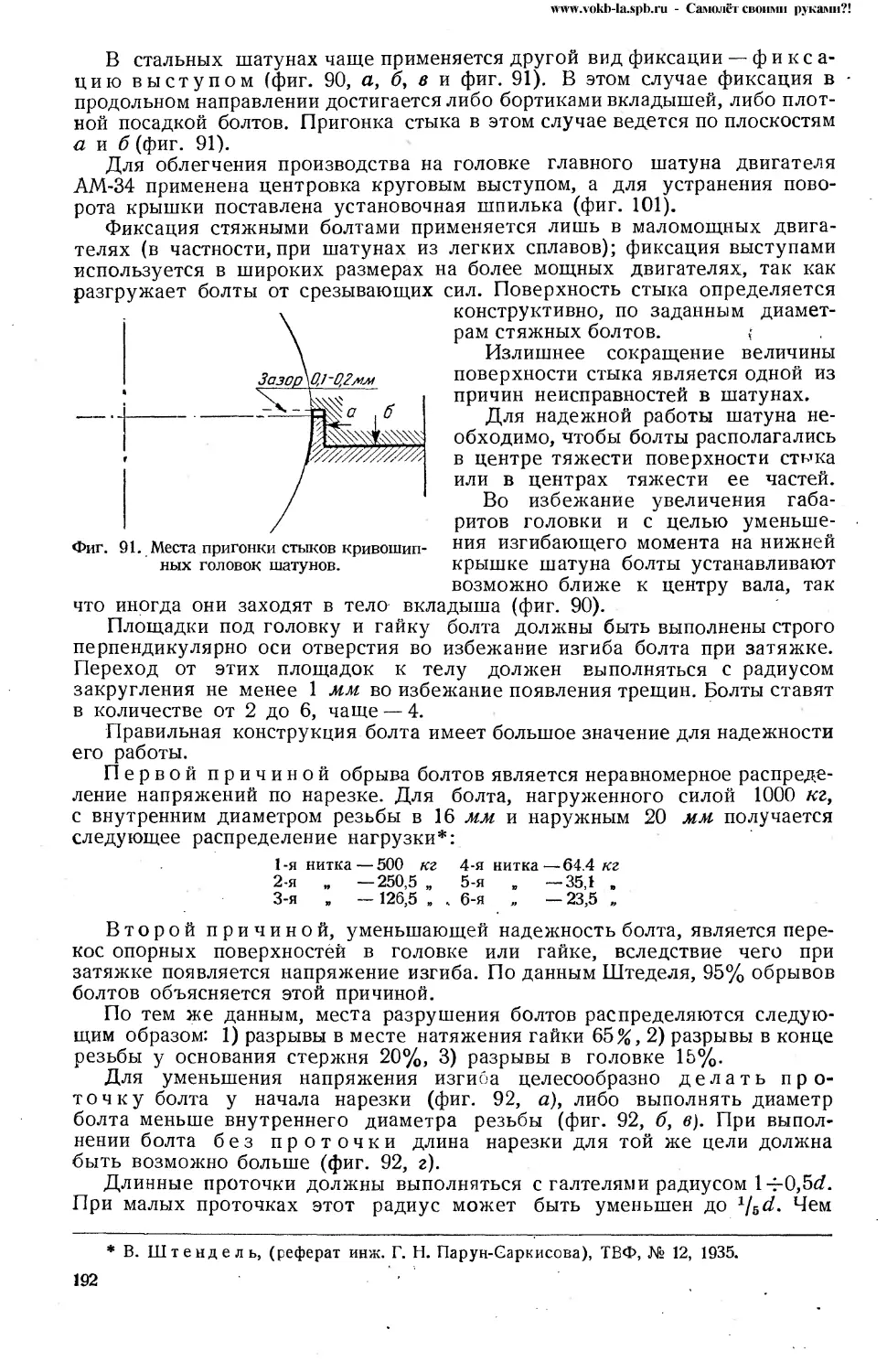

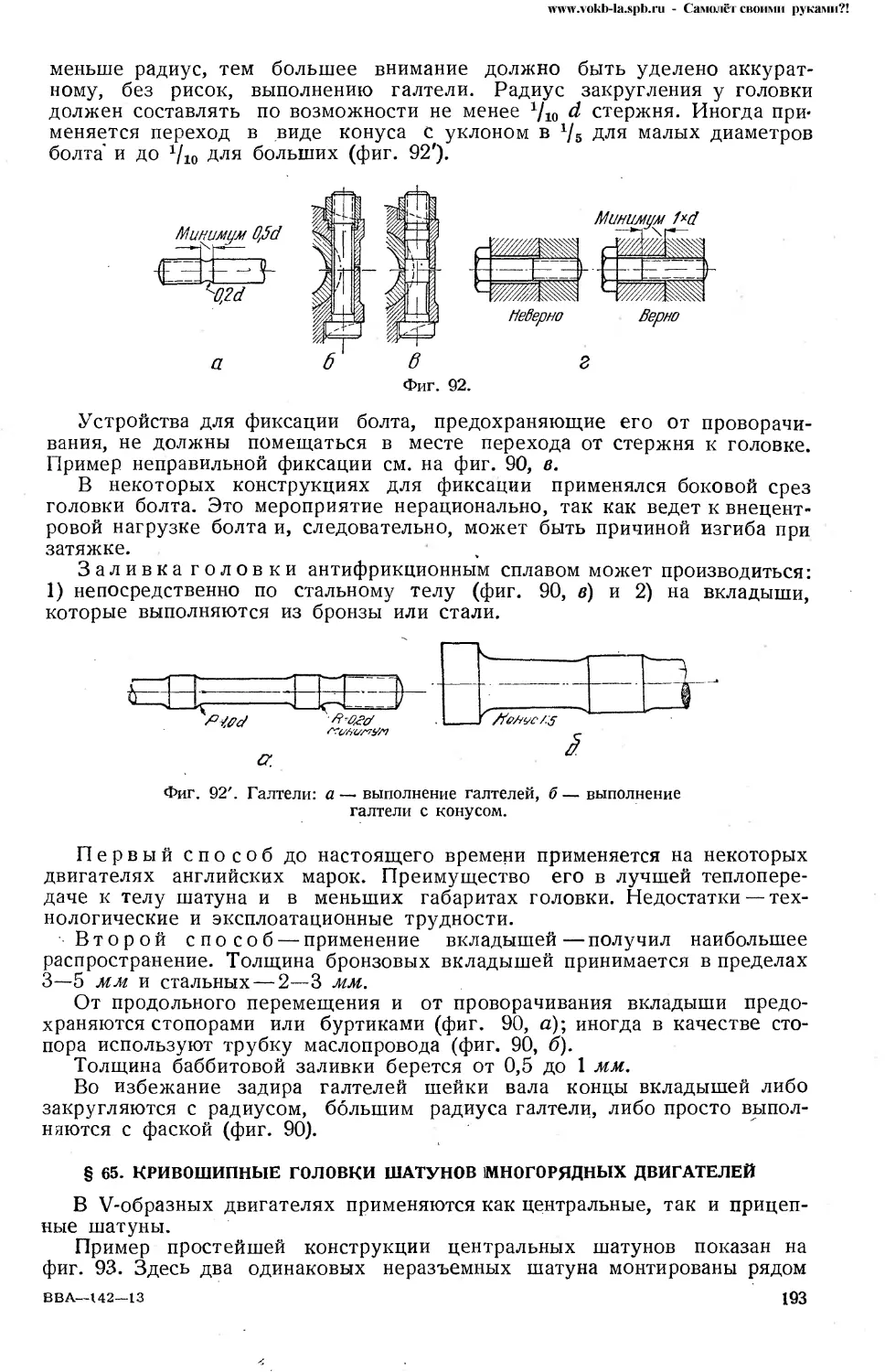

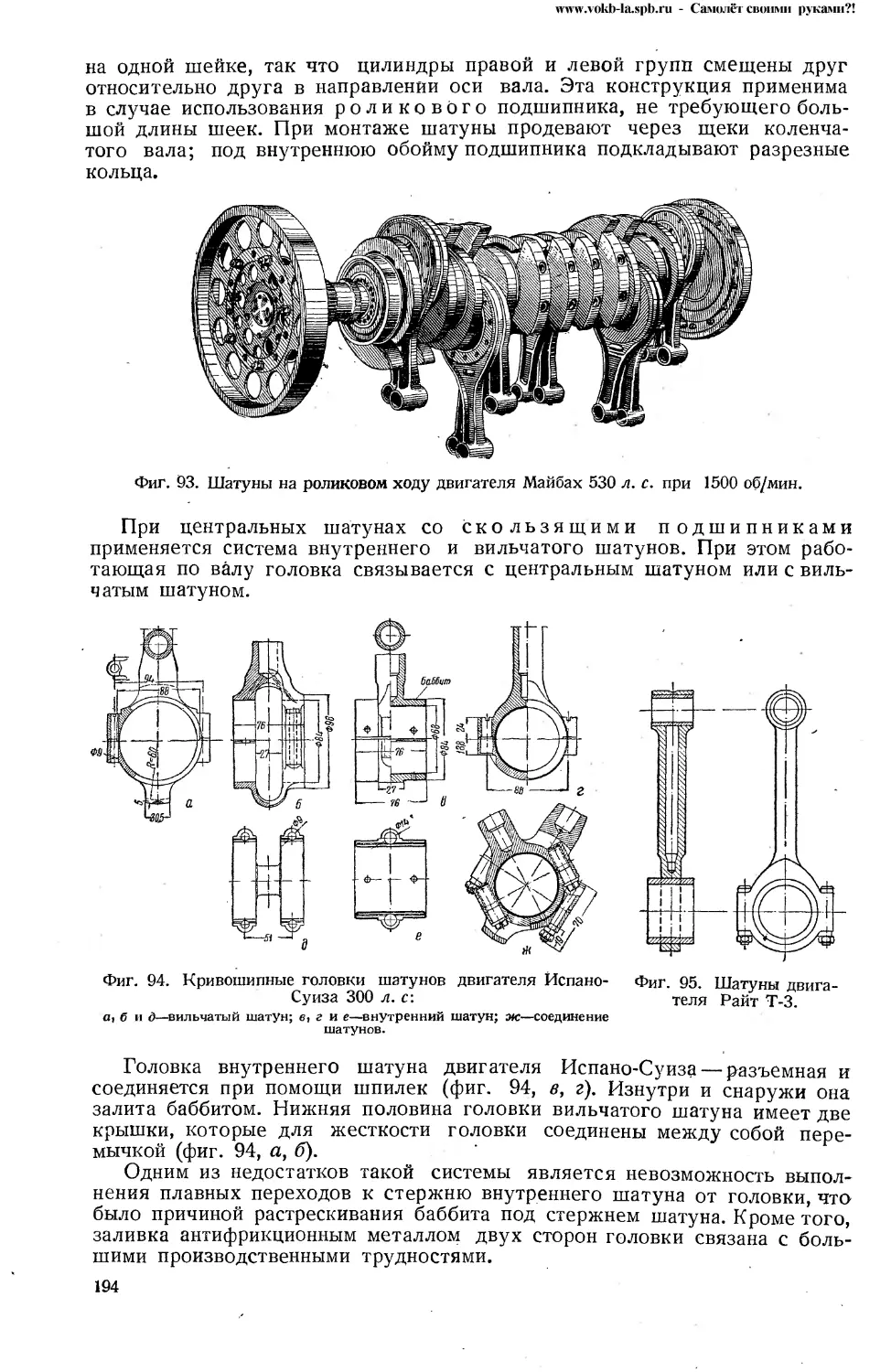

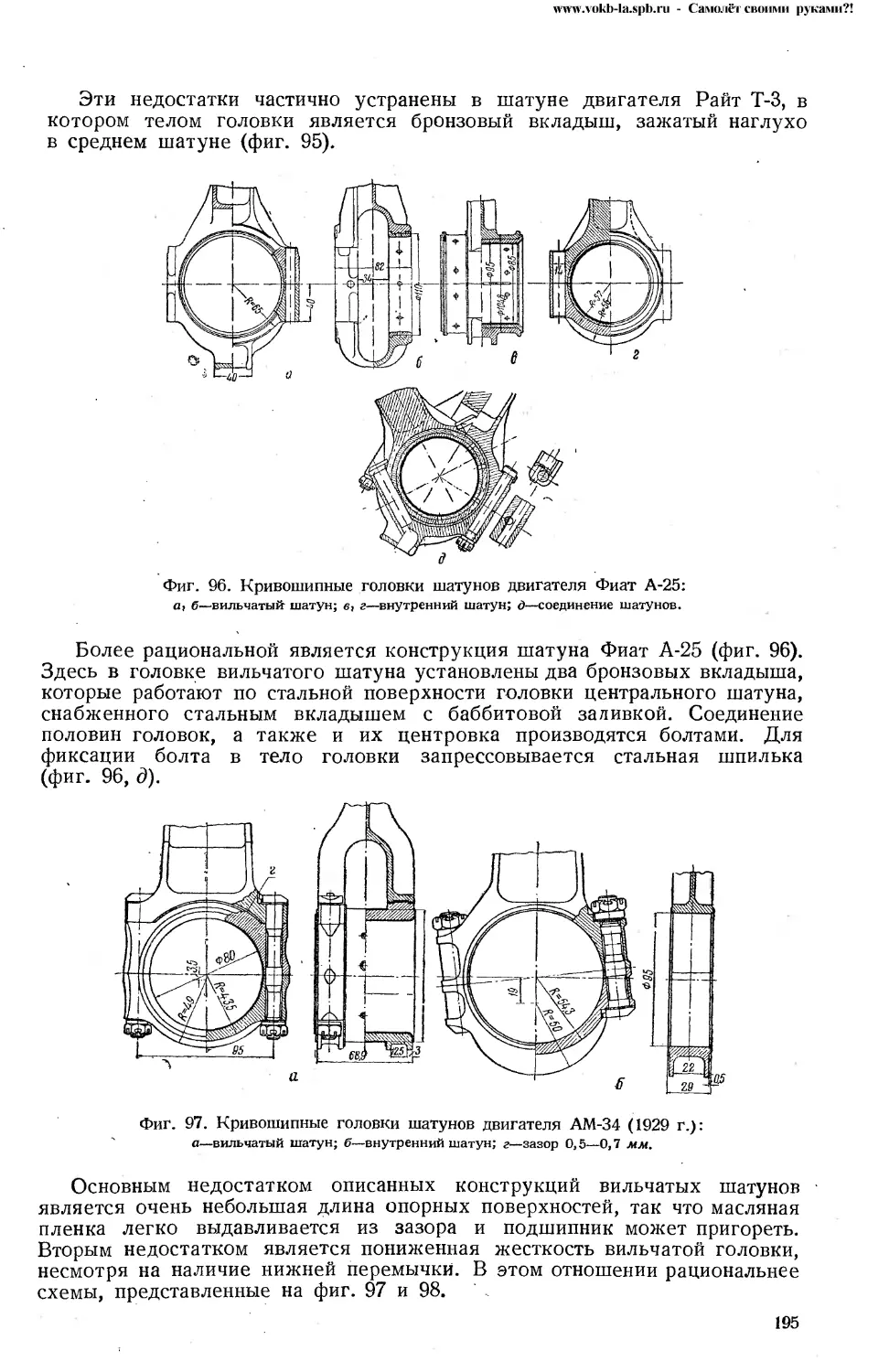

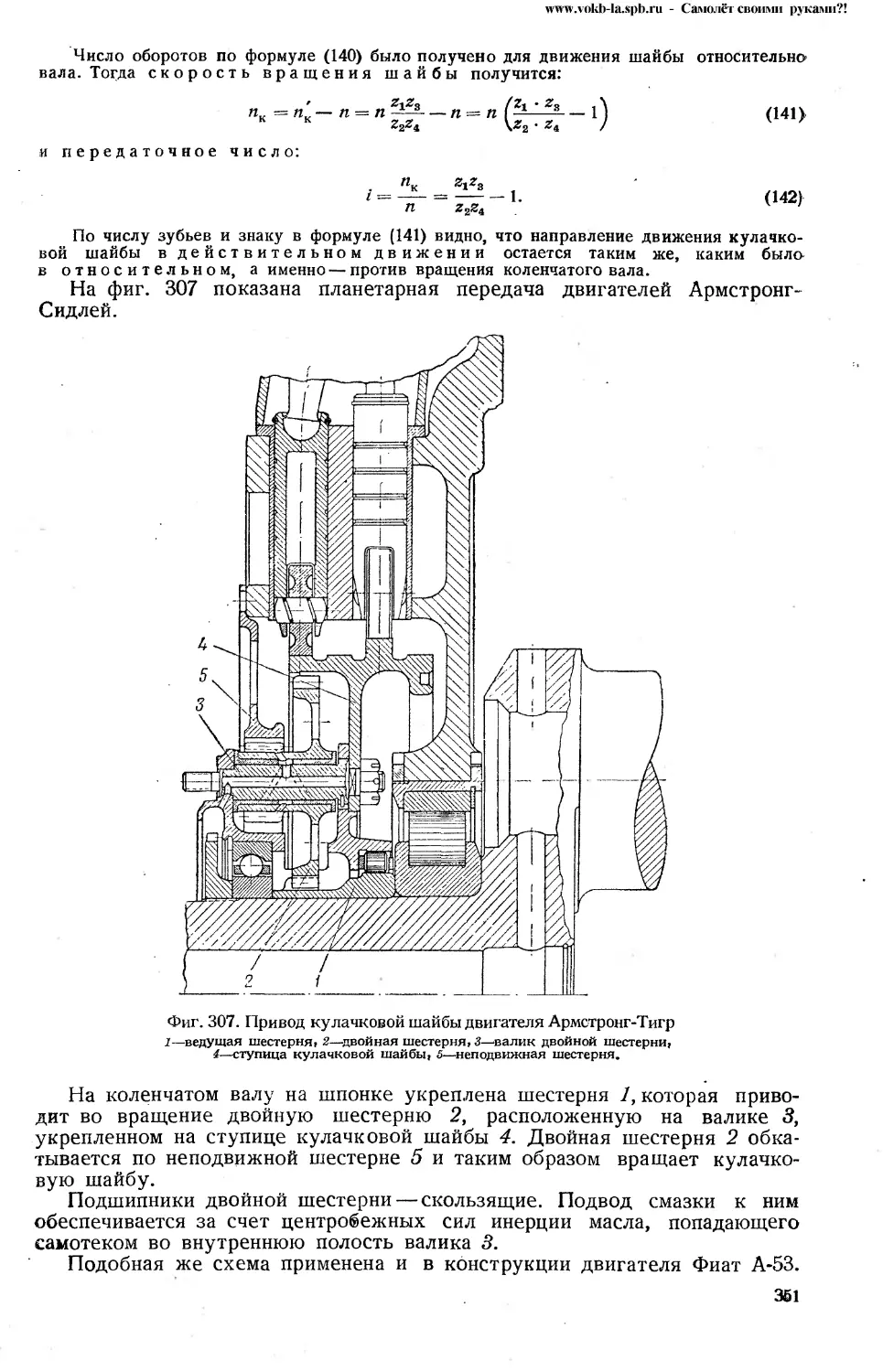

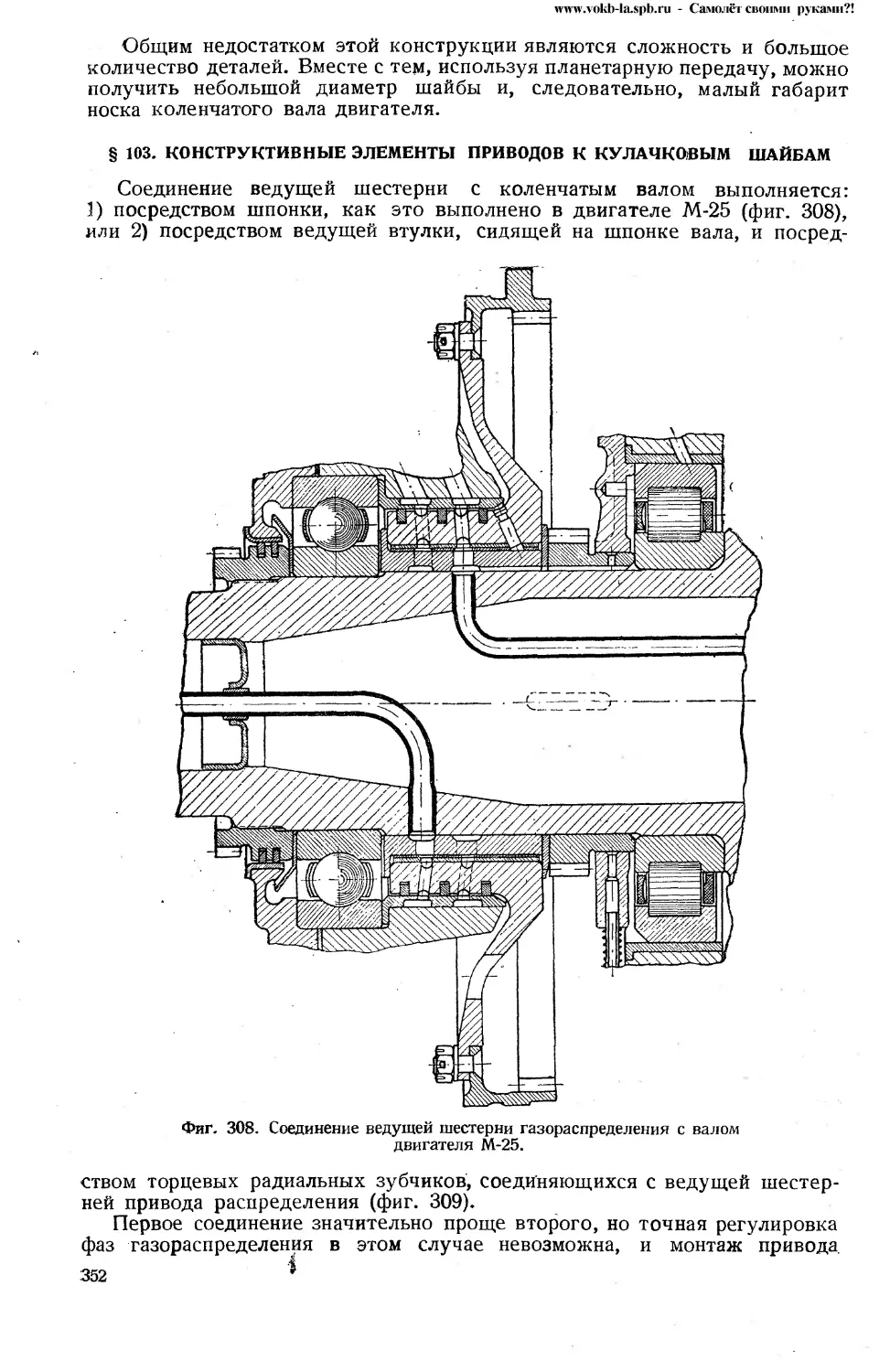

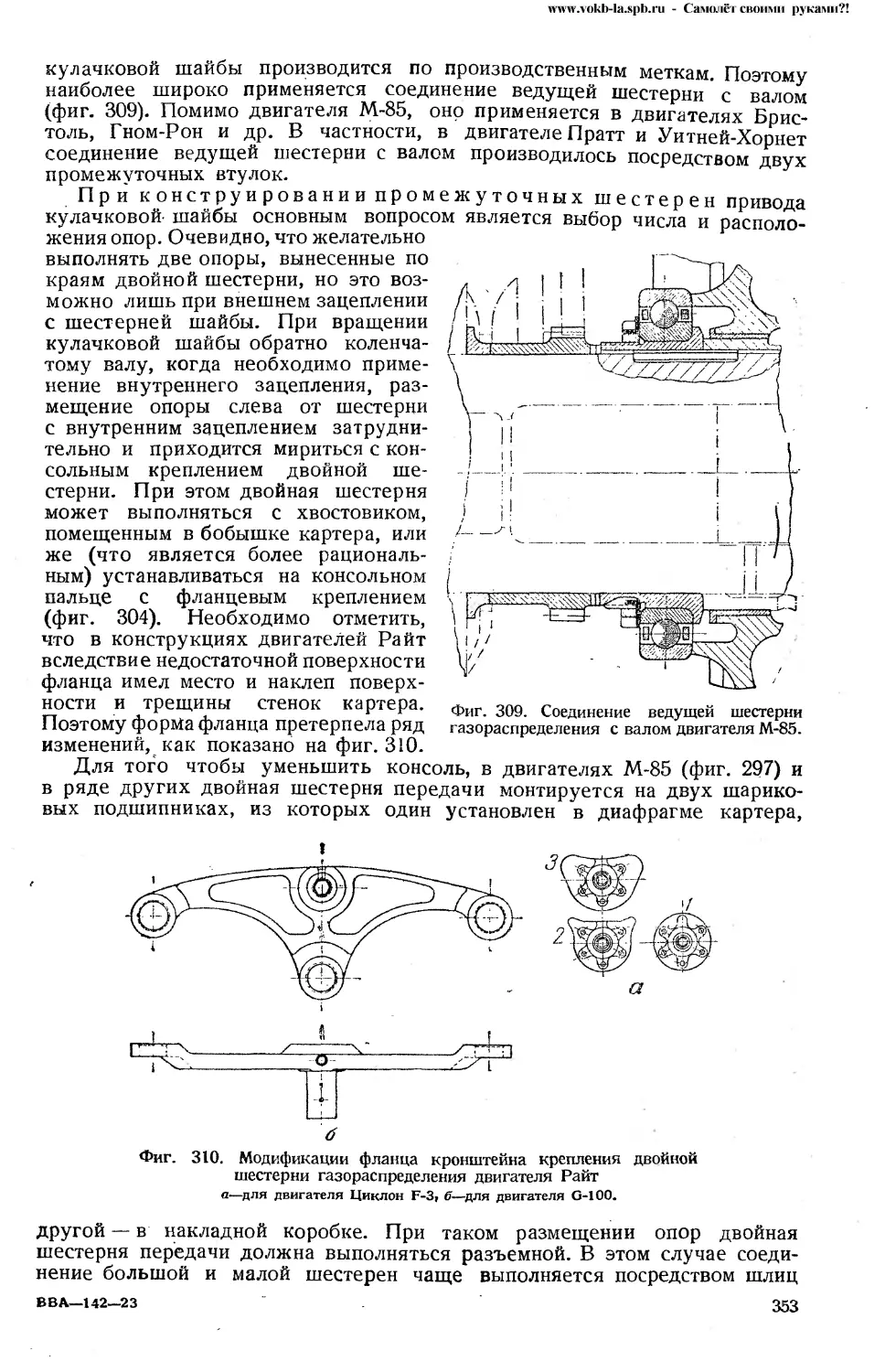

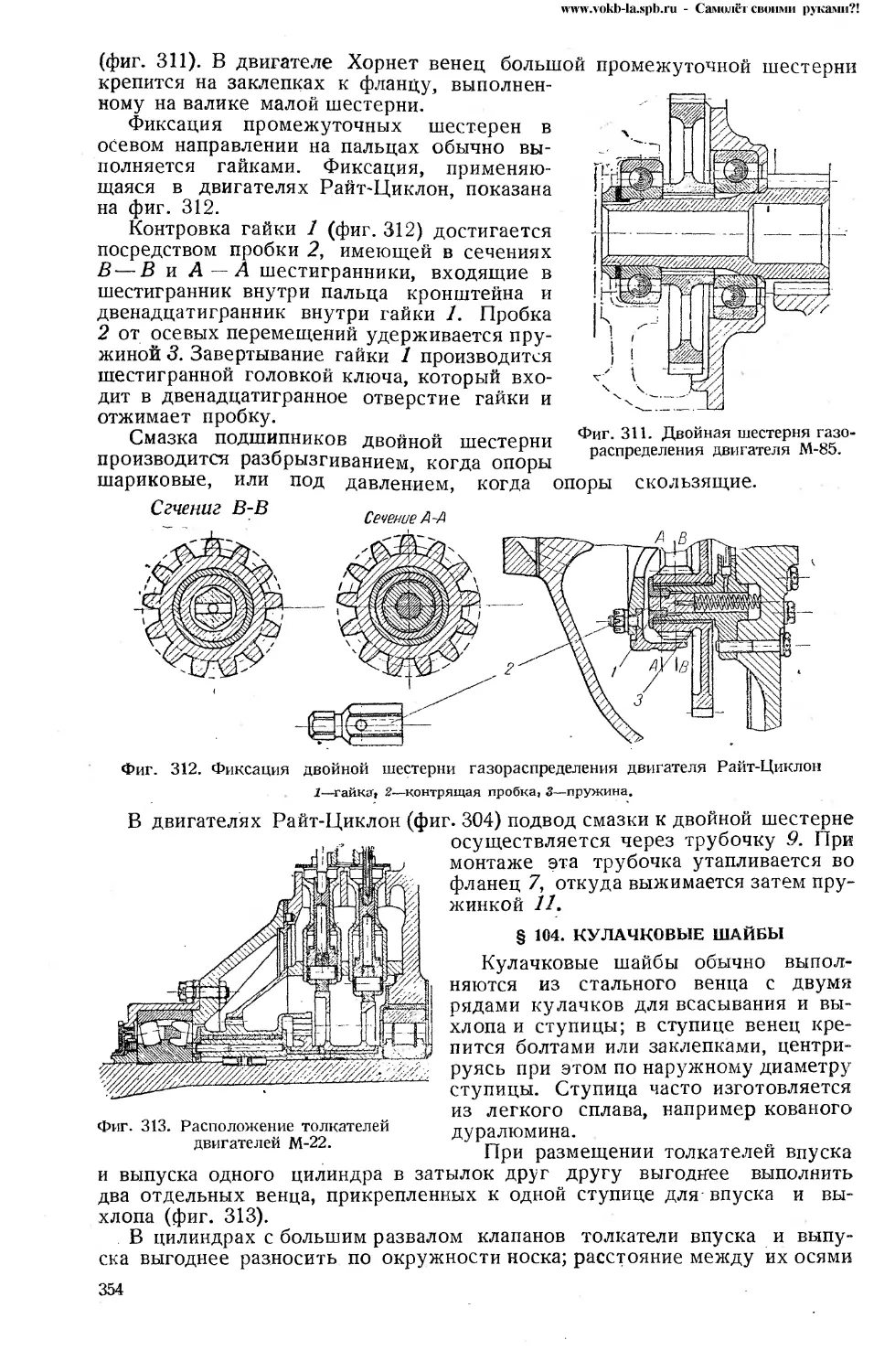

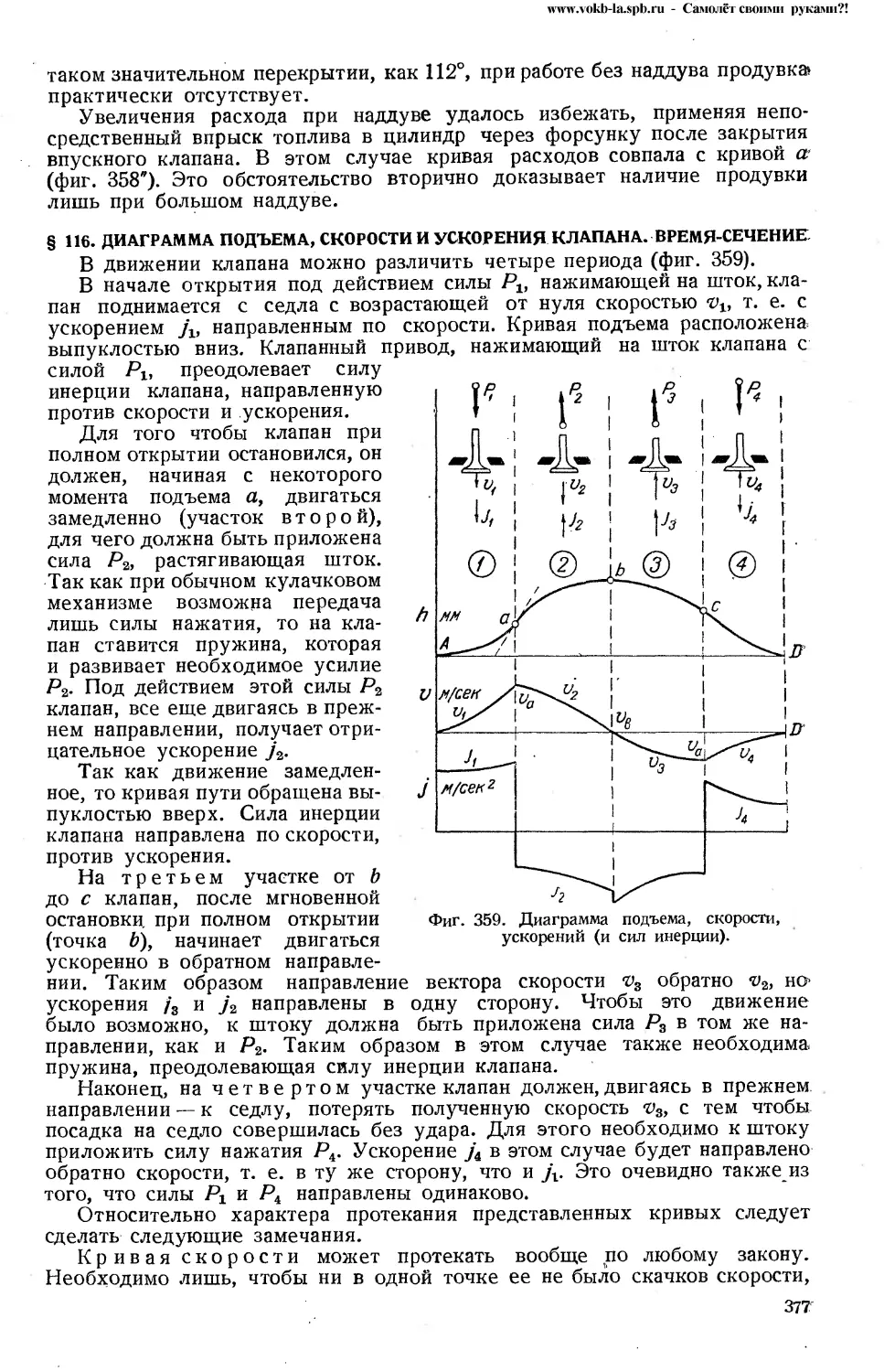

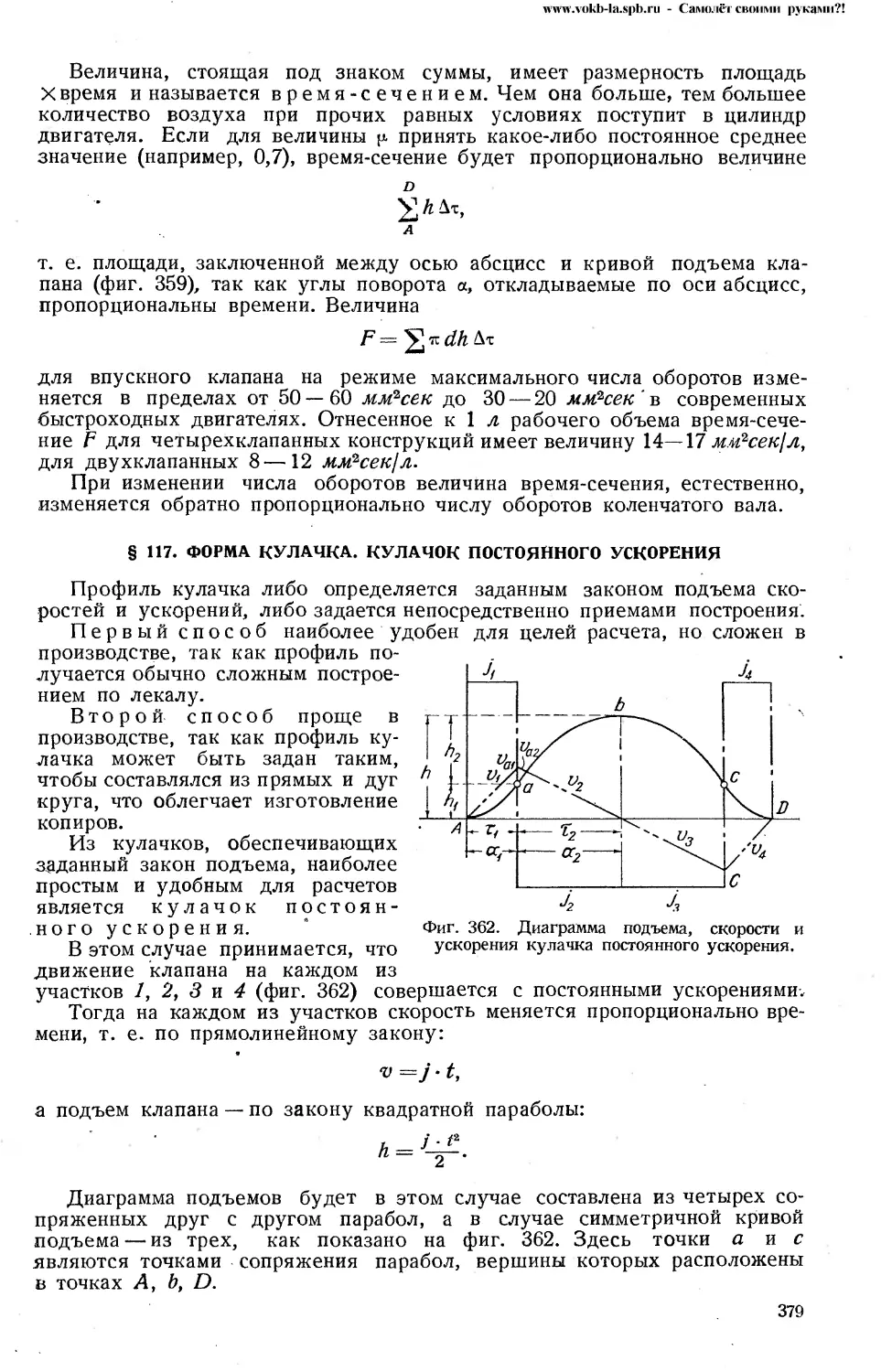

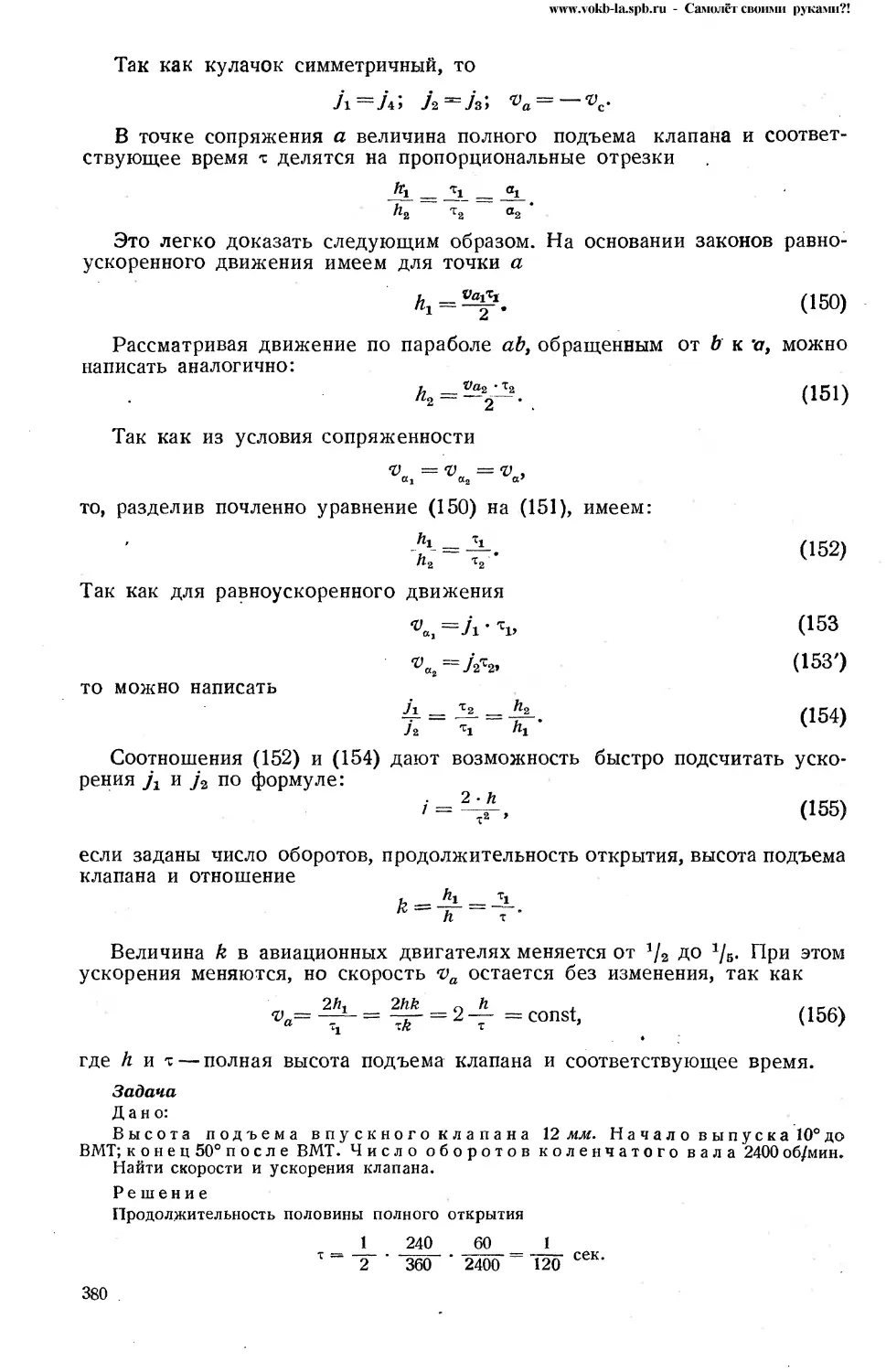

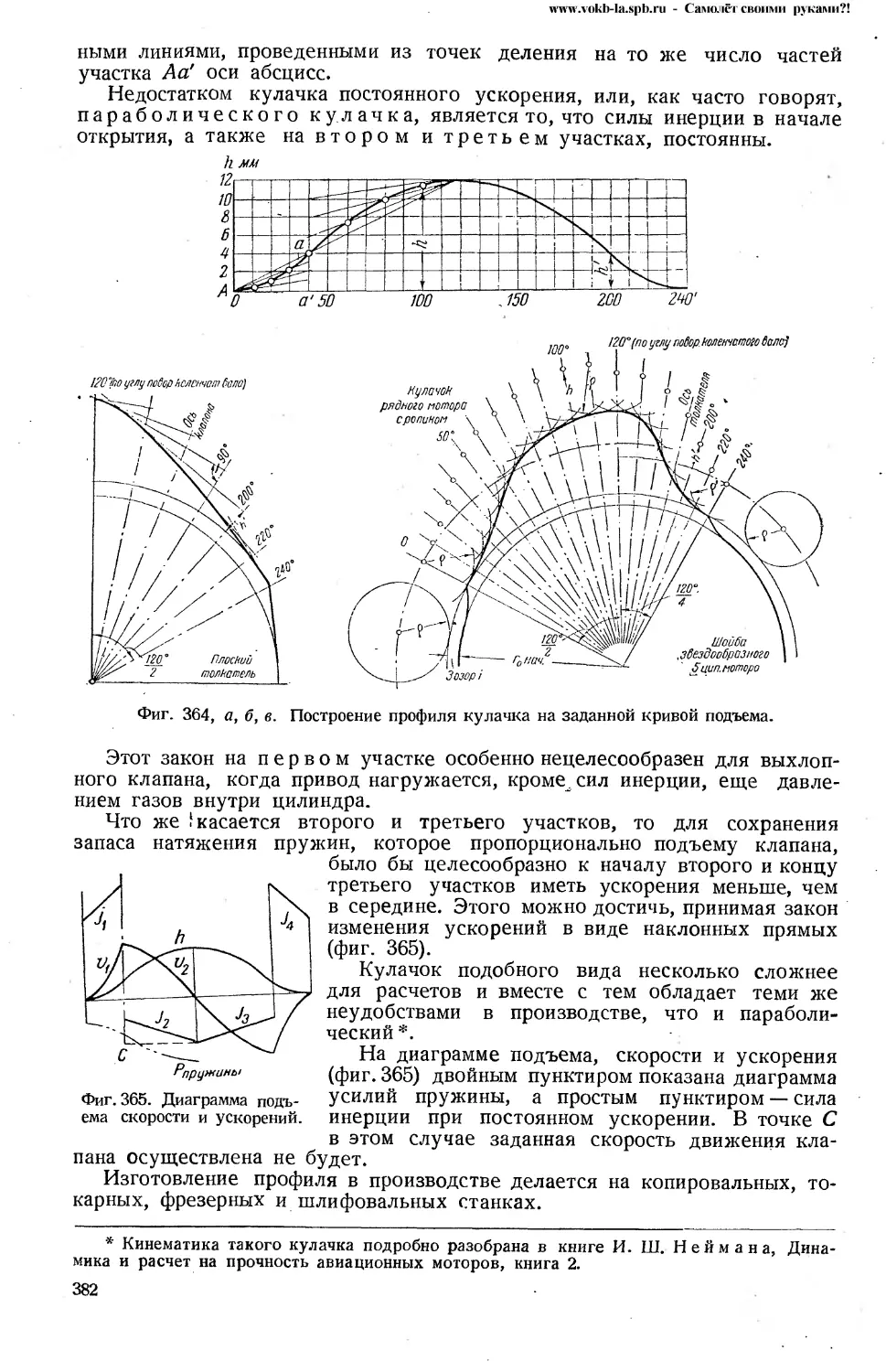

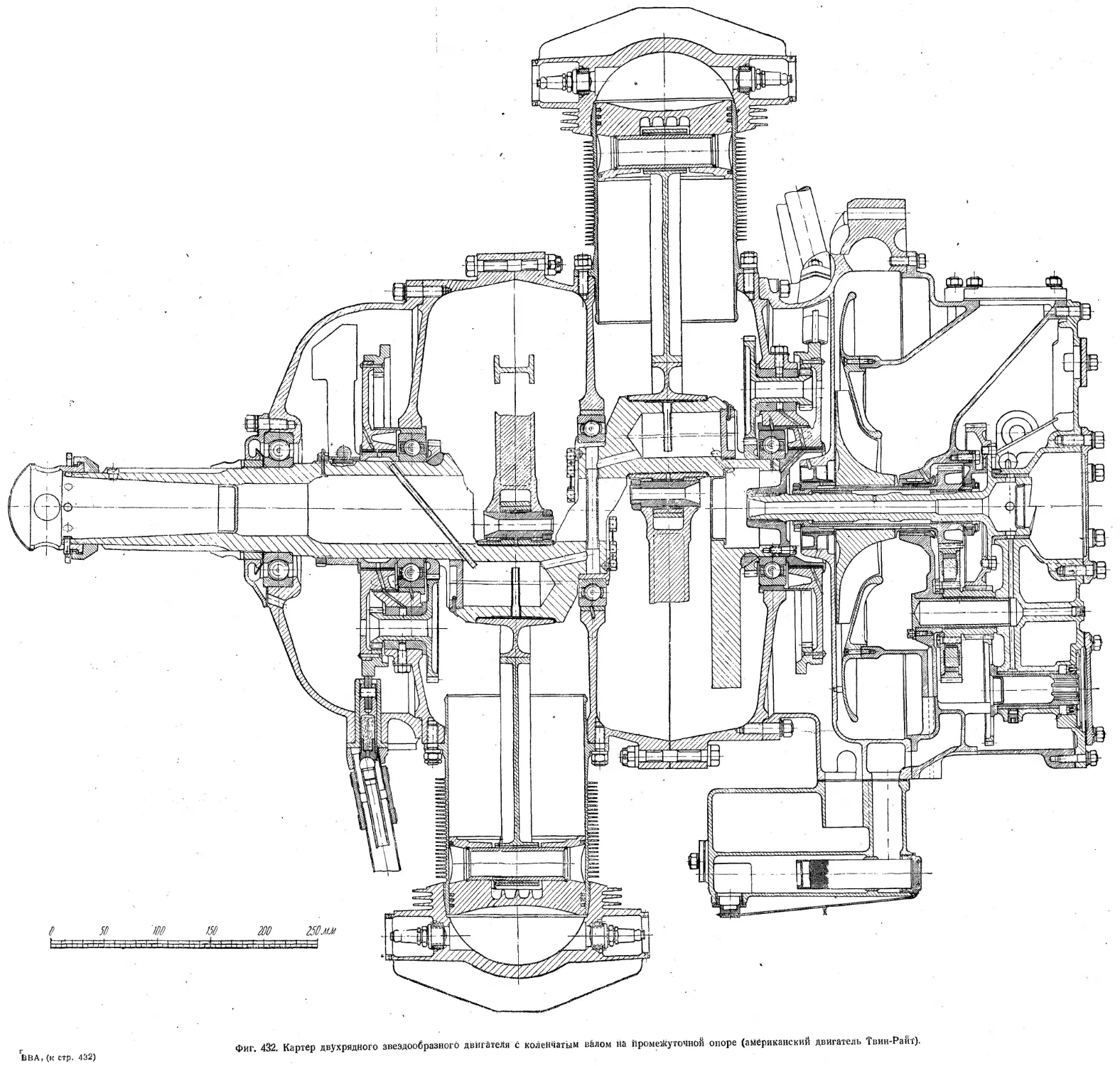

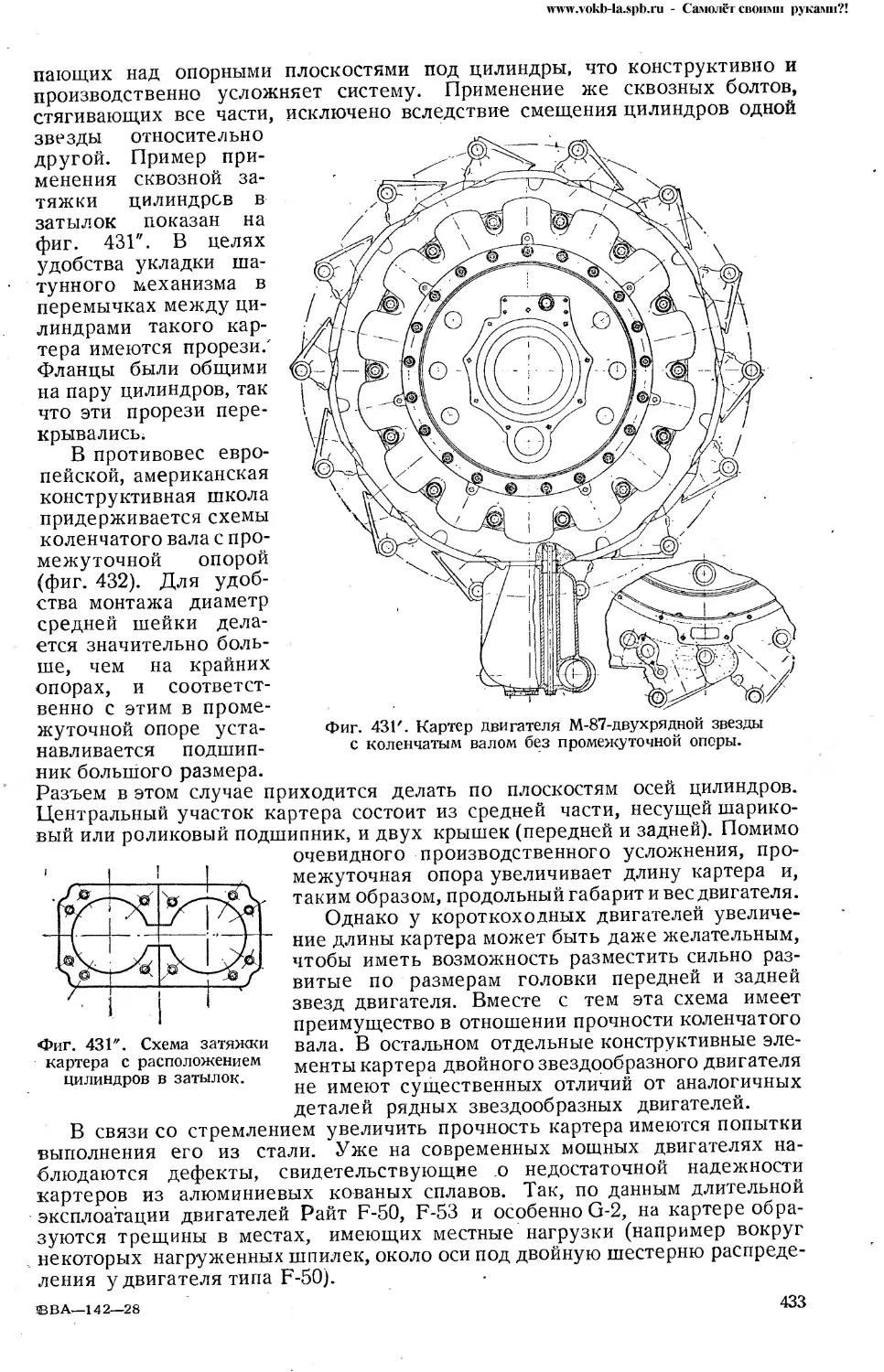

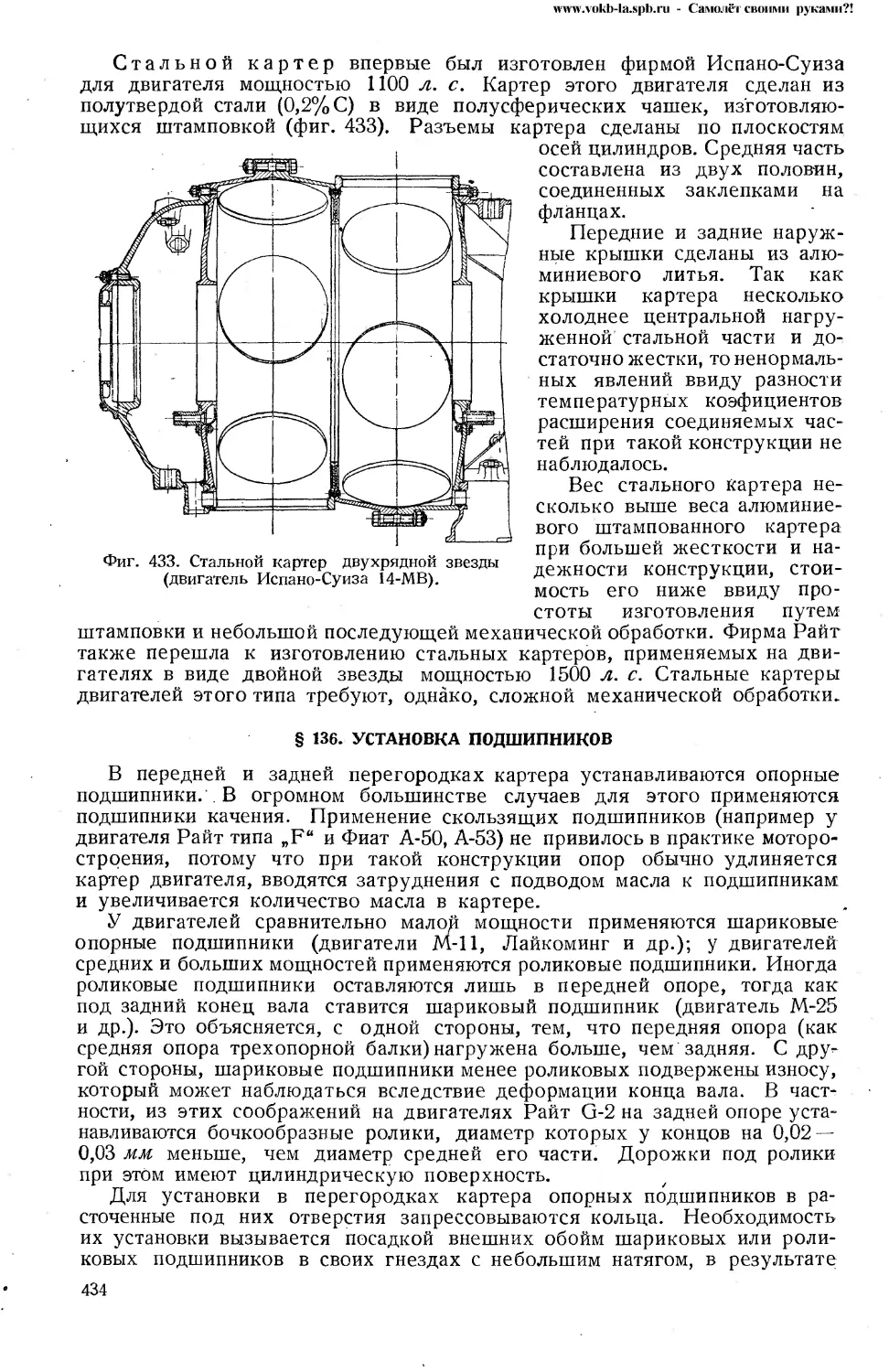

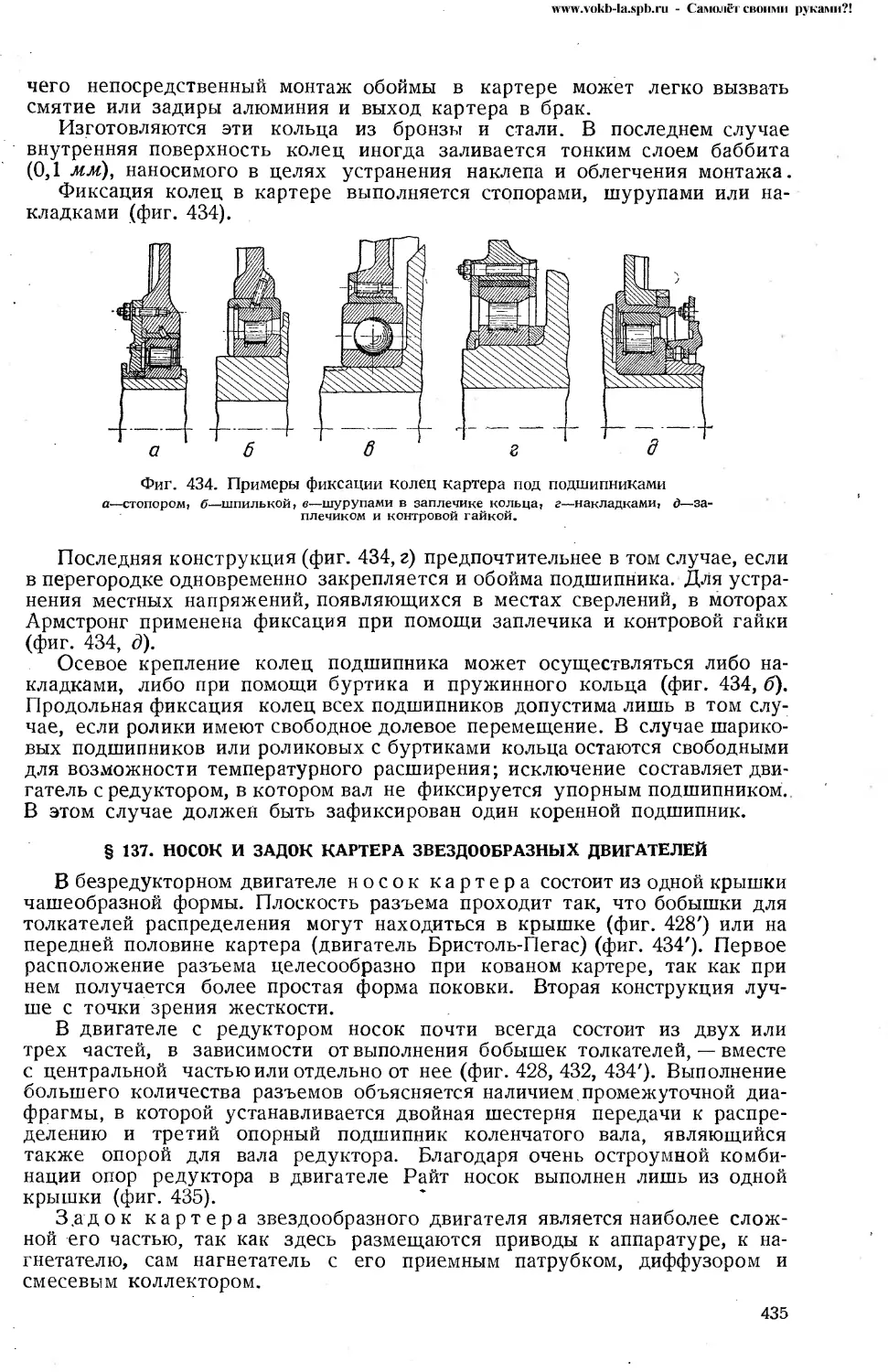

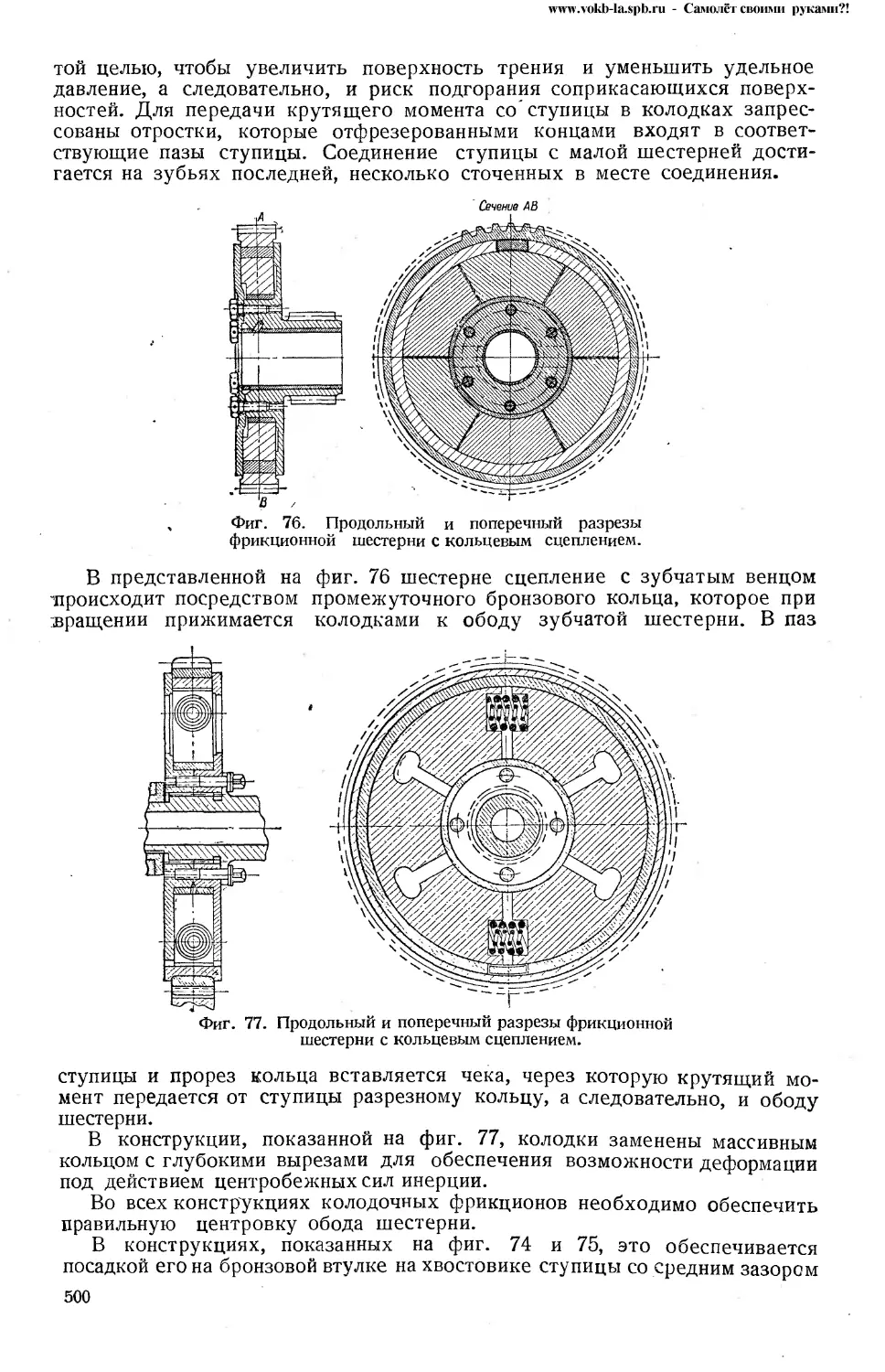

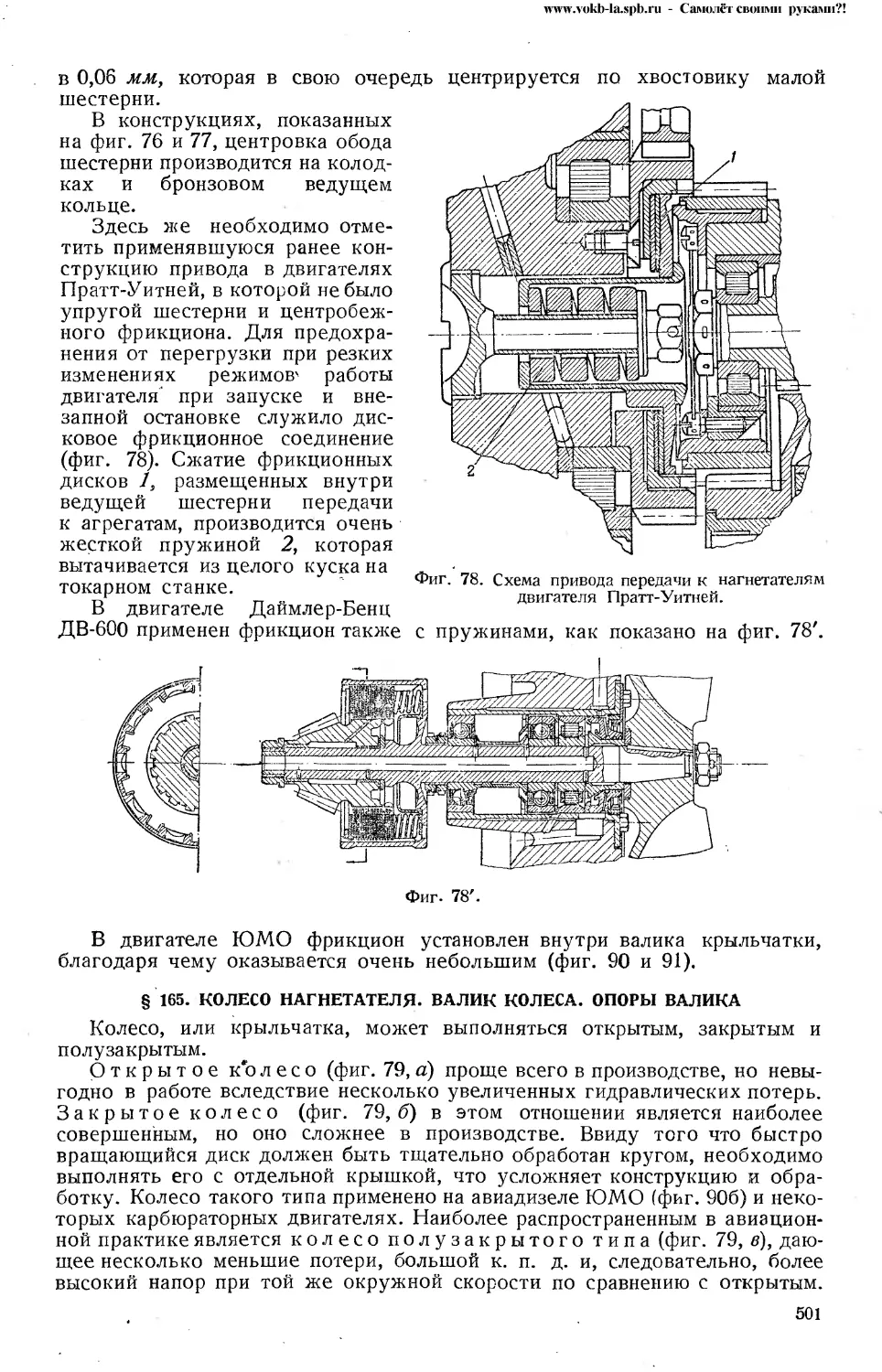

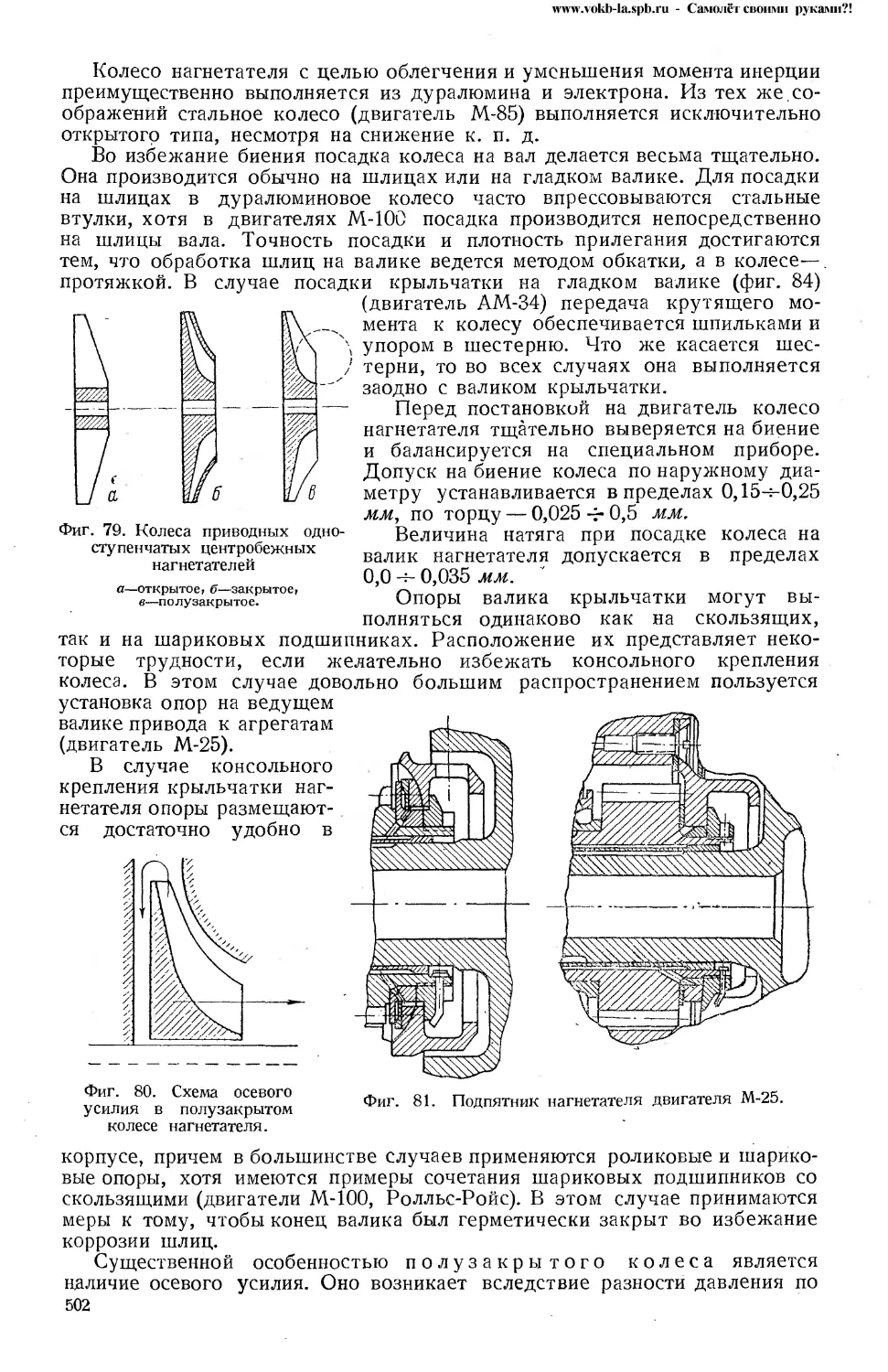

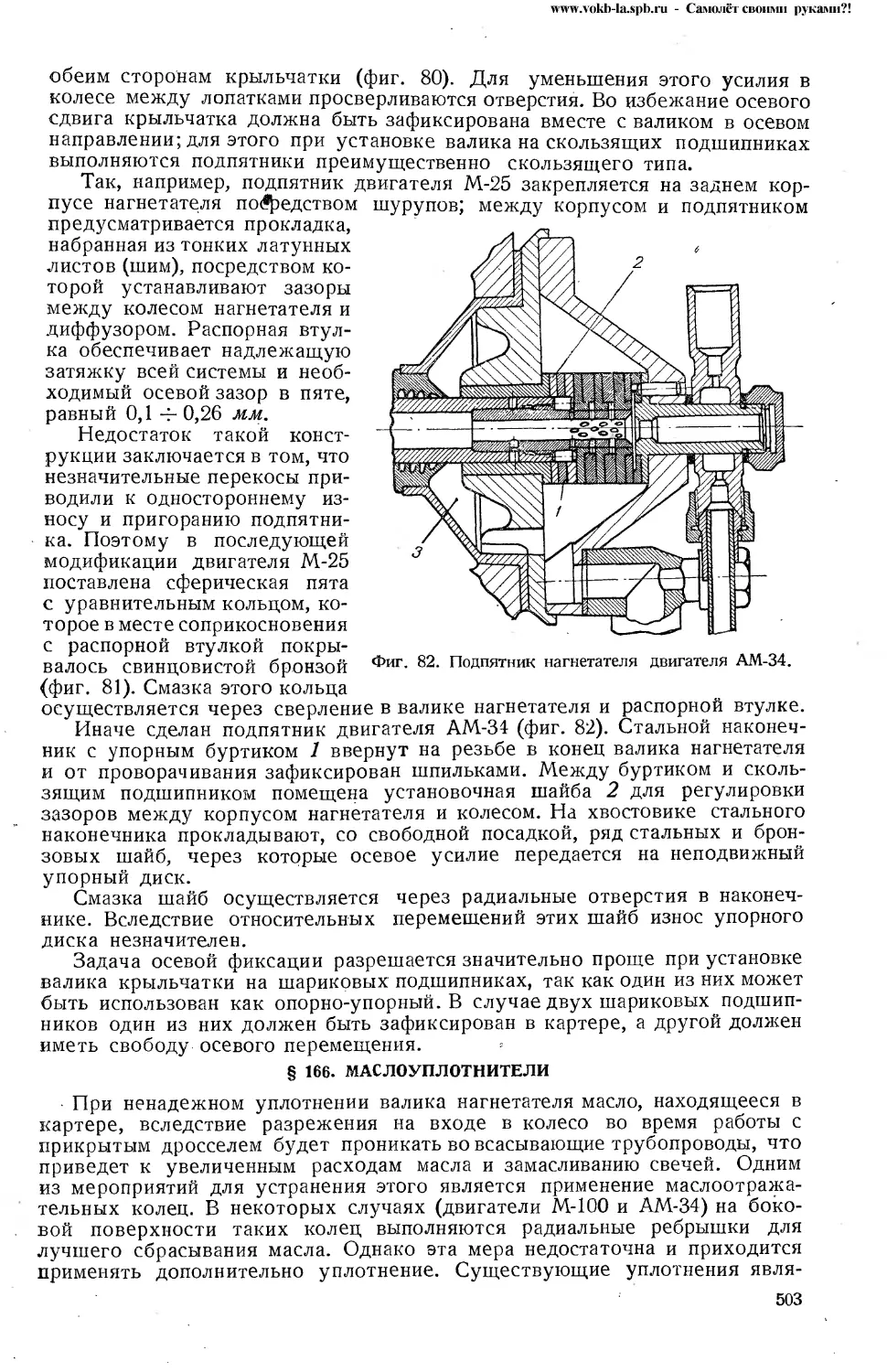

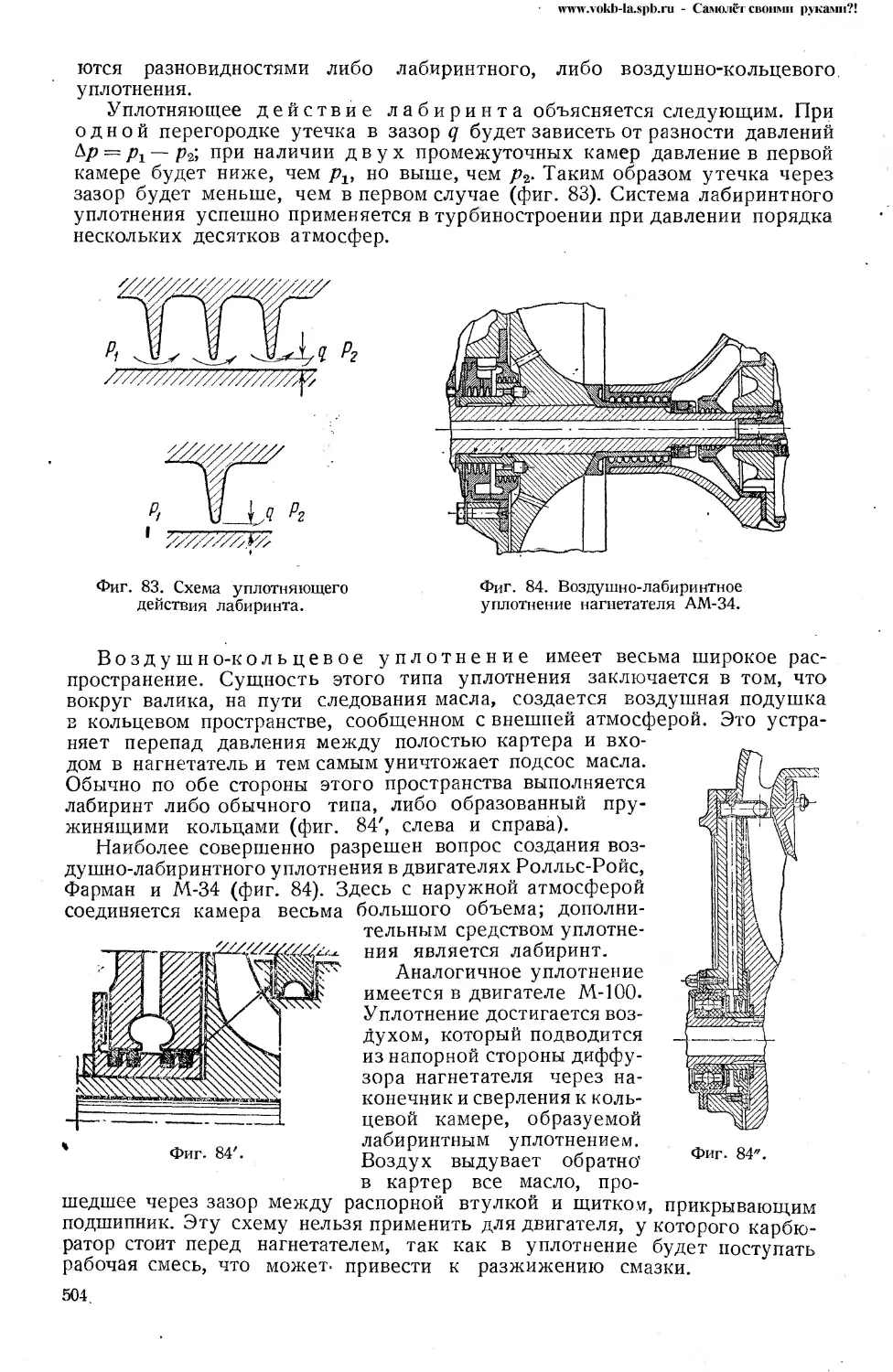

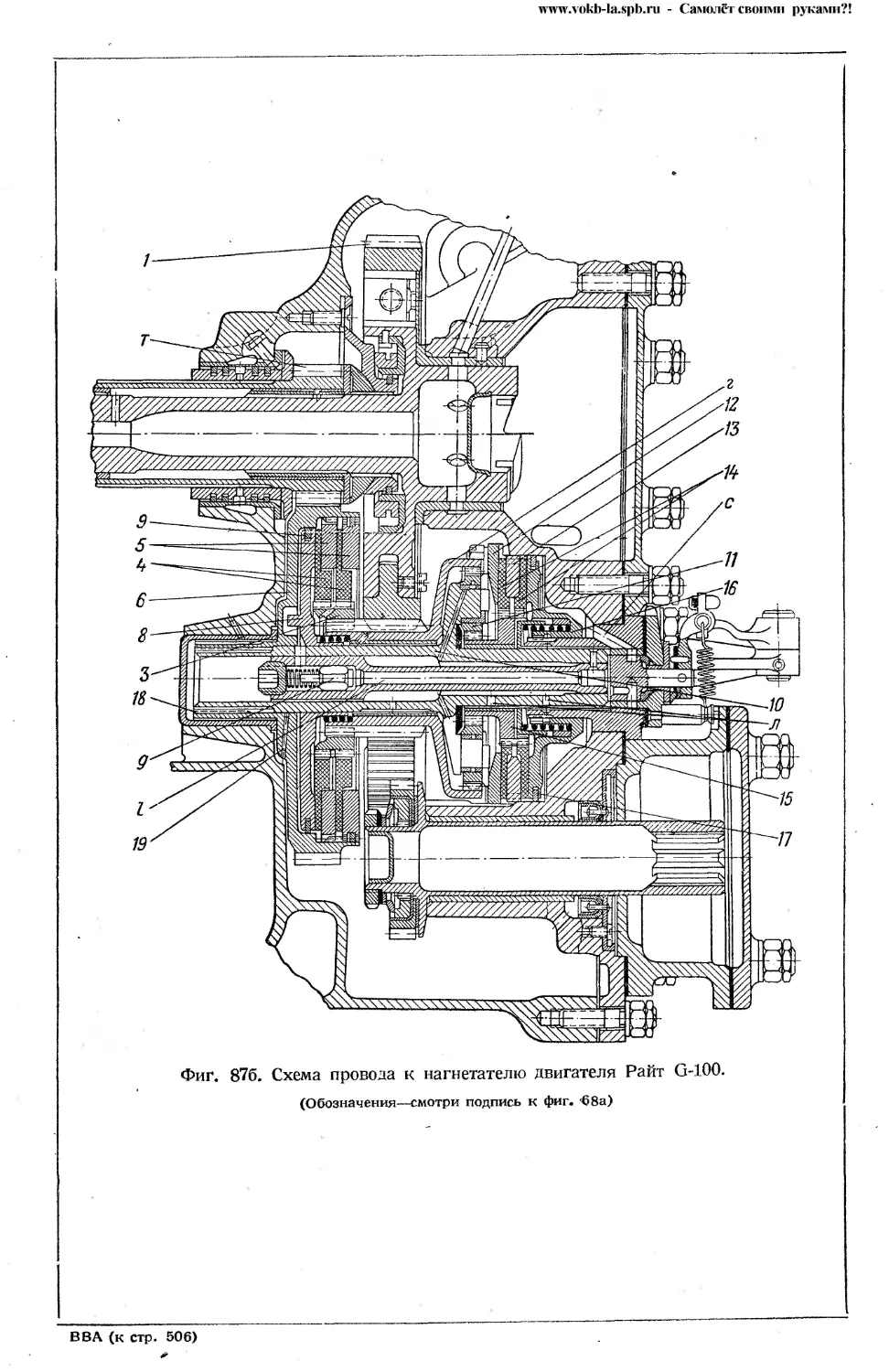

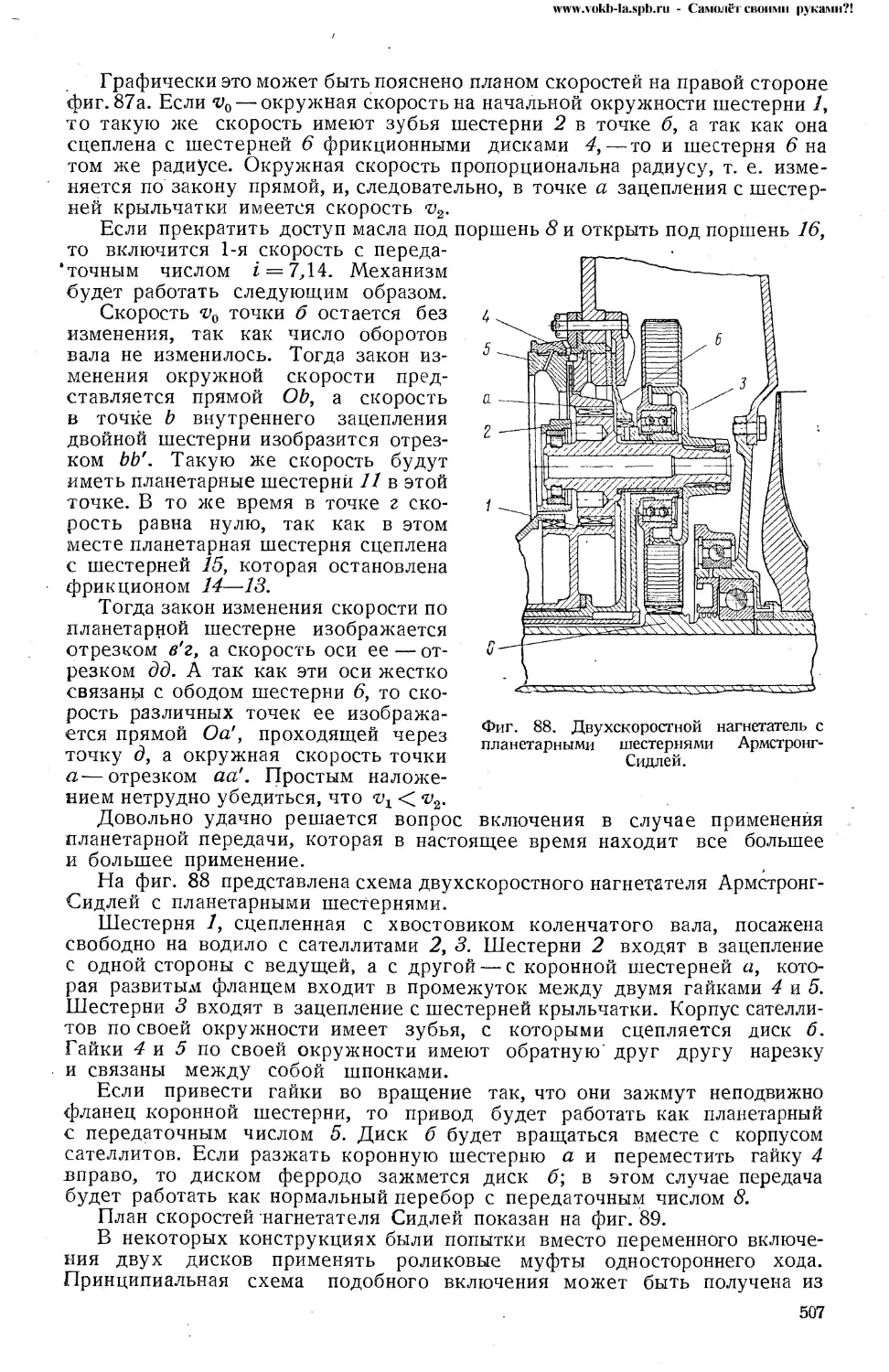

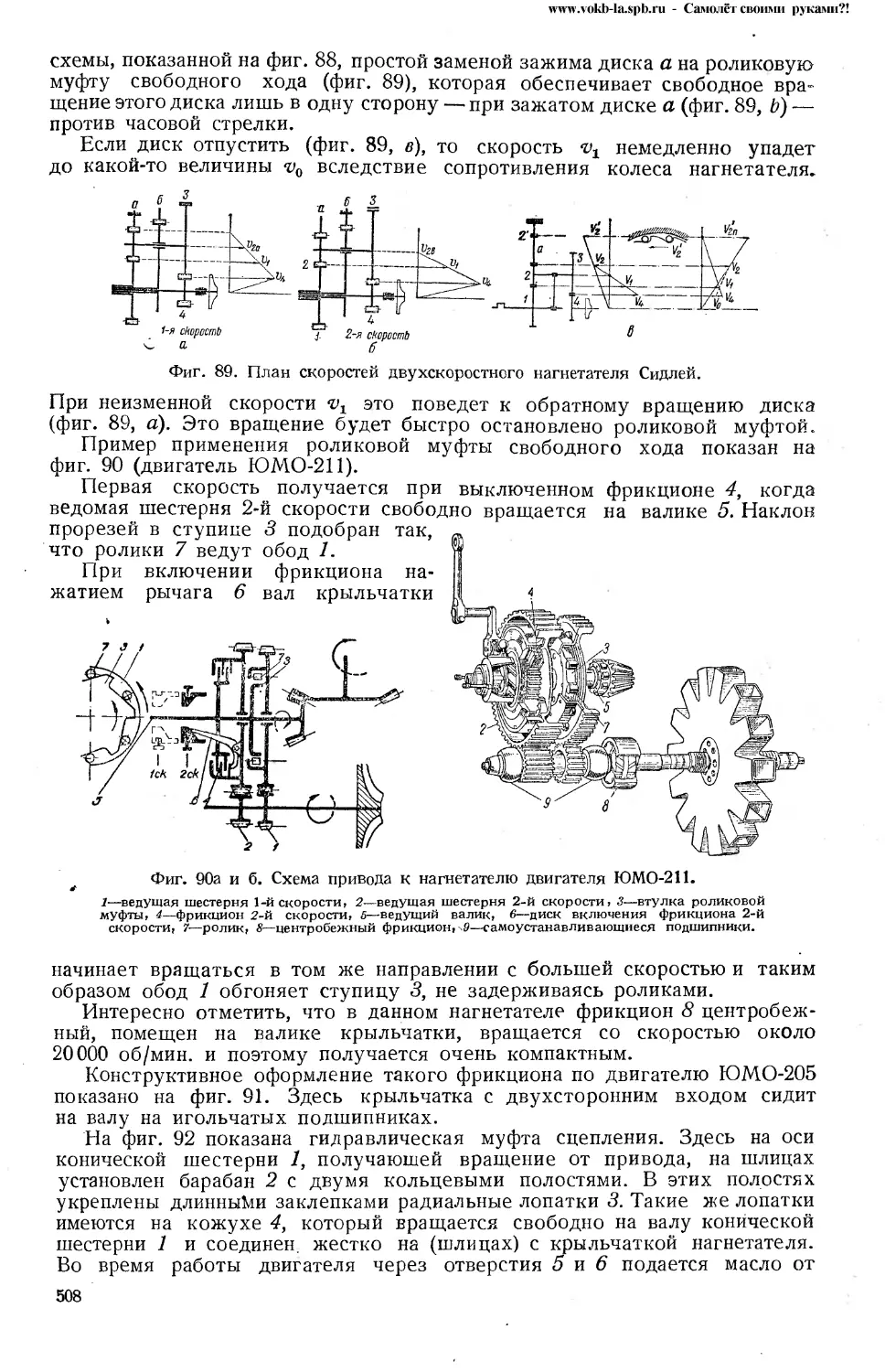

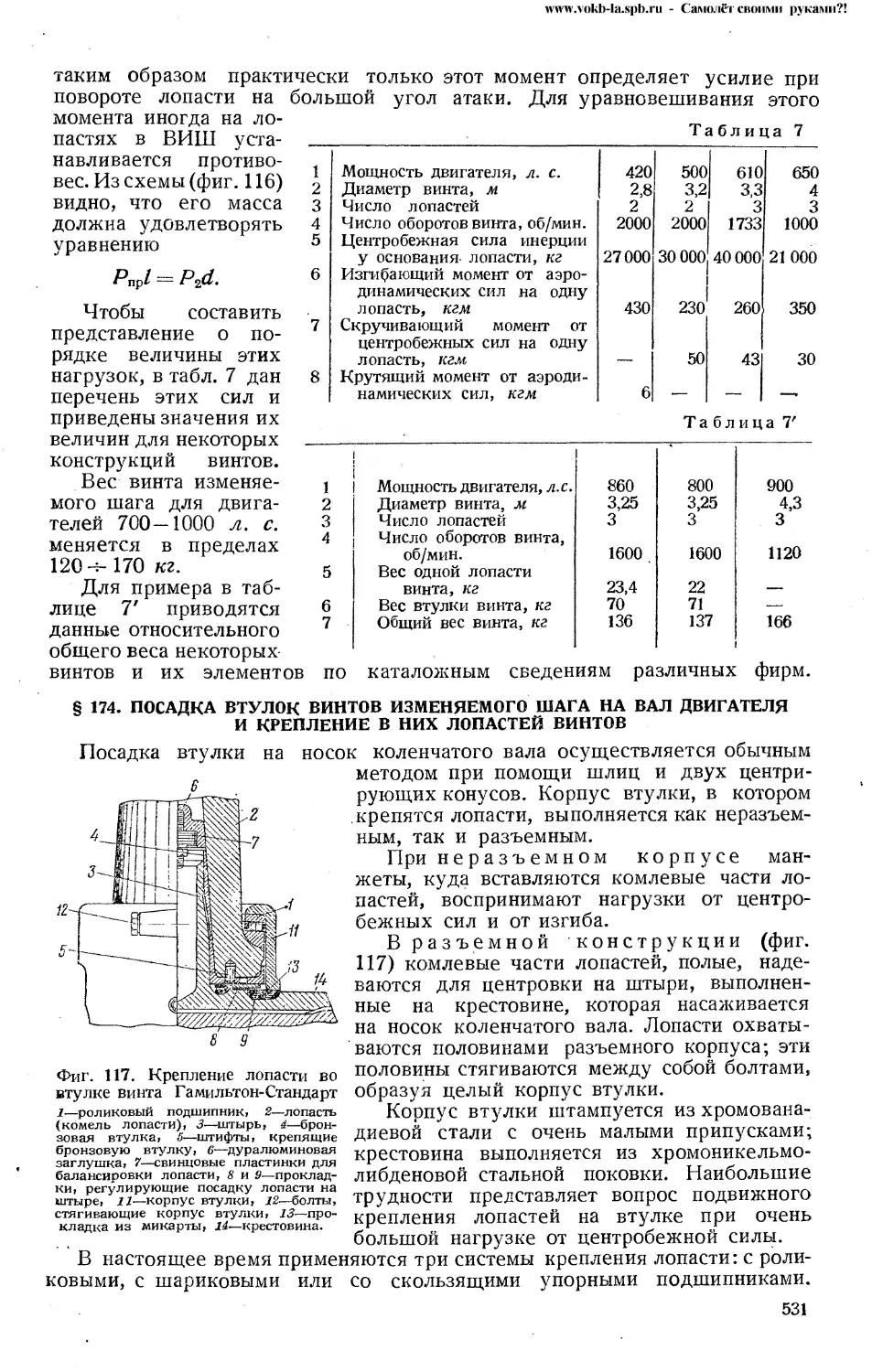

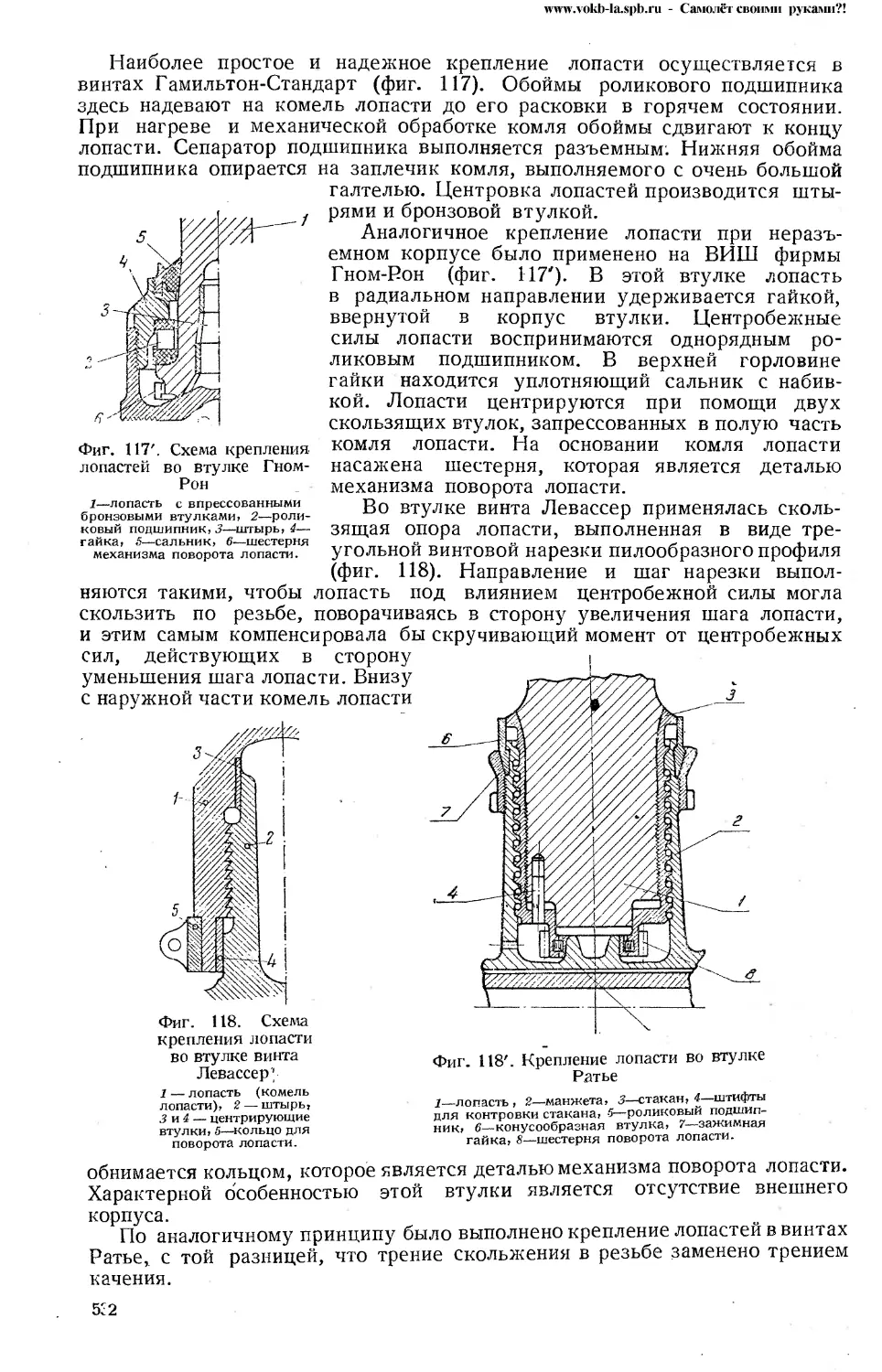

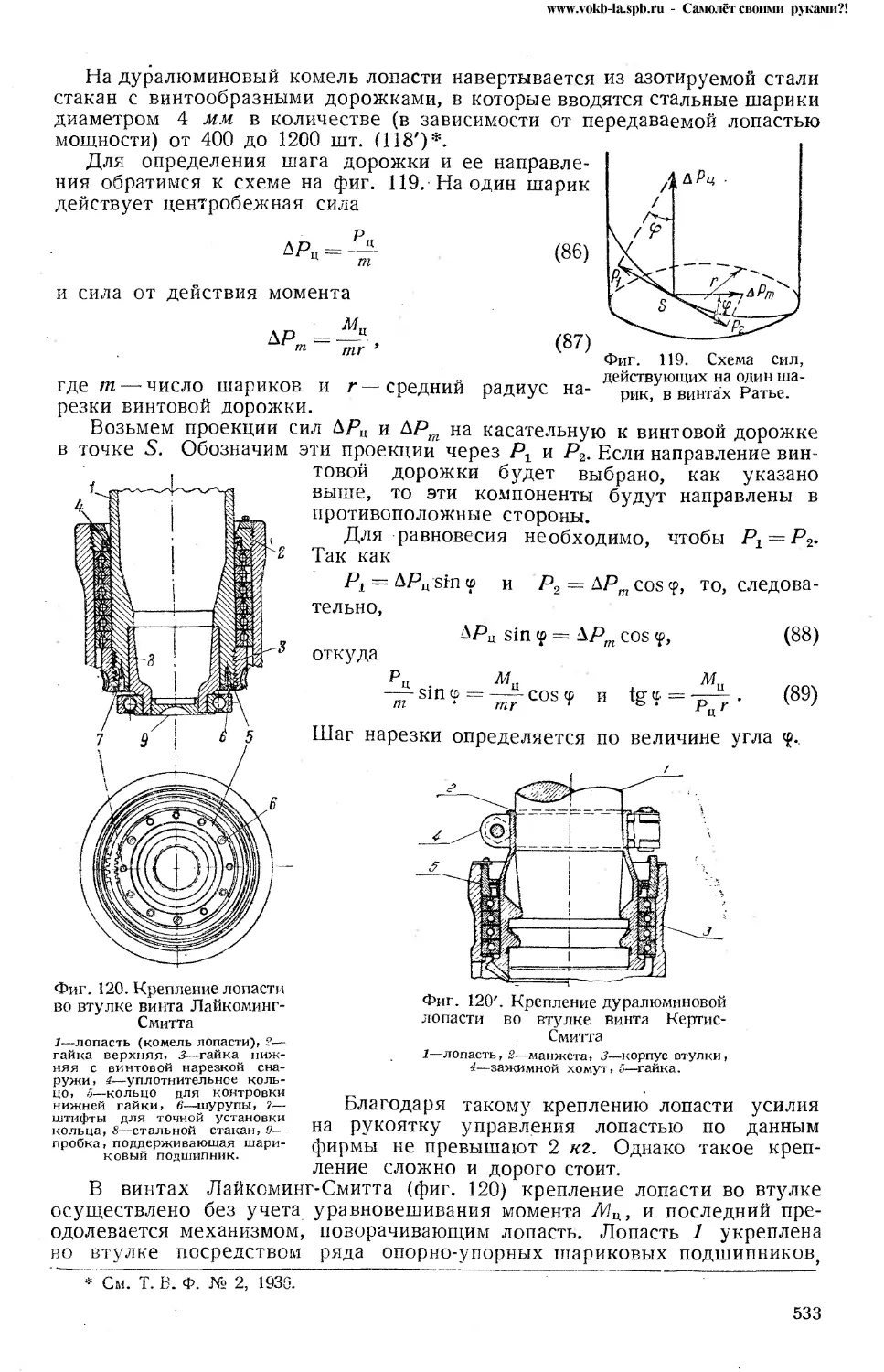

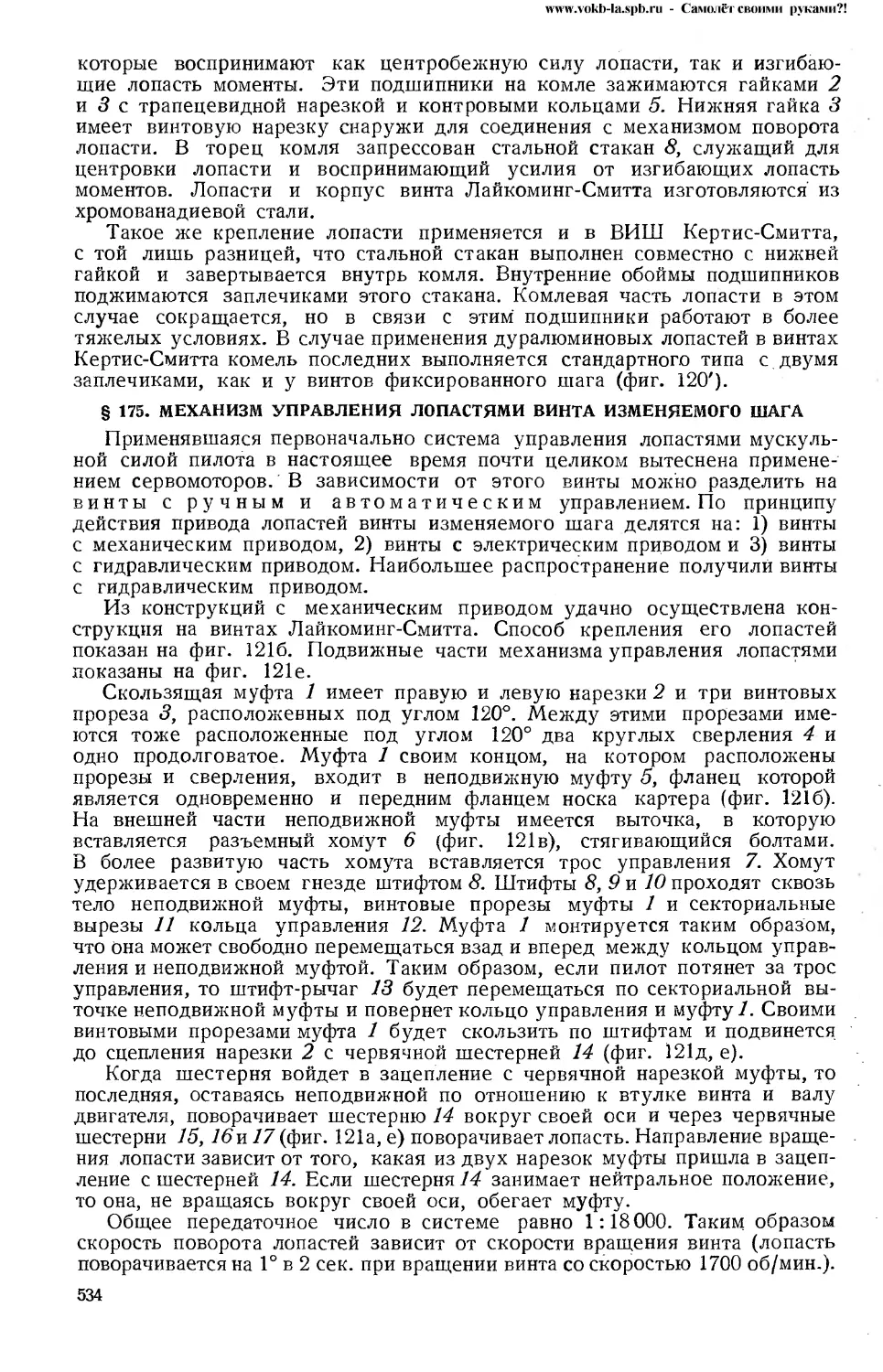

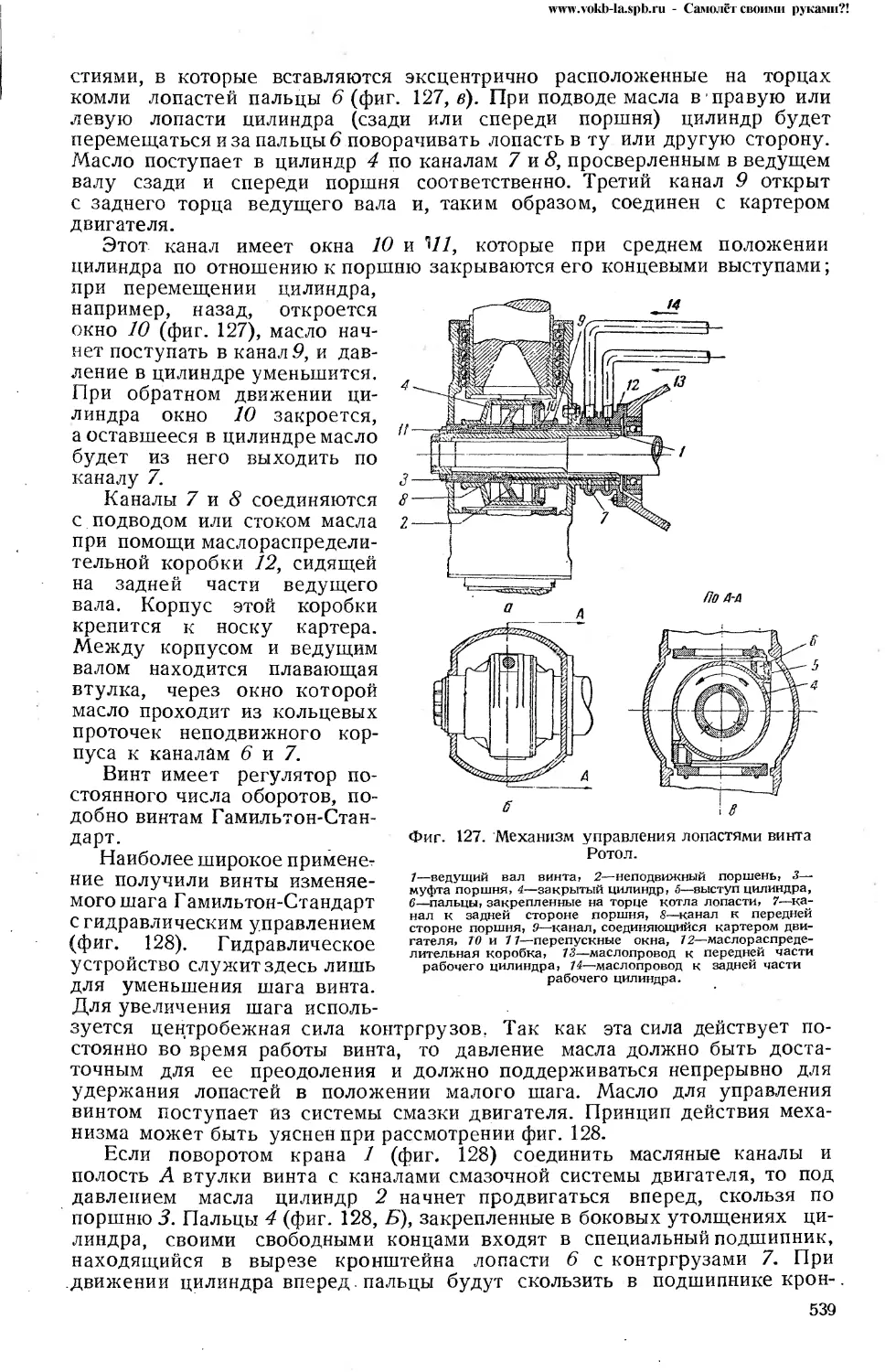

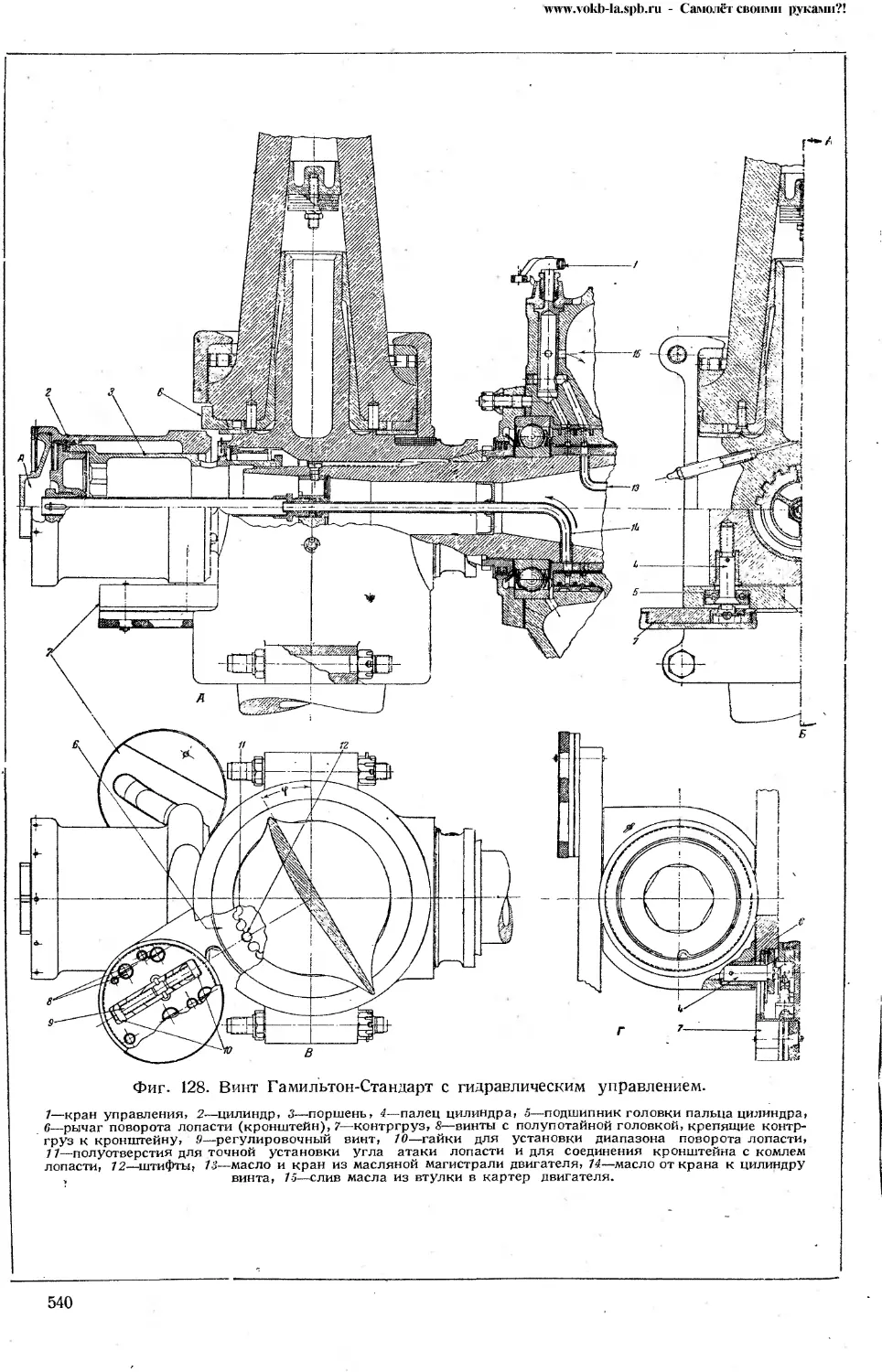

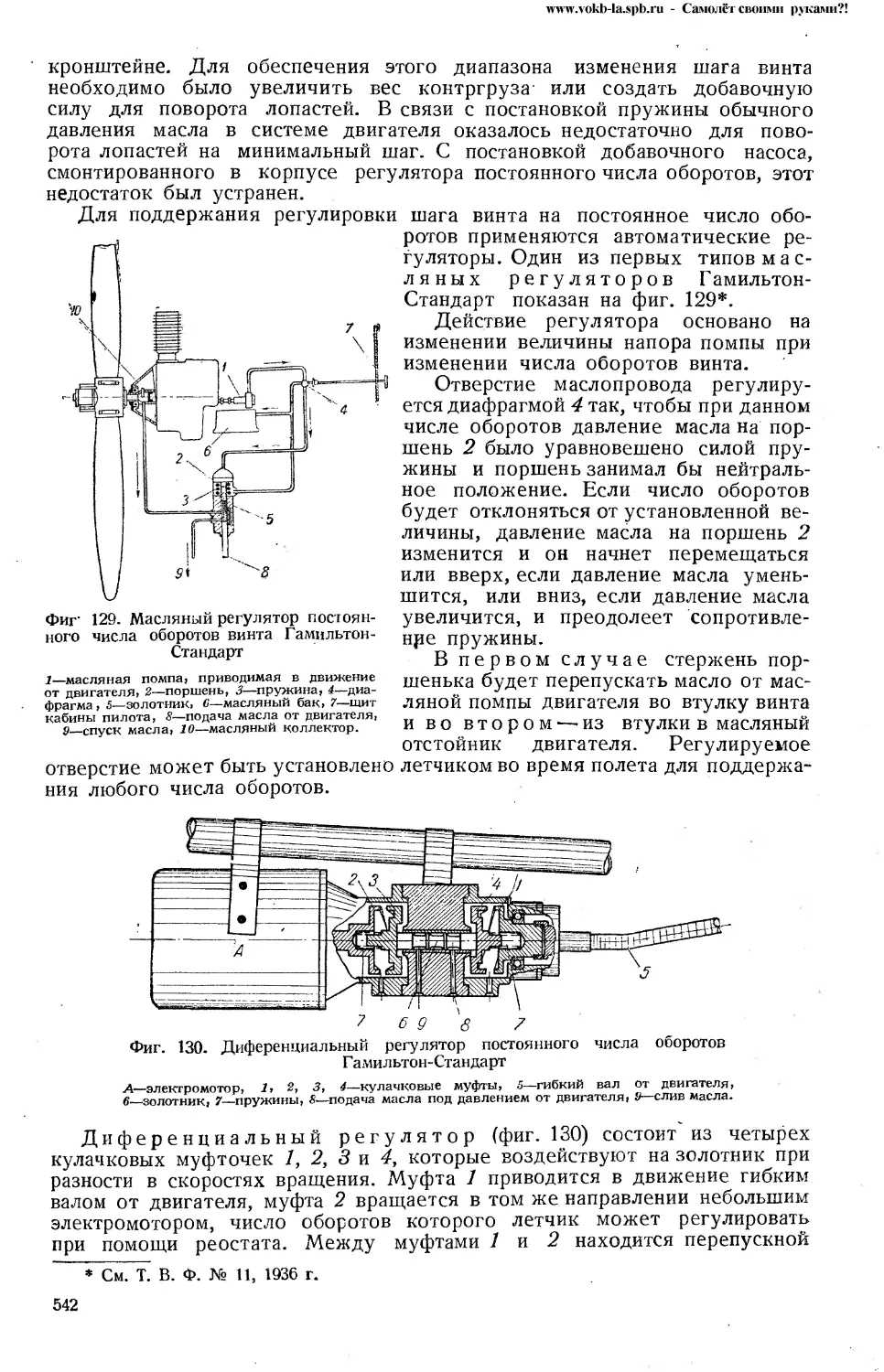

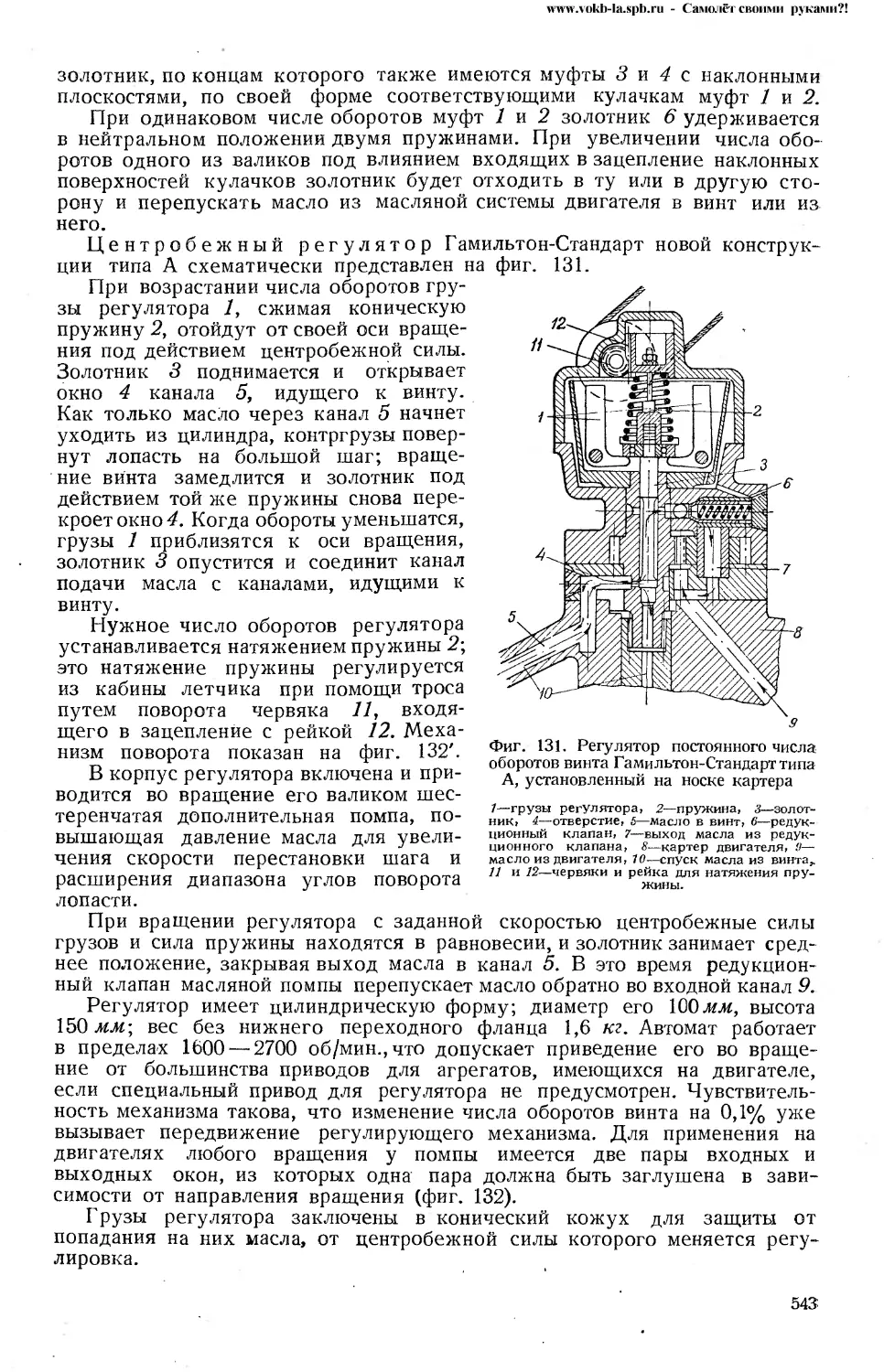

сам подвержен действию равной и прямопротивопо-