Текст

.hipmaker.ru

Р-Т»Гаинулин

Chipmaker.rul

|ГА/^//7^елл/|

Электросварщик

монтаэкник

1

V

Chipmaker.ru

J Chipmaker.ru'

Ю)кко*Уралс»ское

книжное Jjgam лсхтво

Че лнбинск *

chipmaker.ru

Р»Т*Гсн.нулин

Электросварщик-монтаЯсник

ИЗДАНИЕ ВТОРОЕ

ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

Chipmaker.ru

ЮЖНО-УРАЛЬСКОЕ

КНИЖНОЕ

ИЗДАТЕЛЬСТВО

ЧЕЛЯБИНСК 1978

chipmaker.ru

П4

Научный редактор

доцент П. Н. Березкин

Подготовлено совместно

с областной секцией сварки

ЧелябНТОмашпрома

Г14

Гайнулин Р. Т.

Электросварщик-монтажник. Изд. 2-е, пере-

раб. и доп. Челябинск, Юж.-Урал. кн. изд-

во, 1978.

270 с. с ил. Библиогр.: с. 261—262.

В книге рассмотрены основные вопросы металловедения, элек-

тротехники, черчения, сварочного оборудования, сварочных мате-

риалов и технологии производства сварных конструкций.

Описаны современные приемы и методы организации техноло-

гических процессов, применительно к стационарным и монтажным

сварочным участкам по производству и монтажу металлических

конструкций. Рассмотрены вопросы технического нормирования я

экономики сварочных участков. Даны рекомендации по подготовке

и проверке квалификации сварщиков. Книга соответствует програм-

ме подготовки и повышения квалификации сваршнков и рассчитана

на рабочих, сварщиков, мастеров и ИТР.

31206—062

Г -------------- 20—78

М 162(03)—78

(С) Южно-Уральское книжное издательство, 1978.

6П4.3

ВВЕДЕНИЕ

Chlpmaker.ru

Сварка металлов в настоящее время широко приме-

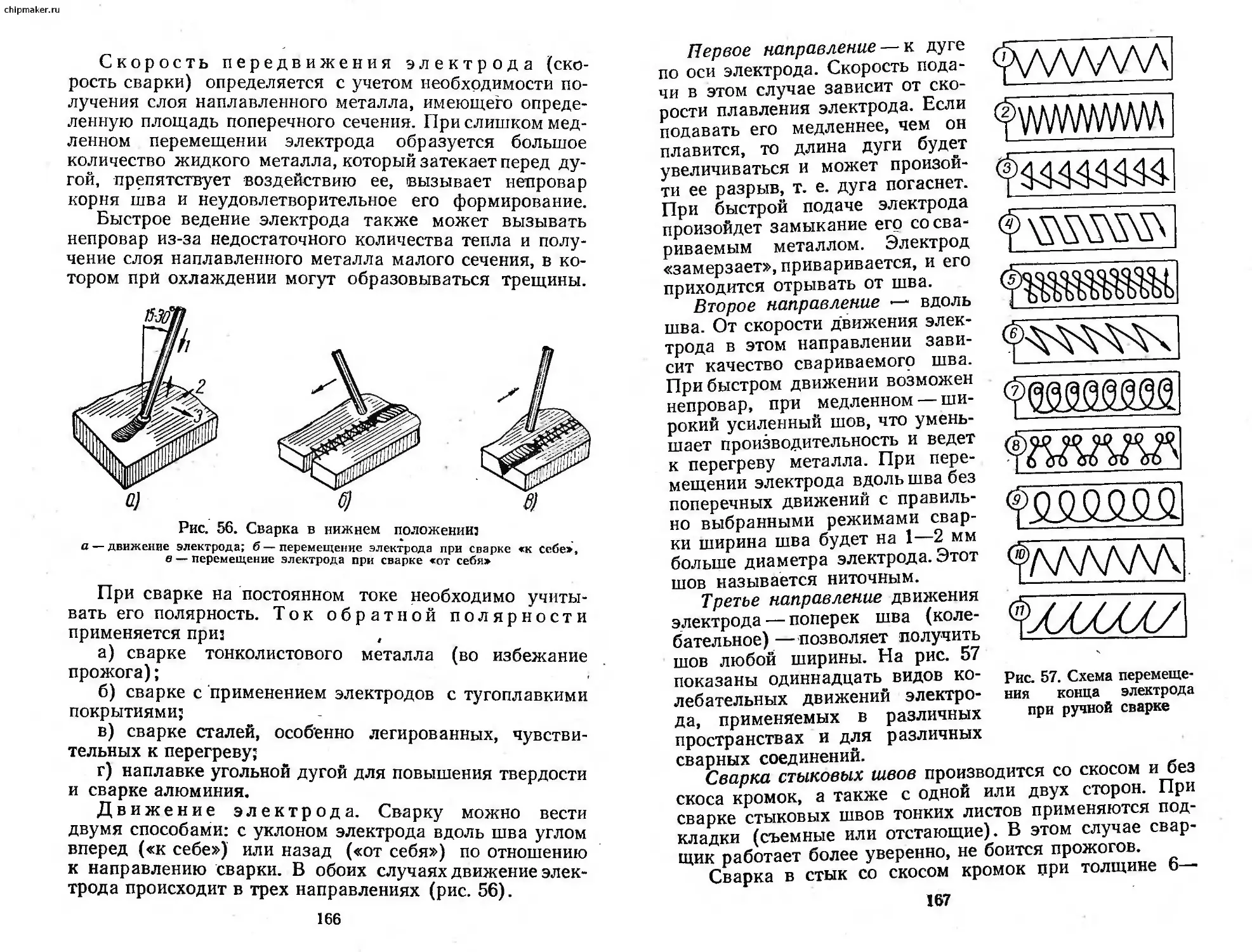

няется в народном хозяйстве. Трудно найти такую от-

расль, где бы обходились без сварки, а во многих отрас-

лях она является ведущим технологическим процессом.

Эти позиции сварка завоевала благодаря неоспори-

мому преимуществу перед старым способом соединения

металлов — клепкой. Сварная металлическая конструк-

ция легка, технологична и изящна. Широкое внедрение

сварки сокращает сроки выполнения работ, дает эконо-

мию металла, улучшает условия труда, а следовательно,

и экономически целесообразно.

В настоящее время в промышленности и строитель-

стве используется около 150 различных способов сварки.

Однако в строительно-монтажных организациях преоб-

ладающей пока является ручная дуговая сварка, так

как монтажники не имеют достаточного количества пор-

тативных полуавтоматов (типа ПМР-1) для сварки от-

крытой дугой (в среде углекислого газа, порошковой

проволокой, голой легированной пли керамическими

стержнями) и источников питания, которые дали бы воз-

можность механизировать сварочные работы в монтаж-

ных условиях и на строительных площадках при монта-

же металлоконструкций оборудования и трубопроводов,

чтобы полностью вытеснить ручную дуговую сварку.

Промышленное применение электросварки относится

к концу XIX столетия, хотя В. В. Петров впервые в мире

в 1802 г. использовал электрическую дугу для расплав-

ления металла и тем самым заложил основы дуговой

сварки металлов.

Впервые в 1882 г., применяя электрическую дугу

В. В. Петрова, инженер Н, Н. Бенардос осуществил

сварку металлов угольным электродом, а поздйее он

r.ru

получил патенты на изобретение электрической дуговой

сварки в России и ряде других стран. В 1888 г. горным

инженером Н. Г. Славяновым была изобретена сварка

металлическим электродом, которую он применил для

ремонтных целей. Н. Г. Славянов разработал первый

сварочный генератор и автоматический регулятор длины

дуги.

Широкое применение дуговой сварки в нашей стране

началось после Великой Октябрьской социалистической

революции. Развитие сварки в СССР можно разделить

на четыре этапа:

Первый —с 1924 по 1935 г., когда сварка осуще-

ствлялась вручную электродами без покрытия или с тон-

кими ионизирующими покрытиями. Завод «Электрик»

стал выпускать отечественное сварочное оборудование.

Сварка начинает применяться не только в ремонте обо-

рудования, но и для производства металлических кон-

струкций как в строительстве, так и в машиностроении.

Второй — с 1935 по 1940 г. В эти годы сварка ши-

роко внедрялась во всех отраслях промышленности на

базе применения электродов со специальным покрытием,

которые улучшили механические свойства металла шва.

В этот период были созданы в ряде политехнических и

машиностроительных институтов кафедры по подготовке

инженеров сварочного производства, которые обеспечили

промышленность первыми специалистами.

Третий—с 1941 по 1950 г. характеризуется мак-

симальным внедрением механизации, а также открытием

новых способов сварки и наплавки. Под руководством

Е. О. Патона разработана автоматическая сварка под

слоем флюса. При производстве конструкций начинают

широко применять качественные конструкционные стали.

Четвертый — с 1950 г. по настоящее время. Этот

период характеризуется освоением сварки легированных

сталей, цветных металлов на базе новых способов свар-

ки в газозащитиой среде, электрошлаковой сварки,

электрической контактной сварки, сварки трением. Соз-

дан целый ряд различных совершенных сварочных авто-

матов, полуавтоматов и источников питания. Сварка в

ряде отраслей промышленности стала основным техно-

логическим процессом. Благодаря ей появились новые

отрасли промышленности (трубная, прокладка трубопро-

водов и др.).

4

С 1972 года начинает осваиваться космическая свар-

ка. Во время полета корабля «Союз-6» космонавт Вале-

рий Кубасов впервые выполнил сварку в космосе, а

в 1975 г. при совместном полете кораблей «Союз» и

«Аполлон» он участвовал в эксперименте с универсаль-

ной печью. Оба эксперимента относятся к области

металлургии в космосе. За ними большое будущее в соз-

дании космических станций-лабораторий, в получении но-

вых металлов и сплавов с иным, чем на Земле качест-

вом.

Большие заслуги в совершенствовании теории и прак-

тики сварочного производства имеют коллективы инсти-

тутов им. Е. О. Патона, АН УССР, ЦНИИТМаш, ЛПИ

им. Калинина, МВТУ им. Баумана, ВНИИАвтоген,

внииэсо.

Широкое применение сварки во всех отраслях про-

мышленности, и особенно в строительстве, привлекло

значительный круг рабочих, ИТР, экономистов и других

специалистов. Повышаются требования к квалификации

рабочих-сварщиков, которые должны хорошо знать це-

лый ряд технологических особенностей того или иного

процесса.

Целью данной работы было собрать, обобщить и си-

стематизировать накопившийся материал по производст-

ву сварных конструкций промышленного типа с тем, что-

бы рабочий-сварщик, мастер при небольших затратах

времени могли бы получить необходимые сведения. Кро-

ме того, в книге намечены пути применения наиболее

передовых технологических процессов, не получивших

еще широкого распространения, но с успехом использу-

емых на ряде строительных участков Урала и Сибири.

Второе издание переработано и дополнено в соответ-

ствии с новыми правилами и ГОСТом по каждому раз-

делу.

Автор признателен коллективу кафедры сварочного

производства Челябинского политехнического института

и областному бюро сварки ЧелябНТОмашпром за по-

мощь и ценные указания при подготовке рукописи.

В связи с тем, что настоящая работа должна будет

служить пособием по подготовке и переподготовке рабо-

чих-сварщиков, характер и последовательность изложе-

ния соответствуют программе технического минимума

для рабочих-сварщиков строительной промышленности.

5

chipmaker.ru

ГЛАВА I

СПОСОБЫ СВАРКИ

Г"варкой называется процесс получения неразъ-

^емного соединения металлических деталей с

применением местного нагрева и использованием сил

молекулярного сцепления.

Кроме металлов, сварке могут подвергаться и неме-

таллические материалы — пластмассы, стекло. Во время

сварки металл в сварочной зоне может быть твердым или

жидким. При твердом состоянии металла для осуществ-

ления процесса сварки необходимо создать пластическую

деформацию. Если металл жидкий в сварочной зоне, то

соединение происходит без приложения давления, в ре-

зультате перемешивания расплавленных частей основно-

го и присадочного металла. По этим признакам все суще-

ствующие способы можно разделить на две условные

группы (рис. 1): сварка плавлением и сварка давлением,

которые отличаются друг от друга источниками нагрева,

степенью механизации, способом защиты зоны сварки

и др.

Сварка плавлением. Электрическая сварка

плавлением получила широкое применение в промыш-

ленности, и в особенности в строительной индустрии. По-

вышение производительности труда и изыскание новых

способов сварки и до сегодняшнего дня не снимается с

повестки дня ученых, рационализаторов и работников

сварочного производства. Появляются такие способы

сварки плавлением, как сварка лежачим и наклонным

электродом, сварка двумя или пучком электродов, трех-

фазная, автоматическая и полуавтоматическая сварка

под слоем флюса, электрошлаковая сварка, автоматиче-

ская и полуавтоматическая сварка в среде защитных

газов и легированной проволокой. Все эти способы в ос-

6

ca

co

CD

ш

со

_ ивндоиоу ютмишгц

nanaad}

nogiidcg

wgimadwat)] -

- HDgoufigsDdum/

UOHlUHOlUUOy

hQl

r gsdiw подаМо/

L напuai/gouuo j -J

г №Hltl34L'S(j ддйгвн родоиод

моаош

muuanadsu

я

я

иоимьо/

uogomuj p

mcndo2

xnugnm fiMOdou

папгвж

по'июмивд

кодау

bVtDuy j

c

я

тиеигш

madw mi гйф1 ~

Шшнаи-е

" Г ianninngDuuag

мдойшиж

ижтдоиц

я

к

я

MDgOCDJ отинэипшапу

- погадпоттпии

досвг yiqh ШПГМЯ 8Qdd3 Q

юдогИдтогф -

Ш№3 -зыМимэимау J-

! a»fiiiuog д под

-ahfivmntidu)U3UE

, нт

Qodo{josonmjy

- HDQ0Zfig0(}UjH3U£

нодоашиж ___

й/5и?игх

L юдоюитойшш£

mpoduuauc

Chlpmaker.ru

p oifig тмдмщ

ипдшзпзр огни

luamngfiiintlu огиу

- изтиф нзшз доц

дармшда | теий'-01'вь'эи]1

nogodiuwtie

nrQLUlQdUCUC'HHO/

я

я

•е

я

ч

я

новном применяются для сварки швов в нижнем положе-

нии и способствуют повышению производительности тру-

да сварщиков.

Несмотря на малую производительность и большую

трудоемкость сварочных работ, ручная дуговая сварка

плавящимся металлическим электродом иа монтаже,

благодаря своей универсальности и простоте, является

пока основным способом. Это обусловливается тем, что

на монтаже сварка производится в сложных условиях,

Рис. 2. Схема сварного соединения:

I — шов; 2 — свариваемые детали; 3 — сварочная Ьанна;

4 — металл шва

на больших высотах, в стесненных местах, и приходится

выполнять сварку во всех пространственных положениях

шва, при различных климатических условиях.

Одновременно в монтажных организациях применя-

ют почти все способы механизированной сварки как на

монтаже непосредственно, так и при изготовлении уз-

лов конструкций в стационарных производственных ус-

ловиях.

Широкое применение получили автоматическая и по-

луавтоматическая сварки под слоем флюса, Эти виды

сварки наиболее эффективны при сварке конструкций с

большой протяженностью швов, различного рода цилин-

дрических аппаратов, сосудов, резервуаров, узлов, тру-

бопроводов, цементных вращающихся печей, диффузион-

ных аппаратов, декомпозеров и т. п. Сварка произво-

дится в нижнем положении швов. Сварку под флюсом

ведут одностороннюю и двустороннюю, однослойную и

8

многослойную в зависимости от толщины свариваемого

металла, типа сварного соединения и мощности свароч-

ного оборудования.

Сваркой под флюсом трудно получить высокое каче-

ство швов при изготовлении тонкостенных изделий из

алюминиевых, медных и других сплавов, нержавеющих

и жаропрочных сталей и сплавов. В этом случае для ме-

ханизации процесса применяют сварку в среде защитных

газов. Сварка в среде углекислого газа дает возможность

вести Процесс во всех пространственных положениях

шва, что открывает большие возможности для примене-

ния этого способа в строительно-монтажных организа-

циях. В среде углекислого газа в настоящее время свари-

ваются почти все рядовые конструкции: технологические

трубопроводы, технологические металлоконструкции —

рамы под оборудование, лестницы, колонны, опоры, бун-

кера, течки, лотки, воронки и т. д. Большая возможность

применять сварку в среде защитных газов обусловлива-

ется еще и тем, что она позволяет сваривать швы любой

протяженности, разные по форме и видам, и процесс

сварки осуществляется открытой дугой.

Электр ошлакован сварка является одним из совре-

менных видов сварки плавлением. Она производится в

вертикальном положении при толщине металла более

50 мм, например, при сварке бандажей вращающихся

печей и толстостенных негабаритных аппаратов, шаро-

вых резервуаров, стоек мартеновских печей. С ростом

толщины металла производительность и экономичность

электрошлаковой сварки быстро растут.

Применение порошковой проволоки позволяет вести

сварку во всех пространственных положениях. Но в на-

стоящее время она производится только в нижнем поло-

жении ввиду отсутствия порошковой проволоки малых

диаметров и специальных источников питания. Однако

при усовершенствовании технологии изготовления порош-

ковой проволоки и наличии соответствующих источников

питания сварка порошковой проволокой будет одним из

основных способов сварки в монтажных условиях.

Сварка давлением. Особое развитие этот вид

сварки получил при массовом и крупносерийном произ-

водстве, так как он легко поддается автоматизации,

обеспечивает высокую культуру производства и более

экономичен, чем дуговая сварка.

9

chipmaker.ru

Рис. 3. Электродуговая сварка металлическим элек-

тродом

1 — электрод: 2 — свариваемые детали; з — электрическая дуга

Рис. 4. Схема точечной сварки:

/, 2, — свариваемые листы; 3 — элек-

троды; 4 — трансформатор; 5 — места

сварки

10

Широкое распространение этот способ получил в ав-

тостроении, вагоностроении, тракторостроении, машино-

строении и успешно используется в сельскохозяйствен-

ном машиностроении. Например, контактная сварка при-

меняется при сварке арматуры, листовой обшивки,

ободов колес, узлов шасси, изготовлении баков для го-

рючего, кабины, рамы и т. и.

Сварка ультразвуком аналогична контактной, только

имеет ряд преимуществ: возможность сварки металлов

очень малой толщины (фольги) или приварки их к ме-

таллам большой толщины, отсутствие в соединениях за-

калочных структур, малую деформацию свариваемой

точки, возможность сварки металлов с неметаллически-

ми материалами.

За последние годы получила применение сварка тре-

нием, преимущественно при производстве деталей и кон-

струкций стержневого типа, круглого сечения, диаметром

до 50 мм. Процесс сварки механизирован, обеспечивает

высокое качество при значительно меньшем удельном

расходе электроэнергии, чем при электрической контакт-

ной сварке.

Все способы сварки давлением машинные и легко

поддаются механизации и автоматизации. Вот почему

применение этих способов наиболее рационально в ста-

ционарных условиях при производстве заготовок и свар-

ных узлов. С помощью электрической контактной стыко-

вой сварки можно более рационально "использовать

сортовой прокат, утилизируя почти все отходы от резки

уголка, швеллера, двутавра и т. д.

Вопросы к главе I

1. Что такое сварка?

2. Кто является основоположниками способов электрической

сварки?

3. Какими этапами характеризуется развитие сварки в СССР?

4. Какие преимущества сварки перед клепкой?

5. Какие способы сварки вы знаете?

6. Чем характеризуется сварка давлением и какие способы

сварки относятся к этому виду?

7. Чем характеризуется сварка плавлением и какие способы

сварки относятся к этому виду?

chipmaker.ru

ГЛАВА II

Chipmaker.ru

ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛАХ

Dee окружающие нас вещества состоят из дви-

гкущихся мельчайших частиц, называемых мо-

лекулами, а каждая молекула, в свою очередь, состоит

еще из более мелких подвижных частиц, которые назы-

ваются атомами.

В зависимости от строения различают вещества про-

стые и сложные. Простые состоят из одинаковых, одно-

родных атомов, а сложные включают в себя атомы раз-

личных веществ. Простые вещества называются элемен-

тами. В настоящее время известно более 100 элементов,

из которых около 80 являются металлами (железо, медь,

алюминий, олово, цинк и т. д.), а остальные — неме-

таллами, или, как их называют, металлоидами (угле-

род, кислород, сера, фосфор и др.). Отличительные осо-

бенности металлов: металлический блеск, способность

коваться, свариваться, непрозрачность, хорошие тепло-

проводность и электропроводность, в то время как ме-

таллоиды не имеют металлического блеска, не куются,

плохо проводят тепло и электрический ток.

Сложные вещества образуются путем сочетания про-

стых элементов. К ним относятся металлические сплавы,

чугун, сталь, бронза и другие, которые образуются путем

сплавления отдельных металлов или металлов с метал-

лоидами.

Все металлы, в свою очередь, подразделяются на чер-

ные, цветные и редкие. К черным относятся железо и

его сплавы — чугун, сталь. К цветным — медь, алюми-

ний, олово, цинк, свинец, никель, хром, магний и т. д. К

редким — золото, серебро, платина.

Чистые металлы обладают малой прочностью и поэ-

тому в технике применяются реже, чем сплавы. Чистые

12

металлы используются только в тех случаях, когда от

материала требуются высокие показатели теплопровод-

ности, высокая температура плавления, так как эти свой-

ства всегда выше, чем у сплавов. Чистая медь применя-

ется для проводов, кабелей, обмоток электрических ма-

шин. Чистый вольфрам, как самый тугоплавкий металл,

используется на производстве нитей электрических лам-

почек для электродов при сварке в аргоне или гелие.

Основными материалами, применяемыми в машино-

строении и строительстве, являются сплавы со следую-

щими по сравнению -с чистыми металлами преимущест-

вами: 1) высокой прочностью; 2) способностью изменять

свойства npir изменении химического состава; 3) способ-

ностью улучшать свойства под влиянием термической

обработки; 4) более низкой температурой плавления;

5) большей жидкотекучестью в расплавленном состоя-

нии; 6) меньшей усадкой.

Указанные свойства сплавов имеют большое практи-

ческое значение, так как они позволяют получать дета-

ли машин, отвечающие различным условиям работы.

Они применяются в машиностроении, паровозостроении,

строительстве и вообще сегодня трудно назвать какую-

либо отрасль промышленности, где бы они не приме-

нялись.

ПОНЯТИЕ О ВНУТРЕННЕМ СТРОЕНИИ

МЕТАЛЛОВ

Огромное влияние на свойства материалов оказыва-

ет их внутреннее строение — взаимное расположение

атомов. Тела разделяются па аморфные и кристалличе-

ские в зависимости от внутреннего строения. Аморфные

(воск, эбонит) характеризуются хаотическим (беспоря-

дочным) расположением атомов, а в кристаллических

телах атомы всегда располагаются в строго определенном

порядке, образуя кристаллическую решетку. Все метал-

лы— тела кристаллические. На рис. 5 показаны наибо-

лее распространенные виды кристаллических решеток,

встречающихся в металлах: а — центрированный куб;

б — гранецёнтрированный куб; в — гексагональная.

В узлах кристаллической решетки находятся не ней-

тральные атомы, а положительно заряженные ионы, ок-

руженные отрицательно зараженными электронами. По-

13

chipmaker.ru

следние не закреплены постоянно за каждым атомом и

«свободно» перемещаются в кристаллической решетке

металла. Связь между атомами обусловливается взаимо-

действием ионов и электронов. Притягиваясь одновре-

менно к нескольким положительно заряженным нонам,

электроны обеспечивают связь между ними.

Прочность этой связи зависит от расстояний между

атомами и от температуры нагрева металла. Чем меньше

расстояние между атомами, тем больше силы взаимо-

действия. При повышении температуры металла ампли-

туда колебаний атомов возрастает, что ведет к ослабле-

нию связи между ними. После достижения температуры

Рис. 5. Типы кристаллических решеток:

а) центрированный куб; б) гранецентрированный куб; в) гексаго-

нальная

плавления атомы получают настолько большую амплиту-

ду колебаний, что сила связи между ними резко ослабе-

вает и решетка разрушается. Размеры а, с рис. 5 крис-

таллических решеток металлов очень малы и измеряются

ангстремами: (1 А = 0,00000001 см). Процесс перехода

жидкого тела (металла) в твердое с образованием кри-

сталлов называется кристаллизацией.

При затвердевании металла образуются зерна. Число

центров кристаллизации, а также скорость, с которой

растут кристаллы, сильно влияют на величину зерна. С

увеличением центров кристаллизации возрастает число

зерен, а размер зерна уменьшается.

В сварном шве также имеются зерна разной величи-

ны. Характер, величина и строение их зависят от спосо-

ба сварки и свариваемого металла.

14

ОСНОВНЫЕ СВОЙСТВА МЕТАЛЛОВ

И СПЛАВОВ

Чтобы обеспечить долговечность и надежность рабо-

ты машин в различных эксплуатационных условиях,

необходимо их детали изготовлять из материалов, имею-

щих определенные свойства.

Различают следующие свойства металлов: физиче-

ские, механические, химические и технологические.

Физические свойства

К физическим свойствам металлов относятся цвет,

удельный вес, теплопроводность, температура плавления,

расширение при нагревании, электропроводность.

Все металлы непрозрачны. У каждого свой характер-

ный цвет: у меди — красный, у алюминия — белый, у

стали — светло-серый. При нагреве все металлы, кроме

алюминия, меняют цвет.

По цвету металла можно примерно определить, до

какой температуры он нагрет.

Удельный вес—вес одного кубического сантиметра ве-

щества в граммах. Углеродистая сталь имеет удельный

вес 7,8 г/см3, алюминий — 2,7, магний — 1,8, золото—19,5,

ртуть—13,6 г/см3. Чем больше удельный вес металла,

тем более тяжелым (при равном объеме) получается из-

делие.

Теплопроводность — способность металла проводить

тепло.

Температура плавления — температура, при которой

металл переходит из твердого состояния в жидкое.

Расширение — свойство металлов расширяться при на-

гревании. Оно проявляется при сварке и часто при нару-

шении ее технологии приводит к большим внутренним

напряжениям и к короблению изделия, а иногда к по-

явлению невидимых, мелких трещин, опасных при эк-

сплуатации.

Электропроводность-—способность металлов прово-

дить электрический ток.

Хорошей электропроводностью обладает медь, алю-

миний и их сплавы.

15

chipmaker.ru

Механические свойства

К механическим свойствам металлов и сплавов отно-

сятся твердость, прочность, упругость, пластичность,

вязкость. Эти свойства обычно являются решающими

показателями, определяющими способность металлов со-

противляться прилагаемым к детали внешним нагрузкам.

Твердость — способность металла сопротивляться

внедрению в его поверхность другого, более твердого те-

ла. Твердость оказывает влияние на выбор сплава, так,

например, для высоконагруженных деталей, работающих

в условиях истирания, берут более твердые сплавы.

Прочность-— способность металла сопротивляться

разрушению при действии на него нагрузки. Прочность

является наиболее ценным свойством сплавов, так как

высокая прочность обеспечивает надежность и долговеч-

ность машины в работе.

Упругость — способность металла принимать пер-

воначальную форму и размеры после прекращения дей-

ствия нагрузки.

Пластичность — способность металла изменять

форму и размеры, не разрушаясь под действием внешних

нагрузок, и сохранять новую форму и размеры после сня-

тия нагрузки. Пластичность — свойство, обратное упруго-

сти. Чем больше пластичность, тем легче металл куется,

штампуется, прокатывается.

Вязкость — способность металла оказывать сопро-

тивление действию ударных нагрузок.

Химические свойства

Под химическими свойствами металлов понимается

их способность вступать в соединение с различными ве-

ществами, в первую очередь с кислородом. Чем легче ме-

талл вступает в соединение с другими элементами, тем

легче он разрушается. К химическим свойствам метал-

лов относятся: коррозиостойкость, окалиностойкость, жа-

роупорность, жаростойкость, кислотостойкость.

Технологические свойства

К технологическим свойствам относятся сваривае-

мость, ковкость, жидкотекучесть, обрабатываемость ре-

занием, прокаливаемость.

16

Свариваемость — способность металлов давать

качественное сварное соединение без трещин, пор и дру-

гих пороков не только в процессе сварки (при переходе

из твердого состояния в жидкое с последующим затвер-

деванием) , но и в процессе эксплуатации сварного соеди-

нения при изменяющихся нагрузках, температурах.

Жидкотекучесть — способность расплавленных

металлов и сплавов заполнять литейную форму (шов),

не вытекая из формы (разделки) особенно в вертикаль-

ном, горизонтальном и потолочном положениях шва.

Ковкость — способность металлов изменять свою

форму при обработке давлением.

Обрабатываемость резанием — способность

металла более или менее легко обрабатываться режу-

щим инструментом (резцом, фрезой) при различных

операциях механическрй обработки (резание, фрезеро-

вание).

ЧУГУН

Передельный чугун получают в доменных печах. В ка-

честве исходных материалов для получения чугуна ис-

пользуют железную и марганцевую руду, топливо, флю-

сы и воздух (дутье).

Железная руда представляет собой соединение желе-

за с кислородом и примесью пустой породы (песок, гли-

на и т. п.).

Топливом для доменной плавки служит чаще всего

кокс и древесный уголь.

Флюсы — материалы, способствующие переводу в

шлак вредных примесей, пустой породы и золы топлива.

В качестве флюса используется известняк. Воздух (ду-

тье) необходим для осуществления процесса горения

топлива. Для ускорения плавки воздух, вдуваемый в

домну, предварительно подогревается до 850° С.

В результате доменного процесса получается сплав

железа с углеродом с содержанием углерода от 2 до 6%.

Этот сплав называется передельным чугуном, он идет

для выплавки чугунных деталей в специальных печах,

называемых вагранками, и для выплавки стали в марте-

новских печах.

По структуре чугун разделяют на белый, серый, ков-

кий и высокопрочный.

17

chipmaker.ru

Белым чугуном называется такой, у которого

большая часть углерода химически соединена с железом

в форме цементита. Белый чугун очень хрупкий и твер-

дый, в изломе белого цвета. Применяется в технике весь-

ма ограниченно, преимущественно для получения отли-

вок из ковкого чугуна. Сварка белого чугуна сильно за-

труднена в связи с образованием трещин при нагреве и

охлаждении, а также из-за неоднородности структуры в

месте сварки.

Серым чугуном называется чугун, у которого

большая часть углерода находится в свободном состоя-

нии в виде графита. Серый чугун мягкий, хорошо обра-

батывается режущим инструментом. В изломе серый. Об-

ладает малой пластичностью, его нельзя ковать, так как

содержащийся в нем графит способствует раскалыванию

металла. Серый чугун значительно лучше работает на

сжатие, чем на растяжение. Широкое распространение

получил серый чугун с содержанием углерода 2,8—3,5%,

кремния — 1,6—3%, марганца — 0,5—1%, фосфора —

0,2—0,8% и серы—0,05—0,12%- Серый чугун широко при-

меняется в технике для отливок различных деталей

машин. Он хорошо сваривается, особенно после предва-

рительного подогрева до 650—700° С, с последующим

медленным охлаждением. Недостаток серого чугуна —

хрупкость, мешающая его использованию для изготовле-

ния деталей машин, подвергающихся ударным нагруз-

кам.

Ковкий чугун получают из отливок белого чугу-

на путем длительной выдержки при температуре около

1000° С. После такой обработки чугун приобретает вяз-

кость, почему и называется ковким. Детали из ковкого

чугуна можно править молотком или прессом. Сварка

ковкого чугуна затрудняется в связи с возможностью от-

беливания в зоне сварки (образование химического сое-

динения Fe3C).

Высокопрочный чугун получают специальной

обработкой серого чугуна или добавлением магния, фер-

росилиция, церия и других элементов, благодаря кото-

рым форма графита видоизменяется (модифицируется).

Такой чугун иногда называют модифицированным. При

такой обработке графит в чугуне имеет форму мелких

шариков (в обычном чугуне графит выделяется в виде

отдельных чешуек).

18

Влияние примесей

на свойства чугуна

В состав чугуна, кроме железа и углерода, входит

ряд примесей, которые могут существенно влиять на его

структуру и свойства.

Кремний особенно сильно влияет на структуру чугу-

на, способствуя графитизации. В серых литейных чугу-

нах содержание его от 1,25 до 4,25%.

Марганец способствует отбеливанию чугуна.

Сера присутствует в чугуне в количестве от 0,08 до

0,12%, способствует отбелу и сильно снижает жидкоте-

кучесть чугуна, увеличивает усадку и затрудняет его

сварку.

Фосфорае. влияет на графитизацию чугуна, сильно

повышает жидкотекучесть, но повышает твердость и

хрупкость.

Водород является вредной примесью, способствует от-

беливанию.

Маркировка чугуна

Марки чугунов, например СЧ12-28, читаются следую-

щим образом: СЧ — серый чугун, первые двузначные ци-

фры— 12, 15, 18 и т. д.— средняя величина прочности

при испытании на разрыв в кг/мм2, а вторые — 28, 32 и

т. д.— то же при изгибе. Марки ковкого чугуна; КЧ37-12,

КЧ35-4, КЧ40-3. Марки высокопрочного чугуна: ВЧ60-2,

ВЧ45-5. У ковких и высокопрочных чугунов обозначения:

КЧ — ковкий чугун; ВЧ — высокопрочный чугун. Первые

двузначные цифры —37, 45, 40, 60, 45 — обозначают

допускаемое значение предела прочности при растяже-

нии в кг/мм2, вторые — минимальное допускаемое значе-

ние относительного удлинения в процентах. Например,

ВЧ60-2 имеет предел прочности при растяжении

60 кг/мм2 и относительное удлинение более 2% (табл. 1).

СТАЛЬ

Сталь — сплав железа, с углеродом при содержании

углерода до 1,7%.

Основными исходными материалами для получения

ее являются расплавленный (белый) чугун и стальной

19

r.ru

Марки чугуна и его свойства

Механические свойства (не менее)

лом. Чугун отличается от стали большим содержанием

углерода, кремния, марганца, фосфора, серы, а поэтому

процесс получения стали из чугуна сводится к пониже-

нию количества указанных примесей.

Сталь имеет более высокие физико-механические

свойства по сравнению с чугуном: ее можно закаливать,

ковать, прокатывать,— а также более высокую прочность

и значительную пластичность, хорошо сваривается, об-

рабатывается резанием. Сталь получают в конверторах,

мартеновских и электрических дуговых печах.

Классификация сталей

Стали классифицируются по способу производства,

методу изготовления, по химическому составу, по проч-

ности и назначению.

По способу производства различают сталь мартенов-

скую, бессемеровскую, томасовскую и электросталь.

По методу изготовления — литую, кованую и катаную

(рис. 6).

По химическому составу — низкоуглеродистую с со-

держанием углерода до 0,25%, среднеуглеродистую — с

содержанием углерода от 0,25% до 0,6%, высокоуглероди-

стую— с содержанием углерода свыше 0,6%, легирован-

ную (специальную). По прочности стали различаются:

обычной прочности, повышенной и высокой прочности.

Рис. 6. Сортовой прокат профилей

21

Таблица 2

Классы стали и соответствующие им марки

Г руппа прочности Класс Марка Ударная вязкость не менее, КГС/М Приме- чание

-20 -40 -70 после механи- ческого старе- ния

Обычная с ВСт. ЗГпсб 3 3

38/23 В18Гпс5 3 — — 3

ВСт. Зсп5 3 — 3

ВСт. Зпсб — —— — 3

ВСт. кп2 — — — —

М16С 3,5 — — 3,5

Ст. 3 мост. — — — —

Повы- С Ст. Тпс — 3 3 —

шейная 46/29 09Г2С — — 3 3

09Г2 — — 3 3

С 141'2 — 3 — 3 —

46/33 10Г2С1 — 3 — 3

15ХСНД — 3 — 3

Высокая С 10Г2С1 — 5 — 3 Термо-

35/40 10ХСНД — — 3 3 упроч-

14Г2АФ — 4 — 4 ненная

18Г2АФпс — 3 — 3

15Г2СФ — 3 — 3

С 15ХСНД — 4 3 То же

60/45 16Г2АФ — 4 —- 4

18Г2ЛФпс -— 3 —- 3

15Г2СФ — 5 — 3

С 12Г2СМФ — 3,5 — — То же

70/60 14ГСМФР — 3 — —.

Обычной прочности — предел текучести сгт = 23 кгс/мм2 и

временное сопротивление ов = 38 кгс/мм2.

Стали повышенной прочности — от = 29—40 кгс/мм2,

Ов = 44—52 кгс/мм2. Стали высокой прочности (низколе-

гированные и термически упрочненные) — от = 45—

75 кгс/мм2, ов = 60—85 кгс/мм2.

По показателям временного сопротивления и преде-

ла текучести стали разделены на семь классов (табл. 2).

Каждому из них присвоен индекс С, в числителе указы-

22

вается наименьшее значение временного сопротивления,

а в знаменателе предел текучести в кгс/см2 (например,

С 38(23).

Углерод истая-'сталь. По ГОСТ 380—71 выпу-

скается обыкновенного качества. В зависимости от наз-

начения подразделяется на три группы: А — поставляе-

мую по механическим свойствам; Б — поставляемую по

химическому составу; В — поставляемую по химическим

свойствам и химическому составу.

В зависимости от нормируемых показателей сталь

каждой группы подразделяют на категории: группу А

разделяют на три группы, группу Б — на две группы и

группу В—-на шесть. К группе А относится сталь следую-

щих марок: СтО, Ст.1, Ст.2, Ст.З, Ст.4, Ст.5, Ст.6. Стали

1, 2, 3, 4 изготавливаются кипящей (кп), полуспокойноп

(пс), спокойной (сп), а стали с номерами 5, 6 — полуспо-

койными и спокойными. К группе Б относятся стали:

Ст.0, Ст.2, Ст.З, Ст.4, Ст.5, Ст.6. К группе В — Ст.2, Ст.З,

Ст.4, Ст.5.

Нормируемые показатели групп А и В приведены в

табл. 3, а для группы Б нормирующими показателями

Таблица 3

Марки стали по

степени раскисле-

ния и с повышен-

ным содержанием

марганца

Сталь

группы А

1

2

3

4

5

6

Ст. 0—Ст. 6

3

1

2

3

+

23

chipmaker.ru

являются в первой категории Ст.1 — Ст.6 по содержанию

углерода, марганца, фосфора, серы, мышьяка и азота, а

во второй категории то же, что и в первой, и дополни-

тельно по содержанию хрома, никеля и меди. Содержа-

ние углерода и предела прочности углеродистых сталей

приведены в табл. 4 и 5.

Углеродистые стали выплавляются трех видов: кипя-

щая, спокойная, полуспокойная.

Спокойная сталь полностью раскислена в печи

марганцем, кремнием и алюминием и в изложнице за-

твердевает спокойно. Такая сталь применяется для от-

ветственных конструкций (мостов, кранов, котлов), она

не содержит газов и окислов железа, хорошо свари-

вается.

Кипящая сталь в печи или ковше раскисляется

не полностью, процесс ведется методом выжигания крем-

ния, марганца и углерода воздухом или кислородом, при

заливке и остывании ее в изложнице не прекращаются

реакции раскисления, поэтому сталь бурлит от выделяю-

щихся газов (окиси углерода). Кипящая сталь менее

качественна, чем спокойная. Она при -отрицательных

температурах теряет свойства.

Полуспокойная сталь (успокоенная) выплав-

ляется так же, как и кипящая, но при заливке сталь ус-

покаивают добавлением в ковш кусков чистого алюми-

ния и ферросилиция. Количество растворенных окислов

(особенно тугоплавких AI2O5 с температурой плавления

около 2050° С) увеличивается. Такая сталь по сваривае-

мости хуже кипящей и для производства ответственных

сварных конструкций не должна применяться.

В зависимости от химического состава сталь разделя-

ют на две группы:

Группа I — сталь с нормальным содержанием мар-

ганца (марки 08кп, 08, Юкп, 15кп, 15, 20кп, 20, 25, 30, 35

и т.д. до 85).

Группа II — сталь с повышенным содержанием

марганца (марки 15Г, 20Г, ЗОГ, 40Г, 50Г, 60Г, 20Г, 10 Г2,

15Г2, 20Г2 и т. д. до 50Г2).

Инструментальная высокоуглеродистая сталь

содержит углерода 06—1,4%. После закалки приобрета-

ет высокую твердость. Применяют ее для изготовления

режущего и мерительного инструмента. Из этих сталей

изготовляют сверла, метчики, плашки, зубила и т. д.

25

chipmaker.ru

Сварка инструментальных сталей затруднена и требует

особых приемов. Всего семь марок инструментальной

стали У7, У8, У9, У10, УН, У12, У13. Эти стали могут

быть и с индексом А, указывающим на повышение каче-

ства стали. Например, У7А, У8А и т. д. В табл. 6 приве-

дены химический состав и твердость инструментальной

стали.

Легированными сталями называются такие, в

которых, кроме обычных примесей, имеются элементы,

специально введенные для обеспечения требуемых свойств

в определенных количествах. Эти специальные элемен-

ты и называются легирующими. К ним относятся: хром,

никель, молибден, вольфрам, ванадий, марганец, медь,

титан и т. д. В зависимости от их присутствия леги-

рованные стали классифицируются на никелевые, хро-

мистые, хромоникелевые, хромоникельмолибденовые и

т. д. Легирующие элементы позволяют получать сталь с

различными сочетаниями свойств. Применяются эти ста-

ЛИ ДЛИ ‘ТРУБОПРОВОДОВ И С<УП7ТТГ‘В, ппп ВЫСО-

КИХ температурах и давлениях, для хранения и перевозок

агрессивных сред. Наиболее распространенные из них —

нержавеющие и жароупорные.

По свариваемости низколегированные стали с содер-

жанием легирующих примесей до 5% и углерода до

0,30% относятся к группе ХСК и УСК: хорошо или удов-

летворительно. Свариваются при обычных производствен-

ных условиях и температуре не ниже + 12° С.

Нержавеющие стали не окисляются на воздухе,

не разъедаются кислотами и растворами солей. Антикор-

розийные свойства нержавеющих сталей объясняются

влиянием хрома и никеля, а также улучшением структуры

стали и ее свойств при термической обработке. Хими-

ческий состав отдельных нержавеющих сталей приводит-

ся в табл. 7.

Жароупорные стали обладают способностью

сохранять высокие механические свойства при воздей-

ствии высоких температур. Жаропрочность в сталях

обеспечивается комплексным влиянием таких элементов,

как хром, кремний, никель и др.

В табл. 8 приводится химический состав отдельных

жаропрочных сталей, успешно работающих в интервале

температур 650—1000° С.

26

chipmaker.ru

Влияние примесей

на свойства стали

Углерод. С увеличением содержания углерода повы-

шаются предел прочности, твердость и хрупкость стали,

свариваемость ухудшается, так как повышается склон-

ность к закалке и, следовательно, склонность к трещино-

образованию в зоне термического влияния.

Марганец. Обычное содержание марганца в углероди-

стых сталях 0,35—1%. С увеличением содержания мар-

ганца повышается пучность и сильно увеличивается

прокаливаемость, снижается свариваемость.

Кремний, подобно марганцу, является раскислителем.

С увеличением содержания кремния повышаются твёр-

дость и прочность стали, но увеличивается прокаливае-

мость и снижается свариваемость.

Фосфор — вредная примесь, придает стали хрупкость

в холодном состоянии (склонность к образованию тре-

щип в шве или в зоне тег?мтлаер1^пгг' рпиапия).

Сера — вредная примесь, придает стали хрупкость в

горячем состоянии (склонность к образованию горячих

трещин в период охлаждения).

Хром повышает твердость и прочность стали, а также

обеспечивает большую устойчивость против ржавления,

образует тугоплавкие окислы.

Никель придает стали высокую пластичность и вяз-

кость.

Вольфрам повышает твердость и теплоустойчивость

стали, снижает свариваемость.

Медь повышает коррозийные свойства стали.

Маркировка сталей

Углеродистые стали. Обозначаются буквенно-

цифровыми знаками. Ст.— обозначает «сталь», цифры

от 0 до 6 — условный номер марки в зависимости от хим-

состава и механических свойств. Буквы Б и В перед

обозначением марки означают группу стали; группа А в

обозначении марки стали не указывается. Например:

БСт.З; Ст.З. Для обозначения степени раскисления к

обозначению марки добавляют индексы: кп — кипящая,

пс — полуспокойная, сп — спокойная. Например: Ст.Зкп,

Ст.Зпс, ВСт.Зсп. Для обозначения категории стали к

28

обозначению марки стали добавляют в конце номер со-

ответствующей категории. Например: БСт.Зкп2, ВСт.3-2,

первую категорию в обозначении марки стали не указы-

вают. Например: БСт.Зкп. Для обозначения полуспокой-

ной стали с повышенным содержанием марганца после

обозначения марки стали ставят букву «Г». Например:

Ст.ЗГсп. Марки качественных конструкционных сталей

обозначаются двузначным числом, указывающим на

среднее содержание углерода в сотых долях процента.

Например, Ст. 20 означает углеродистую сталь с содер-

жанием 0,2% углерода.

Инструментальные стали обозначаются бук-

вой «У» и цифрами, указывающими среднее содержание

углерода в десятых долях процента. Например, марка

У12 означает углеродистую и инструментальную сталь с

содержанием 1,2% углерода. Буква «А», стоящая в конце

марки, указывает на высокое качество стали (У8А).

Маркировка лег и рованныхста л ей. Согла-

сно ГОСТу, .пегпповянныр конструкционные стали мар-

кируются сочетанием цифр и букв, которые указывают

на химический состав стали. При этом первые две цифры

обозначают среднее содержание углерода в сотых долях

процента, стоящие далее буквы означают присутствую-

щие легирующие элементы, а цифры, следующие за эти-

ми буквами,— среднее содержание *в процентах обозна-

ченного буквой элемента. Если содержание легирующего

элемента меньше 1%, то цифра после буквы не ставится.

Для отдельных легирующих элементов приняты сле-

дующие буквы обозначения:

н — никель М — молибден

X — хром Г — марганец

в — ф — вольфрам ванадий Д — медь

к — кобальт Т — титан

с — кремний Ю — алюминий

Сталь Х18Н9МЗТ содержит хрома 18%, никеля 9,

молибдена 3, титана около 1 % (среднее количество).

Определение стали по искре

В условиях практики иногда определение марок ста-

лей и их сортировку производят искровой пробой. При

этом кусок стали прижимают к быстровращающемуся

29

наждачному кругу, в результате чего образуется пучок

искр и звездочки. Марки стали и ее химический состав

(с точностью до 0,1—0,2% углерода) могут быть опре-

делены по длине и окраске искры, а также по числу и

форме звездочек (табл. 9).

Таблица 9

Ориентировочное определение содержания

углерода и стали по искре

ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Цветные металлы и сплавы по своему составу, по фи-

зическим, химическим и техническим характеристикам

отличаются большим разнообразием и менее изучены,

чем сплавы на основе железа. Наибольшее применение

в технике имеют цветные металлы на основе меди или

алюминия. Кроме них, широко применяются свинец,

цинк, никель, магний и их сплавы.

Медь — металл красновато-розового цвета, темпе-

ратура плавления 1083° С, обладает высокой электропро-

водностью, теплопроводностью, пластичностью и весьма

30

устойчива против атмосферной коррозии. Прочность на-

клепанной меди достигает 45—50 кг/мм2. Применяется

пять марок меди: МО, Ml, М2, М3, М4. Чем больше циф-

ра в марке меди, тем больше в ней примесей. Марка МО

содержит 99,95% меди. Сварка меди затруднена ввиду

большой теплопроводности. Применяется медь в элек-

тропромышленности и химическом машиностроении. Вви-

ду малой прочности чистой меди в технике широко ис-

пользуются медные сплавы — латунь и бронза.

Латунь — сплав меди с цинком. Содержание цинка

в латуни 20—45%. Температура плавления 880—950° С.

Марки латуни Л68. Л — латунь, цифры после буквы

указывают среднее содержание меди (68% меди). Если,

кроме меди и цинка, латунь содержит примеси других

элементов, то за буквой Л следует буква, принятая для

условного обозначения примеси. В этом случае после ци-

фры, указывающей содержание меди, через дефис сле-

дует цифра, указывающая содержание примеси. Принято

рее элементы пбозмячять русскими буквами: О — ОЛОВО,

С — свинец, Ж — железо, Мц — марганец, Н — никель,

К—кремний, А — алюминий, Ф— фосфор. Например:

ЛМцА-57-3-1—латунь с содержанием 57% меди, 3%

марганца и 1% алюминия, остальное — цинк. Латуни с

большим содержанием меди — Л96, Л90 — называют

томпаками, а Л85, Л80 — полутомпаками. Латунь доста-

точно хорошо сваривается.

Бронза — сплав меди с оловом, марганцем, алюми-

нием и другими примесями. Наиболее известны оловяни-

стые бронзы с содержанием олова от 3 до 7%. Темпера-

тура плавления оловянистых бронз 900—950° С. Бронза

хорошо сваривается. Марки БрОЦС-4-4-2,5, Бр — брон-

за, олова — 3—5%, цинка — 3—5%, свинца — 1,5—7,5%.

Бронза применяется в промышленности, главным обра-

зом, в качестве литейного материала для изготовления

подшипников и деталей, работающих на трение, а также

для различного рода арматуры котлов, аппаратов и т. д.

Алюминий — серебристо-белый металл. Почти в

три раза легче стали. Имеет высокую теплопроводность,

электропроводность благодаря защитному действию

плотной пленки окисла. Температура плавления 658° С.

А^еханические свойства алюминия невысокие, поэтому в

промышленности получили применение сплавы алюми-

ния с медью (дюралюминий), с магнием (электрон), с

31

chipmaker.ru

кремнием (силумин), которые обладают прочностью,

близкой прочности малоуглеродистой стали. Эти сплавы

благодаря своей мягкости и прочности нашли широкое

применение. При сварке алюминиевых сплавов следует

иметь ввиду, что а) алюминий образует тугоплавкий

окисел AI2O3 с температурой плавлений 2050°; б) при

нагреве не имеет цветов побежалости и из твердого со-

стояния переходит в жидкое; в) обладает высокой тепло-

отдачей.

Магний — чистый магний в технике почти не при-

меняется. Широко применяются сплавы магния с алю-

минием, марганцем, цинком. Магниевые сплавы относят-

ся к легчайшим металлам. Температура плавления

650° С.

ТВЕРДЫЕ СПЛАВЫ

В эту группу входят сплавы, обладающие очень вы-

сокой твердостью, износостойкостью и способностью со-

хранять эти свойства при нагревании до высоких темпе-

ратур.

В зависимости от способа получения различают ли-

тые и металлокерамические твердые сплавы.

Литые твердые сплавы (сормайт, сталинит и

др.) применяются в виде прутков 0 5—7 мм, длиной

250—300 мм. Будучи расплавлены ацетилено-кислород-

ным пламенем, эти сплавы покрывают поверхности но-

вых или изношенных изделий, сделанных из обычной

углеродистой стали. Наплавкой литого твердого сплава

можно повысить стойкость деталей, работающих на из-

нос, в несколько раз.

Порошкообразные твердые сплавы типа сталинит, во-

кар и др. применяются для наплавки деталей, работаю-

щих в условиях абразивного износа (землеобрабатываю-

щие машины).

Металлокерамические твердые сплавы

получают путем спекания очень мелких тугоплавких кар-

бидов вольфрама и дитана с порошкообразным метал-

лом — кобальтом. При этом смеси указанных материа-

лов в строго определенных количествах засыпают в ме-

таллические формы, прессуют, а затем спекают при

1350—1400°. Применяются металлокерамические сплавы

следующих марок: ВКЗ, ВК12, Т15К6, Т5К10.

32

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Под термической обработкой понимаются процессы

нагрева и охлаждения, осуществляемые для изменения

физических, механических и технологических свойств ме-

талла. В зависимости от температурных режимов терми-

ческая обработка разделяется на отжиг, нормализацию

закалку и отпуск.

Операции термической обработки складываются из

трех последовательно выполняемых стадий: нагрев до

определенной температуры, выдержка при температуре

нагрева и охлаждение.

Нагрев металла при термической обработке произво-

дится в пламенных печах или печах-ваннах.

Для измерения высоких температур при нагревании

металла пользуются термоэлектрическим термометром.

Иногда для определения температур нагрева пользуются

цветами побежалости (табл. 10), или цветами каления.

Выбор скорости температур нагрева при термической

обработке зависит от марки стали, формы, толщины и

размеров изделия.

Таблица 10

Определение температуры стали цветами побежалости

Цвет Температура нагрева, °C Цвет Температура нагрева, ''С

Светло-желтый 220 Светло-синий 315—325

С оломенио-ж ел- Серый 330

тый 240 Темно-красный 530—580

Коричнево-жел- Коричнево-красный 580—650

тый 255 Темно-красный 650—730

Коричнево-крас- Вишнево-красный 770—800

ный 265 Светло-красный 830—900

Пурпурно-крас- Оранжевый 900—1050

ный 275 Темно-желтый 1050—1150

Фиолетовый 285 Светло-желтый 1150—1250

Темно-синий 295—310 Ослепительно белый 1250—1300

Выдержка при температуре нагрева необходима для

равномерного прогрева всех частей изделий, завершения

изменения величины зерна во всей массе. Время выдерж-

ки зависит от формы и размеров подвергаемых термиче-

ской обработке изделий — чем крупнее и сложнее конфи-

гурация, тем больше время выдержки.

33

chipmaker.ru

Охлаждение является завершающей и наиболее от-

ветственной стадией процесса термической обработки.

От скорости охлаждения зависит получение той или

иной структуры сплава, определяющей его свойства. Ско-

рость охлаждения определяется той средой, в которую

попадает изделие после удаления из нагревательной пе-

чи. При отжиге изделий применяются малые скорости

охлаждения, а при закалке — очень высокие.

Основные операции

термической обработки

Отжиг — нагрев до 800—950° С, выдержка при этой

температуре с последующим медленным охлаждением

(вместе с печью). Отжиг обеспечивает: 1) мелкозерни-

стое строение металла, 2) понижение твердости металла;

3) уничтожение внутренних напряжений металла.

Нормализация — отличается от отжига тем, что ох-

лаждение происходит с большей скоростью (обычно па

спокойном воздухе). Вследствие этого сталь приобретает

более мелкозернистую структуру, повышенную прочность

и более высокую твердость, чем при отжиге.

Отпуск (или отжиг для снятия напряжения) — нагрев

до 600—650° С после выдержки с последующим медлен-

ным охлаждением (вместе с печью). Отпуском достига-

ется не только снятие внутренних напряжений, но и

уменьшение хрупкости, а также получение требуемых

механических свойств.

Закалка применяется для повышения прочности ста-

лей, увеличения твердости и режущей способности ин-

струментальной стали. Закалкой называется нагрев до

температуры отжига, выдержка при этой температуре

и последующее очень быстрое охлаждение. Охлаждаю-

щей средой может быть вода (20° С) для углеродистых

сталей, минеральное масло — для легированных сталей.

Закалка всегда сопровождается отпуском.

Выдержку при подогревах обычно производят из рас-

чета в среднем 1 мин на 1 мм толщины металла, но не

больше 30 минут.

Обработка холодом — процесс охлаждения подверг-

нутых закалке и отпуску изделий до температур, лежа-

щих ниже нуля, —40, до —120° С. Охлаждение создают

жидким кислородом, жидким воздухом и др. Обработку

34

холодом применяют для режущего инструмента с целью

повышения его твердости и режущей способности, а так-

же для стабилизации размеров и форм измерительных

инструментов.

Химико-термическая обработка стали характеризует-

ся тем, что при нагреве изделия происходит насыщение

его поверхности различными веществами (углеродом,

азотом, алюминием), тогда как процессы термической

обработки протекают без изменения химического соста-

ва стали.

К химико-термической обработке стали относятся: це-

ментация, азотирование, алитирование, хромирование.

Цементация — процесс насыщения стального изделия

углеродом для получения высокой поверхностной твердо-

сти. При этом внутренняя часть изделия сохраняет вяз-

кость.

Азотирование — процесс насыщения поверхности

стального изделия азотом для получения поверхностей

твердости. При этом внутренняя часть сохраняет вяз-

кость. Твердость при азотировании выше, чем при цемен-

тации или закалке.

Алитирование представляет собой процесс насыщения

поверхности стали окислами алюминия для повышения

жаростойкости. Выдерживают температуру 850—900° С.

Хромирование заключается в насыщении поверхности

стали хромом для повышения поверхностной твердости,

износостойкости и жаростойкости.

КОРРОЗИЯ МЕТАЛЛОВ

Виды коррозии

Коррозией называется процесс разрушения металлов

под действием окружающей среды: воздуха, влаги, рас-

творов солей, кислот, щелочей. Хорошей стойкостью про-

тив коррозии обладает незначительное число металлов,

среди которых можно отметить платину и золото. Особой

склонностью к коррозии обладают железо, сталь, чугун.

Основной причиной коррозии металлов является их

взаимодействие с кислородом, вследствие чего на поверх-

ности металлических изделий образуется пленка окис-

лов. Причиной коррозии могут быть осаждающиеся на

поверхности металла пыль и грязь. Впитывая влагу,

35

chipmaker.ru

пыль и грязь удерживают ее у поверхности изделия и

тем самым способствуют разрушению деталей машин и

конструкций.

Степень разрушения металла от коррозии зависит от

ряда причин: продолжительности пребывания в корро-

зийной среде, характера разрушающей среды, химиче-

ского состава металла и др. Огромное влияние иа уско-

рение процессов коррозии оказывают повышенные тем-

пературы и давление окружающей среды.

В зависимости от вида разрушающей среды различа-

ют коррозию химическую п электрическую.

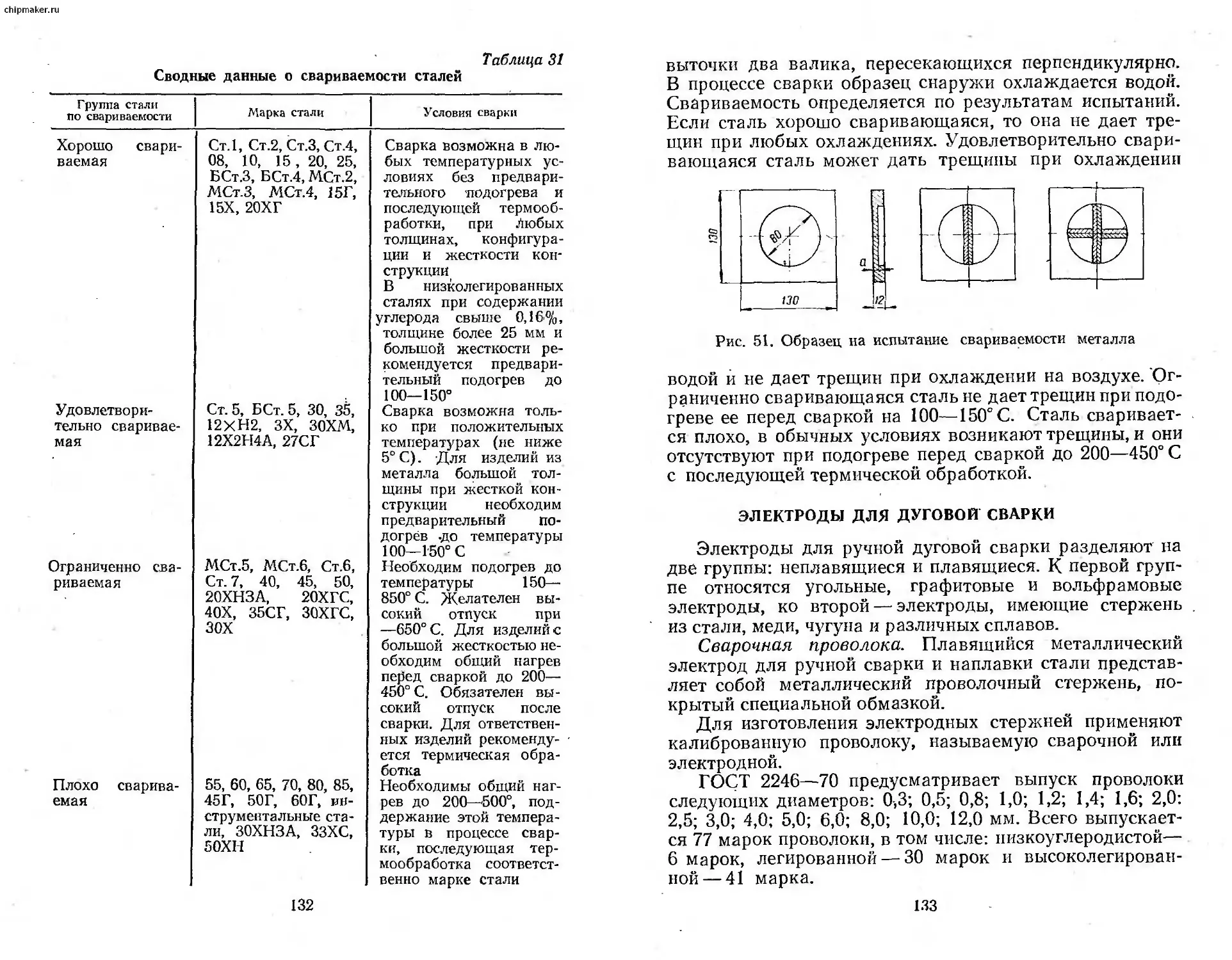

Рис. 7. Коррозия металлов:

а) равномерная; б) местная; в) мнтсркристаллнтная

Химическая коррозия происходит при воздейст-

вии сухих газов или жидкостей, не проводящих электри-

ческого тока. Примером химической коррозии может

являться процесс окисления металлов при нагревании

(ржавление железа, образование зеленого налета на по-

верхности меди).

Электрохимическая коррозия бывает при воз-

действии па металл жидкостей, проводящих электриче-

ский ток. Пример: разрушение металлов в растворах со-

лей, кислот и щелочей.

По внешним признакам различают три вида корро-

зии: равномерную, местную и интеркрпсталлитпую (вну-

трикристаллнческая).

Равномерная коррозия (рис. 7а) характерна раз-

рушением всей поверхности изделия.

Местная коррозия (рис. 76) ^характерна разру-

шением металла в отдельных местах изделия.

И и теркристаллит пая (внутрикристалличе-

ская) коррозия (рис. 7в) характерна проникновением

36

коррозийной среды в промежутки между зернами ме-

талла, что вызывает понижение прочности, а иногда и

разрушение.

Коррозия металлов наносит огромные убытки, борьбе

с ней в нашей стране уделяется большое внимание.

В настоящее время основными методами борьбы с

коррозией являются:

1. Неметаллические покрытия (под ними понимают

краски и лаки, защищающие металлы от воздействия ат-

мосферы) .

2. Металлические покрытия (обычно используют оло-

во, цинк, хром, никель).

3. Защита окисными пленками — воздействием на по-

верхность изделия реактивами (кислоты, растворы со-

лей) получают естественные пленки окислов металла,

которые препятствуют разрушению. Называются они по-

разному: воронение, пассивирование, оксидирование.

4. Легирование сплава состоит в том, что в состав

его вводят элементы, которые образуют на его поверхно-

сти прочную, хорошо сопротивляющуюся коррозии плен-

ку окислов. Эти элементы повышают жаростойкость, жа-

ропрочность. К элементам, повышающим стойкость спла-

вов против коррозии, относятся: хром, никель, титан,

кремний, вольфрам и др.

Вопросы к главе II

1. Какими признаками характеризуются металлы?

2. Какие из них относятся к черным, цветным и редким?

3. Какими свойствами обладают металлы?

4. Какой сплав называется чугуном и какие чугуны бывают?

5. Как маркируются чугуны?

6. Какой сплав называется сталью и как классифицируются

стали?

7. Как влияют различные примеси на свойства стали?

8. Как маркируются стали?

9. Какие медные сплавы вы знаете?

10. Какие твердые сплавы вы знаете и каково их применение?

11. Что называется термической обработкой и какие ее операции

вы знаете?

12. Что называется коррозией металлов и какие виды защиты ОТ

коррозии применяются в настоящее время?

ГЛАВА III

ЧТЕНИЕ ЧЕРТЕЖЕЙ

Chipmaker.ru

ОБЩЕЕ ПОНЯТИЕ О ЧЕРТЕЖЕ

Qведения о форме предмета можно передать

различными способами: описать словами, по-

казать фотографию, рисунок, на которых он изображен.

Но ни фотография, ни рисунок не дают полного представ-

ления о его форме, так как мы видим изображение пред-

метов только с одной стороны.

Полное представление о форме предмета мы можем

получить только с помощью чертежа, куда наносятся

несколько изображений.

Чертеж — это язык техники. Он служит средством вы-

ражения и передачи технической мысли и является ос-

новным техническим документом, по которому изготов-

ляется то или иное изделие. Современное производство

немыслимо без чертежей. Поэтому любой производствен-

ный чертеж выполняется, чтобы по нему можно было

наглядно представить форму изделия, размеры, марку

материала и т. д.

Чтобы изготовить изделие, необходимо сначала про-

читать чертеж. Процесс чтения чертежа заключается в

постепенном уяснении формы, размеров и конструктив-

ных особенностей изображаемых изделий, а-также после-

довательности операций и предметов, необходимых для

изготовления этих изделий. В некоторых случаях в каче-

стве задания для разработки чертежей делаются эс-

кизы.

Эскизом называют чертеж, выполненный от руки без

применения чертежных инструментов. Чаще всего эскизы

выполняют с натуры для переноса на чертеж всех разме-

ров детали. При этом удобно пользоваться миллиметро-

вой бумагой.

Технический рисунок—это изображение предметов,

38

выполненных в аксонометрических проекциях от руки в

глазомерном масштабе.

В художественном рисунке построение производится

на основе перспективных проекций, а в техническим рисо-

вании применяют аксонометрические проекции.

В отличие от технического рисунка на чертеже пред-

меты изображаются не в том виде, в каком мы привыкли

их видеть в жизни, а по особым правилам. На чертеже

форму предмета изображают не одним, а несколькими

видами-—проекциями. Количество проекций, разрезов и

сечений применяют в зависимости от сложности изобра-

жаемого предмета.

ЕДИНАЯ СИСТЕМА КОНСТРУКТОРСКОЙ

ДОКУМЕНТАЦИИ (ЕСКД)

С 1 января 1971 года в СССР введена в действие Еди-

ная система конструкторской документации (ЕСКД)-

Это комплекс новых Государственных стандартов, содер-

жащих единые требования к выполнению, оформлению

и ведению конструкторской документации для всех от-

раслей промышленности и строительства.

Введение ЕСКД значительно облегчило правильное и

единообразное выполнение чертежей. Каждый стандарт,

входящий в ЕСКД, имеет свой номер; так, например,

ГОСТ 2311—68 устанавливает правила изображения

резьбы, а ГОСТ 2301—68 — форматы чертежей. Две по-

следние цифры в данном случае указывают год утверж-

дения ГОСТа, а первые — его порядковый номер.

Все здания, сооружения, машины или просто детали

изготовляют на основании разработанного чертежа. В

технике, в основном, существует две системы чертежей:

машиностроительные и строительные. В каждой из этих

двух систем свои методы оформления, на которых под-

робно остановимся в следующем разделе.

Чертежи выполняют чертежной бумаге в каранда-

ше, а затем после проверки копируют тушью на кальку,

подписывают их и размножают на светочувствительной

бумаге. В последнее время широко стали применять без-

калькированпый метод исполнения чертежей. При этом

методе чертежи делают сразу на кальку марки Д, а пос-

ле оформления подписями сразу отправляют на размно-

жение, минуя процесс копирования.

39

chipmaker.ru

ФОРМАТЫ ЧЕРТЕЖЕЙ

ГОСТ 2301—68 устанавливает размеры чертежей —

форматы (табл. 11). На рис. 8 показано, как располага-

ются рамки и штампы на чертеже формата № 11.

Таблица 11

Форматы чертежей

Обозначение формата 11 12 22 24 44

Размеры сторон листа, мм 297x210 297x420 594X420 594x841 1189X841

Часть листа бумаги, заключенная в пределах рамки

чертежа, называется рабочим полем чертежа.

Основную подпись, так называемый штамп, помеща-

ют в специальный прямоугольник в правом нижнем углу

чертежа. В штампе должны быть указаны наименование

чертежа, его масштаб, фамилии исполнителей и лиц,

утверждающих чертеж, и другие сведения.

Линии чертежа

ГОСТ 2303—68 устанавливает несколько типов ли-

ний, из которых составляются чертежи: сплошная осно-

вная, сплошная тонкая, сплошная волнистая, штриховая,

разомкнутая, штрих-пунктирная тонкая, штрих-пунктир-

ная утолщенная и сплошная топкая с изломами. За эта-

лон взята сплошная линия S = 0,6—1,5 мм. Толщина

остальных зависит от толщины сплошной линии. Толщи-

S S

на тонкой линии принимается от — до — мм<

3 2

Сплошные--------- S = 0,6—1,5 мм.

S S

Штриховые------------Т до Т мм‘

О £

S S

Штрих-пунктирные-----------— до ~

мм-

S — толщина сплошной линии. Каждая из этих линий

имеет свое назначение. Сплошные применяются для об-

водки линий видимого контура, штриховые — для обвод-

ки невидимого контура его, а штрих-пунктирные,— в ос-

новном, для изображения центровых и осевых линий

(рис. 9).

40

2Ю

Рис. 8. Положение чертежа и надписей

Рис. 9. Толщина обводки линий

41

chipmaker.ru

ОСНОВЫ ПРОЕКЦИОННОГО ЧЕРЧЕНИЯ

Прямоугольные проекции. Ла технических чертежах

изображения объектов производства строятся с помощью

проектирования. При проектировании изделие или его

составную часть (деталь, узел) располагают между на-

блюдателем и соответствующей плоскостью, на которой

хотят получить вид изделия. Если вообразить, что от на-

блюдателя исходит поток параллельных лучей, то на

плоскости как бы получится тень изделия. Однако’проек-

ция отличается от тени тем, что все контуры и элементы

изделия, расположенные со стороны, обращенной к на-

блюдателю, на.ней видны во всех подробностях. Такой

метод проектирования, когда проектирующие лучи пер-

пендикулярны к плоскости проекции, называется прямо-

угольным (ортогональным) проектированием (рис 10)

Объекты производства (детали, узлы, изделия и пр ) на

строительных и машиностроительных чертежах изобра-

жают чаще всего в двух или трех проекциях.

РАСПОЛОЖЕНИЕ ПРОЕКЦИЙ

НА ЧЕРТЕЖАХ

-Пусть имеются три взаимно перпендикулярные плос-

кости: Пь П2, Пз. Линии, по которым они пересекаются

называются осями проекций и обозначаются X, У 7

(рис. 10)- Точка 0, в которой пересекаются оси в плоско-

сти проекций, называется началом координат. Располо-

жим деталь в пространстве так, чтобы наибольшее чис-

ло граней, ребер, осей, плоскостей симметрии и т. п бы-

ло либо перпендикулярно, либо параллельно плоскостям

проекций. При такохм расположении соответствующие

грани, ребра и другие элементы детали будут изобра-

жаться на параллельных им плоскостях проекций без ис-

кажения формы и размеров. Путем прямоугольного проек-

тирования ПОЛ) чаем все три изображения детали на

плоскостях Пь П2, П3. Проекция на плоскости П( назы-

вается горизонтальной, проекция на плоскости П2 —

фронтальной, а проекция па плоскости П3 — профильной

Фронтальная проекция детали представляет собой вид

гетали спереди и называется главным изображением, го-

ризонтальная проекция является видом сверху, а про-

фильная — видом слева. ’ F

42

Проектируя на плоскость Hi расположенную выше

деталь, изображают вид на деталь снизу. Аналогич-

ным образом вычерчивают виды справа и сзади.

Как было уже сказано, для получения двух или трех

изображений детали необходимо использовать две или

три взаимно перпендикулярные плоскости проекций. Рас-

смотрим теперь, как нужно переместить эти плоскости в

пространстве, чтобы получить плоский"'чертеж. С этой

целью плоскость П] с имеющейся на ней горизонтальной

рование:

П| — горизонта пьная; П_. — фронталь-

ная; П?— профильная

проекцией детали вращают вокруг оси X вниз до тех пор,

пока опа не совпадет с плоскостью П2, которая остается

неподвижной. Подобным же образом совмещают с П2 и

плоскость П3 — путем вращения вокруг оси вправо. На

рис. 11 изображены три проекции рассматриваемой дета-

ли после совмещения всех плоскостей.

На технических чертежах оси и плоскости, а также их

обозначения и линии, связывающие соответственные точ-

ки на проекциях (линии связи), не изображаются.

Следует учесть, что одна проекция не дает возмож-

ности представить форму проектируемого предмета, ес-

ли о нем нет каких-либо дополнительных сведений. При

наличии дополнительных данных некоторые виды дета-

лей могут изображаться на чертежах в одной проекции.

43

chipmaker.ru

Например, если деталь представляет собой тело враще-

ния, то форму его поперечных сечений показывают при

помощи условного знака 0. Плоские детали, изготовля-

емые из листового материала, также изображают в од-

ной проекции с указанием на чертеже толщины листа.

Количество изображений (видов) на чертеже зависит

от сложности узла или детали: оно должно быть наи-

меньшим, но достаточным для полного уяснения формы

и конструктивных особенностей изображаемого изделия.

Однако проекций (видов) должно быть не менее

двух. Для изображения сложных деталей может потребо-

ваться значительно большее число проекций. На рис. 12

показано взаимное расположение всех основных проек-

ций деталей на чертежах, установленное ЕСКД (ГОСТ

2305—68).

ВИДЫ, РАЗРЕЗЫ И СЕЧЕНИЯ

Для того, чтобы понять устройство изображенного на

чертеже предмета, часто бывает недостаточно одних

только проекций. Чтобы полнее представить его форму и

выявить внутреннее строение, пользуются дополнитель-

ными видами, а также разрезами и сечениями.

Видом называется изображение обращенной к наблю-

дателю видимой части предмета. Виды разделяются иа

три группы: основные, дополнительные и местные. Основ-

ными являются виды, которые получаются при проекти-

ровании на основные плоскости проекций ГД, Г1г и Пз.

Если какой-либо из видов смещен относительно главного

изображения, то он отмечается на чертеже надписью.

Дополнительными называются виды, получаемые на

плоскостях, не параллельных ни одной из основных пло-

скостей проекций (рис. 13). Направление проектирования

на дополнительную плоскость указано стрелкой А, Б, В.

Местным видом называется изображение отдельного

места на поверхности предмета. Он отмечается на черте-

же подобно дополнительному виду стрелкой и соответ-

ствующей надписью.

Разрезом называется условное изображение предме-

та, мысленно рассеченного одной или несколькими плос-

костями. Разрезы служат для выявления формы и вну-

тренних очертаний изображаемых предметов. Техника

выполнения разрезов заключается в следующем. Деталь,

44

вид А павермуто Ъ . О' & Вид Б фланец - /х \ (v 1 //' \\ ; । Eg. .'- | । ЛД ВиВ В J |

Рис. 13. Дополнительные виды

chipmaker.ru

Рис. 14. Разрез

целая деталь; б Разрезная деталь

узел мысленно рассекают плоскостью, затем часть пред-

мета, расположенную между наблюдателем и секущей

плоскостью, условно удаляют, а оставшуюся часть изо-

бражают на чертеже. В зависимости от положения се-

кущей плоскости относительно плоскостей проекций раз-

резы подразделяются на горизонтальные, фронтальные

(вертикальные), профильные. Например, вертикальный

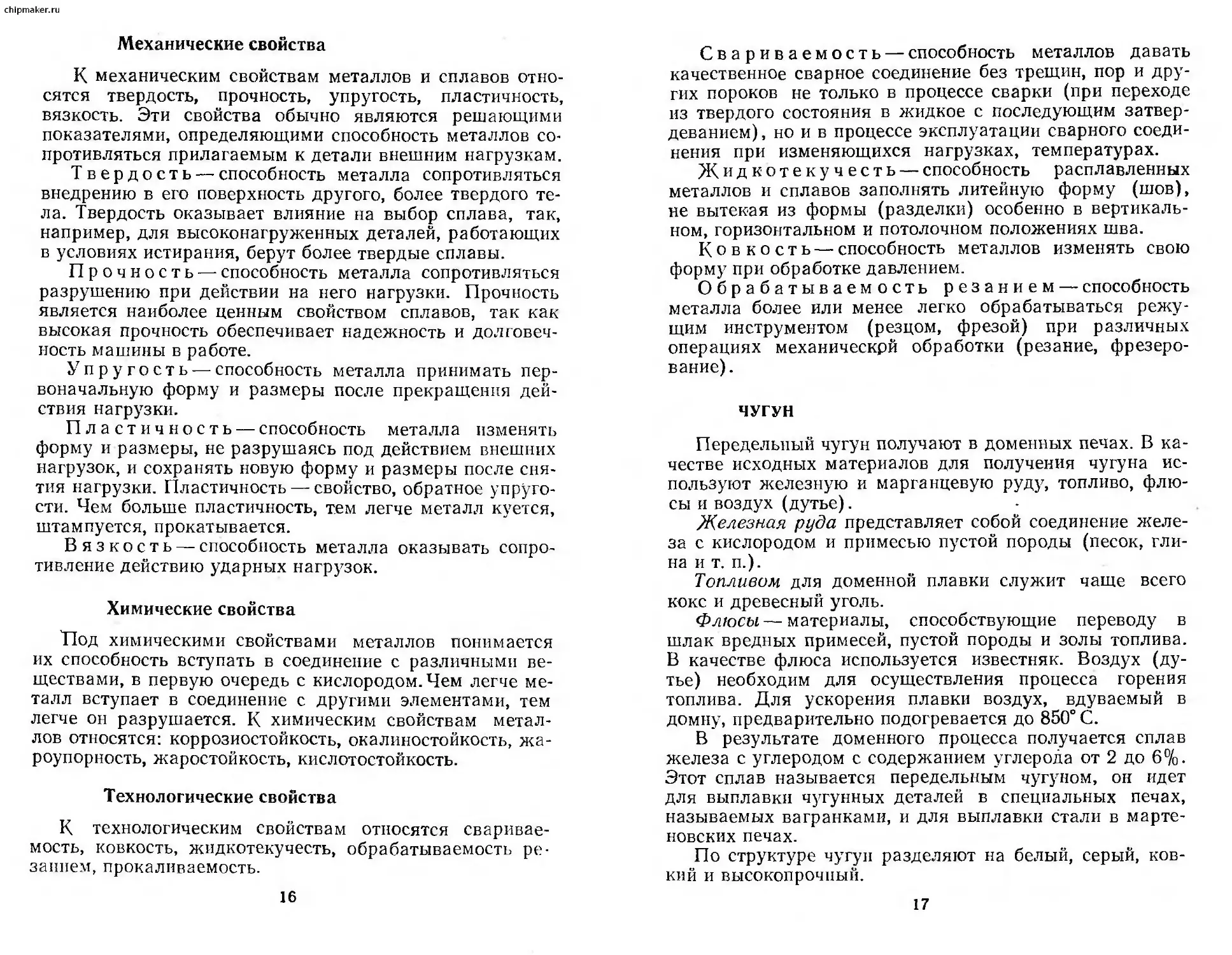

разрез показан на рис. 14. В зависимости от числа се-

кущих плоскостей они подразделяются на простые и

сложные.

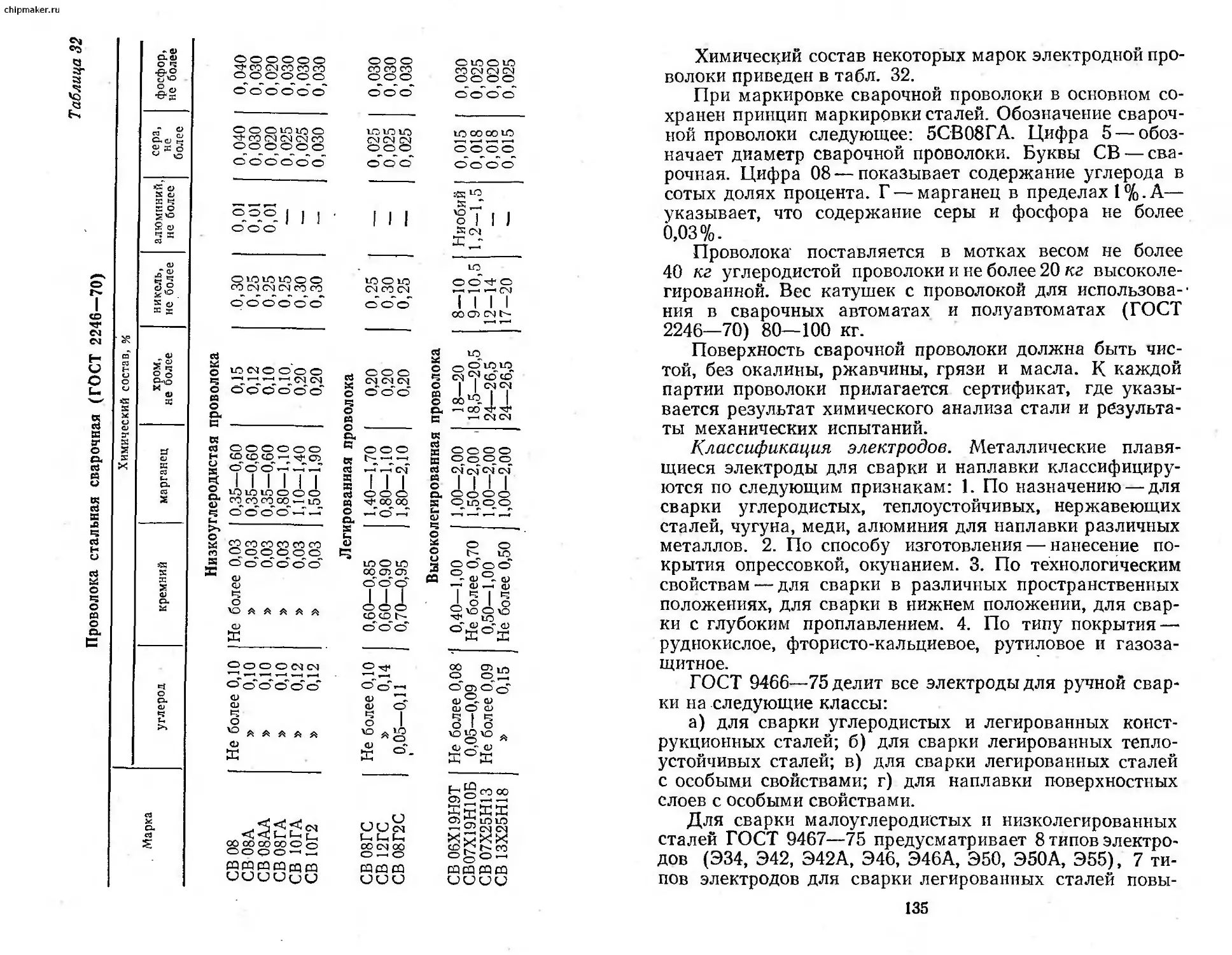

Сечением называется изо-

бражение фигуры, получаемой

при мысленном рассечении

предмета одной или несколь-

кими плоскостями. Сечения слу-

жат для выявления поперечной

формы отдельных элементов.

Несмотря на одинаковый спо-

соб образования разрезов и се-

чений, между ними есть суще-

ствениое различие. Ойо состоит

в том, что при выполнении се-

чения изображается лишь то,

что находится непосредственно

в самой секущей плоскости, а

Рис. 15. Сечения

при выполнении разреза — так-

же и то, что находится за ней.

Таким образом, всякий разрез включает в себя сечение.

Сечения могут быть наложенные и выносные. Нало-

женные— изображение располагают непосредственно на

том месте, где было произведено сечение (рис. 15). Вы-

носные— либо на продолжении линии сечения, либо на

произвольном месте чертежа (рис. 15). При обозначении

разрезов и сечений положение секущих плоскостей ука-

зывается на чертеже линией сечения (разомкнутая линия).

Выносным элементом называется дополнительное от-

дельное изображение какой-либо части конструкции, тре-

бующей графического и иных пояснений в отношении

формы, размеров и других данных. Для обозначения вы-

носного элемента соответствующее место на чертеже

обводится тонкой сплошной линией (окружностью или

овалом) с простановкой цифры на «полке» линии-вы-

носки.

47

chipmaker.ru

РАЗМЕРЫ И ОБОЗНАЧЕНИЯ

НА ЧЕРТЕЖАХ

Правила простановки размеров

Одним из важнейших условий правильного изготов-

ления деталей является умение безошибочно прочесть

размеры на ее чертеже. ГОСТ 2307—68 устанавливает

общее правило нанесенпя размеров на чертежах.

Рис. 16. Правило расстановки размеров:

а — линейных; б — наклонных

1. Размеры всегда указываются действительные, не-

зависимо от того, в каком масштабе изображена деталь.

2. Каждый размер проставляется на чертеже один

раз.

3. Размерную линию всегда проводят параллельно

отрезку, размер которого указывается (рис. 16а).

4. Размерные линии всегда ограничиваются стрелка-

ми. В случае недостатка места для стрелок их можно за-

менять точками или штрихами (рис. 16 а).

48

При нанесении размеров используют следующие ус-

ловные знаки и надписи:

0 — окружность (0 20 мм) Рис. 17а

□ —квадрат (□ 30) » »

R, г —радиус (R5) » »

L —уголок (L 90X60X6—300) » 176

i[ — швеллер ([ 65X40X4,8) » »

«Уклон» — проставляют знак > » 17в

«Конусность» — проставляют знак, вершина

которого направлена в сторону вершины конуса Д »17а

5. Для обозначения на монтажных чертежах расстоя-

ния конструкции или ее элемента от какого-либо отсчет-

ного (нулевого) уровня установлен знак уровня, кото-

Рис. 17. Условные знаки и обозначения

49

chipmaker.ru

рый наносится вместе с размерным числом, как показано

на рис. 176.

6. При равномерно расположенных по всей окружно-

сти одинаковых элементах детали (например, отверстий)

вместо нанесения цепочки угловых размеров указывают

количество элементов и размер одного из них (рис. 17е).

7. Правило расположения цифр при различных на-

клонах размерных линий указано на рис. 166.

МАСШТАБЫ ЧЕРТЕЖЕЙ

Как правило, предметы не могут быть изображены на

листе бумаги в натуральную величину. Например, чтобы

уместить изображение здания или сооружения (домен-

ной печи или трассы трубопровода) на листе, все разме-

ры их приходится уменьшить в 100, 200, 5000 или более

раз по сравнению с натуральной величиной. Это означа-

ет, что каждая линия чертежа должна быть в 100, 200,

5000 и т. д.-раз меньше соответствующей ей линии само-

го 'здания или сооружения.

В другом случае, при изображении на чертеже дета-

лей очень малых размеров, например, деталей ручных ча-

сов, все размеры последних приходится увеличивать в

5,10 и более раз по сравнению с натуральной величиной;

здесь каждая линия чертежа должна быть в пять, де-

сять раз больше соответствующей ей линии самой де-

тали.

Масштабом называется отношение размеров изобра-

жения к соответствующим действительным размерам из-

делия. Масштабы нельзя брать произвольно. ГОСТ

2302—68 рекомендует следующие:

а) ^масштаб уменьшения:

1:2; 1:2,5; 1:4; 1:5; 1:10; 1:15; 1:20; 1:25; 1:40; 1:50;

1:75; 1:100; 1:200; 1:400; 1:500; 1:800; 1:1000.

б) масштаб увеличения:

2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1; 50:1; 100:1. Обоз-

начаются масштабы короткими надписями М1:1; М1:2;

М2:1, М5:1; и т. д. Эти обозначения обычно помещаются

в угловом штампе чертежа и читаются так: масштаб один

к одному, масштаб два к одному и т. д.

50

УСЛОВНОЕ ИЗОБРАЖЕНИЕ

СВАРНЫХ ШВОВ НА ЧЕРТЕЖЕ

Условное обозначение сварных швов на чертежах

производится по ГОСТ 2312—72. Структура условного

обозначения стандартного шва приведена на рис. 18.

Вспомогательные знаки для обозначения сварных

швов приводятся в табл. 12.

Буквенные обозначения способов сварки:

Э — электродуговая, Г — газовая, КТ — контактная,

А — автоматическая, 3 — дуговая сварка в защитных га-

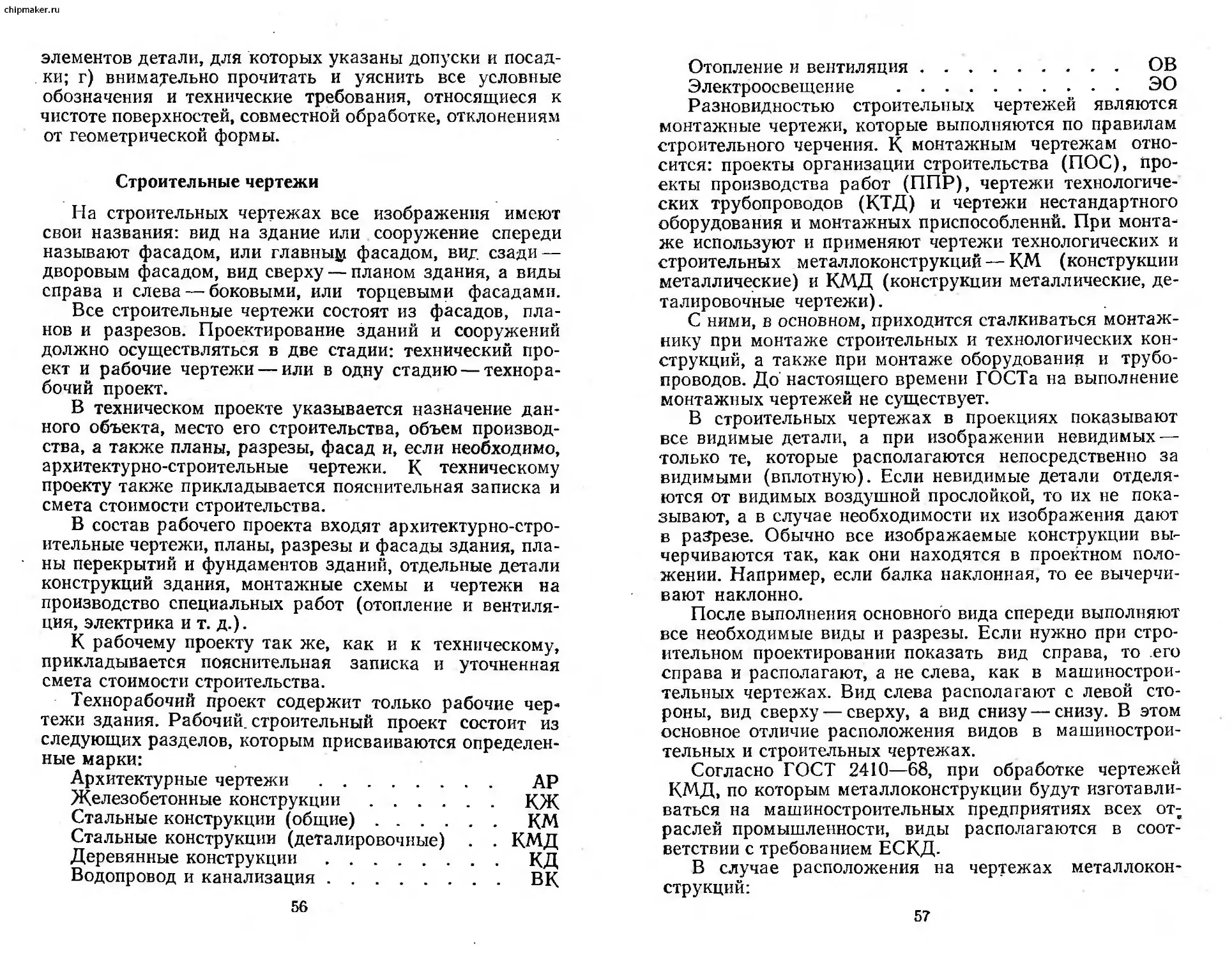

Рис. 18. Стандартный шов

1 — вспомогательные знаки шва по замкнутой линии и монтажного шва;

2 — знаки «дефис»; 3— вспомогательные знаки; 4 — для прерывчатого шва;

5 — знак и размер катета; 6 — условное обозначение способа сварки; 7 —

буквенно-цифровое обозначение стандарта на шипы и конструктивные эле-

менты швов сварных соединений; 8 — обозначение стандарта на шипы и

конструктивные элементы швов сварных соединений

зах, Ш — электрошлаковая, У3 — ультразвуковая, Тр—