Текст

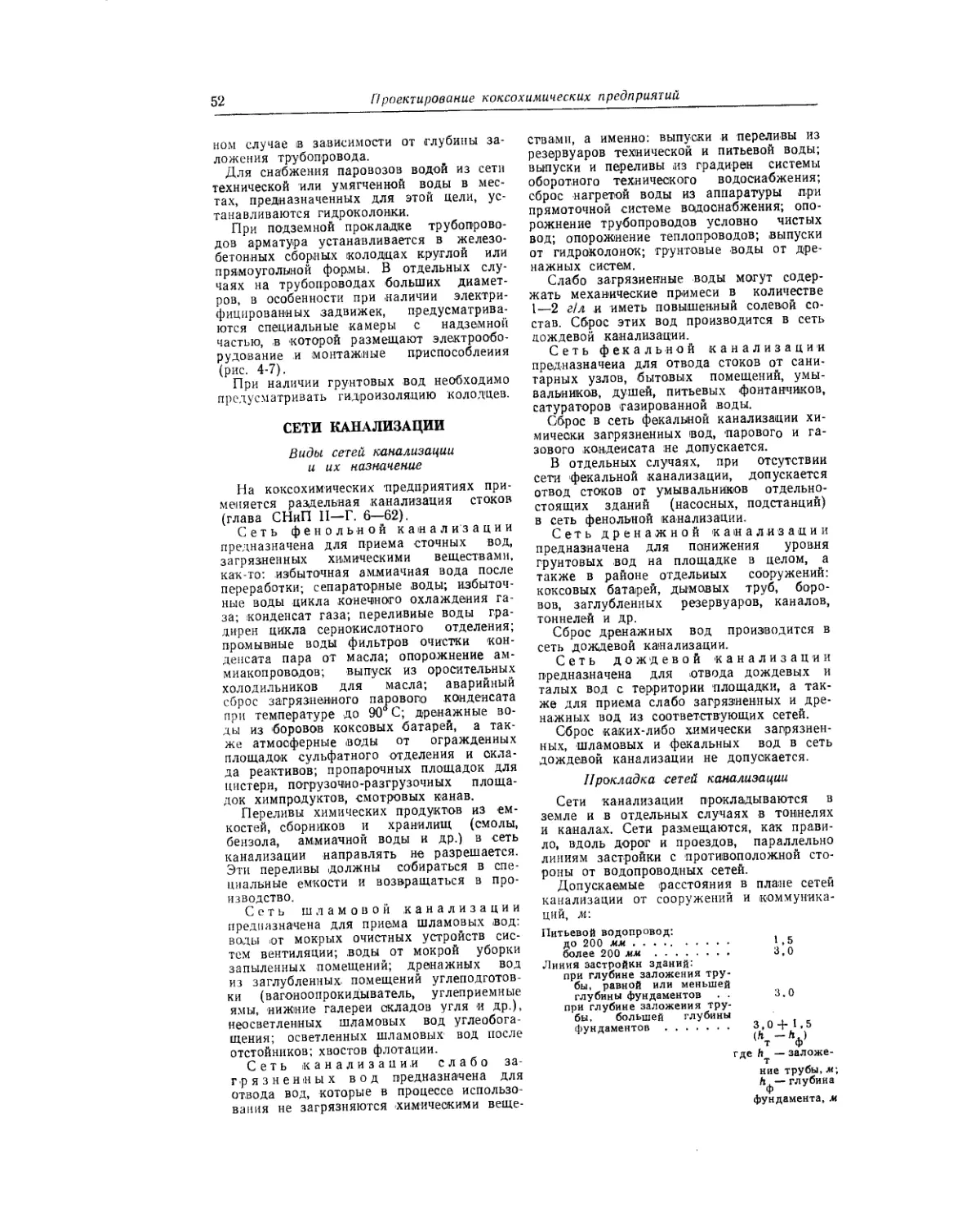

ПРАВОМ ник

.ОКСОХИМИКА

В ШЕСТИ ТОМАХ

Под редакцией инж. А. К. Шелкова

Т О М IV

ПРОЕКТИРОВАНИЕ, СООРУЖЕНИЕ

К, И ПУСН КОКСОХИМИЧЕСКИХ

‘V) ПРЕДПРИЯТИЙ

О

ИЗДАТЕЛЬСТВО „МЕТАЛЛУРГИЯ11

Москва 1966

УДК 662.74 : 624 (083)

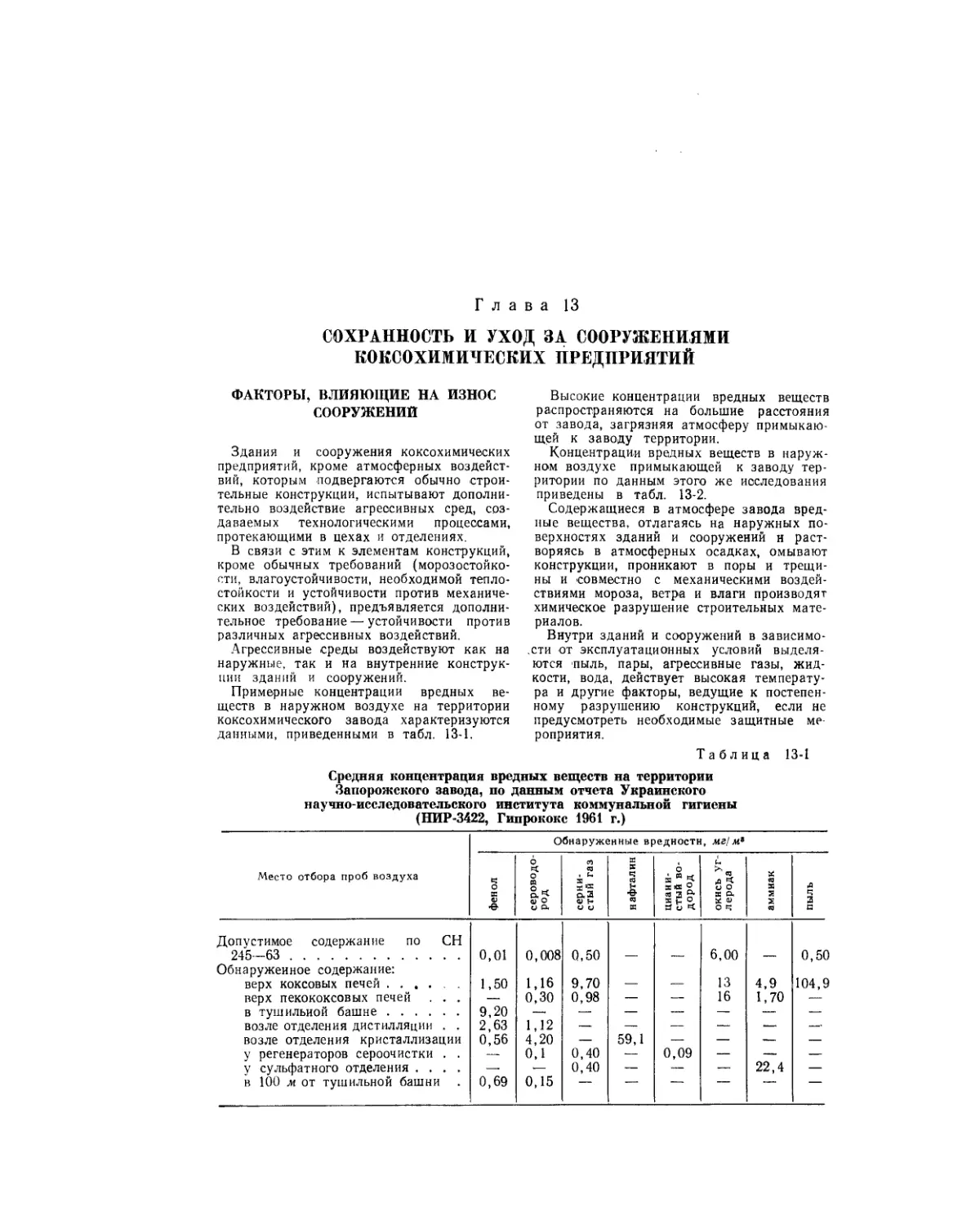

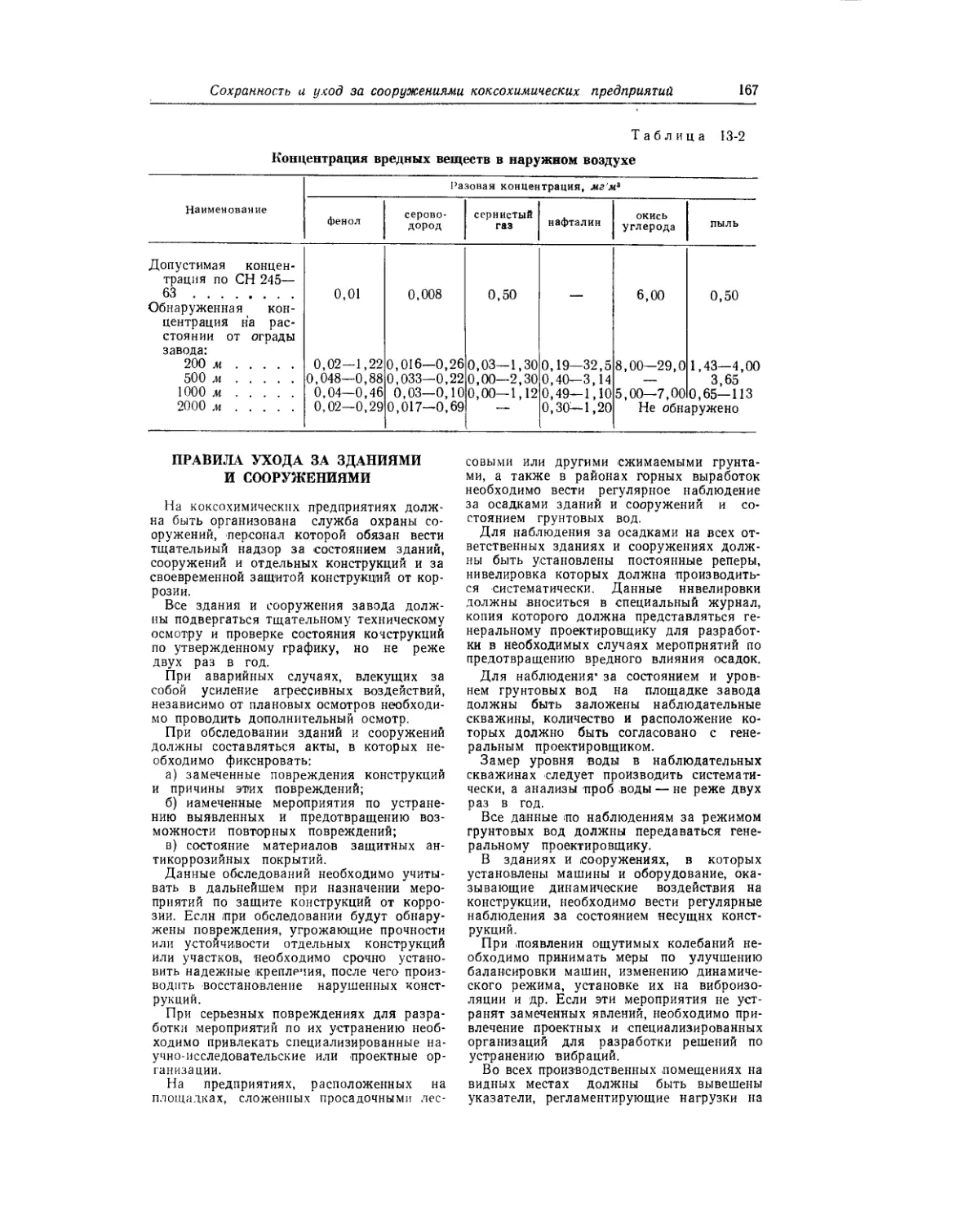

АННОТАЦИЯ

В настоящем томе справочника приводятся

сведения по коксохимическим предприятиям

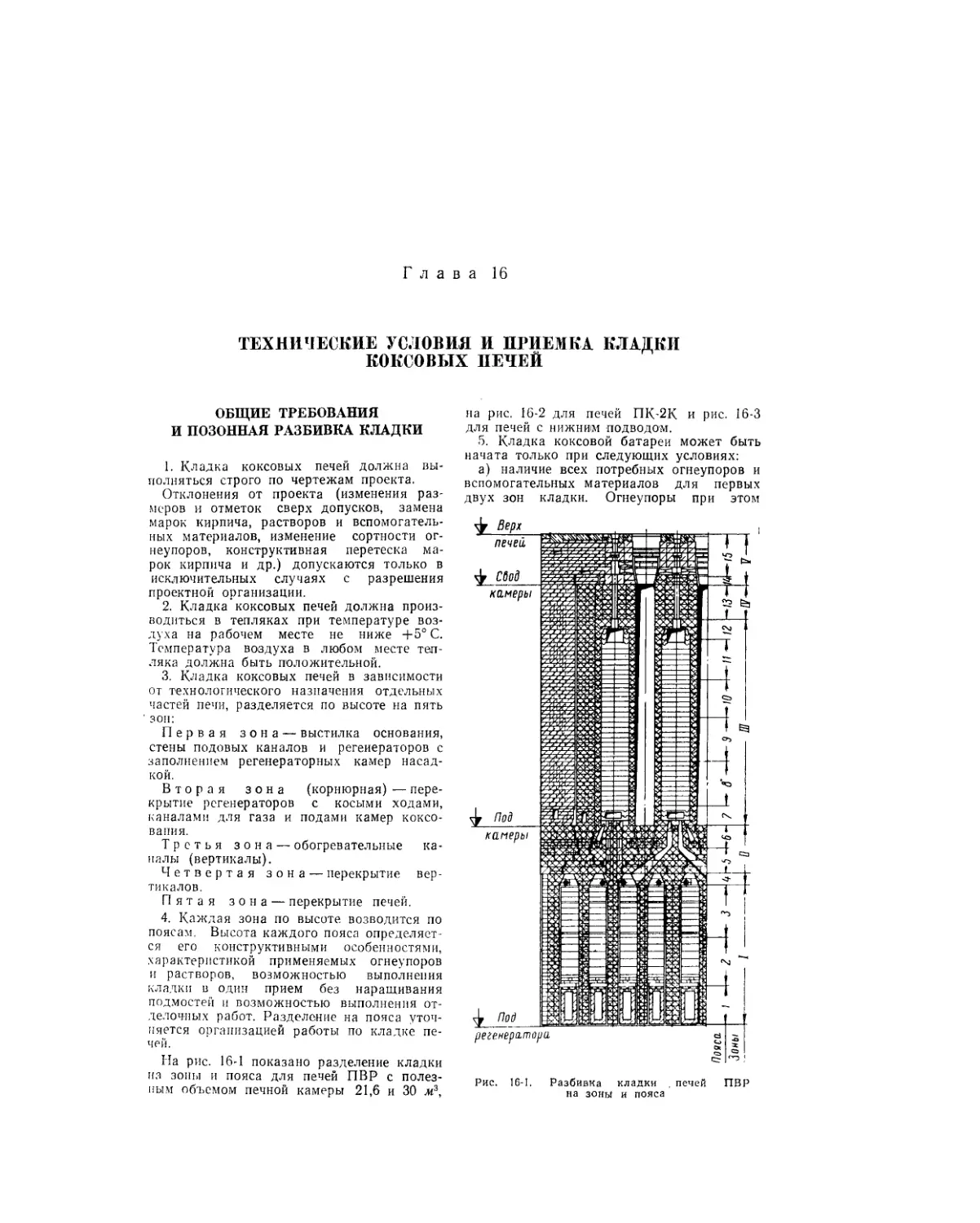

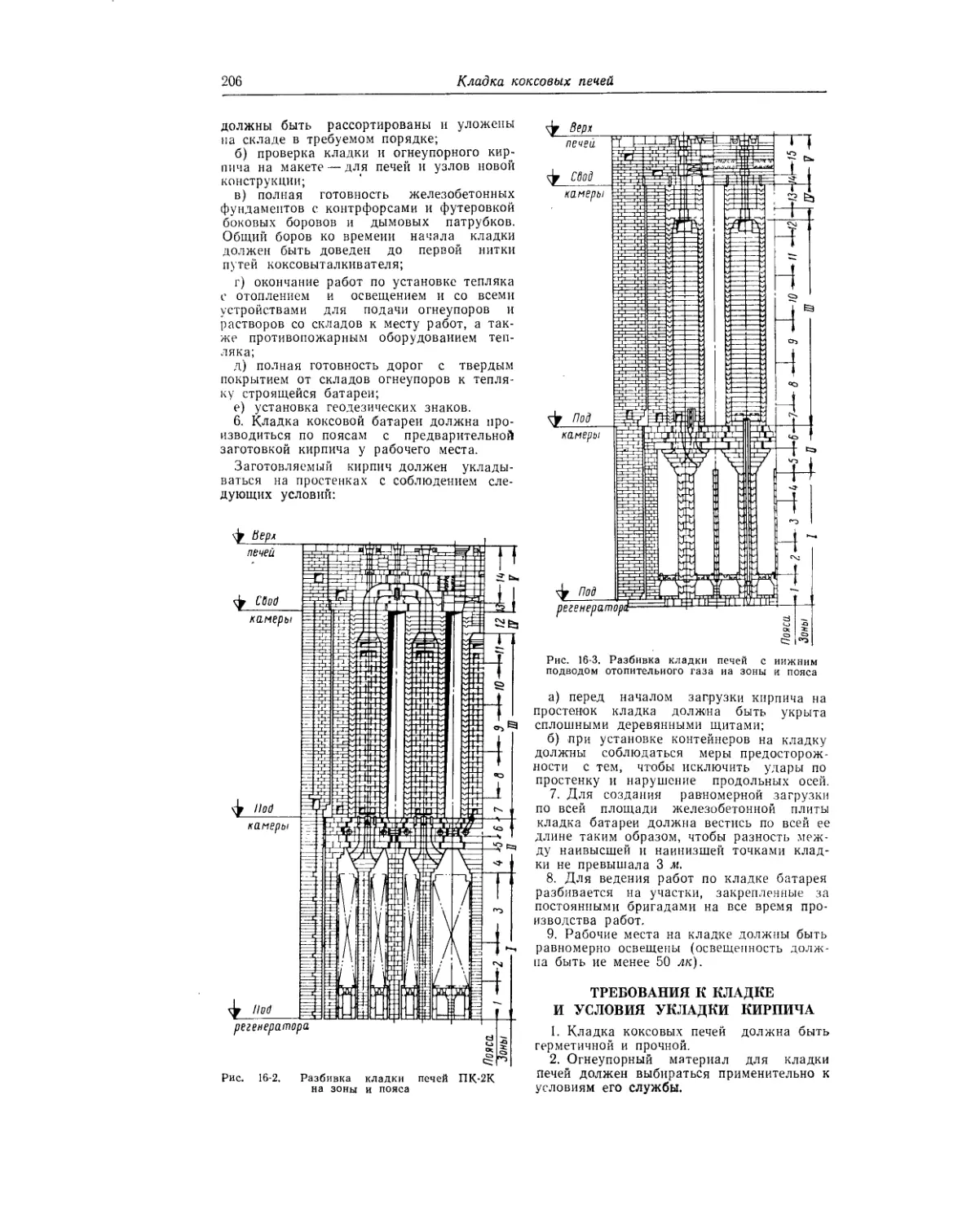

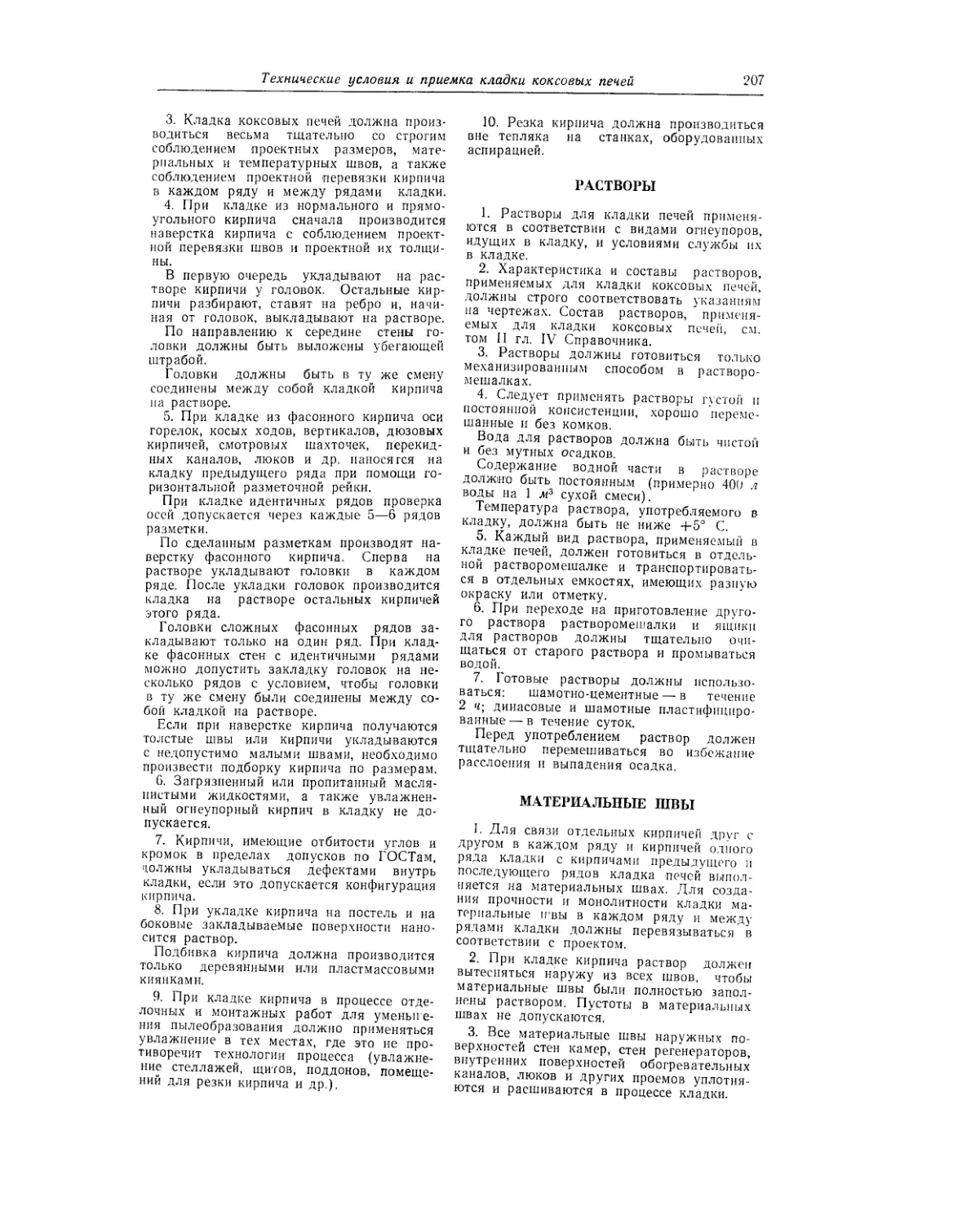

в целом, по составлению генерального плана,

а также по межцеховым коммуникациям —•

газопроводам, материалопроводам, водоснаб-

жению и канализации. Здесь же кратко изло-

жены вопросы, относящиеся к организации

проектирования завода и выбору площадки

для строительства.

Последний раздел посвящен организации

пуска целого коксохимического завода и его

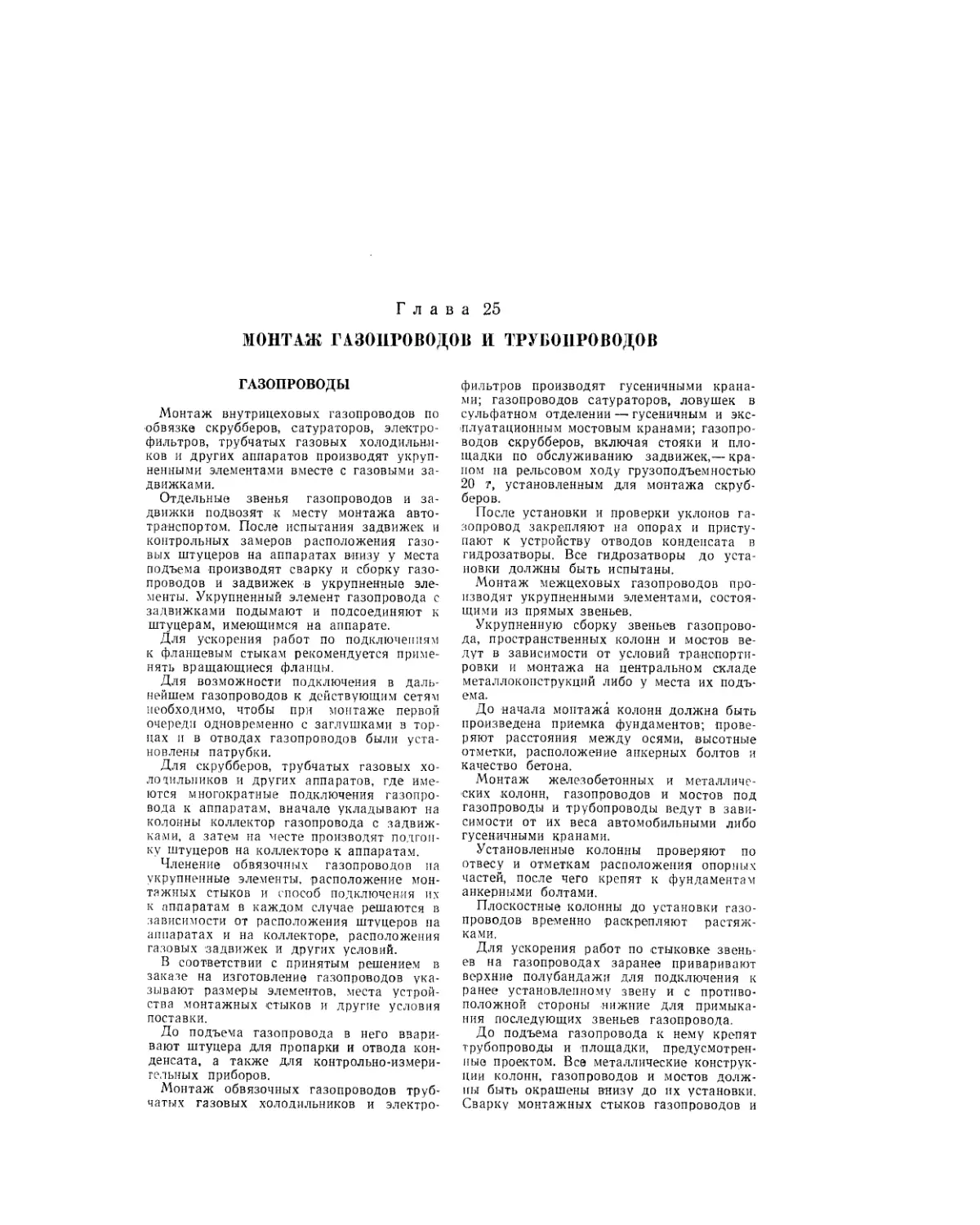

отдельных цехов

Авторы

Инженеры Кваша А. С. (гл. 1, 26), Подорожанский М. И. (гл. 2),

Нейман С. Л. и Райгородский М, А, (гл. 3), Годяев В. Л. и Кокотихин Н. А. (гл. 4),

Сребницкий Б. И. (гл. 4),^Буряк П. Г.| и Найденов Ю. Д. (гл. 5, 7, 10, 13),

Стадниченко И. Ф. (гл. 6), Пастернак С. С. (гл. 8), Найденов Ю. Д. (гл. 5, 7, 10, 13),

Иванов Н. В. (гл. 12), Криворучко С. С. (гл. 14, 15, 16, 17, 18, 19),

Эйделыитейн Я. М. (гл. 20, 21, 23, 24, 25), Эйделыитейн Я. М и Авербах Б. А. (гл. 22),

Капельзон И. Г. и докт. техн, наук Циперович М. В. (гл. 27), Лгалов К. И. (гл. 28, 29),

Стеценко Е. Я. (гл. 30, 31), Левич И. А. (гл. 32), Брон Я. А. (гл. 33), ,

Редакторы тома инж. Кваша А. С., инженеры Райгородский М. А., Заи-'

цев В. Т. и Сморода И. М.

В тексте все величины приведены в механических единицах, установлен-

ных ГОСТ 7664 — 61 и тепловых единицах по ГОСТ 8550 — 61.

Для перевода в Международную систему единиц СИ по ГОСТ 9867 — 61

следует пользоваться приведенными ниже соотношениями:

Сила I

Давление или

напряжение

Количество I

теплоты ]

Теплоемкость |

Плотность тепло- I

вого потока I

Теплопередача )

Теплопровод-

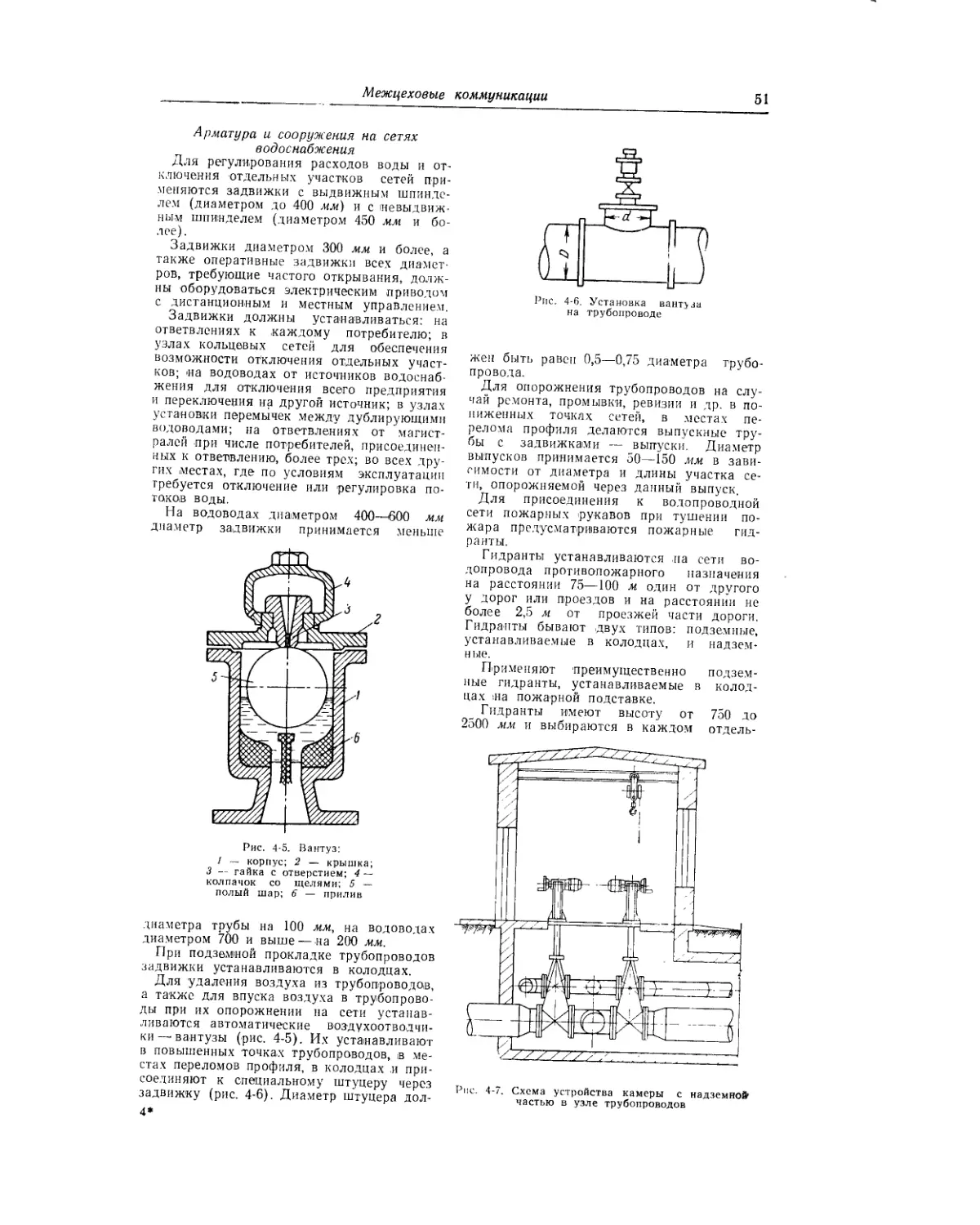

ность

1 кгс = 9,81 н (н — ньютон)

1 кгс!см2 =1 ат = 9,81 • 104 н/м2

1 кгс/м2 = 1 мм вод. ст. = 9,81 н/м2

1 мм. рт. ст. = 133, 322 н/м2

.1 кал = 4,1868 дж (дж— джоуль)

1 ккал = 4,1868 • 103 дж

1 ккал!(кг • град) =4,1868- 103 дж/(кг -град)

1 ккал/(м2ч) = 1,163 вт/м2 (вт — ватт)

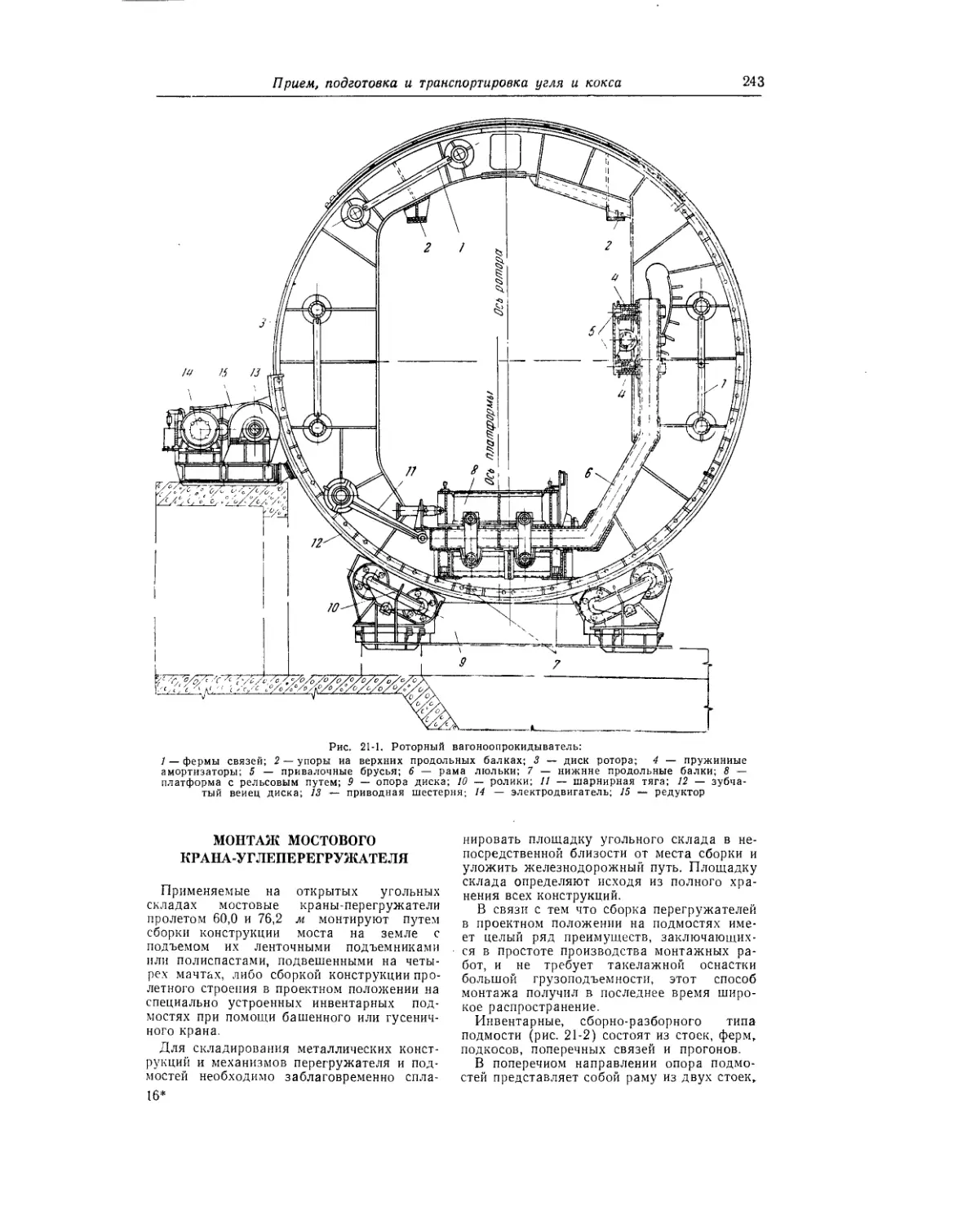

1 ккал/ (м2 ч град) = 1,163 вт/ (м2 • град)

1 ккал/ (м ч • град) = 1,163 втЦм град)

3-14-7

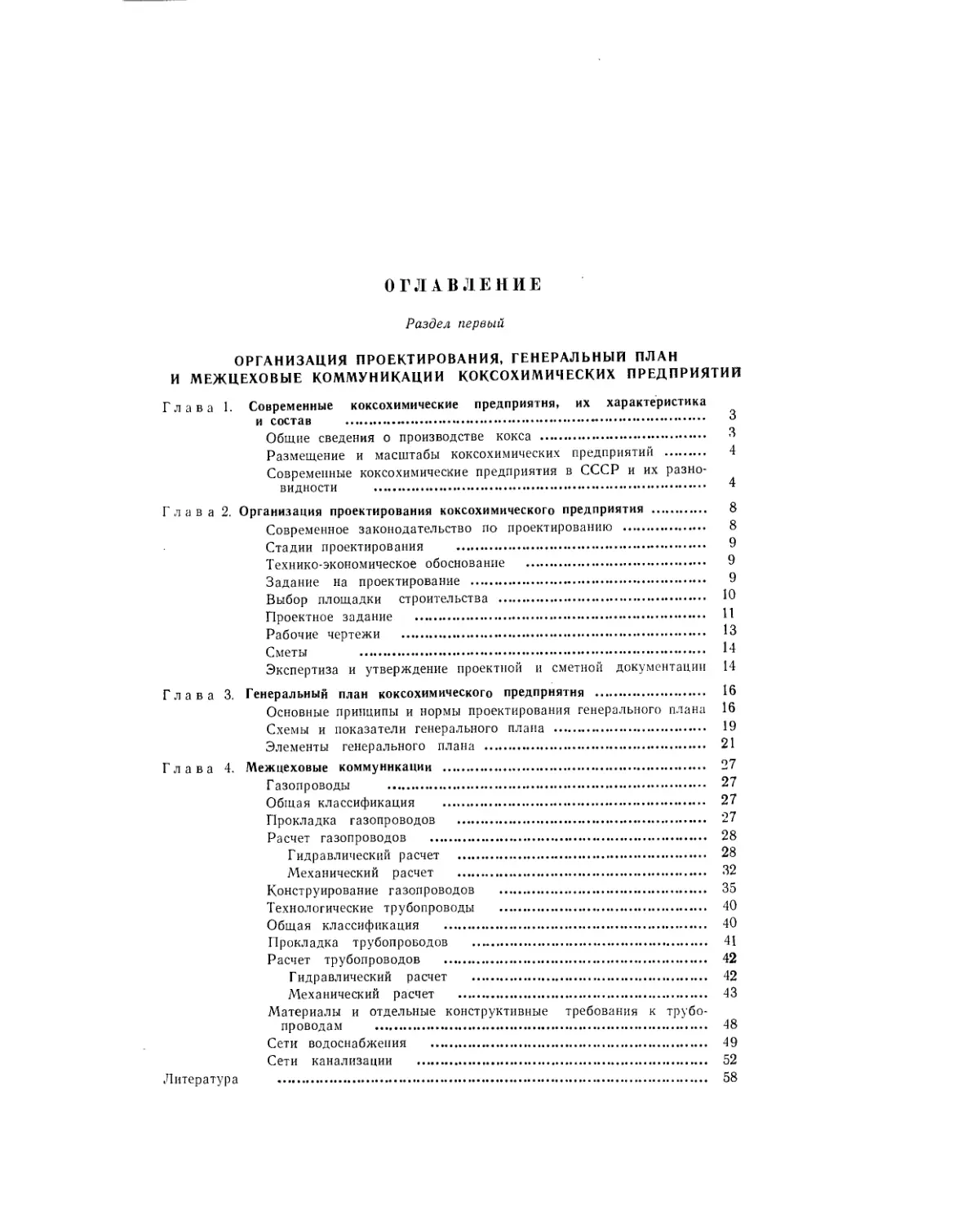

Раздел первый

ОРГАНИЗАЦИЯ ПРОЕКТИРОВАНИЯ,

ГЕНЕРАЛЬНЫЙ ПЛАН

И МЕЖЦЕХОВЫЕ КОММУНИКАЦИИ

КОКСОХИМИЧЕСКИХ ПРЕДПРИЯТИЙ

Глава 1

СОВРЕМЕННЫЕ КОКСОХИМИЧЕСКИЕ ПРЕДПРИЯТИЯ,

ИХ ХАРАКТЕРИСТИКА И СОСТАВ

ОБЩИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ

КОКСА

Производство кокса неизбежно связано с

развитием угледобывающей промышленно-

сти, являющейся поставщиком угля для

коксования, и с развитием металлургии как

основного потребителя кокса.

Значение производства кокса еще более

выросло по мере развития химической про-

мышленности (пластических iMacc, искусст-

венного волокна, красителей), медицинской

и других отраслей, потребляющих химиче-

ские продукты коксования.

В настоящее время по объему производ-

ства кокса СССР занимает первое место

в мире, за ним следует США, ФРГ, КНР,

Англия, Франция, Польша, Япония и г Д.,

что видно из приведенных ниже данных.

Наряду со значительным снижением

удельных расходов кокса на 1 т чугуна в ре-

зультате совершенствования доменного

производства общая потребность в коксе

продолжает увеличиваться в результате ро-

ста выплавки чугуна. За 10 лет с 1954 г.,

когда было произведено 206 млн. т, миро-

вое производство кокса увеличилось почти

на 83 млн. т. В 1964 г. мировое производ-

ство кокса составило 307,5 млн. т. Соответ-

ственно объему производства коксохимиче-

ская промышленность является одним из

крупнейших потребителей каменных кок-

сующихся углей.

В отдельных странах (ФРГ, Франция, Ан-

глия) коксохимические заводы являются

также ведущими производителями бытово-

го и промышленного газа, который распре-

деляется либо по дальним магистральным

газопроводам, либо удовлетворяет местные

нужды предприятий и населения близле-

жащих городов. Среди потребителей коксо-

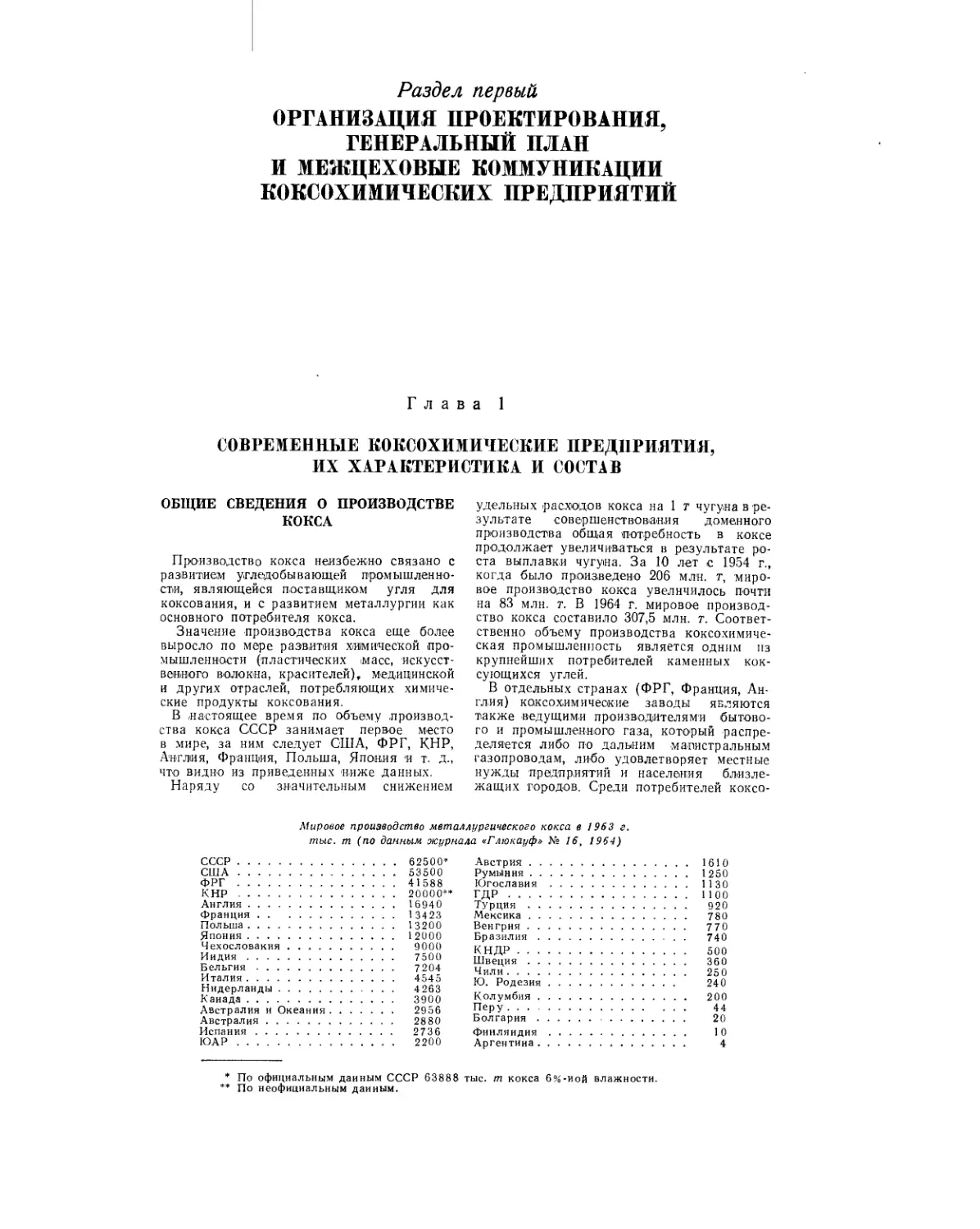

Мировое производство металлургического кокса в 1963 г.

тыс. т (по данным журнала «Глюкауф» № 16, 1964)

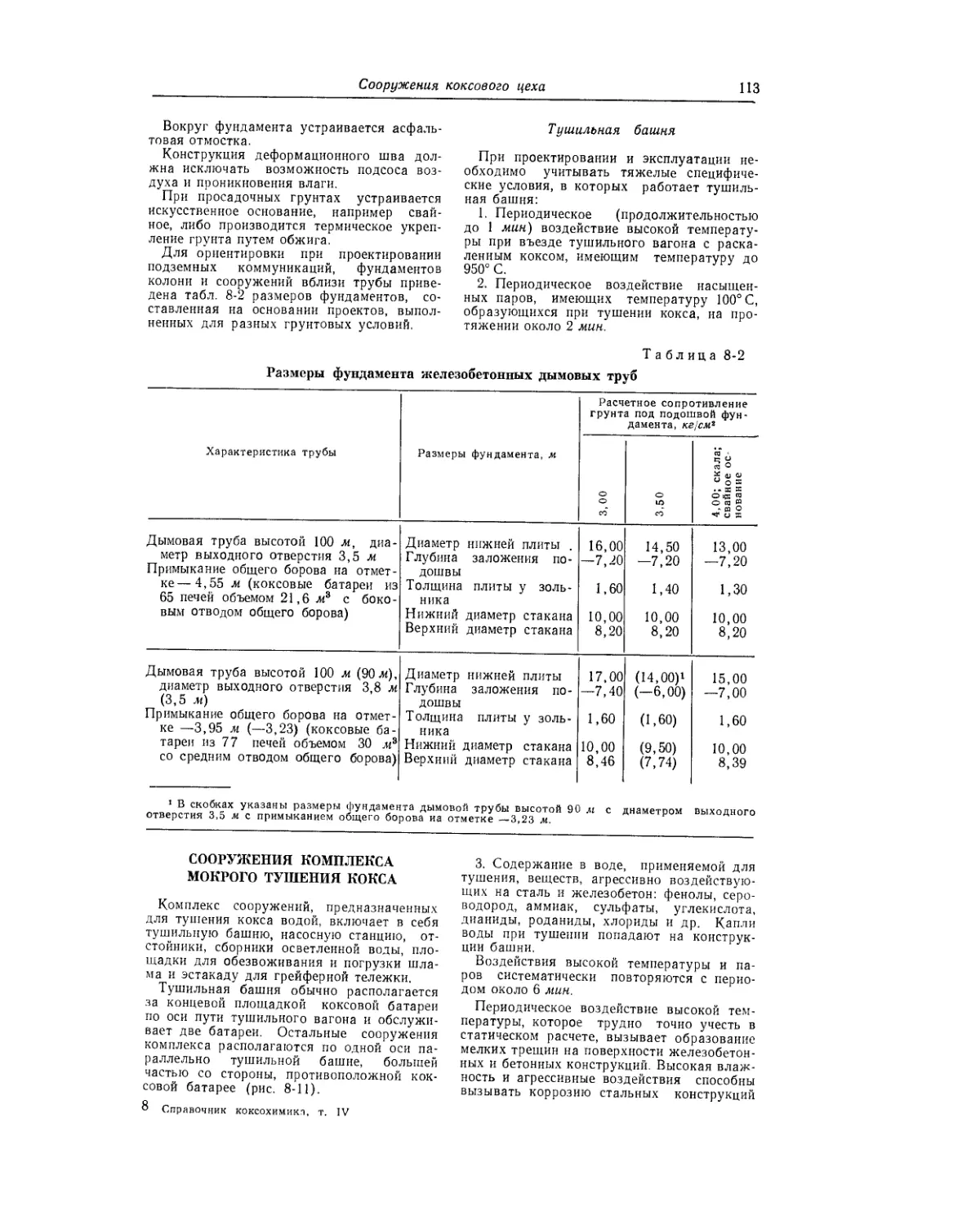

СССР.......................... 62500*

США............................ 53500

ФРГ............................ 41588

КНР.......................... 20000**

Англия......................... 16940

Франция....................... 1 3423

Польша......................... 13200

Япония......................... 12000

Чехословакия .................. 9000

Индия.......................... 7500

Бельгия........................ 7204

Италия......................... 4545

Нидерланды..................... 4263

Канада......................... 3900

Австралия и Океания............ 2956

Австралия...................... 2880

Испания........................ 2736

ЮАР............................ 2200

Австрия........................ 1610

Румыния........................ 1250

Югославия...................... 1130

ГДР............................ 1100

Турция......................... 920

Мексика........................ 780

Венгрия........................ 770

Бразилия.................... . 740

КНДР............................ 500

Швеция.......................... 360

Чили............................ 250

Ю. Родезия..................... 24 0

Колумбия........................ 200

Перу............................. 44

Болгария....................... 20

Финляндия........................ 10

Аргентина......................... 4

* По официальным данным СССР 63888 тыс. т кокса 6%-иой влажности.

** По неофициальным данным.

4

П роектирование коксохимических предприятий

вето газа значительное место занимает

производство синтетического .аммиака,

азотнотуковых удобрений и других хими-

ческих продуктов.

РАЗМЕЩЕНИЕ И МАСШТАБЫ

КОКСОХИМИЧЕСКИХ ПРЕДПРИЯТИЙ

В связи ©о значительным количеством пе-

рерабатываемого угля и производимого

кокса размещение коксохимических заво-

дов возможно:

а) на месте добычи угля при шахтах,

б) в составе металлургических заводов

на месте потребления кокса.

В первом случае к потребителю перево-

зится кокс и передается по дальним газо-

проводам газ, во втором случае перевозит-

ся только уголь к месту потребления.

Существует также ряд заводов, которые

располагаются вблизи химических либо

металлургических и химических комбина-

тов. Развитие предприятий последнего типа

весьма перспективно.

За рубежом в разных странах преоблада-

ют те или иные принципы размещения.

В Соединенных Штатах Америки более

85% кокса производится на заводах, ком-

бинированных с металлургическими, причем

это наиболее крупные заводы. В ФРГ, нао-

борот, подавляющее большинство предприя-

тий расположено при шахтах — 74,5% все-

го объема производства. Аналогичное поло-

жение во Франции. В Англии имеются за-

воды первого и второго типа.

Новое строительство заводов во всех

странах в большинстве случаев ведется в

непосредственной связи или в составе ме-

таллургических предприятий, однако в силу

специфики коксохимического производства

и в этих случаях оно выделяется на от-

дельные площадки и в самостоятельные

комплексы. В процессе развития предприя-

тий коксохимической промышленности оп-

ределились тенденции к максимальному

укрупнению последних. Общепризнано, что

эксплуатация маломасштабных предприя-

тий с годовой мощностью ниже 0,3 млн. т

является нерентабельной.

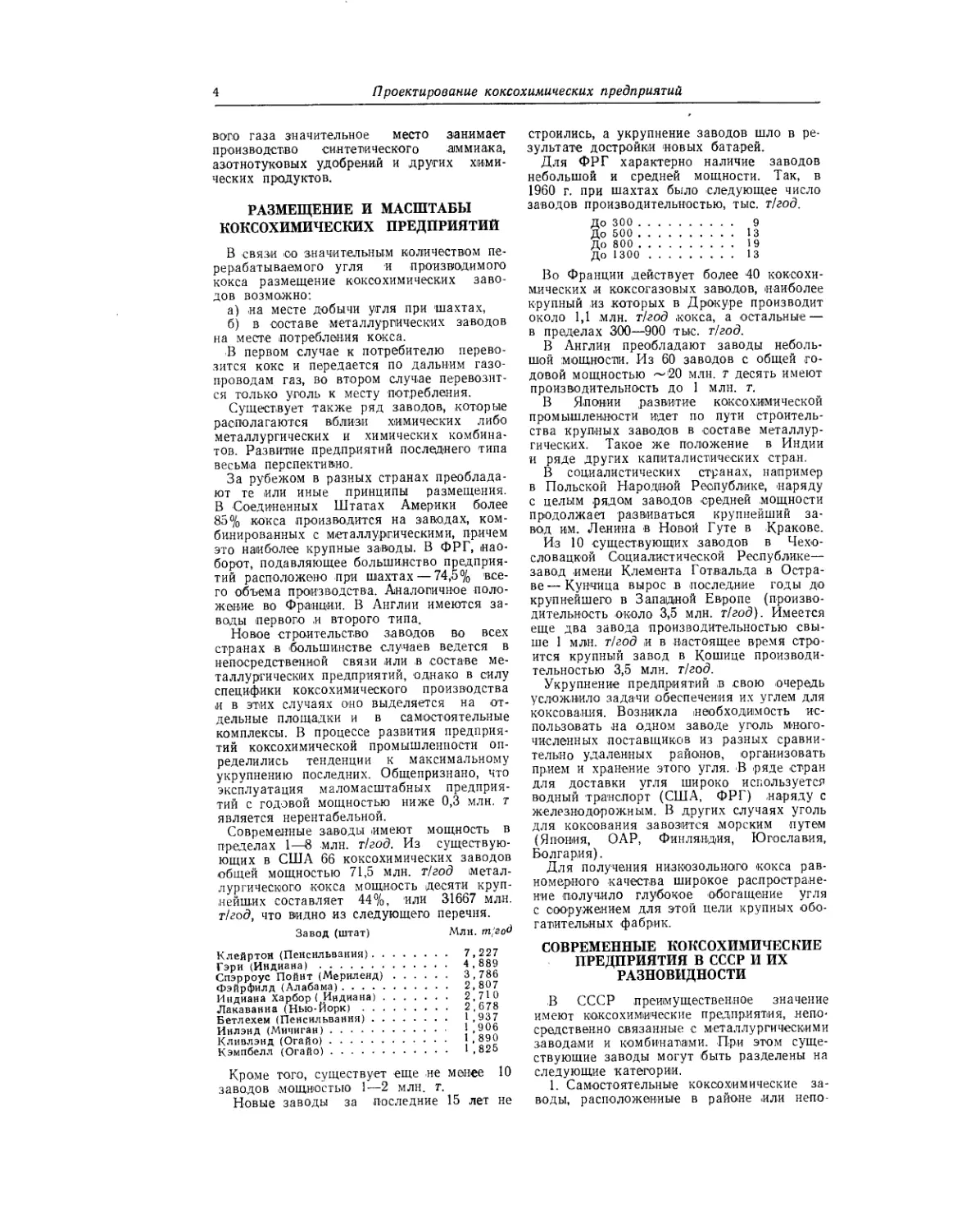

Современные заводы имеют мощность в

пределах 1—8 млн. т/год. Из существую-

ющих в США 66 коксохимических заводов

общей мощностью 71,5 млн. т/год метал-

лургического кокса мощность десяти круп-

нейших составляет 44%, или 31667 млн.

т!год, что видно из следующего перечня.

Завод (штат) Млн.

Клейртон (Пенсильвания)............. 7,227

Гэри (Индиана)....................... 4,889

Спэрроус Пойнт (Мериленд)........... 3,786

Фэйрфилд (Алабама).................. 2,807

Индиана Харбор (Индиана)............ 2,7Ю

Лакаванна (Нью-Йорк)................ 2,678

Бетлехем (Пенсильвания)............. 1,937

Инлэнд (Мичиган).................... 1 ,906

Кливлэнд (Огайо)..................... 1,890

Кэмпбелл (Огайо).................... 1,825

Кроме того, существует еще не менее 10

заводов мощностью 1—2 млн. г.

Новые заводы за последние 15 лет не

строились, а укрупнение заводов шло в ре-

зультате достройки новых батарей.

Для ФРГ характерно наличие заводов

небольшой и средней мощности. Так, в

1960 г. при шахтах было следующее число

заводов производительностью, тыс. т/год.

До зоо................. 9

До 500 ............... 13

До 800 ............... 19

До 1300 .............. 13

Во Франции действует более 40 коксохи-

мических и коксогазовых заводов, наиболее

крупный из которых в Дрокуре производит

около 1,1 млн. т/год кокса, а остальные —

в пределах 300—900 тыс. т/год.

В Англии преобладают заводы неболь-

шой мощности. Из 60 заводов с общей го-

довой мощностью ~20 млн. т десять имеют

производительность до 1 млн. т.

В Японии развитие коксохимической

промышленности идет по пути строитель-

ства крупных заводов в составе металлур-

гических. Такое же положение в Индии

и ряде других капиталистических стран.

В социалистических странах, например

в Польской Народной Республике, наряду

с целым .рядом заводов средней мощности

продолжает развиваться крупнейший за-

вод им. Ленина в Новой Гуте в Кракове.

Из 10 существующих заводов в Чехо-

словацкой Социалистической Республике—

завод имени Клемента Готвальда в Остра-

ве — Кунчица вырос в последние годы до

крупнейшего в Западной Европе (произво-

дительность около 3,5 млн. т/год}. Имеется

еще два завода производительностью свы-

ше 1 млн. т/год и в настоящее время стро-

ится крупный завод в Кошице производи-

тельностью 3,5 млн. т/год.

Укрупнение предприятий ,в свою очередь

усложнило задачи обеспечения их углем для

коксования. Возникла необходимость ис-

пользовать на одном заводе уголь много-

численных поставщиков из разных сравни-

тельно удаленных районов, организовать

прием и хранение этого угля. В .ряде стран

для доставки угля широко используется

водный транспорт (США, ФРГ) наряду с

железнодорожным. В других случаях уголь

для коксования завозится морским путем

(Япония, ОАР, Финляндия, Югославия,

Болгария).

Для получения низкозольного кокса рав-

номерного качества широкое распростране-

ние получило глубокое обогащение угля

с сооружением для этой цели крупных обо-

гатительных фабрик.

СОВРЕМЕННЫЕ КОКСОХИМИЧЕСКИЕ

ПРЕДПРИЯТИЯ В СССР И ИХ

РАЗНОВИДНОСТИ

В СССР преимущественное значение

имеют коксохимические предприятия, непо-

средственно связанные с металлургическими

заводами и комбинатами. При этом суще-

ствующие заводы могут быть разделены на

следующие категории.

1. Самостоятельные коксохимические за-

воды, расположенные в районе или непо-

Современные коксохимические предприятия, их характеристика и состав

5

средственно примыкающие к металлурги-

ческим заводам.

2. Коксохимические заводы, входящие в

состав комбинатов или заводов и получив-

шие в этом ^случае название — коксохими-

ческих производств.

3. Коксохимические заводы, связанные с

химическими предприятиями, использующи-

ми коксовый газ для азотнотукового про-

изводства. Сюда же относятся отдельные

предприятия, связанные одновременно га-

зовой сетью с металлургическими.

4, Коксогазовые заводы, отдающие газ

в городские сети промышленного и бытово-

го газа.

В связи с развитием химической про-

мышленности в последнее время приобре-

тает все большее значение кооперация ме-

таллургических, коксохимических м хими-

ческих заводов на базе использования при-

родного, доменного и коксового газов.

Для СССР характерно сооружение круп-

ных коксохимических предприятий с бло-

ками из четырех коксовых батарей мощ-

ностью 1,8—2,8 млн. т/год кокса для одной

очереди .и дальнейшее развитие этих пред-

приятий до 8—14 высокопроизводительных

батарей. Применение более высокопроизво-

дительных печей практикуется и при пере-

кладках батарей в результате износа с соот-

ветствующей реконструкцией всех сопря-

женных объектов коксового цеха и завода.

Сооружение углеобогатительных фабрик

предусматривается в составе заводов, если

они размещаются вблизи угледобывающих

районов или на расстоянии 400—500 км от

последних. В остальных случаях обогаще-

ние угля производится в районе добычи уг-

ля на центральных фабриках для прикреп-

ленных шахт.

Большие масштабы предприятий и огром-

ная протяженность территории СССР опре-

деляют районную централизацию перера-

ботки основных химических продуктов и ор-

ганизацию в составе названных крупных

заводов цехов ректификации бензола и пе-

реработки смолы, а также получения пеко-

вого кокса.

Малотоннажные продукты — нафталин,

пиридин, фенолы и др.— перерабатываются

и на более удаленных, центральных для

данного географического района или рес-

публики предприятиях.

На отдельных из них также организуется

более глубокая переработка химических

продуктов.

Современные коксохимические заводы или

коксохимические производства в составе ме-

таллургических комбинатов представляют

собой сложный .комплекс цехов и сооруже-

ний различного технологического или вспо-

могательного на,значения.

В своем полном составе коксохимическое

предприятие может состоять из следующих

технологических цехов: углеподготовки с

угольным складом; углеобогатительной фаб-

рики с относящимися к ней сооружениями

по шламовому хозяйству, сушке продуктов

обогащения и породоудалению; коксовых

печей с угольной башней и устройствами

для тушения, сортировки и отгрузки кокса;

улавливания химических продуктов — смо-

лы, аммиака, пиридиновых оснований, фе-

нолов, бензола и в ряде случаев сероводо-

рода с получением серной кислоты или се-

ры; ректификации бензола с получением

чистых бензольных продуктов; переработки

смолы и получаемых из нее продуктов —

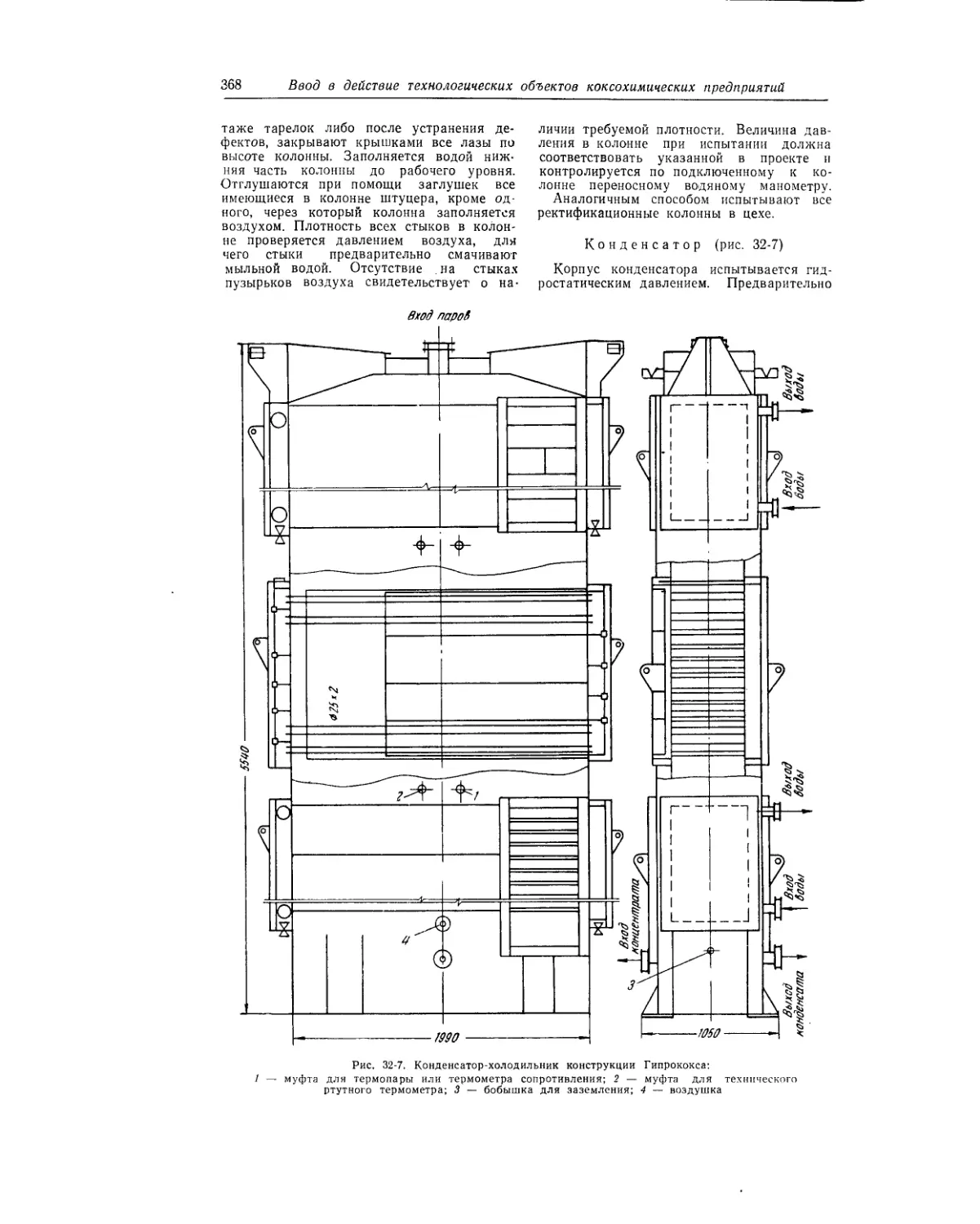

нафталина, антрацена и других; пекококсо-

вой установки и целого ряда других хими-

ческих цехов и отделений в зависимости от

глубины переработки каменноугольных про-

дуктов.

Соответственно широка и номенклатура

поставляемого оборудования и количество

его поставщиков.

В углеподготовительных цехах и «а уголь-

ных складах устанавливают стационарные

роторные или передвижные подъемные ва-

гоноопрокидыватели; мостовые углеперегру-

жатели производительностью до 400—

500 т/ч; качающиеся, ленточные, вибрацион-

ные и тарельчатые питатели; объемные и

весовые автодозаторы; двухвалковые зубча-

тые, дезинтеграторные, барабанные и молот-

ковые дробилки; ленточные конвейеры с

шириной ленты до 1600 мм и производи-

тельностью до 1200 т/ч; автоматические

ленточные весы; электромагнитные сепара-

торы для извлечения металла из угля;

смесительные машины полудезинтегратор-

ного и других типов.

В углеобогатительных фабриках монти-

руются ленточные, скребковые и цепные кон-

вейеры; Классификационные, вибрационные,

качающиеся, амортизационные и резонанс-

ные грохоты различных видов, пылеотдели-

тел.и; сепараторы в тяжелых жидкостях,

беспоршневые отсадочные, флотационные и

другие обогатительные машины; сухие, мок-

рые и обезвоживающие элеваторы для про-

дуктов обогащения; центробежные насосы

различных видов для воды и шлама; цен-

трифуги и вакуум-фильтры для обезвожива-

ния концентрата и шлама; вакуум-насосы,

воздуходувки к отсадочным машинам; сгу-

стительные воронки, радиальные сгустители

и контактные чаны; реагентные питатели;

сушильные агрегаты; пылеотделительные

циклоны; мостовые грейферные и грузоподъ-

емные краны, лифты и т. п.

В коксовых цехах устанавливают спе-

циальное оборудование и технологические

металлоконструкции: анкерные колонны;

продольные и поперечные анкерные стяжки;

брони, рамы и двери коксовых камер; за-

кладную арматуру и крышки загрузочных и

наблюдательных люков; стояки, колена,

клапанные коробки и газосборники; пере-

кидные и отводящие газопроводы; отопи-

тельную арматуру и газопроводы; газовоз-

душные клапаны с переходными патрубка-

ми; регулировочно-запорные клапаны, и

краны доменного газа; кантовочные и обез-

графичивающие лебедки с кантовочными

механизмами, двересъемные машины с

направляющими для кокса; углезагрузоч-

ные вагоны; коксовыталкиватели; тушпль-

6

Проектирование коксохимических предприятий

ные вагоны с электровозами; вагоны для

горячего кокса при сухом тушении; подъ-

емники кокса для сухого тушения; станции

для ремонта и смены ,штанг коксовыталки-

вателей и дверей; коксовые конвейеры;

валковые сдвоенные и вибрационные гро-

хоты для сортировки кокса, пробоотборные

и проборазделочные устройства и др.

В цехах улавливания и переработки хи-

мических продуктов устанавливают газовые

холодильники с вертикальными или гори-

зонтальными трубами; механизированные

прямоугольные либо круглые осветлители

для надсмольной воды; приемники, сбор-

ники и резервуары для разных продуктов

емкостью до 3000 м3; электрофильтры для

прямого коксового и обратного отопитель-

ного газа; газодувки (нагнетатели) с паро-

вым и электрическим приводом производи-

тельностью до 108 000 м3/ч* сатураторы для

получения сульфата аммония; центрифуги и

сульфатные сушилки, центробежные, кисло-

тоупорные, паровые и вакуумные насосы;

подогреватели и холодильники поверхност-

ного охлаждения; дистилляционные чугун-

ные аммиачно-известковые колонны с при-

колонками диаметром 2200 мм, дефлегма-

торы и конденсаторы; юбесфеноливающие

скрубберы с вентиляторами циркулирующего

пара; апппараты башенного типа — скруб-

беры, конечные холодильники и т. п.;

бензольные дистилляционные цельносвар-

ные, разделительные, регенерационные и

ректификационные колонны; перегонные

дистилляционные вертикальные и горизон-

тальные кубы; трубчатые печи для регене-

рации масла, отгона бензола, дистилляции

смолы и т. п.; теплообменники; деэмульса-

торы; печи-котлы для сжигания сероводо-

родного газа; регенераторы раствора; кон-

тактные аппараты для получения серной

кислоты; барабанные охладители и гидрав-

лические прессы для нафталина; кристал-

лизаторы и центрифуги для нафталина и

антрацена; фильтры и много других видов

оборудования, связанного между собой со-

ответствующими коммуникациями и имею-

щего электроприводы и целый ряд вспомо-

гательных устройств — вентиляцию, теп-

лоизоляцию, контрольно-измерительные

приборы и т. п.

По характеру зданий и сооружений из

основных технологических цехов наиболь-

ший объем работ приходится на углепод-

готовительный цех и углеобогатительную

фабрику, если последняя входит в состав

завода. В основном все сооружения воз-

водятся в железобетоне.

Затем следуют сооружения коксового

цеха, где преобладает железобетон и огне-

упорная кладка печей, и, наконец, химиче-

ские цехи, где вследствие выноса большин-

ства аппаратуры наружу объем зданий

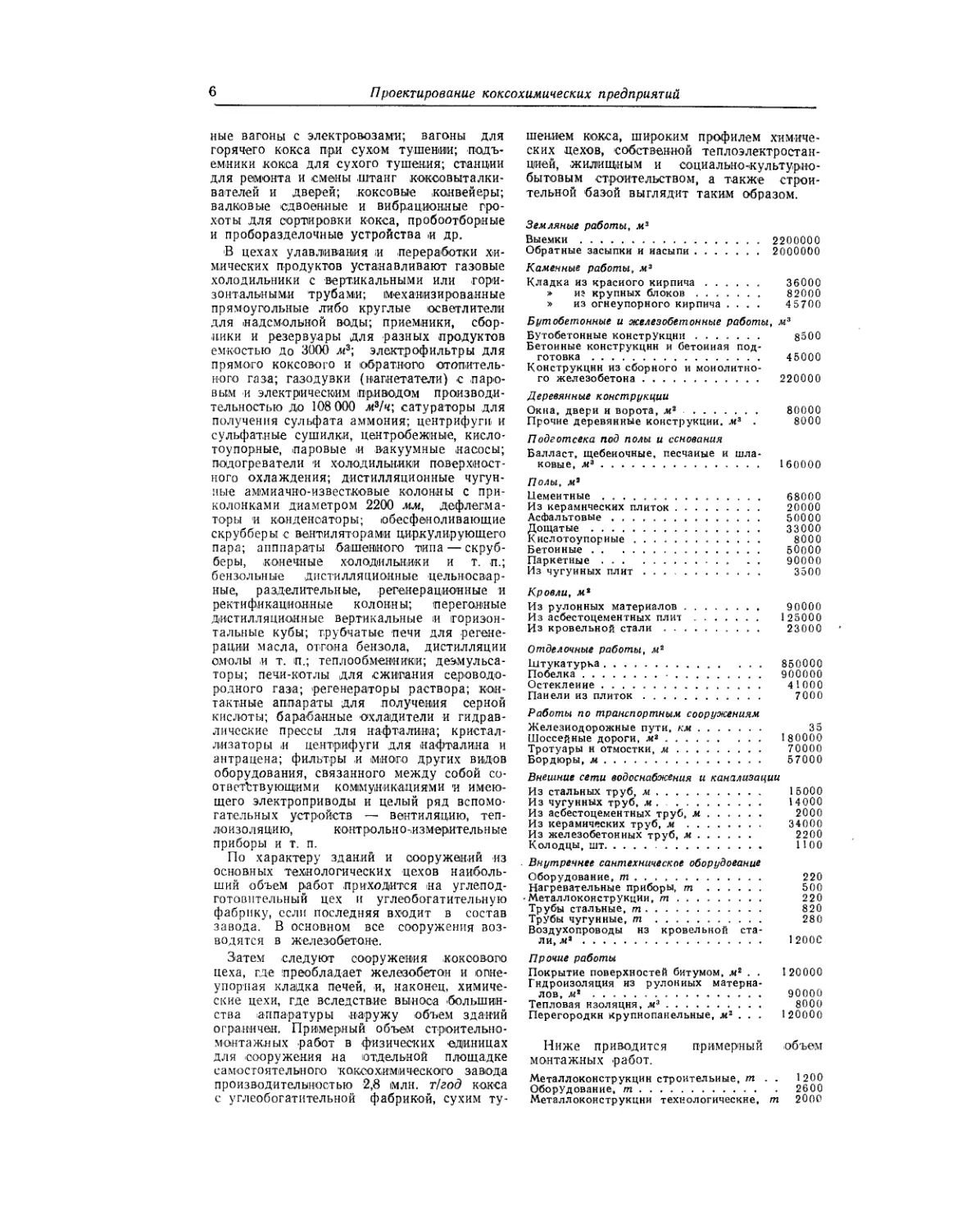

ограничен. Примерный объем строительно-

монтажных работ в физических единицах

для сооружения на отдельной площадке

самостоятельного коксохимического завода

производительностью 2,8 млн. т!год кокса

с углеобогатительной фабрикой, сухим ту-

шением кокса, широким профилем химиче-

ских цехов, собственной теплоэлектростан-

цией, жилищным и социально-культурно-

бытовым строительством, а также строи-

тельной базой выглядит таким образом.

Земляные работы, м3

Выемки ........................... 2200000

Обратные засыпки и иасыпи......... 2000000

Каменные работы, м3

Кладка из красного кирпича.......... 36000

» и? крупных блоков.............. 82000

» из огнеупорного кирпича .... 45700

Бутобетонные и железобетонные работы, м3

Бутобетонные конструкции............. 8500

Бетонные конструкции и бетоииая под-

готовка ............................. 45000

Конструкции из сборного и монолитно-

го железобетона . .................. 220000

Деревянные конструкции

Окна, двери и ворота, л<2 80000

Прочие деревянные конструкции. № . 8000

Подготовка под полы и основания

Балласт, щебеночные, песчаиые и шла-

ковые, л<3 ......................... 160000

Полы, м2

Цементные........................... 68000

Из керамических плиток.............. 20000

Асфальтовые......................... 50000

Дощатые............................. 33000

Кислотоупорные....................... 8000

Бетонные............................ 50000

Паркетные........................... 90000

Из чугунных плит..................... 3500

Кровли, м2

Из рулонных материалов.............. 90000

Из асбестоцементных плит............ 1 25000

Из кровельной стали................. 23000

Отделочные работы, м2

Штукатурка.......................... 850000

Побелка ........................... 900000

Остекление.......................... 4 1000

Панели из плиток..................... 7000

Работы по транспортным сооружениям

Железнодорожные пути, км ....... 35

Шоссейные дороги, № ............... 180000

Тротуары н отмостки, м ......... 70000

Бордюры, м ................ 57000

Внешние сети водоснабжения и канализации

Из стальных труб, м................ 15000

Из чугунных труб, м . ............ 14000

Из асбестоцементных труб, м ...... 2000

Из керамических труб, м ........ 34000

Из железобетонных труб, м ...... 2200

Колодцы, шт. ...................... 1100

. Внутреннее сантехническое оборудование

Оборудование, т ............. 220

Нагревательные приборы, т ........... 500

-Металлоконструкции, т............... 220

Трубы стальные, т................. 820

Трубы чугунные, т................. 28 0

Воздухопроводы нз кровельной ста-

ли, м2 .................. 12000

Прочие работы

Покрытие поверхностей битумом, л<2 . . 1 20000

Гидроизоляция из рулонных материа-

лов, м2 ................. 90000

Тепловая изоляция, л<3 ............. 8000

Перегородки крупнопанельные, №... 120000

Ниже приводится примерный объем

монтажных работ.

Металлоконструкции строительные, т . . 1200

Оборудование, т...................... 2600

Металлоконструкции технологические, т 2000

Современные коксохимические предприятия, их характеристика и состав

7

Коммуникации, m .............. 7000

Ленты транспортерные, м ......... 12000

Кабельные сети, км ............. 300

Примерная потребность в .материалах

для сооружения завода производитель-

ностью 2,8 млн. т .кокса в год следующая:

Камень бутовый, м3.............. 7000

Шебень и гравий, м3 ........... 315000

Песок, м3 .................. 285000

Шлак, м3 .................. 78000

Кирпич красный, тыс. шт........ 15300

Кирпич огнеупорный, tn......... 83900

Цемент, m ................. 88000

Известь, m...................... 3300

Мертели огнеупорные, tn........ 10000

Лес пиленый, м3 .............. 31700

Лес круглый, м3 .............. 2300

Шпалы, шт...................... 60000

Сталь сортовая, m ............. 23000

Сталь кровельная, m.............. 170

Рельсы и рельсовые скрепления, ш . . . 4 830

Стрелочные переводы, компл........ 90

Сталь для строительных металлоконст-

рукций, tn ................ 13200

Сталь для технологических металлоконст-

рукций, m ................ 22000

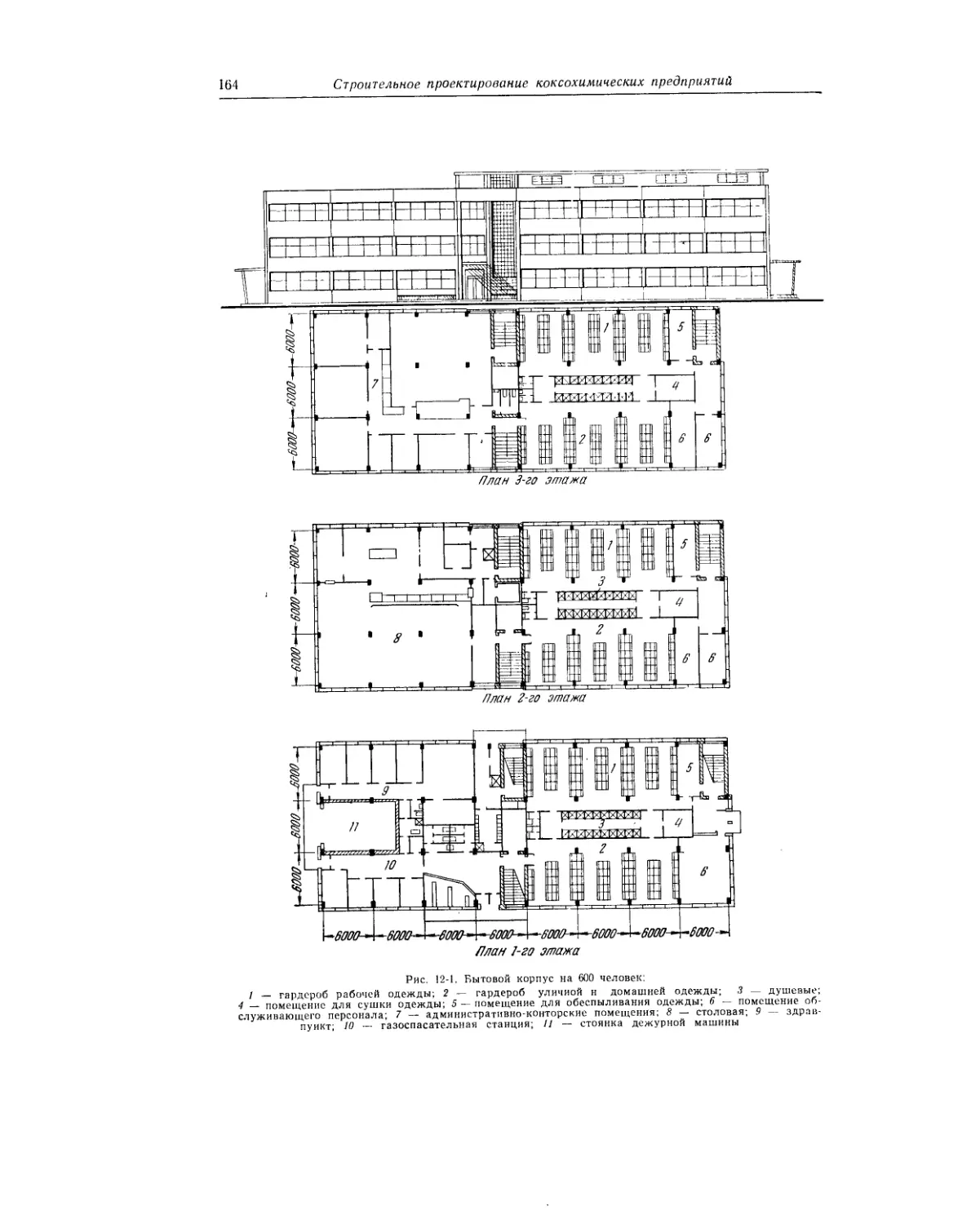

Гвозди, m........................ 118

Поковки, m ................. 133

Плиты чугунные, m................ 400

Стекло, м2 ................. 41000

Плитки керамические, м2 ......... 35000

Рубероид, гидроизол, толь, м: ...... 600000

Асбестоцементные плиты, м*.......... 120000

Олифа, m .................. 70

Краски, m.............................. 125

Асфальт, m . . •...................... 1500

Битум, m .................. 6500

Трубы, ш:

стальные......................... 6500

чугунные........................... 3000

асбестоцементные..................... 30

керамические....................... 1750

Ленты транспортерные, м......... 12000

Кабель электрический, км ........ 300

Нагревательные приборы, m ....... 500

Термоизоляционные материалы, м3 ... 7300

Примерная потребность в полуфабрика-

тах для сооружения завода, производи-

тельностью 2,8 млн. т кокса в год следую-

щая:

Бетон, м3 ............................ 244000

Сборные железобетонные элементы, м3 . 86000

Пенобетонные плиты, м3.................. 9000

Сборные блоки, л3 .................... 100000

Раствор, м3 ........................... 40000

Опалубка (щиты), м3 ................ 1 1 7000

Арматура для железобетонных конструк-

ций, m........................... 21000

Металлоконструкции строительные, m . 12000

Металлоконструкции технологические, m 20000

Асфальтобетон, m................. 40000

Окна, л3 .............................. 45000

Двери, м3 ............................. 35000

Бордюры бетонные, м.............. 57000

Сборные железобетонные трубы, кольца

и конусы, м3 ......................... 8700

Плиты для крупнопанельных перегоро-

док, м3 ............................ 120000

Стоимость сооружения упомянутого выше

самостоятельного завода составляет 95 мшя.

руб., в том числе строительно-монтажные

работы 71,4 млн. руб. и оборудование

23,6 млн. руб. По отдельным укрупненным

объектам примерная стоимость приведена

в табл. >1-1,

Сооружение завода разбивается на ком-

плексы применительно к вводу в действие

коксовых батарей, из которых наибольший

относится к вводу в действие батареи № 1,

так как при этом должны одновременно

вступить в строй действующих все основ-

ные технологические цехи, подсобно-вспо-

могательные и обслуживающие сооружения.

Ввод в действие углеобогатительной фаб-

рики, а также цехов по переработке хими-

ческих продуктов выделяется в отдельные

комплексы.

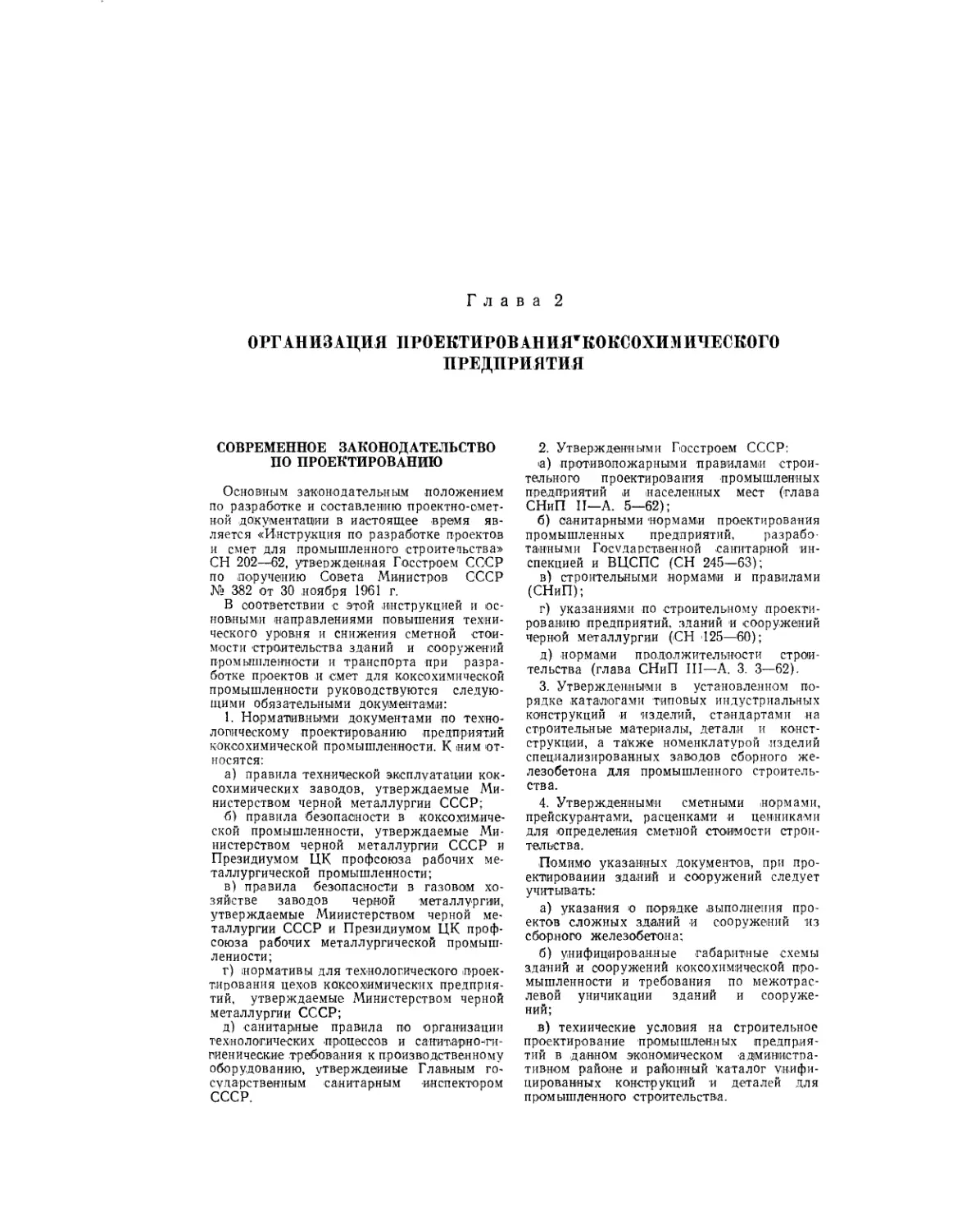

Таблица 1-1

Примерная стоимость объектов самостоятельного завода

производительностью 2,8 млн. m кокса, млн. руб.

Наименование объекта Строительно- монтажные работы Оборудова- ние Всего

Подготовка территории строительства 1,3 — 1,3

Углеподготовительный цех 3,3 1,о 4,3

Углеобогатительная фабрика 7,4 2,0 9,4

Коксовый цех и пекококсовая установка 12,4 5,4 17,8

Химические цехи Объекты подсобно-производственного и обслужи- 8,0 5,0 13,0

вающего назначения Объекты энергетического хозяйства, включая теп- 1,3 0,3 1,6

лоэлектростанцию Объекты транспортного хозяйства и связи, вклю- 4,0 2,3 6,3

чая примыкания к станции МПС Внешний водопровод, канализация и сети тепло- 4,0 0,9 4,9

фикации и газификации 9,8 0,2 10,0

Благоустройство промышленной площадки .... 0,3 — 0,3

Жилсоцкультбытстроительство 14,0 0,5 14,5

База для строительства 2,1 1,0 3,1

Прочие работы и затраты 3,5 5,0 8,5

Итого . . . 71,4 23,6 95,0

Глава 2

ОРГАНИЗАЦИЯ ПРОЕКТИРОВАНИЯ’КОКСОХИМИЧЕСКОГО

ПРЕДПРИЯТИЯ

СОВРЕМЕННОЕ ЗАКОНОДАТЕЛЬСТВО

ПО ПРОЕКТИРОВАНИЮ

Основным законодательным положением

по разработке и составлению проектно-смет-

ной документации в настоящее время яв-

ляется «Инструкция по разработке проектов

и смет для промышленного строительства»

СН 202—62, утвержденная Госстроем СССР

по поручению Совета Министров СССР

№ 382 от 30 ноября 1961 г.

В соответствии с этой инструкцией и ос-

новными направлениями повышения техни-

ческого уровня и снижения сметной стои-

мости строительства зданий и сооружений

промышленности и транспорта при разра-

ботке проектов и смет для коксохимической

промышленности руководствуются следую-

щими обязательными документами:

1. Нормативными документами по техно-

лопическому проектированию предприятий

коксохимической промышленности. К ним от-

носятся:

а) правила технической эксплуатации кок-

сохимических заводов, утверждаемые Ми-

нистерством черной металлургии СССР;

б) правила безопасности в коксохимиче-

ской промышленности, утверждаемые Ми-

нистерством черной металлургии СССР и

Президиумом ЦК профсоюза рабочих ме-

таллургической промышленности;

в) правила безопасности в газовом хо-

зяйстве заводов черной металлургии,

утверждаемые Министерством черной ме-

таллургии СССР и Президиумом ЦК проф-

союза рабочих металлургической промыш-

ленности;

г) нормативы для технологического проек-

тирования цехов коксохимических предприя-

тий, утверждаемые Министерством черной

металлургии СССР;

д) санитарные правила по организации

технологических процессов и санитарно-ги-

гиенические требования к производственному

оборудованию, утвержденные Главным го-

сударственным санитарным инспектором

СССР.

2. Утвержденными Госстроем СССР:

а) противопожарными правилами строи-

тельного проектирования промышленных

предприятий и населенных мест (глава

СНиП И—А. 5—62);

б) санитарными нормами проектирования

промышленных предприятий, разрабо-

танными Государственной санитарной ин-

спекцией и ВЦСПС (СН 245—63);

в) строительными нормами и правилами

(СНиП);

г) указаниями по строительному проекти-

рованию предприятий, зданий и сооружений

черной металлургии (СН 125—60);

д) нормами продолжительности строи-

тельства (глава СНиП III—А. 3. 3—62).

3. Утвержденными в установленном по-

рядке каталогами типовых индустриальных

конструкций и изделий, стандартами на

строительные материалы, детали и конст-

струкции, а также номенклатурой изделий

специализированных заводов сборного же-

лезобетона для промышленного строитель-

ства.

4. Утвержденными сметными нормами,

прейскурантами, расценками и ценниками

для определения сметной стоимости строи-

тельства.

Помимо указанных документов, при про-

ектировании зданий и сооружений следует

учитывать:

а) указания о порядке выполнения про-

ектов сложных зданий и сооружений из

сборного железобетона;

б) унифицированные габаритные схемы

зданий и сооружений коксохимической про-

мышленности и требования по межотрас-

левой уничикации зданий и сооруже-

ний;

в) технические условия на строительное

проектирование промышленных предприя-

тий в данном экономическом -администра-

тивном районе и районный каталог унифи-

цированных конструкций и деталей для

пром ышленного строительства.

Организация проектирования коксохимического предприятия

9

СТАДИИ ПРОЕКТИРОВАНИЯ

Проектирование новых и реконструкция

действующих коксохимических предприятий

выполняется в две стадии: проектное зада-

ние и рабочие чертежи.

При проектировании предприятий, зданий,

и сооружений с новой, неосвоенной или осо-

бо сложной технологией производства, а

также с новыми видами оборудования допу-

скается до выполнения рабочих чертежей

производить доработку проектных решений

и согласование их с заказчиком. Проектные

и изыскательские работы для промышлен-

ного строительства выполняются на осно-

вании договоров с организациями — заказ-

чиками проектов, являющимися распоряди-

телями кредитов.

Заказчик проекта выдает проектной орга-

низации утвержденное в установленном

порядке задание на проектирование, необ-

ходимые исходные данные, осуществляет

наблюдение за ходом .выполнения проект-

ных и изыскательских работ, принимает и

проверяет качество проектной документации.

Выдаче задания на проектирование должно

предшествовать технико-экономическое обо-

снование (ТЭО) целесообразности намечае-

мого строительства или реконструкции

предприятия, представляемое в государст-

венные планирующие органы.

Технико-экономическое обоснование строи-

тельства предприятий сметной стоимостью

свыше 2,5 млн. руб. должно представляться

Советом Министров союзной республики,

министерством или .ведомством СССР в Гос-

план СССР при согласовании с ним пред-

ложений о проектировании и строительстве

ук а з айн о го п ре д п р и я ти я.

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ

ОБОСНОВАНИЕ (ТЭО)

Технико-экономическое обоснование стро-

ительства или расширения коксохимического

предприятия должно разрабатываться на

основе перспективного плана развития чер-

ной металлургии, а также плана развития

тех отраслей химической промышленности,

которые являются потребителями коксохи-

мической продукции.

В технико-экономическом обосновании

должны быть рассмотрены:

экономические предпосылки строительства

новых мощностей в данном районе;

характеристика проектируемого предприя-

тия с точки зрения общего развития коксо-

химической пром ыш л вино ст и;

мощность предприятия и номенклатура

продукции;

соображения о хозяйственном и произ-

водственном кооперировании предприятия

с другими отраслями промышленности;

данные о влиянии будущего предприятия

на развитие других отраслей народного хо-

зяйства, в частности угольной, и о возни-

кающих в связи со строительством пред-

приятия требованиях к развитию этих от-

раслей;

соображения о необходимых капиталь-

ных вложениях и сроках осуществления

строительства;

данные об ожидаемой экономической эф-

фективности капитальных вложений 1и ос-

новных технико-экономических показателях

намечаемого строительства и их сопостав-

ление с показателями передовых отечест-

венных и зарубежных предприятий.

Как правило, сопоставление производится

по главным технико-экономическим показа-

телям — размерам удельных капиталовло-

жений на 1 т валового или металлургиче-

ского кокса, а при проектировании отдель-

ных цехов—на 1 т рядового угля, перера-

батываемой смолы, сырого бензола и т. д.

При этом сопоставление производится с ут-

вержденным .в качестве аналога экономич-

ным проектом.

В 1964 г. утверждены «Нормативы удель-

ных капитальных вложений для предприя-

тий коксохимической промышленности

СССР», с которыми необходимо сопоста-

вить удельные капиталовложения по вновь

разрабатываемым проектам. Сопоставление

производится также и по размерам себе-

стоимости конечных продуктов проектируе-

мого предприятия, и по росту производи-

тельности труда.

Дальнейшая разработка проектов для

строительства или реконструкции коксохи-

мического предприятия должна произво-

диться на основе задания на проектирова-

ние, составленного в соответствии с технико-

экономическим обоснованием, утвержденным

в установленном порядке.

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

Задание на проектирование должно со-

ставляться министерством, ведомством или

предприятием-заказчиком при непосредст-

венном участии Гипрококса.

Задание на проектирование должно быть

утверждено министерством.

При проектировании коксохимического

производства в составе металлургического

завода задание на проектирование Гипро-

коксу выдается генеральным проектиров-

щиком металлургического завода.

Задание на проектирование должно со-

держать следующие основные данные, не-

обходимые для проектирования:

основание для проектирования (утверж-

денный план проектно-изыскательских ра-

бот для строительства будущих лет, при-

каз вышестоящей организации и т. д.);

район или пункт строительства;

характеристику продукции и мощность

производства по основным видам продук-

ции (кокс, коксовый газ, химические про-

дукты и прочее в натуральном выражении);

намечаемых потребителей готовой про-

дукции;

основные источники снабжения производ-

ства сырьем, водой, топливом (для обогре-

ва коксовых печей), электроэнергией;

производственное и хозяйственное коопе-

рирование; предполагаемое расширение

10

Проектирование коксохимических предприятий

предприятия, зданий или сооружений в

дальнейшем;

подлежащие разработке варианты проек-

та (в необходимых случаях);

намеченные сроки строительства, предпо-

лагаемый порядок осуществления строи-

тельства по очередям >(для крупных пред-

приятий) и очередность ввода мощностей

предприятия и отдельных пусковых ком-

плексов.

Одновременно должно быть выдано реше-

ние по угольной сырьевой базе предприя-

тия.

Состав угольной сырьевой базы предва-

рительно намечается Гипрококсам совмест-

но с углехимическими институтами, согла-

совывается с организацией, в ведении ко-

торой находятся угольные шахты (или уг-

леобогатительные фабрики) —поставщики

сырья, и представляется для дальнейшего

утверждения.

ВЫБОР ПЛОЩАДКИ СТРОИТЕЛЬСТВА

1. Выбор пункта (город, поселок и т. д.)

строительства коксохимического предприя-

тия в пределах района, определенного в ге-

неральных схемах и планах развития метал-

лургической и коксохимической промышлен-

ности, производится на основе технико-эко-

номического обосно в ани я.

2. Выбор площадки строительства коксо-

химического предприятия в пределах пунк-

та строительства осуществляется в соответ-

ствии с положением о порядке выбора и ут-

верждения площадок для строительства

промышленных предприятий. Положением

установлено, что выбор площадки произво-

дится при разработке проектного задания.

Выбранный вариант площадки согласовы-

вается с организацией, утвердившей зада-

ние на проектирование, до начала разработ-

ки проектного задания.

Выбор площадки для жилищного строи-

тельства, в случае строительства самостоя-

тельного коксохимического завода, а также

для отвалов породы (при наличии в соста-

ве завода углефабрики) производится одно-

временно с выбором площадки для коксо-

химического предприятия и оформляется в

едином документе.

3. Исходными документами для выбора

площадки являются:

утвержденное технико-экономическое обо-

снование строительства предприятия;

задание на проектирование;

приказы министерства об организации

строительства и о назначении комиссии для

выбора площадки.

4. Выбор площадки и ее дальнейшее со-

гласование производятся на основе подго-

товленных Гипрококсом:

перечня основных данных (расход элек-

троэнергии, воды, тепла, количество сточ-

ных вод и т. п.);

предварительной схемы генплана с указа-

нием необходимых размеров площадки и

ориентировки предприятия на генплане рай-

она;

картографических материалов по площад-

кам.

5. Комиссия по выбору площадки произ-

водит:

предварительное рассмотрение материалов

и выбор площадок, пригодных для строи-

тельства по размерам, рельефу местности,

наличию железнодорожных путей, водоемов

и т. п.;

осмотр намеченных площадок и .изучение

вопросов и документов, необходимых для

составления характеристики площадок, с

участием представителей местных орга-

низаций;

предварительное согласование (с органа-

ми Министерства электростанций и Мини-

стерства путей сообщения) возможности

подключения проектируемого предприятия к

районным источникам электроэнергии и пу-

тям МПС;

подготовку материалов для оформления

отвода земель;

согласование их с местными организаци-

ями (правление колхоза, сельсовет, райис-

полком).

На основании изучения материалов, осмо-

тра площадок в натуре, а также опроса ме-

стного населения составляется акт с крат-

кой характеристикой осмотренных площадок

и дается рекомендация вариантов, по кото-

рым должны быть произведены технико-эко-

номические сопоставления.

6. В состав акта комиссии по выбору пло-

щадки входит пояснительная записка, чер-

тежи и документы, в которых должны быть

отражены следующие вопросы:

природные условия района (характери-

стика географического пункта, метеороло-

гические данные, водные ресурсы, топогра-

фические условия, геологические и гидроге-

ологические данные);

экономические условия (общая характе-

ристика населенного пункта, перечень пред-

приятий, расположенных в пункте, с указа-

ниями о возможности кооперирования с ни-

ми, наличие местных строительных материа-

лов, транспортные условия, энергетические

ресурсы, условия водоснабжения и канали-

зации) ;

технико-экономическое сопоставление ва-

риантов площадок с указанием затрат и

объема работ по подготовке территории

(сносы, осушение, раскорчевка, срезка грун-

та и т. д.), внешнему водоснабжению, ка-

нализации, примыканию к магистральным

железнодорожным путям и автодорогам,

протяженности электропередачи, глубине

фундирования;

рекомендации по выбору площадок.

К пояснительной записке должен быть

приложен ситуационный план в масштабе

1 : 5000 или 1 : 10 000, на котором наносятся:

варианты площадок для предприятия и

жилпоселка;

существующие населенные пункты;

площадки действующих или намеченных к

строительству других предприятий;

Организация проектирования коксохимического предприятия

11

местоположение площадок для отвалов,

накопителей и т. д.;

место примыкания к путям МПС и

трасса подъездного железнодорожного

пути;

существующие или .намеченные к строи-

тельству мапистральные автодороги и трас-

сы автодорог, связывающих проектируемое

предприятие, жилпоселок, стройбазу с ма-

гистральной автодорогой;

трасса и место примыкания водопроводов

и канализационных сетей к водозабору и

очистным сооружениям;

источники питания электроэнергией и теп-

лом (ТЭЦ, ГЭС, понизительные подстанции)

и трассы сетей к проектируемому предприя-

тию;

местоположение стройбазы и карьеров

инертных строительных материалов.

7. При выборе площадок для строитель-

ства коксохимического предприятия

должны быть соблюдены определенные

технологические и строительные требова-

ния:

параллельное расположение коксового и

доменных цехов с минимальным разрывом

между этими цехами для уменьшения дли-

ны коксоподачи;

минимальное расстояние площадки коксо-

химического предприятия от приемо-отпра-

вочной станции металлургического завода.

Это требование обеспечивает возможность

конвейерной подачи угля со станции при-

бытия на углеподготовку, а также воз-

можность выноса к станции товарных скла-

дов жидких продуктов (смолы, бензольных

продуктов и др.), с подачей продуктов в эти

склады трубопроводами;

возможность расположения в непосредст-

венной близости к .площадке коксохимиче-

ского предприятия или даже на территории

последнего химических производств на ба-

зе продуктов коксования и, в частности,

азотнотукового производства, комбинирова-

ние которого с коксохимическими пред-

приятиями диктуется задачами всемерного

расширения производства минеральных

удобрений.

К строительным требованиям по пло-

щадке коксохимического предприятия от-

носятся следующие:

Площадка должна иметь относительно

ровную поверхность, уклон, обеспечиваю-

щий удобный отвод поверхностных вод,

наименьшую разницу высот, хорошие грун-

товые условия, уровень грунтовых вод ни-

же наиболее заглубленного здания. Кроме

этого, площадка не должна затопляться па-

водковыми водами.

Расположение площадки должно обеспе-

чивать удобную транспортировку трудящих-

ся к месту работы при соблюдении санитар-

ных, противопожарных и специальных тре-

бований.

Площадка должна находиться по воз-

можности близко к источникам водоснабже-

ния, обеспечивать отвод всех видов сточных

вод и минимальную протяженность подъезд,

ных путей и автодорог.

Площадка не должна располагаться над

местами нахождения полезных ископаемых

или зон обрушения их выработок, а также

на закарстованных или оползневых участ-

ках.

Размеры площадки должны определяться

с учетом резервирования территории

предприятия для намеченного проектом рас-

ширения.

Местоположение площадки должно так-

же обеспечивать возможность перспектив-

ного расширения или строительства новых

химических производств за счет дополни-

тельной прирезки территории.

ПРОЕКТНОЕ ЗАДАНИЕ

Задачи проектного задания

Задачами проектного задания являются:

выбор основных проектных решений, обе-

спечивающих возможность наиболее полно-

го использования общественного труда, ма-

териальных и денежных ресурсов как в

строительстве, так и при эксплуатации про-

ектируемого предприятия;

выявление и выбор источников ,и способов

снабжения проектируемого предприятия

сырьем, водой, топливом, электроэнергией

и другими средствами производства; выбор

основных технологических и строительных

решений; определение возможности и ме-

тодов осуществления строительства в на-

меченные сроки;

определение общей сметной стоимости

строительства и основных технико-экономи-

ческих показателей проектирования пред-

приятий.

Состав проектного задания

Проектное задание коксохимического за-

вода, не входящего в состав другого пред-

приятия, разрабатывается и комплектуется

в виде отдельных частей (томов):

сводная пояснительная записка;

технико-экономическая часть;

технологическая часть;

генеральный план и транспорт;

внешний железнодорожный транспорт

(подъездные пути и станции);

местный пассажирский транспорт (трам-

вай и т. д.);

строительная часть с включением в нее

организации производства;

энергетическая часть с включением в нее

раздела автоматизации;

внутриплощадочное водоснабжение и ка-

нализация;

внешнее водоснабжение и канализация

(водозабор, магистральные водоводы, очи

стные сооружения);

санитарно-техническая часть;

объекты подсобно-производственного на-

значения;

объекты жилищно-культурного назначе-

ния;

сметно-финансовые расчеты.

12

Проектирование коксохимических предприятий

Проектное задание коксохимического про-

изводства, входящего в состав .металлурги-

ческого завода, разрабатывается в том же

объеме, за исключением внешнего транс-

порта, местного транспорта, внешнего водо-

снабжения и канализации, объектов жи-

лищно-культурного назначения.

При этом отдельные части включаются в

качестве разделов в соответствующие части

проектного задания металлургического

завода, разрабатываемого генеральным

проектировщиком (Гипромез, Гипросталь

и др.).

Проектные задания отдельных крупных

производственных объектов коксохимиче-

ского предприятия (углеобогатительная фаб-

рика, ,смолоперегонный цех, цех ректифика-

ции, коксовая батарея и т. д.) разраба-

тываются в аналогичном объеме и ком-

плектуются в одном или нескольких

томах.

В состав проектного задания необходимо

отдельным томом включить также перечень

объектов пусковых комплексов по очере-

дям строительства по нижеследующей

форме:

с местными организациями и предприятия-

ми — по осуществлению производственного

или хозяйственного кооперирования (вре-

менного и постоянного) проектируемого

предприятия с другими предприятиями;

с местными органами Министерства элек-

тростанций, ведающими эксплуатацией энер-

госистем и местными органами Министерст-

ва газовой промышленности, — по снабже-

нию проектируемого предприятия электро-

энергией и газом;

с управлением железной дороги Минис-

терства путей сообщения — по примыка-

нию к железнодорожным путям МПС и по

вопросу о перевозке грузов для проектиру-

емого предприятия;

с местными органами Министерства свя-

зи — по устройству внешних линий связи

проектируемого предприятия;

с соответствующей строительной органи-

зацией — по применению строительных ма-

териалов и конструкций, средств механиза-

ции строительно-монтажных работ и мето-

дов организации строительства;

с местными органами — по надзору за

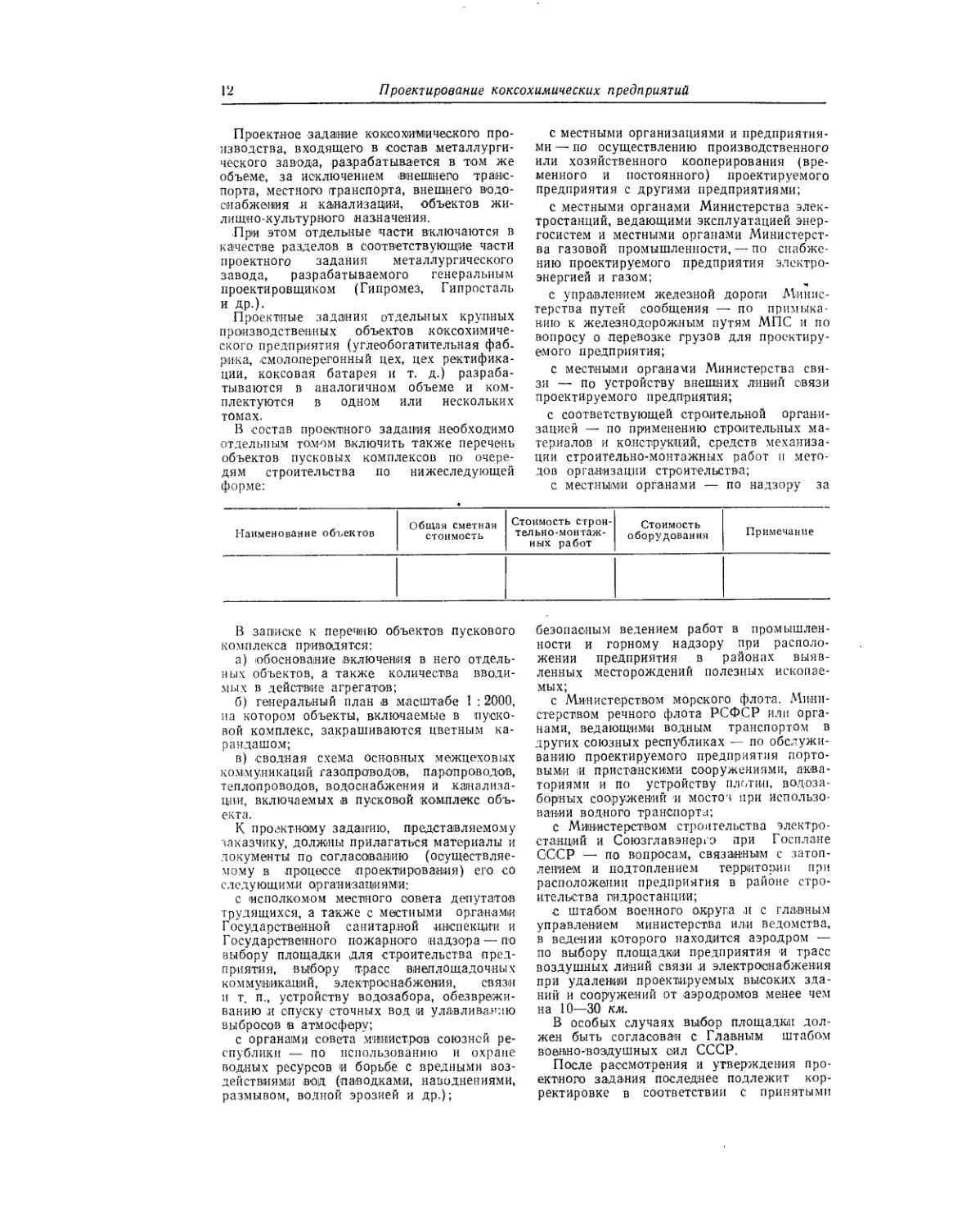

Наименование объектов Общая сметная стоимость Стоимость строи- тельно -монтаж- ных работ Стоимость оборудования Примечание

В записке к перечню объектов пускового

комплекса приводятся:

а) обоснование включения в него отдель-

ных объектов, а также количества вводи-

мых в действие агрегатов;

б) генеральный план в масштабе 1 : 2000,

на котором объекты, включаемые в пуско-

вой комплекс, закрашиваются цветным ка-

рандашом;

в) сводная схема основных межцеховых

коммуникаций газопроводов, паропроводов,

теплопроводов, водоснабжения и канализа-

ции, включаемых в пусковой комплекс объ-

екта.

К проектному заданию, представляемому

заказчику, должны прилагаться материалы и

документы по согласованию (осуществляе-

мому в процессе проектирования) его со

следующими организациями:

с исполкомом местного совета депутатов

трудящихся, а также с местными органами

Государственной санитарной инспекции и

Государственного пожарного надзора — по

выбору площадки для строительства пред-

приятия, выбору трасс внеплощадочных

коммуникаций, электроснабжения, связи

и т. п., устройству водозабора, обезврежи-

ванию и спуску сточных вод и улавливанию

выбросов в атмосферу;

с органами совета министров союзной ре-

спублики — по использованию и охране

водных ресурсов и борьбе с вредными воз-

действиями вод (паводками, наводнениями,

размывом, водной эрозией и др.);

безопасным ведением работ в промышлен-

ности и горному надзору при располо-

жении предприятия в районах выяв-

ленных месторождений полезных ископае-

мых;

с Министерством морского флота. Мини-

стерством речного флота РСФСР или орга-

нами, ведающими водным транспортом в

других союзных республиках — по обслужи-

ванию проектируемого предприятия порто-

выми и пристанскими сооружениями, аква-

ториями и по устройству плотин, водоза-

борных сооружений и мостоз при использо-

вании водного транспорта;

с Министерством строительства электро-

станций и Союзглавэнергэ при Госплане

СССР — по вопросам, связанным с затоп-

лением и подтоплением территории при

расположении предприятия в районе стро-

ительства гидростанции;

с штабом военного округа и с главным

управлением министерства или ведомства,

в ведении которого находится аэродром —

по выбору площадки предприятия и трасс

воздушных линий связи и электроснабжения

при удалении проектируемых высоких зда-

ний и сооружений от аэродромов менее чем

на 10—30 км.

В особых случаях выбор площадки дол-

жен быть согласован с Главным штабом

военно-воздушных сил СССР.

После рассмотрения и утверждения про-

ектного задания последнее подлежит кор-

ректировке в соответствии с принятыми

Организация проектирования коксохимического предприятия

13

при утверждении окончательной инстанци-

ей решениями.

Скорректированное проектное задание

представляется для повторной проверки в

эту инстанцию.

РАБОЧИЕ ЧЕРТЕЖИ

Условия для разработки рабочих

чертежей

а) наличие утвержденного проектного за-

дания;

б) подтверждение заказчиком возможно-

сти поставки оборудования, предусмотрен-

ного утвержденным проектным заданием, и

выдача всех исходных данных по заказы-

ваемому оборудованию (главным образом

по так называемому именниковому обору-

дованию — газодувкам, компрессорам, ва-

куум-насосам, котельным агрегатам, турбо-

генераторам, трансформаторам, перегружа-

телям и т. п.);

в) наличие всех материалов изыскатель-

ских работ (окончательные отчеты по топо-

геодезическим и инженерно-геологическим

изысканиям);

г) наличие исполнительной съемки тер-

ритории завода и обмерных чертежей ре-

конструируемых производственных объек-

тов предприятия;

д) согласование технических условий на

строительные работы с генстройподрядчи-

ком.

Объем рабочего проектирования

Рабочие чертежи являются наиболее тру-

доемкой частью проекта коксохимического

предприятия.

Трудоемкость отдельных стадий проекти-

рования коксохимического предприятия оп-

ределяется следующим соотношением их

средних стоимостей (% от общей стоимо-

сти проектирования):

Технико-экономические обоснования

(ТЭО)............................. 1.0—1.5

Проектное задание ................ 10.0—14

Проектно-изыскательские работы . . 6—7.5

Рабочие чертежи...................... 83—77

Рабочий проект коксохимического пред-

приятия характеризуется большим количе-

ством графического материала, достигаю-

щим 12—15 тыс. чертежей.

Внедрение макетного объемного метода

в технологическое проектирование должно

обеспечить существенное снижение количе-

ства выпускаемых рабочих чертежей.

Хранение и пользование технической до-

дументацией на строительствах облегчается

при наличии:

а) полных каталожных списков, куда

должны включаться все выпускаемые про-

ектными организациями чертежи. Наиболее

целесообразно по поручению заказчика вы-

пускать титульные списки рабочих чертежей

по видам работ;

б) перечней изменений, внесенных в ра-

бочие чертежи, которые оформляются спе-

циальными бюллетенями.

Выполнение этих требований, а также

своевременное оформление в виде исполни-

тельных чертежей всех изменений проекта

при его реализации в натуре будет способ-

ствовать успешному ведению работ на стро-

ительстве и значительно облегчит эксплуа-

тационному персоналу ознакомление с тех-

нической документацией.

Проектирование оборудования

и металлоконструкции

Как правило, Гипрококс в соответствии

с имеющимися директивными указаниями

не разрабатывает рабочие чертежи обору-

дования и технологических металлоконст-

рукций, выполняя в составе рабочего про-

екта только технические задания на их

проектирование.

Технические задания выполняются в объ-

еме общих видов машин, аппаратов, узлов

и конструкций, достаточных для выявления

основных конструктивных решений, опре-

деления качества и расхода основных ма-

териалов и разработки заводами-изготови-

телями по этим заданиям деталировочных

чертежей, необходимых для изготовления

оборудования.

Металлические конструкции выполняются

в виде чертежей КМ, на основании которых

заводы-изготовители разрабатывают дета-

лировочные чертежи (чертежи КМД).

В виде исключения Гипрокакс до настоя-

щего времени разрабатывает полностью ра-

бочие чертежи специфических видов обору-

дования и металлоконструкций коксовых

печей.

Оформление и состав рабочего проекта

Все необходимые требования к оформле-

нию и составу рабочих чертежей оговорены

Инструкцией по разработке проектов и смет

СН 202—62 (пункт 4-08).

Как показала практика строительства, со-

временная организация работ в связи с

большим количеством участвующих в строи-

тельстве специализированных организаций

и индустриализацией производства работ

предъявляет дополнительные требования к

оформлению и составу рабочих чертежей.

К таким требованиям относятся:

а) строгое разграничение элементов про-

екта с учетом специализации работ (напри-

мер, выделение земляных работ для круп-

ных объектов на отдельных чертежах, раз-

мещение конструкций и деталей, изготовля-

ющихся в мастерских или на заводах, на

отдельных чертежах, выделение работ по

гидроизоляции, кислотозащите и теплоизо-

ляции) ;

б) выполнение всех присоединений внут-

рицеховых сетей к межцеховым сетям на

чертежах межцеховых коммуникаций;

в) пообъектный выпуск рабочих черте-

жей, не допуская совмещения чертежей нес-

14

Проектирование коксохимических предприятий

кольких объектов на одних и тех же черте-

жах, или выпуска чертежей нескольких объ-

ектов в одном томе;

г) наличие технических условий на изго-

товление, испытание и окраску оборудова-

ния и металлоконструкций;

д) выполнение чертежей и нормалей для

индустриализованного изготовления трубо-

проводов мастерскими или заводами-изго-

товителями.

Помимо этого, в состав рабочего проекта

обязательно должны входить:

а) архитектурное оформление площадки;

б) проект озеленения территории;

в) решения по эстетическому оформлению

оборудования, помещений и коммуникации.

Широкое применение должны найти оп-

равдавшие себя типовые проекты.

СМЕТЫ

Сводный сметно-финансовый расчет к про-

ектному заданию является основным доку-

ментом для финансирования строительства

предприятия.

В сметно-финансовых расчетах к проект-

ному заданию коксо-химического предприя-

тия в соответствии с инструкцией СН 202—

62 определяется стоимость:

а) зданий и сооружений — по сметам к

соответствующим типовым проектам с вне-

сением поправок для учета местных условий

строительства, либо по принятым укрупнен-

ным показателям сметной стоимости (1 м3

здания, 1 пог. м галереи и т. д.);

б) оборудования — по сметам к соответст-

вующим типовым проектам либо по опто-

вым ценам промышленности с учетам транс-

портных и заготовительно-складских рас-

ходов;

в) монтажных работ — по сметам к со-

ответствующим типовым проектам либо по

укрупненным нормативам (на единицу ве-

са оборудования, на единицу установленной

мощности и т. п.);

г) приобретения инвентаря — по сметам

к типовым проектам или по укрупненным

показателям и нормативам;

д) общеплощадочных работ и общих за-

трат по строительству — по укрупненным

показателям стоимости;

е) проектно-изыскательских работ — по

сборнику цен на проектные и изыскатель-

ские работы для строительства;

ж) научно-исследовательских работ, под-

лежащих выполнению в связи с намечен-

ным строительством, — по расчетам стои-

мости этих работ;

з) авторского надзора проектных органи-

заций — по расчетам стоимости авторского

надзора.

При рабочем проектировании на каждый

объект строительства составляется смета к

рабочим чертежам.

Сметы к рабочим чертежам являются ос-

новой для производственного планирования

и расчетов за выполненные строительно-

монтажные работы.

ЭКСПЕРТИЗА И УТВЕРЖДЕНИЕ

ПРОЕКТНОЙ И СМЕТНОЙ

ДОКУМЕНТАЦИИ

Выполненная проектная документация

представляется заказчику проекта (пред-

приятию или генеральному проектиров-

щику— Гипромезу, Гипростали и др.).

Организация рассмотрения проектной до-

кументации (ТЭО, проектного задания) в

утверждающих инстанциях лежит на -обя-

занности заказчика.

Экспертиза проектов регламентируется

инструкцией «О порядке проведения экспер-

тизы -проектов на строительство» СН 213—

62.

1. Утверждение проектных заданий коксо-

химических предприятий сметной стоимо-

стью выше 50 млн. руб. осуществляется Со-

ветом Министров СССР.

Для строек и предприятий, подчинен-

ных министерствам и ведомствам СССР,

утверждение проектных заданий при смет-

ной стоимости строительства от 1,5 до

50 млн. руб. производится министерствами

и ведомствами СССР; до 1,5 млн. руб. — в

порядке, установленном советами министров

союзных республик, министерствами и ве-

домствами СССР.

Утвержденное проектное задание и свод-

ный сметно-финансовый расчет могут быть

изменены Только в исключительных случаях

при изменении основных показателей про-

екта.

Изменения производятся инстанциями,

утвердившими проектное задание, по согла-

сованию с Госстроем СССР и Госпланом

СССР.

Пересмотр проектных заданий и сводных

сметно-финансовых расчетов к ним с после-

дующим изменением сметной стоимости

предприятия производится в следующем по-

рядке:

1. Предложения об изменении основных

показателей утвержденных проектных зада-

ний должны быть предварительно рассмот-

рены экспертными органами утвердивших

проектное задание инстанций с оформлени-

ем результатов этого рассмотрения соответ-

ствующими документами, которые прилага-

ются к ходатайству о согласовании измене-

ния основных показателей.

2. В случаях, когда по решению Совета

Министров СССР или соответственно сове-

тов министров союзных республик на стро-

ящемся или действующем предприятии, име-

ющем утвержденное проектное задание, до-

полнительно подлежат строительству новые

объекты или изменяются мощности и ассор-

тимент продукции, повышается уровень ме-

ханизации и автоматизации, -на соответству-

ющие мероприятия составляются отдельные

проектные задания и сметно-финансовые

расчеты. Эти проектные задания и сметно-

финансовые расчеты представляются на экс-

пертизу и утверждаются в установленном

порядке с последующим объединением за-

трат по этим сметно-финансовым расчетам

Организация проектирования коксохимического предприятия

15

в единый сводный смежно-финансовый рас-

чет.

3. Для согласования изменения основных

показателей представляются:

а) сводная пояснительная записка ранее

утвержденного проектного задания;

б) ранее утвержденный сводный сметно-

финансовый расчет (сводка затрат);

в) ведомость пообъектной стоимости фак-

тически выполненных работ с распределени-

ем по видам (строительно-монтажные рабо-

ты, оборудование и пр.);

г) документ о первоначальном утвержде-

нии проектного задания.

д) сопоставительная ведомость с поясни-

тельной запиской, в которых по каждому

объекту и виду затрат и по строительству

в целом указывается утвержденная смет-

ная стоимость, стоимость фактически вы-

полненных работ и разница между новой

и ранее утвержденной сметной стоимостью,

причины изменения их и сопоставление тех-

нико-экономических показателей.

Увеличение затрат по сравнению с ранее

утвержденным проектным заданием в пояс-

нительной записке должно быть распреде-

лено следующим образом:

а) в связи с решениями правительства,

вышедшими после утвер.ждения проектного

задания;

б) в связи с решениями местных органов;

в) в результате издания после утвержде-

ния проектного задания новых нормативов

и технических условий на проектирование и

строительство;

г) в связи с модернизацией, изменением

и удорожанием оборудования, с изменени-

ем проектных решений;

д) в связи с уточнением сметной стоимо-

сти по рабочим чертежам и по другим при-

чинам (дополнительные работы, выявивши-

еся ,в процессе строительства, и пр.).

Глава 3

ГЕНЕРАЛЬНЫЙ ПЛАН КОКСОХИМИЧЕСКОГО*ПРЕДПРИЯТИЯ

ОСНОВНЫЕ ПРИНЦИПЫ И НОРМЫ

ПРОЕКТИРОВАНИЯ

ГЕНЕРАЛЬНОГО ПЛАНА

Компоновка генерального плана коксохи-

мического предприятия оказывает большое

влияние на размер капиталовложений в

строительство предприятия, а также на се-

бестоимость продукции и расходы по экс-

плуатации.

Основными принципами проектирования

генерального плана являются: сокращение

площади предприятия, уменьшение протя-

женности транспортных связей и всех ви-

дов коммуникаций при соблюдении опти-

мальной технологии и нормальных условий

труда, обеспечение противопожарной безо-

пасности, благоустройства и санитарного со-

стояния предприятия и смежных с ним тер-

риторий.

При проектировании генерального плана

коксохимических предприятий надлежит ру-

ководствоваться действующими общесоюз-

ными нормами: СНиП II—М. 1—62, II—Д.

2—62, II—Д. 6—62, II—Д. 10—62, а также

специфическими требованиями, освещаемы-

ми в настоящей главе справочника.

Технологические требования

Размещение сооружений коксохимическо-

го предприятия на генеральном плане дол-

жно обеспечивать поточное перемещение

(по кратчайшим расстояниям) сырья, полу-

продуктов и готовой продукции по террито-

рии предприятия в процессе производства,

а также обеспечивать максимально возмож-

ное объединение вспомогательных сетей,

сооружений (энергетика, водоснабжение,

канализация, транспорт, автоматическое и

телеуправление, бытовые корпуса, склады,

мастерские) и коммуникаций для обслужи-

вания групп технологических цехов.

Передача угля от углеприема на углепоц-

готовительное отделение обычно осущест-

вляется ленточными конвейерами. Для

сокращения их длины углеподготовительное

отделение и углеобогатительная фабрика,

если она входит в состав завода, должны

располагаться на минимально допустимом

по условиям конвейерной связи расстоянии

от сооружений углеприема.

Взаиморасположение объектов углеподго-

товительного отделения должно обеспечить

сведение до минимума возвратных потоков

угля и шихты, расстояния между объектами

должны быть не более требуемых по усло-

виям максимальных углов наклона транс-

портеров (от 14 до 18—19°).

Расположение коксового цеха должно

обеспечивать его удобную связь конвейе-

рами с углеподготовительным отделением

и трубопроводами (газопровод, аммиако-

провод и др.) с химическими отделениями.

Коксовый блок и, в частности, коксосор-

тировка (когда они в составе металлурги-

ческого завода) должны располагаться на

минимально-возможном расстоянии от кок-

соприемных сооружений доменного цеха

для сокращения длины тракта коксоподачи

и сведения до минимума числа перегрузок,

приводящих к излишнему дроблению кокса.

В случае потребления всего выжигаемого

кокса смежным металлургическим заводом

коксосортировку целесообразно располагать

на территории доменного цеха.

Отделение конденсации и улавливания

газа желательно располагать с машинной

стороны коксовых печей непосредственно за

габаритом штанги коксовыталкивателя. При

этом газовые холодильники, осветлители,

сборники аммиачной воды и смолы, машин-

ное отделение следует располагать против

центральной поперечной оси обслуживаемо-

го ими коксового блока. Прочие химические

отделения (сульфатное, сероочистное и т. д.)

обычно располагают последовательно по по-

току газа, а цехи смолоперегонный и рек-

тификации бензола — параллельно послед-

ним.

При размещении химических отделений,

связанных с направлением газового потока,

необходимо учитывать также размещение

внешних потребителей коксового газа, как-

то: мартеновские цехи, головные сооруже-

Генеральный план коксохимического предприятия

17

ния дальнего и бытового газоснабжения,

азотнотуковые и другие химические пред-

приятия, не допуская возвратных и парал-

лельных потоков газа.

Объекты водоснабжения, энергоснабже-

ния, транспорта, склады, мастерские и бы-

товые помещения должны размещаться на

территориях, свободных от технологических

объектов, но с учетом связей с последними.

При компоновке генерального плана не

допускается необоснованное резервирование

территории внутри застраиваемых кварта-

лов.

Территории для перспективного, не пред-

усматриваемого проектным заданием рас-

ширения должны резервироваться непосред-

ственно за границами предприятия, чтобы

не омертвлять излишние капитальные зат-

раты на освоение территории, транспортные

связи и коммуникации и не удорожать экс-

плуатацию.

Следует обеспечивать также соответству-

ющую вертикальную планировку террито-

рии предприятия.

Отметки вертикальной планировки объек-

тов, связанных трубопроводами, целесооб-

разно назначать из условий обеспечения са-

мотека жидкостей без перекачек, что дает

возможность снизить расходы на электро-

энергию и соответствующее оборудование.

Например, осветлители надсмольной воды

целесообразно проектировать на отметках

гЛтанировки, не превышающих отметок пла-

нировки коксового блока, градирню конеч-

ого холодильника не следует располагать

ыше бензольно-скрубберного отделения,

.ежду осветлителями и сборниками над-

мольной воды не следует допускать авто-

обильный, а тем более железнодорожный

роезд, насосные конденсата и очистные

эоружения следует проектировать на от-

.етках, не превышающих отметки объектов,

брасывающих конденсат и

оды.

Расстояния между отдельными объектами

коксохимического предприятия,

чисто технологическими требованиями, при-

водятся в соответствующих проектных тех-

нологических нормах.

фенольные

диктуемые

Санитарные требования

В соответствии с санитарными нормами

проектирования промышленных предприятий

(СН 245—63) коксохимические заводы /це-

хи) относятся к I классу по санитарной

вредности. Стоящие отдельно смолоперегон-

ные заводы (цехи) и углеобогатительные

фабрики относятся ко II классу ;по санитар-

ной вредности.

В соответствии с этим между коксохими-

ческими предприятиями и жилыми районами

должна предусматриваться санитарно-за-

щитная зона шириной не менее 1000 м, а

между смолоперегонными заводами (цеха-

ми) и углеобогатительными фабриками с

одной стороны и жилыми районами с дру-

гой — шириной не менее. 500 м.

9 Справочник коксохимика, т. IV

По требованию органов санитарной ин-

спекции и по согласованию с Госстроем

СССР указанные расстояния могут быть

увеличены, но не более чем в 3 раза. При

решении вопроса о взаиморасположении

предприятий необходимо учитывать, что про.

йзводственные вредности, выделяемые од-

ним из предприятий, не должны оказывать

вредное воздействие на трудящихся или

приводить к порче материалов, оборудова-

ния и готовой продукции другого соседнего

предприятия.

В санитарно-защитной зоне могут распо-

лагаться железнодорожные пути, автодоро-

ги, зеленые массивы и предприятия III, IV

и V классов, причем расстояния от этих

предприятий до жилых районов должны

быть не менее, м:

для III класса........3 00

» IV » ........100

» V » ........ 50

Коксохимические предприятия I и II клас-

са должны располагаться с подветренной

стороны (учитываются господствующие вет-

ры в летний период) по отношению к жи-

лым районам и предприятиям III, IV и

V классов.

При строительстве у рек коксохимические

предприятия (даже при очистке и возвра-

те сточных вод в цикл) должны распола-

гаться ниже по течению, чем водозаборы

жилых районов и других промышленных

предприятий.

Взаиморасположение объектов на пло-

щадке предприятия должно учитывать розу

ветров.

В частности, пылящие углеприем, откры-

тый склад угля, дымящий и парящий кок-

совый цех должны располагаться с

подветренной стороны к другим цехам

завода.

Градирни и оросительные холодильники

должны располагаться не ближе 20—30 м

от сооружений и внутризаводских железно-

дорожных путей и 40 м от внешних и сорти-

ровочных железнодорожных путей, а брыз-

гальные бассейны соответственно на рас-

стояниях 40, 60 и 80 м от этих объ-

ектов, желательно с подветренной стороны

по отношению к ним (СНиП II—М 1—62).

Пункты питания трудящихся должны быть

удалены от самых отдаленных цехов не бо-

лее чем на 200 м при получасовом обеден-

ном перерыве и не более чем на

600 м при обеденном перерыве продолжи-

тельностью 1 ч.

Санитарные разрывы между зданиями

должны быть не менее высоты наиболее

высокого из двух соседних зданий. Расстоя-

ние от открытого склада угля до вспомога-

тельных зданий должно быть не менее 20 м,

а до административно-конторских—не ме-

нее 50 м.

Для обеспечения нормального санитарно-

го состояния предприятия в проекте гене-

рального плана должны предусматриваться

водоотвод, .озеленение, тротуары и автодо-

рорн.

18

Проектирование коксохимических предприятий

Транспортные требования

Коксохимические предприятия обслужи-

ваются различными видами транспорта. Ос-

новное сырье коксохимического производст-

ва — коксующиеся угли—на подавляющее

большинство коксохимических предприятий

доставляется по железнодорожным путям.

В связи с изложенным сооружения угле-

приема следует располагать:

а) для отдельно стоящих коксохимиче-

ских заводов — в непосредственной близости

к железнодорожным подходам путей МПС

или, что еще более целесообразно, непо-

средственно на путях станции примыкания

железнодорожных путей предприятия к же-

лезнодорожным путям МПС;

б) для коксохимических производств, вхо-

дящих в состав металлургических заводов

и комбинатов—на путях объединенных

станций выгрузки сырья для всего метал-

лургического цикла (угли, руда, флюсы и

др.), так называемых сырьевых станциях.

Основная продукция коксохимического

производства — кокс различных классов —

при расположении завода за пределами ме-

таллургического предприятия отправляется

железнодорожным транспортом, в связи с

чем коксопогрузочные пути таких коксохи-

мических предприятий должны быть рас-

положены в непосредственной близости к

приеме-отправочным путям станции примы-

кания или, что еще более целесообразно,

непосредственно на путях станции примы-

кания.

Перемещение материалов между отдель-

ными цехами коксохимических предприя-

тий, а также отходов производства — поро-

ды, кислой смолки, мусора и др. — осуще-

ствляется при помощи различных видов ме-

ханического транспорта, материалопроводов,

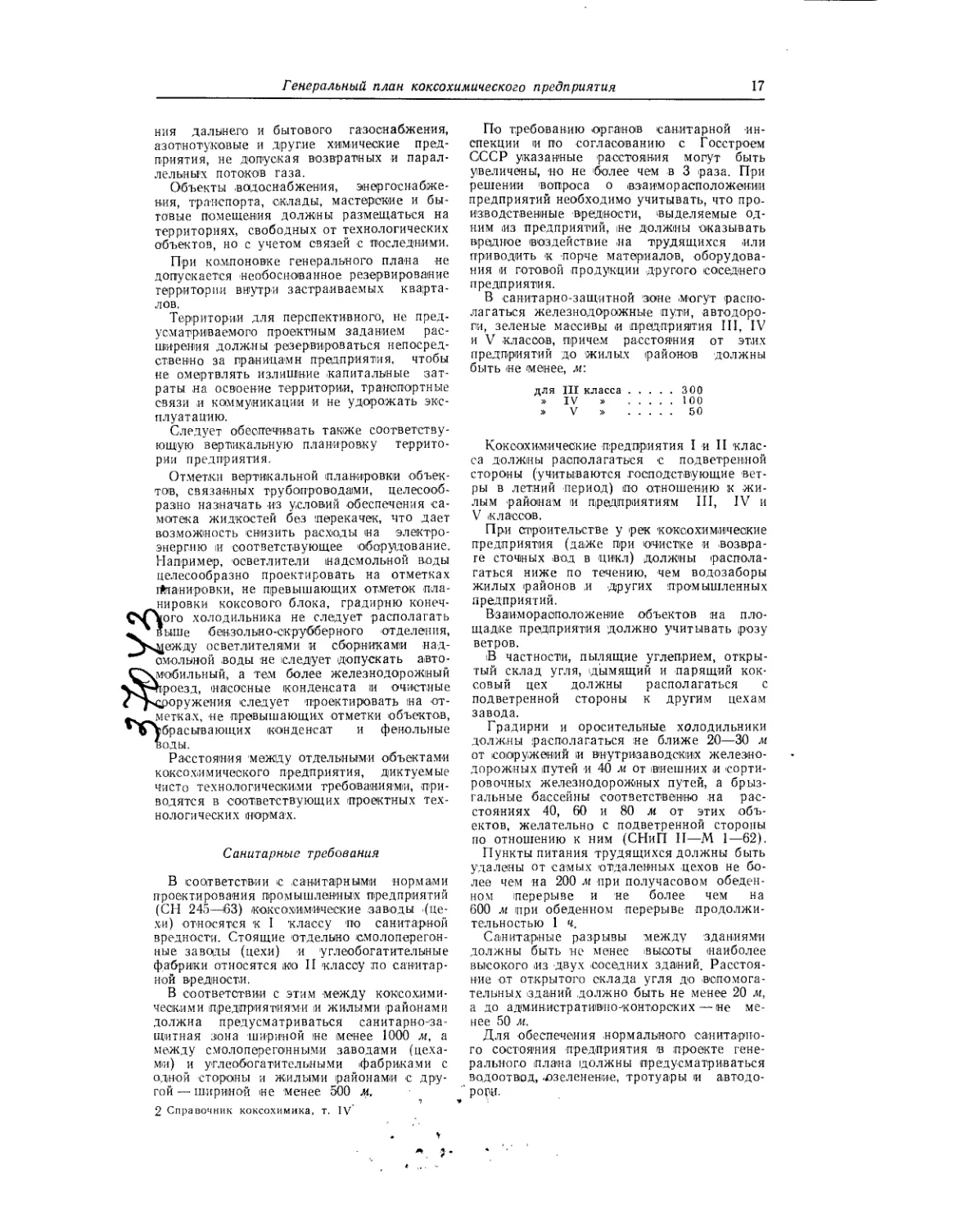

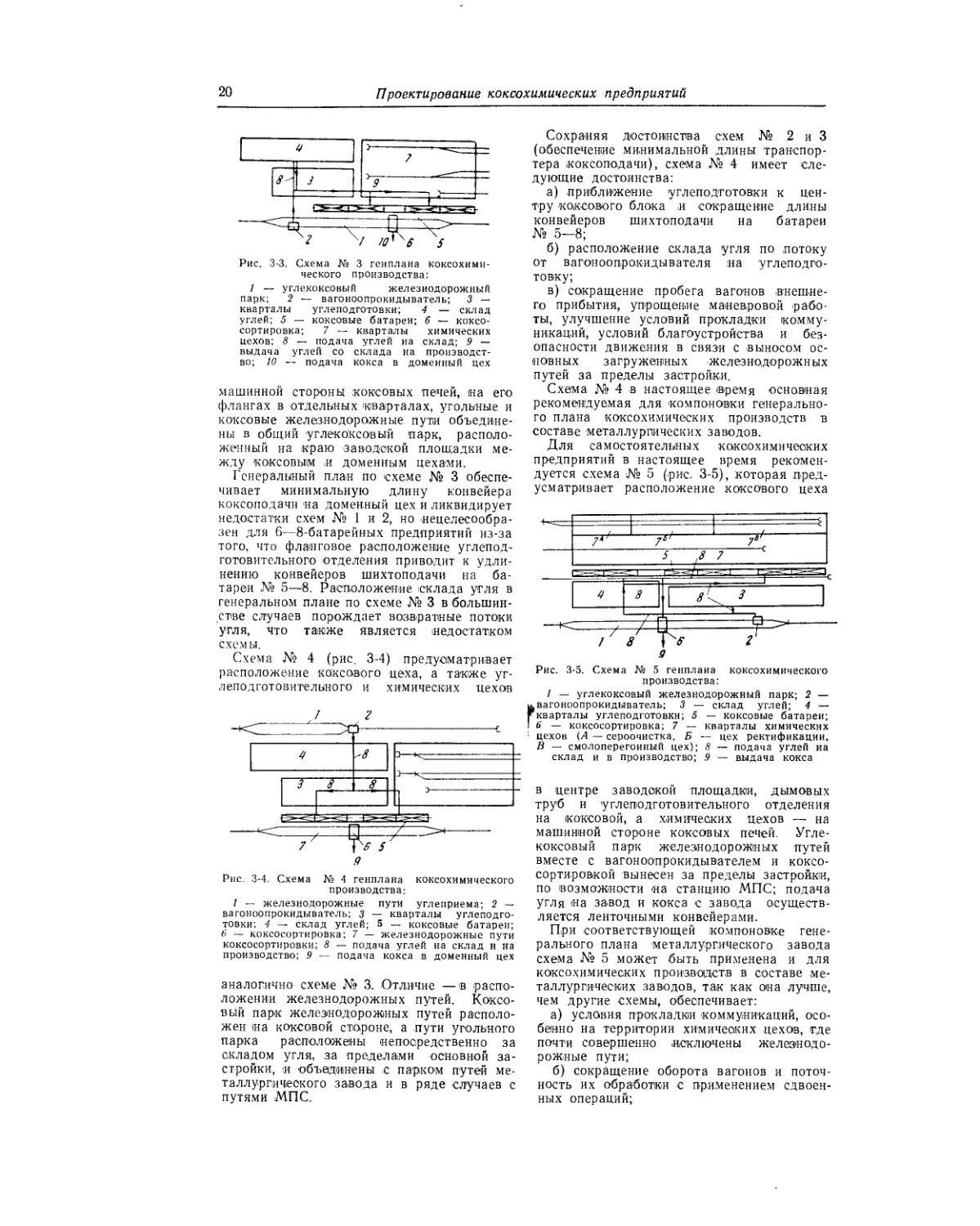

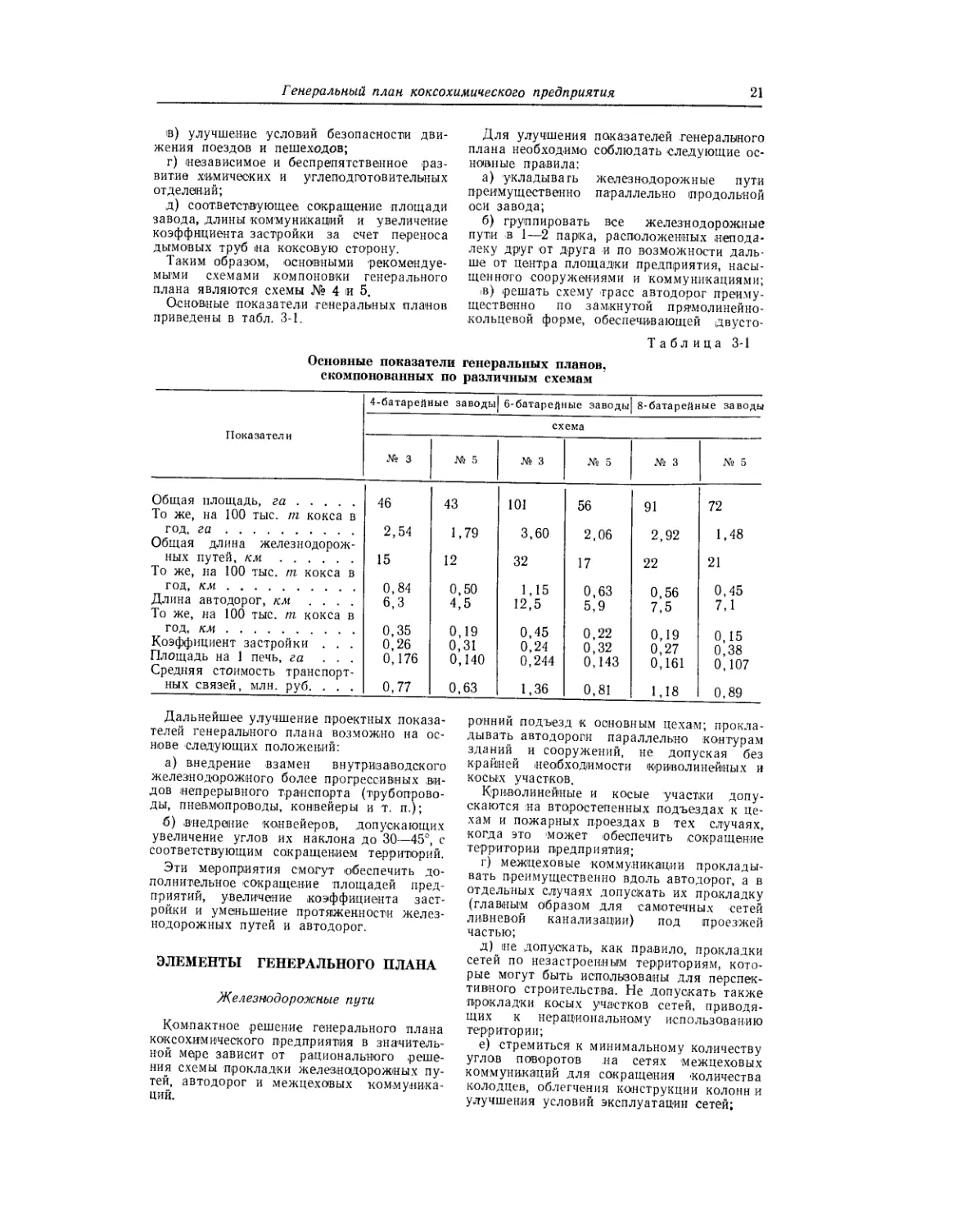

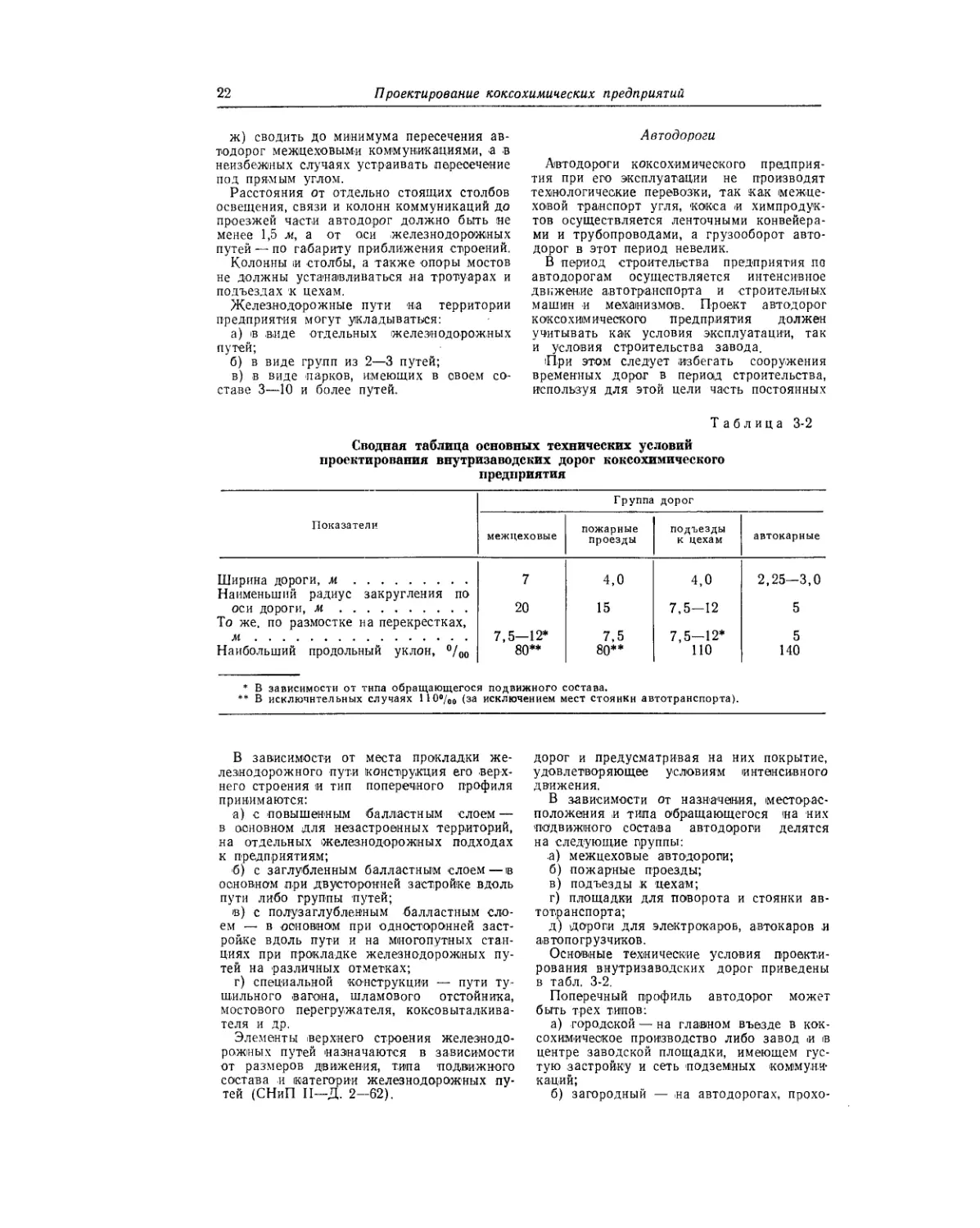

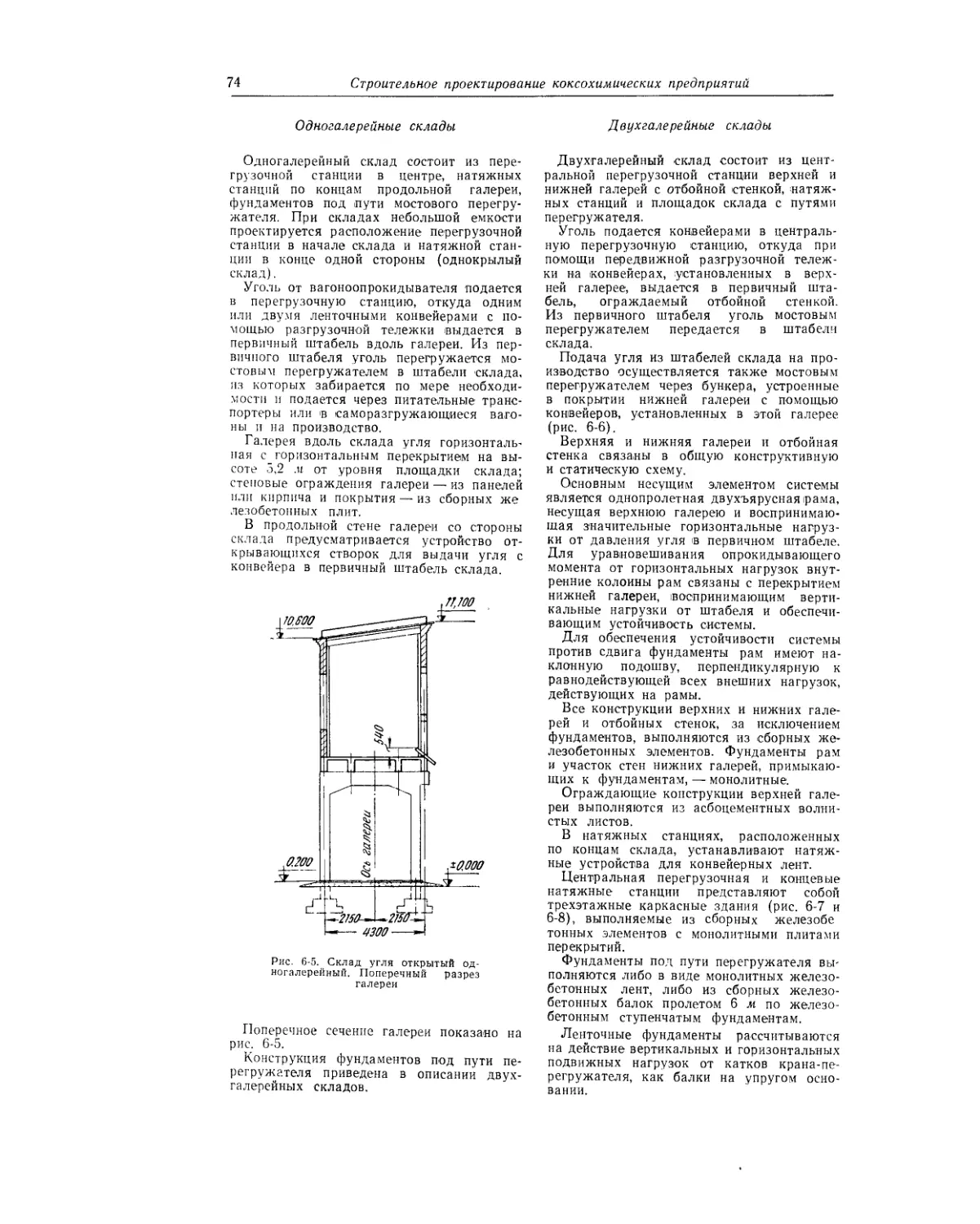

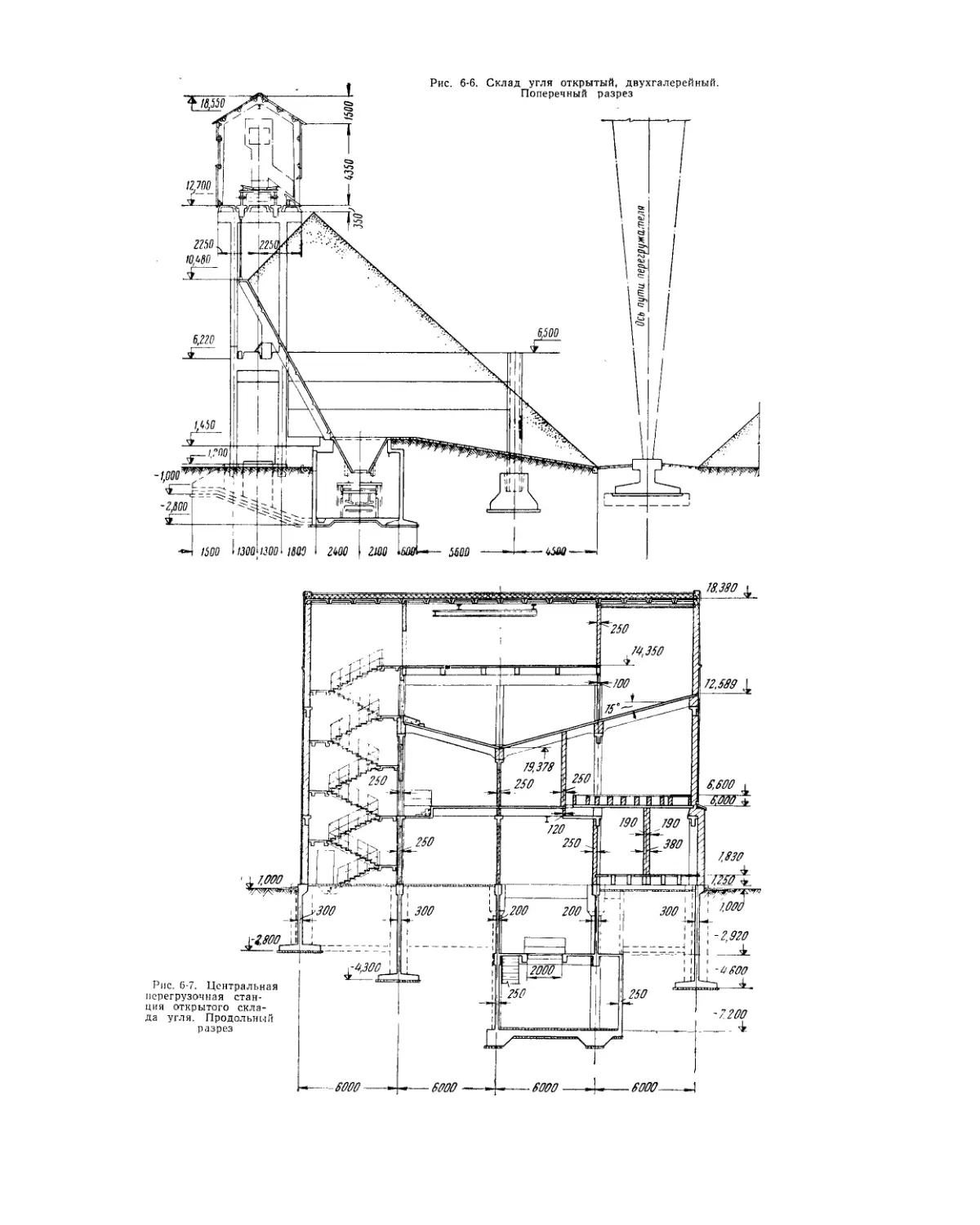

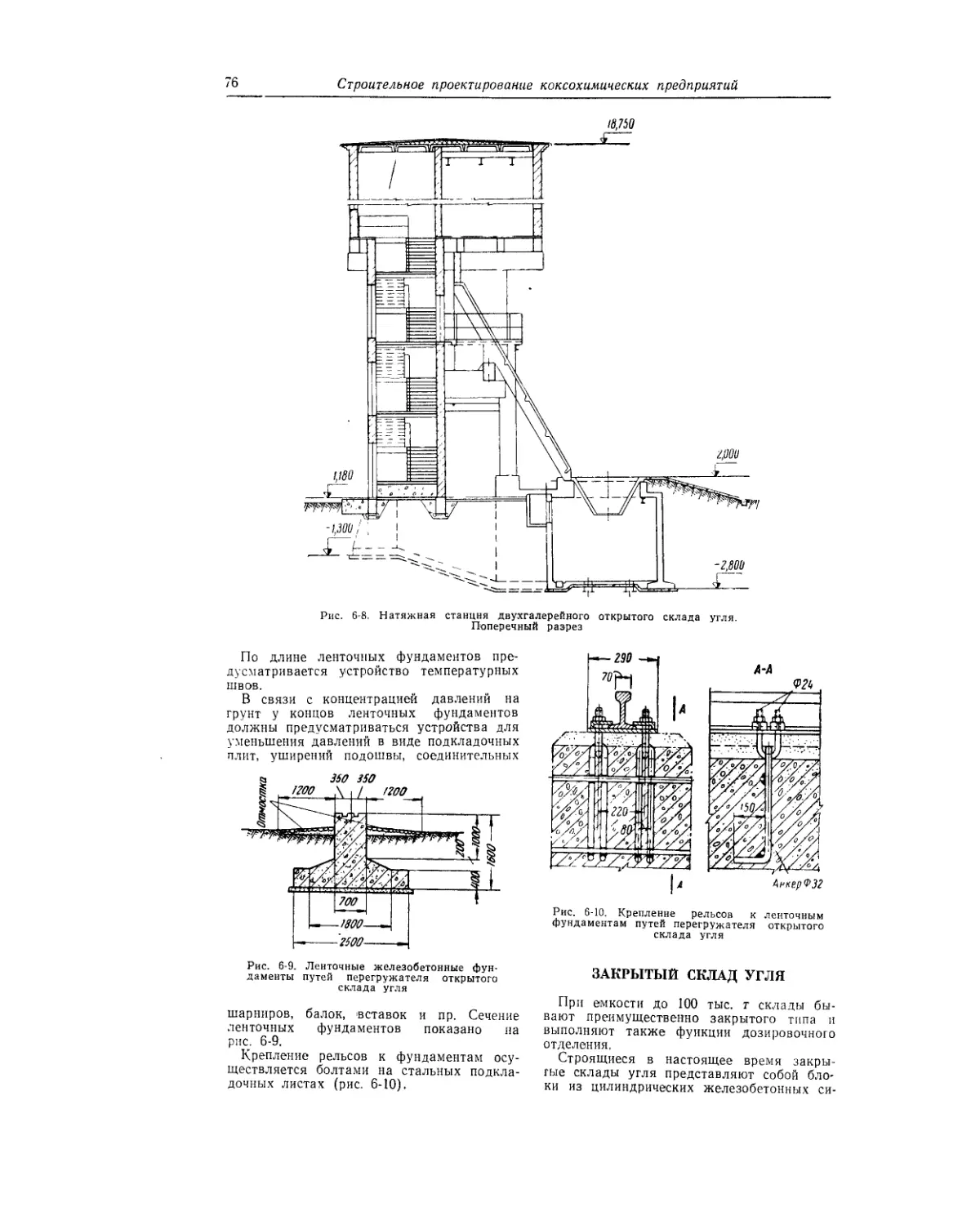

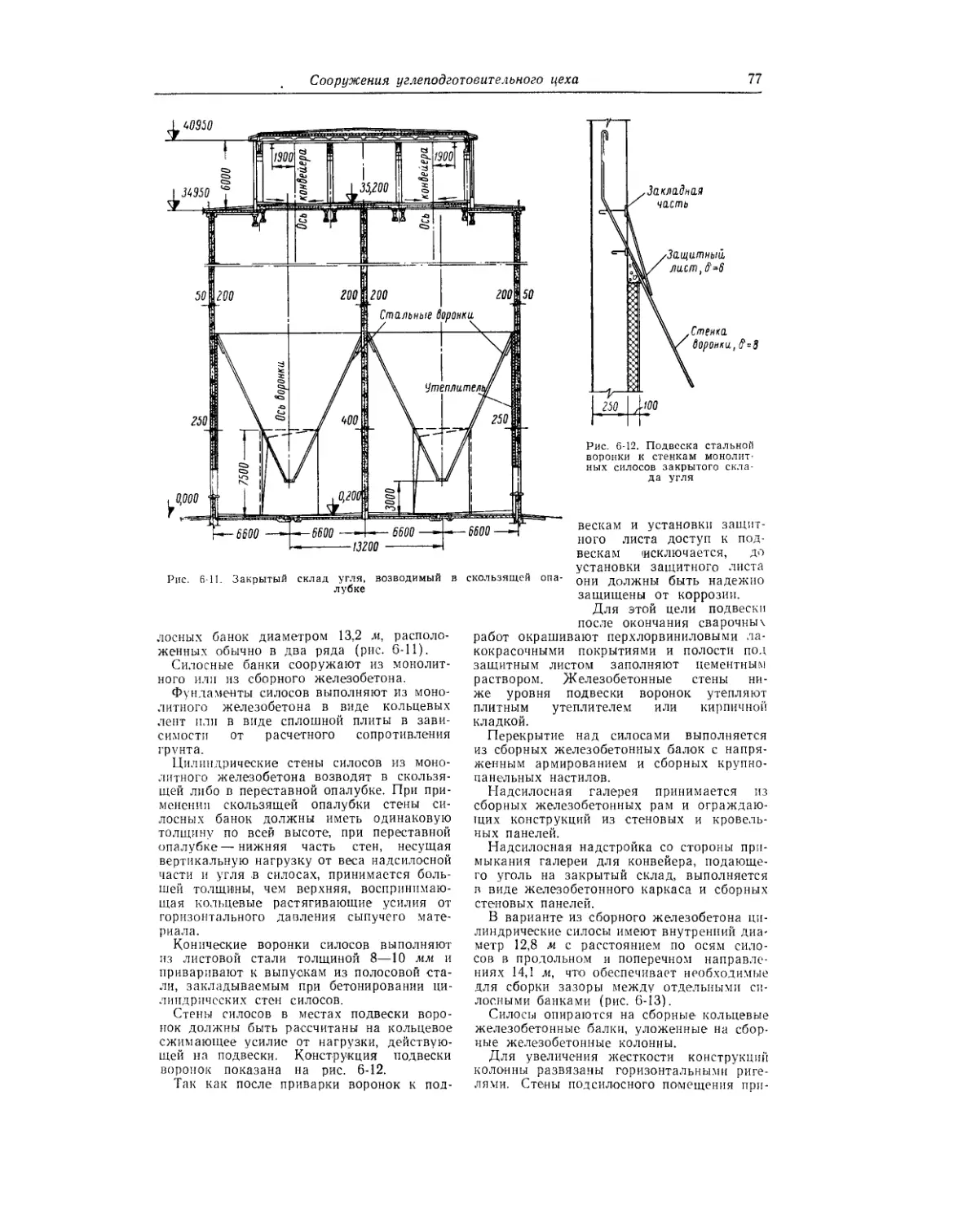

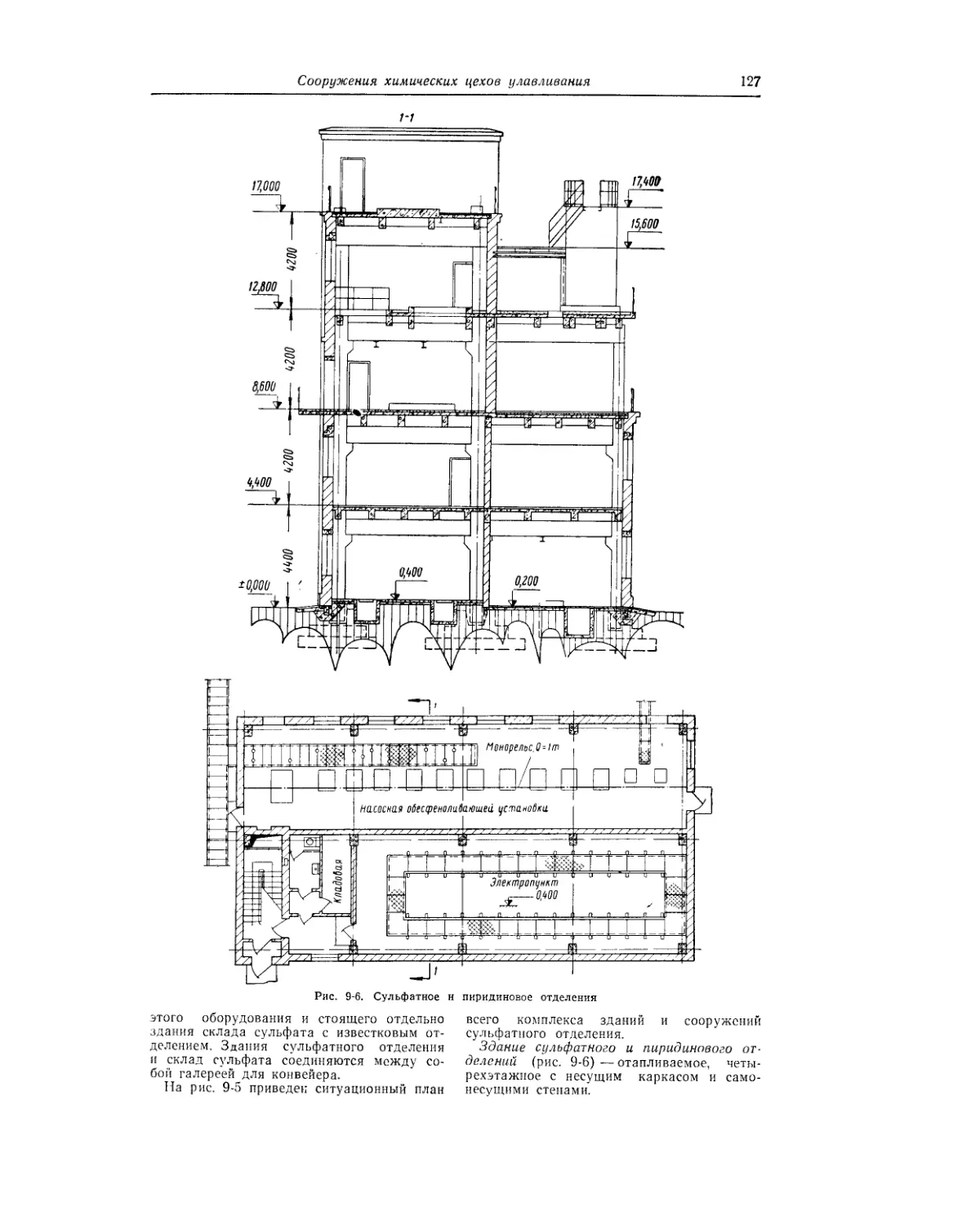

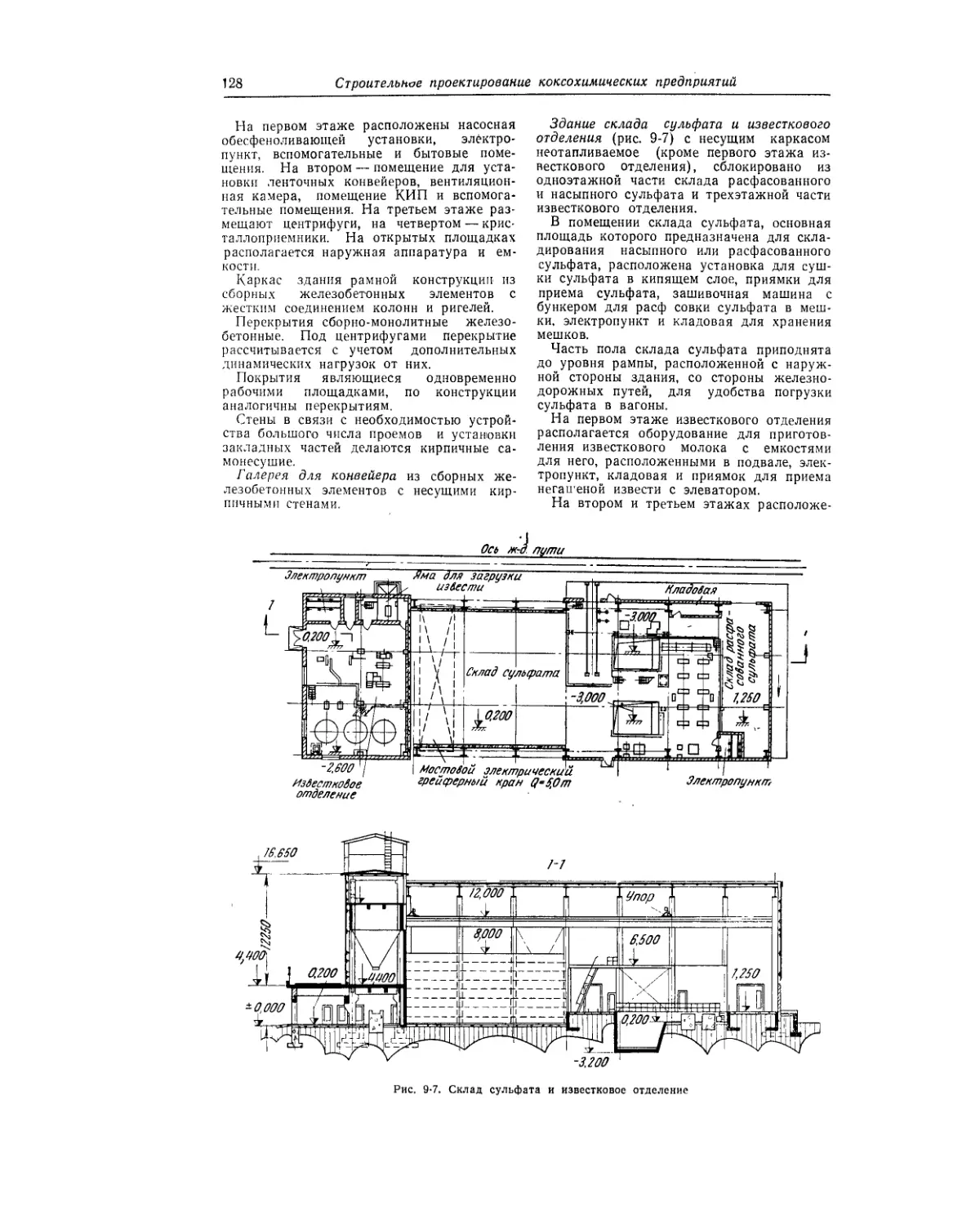

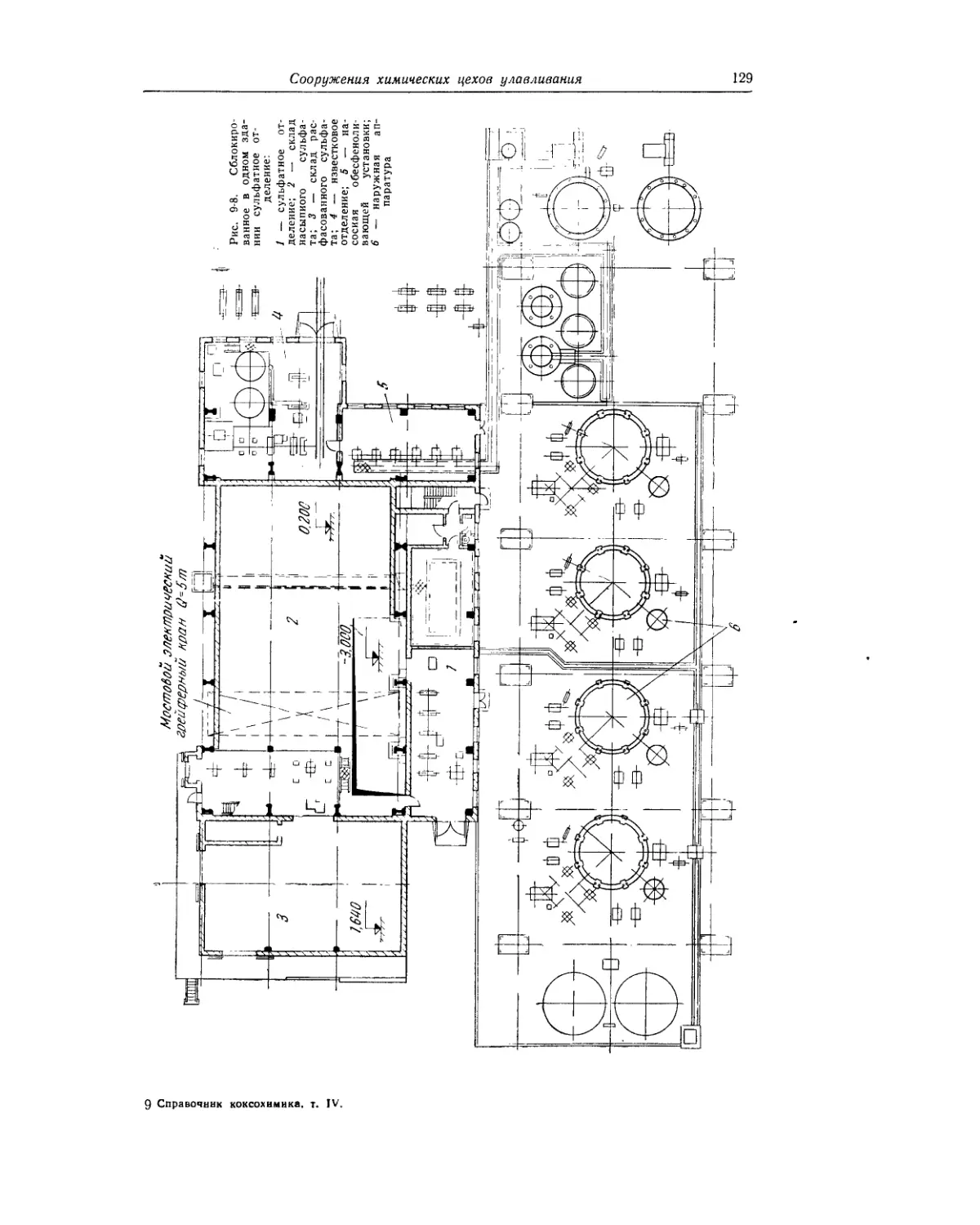

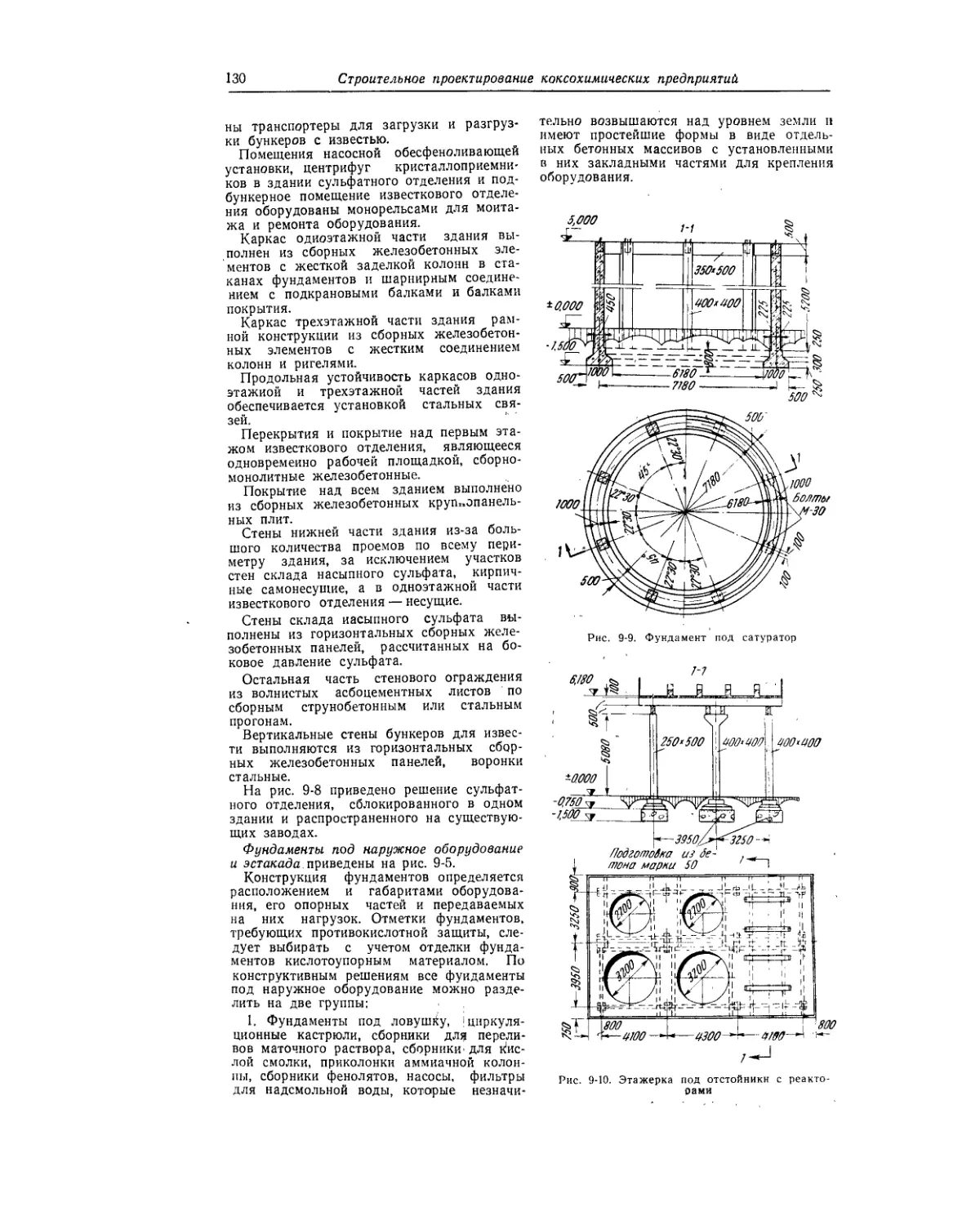

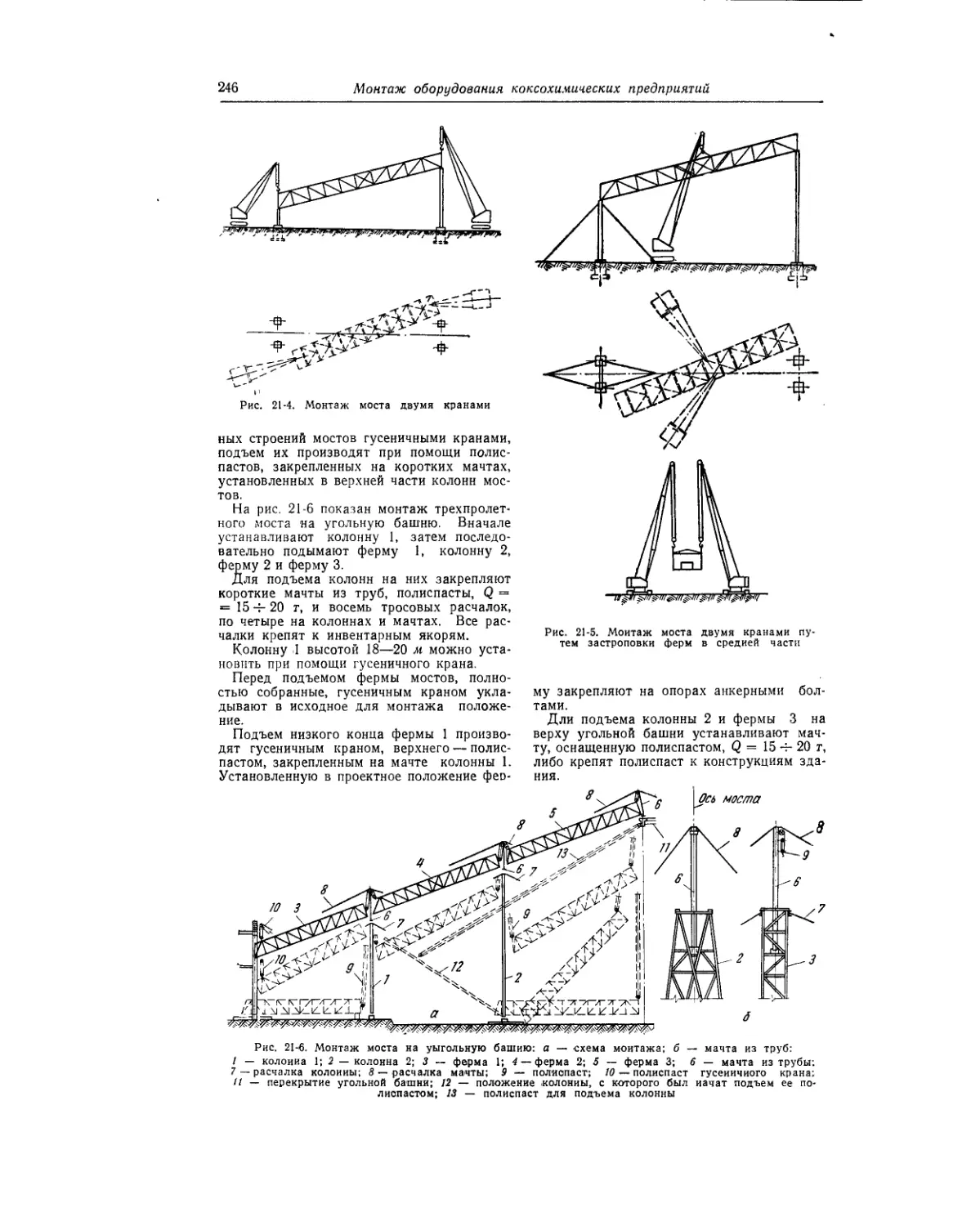

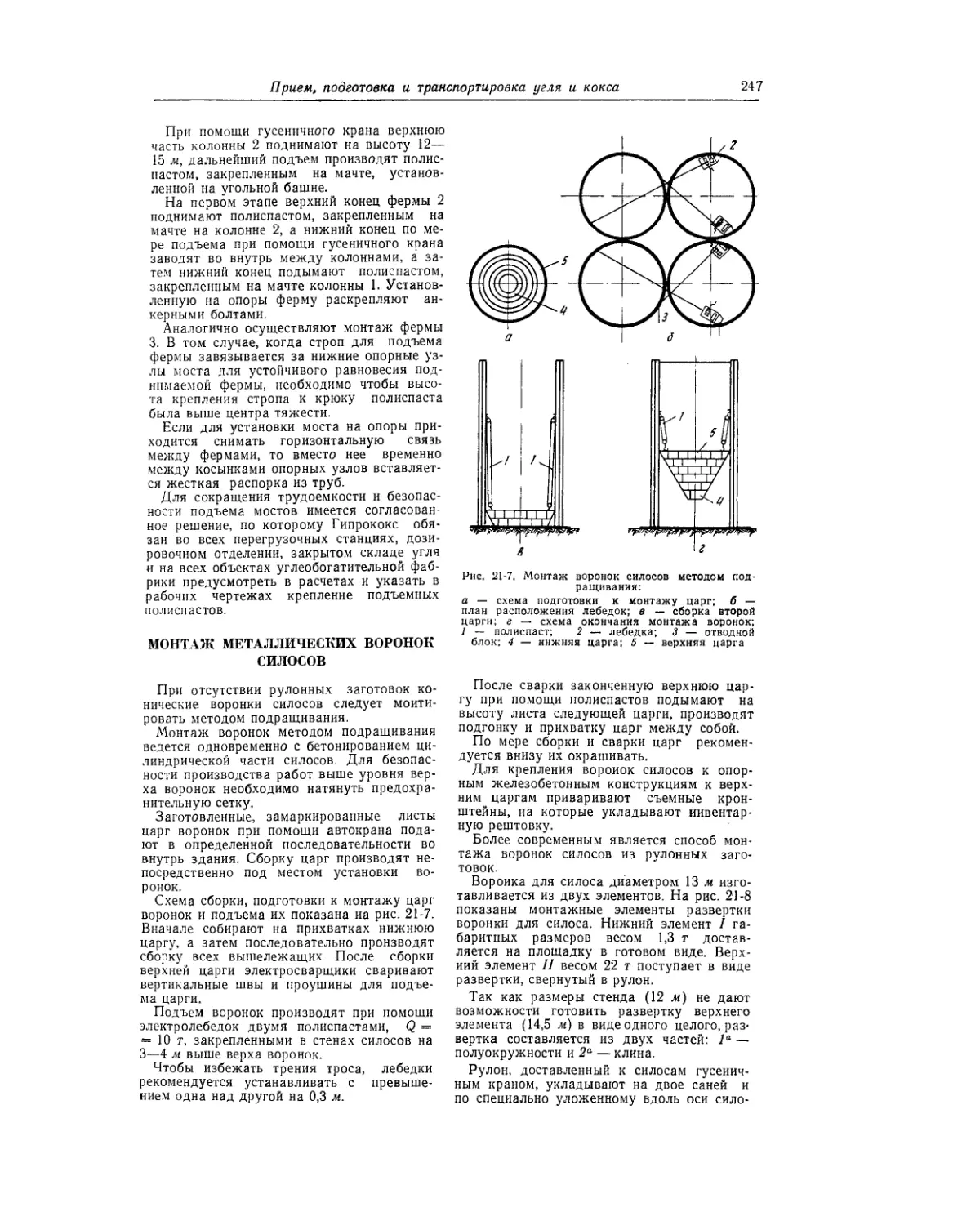

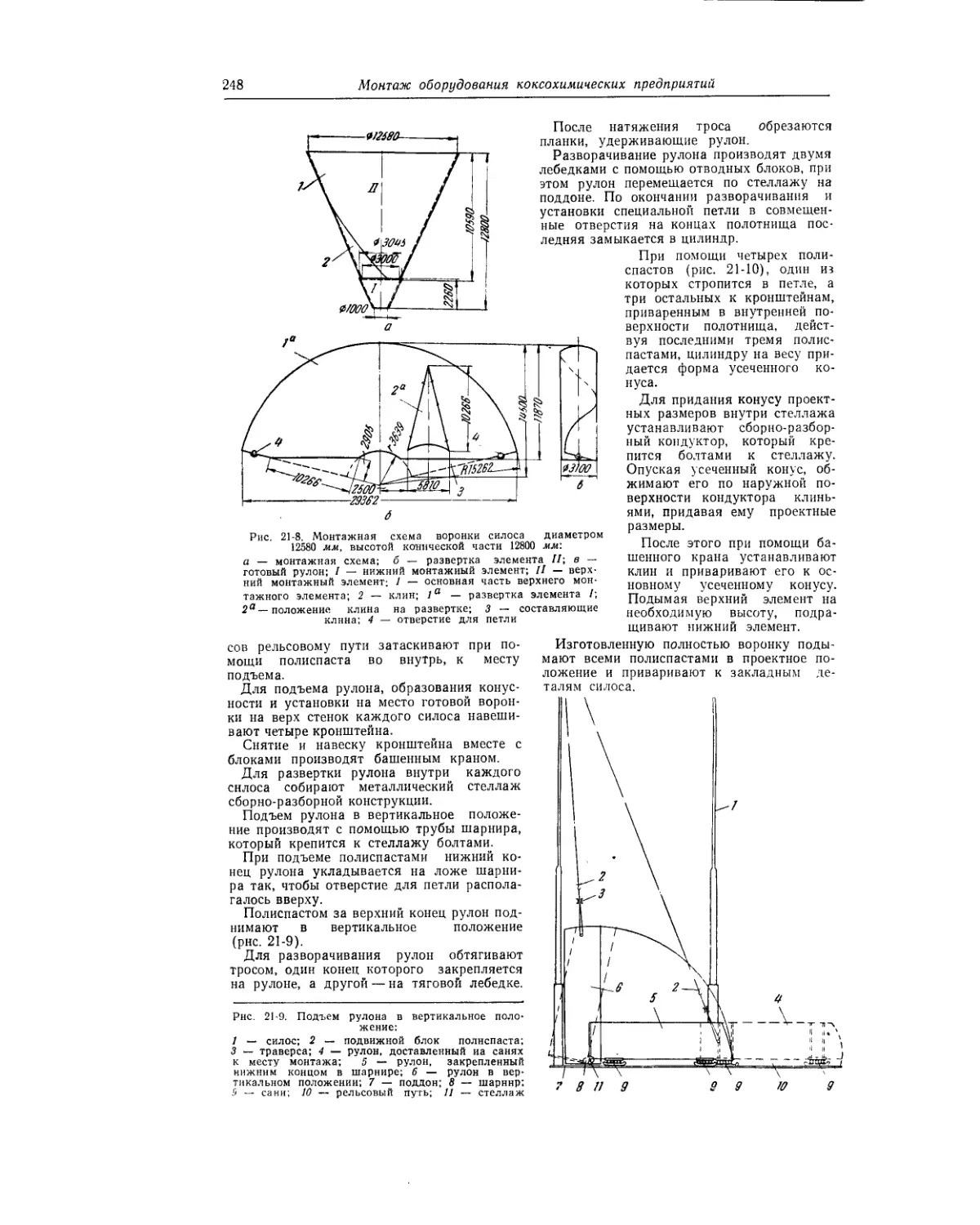

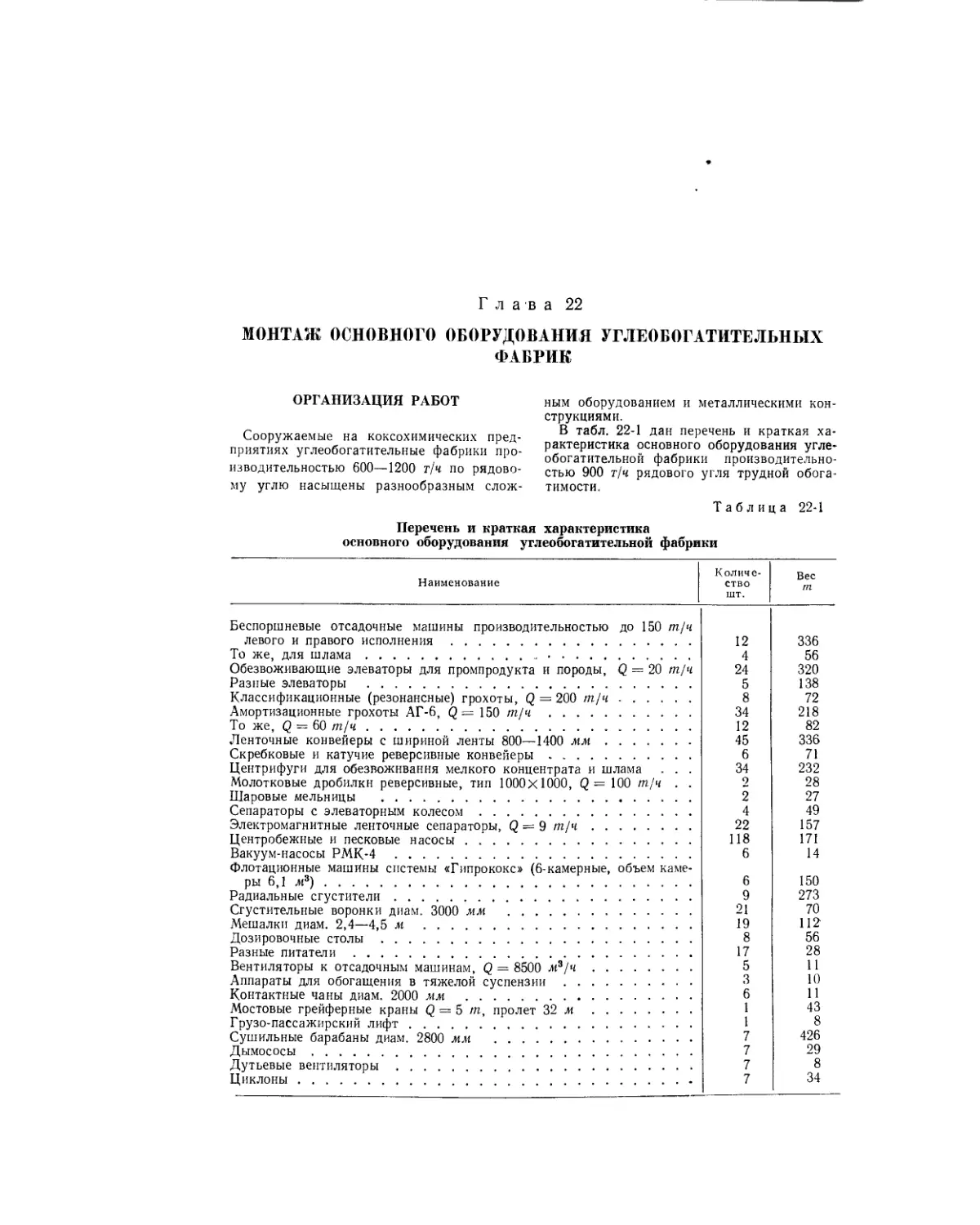

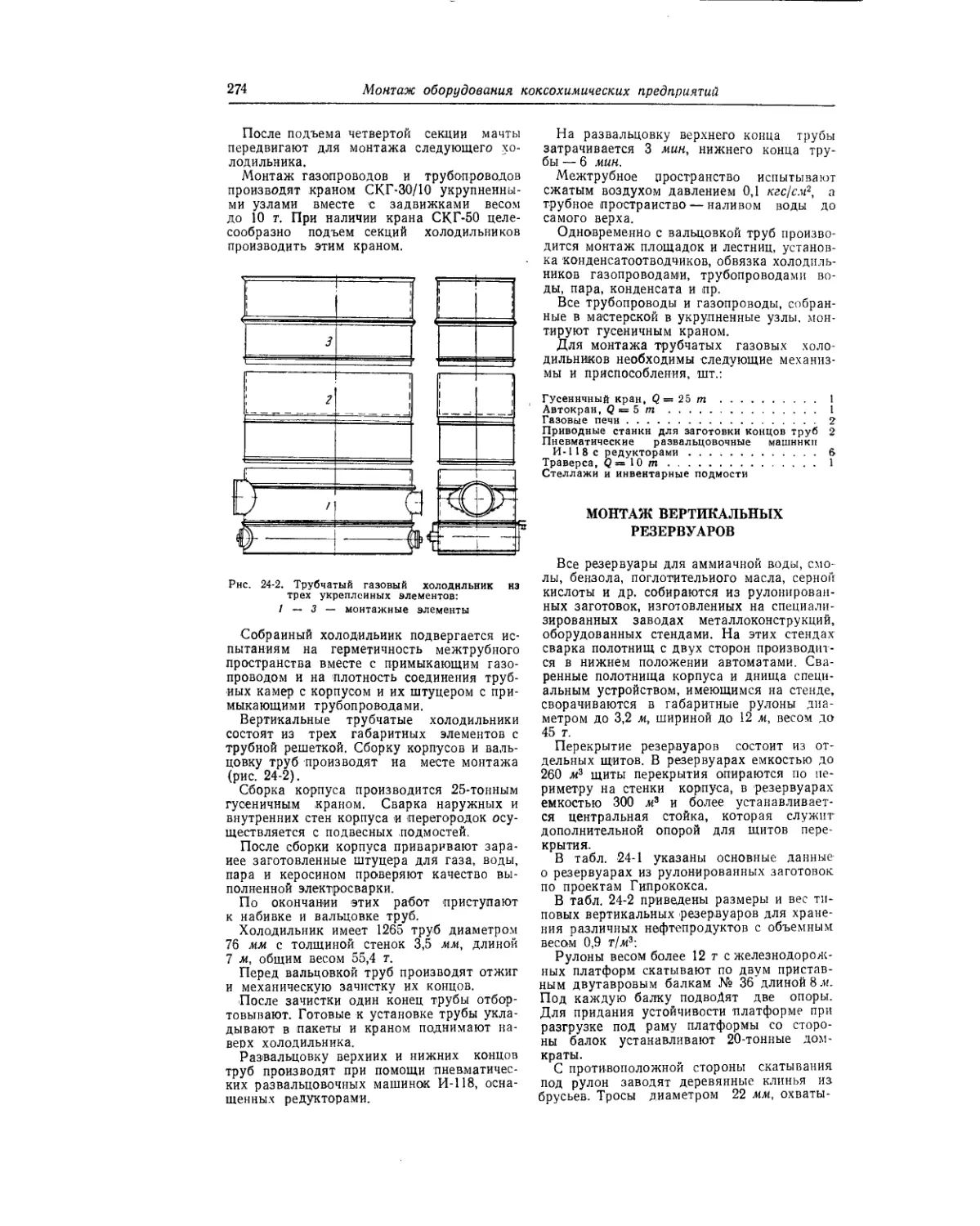

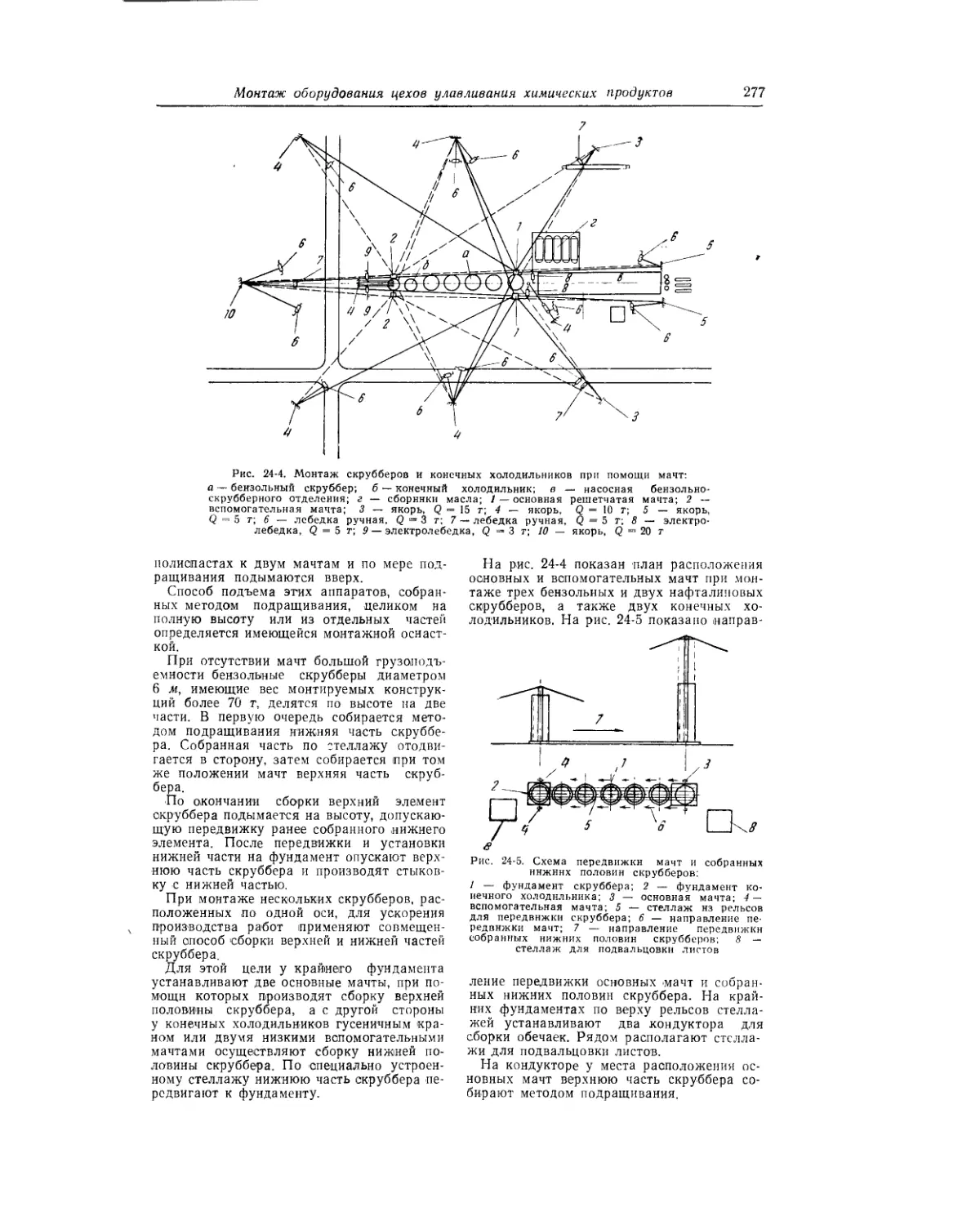

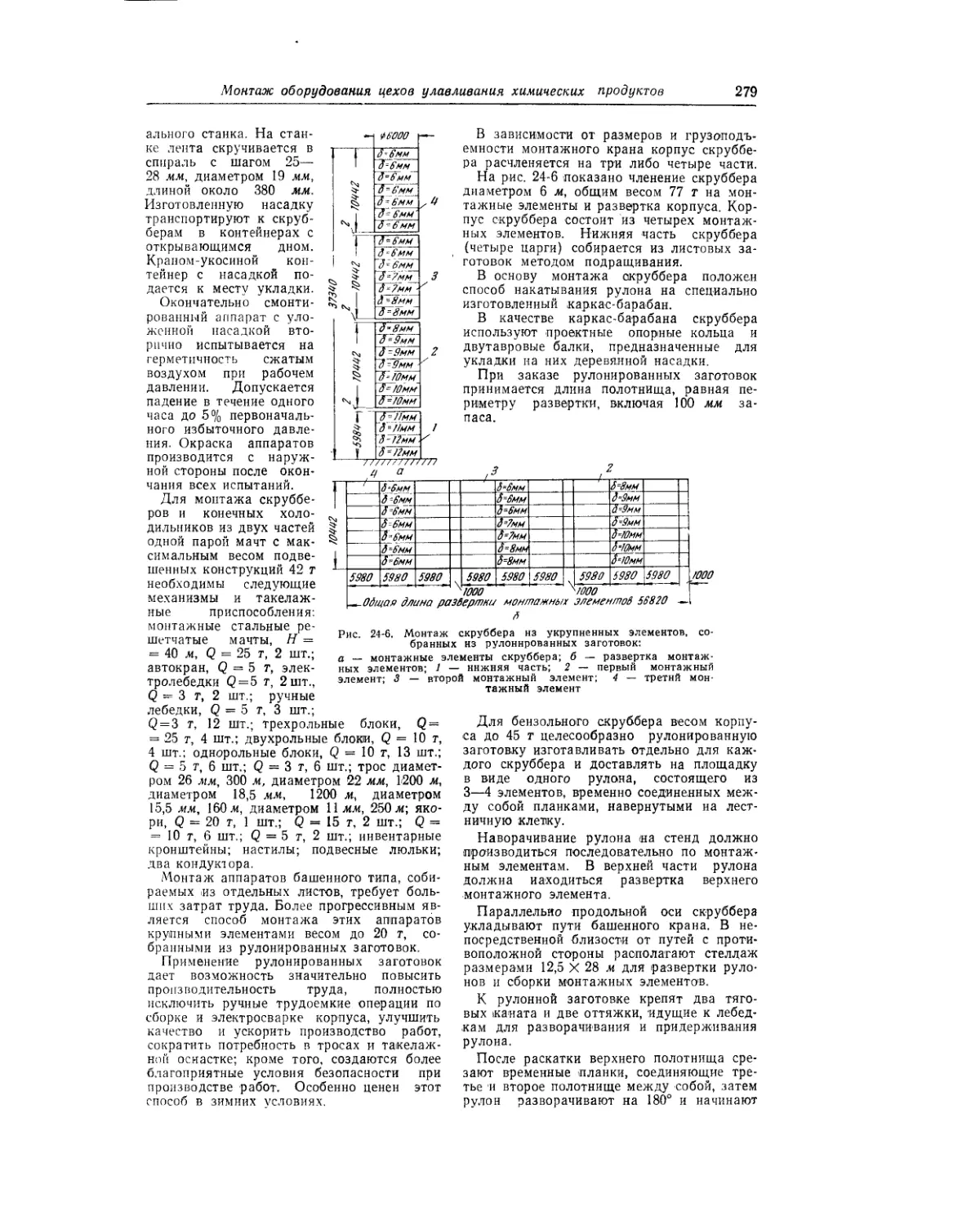

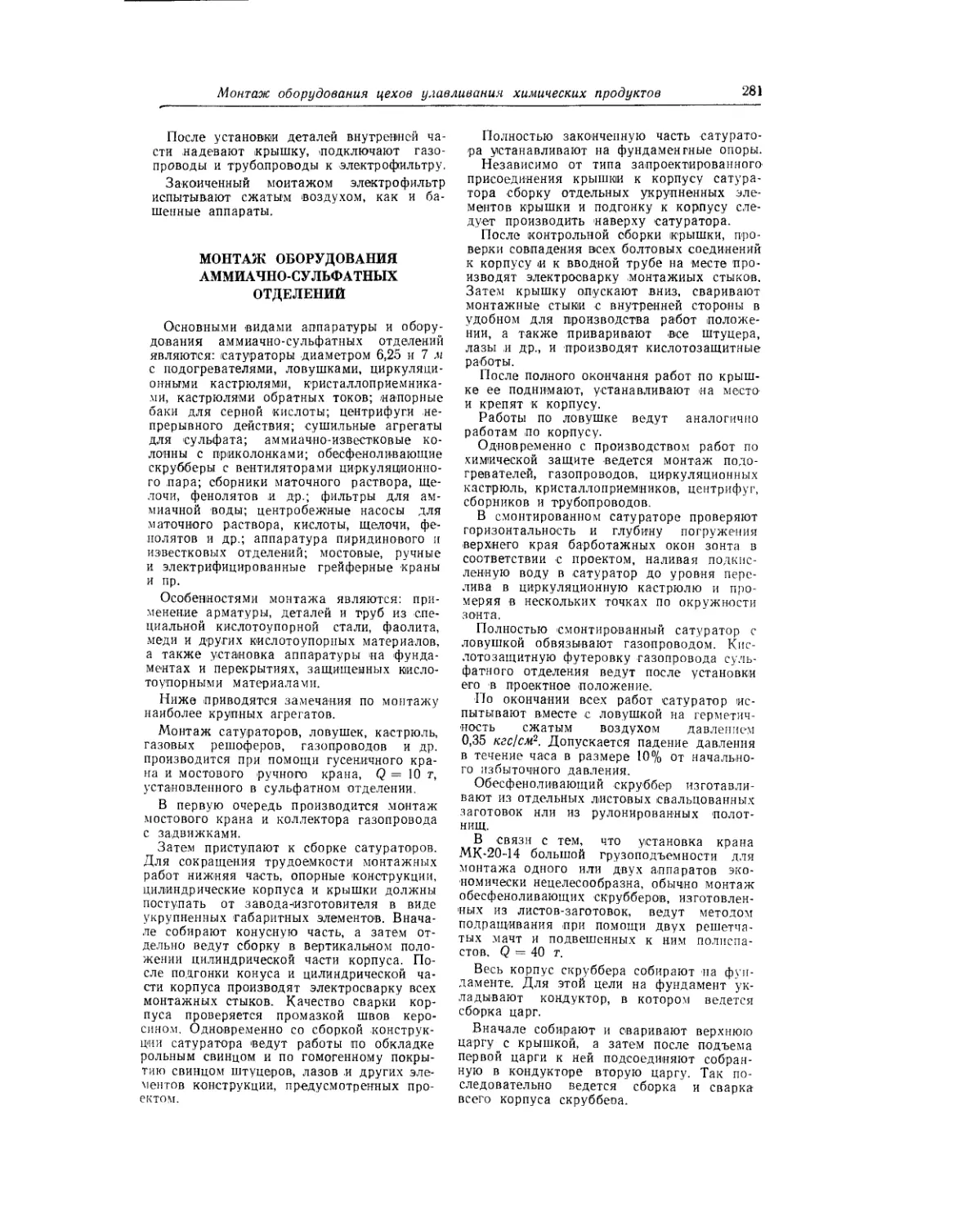

а также железнодорожного и в последнее