Текст

н. г. ключников

ПРАКТИКУМ

ПО неорганическому синтезу

Допущено Министерством просвещения СССР в качестве учебного пособия для студентов педагогических институтов

по химическим и биологическим специальностям

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

МОСКВА «ПРОСВЕЩЕНИЕ» 1979

24.1

K52

Рецензент: кандидат химических наук Н. Я. Логинов

К

60602—223 „„

-----------42-79 103(03)-79

ББК24.1

540

© Издательство «Просвещение», 1979 г.

ПРЕДИСЛОВИЕ

Пособие по синтезу неорганических веществ предназначено для химических и биолого-химических факультетов педагогических институтов, оно написано в соответ-* ствии с программой.

В книге даны сведения по лабораторной методике получения неорганических веществ: металлов и неметаллов, оксидов и их гидроксидов, пероксидов, кислородных кислот и их солей, галогенидов, сульфидов, карбидов и нитридов.

В первой части книги рассмотрены лабораторные приемы, используемые при получении веществ, во . второй — типовые распространенные методы синтеза отдельных классов веществ и в третьей—частные методики (прописи) получения конкретных веществ.

ВВЕДЕНИЕ

На практических занятиях по неорганическому синтезу студенту, получившему задание, необходимо познакомиться с методикой его выполнения. Материал по этому вопросу он иайДет в третьей части книгй. Если работа включает в себя использование определенной аппаратуры и метод синтеза является распространенным (восстановление водородом, алюминотермия и т. д.), то нужно во второй главе прочитать соответствующий параграф. При возникновении каких-либо трудностей в процессе выполнения таких работ, как кристаллизация, высаливание и т. д., следует обратиться к первой части пособия. После этого составляют конкретную пропись получения вещества, которая должна включать следующие сведения:

1. Задание на поручение определенного количества вещества. При наличии нескольких методов синтеза выбирают один из них.

2. Физико-химические свойства исходных веществ и продуктов реакции, например: цвет, температуры плавления, возгонки или кипения, отношение к влаге и кислороду воздуха. Эти сведения позволяют -конкретизировать методику работы и наблюдать за ходом процесса.

3. Конкретное описание методики получения вещества, включая схему установки (аппаратурное, оформление).

4. Перечень других веществ, которые можно получить по данной или несколько измененной по условиям (например, температурным) методике.

4

5. Материальный баланс. Он должен включать сведения о количестве вещества, которое нужно получить при выполнении данного задания, расчет и сведения о количествах исходных веществ согласно уравнениям реакций и, наконец, после проведения синтеза—выход продукта в граммах и процентах.

Приведем два примера составления прописи.

Задание. Получить 3—4 г-хлорида железа (III).

Из третьей части (гл. IX, § 1) делается выписка о том, что получение хлорида трехвалентиого железа проводят хлорированием железной проволоки или стружки при 500—600°С в стеклянной труб-кё f перетяжками. Из второй части перерисовывается схема установки (рис. 45) и-делается выписка о методике работы.

Задание. Получить 15—20 г хрома алюмииотермическим методом.

Из третьей части (гл. VII, § 3) берут данные о том, что хром получают восстановлением смеси, составленной из 15% СгО3 и 85% Сг20з. По второй части пособия знакомятся с методикой составления-смеси из оксида хрома (VI), оксида хрома (III), алюминия и проведения реакции алюминотермического восстановления.

Сведения о физических свойствах веществ (температуры плавления, кипения, упругости паров при соответствующих температурах и т. д.) берут из справочников.

Часть первая

ОБЩИЕ ЛАБОРАТОРНЫЕ ПРИЕМЫ, ИСПОЛЬЗУЕМЫЕ ПРИ ПОЛУЧЕНИИ И ОЧИСТКЕ ВЕЩЕСТВ

Глава I

ВЫДЕЛЕНИЕ ВЕЩЕСТВА ИЗ РАСТВОРА

§ 1. КРИСТАЛЛИЗАЦИЯ

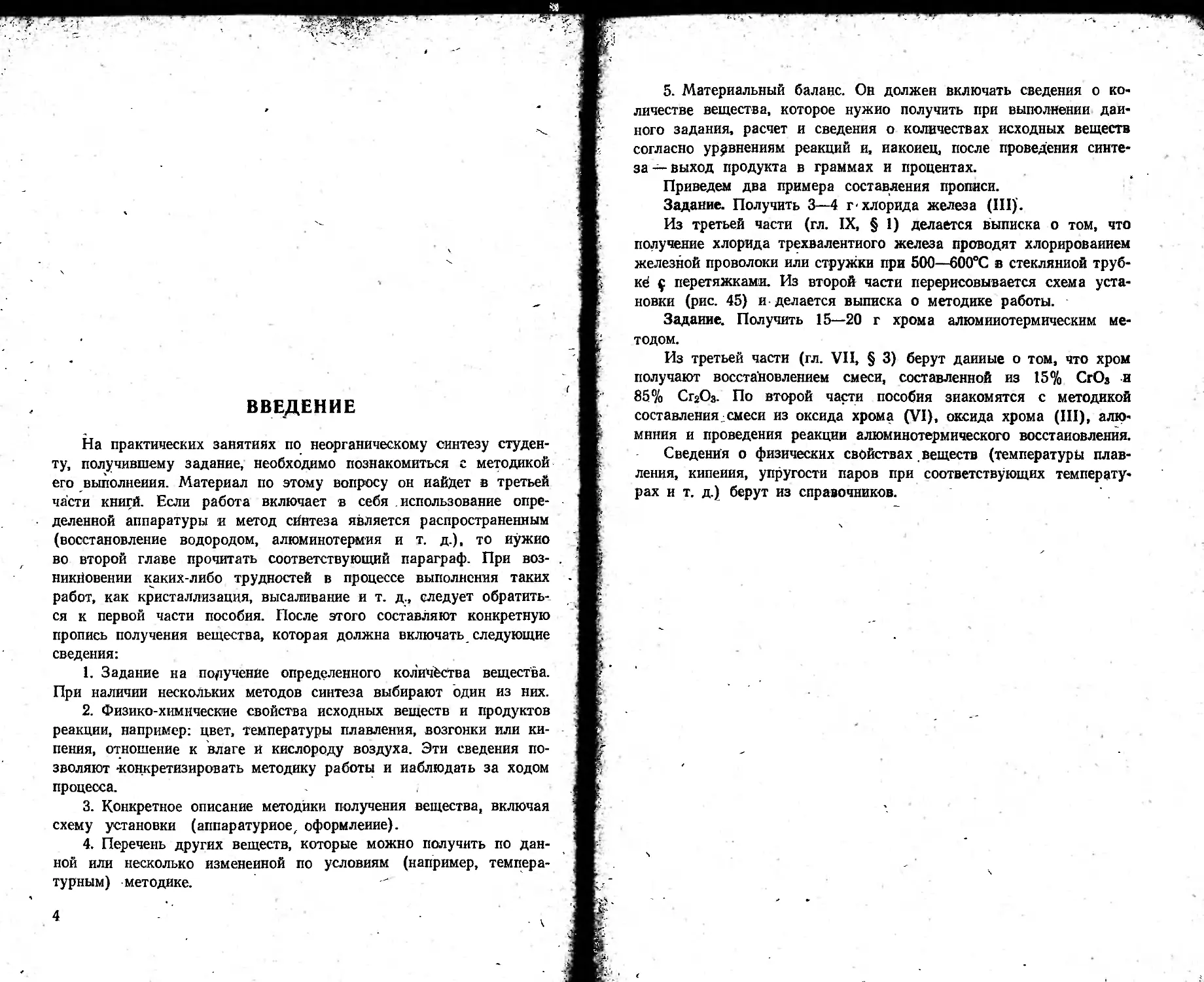

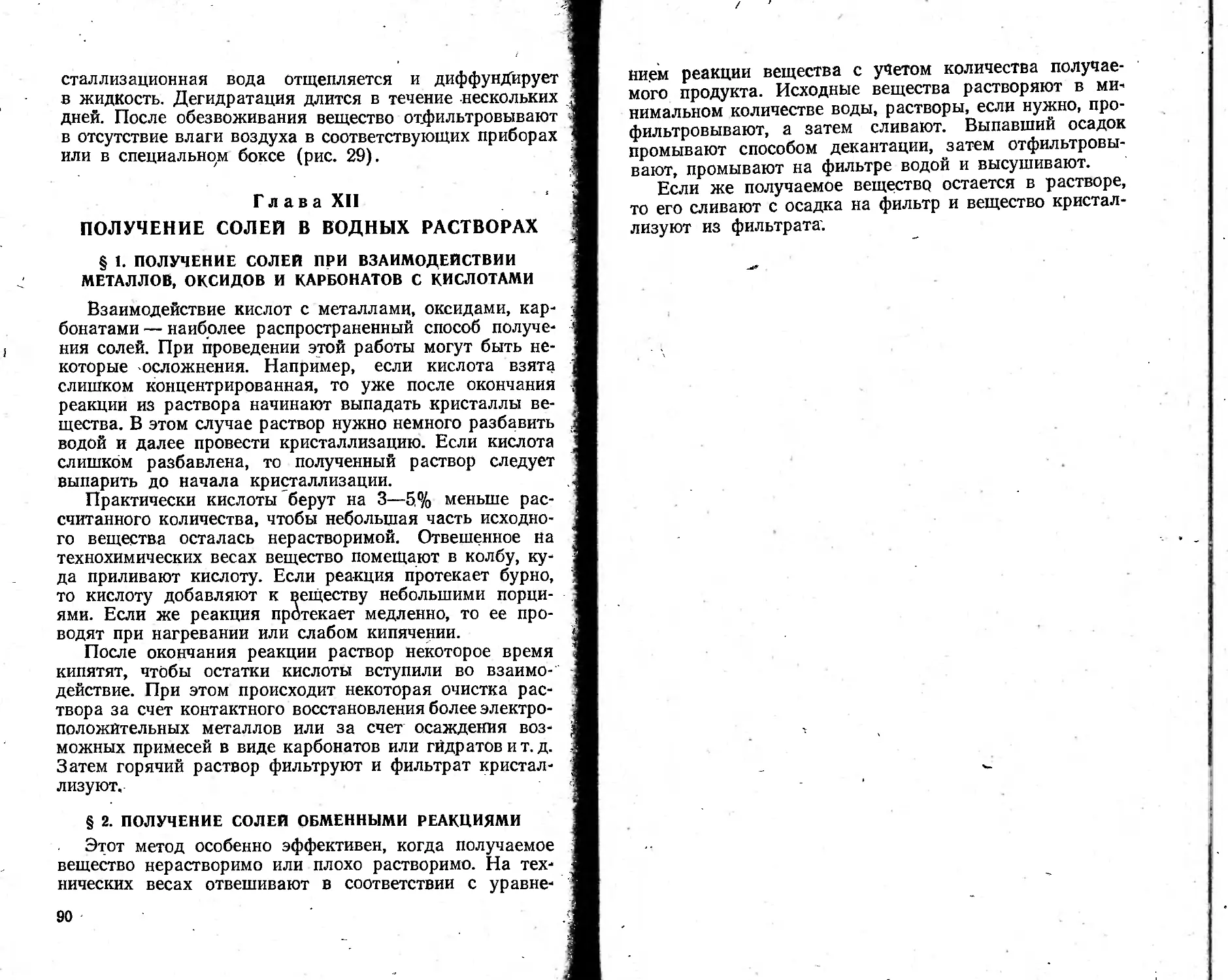

Кристаллизацию можно проводить как путем медленного или быстрого испарения раствора, так и при по-мощи охлаждения горячего насыщенного раствора. Выделение веществ из водного раствора с определенным количеством кристаллизационной воды необходимо вести в тех пределах температур, при которых данный кристаллогидрат устойчив. Например, если веществр дает несколько кристаллогидратов: МеХ2-12Н2О (устойчивые ниже 25°С), МеХ2-6Н2О (устойчивые ниже 35°С) и „ МеХ2-4Н2О (устойчивые ниже 60°С)', то при охлаждении горячего насыщенного раствора до 18°С в осадок вы

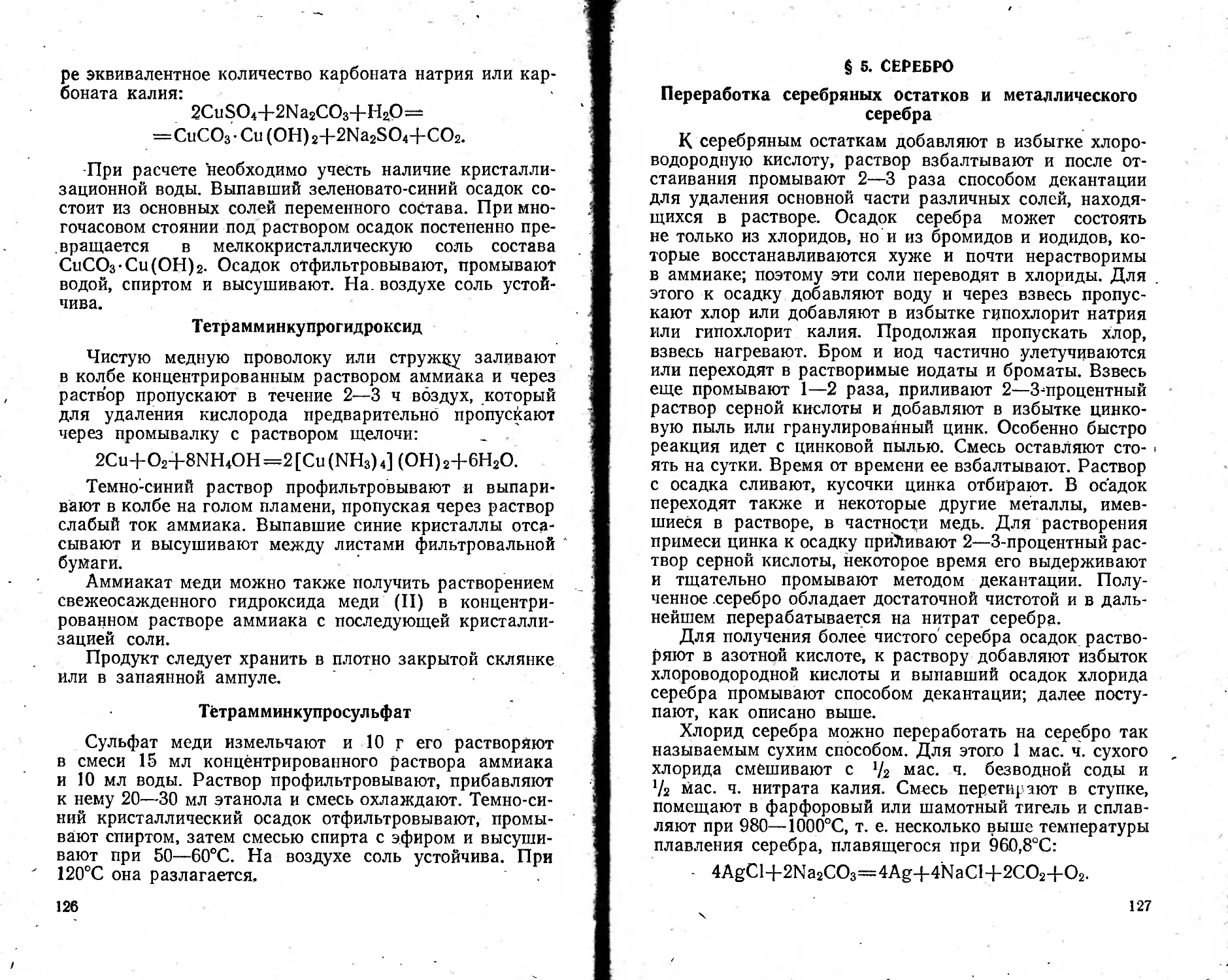

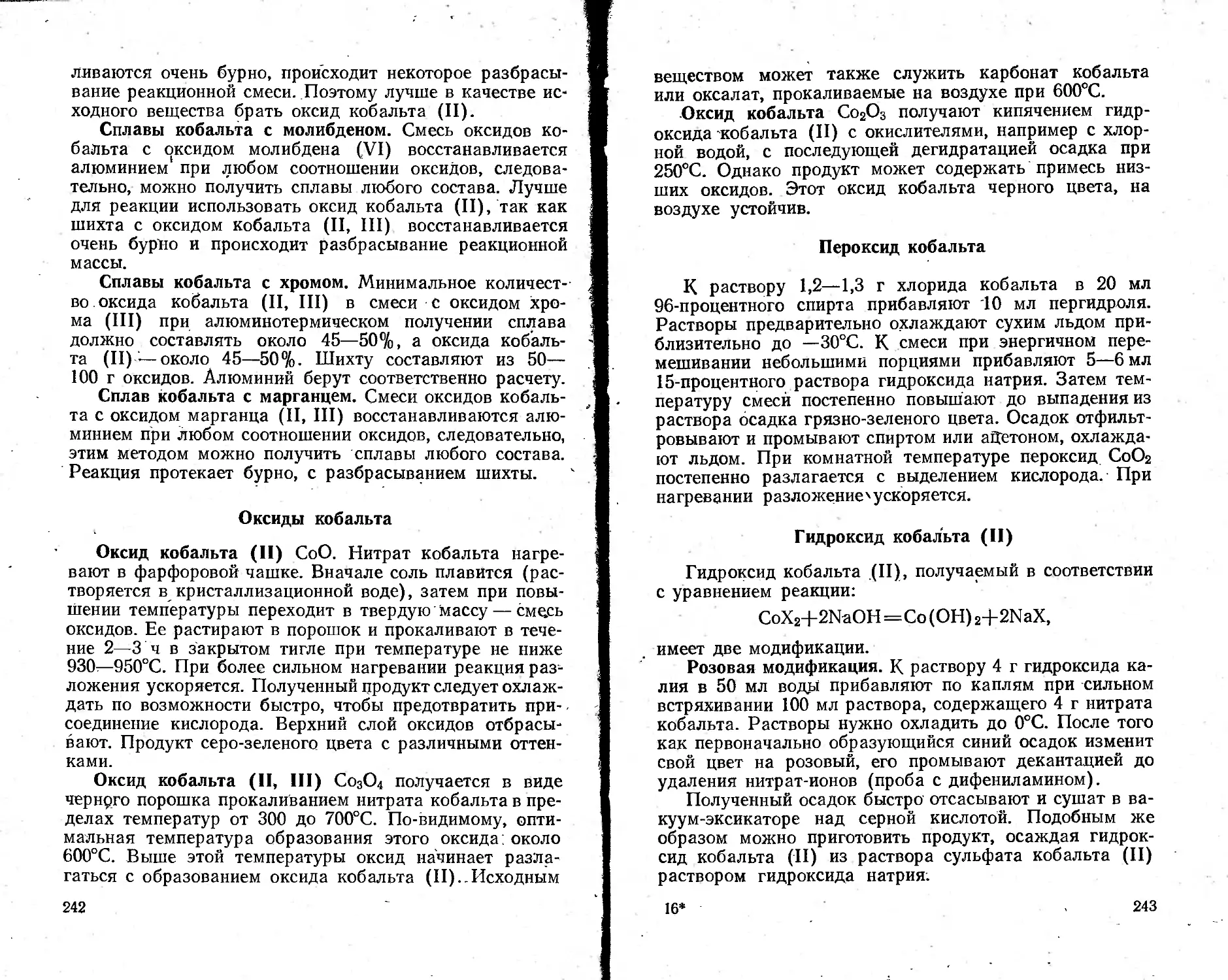

падут все три кристаллогидрата (рис. 1). Для получения кристаллогидрата МеХ2-4Н2О нужно приготовить раствор вещества, насыщенный при температуре несколько ниже 60°С, и охладить его до температуры несколько выше 35°С, например до 37—38°С. Для получения вещества МеХ2-6Н2О кристаллизацию нужно про-

Рнс. 1. Схема температурной устойчивости кристаллогидратов.

6

водить в пределах 35—25°С и т. д. Поэтому, если вещество образует несколько кристаллогидратов, то простое выпаривание раствора (до начала кристаллизации) с последующим охлаждением часто дает смесь кристаллогидратов. В случае, если вещество не дает кристаллогидратов и термически устойчиво, концентрирование раствора можно производить упариванием его до насыщения и до выпадения первых кристаллов. При последующем охлаждении образуется осадок чистого вещества.

' Крупные кристаллы, образующиеся при медленной кристаллизации, часто захватывают небольшое количество раствора и поэтому не всегда достаточно чистые.

§ 2. ПОЛУЧЕНИЕ ВЕЩЕСТВ В КРУПНОКРИСТАЛЛИЧЕСКОМ ВИДЕ

Иногда возникает необходимость получить вещество в крупнокристаллическом виде с хорошо сформированными гранями, например для коллекций или для физико-химических исследований. Кристаллизация хорошо растворимых веществ в таких случаях не представляет особых затруднений, но для плохо растворимых можно применить специальные методы.

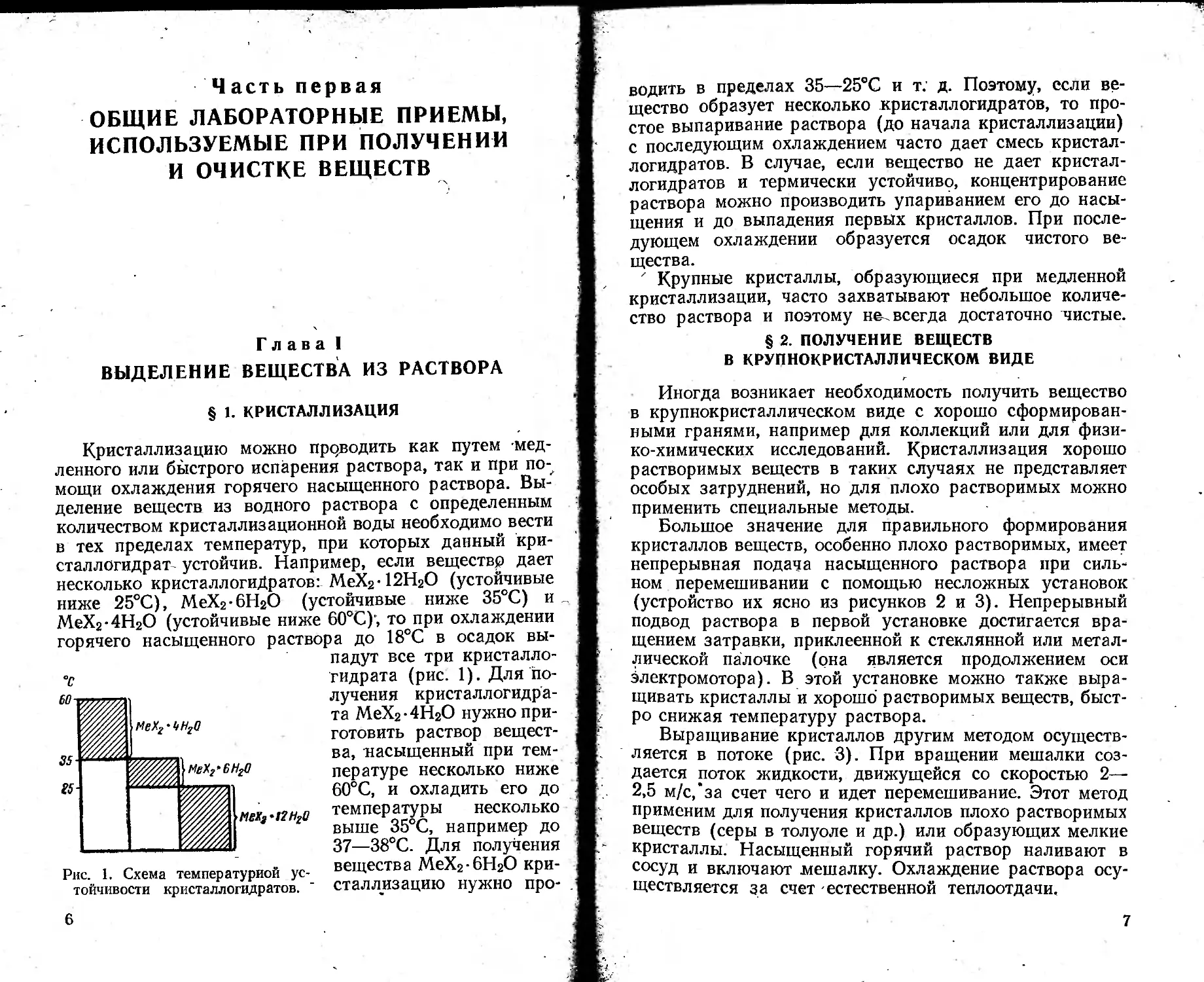

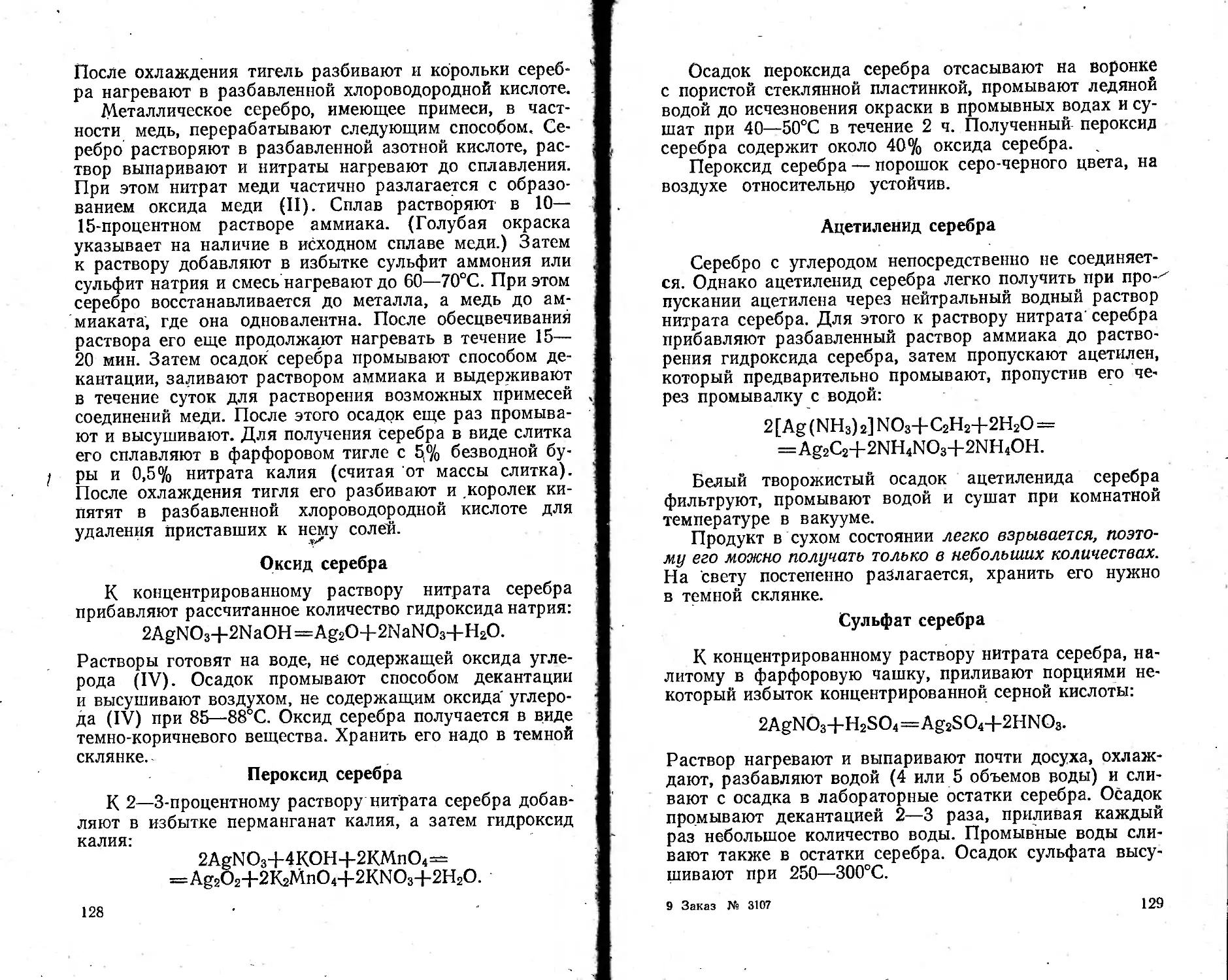

Большое значение для правильного формирования кристаллов веществ, особенно плохо растворимых, имеет непрерывная подача насыщенного раствора при сильном перемешивании с помощью несложных установок (устройство их ясно из рисунков 2 и 3). Непрерывный подвод раствора в первой установке достигается вращением затравки, приклеенной к стеклянной или металлической палочке (она является продолжением оси электромотора). В этой установке можно также выращивать кристаллы и хорошо растворимых веществ, быстро снижая температуру раствора.

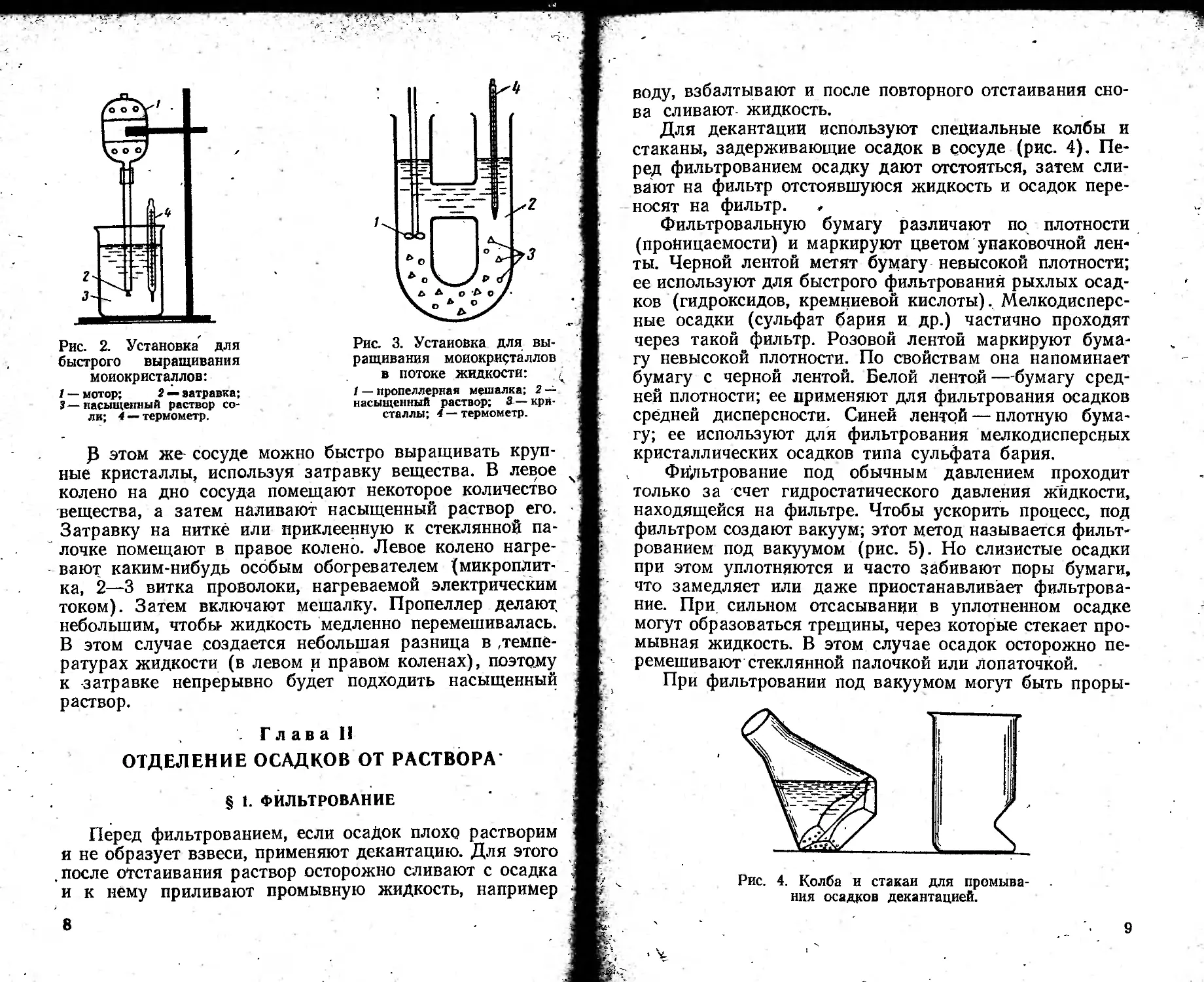

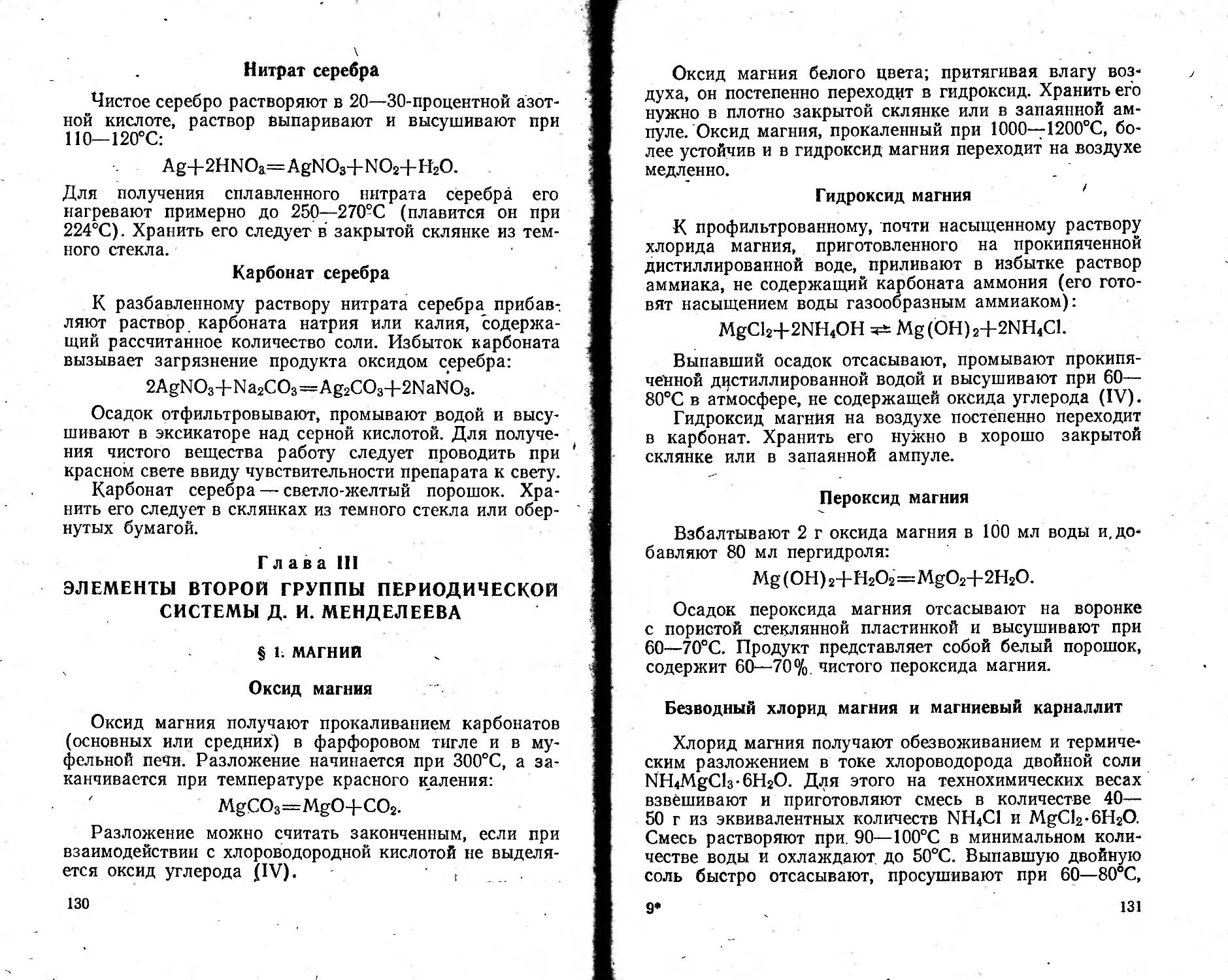

Выращивание кристаллов другим методом осуществляется в потоке (рис. 3). При вращении мешалки создается поток жидкости, движущейся со скоростью 2— 2,5 м/с,*за счет чего и идет перемешивание. Этот метод применим для получения кристаллов плохо растворимых веществ (серы в толуоле и др.) или образующих мелкие кристаллы. Насыщенный горячий раствор наливают в сосуд и включают мешалку. Охлаждение раствора осуществляется за счет естественной теплоотдачи.

7

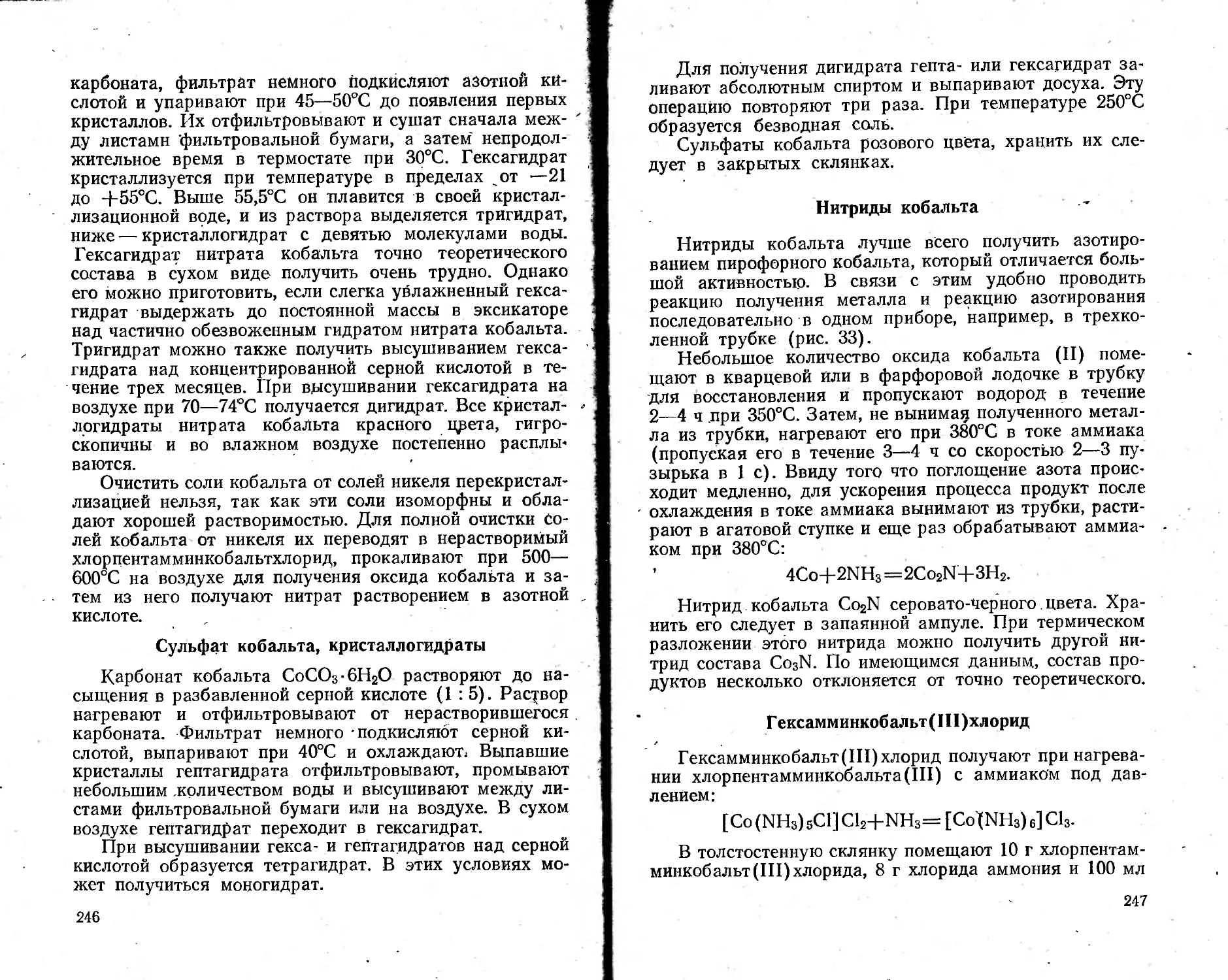

Рис. 2. Установка для быстрого выращивания монокристаллов:

1 — мотор; 2 — эатравка; 3 — насыщенный раствор соли; 4 — термометр.

Рис. 3. Установка для выращивания монокристаллов в потоке жидкости:

I — пропеллерная мешалка; 2 — насыщенный раствор; 3 — кристаллы; 4 — термометр.

3 этом же сосуде можно быстро выращивать крупные кристаллы, используя затравку вещества. В левое ч колено на дно сосуда помещают некоторое количество вещества, а затем наливают насыщенный раствор его. Затравку на нитке или приклеенную к стеклянной палочке помещают в правое колено. Левое колено нагревают каким-нибудь особым обогревателем (микроплитка, 2—3 витка проволоки, нагреваемой электрическим током). Затем включают мешалку. Пропеллер делают небольшим, чтобы жидкость медленно перемешивалась. ; В этом случае создается небольшая разница в ,темпе- ) ратурах жидкости (в левом и правом коленах), поэтому . к затравке непрерывно будет подходить насыщенный i раствор. ।

i

Г л а в а II

ОТДЕЛЕНИЕ ОСАДКОВ ОТ РАСТВОРА

§ 1. ФИЛЬТРОВАНИЕ

Перед фильтрованием, если осаДок плохо растворим и не образует взвеси, применяют декантацию. Для этого после отстаивания раствор осторожно сливают с осадка и к нему приливают промывную жидкость, например

8

воду, взбалтывают и после повторного отстаивания снова сливают жидкость.

Для декантации используют специальные колбы и стаканы, задерживающие осадок в сосуде (рис. 4). Перед фильтрованием осадку дают отстояться, затем сливают на фильтр отстоявшуюся жидкость и осадок переносят на фильтр. ,

Фильтровальную бумагу различают по плотности (проницаемости) и маркируют цветом упаковочной ленты. Черной лентой метят бумагу невысокой плотности; ее используют для быстрого фильтрования рыхлых осадков (гидроксидов, кремниевой кислоты). Мелкодисперсные осадки (сульфат бария и др.) частично проходят через такой фильтр. Розовой лентой маркируют бумагу невысокой плотности. По свойствам она напоминает бумагу с черной лентой. Белой лентой —-бумагу средней плотности; ее применяют для фильтрования осадков средней дисперсности. Синей лентой — плотную бумагу; ее используют для фильтрования мелкодисперсных кристаллических осадков типа сульфата бария.

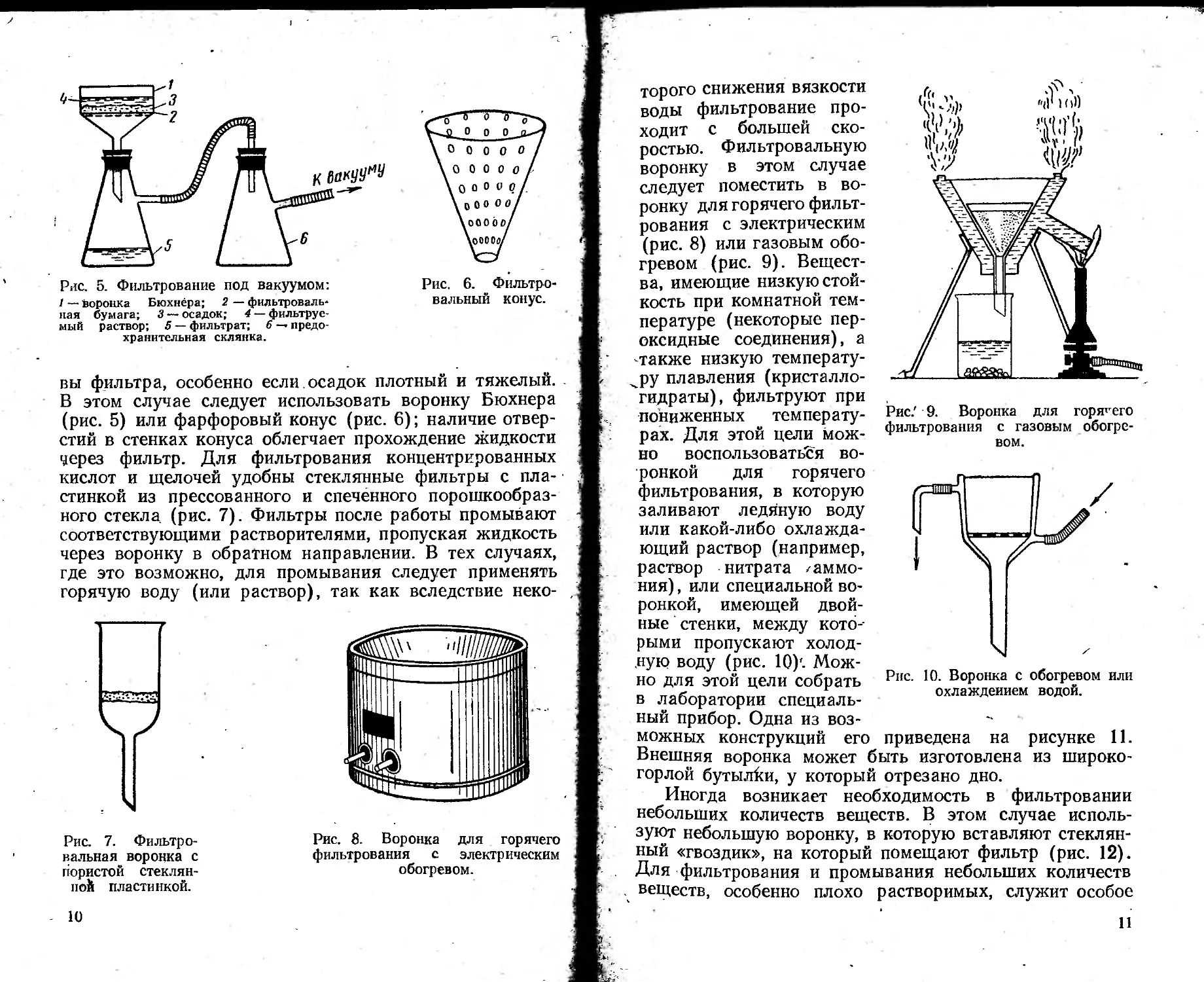

Фильтрование под обычным давлением проходит только за счет гидростатического давления жидкости, находящейся на фильтре. Чтобы ускорить процесс, под фильтром создают вакуум; этот метод называется фильтрованием под вакуумом (рис. 5). Но слизистые осадки при этом уплотняются и часто забивают поры бумаги, что замедляет или даже приостанавливает фильтрование. При сильном отсасывании в уплотненном осадке могут образоваться трещины, через которые стекает промывная жидкость. В этом случае осадок осторожно перемешивают стеклянной палочкой или лопаточкой.

При фильтровании под вакуумом могут быть проры-

Рис. 4. Колба и стакан для промывания осадков декантацией.

9

Pile. 5. Фильтрование под вакуумом: I — воронка Бюхнера; 2 — фильтровальная бумага; 3 —осадок; 4 — фильтруемый раствор; 5 — фильтрат; 6 — предохранительная склянка.

Рис. 6. Фильтровальный конус.

вы фильтра, особенно если, осадок плотный и тяжелый. В этом случае следует использовать воронку Бюхнера (рис. 5) или фарфоровый конус (рис. 6); наличие отверстий в стенках конуса облегчает прохождение жидкости через фильтр. Для фильтрования концентрированных кислот и щелочей удобны стеклянные фильтры с пластинкой из прессованного и спеченного порошкообразного стекла (рис. 7). Фильтры после работы промывают соответствующими растворителями, пропуская жидкость через воронку в обратном направлении. В тех случаях, где это возможно, для промывания следует применять горячую воду (или раствор), так как вследствие неко-

Рис. 7. Фильтровальная воронка с пористой стеклянной пластинкой.

Рис. 8. Воронка для горячего фильтрования с электрическим обогревом.

10

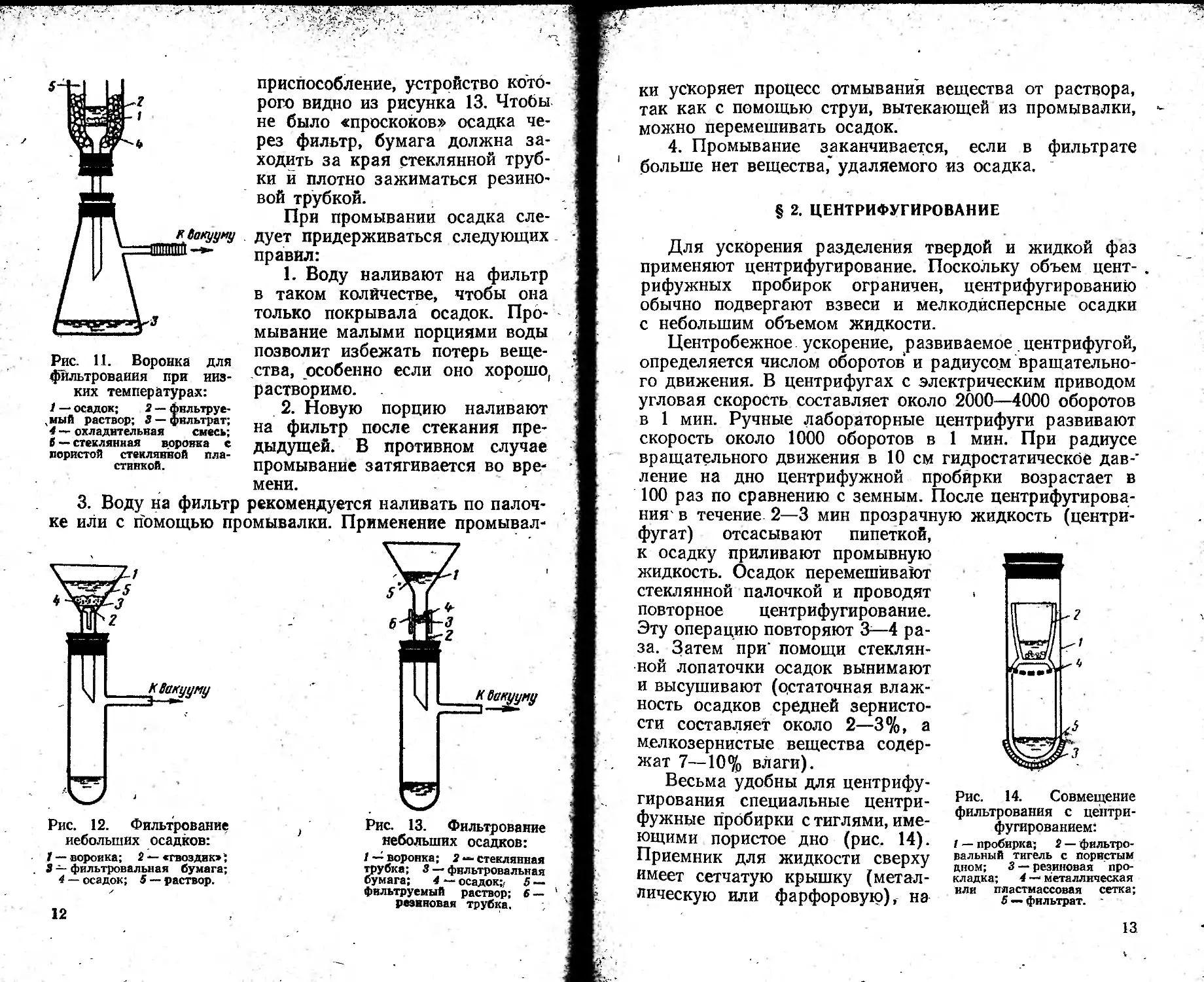

торого снижения вязкости воды фильтрование проходит с большей скоростью. Фильтровальную воронку в этом случае следует поместить в воронку для горячего фильтрования с электрическим (рис. 8) или газовым обогревом (рис. 9). Вещества, имеющие низкую стойкость при комнатной температуре (некоторые пер-оксидные соединения), а -также низкую температуру плавления (кристаллогидраты), фильтруют при пониженных температурах. Для этой цели можно воспользовать'ся во-

Рис/ 9. Воронка для горячего фильтрования с газовым обогревом.

Рис. 10. Воронка с обогревом или охлаждением водой.

на

11.

ронкой для горячего фильтрования, в которую заливают ледяную воду или какой-либо охлаждающий раствор (например, раствор нитрата /аммония), или специальной воронкой, имеющей двойные стенки, между которыми пропускают холодную воду (рис. 10)'. Можно для этой цели собрать в лаборатории специальный прибор. Одна из возможных конструкций его

Внешняя воронка может быть изготовлена из широко-горлой бутылки, у который отрезано дно.

Иногда возникает необходимость в фильтровании небольших количеств веществ. В этом случае используют небольшую воронку, в которую вставляют стеклянный «гвоздик», на который помещают фильтр (рис. 12). Для фильтрования и промывания небольших количеств . веществ, особенно плохо растворимых, служит особое

11

Рис. И. Воронка для фильтрования при низких температурах:

1 — осадок; 2 — фильтруемый раствор; 3 —фильтрат; 4 — охладительная смесь; t — стеклянная воронка с пористой стеклянной пластинкой.

приспособление, устройство которого видно из рисунка 13. Чтобы не было «проскоков» осадка через фильтр, бумага должна заходить за края стеклянной трубки й плотно зажиматься резиновой трубкой.

При промывании осадка следует придерживаться следующих правил:

1. Воду наливают на фильтр в таком количестве, чтобы она только покрывала осадок. Промывание малыми порциями воды > позволит избежать потерь вещества, особенно если оно хорошо, растворимо.

2. Новую порцию наливают на фильтр после стекания предыдущей. В противном случае промывание затягивается во вре- * мени.

3. Воду на фильтр рекомендуется наливать по палочке или с помощью промывалки. Применение промывал-

Рис. 12. Фильтрование небольших осадков:

1 — вороика; 2 — «гвоздик»;

3 — фильтровальная бумага;

4 — осадок; 5 — раствор.

1 — воронка; 2 — стеклянная трубка; 3 — фильтровальная бумага; 4 — осадок;, 5 — фильтруемый раствор; 6 — резиновая трубка.

12

ки ускоряет процесс отмывания вещества от раствора, так как с помощью струи, вытекающей из промывалки, можно перемешивать осадок.

4. Промывание заканчивается, если в фильтрате больше нет вещества,’ удаляемого из осадка.

§ 2. ЦЕНТРИФУГИРОВАНИЕ

Рис. 14. Совмещение фильтрования с центрифугированием:

I — пробирка; ! — фильтровальный тигель с пористым дном; 3 — резиновая прокладка; 4 — металлическая или пластмассовая сетка;

5 —• фильтрат.

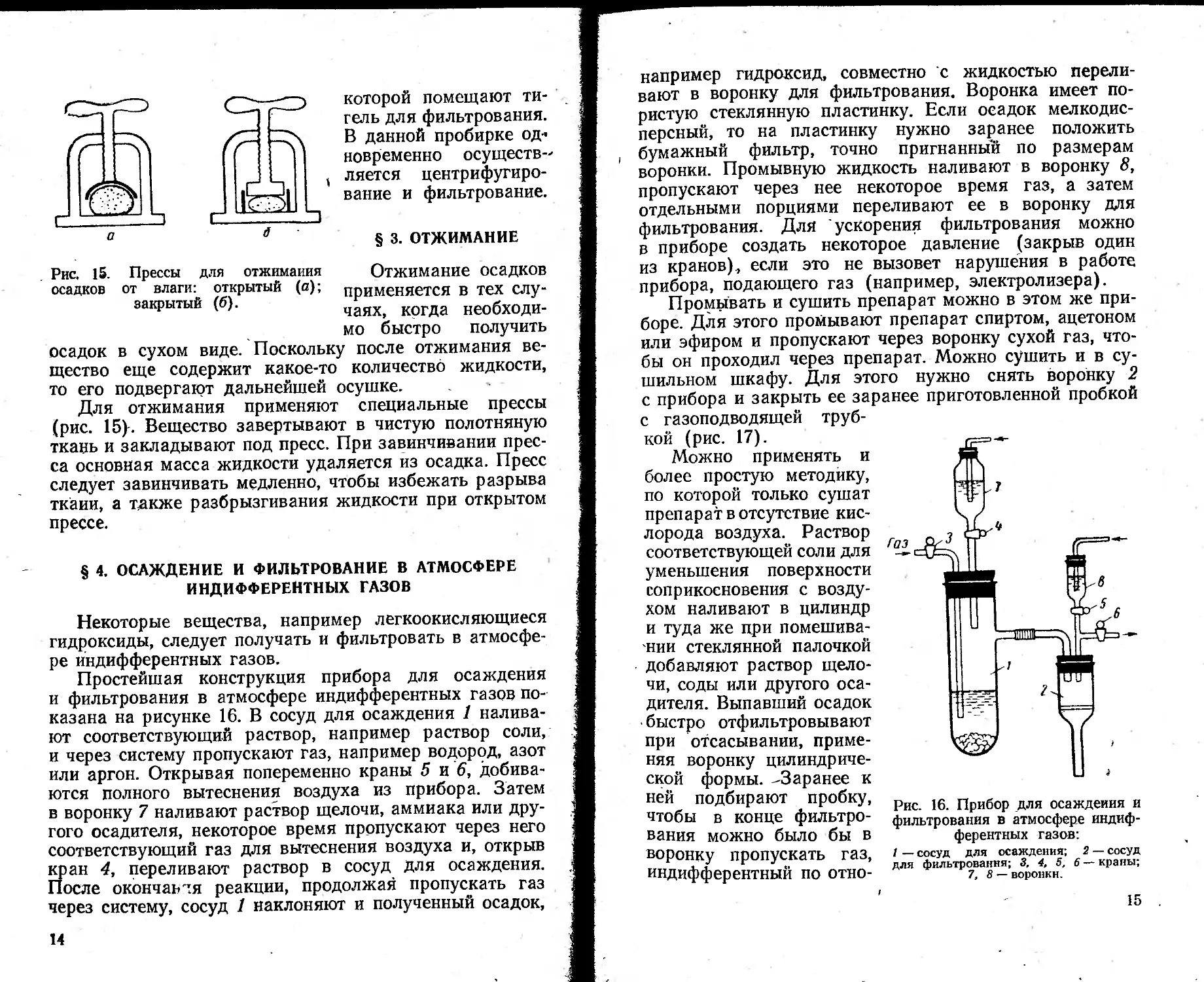

Для ускорения разделения твердой и жидкой фаз применяют центрифугирование. Поскольку объем цент- . рифужных пробирок ограничен, центрифугированию обычно подвергают взвеси и мелкодисперсные осадки с небольшим объемом жидкости.

Центробежное ускорение, развиваемое центрифугой, определяется числом оборотов и радиусом вращательного движения. В центрифугах с электрическим приводом угловая скорость составляет около 2000—4000 оборотов в 1 мин. Ручные лабораторные центрифуги развивают скорость около 1000 оборотов в 1 мин. При радиусе вращательного движения в 10 см гидростатическое дав-’ ление на дно центрифужной пробирки возрастает в 100 раз по сравнению с земным. После центрифугирования в течение 2—3 мин прозрачную жидкость (центри-фугат) отсасывают пипеткой, к осадку приливают промывную жидкость. Осадок перемешивают стеклянной палочкой и проводят повторное центрифугирование. Эту операцию повторяют 3—4 раза. Затем при’ помощи стеклянной лопаточки осадок вынимают и высушивают (остаточная влажность осадков средней зернистости составляет около 2—3%, а мелкозернистые вещества содержат 7—10% влаги).

Весьма удобны для центрифугирования специальные центрифужные пробирки с тиглями, имеющими пористое дно (рис. 14). Приемник для жидкости сверху имеет сетчатую крышку (металлическую или фарфоровую), на

13

которой помещают тигель для фильтрования. В данной пробирке одновременно осуществляется центрифугирование и фильтрование.

§ 3. ОТЖИМАНИЕ

Рис. 15. Прессы для отжимания Отжимание осадков осадков от влаги: открытый (а); применяется в тех слу-эакрытый (б).

чаях, когда необходимо быстро получить осадок в сухом виде. Поскольку после отжимания вещество еще содержит какое-то количество жидкости, то его подвергают дальнейшей осушке.

Для отжимания применяют специальные прессы (рис. 15). Вещество завертывают в чистую полотняную ткань и закладывают под пресс. При завинчивании пресса основная масса жидкости удаляется из осадка. Пресс следует завинчивать медленно, чтобы избежать разрыва ткаии, а также разбрызгивания жидкости при открытом прессе.

§ 4. ОСАЖДЕНИЕ И ФИЛЬТРОВАНИЕ В АТМОСФЕРЕ ИНДИФФЕРЕНТНЫХ ГАЗОВ

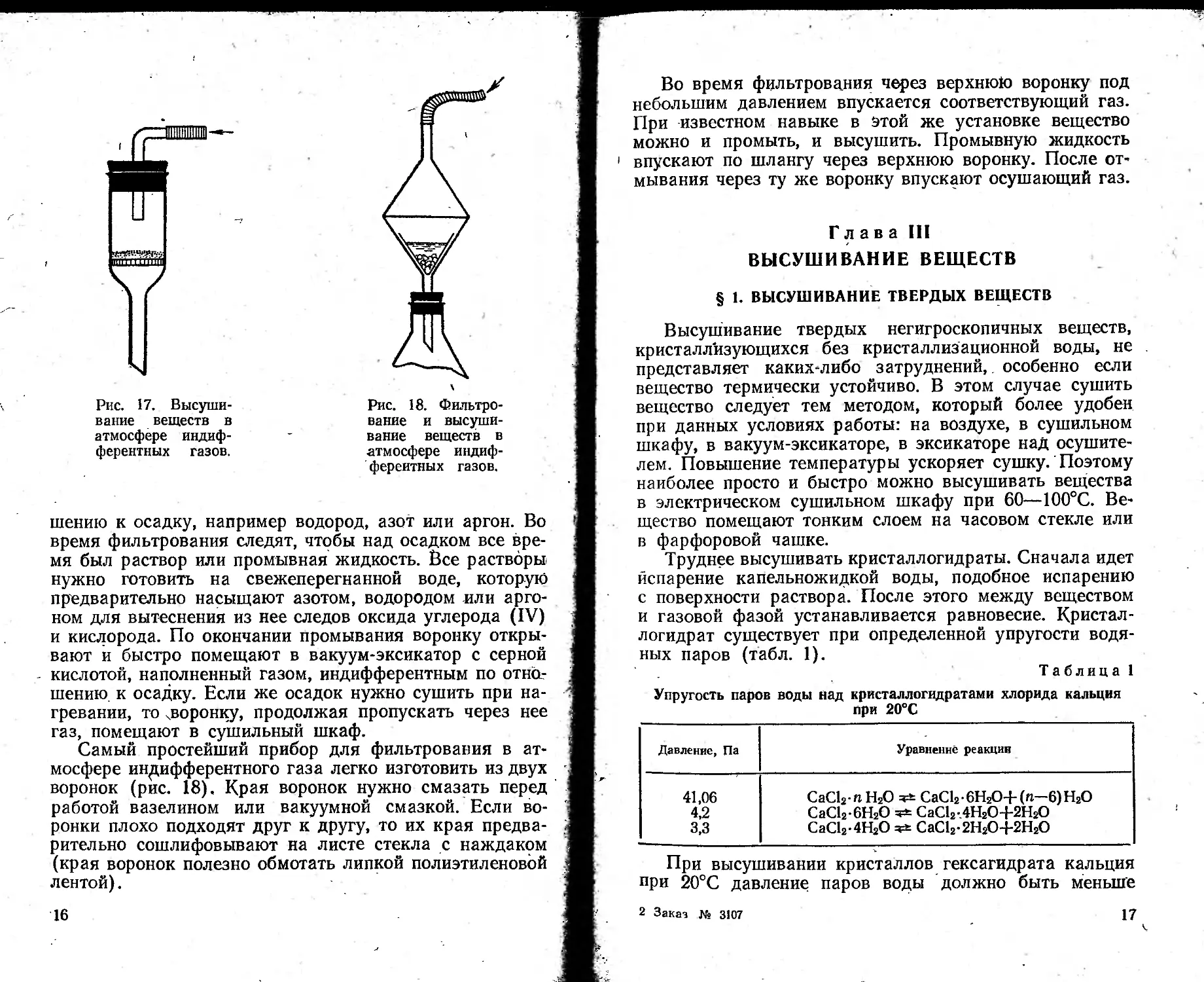

Некоторые вещества, например легкоокисляющиеся гидроксиды, следует получать и фильтровать в атмосфере индифферентных газов.

Простейшая конструкция прибора для осаждения и фильтрования в атмосфере индифферентных газов показана на рисунке 16. В сосуд для осаждения 1 наливают соответствующий раствор, например раствор соли, и через систему пропускают газ, например водород, азот или аргон. Открывая попеременно краны 5 и 6, добиваются полного вытеснения воздуха из прибора. Затем в воронку 7 наливают раствор щелочи, аммиака или другого осадителя, некоторое время пропускают через него соответствующий газ для вытеснения воздуха и, открыв кран 4, переливают раствор в сосуд для осаждения. После окончан ия реакции, продолжая пропускать газ через систему, сосуд 1 наклоняют и полученный осадок,

14

Рис. 16. Прибор для осаждения и фильтрования в атмосфере индифферентных газов:

/ — сосуд для осаждения; 2 — сосуд для фильтрования; 3, 4, 5, 6 — краны;

7, 8 — воронки.

например гидроксид, совместно с жидкостью переливают в воронку для фильтрования. Воронка имеет пористую стеклянную пластинку. Если осадок мелкодисперсный, то на пластинку нужно заранее положить бумажный фильтр, точно пригнанный по размерам воронки. Промывную жидкость наливают в воронку 8, пропускают через нее некоторое время газ, а затем отдельными порциями переливают ее в воронку для фильтрования. Для ускорения фильтрования можно в приборе создать некоторое давление (закрыв один из кранов), если это не вызовет нарушения в работе прибора, подающего газ (например, электролизера).

Промывать и сушить препарат можно в этом же приборе. Для этого промывают препарат спиртом, ацетоном или эфиром и пропускают через воронку сухой газ, чтобы он проходил через препарат. Можно сушить и в сушильном шкафу. Для этого нужно снять воронку 2 с прибора и закрыть ее заранее приготовленной пробкой с газоподводящей трубкой (рис. 17).

Можно применять и более простую методику, по которой только сушат препарат в отсутствие кислорода воздуха. Раствор соответствующей соли для уменьшения поверхности соприкосновения с воздухом наливают в цилиндр и туда же при помешивании стеклянной палочкой добавляют раствор щелочи, соды или другого осадителя. Выпавший осадок быстро отфильтровывают при отсасывании, применяя воронку цилиндрической формы. -Заранее к ней подбирают пробку, чтобы в конце фильтрования можно было бы в воронку пропускать газ, индифферентный по отно-

15

Рис. 18. Фильтрование и высушивание веществ в атмосфере индифферентных газов.

Рис. 17. Высушивание веществ в атмосфере индифферентных газов.

шению к осадку, например водород, азот или аргон. Во время фильтрования следят, чтобы над осадком все время был раствор или промывная жидкость. Ёсе растворы нужно готовить на свежеперегнанной воде, которую предварительно насыщают азотом, водородом или аргоном для вытеснения из нее следов оксида углерода (IV) и кислорода. По окончании промывания воронку открывают и быстро помещают в вакуум-эксикатор с серной кислотой, наполненный газом, индифферентным по отношению к осадку. Если же осадок нужно сушить при нагревании, то ^воронку, продолжая пропускать через нее газ, помещают в сушильный шкаф.

Самый простейший прибор для фильтрования в атмосфере индифферентного газа легко изготовить из двух воронок (рис. 18), Края воронок нужно смазать перед работой вазелином или вакуумной смазкой. Если воронки плохо подходят друг к другу, то их края предварительно сошлифовывают на листе стекла с наждаком (края воронок полезно обмотать липкой полиэтиленовой лентой).

16

Во время фильтрования через верхнюю воронку под небольшим давлением впускается соответствующий газ. При известном навыке в этой же установке вещество можно и промыть, и высушить. Промывную жидкость впускают по шлангу через верхнюю воронку. После отмывания через ту же воронку впускают осушающий газ.

Глава III

ВЫСУШИВАНИЕ ВЕЩЕСТВ

§ 1. ВЫСУШИВАНИЕ ТВЕРДЫХ ВЕЩЕСТВ

Высушивание твердых негигроскопичных веществ, кристаллизующихся без кристаллизационной воды, не представляет каких-либо затруднений,. особенно если вещество термически устойчиво. В этом случае сушить вещество следует тем методом, который более удобен при данных условиях работы: на воздухе, в сушильном шкафу, в вакуум-эксикаторе, в эксикаторе над осушителем. Повышение температуры ускоряет сушку. Поэтому наиболее просто и быстро можно высушивать вещества в электрическом сушильном шкафу при 60—100°С. Вещество помещают тонким слоем на часовом стекле или в фарфоровой чашке.

Труднее высушивать кристаллогидраты. Сначала идет испарение капельножидкой воды, подобное испарению с поверхности раствора. После этого между веществом и газовой фазой устанавливается равновесие. Кристаллогидрат существует при определенной упругости водяных паров (табл. 1).

Таблица 1

Упругость паров воды над кристаллогидратами хлорида кальция при 20°С

Давление, Па Уравнение реакции

41,06 4,2 3,3 СаС12-п Н2О ч* СаС12-6Н2О-Т(н—6)Н2О СаС12-6Н2О СаС12-.4Н20+2Н2О СаС12-4Н2О =₽± СаС12-2Н20+2Н2О

При высушивании кристаллов гексагидрата кальция при 20°С давление паров воды должно быть меньше

2 Заказ № 3107

17

41,06 Па. Особенно быстро высушивание будет проходить при давлении, близком к 4,2 Па. При давлении паров воды от 4,2 до 3,3 Па гексагидрат будет переходить в тетрагидрат, а от 3,3 Па и ниже — в дигидрат. У каждого кристаллогидрата имеется своя область существования, определяемая упругостью пара в окружающем воздухе и упругостью пара, которую может создать кристаллогидрат.

Практически о степени высушивания кристаллогидратов приходится наблюдать визуально. Осадки веществ, содержащих небольшое количество влаги или раствора, при помешивании прилипают к стеклянной палочке. Совершенно сухие вещества к стеклянной палочке почти не прилипают.

Многие вещества, не дающие кристаллогидратов, во влажном воздухе могут расплываться. Например, бромид натрия при 20°С расплывается при 60,6% относительной влажности, бромид калия — при 75,3%, иоднд кальция — при 67,9% и т. д. Следовательно, при повышенной влажности сушка на воздухе, при комнатной температуре может оказаться малоэффективной. Поскольку при повышении температуры образование растворов происходит при больших значениях относительной влажности, безводные соли лучше и проще всего сушить в электрическом сушильном шкафу.

За процессом сушки в сушильных шкафах нужно' наблюдать, так как многие кристаллогидраты при нагревании распадаются и вещество образует раствор в своей кристаллизационной воде. Следовательно, температура сушки должна быть ниже температуры разрушения кристаллогидрата.

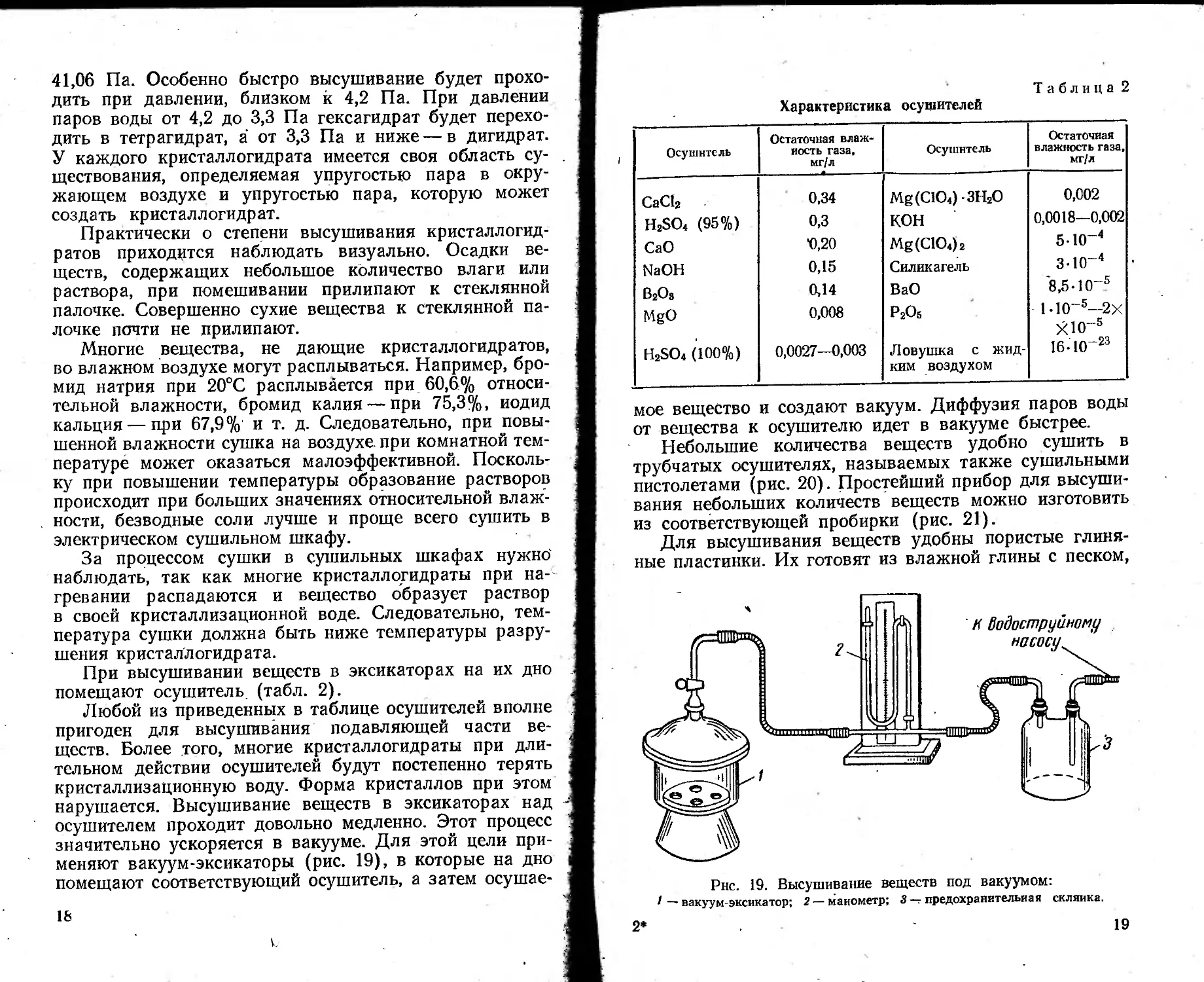

При высушивании веществ в эксикаторах на их дно помещают осушитель, (табл. 2).

Любой из приведенных в таблице осушителей вполне пригоден для высушивания подавляющей части веществ. Более того, многие кристаллогидраты при длительном действии осушителей будут постепенно терять кристаллизационную воду. Форма кристаллов при этом нарушается. Высушивание веществ в эксикаторах над осушителем проходит довольно медленно. Этот процесс значительно ускоряется в вакууме. Для этой цели применяют вакуум-эксикаторы (рис. 19), в которые на дно помещают соответствующий осушитель, а затем осушае-

18

к

Таблица 2

Характеристика осушителей

Осушитель Остаточная влажность газа, мг/л Осушитель Остаточная влажность газа, мг/л

СаС12 H2SO4 (95%) СаО NaOH В20з MgO H2SO4 (100%) 0,34 0,3 0,20 0,15 0,14 0,008 0,0027—0,003 Mg(C104)-3H20 кон Mg(C104)2 Силикагель ВаО Р2О5 Ловушка с жидким воздухом 0,002 0,0018—0,002 5-10-4 3-10~4 8,5-10-5 Ы0~5—2х XI О-5 16-ю-23

мое вещество и создают вакуум. Диффузия паров воды от вещества к осушителю идет в вакууме быстрее.

Небольшие количества веществ удобно сушить в трубчатых осушителях, называемых также сушильными пистолетами (рис. 20). Простейший прибор для высушивания небольших количеств веществ можно изготовить из соответствующей пробирки (рис. 21).

Для высушивания веществ удобны пористые глиняные пластинки. Их готовят из влажной глины с песком,

Рис. 19. Высушивание веществ под вакуумом:

1 — вакуум-эксикатор; 2 —манометр; 3 — предохранительная скляика.

2*

19

Рис. 20. Сушильный «пистолет»:

1 — осушаемое вещество; 2 — серная кислота; 3 — шлиф.

Рис. 21. Высушивание небольших количеств вё-. ществ.

взятых в отношении 1:1. Смесь тщательно перемешивают. После формовки (можно вручную) пластинки высушивают при комнатной температуре, затем при 100— 110°С и, наконец,' обжигают в течение 1,5—2 ч при 1100—1150°С. Влажное вещество помещают на пористую пластинку тонким слоем. Так как глазури нет, влага впитывается в глину. После использования пластинки нужно тщательно промыть горячей водой, а затем дистиллированной и высушить. Их можно использовать неоднократно.

§ 2. ВЫСУШИВАНИЕ ГАЗОВ

При высушивании газов необходимо учитывать их физико-химические свойства, а также физико-химические свойства осушителей и возможное наличие в них некоторых примесей, которые могут загрязнять осушаемый газ. Приведем некоторые примеры.

Хлорид кальция можно применять для осушки водорода, кислорода, азота, хлороводорода, хлора, оксида серы, а, также паров брома и иода, разбавленных азотом. Он поглощает аммиак, давая аммиакаты кальция, и в небольшой степени ‘ вступает в обменные реакции с бромо- и иодоводородом. Поэтому аммиак хлоридом кальция сушить нельзя, а бромо- и иодоводород можно сушить только в том случае, если небольшие примеси этих веществ не помешают дальнейшему использованию хлороводорода. Технический хлорид кальция содержит оксид кальция, гидроксид кальция и карбонат кальция. Поэтому при высушивании галогенов и галогеноводоро-дов может происходить загрязнение этих газов следами оксида углерода (IV).

20

Силикагель. Это вещество обладает хорошей осушающей способностью и значительной влагоемкостью. Однако силикагель хорошо адсорбирует не только вла-. гу, но и такие легкосжижаемые газы, как аммиак, хлор, бром и т. д. Поэтому при осушке этих газов возникает своеобразная конкуренция в адсорбции, значительно снижающая осушительные свойства силикагеля. В то же время, как это следует из таблицы 2, он является одним из лучших осушителей, кбгда пары воды находятся в смеси с воздухом, т. е. й смеси с такими трудносжи-жаемыми газами, как азот и кислород.

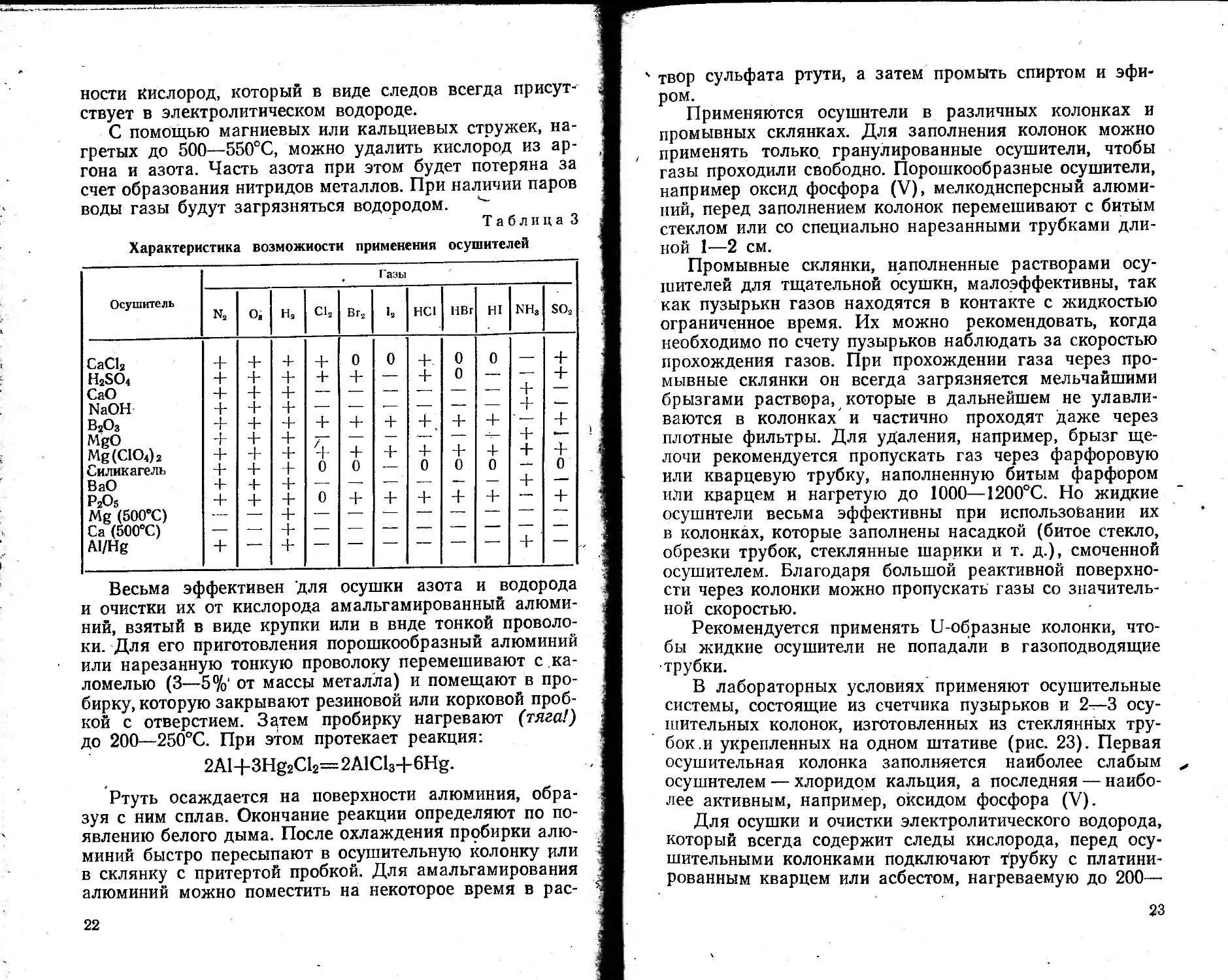

В таблице 3 приведены сведения о возможности применения осушителей в конкретных случаях. Знак «плюс» (-|-) указывает на возможность применения осушителя во всех случаях; знак «минус» (—) — невозможность применения; знак ноль (0)—применение в ограниченных случаях, когда следы загрязнений, вносимые осушителем, не окажут влияния на дальнейшее использование газа или когда применение осушителя в данном случае приведет к некоторому снижению его активности.

Лучший метод осушки водорода — пропускание его через магниевые или кальциевые стружки, нагретые до 500—550°С, с которыми вода будет вступать в реакцию с выделением водорода (рис. 22). Теоретически остаточное давление паров воды будет равно неизмеримо малой величине. При этом из водорода практически полностью будет удаляться большинство газов, в част-

Рис. 22. Осушка и очистка водорода:

1 — промывная склянка с разбавленным раствором щелочи или _ серной кислоты; 2 — магниевая стружка; S — электропечь; 4 — термопара с пирометрическим гальванометром; Б — фарфоровая или кварцевая трубка,

21

ности кислород, который в виде следов всегда присутствует в электролитическом водороде.

С помощью магниевых или кальциевых стружек, нагретых до 500—550°С, можно удалить кислород из аргона и азота. Часть азота при этом будет потеряна за счет образования нитридов металлов. При наличии паров воды газы будут загрязняться водородом. *-

Таблица 3

Характеристика возможности применения осушителей

Весьма эффективен для осушки азота и водорода и очистки их от кислорода амальгамированный алюминий, взятый в виде крупки или в виде тонкой проволоки. Для его приготовления порошкообразный алюминий или нарезанную тонкую проволоку перемешивают с каломелью (3—5%‘ от массы металла) и помещают в пробирку, которую закрывают резиновой или корковой пробкой с отверстием. Затем пробирку нагревают (тяга!) до 200—250°С. При этом протекает реакция:

2A14-3Hg2Cl2=2AlCl3+6Hg.

Ртуть осаждается на поверхности алюминия, образуя с ним сплав. Окончание реакции определяют по появлению белого дыма. После охлаждения пробирки алюминий быстро пересыпают в осушительную колонку или в склянку с притертой пробкой. Для амальгамирования алюминий можно поместить на некоторое время в рас-22

' твор сульфата ртути, а затем промыть спиртом и эфиром.

Применяются осушители в различных колонках и промывных склянках. Для заполнения колонок можно применять только гранулированные осушители, чтобы газы проходили свободно. Порошкообразные осушители, например оксид фосфора (V), мелкодисперсный алюминий, перед заполнением колонок перемешивают с битым стеклом или со специально нарезанными трубками длиной 1—2 см.

Промывные склянки, наполненные растворами осушителей для тщательной осушкн, малоэффективны, так как пузырьки газов находятся в контакте с жидкостью ограниченное время. Их можно рекомендовать, когда необходимо по счету пузырьков наблюдать за скоростью прохождения газов. При прохождении газа через промывные склянки он всегда загрязняется мельчайшими брызгами раствора, которые в дальнейшем не улавливаются в колонках и частично проходят даже через плотные фильтры. Для удаления, например, брызг щелочи рекомендуется пропускать газ через фарфоровую или кварцевую трубку, наполненную битым фарфором или кварцем и нагретую до 1000—1200°С. Но жидкие осушители весьма эффективны при использовании их в колонках, которые заполнены насадкой (битое стекло, обрезки трубок, стеклянные шарики и т. д.), смоченной осушителем. Благодаря большой реактивной поверхности через колонки можно пропускать газы со значительной скоростью.

Рекомендуется применять U-образные колонки, чтобы жидкие осушители не попадали в газоподводящие трубки.

В лабораторных условиях применяют осушительные системы, состоящие из счетчика пузырьков и 2—3 осушительных колонок, изготовленных из стеклянных трубок. п укрепленных на одном штативе (рис. 23). Первая осушительная колонка заполняется наиболее слабым осушителем — хлоридом кальция, а последняя — наиболее активным, например, оксидом фосфора (V).

Для осушки и очистки электролитического водорода, который всегда содержит следы кислорода, перед осушительными колонками подключают трубку с платинированным кварцем или асбестом, нагреваемую до 200—

Ж

Рис. 23. Осушка водорода и азота:

1 — промывная склянка с раствором щелочи или серной кислоты; 2 — кварцевая или стеклянная обогреваемая трубка с платинированным асбестом;

3 —• колонка с гранулированным хлоридом кальция; 4 — колонка с твердым гидроксидом калия; 5 — колонка с оксидом фосфора (V).

250°С. Хорошим катализатором соединения кислорода iC водородом является никель, нагретый до 100—150°С, который берут, в виде гранул, стружки, фольги или проволоки, а также палладий, нанесенный на битое стекло или кварц. Для осушки азота трубку 2 (рис. 23) нужно убрать. • 1

Для очистки водорода, аргона и азота от паров воды и кислорода используют промывалки, наполненные жидким при комнатной температуре сплавом натрия с калием. Однако они опасны в обращении.

Г л а в а IV

ОЧИСТКА ВЕЩЕСТВ

§ 1. ПЕРЕКРИСТАЛЛИЗАЦИЯ

Распространенным методом очистки веществ является перекристаллизация, которую проводят следующим образом.

Исходное вещество взвешивают и, определив по табличным данным растворимость, подсчитывают примерное количество воды, необходимое для его растворения. Вещество помещают в стакан, коническую колбу или в фарфоровую чашку и приливают к нему воду, нагретую до определенной температуры (гл. I, § 1). Можно также к веществу прилить немного воды, нагреть смесь до нужной температуры и добавлять небольшими пор-

24

F"-------------------------—-----------------------—

I

днями воду до полного растворения вещества. Раствор необходимо все время перемешивать й подогревать, поддерживая постоянную температуру, которую контролируют термометром. Если приготовленный раствор ока-/ жется мутным,,его профильтровывают с использованием воронки для горячего фильтрования. Затем насыщенный раствор охлаждают на воздухе, в холодильнике или в охладительной смеси до выпадения мелкокристаллического осадка. Выпавшие кристаллы отфильтровывают, промывают и высушивают.

§ 2. ВОЗГОНКА И ПЕРЕГОНКА

Под возгонкой, или сублимацией, обычно понимают процесс испарения и конденсации твердого вещества без перехода в жидкое состояние. Более частный случай возгонки — исходное вещество плавится, но конденсируется в твердом виде.

При очистке веществ возгонкой необходимо учитывать следующие факторы:

1) разница между давлениями паров вещества и примесей при одной и той же температуре;. t

2) физические и химические свойства примесей н их способность давать интерметаллические соединения или растворы с возгоняемым веществом;

3) состав газовой фазы;

4) свойства материала реактора;

5) температуру конденсации паров вещества;

6) перепад температур в приборе.

Все эти факторы оказывают влияние на скорость возгонки и на полноту отделения примесей.

• Разница между давлением паров вещества и примесей. Чтобы очистка была эффективной, разница между давлением паров вещества и примесей при температуре возгонки должна быть не менее 60—ПО Па. Если примеси имеют большее давление пара, то они попадут в первые порции возгона, а малолетучие остаются в последних порциях возгоняемого вещества. Поэтому желательно первые порции возгона отбрасывать и процесс вести не до конца. Примеси, имеющие большее давление пара, могут испаряться с поверхности не только расплавленного, но и твердого вещества.

При атмосферном давлении возгонка идет с необходимой скоростью, когда давление паров вещества

' 25

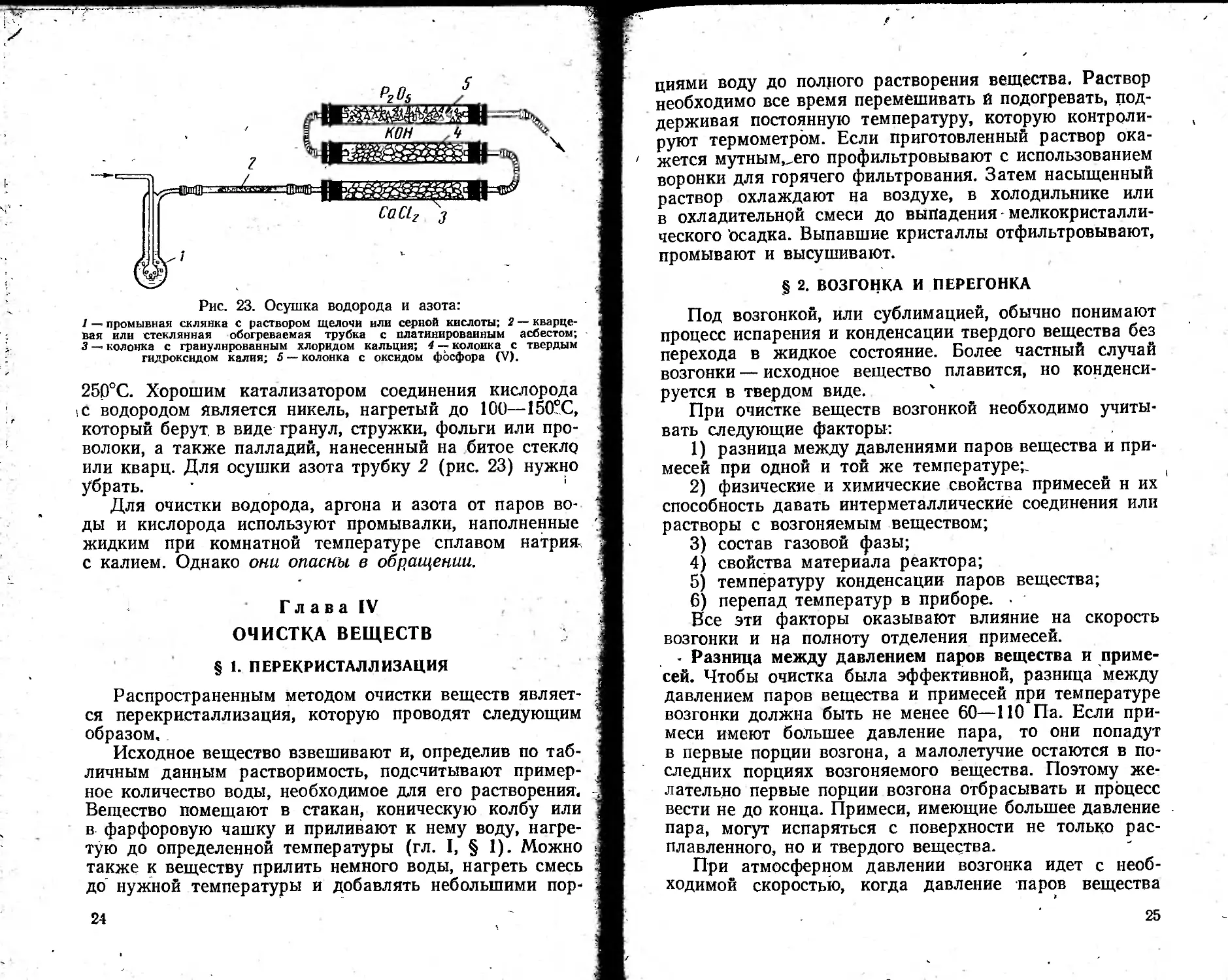

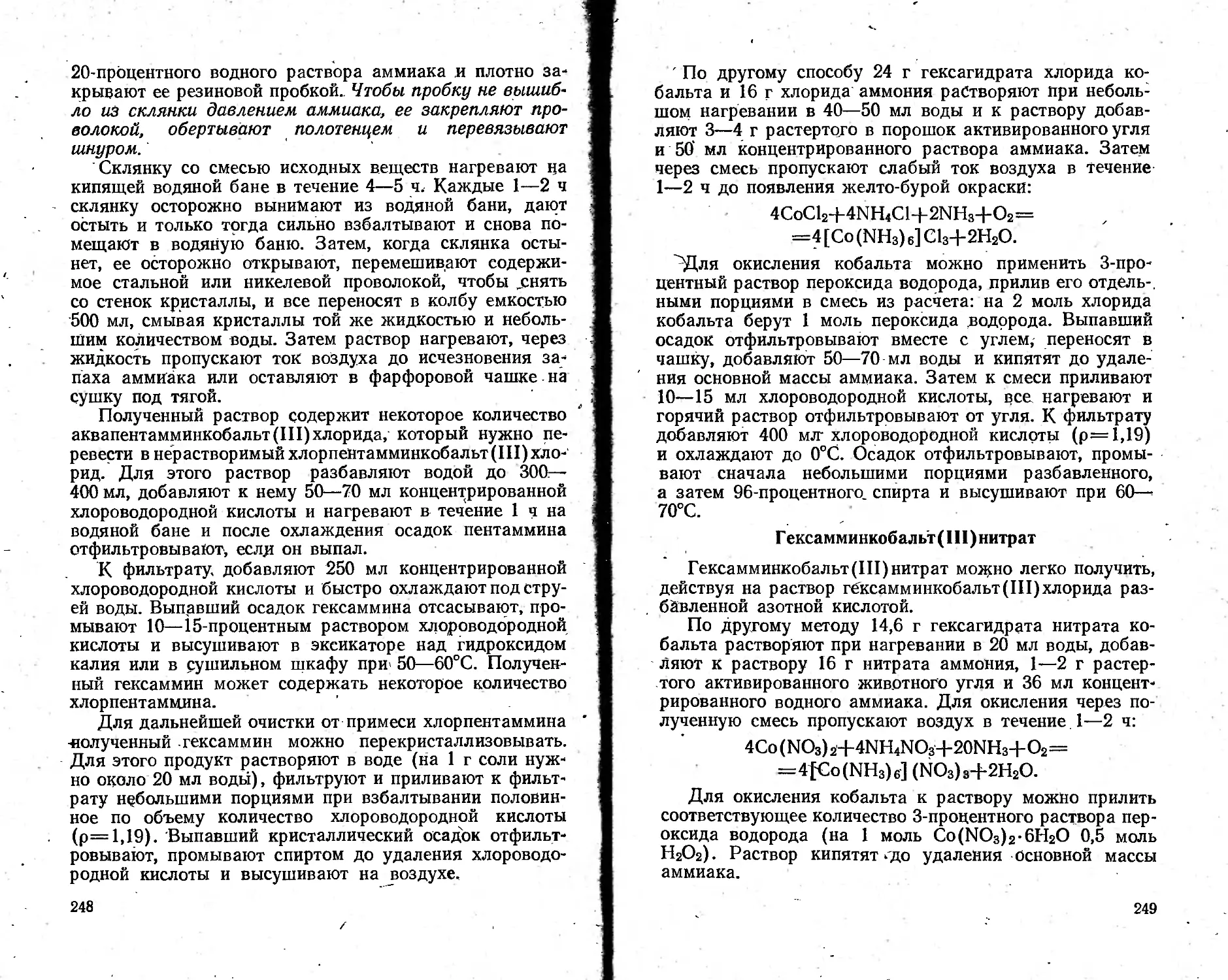

Рис. 24. Упругость пара металлов и некоторых неметаллов в зависимости от температуры:

1 — рубидий; 2 — калий; 3 — кадмий; 4 -А- натрий; 5 — цинк; 6 — теллур; 7 — магний; 8 — литий; 9 — стронций; 10 таллий; 11 — кальций; 12 — сурьма; 13 — висмут;

14 — барий; 15 — свинец; 16 — марганец.

не менее 25—65 Па, 20-50 мм рт. ст. При давлении паров 1—5 мм рт. ст. возгонку лучше вести в вакууме, так .как при атмосферном давлении скорость процесса будет мала. Возгонку некоторых металлов и неметаллов ведут при температурах, которые можно определить из графика (рис. 24). Их возгонку можно проводить в приборе, схема которого приведена на рисунке 25.

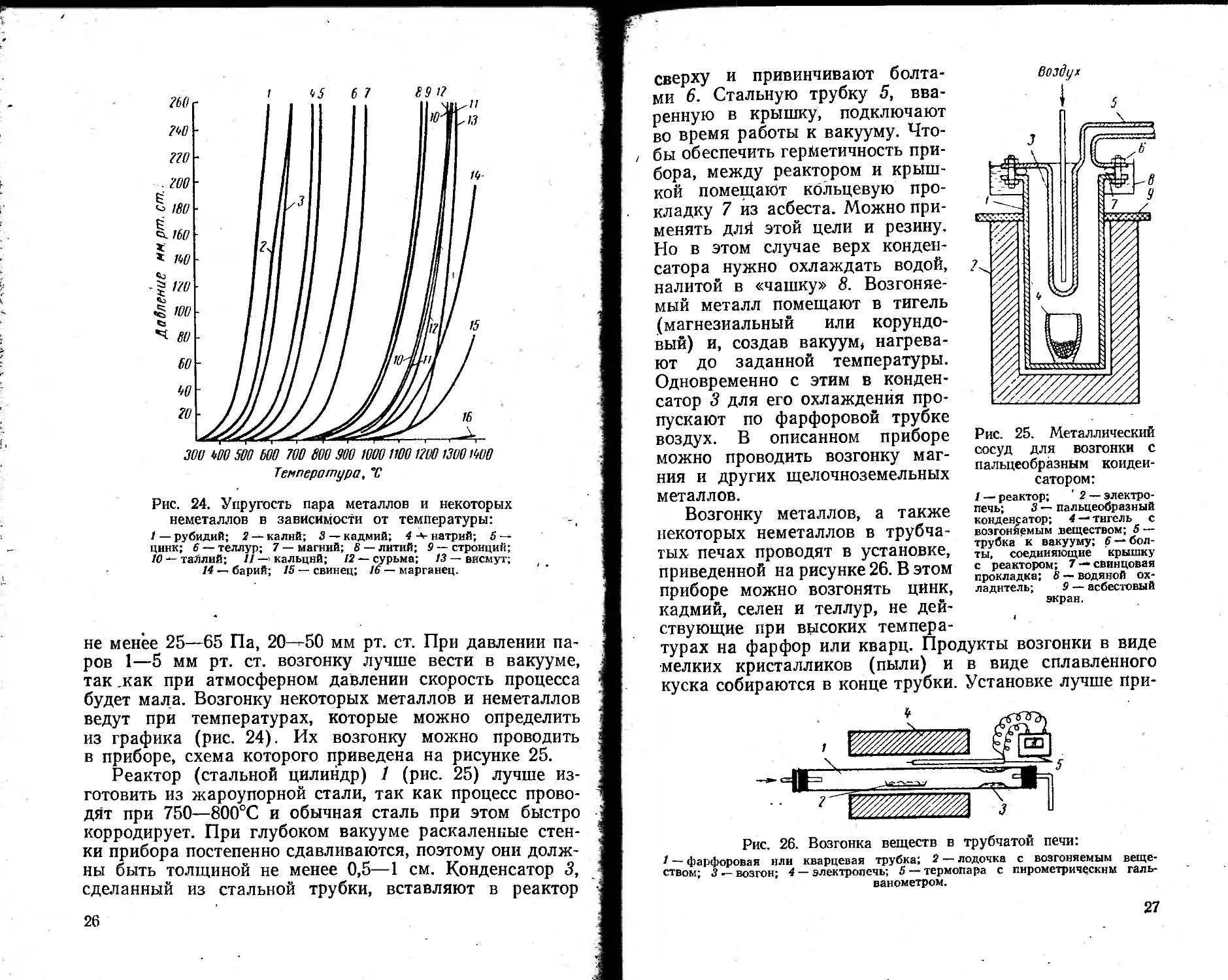

Реактор (стальной цилиндр) 1 (рис. 25) лучше изготовить из жароупорной стали, так как процесс проводят при 750—800°С и обычная сталь при этом быстро корродирует. При глубоком вакууме раскаленные стенки прибора постепенно сдавливаются, поэтому они должны быть толщиной не менее 0,5—1 см. Конденсатор 3, сделанный из стальной трубки, вставляют в реактор

26

сверху и привинчивают болтами 6. Стальную трубку 5, вваренную в крышку, подключают во время работы к вакууму. Чтобы обеспечить герметичность прибора, между реактором и крышкой помещают кольцевую прокладку 7 из асбеста. Можно применять длй этой цели и резину. Но в этом случае верх конденсатора нужно охлаждать водой, налитой в «чашку» 8. Возгоняемый металл помещают в тигель (магнезиальный или корундовый) и, создав BaKyyMf нагревают до заданной температуры. Одновременно с этим в конденсатор 3 для его охлаждения про-

воздух

Рис. 25. Металлический сосуд для возгонки с пальцеобразным конденсатором:

1 — реактор; ' 2 — электропечь; 3 — пальцеобразный конденсатор; 4 — тигель с возгонйемым .веществом; 5 — трубка к вакууму; £ —болты, соединяющие крышку с реактором; 7 —• свинцовая прокладка; 8 —. водяной охладитель; 9 — асбестовый экран.

пускают по фарфоровой трубке воздух. В описанном приборе можно проводить возгонку магния и других щелочноземельных металлов.

Возгонку металлов, а также некоторых неметаллов в трубчатых печах проводят в установке, приведенной на рисунке 26. В этом приборе можно возгонять цинк, кадмий, селен и теллур, не дей-

ствующие при высоких темпера-

турах на фарфор или кварц. Продукты возгонки в виде мелких кристалликов (пыли) и в виде сплавленного

куска собираются в конце трубки. Установке лучше при-

Рис. 26. Возгонка веществ в трубчатой печи:

1 — фарфоровая нли кварцевая трубка; 2 — лодочка с возгоняемым веществом; 3 w- возгон; 4 — электропечь; 5 — термопара с пирометрическим гальванометром.

27

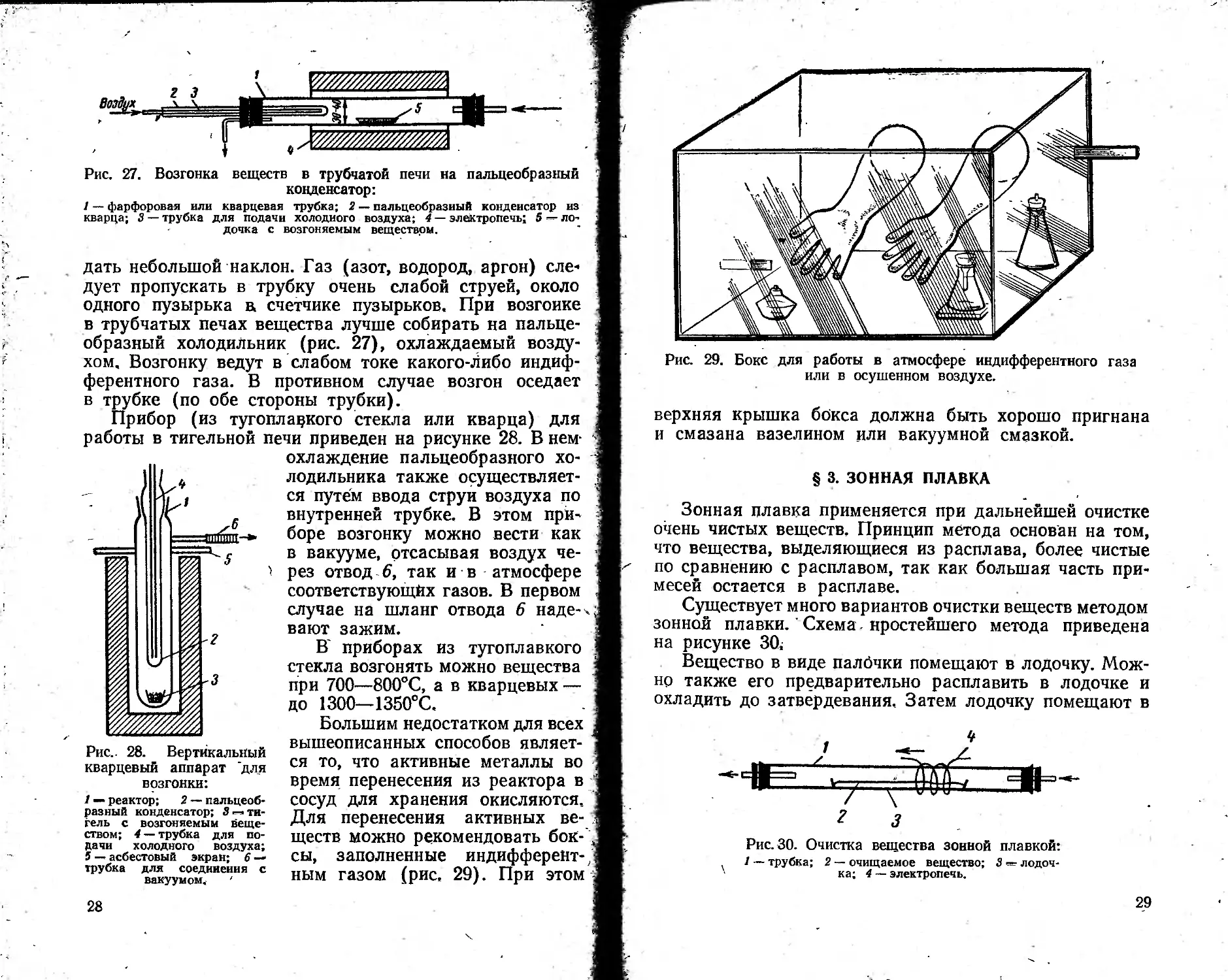

Рис. 27. Возгонка веществ в трубчатой печи на пальцеобразный конденсатор:

1 — фарфоровая или кварцевая трубка; 2 — пальцеобразный конденсатор из кварца; 3 — трубка для подачи холодного воздуха; 4 — электропечь; 5 — лодочка с возгоняемым веществом.

дать небольшой наклон. Газ (азот, водород, аргон) сле-

дует пропускать в трубку очень слабой струей, около одного пузырька в счетчике пузырьков. При возгонке в трубчатых печах вещества лучше собирать на пальцеобразный холодильник (рис. 27), охлаждаемый воздухом. Возгонку ведут в слабом токе какого-либо индифферентного газа. В противном случае возгон оседает в трубке (по обе стороны трубки).

Прибор (из тугоплавкого стекла или кварца) для работы в тигельной печи приведен на рисунке 28. В нем-

охлаждение пальцеобразного холодильника также осуществляется путем ввода струи воздуха по внутренней трубке. В этом приборе возгонку можно вести как в вакууме, отсасывая воздух через отвод б, так и в атмосфере соответствующйх газов. В первом случае на шланг отвода 6 наде-. вают зажим.

В' приборах из тугоплавкого стекла возгонять можно вещества при 700—800°С, а в кварцевых — до 1300—1350°С.

Большим недостатком для всех вышеописанных способов является то, что активные металлы во время перенесения из реактора в

Рис.. 28. Вертикальный кварцевый аппарат 'для возгонки:

1 — реактор; 2 — пальцеобразный конденсатор; тигель с возгоняемым веществом; 4 — трубка для подачи холодного воздуха;

5 — асбестовый экран; 6 — трубка для соединения с вакуумом. '

сосуд для хранения окисляются. Для перенесения активных веществ можно рекомендовать бок-сы, заполненные индифферент-/ ным газом (рис. 29). При этом

28

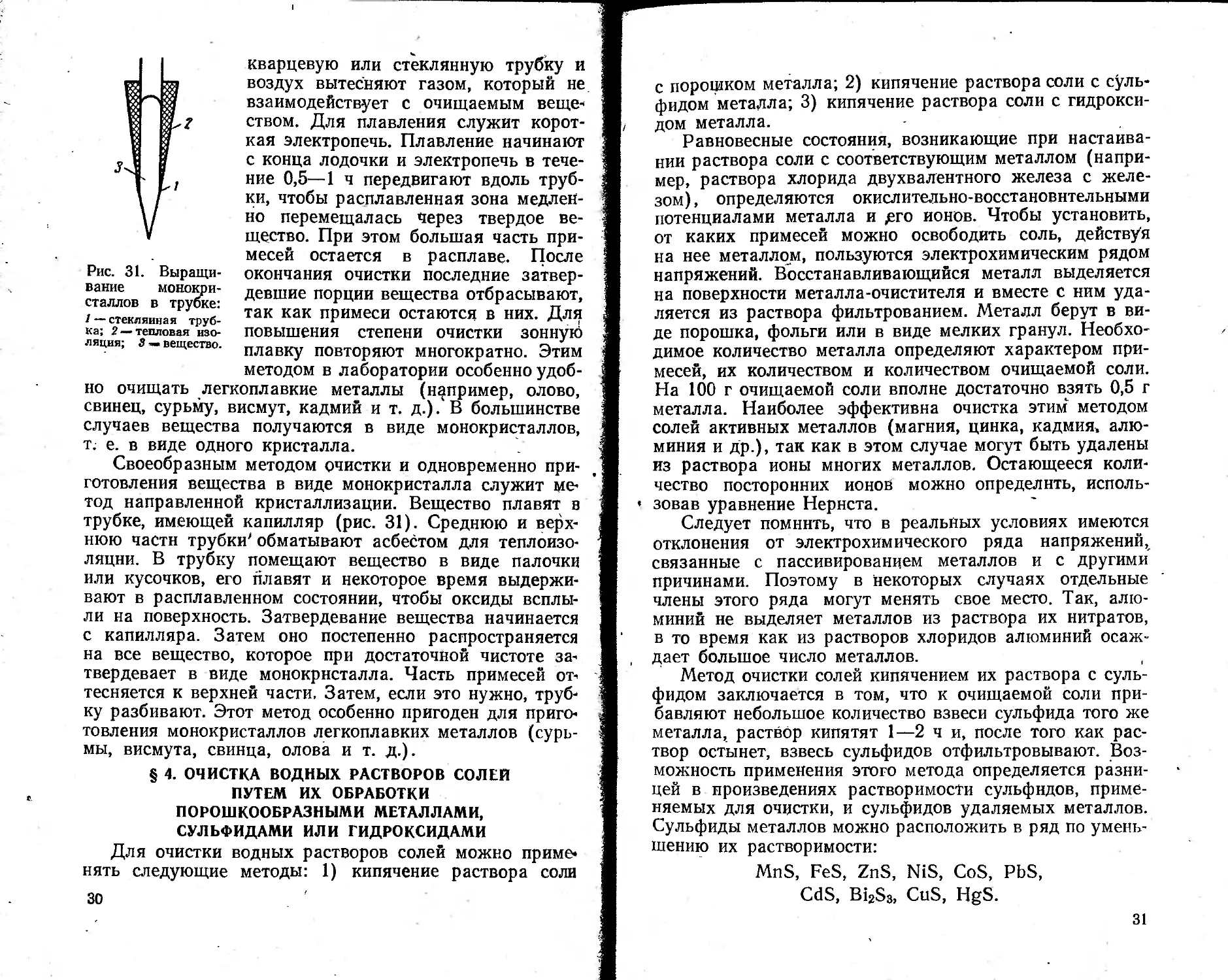

Рис. 29. Бокс для работы в атмосфере индифферентного газа или в осушенном воздухе.

верхняя крышка бокса должна быть хорошо пригнана и смазана вазелином или вакуумной смазкой.

§ 3. ЗОННАЯ ПЛАВКА

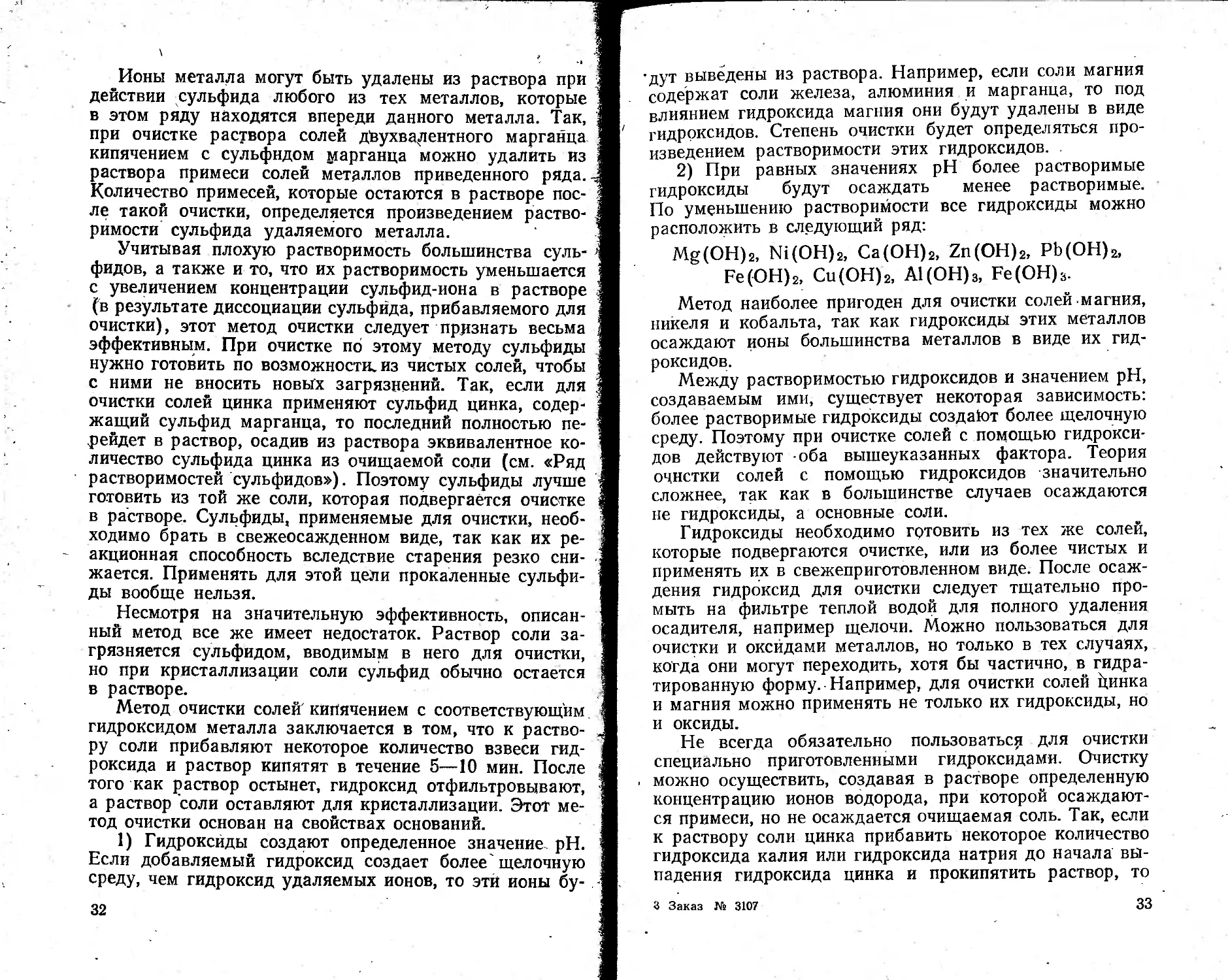

Зонная плавка применяется при дальнейшей очистке очень чистых веществ. Принцип метода основан на том, что вещества, выделяющиеся из расплава, более чистые ' по сравнению с расплавом, так как большая часть примесей остается в расплаве.

Существует много вариантов очистки веществ методом зонной плавки.' Схема простейшего метода приведена на рисунке 30.

Вещество в виде палочки помещают в лодочку. Можно также его предварительно расплавить в лодочке и охладить до затвердевания. Затем лодочку помещают в

Рис. 30. Очистка вещества зонной плавкой: / — трубка; 2 — очищаемое вещество; 3 — лодочка; 4 — электропечь.

29

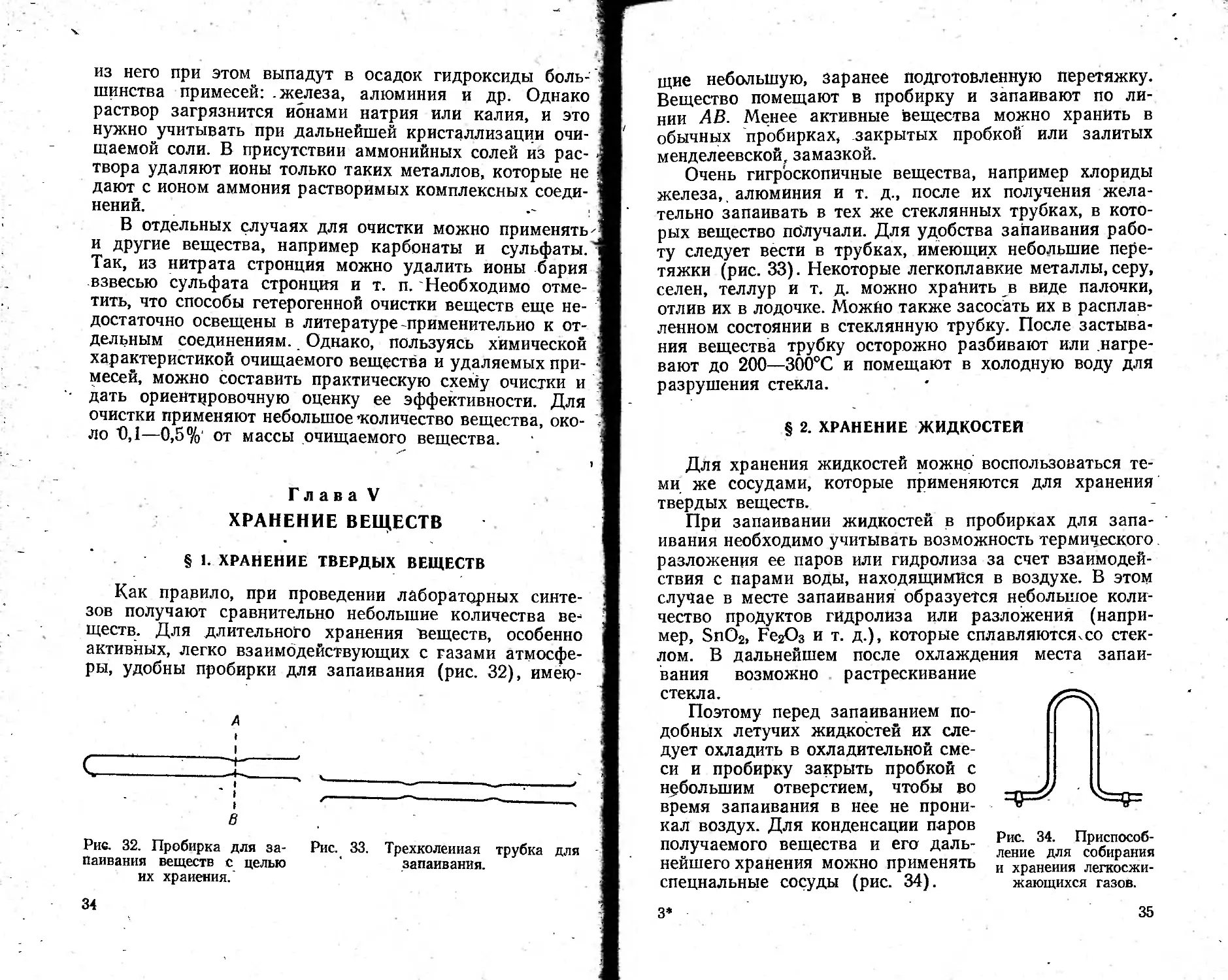

Рис. 31. Выращивание монокристаллов в трубке:

1 — стеклянная трубка; 2 —тепловая изоляция; 3 —. вещество.

кварцевую или стеклянную трубку и воздух вытесняют газом, который не взаимодействует с очищаемым веще’ ством. Для плавления служит короткая электропечь. Плавление начинают с конца лодочки и электропечь в течение 0,5—1 ч передвигают вдоль трубки, чтобы расплавленная зона медленно перемещалась через твердое вещество. При этом большая часть примесей остается в расплаве. После окончания очистки последние затвердевшие порции вещества отбрасывают, так как примеси остаются в них. Для повышения степени очистки зоннук» плавку повторяют многократно. Этим методом в лаборатории особенно удоб

но очищать легкоплавкие металлы (например, олово, свинец, сурьму, висмут, кадмий и т. д.).‘ В большинстве случаев вещества получаются в виде монокристаллов, т. е. в виде одного кристалла.

Своеобразным методом очистки и одновременно приготовления вещества в виде монокристалла служит метод направленной кристаллизации. Вещество плавят в трубке, имеющей капилляр (рис. 31). Среднюю и верхнюю части трубки* обматывают асбестом для теплоизоляции. В трубку помещают вещество в виде палочки или кусочков, его плавят и некоторое время выдерживают в расплавленном состоянии, чтобы оксиды всплыли на поверхность. Затвердевание вещества начинается с капилляра. Затем оно постепенно распространяется на все вещество, которое при достаточной чистоте затвердевает в виде монокристалла. Часть примесей оттесняется к верхней части. Затем, если это нужно, трубку разбивают. Этот метод особенно пригоден для приготовления монокристаллов легкоплавких металлов (сурьмы, висмута, свинца, олова и т. д.).

§ 4. ОЧИСТКА ВОДНЫХ РАСТВОРОВ СОЛЕЙ ПУТЕМ ИХ ОБРАБОТКИ ПОРОШКООБРАЗНЫМИ МЕТАЛЛАМИ, СУЛЬФИДАМИ ИЛИ ГИДРОКСИДАМИ

Для очистки водных растворов солей можно применять следующие методы: 1) кипячение раствора соли

30

с порошком металла; 2) кипячение раствора соли с сульфидом металла; 3) кипячение раствора соли с гидроксидом металла.

Равновесные состояния, возникающие при настаивании раствора соли с соответствующим металлом (например, раствора хлорида двухвалентного железа с железом), определяются окислительно-восстановительными потенциалами металла и ;гго ионов. Чтобы установить, от каких примесей можно освободить соль, действуя на нее металлом, пользуются электрохимическим рядом напряжений. Восстанавливающийся металл выделяется на поверхности металла-очистителя и вместе с ним удаляется из раствора фильтрованием. Металл берут в виде порошка, фольги или в виде мелких гранул. Необходимое количество металла определяют характером примесей, их количеством и количеством очищаемой соли. На 100 г очищаемой соли вполне достаточно взять 0,5 г металла. Наиболее эффективна очистка этим методом солей активных металлов (магния, цинка, кадмия» алюминия и др.), так как в этом случае могут быть удалены из раствора ионы многих металлов. Остающееся количество посторонних ионов можно определить, использовав уравнение Нернста.

Следует помнить, что в реальных условиях имеются отклонения от электрохимического ряда напряжений, связанные с пассивированием металлов и с другими причинами. Поэтому в некоторых случаях отдельные члены этого ряда могут менять свое место. Так, алюминий не выделяет металлов из раствора их нитратов, в то время как из растворов хлоридов алюминий осаждает большое число металлов.

Метод очистки солей кипячением их раствора с сульфидом заключается в том, что к очищаемой соли прибавляют небольшое количество взвеси сульфида того же металла, раствор кипятят 1—2 ч и, после того как раствор остынет, взвесь сульфидов отфильтровывают. Возможность применения этого метода определяется разницей в произведениях растворимости сульфидов, применяемых для очистки, и сульфидов удаляемых металлов. Сульфиды металлов можно расположить в ряд по уменьшению их растворимости:

MnS, FeS, ZnS, NiS, CoS, PbS, CdS, Bi2S3, CuS, HgS.

31

Ионы металла могут быть удалены из раствора при действии сульфида любого из тех металлов, которые в этом ряду находятся впереди данного металла. Так, при очистке раствора солей двухвалентного марганца кипячением с сульфидом марганца можно удалить из раствора примеси солей металлов приведенного ряда. Количество примесей, которые остаются в растворе после такой очистки, определяется произведением растворимости сульфида удаляемого металла.

Учитывая плохую растворимость большинства сульфидов, а также и то, что их растворимость уменьшается с увеличением концентрации сульфид-иона в растворе (в результате диссоциации сульфида, прибавляемого для очистки), этот метод очистки следует признать весьма эффективным. При очистке по этому методу сульфиды нужно готовить по возможности, из чистых солей, чтобы с ними не вносить новых загрязнений. Так, если для очистки солей цинка применяют сульфид цинка, содержащий сульфид марганца, то последний полностью перейдет в раствор, осадив из раствора эквивалентное количество сульфида цинка из очищаемой соли (см. «Ряд растворимостей сульфидов»). Поэтому сульфиды лучше готовить из той же соли, которая подвергается очистке в растворе. Сульфиды, применяемые для очистки, необходимо брать в свежеосажденном виде, так как их реакционная способность вследствие старения резко снижается. Применять для этой цели прокаленные сульфиды вообще нельзя.

Несмотря на значительную эффективность, описанный метод все же имеет недостаток. Раствор соли загрязняется сульфидом, вводимым в него для очистки, но при кристаллизации соли сульфид обычно остается в растворе.

Метод очистки солей кипячением с соответствующим гидроксидом металла заключается в том, что к раствору соли прибавляют некоторое количество взвеси гидроксида и раствор кипятят в течение 5—10 мин. После того как раствор остынет, гидроксид отфильтровывают, а раствор соли оставляют для кристаллизации. Этот метод очистки основан на свойствах оснований.

1) Гидроксиды создают определенное значение pH. Если добавляемый гидроксид создает более' щелочную среду, чем гидроксид удаляемых ионов, то эти ионы бу-

32

дут выведены из раствора. Например, если соли магния содержат соли железа, алюминия и марганца, то под влиянием гидроксида магния они будут удалены в виде гидроксидов. Степень очистки будет определяться произведением растворимости этих гидроксидов.

2) При равных значениях pH более растворимые гидроксиды будут осаждать менее растворимые. По уменьшению растворимости все гидроксиды можно расположить в следующий ряд:

Mg (ОН) 2, Ni(OH)2, Са(ОН)2, Zn(OH)2, РЬ(ОН)2, Fe(OH)2, Си (ОН) 2, А1(ОН)3, Fe(OH)3.

Метод наиболее пригоден для очистки солей магния, никеля и кобальта, так как гидроксиды этих металлов осаждают ионы большинства металлов в виде их гидроксидов.

Между растворимостью гидроксидов и значением pH, создаваемым ими, существует некоторая зависимость: более растворимые гидроксиды создает более щелочную среду. Поэтому при очистке солей с помощью гидроксидов действуют оба вышеуказанных фактора. Теория очистки солей с помощью гидроксидов значительно сложнее, так как в большинстве случаев осаждаются не гидроксиды, а основные соли.

Гидроксиды необходимо готовить из тех же солей, которые подвергаются очистке, или из более чистых и применять их в свежеприготовленном виде. После осаждения гидроксид для очистки следует тщательно промыть на фильтре теплой водой для полного удаления осадителя, например щелочи. Можно пользоваться для очистки и оксидами металлов, но только в тех случаях, когда они могут переходить, хотя бы частично, в гидратированную форму. Например, для очистки солей Нинка и магния можно применять не только их гидроксиды, но и оксиды.

Не всегда обязательно пользоваться для очистки специально приготовленными гидроксидами. Очистку можно осуществить, создавая в растворе определенную концентрацию ионов водорода, при которой осаждаются примеси, но не осаждается очищаемая соль. Так, если к раствору соли цинка прибавить некоторое количество гидроксида калия или гидроксида натрия до начала выпадения гидроксида цинка и прокипятить раствор, то

3 Заказ № 3107

33

из него при этом выпадут в осадок гидроксиды боль-’: шинства примесей: .железа, алюминия и др. Однако раствор загрязнится ионами натрия или калия, и это нужно учитывать при дальнейшей кристаллизации очищаемой соли. В присутствии аммонийных солей из рас- твора удаляют ионы только таких металлов, которые не дают с ионом аммония растворимых комплексных соединений.

В отдельных случаях для очистки можно применять-и другие вещества, например карбонаты и сульфаты.' Так, из нитрата стронция можно удалить ионы бария взвесью сульфата стронция и т. п. Необходимо отме- ! тить, что способы гетерогенной очистки веществ еще недостаточно освещены в литературе-применительно к отдельным соединениям.. Однако, пользуясь химической характеристикой очищаемого вещества и удаляемых примесей, можно составить практическую схему очистки и дать ориентировочную оценку ее эффективности. Для очистки применяют небольшое'количество вещества, около Д,1—0,5%' от массы очищаемого вещества.

»

Глава V

ХРАНЕНИЕ ВЕЩЕСТВ

§ 1. ХРАНЕНИЕ ТВЕРДЫХ ВЕЩЕСТВ

Как правило, при проведении лабораторных синтезов получают сравнительно небольшие количества ве-ществ. Для длительного хранения "веществ, особенно активных, легко взаимодействующих с газами атмосферы, удобны пробирки для запаивания (рис. 32), имек?-

А

I

I

ч------'

. V---------------------------

I ,--------------------------ч

I

в

Рис. 32. Пробирка для за- Рис. 33. Трехколеииая трубка для паивания веществ с целью ' запаивания.

их храпения."

34

щие небольшую, заранее подготовленную перетяжку. Вещество помещают в пробирку и запаивают по линии АВ. Менее активные вещества можно хранить в обычных пробирках, закрытых пробкой или залитых менделеевской, замазкой.

Очень гигроскопичные вещества, например хлориды железа, алюминия и т. д., после их получения желательно запаивать в тех же стеклянных трубках, в которых вещество получали. Для удобства запаивания работу следует вести в трубках, имеющих небольшие перетяжки (рис. 33). Некоторые легкоплавкие металлы, серу, селен, теллур и т. д. можно хранить в виде палочки, отлив их в лодочке. Можно также засосать их в расплавленном состоянии в стеклянную трубку. После застывания вещества трубку осторожно разбивают или нагревают до 200—300°С и помещают в холодную воду для разрушения стекла.

§ 2. ХРАНЕНИЕ ЖИДКОСТЕЙ

Для хранения жидкостей можно воспользоваться теми же сосудами, которые применяются для хранения твердых веществ.

При запаивании жидкостей в пробирках для запаивания необходимо учитывать возможность термического разложения ее паров или гидролиза за счет взаимодействия с парами воды, находящимися в воздухе. В этом случае в месте запаивания образуется небольшое количество продуктов гидролиза или разложения (например, SnO2, Ре-гОз и т. д.), которые сплавляются ч со стеклом. В дальнейшем после охлаждения места запаивания возможно растрескивание стекла.

Поэтому перед запаиванием подобных летучих жидкостей их следует охладить в охладительной смеси и пробирку закрыть пробкой с небольшим отверстием, чтобы во время запаивания в нее не проникал воздух. Для конденсации паров получаемого вещества и его дальнейшего хранения можно применять специальные сосуды (рис. 34).

Рис. 34. Приспособление для собирания и хранения легкосжи-жающихся газов.

3*

35

§ 3. ХРАНЕНИЕ ГАЗОВ

itHHtHimj

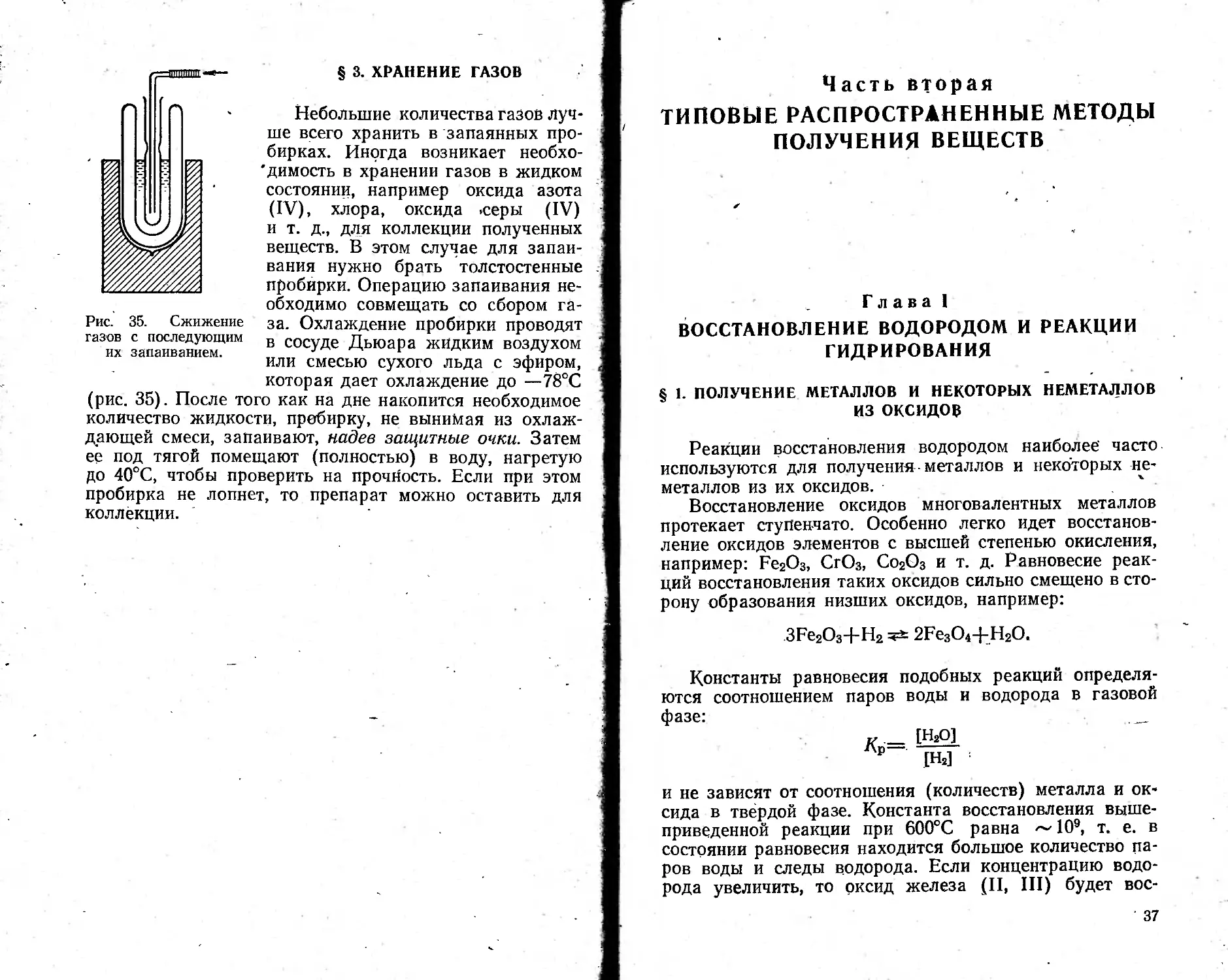

Рис. 35. Сжижение газов с последующим их запаиванием.

Небольшие количества газов лучше всего хранить в запаянных пробирках. Иногда возникает необходимость в хранении газов в жидком состоянии, например оксида азота (IV), хлора, оксида .серы (IV) и т. д., для коллекции полученных веществ. В этом случае для запаивания нужно брать толстостенные пробирки. Операцию запаивания необходимо совмещать со сбором газа. Охлаждение пробирки проводят в сосуде Дьюара жидким воздухом или смесью сухого льда с эфиром, которая дает охлаждение до —78°С

(рис. 35). После того как на дне накопится необходимое количество жидкости, пробирку, не вынимая из охлаждающей смеси, запаивают, надев защитные очки. Затем

ее под тягой помещают (полностью) в воду, нагретую до 40°С, чтобы проверить на прочность. Если при этом пробирка не лопнет, то препарат можно оставить для

коллекции.

Часть вторая

ТИПОВЫЕ РАСПРОСТРАНЕННЫЕ МЕТОДЫ ПОЛУЧЕНИЯ ВЕЩЕСТВ

Глава I

ВОССТАНОВЛЕНИЕ ВОДОРОДОМ И РЕАКЦИИ ГИДРИРОВАНИЯ

§ 1. ПОЛУЧЕНИЕ МЕТАЛЛОВ И НЕКОТОРЫХ НЕМЕТАЛЛОВ ИЗ ОКСИДОВ

Реакции восстановления водородом наиболее' часто используются для получения металлов и некоторых неметаллов из их оксидов.

Восстановление оксидов многовалентных металлов протекает ступенчато. Особенно легко идет восстановление оксидов элементов с высшей степенью окисления, например: РегОз, CrO3, СО2О3 и т. д. Равновесие реакций восстановления таких оксидов сильно смещено в сторону образования низших оксидов, например:

ЗРегОз+Нг 2РезО$-|-Н2О.

Константы равновесия подобных реакций определяются соотношением паров воды и водорода в газовой фазе: __

и не зависят от соотношения (количеств) металла и оксида в твердой фазе. Константа восстановления вышеприведенной реакции при 600°С равна ~ 109, т. е. в состоянии равновесия находится большое количество паров воды и следы водорода. Если концентрацию водорода увеличить, то оксид железа (II, III) будет вос-

37

станавливаться до оксида железа (II), а затем до металла:.. ' ,

Fe3OH-H^ 3FeO4-H2O.

FeO+H2 =₽s Fe+H2O.

С понижением степени окисления прочность оксидов увеличивается, и константа равновесия восстановления подобных реакций сильно уменьшается.

Возможность получения металлов и неметаллов восстановлением оксидов водородом определяется прочностью низших оксидов. В соответствии с теорией А. Байкова о восстановлении оксидов они рассматриваются как вещества, находящиеся в состоянии термической диссоциации:

2МеО 2MeJ-O2.

Давление кислорода при его равновесии с оксидами при комнатной температуре незначительно, по с повышением температуры увеличивается. Для таких малопрочных оксидов, как Ag2O, HgO и некоторых других, давление кислорода при термической диссоциации достигает атмосферного уже при сравнительно небольшом нагревании, и, следовательно, металл .может быть получен из оксидов за счет их простой термической диссоциации. Если же давление кислорода над оксидом незначительно даже при высоких температурах, то металл может быть получен только в том случае, когда кислород, который может образоваться за счет термической диссоциации оксида, непрерывно уводится из зоны реакции, наприм-ер за счет его связывания водородом, углеродом или оксидом углерода (II).

Воду при высоких температурах можно рассматривать так же, как соединение, находящееся в состоянии термической диссоциации:

2Н2О 2ВД-О2.

Следовательно, пары воды могут выступать и в качестве окислителя металла. Таким образом, смещение равновесия реакции

МеО+Н2 Н2О+Ме определяется прочностью молекул, исходного оксида и прочностью молекул воды. Если давление кислорода,

38

образующегося при диссоциации оксида (СиО, РЬО), больше по сравнению с парциальным давлением кислорода, образующимся из паров воды, то равновесие будет смещено в сторону восстановления оксида. Поэтому такие малопрочные оксиды, как оксиды свинца, меди, легко восстанавливаются водородом, и почти весь водород идет на их восстановление. В других случаях, например при восстановлении оксида железа (II), константа равновесия реакции близка к единице, и, следовательно, примерно только половина водорода используется на восстановление. Несмотря на то что равновесие во многих случаях смещено в сторону окисления металлов, их оксиды легко восстанавливаются водородом, так как эта' реакция тетерогенная и продукты ее (пары воды) током водорода выводятся из зоны реакций. Создаются благоприятные условия для смещения равновесия в сторону восстановления оксидов.

Такие прочные оксиды, как SiO2, MnO, TiO и др., практически водородом не восстанавливаются, так как для получения даже небольших количеств металла нужны огромные количества абсолютно сухого водорода. Например, константа равновесия реакции восстановления

SiO24-2H/2 2H2O+Si

при 1500 К равна 10-65. Поэтому для получения, например, 1 г кремния восстановлением его оксида SiO2 нужно совершенно сухого водорода 6-Ю64 г.

Реакции восстановления оксидов начинаются около 200—400°С, но в большинстве случаев они идут с небольшими скоростями. Металлы, получаемые, при умеренных температурах, часто обладают пирофорностью, т. е. вспыхивают на воздухе. Объясняется это не только большой поверхностью порошкообразного металла, но также и тем, что пирофорные металлы, как правило, имеют искаженную кристаллическую решетку, повторяющую в какой-то степени кристаллическую решетку исходного оксида. Перестройка решетки и поверхностное окисление металла приводят к его разогреванию и к самовозгоранию на воздухе.

Чем выше температура восстановления, тем более крупнокристалличным становится порошок получаемого металла. Если температура восстановления близка

39

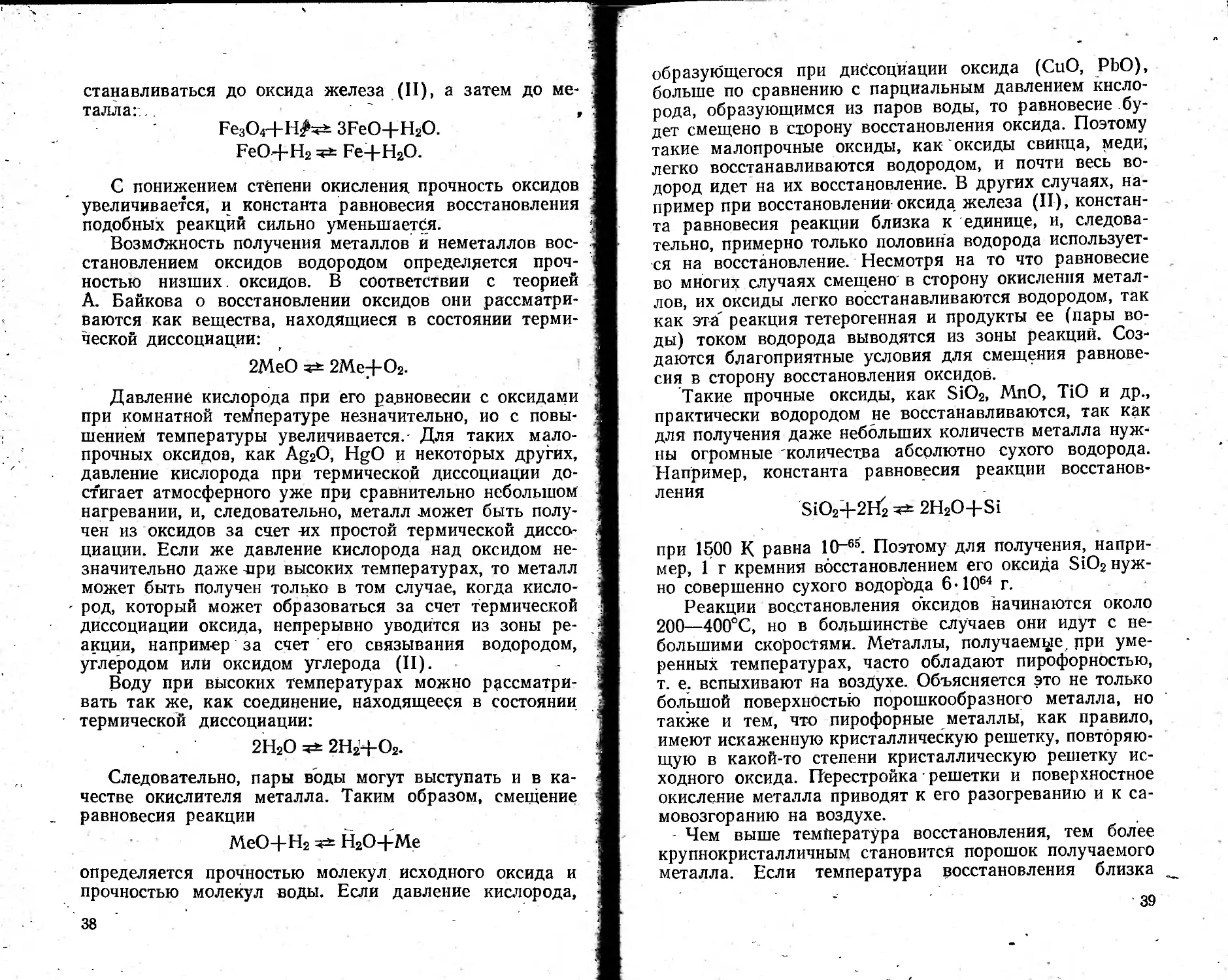

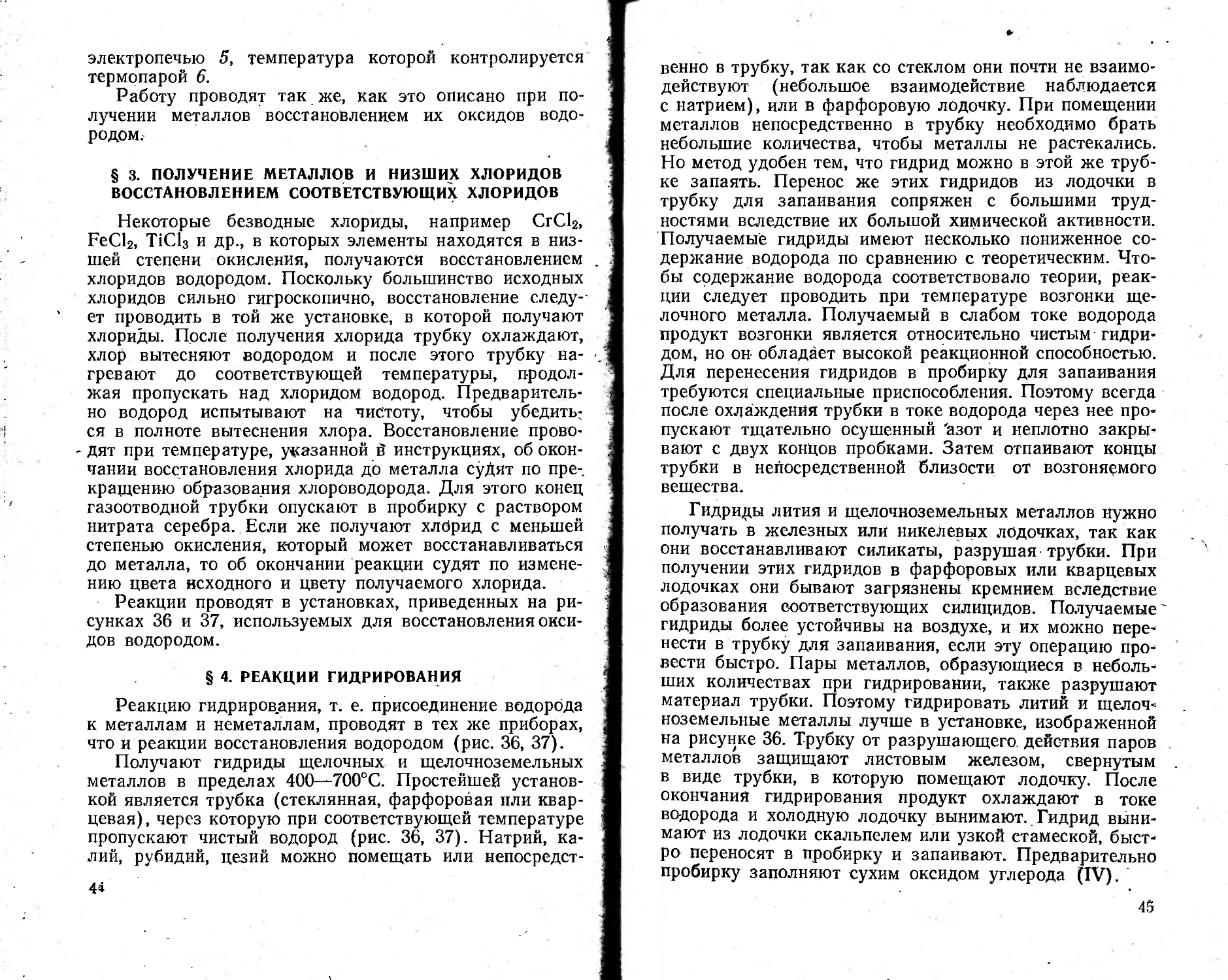

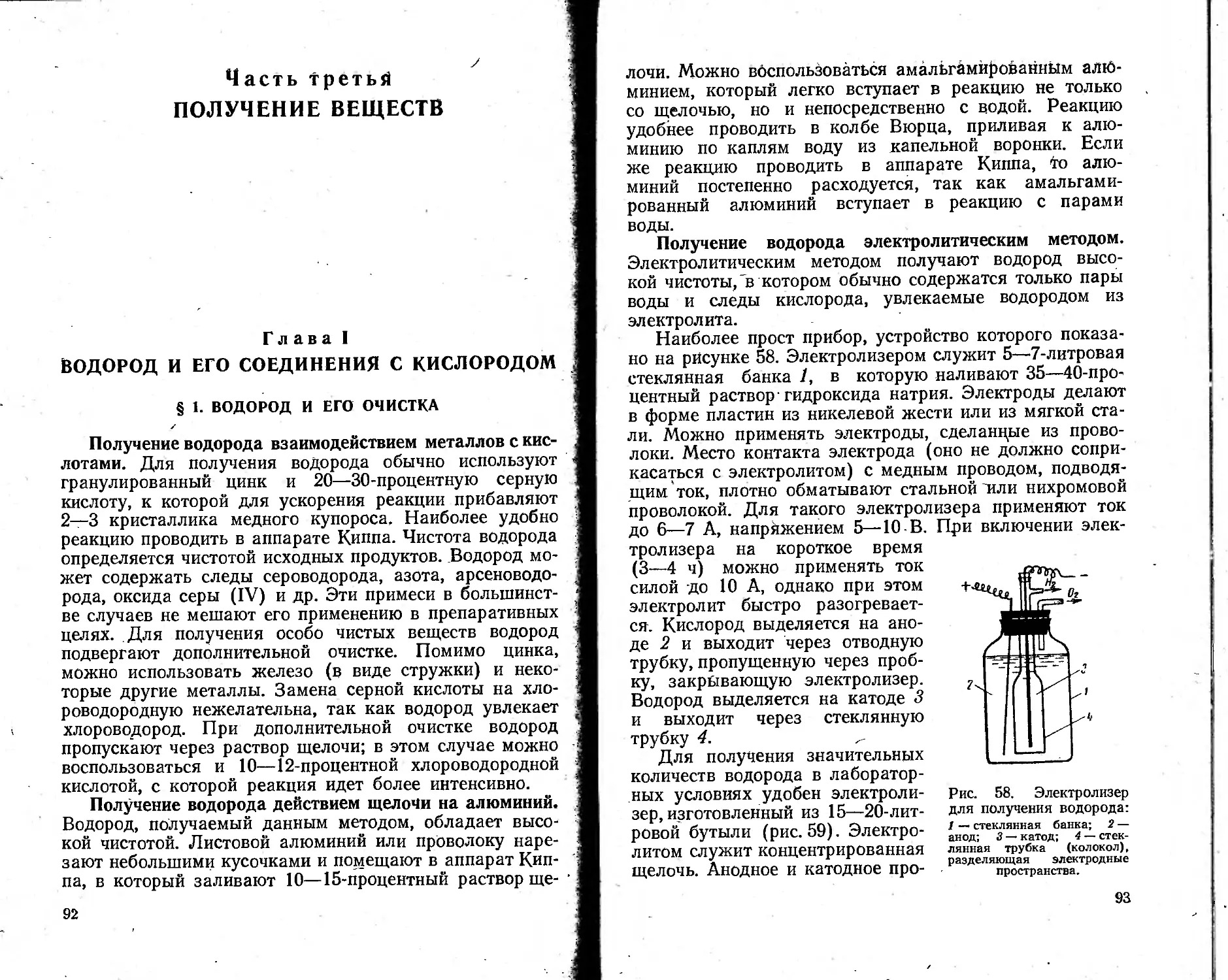

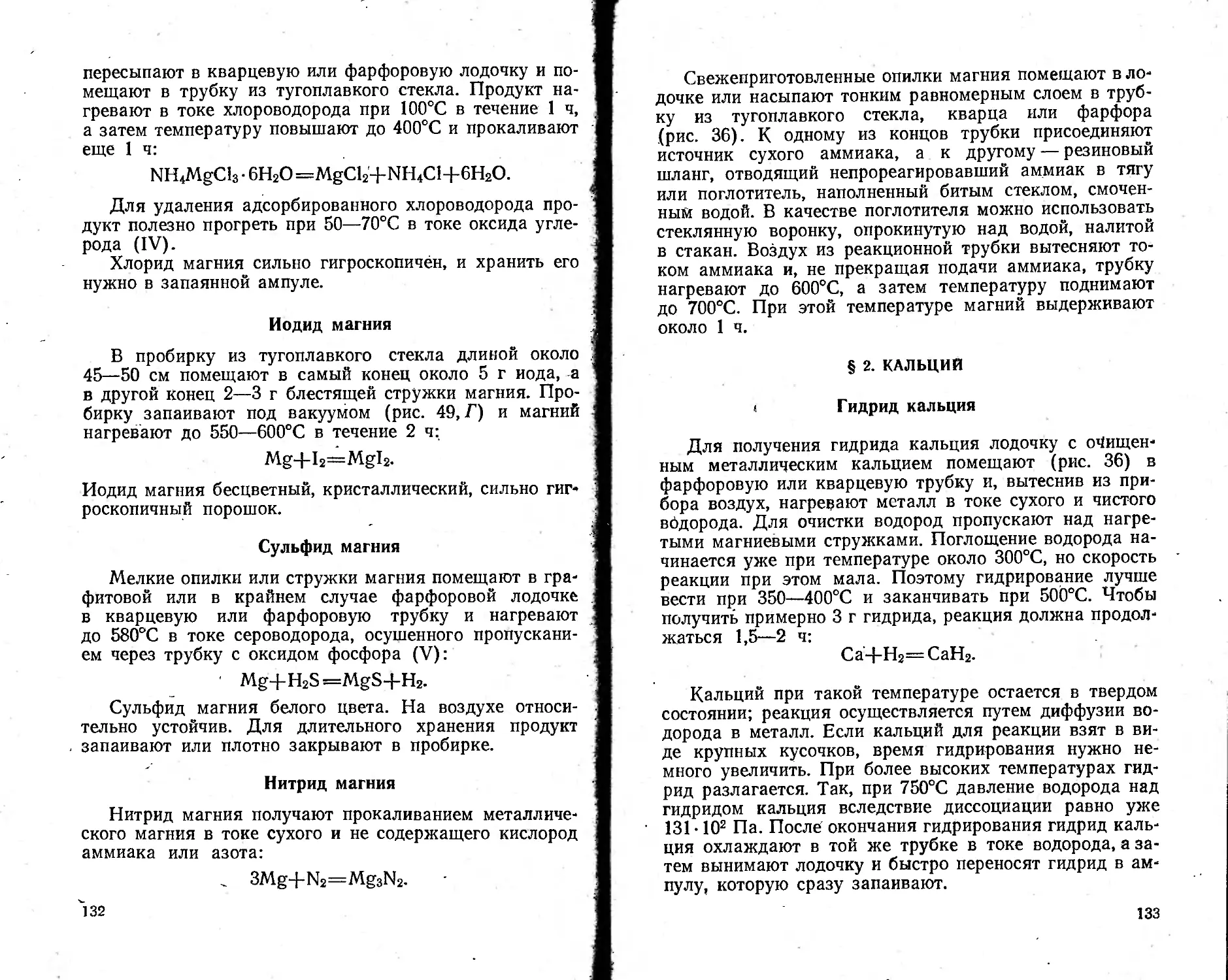

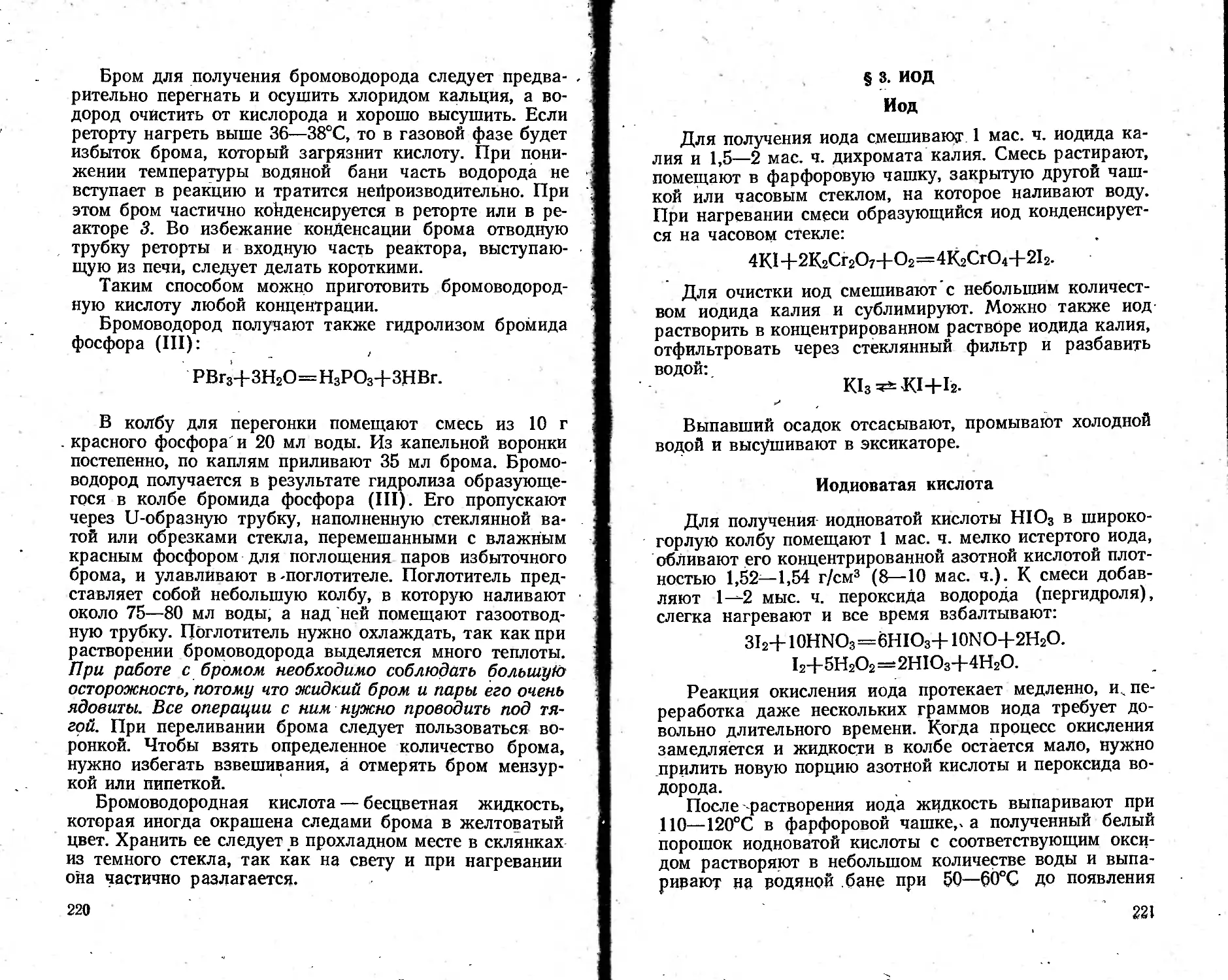

Рис. 36. Восстановление оксидов водородом: 1 — лодочка с оксидом; 2 — фарфоровая или кварцевая трубка; 3 — термопара с пирометрическим гальванометром.

к температуре плавления, металлы получаются в виде плотной губки. В сплавленном виде металлы получаются при более высоких температурах, чем их температуры плавления. Объясняется это следующим: на поверхности образующихся мельчайших капелек металла имеется слой адсорбированного водорода и оксидов трудновос-станавливаемых металлов, которые в незначительном количестве почти всегда присутствуют в виде примесей в исходных оксидах.

Таким же способом можно получать и сплавы. В этом случае исходным веществом служит смесь оксидов. Выбор метода восстановления определяется свойствами исходного оксида, а также- желательной формой получения металла (в виде пирофорного порошка, губки или в сплавленном виде).

Если необходимая температура восстановления выше 600—650°С, то реакцию проводят в трубчатых электропечах (рис. 36). Исходное вещество помещают в фарфоровую или в кварцевую лодочку У, которую вставляют в реактор 2 (фарфоровая или кварцевая трубка) и нагревают в токе водорода до требуемой температуры. Концы трубки закрывают резиновыми или корковыми пробками, в которые вставляют с одного конца трубку, подводящую водород, а с другого — трубку, отводящую пары воды и непрореагировавший водород. Предварительно установку проверяют на герметичность. Для этого конец газоотводной трубки • погружают на 4—5 см в воду и пропускают водород. Выделяющиеся пузырьки газа указывают на герметичность прибора. Перед нагреванием трубки воздух из нее нужно вытеснить водоро

40

дом (проба на чистоту водорода). При восстановлении оксидов образуется вода. Поэтому печь следует расположить с небольшим наклоном, чтобы конденсирующаяся вода не попадала на раскалённые части реактора. Для измерения температуры применяют термопару 3. Так как при восстановлении водородом не требуется очень точного соблюдения температурного режима, термопару или термометр можно поместить вне 'трубки, в непосредственной близости от лодочки.

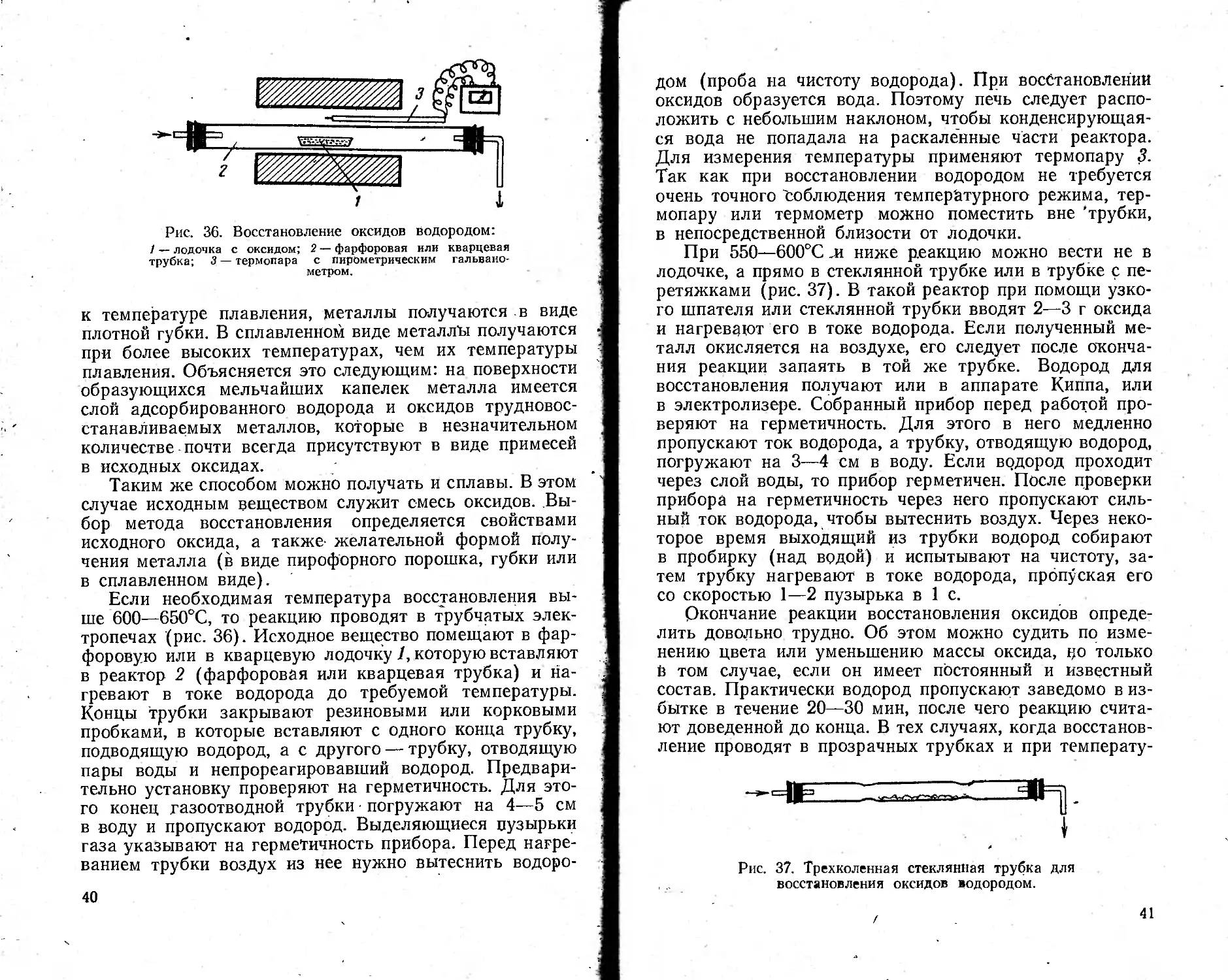

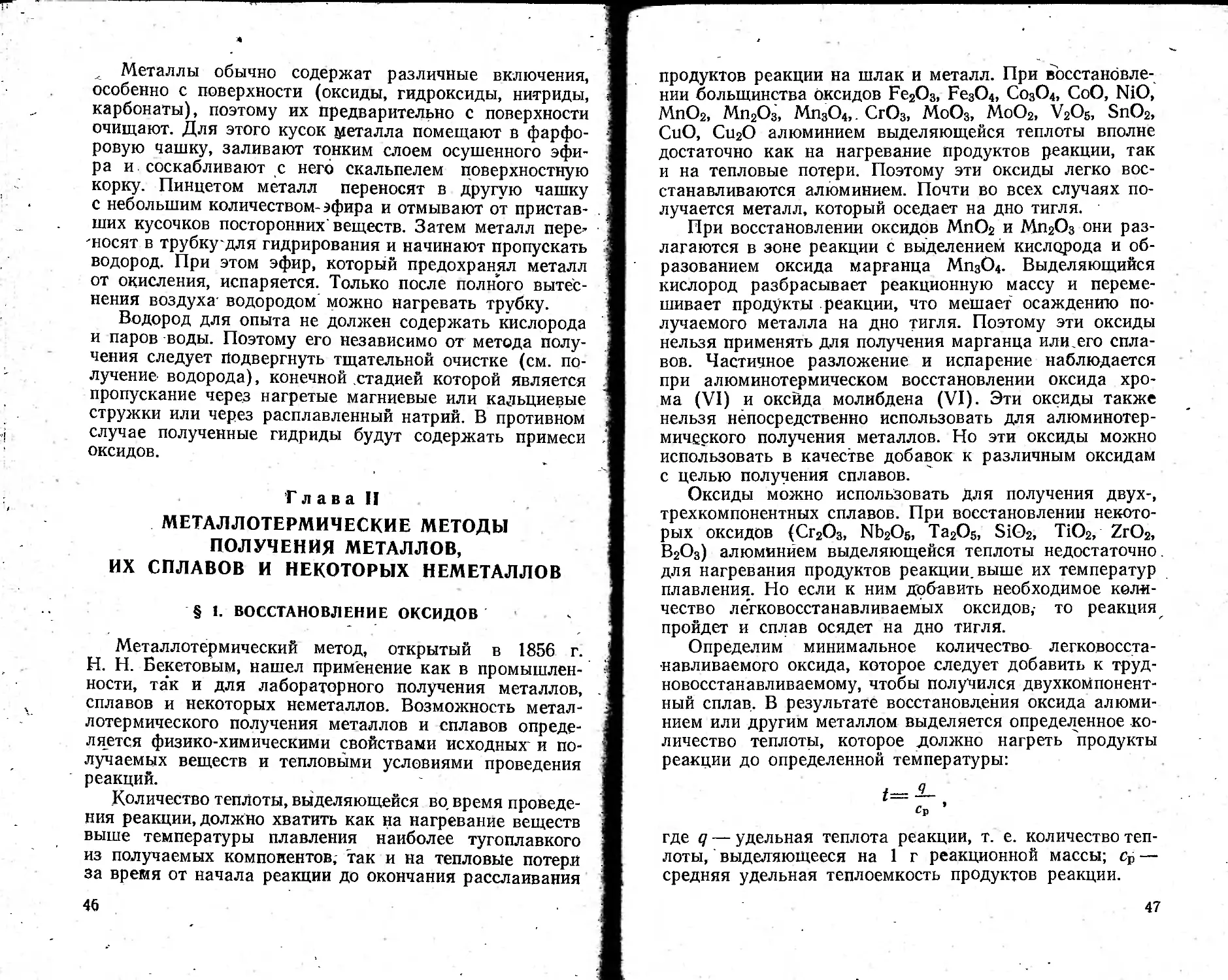

При 550—600°С л ниже реакцию можно вести не в лодочке, а прямо в стеклянной трубке или в трубке с перетяжками (рис. 37). В такой реактор при помощи узкого шпателя или стеклянной трубки вводят 2—3 г оксида и нагревают его в токе водорода. Если полученный металл окисляется на воздухе, его следует после окончания реакции запаять в той же трубке. Водород для восстановления получают или в аппарате Киппа, или в электролизере. Собранный прибор перед работой проверяют на герметичность. Для этого в него медленно пропускают ток водорода, а трубку, отводящую водород, погружают на 3—4 см в воду. Если водород проходит через слой воды, то прибор герметичен. После проверки прибора на герметичность через него пропускают сильный ток водорода, чтобы вытеснить воздух. Через некоторое время выходящий из трубки водород собирают в пробирку (над водой) и испытывают на чистоту, затем трубку нагревают в токе водорода, пропуская его со скоростью 1—2 пузырька в 1 с.

Окончание реакции восстановления оксидов определить довольно трудно. Об этом можно судить по изменению цвета или уменьшению массы оксида, цо только В том случае, если он имеет постоянный и известный состав. Практически водород пропускают заведомо в избытке в течение 20—30 мин, после чего реакцию считают доведенной до конца. В тех случаях, когда восстановление проводят в прозрачных трубках и при температу-

Рис. 37. Трехколенная стеклянная трубка для восстановления оксидов водородом.

/

41

ре, йймйого превышающей точку плавлений металла, об окончании реакции можно судить по образованию металлических корольков. . .

Иногда, особенно при работе с большими количествами легковосстанавливаемых оксидов, воды скапливается довольно много, и она постепенно стекает из трубки. Когда реакция близка к окончанию, образование воды прекращается, по этому признаку можно, хотя и не вполне достоверно, судить о конце-реакции. Но при восстановлении прочных оксидов (например, оксидов молибдена и вольфрама), когда значение константы равновесия реакции небольшое и паров воды в газовой фазе мало, вода в газоотводной трубке может и не собраться.

После окончания реакции прибор охлаждают в токе водорода, отъединяют газоподводящую трубку, вынимают лодочку с продуктом реакции и продукт реакции запаивают в пробирке. Ни в коем случае нельзя разбирать прибор в горячем состоянии, так как воздух в реакторе может образовать с водородом взрывчатую смесь.

§ 2. ПОЛУЧЕНИЕ НИЗШИХ ОКСИДОВ

Оксиды элементов с различной" степенью окислений восстанавливаются ступенчато:

Мп Q2 -> Мп2О3 -* Мп3О4 -> Мп О.

Каждая из этих реакций имеет свою константу восстановления.

Некоторое представление о возможности восстановления оксидов с целью получения низших оксидов дают данные о давлении кислорода, образующегося при" диссоциации оксидов.

На основании значения констант равновесия реакций восстановления оксидов водородом можно решить вопрос о максимально необходимом количестве водорода, о минимальном количестве паров воды в газовой фазе. Например, константы восстановления Fe2O3 до Fe3O4, Fe3O4 до FeO и FeO до Fe при 727°С соответственно равны Ю4’9, 1011 и 0,51. В первом случае в состоянии равновесия в газовой смеси будет находиться 99,99% паров воды, так как

д' __ [НеО] [НеО] - ____1Q4.9

₽ [Н2] [100- Н2О]

42

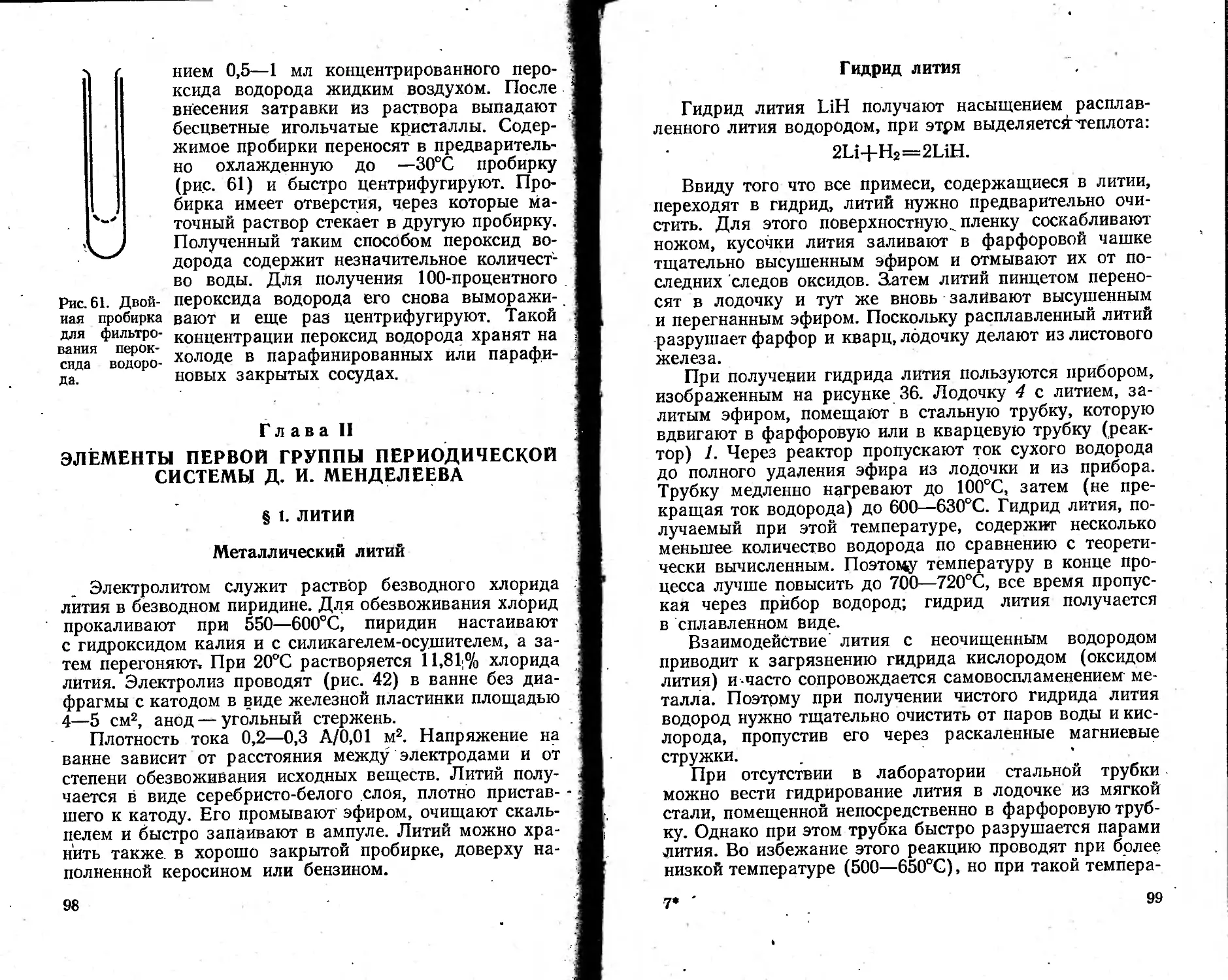

Отсюда •

Н2О= 00- =99,99%'.

1+104-9

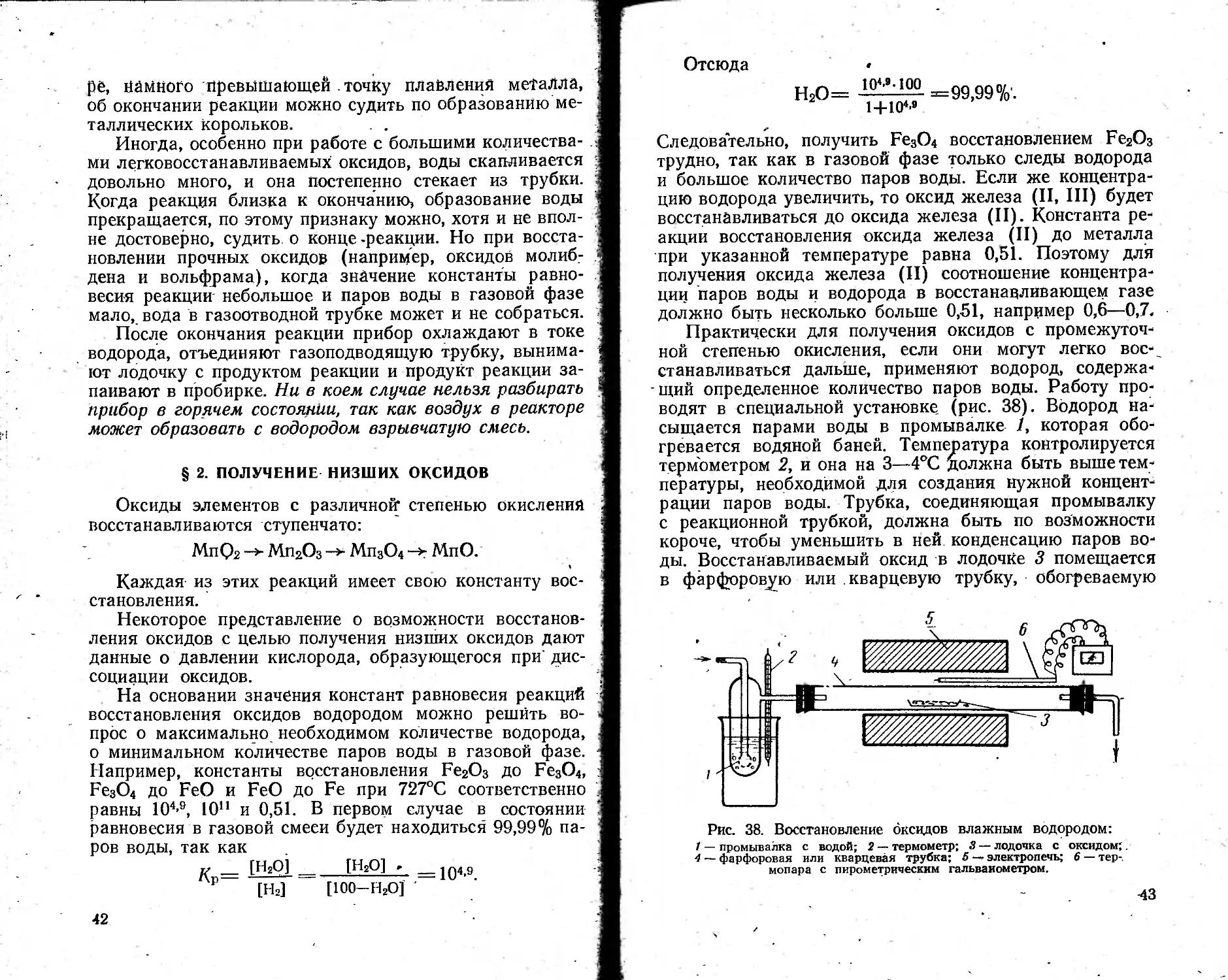

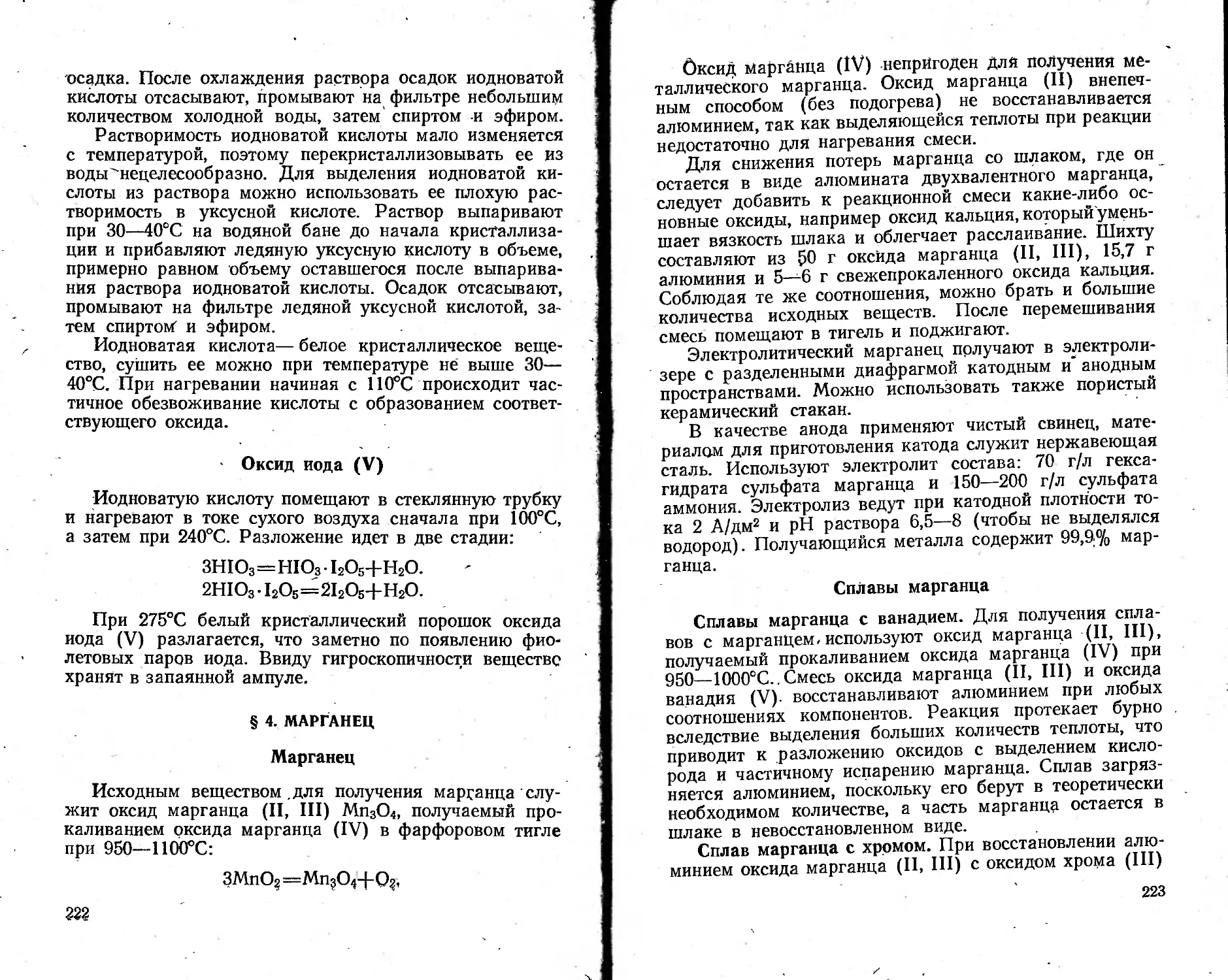

Следовательно, получить Fe3O4 восстановлением РегО3 трудно, так как в газовой фазе только следы водорода и большое количество паров воды. Если же концентрацию водорода увеличить, то оксид железа (II, III) будет восстанавливаться до оксида железа (II). Константа реакции восстановления оксида железа (II) до металла при указанной температуре равна 0,51. Поэтому для получения оксида железа (II) соотношение концентрации паров воды и водорода в восстанавливающем газе должно быть несколько больше 0,51, например 0,6—0,7, Практически для получения оксидов с промежуточной степенью окисления, если они могут легко восстанавливаться дальше, применяют водород, содержащий определенное количество паров воды. Работу проводят в специальной установке (рис. 38). Водород насыщается парами воды в промывалке 1, которая обогревается водяной баней. Температура контролируется термометром 2, и она на 3—4°С должна быть выше температуры, необходимой для создания нужной концентрации паров воды. Трубка, соединяющая промывалку с реакционной трубкой, должна быть по возможности короче, чтобы уменьшить в ней конденсацию паров воды. Восстанавливаемый оксид в лодочке 3 помещается в фарфоровою или кварцевую трубку, обогреваемую

Рис. 38. Восстановление оксидов влажным водородом:

1 — промывалка с водой; 2 — термометр; 3 — лодочка с оксидом;.

4 — фарфоровая или кварцевая трубка; 5 — электропечь; 6 — термопара с пирометрическим гальванометром.

43

электропечью 5, температура которой контролируется термопарой 6.

Работу проводят так же, как это описано при получении металлов восстановлением их оксидов водо-родом.-

§ 3. ПОЛУЧЕНИЕ МЕТАЛЛОВ И НИЗШИХ ХЛОРИДОВ ВОССТАНОВЛЕНИЕМ СООТВЕТСТВУЮЩИХ ХЛОРИДОВ

Некоторые безводные хлориды, например СгСЬ, FeCU, T1CI3 и др., в которых элементы находятся в низшей степени окисления, получаются восстановлением хлоридов водородом. Поскольку большинство исходных хлоридов сильно гигроскопично, восстановление следу-' ет проводить в той же установке, в которой получают хлориды. После получения хлорида трубку охлаждают, хлор вытесняют водородом и после этого трубку нагревают до соответствующей температуры, продолжая пропускать над хлоридом водород. Предварительно водород испытывают на чистоту, чтобы убедиты ся в полноте вытеснения хлора. Восстановление прово-- дят при температуре, указанной й инструкциях, об окончании восстановления хлорида до металла судят по прекращению образования хлороводорода. Для этого конец газоотводной трубки опускают в пробирку с раствором нитрата серебра. Если же получают хлбрид с меньшей степенью окисления, который может восстанавливаться до металла, то об окончании реакции судят по изменению цвета исходного и цвету получаемого хлорида.

Реакции проводят в установках, приведенных на рисунках 36 и 37, используемых для восстановления оксидов водородом.

§ 4. РЕАКЦИИ ГИДРИРОВАНИЯ

Реакцию гидрирования, т. е. присоединение водорода к металлам и неметаллам, проводят в тех же приборах, что и реакции восстановления водородом (рис. 36, 37).

Получают гидриды щелочных и щелочноземельных металлов в пределах 400—700°С. Простейшей установкой является трубка (стеклянная, фарфоровая или кварцевая), через которую при соответствующей температуре пропускают чистый водород (рис. 36, 37). Натрий, калий, рубидий, цезий можно помещать или непосредст-

44

венно в трубку, так как со стеклом они почти не взаимодействуют (небольшое взаимодействие наблюдается с натрием), или в фарфоровую лодочку. При помещении металлов непосредственно в трубку необходимо брать небольшие количества, чтобы металлы не растекались. Но метод удобен тем, что гидрид можно в этой же трубке запаять. Перенос же этих гидридов из лодочки в трубку для запаивания сопряжен с большими трудностями вследствие их большой химической активности. Получаемые гидриды имеют несколько пониженное содержание водорода по сравнению с теоретическим. Чтобы содержание водорода соответствовало теории, реакции следует проводить при температуре возгонки щелочного металла. Получаемый в слабом токе водорода продукт возгонки является относительно чистым гидридом, но он обладает высокой реакционной способностью. Для перенесения гидридов в пробирку для запаивания требуются специальные приспособления. Поэтому всегда после охлаждения трубки в токе водорода через нее пропускают тщательно осушенный 'азот и неплотно закрывают с двух концов пробками. Затем отпаивают концы трубки в непосредственной близости от возгоняемого вещества.

Гидриды лития и щелочноземельных металлов нужно получать в железных или никелевых лодочках, так как они восстанавливают силикаты, разрушая трубки. При получении этих гидридов в фарфоровых или кварцевых лодочках они бывают загрязнены кремнием вследствие образования соответствующих силицидов. Получаемые гидриды более устойчивы на воздухе, и их можно перенести в трубку для запаивания, если эту операцию провести быстро. Пары металлов, образующиеся в небольших количествах при гидрировании, также разрушают материал трубки. Поэтому гидрировать литий и щелоч« поземельные металлы лучше в установке, изображенной на рисунке 36. Трубку от разрушающего, действия паров металлов защищают листовым железом, свернутым в виде трубки, в которую помещают лодочку. После окончания гидрирования продукт охлаждают в токе водорода и холодную лодочку вынимают. Гидрид вынимают из лодочки скальпелем или узкой стамеской, быстро переносят в пробирку и запаивают. Предварительно пробирку заполняют сухим оксидом углерода (IV).

45

Металлы обычно содержат различные включения, особенно с поверхности (оксиды, гидроксиды, ни-триды, карбонаты), поэтому их предварительно с поверхности очищают. Для этого кусок металла помещают в фарфоровую чашку, заливают тонким слоем осушенного эфира и соскабливают с него скальпелем поверхностную корку. Пинцетом металл переносят в другую чашку с небольшим количеством-эфира и отмывают от приставших кусочков посторонних'веществ. Затем металл пере» 'носят в трубкудля гидрирования и начинают пропускать водород. При этом эфир, который предохранял металл от окисления, испаряется. Только после полного вытеснения воздуха- водородом можно нагревать трубку.

Водород для опыта не должен содержать кислорода и паров воды. Поэтому его независимо от метода получения следует подвергнуть тщательной очистке (см. получение водорода), конечной .стадией которой является пропускание через нагретые магниевые или кальциевые стружки или через расплавленный натрий. В противном случае полученные гидриды будут содержать примеси оксидов.

Глава II

МЕТАЛЛОТЕРМИЧЕСКИЕ МЕТОДЫ ПОЛУЧЕНИЯ МЕТАЛЛОВ,

ИХ СПЛАВОВ И НЕКОТОРЫХ НЕМЕТАЛЛОВ

§ 1. ВОССТАНОВЛЕНИЕ ОКСИДОВ

Металлотермический метод, открытый в 1856 г. Н. Н. Бекетовым, нашел применение как в промышленности, та*к и для лабораторного получения металлов, сплавов и некоторых неметаллов. Возможность металлотермического получения металлов и сплавов определяется физико-химическими свойствами исходных' и получаемых веществ и тепловыми условиями проведения реакций.

Количество теплоты, выделяющейся во время проведения реакции, должно хватить как на нагревание веществ выше температуры плавления наиболее тугоплавкого из получаемых компонентов, так и на тепловые потери за время от начала реакции до окончания расслаивания

46

продуктов реакции на шлак и металл. При восстановлении большинства оксидов Ре20з, РезО4, Со3О4, СоО, NiO, МпО2, Мп2О3, Мп3О4,. СгОз, МоО3, МоО2, V2O5, SnO2, CuO, Cu2O алюминием выделяющейся теплоты вполне достаточно как на нагревание продуктов реакции, так и на тепловые потери. Поэтому эти оксиды легко восстанавливаются алюминием. Почти во всех случаях получается металл, который оседает на дно тигля.

При восстановлении оксидов МпО2 и Мп2О3 они разлагаются в эоне реакции с выделением кислорода и образованием оксида марганца МпзО4. Выделяющийся кислород разбрасывает реакционную массу и перемешивает продукты реакции, что мешает осаждению получаемого металла на дно тигля. Поэтому эти оксиды нельзя применять для получения марганца или.его сплавов. Частичное разложение и испарение наблюдается при алюминотермическом восстановлении оксида хрома (VI) и оксида молибдена (VI). Эти оксиды также нельзя непосредственно использовать для алюминотермического получения металлов. Но эти оксиды можно использовать в качестве добавок к различным оксидам с целью получения сплавов.

Оксиды можно использовать Для получения двух-, трехкомпонентных сплавов. При восстановлении некоторых оксидов (Сг20з, Nb2Os, Ta2Os, SiO2, TiO2, ZrO2, B2O3) алюминием выделяющейся теплоты недостаточно для нагревания продуктов реакции, выше их температур плавления. Но если к ним добавить необходимое количество легковосстанавливаемых оксидов,- то реакция пройдет и сплав осядет на дно тигля.

Определим минимальное количество легковосста-•навливаемого оксида, которое следует добавить к труд-новосстанавливаемому, чтобы получился двухкомпонентный сплав. В результате восстановления оксида алюминием или другим металлом выделяется определенное количество теплоты, которое должно нагреть продукты реакции до определенной температуры:

Ср ’

где q — удельная теплота реакции, т. е. количество теплоты, выделяющееся на 1 г реакционной массы; ср — средняя удельная теплоемкость продуктов реакции.

47

В действительности с начала реакции до окончания расслаивания продуктов на шлак и металл часть теплоты теряется. Поэтому реальная температура нагревания продуктов реакции составит:

t=^-q, ?гср

где ?i — количество теплоты, теряемое реакционной массой.

Если принять, что теплоемкость продуктов реакции и тепловые потери являются постоянной величиной, то

t=Kq, где К= ,

Ql-Cf

так как тепловые потери в конкретных случаях также представляют величину постоянную.

Значение К., по нашим данным, когда берут сравнительно небольшие навески (50—1000 г), равно 0,7 г-град/дж.

Для определения минимального количества легковос-станавливаемого оксида, которое необходимо добавить к трудновосстанавливаемому, составим уравнение:

Это уравнение определяет удельный тепловой эффект восстановления смеси двух оксидов, в котором ;% ок.— процент легковосстанавливаемого оксида, qi — его удельный тепловой эффект восстановления, q% — удельный тепловой эффект восстановления трудновосстанавливае-мого оксида.

После совместного решения двух последних уравнений и преобразований получим:

?Г~?2

Примем значение t равным температуре плавления наиболее тугоплавкого чиз получаемых компонентов. Обычно им является шлак — оксид алюминия, плавящийся при 2050°С. При таком условии .% ок. является минимально необходимым количеством легковосстанавливаемого оксида в смеси с трудновосстанавливаемым. 48 .

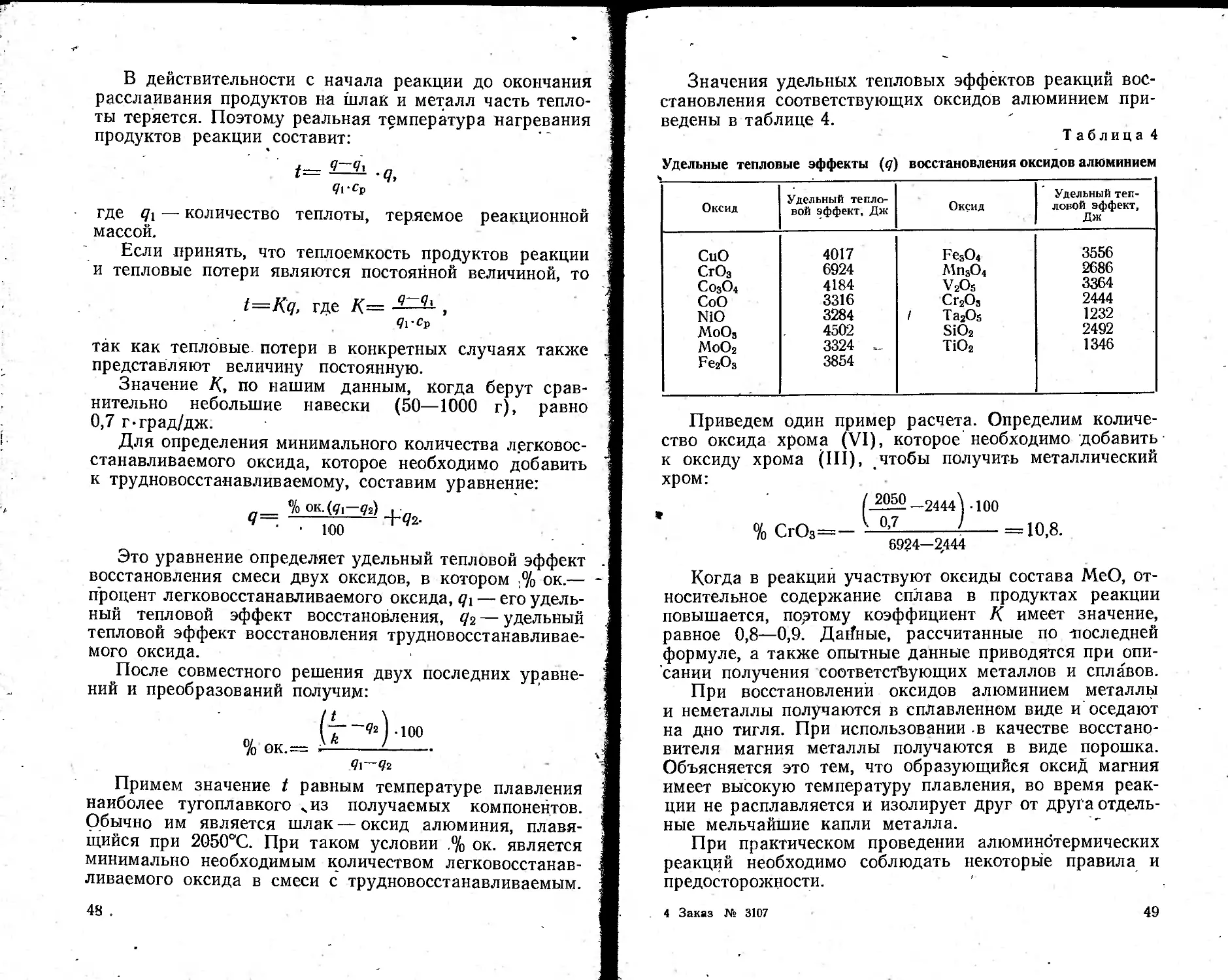

Значения удельных тепловых эффектов реакций восстановления соответствующих оксидов алюминием приведены в таблице 4.

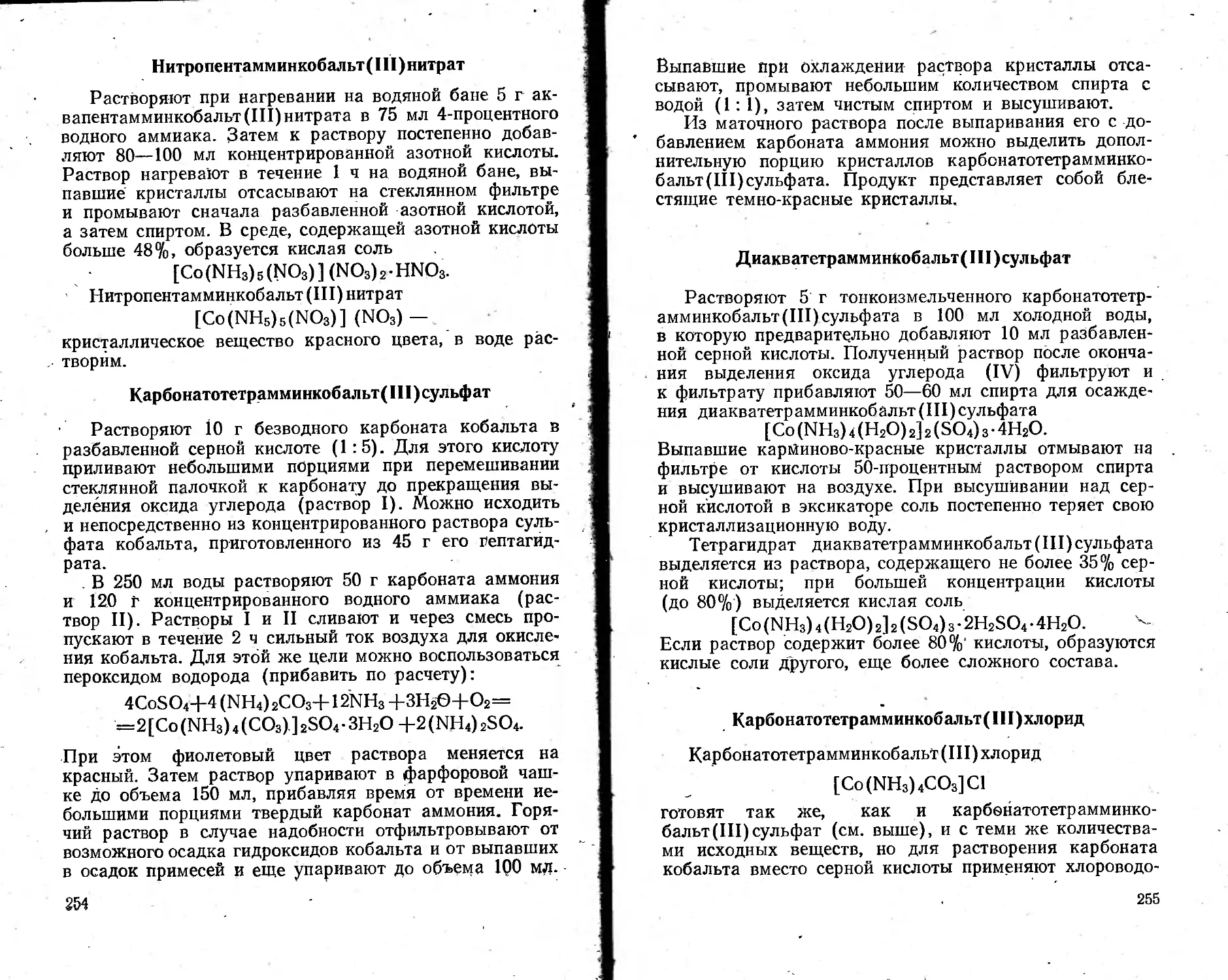

Таблица 4

Удельные тепловые эффекты (д) восстановления оксидов алюминием

<•_________________________________________________________________________________________________________________________________________________________________________________________________________________

Оксид Удельный тепловой эффект, Дж Оксид Удельный тепловой эффект, Дж

СиО 4017 Fe3O4 3556

СгО3 6924 л1пз04 2686

CO3O4 4184 V2O5 3364

СоО 3316 СГ2ОЗ 2444

NiO 3284 / Та2О5 1232

МоО5 4502 SiO2 2492

МоО2 Fe2O3 3324 _ 3854 TiO2 1346

Приведем один пример расчета. Определим количество оксида хрома (VI), которое необходимо добавить к оксиду хрома (III), чтобы получить металлический хром:

% СгОз=-

2252 -2444 \ • 100

, 0,7______/

6924-2444

= 10,8.

Когда в реакции участвуют оксиды состава МеО, относительное содержание сплава в продуктах реакции повышается, поэтому коэффициент К имеет значение, равное 0,8—0,9. Данные, рассчитанные по -последней формуле, а также опытные данные приводятся при описании получения соответствующих металлов и сплавов.

При восстановлении оксидов алюминием металлы и неметаллы получаются в сплавленном виде и оседают на дно тигля. При использовании в качестве восстановителя магния металлы получаются в виде порошка. Объясняется это тем, что образующийся оксид магния имеет высокую температуру плавления, во время реакции не расплавляется и изолирует друг от друга отдельные мельчайшие капли металла.

При практическом проведении алюминбтермических реакций необходимо соблюдать некоторые правила и предосторожности.

4 Заказ № 3107

49

Исходные вещества (оксиды), а также реактор (тигель) необходимо предварительно просушить при 150— 200°С. (При наличии влаги наблюдается разбрасывание реакционной смеси.) После этого оксиды растирают в порошок и отделяют на сите от неразмельченных частичек. Алюминий берут в виде мелких крупинок. Порошкообразный алюминий, имеющийся в продаже под названием алюминиевой пудры, непригоден для алюминотермических реакций, так как он обычно содержит большое количество окисленного металла; с хорошими же сортами такого неокисленного алюминия реакции протекают слишком бурно, что снижает выход получаемого металла. Высушенные и размельченные исходные вещества отвешивают на технических весах и тщательно перемешивают. При проведении , реакции следует брать не менее 25—30 г исходных веществ (суммарно). С большим количеством веществ реакции идут еще лучше, и выход металлов увеличивается. Алюминий берут в количестве, равном теоретически рассчитанному, а только в. специальных случаях (выгорание алюминия, получение алюминиевых сплавов) — больше теоретически необходимого количества; Чтобы получить металл или сплав без алюминия, Следует брать его несколько меньше теоретически рассчитанного количества (на 3—~-4%).

Приготовление зажигательной смеси. Существует несколько рецептов приготовления зажигательной смеси: 1) 9 мае. ч. растертого пероксида бария смешивают с 1 мае. ч. порошкообразного алюминия; 2) берут 3 мае. ч. растертого нитрата калия и 1,3 мае. ч. алюминиевой пудры; 3) готовят смесь 4 мае. ч. растертого пероксида бария и 1 мае. ч. порошкообразного алюминия и добавляют 0,7 мае. ч. отдельно растертого хлората калия. Зажигательную смесь хранят в сухой, хорошо закупоренной стеклянной банке; приготовлять ее в больших количествах не рекомендуется.

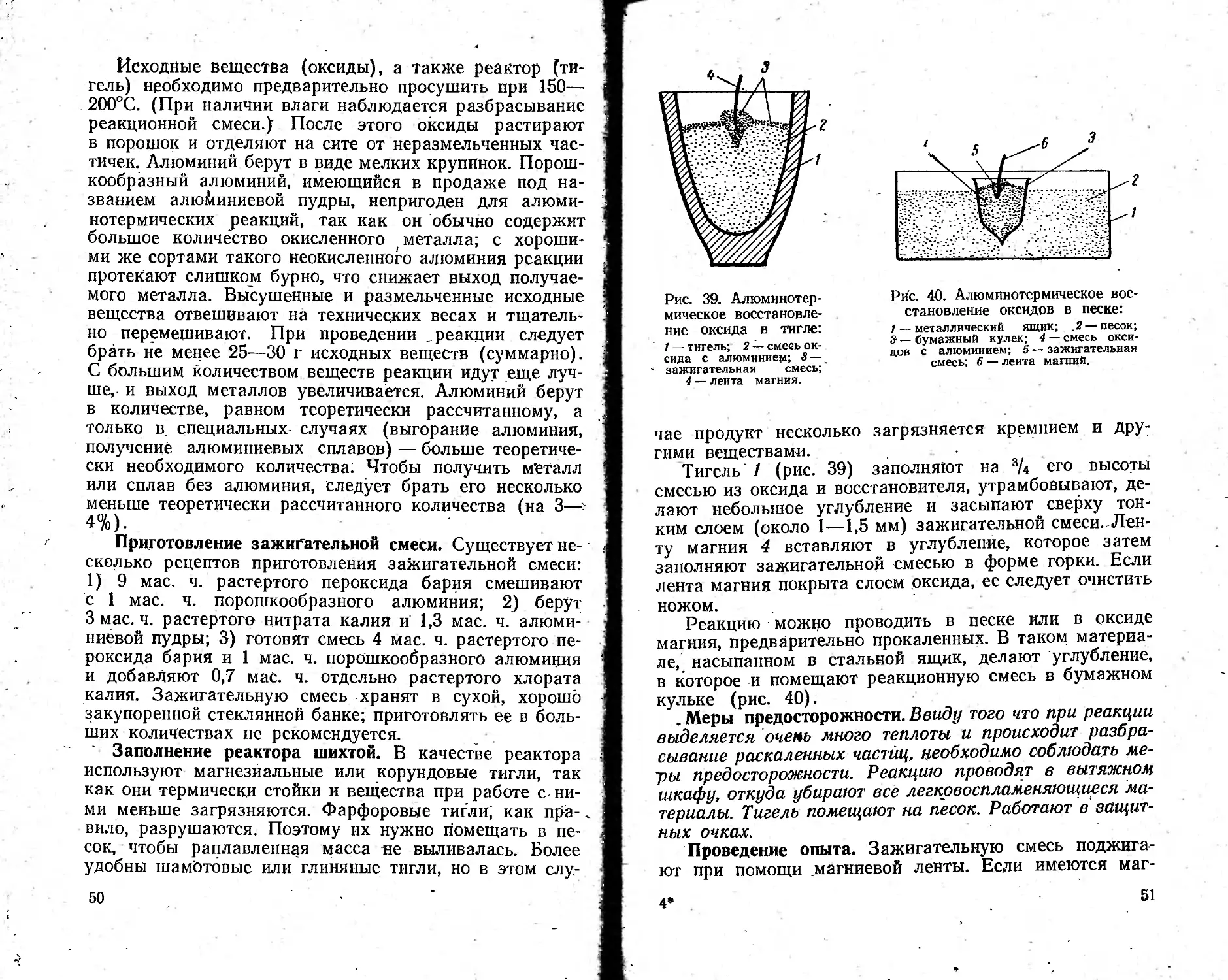

Заполнение реактора шихтой. В качестве реактора используют магнезиальные или корундовые тигли, так как они термически стойки и вещества при работе с ними меньше загрязняются. Фарфоровые тигли, как пра-. вило, разрушаются. Поэтому их нужно помещать в песок, чтобы раплавленная масса ие выливалась. Более удобны шамотовые или глиняные тигли, но в этом слу-

50

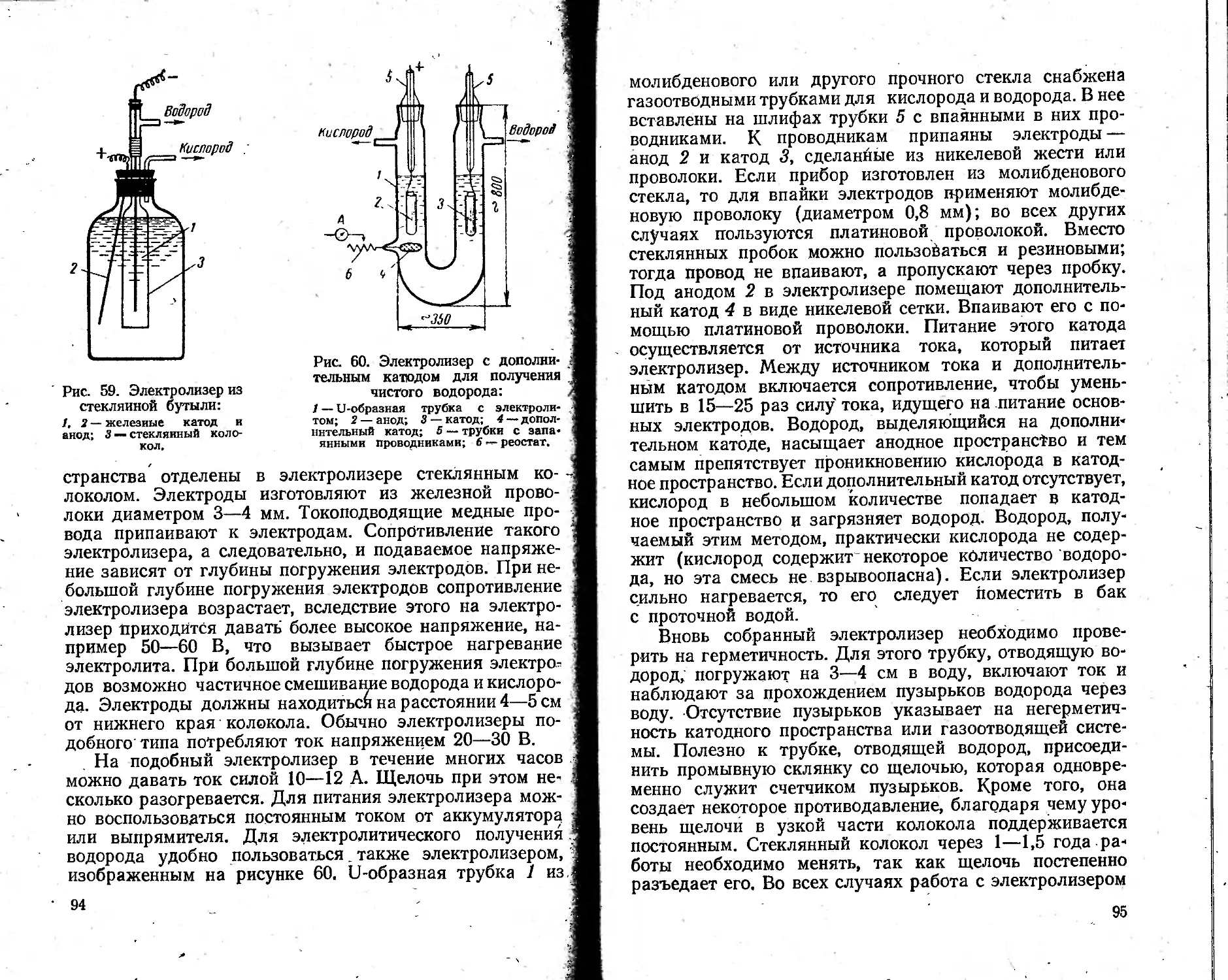

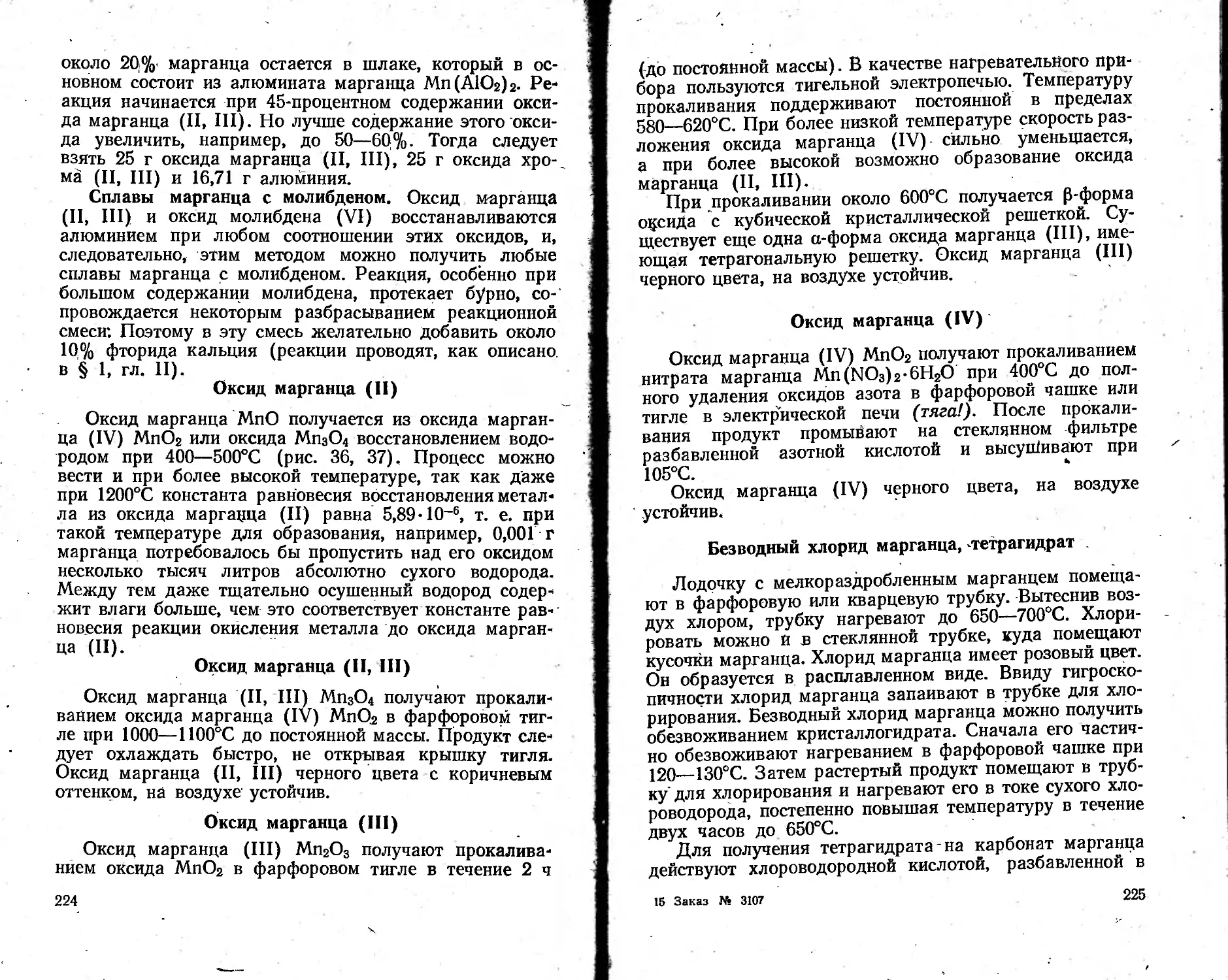

Рис. 39. Алюминотермическое восстановление оксида в тигле: / — тигель; 2 — смесь ок-сида с алюминием: 3— зажигательная смесь;

4 — леита магния.

Рис. 40. Алюминотермическое восстановление оксидов в песке:

1 — металлический ящик; .2 —песок;

3-—бумажный кулек; 4— смесь оксидов с алюминием; 5 — зажигательная смесь; 6 — леита магний.

чае продукт несколько загрязняется кремнием и другими веществами.

Тигель' 1 (рис. 39) заполняют на 3А его высоты смесью из оксида и восстановителя, утрамбовывают, делают небольшое углубление и засыпают сверху тонким слоем (около 1—1,5 мм) зажигательной смеси.,Ленту магния 4 вставляют в углубление, которое затем заполняют зажигательной смесью в форме горки. Если лента магния покрыта слоем оксида, ее следует очистить ножом.

Реакцию можно проводить в песке или в оксиде магния, предварительно прокаленных. В таком материале, насыпанном в стальной ящик, делают углубление, в которое и помещают реакционную смесь в бумажном кульке (рис. 40).

. Меры предосторожности. Ввиду того что при реакции выделяется очень много теплоты и происходит разбрасывание раскаленных частиц, необходимо соблюдать меры предосторожности. Реакцию проводят в вытяжном шкафу, откуда убирают все легковоспламеняющиеся материалы. Тигель помещают на песок. Работают в защитных очках.

Проведение опыта. Зажигательную смесь поджигают при помощи магниевой ленты. Если имеются маг

4*

51

ниевые стружки, то можно поджечь магний и бросить его на зажигательную смесь.

Разделение продуктов реакции. Продукты реакции (металл и шлак) очень прочно удерживаются в тигле. Поэтому после окончания реакции тигель охлаждают, р'азбивают и «королек» металла отделяют от шлака. Иногда кусочки металла остаются в шлаке в виде включений. В этом случае шлак нужно разбить на кусочки и отобрать металл; кусочки шлака, приставшего к металлу, удаляют с помощью молотка на стальной плите.

Выход продуктов реакции. Выход продуктов реакции в лабораторных условиях в лучшем случае составляет 80—90% от теоретического. Чаще он составляет 60—70%. Выход в значительной степени определяется чистотой отделения металла от шлака, в котором металл часто остается в виде мелких трудноотделяемых включений.

Глава III

ПОЛУЧЕНИЕ МЕТАЛЛОВ И НЕКОТОРЫХ НЕМЕТАЛЛОВ ВОССТАНОВЛЕНИЕМ ВОДНЫХ РАСТВОРОВ СОЛЕИ

§ 1. ЭЛЕКТРОЛИТИЧЕСКИЕ МЕТОДЫ

Электролитические методы получения веществ широко применяются в промышленности. В лабораторных условиях они находят бодее ограниченное применение.

Чтобы шел электролиз, к зажимам электролизера следует приложить такое напряжение, которое должно быть не меньше некоторого определенного значения, называемого напряжением разложения. Оно равно разности скачков потенциала на электродах, к которой еще необходимо прибавить значение омического падения напряжения в электролите:

и ____

U омич---,

XS

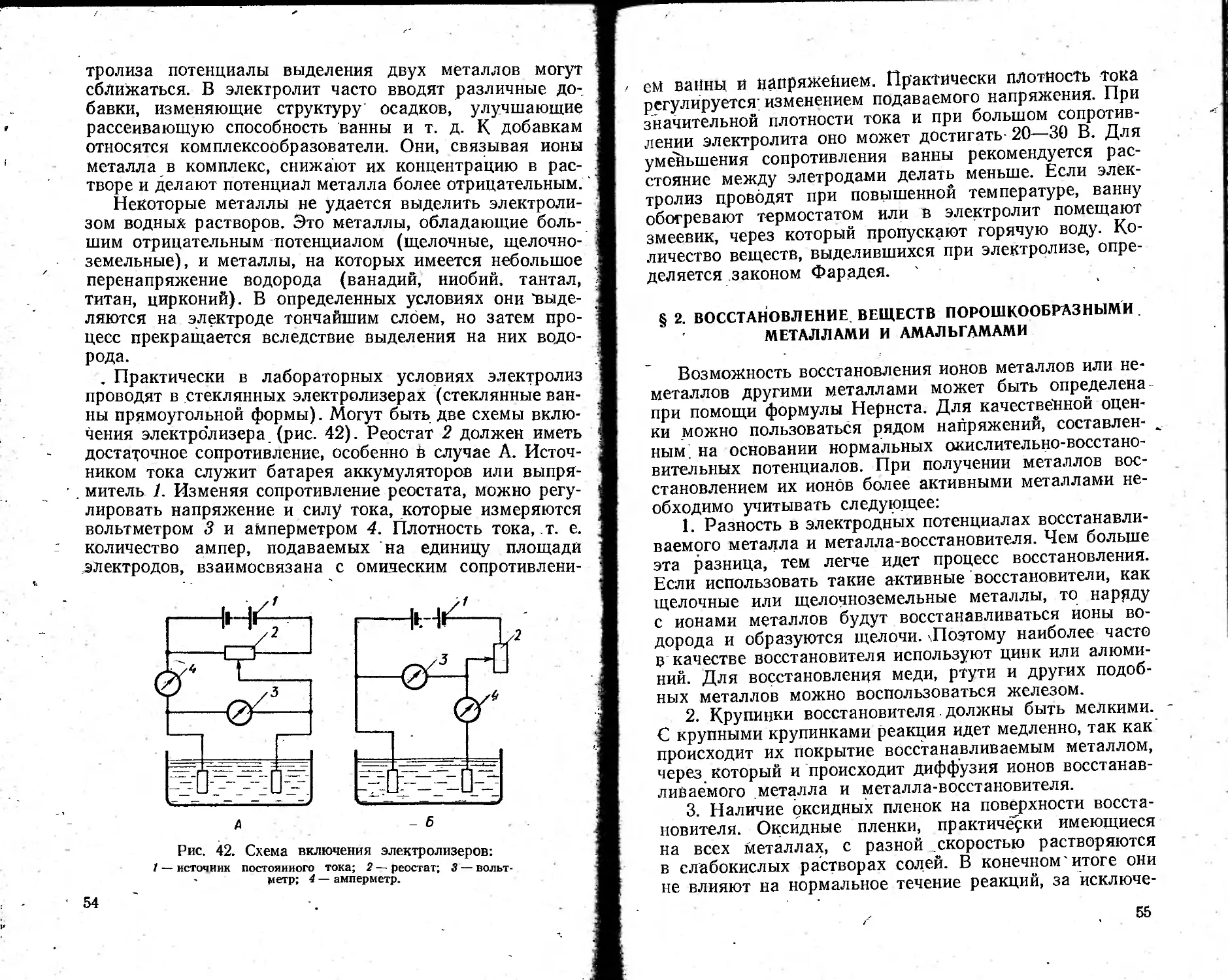

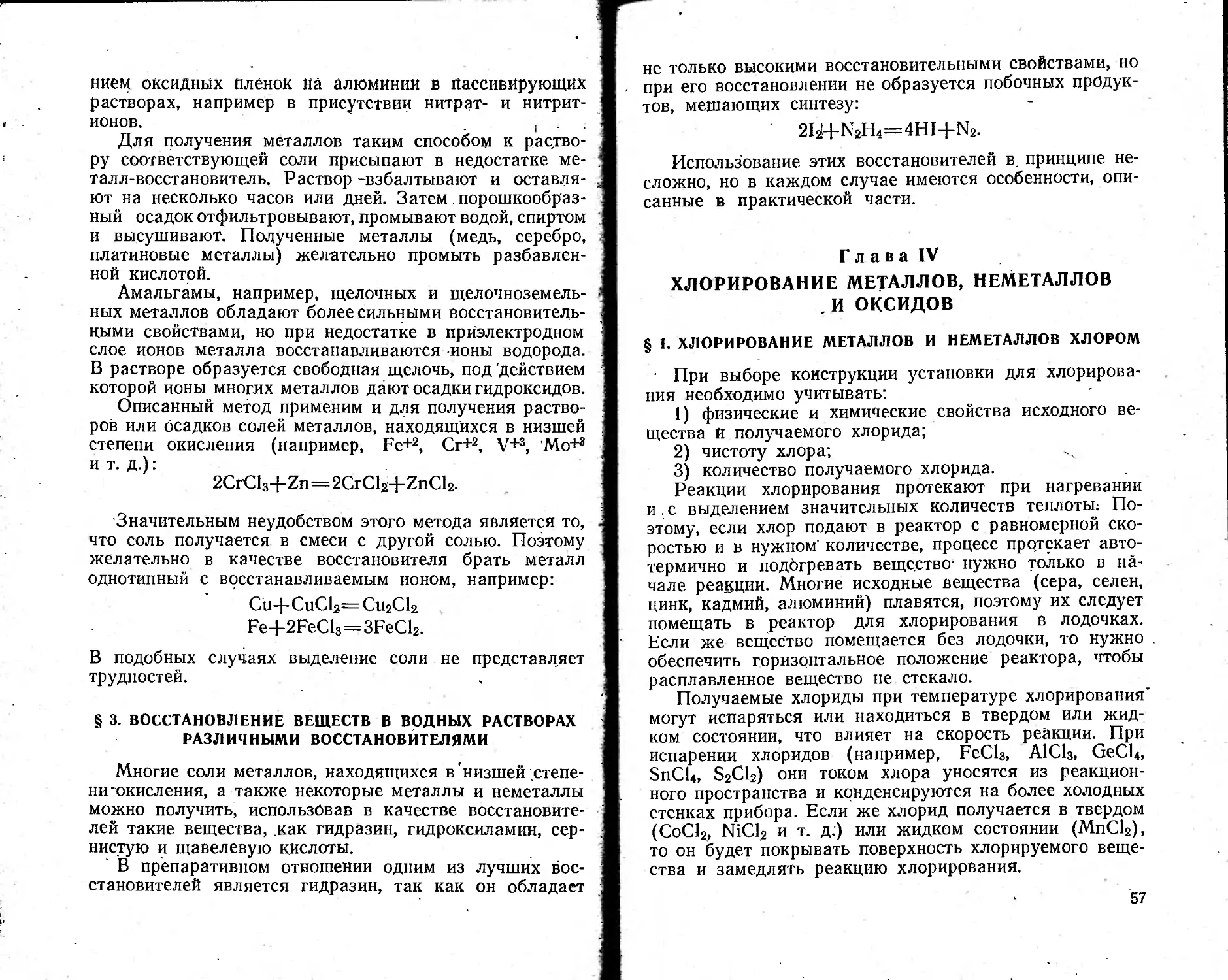

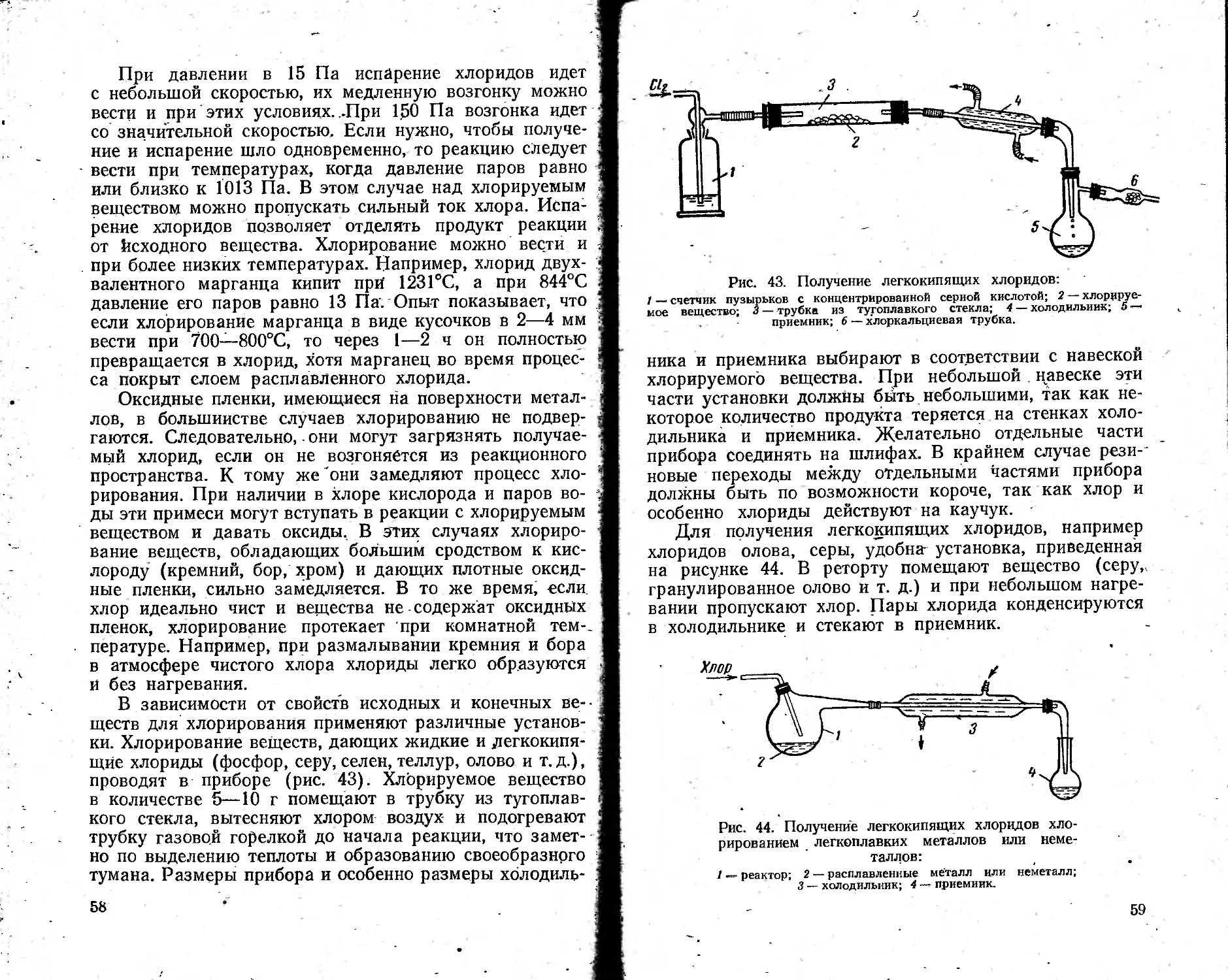

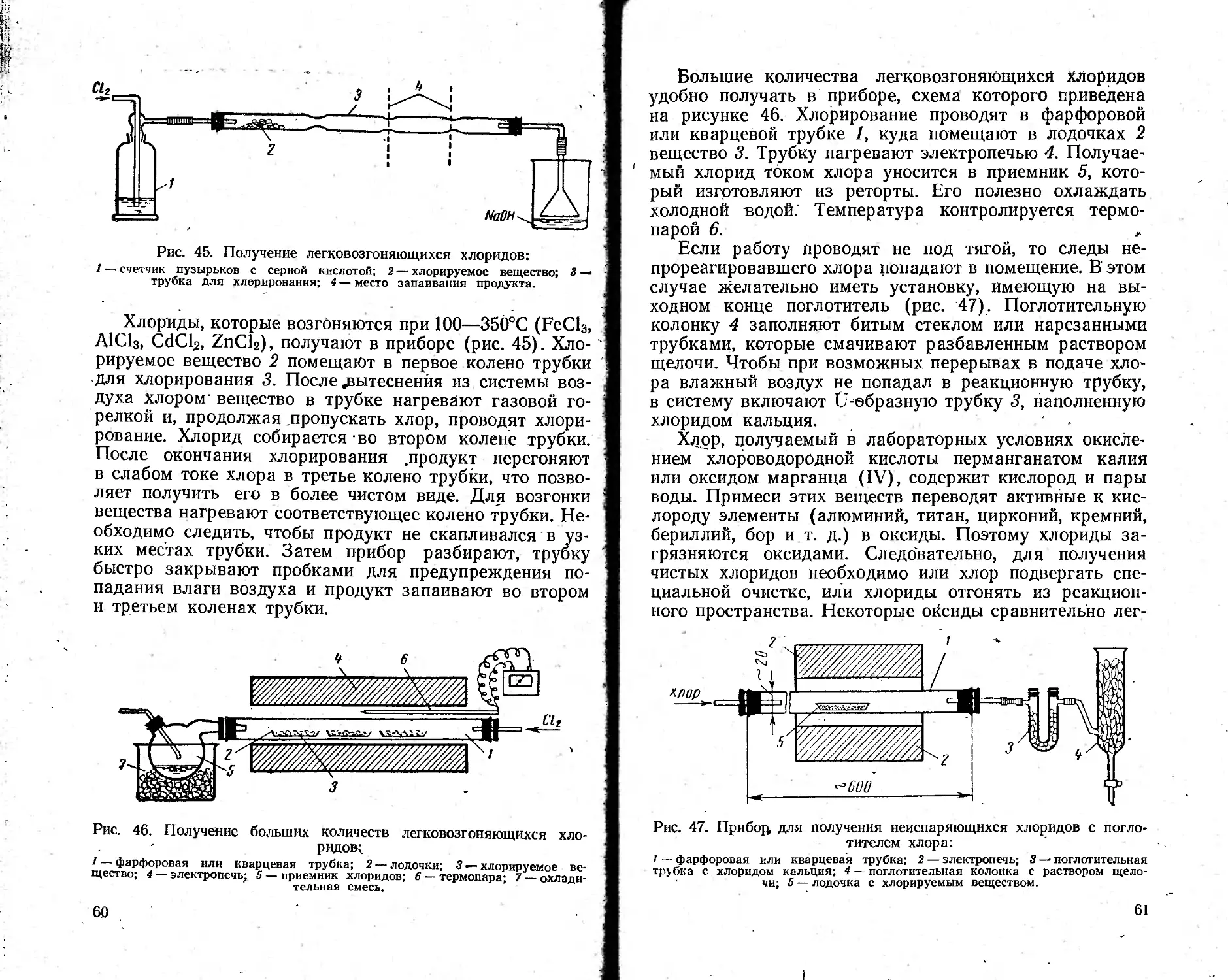

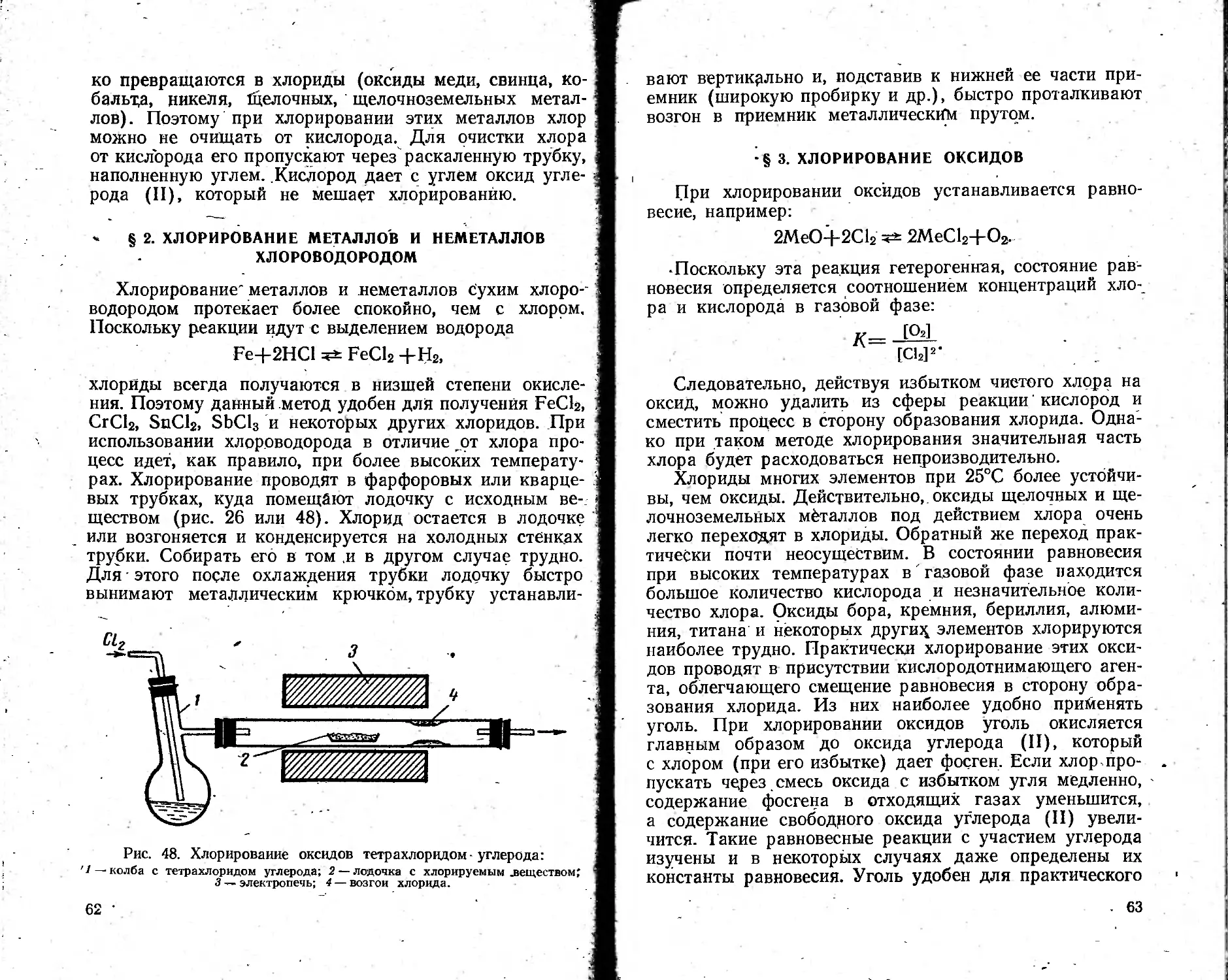

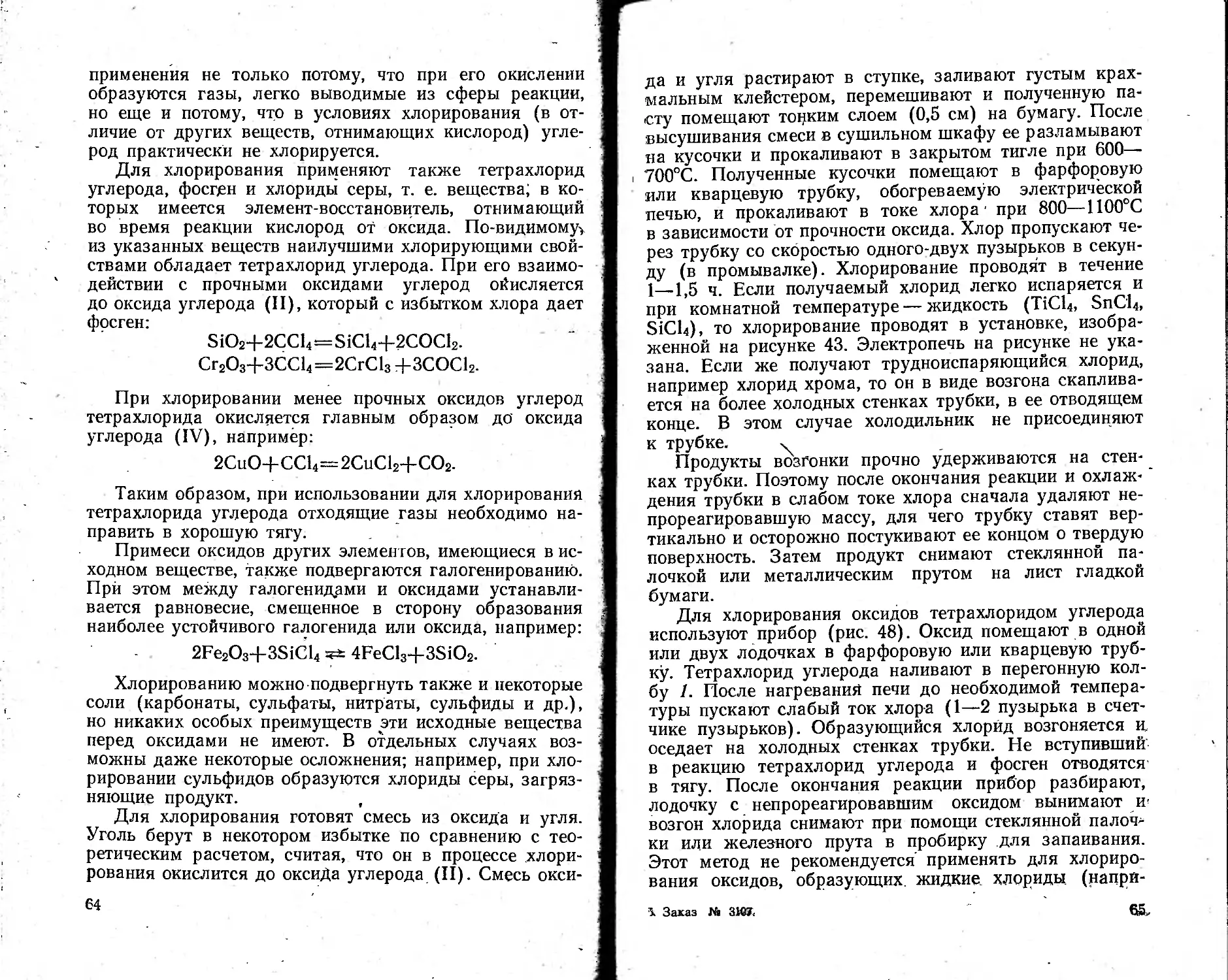

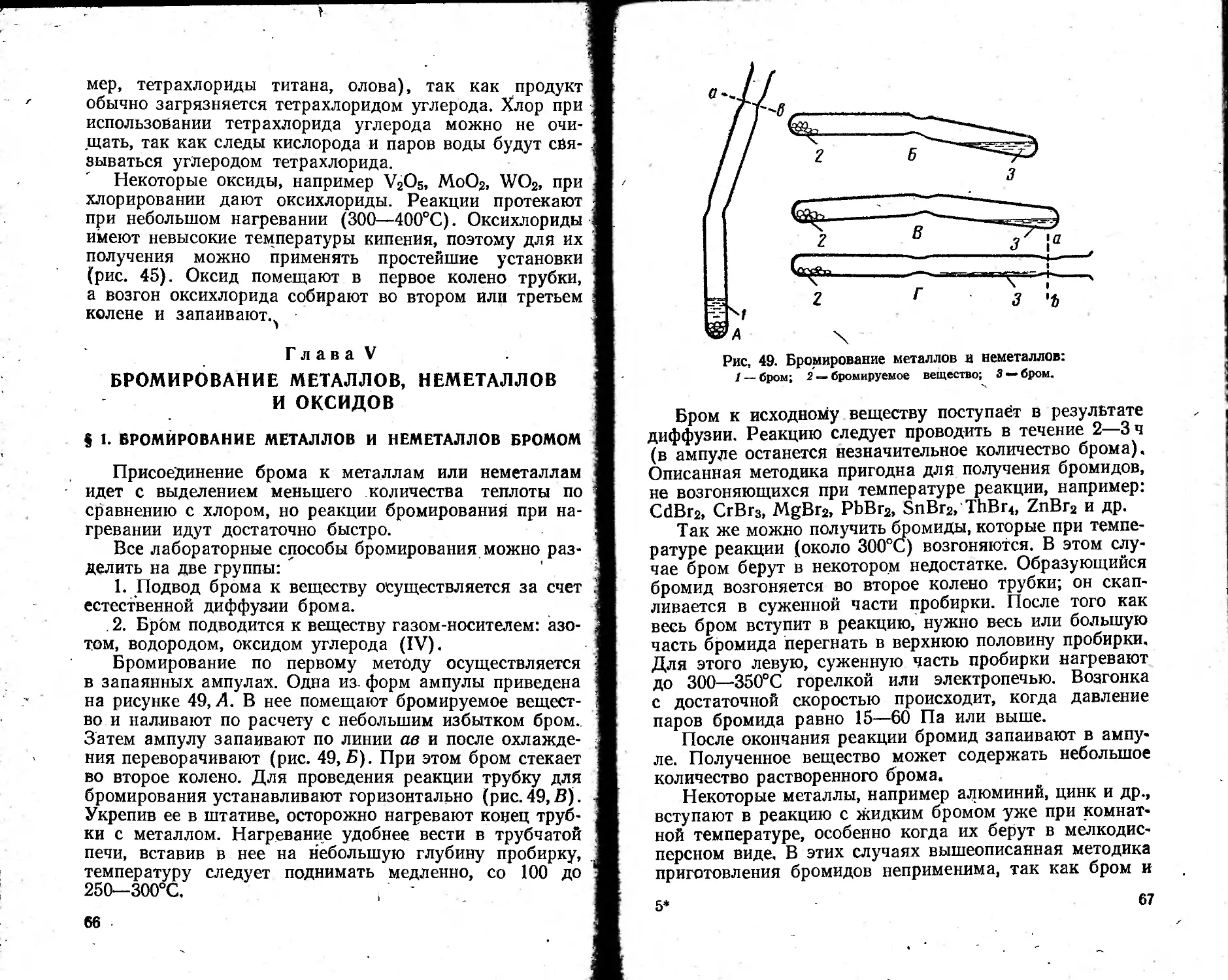

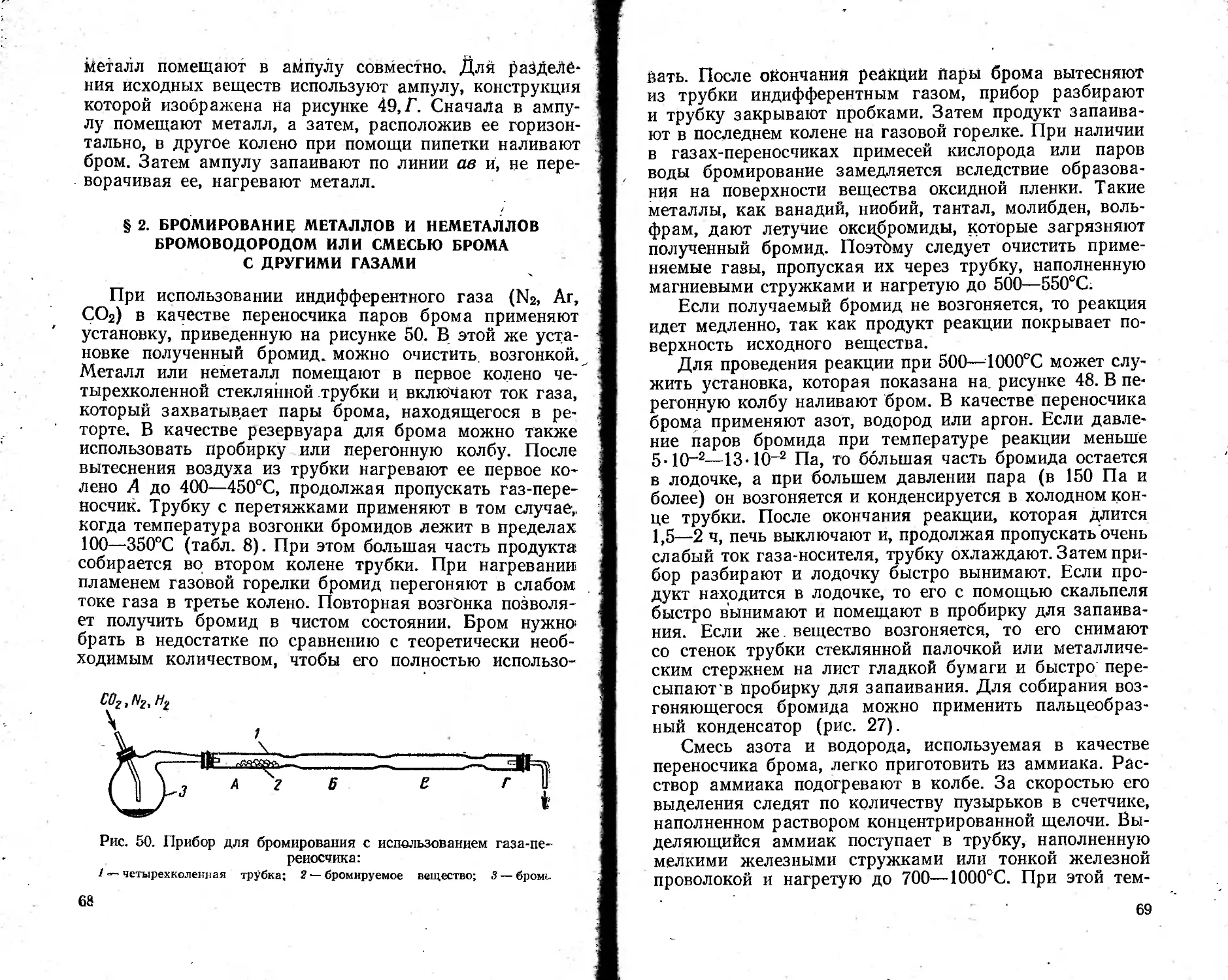

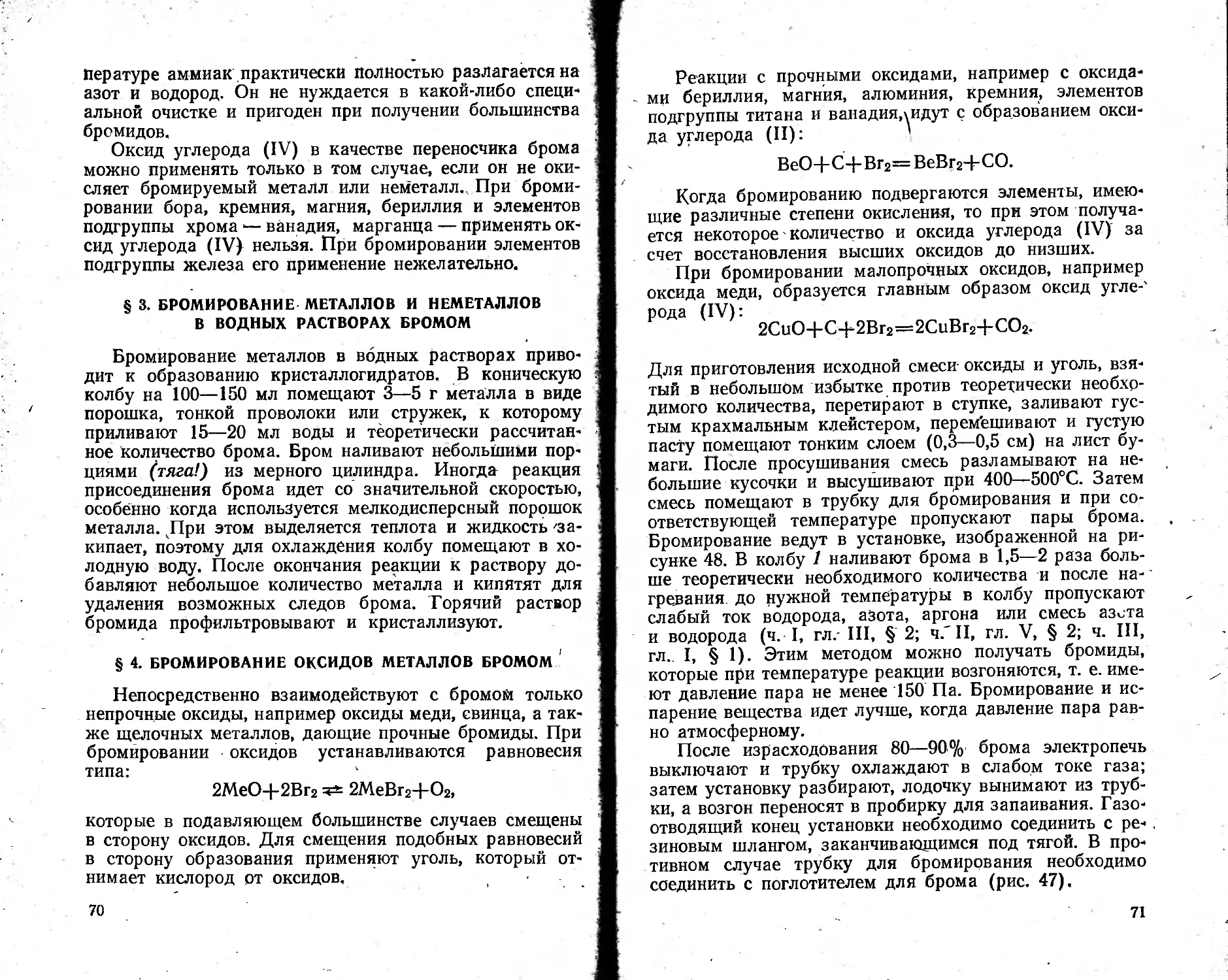

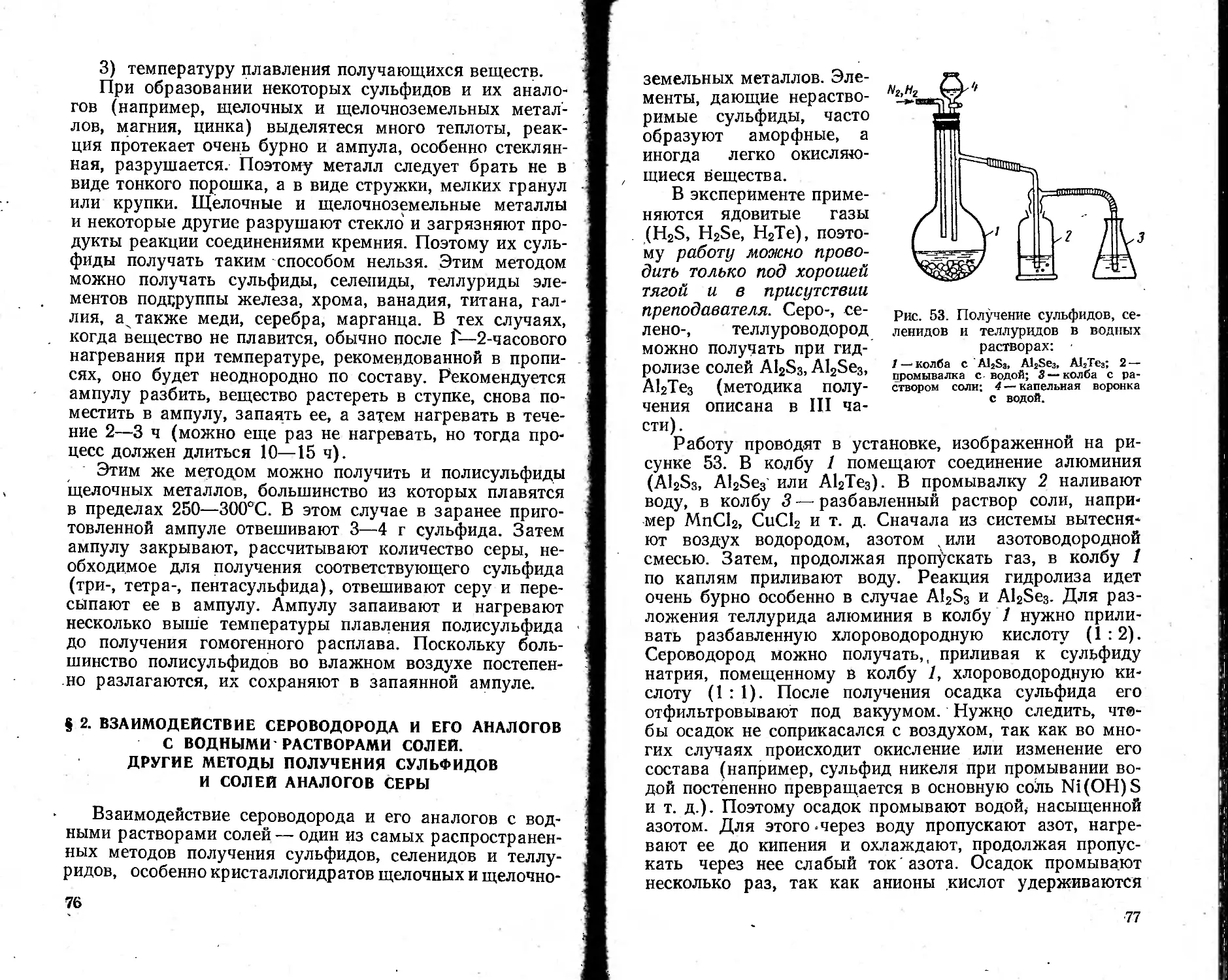

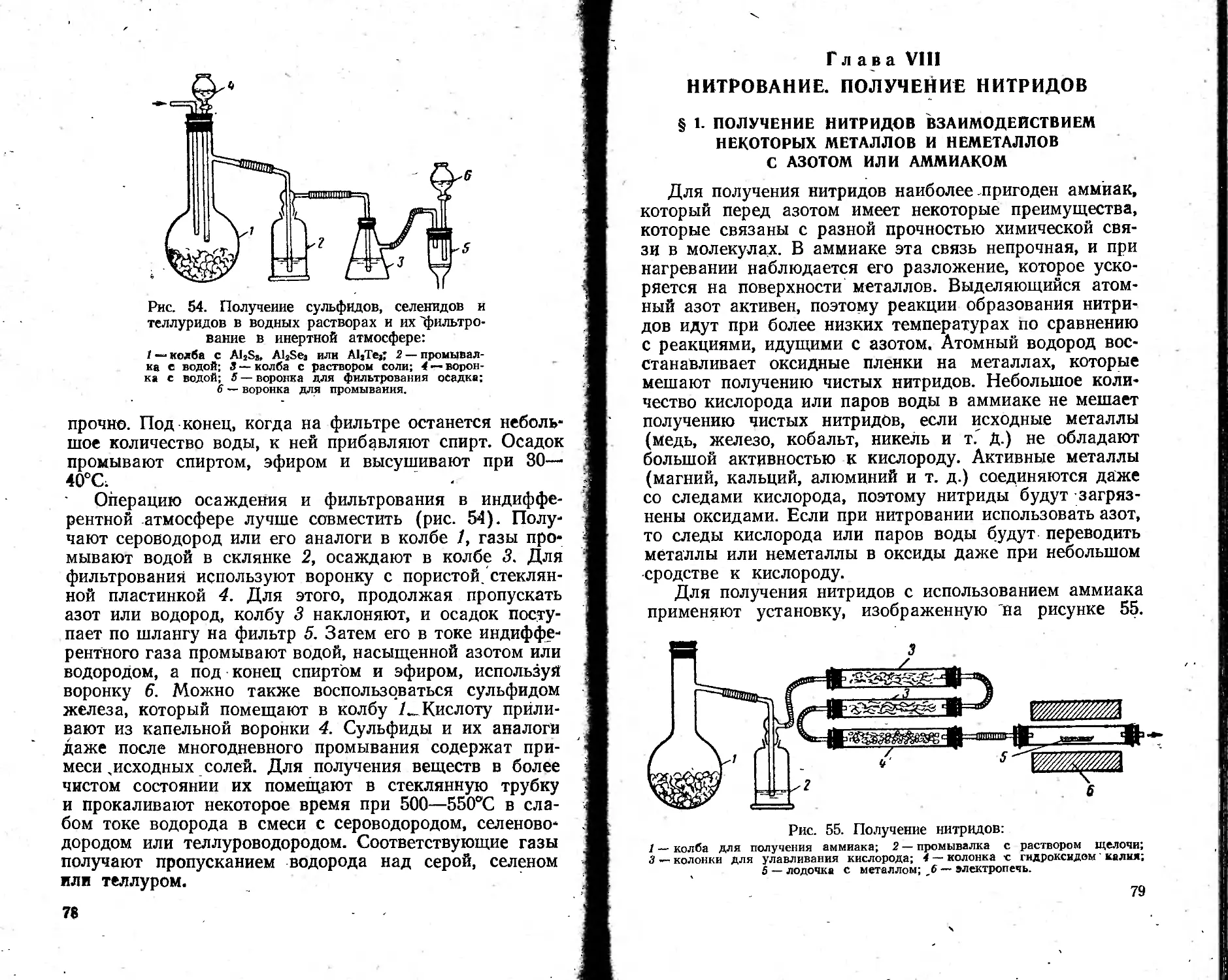

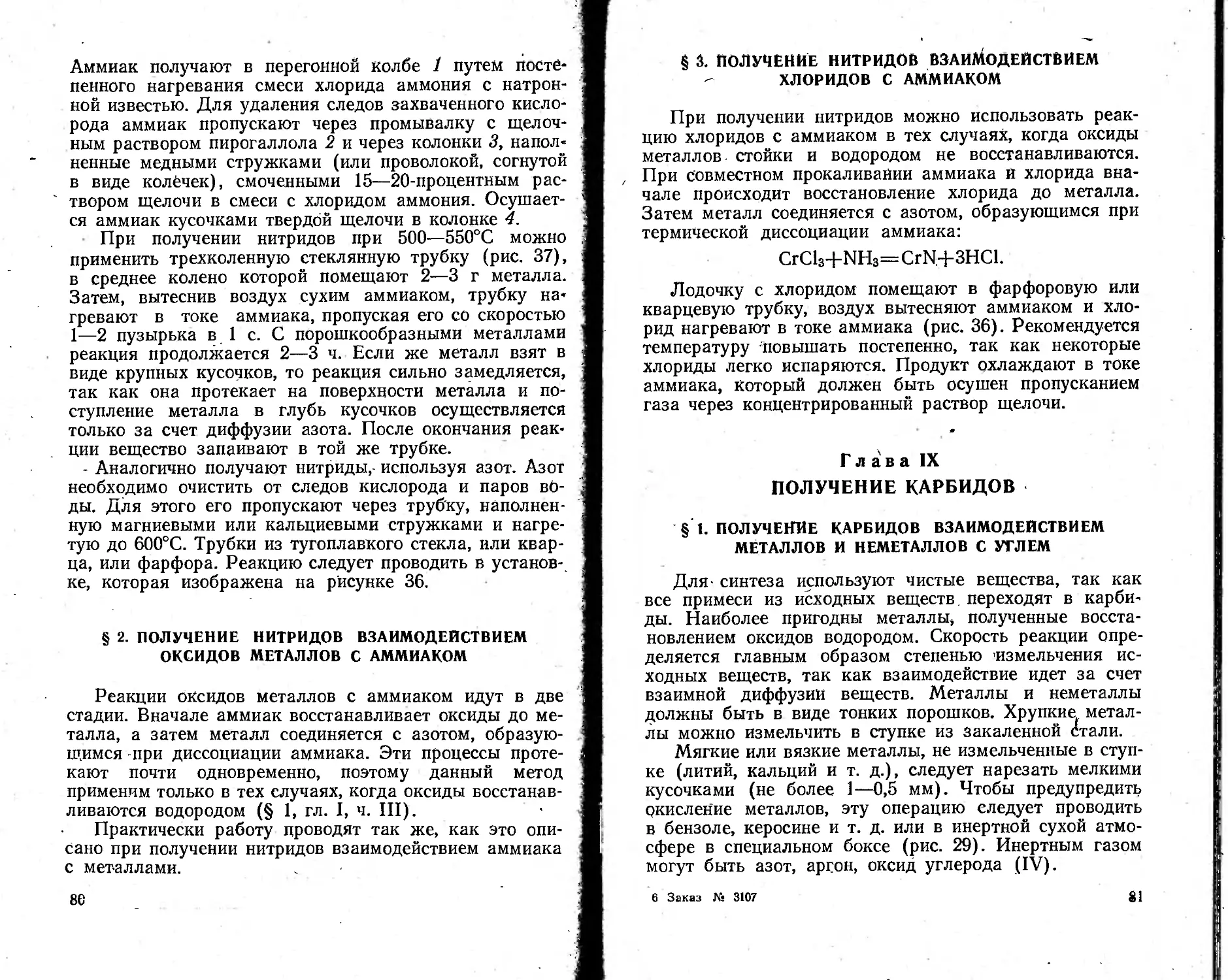

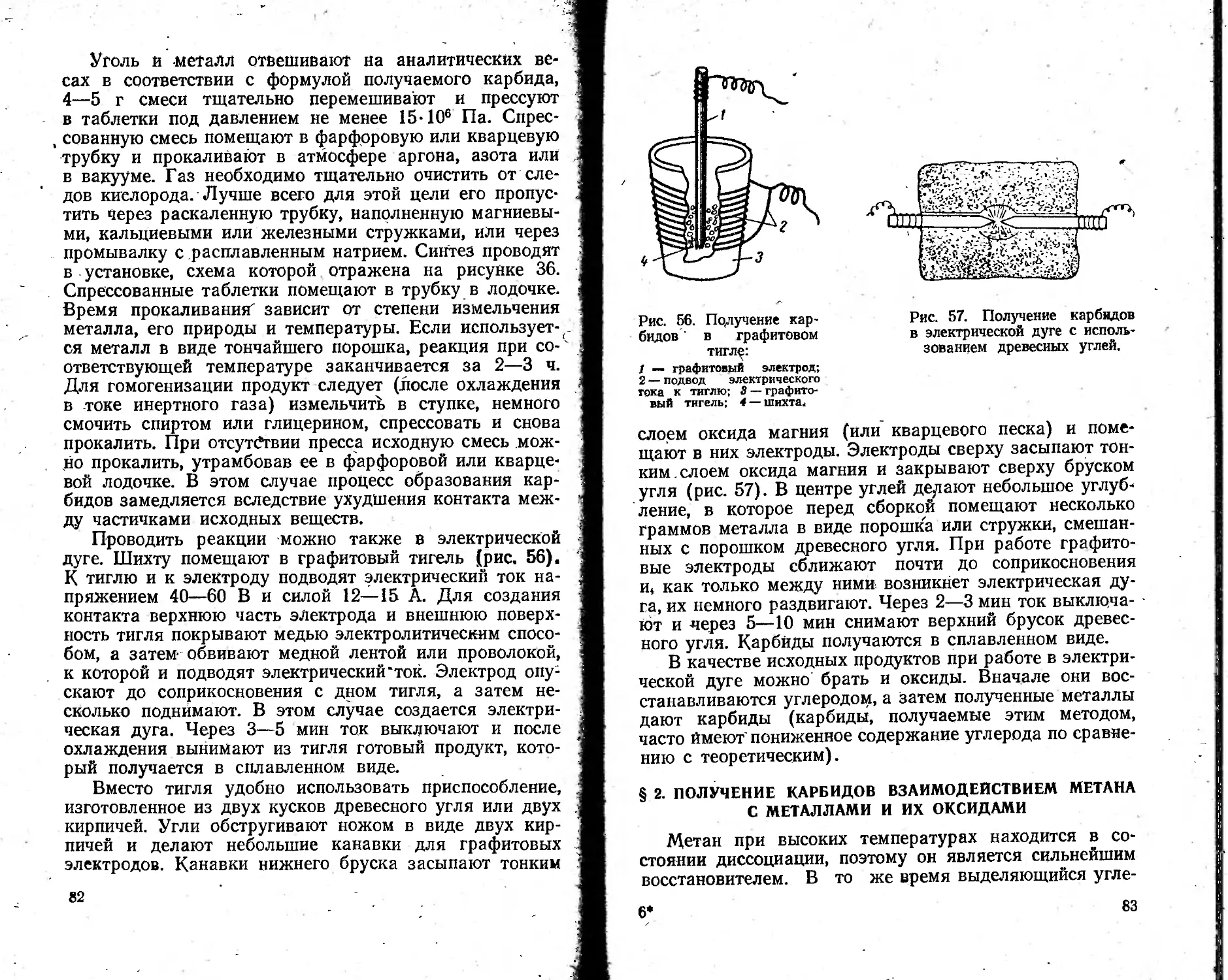

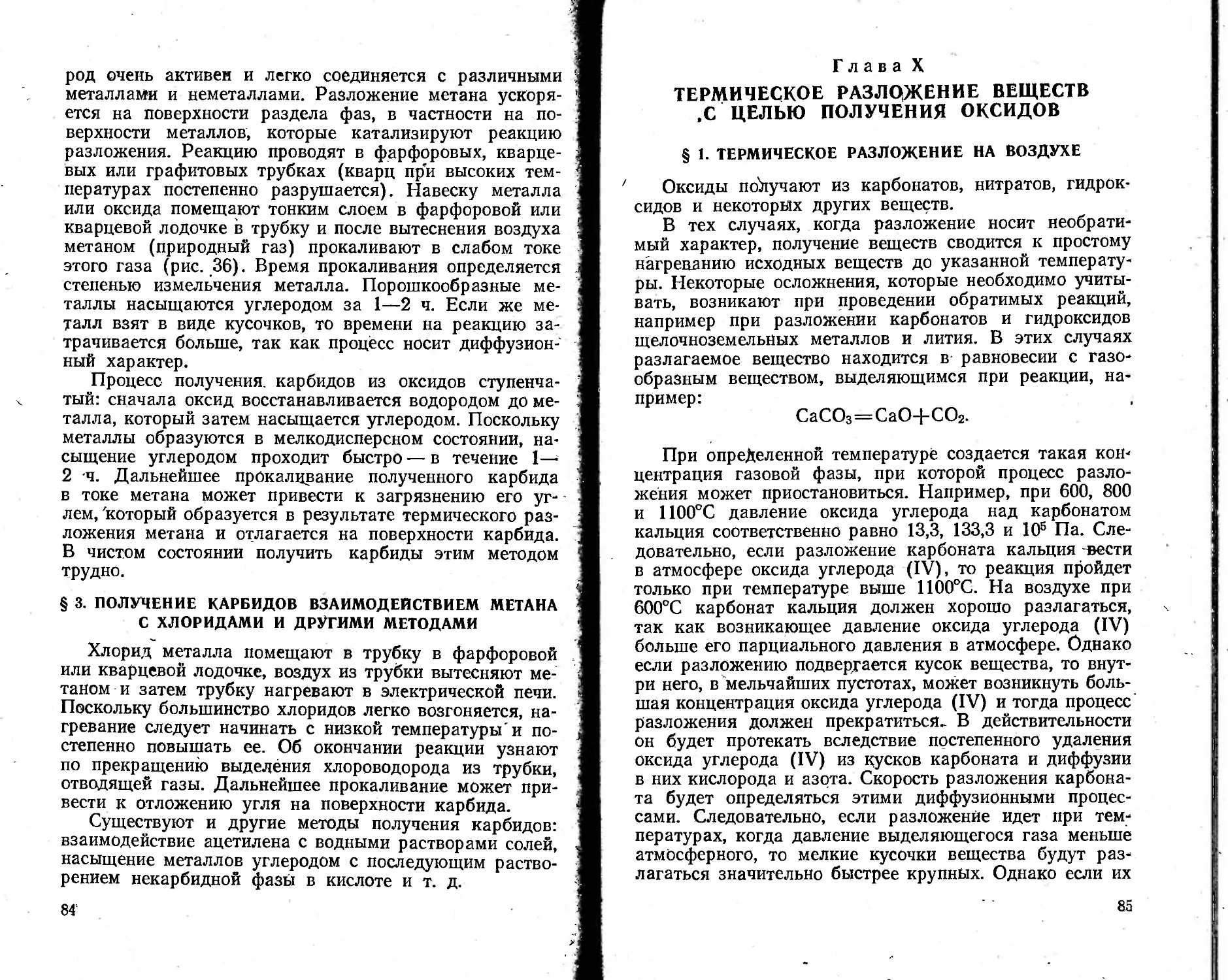

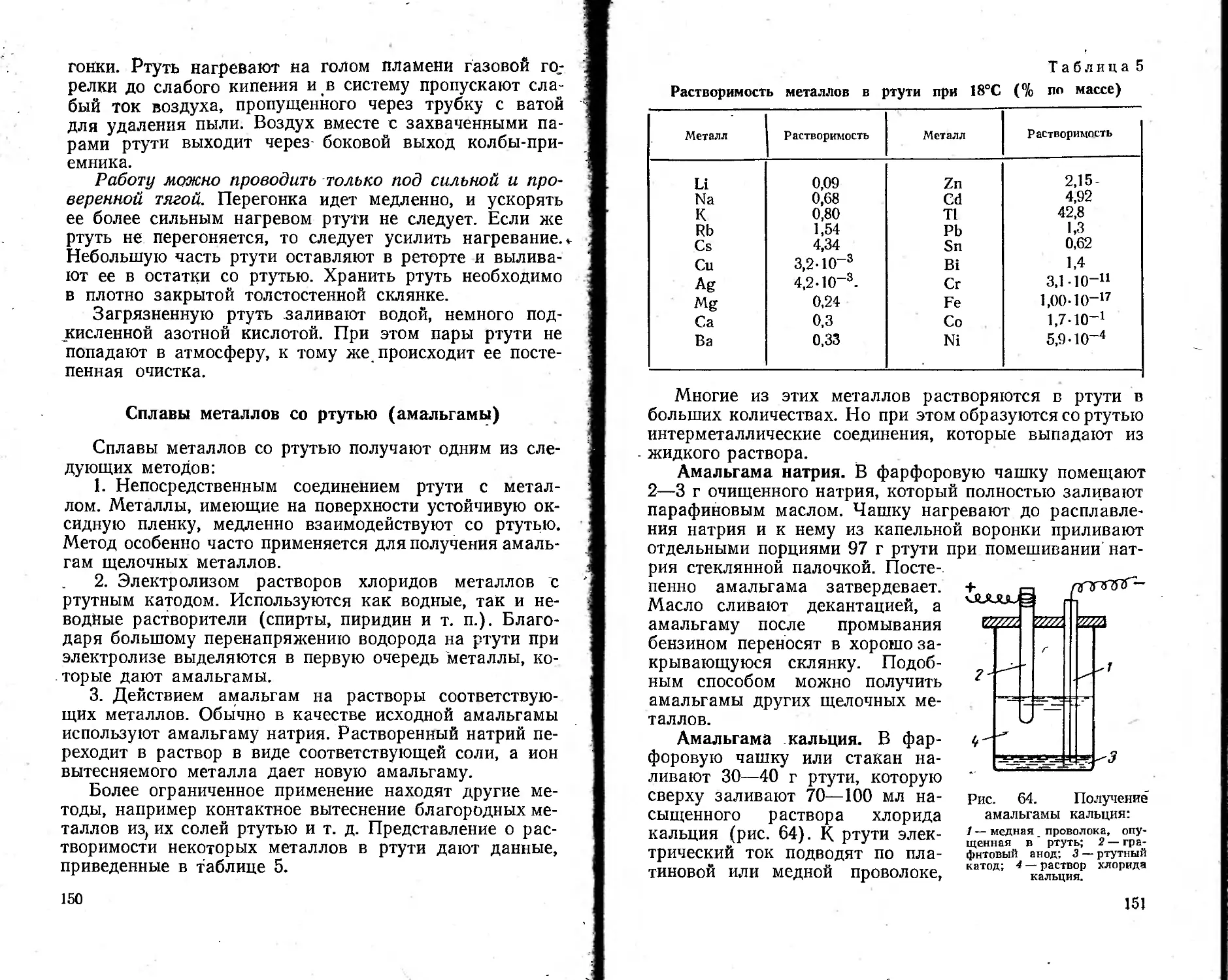

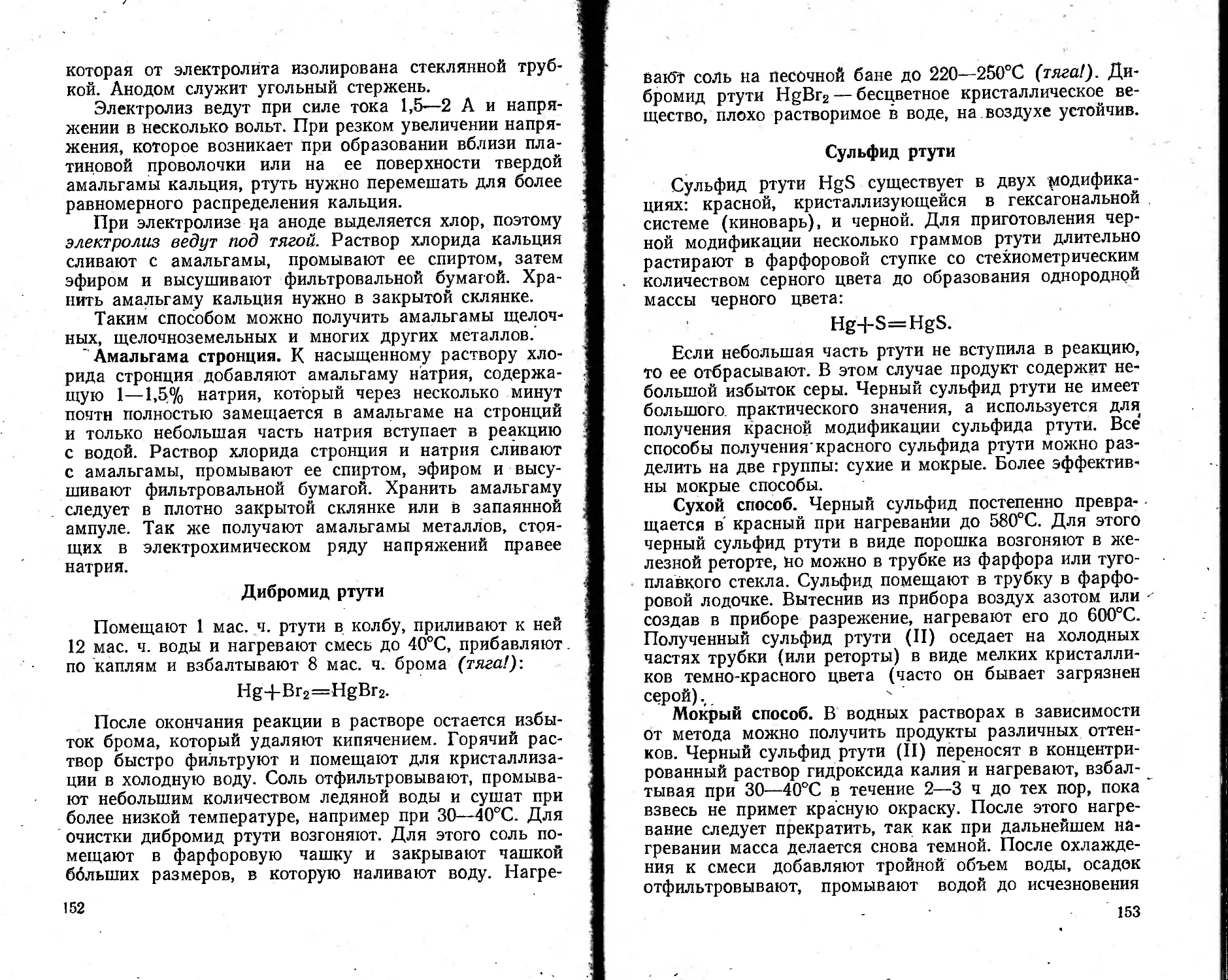

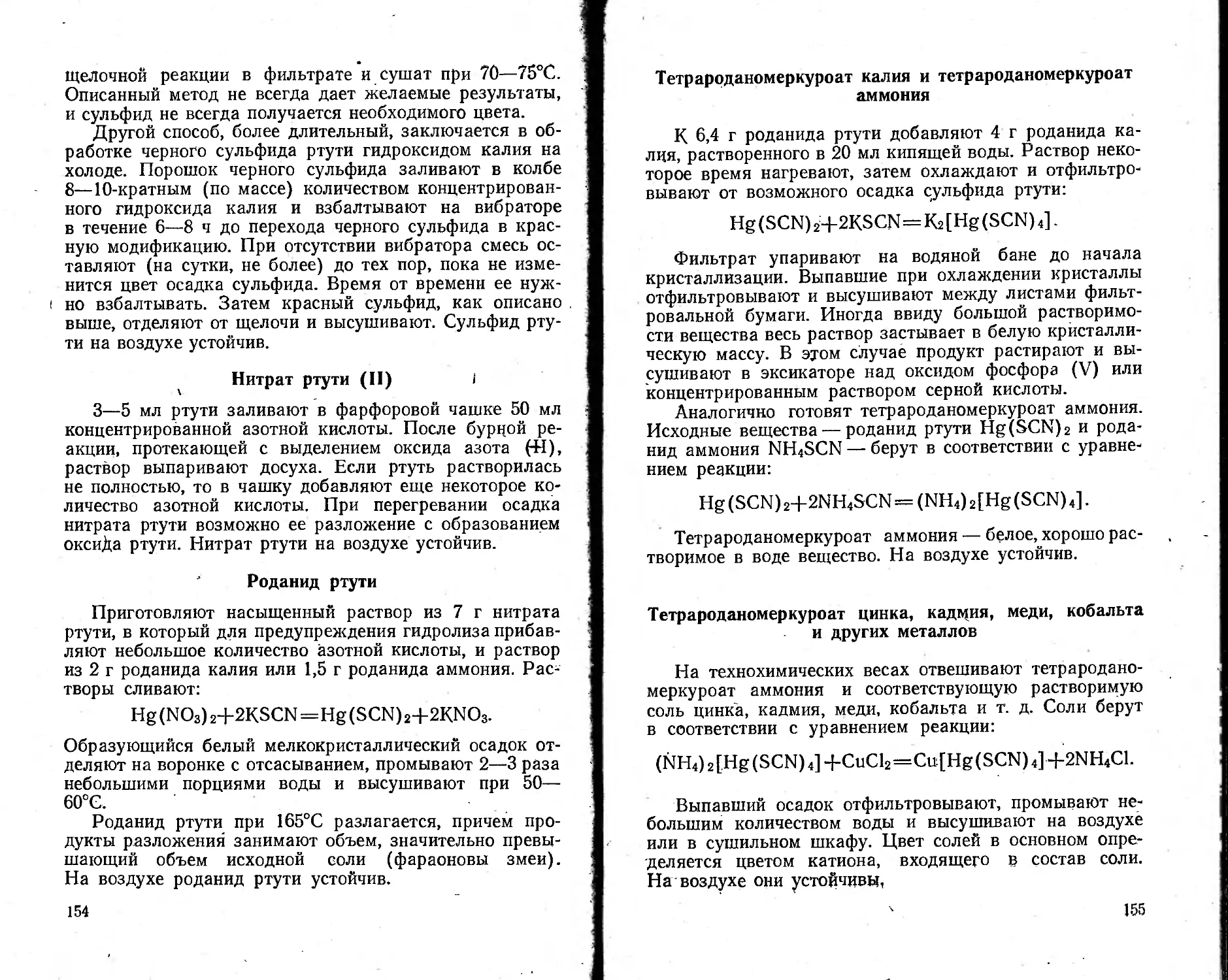

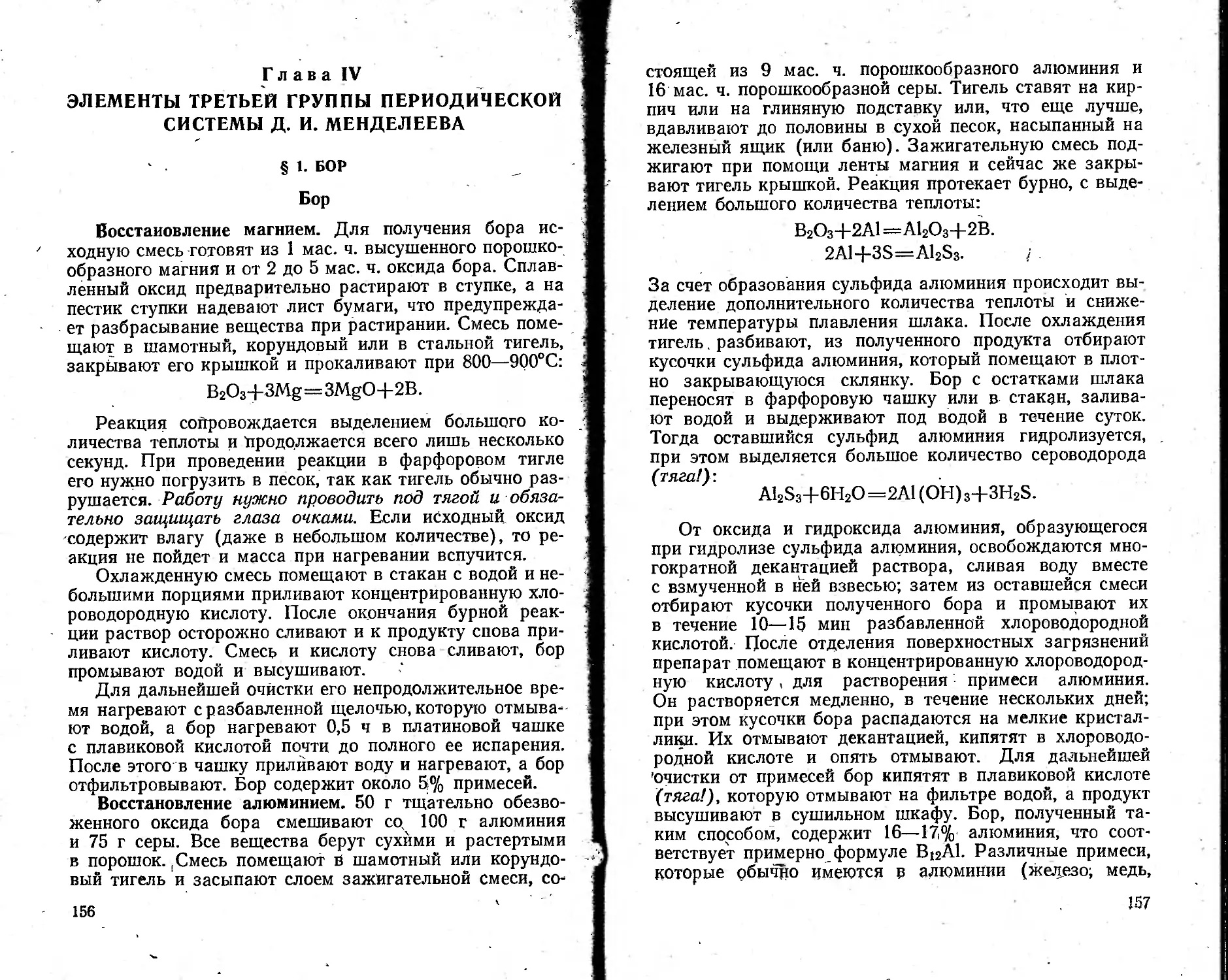

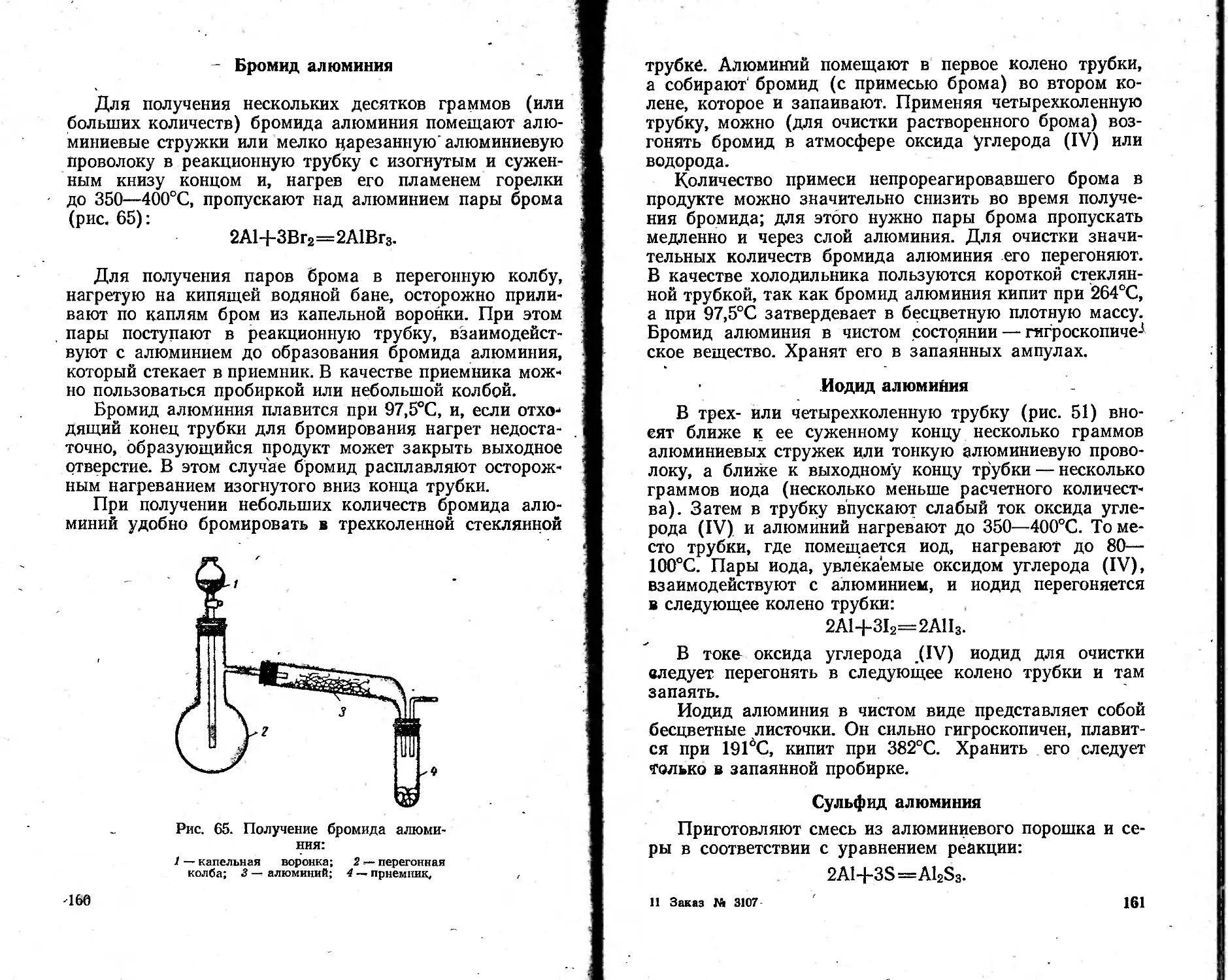

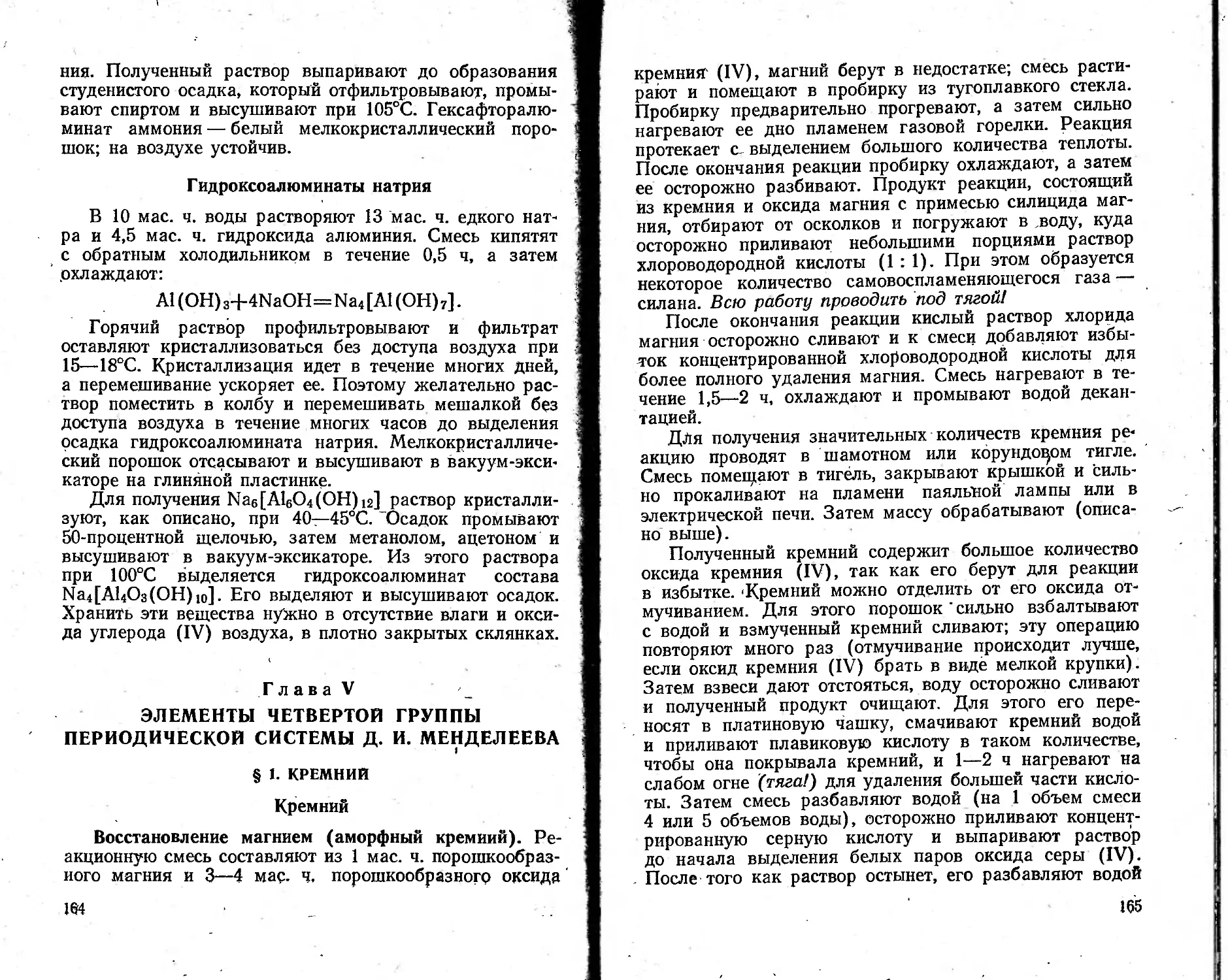

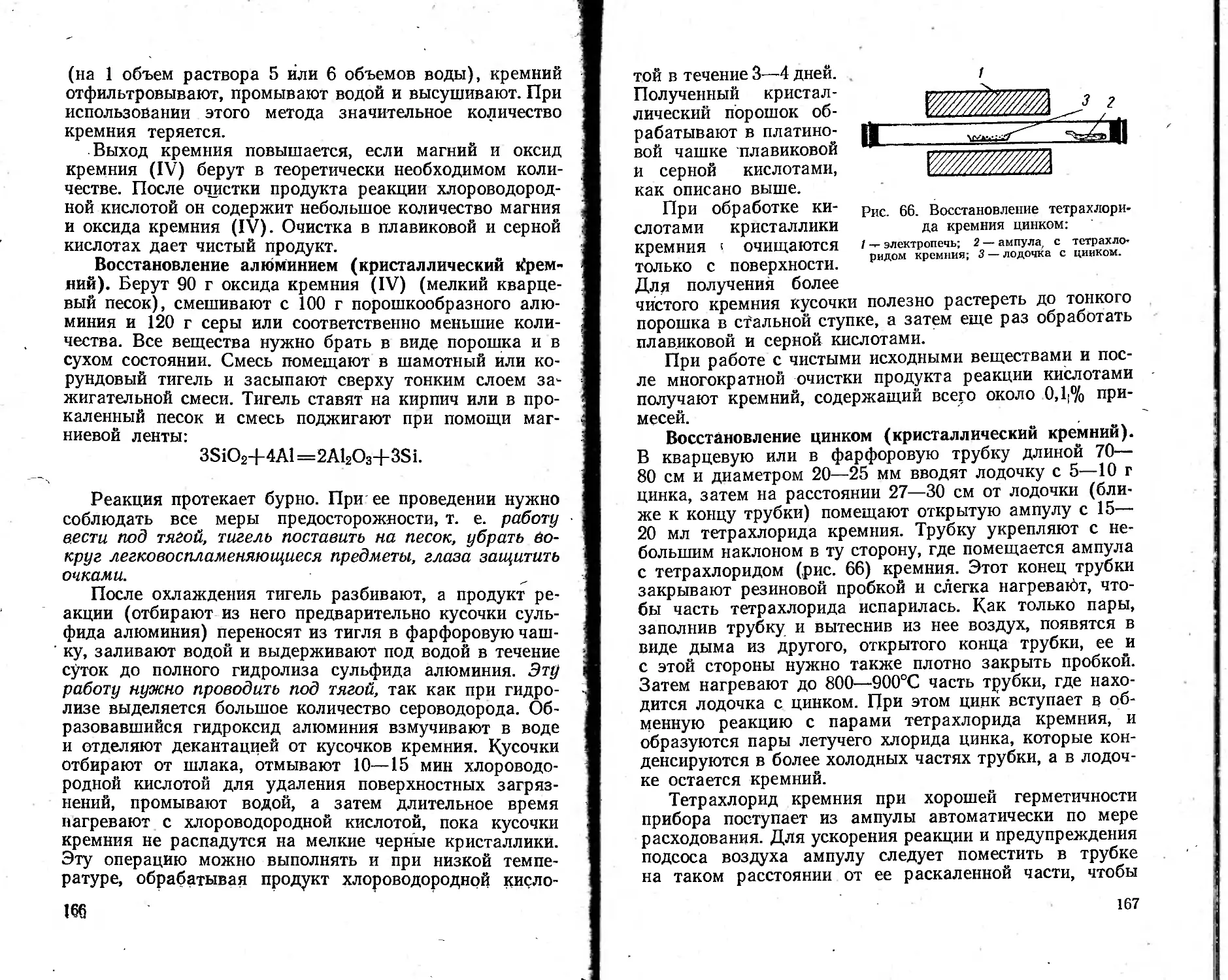

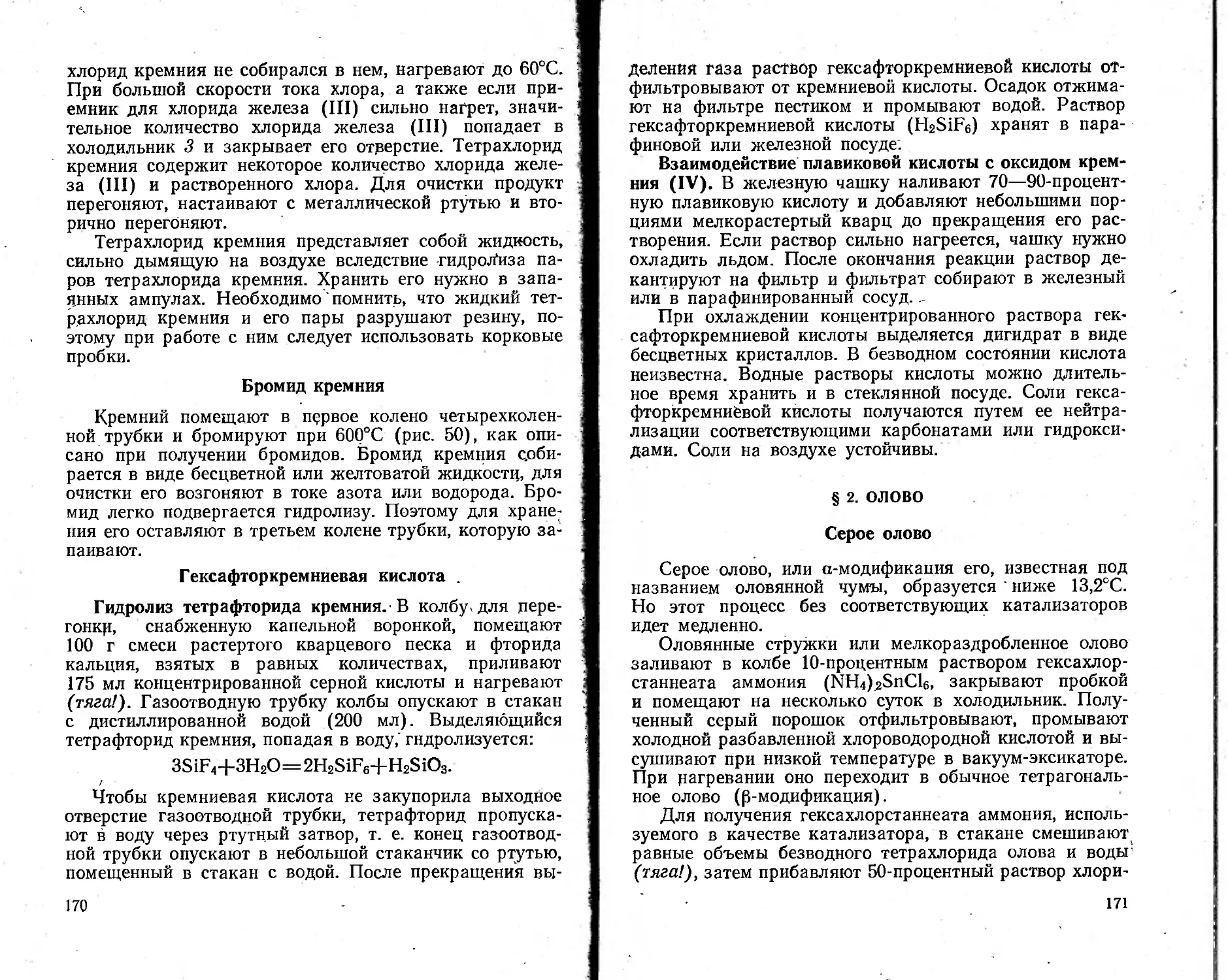

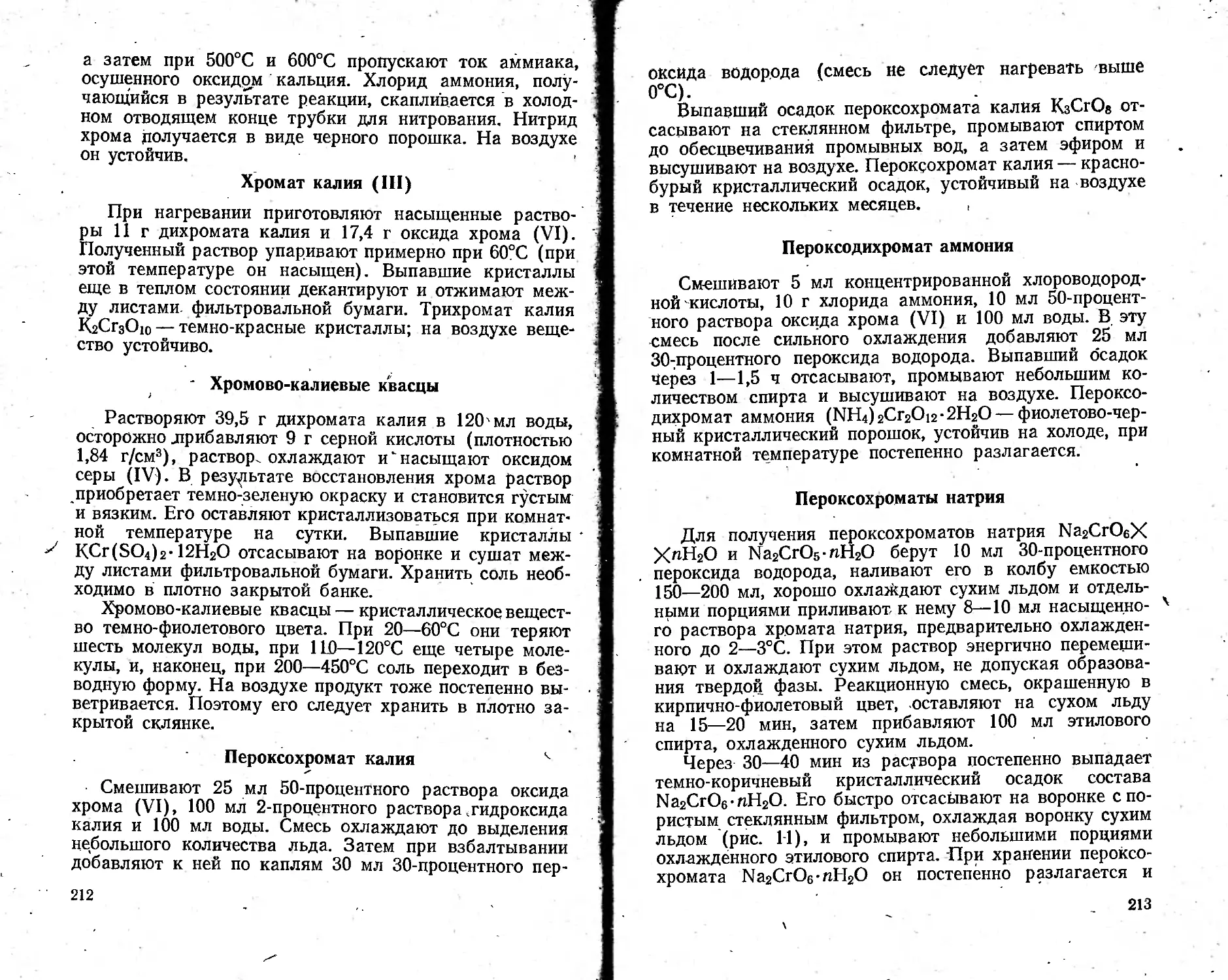

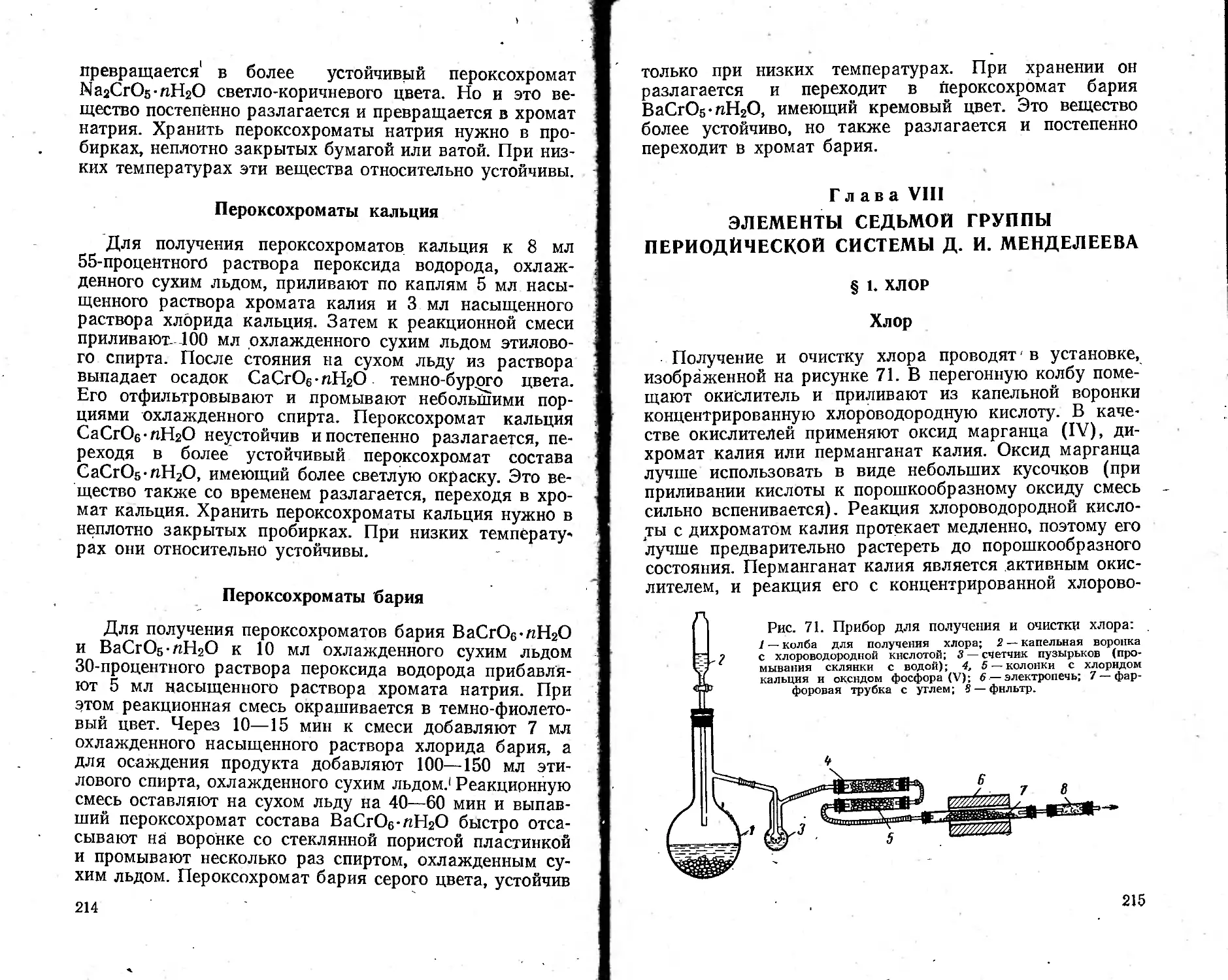

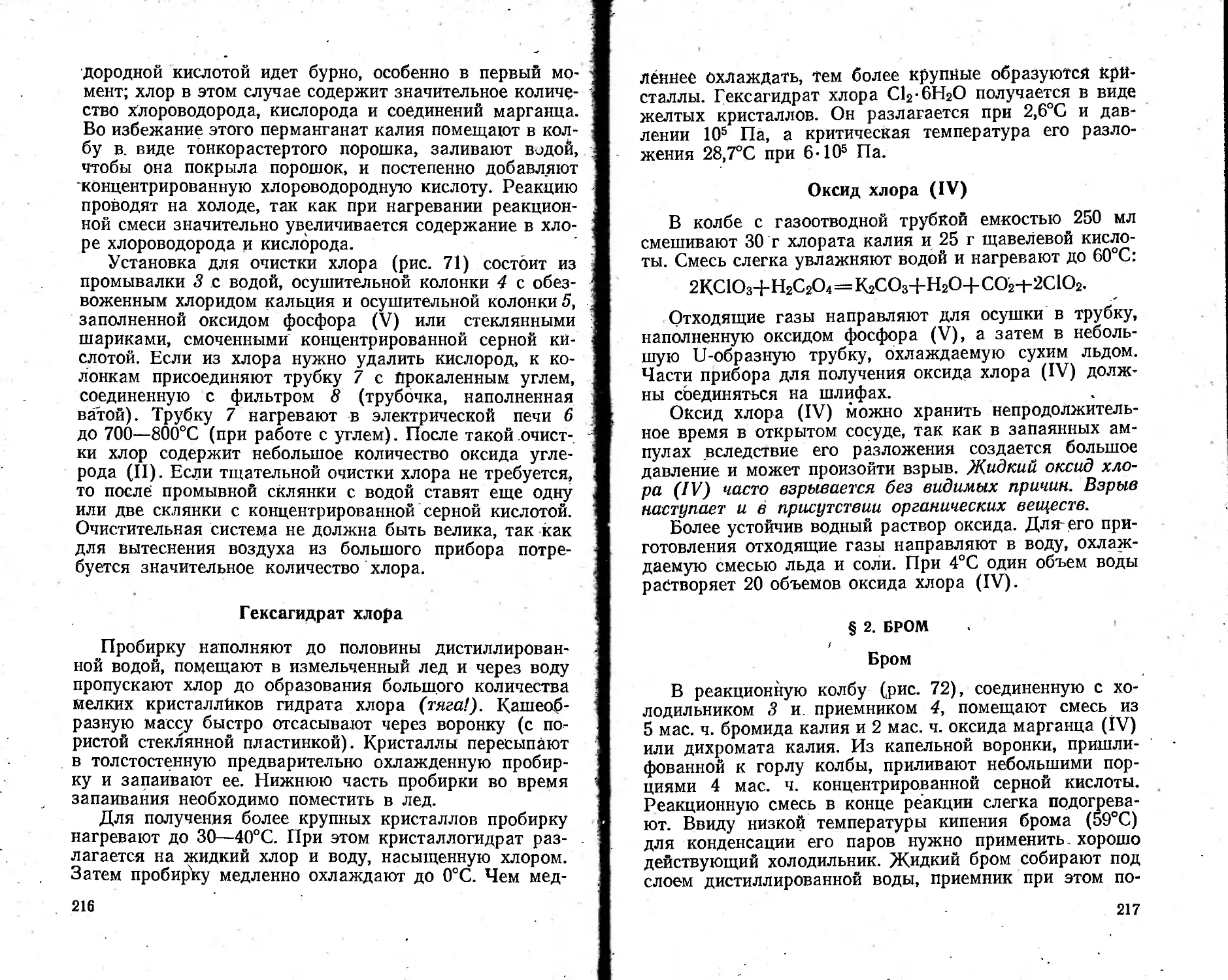

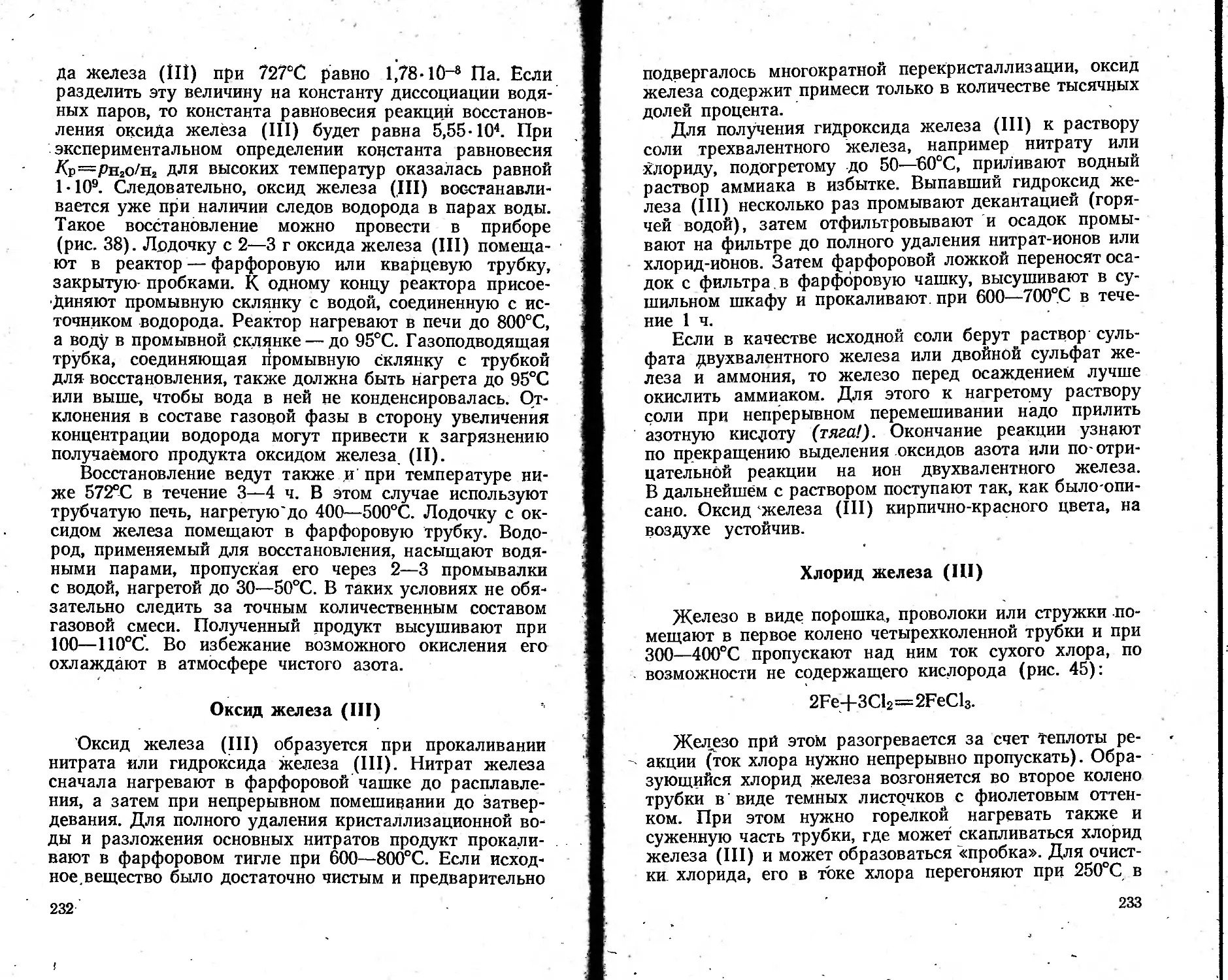

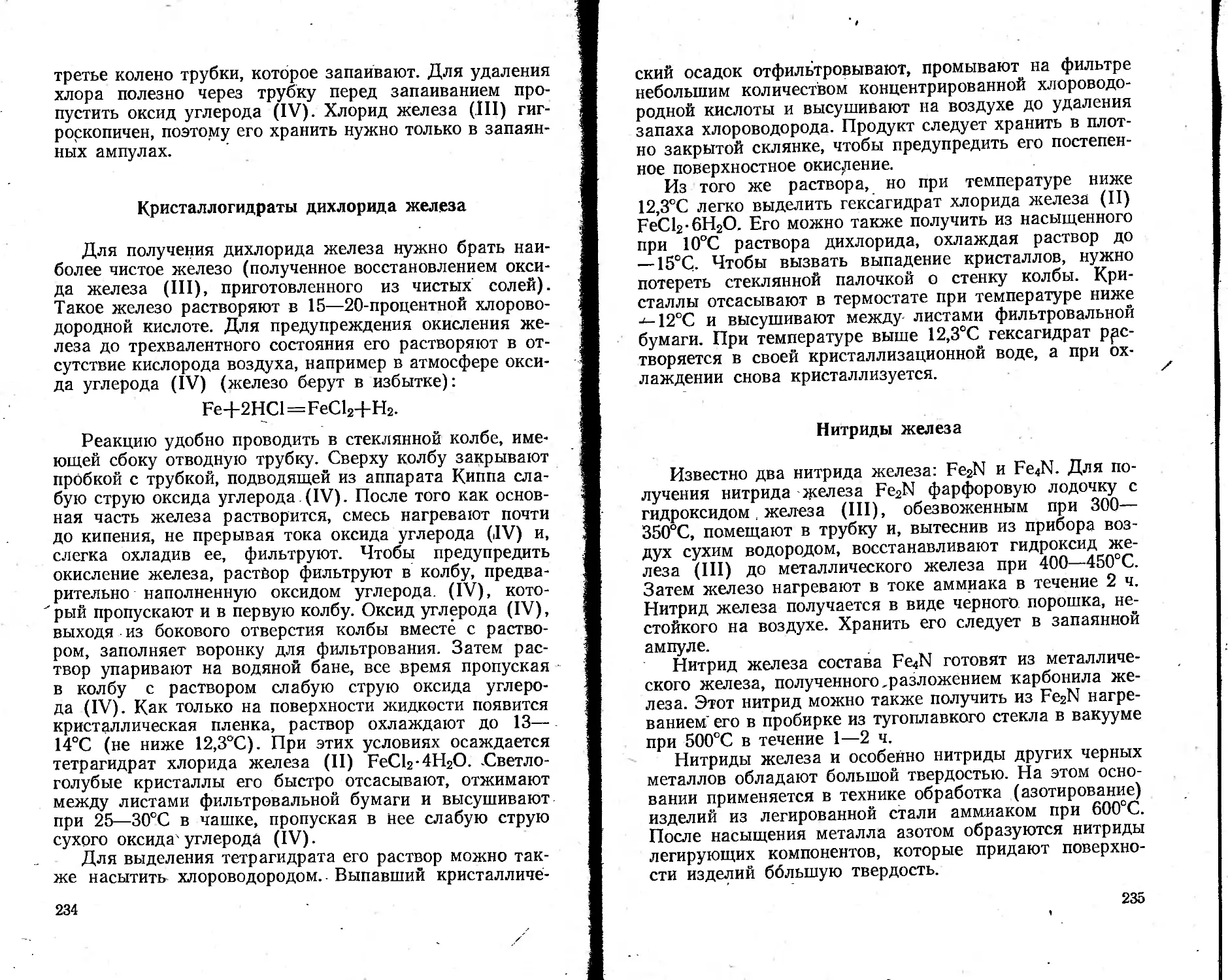

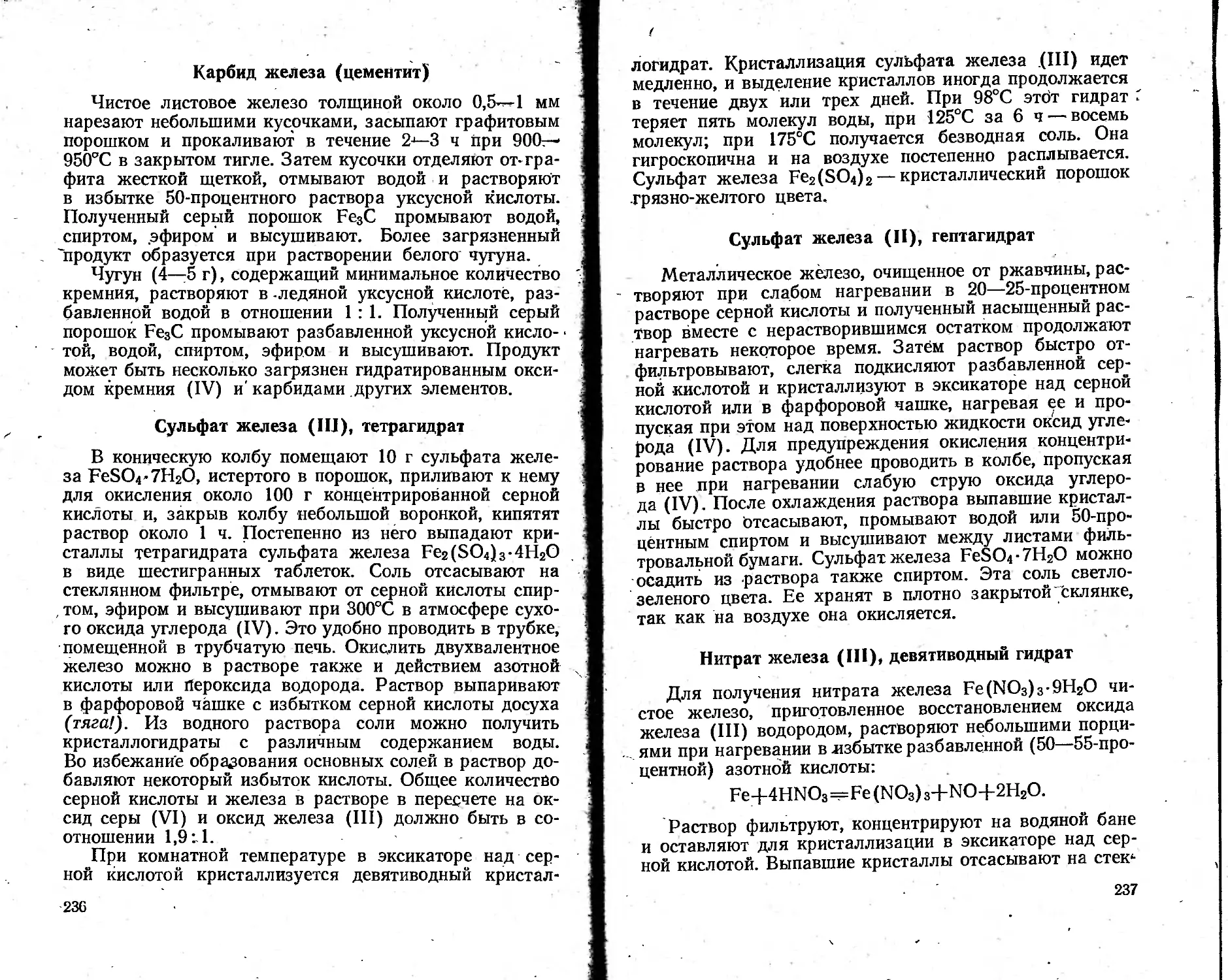

где / — сила тока в амперах, идущего через электролизер; I — расстояние между электродами в см; х — удельная электропроводимость электролита в ом-’-см-1; S — поверхность электрода в см2 .