Автор: Грудев А.П.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления металлургия

ISBN: 5-229-00102-х

Год: 1988

Текст

i

гм *’

АЛГрудсз

ТЕОРИЯ

ПРОКАТКИ

A. 11. ГРУДЕВ

ТЕОРИЯ ПРОКАТКИ

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебника для студентов вузов,

обучающихся по специальности

«Обработка металлов давлением»

&

МОСКВА «МЕТАЛЛУРГИЯ» 1988

УЧЕБНИК ДЛЯ ВУЗОВ

Александр Петрович Грудев

ТЕОРИЯ ПРОКАТКИ

Редактор издательства Т. А. Дьяконова

Художественный редактор Ю. И. Смурыгин

Технический редактор Г. Б. Жарова

Корректор Ю. И. Королева

ИБ № 3018

Сдано в набор 16.09.87. Подписано в печать 23.02.88. Т-06256. Формат бумаг?

84Х108’/з2. Бумага типографская № 1. Гарнитура литературная. Печать высо-

кая. Усл. печ. л. 12,60. Усл. кр.-отт. 12,60. Уч.-изд. л. 12,71. Тираж 7000 экз.

Заказ 947. Цена 75 коп. Изд. № 1317

Ордена Трудового Красного Знамени издательство «Металлургия»,

119857 ГСП, Москва, Г-34, 2-й Обыденский пер., д. 14

Владимирская типография Союзполиграфпрома при Государственном

комитете СССР по делам издательств, полиграфии и книжной торговли

600000, г. Владимир, Октябрьский проспект, д. 7

УДК 621.771

Рецензенты: кафедра обработки металлов давлением Магни-

тогорского горно-металлургического ин-та им. Г. И. Носова; проф.

докт. техн, наук В. Т. Жадан

УДК 621.771

Теория прокатки: Учебник для вузов./Грудев А. П. — М.: Метал-

лургия, 1988, 240 с»

Изложены основы современной теории продольной прокатки. Рас-

смотрены геометрия и кинематика очага деформации, условия захва-

та полосы прокатными валками, особенности напряженно-деформи-

рованного состояния металла, закономерности поперечной деформа-

ции (уширения), методы определения контактных напряжений, уси-

лий, крутящих моментов и мощности. Наряду с анализом простого

процесса прокатки приведены основы теории сложных случаев про-

катки. Приведены сведения по математическому моделированию

и расчету параметров прокатки на ЭВМ.

Учебник предназначен для студентов вузов, изучающих прокатное

производство, а также может быть полезен инженерно-техническим

работникам прокатных цехов, заводских лабораторий, научно-иссле-

довательских, конструкторских и проектных организаций. Ил. 139.

Табл. 16. Библиогр. список: 16 назв.

2704030000—087

аллургия», 1988

{ПЛАВЛЕНИЕ

Предисловие............................................... 6

Глава I. Определение и классификация процессов прокатки 9

I. Определение процесса—прокатки.......................... 9

2. Классификация процессов прокатки.......................10

3. Основные задачи теории прокатки........................13

Глава II. Геометрия очага деформации......................15

I. Очаг деформации и его геометрические характеристики . 15

2. Показатели величины. деформации........................16

3. Формулы для расчета углов захвата......................20

4. Определение длины очага деформации.....................22

5. Внеконтактная деформация ..............................23

(>. Сплющивание валков....................................26

7. Площадь контактнойповерхности..........................30

Глава III. Условия захвата полосы валками .... 33

I. Условие свободного начального,—захвата.................33

2. Принудительный захват-.................................35

3. Динамический захват....................................39

4. Условие захвата при установившемся процессе прокатки . 46

5. Сравнение условий захвата в начальный момент прокатки

и при установившемся процессе.............................48

6. Способы повышения захватывающей способности валков . 50

Глава IV. Кинематика очага деформации.....................52

1. Стадии процесса прокатки................................52

2. Соотношение скоростей металла и валков в очаге дефор-

маций . ... ..................................54

3. Определение положения нейтрального сечения ... 59

4. Влияние -натяжения концов полосы на положение нейт-

рального сечения...........................................63

-*5. Определение нейтрального сечения с учетом неравномер-

ного распределения давлений по дуге контакта ... 65

6. Опережение и отставание концов полосы...................69

7. Экспериментальное определение опережения .... 70

8. Теоретическое определение опережения....................72

9. Зависимость опережения от факторов прокатки ... 74

К). Опережение при прокатке в калибрах......................77

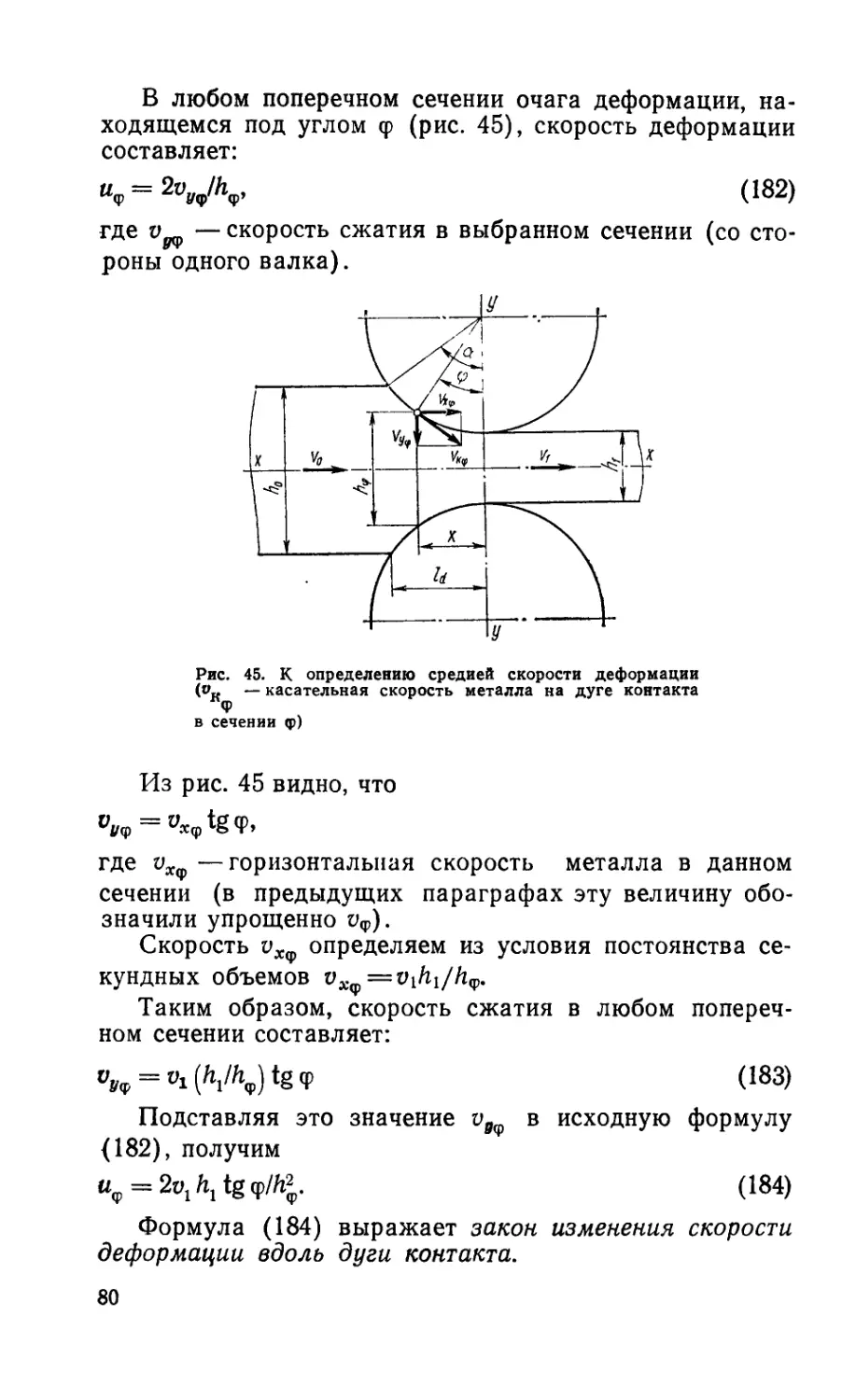

11. Опре,целение средней скорости деформации .... 79

Глава V. Напряженно-деформированное состояние и фор-

моизменение полосы..........................................82

I. Общая характеристика напряженного и деформированно-

го состояния металла ' ................................. 82

I 1 3

2. .Распределение деформаций по высоте полосы .... 86

3. Определение напряженного состояния полосы методом по-

строения линий скольжения..................................89

4. Поперечная деформация (уширение)----------,-------- . 93

5. Влияние факторов-прокатки на уширение.....................95

6. Теоретическое определение уширения........................98

Глава VI. Силы трения......................................105

1. Распределение сил, трения пп-дуЕе-контяктя _ . . . . 105

2. Соотношение коэффициентов трения при захвате и при уста-

новившемся процессе прокатки.......................109

3. Методы экспериментального определения коэффициента тре-

ния ......................................................111

4. Влияние факторов прокатки на коэффициент трения . . 115

5. Расчетное определение коэффициента трения . . . . 119

Глава VII. Усилие прокатки..........................121

1. Распределение давлений по контактной поверхности . . 121

2. Среднее контактное давление и усилие прокатки . . . 123

3. Влияние факторов прокатки на среднее контактное давление 124

4. Определение среднего предела текучести металла в очаге

деформации.........................................127

5. Дифференциальное уравнение равновесия продольных сил 135

6. Теоретическое определение давления по А. И. Целикову . 138

7. Теоретическое определение давления по А. П. Чекмареву . 142

8. Давление при прокатке в калибрах................145

9. Особенности определения давления прн прокатке высоких

полос.....................................................146

Глава VIII. Крутящие моменты, работа и мощность про-

катки .......................................................148

1. Определение крутящих моментов по удельным силам трения 148

2. Определение крутящет-мпмента по усилию прокатки . . 149

3. Определение крутящего момента при прокатке с натяжением 152

4. Теоретическое определение работы и мощности прокатки . 154

5. Экспериментальные данные по определению работы про-

катки ....................................................155

6. Мощность.двигателяпрокатного стана.......................156

Глава IX. Сложные случаи прокатки............................158

1. Прокатка в валках неравного диаметра.....................158

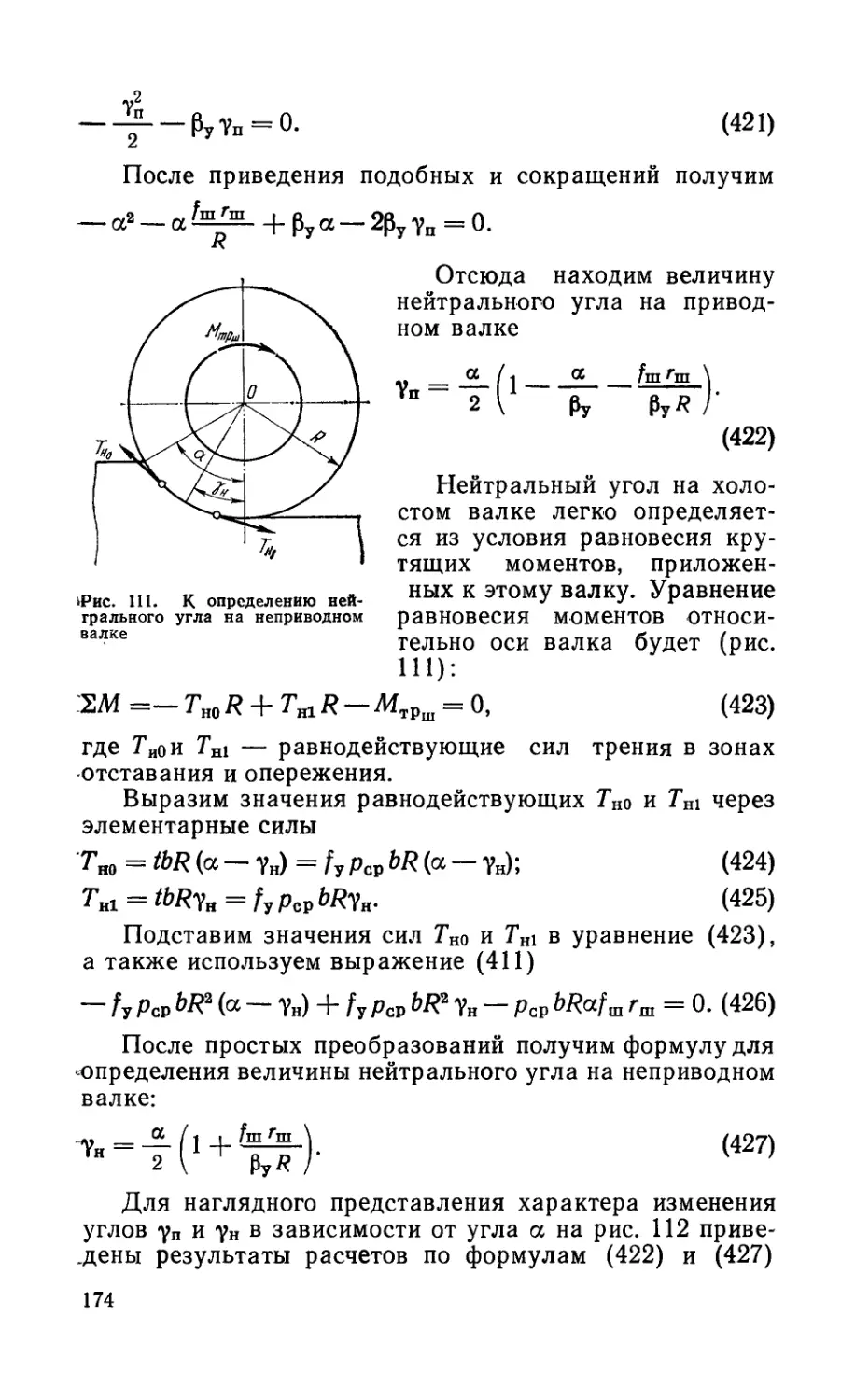

2. Прокатка с одним приводным валком........................170

3. Прокатка при разных условиях трения на валках . . . 177

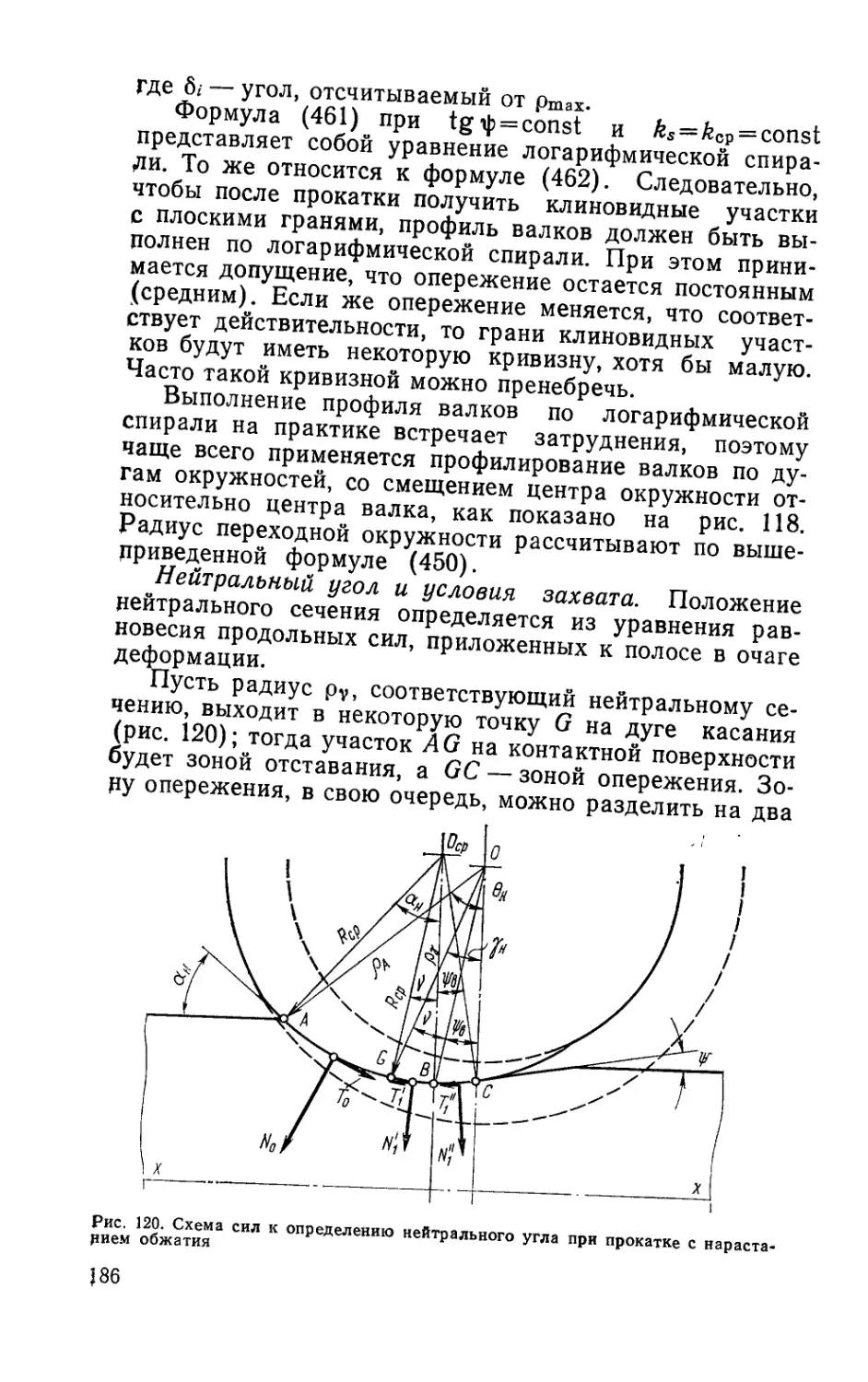

4. Периодическая прокатка...................................181

Глава X. Моделирование и расчет параметров прокатки

с помощью ЭВМ................................................194

1. Особенности использования различных ЭВМ для расчетов

в области теории прокатки ............................... 194

4

Этапы подготовки задач к решению на ЭВМ .... 198

3. Алгоритмизация задач расчета параметров прокатки . . 200

-I. Общая характеристика методов моделирования . . . 206

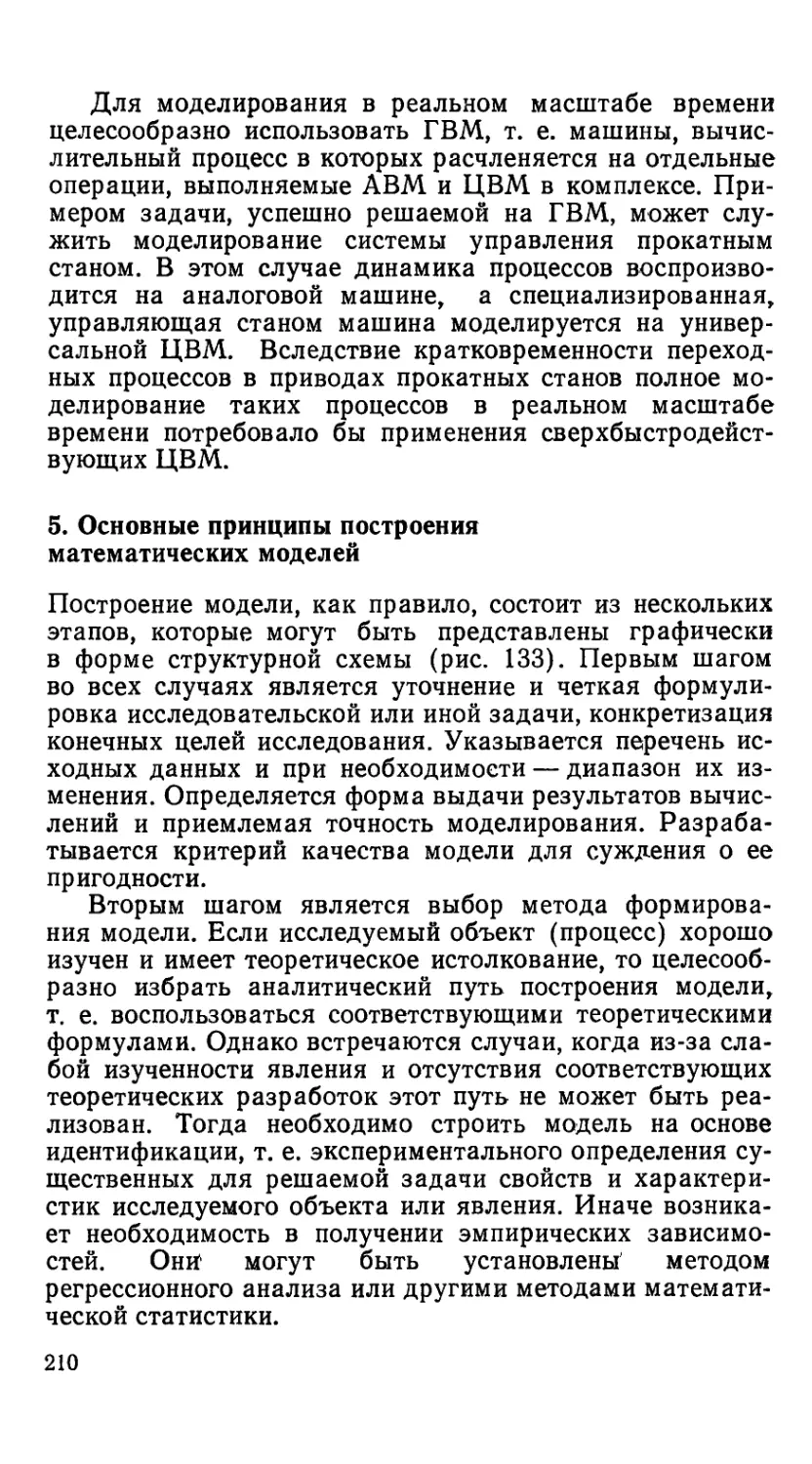

!">. Основные принципы построения математических моделей 210

(>. Примеры построения и использования математических мо-

делей в теории прокатки ................................ 214

Контрольные вопросы.......................................223

I (рпложение I. Коэффициент трения при прокатке свинца . 232

Приложение II. Зависимость коэффициента трения от темпе-

ратуры деформации.........................................234

Рекомендательный библиографический список .... 236

Предметный указатель......................................237

ПРЕДИСЛОВИЕ

Прокат является основным видом металлургической про-

дукции. Примерно 90 % всей выплавляемой стали обра-

батывается в прокатных цехах. В Основных направлени-

ях экономического и социального развития СССР на

1986—1990 годы и на период до 2000 года к концу XII

пятилетки запланирован выпуск готового проката в на-

шей стране в объеме 116—119 млн. т/год.

Снижение себестоимости проката, улучшение его ка-

чества и расширение сортамента существенно влияют па

эффективность производства в металлопотребляющих

отраслях народного хозяйства. Имеются все основания

утверждать, что от уровня развития прокатного произ-

водства зависит ускорение научно-технического прогрес-

са в народном хозяйстве в целом.

Совершенствование существующих процессов про-

катки, разработка и внедрение новых прокатных станов

и новых прогрессивных технологий — все это требует до-

статочно глубоких знаний в области теории прокатки.

В настоящем учебнике изложены основы теории про-

дольной прокатки. Основное внимание уделено анализу

простого процесса прокатки, но рассмотрены также и не-

которые распространенные сложные случаи прокатки.

Приведены сведения по математическому моделированию

и расчету параметров прокатки с применением ЭВМ.

В основу учебника положены наиболее устоявшиеся,

экспериментально подтвержденные теоретические поло-

жения и выводы; новые разработки приведены в ограни-

ченном объеме. Главное требование, которому стремил-

ся удовлетворить автор — ясное, логически завершенное

и доходчивое изложение материала.

Содержание учебника отражает многолетний опыт

чтения лекций по дисциплине «Теория прокатки»

в Днепропетровском металлургическом институте

им. Л. И. Брежнева.

Автор благодарен рецензентам — кафедре ОМД Маг-

нитогорского горно-металлургического института им.

Г. И. Носова и профессору докт. техн, наук В. Т. Жада-

ну, замечания которых были учтены при доработке тек-

ста рукописи.

Автор будет признателен за пожелания и предложе-

ния по улучшению содержания учебника.

6

Основные условные обозначения:

h, Ь, I—толщина (высота), ширина, длина полосы;

Ло, Ьо, 10— то же, до прокатки;

hi, blt — то же, после прокатки;

ftcP— средняя толщина полосы в очаге деформа-

ции;

Aft — абсолютное обжатие;

&—&hlhQ— относительное обжатие;

АЬ— абсолютное уширение;

Fo и F±—площадь поперечного сечения полосы до

и после прокатки;

Л— коэффициент вытяжки;

R и D— радиус и диаметр валков;

а—угол контакта (угол захвата при установив-

шемся процессе прокатки);

а3 — начальный угол захвата;

ld— длина очага деформации;

FH—площадь контактной поверхности;

ив — окружная скорость валков;

ц0 и Vi— скорость заднего и переднего концов полосы;

S — опережение;

S0T— отставание;

у — нейтральный (критический) угол;

и— скорость деформации;

цср — средняя скорость деформации;

от— предел текучести металла;

о*—вынужденный предел текучести (при плоской

деформации о*' = 1,15 от);

Отср — средний предел текучести в очаге деформа-

ции;

N— нормальная сила;

Р—усилие прокатки;

р— контактное нормальное давление;

рсР— среднее контактное давление;

Т— сила трения;

t—удельная сила трения (напряжение трения);

^ср— средняя удельная сила трения;

f и р— коэффициент и угол трения;

f3 и Рз — то же, при захвате;

fy и ру— то же, при установившемся процессе прокат-

ки;

/а — показатель силы трения;

Q — продольная сила, приложенная к полосе;

7

и Я1 — удельные силы заднего и переднего

ния;

Л4пР— крутящий момент на бочке валка;

ЛпР—работа прокатки (деформации);

Р7пр—мощность прокатки (деформации).

Глава I

ОПРЕДЕЛЕНИЕ И КЛАССИФИКАЦИЯ

ПРОЦЕССОВ ПРОКАТКИ

1. Определение процесса прокатки

Прокаткой называется процесс пластического деформи-

рования тел между вращающимися приводными валка’-

ми. В этом определении следует обратить внимание на

слова «приводными валками». Они означают, что энер-

гия для осуществления деформации передается через

валки, соединенные с двигателем прокатного стана. Де-

формируемое тело можно протягивать через непривод-

ные (холостые) валки, но это будет не процесс прокат-

ки, а процесс волочения.

Простейшая и основная схема процесса прокатки по-

казана на рис. 1. Обрабатываемое тело, в общем случае'

называемое полосой, пропускает-

ся между валками, вращающими-

ся в противоположные стороны.

Полоса втягивается в валки за

счет действия сил трения на кон-

такте. При прохождении между

валками толщина полосы умень-

шается, а длина и ширина увели-

чиваются.

Прокатка относится к числу

основных способов обработки ме-

таллов давлением. Методом про-

катки получают изделия самой

разнообразной формы: тонкие

и толстые листы, профили квад-

ратного и круглого сечений,

Рис. 1. Схема процесса про-

дольной прокатки:

1 — валки; 2 — полоса

уголки, швеллеры, двутавровые

балки, рельсы, трубы и многие

другие. При прокатке изделий типа листов применя-

ются валки, рабочая часть (бочка) которых имеет

форму круглого цилиндра без каких-либо вырезов и вы-

ступов (рис. 2, а). Прокатку в таких валках часто назы-

вают прокаткой «на гладкой бочке». При производстве

более сложных (сортовых) профилей применяются ка-

либрованные валки, и деформация полосы осуществля-

ется в калибрах (рис. 2,6).

Как и другие способы обработки давлением, прокатка

бывает горячей и холодной. Горячая прокатка распрост-

ранена шире, чем холодная. Нагретый металл при высо-

ких температурах обладает пониженным сопротивлени-

ем деформации и повышенной пластичностью. Холодная

прокатка применяется для получения относительно тон-

ких изделий с высококачественной поверхностью, на-

пример тонких листов или тонкостенных труб. Иногда

находит применение обработка в области промежуточ-

ных температур — так называемая теплая прокатка.

Рис. 2. Валки с гладкой бочкой (а) и калиброванные валки (б)

Следует отметить, что прокатка служит не только

для получения изделий определенной формы, но и в зна-

чительной степени способствует повышению механичес-

ких свойств металла.

2. Классификация процессов прокатки

..Процессы прокатки многообразны и классифицировать

их можно по разным признакам. Сначала рассмотрим

классификацию по взаимному расположению осей обра-

батываемого тела и валков. По этому признаку разли-

чают прокатку продольную, поперечную и косую (вин-

товую). Если ось прокатываемой полосы перпендикуляр-

на оси валков, то прокатку называют продольной (рис.

1р При таком способе прокатки полоса перемещается

только вперед,.т. е. совершает только поступательное

движение. Продольная прокатка является наиболее рас-

пространенной. ’

Поперечная прокатка отличается тем, что ось обра-

батываемого тела параллельна оси валков (рис. 3). Оба

валка вращаются в одну и ту же сторону. Они постепен-

Ю

Рис. 3. Схема поперечной:

прокатки:

1 — валки; 2 — ролики; 3 —

изделие

но сближаются, в результате чего уменьшается диаметр

изделия, которое также вращается, но в сторону, проти-

воположную вращению валков. В продольном направле-

нии обрабатываемое тело не перемещается (если нет

специальных тянущих устройств). Боковые ролики, по-

казанные на рис. 3, выполняют вспомогательную функ-

цию: они удерживают изделие между валками.

^Поперечная прокатка исполь-

зуется в металлургии и машино-

строении для изготовления валов,

осей, втулок, шестерен и других

изделий типа тел вращения.'

ГКосая прокатка, называемая

талоне винтовой, занимает проме-

жуточное положение между попе-

речной и продольной. В этом слу-

чае оси валков располагаются

под углом друг к другу и к оси

прокаты_ваемой круглой заготовки

(рис. 4) 4 Благодаря такому рас-

положению валков заготовка

в процессе прокатки совершает

не только вращательное, но и по-

ступательное движение. Точки на

поверхности заготовки движутся

по винтовой линии.^'Поскольку

угол наклона валков по отноше-

нию к оси обрабатываемого тела

обычно невелик (до 12—18°), ко-

сая прокатка по своему характеру

чем к продольной. .1

^Процесс косой прокатки широко применяется при

производстве бесшовных труб, в частности на прошив-

ных станах, где из сплошной круглой заготовки получа-

ют черновую трубу — гильзу? Именно такой процесс схе-

матично показан на рис. 4. Для образования в заготов-

ке отверстия правильной формы между валками / уста-

навливается оправка 2, закрепленная на стержне. Ли-

нейки 3 служат для удержания заготовки в валках.

"^Особым видом прокатки является так называемая

периодическая прокатка. Она отличается тем, что в про-

цессе деформации высота зазора между валками пери-

одически изменяется. Чаще всего это достигается путем

придания валкам специальной некруглой формы (рис.

бД Таким способом получают периодические профили

ближе к поперечной,.

проката, форма сечения которых периодически изменя-

ется по длине полосы.

Далее, процессы прокатки подразделяют на симмет-

ричные и несимметричные. Симметричной прокаткой на-

зывают такой процесс, при котором воздействие каждо-

Рис. 4. Схема косой прокатки на прошивном стане:

1 — валки; 2 — оправка; 3 — линейки; 4 — заготовка; 5—черновая труба (гиль-

за)

го из валков на обрабатываемое тело является совер-

шенно одинаковым, идентичным. Если это условие

нарушается, то прокатка характеризуется как несиммет-

ричная. К числу несиммет-

ричных процессов относятся:

прокатка в валках неравно-

го диаметра, прокатка с од-

ним приводным валком, про-

катка при разных окружных

скоростях валков, прокатка

при неравномерном (несим-

метричном) распределении

механических свойств по вы-

соте полосы, прокатка при

различных условиях трения

Рис. 5. Схема периодической прокатки ВЭЛКЭХ И Др.

Важным условием про-

цесса прокатки является на-

личие или отсутствие внешних сил, приложенных к кон-.

цам полосы. По этому признаку различают свободную

и несвободную прокатку. Свободной называют прокатку

тогда, когда на полосу действуют силы только со сторо-

12

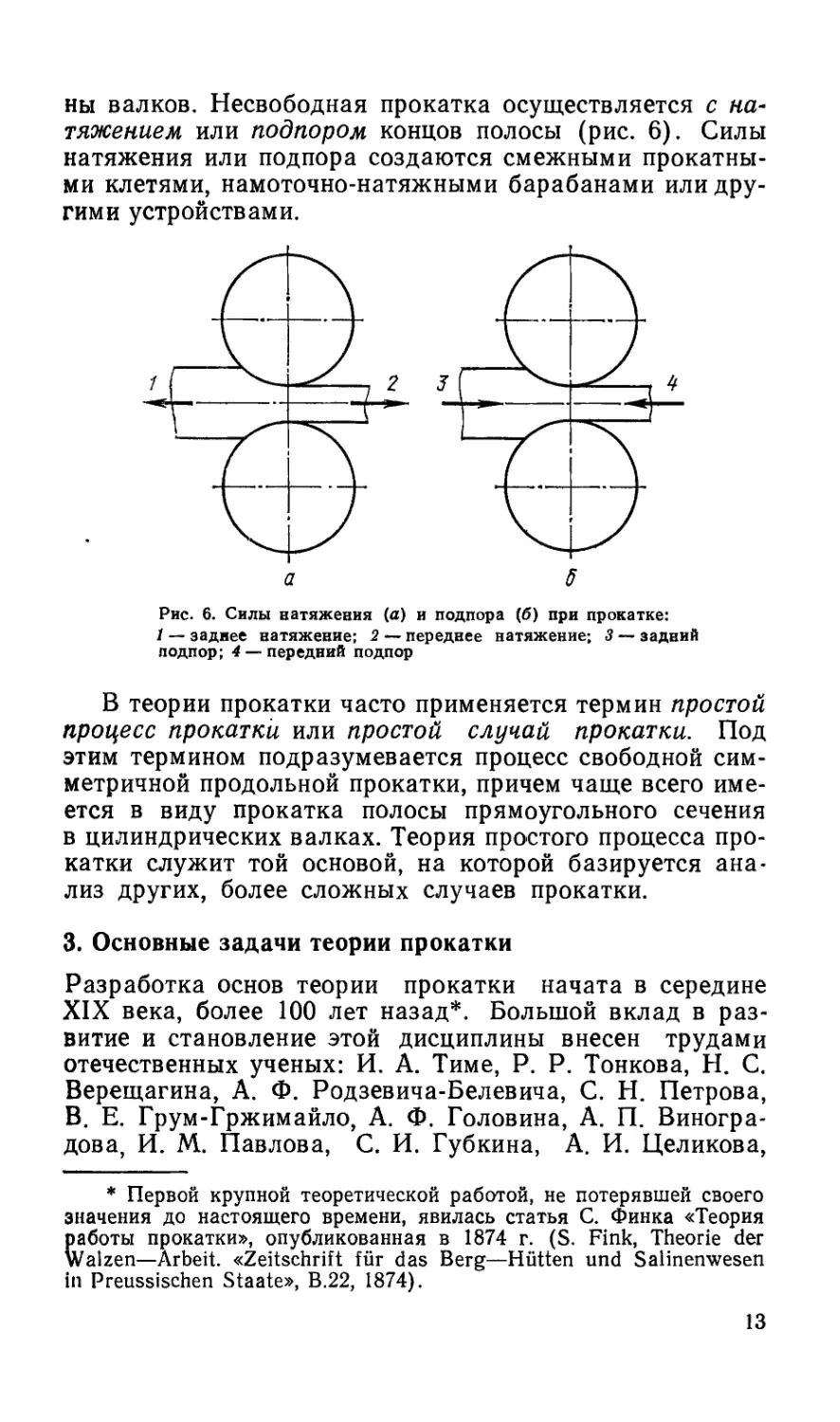

ны валков. Несвободная прокатка осуществляется с на-

тяжением или подпором концов полосы (рис. 6). Силы

натяжения или подпора создаются смежными прокатны-

ми клетями, намоточно-натяжными барабанами или дру-

гими устройствами.

Рис. 6. Силы натяжения (а) и подпора (б) при прокатке:

/ — заднее натяжение; 2 — переднее натяжение; 3 — задний

подпор; 4 — передний подпор

В теории прокатки часто применяется термин простой

процесс прокатки или простой случай прокатки. Под

этим термином подразумевается процесс свободной сим-

метричной продольной прокатки, причем чаще всего име-

ется в виду прокатка полосы прямоугольного сечения

в цилиндрических валках. Теория простого процесса про-

катки служит той основой, на которой базируется ана-

лиз других, более сложных случаев прокатки.

3. Основные задачи теории прокатки

Разработка основ теории прокатки начата в середине

XIX века, более 100 лет назад*. Большой вклад в раз-

витие и становление этой дисциплины внесен трудами

отечественных ученых: И. А. Тиме, Р. Р. Тонкова, Н. С.

Верещагина, А. Ф. Родзевича-Белевича, С. Н. Петрова,

В. Е. Грум-Гржимайло, А. Ф. Головина, А. П. Виногра-

дова, И. М. Павлова, С. И. Губкина, А. И. Целикова,

* Первой крупной теоретической работой, не потерявшей своего

значения до настоящего времени, явилась статья С. Финка «Теория

работы прокатки», опубликованная в 1874 г. (S. Fink, Theorie der

Walzen—Arbeit. «Zeitschrift fur das Berg—Hiitten und Salinenwesen

in Preussischen Staate», B.22, 1874).

13

А. Я. Хейна, А. П. Чекмарева, В. С. Смирнова, И. Я. Тар-

новского, П. И. Полухина и многих других. Получили

признание исследования зарубежных ученых: С. Финка,

К. Кодрона, В. Тафеля, Э. Зибеля, Т. Кармана, С. Эке-

лунда, В. Тринкса, В. Люега, А. Помпа, А. Надаи,

Э. Ороуона, Г. Форда, Р. Симса, М. Стоуна, А. Гелей,

3. Вусатовского и других.

Какие же основные вопросы рассматриваются в тео-

рии прокатки? Среди них в первую очередь надо наз-

вать следующие:

изучение и формулировка условий захвата полосы

прокатными валками;

определение скорости относительного взаимного пе-

ремещения точек полосы и валков, а также других ки-

нематических параметров процесса прокатки;

исследование соотношения между продольной и по-

перечной деформациями при заданной высотной дефор-

мации полосы;

анализ распределения напряжений и деформаций во

всем объеме деформируемого тела;

определение энергосиловых параметров процесса:

усилия прокатки, крутящих моментов на валках, расхо-

да работы и мощности.

В процессе прокатки особую роль играют силы внеш-

него (контактного) трения. Как уже отмечалось, полоса

втягивается в валки за счет действия именно этих сил.

От величины сил трения зависят почти все кинематиче-

ские и энергосиловые параметры процесса, поэтому

важной частью теории прокатки является изучение сил

трения, действующих на контактных поверхностях в зо-

не деформации.

Современная теория прокатки интенсивно развива-

ется, опираясь на достижения математики, физики, ме-

ханики сплошной среды, металловедения и других фун-

даментальных наук. Для решения численных задач

и математического моделирования все более широко

применяются электронные вычислительные машины

(ЭВМ). Выводы теории прокатки используются при раз-

работке оптимальных режимов деформации, конструи-

ровании оборудования и проектировании прокатных це-

хов.

V

Глава II

ГЕОМЕТРИЯ ОЧАГА ДЕФОРМАЦИИ

1. Очаг деформации

и его геометрические характеристики

Очагом деформации называется часть полосы, которая

в данный момент времени подвергается пластической

деформации. Посмотрим на рис. 7. При упрощенном опи-

сании процесса прокатки за очаг деформации принимают

область, ограниченную сече-

ниями АА', ВВ' и дугами

окружностей валков АВ,

А'В'. Это так называемый

геометрический (идеализи-

рованный) очаг деформа-

ции.

Экспериментальные ис-

следования показывают, что

действительные границы

очага деформации могут не

совпадать с сечениями АА'

и ВВ'. Например, пластиче-

ская деформация может на-

чинаться на линии М, а за-

канчиваться на линии N. Об-

ласть, заключенная между

линиями М и N — это фи-

зический (действительный)

очаг деформации. Протяжен-

ность физического очага де-

формации больше, чем гео-

метрического. Части поло-

сы, примыкающие к очагу

деформации, но не деформи-

руемые в данный момент

времени, называются внеш,- Рис. 7. Очаг деформации

ними зонами или жесткими

концами.

Познакомимся с основными понятиями, относящимися

к геометрическому очагу деформации. Дугу АВ (также

А'В') называют дугой контакта или дугой захвата, а со-

ответствующий ей центральный угол а — углом контак-

та или углом захвата. Горизонтальную проекцию дуги

контакта (отрезок ДС) принимают за длину очага де-

15

формации Id. В нижней части рис. 7 штриховкой показа-

на горизонтальная проекция поверхности касания поло-

сы с валками — контактная поверхность FK.

Важнейшей характеристикой геометрических условий

деформации является отношение длины очага деформа-

ции к средней толщине полосы: ld/hCp. Этот показатель,

называемый иногда коэффициентом формы, (или факто-

ром формы) широко используется при анализе процес-

сов прокатки. •

Среднюю толщину полосы в очаге деформации обыч-

но определяют как среднеарифметическую

Лср = (h0 + Ai)/2. (1)

Выражение (1) является наиболее простым, но не

совсем точным, так как толщина полосы изменяется на

протяжении очага деформации не прямолинейно (не по

хордам АВ и А'В'), а по окружности. Истинная средняя

толщина полосы в очаге деформации несколько меньше,

чем вычисляемая по формуле (1). Если дугу окружно-

сти заменить параболой, что вполне допустимо, то полу-

чается формула

Лср = (Ло + 2А1)/3. (2)

Также достаточно точное значение hcp дает формула

Лер — /Ло 1ц. (3)

Параметр ldlhcp характеризует геометрические условия

в продольном сечении очага деформации. Для характе-

ристики формы очага деформации в плане служит отно-

шение ЬсрЩ, где ЬСр — средняя ширина полосы в очаге

деформации; иногда используется отношение

При прокатке в калибрах геометрические условия

деформации зависят, естественно, от формы калибра.

2. Показатели величины деформации '

В процессе прокатки изменяются линейные размеры по-

лосы — высота (толщина), ширина и длина. Рассмотрим

систему показателей, которые характеризуют величину

деформации в каждом из этих направлений.

Высотная деформация

Изменение высоты (толщины) полосы характеризуется

величиной абсолютного и относительного обжатия.

Абсолютное обжатие составляет

Ah = hQ — 1ц. Г'. 'У- ' (4)

16

Относительное обжатие может быть определено

с различной степенью точности. Истинное относительное-

обжатие определяется по формуле

eh = \n(h0/ht). $ (5}

Вычисление величины ен несколько неудобно, так как

требует логарифмирования. Поэтому часто пользуются-

величиной условного относительного обжатия

6 = (й0 —^i)//i0 = ЛШ0. с

В более редких случаях условное относительное об-

жатие определяют в виде

в' = (Ло — h^lht = ДШр (7)

Рис. 8. Сравнение показателей, характеризующих отно-

сительное обжатие:

hi h0 hi h0+hi Vhohi

Надо отметить, что относительное обжатие, вычисля-

емое по формуле (6), меньше истинного ен, а вычисляе-

мое по формуле (7) — больше его. Это видно из графика

на рис. 8. Хорошее приближение к величине в/г получа-

ется, если условное относительное обжатие рассчиты-

вать по формуле

БИБЛИОТЕКА ,|

БПРОПЕТШВСКОГО [

ТАЛЛУРГИЧЕСКОГО |

1дХЛГ',гГТ1г>’л,Г|П А

(8)

17

причем наиболее точный результат достигается при вы-

числении ЛСр по формулам (2) или (3).

Относительное обжатие определяют в долях единицы

или в процентах; в последнем случае результаты расче-

тов по формулам (5) — (8) умножают на 100.

Помимо величин ДЛ, вй, е показателем высотной де-

формации служит коэффициент обжатия

х\ == Га/'о (9)

Поскольку т] меньше единицы, в расчетах иногда удобно

пользоваться обратной величиной 1/'П==^о/Л1.

Поперечная деформация

Изменение поперечных размеров полосы называется

уширением. Показатели уширения по смыслу аналогич-

ны показателям высотной деформации.

Абсолютное уширение составляет

ДЛ = Л1 — Ьо. (Ю)

Истинное относительное уширение

^ = 1п(ЬА). (Н)

Условное относительное уширение

С = (Ь1-Л0)/Л0 = ДЛ/Л0. (12)

Коэффициент уширения

? = W (13)

Величину поперечной деформации также характери-

зуют отношением абсолютного уширения к абсолютно-

му обжатию

а = ДЬ/ДЛ. (14)

Эту величину называют показателем уширения.

Продольная деформация

Абсолютное удлинение полосы составляет

Д/ = /1 —10. (15)

Истинное относительное удлинение

e, = ln(W. < « (16)

Условное относительное удлинение

в = (4-/о)//о = Д///о- (17)

Следует отметить, что величины Д/, в/, 0 редко при-

меняются на практике для характеристики продольной

18

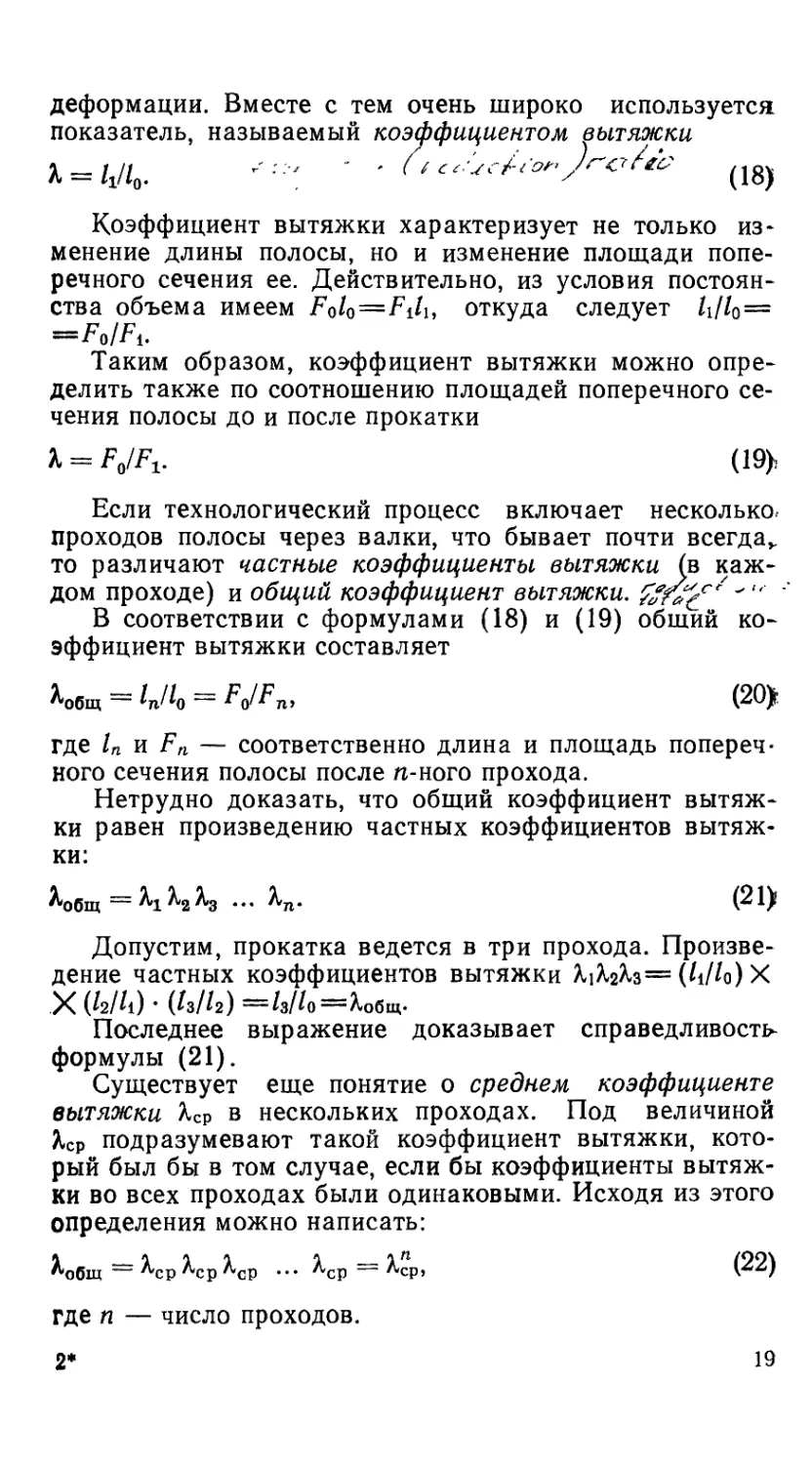

деформации. Вместе с тем очень широко используется

показатель, называемый коэффициентом вытяжки

К = 1Х/1О.

Коэффициент вытяжки характеризует не только из-

менение длины полосы, но и изменение площади попе-

речного сечения ее. Действительно, из условия постоян-

ства объема имеем FqIo=FiIi, откуда следует Zi//0 =

=/?o/F1.

Таким образом, коэффициент вытяжки можно опре-

делить также по соотношению площадей поперечного се-

чения полосы до и после прокатки

Л = FJF,. (19>

Если технологический процесс включает несколько,

проходов полосы через валки, что бывает почти всегда,,

то различают частные коэффициенты вытяжки (в каж-

дом проходе) и общий коэффициент вытяжки.

В соответствии с формулами (18) и (19) общий ко-

эффициент вытяжки составляет

^ОбЩ -

(20>

где 1п и Fn — соответственно длина и площадь попереч-

ного сечения полосы после n-ного прохода.

Нетрудно доказать, что общий коэффициент вытяж-

ки равен произведению частных коэффициентов вытяж-

ки:

^общ = ^2 ^3 ••• ^П- (21)f

Допустим, прокатка ведется в три прохода. Произве-

дение частных коэффициентов вытяжки Х1Х2Хз= (Zi/Z0) X

X (Z2/Z1) • (Z3/Z2) ==/з/^о =А«общ-

Последнее выражение доказывает справедливость

формулы (21).

Существует еще понятие о среднем коэффициенте

вытяжки Хер в нескольких проходах. Под величиной

Хер подразумевают такой коэффициент вытяжки, кото-

рый был бы в том случае, если бы коэффициенты вытяж-

ки во всех проходах были одинаковыми. Исходя из этого

определения можно написать:

^общ = ^ср^срХср ... Хср = Хср, (22)

где п — число проходов.

2* 19

Из формулы (22) находим величину среднего коэф-

фициента вытяжки

^СР ~ У^общ • (23)

На основании формулы (22) можно решить и другую

задачу: определить необходимое число проходов п при

прокатке данного профиля, если известны значения

Лобщ и Лер

л = lg ^o6nj/lg Лср. (24)

Формула (24) часто применяется в технологических

расчетах при разработке режимов деформации.

Взаимосвязь деформаций

Коэффициенты деформации в трех основных направле-

ниях связаны между собой условием постоянства объема

металла. Так, для прямоугольной полосы имеем

/1оМо=^1Ыь откуда следует

(Mo)(Wo)=^=l- (25)

Таким образом, произведение коэффициентов обжа-

тия, уширения и вытяжки должно быть равно единице.

В противном случае нарушается условие постоянства

объема.

Логарифмируя выражение (25), получим

In + In (bjbo) + In (IJIq) = 0

или

— In (h0/h^ + In (bjbo) + In (/х//0) = 0. (26)

Сумма истинных относительных деформаций потрем

основным направлениям (с учетом знака) равна нулю.

Знаки перед членами формулы (26) показывают, что по

высоте полосы происходит уменьшение, а по другим на-

правлениям — увеличение размеров.

3. Формулы для расчета углов захвата

Выведем формулу для определения угла контакта (угла

захвата) а, пользуясь схемой на рис. 9. Из прямоуголь-

ного треугольника АОС получаем

cos а = ОС/ОА, (27)

Имеем ОС=ОВ—CB=R—ДА/2; OA=R.

20

Подставляя значения отрезков ОС и ОА в формулу

(27), после несложных преобразований получим

•coscc = 1 — (Д/г/2Д) = 1 — (Д/i/D). (28)

Можно придать иной вид формуле (28), если исполь-

зовать известное тригонометрическое равенство

1 — cos а = 2 sin2 (ос/2).

Тогда из формулы (28)

следует 2 sin2 (ct/2) =kh!D,

откуда находим

-sin(a/2) = у \h/(2D) . (29)

Формулы (28) и (29) по

существу одинаковы и взаи-

мозаменяемы. Однако по

этим формулам угол а оп-

ределяется в виде тригоно-

метрической функции. Если

принять допущение sin (а/

/2)«а/2, то получим приб-

лиженную, но простую и

удобную формулу для рас-

чета угла контакта .

в радианах

Рис. 9. К определению геометриче-

ских параметров очага деформации

a = (30)

в градусах

a = (180/я) V&MR « 57,3 /Дй/Я.

(31)

Точность приближенной формулы (30) вполне доста-

точна. Сравнительные расчеты по формулам (28) и (30)

показывают, что даже при очень больших величинах уг-

лов контакта (до 30—35°) погрешность вычислений по

формуле (30) не превышает 1,0—1,5 %.

В технологических расчетах часто возникает необхо-

димость определения абсолютного обжатия Д/i по за-

данным значениям а и D. Тогда формулы (28) и (30)

можно преобразовать и использовать в виде

Д/i = D (1 — cos а); (32)

Д/г = 7?а2. (33)

Формулы (28) — (31) служат для расчета угла кон-

такта при установившемся процессе прокатки. Вместе

21

определению начального

с учетом пружины стана

Рис. 10. К

угла захвата

с тем для правильной оценки захватывающей способно-

сти прокатных валков необходимо знать тот угол захва-

та ос3, который соответствует моменту начального каса-

ния полосы с валками (рис. 10). Угол ос3 по своей вели-

чине больше угла а, вычисляемого по формулам (28) —

(31). Это объясняется тем,

что при подводе полосы

к валкам зазор между

ними h меньше толщины

выходящего конца поло-

сы h\. По мере осуществ-

ления захвата валки не-

сколько раздвигаются, так

как происходит упругая

деформация деталей ста-

на, а также выбираются

люфты в сочленениях де-

талей рабочей клети. Уве-

личение зазора при входе

полосы в валки условно

называют пружиной ра-

бочей клети прокатного

стана. Величина пружины

составляет 6 = fti—h.

Для определения на-

угла захвата а3 могут быть использованы фор-

чального

мулы (28) — (30), но при этом вместо обжатия ho—hi

в них надо ввести разность hQ—h. Учитывая, что hQ—h =

=Д/г-|-б, можно написать

cosa3 = 1 — (h0 — h)/D = 1 — (Д/г + 6)/D;

sin (<Хз/2) = —/i)/(2D) = /(Aft + 6)/(2D) ;

»3 = —= K(A/i + 6)/R.

Из сравнения формул (34) — (36) с формулами (28) —

(30) видно, что различие между углами ос3 и а зависит

от соотношения величин 6 и Д/г. Если пружина 6 мала

по сравнению с обжатием Д/г, то значения углов а3 и а

близки. Если же величина 6 вполне соизмерима с Д/г»

а тем более в случаях, когда 6>Д/г (что встречается, на-

пример, при тонколистовой прокатке), тогда различие

между углами а3и а существенно.

4. Определение длины очага деформации

Обратимся к схеме на рис. 9. В задачу настоящего пара-

графа входит определение длины отрезка AC=ld. Из

22

(34>

(35>

(36)

треугольника АОС находим

ld = R sin а. (37)

С некоторым приближением можно принять

4 = Яа. (38)

Однако формулы (37) и (38) не совсем удобны, так

как для определения 1& требуется предварительно рас-

считать угол а. Поэтому в теории прокатки чаще приме-

няется другая формула, позволяющая определить длину

очага деформации непосредственно по значениям Д/г

и/?. Вновь обращаясь к треугольнику АОС (рис.9), на-

пишем

ld = АС = V(OA)* — (OCr = К Я2— (Я —Д/г/2)2.

После возведения в квадрат выражения в скобках

и простых преобразований получим

ld = V RAh — Ah2/4. (39)

Расчеты по формуле (39) свидетельствуют о том, что

величина второго члена под радикалом мала по сравне-

нию с первым членом. На этом основании членом Д/г2/4

можно пренебречь, придав формуле для определения дли-

ны очага деформации более простой вид

ld = VRKh. (40)

Несложный геометрический анализ показывает, что

переход от формулы (39) к формуле (40) по существу

означает замену полухорды АС хордой АВ (рис. 9). По-

скольку углы захвата обычно невелики, такая замена

вполне допустима.

5. Внеконтактная деформация

Рассмотренные в предыдущих параграфах геометриче-

ские зависимости относятся к идеализированному (гео-

метрическому) очагу деформации. Вместе с тем ранее от-

мечено, что границы действительного (физического)

очага деформации могут выходить за пределы геометри-

ческого. Наглядным проявлением этого служит внекон-

тактная высотная утяжка заднего конца полосы перед

входом в валки.

Многочисленные измерения образцов-недокатов1 сви-

1 Образцы, прокатанные не полностью (не по всей длине) и из-

влеченные из валков.

23

детельствуют о том, что в процессе прокатки высота по-

лосы начинает уменьшаться еще до входа в контактную*

зону очага деформации (рис. 11). Внеконтактная высот-

ная утяжка распределяется по ширине полосы неравно-

мерно: вблизи боковых кромок она больше, чем посере-

Рис. 11. Внеконтактная высотная утяж-

ка заднего конца полосы

дине (за исключением

очень узких полос, у

которых наблюдается

обратная картина: мак-

симальная утяжка на-

ходится на продольной

оси образца).

Величину высотной

утяжки можно характе-

ризовать показателем:

v = ДЯВН/ДЬ, (41).

Проведенные исследования

где АЛвн — абсолютное

обжатие во внеконтакт-

ной области.

показывают, что величи-

на показателя высотной утяжки v зависит главным обра-

зом от геометрических условий

Рис. 12. Зависимость внеконтактной

высотной утяжки от параметра ^^ср:

I — свинец; II — сталь; 1 — у кромки;

2 — посередине образца

деформации. Особенно-

большое влияние ока-

зывает фактор формы

ld/hCp, с уменьшением

которого внеконтакт-

ная деформация возра-

стает.

В качестве примера

на рис. 12 приведены

результаты измерений

внеконтактной утяжки

при прокатке свинцо-

вых и стальных (Ст. 3'

при 1000 °C) образцов

сечением /zoXbo=3OX

Х50 мм на валках ди-

аметром 194 мм. Из

графиков видно, что

в диапазоне ld/hcp<i(},5

менее

величина внеконтактного обжатия составляет не

15—25 % от полного обжатия.

Очевидно, что внеконтактная высотная утяжка вызы-

вает уменьшение дуги контакта и угла а (рис. 11). Если

24

известен показатель v, то можно определить истинные

параметры контактного очага деформации. Величина

фактического обжатия в контактной области будет Д/i—

—A/ibh. Учитывая это, находим

где ldK — длина контактного очага деформации с учетом

высотной утяжки.

Вводя показатель v, получим

ldK= /RAft(l-v) = ld (42)

Аналогично находим

ак = ]/(Д/г — Д/гвн)/7?

или

zxK = K(A/i/7?)(l — v) = а К1 — v, (43)

где ак — угол контакта с учетом высотной утяжки.

На рис. 13 приведен график, характеризующий умень-

шение длины контактного очага деформации и угла кон-

Рис. 13. Влияние высотной утяжки

на геометрические параметры кон-

тактного очага деформации

Рис. 14. Зависимость длины вне-

контактного очага деформации от

параметра /^/ЛСр

такта в зависимости от величины фактора формы Id/h^.

График построен с помощью выражений (42) и (43) по

экспериментальным данным на рис. 12; при этом значе-

ния v принимались средними по ширине полосы. Таким

образом, уменьшение угла контакта и длины контактной

зоны деформации из-за высотной утяжки составляет при

/й/Лср=1,0 приблизительно 6 %, а при /й/^ср<0,5 — бо-

лее 10 %.

Измерения образцов-недокатов также позволяют оп-

ределить фактическую границу начала пластической де-

25

формации, т. е. длину внеконтактного очага деформации

/йвн (рис. 11). Соответствующие экспериментальные дан-

ные приведены на рис. 14 (значения /йвн усреднены по

ширине полосы). Анализ их приводит к выводу, что при

ld/hcp<0,5 имеет место соотношение ^вн^^к-

Некоторая внеконтактная деформация может наблю-

даться и за плоскостью выхода полосы из валков, но

она проявляется в гораздо меньшей степени, чем на

входе.

6. Сплющивание валков

При холодной прокатке стали и других высокопрочных

металлов, а в некоторых случаях и при горячей прокатке,

в очаге деформации возникают очень большие контакт-

Рис. 15. Схема сплющивания валков

ные давления, под действи-

ем которых валки претерпе-

вают значительную местную

упругую деформацию—ра-

диальное сжатие. Это явле-

Рис. 16. К выводу формулы для опре-

деления длины сплющенной дуги кон-

такта

ние называется сплющиванием валков.

В результате сплющивания увеличивается длина оча-

га деформации, уменьшается обжатие, изменяются дру-

гие геометрические параметры (рис. 15). Точная форма

контактной поверхности при значительном сплющивании

валков пока не выяснена. В порядке допущения при ана-,

лизе геометрических условий прокатки принимают, что

26

в зоне контакта с металлом валки сохраняют круглую

форму, но их радиус увеличивается до значения Rc,

а центры кривизны смещаются в точки Ос.

Имеется ряд теоретических работ, посвященных оп-

ределению длины очага деформации с учетом сплющи-

вания валков. Наибольшей известностью пользуется фор-

мула Хичкова (J. Н. Hithcook), вывод которой приведен

ниже.

Представим полную длину очага деформации ldc в ви-

де суммы отрезков /0 и Ц (рис. 16). Обозначим упругое

радиальное сжатие валка по линии ОВ через е (BF—e).

Приближенно принимая, что точки F и К лежат на одной

горизонтали, в соответствии с формулой (40) можно

написать

4 = 1 R(bh + 2e).

Аналогично находим длину отрезка /1

4 = / R2e.

(44)

(45)

Таким образом, полная длина очага деформации будет

<-с = /« (ДЛ + 2г) + = //?ДЛ +/[ +k- (46)

Главная задача заключается в определении величи-

ны е. С этой целью Хичкок использовал известную в тео-

рии упругости формулу Герца

для расчета упругой деформа-

ции цилиндра при сжатии его

с плоскостью (рис. 17)

A/? = 2pnor(l-^)/(3i£), (47)

где /?пог — давление па едини-

цу длины цилиндра; ц и Е —

соответственно коэффициент

Пуассона и модуль упругости

материала цилиндра.

Проводя аналогию между

схемами деформации цилинд-

ра (рис. 17) и валка при про-

катке (рис. 16), Хичкок принял

Рис. 17. Сжатие цилиндра с

плоскостью (задача Герца)

e=&R и /1 = 6. В соот-

ветствии с этим допущением расчетное давление на ва-

лок составляет

РпОГ -- 2/хРср,

(48)

27

где Pep — среднее давление на контактной поверхности:

в очаге деформации.

Тогда с помощью формулы (47) находим

е = 4 lr рср (1 — ц2)/(л£). (49>

Совместное решение формул (45) и (49) позволяет

определить длину отрезка /ь т. е. приращение длины оча-

га деформации за линией центров недеформированных

валков

h = [8 (1 - р2)/(л£)] /?рср. (50>

Подставляя это значение Zi в уравнение (46), полу-

чим формулу для определения полной длины очага де-

формации с учетом сплющивания валков

1„с = 1/RM. + [ ? + 8(1Rp0P. (51)

у [ л£ J лЕ

Если ввести обозначение 8(1—|12)/(л£) =т, то фор-

мулы (50) и (51) соответственно принимают вид

h = mRp™, (52)

ldc = V №h + (m^cp)2 + mRPcy (53)

Величина коэффициента m зависит только от механи-

ческих свойств материала валков и может быть рассчи-

тана заранее. Она составляет:

для стальных валков (£ = 2,06-105 МПа; р, = 0,3) т=

= 1,12-IO"5 1/МПа;

для чугунных отбеленных валков (£=1,26-105 МПа;

ц=0,25) т=1,9-10-5 1/МПа;

для карбидвольфрамовых валков (£ = 6,51 • 105 МПа;

ц=0,3) т=0,36-10-5 1/МПа.

Из сравнения величин т видно, что лучше всего про-

тивостоят сплющиванию валки из карбида вольфрама,

а наиболее слабыми в этом отношении являются чугун-

ные валки.

Следует подчеркнуть, что формулы (52) и (53) выве-

дены на основании приближенной аналогии между сжа-

тием цилиндра с плоскостью и деформацией валка в кон-

такте с полосой. В первом случае схема деформации яв-

ляется симметричной (относительно вертикальной оси),

а во втором — несимметричной, значительно более слож-

ной, поэтому формулы (52) и (53) могут рассматривать-

ся только как приближенные.

Действительно, экспериментальные исследования по-

28

называют, что фактическое приращение длины дуги кон-

такта в результате сплющивания больше, чем рассчитан-

ное по формуле (52). Для согласования теоретических

данных с опытными в формулу (52) вводится поправоч-

ный коэффициент с, величина которого больше единицы

4 = cmRpcv. (54)

По рекомендации А. И. Целикова и А. И. Гришкова

коэффициент с принимается в пределах с= 1,2ч-1,5,.

в среднем с—1,375.

В соответствии с выражением (54) полная длина оча-

га деформации определяется по формуле

4с = V RM + (cmRpcpy + cmRpcp. (55)

В некоторых случаях приходится рассчитывать сплю-

щивание валков не по величине среднего контактного

давления рСр, а по усилию прокатки Р. Для этого преоб-

разуем формулу (55), учитывая, что

Рср = Р/(^Ьср). (56)

Подставим выражение (56) в формулу (55)

1 PNh -4-1 cmRP V _u cmRP

Решая это уравнение относительно ldc, после неслож-

ных преобразований получим

ldc = V + %cmRP/bcV . (57)

Если известна длина дуги контакта, то, пользуясь

схемой на рис. 15, можно определить радиус кривизны

сплющенной поверхности валков Rc и соответствующий

угол контакта ас. По аналогии с формулой (40) напишем

(58)

Приравнивая правые части формул (57) и (58), на-

ходим

Rc = R [ 1 + 2cmP/(A/i6cp)]. (59)

Угол контакта с учетом сплющивания валков будет

“с = = /awFo • (60)

Сравнивая формулы (30) и (60), можно сделать вы-

вод, что сплющивание валков приводит к уменьшению

угла контакта, поскольку Rcz>R.

29

7. Площадь контактной поверхности

При прокатке полос прямоугольного сечения в цилиндри-

ческих валках определение площади контактной поверх-

ности не представляет затруднений. В этом случае форма

поверхности касания в плане может быть принята за тра-

пецию с основаниями Ьо и bi и высотой Ц (рис. 7). Сле-

довательно, площадь контактной поверхности определя-

ется по формуле

FK = 0,5 (b0 + bt) ld = &ср ld. (61)

Если уширение очень мало, т. е. Ь0^Ь\^Ь, то фор-

мула (61) еще более упрощается

FK = bld = b]ARbh. (62)

При необходимости учета внеконтактной высотной

утяжки полосы или сплющивания валков в приведенные

формулы вместо ld следует подставлять значения ldK

или ldc.

Более сложно определяется площадь контактной по-

верхности при прокатке в калибрах, когда обжатие по

ширине полосы распределяется неравномерно. Эта зада-

ча решается графическим, графоаналитическим или ана-

литическим способами.

При графическом определении FK калибр вместе

с прокатываемой полосой вычерчивают в трех проекциях,

причем горизонтальная проекция является искомой

и строится с помощью двух других (рис. 18). Через про-

филь входящей в калибр полосы проводят несколько вер-

тикальных сечений: 1, 2, 3, 4 и т. д. В каждом сечении

графически определяются величина обжатия, радиус вал-

ков и длина очага деформации. Например, рассмотрим

сечение 2. Здесь обжатие составляет kh2=2(AB). Про-

ведя из точки В горизонтальную линию до пересечения

с осевой линией валков, находим соответствующий ката-

ющий радиус Далее из точки А проводим горизон-

тальную линию до пересечения с окружностью радиуса

#2, в результате получаем точку С. Проектируя точку С

на горизонтальную плоскость, находим точку Е. Анало-

гичные операции выполняются для других сечений, что

позволяет построить по точкам искомую границу кон-

тактной поверхности. Площадь в пределах этой границы

(на рис. 18 заштрихована) планиметрируется.

Графическим методом можно определить площадь

контактной поверхности при прокатке в калибрах даже

30

Очень сложной формы, однако этот метод не лишен не-

достатков. Во-первых, графическое построение является

Трудоемкой операцией, причем всегда вносится некоторая

Погрешность, связанная с вычерчиванием. Для получения

более точных результатов рекомендуется вести построе-

ние в увеличенном масштабе. Во-вторых, приходится при-

ближенно учитывать влияние уширения полосы на пло-

щадь контактной поверхности. Если пренебречь уширени-

ем, то граница контактной поверхности на рис. 18 будет

Рис. 18. Графическое определение площади контактной поверх-

ности

соответствовать пунктирным линиям, выходящим в точ-

ки М. Вместе с тем очевидно, что ширина контактной

поверхности в плоскости выхода равна или почти равна

конечной ширине полосы Ь\. Поэтому для более правиль-

ного определения FK в плоскости выхода проставляются

точки N, которые плавными (касательными) линиями со-

единяются с -основной контурной линией проекции.

В-третьих, не учитывается внеконтактная высотная утяж-

ка полосы, которая при прокатке в калибрах может быть

значительной. В целом погрешность в определении FK

графическим методом составляет 5—6 %.

Графоаналитический метод, разработанный А. А. Дин-

ником, близок к графическому. Также необходимо по-

31

строить в совмещенном виде профили калибра и прока-

тываемой полосы, а затем провести ряд вертикальных се-

чений, в которых определяются значения АЛ и R. Однако

длина очага деформации в каждом сечении находится

не графическим построением, а расчетом по формуле

(40).

Аналитический метод определения FK заключается

в использовании формул, полученных с помощью уравне-

ний аналитической геометрии. Для ряда простых калиб-

ров такие формулы разработаны В. Г. Дроздом:

а) для прокатки ромбической полосы в квадратном

или ромбическом калибре (рис. 18)

= 0,67^ И#вД/гв ; (63)

б) для прокатки квадратной полосы в овальном ка-

либре (рис. 19, а)

F„ ~ 0,54 (Ьо + 6,) ; (64)

в) для прокатки овальной полосы в квадратном (рис.

19, б), круглом (рис. 19, в) или овальном калибре

Fx = O,75b1VrR^. (65)

Рис. 19. Схемы прокатки в калибрах:

/ — овала из квадрата; II— квадрата из овала; III— круга или овала

из овала

При прокатке в калибрах других форм площадь кон-

тактной поверхности можно приближенно определить

аналитически, применив формулу (61) в виде

Р к = ^ср V ^ср А/гСр* .(66)

Величины 7?ср и Д&Ср определяются методом приведен-

ной полосы. Сущность этого метода состоит в том, что ка-

либр и полоса любой формы условно приводятся к пря-

моугольному профилю (той же ширины). С помощью та-

32

КОГО приема находим:

АЛор = Лоер - Чр = - Ft/bt- (67)

Я«р = Ri - М2 = F^ <68>

Где и Л1ср — средняя высота полосы соответственно

: ДО и после прокатки; Я; — идеальный радиус, равный по-

ловине расстояния между осями валков.

В литературе отмечается, что площадь контактной по-

верхности, рассчитанная по методу приведенной полосы,

Получается завышенной на 7—18 %.

Глава III

УСЛОВИЯ ЗАХВАТА ПОЛОСЫ ВАЛКАМИ

1. Условие свободного начального захвата

Пусть полоса подведена к вращающимся валкам и кос-

нулась их своими кромками (рис. 20). Произойдет ли за-

хват полосы валками? Чтобы ответить на этот вопрос, на-

до сформулировать условие

захвата. Если заталкиваю-

щая сила Q, с помощью ко-

торой полоса подводится

к валкам, мала и не вызыва-

ет значительного смятия

кромок, то захват называет-

ся свободным или естествен-

ным. Такой захват чаще все-

го встречается на практике.

В точках касания А со

стороны валков на полосу

действуют силы нормально-

го давления N и силы тре-

ния Т (рис. 20). Силы тре-

ния стремятся втянуть поло-

Рис. 20. Схема сил в начальный

момент касания полосы с валками

су в зев валков, а силы нор-

мального давления препятствуют этому. Очевидно воз-

можность захвата зависит от соотношения втягивающих

и отталкивающих сил. Для осуществления захвата необ-

ходимо, чтобы горизонтальные составляющие сил трения

Тх были больше горизонтальных составляющих сил нор-

мального давления Nx или равны им. Математически

3 А. п. Грудев

33

это условие можно представить в следующем виде

NX<TX. (69)

Из схемы сил на рис. 20 находим

NX = N sin а3; (70)

7\ = Tcosa3. (71)

Используем закон трения Амонтона

T = faNt (72)

где f3 — коэффициент трения при скольжении кромок по-

лосы по валкам, называемый в дальнейшем коэффициен-

том трения при захвате.

Тогда получим

T’a = f8Vcosa3. (73)

Подставим найденные значения горизонтальных сил

Nx и Тх в исходное условие (69)

N sin a8 fa N cos a8.

Разделив левую и правую части этого выражения на

N cos аз, получим

tga8<f8. (74>

Формула (74) представляет условие свободного на-

чального захвата. Словесная формулировка этого усло-

вия такова: чтобы произошел захват полосы валками,,

тангенс угла захвата должен быть меньше коэффициента

трения при захвате или, по крайней мере, равен ему.

Очень часто условие захвата выражают в несколько'

ином, еще более простом виде. Учитывая, что f3=tgp3^

где р3 — угол трения при захвате, вместо' формулы (74)

можно написать tg a3^tg р3;

следовательно

аз 'С Рз- у (75)'

Таким образом, чтобы произошел захват полосы вал-

ками, угол захвата должен быть меньше угла трения или,,

по крайней мере, равен ему. Из формул (74) и (75) вид-

но, что предельная величина угла захвата всецело зави-

сит от величины коэффициента трения f3. Чем больше

коэффициент трения, тем выше захватывающая способ-

ность валков.

Как будет показано в дальнейшем (см. гл. VI), вели-

чина коэффициента трения зависит от многих факторов:

состояния поверхности и материала валков, скорости

34

Прокатки, температуры металла и др. Все эти факторы

совокупности и предопределяют максимальные углы

Мхвата, достигаемые на практике.

При прокатке в калибрах в большинстве случаев ус-

ловия захвата лучше, чем на гладкой бочке, так как бо-

ковые (наклонные) стенки калибра способствуют защем-

лению полосы.

/ Практические значения максимальных углов захвата

’Аля прокатных станов разного назначения приведены

• табл. 1.

Таблица 1. Максимальные углы захвата

Станы, условия прокатки Валки Максималь- ный угол захвата “зтах’ г₽ад

Блюминги, черновые клети аготовочных и сортовых Станов Стальные с затрубленной поверхностью (насечен- ные, рифленые) Стальные обточенные 26—34

Сортовые станы 22—24

Листовые станы горячей прокатки Стальные или чугунные, во многих случаях шли- фованные 15—22

Листовые станы холодной Прокатки (применяется технологичес- кая смазка) Стальные шлифованные или полированные 4—10

' 2. Принудительный захват

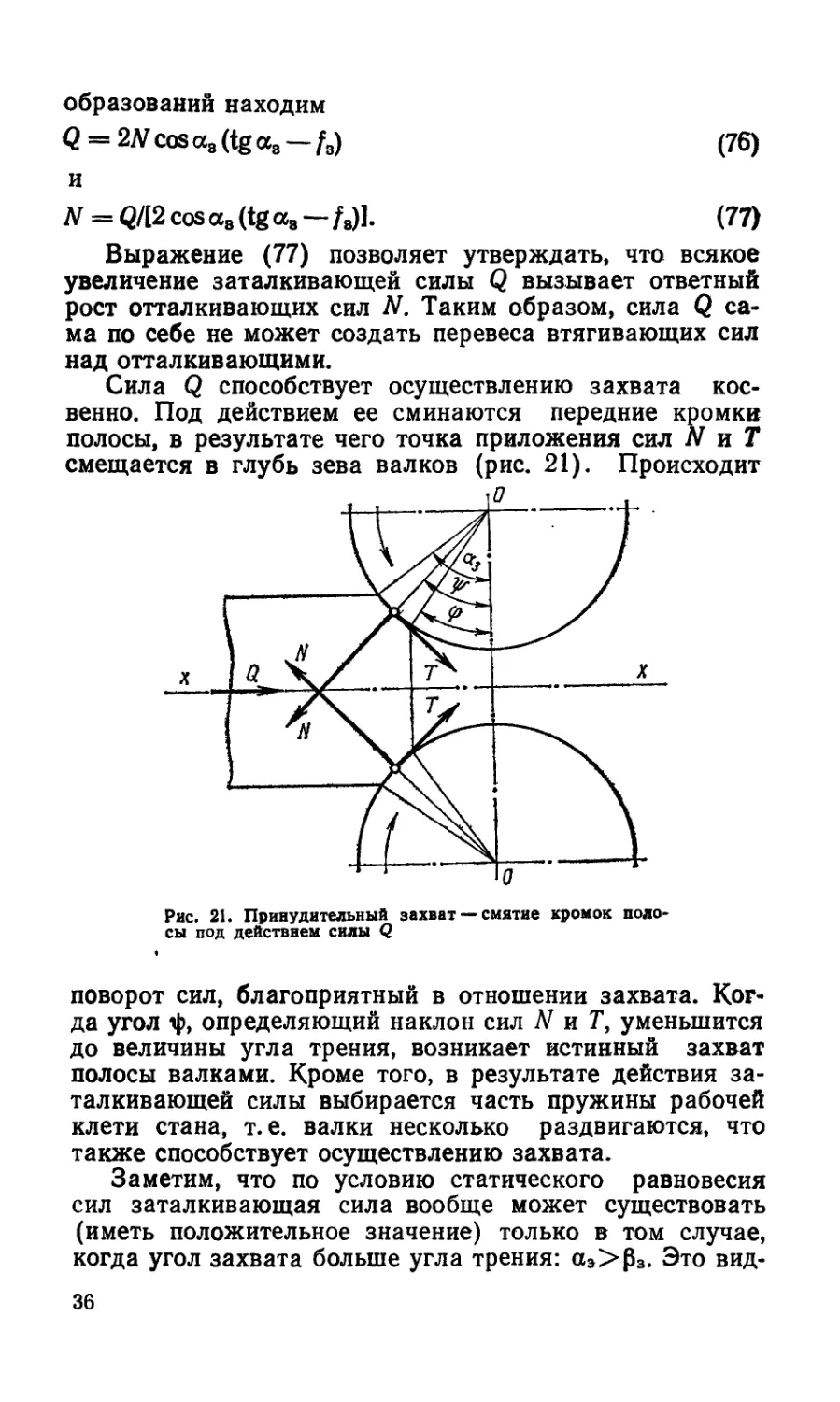

Теперь рассмотрим случай, когда заталкивающая сила Q

(рис. 20) велика и способна осуществить значительное

вдавливание металла в валки. Такой захват называется

принудительным или искусственным. При наличии доста-

точной заталкивающей силы захват может произойти при

условии а3> 0з.

Сила Q, как и силы трения Т, направлена по ходу

Прокатки (рис. 20). Однако роль этих сил в осуществле-

нии захвата очень различна. Остановимся на этом под-

робнее.

Составим уравнение равновесия продольных сил,

действующих на полосу, с учетом силы Q

itf. = 2Tx + Q. Z

Подставляя в это уравнение значения сил Nx и Тх

Согласно формулам (70) и (73), после несложных пре-

35

образований находим

Q = 2N cos a, (tg а, — f a)

И

N = Q/12 cos а8 (tg а8—/8)].

(76)

(77)

Выражение (77) позволяет утверждать, что всякое

увеличение заталкивающей силы Q вызывает ответный

рост отталкивающих сил N. Таким образом, сила Q са-

ма по себе не может создать перевеса втягивающих сил

над отталкивающими.

Сила Q способствует осуществлению захвата кос-

венно. Под действием ее сминаются передние кромки

полосы, в результате чего точка приложения сил N и Т

смещается в глубь зева валков (рис. 21). Происходит

Рис. 21. Принудительный захват — смятие кромок поло-

сы под действием силы Q

поворот сил, благоприятный в отношении захвата. Ког-

да угол ф, определяющий наклон сил N и Т, уменьшится

до величины угла трения, возникает истинный захват

полосы валками. Кроме того, в результате действия за-

талкивающей силы выбирается часть пружины рабочей

клети стана, т. е. валки несколько раздвигаются, что

также способствует осуществлению захвата.

Заметим, что по условию статического равновесия

сил заталкивающая сила вообще может существовать

(иметь положительное значение) только в том случае,

когда угол захвата больше угла трения: аэ>₽3. Это вид-

36

I NO ИЗ формулы (76), левая часть которой обращается

Г В Нуль при tga3=f3 и становится отрицательной при

[ tgChC/V Последнее означает, что в случае tga3<Ja

[ ВВЛКИ даже способны преодолеть некоторое тормозящее

К усилие, приложенное к полосе.

К । Основной вопрос теории принудительного захвата

Можно сформулировать так: какую величину должна

| *меть заталкивающая сила, чтобы произошел захват

ЕВри заданной разности углов а3 и р3? Ниже приводится

I Вывод соответствующей формулы.

| Допустим, под действием силы Q полоса начала

| Вжиматься в зев валков. В некоторый промежуточный

Момент передняя грань полосы будет находиться под

f углом <р, а точка приложения сил N и Т — под углом ф

I (рис. 21). Для этого момента в соответствии с формулой

[ (76) можно написать:

| - 2W cos ф (tg ф — /), (78)

|К*де f — коэффициент трения на площадках смятия кро-

мок.

Преобразуем формулу (78):

Q9 = 2N (sin ф — cos ф ""у j ~ (si п ф cos р —

* — cos ф sin р) = sin (ф — Р), (79)

cos р

Где р — угол трения, соответствующий коэффициенту

трения f.

Ввиду малой величины разности углов ф и р примем

8in(<p—р)=ф—р.

Если допустить, что точка приложения сил N и Т нахо-

дится посередине площадки смятия, то ф=(а3+<р)/2«

Следовательно, формуле (79) можно придать такой вид;

«,“^г(“. + ч>-2₽). <80’

т cos р

Выразим силу N через среднее контактное давление

Дер на площадках смятия

N " Pop Рк = Pep bR (a3 — <р), (8Р

^де FK — площадь контактной площадки.

f Подставляя это значение силы N в формулу (80),

Получим:

L - (“а--(>)(«,+ ф-2₽). (82)

37

По выражению (82) можно судить, как изменяется

величина необходимой заталкивающей силы Q<p по мере

продвижения переднего торца полосы через зев валков.

В начальный момент касания имеем <р = а3 и Qq> =0. Да-

лее, по мере уменьшения угла <р сила Qq> сначала воз-

растает, а затем снижается. Когда угол ф уменьшится

до значения ф=20—а3, сила фф вновь становится рав-

ной нулю. Это означает, что валки захватили полосу

и дальше процесс может идти без заталкивающей силы.

Определим то значение угла ф, при котором величина

необходимой силы Q максимальна. Для этого решаем

обычную математическую задачу на отыскание макси-

мума: продифференцируем функцию (82) и первую про-

изводную приравняем нулю:

_ Рср^ (_ 2(р 20) = о, откуда ф = 0.

4ф cos р

Таким образом, заталкивающая сила максимальна,

когда угол ф равен углу трения 0. Найдем значение за-

талкивающей силы в этот момент, заменив в формуле

(82) угол ф на 0. В результате получим

е1М1 = -г££^-(«з-₽)2. (83)

cos р

Вывод формулы (83) содержится в трудах А. П. Чек-

марева и других ученых. Если формулу (83) решить от-

носительно угла а3, то она принимает вид, аналогичный

условию свободного захвата (75), а именно

«3 < 0 + / QmaxCOS0/(pcpbtf) . (84)

Формулу (84) можно назвать условием принудитель-

ного захвата. Из формулы (84) видно, что в случае при-

нудительного захвата предельная величина угла а3 за-

висит не только от коэффициента (угла) трения, но и от

величины заталкивающей силы, контактного давления

(а следовательно, и от механических свойств металла),

ширины полосы и радиуса валков. Все эти факторы ока-

зывают влияние на степень смятия кромок полосы под

действием заталкивающей силы.

Обратим внимание на то, что правая часть формулы

(85) сохраняет определенное положительное значение

даже при 0 = 0. Однако отсюда не следует, что при на-

личии достаточной заталкивающей силы захват полосы

валками будет осуществляться даже в отсутствие сил

внешнего трения. Без трения может происходить про-

38

ДВВЛИВание металла через валки, но подлинный захват

N прокатка невозможны.

Для расчетов по формулам (83) и (84) надо знать

Вреднее контактное давление рСр и коэффициент трения

На площадках смятия. Приближенно можно принять

Яср"3 (1.2 ч-1,5) от, где от—предел текучести деформи-

руемого металла. Коэффициент трения f может быть

Принят как средний между коэффициентом трения в на-

чальный момент захвата и при установившемся процес-

се* прокатки: /=0,5(/зН"/у)«

Методика определения коэффициентов трения fs

Я /у приведена в гл. VI.

I. Динамический захват

При выводе условий захвата (75) и (84) исключены из

рассмотрения инерционные силы, возникающие при за-

медлении или ускорении движения захватываемой по-

Йосы, т. е. задача решалась в статической постановке.

Между тем, захват по своему существу является дина-

мическим процессом, в котором всегда участвуют инер-

ционные силы.

Как известно из механики, при изменении скорости

Движения тела сила инерции составляет

Син =* та ~т (dv/dx), (85)

Где т — масса тела; a=dvldx — ускорение; dv — изме-

нение скорости тела за время dx.

Напишем уравнение равновесия продольных сил,

приложенных к полосе, с учетом силы инерции (при от-

сутствии статической заталкивающей силы Q)

2NK ± т (dv/dx)«- ± 2ТХ.

(86)

Инерционный член m{dv!dx) может быть положи-

тельным или отрицательным в зависимости от того,

ускоряется или замедляется движение полосы при входе

В валки. Действительный знак перед этим членом выяв-

ляется при вычислении производной dvfdx. Вид знака

ред силой Тх зависит от соотношения скоростей поло-

hl и валков в процессе осуществления захвата.

Анализируя влияние инерционных сил на процесс

ВХВата, рассмотрим несколько конкретных вариантов

рокатки.

Вариант первый: а3<₽з; vo<^b, где — скорость

39

подвода полосы к валкам; vB — окружная скорость вал-

ков1.

В этом случае сила Тх положительна и NX<TX. Следо-

вательно, с первого момента касания на полосу будет

действовать статически неуравновешенная втягивающая

сила 2(7\—Nx). Под действием этой силы полоса входит

в валки с ускорением. Последнее будет нарастать

вплоть до момента, когда скорость передней грани по-

лосы сравняется с окружной скоростью валков; после

этого ускорение начнет падать и процесс прокатки ста-

билизируется.

Из приведенного рассуждения как будто бы следу-

ет, что при а3<р3 инерционная сила, имеющая знак

плюс в уравнении (86), не оказывает существенного

влияния на процесс захвата. Действительно, если угол

захвата а3 значительно меньше угла трения fJ3, то за-

хват осуществляется очень четко, мгновенно. Если же

угол а3 близок к 03 и к тому же инерционная сила вели-

ка (большая масса полосы, большая разность скоростей

ав—По), то характер захвата становится неустойчивым.

В этом случае относительно малая втягивающая сила

2(ТЖ—Nx) с трудом преодолевает силу инерции. На

практике это проявляется в том, что полоса входит

в валки с предварительными подергиваниями и рывка-

ми. Следовательно, при прокатке с большими углами

захвата желательно добиваться того, чтобы разность

скоростей vB—t’o была как можно меньше.

Второй вариант: а3<03; ^о>^в. В этом случае при

соприкосновении полосы с валками происходит удар.

В начальный момент сила инерции направлена по ходу

прокатки, а силы трения Тх отрицательны. На этой

стадии полоса движется с замедлением. Период тормо-

жения длится до тех пор, пока скорость металла вблизи

сечения входа не станет ниже окружной скорости вал-

ков; после того на соответствующей части контакт-

ной поверхности силы трения начинают осуществлять

втягивание полосы. Наступает стадия установившейся

прокатки. Таким образом, захват осуществляется на-

дежно.

Третий вариант: а3>р3; t>0<uB. При заданных усло-

виях в начальный момент касания силы трения Тх по-

1 Скорость подвода полосы у0 надо сравнивать не с окружной

скоростью валков vB, а с ее продольной проекцией в точках касания,

которая составляет vB cos а3. Но с целью упрощения анализа допус-

тимо пользоваться и величиной ув.

40

.никительны, но TX<NX, поэтому разность Тх—Nx от-*

рнцатсльна. Это значит, что валки не могут захватить

полосу. Соприкоснувшись с валками, полоса должна

пыла бы остановиться, но за счет ее кинетической энер-

। пи (если ио#=О) произойдет некоторое смятие кромок.

При этом угол гр, характеризующий наклон сил N и /

(рис. 21), станет меньше угла а3. Если в результате

смятия кромок будет выполнено условие гр^р, то воз-»

никнет захват и скорость полосы начнет возрастать

(аналогично варианту а3<р3). Но если до полной оста-

нивки полосы сохранится соотношение гр>р, захват не

• •существится.

Можно определить теоретически ту разность углов

и, р3, которая допустима при заданной скорости под-

вода полосы v0. Также можно решить обратную задачу.'

пинги ту скорость vq, которая требуется_ для осуществ-*

1Г1И1Я захвата при заданной разности углов а3—р3. Один

и । методов решения таких задач освещен ниже.

Четвертый вариант: а3>р3; и0>ив.

Это наиболее сложный случай захвата. Поскольку

полоса входит в валки с ударом (ио>^в), в начальный

момент касания силы трения Тх отрицательны. Инерци-

онные силы направлены по ходу прокатки, так как поло^

• ;i тормозится. Естественно, происходит смятие кромок.

В пекоropi.iii момент скорость полосы падает до окруж-

ном скорости валков; после этого силы трения Тх меняют

• ное направленно па противоположное — становятся

втягивающими. Если к моменту выравнивания скоро-

••ceii полосы и валков будет достигнуто соотношение

Ф (рис. 21), то полоса будет захвачена. Однако воз-

можна и другая ситуация: в момент достижения равен-

«1Н.1 Со (»„ сохранится соотношение и захват не?

нро11.1опде1'; югди скорость полосы будет продолжать

пади । ь. ()с гшппаяся кинетическая энергия полосы рас-

ходуется на дополни!елыюе смятие кромок. Если до

пол поп остановки полосы условие г|хр все же будет до-

• гпгпуто, то возникнет захват с последующим некоторым

\ нслпчением скорости полосы до стабилизации процесса

прокатки. В противном случае (гр>Р) захват полосы

палками так и не состоится.

Рассмотрим теоретическое решение задачи о воз-»

можном увеличении угла захвата за счет использования

пверционных сил, разработанное В. М. Полещуком

• ' сотрудниками;

Кинетическая энергия, отдаваемая при торможении

41

полосы в процессе захвата, составляет

^E = m(vo — v)/2, (87)

где т — масса полосы; v — скорость полосы в данное

мгновение (текущая скорость).

Отдаваемая кинетическая энергия расходуется на

.смятие кромок полосы и на преодоление сил трения.

Следовательно, можно написать

ДЕ = An + Лт, (88)

где Лдг — работа сил нормального давления; АТ — рабо-

та сил трения.

Определим величину слагаемых An и Дт при продви-

жении передней грани полосы через валковую щель на

Рис. 22. К определению работы

смятия кромок при динамическом

захвате

некоторое расстояние I

(рис. 22). Работа давя-

щей нормальной силы N

на пути I с учетом смятия

кромок равна

/

An = 2 J Ndl cos (Л\ г),

о

(89)

где cos (N, x) — косинус

угла между радиально на-

правленной силой N и

продольной осью х.

Для упрощения вывода заменим дугу контакта АВ от-

резком касательной АС. Тогда cos (N, х) будет величи-

ной постоянной: cos (N, x)=cos (90°—a3)=sina3.

Силу N можно представить в виде:

N = Рср & ИВ) « Pep b (AC) ж рсР bl/cos a3.

Подставляя значение силы W в выражение (89) и про-

ведя интегрирование, находим:

i

AN = 2Рср b аз f = Pcp b tg a312• (90)

6

Работа сил трения будет:

i

,ЛТ = 2 j7V/Zcos(7\ х), (91)

42

। 'it' ( <>s(7\ x) — косинус угла между тангенциальной ей"

'll «li /' п продольной ОСЬЮ X.

<учетом T=fN=fpcpbl/cos а3; cos (Т, х) =cos а3 оп-

...ел нем работу сил трения

1, |2/РсрЬрЛ=+)рор6Р. (92)

О

Величина Ат берется со знаком минус или плюс в за-

висимости от того, как направлена сила трения. Если

• '11.11;! Т направлена по ходу прокатки, т. е. способствует1

• мятпю кромок, то составляющая Ат входит в равенство

(НН> (‘о знаком минус, в противном случае — со знаком

плюс.

Подставим в равенство (88) значения Af, А-у и Ат:

hi (।v')/2 = рср bf (tg а3 + f). (93}

Уравнение (93) и является той основой, на которой

с । роится решение задач по возможному увеличению угла

и хвата за счет действия сил инерции полосы в различ-

ных случаях прокатки.

('начала найдем решение для более простого случая

встречи полосы с валками: а3>₽:ъ Уо<^в. Очевидно, за-

пас кинетической энергии полосы будет израсходован

полностью при падении ее скорости до нуля. Следова-

тельно, решая уравнение (93), надо принять и=0. При

условии Vo<vH силы трепня направлены по ходу прокат-

ин, поэтому перед членом f берем знак минус. С учетом

сказанного из уравнения (93) находим

/ | //Wo/[2p(.pb(tgaa —/)!• (94)

Гакона длина учасн<а полосы, который войдет в вал-

ки ы счет )i,eiic।ння инерционных сил (рис. 22). Найдем

ci к > । не тс тн у и угол ip. С учетом R (а. -ip) ~ //cos аз

па ходим

«I» ocu l/(R cosocB). (95)

Подставим в формулу (95) значение / из выражения

('»I):

* 2рСр bR2 (tg а3 — /) cos2 а3

Путем тригонометрических преобразований можно

показать справедливость равенства

(11.’. /) C()S2 а-л ~ SIH («з — Р) COS cc3/cos р.

43

Введем допущения: sin (а3—Р) =а3—р; cos a3/cos 0 =

s=l; тогда вместо формулы (96) получим

Ф = а3 — Уmv20/[2pcp bR2 (а3 — р) ] . (97)

Вспомним, что для осуществления захвата на проме-

жуточной стадии входа полосы должно быть выполнено

условие (рис. 21)

ф = (а3 + ф)/2 < 0

или

Ф < 2р — а3. (98)

Используем формулу (97)

---------------2р — а3.

2рСр bR2 (аз - Р)

После простых преобразований получим условие за-

хвата

«з < Р + Y mvl/ (8рсР bR2). (99)

Из выражения (99) нетрудно определить ту мини-

мальную скорость подвода полосы к валкам, которая не-

обходима для осуществления захвата при заданной раз-

ности углов а3—р:

v„ = /8рсрда(аз-Р)3/т. (100)

Далее рассмотрим более сложный случай захвата:

а3>р3; Уо>^в. Как отмечалось, в этом случае процесс

входа полосы в валки может быть разбит на несколько

стадий. На первой стадии скорость полосы падает от vq

до ив; в этот период силы трения направлены против

хода прокатки, и в уравнении (93) перед коэффициен-

том трения f должен быть взят знак плюс.

Определим расстояние 1\, на которое продвинется по-

лоса в зеве валков на первой стадии захвата. Используя

уравнение (93), получим

т (ио — ь’в)/2 = рсР bR (tg a3 + f),

откуда

li = ]/rtn(v20 — vl)/[2pclib(tga3-\-f)] . (101)

Вторая стадия захвата начинается в момент ио = ^в

и продолжается при соотношении ио<^в. В пределе ско-

44

рость полосы падает до нуля. Поскольку на этой стадии

<нлы трения направлены по ходу прокатки, в уравнении

(93) перед f должен стоять знак минус. При определе-

нии работАниАт по формулам (90) и (92) интегрирова-

ние надо проводить в пределах от до /г, где 12— длина

и жатого конца полосы в момент завершения второй ста-

дии захвата. Тогда из уравнения (93) получим:

= рср b (g — li) (tgОз — f).

Определим длину 12:

С = /11 + mt£/[2pcP Ь (tg а, — /)] (102)

Подставим в формулу (102) значение Ц из (101):

/.

„,„2

mo-

2рСр b (tg (М- f) “Г 2pcp b (tg a3 — f)

°0-°в

(ЮЗ)

' »2pcpb Ltga3 + f tga3 — f J*

По формуле (95) определяем угол ц>2, соответствую-

щий расстоянию 12:

! 1г f

<1>2 — сс3 . — а3

/?cosa3 в

р0“~рв

» 2pcpb£?cosa3 |_tga34-f tga3 — f .

Введем допущения:

(Ю4)

cos’- (tg а„ — f) ~ (а„ — Р).

После ото го формула (104) принимает вид:

*1':! : —

”1

a3 —P )

Л «з —P

tn / po • - v'j

2Pcp bRi \ a3 + P

/п Г/ 2

„ +t>. . (105)

2pcpbR2(a3 — P) L a3 + P J

Обозначим (uo—d!) a3~~j? + d =a2 и получим

a3 + P

Я’л аз — V fna2l[2pcv bR* (a3 — p)].

аа —

(106)

В соответствии с формулой (98) находим условие за-

т

т

"2

45

хвата:

а3 — Vzna2/[2pcp bR2 (a3 — p)] < 2p — a3

или

з r-----------------

«3 < 0 + у /na2/(8pcp bR2). j

(107)

Следует отметить, что расчеты по формуле (107) тре-

буют применения метода последовательных приближе-

ний, поскольку искомый угол захвата а3 входит в пара-

метр а. Определим минимальную скорость подвода поло-

сы к валкам, при которой произойдет захват. Для

упрощения решения задачи примем, что захват должен

быть обеспечен уже на первой стадии заполнения зева

валков металлом, т. е. при падении скорости полосы от

до Vb. Используем условие захвата (98). Угол <р в соот-

ветствии с принятым допущением равен

<р — а3------*---« а3 — I/ ------------------. (1U6)

v /?cosa3 ' 2рср bR2 (а3 + 0)

Следовательно, можно написать

a3 — Yт ( ио — vв )/[2рср bR2 (a3 + р)] = 2р — а3.

После преобразования получим

«о = К «2 + [8р0р 6R2 (а, - ₽ )2 (a, + ₽)/т] (109)

Действительная минимальная скорость подвода поло-

сы будет несколько ниже рассчитанной по формуле (109),

так как па второй стадии захвата происходит дополни-

тельное смятие кромок полосы.

4. Условие захвата

при установившемся процессе прокатки

Допустим, начальный захват полосы произошел и воз-

ник устойчивый процесс прокатки. Теперь будем сбли-

жать валки, постепенно увеличивая обжатие и угол кон-

такта. Спрашивается, до какого предельного значения

можно довести угол контакта, пока не начнется буксова-

ние валков по металлу. Рассмотрим силы, приложенные

к полосе на стадии установившейся прокатки. В каждой

точке контактной поверхности на полосу действует эле-

ментарная сила нормального давления; суммирование

этих сил дает равнодействующую АГ, направленную под

46

Рис. 23. Схема сил в предельный

момент установившегося процесса

прокатки

некоторым углом ф <рис. 23). По всей контактной по-

верхности действуют также элементарные силы трения;

пн равнодействующая— это сила Т.

11о поводу суммирования элементарных сил трения