Автор: Копылов И.П.

Теги: электротехника проектирование электрические машины издательство энергия учебное пособие для студентов

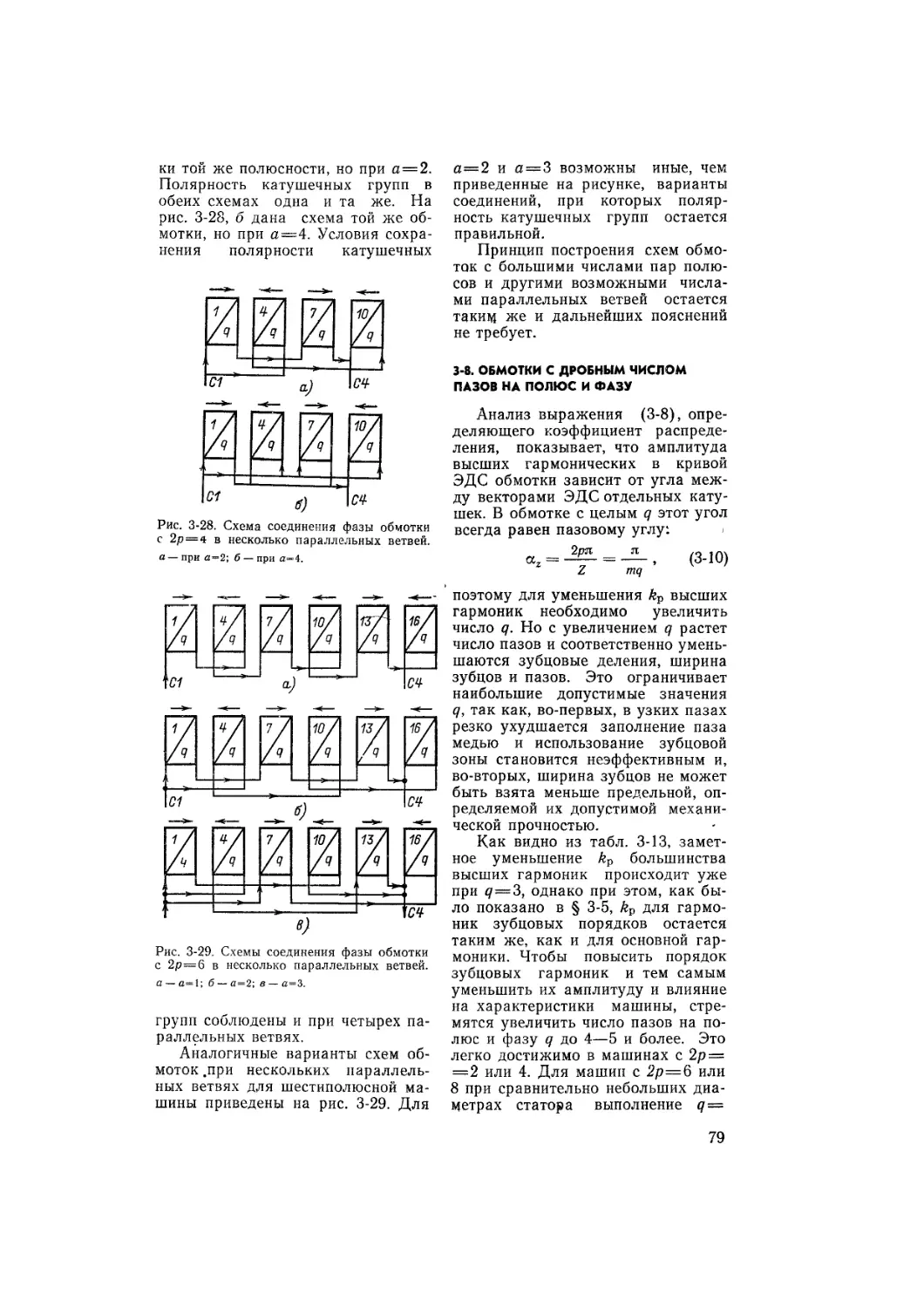

Год: 1980

Текст

ПРОЕКТИРОВАНИЕ

ЭЛЕКТРИЧЕСКИХ

МАШИН

Под редакцией И. П. КОПЫЛОВА

Допущено Министерством высшего и сред-

него специального образования СССР в каче-

стве учебного пособия для студентов вузов,

обучающихся по специальности «Электричес-

кие машины»

МОСКВА ЭНЕРГИЯ 1980

Глава первая

ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН

1-1. ПОДХОД К ПРОЕКТИРОВАНИЮ

ЭЛЕКТРИЧЕСКИХ МАШИН

Впервые электрические машины

получили применение в промыш-

ленности более ста лет назад. Тог-

да же появились и первые рекомен-

дации по их расчету. К концу про-

шлого века в Западной Европе и

Америке возникли крупные элект-

ротехнические фирмы «Сименс»,

«Вестингауз» и другие, на которых

сложились крупные конструктор-

ские и расчетные отделы. В это же

время начали издаваться первые

электротехнические журналы.

Первые электротехнические за-

воды в России появились в начале

века. Это «Электросила» в Ленин-

граде, «Динамо» в Москве и заво-

ды в 'Харькове и Таллине. Уже

в годы первых пятилеток Москва,

Ленинград, Харьков превратились

в крупные научные и производст-

венные центры электропромышлен-

ности. После Великой Отечествен-

ной войны электротехническая про-

мышленность развивалась бурными

темпами, и сегодня крупные центры

электромашиностроения имеются в

десятках городов СССР. Около

пятидесяти кафедр высших учеб-

ных заведений страны выпускают

специалистов по электрическим ма-

шинам.

Первые капитальные работы по

расчетам и проектированию элект-

рических машин появились в кон-

це десятых, начале'двадцатых го-

дов. Это были книги Э. Арнольда,

М. Видмара, А. Ла-Кура, Р. Рихте-

ра, К. И. Шенфера, В. С. Кулеба-

кина и других.

Первыми советскими трудами

по проектированию были книги

6

П. П. Копняева, А. Я. Бергера и

В. А. Пантелеева, Ф. И. Холуянова.

Большой вклад в проектирование

электрических машин внесли рабо-

ты советских ученых А. Е. Алексе-

ева, Б. П. Апарова, А. И. Вольде-

ка, В. Т. Касьянова, М. П. Костен-

ко, Б. И. Кузнецова, Р. А. Лютера,

Г. Н. Петрова, И. М. Постникова,

П. С. Сергеева, Т. Г. Сорокера,

В. А. Трапезникова и других.

Проектирование электрической

машины — сложная многовариант-

ная задача. При ее решении прихо-

дится учитывать большое количе-

ство факторов. Естественным стрем-

лением всех, кто проектирует

машину, является получение, по

возможности наиболее быстрым пу-

тем, более близкого к заданию

расчетного варианта. Поэтому ме-

тодики, подход к расчету и проек-

тированию электрических машин

на всех этапах развития включали

в себя все новейшие достижения в

теории и практике электромашино-

строения.

Большинство расчетных мето-

дик исходит из «машинной посто-

янной», определяемой из допусти-

мых электромагнитных нагрузок.

Машинная постоянная Арнольда

О2/л О 9

С. = —5— =----------------, (1-1)

Р' па& kBkQ5ABg

где D — диаметр якоря машин по-

стоянного тока или внутренний

диаметр статора, м;

/б — расчетная длина воздуш-

ного зазора, м;

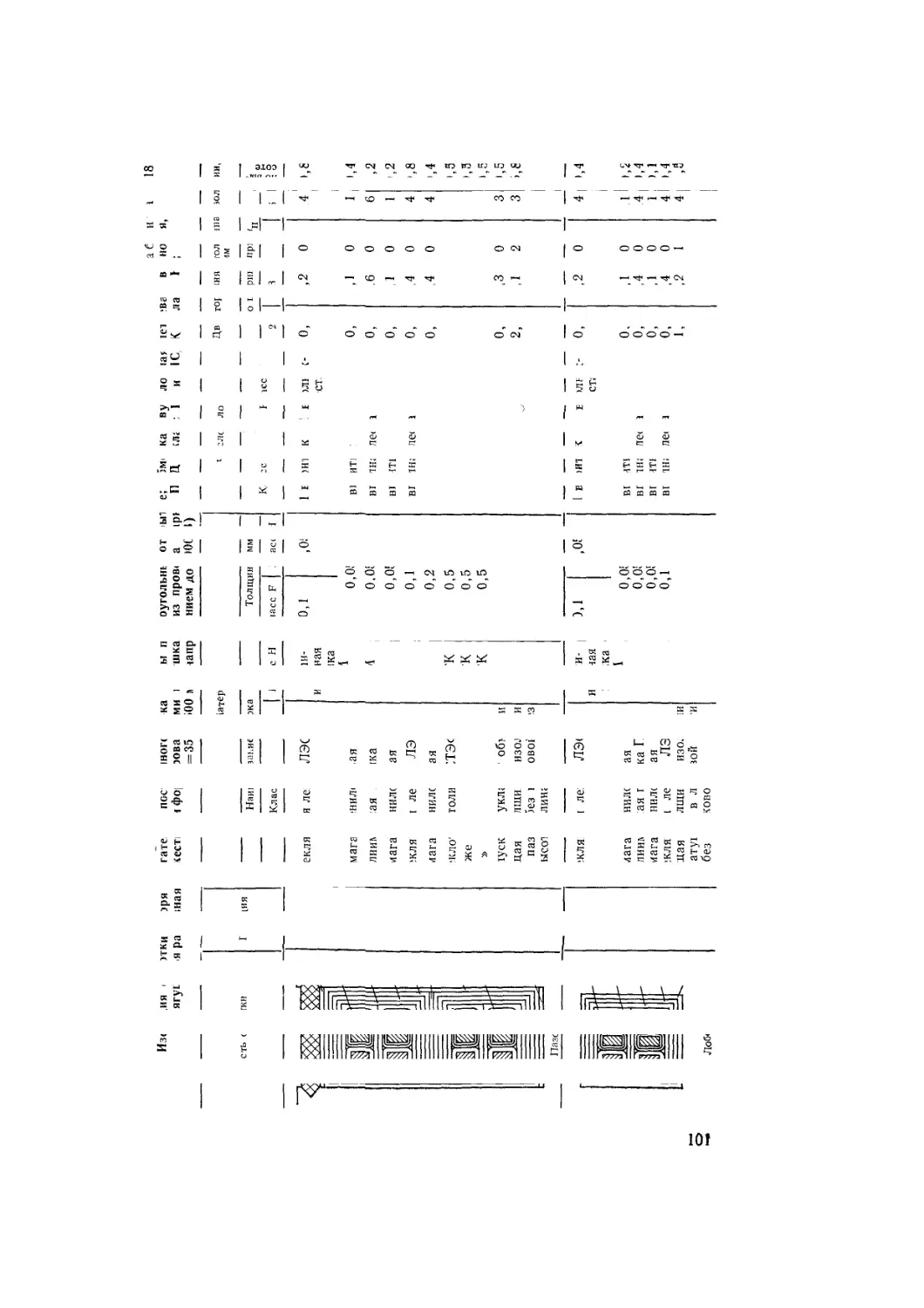

й — частота вращения, об/мин;

Р' — расчетная мощность, Вт;

А — линейная нагрузка, А/м;

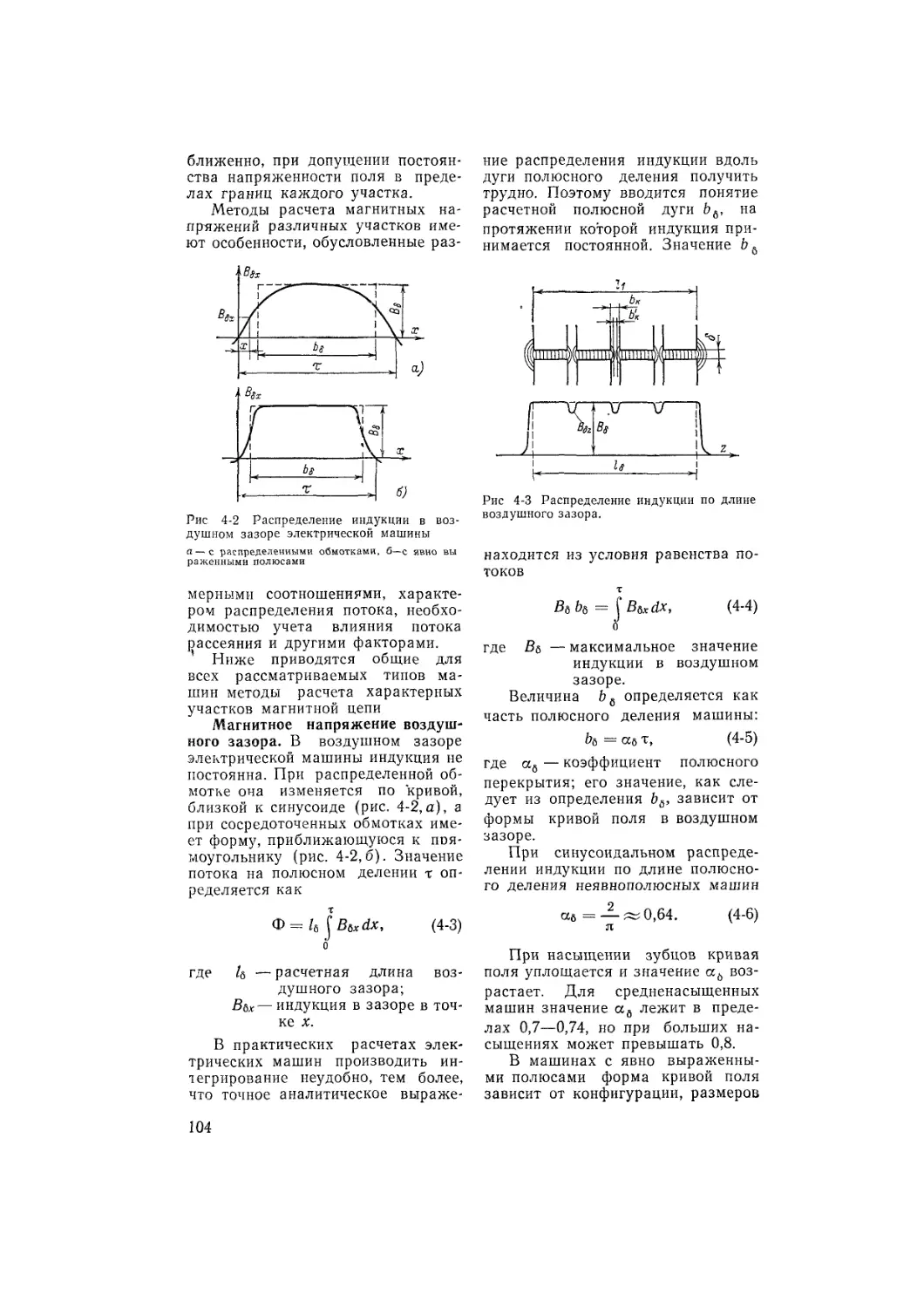

Въ — индукция в воздушном за-

зоре, Тл;

as, kB, k06—коэффициенты (см.

чиже).

Определив СЛ=[(Р') для раз-

личных типов электрических ма-

шин, далее можно получить базу

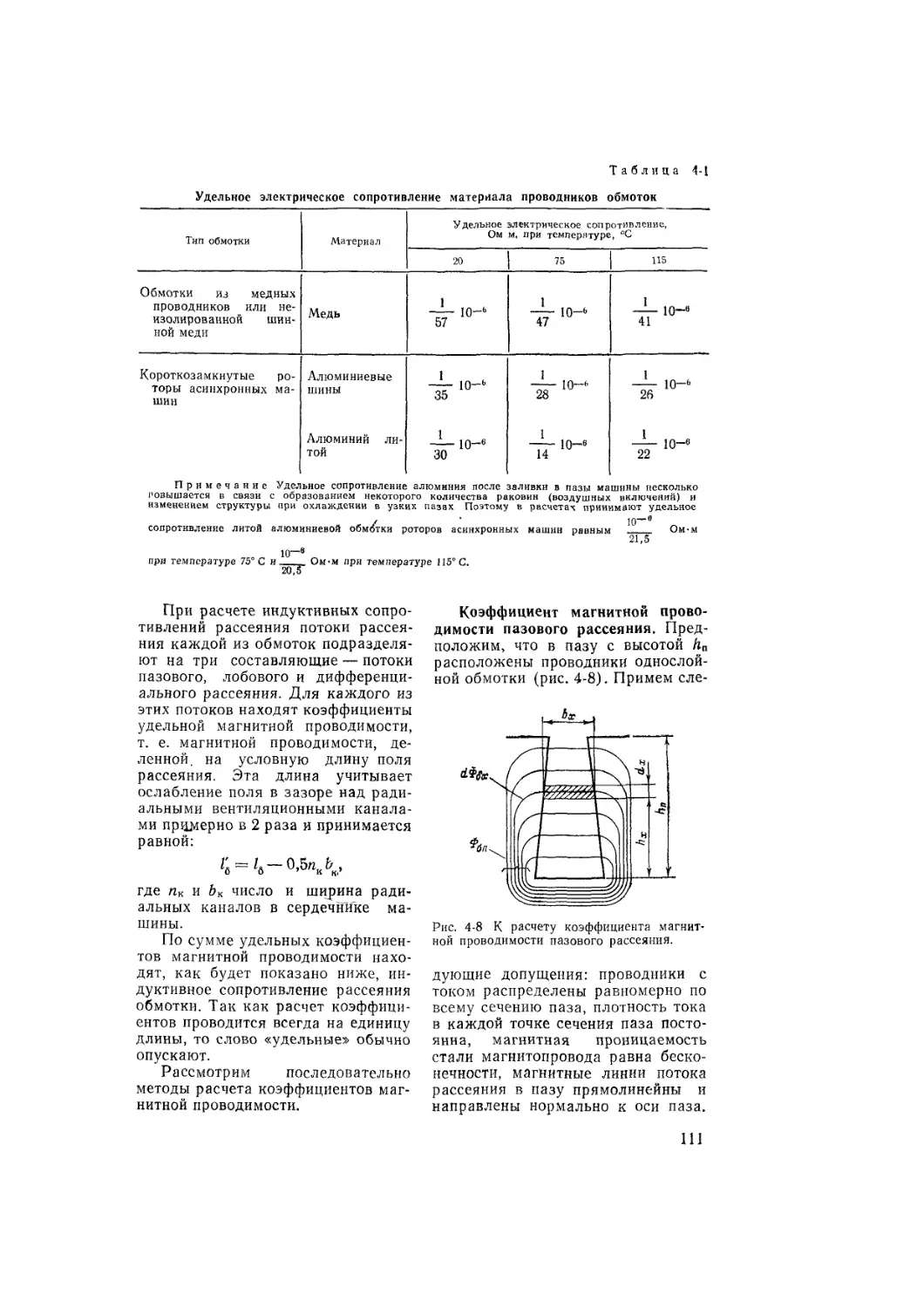

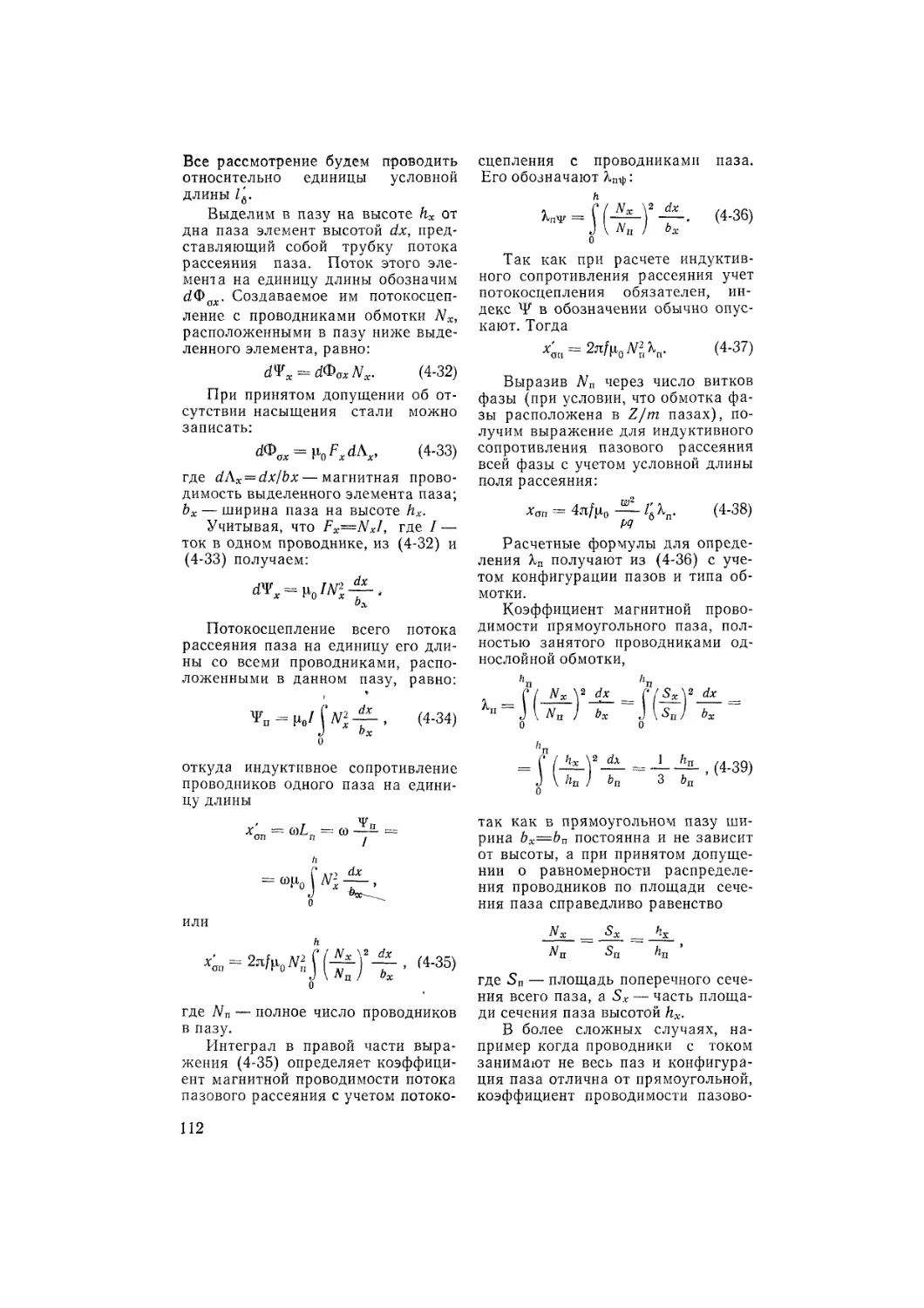

для их расчетов. Машинная по-

стоянная не является постоянной и

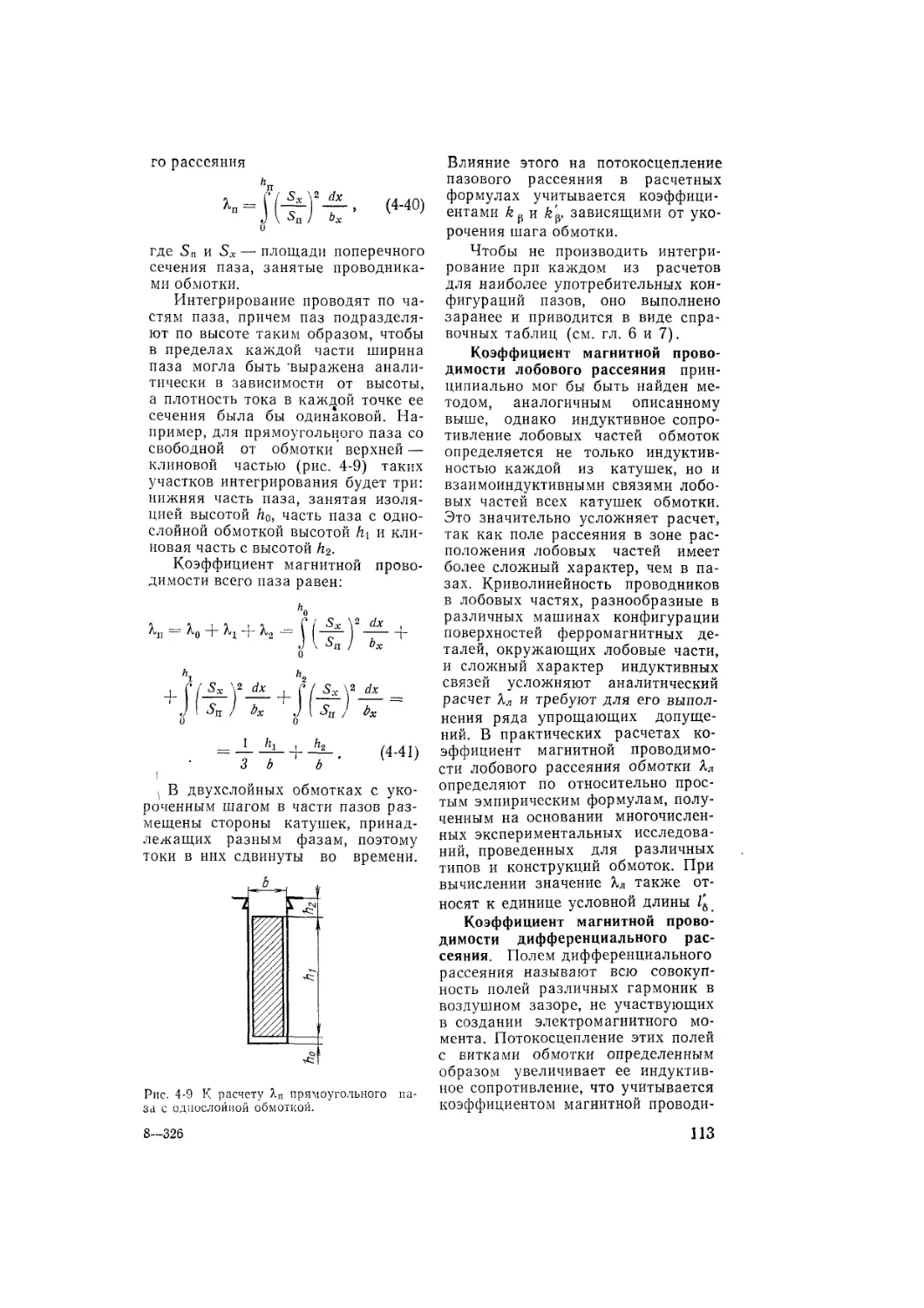

зависит от электромагнитных на-

грузок, напряжения, типа изоля-

ции, системы охлаждения, стоимо-

сти материалов, надежности рабо-

ты машины, суммы капитальных и

эксплуатационных затрат и других

факторов.

Эссон в двадцатых годах пред-

ложил при проектировании приме-

нять коэффициент использования

машины — момент на единицу объ-

ема, по существу величину, обрат-

ную постоянной Арнольда.

Машинная постоянная Рихтера

есть момент, отнесенный к единице

поверхности якоря. В машинной

постоянной К. И. Шенфера вместо

внутреннего диаметра статора ис-

пользуется внешний диаметр.

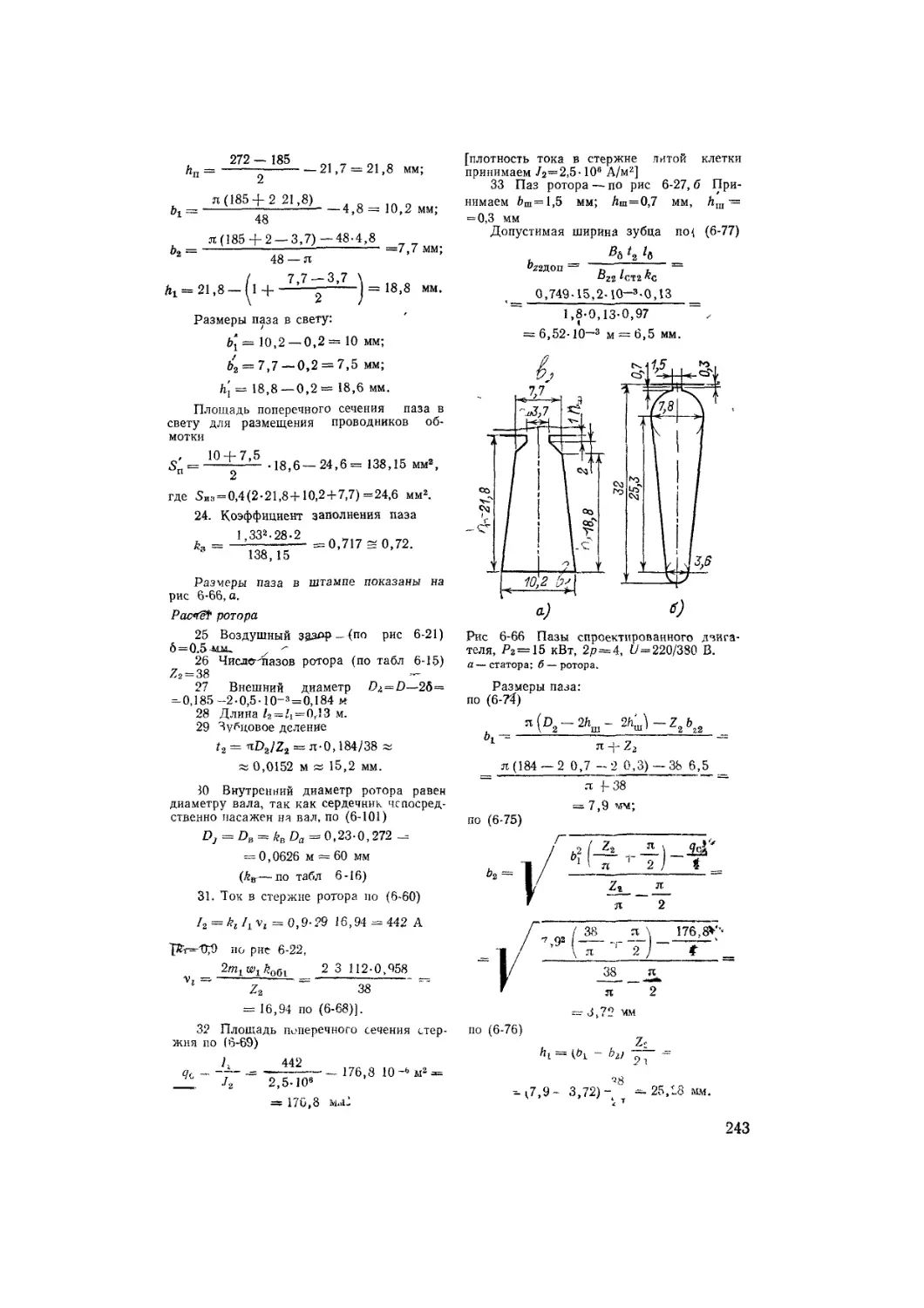

В 1926 г. В. С. Кулебакин при

выборе главных размеров синхрон-

ных машин учитывал токи коротко-

го замыкания. В 1934 г. Б. П. Апа-

ров для синхронных машин пред-

ложил при выборе главных разме-

ров исходить из необходимой крат-

ности пускового и максимального'

моментов.

Г. Н. Петров в [25] вводит по-

нятие единичной машины и каса-

тельной силы, действующей на еди-

ницу поверхности ротора. Каса-

тельная сила зависит от мощности

машины, но даже у самых крупных

машин не превосходит 0,03—

0,04 МПа.

Авторы книг по проектированию

электрических машин, критикуя

машинные постоянные, уточняли

их, вводили новые, но и сегодня

нет единого подхода к выбору ос-

новных размеров машины.

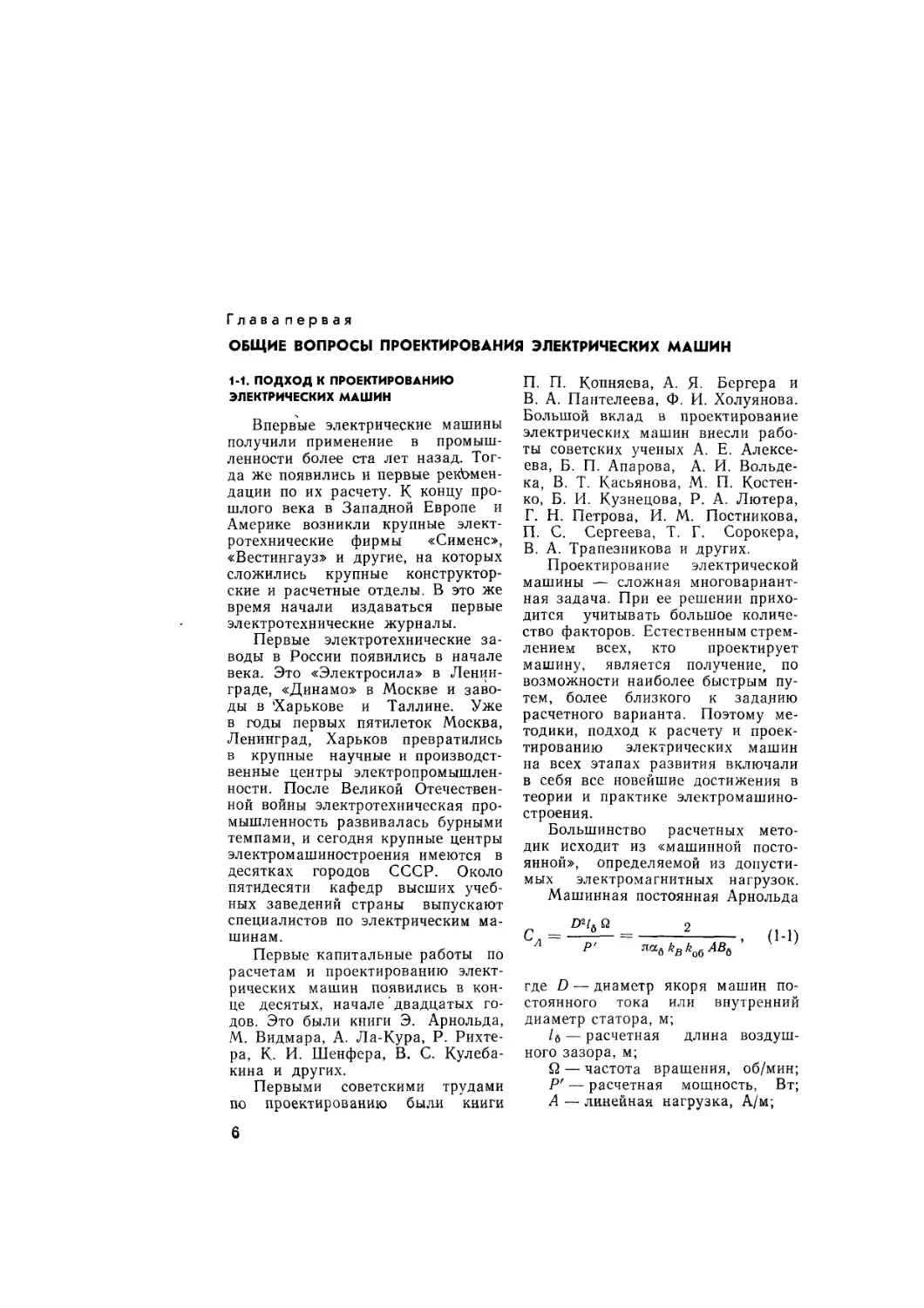

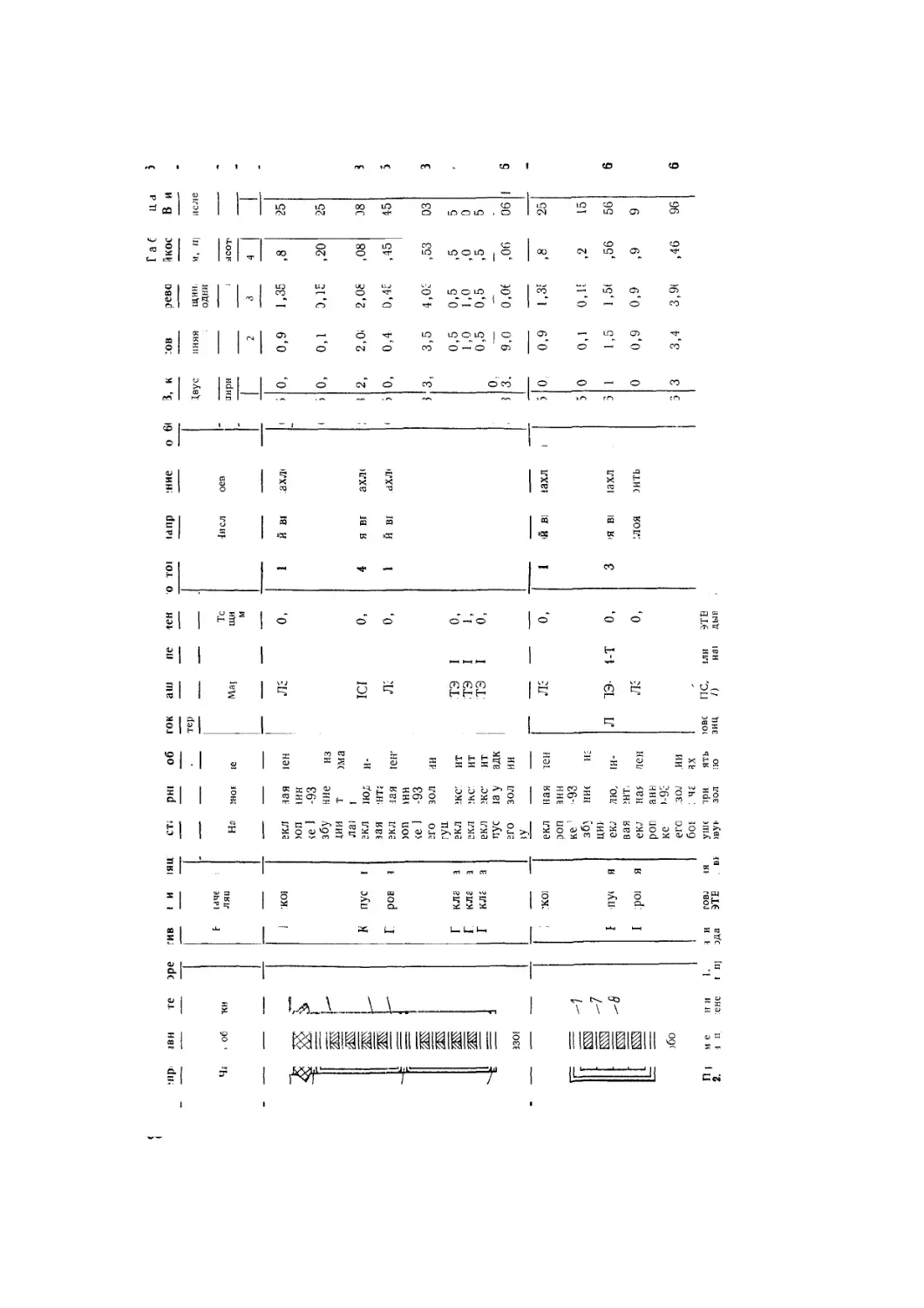

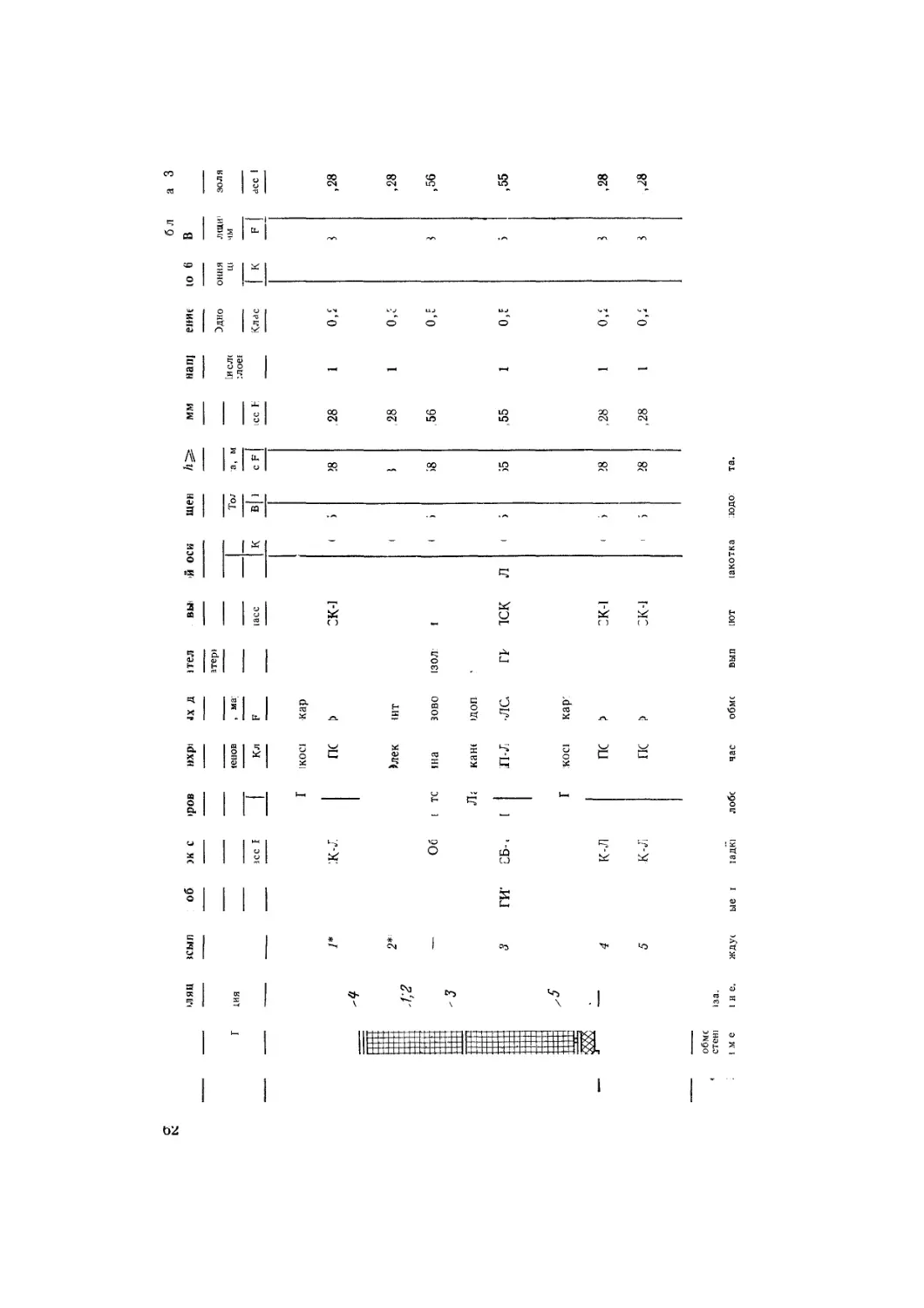

Масса является одним из основ-

ных факторов, характеризующих

технический уровень электрических

машин. По сравнению с 1913 г.

масса асинхронных двигателей со-

временных серий снижена в 3 раза

(рис. 1-1). Наиболее значительное

снижение массы было достигнуто в

1920—1950 гг. Предполагается, что

в 1980—1990 гг. сокращение массы

может составить не более 4—5%.

В дальнейшем будет еще труднее

обеспечить снижение массы при

практически неизменном уровне

1910 1920 1930 1900 19501960 1970 1980

Годы

Рис 1-1. Масса асинхронных двигателей

различных серий

энергетических показателей элект-

рической машины. Даже неболь-

шой процент сокращения расхода

активных материалов потребует

серьезных работ по усовершенство-

ванию технических свойств изоля-

ционных и магнитных материалов.

Эти условия необходимы, так как

выпуск асинхронных машин единой

серии в СССР увеличился с 1940 г.

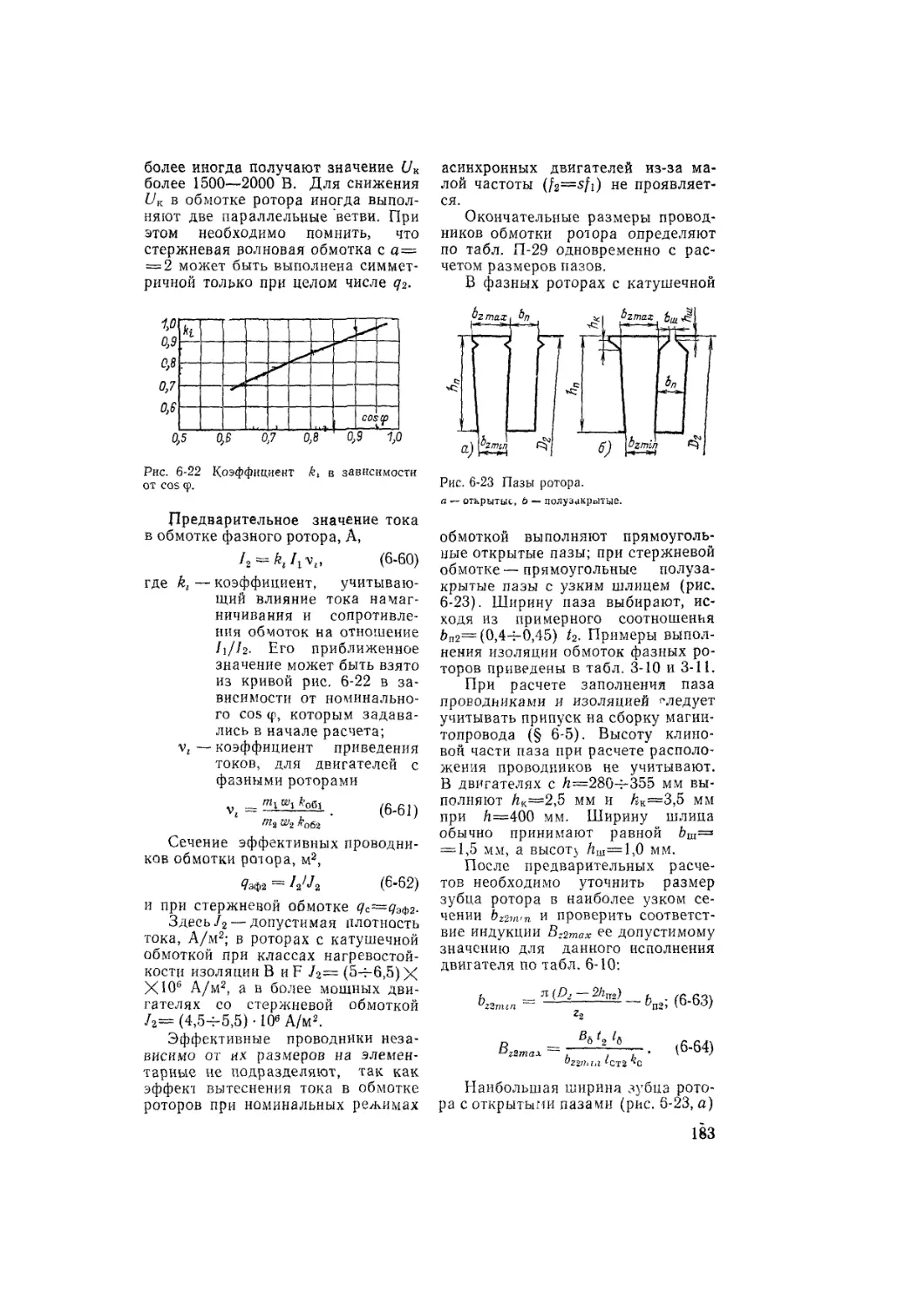

в 10 раз.

Удельный расход материалов в

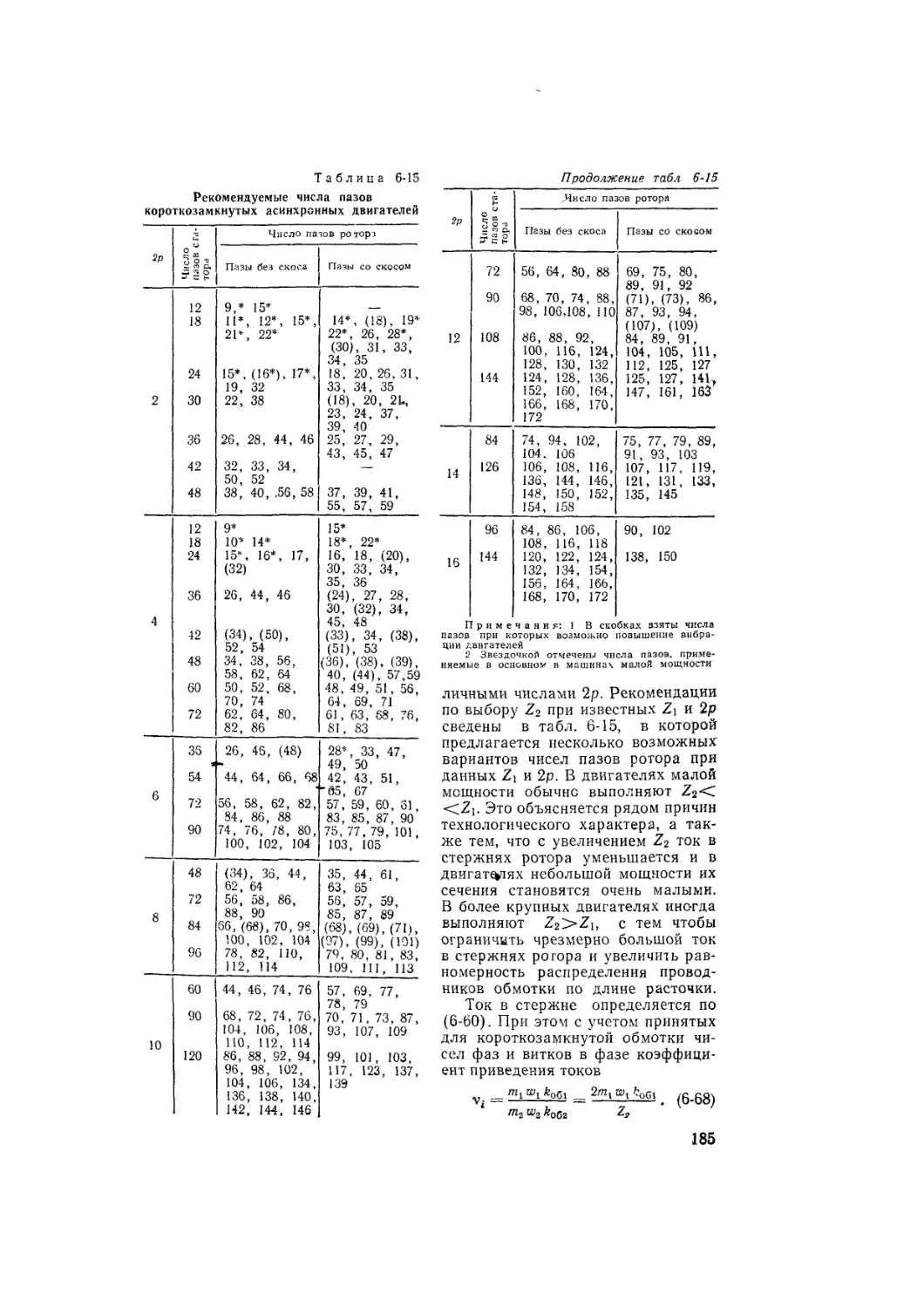

турбогенераторах с 1952 г. снизил-

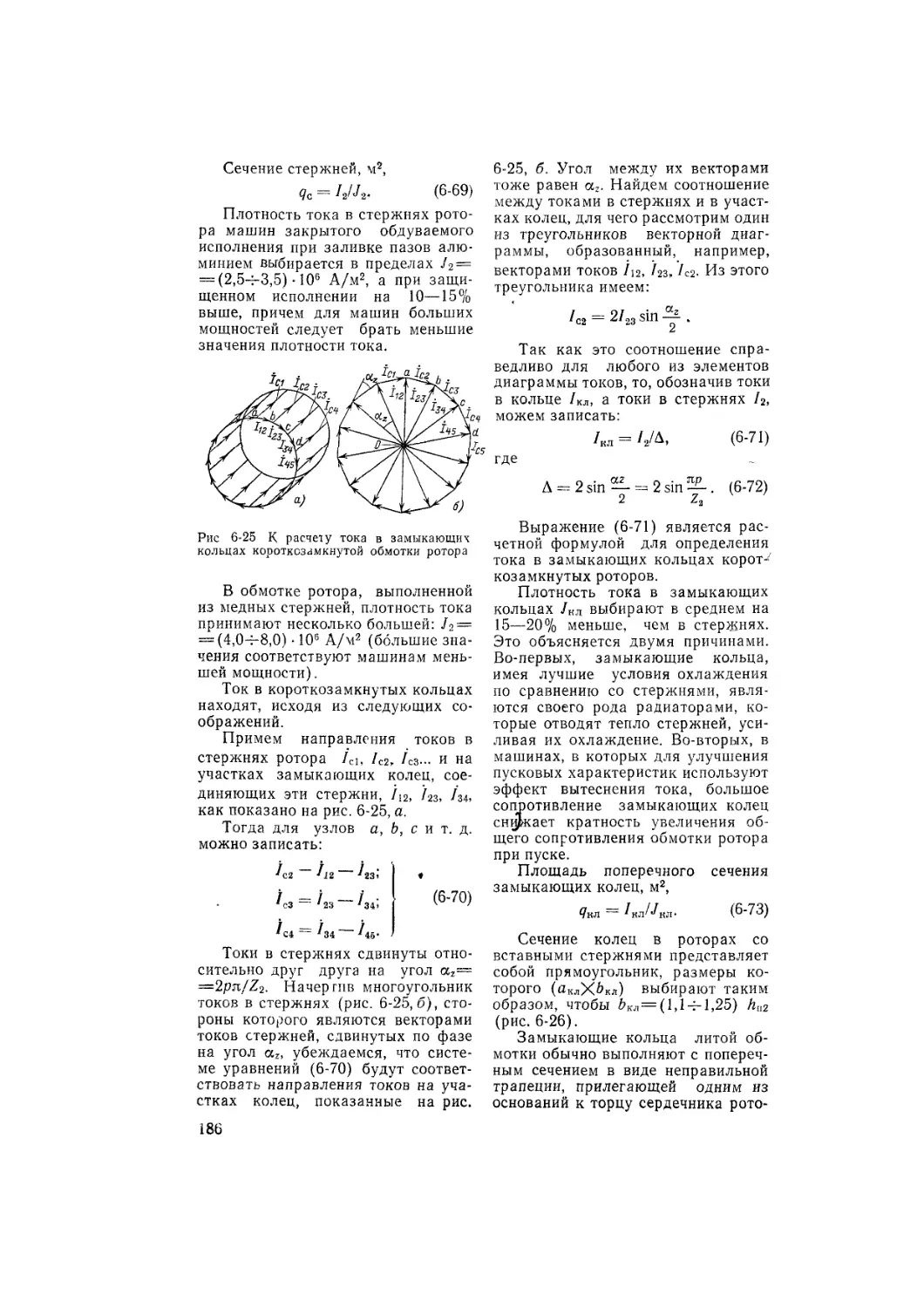

ся более чем в 3 раза. Турбогенера-

тор 150 тыс кВт с водородным ох-

лаждением весил 350 т. Турбогене-

ратор ТВВ-1200-2 имеет массу

на единицу мощности, равную

0,457 кг/(кВ-А).

Как следует из (1-1), размеры

машины зависят от индукции в воз-

душном зазоре и линейной на-

грузки А.

При рассмотрении электричес-

кой машины как объекта разработ-

ки необходимо учитывать объем и

длительность проектных, расчетных

и технологических работ. Предпро-

изводственные работы включают

изготовление рабочих чертежей,

технологической оснастки и изго-1

товление опытных образцов.

Предпроизводственный этап тре-

бует достаточно много времени и в

нем участвуют большие коллекти-

7

вы конструкторов и технологов.

Качество разработки проекта оп-

ределяет судьбу электрической ма-

шины в производстве и эксплуата-

ции.

Электрическая машина как объ-

ект производства должна иметь

минимальную трудоемкость и ми-

нимальные капитальные вложения

в производство. Для этого она дол-

жна иметь технологичную конст-

рукцию, максимально использовать

существующее технологическое обо-

рудование и оснастку.

Важнейшим требованием явля-

ется минимальная материалоем-

кость. Экономия электротехничес-

кой стали, меди, алюминия, изоля-

ции и конструкционных материалов

является важнейшим требованием

при создании новой электрической

машины. С экономией материалов

связано создание машин, имеющих

минимальные отходы материалов

при изготовлении. Электрические

машины с безотходной технологией

изготовления имеют преимущества

перед обычными машинами, если

сохраняются требования к машине

как к объекту эксплуатации.

Как объект эксплуатации элект-

рическая машина должна иметь

высокие показатели (КПД и cosqp).

Электрические машины с мини-

мальными потерями позволяют

уменьшить вложение материалов в

энергосистему. Высокие энергети-

ческие показатели электрической

машины гарантируют снижение

уровня текущих затрат на эксплуа-

тацию и капитальные вложения

потребителя.

Показатели экономической эф-

фективности электрической маши-

ны могут быть установлены на ос-

новании анализа приведенных за-

трат, которые включают затраты на

изготовление и эксплуатацию ма-

шины.

1-2. ПРОБЛЕМЫ ОПТИМАЛЬНОГО

ПРОЕКТИРОВАНИЯ

ПРИМЕНЕНИЕ ЭВМ ПРИ ПРОЕКТИРОВАНИИ

Цифровые электронные вычис-

лительные машины (ЭВМ) впер-

вые начали использоваться для

расчетов элек1рических машин в

начале 50-х годов в США и СССР

Во ВНИИЭМ Т. Г. Сорокером i

Б. М. Каганом ЭВМ были приме

йены для расчетов серий эдектри

ческих машин. За последние годь

вычислительные машины получил!

настолько широкое применение, чт<

сегодня ни один расчет, ни одш

научное исследование в электро

механике не обходятся без приме

нения вычислительных машин.

Существуют две основные тен

денции в применении ЭВМ npi

проектировании электрических ма

шин. В большинстве работ вычис

лительная техника применяется дл;

расчетов отдельных частей ил!

всей электрической машины по су

шествующим методикам. Втора;

связана с созданием нового подхо

да к расчету, когда в основе расче

та лежат дифференциальные урав

нения, описывающие процессы элек

тромеханического преобразованш

энергии.

Первый путь дает ускорение вы

числений, обеспечивает перебо]

многих вариантов. Однако полуэм

пирические формулы, положенньп

в основу расчета, снижают эффек

тивность применения вычислитель

ных машин. Второй путь позволя

ет более строго подойти к оптими

зации, решать более сложные зада

чи, но он еще недостаточно разра

ботан. Необходимо развивать об;

направления, стремиться к оптими

зации электрической машины, ра

ботающей в электромеханическо!

системе при изменении напряже

ний, частоты, окружающих уело

вий, с учетом работы элементе

системы и динамических процессе’

[20].

В настоящее время при проек

тировании электрических машю

применяются как цифровые ЭВМ

так и аналоговые вычислительны

машины АВМ [18, 19].

При решении задач динамик

предпочтительно применять АВМ

они просты в обслуживании и име

ют удобные выводные устройства

Недостатками АВМ являются ог

раниченный объем решаемой зада

чи и малая универсальность.

Цифровые ЭВМ универсальнь

объем решаемой задачи может быт

8

значительно большим, чем на АВМ,

точность определяется принятым

расчетным методом. Вследствие

технической сложности и универ-

сальности ЭВМ сосредоточиваются

на вычислительных центрах. Чтобы

избежать трудоемкого программи-

рования и связанной с этим дли-

тельной отладки программы, необ-

ходимо стремиться к созданию уни-

версальных программ. Цифровые

ЭВМ широко применяются при рас-

чете магнитной системы, характе-

ристик машин, механических, теп-

ловых и вентиляционных расчетов.

Внедрение ЭВМ для автомати-

зации инженерных расчетов приве-

ло к существенному повышению

технико-экономических показателей

электрических машин, обеспечило

качественный сдвиг в решении за-

дач оптимального проектирования.

Анализ приведенных затрат

применительно к асинхронным дви-

гателям единой серии до 10 кВт

показал, что примерно 70% затрат

составляют текущие расходы на их

эксплуатацию. На долю капитало-

вложений приходится лишь 15—

20% всех затрат. Следовательно,

повышение эффективности новых

электрических машин прежде всего

связано со снижением эксплуата-

ционных расходов. Первоочередное

значение здесь имеют повышение

надежности в работе машин и

улучшение их энергетических пока-

зателей. При этом повышение КПД

экономически более выгодно, чем

повышение cos <р.

Повышение надежности и улуч-

шение КПД должны достигаться

без заметного увеличения затрат на

изготовление электрической маши-

ны. Сокращение расходов на элект-

ротехническую сталь и обмоточные

провода может дать существенное

уменьшение себестоимости элект-

рической машины.

- Хотя основная заработная пла-

та и составляет 5—8% себестоимо-

сти, снижение трудоемкости меха-

нических и обмоточно-изолировоч-

ных работ имеет важное значение.

В связи с увеличением выпуска

электрических машин и недостат-

ком рабочей силы снижение трудо-

емкости настолько важно, что в се-

рии 4А пошли на некоторое сниже-

ние энергетических показателей,

увеличивая размеры шлица пазов

для возможности машинной намот-

ки обмотки.

Проектирование электрической

машины сводится к многократному

расчету зависимостей между основ-

ными показателями, заданных в

виде системы формул, эмпиричес-

ких коэффициентов, графических

зависимостей, которые можно рас-

сматривать как уравнения проекти-

рования. Оптимальное проектиро-

вание электрических машин может

представляться как поиск опти-

мальных параметров путем реше-

ния этой системы уравнений. Слож-

ность алгоритма расчета затрудня-

ет задачу оптимизации. Несмотря

на широкое применение вычисли-

тельных машин, оптимальные вари-

анты машины иногда выбираются

на основании опыта и интуиции

проектировщика.

Выбор критерия оптимальности

зависит от назначения электричес-

кой машины и предъявляемых к ней

требований. Для специальных ма-

шин целесообразно выбирать мини-

мум массы или минимальные габа-

риты. Для электрической машины

общего назначения в качестве кри-

терия оптимизации принимают ми-

нимум приведенных затрат. Этот

критерий широко применяется в

СССР и за рубежом. Приведенные

затраты на электрическую машину

в процессе производства и эксплуа-

тации являются обобщающим эко-

номическим показателем, включа-

ющим основные экономические эк-

виваленты основных технических

характеристик.

Нельзя найти универсальный

критерий оптимальности. Действи-

тельно, минимальная масса маши-

ны обусловливает снижение энерге-

тических показателей и ухудшение

надежности. Наиболее очевидны

противоречия между статическими

и динамическими характеристика-

ми. Для уменьшения времени раз-

бега асинхронного двигателя надо

увеличивать активное сопротивле-

ние обмотки ротора. Повышенное

сопротивление ротора вызывает

ухудшение энергетических показа-

9

телей. Когда электрическая маши-

на работает при неизменном напря-

жении, приложенном к ее выводам

и не зависящем от нагрузки (сеть

бесконечной мощности), задачу оп-

тимизации машины следует прово-

дить по минимуму суммарных за-

трат.

Задача оптимального проекти-

рования электрической машины или

серии машин может быть представ-

лена как общая задача нелинейно-

го математического программиро-

вания, которая сводится к нахож-

дению минимума или максимума

критерия оптимальности при нали-

чии определенного числа независи-

мых переменных проектирования и

функций лимитеров, представляю-

щих собой технические или техно-

логические требования-ограничения

к проекту.

В настоящее время назрела не-

обходимость решения задачи комп-

лексной автоматизации проектиро-

вания электрических машин. Этой

цели служит система автомати-

зированного проектирования элек-

трических мдшин (САПРЭМ)

[19, 20].

САПРЭМ — это сложный комп-

лекс, позволяющий производить

как расчетные, так и проектно-кон-

структорские работы. САПРЭМ

разбивается на ряд подсистем,

каждая из которых решает опреде-

ленные задачи синтеза на основе

сложившихся принципов проекти-

рования с взаимодействием «чело-

век — ЭВМ». САПРЭМ включает

систему алгоритмов и создание на

их основе пакетов прикладных про-

грамм. В первую очередь создается

САПР асинхронных машин, кото-

рая должна обеспечить автоматиза-

цию расчетных и графических ра-

бот. При этом машина представля-

ляется состоящей из стандартных

узлов и деталей, которые конструи-

руются в режиме «человек — ЭВМ».

Широкая автоматизация проект-

ных работ изменит в ближайшие

годы процесс проектирования элек-

трических машин, произойдут зна-

чительные изменения и в учебном

проектировании. Однако данное

учебное пособие рассчитано на при-

менение частных программ и мини-

10

ЭВМ, так как пока не накоплен

опыт автоматического проектирова-

ния электрических машин.

1-3. ПОДХОД К РАСЧЕТУ

ОТДЕЛЬНОЙ МАШИНЫ И СЕРИИ МАШИН

Преобразование энергии в элек-

трических машинах происходит в

воздушном зазоре, где концентри-

руется основная часть энергии маг-

нитного поля.

Объем активной части, т. е. про-

странство, в котором размещены

Магнитные сердечники и пазовые

части обмоток, определяется произ-

ведением D2a I, где Da — наружный

диаметр статора в машинах пере-

менного тока или диаметр станины

в машинах постоянного тока, а /—

длина сердечника. Наружный диа-

метр Da зависит от конструктивно-

го и технологического выполнения

машины и не является определяю-

щим в электромагнитном расчете.

При анализе размерных соотноше-

ний рассматривают внутренний

диаметр статора D в асинхронных

и синхронных машинах или диа-

метр якоря в машинах постоянного

тока и расчетную длину воздушно-

го зазора Ze.

В обычных электрических маши-

нах Da~D, а 1& мало отличается

от I и произведение £)21в пропор-

ционально объему активной части

Машины.

Размеры О и /в называют глав-

ными размерами машины.

Расчетная мощность машины

Р' = т1Е. (1-2)

В (1-2) для синхронных и асин-

хронных машин I и Е — соответст-

венно номинальный ток и ЭДС об-

мотки статора, а для машин посто-

янного тока — номинальный ток и

ЭДС обмотки якоря; т — число

фаз машины (для машин постоян-

ного тока т = 1).

Отношение Р'/ОЧь определяет

удельную мощность машины, т. с.

Мощность на единицу объема ее

активной части. Эта величина ха-

рактеризует степень использования

объема активной части машины и

является важной характеристикой

для сравнения машин, имеющих

одну и ту же частоту вращения.

Более общим критерием явля-

ется отношение момента, развивае-

мого машиной, к объему ее актив-

ной части, которое называют коэф-

фициентом использования

k — PJ9.

«и О2/е • U °;

В этом выражении Q — угловая

частота ротора.

Эффективность использования

объема активной части машины

определяется электромагнитными

нагрузками: линейной нагрузкой А

и индукцией в воздушном зазоре

Вб. Линейная нагрузка определя-

ется отношением тока всех витков

обмотки к длине окружности. Ее

значение показывает, какой ток

приходится в среднем на единицу

длины окружности зазора машины.

Индукция в воздушном зазоре при

данных диаметре по зазору и числе

полюсов определяет поток машины

и, следовательно, уровень индукции

в участках магнитопровода.

Чем больше А и В6, тем боль-

ше коэффициент использования

объема активной части

kn АВ&,

Эта зависимость и выражена в

машинной постоянной СА. Выра-

жение (1-1) показывает, что при

постоянных А и В в расчетная мощ-

ность изменяется пропорционально

объему активной части машины.

Эта зависимость значительно

более сложная, и машинная посто-

янная в реальных машинах не по-

стоянна при различных мощности и

размерах машин. При увеличении

объема активной части удается

выполнить машины с большими А

и В6, что в основном объясняется

улучшением условий охлаждения

машин в связи с увеличением их

габаритов. Поэтому СА с увеличе-

нием мощности машин уменьшает-

ся, а коэффициент использования

возрастает.

Наибольшие допустимые уровни

электромагнитных нагрузок для

конкретных машин определяются

допустимые нагревом активных ча-

стей, так как с ростом А и В б уве-

личиваются потери в единице ак-

тивного объема машины. На осно-

вании опыта проектирования и

эксплуатации электрических машин

выработаны определенные диапа-

зоны возможных значений А и Вь

для различных типоразмеров ма-

шин, при которых нагрев их актив-

ных частей не превышает допуска-

емого для принятого класса изоля-

Рис 1-2.

ции обмоток Значения электромаг-

нитных нагрузок задаются в виде

рекомендаций в соответствующих

расчетных методиках и служат ос-

новой для правильного выбора объ-

ема активной части. С развитием

теории и практики электромашино-

строения коэффициент использова-

ния объема активной части машин

повышается. '

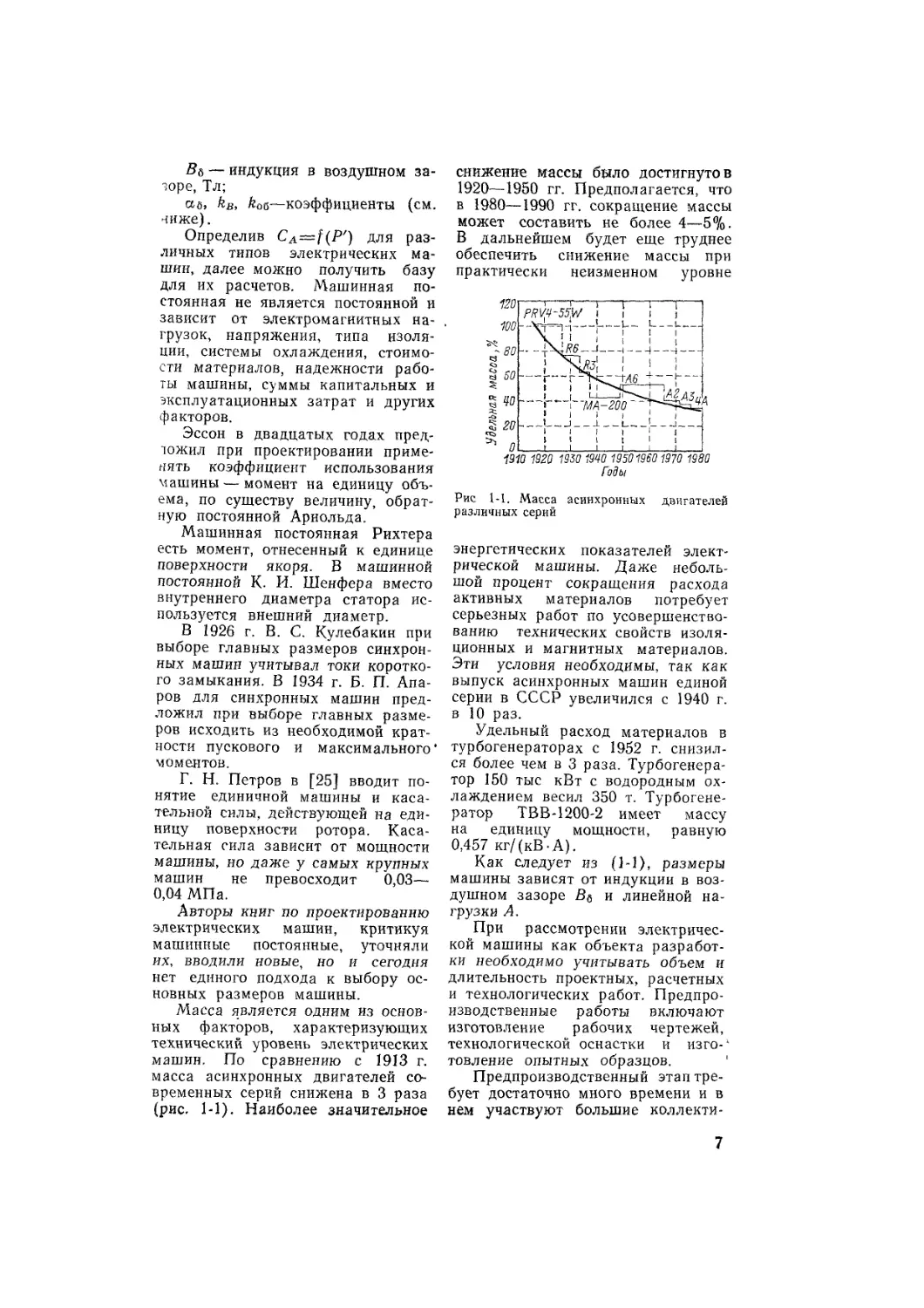

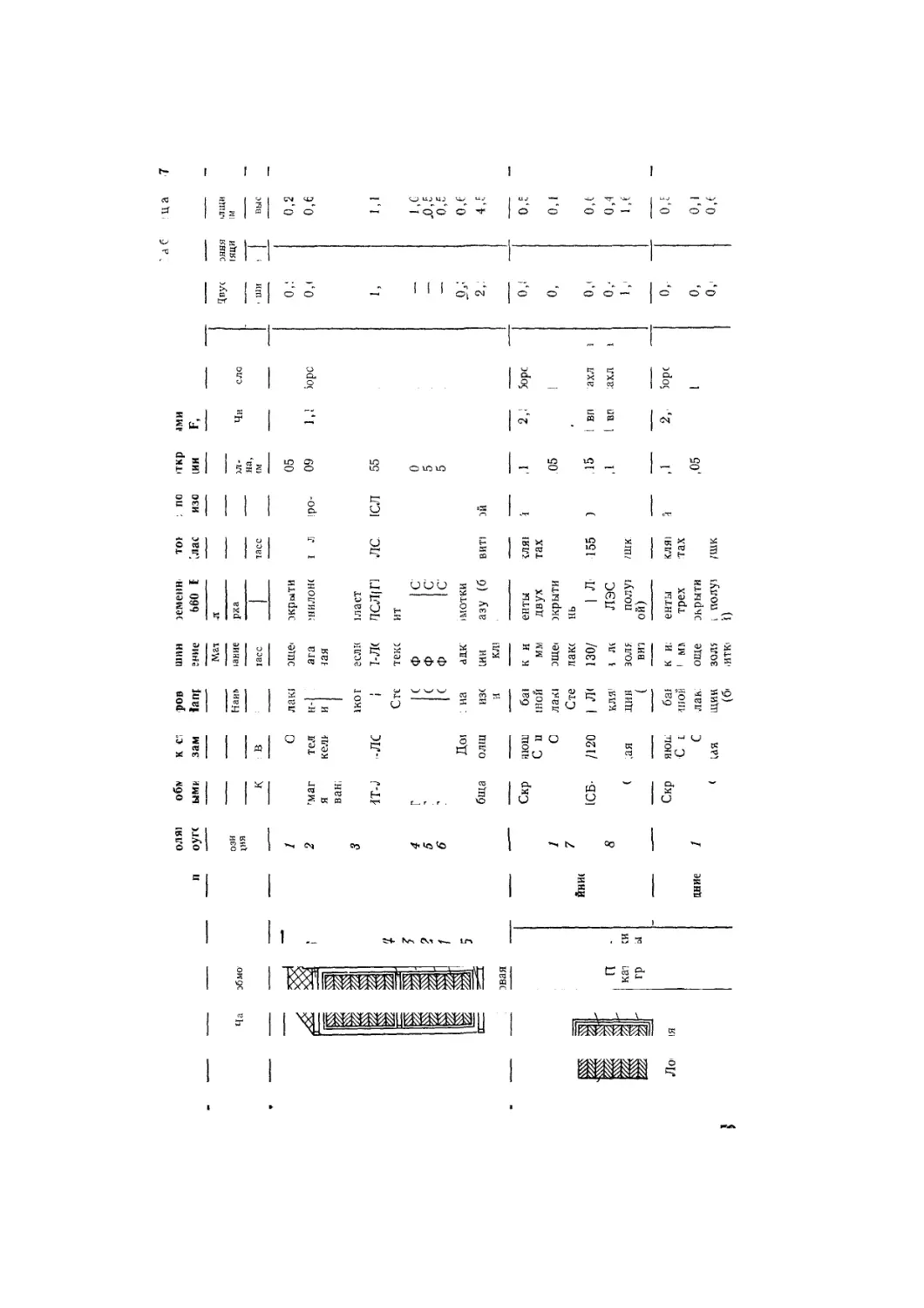

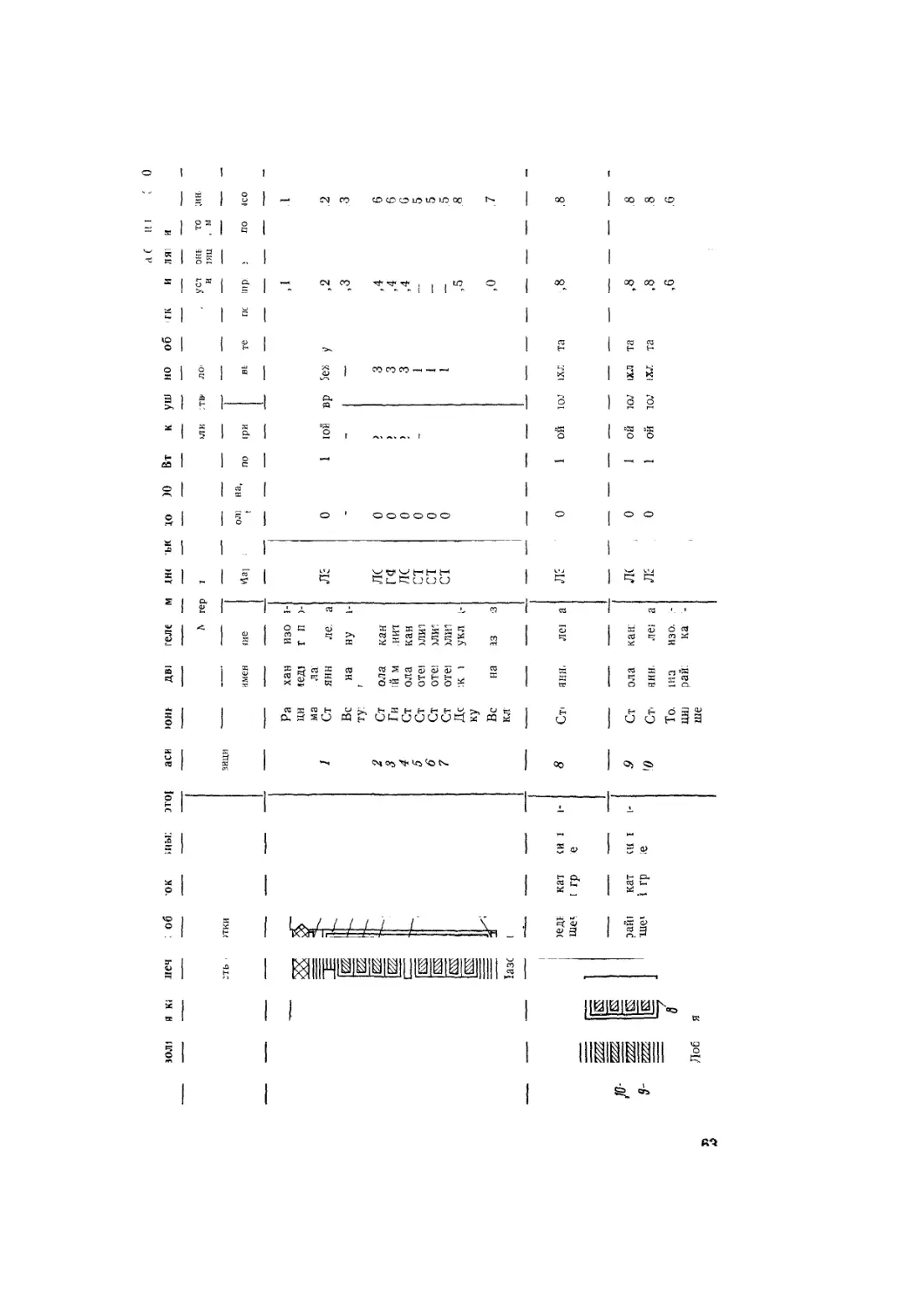

На рис. 1-2 показаны возможно-

сти уменьшения массы и габаритов

для однотипных машин одной и той

же мощности и частоты вращения,

но выполненных с различным объе-

мом активных частей. Там же пред-

ставлены зависимости потерь от

объема активной части машин. Вы-

деляющиеся при работе потери

уменьшаются с увеличением Dzl&

(кривая 3), так как в машинах од-

ной и той же мощности, но с боль-

шими габаритами уменьшаются

электромагнитные нагрузки А V. В^

и коэффициент использования. В то

же время способность машины рас-

сеивать потери с увеличением объе-

ма возрастает, так как при этом,

во-первых, увеличивается поверх-

ность охлаждения и, во-вторых, no-

li

является возможность лучшей ор-

ганизации охлаждающей системы.

Кривая 1 показывает зависимость

суммарных рассеиваемых потерь в

машинах с различными при

определенном перепаде температу-

ры поверхности машины и окружа-

ющей среды A’&i. Если соответ-

ствует допустимому превышению

температуры для принятого класса

изоляции обмотки, то точка А пе-

ресечения кривых 1 и 3 соответст-

вует объему, который необходимо

выбрать при проектировании элек-

трической машины данной мощно-

сти.

Применение изоляции более вы-

сокого класса нагревостойкости

позволяет эксплуатировать машины

с При этом способность

рассеивать потери возрастает (кри-

вая 2). Как видно, точка В ее пе-

ресечения с кривой 5 перемести-

лась в сторону меньших значений

D2Zs. Это свидетельствует о том,

что переход на более нагревостой-

кую изоляцию дает возможность

при той же мощности уменьшить

габариты машины.

То же самое происходит, если в

машине применена более совершен-

ная система охлаждения — водо-

родная, жидкостная, форсирован-

ные системы или внутреннее ох-

лаждение. В этих случаях при том

же превышении температуры Айг

способность рассеивать потери

также возрастает (кривая 2') и

объем активной части машины мо-

жет быть уменьшен (точка В').

Однако при слишком больших на-

грузках значительно снижаются

КПД и cos <р.

Использование новых сортов

электротехнических сталей с луч-

шими магнитными свойствами и

меньшими удельными потерями и

новых электроизоляционных мате-

риалов, позволяющих уменьшить

толщину изоляции и за счет этого

снизить плотность тока в обмотках,

приводит к общему уменьшению

потерь (кривая 4) и к уменьшению

необходимого объема активной ча-

сти (точка В").

Поиски новых конструктивных

решений, применение вычислитель-

ных машин, новых методов опти-

12

мизации, обобщение опыта проек-

тирующих организаций позволяют

создавать электрические машины

с лучшими энергетическими харак-

теристиками и меньшей массой.

За счет применения новых элек-

троизоляционных и магнитных ма-

териалов, совершенствования мето-

дов расчета, конструкции и систем

охлаждения машин удалось сни-

зить удельную массу асинхронных

двигателей от начала их широкого

производства в 1910—1915 гг. до

настоящего времени (см. рис. 1-1).

При проектировании новых ма-

шин и, в частности, при выполне-

нии учебных проектов необходимо

ориентироваться на современное

конструктивное исполнение элект-

рических машин, предусматривать

применение новых электротехниче-

ских материалов.

Ориентируясь на рекомендован-

ные в методиках значения электро-

магнитных нагрузок и используя

выражение для машинной постоян-

ной, можно достаточно точно най-

ти объем активной части проекти-

руемой машины D2lf>, при котором

ее превышение температуры будет

соответствовать допустимому. Од-

нако этот объем может быть полу-

чен при различных сочетаниях зна-

чений D и /е. Аналитических зави-

симостей, однозначно определяю-

щих эти величины для конкретных

машин, не существует. В практике

проектирования предварительно оп-

ределяют диаметр D. Для этой це-

ли обычно используют кривые, ха-

рактеризующие среднюю зависи-

мость D=f(P/n) для большого

числа построенных и эксплуатируе-

мых машин данного типа. После

этого с учетом выбранных электро-

магнитных нагрузок определяют /е,

исходя из машинной постоянной.

Проверкой правильности выбо-

ра D является значение отношения

1&/D или более часто принятое в

практике отношение Х=/е/т, где

полюсное деление x=nDj2p. Число

полюсов обычно известно или опре-

деляется из технического задания.

Значение Z характеризует ос-

новные размерные соотношения в

машине. Большие X имеют машины

относительно малого диаметра и

большой длины, и наоборот, малые

значения X — у коротких машин с

большим диаметром. В первом слу-

чае машины имеют меньшую массу

и меньшую высоту оси вращения.

В них лучше используется медь об-

мотки, так как длина лобовых ча-

стей катушек по сравнению с дли-

ной их пазовых частей становится

меньше. Момент инерции машин с

большими л меньше, чем при малых

к, что особенно важно при проекти-

ровании двигателей, предназначен-

ных для работы с частыми пусками.

Однако относительное увеличе-

ние длины машины при больших X

затрудняет условия их охлаждения,

а в машинах постоянного тока при-

водит к ухудшению коммутации.

В машинах небольших габаритов с

увеличением к возникают трудности

с выполнением необходимого для

нормальной работы числа пазов.

Анализ этих зависимостей и

опыт эксплуатации позволили оп-

ределить для различных типов ма-

шин диапазоны значений к, при ко-

торых обеспечиваются их экономич-

ность и хорошие эксплуатационные

данные. Эти рекомендации служат

критерием проверки правильности

предварительного выбора D для

проектируемой машины. Конкретные

диапазоны возможных X для раз-

личных типов машин приведены в

соответствующих разделах книги.

В индивидуальном исполнении

проектируются только машины для

специальных применений. Обычно

электрические машины выпускают-

ся сериями. Серия — ряд машин

возрастающей мощности, имеющих

одну конструкцию и единую техно-

логию производства на больших

участках серии и предназначенных

для массового производства. При

проектировании серий машин важ-

нейшее значение имеют вопросы

унификации деталей, конструктив-

ных узлов и нормализации ряда

размеров. Все это связано с рацио-

нальной организацией производства

как внутри завода, так и в объеди-

нении, выпускающем единую серию

машин. При этом необходимо забо-

титься об экономической эффектив-

ности целой серии машин, а не од-

ной машины.

При проектировании серий асин-

хронных машин выбирают внешние

диаметры статора таким образом,

чтобы при одном и том же внешнем

диаметре получить несколько ма-

шин на различные мощности и ча-

стоты вращения при изменении

длины машины. Для машин посто-

янного тока выбирают одинаковым

диаметр якоря и, изменяя длину

машины, проектируют несколько

машин различной мощности и на

разные частоты вращения.

Такое построение серий приво-

дит к сокращению количества

штампов, уменьшается количество

моделей для отливки станин и под-

шипниковых щитов, сохраняются

одни и те же диаметры валов, уни-

фицируются подшипниковые шиты,

сокращается количество оснастки и

измерительного инструмента. Ши-

рокая унификация облегчает при-

менение автоматических поточных

линий, облегчает кооперацию меж-

ду заводами.

Начиная с 1950 г. в СССР асин-

хронные двигатели выпускаются в

виде единых серий. Первой была

серия А-АО, заменившая серии И2,

АД, «Урал» и др.

В настоящее время в СССР вы-

пускается единая серия 'асинхрон-

ных двигателей 4А. В этой серин

17 габаритов число ступеней мощ-

ности составляет 33, диапазон мощ-

ностей 0,06—400 кВт, высоты осей

вращения 50—355 мм. В 1975 г. на-

чат выпуск серии машин постоян-

ного тока 2П.

На базе единых серии выпуска-

ются различные исполнения двига-

телей, предназначенных для работы

в специальных условиях. Так, на

базе серии 4А выпускаются элек-

трические модификации: с повы-

шенным пусковым моментом, с по-

вышенным скольжением, десятипо-

люсные и двенадцатиполюсные,

многоскоростные, на частоту сети

60 Гц, однофазные, с фазным рото-

ром и другие; специализированные

по конструкции: встраиваемые, с

встроенным электромагнитным тор-

мозом, малошумные, с встроенной

температурной зашитой, с повы-

шенной точностью по установочным

размерам, высокоточные, редуктор-

13

ные; специализированные по усло-

виям окружающей среды: влагомо-

розостойкие, химостойкие, тропиче-

ские; узкоспециализированные ис-

полнения: для сельского хозяйства,

для судов морского флота, для

холодного климата, лифтовые, фрео-

номаслостойкие, полиграфические и

швейные.

Применение новых материалов и

усовершенствование конструкции

двигателей позволяет сэкономить в

серии 4А по сравнению с двигате-

лями А2: 24% стали электротехни-

ческой, 25% обмоточной меди,

20% чугунного литья, 10% алюми-

ния, 30% стального проката. Масса

двигателей снижается на 22%. От

внедрения серии 4А общий эконо-

мический эффект составляет не-

сколько десятков миллионов рублей

в год.

При проектировании индиви-

дуальной машины необходимо по

возможности использовать имею-

щиеся на заводе штампы, модели,

шаблоны и т. п. и так выбирать

размеры, чтобы максимально ис-

пользовать существующие узлы и

детали.

1-4, ОСНОВНЫЕ КОНСТРУКТИВНЫЕ

ИСПОЛНЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН

Конструктивные исполнения

электрических машин, которые ра-

ботают под водой, в космосе, под

землей и в обычных условиях, мно-

гообразны. Почти все электрические

машины имеют вращательное дви-

жение, причем обычно вращается

одна часть машины — ротор, а ста-

тор неподвижен.

Независимо от рода питания

(постоянного или переменного)

электрические машины можно раз-

делить на явно- и неявнополюсные.

К неявнополюсным машинам

относятся асинхронные машины, и

быстроходные синхронные машины

(турбогенераторы и турбодвигате-

ли).

Явно выраженные полюсы могут

быть расположены либо на роторе

(синхронные машины), либо на

статоре (машины постоянного то-

ка), хотя в специальных случаях

машины постоянного тока могут

быть с вращающимися обмотками

возбуждения, а синхронные маши-

ны—с неподвижными. Такие ма-

шины принято называть обращен-

ными. В книге рассматриваются

электрические машины нормально-

го исполнения общего назначения.

Условия, в которых работают

электрические машины, классифи-

цируются по ряду признаков (на-

правление оси вала, чистота окру-

жающего воздуха, его температура,

влажность и т. п.), в зависимости

от которых выпускают машины

различных конструктивных испол-

нений.

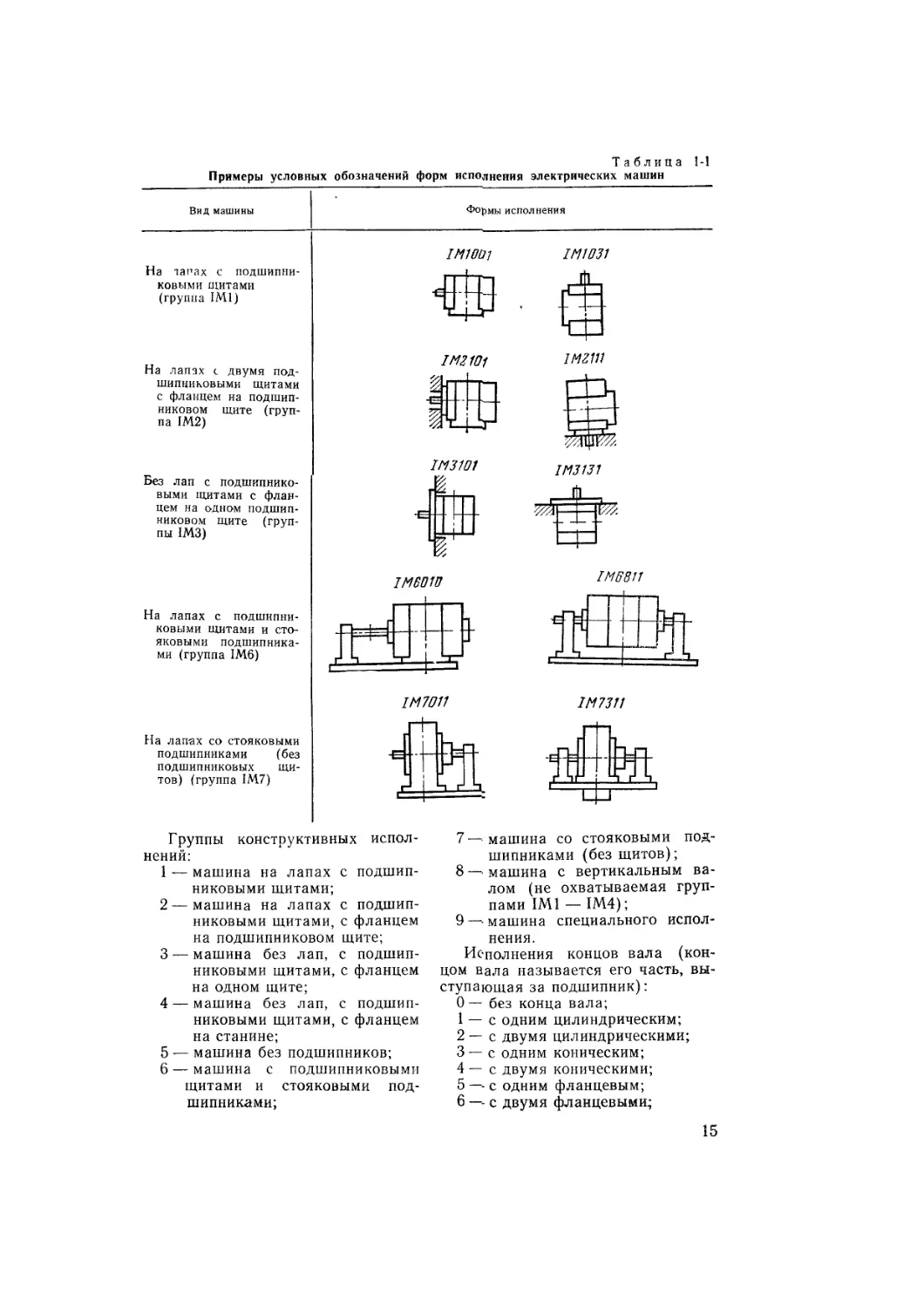

При эксплуатации электрических

машин возникает необходимость

устанавливать их не только гори-

зонтально, но и в вертикальном по-

ложении. В зависимости от способа

крепления, направления оси вала и

конструкции подшипниковых узлов

конструктивные формы исполнения

машин разделяют на девять конст-

руктивных групп (СТ СЭВ 246-76),

каждая из которых подразделяется

на виды, содержащие в свою оче-

редь по нескольку форм исполнения.

Обозначение форм исполнения по

способу монтажа содержит буквы

IM и четыре цифры, первая из кото-

рых определяет группу (от 1 до 9),

а остальные — способ монтажа и

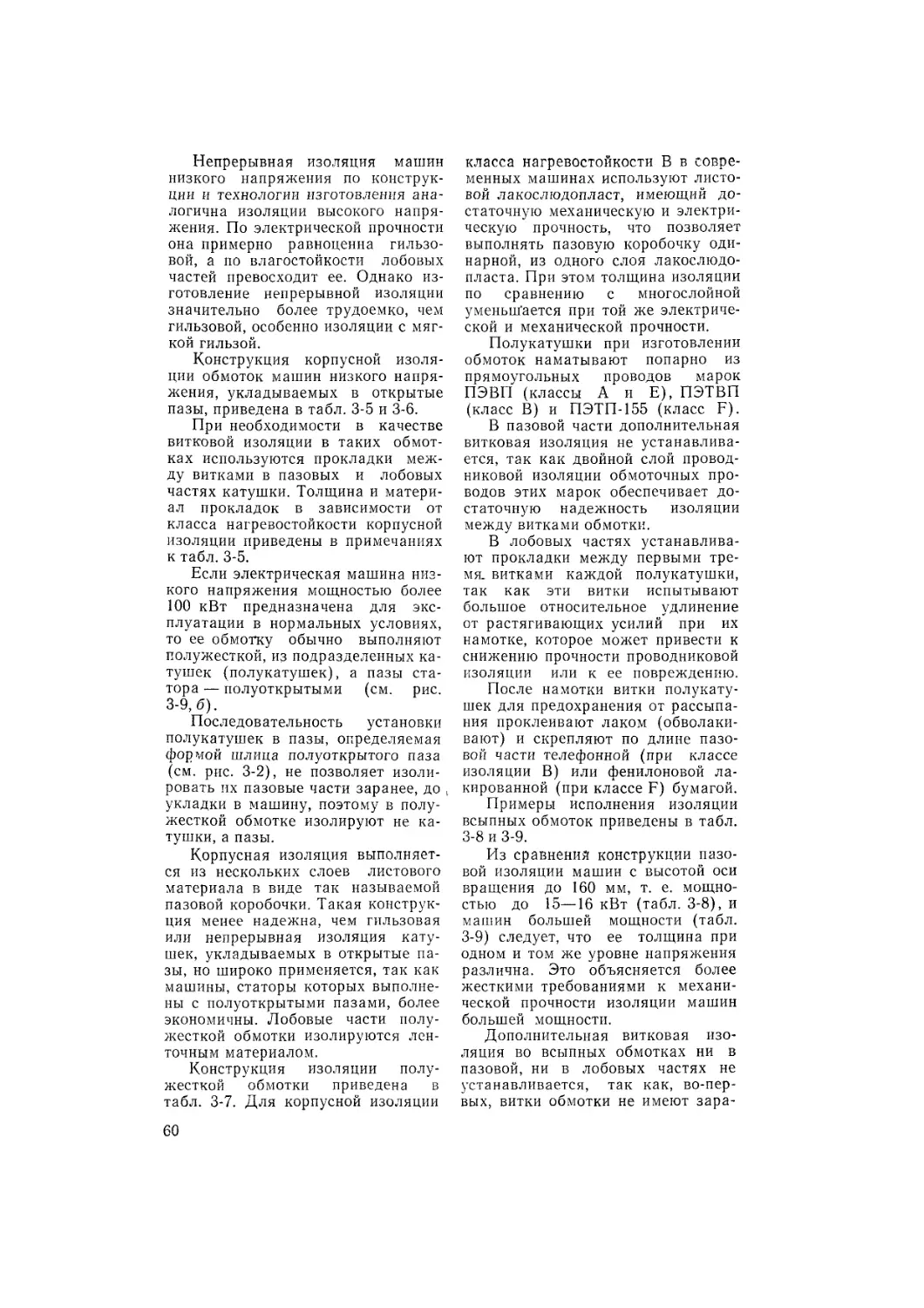

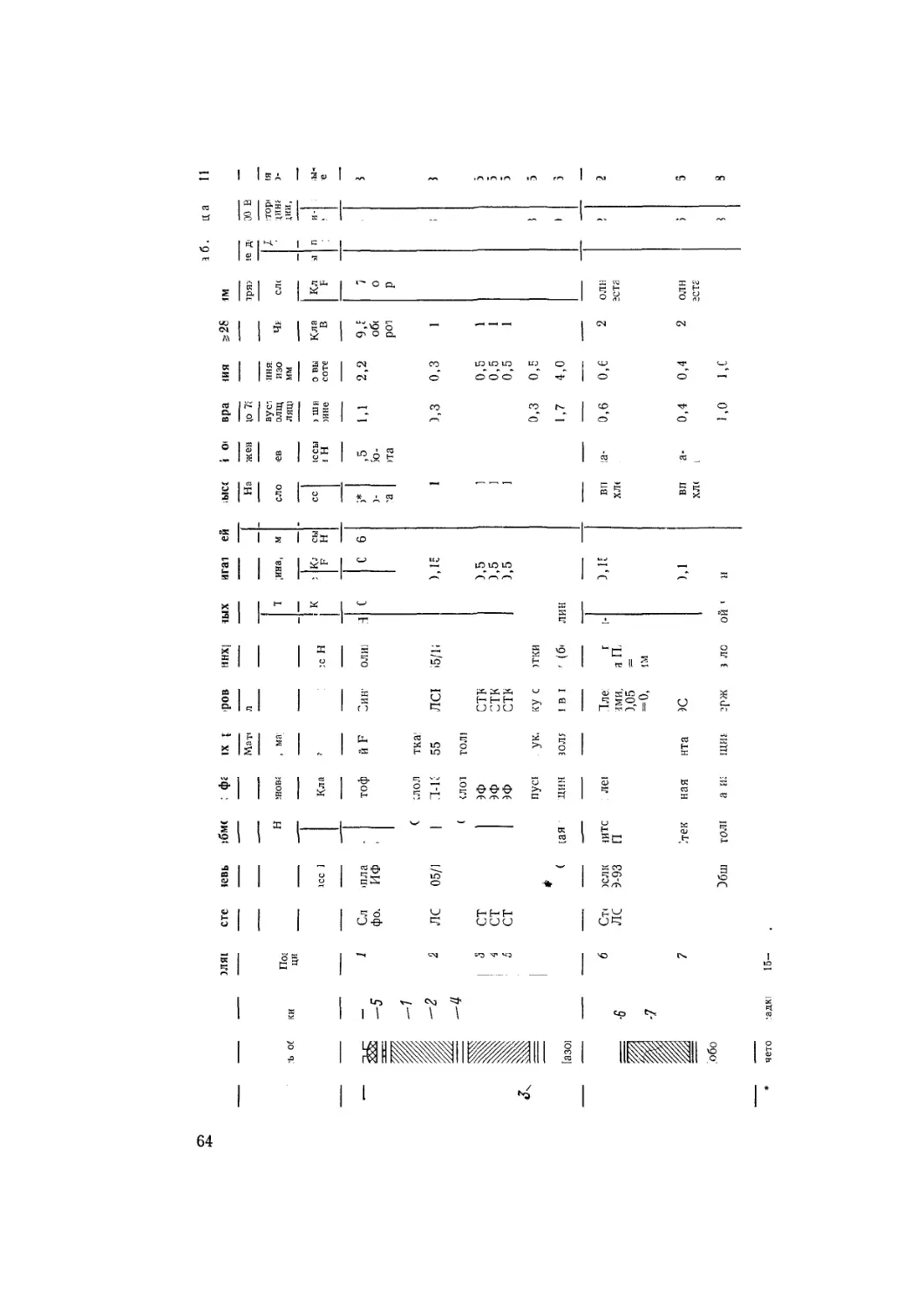

форму конца вала. В табл. 1-1 даны

примеры обозначений форм испол-

нения электрических машин и их

условные графические обозначения.

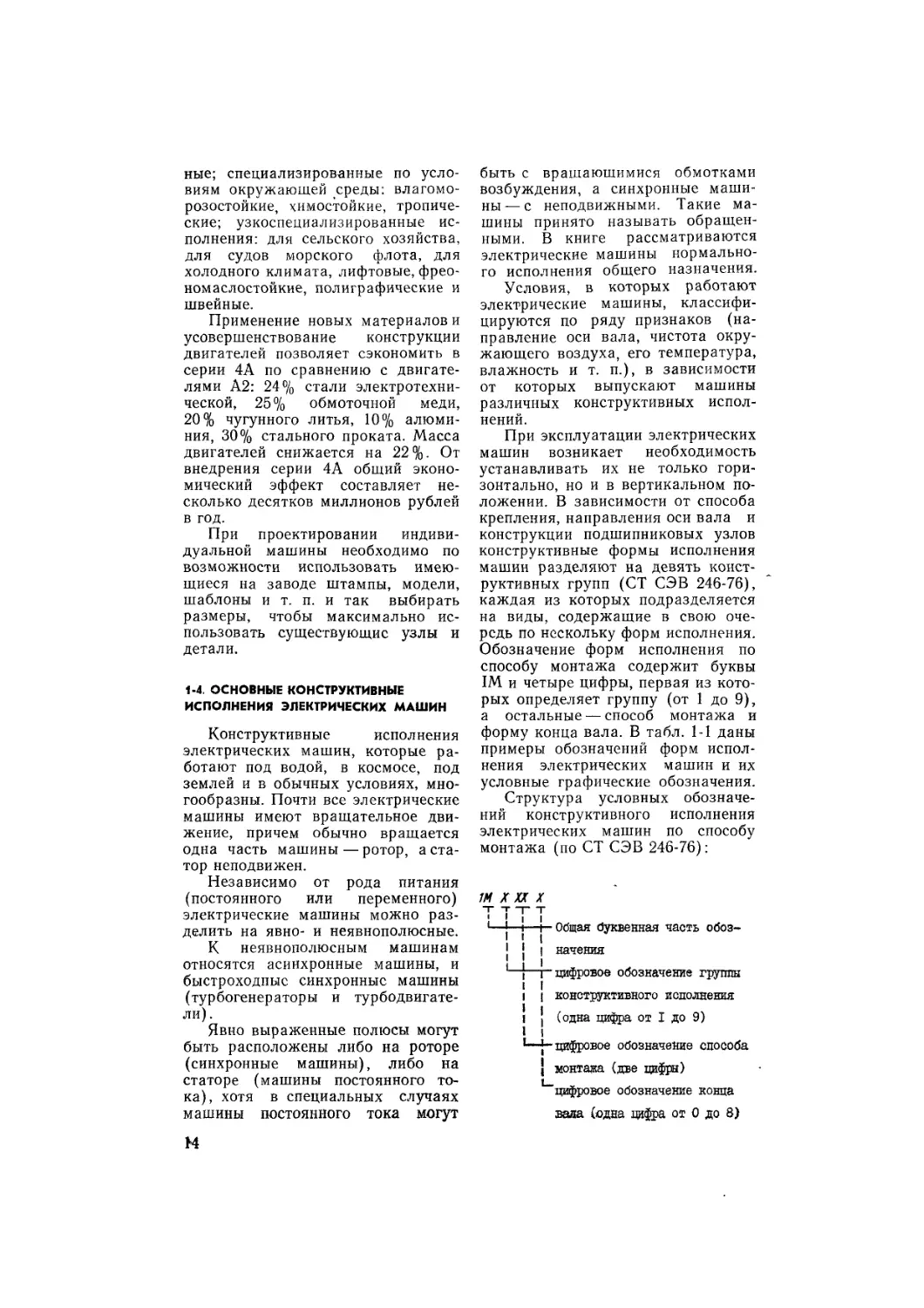

Структура условных обозначе-

ний конструктивного исполнения

электрических машин по способу

монтажа (по СТ СЭВ 246-76):

IM X XX X

1 ”1 г

1—|—i—г- Общая буквенная часть обоз-

| { । начения

1—{—г*цифровое обозначение группы

। I

I । конструктивного исполнения

I j (одна цифра от I до 9)

1—{-цифровое обозначение способа

} монтажа (две цифры)

цифровое обозначение конца

вала (одна цифра от 0 до 8)

М

Таблица 1-1

Примеры условных обозначений форм исполнения электрических машин

Вид машины

Формы исполнения

На танах с подшипни-

ковыми щитами

(группа IM1)

На лапах с двумя под-

шипниковыми щитами

с фланцем на подшип-

никовом щите (груп-

па IM2)

Без лап с подшипнико-

выми щитами с флан-

цем на одном подшип-

никовом щите (груп-

пы IM3)

На лапах с подшипни-

ковыми щитами и сто-

яковыми подшипника-

ми (группа IM6)

На лапах со стояковыми

подшипниками (без

подшипниковых щи-

тов) (группа IM7)

IM1031

1MZW

IH7311

Группы конструктивных испол-

нений:

1 — машина на лапах с подшип-

никовыми щитами;

2 — машина на лапах с подшип-

никовыми щитами, с фланцем

на подшипниковом щите;

3 — машина без лап, с подшип-

никовыми щитами, с фланцем

на одном щите;

4 — машина без лап, с подшип-

никовыми щитами, с фланцем

на станине;

5 — машина без подшипников;

6 — машина с подшипниковыми

щитами и стояковыми под-

шипниками;

7—машина со стояковыми под-

шипниками (без щитов);

8 — машина с вертикальным ва-

лом (не охватываемая груп-

пами IM1 — IM4);

9 — машина специального испол-

нения.

Исполнения концов вала (кон-

цом вала называется его часть, вы-

ступающая за подшипник):

О — без конца вала;

1 — с одним цилиндрическим;

2 — с двумя цилиндрическими;

3 — с одним коническим;

4 — с двумя коническими;

5 — с одним фланцевым;

6 — с двумя фланцевыми;

15

7 — с фланцевым со стороны при-

вода и цилиндрическим на

противоположной стороне;

8 — все прочие исполнения кон-

цов валов.

Примеры условного обозначения

конструктивного исполнения и спо-

соба монтажа электрических машин:

IM1001— машина на лапах с

двумя подшипниковыми

щитами и горизонталь-

ным валом; конец ва-

ла — цилиндрический;

IM1011 — машина на лапах с

двумя подшипниковыми

щитами с вертикаль-

ным валом, конец вала

цилиндрический, на-

правлен вниз;

IM1033 — машина на лапах с

двумя подшипниковыми

щитами с вертикаль-

ным расположением

вала, конец вала кони-

ческий, направлен

вверх;

IM2001 — машина на лапах с

подшипниковыми щи-

тами, с фланцем на

подшипниковом щите,

доступным с обеих сто-

рон, с горизонтальным

расположением вала,

конец вала цилиндри-

ческий;

IM3001 —машина без лап с под-

шипниковыми щитами

с фланцем на одном

подшипниковом щите,

доступным с обеих сто-

рон, с горизонтальным

расположением вала,

конец вала цилиндри-

ческий;

IM6010 — машина с подшипни-

ковыми щитами и стоя-

ковым подшипником на

лапах, без конца вала;

IM6610 — машина с подшипнико-

выми щитами, с двумя

стояковыми подшипни-

ками, без конца вала;

IM7311 — машина со стояковыми

подшипниками (без

подшипниковых щи-

тов), на приподнятых

лапах, с цилиндриче-

ским концом вала.

16

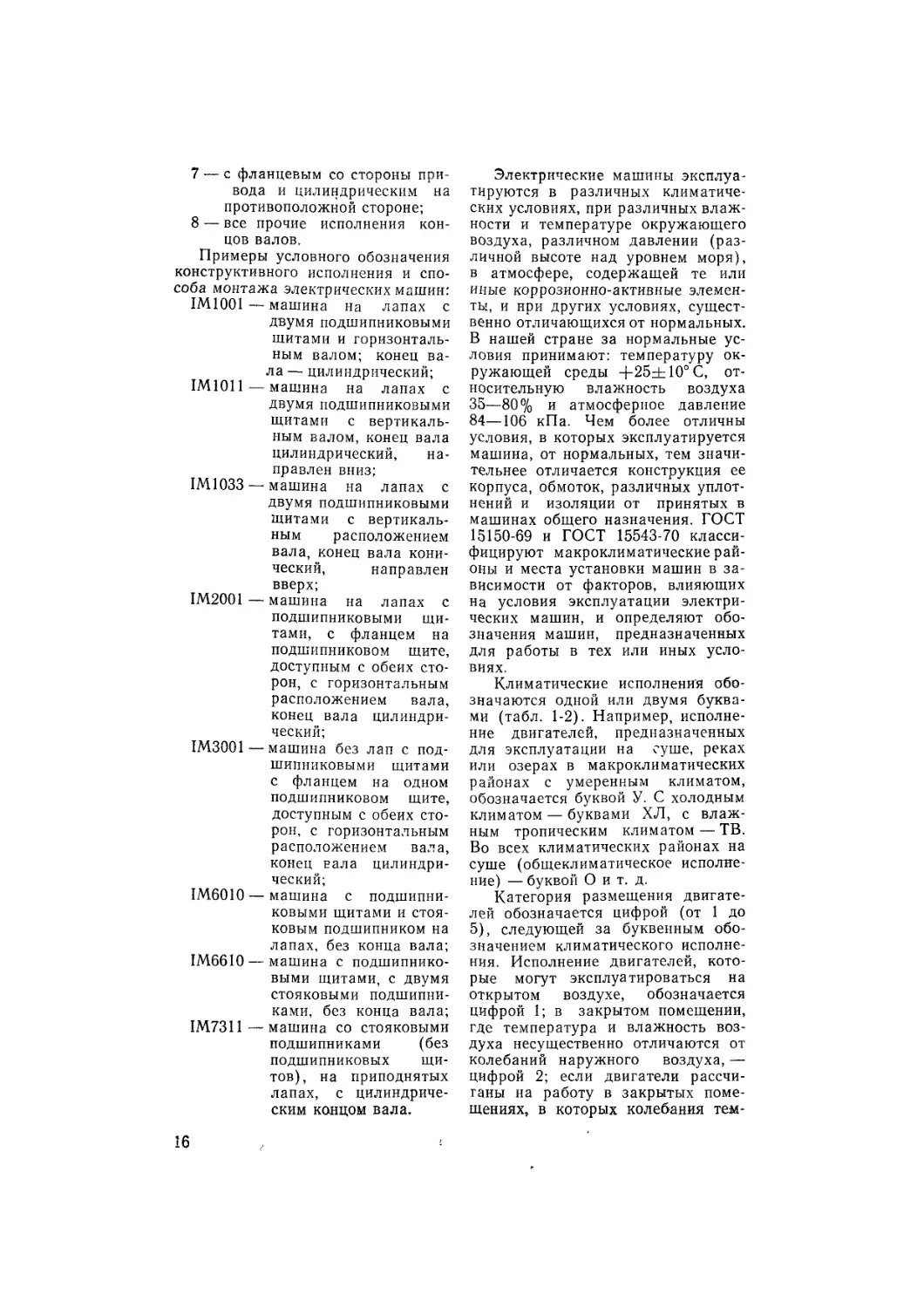

Электрические машины эксплуа-

тируются в различных климатиче-

ских условиях, при различных влаж-

ности и температуре окружающего

воздуха, различном давлении (раз-

личной высоте над уровнем моря),

в атмосфере, содержащей те или

иные коррозионно-активные элемен-

ты, и ири других условиях, сущест-

венно отличающихся от нормальных.

В нашей стране за нормальные ус-

ловия принимают: температуру ок-

ружающей среды +25±10°С, от-

носительную влажность воздуха

35—80% и атмосферное давление

84—106 кПа. Чем более отличны

условия, в которых эксплуатируется

машина, от нормальных, тем значи-

тельнее отличается конструкция ее

корпуса, обмоток, различных уплот-

нений и изоляции от принятых в

машинах общего назначения. ГОСТ

15150-69 и ГОСТ 15543-70 класси-

фицируют макроклиматические рай-

оны и места установки машин в за-

висимости от факторов, влияющих

на условия эксплуатации электри-

ческих машин, и определяют обо-

значения машин, предназначенных

для работы в тех или иных усло-

виях.

Климатические исполнения обо-

значаются одной или двумя буква-

ми (табл. 1-2). Например, исполне-

ние двигателей, предназначенных

для эксплуатации на суше, реках

или озерах в макроклиматических

районах с умеренным климатом,

обозначается буквой У. С холодным

климатом — буквами ХЛ, с влаж-

ным тропическим климатом — ТВ.

Во всех климатических районах на

суше (общеклиматическое исполне-

ние) — буквой О и т. д.

Категория размещения двигате-

лей обозначается цифрой (от 1 до

5), следующей за буквенным обо-

значением климатического исполне-

ния. Исполнение двигателей, кото-

рые могут эксплуатироваться на

открытом воздухе, обозначается

цифрой 1; в закрытом помещении,

где температура и влажность воз-

духа несущественно отличаются от

колебаний наружного воздуха, —

цифрой 2; если двигатели рассчи-

таны на работу в закрытых поме-

щениях, в которых колебания тем-

Таблица 1-2

Климатические исполнения двигателей

Исполнение двигателей Обозначе- ние

Двигатели, предназначенные для эксплуатации на суше, реках, озерах для макрокли- матических районов:

с умеренным климатом У

с холодным климатом хл

с влажным тропическим климатом ТВ

с сухим тропическим кли- матом тс

как с сухим, так и с влаж- ным тропическим клима- том т

для всех макроклиматиче- ских районов на суше (об- шеклиматическое испол- нение) Двигатели, предназначенные для установки на морских судах для макроклиматиче- ских районов: О

с умеренно холодным мор- ским климатом м

с тропическим морским климатом для судов ка- ботажного плавания или иных, предназначенных для плавания только в тропической зоне тм

для неограниченного райо- на плавания ом

Двигатели, предназначенные для всех макроклиматиче- ских районов на суше и на море в

пературы и влажности, а также

воздействие песка и пыли на ма-

шину существенно меньше, чем на

открытом воздухе,— цифрой 3; в

помещениях с искусственно регули-

руемыми климатическими условия-

ми, например в закрытых отапливае-

мых помещениях,— цифрой 4; в

помещениях с повышенной влаж-

ностью, в которых возможно дли-

тельное наличие воды и происходит

частая конденсация влаги на сте-

нах и потолке, например в неотап-

ливаемых и невентилируемых под-

земных помещениях, климатиче-

ское исполнение — 5.

Обозначение ХЛ1 означает, что

машина может работать в районах

с холодным климатом при установ-

ке на открытом воздухе. Двигатели

общего назначения, к которым не

предъявляют каких-либо дополни-

тельных требований, имеют испол-

2—326

нение УЗ или У4, т е. они могут ра-

ботать в районах с умеренным кли-

матом в закрытых помещениях ка-

тегории 3 или 4.

Существуют исполнения по сте-

пени защиты от попадания внутрь

машины посторонних предметов и от

возможного соприкосновения об-

служивающего персонала с токове-

дущими и вращающимися частями,

находящимися внутри машины.

Этот вид исполнения обычно назы-

вают исполнением по степени защи-

ты. ГОСТ 14254-69 устанавливает

буквенно-цифровое обозначение ис-

полнений, состоящее из двух букв

IP и двух цифр, первая из кото-

рых (от 0 до 6) характеризует сте-

пень защиты персонала от сопри-

косновения с токоведущими или

вращающимися частями, находя-

щимися внутри машины. Вторая

цифра (от 0 до 8) характеризует

степень защиты самой машины от

проникновения в нес влаги. Таким

образом, открытые машины, в кон-

струкции которых не предусмотрено

никаких мер для защиты, обозна-

чаются IP00. Наиболее распростра-

ненными исполнениями машин по

степени зашиты являются IP22,

IP23 и IP24. Первые два исполне-

ния соответствуют защите от воз-

можности соприкосновения с токо-

ведущими и вращающимися частя-

ми машины пальцев человека и

твердых предметов диаметром более

12,5 мм (первая цифра 2 в обозна-

чениях), а также защите от попа-

дания в них капель воды. Исполне-

ние IP22 предусматривает защиту

от проникновения внутрь машины

капель, падающих под углом не бо-

лее 15° к вертикали, а исполнение

IP23 — под углом, не превышающим

60° к вертикали. Машины исполне-

ний IP22 и IP23 называют каплеза-

щищенными (по старой терминоло-

гии) .

Машины исполнения IP44 вы-

полнены защищенными от возмож-

ности соприкосновения инструмен-

тов, проволоки или других подоб-

ных предметов, толщина которых не

превышает 1 мм, с токоведущими

частями, а также от попадания

внутрь машины предметов диамет-

ром ббиее 1 мм (первая цифра 4).

Ь7

Вторая цифра 4 обозначает, что

машина защищена, от попадания

внутрь корпуса водяных брызг лю-

бого направления. Такие машины

называют также закрытыми.

Для специальных целей выпу-

скаются электрические машины с

более высокой степенью защиты,

например IP57. В этом исполнении

машина защищена от попадания

пыли внутрь корпуса и может ра-

ботать будучи погруженной в воду.

Исполнение по способу охлаж-

дения электрических машин опре-

деляет ту или иную систему венти-

ляции, расположение вентилятора и

систему забора охлаждающего воз-

духа. Машины исполнения IP22 и

\Р23 обычно выполняют с сатловен-

тиляцией и продувом воздуха через

машину, при этом вентилятор рас-

полагается на валу машины, а воз-

дух, проходя внутри корпуса, ох-

лаждает обмотки и сердечники.

Машины исполнения IP44 в боль-

шинстве случаев имеют наружный

обдув. Охлаждающий воздух при

этой системе охлаждения прогоня-

ется вдоль наружной поверхности

оребренного корпуса с помощью

вентилятора, установленного вне

корпуса на выступающем конце ва-

ла и с противоположной стороны от

его выходного конца. Более под-

робно системы вентиляции и испол-

нения машин по способам их ох-

лаждения рассмотрены в гл. 5.

В последующих главах из-

лагаются методы проектирова-

ния асинхронных, синхронных

машин и машин постоянного

тока общепромышленного при-

менения. Все эти машины имеют

много общего в конструкции обмо-

ток, сердечников, валов, торцевых

щитов, подшипниковых узлов и кор-

пусов. Однако различия в требова-

ниях, предъявляемых при эксплуа-

тации, не позволяют создать пол-

ностью идентичных конструкций

для всех типов электрических ма-

шин, так же как и методов их ра-

счета и проектирования. Каждый

из типов машин (асинхронные, син-

хронные и машины постоянного то-

ка) имеет свои, присущие данному

типу, особенности конструкции.

Асинхронные двигатели выпу-

скаются двух типов: с роторами,

имеющими фазную обмотку, и с ко-

роткозамкнутыми роторами. Более

распространены двигатели с корот-

козамкнутыми роторами, так как

отсутствие изоляции обмотки рото-

ров и скользящих контактов делает

их наиболее дешевыми в производ-

стве и надежными в эксплуатации.

Основным недостатком асинхрон-

ных двигателей с короткозамкну-

рис. 1-3 Асинхронный двигатель серии 4А

С короткозамкнутым ротором, /г=160 мм,

2р=4, £/н = 220/380 В, закрытого обдува-

емого исполнения 4А1604УЗ.

тым ротором является отсутствие

надежного и экономичного способа

плавного регулирования частоты

вращения.

Асинхронные двигатели общего

назначения выпускаются как на

низкое напряжение мощностью от

0,6 до нескольких сот киловатт, так

н на высокие напряжения 3, 6 или

Ю кВ, мощностью до нескольких

десятков тысяч киловатт. Наиболее

распространены низковольтные дви-

гатели малой и средней мощности,

являющиеся основными двигателя-

ми в промышленности и сельском

хозяйстве1.

На рис. 1-3 показан асинхронный

двигатель с короткозамкнутым ро-

тором мощностью 15 кВт при 2р=

==4 на напряжение 220/380 В. Кон-

структивная форма исполнения дви-

гателя IM1001, исполнение по спо-

собу защиты 1Р44. Такое исполне-

1 Асинхронные двигатели мощностью

менее 0,6 кВт относятся к так называемым

«микромашинам» и в данной работе не рас-

сматриваются.

18

ние характерно для большинства

асинхронных машин мощностью ме-

нее 50—70 кВт. Низковольтные дви-

гатели большей мощности с фазны-

ми и с короткозамкнутыми ротора-

ми выпускаются в большинстве

случаев в двух исполнениях — IP23

и IP44. На рис. 1-4 показан асин-

хронный двигатель серии 4А с фаз-

ным ротором мощностью 250 кВт

при 2р=4 исполнейия IP23. Дви-

гатели с такой конструкцией корпу-

са выпускаются с высотами оси

вращения h =280-4-355 мм как с

фазными, так и с короткозамкну-

тыми роторами.

Синхронные машины общего на-

значения распространены значи-

тельно меньше, чем асинхронные.

Это объясняется тем, что синхрон-

ные генераторы сравнительно не-

большой мощности (до нескольких

Рис. 1 4 Асинхронный двигатель серии 4А

с фазным ротором, /г = 315 мм, 2р = 4. =

=380/660 В, защищенного исполнения

4АН315М4УЗ.

тысяч киловатт) применяются в ав-

тономных установках. Синхронные

двигатели не получили широкого

распространения из-за более слож-

ной конструкции, большей стоимо-

сти и худших пусковых характери-

стик. Однако они находят примене-

ние в приводах компрессоров,

воздуходувок и т. п. Синхронные

машины могут быть использованы

одновременно и как двигатели и

как генераторы реактивной энер-

гии, что дает им большое преиму-

щество перед асинхронными двига-

телями, являющимися потребителя-

ми реактивной энергии.

Синхронные машины в зависи-

мости от конструкции роторов раз-

деляются на типы с явно- и неявно

выраженными полюсами.

В явнополюсной конструкции

более удобно располагать обмотку

возбуждения, чем в пазах ротора с

неявно выраженными полюсами.

Поэтому все синхронные машины с

числом пар полюсов более двух

выполняются с явнополюсным ро-

тором. В двухполюсных машинах

из-за большой частоты вращения

центробежные силы, действующие

на ротор, настолько велики, что не

удается надежно закрепить на нем

явно выраженные полюсы с обмот-

кой. Обмотку возбуждения прихо-

дится укладывать в отдельные па-

зы, рассредоточивая их по окруж-

ности ротора.

Рис. 1-5. Синхронный двигатель.

2*

19

Синхронные машины общепро-

мышленного применения выполня-

ются в основном с явнополюсными

роторами. На рис. 1-5 показан син-

хронный двигатель мощностью

17 500 кВт на частоту вращения

375 об/мин. Из-за большого веса

вала и ротора его подшипниковые

узлы установлены на подшипнико-

вых стойках вне корпуса машины.

Наряду с крупными синхронны-

ми машинами выпускаются син-

хронные двигатели и генераторы

мощностью менее 100 кВт на низ-

кое напряжение. Для упрощения

эксплуатации и повышения надеж-

ности таких машин они выполняют-

ся с самовозбуждением (обмотка

возбуждения питается постоянным

током от выводов статора через вы-

прямитель). В последние годы раз-

работаны также конструкции син-

хронных машин, в которых отсутст-

вует скользящий контакт. При этом

выпрямительные элементы уста-

новлены на роторе, а ток в обмотке

возбуждения возникает за счет выс-

ших гармоник поля, создаваемых

обмоткой статора.

Двигатели постоянного тока до-

пускают плавное регулирование ча-

стоты вращения в широком диапа-

зоне, обладают высокими пусковы-

ми и перегрузочными моментами.

Это определило их распространение

в приводах, требующих изменения

частоты вращения или специаль-

ных скоростных характеристик:

в станкостроении, в металлур-

гической промышленности, на элек-

тротранспорте, в текстильной и по-

лиграфической промышленности и

других отраслях народного хозяй-

ства.

Генераторы постоянного тока

устанавливаются для питания об-

моток возбуждения синхронных ма-

шин, в системах генератор — двига-

тель и в некоторых специальных

производствах, как, например, в хи-

мической промышленности для це-

лей электролиза, и т. п.

В то же время машины постоян-

ного тока не получили такого широ-

кого распространения, как асин-

хронные, из-за меньшей надежно-

сти, сложности эксплуатации и

большей стоимости, обусловленных

20

наличием в их конструкции меха-

нического преобразователя часто-

ты — коллектора. Машины посто-

янного тока могут иметь различные

конструкции коллектора, якоря, об-

моток и полюсов. Машины общего

назначения, проектирование кото-

рых рассмотрено в последующих

Рис 1-6 Двигатель постоянного тока серии

2ПН, высота оси вращения Л = 280 мм, сте-

пень защиты 1Р22, способ охлаждения

1С01.

главах книги, имеют вращающийся

якорь, цилиндрический коллектор

и неподвижные полюсы с обмотка-

ми возбуждения, расположенными

на станине.

На рис. 1-6 показан двигатель

постоянного тока мощностью

ПО кВт, /гн=1500 об/мин, исполне-

ния по степени защиты IP22. Такое

исполнение является типичным для

двигателей постоянного тока обще-

промышленного применения, так

как они большей частью устанавли-

ваются в помещениях, в которых

исключается попадание на машины

капель, падающих под углом более

15° к вертикали. Для установки в

помещениях с загрязненным возду-

хом двигатели постоянного тока

выпускают в исполнении IP44 с раз-

личными системами охлаждения

наружной поверхности корпуса.

Л.

1-5. УНИФИКАЦИЯ И СТАНДАРТИЗАЦИЯ

В ЭЛЕКТРОТЕХНИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ СССР

Стандартизация в СССР явля-

ется частью общегосударственной

технической политики, средством

внедрения в производство передо-

вых достижений науки, обеспечения

оптимального уровня качества про-

дукции, экономии трудовых и мате-

риальных затрат. Унификация ба-

зируется на анализе требований

различных министерств и ведомств

и разработке единых серий электро-

оборудования. На базе единых се-

рий машин и трансформаторов раз-

рабатываются модификации, пред-

назначенные для различных усло-

вий работы. Внутри серии прово-

дится максимальная унификация

узлов и деталей.

Стандартизация в электротехни-

ческой промышленности строится

на базе государственной системы

стандартизации. Стандарты СССР

подразделяются на следующие ка-

тегории:

государственные стандарты

СССР (ГОСТ); отраслевые стан-

дарты (ОСТ); республиканские

стандарты (РСТ); стандарты пред-

приятий (СТП).

Стандарты в СССР являются

обязательными в пределах установ-

ленной сферы их действия, области

и условий их применения.

Кроме стандартов утверждают-

ся технические условия (ТУ), пред-

ставляющие собой распространен-

ный вид нормативно-технической

документации.

В основу стандартизации подот-

раслей электротехнической промыш-

ленности положены базовые стан-

дарты. Таким стандартом для элек-

трических машин является ГОСТ

183-74, устанавливающий общие

технические требования на все элек-

трические машины. На основе еди-

ных стандартов подотрасли уста-

навливаются стандарты на единые

серии (например, на асинхронные,

синхронные машины и др.).

При стандартизации электро-

оборудования применяются ряды

предпочтительных чисел, построен-

ные на геометрической прогрессии:

а; ах; ах2, ..., ax'1—1.

Оказалось достаточным иметь

четыре десятичных ряда геометри-

ческой прогрессии:

Ряд Знаменатель ряда Количество

членов в пре-

делах ряда

5 —

R5 <р5=|/10=1,6 5

10 —

/?10 q>l0 = у 10=1,25 10

20.-

R20 <р20 = У 10=1,12 20

40.—

J?40 <р4() = V 10=1,06 40

Каждый ряд построен на знаме-

нателе ПрОГреССИИ ф5, фю, ф20, Ф40 в

интервале от 1 до 10. Числа свыше

Ю получаются умножением на 10;

100; 1000 и т. д„ а числа, меньшие

1, — умножением на 0,1; 0,01; 0,0001

И Т.д.

По предпочтительным числам и

геометрическим рядам предпочти-

тельных чисел построены ряды мощ-

ностей электродвигателей, транс-

форматоров и автотрансформато-

ров.

Разработанный в СССР госу-

дарственный стандарт на шкалу

мощностей (ГОСТ 12139-74) при-

веден в табл. 1-3. Этот ряд мощно-

стей наиболее массовых серий элек-

тродвигателей максимально приб-

лижается к ряду предпочтительных

чисел /?10.

Таблица 1-3

Ряд мощностей по ГОСТ 12139-74

(в диапазоне от 0,06 до 1000 кВ г)

0,06 1,5 22 160

0,09 2,2 30 200

0,12 3,0 37 250

0,18 4,0 45 315

0,25 5,5 55 400

0,37 7,5 75 500

0,55 11 90 630

0,75 15 ПО 800

1,1 18,5 132 1000

В стандартах на электрические

машины кроме размеров, техничес-

ких требований и методов испыта-

ний устанавливаются основные по-

казатели: номинальные напряжения

в вольтах, частота вращения (син-

хронная) в оборотах в минуту и

мощности в киловаттах или ваттах.

Размеры электрических машин,

определяющие возможность их мон-

тажа и сочленения с рабочими ме-

ханизмами (высота оси вращения,

диаметры концов валов), устанав-

ливаются в соответствии с ГОСТ

6636-69 «Нормальные линейные раз-

меры». Этот ГОСТ устанавливает

ряды линейных размеров в интер-

вале от 0,001 до 20 000 мм, которые

применяются в машиностроении.

Аттестация качества продук-

ции — один из постоянно действую-

21

щих факторов, стимулирующих соз-

дание продукции, превосходящей

по своим технико-экономическим

показателям лучшие отечественные

и мировые достижения. Аттестация

качества продукции производится

на основании «Основных положе-

ний единой системы аттестации ка-

чества промышленной продукции

(ЕСАКП)». ЕСАКП объединяет го-

сударственную, отраслевую и за-

водскую аттестации.

В ЕСАКП установлено, что про-

дукция аттестуется по трем катего-

риям качества: высшей, первой и

второй.

К высшей категории относится

продукция, соответствующая или

превосходящая по своим технико-

экономическим показателям выс-

шие достижения отечественной и

зарубежной науки и техники. Этой

продукции присваивается государ-

ственный Знак качества.

К первой категории относится

продукция, которая по своим тех-

нико-экономическим показателям

соответствует современным требо-

ваниям действующих стандартов и

технических условий.

Ко второй категории относится

продукция, которая не соответству-

ет современным требованиям, под-

лежит модернизации или снятию с

производства.

Вновь разрабатываемые изде-

лия, передаваемые в серийное про-

изводство, должны соответствовать

высшей категории качества. За

прошедшие годы в электротехниче-

ской промышленности аттестована

практически вся продукция.

Надежность машин неотделима

от понятия качества, но понятие на-

дежности более узкое, так как ка-

чество сочетает энергетические по-

казатели, стоимость и технический

уровень электрической машины.

1-6. НАДЕЖНОСТЬ ЭЛЕКТРИЧЕСКИХ

МАШИН

Повышение надежности элек-

трических машин — важная задача

электротехнической промышленно-

сти. Увеличение срока службы и

повышение надежности зачастую

дают относительно больший народ-

22

нехозяйственный эффект, чем улуч-

шение КПД и cosq).

Согласно ГОСТ 13377-75 «На-

дежность в технике. Термины и оп-

ределения» надежность — это свой-

ство объекта, заключающееся в его

способности выполнять определен-

ные задачи в определенных услови-

ях эксплуатации. Одной из основ-

ных характеристик надежности яв-

ляется вероятность безотказной ра-

боты, т. е. вероятность того, что в

заданном интервале времени отказ

изделия не возникнет. Отказ—это

событие, заключающееся в наруше-

нии работоспособности изделия.

Отказы бывают внезапные и посте-

пенные. Внезапные отказы (корот-

кое замыкание, обрыв провода, за-

клинивание подшипников) приво-

дят к полному нарушению работо-

способности. Постепенные отказы

обусловлены изменением парамет-

ров элементов технических изделий

в связи со старением и износом.

Мерой надежности является ин-

тенсивность отказов, т. е. плотность

распределения наработки изделия

до отказа, определяемая при усло-

вии, что до рассматриваемого мо-

мента отказ не возник.

Кроме вышеназванных к основ-

ным понятиям теории надежности

относятся следующие. Безотказ-

ность — свойство изделия непре-

рывно сохранять работоспособность.

Долговечность — свойство объекта

сохранять работоспособность до

наступления предельного состояния

с необходимыми перерывами для

технического обслуживания и ре-

монта. Работоспособность — состо-

яние изделия, при котором оно спо-

собно выполнять заданные функ-

ции, сохраняя значения основных

параметров в пределах, установлен-

ных нормативно-технической доку-

ментацией. Ремонтопригодность —

свойство изделия, заключающееся

в приспособленности к выполнению

его ремонтов и технического обслу-

живания Наработка — продолжи-

тельность или объем работы, вы-

полняемый изделием. Ресурс — на-

работка изделия до наступления

предельного состояния. Срок служ-

бы — календарная продолжитель-

ность эксплуатации от определен-

ного момента до предельного состо-

яния. Средняя наработка до от-

каза — математическое ожидание

наработки до первого отказа. Вос-

станавливаемое и невосстанавливае-

мое изделие — изделие, работоспо-

собность которого в случае возник-

новения отказа соответственно

подлежит или не подлежит восста-

новлению в рассматриваемой ситу-

ации.

Математическая трактовка, не-

обходимая для количественной оцен-

ки показателей надежности, бази-

руется на теории вероятности и ма-

тематической статистике. Вероят-

ность безотказной работы в течение

заданного промежутка времени

P(t) является убывающей функци-

ей и обладает следующими свойст-

вами:

0<Р(/)<1; />(())= 1; Р(оо)=0.

Вероятность отказа изделия

Q(t) = l~P(t). (1-4)

Частота отказов

а(0 = —77, (1-5)

п Д/

где Ап — число отказавших изделий

в интервале времени Д1;

п—общее число изделий, под-

вергаемых испытанию.

Интенсивность отказов

V = —, (1-6)

Пер

где- пср — среднее значение исправ-

но работающих изделий в интерва-

ле А/.

Среднее время безотказной ра-

боты (средняя наработка до перво-

го отказа) есть математическое

ожидание времени безотказной ра-

боты:

t

Tcp=^P(t)dt. (1-7)

о

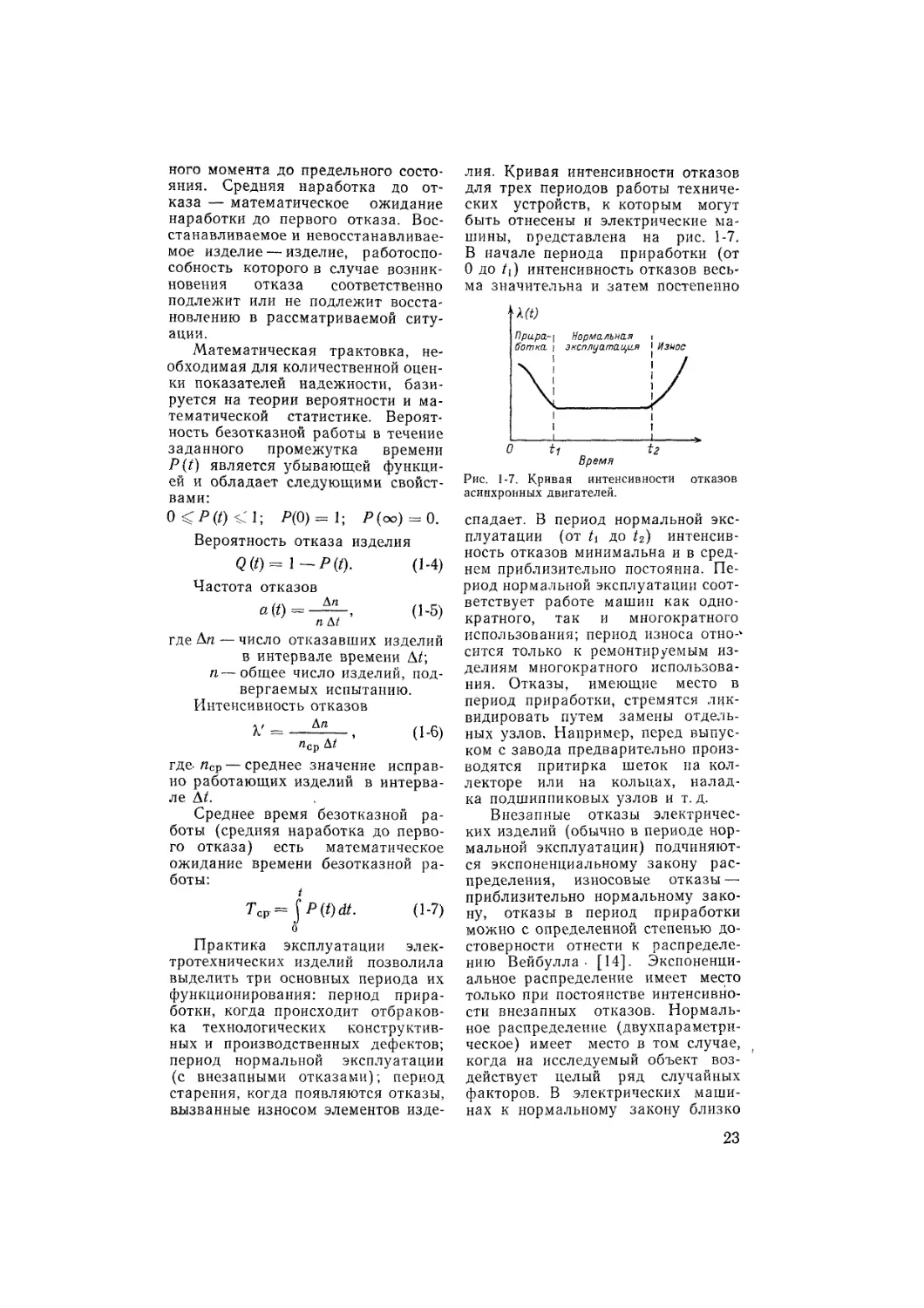

Практики эксплуатации элек-

тротехнических изделий позволила

выделить три основных периода их

функционирования: период прира-

ботки, когда происходит отбраков-

ка технологических конструктив-

ных и производственных дефектов;

период нормальной эксплуатации

(с внезапными отказами); период

старения, когда появляются отказы,

вызванные износом элементов изде-

лия. Кривая интенсивности отказов

для трех периодов работы техниче-

ских устройств, к которым могут

быть отнесены и электрические ма-

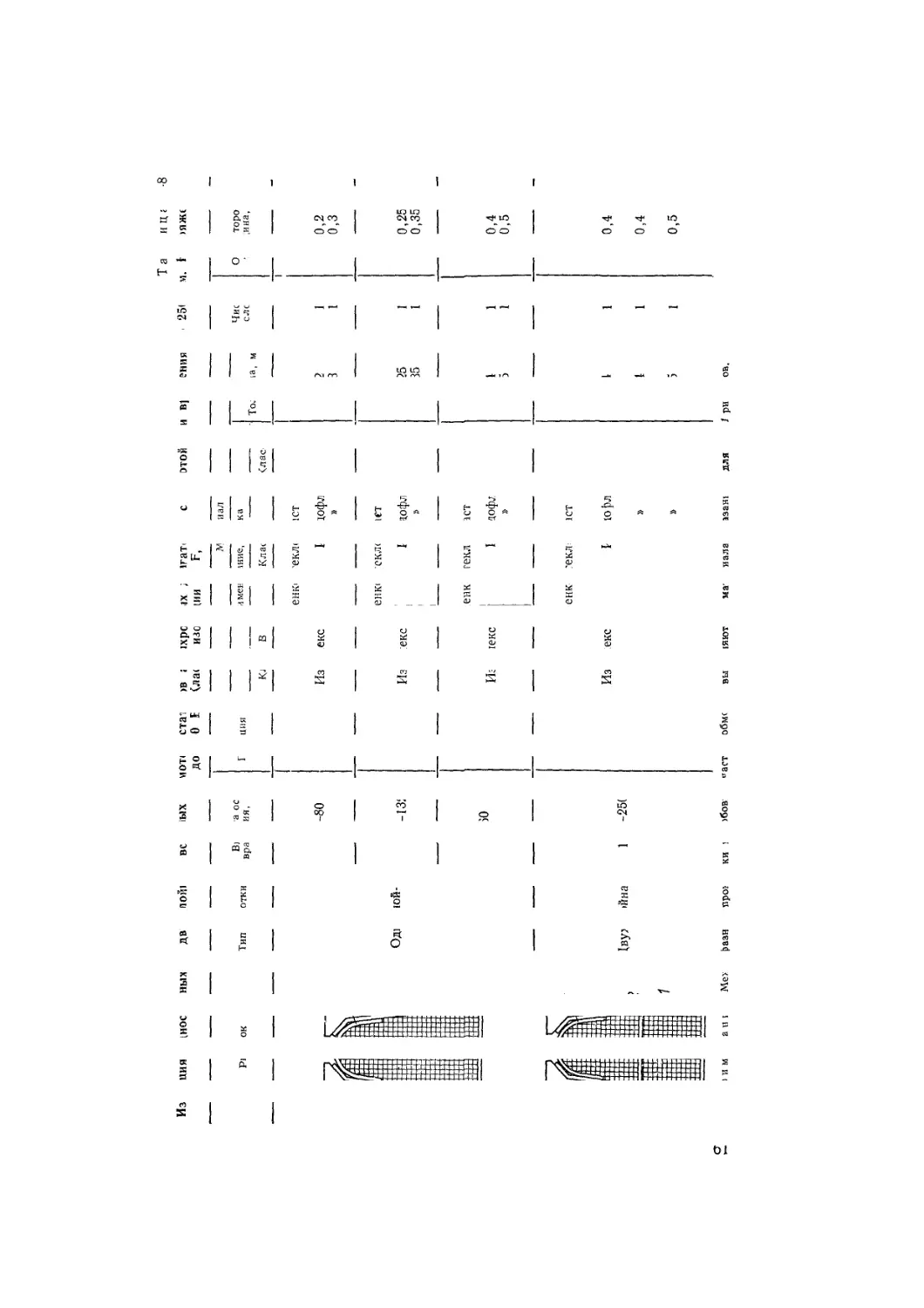

шины, представлена на рис. 1-7.

В начале периода приработки (от

0 до /J интенсивность отказов весь-

ма значительна и затем постепенно

Ш)

При.ра.-\ Нормальна.^

I I

0 ti tz

Время

Рис. 1-7. Кривая интенсивности отказов

асинхронных двигателей.

спадает. В период нормальной экс-

плуатации (от ti до t2) интенсив-

ность отказов минимальна и в сред-

нем приблизительно постоянна. Пе-

риод нормальной эксплуатации соот-

ветствует работе машин как одно-

кратного, так и многократного

использования; период износа отно-‘

сится только к ремонтируемым из-

делиям многократного использова-

ния. Отказы, имеющие место в

период приработки, стремятся лик-

видировать путем замены отдель-

ных узлов. Например, перед выпус-

ком с завода предварительно произ-

водятся притирка щеток на кол-

лекторе или на кольцах, налад-

ка подшипниковых узлов и т. д.

Внезапные отказы электричес-

ких изделий (обычно в периоде нор-

мальной эксплуатации) подчиняют-

ся экспоненциальному закону рас-

пределения, износовые отказы —

приблизительно нормальному зако-

ну, отказы в период приработки

можно с определенной степенью до-

стоверности отнести к распределе-

нию Вейбулла [14]. Экспоненци-

альное распределение имеет место

только при постоянстве интенсивно-

сти внезапных отказов. Нормаль-

ное распределение (двухпараметри-

ческое) имеет место в том случае,

когда на исследуемый объект воз-

действует целый ряд случайных

факторов. В электрических маши-

нах к нормальному закону близко

23

распределение отказов щеточно-

коллекторного узла.

Современные технические изде-

лия представляют собой сложные

объекты, состоящие из различных

элементов и частей. Каждая из

этих частей имеет различные значе-

ния вероятности безотказной рабо-

ты. Для расчета вероятности без-

отказной работы всей системы в це-

лом необходимо учитывать все ос-

новные входящие в нее элементы.

Результирующее значение вероят-

ности безотказной работы зависит

от типа соединения элементов

(с точки зрения надежности)—по-

следовательного или параллельно-

го. При последовательном соедине-

нии из п элементов вероятность

безотказной работы всего изделия

определяется следующим образом:

Р(О = Р1(/)Р2(/)...РП(О =

п

= ПШ (1-8)

1=1

где Pi(t)—надежность г-го эле-

мента.

Электрическую машину следует

рассматривать как изделие из по-

следовательно соединенных элемен-

тов (подшипников, обмоток, кол-

лектора и т. д.). При этом отказ лю-

бого из них приводит к потере ра-

ботоспособности машины.

Электрическая машина рас-

сматривается как совокупность под-

объектов, т. е. основных узлов, из

которых она состоит. Аналитичес-

ким или экспериментальным путем

определяется надежность каждого

нз выделенных основных узлов. По-

сле этого определяется надежность

машины в целом.

Изоляция обмоток электричес-

ких машин в значительной мере оп-

ределяет надежность обмотки. Раз-

рушение изоляции происходит в ре-

зультате влияния совокупности раз-

нообразных факторов: вибрации,

нагрева, влажности, запыления, аг-

рессивности окружающей среды.

Наиболее строго пока решена

задача старения изоляции, точнее—

определения срока службы того

или иного класса изоляции при оп-

ределенной температуре окружаю-

щей среды. Для качественной оцен-

24

ки срока службы изоляции класса

А пригодно экспериментально най-

денное «правило восьми градусов»:

повышение температуры на каждые

8° С выше допустимой сокращает

срок службы изоляции вдвое.

Количество отказов подшипни-

ков для различных классов машин

колеблется от 10 до 80% общего

числа отказов. Подшипниковые уз-

лы электрических машин подвер-

жены в основном абразивному изно-

су из-за проникновения в подшип-

ник щеточной пыли, мелких частиц,

продуктов коррозии, что приводит

к постепенному истиранию сепара-

торов и дорожек качения. Критери-

ями работоспособности подшипни-

ков являются температура (обычно

измеряется температура наружного

кольца), время выбега, шум и

спектр вибрационных частот. При

ненормальной работе подшипника

наблюдаются резкое повышение

температуры, значительный шум,

повышенное сопротивление при тро-

гании и вращении, утечка смазки

и, наконец, разрушение или закли-

нивание.

В машинах постоянного тока

кроме рассмотренных подшипнико-

вого узла и изоляции подлежит ис-

следованию на надежность коллек-

торно-щеточный узел. Анализ ста-

тистических данных показывает,

что процент отказов двигателей по-

стоянного тока по причине неблаго-

приятной работы коллекторно-ще-

точного узла колеблется от 10 до

50%, а у некоторых типов прокат-

ных и тяговых двигателей — до

65%.

Основными критериями работо-

способности для коллектора явля-

ются уровень искрения, биение и

температура, а для щеток —износ.

На работоспособность коллектор-

но-щеточного узла влияет ряд элек-

тромагнитных, физико-химических и

механических факторов. Сюда от-

носятся условия коммутации (в зна-

чительной мере определяемые на-

стройкой добавочных полюсов),

марка щеток и материал коллекто-

ра, давление на щетку, частота вра-

щения. Из химических факторов —

состояние контактной пленки на по-

верхности коллектора (политуры),

влажность и агрессивность окружа-

ющей среды. Весьма существенны

также уровень вибрации, окружаю-

щая температура, эксцентриситет

и биение коллектора.

При относительной простоте кон-

струкции надежность асинхронных

двигателей все еще остается весьма

низкой и колеблется в зависимости

от области использования от 60—

80 тыс. ч (в химической промыш-

ленности) до 5—6 тыс. ч (в горно-

добывающей промышленности).

Средний срок службы их составля-

ет около 20 000 ч (5 лет). Выход из

строя двигателей в основном зави-

сит от недостатков эксплуатации,

низкого качества ремонта, от тех-

нологических дефектов и неправиль-

ного применения. Всего 10—12%

двигателей выходят из строя вслед-

ствие процессов старения и износа.

Как объект исследования на на-

дежность асинхронные двигатели

представляют собой совокупности

двух узлов — подшипникового узла

и обмотки. При этом согласно ста-

тистике на долю подшипников при-

ходится до 8%, на долю обмотки

85—95% отказов

Статоры асинхронных двигате-

лей малой и средней мощности име-

ют в основном всыпную обмотку.

При этом отказы распределены сле-

дующим образом: межвитковые за-

мыкания 93%, повреждения между-

фазной изоляции 5%, пазовой изо-

ляции 2%.

Повышение надежности асин-

хронных двигателей идет по пути

новых конструктивных решений как

всего двигателя, так и отдельных

узлов, снижения температуры наи-

более нагретых участков, примене-

ния изоляции более высокого клас-

са нагревостойкости, капсулирова-

ния всыпных обмоток (посредством

литой оболочки из термореактивно-

го компаунда), улучшения техноло-

гии и совершенствования методов

контроля.

К основным причинам, приводя-

щим к выходу из строя синхрон-

ных машин, следует отнести повре-

ждение обмотки статора, ослабле-

ние запрессовки активной стали,

механические повреждения ротора,

а также обмотки ротора, неисправ-

ности подшипников и подпятников.

Повышение надежности синхрон-

ных машин может быть достигнуто

путем использования новых актив-

ных, изоляционных и конструктив-

ных материалов, разработки новых

высоконадежных конструкций, улуч-

шения технологии изготовления и

контроля качества.

Наряду со статистической обра-

боткой данных эксплуатации для

оценки надежности электрических

машин используются также опреде-

лительные и контрольные испыта-

ния. Определительные испытания

проводятся для определения фак-

тических показателей надежности,

контрольные — для контроля соот-

ветствия показателей требованиям

стандартов или технических усло-

вий.

Для определительных испыта-

ний объем выборки (количество

машин, случайным образом отоб-

ранных из партии или серии, подле-

жащих испытаниям) составляет

20—30 машин. Испытания прово-

дятся до отказа всех машин выбор-

ки, что позволяет построить кривую

вероятности безотказной работы в

функции наработки.

Контрольные испытания прово-

дятся либо для одного уровня (риск

заказчика р), либо для двух (риск

заказчика (3 и риск изготовителя

а). Для соответствующих значений

р и а по таблицам определяется

объем выборки, необходимый для

подтверждения требуемого значе-

ния вероятности безотказной рабо-

ты [14]. Машины ставятся на испы-

тания. В случае, если число отка-

завших во время испытаний машин

а не превышает некоторого числа

с — так называемого приемочного

числа, требуемый уровень вероят-

ности безотказной работы P(t) под-

тверждается. В противном случае

гипотеза о соответствии надежно-

сти партии машин требуемому уров-

ню отклоняется.

Испытания на надежность, как

определительные, так и контроль-

ные, весьма длительные и дорого-

стоящие. Кроме того, данные испы-

тания зачастую запаздывают и не

могут дать оперативной коррекции

при конструировании и совершен-

25

Таблица 1-4

ствовании технологии. Проблема

сокращения времени испытаний ре-

шается проведением ускоренных ис-

пытаний на надежность. В этом

случае испытания электрических

машин проводятся в специальных

условиях, характеризующихся по-

вышенным уровнем некоторых воз-

действующих факторов. К факторам

форсировки относятся: повышенная

температура окружающей среды,

повышенная вибрация, повышение

выше номинальных частоты враще-

ния и нагрузки, частые пуски, по-

вышенная влажность, повышенные

удельное нажатие и плотность тока

под щеткой, запыленность и некото-

рые другие.

Ускоренным испытаниям данно-

го типа машин определенной мощ-

ности или диапазона мощностей

предшествуют испытания по опре-

делению коэффициента ускорения

Коэффициент ускорения ky есть от-

ношение времени, в течение которо-

го вероятность безотказной работы

машины в номинальном режиме со-

ставляет P(t), ко времени, в тече-

ние которого та же вероятность

P(t) бутет в режиме форсировки

Необходимо соблюдение адекват-

ности законов распределения в фор-

сированном и ' нормальном режи-

мах— это в свою очередь означает,

что при форсированных испытани-

ях не должна нарушаться физика

старения и износа материалов и

конструкции электрической маши-

ны Количество факторов форси-

ровки обычно варьируется от двух

до четырех. Электрические машины

могут быть испытаны с коэффици-

ентом ускорения 10—15, что значи-

тельно сокращает время испыта-

ний.

1-7. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ВЫПОЛНЕНИЮ УЧЕБНОГО ПРОЕКТА

Техническое задание на курсо-

вой проект содержит основные дан-

ные проектируемой машины, указа-

ния о режиме ее работы, конструк-

тивном исполнении, виде защиты от

окружающей среды и системе вен-

тиляции. Помимо этого могут быть

также заданы дополнительные тре-

бования, например диапазон регу-

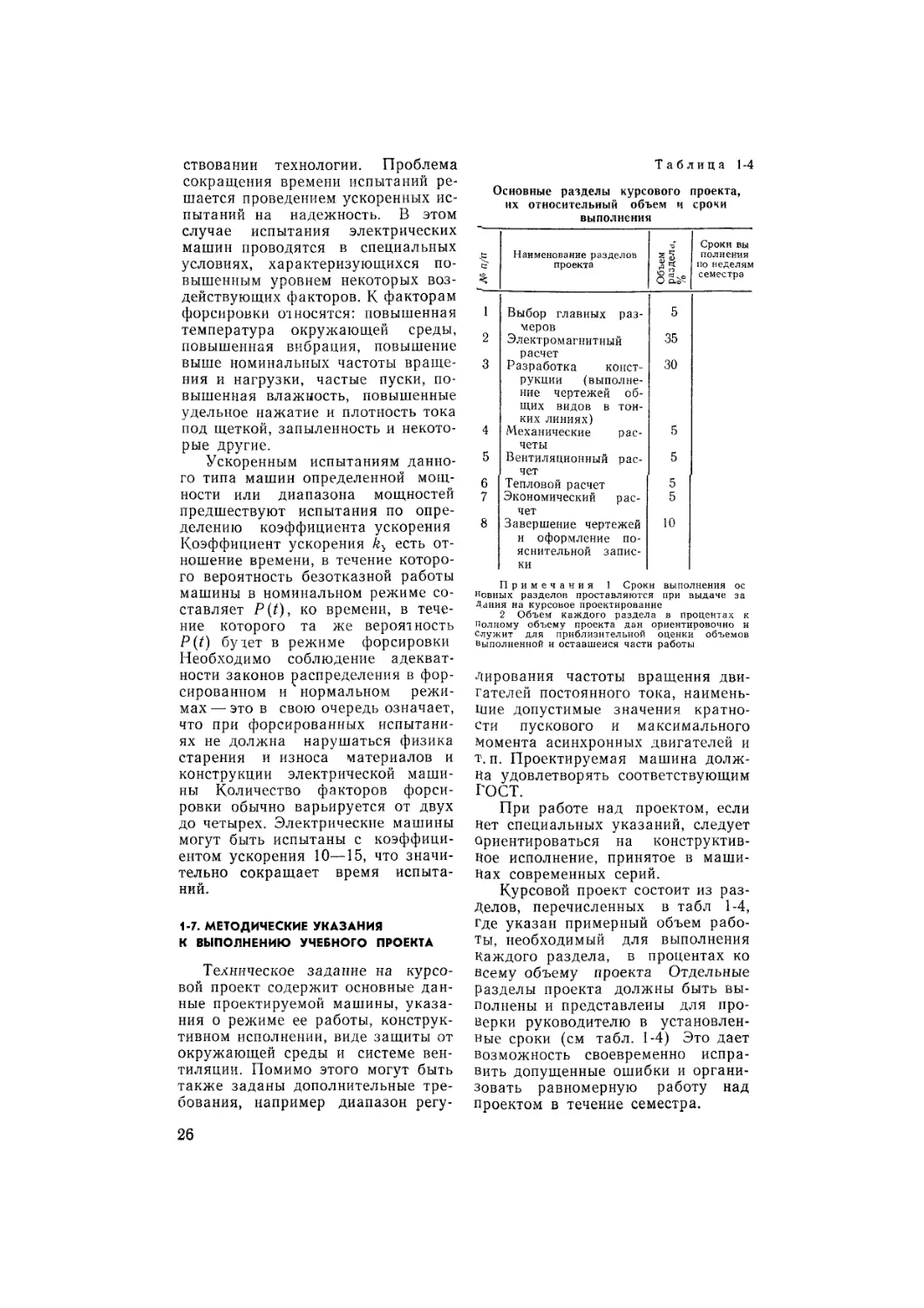

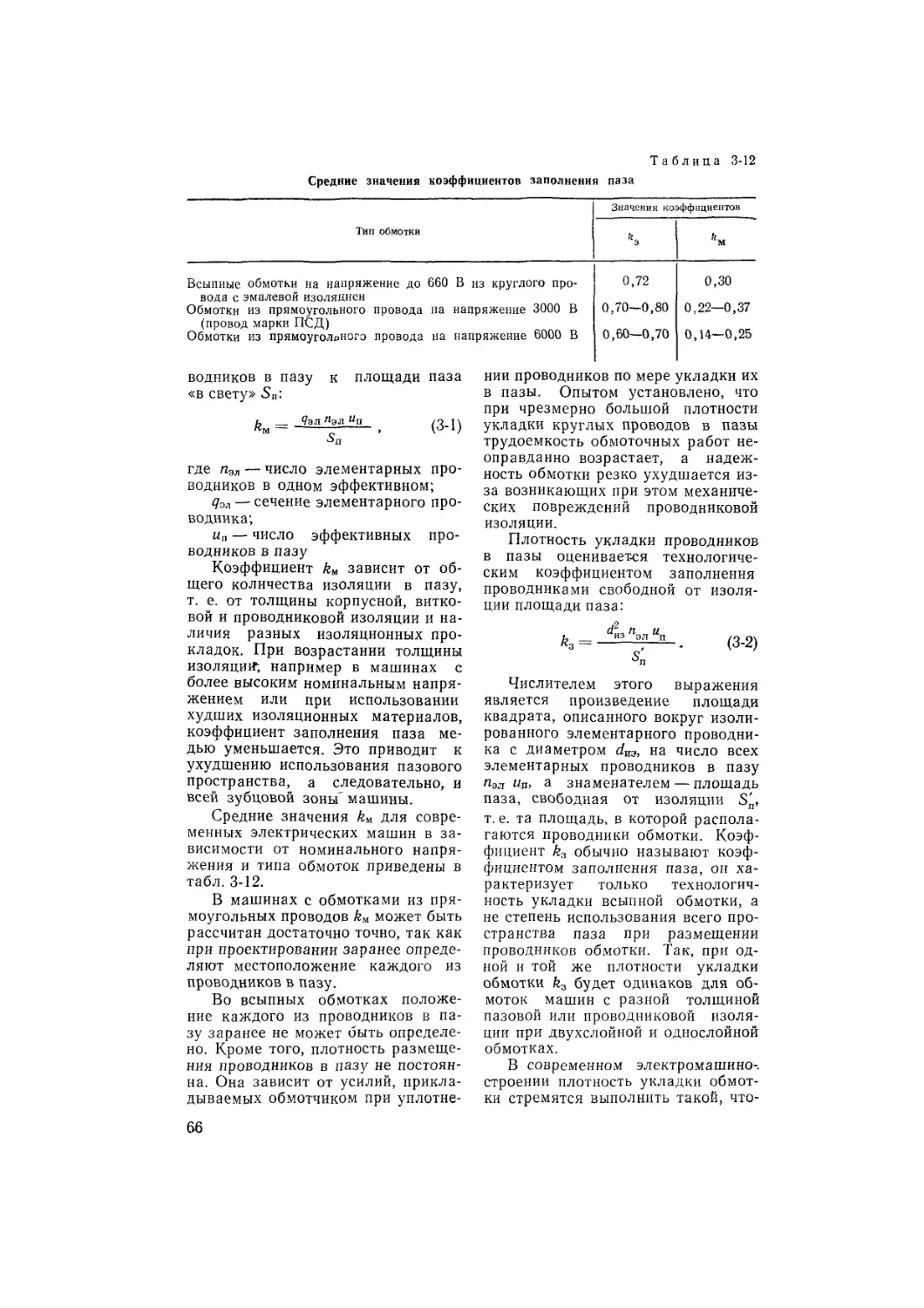

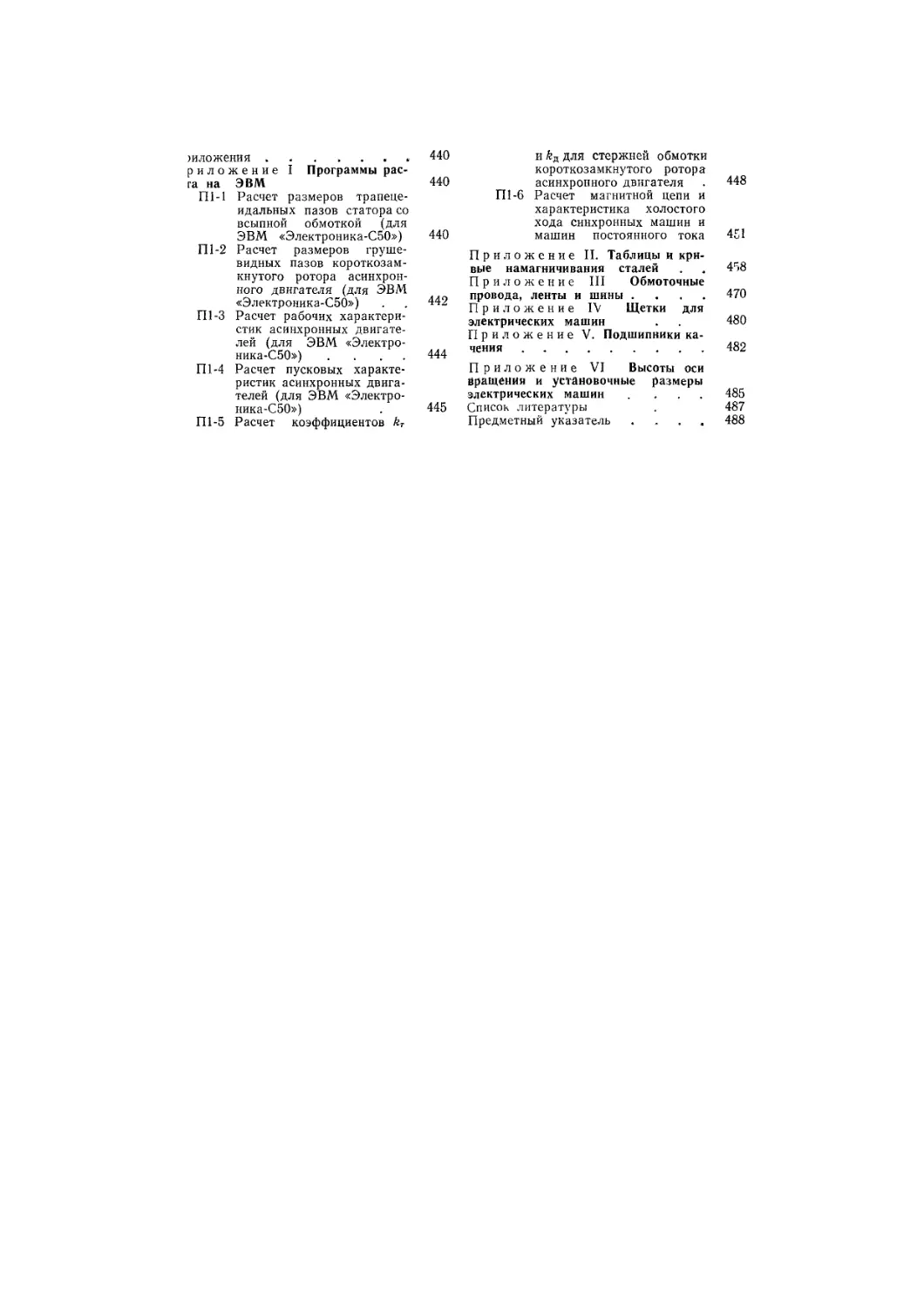

Основные разделы курсового проекта,

их относительный объем и сроки

выполнения

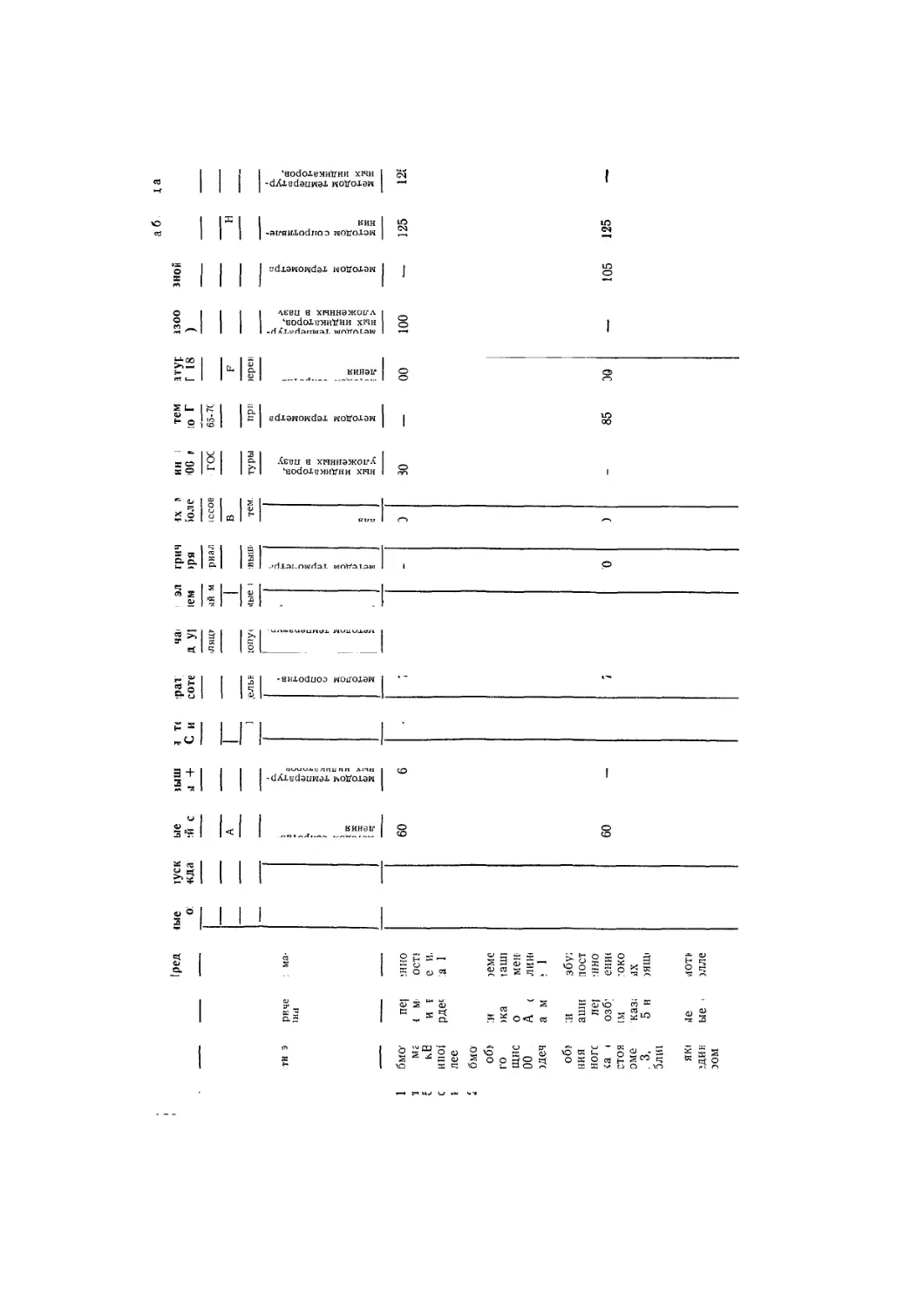

Наименование разделов

проекта

1

2

3

4

5

6

7

8

Выбор главных раз-

меров

Электромагнитный

расчет

Разработка конст-

рукции (выполне-

ние чертежей об-

щих видов в тон-

ких линиях)

Механические рас-

четы

Вентиляционный рас-

чет

Тепловой расчет

Экономический рас-

чет

Завершение чертежей

и оформление по-

яснительной запис-

Сроки вы

полнения

по неделям

семестра

5

35

30

5

5

5

5

10

Примечания 1 Сроки выполнения ос

новных разделов проставляются при выдаче за

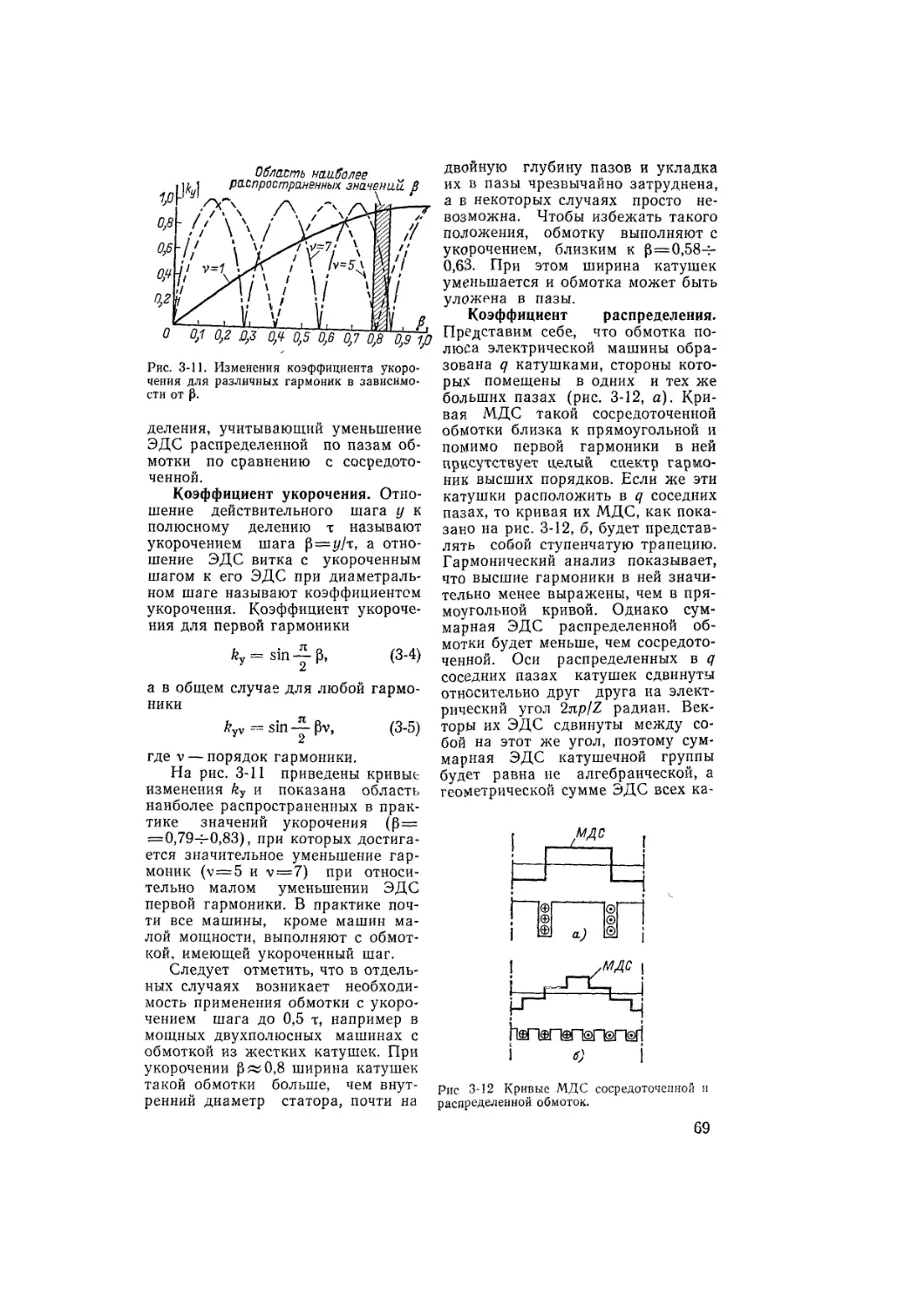

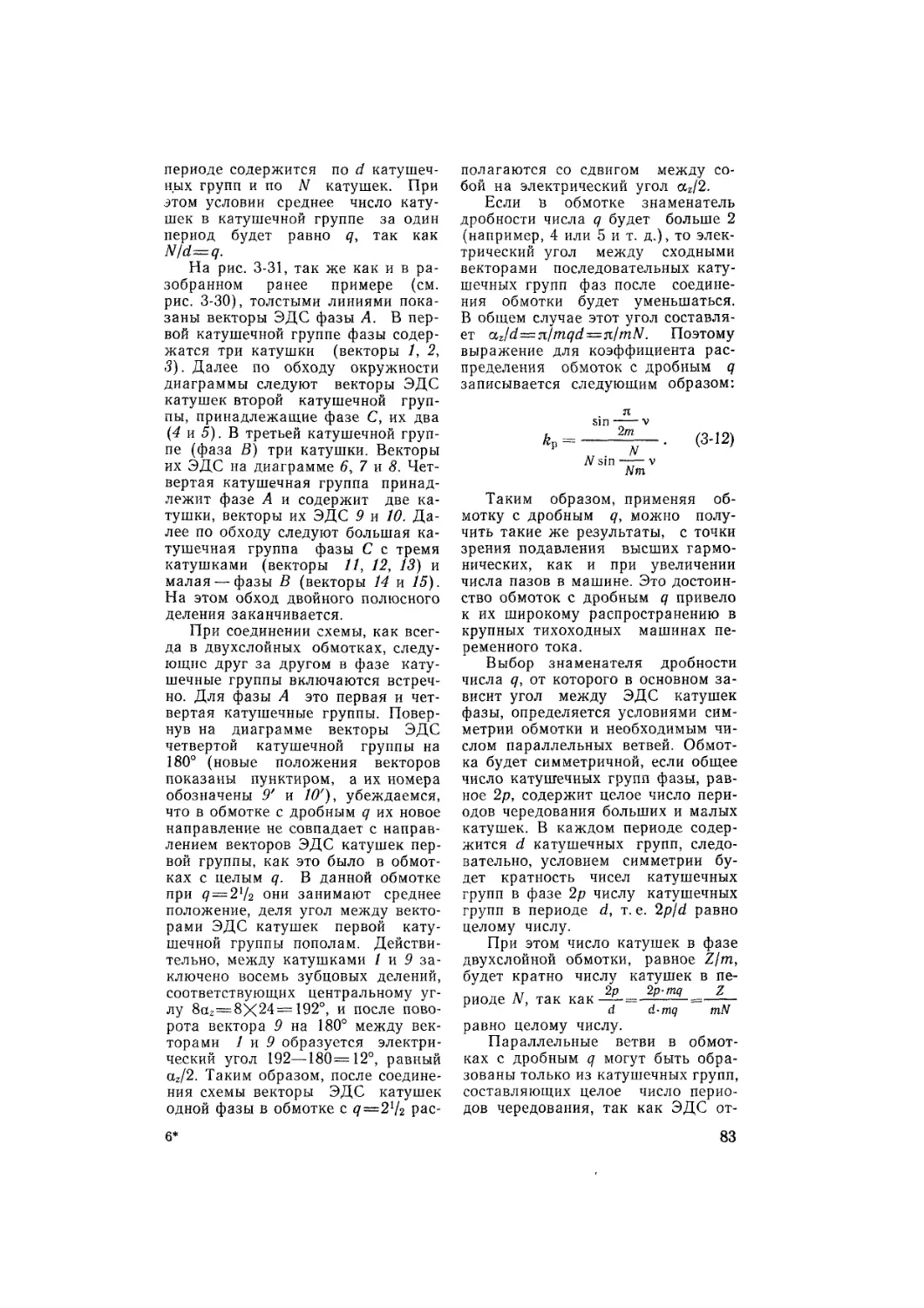

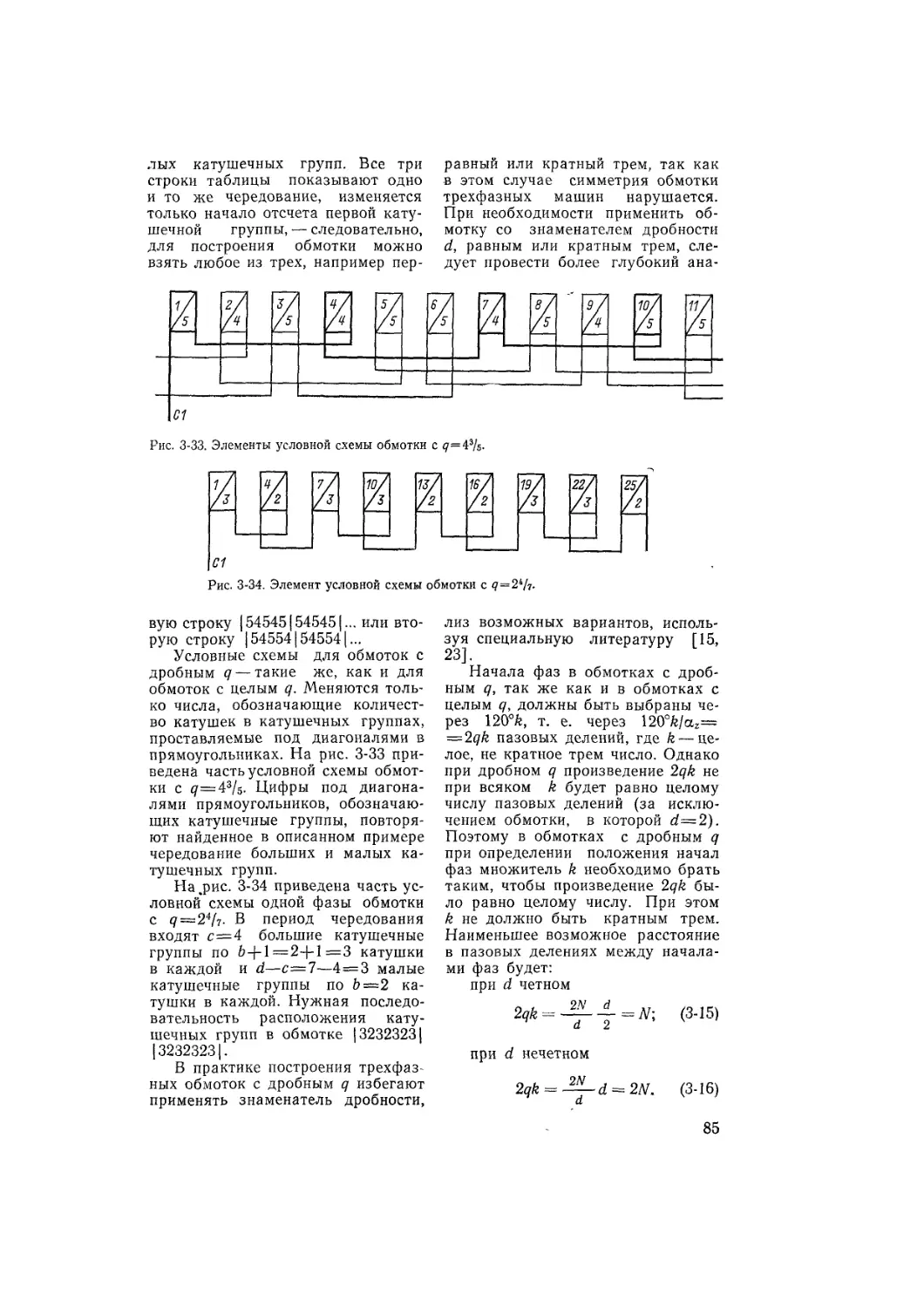

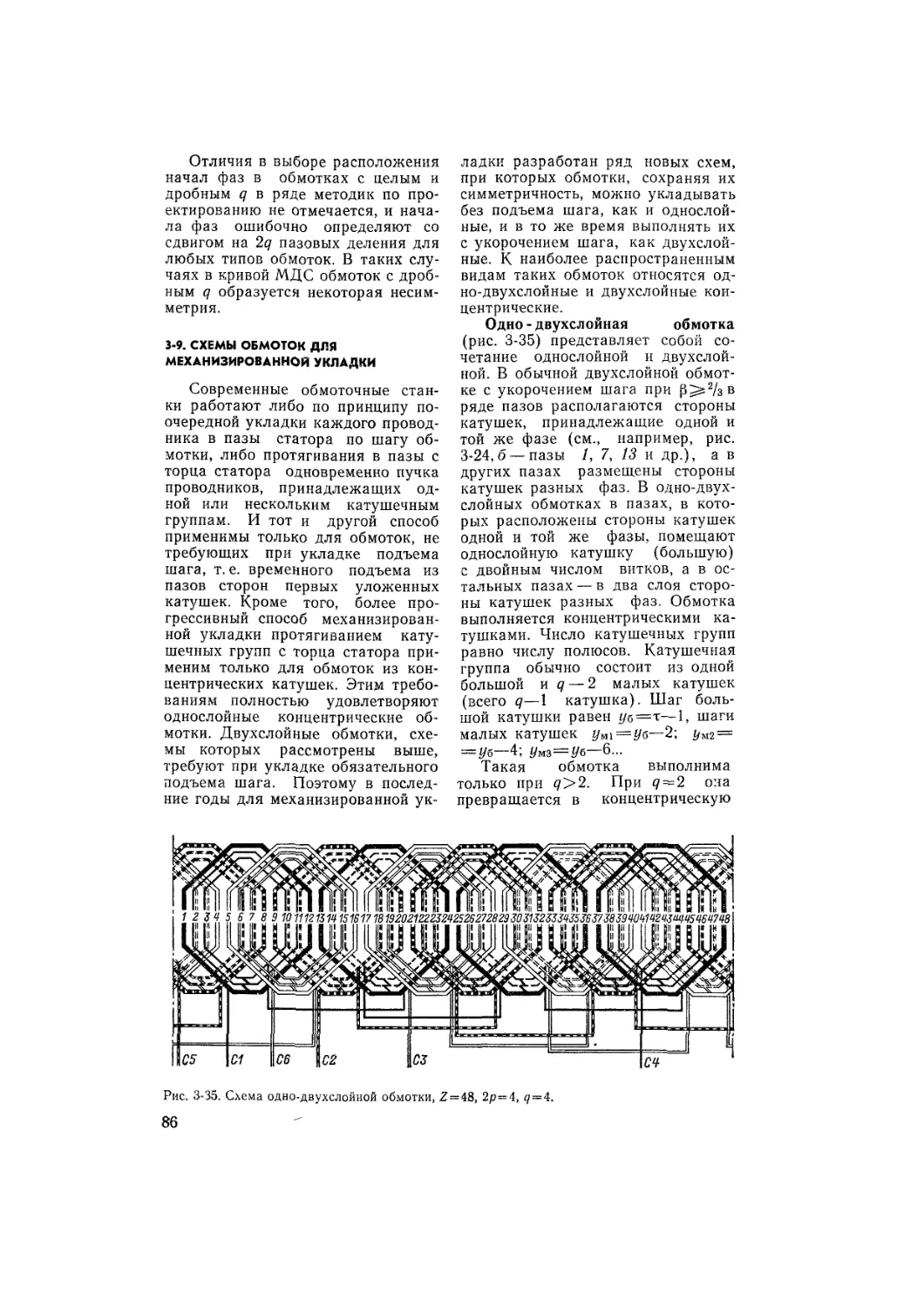

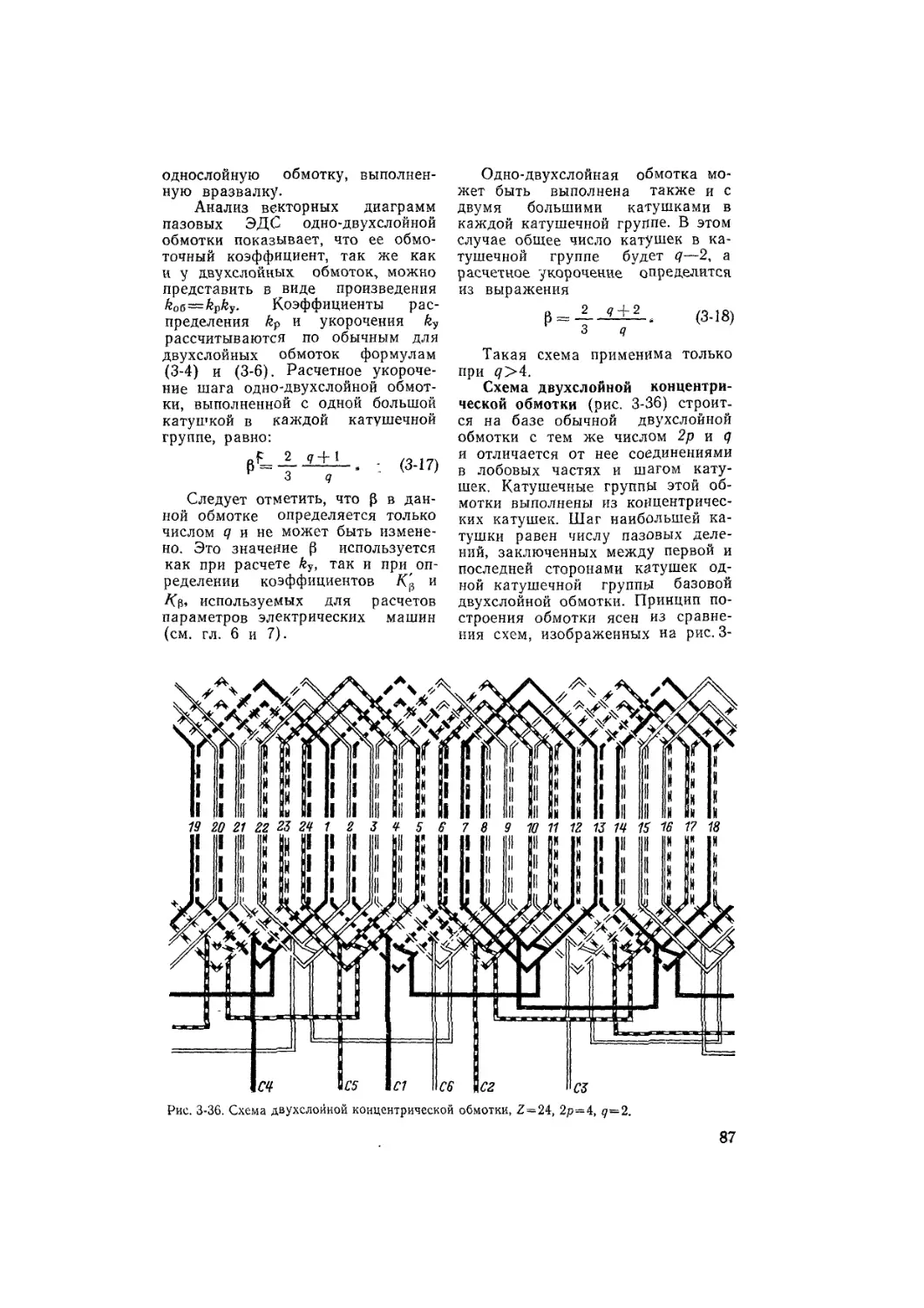

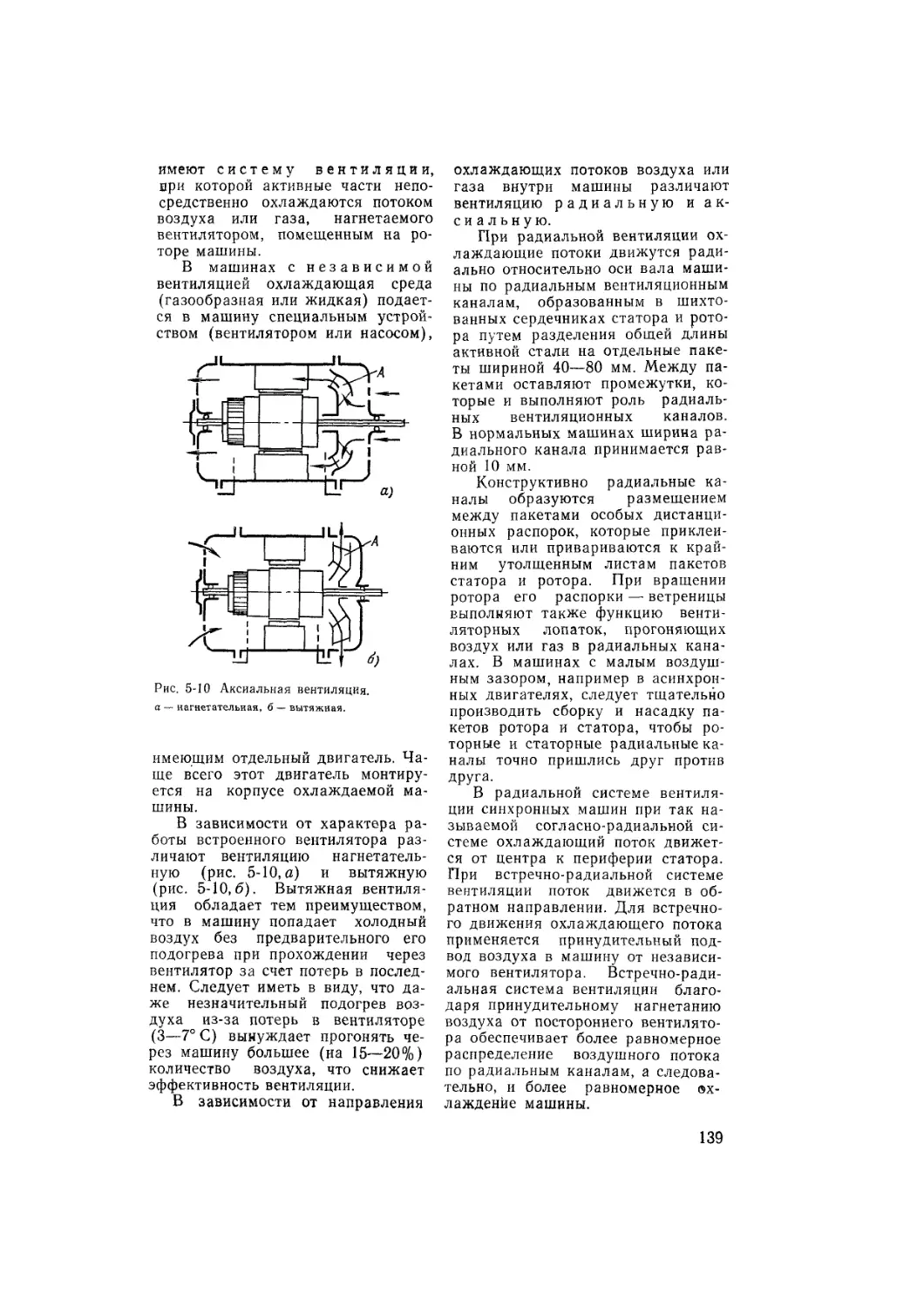

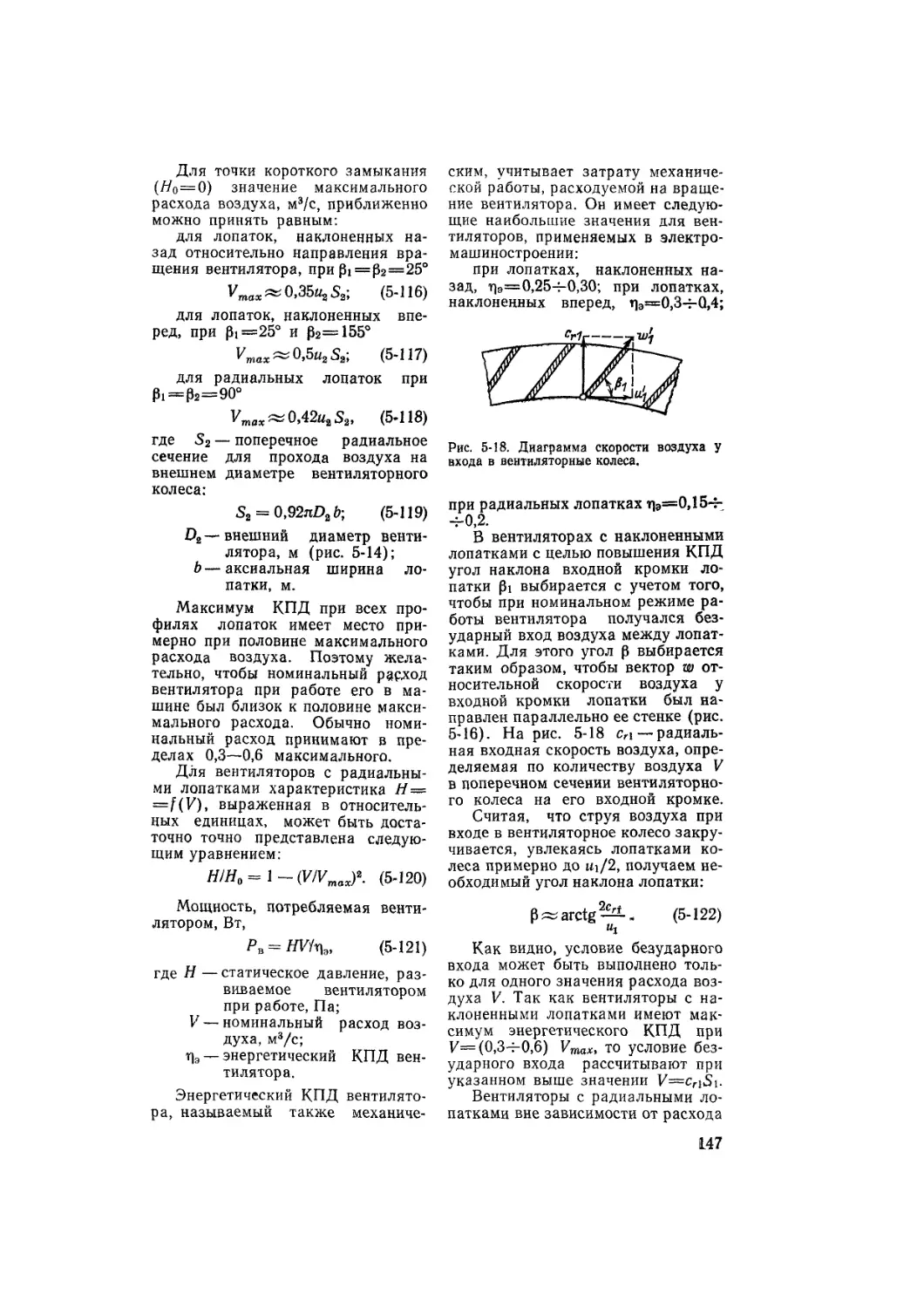

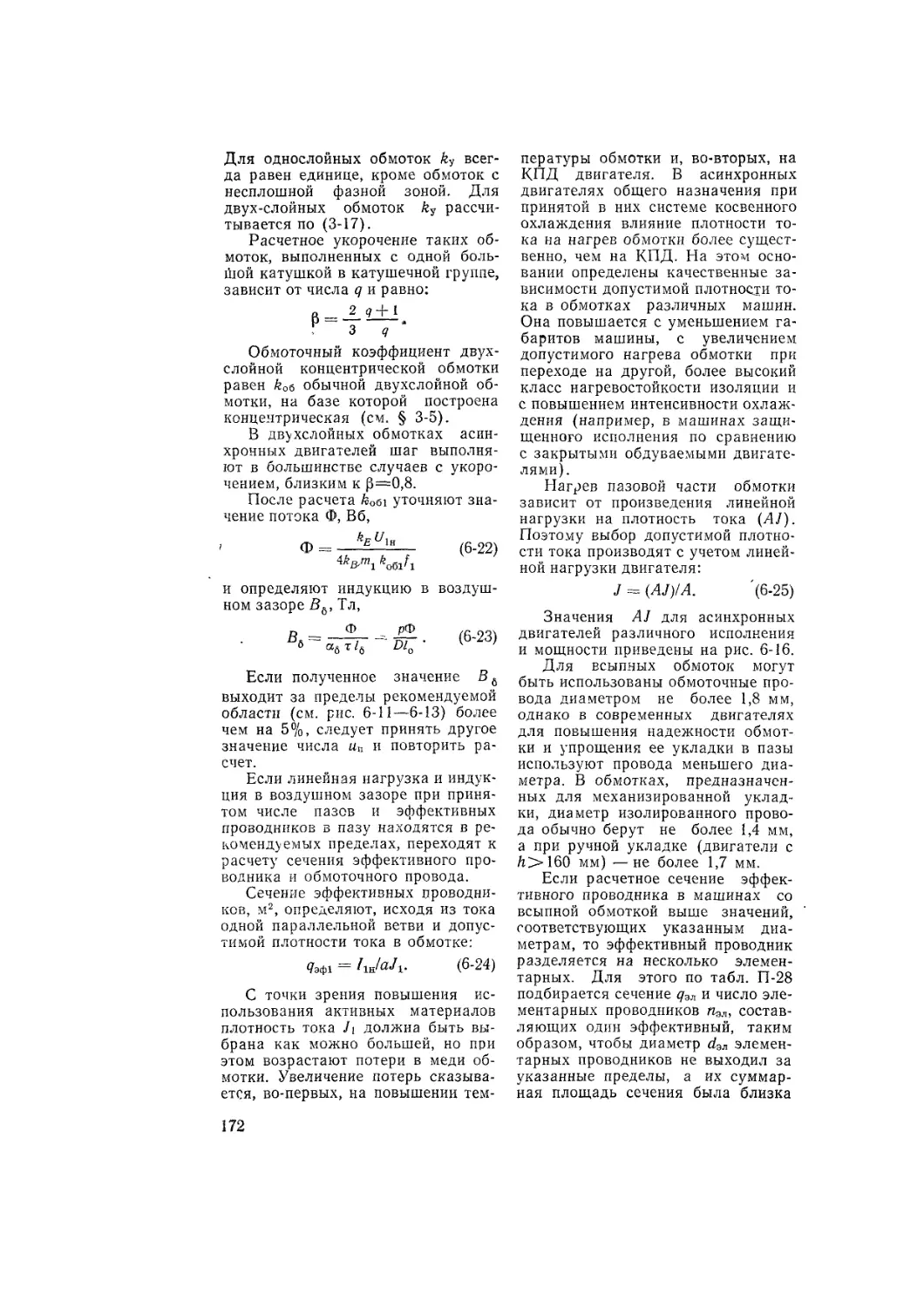

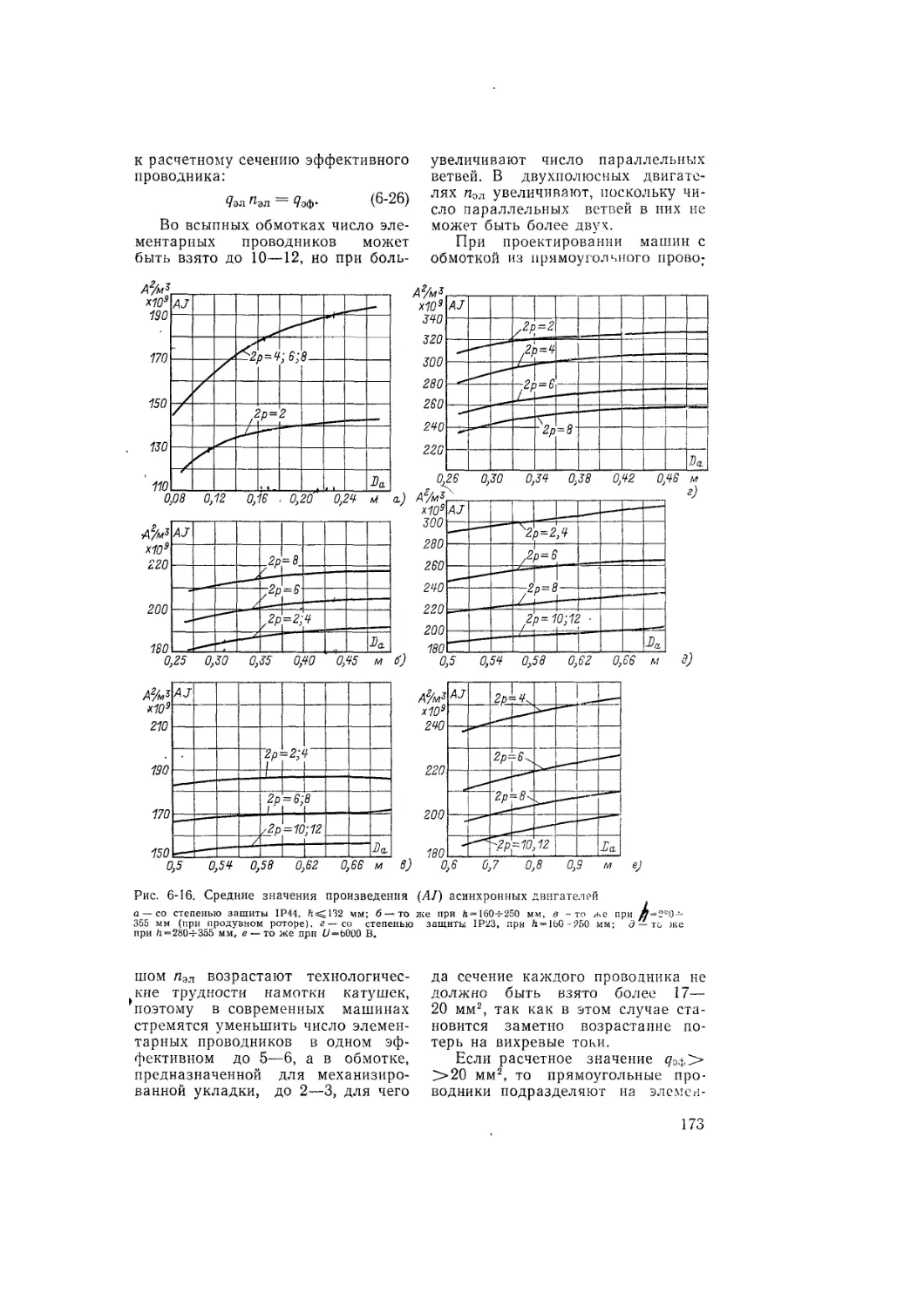

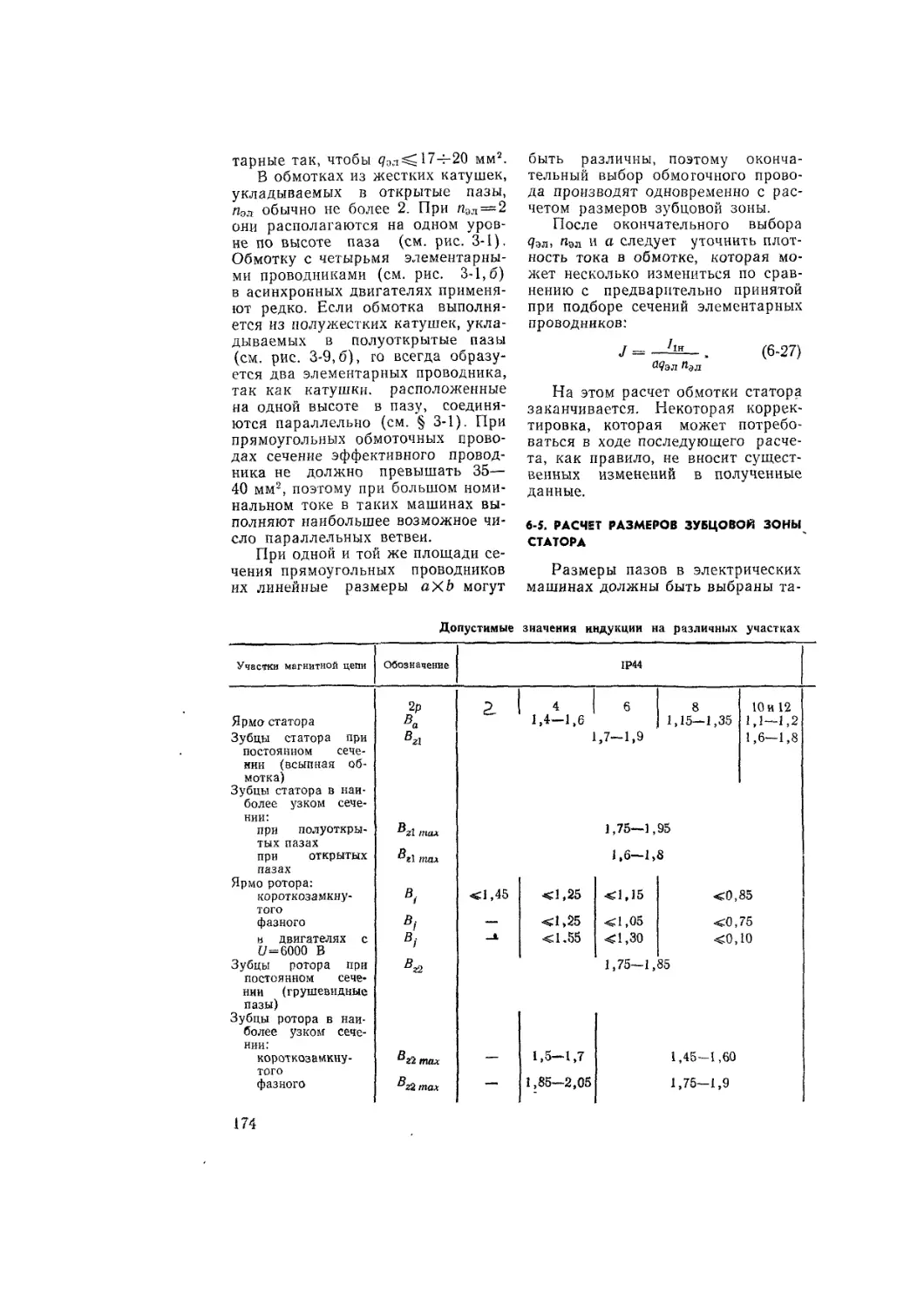

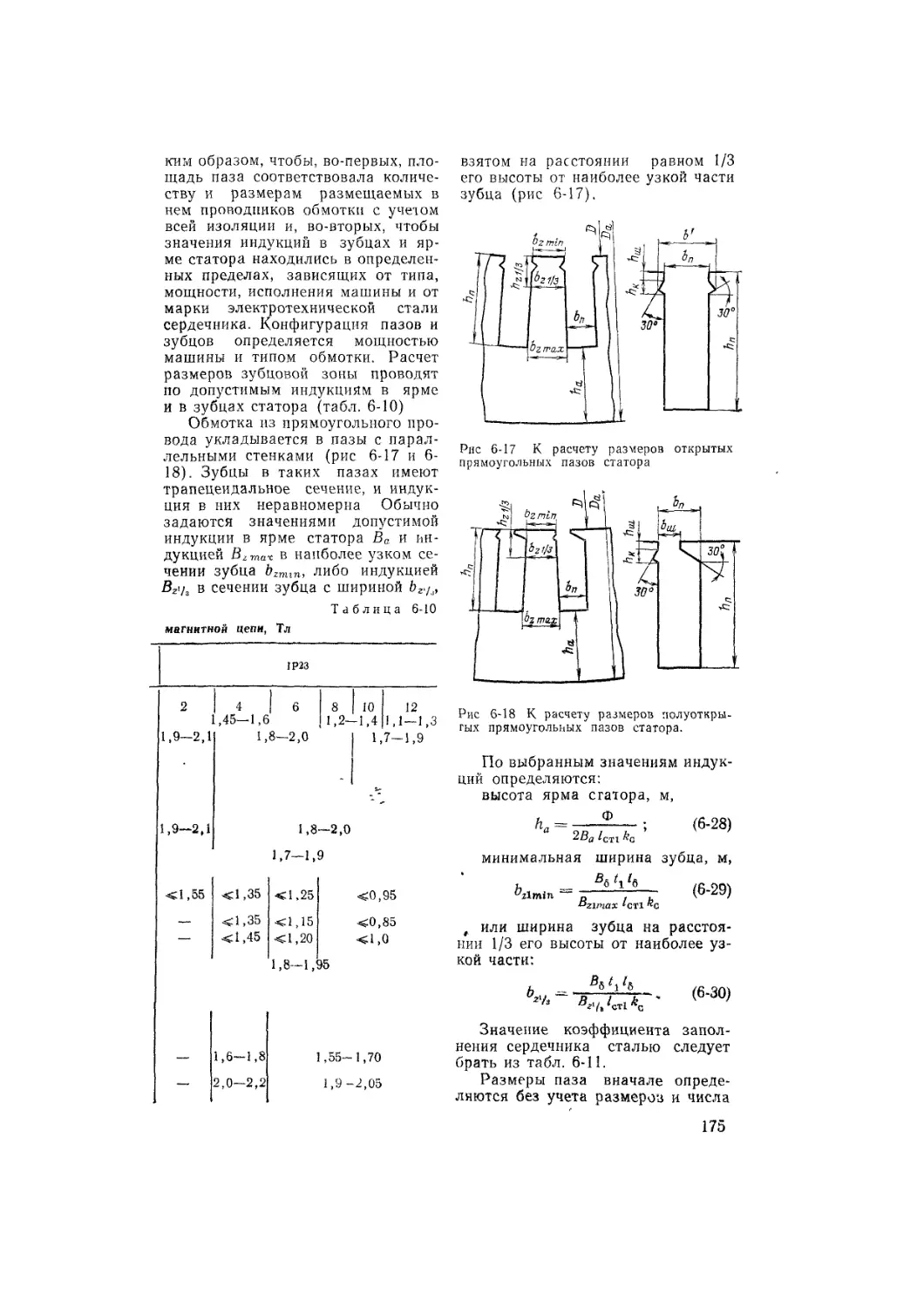

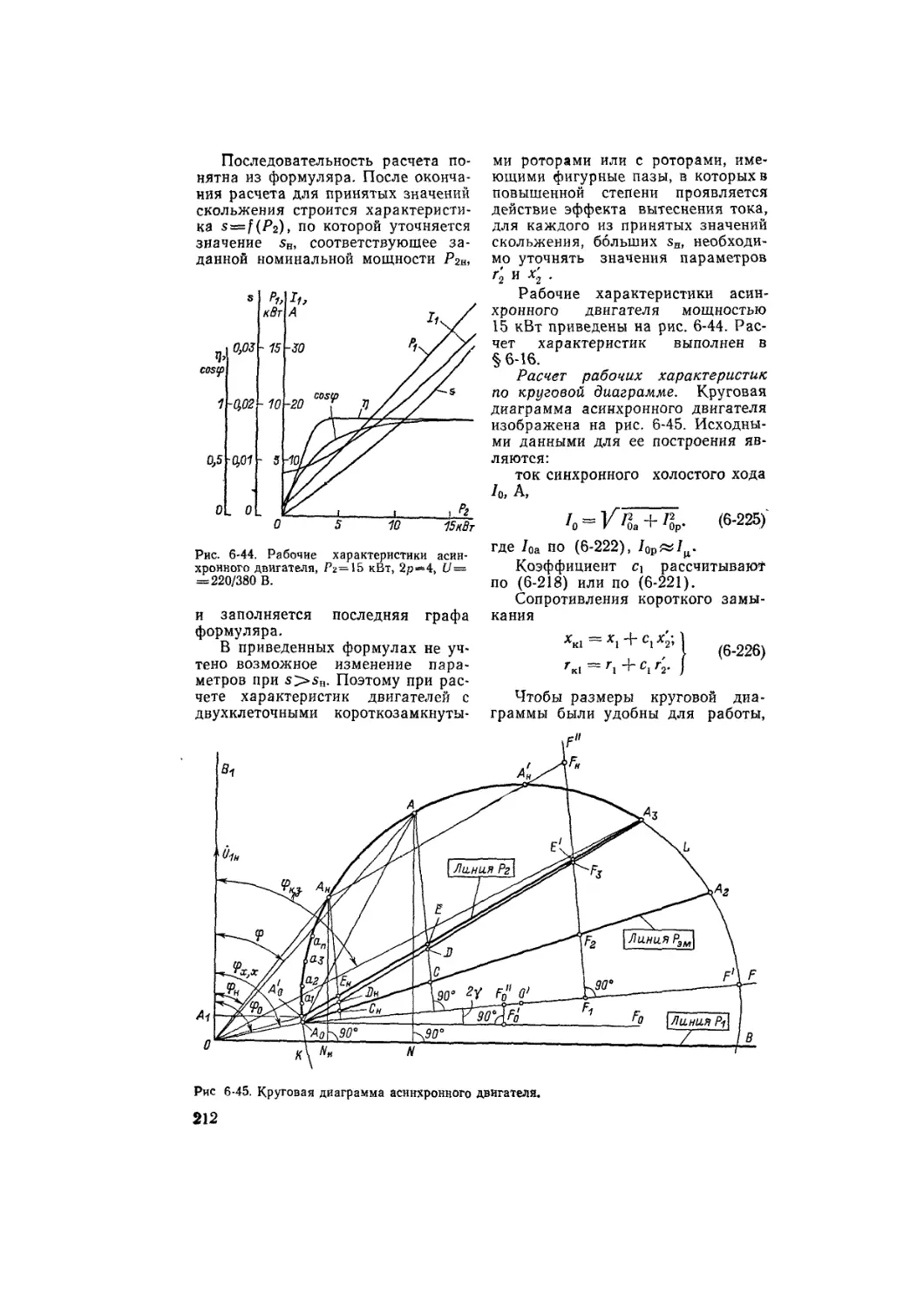

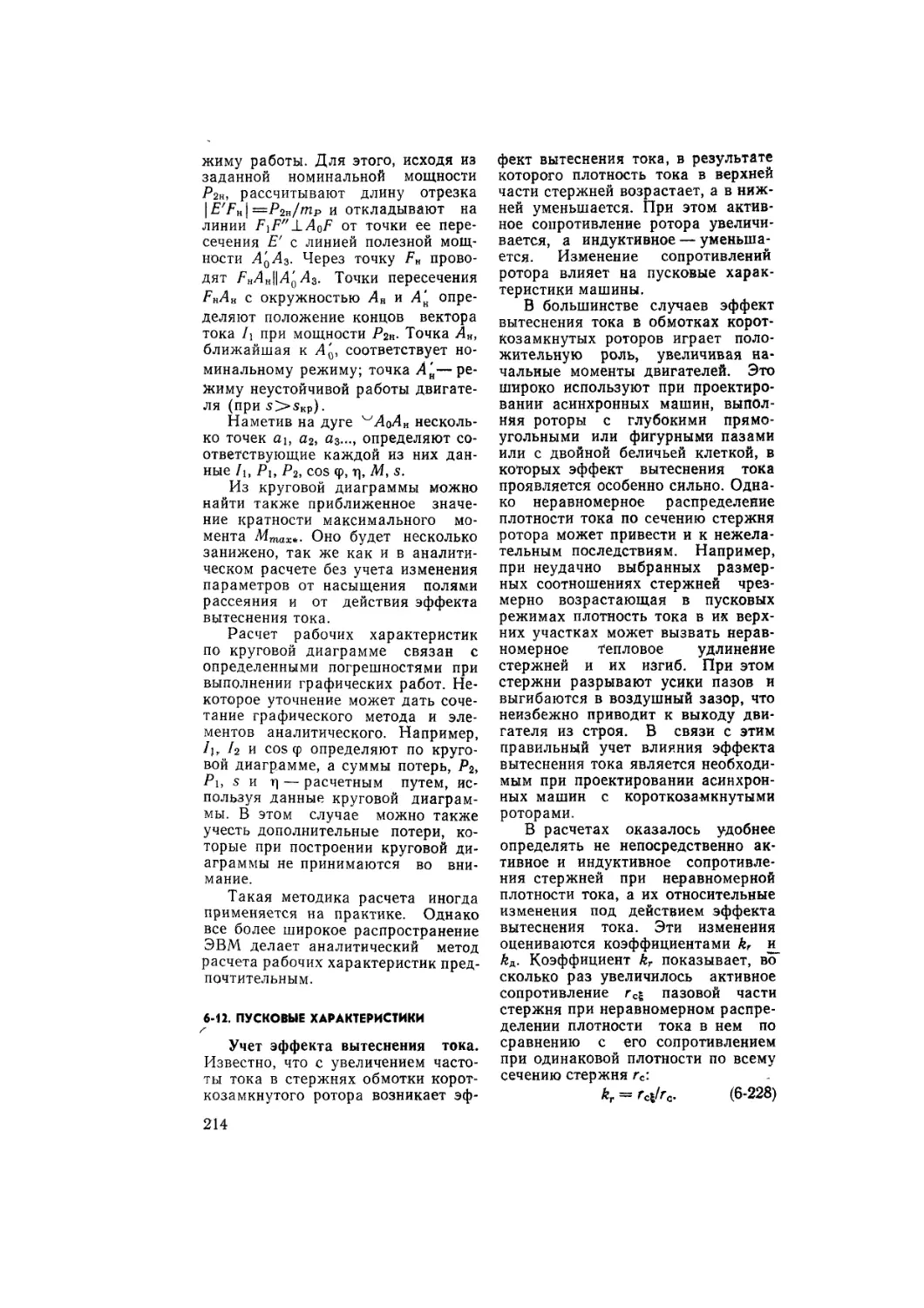

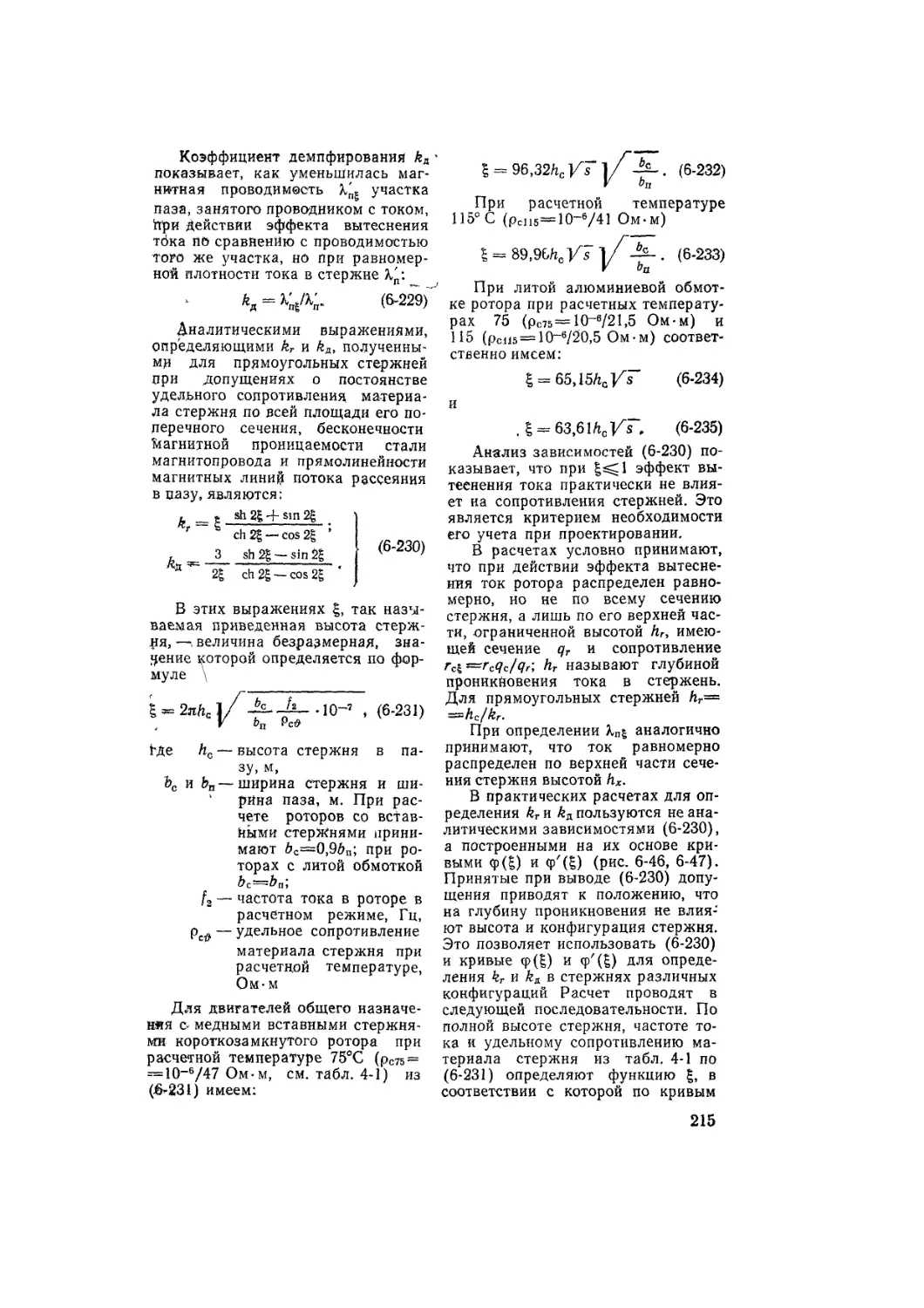

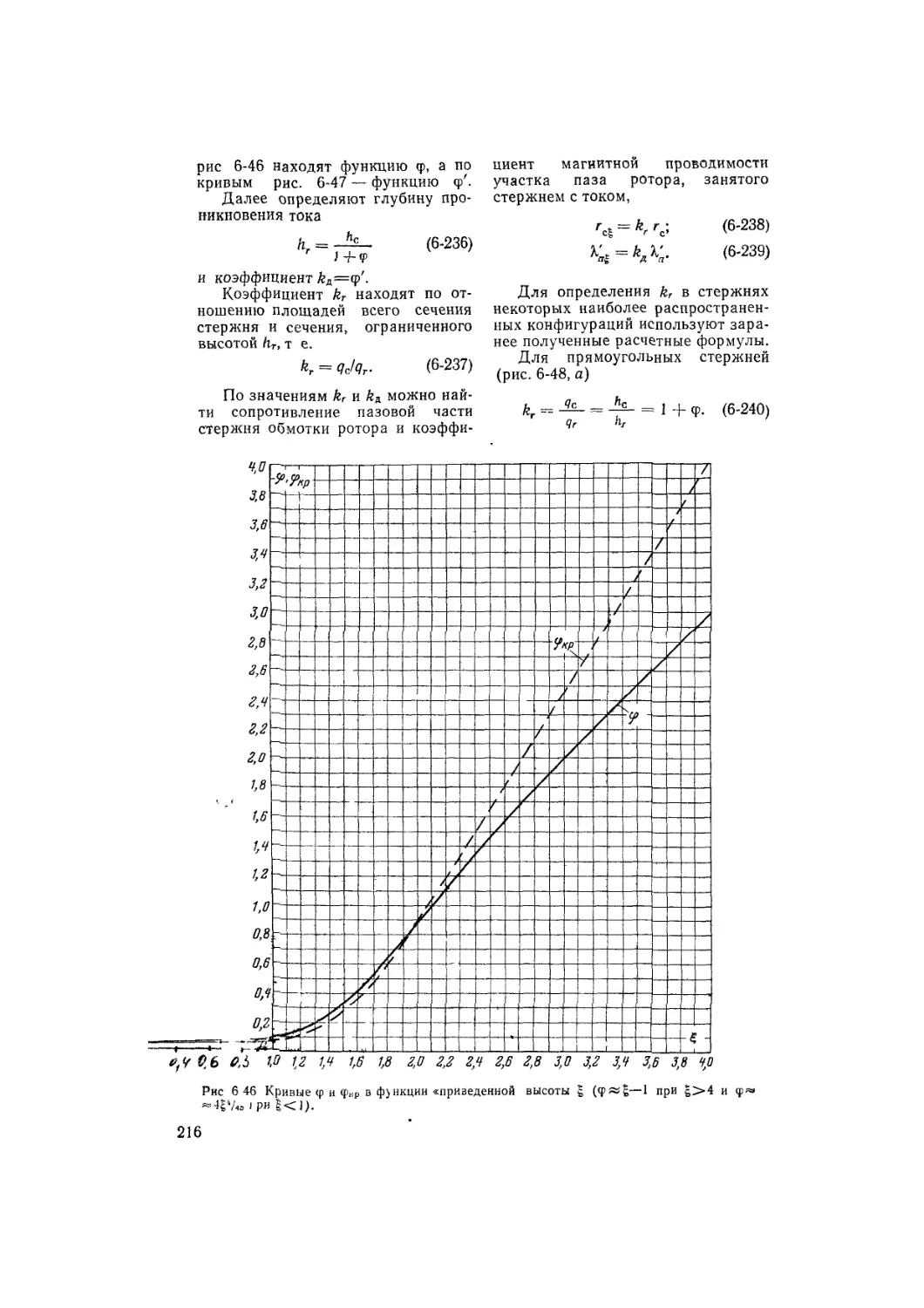

Дания на курсовое проектирование