Текст

chipmaker.ru

А.М.КИТАЕВ

ДУГОВАЯ

СВАРКА

chipmaker.ru

A. M. КИТАЕВ

ДУГОВАЯ

СВАРКА

Chipmaker.ru

Москва * Машиностроение * 1979

chipmaker.ru

ББК 34.641

К45

УДК 621.791

Китаев А. М.

К 45 Дуговая сварка (В помощь рабочему-сварщи-

ку). — М.: Машиностроение, 1979. — 240 с., ил.

В пер. 65 к-

В книге изложены основные теоретические и практические сведе-

ния по дуговой сварке, свариваемым материалам, электродам, сва-

рочному оборудованию, технологии сварки и технике безопасности, а

также элементарные сведения по электротехнике, прочности и дефор-

мации сварных соединений, методам контроля качества сварки и др.

Книга рассчитана на рабочих-сварщиков, бригадиров и мастеров

и может быть использована при подготовке электросварщиков, повы-

шении их квалификации, при самоподготовке электросварщиков.

31206-096

К 038(01)-79 96'79 •2704060000

ББК 34.641

6П4.3

ИБ № 813

Анатолий Михайлович Китаев

ДУГОВАЯ СВАРКА

В ПОМОЩЬ РАБОЧЕМУ-СВАРЩИКУ

Редактор Т. Е. Черешнева

Технический редактор Я. В. Тимофеенко

Корректор А. А. Снастина

Переплет художника П. П. Рогачева

Сдано в набор 13.03.79. Подписано к печати 26.06.79. Т- 13208-

Формат 84Х108’/з2. Бумага типографская № 2. Гарнитура литературная.

Печать высокая. Усл.-печ. л. 12,6. Уч.-изд. л. 13,1. Тираж 40 000 экз.

Заказ 345. Цена 65 к.

Издательство «Машиностроение» 107885, Москва, ГСП-6, 1-й Басманный пер., 3.

1-я типография Профиздата, Москва, Крутицкий вал, 18.

© Издательство «Машиностроение», 1979 г.

ПРЕДИСЛОВИЕ

Дуговая сварка —- самый распространенный способ

сварки плавлением, широко используемый во всех об-

ластях техники, так как позволяет создавать конструк-

ции, отличающиеся высокой технологичностью, обеспе-

чивает короткие сроки изготовления, ремонта, восстанов-

ления и модернизации конструкций при большой эконо-

мии труда и металла.

Непрерывное совершенствование техники и техноло-

гии сварочного производства вызывает необходимость в

систематическом улучшении профессиональной подго-

товки рабочих-сварщиков, в повышении их производст-

венной квалификации и уровня теоретических знаний.

Вместе с тем рабочему-сварщику нелегко найти книгу

с ответами на интересующие его вопросы по специаль-

ности, так как обширная литература по оборудованию и

технологии дуговой сварки в основном трудна рабочему

для самостоятельного изучения. В результате знания

рабочего-сварщика часто ограничены сведениями, осно-

ванными только на собственном опыте, Это недоста-

точно для современного рабочего.

Настоящая книга рассчитана на самостоятельное

изучение дуговой сварки рабочими-сварщиками, уже

имеющими производственный опыт и стремящимися

углубить свои знания.

Форма изложения материала в книге принята в виде

вопросов и ответов, что облегчает получение краткого и

точного ответа на интересующий вопрос. Ответы на во-

просы дают возможность получить знания не только на

уровне «да» или «нет», но и содержат довольно подроб-

ное изложение, способствующее пониманию, как следу-

ет ориентироваться в конкретных ситуациях, требующих

творческого использования теории и практики свароч-

ного дела.

3

chipmaker.ru

Изучение материала книги целесообразно начать с

ее первого раздела, с общих вопросов. Переход к по-

следующему материалу обеспечит хорошую преемствен-

ную связь между отдельными разделами. Такой метод

самостоятельных занятий будет способствовать развитию

дальнейшего интереса к изучаемому материалу и обес-

печит наиболее высокое качество получаемых знаний.

Не исключено, что подготовленный читатель в неко-

торых разделах встретится с вопросами, которые для не-

го окажутся элементарными. Это не должно огорчать

его, так же как и читателя, который обнаружит не все

понятное для себя. В последнем случае к сложному

нужно подготовить себя, основательно изучив матери-

алы предыдущих разделов книги. Книга рассчитана на

широкий круг читателей с различными интересами и

знаниями, и цель ее — дать воеможность каждому из

них легко найти необходимое, его интересующее, рас-

ширить представление и понимание того, с чем часто на

практике встречаются сварщики.

В книге использованы литературные источники, не-

которые из них приведены в списке литературы, а также

материалы научно-исследовательских институтов и опыт

предприятий.

Автор надеется, что материал книги будет способст-

вовать расширению знаний рабочих-сварщиков, и с

большой благодарностью примет критические замечания

и пожелания читателей.

1. ОБЩИЕ СВЕДЕНИЯ О ДУГОВОЙ СВАРКЕ

Дуговая сварка основана на использовании тепловой

энергии электрической дуги, обладающей высокой тем-

пературой. По мере развития техники расширяется об-

ласть применения дуговой сварки и повышаются требо-

вания, предъявляемые к качеству сварных соединений

и швов, их долговечности.

Современные способы ручной, полуавтоматической и

автоматической сварки дают возможность успешно ре-

шать задачи наиболее рационального соединения метал-

лов. С помощью сварки можно получать соединения ме-

таллов, прочность которых равна или приближается к

прочности основного металла. Поэтому дуговую сварку

применяют при изготовлении различных изделий, а так-

же различных конструкций, в том числе ответственного

назначения, работающих при статических и переменных

нагрузках, высоких давлениях и в вакууме, при комнат-

ных температурах и в других эксплуатационных усло-

виях.

СПОСОБЫ СВАРКИ

Вопросы

1.1. В какой стране, когда и кем была изобретена дуговая сварка?

1.2. На какие основные две группы подразделяются применяемые

способы сварки?

1.3. Какие виды сварки относятся к дуговому способу?

1.4. Какие виды дуговой сварки наиболее распространены?

1.5. Чем отличается ручная дуговая сварка от автоматической?

1.6. В чем главное отличие полуавтоматической дуговой сварки от

автоматической?

1.7. В каком соотношении находятся объемы сварочных работ, вы-

полняемых в народном хозяйстве ручным и механизированны-

ми способами?

5

chipmaker.ru

1.8. Какие основные требования предъявляются к деталям, свари-

ваемым автоматическими способами?

1.9. Какие новые способы автоматизации дуговой сварки развива-

ются в настоящее время?

1.10. В чем заключаются преимущества сварки роботом?

1.11. Какие основные фактсры способствуют повышению производи-

тельности труда при ручной дуговой сварке?

1.12. Насколько перспективна дуговая сварка среди других спосо-

бов сварки металлов?

Ответы

1.1. Сварка металлов изобретена в России. В 1885—

1886 гг. Николай Николаевич Бенардос получил автор-

ство на метод сварки угольным электродом. В 1890—•

1891 гг. Николай Гаврилович Славянов запатентовал

способ дуговой сварки плавящимся металлическим элек-

тродом.

1.2; Для получения сварного соединения металлов

необходимы нагрев и давление, или только нагрев, или

только давление.

Способы сварки, которые основаны на использова-

нии только нагрева, относятся к группе сварки плавле-

нием.

Способы сварки, для выполнения которых необходи-

мы нагрев и давление или только давление, относятся

к группе сварки давлением.

Дуговая сварка относится к способам сварки плав-

лением. При этом способе кромки соединяемых элемен-

тов (деталей) нагревают до расплавления и соединения

их в жидком состоянии.

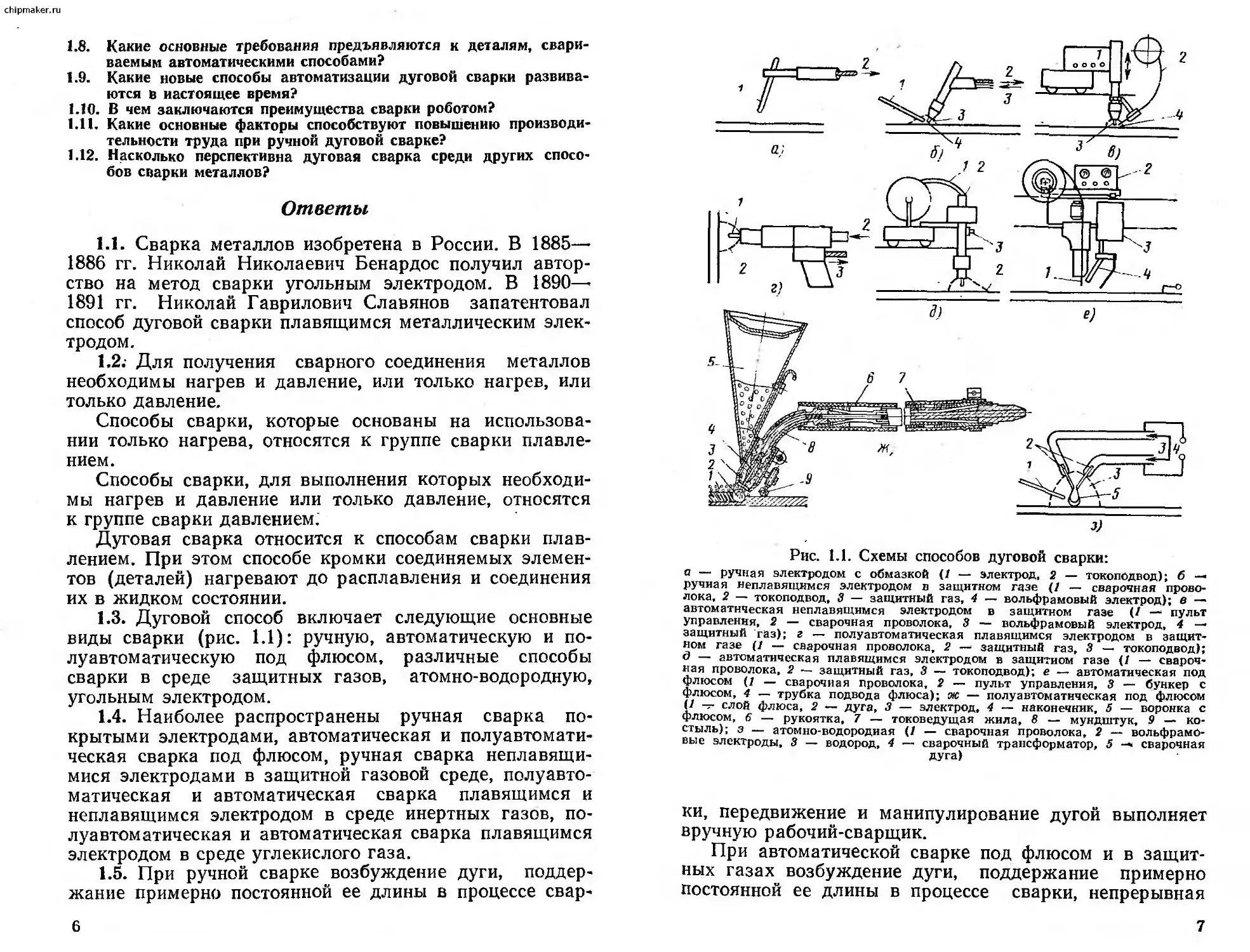

1.3. Дуговой способ включает следующие основные

виды сварки (рис. 1.1): ручную, автоматическую и по-

луавтоматическую под флюсом, различные способы

сварки в среде защитных газов, атомно-водородную,

угольным электродом.

1.4. Наиболее распространены ручная сварка по-

крытыми электродами, автоматическая и полуавтомати-

ческая сварка под флюсом, ручная сварка неплавящи-

мися электродами в защитной газовой среде, полуавто-

матическая и автоматическая сварка плавящимся и

неплавящимся электродом в среде инертных газов, по-

луавтоматическая и автоматическая сварка плавящимся

электродом в среде углекислого газа.

1.5. При ручной сварке возбуждение дуги, поддер-

жание примерно постоянной ее длины в процессе свар-

6

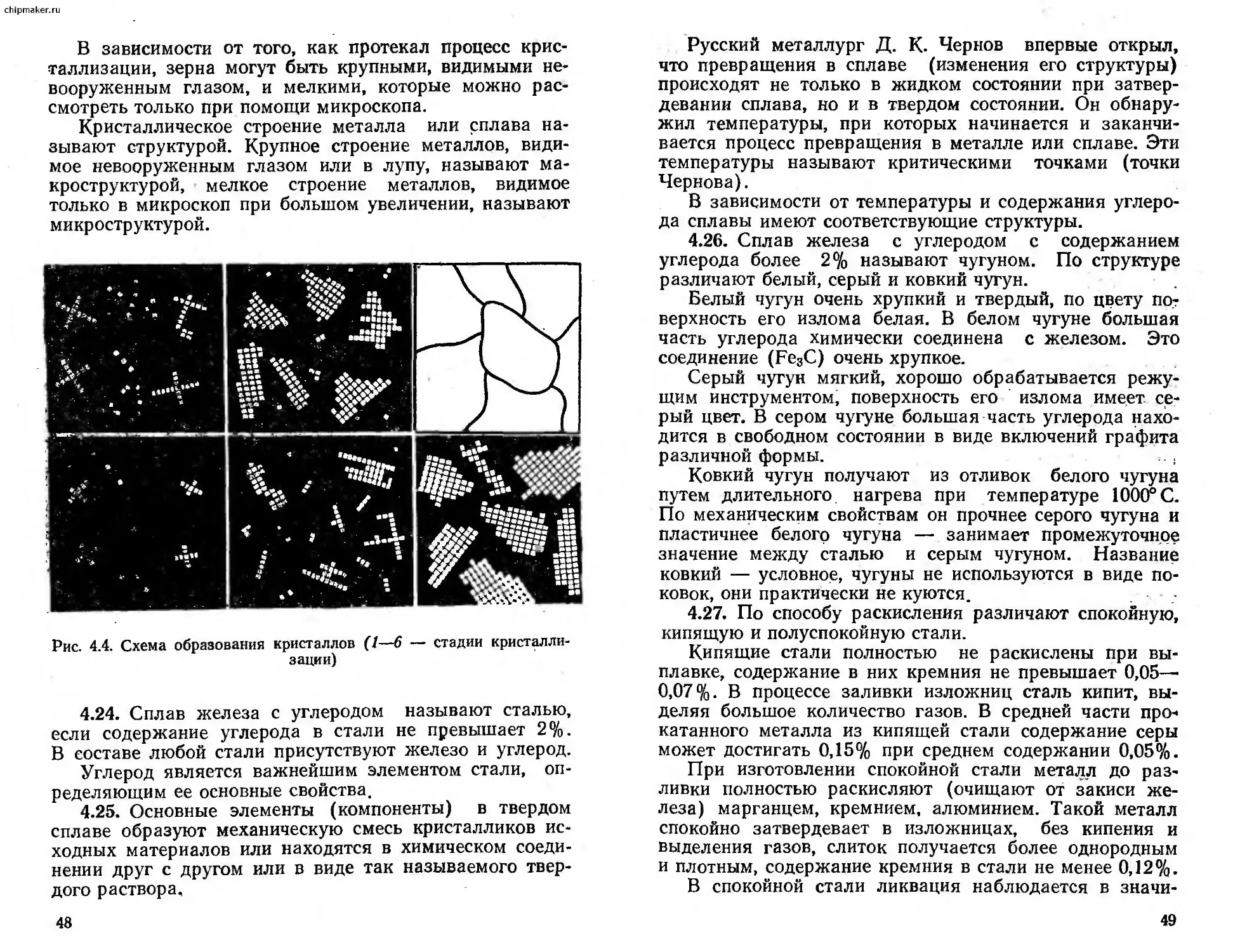

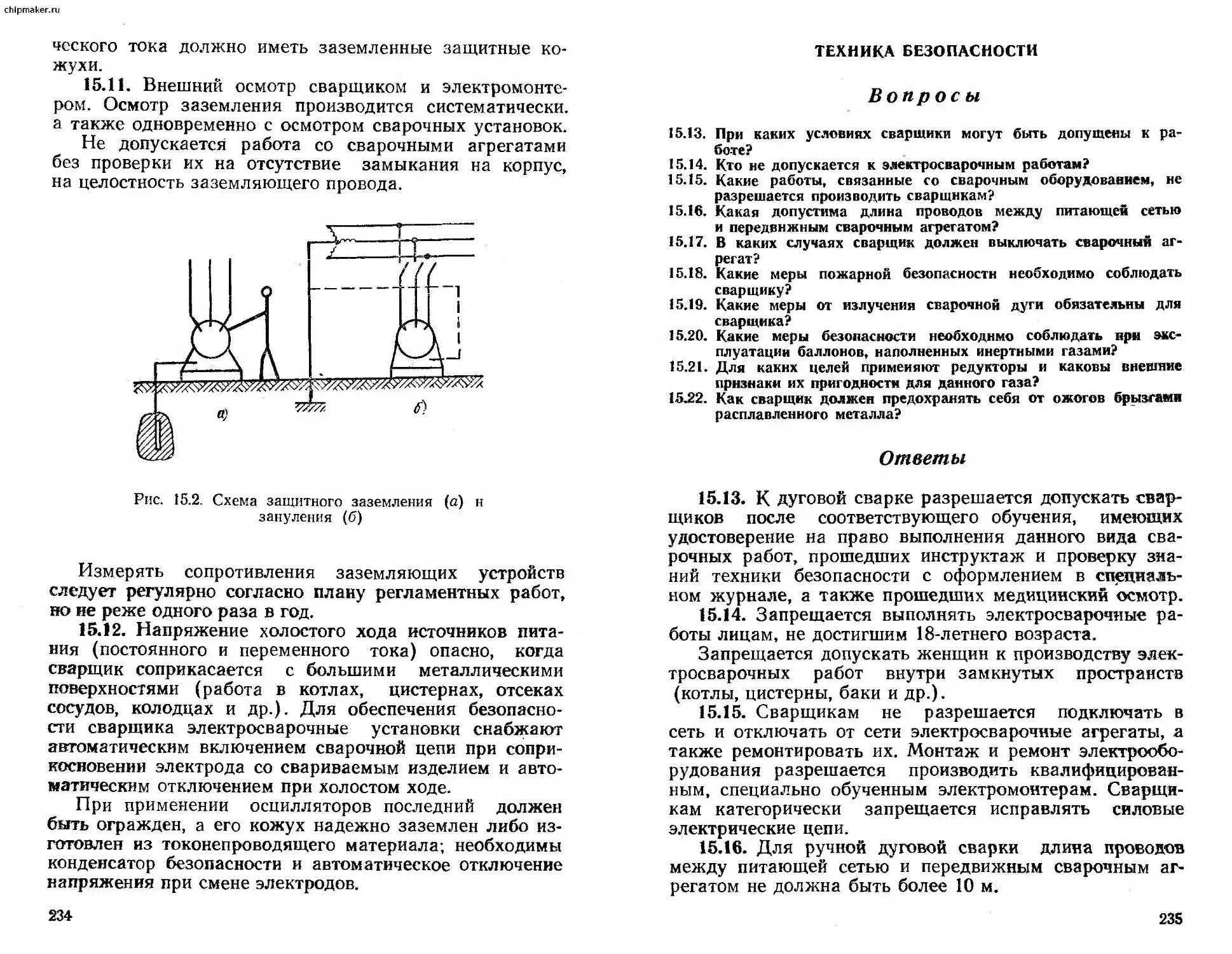

Рис. 1.1. Схемы способов дуговой сварки:

а — ручная электродом с обмазкой (1 — электрод, 2 — токоподвод); б

ручная неплавящимся электродом в защитном газе (/ — сварочная прово-

лока, 2 — токоподвод, 3 — защитный газ, 4 — вольфрамовый электрод); в —

автоматическая неплавящимся электродом в защитном газе (/ — пульт

управления, 2 — сварочная проволока, 3 — вольфрамовый электрод, 4 —

защитный газ); г — полуавтоматическая плавящимся электродом в защит-

ном газе (1 — сварочная проволока, 2 — защитный газ, 3 — токоподвод);

д — автоматическая плавящимся электродом в защитном газе (/ — свароч-

ная проволока, 2 — защитный газ, 3 — токоподвод); е — автоматическая под

флюсом (1 — сварочная проволока, 2 — пульт управления, 3 — бункер с

флюсом, 4 — трубка подвода флюса); яс — полуавтоматическая под флюсом

U — слой флюса, 2 — дуга, 3 — электрод, 4 — наконечник, 5 — воронка с

флюсом, 6 — рукоятка, 7 — токоведущая жила, 8 — мундштук, 9 — ко-

стыль); з — атомно-водородиая (/ — сварочная проволока, 2 — вольфрамо-

вые электроды, 3 — водород, 4 — сварочный трансформатор, 5 -* сварочная

дуга)

ки, передвижение и манипулирование дугой выполняет

вручную рабочий-сварщик.

При автоматической сварке под флюсом и в защит-

ных газах возбуждение дуги, поддержание примерно

постоянной ее длины в процессе сварки, непрерывная

7

chipmaker.ru

подача электрода в сварочную ванну и перемещение

электрода вдоль шва с заданной скоростью осуществля-

ется с помощью механизмов.

1.6. Главное отличие полуавтоматической сварки от

автоматической заключается в способе перемещения

электрода вдоль шва. При полуавтоматической дуговой

сварке электрод перемещается вдоль шва вручную, при

автоматической сварке — с помощью механизмов.

► 1.7. В общем объеме производства сварных конструк-

ций в 1976 г. сварка плавлением составила 66%, кон-

тактная сварка 28%. Наибольший удельный вес среди

всех видов сварки плавлением занимает ручная свар-

ка — 65%, Доля металла, наплавленного в 1977 г. ме-

ханизированными дуговыми способами сварки, состави-

ла 34,5%.

1.8. К числу основных требований, предъявляемых к

деталям, свариваемым автоматически, относятся чисто-

та поверхности свариваемых кромок, тщательная подго-

товка стыка (постоянная величина зазора по всей длине

шва), защита обратной стороны шва, доступность свар-

ных швов применению одной или нескольких сварочных

головок, линейное или круговое перемещение мундштука

или изделия для получения необходимой скорости

сварки.

1.9. Сварка с помощью роботов. Опыт эксплуатации

роботов в промышленности для транспортировки дета-

лей, укладки и т. п., а также некоторый опыт эксплу-

атации сварочных роботов при дуговой сварке показы-

вает, что целесообразно применение дуговой сварки с

помощью роботов в защитной газовой среде и под флю-

сом.

1.10. Нет необходимости в жестких требованиях,

предъявляемых к свариваемым деталям, которые обяза-

тельны при автоматической сварке; устраняется необхо-

димость обеспечения производства большим числом вы-

сококвалифицированных рабочих-сварщиков; повышает-

ся производительность дуговой сварки за счет увеличе-

ния продолжительности горения дуги; улучшаются усло-

вия труда; процесс целесообразен при сварке мелких

серий деталей; при изменении конструкций свариваемых

изделий сварка роботом возможна и далее, так как сва-

рочное оборудование не является оборудованием специ-

ального назначения; обеспечивается стабильное и более

высокое качество сварных швов; создаются более бла-

8

гоприятные условия для улучшения технологичности

конструкций и пр.

1.11. Повышению производительности труда при

ручной дуговой сварке способствуют улучшение про-

плавляющей способности электродов, увеличение скоро-

сти расплавления электродов, применение оптимальных

режимов сварки.

1.12. Дуговая сварка металлов в ближайшем буду-

щем останется основным видом сварки плавлением. Объ-

ем применения дуговой сварки в 1977 г. может быть в

известной степени проиллюстрирован расходом вспомо-

гательных материалов, используемых при этом способе

сварки. Например, было выпущено около 700 тыс. т

электродов для ручной дуговой сварки, более 90 тыс. т

проволоки для сварки под флюсом, около 123 тыс. т

сплошной проволоки для сварки в СОг, около 20 тыс. т

порошковой проволоки и порошковой ленты.

В соответствии с планами перспективного развития

на ближайшее десятилетие в связи с увеличением выпус-

ка сварных конструкций значительно увеличится приме-

нение различных дуговых способов сварки.

ХАРАКТЕРНЫЕ ОСОБЕННОСТИ СВАРКИ

И СВАРНЫЕ КОНСТРУКЦИИ

Вопрос Ы

1.13. Чем обусловлено широкое применение сварки в металлоконст-

рукциях?

1.14. Какими примерами можно подтвердить, что трудоемкость свар-

ных конструкций меньше клепаных?

1.15. В чем заключаются основные преимущества сварных соедине-

ний по сравнению с клепаными?

1.16. Какие ограничения, накладываемые литьем и штамповкой, от-

падают при сварке?

1.17. В чем заключается эффективность сварно-литых конструкций

по сравнению с цельнолитыми?

1.18. Какую конструкцию называют сварной?

1.19. На какие типы можно подразделить сварные конструкции?

1.20. Как можно расклассифицировать сварные конструкции по

толщине свариваемых элементов?

1.21. Насколько вырастает производительность труда при механи-

зации процесса сварки?

1.22. В чем заключаются недостатки увеличенных размеров свар-

ных швов по сравнению с заданными?

1-23. Какие требования предъявляются к сварным конструкциям?

9

chipmaker.ru

Ответы

1.13. По сравнению с другими технологическими про-

цессами неразъемного соединения металлов сварка об-

ладает экономическими преимуществами, которые в ос-

новном заключаются в уменьшении расхода металла,

возможности широкой механизации и автоматизации

производства, снижении трудоемкости изготовления кон-

струкций. Например, вес корпуса сварного судна (пас-

сажирского, сухогрузного, танкера) по сравнению с кле-

паным уменьшается на 12—15%. В связи со снижением

веса скорость судна повышается на 13%, а расход то-

плива при этом уменьшается (при неизменной мощности

двигателей) на 30%. Целесообразность применения свар-

ки не исчерпывается ее экономическими преимущества-

ми. В ряде отраслей техники, сварка металлов — неза-

менимый технологический процесс, без применения кото-

рого нельзя создать современные конструкции.

1.14. При изготовлении автодорожных мостов свар-

ной конструкции вместо мостов, изготовляемых с по-

мощью клепаных и болтовых соединений, снижение

трудоемкости достигает 20%. В сварных конструкциях

кранов снижение трудоемкости достигает 15—20%, в

сварных конструкциях морских судов 20%, в строитель-

ных конструкций экономия металла от применения свар-

ки равна 20% и т. д.

1.15. Отпадают ограничения по толщине соединя-

емых элементов; достигается плавность сопряжения их

между собой; снижается вес конструкций. Сварочный

процесс бесшумный, отличается высокой производитель-

ностью.

1.16. Отпадают ограничения по массе и размерам

отдельных деталей; отпадает необходимость в дорого-

стоящих моделях и штампах в условиях единичного и

мелкосерийного производства; становится возможным

применение высокопрочных и специальных сталей; легко

придаются рациональные конструктивные формы отдель-

ным элементам сварной конструкции и всей конструк-

ции в целом и др.

1.17. Масса сварно-литых конструкций по сравнению

с массой цельнолитых конструкций снижается на 40—

50%; упрощается литейная технология отдельных частей,

входящих в конструкцию; сокращаются производствен-

ные циклы,

10

1.18. Такую конструкцию, в которой отдельные ее

металлические детали соединены между собой сваркой.

1.19. На листовые конструкции (котлы, цистерны,

резервуары, трубопроводы, кожухи доменных печей

и др.);

решетчатые (каркасы промышленных и гражданских

зданий, строительные и мостовые фермы, конструкции

башенного типа, всевозможные решетчатые колонны и

опоры, армокаркасы для железобетонных конструкций

и др.);

машиностроительные конструкции (рамы экскавато-

ров, балки со сплошными стенками, части станков, прес-

сов, молотов, корпуса электрических генераторов, двига-

телей, тонкостенные листовые конструкции и другие

конструкции, полностью изготовляемые на заводе).

1.20. Толстостенные конструкции — из элементов

толщиной более 30 мм; конструкции средней толщины

(6—30 мм) и тонкостенные конструкции, толщина эле-

ментов которых не превышает 4—6 мм. Наибольшее

распространение в сварных конструкциях получили эле-

менты толщиной менее 20 мм.

1.21. Механизированная сварка повышает произво-

дительность труда по сравнению с ручной примерно в 4

раза. При этом удается высвободить большое число ра-

бочих для других нужд народного хозяйства.

1.22. Увеличение размеров сварных швов при сварке

по сравнению с заданными приводит к увеличению ко-

личества наплавленного металла. В результате возрас-

тает технологическая себестоимость сварных конструк-

ций, повышается трудоемкость сварочных работ, увели-

чивается потребность в сварочных материалах и обору-

довании.

1.23. Сварная конструкция должна быть прочной,

надежной, красивой. Она должна быть изготовлена с

наименьшими затратами труда и металла.

ТЕХНОЛОГИЧНОСТЬ СВАРНЫХ КОНСТРУКЦИЙ

Вопросы

1.24. Какую сварную конструкцию (сварное изделие) можно на-

звать технологичной?

1.25. Какой количественной характеристикой можно оценить сте-

пень механизации сварочных работ?

1.26. Какие формы свариваемых деталей наиболее целесообразны

из условий технологичности конструкций?

II

chipmaker.ru

1.27. Какие основные требования предъявляются к расположению

сварных швов в конструкциях?

1.28. Какие основные требования предъявляются к материалу и сва-

риваемым кромкам деталей?

Ответы

1.24. Конструкцию (изделие), изготовленную с при-

менением производительных способов сварки, соответст-

вующую техническим условиям, экономичную, облада-

ющую необходимой прочностью и надежностью. Факто-

ры, характеризующие технологичность сварной конст-

рукции, взаимосвязаны между собой.

1.25. Степень механизации сварочных работ можно

оценивать отношением длины сварных швов, выполнен-

ных автоматическими механизированными способами

сварки, к общей длине швов.

1.26. Такие детали, форма которых позволяет приме-

нить сварные соединения правильной геометрической

формы: прямолинейные, кольцевые, круговые.

1.27. Максимальное ограничение перекрещивающихся

и близко друг от друга расположенных сварных швов.

Пересекающиеся швы нежелательны. Расположение

сварных швов должно обеспечивать минимальное число

переналадок и изменений положения сварочного автома-

та и перекантовки свариваемых деталей.

1.28. Выбранный материал сварной конструкции дол-

жен обладать хорошей свариваемостью; желательно,

чтобы свариваемые детали были изготовлены из матери-

ала с однородными физико-механическими свойствами;

недопустима большая разница в толщинах свариваемых

элементов; максимальная толщина заготовок, сваривае-

мых без скоса кромок ручной дуговой сваркой, не долж-

на превышать 4 мм при односторонней сварке и 6 мм

при двусторонней сварке.

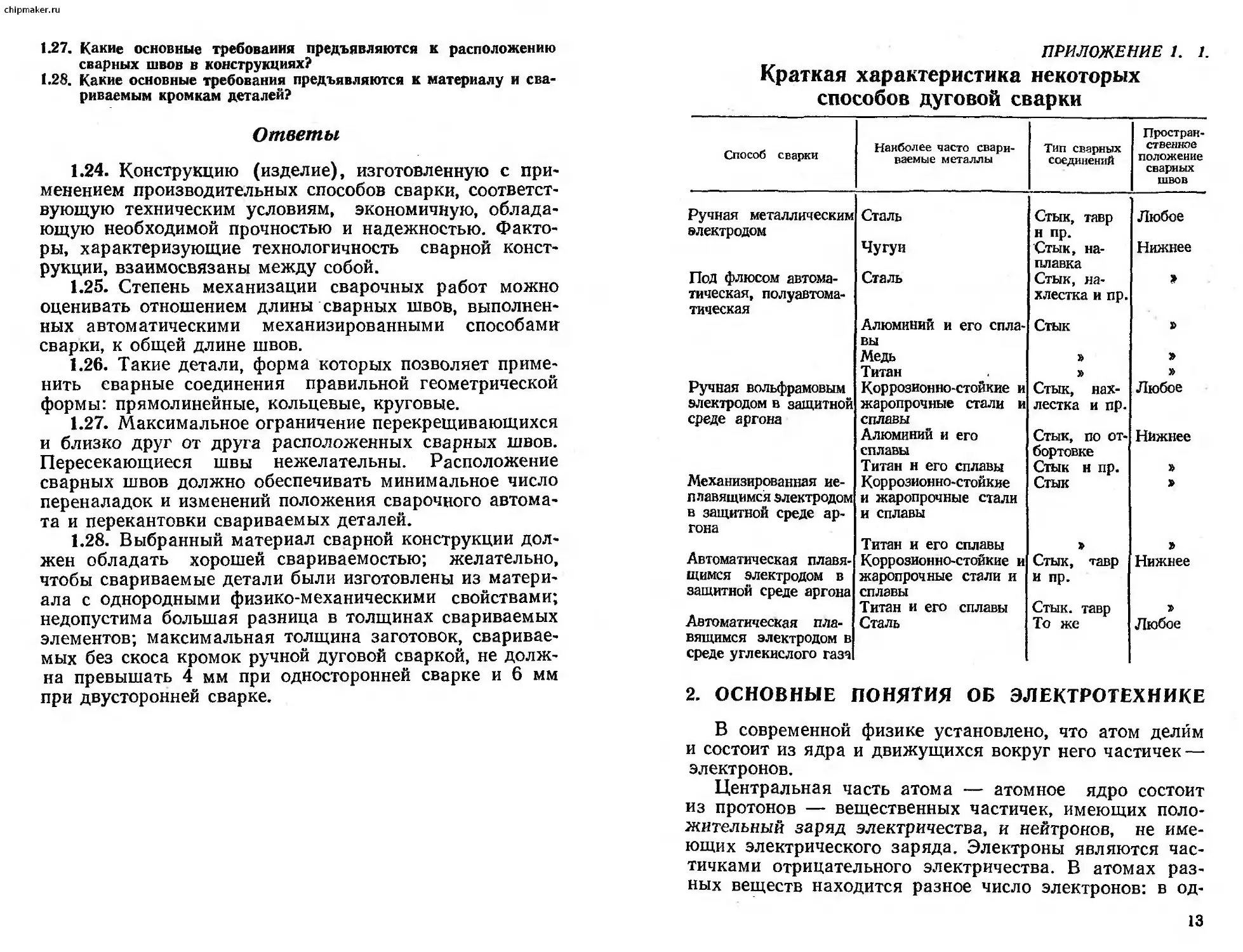

ПРИЛОЖЕНИЕ 1. 1.

Краткая характеристика некоторых

способов дуговой сварки

Способ сварки Наиболее часто свари- ваемые металлы Тип сварных соединений Простран- ственное положение сварных швов

Ручная металлическим Сталь Стык, тавр Любое

электродом Чугун н пр. Стык, на- Нижнее

плавка

Под флюсом автома- Сталь Стык, на- >

тическая, полуавтома- хлестка и пр.

тическая Алюминий и его спла- Стык

ВЫ Медь »

Титан » »

Ручная вольфрамовым Коррозионно-стойкие и Стык, нах- Любое

электродом в защитной жаропрочные стали и лестка и пр.

среде аргона сплавы Алюминий и его Стык, по от- Нижнее

сплавы бортовке

Титан н его сплавы Стык н пр. »

Механизированная не- Коррозионно-стойкие Стык

плавящимся электродом и жаропрочные стали

в защитной среде ар- и сплавы

гона Титан и его сплавы » »

Автоматическая плавя- Коррозионно-стойкие и Стык, тавр Нижнее

щимся электродом в жаропрочные стали и и пр.

защитной среде аргона сплавы Титан и его сплавы Стык, тавр

Автоматическая пла- вящимся электродом в среде углекислого газа Сталь То же Любое

2. ОСНОВНЫЕ ПОНЯТИЯ ОБ ЭЛЕКТРОТЕХНИКЕ

В современной физике установлено, что атом делим

и состоит из ядра и движущихся вокруг него частичек —

электронов.

Центральная часть атома — атомное ядро состоит

из протонов — вещественных частичек, имеющих поло-

жительный заряд электричества, и нейтронов, не име-

ющих электрического заряда. Электроны являются час-

тичками отрицательного электричества. В атомах раз-

ных веществ находится разное число электронов: в од-

13

chipmaker.ru

них большее, в других меньшее. Например, атом меди

содержит 29 электронов, а атом алюминия 13 электро-

нов. Электроны связаны с ядром атома силами притя-

жения.

В обычном состоянии атом нейтрален, — положи-

тельный заряд протонов равен сумме отрицательных

зарядов электронов. Электроны движутся вокруг ядра

по определенным орбитам. Ближайшие к ядру сильнее

с ним взаимодействуют. Электроны, движущиеся по

внешним орбитам, слабо связаны с ядром атома. Неко-

торые из этих электронов могут отрываться от своих

ядер и образовывать так называемые свободные элек-

троны, или электроны проводимости. Атом, потерявший

один или несколько электронов, становится положитель-

но заряженным и называется положительным ионом.

Атом, который получил один или несколько электронов,

становится отрицательно заряженным и называется от-

рицательным ионом.

ОБЩИЕ СВЕДЕНИЯ

Вопросы

2.1. Что представляет собой электрический ток в металлических

проводниках?

2.2. Из каких устройств состоит простейшая электрическая цепь по-

стоянного тока?

2.3. В чем заключается разница между электродвижущей силой и

электрическим током?

2.4. В каком направлении течет электрический ток?

2.5. Как делятся твердые вещества по способности проводить элек-

трический ток?

2.6. Проводят ли газы электрический ток?

Ответы

2.1. Электрический ток в металлических проводни-

ках представляет собой направленное движение свобод-

ных электронов вдоль проводника, включенного в элек-

трическую цепь. Это становится возможным, когда на

одном конце проводника электронов больше, чем на

другом.

Избыток электронов на одном конце проводника и

недостаток на другом характеризует напряжение, т. е.

разность потенциалов на концах проводника. Электри-

ческий ток протекает под действием электродвижущей

силы (ЭДС) или напряжения.

2.2. Электрическая цепь постоянного тока состоит из

источника тока (аккумулятор, гальванический элемент

14

и др.), потребителей (лампы накаливания, электрона-

гревательные приборы и др.) и проводов, соединяющих

источник тока с потребителями.

При разрыве электрической цепи действие электри-

ческого тока прекращается.

2.3. Электродвижущая сила, создаваемая источни-

ком тока, устанавливает и поддерживает разность по-

тенциалов между полюсами источника тока, вызывает

электрический ток в цепи, преодолевая ее внешнее и

внутреннее сопротивление.

Электрический ток существует, если электрическая

цепь замкнута. Электродвижущая сила существует неза-

висимо от того, замкнута электрическая цепь или нет,

есть ли электрический ток или его нет.

2.4. В источнике тока (внутренняя цепь) электриче-

ский ток течет от зажима со знаком минус (—) к за-

жиму со знаком плюс (+). Во внешней цепи электриче-

ский ток течет от плюса к минусу.

2.5. На проводники, обладающие невысоким сопро-

тивлением, к которым относится большинство металлов

(серебро, медь, алюминий, железо, никель, свинец и др.);

непроводники, обладающие высоким сопротивлением,

плохо проводящие электрический ток, называемые изо-

ляторами (фарфор, стекло, слюда, резина, эбонит и др.),

и на полупроводники электрического тока, проводимость

которых больше, чем проводимость изоляторов, но

меньше, чем проводимость проводников (германий, се-

лен и другие материалы).

2.6. Газы, в том числе и воздух, при обычных усло-

виях не проводят электрический ток. Газы становятся

проводниками электрического тока, если они ионизиро-

ваны.

Газы ионизируются под действием высокой темпера-

туры, большой разницы потенциалов, рентгеновских лу-

чей и других причин. При ионизации газа происходит

отделение от атомов молекул электронов и образование

положительных и отрицательных ионов. Ионы и свобод-

ные электроны движутся в электрическом поле: отри-

цательные ионы и свободные электроны к положитель-

ному полюсу, а положительные к отрицательному. Та-

кое состояние воздушного промежутка между электро-

дами, когда имеются ионы и свободные электроны, на-

зывают состоянием ионизации.

Одним из видов прохождения электрического тока

15

chipmaker.ru

через газ является электрический разряд (искра, обра-

зующаяся при разрыве электрической цепи, молния

и др.).

ПОСТОЯННЫЙ ток

Электрический ток, который с течением времени не

изменяет своего направления и величины при прохож-

дении по замкнутой электрической цепи, называют по-

стоянным электрическим током.

Вопросы

2.7. С помощью каких устройств получают непрерывный электри-

ческий ток?

2.8. На какие группы делятся источники электрического тока в за-

висимости от вида энергии, которая превращается в электри-

ческую?

2.9. С помощью каких приборов измеряют основные величины элек-

трического тока?

2.10. Какая зависимость называется законом Ома?

2.11. Зависит ли сопротивление данного проводника от тока и на-

пряжения?

2.12. Как связано сопротивление проводников, с тепловым действием

электрического тока?

2.13. От чего зависит количество теплоты, создаваемой в проводни-

ке электрическим током?

2.14. Какое практическое значение имеет нагрев проводников элек-

трическим током?

2.15. В каких случаях электрический нагрев проводников небезопа-

сен в пожарном отношении?

2-16. Что называется плотностью тока?

2.17. Какое явление в электротехнике называют коротким замыка-

нием?

2.18. При каких обстоятельствах возникает короткое замыкание?

2.19. Опасно ли короткое замыкание?

2.20. Какие защитные устройства применяют от токов короткого

замыкания?

2.21. Что такое энергия и мощность электрического тока?

Ответы

2.7. С помощью аккумуляторов, гальванических эле-

ментов, генераторов и других источников электродви-

жущей силы, которые называют источниками тока, или

источниками питания, или источниками электрической

внергии.

2.8. Генераторы (механическая энергия превращает-

ся в электрическую); аккумуляторы и гальванические

элементы (химическая энергия превращается в электри-

ческую); термогенераторы (тепловая энергия превра-

щается в электрическую); солнечные батареи или фото-

16

батареи (лучистая световая энергия превращается в

электрическую); атомные батареи (атомная энергия

превращается в электрическую).

2.9. Сила электрического тока измеряется ампер-

метром, включаемым в цепь последовательно; напряже-

ние измеряется вольтметром, включаемым параллельно

участку цепи, на котором и измеряют напряжение.

Электрическое сопротивление измеряют омметром,

мощность — ваттметром, частоту тока — частотомером.

Силу тока можно также измерять специальными из-

мерительными клещами, охватывающими провод, по

которому протекает измеряемый ток.

2.10. D цепи электрического тока существует зависи-

мость между силой тока, напряжением и сопротивлени-

ем проводника. Если напряжение в цепи увеличивается

в несколько раз, то во столько же раз увеличивается

сила тока. Если напряжение в цепи уменьшается в не-

сколько раз, то во столько раз уменьшается сила тока.

Если сопротивление в цепи уменьшается в несколько раз,

то при постоянном напряжении во столько же раз уве-

личится сила тока. Если сопротивление проводника

увеличивается, то сила тока уменьшается.

Сила тока прямо пропорциональна напряжению и

обратно пропорциональна сопротивлению. Эта зависи-

мость называется законом Ома.

2.11. Нет не зависит. Сопротивление проводника за-

висит от длины проводника, с увеличением которой со-

противление увеличивается; от площади поперечного се-

чения проводника (чем меньше площадь, тем больше

сопротивление); от температуры проводника (чем выше

температура, тем сопротивление больше); от материала

проводника.

2.12. Чем большее сопротивление оказывает провод-

ник прохождению электрического тока, тем больше

энергии теряют свободные электроны, проходя по ме-

таллу, тем сильнее проводник нагревается.

2.13. Теплота, выделяемая в проводнике при проте-

кании по нему электрического тока, зависит от силы

тока, сопротивления проводника и времени протекания

тока.

Русский академик Э. X. Ленц и английский физик

Д. П. Джоуль одновременно и независимо друг от дру-

га установили, что количество теплоты, выделяемой в

проводнике при протекании по нему электрического то-

17

chipmaker.ru

ка, прямо пропорционально квадрату силы тока, сопро-

тивлению проводника и времени протекания тока:

Q = 0,24 I* Rt,

где Q — количество теплоты; / — сила тока; R — со-

противление проводника; t — время протекания тока.

2.14. Тепловое действие электрического тока лежит

в основе электросварки. Нагрев проводников электриче-

ским током используется для электрического освещения,

в электронагревательных приборах, измерительной ап-

паратуре и в других приборах.

2.15. Когда сечение (площадь) токоведущих жил

меньше допустимого для определенной силы тока, ли-

нейные провода нагреваются до высокой температуры

и воспламеняют свой изоляционный слой. При этом воз-

никает опасность пожара.

2.16. Для максимальных значений токов, пропуска-

емых по данному проводу или обмотке, существуют нор-

мы.

Плотностью тока называется отношение величины

тока в амперах, приходящееся на один квадратный мил-

лиметр площади поперечного сечения провода. Какие

допускаются токи для различных сечений медных изоли-

рованных проводов?

Поперечное сечение про-

вода, ММ2 0,5 0,75 1 1,5 2,5 4 6 10 16 25 35 50 70

Предельно допускаемая

сила тока, А 10 13 15 20 27 36 46 38 90 125 150 190 240

2.17. Состояние электрической цепи, при котором

сопротивление внешней цепи резко уменьшается и ста-

новится практически равным нулю. При этом источник

питания работает на максимальном токе, который может

быть от него получен, и в результате происходит нагрев

и воспламенение проводников. Такое явление называют

коротким замыканием.

2.18. Когда соединяются между собой токоведущие

жилы разноименных фаз, при попадании электричества

на заземленный корпус, при замыкании витков обмотки

трансформатора.

2.19. Короткое замыкание —- явление очень опасное.

Большой величины ток может вывести из строя источ-

ник питания, приборы, провода, привести к пожару и др.

2.20. Плавкие предохранители, тепловые реле, реле

18

максимального тока, токовые автоматы и другие устрой-

ства, которые рассчитаны так, чтобы срабатывать (раз-

рывать электрическую цепь), когда ток превысит мак-

симально допустимый.

2.21. Электрический ток, протекая по проводникам,

совершает работу. Способность электрического тока со-

вершать работу, называется энергией электрического

тока. Энергия, расходуемая электрическим током в

цепи, равна произведению силы тока на напряжение и

на время, в течение которого проходит ток. Энергия

обозначается латинской буквой W:

W = IVt.

Мощностью называется энергия, полученная прием-

ником или отдаваемая источником тока в единицу вре-

мени (в течение 1 с):

P = VI.

Мощность на участке цепи при токе 1 А и напряже-

нии 1 В принята за единицу измерения мощности и

называется ваттом (Вт).

В технике мощность измеряется крупными единица-

ми — киловаттами и мегаваттами: 1 кВт=1000 Вт;

1 МВт= 1 000 000 Вт.

ЭЛ ЕКТРОМАГН ЕТИЗМ

Вопросы

2.22. В чем разница между искусственным и естественным магни-

тами?

2.23. Что называется магнитным полем постоянного магнита?

2.24. Что называется магнитным полем электрического тока?

2.25. Какими свойствами обладают магнитные линии?

2.26. В чем заключается магнитное действие электрического тока?

2.27. От чего зависит сила притяжения электромагнита?

2.28. Какое явление называется электромагнитной индукцией?

2.29. Какое явление называется взаимной индукцией?

Ответы

2.22. Руда, представляющая собой химическое соеди-

нение железа с кислородом, обладающая свойством при-

тягивать к себе железо, сталь и некоторые другие ме-

таллы, называется магнитным железняком — естест-

19

chipmaker.ru

венным магнитом, а свойство притяжения называется

магнетизмом.

Искусственные магниты изготовляют путем намагни-

чивания, специальных сортов и сплавов стали. В резуль-

тате сталь приобретает магнитные свойства и становит-

ся постоянным магнитом.

Естественные магниты не используют. Применяют

исключительно искусственные магниты.

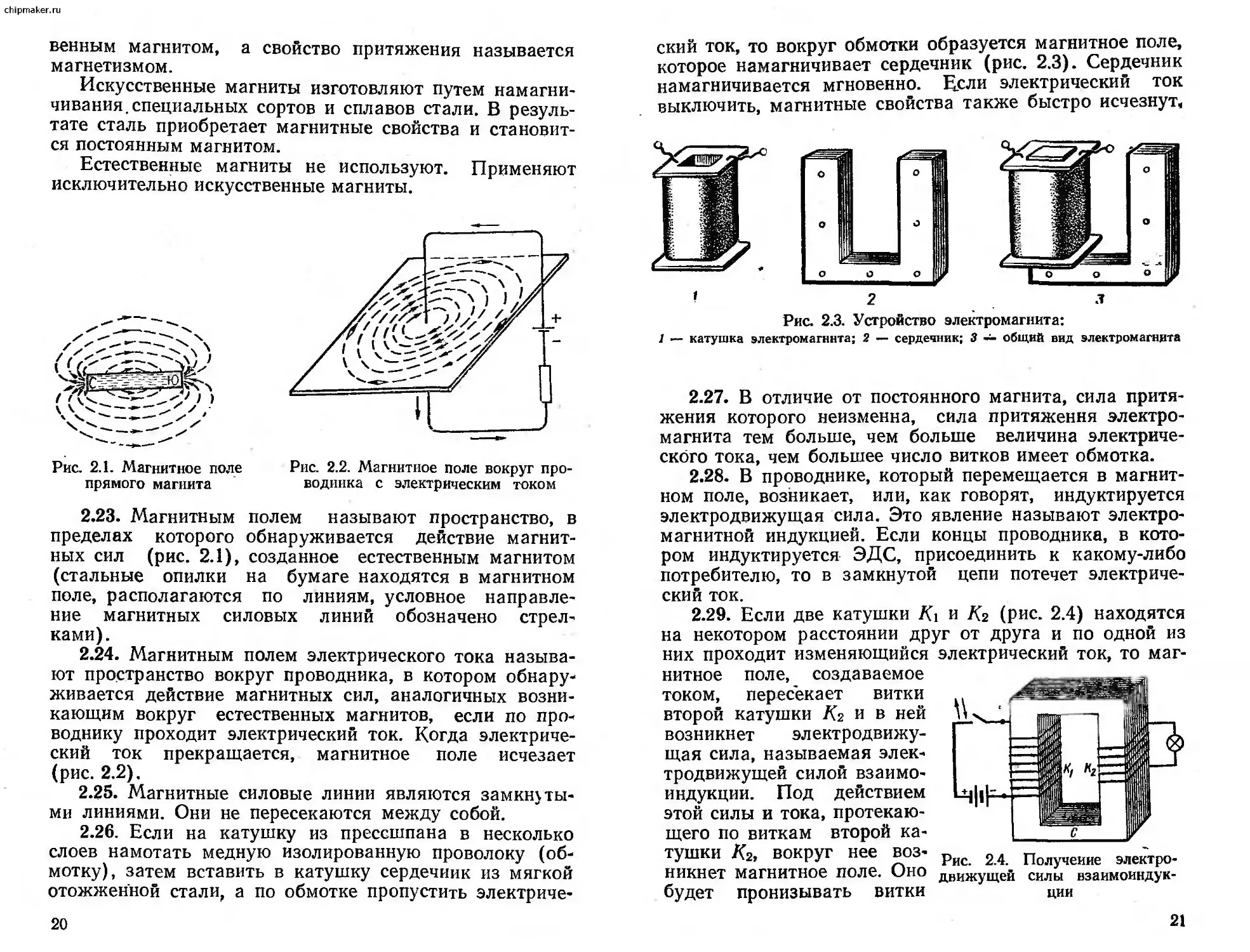

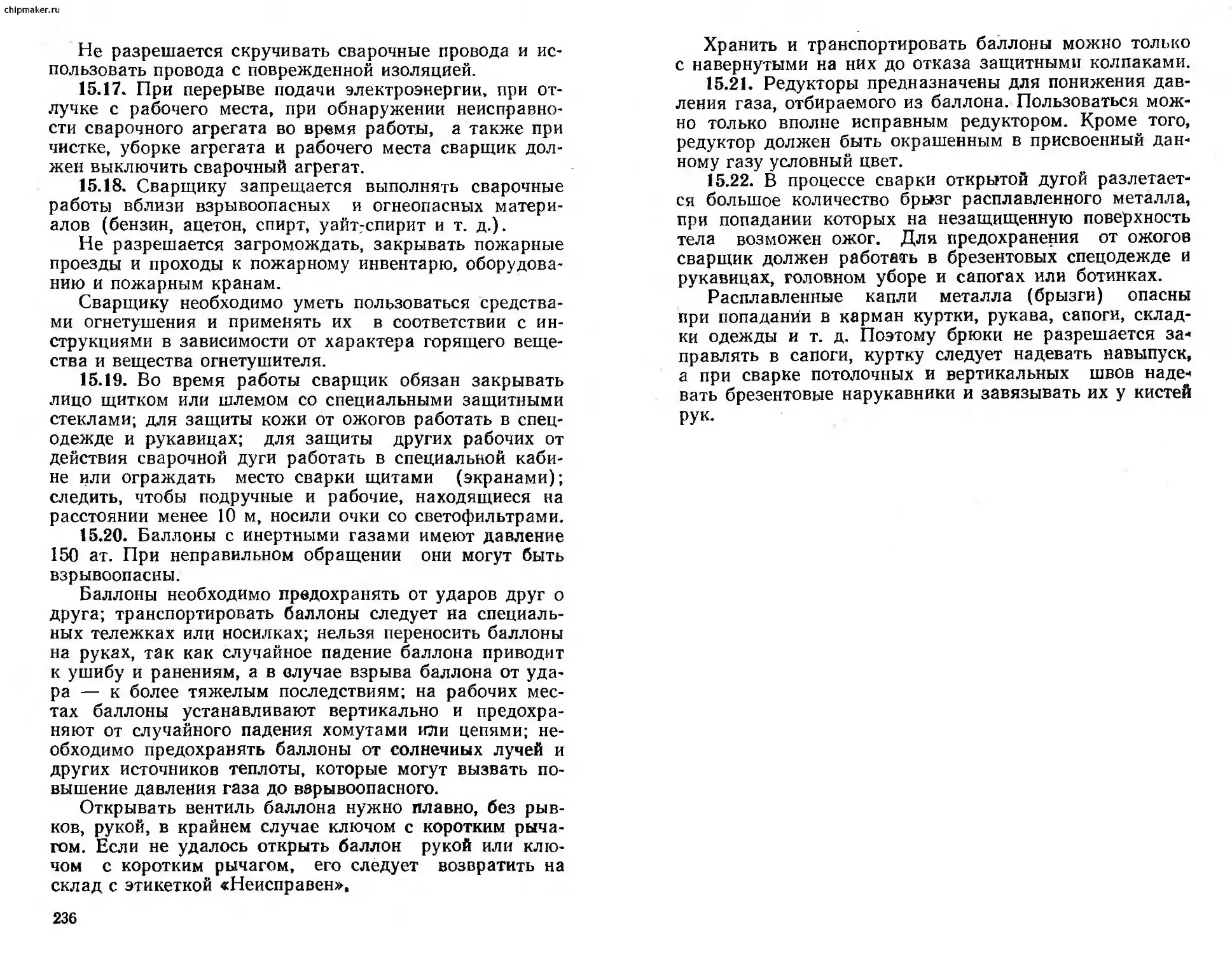

Рис. 2.1. Магнитное поле

прямого магнита

Рис. 2.2. Магнитное поле вокруг про-

водника с электрическим током

2-23. Магнитным полем называют пространство, в

пределах которого обнаруживается действие магнит-

ных сил (рис. 2.1), созданное естественным магнитом

(стальные опилки на бумаге находятся в магнитном

поле, располагаются по линиям, условное направле-

ние магнитных силовых линий обозначено стрел-

ками).

2.24. Магнитным полем электрического тока называ-

ют пространство вокруг проводника, в котором обнару-

живается действие магнитных сил, аналогичных возни-

кающим вокруг естественных магнитов, если по про-

воднику проходит электрический ток. Когда электриче-

ский ток прекращается, магнитное поле исчезает

(рис. 2.2).

2.25. Магнитные силовые линии являются замкнуты-

ми линиями. Они не пересекаются между собой.

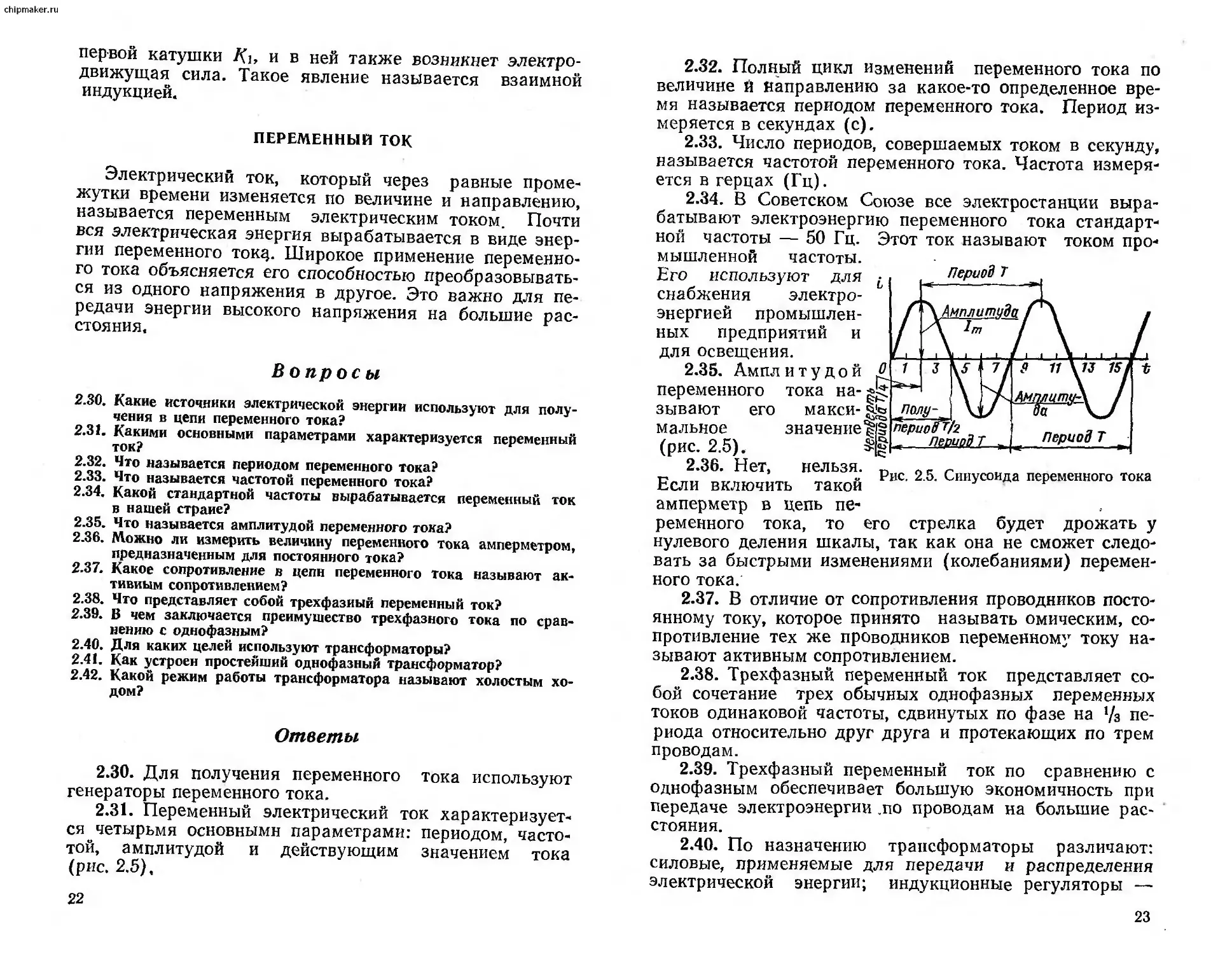

2.26. Если на катушку из прессшпана в несколько

слоев намотать медную изолированную проволоку (об-

мотку), затем вставить в катушку сердечник из мягкой

отожженной стали, а по обмотке пропустить электриче-

20

ский ток, то вокруг обмотки образуется магнитное поле,

которое намагничивает сердечник (рис. 2.3). Сердечник

намагничивается мгновенно. Цели электрический ток

выключить, магнитные свойства также быстро исчезнут,

Рис. 2.3. Устройство электромагнита:

1 — катушка электромагнита; 2 — сердечник; 3 — общий вид электромагнита

2.27. В отличие от постоянного магнита, сила притя-

жения которого неизменна, сила притяжения электро-

магнита тем больше, чем больше величина электриче-

ского тока, чем большее число витков имеет обмотка.

2.28. В проводнике, который перемещается в магнит-

ном поле, возникает, или, как говорят, индуктируется

электродвижущая сила. Это явление называют электро-

магнитной индукцией. Если концы проводника, в кото-

ром индуктируется ЭДС, присоединить к какому-либо

потребителю, то в замкнутой цепи потечет электриче-

ский ток.

2.29. Если две катушки Ki и Л'2 (рис. 2.4) находятся

на некотором расстоянии друг от друга и по одной из

них проходит изменяющийся

нитное поле, создаваемое

током, пересекает витки

второй катушки Кг и в ней

возникнет электродвижу-

щая сила, называемая элек-

тродвижущей силой взаимо-

индукции. Под действием

этой силы и тока, протекаю-

щего по виткам второй ка-

тушки Кг, вокруг нее воз-

никнет магнитное поле. Оно

будет пронизывать витки

электрический ток, то маг-

Рис. 2.4. Получение электро-

движущей силы взаимоиндук-

ции

21

chipmaker.ru

первой катушки Ki, и в ней также возникнет электро-

движущая сила. Такое явление называется взаимной

индукцией.

ПЕРЕМЕННЫЙ ТОК

Электрический ток, который через равные проме-

жутки времени изменяется по величине и направлению,

называется переменным электрическим током. Почти

вся электрическая энергия вырабатывается в виде энер-

гии переменного токд. Широкое применение переменно-

го тока объясняется его способностью преобразовывать-

ся из одного напряжения в другое. Это важно для пе-

редачи энергии высокого напряжения на большие рас-

стояния.

Вопросы

2.30. Какие источники электрической энергии используют для полу-

чения в цепи переменного тока?

2.31. Какими основными параметрами характеризуется переменный

ток?

2.32. Что называется периодом переменного тока?

2.33. Что называется частотой переменного тока?

2.34. Какой стандартной частоты вырабатывается переменный ток

в нашей стране?

2.35. Что называется амплитудой переменного тока?

2.36. Можно ли измерить величину переменного тока амперметром,

предназначенным для постоянного тока?

2.37. Какое сопротивление в цепи переменного тока называют ак-

тивным сопротивлением?

2.38. Что представляет собой трехфазиый переменный ток?

2.39. В чем заключается преимущество трехфазного тока по срав-

нению с однофазным?

2.40. Для каких целей используют трансформаторы?

2.41. Как устроен простейший однофазный трансформатор?

2.42. Какой режим работы трансформатора называют холостым хо-

дом?

Ответы

2.30. Для получения переменного тока используют

генераторы переменного тока.

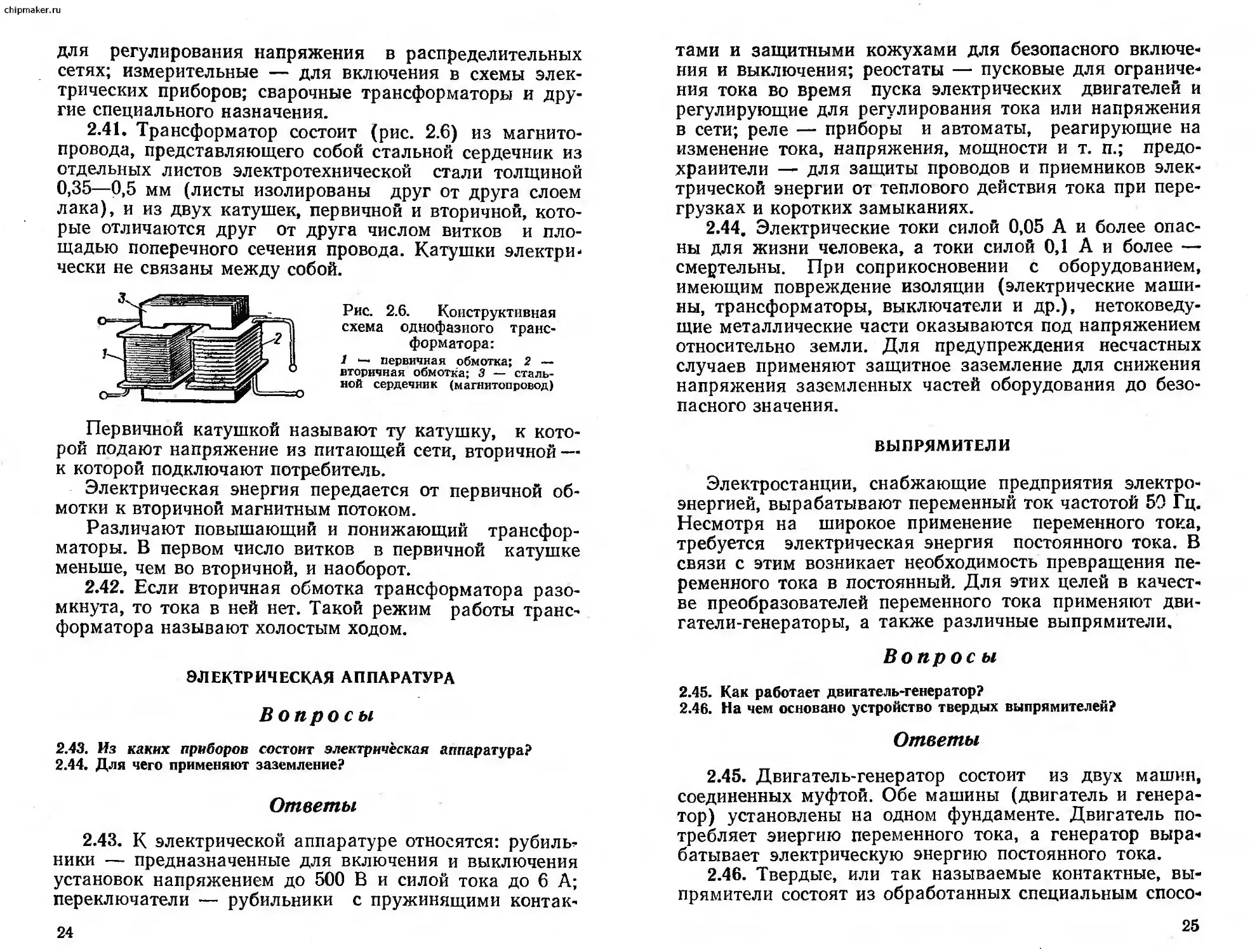

2.31. Переменный электрический ток характеризует-

ся четырьмя основными параметрами: периодом, часто-

той, амплитудой и действующим значением тока

(рис. 2.5),

22

Этот ток называют током про-

Период Т

Период Т

периоочг

, период т_

2.32. Полный цикл изменений переменного тока по

величине й направлению за какое-то определенное вре-

мя называется периодом переменного тока. Период из-

меряется в секундах (с).

2.33. Число периодов, совершаемых током в секунду,

называется частотой переменного тока. Частота измеря-

ется в герцах (Гц).

2.34. В Советском Союзе все электростанции выра-

батывают электроэнергию переменного тока стандарт-

ной частоты — 50 Гц.

мышленной частоты.

Его используют для

снабжения электро-

энергией промышлен-

ных предприятий и

для освещения.

2.35. Амплитудой

переменного

зывают его

мальное

(рис. 2.5).

2.36. Нет,

Если включить

тока на-g

макси- Sfo

значение

Н тагюй ^ИС' ’5' Гииуеоида переменного тока

амперметр в цепь пе-

ременного тока, то его стрелка будет дрожать у

нулевого деления шкалы, так как она не сможет следо-

вать за быстрыми изменениями (колебаниями) перемен-

ного тока.

2.37. В отличие от сопротивления проводников посто-

янному току, которое принято называть омическим, со-

противление тех же проводников переменному току на-

зывают активным сопротивлением.

2.38. Трехфазный переменный ток представляет со-

бой сочетание трех обычных однофазных переменных

токов одинаковой частоты, сдвинутых по фазе на 7з пе-

риода относительно друг друга и протекающих по трем

проводам.

2.39. Трехфазный переменный ток по сравнению с

однофазным обеспечивает большую экономичность при

передаче электроэнергии .по проводам на большие рас-

стояния.

2.40. По назначению трансформаторы различают:

силовые, применяемые для передачи и распределения

электрической энергии; индукционные регуляторы —

23

для регулирования напряжения в распределительных

сетях; измерительные — для включения в схемы элек-

трических приборов; сварочные трансформаторы и дру-

гие специального назначения.

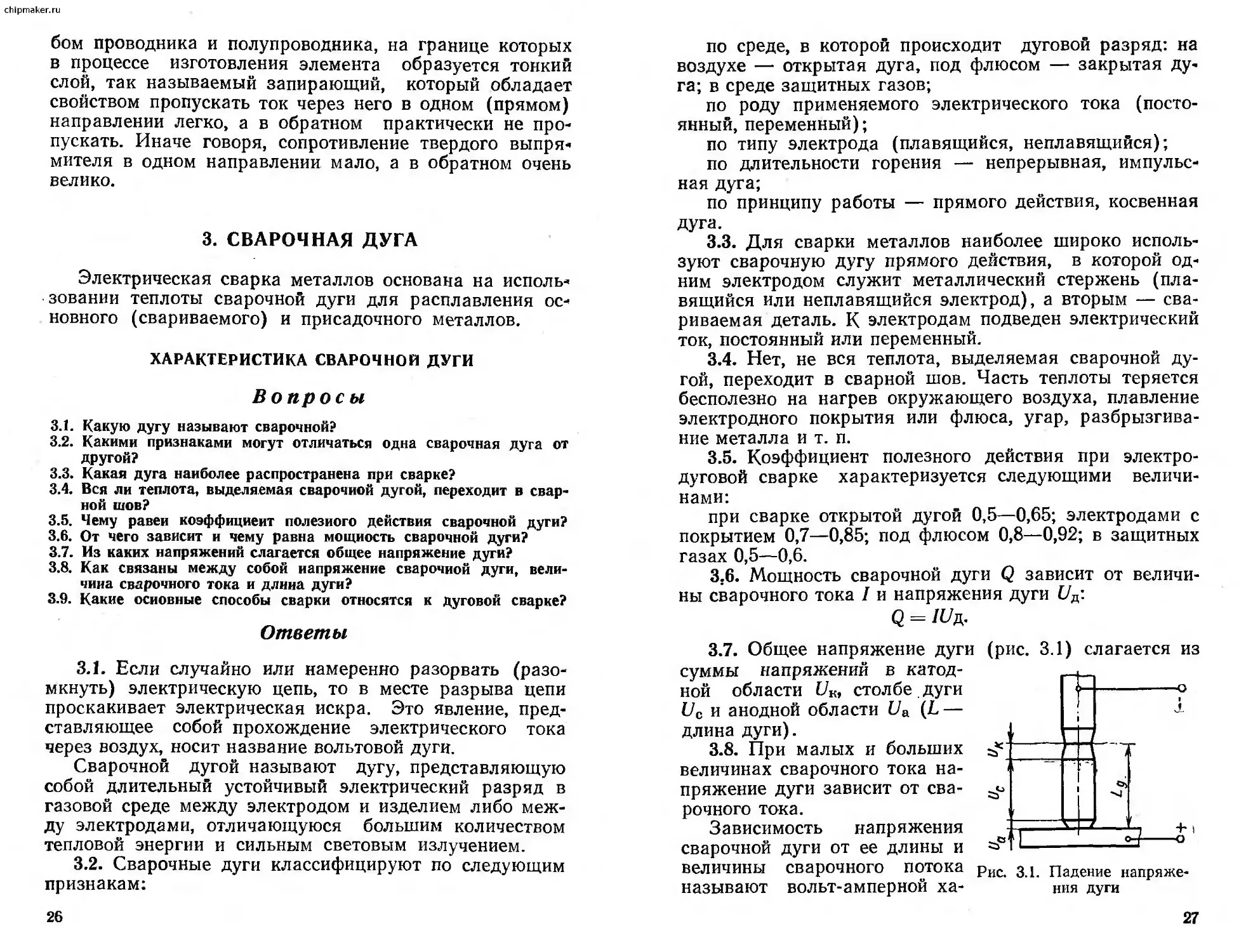

2.41. Трансформатор состоит (рис. 2.6) из магнито-

провода, представляющего собой стальной сердечник из

отдельных листов электротехнической стали толщиной

0,35—0,5 мм (листы изолированы друг от друга слоем

лака), и из двух катушек, первичной и вторичной, кото-

рые отличаются друг от друга числом витков и пло-

щадью поперечного сечения провода. Катушки электри-

чески не связаны между собой.

Рис. 2.6. Конструктивная

схема однофазного транс-

форматора:

1 первичная обмотка; 2 —

вторичная обмотка; 3 — сталь-

ной сердечник (магнитопровод)

Первичной катушкой называют ту катушку, к кото-

рой подают напряжение из питающей сети, вторичной —

к которой подключают потребитель.

Электрическая энергия передается от первичной об-

мотки к вторичной магнитным потоком.

Различают повышающий и понижающий трансфор-

маторы. В первом число витков в первичной катушке

меньше, чем во вторичной, и наоборот.

2.42. Если вторичная обмотка трансформатора разо-

мкнута, то тока в ней нет. Такой режим работы транс-

форматора называют холостым ходом.

электрическая аппаратура

Вопросы

2.43. Из каких приборов состоит электрическая аппаратура?

2.44. Для чего применяют заземление?

Ответы

2.43. К электрической аппаратуре относятся: рубиль-

ники — предназначенные для включения и выключения

установок напряжением до 500 В и силой тока до 6 А;

переключатели — рубильники с пружинящими контак-

24

тами и защитными кожухами для безопасного включе-

ния и выключения; реостаты — пусковые для ограниче-

ния тока во время пуска электрических двигателей и

регулирующие для регулирования тока или напряжения

в сети; реле — приборы и автоматы, реагирующие на

изменение тока, напряжения, мощности и т. п.; предо-

хранители — для защиты проводов и приемников элек-

трической энергии от теплового действия тока при пере-

грузках и коротких замыканиях.

2.44. Электрические токи силой 0,05 А и более опас-

ны для жизни человека, а токи силой 0,1 А и более —

смертельны. При соприкосновении с оборудованием,

имеющим повреждение изоляции (электрические маши-

ны, трансформаторы, выключатели и др.), нетоковеду-

щие металлические части оказываются под напряжением

относительно земли. Для предупреждения несчастных

случаев применяют защитное заземление для снижения

напряжения заземленных частей оборудования до безо-

пасного значения.

ВЫПРЯМИТЕЛИ

Электростанции, снабжающие предприятия электро-

энергией, вырабатывают переменный ток частотой 50 Гц.

Несмотря на широкое применение переменного тока,

требуется электрическая энергия постоянного тока. В

связи с этим возникает необходимость превращения пе-

ременного тока в постоянный. Для этих целей в качест-

ве преобразователей переменного тока применяют дви-

гатели-генераторы, а также различные выпрямители.

Вопросы

2.45. Как работает двигатель-генератор?

2.46. На чем основано устройство твердых выпрямителей?

Ответы

2.45. Двигатель-генератор состоит из двух машин,

соединенных муфтой. Обе машины (двигатель и генера-

тор) установлены на одном фундаменте. Двигатель по-

требляет энергию переменного тока, а генератор выра-

батывает электрическую энергию постоянного тока.

2.46. Твердые, или так называемые контактные, вы-

прямители состоят из обработанных специальным спосо-

25

chipmaker.ru

бом проводника и полупроводника, на границе которых

в процессе изготовления элемента образуется тонкий

слой, так называемый запирающий, который обладает

свойством пропускать ток через него в одном (прямом)

направлении легко, а в обратном практически не про-

пускать. Иначе говоря, сопротивление твердого выпря-

мителя в одном направлении мало, а в обратном очень

велико.

3. СВАРОЧНАЯ ДУГА

Электрическая сварка металлов основана на исполь-

зовании теплоты сварочной дуги для расплавления ос-

новного (свариваемого) и присадочного металлов.

ХАРАКТЕРИСТИКА СВАРОЧНОЙ ДУГИ

Вопросы

3.1. Какую дугу называют сварочной?

3.2. Какими признаками могут отличаться одна сварочная дуга от

другой?

3.3. Какая дуга наиболее распространена при сварке?

3.4. Вся ли теплота, выделяемая сварочной дугой, переходит в свар-

ной шов?

3.5. Чему равен коэффициент полезного действия сварочной дуги?

3.6. От чего зависит и чему равна мощность сварочной дуги?

3.7. Из каких напряжений слагается общее напряжение дуги?

3.8. Как связаны между собой напряжение сварочной дуги, вели-

чина сварочного тока и длина дуги?

3.9. Какие основные способы сварки относятся к дуговой сварке?

Ответы

3.1. Если случайно или намеренно разорвать (разо-

мкнуть) электрическую цепь, то в месте разрыва цепи

проскакивает электрическая искра. Это явление, пред-

ставляющее собой прохождение электрического тока

через воздух, носит название вольтовой дуги.

Сварочной дугой называют дугу, представляющую

собой длительный устойчивый электрический разряд в

газовой среде между электродом и изделием либо меж-

ду электродами, отличающуюся большим количеством

тепловой энергии и сильным световым излучением.

3.2. Сварочные дуги классифицируют по следующим

признакам:

26

по среде, в которой происходит дуговой разряд: на

воздухе — открытая дуга, под флюсом — закрытая ду-

га; в среде защитных газов;

по роду применяемого электрического тока (посто-

янный, переменный);

по типу электрода (плавящийся, неплавящийся);

по длительности горения — непрерывная, импульс-

ная дуга;

по принципу работы — прямого действия, косвенная

дуга.

3.3. Для сварки металлов наиболее широко исполь-

зуют сварочную дугу прямого действия, в которой од-

ним электродом служит металлический стержень (пла-

вящийся или неплавящийся электрод), а вторым — сва-

риваемая деталь. К электродам подведен электрический

ток, постоянный или переменный.

3.4. Нет, не вся теплота, выделяемая сварочной ду-

гой, переходит в сварной шов. Часть теплоты теряется

бесполезно на нагрев окружающего воздуха, плавление

электродного покрытия или флюса, угар, разбрызгива-

ние металла и т. п.

3.5. Коэффициент полезного действия при электро-

дуговой сварке характеризуется следующими величи-

нами:

при сварке открытой дутой 0,5—0,65; электродами с

покрытием 0,7—0,85; под флюсом 0,8—0,92; в защитных

газах 0,5—0,6.

3.6. Мощность сварочной дуги Q зависит от величи-

ны сварочного тока I и напряжения дуги С/д:

Q = Л/д.

3.7. Общее напряжение дуги

суммы напряжений в катод-

ной области UK, столбе дуги

Uс и анодной области Ua (L —

длина дуги).

3.8. При малых и больших

величинах сварочного тока на-

пряжение дуги зависит от сва-

рочного тока.

Зависимость напряжения

сварочной дуги от ее длины и

(рис. 3.1) слагается из

величины сварочного потока рис 3 j Падение напряже-

называют вольт-амперной ха- нпя дуги

27

chipmaker.ru

рактеристикой сварочной дуги. Эта зависимость может

быть представлена в виде следующего уравнения:

Г/ = а 4- Мд,

где а — сумма напряжений на аноде и катоде; b — вели-

чина падения напряжения в столбе дуги на 1 мм ее дли-

ны; Ад — длина дуги, мм.

3.9. Дуговая сварка — один из способов сварки

плавлением, выполняемый вручную, плавящимся и не-

плавящимся электродами, полуавтоматически и автома-

тически под флюсом плавящимся и неплавящимся элек-

тродами, в защитных газах. В защитных газах также

возможна сварка вращающейся дугой.

ВОЗБУЖДЕНИЕ И ГОРЕНИЕ ДУГИ

Вопросы

3.10. Какими способами возбуждают сварочную дугу?

3.11. С помощью каких средств повышают устойчивость горения

сварочной дуги?

3.12. Можно ли возбудить сварочную дугу, ие касаясь электродом

свариваемого изделия?

3.13. Из каких основных областей состоит дуговой промежуток сва-

рочной дуги?

3.14. Что называют длиной дуги и какое влияние она оказывает

на качество сварного шва?

3.15. Какое электромагнитное явление наблюдается при горении

дуги?

3.16. Как связаны между собой напряжение дуги и величина тока

в дуге?

Ответы

3.10. Дугу возбуждают двумя способами — касани-

ем или чирканьем. В обоих случаях процесс возбужде-

ния сварочной дуги начинается с короткого замыкания.

При этом в точках контакта увеличивается плотность

тока, выделяется много теплоты и металл плавится.

Затем электрод отводится, разрядный промежуток за-

полняется нагретыми частицами паров металла, и начи-

нается горение дуги.

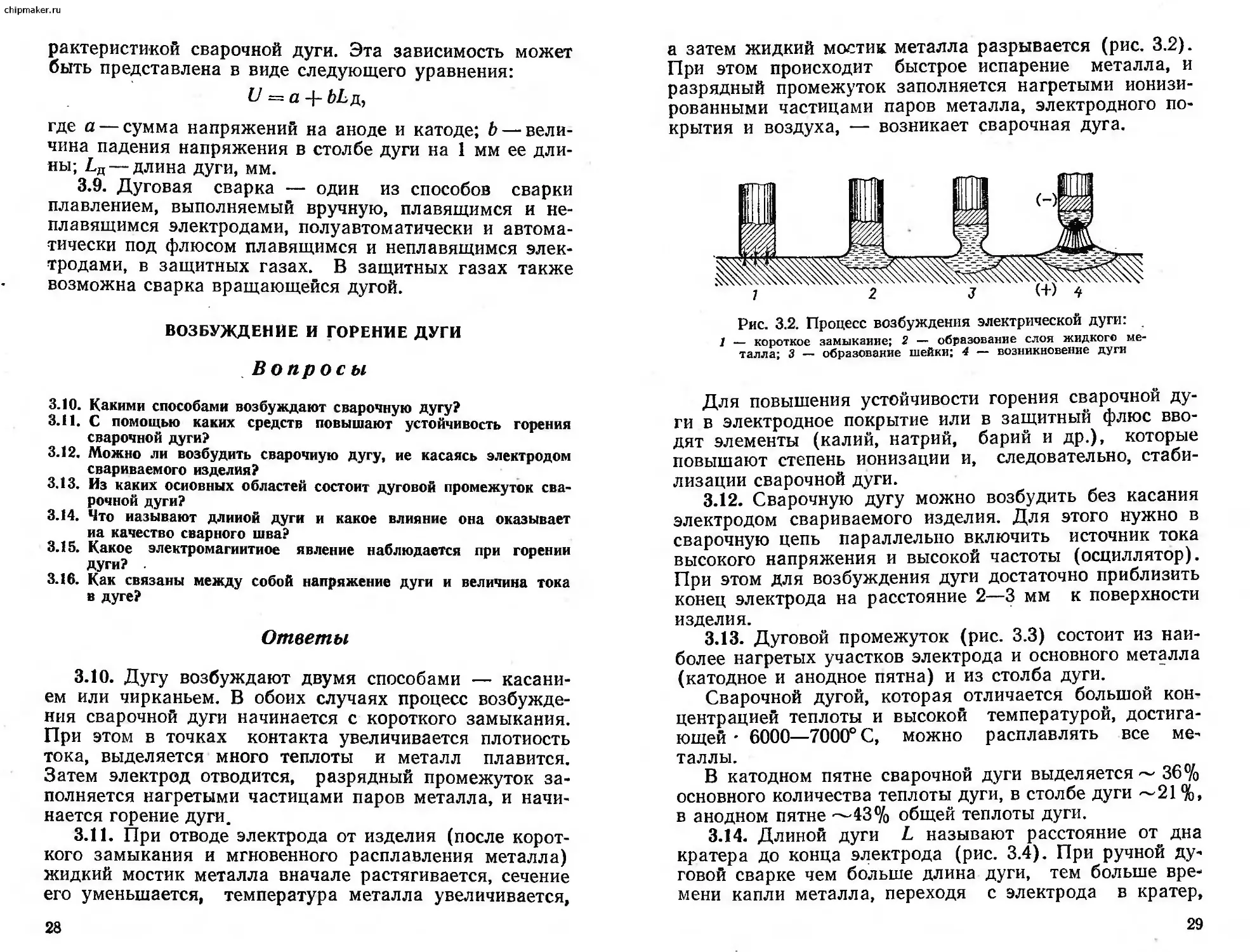

3.11. При отводе электрода от изделия (после корот-

кого замыкания и мгновенного расплавления металла)

жидкий мостик металла вначале растягивается, сечение

его уменьшается, температура металла увеличивается,

28

а затем жидкий мостик металла разрывается (рис. 3.2).

При этом происходит быстрое испарение металла, и

разрядный промежуток заполняется нагретыми ионизи-

рованными частицами паров металла, электродного по-

крытия и воздуха, — возникает сварочная дуга.

Рис. 3.2. Процесс возбуждения электрической дуги:

1 — короткое замыкание; 2 — образование слоя жидкого ме-

талла; 3 — образование шейки; 4 — возникновение дуги

Для повышения устойчивости горения сварочной ду-

ги в электродное покрытие или в защитный флюс вво-

дят элементы (калий, натрий, барий и др.), которые

повышают степень ионизации и, следовательно, стаби-

лизации сварочной дуги.

3.12. Сварочную дугу можно возбудить без касания

электродом свариваемого изделия. Для этого нужно в

сварочную цепь параллельно включить источник тока

высокого напряжения и высокой частоты (осциллятор).

При этом для возбуждения дуги достаточно приблизить

конец электрода на расстояние 2—3 мм к поверхности

изделия.

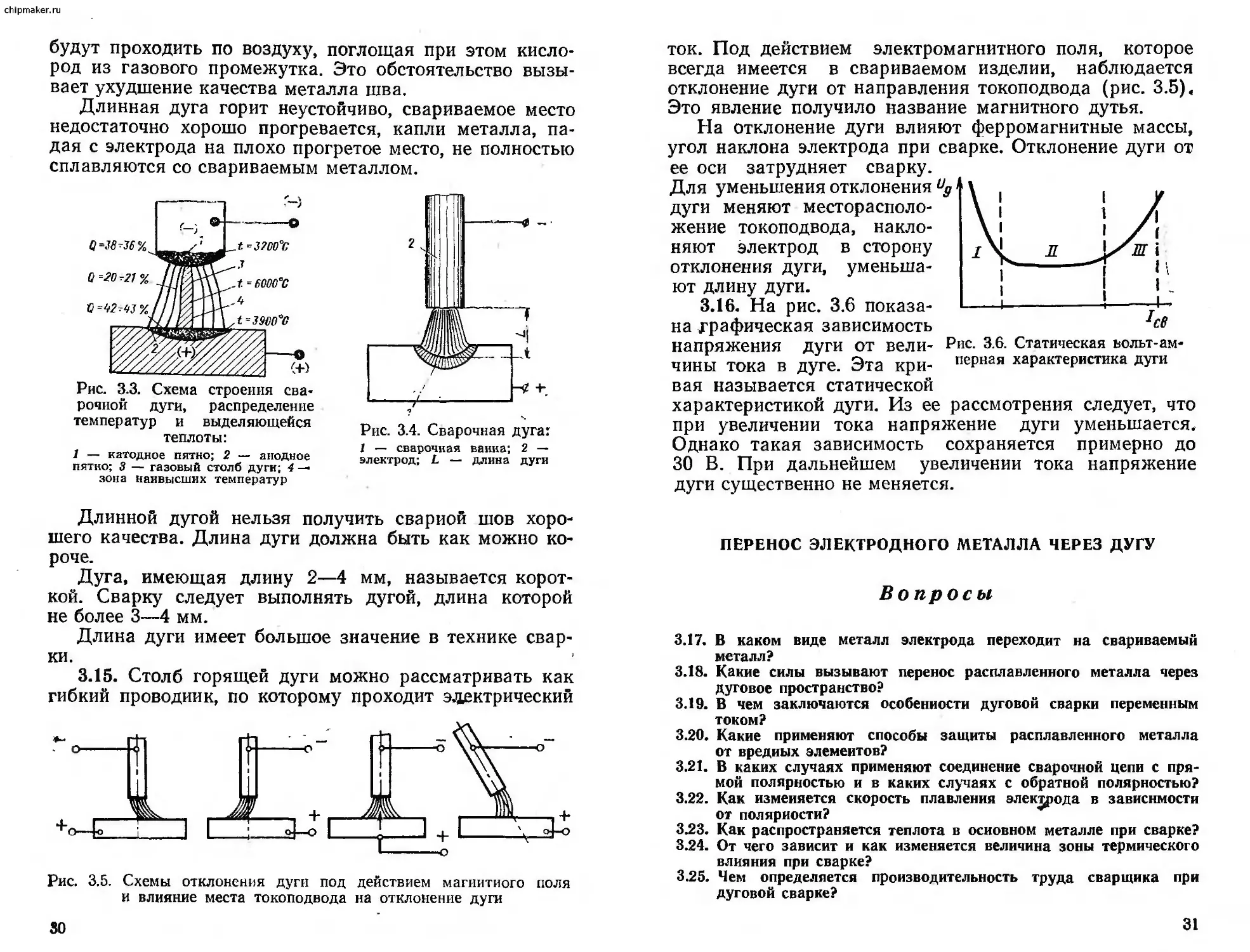

3.13. Дуговой промежуток (рис. 3.3) состоит из наи-

более нагретых участков электрода и основного металла

(катодное и анодное пятна) и из столба дуги.

Сварочной дугой, которая отличается большой кон-

центрацией теплоты и высокой температурой, достига-

ющей - 6000—7000° С, можно расплавлять все ме-

таллы.

В катодном пятне сварочной дуги выделяется ~ 36%

основного количества теплоты дуги, в столбе дуги ~21 %,

в анодном пятне ~43% общей теплоты дуги.

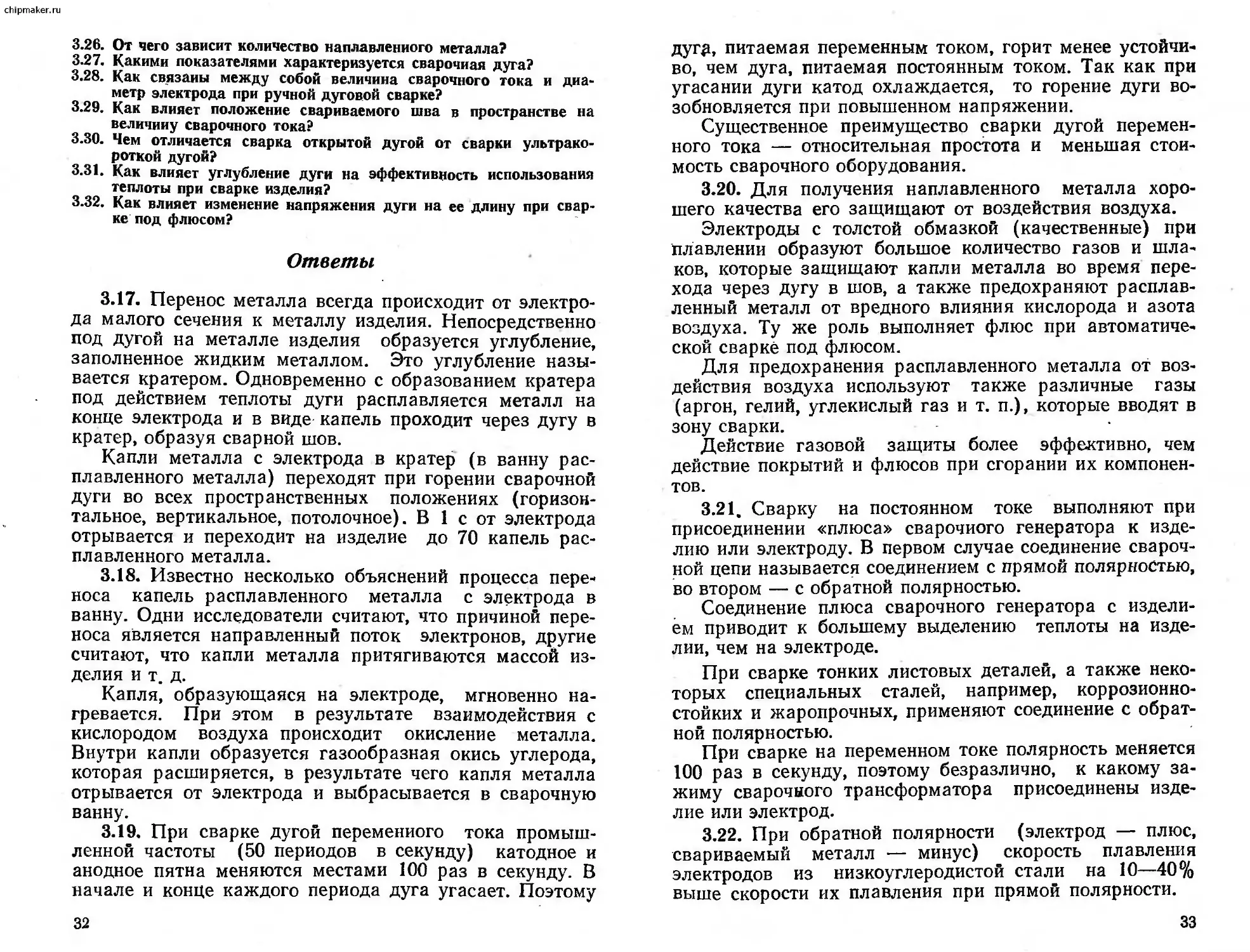

3.14. Длиной дуги L называют расстояние от дна

кратера до конца электрода (рис. 3.4). При ручной ду-

говой сварке чем больше длина дуги, тем больше вре-

мени капли металла, переходя с электрода в кратер,

29

chipmaker.ru

будут проходить по воздуху, поглощая при этом кисло-

род из газового промежутка. Это обстоятельство вызы-

вает ухудшение качества металла шва.

Длинная дуга горит неустойчиво, свариваемое место

недостаточно хорошо прогревается, капли металла, па-

дая с электрода на плохо прогретое место, не полностью

сплавляются со свариваемым металлом.

Рис. 3.3. Схема строения сва-

рочной дуги, распределение

температур и выделяющейся

теплоты:

1 — катодное пятно; 2 — анодное

пятно; 3 — газовый столб дуги; 4 —

зона наивысших температур

1 — сварочная ванна; 2 —

электрод; L — длина дуги

Длинной дугой нельзя получить сварной шов хоро-

шего качества. Длина дуги должна быть как можно ко-

роче.

Дуга, имеющая длину 2—4 мм, называется корот-

кой. Сварку следует выполнять дугой, длина которой

не более 3—4 мм.

Длина дуги имеет большое значение в технике свар-

ки.

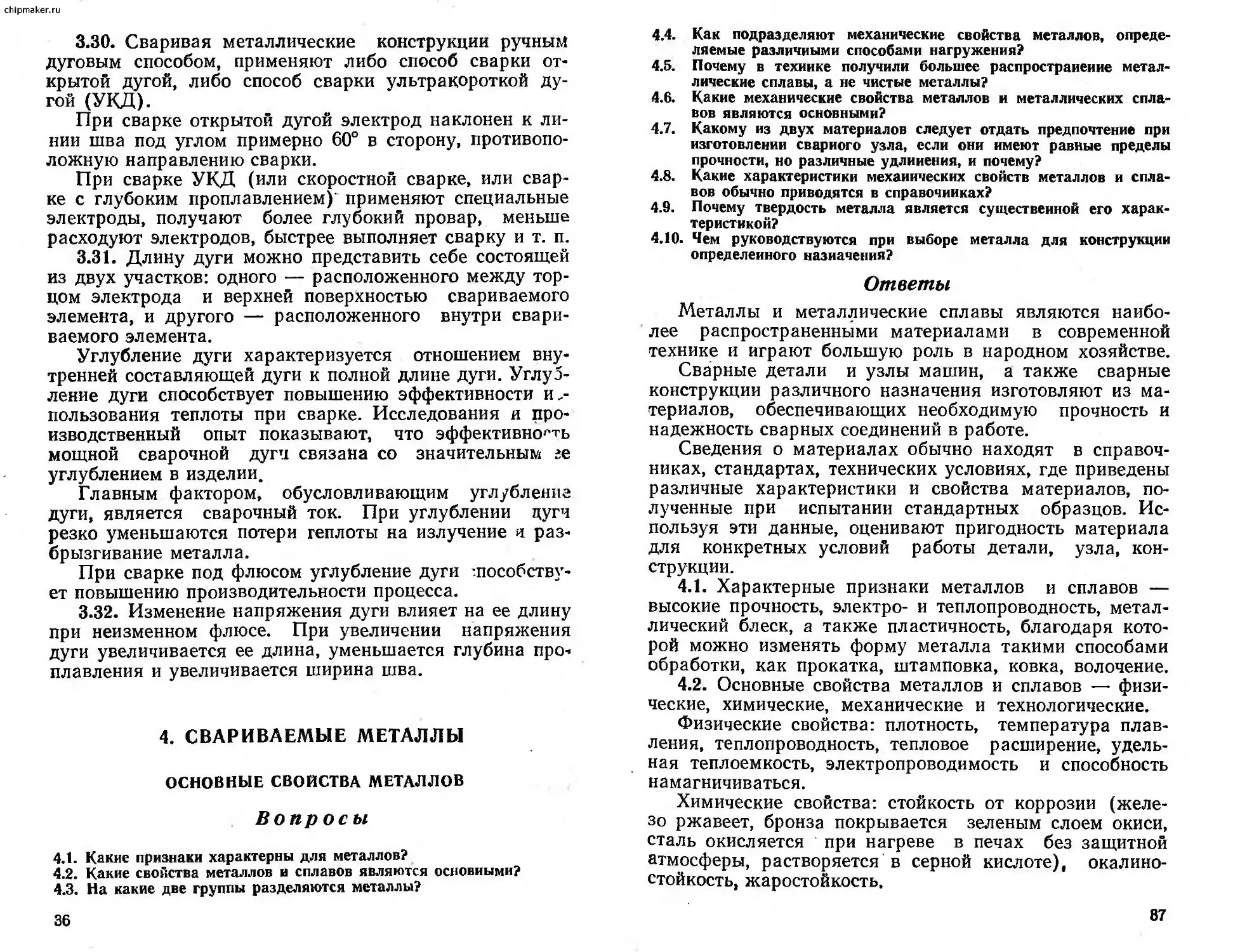

3.15. Столб горящей дуги можно рассматривать как

гибкий проводник, по которому проходит электрический

Рис. 3.5. Схемы отклонения дуги под действием магнитного поля

и влияние места токоподвода на отклонение дуги

30

ток. Под действием электромагнитного поля, которое

всегда имеется в свариваемом изделии, наблюдается

отклонение дуги от направления токоподвода (рис. 3.5),

Это явление получило название магнитного дутья.

На отклонение дуги влияют ферромагнитные массы,

угол наклона электрода при сварке. Отклонение дуги от

ее оси затрудняет сварку.

Для уменьшения отклонения

дуги меняют месторасполо-

жение токоподвода, накло-

няют электрод в сторону

отклонения дуги, уменьша-

ют длину дуги.

3.16. На рис. 3.6 показа-

на графическая зависимость

напряжения дуги от вели-

чины тока в дуге. Эта кри-

вая называется статической

Рис. 3.6. Статическая вольт-ам-

перная характеристика дуги

характеристикой дуги. Из ее рассмотрения следует, что

при увеличении тока напряжение дуги уменьшается.

Однако такая зависимость сохраняется примерно до

30 В. При дальнейшем увеличении тока напряжение

дуги существенно не меняется.

ПЕРЕНОС ЭЛЕКТРОДНОГО МЕТАЛЛА ЧЕРЕЗ ДУГУ

Вопросы

3.17. В каком виде металл электрода переходит на свариваемый

металл?

3.18. Какие силы вызывают перенос расплавленного металла через

дуговое пространство?

3.19. В чем заключаются особенности дуговой сварки переменным

током?

3.20. Какие применяют способы защиты расплавленного металла

от вредных элементов?

3.21. В каких случаях применяют соединение сварочной цепи с пря-

мой полярностью и в каких случаях с обратной полярностью?

3.22. Как изменяется скорость плавления электрода в зависимости

от полярности?

3.23. Как распространяется теплота в основном металле при сварке?

3.24. От чего зависит и как изменяется величина зоны термического

влияния при сварке?

3.25. Чем определяется производительность труда сварщика при

дуговой сварке?

31

chipmaker.ru

3.26. От чего зависит количество наплавленного металла?

3.27. Какими показателями характеризуется сварочная дуга?

3.28. Как связаны между собой величина сварочного тока и диа-

метр электрода при ручной дуговой сварке?

3.29. Как влияет положение свариваемого шва в пространстве на

величину сварочного тока?

3.30. Чем отличается сварка открытой дугой от сварки ультрако-

роткой дугой?

3.31. Как влияет углубление дуги на эффективность использования

теплоты при сварке изделия?

3.32. Как влияет изменение напряжения дуги на ее длину при свар-

ке под флюсом?

Ответы

3.17. Перенос металла всегда происходит от электро-

да малого сечения к металлу изделия. Непосредственно

под дугой на металле изделия образуется углубление,

заполненное жидким металлом. Это углубление назы-

вается кратером. Одновременно с образованием кратера

под действием теплоты дуги расплавляется металл на

конце электрода и в виде капель проходит через дугу в

кратер, образуя сварной шов.

Капли металла с электрода в кратер (в ванну рас-

плавленного металла) переходят при горении сварочной

дуги во всех пространственных положениях (горизон-

тальное, вертикальное, потолочное). В 1 с от электрода

отрывается и переходит на изделие до 70 капель рас-

плавленного металла.

3.18. Известно несколько объяснений процесса пере-

носа капель расплавленного металла с электрода в

ванну. Одни исследователи считают, что причиной пере-

носа является направленный поток электронов, другие

считают, что капли металла притягиваются массой из-

делия и т. д.

Капля, образующаяся на электроде, мгновенно на-

гревается. При этом в результате взаимодействия с

кислородом воздуха происходит окисление металла.

Внутри капли образуется газообразная окись углерода,

которая расширяется, в результате чего капля металла

отрывается от электрода и выбрасывается в сварочную

ванну.

3.19. При сварке дугой переменного тока промыш-

ленной частоты (50 периодов в секунду) катодное и

анодное пятна меняются местами 100 раз в секунду. В

начале и конце каждого периода дуга угасает. Поэтому

32

дуг#, питаемая переменным током, горит менее устойчи-

во, чем дуга, питаемая постоянным током. Так как при

угасании дуги катод охлаждается, то горение дуги во-

зобновляется при повышенном напряжении.

Существенное преимущество сварки дугой перемен-

ного тока — относительная простота и меньшая стои-

мость сварочного оборудования.

3.20. Для получения наплавленного металла хоро-

шего качества его защищают от воздействия воздуха.

Электроды с толстой обмазкой (качественные) при

плавлении образуют большое количество газов и шла-

ков, которые защищают капли металла во время пере-

хода через дугу в шов, а также предохраняют расплав-

ленный металл от вредного влияния кислорода и азота

воздуха. Ту же роль выполняет флюс при автоматиче-

ской сварке под флюсом.

Для предохранения расплавленного металла от воз-

действия воздуха используют также различные газы

(аргон, гелий, углекислый газ и т. п.), которые вводят в

зону сварки.

Действие газовой защиты более эффективно, чем

действие покрытий и флюсов при сгорании их компонен-

тов.

3.21, Сварку на постоянном токе выполняют при

присоединении «плюса» сварочного генератора к изде-

лию или электроду. В первом случае соединение свароч-

ной цепи называется соединением с прямой полярностью,

во втором — с обратной полярностью.

Соединение плюса сварочного генератора с издели-

ем приводит к большему выделению теплоты на изде-

лии, чем на электроде.

При сварке тонких листовых деталей, а также неко-

торых специальных сталей, например, коррозионно-

стойких и жаропрочных, применяют соединение с обрат-

ной полярностью.

При сварке на переменном токе полярность меняется

100 раз в секунду, поэтому безразлично, к какому за-

жиму сварочного трансформатора присоединены изде-

лие или электрод.

3.22. При обратной полярности (электрод — плюс,

свариваемый металл — минус) скорость плавления

электродов из низкоуглеродистой стали на 10—40%

выше скорости их плавления при прямой полярности.

33

chipmaker.ru

3.23. Теплота, поступившая в изделие при сварке,

удаляется в основной металл изделия через околошов-

ные зоны. При удалении от шва максимальные темпе-

ратуры падают вначале резко, а затем плавно.

Температура нагрева и скорость охлаждения метал-

ла околошовных зон влияют на характер тепловой об-

работки основного металла около сварного шва. В ре-

зультате нагрева металла около шва его микрострукту-

ра и свойства меняются. Часть металла, в которой при

сварке изменились структура и свойства, или только

свойства основного металла, называют зоной термиче-

ского влияния.

3.24. Размеры зоны термического влияния зависят от

количества теплоты, внесенного в изделие при сварке

для получения сварного соединения, от физических

свойств свариваемого металла (теплоемкости и тепло-

проводности), а также от режимов сварки. Чем больше

сила тока, применяемого при сварке, тем больше ско-

рость сварки и меньше зона влияния. Увеличение ско-

рости сварки проявляется в уменьшении зоны термиче-

ского влияния. Величина зоны влияния различна при

разных способах сварки, при разной толщине сварива-

емых элементов и др. При прочих равных условиях дли-

на зоны влияния при автоматической сварке под флю-

сом примерно в 2 раза меньше, чем при ручной электро-

дуговой сварке электродами с качественным покрытием

и др.

3.25. При сварке покрытыми электродами, автома-

тически под флюсом, плавящимся электродом и т. п.

производительность определяется количеством наплав-

ленного металла в единицу времени.

Электросварщики высокой квалификации при сварке

тонколистовых конструкций штучными электродами по-

вышают скорость сварки и, следовательно, производи-

тельность процесса за счет увеличения силы тока на

10—15 А по сравнению с рекомендуемой, за счет умень-

шения размеров сварных швов, выполняя их по реко-

мендуемым нижним предельным размерам. Освоить

сварку на повышенных режимах удается при достаточ-

ных навыках и умении сварщика работать на короткой

дуге, например при сварке листов толщиной 1,5+

+ 1,5 мм — на дуге длиной 2—2,5 мм вместо 3 мм.

При сварке неплавящимся электродом, погруженной

дугой и т. п. производительность труда сварщика опре-

деляется протяженностью сварных швов.

34

3.26. Количество наплавленного металла в единицу

времени увеличивается при повышении силы тока и ди-

аметра электродов. При этом механические свойства

сварных соединений и швов не снижаются.

3.27. Основными показателями, которыми характе-

ризуется сварочная дуга, являются коэффициенты рас-

плавления, потерь и наплавки:

коэффициент расплавления

Масса (г) расплавленного электродного металлаза время (.

Сварочный ток (А) X время горения дуги (ч)

коэффициент потерь

Масса расплавленного металла (г) —

масса наплавленного металла (г) ЮО су j

масса расплавленного металла (г)

коэффициент наплавки

Масса наплавленного металла (г) за время t

Сварочный ток (А) X время горения дуги (ч)

Коэффициент расплавления зависит от состава про-

волоки, покрытия электрода, массы покрытия, рода и

полярности тока, режима сварки, типа сварного соеди-

нения. Потери возрастают при увеличении плотности то-

ка и длины дуги.

Коэффициент наплавки зависит от рода тока, поляр-

ности, типа покрытия, состава проволоки, пространст-

венного положения, в котором выполняют сварку.

3.28. При ручной электродуговой сварке диаметр

Электрода можно определять по следующей формуле:

I = kd,

где k — коэффициент, зависящий от марки электрода;

d — диаметр электрода, мм.

Для сварки электродами диаметром 3—6 мм из угле-

родистой стали £=60, а электродами из легированной

стали £=40.

3.29. Для предотвращения вытекания жидкого ме-

талла из сварочной ванны при сварке вертикальных

швов следует силу тока уменьшать на 10—15%, а при

сварке потолочных швов на 15—20% по сравнению с

применяемой силой тока при сварке в нижнем поло-

жении.

35

chipmaker, ru

3.30. Сваривая металлические конструкции ручным

дуговым способом, применяют либо способ сварки от-

крытой дугой, либо способ сварки ультракороткой ду-

гой (УКД).

При сварке открытой дугой электрод наклонен к ли-

нии шва под углом примерно 60° в сторону, противопо-

ложную направлению сварки.

При сварке УКД (или скоростной сварке, или свар-

ке с глубоким проплавлением)' применяют специальные

электроды, получают более глубокий провар, меньше

расходуют электродов, быстрее выполняет сварку и т. п.

3.31. Длину дуги можно представить себе состоящей

из двух участков: одного — расположенного между тор-

цом электрода и верхней поверхностью свариваемого

элемента, и другого — расположенного внутри свари-

ваемого элемента.

Углубление дуги характеризуется отношением вну-

тренней составляющей дуги к полной длине дуги. Углуб-

ление дуги способствует повышению эффективности ис-

пользования теплоты при сварке. Исследования и про-

изводственный опыт показывают, что эффективность

мощной сварочной дуги связана со значительным ге

углублением в изделии.

Главным фактором, обусловливающим углубление

дуги, является сварочный ток. При углублении дуги

резко уменьшаются потери теплоты на излучение и раз-

брызгивание металла.

При сварке под флюсом углубление дуги -.пособству-

ет повышению производительности процесса.

3.32. Изменение напряжения дуги влияет на ее длину

при неизменном флюсе. При увеличении напряжения

дуги увеличивается ее длина, уменьшается глубина про-

плавления и увеличивается ширина шва.

4. СВАРИВАЕМЫЕ МЕТАЛЛЫ

ОСНОВНЫЕ СВОЙСТВА МЕТАЛЛОВ

Вопросы

4.1. Какие признаки характерны для металлов?

4.2. Какие свойства металлов и сплавов являются основными?

4.3. На какие две группы разделяются металлы?

36

4.4. Как подразделяют механические свойства металлов, опреде-

ляемые различными способами нагружения?

4.5. Почему в технике получили большее распространение метал-

лические сплавы, а не чистые металлы?

4.6. Какие механические свойства металлов и металлических спла-

вов являются основными?

4.7. Какому из двух материалов следует отдать предпочтение при

изготовлении сварного узла, если они имеют равные пределы

прочности, но различные удлинения, и почему?

4.8. Какие характеристики механических свойств металлов и спла-

вов обычно приводятся в справочниках?

4.9. Почему твердость металла является существенной его харак-

теристикой?

4.10. Чем руководствуются при выборе металла для конструкции

определенного назначения?

Ответы

Металлы и металлические сплавы являются наибо-

лее распространенными материалами в современной

технике и играют большую роль в народном хозяйстве.

Сварные детали и узлы машин, а также сварные

конструкции различного назначения изготовляют из ма-

териалов, обеспечивающих необходимую прочность и

надежность сварных соединений в работе.

Сведения о материалах обычно находят в справоч-

никах, стандартах, технических условиях, где приведены

различные характеристики и свойства материалов, по-

лученные при испытании стандартных образцов. Ис-

пользуя эти данные, оценивают пригодность материала

для конкретных условий работы детали, узла, кон-

струкции.

4.1. Характерные признаки металлов и сплавов —

высокие прочность, электро- и теплопроводность, метал-

лический блеск, а также пластичность, благодаря кото-

рой можно изменять форму металла такими способами

обработки, как прокатка, штамповка, ковка, волочение.

4.2. Основные свойства металлов и сплавов — физи-

ческие, химические, механические и технологические.

Физические свойства: плотность, температура плав-

ления, теплопроводность, тепловое расширение, удель-

ная теплоемкость, электропроводимость и способность

намагничиваться.

Химические свойства: стойкость от коррозии (желе-

зо ржавеет, бронза покрывается зеленым слоем окиси,

сталь окисляется при нагреве в печах без защитной

атмосферы, растворяется в серной кислоте), окалино-

стойкость, жаростойкость.

87

chipmaker.ru

Механические свойства: прочность, твердость, упру-

гость, пластичность, ударная вязкость и др.

Технологические свойства: способность подвергаться

ковке, штамповке, литью, резанию, сварке и пр.

4.3. Металлы разделяются на группу черных метал-

лов и группу цветных металлов. К черным металлам от-

носятся сталь и чугун.

Цветные металлы делятся на тяжелые, плотность

которых свыше 3 г/см3 (свинец, хром, цинк, никель, ти-

тан и др.); легкие, плотность которых не превышает

3 г/см3 (магний, алюминий, натрий, бериллий и др.) и

драгоценные (платина, золото, серебро и палладий).

4.4. На свойства, определяемые при статическом на-

гружении (постоянной или медленно возрастающей на-

грузкой), при динамическом нагружении (с ударной

нагрузкой), при циклическом нагружении (вибрацион-

ные испытания — нагрузка изменяется по величине и

направлению в течение определенного времени большое

число раз).

4.5. Металлические сплавы (сплав двух и более эле-

ментов) имеют более высокие механические свойства,

чем технически чистые металлы. Например, чистое же-

лезо очень мягкое и обладает невысокой прочностью, а

сплав железа с углеродом обладает высокой прочно-

стью, в особенности после термической обработки.

Металлические сплавы значительно дешевле чистых

металлов. Это также является их преимуществом.

4.6. К основным механическим свойствам металлов и

сплавов относятся прочность при растяжении, твер-

дость, пластичность, ударная вязкость.

4.7. Материалу с большим удлинением. При любом

способе нагружения сварного узла в материале возни-

кают напряжения, которые могут вызвать разрушение.

В сварных деталях и узлах эти напряжения концентри-

руются в местах резких переходов от сварного шва к

основному металлу. Если материал обладает достаточ-

ной пластичностью, то возникшие напряжения в местах

их концентрации будут перераспределяться за счет мест-

ных (локальных) пластических деформаций и опасность

разрушения уменьшится.

Материал с большим удлинением надежнее в работе,

обеспечивает лучшее перераспределение напряжений

при их концентрации, что всегда возможно в условиях

эксплуатации сварных конструкций.

38

4.8. Предел прочности <тв, предел текучести а0,2,

удлинение б, сужение ф и ударная вязкость аи, которые

получают при испытании стандартных образцов в стан-

дартных условиях.

4.9. Определение твердости металла вдавливанием

стального шарика, алмазного конуса и пр. основано на

оценке степени пластического деформирования металла.

При статическом растяжении пластичного металла

также имеет место пластическое деформирование, кото-

рое предшествует разрушению. При испытании пластич-

ных металлов обнаружено определенное соотношение

между твердостью и пределом прочности. Поэтому твер-

дость металла, определяемая на готовых деталях и

узлах без их разрушения, является важной характерис-

тикой металла, позволяющей оценить и другие его

свойства.

Для хрупких металлов соотношение между пределом

прочности и твердостью отсутствует.

4.10. При выборе металла учитывают следующие

основные требования: свойства металла, которые долж-

ны обеспечить прочность и надежность изделия при

эксплуатации (конструктивную прочность), технологиче-

ские свойства и стоимость металла.

СВАРИВАЕМОСТЬ МЕТАЛЛОВ

Вопросы

4.11. Какое свойство металлов называется свариваемостью?

4.12. Что является признаками плохой свариваемости металлов?

4.13. Чем отличается технологическая свариваемость металлов от

физической свариваемости? .

4.14. Как подразделяют стали по свариваемости?

4.15. Можно ли оценивать свариваемость стали по ее химическому

составу?

4-1 в. Какие разновидности трещин наблюдаются в сварных соедине-

ниях и швах?

4.17. Как влииют на свариваемость сталей легирующие элементы и

примеси?

4-18. Как можно охарактеризовать свариваемость коррозионно-

стойких и жаропрочных сталей и сплавов?

4.19. Насколько склонны к образованию горячих трещин некото-

рые цветные металлы?

4-20. В какой последовательности можно расположить металлы по

степени склонности к образованию горячих трещин при

сварке?

39

chipmaker.ru

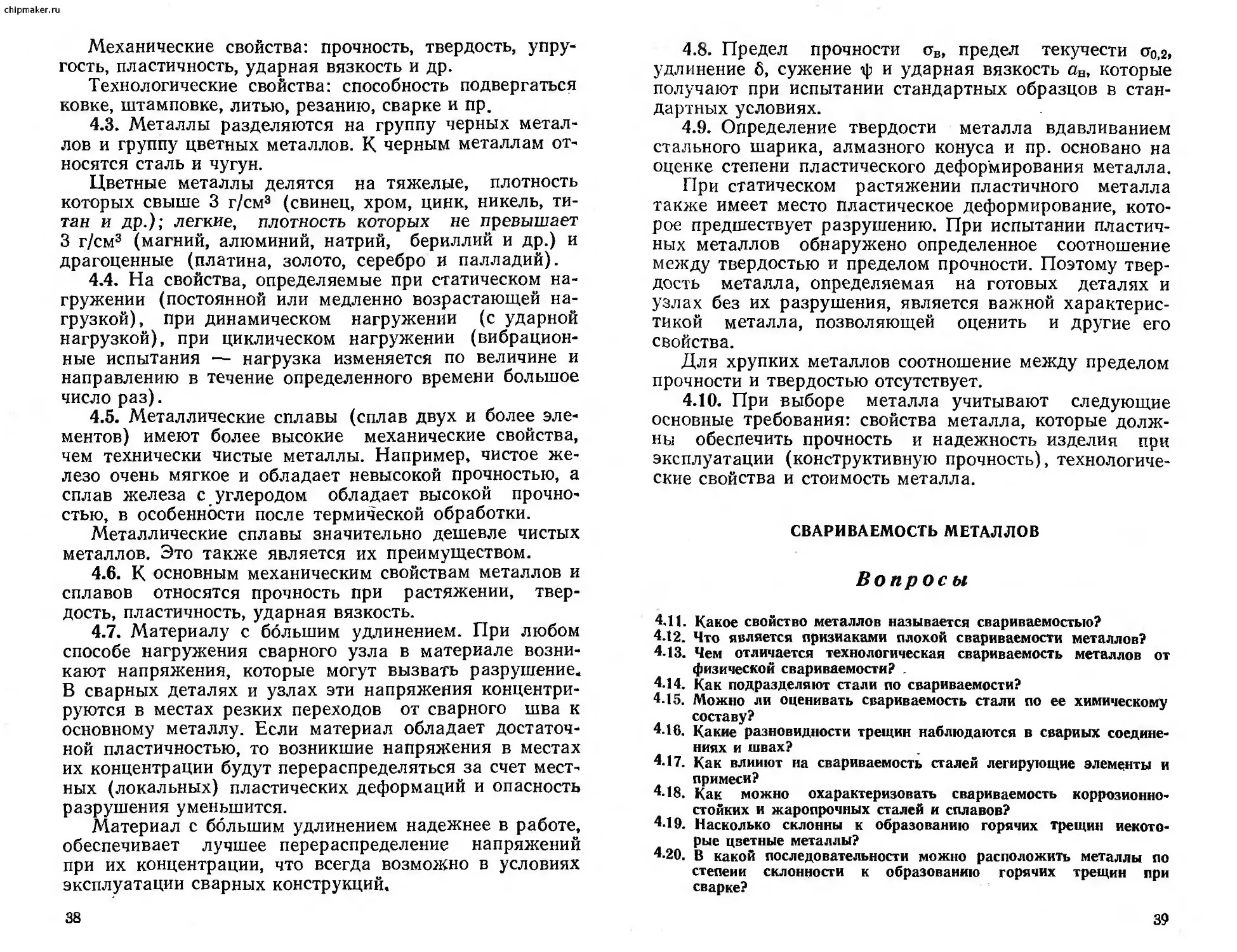

4.21. С помощью каких технологических проб можно оценить со-

противление сварных соединений образованию горячих тре-

щин при сварке?

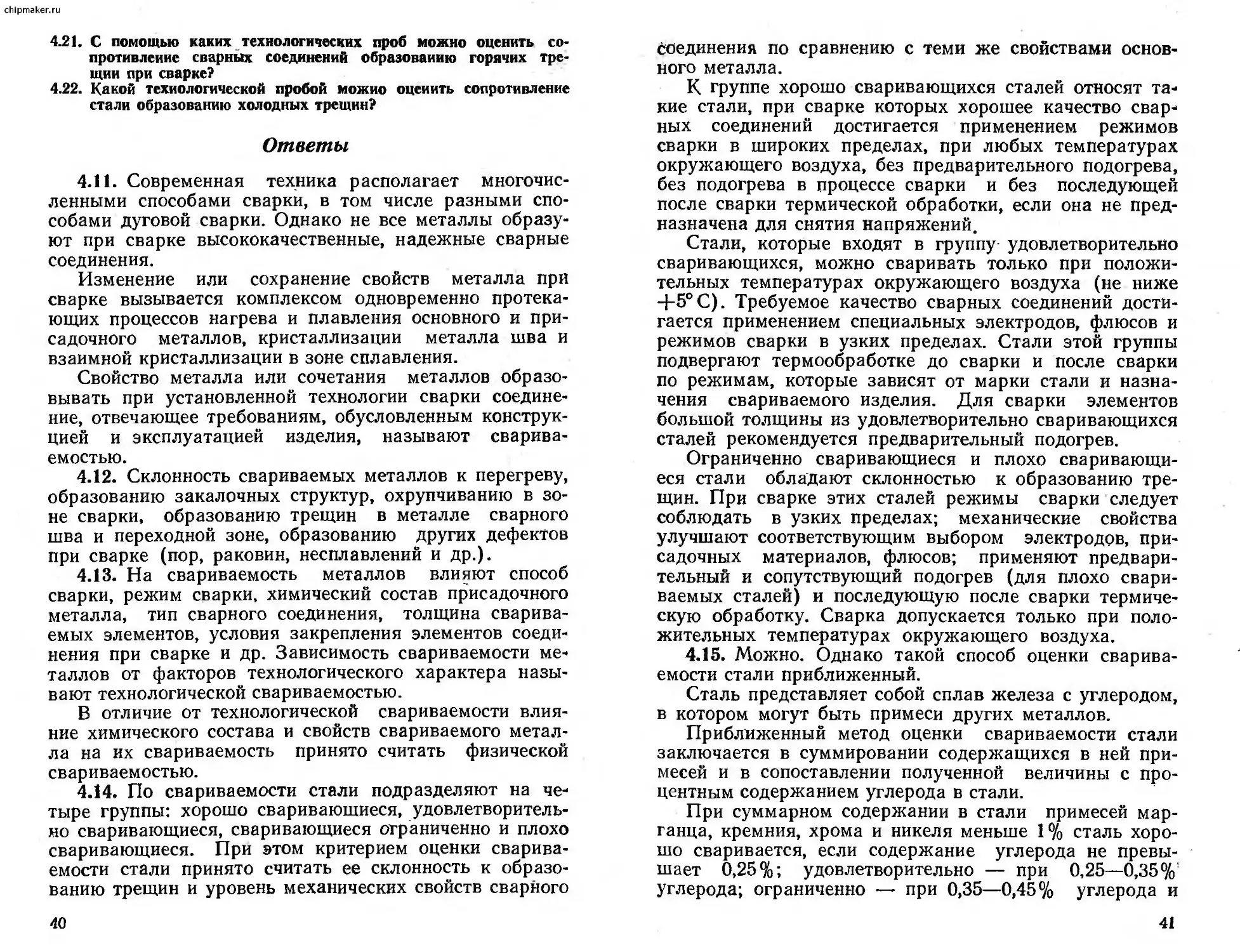

4.22. Какой технологической пробой можно оценить сопротивление

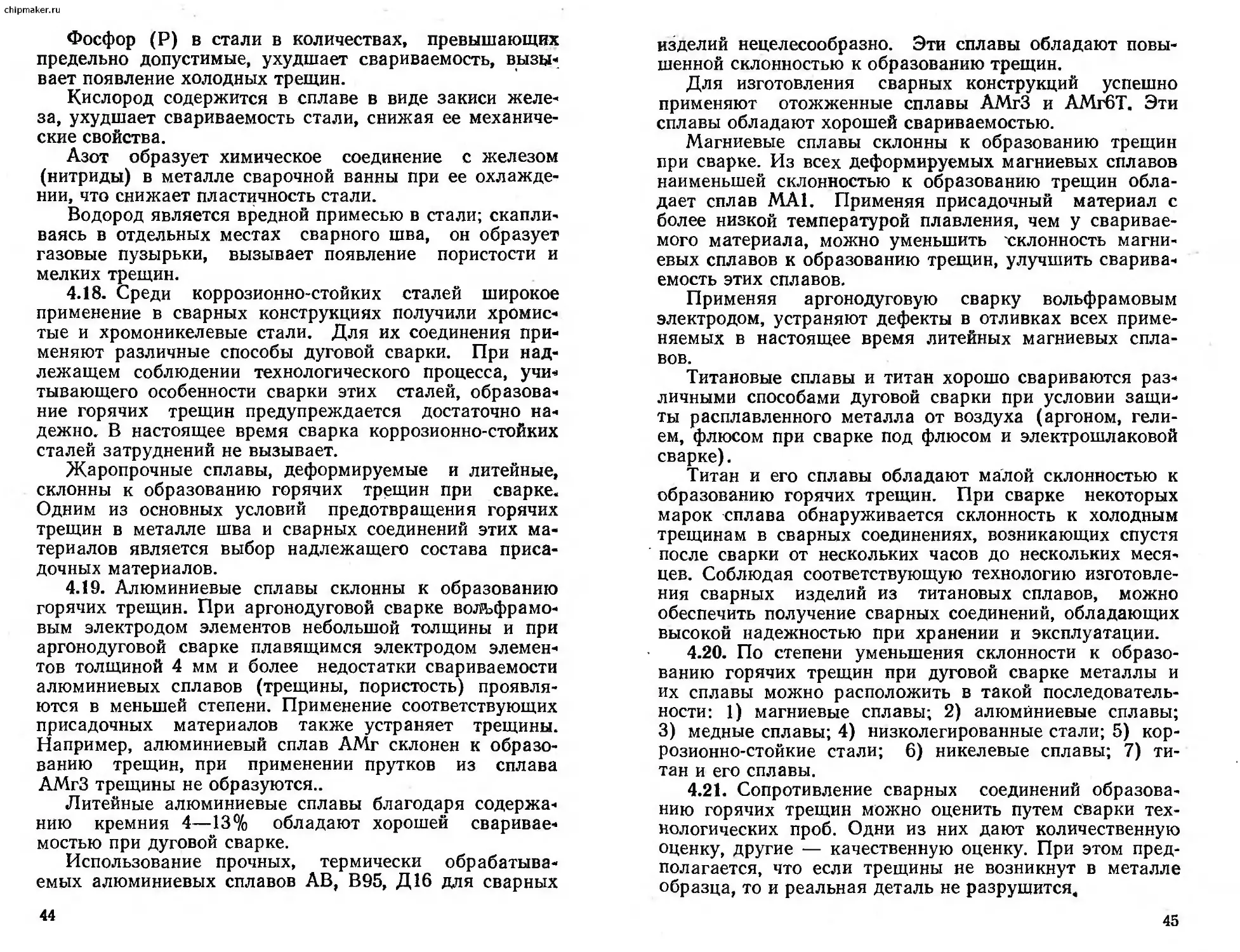

стали образованию холодных трещин?

Ответы

4.11. Современная техника располагает многочис-

ленными способами сварки, в том числе разными спо-

собами дуговой сварки. Однако не все металлы образу-

ют при сварке высококачественные, надежные сварные

соединения.

Изменение или сохранение свойств металла при

сварке вызывается комплексом одновременно протека-

ющих процессов нагрева и плавления основного и при-

садочного металлов, кристаллизации металла шва и

взаимной кристаллизации в зоне сплавления.

Свойство металла или сочетания металлов образо-

вывать при установленной технологии сварки соедине-

ние, отвечающее требованиям, обусловленным конструк-

цией и эксплуатацией изделия, называют сварива-

емостью.

4.12. Склонность свариваемых металлов к перегреву,

образованию закалочных структур, охрупчиванию в зо-

не сварки, образованию трещин в металле сварного

шва и переходной зоне, образованию других дефектов

при сварке (пор, раковин, несплавлений и др.).

4.13. На свариваемость металлов влияют способ

сварки, режим сварки, химический состав присадочного

металла, тип сварного соединения, толщина сварива-

емых элементов, условия закрепления элементов соеди-

нения при сварке и др- Зависимость свариваемости ме-

таллов от факторов технологического характера назы-

вают технологической свариваемостью.

В отличие от технологической свариваемости влия-

ние химического состава и свойств свариваемого метал-

ла на их свариваемость принято считать физической

свариваемостью.

4.14. По свариваемости стали подразделяют на че-

тыре группы: хорошо сваривающиеся, удовлетворитель-

но сваривающиеся, сваривающиеся ограниченно и плохо

сваривающиеся. При этом критерием оценки сварива-

емости стали принято считать ее склонность к образо-

ванию трещин и уровень механических свойств сварного

40

соединения по сравнению с теми же свойствами основ-

ного металла.

К группе хорошо сваривающихся сталей относят та-

кие стали, при сварке которых хорошее качество свар-

ных соединений достигается применением режимов

сварки в широких пределах, при любых температурах

окружающего воздуха, без предварительного подогрева,

без подогрева в процессе сварки и без последующей

после сварки термической обработки, если она не пред-

назначена для снятия напряжений.

Стали, которые входят в группу удовлетворительно

сваривающихся, можно сваривать только при положи-

тельных температурах окружающего воздуха (не ниже

+5°С). Требуемое качество сварных соединений дости-

гается применением специальных электродов, флюсов и

режимов сварки в узких пределах. Стали этой группы

подвергают термообработке до сварки и после сварки

по режимам, которые зависят от марки стали и назна-

чения свариваемого изделия. Для сварки элементов

большой толщины из удовлетворительно сваривающихся

сталей рекомендуется предварительный подогрев.

Ограниченно сваривающиеся и плохо сваривающи-

еся стали обладают склонностью к образованию тре-

щин. При сварке этих сталей режимы сварки следует

соблюдать в узких пределах; механические свойства

улучшают соответствующим выбором электродов, при-

садочных материалов, флюсов; применяют предвари-

тельный и сопутствующий подогрев (для плохо свари-

ваемых сталей) и последующую после сварки термиче-

скую обработку. Сварка допускается только при поло-

жительных температурах окружающего воздуха.

4.15. Можно. Однако такой способ оценки сварива-

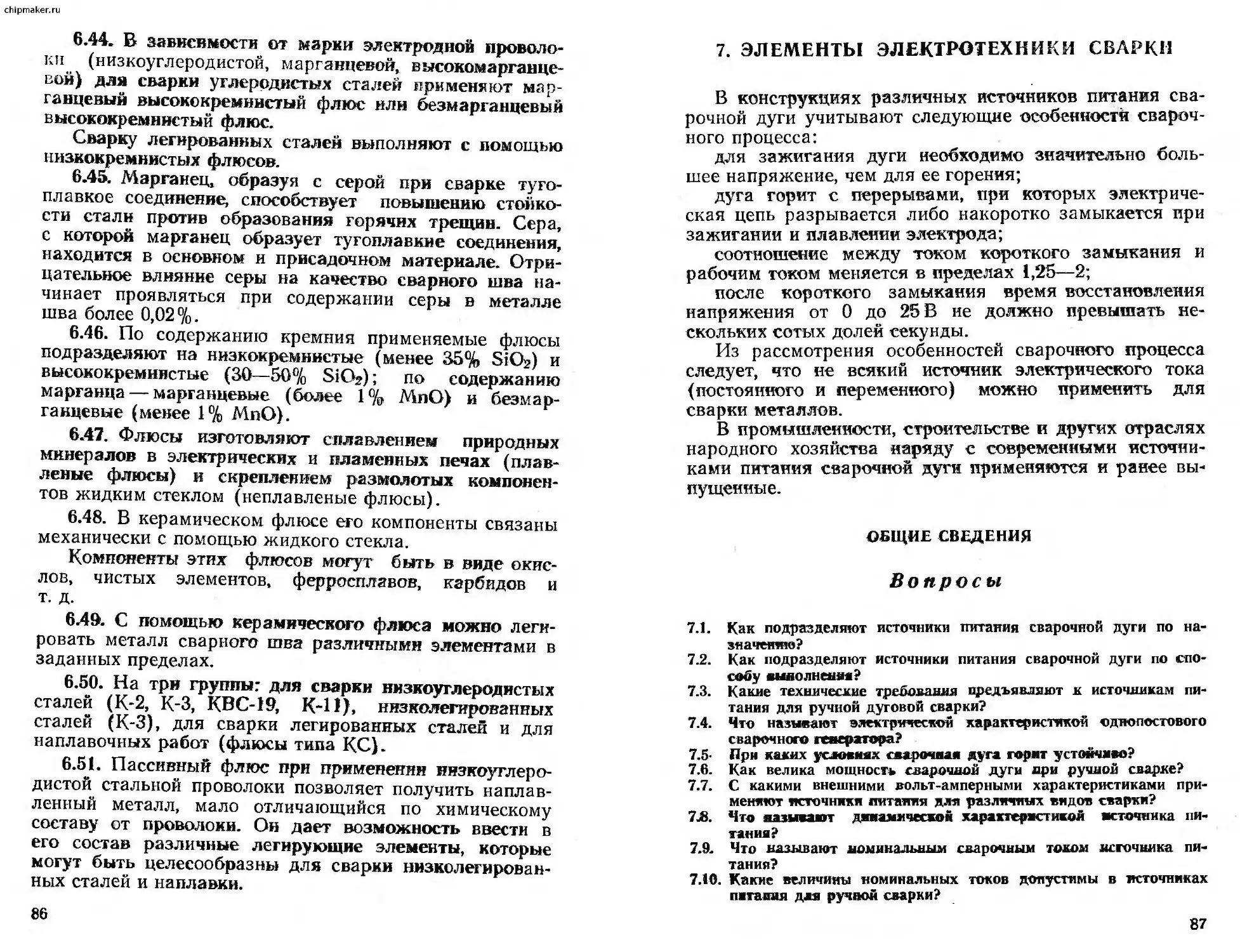

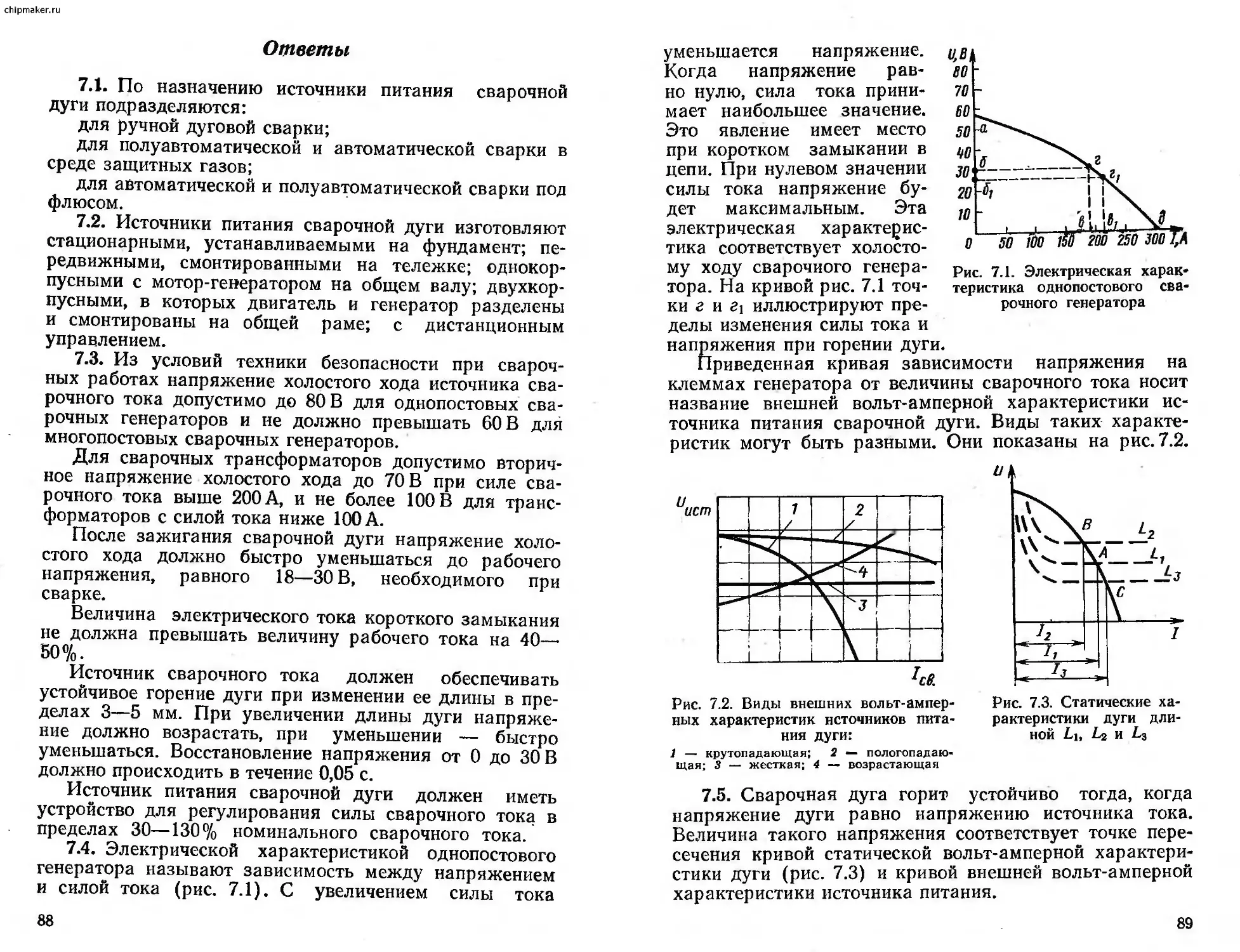

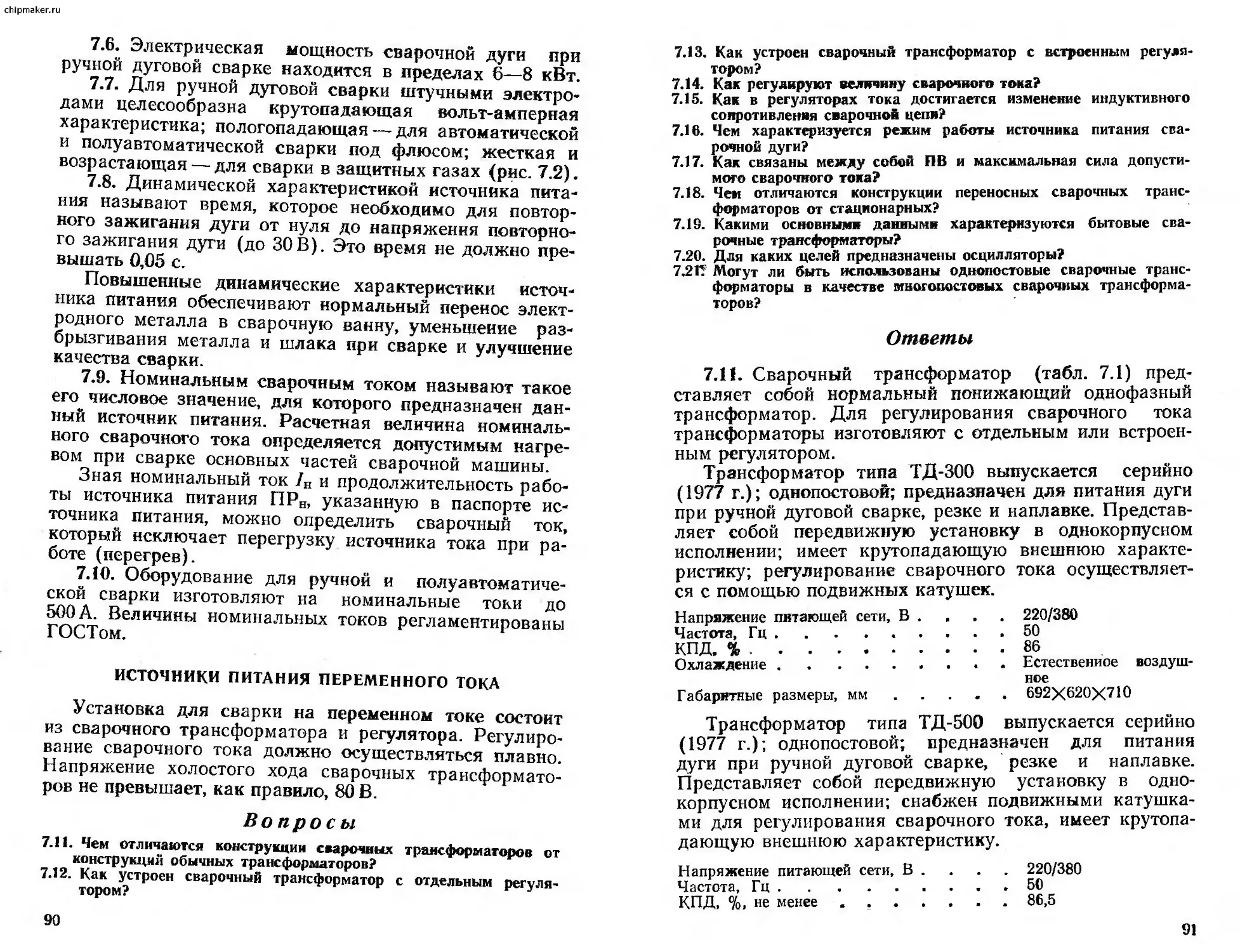

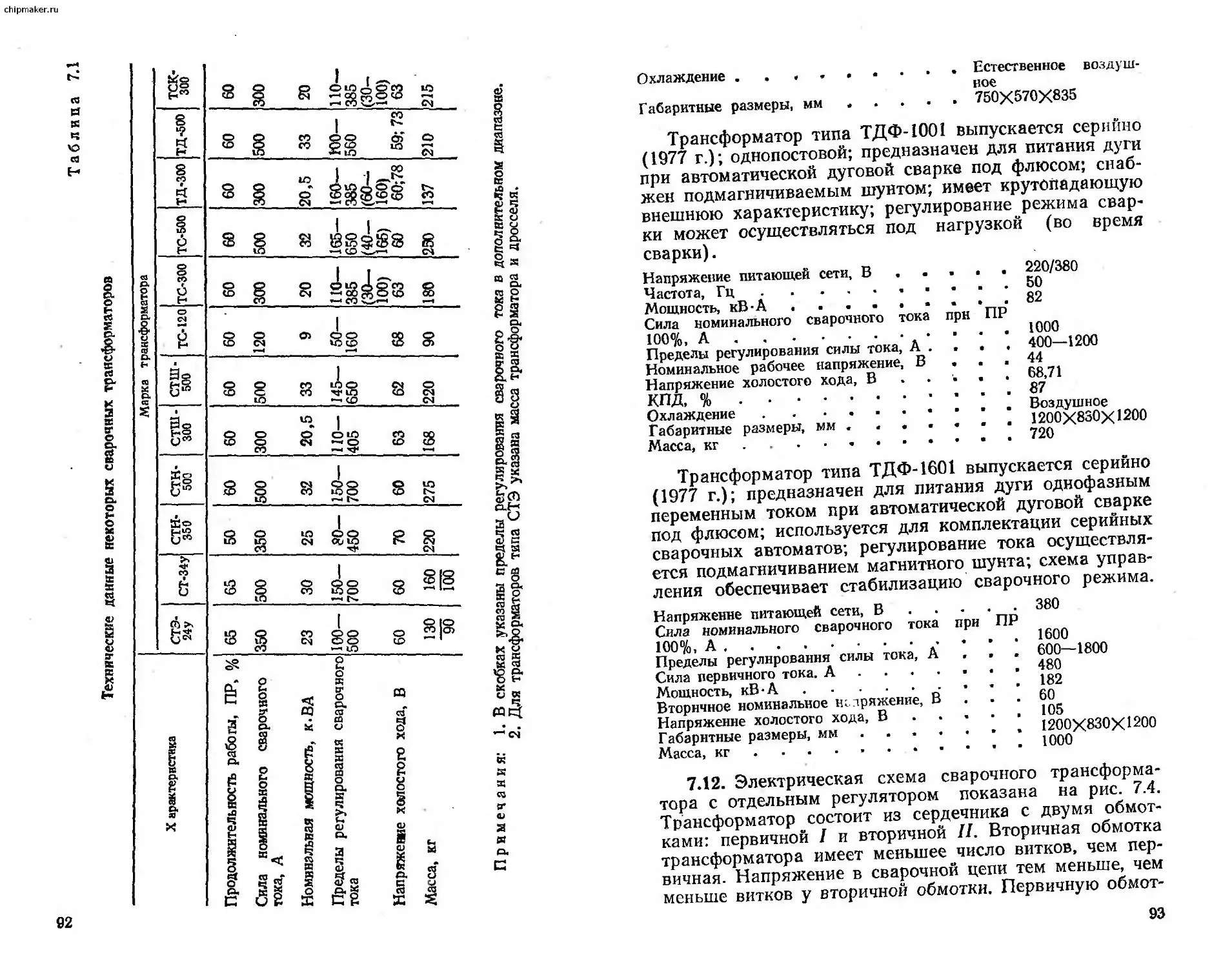

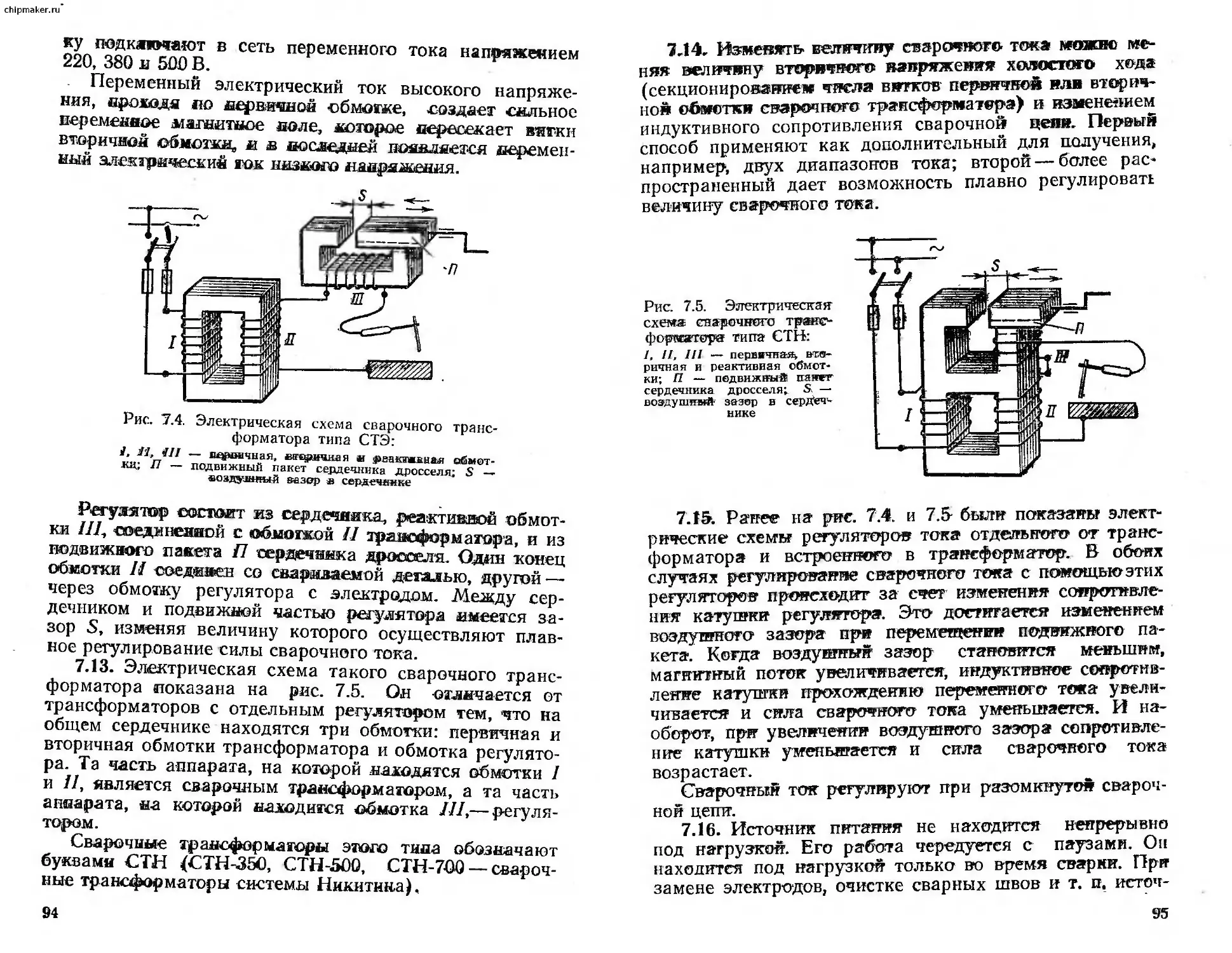

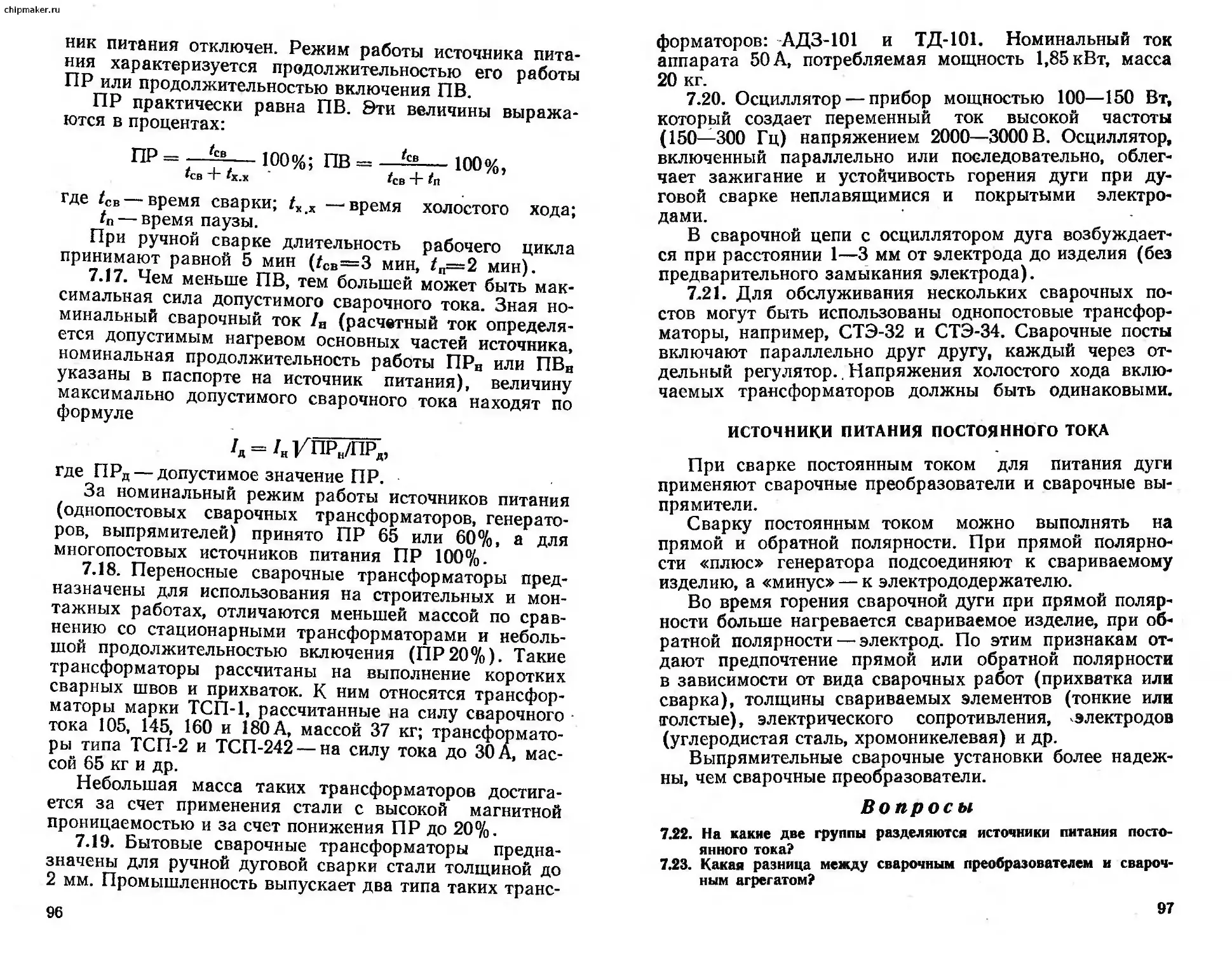

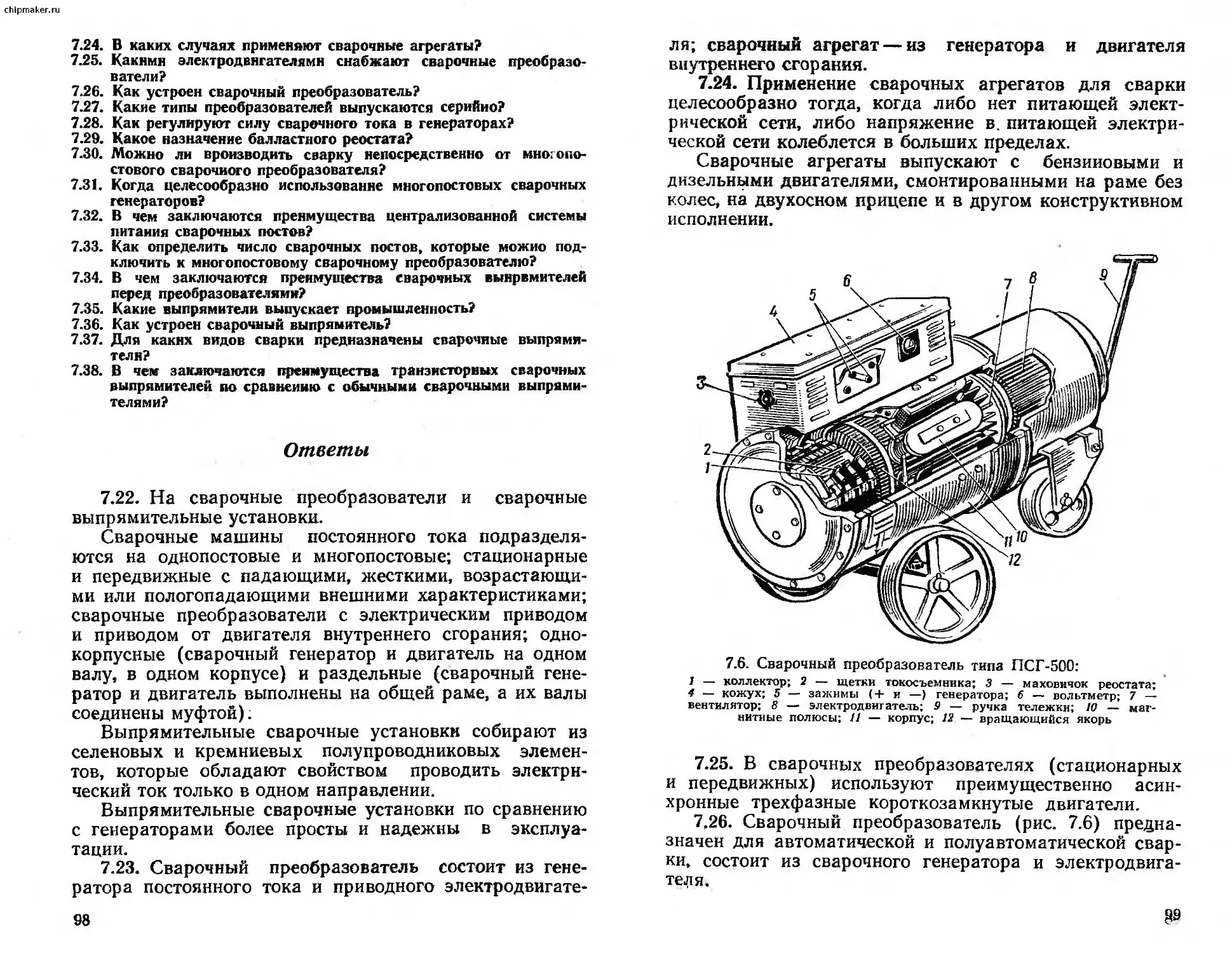

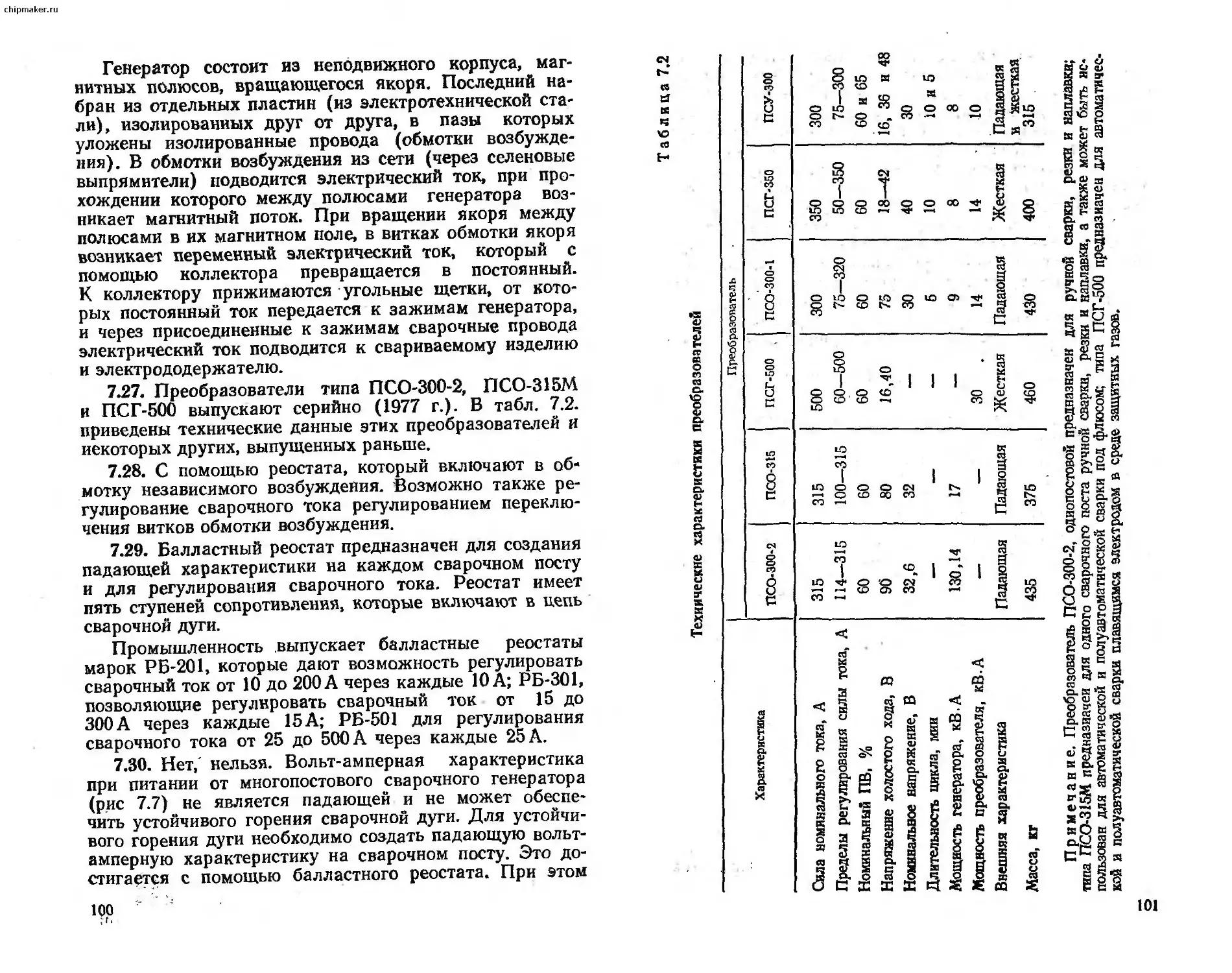

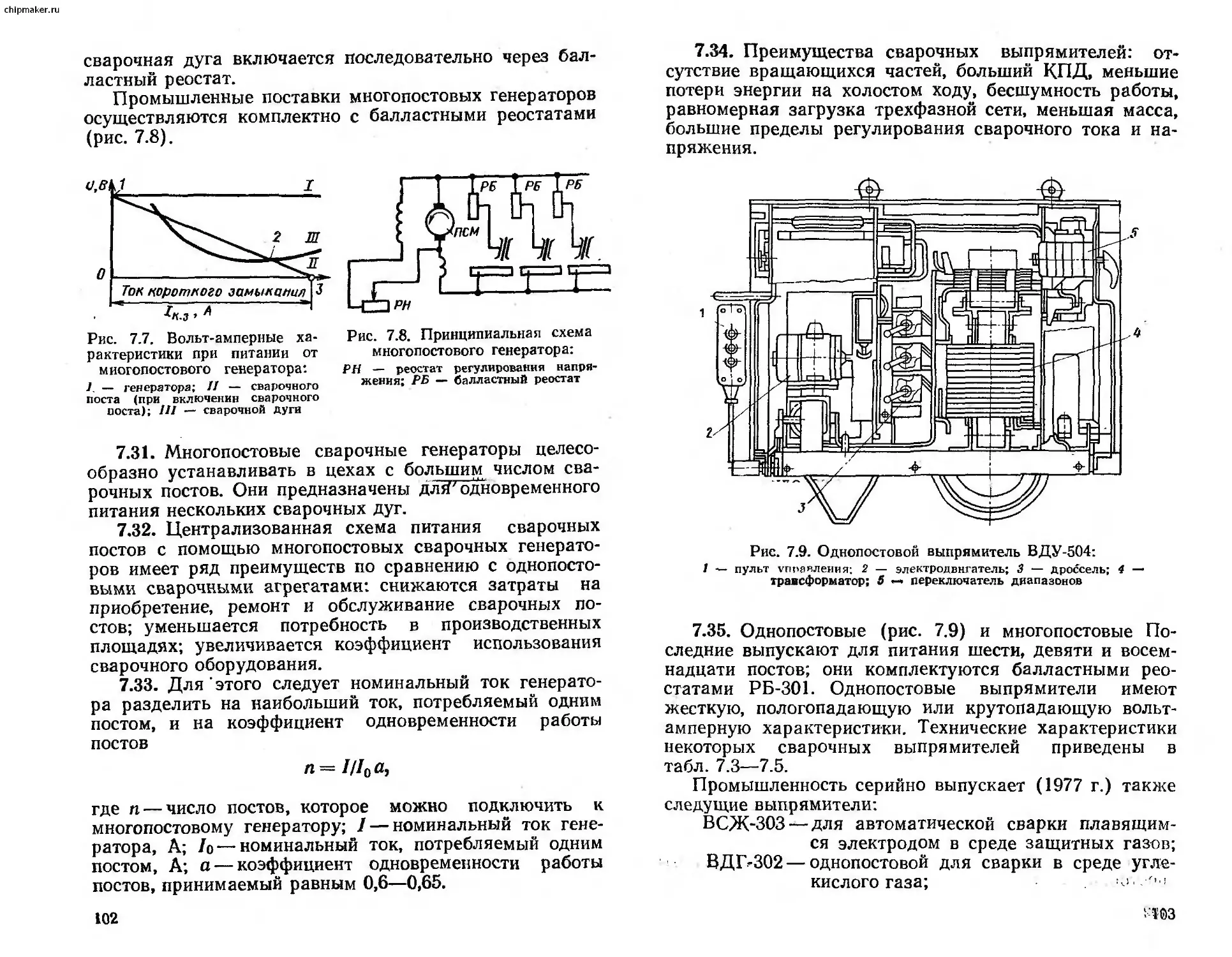

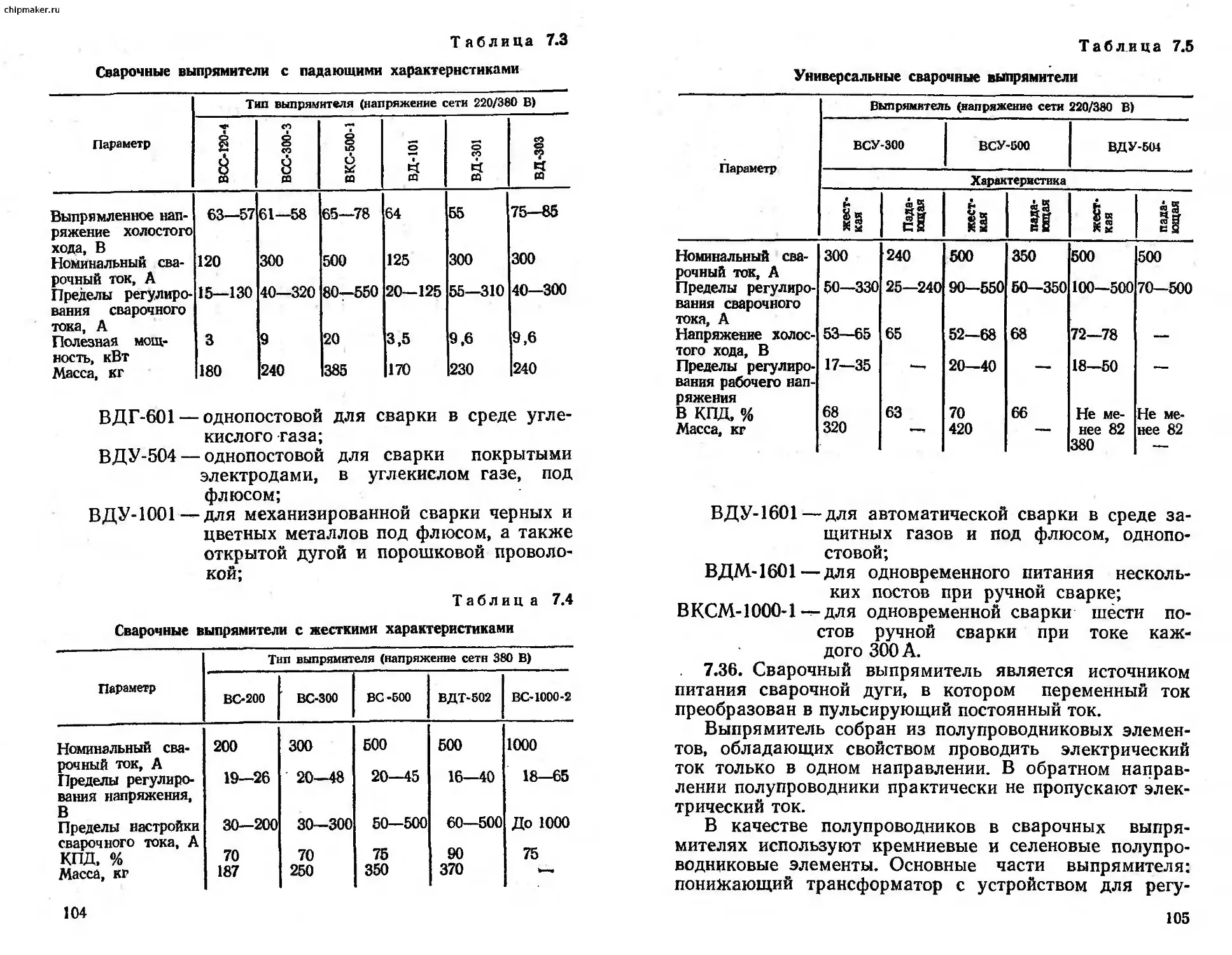

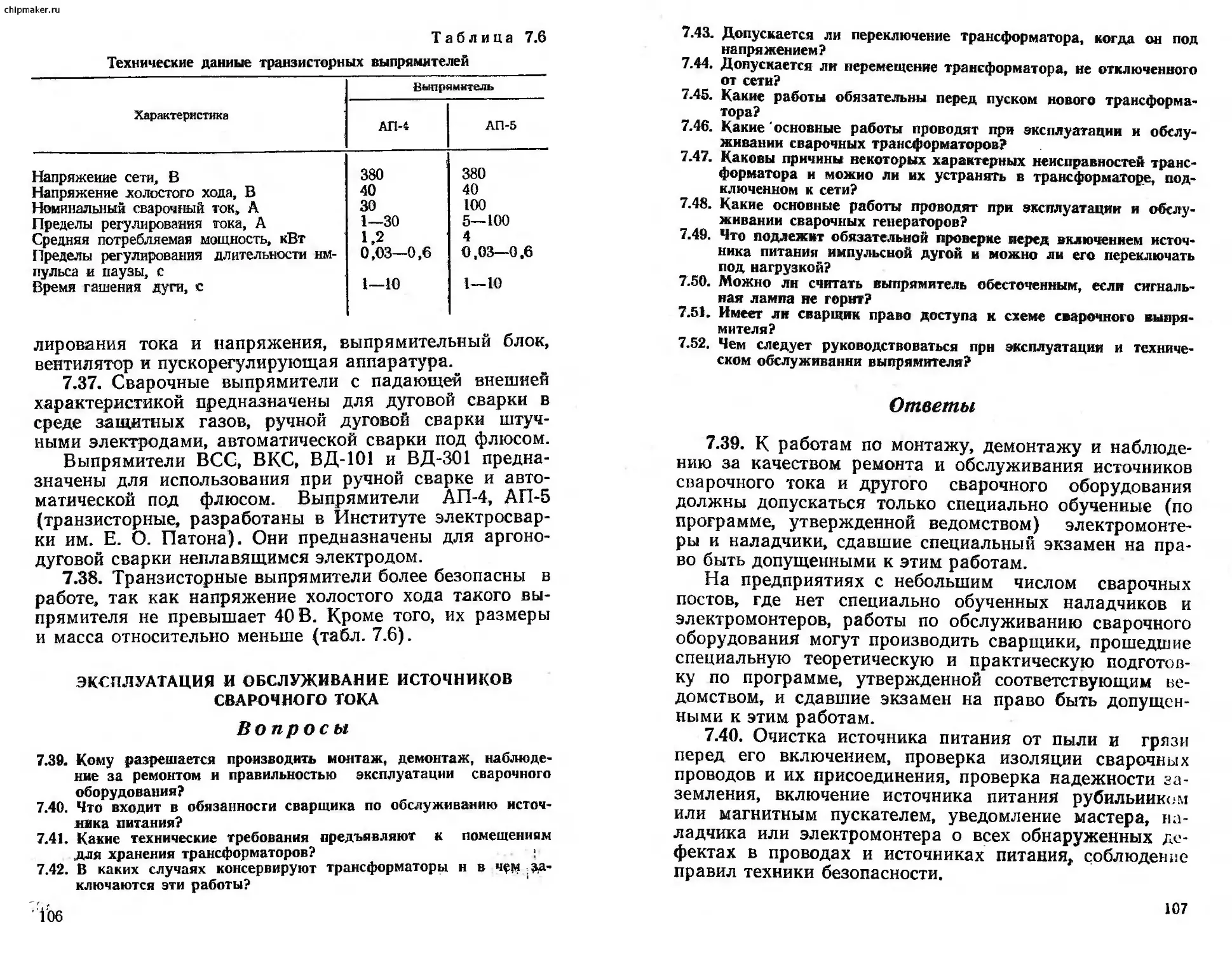

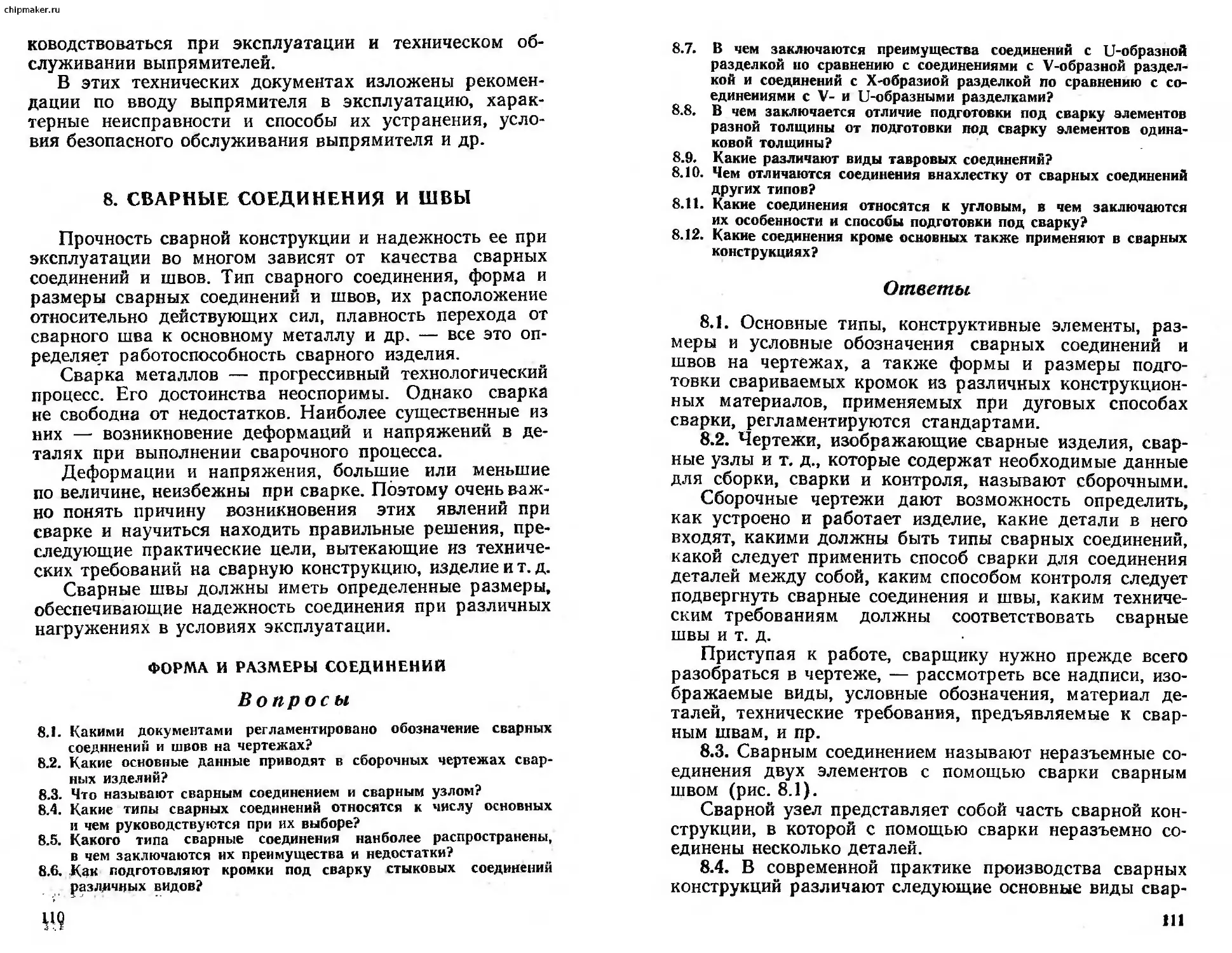

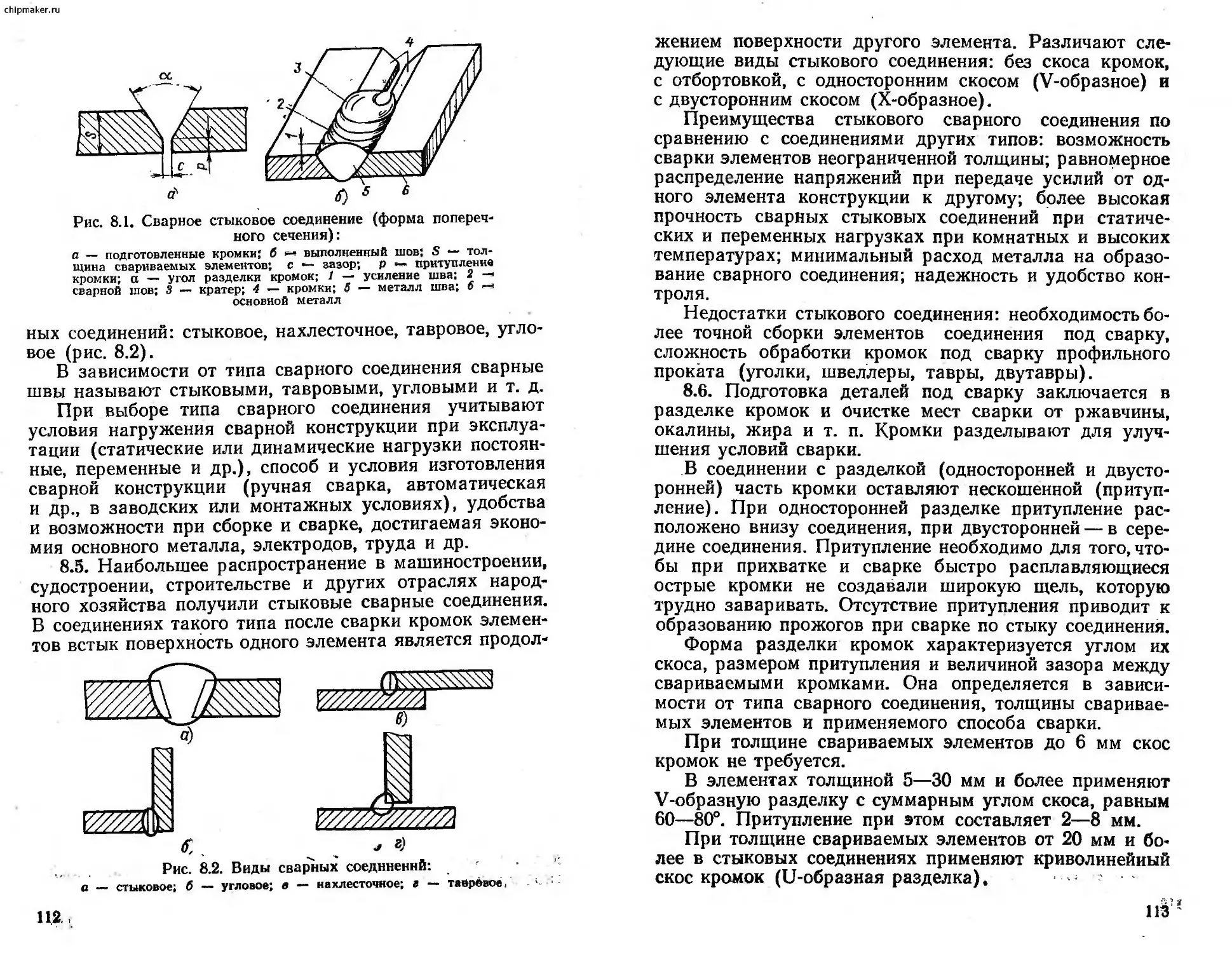

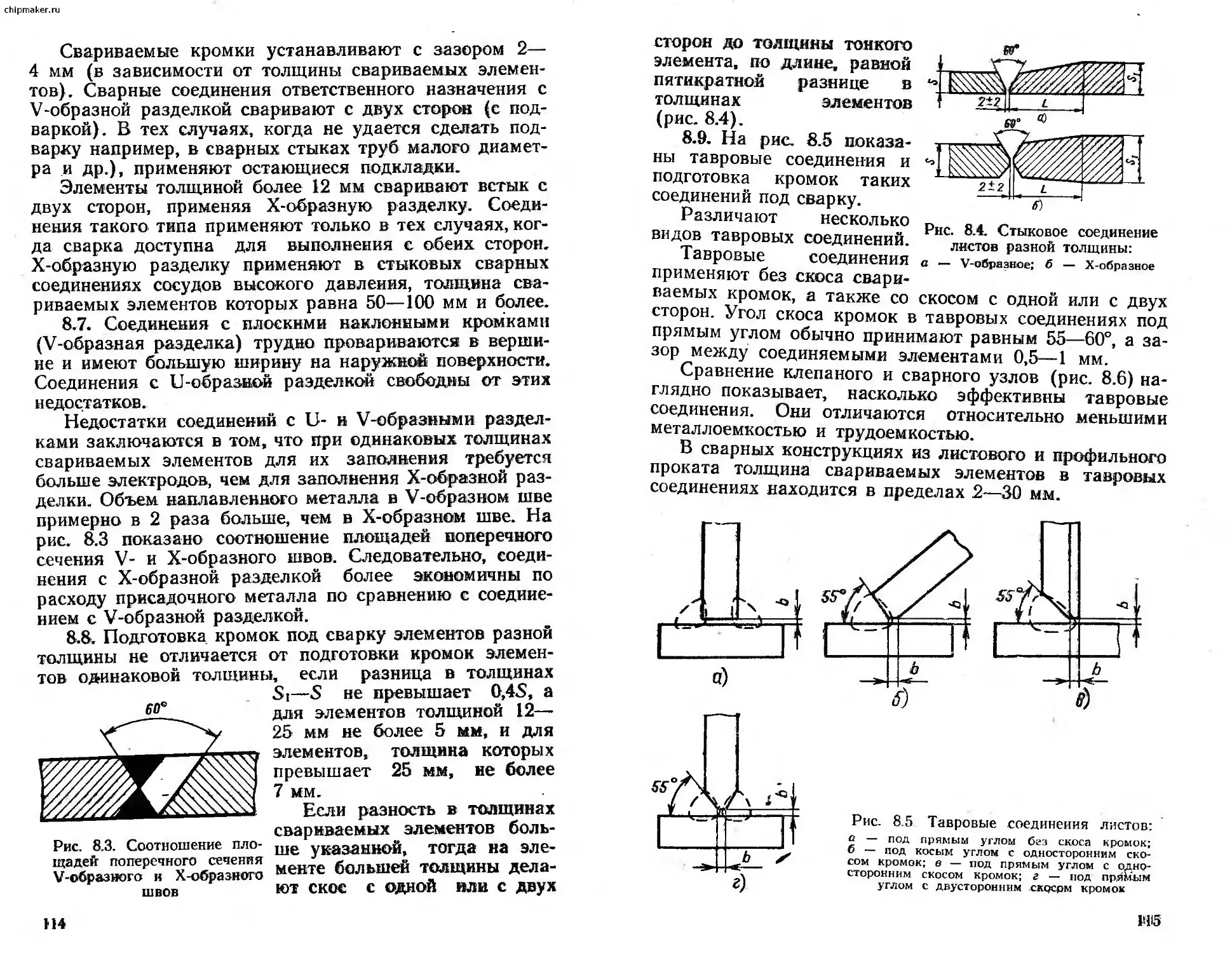

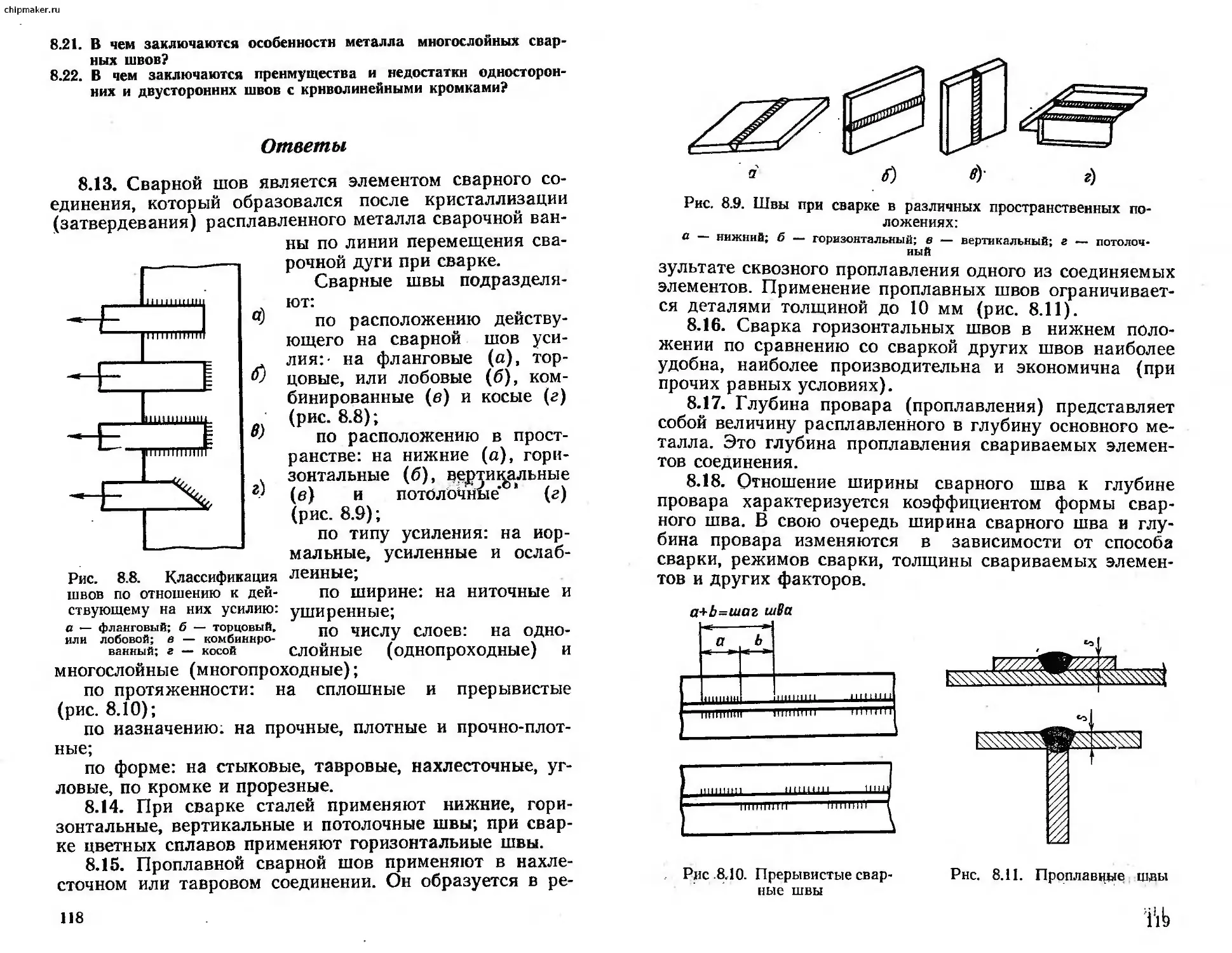

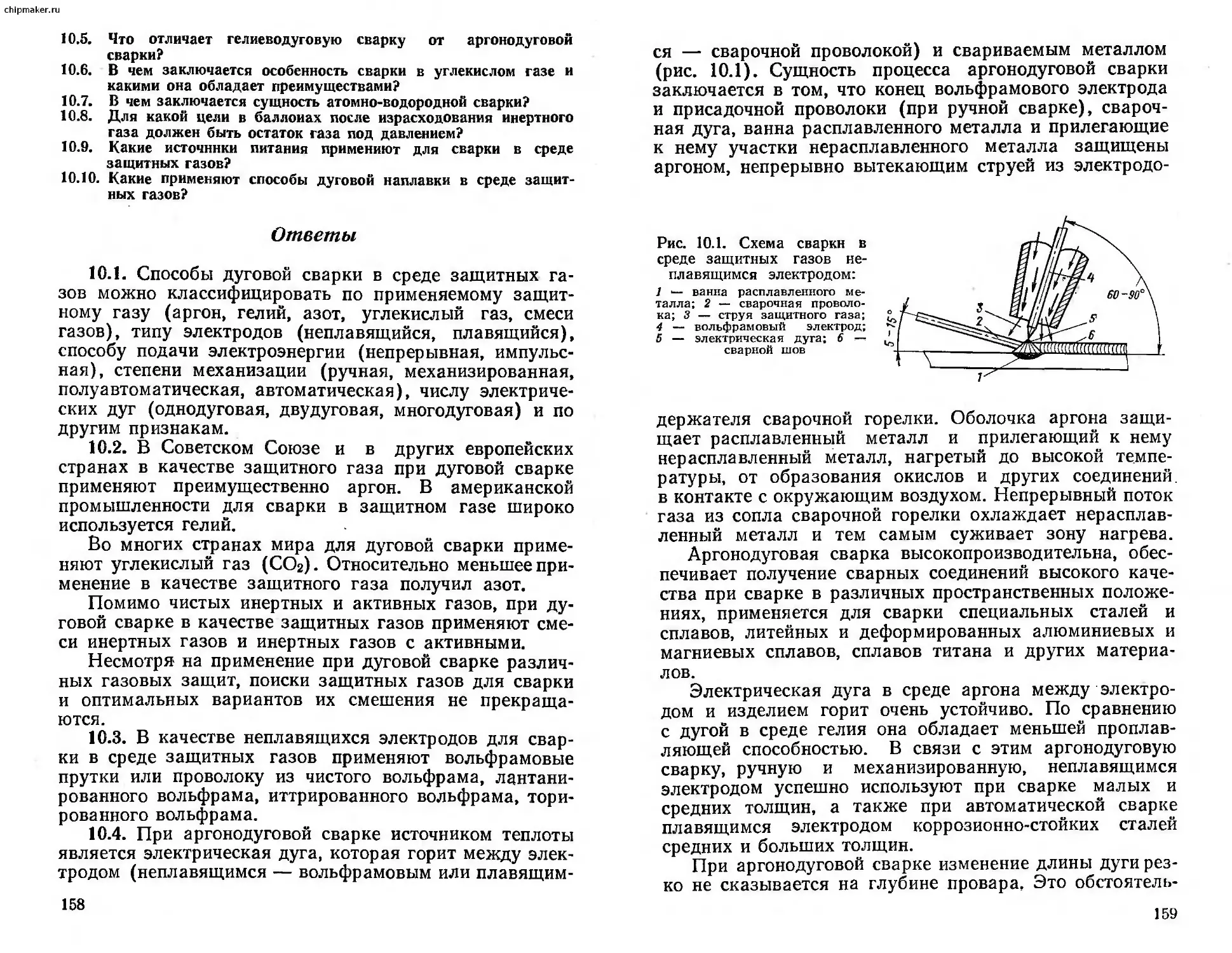

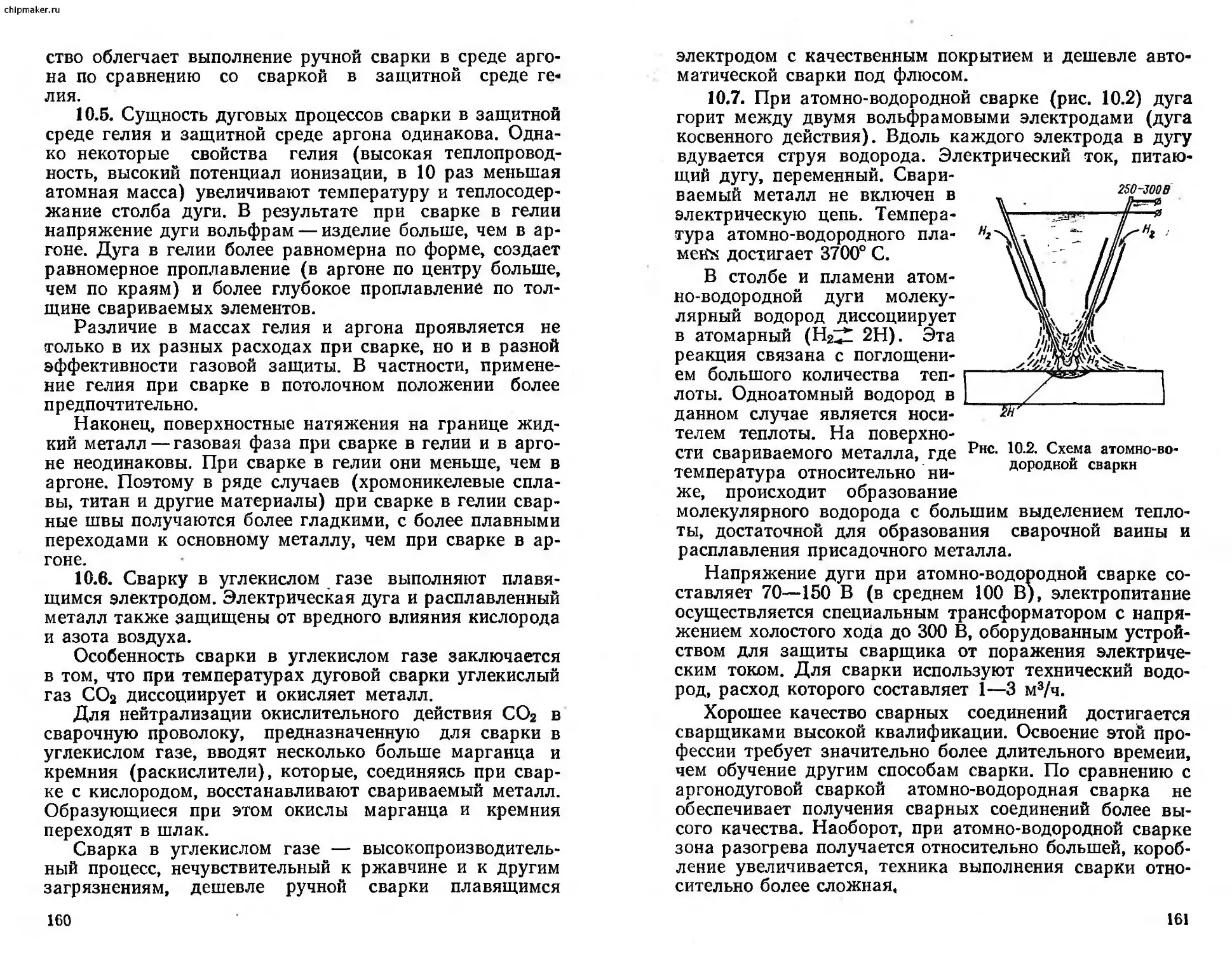

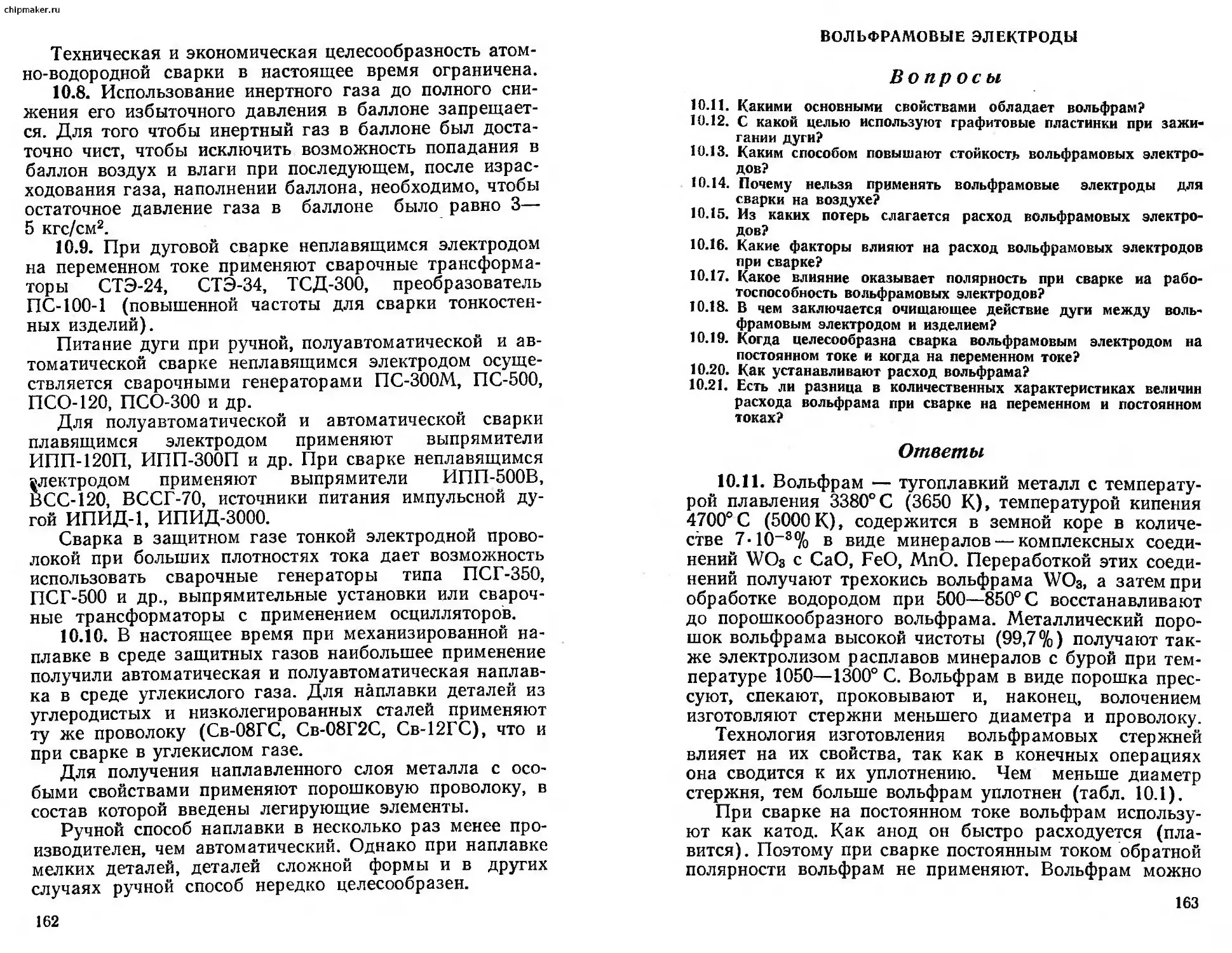

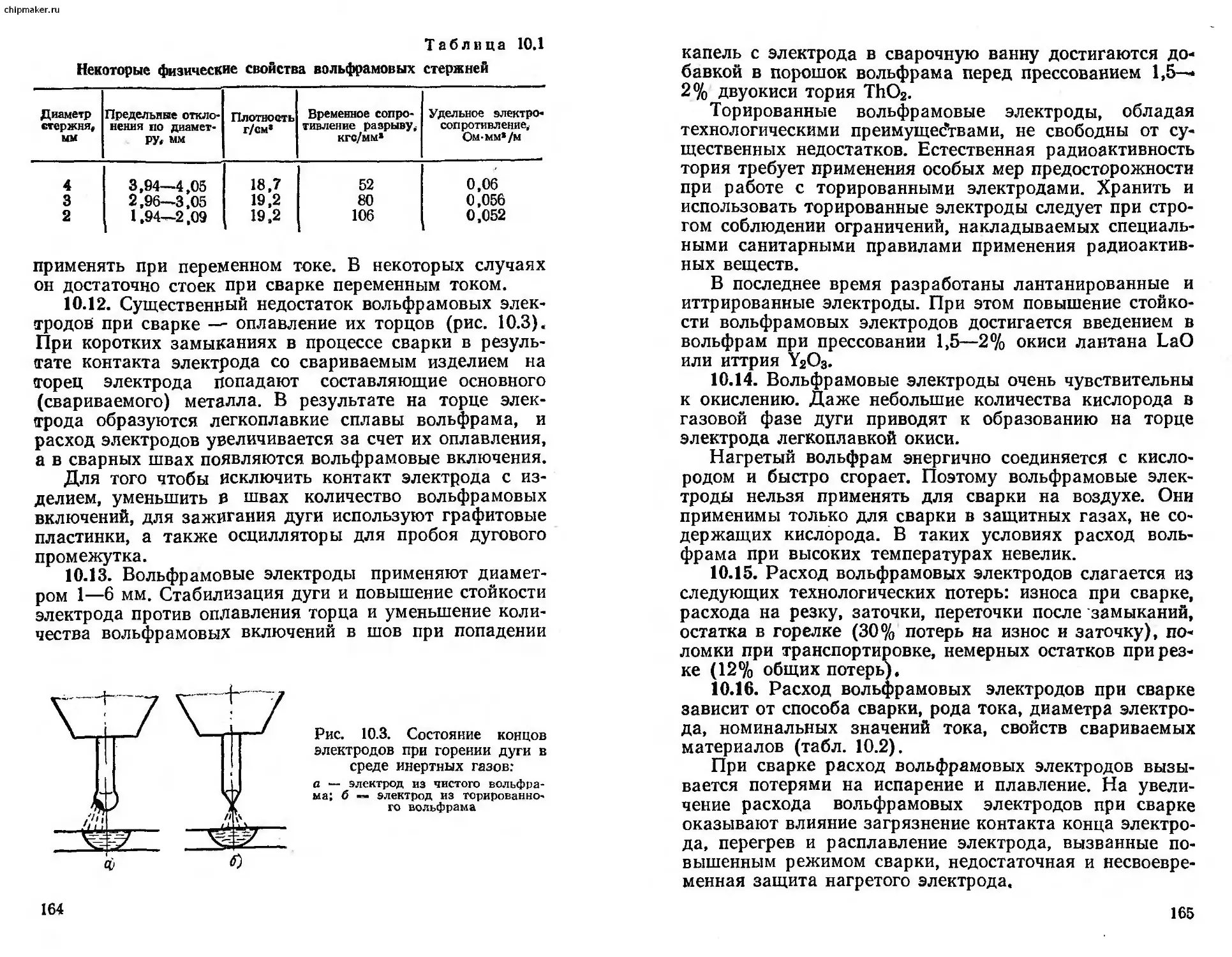

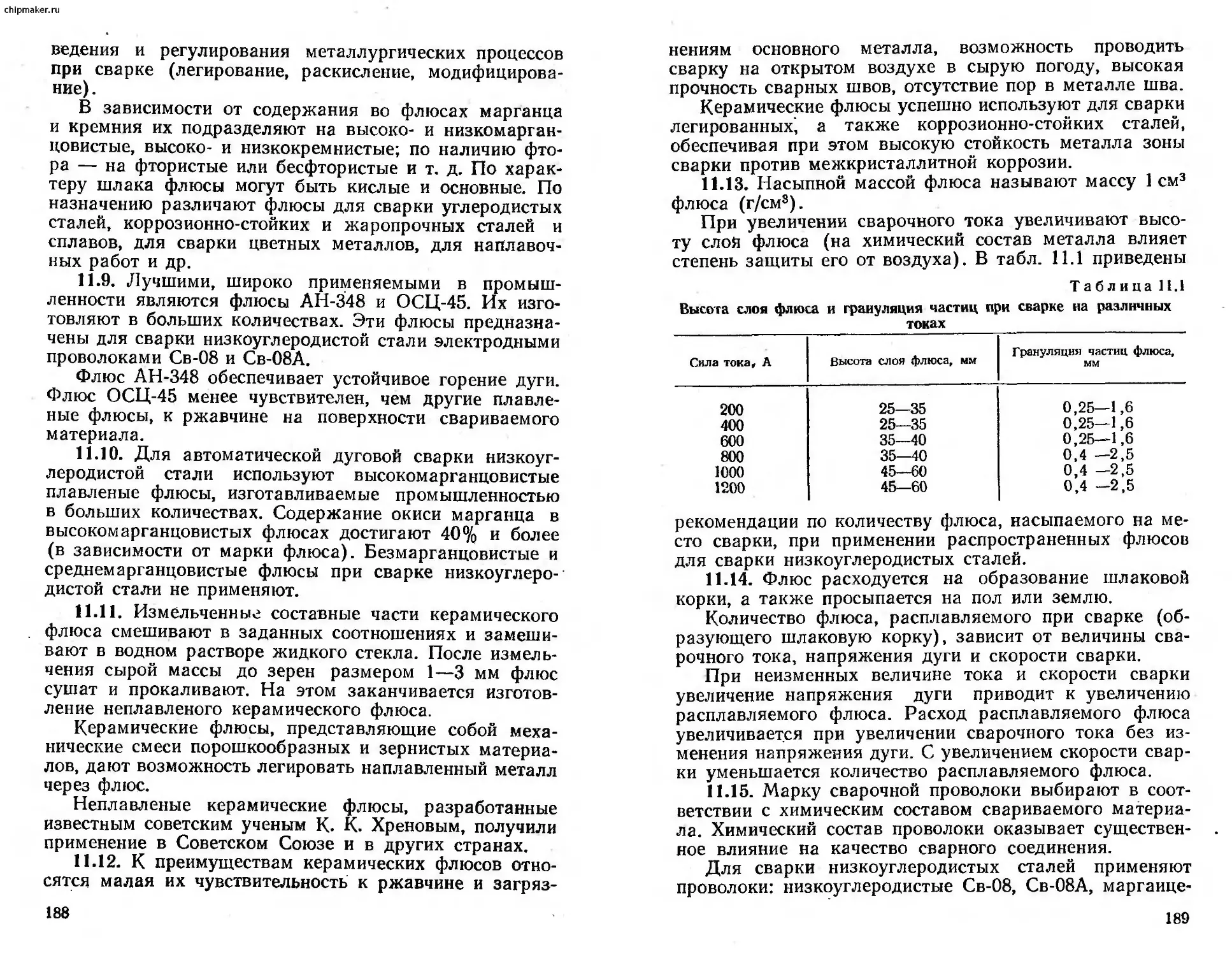

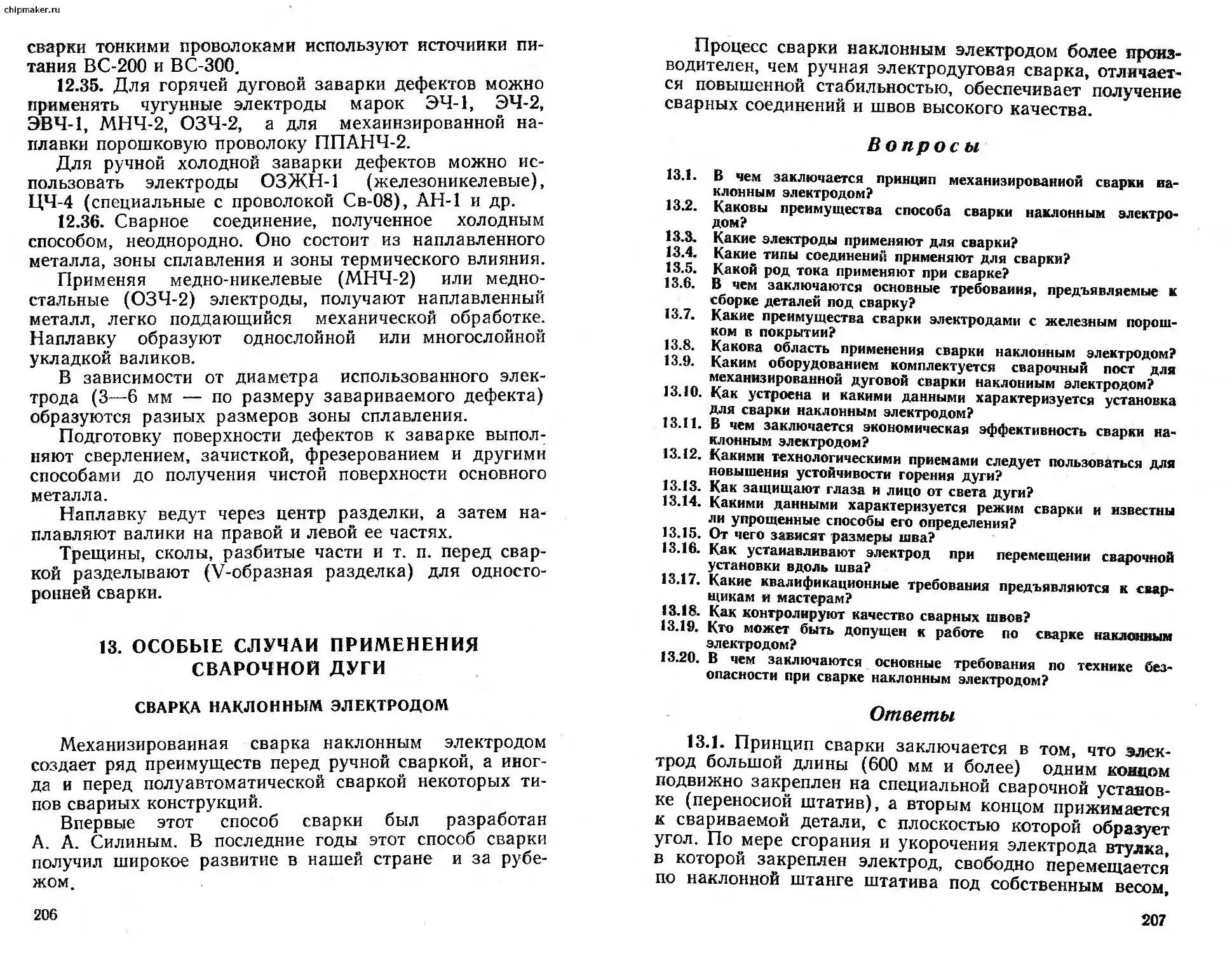

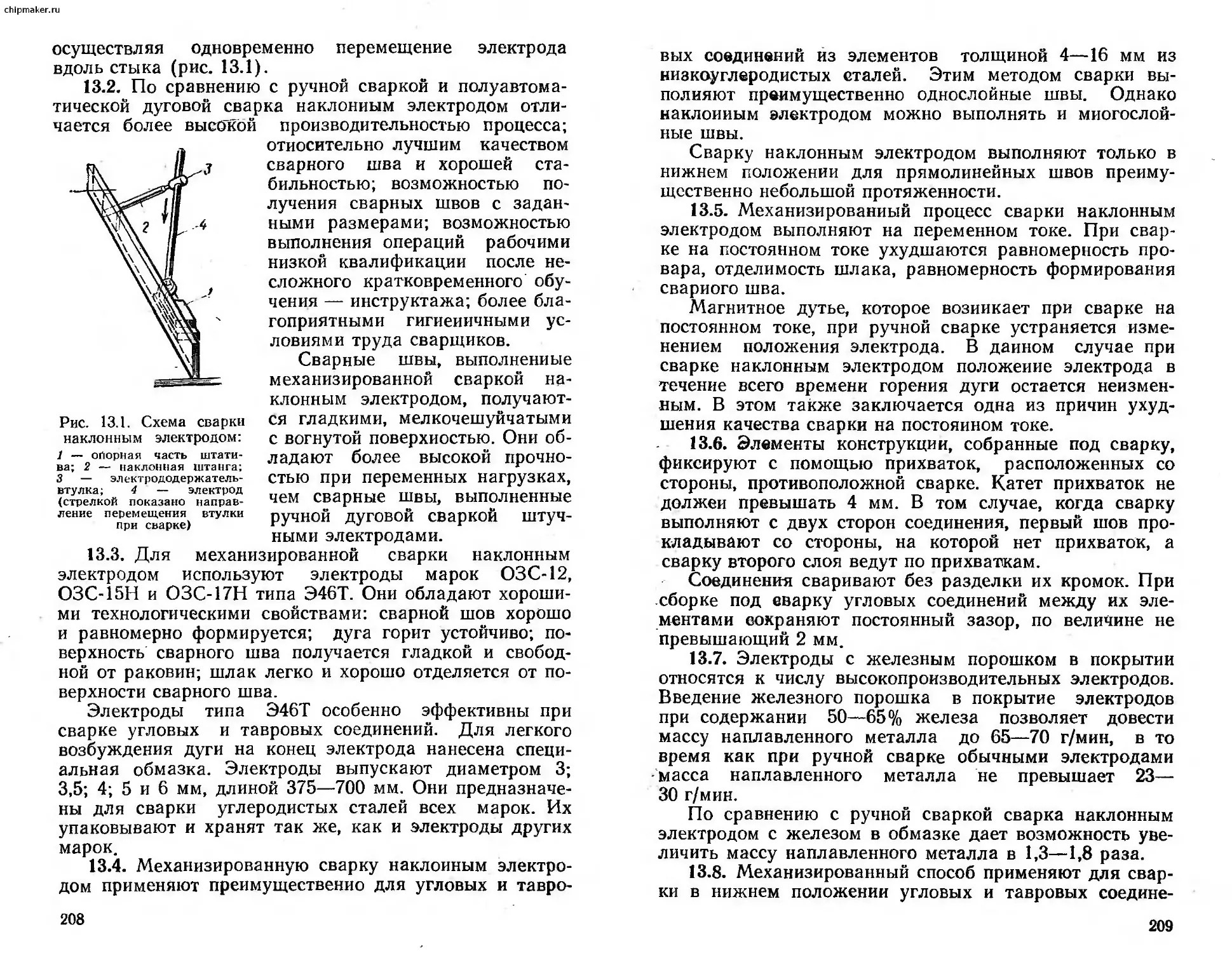

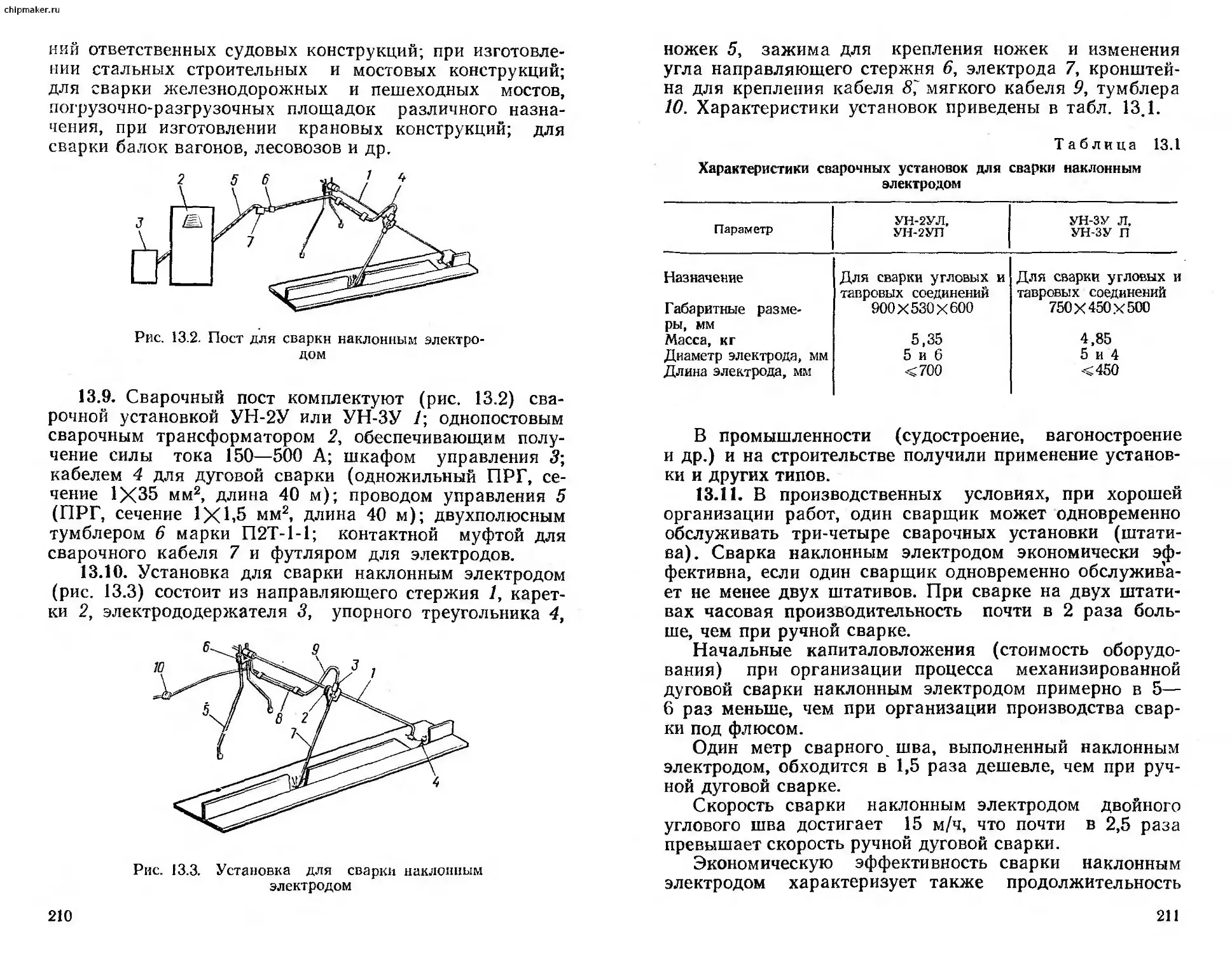

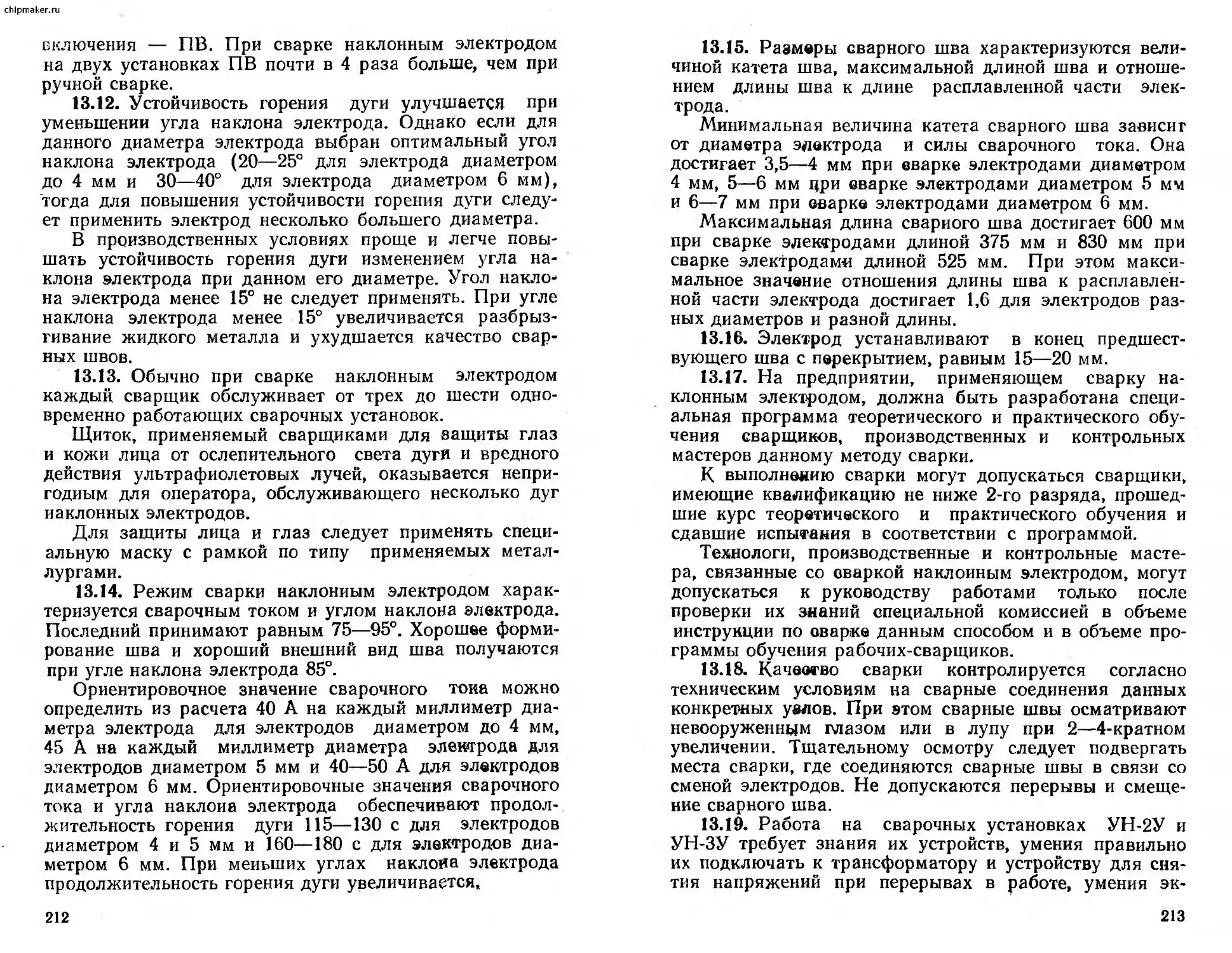

емости стали приближенный.