Текст

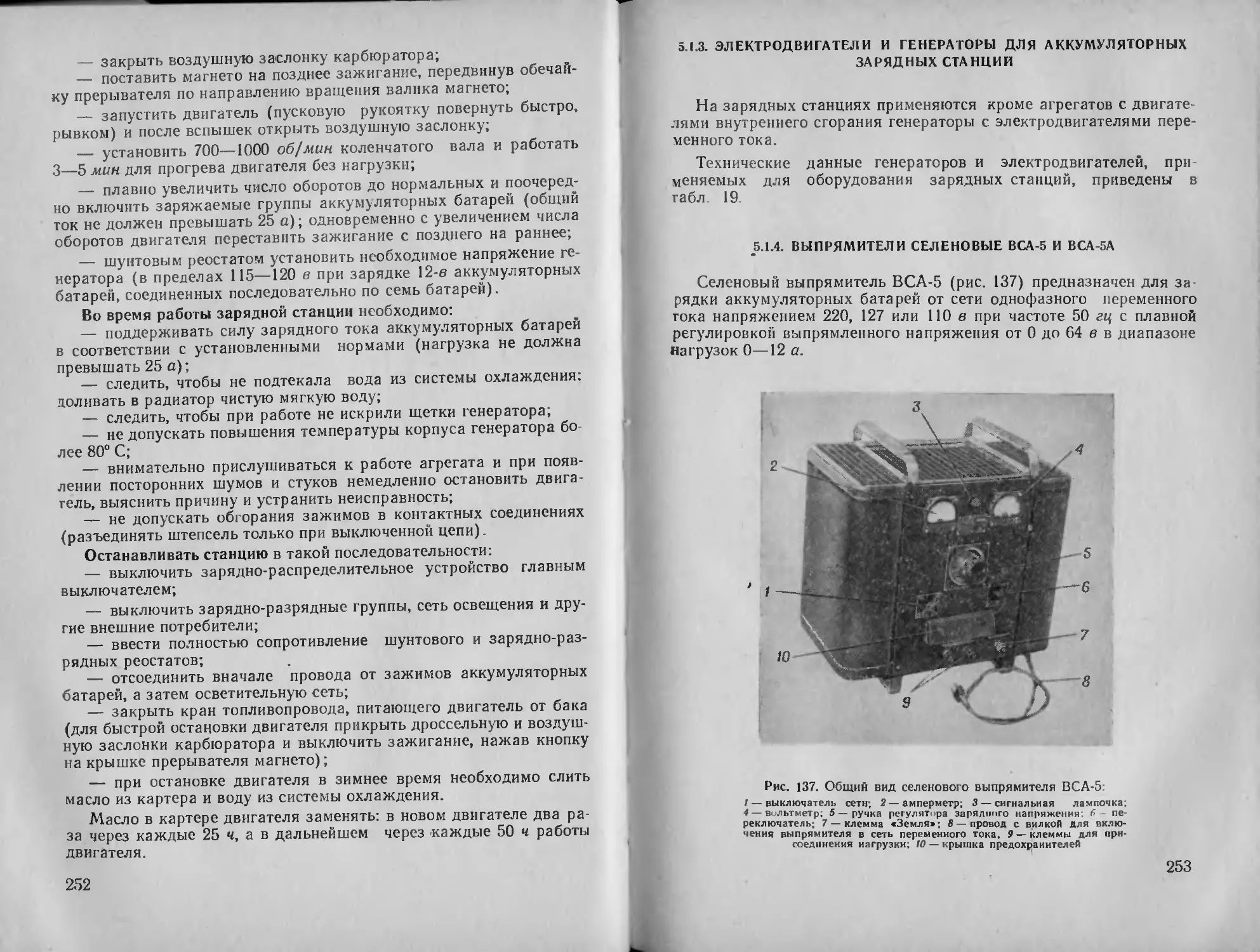

МИЧИГТЕРСТВО ОБОРОНЫ СССР

^

1 * ДЛЯ СЛУЖЕБНОГО

\ ПОЛЬЗОВАНИЯ

// Экз. № 5?4Q

* /

Suvorov AV 63io4@mail.ru для http://www.russianarms.ru

РУКОВОДСТВО

ПО СРЕДСТВАМ

ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ

БРОНЕТАНКОВОЙ

ТЕХНИКИ

.-лиг-' -'-^ЗБл.

а9

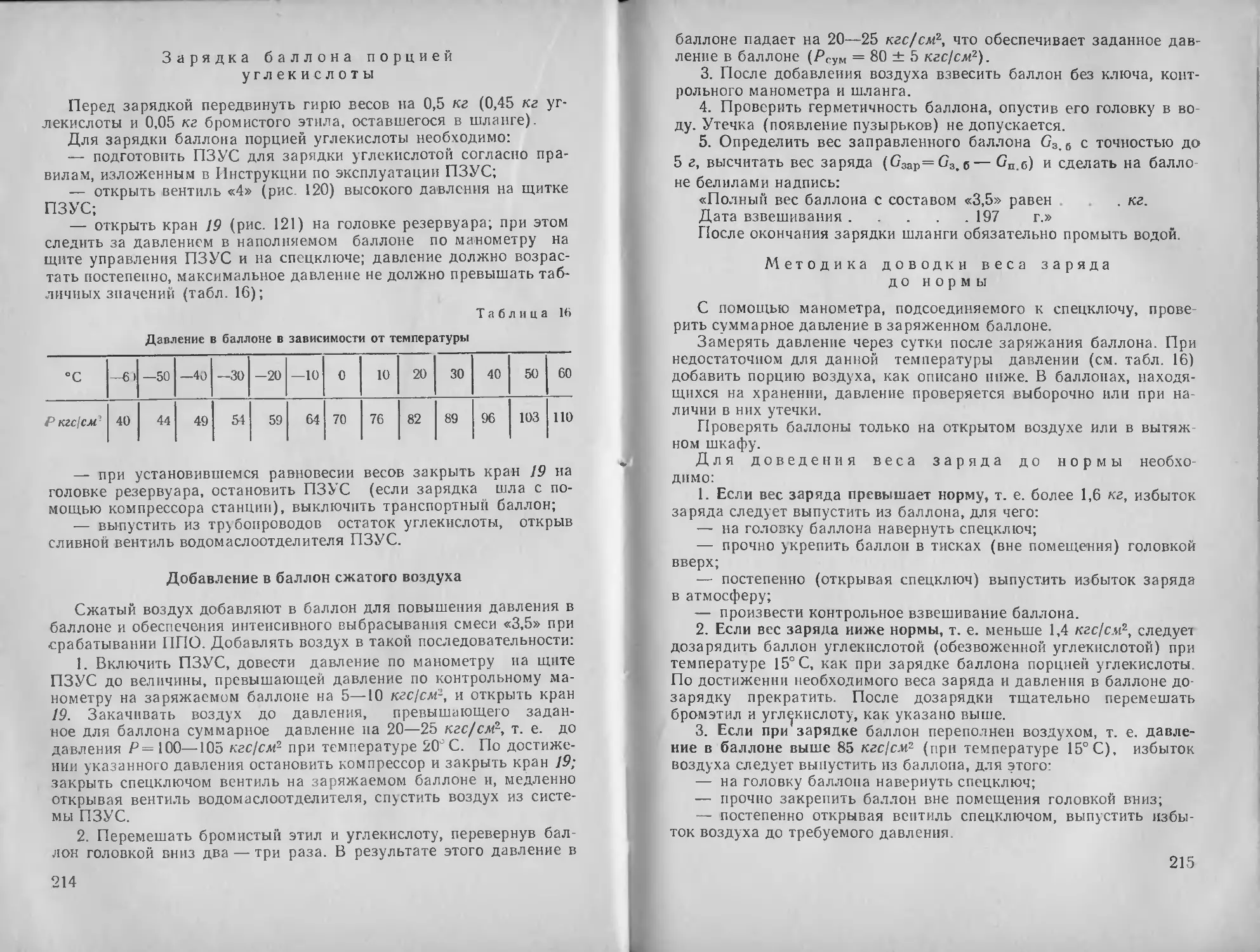

Ц оь 19

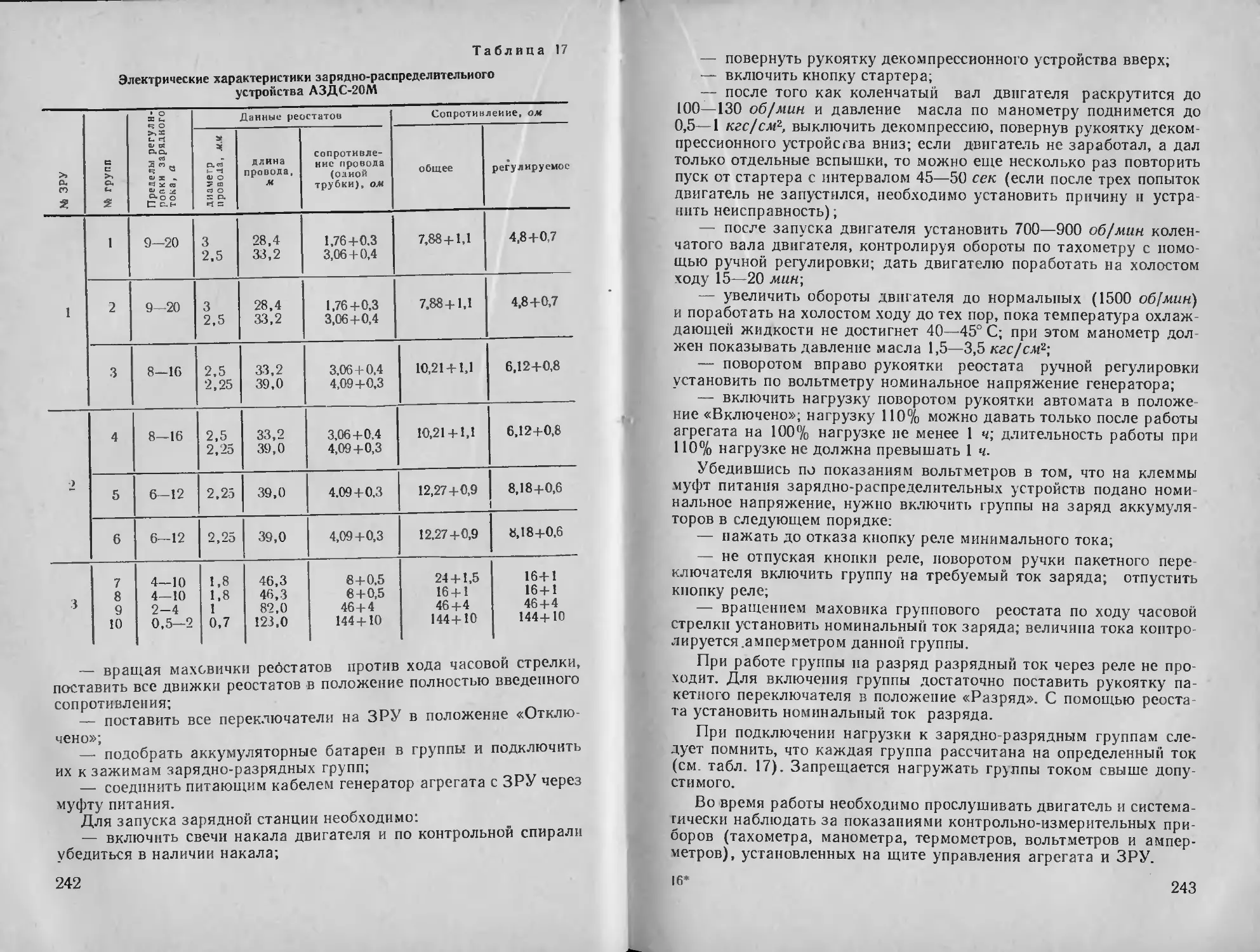

Jfa

МИНИСТЕРСТВО ОБОРОНЫ СССР

утверждено ДЛЯ СЛУЖЕБНОГО

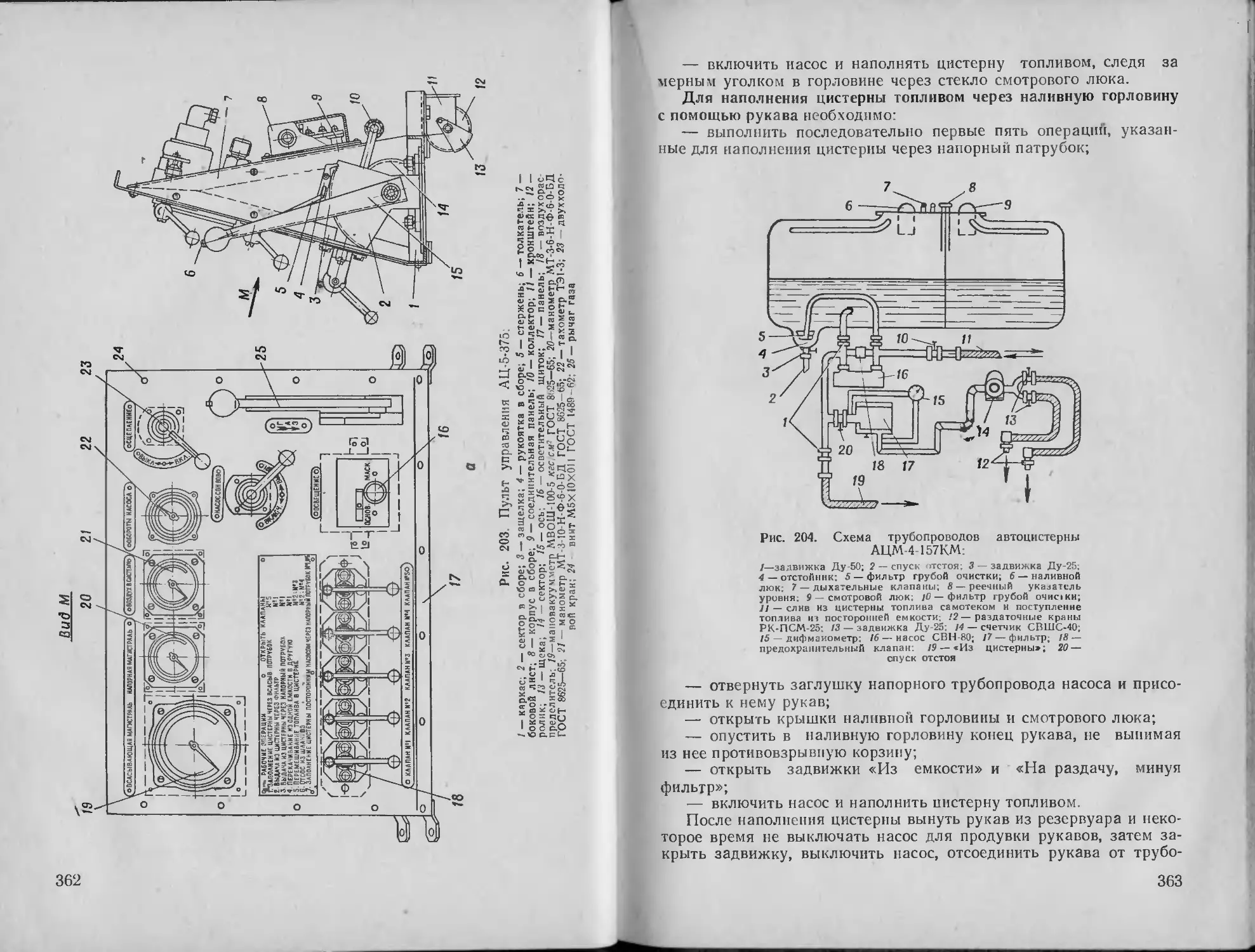

Врио начальника ПОЛЬЗОВАНИЯ

ОРГПУ НТВ

6 декабря 1971 г.

I

Suvorov AV 63-64@mail.ru для http://www.russianarms.ru

РУКОВОДСТВО

ПО СРЕДСТВАМ

ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ

БРОНЕТАНКОВОЙ

ТЕХНИКИ

Ордена Трудового Красного Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВ А—1 972

УДК 623.004.5

Настоящее Руководство подготовлено к изданию на основе изданного »

1961 г. Руководства по устройству парков танковых и мотострелковых частей

и средствам технического обслуживания бронетанковой техники, часть I.

В Руководстве пронумеровано всего 420 страниц.

L

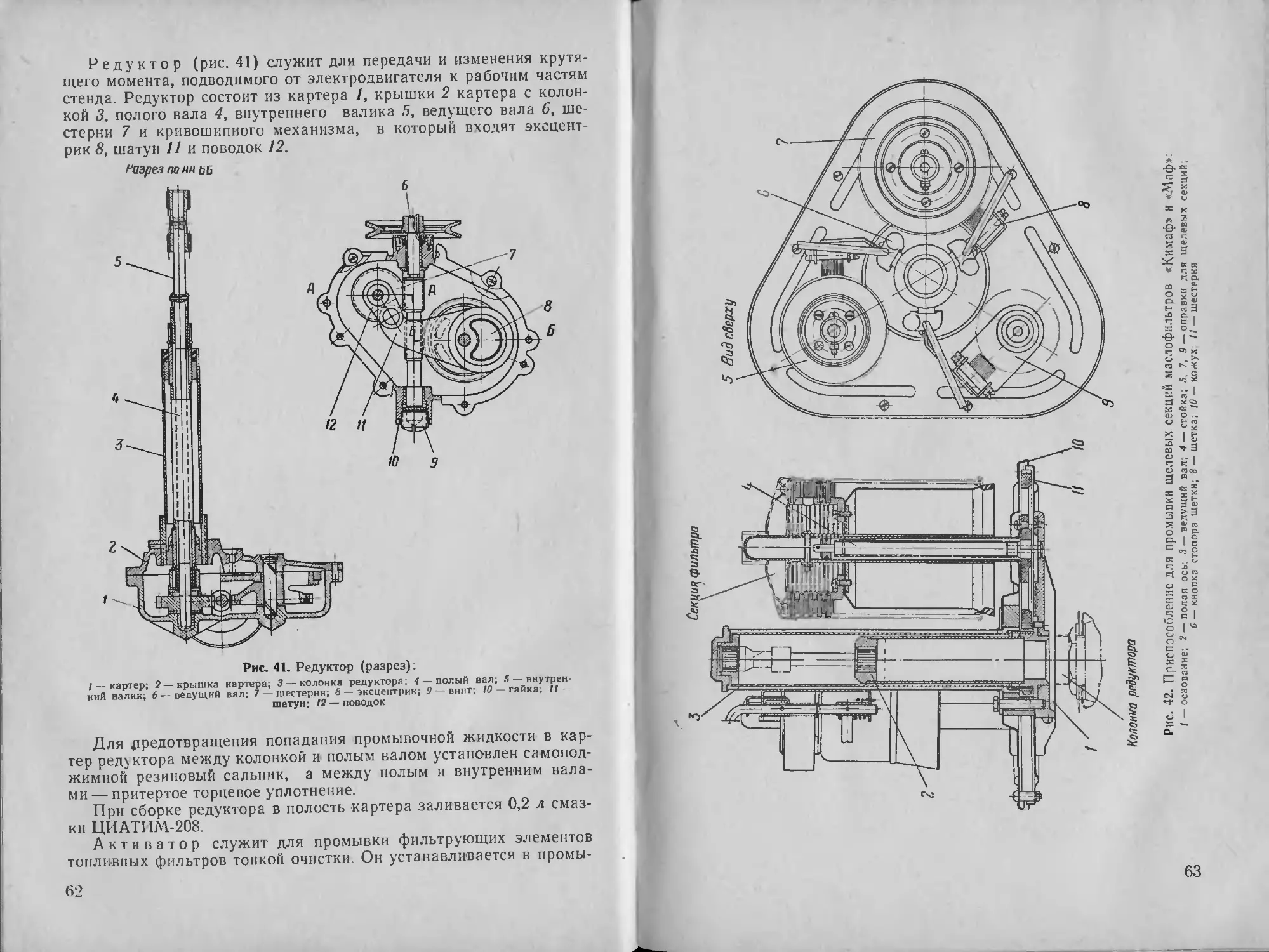

1. ВВЕДЕНИЕ

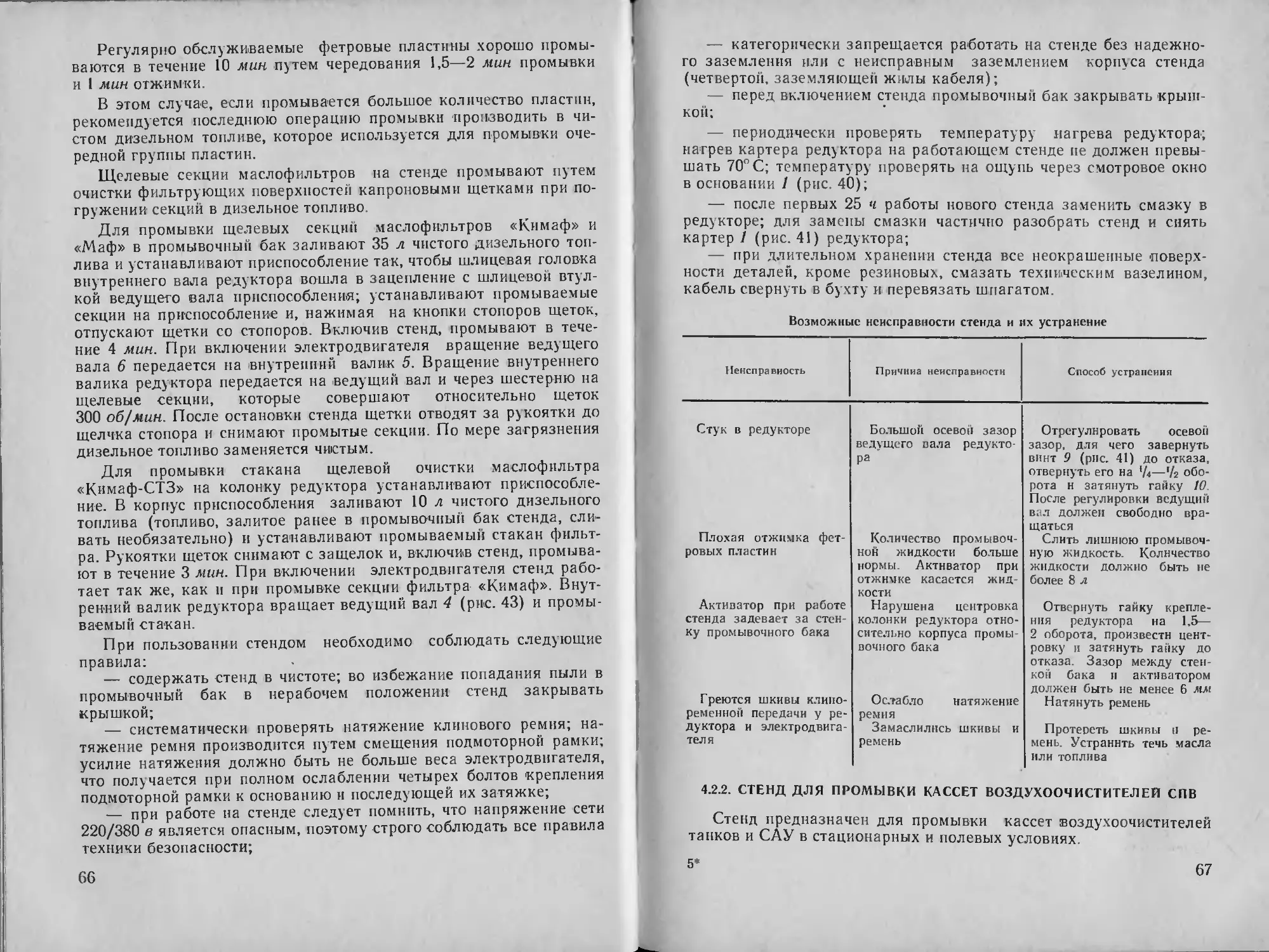

В настоящем Руководстве изложены основные сведения по

назначению, технической характеристике, устройству и эксплуатации

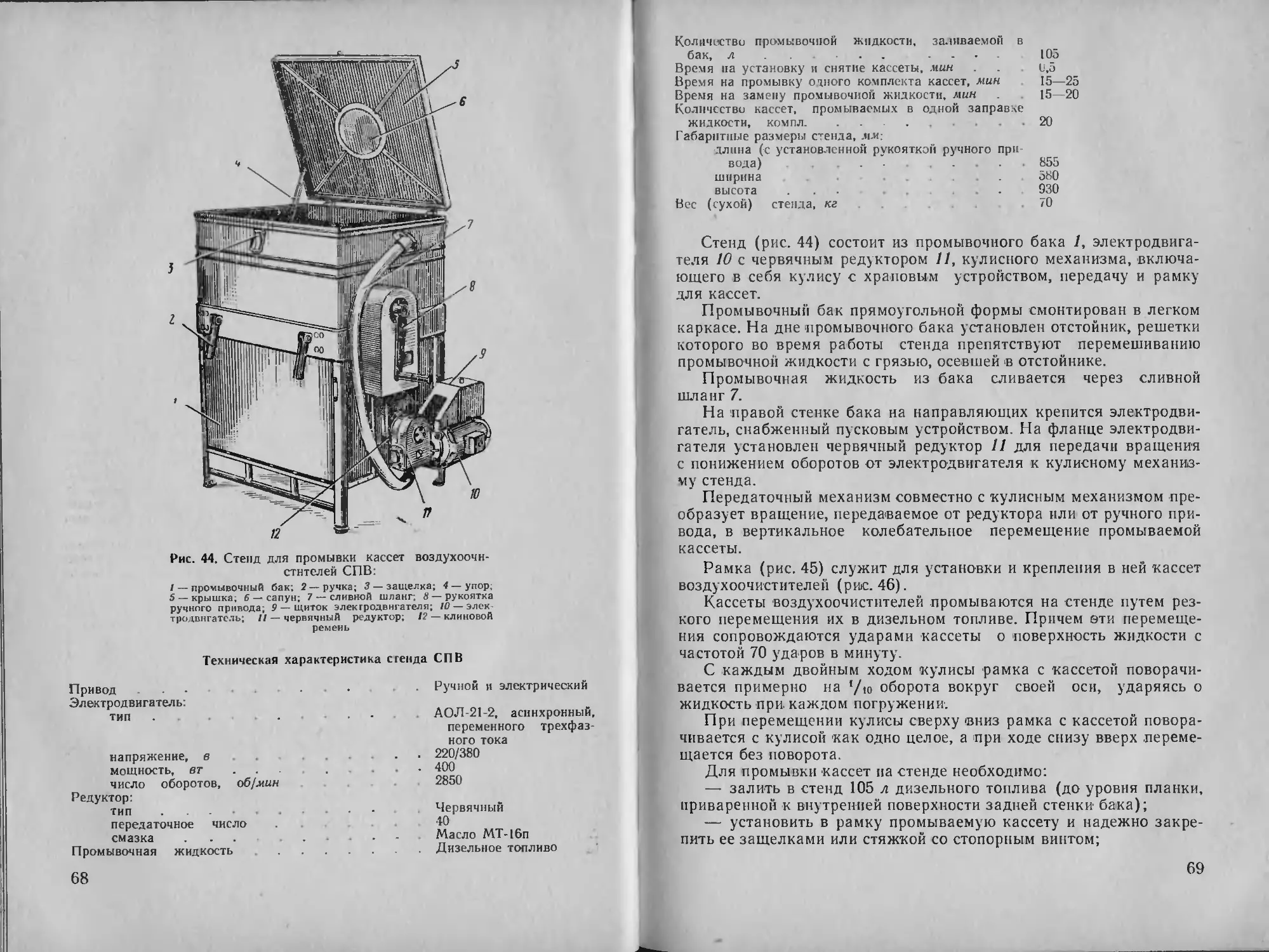

стационарных и подвижных средств технического обслуживания

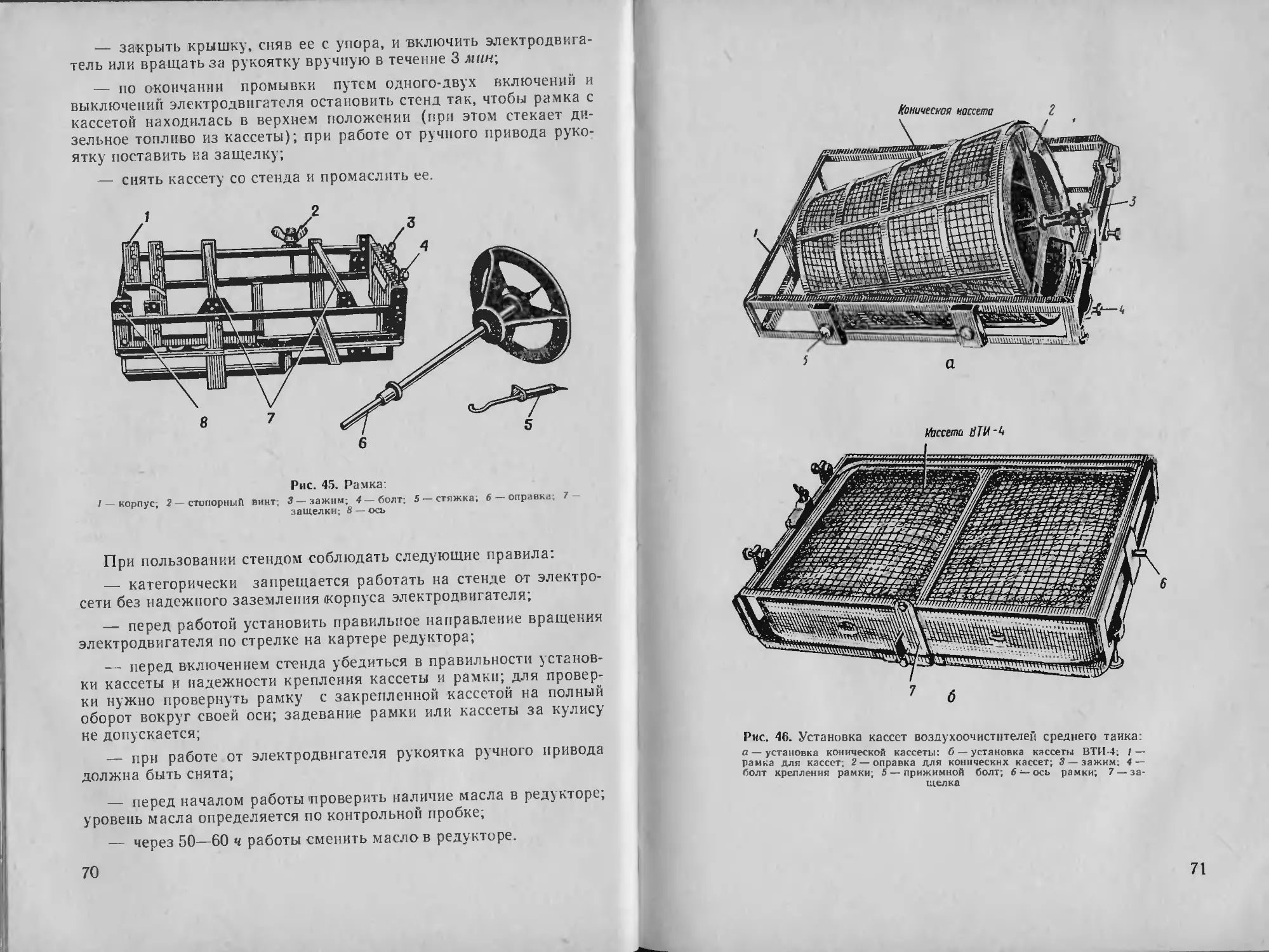

бронетанковой техники.

Руководство не исключает пользования заводскими и

ведомственными инструкциями при эксплуатации соответствующих

образцов оборудования.

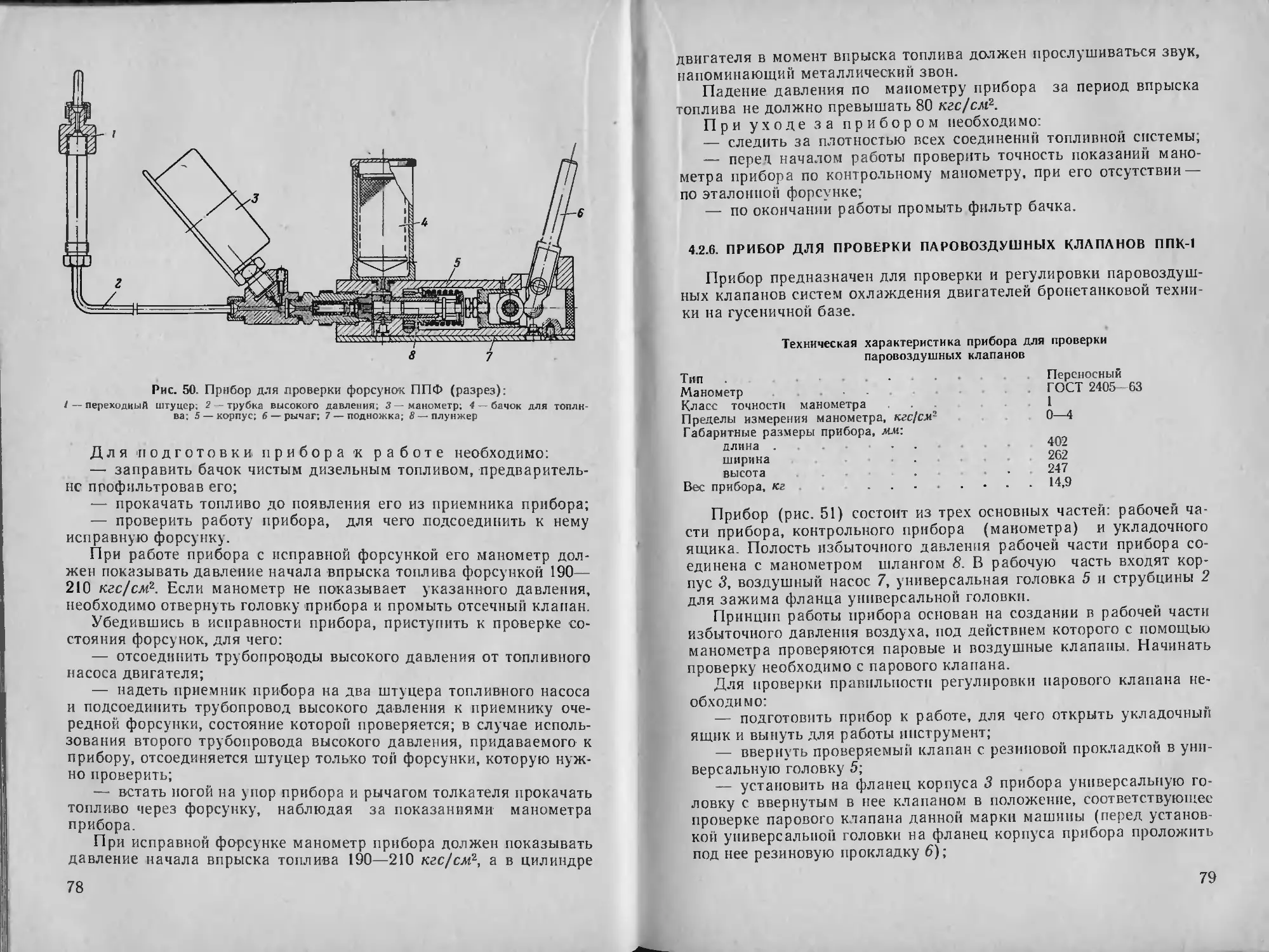

Описанные в настоящем Руководстве средства обеспечивают

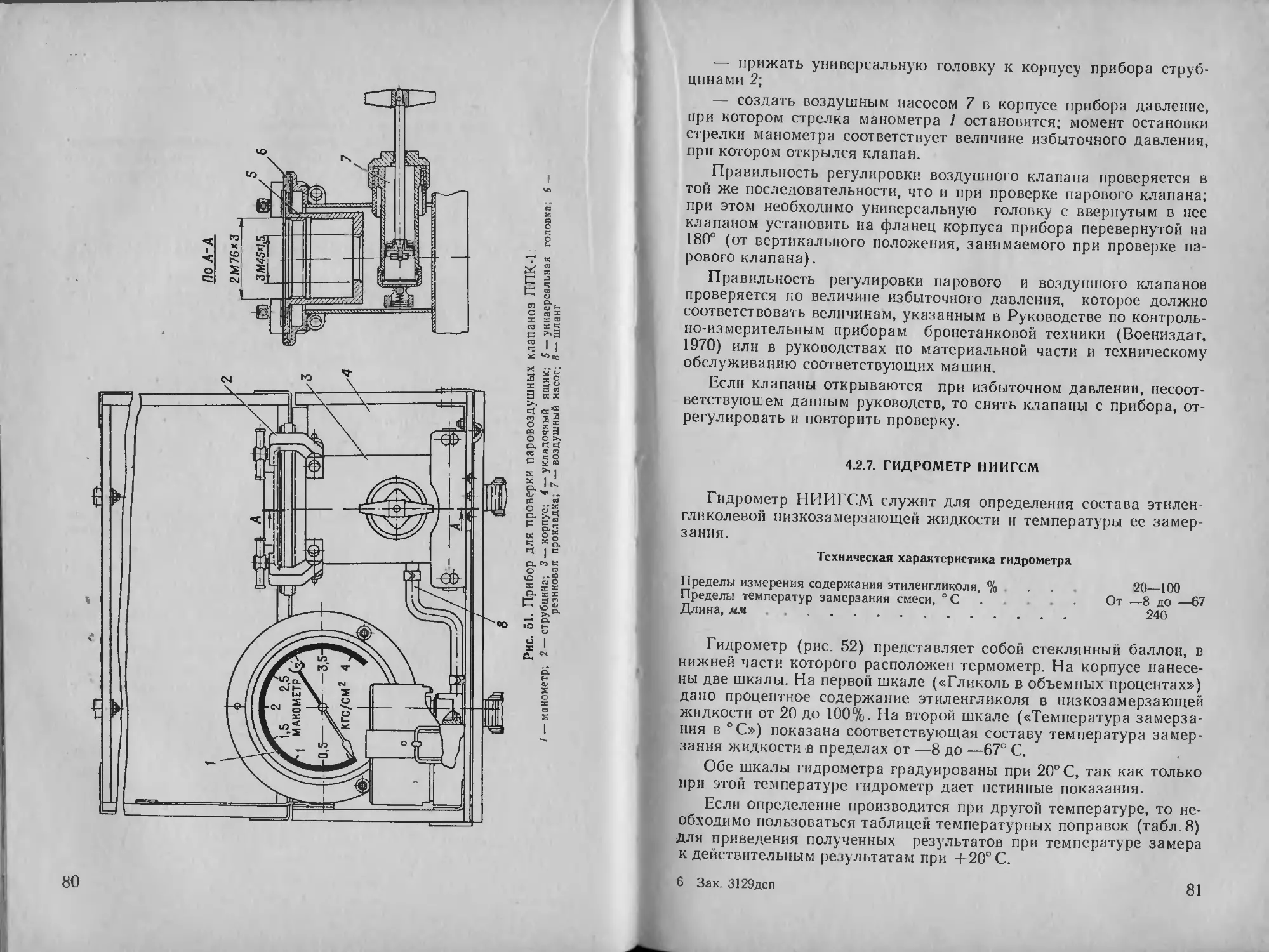

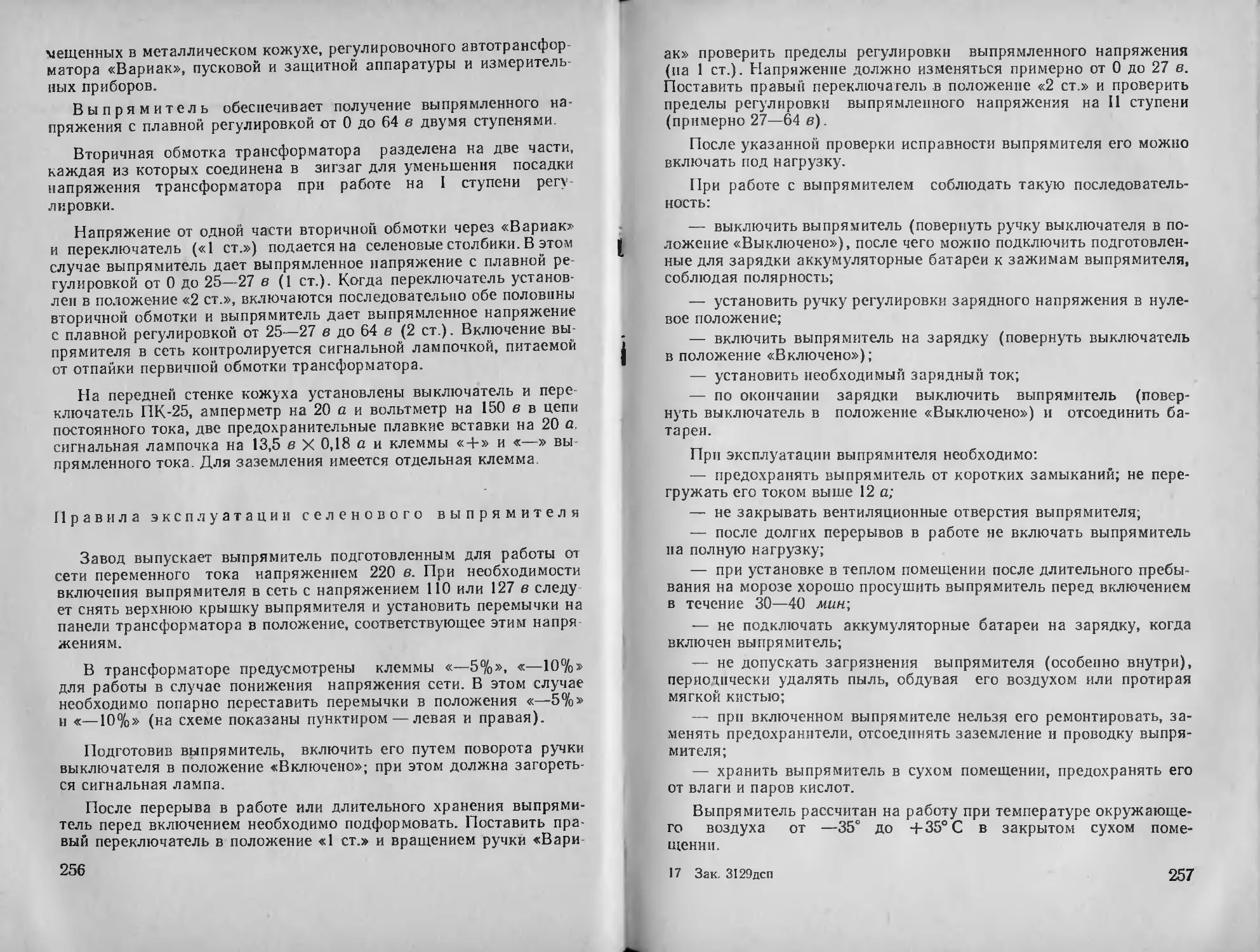

техническое обслуживание всей бронетанковой техники. При

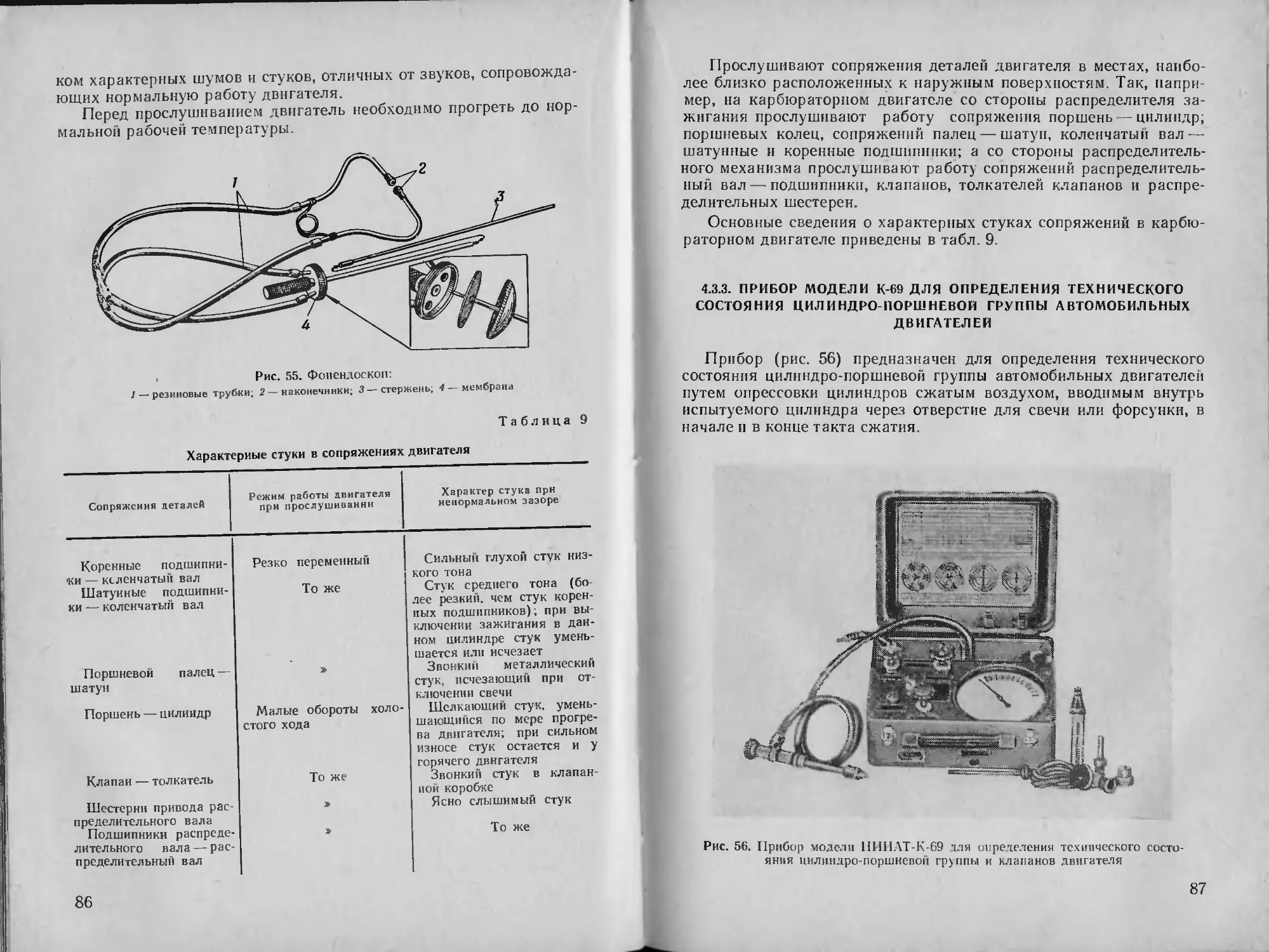

обслуживании колесных бронетранспортеров следует дополнительно

пользоваться имеющимися средствами, предназначенными для

автомобилей.

Для технического обслуживания новых образцов бронетанковой

техники и базовых машин могут использоваться также и другие

средства, выпускаемые заводами промышленности для отдельных

марок машин.

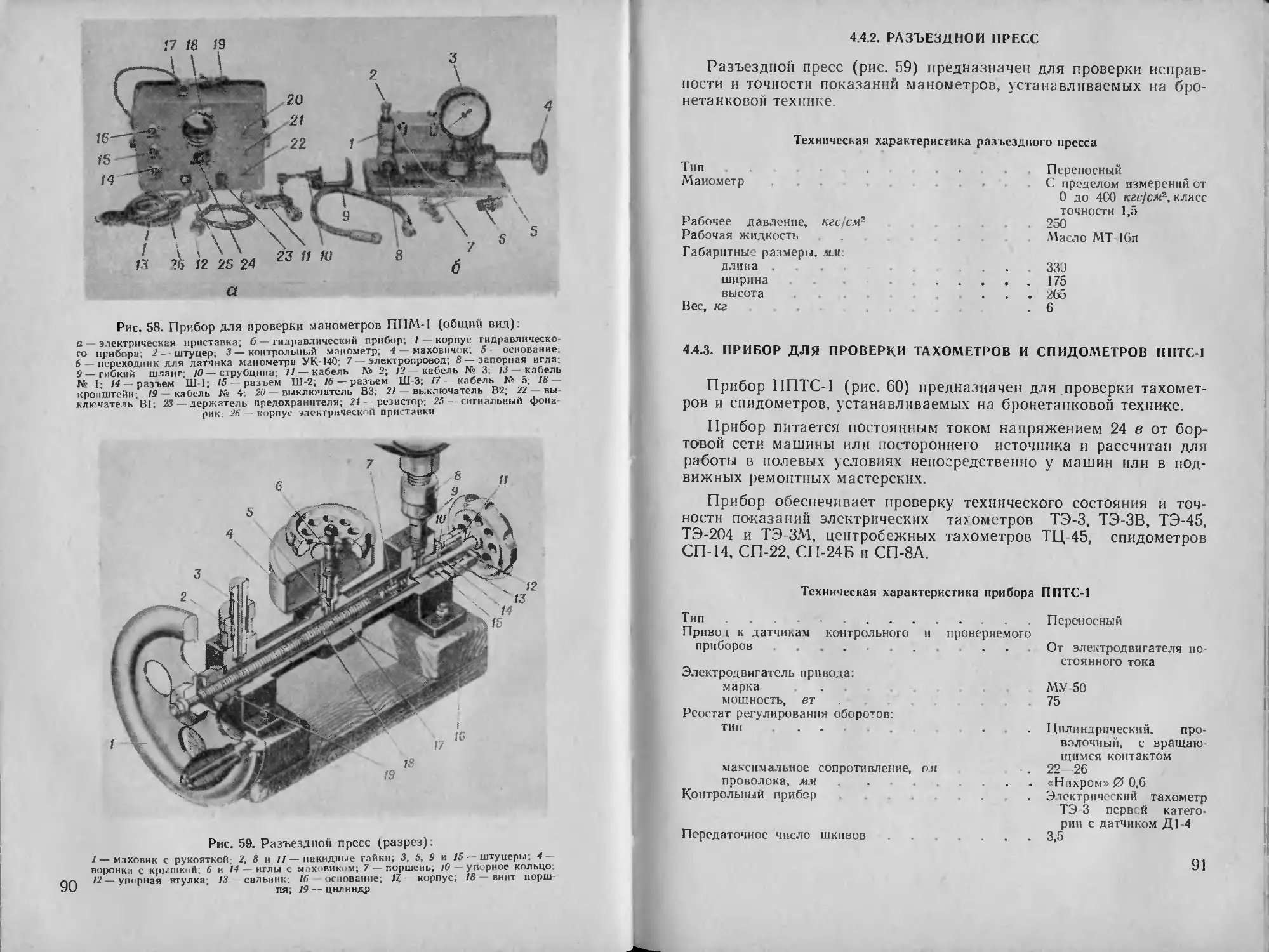

1* Зак. 3129дсп

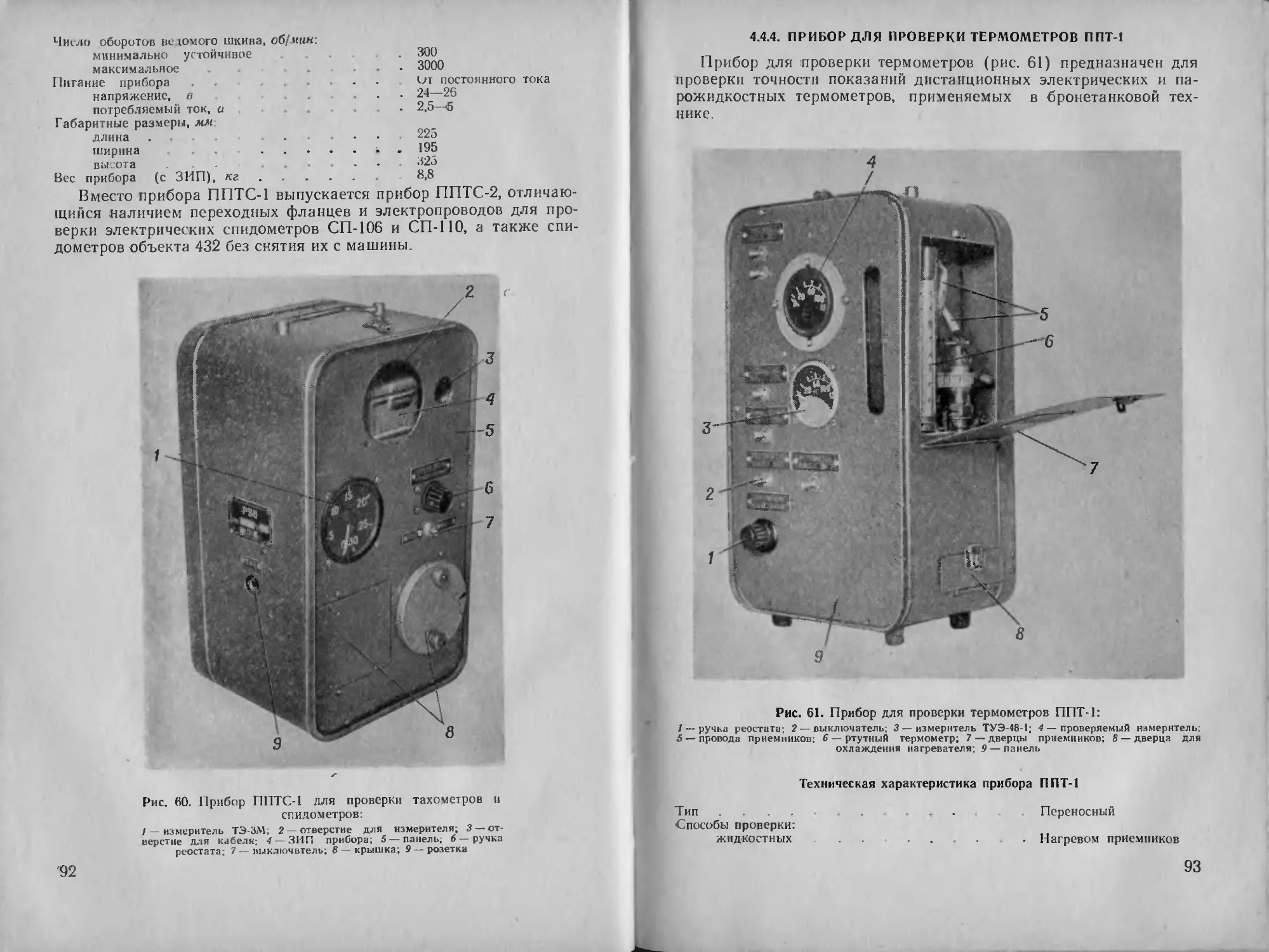

4

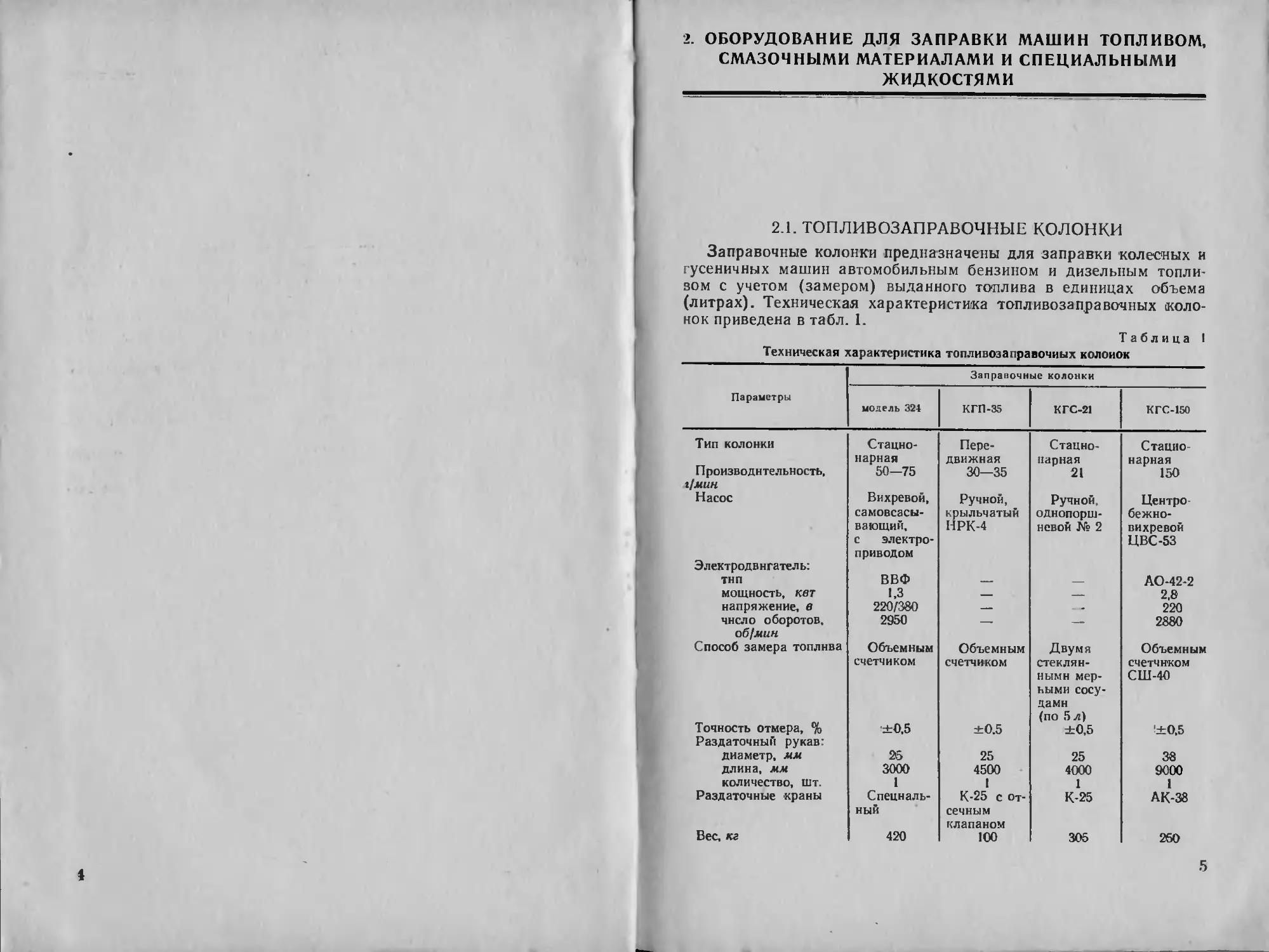

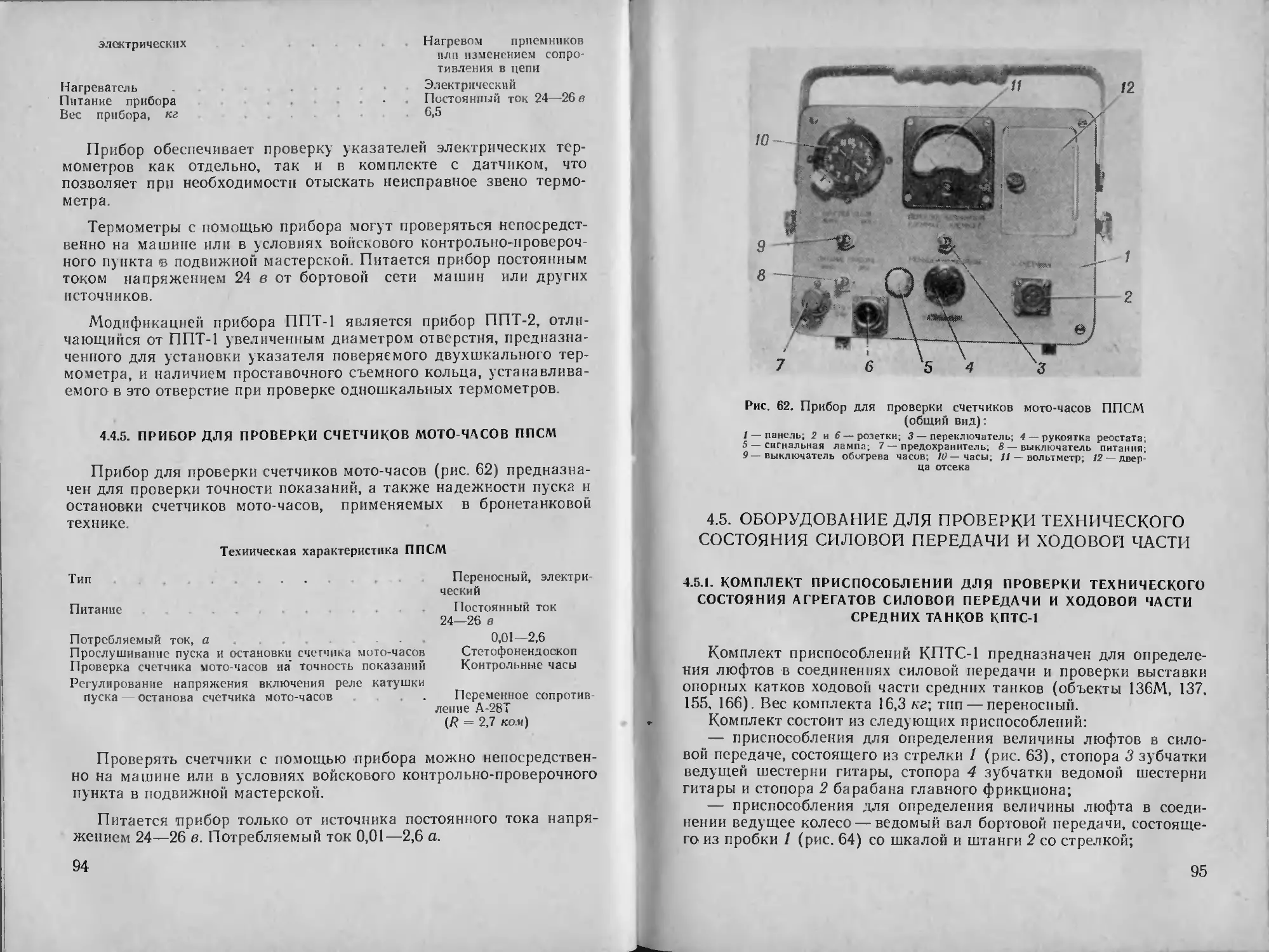

2. ОБОРУДОВАНИЕ ДЛЯ ЗАПРАВКИ МАШИН ТОПЛИВОМ,

СМАЗОЧНЫМИ МАТЕРИАЛАМИ И СПЕЦИАЛЬНЫМИ

ЖИДКОСТЯМИ

2.1. ТОПЛИВОЗАПРАВОЧНЫЕ КОЛОНКИ

Заправочные колонки предназначены для заправки -колесных и

гусеничных машин автомобильным бензином и дизельным

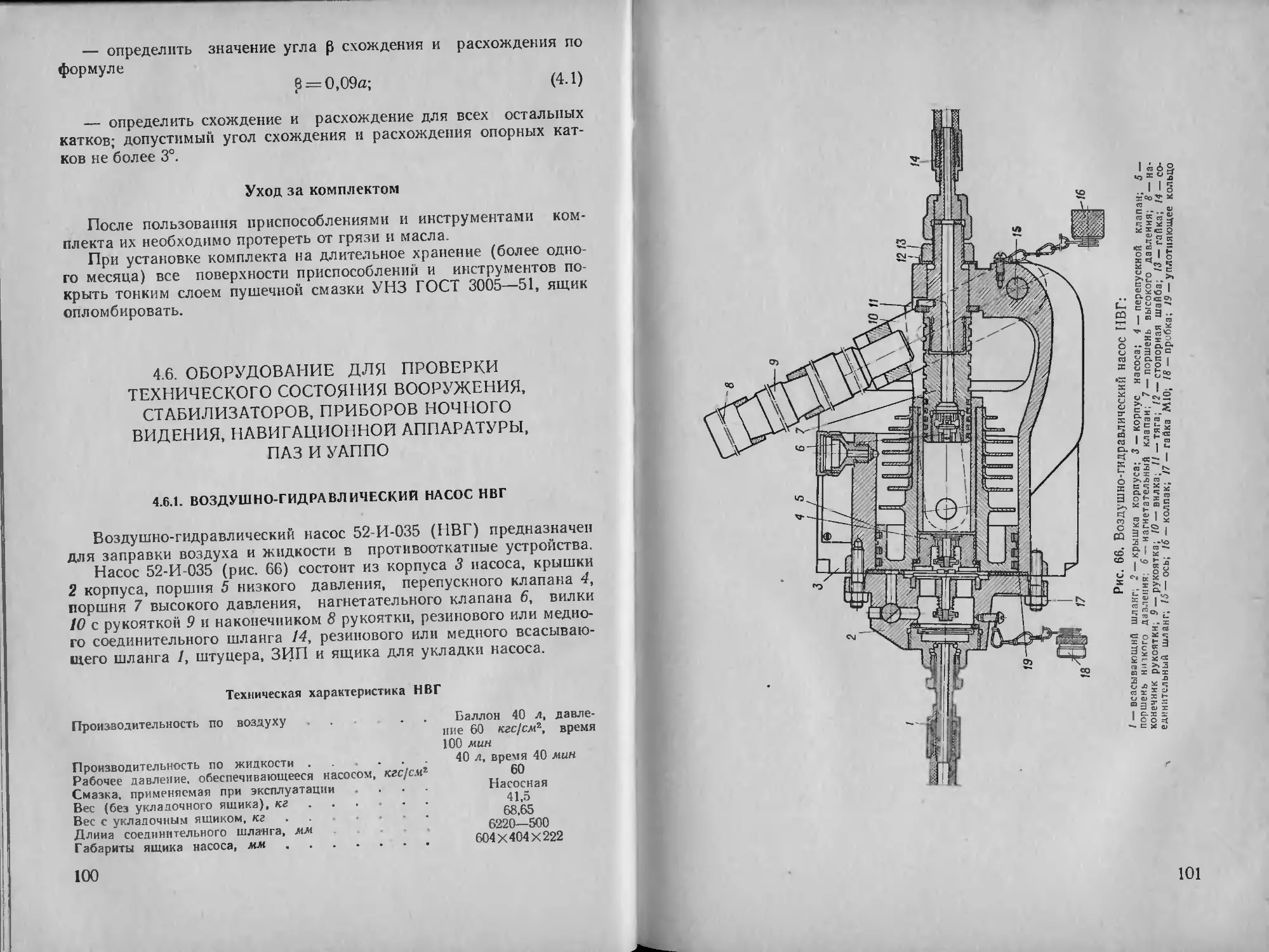

топливом с учетом (замером) выданного топлива в единицах объема

(литрах). Техническая характеристика топливозаправочных

колонок приведена в табл.1.

Таблица I

Техническая характеристика топливозаправочных колонок

Параметры

Тип колонки

Производительность,

г/мин

Насос

Электродвигатель:

тнп

мощность, кет

напряжение, в

число оборотов,

об/мин

Способ замера топлива

Точность отмера, %

Раздаточный рукав:

диаметр, мм

длина, мм

количество, шт.

Раздаточные краны

Вес кг

Заправочные колонки

модель 324

Стационарная

50—75

Вихревой,

самовсасывающий,

с

электроприводом

ВВФ

1,3

220/380

2950

Объемным

счетчиком

±0,5

26

3000

1

Специальный

420

КГП-35

Передвижная

30—35

Ручной,

крыльчатый

НРК-4

Объемным

счетчиком

±0.5

25

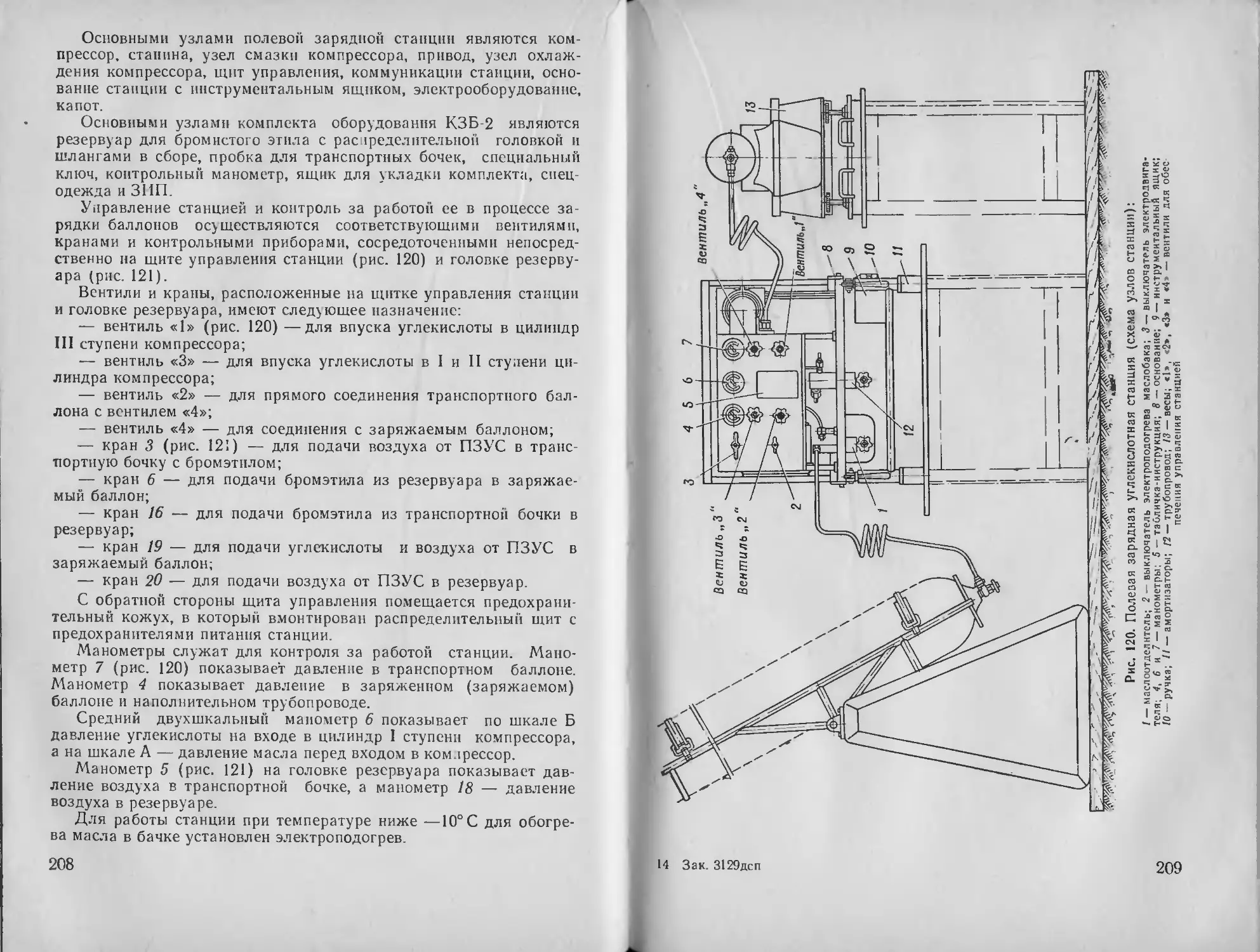

4500

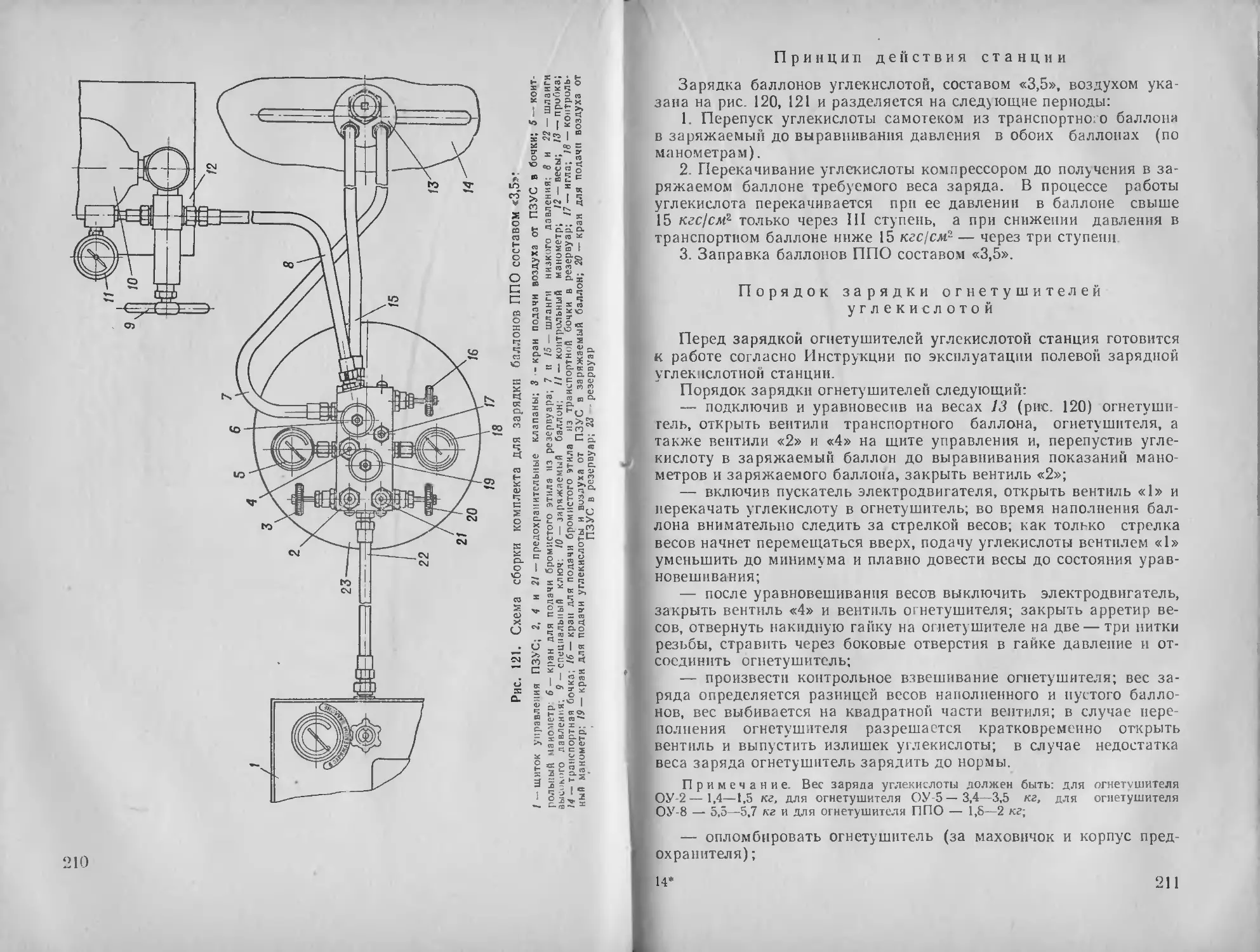

1

К-25 с

отсечным

клапаном

100

КГС-21

Стационарная

21

Ручной,

однопорш-

невой № 2

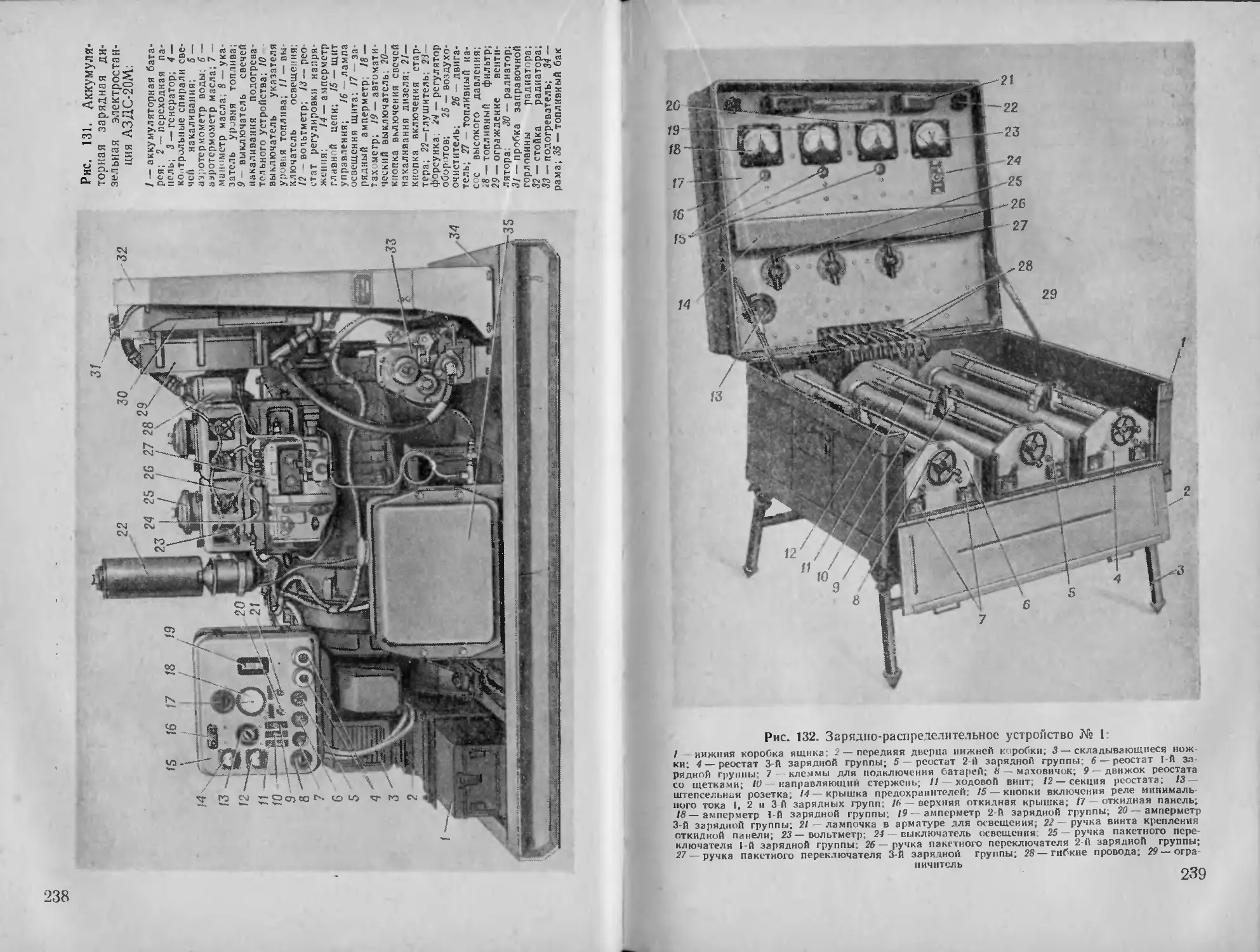

Двумя

стеклянными мер-

ьыми

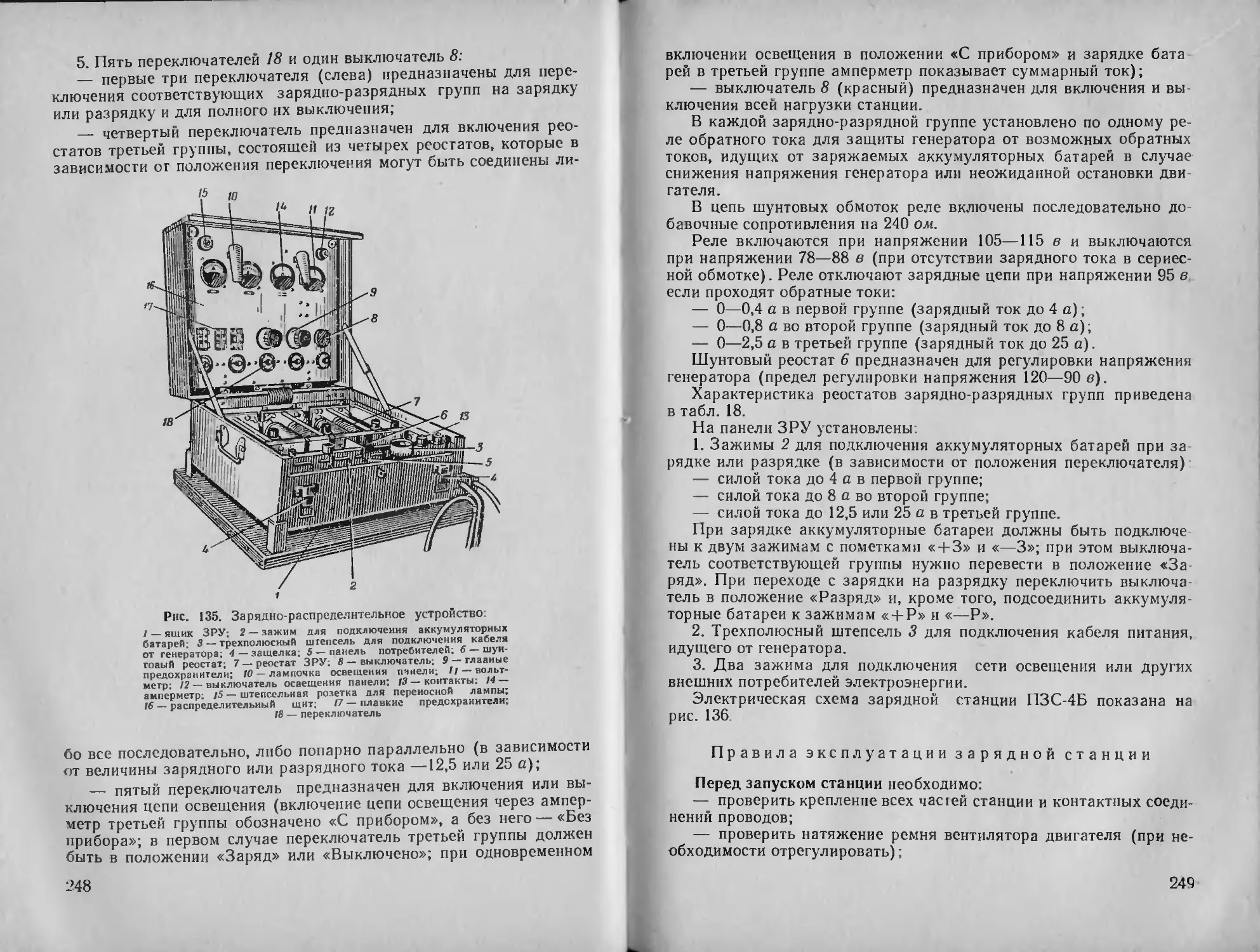

сосудами

(по 5 л)

±0,5

25

4000

1

К-25

306

КГС-150

Стационарная

150

Центро-

бежно-

вихревой

ЦВС-53

АО-42-2

2,8

220

2880

Объемным

счетчиком

СШ-40

!±0,5

38

9000

1

АК-38

250

5

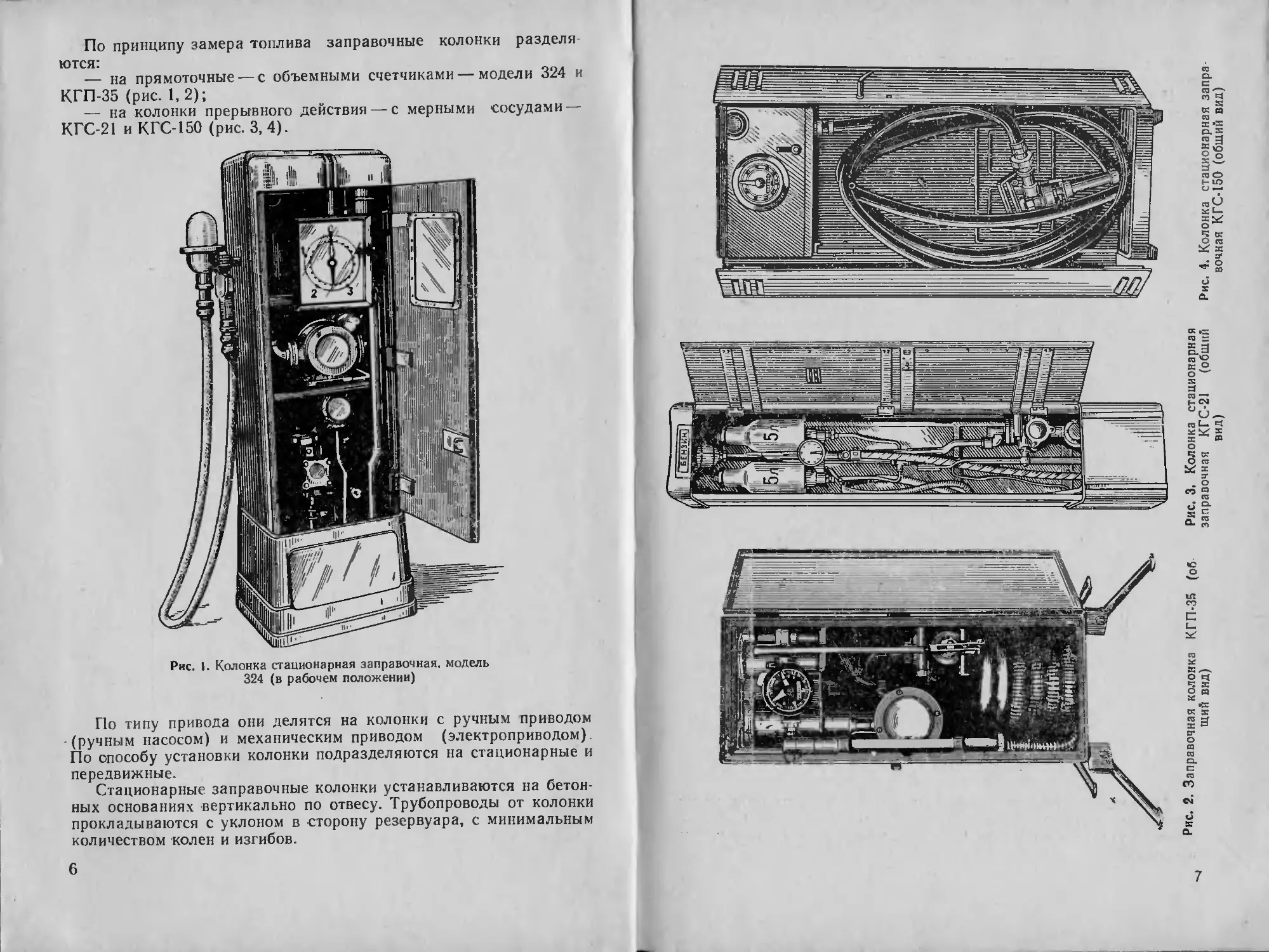

По принципу замера топлива заправочные колонки

разделяются:

на прямоточные — с объемными счетчиками — модели 324 и

КГП-35 (рис. 1,2);

— на колонки прерывного действия — с мерными сосудами —

КГС-21 и КГС-150 (рис. 3, 4).

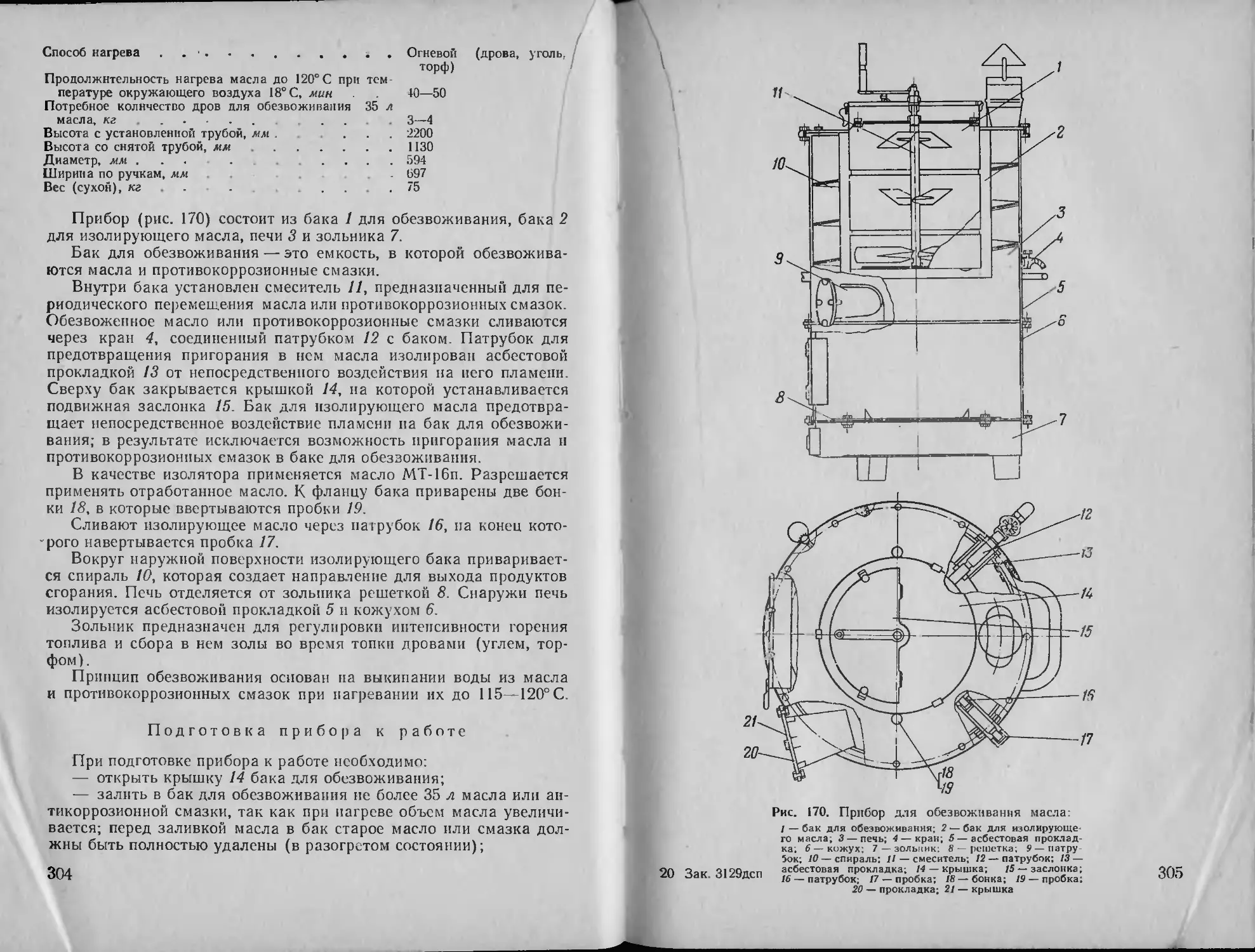

Рис. I. Колонка стационарная заправочная, модель

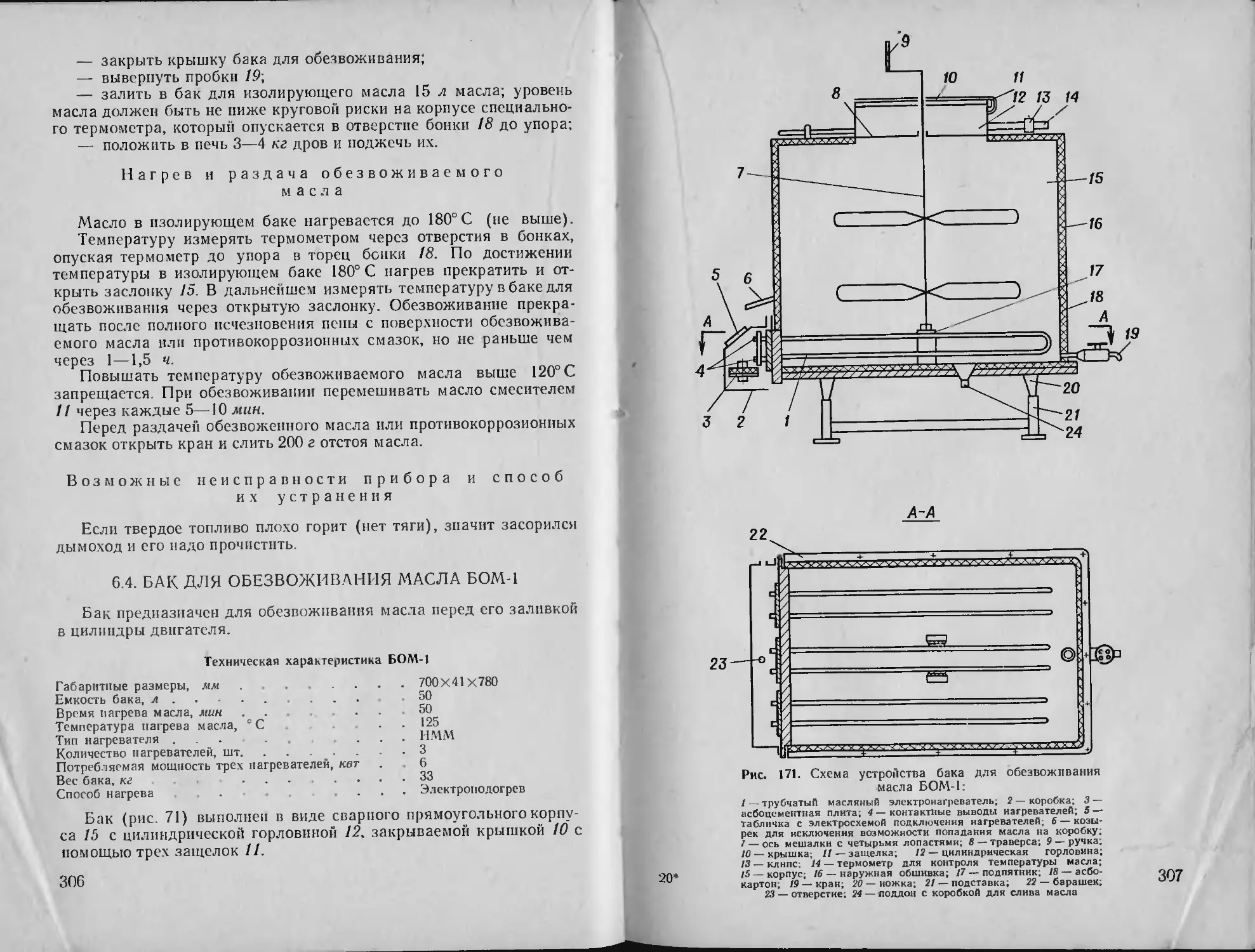

324 (в рабочем положении)

По типу привода они делятся на колонки с ручным приводом

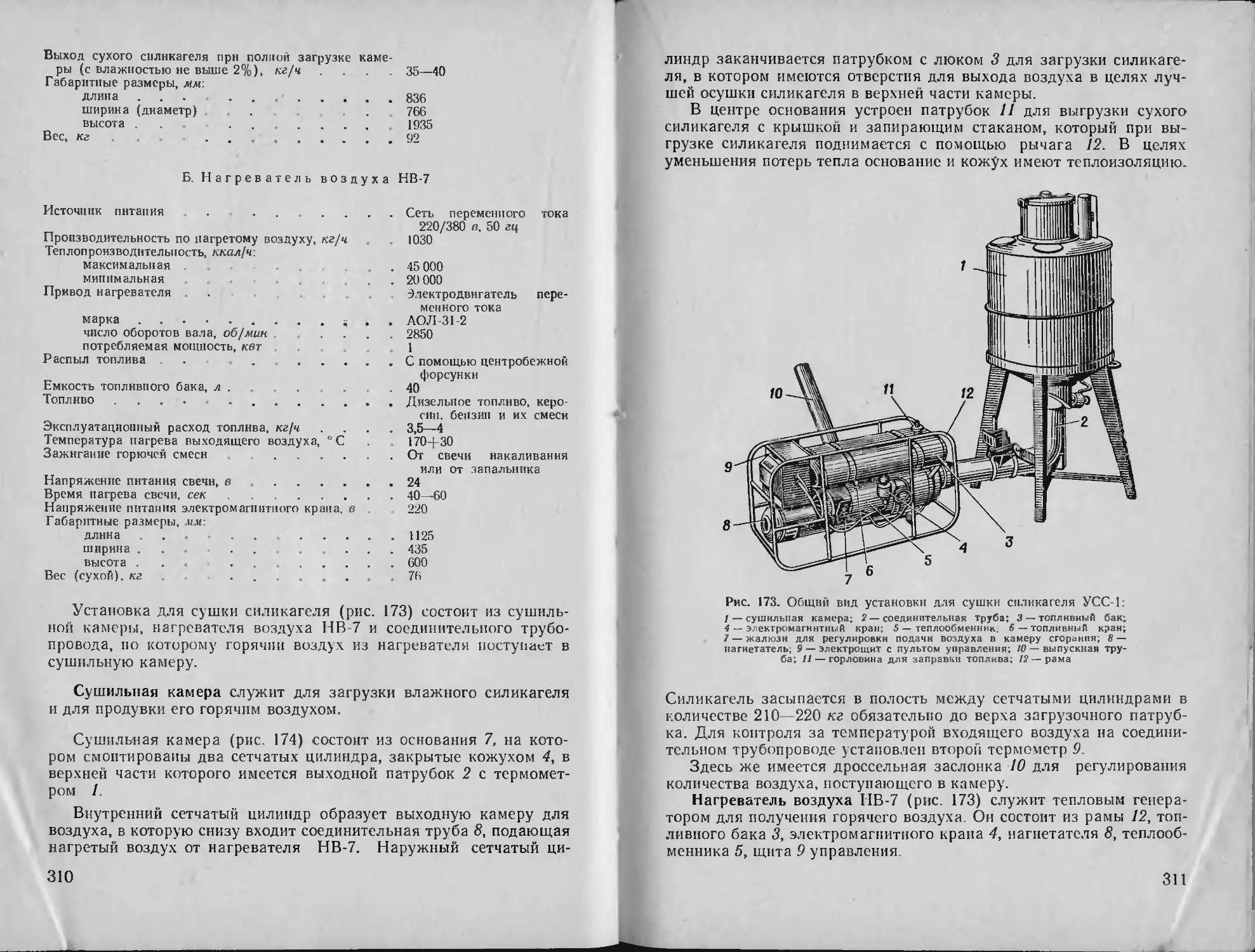

(ручным насосом) и механическим приводом (электроприводом).

По опособу установки колонки подразделяются на стационарные и

передвижные.

Стационарные заправочные колонки устанавливаются на

бетонных основаниях вертикально по отвесу. Трубопроводы от колонки

прокладываются с уклоном в сторону резервуара, с минимальным

количеством колен и изгибов.

6

к

со

S

о.

га

S

=1

ч

S

а

■я

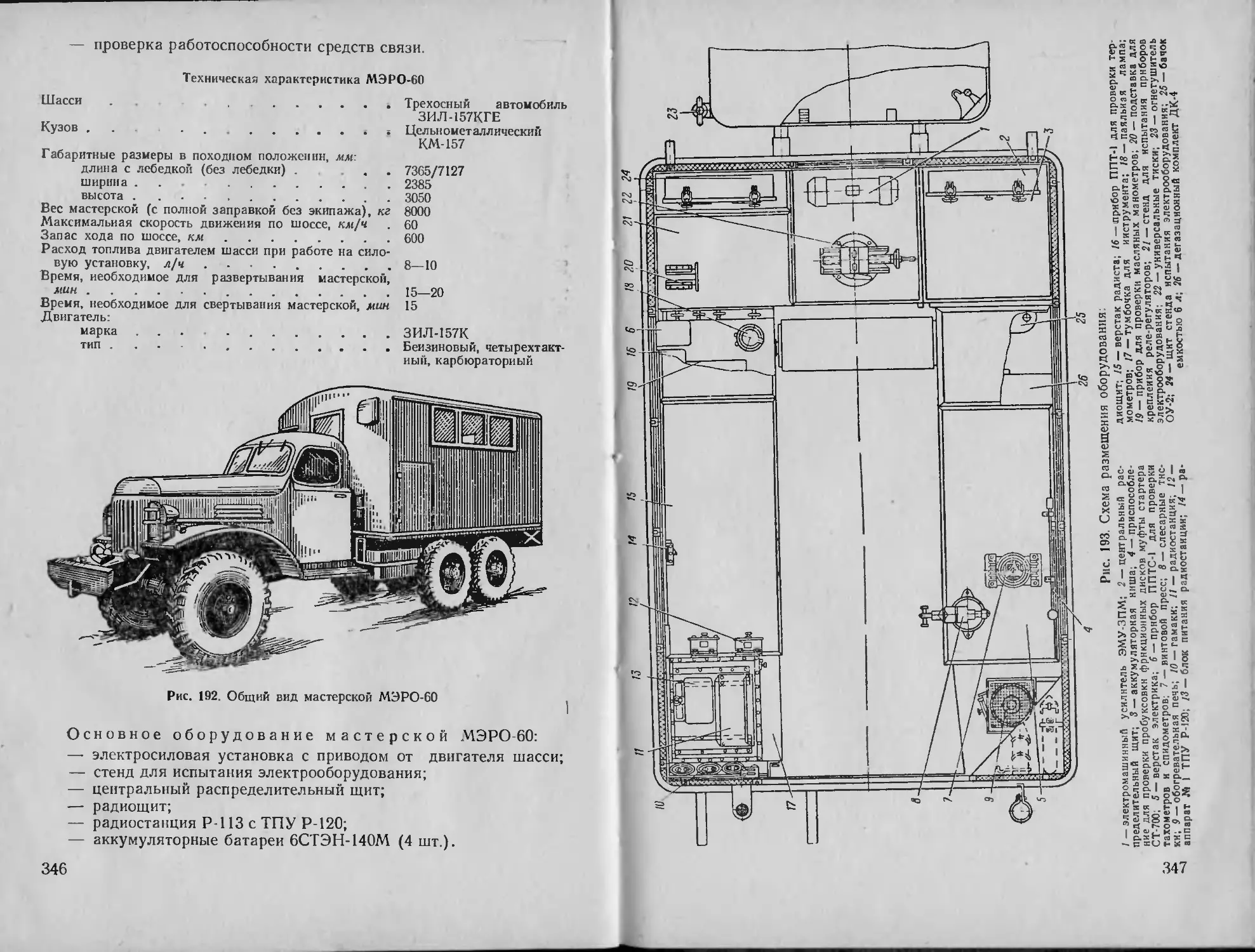

=

Ч

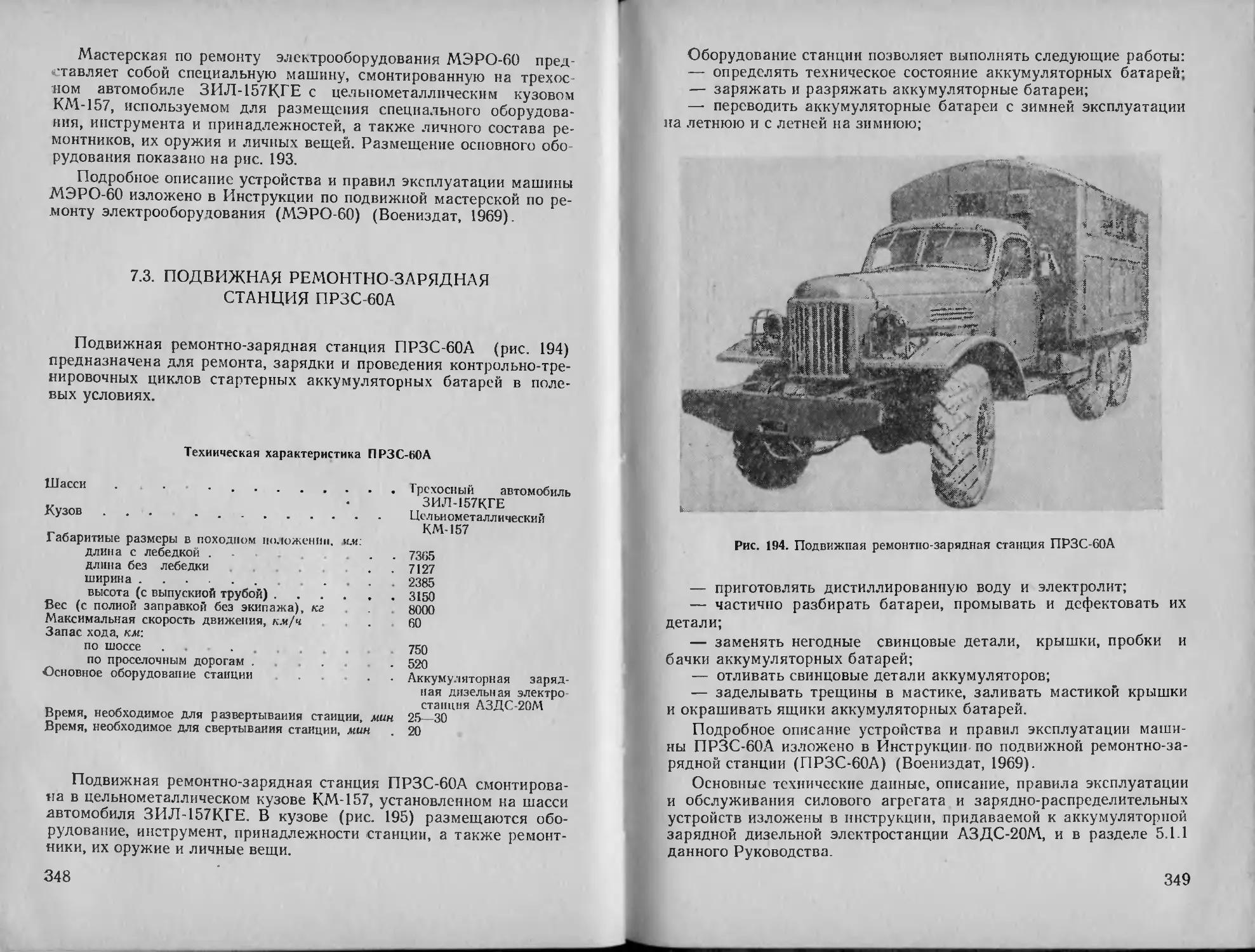

<г>

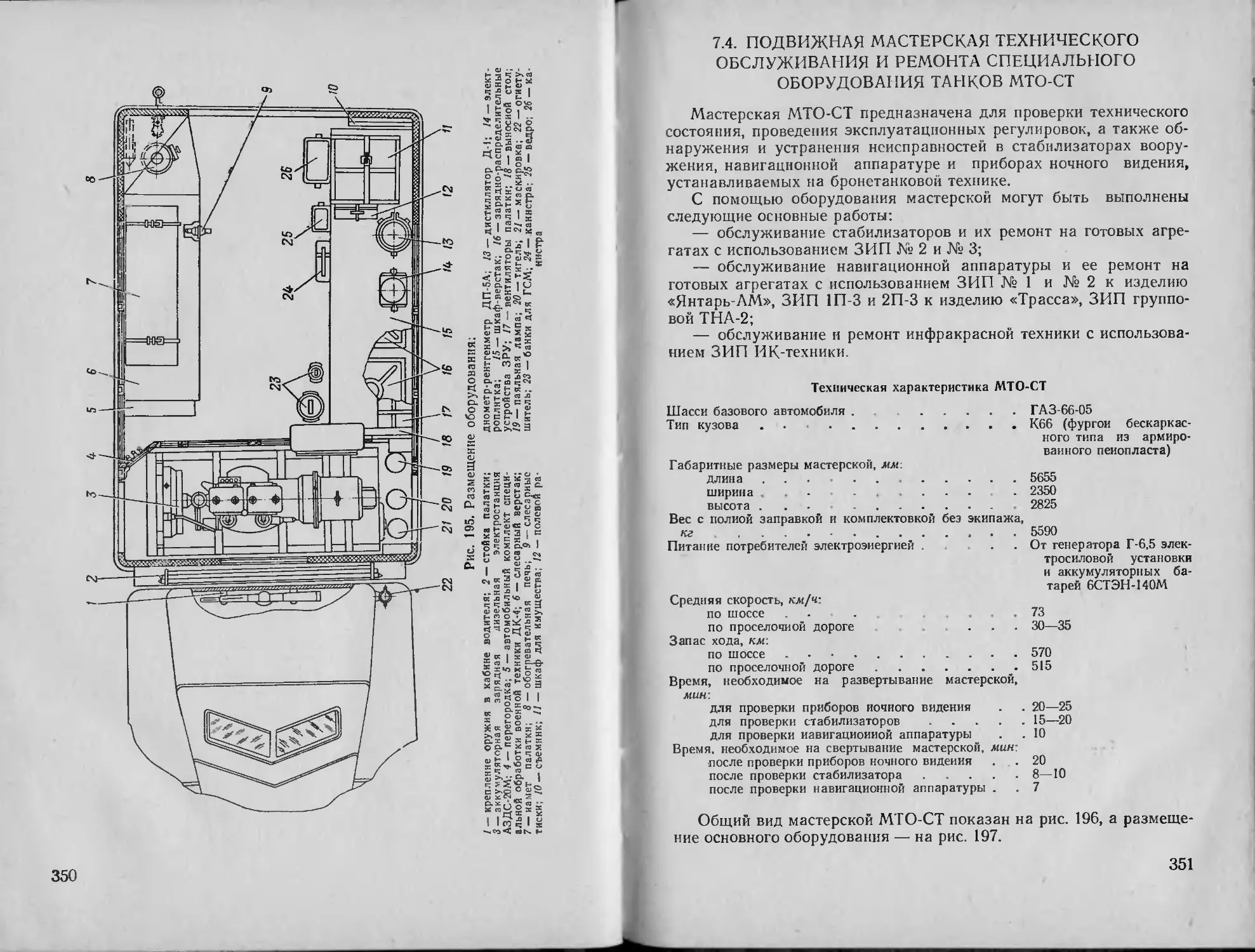

о

г>

1-Ю

о

2С

о

ч

о

«

•—■

и

—

«

к

X

Я"

о

га

о ч

ч к

on

■в

К Я

53

S

а.

7

Расстояние от горловины и смотровых колодцев резервуаров до

колонки должно быть не менее 1 м.

Передвижные заправочные колонки устанавливаются

вертикально на ровных площадках вблизи заглубленного резервуара.

Колонки с мерными сосудами устанавливаются по отвесу.

Во избежание засасывания осадков топлива приемный клапан

всасывающей трубы необходимо располагать в резервуаре на 300—

400 .ил выше нижней точки резервуара.

Один раз в два года каждая заправочная колонка поверяется

и клеймится представителем Комитета стандартов, мер и

измерительных приборов.

2.2. РУЧНОЙ ЗАПРАВОЧНЫЙ АГРЕГАТ РЗА

Ручной заправочный агрегат (рис. 5) предназначен для

заправки машин фильтрованным топливом с одновременным замером вы

данного количества топлива.

Рис. 5. Ручной заправочный агрегат РЗА (общий внд)

Агрегат представляет собой станок для ручных насосов, на

котором смонтированы насос, фильтр с воздухоотделителем,

раздаточный рукав с краном-счетчиком и всасывающий рукав с

приемной трубой.

8

Для заправки машин необходимо сливной патрубок

раздаточного крана-счетчика вставить в горловину бака машины, открыть

клапан крана-счетчика и, работая насосом, выдать топливо. Для

прекращения подачи топлива закрыть клапан крана-счетчика.

Отсчет выданного количества топлива в литрах фиксируется по

показанию стрелки и роликового счетного указателя

крана-счетчика. После каждой выдачи топлива эти показания необходимо

«сбросить» и установить стрелку и счетный указатель на нуль.

Запрещается пользоваться агрегатом без фильтра, так как

раздаточный кран-счетчик чувствителен к загрязнениям.

По окончании выдачи топлива раздаточный рукав уложить на

станок, а кран-счетчик — в специальное гнездо. Сверху ручной

заправочный агрегат закрыть чехлом, входящим в его комплект.

Техническая характеристика ручного заправочного агрегата РЗА

Насос Ручной хрыльчатый

НРК-4 нли БКФ-2

Производительность (прн 40 двойных качаниях в

минуту), л/мин 40

Способ замера выданного топлива Краном-счетчиком КС-26

Допустимая погрешность, % ±0,5

Фильтр ... Сетчатый

Рукава:

всасывающий Специальный,

диаметром 38 мм, длиной

4,5 м

раздаточный . . Гладкий, диаметром

25 мм. длиной 5 м

Габаритные размеры, мм:

длина ... . 1085

ширина . . 800

высота . . . 734

Вес. кг 55

Кран-счетчик заправочного агрегата один раз в два года

обязательно поверяется и клеймится представителем Комитета стандар

тов, мер и измерительных приборов.

Транспортируется заправочный агрегат в вертикальном

положении.

2.3. МАСЛОЗАПРАВОЧНЫЕ КОЛОНКИ

Маслозаправочные колонки предназначены для заправки

колесных и гусеничных машин маслом с замером выданного количества.

Техническая характеристика маслозаправочных колонок

'приведена в табл. 2. По способу установки они подразделяются на

стационарные (КМС-10) и переносные (КМ.П-10).

9

Таблица 2

Техническая характеристика маслозаправочных колонок

Параметры

Тнп

Счетчик масла

Указатель разового

пуска

Указатель суммарного

пуска

от-

от-

Наименьшая доза

отпуска, л

Точность отмера, %

Тнп насоса

Производительность

на

масле АСП-10 прн 20° С,

л/мин

Рабочее давление, кгс/см2

Мощность

электродвигателя, кет

Раздаточный кран

Раздаточный рукав

Габаритные размеры,

маслозаправочной

лонкн:

длина

ширина

высота

насосной установки:

длина

шнрнна

высота

Вес, кг:

маслозаправочной

лонки

насосной установки

мм:

ко-

ко-

Колонкн

КМС-10

Прямоточная,

стационарная

Поршневой,

четырехцилиндровый

Двухстрелочный, с

ценой деления 0,25 л

Роликовый,

четырехзначный

1,0

±0,5

Лопастный, с

электроприводом

10—12

12

0,42

Специальный, с

отсечным клапаном

Резино-металлнческнй,

диаметром 12 мм,

длиной 3,5 м

430

310

1825

680

565

475

43

91

КМП-10

Прямоточная,

переносная

Поршневой, чртырех-

цилипдровый

Двухстрелочный, с

ценой деления 0,25 л

Роликовый,

четырехзначный

1,0

±0,5

Крыльчатый, ручной

10

—

—

К-25, с отсечным

клапаном

Резнно-тканевый,

диаметром 25 мм, длиной

1,5 м

—

—

1456

—

—

—

22

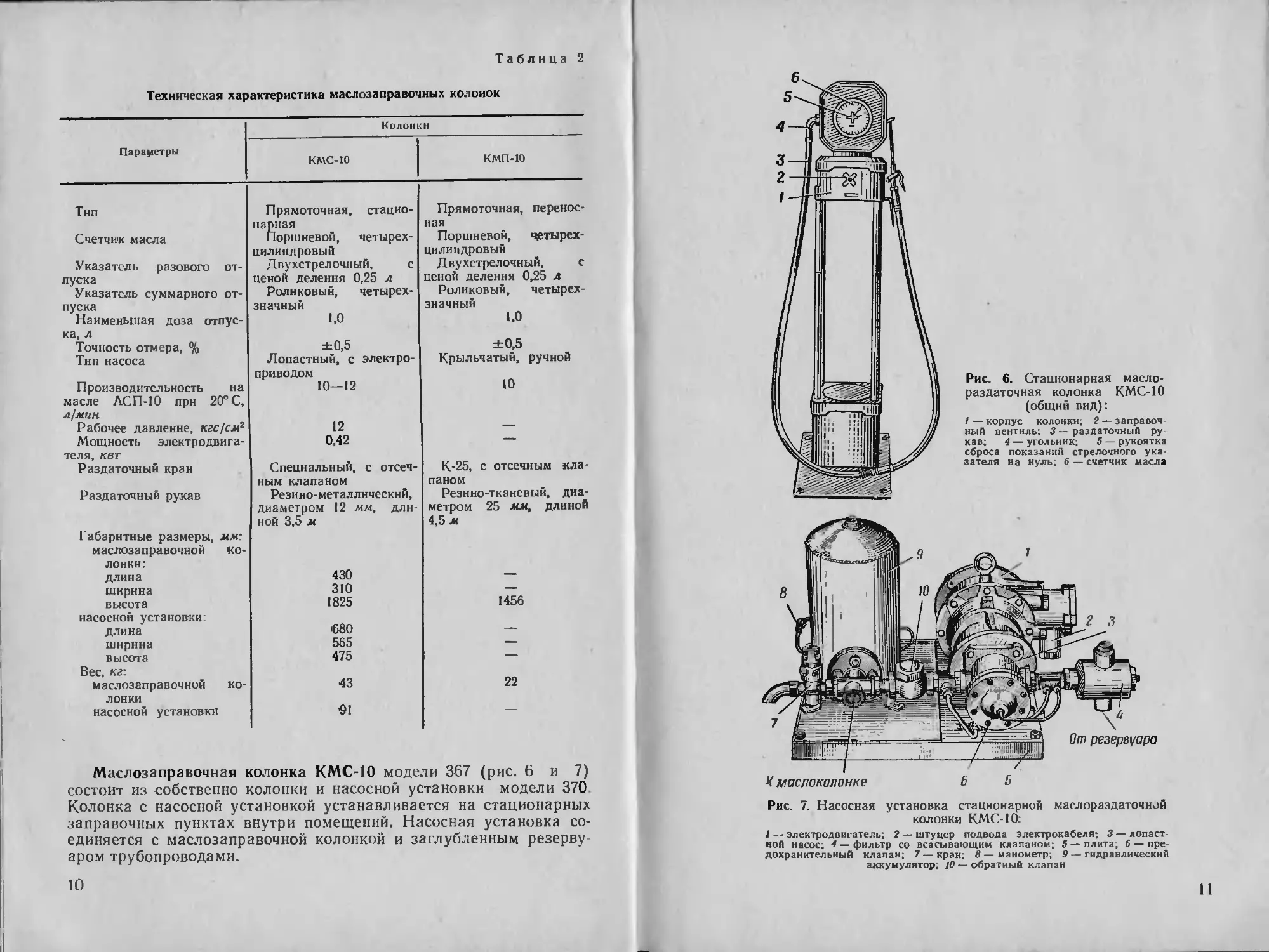

Маслозаправочная колонка КМС-10 модели 367 (рис. 6 и 7)

состоит из собственно колонки и насосной установки модели 370

Колонка с насосной установкой устанавливается на стационарных

заправочных пунктах внутри помещений. Насосная установка

соединяется с маслозаправочной колонкой и заглубленным

резервуаром трубопроводами.

10

Рис. 6. Стационарная масло-

раздаточная колонка КМС-10

(общий вид):

/ — корпус колонки; 2 —

заправочный вентиль: 3—раздаточный

рукав; 4 — угольник; 5 — рукоятка

сброса показаний стрелочного

указателя на нуль; € — счетчик масла

V

От резервуара

Н маслоколонке

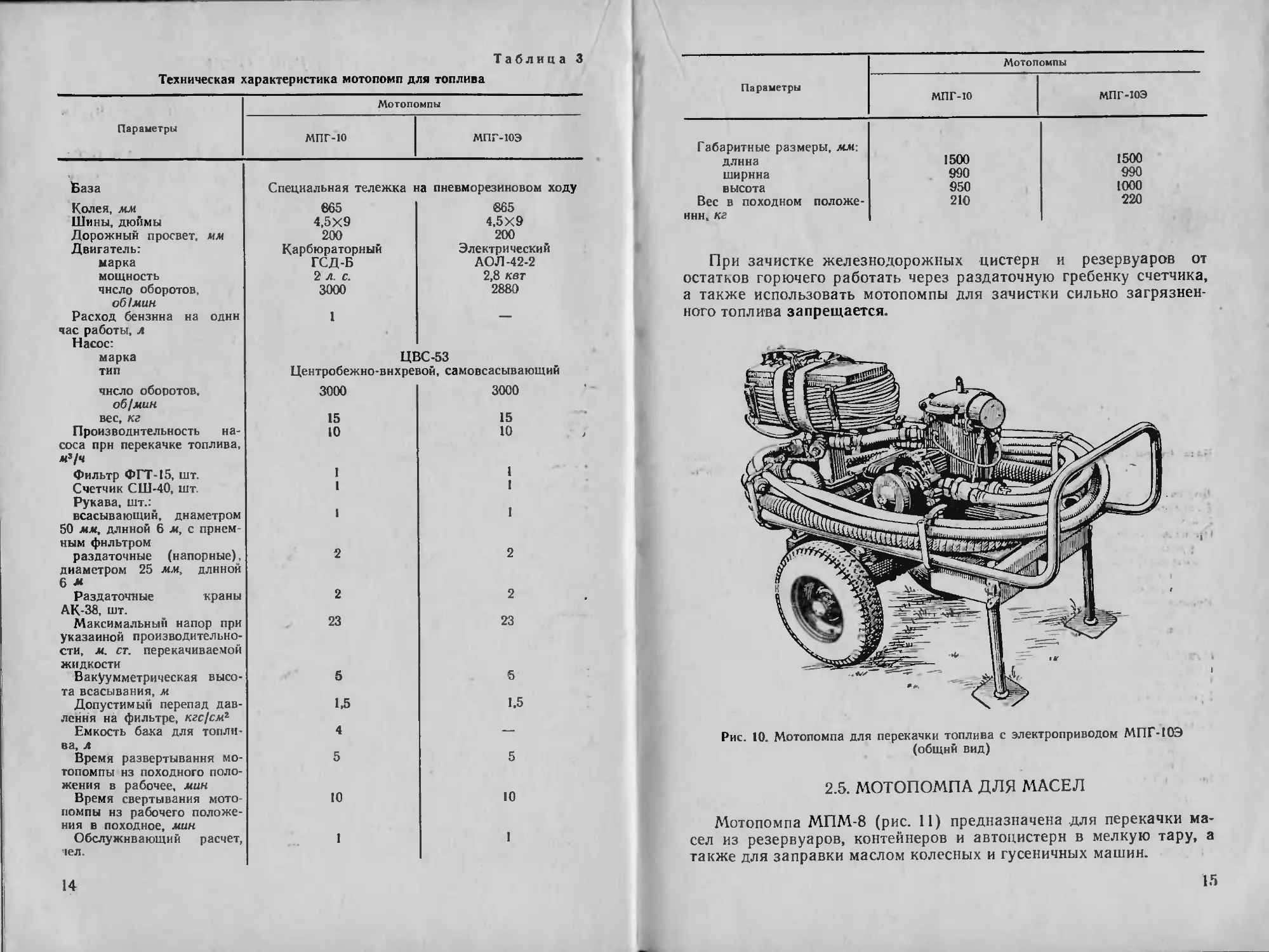

Рис. 7. Насосная установка стационарной маслораздаточной

колонки КМС-10:

I — электродвигатель; 2 — штуцер подвода электрокабеля; 3 —

лопастной насос; 4 — фильтр со всасывающим клапаном; 5—плита; 6 —

предохранительный клапан; 7 — кран; 8—манометр; в — гидравлический

аккумулятор; 10 — обратный клапан

Для первоначального заполнения колонки маслом и удаления

из нее воздуха необходимо:

— опустить раздаточный кран в ведро и открыть его клапан;

— открыть запорный вентиль колонки;

— открыть кран насосной установки, предварительно подставив

под него ведро;

— вывернуть пробку из корпуса

фильтра и залить масло во

всасывающую трубу;

— включить электродвигатель; как

только масло потечет из крана

насосной установки и раздаточного крана

ровной струей (без воздуха), закрыть

их.

Во время выдачи масла насос

поддерживает давление 12 кгс/см2. По

достижении давления масла в системе до

14—15 кгс/см2 электродвигатель

колонки автоматически выключится. В

дальнейшем электродвигатель включается и

выключается автоматически.

После каждой выдачи масла обе

стрелки счетчика возвратить в нулевое

положение, повернув рукоятку сброса

против хода часовой стрелки.

Маслозаправочная колонка КМП-10

(рис. 8) представляет собой ручной

крыльчатый насос, во всасывающий

патрубок которого ввернута труба с

обратным клапаном, а на напорном

патрубке укреплены сетчатый фильтр

и объемный счетчик поршневого типа.

К выходному патрубку счетчика

присоединяется раздаточный рукав с краном.

Колонка устанавливается

непосредственно в горловину бочки и

фиксируется специальным устройством.

Для транспортировки колонку

КМП-10 освобождают от масла, а

части колонки укладывают в гнезда

специального металлического ящика.

В зимнее время колонку КМП-10 и

бочку с маслом содержать в теплом

помещении.

Один раз в два года колонки

предъявляют представителю Комитета

стандартов, мер и измерительных приборов

на поверку и клеймение.

Рис. 8. Переносная

маслозаправочная колонка КМП-10

(общий внд):

t — обратный клапан; 2 —

всасывающая трубка; 3 —

устройство для крепления колонки; 4 —

ручной крыльчатый насос: 5 —

кронштейн; 6 — счетчик; 7 —

индикатор; 8 — воздухоотволящая

трубка

2.4. МОТОПОМПЫ ДЛЯ ТОПЛИВА

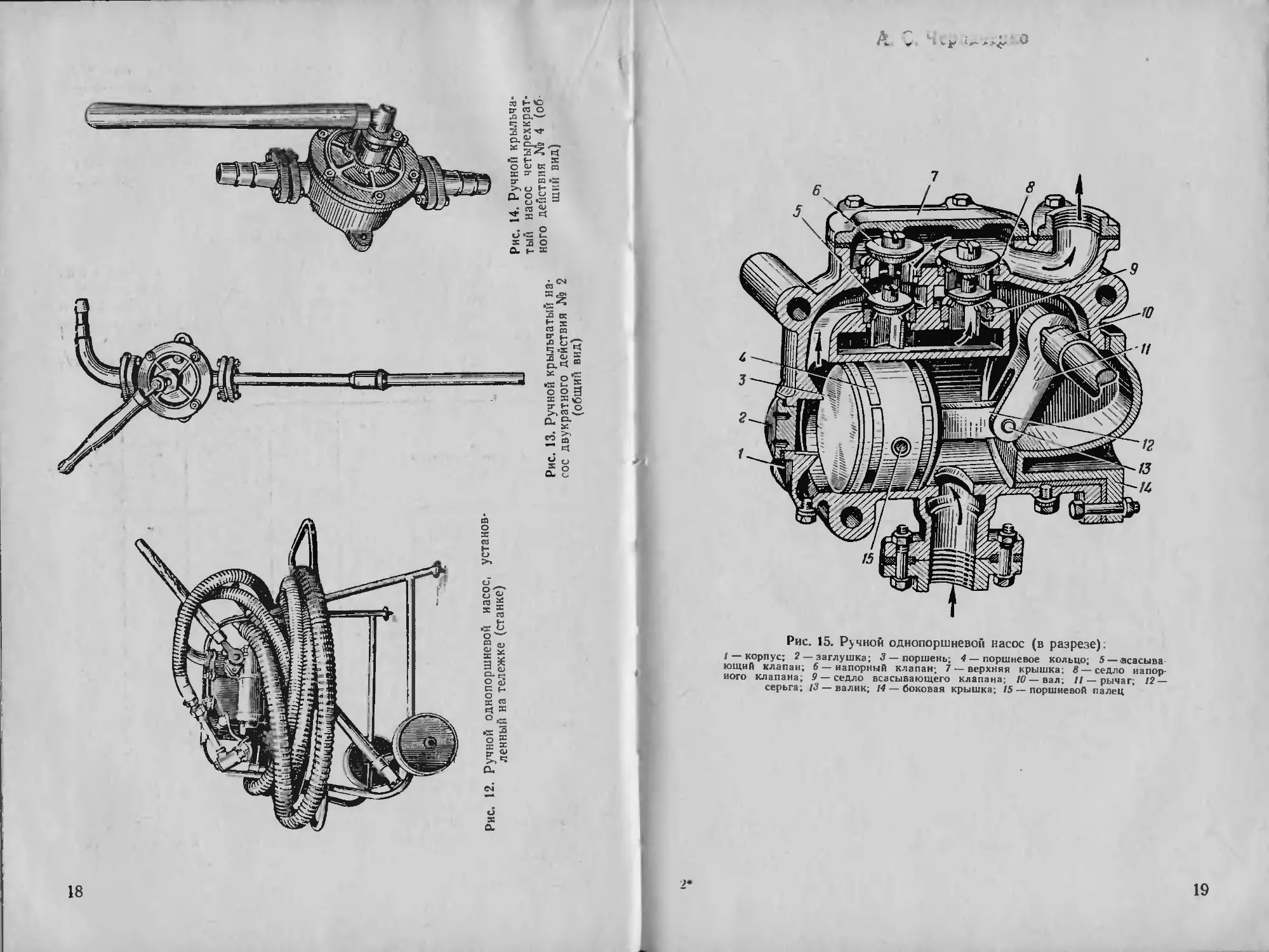

Мотопомпы малой производительности МПГ-10 (рис. 9) и

МПГ-10Э (рис. 10) предназначены:

— для перекачки топлива из резервуаров, автоцистерн и тары;

— для налива топлива в автоцистерны, резервуары Р-4 и тару;

— для заправки фильтрованным топливом топливных баков

колесных и гусеничных машин с замером выданного количества

топлива.

Рис. 9. Мотопомпа для перекачки топлива МПГ-10 (общий вид)

— для зачистки резервуаров и железнодорожных цистерн от

остатков топлива.

Техническая характеристика мотопомл для топлива приведена

в табл. 3.

Мотопомпы малой производительности выпускаются с приводом

от двигателей внутреннего сгорания (для 'полевых складов) и с

приводом от электродвигателей (для стационарных условий работы).

Мотопомпы монтируются на специальных малогабаритных

тележках. На 'большое расстояние мотопомпы перевозятся в кузове

автомобилей. На рабочей шлощадке мотопомпа перемещается

усилием одного человека.

13

Таблица 3

Техническая характеристика мотопомп для топлива

Параметры

Ваза

Колея, мм

Шины, дюймы

Дорожный просвет, мм

Двигатель:

марка

мощность

число оборотов,

об 1 мин

Расход бензина на одни

час работы, л

Насос:

марка

тип

число оборотов.

об/мин

вес, кг

Производительность

насоса прн перекачке топлива,

м3{ч

Фильтр ФГТ-15, шт.

Счетчик СШ-40, шт.

Рукава, шт.:

всасывающий, диаметром

50 мм, длиной 6 л, с

приемным фильтром

раздаточные (напорные),

диаметром 25 мм, длиной

6 *

Раздаточные краны

АК-38, шт.

Максимальный напор при

указанной

производительности, м. ст. перекачиваемой

жидкости

Вакуумметрическая

высота всасывания, м

Допустимым перепад

давления на фильтре, кгс/смг

Емкость бака для

топлива, л

Время развертывания

мотопомпы из походного

положения в рабочее, мин

Время свертывания

мотопомпы из рабочего

положения в походное, мин

Обслуживающий расчет,

чел.

Мотопомпы

мпг-ю

МПГ-10Э

Специальная тележка на пневморезиновом ходу

665

4,5X9

200

Карбюраторный

ГСД-Б

2 л. с.

3000

1

665

4,5X9

200

Электрический

АО Л-42-2

2,8 кет

2880

—

ЦВС-53

Центробежно-внхревой, самовсасывающий

3000

15

10

1

1

1

2

2

23

5

1.5

4

5

10

1

3000

15

ю

1

1

1

2

2

23

б

1.5

—

5

10

1

14

Параметры

Габаритные размеры, мм:

длина

ширина

высота

Вес в походном

положении, кг

Мотопомпы

МПГ-10

1500

990

950

210

МПГ-10Э

1500

990

1000

220

При зачистке железнодорожных цистерн и резервуаров от

остатков горючего работать через раздаточную гребенку счетчика,

а также использовать мотопомпы для зачистки сильно

загрязненного топлива запрещается.

Рис. 10. Мотопомпа для перекачки топлива с электроприводом МПГ-10Э

(общий вид)

2.5. МОТОПОМПА ДЛЯ МАСЕЛ

Мотопомпа МПМ-8 (рис. 11) предназначена для перекачки

масел из резервуаров, контейнеров и автоцистерн в мелкую тару, а

также для заправки маслом колесных и гусеничных машин.

15

Рис. 11. Мотопомпа для масел МПМ-8 (общий вид)

Техническая характеристика мотопомпы для масел

База (прицеп) . Специальная тележка

«а пневморезнновом

ходу

Дорожный просвет, мм 200

Двигатель . . - . УД-1

Насос ВН-8

Производительность насоса при двух всасывающих

рукавах диаметром 75 мм и длиной 6 м или

диаметром 50 мм и длиной 3 м, л/мин:

при вязкости масла 10 ест . . 8 (при 1800 об/мин)

при вязкости масла 25ссг 4 (при 1000 пб мин)

Рукава бензостойкие, шт.:

всасывающие, диаметром 50 мм, длиной 3 и .1

напорные (гладкие), диаметром 25 мм,

длиной 6м... ■ 2

Максимальный напор, кгс/смг ... 5

Вакуумметрическая высота всасывания, м . 5

Время развертывания одним человеком, мин 8

Время свертывания одним человеком, мин . . 10

Обслуживающий расчет, чел. . 1

Габаритные размеры, мм:

длина , . 1 /00

ширина .... '• 1000

высота . • Ю50

Вес в походном положении, кг . 280

Мотопомпа монтируется на специальной малогабаритной

тележке. Двигатель УД-1 и насос ВН-8 установлены на раме. Двигатель

соединен с насосом с помощью муфты сцепления. Мотопомпа

имеет фильтр и счетчик.

16

При фильтрации и отсчете масла' напорные рукава

присоединить к раздаточной гребенке счетчика, а патрубки раздаточной

гребенки насоса закрыть заглушками.

При отрицательной температуре окружающего воздуха перед

включением насоса его предварительно подогреть отработавшими

газами двигателя в течение 5—10 мин. Для этого отработавшие

газы специальной заслонкой направляются в рубашку корпуса

насоса.

2,6. РУЧНЫЕ НАСОСЫ

Ручные насосы применяются для перекачки топлива и масел из

бочек, контейнеров и резервуаров в тару, для зачистки

резервуаров от остатков топлива, а также заправки топливом колесных и

гусеничных машин. Техническая характеристика ручных насосов

приведена .в табл. 4.

Табл и ца 4

Техническая характеристика ручных насосов

Наимеиоваиие насоса

Однопоршневой насос № 2 . .

Однопоршневой насос № 4 . .

Однопоршневой насос Модель 360

Двухпоршневон насос № 2 .

Двухпоршневой насос № 4 .

Крыльчатый насос двукратного дей-

Крыльчатый насос двукратного дей-

Крыльчатый насос четырехкратного

депствня № 2

Крыльчатый насос четырехкратного

Маслораздаточный

(модернизированный) насос . ...

сы-

агне-

мм

их

ffl s к m

их «о

я о " £•

4£hc

25

38

38

25

38

25

32

25

38

19

Производительность

при 30—40

двойных

качаниях

в минуту,

л мин

15—20

45—50

60

15-20

35-45

10—15

25-30

15-20

35-45

15—20

Наиболь-

напор,

м вод. ст.

25

25

20

25

25

20

20

20

20

20

Вес

насоса,

кг

20.0

34.0

13,0

19,0

38.0

13,0

20,0

15.0

32.0

9.5

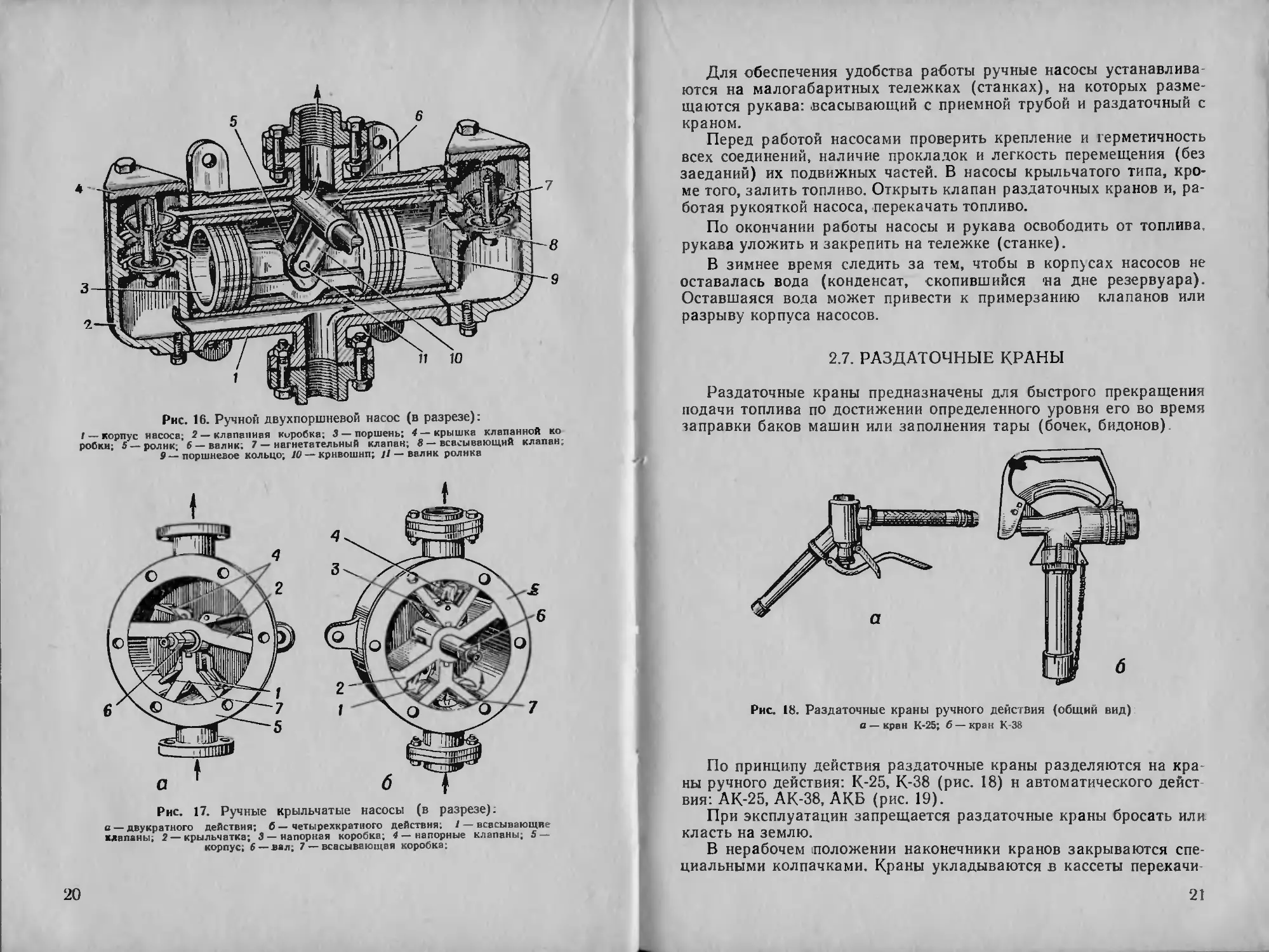

Ручные насосы подразделяются на поршневые (рис. 12) и крыль-

чатые (рис. 13 и 14). По конструктивному выполнению поршневые

ручные иасосы бывают однопоршневые (рис. 15) и двухпоршневые

(рис. 16), а крыльчатые — двух- и четырехкратного действия

(рис. 17).

2 Зак. 3129дсп

17

я «- vi

s* я о

л о,-—

Ч а:

2 х-*

о. Я

•= t- X

О Ш R ш

X =• Е

3* И »Е

>.о «- =

<и

о

X

ЗЩ=

=1

а»

Оь о

в 1>

о S

С н

о

х га

5 я

о ,_.

•= 1

X ^

О,

е^

s

О.

18

а :

* w^ i*- >>^

Рис. 15. Ручной однопоршневой насос (в разрезе):

I — корпус; 2— заглушка; 3 — поршень; 4 — поршневое кольцо; 5—

всасывающий клапан; 6—напорный клапан; 7 — верхняя крышка; 8 — седло

напорного клапана; 9 — седло всасывающего клапана; 10 — вал; II — рычаг; 12 —

серьга; 13 — валик; 14 — боковая крышка; /5 — поршневой палец

9*

19

и ю

Рис. 16. Ручной двухпоршневой насос (в разрезе):

/ — корпус насоса; 2 — клапанная киробка: 3 — поршень; 4 — крышка клапанной ко

роСкн; 5 — роли к; 6 — валик: 7 — нагнетательный клапан; 8 — всасывающий клапан;

9 — поршневое кольцо; 10 — крнвошнп; ll — валнк ролика

Рис. 17. Ручные крыльчатые насосы (в разрезе):

о — двукратного действия; б — четырехкратного действия: / — всасывающие

■лапаны; 2— крыльчатка; 3 —напорная коробка; 4 — напорные клапаны; 5 —

корпус; 6 — вал; 7 — всасывающая коробка:

20

Для обеспечения удобства работы ручные насосы

устанавливаются на малогабаритных тележках (станках), на которых

размещаются рукава: .всасывающий с приемной трубой и раздаточный с

краном.

Перед работой насосами проверить крепление и герметичность

всех соединений, наличие прокладок и легкость перемещения (без

заеданий) их подвижных частей. В насосы крыльчатого типа,

кроме того, залить топливо. Открыть клапан раздаточных кранов и,

работая рукояткой насоса, перекачать топливо.

По окончании работы насосы и рукава освободить от топлива,

рукава уложить и закрепить на тележке (станке).

В зимнее время следить за тем, чтобы в корпусах насосов не

оставалась вода (конденсат, скопившийся «а дне резервуара).

Оставшаяся вода может привести к примерзанию клапанов или

разрыву корпуса насосов.

2.7. РАЗДАТОЧНЫЕ КРАНЫ

Раздаточные краны предназначены для быстрого прекращения

подачи топлива по достижении определенного уровня его во время

заправки баков машин или заполнения тары (бочек, бидонов).

Рис. 18. Раздаточные краны ручного действия (общий вид):

а —кран К-25; б —кран К-38

По принципу действия раздаточные краны разделяются на

краны ручного действия: К-25, К-38 (рис. 18) н автоматического

действия: АК-25, АК-38, АКБ (рис. 19).

При эксплуатации запрещается раздаточные краны бросать или

класть на землю.

В нерабочем (положении наконечники кранов закрываются

специальными колпачками. Краны укладываются в кассеты перекачи-

21

вающих средств или монтируются на раздаточных рукавах и

закрываются брезентовыми чехлами. Техническая характеристика

раздаточных кранов приведена в табл. 5.

Рис. 19. Раздаточные краны автоматического действия (общий вид):

а — кран АК-25; б — кран АК-38; в — кран АКБ

Таблица 5

Техническая характеристика раздаточных кранов

Параметры

Условный проход, мм .

Нижний предел работы крана

по расходу, л/мин .

Верхний предел работы крана

по расходу, л]мин .

Габаритные размеры, мм:

длина

ширина .

высота

Вес, кг .

Разлаточные

автоматического

дейстинг

АК-25

25

30

450

305

94

275

1.9

АК-38

38

10

130

238

85

448

2.7

АКБ

20

20

33

200

95

300

1.9

К-25

25

—

—

370

55

220

1.25

действия

ручного

К-38

38

275

75

215

1.8

действия

РП-34

34

—

300

261

97

465

3,35

РП-40

10

—

Не мене<

400'

480

95

3.66

3,5

2.8. МАЛОГАБАРИТНЫЙ ЗАПРАВОЧНЫЙ АГРЕГАТ МЗА-3

Заправочный агрегат МЗА-3 предназначен для заправки

бронетанковой техники фильтрованным дизельным топливом, маслом и

охлаждающей жидкостью из емкостей, указанных в табл. 6, а

также для перекачки топлива.

22

Таблица 6

Удлинители насоса МЗА-3, применяемые в зависимости от типа тары

Тнп тары

№ удлинителя

Бочка на 100 л с торцовой пробкой

Бочка на 200 л

Бочка иа 200 л с торцовой пробкой

Бочка на 275 л . .

Контейнер КП-2 ....

Дополнительные баки танков

Ведро танковое .

1 и 2

1

1, 2,3

1 и 2

1, 2,3

1 и 2

1

Общее устройство малогабаритного заправочного агрегата

показано на рис. 20, 21, а принципиальная электрическая схема

агрегата — на рис. 22.

Рис. 20. Малогабаритный заправочный агрегат МЗА-3 (общий вид):

/ — насос в сборе с электродвигателем и кабелем; 2—шланг с раздаточным краном

РК-25; 3 — удлинители всасывающей трубы

Техническая характеристика малогабаритного заправочного агрегата МЗА-3

Привод агрегата

Рабочее напряжение электродвигателя, в .

Потребляемый ток при перекачке топлива, а.

на нормальном режиме

«а форсированном режиме

Потребляемый ток при перекачке масла, а:

на нормальном режиме

на форсированном режиме

От электродвигателя

постоянного тока МБП-3

24—26

7—8

14—16

Не более 16,5

Работа запрещается

23

24

Осевой, одноступенчатый

*»! - -V

Тип насоса . ...

Тип фильтра:

для топлива ... Сетчатый 40x40 мк

для масла Сетчатый 0,4X0,4 мм

Производительность агрегата, л/мин:

иа дизельном топливе с раздаточным краном

РК-25:

на "нормальном режиме .... 52

иа форсированном режиме ... .65

на масле МТ-16п (нормальный режим):

при температуре +5° С 2,5

лри температуре +60° С 32

Габаритные размеры, мм:

высота 460

боковые размеры 165x125

Максимальная длина всасывающей трубы, мм 920

Длина раздаточного рукава, мм . . 5500

Длина электрокабеля, мм . . ... 8000

Вес, кг:

в сборе (без топлива) . . . 11

без 'рукавов . ... . . 7

\уУ7

Рис. 22. Электрическая схема агрегата МЗА-3:

/ — масса объекта: 2 — источник питания; 3—цоколь розетки;

4— центральный контакт розетки: 5 — центральный контакт

вилки; 6 — выключатель электродвигателя: 7 — кнопка

форсированного режима; S — сопротивление; 9 — обмотка возбуждения;

10 — масса МЗА-3; II — соединительный кабель; 12 — цоколь

вилки

Работа агрегата

Насос агрегата несамовсасывающий, поэтому перед началом

работы необходимо всасывающую трубу заполнить жидкостью до

уровня насоса. Для заполнения или опускают трубу в тару с

соответствующим уровнем жидкости, или заливают жидкость в трубу

через обратный клапан, для чего агрегат предварительно

перевернуть клапаном вверх. После возвращения агрегата в рабочее

положение и опускания всасывающей трубы агрегата в емкость

клапан 'будет удерживать залитую жидкость.

25

При включении агрегата топливо захватывается лопастями

рабочего колеса насоса и с большой скоростью направляется в

спрямляющий аппарат. Таким образом, топливо из насоса под давлением

проходит по шлангу и поступает к месту заправки.

Обратный клапан 1 (рис. 21) 'препятствует вытеканию топлива

из агрегата при его остановке и при перестановке в другую

емкость.

Фильтруется жидкость с помощью сетчатого фильтра, который

расположен во всасывающей трубе агрегата.

При работе агрегата от бортовой сети танка в ее цепи должен

быть установлен предохранитель на 30 а.

При перекачке топлива с помощью агрегата необходимо к

зависимости от типа тары установить на всасывающую трубу

агрегата соответствующие удлинители (см. табл. 6). Между

удлинителями должны устанавливаться резиновые уплотнительные

кольца 12.

Агрегаты МЗА-3 выпуска до мая 1959 г. имеют форсированный

режим работы при заправке топлива.

Для 'переключения агрегата на форсированный режим работы

необходимо дополнительно нажать на кнопку 11 форсированного

режима и удерживать кнопку в таком положении. На

форсированном режиме разрешается работать не более 15 мин с последующим

выключением и полным охлаждением электродвигателя.

Уходза агрегатом

Для обеспечения надежной и безотказной работы агрегата при

его эксплуатации необходимо соблюдать следующие правила:

— перед началом работы нового агрегата расконсервировать

его насос и проверить чистоту всасывающей магистрали агрегата;

— не запускать агрегат без рабочей жидкости и избегать

попадания топлива на электродвигатель;

— после каждой заправки проверить чистоту сетчатого

фильтра, при необходимости промыть фильтр в дизельном топливе;

— периодически проверять работу сальника 9 (рис. 21),

спускать топливо через отверстие 8;

— 'После работы агрегата на воде удалить остатки воды из

агрегата, для чего перекачать агрегатом 5—6 л дизельного

топлива;

— не допускать работы агрегата без фильтра (разрешается пет

рекачивать топливо без фильтра из дополнительных баков

машин). _-»t^.

26

i

Возможные неисправности агрегата и их устранение

Неисправность

Агрегат не нагнетает

жидкость

Причина неисправности

Способ устранения

Агрегат не

обеспечивает нормальной

производительности

При соприкосновении

насоса с корпусом танка

происходит короткое за

мыкание я перегорает

предохранитель

В насос попал воздух

Засорился фильтр

Засорился насос

Неправильно

подсоединены провода в

штепсельной вилке

Заполнить насос

жидкостью, погружая

всасывающую трубу агрегата в

полную емкость, или слить

жидкость нз раздаточного

шланга в насос (поднять

шланг выше уровня насоса

и открыть кран)

Вынуть и промыть фильтр

в дизельном топливе. Для

удобства вынимания

фильтра навернуть гайку

обратного клапана на фланец

фильтра (на один — два

оборота) и с помощью

гайки вынуть фильтр нз

всасывающей трубы

Отсоединить

всасывающую трубу и установить

причину засорения.

При невозможности

промыть насос в собранном

виде разобрать его и промыть

Разобрать внлку и

поменять провода местами

27

3. ОБОРУДОВАНИЕ ДЛЯ МОИКИ МАШИН

3.1. МОЕЧНЫЕ МАШИНЫ

Для мойки гусеничных и колесных машин применяются

передвижные и стационарные моечные машины. Передвижные моечные

машины могут также использоваться для спецобработки техники

и тушения пожаров.

3.1.1. МОТОПОМПА МП-800А

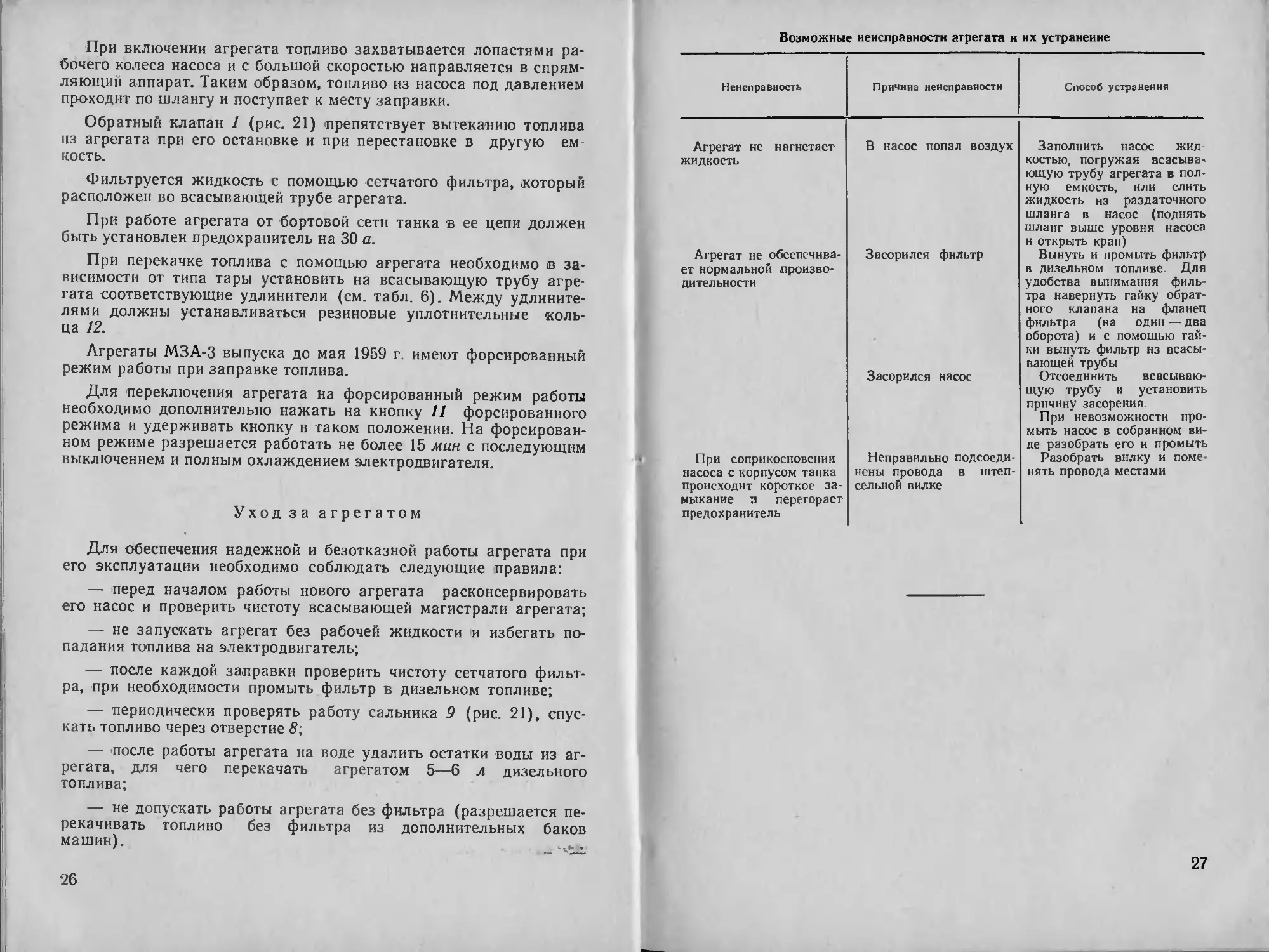

Мотопомпа МП-800А (рис. 23) представляет собой переносный

агрегат, состоящий из двухтактного двухцилиндрового

карбюраторного двигателя внутреннего сгорания и центробежного

одноступенчатого насоса консольного типа. Рабочее колесо насоса

установлено непосредственно на коленчатом валу двигателя.

Рис. 23. Мотопомпа МП-800А (общий вид):

I—напорный рукав: J —задвижка; 3 —топливный бак; 4 — рукоятка включения вакуум-

аппарата; 5 — двигатель; 6 — заборные рукава; 7 — щетка для мойки машин; 8 — магнето:

9 —пусковое устройство:" /0— насос; //— рама; 12 — двухходовое разветвление; 13 —

карбюратор: 14 — топливный краник: /5 — брандспойт; /6 —-переходная гайка

28

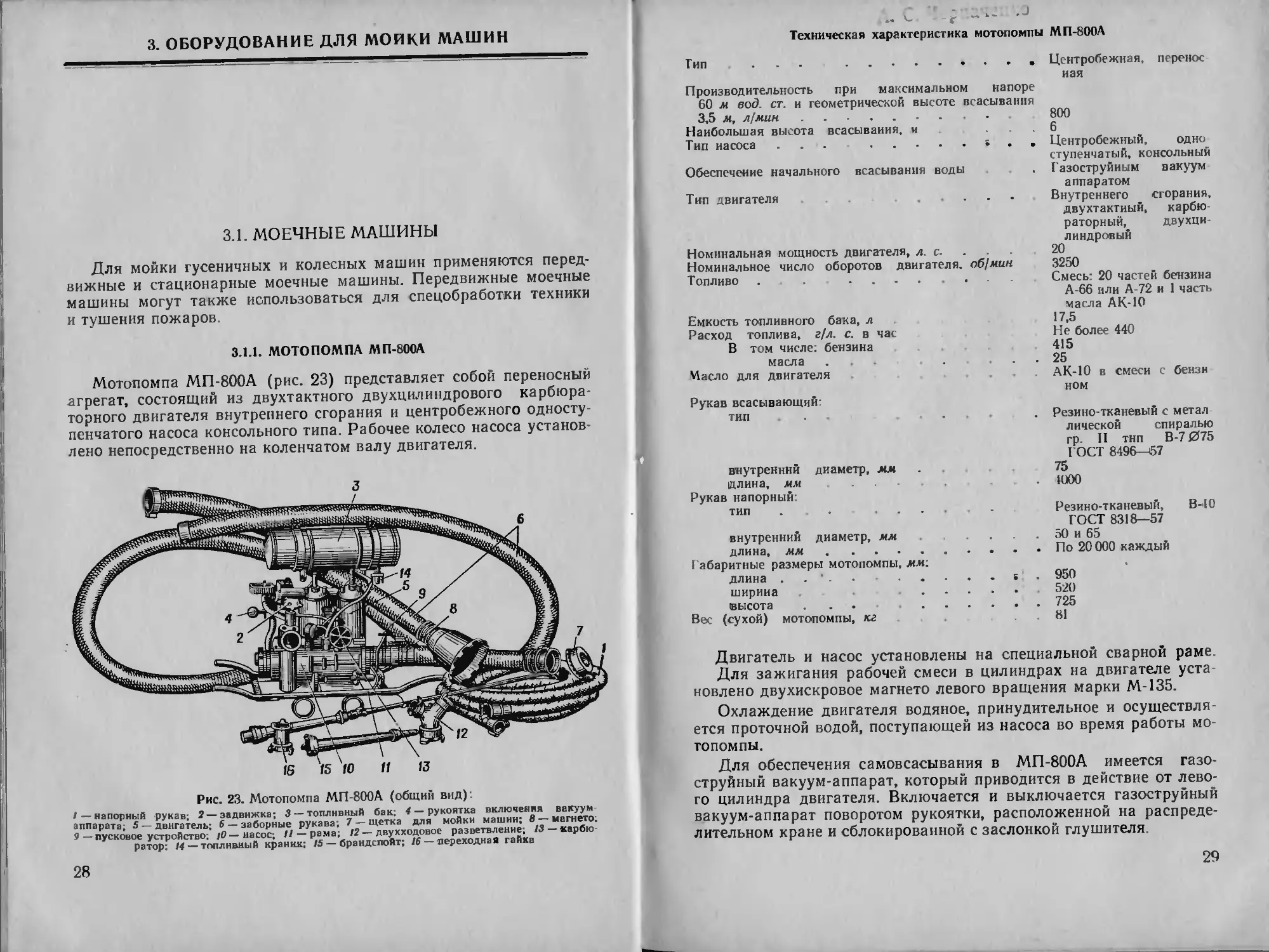

Техническая характеристика мотопомпы МП-800А

Тип ... Центробежная,

переносная

Производительность при максимальном напоре

60 м вод. ст. и геометрической высоте всасывания

3.5 м, л/мин . 800

Наибольшая высота всасывания, и ... 6

Тип насоса ... : . . Центробежный. одно

ступенчатый, консольный

Обеспечение начального всасывания воды . Газоструйиым вакуум

аппаратом

Тип двигателя . . . Внутреннего сгорания,

двухтактный,

карбюраторный,

двухцилиндровый

Номинальная мощность двигателя, л. с. 20

Номинальное число оборотов двигателя, об/мин 3250

Топливо . . .... ... Смесь: 20 частей бензина

А-66 или А-72 и 1 часть

масла АК-Ю

Емкость топливного бака, л 17,5

Расход топлива, г/л. с. в час Не более 440

В том числе: бензина 415

масла . . . 25

Наело для двигателя . АК-Ю в смеси с бензи

ном

Рукав всасывающий:

тип . . . Резино-тканевый с

металлической спиралью

гр. II тип В-7 075

ГОСТ 8496-^57

внутренний диаметр, мм . 75

длина, мм . Ю00

Рукав напорный:

тип . . . . . Резино-тканевый, В-10

ГОСТ 8318—57

внутренний диаметр, мм .... 50 и 65

длина, мм По 20000 каждый

Габаритные размеры мотопомпы, мм:

длина ..'.. s'. 950

ширина 520

высота ... 725

Вес (сухой) мотопомпы, кг . . 81

Двигатель и насос установлены на специальной сварной раме.

Для зажигания рабочей смеси в цилиндрах на двигателе

установлено двухискровое магнето левого вращения марки М-135.

Охлаждение двигателя водяное, принудительное и

осуществляется проточной водой, поступающей из насоса во время работы

мотопомпы.

Для обеспечения самовсасывания в МП-800А имеется

газоструйный вакуум-аппарат, который приводится в действие от

левого цилиндра двигателя. Включается и выключается газоструйный

вакуум-аппарат поворотом рукоятки, расположенной на

распределительном кране и сблокированной с заслонкой глушителя.

29

Запускается двигатель с помощью пускового устройства,

состоящего из рычага с зубчатым сектором, который при запуске

двигателя входит в зацепление с зубчаткой и зубчатой муфтой,

сидящими на коленчатом валу двигателя.

Подготовка мотопомпы к работе

Для подготовки мотопомпы к работе необходимо:

— произвести наружный осмотр мотопомпы;

— расконсервировать двигатель;

— 'приготовить топливную смесь в пропорции 18 частей

бензина А-66 или А-72 на 1 часть масла АК-Ю (по объему) при первых

25 ч эксплуатации мотопомпы и 20: 1 при дальнейшей

эксплуатации; полученную смесь тщательно перемешать и заправить ею

топливный бак через воронку с фильтром; категорически запрещается

заправлять топливный бак одним бензином без масла во

избежание задира поршней и заклинивания подшипников коленчатого

вала;

— проверить наличие прокладок в накидных гайках

всасывающих рукавов и заборной сетки;

— присоединить всасывающие рукава с заборной сеткой к

входному патрубку насоса;

— опустить всасывающие рукава с заборной сеткой в водоем,

погрузив сетку в воду на глубину не менее 200 мм;

— .присоединить напорные рукава к задвижке насоса;

— проверить, закрыты ли сливные краны насоса и цилиндров;

— плотно закрыть задвижку насоса;

— поставить топливный кран в положение «Открыто»;

— отвернуть пробку заливной ванны и открыть контрольный

кран на головке правого цилиндра;

— залить воду в рубашку цилиндров до появления воды из

контрольного крана;

— закрыть контрольный кран головки цилиндра и завернут!

пробку заливной ванны;

— запустить двигатель.

Категорически запрещается в первые 25 ч работы мотопомпы

повышать нагрузку двигателя, соответствующую давлению насоса

по манометру более 4 кгс/см2три диаметре насадки 22 мм.

Уход за моечной машиной

Каждый раз по окончании работы мотопомпы производить

техническое обслуживание № 1 (независимо от количества

проработанного мотопомпой времени), для чего:

— осмотреть детали и узлы мотопомпы, при необходимости

подтянуть гайки или разобрать узлы для тщательного осмотра;

30

— слить воду из напорных и всасывающих рукавов;

— неокрашенные поверхности стальных деталей смазать

тонким слоем солидола;

— в цилиндры двигателя залить 20—30 см3 масла АК-Ю и

провернуть с помощью рычага пускового механизма три-четыре раза

.коленчатый вал;

— проверить наличие топлива в баке и при необходимости

дозаправить его;

— проверить систему зажигания и в случае обнаружения

неисправностей устранить их.

Через каждые 40 ч работы мотопомпы производить

техническое обслуживание № 2, для чего выполнить все работы

технического обслуживания № 1, за исключением проверки

наличия топлива в баке, и дополнительно:

— слить топливо из топливного бака;

— снять с карбюратора воздухоочиститель и промыть его;

— снять карбюратор, разобрать его и промыть; каналы и

жиклер тщательно продуть; собрать карбюратор, после чего

установить на место;

— заправить топливный бак смесью;

— снять крышку прерывателя магнето и проверить чистоту и

исправность контактов прерывателя, проверить зазор между

контактами прерывателя (зазор должен находиться в

пределах 0,25—0,35 мм), после чего установить крышку

прерывателя;

— проверить надежность крепления гайки и колпака рабочего

колеса и при необходимости подтянуть их;

— проверить состояние прокладок рукавных соединений, при

необходимости заменить их.

Через каждые 120 ч работы мотопомпы производить

техническое обслуживание № 3, для чего выполнить все работы

технического обслуживания № 2 и дополнительно:

— удалить нагар с головок цилиндров, поршней и выхлопных

окон цилиндров;

— промыть рубашки цилиндров и трубки охлаждения;

— очистить патрубки глушителя и заслонку от нагара;

— проверить регулировку подшипников; зазор между корпусом

упорного подшипника и крышкой должен быть 0,03—

0,05 мм.

31

Возможные неисправности мотопомпы и их устранение

Неисправность

Причина неисправности

Способ устранения

Двигатель не

запускается

Двигатель работает с

перебоями н не

развивает полной мощности

При пуске мотопомпы

насос не всасывает воду

Засорен

топливопровод нлн фильтр

топливного крана

На дне топливного

бака скопилась вода (при

хранении мотопомпы

под открытым небом или

при наличии воды в

бензине)

Нарушено зажигание

(нет нскры или

сместился угол опережения

зажигания)

Бензин низкого

качества

Слабая компрессия в

цилиндрах вследствие

износа деталей или

залегания колец

В цилиндр попадает

вода

Засорились жиклер

карбюратора или

система питания

Бедная или богатая

смесь

Двигатель перегрет

Неплотности

соединения всасывающей линии

Заборная сетка

неполностью погружена в во-

ДУ

Порывы или проколы

всасывающих рукавов

Неплотность

прилегания клапана

вакуум-аппарата

Заело пружину

клапана вакуум-аппарата

Открыты сливные

краны насоса и цилиндров

Неплотности

соединений насоса и узлов

Снять топливопровод или

фильтр, промыть и продул

их

Слить воду нз бензобака

и поплавковой камеры

карбюратора

Проверить и

отрегулировать зажигание

Заменить беизнн

Очистить и промыть

кольца от нагара или при

необходимости заменить

изношенные детали

Заменить прокладки

головок цилиндра и убедиться

в отсутствии раковин на

зеркале цилиндра и головке

Отвернуть жиклер и

продуть систему питания

Отрегулировать

карбюратор

Проверить, не засорена

ли система охлаждения

Проверить наличие

прокладок и затянуть ключом

ганкн всасывающих рукавов

Опустить в воду

заборную сетку не менее чем иа

200 мм от уровня водоема

Заменить всасывающие

рукава

Снять заливную ваниу,

отвернуть пробку, вынуть

пружину н клапан,

притереть клапан

Отвернуть пробку

вакуум-аппарата и смазать

маслом пружину

Закрыть краны

Подтянуть гайки насоса,

вакуум-аппарата и

распределительного крана

32

Неисправность

Прнчннч неисправности

Вышел нз строя

сальник насоса

Bi/сота всасывания

воды более 6 м

Неплотность

прилегания пробки

распределительного крана и пробки

вакуум-аппарата к

корпусу

Способ устранения

Заменить сальник

Уменьшить высоту

всасывания

Притереть пробки

распределительного крана и

вакуум-аппарата к корпусу

3.1.2. МОЕЧНАЯ МАШИНА ММ-1000/8

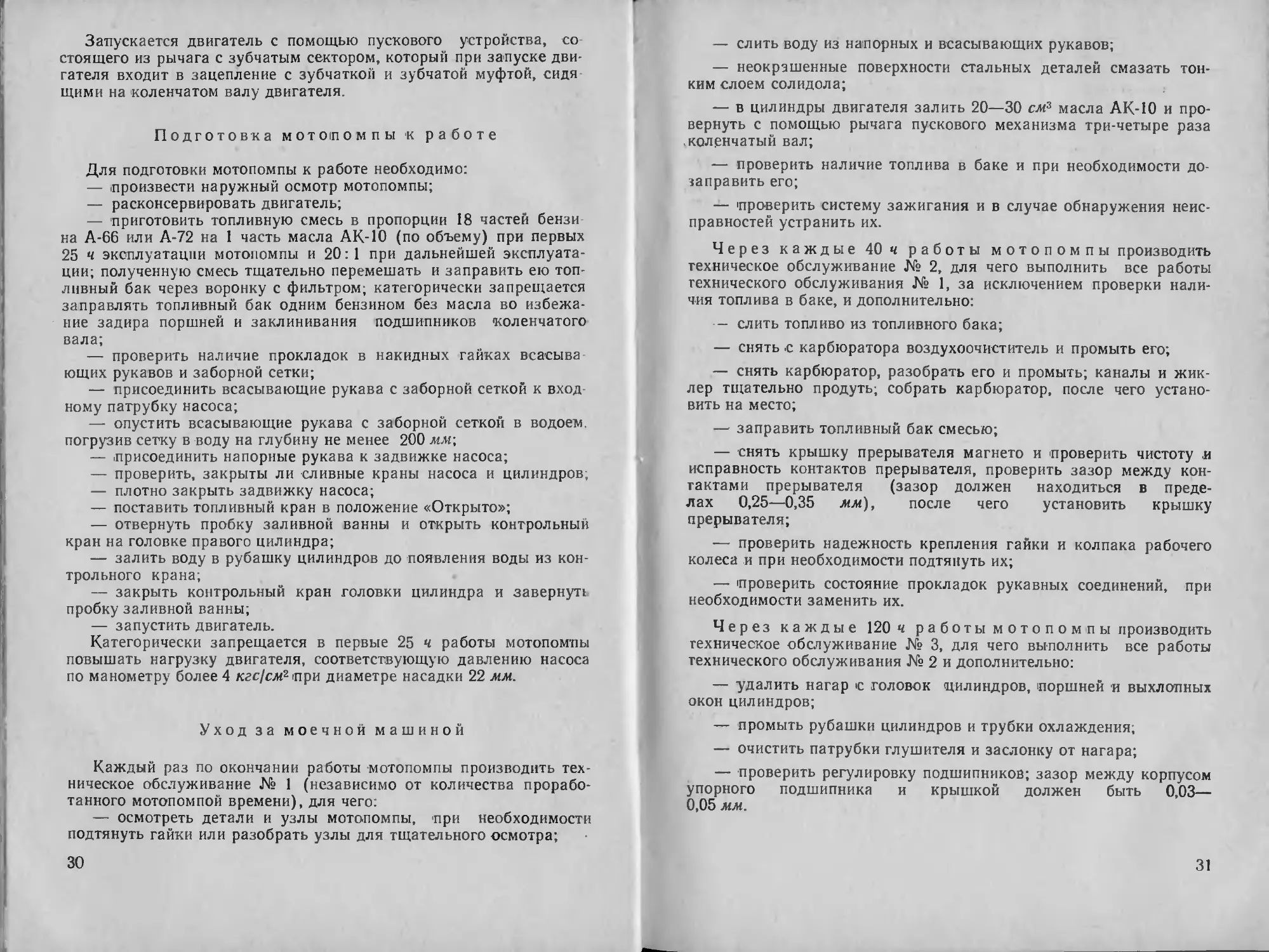

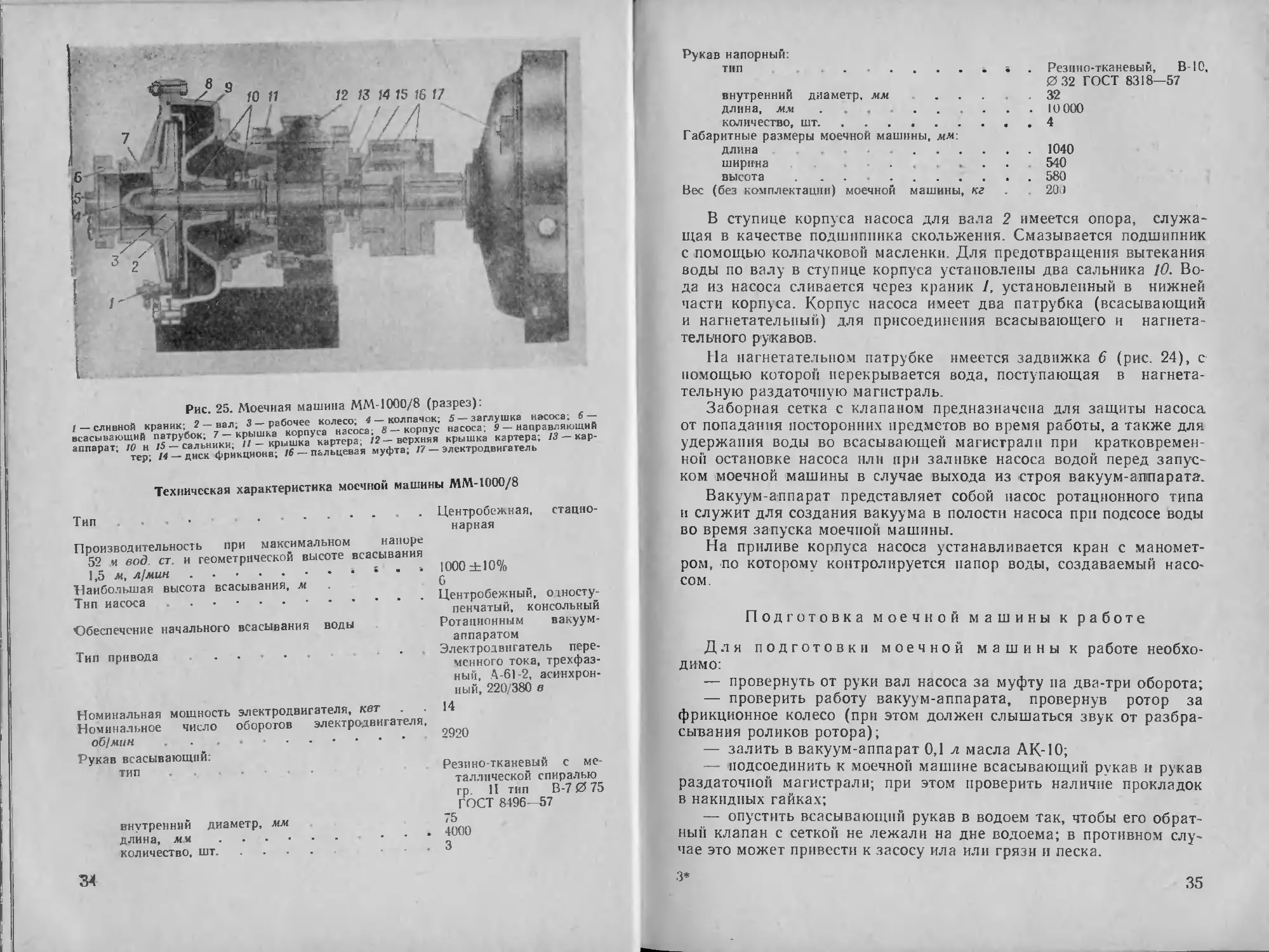

Моечная машина (рис. 24) представляет собой стационарный

агрегат, состоящин нз электродвигателя 2, картера и

центробежного насоса 7, которые смонтированы на сварном основании /.

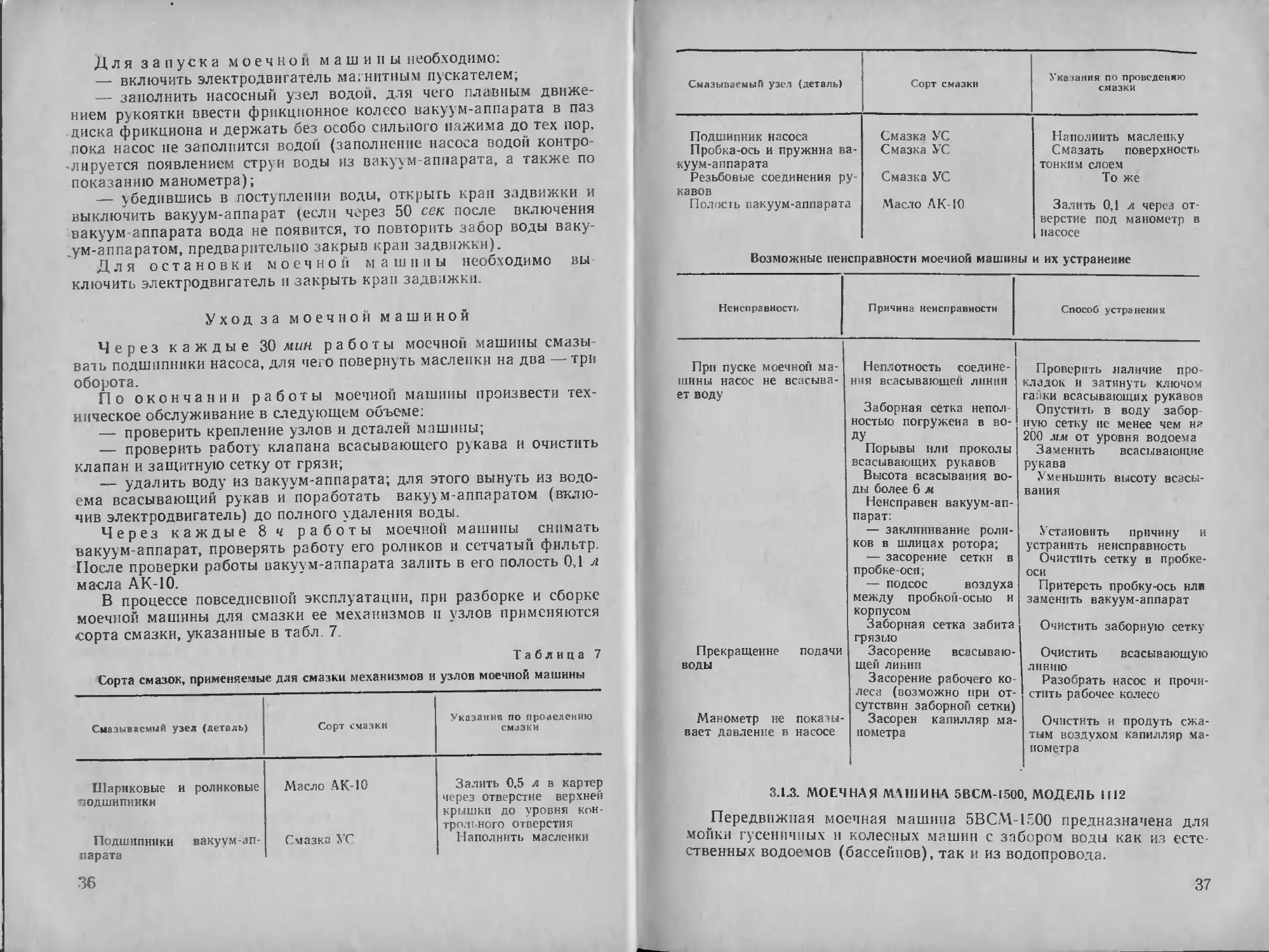

Основными деталями центробежного насоса (рис. 25) являются

корпус 8, рабочее колесо 3, направляющий аппарат 9, крышка 7

корпуса насоса, всасывающий патрубок 6 и вал 2 рабочего колеса.

«■*v~

4'

\ i-

!t<» Ч

Y

4j

i

Рис. 24. .Моечная машина ММ-1000/8:

/ — основание: 2 — электродвигатель; 3 — нагнетательный рукав; 4 — рукоятка „«л™Р„»я

вакуум-аппарвтв; 5-диск фрикциона; 6 - задвижка; 7-насос; 11- мано"етР- 9-всась£

ваюлий рукав; 10— вакуум-аппарат

3 Зак. 3129дсп

33

ЗГ-3 } 9 Ю „

12 13 14 75 16 M

7 A

Л

\

.' t

IF -

f ,-

P

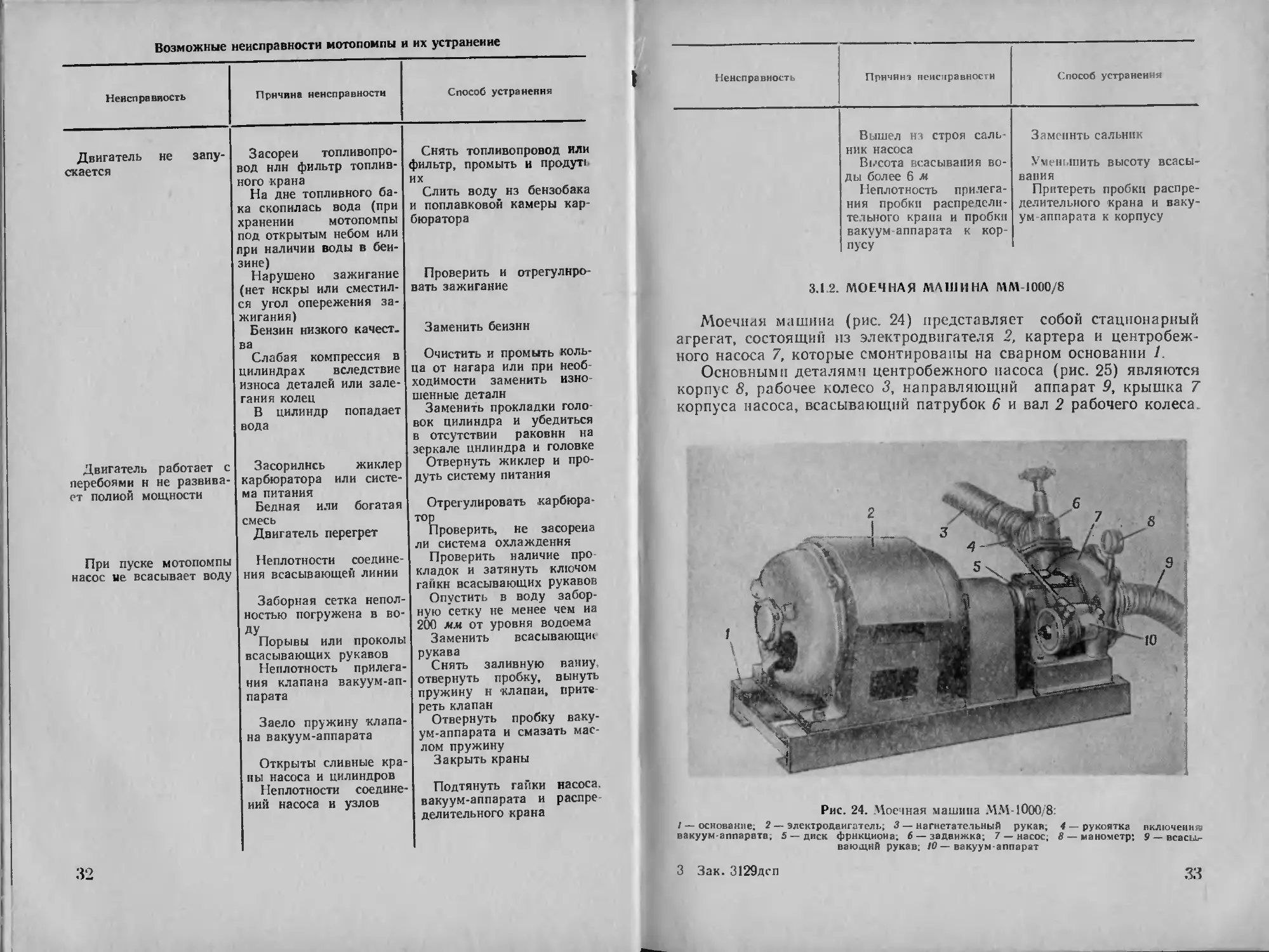

рис '5 Моечная машина MM-1000/8 (разрез):

9 „»„. ч-пяйочее колесо- 4 — колпачок; 5 — заглушка насоса; 6 —

/-сливной «Раник: 2-,вал-п1~кРяаб°овпуса насоса- 8- корпус насоса; 9 - направляющий

всасывающий патрубок; 7 - крышка корпуи насоса _ £ »я шка картера; /3-кар-

аппарат; /^н 'Д" ^Гф^йкционаТ"^п'лГце^ая муфта;" ,7 - электродвигатель

Техническая характеристика моечной машины ММ-1000/8

Тип

Производительность при максимальном напоре

52 Твод ст. и геометрической высоте всасывания

1,5 м, л/мин

■Наибольшая высота всасывания, м

Тнп иасоса

Обеспечение начального всасывания воды

Тип привода -

Номинальная мощность электродвигателя, кет .

Номинальное число оборотов электродвигателя,

об/мин ■

Рукав всасывающий:

тип

Центробежная,

стационарная

1000 ±10%

6

Центробежный,

одноступенчатый, консольный

Ротационным вакуум-

аппаратом

Электродвигатель

переменного тока,

трехфазный, А-61-2,

асинхронный, 220/380 в

14

2920

внутренний

длина, мм

количество, шт

диаметр, мм

Резино-тканевый с

металлической спиралью

гр II тнп В-7 0 75

ГОСТ 8496—57

75

4000

3

34

Рукав напорный:

тип . • . Резино-тканевый, В-10,

0 32 ГОСТ 8318—57

внутренний диаметр, мм ... .32

длина, мм . . . ... 10000

количество, шт. 4

Габаритные размеры моечной машины, мм:

длина 1040

ширина . . . 540

высота ... 580

Вес (без комплектации) моечной машины, кг . 20J

В ступице корпуса насоса для вала 2 имеется опора,

служащая в качестве подшипника скольжения. Смазывается подшипник

с помощью коллачковой масленки. Для предотвращения вытекания

воды по валу в ступице корпуса установлены два сальника 10.

Вода из насоса сливается через краник 1, установленный в нижней

части корпуса. Корпус насоса имеет два патрубка (всасывающий

и нагнетательный) для присоединения всасывающего и

нагнетательного рукавов.

На нагнетательном патрубке имеется задвижка 6 (рис. 24), с

помощью которой перекрывается вода, поступающая в

нагнетательную раздаточную магистраль.

Заборная сетка с клапаном предназначена для защиты насоса

от попадания посторонних предметов во время работы, а также для

удержания воды во всасывающей магистрали при

кратковременной остановке насоса пли при заливке насоса водой перед

запуском моечной машины в случае выхода из .строя вакуум-аппарата.

Вакуум-аппарат представляет собой насос ротационного типа

н служит для создания вакуума в полости насоса при подсосе воды

во время запуска моечной машины.

На приливе корпуса насоса устанавливается кран с

манометром, .по которому контролируется напор воды, создаваемый

насосом.

Подготовка моечной машины к работе

Для подготовки моечной машины к работе

необходимо:

— провернуть от руки вал насоса за муфту па два-три оборота;

— проверить работу вакуум-аппарата, провернув ротор за

фрикционное колесо (при этом должен слышаться звук от

разбрасывания роликов ротора);

— залить в вакуум-аппарат 0,1 л масла АК-10;

— подсоединить к моечной машине всасывающий рукав и рукав

раздаточной магистрали; при этом проверить наличие прокладок

в накидных гайках;

— опустить всасывающий рукав в водоем так, чтобы его

обратный клапан с сеткой не лежали на дне водоема; в противном

случае это может привести к засосу ила или грязи и песка.

Для запуска моечной машины необходимо:

— включить электродвигатель магнитным пускателем;

— заполнить насосный узел водой, для чего плавным

движением рукоятки ввести фрикционное колесо вакуум-аппарата в паз

диска фрикциона и держать без особо сильного нажима до тех пор,

пока насос не заполнится водой (заполнение насоса водой

контролируется появлением струи воды из вакуум-аппарата, а также по

показанию манометра);

— убедившись в поступлении воды, открыть кран задвижки и

выключить вакуум-аппарат (если через 50 сек после включения

вакуум-аппарата вода не появится, то повторить забор воды ваку-

1ум-аппаратом, предварительно закрыв кран задвижки).

Для остановки моечной машины необходимо

выключить электродвигатель и закрыть крап задвижки.

Уход за моечной машиной

Через каждые 30 мин работы моечной машины

смазывать подшипники насоса, для чего повернуть масленки на два — три

оборота.

По окончании работы моечной машины произвести

техническое обслуживание в следующем объеме:

— проверить крепление узлов и деталей машины;

— проверить работу клапана всасывающего рукава и очистить

клапан и защитную сетку от грязи;

— удалить воду из вакуум-аппарата; для этого вынуть из

водоема всасывающий рукав и поработать вакуум-аппаратом

(включив электродвигатель) до полного удаления воды.

Через каждые 8 ч работы моечной машины снимать

вакуум-аппарат, проверять работу его роликов и сетчатый фильтр.

После проверки работы вакуум-аппарата залить в его полость 0,1 л

масла АК-10.

В процессе повседневной эксплуатации, при разборке и сборке

моечной машины для смазки ее механизмов и узлов применяются

сорта смазки, указанные в табл. 7.

Таблица 7

Сорта смазок, применяемые для смазки механизмов и узлов моечной машины

Смазываемый узел (деталь)

Шариковые и роликовые

чодшипники

Подшипники вакуум-ап-

лаоата

Сорт счазкн

Масло ^К-Ю

Смазка УС

Указания по проведению

CMJ3KH

Залить 0,5 л в картер

через отверстие верхней

крышки до уровня

контрольного отверстия

Наполнить масленки

36

СмазьшаемыП узет (деталь)

Подшипник насоса

Пробка-ось и пружина

вакуум-аппарата

Резьбовые соединения

рукавов

Полость вакуум-аппарата

Сорт CM.13KI1

Смазка УС

Смазка УС

Смазка УС

Масло ЛК-10

Указания по проведению

смазки

Наполнить масленку

Смазать поверхность

тонким слоем

То же

Залить 0,1 л через

отверстие под манометр в

насосе

Возможные неисправности моечиой машины и их устранение

Неисправность

Причина неисправности

Способ устранения

При пуске моечном

машины насос не

всасывает воду

Прекращение

воды

подачи

Манометр не

показывает давление в насосе

Неплотность

соединения всасывающей линии

Заборная сетка

неполностью погружена в во-

ДУ

Порывы или проколы

всасывающих рукавов

Высота всасывания

воды более 6 м

Неисправен

вакуум-аппарат:

— заклинивание

роликов в шлицах ротора;

— засорение сеткн в

пробке-оси;

— подсос воздуха

между пробкон-осыо и

корпусом

Заборная сетка забита

грязью

Засорение

всасывающей линии

Засорение рабочего

колеса (возможно при

отсутствии заборной сетки)

Засорен капилляр

манометра

Проверить наличие

прокладок и затянуть ключом

гайки всасывающих рукавов

Опустить в воду

заборную сетку не менее чем ия

200 мм от уровня водоема

Заменить всасывающие

рукава

Уменьшить высоту

всасывания

Установить причину и

устранить неисправность

Очистить сетку в пробке-

оси

Притереть пробку-ось или

заменить вакуум-аппарат

Очистить заборную сетку

Очистить всасывающую

линию

Разобрать насос и

прочистить рабочее колесо

Очистить и продуть

сжатым воздухом капилляр

манометра

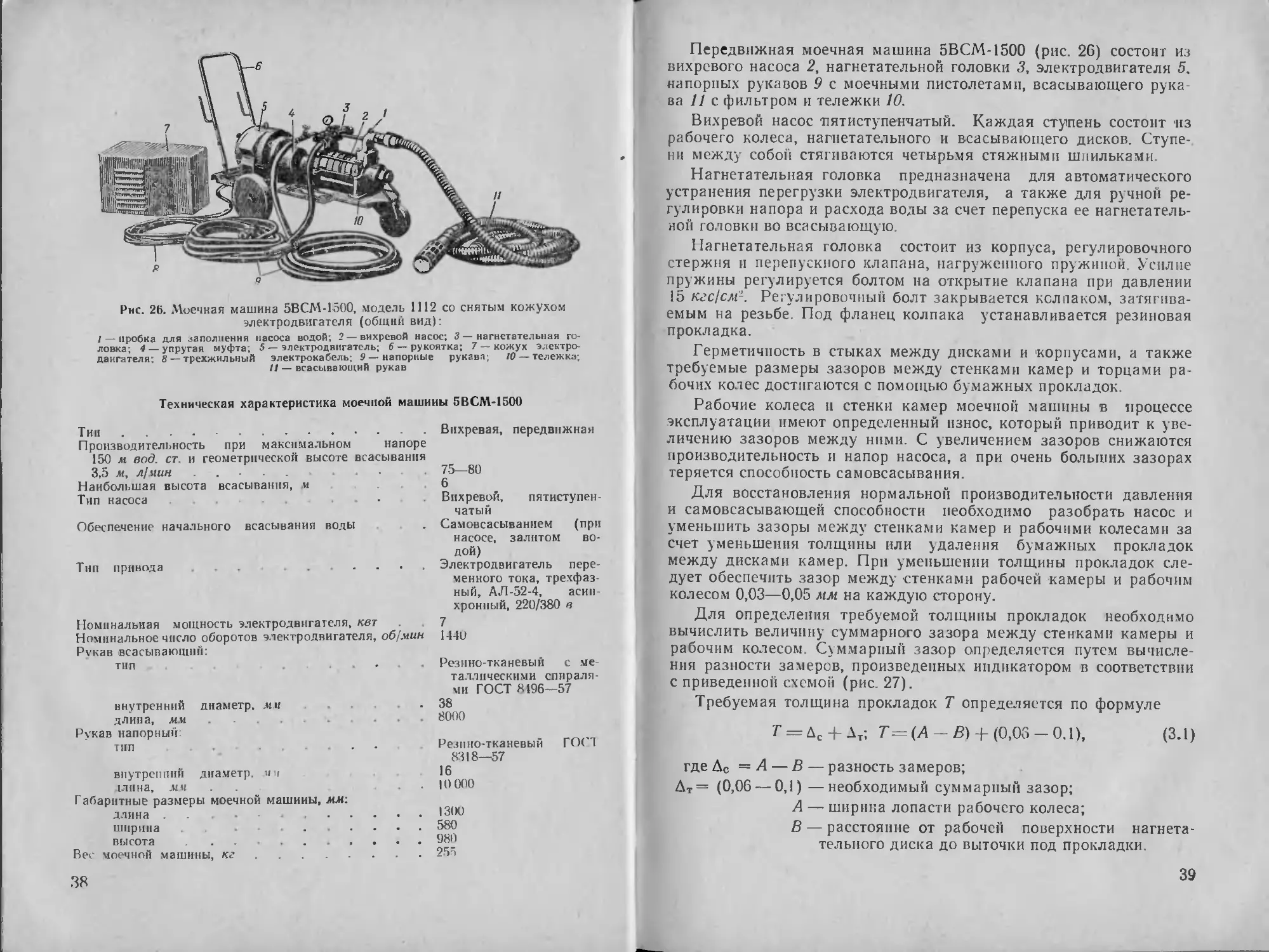

3.1.3. МОЕЧНАЯ М\ШИНА 5ВСМ-Г500, МОДЕЛЬ MI2

Передвижная моечная машина 5ВСМ-1500 предназначена для

мойки гусеничных и колесных машин с забором воды как из

естественных водоемов (бассейнов), так и из водопровода.

37

Рис. 26. Моечная машина 5ВСМ-1500, модель 1112 со снятым кожухом

электродвигателя (общий вид):

/ — пробка для заполнения насоса водой; 2 —вихревой насос; 3 — нагнетательная

головка- 4 — упругая муфта; 5 — электродвигатель; 6 — рукоятка; 7 —кожух

электродвигателя; S - трехжильный электрокабель; 9-напорные рукава; 10 — тележка;

// — всасывающий рукав

Техническая характеристика моечной машины 5ВСМ-1500

Тин • ■

Производительность при максимальном н;

150 м вод. ст. и геометрической высоте всасьи

3,5 м, л/чин . . ■ ■ -

Наибольшая высота всасывания, и

Тип насоса

Обеспечение начального всасывания воды

Тип привода

Номинальная мощность электродвигателя, кет

Номинальное число оборотов электродвигателя, об/

Рукав всасывающий:

тип

внутренний диаметр, ми

длина, мч

Рукав напорный:

тнп

внутренний диаметр, ни

мина, .ми

Габаритные размеры моечной машины, мм:

длина . .

ширина

высота ...

Вес моечной машины, кг

Вихревая, передвижная

юре

1НПЯ

75—80

6

Вихревой,

пятиступенчатый

. Самовсасываннем (при

насосе, залитом

водой)

. Электродвигатель

переменного тока,

трехфазный, АЛ-52-4,

асинхронный, 220/380 в

7

мин 144U

Резнно-тканевый с

металлическими

спиралями ГОСТ 8196—57

. 38

8000

Резнно-тканевый ГОСТ

8318—57

16

. 10 000

. I30U

. 580

. 980

. 25й

38

Передвижная моечная машина 5ВСМ-1500 (рис. 26) состоит из

вихревого насоса 2, нагнетательной головки 3, электродвигателя 5,

напорных рукавов 9 с моечными пистолетами, всасывающего

рукава И с фильтром и тележки 10.

Вихревой насос пятиступенчатый. Каждая ступень состоит из

рабочего колеса, нагнетательного и всасывающего дисков.

Ступени между собой стягиваются четырьмя стяжными шпильками.

Нагнетательная головка предназначена для автоматического

устранения перегрузки электродвигателя, а также для ручной

регулировки напора и расхода воды за счет перепуска ее

нагнетательной головки во всасывающую.

Нагнетательная головка состоит из корпуса, регулировочного

стержня и перепускного клапана, нагруженного пружиной. Усилие

пружины регулируется болтом на открытие клапана при давлении

15 кгс/см-. Регулировочный болт закрывается колпаком,

затягиваемым на резьбе. Под фланец колпака устанавливается резиновая

прокладка.

Герметичность в стыках между дисками и корпусами, а также

требуемые размеры зазоров между стенками камер и торцами

рабочих колес достигаются с помощью бумажных прокладок.

Рабочие колеса и стенки камер моечной машины в процессе

эксплуатации имеют определенный износ, который приводит к

увеличению зазоров между ними. С увеличением зазоров снижаются

производительность и напор насоса, а при очень больших зазорах

теряется способность саыовсасывания.

Для восстановления нормальной производительности давления

и самовсасывающей способности необходимо разобрать насос и

уменьшить зазоры между стенками камер и рабочими колесами за

счет уменьшения толщины или удаления бумажных прокладок

между дисками камер. При уменьшении толщины прокладок

следует обеспечить зазор между стенками рабочей камеры и рабочим

колесом 0,03—0,05 мм на каждую сторону.

Для определения требуемой толщины прокладок необходимо

вычислить величину суммарного зазора между стенками камеры и

рабочим колесом. Суммарный зазор определяется путем

вычисления разности замеров, произведенных индикатором в соответствии

с приведенной схемой (рис. 27).

Требуемая толщина прокладок Т определяется по формуле

Г = ДС + Дт; Т= (А -В) + (0,03 -0,1), (3.1)

где Ас = А — В — разность замеров;

Ат= (0,06 — 0,1) —необходимый суммарный зазор;

А — ширина лопасти рабочего колеса;

В — расстояние от рабочей поверхности

нагнетательного диска до выточки под прокладки.

39

Рис. 27. Схема замера зазора

Подготовка моечной машины к работе

Для подготовки моечной машины к работе

необходимо:

— установить моечную машину на ровной площадке с

наименьшей высотой всасывания;

— опустить всасывающий рукав с фильтром в воду так. чтобы

он не лежал на дне водоема;

— подсоединить к насосу напорные рукава и вставить в

моечные пистолеты сопла с необходимым диаметром отверстия;

— проверить наличие смазки в подшипниках насоса, отвернув

пробки крышек 'подшипников;

— убедиться в отсутствии заедании в насосе н

электродвигателе, провернув от руки вал насоса за муфту;

— кратковременным включением проверить правильность

вращения вала насоса (правильное вращение по ходу часовой

стрелки, если смотреть на насос со стороны всасывающего патрубка);

— проверить наличие воды в корпусе насоса и при

необходимости залить ее, отвернув пробку 1 (рис. 26); вода заливается до

заполнения всасывающего корпуса;

— закрыть перепускной клапан в нагнетательной головке

(отвести от клапана регулировочный стержень, вращая его за

маховичок против хода часовой стрелки).

40

Для пуска моечной машины необходимо включить

электродвигатель и дать возможность насосу засосать воду и заполнить

всас!тающий рукав.

После засоса воды насосом и появления струн воды из моечных

пистолетов можно приступать к мойке.

При установке моечной машины для работы от водопровода все

операции по подготовке к пуску остаются теми же, что и при мойке

из водоема. В данном случзе всасывающая головка насоса

соединяется с водопроводом через вентиль I '/г".

Во время работы электродвигатель моечной машины

закрывается КОЖУХОМ.

Уход за м о е ч и ой ма ши и о й

В процессе эксплуатации моечной машины

необходимо:

— систематически наблюдать за работой перепускного клапана:

клапан должен открываться при тавлепнн 15 кгс/см2 по манометру

на нагнетательной головке, а при полном закрытии обоих вентилей

давление не должно повышаться более 20 кгс/см2; если давление

будет выше, необходимо перепускной клапан очистить и

отрегулировать;

— .при ежедневной работе моечной машины добавлять смазку

УС в подшипники насоса не реже одного раза в месяц, а заменять

смазку с промывкой подшипников не реже одного раза в год;

— по мере износа сальников подтягивав гайки сальников, при

подтяжке сальников следить за тем, чтобы наружный торец втулки

находился на расстоянии 30 мм от торца нагнетательного

(всасывающего) корпуса насоса.

Заменять сальниковую набивку в том случае, когда подтяжкой

сальника и добавлением набивки в его наружною часть не удается

устранить сильную течь воды через сальник.

По окончании работы моечной машины необходимо:

выключить моечную машину;

— очистить от грязи нагнетательные рукава и уложить их;

— очистить фильтр всасывающего рукава от загрязнений и

уложить рукав;

— в холодное время года (при появлении заморозков)

отсоединить всасывающий и нагнетательный рукава и удалить из них воду,

слить вочу из корпуса насоса.

После слива воды из корпуса насоса включить для его прочувкн

моечную машину на 1 —1,5 мин с открытыми вентилями и

перепускными клапанами нагнетательной головки.

41

Возможные неисправности моечной машины и их устранение

Неисправность

При пуске моечном

машины насос не всасывает

воду

Греется

электродвигатель (на ощупь рука ие

терпит)

Причина неисправности

Нет воды в насосе

Высота всасывания

воды более 6 м

Во всасывающем

рукаве имеется подсос

воздуха

Засорилась сетка

фильтра

Порывы или проколы

всасывающих рукавов

Велики зазоры между

рабочими колесами и

ьорпусом насоса

Насос работает с

давлением свыше 15 кгс/смг

Заедание перепускного

клапана

Заедание перепускного

клапана

Не отрегулирован

перепускной клапан

Способ устранения

Залить воду в насос

(около 3 л)

Уменьшить высоту

всасывания

Убедиться в наличии

резиновой прокладки между

ниппелем накидной ганки и

всасывающей головкой.

Плотно затянуть накидную

гайку всасывающего рукава.

Места соединений смазать

солидолом

Очистить от загрязнений

и промыть водой сетку

фильтра

Заменить всасывающие

рукава

Отрегулировать зазоры

насоса

Уменьшить давление,

увеличив диаметр сопла нли

ввернув регулировочный

стержень

Завернуть и вывернуть

два — трн раза

регулировочный стержень

Разобрать и очистить

перепускной клапан

Отрегулировать

перепускной клапан

3.2. МОЕЧНЫЙ ИНВЕНТАРЬ

3.2.1. РУКАВА ВСАСЫВАЮЩИЕ И НАПОРНЫЕ

Рукава всасывающие резино-тканевые для

воды (спиральные) состоят из внутреннего слоя резины, спирали

из стальной проволоки, положенного на нее слоя резины,

нескольких слоев прокладок из прорезиненной ткани и наружного слоя

односторонней или двусторонней прорезиненной ткани. На концах

рукавов имеются манжеты для присоединения к частям насоса и

соединительным ганкам.

Рукава напорные резино-тканевые (ГОСТ 8318—57)

состоят из внутреннего слоя резины, прорезиненных тканевых

прокладок и наружного резинового слоя. Резнно-тканевые рукава

42

предназначаются для воды и слабых растворов кислот и щелочей

при температуре не более 40° С и рабочем давлении до

10 кгс/см2.

Для моечной машины 5ВСМ-1500, которая создает давление

свыше 10 кгс/см2, должны использоваться рез«но-тканевые рукава

с внутренним диаметром 16 мм, изготовленные по ТУ МХП

3171—52.

При отсутствии резино-тканевых рукавов могут использоваться

пожарные рукава, недостатком которых является их меньшая

долговечность.

Для 'подсоединения .рукавов к моечной машине и к стволу

используются специальные соединительные гайки ГОСТ 2217—54.

Соединительная гайка представляет собой металлическую

муфту (втулку) с вырезами (канавками) по окружности для более

прочного закрепления на ней рукава. Муфта (втулка) имеет

бортик с тремя одинаковыми клыками. Для уплотнения соединенных

между собой гаек в каждую из них вставляется резиновая

прокладка. Такие же гайки используются и для 'подсоединения

резино-тканевых рукавов, для чего должен быть изготовлен и приварен к

гайке специальный переходник по диаметру рукава.

Уход за резино-тканевымн рукавами

Резино-тканевые рукава по окончании мойки очистить от грязи

(обмыть) и просушить без воздействия солнечных лучей при

температуре не выше 40° С, .после чего уложить на моечную машину

или намотать на специальный барабан. Пожарные рукава 'после

применения промыть в воде, а затем высушить при температуре

не выше 60°С (для непрорезиненных) и 35°С (для прорезиненных).

Мокрые непрорезнненные рукава нельзя оставлять на хранение

скатанными, так как сырая пряжа будет гнить и рукава придут

в негодность.

Все напорные рукава должны храниться в затемненном

.помещении при температуре 0—20° С и относительной влажности 50—

65%. От печен и других нагревательных .приборов рукава должны

храниться на расстоянии не менее 1 м.

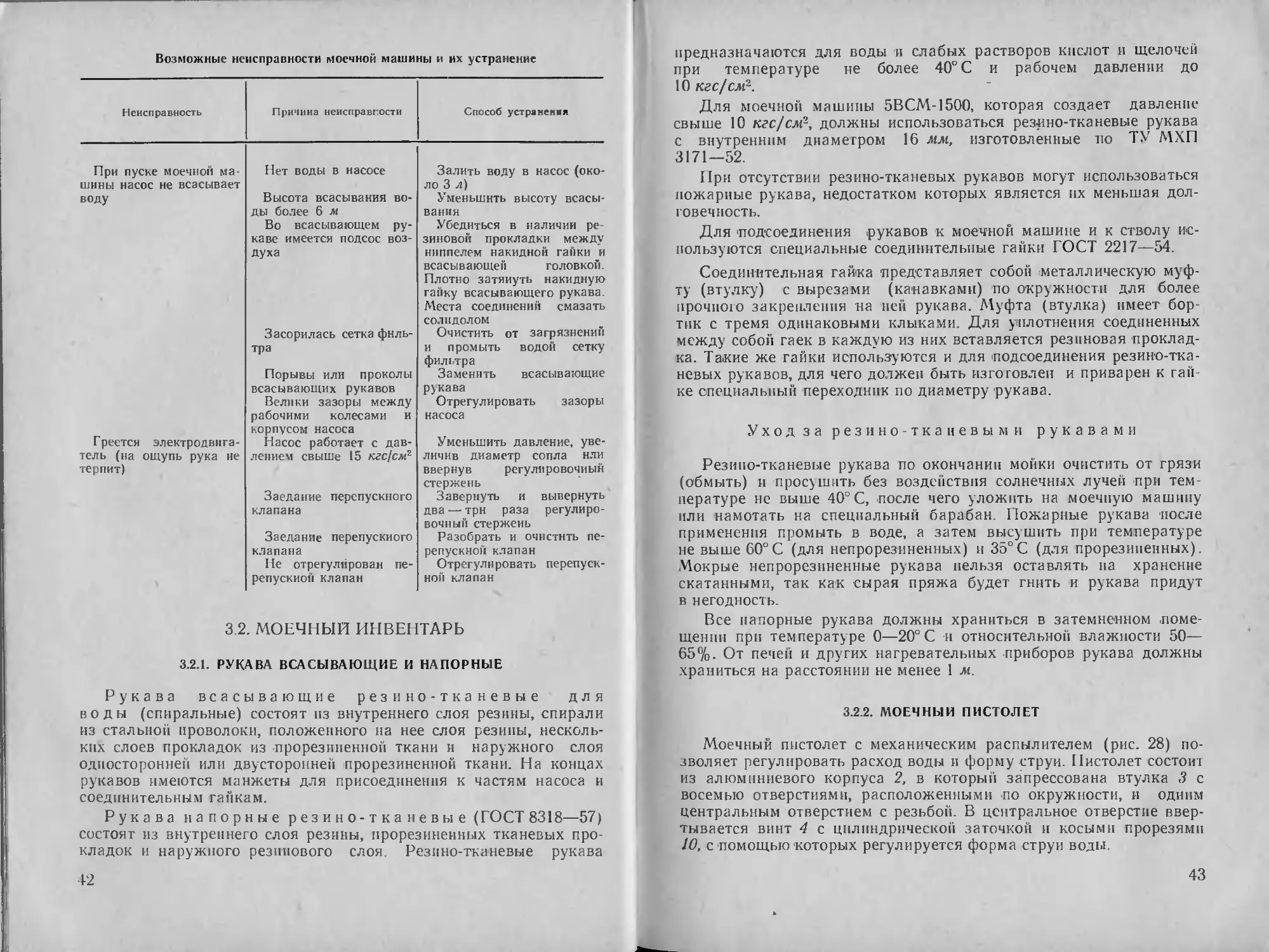

3.2.2. МОЕЧНЫЙ ПИСТОЛЕТ

Моечный пистолет с механическим распылителем (рис. 28)

позволяет регулировать расход воды и форму струи. Пистолет состоит

из алюминиевого корпуса 2, в который запрессована втулка 3 с

восемью отверстиями, расположенными .по окружности, и одним

центральным отверстием с резьбой. В центральное отверстие

ввертывается винт 4 с цилиндрической заточкой и косыми прорезями

10, с'помощью'которых регулируется форма струи воды.

43

Рис. 28. Моечный пистолет:

/ — гайка; 2 — корпус; 3— втулка; / — вннт; 5 — шайба; 6—сальник; 7 —

гайка сальника; 8- нагнетательный рукав; 9 радиальные отверстия; /0 — косые

прорези; // — отверстие корпуса; 12 — прокладка; 13 — сопло

Зазор между стенками корпуса и винтом закрыт сальником 6.

В торец корпуса пистолета на прокладке 12 устанавливается сопло

13, закрепленное гайкой 1. К каждому моечному пистолету

придается комплект из трех сопел с диаметром отверстия 5; 5,5 и 6 мм.

При работе насоса вода из напорного рукава через осевое и

четыре радиальных отверстия 9 поступает внутрь пистолета. Затем

через отверстия втулки 3 вода поступает в переднюю часть

корпуса пистолета и далее в сопло.

Вращая корпус пистолета вокруг винта 4, можно получить

различную форму струи — от сплошной (кинжальной) до распыленной

(с большим углом конуса при вершине). Если поворотом корпуса

пистолета повернуть винт до отказа так, чтобы его заточка на всю

длину вошла в отверстие 11 корпуса, то выход воды из пистолета

прекратится.

Возможность регулирования формы струи и расхода воды от

максимума до нуля позволяет использовать пистолет в условиях,

когда расход воды ограничен.

3.2.3. БРАНДСПОЙТ С НЛСАДКОИ

Брандспойт с насадкой предназначен для формирования струи

воды, направленной на обмываемую поверхность. Брантспойт сна

садкой (рис. 29) состоит из насадки 4, ствола ПС-50 6 и

переходного устройства под рукава диаметром 32 мм. Переходное

устройство состоит из дву\ втулок 8 и двух ниппелей W.

44

Ю 3i

Рис. 29. Всасывающие и напорные рукава:

а — всасывающий рукав с заборным фильтром; б — напорный рукав с брандспойтом

и насадкой; / — заборный фильтр- 2 — всасывающий рукав; 3 — всасывающий

патрубок моечной машины; 4 — насадка; 5. 9 и 12 — прокладки; 6 — ствол ПС-50; 7 —

соединительная гайка; 8 — переходная втулка; 10— ниппель; II— рукав с внутренним

диаметром 32 ли

3.2.4. МОЕЧНАЯ ЩЕТКА

Щетка с подводом воды через рукоятку (рис. 30)

предназначена для чистки и мойки машин снаружи.

Щетка повышает качество мойки, сокращает расход воды и

время на мойку, а также улучшает условия работы мойщика. В

войсках применяется для таких целей брандспойт со щеткой.

Техническая характеристика моечной щетки

Вес, кг . .2,1

Длина рукоятки, и.и . . . 810

Высота, .«.и . 98

Диаметр, мм . . 114

Врсуя подготовки к работе, сек 45

Вода, поступающая из рукава моечной машины, через открытый

крап трубы щетки проходит во внутреннюю полость рукоятки и

попадает на пучки капрона и обмываемую поверхность машины.

При мойке машины брандспойт со щеткой необходимо

перемещать по обмываемой поверхности, не отрывая ее от последней.

Для содержания щегкн в исправном состоянии необходимо

'периодически очищать и промывать внутреннюю полость трубы и

крана.

45

3

Рис. 30. Моечная щетка:

У —щетка; 2 — рукоятка (труба): 3 — двухходовой кран-

« и 5 — прокладки; 6 — кольцо; 7 — виит крепления

кольца; 8 — пучок волоса (капрон)

46

4. ОБОРУДОВАНИЕ ДЛЯ ОБСЛУЖИВАНИЯ

И ПРОВЕРКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

БРОНЕТАНКОВОЙ ТЕХНИКИ НА ПУНКТАХ

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

4.1. ОБОРУДОВАНИЕ ДЛЯ СМАЗКИ АГРЕГАТОВ

И УЗЛОВ МАШИН

4.1.1. АГРЕГАТЫ АЗ-1 И АЗ-1Э

Агрегаты предназначены для заправки узлов машин

консистентными смазками, смесями смазок и для приготовления смесей.

Техническая характеристика агрегатов

Насос:

тнп

Производительность, кг/мин.

на смазке УС

на смесн смазок .

Емкость бака для смазок, кг

Способ подачн смазки к насосу

Скорость вращения шнека, об/мин

Скорость вращения ножа, об/мин

Время приготовления смеси, мин

Габариты агрегата, мм

Двигатель:

напряжение, в

мощность .

скорость вращения, об/мин

Вес агрегата (сухой), кг

АЗ-1 АЗ-1Э

Шестеренчатый

4—5 4—5

4—7,5 4—7.5

18 18

Вертикальным шнеком

и ножом

150 150

23 23

6 6

480X635X725

Одноци- Асинхрон-

лнндро- иый, трех-

вый, бен- фазный,

знновый, АОЛ-32-2М

двухтактный,

марки 2-СД-В

— 220/380

2 л. с. 1,7 кет

3000 2850

G2 65

Каждый агрегат автономный, передвижной и может

использоваться как в стационарных парках, так и в полевых условиях на

подвижных средствах технического обспужпвания и ремонта

машин.

47

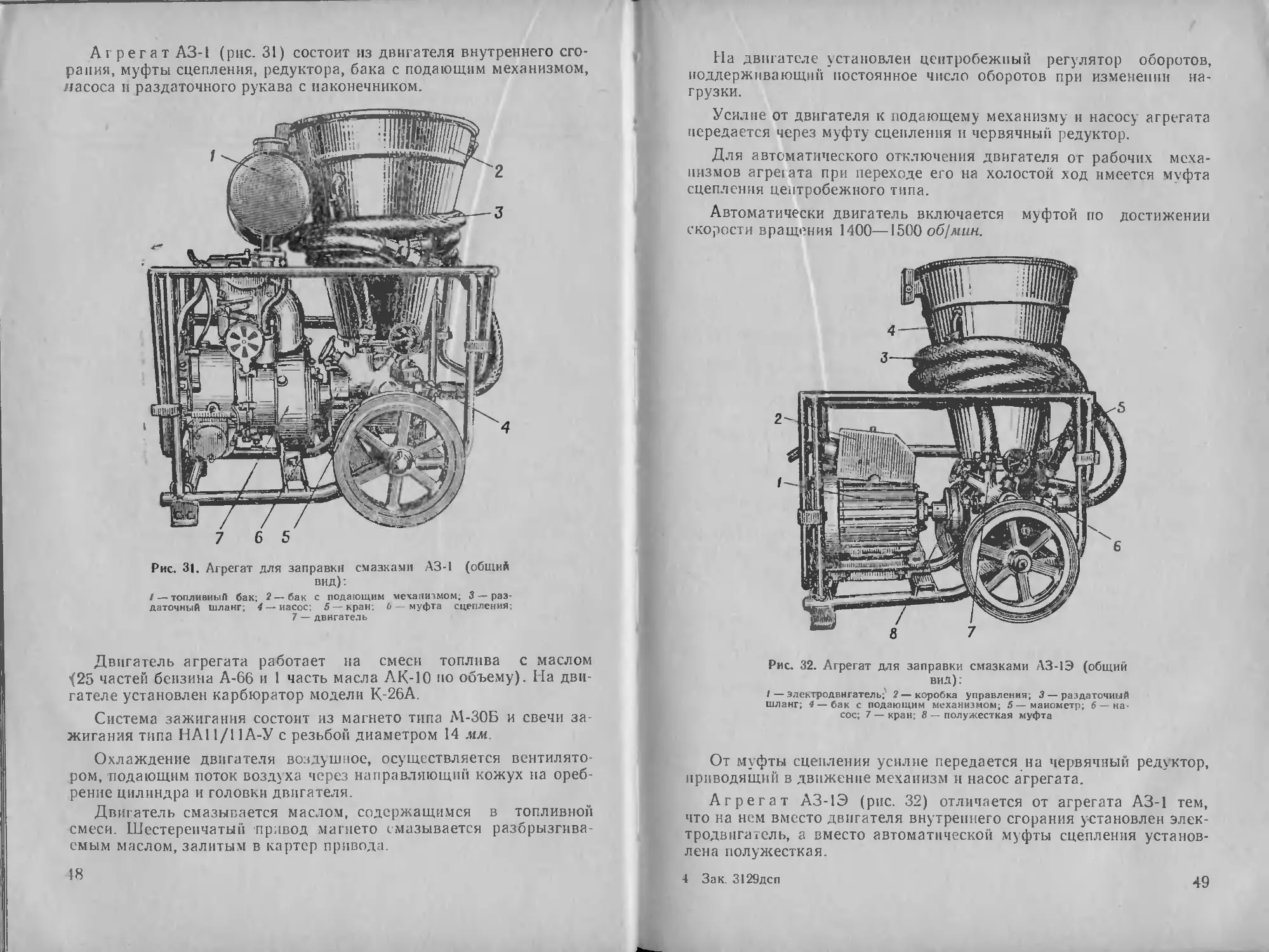

Агрегат АЗ-1 (рис. 31) состоит из двигателя внутреннего

сгорания, муфты сцепления, редуктора, бака с подающим механизмом,

ласоса н раздаточного рукава с наконечником.

Рис. 3|. Агрегат для заправки смазками АЗ-1 (общий

вид):

/ — топливный бак; 2 — бак с подающим механизмом; 3 —

раздаточный шланг; 4 — иасос; 5 — кран: 6 — муфта сцепления;

7 — двигатель

Двигатель агрегата работает на смеси топлива с маслом

<25 частей бензина А-66 и 1 часть масла АК-10 по объему). На

двигателе установлен карбюратор модели К-26А.

Система зажигания состоит из магнето типа М-ЗОБ и свечи

зажигания типа НА11/11А-У с резьбой диаметром 14 мм.

Охлаждение двигателя воздушное, осуществляется

вентилятором, подающим поток возд\ха через направляющий кожух на ореб-

рение цилиндра и головки двигателя.

Двигатель смазывается маслом, содержащимся в топливной

смеси. Шестеренчатый привод магнето смазывается

разбрызгиваемым маслом, залитым в картер привода.

18

На двигателе установлен центробежный регулятор оборотов,

поддерживающий постоянное число оборотов при изменении

нагрузки.

Усилие от двигателя к подающему механизму и насосу агрегата

передается через муфту сцепления н червячный редуктор.

Для автоматического отключения двигателя ог рабочих

механизмов arpeiaTa при переходе его на холостой ход имеется муфта

сцепления центробежного типа.

Автоматически двигатель включается муфтой по достижении

скорости вращения 1400—1500 об/мин.

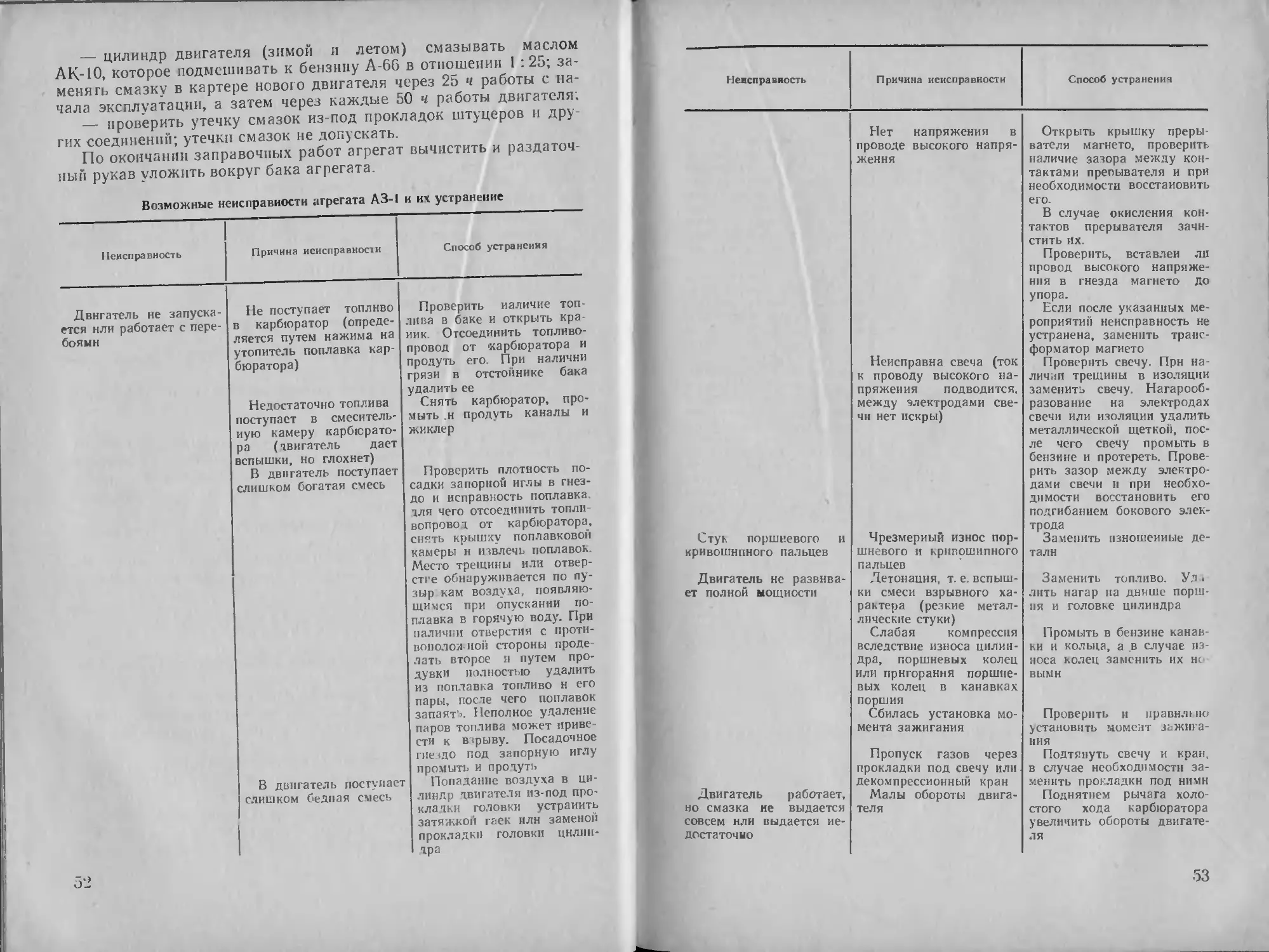

Рис. 32. Агрегат для заправки смазками АЗ-1Э (общий

вид):

' — электродвигатель; 2 — коробка управления; 3 — раздаточный

шланг; 4— бак с подающим механизмом; 5—манометр;

6—насос; 7 — кран; 8 — полужесткая муфта

От муфты сцепления усилие передается на червячный ред\ктор,

приводящий в движение механизм и насос агрегата.

Агрегат АЗ-1Э (рис. 32) отличается от агрегата АЗ-1 тем,

что на нем вместо двигателя внутреннего сгорания установлен

электродвигатель, а вместо автоматической муфты сцепления

установлена полужесткая.

4 За к. 3129дсп 49

Для взаимозаменяемости приводных двигателей на агрегате

АЗ-1Э электродвигатель установлен на подставках,

выравнивающих высоту центров его с червячным валом редуктора.

Допускается несовпадение этих осей не более 0,5 мм.

Работа агрегата АЗ-1

Для подготовки агрегата к работе необходимо:

— проверить наличие топлива в баке и пополнить его смесью

бензина А-66 с маслом АК-Ю (в отношении 1 : 25);

— открыть кран топливного бака;

— при холодном двигателе заполнить поплавковую камеру

карбюратора, нажав на утопнтель поплавка, и закрыть заслонку

воздушного фильтра;

— ввести в зацепление 'пусковой механизм с шестерней

коленчатого вала;

— резкими движениями пусковой рукоятки проворачивать

коленчатый вал до запуска двигателя;

— после того как двигатель будет запущен и слегка прогреется

при прикрытом дросселе, полностью открыть воздушную заслонку;

— включить «агрузку, плавно повышая обороты и открывая

дроссель.

Для остановки двигателя необходимо выключить

зажигание (нажатием на кнопку магнето).

Для запуска двигателя при температуре ниже —20°С

необходимо:

— залить в картер редуктора подогретое или разбавленное

бензином Б-70 масло (30 г бензина, 170 г масла);

— провернуть пусковой рукояткой несколько раз двигатель при

выключенном зажигании, закрытом кране топливного бака и

открытом декомпрессоре;

— открыть кран топливного бака;

— закрыть заслонку воздухофильтра;

— нажать утолитель карбюратора, пока топливо не начнет

переливаться;

— залить в цилиндр через декомпресснонный кран 2—3 см3

пускового бензина и закрыть краник;

— резким движением пусковой рукоятки проворачивать

■коленчатый вал до запуска двигателя.

Для заправки ходовой части танков и САУ

солидолом необходимо:

— заполнить бак агрегата смазкой порциями по 3—4 кг; после

укладки каждой порции смазку уплотнить для удаления воздуха;

— запустить двигатель, как указано выше;

— увеличить число оборотов двигателя до 3000 об/мин; при

этом включится муфта сцепления;

— нажать на наконечник рукава и убедиться в выдаче смазки

из рукава;

50

— приступить к заправке ходовой части (перепускной клапан

должен быть отрегулирован на давление: летом—18 кгс/см2,

зимой — 35 кгс/см2).

Если при выдаче смазки или при приготовлении смеси часть

смазки зависает на нижнен части ножа, то ее можно снимать с

ножа с помощью лопатки.

По окончании заправки остановить двигатель, протереть агрегат

и уложить рукав.

Для приготовления смеси смазок для заправки

танков смесью необходимо:

— заправить бак консталином в количестве, соответствующем

процентному содержанию его в смеси, приготовляемой в баке за

один раз;

— залить в бак 3 кг масла МТ-16п;

— открыть вентиль крана;

— запустить двигатель;

— перемешать смесь в течение 3—4 мин на замкнутом контуре:

бак — насос — бак;

— добавить в бак масло МТ-16п, оставшееся для составления

одной порции смеси;

— окончательно перемешать смазку до получения однородной

смеси;

— закрыть вентиль крана.

Заправлять танки смесью через дозатор, который

присоединяется к свободному концу раздаточного рукава вместо наконечника.

Перед выдачей смеси к точкам заправки необходимо

пропустить в бак часть смеси через рукав и дозатор до получения

однородной и равномерной струи.

Смазкой ЦИАТПМ-208 танки заправляются без

перемешивания ее.

По окончании выдачи смеси остановить двигатель, протереть

агрегат, снять дозатор, установить наконечник и уложить рукав.

Уход за агрегатом во время работы

и по окончании ее

Для обеспечения надежной и безотказной работы агрегата при

его эксплуатации необходимо:

— проверить крепление узлов и деталей агрегата;

— проверить, нет ли смазки в картере центробежной муфты

сцепления, для чего отвернуть сливную пробку и при наличии

смазки слить ее;

— проверить наличие смазки в картере редуктора; уровень

смазки проверять по контрольному отверстию; для смазки

редуктора агрегата в картер (до уровня контрольного отверстия)

заливать летом масло МТ-16п или АК-10, зимой масло АК-4; заменять

смазку в картере редуктора нового агрегата через 25 ч работы с

начала эксплуатации, а затем через каждые 100 ч работы агрегата;

4*

51

— цилиндр двигателя (зимой и летом) смазывать маслом

АК-10, которое подмешивать к бензину А-66 в отношении 1 :25;

заменять смазку в картере нового двигателя через 25 ч работы с

начала эксплуатации, а затем через каждые 50 ч работы двигателя;

— проверить утечку смазок из-под прокладок штуцеров и

других соединений; утечки смазок не допускать.

По окончании заправочных работ агрегат вычистить и

раздаточный рукав уложить вокруг бака агрегата.

Возможные неисправности агрегата АЗ-1 и их устранение

Неисправность

Причина неисправности

Способ устранения

Двигатель не

запускается нли работает с

перебоями

Не поступает топливо

в карбюратор

(определяется путем нажима на

утолитель поплавка

карбюратора)

Недостаточно топлива

поступает в

смесительную камеру

карбюратора (твигатель дает

вспышки, но глохнет)

В двигатель поступает

слишком богатая смесь

В двигатель поступает

слишком бедная смесь

Проверить наличие

топлива в баке и открыть

краник. Отсоединить

топливопровод от карбюратора и

продуть его. При наличии

грязи в отстойнике бака

удалить ее

Снять карбюратор,

промыть ,н продуть каналы и

жиклер

Проверить плотность

посадки запорной иглы в

гнездо и исправность поплавка,

чля чего отсоединить топли-

вопрово! от карбюратора,

снять крышку поплавковой

камеры н извлечь поплавок.

Место трещины или отвер-

стге обнаруживается по пу-

зыр кам воздуча,

появляющимся при опускании

поплавка в горячую воду. При

наличии отверстия с

противоположной стороны

проделать второе и путем

продувки полностью удалить

из поплавка топливо н его

пары, посте чего поплавок

запаятЧ Неполное удаление

паров топлива может

привести к взрыву. Посадочное

гнездо под запорную иглу

промыть и прочуть

Попадание воздуха в

цилиндр авчгателя из-под про-

кла чьи головки устранить

затяжкой гаек нлн заменой

прокладки головки цнлин-

ipa

O'J

Неисправность

Причина неисправности

Способ устранения

Стук поршневого и

кривошипного пальцев

Двигатель не

развивает полной мощности

Двигатель работает,

но смазка не выдается

совсем нли выдается

недостаточно

Нет напряжения в

проводе высокого

напряжения

Неисправна свеча (ток

к проводу высокого

напряжения подводится,

между электродами

свечи нет искры)

Чрезмерный износ

поршневого и кривошипного

пальцев

Детонация, т. е.

вспышки смеси взрывного

характера (резкие

металлические стуки)

Слабая компрессия

вследствие износа

цилиндра, поршневых колец

или прнгорання

поршневых колец в канавках

поршия

Сбилась установка

момента зажигания

Пропуск газов через

прокладки под свечу или

декомпрессионный кран

Малы обороты

двигателя

Открыть крышку

прерывателя магнето, проверить

наличие зазора между

контактами прерывателя и при

необходимости восстановить

его.

В случае окисления

контактов прерывателя

зачистить их.

Проверить, вставлен ли

провод высокого

напряжения в гнезда магнето до

упора.

Если после указанных

мероприятий неисправность не

устранена, заменить

трансформатор магнето

Проверить свечу. Прн

наличии трещины в изоляции

заменить свечу. Нагарооб-

разование на электродах

свечи или изоляции удалить

металлической щеткой,

после чего свечу промыть в

бензине и протереть.

Проверить зазор между

электродами свечи и при

необходимости восстановить его

подгибанием бокового

электрода

Заменить изношенные

детали

Заменить топливо. Уд ■

лить нагар на днище

поршня и головке цилиндра

Промыть в бензине

канавки и кольца, а .в случае

износа колец заменить их не

вымн

Проверить и нравнлпю

установить момент

зажигания

Подтянуть свечу и кран,

в случае необходимости

заменить прокладки под ними

Поднятием рычага

холостого хода карбюратора

увеличить обороты

двигателя

.53

Неисправность

Причина неисправности

Способ устранения

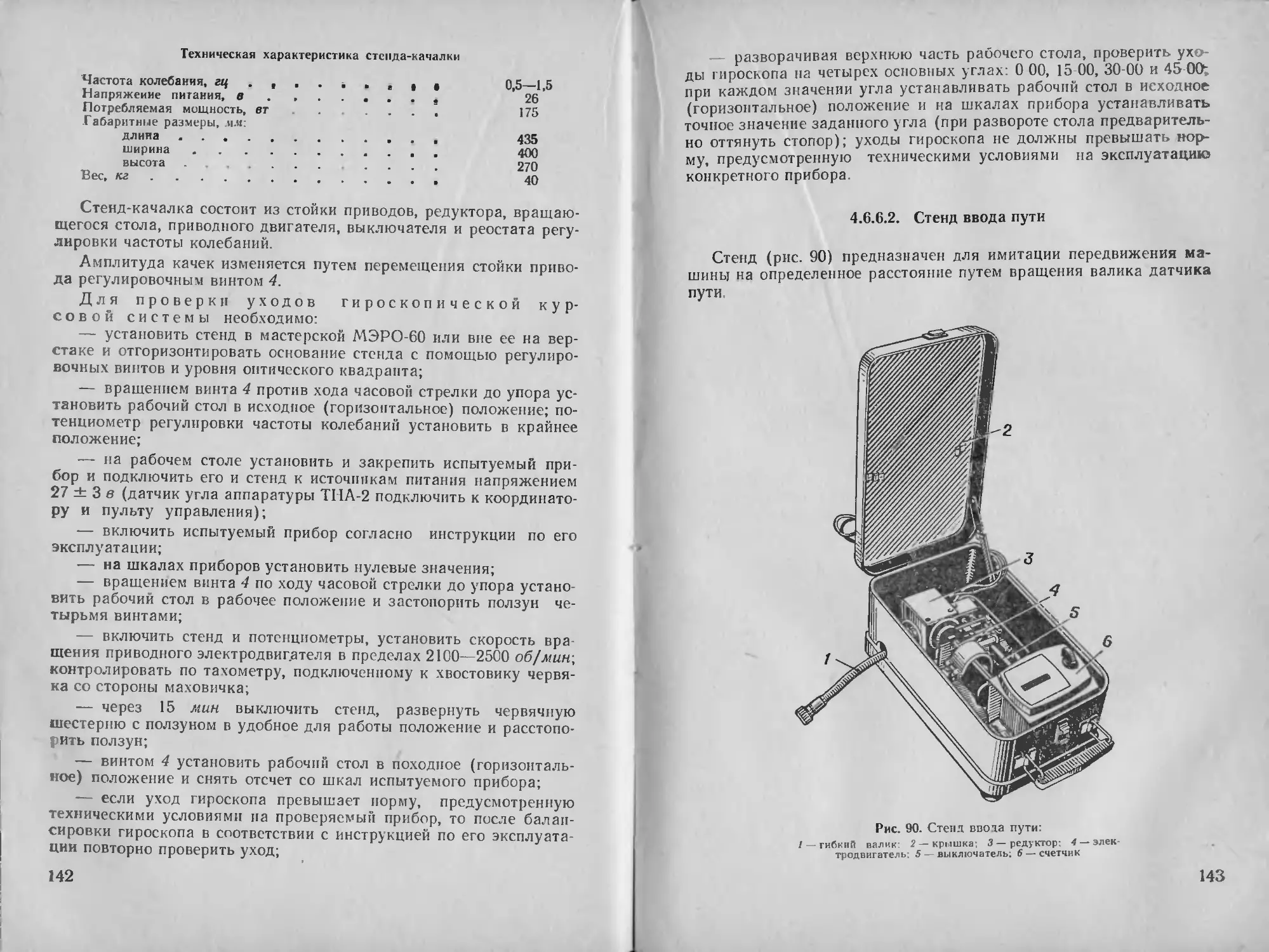

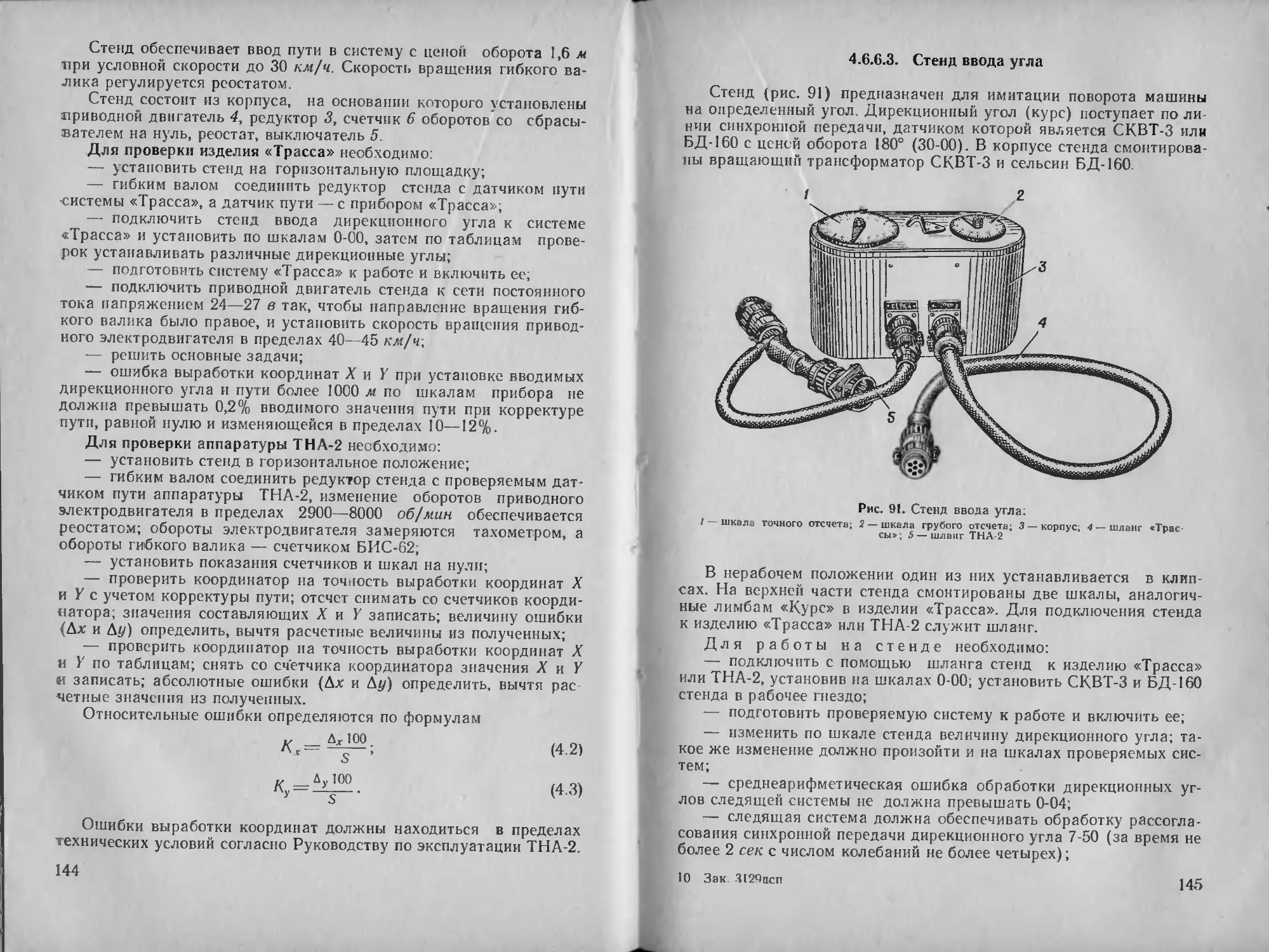

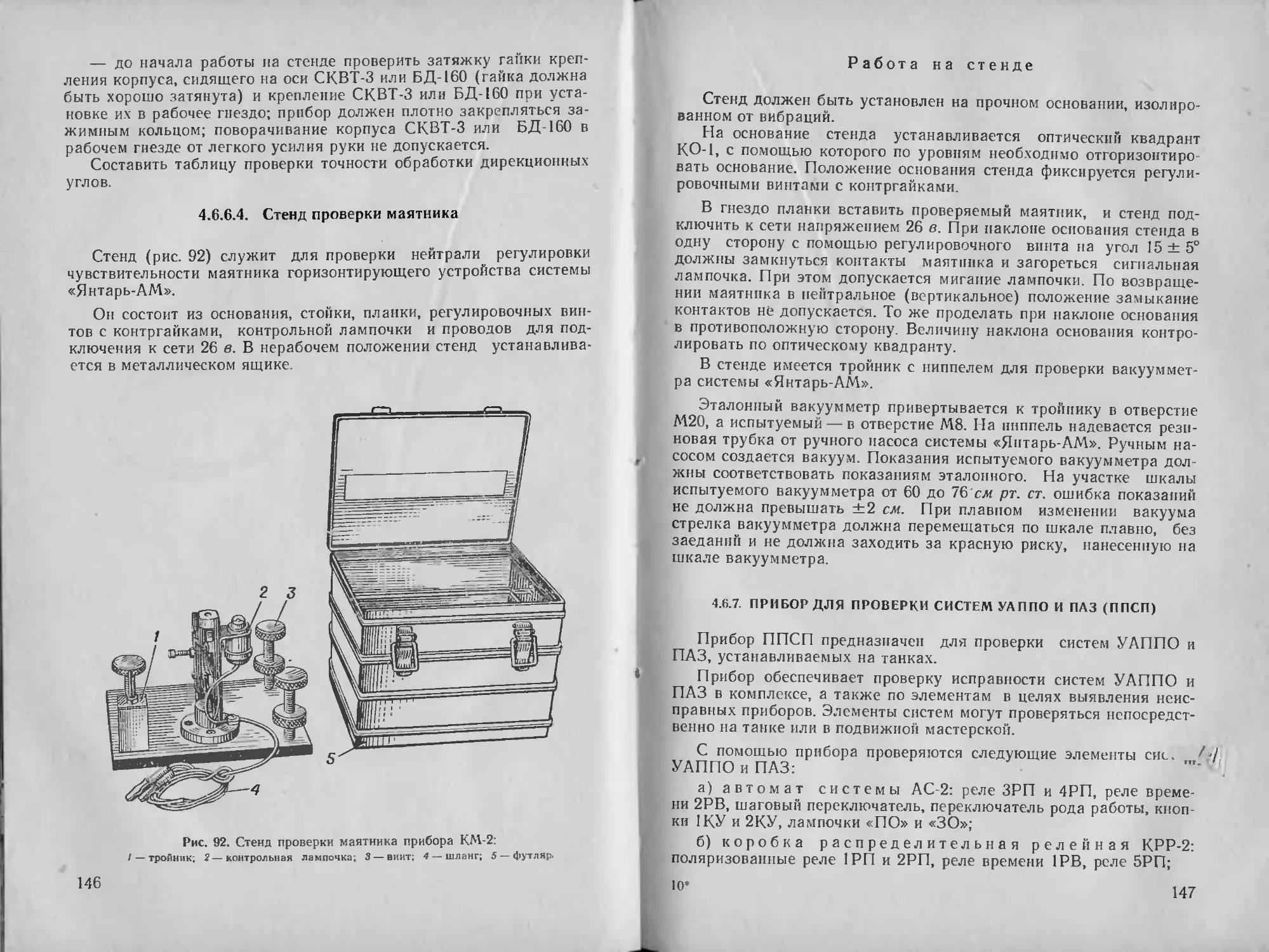

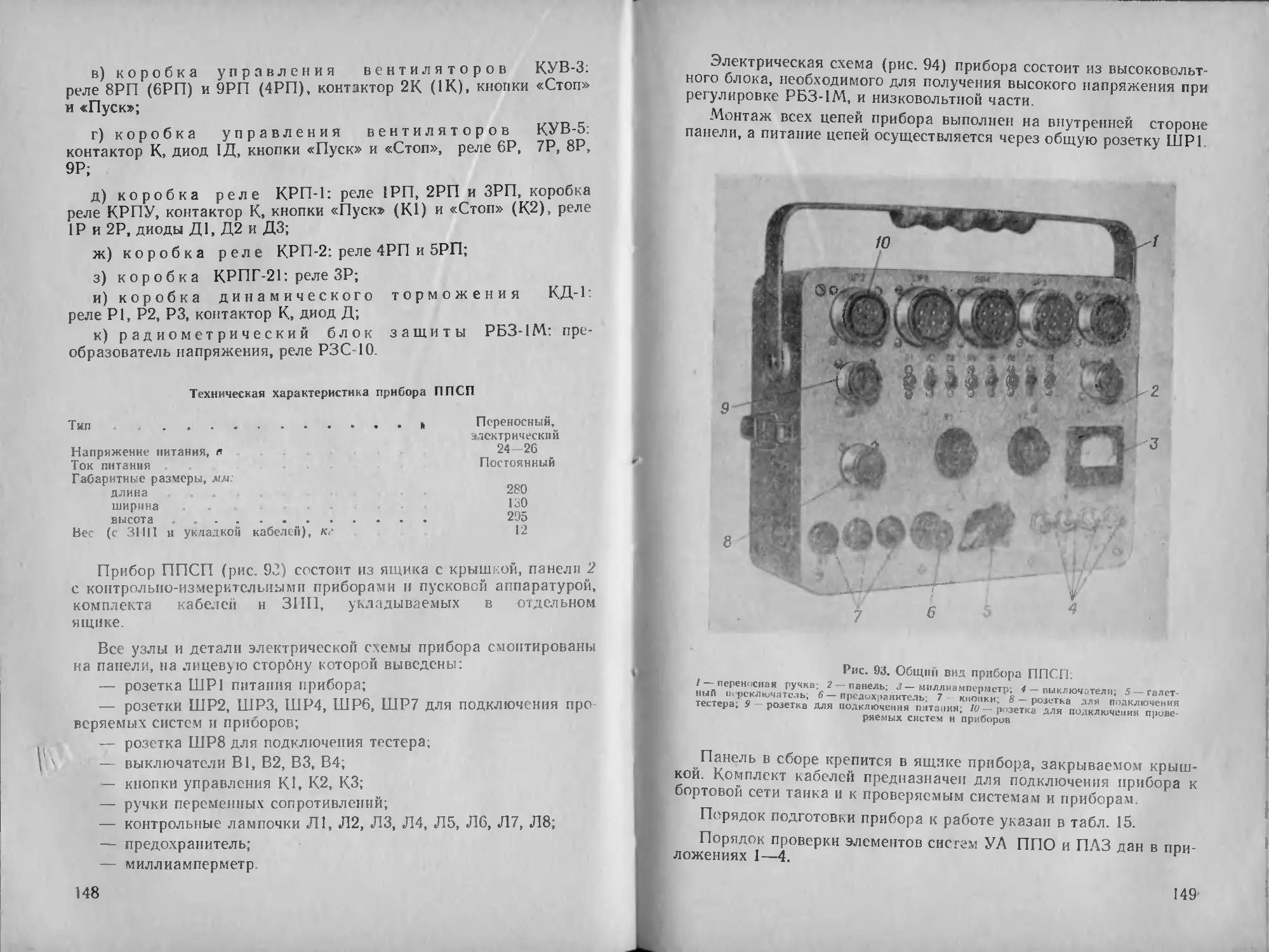

Пробуксовывает