Текст

ТЕХНОЛОГИЯ

АВТОМАТИЗИРОВАННОГО

МАШИНОСТРОЕНИЯ

Серия основана в 1985 году

Редакционная коллегия:

чл л кор. АН СССР Ю. В. Соломенцев (председатель),

д-р техн, наук В. Г. Митрофанов,

д-р техн. наук И. М. Колесов,

канд. техн, наук А. Г.Схиртладзе,

В. П. Кабаидзе, П. Г. Буга,Н. А.«Лебедева

Г. Н. Мельников

В.П.Вороненко

Проектирование

механосборочных

цехов

Под редакцией

заслуженного деятеля науки и техники РСФСР,

д-ра техн, наук проф. А. М. Дальского

Допущено Государственным комитетом СССР

по народному образованию в качестве учебника

для студентов машиностроительных специальностей вузов

Москва

• Машиностроение •

1990

DD1\ М.ОО-^-и^Я/О

M48

УДК 621.757.006.3.001.66 (075.8)

Редакционная коллегия: чл.-кор. АН СССР Ю. М. Соломенцев

(председатель), д-р техн, наук В. Г. Митрофанов, д-р техн, наук И. М. Колесов,

канд. техн, наук А. Г. Схиртладзе, В. П. Кабаидзе, П. Г. Буга, Н. А. Лебедева

Рецензенты д-р техн, наук проф. В. Г. Митрофанов, К. Я* Фирсов

Мельников Г. Н., Вороненко В. П.

М48 Проектирование механосборочных цехов; Учебник для

студентов машиностроит. специальностей вузов/Под

ред. А. М. Дальского —М.: Машиностроение, 1990. —

352 с.: ил. —(Технология автоматизированного машино-

строения).

ISBN 5-217-01010-Х

Изложены методы проектирования механосборочных производств

современных машиностроительных заводов, характеризующихся высоким

уровнем автоматизации и гибкости. Приведены справочно-нормативные

данные, используемые отраслевыми институтами при проектировании.

Особое внимание уделено компоновочным и планировочным' решениям

цехов и гибких производственных систем, задачам технического перево-

оружения и реконструкции производства.

2702000000—196

М 038 (01)=90~ 196“9°

ББК 34.68-4-02я-73

ISBN 5-217-01010-Х © Г. H. Мельников, В. П. Вороненко, 1990

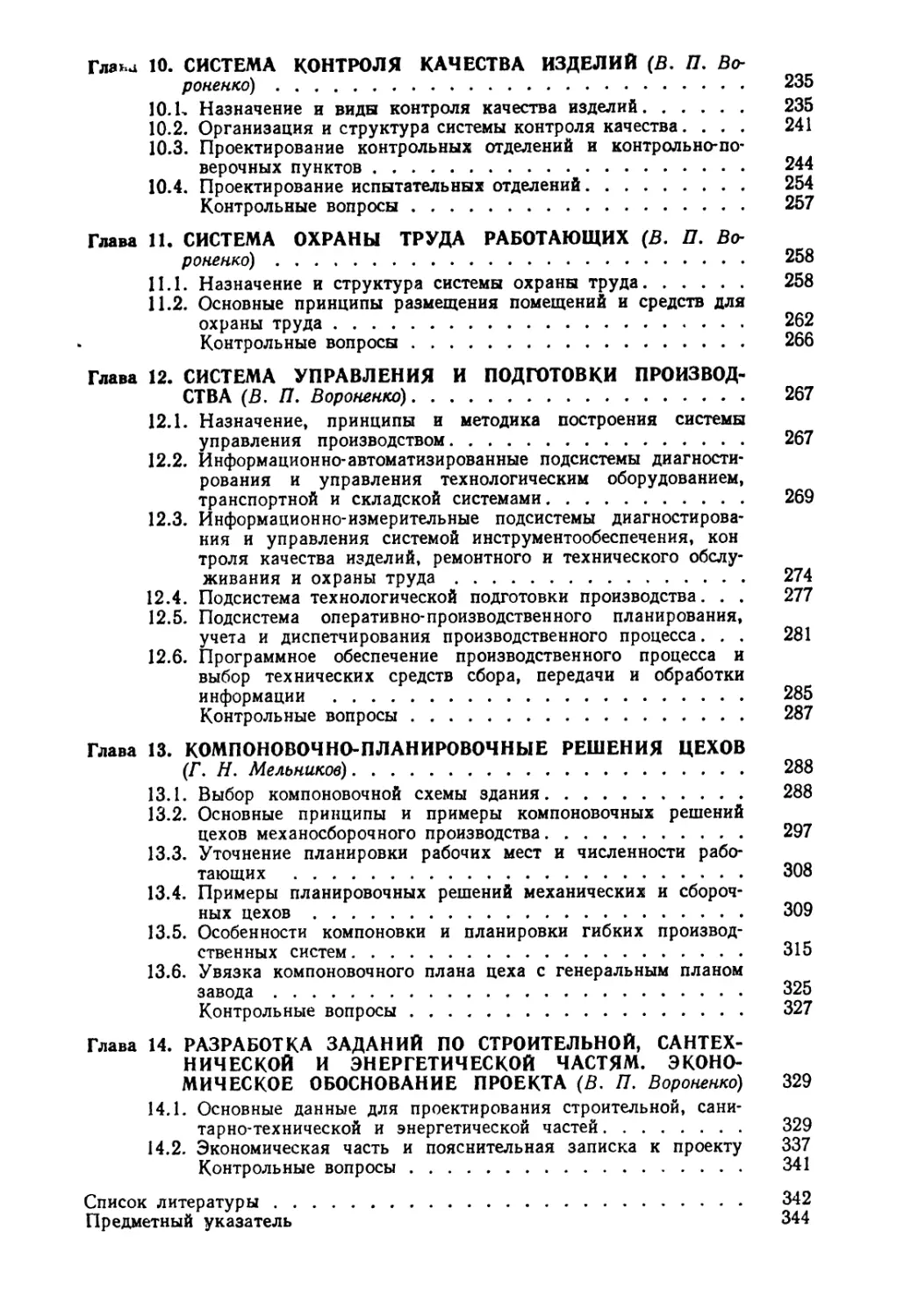

ОГЛАВЛЕНИЕ

Введение .......................................................... 8

Глава 1. ОБЩИЕ СВЕДЕНИЯ ПО ПРОЕКТИРОВАНИЮ МЕХАНО-

СБОРОЧНОГО ПРОИЗВОДСТВА (В. П. Вороненко)..................... 11

1.1. Основные понятия и определения........................ 11

1.2. Основные задачи проектирования........................ 18

1.3. Последовательность проектирования..................... 20

1.4. Системы автоматизированного проектирования (САПР) участ-

ков и цехов............................................... 22

Контрольные вопросы.................................... 30

Глава 2. ПОДГОТОВКА ИСХОДНЫХ ДАННЫХ И ПОРЯДОК ПРО-

ЕКТИРОВАНИЯ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА

(В. П. Вороненко)............................................... 31

2.1. Предпроектные работы................................... 31

2.2. Задание на проектирование ............................. 34

2.3. Рабочий проект (проект) и рабочая документация..... 37

Контрольные вопросы.................................... 39

Глава 3. СОСТАВ И КОЛИЧЕСТВО ОСНОВНОГО ТЕХНОЛОГИЧЕ-

СКОГО ОБОРУДОВАНИЯ (Г. Н. Мельников).............................. 40

3.1. Основные положения по выбору состава технологического

оборудования .............................................. 40

3.2. Производственная программа и методы проектирования цеха 53

3.3. Методы определения трудоемкости и станкоемкости обра-

ботки и сборки............................................. 59

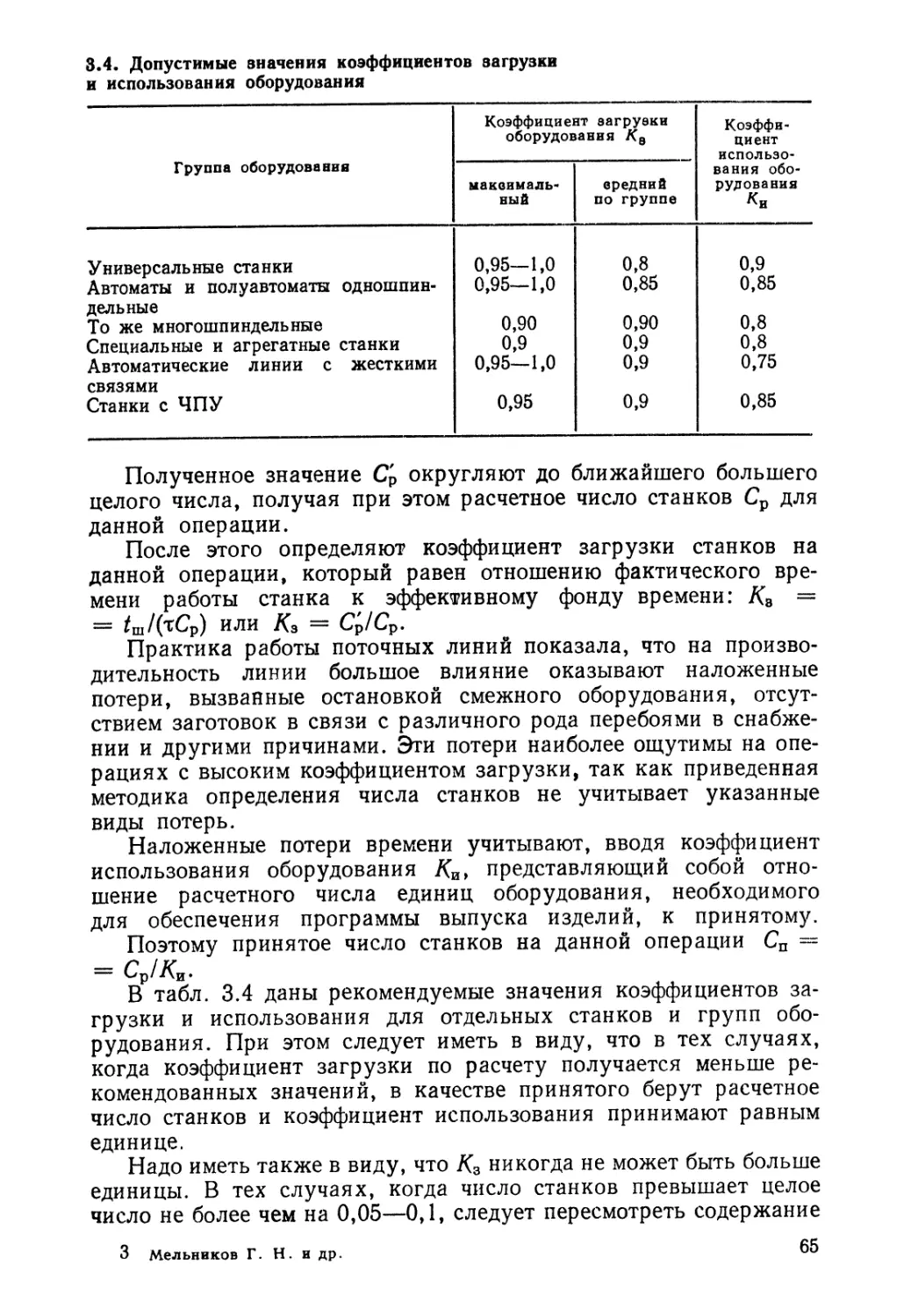

3.4. Расчет количества основного технологического оборудования

и рабочих мест для поточного производства.................. 63

3.5. Расчет количества основного технологического оборудования

и рабочих мест при непоточном производстве................. 70

3.6. Укрупненные способы определения количества основного тех-

нологического оборудования................................. 72

Контрольные вопросы...................................... 75

Глава 4. ПРИНЦИПЫ И СТРУКТУРА ПОСТРОЕНИЯ ОСНОВНЫХ

ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ (Г. Н. Мельников). . . 77

4.1. Основные принципы выбора структуры цеха................. 77

4.2. Методика выбора структуры цеха и организационных форм

его основных подразделений.................................. 82

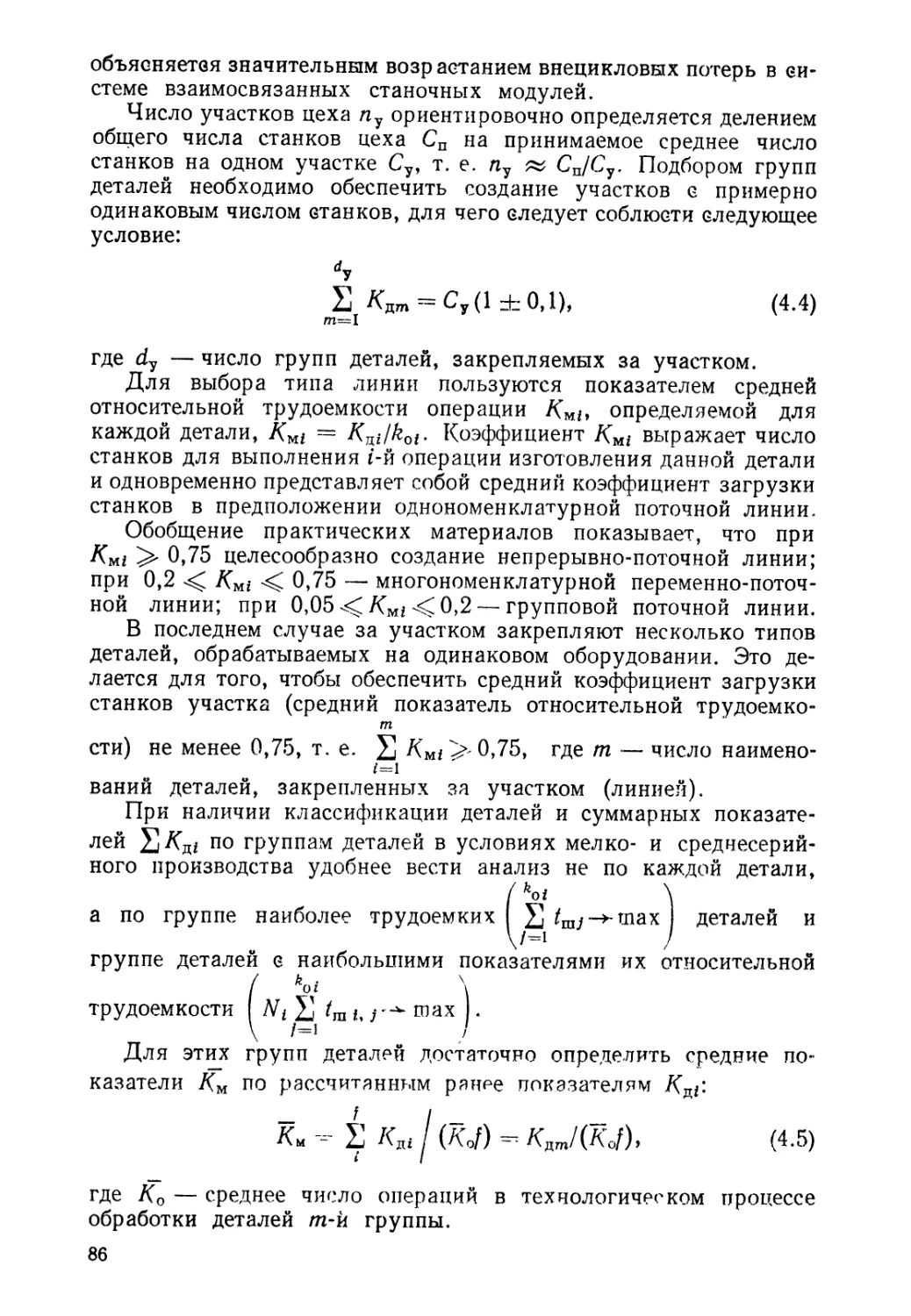

4.3. Формирование участков и линий цеха на ЭВМ............... 91

4.4. Расположение производственных участков цеха. Предвари-

тельное определение площади цеха и основных параметров

производственного здания..................................... 95

5

4.5. Выбор варианта расположения оборудования на участках ме-

ханической обработки..................................... 103

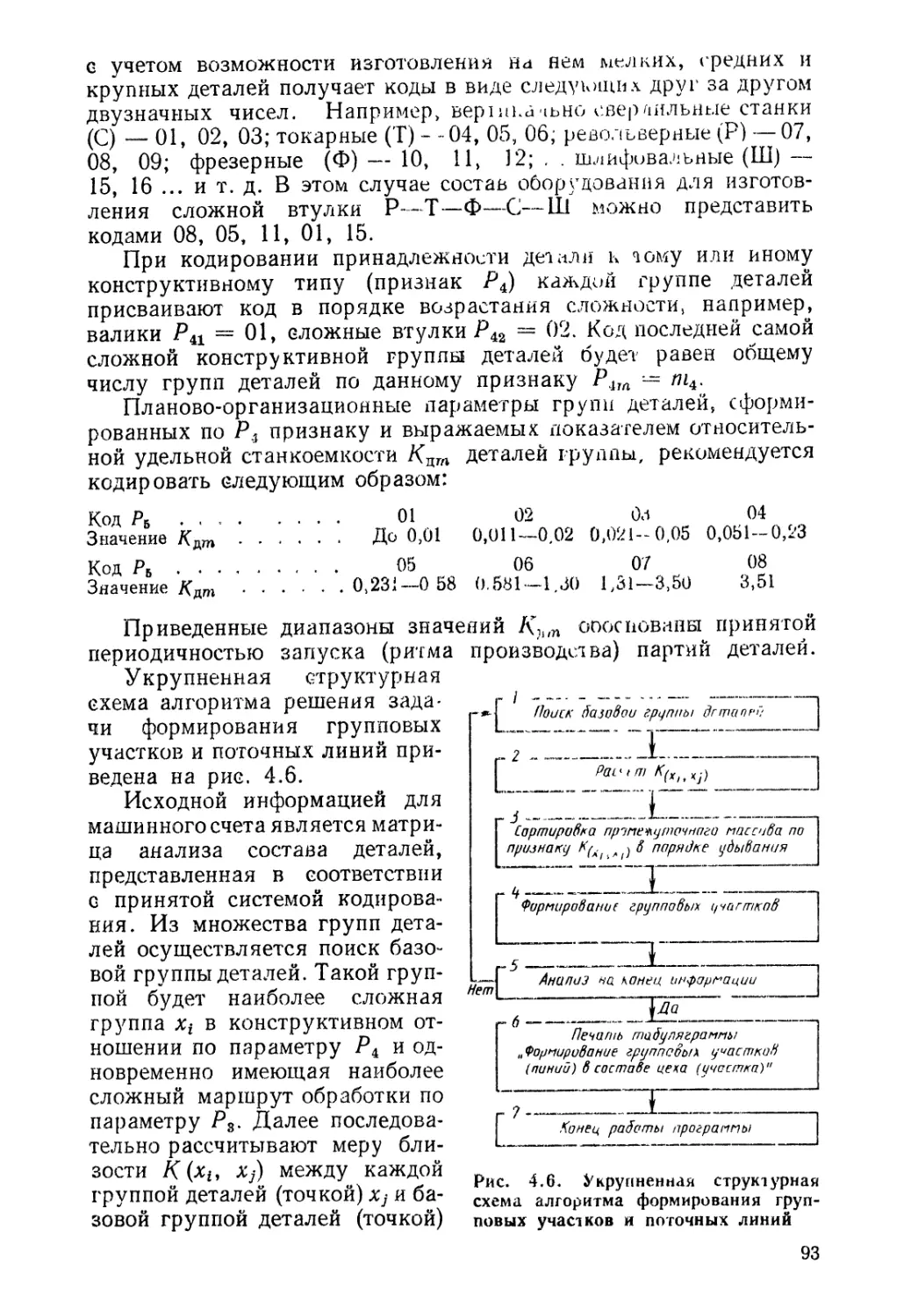

4.6. Особенности расположения оборудования и рабочих мест на

участках сборки.......................................... 113

4.7. Планировка оборудования и рабочих мест........... 115

4.8. Требования к условиям работы оборудования.............. 127

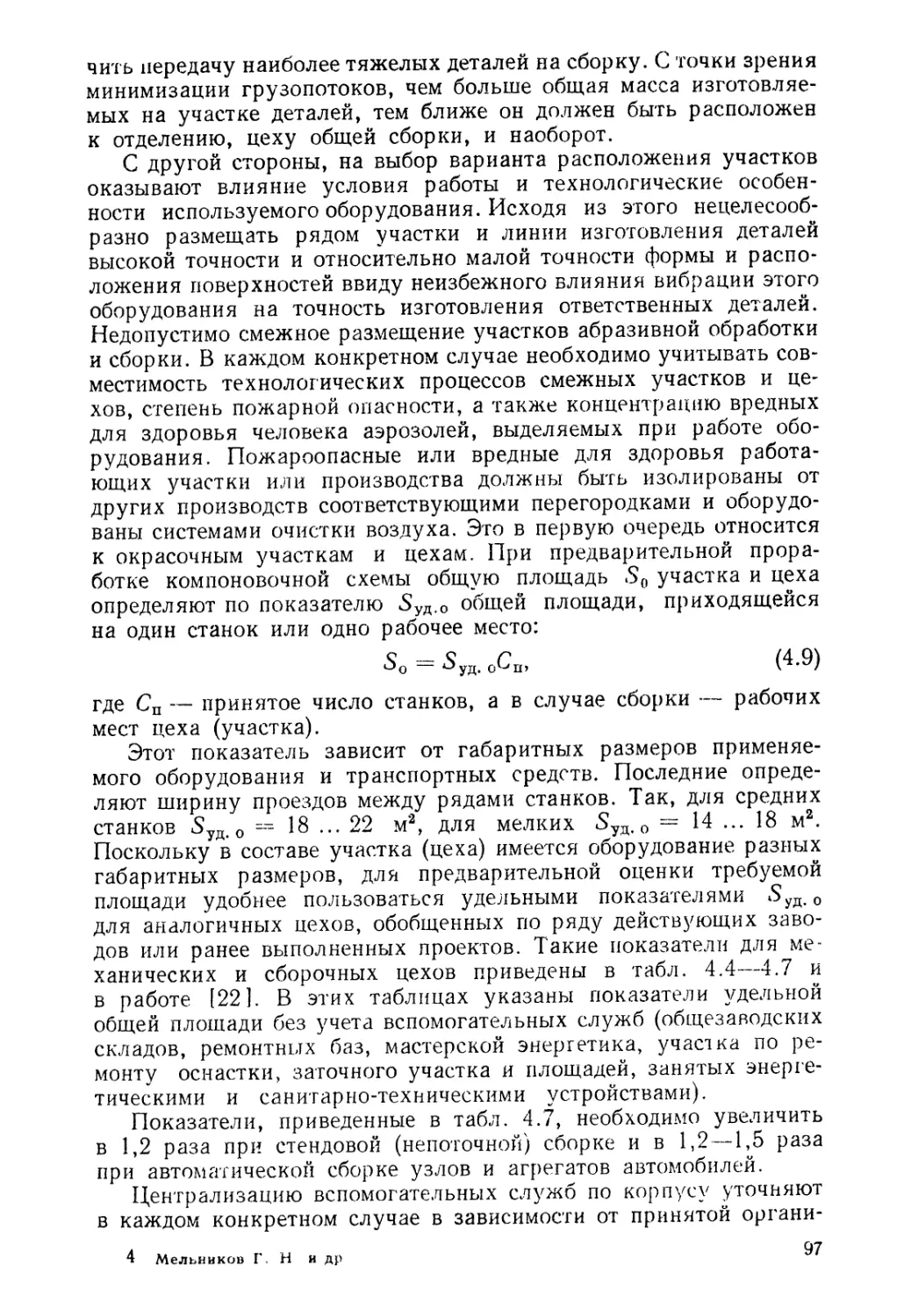

Контрольные вопросы..................................... 129

Глава 5. ОПРЕДЕЛЕНИЕ СОСТАВА И ЧИСЛА РАБОТАЮЩИХ

(Г. П. Мельников).............................................. 130

Контрольные вопросы....................................... 139

Глава 6. ПРОЕКТИРОВАНИЕ СКЛАДСКОЙ СИСТЕМЫ (Г. П, Мель-

ников) .................................'...................... 140

6.1. Выбор структуры складской системы...................... 140

6.2. Проектирование подсистемы хранения проката и штучных

заготовок................................................ 145

6.3. Проектирование подсистемы хранения полуфабрикатов и

изделий.................................................. 157

6.4. Проектирование подсистемы хранения технологической ос-

настки и вспомогательных материалов...................... 161

6.5. Накопительные подсистемы на участках автоматических ли-

ний и ГПС................................................ 163

Контрольные вопросы..................................... 169

Глава 7. ТРАНСПОРТНАЯ СИСТЕМА (В. П. Вороненко)........ 170

7.1. Назначение и классификация транспортных систем..... 170

7.2. Основные направления при проектировании транспортной

системы.................................................. 172

7.3. Схема транспортных связей и технологический процесс транс-

портирования ............................................ 174

7.4. Определение состава и основных характеристик элементов

транспортной системы..................................... 177

7.5. Внутрицеховая и межоперационная транспортная система. . 178

Контрольные вопросы..................................... 205

Глава 8. СИСТЕМА ИНСТРУМЕНТООБЕСПЕЧЕНИЯ (В. П. Воро-

ненко) ........................................................ 206

8.1. Функции и структура системы инструментообеспечения. . . 206

8.2. Проектирование секции сборки и настройки инструмента. . 210

8.3. Проектирование секции обслуживания инструментами произ-

водственных участков..................................... 212

8.4. Отделения по восстановлению режущего инструмента и ре-

монту оснастки........................................... 221

Контрольные вопросы..................................... 225

Глава 9. ПРОЕКТИРОВАНИЕ СИСТЕМ РЕМОНТНОГО И ТЕХНИ-

ЧЕСКОГО ОБСЛУЖИВАНИЯ МЕХАНОСБОРОЧНОГО ПРО-

ИЗВОДСТВА (Г. Н. Мельников).................................... 226

9.1. Задачи и структура ремонтного и технического обслуживания 226

9.2. Проектирование цеховой ремонтной базы, отделения по ре-

монту электрооборудования и электронных систем........... 226

9.3. Проектирование подсистем удаления и переработки стружки 228

9.4. Проектирование подсистем приготовления и раздачи охла-

ждающих жидкостей........................................ 230

9.5. Подсистема электроснабжения, снабжения сжатым воздухом,

обеспечения микроклимата и необходимой чистоты воздуш-

ной среды............................................... 232

Контрольные вопросы..................................... 234

6

Глэьц 10. СИСТЕМА КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ (В. П. Во-

роненко) ....................................................... 235

10. L Назначение и виды контроля качества изделий.......... 235

10.2. Организация и структура системы контроля качества.... 241

10.3. Проектирование контрольных отделений и контрольно-по-

верочных пунктов......................................... 244

10.4. Проектирование испытательных отделений............... 254

Контрольные вопросы................................... 257

Глава 11. СИСТЕМА ОХРАНЫ ТРУДА РАБОТАЮЩИХ (В. П. Во-

роненко) ....................................................... 258

11.1. Назначение и структура системы охраны труда.......... 258

11.2. Основные принципы размещения помещений и средств для

охраны труда............................................... 262

Контрольные вопросы................................... 266

Глава 12. СИСТЕМА УПРАВЛЕНИЯ И ПОДГОТОВКИ ПРОИЗВОД-

СТВА (В. П. Вороненко).................................. 267

12.1. Назначение, принципы и методика построения системы

управления производством................................. 267

12.2. Информационно-автоматизированные подсистемы диагности-

рования и управления технологическим оборудованием,

транспортной и складской системами....................... 269

12.3. Информационно-измерительные подсистемы диагностирова-

ния и управления системой инструментообеспечения, кон

троля качества изделий, ремонтного и технического обслу-

живания и охраны труда................................... 274

12.4. Подсистема технологической подготовки производства. . . 277

12.5. Подсистема оперативно-производственного планирования,

учета и диспетчирования производственного процесса... 281

12.6. Программное обеспечение производственного процесса и

выбор технических средств сбора, передачи и обработки

информации .............................................. 285

Контрольные вопросы................................... 287

Глава 13. КОМПОНОВОЧНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ ЦЕХОВ

(Г. Н, Мельников)............................................... 288

13.1. Выбор компоновочной схемы здания..................... 288

13.2. Основные принципы и примеры компоновочных решений

цехов механосборочного производства...................... 297

13.3. Уточнение планировки рабочих мест и численности рабо-

тающих .................................................. 308

13.4. Примеры планировочных решений механических и сбороч-

ных цехов................................................ 309

13.5. Особенности компоновки и планировки гибких производ-

ственных систем.......................................... 315

13.6. Увязка компоновочного плана цеха с генеральным планом

завода................................................... 325

Контрольные вопросы................................... 327

Глава 14. РАЗРАБОТКА ЗАДАНИЙ ПО СТРОИТЕЛЬНОЙ, САНТЕХ-

НИЧЕСКОЙ И ЭНЕРГЕТИЧЕСКОЙ ЧАСТЯМ. ЭКОНО-

МИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА (В. П. Вороненко) 329

14.1. Основные данные для проектирования строительной, сани-

тарно-технической и энергетической частей........... 329

14.2. Экономическая часть и пояснительная записка к проекту 337

Контрольные вопросы.............................. 341

Список литературы........................................... 342

Предметный указатель 344

ЬЬЕДЕНИЕ

В СССР и за рубежом большое внимание уделяется

развитию машиностроения, которое является основой техниче-

ского перевооружения всех отраслей народного хозяйства. Осо-

бое значение придается созданию высокоэффективных автомати-

зированных механосборочных производств на базе технического

перевооружения, а также реконструкции действующих произ-

водств при использовании современного оборудования и средств

управления всеми этапами производственного процесса.

Проектируемые производственные процессы должны обеспе-

чивать выпуск продукции необходимого качества, без которого

затраченный на нее труд и исходные материалы будут израсходо-

ваны бесполезно. Кроме того, необходимо добиваться производ-

ства требуемого количества изделий в единицу времени при мини-

мальных приведенных затратах.

Технологическое проектирование механосборочного произ-

водства прошло путь от систематизации практического опыта

в области проектирования до создания научной дисциплины, кото-

рая сформировалась в середине тридцатых годов.

Научная дисциплина, занимающаяся изучением закономерно-

стей производственного процесса изготовления изделий с целью

использования их при создании производства, которое обеспечи-

вает выпуск изделий требуемого качества и количества с наи-

меньшими приведенными затратами, называется проектированием

механосборочного производства.

Впервые научные положения по технологическому проектиро-

ванию механосборочного производства сформулированы в трудах

русских ученых И. А. Тиме, П. А. Гавриленко и М. Е. Егорова.

В первые годы Советской власти и далее в годы первых пятилеток

в нашей стране необходимо было обобщить опыт, накопленный

отечественным и зарубежным машиностроением, в целях исполь-

зования его для восстановления и реконструкции заводов и соз-

дания новых машиностроительных производств. В связи с этим

проектирование механосборочных цехов, являющихся неотъем-

лемой частью машиностроительных заводов, приобрело исклю-

чительно важное значение. В этот период советские ученые раз-

работали научно обоснованную методику проектирования механо-

8

сборочного производства, в соответствии с которой было создано

большое число машиностроительных заводов.

В настоящее время повышаются требования к качеству продук-

ции машиностроения, ее разнообразию. Интенсивное развитие

технических средств вызвало необходимость совершенствования

методики проектирования и создания на ее основе новых высоко-

эффективных предприятий.

Особое внимание уделяется реконструкции и техническому

перевооружению действующих предприятий, так как средства,

выделенные на эти цели, окупаются в среднем в 3 раза быстрее,

чем при создании аналогичных мощностей за счет нового строи-

тельства.

Для решения поставленных перед отечественным машинострое-

нием задач был создан ряд отраслевых проектных институтов,

которые на основе углубленного изучения специфики отрасли

используют при проектировании все новейшие достижения науки

и техники, внедряют новые технологические процессы, применяют

типовые проекты, стандартные конструкции, системы автомати-

зированного проектирования (САПР), а также осуществляют

связь с научно-исследовательскими, проектно-конструкторскими,

строительными организациями и промышленными предприятиями

в целях быстрейшего внедрения в проекты результатов их работ.

Эти проектные институты выполняют следующие работы: участ-

вуют в составлении заданий на проектирование, выборе площадки

для строительства, определении объемов, этапов и стоимости про-

ектных и изыскательных работ; устанавливают технические тре-

бования на разработку специального технологического и другого

нестандартного оборудования и получают от него исходные дан-

ные на проектирование; определяют объемы строительно-монтаж-

ных работ, состав и количество оборудования, изделий и материа-

лов; выдают заявочные ведомости на оборудование и материалы;

составляют сводную смету и сводку затрат на строительство; сле-

дят за соблюдением патентной чистоты проектных решений; обе-

спечивают строительство технической документацией в сроки,

установленные договором; участвуют в приемке в эксплуатацию

объектов строительства и освоении проектных мощностей; выпол-

няют авторский, а в необходимых случаях и технический надзор

за строительством и реконструкцией цехов и заводов.

Основой проекта участка, цеха в целом является детально

разработанная технологическая часть, что определяет главную

роль инженера-технолога в процессе проектирования механосбороч-

ного производства. Решение вопросов всех остальных частей

проекта (строительной, энергетической, санитарно-технической и

др.) подчинено требованиям технологического процесса, который

и определяет содержание задания для разработки этих частей

проекта.

Круг задач, стоящий перед проектировщиком, не ограничива-

ется только умением проектировать технологические процессы;

9

он должен решать весь комплекс вопросов, связанных с построе-

нием производственного процесса: хорошо разбираться в эко-

номике, организации и управлении производством, в вопросах

технического, материального, инструментального и ремонтного

обслуживания и др. Необходимость разрешения таких вопросов

возникает на заводе, в проектных организациях, планирующих

ведомствах и учреждениях.

Задачи проектирования участков и цехов весьма обширны,

сложны и многообразны, особенно если учесть масштабы совре-

менного производства и уровень техники. Это требует от проекти-

ровщика широкого кругозора и глубоких знаний различных дис-

циплин.

Дисциплина «Проектирование механосборочных цехов» явля-

ется профилирующей и завершающей в системе подготовки ин-

женеров-механиков и базируется на знании ими всех предыдущих

дисциплин.

Основная цель этой дисциплины состоит в подготовке специа-

листов к реализации разработанных производственных процессов

при внедрении нового оборудования, техническом перевооруже-

нии, реконструкции производства и создании новых цехов.

Для этого необходимо знать современные методы проектиро-

вания механосборочного производства, основанные на последних

научных и технических данных, а также принципы построения ав-

томатизированных производственных процессов, обеспечивающих

высокую производительность и технико-экономическую эффектив-

ность. При проектировании производственного процесса, проте-

кающего в механосборочных цехах, особое внимание следует уде-

лять взаимосвязи этапов, в результате которых получается гото-

вое изделие, количественных и качественных изменений объекта

производства, а также основных и вспомогательных производ-

ственных систем и совокупности итераций при проектировании.

Авторы с благодарностью учтут все критические замечания и

пожелания, способствующие повышению качества учебника.

ОБЩИЕ СВЕДЕНИЯ

ПО ПРОЕКТИРОВАНИЮ

МЕХАНОСБОРОЧНОГО

ПРОИЗВОДСТВА

1.1. Основные понятия и определения

Механосборочное производство, состоящее из комп-

лекса производственных участков и вспомогательных подразделе-

ний, в котором протекают производственные процессы изготовле-

ния изделий, представляет собой сложную динамическую систему,

структура и параметры которой находятся в непосредственной

зависимости от сложности конструкции, номенклатуры выпускае-

мой продукции и характеристик производственного процесса

ее изготовления.

Производственным процессом в машиностроении называется

совокупность действий, необходимых для выпуска готовых из-

делий из полуфабрикатов. В основу производственного процесса

положен технологический процесс изготовления изделий, во время

которого происходит изменение качественного состояния объекта

производства. Для обеспечения бесперебойного выполнения тех-

нологического процесса изготовления изделия в механосборочном

производстве служат вспомогательные процессы.

К основным этапам производственного процесса могут быть

отнесены следующие: получение и складирование заготовок,

доставка их к рабочим позициям (местам), различные виды об-

работки, перемещение полуфабрикатов между рабочими пози-

циями (местами), контроль качества, хранение на складах, сборка

изделий, испытание, регулировка, окраска, отделка, упаковка и

отправка.

Различные этапы производственного процесса на машино-

строительном заводе могут выполняться в отдельных цехах или

в одном цехе. В первом случае производственный процесс изго-

товления продукции делят на части и соответственно называют

производственным процессом, выполняемым, например, в заго-

товительном, сборочном, механическом цехе и т. д. Во втором слу-

чае процесс называют комплексным производственным.

Производственные процессы делятся на поточные и непоточ-

ные. Под поточным производственным процессом понимают та-

кой процесс, при котором заготовки, детали или собираемые из-

делия в процессе их производства находятся в движении, причем

это движение осуществляется с постоянным тактом в рассматривае-

11

мый промежуток времени. Это значит, что поступившая, напри-

мер, на первую операцию заготовка сразу же после окончания ее

передается на вторую, после второй на третью и т. д. до последней

операции. Время пролеживания полуфабриката между операциями

в таких случаях равно или кратно такту. Под непоточным произ-

водством понимают такое производство, при котором полуфабри-

каты в процессе их изготовления находятся в движении с раз-

личной продолжительностью операций и пролеживания между

ними.

Для каждого производства устанавливают определенную про-

грамму выпуска, под которой понимают совокупность изделий

установленной номенклатуры, выпускаемых в заданном объеме

в год. Число изделий, подлежащих изготовлению в единицу вре-

мени (год, квартал, месяц), называют объемом выпуска.

Каждое механосборочное производство обладает определенной

производственной мощностью, под которой понимают максималь-

но возможный выпуск продукции установленных номенклатуры

и количества, который может быть осуществлен за определенный

период времени при установленном режиме работы. Различают

действительную и проектную мощность. Проектная мощность

есть установленная в проекте строительства или реконструкции

производства производственная мощность, которая должна быть

достигнута при условии обеспечения производства принятыми

в проекте средствами производства, кадрами и организации произ-

водства. Производственная мощность действующего производства

не является постоянной и зависит от технического уровня работа-

ющих, уровня использования основных и оборотных фондов,

сменности работы, уровня механизации и автоматизации произ-

водства и других факторов.

Изготовление изделий занимает определенное время. Кален-

дарное вреден изготовления изделий от начала производственного

процесса до его окончания принято называть производственным

циклом. Например, производственный цикл изготовления ма-

шины — промежуток календарного времени, начиная от запуска

в производство первой заготовки до отправки изделия за пределы

механосборочного производства. Цикл может быть расчетный (или

нормированный) и фактический. При непериодически повторяю-

щихся процессах правильнее использовать термин продолжитель-

ность процесса, а не цикл.

Движение заготовок, полуфабрикатов или изделий в произ-

водстве может осуществляться поштучно или партиями. Партией

принято называть определенное число заготовок, полуфабрикатов

или изделий, одновременно поступающих на рабочую позицию

(место).

Для выполнения производственного процесса должны быть

соответствующим образом оборудованы рабочие позиции (места).

В зависимости от содержания операции и организации ее проведе-

ния на рабочей позиции (месте) могут быть расположены техно-

12

Рис. 1.1. Рабочая позиция

логическое оборудование, накопители с полуфабрикатами, один

рабочий или группа рабочих, средства автоматической загрузки

и разгрузки оборудования (роботы, манипуляторы, автоматиче-

ские агрегаты загрузки), режущий и контрольно-измерительный

инструмент, оснастка, средства технического обслуживания и

охраны труда, элементы системы управления. В качестве примера

на рис. 1.1 показана одна из рабочих позиций.

Исходя из организационных соображений несколько рабочих

позиций (мест) объединяют, образуя производственный участок,

выполняющий свое целевое назначение. Производственным участ-

ком называют часть объема цеха, в котором расположены ра-

бочие позиции (места), объединенные транспортно-накопитель-

ными устройствами, средства технического, инструментального и

метрологического обслуживания, средства управления участком

и охраны труда и на котором осуществляются технологические про-

цессы изготовления изделий определенного назначения.

Более крупной организационной единицей является произ-

водственный цех, который представляет собой производственное

административно-хозяйственное обособленное подразделение за-

вода. Цех включает в себя производственные участки, вспомога-

тельные подразделения, служебные и бытовые помещения, а так-

же помещения общественных организаций.

Вспомогательные подразделения создают для обслуживания

и обеспечения бесперебойной работы производственных участков.

К ним относятся: отделение по восстановлению режущего инстру-

мента, контрольное и ремонтное отделения, отделение для при-

13

готовления и раздачи смазывающе-охлаждающих жидкостей и

Др.

Состав производственных участков и вспомогательных под-

разделений определяется конструкцией изготовляемых изделий,

технологическим процессом, программой выпуска и организацией

производства.

По характеру выполняемой работы производственное обору-

дование делят на основное (технологическое) и вспомогательное.

К основному относят производственное оборудование, непосред-

ственно выполняющее операции технологического процесса. Вспо-

могательное оборудование — это оборудование, не участвующее

непосредственно в технологическом процессе изготовления из-

делий, но выполняющее обслуживание основного оборудования.

За общую площадь цеха в технологических расчетах прини-

мают сумму производственной и вспомогательной площадей (без

служебно-бытовой площади).

В состав производственной площади включают площади, за-

нимаемые рабочими позициями (местами), вспомогательным обо-

рудованием, находящимся на производственных участках, про-

ходами и проездами между оборудованием внутри производствен-

ных участков (кроме площади магистрального проезда).

На вспомогательных площадях размещают все оборудование

и устройства вспомогательных систем, не расположенные на про-

изводственных участках, а также магистральные и пожарные

проезды.

Для движения автопогрузчиков, грузовых автомобилей и

уборочных машин в цехах создают магистральные проезды шири-

ной не менее 4,0 м, которую выбирают по нормам технологиче-

ского проектирования.

На служебно-бытовой площади цеха размещают конторские

и бытовые помещения. К конторским помещениям относят пло-

щадь, занятую административно-конторскими службами цеха.

В эту же площадь включают и площадь конструкторских и тех-

нологических бюро, размещаемых в цехе. Бытовой называют пло-

щадь помещений, предназначенных для удовлетворения санитарно-

гигиенических и социально-бытовых нужд работающих в цехе.

Для осуществления производственных процессов в механо-

сборочном производстве предусмотрен определенный штат рабо-

тающих, которых делят на следующие категории: производствен-

ные (основные) и вспомогательные рабочие, инженерно-техниче-

ские работники (ИТР), служащие, младший обслуживающий пер-

сонал (МОП).

Производственные рабочие — это рабочие механосборочного

производства, непосредственно выполняющие операции техноло-

гического процесса по изготовлению продукции.

Вспомогательные рабочие в механосборочном производстве —

это рабочие, не принимающие непосредственного участия в вы-

полнении операций по изготовлению производственной программы

14

выпуска продукции, а занятые обслуживанием технологических

процессов.

Инженерно-техническими работниками называют работников,

выполняющих обязанности по управлению, организации и подго-

товке производства и занимающих должности, для которых тре-

буется квалификация инженера или техника.

К служащим относят работников, выполняющих в соответ-

ствии с занимаемой должностью административно-хозяйственные

функции, ведущих финансирование, учет и статистический учет,

решающих социально-бытовые и подобные вопросы.

Младший обслуживающий персонал составляют сторожа, гар-

деробщики и уборщики бытовых и конторских помещений.

Одним из этапов проектирования механосборочного произ-

водства является компоновка цеха. Под компоновкой цеха по-

нимают взаимное расположение площадей производственных уча-

стков, вспомогательных отделений, магистрального проезда и

служебно-бытовых помещений на площади цеха. После проведе-

ния компоновки цеха осуществляют планировку оборудования на

нем. Под планировкой цеха понимают взаимное расположение

технологического и вспомогательного оборудования и других

производственных средств и устройств на площадях цеха.

Одним из показателей организации производственного про-

цесса является грузопоток, под которым понимают сумму одно-

родных грузов (в тоннах, штуках), перемещаемых в определенном

направлении между отдельными пунктами погрузки и выгрузки

в единицу времени (час, смену, сутки и т. д.). Грузопотоки разли-

чают по виду грузов, направлению перемещения и интенсивности

грузопотока. Под интенсивностью грузопотока понимается число

транспортных перемещений через рассматриваемый участок в еди-

ницу времени.

Механосборочное производство обычно размещают в зданиях,

имеющих один или несколько пролетов. Пролетом называют часть

здания, ограниченную в продольном направлении двумя парал-

лельными рядами колонн. Расстояния между осями колонн

в продольном направлении называют шагом колонн, а в попереч-

ном направлении — шириной пролета. Расстояния между осями

колонн в поперечном и продольном направлениях образуют

сетку колонн. Под высотой пролета понимают расстояние от

уровня пола до нижней части несущих конструкций покры-

тия здания.

При проектировании современного механосборочного про-

изводства следует ориентироваться на комплексную автоматиза-

цию. Уровень автоматизации основных и вспомогательных про-

цессов, определяемый из технико-экономических соображений,

должен быть по возможности одинаков, так как производитель-

ность всего автоматизированного комплекса будет в значительной

мере определяться наиболее «слабым» звеном в производственной

цепочке. Поэтому даже самые современные станки и передовые

15

технологии не обеспечат должного эффекта без надлежащей авто-

матизации вспомогательных процессов, протекающих в механо-

сборочном производстве.

После разработки производственного процесса приступают

к этапу планировки, во время которого производят увязку рас-

положения рабочих позиций (мест) и вспомогательного оборудо-

вания в выбранном масштабе.

Планировку оборудования в техническом проекте выполняют

в масштабе 1 : 100 для малых и средних цехов и 1 : 200 для боль-

ших цехов. В дальнейшем в рабочих чертежах монтажные плани-

ровки выполняют обычно в масштабе 1 : 50 с привязкой оборудо-

вания к зданию.

При планировке учитывают все факторы, которые оказывают

влияние на работающих. Основные из них следующие: доступ

к рабочим позициям (местам); удобство работы рабочего и достав-

ки заготовок к месту работы; близость комнат для курения и туа-

летов, раздевалок, душей и столовых; хорошее освещение, доста-

точный обмен воздуха; удобное расположение автоматов или

фонтанчиков для питья, телефонов и т. д. В качестве противопо-

жарных мероприятий следует обеспечить: удобное расположение

противопожарного инвентаря, наличие свободных проходов для

быстрого вывода работающих и проездов для пожарных машин,

все двери должны открываться наружу.

Планировку оборудования следует производить с учетом

размещения санитарно-технических и энергетических служб.

Магистральные водопроводы, трубопроводы, водостоки, канали-

зацию, силовую подводку к станкам (если ее делают в бетонном

полу), систему освещения, разводку сжатого воздуха, размещение

отопительных приборов, удаление отходов производства — все

это проектируют так, чтобы эти коммуникации не проходили

в зоне работы транспортной системы и не представляли опасности

для работающих, оборудования и материалов.

На планировке изображают и указывают: сечение колонн

с фундаментами; магистральные проезды; наружные и внутренние

стены; окна, ворота и двери, как наружные, так и внутренние;

основное и вспомогательное оборудование; месторасположение

работающих; подвалы, каналы, шахты и антресоли; верстаки,

рабочие столы, подставки; места для хранения инструмента;

места для складирования заготовок и готовой продукции; транс-

портные устройства; площадки для контроля; места для масте-

ров; ширину пролетов; шаг колонн; общую ширину цеха; длину

пролетов и всего цеха; ширину продольных и поперечных про-

ходов или проездов; ширину и длину каждого вспомогательного

отделения; расстояние от станков до колонн и между станками

и рабочими местами; габаритные размеры крупных станков; ну-

мерацию оборудования с ее расшифровкой в спецификации; наз-

вания всех производственных отделений и участков; средства

защиты работающих.

16

1.1. Условные обозначения, применяемые на планировке

Наименование Условное обозначение Наименование Условное обозначение

Капитальная сте- на Окно Сплошная пере- городка Перегородка из стеклоблоков Барьер Ворота распашные Ворота откатные Колонны железо- бетонные и метал- лические Канал для транс- портирования стружки Автоматическая линия и техноло- гическое оборудо- вание Место рабочего Многостаночное обслуживание одним рабочим Контрольный пункт 1 1 У'А ^522 Место складиро- вания заготовок и изделий Пульт управления Кран мостовой Стеллаж много- ярусный одноряд- ный Кран-штабелер автоматизирован- ный Кран консоль- ный поворотный с электроталью Каретка оператор с автоматическим адресованием гру- зов Тележка рельсо- вая Конвейер подвес- ной цепной Промышленный робот Конвейер ролико- вый однорядный Подвод сжатого воздуха (цифры указывают давле- ние в сети) Точка подвода электрокабепя к оборудованию F 1 1 Lr г\“7 1 ixi 0 1/ \|

1 Ц >< Г

Г! □ и Г*' ,3 0 н ® < Л - Г 1 □ у d LMJ 'и 0 L1 1 1 1

/ 1 Е=3_—Ж

д Ji ! ® ' J Й L й Q 0

17

В случае большой насыщенности планировок участков элемен-

тами производственной системы отдельно выполняют планировки

рабочих мест (позиций), мест установки транспортных, склад-

ских средств и т. п.

Ввиду большого количества строительных элементов и произ-

водственного оборудования, изображаемых на планах производ-

ственных помещений, целесообразно пользоваться принятыми

условными обозначениями (табл. 1.1).

1.2. Основные задачи проектирования

При проектировании механосборочного производства

одновременно разрабатывают и решают технологические, эконо-

мические и организационные задачи, тесно связанные между

собой.

В общем виде задача проектирования может быть сформули-

рована в следующем виде: спроектировать цех или участок, обе-

спечивающий выпуск изделий определенной номенклатуры, тре-

буемого качества, заданную программу выпуска при достижении

минимально возможных приведенных затрат на изготовление и

с учетом всех требований к охране труда.

Для решения технологических задач необходимо: проработать

вопросы технологичности изделий, спроектировать технологиче-

ские процессы, выявить трудоемкость и станкоемкость операций,

установить типаж и количество оборудования, состав и количе-

ство работающих, нормы расхода материалов, определить пло-

щади и размеры участков и цеха, разработать компоновку цеха

и планировку оборудования, определить задания для строитель-

ного, сантехнического и энергетического проектирования.

Для решения экономических задач необходимо: рассчитать

себестоимость и рентабельность выпуска изделий, определить

удельные приведенные затраты, размеры основных и оборотных

средств, составить калькуляции, решить вопросы финансирования

и др.

Для решения организационных задач необходимо: выбрать

принципы формирования производственных подразделений, раз-

работать структуру управления, научную организацию труда, до-

кументооборот, организацию служб производства, систему конт-

роля за ходом производства и т. д.

При разработке нескольких вариантов проекта механосбороч-

ного производства или его частей необходимо выбрать оптималь-

ный.

Глобальным критерием выбора должен быть показатель при-

веденных затрат изготовления изделий. Вследствие сложности

определения этого показателя на практике используют интеграль-

ный критерий качества планировок оборудования, представляю-

щий собой векторный функционал

r,)->ext.

18

Здесь Я?! — критерий минимальной мощности грузопотока, т-м;

п (О

i=l ау=1

где п — число наименований заготовок (изделий), перемещаемых

на участке или в цехе в рассматриваемый промежуток времени

(год); ® — число операций в производственном процессе изго-

товления i-ro изделия; qt — масса, т, изделий /-го наименования,

перемещаемых в установленный промежуток времени; 1ау —

расстояние, м, между а-м и у-м рабочим местом (позицией), на

которое происходит перемещение изделия i-ro наименования;

W2 — критерий максимального съема продукции с единицы объ-

ема;

Wt = N/V,

где Ai — программа выпуска, шт., изделий в цехе; V — общий

объем цеха, м3.

Когда эффективность проектного решения оценивается не-

сколькими показателями различной размерности, то может быть

использована многокритериальная оценка качества решения;

при этом выбранные показатели оцениваются (взвешиваются)

по значимости, определяемой на основании статистических дан-

ных. В этом случае многокритериальная функция оценки качества

решения может быть представлена следующей формулой:

л «? \ /. Ftq~ \

i=i

где п — число показателей оценки качества; kt — весовой коэф-

п

фициент i-ro оценочного показателя, 0, 2 = 1; Fiq—

значение i-ro показателя в <?-м варианте; FiQ — экстремальные

значения показателя; индекс q — порядковый номер текущего

варианта допустимого решения (q = 1, ..., Q).

При этом основная сложность решения оптимизационной за-

дачи заключается в определении значений весовых коэффициентов

kb которые должны характеризовать влияние каждого из пока-

зателей на приведенные затраты.

Фактический уровень эффективности, как правило, должен

определяться по отношению к нормативным показателям, сумма

значений которых по данному проектному решению принята за

100 %.

Полученный уровень решения (%) определяется по формулам

= 100№1в2№1ц;

W2 = 100№2п/№2н,

19

где и 1Г2н — нормативные значения показателей; №1п и

ТГ2п — полученные значения показателей в проектном решении.

Комплексный показатель полученного решения рассчитывают

по сумме частных показателей, взвешенных по их значимости:

Wm = S Wtkt,

где Wt — частные критерии.

Таким образом, разработанный проект механосборочного произ-

водства должен удовлетворять принятым критериям качества

проектирования. В ряде случаев число критериев оценки качества

проекта может быть больше двух. Например, могут быть введены

дополнительные критерии — трудоемкость и станкоемкость из-

готовления изделий, коэффициент загрузки оборудования, коэф-

фициент сменности работы оборудования и рабочих, протяжен-

ность коммуникаций, цикл производства, мобильность размеще-

ния. При выборе числа показателей следует иметь в виду, что

чрезмерное их число повышает трудоемкость и увеличивает

погрешность расчетов; в этом случае ожидаемый эффект не будет

достигнут.

Выбранные показатели должны обеспечивать оценку качества

решений на одних и тех же этапах процесса разработки всех

разделов проекта. Должна быть установлена единая форма их

выражения, чтобы иметь сравнительные результаты по всем

разделам проекта и их совокупности.

1.3. Последовательность проектирования

Проектирование механосборочного производства,

представляющего собой сложную динамическую систему, включает

в себя последовательные этапы: структурно-функциональный,

алгоритмический, параметрический и планировочный этапы.

Структурно-функциональный этап может быть представлен

в виде структурной модели, которая отражает состав, тип и взаи-

мосвязь элементов, и функциональной модели, учитывающей свой-

ства элементов и системы, необходимые для выполнения ими

своего служебного назначения.

Алгоритмический этап проектирования включает в себя со-

ставление алгоритмической модели, содержащей взаимные связи

между элементами и системами в процессе производства.

На параметрическом этапе проектирования производится оп-

ределение количественных значений взаимосвязей между от-

дельными физическими параметрами элементов системы. Парамет-

рические модели представляют собой уравнения материально-

энергетического баланса в различных проявлениях.

На планировочном этапе решается задача размерных связей

между отдельными элементами системы. Модели этого этапа

20

Рис. 1.2. Последовательность проекги

рования:

1 — программа выпуска; 2 — габаритные

размеры, масса и материал изделий; 3 —

качество изделий; 4 — трудоемкость и

станкоемкость операций; 5 — типаж обо-

рудования; 6 — режим работы производ-

ства; 7 — определение количества основ-

ного (технологического) оборудования; 8 —

выбор состава производственных участков;

9 — определение состава и количества

оборудования на участке; 10 — определе-

ние алгоритма работы оборудования на

участке; И — расчет производственной

площади; 12 — разработка требований к

условиям работы оборудования; 13 — со-

ставление заданий на проектирование не-

стандартного оборудования; 14 — компо-

новка производственных участков; 15 —

планировка основного оборудования; пред-

варительное определение числа работа-

ющих; 16 — проектирование складской си-

стемы; 17 — проектирование транспортной

системы; 18 — проектирование системы

инструментообеспечения; 19 — проектиро-

вание системы ремонтного и технического

обслуживания; 20 — проектирование си-

стемы контроля качества изделий; 21 —

проектирование системы охраны труда;

22 — проектирование системы управления

и подготовки производства; 23 — опреде-

ление общей площади цеха и его габари-

тов; 24 — уточнение компоновки цеха;

25 — уточнение планировки оборудова-

ния; 26 — уточнение состава и количества

работающих; 27 — технико-

экономических показателей; 28 — выбор

оптимального варианта проекта

аналогичны структурным, но

отношения между элементами

оцениваются в метрике евкли-

дова пространства.

Приняв за основу данный

принцип проектирования при ус-

ловии уже разработанного техно-

логического процесса изготовле-

И хсдкь 0 Уснгдная вслоногатепь-

О'.ч> >е система ные системы

I п (--------------------------------------------------------------------------------------------j (-------------------------------------------------------------------------------------j

ния изделий, предлагаем последовательность проектирования,

представленную на рис. 1.2 [7].

На основании исходных данных, которые определены из ус-

ловий работы механосборочного производства и разработанных

технологических процессов изготовления изделий, проектируют

основные и вспомогательные системы, а затем производят про-

странственную увязку всего оборудования, формируя тем самым

механосборочное производство изделий.

На этапе синтезирования производственной системы выполня-

ют формирование системы материальных, энергетических и ин-

формационных потоков.

Проектирование каждой вспомогательной системы осущест-

вляют в той же последовательности, что и основной системы.

Каждый вариант проекта получают после однократного про-

хождения блоков схемы. При многократном прохождении блоков

21

проектируют несколько вариантов, причем разработка последую-

щего и выбор оптимального варианта проекта достигаются путем

анализа результатов проектных решений. Число разрабатывае-

мых вариантов зависит от уровня унификации проектных решений

и сложности объекта проектирования.

Предлагаемая последовательность проектирования исполь-

зуется в дальнейшем при изложении всего материала.

1.4. Системы автоматизированного

проектирования (САПР) участков и цехов

Все возрастающие требования к качеству разрабаты-

ваемых проектов и сокращение сроков выполнения проектных работ

приводят к необходимости постоянно совершенствовать проект-

ный процесс. В основу организационного построения САПР за-

кладывается технологический процесс автоматизированного проек-

тирования, который представляется в виде непрерывного итера-

ционного процесса выполнения определенной последовательности

проектных операций.

Основное назначение САПР заключается в принятии эффектив-

ных решений при разработке объекта проектирования. Уровень

эффективности выполнения проектных процедур оценивается че-

рез Технико-экономические показатели, анализ которых выяв-

ляет факторы воздействия на технологический процесс проекти-

рования. Таким образом создается обратная связь, которая поз-

воляет постоянно совершенствовать систему, увязывая взаимо-

действия между ее составляющими компонентами, с целью дости-

жения требуемого эффекта.

При разработке или выборе САПР следует ориентироваться

на системы, которые осуществляют сквозные и непрерывные про-

цессы принятия решений при разработке объектов проектиро-

вания, упорядочения процессов сбора и переработки информации

и сокращают взаимосвязи между разработчиками за счет унифи-

кации решений, типизации взаимных требований между частями

проекта, а также позволяют из разработанной совокупности ва-

риантов выбирать оптимальный.

Интеграция проектных действий (операций) при сквозном про-

ектировании, начиная от получения исходных данных до выдачи

рабочей документации, должна быть направлена на создание

проектных процессов с наперед заданными характеристиками,

которые в дальнейшем реализуются в САПР [11].

Непрерывность процесса принятия решений обеспечивается

за счет стандартизации взаимных требований разделов проекта,

создания нормативов, базы унифицированных решений и центра-

лизованного хранения справочной информации.

В основу САПР производственных систем закладывают че-

тыре иерархических уровня и две подсистемы — проектирующую

22

и обеспечивающую. Первая подсистема, являясь предметно-

ориентированной частью САПР, решает проектные задачи, а

вторая представляет собой общесистемные методы и средства, обе-

спечивающие выполнение проектного процесса. На первом уровне

иерархии САПР происходит окончательное формирование проекта;

при этом используются результаты решений второго уровня, на ко-

тором производится проектирование основной и вспомогательных

систем. На третьем и четвертом уровнях иерархии каждая подсисте-

ма представляется в виде совокупности программ и подпрограмм.

При проектировании участков и цехов на САПР возлагаются

следующие задачи:

определение общей трудоемкости и станкоемкости по типам

оборудования для заданной программы выпуска;

определение количества оборудования, основных и вспомога-

тельных рабочих;

определение производственных и вспомогательных площадей;

выбор оптимальных компоновки цеха и планировки оборудо-

вания;

определение количества транспортных и складских средств,

режущих и вспомогательных инструментов, контрольно-измери-

тельных средств и др.;

определение технико-экономических показателей проекта.

Решать указанные задачи можно путем создания унифици-

рованных технологических модулей и системного подхода к про-

ектированию однородных производств. Разработка и применение

унифицированных модулей в основных и вспомогательных систе-

мах позволяет упорядочить проектные решения и усовершенство-

вать методику проектирования механосборочного производства.

Принципиальное отличие САПР от традиционной системы

проектирования состоит прежде всего в том, что машинное про-

ектирование становится организационно-технической системой,

в которой действия проектировщиков и работа технических средств

имеют постоянную связь и объединены общей целью. Достиже-

ние целей в этой системе обеспечивается принятой методологией

и техническими средствами, процессами планирования и управ-

ления. Другой отличительной особенностью САПР является един-

ство информационных потоков как системно-организующего фак-

тора на всех этапах разработки проекта. Принятие проектных ре-

шений осуществляется на основе проведения математического экс-

перимента с имитационной моделью проектируемого объекта или

составляющих его элементов.

Автоматизация предполагает передачу ЭВМ функций непо-

средственного управления ходом проектирования, согласование

формируемого решения с показателями эффективности объекта.

Проведение внутримашинного согласования возможно лишь при

наличии в памяти ЭВМ комплекса моделей проектируемых объек-

тов и организации машинного архива нормативно-справочных

данных (банка данных).

23

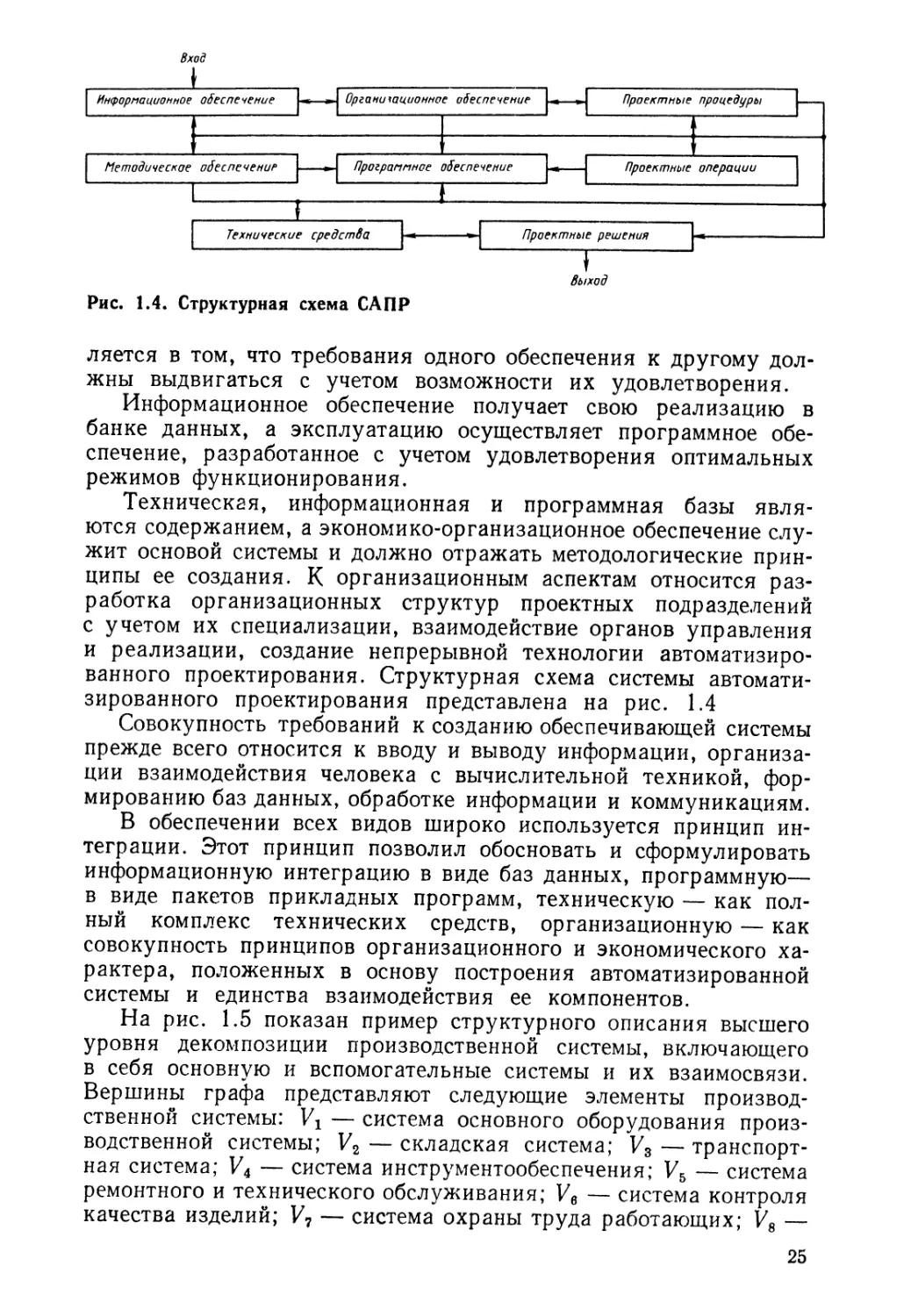

Обеспечение САПР

Рис. 1.3. Структура обеспечения САПР;

1 — теория автоматизированного проектирования; 2 — принципы унификации; оценоч-

ные показатели и нормативы; 3 — математические методы, модели, алгоритмы и языки

описания объектов; 4 — информационное наполнение банков данных; 5 — структура

и схема информационных потоков; 6 — форматы документации; 7 — вычислительные

средства; 8 — терминальное оборудование; 9 — средства передачи информации; 10 —

средства хранения информации; 11 — операционные системы; 12 — системы программи-

рования; 13 — управление базами данных, специализированные управляющие про-

граммы; 14 — управление диалогом и машинной графикой; 15 ~ программные модули,

модули инженерных расчетов и другие программы; 16 — управление автоматизирован-

ным проектированием; 17 — совершенствование структуры проектной организации}

18 — технология автоматизированного проектирования

Системный подход к решению задач унификации требует про-

ведения декомпозиции объектов проектирования в целях выделе-

ния однородных по физическим и формальным признакам объек-

тов унификации, а также в целях учета их взаимосвязей для агре-

гатирования выделенных элементов. Декомпозиция объекта ото-

бражает последовательность его функций по уровням принятия

решений.

При декомпозиции объектов используют принципы функцио-

нальности и минимальности. Принцип функциональности состоит

в том, что выделенные при декомпозиции элементы должны быть

по возможности обособлены, т. е. для них можно сформулировать

собственную цель функционирования элемента любого уровня,

которая должна достигаться совокупностью целей функционирова-

ния входящих в него элементов последующего уровня. Принцип ми-

нимальности состоит в получении минимума уровней декомпози-

ции, что сокращает размерность задач унификации. Глубина уни-

фикации должна ограничиваться таким уровнем, на котором

задача унификации может быть решена без раскрытия внутрен-

него содержания элемента.

Таким образом, унификация отдельных этапов проектирова-

ния и модульный принцип построения унифицированных элементов

технологических систем позволят шире и эффективнее исполь-

зовать САПР.

Поскольку проектирование механосборочного производства

является многофункциональным и итерационным процессом, то

между различными видами его обеспечения существует тесная

взаимосвязь. Структура обеспечивающей системы приведена на

рис. 1.3 [11].

Прямая связь состоит в том, что задание на разработку, на-

пример, технического обеспечения формируется в процессе соз-

дания информационного обеспечения более высокого уровня,

а обратная связь между различными видами обеспечения прояв-

24

Вход

____________г_____________

Информационное обеспечение

Организационное обеспечение

| Методическое обеспечение ZHZ Программное обеспечение ZH

Проектные операции

| Технические средства р*--------------Проектные 'решения [

выход

Рис. 1.4. Структурная схема САПР

ляется в том, что требования одного обеспечения к другому дол-

жны выдвигаться с учетом возможности их удовлетворения.

Информационное обеспечение получает свою реализацию в

банке данных, а эксплуатацию осуществляет программное обе-

спечение, разработанное с учетом удовлетворения оптимальных

режимов функционирования.

Техническая, информационная и программная базы явля-

ются содержанием, а экономико-организационное обеспечение слу-

жит основой системы и должно отражать методологические прин-

ципы ее создания. К организационным аспектам относится раз-

работка организационных структур проектных подразделений

с учетом их специализации, взаимодействие органов управления

и реализации, создание непрерывной технологии автоматизиро-

ванного проектирования. Структурная схема системы автомати-

зированного проектирования представлена на рис. 1.4

Совокупность требований к созданию обеспечивающей системы

прежде всего относится к вводу и выводу информации, организа-

ции взаимодействия человека с вычислительной техникой, фор-

мированию баз данных, обработке информации и коммуникациям.

В обеспечении всех видов широко используется принцип ин-

теграции. Этот принцип позволил обосновать и сформулировать

информационную интеграцию в виде баз данных, программную—

в виде пакетов прикладных программ, техническую — как пол-

ный комплекс технических средств, организационную — как

совокупность принципов организационного и экономического ха-

рактера, положенных в основу построения автоматизированной

системы и единства взаимодействия ее компонентов.

На рис. 1.5 показан пример структурного описания высшего

уровня декомпозиции производственной системы, включающего

в себя основную и вспомогательные системы и их взаимосвязи.

Вершины графа представляют следующие элементы производ-

ственной системы: Vj — система основного оборудования произ-

водственной системы; V2 — складская система; V3 — транспорт-

ная система; V4 — система инструментообеспечения; V5 — система

ремонтного и технического обслуживания; Ve — система контроля

качества изделий; V7 — система охраны труда работающих; V8 —

25

Л Л Л Л Л . V7 У8

0 1 1 1 1 1 /

1 0 1 0 1 1 / /

1 1 0 / 1 1 / 1

1 0 1 0 1 0 f 1

1 1 1 1 0 1 1 1

1 0 1 0 1 0 1 1

1 1 1 1 1 1 0 1

1 1 I f 1 1 / 0

(У)

Рис. 1.5. Структурное описание производственной системыв

а — диаграмма графа; б >— матричная диаграмма структуры

система подготовки и управления производством. Линии, свя-

зывающие вершины графа, представляют собой информационные,

материальные и энергетические потоки между соответствующими

элементами производственной системы. На рис. 1.5, а изобра-

жена диаграмма графа, а на рис. 1.5, б матричная диаграмма

структуры. Матрица А [81 представляет собой квадратную мат-

рицу, элементы которой atj принимают следующие значения:

( 1 — если Vt имеет непосредственную связь с V/,

a'j ( 0 — если Vt не имеет непосредственной связи с Vj.

Характеризуя значимость каждого элемента производствен-

ной системы рангом — структурным параметром, можно устано-

вить следующую зависимость: чем выше ранг элемента, тем силь-

нее он связан с другими элементами системы и тем ощутимее

будут последствия при изменении качества его функционирова-

ния.

Создание структурных, функциональных, алгоритмических,

параметрических и компоновочных моделей позволяет автомати-

зировать процесс проектирования механосборочного производ-

ства и сократить сроки его разработки.

Современные требования к проектированию характеризуются

двумя основными направлениями: 1) разработкой методов и

средств повышения эффективности и качества решений, т. е. ре-

шений, обеспечивающих наиболее высокий удельный выпуск

продукции на единицу капитальных вложений; 2) создание спо-

собов повышения производительности труда проектировщиков.

Разработка прогрессивных проектных решений требует со-

вершенствования методики принятия решений на основе приме-

нения математического моделирования и средств вычислительной

26

техники, рационального использования трудовых ресурсов за

счет более четкой регламентации деятельности исполнителей.

Это влечет за собой изменение организации труда, позволяющее

рациональнее использовать знания и опыт проектировщиков. Та-

кая организация процесса должна строиться на базе методов си-

стемного анализа, научно обоснованного прогнозирования, учета

условий и факторов, влияющих на качество проектов, повышения

точности и надежности исходных данных, унификации проектных

решений, разработки оценочных показателей и нормативов про-

ектирования.

Другим важным условием обеспечения эффективности проек-

тов является развитие методов вариантного проектирования при

неполной информации, выбора и оценки экономичных решений

на основных этапах проектирования. При традиционном проекти-

ровании оценка качества решений, как правило, выполняется на

заключительной стадии разработки, причем большинство из них

определяется приближенно. Создание нормативной базы проекта

обеспечивает оценку промежуточных решений и организацию не-

прерывных процессов проектирования.

Качество проекта характеризуется совокупностью свойств

проекта, обусловливающих его пригодность для выполнения в со-

ответствии с назначением конкретных функций, которые заклады-

ваются при его разработке и проявляются при реализации и эксп-

луатации. Уровень качества проекта представляет собой относи-

тельную характеристику, основанную на сравнении технико-

экономических показателей качества с соответствующими сово-

купностями нормативных показателей.

К факторам, влияющим на качество проектов, относятся

технологическая дисциплина и качество труда исполнителей,

ритмичность процесса разработки, полнота и объективность нор-

мативно-методической базы, технологическое обеспечение про-

цесса проектирования, методы и средства разработки проектов

и соответствующая организация труда проектировщиков.

Обеспечение необходимого уровня качества проектов при

их разработке и реализации достигается путем внедрения комплек-

са прогрессивных методов и средств проектирования и целена-

правленного контроля результатов труда исполнителей и решений,

принимаемых в процессе проектирования.

Система обеспечения качества предусматривает оценку ре-

шений на начальных и промежуточных стадиях проектирования

и реализуется на основе использования математических моделей и

ЭВМ с учетом вариантной проработки принципальных решений.

В структуре системы обеспечения качества важную роль иг-

рает выделение этапов проектирования, на которых выполняются

функции управления качеством труда исполнителей и проектных

решений.

Для разработки средств обеспечения качества необходимо

совершенствование организационной структуры проектных под-

27

разделений путем углубления специализации труда и создания

необходимых подразделений для выполнения новых функций.

Поэтому для разработки нормативно-методического обеспечения и

новых способов проектирования должны быть созданы специаль-

ные подразделения: отдел автоматизированного проектирования

с вычислительным центром и автоматизированными рабочими ме-

стами, сектор качества, сектор унификации проектных решений,

лаборатория анализа запроектированных мощностей, сектор ав-

торского надзора, сектор научной организации труда, сектор

автоматизированной системы управления (АСУ) проектной ор-

ганизации, нормоконтроль.

Эффективное решение проблем, стоящих перед проектиров-

щиками, невозможно без создания базы унифицированных реше-

ний и моделирования на их основе объектов проектирования, раз-

работки методических основ создания эффективных проектов.

Закладываемые методические основы должны отражать со-

стояние работ по нормативному и технологическому обеспечению,

оценке эффективности традиционных методов и средств проекти-

рования, обоснованию числа взаимосвязей между разделами про-

екта и качеству выдаваемых заданий, выявлению и анализу не-

достатков в технической документации, оценке организационных

средств и эффективности оперативного управления процессами

проектирования, определению условий, влияющих на уровень

качества проектов. Изучение влияния каждого из этих факторов

дает возможность сформулировать практические рекомендации

по совершенствованию процесса проектирования. С этой целью

создается методика сбора данных, содержащая анализ структуры

и функций проектируемого производства, основных показателей

организации технологического процесса разработки проекта,

средств и методов обеспечения качества проектирования.

Важнейшими направлениями в совершенствовании проектного

дела являются унификация и автоматизация проектирования.

Разработка САПР осуществляется на основе совершенство-

вания методологических и организационных основ проектирова-

ния и эффективного внедрения средств вычислительной техники.

При этом автоматизация должна обеспечить переход от традици-

онного проектирования к методам моделирования проектных про-

цедур, предусмотреть создание для них диагностических тестов,

осуществление непрерывных процессов разработки комплексных

решений, с использованием автоматических имитационных моде-

лей проектирования.

Проектирование механосборочного производства представляет

собой многофункциональную систему. Результирующая функция

системы проектирования характеризуется ее эффективностью,

зависящей от функций составляющих подсистем, которые как и

сама система, описываются структурой, составляющими ее ком-

понентами, взаимосвязями, параметрами и функциональными

свойствами.

28

Одним из этапов проектирования САПР является определе-

ние состава и роли отдельных подсистем при функционировании.

При этом тесная взаимосвязь частей проекта усложняет модели-

рование и алгоритмизацию проектирования. Наибольшие труд-

ности возникают при оптимизации качества проекта в целом. Ре-

шение задачи, полученное при поэтапной оптимизации по отдель-

ным параметрам качества, может значительно отличаться от оп-

тимального решения задачи в целом. В зависимости от порядка

оптимизации может существенно меняться решение задачи. Сте-

пень влияния оптимальности решения на стоимость создания но-

вого или реконструкцию существующего производства зависит от

того, на каком этапе проектирования эти решения принимаются.

У развитой системы, какой является система проектирования,

каждое изменение свойств ее отдельных компонентов ведет к пе-

рераспределению значений других компонентов системы. Диа-

пазон этих свойств характеризует в целом изменчивость состояния

системы проектирования. Специфической особенностью проекти-

рования является то, что эффективность формируется в виде со-

вокупности итераций на модели процесса раньше, чем результат

функционирования. Таким образом, очередность автоматизации

проектных работ устанавливается, с одной стороны, исходя из

технико-экономических показателей, характеризующих важность

объекта, с другой — на основании уровня научной и технической

возможностей автоматизации проектных процедур.

Процесс описания уровня организации системы должен выя-

вить функциональную схему процесса проектирования, принципы

образования составляющих подсистем.

С целью сокращения сроков проектирования и повышения

его качества необходимо разработать мероприятия по организа-

ции автоматизированного проектирования. Для организации авто-

матизированного проектирования необходимо иметь САПР, состо-

ящую из центрального процессора и терминала. Центральный про-

цессор управляет прикладными программами и в большинстве

случаев выполняет их. Терминал предоставляет пользователю

высвеченное графическое изображение и передает входные дан-

ные для управления программами.

В системах с разделением времени пользователи подключа-

ются к центральному процессору с помощью простых терминалов.

Терминалы в этом случае выполняют лишь функции вывода изо-

бражения на экран дисплея и передачи входных данных в цент-

ральный процессор. Все процессы вычислений и обработки данных

выполняются центральной ЭВМ. Пользователи систем с разделе-

нием времени могут находиться в одном пункте с ней, но преду-

сматривается возможность их размещения на значительных рас-

стояниях от машины. Тем самым увеличивается число поль-

зователей, обслуживаемых одной ЭВМ. Такой режим исполь-

зования ЭВМ весьма экономичен вследствие доступа пользо-

вателей к общим банкам данных, программам, прямой связи

29

проектировщика с ЭВМ и лучшего согласования действий ЭВМ

и человека.

В системах с распределенными вычислениями используют

интеллектуальные терминалы, в состав которых входит локаль-

ная мини-ЭВМ, позволяющая обрабатывать прерывания, преоб-

разовывать данные, поступающие с центрального процессора,

в команды дисплея, а также выполнять простые манипуляции

над дисплейными файлами. Включение в состав терминала ми-

ни-ЭВМ снижает стоимость средств связи благодаря уменьшению

использования линии связи, сокращению времени ответа и повы-

шению надежности системы.

Контрольные вопросы

1. Назовите основные этапы производственного процесса.

2. Дайте определение действительной и проектной мощностей механосбо-

рочного производства.

3. Что называется рабочей позицией (местом), производственным участком

и цехом?

4. Чем отличается компоновка цеха от планировки?

5. Назовите состав и содержание задач, решаемых при проектировании

механосборочного производства.

6. Каковы основные критерии выбора проектного решения?

7. Назовите основные этапы процесса проектирования механосборочного

производства.

8. Назовите принципы декомпозиции производственной системы.

9. Дайте структурное описание высшего уровня декомпозиции производ-

ственной системы.

10. Каковы основные направления совершенствования проектных работ?

2 ПОДГОТОВКА ИСХОДНЫХ

ДАННЫХ И ПОРЯДОК

ПРОЕКТИРОВАНИЯ

МЕХАНОСБОРОЧНОГО

ПРОИЗВОДСТВА

2.1. Предпроектные работы

Создание современных и эффективных производств

требует крупных материальных затрат, длительных сроков про-

ектирования и внедрения, значительных усилий специалистов

различного профиля, участия в работе многих организаций и

предприятий (генерального проектанта, субпроектантов, предпри-

ятия-заказчика, разработчиков и изготовителей оборудования

и технических средств, монтажных и строительных организаций).

Особое значение при создании механосборочного производства

приобретают предпоектные работы, выполняемые с целью сбора

исходных данных, анализа существующего уровня производства,

разработки технико-экономического обоснования (ТЭО) или тех-

нико-экономического расчета (ТЭР) целесообразности создания

нового, расширения, реконструкции или технического перево-

оружения существующего (действующего) производства, разра-

ботки технической заявки на проект и подготовки различных

технических материалов для проведения проектных работ.

Предпроектные работы чаще всего проводят за два этапа:

1) предпроектное обследование и разработка ТЭО(ТЭР); 2) раз-

работка и утверждение технической заявки на создание и внед-

рение производственной системы.

При выборе объектов для создания эффективной производ-

ственной системы основополагающей является оценка организа-

ционно-технологической структуры предприятия, обусловливае-

мой специализацией его основных производственных подразде-

лений — цехов и участков, а точнее оценка соответствия их спе-

циализации характеру и типу производства продукции.

При реконструкции производства необходимо иметь большее

количество исходных данных, чем при проектировании нового

производства, так как в проекте используются уже имеющиеся

на заводе здания, сооружения, оборудование и т. д. Поэтому

перед началом реконструкции на завод выезжает группа проек-

тантов, которая изучает производство, подбирает и системати-

зирует необходимые сведения о заводе и его цехах. Для комплекс-

ного обследования предприятия в состав группы включают тех-

нологов, строителя, энергетика, экономиста и других специа-

листов. Если реконструкция сопряжена с полным изменением

31

профиля производства для выпуска совершенно новой продукции,

не изготовлявшейся ранее, то обследование касается главным

образом данных о площадке и цехах завода, а также об имею-

щемся оборудовании и не затрагивает вопросов трудоемкости и

станкоемкости прежних изделий, производительности труда и

других данных, которые будут несравнимы с характеристиками

производства новых изделий.

Основная цель обследования — изучение производственных,

материальных, финансовых и людских ресурсов действующего

производства. Обследование перед реконструкцией производства

проводят комплексно по нескольким частям.

1. Общая и технико-экономическая части включают в себя

общие данные по действующему механосборочному производству,

его состав, объем производства и номенклатуру выпускаемой про-

дукции, производственное кооперирование, производственные фон-

ды, о составе работающих и их квалификации, уровне заработной

платы, себестоимости продукции, общие выводы и основные тех-

нико-экономические показатели.

2. Генеральный план, транспорт и складское хозяйство.

3. Технологическая часть содержит сведения о назначении

цеха, выпускаемой продукции и производственной кооперации,

размещении цеха, режиме его работы, станкоемкости и трудоем-

кости изготовления продукции, организации производства, со-

ставе цеха и технологических процессах.

4. В строительной части приводят сведения о природных

и инженерно-геологических условиях площадки, характеристиках

здания, условиях осуществления строительства.

5. Санитарно-техническая часть и производственное водо-

снабжение содержат сведения о существующих источниках водо-

снабжения, системах и сооружениях хозяйственно-фекальной,

производственной канализации, внутрицеховых санитарно-тех-

нических устройствах.

6. В энергетической части приводят данные об электроснаб-

жении и теплоснабжении, источниках теплоты и пара, воздухо-

снабжении и газоснабжении, внутрицеховых промышленных

трубопроводах, энерготехнологические данные испытательных

станций, стендов, данные о кооперировании энергетических ре-

сурсов.

На основе обобщенных результатов обследования и анализа

разрабатывается ТЭО целесообразности создания новой произ-

водственной системы, которое должно содержать краткую оценку

текущего состояния производственной системы, ее готовности

к преобразованию и предполагаемых масштабов внедрения с уче-

том специфики обследуемого предприятия и выпускаемой им про-

дукции.

В ТЭО основные параметры производственной системы (стан-

коемкость, трудоемкость, численность работающих, состав и ко-

личество оборудования, потребность в площади и т. д.) определя-

32

ются на основе предварительных укрупненных расчетов в ми-

нимально короткие сроки и подлежат уточнению на последующих

стадиях разработки аванпроекта и технологической части рабо-

чего проекта. В нем наряду с капитальными затратами должны

быть указаны технико-экономические показатели, которые пред-

полагается достичь, в том числе: снижение станкоемкости и трудо-

емкости, повышение производительности труда, увеличение коэф-

фициента загрузки и сменности работы оборудования, уменьше-

ние численности работающих, высвобождение производственных

площадей, сокращение длительности производственного цикла

и т. д.

Технические решения, принятые в ТЭО, должны соответство-

вать перспективным направлениям развития и внедрения новой

техники и основываться на использовании новейших достижений

в области прогрессивной ресурсосберегающей технологии, высоко-

автоматизированного оборудования, средств вычислительной тех-

ники и ее программного обеспечения. Созданная производствен-

ная система по технико-экономическим показателям ко времени

пуска в эксплуатацию должна соответствовать лучшим отечествен-

ным и зарубежным образцам.

Если на предприятии предполагается внедрить несколько

автоматизированных участков, то целесообразно планировать их

внедрение в одном производственном подразделении (цехе) для

того, чтобы иметь возможность автоматизировать все вспомога-

тельные процессы, протекающие в цехе. В том случае, когда для

создания новой производственной системы требуется изменить

структуру предприятия, разработке проекта должна предшество-

вать частичная или полная реорганизация производства. Предпо-

чтительными являются полная реконструкция и техническое пере-

вооружение предприятия, однако их проведение в короткий срок

реально лишь в условиях, когда они предусмотрены соответству-

ющими планами и обеспечены необходимыми ресурсами. В против-

ном случае приходится ограничиваться частичной реорганиза-

цией, направленной на создание отдельных предметно-специали-

зированных производств.

Материалы обследования включают также отчетные данные

предприятия за год, предшествующий году разработки рабочего

проекта, и плановые данные на момент ввода и освоения проект-

ной мощности. Материалы каждой части ТЭО проверяют и уточ-

няют на месте обследования главный инженер проекта и глав-

ный конструктор проекта.

Утвержденное руководителями генерального проектанта и

заказчика ТЭО является основанием для разработки аван-

проекта и технической заявки на создание производственной

системы.

Основанием для начала предпроектных работ по созданию

новой производственной системы является директивное указание

министерства и решение руководства предприятия.

2 Мельников Г. Н. и др

33

В последнее время в соответствии в Законом о государственном

предприятии значительно расширена самостоятельность предприя-

тий в решении вопросов технического перевооружения и рекон-

струкции производства.

2.2. Задание на проектирование

Проектирование участков и цехов, реконструкция

или расширение их, а также техническое перевооружение произ-

водят на основании задания на проектирование, в которое входят

все исходные данные, собранные в предпроектный период.

Разработку задания на проектирование проводит заказчик

проекта совместно с проектной организацией, и она должна вы-

полняться с учетом данных ТЭО.

2.1. Эффективный (расчетный) годовой фонд времени, ч,

работы оборудования

Оборудование Режим работы

одно- сменный двух- сменный трех- сменный •

Металлорежущее Металлорежущие станки массой, т: до 10 оборудование 2040 4060 6060

10—100 2000 3985 5945

Металлорежущие станки с ПУ мас- сой, т: до 10 3890 5775

10—100 — 3810 5650

Агрегатные станки — 4015 5990

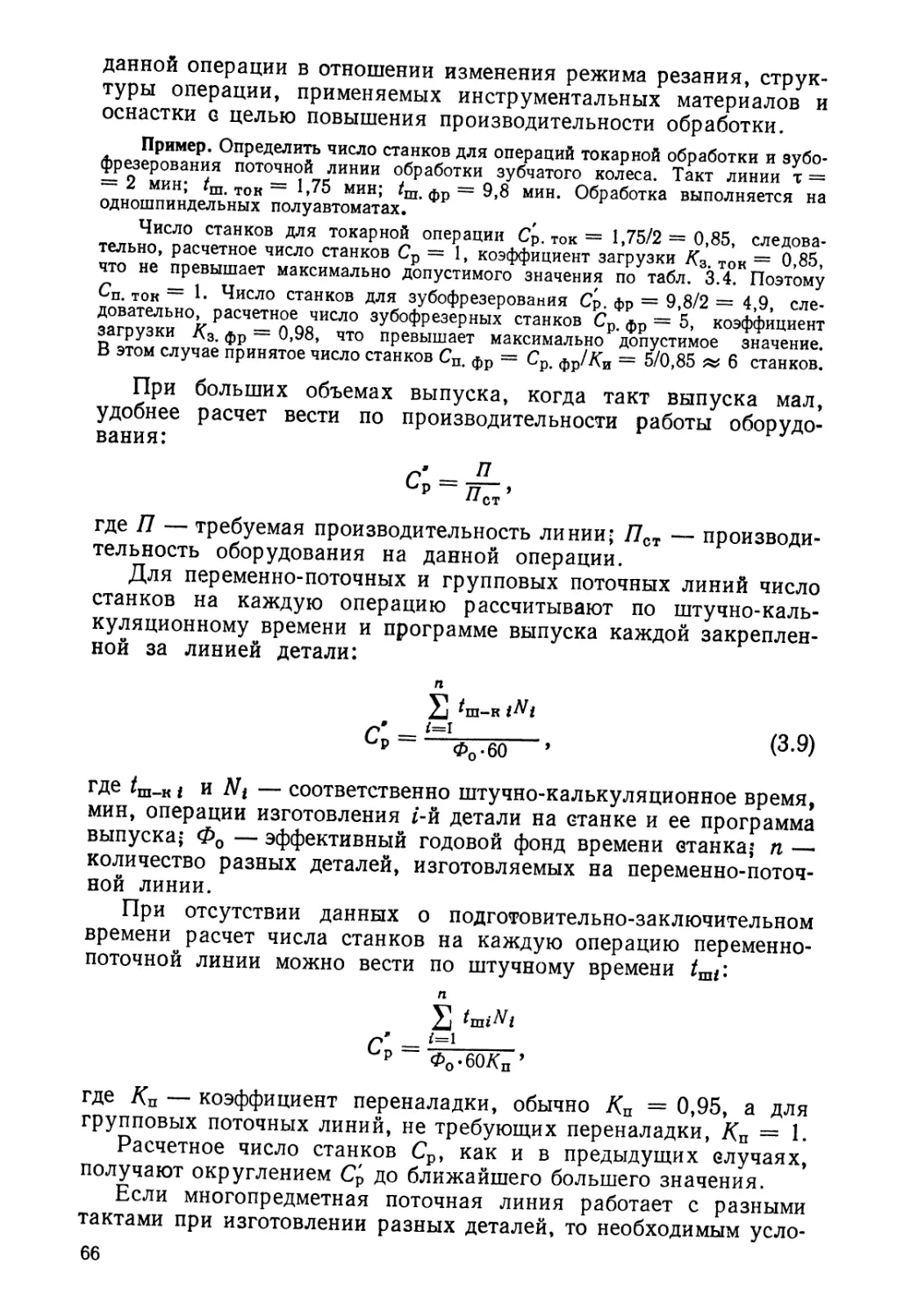

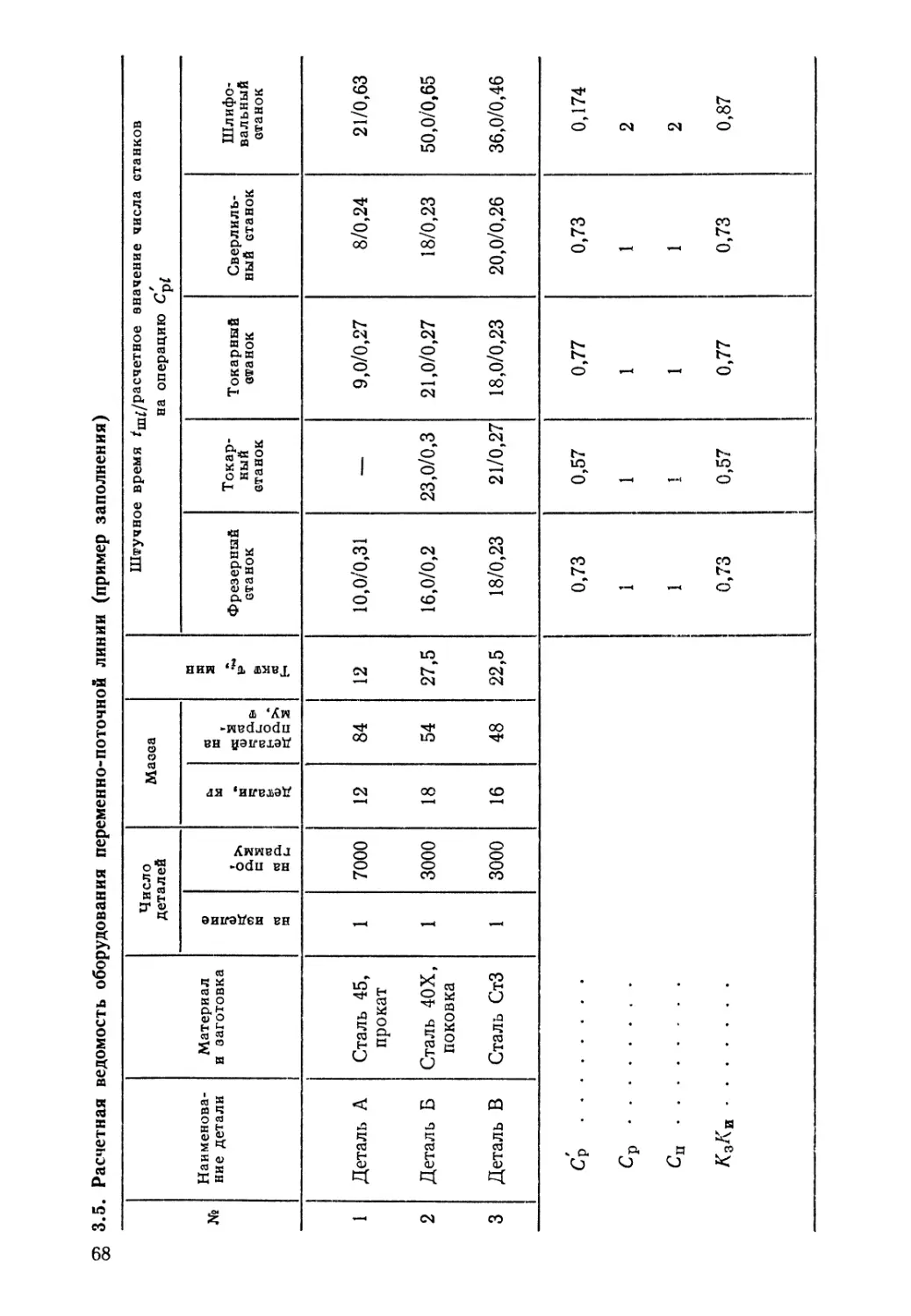

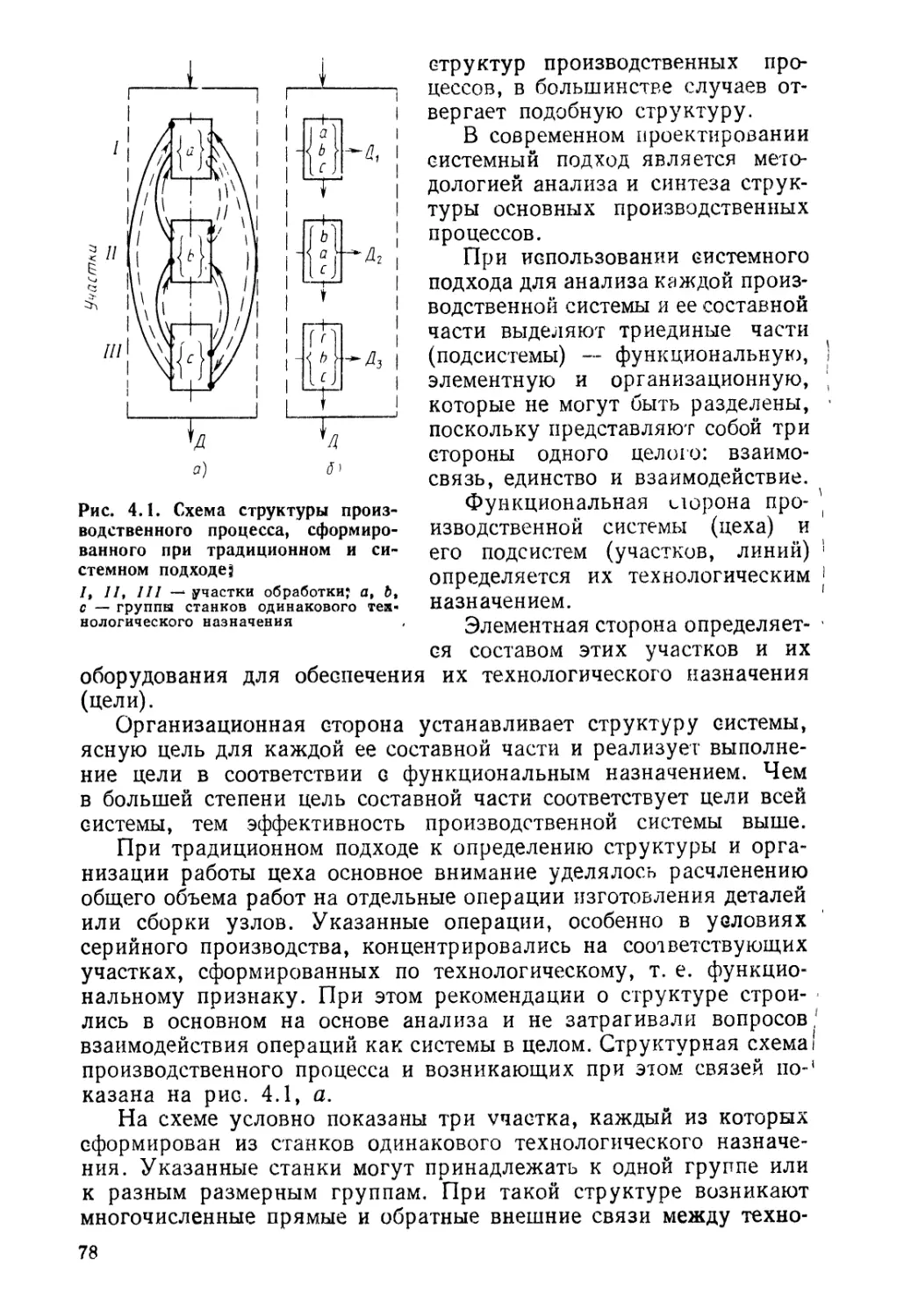

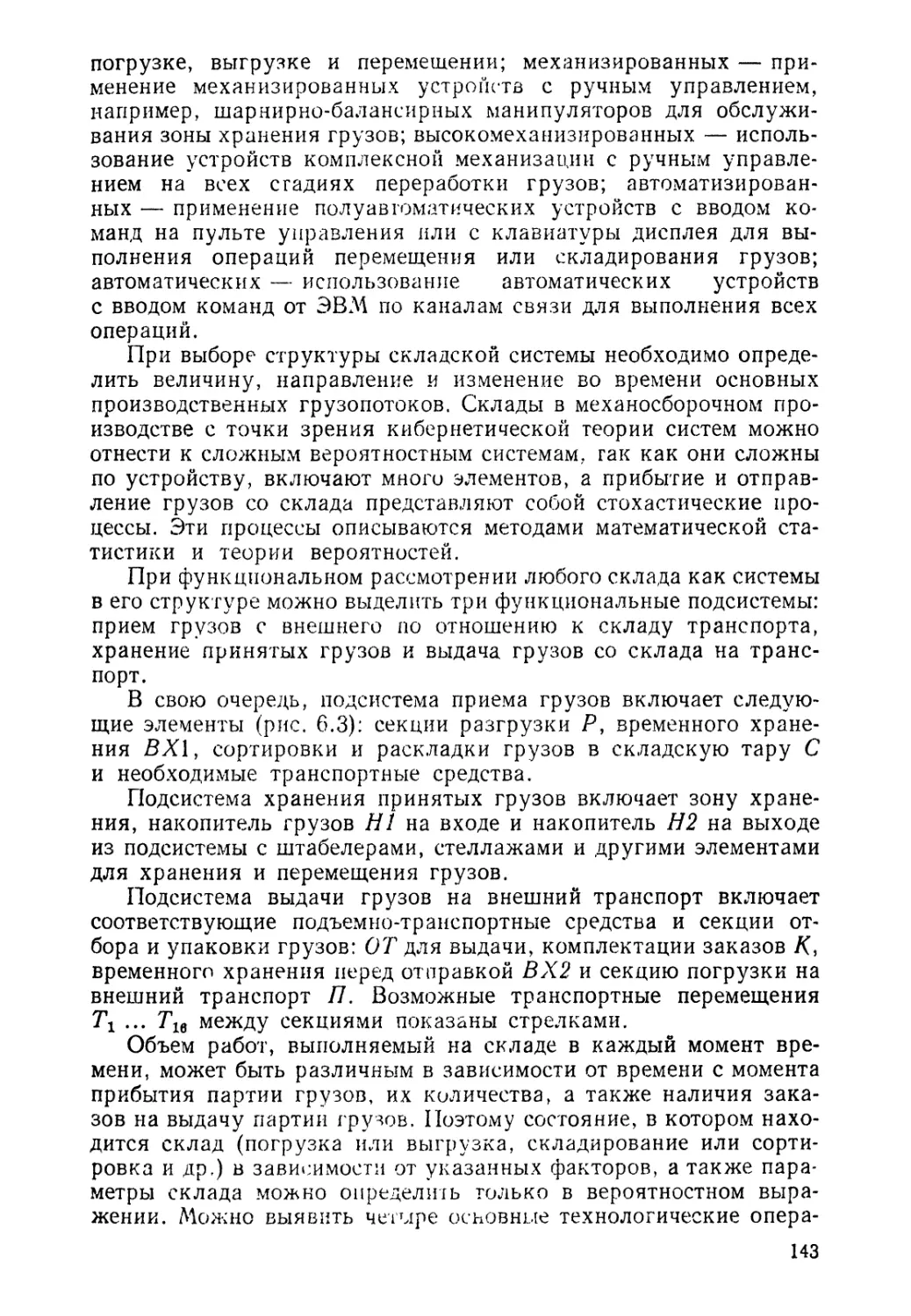

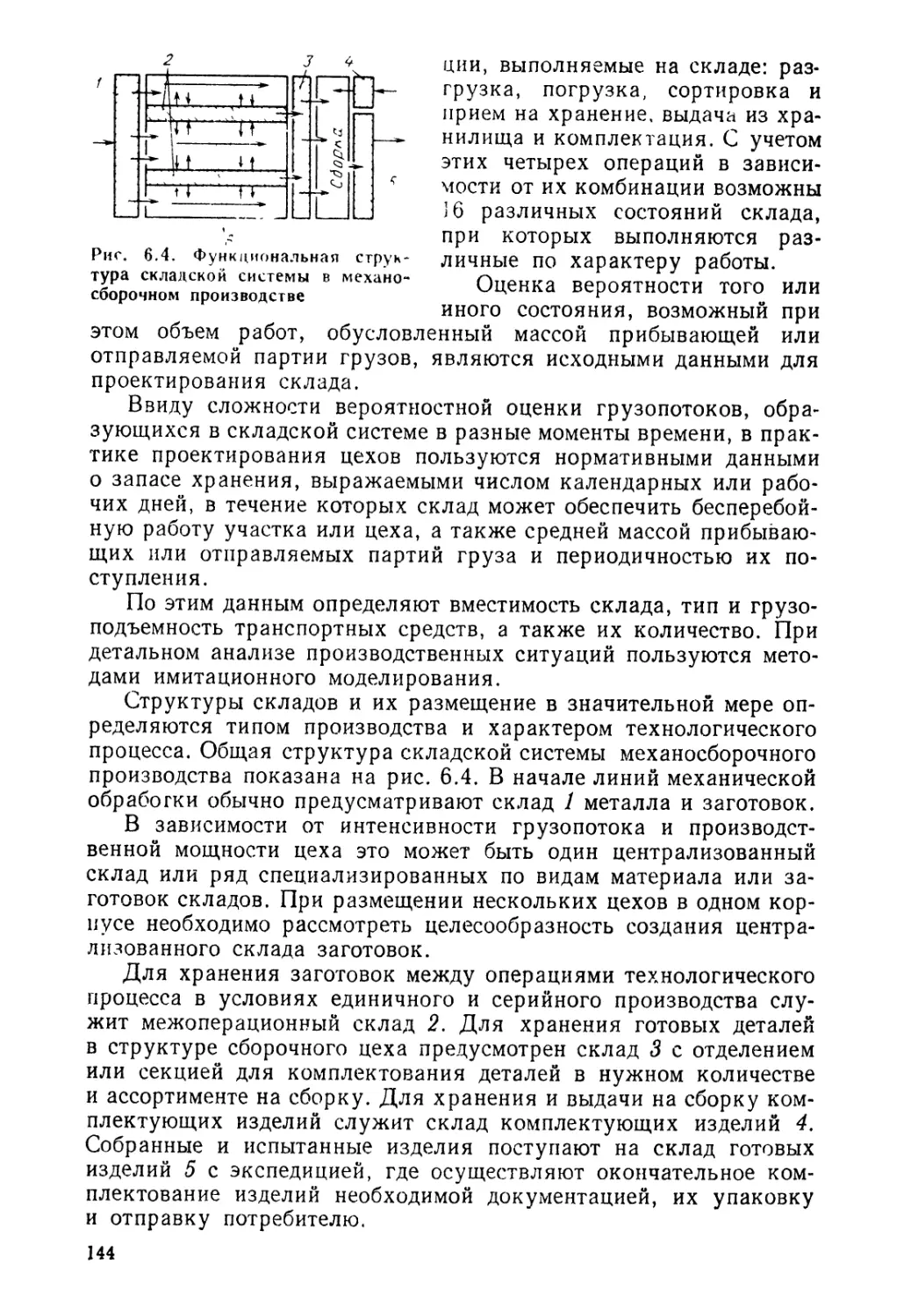

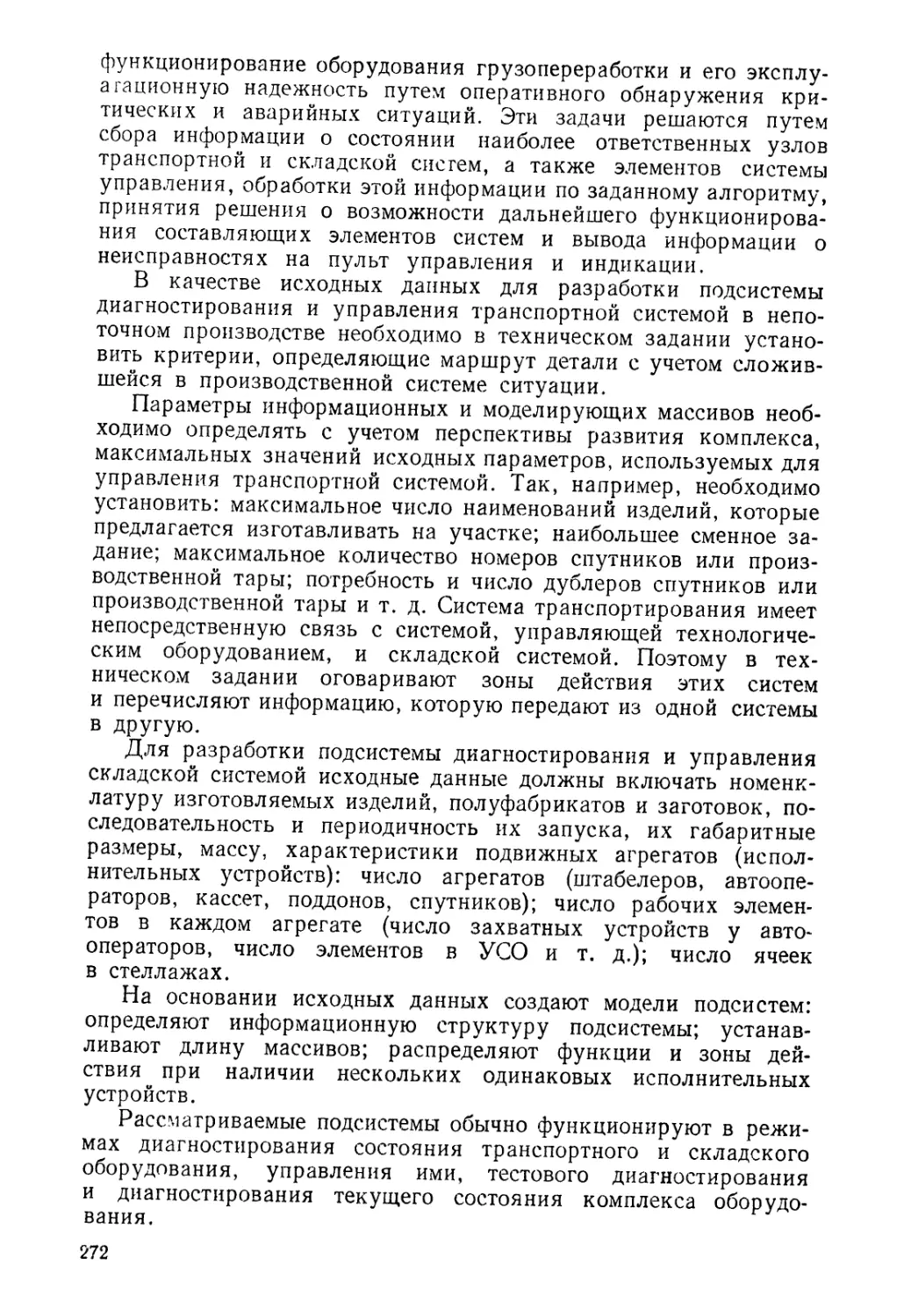

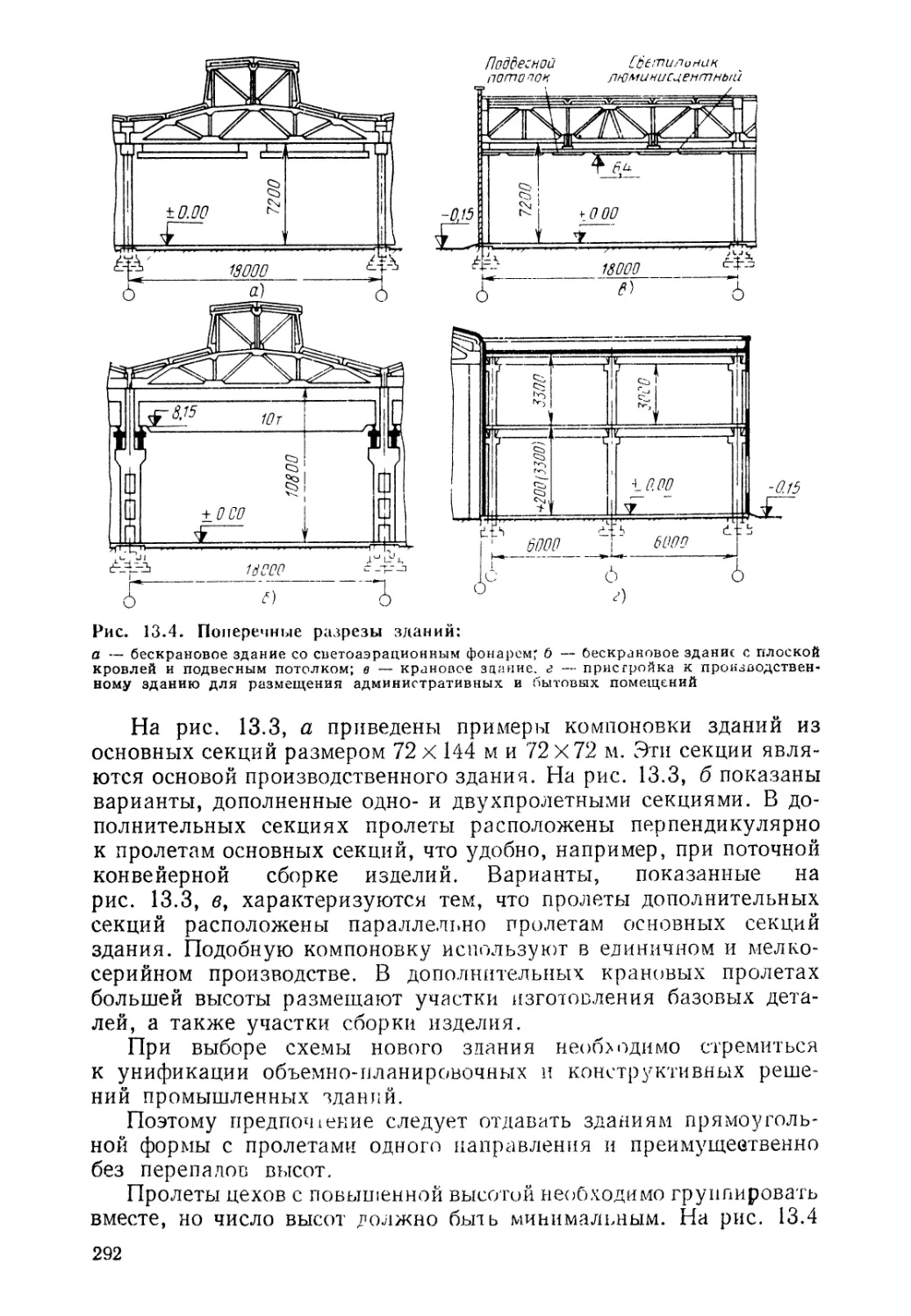

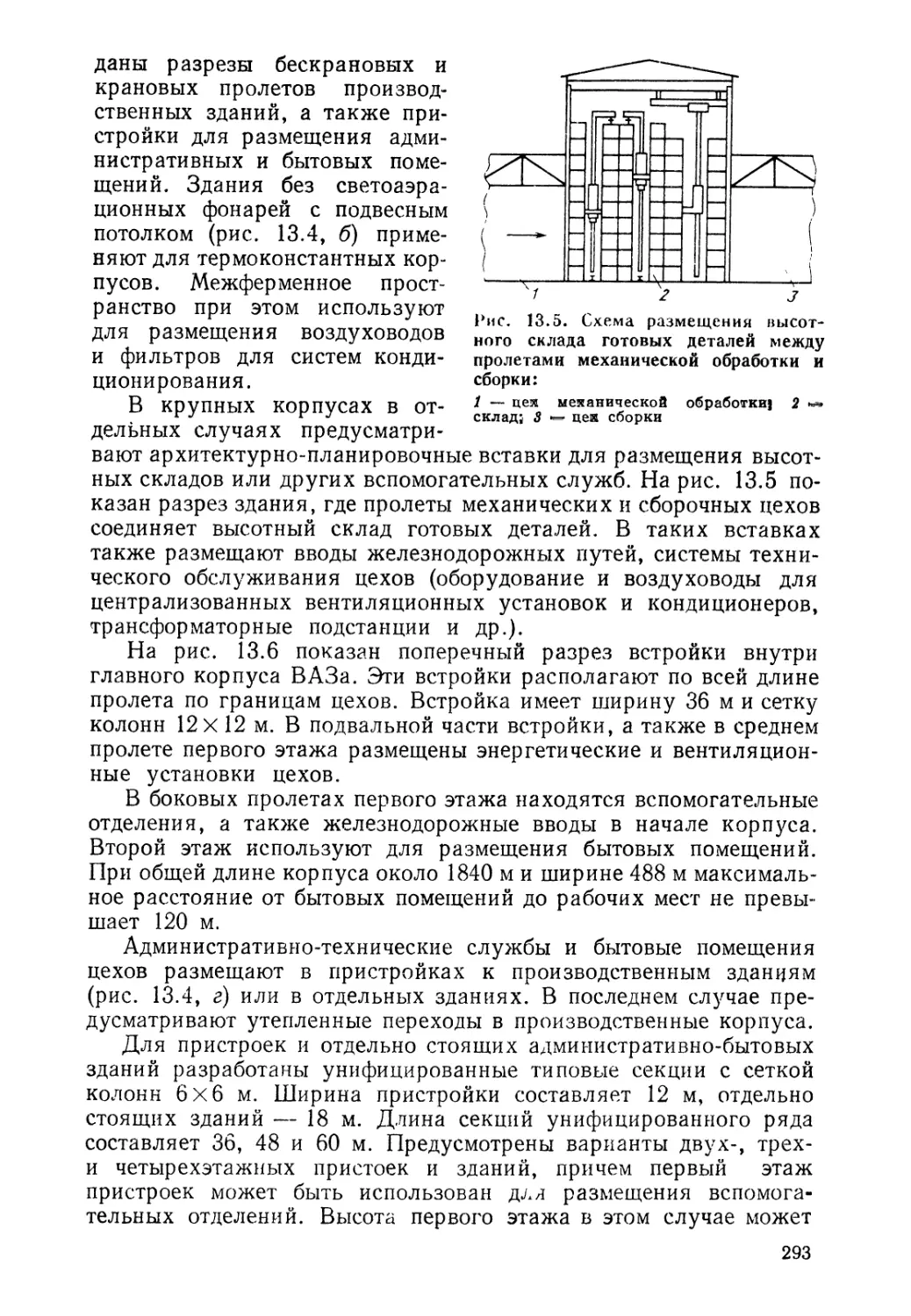

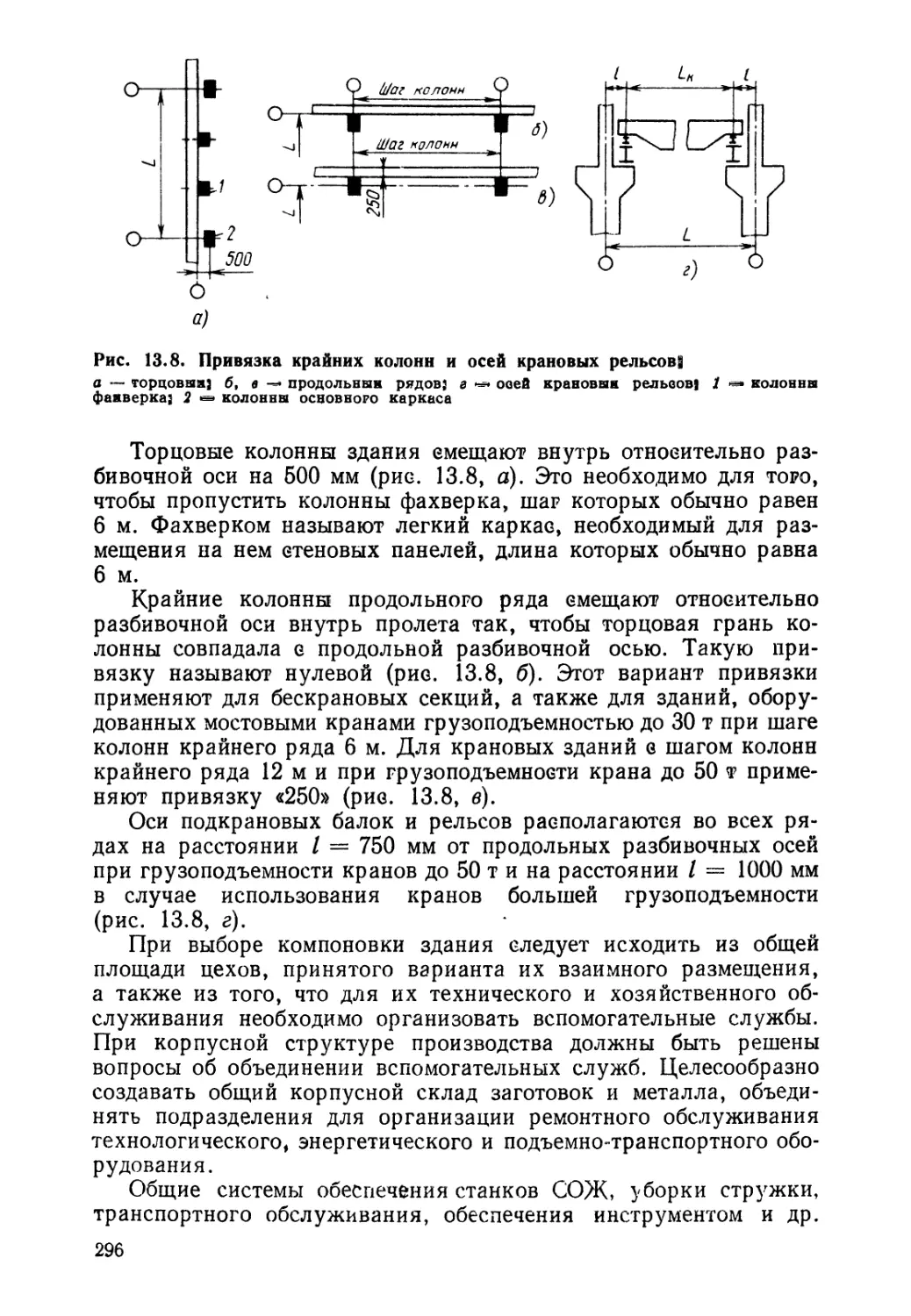

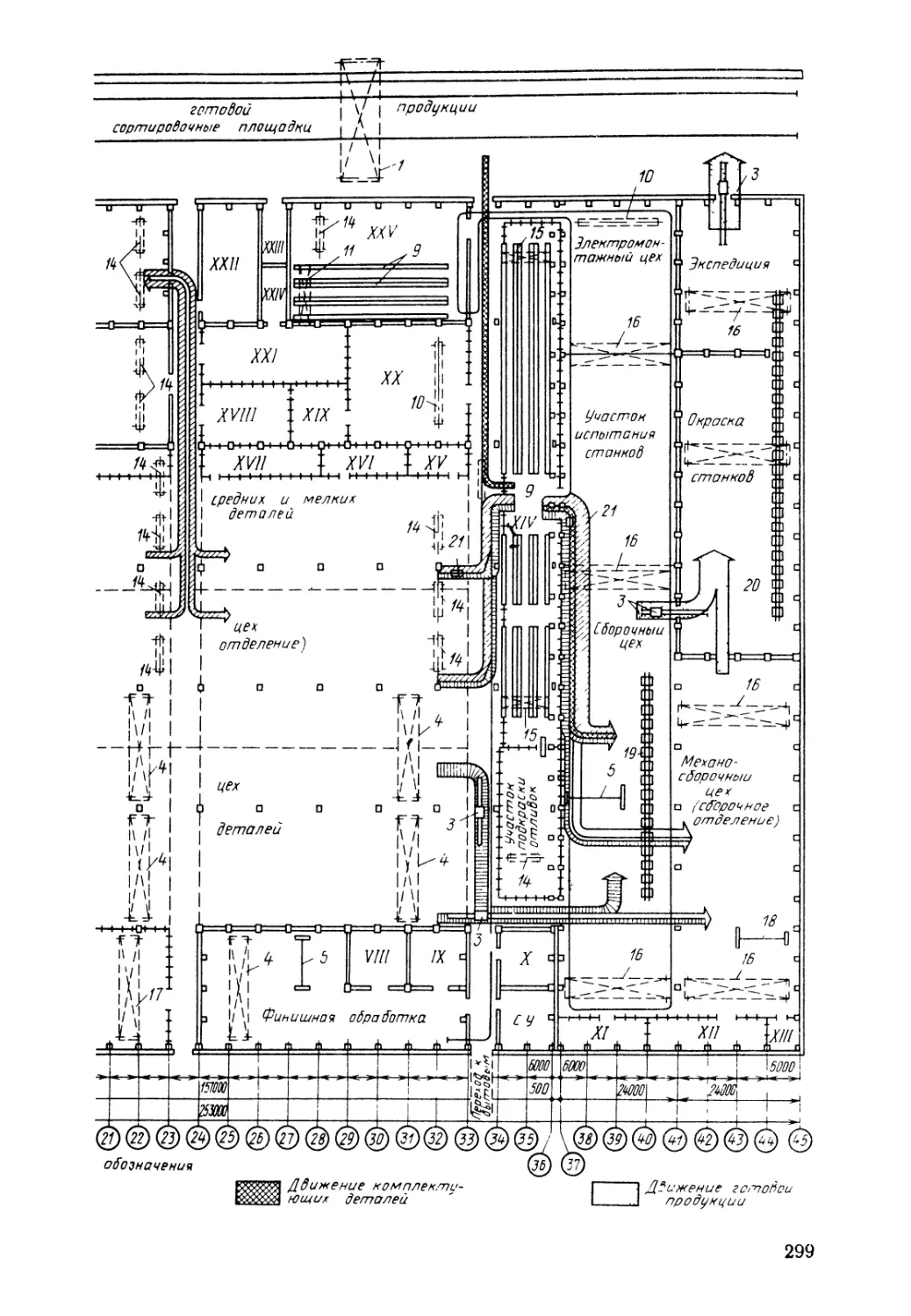

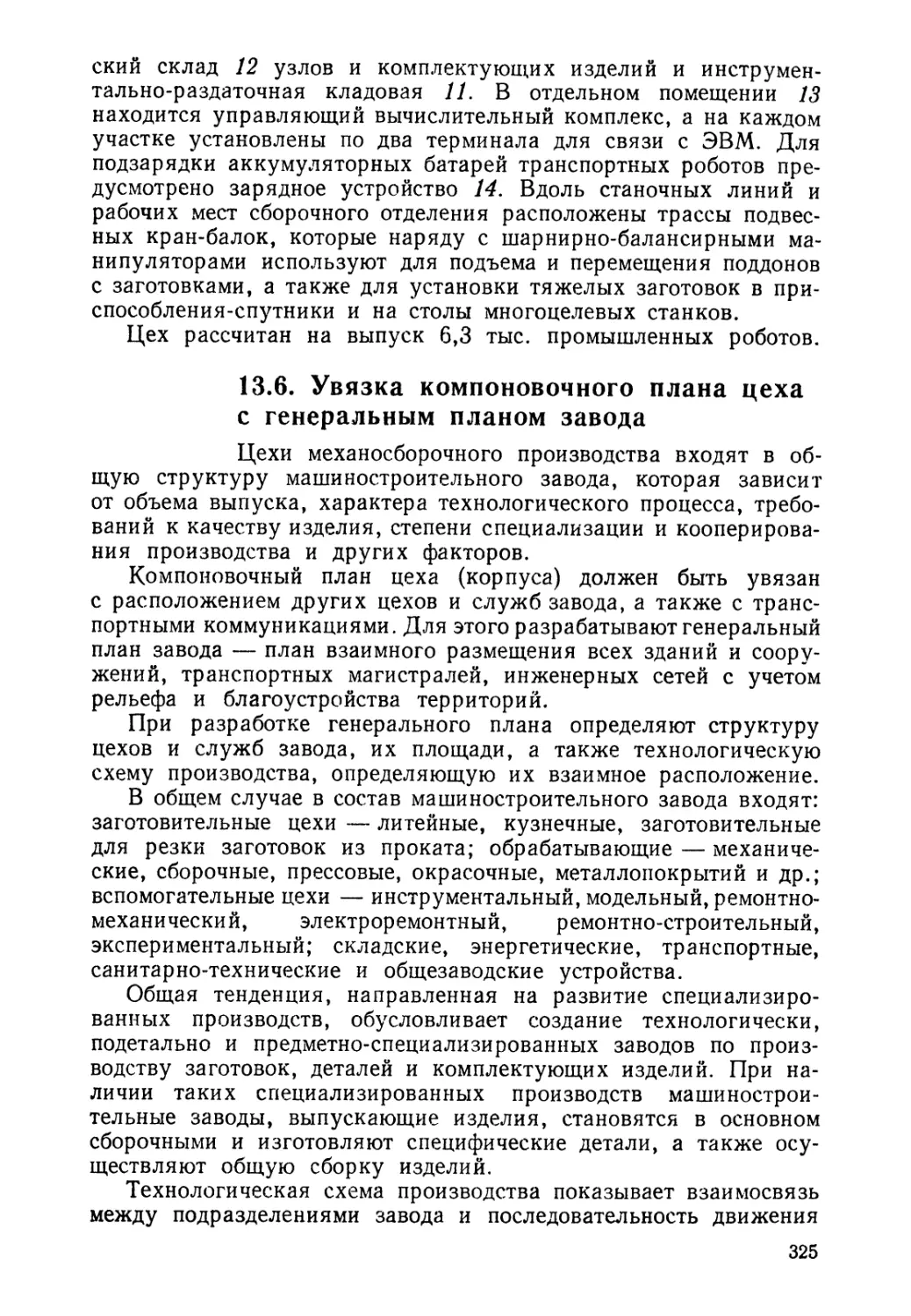

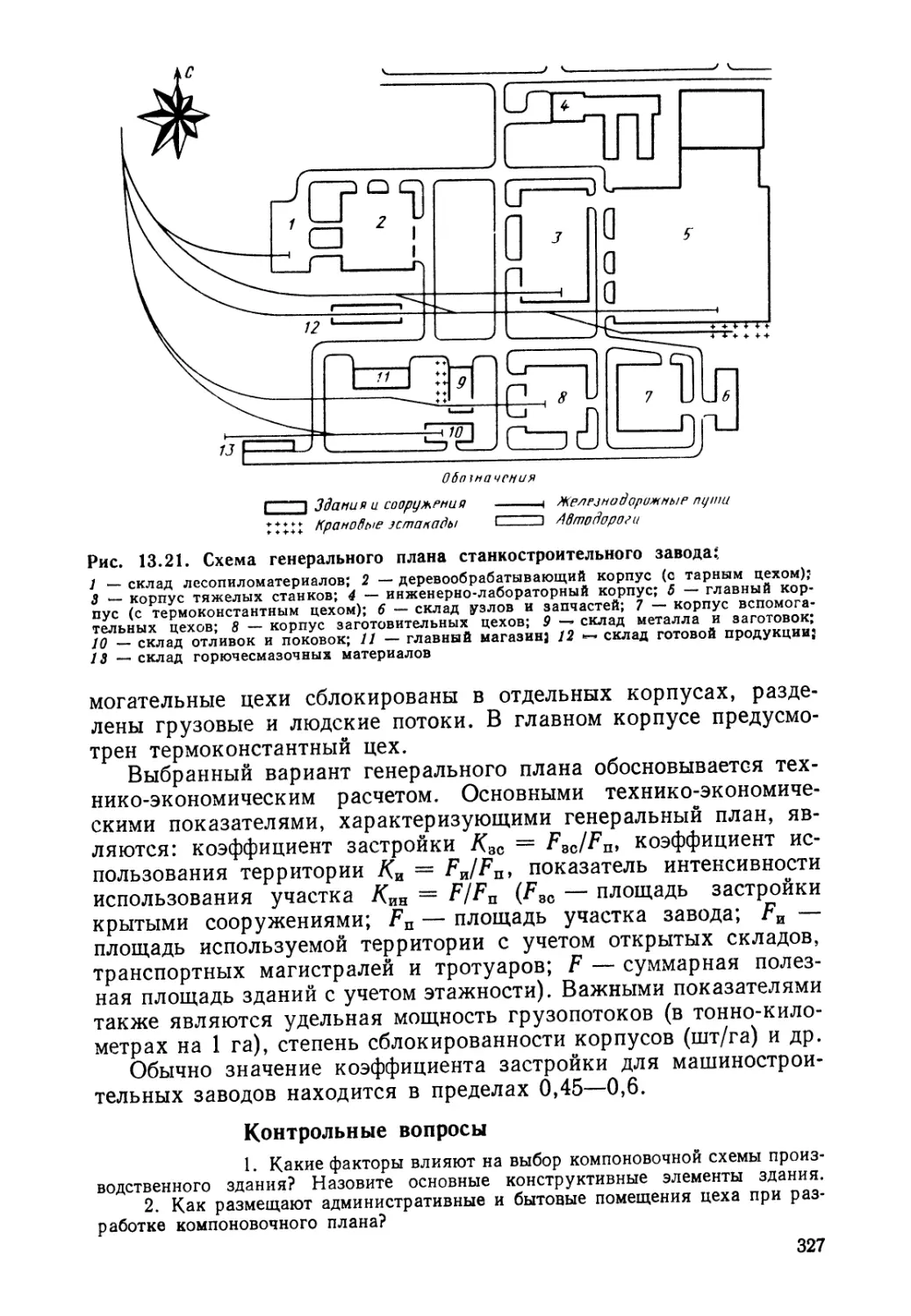

Автоматические линии — 3725 5465