Текст

к. ф. РОДДАТИС

КОТЕЛЬНЫЕ

УСТАНОВКИ

Допущено Министерством высшего и сред-

него специального образования СССР в

качестве учебного пособия для студентов

неэнергетических специальностей высших

учебных заведений

МОСКВА

«ЭНЕРГИЯ» 1977

6П2.22

Р 60

УДК 621.18(0>J5)

ВГ’МЖЖйЯ

БКЗЛИОрМ

Годдатмс К. Ф.

Р 60 Котельные установки. Учеб, пособие для студен-

тов неэнергетических специальностей вузов. М.,

«Энергия», 1977.

432 с. с мл;

В книге рассматриваются котельные установки, предназначенные

для ттжюиабжеяня промышленных предприятий и жилищно-комму-

нальных яомещеаиЯь Описаны паровые и водогрейные котлы малой и

средне! производительности, энерготехнологические котлы, котлы-утили-

заторы. элементы, компоновки и особенности конструкций. Приве-

дены сведения о "топливе и использовании вторичных энергоресурсов:

геотермально! теплоты, электроэнергии и некоторых других источников*

теплоснабжения,

Книга является учебным пособием для студентов вузов, специа-

лизирующихся в области теплоснабжения и промышленной теплоэнер-

гетики. а также может быть полезна инженерно-техническим работ-

никам, занятым эксплуатацией оборудования промышленных котель-

ныха

30303-373

Р 0&1(01)-77

7-77

6П2.22

© Издательство «Энергия», 1977 г.

ПРЕДИСЛОВИЕ

Широкое распространение котельных установок малой и средней

производительности для снабжения паром и горячей водой предприятий

промышленности и сельского хозяйства, жилых поселков и городов, бы-

товых предприятий требует подготовки инженеров-теплотехников с до-

статочно глубокими знаниями и квалификацией*

В настоящей книге приведены сведения по котельным установкам,

необходимые специалисту по теплоснабжению и промышленной тепло-

энергетике и определяемые новыми программами Министерства выс-

шего и среднего специального образования СССР*

Быстро развивающееся строительство котельных установок, модер-

низация и замена устанавливаемого в котельных установках оборудова-

ния новым, создание отечественными заводами совместно с институтами

новых видов оборудования, разработка и совершенствование методов

расчета оборудования и устройств, широкое применение, заводами-изго-

товителями комплектной и блочной поставки агрегатов, прогрессивные

способы их монтажа, применение более экономичных способов сжига-

ния и использования химической (потенциальной) теплоты различных

топлив, обязательность утилизации вторичных энергоресурсов, исполь-

зования теплоты геотермальных источников—«все эти вопросы и ряд

других обстоятельств потребовали их методического освещения в ком-

пактной и удобной для пользования книге.

Объем материала, представленный в книге, выдержан в соответст-

вии с учебным планом для специальностей 1208 и может быть исполь-

зован для специальностей 0308 и близких к ним. Для самостоятельной

работы студента над литературой дан ее расширенный перечень, в ко-

торый включены основные нормативные документы, знание которых

является обязательным для инженера по котельным установкам, спе-

циализирующегося в области теплоснабжения и промышленной тепло-

энергетики. Распределение материала данной книги по программам

специальностей 1208, 0308 и рекомендованной литературы для самостоя-

тельной работы студента целесообразно выполнить в каждом вузе в со-

ответствии со спецификой его рабочих планов и учебных графиков.

В связи с тем, что основные нормативные документы — Правила

Госгортехнадзора СССР, строительные нормы и правила Госстроя СССР,

3

нормативные методы расчета котельных агрегатов и их элементов, а так-

же другие руководящие материалы изданы в системе МКГСС, а курсы

термодинамики и тепломассообмена изложены в системе СИ, все вели-

чины в книге даны в двух указанных системах.

Рукопись книги просмотрена дважды и одобрена коллективами

кафедр Ленинградского инженерно-строительного института, Всесоюз-

ного заочного политехнического института, а таюре кафедры парогене-

раторов Московского энергетического института.

Автор выражает глубокую благодарность доцентам А. М. Зобову,

В. А. Потрошкову, проф., докт. техн, наук Е. Ф. Бузникову за ценные

замечания и предложения, высказанные ими при просмотре рукописи,

а также проф., докт. техн, наук В. А. £пейшеру, выполнившему науч-

ное редактирование книги.

Все пожелания и замечания по книге автор примет с благодар-

ностью, и их следует направлять по адресу: 113114, Москва, Шлюзо-

вая наб., 10, издательство «Энергия».

ВВЕДЕНИЕ

В-1. ИСТОЧНИКИ ТЕПЛОВОЙ И ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ

Основным направлением развития энергетики в СССР является

централизованная выработка тепловой и электрической энергии для

нужд народного хозяйства. Такой путь развития вызван тем, что на соз-

дание крупных установок требуются меньшие затраты и получаемая

в подобных установках энергия по стоимости ниже, чем на небольших

установках.

Главным источником производства тепловой и электрической энер-

гии являются тепловые электрические станции (ТЭС), на

которых за счет использования химической энергии топлива получают

тепловую, механическую и электрическую энергию. Около 80% всей вы-

рабатываемой электрической энергии получают за счет химической энер-

гии Органического топлива. Для этих же целей используются ядерная

энергия, энергия потока рек, крупных озер и приливов в морях и океа-

нах (гидроэнергия).

Из. термодинамики известно, что наиболее экономичным способом

получения теплоты для потребления промышленными и бытовы/ми уста-

новками является совместная комбинированная выработка тепловой и

электрической энергии. В этом случае для централизованного тепло-

снабжения потребителей используется отработавший в паровой турбине

теплоноситель. Такой способ снабжения теплотой принято называть

теплофикацией, а тепловые электрические станции, производящие

одновременно электрическую и тепловую энергию,— теплоэлектро-

централями (ТЭЦ).

При отсутствии комбинированной выработки энергии применяется

раздельное производство электрической энергии на конденсацион-

ных электростанциях (КЭС) и теплоты в котельных уста-

нови ах.

Тепловые электростанции могут иметь паровые турбины с конден-

саторами отработанного пара, при постройке их для данного района

страны называются ГРЭС (Государственная районная электрическая

станция).

Тепловые электростанции могут быть оборудованы газовыми турби-

нами, парогазовыми установками, т. е. различными тепловыми двига-

телями. Иногда на тепловых электростанциях используют для тепло-

снабжения потребителей теплоту отходящих газов или отработанный

в двигателях пар низкого давления. В настоящее время в СССР и стра-

нах социалистического содружества около трети всех тепловых электро-

станций построено как ТЭЦ. Однако соорудить ТЭЦ труднее, чем ко-

тельную установку, преобразующую химическую энергию топлива в теп-

&

ловую, а стоимость установленной единицы теплоты на - ТЭЦ выше;

поэтому в ряде случаев приходится ограничиваться постройкой так на-

зываемой котельной установки без двигателей.

Котельные установки в зависимости от требований и вида

потребителей могут производить пар для нужд промышленного пред-

приятия и служить для получения горячей воды. Котельные установки

могут также использоваться только для подогрева воды и обеспечения

ею производственных и бытовых потребителей.

Котельные установки, предназначенные для снабжения паром пред-

приятий, принято называть производственными котельными;

в случае, когда котельная вырабатывает пар и нагревает воду или на-

гревает воду для предприятия и нужд отопления, ее называют произ-

водственно-отопительной, и когда котельная установка соору-

жается лишь для потребностей отопления и горячего водоснабжения,

ее называют отопительной.

Иногда в производственных котельных установках, кроме воды или

водяного пара, в качестве рабочего тела или теплоносителя используют

и другие вещества — так называемые вы сококипящие органиче-

ские теплоносители (ВОТ).

В районах с избытком выработки электрической энергии или при

наличии резких колебаний графика нагрузки ТЭС, ГРЭС или ГЭС (гид-

роэлектростанций) оказывается выгодным электроэнергию использовать

для снабжения теплом потребителей. В этих случаях теплоноситель на-

гревают в так называемых электрокотельных (в электрических

котлах).

В районах страны, где имеются запасы нагретой воды, находящей-

ся под давлением и залегающей неглубоко от поверхности земли, для

снабжения потребителей паром, горячей водой, а в некоторых случаях

и для выработки электроэнергии используются так называемые гео тер-

мальные установки, имеющие разное назначение в зависимости

от состава, давления и температуры воды.

В-2. ЭЛЕМЕНТЫ, ВХОДЯЩИЕ В КОТЕЛЬНУЮ УСТАНОВКУ. ОБЩАЯ СХЕМА

КОТЕЛЬНОЙ УСТАНОВКИ

Для превращения химической энергии топлива в тепловую служит

комплекс устройств, называемых котельной установкой.

При сжигании топлива, представляющего собой углеродистые и

углеводородистые соединения преимущественно растительного происхож-

дения, элементы, входящие в состав топлива, соединяются с кислородом

воздуха, выделяют теплоту и нагревают продукты сгорания. От продук-

тов сгорания тепловая энергия передается рабочему телу, которым обыч-

но служит вода, сжатая до давления выше атмосферного.

Таким образом, в котельной установке необходимо подать некото-

рое количество топлива и окислителя (воздуха); обеспечить сжигание

топлива и отдачу теплоты от продуктов сгорания топлива рабочему телу

и удаление продуктов сгорания топлива; подать рабочее тело — воду,

сжатую до необходимого давления, нагреть эту воду до требуемой тем-

пературы или превратить ее в пар, отделить влагу из пара, а иногда и

перегреть пар, обеспечив надежную работу всех элементов установки.

Устройство, имеющее топку для сжигания топлива, обогреваемое

продуктами горения топлива, предназначенное для получения пара

с давлением выше атмосферного и исполь.зуемого вне самого устройст-

ва, называют паровым котлом.

6

Такое же устройство, служащее для получения горячей воды при

давлении, большем атмосферного, называют водогрейным котлом.

Теплообменные устройства, служащие для:

подогрева воды продуктами сгорания топлива или другими газами

перед поступлением воды в котел, называют водяным экономай-

зером;

нагрева пара, выходящего из котлоагрегата, до температуры, пре-

вышающей температуру насыщения при давлении в котле, называют

пароперегревателем;

подогрева воздуха, подаваемого в топку котла, продуктами сгора-

ния топлива, уходящими из котла (или из водяного экономайзера), на-

зывают воздухоподогревателем.

Комплекс всех этих теплообменных устройств называют котель-

ным агрегатом (парогенератором).

Для осуществления перечисленных процессов котельная установка

включает:

собственно коте л или котельный агрегат;

устройства для подачи и подготовки топлива к сжиганию — т о п л и-

воподачу и топливоприготовление;

установку для нагнетания необходимого для горения воздуха —

дутьевой вентилятор;

оборудование для удаления очаговых остатков топлива — ш л а к о-

и золоудаление; <

установку для отсоса продуктов сгорания топлива из установки —

дымосос, перед которым иногда устанавливают приспособления, от-

деляющие золу из дымовых газов;

сооружения для отвода дымовых газов —дымовую трубу;

устройства для подготовки воды путем освобождения ее от вредных

примесей — оборудование для химической очистки и

деаэрации;

насосы для увеличения давления воды до большего, чем давление

в котле, и подачи ее в котлоагрегат — питательные насосы.

Все эти устройства размещаются в специальном здании, называе-

мом котельной, включающем в себя помещения для различных вспо-

могательных производственных служб, мастерских и бытовых по-

мещений.

Котельная обычно представляет собой промышленное здание, в ко-

тором имеются:

устройства для хранения некоторого запаса топлива, механизмы

для его подготовки к сжиганию и подачи в топку;

оборудование для очистки, хранения, подогрева и перекачки воды

для питания котлоагрегата — теплообменников, водоочистки, деаэрато-

ров, баков, питательных, сетевых и других насосов — при установке па-

ровых и водогрейных котлоагрегатов;

различные вспомогательные машины и устройства, предназначенные

для обеспечения длительной и надежной работы котельных агрегатов

и в том числе приборов, позволяющих контролировать ход процессов

в котлоагрегате и вспомогательном оборудовании.

Кроме указанного, вне здания котельной обычно располагаются:

устройства для разгрузки и перемещения твердого топлива по скла-

ду, а также его сортировки, дробления и подачи в емкости котельной;

устройства для приемки, разгрузки и подачи жидкого топлива по

емкостям, аппаратам для подогрева, фильтрации и транспорта в ко-

тельную;

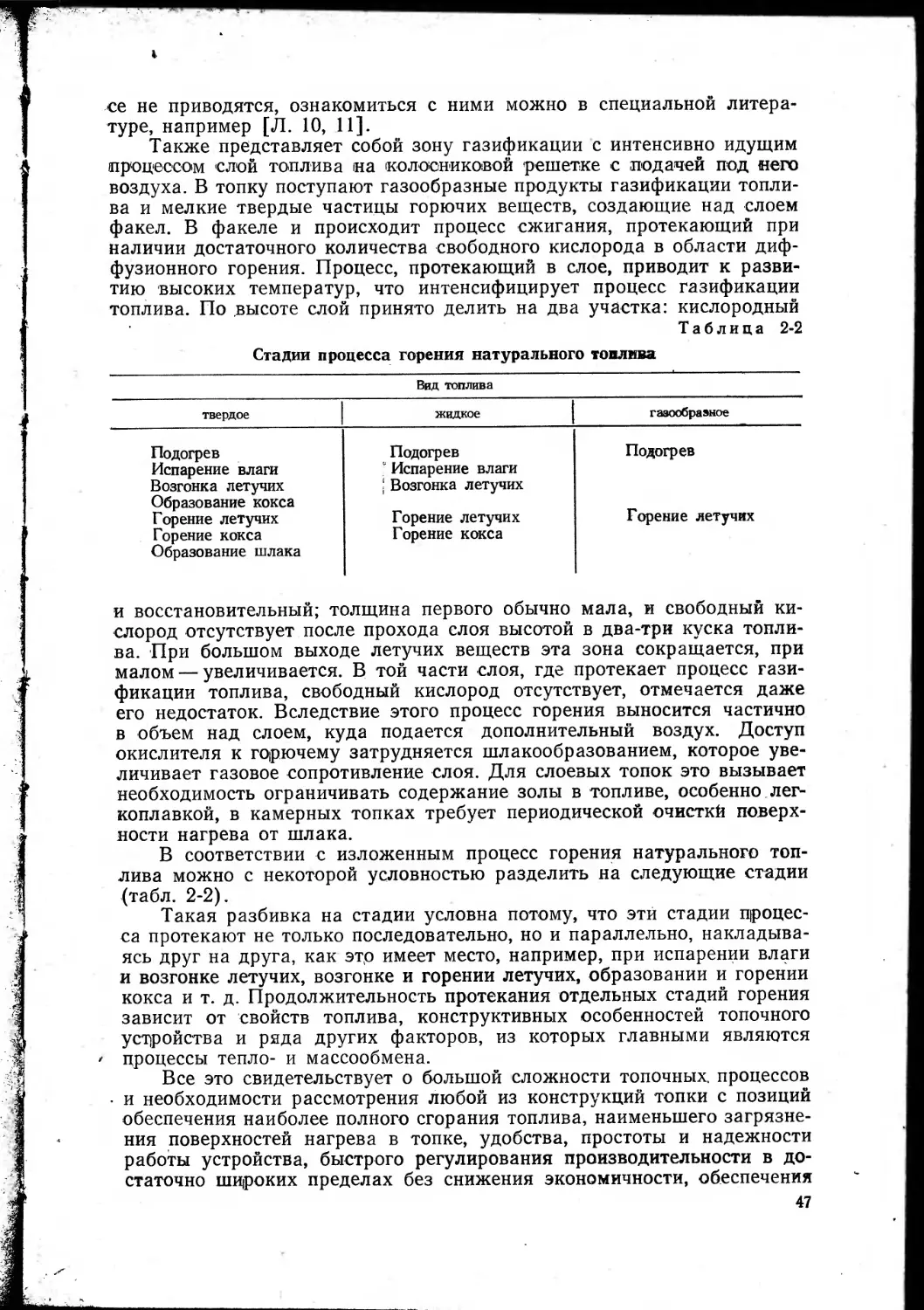

Рис. В-1. Схема устройства производственной котельной, работающей на твердом топливе.

/ — подогреватель сырой воды; 2 и 3 — фильтры химической очистки воды; 4 — деаэратор; 5 — бак для конденсата; 6 — насос для перекачки конденсата; 7 —

конвейер для подачи топлива; в —бункер для топлива; 9 — насос питательной воды; /0 —питатель топлива; // — цепная механическая колосниковая решетка;

12 — экраны в топочной камере; 13 — обмуровка; 14 — барабан котлоагрегата; /5 — коллектор перегретого пара; 16 — главный запорный вентиль; 17 — регу-

лятор температуры перегретого пара; 18 — пароперегреватель; 19 — водяной экономайзер; 20 — воздухоподогреватель; 21 — бункер для шлака; 22 — дутьевой

вентилятор; 23 — батарейный золоуловитель; 24 ~ дымосос; 25 — дымовая труба; 26 — затворы на течках провала и золы; 27 — каналы для удаления шлака и

золы водой; 28 & главный паропровод и коллектор; 29 — редукционно-охладительная установка; 30 — арматура; 31 г-? газоходы от котлоагрегата к Дымовой

трубе.

трубопроводы, подводящие газ к котельной, и газорегулировочные

пункты (ГРП) для приема, очистки и снижения давления газа перед

котлами;

сооружения для удаления шлака и золы из котельной и с ее терри-

тории;

склады для хранения материалов (в том числе горючих и смазоч-

ных) и запасных частей, необходимых при эксплуатации и ремонтах

оборудования котельной установки;

устройства для приемки и преобразования электрической энергии,

потребляемой котельной установкой. Иногда на территории устанавли-

вают баки-аккумуляторы с горячей водой.

На территории котельной регламентировано устройство проездов и

площадок разного назначения, зеленой зоны для защиты окружающего

пространства от шума и загрязнений.

На рис. В-1 изображена схема устройства производственной котель-

ной, работающей на твердом топливе и снабжающей паром производст-

венное предприятие' Рассматривая процессы с рабочим телом—водой,

поступающей из какого-то источника водоснабжения, например водо-

провода, можно видеть, что до того, как вода поступит в котлоагрегат,

она будет подогрета в теплообменнике освобождена от части загряз-

няющих ее примесей и солей в аппаратах химической очистки и в деа-

эраторе из нее будут удалены растворенные газы. После такой подго-

товки вода питательным насосом направляется в котельный агрегат.

Котельный агрегат состоит из поверхностей нагрева, испаряющих

воду 12 и перегревающих пар — пароперегревателя 18, нагревающих во-

ду— водяного экономайзера 19, подогревающих воздух — воздухоподо-

гревателя 20. Котлоагрегат имеет обмуровку 13, топочное устройство 11,

газоходы 31, запорную и регулирующую арматуру 30 и др.

Котлоагрегат состоит из элементов, представляющих собой цилинд-

ры (трубы и сосуды) разного диаметра, соединяемые между собой с по-

мощью сварки или вальцовки..

Основными деталями котлоагрегата являются барабан 14, коллек-

торы 15 и трубы.

Для возможности осмотра и очистки барабанов и коллекторов вы-

полняют отверстия, называемые лазами или люками.

Внутренний объем парового котла, занятый водой, называют во-

дяным пространством, занятый паром — паровым прост-

ранством; поверхность, отделяющая паровое пространство от водя-

ного,— зеркалом испарения. В паровом пространстве устанав-

ливают устройства для сепарации влаги и пара, а иногда ставят допол-

нительный барабан, называемый сухопарником.

При работе парового котла уровень воды в барабане колеблется

между низшим и высшим положением.

Низший допускаемый уровень воды в барабанах паро-

вых котлов устанавливается (определяется) для исключения возмож-

ности перегрева металла стенок элементов котлоагрегата и обеспечения

надежного поступления воды в опускные трубы контуров циркуляции.

Обычно низший уровень располагается выше на 100 мм над верхней

точкой соприкосновения горячих дымовых газов с неизолированной

стенкой элемента котла.

Положение в ы с ш е г о допускаемого уровня воды в ба-

рабанах паровых котлов определяется из условий предупреждения по-

падания воды в паропровод или пароперегреватель.

9

i

I

Объем воды, содержащейся в барабане между высшим и низшим

уровнем, определяет «запас питания», т. е. время, позволяющее котлу

работать без поступления в него воды.

Производительность котлоагрегата определяют по количеству теп-

лоты или массовому количеству пара, получаемого из агрегата. Иногда

размеры или производительность котлоагрегата характеризуются вели-

чиной поверхностей нагрева. Если теплота передается рабочему телу от

продуктов сгорания топлива излучением, поверхности нагрева называют

радиационными — при передаче тепла излучением (18) и конвективны-

ми— при передаче теплоты соприкосновением (19, 20). Радиационные

поверхности при размещении в топочной камере называются экранами

12, и они защищают стены от прямого воздействия излучающей среды.

Топочное устройство 11 служит для сжигания топлива. В топочном

устройстве может быть осуществлено слоевое сжигание топлива,

когда твердое топливо подается для сжигания на колосниковую решет-

ку того или иного типа, или камерное сжигание, когда топливо

сжигается в факеле при подаче его через горелки или форсунки.

Для подачи твердого топлива на цепную колосниковую решетку,

механически перемещающуюся вдоль топочной камеры, служит пита-

тель топлива 10. К питателю топливо поступает из бункера 8. Для

загрузки бункера используется конвейер 7, представляющий собой

чаще всего ленточный транспортер.

На пути от склада до бункеров котельной из топлива извлекаются

металлические предметы, куски древесины, а само топливо дробится.

Воздух, необходимый для горения топлива при слоевом сжигании,

подается вентилятором 22 под колосниковую решетку. В ряде слу-

чаев предварительно подогревают его в воздухоподогревателе 20. Иног-

да часть воздуха подается непосредственно в топочную камеру в виде

«острого» дутья.

Для удаления шлака и провалившихся через решетки частиц твер-

дого топлива в нижней части слоевых топок выполняют специальные ем-

кости— бункера, затворы и течки 26, располагаемые под и

в конце колосниковой решетки.

В камерных топках для твердого пылевидного топлива в их нижней

части для сбора шлака из стен, покрытых экранами, выполняют так на-

зываемые «холодные» (шлаковые) воронки, под которыми раз-

мещаются бункера для шлака.

Пар, полученный в испарительных поверхностях нагрева, после

осушки и освобождения от части солей направляется в пароперегре-

ватель 18. В нем происходят испарение вынесенной из барабана воды

и нагрев пара до заданной температуры.

Пароперегреватель состоит из стальных труб, выполняемых в виде

змеевиков и объединяемых коллекторами 15, которые обычно размеща-

ются вне газоходов.’ Иногда часть змеевиков помещают в топочной ка-

мере. В первом случае перегреватель называется конвективным 18, во

втором — радиационным. Так как перегреватель стремятся расположить

в области сравнительно высоких температур, необходимо обеспечивать

его надежную работу при всех режимах работы правильным выбором

скорости движения пара, распределением его по змеевикам, подбором

и изготовлением труб из металла, обладающего надлежащими свойст-

вами. Из соображений надежности работы трубы пароперегревателя

часто делают из специальных легированных сталей. С целью исключе-

ния возможности повышения температуры перегретого пара устанавли-

вают специальные регуляторы 17.

ю

В водяном экономайзере 19 нагревается питательная вода,

а иногда вода тепловых сетей. Водяные экономайзеры котлоагрегатов

среднего и высокого давления изготовляют из стальных труб, для низ-

кого давления — из чугунных или стальных труб.

При частичном испарении воды в трубах экономайзер называют к и-

пящим. Чугунные водяные экономайзеры выполняют только некипя-

щими. Вода подогревается лишь до температуры, на 20—40°С меньшей

температуры насыщенного пара в барабане 14 котла.

В водяной экономайзер вода подается питательным насосом 9, за

счет напора которого и осуществляется ее принудительное движение

в трубах экономайзера.

Воздухоподогреватель 20 в небольших котлоагрегатах рас-

полагают обычно после водяного экономайзера. В воздухоподогревателе

подогревается воздух, идущий в топочную камеру, под решетку и в сис-

тему для подсушки и размола топлива. В случае сжигания топлив с вы-

соким содержанием влаги или твердого топлива в камерной топке по-

догрев воздуха является обязательным. При сжигании твердого топли-

ва в слое или жидких и газообразных топлив в камере в большинстве

случаев для котельных агрегатов малой производительности можно

ограничиться установкой только водяного экономайзера.

Воздух в воздухоподогреватель нагнетается дутьевым вентилято-

ром 22 через входные короб а-воздуховоды и отводится к топочной ка-

мере (или в систему приготовления топлива) коробами горячего воз-

духа.

При сжигании в камере газообразного топлива весь воздух вводит-

ся через горелку, в которой газ и воздух перемешиваются: при сжига-

нии жидкого топлива также весь воздух вводится через горелку, но топ-

ливо с помощью форсунок сначала превращается в мелкие капли, кото-

рые затем перемешиваются с воздухом.

Если в камерной топке сжигается твердое топливо, то последнее

предварительно измельчается в пылеприготовительных установках до

размера частиц в несколько микрометров. В этом случае одна часть воз-

духа вводится через горелку в смеси с топливом (первичный воздух) и

другая—через специальные устройства в той же горелке или рядом

с ней (вторичный воздух). Иногда часть вторичного воздуха отделяется

и вводится через специальные устройства в нижней части или на задней

стене топочной камеры.

При сжигании твердого топлива, кроме дымовых газов, образуются

шлак и зола, которые необходимо удалить из котлоагрегата и с терри-

тории котельной. Из бункеров шлак через течку попадает в устройства

для удаления 27, пройдя в некоторых случаях специальную дробилку.

Системы шлакоудаления могут быть механическими, пнев-

матическими и гидравлическими; при небольших количествах шлака

до 0,06 кг/с (до 200 кг/ч) применяют удаление шлака при помощи ва-

гонеток с простой механизацией.

Вместе со шлаком удаляется зола, уловленная из дымовых газов

с помощью золоулавливающих установок 23, размещаемых

перед дымососами 24. Золоулавливающие установки и бункера

шлака отделяются от устройств для золошлакоудаления специальными

затворами 26. •

Охлажденные и очищенные от золы дымовые газы удаляются черев

дымовые трубы 25, высота которых определяется таким образом,

чтобы предупредить недопустимое загрязнение воздушного бассейна

в районе котельной.

11

Дымовые трубы выполняются стальными, кирпичными или железо-

бетонными (с защитной обмуровкой внутри).

При работе котлоагрегатов с давлением в топочной камере выше

давления атмосферного воздуха или при небольшой производительности

котельной, когда оказывается достаточной тяга, развиваемая дымовой

трубой, дымососы не устанавливаются. В очень мелких котельных уста-

новках иногда можно обойтись и без дутьевых вентиляторов.

Дымовые газы, пройдя газоходы котлоагрегата, направляются в зо-

лоуловители 23, затем в борова 31, дымососы 24 и дымовую трубу 25.

Дымовые газы с высокой температурой, полученные при сгорании

топлива в топочной камере, имеют давление, отличающиееся от атмос-

ферного.

Для изоляции дымовых газов от внешней среды применяют обму-

ровку 13, которая выполняется из кирпича или огнеупорного материа-

ла, из металлических щитов с огнеупорами. Обмуровка может опирать-

ся непосредственно на фундамент, на металлические конструкции — кар-

кас или крепиться на трубах экранов топочной камеры и газоходов.

Обмуровку в разных частях котлоагрегата выполняют различной,

так как, например, в топочной камере обмуровка должна быть особо

высокоогнеупорной, стойкой против химического воздействия шлаков,

малотеплопроводной, дешевой, простой по конструкции, достаточно

плотной. Обычно обмуровку изготовляют из недефицитных материалов.

Каркас служит для крепления и поддержания всех элементов ко-

тельного агрегата — барабанов, поверхностей нагрева, трубопроводов,

обмуровки, лестниц и площадок й представляет собой металлические

конструкции обычно рамного типа, соединенные с помощью сварки или

болтами. Каркас закрепляют на фундаменте, а иногда выполняют сов-

мещенным с каркасом здания, в котором устанавливается котельный

агрегат.

Гарнитурой называются устройства, позволяющие обслуживать

топочную камеру, колосниковые решетки и газоходы котельного агре-

гата— лазы, гляделки и люки с крышками и дверками для осмотра

и другие устройства для очистки деталей топки и поверхностей нагрева

в газоходах, шиберы и заслонки для регулирования тяги и дутья и люч-

ки для обдувки.

Арматура 30 котельного агрегата состоит из устройств, обеспе-

чивающих безопасное его обслуживание, — предохранительных клапа-

нов, манометров, водоуказательных приборов, водопробных клапанов,

регулирующих и запорных устройств для подачи, продувки и спуска

воды, для отключения агрегата ют трубопроводов топлива, воды и па-

ра. Количество арматуры и ее обязательные типы регламентированы

Правилами Госгортехнадзора СССР [Л. 1].

. К вспомогательным устройствам котельной установки

принято относить оборудование на ее территории для разгрузки, хране-

ния и подачи топлива. Снабжение котельной топливом может осуществ-

ляться различными путями — по железной дороге, автотранспортом и по

трубопроводам. При сжигании твердого и жидкого топлива топливное

хозяйство 'состоит из устройств и сооружений для разгрузки, приема,

складирования и подачи топлива в бункера котельной или трубопрово-

ды котельной. *

При использовании жидкого топлива, подаваемого в железно-

дорожных или автомобильных цистернах, на территории котельной вы-

полняются устройства для разгрузки топлива — его слива и хранения.

Жидкое топливо из хранилищ перекачивается насосами, подогре-

12

вается для снижения (вязкости и фильтруется для освобождения от

частиц, могущих нарушить работу форсунок, подготавливающих топ-

ливо к сжиганию.

Газообразное топливо, (подведенное к котельной по газопроводу,

поступает в газорегулировочный пункт — ГРП или газорегулировочное

устройство —ГРУ, где его давление снижается до требуемой величины.

Далее топливо поступает в газопровод 35 котельной к агрегатам с ка-

мерной топкой (рис. В-2) и к горелкам 36.

Обозначения даны на рис. В-1, кроме них: 32.— топочная камера; 33 —пучок кипятильных труб;

34 — нижний барабан; 35 — газопровод; 36 — горелка; 37 — подземный газоход «боров»; Зе -* шибер;

39—< щит с контрольно-измерительными приборами; 40 — здание котельной. /

Устройства для снижения давления газа перед котельной, магист-

рали для его отвода и разводка трубопроводов в котельной должны

быть выполнены в соответствии с указаниями «Правил (безопасности

в газовом хозяйстве» Госгортехнадзора СССР [Л. 1].

Вода, предназначенная для подачи в паровые котлы или в тепло-

вые сети и водогрейные котлы, должна удовлетворять ряду техниче-

ских, санитарных и экономических требований. В случае поступления

воды в котельную из городского водопровода обработка сводится к ее

умягчению и снижению щелочности в специальных фильтрах 2 и 3

(см. рис. В-1); при использовании воды из открытых водоемов воду

необходимо очистить от взвешенных веществ.

До поступления в устройства для химической очистки вода

должна быть нагрета в теплообменниках 1. Загрязненный конденсат,

возвращаемый от технологических потребителей, также подвергается

очистке.

Подготовленные тем или иным способом вода и конденсат направ-

ляются в устройства для удаления из них растворенных газов — деа-

эраторы 4. После деаэраторов с помощью питательных насосов 9 вода

13

направляется в котельный агрегат или подпиточными насосами в теп-

ловые сети.

В небольших котельных иногда для подачи питательной воды

в паровой котел используются поршневые паровые насосы или инжек-

торы. В котельных с крупными паровыми котлами, как правило,

используются центробежные насосы с электрическим приводом и с при-

водом от паровой турбины. Для подпитки водой тепловых сетей, когда

в качестве источника теплоснабжения установлены стальные водогрей-

ные котлы, применяются центробежные насосы обычно с электрическим

приводом. Чугунные водогрейные котлы разрешается при определен-

ных условиях подпитывать водой прямо из водопровода.

Размещение оборудования котельной установки на открытой пло-

щадке или в здании принято называть компоновкой. Если все обо-

рудование расположено внутри здания, как это показано на рис. В-2,

компоновку называют закрытой; при размещении части оборудова-

ния вне здания компоновка будет открытой.

Из общего, описания котельной установки и ее вспомогательных

устройств следует, что ода представляет собой промышленное предприя-

тие с хозяйственным расчетом, для которого принято вести отдельный

учет и определять себестоимость вырабатываемой тепловой энергии.

Все котельные установки с давлением выше 0,07 МПа (0,7 кгс/см2)

и температурой выше 115°С подлежат регистрации в государственной

организации, контролирующей правильность конструкции котлоагрега-

та, соответствие установленным правилам и законам оборудования и

здания котельной и соблюдение обслуживающим персоналом Правил

устройства и безопасной эксплуатации паровых и водогрейных котлов

Госгортехнадзора СССР, обязательных для всех министерств и ве-

домств [Л. 1]. Размеры, материалы, из которых выполняют здания

котельных, величины проходов между стенами и оборудованием, а так-

же расстояния до ферм и перекрытий определяются Правилами и нор-

мами Госгортехнадзора и Госстроя СССР [Л. 2], которые обязательны

для всех министерств и ведомств.

Трубопроводы, с помощью которых транспортируют теплоноси-

тель к потребителям, возвращают конденсат или воду с меньшей тем-

пературой, называют тепловыми сетями. Их устройство, конст-

рукции, выбор, способы регулирования работы и другие вопросы изуча-

ются в специальной дисциплине — «Тепловые сети».

Глава первая

ТОПЛИВО И ДРУГИЕ ЭНЕРГЕТИЧЕСКИЕ РЕСУРСЫ

1-1. ТОПЛИВО. ОБЩИЕ СВЕДЕНИЯ

То пл и в о м jaaa^aj^L^eig^TBO, которое при сгорании образусг

продукты, нагретыедрПвысокихтемператур, з^счёт содержащейся в нем”

химически связЖной энергии.

~~ Обычно топливо представляет собой сложные углеродистые и угле-

водородистые соединения с примесью некоторого количества минераль-

ных веществ, образовавшихся из остатков растительного или живот-

ного происхождения путем преобразования в (результате процессов,

происходивших под давлением и без доступа воздуха на протяжении

длительного времени.

Все виды ррганическош_тхшлива по „агрегат^^

f®ogMaльных у£лрвиях^мош^иъ^р agggagai^^

и

топлива принято пюдраадедять, на естестедаьге_и^^а^^ку^тв!^ншяе^

получаемые в результате переработки естествениого топлива (табл. 1-1).

Учитывая потребности отраслей промышленности, принято органи-

ческие топлива подразделять на две основные группы: техно лог и-

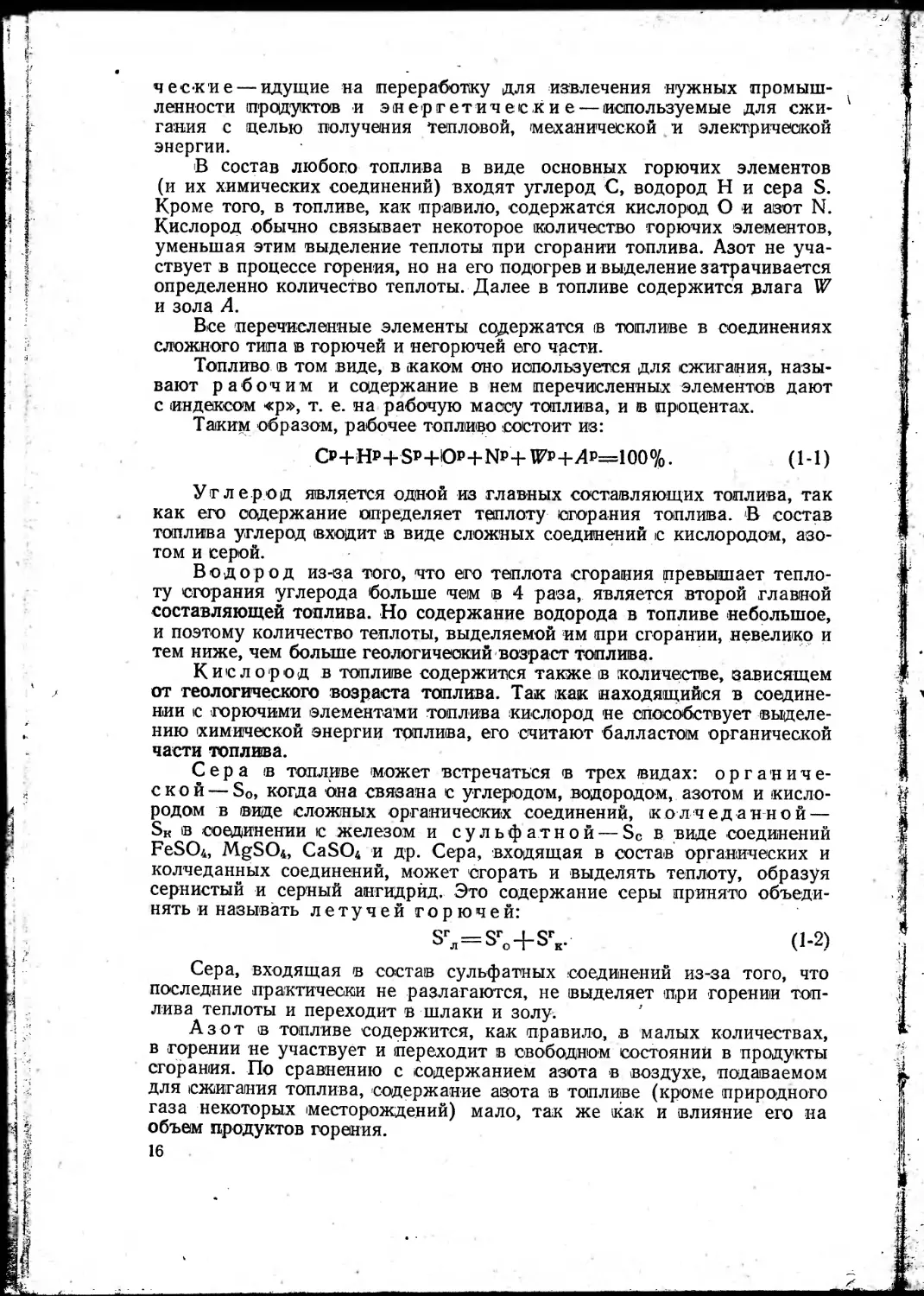

[Таблица 1-1

[Виды и способы получения органического темпа

Агрегатное

состояние топлива

Естественное

Вид топлива по способу получения

Твердое )

Жидкое

Газообразное

Брикеты, древесный уголь, полукокс,

» кокс» отходы углеобогащения, нефти -

Остатки растений, дрова, торф,

бурые угли, каменные угли,

полуантрациты и антрациты,

горючие сланцы

промыс-

Природный

ловый (по

Газ генераторный, сухой йерегонки топ-

лива, побочные газы — коксовый, до-

менный, конверторный, ферросплавных

печей, подземной газификации угля.

Газы крекинга, пиролиза

гидрогениз

цевое масло, сп

Продукты перегонки и переработки неф-

^ти (бензин, бензол, керосин, масла,

другие продукты). Продукты

твердого топлива, слан-

15

ческие— идущие на переработку для извлечения нужных промыш-

ленности продуктов и энергетические — используемые для сжи-

гания с целью получения тепловой, механической и электрической

энергии.

В состав любого топлива в виде основных горючих элементов

(и их химических соединений) входят углерод С, водород Н и сера S.

Кроме того, в топливе, как правило, содержатся кислород О и азот N.

Кислород обычно связывает некоторое количество горючих элементов,

уменьшая этим выделение теплоты при сгорании топлива. Азот не уча-

ствует в процессе горения, но на его подогрев и выделение затрачивается

определенно количество теплоты. Далее в топливе содержится влага W

и зола А.

Все перечисленные элементы содержатся в топливе в соединениях

сложного типа в горючей и негорючей его части.

Топливо в том виде, в каком оно используется для сжигания, назы-

вают рабочим и содержание в нем перечисленных элементов дают

с индексом «р», т. е. на рабочую массу топлива, и в процентах.

Таким образом, рабочее топливо состоит из:

С₽+Н₽+SP+OP+N₽ + IFp+А₽=100 %. (1 -1)

Углерод является одной из главных составляющих топлива, так

как его содержание определяет теплоту сгорания топлива. В состав

топлива углерод входит в виде сложных соединений с кислородом, азо-

том и серой.

Водород из-за того, что его теплота сгорания превышает тепло-

ту сгорания углерода больше чем в 4 раза, является второй главной

составляющей топлива. Но содержание водорода в топливе небольшое,

и поэтому количество теплоты, выделяемой им при сгорании, невелико и

тем ниже, чем больше геологический возраст топлива.

Кислород в топливе содержится также в количестве, зависящем

от геологического возраста топлива. Так как находящийся в соедине-

нии с горючими элементами топлива кислород не способствует выделе-

нию химической энергии топлива, его считают балластом органической

части топлива.

Сера в топливе может встречаться в трех видах: органиче-

ской— So, когда она связана с углеродом, водородом, азотом и кисло-

родом в виде сложных органических соединений, колчеданной —

SK в соединении с железом и сульфатной — Sc в виде соединений

FeSOi, MgSC>4, CaSOi и др. Сера, входящая в состав органических и

колчеданных соединений, может сгорать и выделять теплоту, образуя

сернистый и серный ангидрйд. Это содержание серы принято объеди-

нять и называть летучей горючей:

Sra=Sr0+SrK. (1-2)

Сера, входящая в состав сульфатных соединений из-за того, что

последние практически не разлагаются, не выделяет при горении топ-

лива теплоты и переходит в шлаки и золу.

Азот в топливе содержится, как правило, в малых количествах,

в горении не участвует и переходит в свободном состояний в продукты

сгорания. По сравнению с содержанием азота в воздухе, подаваемом

для сжигания топлива, содержание азота в топливе (кроме природного

газа некоторых месторождений) мало, так же как и влияние его на

объем продуктов горения.

16

/ Минеральная часть топлива, для которой принято выражение

Мола, в топливе может быть первичной (внутренней), образовав-

шейся за счет негорючей части и содержащейся в веществах, из кото-

рых образовалось топливо; вторичной, внесенной в топливо извне,

? главным образом в период образования пласта* топлива, и третич-

! й о й, попадающей при добыче топлива из прослоек, кровли и подошвы

Пласта слоя топлива.

|! Под золой топлива понимают твердый остаток, полученный после

I сжигания специальной пробы топлива при температуре 800°С.

При сжигании топлива его минеральная часть, подвергаясь ряду превращений,

образует золу, количество которой зависит не только от содержания и состава исход-

ных минеральных примесей, но и от условий и от способа сжигания топлива. При про-

каливании ^топлива в лабораторной муфельной печи в минеральной части топлив про-

текают следующие процессы: гидратированные силикаты, гидраты окиси железа и гипс

теряют кристаллогидратную воду, щелочи и хлориды испаряются, карбонаты и сульфа-

ты железа и алюминия разлагаются и дают новые соединения, так же как соли закиси

железа, сульфиды железа и сернистый ангидрид [Л. 3]. В связи с указанными превра-

щениями масса и состав образующейся золы никогда не бывают равными массе и со-

ставу исходных минеральных примесей.

В ходе озоления топлива иногда происходит сплавление золы, препятствующее

выгоранию органического вещества, а также унос оголяемого материала образующими-

ся газами. Отсюда следует, что зола, зольность топлива — понятия в известной мере

условные. Количество ее, как и состав, в сильной степени зависит от конечной темпе-

ратуры прокаливания. Кроме того, выражение «содержание золы в топливе» не точное,

так как зола в топливе не содержится, а получается при его сжигании. В топочных

устройствах при сжигании топлива минеральная масса претерпевает в основном те же

превращения, что и в муфельной печи, однако изменение ряда условий накладывает

определенный отпечаток на состав и количество образующейся золы. Нижеминер аль-

fl ая часть топлива условно названа золой.

Влагу, содержащуюся в топливе, принято разделять на внеш-

нюю и гигроскопическую.

Внешняя влага при хранении топлива в сухом месте постепенно

удаляется (испаряется) до тех пор, пока не наступит равновесие меж-

ду парциальным давлением паров в воздухе и паров воды, содержа-

щейся в топливе. Топливо, высушенное таким образом, называют воз-

! душно-сухим.

Если продолжить подсушку топлива, нагреть его до температуры

105°С при атмосферном давлении, то можно условно считать, что вся

влага из топлива , удалена. Это количество влаги, удаленное из воздуш-

но-сухого топлива, называют гигроскопической влагой.

Внешняя и гигроскопическая влага в сумме составляет рабочую

влажность топлива:

Ц7Р=^вн+>га. (1-3)

Кроме того, в некоторых минеральных соединениях (кристаллах)

топлива содержится некоторое ^количество влаги, удаление которой воз-

можно лишь при нагреве топлива до температуры порядка 800°С, т. е.

до разложения этих соединений. Эту влагу называют гидратной

или кристаллизационной, и ее не считают входящей в общую

влагу топлива.

Влага не только ухудшает качество топлива, но й, превращаясь

при горении в пар, отнимает часть теплоты сгоревшего топлива. Темпе-

ратура же уходящих из котельной установки дымовых газов обычно

выше 100°С, т. е. теплота, затраченная на испарение влаги из топлива,

обычно теряется. Если из топлива удалить внешнюю и гигроскопиче-

скую влагу, то останется сухая масса топлива, имеющая

Сс + Нс + 8с+Ос+’№+Лс=100%.

2—53

состав:

(1-4)

17

Состав сухой массы топлива необходим для правильного определе-

ния зольности топлива в тех случаях, когда топливо до сжигания под-

сушивается.

Условно удалив из сухой массы топлива содержащуюся в нем золу,

можно получить состав горючей массы топлива:

Cr+Hr+Sr+Or+!Nr=100°/o- (1-5)

Из сопоставления рабочей и горючей масс топлива видно, что по-

следняя отличается от первой отсутствием балласта (влаги и золы):

Б=№₽+Др. (1-6)

Нетрудно видеть, что горючая масса топлива является наиболее

постоянной для данного вида и месторождения топлива.

Если выделить из горючей массы топлива серу летучую и колче-

данную SrK, то оставшаяся масса топлива будет содержать только

органическую серу Sr0, и ее называют органической массой

топлива:

С° + Н° + Sr0 +О°+№=100 %. (1 -7)

Понятием органической массы топлива пользуются при некоторых

лабораторных и других исследованиях топлива. Из уравнений (1-5)

и (1-7) видно, что горючая и органическая массы топлива весьма близ-

ки друг к другу.

Наконец, если пробу рабочего топлива достаточно долго хранить

в сухом помещении, а затем направить для анализа, то оставшуюся

в топливе внешнюю и гигроскопическую влагу называют аналити-

ческой ТГа, и тогда состав этой ’массы топлива будет:

Ca+Ha+Sa+0a+№+4a+ №а=100%. (1-8)

Соотношения между рабочей, сухой, горючей, органической и ана-

литической массой топлива может дать сводка формул для пересчета

состава топлива с одной массы на другую (табл. 1-2).

Таблица 1-2

Формулы для пересчета состава и теплоты сгорания топлива

Заданная масса топлива Искомая масса топлива

органическая горючая | | сухая рабочая

Органическая Горючая Сухая Рабочая 1 100 100—SCK 100—SCK—лс 100—SCK—ТГР—ЛР

100 1 — Пбо^— юр юо—лс 100 100—ТГР—ЛР

100—SrK 100 100 100 100—УГР

i-W^C-S'K 100 100 1

too—s^—лр-Л₽р 100— ЛР— ГР 100—«7Р

Из сопоставления выражений для двух масс топлива видно, что

коэффициенты пересчета этих масс топлива для всех элементов по-

стоянны.

Выполняемый в специальных лабораториях химический анализ топ-

лива дает возможность определить (содержание в топливе отдельных

18

элементов, т. е. элементарный состав топлива, хотя эти элементы со-

держатся в топливе в весьма сложных соединениях. Однако для обыч-

ных расчетов, связанных с использованием полученной теплоты в про-

цессе сжигания топлива, знание элементарного состава топлива на

рабочую массу обычно является достаточным.

Сведения о рабочем составе твердого топлива, используемого

в промышленных и отопительных котельных, даны в табл. 1-3.

Если топливо нагревать без доступа воздуха до температуры по-

рядка 850°С, то из топлива выделяются летучие вещества и остается

твердый нелетучий остаток (кокс).

Величину выхода летучих веществ принято пересчитывать на горю-

чую массу топлива и называть выходом летучих Vr, давая ее

в процентах. ।

В состав летучих входят водород Н, углеводороды CnHm, окись

углерода СО, двуокись углерода СО2 и некоторые другие соединения.

Чем моложе геологически топливо, тем меньше его степень углефика-

ции— насыщения углеродом, тем больше выход летучих. Так, напри-

мер, у дров Vr^85%, торфа — 70%, бурого угля — 60%, полуантраци-

тов и антрацитов — 9 и 4%.

Выделение летучих веществ начинается задолго до достижения топ-

ливом температуры 850°С, так, например, начало выделения летучих

для дров лежит на уровне температур около 160°С, торфа—100—110°С,

бурого угля—130—170°С, полуантрацита и антрацита — 380—400°С.

Чем больше выход летучих и ниже температура начала их выделения,

тем легче воспламеняется топливо и выше его реакционная способность

при горении.

После выхода летучих из нагреваемого топлива получается оста-

ток, который может быть различного вида: спекшийся, слабоспекшийся

и порошкообразный. Лишь некоторые каменные \угли дают плотный,

спекшийся остаток с большим числом пор, называемый коксом и при-

годный для использования в металлургии. Этот кокс по химическому

составу близок к углероду. Так как при сжигании часть (минеральных

примесей улетучивается, количество золы топлива никогда не бывает

равно количеству минеральных примесей.

Основными компонентами золы, определяющими ее химический со-

став и характеристики, являются окись кремния SiO2, окись алюминия

А12О3, окись титана TiO2, окислы железа Fe2O3, известь СаО, магнезия

MgO, окислы щелочных металлов Na2O и КгО, а также соединения се-

ры (сульфаты и сульфиды).

Плавкость золы зависит от состава золы и окружающей ее

газовой среды. Оценку плавления золы проводят по трем температу-

рам: начала деформации ti9 начала размягчения /2 и жидкоплавкого

состояния t3.

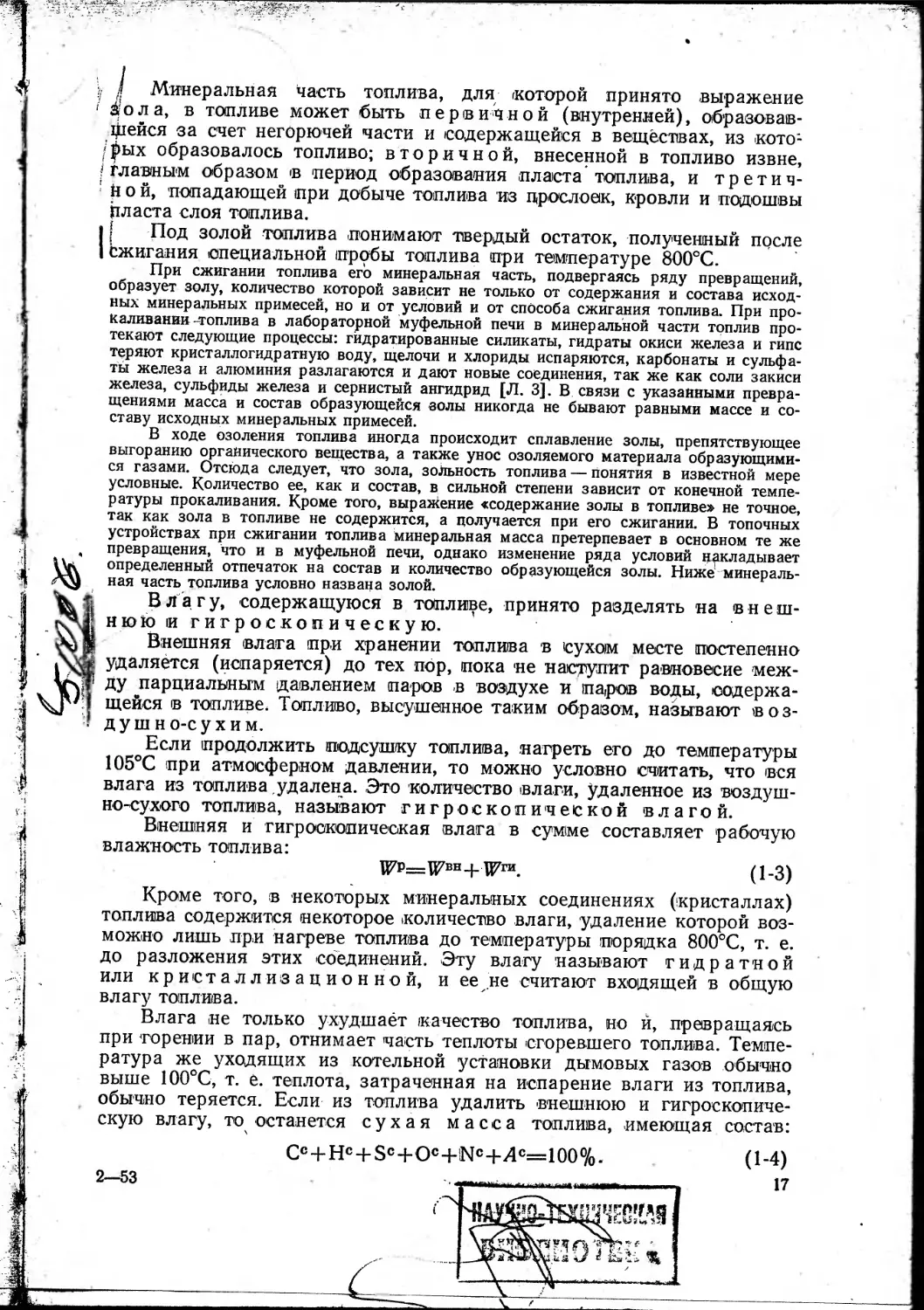

Определение этих температур ведется в лабораторных условиях путем наблюде-

ния за изменениями специально изготовленной из золы пирамидки, помещаемой в му-

фельную печь и постепенно нагреваемой в газовой среде, содержащей продукты непол-

ного горения —СО, Н2 и т. д. (рис. 1-1). Полученные значения температуры сводят

в таблицы с характеристиками элементарного состава топлива.

При выборе типа топочного устройства и режимов сжигания топлива важно знать

не только абсолютные значения указанных температур, но и их интервалы или раз-

ности: i2—позволяющие оценить возможные нарушения топочных процессов.

Золуг прошедшую стадии плавления и высоких температур, при

которых она частично разлагается и превращается в сплавленную или

спекшуюся массу, называют шлаком. В отличие от золы, которая

состоит в основном из свободных окислов различных элементов, в шла-

2* 19

8

Характеристики твердых топлив, потребное количестводкгёдуха, объем

при а = 1 и приблизительнаягйптовая цена

Таблица 1-3

>дуктов сгорания

Месторождение и марка топлива Состав рабочей массы, % / ТеплотаN сгорания ©А -ВяХбд^летучих Уг. % Плавкость золыХ°С Коэффициент раз- молоспособности *ло Объемы при а = 1, м’/кг Приблизи- тельная оптовая цена на месге до- бычи, руб/т

W'P дР sp к SPo с₽ нр ор МДж/кг ккал/кг ti воздуха У° дымовых гаэов У°г

Западная Украина Львовско-Волынское, Ново-Волынское, ГР Подмосковный бассейн Подмосковный, Б2 10 33 15,3. 22,8 1,4 \0,9 1,3 59,4 з,/ ч23 1,0 0,5 7,9 9,0 23,3 10,7 5570 2570 з\ 47 1100 1350 1200 1500 1230 1500 4,2 1 ,7 6,13 3,04 6,64 3,69 15,8 8,4

Донецкий бассейн Донецкий, Д 13 15,7 1,5 1,5 53Д 9,4 21,1 5030 43 1000 1200 1280 1 1 5,61 6,15 22

Г 7 18,1 2 1,3 60,7х i. \ 5,8 24,1 5760 40 1450 1200 1280 1 15 6,37 6,83 27,2

А 7,5 19 0,9 0,6 68 <од^ <1,9 24,2 5790 3,5 1070 1200 1250 0 95 6,43 6,73 16,6

Кавказский бассейн Ткибульское, Д 13 34,8 1,3 0,7 37,3 3,2 \14,7 3510 49 14Ж 1470 1480 111 4,71 5,22 10

Печорский бассейн Интинское, Д 11 24,9 1,9 0,6 48,4 3,2 1,3 9 19,5 4410 39 105(1 1150 1170 1/15 4,91 5,37 16

Воркутинское, Ж 5 18,1 0, >8 64,8 4,1 1,4- 5,8 25,7 6130 33 1140) 1200 1250 /4 6,68 7,13 19,2

Урал Кизеловское, Г 5 26,6 2,6 2,1 52,6 3,9 0,9 6,3 21,7 5150 45 1200 <500 1,0 5,66 6,08 12,4

Челябинское, БЗ 17 28,2 1, 5 39,2 2,8 0,9 10,4 14,6 3490 44 1150 1250 1300 1,25 3,93 4,44 12,7

Казахская ССР Карагандинское, К 6,5 24,4 0,7 0,7 59,2 3,6 0,8 4,8 22,9 5470 28 1400 1450 1470 1,4 6,08 6,5 17,6

ьэ

Месторождение и марка топлива Состав рабочей массы, %

Sp к sP0 Ср нр №

Киргизская ССР Таш-Кумыр, Д 15 11,9 0,9 57,7 3,4 0,7

Сулюкта, БЗ 22 11,7 0,2 | 0,3 51,4 2,7 0,4

Кузнецкий бассейн Кузнецкий, Д 10,5 8,5 0,3 63,7 4,5 1,8

Г 8 9,2 0,5 68,3 4,8 1,8

Ж 7 27,9 0,4 57,3 2,9 1,4

Т 6,5 16,8 0,5 68,4 3,3 1,5

2СС 6 11,3 0,5 72,2 3,9 1,7

К а н ск о-Ачинский бассейн Ирш а-Бородинский, Б2 33 6 0,2 43,7 3 0,6

Красноярский край Минусинское, Черногор- 14,5 11,5 0,5 58,4 4 1,3

ское, Д Черемховский бассейн Азейское, БЗ 22,5 10,1 0,4 49,0 3,6 0,9

Читинская область Букачачинское, Г 7 9,3 0,6 68,6 4,8 0,8

Бурятская АССР Гусино-Озерское, БЗ 23 13,1 0,6 47,9 3,3 0,6

Продолжение табл^ 7*5

Теплота сгорания qPh £ Плавкость золы, °C Коэффициент раз- молоспособности k ло Объемы при а из I, мз/кг Приблизи- тельная

" оР 1 ккал/кг Выход лет} vr, % ‘1 7, ^8 воздуха V° дымовых газов У°г оптовая цена на месте до- бычи, руб/т

10,4 21,8 5180 36 1? 80 1340 1360 1,3 5,71 6,26 15,0

11,3 19,3 4380 33 1] 20 1230 1250 1,3 4,93 5,51 15,4

10,7 -25,0 5960 42 1130 1200 1250 1,2 6,51 7*08 10

7,4 27,0 6450 40 1ft 00 1200 1250 1,23 7,11 7,66 11,8

3,1 21,5 5190 23 11 50 1300 1370 1,6 5,77 6,14 12

3 26,0 6210 13 1Е !50 1300 1400 1,6 6,87 7,28 7,8

4,4 28,0 6680 21 q г45 1145 1500 1,7 7,32 7,77 8,5

13,5 15,7 3740 48 и 80 1210 1230 1,2 4,24 4,98 1,8

9,8 22,5 5380 41 12 10 1350 1400 1 5,94 6,52 7,2

12,6 19,0 4520 46 роо 1295 1310 1,12 4,98 5,64 10

8,9 27,0 6450 4/ 1170 1300 1330 1,2 7,09 7,63 8,3

11,5 17,9 4270 42,5 1080 1200 1220 1,0 4,77 5,4 7,5

.... ..........• -...........• • - ---------------—

NO

NO

Месторождение и марка топлива Состав рабочей массы, %

Гр др SPk Sp„ 0 cP , н₽

Тувинская АССР Элегестинское, Ж 7 8,4 0,6 74,5 4,8

Якутская АССР Джебарикихая, Д 11 И,1 0,2 60,5 4,2

Эрозионное, Д 9 12,7 0,4 61,7 4,1 1

Хабарове кий край Ургальское, Г 6,5 29,9 0,4 50,9 3,8

Примор ский край Сучанское, Г 5,5 28,8 0,4 54,2 3,5

Липовецкое, Д 6,5 26,6 0,4 51,6 4

Тавричанское, БЗ 15 23,8 0,4 44,8 3,5

Сахалин Мгачи, Д 6 10,3 0,3 66,5 5,2

Макаровское, Ж 5 12,3 0,4 71,7 4,8

БЗ 20,5 11,5 0,3 49,2 3,8

Эстонская ССР Сланцы 13 40 1,3 | 0,3 24,4 3,1

Торф: фрезерный 50 6,3 0,1 24,7 2,6

кусковой 48 7 0,1 25,7 2.7

Древесина 30 0,7 35,4 4,2

Продолжение табл. 1-3

Теплота сгорания QPH и ’ ч Плавкость эолы, °C h к я Объемы при Приблизи- тельная

а = 1, , м3/кг

1 . ко к о оптовая

NP OP fe I fe I ч X . 1 h 58 S «=с новых ов V° цена на месте до- бычи, руб/т

2 S ш

0,8 3,9 27,6 7070 35 1 25 1245 1260 2,0 6,7 6,64 —

0,5 12,5 23,0 5500 42 1 20 1160 1180 1,1 6,08 6,64 9,35

1 Н,1 23,4 5580 32 1! Ю0 1330 1350 1,6 6,37 6,93 12,85

0,6 7,9 20,2 4830 41,5 1 50 1500 1500 1,05 5,28 5,72 9,8

0,8 6,8 21,2 5050 36 1 20 1320 1340 1,5 5,53 5,94 16,8

0,5 10,4 20,0 4780 49 Ь 50 1500 1,05 5,31 5,78 16,1

1,3 11,2 17,1 4080 47 L ЮО 1400 1450 0,85 4,55 5,09 14,6

1,3 10,4 26,5 6320 48 140 1200 1210 1,1 5,32 5,85 20,15

1,4 4,4 28,6 6830 35 215 1250 1275 0,9 6,70 7,25 26,4

0,9 13,8 18,8 4480 47,5 130 1190 1210 0,85 4,93 5,58 17,15

0,1 3,7 10,9 2610 90 300 1400 1430 2,4 2,89 3,37 4,0

1,1 15,2 8,1 1940 70 1070 1150 1200 2,38 3,30 2,5—3,5

1,1 15,4 9,3 2210 70 1050 1190 1200 — 3,01 3',87 4,7-9

0,4 29,3 18,0 2950 85 — — — 2,81 3,75 —

ке окислы образуют многокомпонентные системы, возникшие после

воздействия на золу (высоких температур и попадания в нее дополни-

тельных веществ из присадок, из обмуровки.

Вследствие этого температура плавления шлака отличается от тем-

пературы плавления золы /3. Для борьбы с загрязнением поверхностей

топочной камеры особенно важно знать значение температуры затвер-

девания золы, наступающего после прохождения ею зоны высоких тем-

ператур,— оно обычно ниже /2 примерно на 50°С/ Сюда же надо отнести

и вязкость шлака в расплавленном состоянии при различных темпера-

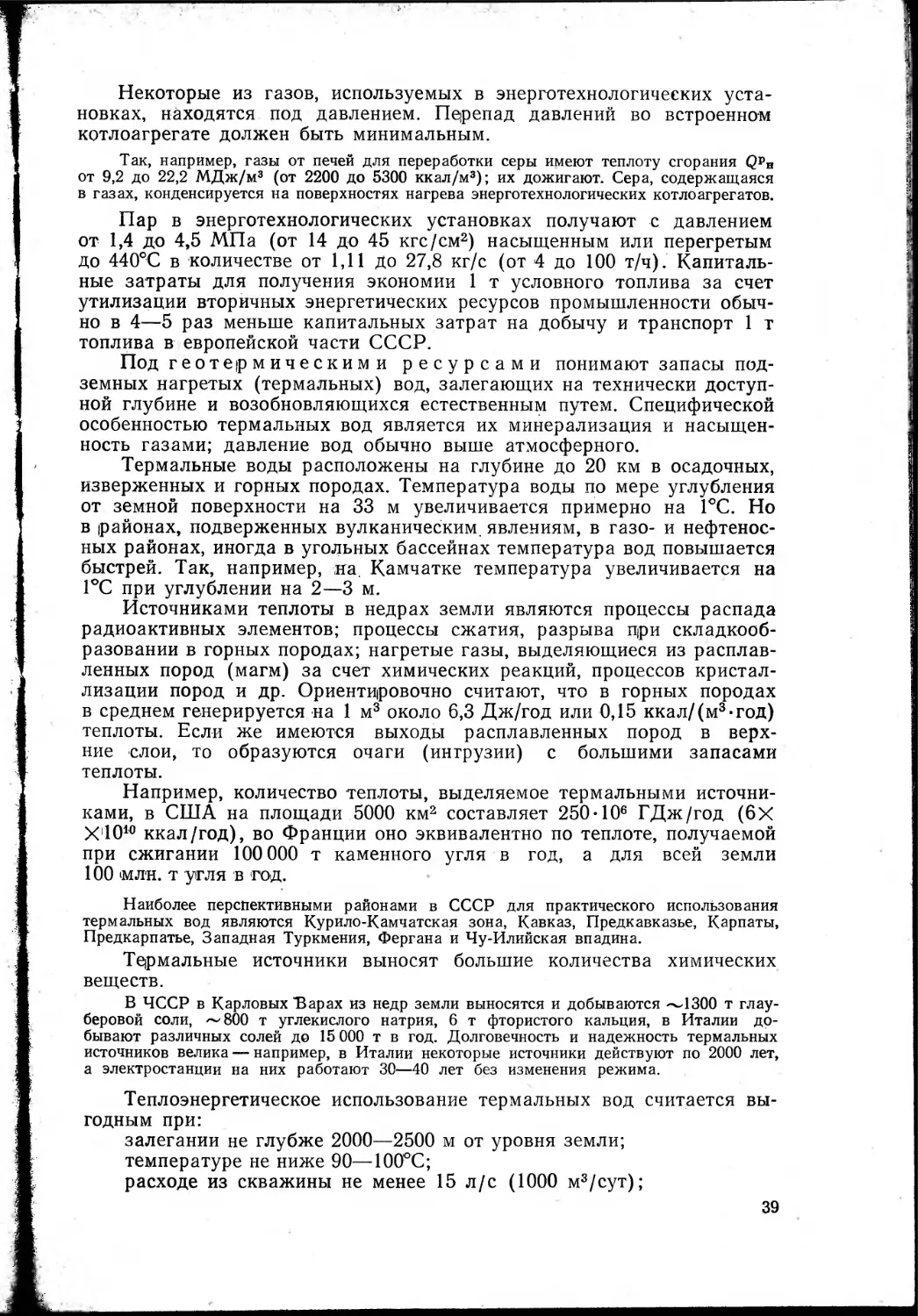

Рис. 1-1. Определение температур, характеризую-

щих золу топлива.

1 — до нагрева; 2 — начало деформации; 3 — начало раз-

мягчения; 4 — полное размягчение; 5 — жидкоплавкое

состояние.

7 2 5 ¥ У

турах, величину которой необходимо знать при удалении шлака из то-

почной камеры в расплавленном состоянии-—жидком удалении шлака.

Значение вязкости шлака топлива необходимо и при использовании

шлака для изготовления так называемой шлаковой ваты.

При нагревании часть минеральных соединений улетучивается;

в первую очередь, это относится к карбонатам (СаСО3, MgCO3, FeCO3),

которые, разлагаясь, дают двуокись углерода СО2 и окислы металлов.

Для топлив, у которых содержание карбонатов выше 5%, в первую

очередь для сланцев, за горючую массу топлива принимают величину

100-ГР-ЛРисцр(СО2)к> (1-9)

где Я₽ИСПР=Л₽- [2.5(8СЛ —[SCaY4-0.375ScK)] (1 - . »/0.

т. е. зольность без сульфатов, образовавшихся при разложении карбо-

натов, но с поправкой на сгорание колчеданной серы.

Величина (СО2)К есть процентное содержание двуокиси углерода,

выделившейся при разложении карбонатов.

Величину, найденную по выражению, находящемуся в квадратных

скобках, можно принять равной 2% для эстонских и гдовских сланцев,

3,1% —Для савельевских и 4,1% —для кашпирских.

Характеристики жидких топлив и их элементарный состав пере-

считывают с помощью тех же формул и коэффициентов, которые были

приведены для твердого топлива. Для топлив, получаемых из нефти,

характерны высокая теплота сгорания, низкая влажность и зольность.

В золе после сжигания жидких топлив встречаются соединения ванадия,

снижающие надежность работы отдельных элементов котлоагрегата,

если эти элементы имеют температуру выше 600°С и расположены

в среде продуктов сгорания топлива. Если в жидком топливе содер-

жится больше 0,5% серы, то для хвостовых поверхностей нагрева необ-

ходима защита части элементов котлоагрегата от сернокислотной кор-

розии.

В газообразном топливе, кроме горючих элементов — водорода Н2,

углеводородов метанового ряда CnH2m+2, тяжелых углеводородов CnHm,

сероводорода H2S и окиси углерода СО, содержатся в небольшом коли-

честве кислород О2, азот N2, двуокись углерода СО2 и водяные пары

Н2О.

Состав газообразного топлива удобней давать в процентах по

объему и все расчеты вести, исходя из единицы объема сухого газа,

взятого при нормальных условиях — давлении 0,1 МПа (760 ммрт.ст.)

и температуре 0°С, а затем вводить поправку на содержание водяных

паров.

1-2. ТЕПЛОТА СГОРАНИЯ ТОПЛИВА. УСЛОВНОЕ ТОПЛИВО

Г орючие. элемежьЕ.тО’шшва —углерод

в составе горю^ соединениях^те.,Шёхле.

позволяет рассчитать теплоту сгорания топливЭ Определен.ие теплоты

сгорания любого вида топлива осуществляют опытным путем — кало-

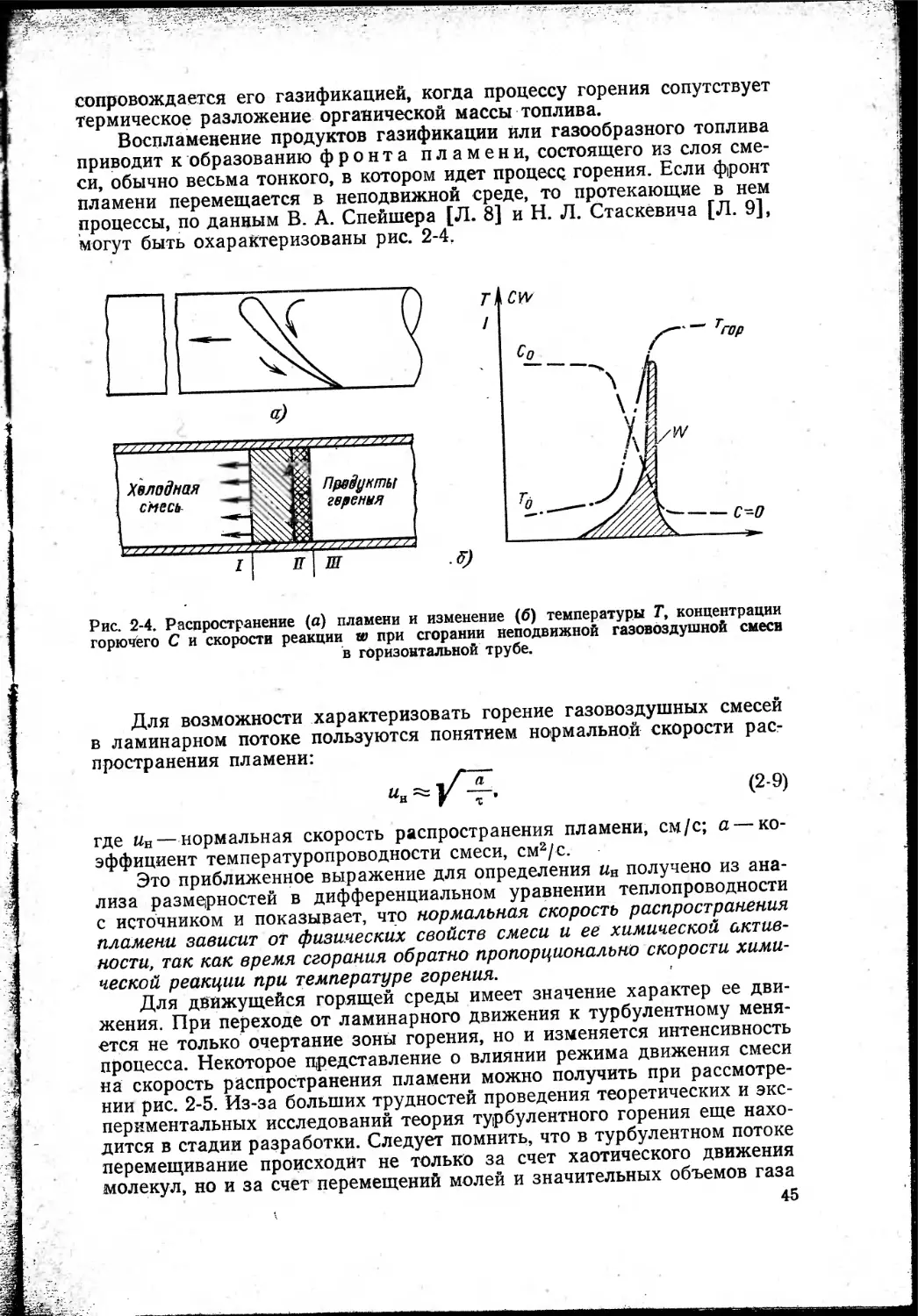

риметром (рис. 1-2).

Калориметр состоит из металлического сосуда, заполненного водой (рис. 1-2,а) и

сосуда-бомбы (рис. 1-2,6), внутри которой находится исследуемое топливо. Полость

сосуда-бомбы заполняется кислородом под давлением 2—3 МПа (20—30 кгс/см2).

Если сжечь топливо, воспламенив его электрическим током, то по повышению темпе-

ратуры воды в сосуде 5, измеряемой термометром (рис. 1-2,в), можно найти количество

выделившейся теплоты, отданной продуктами сгорания. Используя несколько иную кон-

струкцию калориметра, таким же путем можно найти теплоту сгорания газообразного

топлива, если знать количество сгоревшего газа и теплоту, отданную продуктами горе-

ния воде.

Принято различать высшую и пизшую теплоту сгора-

ния топлива. Высшая отличается от низшей количеством теплоты,

выделяемой при конденсации водяных паров, входящих .в состав про-

дуктов сгорания топлива/Полученная в калориметре величина теплоты

сгорания топлива отличается от высшей на значение теплоты образо-

вания в бомбе азотной и серной кислоты, она не учитывает также на-

грев самого калориметра и его теплообмен с окружающей средой.

Поэтому теплоту сгорания топлива, полученную в бомбе калори-

метра, называют теплотой сгорания по бомбе и для получе-

ния высшей теплоты сгорания, кДж/кг или ккал/кг, вводят указанные

поправки:

3Рв=<Эб-948рл-0,0042(2б или Q6 — 22,58рл — 0,001Qrt. (1-10)

В формуле:

94 или 22,5 5гл — количество теплоты, выделяющееся в результате

образования и растворения в воде окислов серы, кДж/0,01 кг или

ккал/0,01 кг содержания горючих соединений серы в топливе, %;

0,0042 или 0,001 <Эб — количество тепла, кДж/кг или ккал/кг,

условно принимаемое за счет выделения теплоты при образовании

азотной кислоты.

Связь между высшей и низшей рабочей теплотой можно устано-

вить, если принять значение величины теплоты испарения воды равной

2520 кДж/кг или 600 ккал/кг.

Количество теплоты, потребной для испарения воды из топлива,

кДж/кг или ккал/кг, можно найти из выражения

3 = 2520 ^4-^==25,2(9Нр+Г₽).

ИЛИ

Q = 600 (w+ж) =6(9Н₽+Г₽),

так как при окислении одной массовой части водорода получается

девять массовых частей воды.

24

Рис. 1-2. Схема калориметрической установки, калориметрическая бомба и тер-

мометр.

а — калориметрическая установка: / — оболочка (кожух); 2 — привод к мешалке; 3 — ме-

шалка; 4 — калориметрическая бомба; 5 — калориметрический сосуд; 6*- лупа; 7— электро-

щиток с мотором, трансформатором, реостатом и выключателями; 8 — пресс для брикети-

рования топлива; 9 — брикет топлива; /0 —нить для запала; // — зажим верхний; 12 — за-

жим нижний; 13 — установка для зарядки бомбы кислородом; б — калориметрическая бом-

ба: / корпус; 2 — крышка; 3 — тигель (чашечка); 4 — топливо; 6 — свинцовая прокладка;

о — изоляционные прокладки; 7 — сальники; 8 — запорные вентили; 9 — канал для наполне-

ния бомбы кислородом; 10 — канал для выпуска газов из бомбы; 11 — клеммы (электриче-

ьо ские контакты); 12 — зарядная трубка; /3 — токоведущий штифт; 14 — кольцо; в —термо-

метр переменного наполнения ртутью.

t

I

Низшая теплота сгорания, кДж/кг или ккал/кг, рабочего топлива

Q₽H=QPB - 25,2 (9НР4- U7P),

или

И

QPH = QPB-54Hp-6«7P. (1-11}

Из изложенного видно, что высшей теплотой сгорания топлива QpB

называют количество теплоты, выделяемой 1 кг (или м3) топлива при

пблном его сгорании и условии, что образующиеся при сгорании топ-

лива водяные пары сконденсировались.

Низшей теплотой сгорания топлива называют количество теплоты,,

выделяемой 1 кг (или м3) топлива за вычетом количества теплоты, необ-

ходимой для испарения влаги.

SL

*1

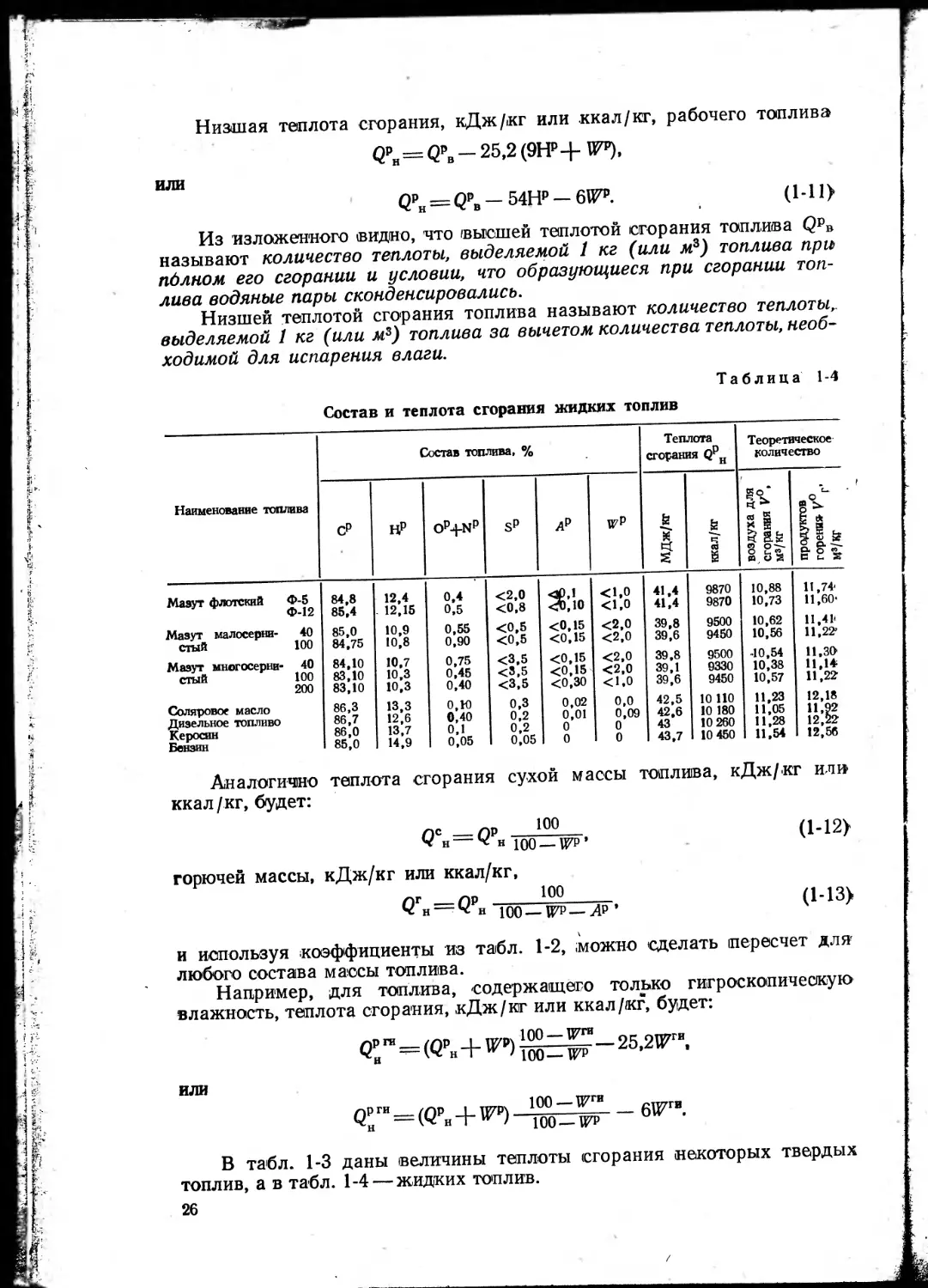

Таблица 1-4

Состав и теплота сгорания жидких топлив

Наименование топлива Состав топлива, % Теплота сгорания QPH Теоретическое количество

ср нр OP+NP Sp лр W? МДж/кг ккал/кг воздуха для ' сгорания V0, м3/кг продуктов горения- И°г» м3/кг

Мазут флотский Ф-5 84,8 12,4 0,4 <2,0 <1,0 41,4 9870 10,88 11,74*

Ф-12 85,4 12,15 0,5 <0,8 <$,10 <1,0 41,4 9870 10,73 11,60-

Мазут малосерни- 40 85,0 10,9 0,55 <0,5 <0,15 <2,0 39,8 9500 10,62 11,41*

стый 100 84,75 10,8 0,90 <0,5 <0,15 <2,0 39,6 9450 10,56 И, 22

Мазут многосерни- 40 84,10 10,7 0,75 <3,5 <0,15 <2,0 39,8 9500 40,54 11,30

стый 100 83,10 10,3 0,45 <3,5 <0,15 <2,0 39,1 9330 10,38 11,14

200 83,10 10,3 0,40 <3,5 <0,30 <1,0 39,6 9450 10,57 11,22

Соляровое масло 86,3 13,3 0.Ю 0,3 0,02 0,0 42,5 10 ПО 11,23 12,18

Дизельное топливо 86,7 12,6 0,40 0,2 0,01 0,09 42,6 10 180 11,05 И,92

Керосин 86,0 13,7 0,1 0,2 0 0 43 10 260 11,28 12,22

Бензин 85,0 14,9 0,05 0,05 0 0 43,7 10 450 11,54 12,56

топлива, к Дж/.кг

сухой

или

теплота сгорания

массы

Аналогично

ккал /кг, будет:

?

i

100

Qch—QPH юс—•

горючей массы, кДж/кг или ккал/кг,

QT --------------------------QP _______1Р0----

ч н —ч н 100— WP— АР’

(Ь12>

(1-13>

сделать (пересчет для

и используя коэффициенты из табл. 1-2, можно

любого состава массы топлива.

Например, для топлива, содержащего только гигроскопическую

влажность, теплота сгорания, кДж/кг или ккал/кг, будет:

Qp ra=(QpH+~ 25>2ir ”•

или

I

Ррнги=(Q₽H+- 6^ГИ-

В табл. 1-3 даны величины теплоты сгорания (некоторых твердых

топлив, а в табл. 1-4 — жидких топлив.

26

Если считать, что элементы, входящие в состав твердого или жид-

кого топлива, находятся в механической смеси, то в первом приближе-

нии, принимая, что при полном сгорании 1 кг углерода выделяется

340 кДж (8100 ккал), водорода 1030 кДж (24 600 ккал) и серы

109 кДж (2600 ккал), можно написать выражения для ориентировоч-

ного подсчета низшей теплоты сгорания 1 кг твердого или жидкого топ-

лива, кДж/кг или ккал/кг: /

Q₽„=340Cp+ 1030Нр- Ю9(ОР-8РЛ) -25,2И7р.

Д. И. Менделеев придал этому выражению следующий вид:

Q’H = 81 Ср+246НР — 26 (Ор - SpJ - 61F₽.

Таблица 1-5

V Vе плотехническде/ ^характеристики горючих газов

1 । 4- / / Низшая теплота у сгорания QPH Теоретическое количество

цие газа пдбдуктов

МПж/мК^ (Я^/мз) I ТП V°r’

Метан 35,9 8558 16*66 10,52

Этан ой. 64,0 15 230 18,16

Пропан с,н8 ’ 81,3 21 800 23,80 25,80

Бутан Пентан С4Н10 118,8 28 345 30,94 33,44

С6Н12 146,0 34 900 30,08 41,08

Этилен С2Н4 59,0 14 110 14,28 15,28

Ацетилен С2Н2 58,0 13 385 11,90 12,40

Водород £ Н2 10,8 2576 2,38 2,88

Окись углерода со 12,6 3016 2,38 2,88

Сероводород H2S 24,5 5585 7,14 7,64

Теплота сгорания газообразного топлива, кДж/м3 (ккал/м3), мо-

жет быть найдена с помощью калориметра или определена расчетом,

если известно процентное содержание отдельных газов, входящих в со-

став 1 м3 данного топлива:

QC,=O,O1 (qcoco+qhh2+qHiSh2s+qCHich4+

+ QcaH.C2He + - + Qc н W- (1-15)

° пт

В формуле:

Q—теплота сгорания данного газа, входящего в состав топлива,

кДж/ м3 или икал /im3;

СО, Н2, H2S, СН4, С2Н6 и т. д.—содержание соответствующего га-

за по объему, % •

Теплота сгорания газов, входящих в состав газообразного топлива,

может быть взята из табл. 1-5.

Если газообразное топливо содержит влагу, то теплоту сгорания

сухого топлива, кДж/im3 (|ккал/м3), пересчитывают на рабочее топливо

по формуле

пр —пс 100—Fp

Чн юо *

Приведенные выше формулы для определения теплоты сгорания

газообразного топлива даны для нормальных условий; при действи-

27

тельных условиях — давлении р, Па (мм рт. ст.), и температуре /, °С>

отличающихся от нормальных, в величину теплоты сгорания вводят по-

правку на действительное давление и температуру:

QPha = QPh 1,013" 14-273 ’ ИЛИ ^Рнд==Ф₽а7ёб" <4-273 " (1'16)

Для сравнительной оценки количества золы, влаги и серы, вноси-

мых с топливом в нотлоагрегат, удобны «приведенные характеристики»

топлив, представляющие собой содержание золы (минеральной массы),

влаги и серы, отнесенные к 4,19 МДж (1000 ккал) теплоты сгорания

топлива, кг - % /МДж (кг - % / ккал):

Лр

ДЛЯ ЗОЛЫ /пр = 1000-Qp~;

для влаги Ц7П_= 1000-^-и серы Snp= 1000(1-17)

н Ч н Ч н

Учет и планирование топлива ведут в пересчете на условное

топ л и во, теплота сгорания которого принимается равной 29,3 МДж/кг

(7000 ккал/кг). Этой величиной пользуются при суммировании различ-

ных топливных ресурсов, сравнении удельных расходов топлива на еди-

ницу энергии (выработанной или отпущенной потребителю) и при про-

ведении технико-экономических расчетов.

Для пересчета натурального топлива в условное теплоту сгорания

натурального топлива QpH делят на 29,3 МДж/кг или 7000 ккал/кг,

полученную величину называют тепловым эквивалентом дан-

ного топлива.

1-3. ВИДЫ, МАРКИ И КЛАССЫ ТОПЛИВА

Для получения все возрастающих количеств электрической и теп-

ловой энергии в нашей стране ежегодно расходуется более миллиарда

тонн топлива в пересчете на условное топливо., При этом в общей добы-

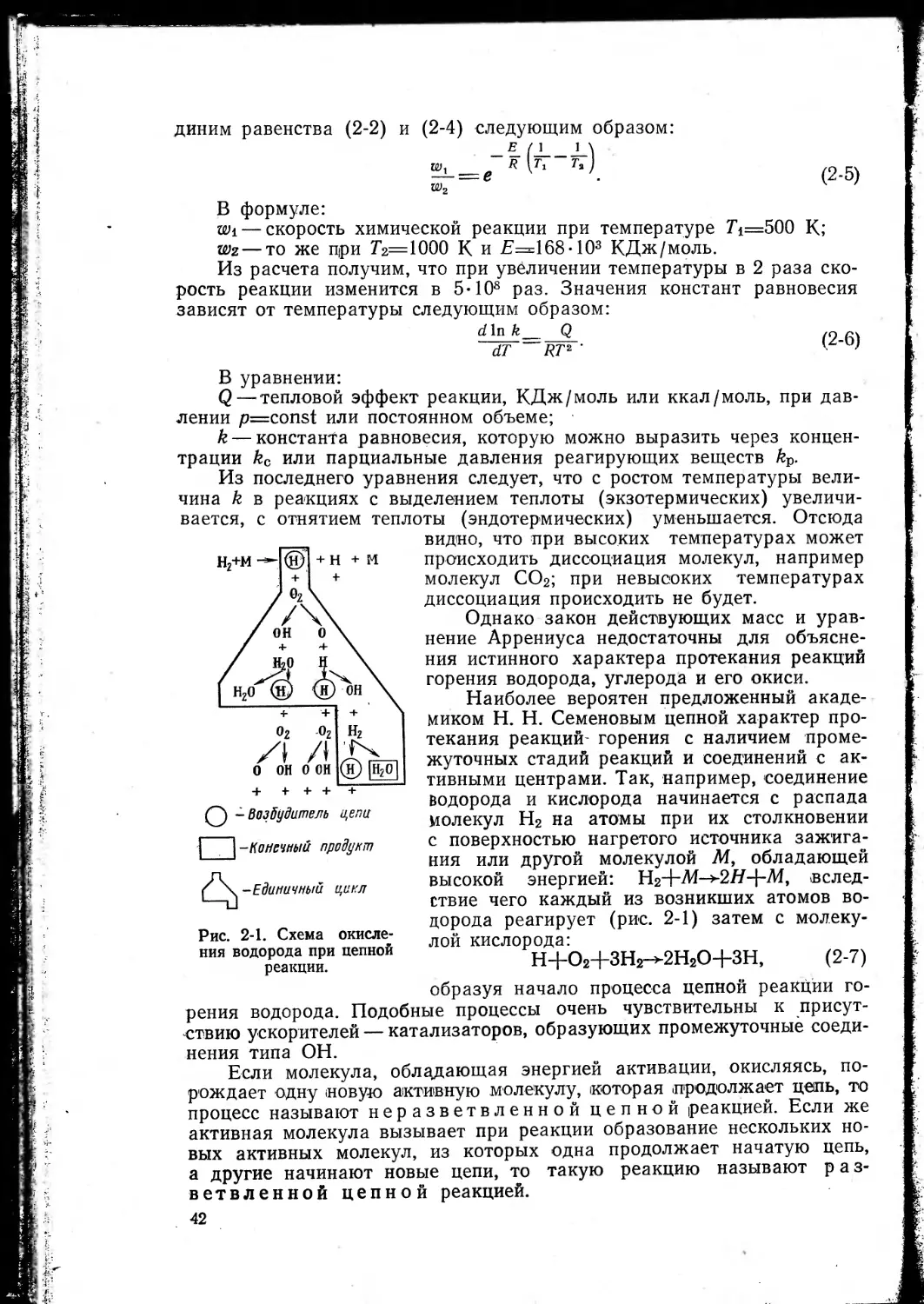

Рис. 1-3. Изменение структуры добычи от-

дельных видов топлива по данным акад.

Н. В. Мельникова.

че топлива уменьшается доля

добычи углей и других видов

твердого топлива и увеличива-

ется доля добычи нефти и га-

за. На рис. 1-3 показано изме-

нение добычи топлив по дан-

ным акад. Н. В. Мельникова

[Л. 4]. Такое направление раз-

вития топливной промышлен-

ности вызвано экономическими

показателями добычи и воз-

можностью использования

жидкого и газообразного топ-

лива как технологического

сырья в промышленности.

Для производства элек-

троэнергии предусмотрено бо-

лее широкое применение деше-

вогб твердого топлива.

Для небольших котельных

установок будет использовано

газообразное и жидкое топливо.

28

Топлива по способам добычи делятся на неископаемые и

ископаемые, жидкие и газообразные.

'У НРЛМГГЯЯ^Ы^ ОПи^Л

^родуктов^ Aitf'ini j:

^ископаемым твердым топливам относятся торф, бурые, каменные

угли, полу антрациты, антрациты и горючие сланцы.

Древесина (или дрова) потребляется как топливо только

в 'мелких бытовых установках, а в промышленных установках как от-

ходы производства и лесозаготовок.

* Таблица 1-6

Состав и теплота сгорания растительных отходов сельского хозяйства

Название топлива Состав топлива, % Выход лету- чих vr, % Теплота сгорания ор 4 и

Ср н₽ ор Np - s₽ 1 МДж/кг (ккал/кг)

Солома 42,7 5,3 36,9 0,5 0,1 4,5 10 80 15,7 3750

Стебли хлопчатника 40,0 5,0 36,0 0,5 0,1 3,4 15 80 14,5 3470

Костра льняная 43,5 5,4 36,6 0,5 0,1 2,9 11 80 19,1 4560

Лузга подсолнуха 42,5 4,9 34,6 0,44 0,16 2,4 15 80 19,1 4570

Шелуха рисовая 35,4 4,3 30,2 0,5 0,10 19,5 10 80 18,7 4460

Состав горючей массы древесины мало изменяется для разных

пород дерева и может быть охарактеризован следующими величинами:

Сг=50°/о, Нг=6°/о, Nr=0,6%, Ог=43,4%; выход летучих Уг=85%, со-

держание очень тугоплавкой золы на сухую Maiccy составляет Ас—

=1—2% в зависимости от способа транспорта с места заготовок; со-

держание влаги от 20 до 60% на рабочую массу и зависит от части

(ствола) дерева, времени его срезки или заготовки, длительности хра-

нения и способа перевозки. Теплота сгорания древесины на горючую

массу составляет около QrH=18,8 МДж/кг (4500 ккал/кг).

Дрова заготовляют в виде поленьев длиной в 1 м; дрова считаются

сухими при содержании влаги меньше №р^25% и сырыми, если

№р>35%. Масса 1 м3 древесины колеблется в пределах от 350 до

800 кг. Высокая влажность и низкая теплота сгорания делают древес-

ное топливо невыгодным для дальних перевозок. Для сжигания древе-

сину в специальных дробилках превращают в щепу с размерами

50X50X30 мм, что позволяет использовать древесные отходы — пни,

сучья, кору, о дубину, опилки и пр.

Для специальных целей путем сухой перегонки из древесины по-

лучают так называемый древесный уголь, имеющий состав: Сг=80—

90%, Нг=2—4%, Or+Nr=6—16%, Vr=8—12%, Лс=2%, U7p=10% и

QrH^29,9—31,4 МДж/кг (7000—7500 ккал/кг) и насыпную массу 150—

200 кг / м3.

К древесине близки некоторые отходы продуктов сельского хозяй-

ства; их характеристики приведены в табл. 1-6.

Дредгсина яшляет^^рдш^ .диллв., тв,е,рдого.доп.-„

лива.

Торф является гесщ.гу'Ч1Г.ю« мг.лпп»у т<,пликц/ t. ивой ста -

ifliiMwr nr^»r"m in утльИ Состав горючей мас-

сы торфа можно характеризовать следующими величинами: Сг=

==58%, Нг=^6%, 0=33%, №=2,5%, 8ГЛ=2,5%, QrH=21,9 МДж/кг

(5000 ккал/кг), Vr=70%, содержание золы Лс=10%, влаги Ц7р=35—

29

60%; зола торфа обычно легкоплавка и имеет температуру плавления

t3 около 1000°С.

По способу добычи торф разделяют на торф ручной резки.-маши-

ноформовочный, гидротор'ф и фрезерный^ Первые два способа приме-

ТШКЯПдля добычи .дакр^то^едфа,'третий — для

получения больших кшшнЁСТВ .КУСкового торфа машинами_л_яеввертый

дает мелкие частицы размером от ОДдо 55 мм. Пусковой торф, кото-

рого по технико-экономическим соображениям добывают мало, изго-

товляют в виде кирпичей с размерами 300X100X90, 300X130X110 и

350X130X130 мм. Как и древесина, торф является возобновляющимся

минеральным топливом: ежегодный прирост увеличивает запасы 1 га

залежи на 1—2 т сухого торфа. Торф широко используется не только

как топливо, но и для нужд сельского хозяйства. К перспективным

способам использования торфа можно отнести его комплексное исполь-

зование. Кроме производства натурального торфа, все шире применяет-

ся его брикетирование, позволяющее получить для бытовых нужд топ-

ливо с влажностью IFP=12—15%, теплотой сгорания QpH около

18,8 МДж/кг (4500 ккал/кг) и механической прочностью на изгиб 30—

35 кгс/ом2.

Бурые угли являются следующим за торфом по геологическому

возрасту топливом, их принято. делить jia,jEM^pynnbi: лигниту имею-

. щиесветлойКоричнешлиЭ^^ частей растений;

землистые бурые угли темно-коричневого цвета, почти без включений

и смолистые бурые угли, имеющие почти черную блестящую поверх-

ность.

К бурым углям относятся и так называемые богхеды — угли, со-

стоящие из плотной однородной массы бурого и черно-бурого цвета,

содержащие, кроме клетчатки, воск, смолы и жирные кислоты.

Бурые угли добывают разными способами — открытым, когда сни-

мают верхний слой грунта и уголь экскаваторами отделяют от пласта

и грузят на транспорт, и в шахтах разной глубины.

При открытом способе добычи угля производительность труда

выше в 5—7 раз по сравнению с добычей в шахтах, что позволяет су-

щественно снизить стоимость добываемого топлива.

В настоящее время в нашей стране добыча угля открытым спосо-

бом составляет около трети от общей добычи.

Для бурых углей характерна высокая влажность, что определяет

необходимость их подсушки до сжигания. Эти угли легко дробятся и

размельчаются, и при большом выходе летучих их целесообразно сжи-

гать в пылевидном состоянии.

Состав горючей массы бурых углей зависит от их возраста и мо-

жет быть охарактеризован следующими величинами: Сг=65—75%,

Нг—4—5%, Qr+Nr=17—28%. Бгл от 0,3 до 8,0%, теплота сгорания

топлива QrH=16,8—29,3 МДж/кг (4000—7000 ккал/кг), Дс=7—42%,

Vr=32—63% и влага U7p=15—60%. Зола бурых углей по составу раз-

нообразна, что делает .разными температуры ее плавления.

К бурым относятся угли, у которых QPB юо_^р <23,9 МДж/кг

(5700 ккал/кг). По влажности бурые угли делят на три группы: Б\

с Ц7р больше 40%, Б3 с №р от 30 до 40% и Б3 с влажностью мень-

ше 30%'.

е

дующей по" возрастуза бурыми углями группой. Они обладают более—

30 ~

высокой степенью углефикации. К каменным относят ископаемые угли

с ар >23,9 МДж/<кг (5700 ккал/кг) и выходом летучих Гг>9%.

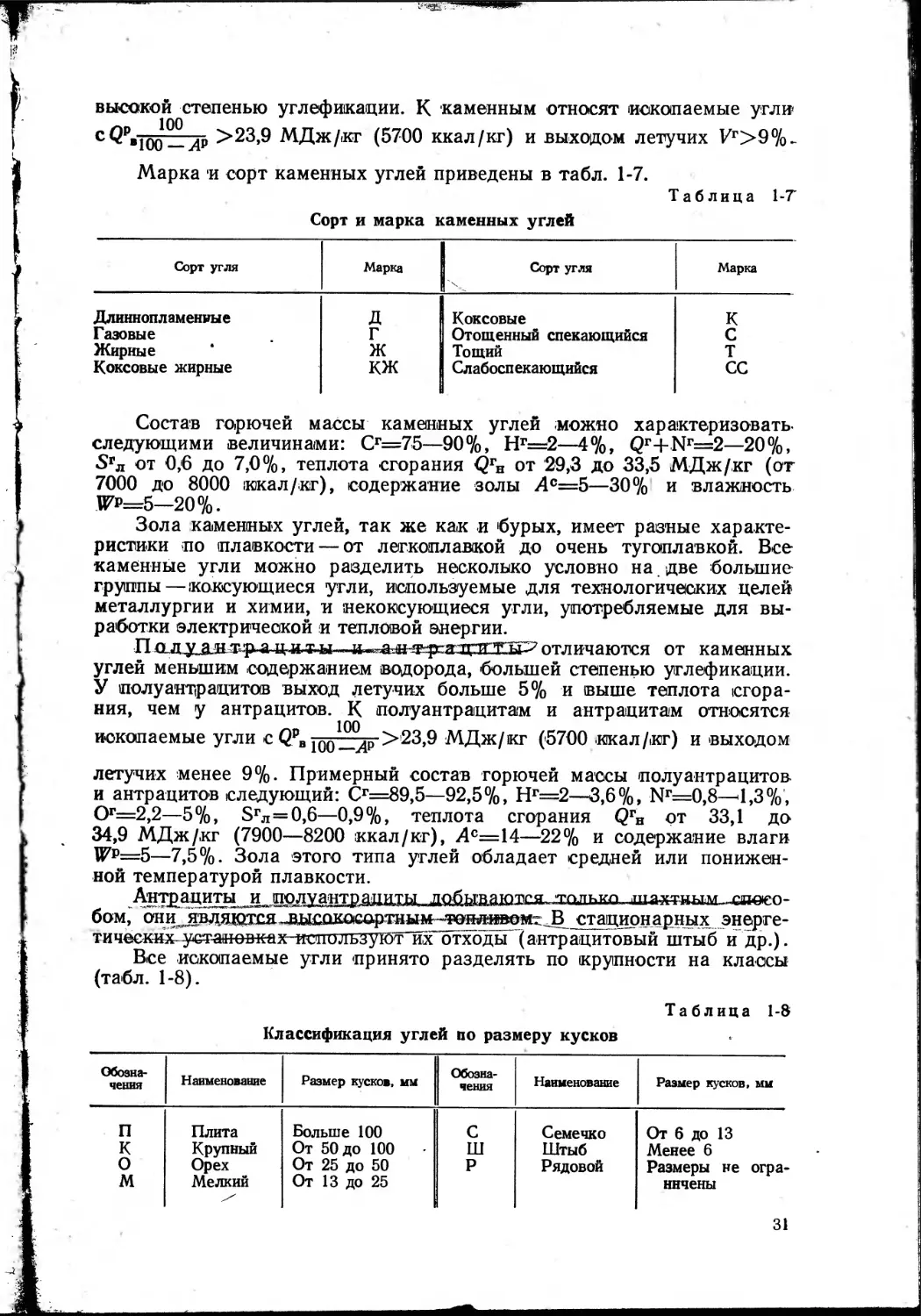

Марка и сорт каменных углей приведены в табл. 1-7.

Таблица 1-7

Сорт и марка каменных углей

Сорт угля Марка Сорт угля Марка

Длиннопламенные д Коксовые К

Газовые г Отощенный спекающийся с

Жирные ж Тощий т

Коксовые жирные кж Слабоспекающийся сс

Состав горючей массы каменных углей можно характеризовать,

следующими величинами: Сг=75—90%, Нг=2—4%, Qr+Nr=2—20%,

5ГЛ от 0,6 до 7,0%. теплота сгорания <QrH от 29,3 до 33,5 МДж/кг (от

7000 до 8000 искал/кг), содержание золы Дс=5—30% и влажность

JF₽=5—20%.

Зола каменных углей, так же как и бурых, имеет разные характе-

ристики по плавкости — от легкоплавкой до очень тугоплавкой. Все

каменные угли можно разделить несколько условно на две большие

группы—коксующиеся угли, используемые для технологических целей

металлургии и химии, и некоксующиеся угли, употребляемые для вы-

работки электрической и тепловой энергии.

Полуди тращ-к-т-ы—отличаются от каменных

углей меньшим содержанием водорода, большей степенью углефикации.

У полуантрацитов выход летучих больше 5% и выше теплота сгора-

ния, чем у антрацитов. К полуантрацитам и антрацитам относятся

ископаемые угли с Qp„ юр—др >23,9 МДж/кг (5700 ккал/кг) и выходом

летучих менее 9%. Примерный состав горючей массы полуантрацитов-

и антрацитов следующий: Сг=89,5—92,5%, Нг=2—3,6%, Nr==0,8—'1,3%’,

Ог=2,2—5%, 5гл=0,6—0,9%, теплота сгорания QrH от 33,1 до

34,9 МДж/кг (7900—8200 ккал/кг), Ае=14—22% и содержание влаги

И7р=5—7,5%. Зола этого типа углей обладает средней или понижен-

ной температурой плавкости.

Антрациты и _

бом, Ь«И^ЯВДЯВД£Я.ЛШХШОеОрЗвНМ^^

тически?^-уст-а1повквх-ис|11ильзуют~их отходы (антрацитовый штыб и др.).

Все ископаемые угли принято разделять по крупности на классы

(табл. 1-8).

Таблица 1-8

Классификация углей по размеру кусков

Обозна- чения Наименование Размер кусков, мм | Обозна- чения Наименование Размер кусков, мм

п Плита Больше 100 с Семечко От 6 ДО 13

к Крупный От 50 до 100 ш Штыб Менее 6

О Орех От 25 до 50 р Рядовой Размеры не огра-

м Мелкий От 13 до 25 ничены

31

К 'условному обозначению класса угля обычно приписывают услов-

ное обозначение марки; например, бурый крупный Б3К, газовый орех

ГО, антрацит семечко АС и т. д. (см. табл. 1-8).

Смеси по крупности разных классов углей обозначают аналогично:

например, бурый рядовой Б1Р, антрацит рядовой со штыбом АРЩ

и т. д. Уголь Кузнецкбго бассейна марки СС делятио выходу летучих

на две группы: ICC с выходом летучих от 25 до 37% и 2СС с выходом

летучих от 17 до 25%.

Иногда в отдельных месторождениях попадаются частично окис-

ленные угли, которые также выделяют в отдельные группы.

Основными угольными бассейнами страны в европейской части яв-

ляются Донецкий, Львовско-Волынский, Подмосковный, Печорский и др.;

на Урале — Кизеловский и Челябинский; в Казахстане — Экибастузский,

Карагандинский и др.; в Средней Азии — Ангренский; в Сибири — Кан-

ско-Ачинский, Черемховский, Тунгусская угленосная площадь, Ленский

бассейн и др.; на. востоке — Райчихинский и Сахалинский бассейны.

Каменные угли, так же как и бурые, добывают двумя способами —

шахтным и открытым.

Сланцы представляют собой минеральные глинистые или мерге-

листые породы, пропитанные органическими веществами, содержащими

клетчатку, воск, жирные кислоты и т. д. Куски сланца обычно имеют

серый цвет, легко делятся на слои. Горючие сланцы имеют высокое со-

держание летучих и золы.

Состав горючей массы сланцев примерно такой: Сг=56—74%, Нг=

=7,5—9,0%, Nr=0,3—1,5%, Ог=11—18%, 5ГЛ=5—8%, выход летучих

Уг=80—90%, теплота сгорания QrH=26,8—34,8 МДж/кг (6400—

8300 ккал/кг), содержание золы Лс=48—64% и влаги 1Гр=11—18%.

Сланцы содержат большое количество карбонатов (СО2)К=12,5—

16,5%; зола сланцев имеет высокое содержание окиси кальция —поряд-

ка 40%, окиси кремния около 30%; температура плавления золы слан-

цев 1150— 1450°С. z

Основным районом добычи сланцев является Северо-Запад европей-

ской части СССР. Добыча сланца ведется открытым и шахтным спосо-

Таблица 1-9

Основные характеристики мазутов

Характеристика Марка мазута для марте- новских печей

флотский малосернистый многосернистый

Ф-5 Ф-12 40 100 40 100 200

Плотность при 20®С Вязкость условная не более, ®ВУ, при: — — 0,945 0,960 0,970 0,990 1,005 <1,015

50® 5,0 12,0 — — — — " —— •

80® — —. 8,0 15,5 8,0 15,5 — 8,0—16,0

100® Температура вспышки не ни- же, ®С, при: — — — — —— —-“ 6,5—9,5 —

закрытом тигле 80 90 —— — —— — — ——

открытом тигле — — 90 ПО 90 ПО 140 110

Температура застывания не выше, ®С —5 —8 10 25 10 25 35 25

То же из высокопарафино- вой нефти, ®С — — 25 42 25 42 42 —

Коксуемость не выше, ®/о —— - —- — — — — 12

Содержание механических примесей не более, °/о 0,10 0,15 1,0 2,50 1,0 2,50 2,50 2,50

32

бом. Добытый сланец идет на переработку для получения сланцевого

масла, газа и другого химического сырья и используется в качестве

топлива на электрических станциях.

Ж'б т ц -и ь п- встречается только в_виде- нефти. Нефть

является высокоценным сырьем для~хймической промышленности. После

отгонки из нефти бензина, бензола и масел остается мазут, используе-

мый в качестве топлива.

Мазут—хзли.чмл--и ч-щти ,м...г тму.-кя,.; состав на сухую

массу: Сс=85—87%, Нс=10,2—11,5%, Ос+№=0,6—1,0%. Мазуты по

содержанию серы делятся на малосернистые, когда Sc около 0,4%, и

многосернистые Sc^2,5—3,0%. Зольность мазута невелика и лежит

в пределах А° от 0,15 до 0,3%, влажность мазута обычно не превышает

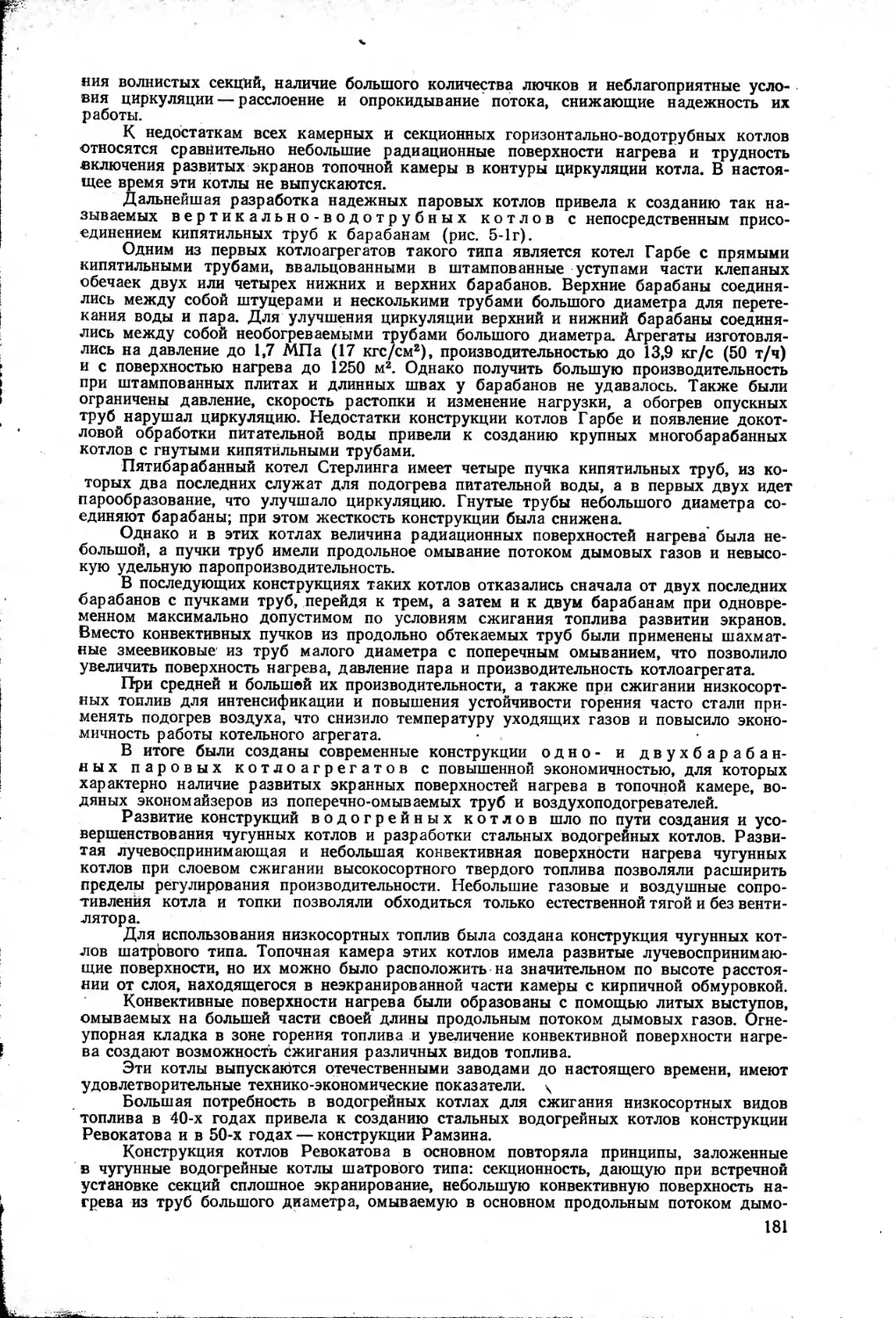

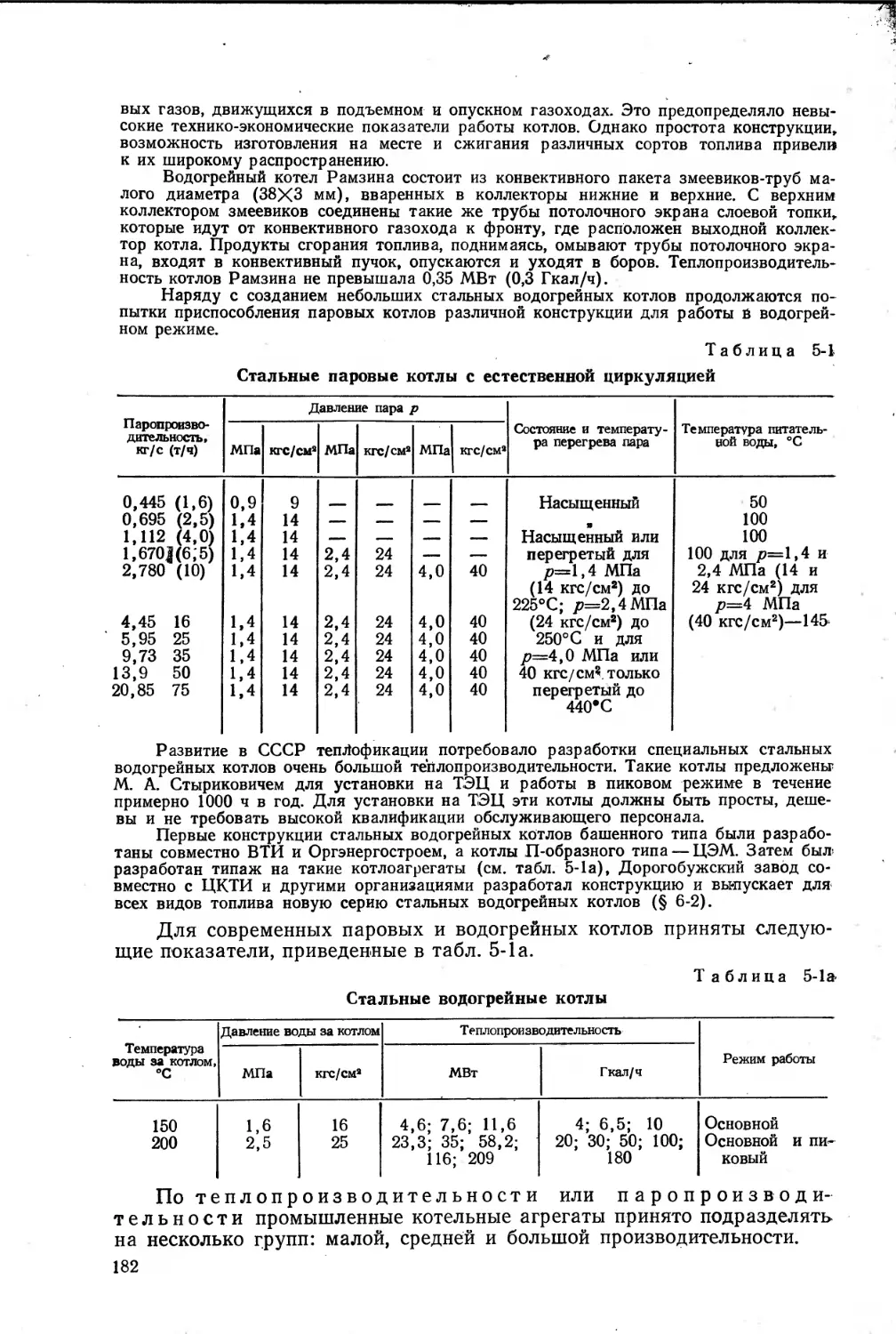

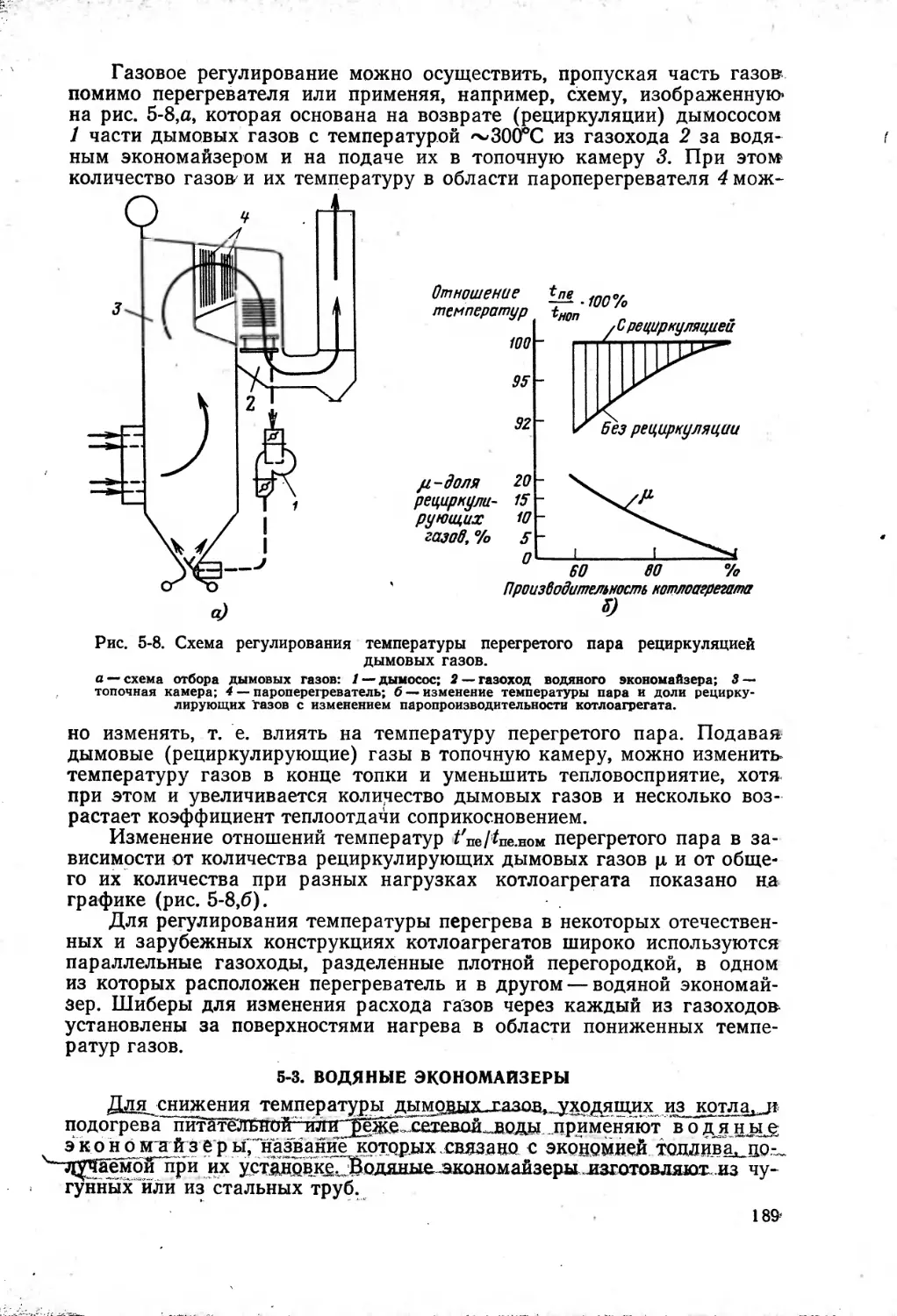

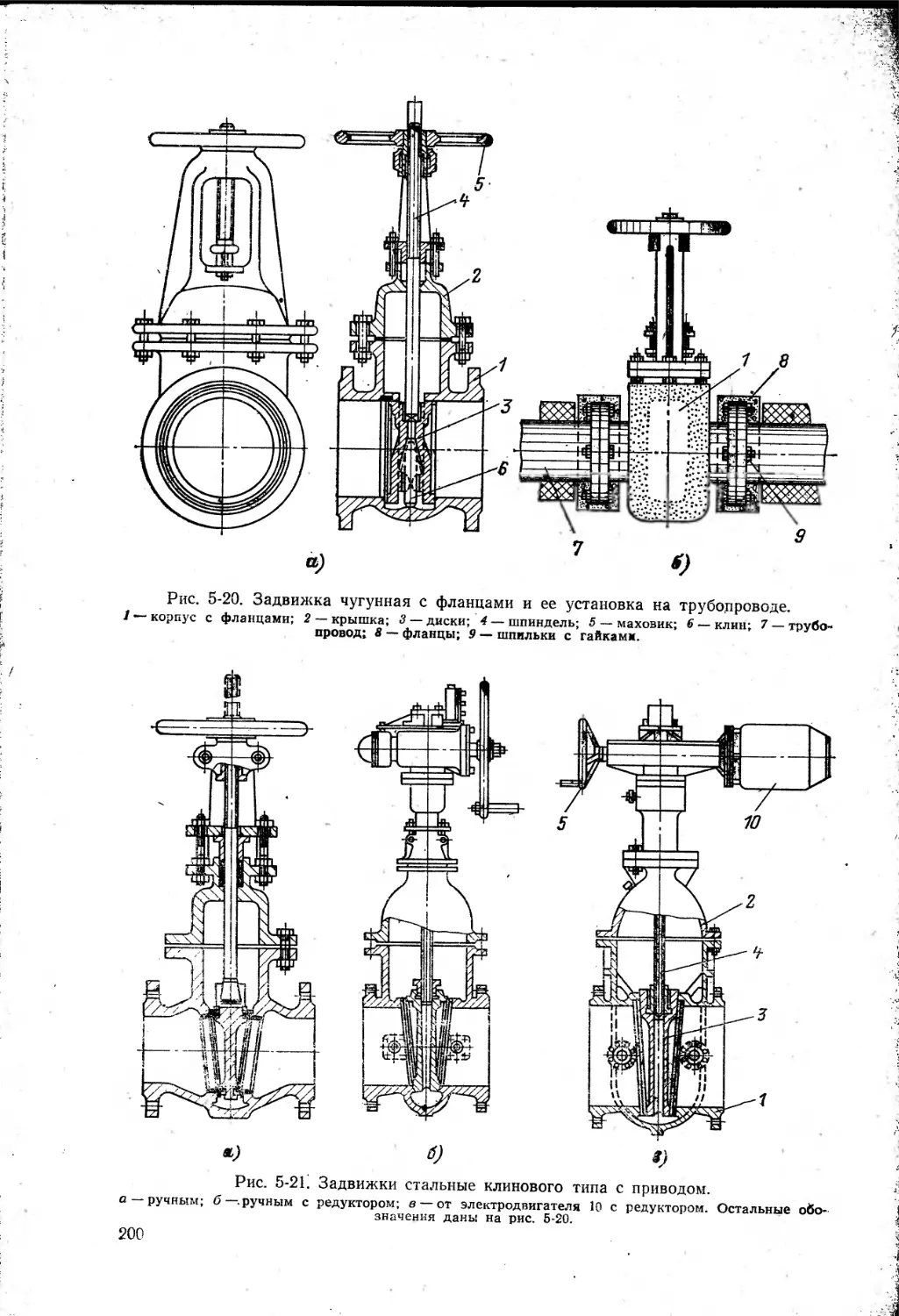

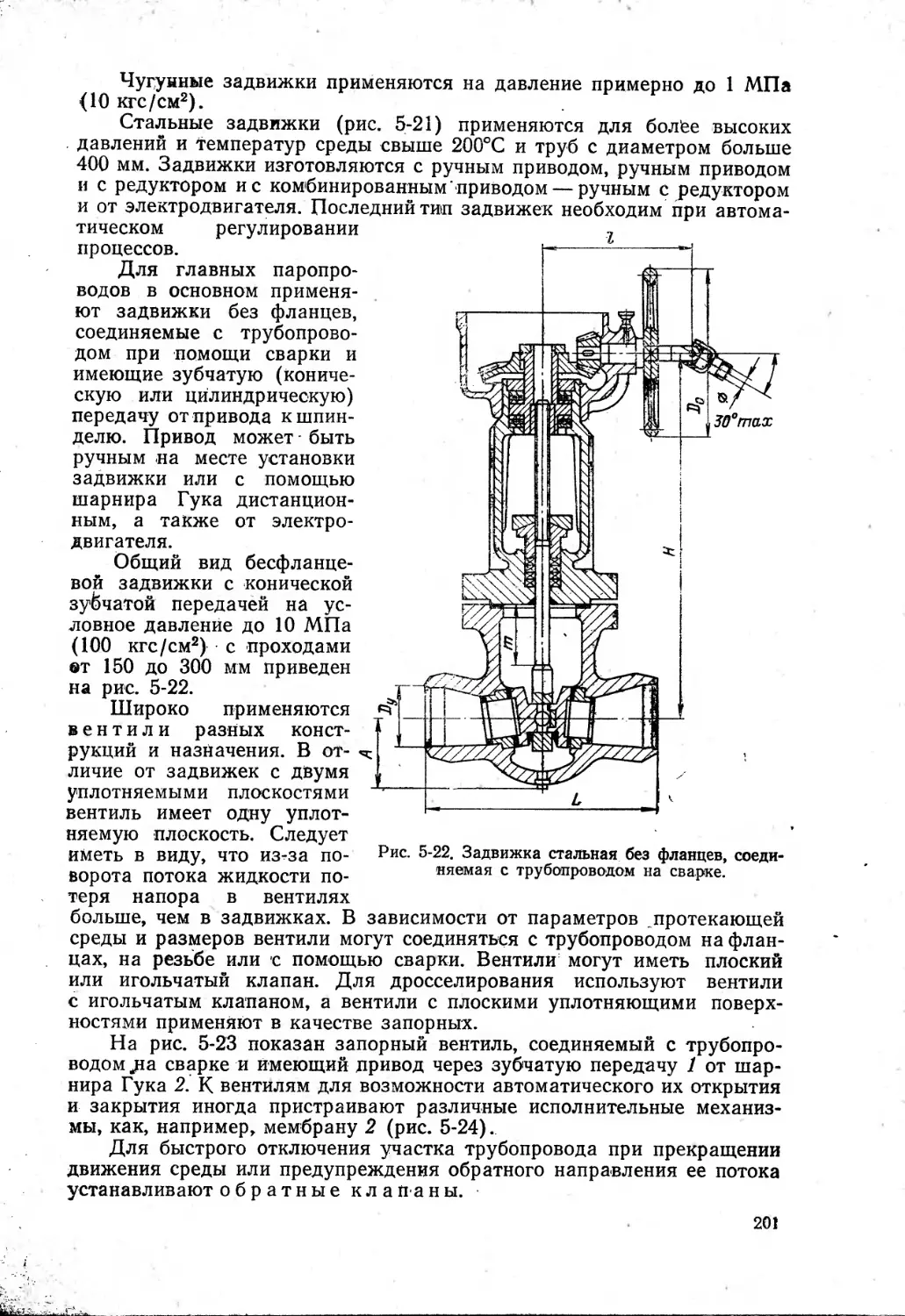

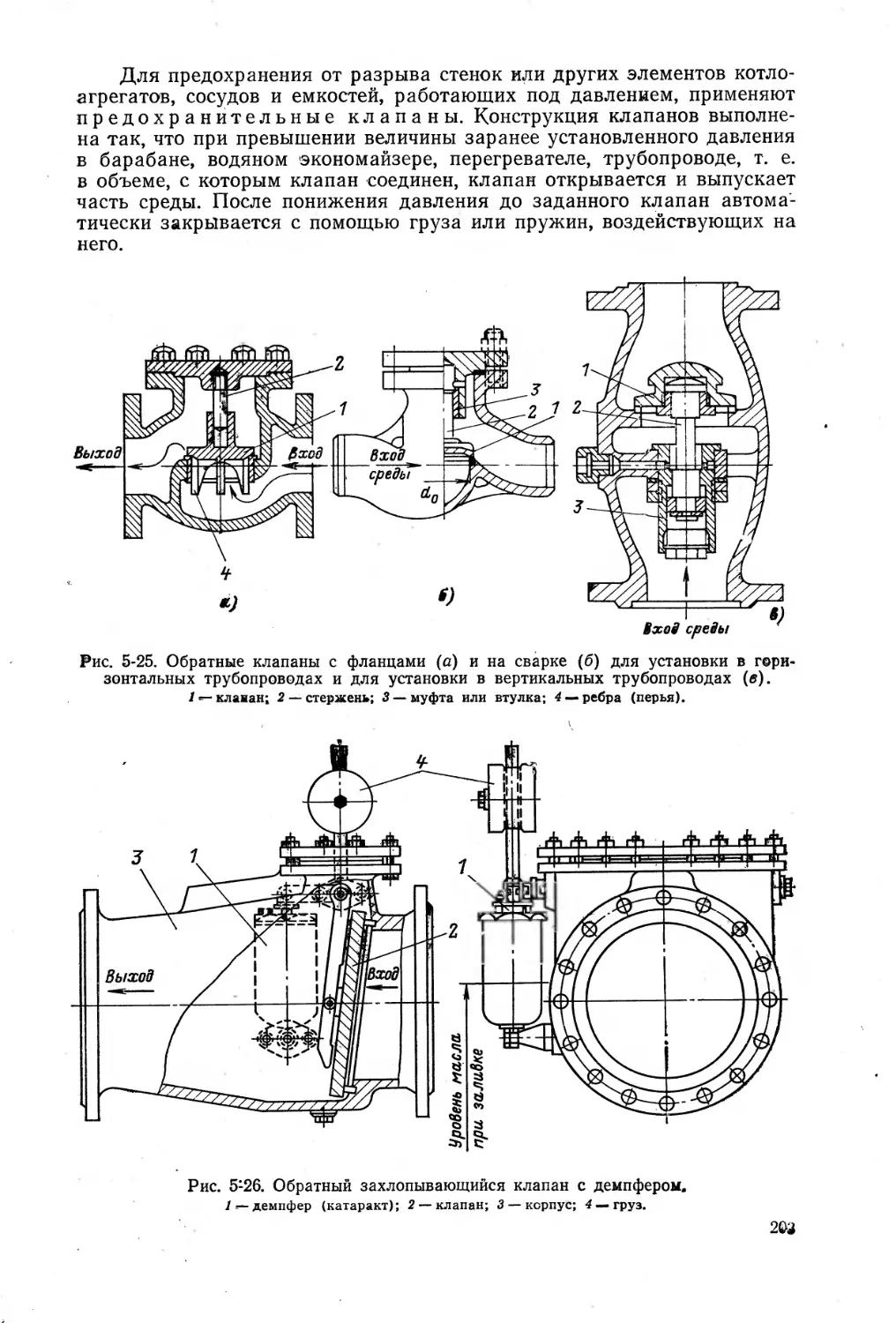

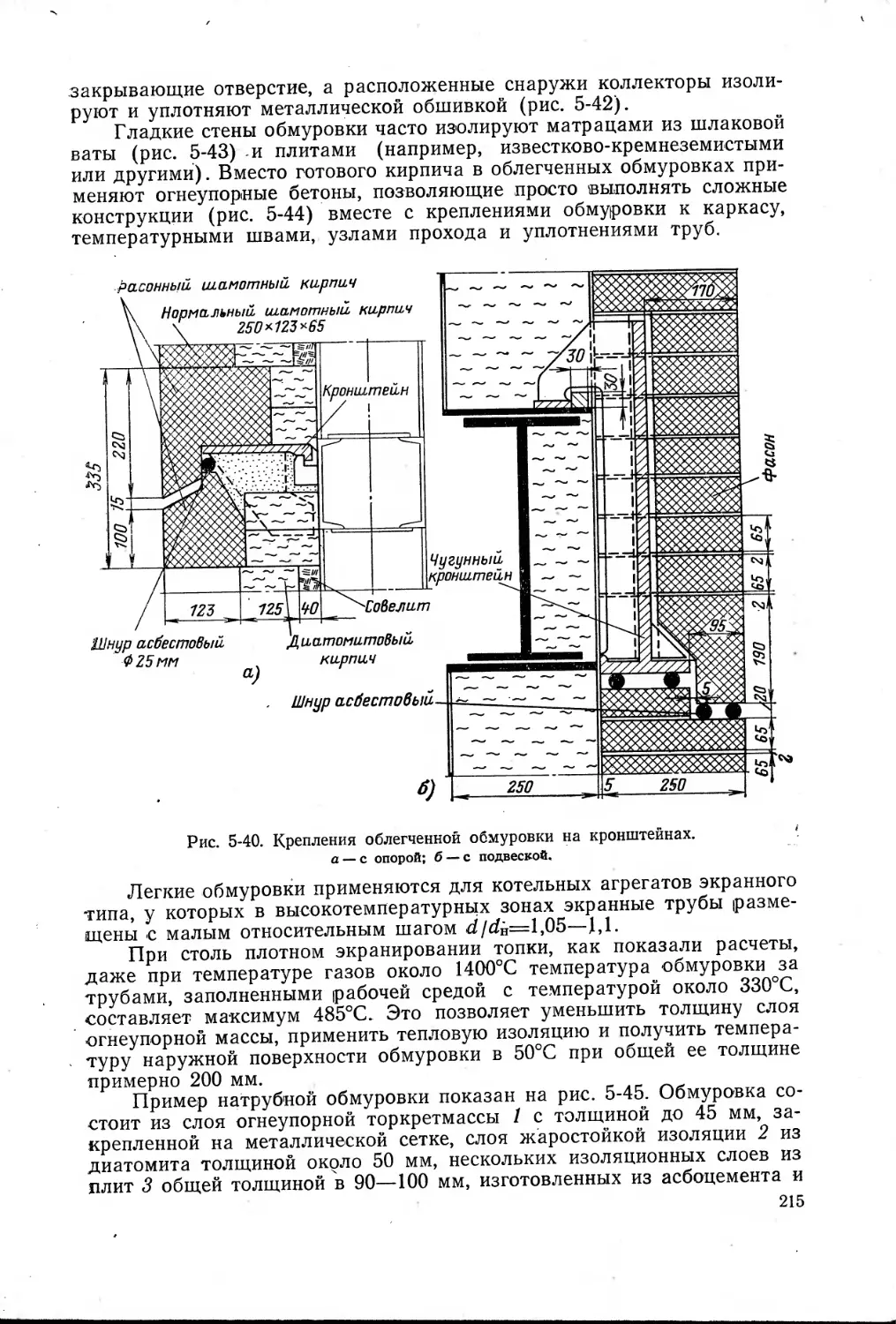

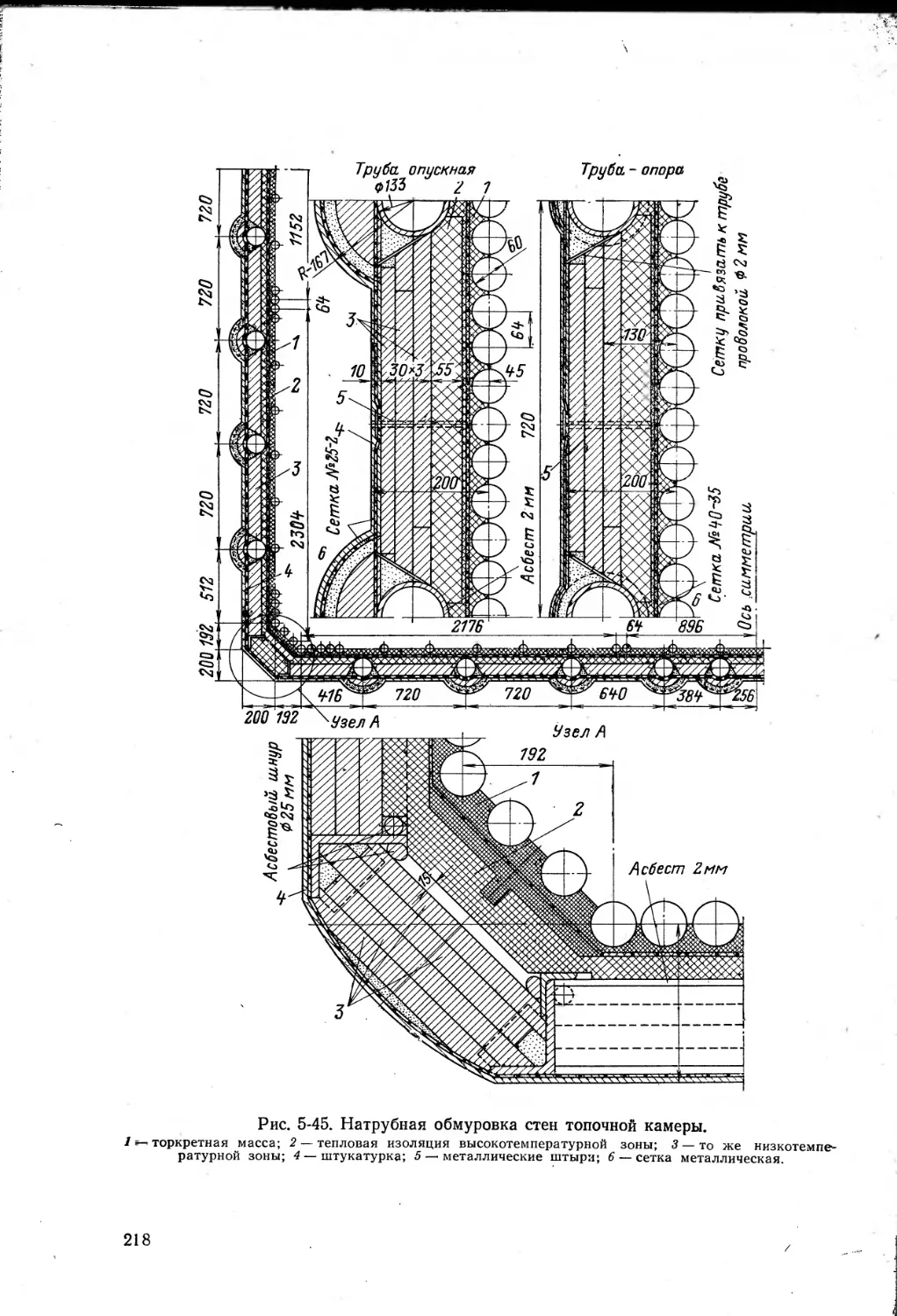

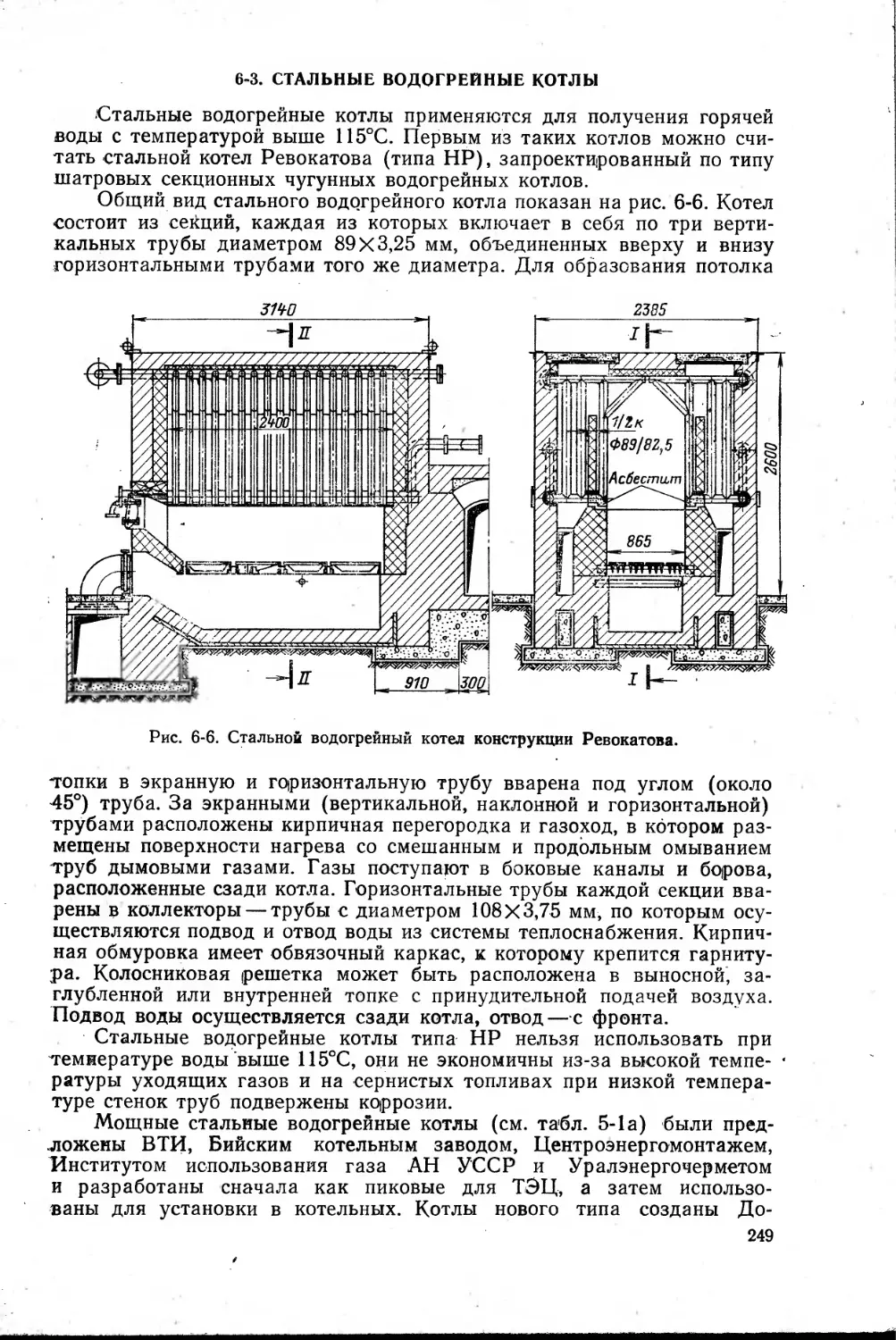

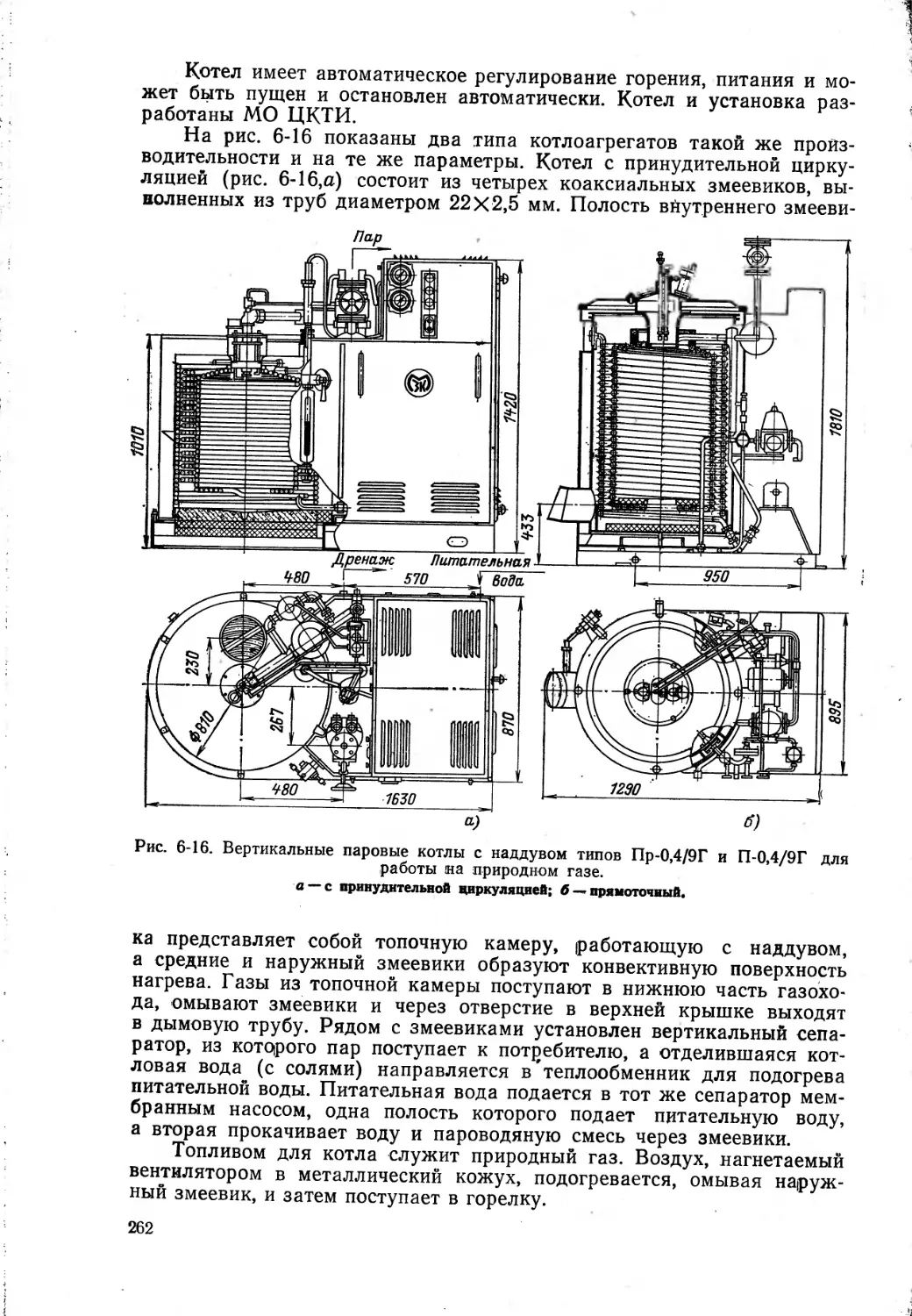

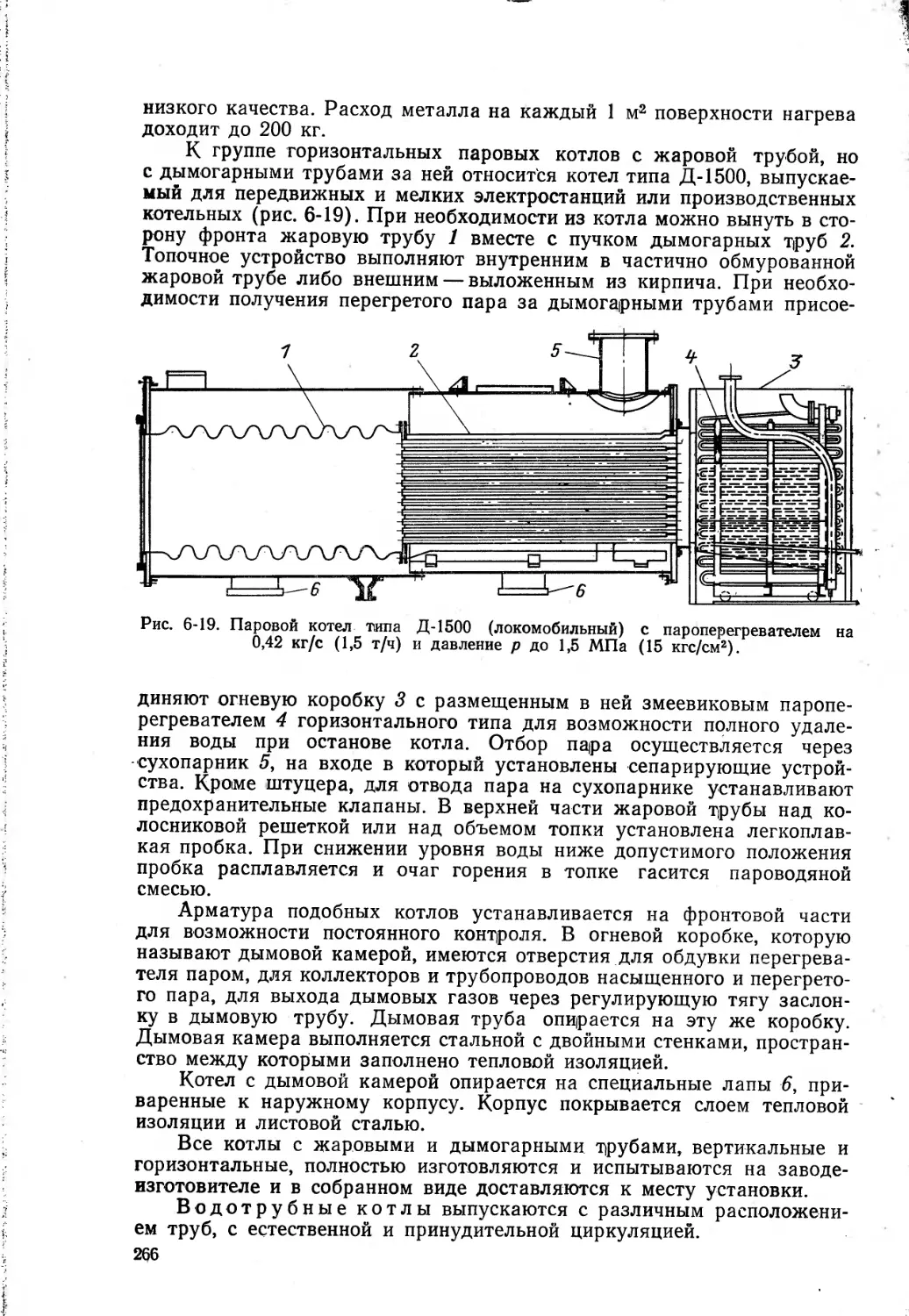

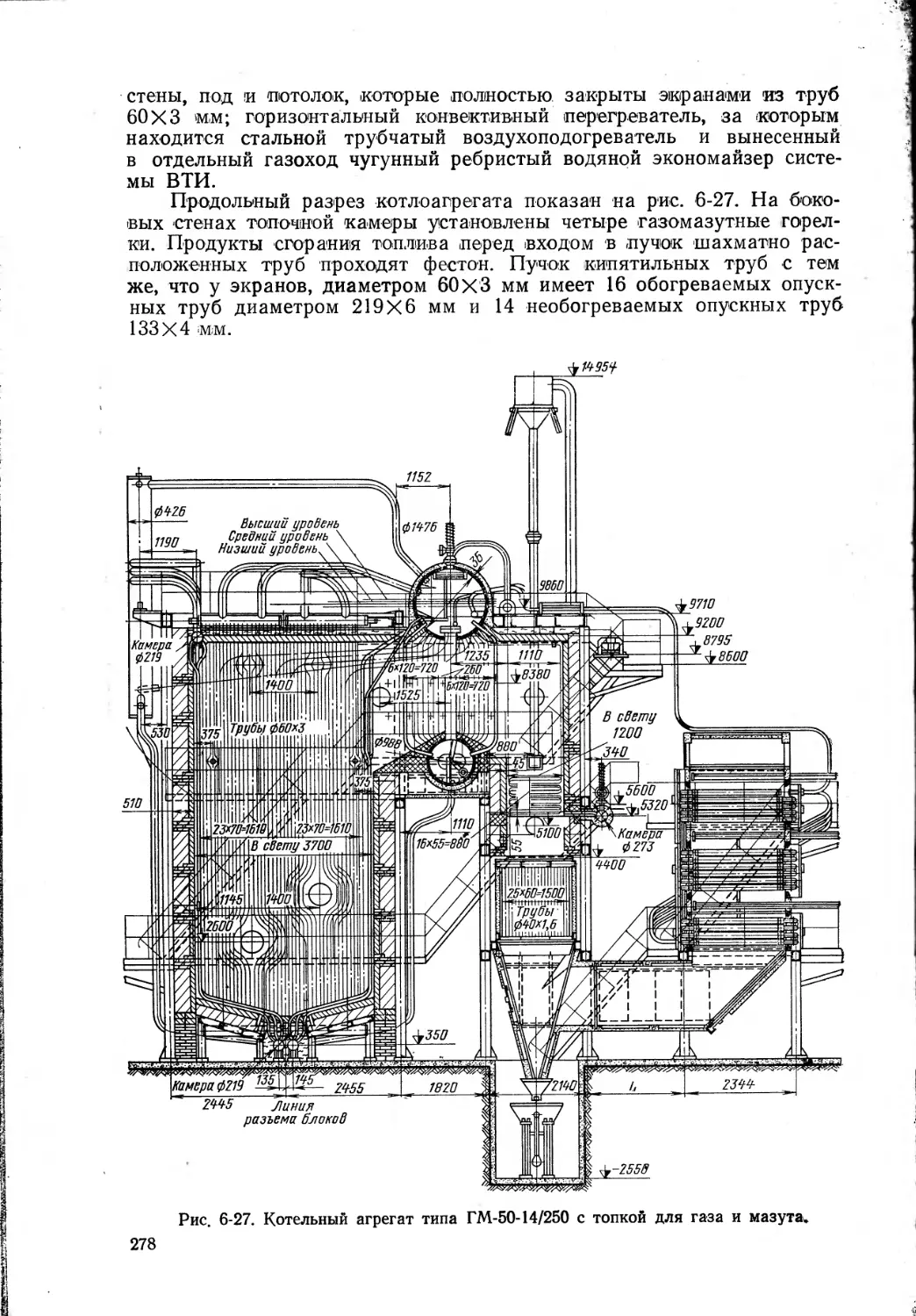

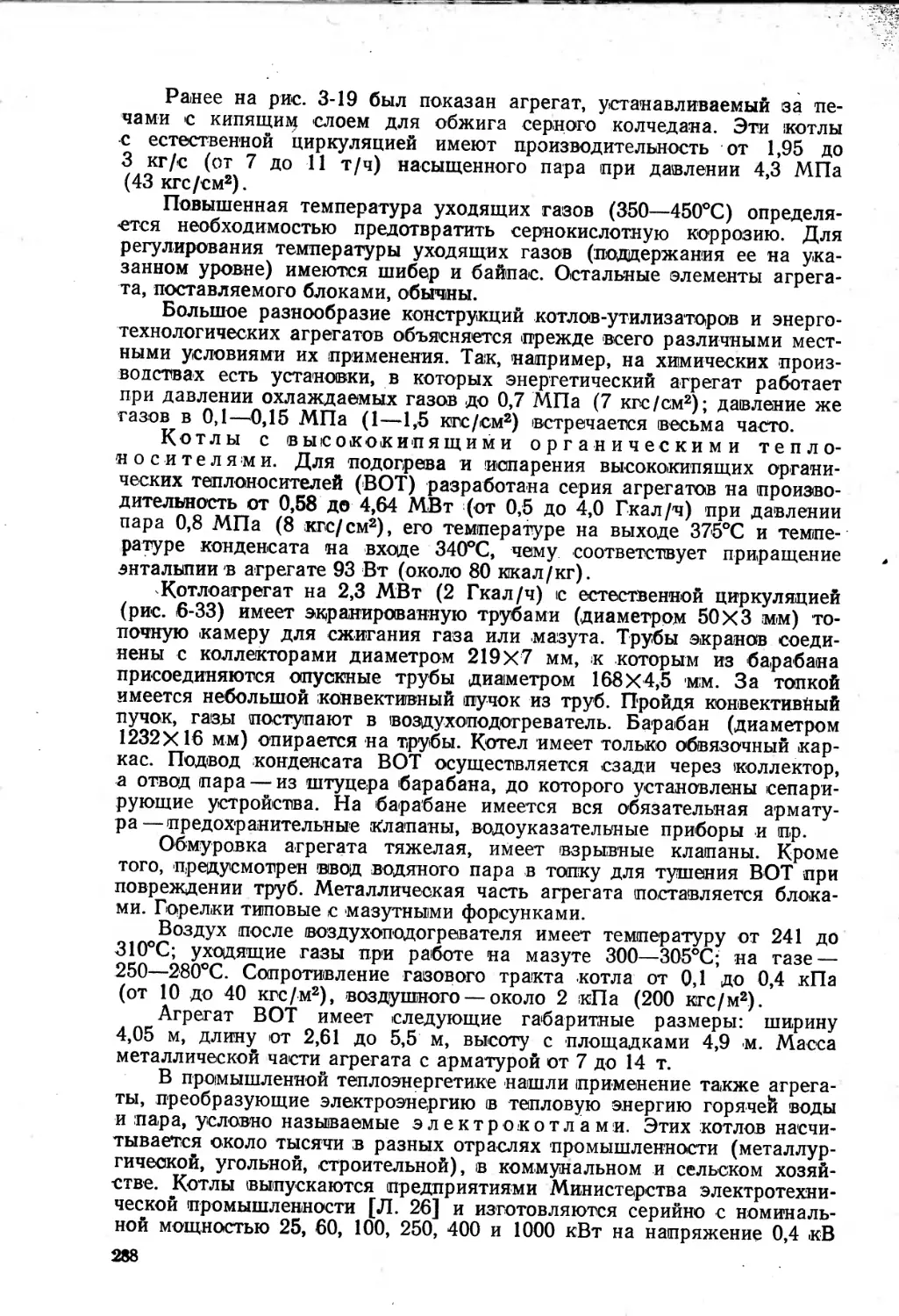

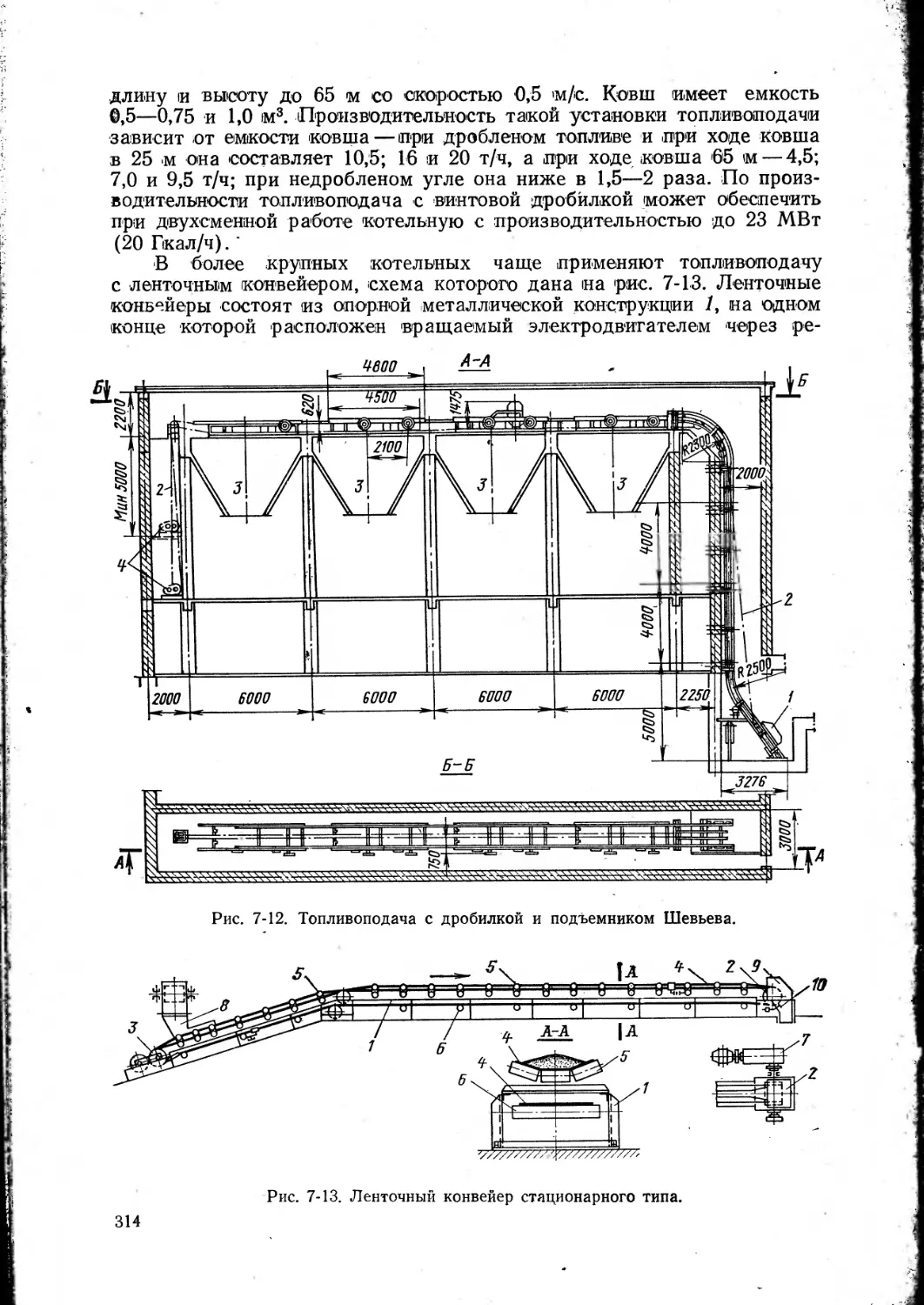

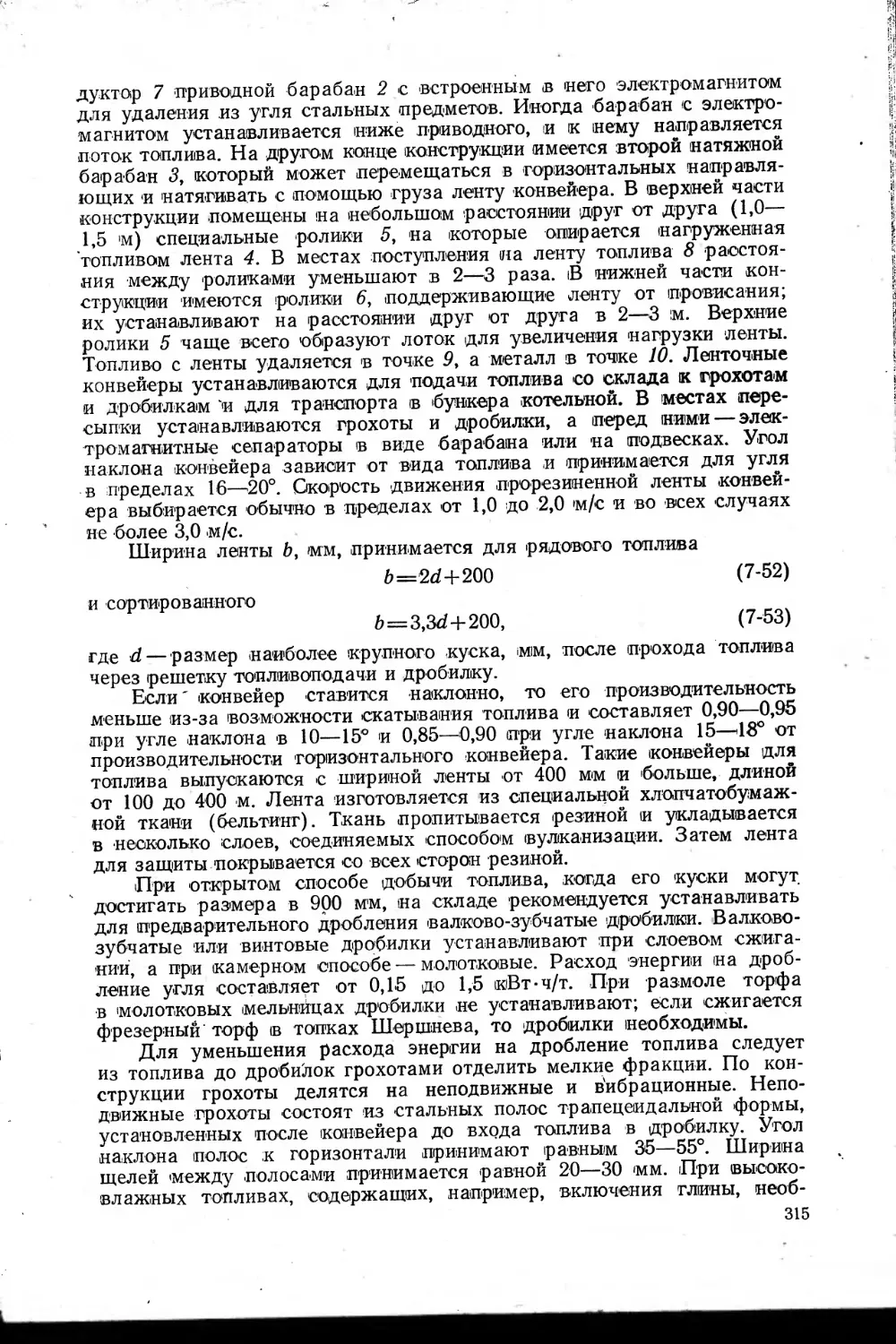

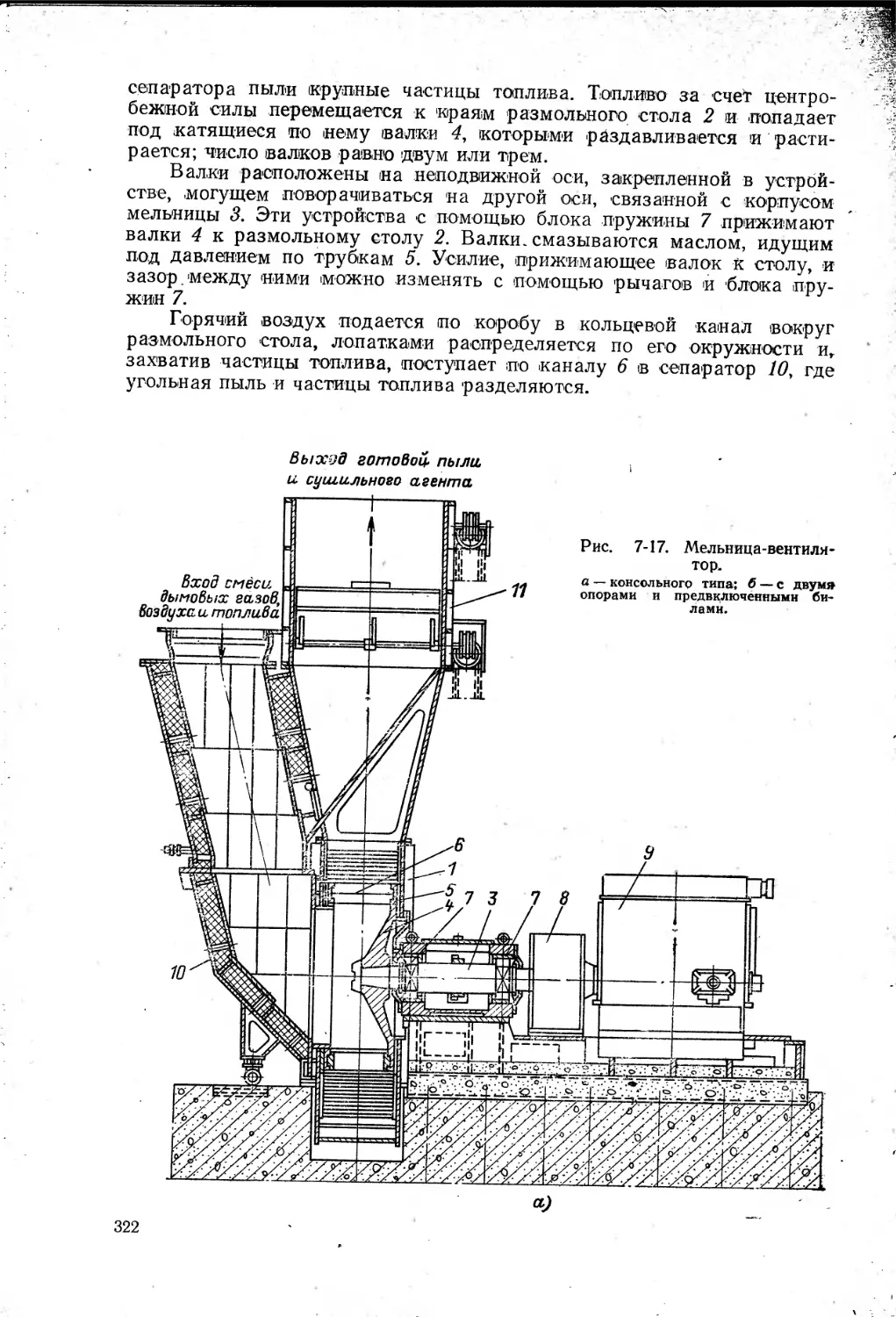

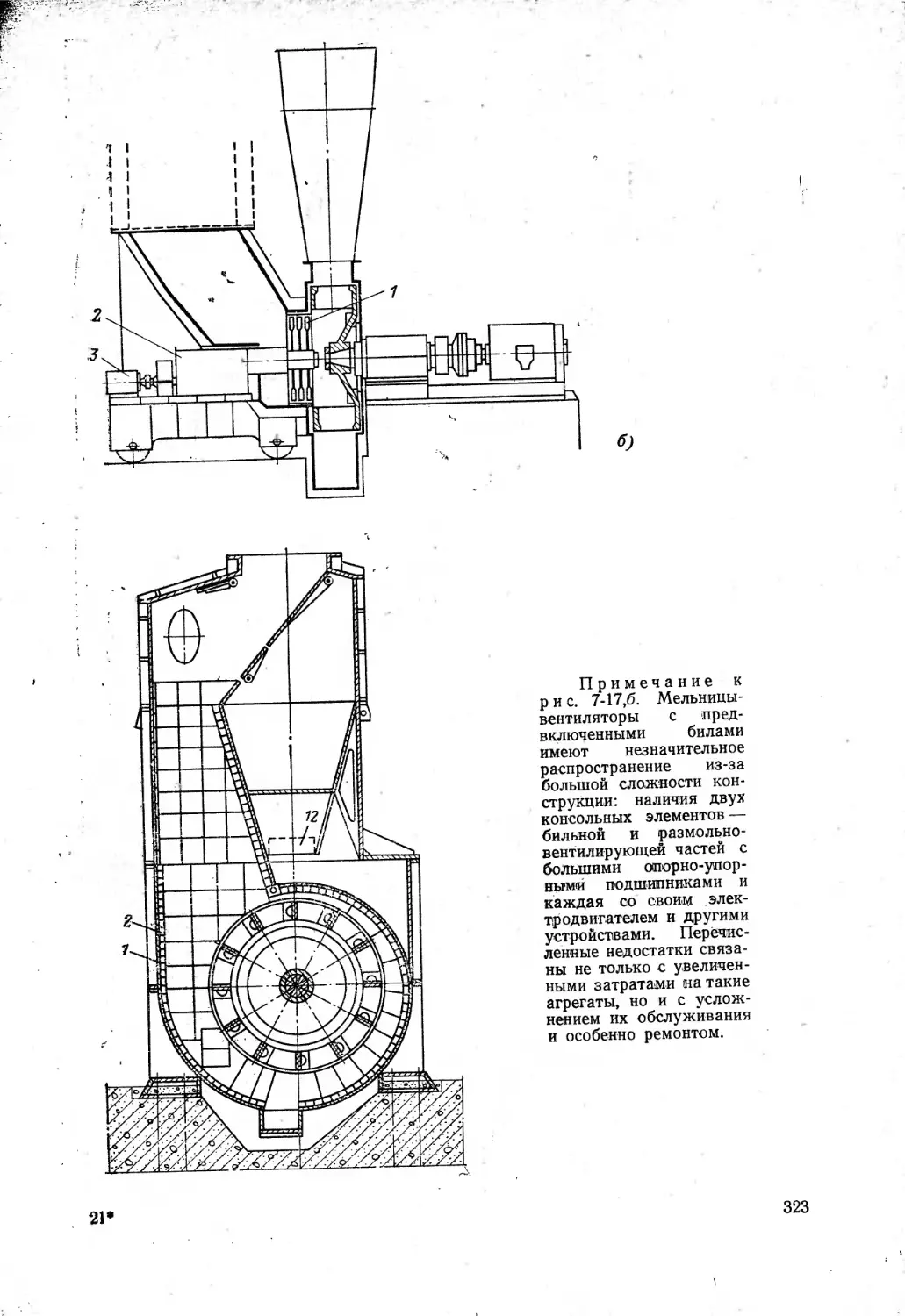

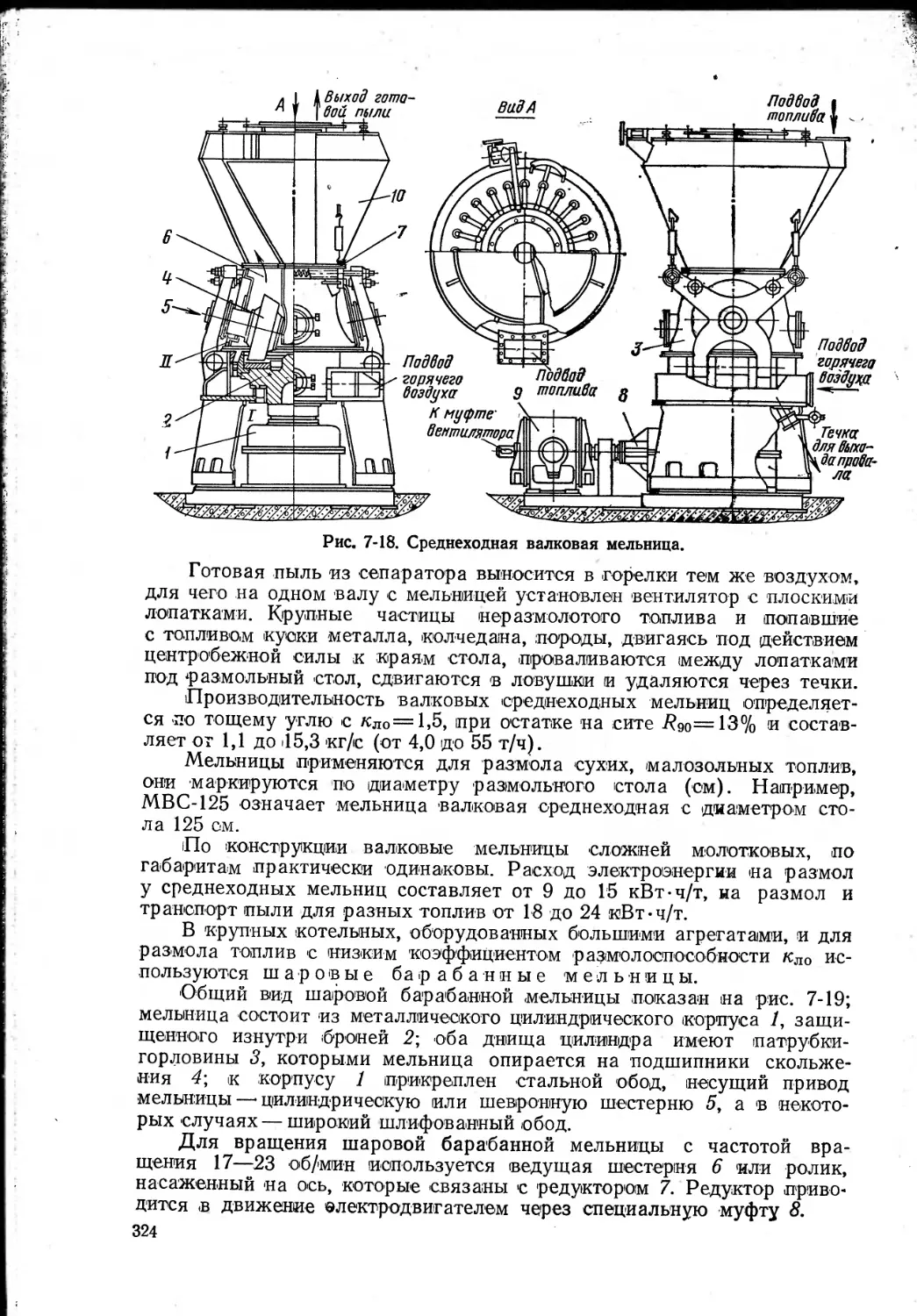

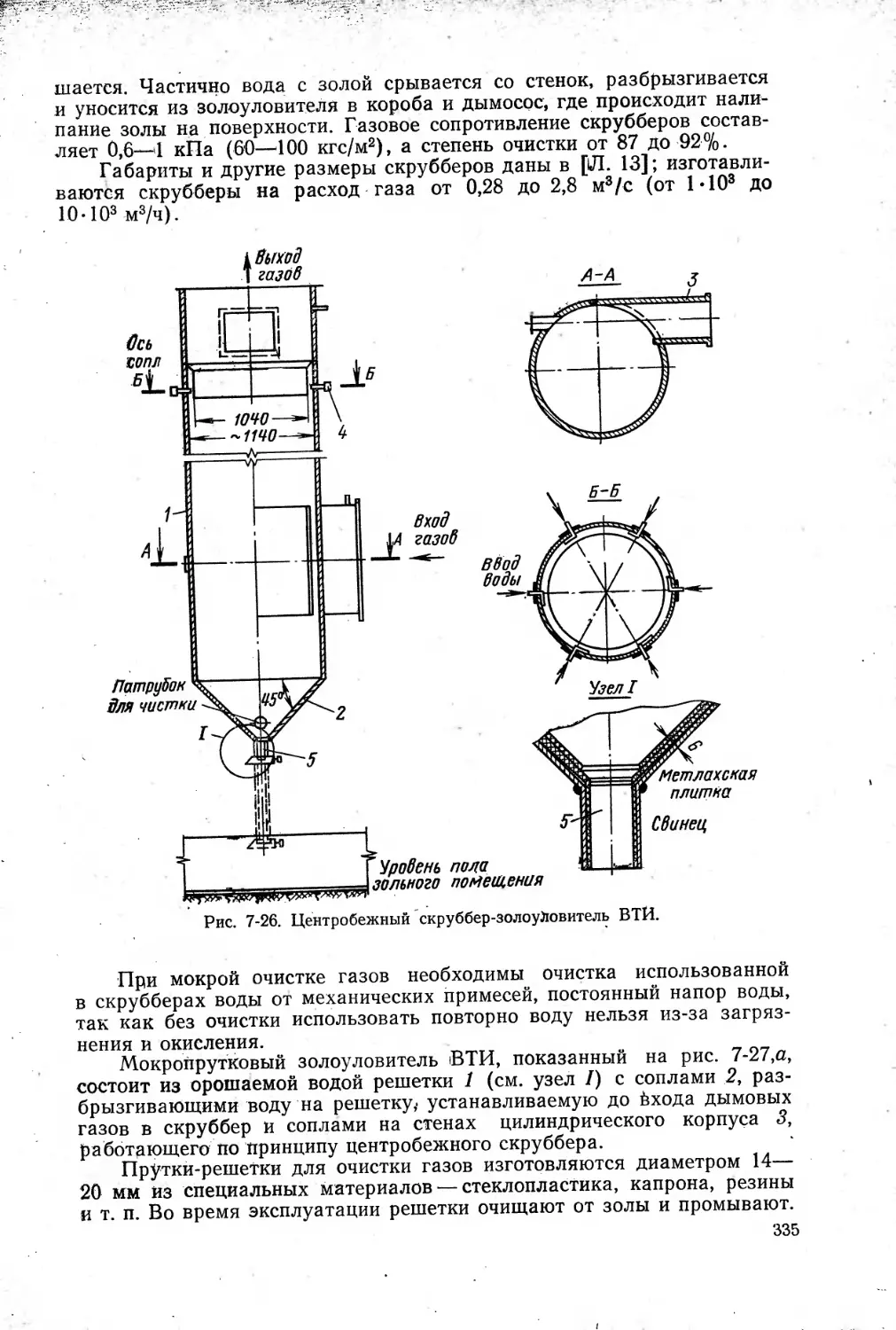

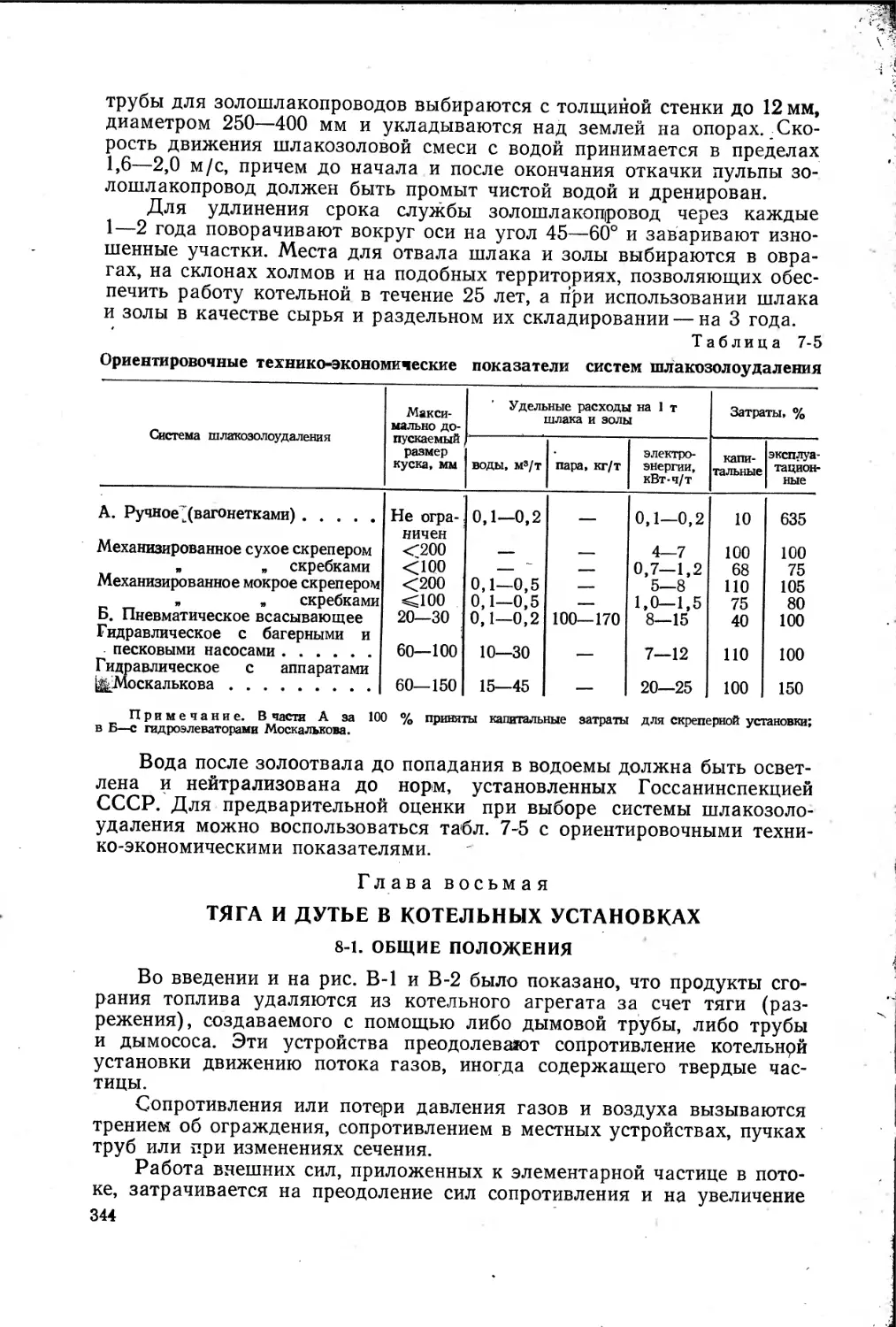

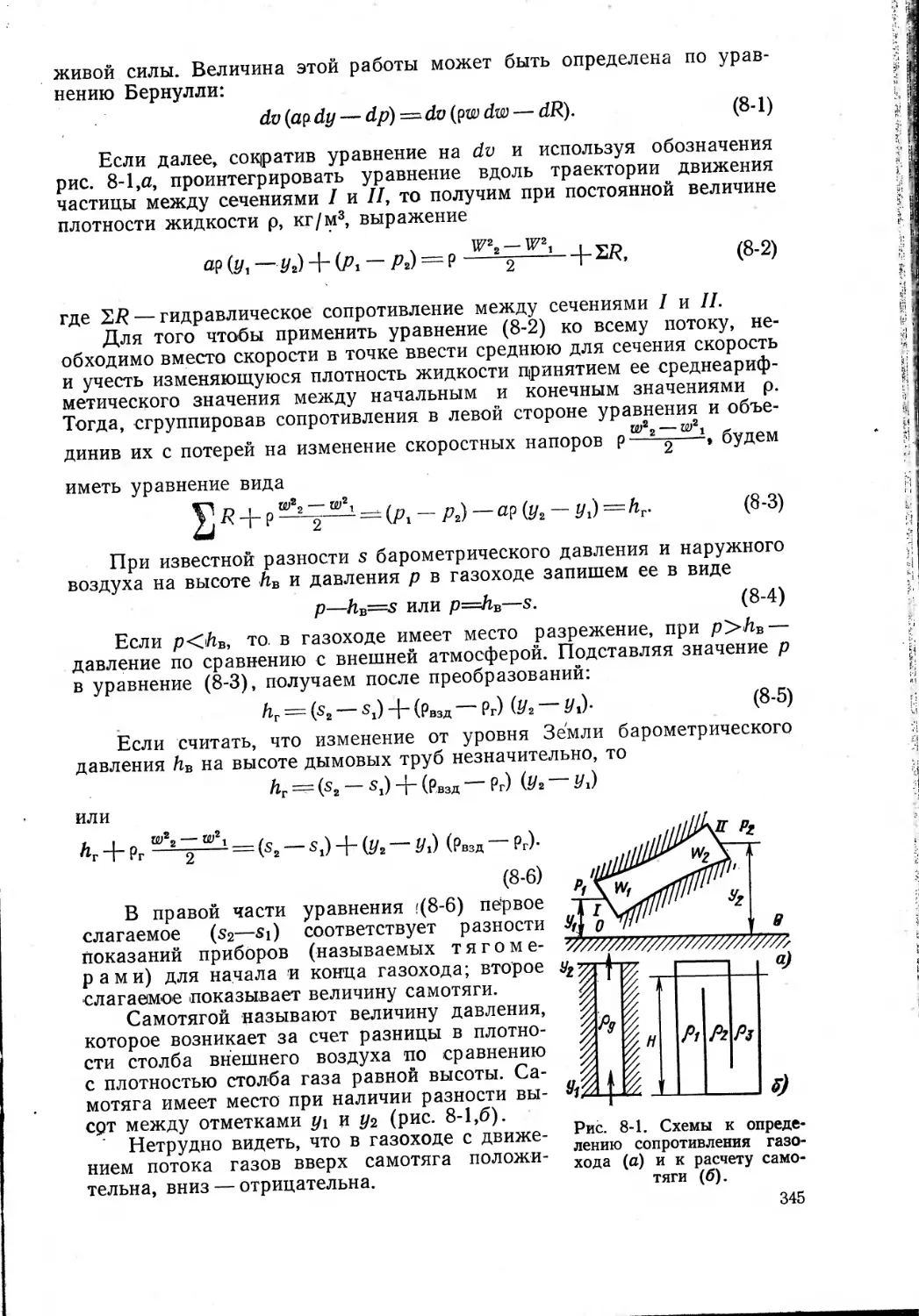

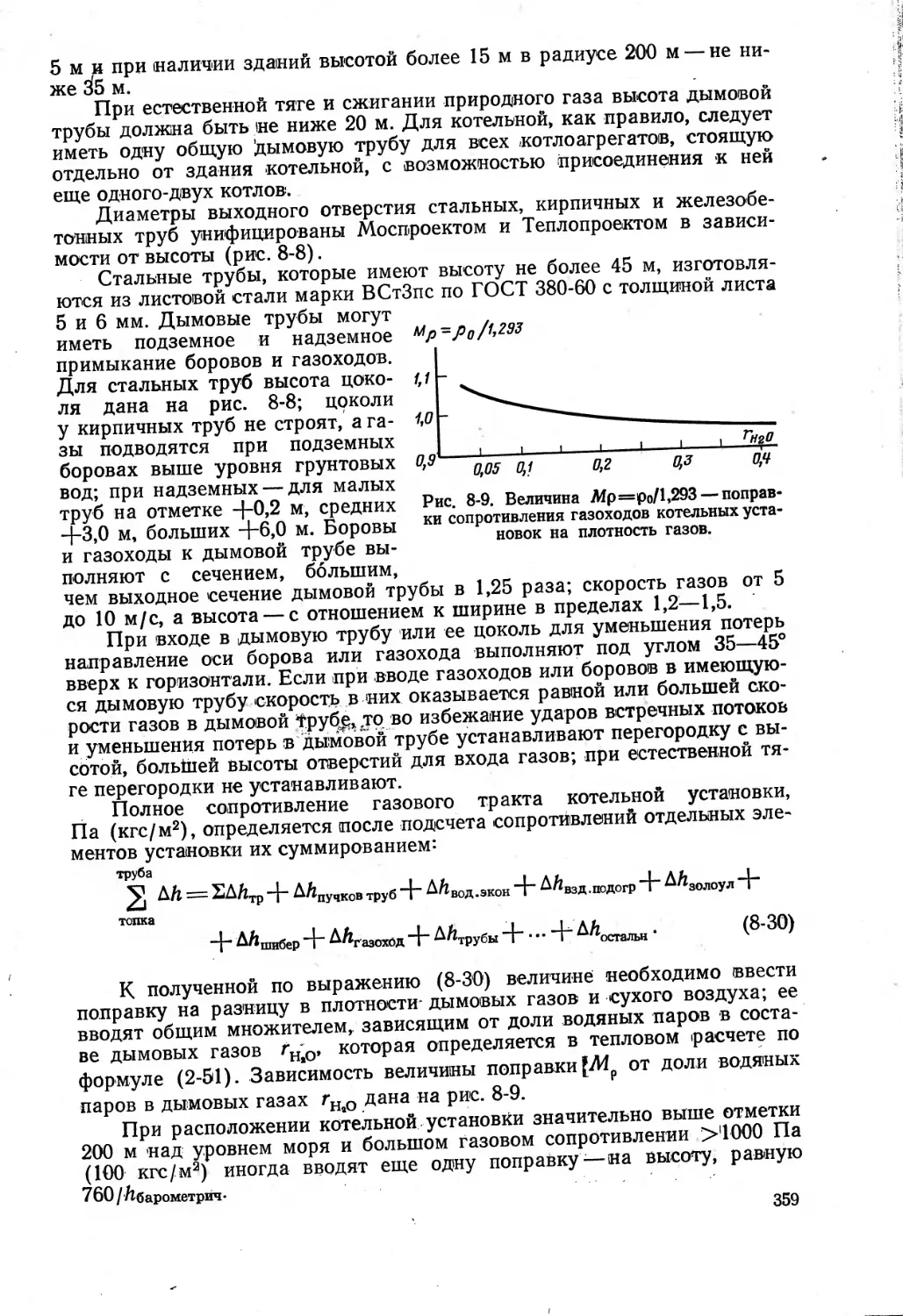

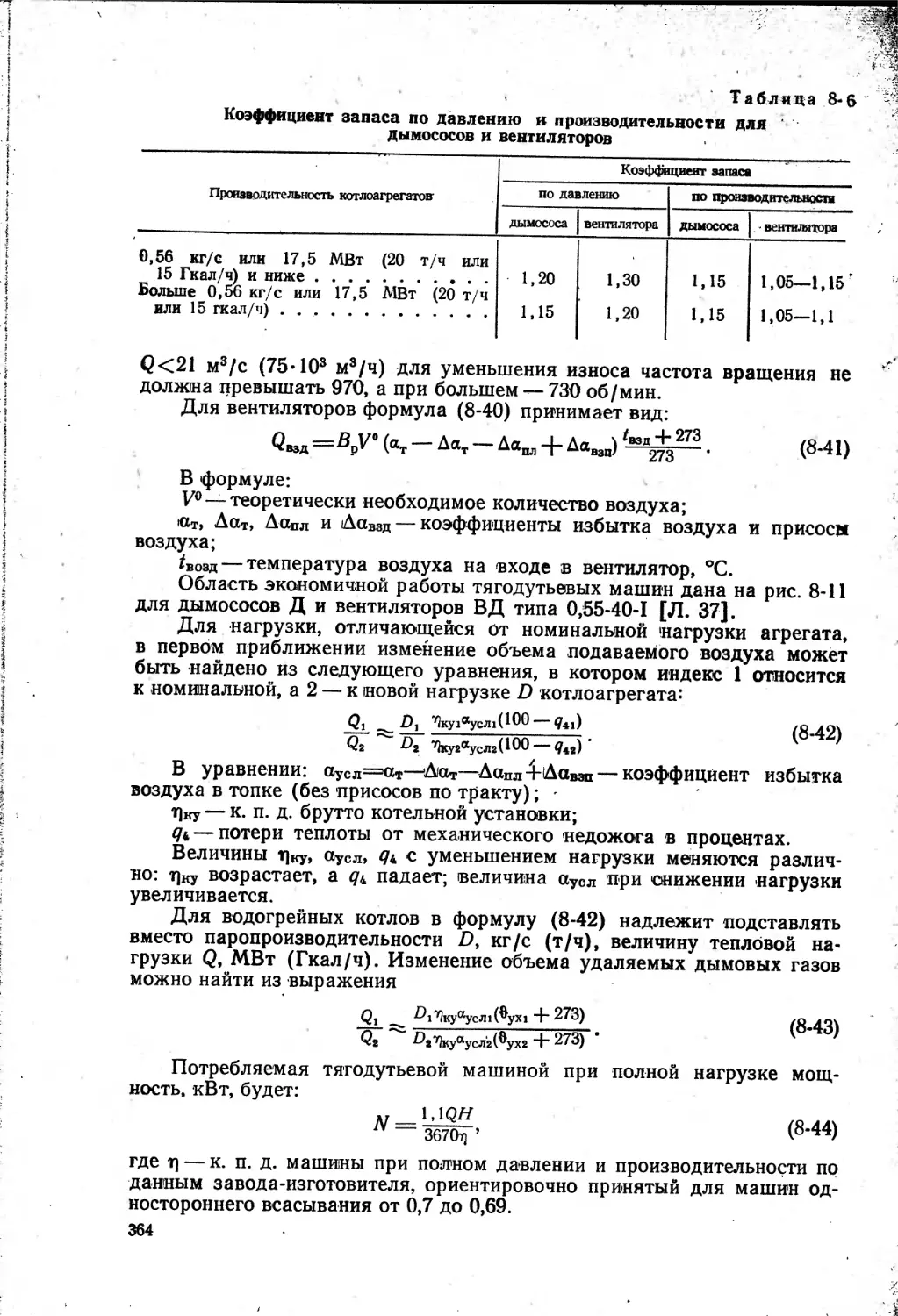

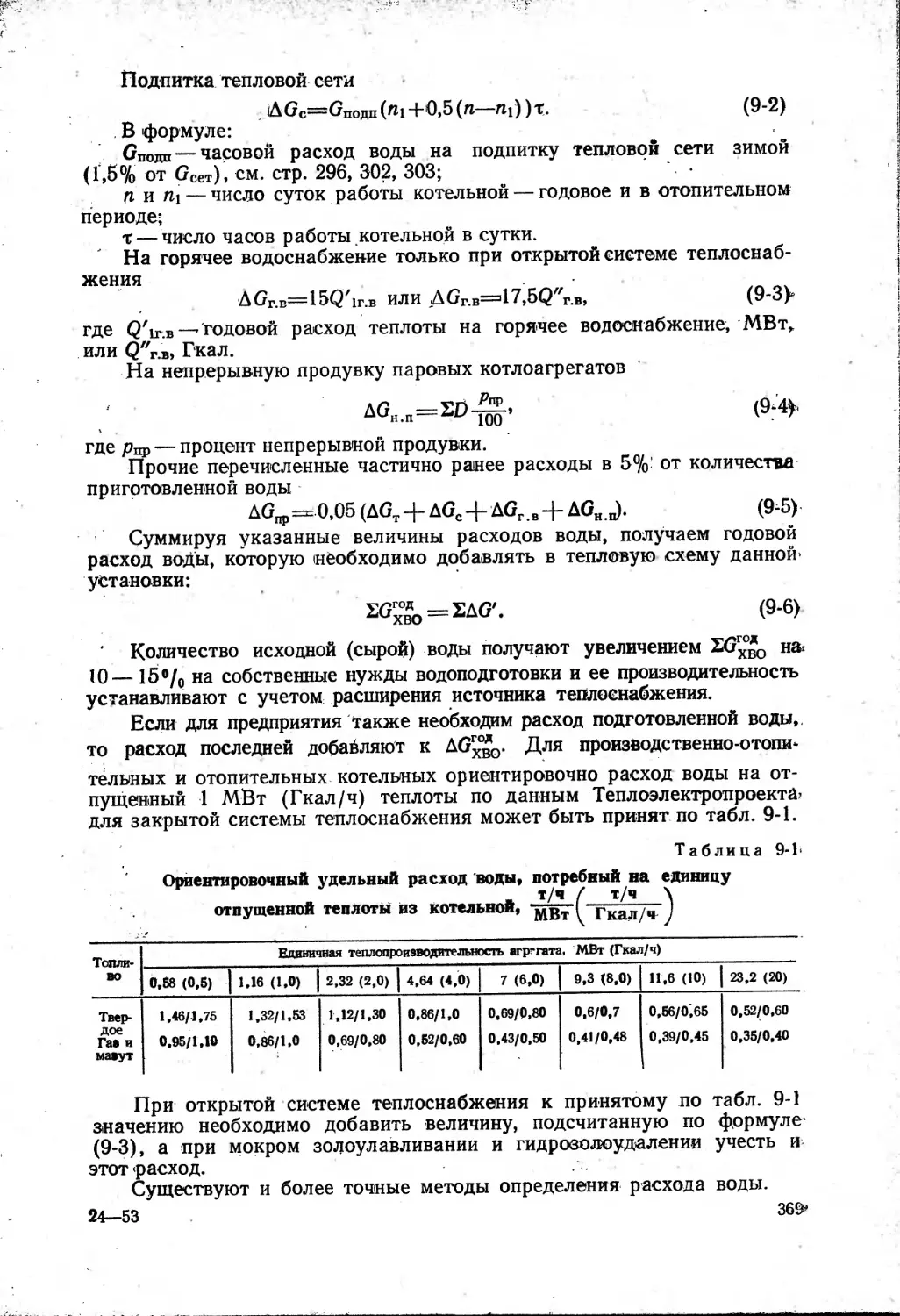

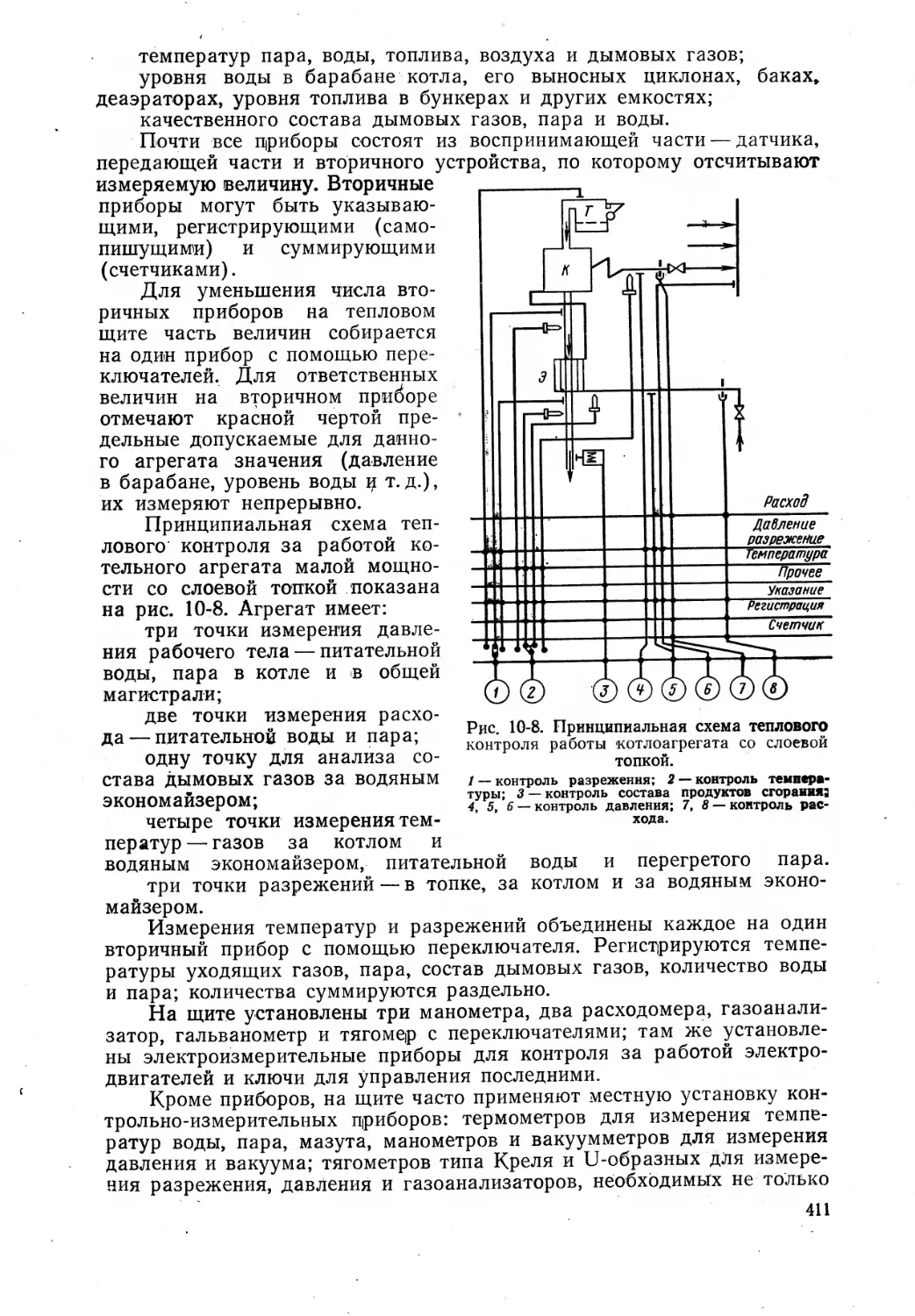

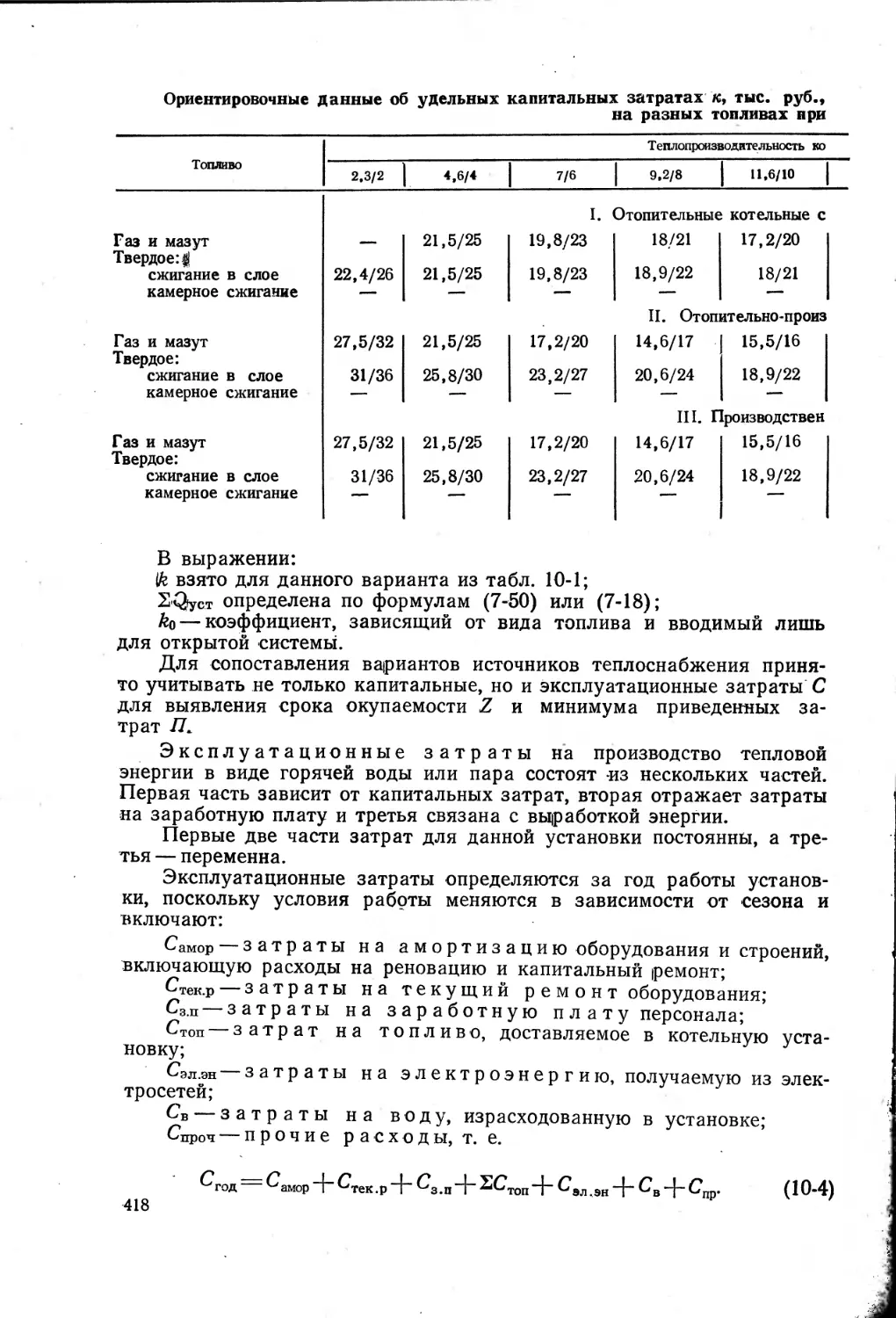

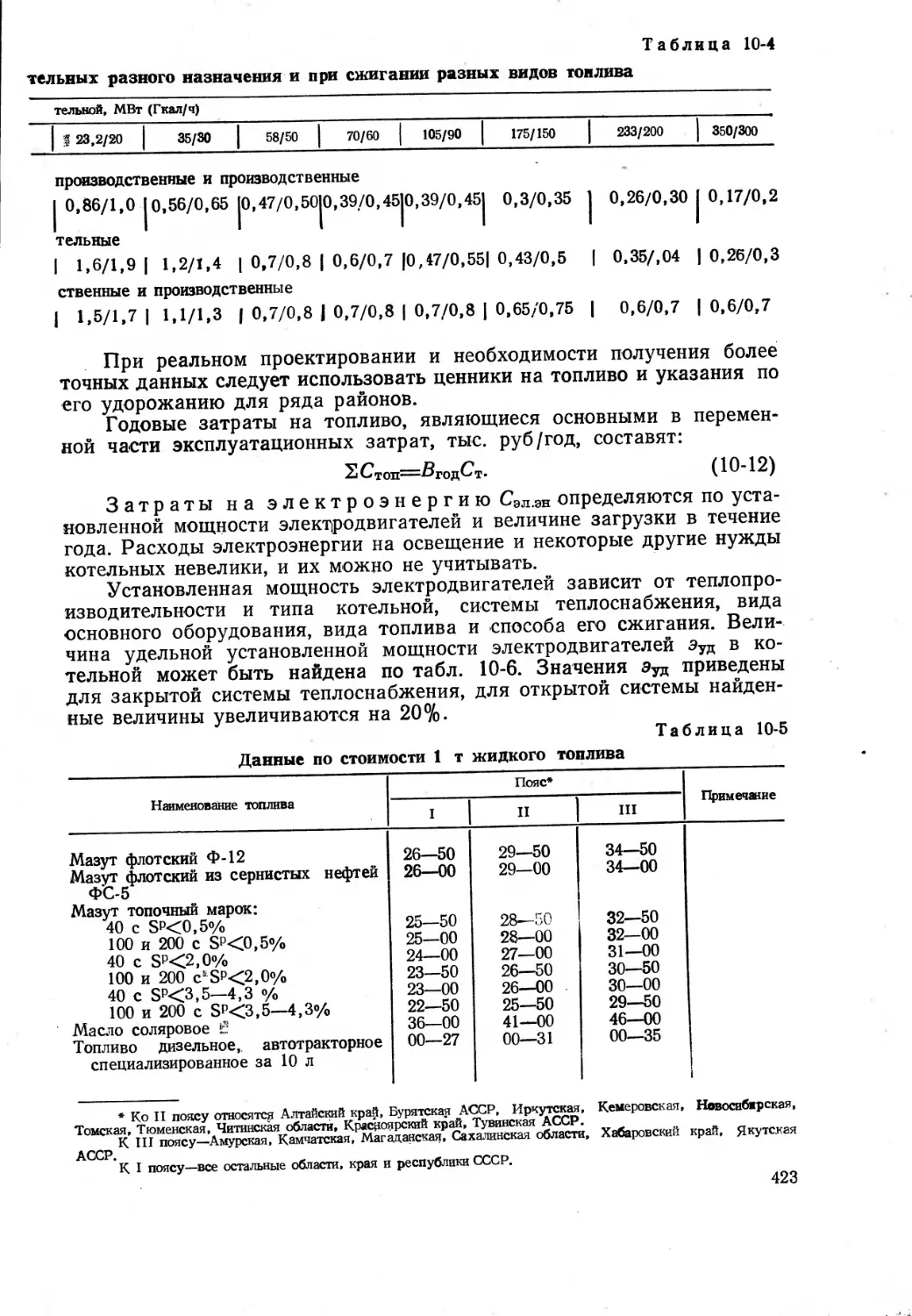

2%. Теплота сгорания сухой массы мазута составляет 38,6—