Текст

’ ’ ; ” ”” Г-Ч-1 WWR-R-—।

Т _ • • «Ч • "• , »«»**>•«. - - —

J \ -

' в С.М. К<эшин В.И. Семенов

ВВОЕ ПОКОЛЕНИЕ

СОТОВЫХ ЗАПОЛНИТЕЛЕЙ

для авиационно-космической

техники

£5009

А.А. Иванов С.М. Кашин В.И. Семенов

НОВОЕ ПОКОЛЕНИЕ

СОТОВЫХ ЗАПОЛНИТЕЛЕМ

для авиационно-космической

техники

МОСКВА ЭНЕРГОАТОМИЗДАТ 2000

УДК 629.7.023

ББК 39.62

И20

ii/e-f'f

•ГПНТБ СО РАН j

!. ОС.ПуД 1 |-тах.|

I библиотеке!

Рецензент В.Н. Пышнов

И20 Иванов А.А., Кашин С.М., Семенов В.И. Новое поколе-

ние сотовых заполнителей для авиационно-космической

техники.— М.: Энергоатомиздат, 2000.— 436 с.: ил.

ISBN-5-283-03183-2

Дан общий анализ современного уровня развития производства сото-

вых заполнителей, методик расчета и экспериментального определения

механических характеристик, эффективности сотовых конструкций и об-

ласти их применения

Приведено более 200 конструкций ячеек нового поколения сотовых за-

полнителей, изложены основные способы их изготовления, а также рас-

смотрены примеры выполнения технологического оборудования для изго-

товления сотовых блоков как в виде плоских прямоугольных панелей в

плане, так и в виде разнообразных оболочек или их части.

Для инженеров, занятых изготовлением или проектированием сотовых

заполнителей, проектированием легких и прочных конструкций различ-

ного назначения, а также для студентов, аспирантов, преподавателей ву-

зов и факультетов повышения квалификации инженерного состава отрас-

левых производств.

ISBN-5-283-03183-2

© Авторы, 2000

ПРЕДИСЛОВИЕ

Трехслойные сотовые конструкции безусловно следует поста-

вить в один ряд с самыми эффективными изобретениями уходя-

щего XX века. Именно поэтому, начиная с 50-х годов этого сто-

летия их широко применяют во многих отраслях мировой про-

мышленности. Пионерами, а в дальнейшем и законодателями в

этой области стали авиакосмические компании наиболее разви-

тых стран, таких как США, Франция и Великобритания. Приме-

нение сотовых конструкций во многом определило успешное

развитие авиационной и ракетно-космической техники, а вместе

с ними дало толчок развитию технологии клееных, паяных и

сварных тонкостенных конструкций, методам их проектирова-

ния, изготовления, расчета и испытаний. Впервые инженеру-

конструктору представилась реальная возможность проектирова-

ния оптимальных конструкций. Эти факторы не замедлили ска-

заться на числе разработанных конструкций для самых различ-

ных отраслей техники — от строительства до элементов косми-

ческих аппаратов.

Анализ достижений позволяет сделать некоторые обобщения.

Первое заключается в том, что темпы разработок и изучения

новых сотовых заполнителей значительно отстают от темпов раз-

работок и внедрения сотовых конструкций в разнообразные от-

расли промышленности. Расширение областей применения трех-

слойных сотовых конструкций сопровождается требованиями

значительного повышения их характеристик. Однако реально

промышленность всех развитых стран использует в сотовых кон-

струкциях заполнители, разработанные до середины этого столе-

тия и не отвечающие современным требованиям, предъявляемым

к новой технике. Более того, сам сотовый заполнитель как кон-

струкционный материал является самым малоизученным эле-

ментом конструкций.

3

Второе обобщение заключается в том, что при проектировании

оптимальных конструкций необходима возможность широкого

варьирования характеристиками используемых материалов. Сов-

ременные сотовые заполнители этой возможности не допускают.

Во-первых, потому, что промышленно развитые страны серийно

изготавливают только один тип заполнителя — с шестигранной

ячейкой. А, во-вторых, потому, что этот сотовый заполнитель

может быть изготовлен только из одного определенного матери-

ала, например, из стали, стеклоткани, бумаги и т.п. Низкие ме-

ханические характеристики сотовых заполнителей с шестигран-

ной фермой ячеек не позволяют, например, существенно повы-

сить прочность и жесткость сотовых конструкций, что сущест-

венно ограничивает возможность их оптимизации. Если исхо-

дить из известных публикаций, то в настоящее время известно

белее трехсот разнообразных типов дискретных (сотовых) и ком-

бинированных заполнителей. Однако большинство их конструк-

ций имеют ту же эффективность, что и сотовый заполнитель с

шестигранной ячейкой, а разработки остальных находятся на

стадии идей без разработанной технологии, технологического

оборудования и конкретных областей применения.

Третьим важным для авторов выводом является то, что все

специалисты, занимавшиеся и занимающиеся в настоящее время

разработкой сотовых конструкций и изготовлением сотового за-

полнителя, видят в нем только элемент трехслойных балок, па-

нелей или оболочек. Они не отводят ему самостоятельной роли

как элемента декоративного оформления помещений и исполь-

зования, например, в качестве ограждающих или других конст-

рукций.

И последнее. Оно, может быть, явилось главным побуждаю-

щим мотивом для авторов при подготовке этой книги. Ни в од-

ной известной публикации не упоминаются достижения и при-

оритеты России в разработках как сотовых конструкций, так и их

элементов. Возможно это будет первой книгой, где основное ее

содержание целиком основано на разработках российскими ин-

женерами нового поколения сотовых заполнителей, не имеющих

в настоящее время мировых аналогов.

В данной книге вся информация расположена в двух главах. В

первой главе конспективно изложены основные достижения в

области изготовления сотовых заполнителей и трехслойных кон-

струкций с их использованием. Вторая глава посвящена описа-

4

нию нового поколения сотовых заполнителей, компенсирующих

недостатки известных. Все новые разработки защищены патента-

ми Российской Федерации. Некоторые из них упомянуты в

книге.

Авторы ни в коей мере не претендуют на исчерпывающую

глубину и общность затронутых вопросов и с благодарностью

примут все замечания и предложения читателей по адресу:

141070, Московская обл., г.Королев, ул. Пионерская, дом 4. ЗАО

«ЦНИИМаш — Поликомп». Тел.: (095) 516-89-90, (095) 513-98-

27. Факс: (095) 511-23-97.

Авторы

5

ВВЕДЕНИЕ

Сотовый заполнитель объединяет трехслойную конструкцию в

единое целое, соединяясь о несущими слоями, деталями насы-

щения и законцовками с помощью склеивания, пайки или свар-

ки. Обладая целым рядом достоинств, трехслойные конструкции

с сотовым заполнителем прочно вошли в состав многих узлов и

агрегатов современных изделий ряда отраслей промышленности

развитых стран. Продолжая быстро развиваться и совершенство-

ваться, сотовые конструкции завоевывают себе все новые облас-

ти применения, нуждаясь в разработке серьезных методов опти-

мизации всех элементов для достижения оптимума в целом.

Для того, чтобы являться объектом оптимизации сотовый за-

полнитель должен обладать способностью иметь заданные хара-

ктеристики в заданных направлениях: механические, тепловые,

электрические и другие. Это может быть достигнуто как конст-

рукцией его ячеек, так и их взаимным расположением в сотовом

блоке, а также возможностью применения различных материалов

в каждой ячейке и варьированием форм ячеек по площади сото-

вого заполнителя в соответствии с заданным законом изменения

его характеристик. Однако существующие в настоящее время со-

товые заполнители не способны выполнить эти требования, что

существенно сужает пространство их оптимизации, которое сво-

дится к зависимости их характеристик от двух геометрических

параметров: толщины материала и размера стороны ячейки.

При разработке сотовых заполнителей нового поколения авто-

ры стремились добиться выполнения следующих главных целей:

1) механические характеристики новых заполнителей должны

быть выше аналогичных характеристик известных заполнителей;

2) механические характеристики новых заполнителей в направ-

лении, перпендикулярном к осям их ячеек, должны быть не мень-

ше механических характеристик в направлении вдоль осей ячеек;

6

3) сотовый блок нового заполнителя должен иметь при необ-

ходимости ячейки различных форм и размеров, расположенные

по заданному закону по его плоскости;

4) каждая грань каждой ячейки нового сотового заполнителя

должна иметь в своем составе различные материалы, располо-

женные по заданному рисунку по площади сотового блока.

5) новый заполнитель должен обладать при необходимости

нулевым коэффициентом теплового расширения (или близким к

нему) в заданном направлении при заданных механических хара-

ктеристиках в заданных направлениях;

6) новый заполнитель должен иметь форму как плоских, так и

криволинейных сотовых блоков заданной конфигурации и раз-

меров;

7) новый заполнитель должен образовывать самостоятельные

(без обшивок) силовые и декоративные конструкции.

Поставленные цели были достигнуты благодаря разработке но-

вых принципов построения сотовых структур и технологий, обес-

печивающих их изготовление для изделий различного назначе-

ния. При этом необходимо подчеркнуть, что их достижение в но-

вом поколении сотовых заполнителей стало возможно только

благодаря глубокому анализу причины возникновения недостат-

ков у известных в настоящее время структур.

7

Глава 1

СОВРЕМЕННЫЙ УРОВЕНЬ РАЗВИТИЯ

ПРОИЗВОДСТВА СОТОВЫХ ЗАПОЛНИТЕЛЕЙ

1.1. ИСТОРИЧЕСКАЯ СПРАВКА, ОБЩИЕ ПОНЯТИЯ И

ТЕРМИНОЛОГИЯ

Извечными проблемами для проектировщиков и инженеров-

конструкторов были и остаются до настоящего времени вопросы

разработки и изготовления оптимальных конструкций для усло-

вий сложного нагружения. При этом во все времена ценилась та

конструкция, на которую затрачивалось меньше материала и ра-

бочего времени, и она могла удовлетворить заданным условиям

эксплуатации. Наиболее сложными считались конструкции, ра-

ботающие в условиях изгиба, сжатия или совместного действия

этих нагрузок. На современном этапе развития техники доказа-

но, что при действии таких нагрузок наиболее рациональными

следует считать многослойные конструкции. При этом их струк-

тура и принцип построения зависит от многих факторов, напри-

мер, от интенсивности (величины) нагрузок, способа их прило-

жения и расположения по поверхности конструкции, допускае-

мых габаритов конструкции и др. Если, к примеру, толщина кон-

струкции не должна превышать 5—8 мм, то повышение сопроти-

вляемости изгибу достигается созданием слоистого материала

(его конструкции) симметричной структуры. В наружных слоях

располагают наиболее высокопрочные материалы, а во внутрен-

них — высокомодульные. Эффективность такой конструкции в

восприятии изгибающего момента повышается на 15—20% по

сравнению с однородной структурой этой же конструкции, изго-

товленной из самого высокопрочного материала [1.1, 1.2], При

достаточно большой строительной высоте конструкции предпоч-

8

Рис 1.1. Линейное распределение нор-

мальных напряжений в изогнутой балке

тение отдается многослой-

ным структурам с заполни-

телем, в частности трех-

слойным.

Идею трехслойной конст-

рукции проще всего пояс-

нить на примере балки [1.3,

1.4]. Из курса сопротивле-

ния материалов [1.5] извест-

но, что для балки, изогну-

той поперечной нагрузкой, нормальные напряжения по попере-

чному сечению распределены линейно с нулевым значением на

центральной оси (рис. 1.1). Следовательно, при изгибе в полную

меру работают только крайние волокна сечения, и чем ближе к

центральной плоскости расположен слой материала, тем меньше

его участие в работе. Поэтому рациональной конструкцией бал-

ки при изгибе будет такая, в которой основная масса прочного

материала в виде двух слоев разнесена на некоторое расстояние

с помощью, например, тонной стенки из того же материала или

когда пространство между прочными слоями заполнено более

легким материалом (заполнителем), удерживающим слои на этом

расстоянии и обеспечивающим их совместную работу. Легко по-

нять, что за исключением случая чистого изгиба совместная ра-

бота наружных слоев зави-

сит от способности запол-

нителя сопротивляться их

относительному сдвигу.

Действительно, если на-

ружные слои скреплены

друг с другом бесконечно

жесткими стерженьками,

шарнирно прикрепленны-

ми к их внутренним плос-

костям (рис. 1.2), то при

изгибе они работают совер-

шенно самостоятельно, так

как ничто не препятствует

свободному повороту их

поперечных сечений. В

этом случае каждый наруж-

Рис. 1.2. Скрепление наружных слоев жест-

кими стерженьками, шарнирно прикреп-

ленными к их внутренним плоскостям

9

Рис. 1.3. Жесткое скрепление наружных

слоев со стерженьками

ный слой имеет свою ней-

тральную ось. Следователь-

но, такое разнесение проч-

ных слоев в многослойном

материале или конструк-

ции не дает требуемого эф-

фекта.

Условия работы наруж-

ных слоев коренным обра-

зом меняются, когда стер-

женьки прикрепляются к

ним жестко (рис. 1.3). В

этом случае наружные слои

начинают работать совме-

стно, так как с поворотом

поперечного сечения нару-

жного слоя поворачивается

на тот же угол и жестко

скрепленный с ним стер-

жень. В результате для обоих наружных слоев образуется общая

нейтральная ось, расположенная между ними. Один наружный

слой помимо изгиба растягивается, другой сжимается и на изгиб

работает сечение в целом. Этот случай реализуется в прокате в

виде двутавра или швеллера,

Если стерженьки прикреплены к наружным слоям с помощью

упругих шарниров или сами обладают достаточной гибкостью, то

в зависимости от жесткости шарниров и гибкости стерженьков

получается тот или иной промежуточный случай по отношению

к рассмотренным.

Итак, трехслойная конструкция? Да. Однако ее идея не нова.

Впервые в России ее выдвинул и разработал С.И.Зоншайн [1.6]

в 1928 г. в стенах Московского авиационного института. И все-

таки приоритет в применении этих конструкций принадлежит

английскому инженеру Р.Стефенсону, который использовал их в

1845 г. при строительстве железнодорожного моста. Затем на

протяжении почти 100 лет имели место лишь отдельные случаи

применения слоистых панелей. Осуществление этой идеи на

практике стало возможным лишь к середине XX столетия в свя-

зи с появлением новых материалов и технологических процессов.

В 40-х годах начали появляться первые самолеты с трехслойны-

10

ми элементами конструкции, что привлекло внимание ученых,

занимающихся расчетами. В 1943 г. вышла в свет работа С.А. Но-

сова [1.7], а с 1946 по 1951 гт. опубликованы работы А.Л.Рабино-

вича, Э. Рейсснера, А.П. Пруссакова, М. Штейна и И. Майерса,

Н.Хоффа, в которых разработаны основные положения, исполь-

зуемые и до сих пор в прикладной теории трехслойных пластин

и оболочек. В этот период создания основ теории изгиба и ус-

тойчивости конструкций выходят в свет работы [1.8—1.10]. В

1944 г. с появлением фенольного клея «Ридакс» были изготовле-

ны первые трехслойные панели с металлическими наружными

слоями и сотовым заполнителем. Это обеспечило возможность

проведения необходимого объема экспериментальных работ и

теоретических исследований, подтвердивших принципиальную

выгодность применения трехслойных сотовых конструкций и

значительно расширивших число решенных конкретных задач

изгиба и устойчивости трехслойных панелей и оболочек.

Итак, упоминание о сотовом заполнителе как одном из слоев

трехслойной конструкции связано с началом пятого десятилетия

XX в. Что же такое сотовый заполнитель? В современном пони-

мании сотовый заполнитель — это конструкционный материал,

состоящий из регулярных ячеек заданной конфигурации и раз-

меров, оси которых параллельны друг другу. Он заполняет про-

странство между наружными элементами конструкции и обеспе-

чивает их совместную работу. На рис. 1.4 показан сотовый запол-

нитель с шестигранной формой ячеек. Его сходство с известны-

ми всем пчелиными сотами

предопределило название все-

го класса данных материалов.

Как следует из рисунка, сото-

вый заполнитель образован из

гофрированных полос матери-

ала 7, соединенных между со-

бой по наружным плоскостям

гофров. Каждый гофр имеет

конфигурацию половины шес-

тигранника и образует полови-

ну сотовой ячейки. Соединен-

ные между собой гофрирован-

ные полосы 7 образуют ряды

ячеек шестигранной формы. В

Рис. 1.4. Сотовый заполнитель с

шестигранной формой ячеек

11

5

Рис. 1.5. Конструктивная схема

трехслойной сотовой панели:

1 — сотовой заполнитель; 2, 3 —

обшивки; 4— окантовка

каждой ячейке имеется четыре грани одинарной толщины 2 (ис-

ходной толщины материала сотового заполнителя) и две грани

двойной толщины 3. При необходимости сообщения между объ-

емами соседних ячеек в гранях одинарной толщины 2 пробива-

ют дренажные отверстия 4. Соединение гофрированных полос

материала 1 осуществляют любыми известными способами;

склеиванием, пайкой, сваркой и другими. Именно такая конст-

рукция сотового заполнителя является родоначальницей всего

класса данных материалов.

В составе трехслойной сотовой конструкции сотовый заполни-

тель является ее сердечником. Конструктивная схема трехслой-

ной сотовой панели как типичного представителя этого класса

конструкций показана на рис. 1.5. Термины «обшивка» или «не-

сущие слои» равноправны и носят до некоторой степени профес-

сиональный характер. Так, инженер-конструктор или технолог

предпочитают термин «обшивки», тогда как инженер-расчетчик

оперирует термином «несущие слои» (что принято и в литерату-

ре по механике твердого деформируемого тела). Окантовки (или

законцовки) располагаются по всему периметру трехслойной со-

товой детали и могут иметь разнообразную конфигурацию в за-

висимости от назначения и действующих нагрузок. Для практи-

ческого проектирования в работах [1.4, 1.11—1.15] приведено

большое число примеров их выполнения для панелей и оболо-

12

чек, которые реально используются в авиационной и судострои-

тельной отраслях.

В сотовой конструкции существует тесная взаимосвязь ее раз-

меров и действующих нагрузок. При этом строительная высота

(толщина) трехслойной конструкции Н\ складывается из толщи-

ны среднего слоя (Я), наружной (йн) и внутренней (йв) обшивок:

Я^Я+йн + йв- (1.1)

В свою очередь средний слой имеет толщину, которая склады-

вается из толщины сотового блока й (блок сотового заполните-

ля) и толщин клеевых прослоек (5К) или прослоек припоя, с по-

мощью которых обшивки прикрепляются к сотам:

Я = й + 25к. (1.2)

Если трехслойная сотовая конструкция изготавливается мето-

дом сварки заполнителя с обшивками, то 6К = 0.

В изготовленной сотовой конструкции заполнитель прикреп-

лен не только к обшивкам, но и к окантовкам.

Помимо указанных элементов сотовые конструкции содержат

также и детали насыщения. К ним относятся присоединительные

элементы в виде кронштейнов, закладных элементов, усилений и

тому подобных деталей, необходимых для функционирования

изделия. Примеры конструктивного выполнения этих элементов

в сототовых конструкциях можно найти в указанных выше и дру-

гих работах.

Как и любой новый вид конструкции, обладающий несомнен-

ными преимуществами перед традиционными стрингерными

конструкциями, сотовые конструкции стали интенсивно разви-

ваться, что сказалось и на развитии сотового заполнителя. По ут-

верждению авторов работы [1.14, с. 22J в литературе приведено

более трехсот конструкций сотовых и комбинированных запол-

нителей. Их можно разделить на три типа. К первому типу отне-

сем сотовые заполнители с открытыми ячейками, оси которых в

трехслойной конструкции расположены перпендикулярно или

наклонно к несущим слоям, а несущие слои с заполнителем со-

единены по торцам граней ячеек. К этому типу сотовых запол-

нившей относится в первую очередь их родоначальник (см.

рис. 1.4). Ко второму типу отнесем сотовые заполнители с ячей-

ками, которые имеют дно. Их преимущество перед заполнителя-

ми первого типа состоит в увеличенной площади контакта с не-

13

Рис. 1.6. Элемент плоской

трехслойной пластины с за-

полнителем, образованным

стаканчиками, выштампо-

ванными из внешнего несу-

щего слоя

Рис. 1.7. Фрагмент трехслойной панели

с гофрированным заполнителем (с

синусоидальной формой гофров)

сущими слоями. Оси ячеек таких заполнителей также перпенди-

кулярны к обшивкам [1.16—1.18]. На рис. 1.6 показан элемент

плоской трехслойной пластины с заполнителем, образованным

стаканчиками, выштампованными из внешнего несущего слоя. К

третьему типу относятся заполнители, ячейка которых располо-

жена вдоль несущих слоев конструкции. Очевидно, наиболее из-

вестным типом таких конструкций и самого заполнителя являет-

ся гофрокартон, в котором заполнитель имеет синусоидальную

форму гофров. Фрагмент трехслойной панели с таким гофриро-

ванным заполнителем показан на рис. 1.7. Из таких картонных

панелей изготавливается, например, тара для различных товаров.

Сведения о других конструкциях заполнителей этого типа приве-

дены также в работах [1.11, 1.13, 1.14, 1.19—1.28].

Необходимо отметить, что наиболее многочисленным являет-

ся первый тип сотового заполнителя, менее разнообразным яв-

ляется третий тип и совсем пока малочисленным является вто-

рой тип. В данном справочнике наиболее подробно рассмотрен

только первый тип сотовых заполнителей. В трехслойных сото-

вых конструкциях он получил наибольшее распространение.

Этим заполнителям уделено наибольшее внимание и в техниче-

ской литературе, посвященной данному вопросу. Например, в

работе [1.4, с. 9], помимо известного шестигранного сотового за-

14

Рис. 1.8. Фрагменты сотовых заполнителей (вид в плане):

а — с прямоугольной формой ячеек; б — с шестигранной смещенной формой

ячеек, в — то же, с дополнительными усиливающими полосами; г — с квадратной

формой ячеек; д — то же, с рифами на гранях; е— то же, с рифами на гранях

одинарной толщины

Рис. 1 9. Фрагмент сотовой

панели, которая изготавли-

вается по методу фирмы

«Стесскин» (США)

полнителя (см. рис. 1.4), приведено 7 конструкций сотового за-

полнителя с другими формами ячеек. Они в той или иной мере

используются в авиационной, ракетно-космической, судострои-

тельной и других отраслях промышленности (рис. 1.8).

На рис. 1.9 показан фрагмент сотовой панели, заимствованный

из той же работы [1.4]. Здесь сотовый заполнитель имеет ячейки

квадратной формы. Производство панелей и сотового заполните-

ли такого типа было освоено также и в бывшем СССР одним из

15

предприятий авиационной промышленности. Особенностью про-

изводства таких трехслойных панелей является то, что здесь про-

исходит одновременное изготовление панели и заполнителя. От-

штампованные ленты заполнителя 3 присоединяются своими от-

бортовками к обшивкам 1, 2 (см. рис. 1.9) роликовой электричес-

кой сваркой, а между собой — точечной электрической сваркой с

односторонним касанием рабочего органа сварочного автомата.

Размеры, форма ячеек сотового заполнителя и применяемые

для его изготовления материалы выбираются исходя из назначе-

ния и эксплуатационных нагрузок, действующих на сотовую

конструкцию.

1.2. Основные требования, предъявляемые к сотовому

заполнителю

В разд. 1.1 была определена роль заполнителя как материала,

удерживающего несущие слои трехслойной конструкции на оп-

ределенном расстоянии друг от друга. Однако этим его роль не

исчерпывается,и к сотовому заполнителю предъявляются также и

другие требования, а именно:

сотовый заполнитель должен воспринимать поперечные нагру-

зки, направленные перпендикулярно к несущим слоям, и пере-

давать их на силовые элементы (законцовки) трехслойной конст-

рукции;

сотовый заполнитель должен иметь форму поверхностей, соот-

ветствующих форме внутренней поверхности трехслойной конст-

рукции;

сотовый заполнитель должен иметь минимальную плотность

при заданных механических и теплофизических характеристиках;

сотовый заполнитель должен изготавливаться из разнообраз-

ных материалов;

сотовый заполнитель должен изготавливаться серийно в необ-

ходмых объемах;

цена сотового заполнителя должна быть соизмерима с ценой

полуфабрикатов для изготовления других элементов трехслойных

сотовых конструкций.

Это были основные минимальные требования. Они до извест-

ной степени удовлетворяются современной промышленностью.

В зависимости от назначения сотовой конструкции к заполните-

лю предъявляются и другие специфические требования как к его

16

конструкции, так и к физико-механическим, теплофизическим

или другим характеристикам.

1.3. Применяемые материалы

1Как следует из рассмотрения конструкций первого типа сото-

вых заполнителей, их изготовление можно осуществить из любых

материалов, которые выпускаются в виде листов, полос, лент,

рулонов тканей или нетканых материалов. При этом каждая от-

расль промышленности использует свой набор исходных матери-

алов, которые прошли через многолетние исследования и экс-

|плуатацию.

В России авиационная, ракетно-космическая и судостроитель-

ная промышленности изготавливают сотовые заполнители из

следующих материалов [1.4, 1.11, 1.13, 1.15, 1.21, 1.29]:

из алюминиевых сплавов марок АМг2-Н, АД1Н, А1Т, САП

толщиной 0,03; 0,04; 0,05; 0,08; 0,1 и 0,15 мм;

из стеклопластика на основе электроизоляционной ткани

ЭЗ-100, пропитанной фенольноформальдегидными, эпоксидны-

ми или эпоксифенольными связующими;

из титановых сплавов марок ВТ15, ВТ1-0 толщиной 0,08;

0,1 мм; из сталей марок ЭП35, 12Х18Н10Т, СН-4, ВНС-17 тол-

щиной 0,06; 0,08 мм.

Адгезивами служат клеи следующих марок: БФ-2, БФ-4, ВК.-3,

ВК-32-200, ВК-36 и др. [1.4, 1.11, 1.13, 1.21, 1.30].

Для паяных сотовых заполнителей адгезивами служат припои

марок: ВПр-10, ВПр-13, ВПр-15, ВПр-16 и др.

Для наиболее часто применяемых материалов в работах [1.13,

1.31, 1.32] приведены их характеристики (предел прочности ов,

предел пропорциональности опц, предел текучести oq,2, секунд-

ная прочность о£° и модуль упругости Е при растяжении) в диа-

пазоне температур эксплуатации летательных аппаратов [1.21,

1.29, 1-23].

В США для этих же отраслей применяют, например, следую-

щие материалы [1.32, 1.34—1.37]:

алюминиевые сплавы марок 5052, 5056, 2024;

стеклопластики марок NP с полиэфирным связующим, NFT с

фенольным связующим, HRH327 с полиамидным связующим;

арамидная бумага «Номекс» (торговая марка фирмы «Дюпон»);

титановые сплавы марок Ti35Al, Ti3Al-25V, Ti3Al-2,V; стали

марок РН15-7Мо, Hastelloy X и др.;

17

Таблица 1.1. Механические характеристики некоторых конструкционных

материалов

Материал МПа °0.2> МПа Е, 103 МПа G, 103 МПа р. кг/м3

АМг2-Н 260 172,5 69,0 27,0 2680

325* 240

ЭП-35 950 800 190 73,6 7690

12Х18Н10Т 550 200 190 73,0 7850

ВТ-15 850 700 НО 40,0 4890

BTI-0 400 230 НО 39,0 4520

Стеклотекстолит на 367

основе ткани ЭЗ-100 300 — 25,0 — 1770

* Значения получены в работах [1.38, 1.42] в конце 60-х годов.

Примечание: В знаменателе указано значение при сжатии.

Таблица 1.2. Механические характеристики некоторых клеев

Марка клея Состояние клея т, МПа °в, МПа G, МПа

Т=20°С после 30 суг

в воде в тропичес- кой камере

вк-з Жидкий 19 16,8 — 17 —

ВК-24 Пленка 18 — — 34 —

ВК-25 » 25 — — 34 —

ВК-31 Пленка 0,18—0,3 мм 35 33 30 40 380-620

ВК-36 То же 37 34 34 45 310-670

углепластики марок HFT-G.

В табл. 1.1 приведены основные механические характеристики

некоторых материалов, применяемых при изготовлении сотовых

заполнителей предприятиями России.

Основная масса изготавливаемых сотовых заполнителей в Рос-

сии производится методом склеивания. В табл. 1.2 приведены

некоторые характеристики наиболее употребительных для этой

цели клеев. Их использует в основном авиационная промышлен-

ность. В дополнение к этим характеристикам на рис. 1.10 изоб-

ражены зависимости прочности клеев ВК-31 и ВК-36 от темпе-

ратуры при сдвиге.

18

Рис. 1.10. Зависимость

прочности клеев ВК-36

(7) и ВК-31 (2) от тем-

пературы при сдвиге

Таблица 1.3 Механические характеристики некоторых припоев

[1.36, 1.64, 1.6S]

Марка Толщина фольги, мм о?, МПа Ч» МПа Температура пайки, °C Плотность припоев, кг/м3

ПСр92 — 280-400 190-270 900-950 1040

ВПр 10 0,1 — — 1000 7740

ВПр 13 0,05-0,1 450-570 300-380 900 8220

ВПр 15 0,05-0,1 270-330 180-220 870 9840

ВПр 16 0,1 540-630 360-420 920 5750

Рис. 1.11. Зависимость касательного модуля упругости от действующего

напряжения для сплава АМг2-Р при 200 °C (7) и 20 °C (2)

При изготовлении сотовых заполнителей методом пайки авиа-

ционная промышленность России использует достаточно широ-

кую номенклатуру припоев. В табл. 1.3 приведены характеристи-

ки некоторых наиболее употребительных припоев, которые ис-

пользуются как при изготовлении сотовых заполнителей, так и

при изготовлении сотовых конструкций.

Для использования в расчетах на рис. 1.11—1.15 показаны гра-

фики зависимости касательного модуля упругости некоторых

19

Рис 1.12. Зависимость ка-

сательного модуля упру-

гости от действующего

напряжения для сплава

ВТ-15 при 600 °C (7),

400 °C (2) и 20 °C (5)

Рис. 1.13. Зависимость ка-

сательного модуля упру-

гости от действующего

напряжения для сплава

ЭП-35 при 800 °C (7),

400 °C (2) и 20 °C (5)

Рис. 1.14. Зависимость касательного модуля упругости от действующего

напряжения для сплава 12Х18Н10Т при 20 °C

20

Рис. 1.15. Зависимость

касательного модуля

упругости от дейст-

вующего напряжения

для сплава ВТ1-0 при

400 °C (7) и 20 °C (2)

наиболее употребительных металлических материалов с нелиней-

ной диаграммой деформирования в зависимости от действующе-

го напряжения [1.31, 1.38].

В строительной индустрии также определены наиболее пред-

почтительные группы материалов. В России, например, для из-

готовления сотовых заполнителей наиболее целесообразными

для применения признаны [1.11, 1.39, 1.40, 1.41]: крафт-бумага,

изоляционно-пропиточная бумага, хлопчато-бумажная ткань с

утеплением и без него и др.

Для пропитки сотовых блоков применяют связующие на осно-

ве фенолоформальдегидных или эпоксидных смол, карбамидные

и др.

Склеивающими материалами служат [1.40, 1.43, 1.44] карба-

мидные, фенольные, эпокоидные и другие клеи. Наиболее рас-

пространенными считаются:

эпокоидные клеи марок ЭПЦ-1, К-153, К-139, К-147;

каучуковые клеи марок 88-Н, 88-НП, КС-1;

дифенольный клей марки ДТ-1 или ДТ-3;

полиэфирный клей марки ПН-1 и др.

В мебельной промышленности для изготовления сотовых за-

полнителей используются, в основном, те же материалы, что и в

строительной индустрии с учетом некоторой специфики произ-

водства.

В других отраслях промышленности также имеются свои осо-

21

бсннисти в применении материалов для изготовления сотовых

заполнителей.

1.4. Способы изготовления сотовых заполнителей

Несмотря на большое число разработанных к настоящему вре-

мени конструкций сотовых заполнителей массовое производство

во всем мире освоено только для сотового заполнителя с гладки-

ми шестигранными ячейками (см. рис. 1.4). Объемы его выпуска

намного превосходят объемы производства остальных конструк-

ций сотовых заполнителей вместе взятых. Это объясняется хоро-

шими эксплуатационными характеристиками, простотой изгото-

вления и относительно дешевым технологическим оборудовани-

ем для производства заполнителя с таким типом ячеек. При этом

известно два принципиально различных типа технологического

процесса изготовления: метод профилирования ячеек и метод

растяжения пакета.

1.4.1. Метод профилирования ячеек

Примитивная реализация этого метода для изготовления сото-

вых заполнителей из материалов, сохраняющих форму после де-

формирования состоит в последовательном выполнении следую-

щих операций.

Гофрирование заготовки материала. Цель этой операции состо-

ит в получении заготовки материала с гофрами, повторяющими

контур половины шестигранной ячейки сотового заполнителя

(рис. 1.16). Для металлических материалов эту операцию осуще-

ствляют на установках, где металлическую фольгу пропускают

между парой фасонных протектированных зубчатых колес [1.11].

Неметаллические материалы гофрируют, например, методом

прессования в пресс-формах.

Нанесение адгезива на соединяемые поверхности. Перед нане-

сением адгезива (клея иди припоя) на внешние плоскости гоф-

Рис. 1.17. Схема нанесения

адгезива на соединяемые

поверхности

ров заготовки материала их следует обезжирить. После этого на

них наносится слой ( или несколько слоев) клея или припоя по

технологии склеивания или пайки материалов выбранной мар-

кой адгезива. Как правило, клей подсушивается, а припой за-

твердевает при остывании гофрированной заготовки. Схема на-

несения адгезива на соединяемые поверхности изображена на

рис. 1.17.

Сборка сотового блока. Сотовый блок собирается в специаль-

ном приспособлении. Оно состоит из двух плит (основания и

верхней плиты), стяжных болтов и оправок. На рис. 1.18 показа-

но сечение части приспособления с собранным сотовым блоком.

Процесс сборки начинается с того, что на внешнюю зубчатую

поверхность основания 1 укладывается разделительная пленка,

например, из полиэтилена. Для ее плотного прилегания к зубча-

той поверхности основания последнюю предварительно смазы-

вают температуростойкой смазкой типа ЦИАТИМ. Поверх плен-

ки укладывают первую гофрированную заготовку материала 2. Во

впадины гофрированной заготовки укладывается первый ряд оп-

равок 3. Их конфигурация соответствует внутренней конфигура-

ции сотовых ячеек. На первый ряд оправок укладывается вторая

Рис. 1.18. Сечение части

Приспособления с собран

III.1M сотовым блоком

23

гофрированная заготовка материала 4. Во впадины второй гоф-

рированной заготовки укладывается второй ряд оправок 5. На

него укладывается следующая гофрированная заготовка матери-

ала и так происходит наращивание сотового блока до достиже-

ния заданных размеров.

Запрессовка сотового блока. Целью этой операции является

создание в зонах контакта гофрированного материала сотового

заполнителя необходимого давления прижатия и ликвидации

всех зазоров, появившихся в процессе сборки сотового блока.

Для этой цели на верхний ряд оправок 6 (см. рис. 1.18) уклады-

вается верхняя плита и стяжными болтами создается необходи-

мое усилие поджатия всех гофрированных заготовок материала

через шестигранные оправки.

Соединение гофрированных заготовок материала друг с другом.

Приспособление с сотовым блоком помещается в камерную

печь, где прогревается по заданному технологическому режиму

отверждения клея или пайки по плоскостям контакта смежных

заготовок гофрированного материала сотового заполнителя.

После остывания приспособления вместе с сотовым блоком

его разбирают. Из сотового блока извлекают оправки, а приспо-

собление подготавливают для сборки очередного сотового блока.

Изготовленный сотовый блок поступает на выполнение следую-

щей операции.

Разрезка сотового блока. Изготовленные описанным способом

сотовые блоки, как пра-

вило, имеют достаточно

большую строительную

высоту, и их разрезают

на отдельные заготовки

требуемой толщины

(рис. 1.19). Разрезку осу-

ществляют либо ленточ-

ной пилой типа ЛС 80-3,

либо дисковой.

Блок сначала торцуют с

одной стороны, создавая

упорную базовую поверх-

ность для первого реза.

Дальнейшую разрезку ве-

дут, постепенно подавая

Рис. 1.19. Разрезка сотовых

блоков на отдельные заготовки

24

сотовый блок под полотно пилы с упором в ограничительную

упорную плоскость. Разрезка осуществляется при включенной

местной вентиляции. Нарезанные заготовки заворачивают в бу-

магу или пленку и укладывают в ящик.

Склеивание сотовой панели. Нарезанные из сотового блока за-

готовки обычно имеют гораздо меньшие размеры, чем это необ-

ходимо для изготовления трехслойной сотовой конструкции. По-

этому их необходимо соединить и обработать сотовую панель до

получения необходимых размеров. Соединение проводится с по-

мощью адгезивов (клея или припоя) ) а такие с помощью свар-

ки ручными сварочными клещами. При склеивании контактные

поверхности сотовых заготовок обезжиривают по известной тех-

нологии, и на них вручную наносится адгезив. После этого заго-

товки собирают в сотовую панель необходимого размера и соеди-

няют с помощью специальных приспособлений, в которых соз-

даются необходимые условия для отвердения адгезива. На Мос-

ковском вертолетном заводе им. М.Л. Миля в начале 70-х годов

для этой цели использовались даже обыкновенные канцелярские

скрепки.

Фрезерование сотовой панели. Сотовая панель, собранная из

заготовок, может иметь заданную прямолинейность, плоскост-

ность и толщину, а может выходить за необходимые допускаемые

размеры. В этом случае ее необходимо фрезеровать. Фрезерова-

ние осуществляется в специальных приспособлениях, на специ-

альных или обычных фрезерных станках. Многочисленные при-

меры выполнения этих операций можно найти в работах [1.11,

1.21]. Обработанную сотовую панель укладывают в тару, прокла-

дывая бумагой или пленкой, и направляют в цеха для производ-

с I ва трехслойных сотовых панелей или оболочек.

Так выглядит укрупненный технологический процесс изготов-

1сния сотовых заполнителей методом профилирования ячеек.

Различные варианты этого метода, а также подробное описание

отельных операций, применяемых материалов, инструмента,

< 1аночного оборудования или приспособлений приведены в не-

однократно упоминавшихся выше работах [1.11, 1.21] и другой

технической литературе.

Как следует из приведенного выше описания, этот метод весь-

ма прост, не требует дорогостоящего оборудования и сложных

устройств и легко осуществляется даже в примитивных лабора-

юрных условиях. Его целесообразно применять для отработки

25

2

Рис. 1.20. Установка для склеи-

вания профилированных лент

отдельных операций и режимов

обезжиривания, нанесения адгези-

вов, сушки и тому подобных про-

цессов, а также для изготовления

образцов для проведения испыта-

ний. Этот метод применяют тогда,

когда отсутствует оборудование для

изготовления сотового заполнителя

более производительными метода-

ми. Долгое время рассмотренный

метод был единственным при изго-

товлении сотовых заполнителей из

различных материалов на ряде

предприятий России.

Для соединения гофрированных

лент друг с другом созданы различ-

ные установки. Они изготовляют

сотовые блоки наращиванием про-

филированных (гофрированных)

заготовок материала до размера со-

тового блока. При этом осуществ-

ляется как склеивание, так и свар-

ка гофрированных листов или лент материала. Так, например,

описанная в работе [1.11 с. 136, 137] установка для склеивания

профилированных лент работает следующим образом.

На поддерживающие штыри 1 (рис. 1.20,о) накладывают пер-

вую профилированную ленту 2 ( предварительно ее обезжирива-

ют, на контактные поверхности наносят и надлежащим образом

подсушивают клей). Сверху на первую профилированную ленту

2 (рис. 1.20,6) накладывают вторую гофрированную ленту 3. Обе

ленты фиксируют верхними штырями 4 (рис. 1.20,в). Необходи-

мое для склеивания давление между верхними и нижними шты-

рями создается пневматическим цилиндром, а нагрев — электро-

нагревателем. Время выдержки под нагревом и давлением зави-

сит от применяемой марки клея и обычно не превышает 30—40 с.

После истечения времени выдержки верхние штыри отводятся, а

склеенная пара профилированных лент 2, 3 (см. рис. 1.20,в) сни-

мается с нижних штырей 1 и вновь вставляется на нижние шты-

ри 1 (рис. 1.20,г), но уже в шестигранник, который образован ме-

жду первой 2 и второй 3 лентами. На нижние штыри устанавли-

26

кается следующая профилированная лента 5 (рис. 1.20,6). Про-

цесс повторяется до получения сотового блока необходимых раз-

меров.

Для сварки профилированных лент материала применяют как

сварочные клещи (для ручных способов), так и различные стан-

ки (для масштабных способов). Для сотовых заполнителей, изго-

авливаемых методом сварки, это единственные способы их про-

изводства, в то время как для клееных сотовых заполнителей су-

ществует еще один метод, названный методом растяжения паке-

та. При этом с помощью сварки получают ячейки из профили-

рованных лент материала не только шестигранной формы, но и

прямоугольной (см. рис. 1.18,о), шестигранной со смещенной

ячейкой (см. рис. 1.8,6), квадратной (см. рис. 1.8,6), шестигран-

ной с рифтами (см. рис. 1.8,е) и др. Интерес к этому методу не

пропадает, о чем свидетельствуют разработки недавнего времени

[1.45-1.49].

1.4.2. Метод растяжения пакета

По мнению авторов работ [1.11, 1.21] метод изготовления со-

товых заполнителей растяжением пакетов следует считать наибо-

лее технологичным, так как он может быть механизирован и ав-

томатизирован, при нем упрощается механическая обработка сот

и обеспечивается низкая стоимость сотовых заполнителей. Паке-

ты сотовых заполнителей не требуют больших площадей для хра-

нения и легко транспортируются. Последнее обстоятельство спо-

собствовало организации централизованного производства сото-

вых заполнителей многими зарубежными фирмами, которые по-

ставляют сотовые заполнители различных типоразмеров опыт-

ным и серийным предприятиям. Метод растяжения применим

для изготовления сотовых заполнителей, ячейки которых состав-

лены только из шести граней. При этом для неметаллических ма-

териалов практически нет ограничений по их толщине, а толщи-

ны металлических материалов ограничиваются до 0,08 мм. Гра-

ницы эффективности метода растяжения устанавливают обычно

экспериментально. Однако известно, что более благоприятные

условия для растяжения пакетов создаются с увеличением сторо-

ны ячейки и уменьшением толщины исходного материала, а так-

же высоты ячейки сотового заполнителя. В литературе этот ме-

тод нашел достаточно широкое освещение [1.4, 1.12—1.15, 1.29,

1.31, 1.38, 1.42, 1.50-1.57].

27

Реализация метода в опытном производстве и лабораторных

условиях заключается в последовательном выполнении следую-

щих операций:

обезжиривание (при необходимости) и сушка листового и ру-

лонного материала;

нанесение на материал клеевых полос (рис. 1.21).

Клеевые полосы наносятся как на одну, так и на обе стороны

каждого листа материала. При атом рекомендуется наносить кле-

евые полосы на обе стороны только в том случае, когда конкрет-

ный клеевой состав действительно может обеспечить более высо-

кую прочность соединения по сравнению с односторонним на-

несением клея. Кроме того, желательно, чтобы при двухсторон-

нем нанесении клея его вязкость не превышала 40 Ст по виско-

зиметру ВЗ-1.

В большинстве случаев клеевые полосы наносятся на матери-

ал с одной стороны листа. Это позволяет снизить массу сотово-

го заполнителя. Процесс сборки пакетов сотовых заполнителей в

этом случае упрощается, так как не требуется высокой степени

точности совмещения клеевых полос в пакете. Клеи, применяе-

мые для одностороннего нанесения полос, могут быть более вя-

зкими по сравнению с клеями для двухстороннего нанесения.

На рис. 1.21 показан фрагмент листа материала 1 с нанесенны-

ми клеевыми полосами 2. Если ширина грани ячейки сотового

заполнителя а, то расстояние между полосами составляет 4а, а

ширина клеевых полос всегда меньше ширины грани сотово-

го заполнителя (ак< а). Для изготовления пакетов высокого каче-

ства необходимо стабилизировать ширину и толщину наносимых

клеевых полос и обеспечить их нанесение без разрывов и воз-

душных пузырей. Допуск на расстояние между клеевыми полоса-

ми должен быть в пределах 0,2 мм. Это достигается постоянст-

вом вязкости клея и его расхода, правильным выбором геомет-

рии рабочих частей клеенаносящего приспособления и давления,

28

с которым клеенаносящее приспособление

поджимается к листу материала, а также по-

стоянством скорости перемещения друг от-

носительно друга листа материала и клеена-

носящего устройства [1.11, 1.21].

На сегодняшний день известно три типа

клеенаносящих устройств. К первому типу

относится конструкция, состоящая из за-

крытого резервуара с клеем и клеепроводов

с калиброванными отверстиями для истече-

ния клея. Так, в автомате для сборки паке-

тов сотовых заполнителей А.П. Сорочихина

[1.58] клеенаносящее устройство состоит из

ванны 1 (рис. 1.22) и шариковых каранда-

шей 2, закрепленных на днище ванны. Чис-

ло карандашей соответствует числу клеевых

полос. В рабочей части карандашей устано-

влены шарики 3, выступающие из отверстий

Рис. 1.22. Клееносящее

устройство

приблизительно на четверть диаметра сфе-

ры. Шарик прижимается к седлу пружиной.

Движущийся относительно неподвижных

карандашей лист 4 (или рулон) материала приводит во вращение

шарики. При своем вращении и вдавливании в материал шари-

ки переносят клей из полости внутри карандашей, сообщающей-

ся с ванной, на материал. В зависимости от типа материала, ско-

рости перемещения и других факторов ролик 5, транспортирую-

щий материал 4, изготавливается либо из металла, либо протек-

тируется резиной необходимой плотности. К недостаткам такого

способа нанесения клея следует отнести достаточно трудоемкую

регулировку толщины и ширины клеевых полос. Каждый каран-

даш регулируется от-

дельно.

Более распростра-

ненным, по нашему

мнению, является уст-

ройство для нанесения

клея с помощью вали-

ков с поясками

(рис. 1.23). Оно вклю-

чает в себя три валика

Рис. 1.23. Клееносящее устройство с поясками

29

(7, 2, 3) и ванночку с клеем. Нижний валик 1 с гладкой цилин-

дрической поверхностью опущен в ванночку 4 с клеевой компо-

зицией. Он захватывает слой клея и наносит его на пояски 5 сре-

днего валика 2. Клей с поясков наносится на лист или рулон ма-

териала сотового заполнителя 6. Верхний валик 3 прижимает ма-

териал заполнителя и удерживает его в строго определенном по-

ложении относительно клеенаносящих поясков. Ширина поя-

сков зависит от марки клея, его вязкости, скорости движения ма-

териала и других факторов, но она всегда меньше действительно-

го размера стороны шестигранника ячейки сотового заполните-

ля, так как в процессе склеивания пакетов клеевые полосы рас-

текаются. Как правило, геометрические размеры рабочих частей

клеенаносящего устройства определяются опытным путем.

Третий тип клеенаносящих устройств, как и второй, основан

на применении валиков, но он использует принцип глубокой пе-

чати, где вместо красителя применяют клей. Это позволяет вы-

полнять клеевые полосы о очень высокой точностью и качест-

вом. К недостаткам способа следует отнести лишь высокую сто-

имость и сложность изготовления клеенаносящих валиков и их

сравнительно небольшую долговечность. Метод разработан и

впервые применен в СССР для изготовления сотовых заполните-

лей на бывшем Днепропетровском филиале московского НИИ

технологии машиностроения в 1970 г. Инициатором и техничес-

ким руководителем этого направления работ является В.И.Сли-

винский.

Образование дренажных отверстий. Эта операция выполняется

после нанесения клеевых полос только для металлических мате-

риалов. Дренажные отверстия располагают между клеевыми по-

лосами (рис. 1.24). Если их образование ведется бессистемно, то

вероятность попадания отверстий на клеевые полосы весьма ве-

лика. Наличие отверстий на клеевых полосах ухудшает прилега-

Рис. 1.24. Расположение дренажных

отверстий

30

Рис. 1.25 Устройство

для образования дренаж-

ных отверстий

быть не менее 2—3

ние листов фольги из-за заусенцев. По-

павшие на клеевые полосы отверстия по-

лностью закрываются после склеивания

пакетов и не выполняют своих функций.

Расстояние ряда дренажных отверстий 3

(см. рис. 1.24) от оси клеевых полос 2 на

листе или рулоне материала 7 равно сто-

роне ячейки сотового заполнителя а. Рас-

стояние же между дренажными отверсти-

ями вдоль оси их расположения определя-

ется конструкцией изделия, для которого

предназначен сотовый заполнитель. При

назначении этого расстояния руково-

дствуются традиционным правилом — в

каждой грани ячейки заполнителя должно

тренажных отверстий. Их диаметр (</д), исходя из устоявшейся

российской практики лежит в диапазоне 0,2 < 0,8 мм. Для

образования дренажных отверстий применяют специальное уст-

ройство, в котором отверстия прокалываются при прохождении

материала 1 (рис. 1.25) через два валика, в одном из которых 2

скреплены ряды игл. Другой валик протестирован резиной 3.

Валики вращаются например, с помощью ручного привода. Ма-

1Сриал заполнителя в виде листа или рулона заправляется в уст-

ройство так, чтобы его базовая сторона соприкасалась с выстав-

ленной перпендикулярно оси валиков ограничительной планкой.

В этом случае при соответствующем расположении рядов иголок

и валике 2 ряды дренажных отверстий будут располагаться меж-

ду клеевыми полосами на необходимом от них расстоянии.

Разрезка материала. Листовой или рулонный материал сотово-

ю заполнителя с нанесенными клеевыми полосами и дренажны-

ми отверстиями (при необходимости) нарезается на мерные дли-

ны. Разрезка должна осуществляться так, чтобы образовались две

Вазовые кромки перпендикулярные друг к другу: одна — вдоль

клеевых полос, другая — перпендикулярно к клеевым полосам.

Образование сборочных отверстий.

Каждый мерный лист материала с клевыми полосами должен

иметь два сборочных отверстия. Они строго ориентированы от-

носительно клеевых полос и имеют диаметр, равный диаметру

штырей в приспособлении для сборки пакетов. Отверстия про-

пивают на устройствах типа дыроколов, расположенных на опре-

31

сйорочные отверстия

Рис. 1.26. Схема располо-

жения сборочных отверстий

деленном расстоянии друг от друга. На рис. 1.26 показана схема

расположения сборочных отверстий на мерном листе материала

сотового заполнителя. В каждом мерном листе материала сборо-

чные отверстия расположены так, чтобы в собранном пакете кле-

евые полосы двух смежных листов были сдвинуты друг относи-

тельно друга на половину шага клеевых полос.

Сборка пакетов сотовых заполнителей. Существует две схемы

сборки пакетов сотовых заполнителей, практикуемых в опытных

производствах и лабораторных условиях. Сборка по сборочным

отверстиям (рис. 1.27,а) требует предварительного образования

двух сборочных отверстии на каждом мерном листе. Эта опера-

ция обсуждалась выше. Сборка заключается в совмещении сбо-

рочных отверстий на мерном листе со штырями приспособления.

Штыри располагаются на том же расстоянии друг от друга, что и

сборочные отверстия.

Сборка пакетов сотовых заполнителей по одной или двум ба-

зовым сторонам (рис. 1.27,6) требует также точного расположе-

ния клеевых полос относительно этих сторон. Сборка пакетов

осуществляется обязательно в специальном устройстве, где мер-

ные листы поджимаются базовыми сторонами к соответствую-

Рис. 1.27. Сборка пакетов сотовых заполнителей:

а — по сборочным отверстиям, б— по одной или двум базовым плоскостям

32

a> S)

Рис. 1 2Я Схема расположения клеевых полос в пакете при одностороннем (а) и

двухстороннем (6) нанесении клея

щим плитам и фиксируются. Этот метод не нашел применения в

отечсс । ценной промышленности, поскольку его реализация свя-

зана с необходимостью создания достаточно сложных механиз-

мов для предыдущих операций, более высокой культуры произ-

ведены, соблюдения технологической и производственной дис-

циплины и других факторов.

В обоих случаях плиты приспособлений 1, 4 выполняются в ви-

де гребенок, которые в процессе склеивания мерных листов 3 в па-

кете 6 создают давление только на клеевые полосы. Такое распре-

деление давления способствует более четкой геометрии ячеек и об-

легчает удаление летучих компонентов клея и пузырьков воздуха

через участки пакета, которые не находятся под давлением. Для то-

чной фиксации мерных листов приспособления содержат либо на-

правляющие штыри 2, либо базовые упорные плоскости 5.

В пакете сотовых заполнителей может располагаться от 50 до 350

мерных листов (рис. 1.28). Их число

зависит от материала, клеевого со-

става и других факторов. Собран-

ный пакет накрывают верхней зуб-

чатой плитой, которую фиксируют

относительно клеевых полос, и он

готов к последующей операции.

Конструкция приспособления

(рис. 1.29) должна предусматривать

возможность группового склеива-

ния пакетов [1.11, 1.21].

Склеивание пакета. Для склеива-

ния пакета сотового заполнителя

необходимо давление и температур-

ный режим. Эти условия создаются

Рис. 1.29. Схема приспособления:

1 — плиты; 2 — пакет заполни-

телей; 3 — направляющие шты-

ри; 4— рабочая термопара; 5 —

контрольная термопара

в прессе, а также в установках, ко-

торые создают необходимое пнев-

матическое или гидравлическое да-

вление с местным нагревом или на-

33

Pkl I 30 Установка для склеивания

пикета

гревом в печах. Пакеты могут быть склеены на установках, где клей

для отверждения нагревается с помощью горячей жидкости, цир-

кулирующей под давлением через систему трубопроводов при за-

данной температуре.

На рис. 1.30 схематично показана установка для склеивания

пакета, состоящая из верхней 1 и нижней 2 плит, создающих да-

вление, между которыми помещено приспособление для сборки

пакетов сотовых заполнителей 3 и плиты обогрева 4, в которые

вмонтированы, например тепловые электронагреватели.

Характеристики некоторых наиболее употребительных отече-

ственных клеев [1.4, 1.11, 1.13, 1.15, 1.31, 1.38, 1.40 1.42, 1.43,

1.59, 1.60] могут быть заимствованы из работ [1.83, 1.171].

Разрезка пакетов на заготовки. После извлечения пакетов сб-

товых заполнителей из приспособления для их склеивания осу-

ществляется торцовка одной из сторон для образования базовой

поверхности перпендикулярной к клеевым полосам, затем (при

необходимости) сотовый пакет размечают и разрезают.

Механическую обработку проводят на металлорежущем обору-

довании, обеспечивающем режимы резания и оснащенном мест-

ными отсасывающими устройствами.

Крепежная оснастка должна обеспечить высокую надежность

фиксации пакета и точность базирования на столе станка.

Разрезку выполняют без охлаждающей жидкости.

Разрезку пакета металлического заполнителя можно осущест-

вить на ленточно-пильном станке ЛС-80-3 (рис. 1.31). Инстру-

5]

Рис. 1.31. Ленто-пильный станок ЛС-80-3

34

мен гом является углеродистая ленточная пила ТУ 14-1-1202-75

пни алмазная ленточная пила, оснащенная алмазами АСВ зерни-

стостью 250/200 на никелевой связке. Режим обработки: ско-

рость резания 15—20 м/с, продольная подача 2,0—2,5 м/мин.

Разрезку сотопакета из неметаллических материалов рекомен-

дуется осуществлять на горизонтально-фрезерном станке типа

6Р82Г вместе с подкладной и накладной плитами.

Растяжение сотопакета или заготовки. Растяжение сотопакета

или заготовки производится на специальной установке. Схемати-

чно процесс образования шестигранных сотовых ячеек в процес-

се растяжения показан на рис. 1.32. При приложении усилий к

участкам внешних мерных листов пакета, которые расположены

на месте граней будущих сотовых ячеек (см. рис. 1.32,а), пакет

будет растягиваться вследствие изгиба несклеенных участков его

мерных листов. При определенной степени растяжения образу-

ются ячейки шестигранной формы (см. рис. 1.32,6), а при даль-

нейшем растяжении образуются прямоугольные ячейки (см.

рис. 1.32,в). При определенных размерах склеенных и несклеен-

ных участков мерных листов па-

кета можно получить ячейки

квадратной формы.

Существует несколько спосо-

бов приложения усилий к нару-

жным листам сотопакета или за-

готовки: с помощью тяг с крюч-

ками на концах, которые встав-

ляют в крайний ряд ячеек, для

чего их предварительно расши-

ряют, например шилом; с помо-

щью клейкой ленты с прочно-

стью на отрыв 150—200 г/см2; с

помощью приклеенных накладок

и так далее. Описание несколь-

ких устройств для растяжения

пакетов или заготовок приведено

работе [1.11]. Наиболее известны

в России станки для растяжения

В.И. Акатова [1.61] и И.В. Ва-

леева [1.62].

Рис. 1.32. Процесс образования

шестигранных сотовых ячеек при

растяжнеии

35

Растянутый союиакет или заготовка носит теперь название со-

гопанель.

Если сотопанель выполнена из материалов, которые не держат

форму ячеек, то ее ячейки по периметру фиксируют с помощью

штырей, закрепленных на рамке. Натянутая на рамку сотопанель

поступает на пропитку.

Пропитка сотопанели. Растянутую сотопанель пропитывают

окунанием в ванны по режиму, который соответствует применя-

емому связующему.

При пропитке контролируется содержание смолы в сотопане-

ли. Оно соответствует времени ее выдержки в связующем при

окунании. Перед сушкой сотопанели необходимо дать стечь свя-

зующему в ванну, а затем, во время сушки сотопанель необходи-

мо переворачивать для равномерного распределения связующего

по высоте ячеек.

Содержание смолы в сотопанели должно контролироваться.

При необходимости пропитку повторить разовым окунанием.

Термическая обработка сотопанели. После воздушной сушки

некоторые связующие термообрабатывают в нагревательной пе-

чи или горячим воздухом по режимам соответствующих связую-

щих.

Разрезка пропитанных сотопанелей. В некоторых случаях паке-

ты сотовых заполнителей не разрезают на заготовки, а растяги-

вают и пропитывают целиком. В этом случае большой по объе-

му сотовый блок необходимо разрезать на сотопанели (см. с. 24).

При этом может быть использован инструмент, упомянутый в

работе [1.11].

Механическая обработка рабочих плоскостей сотопанели. Как

правило, сотопанели, получаемые с помощью разрезки пакетов

или сотоблоков, имеют рабочие плоскости удовлетворительной

шероховатости и плоскостности. Если они не удовлетворяют ус-

ловиям сборки трехслойных конструкций, то их обрабатывают.

Плоские панели из металлических материалов фрезеруют спе-

циальными инструментами, например, грибовидными фрезами,

с числом оборотов 5—10 тыс. об/мин. Панели из неметалличес-

ких материалов шлифуют, на плоско-шлифовальном станке, на-

пример типа ЗГ71, оснащенном вакуумной плитой, магнитным

столом и приспособлением для шлифования. Шлифование про

изводится алмазным кругом, оснашенным алмазами АСЗ зерни-

стостью 300/160 на никелевой основе. Режим шлифования: ско-

36

рость шлифования 30—40 м/с, продольная подача 3—6 м/мин,

поперечная подача 2—5 мм/дв. ход.

Для получения криволинейных рабочих плоскостей сотопане-

лей применяют специальный инструмент, станки или установки.

Некоторые из них описаны в работе [1.11], которая до сегодняш-

него дня является практически единственным доступным техно-

логическим пособием в России.

При обработке плоскостей сотопанели последняя должна быть

точно фиксирована и прочно закреплена на столе обрабатываю-

щего станка. Сотовые заполнители, склеенные нетеплостойким

клеем, крепятся льдом или диэтаноланилином, а теплостойкие

фиксируются, например ксилитом.

Для обеспечения плотного прилегания сотового заполнителя к

нижней плите приспособления на верхнюю поверхность сотопа-

нели накладывают груз. Сотовый заполнитель заливают на 1/3

высоты водой и замораживают. После окончания механической

обработки его размораживают горячей водой и просушивают,

более технологичен, но более дефицитен и дорог ксилит. Он

нейтрален и не действует на металлы и клеевые соединения.

Ксилит полностью удаляется из заполнителя горячей водой. Его

расплавляют при температуре 120—140 °C. Для фиксации сотопа-

нели достаточно иметь глубину ксилитовой ванны 5-10 мм. Со-

товый заполнитель погружают в ксилит при 75—80 °C и прижи-

мают грузом. Чтобы ускорить затвердевание, ксилит обдувают

холодным воздухом или обмывают проточной водой, которую

подают по трубам приспособления. Ксилит используется много-

кратно.

Американская фирма «Нортроп» для этих же целей использо-

вала полиэтиленгликоль — воскоподобную композицию, быстро

растворяющуюся в горячей воде при 71—82 °C. Она обладает хо-

рошей адгезией к металлам и может быть многократно исполь-

ювана.

В отличие от опытных производств и лабораторных условий по-

|рсбность серийных предприятий в сотовом заполнителе исчисля-

ется большими объемами, поэтому этот тип материала может быть

о тесен к продукции массового производства. Поскольку сотопа-

нели получают из пакетов сотовых заполнителей, то первоочеред-

ной задачей является механизация и автоматизация процессов

производства пакетов сотовых заполнителей. Для этой цели раз-

работаны станки-автоматы, изготавливающие пакеты сотовых за-

37

Рис. 1.33. Схема двухрулонного автомата фирмы «Авро»

полнителей из тканей, бумаги и металлической фольги. Некото-

рые из них описаны в работе [1.11] и других [1.44, 1.63—1.75].

Остальные операции общей автоматизацией или механизацией до

сих пор не охвачены и продолжают существовать самостоятельно.

В настоящее время самой малопроизводительной операцией явля-

ется операция растяжения пакетов сотовых заполнителей.

На рис. 1.33 показана схема двухрулонного автомата американ-

ской фирмы «Авро» для изготовления пакетов сотовых заполни-

телей из алюминиевой фольги. Автомат заправляется двумя ру-

лонами обезжиренной фольги 1. С первого рулона фольга, про-

ходя через направляющие ролики 2, поступает в клеенаносящее

устройство, где на нее с обеих сторон наносятся клеевые полосы

валиками с выступающими поясками 5. Пояски левого валика

смещены относительно поясков правого валика на половину ша-

га. На пояски валиков клей наносится другими валиками 4, по-

груженными в ванночки 3 с клеем. Нанесенные клеевые полосы

сушатся при прохождении фольги через сушильный шкаф 6.

После этого фольга направляется в механизм образования дрена-

жных отверстий 7. В этот же механизм поступает фольга с дру-

гого рулона, но без клеевых полос. Дренажные отверстия образу-

ются при одновременном прохождении фольги с двух рулонов

через механизм 7. Отверстия пробиваются иголками, закреплен-

ными на одном из валиков, второй прижимной валик протекти-

рован резиной. Дренажные отверстия завальцовываются при

прохожении фольги через два обжимных валика 8. Далее фольга

разрезается на мерные листы с помощью гильотинных ножниц 9.

Отрезанные листы фольги укладываются в виде стопки в пакето-

38

укладчик 10. Собранный пакет подается на другой участок цеха

для склеивания и других операций, рассмотренных выше.

Российская промышленность также располагает автоматами

для изготовления пакетов сотовых заполнителей как из алюми-

ниевых сплавов, например автомат АСП-250м или автомат

АСП-1200м, так и из стеклотканей [1.58] или из бумаги [1.11]. А

поскольку эти вопросы интересуют промышленность, то разра-

ботки в этом направлении ведутся практически постоянно, о чем

свидетельствуют информационные сообщения [1.76—1.78 и др.].

Так как в промышленности России практически существует

только метод растяжения пакетов для изготовления сотовых за-

полнителей из алюминиевых сплавов и неметаллических матери-

алов, то выработаны И соответствующие методы приемки и кон-

троля готовой продукции.

Они сводятся к следующим требованиям.

1. Заполнители изготавливают методом растяжения предвари-

тельно склеенных между собой заготовок с последующей их про-

питкой (при необходимости) и термической обработкой.

2. Материалы, применяемые для изготовления заполнителей,

должны соответствовать требованиям действующей нормативно-

технической документации и иметь паспорт завода-изготовителя.

Входной контроль материалов следует проводить в соответствии

с отраслевыми стандартами.

3. На внешних поверхностях четырехугольных сотовых пане-

лей с обрезанными торцами не допускаются следующие отклоне-

ния, обусловленные технологией изготовления:

склеивание двух смежных гофрированных листов (не более

трех участков на одной панели),

расслоения (несколько несклеенных гофров) — до четырех

мест длиной не более 40 мм, шириной до двух ячеек с расстоя-

нием между ними не менее 150 мм.

4. Не допускается наплыв связующего, закрывающего ячейку.

Степень полимеризации связующего должна быть не менее

93%.

5. Заполнители для контроля принимаются партиями. Размер

партий для металлических заполнителей определяется длиной

одного рулона фольги. Размер партий для неметаллических за-

полнителей определяется числом панелей, отвержденных по од-

ному режиму.

6. Каждая партия заполнителей оформляется паспортом пред-

39

приятия-изготовителя с заключением о соответствии их требова-

ниям отраслевых стандартов.

7. Для проверки соответствия заполнителей требованиям от-

раслевых стандартов необходимо проводить:

контроль внешнего вида и размеров,

испытание на сжатие,

определение объемной массы.

8. При несоответствии результатов испытаний требованиям от-

раслевого стандарта, вся партия возвращается изготовителю для

выяснения причин дефекта и его устранения. После устранения

дефектов партия может быть предъявлена к сдаче вторично.

9. В случае обнаружения дефекта или несоответствия требова-

ниям отраслевого стандарта при повторном предъявлении вся

партия заполнителя бракуется. Возможность использования это-

го заполнителя в каждом отдельном случае решается заказчиком,

изготовителем и разработчиком совместно.

10. Внешний вид заполнителей контролируют осмотром и срав-

нением с эталоном, утвержденным в установленном порядке.

11. Размеры заполнителей контролируют любым измеритель-

ным инструментом с точностью 0,1 мм.

12. Объемную массу контролируют на образцах, изготовлен-

ных для испытаний на сжатие. Образцы взвешивают на техниче-

ских весах с точностью до 0,02 г. Длину и ширину образца изме-

ряют с точностью 0,5 мм. Высоту образца измеряют штангенцир-

кулем о точностью 0,1 мм. Размеры образца измеряют в двух то-

чках по одному замеру с каждой стороны. За результат принима-

ют среднеарифметическое значение двух измерений.

Объемную массу подсчитывают по формуле

где р — объемная масса, кг/м3; М — масса образца, г; I, b, h —

размеры сторон образца.

13. Все прочностные характеристики проверяют на трех образ-

цах для каждого вида испытаний, вырезанных из отобранных для

приемо-сдаточных испытаний заполнителей. Испытания прово-

дят в соответствии с отраслевыми стандартами авиационной про-

мышленности.

14. Испытание на сжатие проводят по ОСТ 1-90150-74.

40

15. Испытание на определение модуля упругости при сжатии

проводят по ОСТ 1-90258-77.

16. Испытание на сдвиг проводят по ОСТ 1-90122-74.

17. Испытание модуля упругости при сдвиге проводят по ОСТ

1-90144-74.

18. Испытание при растяжении проводят по ОСТ 1-90147-74.

19. Испытание модуля упругости при растяжении проводят по

ОСТ 1-90219-76.

20. Испытание заполнителя при расслаивании проводят по

ОСТ 1-90153-74.

21. Содержание связующего в заполнителе определяют по

стандартам отраслей, а в стеклопластиковых заполнителях'— ме-

тодом выжигания.

Следует отметить, что производство по изготовлению сотовых

заполнителей не является экологически чистым.

При изготовлении заполнителей возникают следующие опас-

ные и вредные производственные факторы:

пары: смол, этилового спирта, ацетона, бензина, формальдеги-

да, фенола, эпихлоргидрина, гексиметилендиамина, бутилацета-

та, пыль неметаллических материалов заполнителя в том числе

стеклянная и угольная;

движущиеся части механизмов различных установок и стан-

ков, нагревающиеся поверхности (термошкафы, прессы, уста-

новки), электрооборудование.

Предельно-допустимые концентрации (ПДК) вредных паров

должны соответствовать ГОСТ 12.1.205-76 [1.22].

Характеристика технологических процессов изготовления со-

тового заполнителя с точки зрения безопасности труда приведе-

на в табл. 1.4.

Помещения, предназначенные для технологического процесса,

связанного с производством сотовых заполнителей, должны от-

вечать требованиям, предъявляемым «Санитарными нормами

проектирования промышленных предприятий» [1,142], Стены

производственных помещений должны быть гладкими и иметь

облицовку на 2/3 высоты помещения или должны быть покрыты

огнестойкой краской. Полы должны иметь покрытие с удельным

электрическим сопротивлением не выше 106 Ом • см и легко очи-

щаться при влажной уборке. Санитарно-бытовые помещения

должны быть оборудованы согласно нормам [1.142]. Пропиточ-

ные помещения, камеры, сушильные установки и помещения

41

Таблица 1.4. Характеристики технологических процессов изготовления

сотовых заполнителей

Технологический процесс Группа сани- тарной харак- теристики по СНиП П-92-76 Категория производст- венного про- цесса по СНиП П-М.2-72 Класс произ- водственного помещения по ПУЭ-76

Нанесение полос клея 1116 В П-1

Раскрой заготовок из стеклоткани 11г Д —

Пропитка сотопакетов в про- питочной ванне с отсосом летучих веществ 1116 А В-1

Сушка пропитанных сотопакетов в закрытых камерах 1116 В В-1

Прессование 1116 В В-1

для изготовления заполнителя должны быть оборудованы венти-

ляцией во взрывобезопасном исполнении. Пуск, наладка и экс-

плуатация вентиляционных установок должны удовлетворять

требованиям нормативных документов [1.21, 1.143]. Вентиляци-

онные установки должны быть оборудованы аварийной сигнали-

зацией, оповещающей об их отключении. Воздух, удаляемый вы-

тяжными вентиляционными установками, перед выбросом в ат-

мосферу должен быть очищен. Степень очистки воздуха должна

удовлетворять требованиям СН-245-71 (гл. 8). Температура воз-

духа в рабочей зоне производственных помещений должна быть

не ниже +15 °C, относительная влажность — не выше 75%. Элек-

трические установки должны быть снабжены блокировками,

обеспечивающими безопасное обслуживание электрооборудова-

ния. В помещениях, где выделяется взрывоопасный пар и пыль,

следует устанавливать только те элементы электрооборудования,

которые связаны с технологическим оборудованием, Они долж-

ны быть взрывозащищенными. Освещенность помещения долж-

на соответствовать СНиП 11-А. 9-71 (разд. 1, 2) и (разд. VI). При

проектировании, размещении и эксплуатации производственно-

го оборудования следует выполнять требования ГОСТ 12.2.003-74

и СНиП 111-31-78.

42

1.4.3. Другие конструкции ячеек сотовых заполнителей

В авиационной промышленности для теплонагруженных эле-

ментов конструкций, работающих при 800—900 °C, широкое при-

менение нашел сотовый заполнитель с квадратный ячейкой. Он

изготавливается из титановых сплавов и сталей методом сварки

и относится к сотовым заполнителям с профилированной ячей-

кой (см. рис. 1.9). На рис. 1.34 показаны гофрированные ленты,

из которых собирают сотовый заполнитель [1.4]. Здесь же приве-

дены виды в плане ячеек этих заполнителей.

Гофрированные ленты штампуются и после окончательного

формообразования содержат: грани ячеек 1, отбортовки 2 и по-

верхности соединения лент друг с другом 3. Ленты отечественно-

го производства образуют грани ячеек с синусоидальными гоф-

рами (или почти синусоидальными) и цилиндрические поверх-

ности соединения лент друг с другом. Ленты фирмы «Астех» об-

разуют плоские грани ячеек и плоские поверхности соединения

лент друг с другом. На отбортовках в местах расположения по-

верхностей соединения лент друг с другом выполнены углубле-

Рис. 1.34. Гофрированные ленты сотового заполнителя отечественного произ-

водства (а, в) и фирмы «Астех» (США) (б, г) [1.4]

43

ния 4 по форме выступов отбортовок 5, в которых размещаются

выступы смежных лент при сборке сотового заполнителя. Изго-

товление сотового заполнителя и трехслойной панели происхо-

дит одновременно на специальных станках.

При этом ленты соединяются друг с другом точечной электри-

ческой сваркой (ТЭС), а их соединение с несущими слоями (об-

шивками) осуществляется роликовой электрической сваркой

(РЭС). До последнего времени рассмотренные конструкция со-

тового заполнителя, способы его образования и соединения с об-

шивками были единственными при производстве сварных сото-

вых трехслойных конструкций. В последние годы, похоже, поя-

вился конкурентный способ, с помощью которого изготавливают

сварную трехслойную конструкцию с сотовым заполнителем,

имеющим шестигранную форму ячеек. Способ имеет японское

происхождение. Заявителем является Nippon Steel Corporation.

На основании анализа патентов [1.79—1-91] был разработан спо-

соб изготовления указанной выше сотовой панели. Первая пуб-

ликация на эту тему появилась в 1983 г. [1.92], а позднее был по-

лучен патент США [1.93]. Согласно изобретению из металличес-

кой ленты вырубают плоскую заготовку (рис. 1.35,а), которую за-

44

Рис. 1.36. Сотовый заполнитель с шестигранной ячейкой и

отбортовками по всему периметру

Рис. 1.37. Схема установки соединения сотового блока с обшивками

тем гофрируют и получают гофрированную ленту (рис. 1.35,6) с

отбортовками, гофры которой образуют полуячейки сотового за-

полнителя и имеют форму половины шестигранника. Далее гоф-

рированные ленты соединяют между собой по выступающим

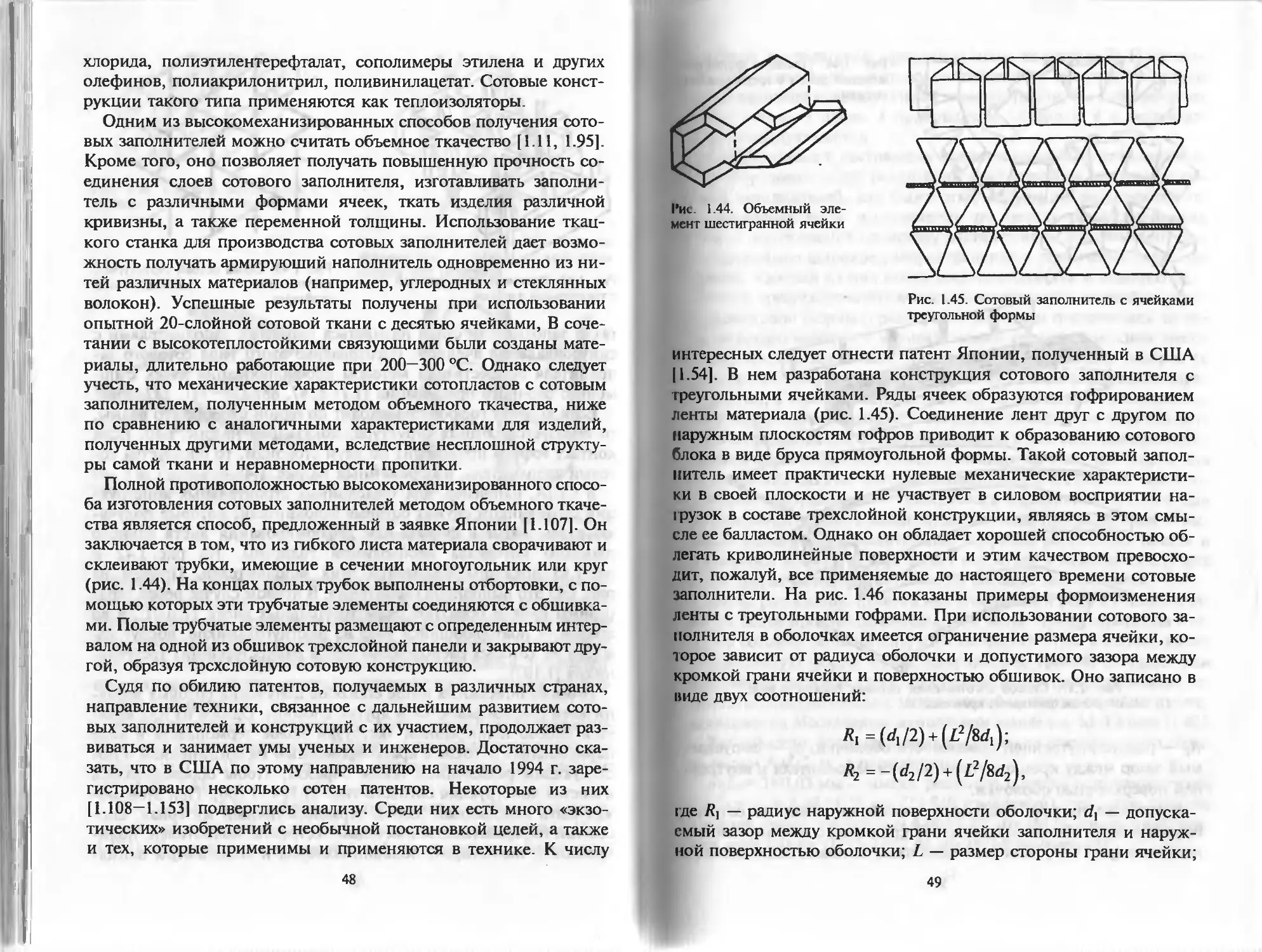

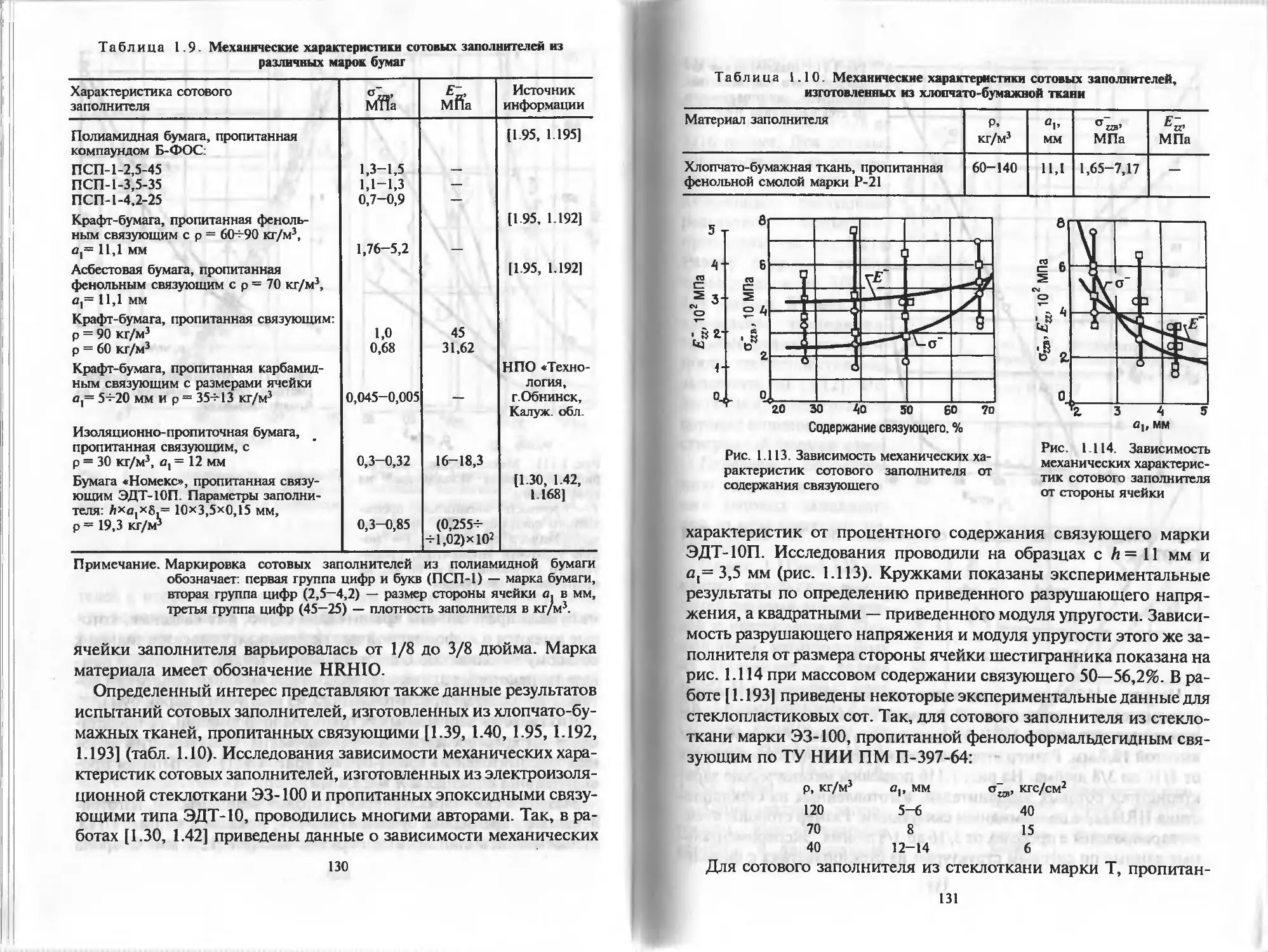

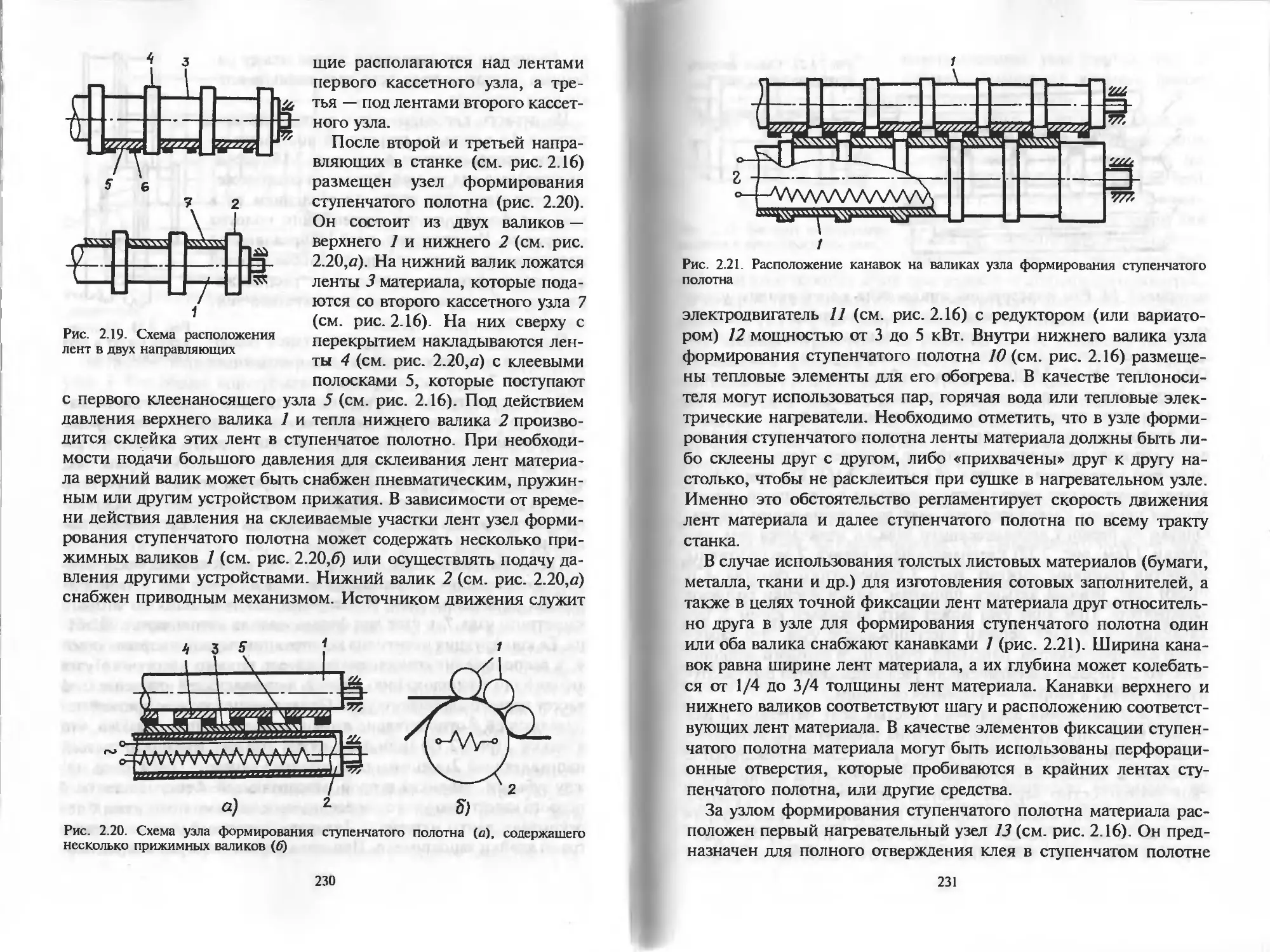

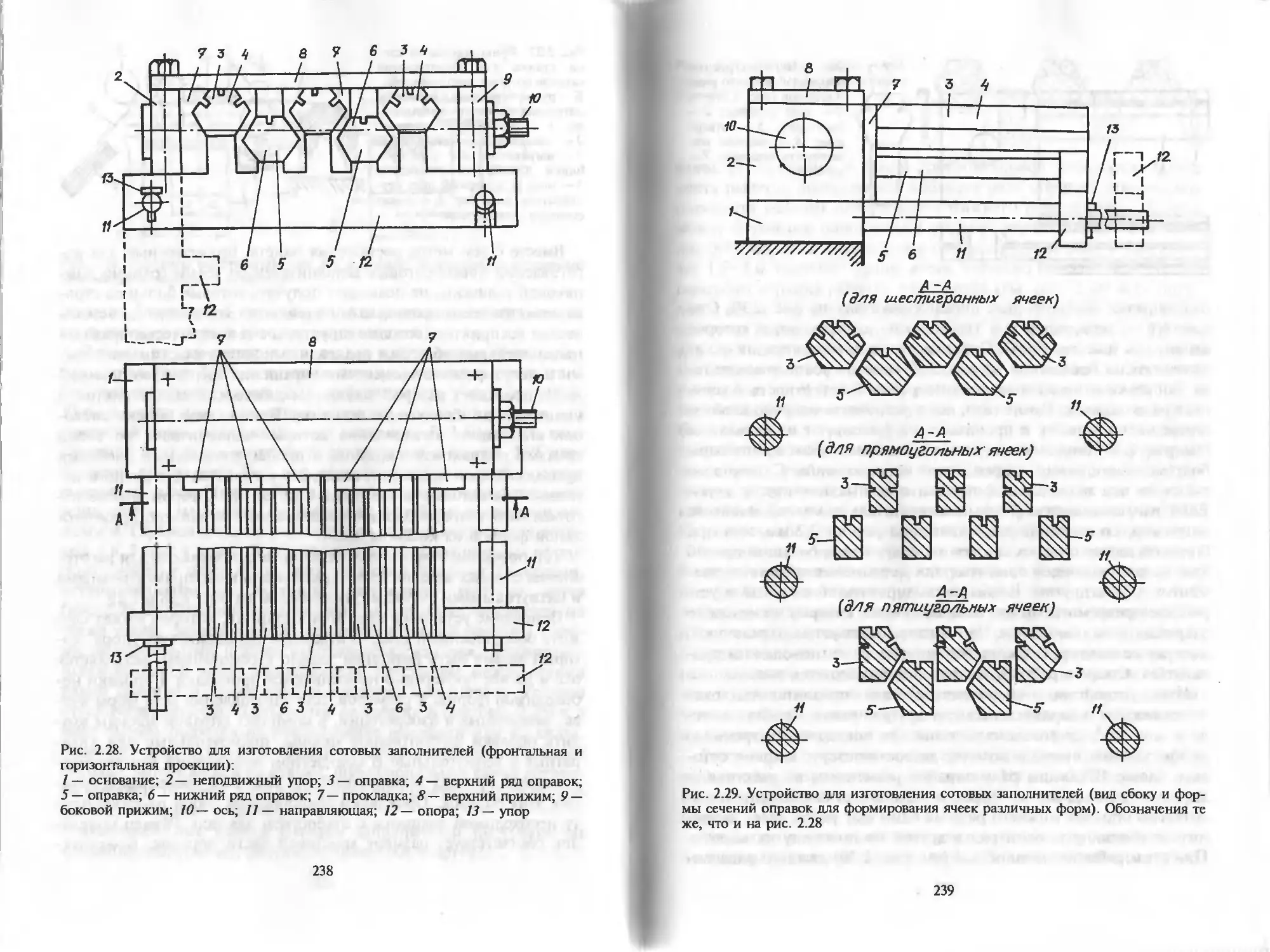

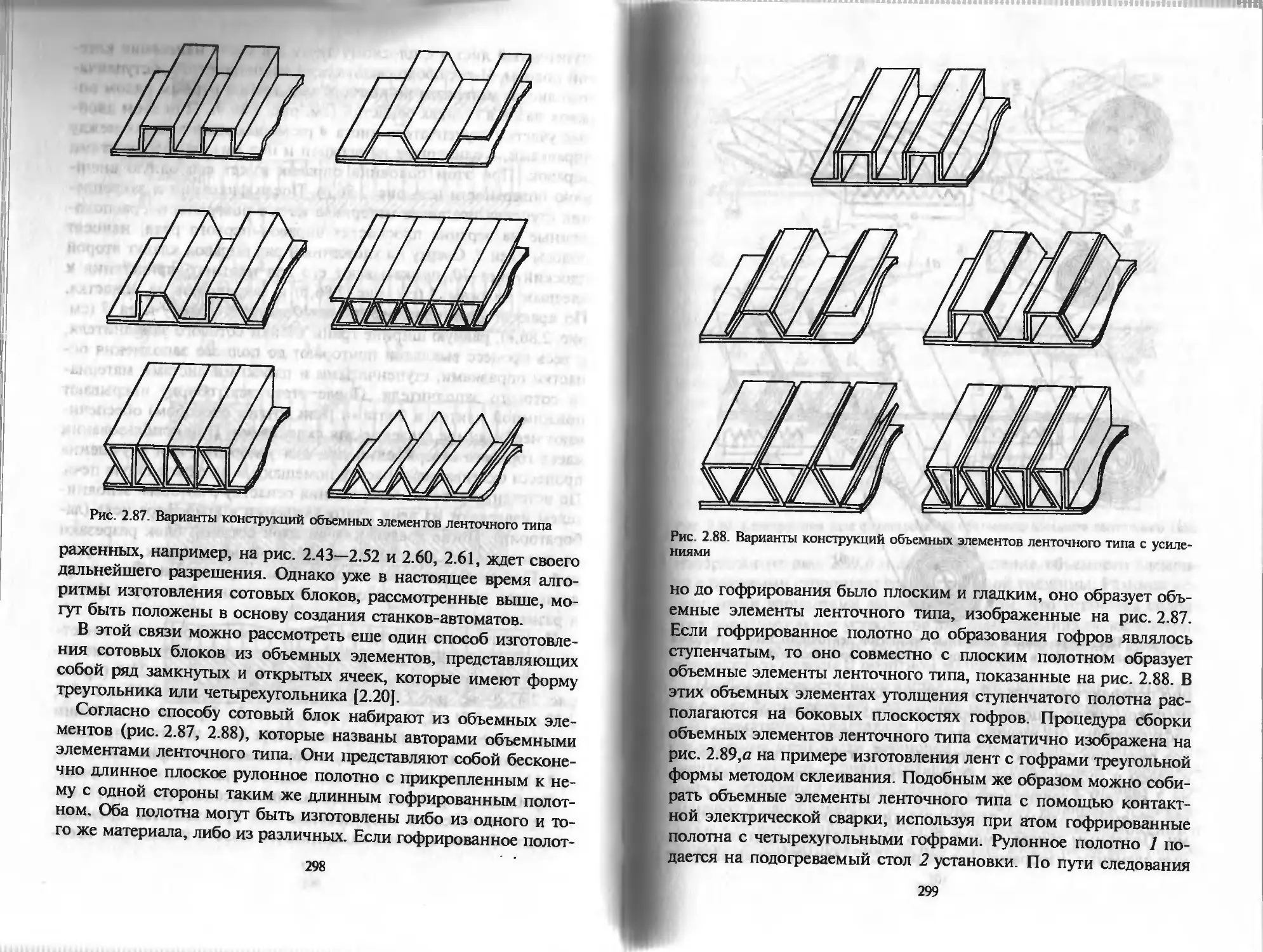

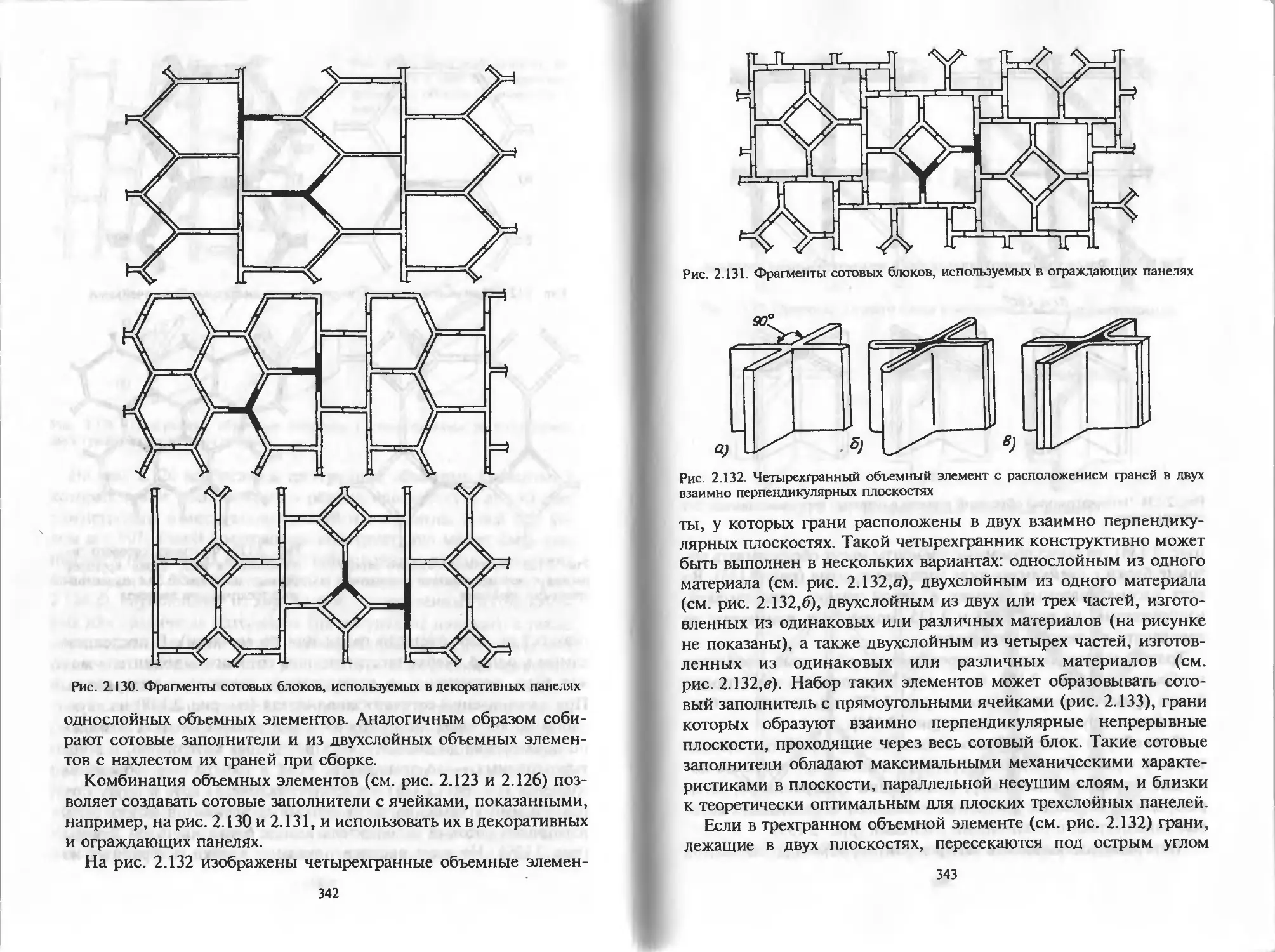

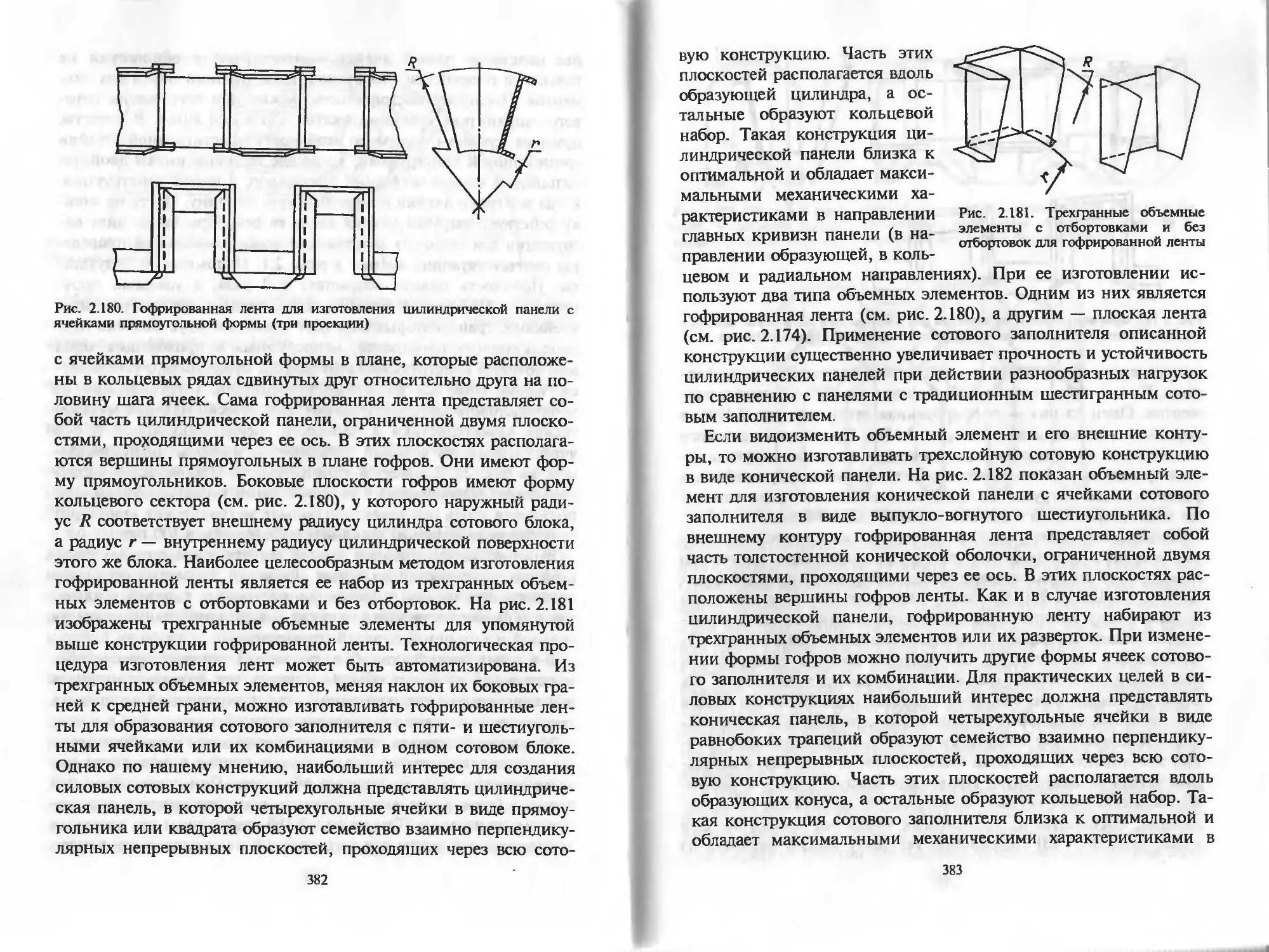

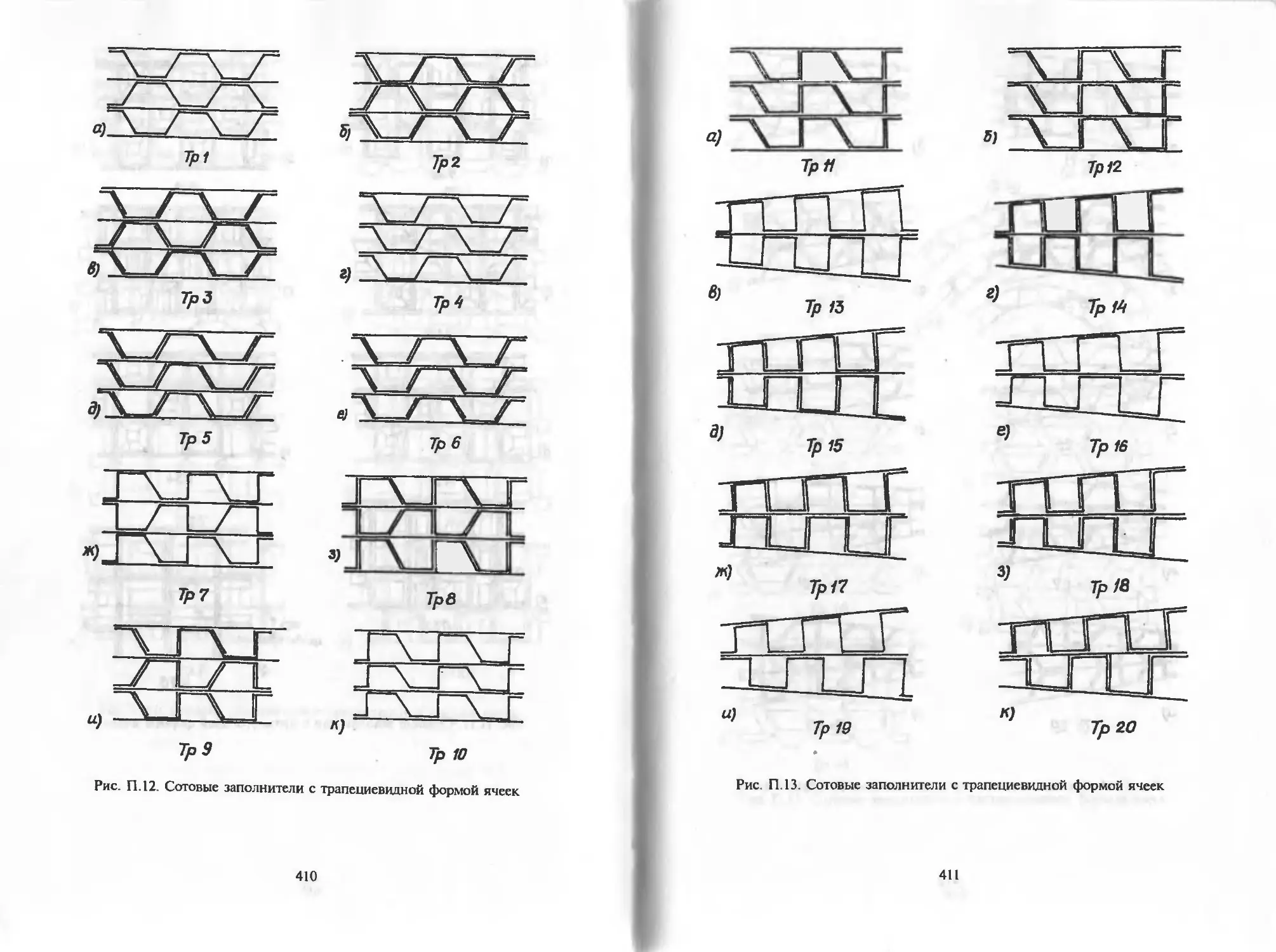

плоскостям гофров и получают сотовый заполнитель с шести-