Текст

£ 6989%

АА.Агроскин

ИЗИЧЕСКИЕ

СВОЙСТВА

А. А. АГРОСКИН

ФИЗИЧЕСКИЕ

СВОЙСТВА УГЛЯ

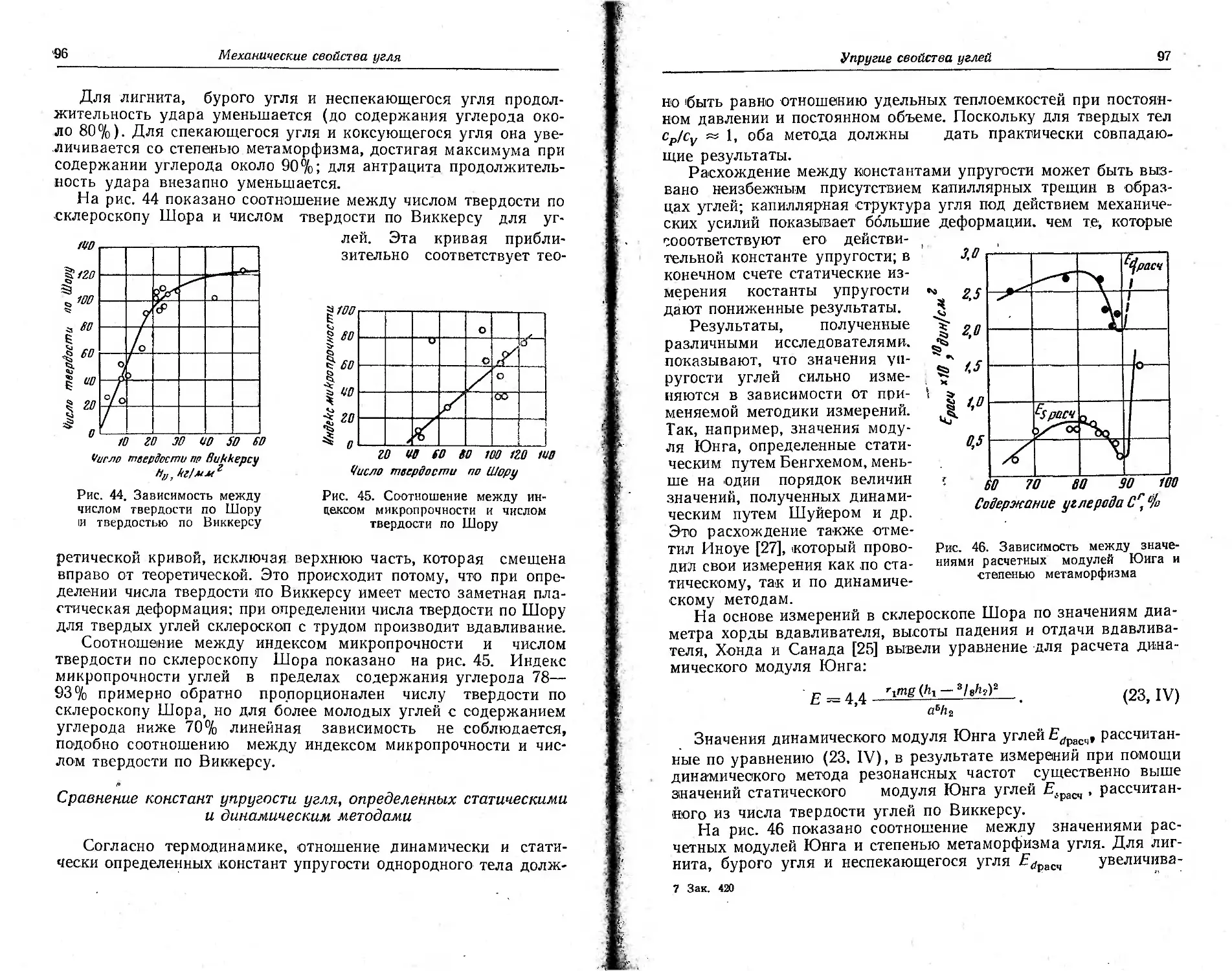

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО ЧЕРНОЙ И ЦВЕТНОЙ МЕТАЛЛУРГИИ

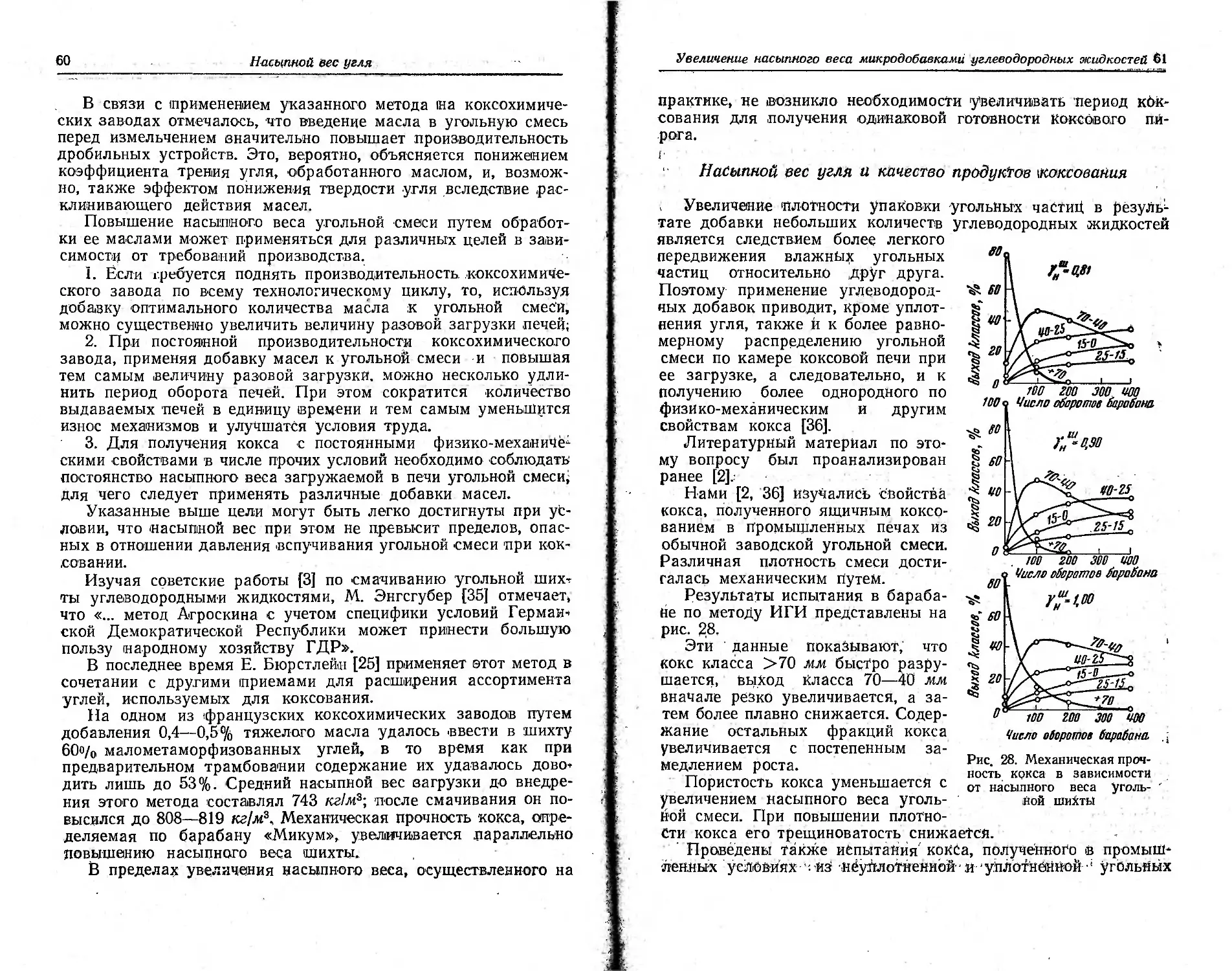

Москва 1961%

АННОТАЦИЯ

Физические свойства угля имеют весьма существенное значение, в большой степени предопределяя технологию его рационального использования, в частности путем коксования. В книге приведены современные представления о структуре и петрографическом составе углей, исследуется влияние ряда факторов на удельный и насыпной вес углей; оцениваются методы увеличения насыпного веса углей для коксования. Рассматриваются механические свойства углей: дробимость, твердость, пластические и упругие свойства. Приводятся данные о теплопроводности, температуропроводности и теплоемкости углей, об их электрическом сопротивлении и диэлектрических свойствах, а также рассматриваются их оптические и магнитные свойства.

Книга рассчитана на инженерных и научно-технических работников коксохимической и угольной промышленности, а также может быть использована студентами соответствующих вузов.

ПРЕДИСЛОВИЕ

В решениях XXI съезда КПСС по проекту семилетнего плана развития народного хозяйства СССР подчеркивается, что «дальнейшие перспективы технического прогресса определяются в настоящее время достижениями основных направлений физической науки».

Физические свойства углей начали изучать относительно недавно. Если исследования механических свойств, удельного веса проводятся уже несколько десятилетий и результаты их широко используются практикой, то, например,, изучение оптических и магнитных свойств углей начато по сути лишь несколько лет тому назад и пока представляет преимущественно теоретический интерес. Однако есть все основания считать, что в ближайшем будущем задачи рационального технологического использования углей будут решаться на основе исследований их физических свойств.

Вследствие новизны и сложности исследований физических свойств углей вопрос этот до настоящего времени не был подвергнут комплексному рассмотрению ни в отечественной, ни в зарубежной литературе.

Исключение составляет соответствующий раздел в весьма ценной книге Д. ван Кревелена «Наука об угле» (Лондон — Амстердам, 1957), русский перевод которой находится в печати (Г осгортехиздат).

Отдавая себе отчет в трудности решения поставленной задачи, автор задался целью написать монографию, в которой физические свойства углей тесно увязываются с современными представлениями об их структуре и освещаются преимущественно с точки зрения технологии использования углей. Учитывая технологическую направленность книги, особое внимание уделяется рассмотрению физических свойств термически обработанных углей.

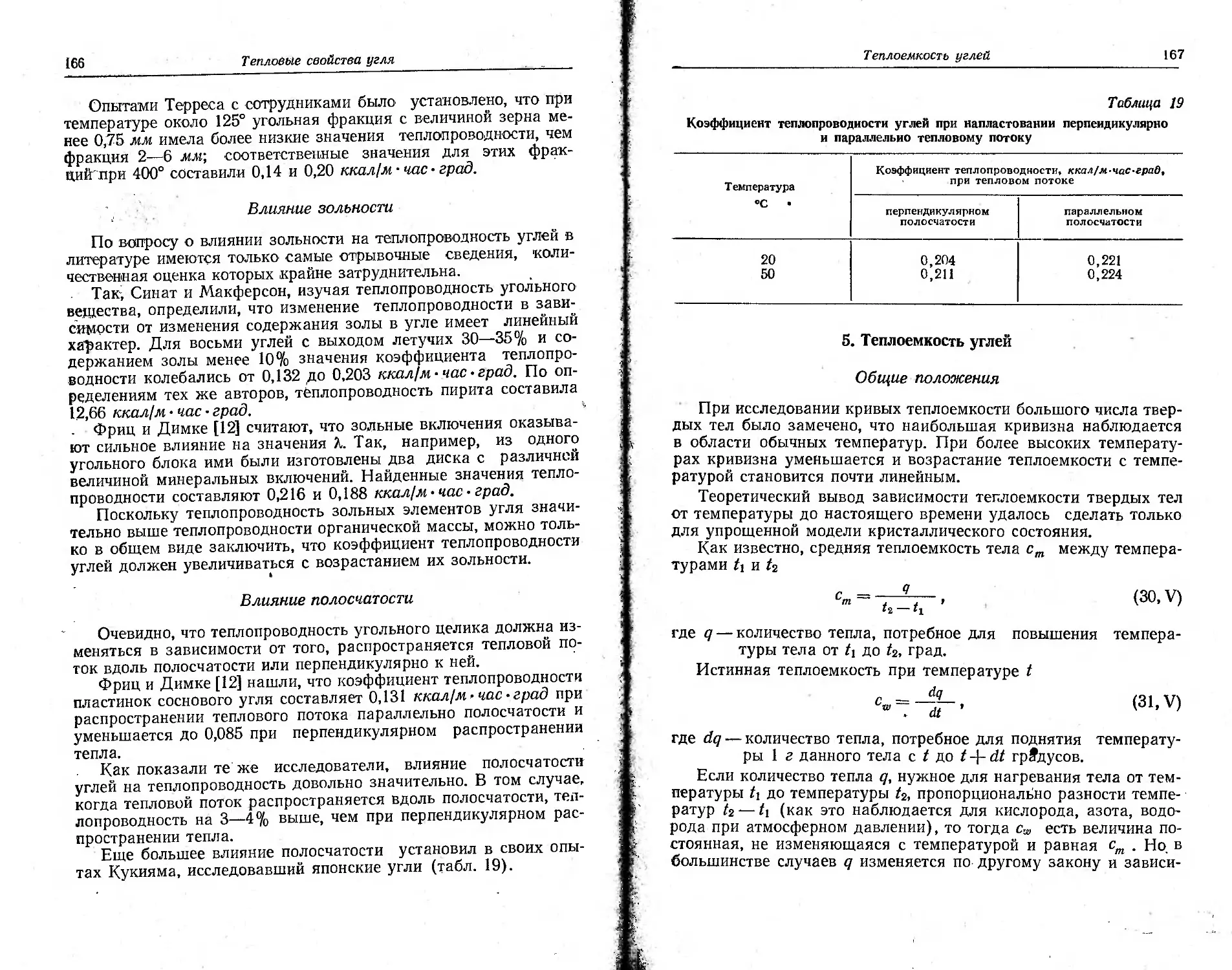

Глава о насыпном весе углей написана в значительной мере на основе работ автора, выполненных совместно с докт. техн, наук С. М. Григорьевым, канд. тех. наук В. С. Загребельной, канд. техн, наук Р. Н. Питиным, канд. хим. наук И. Г. Петренко.

Работы автора по тепловым свойствам углей выполнены при участии канд. техн, наук В. С. Загребельной и Н. С. Мирингоф;

по электрическим свойствам углей — при участии канд. хим. наук И. Г. Петренко, канд. техн, наук С. Н. Ляндреса, А. Д. Резникова.

Автор приносит искреннюю благодарность докт. техн, наук С. Г. Аронову, докт. хим. наук проф. В. И. Касаточкину, докт. техн, наук Е. М. Тайцу, канд. техн, наук Д. М. Чернышеву за ценные замечания, сделанные ими при чтении отдельных глав рукописи, а также Г. М. Денисовой за помощь при подготовке рукописи к печати.

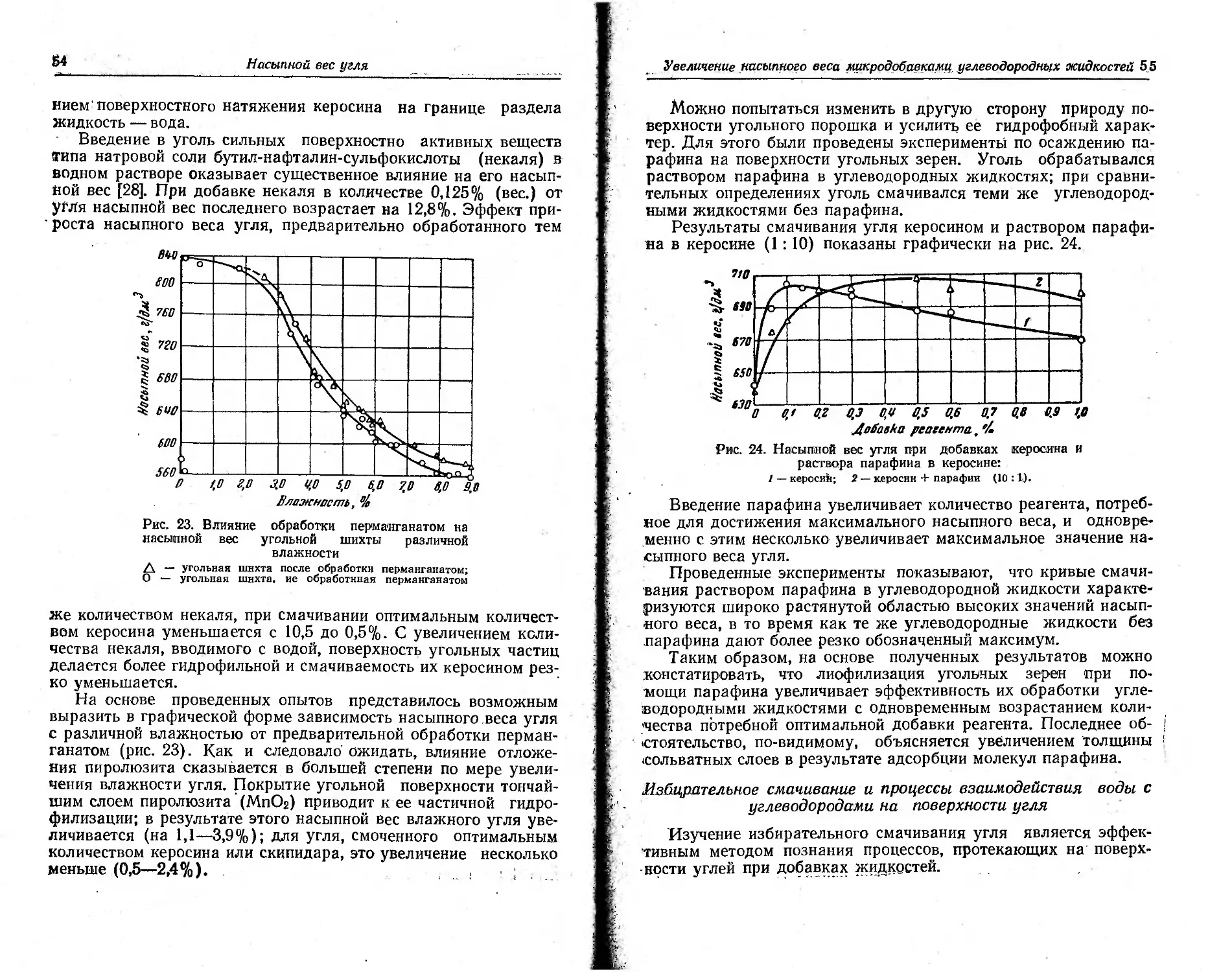

ГЛАВА i

СТРУКТУРА УГЛЯ

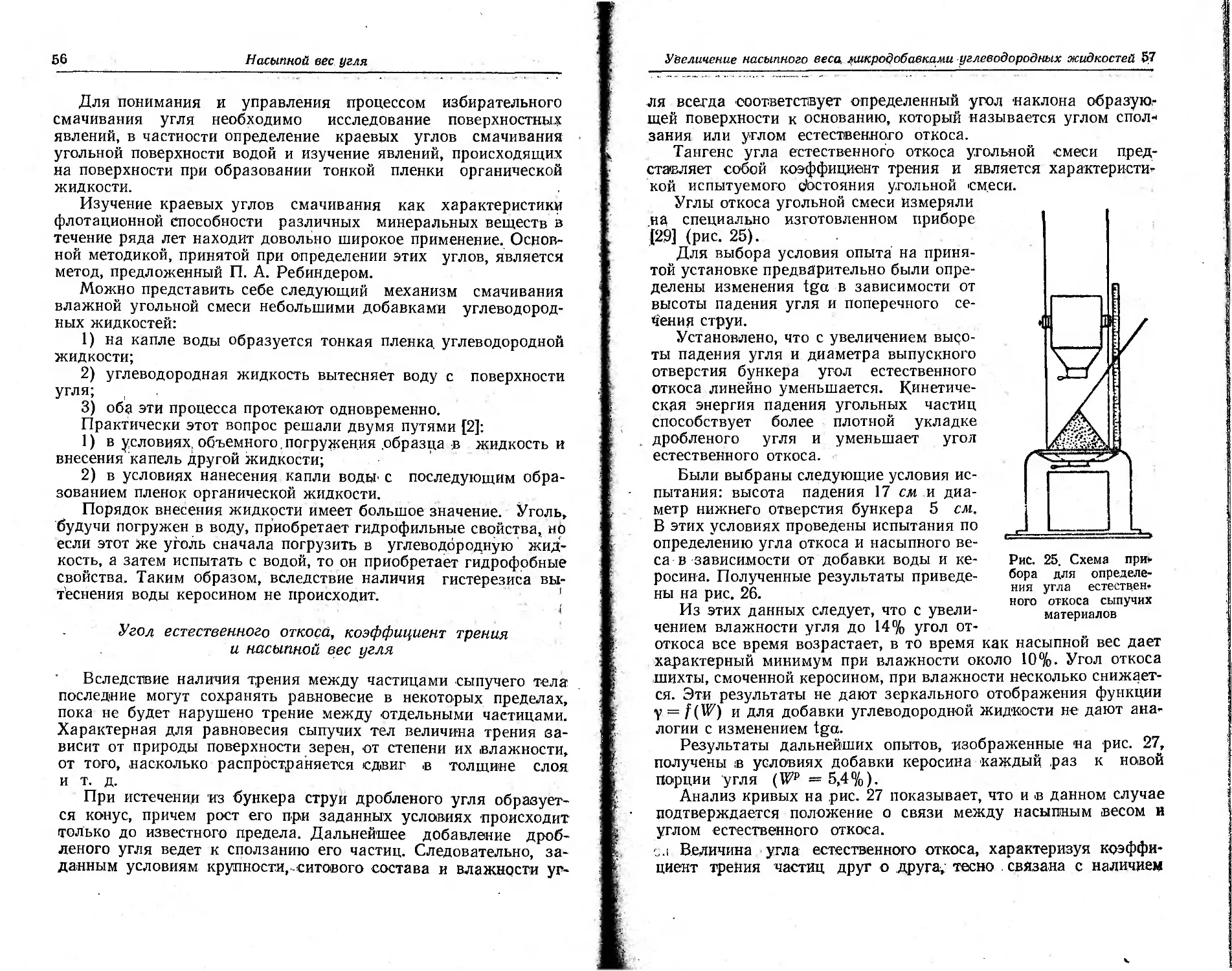

1. Молекулярное строение

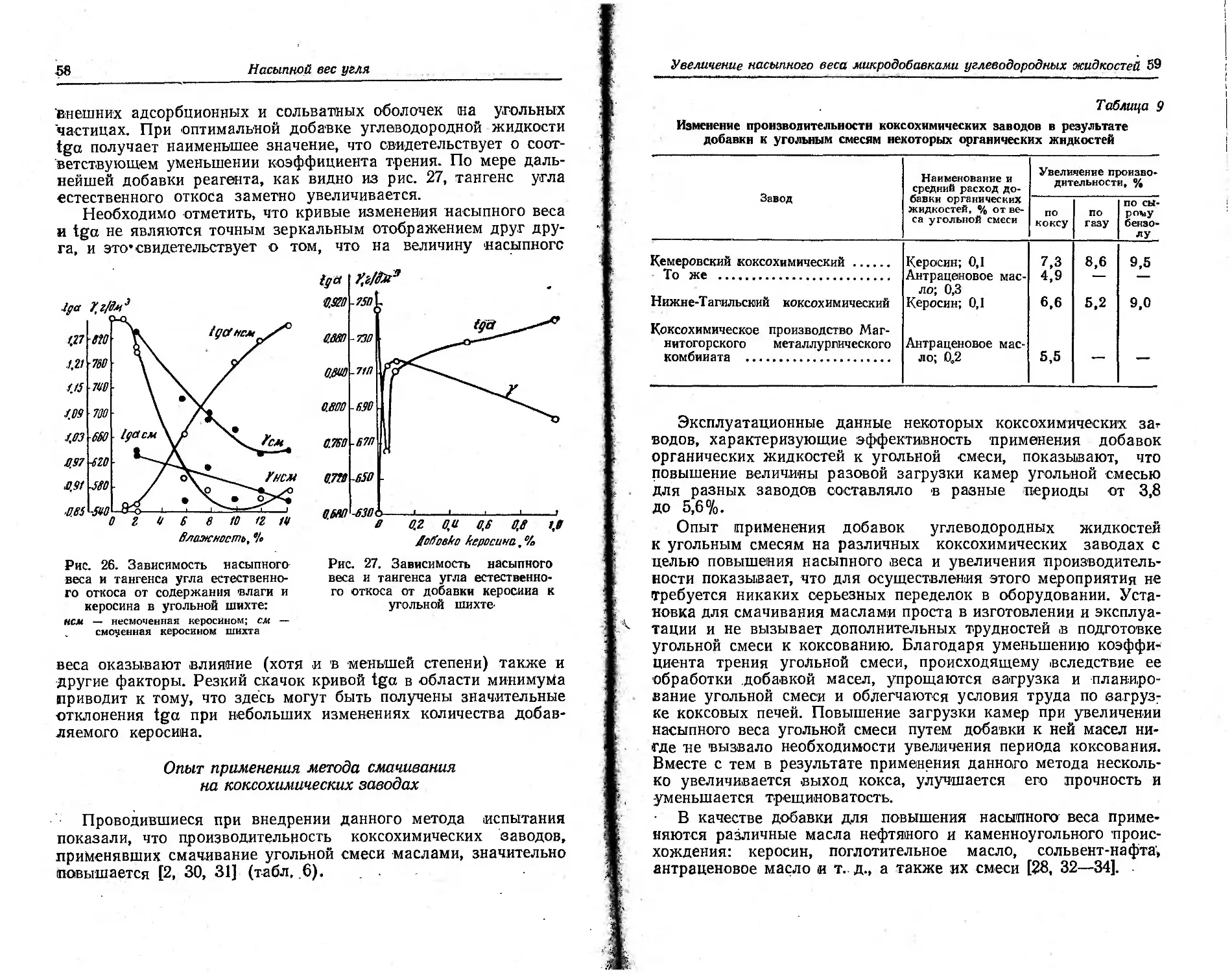

Основной скелет вещества гумусового угля представляет собой конденсированную кольчатую систему, имеющую полициклический характер; подтверждение этому можно найти при изучении продуктов окисления различных углей. В зависимости от степени метаморфизма углей в продуктах их окисления находится большее или меньшее количество бензолкарбоновцх кислот; а также уксусная и щавелевая кислоты.

Гумусовые угли представляют собой сложные смеси высокомолекулярных веществ, отличающихся друг от друга рядом свойств и структурой своих частиц (макромолекул).

По совокупности свойств ископаемые угли могут быть отнесе-ны к высокомолекулярным, включающим в состав молекулы сотни и даже тысячи атомов с многократным повторением основной структурной группировки атомов.

Еще в 1929 г. В. В. Видавский и Е. И. Прокопец [1] высказали предположение о высокомолекулярной природе органического вещества каменных углей. Теория о макромолекулярной и полимерной природе углей в конкретной форме (в виде схемы углеродного скелета с углеродными ароматическими сетками и боковыми цепями неароматической природы) была построена в' 1950 г. В. И. Касаточкиным. С. Г. Аронов, С. И. Панченко и др. сформулировали положение о макромолекулярной структуре углей и изменении ее в процессе метаморфизма и нагревания. Структура основного звена углей характеризуется конденсированными ароматическими системами, имеющими боковые алифатические цепи и кислородсодержащие группы.

Гипотеза о высокомолекулярной природе органического вещества углей основывается на том, что уголь находится в неплавком и нерастворимом состоянии, свойственном многим поликонденсированным смолам. Пластические свойства углей и высокая вязкость в пластическом состоянии также свидетельствуют о том, что угли относятся к высокомолекулярным соедине-

6

Структура угля

ииям. Молекулярный вес углей составляет, очевидно, выше 2500 [1].

Эти представления о структуре каменных углей объясняют изменения их свойств через максимум или минимум на средней стадии метаморфизма различным соотношением между конденсированными ароматическими ядрами, боковыми цепями и гидролизуемыми связями.

Угли, находящиеся в середине ряда метаморфизма, наиболее хорошо спекаются, растворяются в тяжелых растворителях, т. е. обладают наиболее подвижной структурой. По мере перехода к малометаморфизованным углям эти свойства ослабляются вследствие увеличения числа кислородных связей; по мере перехода к антрацитам они ослабляются вследствие образования высоко-конденсированных ядер с значительными физическими силами притяжения между собой [2].

Райли [3] считает, что ископаемые угли характеризуются тур-бостратной структурой, т. е. структурой с параллельными слоями, но азимутально не ориентированными. Он представляет угольное вещество состоящим из плоских полоконденсированных ароматических молекул.

В дальнейшем эти взгляды развил Герш [4], который показал, что диаметр углеродных сеток (ламелей) для углей, содержащих 78—85% С, составляет около 8 А; с увеличением степени метаморфизма диаметр вначале растет медленно, но быстро возрастает в антрацитах. Одновременно с этим возрастает упорядоченность сеток. В малометаморфизованных углях сетки связаны между собой химически. По мере хода процесса углефикации происходит разрыв этих связей и при содержании углерода 89% сетки отделяются друг от друга и «плавают» в угле. При дальнейшем повышении содержания углерода сетки медленно срастаются и структура постепенно приближается к графитовой.

На ранней стадии метаморфизма пачки содержат мало ламелей и ориентация их недостаточно определена, упаковка — открытая, а пористость угля велика. С возрастанием степени метаморфизма увеличивается число ламелей, ассоциированных в пачки, ориентированные параллельно напластованию, структура становится более компактной и пористость понижается. В силь-нометаморфизованных углях сетки (ламели) значительно увеличиваются и не упаковываются очень точно друг с другом; при этом пористость увеличивается из-за межслоевых промежутков.

В отличие от Райли, В. И. Касаточкиным была предложена схема углеродных сеток с боковыми аморфными цепями. Через боковые цепи сшиваются углеродные сетки соседних «кристаллитов» и угольное вещество имеет полимерную природу.

В работах В. И. Касаточкина с сотрудниками [5] дается ори

Молекулярное строение

7

гинальная трактовка данных рентгеноструктурного исследования углей. Общая картина рассеивания рентгеновых лучей рассматривается как аддитивное наложение независимого рассеяния отдельными упорядоченными группами атомов на рассеяние в результате их упорядоченности в относительном расположении рассеивающих единиц. Полоса Р002 трактуется как мера упорядоченности, в то время как у Райли это — параметр для расчета размера кристаллита в направлении, перепендикулярном к сеткам.

В. И. Касаточкин также придерживается представлений о том, что вещество угля состоит из конденсированного углерода в виде атомных сеток; с ними связаны группы нерегулярного строения. Плоские атомные сетки группируются параллельно в пакеты, располагаясь беспорядочно вокруг нормали к ним. В угле отсутствуют области трехмерной упорядоченности атомов углерода в виде кристаллической решетки графита. В целом вещество угля следует представлять себе в виде пространственного полимера, структурной единицей которого является плоская гексагональная атомная сетка циклически полимеризованного углерода с боковыми цепями линейно полимеризованного углерода, несущими разнородные радикалы и боковые группы. Подобная структурная единица лежит и в основе строения гуминовых кислот.

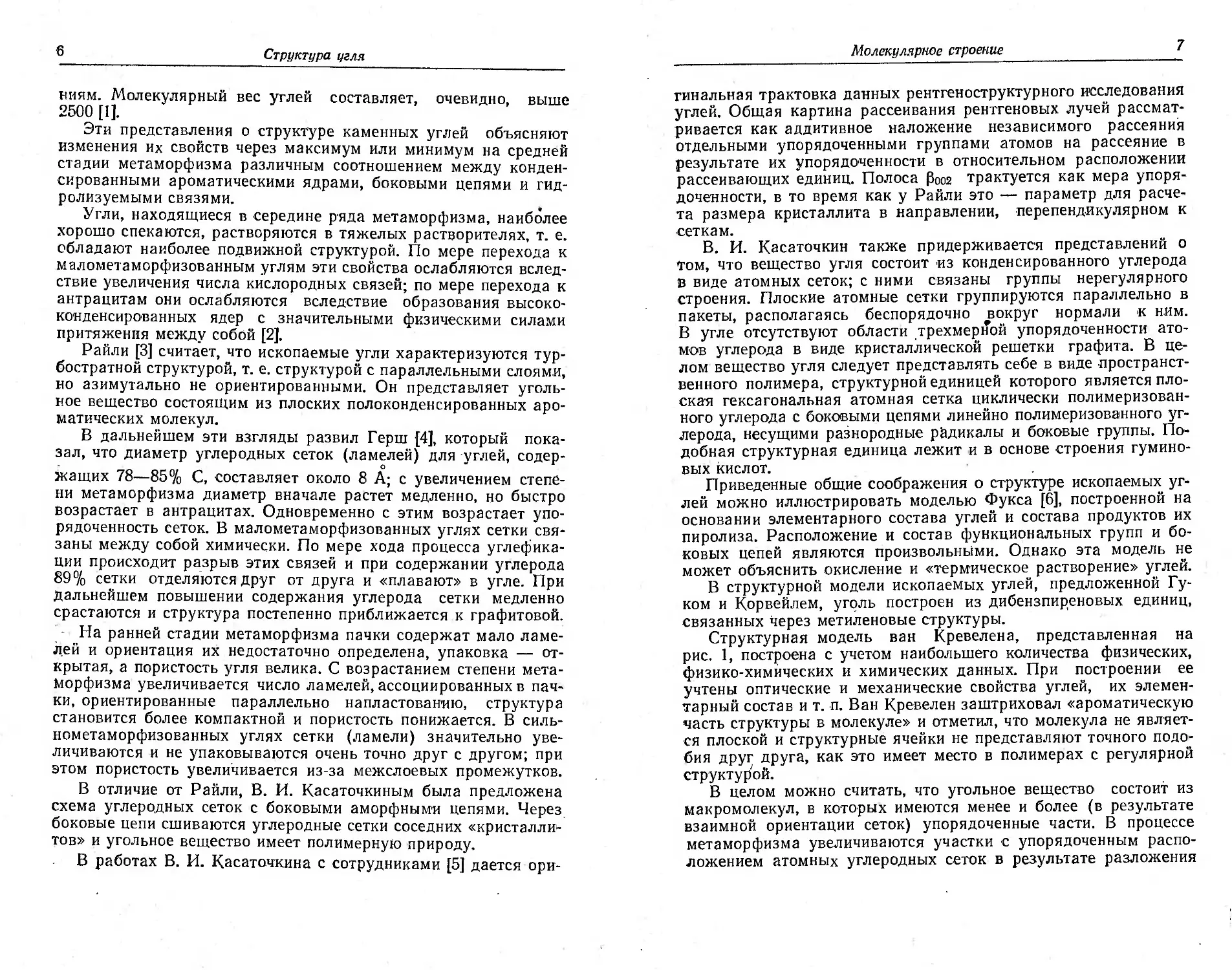

Приведенные общие соображения о структуре ископаемых углей можно иллюстрировать моделью Фукса [6], построенной на основании элементарного состава углей и состава продуктов их пиролиза. Расположение и состав функциональных групп и боковых цепей являются произвольными. Однако эта модель не может объяснить окисление и «термическое растворение» углей.

В структурной модели ископаемых углей, предложенной Гуком и Корвейлем, уголь построен из дибензпиреновых единиц, связанных через метиленовые структуры.

Структурная модель ван Кревелена, представленная на рис. 1, построена с учетом наибольшего количества физических, физико-химических и химических данных. При построении ее учтены оптические и механические свойства углей, их элементарный состав и т. п. Ван Кревелен заштриховал «ароматическую часть структуры в молекуле» и отметил, что молекула не является плоской и структурные ячейки не представляют точного подобия друг друга, как это имеет место в полимерах с регулярной структурой.

В целом можно считать, что угольное вещество состоит из макромолекул, в которых имеются менее и более (в результате взаимной ориентации сеток) упорядоченные части. В процессе метаморфизма увеличиваются участки с упорядоченным расположением атомных углеродных сеток в результате разложения

8

Структура угля

боковых групп и вместе с тем происходит взаимная ориентация-сеток.

Для структуры малометаморфизованных углей (по Е. М. Тайцу) характерно наличие длинных гибких цепей, связывающих углеродные сетки, а такл^е большая внутренняя поверхность, т. е. значительные промежутки между макромолекулами, благодаря чему эти угли способны адсорбировать значительные коли-, чества влаги.

ci35tiss0aNS HjC~DJ2

Рис. 1. Модель макромолекулы угольного вещества

Макромолекулу угля.следует рассматривать как конденсированную ароматическую систему — ядро, окруженное молекулами, связанными с ним химическими связями.

Структуру макромолекулы угля можно наглядно представить как конденсированную ароматическую решетку с атомами углерода в вершинах, окруженную своеобразной «бахромой» молекул боковых групп. В то время как ядро макромолекулы угля, имеющее в своей основе бензольное кольцо, обладает наибольшей прочностью связей и термоустойчивостью, окружающие его боковые группы представляют собой углеводороды различной степени полимеризации, характеризующиеся сравнительно не-, большой устойчивостью [7].

Поскольку структура ядра макромолекулы принципиально

Молекулярное строение

&

одинакова у всех каменных углей и может различаться лишь числом бензольных колец, количество и состав боковых групп в большой степени обусловливают все многообразие углей и переходных форм микрокомпонентов. Число боковых групп и их расстояние от ядра наибольшие в малометаморфизованных. углях.

Можно представить себе угольное вещество сложенным из пачек параллельных плоских слоев макромолекул, связанных поперечно кислородом или водородом. Расстояние между ними, ; уменьшающееся с ростом степени метаморфизма, обусловливает ультра пористость и прочность углей.

При термическом разложении гумусовых углей в первую очередь отщепляются боковые группы, как менее прочно связанные с ядром. Поэтому количество летучих продуктов, выделившихся при разложении, позволяет приближенно судить ^об относительном количественном соотношении боковых групп и ядерной части в молекулах исходных веществ углей.

В последнее время Фридель [8] высказал новую точку зрения на строение угля; он считает, что многоядерные углеводороды, как таковые, не присутствуют в угле. Выдвинутая им теория «свободных радикалов» удовлетворительно объясняет ряд свойств углей. Измерения величины парамагнитного резонанса углей, выполненные английскими и французскими исследователями (см. гл. VIII, разд. 3), подтверждают наличие в углях свободных радикалов. Ни один из известных многоядерных углеводородов не обладает столь большим молекулярным весом, чтобы обусловить цвет углей. Присутствие в углях свободных радикалов объясняет цвет их, электронное поглощение в инфракрасной области, относительно высокие значения коэффициента отражения и некоторые другие физические свойства углей.

Кроме вышеописанных гумусовых углей, наиболее распространенных в природе, существуют еще так называемые сапропелитовые угли, образовавшиеся из сапропеля.

Органическое вещество сапропелитовых углей состоит из циклических и полициклических карбоновых кислот и связанных с ними кислот жирного ряда, их ангидридов и кетонов. Таким образом, в основе строения этих углей не лежит ароматическая структура. В связи с особенностями исхрдного материала и условий образования органическая масса сапропелитовых углей содержит повышенное количество водорода. Соединения жирного ряда, из которых состоят эти угли, весьма устойчивы, и поэтому, несмотря на различие геологического возраста, они мало отличаются друг от друга.

Современные представления о структуре углей позволяют объяснить их электрические, оптические, тепловые, механические, и другие свойства.

10

Структура угля

2. Петрографический состав

В большинстве случаев пласт каменного угля имеет полосчатое строение: полосы и линзы, блестящие или полублестящие, чередуются с матовыми полосами. Иногда такие полосы достигают значительной мощности — до 0,5 м (угли Балахонской свиты Кузбасса). При макроскопическом изучении угля геологи установили наличие в нем четырех ингредиентов: витрита, фюзита, дюрита и кларита.

Одним из основных ингредиентов угля является витрит—вещество коллоидного характера, в тонком шлифе прозрачное. Присутствие витрита определяет блестящий тип угля; витрит придает последнему хрупкость и раковистый излом.

Часто линзы и прослойки витрита пронизаны резко выраженными трещинами. Вследствие большой хрупкости при добыче угля витрит превращается в мелочь, что приводит к ухудшению коксуемости более крупных классов, обедненных витритом.

Фюзит по макроскопическому строению напоминает древесный уголь и встречается в виде отдельных линз и включений. Он легко истирается в пыль; под микроскопом видно клеточное строение древесины, из которой фюзит образовался.

Дюрит представляет собой матовую разновидность. Под микроскопом он неоднороден и основная его масса бесструктурна; в нее включены скопления растительных остатков: форменных элементов (споры, кутикула, оболочка листьев, пыльца), фюзи-тизированных обрывков растительной ткани (ксилен) и смоляных телец. В дюрите малометаморфизованных углей присутствует пыльца высших растений. Кутикула представляет собой такие остатки растений, как листья, молодые побеги и покровный слой веток. Смоляные тела представляют собой прозрачные образования овальной формы, не обладающие определенной структурой.

В форменных элементах некоторых дюритов преобладает большое количество мелких спор размером от 0,03 до 0,1 мм, называемых микроспорами, в отличие от макроспор размером от 0,2 до 1,6 мм.

Будучи значительно более прочным, чем витрит, дюрит, придает углям устойчивость при дроблении.

Кларит также неоднороден и состоит из более или менее прозрачной основной массы и некоторого количества форменных элементов. Под микроскопом в кларите часто наблюдают линзы дюрита и витрита.

Кларит содержится в углях полублестящего типа, наиболее распространенных среди углей, идущих на коксование. Из углей полублестящего типа иногда слагаются целые пласты.

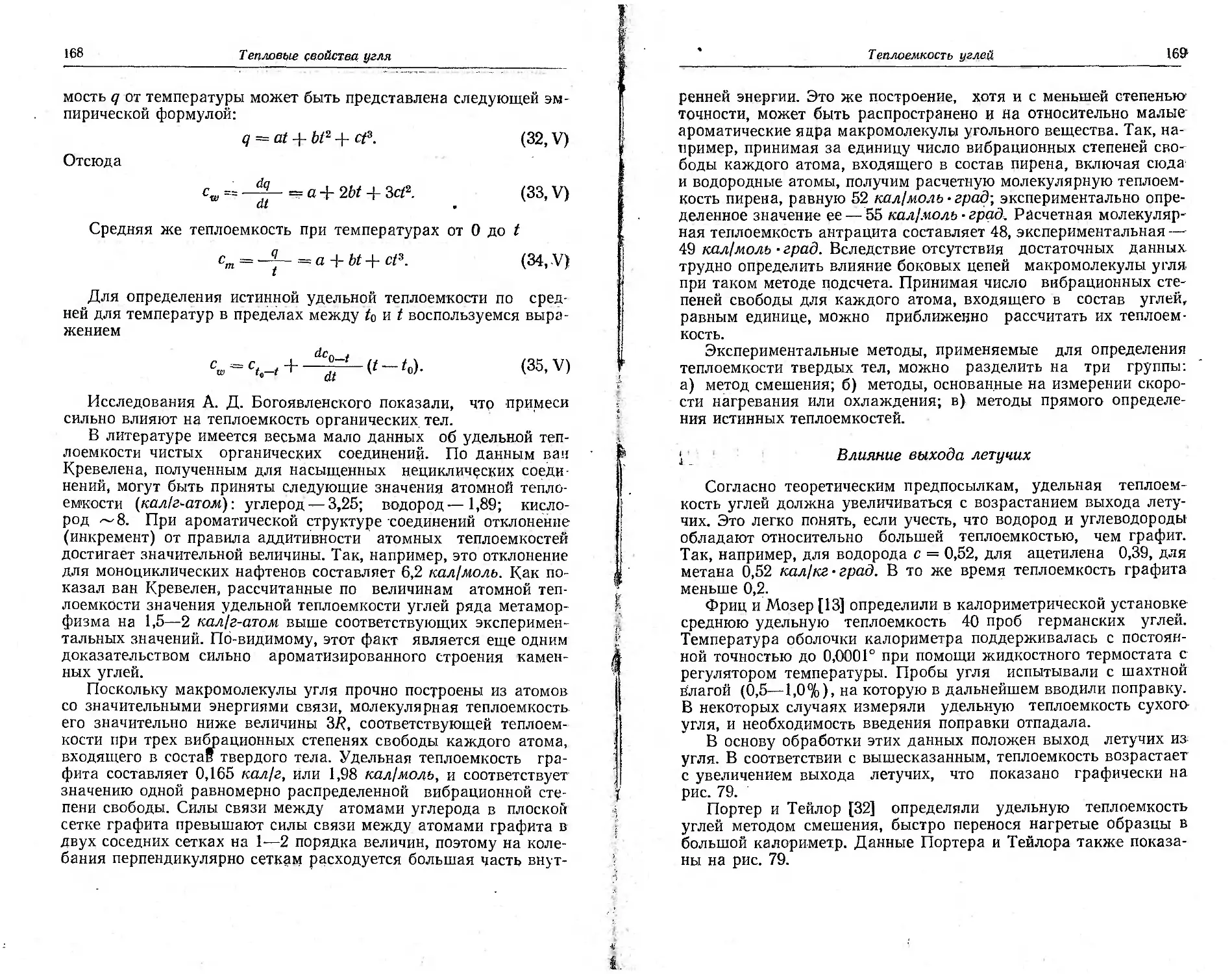

Петрографические составляющие каменных углей отличают

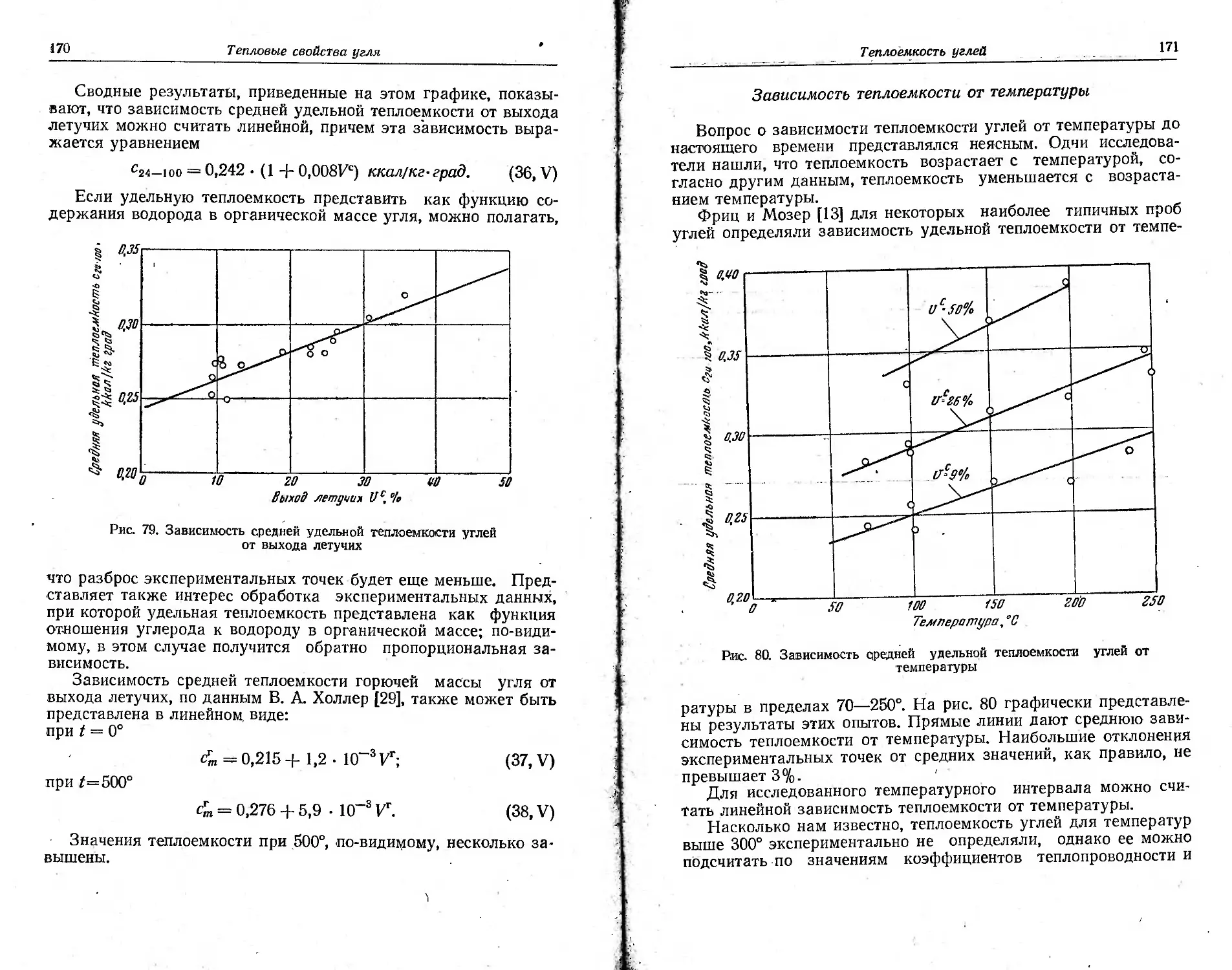

Петрографический состав

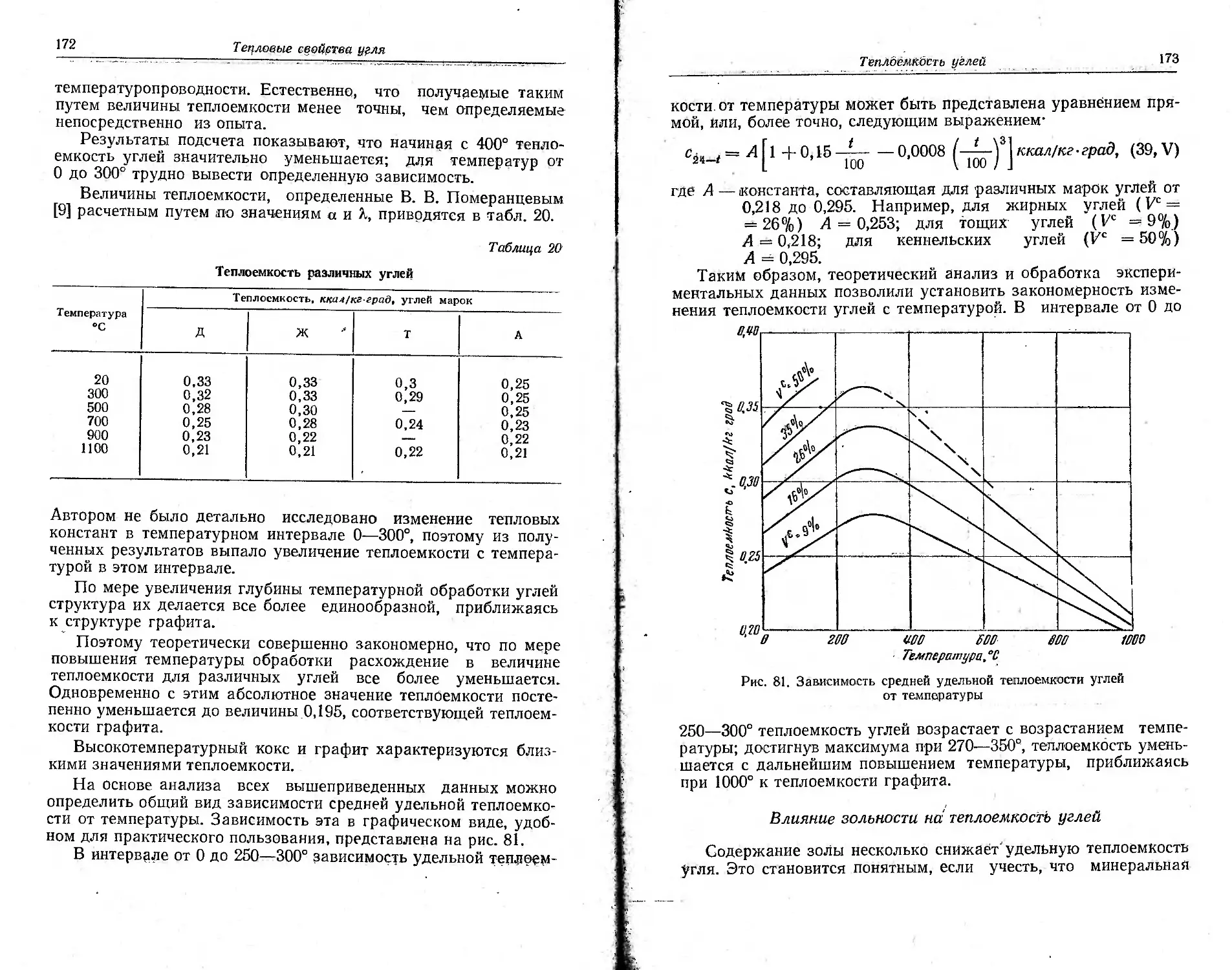

И

ся и рядом химических особенностей. Фюзит наиболее обособлен по своим химическим свойствам. Он характеризуется пониженным выходЬм летучих по сравнению с другими петрографическими составляющими. Фюзит — наименее ценная составная часть углей. Он не обладает способностью переходить в пластическое состояние при нагревании, дает наименьший выход химических продуктов коксования. В углях Донбасса фюзит обычно обладает повышенной зольностью и сернистостью. В равной степени фюзит является мало пригодным сырьем и для гидрогенизации.

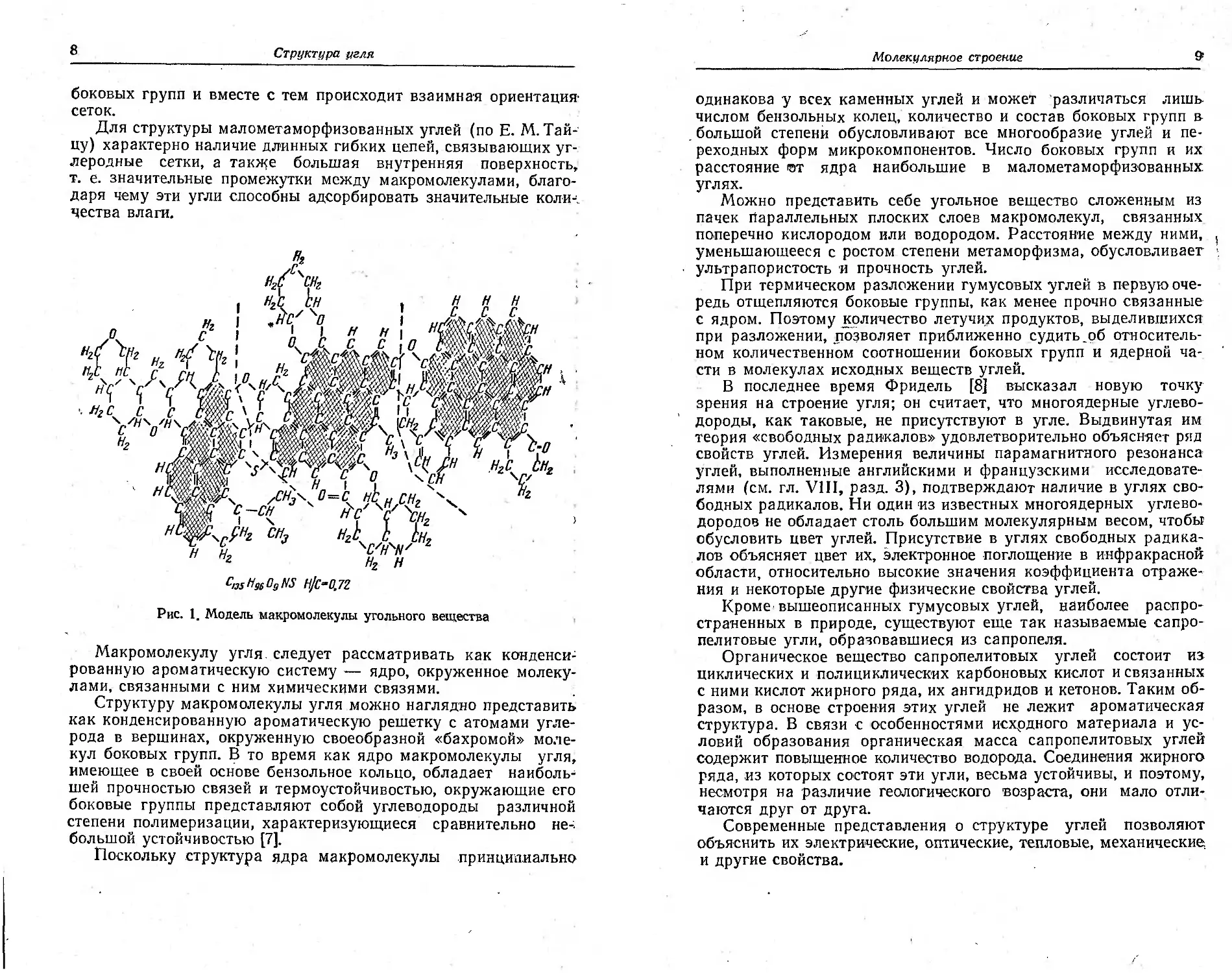

Различия в данных, полученных техническим и элементарным анализами витрита, фюзита и дюрита одного и того же угля, довольно велики. Для иллюстрации этого положения в табл. 1 приводим характеристику петрографических составляющих некоторых типов каменных углей Домбасса (по Л. Л. Нестеренко).

Таблица j

Технический и элементарный анализы петрографических составляющих некоторых каменных углей Донбасса

Уголь Истинный удельный вес Технический анализ, % Элементарный анализ, % Спекаемость по методу иги

дс vr сг Г Н

Донецкий Г: рядовой 6,15 38,87 80,06 5,50 19,7

витрит 1,256 1,24 34,09 80,08 5,30 20,8

фюзит 1,430 4,97 15,71 89,00 3,15 0,0

споры (80%) 1,220 2,20 56,30 82,60 6,90 45,9

Донецкий Ж Г: рядовой t — 5,31 34,33 84,28 5,18 17,9

витрит 1,228 0,26 32,67 83.27 5,35 19,7

фюзит 1,420 3,71 14,51 90,39 3,20 0.0

споры (57%) 1,250 1,01 50,43 84,16 5,96 38,4

Донецкий ОС: рядовой — 8,65 12,38 90,80 4.40 0,0

витрит 1,3178 2,19 12,13 90.03 4,14 0,0

фюзит 1,5917 10,88 5,52 95,53 2,56 0.0

Витрит и фюзит макроскопически и микроскопически однородны. Основную часть полосчатых каменных углей составляют обычно кларит и дюрит — микроскопически неоднородные и сложенные из различных, более простых ингредиентов. Поэтому углепетрографы в своих работах стремятся перейти к изучению более простых микроскопических ингредиентов угля. В результате этих работ были выработаны представления о трех группах

12

Структура угля

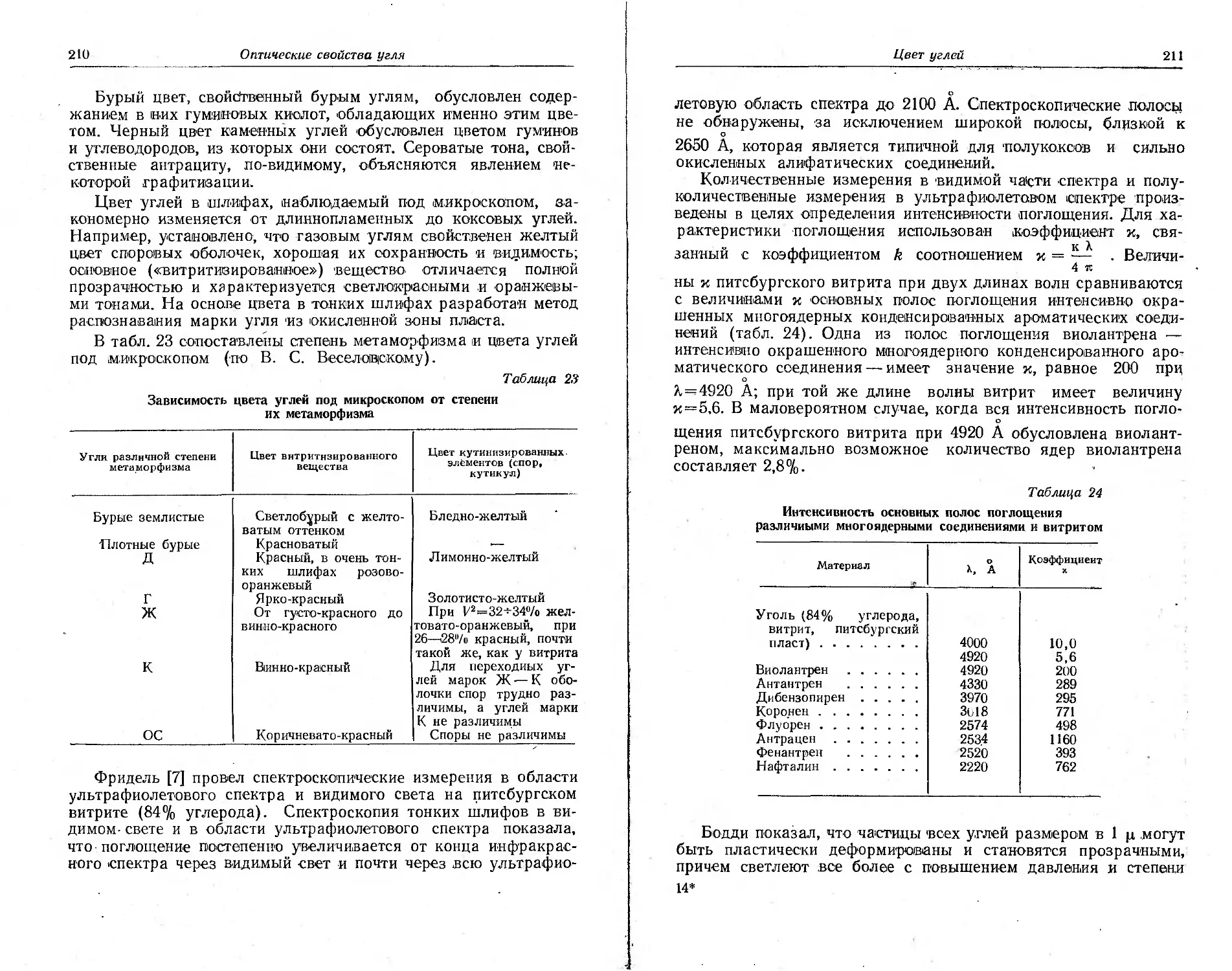

микрокомпонентов угля: витрита, фюзита и кутиновых форменных элементов (И. И. Аммосов).

Л. Л. Нестеренко предложил аналогичную группировку микрокомпонентов, по которой каменные угли рассматриваются как смеси различимых под микроскопом следующих веществ:1 витритизированные вещества, фюзитизированные вещества, желтые форменные элементы (споры и кутикулы), смоляные тельца..

При этом прозрачная основная масса кларита и дюрита может быть присоединена к витриту, непрозрачная основная масса — к фюзиту, а форменные элементы и смоляные тельца выделяются в самостоятельные составные части угля.

Такое представление о каменном угле как о сочетании групп; петрографических микрокомпонентов облегчает изучение его химических свойств и качеств как технологического сырья.

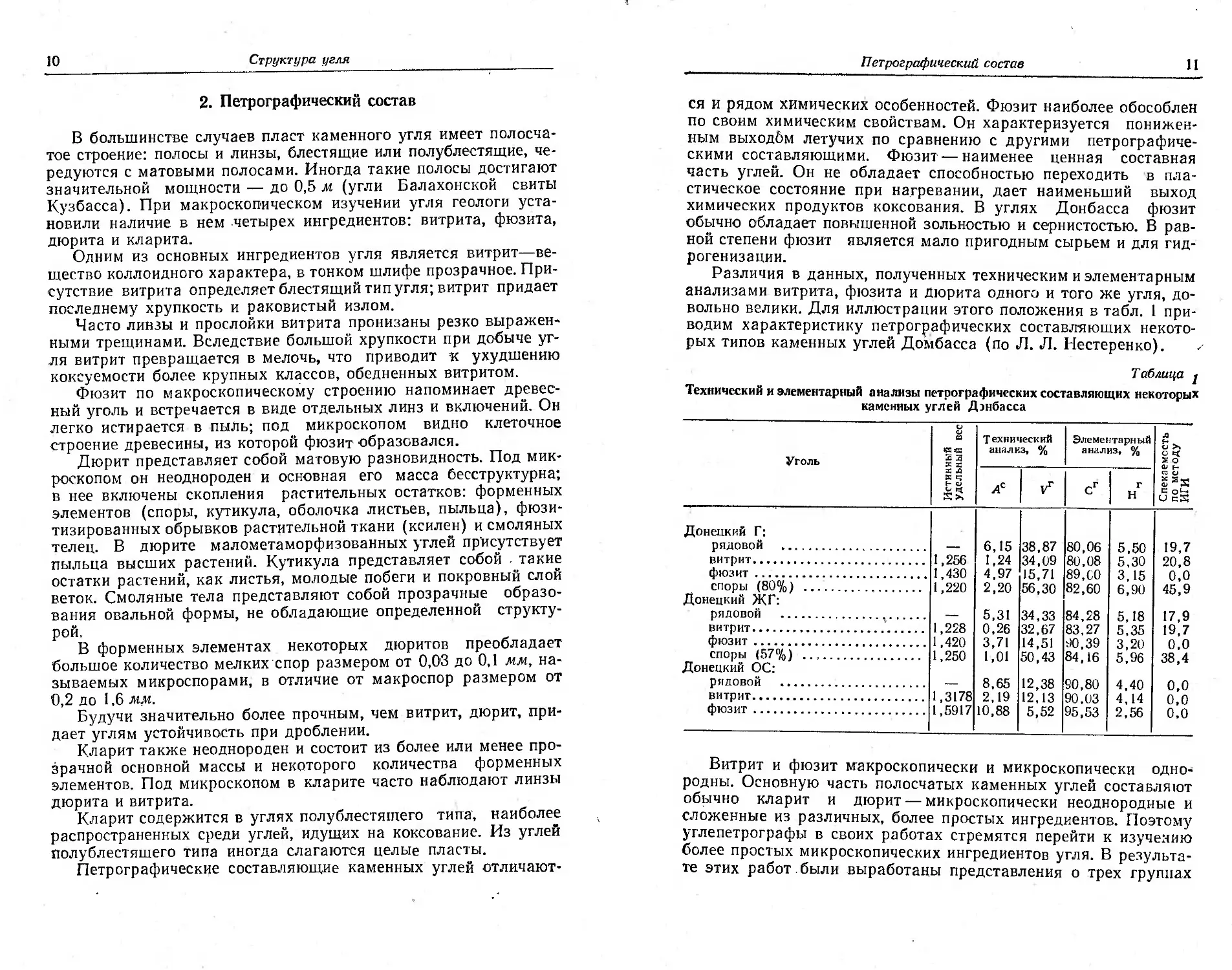

В. 1956 г. в СССР принята единая классификация петрографических составляющих. Для технологических целей у нас практикуется еще более узкое подразделение микрокомпонентов на три группы: витринит, фюзинит и форменные элементы. Основания для этого были даны И. И. Аммосовым, 3. В. Ергольской, М. Е. Поповой, Л. М. Майером, Л. Л. Нестеренко и др. Каждая группа микрокомпонентов имеет свою генетическую линию развития при углеобразовании. Вещества группы витринита обладают характерными свойствами углей и значительно изменяются при химических и термических воздействиях в процессе углеобразования. Вещества группы фюзинита мало изменяются в прцессе углеобразования и менее поддаются воздействию реагентов.

Следует учитывать, что термин «группа микрокомпонентов» является собирательным понятием. Так, например, группа витринита включает в себя собственно витрит и близкий к нему ксиловитрит, а группа фюзинита, резко отличная по микроструктуре и свойствам от группы витринита, включает в себя собственно фюзит и ксилофюзит. Все микрокомпоненты обеих этих групп находятся в одном генетическом ряду, причем витрит и фюзит являются крайними представителями генетического ряда, а остальные витритизированные и фюзитированные микрокомпоненты в виде переходных образований располагаются между витритом и фюзитом.

В табл. 2 приводится принятая у нас единая номенклатура петрографических компонентов, характеристика и свойства микрокомпонентов каменных углей для технологических целей [9]. , Под микрокомпонентом понимают различаемые в углях под микроскопом петрографически простые составные части, из ко-торых слагаются микролитотипы. Микролитотип — различаемые в углях под микроскопом сочетания микрокомпонентов, залегающих в виде прослоек и линз с шириной более 50 ц.

Таблица.2

Характеристика и свойства микрокомпонентов

Группа Микрокомп о-ненты Цвет микрокомпонентов Другие характеристики микроном* понентов

в отраженном свете с масляной икмерси ей в проходящем свете

Витринита (Vt) Коллинит (бесструктурный). телинит (структурный) Серый, поверхность ровная Красный Переходят в пластическое состояние — спекается

Семиви- Семиколли- Светло-се- Светло-ко- Не переходят

тринита (Sv) нит (бесструктурный), семи-телинит (структурный) Мнкстннит рый, с молочным оттенком Цвет ми сложного м зависит от о гающнх его тей и их со мер; КОЛЛПН1 и минеральн ричневый кстинита как икрокомпонепта собенностей сла- составных час-четаний, ьапрн-4Т с микринитом ыми примесями в пластическое состояние, но проявляют способность к спеканию Тонкая смесь органических петрографических микрокомпонентов друг с другом или с минеральными веществами с размерами как одних, так и других, не превышающими 2р.

Фюзинита Семифюзи- Серо-бе- Коричневый Сохранили ана-

(F) нит1 Фюзинит Склеротинит г Микринит лый Белый с желтоватым оттенком и высоким микрорельефом Белый с высоким микрорельефом Серо- белый и белый и темно-коричневый Черный, непрозрачный Черный, непрозрачный Темно-коричневый и непрозрачный томическое строение растений, не переходят в пластическое состояние Бесструктурные мнкрокомпоненты с плавными очертаниями, не переходят в пластическое состояние

Лейптини-та (L) Споринит, пол чти н ит, кутинит, резинит, суберинит Темно-серый Желтый Переходят в пластическое состояние— спекаются

. Альгинита (Alg) Альготелинит, альгоколлинит Темно-серый Светло-желтый То же

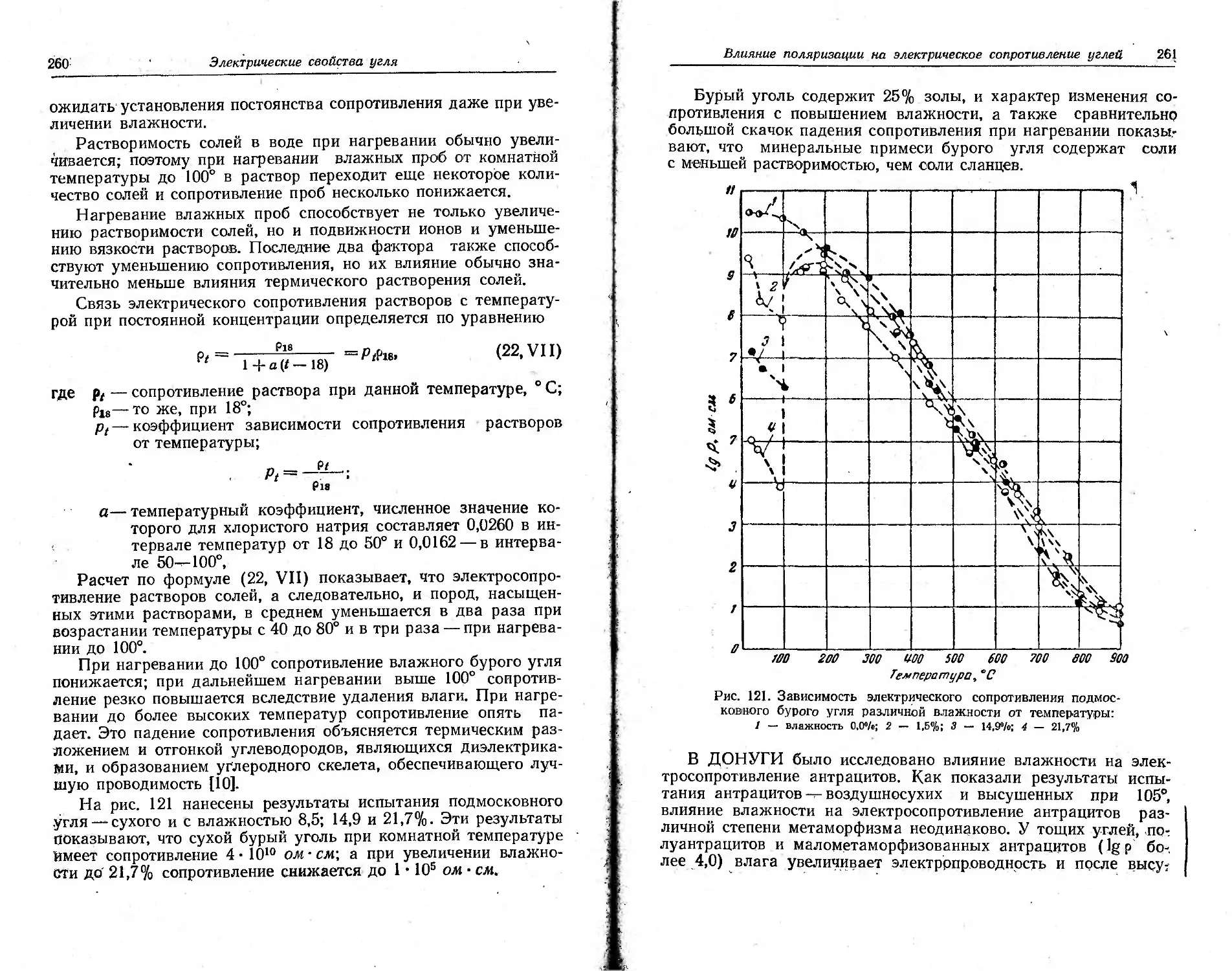

1 По отражательной способности и сохранности анатомического строения растений Ванимает промежуточное положение между микрокомпонентами группы семивитринита И фюзинита.,

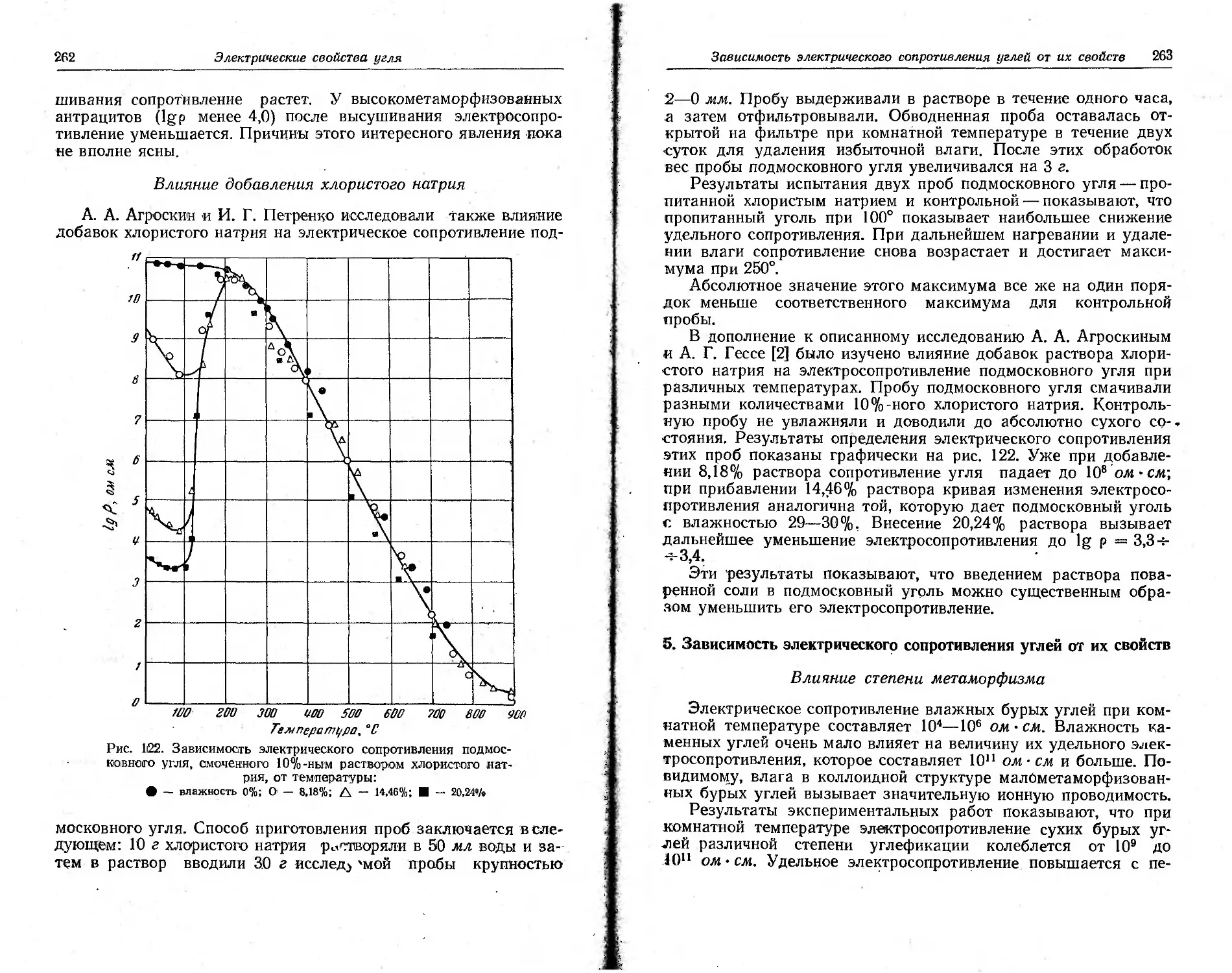

1 Округловатые и овальные тела. .

14

Структура угля

Различают следующие микролитотипы угля:

1) витрит —не менее 95% витрита и не более 5о/о других микрокомпонентов;

2) фюзит— не менее 95% фюзинита и не более 5% других микрокомпонентов; 1

3) кларит — в основном витринит и небольшое количество лейптинита, а также другие микрокомпоненты;

4) дюрит — в основном лейптинит и микринит;

5) витро-фюзит (дополнительный микролитотип)—в основном витринит и фюзинит.

Для обозначения макротипов угля (различаемые невооруженным глазом, прослойки угля в пласте, отличающиеся по блеску и сложению) применяются термины: блестящий, полублестя-ший, полуматовый и матовый; дополнительной характеристикой макротипов служит их сложение: например однородные, полосчатые, линзовидно-полосчатые и т. д.

Микроструктура наиболее «полно может быть изучена путем просмотра прозрачных шлифов угля. Угли более метаморфизованные, чем угли марки Ж, не настолько прозрачны, чтобы в их шлифах можно было различить детали структуры. Поэтому из них приготовляют тонкие шлифы только для установления степени метаморфизма.

Л. Л. Нестеренко считает, что наиболее пригодным методом для получения концентрированных групп микрокомпонентов является расслаивание измельченной пробы угля в смесях бензола и четыреххлористого углерода. Этот метод детально разработан И. И. Аммосовым.

Петрографический состав углей в последнее время все больше учитывается при их технологическом использовании; одновременно с этим совершенствуются методы петрографического анализа углей.

Количественно микроскопический состав различных каменных углей колеблется в весьма широких пределах. Так, например, содержание группы форменных элементов в углях Кизелов-ского бассейна доходит до 23—24% и более, а в углях Проко-пьевско-Киселевского месторождения оно составляет только 1%. Содержание группы фюзинита в углях Ленинского месторождения составляет 7% против 50% в некоторых углях Прокопьев-ско-Киселевского месторождения.

Состав петрографических компонентов изученных пластов Донецкого бассейна соответствует блестящему типу углей с небольшим количеством полублестящих петрографических разновидностей. Содержание полуматового угля весьма незначительно. Микрокомпоненты группы витринита преобладают во всех генетических типах углей Донбасса, составляя основную часть угольного вещества (70—-90%).

Петрографический состав

15

Количественный петрографический состав донецких углей довольно постоянен.

Увязка химического и технологического изучения углей с исследованием их петрографической структуры дает возможность обосновать наиболее рациональное использование того или другого угля. Установленная неравноценность отдельных петрографических типов при технологическом использовании углей позволяет находить новые пути расширения сырьевой базы коксования.

Петрографический состав углей в значительной степени определяет и выход химических продуктов коксования. Выход смолы и сырого бензола при коксовании увеличивается с возрастанием содержания в угле витритизированного вещества и форменных элементов.

Петрографические составляющие угля характеризуются различными значениями удельного веса, теплопроводности, электропроводности и т. д. Ниже будет подробно показано, что физические свойства угля в большой степени определяются его петрографическим составом.

Физические свойства углей изменяются в зависимости от состава исходной растительности, условий ее накопления и погребения, обусловивших образование угля того или иного типа. Они колеблются также в зависимости от условий последующего превращения растительного материала после его погребения, влияющих на степень метаморфизма угля. Серьезными помехами для точных физических измерений является содержание минеральных примесей в углях и характер распределения их, количество и состояние присутствующих в них воды, окисление под воздействием кислорода воздуха. Поэтому подбор проб для физических исследований и правильная интерпретация полученных результатов представляют существенные трудности.

ЛИТЕРАТУРА

1. В. В. В и д а в с к и й, Е. И. П р о к о п е ц. Сб. работ по химии углей. Харьков, 1929, стр. 88.

2. Т. А. К у х а р е н к о. Обзор работ по исследованию химической структуры и происхождению горючих ископаемых, проведенных в СССР. Изв. ОТН АН СССР, 1958, № 2, стр. 114—122.

3. D. Р. Ri ley. Chemical and crystallographic factors in carbon combustion. Journ. Phys.. 1950, vol. 47, p. 565.

4. P. B. Hirsh. Proc. Royal Soc. A., 1954, vol. 226, p. 143.

5. В. И. К аса точки h. О строении карбонизированных веществ. Изв. ОТН АН СССР, 1953, № 10, стр. 1401; Изв. ОТН АН СССР, 1951, №9, ДАН СССР, 1952, № 4.

6. W. Fuchs. Journ. Amer. Chem. Soc. 1936, vol. 58, p. 673.

7. С. Г. Аронов. Сущность процессов спекания углей и образования кокса. Журнал прикладной химии, 1952, № 9, стр. 927.

16

Структура угля

8. R. A. Friedel. Aromaticity and colour of coal. Nature, 1957, 15/IV, vol. 179, № 4572. p. 1237—1238.

9. С. С. Д вор ин. Терминология петрографических компонентов каменных углей для технологических целей. .Кокс и химия, 1957, № 7, стр. 9.

10. Р. Н. Смирнов. Современные представления о структуре угля. Ус-яехи химии, 1959, т .28, выл. 7, стр. 826.

ГЛАВА II

зши

УДЕЛЬНЫЙ ВЕС УГЛЯ

Все макроскопические физические свойства твердых тел, в том числе и углей, в той или иной степени определяются их истинным удельным весом, поскольку взаимодействие между молекулами определяется межмолекулярным расстоянием.

Удельным весом вещества называется плотность его по отношению к плотности воды при 4°. Кажущимся удельным весом называют удельный вес куска угля с присущей ему влажностью, минеральными примесями и воздухом, находящимся в его порах. Истинным удельным весом называется удельный вес вещества угля, освобожденного от воздуха и несвязанной воды, но содержащего минеральные примеси. Удельным весом органической массы угля называется удельный вес вещества угля, поправленный на содержание в нем влаги, воздуха и минеральных примесей.

Удельный вес органической массы угля не может быть определен непосредственно, но это можно сделать на основании упрощающих предположений. Например, отмеченное рядом исследователей увеличение кажущегося удельного веса приблизительно на 0,01 на каждый процент повышения содержания золы может быть в первом приближении экстраполировано до нулевого содержания золы.

Было предложено вычислять удельный вес сухого и беззольного угольного вещества, принимая, что зола по количеству эквивалентна минеральным веществам с удельным весом 2,7. Средний удельный вес минеральных веществ может быть определён более или менее точно исходя из содержания пирита, удельный вес которого принимается равным 5,0, и общего содержания других минеральных веществ с удельным весом 2,6,

Еще большее приближение к истинному значению удельного веса можно получить, вводя поправку на несоответствие количества золы и минеральных примесей.

Для большинства углей содержание минеральных веществ примерно на 15% больше, чем содержание золы.

2 Зак. 420 П Г И I

18

Удельный вес угля

Удельный вес органической массы угля может быть подсчитан из выражения [1]

<р = (10р-М)<< 100 dM — Md

где М. — содержание минеральных примесей, %;

d — истинный удельный вес угля с минеральными примесями; !-

dM — удельный вес минеральных примесей.

Свежедобытый уголь насыщен влагой, большая часть которой удерживается механически в поровых промежутках. Кажущийся удельный вес свежедобытрго угля повышается по мере потери углем влаги. Если уголь в течение нескольких часов перед определением кажущегося удельного веса насыщается влагой, то получаемые величины оказываются довольно близкими к тем, которые были найдены для свежедобытого угля. Угли данного типа и одинаковой зольности при повышенной влажности характеризуются пониженным кажущимся удельным весом.

Определение удельного веса антрацитов, каменных и бурых углей производится пикнометрическим методом по ГОСТ 2160—49.

При определении истинного удельного веса по пикнометрическому методу получаемый результат зависит от характеристики выбранной среды. Если исследуемое тело имеет поры молекулярных размеров, результат измерения определяется способностью среды проникать в систему пор. Франклин [2] показала, что наилучшей средой для определения истинного удельного веса углей является жидкий гелий. Это объясняется тем, что атомы гелия малы и могут быстро и полно проникать в поры. Кроме того, гелий дает слабое ван-дер-ваальсово поле и поэтому весьма малые количества его могут быть адсррбированы угольной поверхностью. Удельный вес угля, определяемый водой, зависит от наличия или отсутствия в угле полярных групп. Благодаря этому малометаморфизованные угли с высоким содержанием кислорода имеют в воде относительно высокий удельный вес в отличие от сильно гидрофобных высокометаморфизованных углей.

1. Зависимость удельного веса от степени метаморфизма

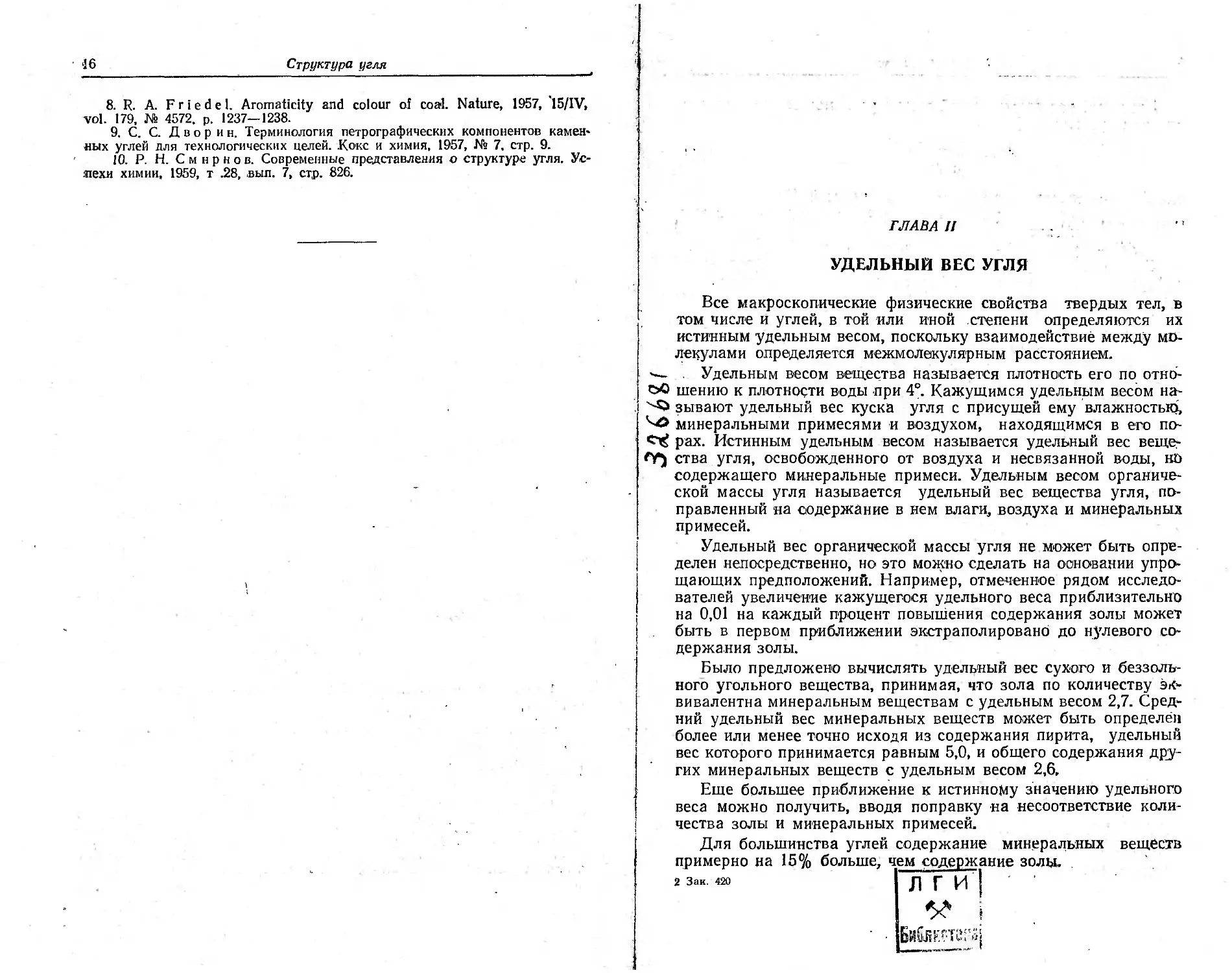

Удельный вес углей закономерно изменяется с метаморфизмом. В табл. 3, взятой из промышленной классификации ископаемых углей, предложенной П. С. Матюшенко. [3], приведены удельные веса донецких каменных углей и антрацитов.

Удельный вес сухого беззольного угля зависит от элементарного состава и структуры органического вещества. В частности, на

Зависимость удельного веса от степени метаморфизма 19

Таблица 3

Удельный вес каменных углей и антрацитов

Уголь

Удельный вес г/с*"

Выход летучих, %

Длиннопламенный ...............

Газовый .......................

Спекающийся ...................

Коксующийся ...................

Паровичный ....................

Тощий .........................

Полуантрацит ..................

Антрацит ......................

1,253—1,478 1,,264—1,483 1,244—1,417 1,254—1,590 1,242—1,532 1,336—1.505 1.307—1,571 1,389—1,766

39—46

33—39

28—33

18—28

9—18

9—15 5—9

1,5

основе представлений ван Кревелена, зная удельный вес и элементарный состав, можно рассчитать количество бензольных колец на каждый атом углерода и охарактеризовать структуру угля.

Ошибочно предполагать, что по мере возрастания степени метаморфизма происходит непрерывное увеличение удельного веса. В действительности ряд авторов [2, 4, 5] установил наличие минимума на кривой зависимости удельного веса угля от выхода летучих веществ или содержания углерода. с

Далхенти и Пенроуз [5] определили зависимость удельного веса от степени метаморфизма на основе исследования значительного количества проб углей. Полученная ими полоса шире для малометаморфизованных углей и сужается по мере перехода к антрацитам. Минимальные значения удельного веса соответствуют содержанию углерода 85%.

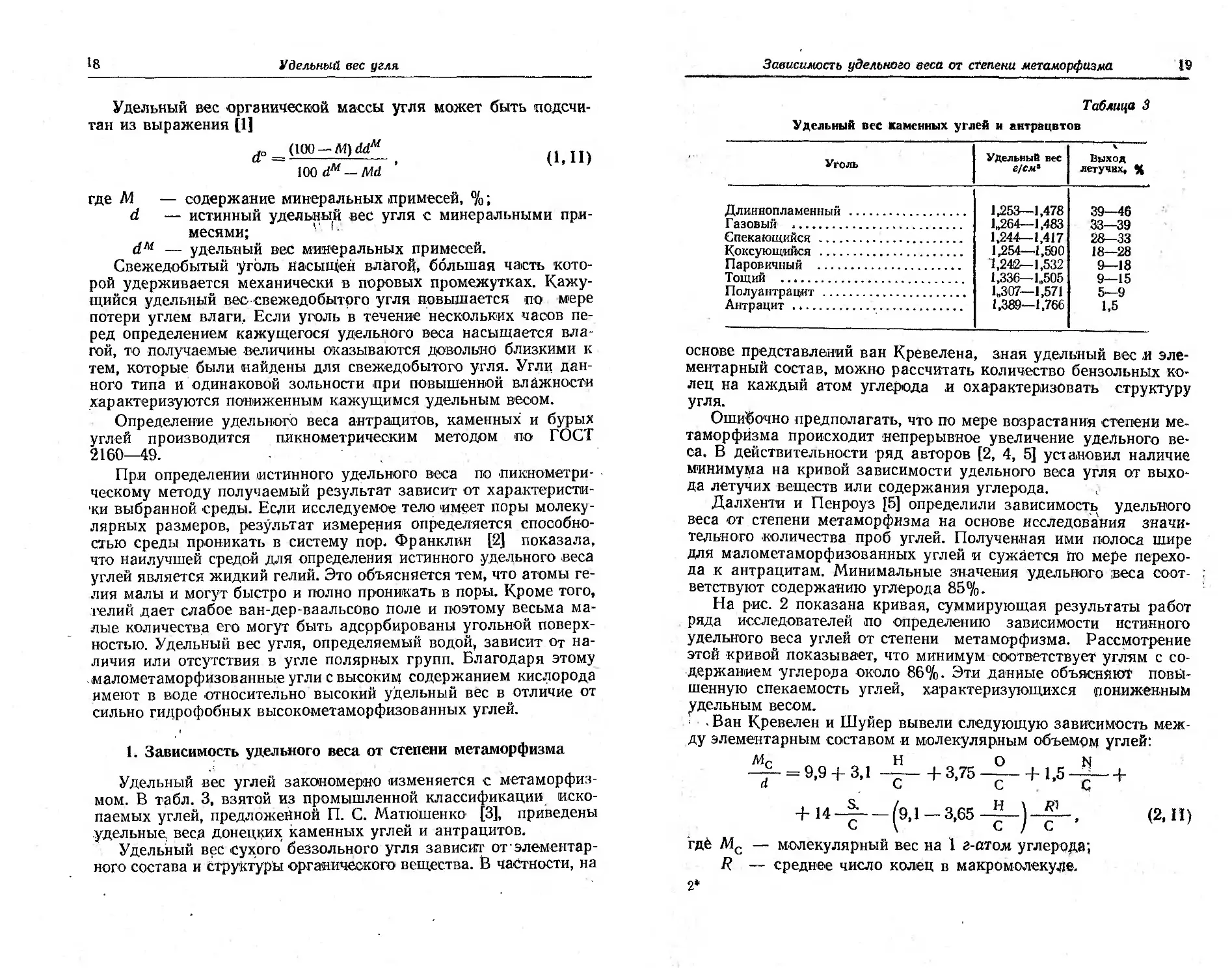

На рис. 2 показана кривая, суммирующая результаты работ ряда исследователей по определению зависимости истинного удельного веса углей от степени метаморфизма. Рассмотрение этой кривой показывает, что минимум соответствует углям с содержанием углерода около 86%. Эти данные объясняют повышенную спекаемость углей, характеризующихся пониженным удельным весом.

.Ван Кревелен и Шуйер вывели следующую зависимость между элементарным составом и молекулярным объемом углей:

Мс Н О N

—£- = 9,9 4-3,1 ——4-3,75-------4-1.5-—-4-

d С С С

4-14-1-----(9,1 — 3,65 (2, И)

С \ с / с

где Мс — молекулярный вес на 1 г-атом углерода;

Д — среднее число колец в макромолекуле.

2*

20

Удельный вес‘.угля

Расчет по этому уравнению дает весьма удовлетворительную сходимость с экспериментальными . значениями, определенными для большого числа полимеров.

Основываясь на уравнении (2,11), можно рассчитывать сте» пень ароматизации макромолекулы угольного вещества по дан-

Рис. 2. Зависимость удельного веса углей от степени метаморфизма:

* — по Далхенти и Пенроузу; О — по Франклин; X — по Цвитериигу

Драйден [4] вывел для блестящих углей следующую зависимость между истинным удельным весом и содержанием водорода:

d = 0,515 + 0.0553Н — 0,0172 1g Н<?- , (3, II)

Hm — н

где Н — содержание водорода, %;

Нт — верхний предел содержания водорода, равный 5,35%.

В зависимости от содержания углерода и водорода удельный вес определяется следующим уравнением:

d = 0,234 + 0,00291С + 0.0553Н. (4,11)

По уравнению (3, II) удельный вес имеет минимальное значе

Удельный вес петрографических составляющих

21

ние при содержании водорода 5,2%, что соответствует содержа* нию углерода около 87%.

Приведем также вариант уравнения для определения удельного веса по химическому составу:

d = 0,476 + 0.0673Н — 0,01481g . (5,11)

Hm — н

" Расчет по этому уравнению дает минимальный удельный вес 1, 25 г/с.м2 3 при содержании углерода 86%.

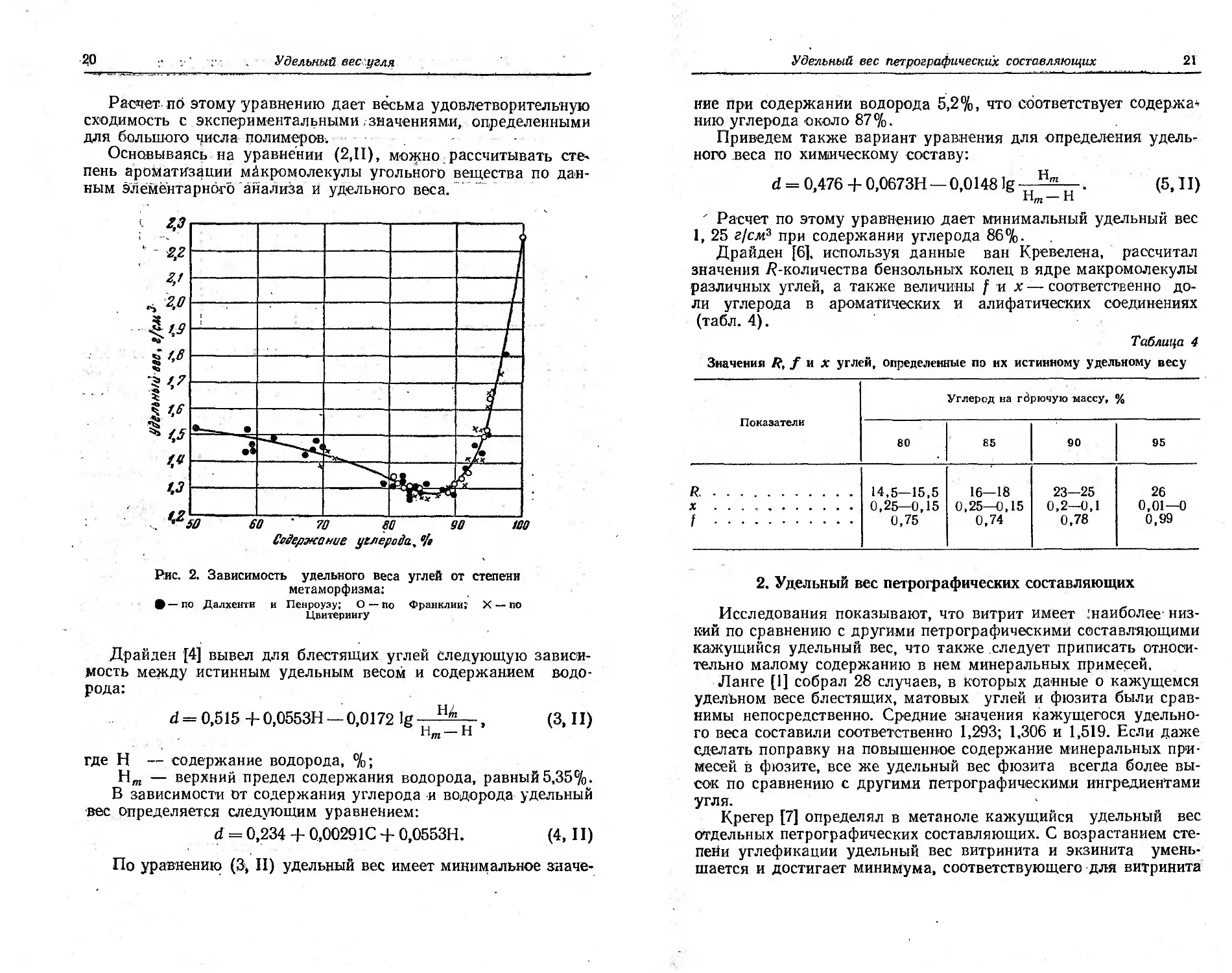

Драйден [61, используя данные ван Кревелена, рассчитал значения /^-количества бензольных колец в ядре макромолекулы различных углей, а также величины /их — соответственно доли углерода в ароматических и алифатических соединениях (табл. 4).

Таблица 4

Значения R, f и х углей, определенные по нх истинному удельному весу

Показатели Углерод на гйрючую массу, %

80 85 90 95

R 14,5—15,5 16—18 23—25 26

X 0,25—0,15 0,25—0,15 0,2—0,1 0,01—0

f 0,75 0,74 0,78 0,99

2. Удельный вес петрографических составляющих

Исследования показывают, что витрит имеет ^наиболее низкий по сравнению с другими петрографическими составляющими кажущийся удельный вес, что также следует приписать относительно малому содержанию в нем минеральных примесей,

Ланге [1] собрал 28 случаев, в которых данные о кажущемся удельном весе блестящих, матовых углей и фюзита были сравнимы непосредственно. Средние значения кажущегося удельного веса составили соответственно 1,293; 1,306 и 1,519. Если даже сделать поправку на повышенное содержание минеральных примесей в фюзите, все же удельный вес фюзита всегда более высок по сравнению с другими петрографическими ингредиентами угля.

Крегер [7] определял в метаноле кажущийся удельный вес отдельных петрографических составляющих. С возрастанием сте-пейи углефикации удельный вес витринита и экзинита уменьшается и достигает минимума, соответствующего для витринита

22

Удельный вес угля

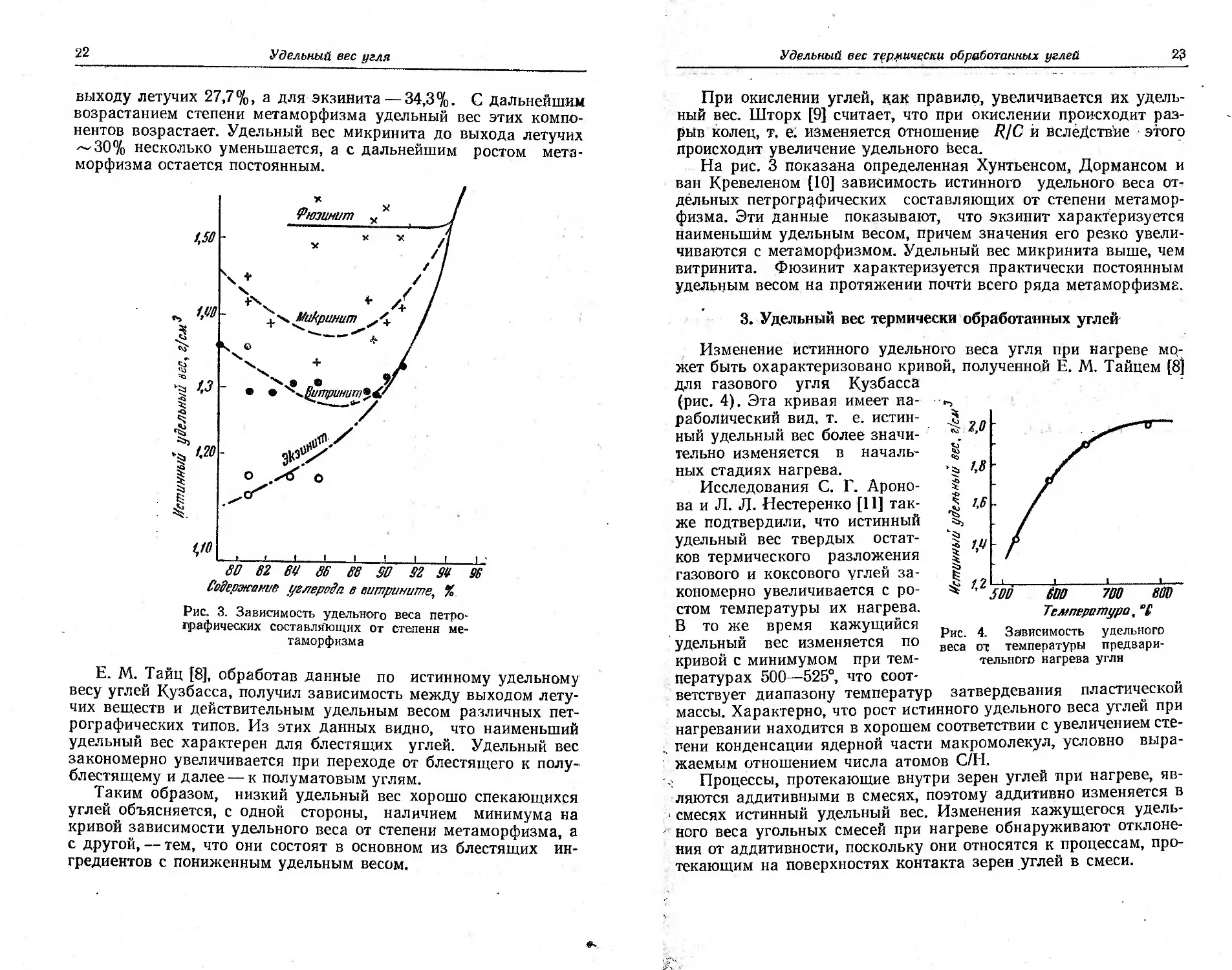

выходу летучих 27,7%. а для экзинита— 34,3%. С Дальнейшим возрастанием степени метаморфизма удельный вес этих компонентов возрастает. Удельный вес микринита до выхода летучих ~30% несколько уменьшается, а с дальнейшим ростом метаморфизма остается постоянным.

Содержание углерода в витрините, %

Рис. 3. Зависимость удельного веса петрографических составляющих от степени метаморфизма

Е. М. Тайц [8], обработав данные по истинному удельному весу углей Кузбасса, получил зависимость между выходом летучих веществ и действительным удельным весом различных петрографических типов. Из этих данных видно, что наименьший удельный вес характерен для блестящих углей. Удельный вес закономерно увеличивается при переходе от блестящего к полублестящему и далее — к полуматовым углям.

Таким образом, низкий удельный вес хорошо спекающихся углей объясняется, с одной стороны, наличием минимума на кривой зависимости удельного веса от степени метаморфизма, а с другой, — тем, что они состоят в основном из блестящих ингредиентов с пониженным удельным весом.

Удельный вес термически обработанных углей

2?

При окислении углей, дак правило, увеличивается их удельный вес. Шторх [9] считает, что при окислении происходит разрыв колец, т, е. изменяется отношение 7?/С и вследствие этого происходит увеличение удельного Иеса.

На рис. 3 показана определенная Хунтьенсом, Дормансом и ван Кревеленом [10] зависимость истинного удельного веса отдельных петрографических составляющих от степени метаморфизма. Эти данные показывают, что экзинит характеризуется наименьшим удельным весом, причем значения его резко увеличиваются с метаморфизмом. Удельный вес микринита выше, чем витринита. Фюзинит характеризуется практически постоянным удельным весом на протяжении почти всего ряда метаморфизма.

3. Удельный вес термически обработанных углей

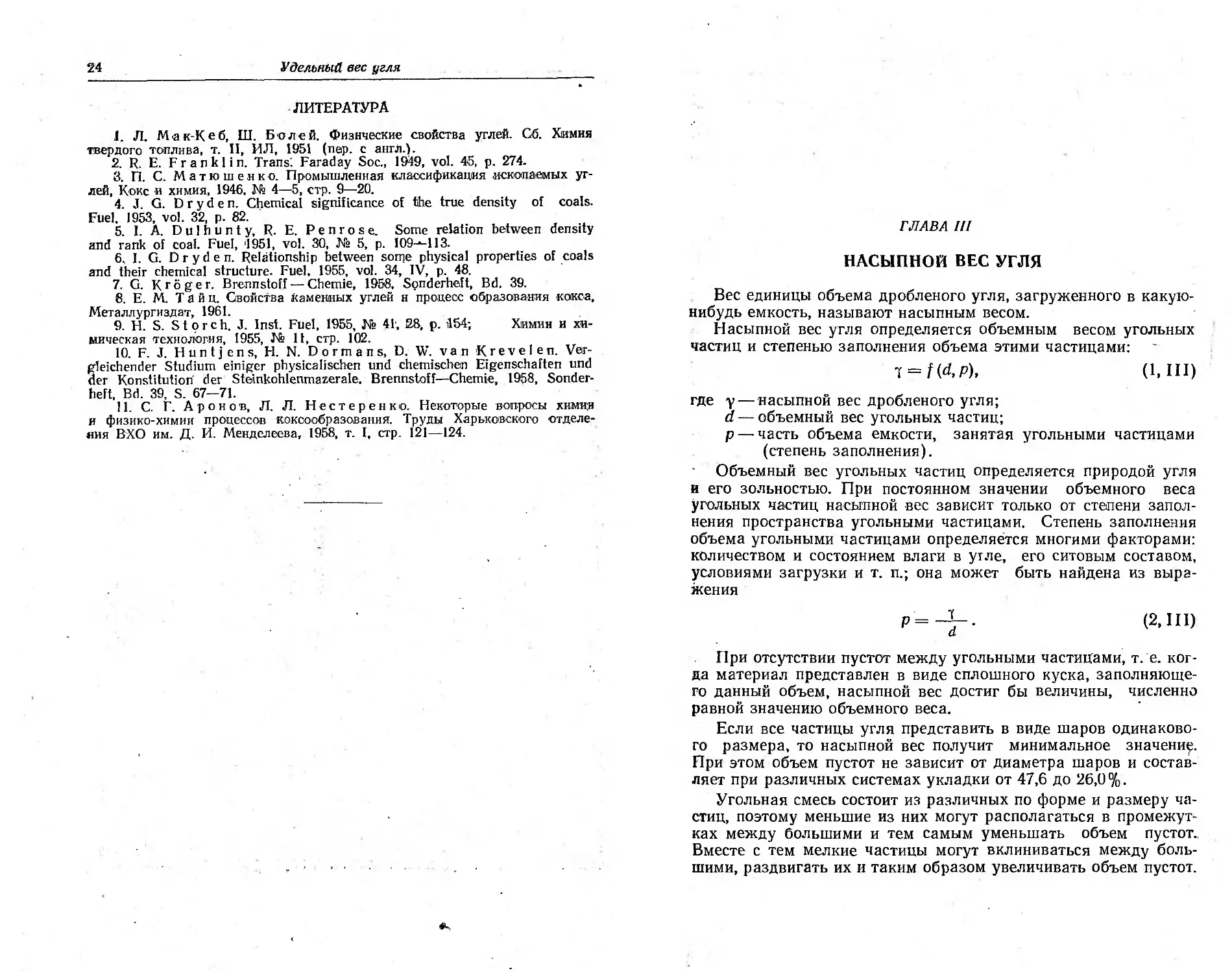

Изменение истинного удельного веса угля при нагреве может быть охарактеризовано кривой, полученной Е. М. Тайцем [8] для газового угля Кузбасса

(рис. 4). Эта кривая имеет параболический вид, т. е. истинный удельный вес более значительно изменяется в начальных стадиях нагрева.

Исследования С. Г. Аронова и Л. Д. Нестеренко [11] также подтвердили, что истинный удельный вес твердых остатков термического разложения газового и коксового углей закономерно увеличивается с ростом температуры их нагрева. В то же время кажущийся удельный вес изменяется по кривой с минимумом при температурах 500—525°, что соответствует диапазону температур массы. Характерно, что рост

Рис. 4. Зависимость удельного веса от температуры предварительного нагрева углн

затвердевания пластической углей при

истинного удельного веса

нагревании находится в хорошем соответствии с увеличением сте-, пени конденсации ядерной части макромолекул, условно выражаемым отношением числа атомов С/Н.

Процессы, протекающие внутри зерен углей при нагреве, являются аддитивными в смесях, поэтому аддитивно изменяется в смесях истинный удельный вес. Изменения кажущегося удельного веса угольных смесей при нагреве обнаруживают отклонения от аддитивности, поскольку они относятся к процессам, протекающим на поверхностях контакта зерен углей в смеси.

24

Удельный вес угля

ЛИТЕРАТУРА

1. Л. Мак-Кеб, Ш. Болей, физические свойства углей. Сб. Химия твердого топлива, т. II, ИЛ, 1951 (пер. с англ.).

2. R. Е. Franklin. Trans! Faraday Soc., 1949, vol. 45, p. 274.

3. П. С. Матюшенко. Промышленная классификация ископаемых углей, Кокс и химия, 1946, № 4—5, стр. 9—20.

4. J. G. Dryden. Chemical significance of the true density of coals. Fuel, 1953, vol. 32, p. 82.

5. I. A. Dulhunty, R. E. Penrose. Some relation between density and rank of coal. Fuel, '1951, vol. 30, № 5, p. 109---113.

6. I. G. Dryden. Relationship between some physical properties of coals and their chemical structure. Fuel, 1955, vol. 34, IV, p. 48.

7. G. Kroger. Brennstoff — Chemie, 1958, Sonderheft, Bd. 39.

8. E. M. Тай ц. Свойства каменных углей и процесс образования кокса, Металлургиздат, 1961.

9. Н. S. Storch. J. Inst. Fuel, 1955, № 41; 28, р. 454; Химин и химическая технология, 1955, № 11, стр. 102.

10. F. J. Н u п t j е n s, Н. N. Dormans, D. W. van К г е v е 1 е п. Ver-gleichender Studium einiger physicalischen und chemischen Eigenschaften und der Konstitution der Steinkohlenmazerale. Brennstoff—Chemie, 1958, Sonderheft, Bd. 39, S. 67—71.

11. С. Г. Аронов, Л. Л. Нестеренко. Некоторые вопросы химии и физико-химии процессов коксообразования. Труды Харьковского отделения ВХО им. Д. И. Менделеева, 1958, т. I, стр. 121—124.

ГЛАВА III

НАСЫПНОЙ ВЕС УГЛЯ

Вес единицы объема дробленого угля, загруженного в какую-нибудь емкость, называют насыпным весом.

Насыпной вес угля определяется объемным весом угольных частиц и степенью заполнения объема этими частицами:

l = (1,1П)

где у — насыпной вес дробленого угля;

d — объемный вес угольных частиц;

р — часть объема емкости, занятая угольными частицами (степень заполнения).

Объемный вес угольных частиц определяется природой угля и его зольностью. При постоянном значении объемного веса угольных частиц насыпной вес зависит только от степени заполнения пространства угольными частицами. Степень заполнения объема угольными частицами определяется многими факторами: количеством и состоянием влаги в угле, его ситовым составом, условиями загрузки и т. п.; она может быть найдена из выражения

р=4-- <2’ш)

а

При отсутствии пустот между угольными частицами, т. е. когда материал представлен в виде сплошного куска, заполняющего данный объем, насыпной вес достиг бы величины, численно равной значению объемного веса.

Если все частицы угля представить в виде шаров одинакового размера, то насыпной вес получит минимальное значение. При этом объем пустот не зависит от диаметра шаров и составляет при различных системах укладки от 47,6 до 26,0%.

Угольная смесь состоит из различных по форме и размеру частиц, поэтому меньшие из них могут располагаться в промежутках между большими и тем самым уменьшать объем пустот., Вместе с тем мелкие частицы могут вклиниваться между большими, раздвигать их и таким образом увеличивать объем пустот.

26

Насыпной вес угля

Насыпной вес угольной смеси, загруженной <в камеры коксовых печей, неодинаков и в среднем колеблется от 0,7 до 0,85 т/м3. Следовательно, действительный насыпной вес дробленой угольной смеси, загруженной в камеру, далеко не достигает величины объемного веса углей.

Методика определения насыпного веса угля

При незначительных колебаниях полноты загрузки камеры можно предположить наличие в определенный промежуток времени прямой пропорциональности между величиной средней разовой загрузки и действительным средним насыпным весом угольной смеси в камерах коксовых печей. Следовательно, для определения вида связи между средними значениями условной величины насыпного веса, найденными при помощи лабораторных аппаратов, и действительным насыпным весом в камере можно ограничиться сопоставлением средних величин разовой загрузки угольной смеси в камеры коксовых печей и соответствующих значений условной величины насыпного веса.

Результаты экспериментов [1], проведенных на трех коксохимических заводах с различными лабораторными аппаратами для определения условной величины насыпного веса, свидетельствуют о наличии линейной связи между значениями насыпного веса, определенными при помощи различных лабораторных аппаратов, и величиной средней разовой загрузки в камеры коксования.

Таким образом, для контроля насыпного веса в производстве, а также при исследовании изменения насыпного веса как функции различных факторов достаточно определять его величину при помощи лабораторного аппарата; полученные величины пропорциональны действительному среднему насыпному весу угольной смеси в камере коксовой печи.

Опытные данные свидетельствуют о том, что наличие связи между насыпным весом в камере и величиной насыпного веса, определенной в лабораторном аппарате, не зависит от конструкции аппарата; последней определяется только численное выражение для этой связи. Независимость указанной связи от конструкции аппарата делает возможным отказаться от попыток получить в аппарате величину насыпного веса, равную средней величине насыпного веса в камере коксовой печи.

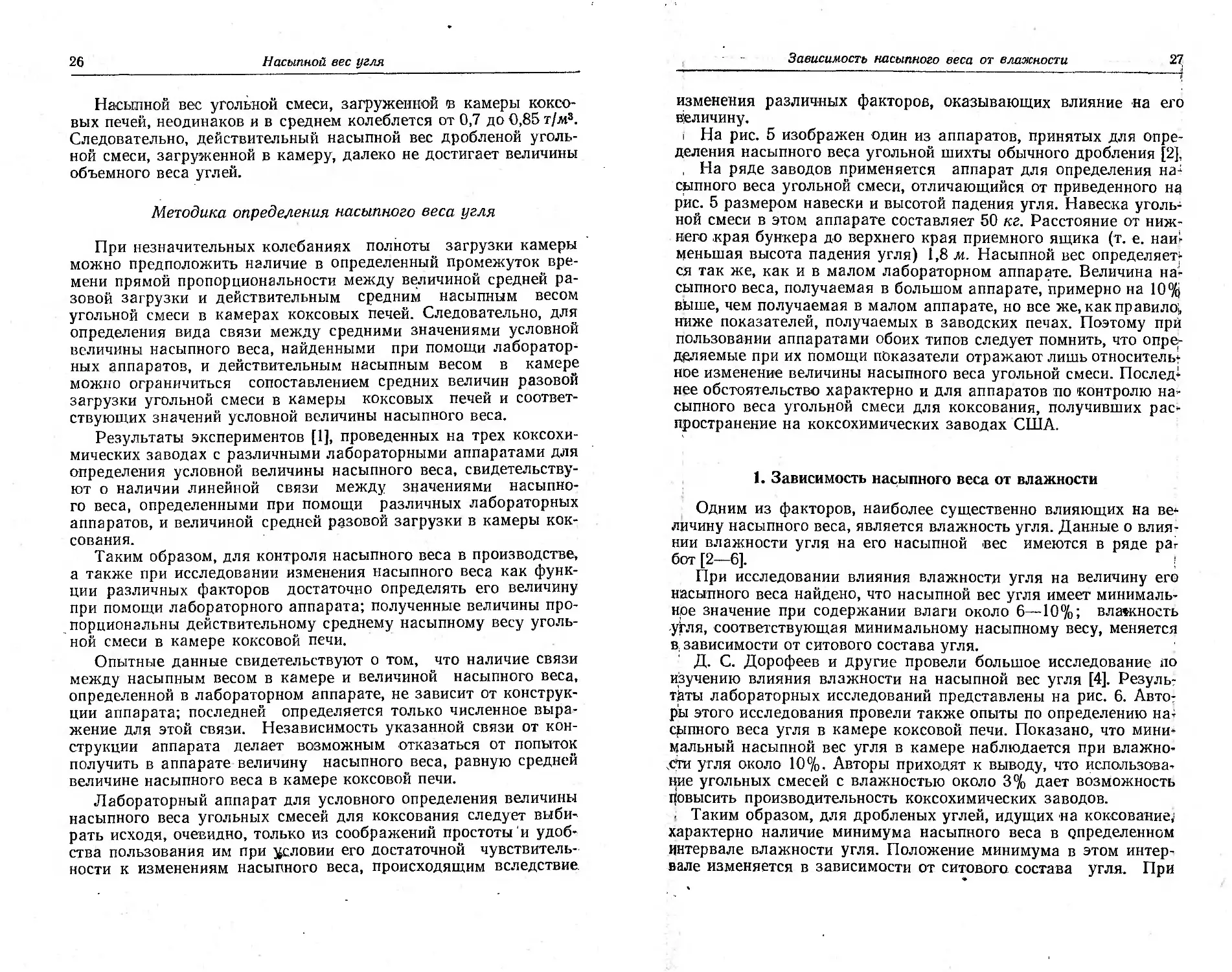

Лабораторный аппарат для условного определения величины насыпного веса угольных смесей для коксования следует выбирать исходя, очевидно, только из соображений простоты и удобства пользования им при условии его достаточной чувствительности к изменениям насыпного веса, происходящим вследствие.

Зависимость насыпного веса от влажности 27

изменения различных факторов, оказывающих влияние на его величину.

i На рис. 5 изображен один из аппаратов, принятых для определения насыпного веса угольной шихты обычного дробления [2],

, На ряде заводов применяется аппарат для определения насыпного веса угольной смеси, отличающийся от приведенного на рис. 5 размером навески и высотой падения угля. Навеска угольной смеси в этом аппарате составляет 50 кг. Расстояние от нижнего края бункера до верхнего края приемного ящика (т. е. наименьшая высота падения угля) 1,8 м. Насыпной вес определяется так же, как и в малом лабораторном аппарате. Величина насыпного веса, получаемая в большом аппарате, примерно на 10% выше, чем получаемая в малом аппарате, но все же, как правило;, ниже показателей, получаемых в заводских печах. Поэтому при пользовании аппаратами обоих типов следует помнить, что определяемые при их помощи показатели отражают лишь относительное изменение величины насыпного веса угольной смеси. Последнее обстоятельство характерно и для аппаратов по контролю насыпного веса угольной смеси для коксования, получивших распространение на коксохимических заводах США.

1. Зависимость насыпного веса от влажности

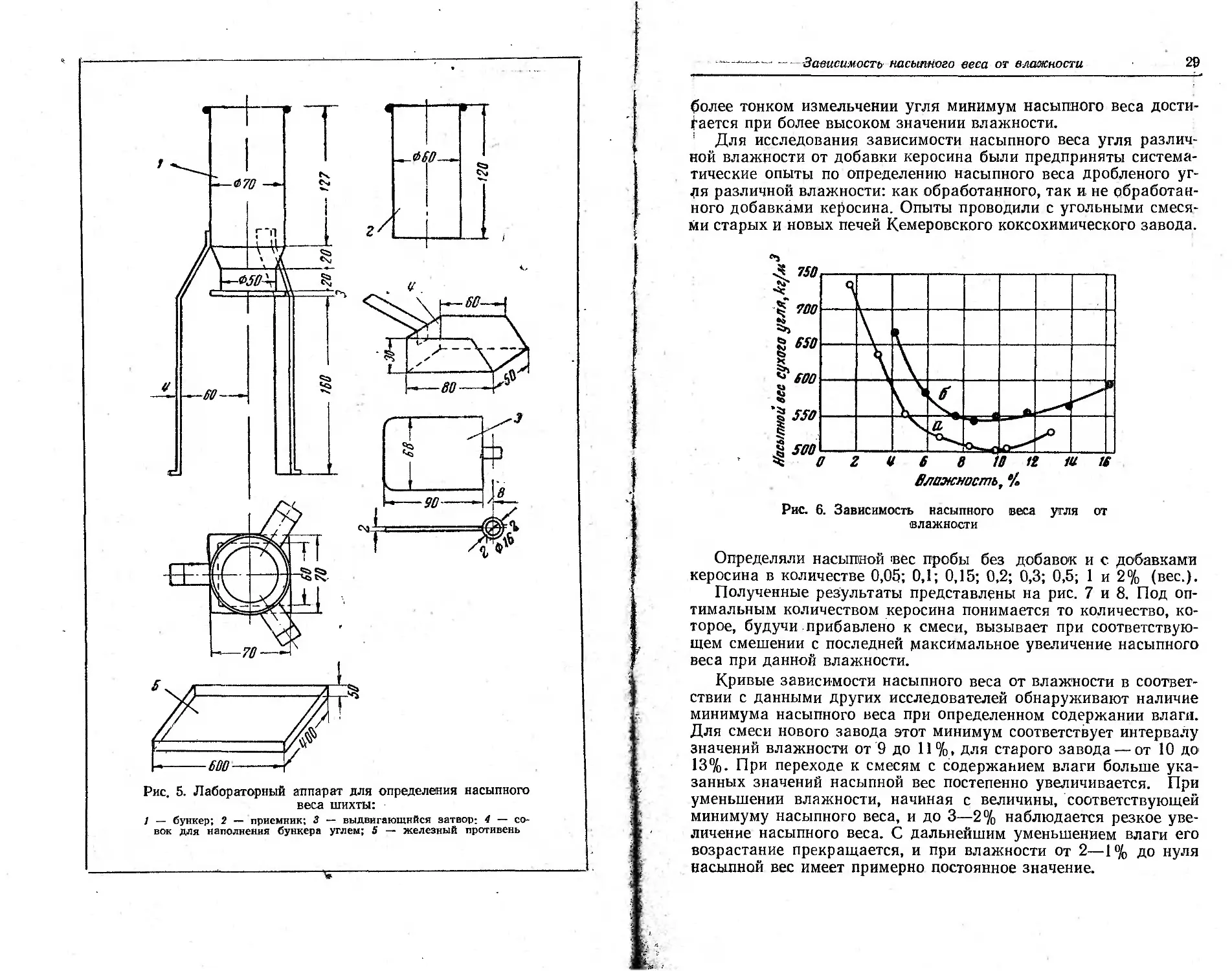

Одним из факторов, наиболее существенно влияющих на величину насыпного веса, является влажность угля. Данные о влиянии влажности угля на его насыпной вес имеются в ряде par бот [2—6]. ।

При исследовании влияния влажности угля на величину его насыпного веса найдено, что насыпной вес угля имеет минимальное значение при содержании влаги около 6—10%; влажность угля, соответствующая минимальному насыпному весу, меняется в, зависимости от ситового состава угля.

Д. С. Дорофеев и другие провели большое исследование по изучению влияния влажности на насыпной вес угля [4]. Резуль-тэты лабораторных исследований представлены на рис. 6. Авторы этого исследования провели также опыты по определению насыпного веса угля в камере коксовой печи. Показано, что минимальный насыпной вес угля в камере наблюдается при влажности угля около 10%- Авторы приходят к выводу, что использование угольных смесей с влажностью около 3% Дает возможность Повысить производительность коксохимических заводов.

. Таким образом, для дробленых углей, идущих на коксование; характерно наличие минимума насыпного веса в определенном интервале влажности угля. Положение минимума в этом интервале изменяется в зависимости от ситового состава угля. При

Рис. 5. Лабораторный аппарат для определения насыпного веса шихты:

1 — бункер; 2 — приемник; 3 — выдвигающийся затвор: 4 — совок для наполнения бункера углем; 5 — железный противень

“V

Зависимость насыпного веса от влажности

2₽

более тонком измельчении угля минимум насыпного веса достигается при более высоком значении влажности.

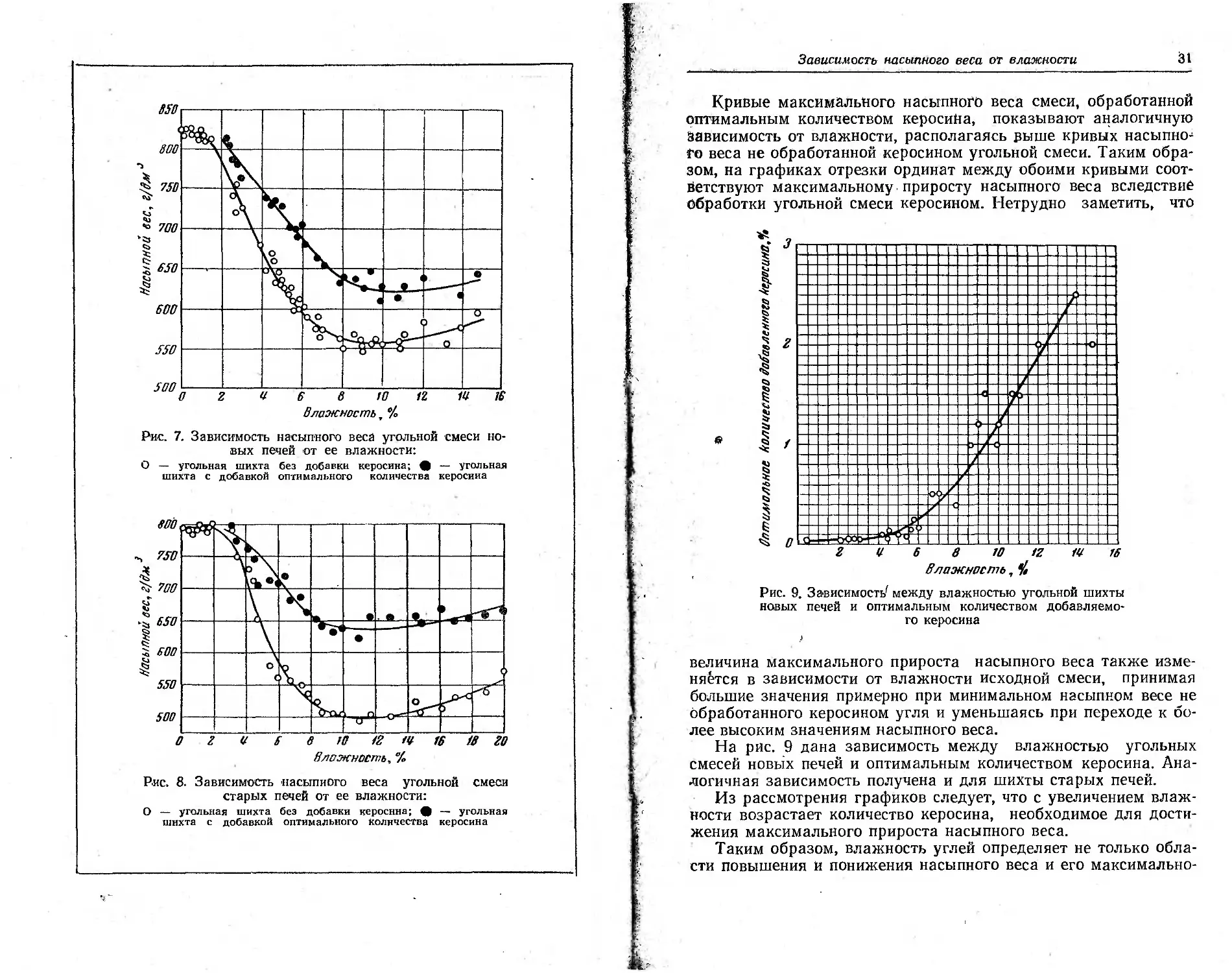

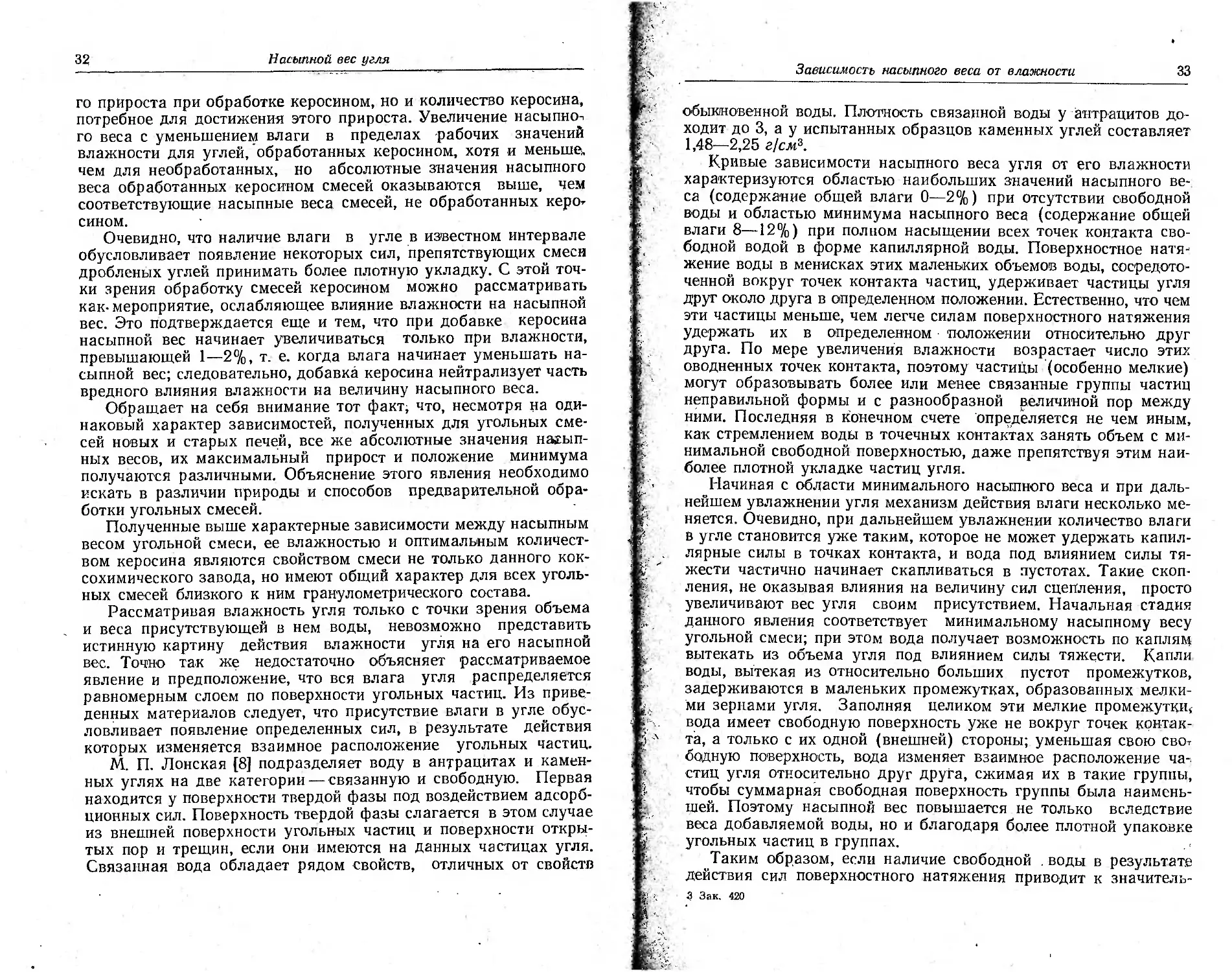

Для исследования зависимости насыпного веса угля различной влажности от добавки керосина были предприняты систематические опыты по определению насыпного веса дробленого уг-ля различной влажности: как обработанного, так и не обработанного добавками керосина. Опыты проводили с угольными смесями старых и новых печей Кемеровского коксохимического завода.

Рис. 6. Зависимость насыпного веса угля от влажности

Определяли насыпной вес пробы без добавок и с добавками керосина в количестве 0,05; 0,1; 0,15; 0,2; 0,3; 0,5; 1 и 2% (вес.).

Полученные результаты представлены на рис. 7 и 8. Под оптимальным количеством керосина понимается то количество, которое, будучи прибавлено к смеси, вызывает при соответствующем смешении с последней максимальное увеличение насыпного веса при данной влажности.

Кривые зависимости насыпного веса от влажности в соответствии с данными других исследователей обнаруживают наличие минимума насыпного веса при определенном содержании влаги. Для смеси нового завода этот минимум соответствует интервалу значений влажности от 9 до 11%, для старого завода — от 10 до 13%. При переходе к смесям с содержанием влаги больше указанных значений насыпной вес постепенно увеличивается. При уменьшении влажности, начиная с величины, соответствующей минимуму насыпного веса, и до 3—2% наблюдается резкое увеличение насыпного веса. С дальнейшим уменьшением влаги его возрастание прекращается, и при влажности от 2—1% до нуля насыпной вес имеет примерно постоянное значение.

Рис. 7. Зависимость насыпного веса угольной смеси новых печей от ее влажности:

О — угольная шихта без добавки керосина; * — угольная шихта с добавкой оптимального количества керосина

Влажность, %

Рис. 8. Зависимость насыпного веса угольной смеаи старых печей от ее влажности:

О — угольная шихта без добавки керосина; ф — угольная шихта с добавкой оптимального количества керосина

Зависимость насыпного веса от влажности

31

Кривые максимального насыпного веса смеси, обработанной оптимальным количеством керосина, показывают аналогичную Зависимость от влажности, располагаясь выше кривых насыпного веса не обработанной керосином угольной смеси. Таким образом, на графиках отрезки ординат между обоими кривыми соответствуют максимальному приросту насыпного веса вследствие

Рис. 9. Зависимость^ между влажностью угольной шихты новых печей и оптимальным количеством добавляемого керосина

величина максимального прироста насыпного веса также изменяется в зависимости от влажности исходной смеси, принимая большие значения примерно при минимальном насыпном весе не обработанного керосином угля и уменьшаясь при переходе к более высоким значениям насыпного веса.

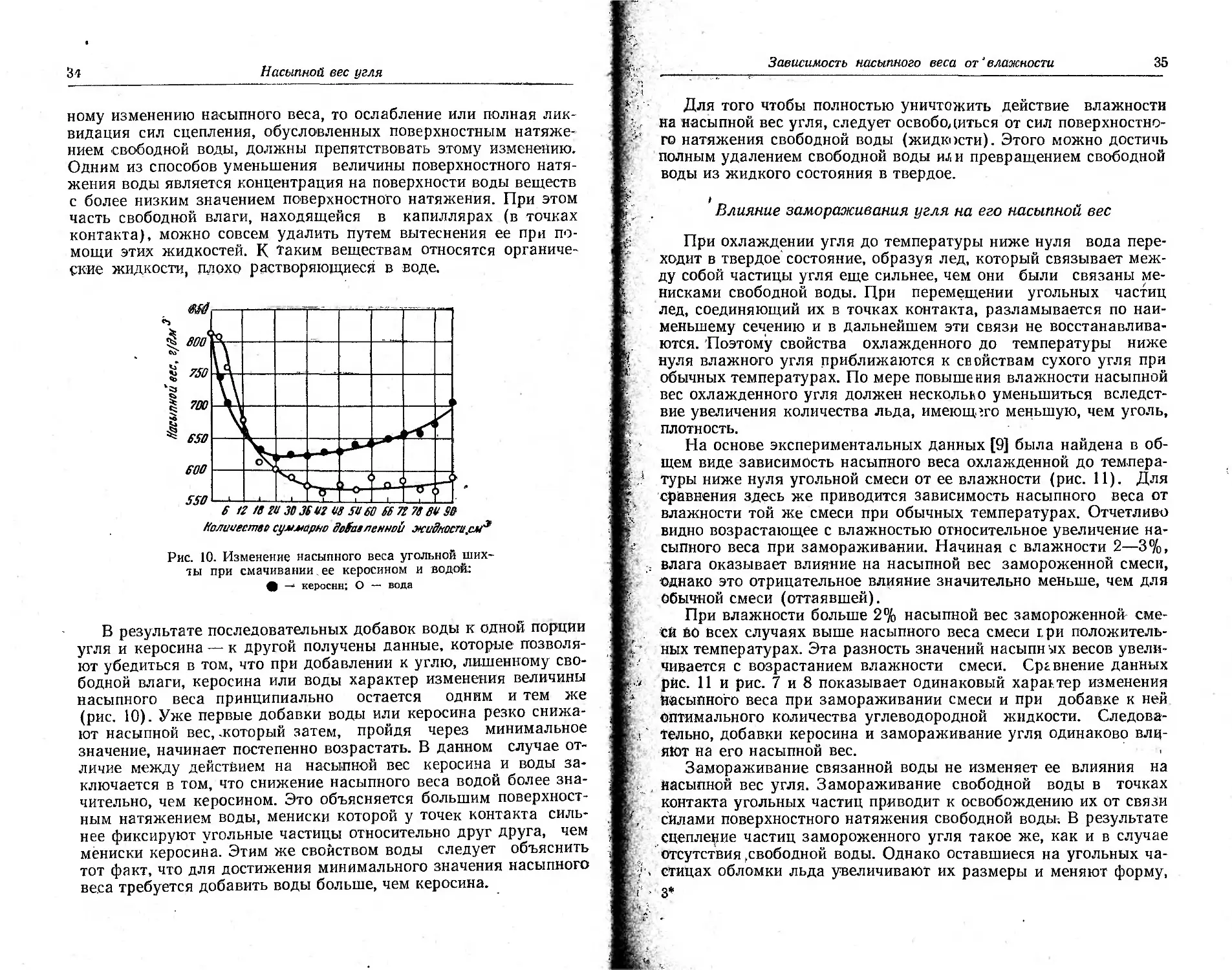

На рис. 9 дана зависимость между влажностью угольных смесей новых печей и оптимальным количеством керосина. Аналогичная зависимость получена и для шихты старых печей.

Из рассмотрения графиков следует, что с увеличением влажности возрастает количество керосина, необходимое для достижения максимального прироста насыпного веса.

Таким образом, влажность углей определяет не только области повышения и понижения насыпного веса и его максимально

32

Насыпной вес угля

го прироста при обработке керосином, но и количество керосина, потребное для достижения этого прироста. Увеличение насыпно-. го веса с уменьшением влаги в пределах рабочих значений влажности для углей, обработанных керосином, хотя и меньше, чем для необработанных, но абсолютные значения насыпного веса обработанных керосином смесей оказываются выше, чем соответствующие насыпные веса смесей, не обработанных керо-СИНОМ.

Очевидно, что наличие влаги в угле в известном интервале обусловливает появление некоторых сил, препятствующих смеси дробленых углей принимать более плотную укладку. С этой точки зрения обработку смесей керосином можно рассматривать как-мероприятие, ослабляющее влияние влажности на насыпной вес. Это подтверждается еще и тем, что при добавке керосина насыпной вес начинает увеличиваться только при влажности, превышающей 1—2%, т. е. когда влага начинает уменьшать насыпной вес; следовательно, добавка керосина нейтрализует часть вредного влияния влажности на величину насыпного веса.

Обращает на себя внимание тот факт, что, несмотря на одинаковый характер зависимостей, полученных для угольных смесей новых и старых печей, все же абсолютные значения насыпных весов, их максимальный прирост и положение минимума получаются различными. Объяснение этого явления необходимо искать в различии природы и способов предварительной обработки угольных смесей.

Полученные выше характерные зависимости между насыпным весом угольной смеси, ее влажностью и оптимальным количеством керосина являются свойством смеси не только данного коксохимического завода, но имеют общий характер для всех угольных смесей близкого к ним гранулометрического состава.

Рассматривая влажность угля только с точки зрения объема и веса присутствующей в нем воды, невозможно представить истинную картину действия влажности угля на его насыпной вес. Точно так же недостаточно объясняет рассматриваемое явление и предположение, что вся влага угля распределяется равномерным слоем по поверхности угольных частиц. Из приведенных материалов следует, что присутствие влаги в угле обусловливает появление определенных сил, в результате действия которых изменяется взаимное расположение угольных частиц.

М. П. Лонская [8] подразделяет воду в антрацитах и каменных углях на две категории— связанную и свободную. Первая находится у поверхности твердой фазы под воздействием адсорбционных сил. Поверхность твердой фазы слагается в этом случае из внешней поверхности угольных частиц и поверхности открытых пор и трещин, если они имеются на данных частицах угля. Связанная вода обладает рядом свойств, отличных от свойств

Зависимость насыпного веса от влажности 33

р' обыкновенной воды. Плотность связанной воды у антрацитов доходит до 3, а у испытанных образцов каменных углей составляет

6 1,48—2,25 a/cjn3.

Кривые зависимости насыпного веса угля от его влажности £ ‘ характеризуются областью наибольших значений насыпного веса (содержание общей влаги 0—2%) при отсутствии свободной Е ’ воды и областью минимума насыпного веса (содержание общей J. влаги 8—12%) при полном насыщении всех точек контакта сво-

Р бодной водой в форме капиллярной воды. Поверхностное натя-

► жение воды в менисках этих маленьких объемов воды, сосредото-

I ченной вокруг точек контакта частиц, удерживает частицы угля

;; друг около друга в определенном положении. Естественно, что чем

эти частицы меньше, чем легче силам поверхностного натяжения удержать их в определенном положении относительно друг | . друга. По мере увеличения влажности возрастает число этих оводненных точек контакта, поэтому частицы (особенно мелкие) ; 1 могут образовывать более или менее связанные группы частиц неправильной формы и с разнообразной величиной пор между ними. Последняя в конечном счете определяется не чем иным, как стремлением воды в точечных контактах занять объем с ми-k нимальной свободной поверхностью, даже препятствуя этим наи-• более плотной укладке частиц угля.

г. Начиная с области минимального насыпного веса и при даль-L нейшем увлажнении угля механизм действия влаги несколько меняется. Очевидно, при дальнейшем увлажнении количество влаги в угле становится уже таким, которое не может удержать капил-. лярные силы в точках контакта, и вода под влиянием силы тя-/ ' жести частично начинает скапливаться в пустотах. Такие скопления, не оказывая влияния на величину сил сцепления, просто Г. увеличивают вес угля своим присутствием. Начальная стадия 5, данного явления соответствует минимальному насыпному весу угольной смеси; при этом вода получает возможность по каплям с вытекать из объема угля под влиянием силы тяжести. Капли воды, вытекая из относительно больших пустот промежутков, задерживаются в маленьких промежутках, образованных мелки-ми зернами угля. Заполняя целиком эти мелкие промежутки, if,. вода имеет свободную поверхность уже не вокруг точек контак-5 ' та, а только с их одной (внешней) стороны; уменьшая свою свот бедную поверхность, вода изменяет взаимное расположение ча-s стиц угля относительно друг друга, сжимая их в такие группы, чтобы суммарная свободная поверхность группы была наимень-j щей. Поэтому насыпной вес повышается не только вследствие веса добавляемой воды, но и благодаря более плотной упаковке

I угольных частиц в группах.

f Таким образом, если наличие свободной . воды в результате s'. действия сил поверхностного натяжения приводит к значитель-

3 Зак. 420

I '

й.

34

Насыпной вес угля

ному изменению насыпного веса, то ослабление или полная ликвидация сил сцепления, обусловленных поверхностным натяжением свободной воды, должны препятствовать этому изменению. Одним из способов уменьшения величины поверхностного натяжения воды является концентрация на поверхности воды веществ с более низким значением поверхностного натяжения. При этом часть свободной влаги, находящейся в капиллярах (в точках контакта), можно совсем удалить путем вытеснения ее при помощи этих жидкостей. К Таким веществам относятся органические жидкости, плохо растворяющиеся в воде.

Рис. 10. Изменение насыпного веса угольной шихты при смачивании ее керосином и водой:

• —• керосин; О — вода

В результате последовательных добавок воды к одной порции угля и керосина — к другой получены данные, которые позволяют убедиться в том, что при добавлении к углю, лишенному свободной влаги, керосина или воды характер изменения величины насыпного веса принципиально остается одним и тем же (рис. 10). Уже первые добавки воды или керосина резко снижают насыпной вес, .который затем, пройдя через минимальное значение, начинает постепенно возрастать. В данном случае отличие между действием на насыпной вес керосина и воды заключается в том, что снижение насыпного веса водой более значительно, чем керосином. Это объясняется большим поверхностным натяжением воды, мениски которой у точек контакта сильнее фиксируют угольные частицы относительно друг друга, чем мениски керосина. Этим же свойством воды следует объяснить тот факт, что для достижения минимального значения насыпного веса требуется добавить воды больше, чем керосина.

Зависимость насыпного веса от‘влажности

35

Для того чтобы полностью уничтожить действие влажности на насыпной вес угля, следует освободиться от сил поверхностного натяжения свободной воды (жидкости). Этого можно достичь полным удалением свободной воды или превращением свободной воды из жидкого состояния в твердое.

Влияние замораживания угля на его насыпной вес

При охлаждении угля до температуры ниже нуля вода переходит в твердое состояние, образуя лед, который связывает между собой частицы угля еще сильнее, чем они были связаны менисками свободной воды. При перемещении угольных частиц лед, соединяющий их в точках контакта, разламывается по наименьшему сечению и в дальнейшем эти связи не восстанавливаются. Поэтому свойства охлажденного до температуры ниже нуля влажного угля приближаются к свойствам сухого угля при обычных температурах. По мере повышения влажности насыпной вес охлажденного угля должен несколько уменьшиться вследствие увеличения количества льда, имеющего меньшую, чем уголь, плотность.

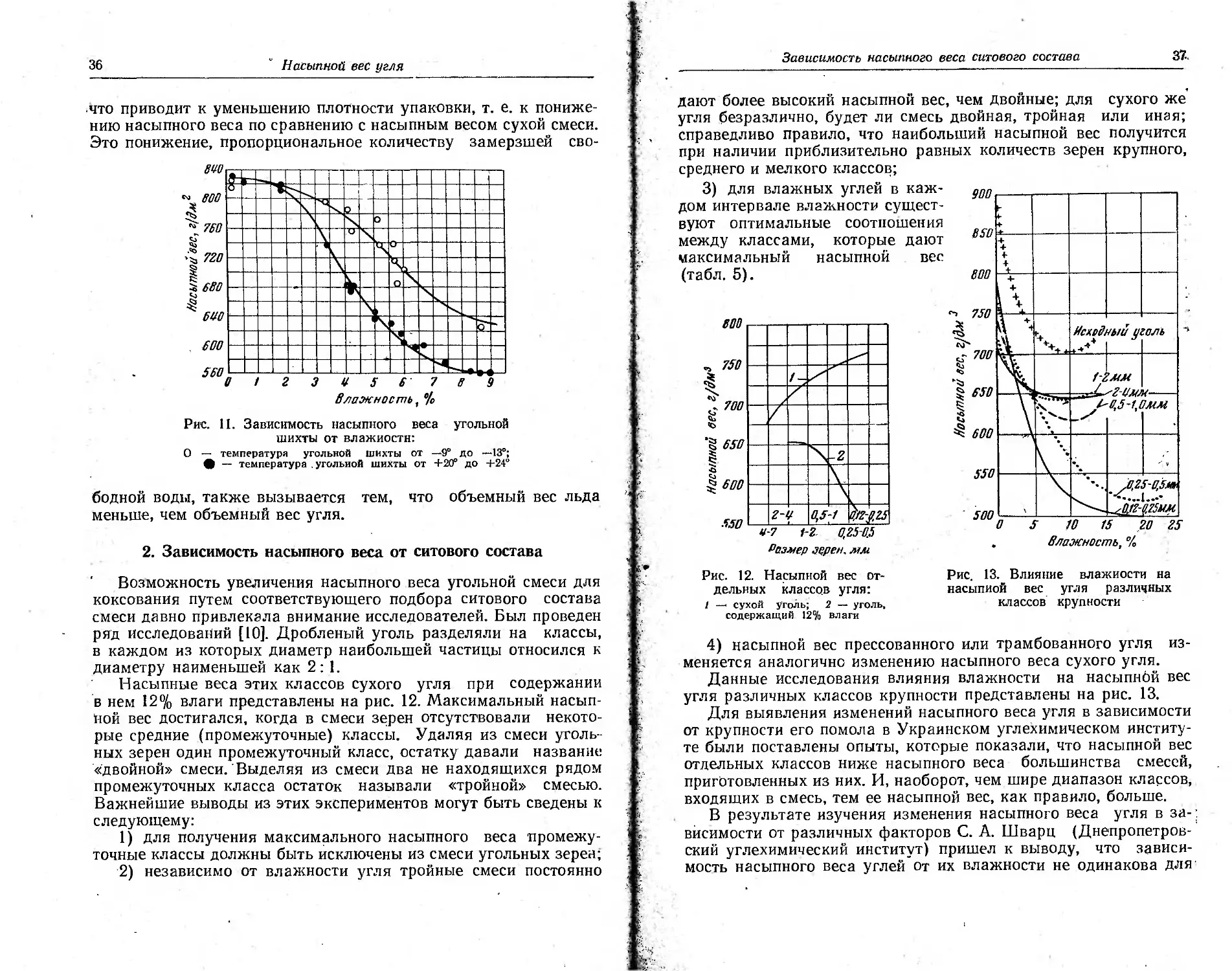

На основе экспериментальных данных [9] была найдена в общем виде зависимость насыпного веса охлажденной до температуры ниже нуля угольной смеси от ее влажности (рис. 11). Для сравнения здесь же приводится зависимость насыпного веса от влажности той же смеси при обычных температурах. Отчетливо видно возрастающее с влажностью относительное увеличение насыпного веса при замораживании. Начиная с влажности 2—3%, ;. влага оказывает влияние на насыпной вес замороженной смеси, •однако это отрицательное влияние значительно меньше, чем для обычной смеси (оттаявшей).

При влажности больше 2% насыпной вес замороженной сме-Сй во всех случаях выше насыпного веса смеси г.ри положительных температурах. Эта разность значений насыпи мх весов увеличивается с возрастанием влажности смеси. Сравнение данных рис. 11 и рис. 7 и 8 показывает одинаковый харагтер изменения Насыпного веса при замораживании смеси и при добавке к ней Оптимального количества углеводородной жидкости. Следовательно, добавки керосина и замораживание угля одинаково влияют на его насыпной вес.

Замораживание связанной воды не изменяет ее влияния на насыпной вес угля. Замораживание свободной воды в точках контакта угольных частиц приводит к освобождению их от связи силами поверхностного натяжения свободной воды. В результате сцепление частиц замороженного угля такое же, как и в случае отсутствия .свободной воды. Однако оставшиеся на угольных ча-'> стицах обломки льда увеличивают их размеры и меняют форму, 3*

36

Насыпной вес угля

что приводит к уменьшению плотности упаковки, т. е. к понижению насыпного веса по сравнению с насыпным весом сухой смеси.

Рис. 11. Зависимость насыпного веса угольной шихты от влажности:

О — температуря угольной шихты от —9° до —13°; • — температура . угольной шихты от +20° до +24°

бодной воды, также вызывается тем, что объемный вес льда меньше, чем объемный вес угля.

2. Зависимость насыпного веса от ситового состава

Возможность увеличения насыпного веса угольной смеси для коксования путем соответствующего подбора ситового состава смеси давно привлекала внимание исследователей. Был проведен ряд исследований [10]. Дробленый уголь разделяли на классы, в каждом из которых диаметр наибольшей частицы относился к диаметру наименьшей как 2:1.

Насыпные веса этих классов сухого угля при содержании в нем 12% влаги представлены на рис. 12. Максимальный насыпной вес достигался, когда в смеси зерен отсутствовали некоторые средние (промежуточные) классы. Удаляя из смеси угольных зерен один промежуточный класс, остатку давали название «двойной» смеси. Выделяя из смеси два не находящихся рядом промежуточных класса остаток называли «тройной» смесью. Важнейшие выводы из этих экспериментов могут быть сведены к следующему:

1) для получения максимального насыпного веса промежуточные классы должны быть исключены из смеси угольных зерен;

2) независимо от влажности угля тройные смеси постоянно

Зависимость насыпного веса ситового состава

37.

дают более высокий насыпной вес, чем двойные; для сухого же угля безразлично, будет ли смесь двойная, тройная или иная; справедливо правило, что наибольший насыпной вес получится при наличии приблизительно равных количеств зерен крупного, среднего и мелкого классов;

3) для влажных углей в каждом интервале влажности существуют оптимальные соотношения между классами, которые дают максимальный насыпной вес (табл. 5).

Рис. 13. Влияние влажности на насыпной вес угля различных классов крупности

Рис. 12. Насыпной вес отдельных классов угля:

1 — сухой уголь; 2 — уголь, содержащий 12% влаги

4) насыпной вес прессованного или трамбованного угля изменяется аналогично изменению насыпного веса сухого угля.

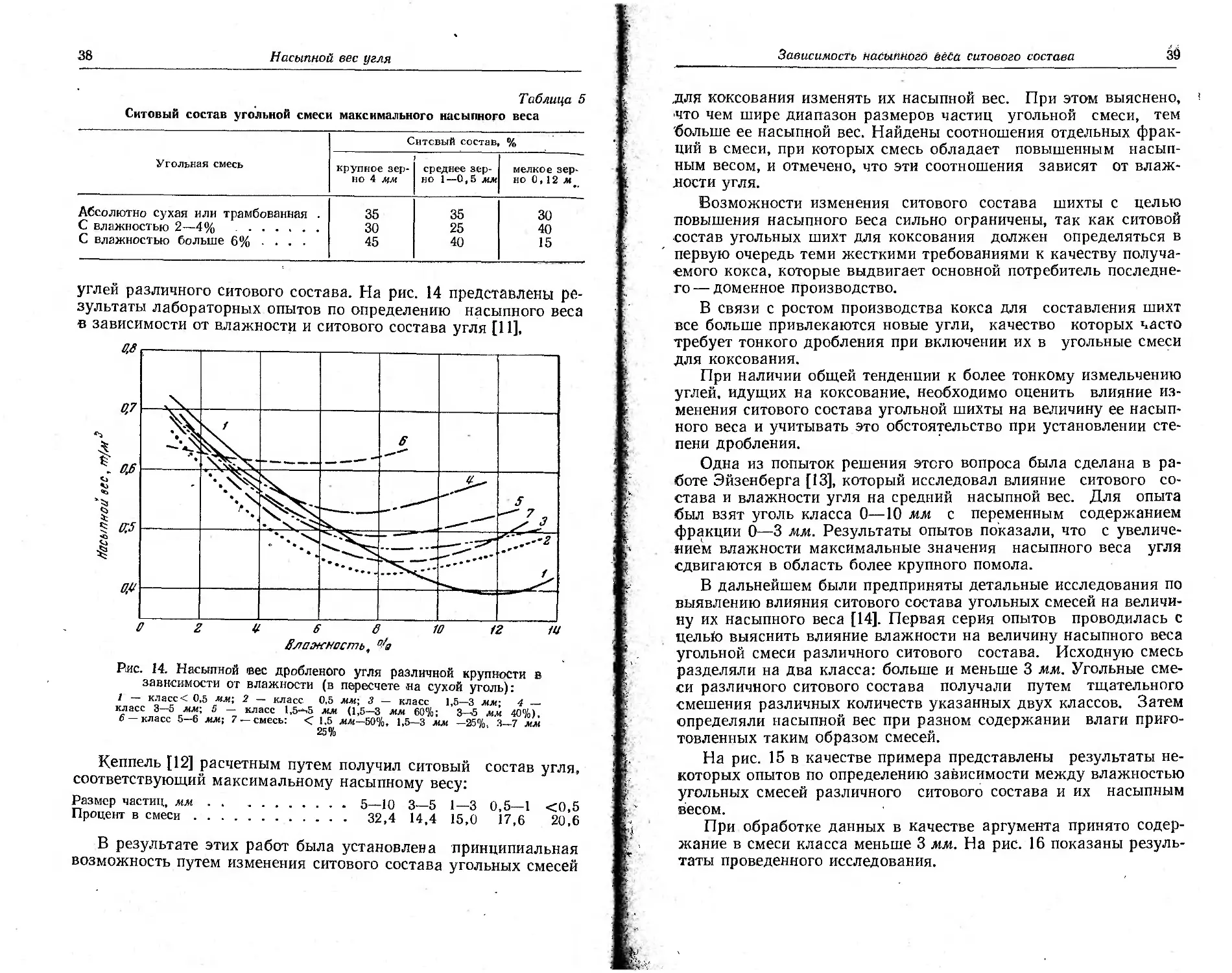

Данные исследования влияния влажности на насыпной вес угля различных классов крупности представлены на рис. 13.

Для выявления изменений насыпного веса угля в зависимости от крупности его помола в Украинском углехимическом институте были поставлены опыты, которые показали, что насыпной вес отдельных классов ниже насыпного веса большинства смесей, приготовленных из них. И, наоборот, чем шире диапазон классов, входящих в смесь, тем ее насыпной вес, как правило, больше.

В результате изучения изменения насыпного веса угля в за-: висимости от различных факторов С. А. Шварц (Днепропетровский углехимический институт) пришел к выводу, что зависимость насыпного веса углей от их влажности не одинакова для

38

Насыпной вес угля

Таблица 5

Ситовый состав угольной смеси максимального насыпного веса

Угольная смесь Ситсвый состав, %

крупное зерно 4 мм среднее зерно 1—0,5 мм мелкое зерно 0,12 м.

Абсолютно сухая или трамбованная . 35 35 30

С влажностью 2—4% 30 25 40

С влажностью больше 6% .... 45 40 15

углей различного ситового состава. На рис. 14 представлены результаты лабораторных опытов по определению насыпного веса

Влажность, 44

Рис. 14. Насыпной ®ес дробленого угля различной крупности в зависимости от влажности (в пересчете на сухой уголь):

1 — класс < 0,5 мм; 2 — класс 0,5 мм; 3 — класс 1,5—3 мм; 4 — класс 3—5 мм; 5 — класс 1.5-.5 мм (1,5—3 мм 60%: 3—5 мм 40%),

6 — класс 5—6 мм; 7 — смесь: < 1.5 мм—50%, 1,5—3 мм —25%, 3—7 мм

25%

Кеппель [12] расчетным путем получил ситовый состав угля, соответствующий максимальному насыпному весу:

Размер частиц, мм...................... 5—10 3—5 1—3 0,5—1 <0,5

Процент в смеси........................... 32,4 14,4 15,0 17,6 20,6

В результате этих работ была установлена принципиальная возможность путем изменения ситового состава угольных смесей

Зависимость насыпного веса ситового состава

39

для коксования изменять их насыпной вес. При этом выяснено, что чем шире диапазон размеров частиц угольной смеси, тем 'больше ее насыпной вес. Найдены соотношения отдельных фракций в смеси, при которых смесь обладает повышенным насыпным весом, и отмечено, что эти соотношения зависят от влажности угля.

Возможности изменения ситового состава шихты с целью повышения насыпного веса сильно ограничены, так как ситовой состав угольных шихт для коксования должен определяться в первую очередь теми жесткими требованиями к качеству получаемого кокса, которые выдвигает основной потребитель последнего — доменное производство.

В связи с ростом производства кокса для составления шихт все больше привлекаются новые угли, качество которых часто требует тонкого дробления при включении их в угольные смеси для коксования.

При наличии общей тенденции к более тонкому измельчению углей, идущих на коксование, необходимо оценить влияние изменения ситового состава угольной шихты на величину ее насыпного веса и учитывать это обстоятельство при установлении степени дробления.

Одна из попыток решения этого вопроса была сделана в работе Эйзенберга [13], который исследовал влияние ситового состава и влажности угля на средний насыпной вес. Для опыта был взят уголь класса 0—10 лии с переменным содержанием фракции 0—3 мм. Результаты опытов показали, что с увеличением влажности максимальные значения насыпного веса угля сдвигаются в область более крупного помола.

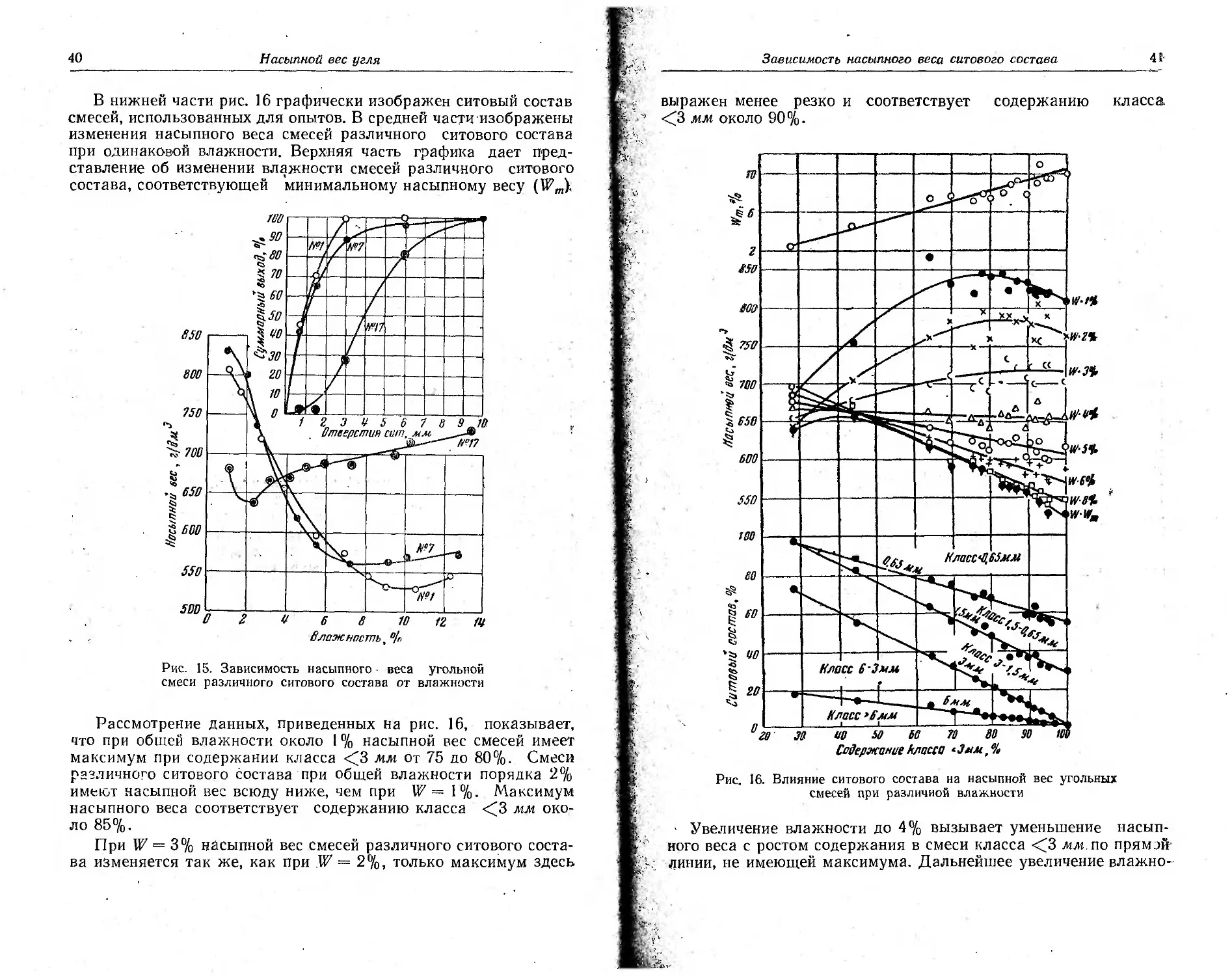

В дальнейшем были предприняты детальные исследования по выявлению влияния ситового состава угольных смесей на величину их насыпного веса [14]. Первая серия опытов проводилась с целью выяснить влияние влажности на величину насыпного веса угольной смеси различного ситового состава. Исходную смесь разделяли на два класса: больше и меньше 3 лш. Угольные смеси различного ситового состава получали путем тщательного смешения различных количеств указанных двух классов. Затем определяли насыпной вес при разном содержании влаги приготовленных таким образом смесей.

На рис. 15 в качестве примера представлены результаты некоторых опытов по определению зависимости между влажностью угольных смесей различного ситового состава и их насыпным весом.

При обработке данных в качестве аргумента принято содержание в смеси класса меньше 3 мм. На рис. 16 показаны результаты проведенного исследования.

40

Насыпной вес угля

В нижней части рис. 16 графически изображен ситовый состав смесей, использованных для опытов. В средней части изображены изменения насыпного веса смесей различного ситового состава при одинаковой влажности. Верхняя часть графика дает представление об изменении влажности смесей различного ситового состава, соответствующей минимальному насыпному весу (W'm).

Рис. 15. Зависимость насыпного веса угольной смеси различного ситового состава от влажности

Рассмотрение данных, приведенных на рис. 16, показывает, что при обшей влажности около 1 % насыпной вес смесей имеет максимум при содержании класса <^3 мм от 75 до 80%. Смеси различного ситового состава при общей влажности порядка 2% имеют насыпной вес всюду ниже, чем при W = 1%. Максимум насыпного веса соответствует содержанию класса <^3 мм около 85%.

При W = 3% насыпной вес смесей различного ситового состава изменяется так же, как при W — 2%>, только максимум здесь

Зависимость насыпного веса ситового состава

41

выражен менее резко и соответствует содержанию класса <3 мм около 90%.

Рис. 16. Влияние ситового состава на насыпной вес угольных смесей при различной влажности

• Увеличение влажности до 4% вызывает уменьшение насыпного веса с ростом содержания в смеси класса <3 лгти.по прямэй-линии, не имеющей максимума. Дальнейшее увеличение влажно

42

Насыпной вес угля

сти вызывает еще больший наклон прямых к оси абсцисс. Интересно, что очевидно существует какое-то значение влажности, лежащее в интервале от 3 до 4%, при котором величина насыпного веса смесей не зависит заметным образом от их ситового состава, и, следовательно, прямая должна располагаться параллельно оси абсцисс.

Обращаясь к рис. 16, замечаем, что кривые изменения насыпного веса в зависимости от влажности имеют один и тот же характер для смесей различного ситового состава. Различие между ними заключается лишь в значении влажности смеси, соответствующей минимальному насыпному весу, которое растет с увеличением содержания класса <3 мм, составляя около 3,5% Для смеси с содержанием класса <3 мм 30% и 10—11% для смеси, состоящей на 100% из класса <3 лш.

Таким образом, оказывается, что изменение насыпного веса смесей различного ситового состава в сильнейшей степени зависит от влажности угольной смеси. Распространенное мнение, что укрупнение зерен угля в смеси влечет за собой увеличение насыпного веса, оправдывается только для смесей с влажностью «большей 4%. При влажности меньшей 4% имеется область значений ситового состава смесей, для которых, наоборот, укрупнение частиц угля вызывает уменьшение насыпного веса. В области значений влажности угольной смеси от 4 до 6% насыпной вес незначительно увеличивается при переходе к более крупному помолу, причем это увеличение тем больше, чем выше влажность угля. Аналогичные результаты были получены П. А. Судьей при работе с другой угольной шихтой [24].

Укрупнение зерен угля в смеси уменьшает число частиц в единице объема и, соответственно, число контактов между частицами. В соответствии с этим общее количество воды, которое может •быть удержано капиллярными силами в точках контакта, уменьшается при переходе к смесям с более крупным помолом. Это и подтвердилось экспериментально тем, что влажность смеси, соответствующая минимальному насыпному весу, уменьшается с увеличением крупности помола.

3. Зависимость насыпного веса от степени метаморфизма, зольности и степени окисления угля

Влияние степени метаморфизма

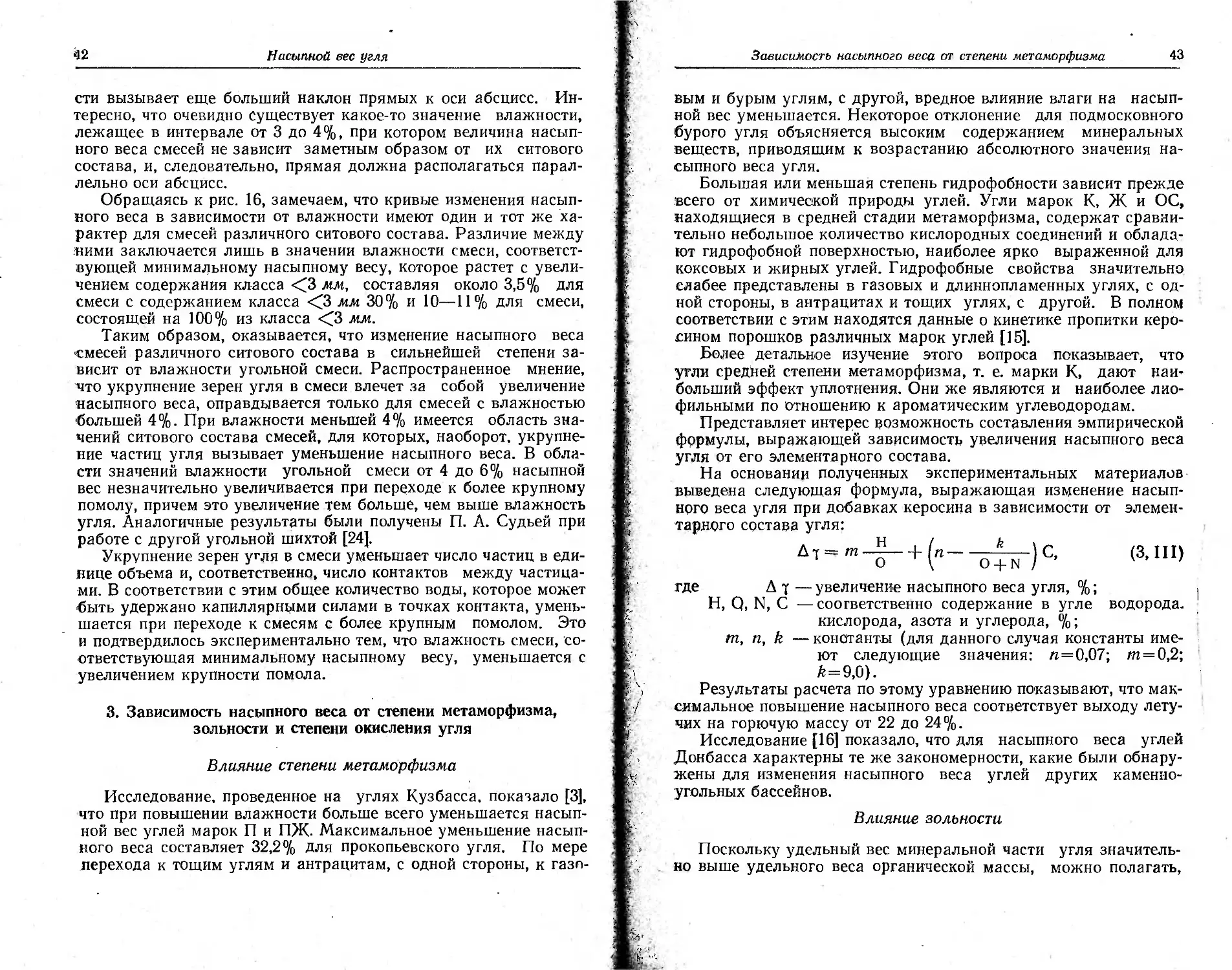

Исследование, проведенное на углях Кузбасса, показало [3], что при повышении влажности больше всего уменьшается насыпной вес углей марок П и ПЖ. Максимальное уменьшение насыпного веса составляет 32,2% для прокопьевского угля. По мере перехода к тощим углям и антрацитам, с одной стороны, к газп-

Зависимость насыпного веса от степени метаморфизма

43

вым и бурым углям, с другой, вредное влияние влаги на насыпной вес уменьшается. Некоторое отклонение для подмосковного бурого угля объясняется высоким содержанием минеральных веществ, приводящим к возрастанию абсолютного значения насыпного веса угля.

Большая или меньшая степень гидрофобности зависит прежде всего от химической природы углей. Угли марок К, Ж и ОС, находящиеся в средней стадии метаморфизма, содержат сравнительно небольшое количество кислородных соединений и обладают гидрофобной поверхностью, наиболее ярко выраженной для коксовых и жирных углей. Гидрофобные свойства значительно слабее представлены в газовых и длиннопламенных углях, с одной стороны, в антрацитах и тощих углях, с другой. В полном соответствии с этим находятся данные о кинетике пропитки керосином порошков различных марок углей [15].

Более детальное изучение этого вопроса показывает, что угли средней степени метаморфизма, т. е. марки К, дают наибольший эффект уплотнения. Они же являются и наиболее лиофильными по отношению к ароматическим углеводородам.

Представляет интерес возможность составления эмпирической формулы, выражающей зависимость увеличения насыпного веса угля от его элементарного состава.

На основании полученных экспериментальных материалов выведена следующая формула, выражающая изменение насыпного веса угля при добавках керосина в зависимости от элементарного состава угля:

д1=и_^ + („-_±__)С, (З.Ш)

где Д y — увеличение насыпного веса угля, %;

Н, Q, N, С — соответственно содержание в угле водорода, кислорода, азота и углерода, %;

т, п, k — константы (для данного случая константы имеют следующие значения: n=0,07; т = 0,2; 6=9,0).

Результаты расчета по этому уравнению показывают, что максимальное повышение насыпного веса соответствует выходу летучих на горючую массу от 22 до 24%•

Исследование [16] показало, что для насыпного веса углей Донбасса характерны те же закономерности, какие были обнаружены для изменения насыпного веса углей других каменноугольных бассейнов.

Влияние зольности

Поскольку удельный вес минеральной части угля значительно выше удельного веса органической массы, можно полагать,

44

Насыпной вес угля

что с увеличением зольности угля насыпной вес его должен возрастать. Так, занимаясь выяснением зависимости между зольностью угля и его насыпным весом, Эйзенберг [13] делает вывод об увеличении насыпного веса приблизительно на 1% при увеличении зольности на 2%.

Влияние зольности угля на изменение его насыпного веса при изменении влажности и при смачивании керосином изучалось на пробе угольной смеси Кемеровского коксохимического завода [17].

Путем обогащения флотацией из данной смеси были получены пробы с различной зольностью и дополнительным дроблением достигнут практически один и тот же ситовый состав отдельных проб.

Насыпной вес угля с различной зольностью определяли при изменении содержания влаги от нуля до 12%.

Результаты опытов показывают, что величина насыпного веса в зависимости от содержания влаги совершенно закономерно падает до определенного минимума, лежащего в пределах влажности угля около 9%.

Сухая угольная смесь с содержанием золы от 4,73 до 9,72% не обнаруживает резкой разницы в величине насыпного веса, с ростом содержания влаги разница в величине насыпного веса в зависимости от содержания золы делается заметной.

В дальнейшем было изучено влияние различной зольности смеси на ее насыпной вес при смачивании керосином. Больше всего повышался насыпной вес от добавки керосина в пробах смеси с наименьшей зольностью. Поскольку поверхность угольных зерен частично гидрофилизируется за счет минеральных частей, эффективность смачивания угля керосином понижается с увеличением его зольности.

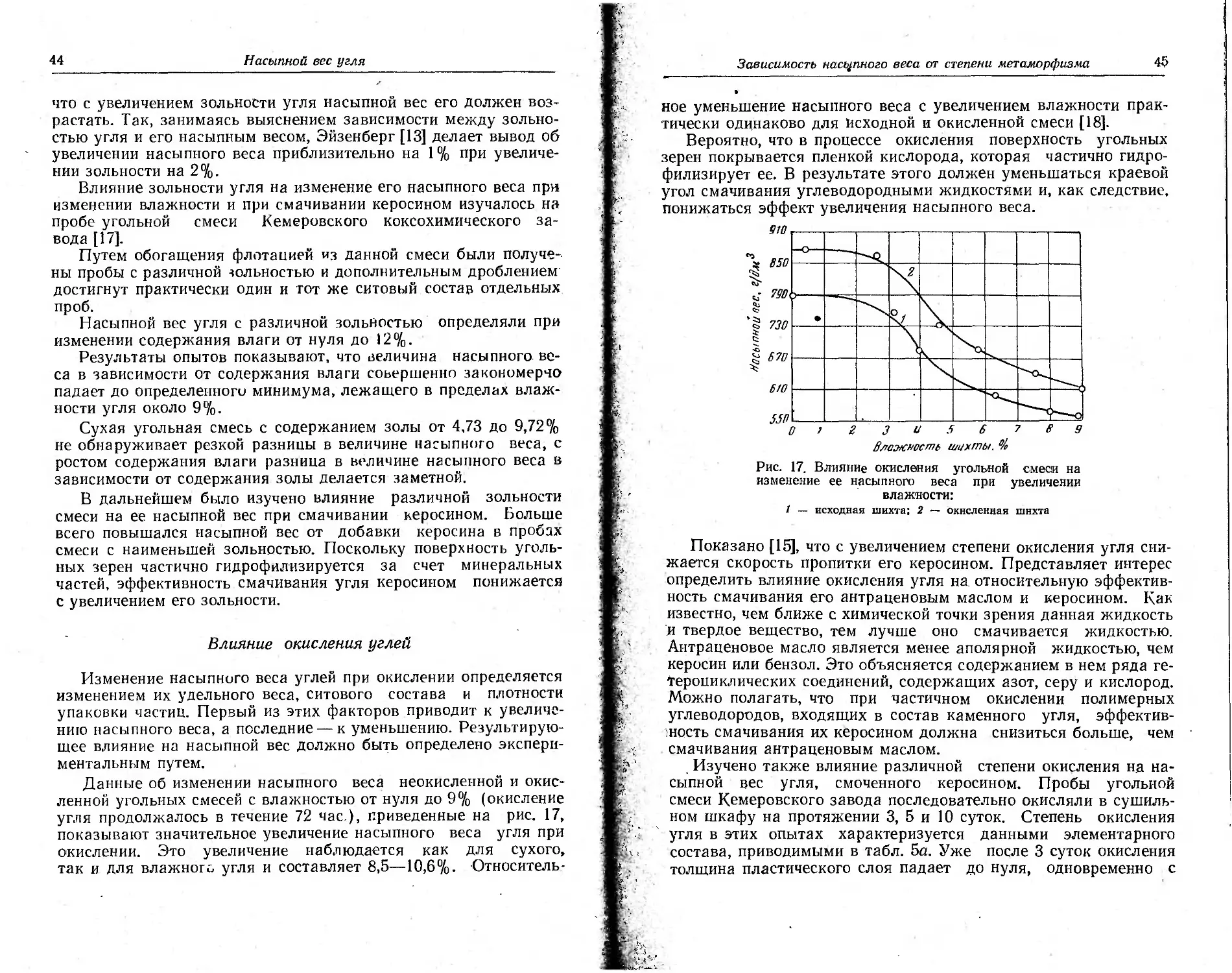

Влияние окисления углей

Изменение насыпного веса углей при окислении определяется изменением их удельного веса, ситового состава и плотности упаковки частиц. Первый из этих факторов приводит к увеличению насыпного веса, а последние — к уменьшению. Результирующее влияние на насыпной вес должно быть определено экспериментальным путем.

Данные об изменении насыпного веса неокисленной и окисленной угольных смесей с влажностью от нуля до 9% (окисление угля продолжалось в течение 72 час ), приведенные на рис. 17, показывают значительное увеличение насыпного веса угля при окислении. Это увеличение наблюдается как для сухого, так и для влажного угля и составляет 8,5—10,6%. Относитель

Зависимость насыпного веса от степени метаморфизма

45

ное уменьшение насыпного веса с увеличением влажности практически одинаково для исходной и окисленной смеси [18].

Вероятно, что в процессе окисления поверхность угольных зерен покрывается пленкой кислорода, которая частично гидро-филизирует ее. В результате этого должен уменьшаться краевой угол смачивания углеводородными жидкостями и, как следствие, понижаться эффект увеличения насыпного веса.

Рис. 17. Влияние окисления угольной смеси на изменение ее насыпного веса при увеличении влажности:

1 — исходная шихта; 2 — окисленная шихта

Показано [15], что с увеличением степени окисления угля снижается скорость пропитки его керосином. Представляет интерес определить влияние окисления угля на. относительную эффективность смачивания его антраценовым маслом и керосином. Как известно, чем ближе с химической точки зрения данная жидкость и твердое вещество, тем лучше оно смачивается жидкостью. Антраценовое масло является менее аполярной жидкостью, чем керосин или бензол. Это объясняется содержанием в нем ряда гетероциклических соединений, содержащих азот, серу и кислород. Можно полагать, что при частичном окислении полимерных углеводородов, входящих в состав каменного угля, эффективность смачивания их керосином должна снизиться больше, чем смачивания антраценовым маслом.

Изучено также влияние различной степени окисления на насыпной вес угля, смоченного керосином. Пробы угольной смеси Кемеровского завода последовательно окисляли в сушильном шкафу на протяжении 3, 5 и 10 суток. Степень окисления угля в этих опытах характеризуется данными элементарного состава, приводимыми в табл. 5а. Уже после 3 суток окисления толщина пластического слоя падает до нуля, одновременно с

46

Насыпной вес угля.

этим резко уменьшается пластометрическая усадка. После 10 суток окисления содержание кислорода увеличивается с 5,76 до 12,92%.

Таблица 5а

Элементарный анализ угольной смеси, %

Проба Nr Sr Сг Нг ог

Смесь до окисления 1,75 0,46 86,67 5,34 5,76

После 3 суток окисления 1,84 0,44 83,18 5,09 9,45

После 5 суток окисления 1,80 0,45 82,22 4,66 10,87

После 10 суток окисления ... 1,79 0,46 80,10 4,73 12,92

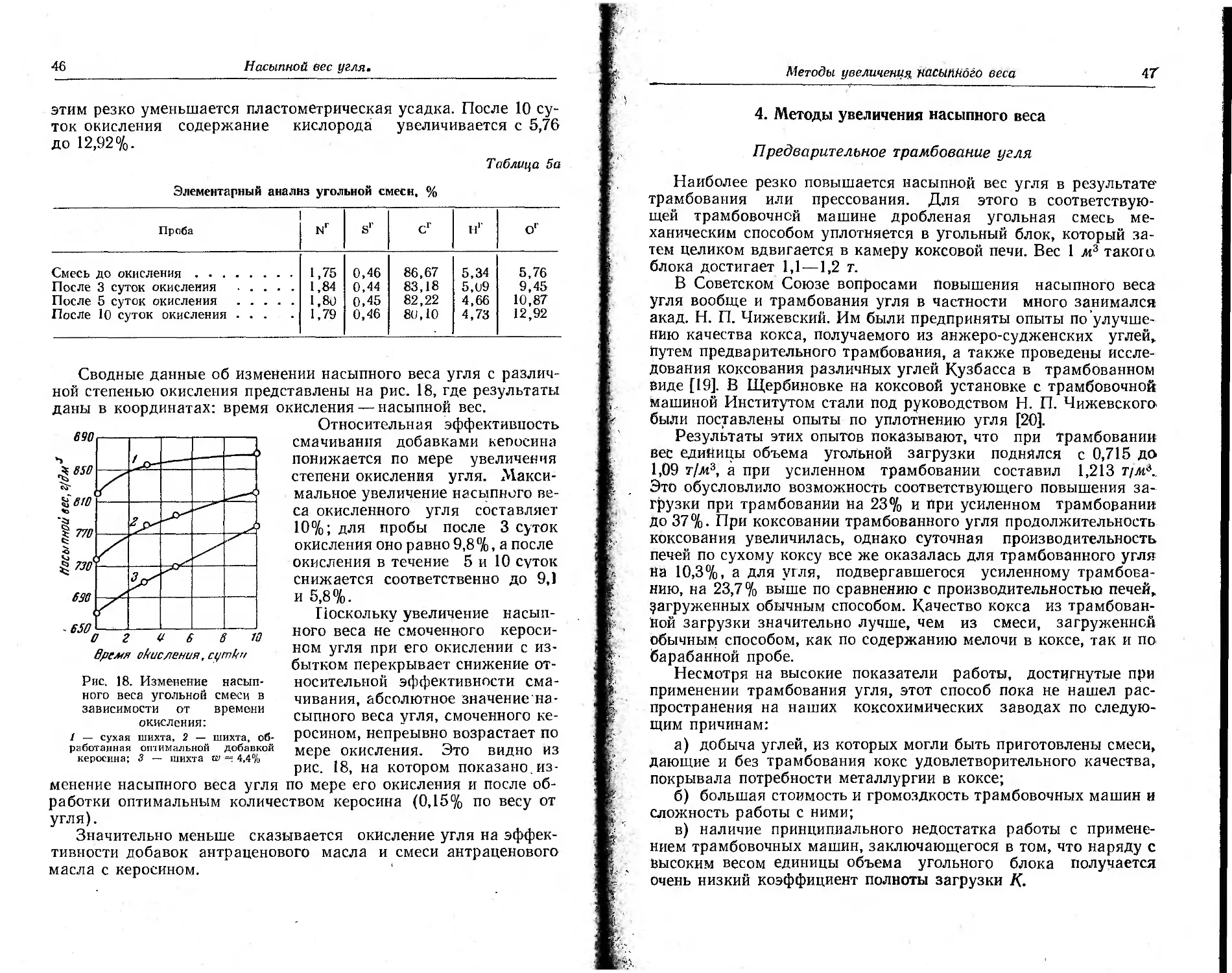

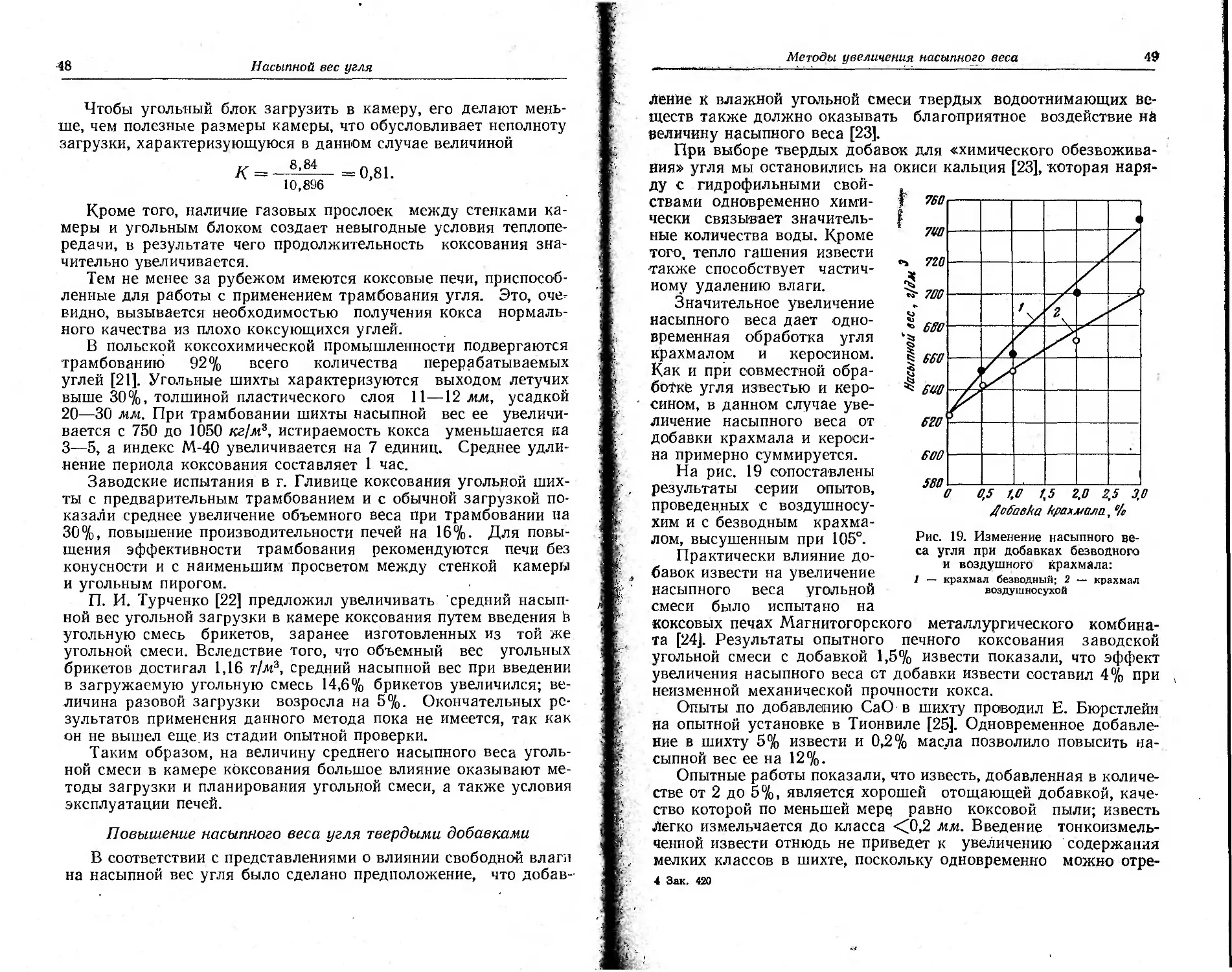

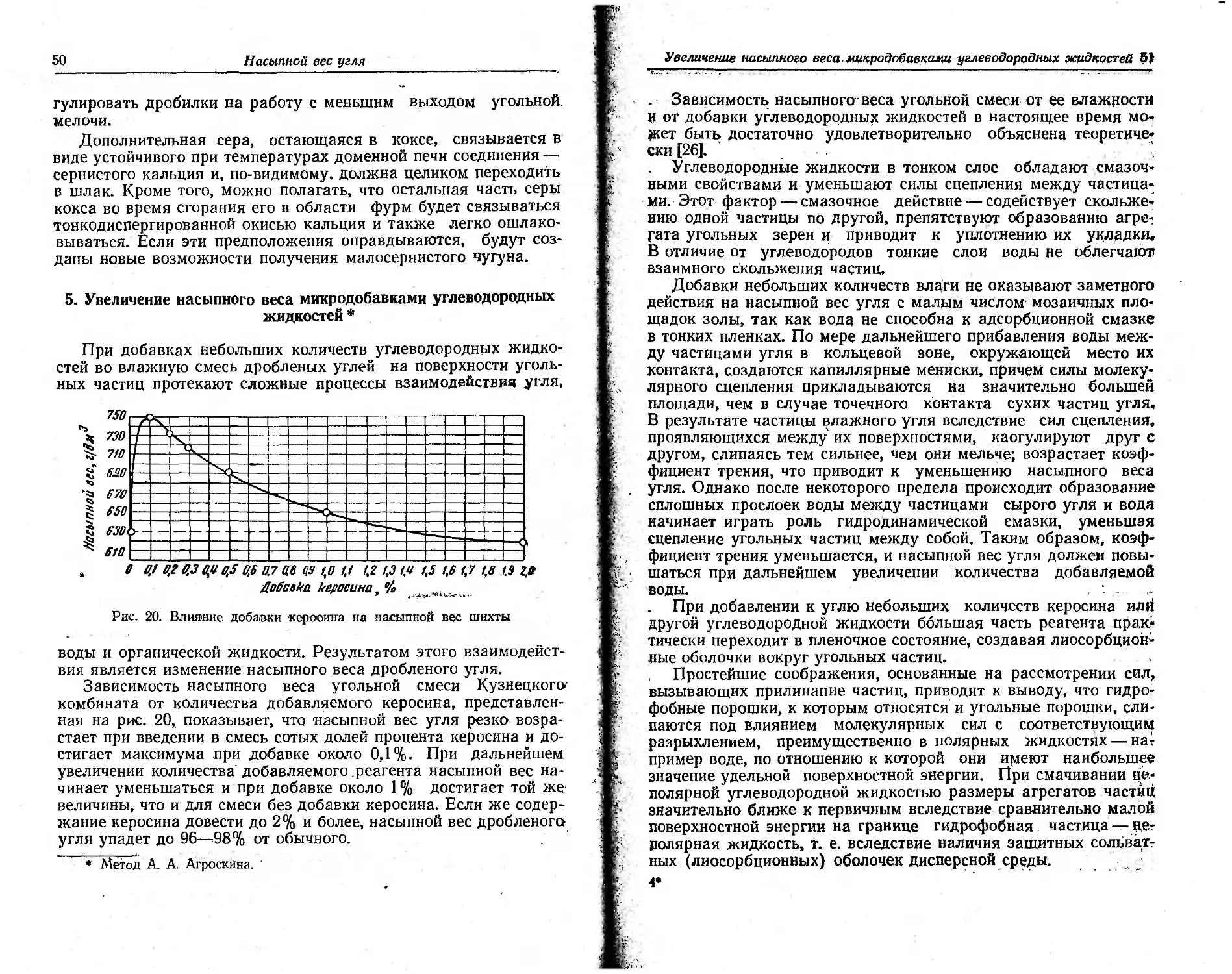

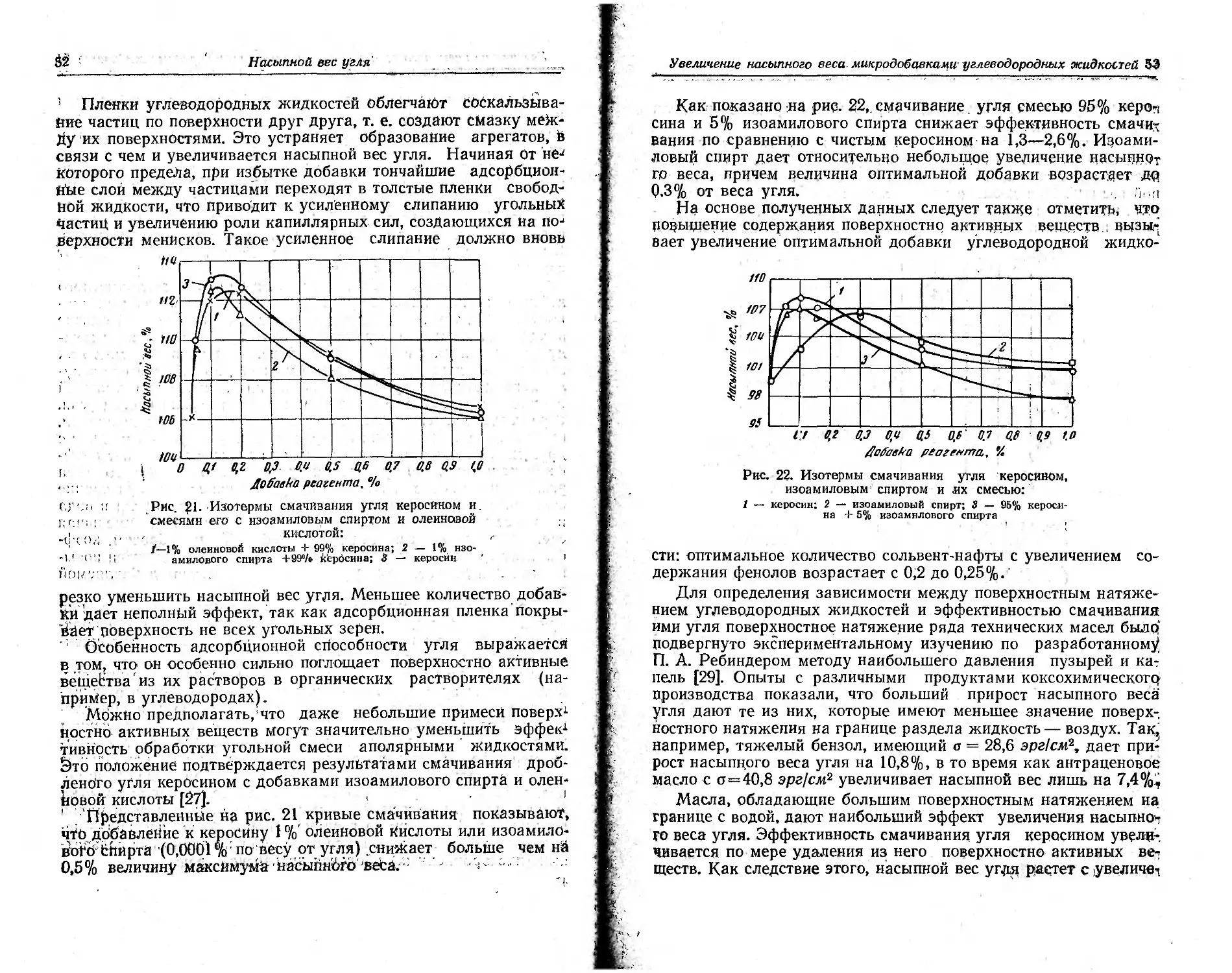

Сводные данные об изменении насыпного веса угля с различной степенью окисления представлены на рис. 18, где результаты даны в координатах: время окисления — насыпной вес.

Рис. 18. Изменение насыпного веса угольной смеси в зависимости от времени окисления:

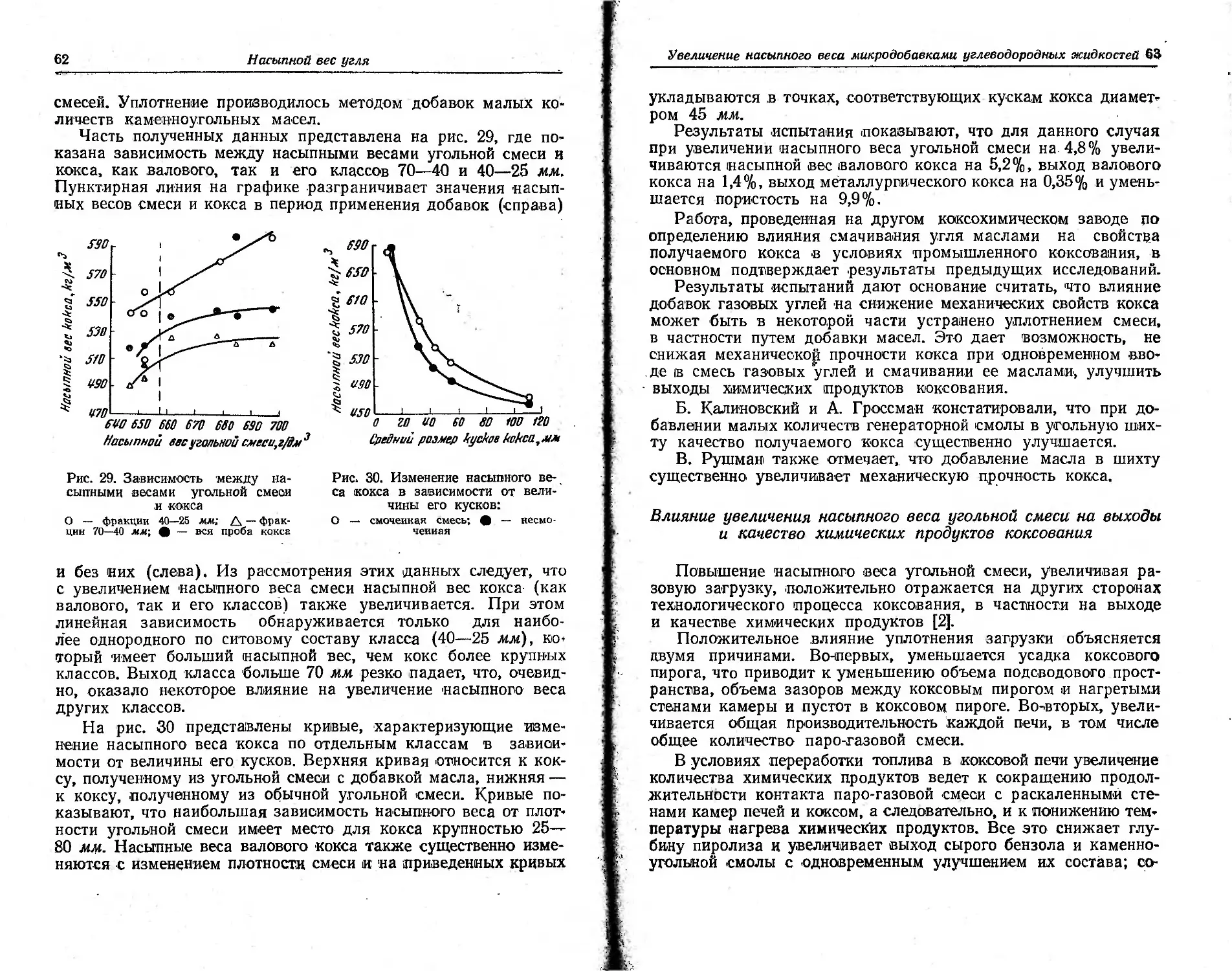

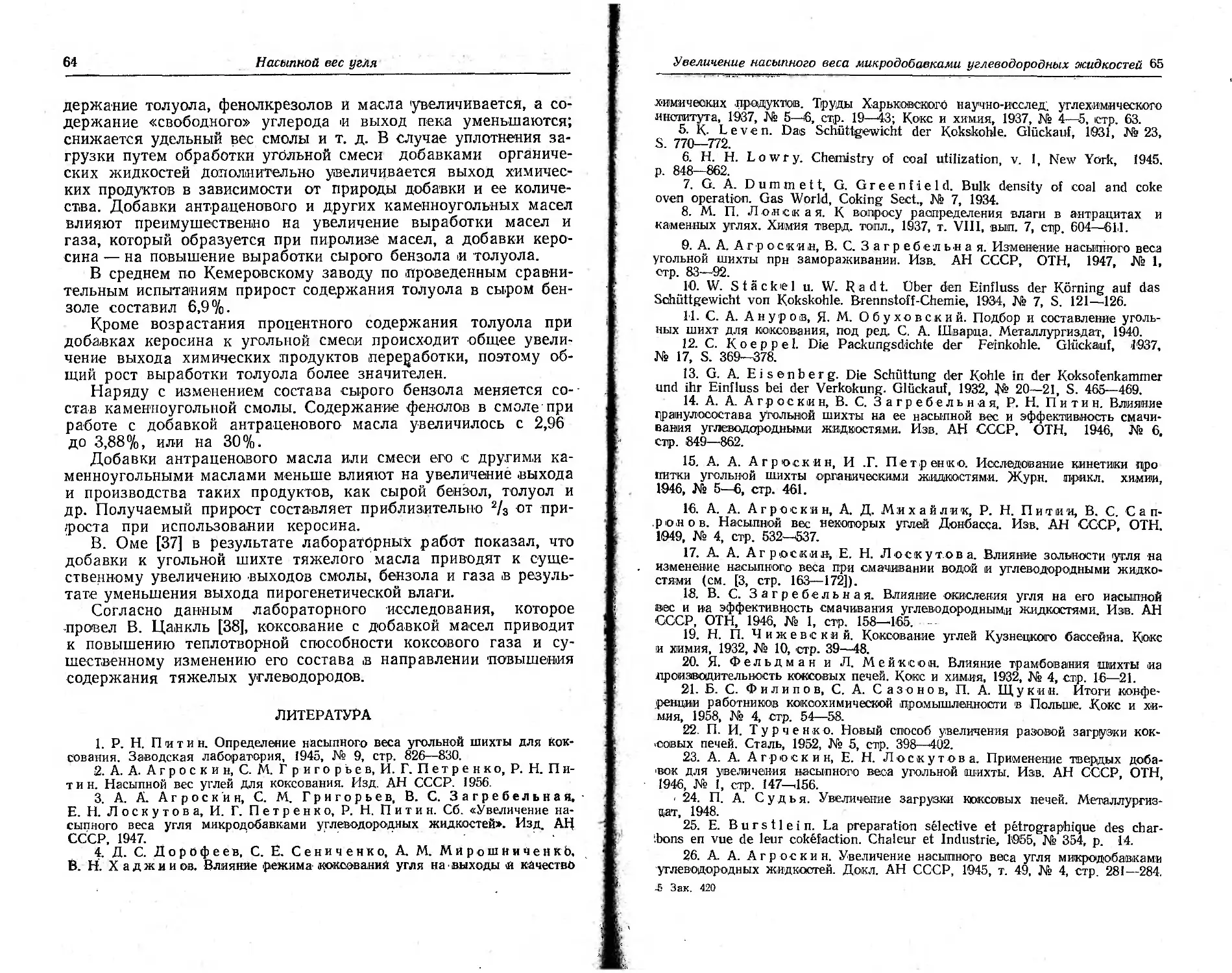

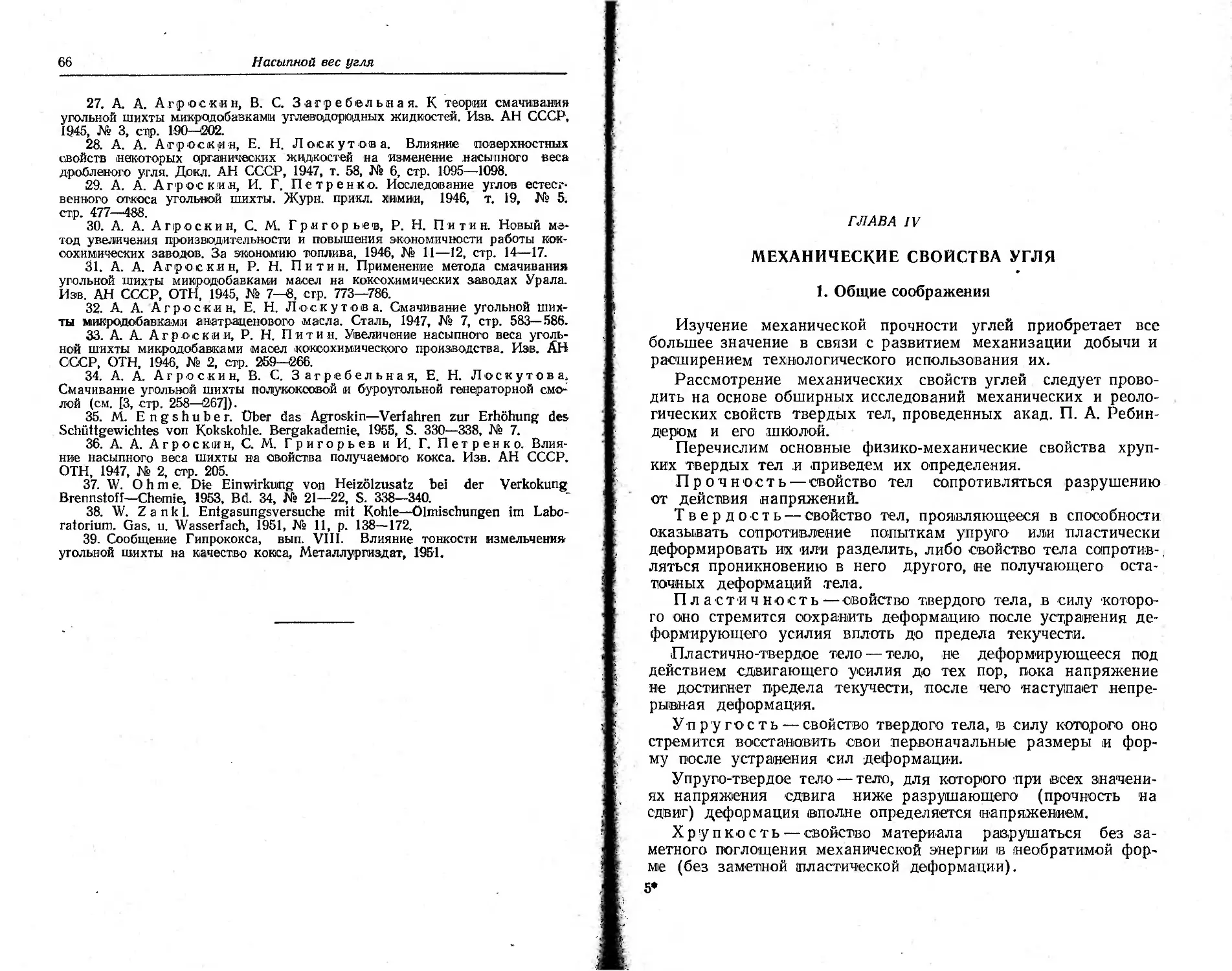

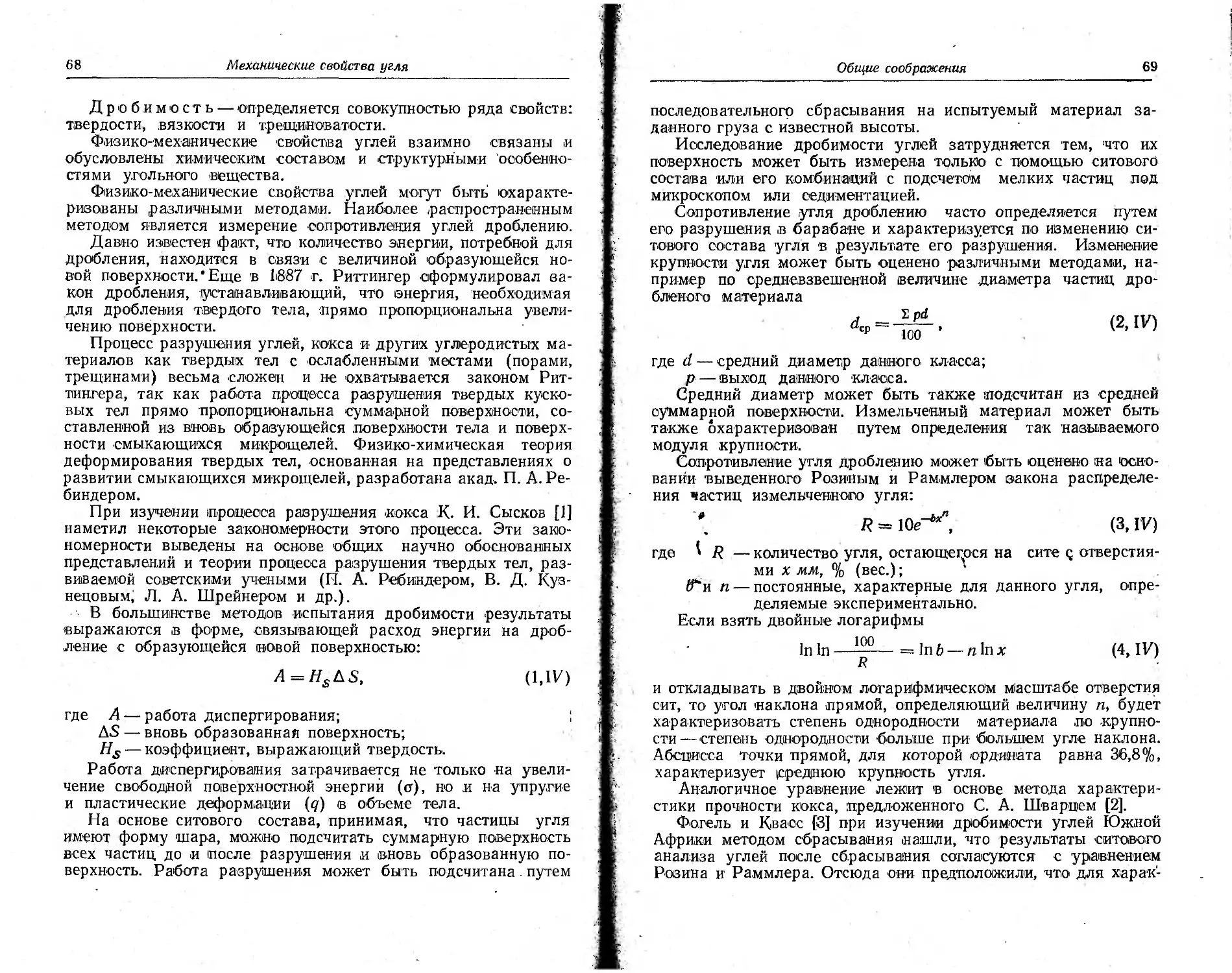

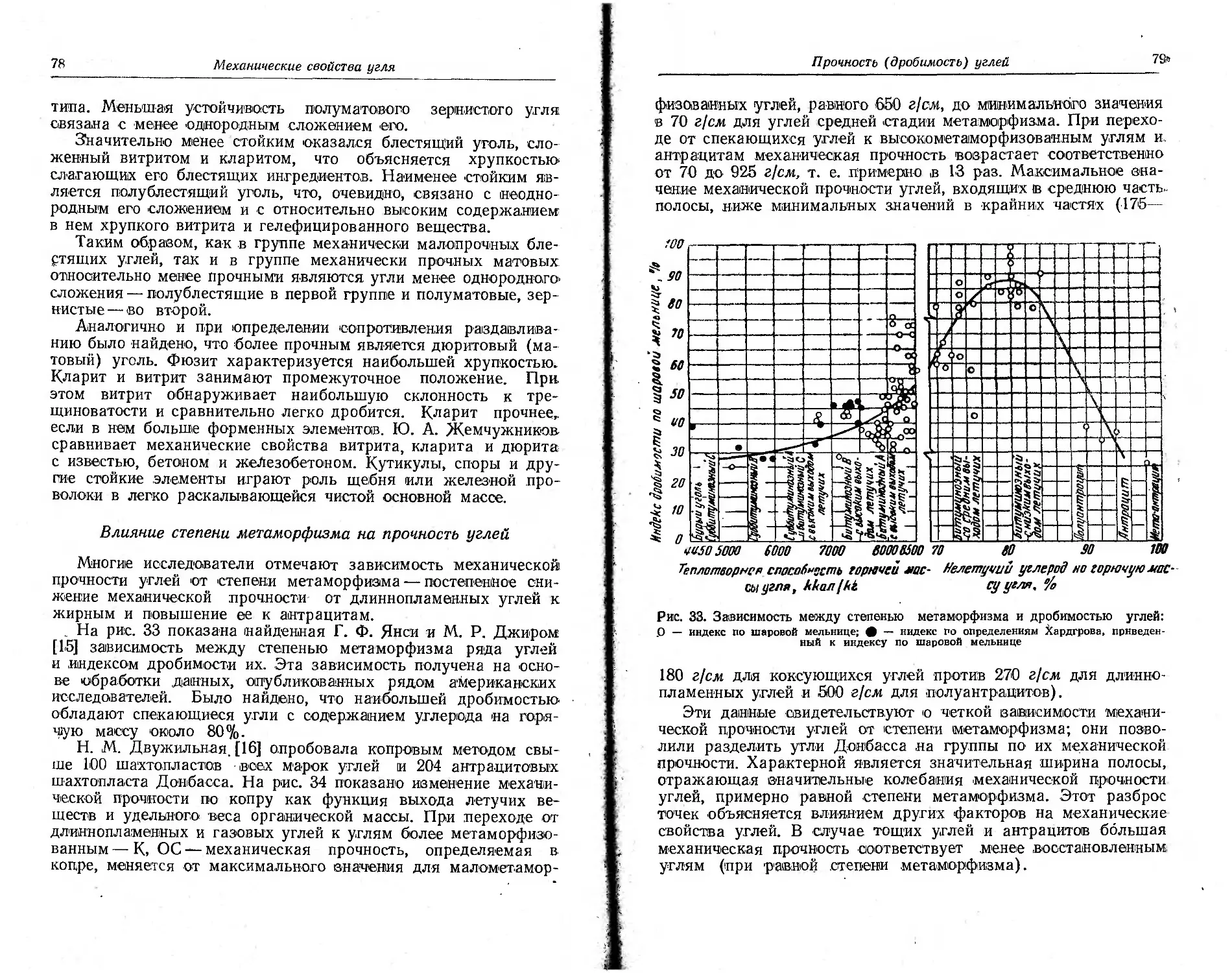

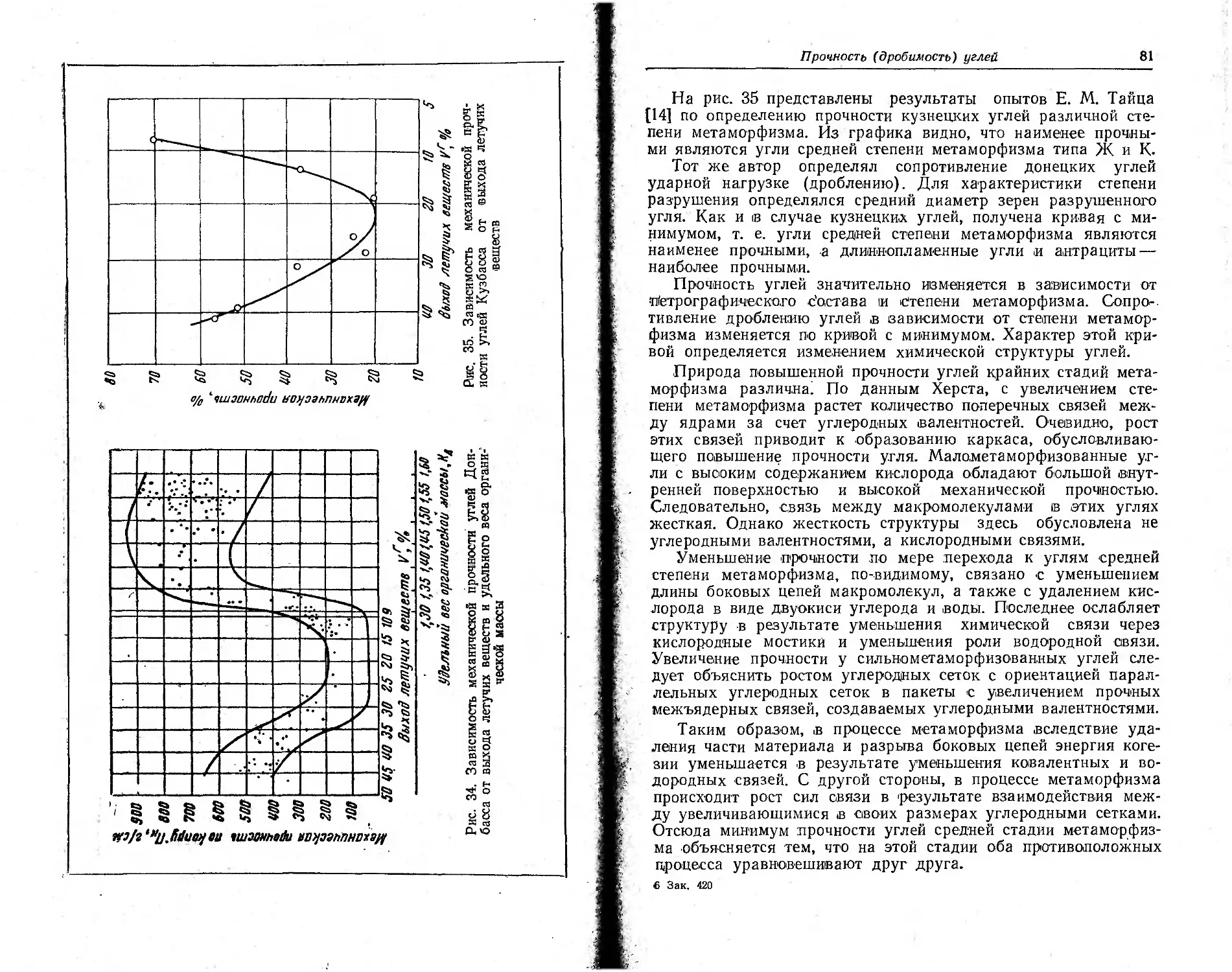

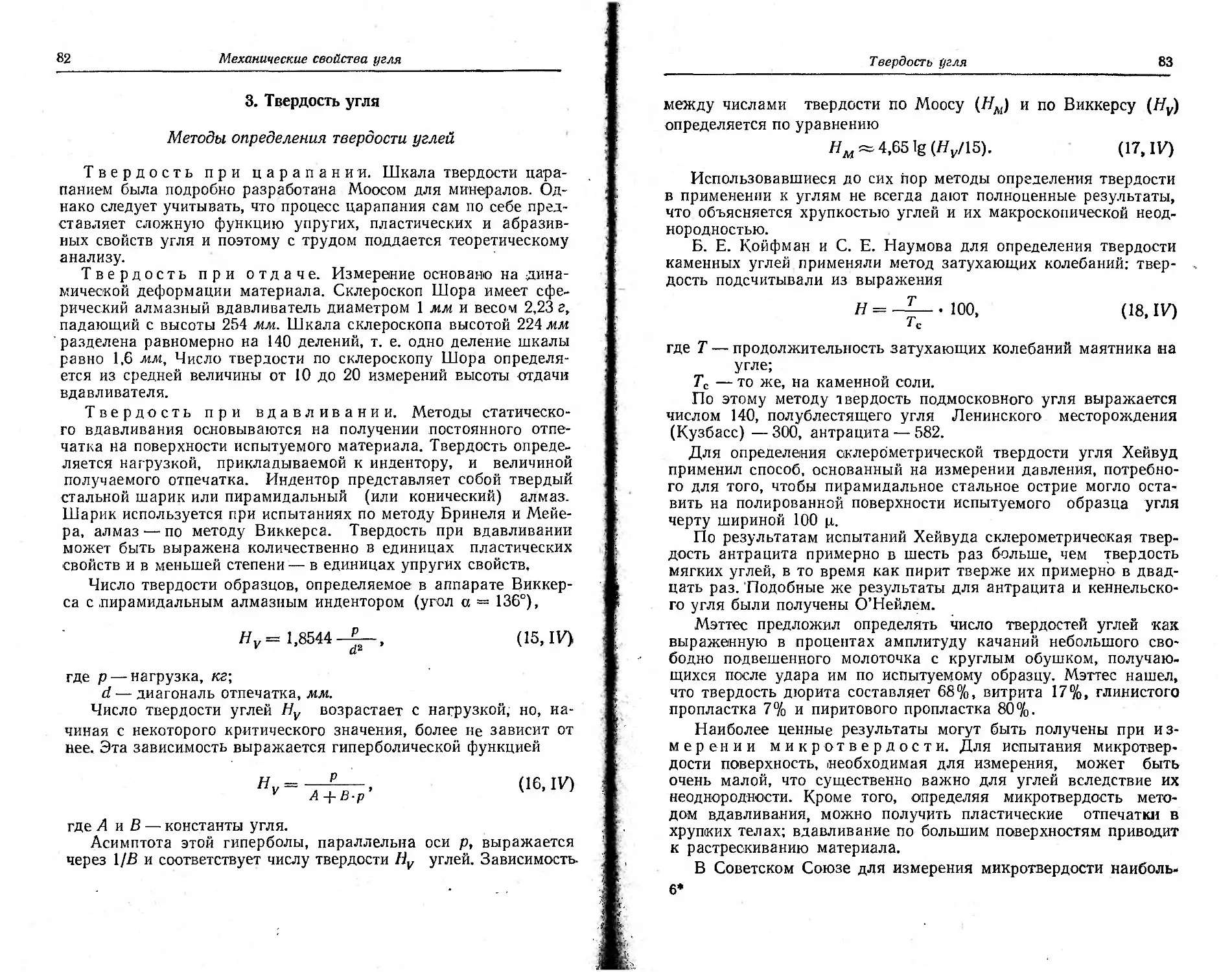

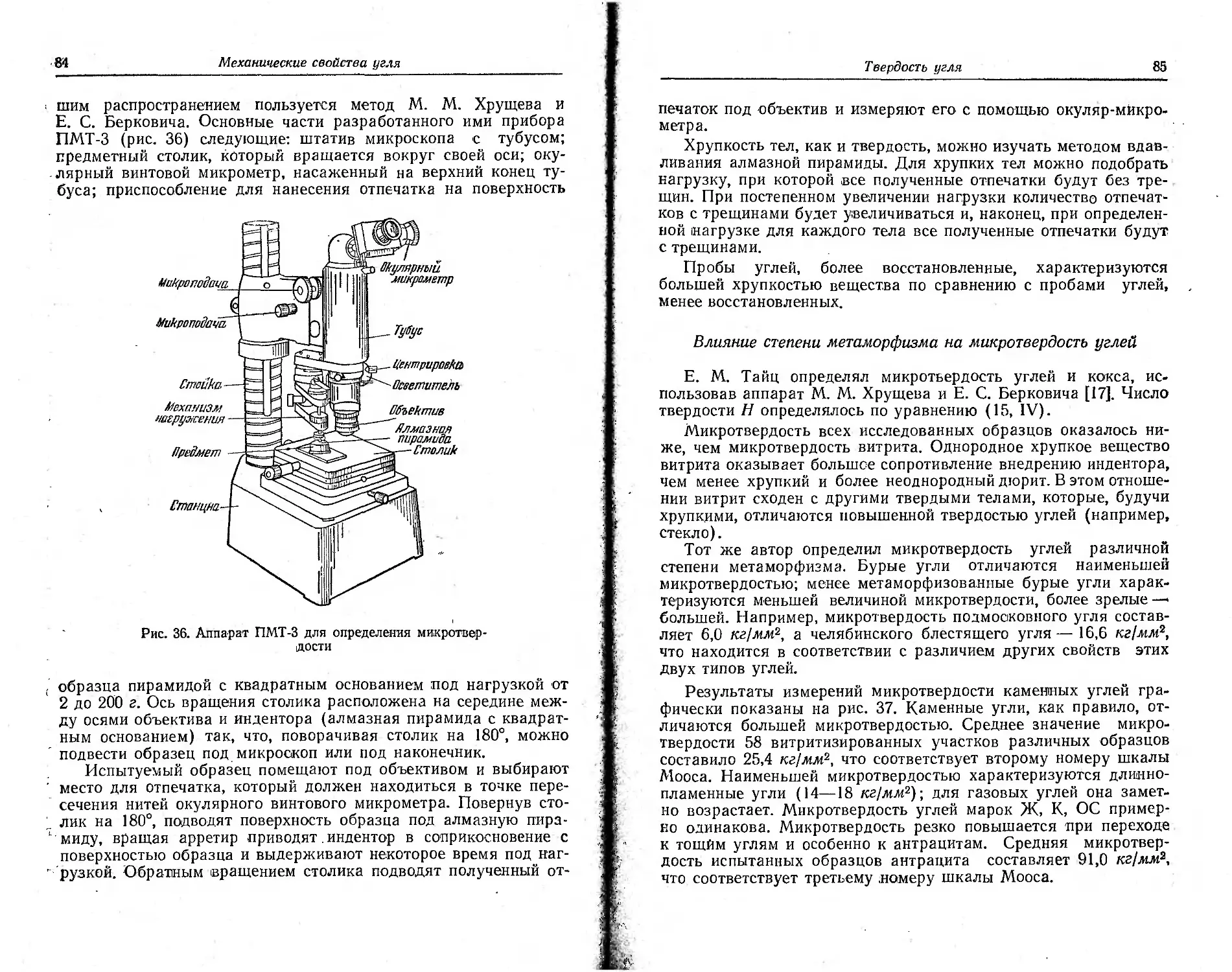

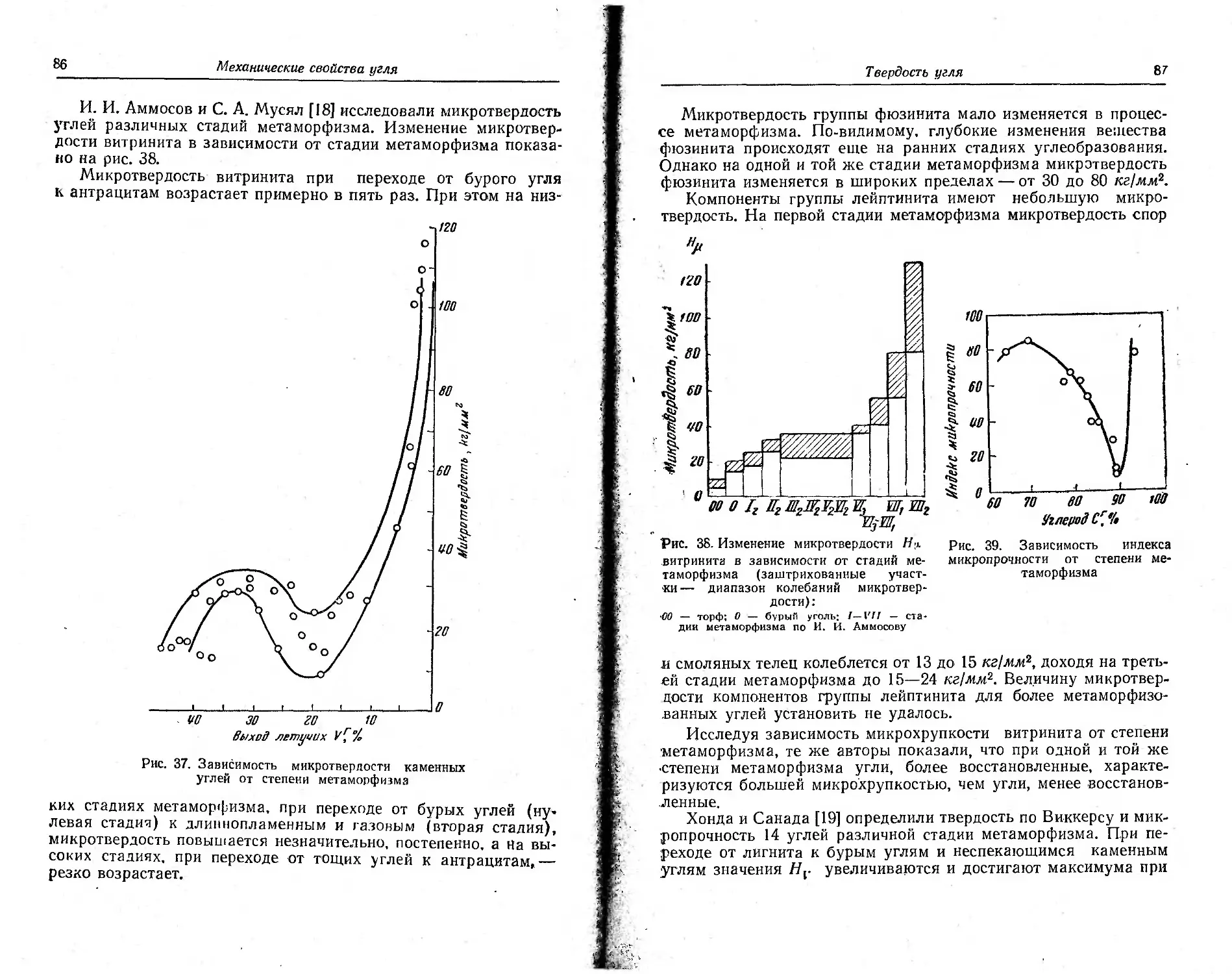

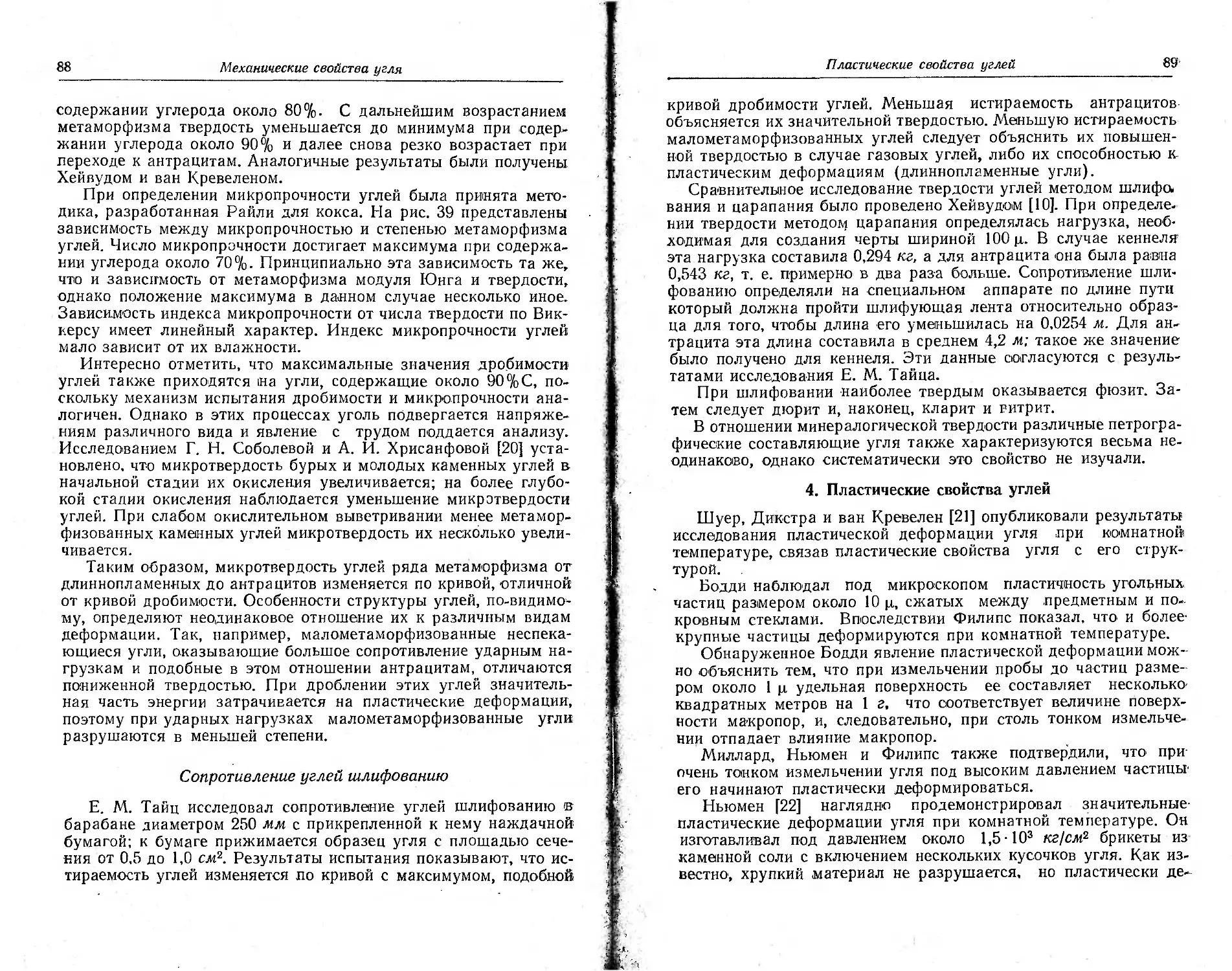

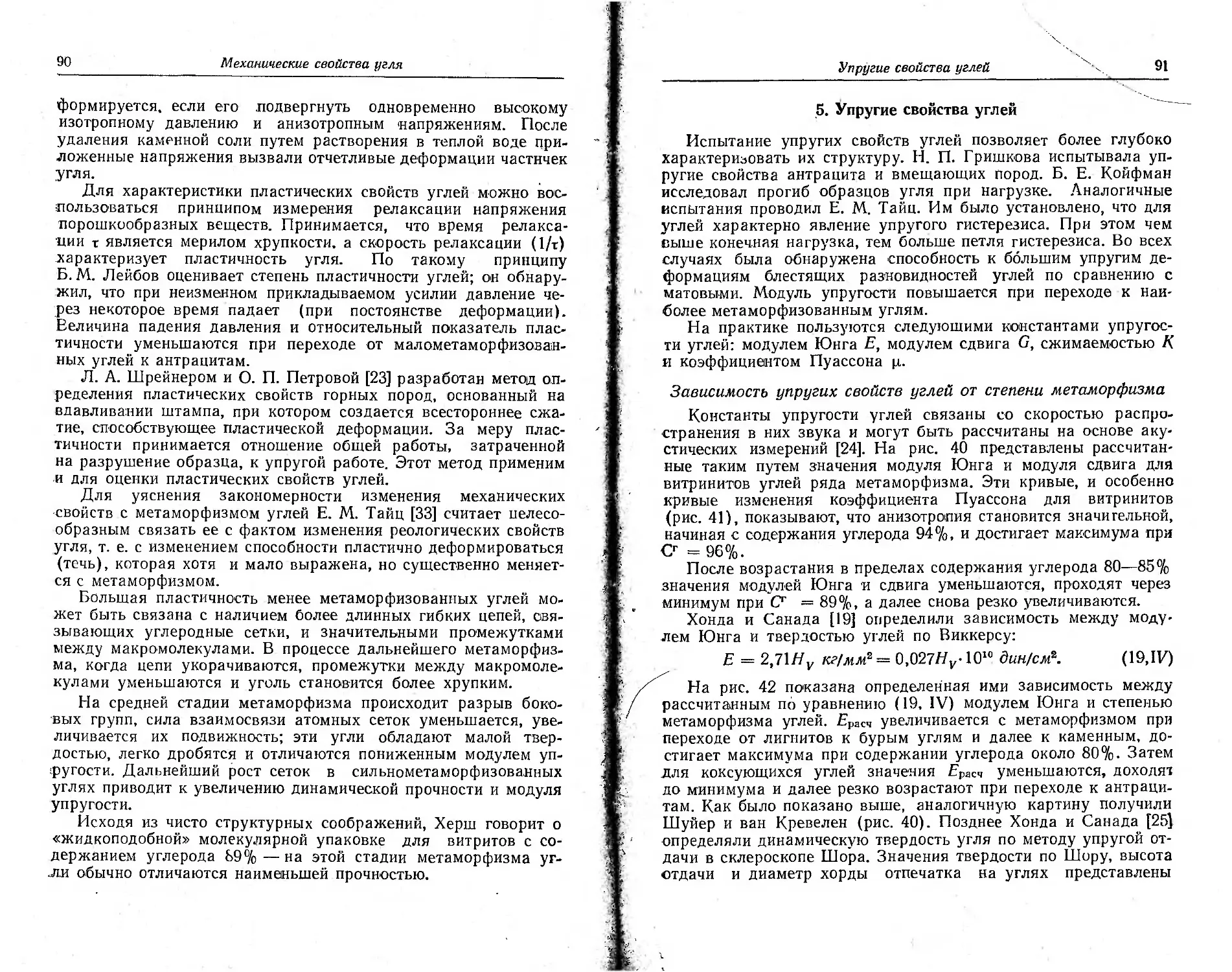

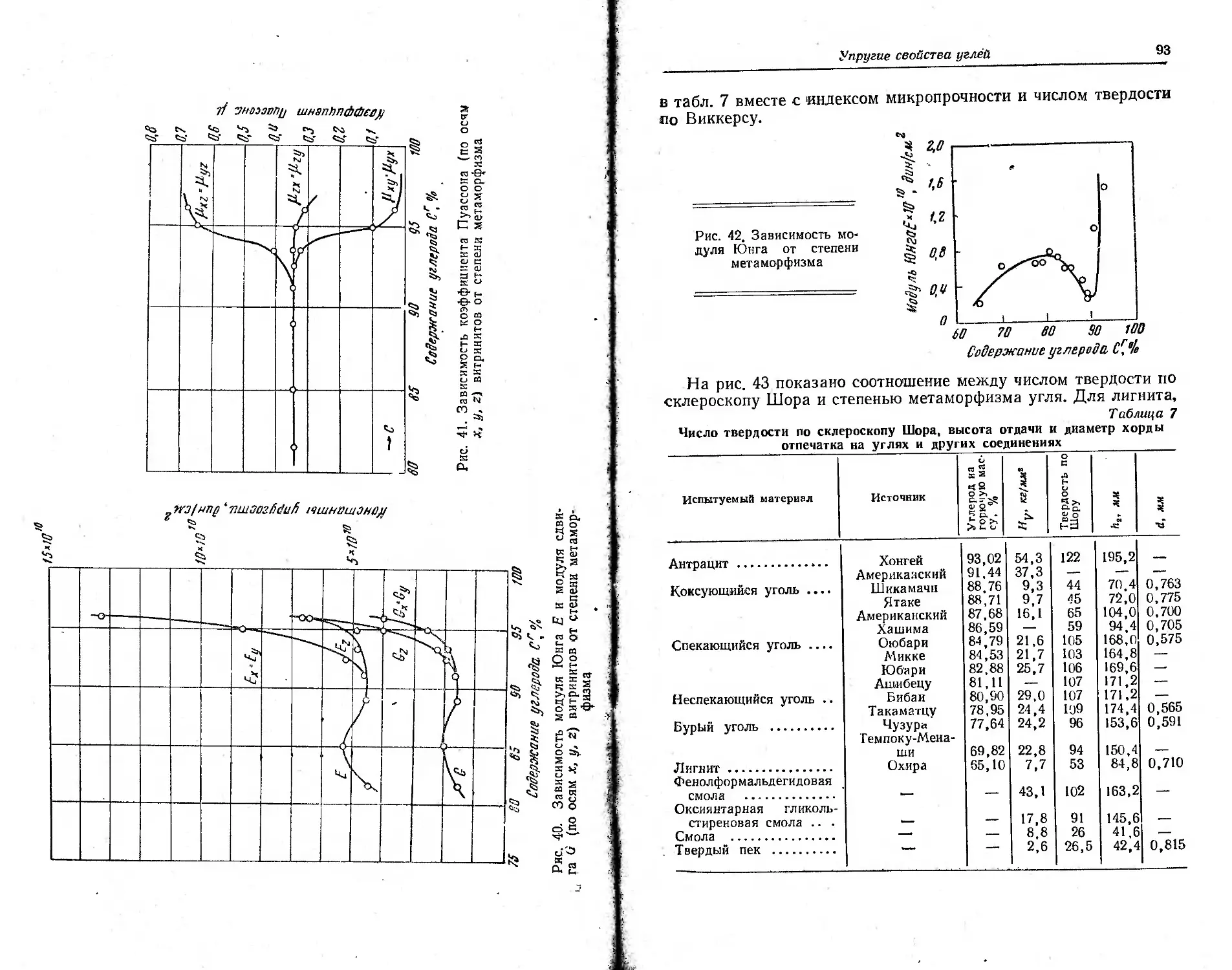

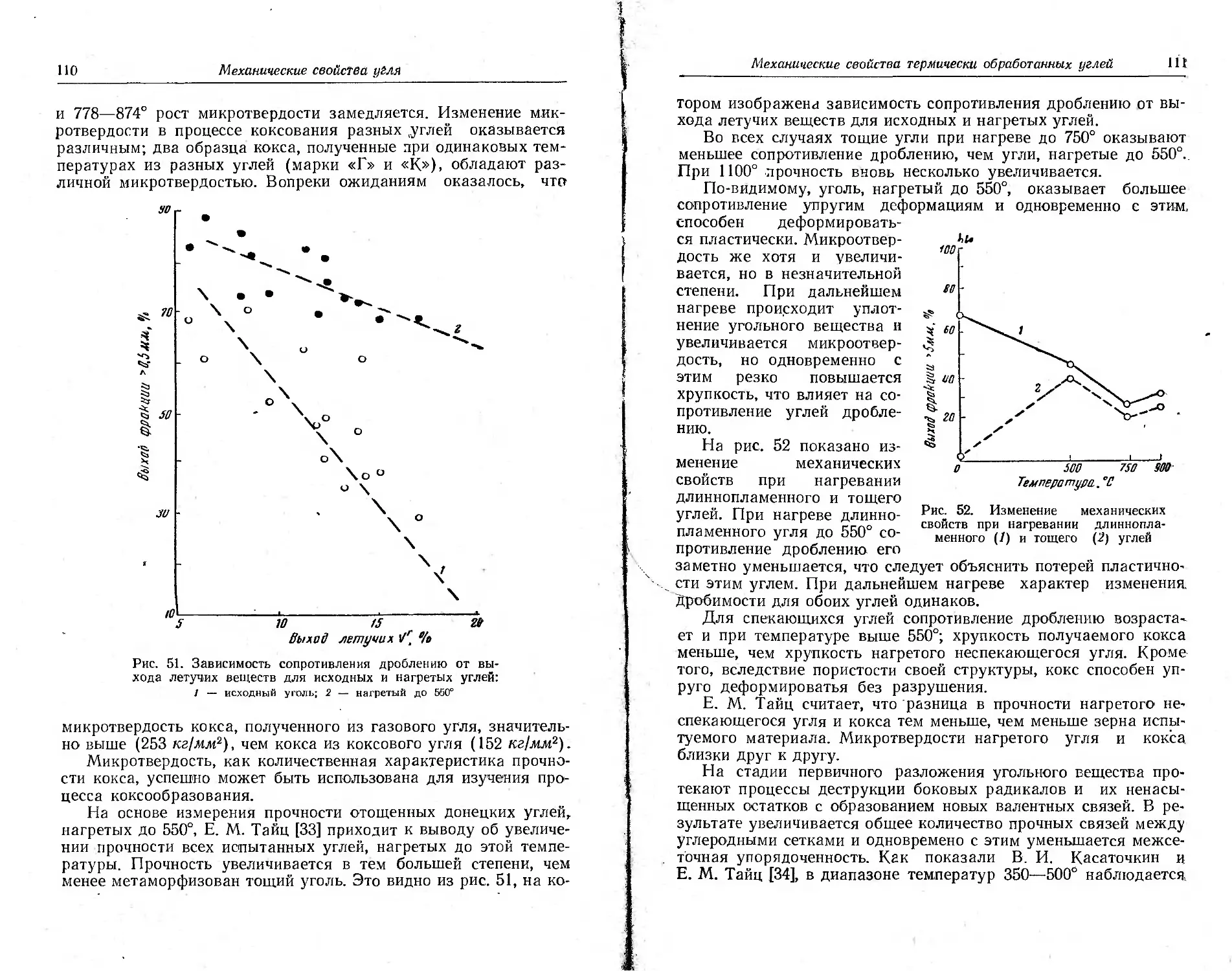

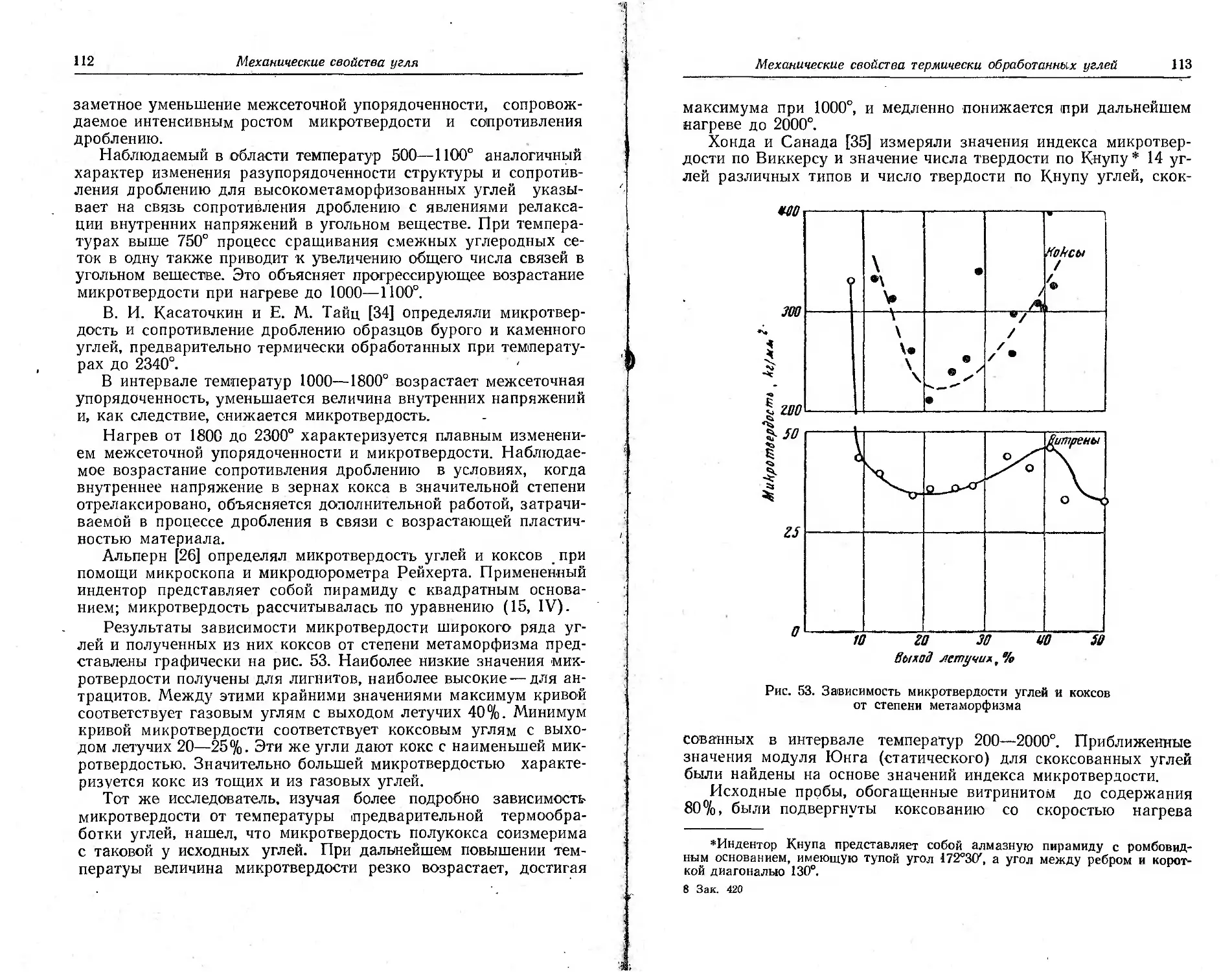

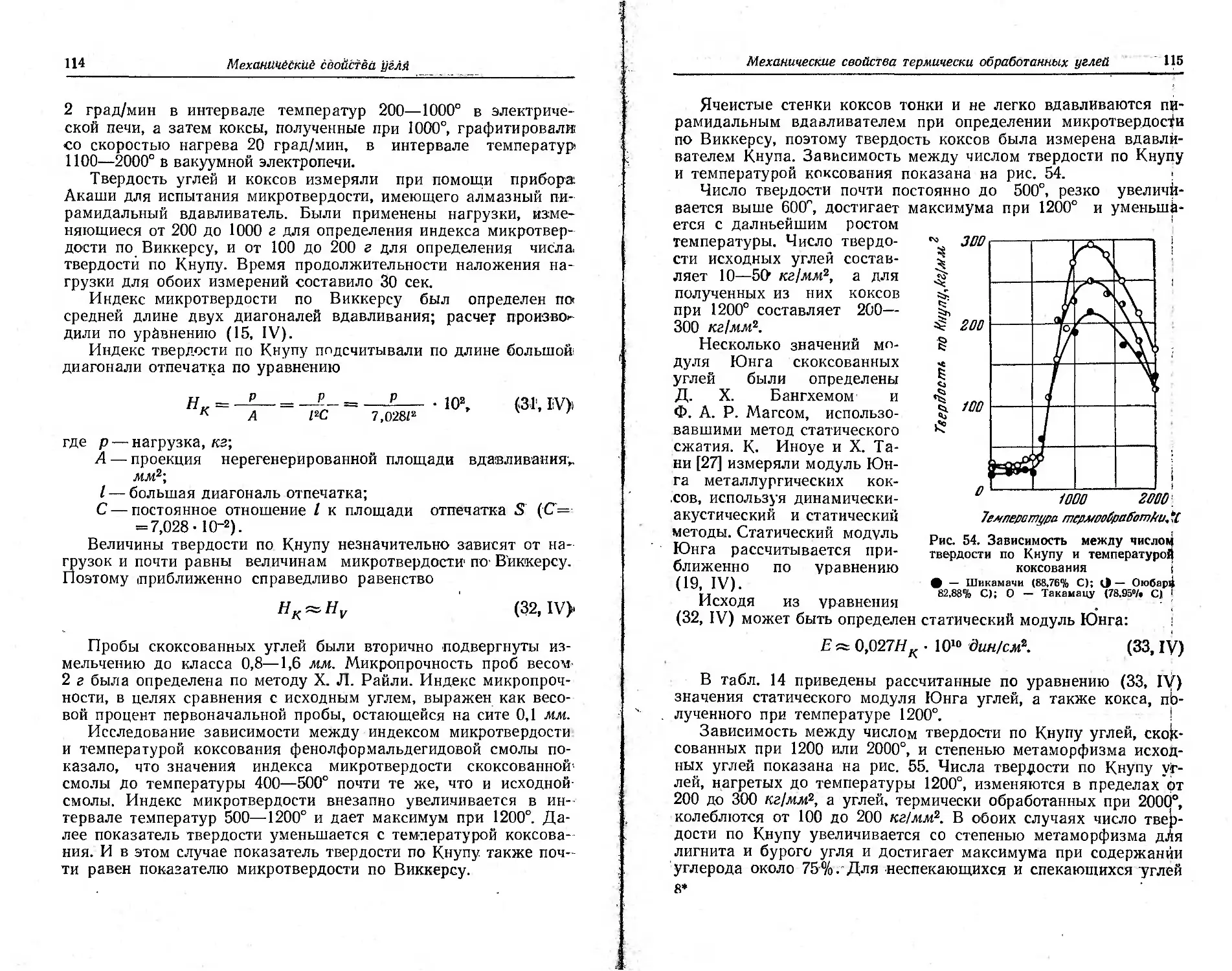

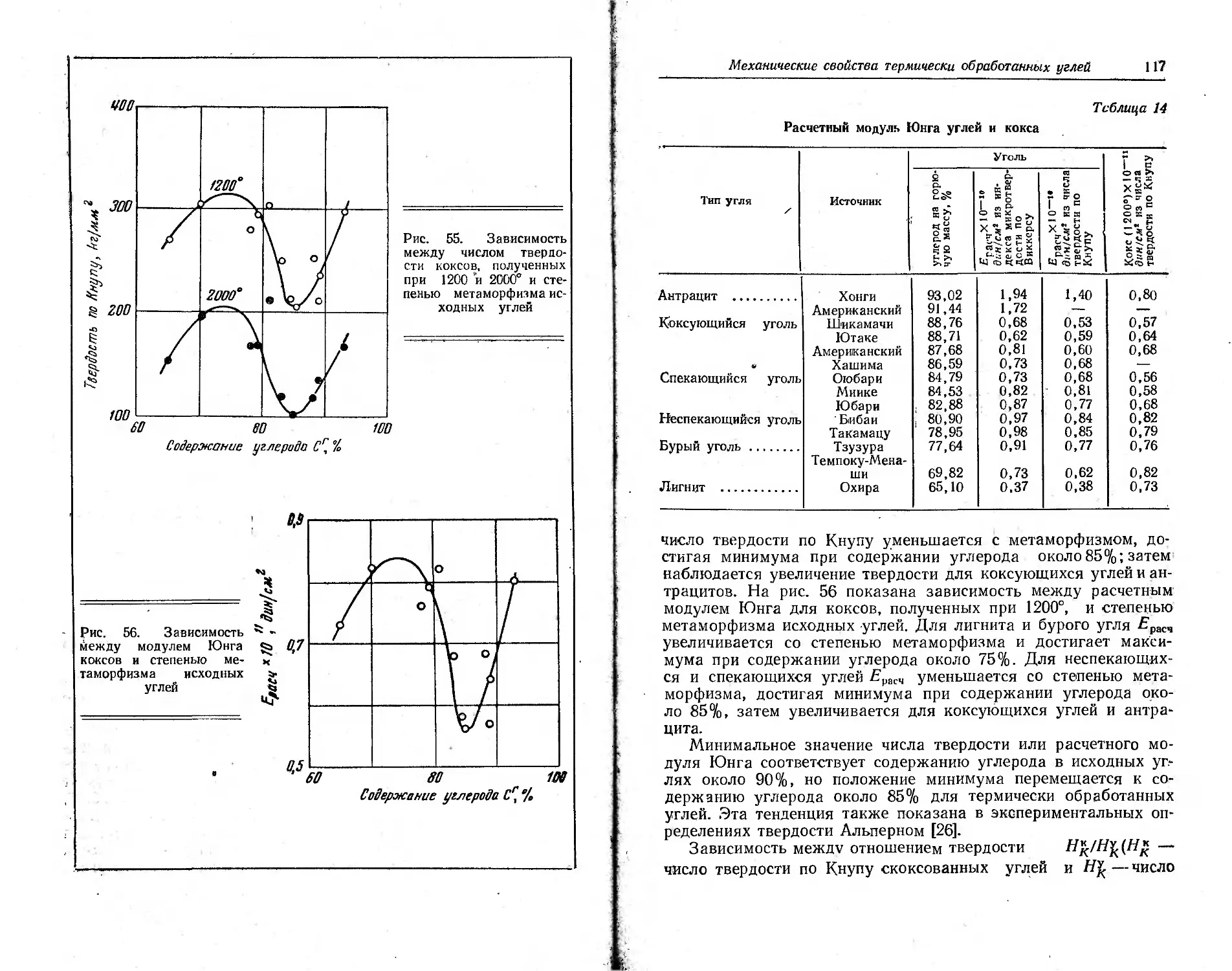

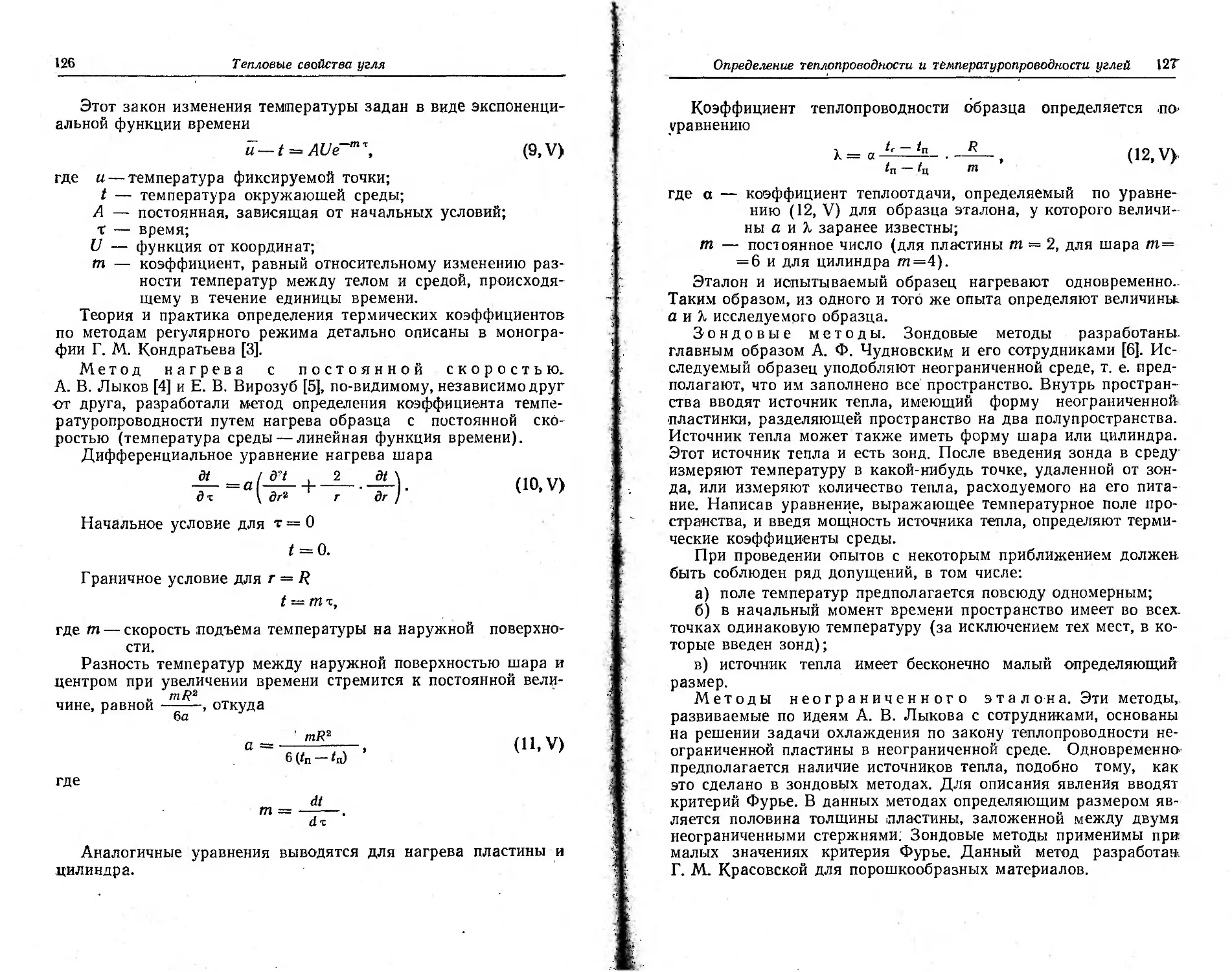

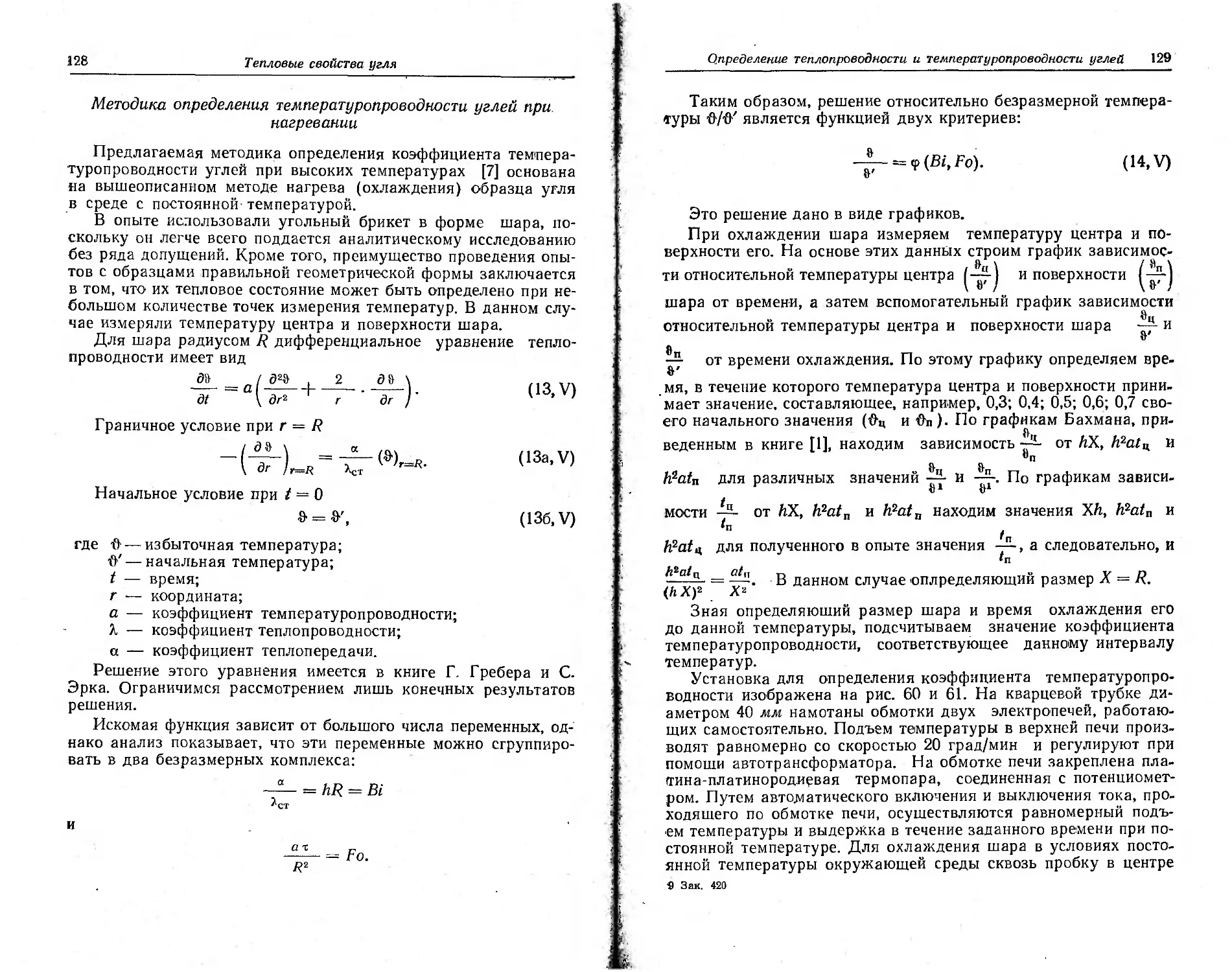

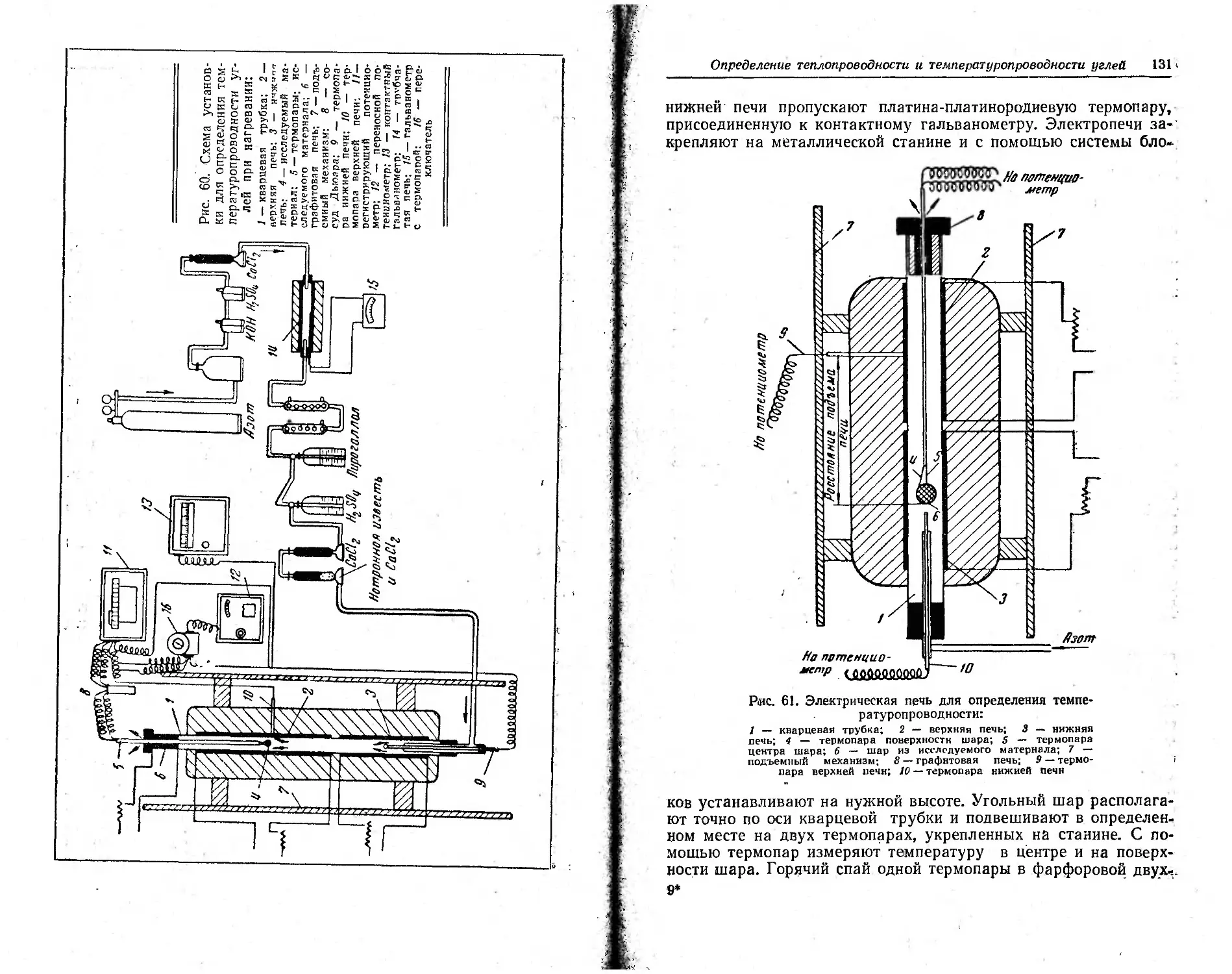

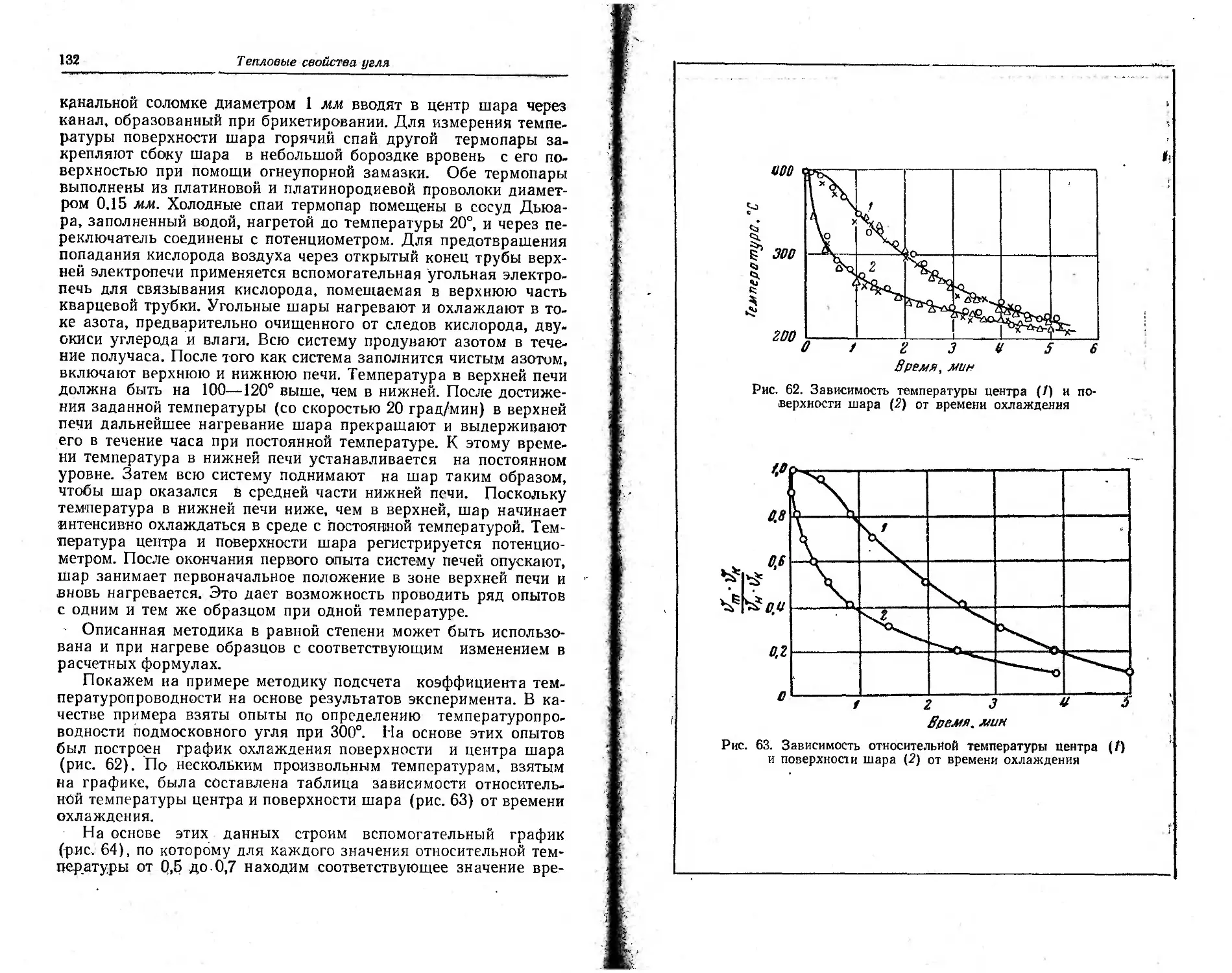

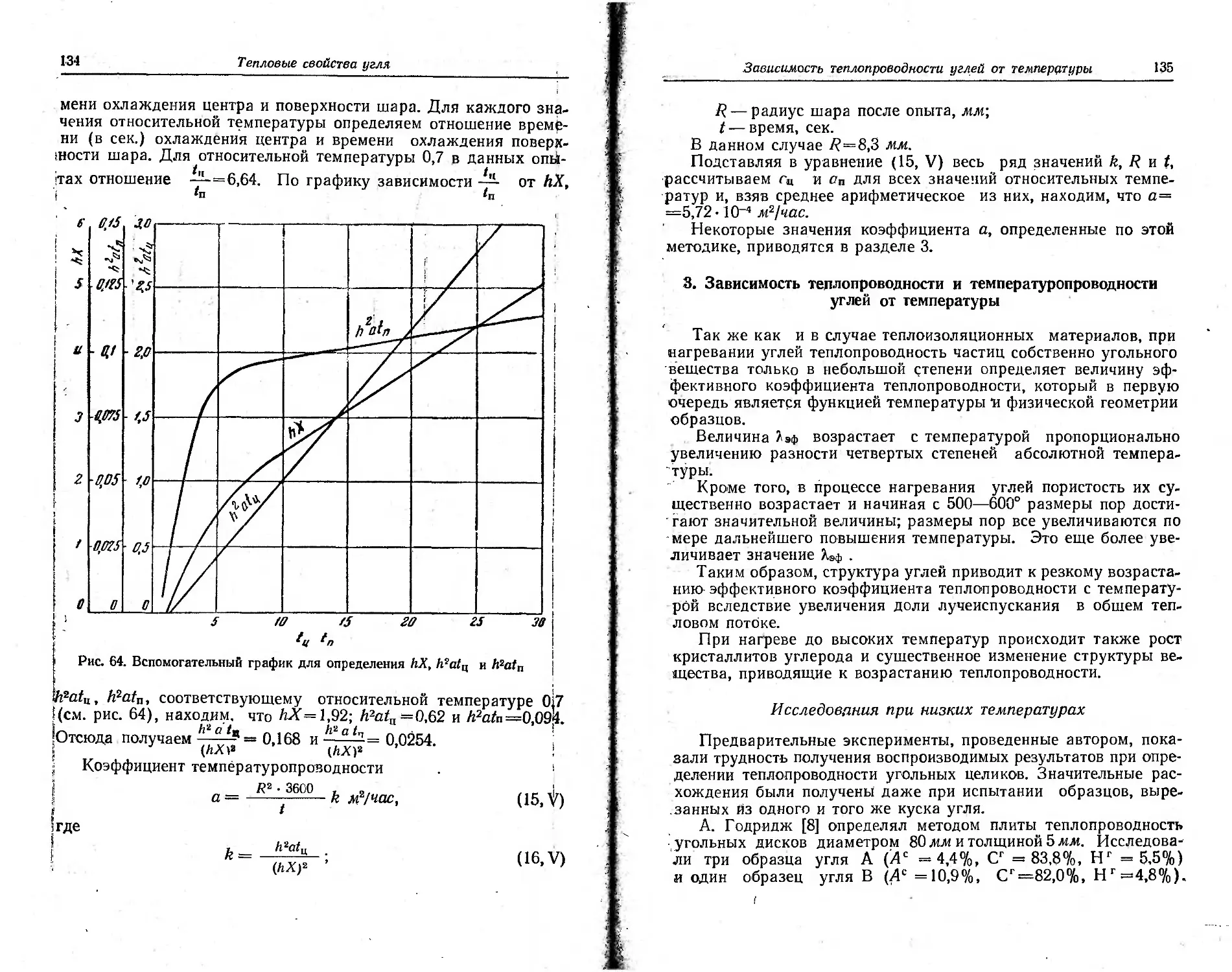

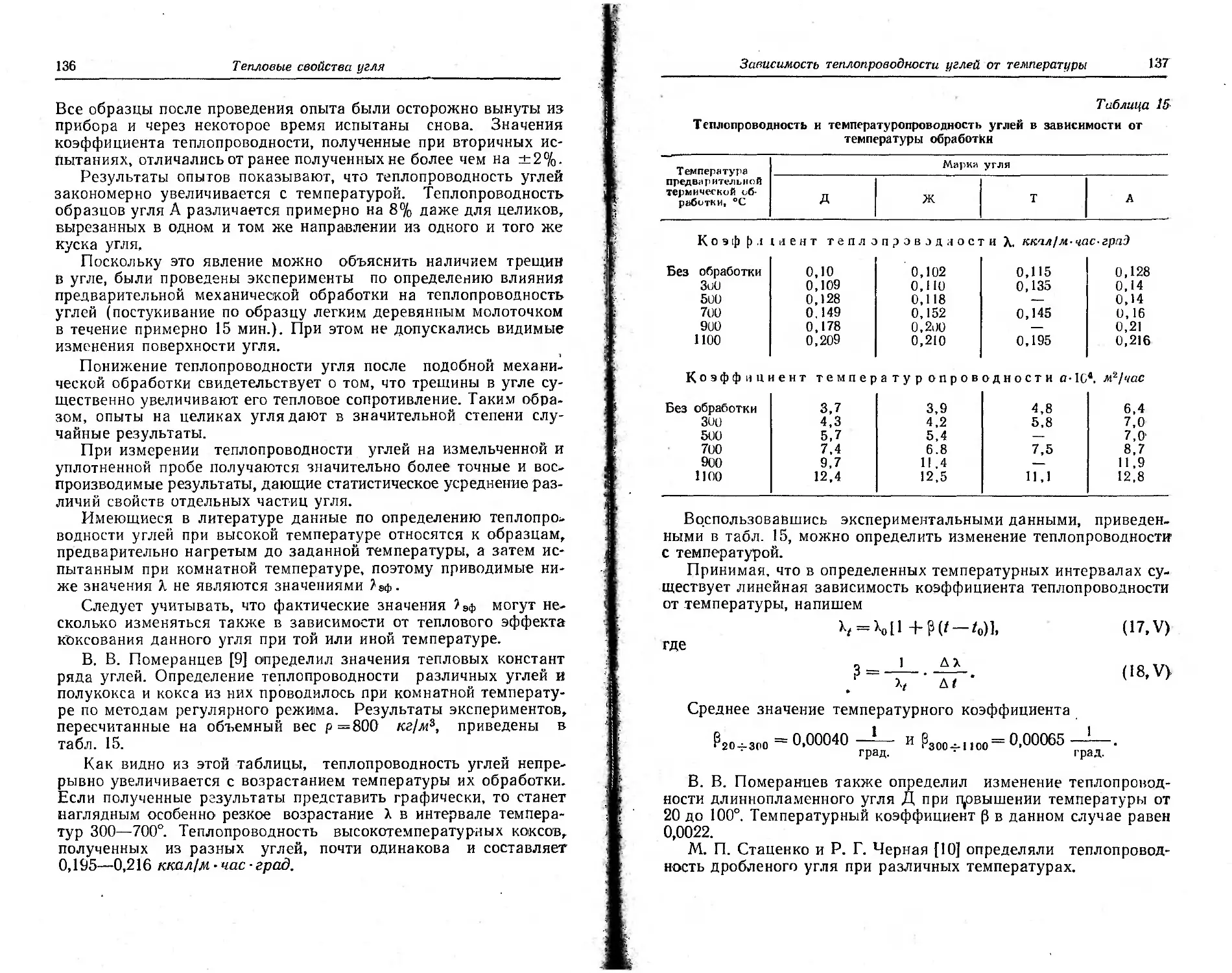

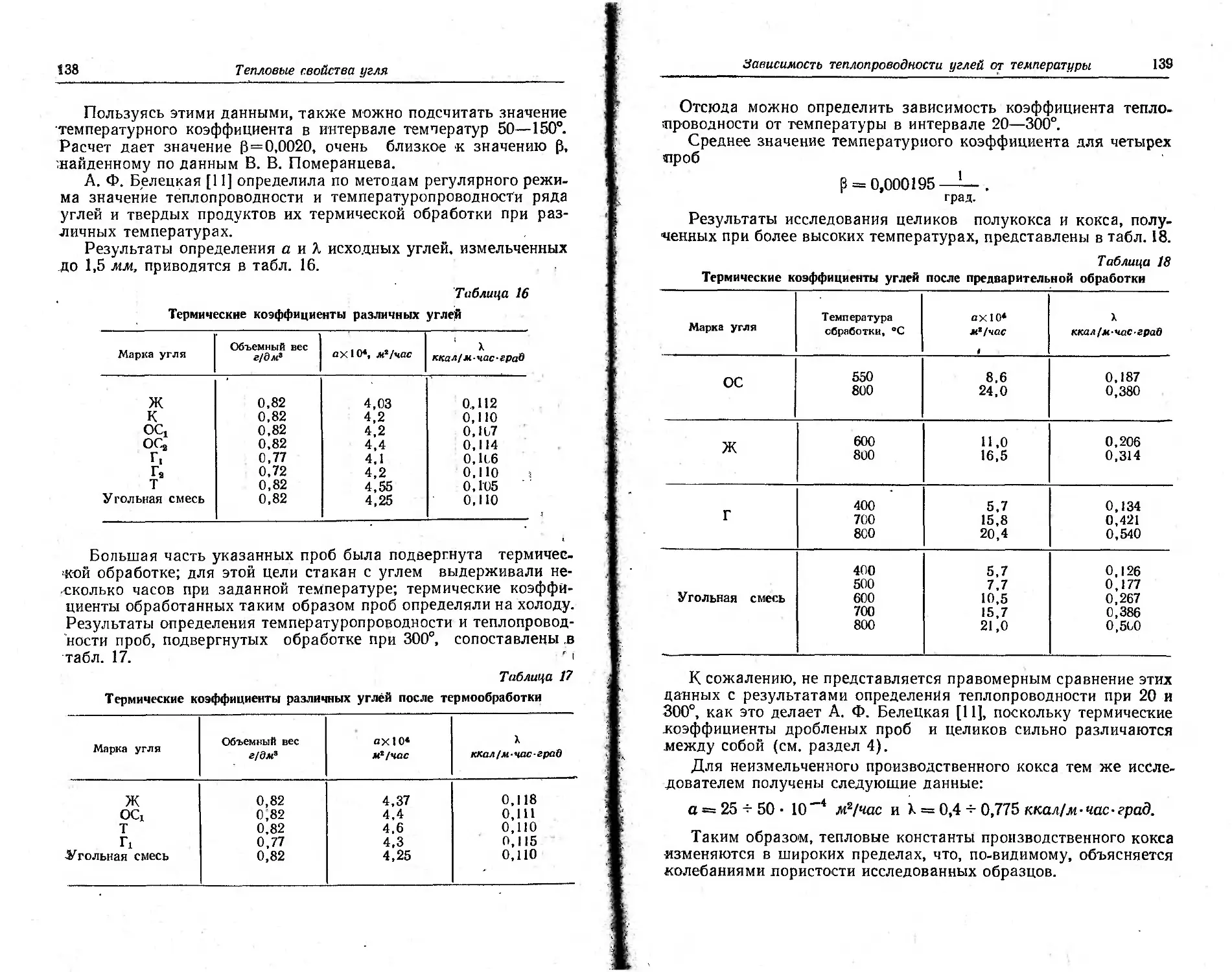

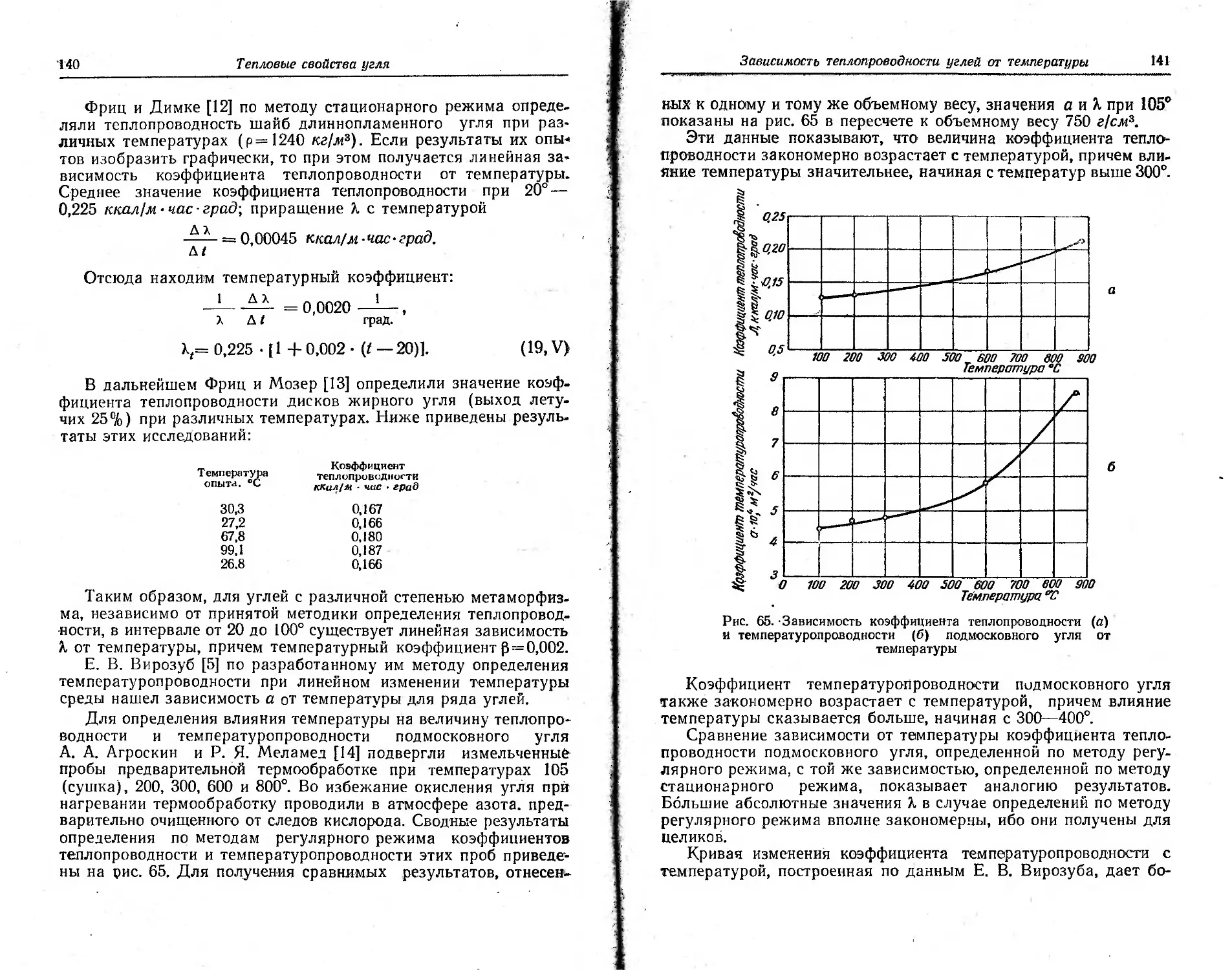

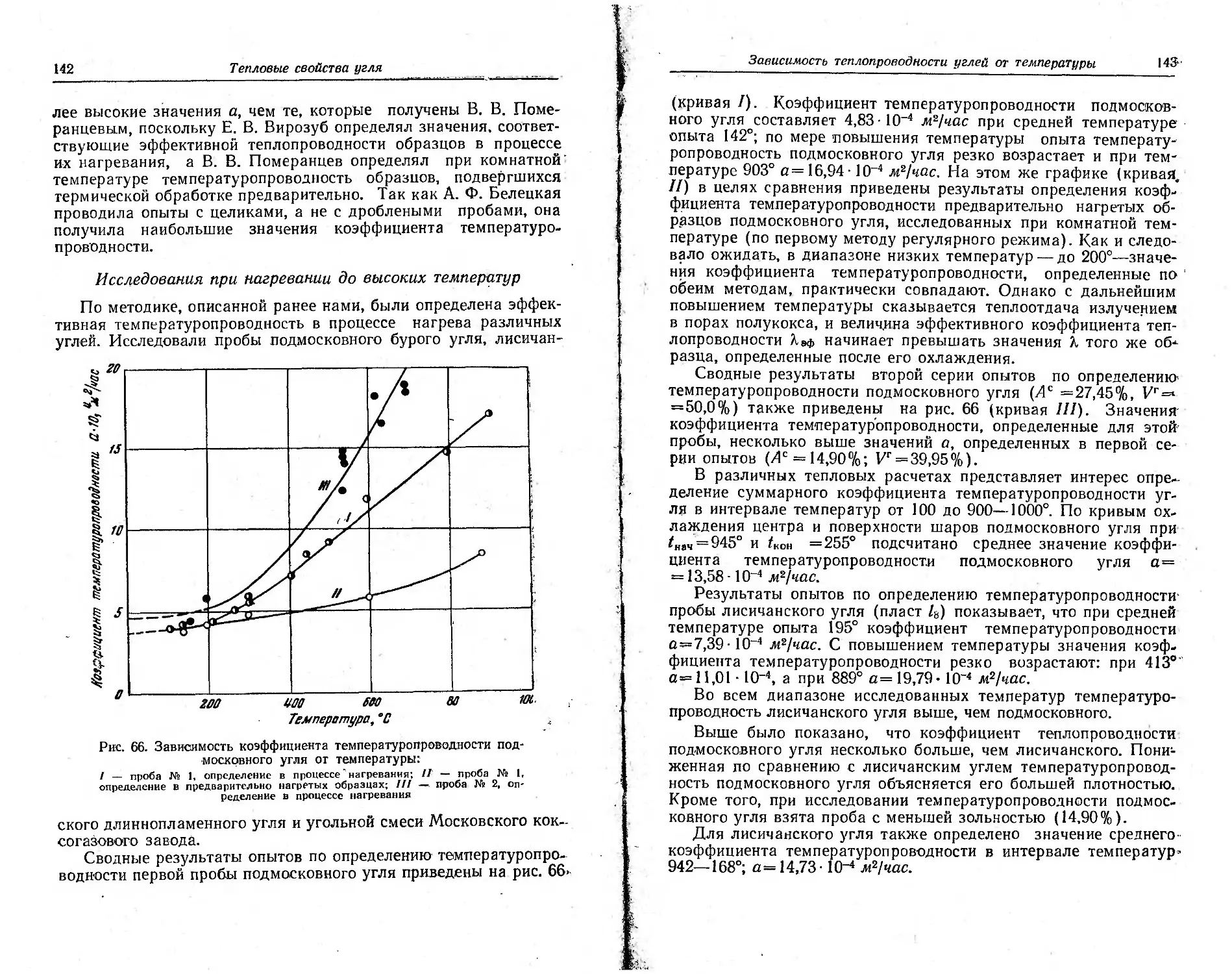

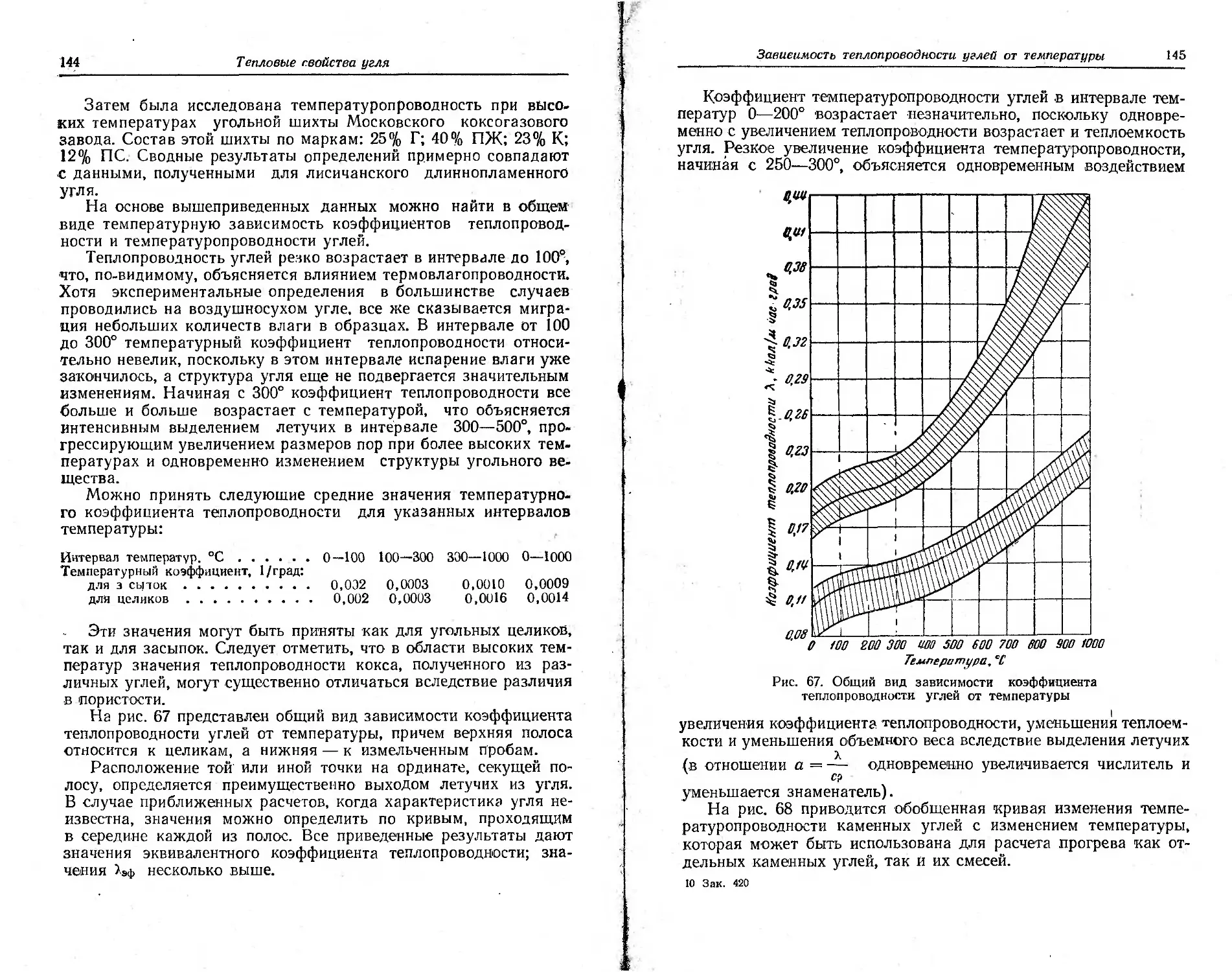

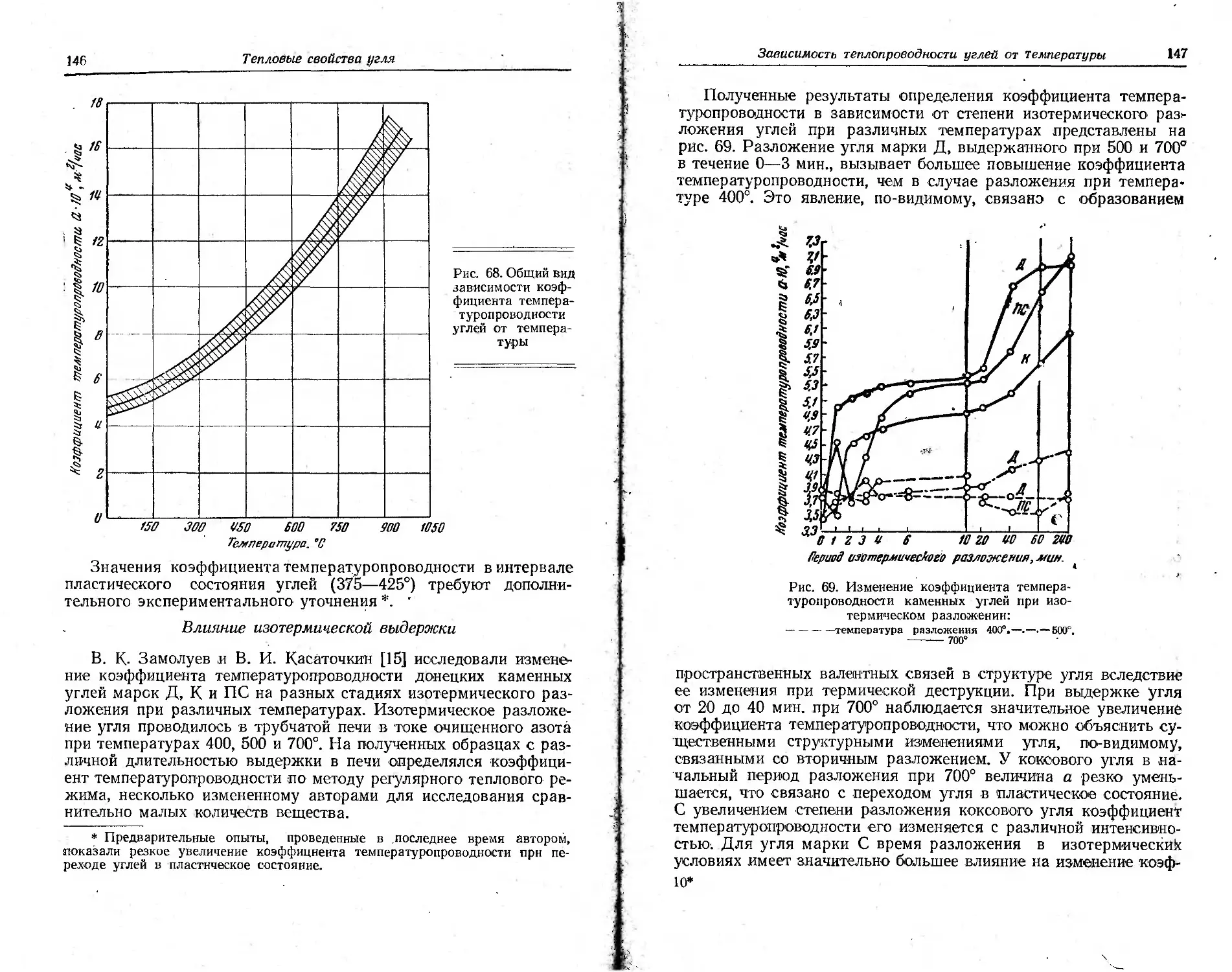

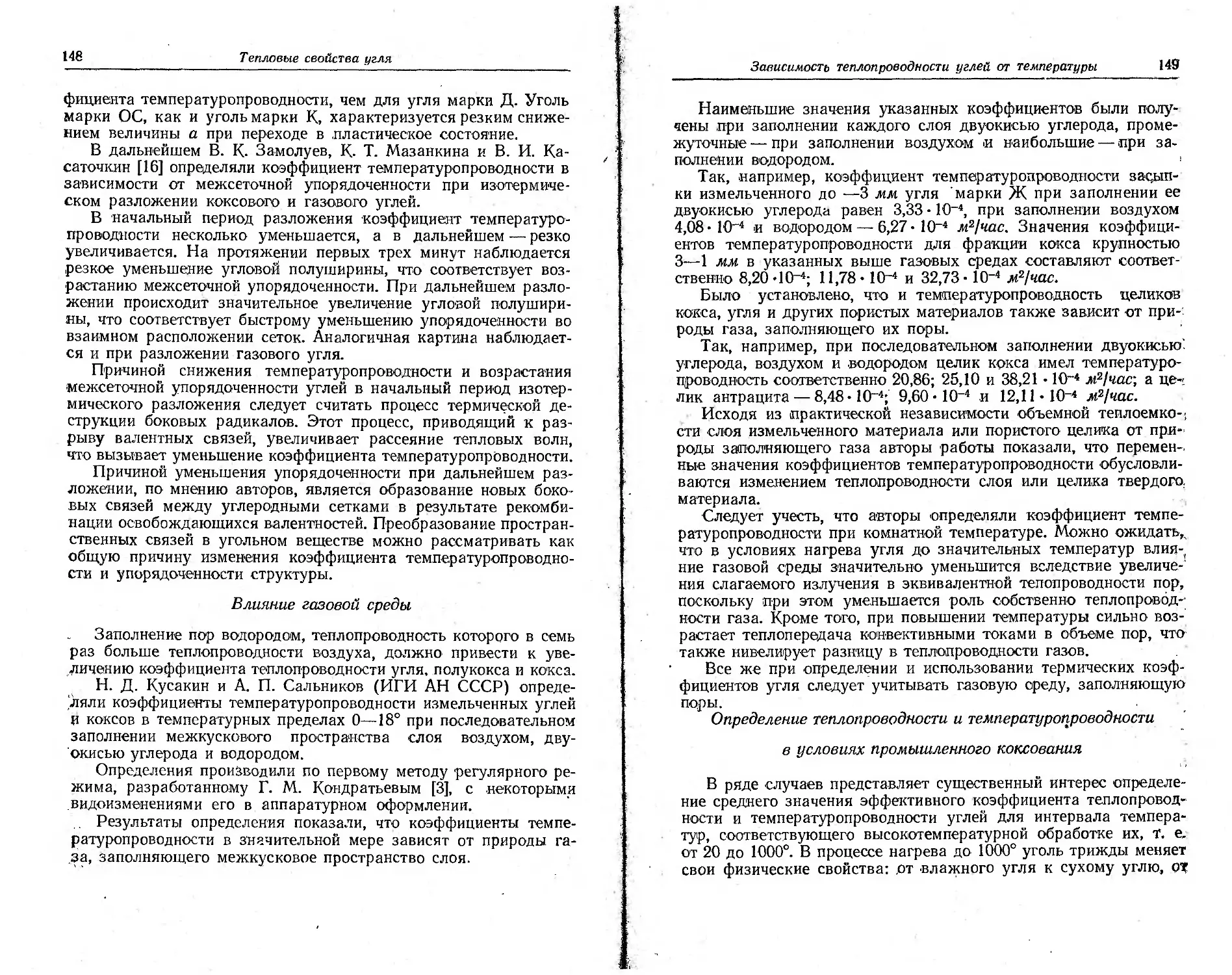

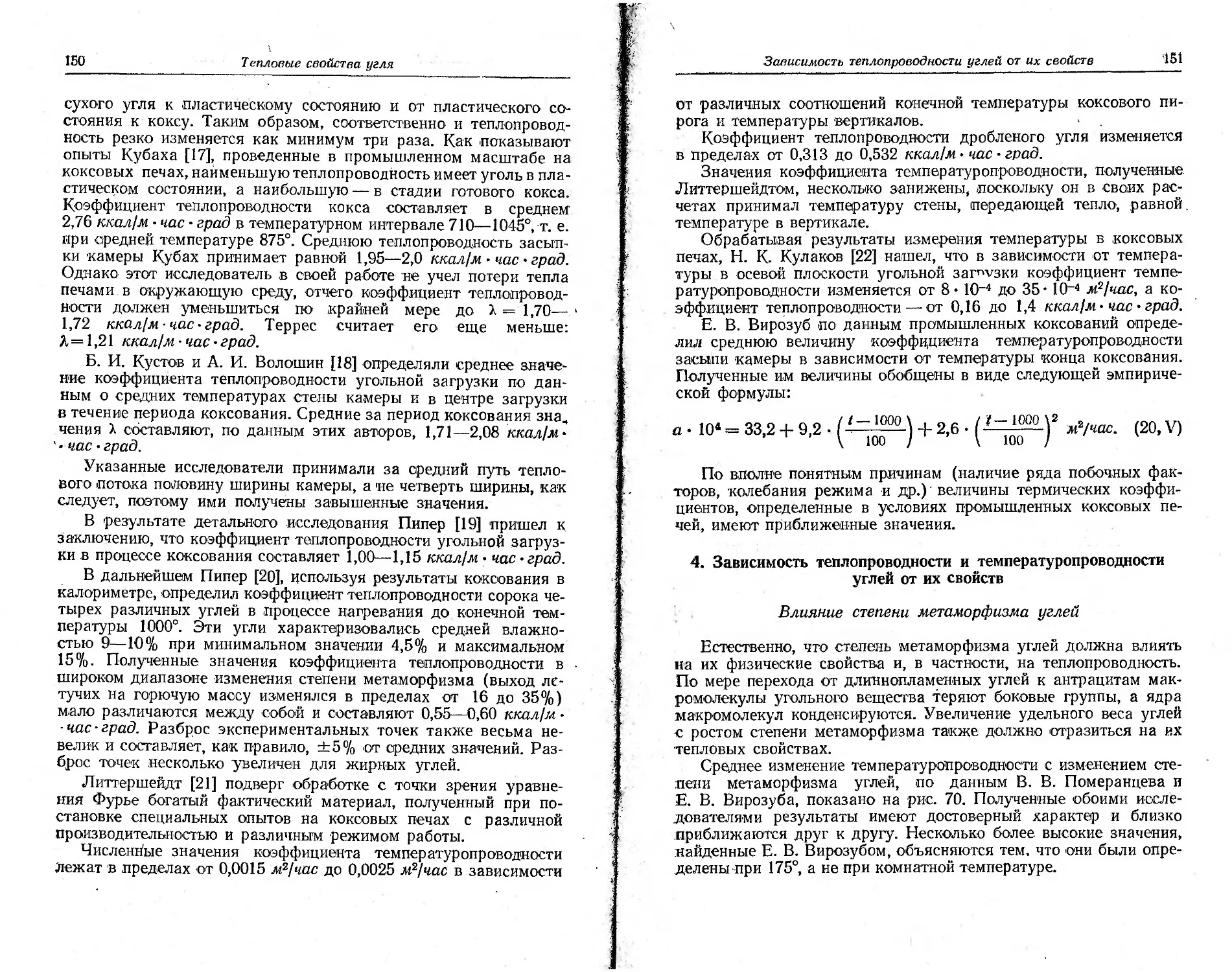

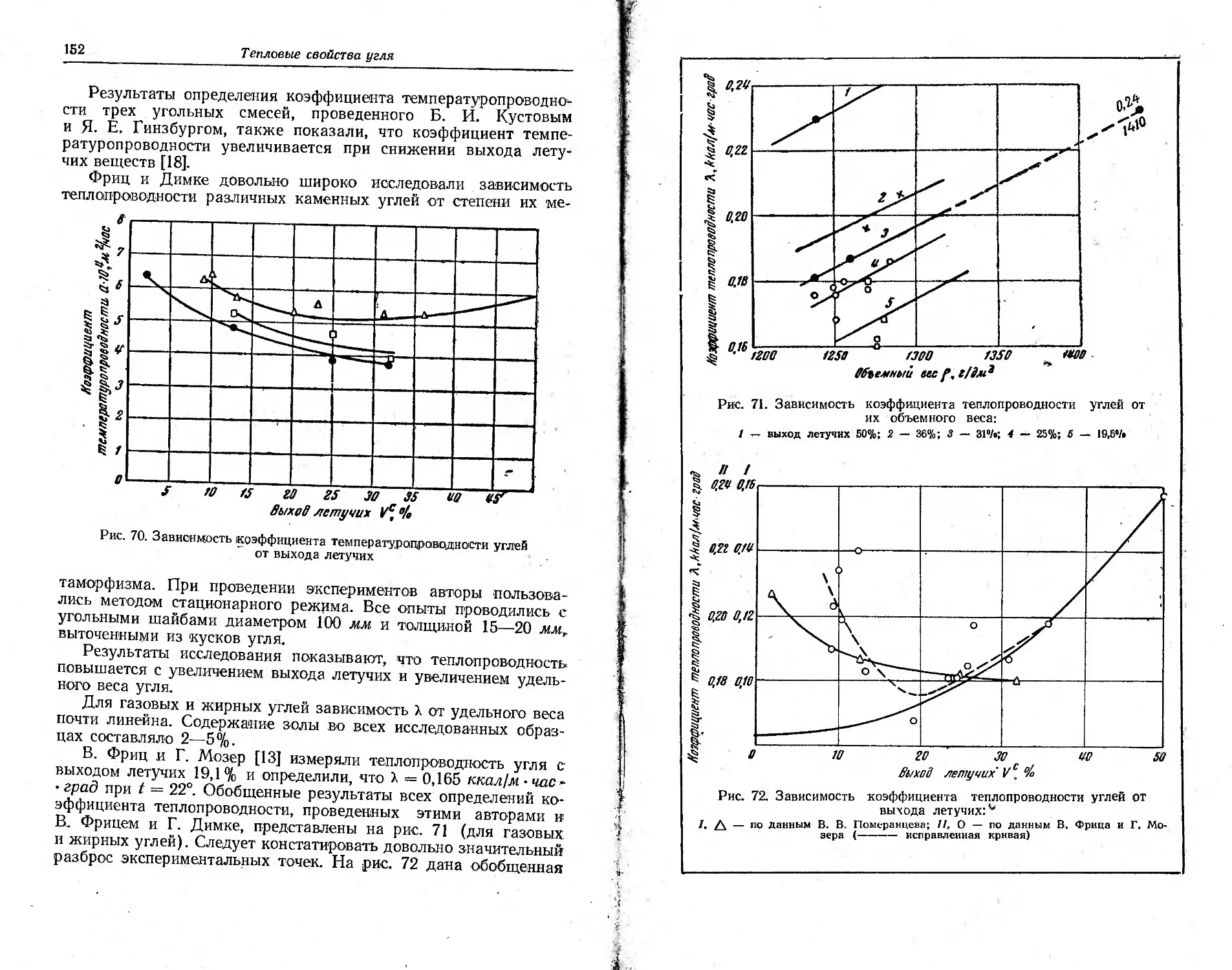

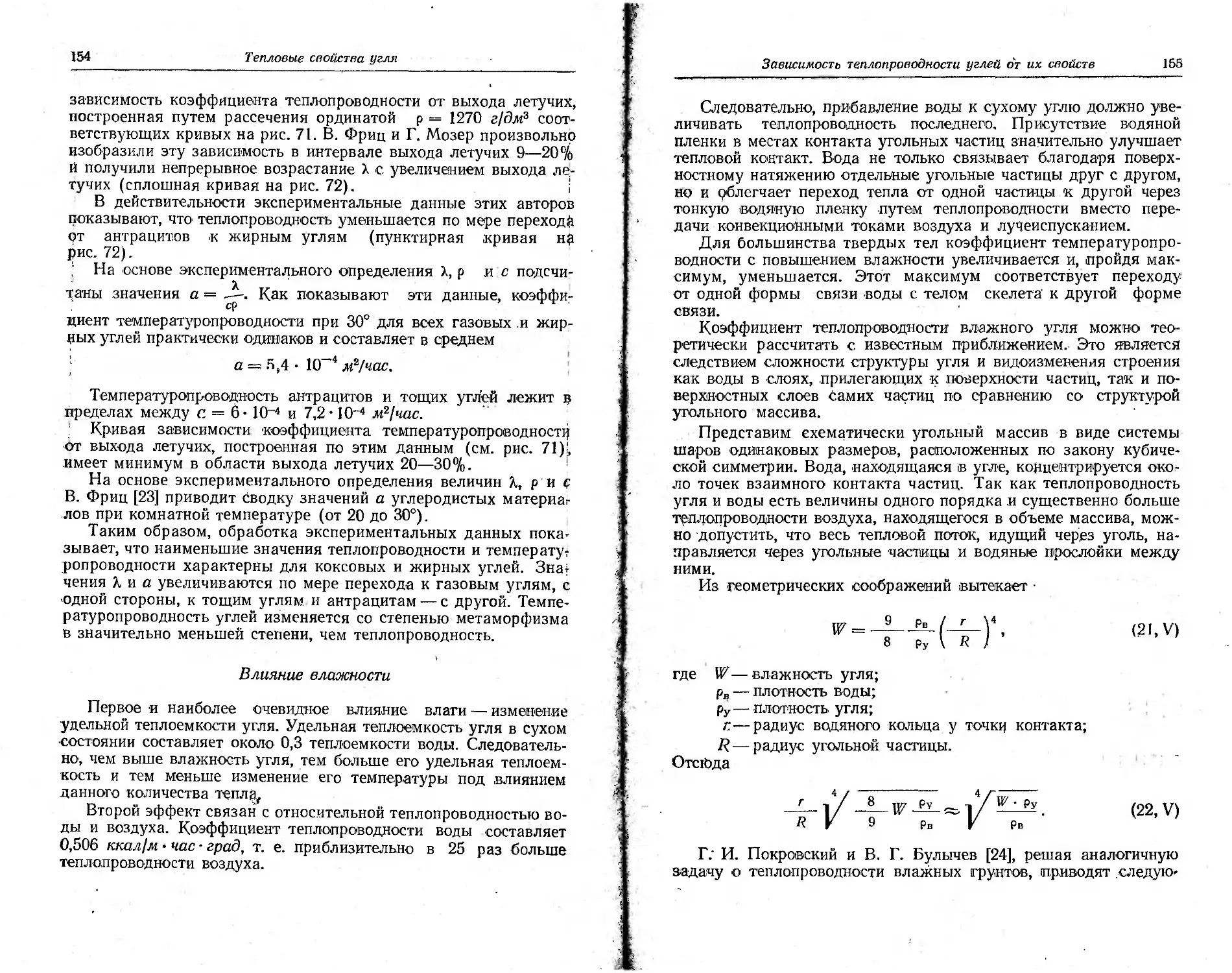

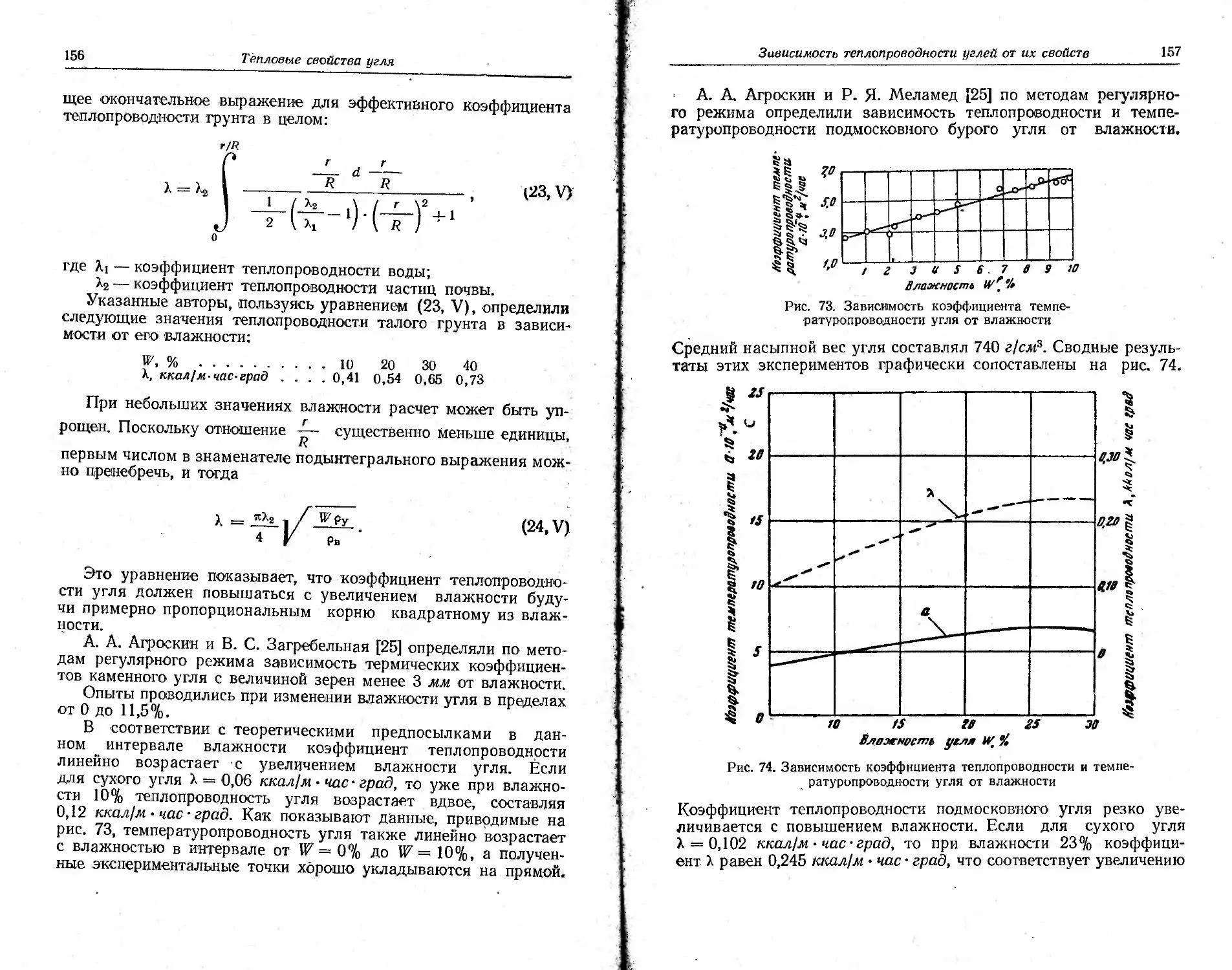

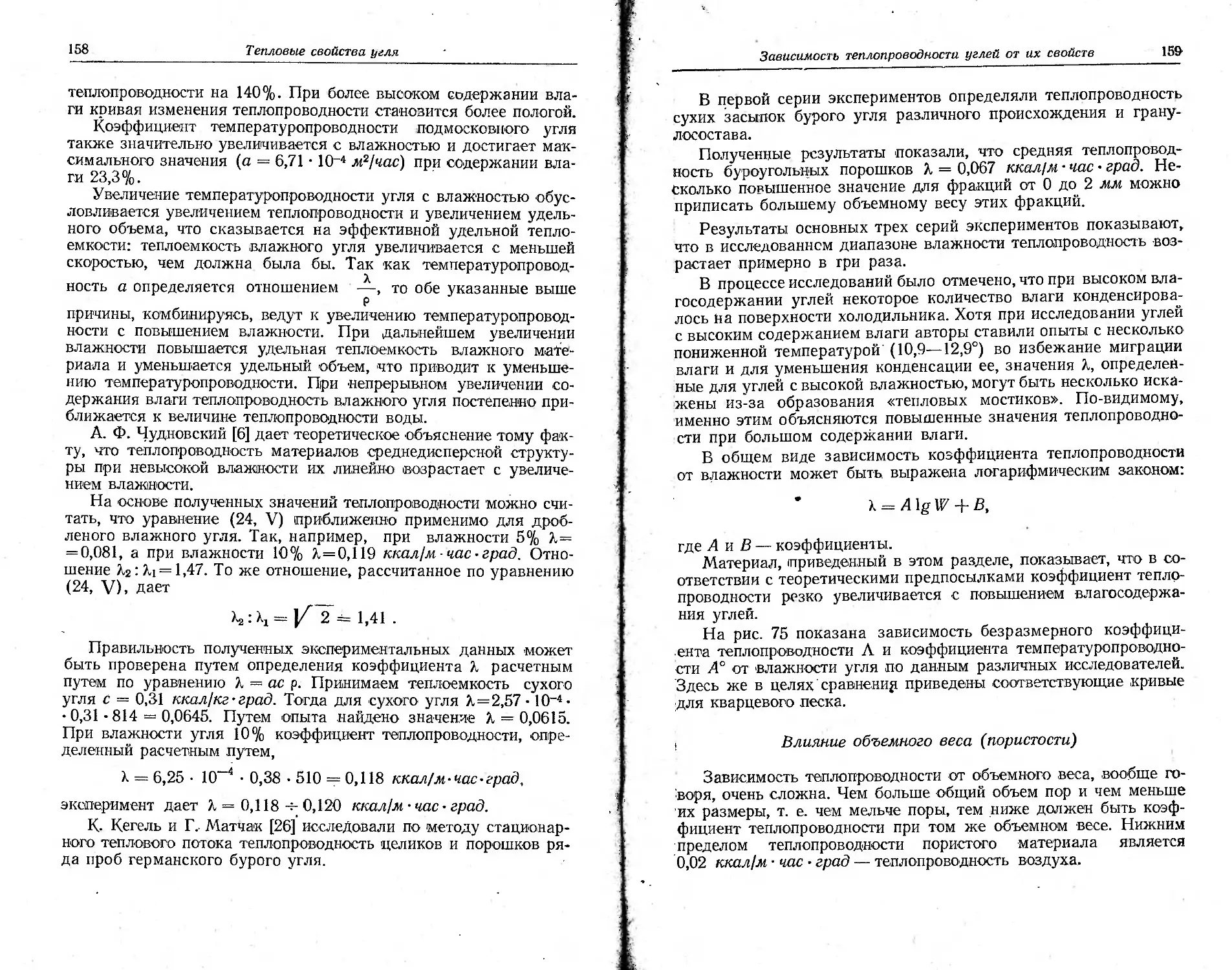

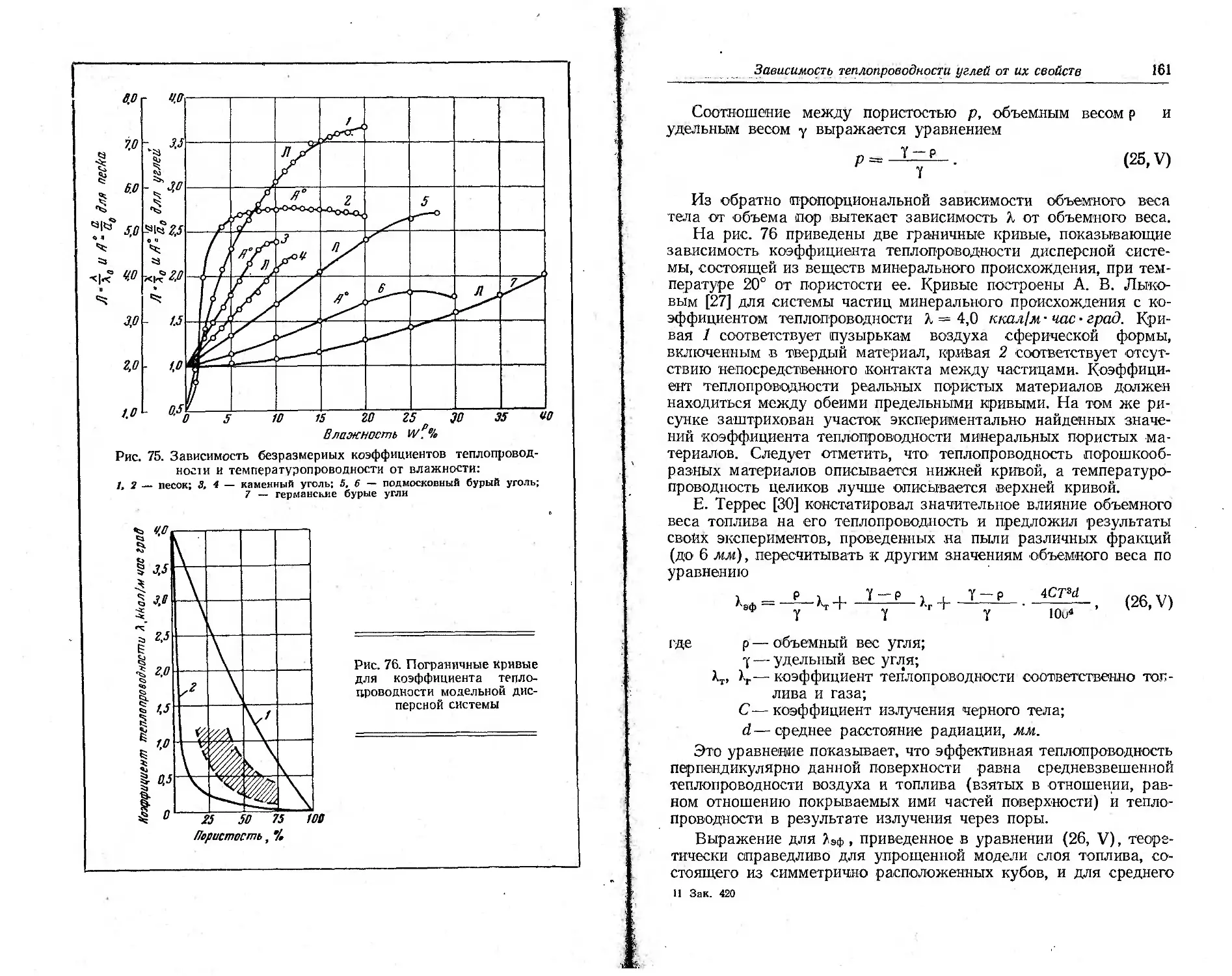

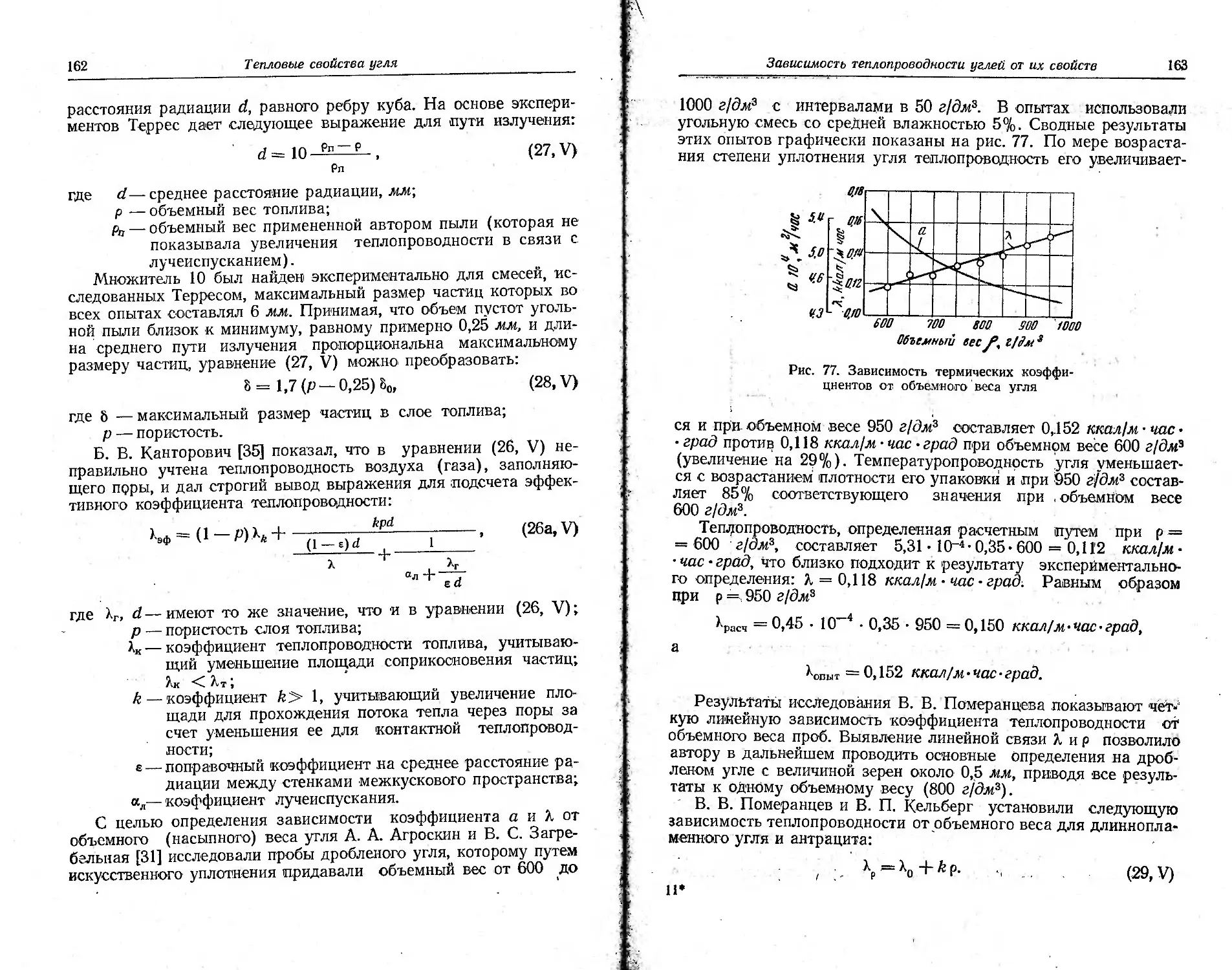

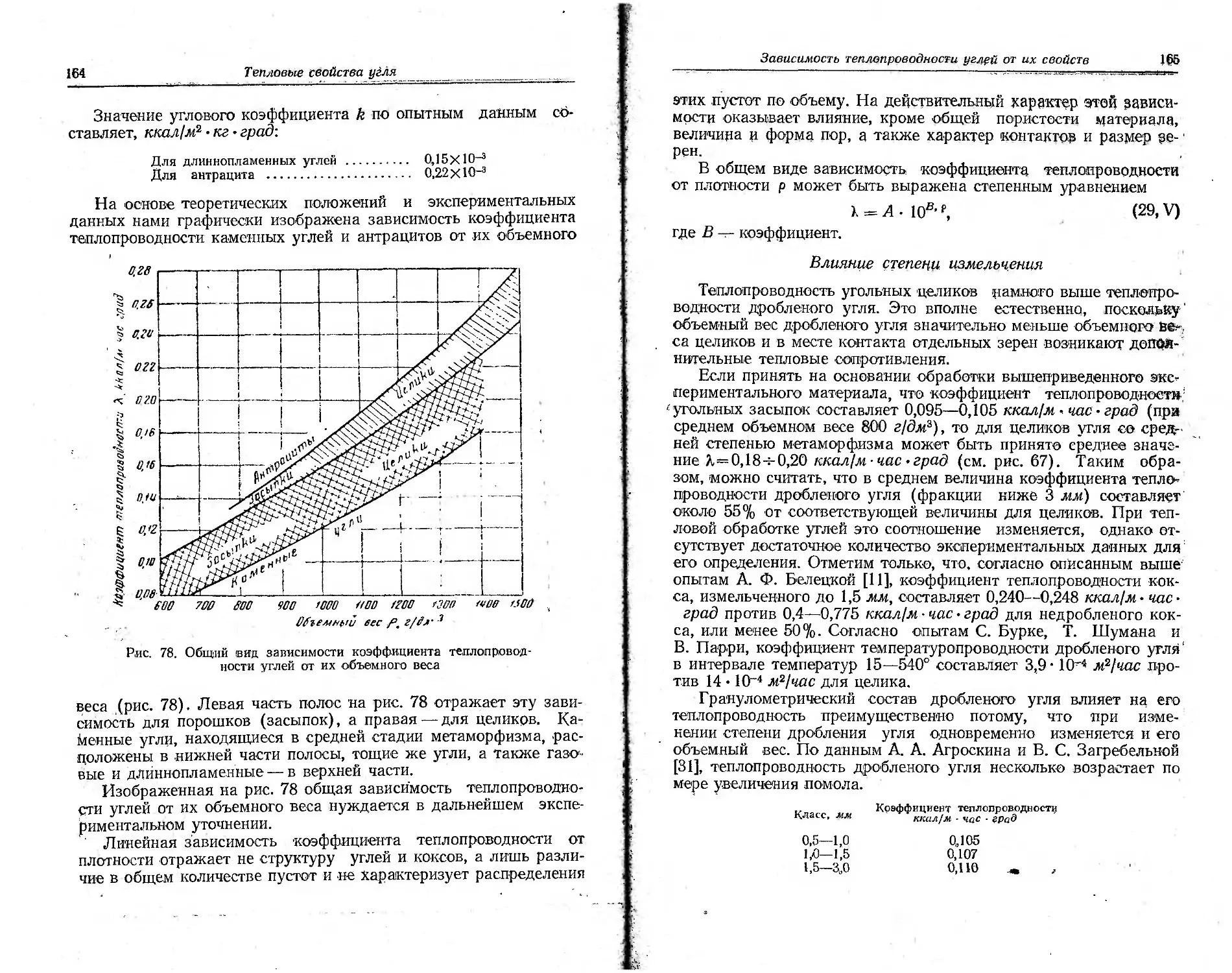

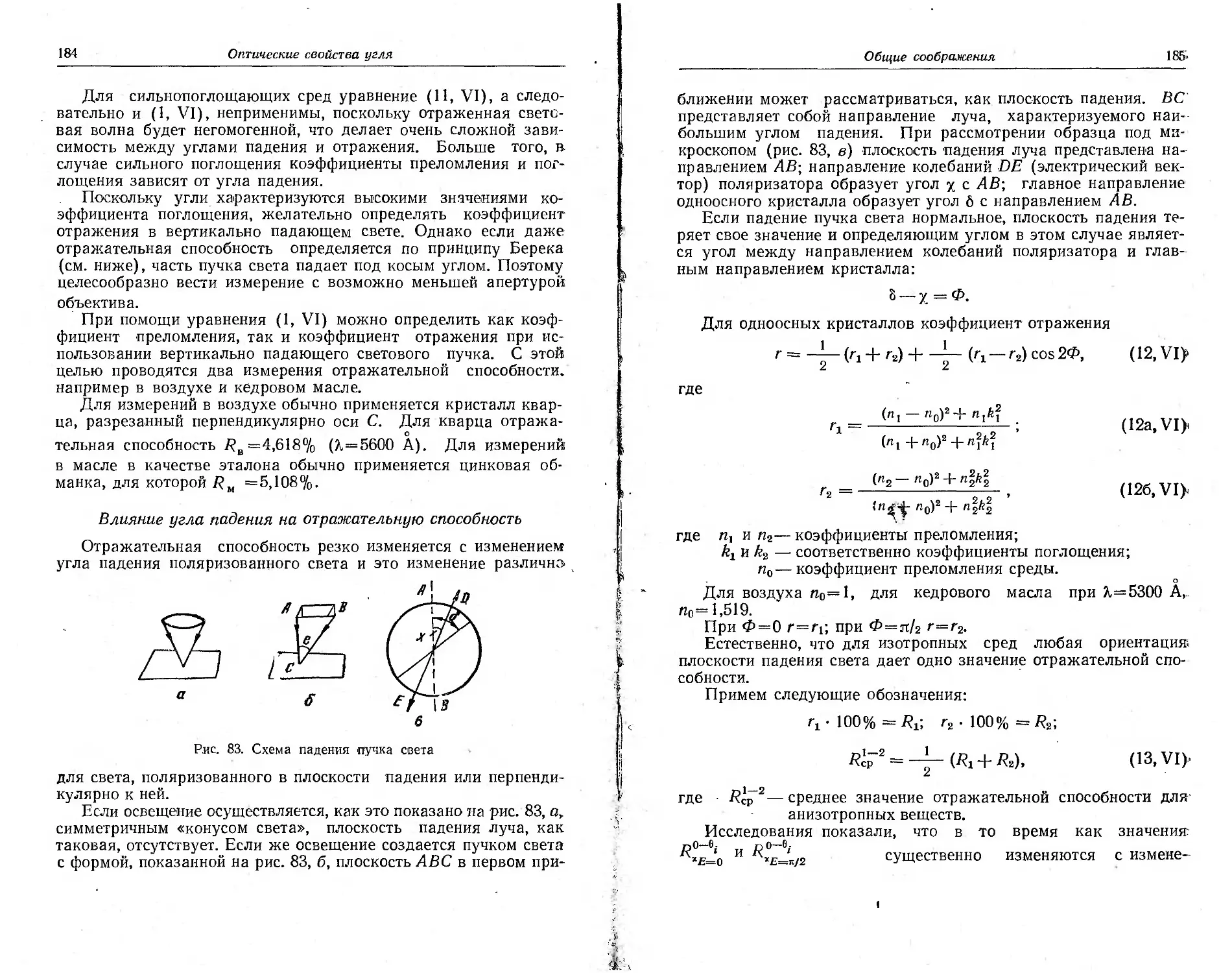

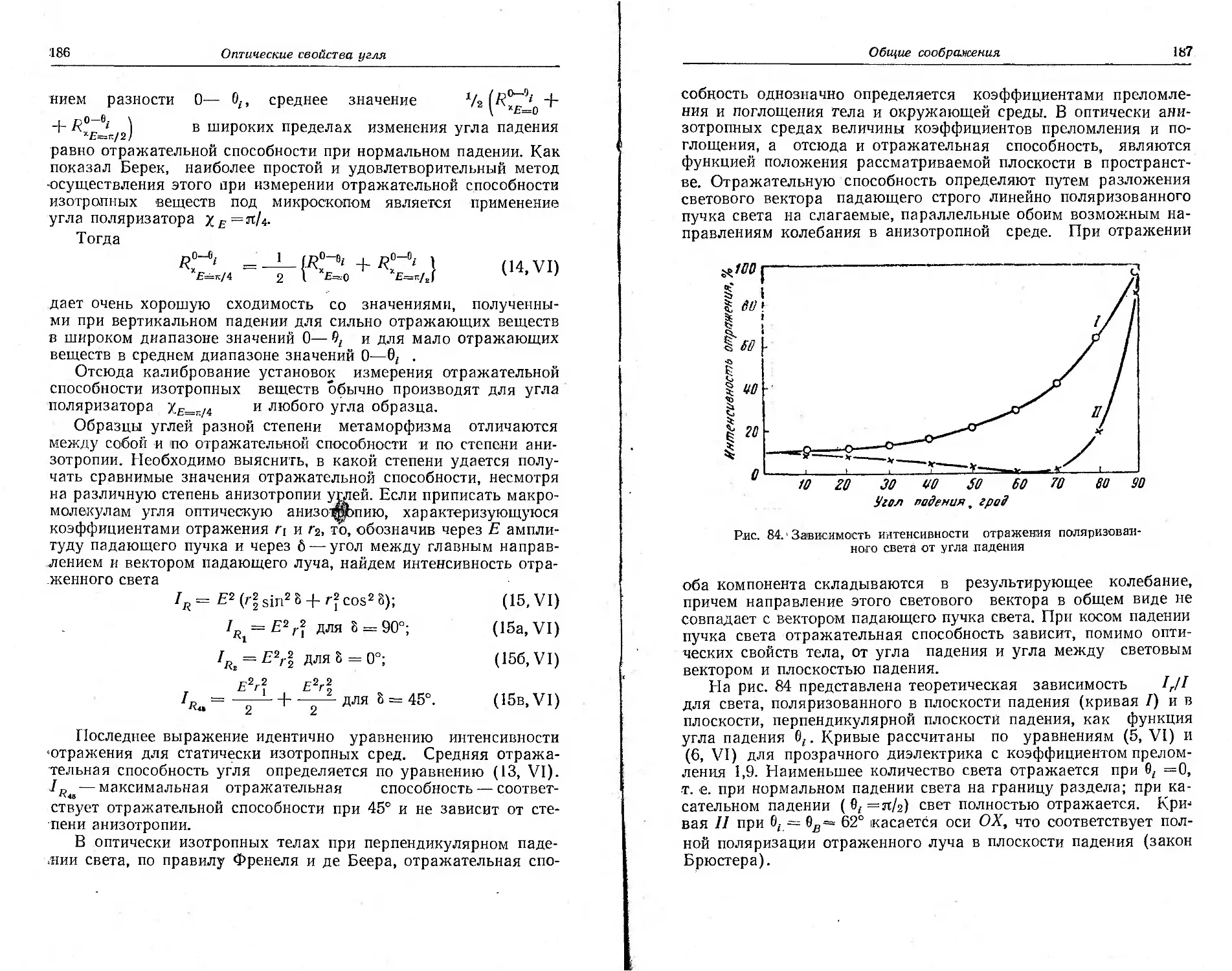

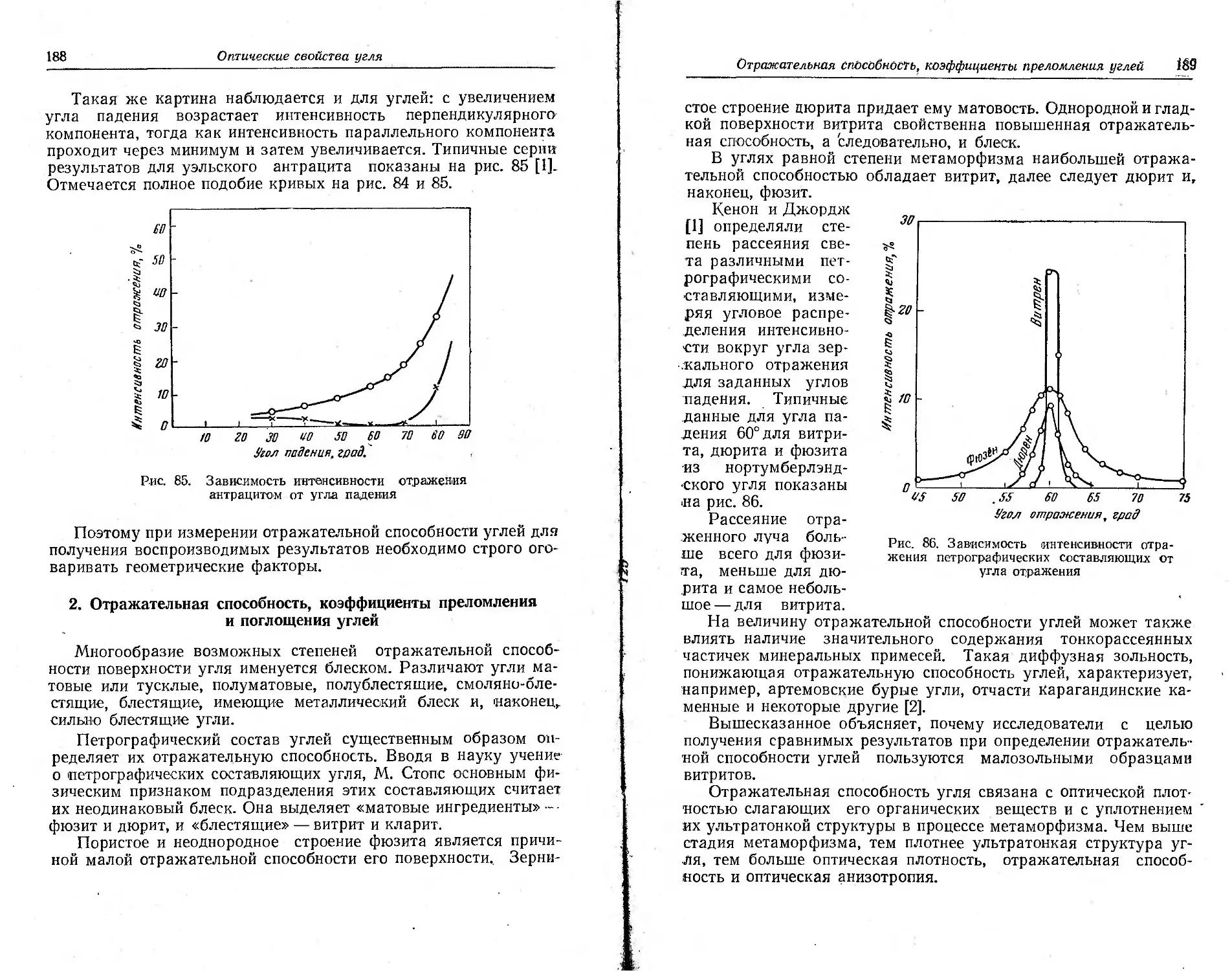

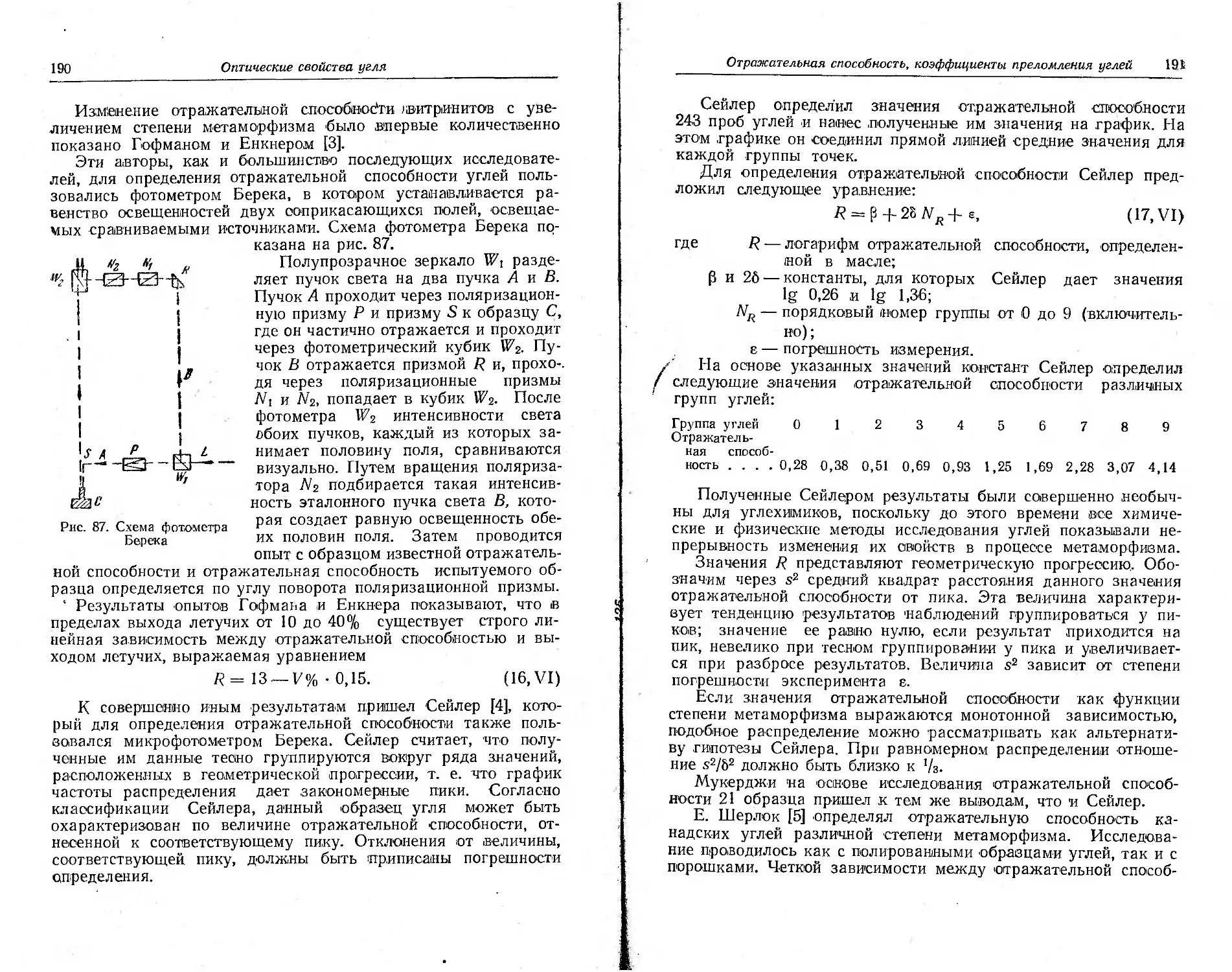

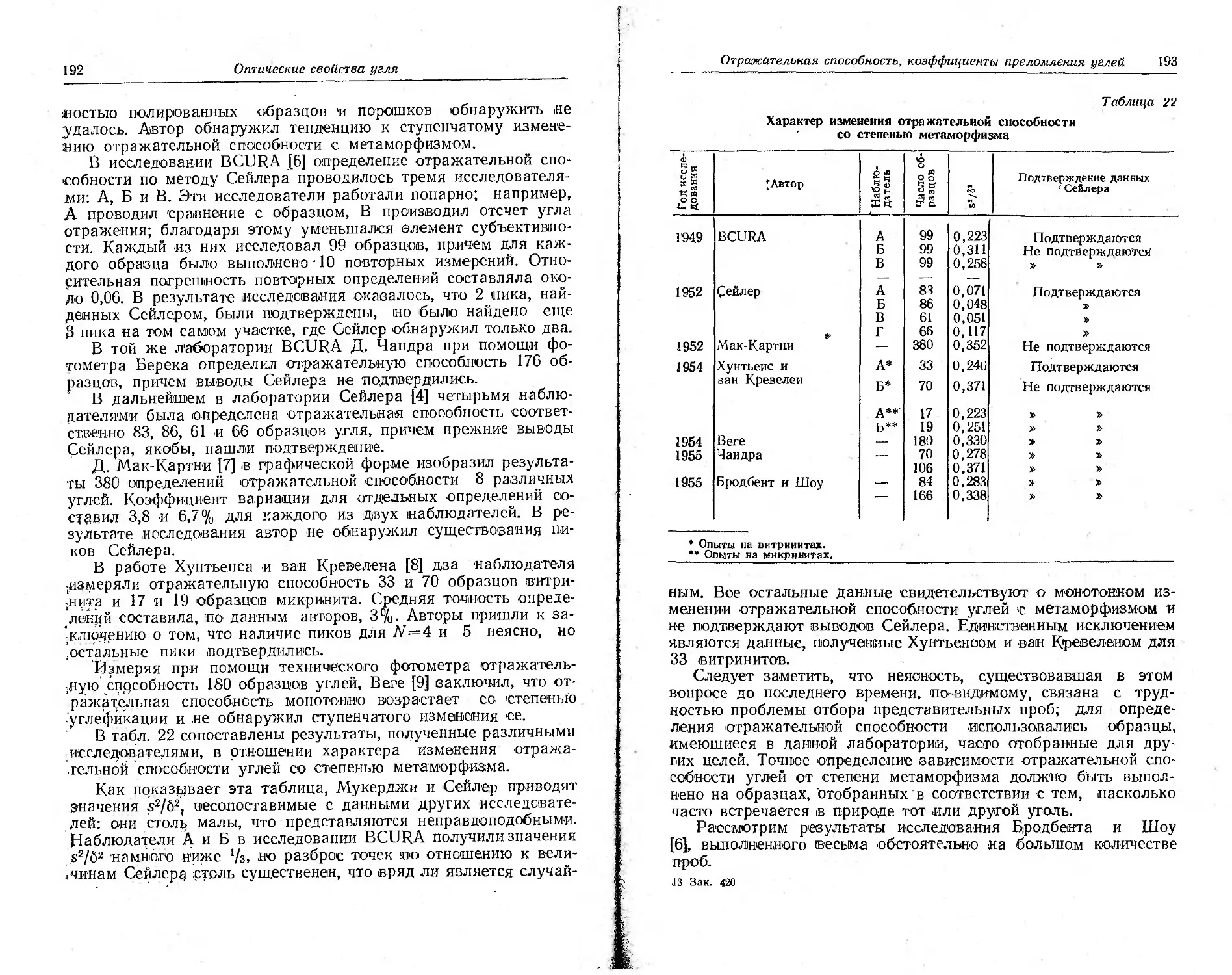

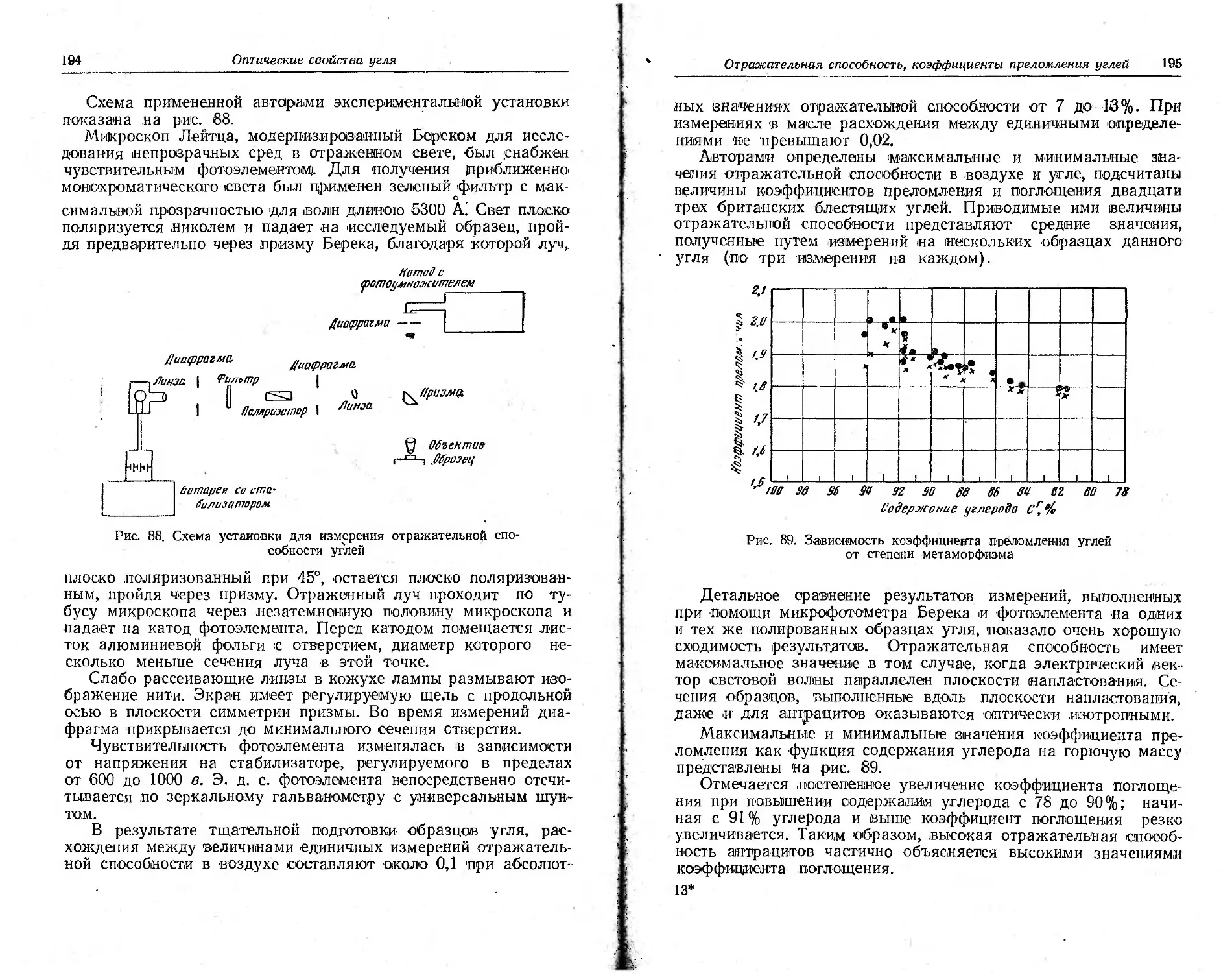

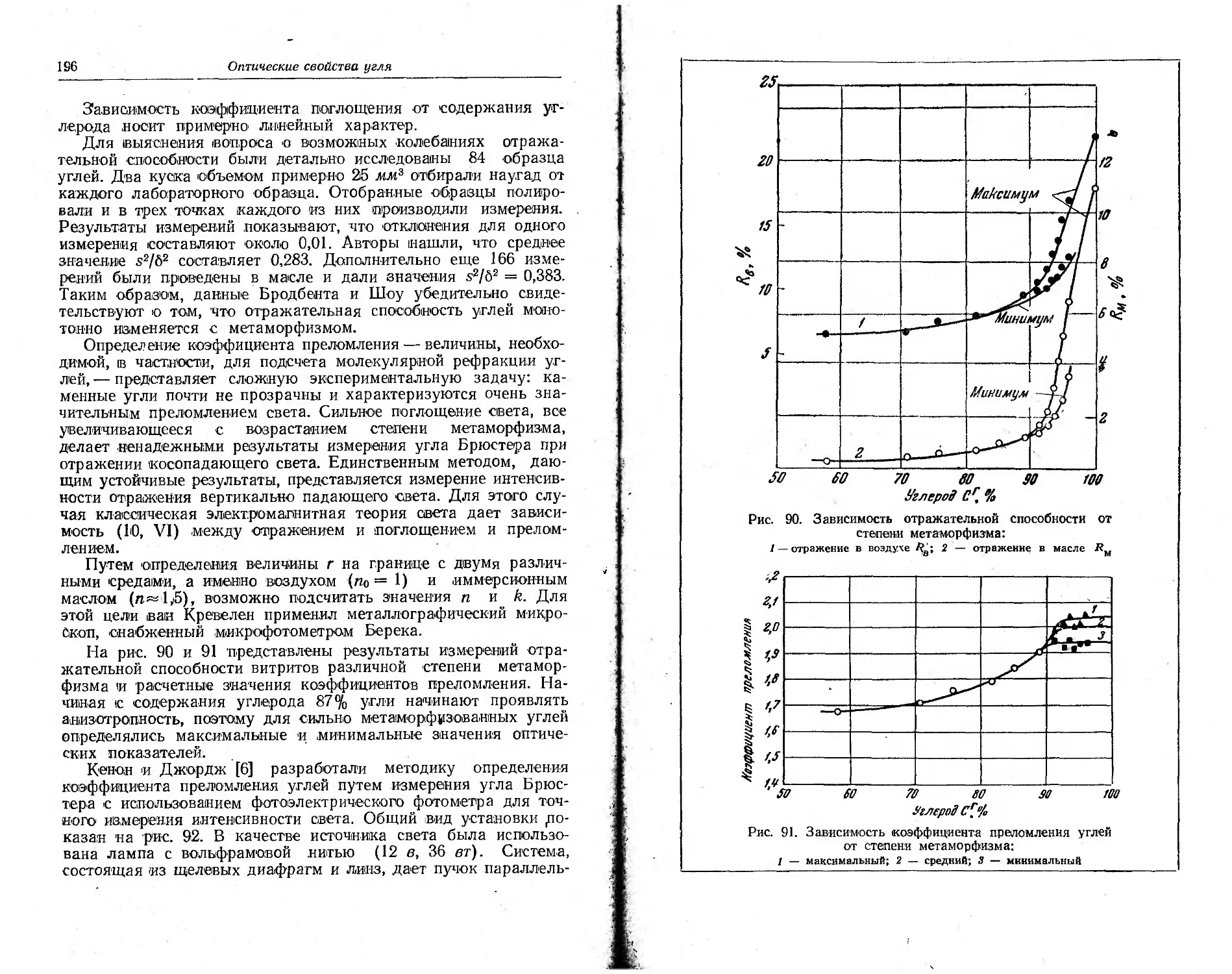

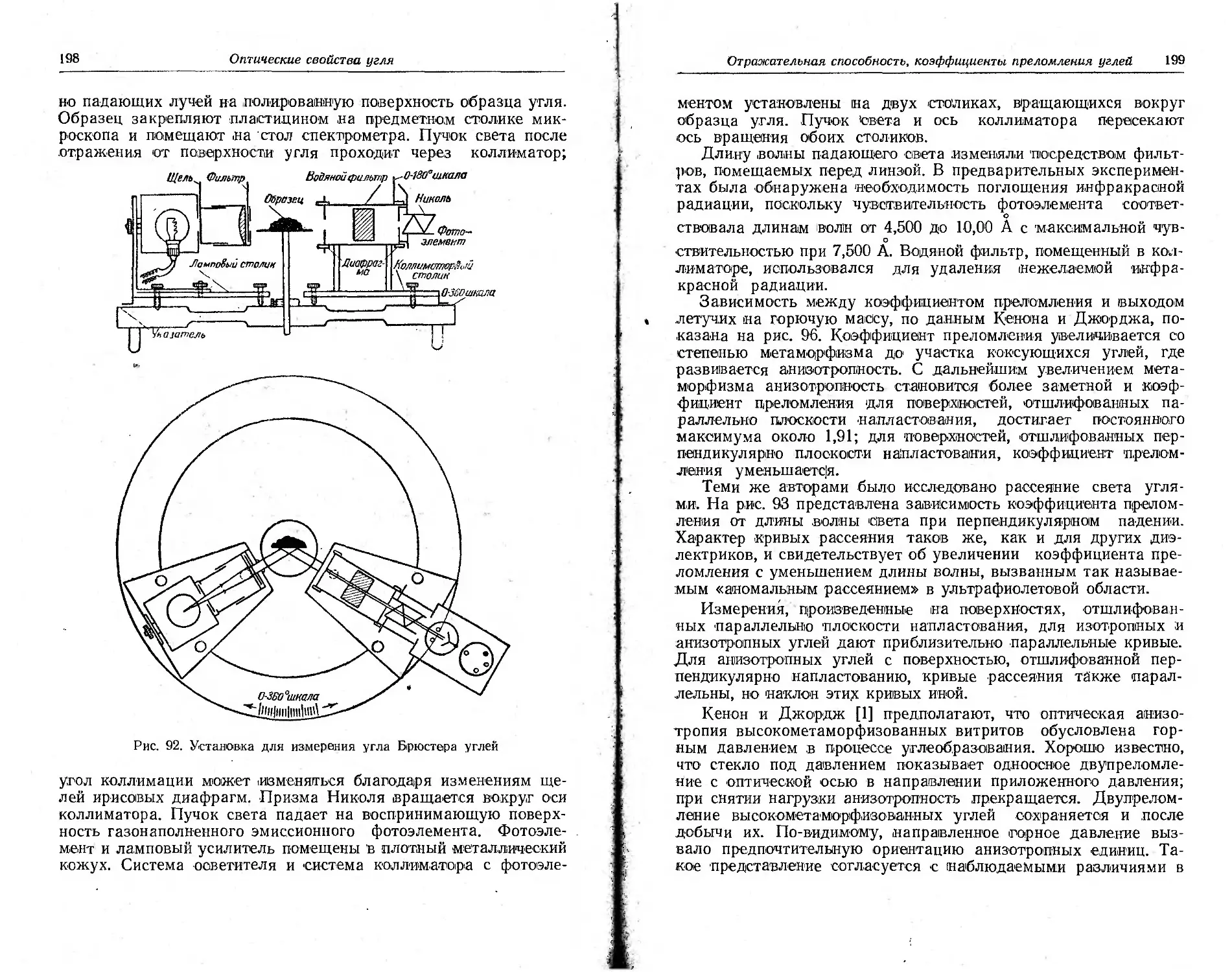

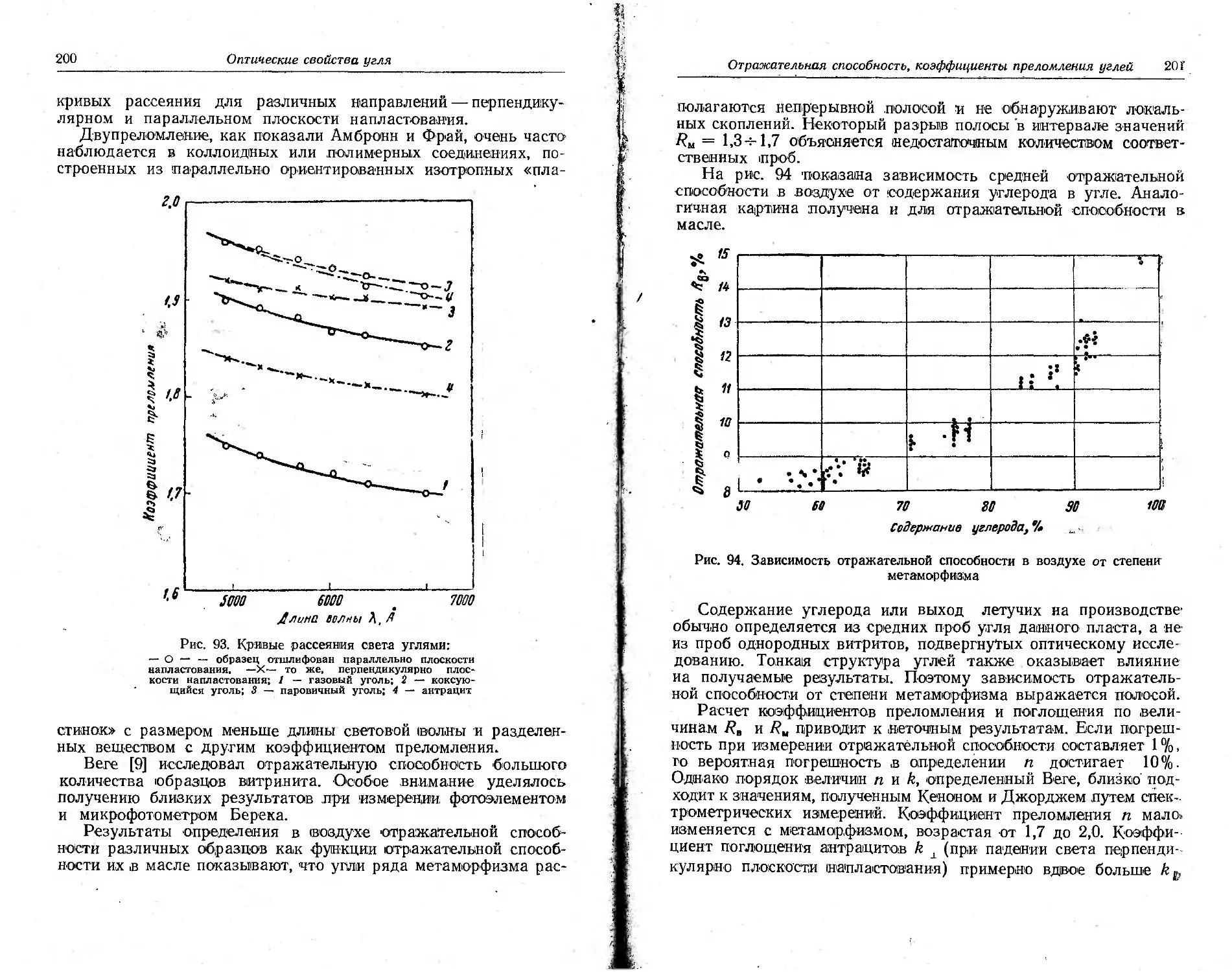

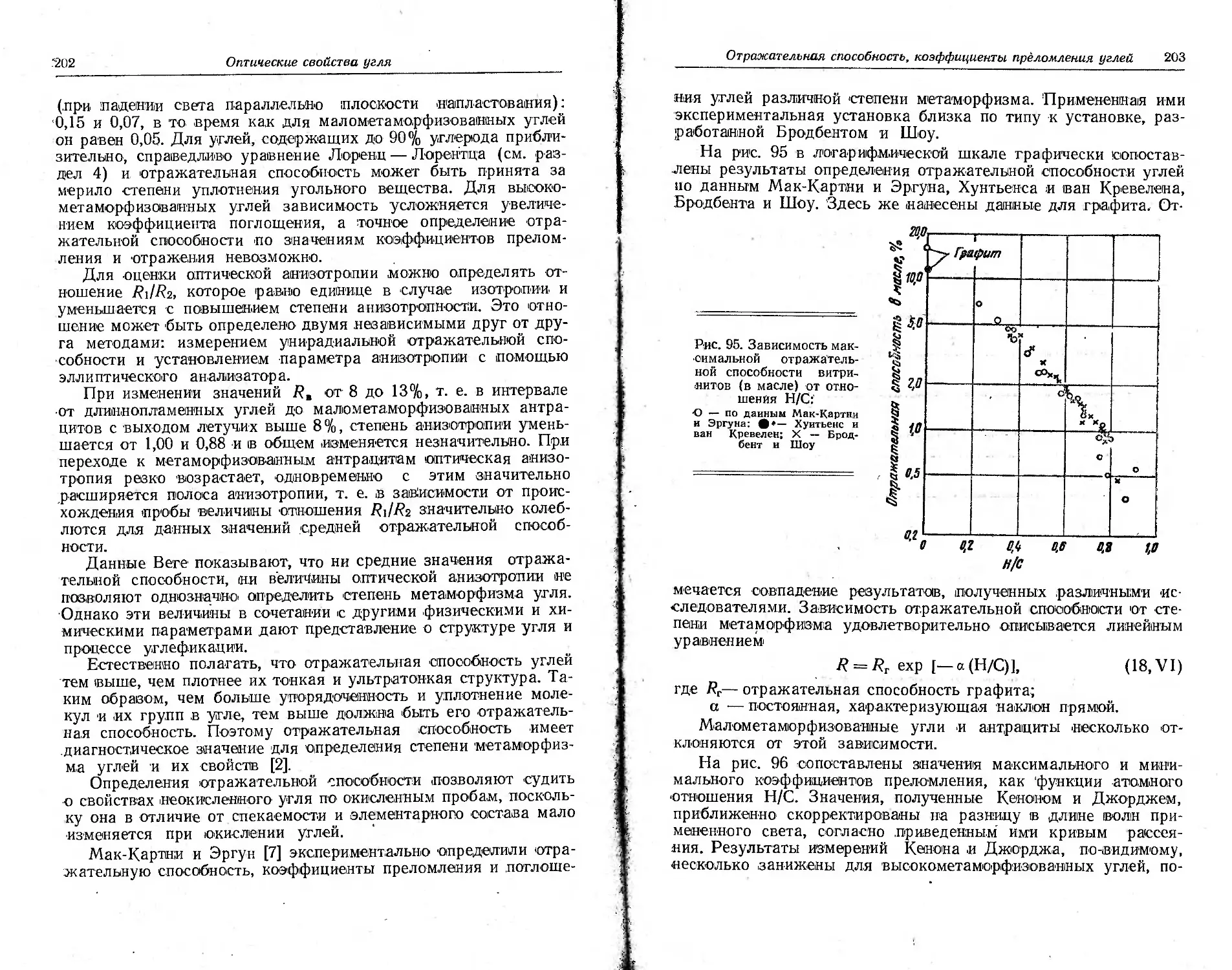

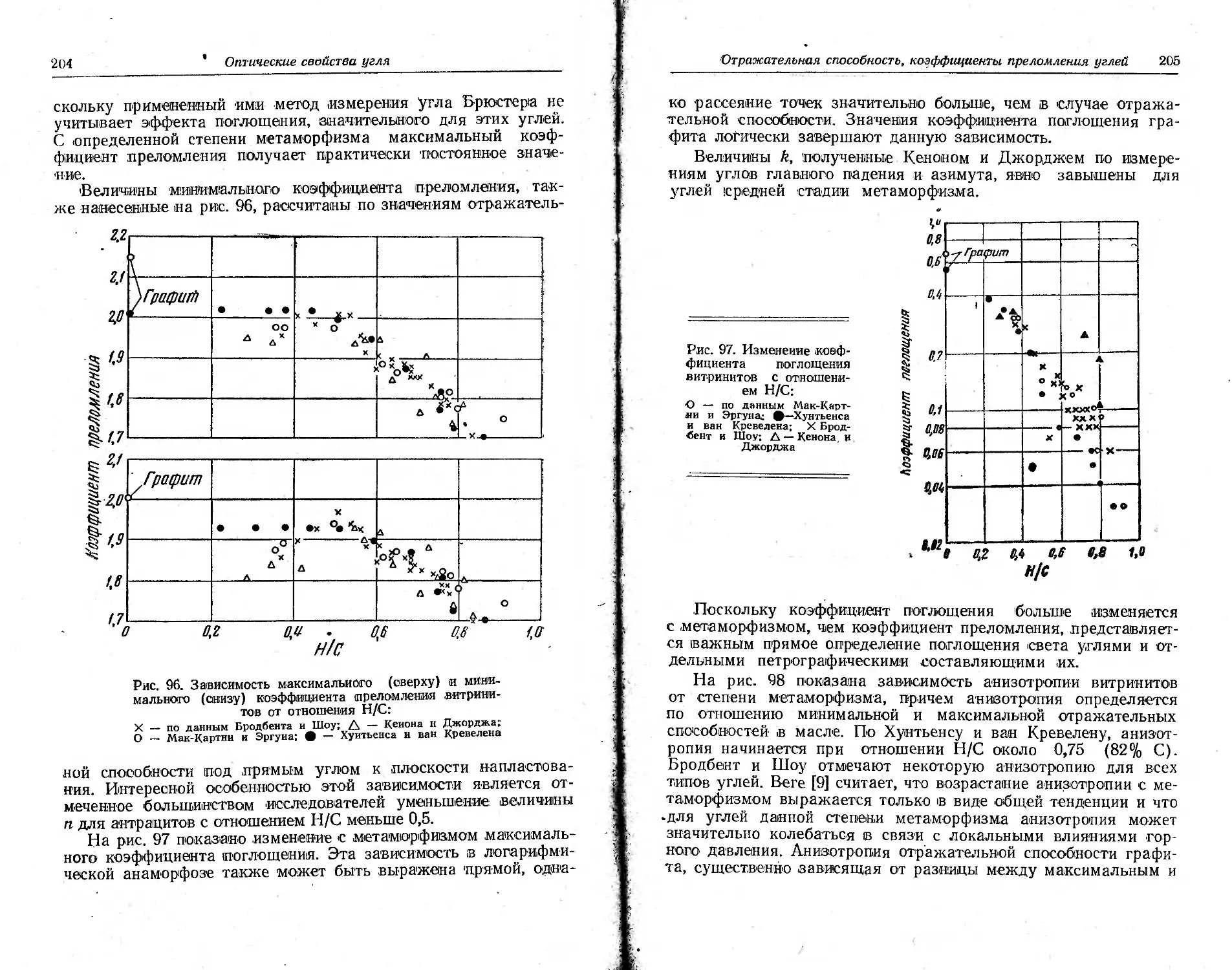

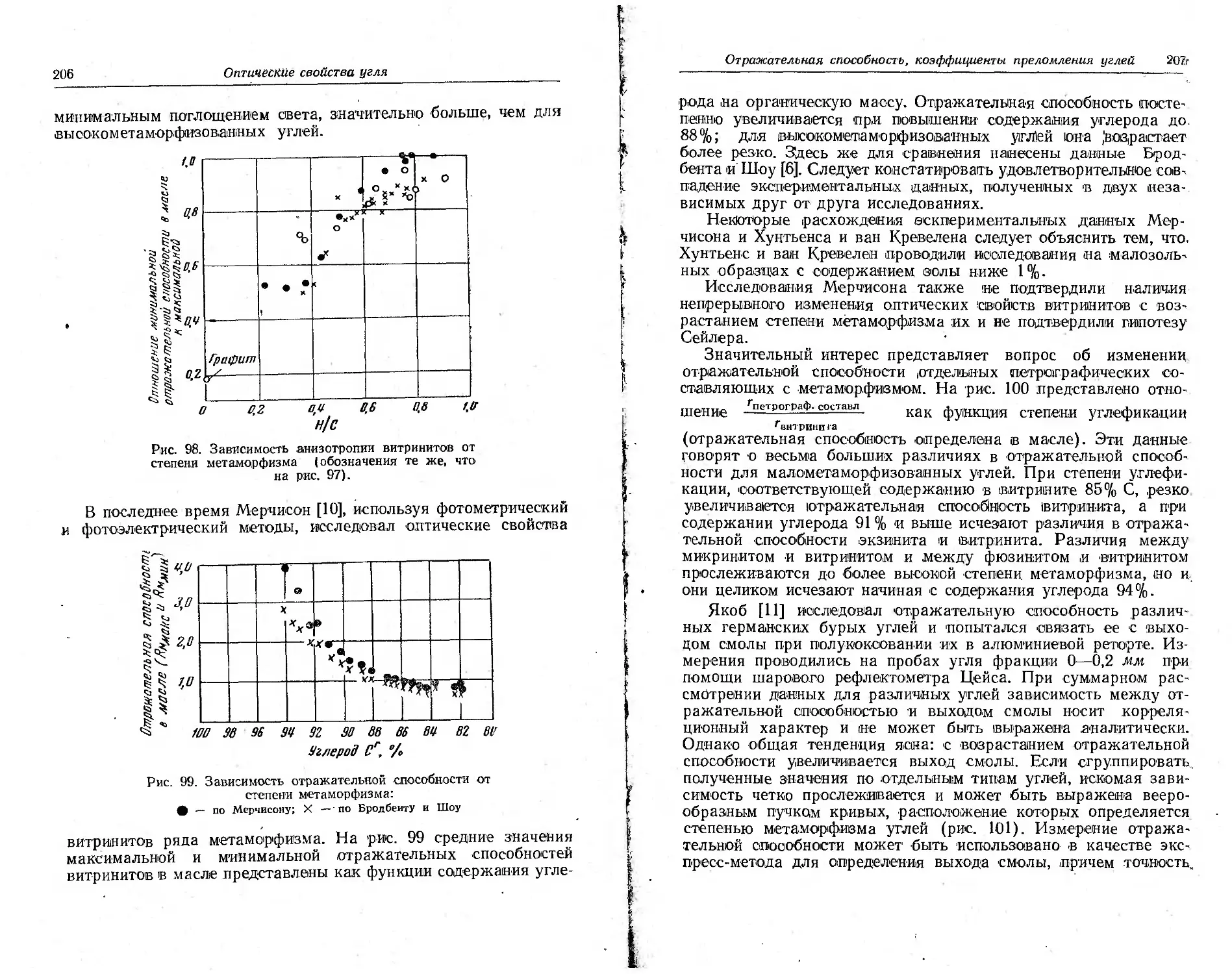

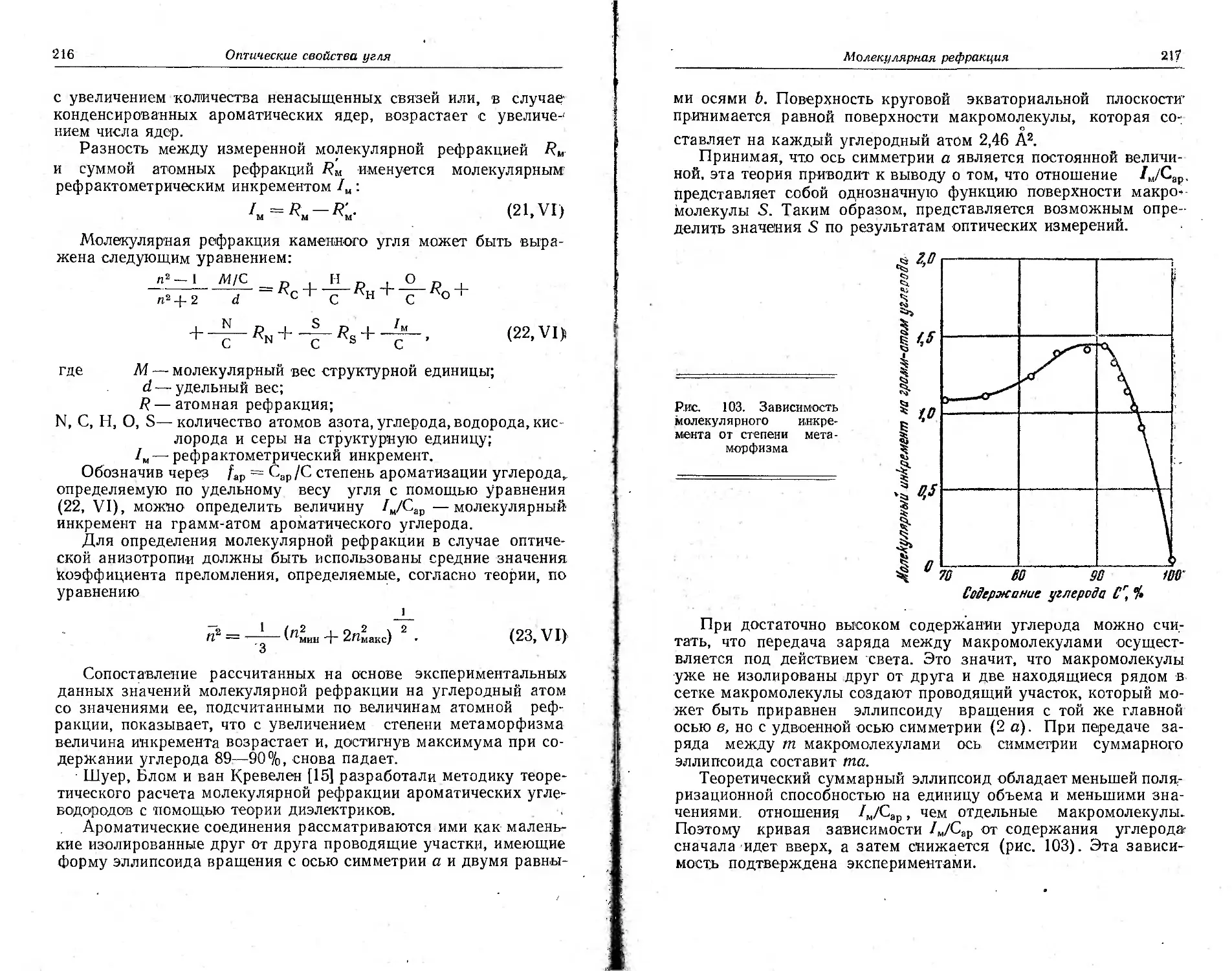

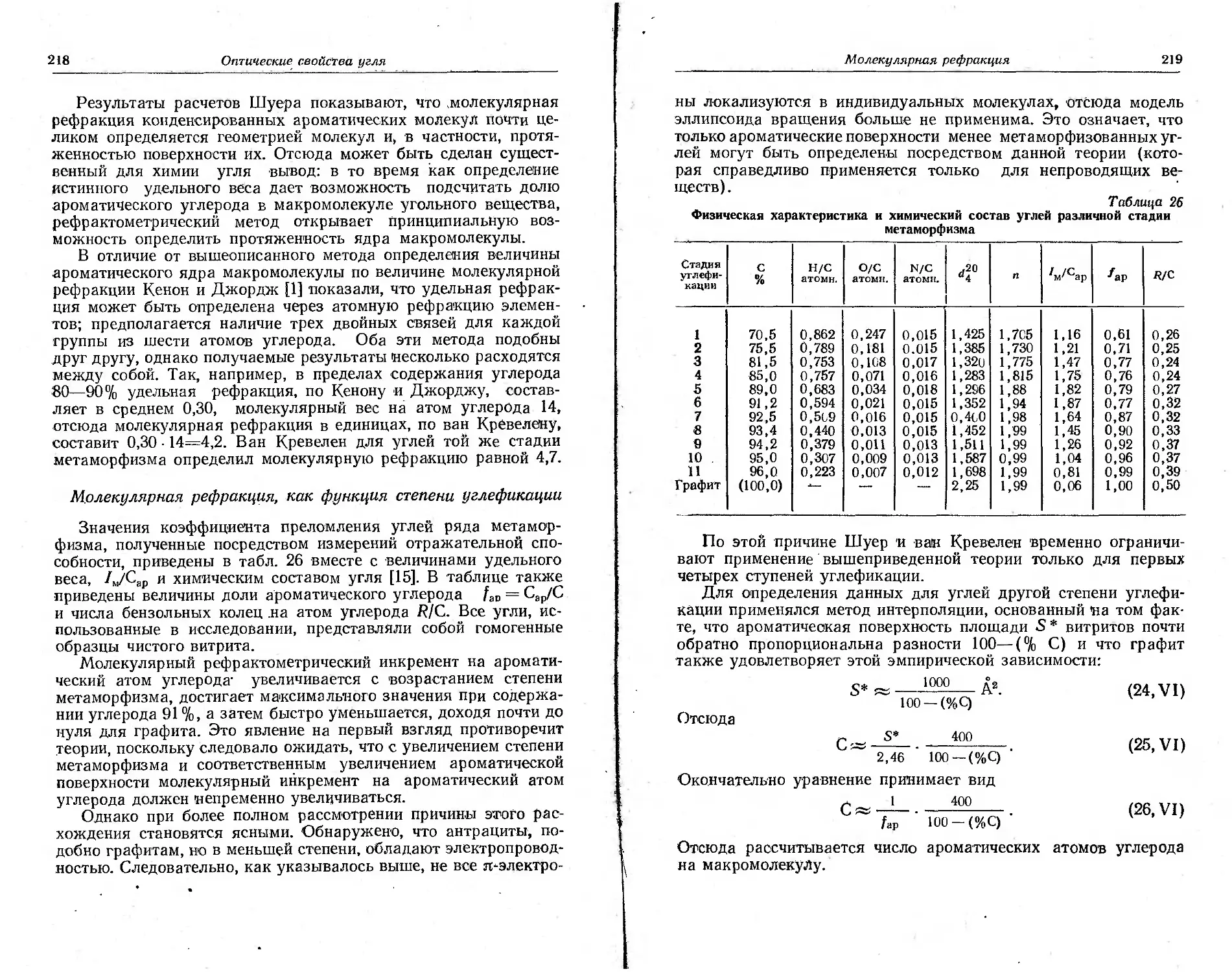

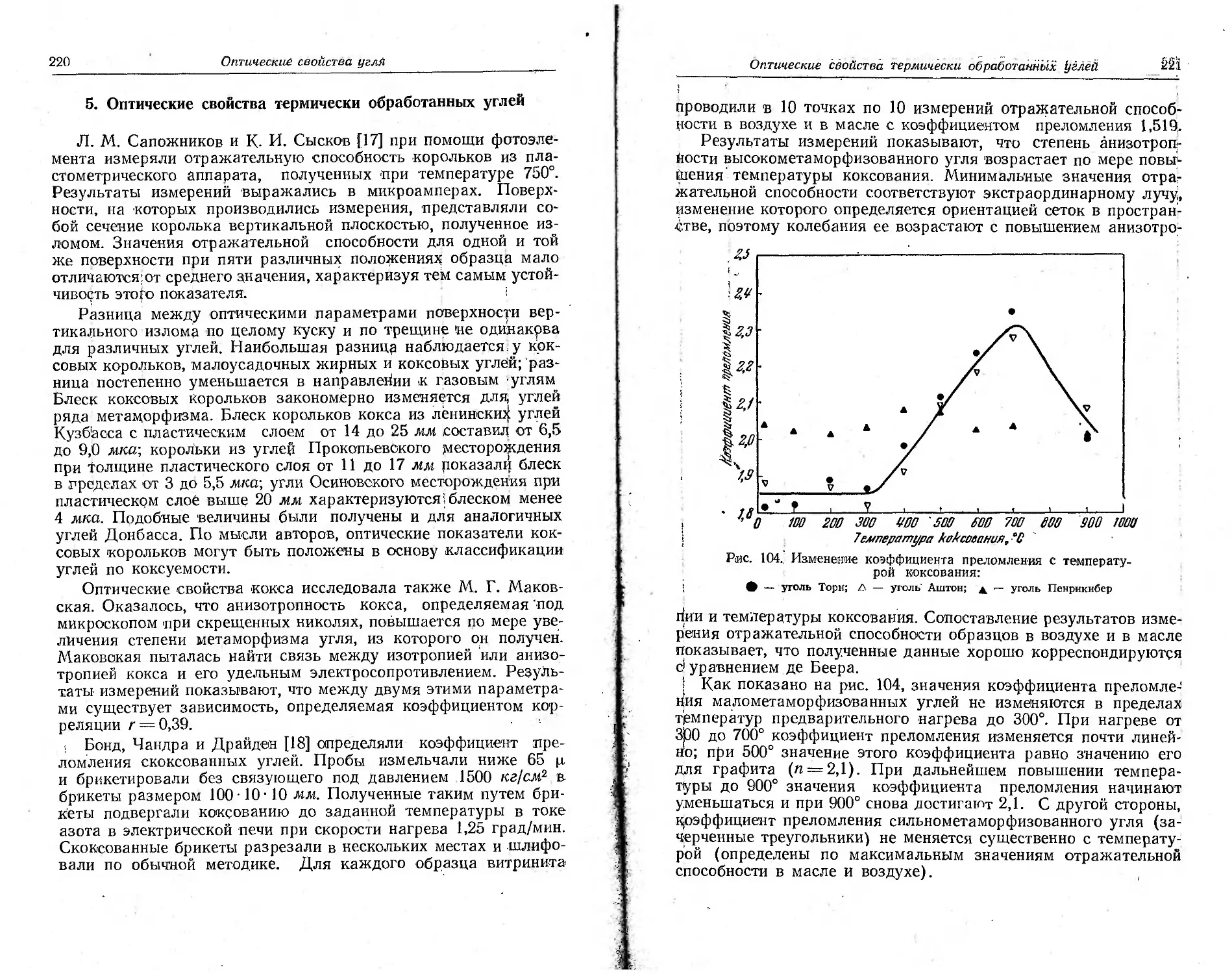

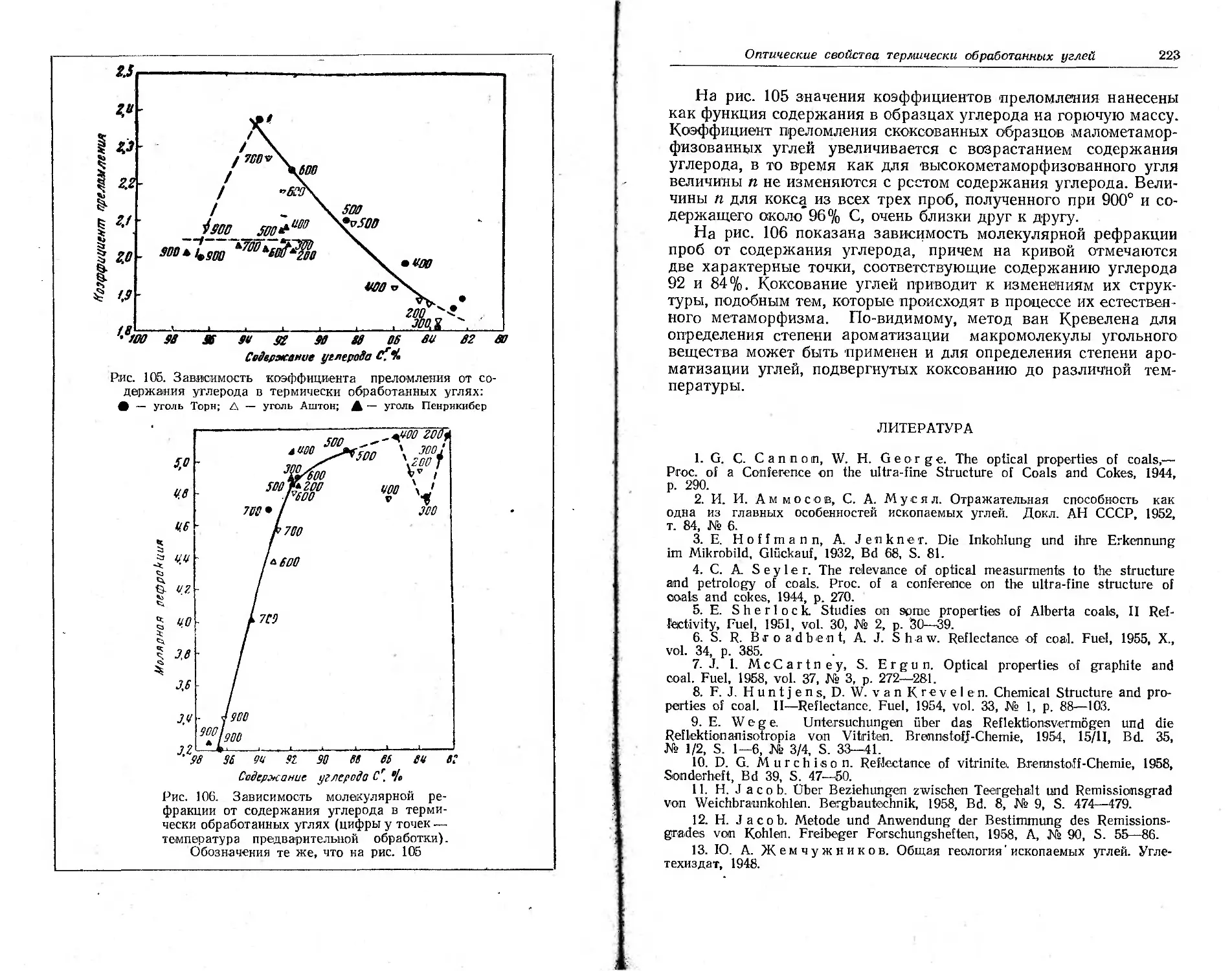

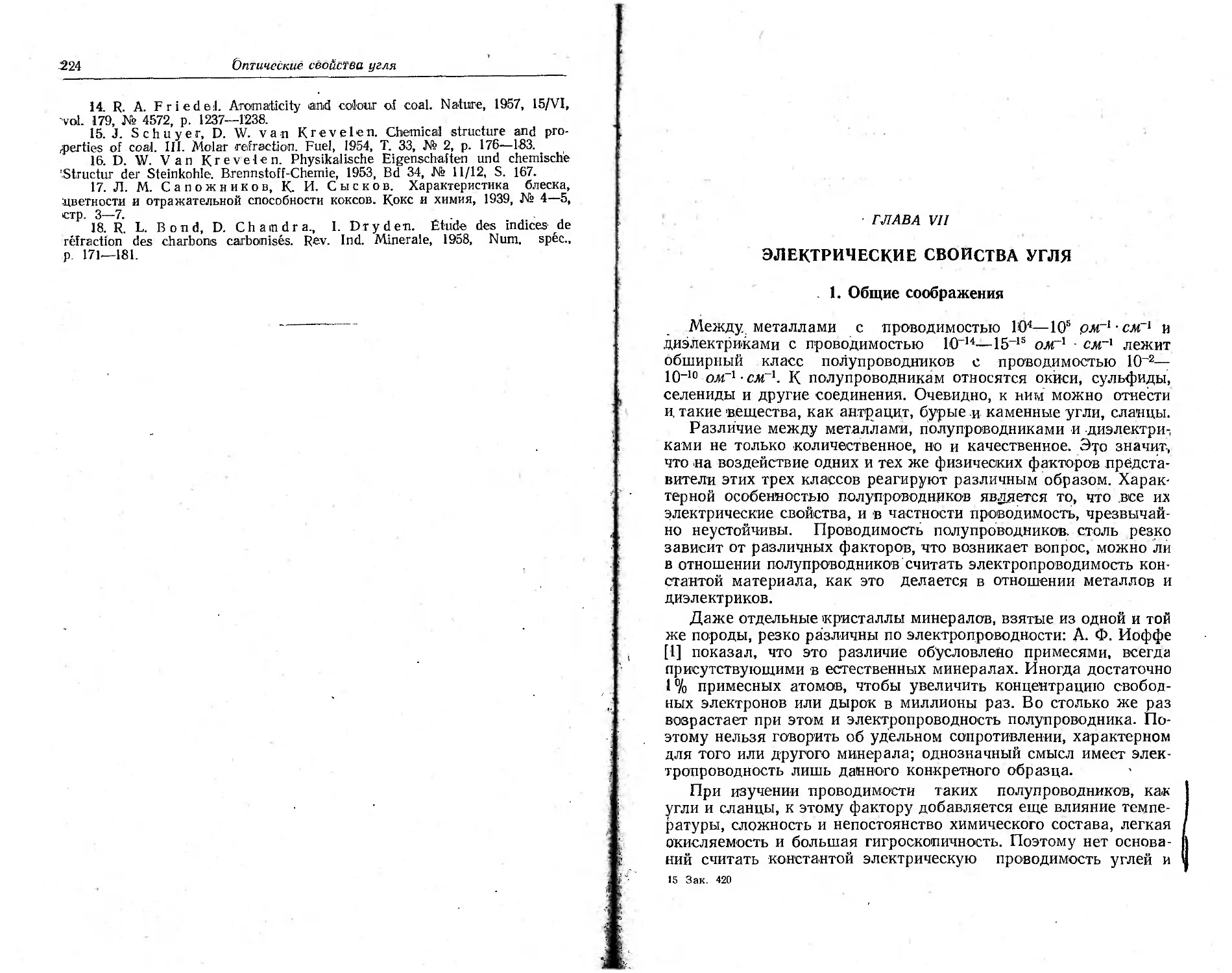

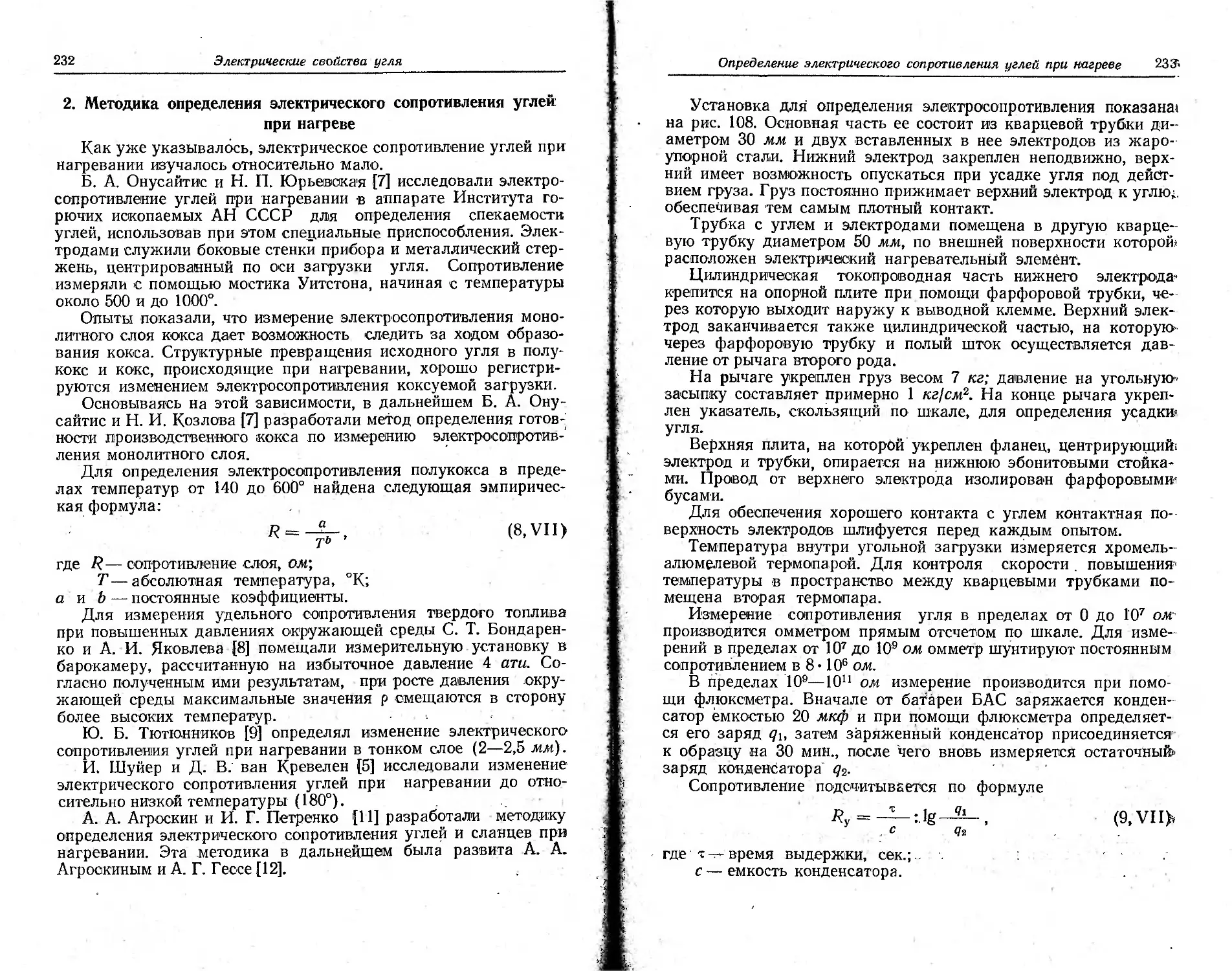

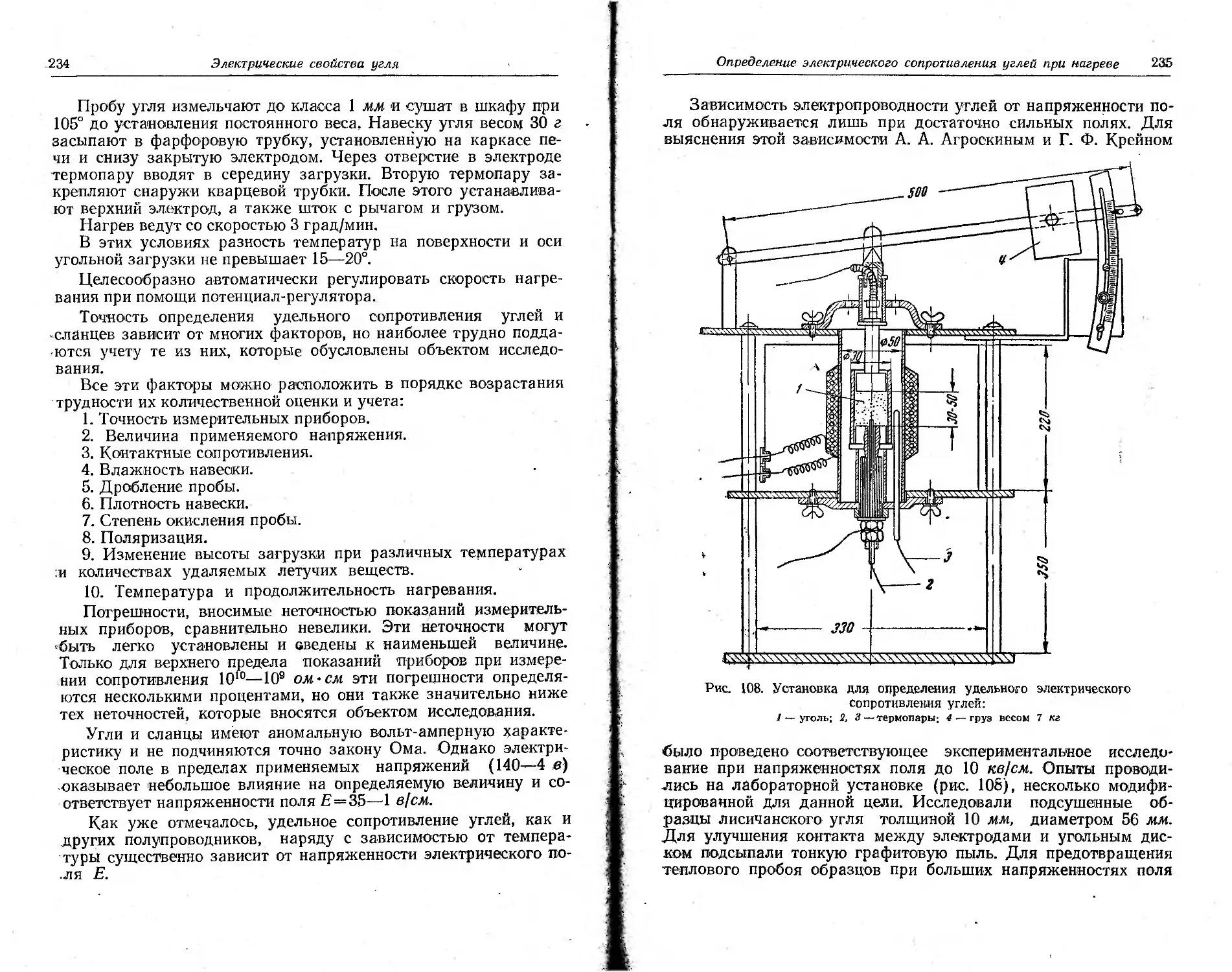

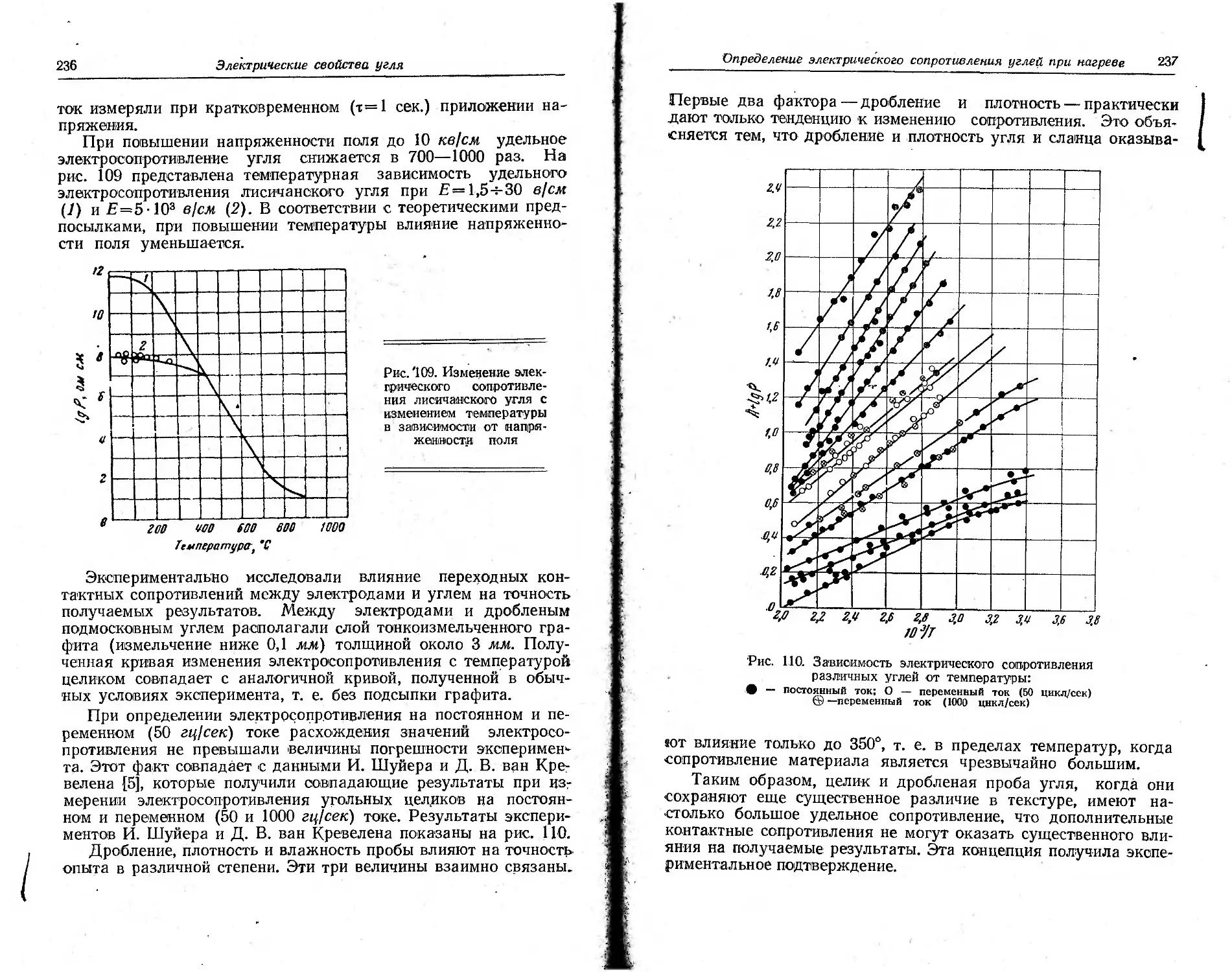

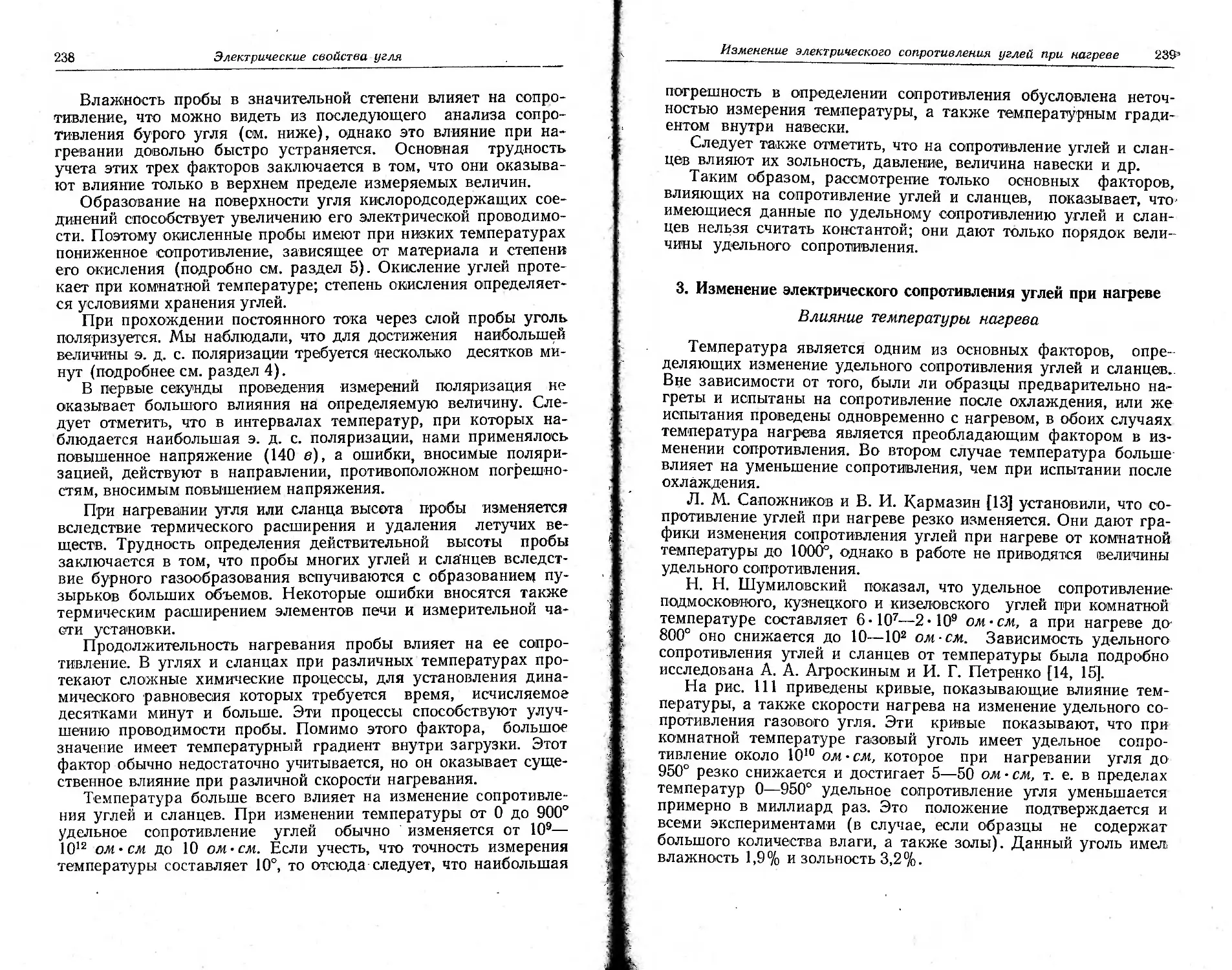

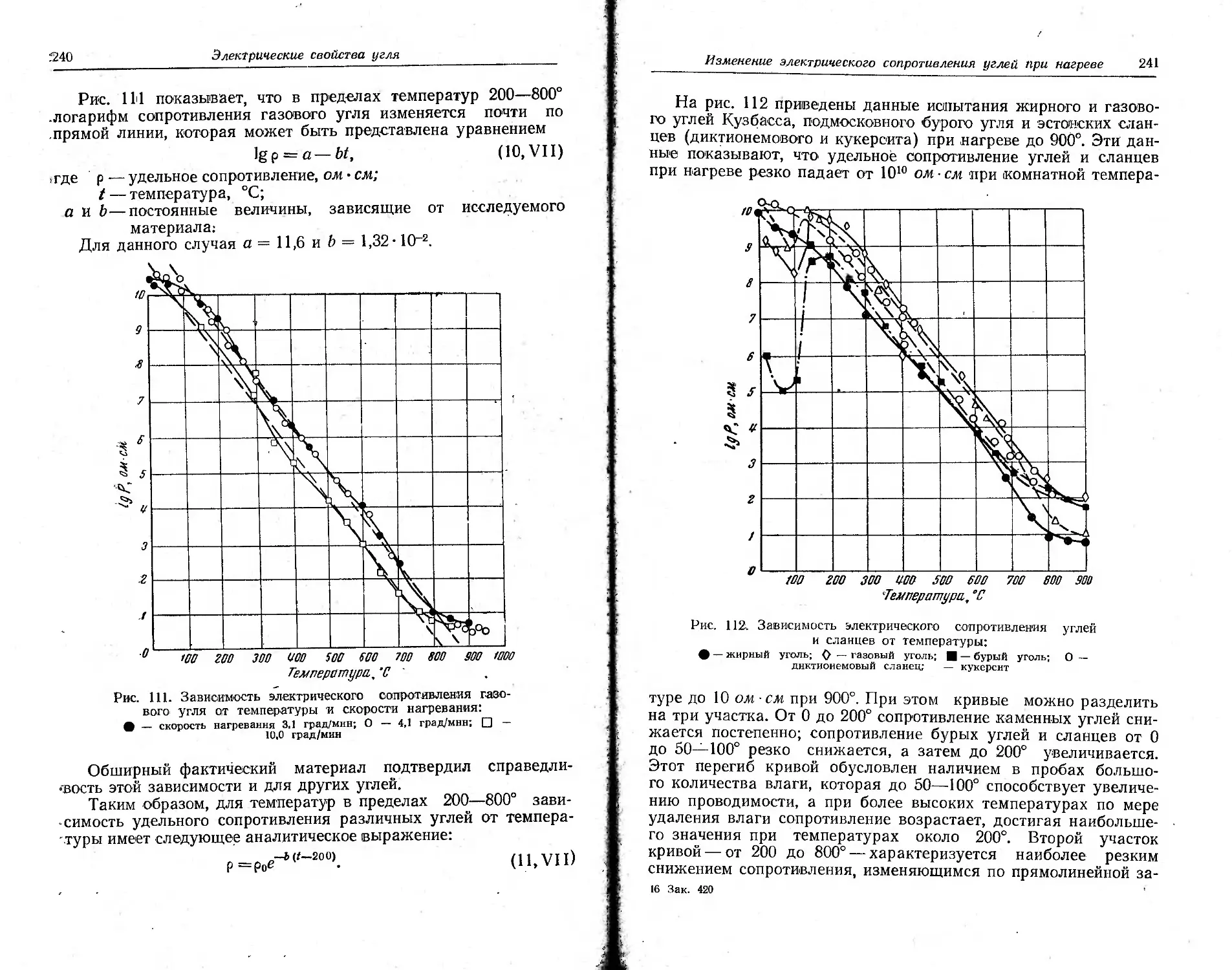

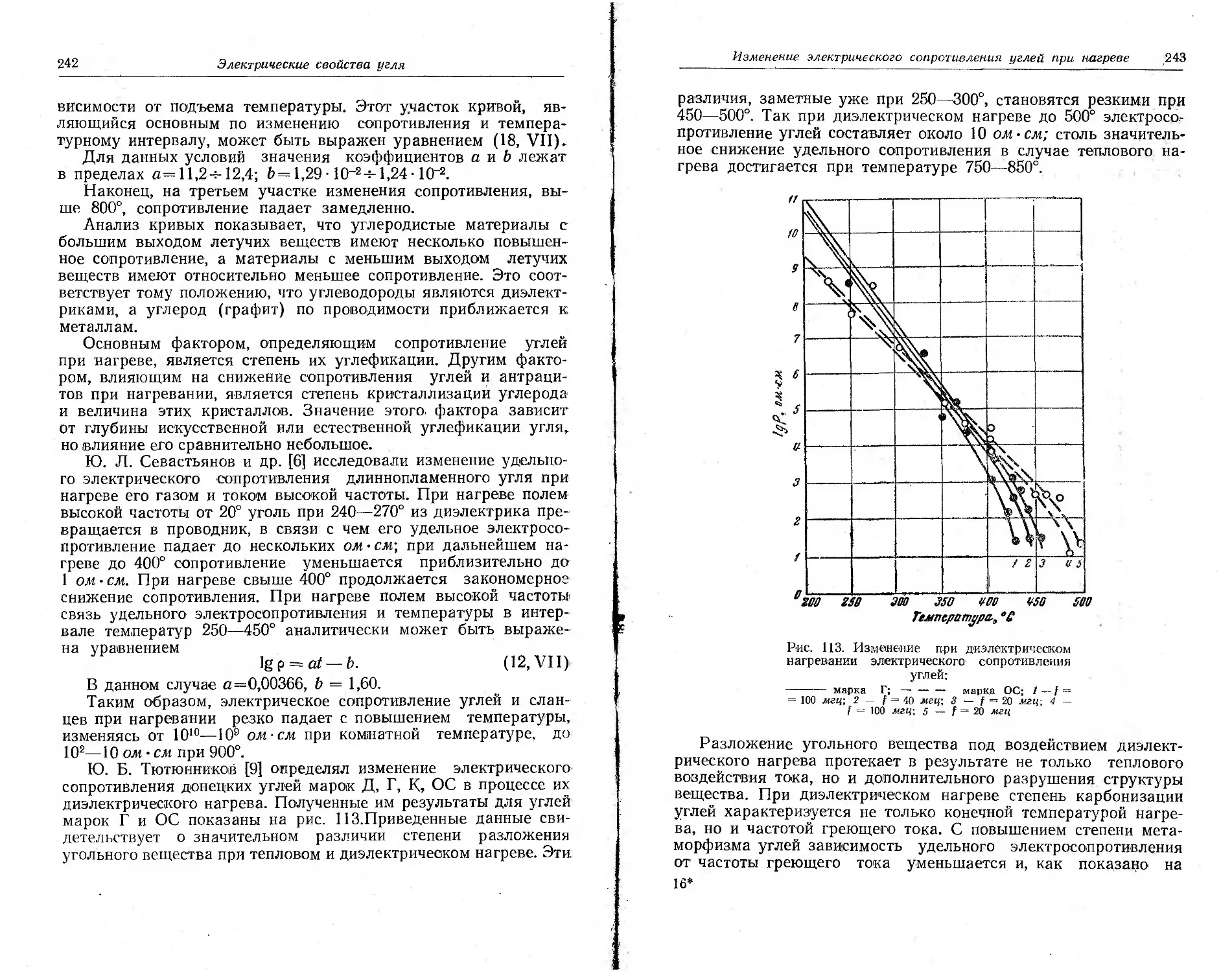

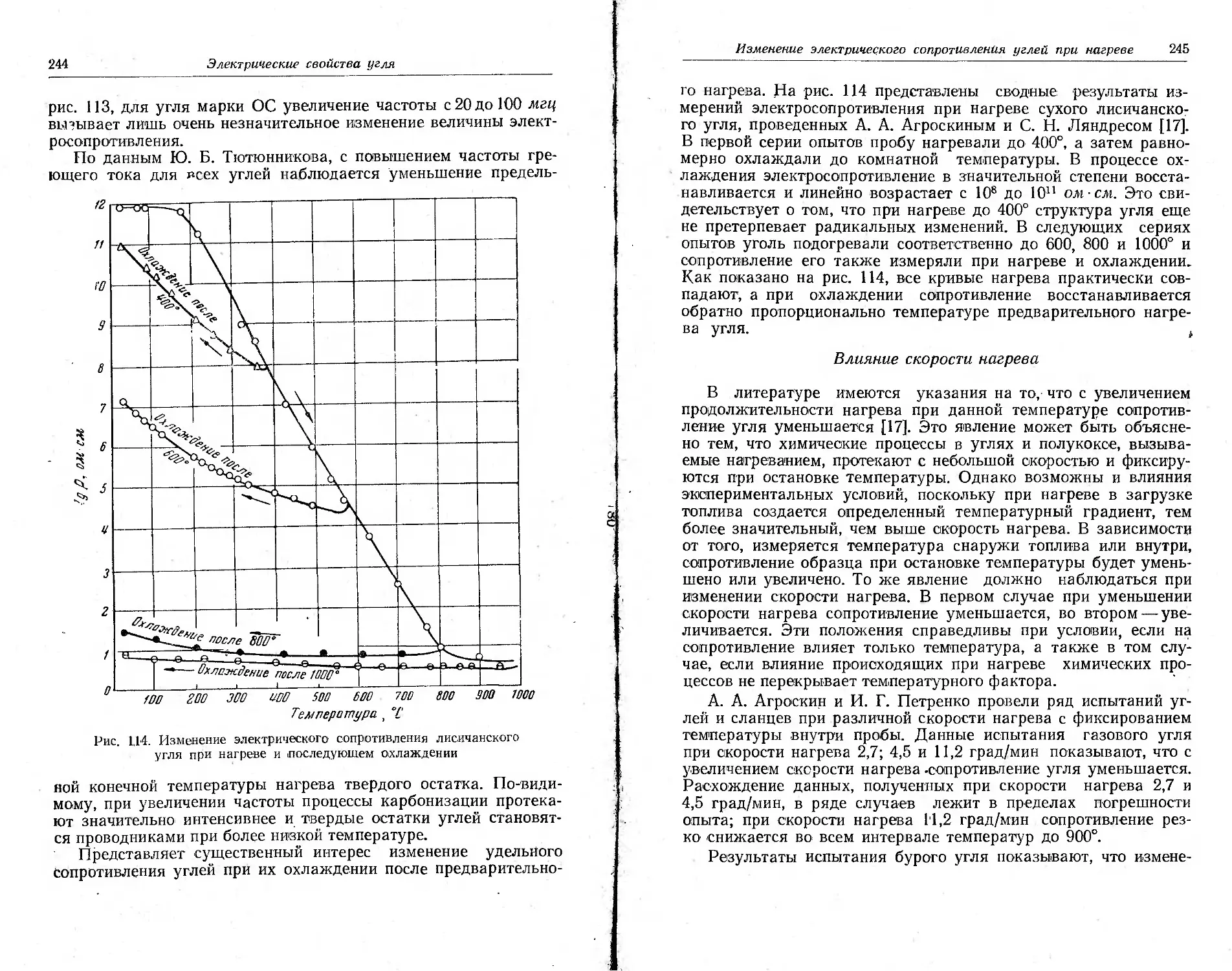

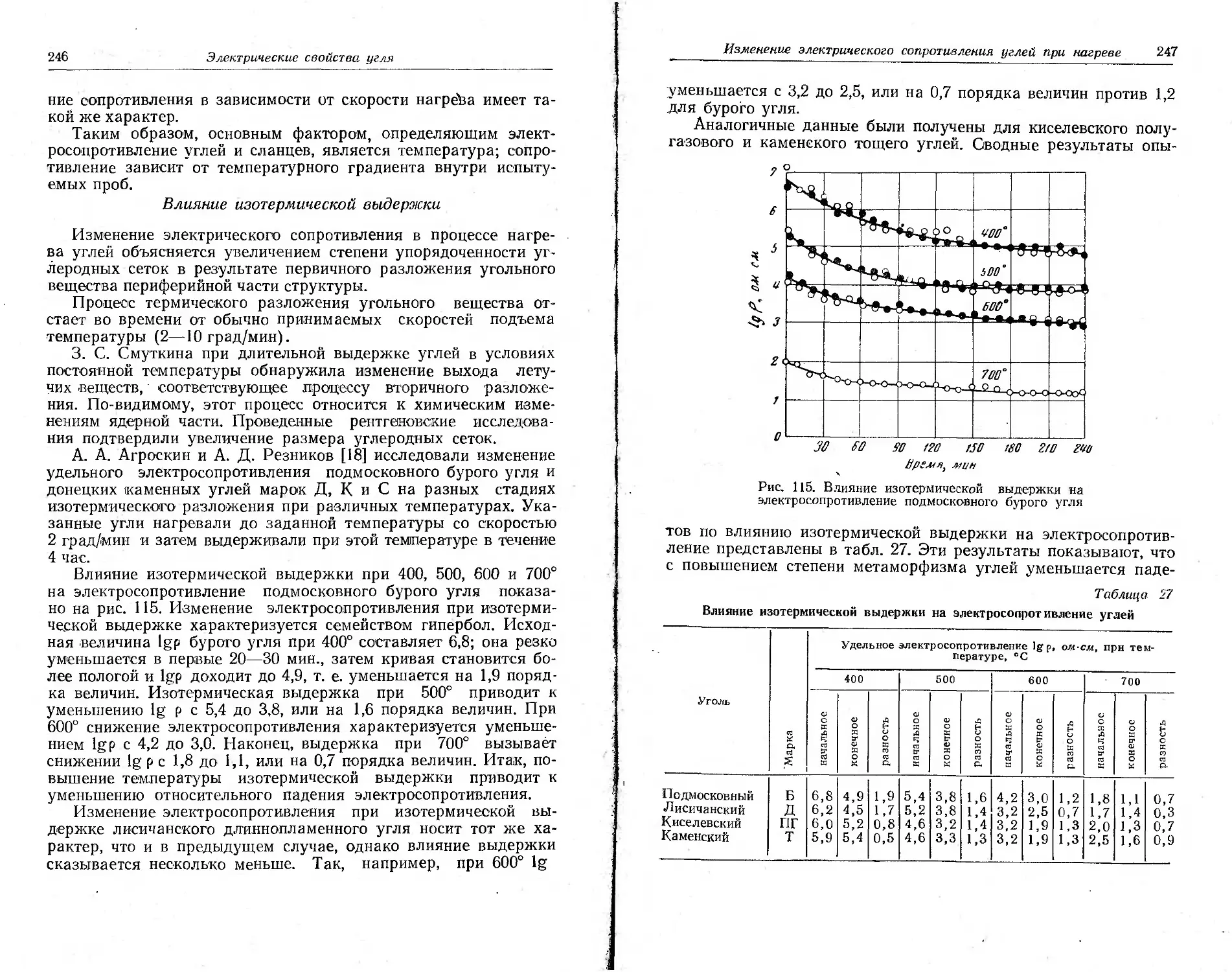

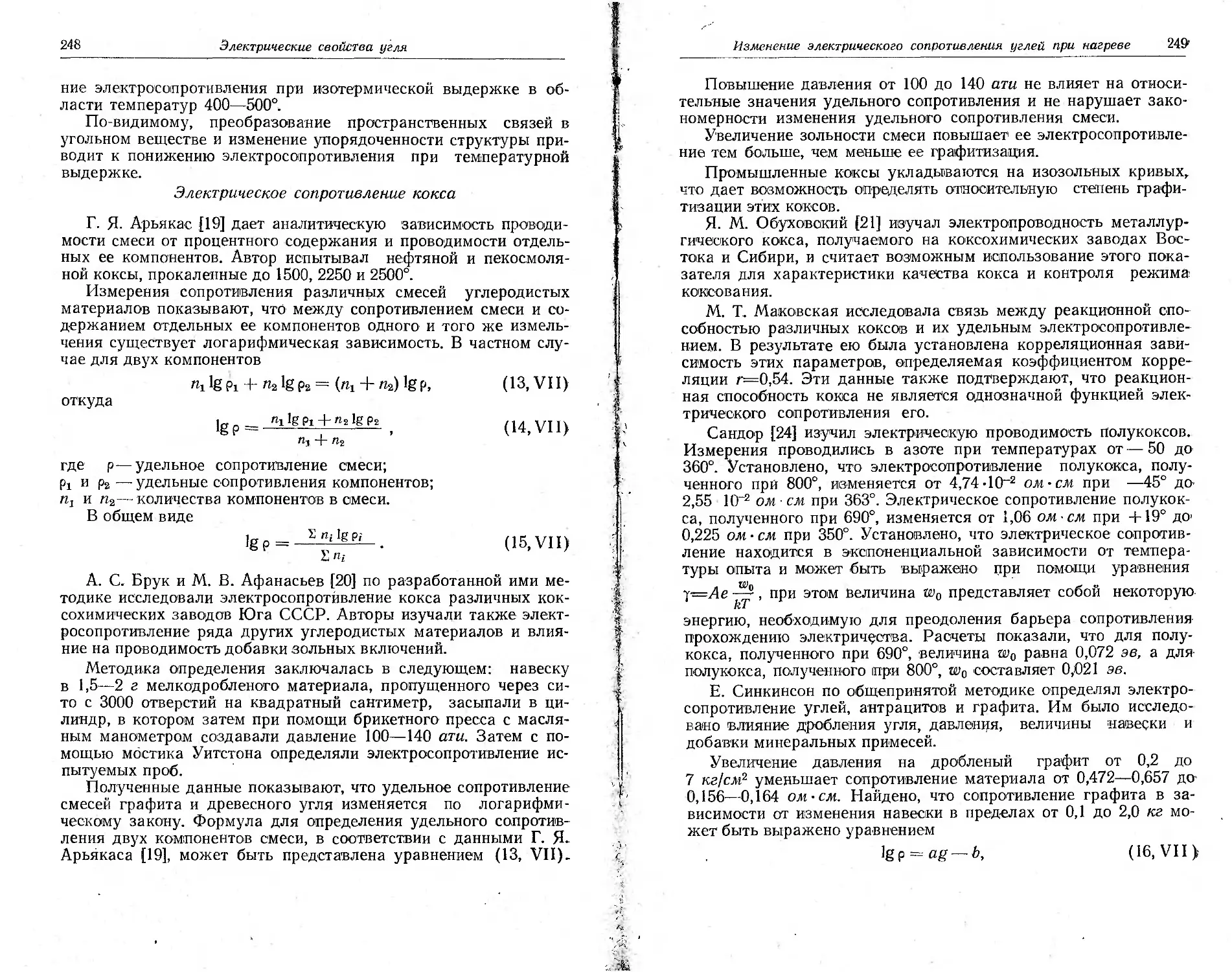

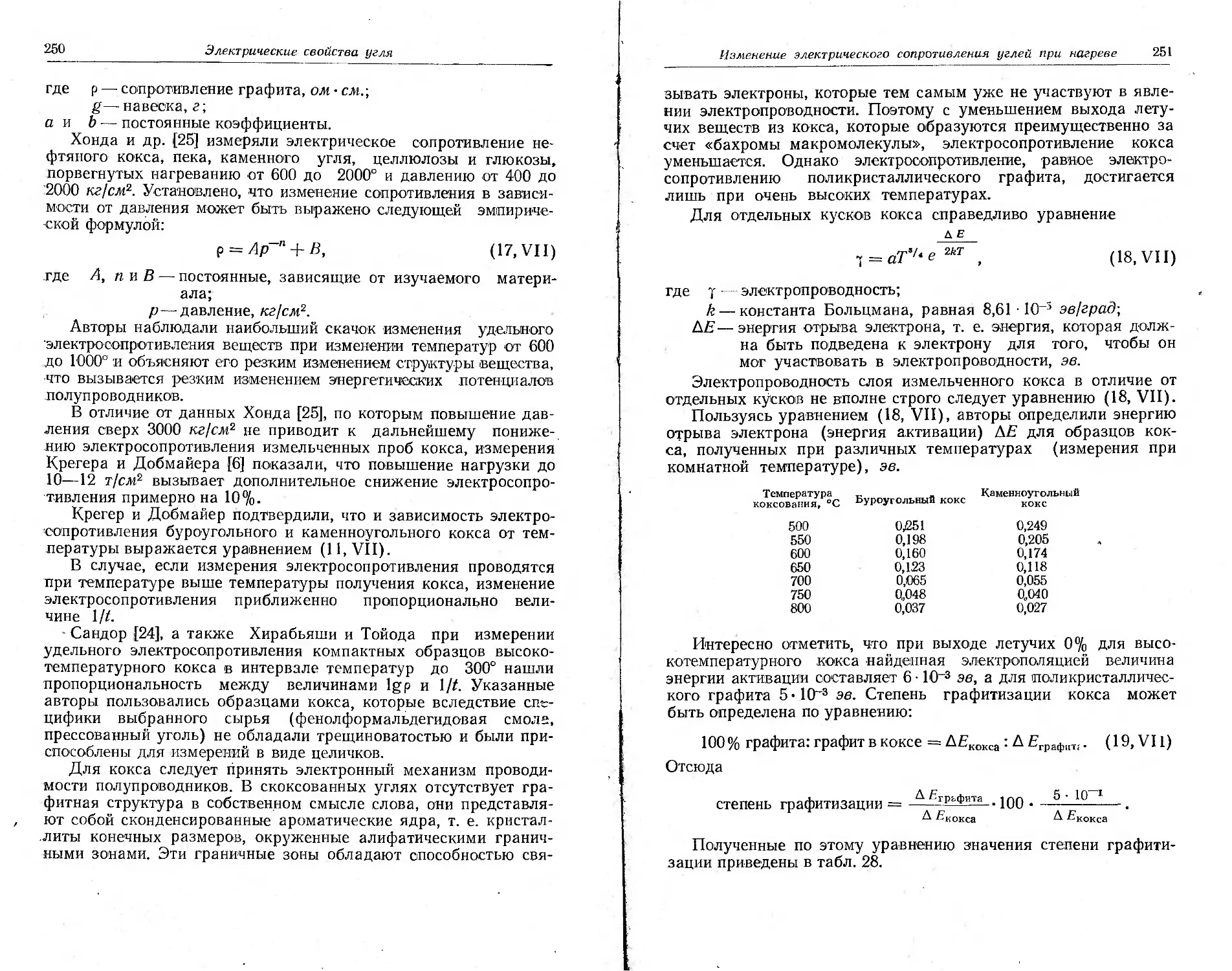

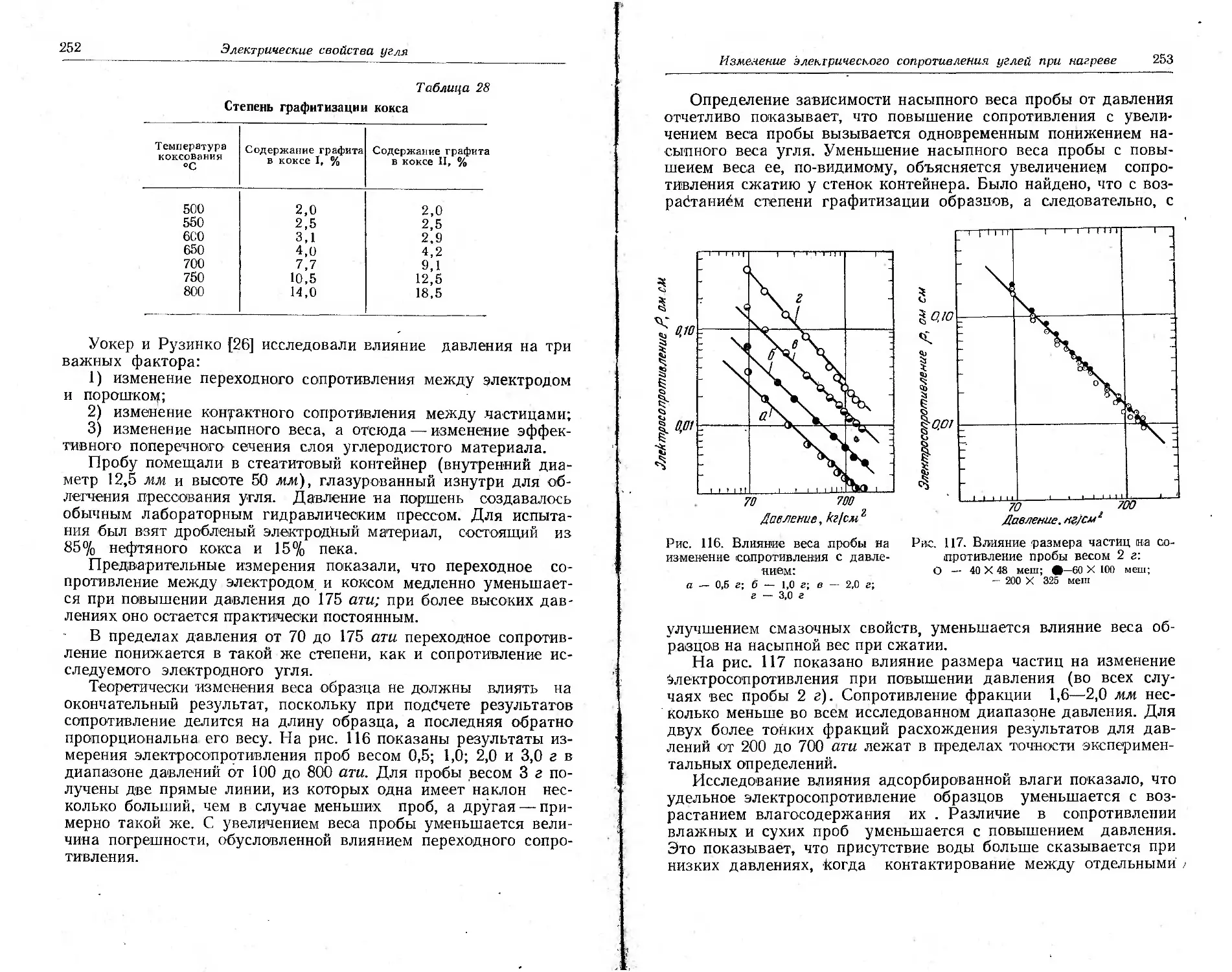

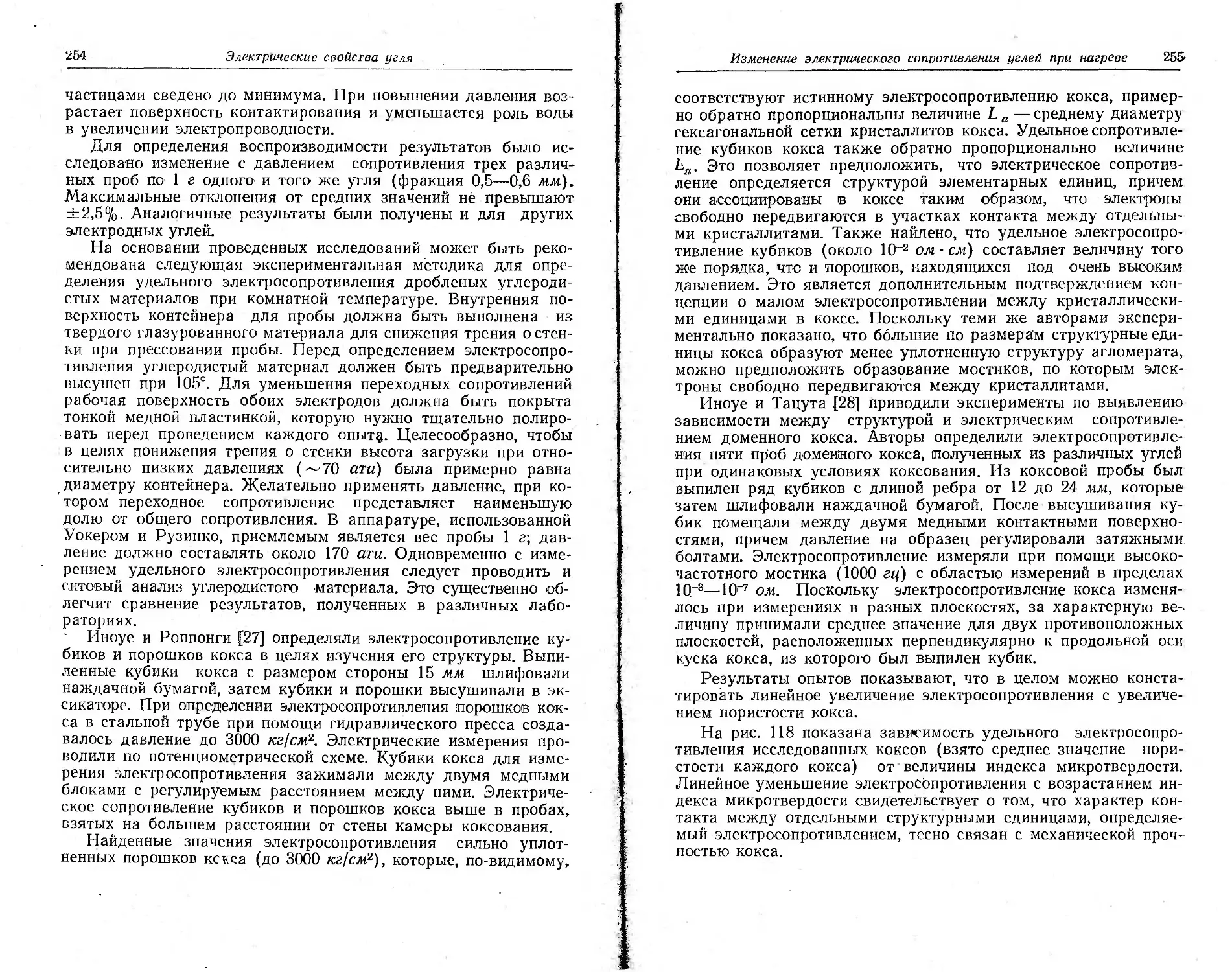

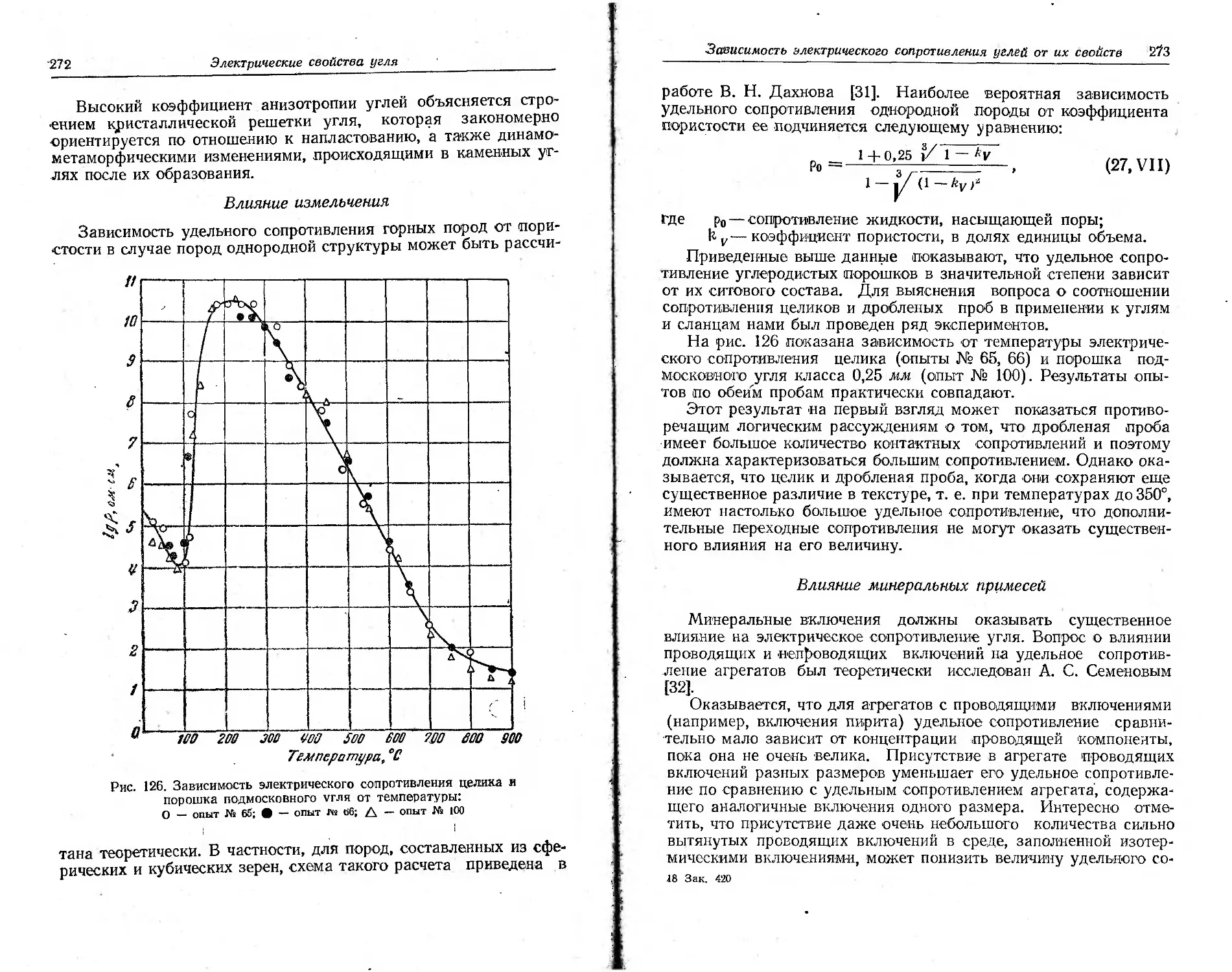

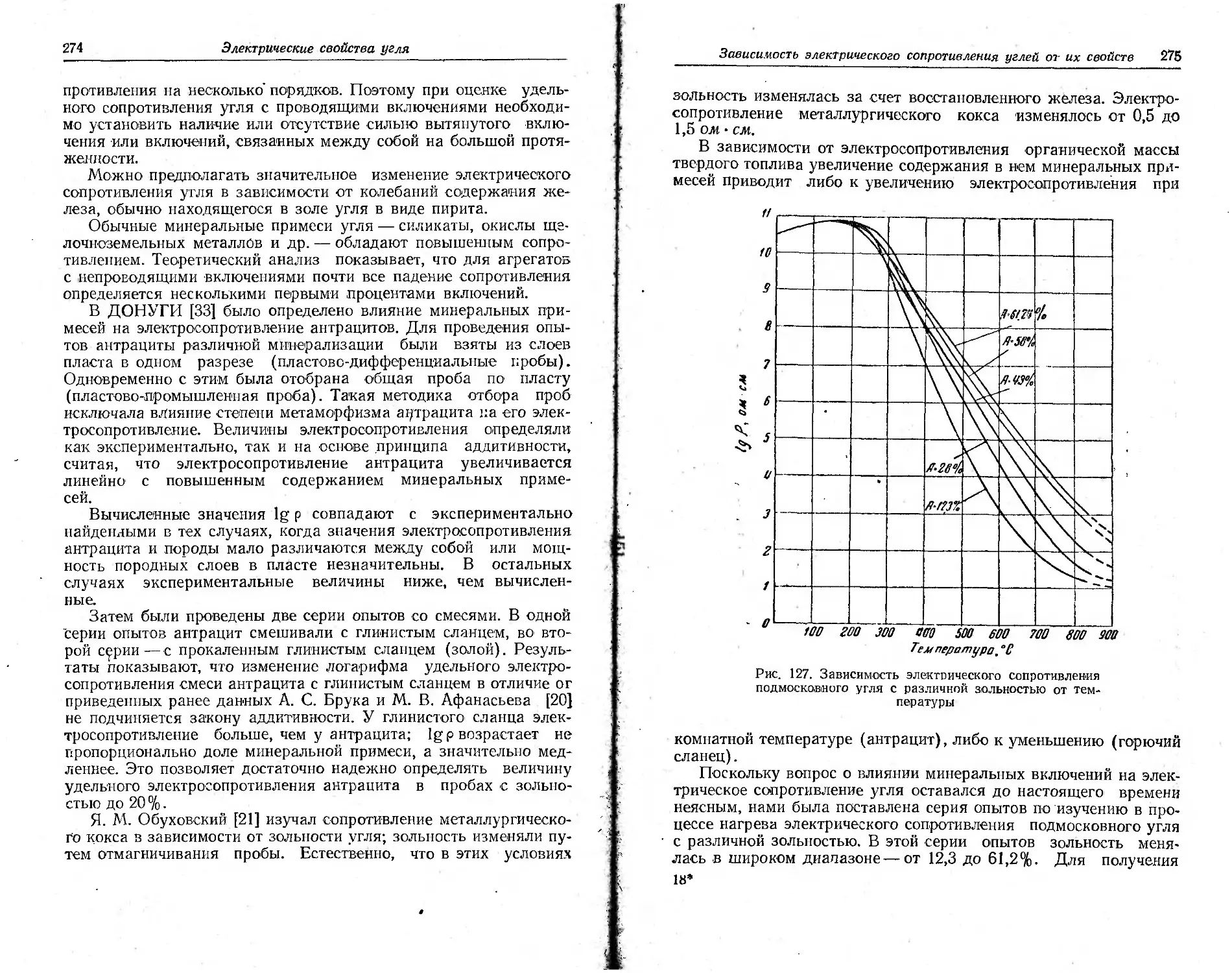

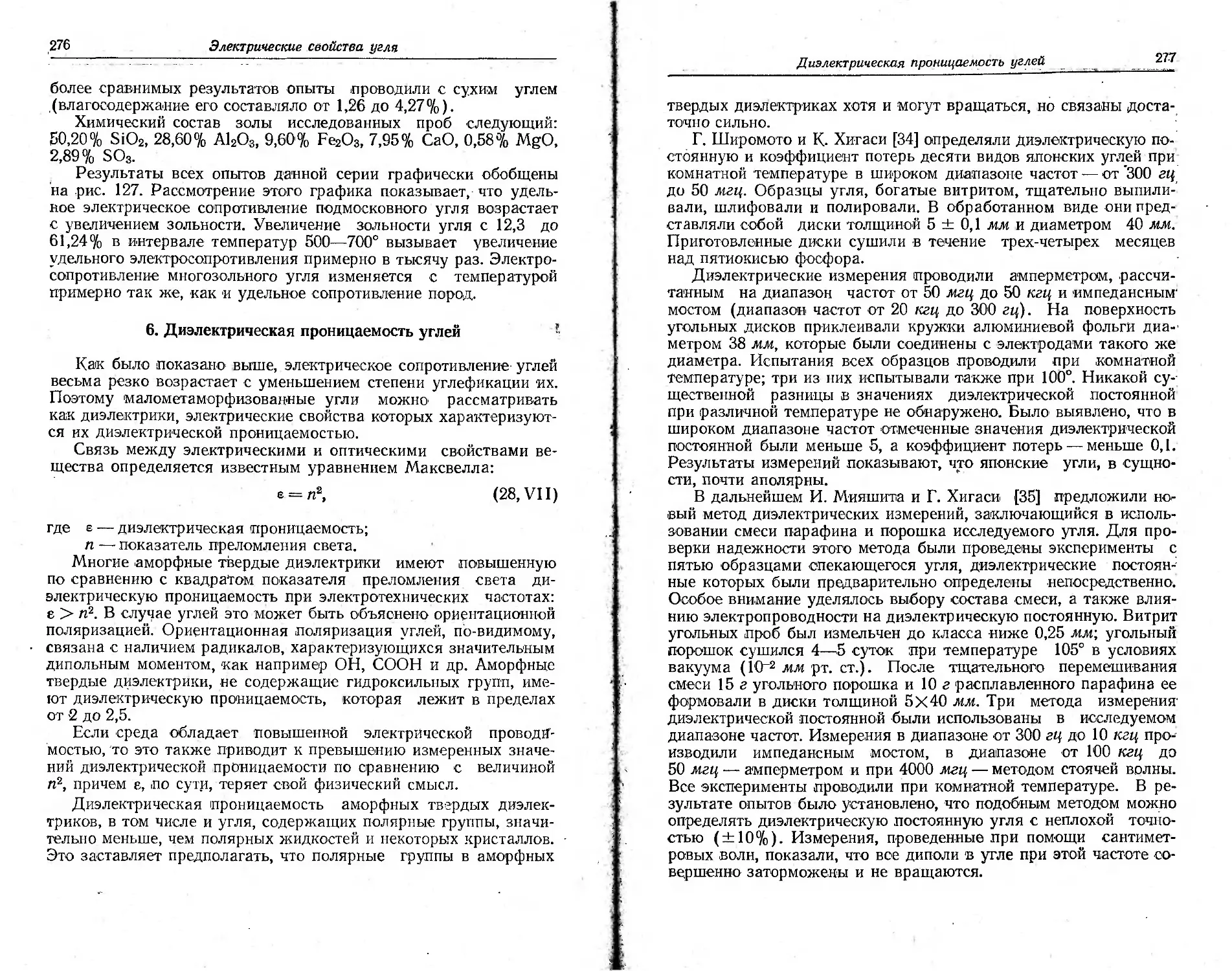

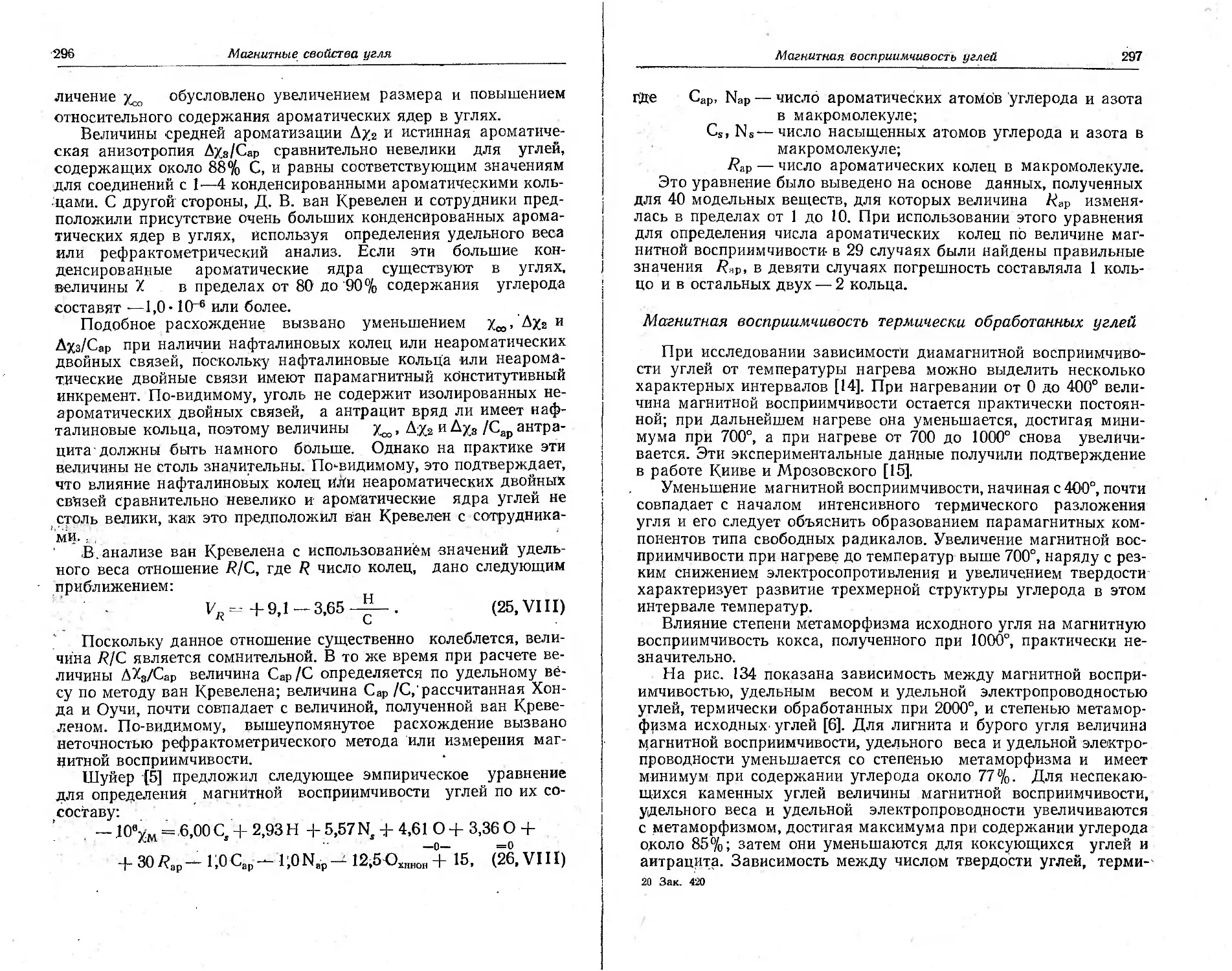

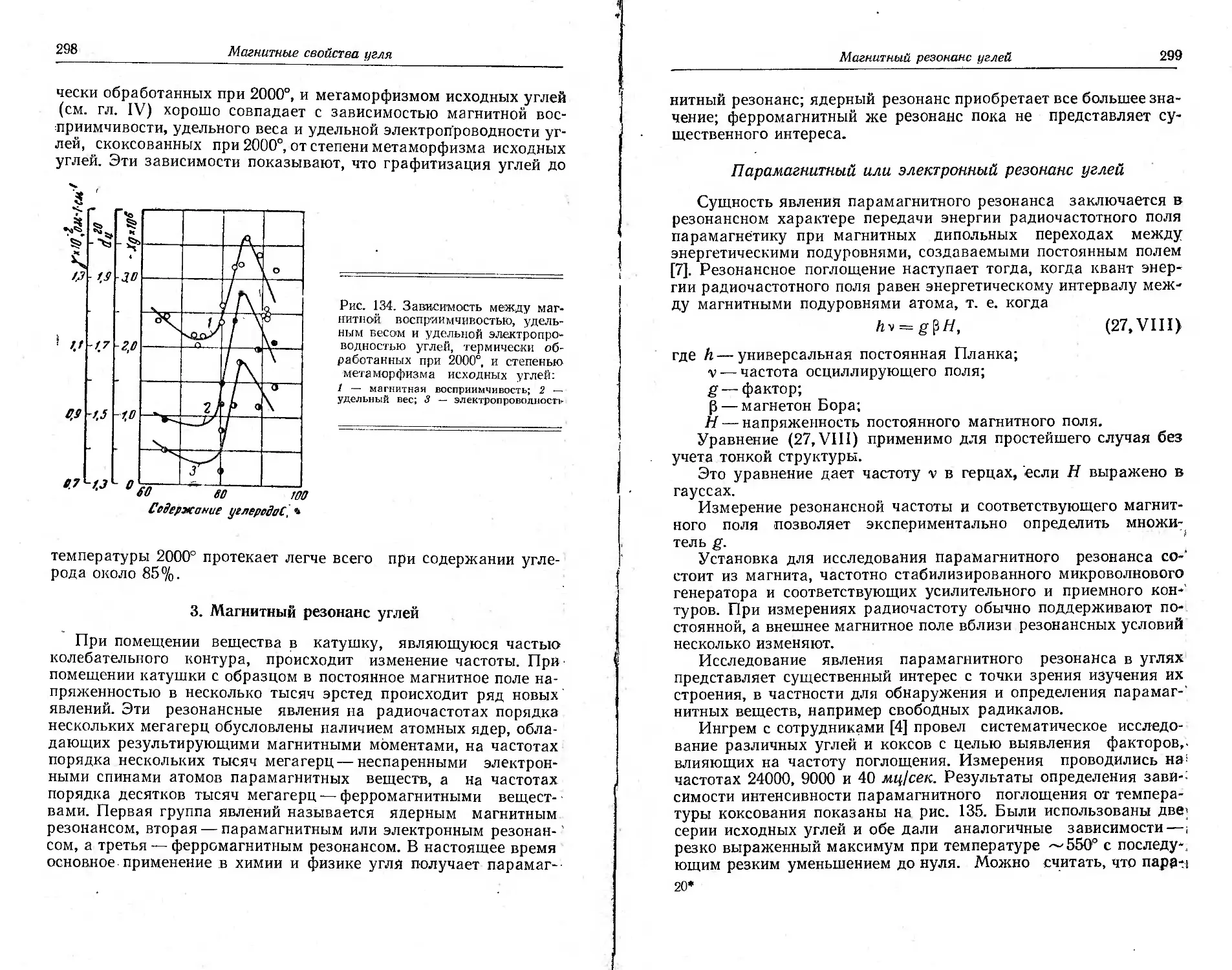

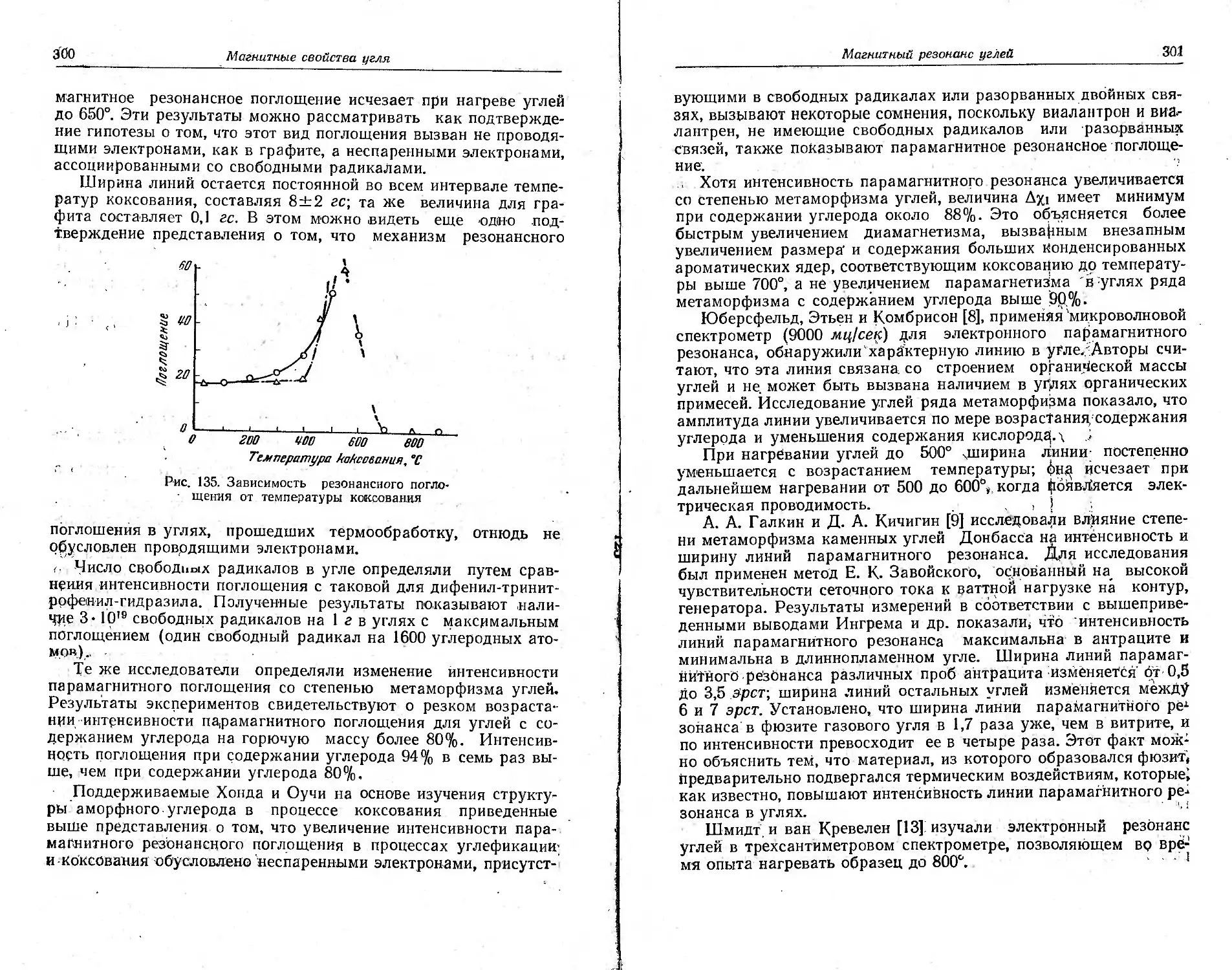

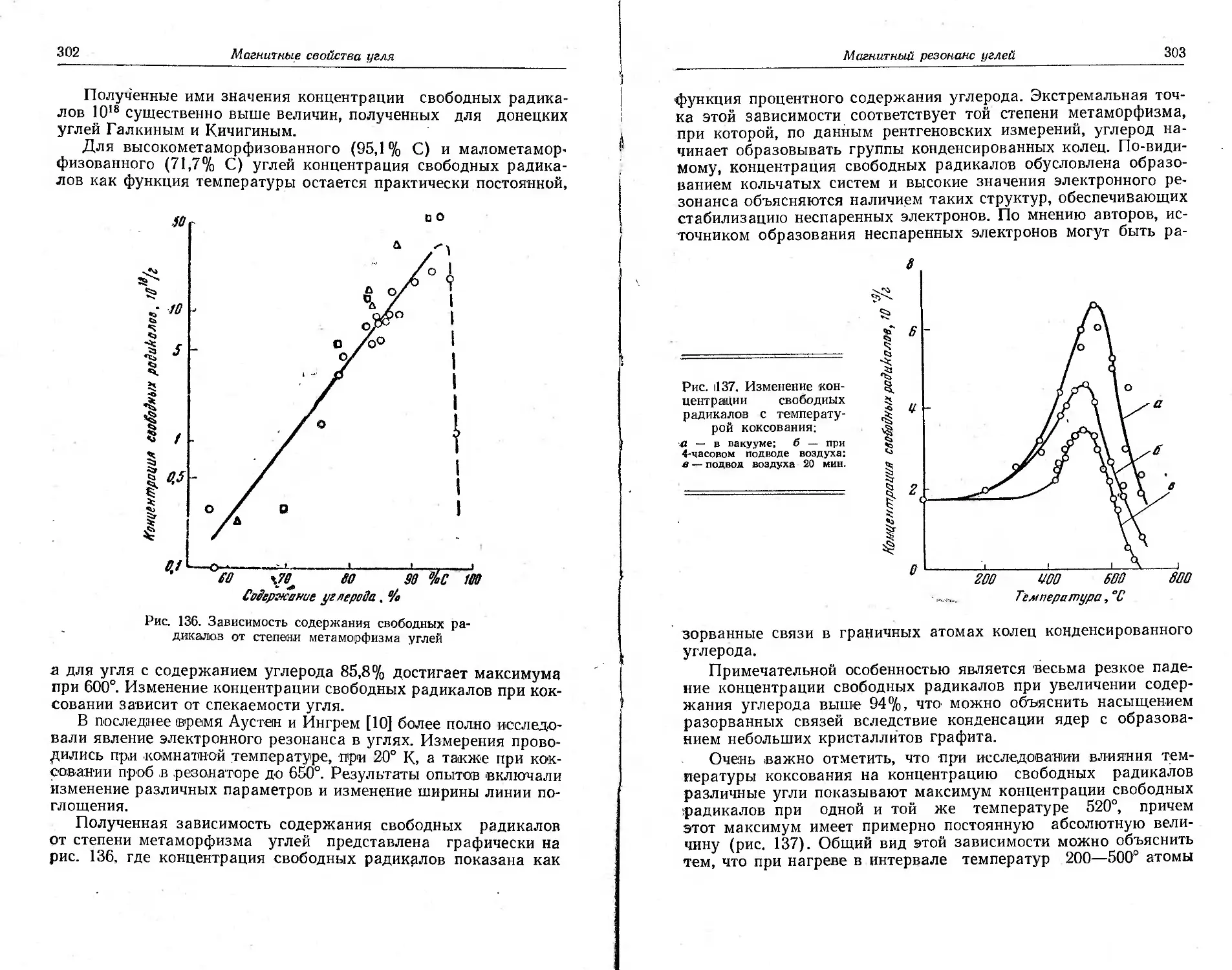

1 — сухая шихта, 2 — шихта, обработанная оптимальной добавкой керосина; 3 — шихта w ~ 4,4%