Текст

ГУСЕНИЧНЫЕ

ТЯГАЧИ

ЧАСТЬ ПЕРВАЯ

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОИЫ СОЮЗА ССР

МОСКВА —1959

PosjaGTSM

ПЕРЕД ПОЛЬЗОВАНИЕМ КНИГОЙ ВНЕСТИ СЛЕДУЮЩИЕ

ИСПРАВЛЕНИЯ

Стра- ница Строка Напечатано Следует читать

dF dF г dF ,,, dF

9 1 снизу dF = ^,dP' + dy. дР 1 dF = 7dP 4- -д— d<p. dP dy 10

68 14 снизу rfPc = 2Д = °’4’ rfPc ~ 2,5 ~

69 8 снизу Ат ? 'n> 7

70 9 снизу не должен должен

105 3 сверху Q c

155 5 снизу cg = 1 п Сд = 1 n

162 10 сверху S ““ шр) 4- S = °’ 0 0

163 12 снизу • - • + Ukr^n = О’ 59) • • + ъьЛ = °- <159>

164 18 снизу Мо + Mi + /П2 + ... + + Мп = 0. Mq 4- + гИ2 4- . .. 4- + M„=0. (16Г)

164 11 снизу (162). (161).

168 16 сверху “19 = “19 = Г’ “19 = “3‘ = ’

170 21 снизу -4- ” 0, 44, + i’^M? = 0;

198 2 снизу - { 2(1 + 1) + 2-2 + ... - { 2 (1 + 1) + 1 -2 + ...

224 19 снизу <7 = , (223) q = f223)

225 9 сверху = 4 370 000 кг!см?. = 4 370 000 кгсм.

238 2 снизу яг, = 70 000 кгм-. mi = 70 000 кг/л;

283 2 снизу Gx 4 0. G, = 0.

313 1 снизу Мс = xcG = (hz sin a + 4- m cos a) G. Mc = xcG = (hz sin a. + 4- m cos a) G.

314 10 снизу hz = 0,9 m\ hz = 0,9 л;

315 4 сверху hz

317 11 снизу hz = 0,9 m\ hz = 0,9 л;

324 15 сверху ускорение ускорение земного тяготения

324 16 сверху Кроме модельных испыта- ний земного тяготения, Кроме модельных испытаний,

Все вышеперечисленные опечатки изменены & соответствии с таблицей.

Изменения Ьнес PosjoGTSM 01.04.2015.

Изд. № 8/825. Зак. Ли 2469

АВТОТРАКТОРНОЕ УПРАВЛЕНИЕ

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

ГУСЕНИЧНЫЕ

ТЯГАЧИ

ЧАСТЬ ПЕРВАЯ

ТЕОРИЯ

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

Москва —1959

Профессор, доктор технических наук

А. С. АНТОНОВ

ГУСЕНИЧНЫЕ ТЯГАЧИ

Часть первая. Теория

Книга предназначена для подготовки

инженеров автотракторной специальности,

а также для инженеров, интересующихся

вопросами теории гусеничных тягачей.

ПРЕДИСЛОВИЕ

Гусеничные машины находят широкое применение как в армии,

так и в народном хозяйстве. К ним относятся танки, транспортеры,

тракторы, различные инженерные и дорожные машины.

Во время Великой Отечественной войны появился еще один тип

гусеничных машин — это гусеничный артиллерийский

тягач. Эта машина как по своему назначению, так и по своим

техническим данным отличается от всех других типов гусеничных

машин.

Основное назначение тягача — буксировка прицепа (орудия)

и перевозка людей (расчета) и грузов (боекомплекта).

Тягач является транспортной машиной. Он обладает высокими

скоростями движения (равными скоростям движения танков),

большой грузоподъемностью и не уступает танкам и тракторам

в проходимости на местности. Кроме того, тягач должен обла-

дать и другими качествами, например, износостойкость его ходовой

части не должна намного отличаться от износостойкости ходовой

части колесных тягачей; подвижность на дорогах должна быть та-

кой же, как у колесных машин; он не должен портить дорог своим

гусеничным движителем. Только в этом случае он будет удовлетво-

рять требованиям, предъявляемым к транспортной машине.

Все это накладывает на конструкцию быстроходных гусеничных

тягачей, как на определенный тип самоходных машин, специфиче-

ский отпечаток.

В настоящей книге обобщается накопленный за послевоенные

годы опыт конструирования тягачей, а также освещаются вопросы

теории и расчета тягачей.

Следует, конечно, иметь в виду, что, несмотря на свою специ-

фику, гусеничные тягачи, являются лишь одним из типов самоход-

ных машин и поэтому имеют много общего с автомобилями, тан-

ками, тракторами, транспортерами. Много общих вопросов также

и в теории и расчете этих машин. Поэтому в данной книге рас-

сматриваются не только вопросы, относящиеся к конструкции тя-

гачей, но и общие вопросы, относящиеся к конструкции колесных

и гусеничных самоходных машин вообще.

Во всякой книге, рассматривающей конструкции механизмов

или машин в целом, прежде всего должны изучаться предъявляе-

I* 3

мые к конструкции требования. Выполнение этих требований

должно быть показано на конкретных примерах. При этом

интерес представляют не только современные (действующие) кон-

струкции, но и уже устаревшие, в которых, однако, оригинально

решен тот или иной вопрос, показано удовлетворительное решение

того или иного требования, которое может быть полезным для раз-

работки новых конструкций.

Особенно важно, чтобы в книге, посвященной изучению кон-

струкций, были рассмотрены проблемные вопросы.

Следует иметь в виду, что правильно сформулированная и свое-

временно поставленная проблема уже является шагом вперед

в развитии техники.

Примером этого может служить развитие конструкций совре-

менных силовых передач, к которым предъявляется основное тре-

бование непрерывности и автоматичности регулирования их пере-

даточного числа. За последние годы эта проблема привлекала вни-

мание многих изобретателей, конструкторов и ученых.

Книга предназначается для подготовки инженеров автотрактор-

ной специальности, а также для инженеров, интересующихся раз-

витием современной автотракторной (главным образом гусеничной)

техники.

Книга выпускается двумя отдельными частями: часть пер-

вая — теория и часть вторая — конструкция и расчет.

Автор приносит благодарность преподавателям и адъюнктам

кафедры гусеничных машин Военной академии тыла и транспорта

доцентам Е. И. Магидовичу, Г. А. Иванову, М. М. Запрягаеву,

кандидатам технических наук Л. К. Крылову и И. С. Новохатько,

инженерам П. Я. Волчку, А. Е. Маркову, Ю. А. Кононовичу,

Л. В. Григоренко, А. Е. Ржонжевскому, А. Н. Сковородникову,

Б. А. Ляпунову, В. И. Белокоскову, А. И. Неженцеву, взявшим на

себя труд просмотреть рукопись книги и сделавшим по ней ряд

ценных замечаний.

ГЛАВА Г

ОСНОВЫ ТЕОРИИ ГУСЕНИЧНОГО ДВИЖИТЕЛЯ

1. КИНЕМАТИКА И ДИНАМИКА ГУСЕНИЧНОГО ОБВОДА

Гусеничным движителем называется рабо-

чий механизм гусеничной машины, с помощью

которого осуществляется ее движение.

Гусеничный движитель, как правило, состоит из двух гусениц 1

(рис. 1), двух ведущих колес 2, двух направляющих колес 3 с ме-

ханизмами натяжения 4 гусениц, опорных 5 и поддерживающих 6

катков.

Рис. 1. Гусеничный движитель:

а — с поддерживающими катками; б — без поддерживающих катков; 1 — гусе-

ница; 2 — ведущее колесо; 3 — направляющее колесо; 4 — механизм натяжения;

5 — опорный каток; 6 — поддерживающий каток

Если применяются опорные катки большого диаметра, то под-

держивающие катки могут отсутствовать, так как их роль выпол-

няют опорные катки (рис. 1,6).

Основным элементом гусеничного движителя являются гусе-

ницы, которые могут быть выполнены или в виде замкнутых пло-

5

скозвенчатых цепей, или в виде резиновых или резино-металличе-

ских (с тросовой основой) лент.

Гусеницы состоят из дуговых ветвей, огибающих дуги колес и

катков, свободно провисающих или просто свободных ветвей, рас-

положенных между дуговыми ветвями, и опорных ветвей, лежа-

щих на грунте.

кинематика гусеничного обвода

Представим себе гусеницу в виде замкнутого геометрического

обвода, лежащего в вертикальной плоскости и имеющего нуле-

вую толщину и по форме копирующего гусеницу. Рассмотрим дви-

жение этого обвода.

Рис. 2. Определение скоростей движения гусеничного обвода

Свяжем неподвижные оси координат ху (рис. 2) с дорогой, по

которой движется машина (обвод). Подвижные оси коорди-

нат хоуо свяжем с плоскостью, в которой лежит обвод. Движение

осей х0уо характеризует поступательное движение машины в целом,

а следовательно, и обвода гусениц. Обозначим скорость этого' дви-

жения буквой V.

Кроме того, гусеничный обвод совершает относительное дви-

жение по отношению к реям координат хоуо. Это движение будем

характеризовать относительной скоростью оо.

Возьмем на обводе какую-нибудь произвольную точку а. Эта

точка будет участвовать в двух движениях — в относительном дви-

жении по отношению к осям хоуо и в переносном движении вместе

с осями хоуо по отношению к неподвижным осям ху.

Скорость относительного движения оо можно представить как

скорость перематывания гусеницы по отношению к корпусу ма-

шины. Скорость же переносного движения v есть скорость движе-

ния корпуса мащины по отношению к дороге. Абсолютная ско-

рость будет равна геометрической сумме относительной и перенос-

ной скоростей

V = + v.

6

Спроектируем скорости Vo и v на оси х и у. Получим

Vx — v + v0 cos <р;

Vy = v0 sin <p,

где Vx и Vy—проекции абсолютной скорости V на оси хну;

<р — угол, под которым расположена касательная

к обводу, проведенная в точке а.

Величина абсолютной скорости будет равна

V — V Vx + = V v2 -f-v2 + 2w0 cos <p . (1)

По этой формуле можно определить абсолютную скорость лю-

бой точки обвода. Практический интерес для нас представляют

точки, лежащие на опорной ветви.

Примем для опорной ветви (точка в) угол ? = 180°. Тогда из

формулы (1) получим

V = v — v0,

где V—абсолютная скорость скольжения опорной ветви

по отношению к доро'ге.

Если скорость движения машины v больше скорости перематы-

вания гусениц 0о, то скорость скольжения V есть величина поло-

жительная. Положительное скольжение опорной ветви называется

юзом; отрицательное скольжение (при v0^>v)—буксова-

нием.

При равенстве относительной и переносной скоростей скорость

скольжения равна нулю; в этом случае в каждый данный момент

опорная ветвь гусениц лежит на грунте неподвижно.

Проскальзывание опорной ветви по грунту будем характеризо-

вать коэффициентом а, который назовем коэффициентом

in роскальзы вания гусениц.

Коэффициент проскальзывания есть отношение переносной ско-

рости (скорости корпуса машины) к относительной скорости (ско-

рости перематывания гусениц), т. е.

Если коэффициент проскальзывания и скорость перематывания

гусениц известны, то из формулы (2) определяется скорость дви-

жения корпуса машины

v == w0.

Коэффициент проскальзывания может иметь следующие значе-

ния: при юзе 1, при буксовании а < 1 и при отсутствии про-

скальзывания а — 1.

В реальных условиях движения юз появляется при торможении

Машины, буксование — при разгоне или при движении по мягкому

7

грунту, обладающему значительным сопротивлением движению,

а также при движении на подъем или при движении с тяжелым

прицепом.

При повороте машины обычно одна из гусениц движется с бук-

сованием, а другая — с юзом, т. е. одновременно происходит юз и

буксование гусениц.

В теории гусеничных машин пользуются еще одним коэффици-

ентом, характеризующим проскальзывание гусениц по грунту.

Этот коэффициент определяется как отношение абсолютной ско-

рости скольжения опорной ветви при буксовании к относи-

тельной скорости:

Где а' — коэффициент буксования.

Хотя явление проскальзывания всегда наблюдается при движе-

нии машины, однако в большинстве практических расчетов им

пренебрегают, как величиной незначительной. При рассмотрении

же некоторых специальных вопросов, например поворота машины,

им пренебрегать нельзя, так как проскальзывание гусениц в этом

случае имеет большое принципиальное значение.

ДИНАМИКА ГУСЕНИЧНОГО ОБВОДА

Выделим на какой-нибудь свободной ветви обвода элементар-

ную дугу dS (рис. 3) и рассмотрим ее равновесие.

На дугу действуют следующие силы:

Р' + dP'—натяжение со стороны отброшенной верхней части

ветви;

Р'— натяжение со стороны отброшенной нижней части

ветви;

dQ — вес элементарной дуги, где dQ = qdS, a q — вес еди-

ницы длины обвода,

или отношение веса трака к его

шагу;

dK — центробежная сила, дей-

ствующая на дугу. Центро-

бежную силу выразим сле-

дующей формулой:

g р ’

где р — радиус кривизны обвода;

dS ,

Окончательно для элементарной

центробежной силы получим вы-

ражение

dK=-g~-d<f.

8

Спроектируем все силы, приложенные к элементарной дуге,

на ось Хо- Пренебрегая бесконечно малыми второго порядка, по-

лучим

— Р' sin d<? + dP' cos H—— sin d<? = 0.

Это выражение есть полный дифференциал функции *

Р = (Р‘---cos

' о

тогда dF = 0.

Интегрируя это выражение, находим

(Р' — т/2 ) cos ? = с,

(4)

где с — постоянная интегрирования.

Если свободную ветвь рассматривать как абсолютно гибкую

нить, то она будет провисать по цепной линии. Достаточно точно

цепная линия заменяется параболой, которую можно выразить

следующей формулой:

2c1Xq Xq

----2с----

где х0 и у0 — координаты точки, лежащей на параболе;

с и с, — постоянные интегрирования.

Для симметрично провисающей ветви, например для одной из

свободных верхних ветвей обвода, постоянные интегрирования бу-

дут (рис. 4):

где а —длина пролета ветви;

/0— относительный провис ветви, или отношение абсолютного

; провиса f к длине пролета а.

Подставляя постоянную интегрирования с в формулу (4), по-

ручим выражение динамического натяжения в произвольном сече-

нии ветви обвода:

Р’ =_________L -L.^2

8/о cos у ' g о ’

* Полный дифференциал равен сумме частных дифференциалов по всем пе-

ременным;

р dF dF

dF — —— dP + —— do.

de' d<f T

9

Из формулы следует, что натяжение зависит от угла ?. Наиболь-

шее натяжение будет в точках подвеса, где |? = '?п1ах- Наименьшее

натяжение — в нижней точке, где ? = 0.

Расчет показывает, что для реальных обводов при нормальном

натяжении гусеницы Ртах отличается от Pmin не более чем

на 2%. Поэтому приближенно можно принять в предыдущей фор-

муле ? = 0, т. е. считать, что натяжение в обводе не зависит от

положения сечения обвода, или во всех сечениях обвода натяже-

ние одинаковое. Тогда величина натяжения будет определяться по

формуле

P--W + T-"o- (5)

В этом уравнении первый член выражает статическое натяже-

ние в обводе, второй член — динамическое натяжение в обводе.

Статическое, или, как его иначе называют, предваритель-

ное натяжение (так как оно создается предварительным на-

тягом гусениц водителем), характеризуется величиной относи-

тельного провиса /0. Предварительное натяжение считают силь-

ным, если /0 — 0,01—0,02, средним, если /=0,02—0,03, и

слабым, если /0 = 0,03—0,05.

Динамическое натяжение в обводе вызывается действием цен-

тробежных сил и зависит от скорости движения обвода.

При скорости движения обвода примерно 20 км/час динамиче-

ское натяжение равно среднему статическому натяжению, а при

скорости 50 км/час превышает его почти в 5 раз.

Таким образом, в быстроходных гусеничных машинах на натя-

жение обвода большое влияние оказывает динамическое натяже-

ние. При высокой скорости движения машины величина динамиче-

ского натяжения может быть очень значительной. Поэтому гусе-

ницы быстроходных машин должны быть максимально облегчены.

Облегчение гусениц достигается созданием решетчатых или

«ажурных» траков. Были попытки изготовлять траки из легких

металлов, однако эти попытки положительных результатов пока

не дали, так как при этом значительно снижалась механическая

прочность гусениц.

10

Гусеницы быстроходных машин имеют вес на единицу длины

обвода д = 40—120 кг/м в зависимости от веса машины. Чем тя-

желее машина, тем выше q. Для тягачей максимальный вес погон-

ного метра гусеницы составляет 80 кг/м.

2. НЕРАВНОМЕРНОСТЬ ДВИЖЕНИЯ ГУСЕНИЧНОГО

ДВИЖИТЕЛЯ

Гусеницы состоят из траков, которые при перематывании со-

здают неравномерность движения гусеничного движителя и вызы-

вают в нем динамические нагрузки. Эти нагрузки носят периоди-

ческий характер и в свою очередь могут вызывать резонансные

явления в силовой передаче и в двигателе машины.

Пусть гусеница движется по ровному несминаемому грунту без

проскальзывания. Обозначим геометрические размеры движителя,

как указано на рис. 5. Спроектируем на ось х— х отрезки х, с,

г и а, тогда

х = с + sin ? — a cos а.

Из рис. 5 определим

асоза = И«2 — (Ь — rcosc?)2 (6)

и возьмем производную по времени от координаты х и угла <₽.

Получим выражение скорости движения оси заднего опорного

катка, или скорости корпуса машины,

dx г , (Ь — г cos ср) sin <₽ “I dv>

dt L )/ аг — (Ь — г cos ср)2 J dt

где г—радиус заднего колеса движителя;

dv

=— угловая скорость заднего колеса движителя.

Учитывая равенство (6)

и преобразуя полученное

выражение, находим

t'=(cos f+tg«• sin f) ru>, (7)

откуда следует, что скорость

движения машины есть

функция углов <р, а, и угло-

вой скорости ш.

Допустим, что заднее ко-

лесо является ведущим,

связанным с силовой переда-

чей машины. Пусть это ко-

лесо имеет со = const. Тогда

v будет функцией углов

и а. Так как угол а в равен-

Рис. 5. Определение кинематики гусе-

ничной цепи

11

Рис. 6. График изменения скорости дви-

жения машины

стве (6) зависит от <р, то и

в конечном итоге будет толь-

ко функцией ф.

Угол ф периодически из-

меняется от некоторого на-

чального значения до неко-

торого максимального значе-

ния, после чего цикл повто-

ряется. При этом верхний

трак наклонной ветви сопри-

касается с ободом колеса и,

следовательно, выключается

из наклонной ветви, переходя

в дуговую ветвь, а крайний трак опорной ветви переходит в наклон-

ную ветвь.

На рис. 6 приведен примерный график изменения скорости и

движения машины в функции угла ф. Из графика видно, что дви-

жение машины происходит неравномерно.

Неравномерность движения зависит в первую очередь от мелко-

звенчатости или крупнозвенчатости гусеницы. Чем более мелко-

звенчата гусеница, тем выше равномерность движения машины.

Если вместо гусеничной цепи будет гусеничная лента, то неравно-

мерности движения обвода не будет.

Проанализируем формулу (7) более подробно.

Так как выражение р скобке есть величина переменная, то при

oj = const будет переменной и скорость движения машины, а при

v = const — скорость вращения ведущего колеса ею. При больших

скоростях движения машины и, следовательно, при большой ча-

стоте изменения угла ф скорость v вследствие инерции машины

заметно изменяться не будет, но периодически будет изменяться

скорость ведущего колеса, а следовательно, скорости всех шесте-

рен и валов силовой передачи и скорость вала двигателя, -т. е.

в силовой передаче и двигателе возникнут колебательные явления.

Эти явления будут несколько сглаживаться проскальзыванием

имеющихся в силовой передаче фрикционных муфт, но все же

они могут вызвать чрезвычайно вредные резонансные явления.

Как показывают опыты, эти явления создают значительные на-

грузки в силовой передаче машины, иногда превосходящие в не-

сколько раз расчетные нагрузки.

Если машина движется на низшей передаче, т. е. с малой ско-

ростью, то время одного цикла изменения угла ф увеличивается.

За это время скорость движения машины v может заметно изме-

ниться. Скорость же ведущего колеса в этом случае можно счи-

тать величиной постоянной, так как изменение выражения в скобке

будет компенсироваться изменением скорости v. -

Неравномерность движения можно наблюдать у машин, имею-

щих крупнозвенчатые гусеницы, как, например, в сельскохозяй-

ственных тракторах, если трактор медленно движется по твердому

несминаемому грунту,

12

В действительности же при любых скоростях движения машины

скорости v и сю — величины переменные, причем при движении на

высших скоростях больше изменяется скорость ш, а на низших —

скорость V.

Рассматривая неравномерность движения гусеничного движи-

теля, мы предполагали, что машина движется по недеформирую-

щемуся грунту. Кроме того, предполагалось, что последний трак

опорной ветви не может выворачиваться, пока на нем находится

опорный каток.

Если машина движется по мягкому грунту и задний опорный

каток подрессорен (у быстроходных гусеничных машин), то край-

ний трак опорной ветви, когда по нему катится опорный каток,

не лежит неподвижно на грунте, а частично выворачивается.

Вследствие этого неравномерность движения обвода сглаживается.

Таким образом, действительная неравномерность движения обвода

будет несколько -ниже теоретической.

УДАР В ОБВОДЕ

При движении обвода траки ударяются об ободы' колес и кат-

ков. Удар вызывает шум в движителе и снижает к. п. д. дви-

жителя.

На рис. 7 представлена дуговая ветвь обвода и часть верхней

свободной ветви. Допустим, что дуговая ветвь вращается с некото-

рой постоянной угловой скоростью сю. При этом свободная ветвь

перемещается поступательно, т. е. параллельно самой себе. В мо-

Чгент соприкосновения крайнего трака свободной ветви с ободом

колеса поступательная скорость всех точек трака будет равна

,v' = ги>. После того как трак, придя в соприкосновение с ободом

.колеса, начнет вращаться вместе с колесом как одно целое, ско-

рость его средней точки будет равна v'' — г'ш. Таким образом,

в момент соприкосновения трака с ободом колеса его средняя

точка имеет скорость v', а после соприкосновения — v". Скорость

трака изменяется на величину До, при этом мгновенно в обводе

возникает явление удара.

Как и неравномерность движения, величина удара зависит от

шага траков гусеницы. Чем

ближе цепной обвод к ленточ-

ному, тем меньше в нем удары.

Неравномерность движения

и удары создают динамические

нагрузки в гусеницах движи-

теля. Эти нагрузки несколько

сглаживаются вследствие упру-

гости обвода, способной по-

глощать (амортизировать) ди-

намические нагрузки. Упру-

гость обвода объясняется нали-

чием в обводе свободно прови-

сающих ветвей.

Рис. 7. Удар в цепном обводе

13

С уменьшением предварительным натягом провиса свободных

ветвей обвод делается более жестким, а следовательно, увеличи-

ваются в нем динамические нагрузки, величина которых при силь-

ном натяге может стать критической. Поэтому, например, в крупно-

звенчатых гусеницах сельскохозяйственных тракторов в обводе

иногда делают дополнительную пружинную амортизацию, которая

предохраняет гусеницы от разрыва.

ОПРЕДЕЛЕНИЕ СКОРОСТИ ДВИЖЕНИЯ ГУСЕНИЧНОЙ МАШИНЫ

Вследствие неравномерного движения гусеничной машины ее

скорость может быть определена только как некоторая средняя

скорость.

Допустим, что за один оборот ведущего колеса перематывается

и расстилается перед машиной z траков; если шаг трака I, то за п

оборотов в секунду ведущее колесо перематывает длину гусени-

цы zln, т. е. на такое расстояние за одну секунду машина продви-

гается вперед. Это и будет ее средняя секундная скорость движе-

ния. При отсутствии проскальзывания опорной ветви

v = v0 — zln. (8)

Заменив цепной обвод ленточным обводом, скорость которого

равна средней скорости цепного обвода, получим

= = (9)

где (ик — угловая скорость ведущего колеса;

гх—приведенный радиус дуговой ветви ведущего колеса.

Величину приведенного радиуса определим следующим обра-

зом. Приравняем в формулах (8) и (9) v — v0, тогда получим

г. = 4. (10)

Как показывает теория гусеничного движителя *, приведенный

радиус приближенно равен радиусу окружности, проведенной че-

рез центры шарниров дуговой ветви цепного обвода, лежащей на

ведущем колесе. Этот радиус больше радиуса, определенного по

формуле (10), на 1 — 1,5%.

3. КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ

ГУСЕНИЧНОГО ОБВОДА

При вращении ленточного гусеничного обвода часть энергии

в нем теряется на внутреннее трение. Потеря энергии происходит

во всех сечениях обвода, в которых изменяется его кривизна. Дей-

ствительно, при изменении кривизны происходит относительное

* А. С. Антонов Теория гусеничного движителя. Машгиз, 1949.

14

Смещение двух Соседних сечении, в результате чего й возникают

внутренние потери.

Ленточный обвод имеет ветви с постоянной и переменной кри-

визной. Так, все дуговые ветви и спрямленная опорная ветвь (если

она лежит на ровном участке дороги) имеют постоянную кри-

визну. Свободные ветви, провисающие по цепной линии, имеют

переменную кривизну. Таким образом, потери в ленточном обводе

происходят только в свободных ветвях.

Так как кривизна меняется вдоль всей свободной ветви, то по-

тери будут происходить также вдоль всей ветви. Потери будут

больше в тех сечениях ветви, где больше изменяется кривизна.

В теории гусеничного движителя доказывается, что наибольшие

потери происходят в точке а перегиба свободной и дуговой ветвей

(рис. 8) (в точке их. сопряжения), так как в этом месте кривизна

изменяется наиболее сильно. В остальных сечениях свободной

ветви изменение кривизны незначительно, и потери в этих сечениях

Рис. 8. Изменение кри- Рис. 9. Работа шар-

бизны Б точках сопря- нира сопряжения дви-

жения свободных и дуго- ного обвода

вых ветвей

по сравнению с потерями в точках сопряжения также будут незна-

чительны. Поэтому этими потерями можно пренебречь и свободные

ветви считать спрямленными, т. е. имеющими постоянную нулевую

кривизну. Тогда по;ери в обводе будут определяться только поте-

рями в точках сопряжения.

Это положение с некоторым приближением можно отнести и

к цепному обводу, т. е. к гусеничной цепи.

Рассмотрим работу шарнира сопряжения цепного обвода.

Допустим, что траки а и b (рис. 9) вначале принадлежат сво-

бодной ветви (это положение звеньев обозначено на рисунке пунк-

.тиром). В какой-то момент трак b соприкоснется с ободом колеса;

в следующий момент трак b будет принадлежать дуговой ветви и

, начнет вращаться с угловой скоростью <u. С этой же скоростью

.будет происходить и относительное угловое перемещение трака b

.Ло отношению к траку а, находящемуся в свободной ветви.

5». Обозначим момент сил трения в шарнире через Mt, тогда мощ-

.Ность трения будет

Nt = • ш.

15

Суммируя эту мощность по всем шарнирам сопряжения, получим

мощность, затрачиваемую на трение в одном обводе,

1=п 1=п

^тр ~ = S

i=l ;=1

В гусеничных цепях применяются шарниры трех типов: про-

стой шарнир, или шарнир скольжения с плавающим паль-

цем; шарнир качения, или игольчатый шарнир; упругий

шарнир, или сайлент-блок.

Приближенно можно считать, что силы трения в шарнирах

первых двух типов подчиняются закону Кулона, т. е. пропорцио-

нальны нормальной силе, сжимающей трущиеся поверхности шар-

ниров. Тогда момент трения в шарнире может быть выражен сле-

дующей формулой:

где р- — коэффициент трения;

Ро — натяжение цепи;

dm — диаметр пальца шарнира (для простого шарнира) или

диаметр окружности, проходящей через оси иголок (для

игольчатого шарнира).

Если к обводу приложена сила Р, идущая на преодоление со-

противления движению обвода, то к. п. д. обвода будет равен

т) — Pv° -

,0 Рио+^тр’

Угловую скорость какой-нибудь дуговой ветви можно выразить

через относительную скорость и соответствующий приведенный ра-

диус дуговой ветви, тогда

После преобразования получим формулу к. п. д. цепного гусе-

ничного обвода

*1о =--------~п-------- (11)

, . Pai

+ чр г,-

1

где Р 01—натяжение в соответствующих ветвях обвода, в которых

находится рассматриваемый шарнир сопряжения.

Следует различать свободные ветви, в которых действует толь-

ко натяжение Р', определяемое по формуле (4), и ветви, в кото-

рых, кроме натяжения Р', действует еще рабочее натяже-

ние, создаваемое двигателем и передающееся от ведущего колеса

к опорной ветви, где оно проявляется в виде реакции грунта, кото-

рая называется с и л о й тяги (Р),

16

Рассмотрим влияние на к. п. д. обвода различных факторов.

Согласно формуле (11) к. п. д. зависит от коэффициента трения

(р), диаметра шарнира (</ш) трака, силы тяги (Р), натяжения, дей-

ствующего в обводе (Ро), и от радиусов дуговых ветвей обвода (г).

Коэффициент трения р. определяется опытным путем. При по-

мощи этого коэффициента учитываются потери не только на куло-

ново трение, но и другие: на удар, на абразивное трение. Поэтому

коэффициент р. точнее называется коэффициентом потерь.

Согласно опытным данным коэффициент р имеет значение

0,4—0,6; при этом меньшее значение соответствует большим ско-

ростям обвода.

Для закрытого шарнира, защищенного от попадания в него

абразива, коэффициент р уменьшается. Для шарниров с игольча-

тыми подшипниками, работающими в смазке, этот коэффициент

почти в 10 раз меньше, чем для открытых шарниров.

Формула (11) показывает, что чем меньше диаметр шарнира,

тем выше к. п. д. обвода. В сельскохозяйственных тракторах иног-

да применяют трубчатые пальцы шарниров. Это приводит к увели-

чению (1Ш> а следовательно, и к снижению к. п. д. обвода. В бы-

строходных гусеничных машинах пальцы стремятся делать воз-

можно меньшего диаметра, чтобы повысить к. п. д. обвода.

К. п. д. увеличивается с увеличением радиуса дуговых ветвей

обвода. Радиус дуговых ветвей зависит от радиуса колес (веду-

щего и направляющего) и радиуса крайних опорных катков.

В быстроходных гусеничных машинах делают опорные катки

большого и малого диаметра. Для повышения к. п. д. обвода катки

большого диаметра имеют преимущество по сравнению с катками

малого диаметра.

К. п. д. зависит от натяжения в обводе. С повышением скоро-

сти движения обвода динамическая составляющая натяжения уве-

личивается в квадратичной зависимости. При высоких скоростях

движения динамическая составляющая оказывает наибольшее

влияние на силу Ро и в основном определяет к. п. д. обвода.

Для повышения к. п. д. желательно, чтобы между трением

в шарнирах и натяжением в гусеницах не было линейной зави-

симости, определяемой законом Кулона. Такой зависимости может

и не быть, если применить шарниры качения, так как в них трение

увеличивается медленнее, чем натяжение, или упругие шарниры,

работающие на принципе скручивания резиновой втулки. Хотя

в упругих шарнирах имеются потери на внутреннее трение в ре-

зине (на гистерезис), но эти потери непропорциональны натяже-

нию гусеницы. С увеличением натяжения их относительная вели-

чина уменьшается.

К- п. д. увеличивается с увеличением силы тяги, т. е. силы,

движущей машину и представляющей собой реакцию грунта, при-

ложенную к опорным ветвям гусениц. Если бы обвод работал вхо-

лостую, то к. п. д. равнялся бы .нулю, так как сила тяги в этом

случае равна также нулщ.'"^а^1^г^^১м, энергия двигателя

2—2469 17

шла бы на перематывание гусениц и не совершала бы полезной

работы.

Заметим, что при движении машины на высших передачах,

т. е. в хороших условиях движения, к. п. д. падает не только

вследствие увеличения потерь в шарнирах (за счет увеличения

динамического натяжения обвода), но и вследствие уменьшения

силы тяги. Чем меньше сила тяги, тем менее рационально исполь-

зуется энергия в движителе, тем ниже его к. п. д.

Пример. Определим к. п. д. обвода гусеничного тягача, движущегося по хо-

рошей дороге с максимальной скоростью (рис. 10).

Рис. 10. Определение к. п. д. гусеничного обвода

Вес тягача G = 15 т; скорость обвода г?о = 50 км/час-, ведущие колеса — пе-

редние; радиус ведущих и направляющих колес и = 0,25 м; радиус передних

и задних опорных катков /2 = 0,12 м; вес трака гусеницы Q = 8 кг; шаг трака

/ = 0,14 м; длина пролета верхней свободной ветви а = 0,8 м; диаметр пальца

шарнира цепи = 0,02 м. Принимаем нормальный провис цепи fo = O,O3,

коэффициент потерь в шарнире ц = 0,4, коэффициент сопротивления качению

обвода на хорошей дороге с твердым покрытием f = 0,06, дорогу — горизон-

тальной.

Находим силу тяги одного обвода при равномерном движении машины по

горизонтальному участку пути. Сила тяги определяется произведением коэффи-

циента сопротивления качению на вес, приходящийся на одну гусеницу:

л fG 0,06-15000

Р = = —§--------= 450 кг'

Определяем натяжение в обводе. Так как ведущее колесо — переднее, то под ра-

бочим натяжением (Ро = Р' + Р) находятся пять шарниров сопряжения (на

рис. 10 обозначены черными точками). В трех шарнирах действует только натя-

жение Ро = Р'-

Определим величину натяжения Р'. Вес единицы длины обвода можно опреде-

лить как отношение веса трака к его шагу, т. е.

Q 8

? = 0J4=57 Кг/М-

Тогда согласно формуле (5)

2

Рабочее натяжение будет

Ро = Р1 + Р = 1330 + 450 = 1780 кг.

18

Определяем величину под знаком S в формуле (11):

8

х1 Рч1 2-1780 2-1780 1 780 1330 2-1330 _вепп ,

2.Т " ПХ25- + ^Т2- + W + W + = 78500 кг/м-

1

Подставляя полученные данные в формулу (11), получим

Отсюда следует, что в шарнирах сопряжения гусеничного обвода тратится

не менее 41% мощности, подводимой к обводу.

Рассмотрим, как влияет на к. п.д. обвода расположение ведущего колеса.

При заднем расположении ведущего колеса число шарниров сопряжения, ра-

ботающих под'рабочей нагрузкой, уменьшается до трех, тогда

8

2 ~ = 74970 кг/м.

1 1

Отсюда -г;о = 0,60.

Из рассмотренного примера следует, что в гусеничном обводе

при движении на высоких скоростях происходят значительные по-

тери энергии в шарнирах сопряжения. Так, при скорости движе-

ния машины 50 км/час к. п. д. обвода примерно равен 0,6. При

этом, как показывает расчет, на высоких скоростях движения,

когда обвод в основном растянут центробежными силами, к. п. д.

почти не зависит от расположения ведущего колеса.

4. ВЗАИМОДЕЙСТВИЕ ОПОРНЫХ ВЕТВЕЙ ГУСЕНИЦ

С ГРУНТОМ

Под действием крутящего момента, приложенного к ведущему

колесу со стороны силовой передачи, в задней наклонной ветви

обвода создается рабочее натяжение Р (рис. 11). Это натяжение

стремится выдернуть опорную ветвь из-под опорных катков. Но

так как вес машины прижимает опорную ветвь через катки

к грунту, то под действием натяжения Р на опорной ветви возни-

кает касательная реакция грунта, направленная в сторону движе-

ния машины, которая и удерживает опорную ветвь на месте. Эта

реакция называется силой тяги. Вследствие того что опор-

ная ветвь лежит на грунте неподвижно, при перематывании гусе-

ницы ведущим колесом корпус машины получает движение вперед.

При этом толкающие корпус силы Рт и Р" будут приложены

к оси заднего колеса и к оси заднего опорного катка.

Если пренебречь потерями в гусенице и на осях заднего колеса

и опорного катка, то равнодействующая толкающих сил Р? и Р'т

2* 19

будет равна силе тяги Р. Действительно, из схемы сил, приведен-

ной на рис. 11, имеем

Рт = Pcosa;

Р”=Р— Pcos а,

откуда

р; + р;=л

Нетрудно доказать, что сумма толкающих сил равна силе тяги

и при переднем расположении ведущего колеса.

Рис. И. Определение сил, толкающих корпус

машины

Таким образом, силу тяги можно условно представить как силу,

вызывающую движение корпуса, а следовательно, и машины в це-

лом. В этом случае нет необходимости определять внутренние

силы, толкающие корпус.

---------------------------------—

Рис. 12. Реакции грунта, действующие на опорную ветвь гусеницы

Рассмотрим подробнее взаимодействие опорных ветвей гусениц

с грунтом.

При движении машины на опорную ветвь действуют касатель-

ные М и нормальные Ли реакции грунта, приложенные к опорной

ветви, как показано на рис. 12.

Касательные реакции возникают вследствие натяжения опор-

ных ветвей, которое является результатом перематывания или тор-

можения гусениц, а также вследствие местного проскальзывания

20

участков опорной ветви по грунту. В общем случае касательные

реакции могут иметь как положительное, так и отрицательное зна-

чение, т. е. быть направлены вперед (по движению машины) или

назад.

Если опорная ветвь имеет положительное проскальзывание

(юз), то все касательные реакции получают только отрицательное

значение, т. е. направлены против движения машины.

Если проскальзывание опорной ветви отрицательное (буксова-

ние), то все касательные реакции получают положительное значе-

ние, т. е. направлены по движению машины.

Спроектируем касательные и нормальные реакции на ось х — х,

лежащую в плоскости дороги. При этом положительные проекции

обозначим штрихом, а отрицательные — двумя штрихами, т. е.

№'х > 0, &t"x < 0, Ьп'х >0 и Дл" 0.

Сумма положительных проекций касательных реакций и яв-

ляется силой тяги, возникающей на гусеницах:

Р = 24-

Сумма всех остальных проекций является силой сопро-

тивления качению; обозначим ее буквой R, тогда

#=24 + 24 + 24-

Рассмотрим два частных случая движения машины.

Допустим, что тягач тянет в гору тяжелый прицеп по гладкой

дороге с твердым недеформирующимся покрытием; при этом гусе-

ницы частично пробуксовывают.

Так как грунт под гусеницами не деформируется, то все нор-

мальные реакции направлены перпендикулярно к плоскости до-

роги и, следовательно, S ^пх + 2 ^пх ~ 0- При буксовании гу-

сениц касательные реакции положительны и, следовательно,

2Д^ = 0, а сила сопротивления качению равна нулю (# = 0). На

Опорных ветвях гусениц будет реализоваться только сила тяги (Р).

, Рассмотренный случай движения является идеализированным,

так как нельзя представить абсолютно ровный и абсолютно неде-

формирующийся грунт. Фактически сопротивление качению имеется,

во оно настолько мало по сравнению с силой тяги, что им можно

пренебречь.

, . Допустим, что одиночный тягач тормозится на ровном недефор-

мирующемся грунте (асфальте). Тогда опорные ветви будут дви-

гаться, юзом. Отсюда S 4 = 2 ^пх + 2 ^п'х = 0- На опорных

ветвях будет реализоваться только сила сопротивления ка-

чению

# = 24-

внешняя касательная сила внутри машины уравновешивается

’Нательной силой на тормозах.

21

При движении машины по мягкому (деформирующемуся) грун-

ту всегда появляется сопротивление от проекций нормальных ре-

акций (S^nr)- Это сопротивление назовем лобовым со-

противлением в отличие от касательного сопро-

тивления, которое возникает вследствие действия проекций

касательных реакций (2

Касательные реакции появляются в результате действия раз-

личных тормозных сил, возникающих внутри машины, например

сил сопротивления на осях катков, в шарнирах гусениц, в силовой

передаче и т. д.

Касательное сопротивление может иметь место только в ведо-

мом движителе, когда толкающее корпус машины усилие

приложено извне, а не создается внутри машины (например, дви-

гателем) .

Если на опорных ветвях гусениц возникают силы тяги как ре-

зультат работы двигателя, то такой движитель называется ве-

дущим.

Примером ведомого движителя является движитель прицепа.

Ведомый движитель может иметься и у тягача, если тягач дви-

жется по инерции при отключенном двигателе или под гору под

действием силы тяжести.

При повороте машины к одной из гусениц обычно приклады-

вается сила тяги, создаваемая двигателем, а к другой — тормозная

сила, создаваемая тормозом механизма поворота. В этом случае

гусеничный движитель является одновременно и ведущим и ве-

домым.

Ведущий движитель при работе всегда частично пробуксовы-

вает, а ведомый — частично движется юзом.

5. МЕТОДЫ ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ

СИЛЫ СОПРОТИВЛЕНИЯ КАЧЕНИЮ И СИЛЫ ТЯГИ

ПО СЦЕПЛЕНИЮ

Для тяговых расчетов необходимо знать сопротивление каче-

нию машины и предельное значение силы тяги, которую можно

реализовать на данном грунте по сцеплению гусениц с грунтом.

Обе эти силы могут быть определены экспериментально или вы-

числены по формулам, если будут известны соответствующие опыт-

ные коэффициенты. Рассмотрим методы экспериментального опре-

деления силы сопротивления качению, силы тяги по сцеплению и

коэффициенты, характеризующие эти силы.

СИЛА СОПРОТИВЛЕНИЯ КАЧЕНИЮ И КОЭФФИЦИЕНТ

СОПРОТИВЛЕНИЯ качению

Отношение силы сопротивления качению R, определенной экспе-

риментально на горизонтальном участке пути, к весу машины G

называется коэффициентом сопротивления каче-

нию f, т. е. __ н

'~~G'

22

Сила R может быть определена одним из следующих методов

методом буксировки, методом затухания движения или мето ом

замера силы тяги, равной силе сопротивления качению при равно

мерном движении машины.

Метод буксировки

Испытуемая машина буксируется тягачом или при помощи

какого-нибудь другого тягового средства (например, с помощью

лебедки); при этом между буксируемой машиной и тягачом поме-

щен динамометр (рис. 13).

Рис. 13. Определение силы сопротивления качению

методом буксировки

Показание динамометра дает значение- силы сопротивления

качению R = Рл.

При испытании должны соблюдаться следующие условия.

Движитель испытуемой машины должен быть отключен от си-

ловой передачи, так как сопротивление в силовой передаче вызы-

вает дополнительные касательные сопротивления грунта и, следо-

вательно, увеличивает силу сопротивления качению ведомого дви-

жителя по сравнению с силой сопротивления качению ведущего

движителя. Полностью избавиться от касательных сопротивлений

нельзя, так как даже при полностью отключенной силовой пере-

даче в движителе остаются внутренние силы сопротивления, кото-

рые влияют на величину силы R.

Участок, на котором производятся испытания, должен быть

строго горизонтальным, т. е. не иметь подъемов и спусков. Если

горизонтальный участок подобрать нельзя, то испытания следует

проводить по двум взаимно противоположным направлениям и

определять среднее арифметическое значение полученных сил.

В этом случае влияние подъема и спуска на силу R исключается.

При испытаниях движение машины должно быть равномерным,

так. как силы инерции могут значительно исказить результаты

испытаний.

Если испытуемая машина буксируется тягачом, то она не дол-

жна двигаться по его следу, так как лобовое сопротивление на

23

уплотненном гусеницами тягача грунте будет меньше, чем на

обычном грунте. Чтобы избежать движения по следу, применяют

буксировку испытуемой машины с помощью длинного троса.

Метод затухания движения

Машина разгоняется до определенной скорости v, после чего

силовая передача отключается и машина движется по инерции до

остановки.

™ 8G ->

Кинетическая энергия движения машины Jo— ~2gV должна

равняться работе силы R на пути 5Т:

Т'о = RS-r,

откуда

= (12)

где 8 — коэффициент, учитывающий кинетическую энергию вра-

щающихся масс машины, так называемый коэффициент

вращающихся масс. Приближенно этот коэффициент мож-

но принять равным 1,2.

Метод замера силы тяги

При равномерном движении машины на горизонтальном уча-

стке пути сила тяги равняется силе сопротивления качению. Заме-

ряя силу тяги, можно определить и силу сопротивления качению.

Для замера силы тяги применяются динамометры различных

типов: электрические или механические крутильные динамометры,

устанавливаемые в силовую передачу, с помощью которых заме-

ряется передаваемый крутящий момент.

Из рассмотренных трех методов определения сопротивления

качению последний метод является хотя и сложным, но наиболее

точным. Этот метод, в частности, позволяет определять сопротивле-

ние качению как функцию скорости движения машины.

Опыты показывают, что сопротивление качению зависит от

многих факторов, например: от характера и состояния грунта, от

удельного давления гусениц на грунт, от конструкции движителя

(от диаметра и числа опорных катков, от формы траков гусениц),

от скорости движения машины и т. д. Учесть влияние всех этих

факторов на сопротивление качению невозможно. В расчетах при-

ближенно принимают, что сопротивление качению зависит только

от характера грунта и от сцепного веса машины и не зависит от

устройства ее ходовой части и скорости движения. В этом случае

оценивают сопротивление качению по следующей формуле:

(13)

24

где R—расчетная сила сопротивления качению;

f— коэффициент сопротивления качению;

(7С — сцепной вес машины.

Сцепным весом называют равнодействующую всех внеш-

них сил, действующих на машину и прижимающих машину к грун-

ту, т. е. проекцию внешних сил на ось, перпендикулярную к пло-

скости опорных ветвей гусениц (к плоскости дороги). Сцепной вес

зависит в первую очередь от веса машины, а также от угла подъ-

ема дороги, от веса прицепа и расположения упряжного крюка

тягача и прицепа.

При движении одиночной машины по горизонтальному участку

пути сцепной вес равен весу машины:

дри движении одиночной машины на подъем

= Geos а, (14)

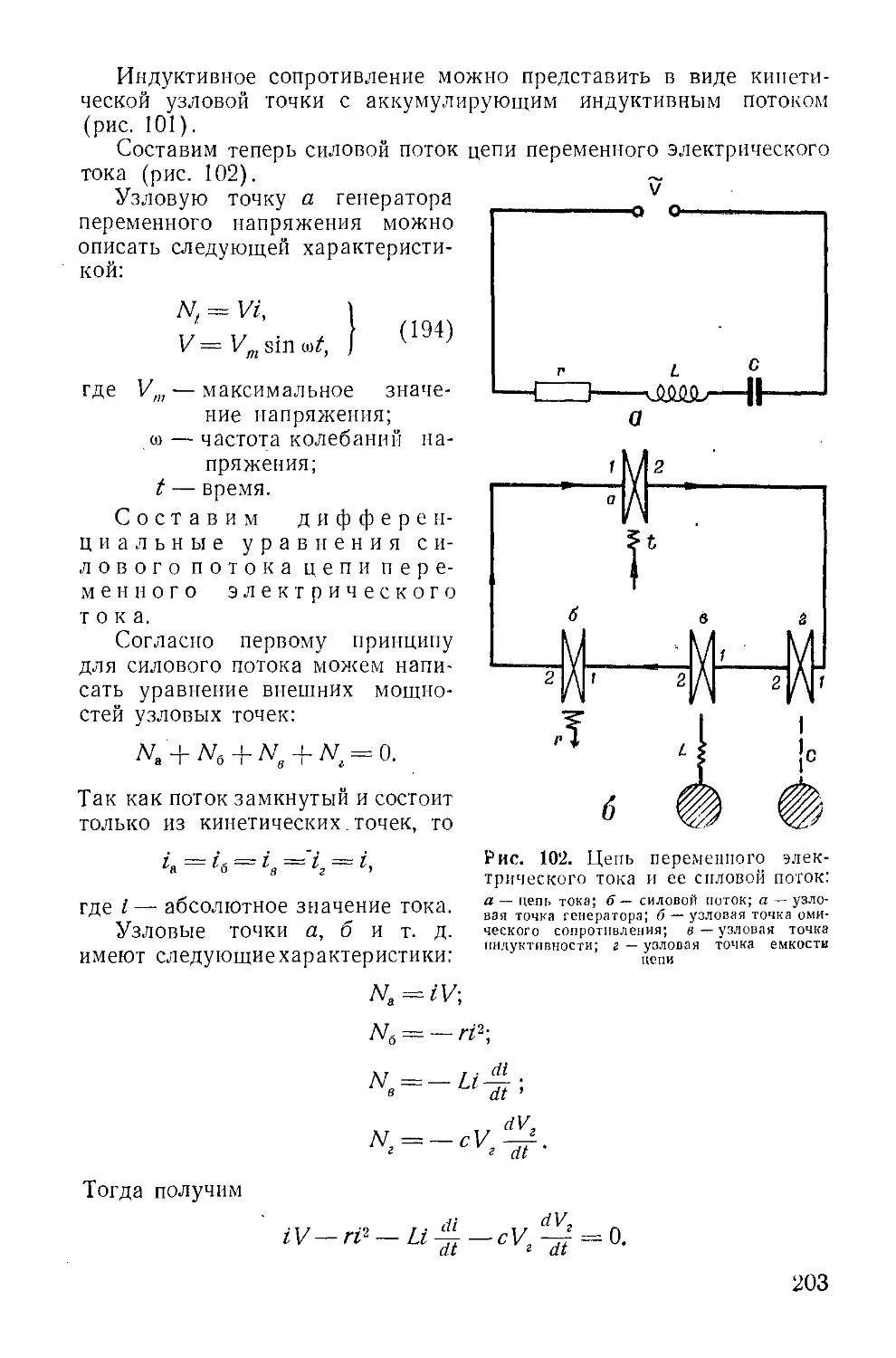

Рис. 14. Определение сцепного веса тягача:

а — тягач с многоосным прицепом; б — тягач с одноосным прицепом

25

Если тягач движется с многоосным прицепом, как показано на

рис. 14, а, то сила на упряжном крюке направлена по стяжке

под углом 7 к силе сопротивления на крюке /?„. Сцепной вес тя(

гача будет выражаться следующей формулой:

(7С = Geos а + 7?к tg у, (15)

а сцепной вес прицепа

GC1 = Gx cos а — R, tg 7. (16)

В выражениях (15) и (16) угол 7 определяется из геометрических

размеров сцепки:

tgT = A^K£. (17)

Если прицеп одноосный (рис. 14,6), то угол 7 можно опреде-

лить по формуле

tgY = ^-, (18)

где Qx6—хоботовое давление прицепа.

Хоботовое давление в свою очередь определяется из условий

равновесия прицепа:

Qx6 = Gx cos а + RK------y-Gjsina. (19)

*2 12 *2

Кроме сцепного веса, для определения силы сопротивления ка-

чению надо знать коэффициент сопротивления качению. Значение

коэффициента сопротивления качению приведено в табл. 1.

Таблица 1

Коэффициенты сопротивления качению (для гусеничного движителя)

Дорога /

Асфальтовое шоссе ...... Булыжно-щебеночное шоссе Проселочная дорога . Каменисто-песчаное дно брода Снежная целина (погружение гусениц на 300—700 мм) Укатанная снежная дорога Заболоченная местность (погружение гусениц до 200 мм) Свежевспаханное поле Глубокая грязь Сухое болото Грунт суглинистый с травяным покровом 0,04—0,05 0,06—0,07 0,07—0,10 0,15—0,20 0,15—0,25 0,06 0,20—0,25 0,10—0,12 0,10—0,13 0,10—0,12 0,07—0,09

Для сравнения в табл. 2 приведены коэффициенты сопротив-

ления качению для колесного движителя.

26

Таблица 2

Коэффициенты сопротивления качению (для колесного движителя)

Дорога / для стальных ободов / для баллонов

Асфальтовое шоссе 0,02 0,02

Сухая укатанная дорога 0,06—0,08 0,03—0,05

Свежевспаханное поле 0,20 0,18

Болото 0,40 0,25

Укатанная снежная дорога 0,05 0,03

Из сравнения данных табл. 1 и 2 видно, что гусеничный дви-

житель имеет меньшее сопротивление качению на мягких грунтах

и большее — на твердых грунтах.

Следует иметь в виду, что значения коэффициентов сопротивле-

ния качению гусеничных машин всегда несколько завышены, так

как в них учитываются внутренние потери в ходовой части ма-

шины, от которых при испытании нельзя освободиться. Потери эти

на твердых грунтах могут быть очень значительными и вполне со-

измеримыми с потерями, идущими на деформацию грунта, т. е.

с истинными внешними потерями сопротивления качению машины

(все внутренние потери должны учитываться к. п. д. машины).

СИЛА ТЯГИ ПО СЦЕПЛЕНИЮ И КОЭФФИЦИЕНТ СЦЕПЛЕНИЯ

Силой тяги по сцеплению называется предельное зна-

чение силы тяги, которое можно реализовать на данном грунте.

Силы сцепления опорных ветвей гусениц с грунтом склады-

ваются из двух видов сил: сил кулонова трения, возникающих

между наружной поверхностью гусениц и грунтом Д/Тр, и сил за-

цепления шпор траков с грунтом Д/3 (рис. 15).

Рис. 15. Зацепление шпор с грунтом

Силы зацепления могут возникнуть только после того, как сила

натяжения гусеницы Р, стремящаяся сдвинуть опорную ветвь

с места, будет больше сил кулонова трения 2S А^тр- В этом случае

произойдет сдвиг гусеницы и шпоры упрутся в грунт (перед шпо-

рой возникнет лунка, что является признаком частичного проскаль-

зывания опорной ветви). На шпорах возникнут реакции зацепле-

ния S Д/8.

27

При частичном проскальзы-

вании опорной ветви сила тяги,

равная по абсолютной величи-

не силе натяжения Р задней

наклонной ветви, будет равна

В этой формуле наличие

второго члена указывает на ра-

боту шпор и, следовательно,

на явление частичного про-

скальзывания опорной ветви

гусеницы по грунту.

Отношение силы тяги к весу

машины называется удель-

ной силой тяги:

Рис. 16. График зависимости удельной — = <рг.

силы тяги от коэффициента буксования G

(характеристика гусеницы по сцепле- тт ,« ,

НиЮ) На рис. 16 приведен график

зависимости удельной силы

тяги от коэффициента буксования а', полученный опытным путем

на горизонтальном участке пути.

Из этой зависимости следует, что при некотором определенном

значении коэффициента буксования а' удельная сила тяги дости-

гает своего максимального значения (<ртах = >р), после чего про-

исходит срыв грунта гусеницами, или 100% буксование гусениц.

Предельное по сцеплению значение удельной силы тяги <р на-

зывается коэффициентом сцепления.

График на рис. 16 характеризует сцепные качества гусениц.

Так, для гусениц, имеющих различную форму опорной поверхно-

сти (большие или малые шпоры, наружные шпоры или впадины),

график будет иметь различный вид. Лучшим сцеплением обладают

гусеницы при наибольшем значении коэффициента сцепления. <р и

наименьшем значении коэффициента буксования а'. Кривая

изображенная на рис. 16, называется характеристикой

гусеницы по сцеплению. Очевидно, что, чем круче ха-

рактеристика, тем лучше сцепные качества гусениц.

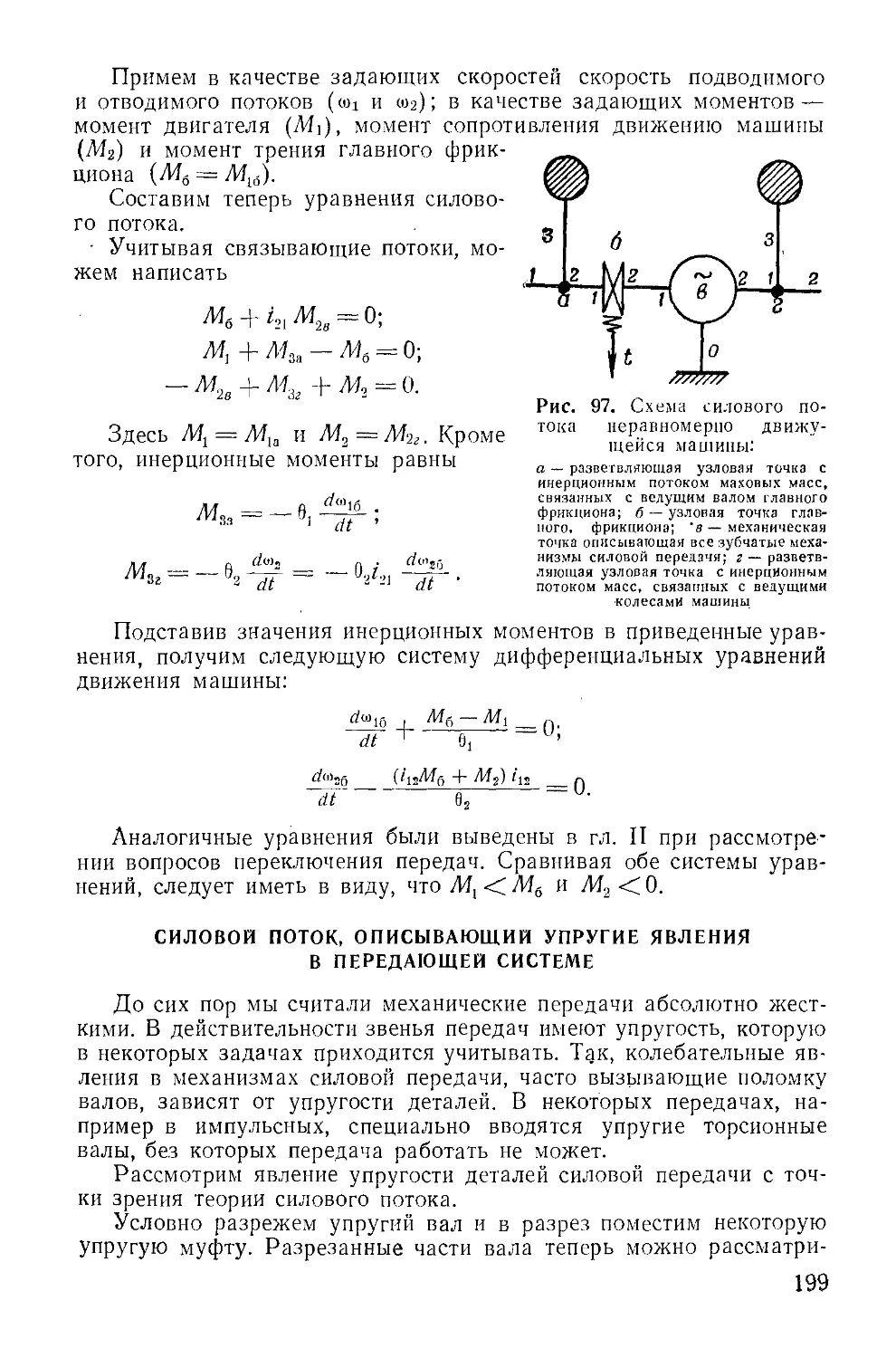

Рис. 17. Экспериментальное определение коэффициента сцепления:

Z — испытуемый тягач; 2 — динамометр; 3 — тормозная тележка; 4 — счетчик оборотов

28

Экспериментально характеристика определяется следующим

образом.

Испытуемый тягач 1 (рис. 17) буксирует тормозную тележку 3.

Между тягачом и тележкой помещен динамометр 2. Сила тяги на

гусеницах тягача будет равна

Р=/? + /?«,

где Rx— сопротивление на крюке, замеряемое динамометром;

R— сила сопротивления качению, которую можно определить

по формуле (13), если задаться значением коэффициента

сопротивления качению f для данного грунта.

Отсюда находим Р и, следовательно,

Далее опытным путем определяется коэффициент буксования

,__ V _ v0 — v _ So — S'

Q — 1 "" Q

Vo Vo <Sq

где б),— теоретический путь, проходимый машиной при равномер-

ном движении;

5—фактический путь, проходимый машиной.

Теоретический путь замеряется счетчиком 4 оборотов гусеницы,

фактический путь — непосредственно на дороге.

После определения коэффициентов <р' и а' можно построить

графическую зависимость <р' от о', или характеристику гусеницы.

; Силу тяги по сцеплению, а следовательно, и коэффициент

«цепления можно определить и без замера буксования гусениц.

Для этого тягач так загружается динамометрической тележкой,

чтобы его гусеницы полностью буксовали. Тогда динамометром за-

меряют силу тяги по сцеплению.

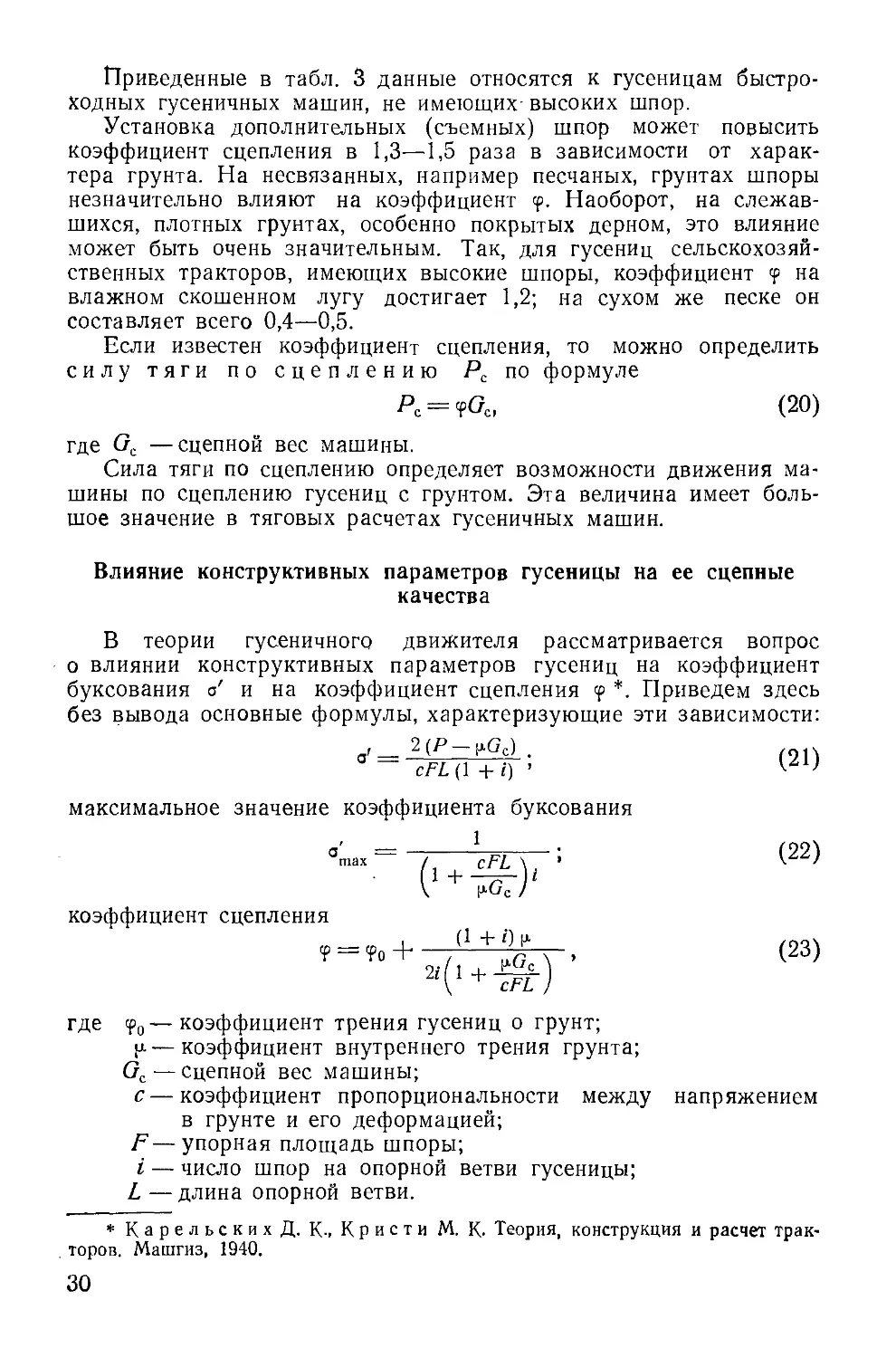

В табл. 3 приведены значения коэффициентов сцепления для

Гусеничного движителя.

Таблица 3

Коэффициент сцепления (для гусеничного движителя)

Дорога т

Асфальт летом Твердый грунт с дерновым покровом (целина) .... Уплотненный суглинистый грунт (грунтовые дороги) Слег плотный глубиной 300 мм Песок «ОДото . 0,3—0,5 0,7-0,9 0,6—0,8 0,4—0,6 0,5—0,6 0,3—0,5

29

Приведенные в табл. 3 данные относятся к гусеницам быстро-

ходных гусеничных машин, не имеющих высоких шпор.

Установка дополнительных (съемных) шпор может повысить

коэффициент сцепления в 1,3—1,5 раза в зависимости от харак-

тера грунта. На несвязанных, например песчаных, грунтах шпоры

незначительно влияют на коэффициент <р. Наоборот, на слежав-

шихся, плотных грунтах, особенно покрытых дерном, это влияние

может быть очень значительным. Так, для гусениц сельскохозяй-

ственных тракторов, имеющих высокие шпоры, коэффициент ? на

влажном скошенном лугу достигает 1,2; на сухом же песке он

составляет всего 0,4—0,5.

Если известен коэффициент сцепления, то можно определить

силу тяги по сцеплению Рс по формуле

Рс = <?Gc,

(20)

где (7С —сцепной вес машины.

Сила тяги по сцеплению определяет возможности движения ма-

шины по сцеплению гусениц с грунтом. Эта величина имеет боль-

шое значение в тяговых расчетах гусеничных машин.

Влияние конструктивных параметров гусеницы на ее сцепные

качества

В теории гусеничного движителя рассматривается вопрос

о влиянии конструктивных параметров гусениц на коэффициент

буксования а' и на коэффициент сцепления ? *. Приведем здесь

без вывода основные формулы, характеризующие эти зависимости:

максимальное значение коэффициента буксования

а

max

(22)

коэффициент сцепления

где <р0—коэффициент трения гусениц о грунт;

р-—коэффициент внутреннего трения грунта;

(7С — сцепной вес машины;

с — коэффициент пропорциональности между напряжением

в грунте и его деформацией;

F—упорная площадь шпоры;

i — число шпор на опорной ветви гусеницы;

L—длина опорной ветви.

* Карельских Д. К-, Кристи М. К. Теория, конструкция и расчет трак-

торов. Машгиз, 1940.

30

Из формул (21) и (22) следует, что чем больше шпор имеют

'опорные ветви гусениц, тем меньше при равной силе тяги буксова-

ние гусениц. Максимальное значение коэффициента буксования за-

висит от длины опорной ветви. Чем длиннее опорная ветвь, тем

меньше коэффициент атах.

Коэффициенты буксования а' и атах зависят также от упорной

площади шпор F. Чем больше упорная площадь, тем меньше бук-

сование.

Из формулы (23) следует, что коэффициент сцепления ? зави-

сит от числа шпор, от упорной площади шпор и от длины опорных

ветвей гусениц.

Большого влияния на коэффициент сцепления число шпор не

оказывает. Действительно, если приближенно принять 1 + i I,

то коэффициент сцепления вообще не будет зависеть от числа

шпор.

Коэффициент сцепления увеличивается с увеличением упорной

площади шпор и длины опорной ветви гусениц.

На коэффициент сцепления влияет также сцепной вес. Чем

больше сцепной вес, тем меньше коэффициент сцепления. Однако

следует заметить, что в формуле (23) член ~~ — величина ма-

Лая, которой можно пренебречь. Учитывая приближенное равен-

ство 1 получим после подстановки в формулу (23)

। р

? = ?о + -2-'

, Отсюда следует, что коэффициент сцепления в основном зави-

сит от коэффициента трения гусениц о грунт (?о) и от коэффи-

циента внутреннего трения грунта (р). Влияние шпор на сцепные

качества гусениц проявляется через коэффициент р. Например,

для уплотненного песчаного грунта <р0 = 0,35; р = 0,65; тогда <р —

^0,35 + 0,32 = 0,67.

В данном случае влияние шпор на коэффициент сцепленйя

очень значительное.

ГЛАВА II

ДИНАМИКА ПРЯМОЛИНЕЙНОГО ДВИЖЕНИЯ

ГУСЕНИЧНОГО ПОЕЗДА

1. УРАВНЕНИЯ ДВИЖЕНИЯ ГУСЕНИЧНОГО ПОЕЗДА

ОСНОВНЫЕ УРАВНЕНИЯ МЕХАНИКИ, ОПИСЫВАЮЩИЕ

ДВИЖЕНИЕ ГУСЕНИЧНОГО ПОЕЗДА

Гусеничный поезд, состоящий из тягача и одного или несколь-

ких прицепов, представляет собой механическую систему, движе-

ние которой описывается двумя законами механики: принципом

Даламбера и теоремой живых сил.

Согласно принципу Даламбера всякую неравномерно

движущуюся систему можно рассматривать

как находящуюся в статическом равновесии,

если к внешним силам, действующим на си-

стему, добавитьсилы инерции.

Теорема живых сил может быть сформулирована следующим

образом.

Производная по времени от полной кинетиче-

ской энергии системы равна сумме мощностей

внешних и внутренних сил, действующих в си-

стеме.

Математически теорема живых сил запишется в таком виде:

= + (24)

где То— полная кинетическая энергия системы, или кинетиче-

ская энергия в переносном и относительном дви-

жении;

S Мвш — сумма мощностей внешних сил, приложенных к си-

стеме;

~S — сумма мощностей внутренних сил, действующих в си-

стеме.

В качестве механической системы можно рассматривать от-

дельно тягач и прицеп или поезд в целом. В дальнейшем при вы-

воде уравнений движения под системой будем понимать одиночную

машину — тягач или прицеп.

32

ВНЕШНИЕ СИЛЫ, ДЕЙСТВУЮЩИЕ НА ГУСЕНИЧНЫЙ ТЯГАЧ

И НА ПРИЦЕП

В общем случае неравномерного прямолинейного движения на

подъем (или спуск) на гусеничный тягач действуют следующие

внешние сиды (рис. 18):

G — сила веса, приложенная в центре тяжести тягача;

Р — сила тяги, действующая в плоскости опорных ветвей гу-

сениц; -

R — сила сопротивления качению; в дальнейшем будем счи-

тать, что опорные ветви гусениц имеют частичное буксова-

ние, поэтому сила R будет являться лобовым сопротивле-

нием качению гусениц;

/—сила инерции поступательного движения тягача, прило-

женная к его центру тяжести;

— сила тяги на крюке;

N—равнодействующая нормальных реакций грунта, прило-

женная в центре давления опорных ветвей гусениц.

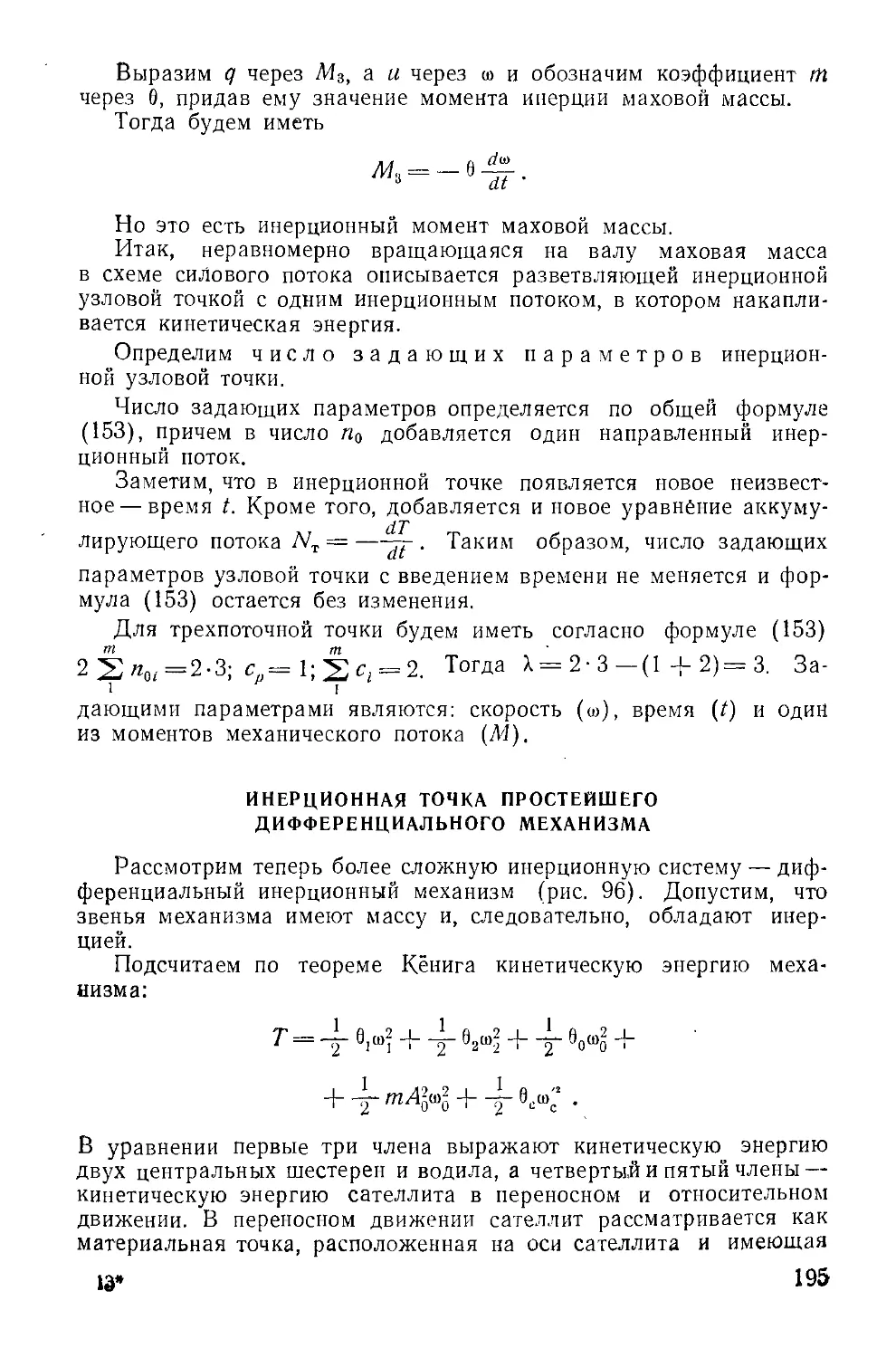

Рис. 18. Внешние силы, действующие на тягач

в общем случае неравномерного прямолинейного

движения

Задачу рассматриваем как плоскостную, поэтому силы Р, R и JV

есть равнодействущие сил, приложенных к отдельным гусеницам.

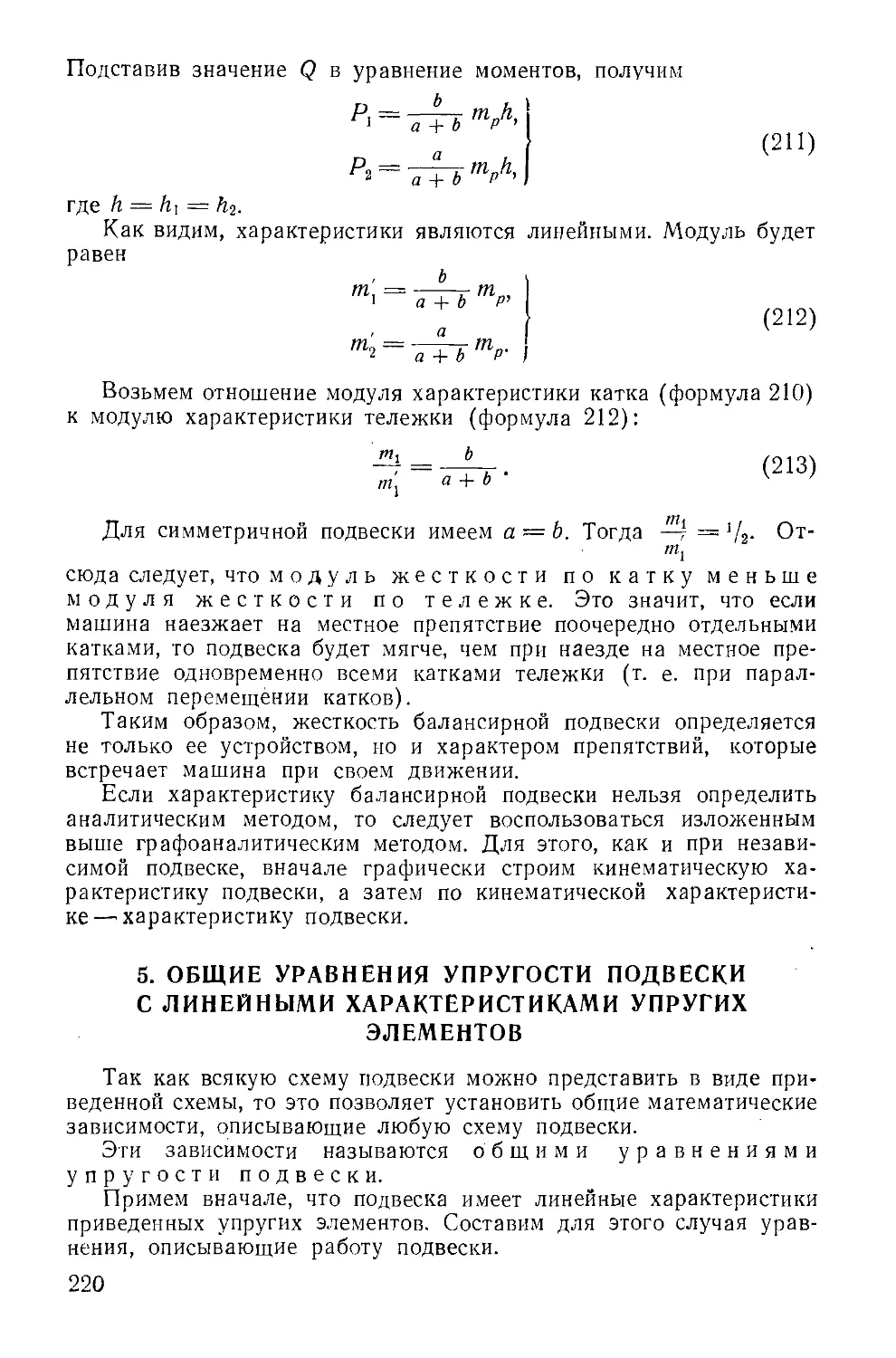

На рис. 19 представлена схема внешних сил, действующих на

гусеничный прицеп. На схеме Rt представляет собой лобовую со-

ставляющую силы сопротивления качению; Pt — касательную со-

ставляющую силы сопротивления качению. Остальные силы имеют

то же значение, что и для тягача.

Разделение силы сопротивления качению на две составляю-

щие— касательную и нормальную (лобовую) — позволяет сопо-

ставлять эти силы с соответствующими силами, действующими на

тягач (силы Р и R). Природа сил R и Ri одинакова: это лобовые

‘(нормальные) реакции грунта, представляющие собой лобовое со-

противление движению тягача и прицепа. Природа сил Р и Pi

.также одинакова: это касательные реакции грунта, вызванные дей-

3—2469 33

стВием внутренних сил, развивающихся в тягаче й прицепе. Раз-

ница между Р и Pi заключается только в направлении их действия.

Реакция Р, вызванная рабочим натяжением гусениц, положительна;

реакция Р\, вызванная действием внутренних сопротивлений в при-

цепе, отрицательна.

• Внутренние сопротивления в прицепе могут быть различны.

Прежде всего это силы трения в движителе.

Рис. 19. Внешние силы, действующие на гу-

сеничный прицеп в общем случае неравно-

мерного прямолинейного движения

Если в качестве прицепа буксируется какая-нибудь аварийная

машина, причем для общности рассматриваемых явлений можем до-

пустить, что ее силовая передача не отключена ни от двигателя, ни

от движителя, то к силам трения в движителе прибавятся еще силы

трения в силовой передаче и тормозные силы, создаваемые прово-

рачиваемым вхолостую двигателем. Так же будут действовать силы

и в прицепе, если на нем установлен тормоз.

Рис. 20. Внешние силы, действующие на колесный прицеп

в общем случае неравномерного прямолинейного движения

При неравномерном прямолинейном движении, кроме перечис-

ленных сил, будут еще действовать инерционные силы вращаю-

щихся деталей машины, которые также создают сопротивление

34

проворачиванию движителя и вызывают на грунте отрицательную

касательную реакцию.

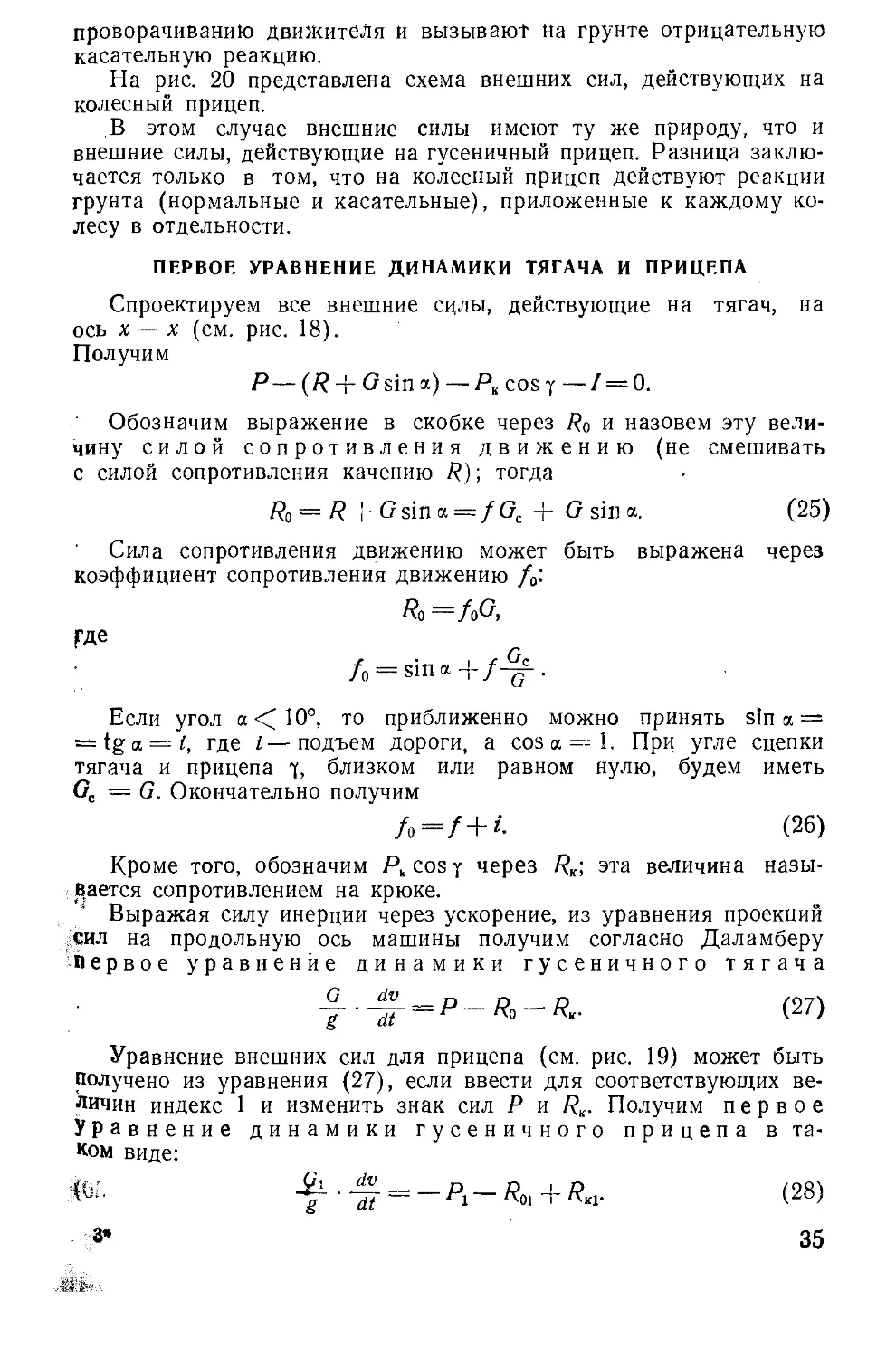

На рис. 20 представлена схема внешних сил, действующих на

колесный прицеп.

В этом случае внешние силы имеют ту же природу, что и

внешние силы, действующие на гусеничный прицеп. Разница заклю-

чается только в том, что на колесный прицеп действуют реакции

грунта (нормальные и касательные), приложенные к каждому ко-

лесу в отдельности.

ПЕРВОЕ УРАВНЕНИЕ ДИНАМИКИ ТЯГАЧА И ПРИЦЕПА

Спроектируем все внешние силы, действующие на тягач, на

ось х — х (см. рис. 18).

Получим

Р— (R + G sin а) — Рк cos у — / = 0.

Обозначим выражение в скобке через /?0 и назовем эту вели-

чину силой сопротивления движению (не смешивать

с силой сопротивления качению /?); тогда

Ro = R + G sin а — f Gc + G sin а. (25)

Сила сопротивления движению может быть выражена через

коэффициент сопротивления движению /0:

Ro —/(ХЛ

Где

/o = sina+/-^.

Если угол а <10°, то приближенно можно принять sin а =

= tg а = I, где I—подъем дороги, a cos а ==1. При угле сцепки

тягача и прицепа т, близком или равном нулю, будем иметь

Gc = G. Окончательно получим

fo=f + i- (26)

Кроме того, обозначим Pkcosy через /?к; эта величина назы-

вается сопротивлением на крюке.

Выражая силу инерции через ускорение, из уравнения проекций

сил на продольную ось машины получим согласно Даламберу

первое уравнение динамики гусеничного тягача

(27)

Уравнение внешних сил для прицепа (см. рис. 19) может быть

получено из уравнения (27), если ввести для соответствующих ве-

личин индекс 1 и изменить знак сил Р и RK. Получим первое

Уравнение динамики гусеничного прицепа в та-

ком виде:

£L-^- = -Pi-Roi+Rv (28)

3« 35

Заметим, что в уравнении (28)

RK1 = R*-

Сила сопротивления движению Z?o i может быть определена по'

формуле (25), если входящим в формулу величинам приписать

индекс 1.

Для колесного прицепа согласно схеме сил, представленной на

рис. 20, будем иметь первое уравнение динамики

~ sin “ + <29)

Если обозначить

Ri= Rx + R,,

то первое уравнение динамики колесного прицепа выразится в та-

ком же виде, как и для гусеничного прицепа (см. формулу 28).

ВТОРОЕ УРАВНЕНИЕ ДИНАМИКИ ТЯГАЧА И ПРИЦЕПА

Применим теорему живых сил к выводу второго уравнения ди-

намики тягача.

Определим вначале полную кинетическую энергию тягача То.

Кинетическая энергия будет равна кинетической энергии тягача

в его поступательном движении с корпусом (Т) и кинетической

энергии масс, участвующих в относительном движении по отноше-

нию к корпусу (Т'). В относительном движении участвуют эле-

менты движителя (гусеницы, колеса, катки), силовой передачи

(валы, шестерни, муфты, тормозные барабаны) и двигателя (махо-

вик, коленчатый вал, шатуны, поршни).

Полная кинетическая энергия будет равна

Обозначим величину в скобке через 8 и назовем ее коэффи-

циентом вращающихся масс.

Тогда

7’0 = 87’,

где

т— Gv2

2g •

Коэффициент вращающихся масс является величиной, не завися-

щей от времени. Поэтому производная по времени от полной кине-

тической энергии может быть выражена как

dT0 6G dv <i6G dv

dt g dt g dt *

(30)

36

Вычислим теперь мощности внешних и внутренних сил, дей-

ствующих на тягач.

Внешние силы, которые могут выполнять работу, а следова-

тельно, давать мощность,— это сила тяги (Р), сила сопротивления

качению (7?), сила сопротивления подъему (Gsina) и сила сопро-

тивления на крюке (/?к). Соответственно этим силам будем иметь

мощности, как произведение силы на скорость перемещения той

части машин, к которой приложена данная сила.

Условимся приписывать мощностям знак плюс, если сила и ско-

рость направлены в одну сторону, и знак минус, если они направ-

лены в разные стороны.

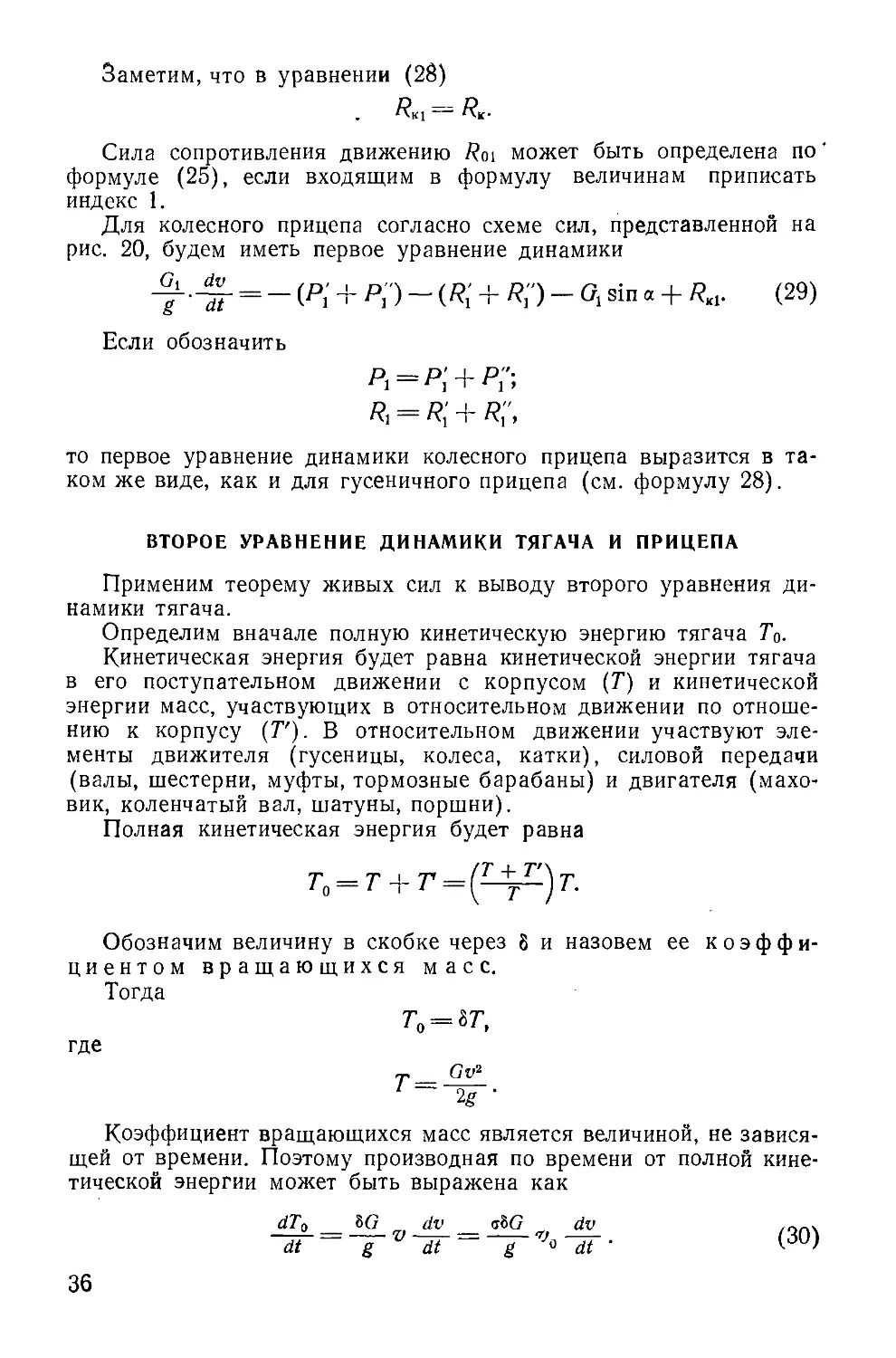

Мощность силы тяги равна произведению силы тяги Р на абсо-

лютную скорость скольжения опорной ветви гусеницы по грунту.

Так как скорость скольжения при буксовании направлена в про-

тивоположную по сравнению с силой тяги сторону, то мощность

должна иметь знак минус. Учитывая формулу (2), получим

Np = PV= — (l—c)Pv0.

Определим теперь мощность сопротивления качению.

Выше было установлено, что если тягач движется с частичным

^уксованием гусениц,то сопротивление качению является лобовым

Сопротивлением, т. е. сила сопротивления действует по нормали

М обводу (рис. 21). В поступательном движении обвод переме-

шается со скоростью v, тогда

М? = — vR = — av0R.

Так же находим мощности и остальных внешних сил;

= — vG sin a = — °v0G sin a;

= — vRK = — cvaRx.

37

Суммируя найденные мощности, получим

S AZBIU = - [(1 - а) Р + а (/? + Gsin а) + а/?и] Vo.

Из первого уравнения динамики можем написать

+ Ъ +

По уравнению (25)

Ro = R + G sin а.

Подставим Р и Ro в формулу 2 7V„UI. Приведя подобные члены,

получим

+ (31)

Определим теперь

К мощности внутренних сил относятся: мощность, которую дает

двигатель Л7Д, и мощность внутренних потерь в силовой передаче

и движителе тягача Л\р. Первая мощность положительна, вторая

отрицательна.

Выразим это следующим уравнением:

= (32)

Выражая Л/Тр через к. п. д. машины, будем иметь

МР = (1-’1)^д.

Окончательно получим

S Чн = ^д-

Определив из • уравнений (30), (31) и (32) значения ,

SAU и S Nvli и подставив эти величины в формулу (24), найдем

troG dv Г/. ч G dv , n . n *] ,

“•^0-57- = —1_(!—°)y-5r + /?o + ^J Я'о + ^д-

Это выражение можно переписать в таком виде:

Обозначим

7=1 + (8—1) а,

р - -

д~ v0 •

(33)

(34)

Величину 7 назовем коэффициентом приведенной

м а с с ы машины, а величину Рл— силой тяги по двига-

телю, тогда второе уравнение динамики тягача за-

пишется в таком виде:

= (35)

Второе уравнение динамики по своей форме аналогично пер-

вому уравнению (27). Разница заключается только в том, что здесь

вместо массы тягача подставлена приведенная масса 7 —, а вместо

о

силы тяги — сила тяги по двигателю Рл.

Коэффициент 7 представляет собой некоторую величину, харак-

теризующую условное приращение массы тягача. В действительно-

сти, конечно, никакого приращения массы тягача нет. Приращение

массы рассматривается только как влияние 7 на величину ускоре-

ния . Чем больше величина 7, тем медленнее будет разгоняться

тягач при одном и том же значении действующих на него внешних

сил и силы тяги по двигателю. Разгон замедляется как бы вслед-

ствие увеличения массы тягача в 7 раз. В действительности

ускорение уменьшается вследствие того, что часть энергии двига-

теля идет на разгон вращающихся деталей, и вследствие того, что

гусеницы при движении тягача частично проскальзывают, что и учи-

тывается в выражении (33) коэффициентами 8 и о.

Сила тяги по двигателю также является условной силой. Эта

сила нигде не приложена, и если она называется силой, то только

потому, что согласно формуле (34) имеет размерность силы.

Силу тяги по двигателю можно представить как такую силу

тяги, которую можно было бы получить на гусеницах, если бы тягач

двигался равномерно. В общем случае тягач движется неравно-

мерно, и поэтому сила тяги по двигателю Рл не равна действи-

тельной силе тяги Р, приложенной к гусеницам. При равномерном

движении обе силы по величине будут равны (Р, =Р), хотя по

физическому смыслу и в этом случае они будут различны, так как

Р есть реакция грунта на опорные ветви гусениц, т. е. сила, а Рд —

удельная мощность, приходящаяся на единицу скорости обвода, т. е.

величина, имеющая только размерность силы.

Второе уравнение динамики для гусеничного прицепа можно

написать аналогично уравнению (35).

Допустим, что в качестве прицепа буксируется гусеничная ма-

шина, у которой не работает двигатель. Будем считать, что двига-

тель не отключен от гусениц и при их проворачивании в нем тра-

тится некоторая тормозная мощность 7VT1.

В прицепе мощность идет не от двигателя к гусеницам, как

b тягаче, а от гусениц к двигателю, работающему в качестве

Тормоза.

39

Тормозная сила, которую создает двигатель, работающий в ка-

честве тормоза, по аналогии с силой тяги по двигателю может быть

выражена следующей формулой:

р __

T1 llVoi

Сила эта имеет знак, обратный знаку силы тяги (Р).

Повторив все приведенные выше рассуждения для прицепа, по-

лучим второе уравнение динамики прицепа в таком виде:

= + (37)

Здесь Рт1 — сила, аналогичная силе тяги по двигателю. Эту

силу назовем тормозной силой. Она имеет то же физическое

значение удельной мощности, что и сила тяги Рд.

В уравнение (37) входит коэффициент 71, который определяется

по формуле, аналогичной формуле (33):

П = 1 + («1- 1)°., (38)

где 8]—коэффициент вращающихся масс прицепа;

<3j — коэффициент скольжения движителя прицепа при юзе.

Из формулы (37) можно получить также второе уравнение ди-

намики колесного прицепа. При этом должно быть известно устрой-

ство прицепа (одноосный или многоосный).

В дальнейшем в качестве прицепа будем рассматривать колес-

ный прицеп. Примем следующие допущения: колеса прицепа испы-

тывают одинаковое сопротивление качению; колеса вращаются сво-

бодно; трение в подшипниках колес отсутствует. Кроме того, пре-

небрежем проскальзыванием колес по грунту. Тогда РТ1 = О,

«Ji = 1, 7i = 81.

Получим силу сопротивления движению прицепа

R0l = Я] + sin я> )

где I (39)

Ri 1

Для колесного прицепа из формулы (37) получим

+ (40)

Определение коэффициента вращающихся

масс

Пусть какая-нибудь деталь силовой передачи (например, вал

или шестерня), вращается с угловой скоростью ™z, где t — индекс

данной детали. Момент инерции детали пусть будет О/. Тогда ки-

нетическая энергия или живая сила детали будет равна 0^.

Выразим угловую скорость детали через угловую скорость ведущего

40

колеса <ок. Для этого введем передаточное число it между рассма-

триваемой деталью и ведущим колесом.

Тогда

. . Vo

<i>z = Zz<oK — lt • .

' к

Определим общую кинетическую энергию всех вращающихся

деталей:

В этой формуле могут быть учтены не только детали силовой пере-

дачи, но и вращающиеся детали движителя — ведущие и направ-

ляющие колеса, опорные и поддерживающие катки. Каждая из этих

деталей входит в формулу со своим передаточным числом.

Кроме вращающихся деталей, в относительном движении уча-

ствуют также гусеницы и детали кривошипно-шатунного механизма

двигателя, т. е. детали, совершающие сложное вращательно-посту-

пательное движение.

Детали кривошипно-шатунного механизма можно учесть, если

момент инерции маховика двигателя увеличить на 20—30%, т. е.

если этот момент инерции умножить на коэффициент 1,2—1,3.

Кинетическая энергия гусениц может быть выражена формулой

GpVg

где Ог — вес двух гусениц.

Согласно определению коэффициента вращающихся масс 8 по-

лучим

Выразим v через <w0. Тогда окончательно получим выражение

коэффициента вращающихся масс

8 = 1

, _Gr. 4- g -

&G rffi

(41)

Если пренебречь проскальзыванием гусениц по грунту, т. е. при-

вить а = 1, то формула (41) примет такой вид;

й=1+^ + £1Т^- (42)

Из формулы (41) следует, что коэффициент вращающихся масс

зависит от а и в общем случае не является величиной постоянной.

41

Коэффициент 8 можно принять на данной передаче величиной по-

стоянной, если пренебречь проскальзыванием гусениц.

Из формул (41) и (42) следует, что коэффициент 8 есть квадра-

тичная функция передаточных чисел it. С увеличением передаточ-

ных чисел 8 возрастает.

Определять коэффициент 8 по формуле (41) или даже по упро-

щенной формуле (42) трудно, так как для определения моментов

инерции вращающихся деталей требуется большая вычислительная

работа. В ориентировочных расчетах, главным образом учебных,

можно пользоваться следующей приближенной формулой:

8= 1,2 + 0,0015 /о, (43)

где /о — общее передаточное число силовой передачи от двигателя

до ведущих колес.

При исследовании динамики гусеничных машин приходится

пользоваться тремя различными значениями коэффициента 8:

8 — полный коэффициент вращающихся масс (включены все

фрикционные элементы силовой передачи);

8'—коэффициент при отключенном двигателе (выключен глав-

ный фрикцион);

8" — коэффициент при отключенной силовой передаче.

Полный коэффициент 8 определяется по формуле (42) или (43).

При отключенном двигателе 8'=1,3—1,5 (меньшая величина

соответствует более высокой передаче в коробке передач).

Наибольшее влияние на коэффициент вращающихся масс ока-

зывает маховик двигателя. Действительно, при 1о = 50 определен-

ный по формуле (43) коэффициент 6 = 4,95, а при отключенном

двигателе 8'= 1,3—1,5, т. е. в 3—4 раза меньше.

Коэффициент 8 значительно возрастает с увеличением общего

передаточного числа силовой передачи io- Так, в некоторых довоен-

ных гусеничных машинах (танках) общее передаточное число со-

ставляло io = 90. В этом случае 8 = 13. В современных быстро-

ходных машинах (тягачах) io обычно не превышает 45. Только

у сельскохозяйственных тракторов оно достигает 60.

Для прицепов коэффициент 8i можно ориентировочно прини-

мать для колесного прицепа 1,1 и для гусеничного—1,2.

Уравнения равномерного движения гусеничного поезда

Равномерное движение есть частный случай неравномерного

движения, которое мы рассматривали выше и для которого вывели

общие формулы. Поэтому из этих формул можно получить и фор-

мулы равномерного движения.

Примем в общих уравнениях динамики поезда [уравнения (27),

(28), (35) и (37)] = 0, тогда получим

Р-/?0-Я = О,

+ Roi — Rm ~ 0;

42

Рд-/?о-/?к=О;

Рп + Rm — Rki = О,

где /?к = Яр

Для колесного прицепа примем РТ1 = 0, тогда из приведенных

уравнений будем иметь

P=P. = R0 + R.-,

Rk — Rm : = Rm !

р^о.

Из первого и второго уравнений следует, что сила тяги Р равна

силе тяги по двигателю Рл и силе сопротивления движению поезда.

Сила сопротивления движению поезда складывается из сопротивле-

ния тягача (Ro) и сопротивления прицепа (/?и = /?01).

Из третьего уравнения следует, что касательная, составляющая

сопротивления качению прицепа равна нулю.

Чтобы движение поезда было обеспечено по сцеплению,

должно соблюдаться следующее неравенство:

Р<РС = ?<Л>

“г. е. сила тяги должна быть меньше силы тяги по сцеплению.

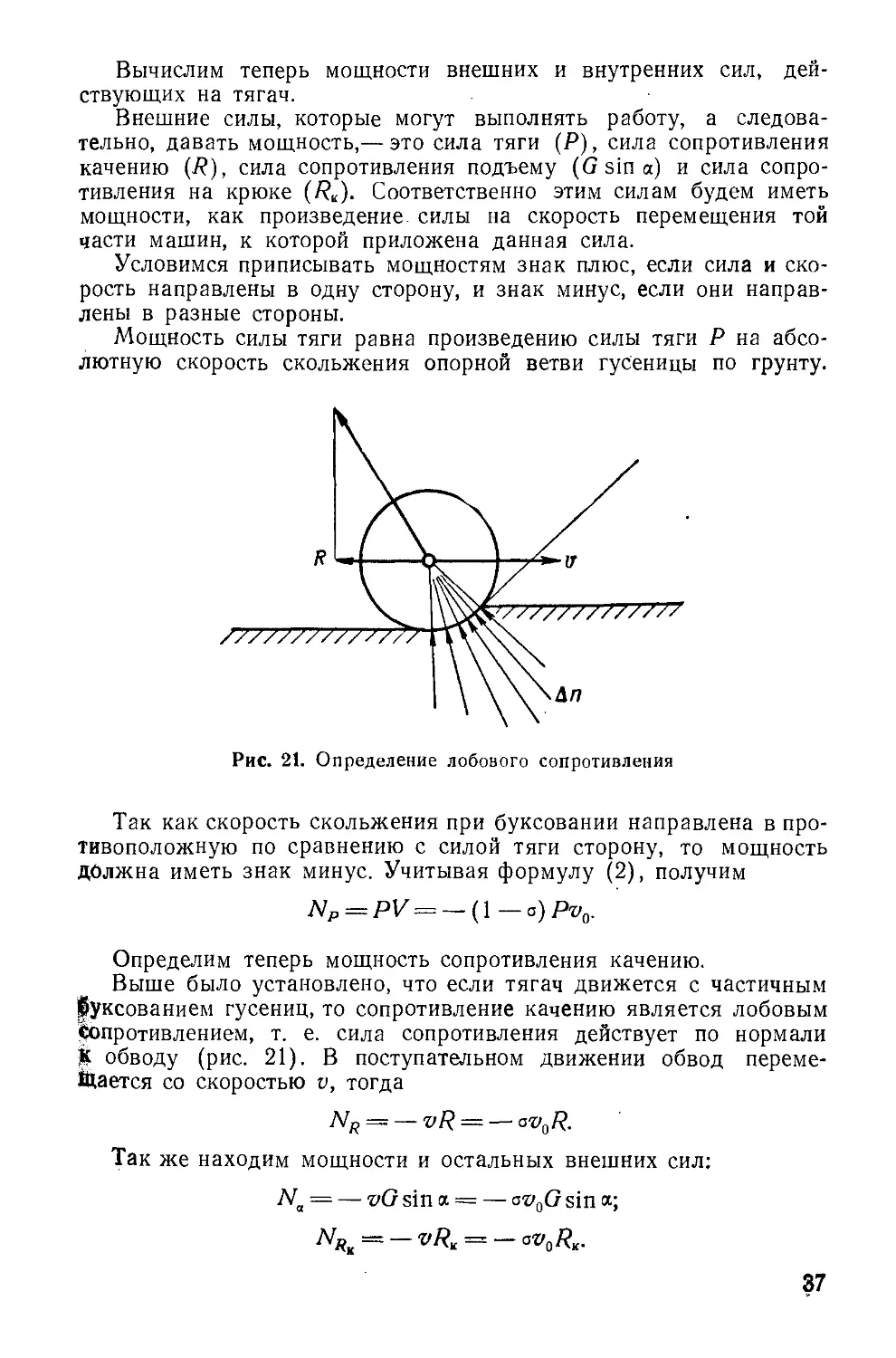

2. ТРОГАНИЕ МАШИНЫ С МЕСТА И ПЕРЕКЛЮЧЕНИЕ

ПЕРЕДАЧ

Для гусеничных машин, особенно работающих с прицепом, тро-

гание с места и переключение передач являются вопросами, важ-

ными как в теоретическом, так и в практическом отношении. Тро-

гание машины с места и переключение передач сопровождается

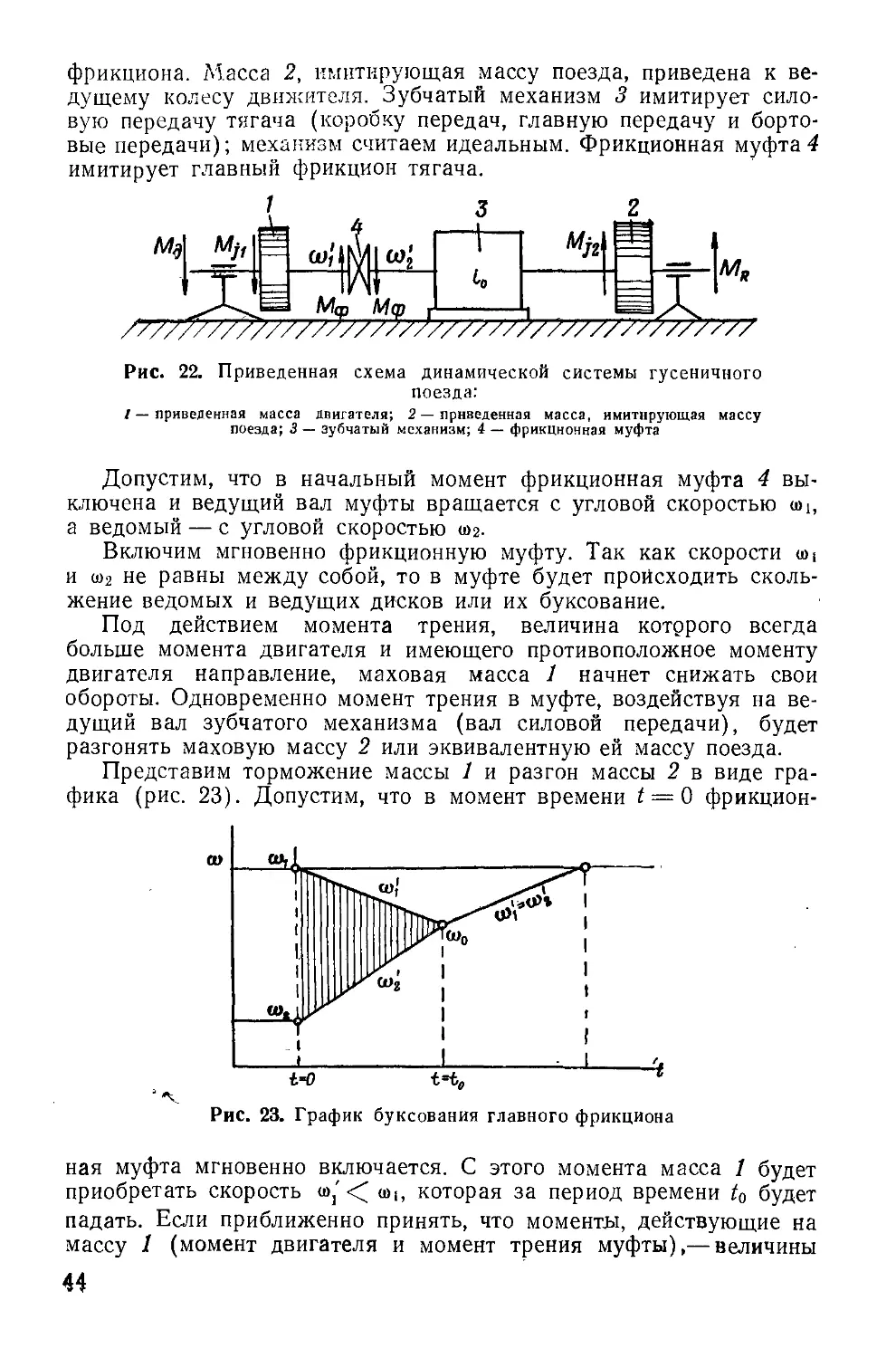

буксованием главного фрикциона (сцепления) и падением числа

оборотов вала двигателя. Длительное буксование фрикциона мо-

жет привести к его перегреву, а падение оборотов ниже допусти-

мых — к остановке (заглоханию) двигателя.

За время переключения передачи гусеничная машина, работаю-

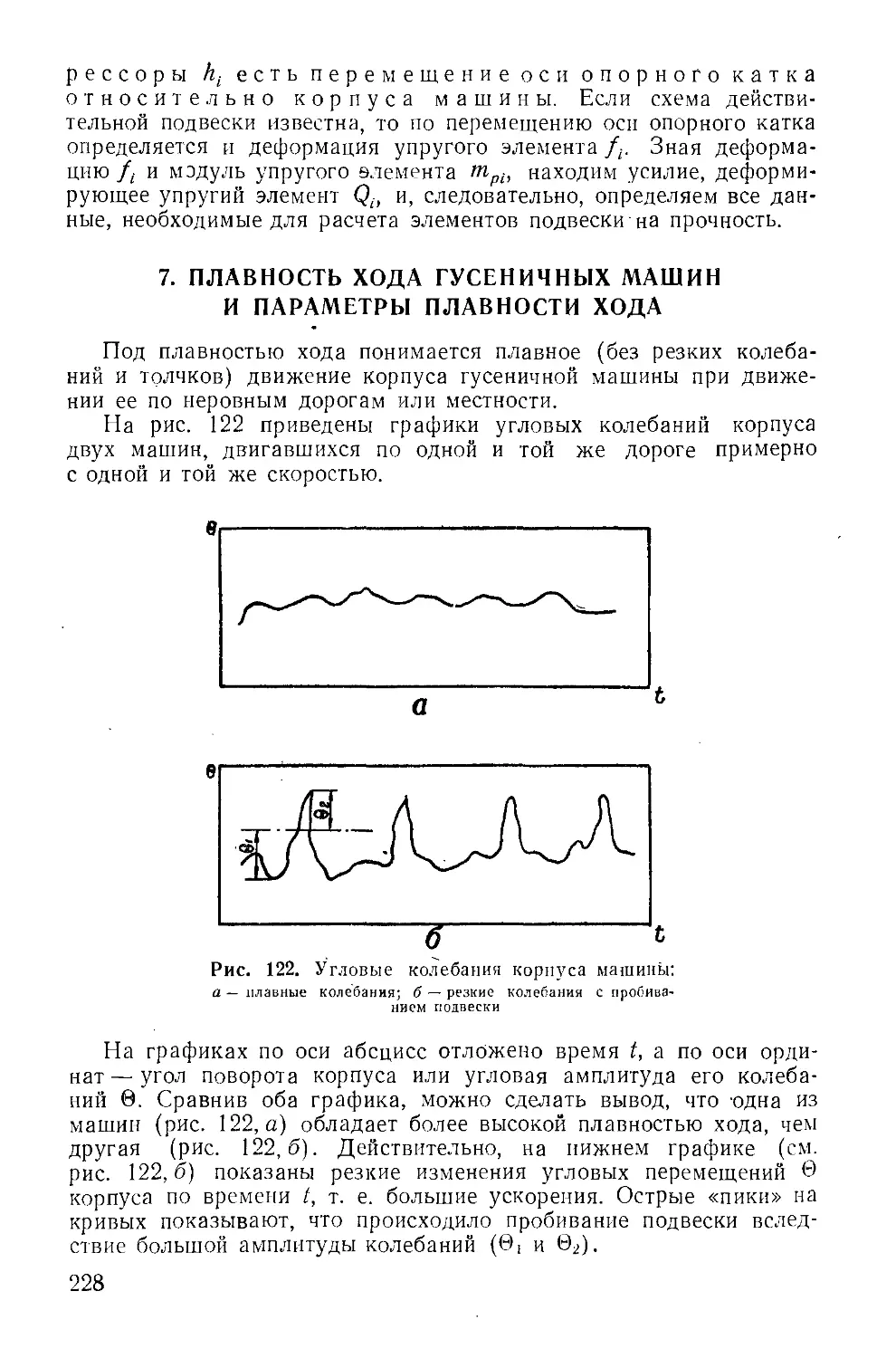

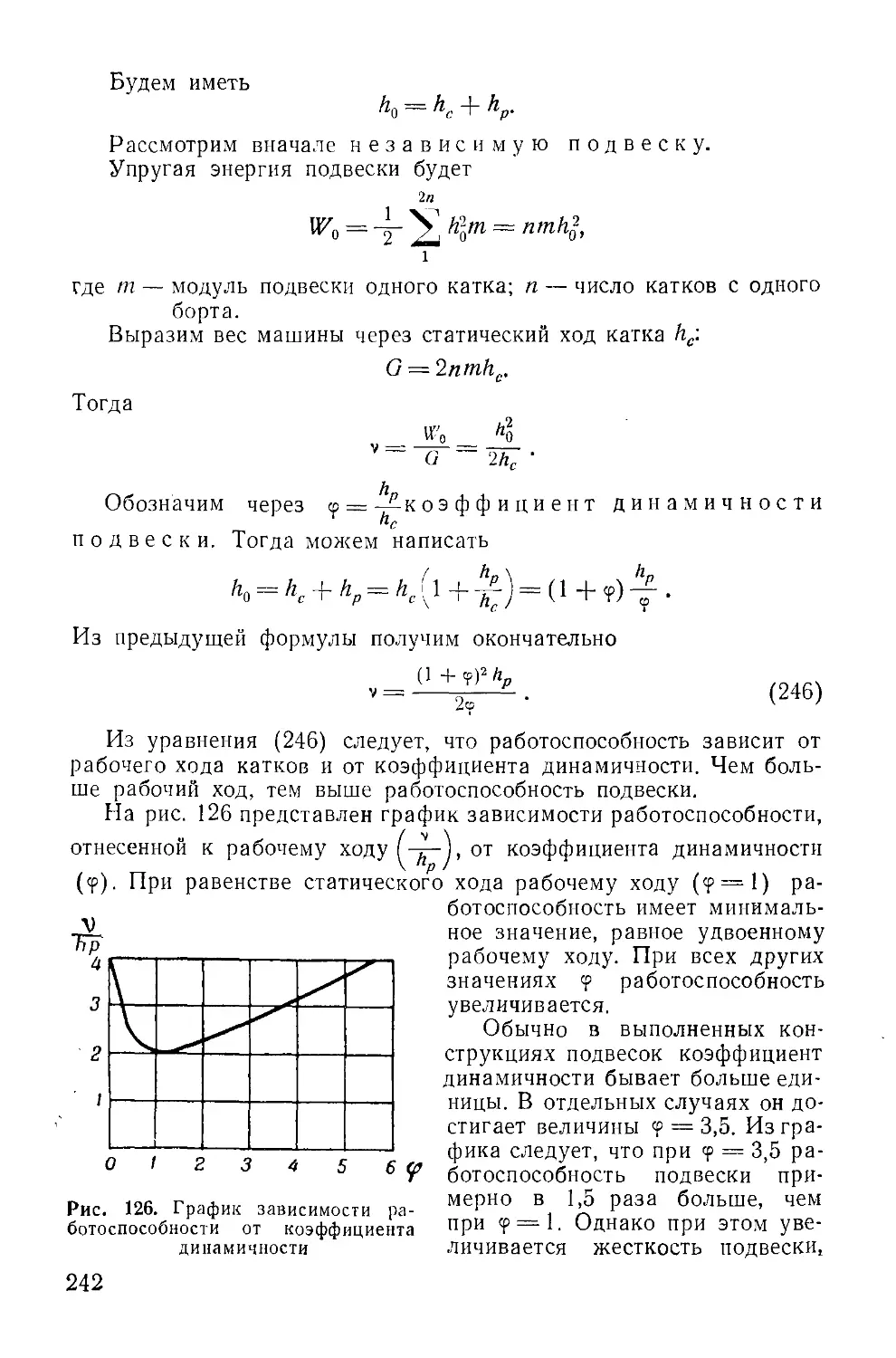

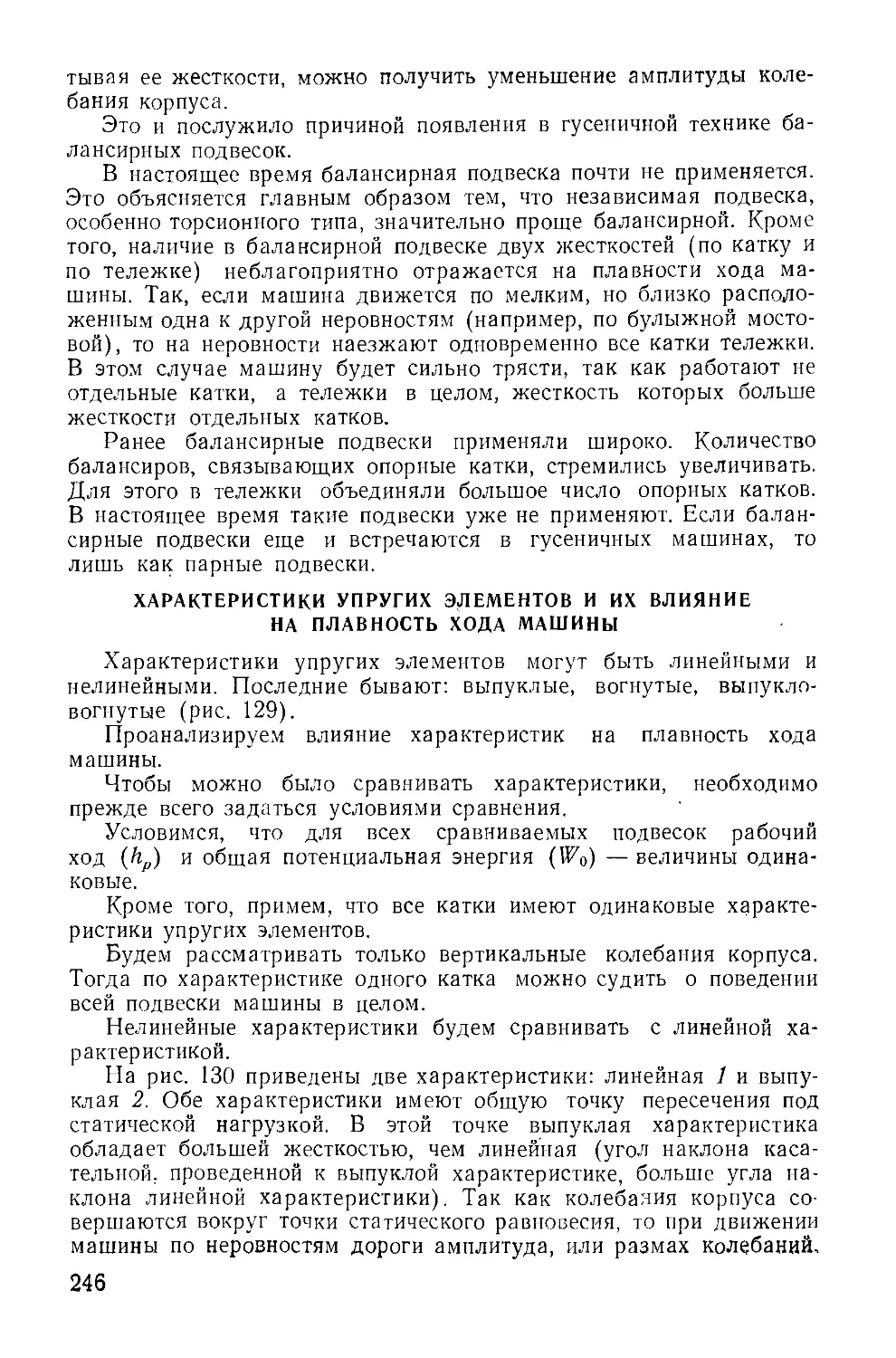

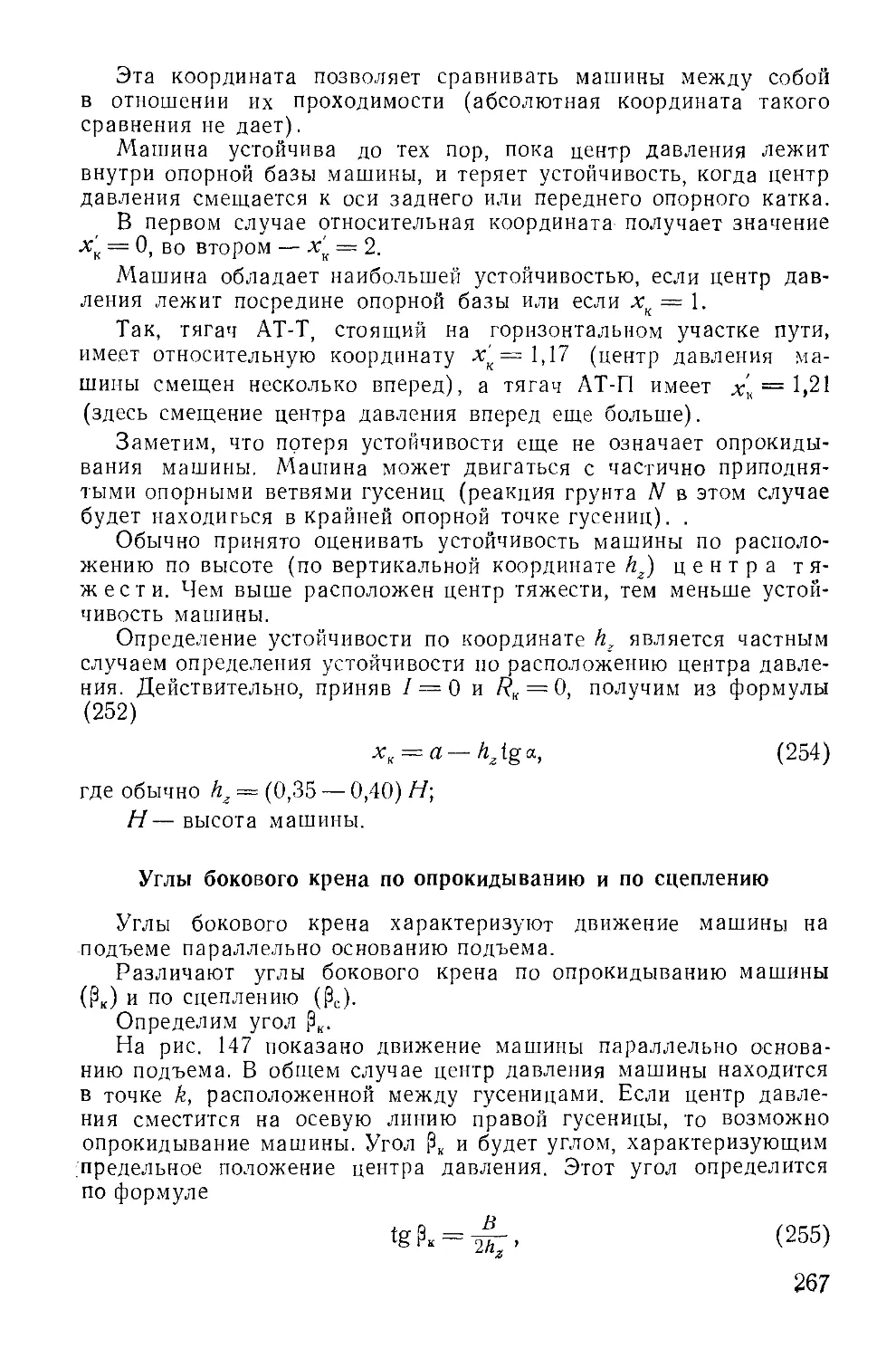

щая в тяжелых дорожных условиях, быстро теряет скорость. Паде-