Текст

ТРУДЫ ЦИАМ

А. С. ОРЛИН

ПРОЦЕССЫ ВЫХЛОПА

И ПРОДУВКИ

В ДВУХТАКТНЫХ

БЫСТРОХОДНЫХ

ДВИГАТЕЛЯХ

ОБОРОНГИЗ о 1040

.1961 г.“ 0 5V|,r-O|

Труды Центрального научно-исследовательского института

авиационного моторостроения им. П. И. Баранова

Выпуск 36

6^/. Ч

А. С. ОРЛИН

ПРОЦЕССЫ

ВЫХЛОПА И ПРОДУВКИ

В ДВУХТАКТНЫХ

БЫСТРОХОДНЫХ ДВИГАТЕЛЯХ

ГЕКА

BUaU .

ГОСУДАРСТВЕННОЕ ИЗДАТСЛЬСШи иьиРиННий'Т1РОМЫ1Ш1ЕННОСТИ

МОСКВА 1940

Работа проф. доктора технических наук А. С. О р л и н а освещает раз-

работанные автором способы расчета процесса выхлопа и продувки в двух-

тактных быстроходных двигателях, связанные с определением размеров сечений

окон и клапанов, а также вопросы экспериментального исследования продувки,

проектирования органов распределения и другие вопросы, относящиеся к

процессам очистки и наполнения цилиндра.

Книга рассчитана на инженеров, научных работников и студентов стар-

ших курсов втузов.

ОГЛАВЛЕНИЕ

Стр.

Введение ........................................................ 4

1. Общие соображения............................................ 5

2. Протекание процесса в цилиндре............................... 8

3. Постановка задачи исследования процесса.................... 11

4. Выхлоп до начала продувки................................... 13

5. Продувка................................................... 20 *

6. Расчет, основанный на квазистационарном состоянии .......... 33

7- Расчет процесса, основанный на уравнениях неустановившегося дви-

жения ....................................................... 40

8. К проблеме двигателя без продувочного насоса................ 52

9. К вопросу проектирования органов распределения ............. 55

10. Экспериментальное исследование продувки..................... 74

Библиография.................................................... 95

введение

В настоящем труде приводятся аналитическое и экспериментальное иссле-

дования вопросов, связанных с процессом выхлопа, продувки и наполнения

цилиндров двухтактных двигателей, расчетом их органов распределения,

а также некоторые данные, касающиеся конструирования этих органов.

Работа знакомит в первую очередь с протеканием процессов выхлопа,

продувки и зарядки и затрагивает вопрос исследования процесса в общем

виде. Далее излагается исследование процессов, основанное на уравнениях

установившегося движения, содержащее некоторые уточняющие положения по

сравнению с существующими способами расчета, позволяющее притти к рас-

четным соотношениям.

Приведены также исследования, основанные на уравнениях неустановивше-

гося движения в одноразмерном потоке, учитывающие влияние выхлопной

системы на работу двигателя; схемы распределения и вопросы, связанные

с практическим расчетом органов распределения, определением их размеров

и формы. В последней главе описан ряд экспериментальных работ, проведен-

ных у нас и за границей.

В разделах 4, 5 и 10 изложена часть вопросов, разобранных автором

в книге „Продувка двухтактных быстроходных двигателей* (Труды ЦИАМ,

№ 18, 1935), и уточнен способ расчета основных фаз процесса.

1. ОБЩИЕ СООБРАЖЕНИЯ

Выбор схемы продувки, определение формы и размеров про-

ходных сечений органов распределения, рациональных с точки

зрения качества очистки и наполнения цилиндра (что связано с

мощностью и экономикой двигателя), является весьма актуальной

проблемой, в особенности для быстроходных двигателей.

Процессы выхлопа и продувки чрезвычайно сложны вслед-

ствие неустановившегося трехмерного движения газов и воздуха

в цилиндре, органах распределения и смежных с цилиндром

системах, особенно в быстроходных двигателях.

Поэтому аналитическое решение данной проблемы представ-

ляет большие трудности. Некоторые исследователи (Цветков,

Шютте, Кернер, Тареев, Цеман и др.) изучали вопросы измене-

ния параметров процесса по времени, но эти исследования отно-

сятся большей частью к определению протекания давления в

цилиндре на основе уравнений установившегося движения, при-

чем процесс рассматривается как квазистационарный. Указанные

работы могут быть использованы лишь для приближенных под-

счетов, так как конструктор не всегда располагает значениями

коэфициентов истечения, играющих роль поправочных коэфи-

циентов. Во всяком случае для быстроходных двигателей указан-

ным типам расчетов следует отдать известное предпочтение

(несмотря на их большую громоздкость) перед расчетами типа

Шюле, Креглевского и другими, в которых фигурирует среднее

за процесс давление в цилиндре, а также перед расчетами типа

Рингвальда, в которых выпадают из поля зрения параметры

состояния внутри цилиндра.

Одной из причин расхождения теории и практики для бы-

строходных двигателей является пренебрежение влиянием уско-

ренных масс газов в смежных с цилиндром системах, а также в

самом цилиндре. Как показывают опыты, из которых упомянем

хотя бы опыты, проведенные в ЦИАМ [12] \ а также опыты Дэ-

виса1 2, даже при отсутствии трубопроводов большой длины имеет

место неустановившееся движение газа. Последнее обусловли-

вает наличие вакуума в цилиндре после открытия продувочных

1 Цифры указывают на порядковый номер перечисленных в библиографии

Источников (см. в конце книги).

2 Engineering, 18/VI, 25/VI, 1937.

5

окон и дальнейшее протекание кривой давлений в цилиндре

(имеющей волнообразный характер).

В том случае, если подводящие и выхлопные трубопроводы

имеют значительную длину, поток допустимо считать в такой

схеме одномерным. Это допущение позволяет провести прибли-

женное исследование, основанное на уравнении движения и не-

разрывности, а также на уравнениях термодинамических процессов.

Так, работы Лутца относятся к определению частоты колеба-

ний давления в цилиндре [72], а также содержат ряд зависимостей,

связанных с использованием кинетической энергии газов в вы-

хлопном трубопроводе [73].

При этом Лутц пренебрегает изменением сечений органов рас-

пределения при процессе, считая эти сечения равными сечениям

трубопроводов, пренебрегает также изменением скорости и плот-

ности газа по длине трубопровода (при использовании уравнения

неразрывности и т. д.).

В работе Пишингера [79] дается способ построения кривой

протекания давления в цилиндре по времени, в трубопрово-

дах — по времени и длине последних, справедливый в первую

очередь для двигателей, характеризующихся наличием коллекто-

ров относительно больших объемов между цилиндрами и трубо-

проводами, так как Пишингер применяет для процесса течения

газов через органы распределения уравнения установившегося

движения.

В работе Листа, посвященной разбору того же вопроса, изложен громозд-

кий, но вместе с тем относительно точный способ построения упомянутых

кривых [79].

Автор предложил метод расчета, вытекающий из другого вида

уравнения движения, а также из уравнения неразрывности, со-

отношений адиабатического расширения и других термодинами-

ческих зависимостей [12]. Этот метод применим для ряда групп

быстроходных двигателей с малыми объемами коллекторов и

трубопроводами небольшой длины.

Автор считает, что для ориентировочных подсчетов для дви-

гателей тихоходных и средней быстроходности можно применять

уравнения установившегося движения. При более точном расчете

данных двигателей, процесс лучше рассматривать как квазиста-

ционарный [7]. При этом должны быть известны коэфициенты

истечения органов распределения для всех фаз процесса, вклю-

чающие поправочные множители.

В связи с положениями, указанными выше, возникает необ-

ходимость построения такого расчета процесса выхлопа и про-

дувки двухтактных быстроходных двигателей, в котором хотя бы

отчасти было отражено действительное протекание процесса. Это

позволит более точно определять размеры органов распределения

проектируемых машин оригинальной конструкции.

Первым этапом решения данной задачи является исследование,

основанное на уравнениях движения и неразрывности одномер-

6

ного потока. Автор полагает, что полученные результаты можно

развить и для схем с любыми размерами выхлопной и подводящей

систем. До настоящего времени быстроходные транспортные двига-

тели строят преимущественно четырехтактными. Литровая мощ-

ность двухтактного двигателя больше, чем четырехтактного,

в 1,6—1,7 раза при тех же размерах цилиндра; этим преиму-

ществом объясняется стремление к широкому развитию двух-

тактных быстроходных двигателей.

Сравнивая четырехтактные двигатели с двухтактными, можно

отметить следующее. Очистка цилиндров от продуктов сгорания

почти во всех конструкциях у четырехтактных двигателей не-

сколько лучше, чем у двухтактных. Вследствие наличия кроме

того потерянного хода среднее индикаторное давление у двух-

тактных двигателей меньше, чем у четырехтактных, несмотря

на то, что у двухтактных двигателей давление в начале сжатия

больше, чем у четырехтактных. Трудность освоения процесса

очистки и наполнения цилиндра двухтактного двигателя при

больших числах оборотов и притом при переменном скоростном

и нагрузочном режимах является одной из основных причин

большего распространения четырехтактных двигателей в тран-

спортных установках.

Механический к. п. д. у двухтактных двигателей меньше вслед-

ствие большого расхода мощности на продувочный насос или

нагнетатель, особенно в высокооборотных двигателях, работаю-

щих при высоком давлении продувочного воздуха. Высокая

средняя температура двухтактного цикла, вследствие наличия

рабочего хода при каждом обороте, влечет повышение тепловых

напряжений в днище поршня, а также крышке и стенках ци-

линдра и утяжеляет работу поршневых колец. Это обстоятель-

ство обусловливает необходимость принятия специальных мер

для охлаждения при конструировании указанных деталей, осо-

бенно поршня.

Большой шум продувочных насосов некоторых конструкций устраняется

применением ротативных насосов с лопастями винтового профиля.

Следует отметить попутно большее влияние выхлопной системы на про-

цесс в двухтактных двигателях, что, однако, может быть в некоторых случаях

использовано для улучшения наполнения и упрощения конструкции (двигатели

без продувочного насоса).

К числу преимуществ двухтактных двигателей, кроме боль-

шей литровой мощности и, следовательно, меньшего веса и

габаритов, нужно отнести большую равномерность хода.

У двигателей с чисто щелевым распределением следует

отметить простоту конструкций, отсутствие выхлопных клапа-

нов, а также удобство осуществления реверса.

Нет сомнения, что при дальнейших исследованиях процесса,

конструктивных форм и работы быстроходных двухтактных

двигателей будут выявлены рациональные схемы конструкций

и размеры распределительных органов и двигателей в целом,

которые найдут широкое применение для транспорта.

7

I

2. ПРОТЕКАНИЕ ПРОЦЕССА В ЦИЛИНДРЕ

На фиг. 1 приведена схема цилиндра двухтактного двигателя,

выхлопного и продувочного коллекторов (камер) и трубопро-

водов. При расчете и исследовании продувки часто считают,

что процесс протекает по следующей схеме:

а) с момента открытия выхлопных органов происходит истече-

ние продуктов сгорания с критической скоростью в выхлопную

систему до тех пор, пока давление в цилиндре не упадет до

Фиг. 1. Схема цилиндра двухтактного двигателя.

критического; с понижением давления ниже критического ско-

рость истечения падает более интенсивно, чем во время истече-

ния при критической скорости, которая пропорциональна квадрат-

ному корню из абсолютной температуры;

б) после открытия продувочных органов (начинающегося при

давлении в цилиндре, превышающем давление в ресивере) воз-

дух втекает в цилиндр, вытесняя продукты сгорания через вы-

хлопные органы в выхлопной трубопровод; предполагают, что

давления в ресивере ps, в цилиндре р{ и в выхлопном трубопро-

воде pd постоянны по времени.

Остановимся подробнее на схеме протекания процессов вы-

хлопа и продувки, что имеет значение для быстроходных машин.

Можно считать, что в момент начала открытия выхлопных

органов давление в цилиндре постоянно по всему объему. Дав-

ление в выхлопной системе, как показывают эксперименты, не-

постоянно вследствие того, что процесс затухания волн в трубо-

проводе, оставшихся от предыдущих циклов, полностью не

закончен. Это замечание относится в первую очередь к высоко-

оборотным двигателям с большими углами фаз процесса выхлопа

и продувки и высокими значениями давления в начале процесса

выхлопа.

8

В момент начала открытия выхлопных органов скорость,

течения газов из цилиндра равна нулю. По мере дальнейшего

открытия скорость возрастает, достигая в какой-то момент ма-

ксимума, причем при наличии каналов соответствующей формы

она может быть сверхзвуковой. Указанный период разбега до-

вольно трудно исследовать аналитически. Можно, однако, предпо-

лагать, что он весьма непродолжителен, особенно для выхлопа

через щели.

Давление в выхлопной камере и в начале трубопровода

повышается вследствие втекания в коллектор продуктов сгора-

ния; скорость течения последних по трубопроводу также возра-

стает. Повышенное давление в выхлопной камере и в начале

трубопровода передается по трубопроводу в виде волны давления,

позади которой остается вакуум. Когда волна достигает крайнего

сечения трубопровода, граничащего с выхлопным горшком или

атмосферой, в зависимости от конструкции (сечения 4—4 на

фиг. 1) волна отражается при уменьшенной амплитуде с обрат-

ным знаком. Отраженная волна давления движется со скоростью

звука в обратном направлении, и ее амплитуды суммируются

с амплитудами положительной волны, непрерывно текущей по

трубопроводу. Отраженная волна, достигнув коллектора, отра-

жается далее от сечения 3—3, что сказывается на величине

давления в коллекторе и на протекании давления в цилиндре

по времени. Волны давлений значительно меньших амплитуд

возникают и в цилиндре.

Резюмируя изложенное, отмечаем, что изменение давления

в цилиндре в рассматриваемую фазу по времени происходит

вследствие расширения и истечения газов в область переменного

давления по времени и пространству при воздействии ускорен-

ных масс газов и распространении блуждающих волн в выхлоп-

ной системе и цилиндре.

С уменьшением объема коллектора возрастает влияние уско-

ренного столба выхлопных газов на процесс в цилиндре. Если

коллектор плавно переходит в трубопровод и нет резких изме-

нений сечений, то повышение давлений при втекании продуктов

сгорания относительно невелико, в особенности если сечение

выхлопного трубопровода значительно.

С понижением ’давления в цилиндре ниже критического по

отношению к выхлопной системе скорость истечения падает

более интенсивно, чем во время истечения при критической

скорости. Однако при наличии трубопровода достаточно боль-

шой длины падение скорости задерживается, что увеличивает

вакуум.

Открытие продувочных органов начинается в быстроходных

Двигателях обычно при давлении в цилиндре, превышающем

Давление в продувочном коллекторе (в подводящей системе).

Быстрое нарастание время-сечения выхлопа и быстрое падение

Давления в цилиндре после открытия продувочных органов вслед-

9

ствие влияния ускоренных масс газов предупреждает заброс

продуктов сгорания в продувочный коллектор при выигрыше в пол-

ном время-сечении продувки. Кроме того, в начале процесса

продувки, который, как это можно предполагать, начинается

значительно позже момента выравнивания давления в цилиндре

и ресивере, продукты сгорания в цилиндре охватываются относи-

тельно Широким потоком продувочного воздуха, поступающего из

уже открытых на значительную величину продувочных органов.

Направляемый последними продувочный воздух стремится итти по

определенному пути, зависящему от типа продувки, формы

поршня, конструкции и размеров продувочных органов, отноше-

ния S :D и ряда параметров процесса.

Можно предполагать, что в начале процесса преобладает

вытеснение продуктов сгорания воздухом, так что в выхлопной

трубопровод поступают, главным образом, продукты сгорания.

По мере течения процесса увеличивается интенсивность переме-

шивания воздуха с продуктами сгорания в цилиндре, и в выхлоп

попадает смесь.

В начале продувки давление в продувочном коллекторе

падает вследствие вытекания из него продувочного воздуха.

В подводящем трубопроводе освобождается волна давления,

движущаяся со звуковой скоростью от сечения 2—2 (фиг. 1) по

направлению к ресиверу, отражающаяся далее от сечения трубо-

провода 1—1, граничащего с ресивером. При большом объеме

ресивера давление в нем во время процесса можно считать при

исследовании постоянным. Отраженная волна возвращается в кол-

лектор, влияя на величину давления в последнем.

После открытия продувочных окон давление в цилиндре,

которое в дальнейшем условимся считать постоянным по всему

объему цилиндра, продолжает падать под влиянием ускоренных

масс газов при значительной площади открытия выхлопных

органов по сравнению с площадью открытия продувочных. Дав-

ление падает ниже атмосферного даже при отсутствии выхлоп-

ного трубопровода вследствие истечения газов с высокой ско-

ростью из цилиндра, что обусловливает понижение давления

в последнем, продолжающееся до вакуума значительной глубины.

После этого давление в цилиндре повышается, а затем может

опять несколько понизиться. Дальнейшие волны имеют меньшие

амплитуды, иногда же почти совсем исчезают.

Таким образом, как и во время первой фазы процесса, про-

текание давления в цилиндре во время продувки является след-

ствием течения газов через продувочные и выхлопные органы.

Течение происходит при переменных по времени давлениях

в камерах (в которые возвращаются отраженные волны давлений)

при воздействии ускоренных масс газов в трубопроводах. Кроме

того, в цилиндре имеются мертвые зоны, влияющие в свою оче-

редь на распределение давлений по цилиндру и на качество

продувки. К концу процесса давление может значительно повы-

10

еиться, что связано с влиянием ускоренного столба газов в проду-

вочном трубопроводе, в особенности при наличии фазы наддува,

а также с влиянием сжатия.

Продувочные и выхлопные аппараты быстроходных двигателей

характеризуются большей частью малыми объемами продувоч-

ных и выхлопных коллекторов или их отсутствием. Это способ-

ствует усилению явлений неустановившегося процесса во всей

системе, а также непосредственно в органах распределения и

в смежных с ними областях.

Из приведенного краткого обзора видно, насколько сложен

механизм процесса продувки и выхлопа двухтактного двигателя.

3. ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЯ ПРОЦЕССА

Решение задачи о процессе продувки двухтактного двигателя

в общем виде представляет большие трудности. В этом случае

следует обращаться к диференциальным уравнениям движения

(уравнениям Эйлера), уравнениям неразрывности и состояния.

Если пренебречь силами трения, которые выражаются через

производные второго порядка, то уравнения движения газа

для трехмерного потока можно представить в следующем виде:

1 др р дх = х — и ди дх — V ди ди -WdZ _ ди _ dt ’ (1)

1 др р ду = к — и dv ду — Ч) dv W dv дг dv ~~ dt’ (2)

1 др = z— и dw дх — Ч) dw ду dw — 0Z dw dt ’ (3)

где р —давление;

р — плотность;

х, у, z — координаты, характеризующие положение движущейся

частицы газа;

и, v, w — составляющие скорости, параллельные осям коор-

динат;

A', Y, Z — массовые силы;

t— время.

Уравнение неразрывности имеет следующий вид:

др д(ир) .<?(vP> г. —о (л\

~dt + дх ду Т dz ~W

Уравнение состояния при адиабатическом процессе:

р = ср*, (5)

где с = const.

Приведенные уравнения представляют собой систему сово-

купных диференциальных уравнений с частными производными,

интегрирование которых связано с получением произвольных

постоянных и произвольных функций. Произвольные постоян-

11

ные определяются из начальных условий, произвольные функ-

ции — из пограничных.

В том случае, если подводящие и выхлопные трубопроводы

имеют значительную длину, поток газов в такой схеме можно

считать одномерным. Цилиндр, а также выхлопной горшок и

ресивер, в первом грубом приближении можно рассматривать

как расположенные на пути потока газовые массы, не учиты-

вая аэродинамики течения воздуха и газов в цилиндре. Это

допущение позволяет провести приближенное исследование, ос-

нованное на приведенных выше уравнениях, которые в данном

случае упрощаются. Весьма возможно, что и при коротких под-

водящих и выхлопных трубопроводах допустимо базироваться

при исследовании на подобной схеме; однако решение этого

вопроса является особенно сложной задачей. Во всяком случае

при решении рассматриваемой задачи целесообразно стремиться

к использованию уравнений одномерного потока при условии

введения соответствующих поправочных коэфициентов, уста-

навливаемых на основе опыта.

Пренебрегая массовыми силами, имеем г:

’-%-0 „ли > + «>+₽ £ = 0; (4)

Р = ср*. (5)

Уравнение неразрывности при использовании производных

по t и х уравнения (5) легко привести к виду:

dP+wdp_ kdw= ,

dt 1 дх 1 г дх ' '

Уравнения одномерного потока использованы М. А. Левиным,

Листом, Пишингером и автором для построения кривых протека-

ния давлений в трубопроводах и цилиндре двигателя. Для ма-

лых значений скорости потока и малых давлений, когда форма

волны остается при движении примерно постоянной, слагаемыми,,

имеющими множителем w, можно пренебречь. В результате

введения средней плотности р0 и преобразований уравнения при-

водятся к следующим:

dw ___ 1 др .

dt р0 дх ’ '

dw _ 1 др /лич

дх а2р0 dt' '

Интегралы последних уравнений использованы во многих

работах при исследовании колебаний в трубопроводах.

1 В дальнейшем скорость в одномерном потоке будем обозначать w.

12

При больших перепадах давлений и больших скоростях

форма волны изменяется при движении. Этот вопрос рассма-

тривается в работах Римана [84] и Хюгонио [83].

При наличии волн разрежения отдельные части волны расходятся; отдель-

ные части волн сжатия нагоняют друг друга и в результате непрерывная

волна может где-либо обратиться в разрывную (ударную) волну, скорость

распространения которой будет больше скорости звука.

В связи с явлениями теплопроводности математический разрыв непре-

рывности физически невозможен. Скачок давления возникает на отрезке дли-

ной около 0,001 мм, что показано Прандтлем.

4. ВЫХЛОП ДО НАЧАЛА ПРОДУВКИ

теорию и практику.

dw

нулю, после про-

Проходные сечения органов распределения обычно рассчи-

тывают на основе уравнений установившегося движения.

Удачным подбором значений начальных параметров, показа-

теля политропы расширения и коэфициентов истечения, кото-

рые играют уже роль поправочных коэфициентов, можно при-

вести к удовлетворительному согласованию

Приравнивая в уравнении (Г) производную

стых преобразований получаем:

. 1 др ,

w , - dx = -----dx,

дх р дх ’

w dw —-dp,

w2 г ,

2i=-pdp,

где v — удельный объем газа, у — удельный вес.

Принимая процесс расширения газа при истечении адиаба-

тическим и используя соответствующие термодинамические за-

висимости, приходим к известному уравнению для скорости

(теоретической):

и далее к уравнению для расхода:

fB — площадь сечения выхлопных органов;

р—коэфициент истечения в период выхлопа до начала про-

дувки.

13

Для надкритической области выражение расхода имеет вид:

1

Истечение газа происходит при изменяющихся объеме и

давлении в цилиндре, а также при изменяющемся поперечном

сечении выхлопных окон или клапанов. Температура в цилиндре

во время данной фазы процесса обычно колеблется в пределах

от 500 до 1200°, что соответствует значениям k от 1,29 до 1,32.

Приняв k = 1,3, получим: 6inax = 2,09.

Приравнивая разность между начальным весом газа в ци-

линдре и оставшимся количеством его после истечения за t сек.

выражению расхода газа за то же время, переходя к диферен-

циальной форме и преобразуя, получаем следующее соотно-

шение х:

j__з

(р; 2

bdL=__________1__ УРо 7 d(PL\_

Vi mp. У povo Ф \ Po '

1 1 dVj

Здесь Vi — переменный объем цилиндра, p0 и — параметры

состояния газа внутри цилиндра в начале процесса, т — пока-

затель политропы расширения в цилиндре. Интегрируя и вы-

нося постоянные множители за знак интеграла, получаем:

Интегрирование распространяется или на период предва-

рения процесса, т. е. на процесс до открытия продувочных

органов, или на весь процесс выхлопа до момента начала про-

дувки, за который в первом приближении можно принять мо-

мент выравнивания давления в цилиндре и ресивере или, точнее,

соответствующий значению давления в цилиндре

рн —Ps — (0,1 -г 0,3) кг/см”-.

1 Подробнее см- книги Schule, Technische Thermodvnamik, вып. II, 1930;

перевод под редакцией М. В. Носова, 1938. Брилинг [2]; О р л и н [11] и др.

14

Как показали просчеты, не будет особой погрешности в ле-

вой части равенства считать постоянным, равным

v 2

где —объем цилиндра в начале открытия выхлопных окон;

V— объем цилиндра в начале открытия продувочных окон.

При выхлопе до начала продувки Vу заменяется

Удаление из цилиндра продуктов сгорания происходит, как

было указано, по двум законам истечения — соответственно на-

личию надкритической и подкритической областей. В связи

с этим перепишем последнее равенство, разбив первый инте-

грал в правой его части на два и вставив соответствующие

пределы интегрирования, а вместо /?0-у0 — начальные параметры

фаз процесса p&vB и pkvk.

Третий интеграл исследуемого равенства мы не заменяем

двумя вследствие того, что подстановка 0тах вместо ф в подкри-

тической области для этого слагаемого практически не окажет

существенного влияния на общий результат, особенно для бы-

строходных двигателей с большими значениями давления в ци-

линдре в момент открытия продувочных окон pv и давления

продувки Рг

Имеем:

в’

Уравнение относится к предварению выхлопа. Для процесса

выхлопа до начала продувки нужно заменить верхние пределы

р Рн

интегрирования ty - и Vy на — и Ин, где индекс „н“ отно-

сится к началу продувки; А', А" и А"' обозначают последова-

тельно слагаемые правой части последнего уравнения.

15

В результате интегрирования первого слагаемого в указанных

пределах его можно привести к виду:

1_ i k ____1

0,37 MlV 2m М + 1 \fc~~1'~2m 2

Я'п-1)Фп,ах/тГ [W \ 2 /

Второе слагаемое А" в результате преобразований получает вид1:

___1____

V-m VRTk

1 Подробный вывод этого соотношения приведен в работе автора „Про-

дувка двухтактных быстроходных двигателей внутреннего сгорания" [11],

стр. 14—15.

16

где Z — зависит от —d- (фиг. 2); Z можно считать равным

ру

0,715 —— 0,387.

Ру

Так как процесс расширения при истечении идет по поли-

тропе, Tk можно связать с Та соотношением:

Подставив в уравнение для А" найденное выражение, полу-

чим после сокращения

т—1

А„ = 0,185/А, Vm

тв \Pd /

Последнее слагаемое А'" (стр. 15) рассматриваемого равенства

учитывает изменение объема цилиндра за процесс.

Входящий в это слагаемое множителем интеграл вычислим

приближенно.

Имея в виду, что при практических значениях m и рв величина

колеблется в пределах от 1 до 1,08, мы не сделаем особой

погрешности, приняв ее постоянной, равной 1,04.

Таким образом для А'" имеем соотношение:

1,04 . V 0,09 . V

А =------------------1п r,v- -------In -=/-.

Ив 'I'max V Рв VB в Ив V 7В в

В результате проведенного исследования, суммируя А', А” и

А"', после преобразований получаем формулу для время-сече-

ния свободного выхлопа:

Орлин— 117—2

0,37

и/тв

2m

______1_____

(гп 1) фтах

m—1

|вст4ГУТ|

(6)

17

При отсутствии

сечения принимает

подкритической области формула для время-

вид:

При тп = Л = 1,3 последние формулы упрощаются:

1/ Г/ р\( Р \ 0,11 Б у

—0,496 + 0,102—)( —1 — 0,59— 0,09 In д/-

н/М\ Dy)\p<J V°

(6')

(7')

Преобразуя уравнение (7), получаем:

/ Рв Vm =

\РУ]

Для т = 1,3

v.,

+ 0,51 In —

(т— 1)4- 1.

(8)

ц

Рв/Т'в /4^

_________л_____

0,177 V

0,177V

V.,

+ 0,51 1П

*В

0,3 + 1.

(8'1

Уравнение (8) позволяет построить кривую протекания давле-

ния в цилиндре. В этом случае вся фаза процесса разбивается

по времени на промежутки. Уравнения пишутся для каждого

промежутка Д£:

где Дя—угол поворота кривошипа, равный 5—10°:

Рв == pit Ру ~~ Pit Т'в — 7\\ Ув = Vlt Уv = У

индекс 1 относится к началу участка, индекс 2 — к концу его.

Искомым является р2, после того как 7\ определено из уравне-

ния политропы расширения.

Строго говоря, уравнения справедливы для надкритической

области. Однако, имея в виду, что промежутки времени, на ко-

торые разбивается фаза процесса, выбираются малыми, можно

считать справедливыми установленные соотношения и для под-

критической области. Коэфициент фв в этом случае является

18

функцией - d ; . Значение р необходимо оценивать и

Pi

проверять пересчетом. На основании сказанного выше для опре-

деления р2 и Т2 имеем уравнения1:

т—_1

/ р. \ 2т Г рв / Т? фв Г A dt у ]

— = — -—--- - + 0,51 In * (m— 1)+ 1 (9)

\Pt / L 0,37 V Vi J4 ' 47

и

m—1

при m - 1,3

0,2Pl

Для более простого, но менее точного расчета при опреде-

лении % можно считать р = рх.

Определим весовое количество газа, вытекающего из ци-

линдра в течение периода предварения выхлопа.

За элемент времени dt вытекает

К о

dGB о = и-в —г-— fvdt.

V RT в

Считая давление и температуру в цилиндре, а также вели-

чину фв в течение отрезка времени М постоянными и равными

средним значениям, имеем:

^2

ДОво==!Лвт>/ f*dt- (10)

ь

Полное количество вытекшего газа при числе участков /

равно

GB о = У AGB о-

1

Для расчета рассматриваемой фазы процесса необходимо рас-

полагать значениями давления рв и температуры Тв конца рас-

ширения, коэфициента истечения р.в и показателя политропы рас-

ширения в цилиндре т.

Значение рв можно оценивать, базируясь на опытных данных

или же определять из теплового расчета, что очень громоздко

и не всегда себя оправдывает. Для продувки с выхлопом через

окна

рв = 4 — 6 кг!см2.

1 Среднее за промежуток давление в цилиндре будем писать без индекса

Коэфициенту ф будем в дальнейшем приписывать индекс „в“ (или „п").

19

Большие величины относятся к высоким значениям давления

сгорания pz, степени предварительного расширения р и малым

значениям степени последующего расширения 8 и показателя

политропы расширения п2.

Для продувки с выхлопом через клапаны

рв = 5 — 8 кг! см2.

Встречаются и более высокие значения, особенно для двига-

телей без продувочного насоса.

Температуру Тв трудно определить опытным путем. Здесь

следует напомнить также, что в двухтактных двигателях мы

располагаем меньшим количеством связей, касающихся исчисле-

ния параметров начала сжатия, что обусловливает меньшую точ-

ность в определении температуры начала сжатия Та, а также Тв.

Ориентировочно можно считать Тв = 1000 — 1500.

Большие цифры относятся к высоким значениям Тг и р и ма-

лым значениям 8 и п2. Для двигателей с клапанно-щелевой про-

дувкой значения Тв выше, чем для двигателей с выхлопом че-

рез щели. Следует иметь в виду, однако, что ошибка в оценке

Тв сравнительно мало влияет на точность расчета.

Коэфициент истечения выхлопных органов для данной фазы

процесса принимаем равным 0,7 — 0,8. Для органов обтекаемой

формы значение может быть выше. Считаем показатель по-

литропы расширения m = 1,3. Однако иногда, особенно при до-

горании, /п=1,2 и меньше.

При проведении расчета, который обычно является повероч-

ным, определяют величину ру, а также время-сечение выхлопа

до начала продувки:

Ру = Ps + &Р,

где Sp = 0,1 — 0,3 для петлевой продувки, Др = 0,2 —0,5 для

прямоточной продувки.

Большие цифры относятся к более быстроходным двигателям.

5. ПРОДУВКА

Процесс продувки и наполнения цилиндра воздухом, как

было отмечено, начинается несколько позже выравнивания дав-

ления в цилиндре и ресивере (см. стр. 9). Если условно счи-

тать, что процесс протекает при наличии постоянного среднего

давления в цилиндре рт (по времени и объему), нетрудно полу-

чить простые зависимости между время-сечением открытия про-

дувочных и выхлопных органов и основными термодинамическими

параметрами и другими величинами. Из уравнения расхода за

элемент времени dt получаем:

20

где fin — коэфициент истечения продувочных органов и /п — пло-

щадь сечения.

откуда, имея в виду, что фп = const, получаем:

f f"dt =

G

Весовое количество воздуха G, идущее на продувку и за-

рядку цилиндра, зависящее от типа продувки, конструкции дви-

гателя и его распределительных органов, выразим так:

Vft

G = —5 to,

где Vh — рабочий объем цилиндра;

v0 — удельный объем воздуха в условиях окружающей

среды и

<₽ —коэфициент избытка продувочного воздуха.

Подставляя вместо G последнее выражение в формулу для

ff„ dt и заменяя ps из характеристического уравнения, полу-

чаем:

Г f at= Vh'f_____=

Отношение удельных объемов можно выразить через отно-

шения давлений и температур:

vs Ро Ts'

Таким образом имеем:

Р Т

НпФп VRTS

S

и далее

А = f fadt~

Уц<?Ро У Ts

Мп/’s W*

(И)

По формуле (11) можно найти значение ф , а по нему — зна-

чение рт при известных <р, рп, и Ts и время-сечении Jfndt, ко-

торое в дальнейшем будем обозначать А}. Значение рт должно

21

быть близко к рн. Для облегчения подсчета целесообразно поль-

зоваться диаграммой фиг. 2 (k = 1,4)

Для современных быстроходных двигателей значения <в лежат

в пределах 1,1 —1,4. Опытные исследования и просчеты по-

строенных машин показывают, что при хорошей продувке двух-

тактные двигатели по расходу воздуха сравнительно мало от-

личаются от четырехтактных, работающих с наддувом.

Коэфициент истечения окон без учета потерь в подводящих

каналах и цилиндре может быть принят равным 0,7 — 0,8.

Давление продувочного воздуха в ресивере при работе на

нормальном режиме равно 1,3—1,5 кг)см2. При малых числах

оборотов давление ps снижается, особенно при центробежном

нагнетателе.

Температура Ts зависит от типа насоса:

л—1

Для поршневых насосов п =1,4—1,6, для ротативных п =

= 1,55 —1,75 и центробежных п=1,8 — 2,0.

Составим уравнение, связывающее время-сечение выхлопных

органов (во время продувки) с основными параметрами процесса.

Имеем:

где

и далее

Обычно считают без достаточно строгого обоснования, что объемы газа,

проходящие через продувочные и выхлопные органы во время продувки,

одинаковы и равны K/До. Имея в виду, что удельный объем газа в цилиндре

равен v , получают последовательно

УйЧ>

Рв+в/^Лл

Обозначая долю воздуха, подмешанного к выхлопным газам,

через г, будем иметь количество газов, вытекающих из цилиндра

во время продувки:

q =E47(i_t)_g n+ = G п

в Vo ' ' в0 ~ Vo vo в о

не учитывая при этом количества впрыснутого топлива.

22

Подставляя полученное выражение в уравнение для Ов и ре-

шая его относительно А2, получаем:

"• ‘I =/^-G,0')Zgr^, (12)

Мв]/ РввРт

* т

где Тт — средняя температура (условная) в цилиндре.

Вопрос о нахождении значения Тт связан с необходимостью

принятия той или иной гипотезы о характере протекания про-

цесса в цилиндре во время продувки и является весьма сложным.

Вследствие трудности определения Тт будем считать ее для

(р \ 0,2-11

— I , так как в этом случае

Рв /

преобладают элементы послойного движения воздуха и продуктов

сгорания.

Для петлевой продувки примем

т ~ т' + т“

1 m 2 ’

где Тг — температура в цилиндре в начале продувки:

Здесь мы, с одной стороны, занижаем Т„„ принимая значение

температуры конца процесса продувки равной Ts, а с другой

стороны, считая, что температура по времени изменяется пря-

молинейно, компенсируем это занижение.

Коэфициент истечения выхлопных органов (во время про-

дувки)

рв = 0,65 4- 0,75.

По формуле (12) можно определить величину потребного

время-сечения А2 при известном рт, полученном из формулы (11).

Подменяя действительный процесс фиктивным, протекающим

при постоянных скоростях в органах распределения и постоян-

ных по объему и времени давлениях в системе, мы, как было

указано, неизбежно сталкиваемся с необходимостью введения

поправочных (опытных) коэфициентов для согласования теории

и практики, особенно) для быстроходных двигателей.

Эти коэфициенты могут быть выражены, например, в виде

отношения располагаемого (действительного) время-сечения А'2

к потребному, полученному по формуле (12):

23

Можно ввести и иные поправочные коэфициенты. Так, напри-

мер, можно объединить коэфициент истечения рв и поправочный

коэфициент К в некоторый условный коэфициент истечения С =

= -^, который следует ввести в формулу (12).

Можно определить величину рт по формуле:

Pm=Pd + a(Ps-Pd),

где а = 0,35—0,5, и, подставляя это значение в формулы (И)

и (12), определить потребные время-сечения и избыточные время-

сечения продувочных и выхлопных органов:

А' — — К — Аз

Кп “Л’ А в ~

или условные коэфициенты истечений

Г __ t* _____ Ив

Можно также определять значения рт по

и (12), подставляя вместо и А2 величины

время-сечений. Значения рт будут для обоих

чаться (рт и р^). Разность р'т— р"т представляет собой попра-

вочный коэфициент, который следует оценивать при проведении

расчета.

У построенных машин при щелевой продувке без наддува

ориентировочно К= 1,3 — 2,0, при щелевой продувке с над-

дувом ЛГ= 1,0 — 1,6 и для прямоточной продувки А* = 1,0 — 1,4.

Приведем пример расчета органов распределения двигателя

Юнкере 1 - НК-65.

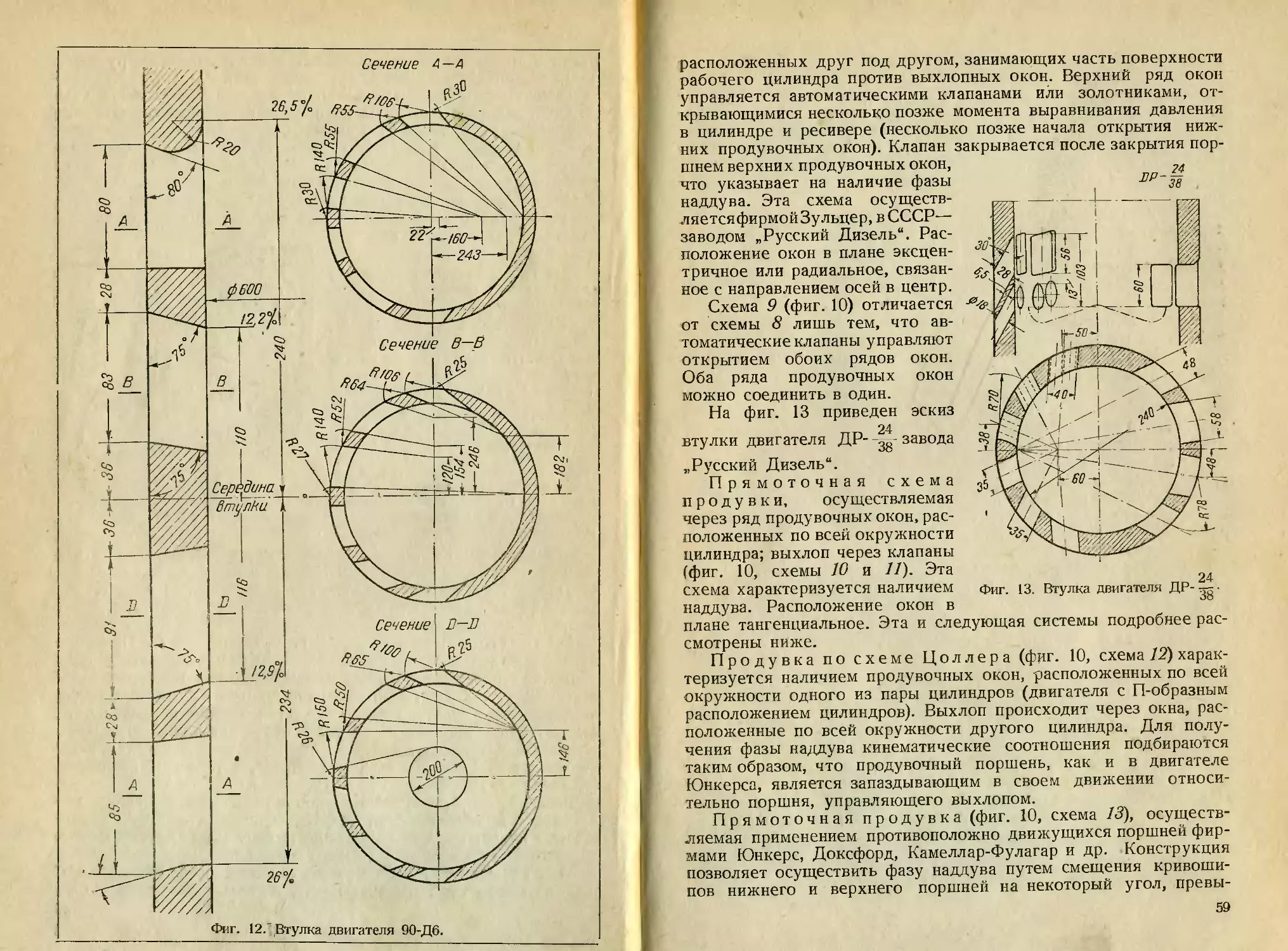

На фиг. 3 представлена диаграмма ходов поршней в функции

угла поворота кривошипа. Точки а и с соответствуют началу и

концу выхлопа, точки b и d — началу продувки и концу над-

дува.

На фиг. 4 приведены конструкция и расположение выхлоп-

ных и продувочных окон.

Основные данные двигателя:

мощность ....................Ne = 10 л. с.

диаметр цилиндра...............D = 65 мм

ход выхлопного (нижнего) поршня . . $ = 120 „

ход продувочного (верхнего) поршня Зп = 90 „

угол смещения кривошипов ..... а = 15°

Рабочий объем цилиндра:

Vh = ~ (Sп + SB) = 0,332 (1,2 + 0,9) = 0,332 • 2,1 = 0,697 л.

Объем пространства сжатия (минимальный объем цилиндра,

соответствующий минимальному расстоянию между поршнями):

Ис = 0,332 - 0,117 = 0,0388 л.

формулам (11)

располагаемых

случаев разли-

24

Объем цилиндра в начале выхлопа (при открывании выхлоп-

ных окоп):

14 = -J- (Snl + Sbi + So) = 0,332 (0,99 + 0,57 + 0,1) = 0,551 л.

Фиг. 3. Диаграмма зависимости ходов поршней от угла поворота кривошипа;

двигателя Юнкере;

BbunonHbie окна

Фиг. 4. Конструкция и расположение продувочных и выхлопных окон

двигателя Юнкере.

Здесь Sni и Sbi — ходы поршней, считая от крайнего их поло-

жения и до положения, соответствующего началу выхлопа

(фиг. 3); величина So— расстояние между касательными к кри-

вым, параллельными оси абсцисс.

25

Объем цилиндра при открывании продувочных окон равен

Vy = -J-(S„2 + SB8 +S0) =0,332(1,13+0,73+0,1) = 0,652 л,

где Sn8 и Sb8 —ходы поршней, считая от крайнего их положения

и до положения, соответствующего началу открытия продувоч-

ных окон (фиг. 3).

Таким образом

2k _ 0,652 _ „

Кв 0.551 — 1>1О>

Число оборотов двигателя (расчетное)

п = 1200 об/мин.

Степень сжатия

Rg _ 0,581

Vc ~ 0,0388 °’

где (см. фиг. 3)

V = = 0,332- 1,75 = 0,581.

Давление в цилиндре в момент открытия выхлопных окон

рв = 4,9 кг)см2 (определено по индикаторной диаграмме).

Давление в цилиндре в начале открытия продувочных окон

ру= 1,5 KzjcM2 и давление продувочного воздуха в ресивере

ps = 1,33 кг/гл/2 (также определены по индикаторной диаграмме).

Коэфициент продувки

= 1,50.

Параметры окружающей среды: р0= 1,0 ата, 7'0 = 295°.

Давление в выхлопном трубопроводе ра считаем равным

1,03 ата.

Температура в ресивере продувочного воздуха

Ts = 340°.

Среднее значение коэфициента истечения продувочных окон

[j.n за процесс взято близким к полученному из опыта и рав-

ным 0,75; среднее значение коэфициента истечения выхлопных

— равным 0,55 (во время продувки).

Среднее значение коэфициента истечения во время предва-

рения выхлопа нельзя было определить из опыта и оно взято

близким к значению ц. при закрытии выхлопных окон (рав-

ным 0,70).

Температуру конца расширения считаем равной 1000°.

Как уже было отмечено, ошибка в оценке температуры Тв

мало влияет на результаты подсчета.

Ввиду того что из шести продувочных окон четыре имеют

круглую форму, диаграмма ходов поршней не может служить

26

непосредственно для подсчета располагаемых время-сечений. На

фиг. 5 (внизу) построена диаграмма площадей открытия про-

дувочных окон по углу поворота кривошипа. При построении

этой диаграммы для ряда положений поршней были подсчитаны

площади открытия окон (площади четырех сегментов плюс пло-

щади двух прямоугольников), которые отложены в масштабе для

углов поворота, соответствующих взятым положениям. Верхняя

диаграмма изображает площади открытия выхлопных окон.

Фиг. 5. Площади открытия окон в зависимости от углов поворота

кривошипа.

Подсчитаем в первую очередь располагаемые время-сечения

фаз процесса. Для определения располагаемого время-сечения

предварения выхлопа необходимо спланиметрировать площадь

ABCD (фиг. 5), которая соответствует время-сечению этой фазы

процесса.

Имеем: Fo — 1400 мм2.

Масштаб по оси ординат:

1°

1 мм диаграммы = g-y л*2.

Масштаб по оси абсцисс:

1° 1°

1 мм диаграммы =~2-----Сек'

27

Отсюда 1 мм2 площади диаграммы

» = 5 пн 19ПП = О,139 • Ю“® м2 • сек.

Э • 1U1 • 12 • 12UU

Время-сечение

Ao = Fov = 1440 • 0,139’=*= 10-*8 • 0,195 • 10~6 м2 • сек.

Площадь Fi (фиг. 5, внизу)

соответствует время-сечению

открытия продувочных окон,

площадь F3 — время-сечению

фазы наддува;

Fx=7850 мм2.

При том же масштабе диа-

граммы, как и для выхлопа,

время-сечение продувочных

окон равно:

Ai = Fxv = 7850 • 0,139 • 10“8 =

= 1,09 - 10“5

м2 • сек.

Фиг. 6. Диаграмма для подсчета Аналогично можно подсчи-

(р \о,п5 тать и располагаемое время-

) сечение открытия выхлопных

₽t/' окон (за время открытия про-

дувочных окон), соответству-

ющее площади, ограниченной слева ординатой CD, которую мы

обозначим F2:

F2= 8750 мм2-,

А\ = F2v = 8750 • 0,139 • 10~8 = 1,22 • 10~Б м2 • сек.

Потребное время-сечение предварения выхлопа

получаем, применяя формулу, выведенную выше (стр. 18).

Имеем:

у = - w.+адв _0 л.

A

17 Г / п . \ / Т) \ 0,115 17 Т

Ао = —7= (0,496 + 0,102— И — —0,59-0,09 in =

н/Л, |Д Ру )\Pd) J

= ^7^[(ол56 +T?)4’76"“- 0,59 - 0,09 in 1,18] =

= 2,72(0,566- 1,2 —0,59 —0,09 • 0,166) 10~Б =

= 2,72 • 0,74 • 10-e = 2,02 • 10“® м2 сек.

28

Для ускорения вычислений на диаграмме (фиг. 6) приведена

/ рв \0,11Б Р»

кривая зависимости I— I от —.

Таким образом отношение располагаемого время-сечения

к необходимому близко к единице:

Ло распол _ 1.95 _

“4777 “ 2,02 - и’У/-

Это указывает на то, что значения параметров у. и Тв оце-

нены для нашего поверочного расчета более или менее пра

ВИЛЬНО.

Считая, что процесс продувки начинается при давлении

в цилиндре

p = ps— 0,13= 1,33 — 0,13 = 1,2 кг[см2,

получаем время-сечение выхлопа до начала продувки после

оценки конечного объема И2 = 0,66 л:

. 0,605 I /п .пс 0,105\ . ~со,Иб л гл л ли 1 0,661

Ло =------7= (0,496 + +„-4,76 — 0,59 — 0,09 In =

0,7 у1000L'. 1,2 ) 0,551

= 2,74(0,583 • 1,2 - 0,59 - 0,09 0,182) =

= 2,74 • 0,936 • Ю-6 = 0,256 • Ю-Б лг2 • сек.,

,г 0,551 +0,66 „

где V =-----------= 0,605 л. Таким образом время-сечение вы-

хлопа до начала продувки больше время-сечения предварения

выхлопа на

(0,256 - 0,195) • 10-5 = 0,061 • 10-5 м2 сек.

,, гпсс „ 0,061-10-5

Это соответствует площади диаграммы CDEr, равной р — 8 =

— 440 мм2, что в свою очередь определяет момент начала про-

дувки, соответствующий углу поворота кривошипа, равному 329°

(точка Е на фиг. 5).

Определим значение V2-

И2 = 0,332 (1,14 + 0,75 + 0,1) = 0,66 л.

Рассматривая полученные результаты и диаграмму фиг. 5,

констатируем, что время-сечение продувки можно считать рав-

ным 1,09- Ю-5 м2-сек, как это было подсчитано выше. Что ка-

сается время-сечения принужденного выхлопа, то здесь мы должны

из подсчитанного время-сечения открытия окон, равного 1,22-10 ,

вычесть полученную величину 0,061 • 10— 5. Таким образом

А2 = 1,16 • 10—5 м2 • сек.

29

Расчет продувки. По располагаемому время-сечению

подсчитаем среднее давление рт в цилиндре. Из формулы (11)

получаем:

_ Уц?РоУrs_

Р-п AiPs? о У Я

Подставляя значения известных параметров, находим сначала:

, = 0.697 IO"3 • 1,5 • 1,0 /340 _ 1 j 1

~ 0.75-1,09 10~Б - 1,33 295 /293 ~ ’

Зная фп по диаграмме фиг. 2, находим — = 0,93. Следова-

ть

тельно,

рт = 0,93 • 1,33 = 1,237 кг! см2.

Для определения потребного время-сечения принужденного

выхлопа найдем вес продуктов сгорания, вытекших за период

выхлопа до начала продувки. Разобьем эту фазу процесса на

3 участка:

Да' =310 — 304= 6°,

Да' = 320 — 310 = 10°,

Да"'=329 — 320= 9°.

Соответствующие значения время-сечения определяются рав-

ными 0,018-10~Б, 0,105 • 10—5 и 0,133-10~Б м2 - сек-, объемы

цилиндра в конце участков 0,586, 0,633 и 0,660 л.

Давление в конце каждого участка находим по формуле (8').

Для первого участка имеем:

Pi = 4,9; 7\ = 1000°; V = -551 + 0,586 = 0,569;

/ 4,9 \0Д15__/0.7/100б-0,018-10-5 , п С1 0.58б\п о ,

\Рг) \ 0,177 - 0,569 - 10-3 + ’ 0,551JU’d +

+ 1 = (0,0396 + 0,316)0,3 + 1 = 1,0218,

откуда

р2 = 4,1 кг/см2

и

^2 “ /4^x0,231 = 960.

Uv

Для определения р2 и Т2 пользуемся диаграммой фиг. 7.

р = Pi +P t = 4>5. т = Л.+ т? = 980°.

30

Фиг. 7. Диаграмма для подсчета

т—1 т—1

»(&)—.

Фиг. 7а. Кривые протекания давлений

и температур в цилиндре.

31

Вес продуктов сгорания, вытекших за первый промежуток,

равен:

ДОво= ---77'2’09'4--0,018 10”5 = 1,07 10-4 кг.

V29,3 - 980

Для второго участка получаем:

/ 4,1 \011Б /0,7 V 960 • 0,105 10”5 , А

I----I = I----------------’------;-----1-0,51

\Рг / \ 0,177 • 0,61 - 10

In oS 0,3+ 1 = 1,072,

откуда

р.2

2,22; Т2 =----969^r = 840o;

(&)'

А„, 0,7 • 2,09 3,16 п , лс 1П-в „п ,л-4

AG„n=- , ’-0,105-10 =3,0-10 кг.

в0 /29,3-900

Для третьего участка, оценивая = 2,0, имеем:

= м,,.2.0/840.0.,зз^.о- 1п ад 10,3+1 = 1,074;

ч Р2 / \ 0,37 0,646 10~3 0,633 )

•^=1,20; Т2=—1^- = 727;

1^20/

/>=1,71; <рв^2,03;

AGB'O = Д-:2’03 Л.71.0,133 • 10-5= 2,14 • юАг.

в ° /29,3 - 773

Gb0 = (1,07 + 3,0 + 2,14)- 10~4= 6,21 • КГ4 кг.

Средняя температура за процесс выхлопа

/ 1 24 \ 0,281

Тт = Ю00 (4J4) =727°.

Потребное время-сечение принужденного выхлопа по форму-

ле (12) равно:

д _ ( 0,697 • 10-3- 1.50 „ О1 Л /29,3 - 727

712 \ 0,865 0,21 • 1U J- о,55 • 1,63 • 1,24 • 104

= 0,775 • 10~5 м2-сек,

где

RT0 29,3 - 295 п осс

7Г = " 1,о • ю4 = °>865 м !кг'

Г р,, \ / 1,03 \

Фв =F(¥- =ПТ24~)= /63

\ Рт / \ ’ /

32

найдено по диаграмме фиг. 2 (k = 1,3);

гх % располаг 1,16 . _

А ~А — 0 775 — Ео-

л2 потреби и-1,0

Если подсчитывать GB0, не разбивая процесс на участки, то

нужно иметь в виду, что значение Gb0 обычно в этих случаях

получается завышенным на 10—20%, в связи с чем следует вво-

дить поправочный множитель.

Так, в нашем случае

4,9+1,2 _

— 2 — 3,0о,

~ 1000+727 осс

1 =------2----~

г 0,7- 2,09.3,05 1П , w in 4

Сво = - ' _L- 0,256 • 10~Б= 7,16 10~‘,

/29,3 - 865

т. е. на 15% больше подсчитанного выше.

6. РАСЧЕТ, ОСНОВАННЫЙ НА КВАЗИСТАЦИОНАРНОМ

СОСТОЯНИИ

Приведенный выше способ расчета применим в основном для

стационарных и судовых двигателей. Следует подчеркнуть, что

он не учитывает влияния изменения площадей открытия органов

распределения по времени, играющего большую роль в очистке

и наполнении цилиндра. Для расчета распределения быстроход-

ных двигателей целесообразно применять способ, основанный

на рассмотрении процесса как квазистационарного.

Весь процесс, начиная с фазы предварения выхлопа, разби-

вают по времени на участки. Для каждого участка применяют

формулы установившегося движения в форме, позволяющей

найти давление и температуру в конце участка при известных

давлении и температуре начала. В результате выявляются кри-

вые протекания давлений и температур в цилиндре по времени,

коэфициент продувки ® и баланс газов. По вычисленным ра и Та

можно провести тепловой расчет и проверить значения рв и Тв,

которые были оценены перед началом расчета.

Для установления необходимых соотношений напишем выра-

жение изменения веса газа в цилиндре за элемент времени dt:

dG = dGn — dGB = y.„ —fn dt —

V К 1 s

где dGn—количество воздуха, поступившего в цилиндр за эле-

мент времени dt-,

dGB —количество продуктов сгорания, вытекших через вы-

хлопные органы за то же время.

V RT

Орлин—117—3

33

Интегрируя последнее выражение в пределах от tr до t2 и

считая давление и температуру на рассматриваемом промежутке

постоянным, получим следующее приближенное соотношение:

4 h

AG = AGn-AGB=pn^J/n^-liB^- j^dt.

t,. t

Изменение веса газа в цилиндре AG, с другой стороны, мож-

но выразить уравнением:

д <7 Да . Pi^l

RT2 R7\

Приравнивая правые части равенств, после преобразования

имеем:

Р2 — + Уг (AGn — AGB )— Pi +

I ^^2 / Ps С г 1, 4*вР Г г -t, \ /1Q4

+ х (Ип TRts J/п J/b dt ) (I3)

л ц

В правой части полученного равенства считаем

„ _ Pi 4~Ра у_ Т1+Тъ

И ~ 2 ’ 2 *

Температура газов в цилиндре зависит от количества продук-

тов сгорания и их температуры, а также от теплообмена между

поступающим воздухом и стенками цилиндра. До последнего

времени принято считать справедливыми соотношения, основан-

ные на равномерном перемешивании продуктов сгорания с про-

дувочным воздухом. Вопрос теплопередачи через стенки требует

специального исследования, так как точно не известны ни темпе-

ратура стенок, ни характер движения воздуха в цилиндре, свя-

занный со степенью его соприкосновения со стенками. Этот вопрос

затрагивается в работах Нидермайера [78] и Листа и Нидер-

майера [71].

Будем исчислять температуру для двигателей с щелевой про-

дувкой до НМТ по уравнению политропического расширения,

а после НМТ — исходя из условия полного перемешивания

продуктов сгорания и продувочного воздуха, количество кото-

рого равно AGn, не учитывая теплопередачи.

Имеем:

AGn(T2-Ti) = G(71-T2)

или

доп RT Ti—T2

pV T2-Ts’

34

откуда

dV

доп^+ pRfTy

(14)

Таким образом мы получили два уравнения с двумя неизве-

стными р2 и Т2, которые можно решить подбором.

Довольно хорошие результаты получаются, если принять закон изменения

температуры во время продувки, подчиняющийся уравнению

Т = Ти е~па ,

где Тн—температура в начале процесса продувки;

п— определяется по известной температуре конца процесса.

Для упрощения исчислений в правой части равенства значения

средних по времени параметров р и Т можно заменить началь-

ными значениями, если величины выбраны малыми.

Уравнение (13) перепишется в этом случае так:

„ VjT2 , Rt2

р* ~ P1 v2i\ + v2

Попутно определим весовое количество поступившего в ци-

-линдр воздуха за весь процесс:

Gn = dt = SAGn ’

а также количество продуктов сгорания и воздуха, вытекшее за

период продувки через выхлопные органы:

°- = M^-A=S4G-

д/,

Таким образом в конечном итоге можно определить значение

коэфициента продувки (проверить выбранное значение):

Уравнение весового баланса позволяет проверить правильность

выбранных значений рп и <лв и других параметров

GB Т GB о = 4- gr,

где gr — вес впрыснутого топлива.

35

t.

ФвР

Р-в • г-

V RT

P2

Резюмируя сказанное, констатируем, что при применении

рассмотренного метода учитывается, хотя и грубо приближенно,

влияние изменения площади открытия по времени, проверяется

баланс газов и коэфициент продувки и, наконец, определяются

величины ра и Та.

Связав величину давления с адиабатическим расширением в

цилиндре, вместо формулы (13) будем иметь:

4

ФпР* Г

1Лп Vrts Jj

ti h

Для иллюстрации применения установленных соотношений

приведем пример расчета.

Двигатель — быстроходный с щелевым распределением; литраж

Уй = 3,8 л\ число оборотов в минуту п = 1500.

Расчет фазы предварения выхлопа проводится так же, как и

в предыдущем примере.

Давление и температура в момент начала открытия продувочных

окон 1,5 кг[см2; 7v=800°. Давление в ресивере продувочного

воздуха /^=1,4 кг[см2, температура 7^=320°. Давление в выхлоп-

ной системе pd= 1,05 кг/см2. Коэфициент продувки = 1,3—1,4.

Коэфициенты истечения продувочных и выхлопных окон (во

время продувки), включающие сопротивление цилиндра, оцени-

ваем так: рп = 0,65 и цв = 0,50.

В нашем примере значение Да берем в начале процесса рав-

ным 15° (два участка) и далее равным 30°. Конечно, выбранные

значения Да слишком велики, что не может не сказаться на

точности результатов.'Однако здесь мы преследуем лишь цель—

пояснить методику исчисления—и одновременно проводим расчет

всей фазы процесса продувки.

Значения время = сечений f fdt и объема цилиндра в начале и

конце промежутков приведены в табл. I.

Таблица I

№ участка Да к, ка ^3 ^2 J" ii

Л сек

1 15° 3,38 3,68 11,8 • IO-8 0,9 - 10-6

2 15° 3,68 3,79 12,2 • 10 ~8 5,8 • IO-6

3 30° 3,79 3,84 24,4 • IO-6 19,9 • 10-®

4 30° 3,84 3,50 21 - IO”6 20 - IO-6

5 30° 3,50 3,10 3,05 • КГ-6 10 • IO-6

36

При исчислении допускаем отклонения в значениях давлений

при подборе не более 3°/0- Температуры округляем до 5 или 10°.

Для первого промежутка имеем:

Pi = pv = 1,5 кг/см2, Ti = Ty = 800°.

Оцениваем:

р = \,2кг/см2 и 7'2= 720°,

соответственно чему

4" = 44 = 0,858; — == 0,875.

Ps 1,4 Р

По диаграмме (фиг. 2) фп = 1,55; <рв = 1,45, откуда

Т = 800 + 720 = 76()

Находим р2 по уравнению (13):

3,38 • 720 '29,3 720

0,65 • °’9 ’ 10 "6-

Р2 !’5 3,68 - 800 т 3 68. ю-з

— 0,5 ' 10*--_Lg 118- 10~6

V 29,3 - 760

= 1,24 • 104 + 5,73 • 106 (0,94 • 102 • 1,55 • 10~«• 0,9 -

- 6,86 10~4) = 1,24 • 104+ 5,73 10е (1,31 • 10-4 -

— 6,86 • 10-4) = 0,92 • 10-4 кг/м2.

Вследствие того, что

р = Р1±Ря = 1Л+0’92 = 1,21 кг/см2,

т. е. близко к тому значению, которое мы оценили, мы не де-

лаем пересчета.

Значение Т2 также получается близким к принятому:

р _____ 800 —

7 2 / 1,5 \°-231 /1<J‘

к 0,92 )

Для второго промежутка (Да = 15°) оцениваем:

р — 1,1 кг/см2-, Та= 750°;

-;-=44 = 0,785; = 0,955;

Ps 1,4 ’ Р 1,1

<1„ = 1,83; ^=0,87;

37

р2 = 0,92Щ (0,94 • 10* -1,83 • 5,8 • 10«=

= 0,5 12,2 - IO"6) = 0,936 104 +

^У,*5 * • «эи /

+ 5,8 • 10—е (9,85 • 10-4 —4,0 • 10~4) = 1,28 • 104 кг!м2.

Так как

т. е. равно тому

излишен.

Температура

0,92+1,28 , . I ,

р=- 2 = 1,1 кг)см2,

значению, которое мы приняли, пересчет

(1 OR \ 0,231

Ж) = 770°-

не пересчитываем и Т2.

Равным образом

Для третьего промежутка (Да = 30°) принимаем:

Р = 1,25;

Р *,25

- =~4 = 0,895;

Ps *’4

Лп — 1,35;

Т2= 550°;

*.05 Л л

= ,2-=0,84;

Р 1,25 ’

йв = 1,60;

Р2 =

. по 3,79 • 550 , 29.3 • 550

1. Г т о zx

3,84-770 3,84-10

X (0,94 • 102 1,35 • 19,9 • 10~6 — 0,510* 'Л- 24,4 • 10“*'

\ / 29,3 • 650

= 0,903 • 104 + 4,2 • 106 (25 • 3 • 10-4— 17,6 • 10~4) =1,23 - 104 кг/л/2;

•25 - 3 • 10-4 - 320 +

25 • 3 - 10~* +

1,25 104 • 3,82 • 10~s 7

29,3 - 650 _______

1,250 • 10* • 3,82 - 10-8

29,3 - 650

= 540°.

Для четвертого промежутка (Да = 30°) попробуем под-

считать величины Г2 и р2, принимая среднее давление равным

начальному, т. е.

р = Pi = 1,23;

Т2 = 420°;

имеем:

f=1'1=0.88;

= 1,42;

Р<1 = *.05 А ос.

р 1,23 °’85’

% = 1,55;

38

, 3,84 420 , 29.3 - 420

р2 - l,zd 3 50 540 . 3 _о X

X (0,94 • 102 • 1,42 • 20 - 10-6- 0,5 1,23 ' 10* '1,55 21 • 10—вЛ =

\ V 29,3 • 480 J

1,05 • 104 4- 3,52 • 106(26,7 - 104— 16,9 - 104) = 1,40 • 104 кг/м*.

Среднее давление в рассматриваемом промежутке получается

равным

„ 1,23+1,43

р = -----2---- ~

Делаем пересчет, задаваясь р= 1,26; получаем:

— = ^V = 0,9; -d-= = 0,833;

ps 1,4 ’ ’ р 1,26 ’

фп = 1,35; фв = 1,6

(см. расчет для предыдущего промежутка). Таким образом

/?2 = 1,02 - 104 + 3,52 • 10® (о,94 • 10s 1,35 • 20 • 10“6-

— 0,6 1,25_112Lb6 21 -10“®А=1,02 - 104+ 3,52- 10~®х

/ 29,3 - 480 )

Х(25,0- 104 — 17,8- 104) = 1,30-10’ «г/л/2;

1,23+ 1,30 , ос

р = ——= 1,26;

25,0.10- 320+ t26- ‘°4 •3’67-10'

=----------------

_ ________540

29,3 480__________ 4450

25 0 10* I 1,25-Ю4-3,67.10~а

+ 29,3 • 480

Для пятого промежутка принимаем

р=1,37; Г2 = 420.

Получаем:

п 1 37 Р j 1,05

К=Т> = 0’978’ >=Т37=О’766;

фп = 0,б5; фв = 1,83;

Рг= 1,30

3,50.420 29,3 400

3 • 10 445 + 3,10 - 10-3

xfo,94 • 102 • 0,62 • 10 - 10~®—0,5 L83-3,05 -10 =

\ /29,3 - 430 )

= 1,385- ю4 + 3,98- 10-6- (6,11 • Ю4—3,41 • 104) = 1,46- 104 «г/л/2;

39

хсУ,«Э • тЛ!

т. = т,=

—4

6,77 • 10 +

1,37 • 104 -3 41 . 10-8

29,3 • 430

= 426°.

Значение р2 = 1,46 получилось большим рЛ=1,4 вследствие

того, что участки выбраны большими.

Gn = (1,31 + 9,85 + 25,3 + 25,0 4- 6,11) • 10“4= 67,57 • 1СГ4 кг;

67.57 1Q-4

3,8 • Ю-1- 1,2

1,48;

GB = (6,86 + 4,00 4- 17,6 4- 17,8 4- 3,41) • 1(Г4 = 49,67 • 10~* кг.

Рассматривая полученные данные, констатируем, что значения

<р, а также GB получились завышенными, так как на долю пред-

варения выхлопа остается 19-10-4лг, следовательно, какие-то

параметры оценены не совсем правильно, например коэфициенты

истечения.

На фиг. 7а представлены кривые протекания давления и тем-

пературы по углу поворота кривошипа. Температура начала

сжатия Та получилась, как и следовало ожидать, несколько за-

вышенной, так как расчет был проведен при условии полного

перемешивания.

При просчете ряда вариантов органов распределения с целью

выбора наивыгоднейшего получающаяся ошибка не играет ре-

шающей роли для сравнительного анализа результатов.

Предлагаемый способ можно использовать и для решения

смежных вопросов (например, для построения высотных характе-

ристик двухтактных авиадвигателей для высот выше расчетной).

7. РАСЧЕТ ПРОЦЕССА, ОСНОВАННЫЙ НА УРАВНЕНИЯХ

НЕУСТАНОВИВШЕГОСЯ ДВИЖЕНИЯ

Вследствие особенностей протекания процесса в цилиндре и

смежных с ним системах высокооборотных двигателей следует

применять уравнения неустановившегося движения при расчете

выхлопа и продувки.

В данном разделе сделана попытка построения подобного рас-

чета \ проверенного экспериментально для некоторых групп дви-

гателей. Выведенные ниже уравнения получились довольно гро-

моздкими, однако, предполагая в дальнейшем уточнить и обоб-

щить их, мы не стремились итти по пути упрощения их, тем более,

что пользование ими не представляет затруднений.

1 Исследование, изложенное в первой части данного раздела, проведено

автором в Механико-машиностроительном институте им. Баумана.

40

Будем считать справедливым в данном случае уравнение дви-

жения для одноразмерного потока. Приведенное ниже исследо-

вание основано на ряде допущений, справедливость которых оправ-

дывается введением опытных коэфициентов.

Расчетные соотношения выведем для малого участка времени

Д£, считая при интегрировании давление как бы постоянным по

времени и равным среднему его значению. Будем считать также

давление постоянным и по объему цилиндра. Уравнение нераз-

рывности применимо в упрощенном (приближенном) виде, спра-

ведливом для установившегося движения. Изменение давления

по длине трубопровода можно выявить в результате использо-

вания системы уравнений (1') и (4").

Уравнение (1') перепишем в таком виде:

dw » . dw , 1 dp ,

® , 4--.-, dx =---~ dx.

dx 1 dt p dx

Интегрируя вдоль линии тока и считая независящим от

длины, получаем:

р’

wz , , dw Г ,

р'

где iso относится к крайнему (выходному) сечению (например 4—ч

на фиг. 1).

wo

Обозначая правую часть равенства через где w0 — ско-

рость установившегося движения, соответствующая перепаду

давлений р' — р", имеем далее:

Р»«dw 2 о

21 -77 = V о — ™ ,

at v

откуда

2Z-2^- = ^.

w0 — wz

Интегрируя в пределах рассматриваемого участка, получаем:

_L [in ln w° + ^l = м

®0 L ®0— W2 W0~ ®1 I

и далее

Ata„

®0 + Wo + Wj 1

Wo — W2 Wv — W-l

Отсюда значение w2 определяется равным:

w - W td1-w0 + (we + w1)e 1 .

1^2 — --- MW, ’

wB — + (^0 + e 1

(15)

41

при Wj = О

Mw0

^ = ^0^—- (16)

е 1 * + 1

Если считать процесс расширения адиабатическим, то

/г—1,

’]• (17>

Имея в виду неодинаковые проходные сечения органов распре-

деления и трубопроводов, заменим трубопровод, имеющий сечение

fs (если речь идет, например, о подводящей системе), трубопрово-

дом с сечением fn, равным сечению продувочных органов и эквива-

лентным в отношении влияния на процесс. Изложенный ниже

метод определения длины такого трубопровода применим и для

трубопроводов переменного по длине поперечного сечения.

В нашем приближенном исследовании примем уравнение не-

разрывности в следующем виде:

= ^п/пТ,

где ws и — скорость и удельный вес воздуха в трубопроводе;

ы и -(— скорость и удельный вес на выходе из проду-

вочных органов.

Диференцируя последнее выражение по t, получаем:

dt dt "1“ dt Wr^‘

Неустановившееся движение проявляется главным образом в

той части совместного процесса, в которой изменение площади

сечения выхлопных и продувочных органов относительно неве-

лико1. В связи с этим получаем:

dw _ dwn ,

~dtSf^s = /пТ-

После преобразований и интегрирования выражения вдоль

линии тока при длине подводящего трубопровода ls находим:

У- dw dwn 7 Г

-^dx=-£-± ^-dx. (18)

at dt TL J t ' ’

о so »

Здесь мы считаем так же, как и Лутц в своих исследованиях,

что удельный вес постоянен по длине трубопровода. Допу-

1 Процесс продувки начинается при уже открытых на значительную вели-

чину продувочных органах.

42

стимость такого приближения оправдывается в большой степени

введением в расчет соответствующих значений поправочных

коэфициентов р, которые корректируются опытом. Повторяя

аналогичные рассуждения для выхлопного трубопровода, по-

лучаем:

(18')

где wB — скорость на выходе из выхлопных органов;

/в — их площадь сечения;

ld — длина выхлопного трубопровода.

ls

Таким образом роль I играют — / -j-dx или соответственно

ld ?

J -у dx, которые мы обозначим V и назовем приведенными дли-

о

нами трубопроводов.

В случае трубопроводов с переменными по длине сечениями

fa и fs имеем:

ls ld

(19).

Для постоянных сечений

= l'd = ~ld. (20)

Ч Js Jd

Таким образом для рассмотренных случаев уравнение (Г)

имеет вид:

w2 . „ dw Г ,

т + 1 ^ = -gjwdp. (1)

Обращаясь к выражениям (19) и (20), видим, что увеличение

площади /„ (или /в) сечения приведенного трубопровода свя-

зано с пропорциональным увеличением l's (или Га). Таким обра

зом отношения — и ~ допустимо считать постоянными для

5

всех моментов времени при расчете процесса, что упростит

исчисление. Для трубопровода с переменным сечением приве-

денную длину легче всего определять графически.

Используя, как и Лутц, при выводе равенство ^х/х — “Wyty,

где индексы л и у относятся к текущим сечениям трубопровода,

мы тем самым считаем, что изменение скорости зависит только

от площади сечения. Таким образом мы допускаем, что т, а

43

следовательно, и р в отличие от случая движения несжимаемой

жидкости являются постоянными по всей длине, если не учиты-

вать изменение температуры.

Обращаясь к тому случаю, когда трубопровод имеет посто-

янную площадь сечения, мы констатируем, что в нашем иссле-

довании скорость принята как бы постоянной по длине; это

противоречит основным положениям и может быть оправдано

лишь сложностью задачи.

Рассматривая последнюю формулу (Г), мы видим, что вместо

уравнения установившегося движения мы имеем уравнение, в левой

W2

части которого, кроме слагаемого -у, написанного для выходного

сечения органов распределения, имеется слагаемое, пропорцио-

нальное производной от скорости истечения по времени. Коэ-

фициент пропорциональности зависит от отношения сечений

органов распределения и трубопровода и от длины пос еднего,

а для подводящей системы еще и от отношений удельных весов

I и 7,.

Как частный случай, при V — 0 получается уравнение уста-

новившегося движения:

_ = _g Jvdp.

Изменение веса газа в цилиндре за элемент времени во время

процесса продувки можно выразить аналогично изложенному

выше. В нашем случае будем иметь:

А = + X2 - ДОв) =

2

2 1 1

где

у2 Рп Ып 2 НЛв/в 2 .РГ+"1К,Т1

Ltw

Wn2 = ®п

wni —+(И,П + w„i)e

A/w *

®п — ®nl + (®n+^nl)e 's

Ltw

WB1 — WB + (wB + WB1) e ld

wE2 = WE-----------------------

WB~ ®b1+(®b +®Bl)e

(21)

(15')

(15")

2

Второ0 уравнение имеет вид, аналогичный приведенному

яа стр. 35:

_ ДОП Ts + G?x

2 “ AGn +G •

(14)

44

где

сечений

Другой вид формулы для определения р2 дан в книге „Расчет

органов распределения двухтактных быстроходных двигателей”;

(22)

R

(23)

Ls

gki

fei —1

fei = l,4; /г2=1,3.

При проведении расчета необходимо устанавливать значения

начальных скоростей ®Ео и wn 0 (в момент начала открытия ор-

ганов распределения).

Если в первом приближении посчитать ж о равной скорости

истечения при установившемся движении, то будем иметь:

1- =/2АТв,

v/b ' J

Wn о = 0.

Заметим, что ж. = V%L]TS> Ж = y^2LT.

Значения Ls и L удобно определять по кривым, построенным"

в зависимости от — и у (фиг. 8).

При расчете отрезок времени, соответствующий протеканию

процесса выхлопа и продувки, делится на промежутки. Соот-

ветственно выбранным значениям исчисляются объемы цилиндра

для каждого из делений. Это же касается значений площадей

открытия органов /„ и /в. Найденные значения указанных па-

раметров полезно помещать в таблицы, систематизирующие расчет.

Затем соответственно вышеуказанным соображениям оцени-

ваются значения параметров конца расширения рв и Тв, а так-

же pd, и, наконец, значения коэфициентов истечения у., щ, и щ.

Для того чтобы приступить к подсчету давлений, температур

и других параметров, необходимо, кроме того, определить при-

веденные длины выхлопного и подводящего трубопроводов. Так,

для трубопроводов с переменным сечением имеем:

ld — f ^'dx и I = f^-dx.

“ J fd s J fs

45

Значения ld (или ls) определяются планиметрированием пло-

щади кривой —(или в функции х.

Применяя формулу (9) для первой фазы процесса, вычисляем

последовательно значения р2 для первого, второго и других

участков, пока значение р не достигнет критического (ркр = 1,82

.при Л2=1,3). Температура Тг для каждого из участков нахо-

дится по уравнению политропы расширения.

Расчет фазы подкритического выхлопа проводится по фор-

мулам (21) и (15"). Первое слагаемое в квадратных скобках фор-

мулы (21) равно нулю.

Для расчета процесса при одновременно открытых продувоч-

ных и выхлопных органах необходимо, кроме установленных

выше параметров, знать давления и температуры в продувочном

коллекторе ps и Ts, входящие в расчетные уравнения (21) и (15').

При расчете сначала определяются wn2 и идг по формулам

(15') и (15") после оценки р и Т, входящих в выражение для

wn и wB, и далее р2 по уравнению (21). Температура в цилиндре

Т2 исчисляется по формуле (14) после выявления величины Д6П.

46

Расчет упрощается, если считать для уравнений (15') и (15"),

а также для величины у и давление р равным pt.

В остальном метод аналогичен изложенному в книге автора

„Расчет сечений органов распределения" [12].

Проведенное исследование позволяет сделать следующие вы-

воды :

1. Применение уравнения (21) и последующих позволяет по-

дойти к определению характера протекания кривых давления

и температуры в цилиндре по времени, определению коэфици-

ента продувки и далее, ориентировочно, чистоты зарядки. Все

указанные факторы характеризуют качество продувки.

2. Уравнение (21) определяет (приближенно) взаимодействие

основных факторов, что имеет значение для проектирования

проходных сечений органов распределения.

Из рассмотрения правой части уравнения можно сделать сле-

дующие выводы:

а) большая длина выхлопной трубы уменьшает падение ско-

рости и, наоборот, увеличивает падение давления в начале про-

цесса, определяемое уравнением (21); таким путем удлиняется

время, соответствующее наличию вакуума в цилиндре; в пре-

дельном случае, при / = оо, величина wB2 = wBr,

б) для увеличения ДОП целесообразно увеличивать /п в на-

чале продувки, когда наблюдается наибольший перепад давлений

в продувочных органах;

в) качество продувки и наполнения зависит от взаимодей-

ствия фаз распределения, законов открытия выхлопных и про-

дувочных органов (а не только от суммарных время-сечений) и

от размеров выхлопных и подводящих трубопроводов.

Выведенные выше уравнения позволяют построить кривую

протекания давлений и температур в цилиндре быстроходных

двигателей, характеризующихся небольшими объемами коллек-

торов (камер), относительно высоким перепадом давлений между

ресивером продувочного воздуха и атмосферой и небольшими

длинами трубопроводов.

Ввиду наличия ряда допущений, принятых при выводе (в

связи с чем введены коэфициенты рп и рЕ, включающие попра-

вочные множители), будем рассматривать данные уравнения, как

полуэмпирические. В предлагаемом способе расчета процесс из-

менения состояния по длине трубопроводов не выявлен.

Иногда необходимо знать протекание кривой давлений по вре-

мени и по длине трубопроводов (в первую очередь—выхлопного).

Это касается, например, двигателей с наддувом Бюхи, ха-

рактеризующихся наличием импульса выхлопных газов, исполь-

зуемого в турбине, двигателей с использованием энергии вы-

хлопных газов для улучшения очистки цилиндра и др.

Вопрос определения величин давлений в трубопроводе при

наличии больших амплитуд колебаний чрезвычайно сложен и

представляет особую задачу.

47

Остановимся на приближенном решении вопроса, справедли-

вом для волн малых амплитуд. Решение разделяется на следую-

щие этапы: 1) определяют давления в крайнем (начальном) се-

чении трубопровода для каждого из промежутков времени, на

которые разбивается вся фаза; 2) передвигают отрезки (ордина-

ты), выражающие величину этого давления, по длине трубопро-

вода1; 3) определяют вид основной волны, на которую наклады-

ваются новые волны, образующиеся вследствие отражений от

обоих концов трубопровода. 4

2000

Фиг. 9. Диаграмма зависимости амплитуд прямой и обратной волн.

Амплитуда отраженной волны в первом грубом приближении

может быть найдена по методу Пишингера, экспериментально

доказавшего, что влияние выхлопного горшка на амплитуды от-

раженных волн эквивалентно влиянию диафрагмы, монтирован-

ной на конце трубопровода вместо выхлопного горшка.

На фиг. 9 показана зависимость амплитуд идущей вперед и

отраженной волн давления; здесь b — — 1, где // — пло-

щадь диафрагмы. Значения b =0 и b = со соответствуют случаям

открытой и закрытой труб. При всех остальных (промежуточных)

1 Величина отрезков передвижения определяется по известной скорости

волны, равной скорости звука.

открытиях наблюдается частичное отражение волн. Для того

чтобы найти, какому значению диаметра диафрагмы соответствует

тот или иной выхлопной горшок, необходимо провести специ-

альные эксперименты, как это и сделал Пишингер. Найдя вели-

чину диаметра диафрагмы, при дальнейшем расчете необходимо

ввести дополнительный поправочный коэфициент.

Установим формулу для определения величины давления в

начале выхлопного трубопровода и в выхлопном коллекторе.

Давление будем считать постоянным по всему объему коллек-

тора (и равным давлению в сечении 3 — 3 на фиг. 1).

Подсчет амплитуд волн давления и скоростной чрезвычайно

сложен. Мы подойдем к нему приближенно, базируясь на урав-

нении неразрывности или же при наличии коллектора значитель-

ного объема — на уравнении весового баланса газов в коллекторе.

Весовое количество газов, протекающих через начальное се-

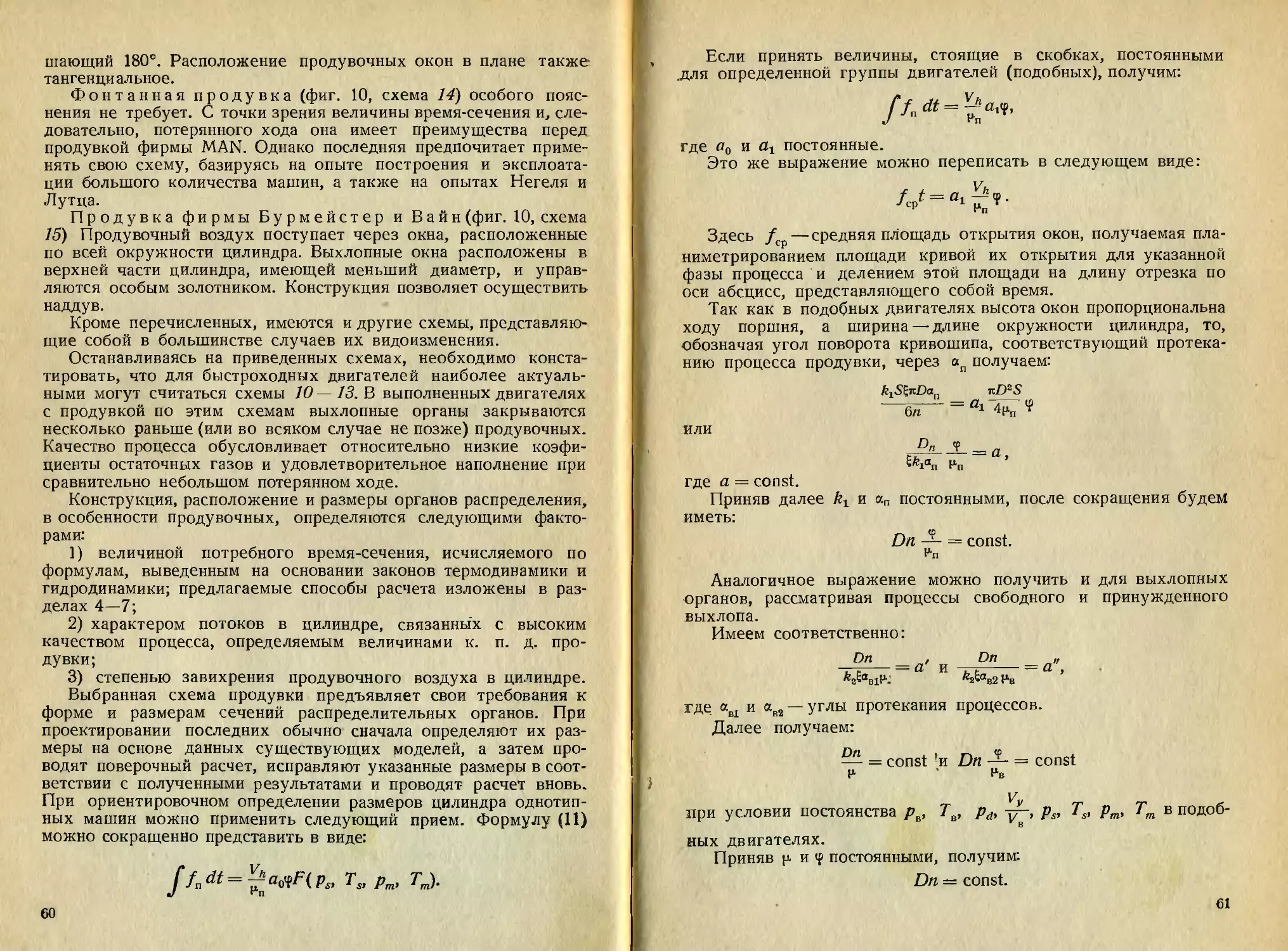

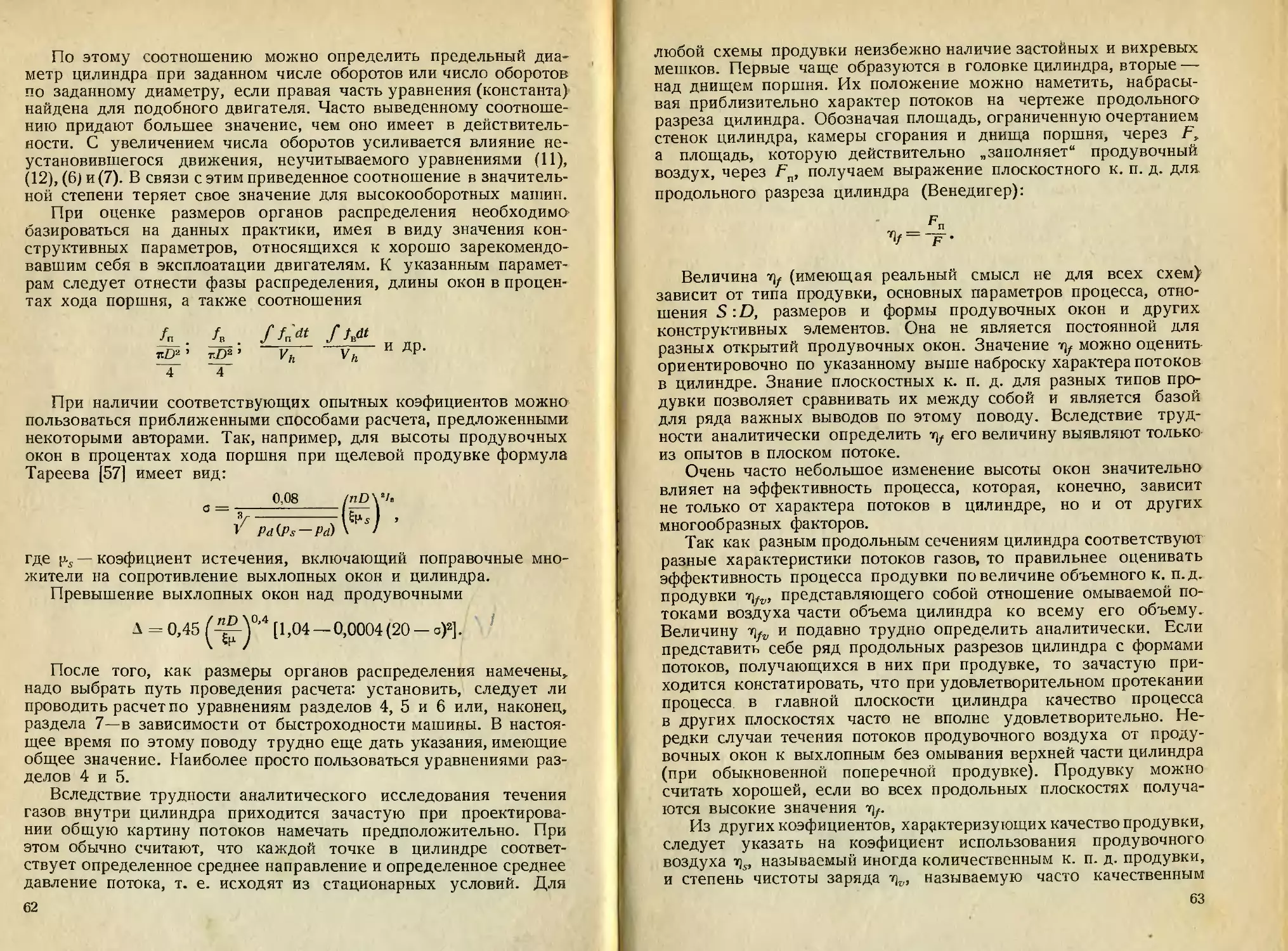

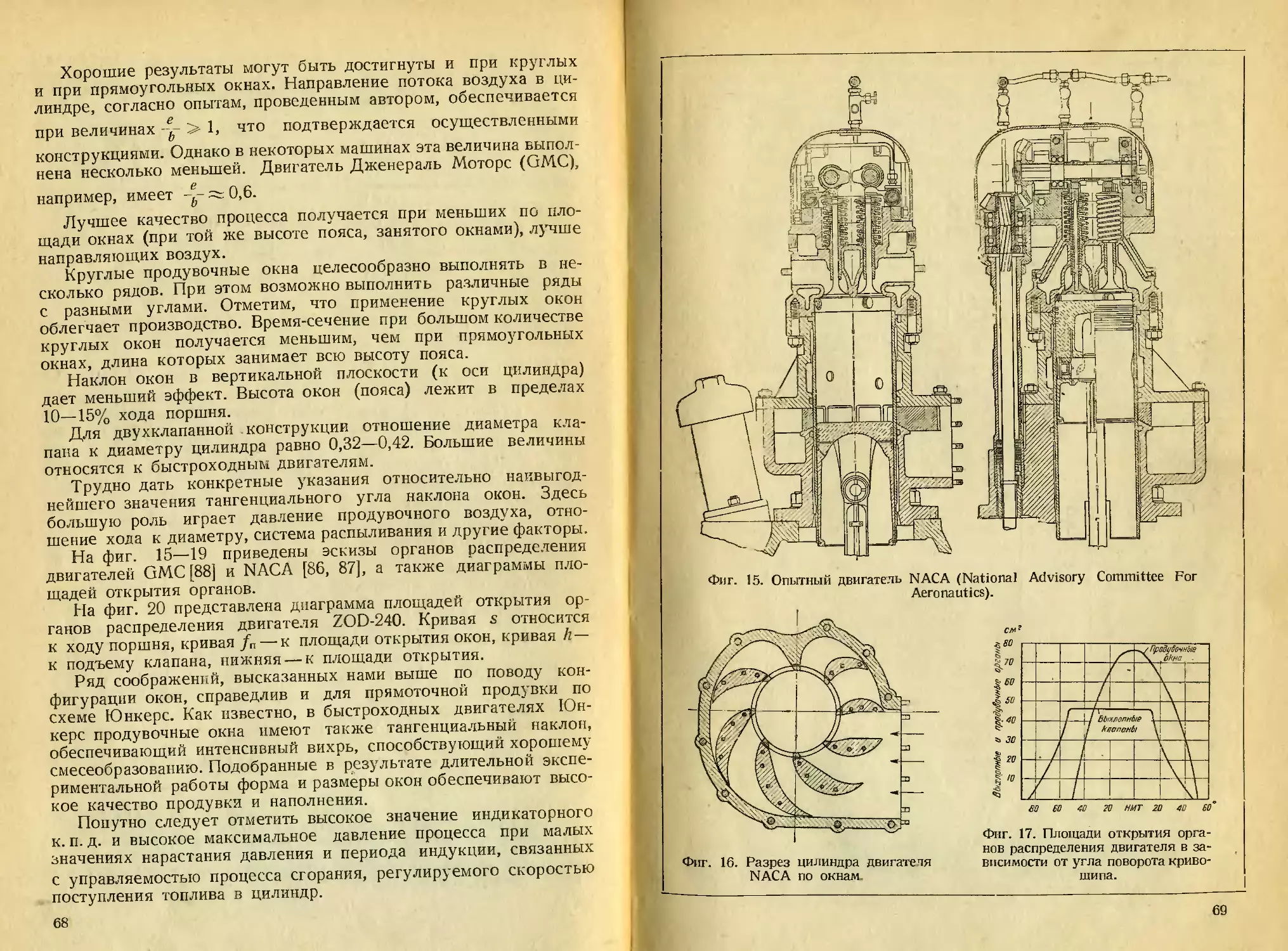

чение выхлопного трубопровода, выразим уравнением