Автор: Смирнов Л.А. Ншипал Г.А. Мнлехмм Ю.М. Осавчук А.Н. Гусаковскав Э.Г.

Теги: химия взрывчатые вещества

Год: 2002

Текст

Ншипал ГА., Мнлехмм Ю.М., Смирнов Л.А., Осавчук А.Н.,

Н 71 Гусаковскав Э.Г

Теория и практика взрывобезопасности энергоемких материалов. /

Под общ. рел Нишпала ГН - М.: ЦЭИ «Химмаш», 2002. - 140 с.

Настоящая монография посвящена вопросам (проблемам) обес-

печения взрывопожаробезопасности при производстве и использова-

нии взрывчатых материалов (ВМ) и изделий из них. Предлагается под-

робный анализ аварий, имевших место в практической работе с ВМ,

указаны причины их возникновения. Рассматриваются основные прин-

ципы оценки риска при работе с ВМ.

Книга адресована специалистам в области химии и технологии

энергоемких материалов, разработчикам технологического оборудо-

вания, а также студентам вузов соответствующих специальностей.

С Нишпал ГА ,

Милехин Ю М.

Смирнов Л А .

Осавчук А Н.

Гусаковская 3 Г. 2002 г

Предисловие

В предлагаемой книге рассмотрены вопросы обеспечения взрыво-

безопасности при производстве и использовании взрывчатых материа-

лов (ВМ) и изделий на их основе.

Достаточно много внимания уделено авариям, имевшим место в

практической работе с ВМ. На основе результатов многочисленных це-

ленаправленных исследований и системного анализа аварий установ-

лены причины и условия их возникновения и развития, а также даны

рекомендации по предупреждению аварий и снижению тяжести их по-

следствий. На базе количественных оценок рассматриваются условия

возникновения начальных очагов загорания и переход горения в дето-

нацию, а также принципы оценки риска при работе с ВМ.

Предлагаются варианты конструкций взрывозащищенного оборудо-

вания, а также рекомендации по созданию безопасных технологичес-

ких процессов переработки ВМ.

В книге рассмотрены вопросы, связанные с перевозкой опасных гру-

зов в соответствии с рекомендациями ООН. Проведен краткий анализ

отечественных методов оценки взрывчатых свойств энергоемких мате-

риалов в целях их использования для классифицирования по степени

опасности в соответствии с международными требованиями.

Настоящее издание рекомендуется для специалистов, работающих

в области химии и технологии энергоемких материалов, в области обес-

печения безопасности ВМ и изделий на их основе, для разработчиков

технологического оборудования, а также экспертов. Книга также мо-

жет быть рекомендована в качестве учебного пособия студентам учеб-

ных заведений соответствующих специальностей.

Материалы, вошедшие в издание, являются обобщенным результа-

том исследований, проведенных различными коллективами, работавши-

ми в области технологической безопасности ВМ и изделий на их осно-

ве. и прежде всего коллективом научно-технического центра «Взрыво-

оезопасность» ФЦЦТ «Союз». Среди специалистов, внесших весомый

вклад в становление этой области науки, необходимо назвать ученых,

стоявших у истоков ее развития: И.Я. Петровского, Л.В. Волкова,

В.С. Михалева, И.В. Мильчакова, Ю.Н. Аксенова, В.К. Боболева,

Б.И. Шехтера, Б.С. Самсонова, С.М. Муратова, Л.И. Левина, М.Ш. Яку-

шева, З.И. Шемониеву, Б.В. Соколова, ГВ. Рудаковского и многих дру-

гих.

Авторы выражают признательность всем, с кем долгие годы дове-

лось работать и взаимодействовать: Б.П. Жукову, Л.В. Забелину,

Н.А. Кривошееву, Г.Т. Афанасьеву, А.В. Дубовику, Ю.В. Звонареву,

О Н. Иванову, А.В. Марченко, Е.Ф. Жегрову, С.Е. Малинину, В.И. Бли-

нову, И.И. Глухареву, В.М. Меркулову и другим, атакже коллективу со-

трудников, в котором авторы работали многие годы.

Геннадий Антонович Нишпал - доктор технических наук,

профессор, один из основоположников научного направления -

технологическая безопасность ВМ, автор более 250 научных ра-

бот, неоднократно принимал участие в расследовании причин ава-

рий с ВМ, в том числе катастроф в Арзамасе и Свердловске, зас-

луженный деятель науки и техники РФ, член-корреспондент Рос-

сийской Академии транспорта, лауреат Государственной премии

СССР и премии Правительства РФ.

Юрий Михайлович Милехин - доктор технических наук,

профессор, академик РАРАН, автор более 100 научных работ, спе-

циалист в области физики горения и взрыва, лауреат Государствен-

ных премий СССР и РФ.

Леонид Алексеевич Смирнов-доктор технических наук, про-

фессор, автор многочисленных учебников, монографий, популяр-

ных изданий, специалист в области конструирования оборудова-

ния и организации производства ВМ, заслуженный деятель науки

и техники РФ, лауреат Государственной премии СССР.

Александр Николаевич Осавчук - кандидат технических

наук, автор более 150 научных работ, посвященных физике горе-

ния и взрыва, а также оценке риска производства ВМ, лауреат пре-

мии Правительства РФ

Эльвира Геннадиевна Гусаковскан - автор многочисленных

публикаций о проблемах технологической безопасности, ведущий

специалист в области организации испытаний и разработки нор-

мативной документации, имеет правительственные награды

Введение

Аварии - естественный спутник взрывоопасных производств.

Системы, элементы которых содержат значительный запас энергии, яв-

ляются потенциально опасными, так как всегда существует возможность

неконтролируемого ее высвобождения. Именно к таким элементам от-

носятся взрывчатые материалы (ВМ). И хотя современные производ-

ства и оборудование проектируются так, чтобы их надежность была мак-

симальной с точки зрения предотвращения опасных ситуаций, устанав-

ливаются системы контроля и предупреждения аварий, надежность этих

систем имеет конечное значение. Применение специальных мер лишь

понижает вероятность возникновения аварий из-за отказов оборудова-

ния или ошибок персонала, но все-таки эта вероятность никогда не рав-

на нулю. Нулевой риск возможен лишь в системах, лишенных запасен-

ной энергии, химически или биологически активных компонентов. Вся

история развития производства ВМ является тому подтверждением.

Человечество давно использует вещества, обладающие запасом энер-

гии. Первым таким веществом был порох, сведения о получении кото-

рого пришли из Китая и Византии. В Европе описание пороха появи-

лось в 1260 г, когда была опубликована «Книга огней» Марка Грека. На

Руси применение пороха и огнестрельного оружия началось с 1389 г,

спустя семь лет после Куликовской битвы Вначале порох в Россию вво-

зился из-за границы, но очень скоро было налажено собственное произ-

водство. А уже в 1422 г. от порохового взрыва и последующего пожара

сгорела вся столица.

Аварии сопровождали всю историю развития производства ВМ И

хотя статистика аварийных случаев, имевших место при производстве

и применении ВМ, долгое время вообще не велась, тем не менёе име-

ются некоторые описания аварий, происходивших чуть ли не с начала

эры черного пороха. Чаще всего приводимые в литературе примеры -

это сведения об авариях, в которых либо пострадали известные лица,

либо имели место трагические последствия.

S

Так, при разрыве пушки в 1460 г. в г. Роксбурге был убит король

Шотландии Иаков II. В 1645 г. при взрыве черного пороха погибло три

человека и была разрушена треть г. Бостона. В г. Брешиа (Италия) в 1769 г.

взрыв 85 т пороха разрушил 190 домов, а на созданном Петром! в 1712г.

первом государственном пороховом заводе за 90 лет его существования

произошло 92 взрыва.

Развитие науки и промышленности привело к появлению в XIX в.

новых видов взрывчатых веществ (ВВ), более мощных, чем черный

порох. Первый описанный несчастный случай с ВВ нового поколения

произошел в 1864 г. в г. Хеленбурге (Швеция). Погибло 5 человек, сре-

ди которых был Эмиль Нобель - брат изобретателя динамита Альфреда

Нобеля.

Не обошлось и без взрывов нитрата аммония, используемого глав-

ным образом в качестве удобрения, а также в качестве основного ком-

понента современных промышленных ВМ. Первый такой взрыв слу-

чился в Лондоне в 1896 г. Нитрату аммония принадлежит первенство

по количеству вещества, взорвавшегося в одной аварии. Одна из этих

аварий произошла 21 сентября 1921 г. в г. Оппау (Германия). И хотя

многочисленные описания аварии расходятся в деталях, главной ее при-

чиной считается взрыв смеси нитрата и сульфата аммония, который про-

изошел в результате инициирования детонации взрывным зарядом, обыч-

но применявшимся для дробления слежавшегося удобрения. На месте

взрыва образовалась воронка длиной 165 м, шириной 96 м и глубиной

18,5 м (по другим данным, размеры воронки были 115 х 75 х 10 м); 75%

зданий в г. Оппау (всего около 1 000) был и разрушены. В результате взры-

ва погиб 561 человек, включая 4 человек в г. Манигейме, расположен-

ном в 7 км от места взрыва. Ранения же получили 1500 человек.

Другая крупная авария, связанная с нитратом аммония, произошла

16-17 апреля 1947 г. в порту Техас-Сити. На судне «Grandcamp» с 2300 т

нитрата аммония в 8 часов утра возник пожар, в 9 часов 12 минут про-

изошел взрыв, при котором погибло более 200 человек. Имели место

серьезные разрушения в порту. Возникший пожар быстро распростра-

нился на близлежащий комплекс компании «Monsanto» и терминалы

ряда нефтяных компаний. Обломки при взрыве разлетались на тысячи

метров; например, обломок винта массой 1 т отлетел на 4 км.

В 1 час 10 мин следующего дня на другом судне «Highflyer», транспор-

тировавшем нитрат аммония и (по некоторым сообщениям) серу, загорев-

шемся в результате взрыва на «Grandcamp», также произошел взрыв.

Всего за два дня погибло 522 человека, получили ранения 2000

и 200 человек пропали без вести. Материальный ущерб (в ценах

1947 г.) составил 100 млн долларов США. Тротиловый эквивалент (ТЭ)

каждого из взрывов составил примерно 1000 т

6

Случай в Техас-Сити послужил основанием для возникновения по-

нятия «эффект домино», которым обусловлены пожары на нефтехрани-

лищах близлежащего химического предприятия и складских помеще-

ниях.

Еще одним примером, в котором также наблюдался «эффект доми-

но», является авария, произошедшая в 1985 г. иа Павлоградском хи-

мическом заводе при перегрузке тротила из вагона в автомобиль. Из-

за неисправности автомобиля загорелись мешки из-под тротила, ве-

тошь, хлопчатобумажные нити, пламя перешло на россыпи тротила

под вагоном и эстакадой ленточного конвейера. Двери вагона были

открыты, пламя охватило мешки с тротилом в вагоне и приближалось

ко второму вагону с тротилом. Через 25 мин после начала горения про-

изошел взрыв в обоих вагонах. Ударная волна, раскаленные обломки

конструкций вагонов, горящие предметы, разбросанные при взрыве

иа расстояние до 3 км, вызвали многочисленные загорания и пожары.

В двух зданиях завода пожары стали причиной взрывов, при этом час-

ти разбитого оборудования разлетались иа расстояние до 400 м, а еще

в 28 зданиях загорания удалось погасить. Ущерб от аварии соста-

вил 1,5 млн руб.

Особенностью развития производства и использования ВМ в на-

шей стране является значительная удаленность производящих заво-

дов от мест применения ВМ. По этой причине ежесуточно «на коле-

сах» находятся несколько десятков тысяч тони ВМ, транспортирова-

ние которых осуществляется по магистралям общего назначения, что

создает определенную опасность при железнодорожных перевозках,

в том числе пассажирских. Широко известны аварии, произошедшие

в 1988 г. на станциях Арзамас и Свердловск. Так, при взрыве на стан-

ции Арзамас погиб 91 человек, в том числе 12 детей, ранено 744 че-

ловека, полностью разрушено 44 жилых дома, материальный ущерб

(в ценах до 1991 г.) составил более I 20 млн руб. Взрыв на станции

Свердловск привел к гибели 6 человек, травмы получили 1021 че-

ловек, было повреждено 642 дома, 77 из которых подлежали сносу,

материальный ущерб составил более 236 млн руб Эти аварии слу-

жат ярким примером тех печальных последствий, которые вызыва-

ются нарушением правил транспортирования опасных грузов, в том

числе ВМ

Не вдаваясь в анализ причин и следствий упомянутых аварий, отме-

тим. что они иллюстрируют факт неизбежного роста числа аварий при

росте производства и применения ВМ, их транспортировании При

уменьшении вероятности происхождения каждого конкретного негатив-

ного события при возросшей концентрации ВМ масштабы последствий,

если оно все же случается, заметно возрастают.

7

Таким образом, очевидно, что повышение безопасности при обра-

щении с ВМ, в том числе при их производстве и применении, является

одной из важных проблем, стоящих перед государством.

Новое научное направление -технологическая безопасность. При

производстве ВМ в большинстве случаев развитие аварии происходит

по следующей схеме: образование начального очага загорания - рас-

пространение горения за пределы очага - переход горения во взрыв или

детонацию - возникновение вторичных факторов поражения, некото-

рые из которых могут стать причиной образования новых зон аварии.

Как правило, производство ВМ на исправном оборудовании, из ка-

чественного сырья, при соблюдении технологического регламента и

правил эксплуатации оборудования не приводит к возникновению оча-

га загорания.

Однако при производстве, транспортировании и использовании ВМ

нередки случаи, когда из-за воздействия неблагоприятных факторов или

их сочетания в энергоемком материале возникает начальный очаг заго-

рания. Основные причины возникновения очага - механическое и (ил и)

тепловое воздействие, электрический разряд, химическая реакция. Тех-

ническими и организационными мероприятиями можно снизить часто-

ту появления таких причин, но нельзя исключить их полностью. Чем

раньше будет прервано развитие аварии, тем меньшим будет ущерб.

Величина ущерба в основном определяется физическими, химичес-

кими, механическими и т.д. процессами, которые происходят в ВМ, и

количеством материала, в них вовлеченного. Физические процессы,

происходящие в ВМ, характеризуются различными поражающими фак-

торами. Если развитие аварии заканчивается на стадии горения, то эти-

ми факторами в основном являются сравнительно длительное действие

пламени, тепловое излучение и образование токсичных продуктов го-

рения. Если же горение перейдет во взрыв или детонацию, то среди

поражающих факторов будут преобладать воздушная ударная волна

(УВ), разлетающиеся осколки и обломки оборудования и строительных

конструкций. Каждый из поражающих факторов имеет свои законы воз-

никновения и распространения, размеры зон поражения, и знание этих

законов необходимо для того, чтобы можно было правильно оценить

тяжесть возможных последствий от различных аварий.

Актуализация вопросов обеспечения взрывобезопасности производ-

ства твердых ракетных топлив в конце 50-х - начале 60-х годов привела

к созданию нового научного направления - технологической безопас-

ности Оно появилось на стыке наук, с одной стороны, физики горения

и взрыва и, с другой стороны, химии и технологии производства ВМ.

'Это научное направление изучает причины возникновения начального

очага загорания в перерабатываемых материалах При этом тщательно

8

исследуется чувствительность ВМ к различным внешним воздействи-

ям: удару, трению, тепловому импульсу, электрическому разряду; ста-

бильность ВМ и его совместимость с различными веществами. Не каж-

дый начальный очаг приводит к распространению реакции за его пре-

делы. Следующим шагом является изучение условий распространения

химической реакции после возникновения начального очага. Посколь-

ку химические реакции могут протекать различными способами (в виде

медленного химического разложения, горения или детонации), то сле-

дует определить условия, в которых реализуется тот или иной механизм

реакции, и условия, когда один из механизмов переходит в другой (пе-

реход горения в детонацию). Необходимо изучить и механизмы процес-

сов, и законы формирования сопровождающих реакции поражающих

факторов, а также влияние на эти факторы различных защитных средств

и сооружений. Кроме того, надо решить, а чего, собственно, нельзя до-

пустить: возникновения начального очага загорания, массового пожара

или мощного взрыва? Необходимый шаг в разработке стратегии обес-

печения безопасности - это установление границы между гипотетичес-

кими авариями и проектными. Гипотетические аварии происходят из-

за таких естественных инициирующих событий, возникновение кото-

рых маловероятно, а устранение либо экономически и социально не обо-

сновано, либо технически недостижимо (например, падение самолета

на вагон со взрывчаткой). Проектные аварии порождаются определен-

ными инициирующими событиями. Так, например, падение упаковки с

ВМ с максимально предусмотренной регламентом проведения работ

высоты на землю есть проектная авария. Для предотвращения ущерба

от нее необходимо осуществление технических мероприятий, напри-

мер, разработка погрузочно-разгрузочных средств и конструкции упа-

ковки, позволяющих снизить вероятность такой ситуации, и, кроме того,

не допустить воспламенения ВМ даже в случае падения содержащей

его упаковки.

Граница между гипотетическими и проектными авариями во мно-

гом определяется техническими и экономическими возможностями

предприятий Новые технические решения или даже просто ресурсы

для реализации известных, но дорогостоящих мероприятий могут при-

вести к тому, что гипотетическая авария станет проектной.

Научно обоснованный подход в обеспечении безопасности состоит

в 1ом. что необходимо оценить не только вероятность возникновения

той или иной аварии, но и масштабы ее последствий, то есть оценить

риск аварии. Необходимо разработать совокупность специальных мер.

не позволяющих аварии развиться до значительных масштабов

Решение этих вопросов позволяет сформулировать требования к

технологическому оборудованию, его размещению в производственных

9

зданиях, размещению зданий и защитных сооружений на промплощад-

ке, определить эффективность различных видов защитных сооружений

и выбрать оптимальные из них в каждом конкретном случае, устано-

вить безопасные и допустимые расстояния между ними.

Результатами исследований в рамках этого научного направления

являются нормы, правила и стандарты, исходные данные для проекти-

ровщиков и конструкторов, рекомендации по схемам построения тех-

нологических процессов, по конструкциям специальных зданий и за-

щитных сооружений, методы исследований и испытаний различных

видов ВМ.

Важность решения проблемы обеспечения безопасности настолько

велика, что в последние годы вопросы безопасности стали одним из

решающих факторов при выборе той или иной технологии производ-

ства, а иногда и самой возможности организации производства, пред-

ставляющего угрозу для персонала, населения и окружающей среды.

Все это нашло свое отражение в вышедшем в 1997 г. «Законе о про-

мышленной безопасности». Превалировавшая до сих пор концепция

«абсолютной безопасности» перестала соответствовать внутренним за-

конам техносферы. Техника безопасности, цель которой - не допустить

никаких аварий и тем самым защитить работника, должна смениться

качественно новой наукой, способной обнаруживать наиболее риско-

ванные звенья производственных комплексов и подсказывать оптималь-

ные пути их замены.

Цель книги - это выявление потенциальных опасностей, способ-

ных нанести существенный урон при производстве и применении ВМ;

анализ условий проявления разрушительного потенциала ВМ; изложе-

ние требований к конструкции оборудования, его размещению, защит-

ным сооружениям, порядку организации технологического процесса и

т.п., направленных на снижение вероятности возникновения и тяжести

последствий возможных аварий; описание методов регламентирования

безопасности.

ГЛАВА 1. Методология изучения

характеристик ВМ

1.1. ОСНОВНЫЕ ПОНЯТИЯ ФИЗИКИ ГОРЕНИЯ И ВЗРЫВА

В наиболее широком смысле слова взрывом называют физическое

или химическое превращение вещества, сопровождающееся крайне

быстрым переходом его энергии в энергию сжатия и движения исход-

ного вещества или продуктов его превращения и окружающей среды.

Для нас практический интерес представляет взрыв, происходящий за

счет потенциальной химической энергии, которая превращается в энер-

гию сжатых газов в результате быстрого протекания химической ре-

акции.

Взрыв ВМ может протекать в двух различных формах: гомогенного

превращения, происходящего при постепенном, медленном нагреве ВМ

во всем его объеме, и самораспространяющегося превращения. Чаще

всего, когда говорят о взрыве ВМ, имеют в виду самораспространяю-

щееся с большой скоростью химическое превращение, протекающее с

выделением большого количества тепла и образованием газов.

Вследствие быстроты, с которой реакция проходит по ВМ, образу-

ющиеся газы даже при отсутствии прочной оболочки имеют высокое

давление и производят сильный удар по окружающей среде, разруша-

ют ее, разбрасывают и вызывают в ней ударные волны.

Из определения взрыва следуют четыре основных условия, которым

должна удовлетворять химическая реакция для того, чтобы она могла

протекать в форме взрыва:

I) экзотермичность;

2) образование газов,

3) высокая скорость;

4) способность к самораспространению

Все эти условия не являются абсолютными и независимыми друз оз

друга и в своем сочетании определяют не только возможность саморас-

11

пространения химической реакции в форме взрыва, но и механическое '

действие последнего. j

Экзотермичность превращения определяется тем, что прочность ’

связей между атомами в продуктах превращения значительно больше, !

чем в самом ВМ. Отсюда ясно, что способность к экзотермической ре-

акции зависит от химической структуры вещества.

Характерной особенностью ВМ является способность вызванной в

них локальной химической реакции к неограниченному самораспрост-

ранению в определенных условиях. Это происходит в результате рас-

пространения по ВМ тепловой волны, передаваемой теплопроводнос-

тью или ударной волной (УВ) и вызывающей при своем прохождении

химическую реакцию. Тепловая волна поддерживается химической ре-

акцией, которую она вызывает. Таким образом, способность реакции к

самораспространению зависит не только от термохимических и кине-

тических характеристик вещества, но определяется также возможнос-

тью создания высокой концентрации энергии в слоях ВМ, соседних с

первоначальным очагом реакции.

Таким образом, само понятие взрывчатости не имеет абсолютного

характера и является не качественным, а количественным. Невозможно

безотносительно к характеристикам заряда говорить, что вещество, в

котором произошла реакция, взрывчато. Необходимо указать условия,

при которых оно является взрывчатым. Если же эти условия не оговоре-

ны, то это означает, что вещество, о котором идет речь, взрывчато при

обычных условиях, характерных для его технического применения.

Возможность и особенно скорость самораспространения реакции

зависят, кроме термохимических и кинетических характеристик веще-

ства, также от условий передачи энергии.

Если энергия передается путем относительно медленного процесса

теплопроводности, то скорость реакции мала. Этот случай имеет место

при горении Повышение давления при отсутствии оболочки очень мало,

и механическое действие продуктов реакции незначительно.

Если же при местном прохождении химической реакции с тем же

энергетическим эффектом возникает большое давление, то передача

энергии может осуществляться путем распространения скачка давле-

ния, так называемой ударной волной. Скорость передачи энергии та-

ким путем несравненно выше скорости теплопередачи, соответственно

быстрее распространяется и химическая реакция. Повышение давле-

ния при ней весьма велико, равно как и обусловленное им разруши-

тельное действие. Это явление называется детонацией взрывчатого ве-

щества

Необходимым условием существования режима распространения

реакции является наличие среди ее продуктов (при соответствую-

12

щей температуре) газов. В этом заключается значение образования

газов как условия детонационного самораспространеиия химичес-

кой реакции.

Именно высокая скорость реакции обеспечивает ту огромную мощ-

ность, которая является характерным признаком взрыва. Поэтому, если

даже выполняются остальные условия, но скорость реакции низка, то

взрыва не происходит. Так, уголь горит без всякого взрыва и при этом

выделяется много тепла и газов, ио скорость реакции невысока, так как

она протекает только иа поверхности контакта кислорода воздуха с го-

рящим материалом, потому что отношение поверхности горения к объе-

му горящего материала мало. Таким образом, для ВМ существуют две

формы быстрого химического превращения: горение и детонация.

Они имеют различные механизмы передачи тепла из зоны реакции к

новым порциям ВМ, вступающим в реакцию, и различные скорости

распространения.

Горение - самораспространяющийся процесс химического превра-

щения вещества, при котором, как уже отмечалось, распространение

химической реакции в структурных слоях вещества обеспечивается теп-

лопроводностью. Выделяющееся при химической реакции тепло пред-

шествующего слоя нагревает следующий слой. Процесс зависит от ха-

рактера протекающей химической реакции и скорости передачи тепла

к новому, прогреваемому слою. В обычных условиях горение - сравни-

тельно медленный процесс. Если изменить условия теплопередачи, то

это сразу же скажется на процессе горения ВМ.

Каждый материал, в том числе ракетные топлива, имеет свою строго

определенную скорость горения. Под скоростью горения понимают ли-

нейную скорость распространения фронта реакции вглубь вещества пер-

пендикулярно поверхности горения. Распространение горения по поверх-

ности заряда происходит значительно быстрее В зависимости от условий

скорость горения изменяется в широких пределах (от долей миллиметра

до нескольких метров в секунду) даже у одного и того же вещества.

Скорость горения ВМ с увеличением давления возрастает согласно

закону, конкретное выражение которого зависит от индивидуальных

свойств ВМ. Конкретное аналитическое выражение закона горения имеет

большое значение в практике. Горение лежит в основе использования

порохов, твердых ракетных топлив и пиротехнических смесей.

Различают нормальное послойное горение и взрывное горение.

Если вещество пористое или порошкообразное, то при давлении,

превышающем определенное критическое значение,газообразные го-

рячие продукты горения могут проникать вглубь вещества и поджигать

его перед фронтом горения Тогда горение будет протекать уже не по-

слойно. не параллельными слоями, а охватывать определенный объем

13

Скорость горения вещества при этом резко возрастает до десятков и

даже сотен ы!с. Такой вид горения обычно называют взрывным горе-

нием (конвективное горение, дефлаграция).

В природе существуют различные виды взрывного горения, но наи-

более распространенным из них является так называемое фильтраци-

онное (конвективное) горение. Этот вид горения происходит тогда, ког-

да проникновение газов внутрь вещества, например, шашки топлива,

происходит только при наличии внешнего по отношению к горящему

веществу давления (горение в замкнутом объеме, в камере ракетного

двигателя и т.п.). Другим видом взрывного горения является процесс,

для протекания которого необязательно наличие внешнего давления, а

необходим только локальный очаг высокого давления для инициирова-

ния процесса. В дальнейшем роль оболочки выполняет само вещество.

В этом случае его сгорание происходит за доли секунды и оно превра-

щается в газы, сжатые в первоначальном объеме вещества, и такой вид

горения называют объемным горением.

Детонация - самораспространяющийся процесс чрезвычайно быс-

трого химического превращения вещества. Детонация обеспечивается

распространением по веществу механической волны с очень крутым

фронтом, которую называют ударной волной. Распространяясь по ве-

ществу, УВ сжимает его в своем фронте до очень высоких давлений

(порядка десятков и сотен тысяч атмосфер), и за счет этого выделяется

очень большое количество тепла, в результате чего происходит хими-

ческая реакция. Выделяющаяся тепловая энергия при этом поддержи-

вает параметры УВ, и она становится стационарной. Такая волна назы-

вается детонационной. Детонационная волна в зависимости от индиви-

дуальных свойств вещества - плотности, химического состава и других

факторов - может распространяться со скоростью от десятых долей км/с

до нескольких км/с. Например, шашки ВМ имеют скорость детонации

5-7 км/с. Превращение исходного вещества в газы при детонации про-

исходит в его собственном объеме. При этом плотность вещества в эле-

ментах детонационной волны в 1,5-2 раза превышает исходную.

Из сказанного следует, что в одном и том же ВМ можно возбудить

процессы горения или детонации в зависимости от подбора инициа-

торов, физического состояния вещества и ряда внешних факторов.

Знание условий возбуждения и протекания взрывных процессов в

ВМ чрезвычайно важно с точки зрения недопустимости несанкциони-

рованного возникновения любых взрывных процессов, особенно дето-

нации. Очевидно, что даже загорание на отдельной фазе технологичес-

кого потока чревато тяжелыми последствиями, так как современное

производство ВМ отличается многотоннажностью и крупными габари-

тами единичных изделий из них

14

По своему служебному назначению все взрывчатые системы, в за-

висимости от требуемого для выполнения целевой функции процесса,

делятся на четыре группы:

1. Инициирующие взрывчатые вещества (ИВВ).

2. Бризантные взрывчатые вещества (БВВ).

3. Метательные ВВ. Ракетные топлива и пороха...

4. Пиротехнические смеси.

1.2. ПОКАЗАТЕЛИ ВЗРЫВОПОЖАРООПАСНОСТИ

Наличие взрывчатых свойств у того или иного вещества определяет

лишь потенциальную возможность его взрыва. Для того чтобы эта воз-

можность реализовалась, необходимо произвести на ВМ определенное

воздействие, способное вызвать взрыв. Такое воздействие называют

начальным импульсом.

Различные ВМ обладают разной чувствительностью к внешним воз-

действиям. Чувствительность есть способность ВМ реагировать на

внешние воздействия возникновением горения или взрыва. Чувствитель-

ность ВМ характеризуется минимальной величиной начального импуль-

са, необходимой для возбуждения взрывчатого превращения.

К показателям чувствительности относятся:

чувствительность к удару;

чувствительность к ударному сдвигу;

чувствительность к трению;

температура вспышки;

температура начала интенсивного разложения;

температура воспламенения;

чувствительность к искровому разряду;

стойкость (химическая стойкость и физическая стабильность).

К показателям восприимчивости к детонации относятся:

минимальный инициирующий импульс,

критический диаметр детонации;

расстояние передачи детонации;

критическое давление возбуждения детонации.

Показателем взрывоопасности является склонность к переходу го-

рения в детонацию (ПГД).

Под чувствительностью к механическим воздействиям (удару,

ударному сдвигу, трению) понимают способность ВМ разогреваться в

локальных точках до температуры вспышки при переходе механичес-

кой энергии удара или трения в теплоту.

Температурой вспышки называют ту минимальную температуру

при которой теплоприход становится больше теплоотвода, и химиче-

и

ская реакция, вследствие ее ускорения и самоускорения, принимает ха-

рактер взрывчатого превращения. Иными словами, температура вспыш-

ки - это та наименьшая температура, до которой должен быть нагрет

ВМ, для того чтобы вызвать в нем необратимое химическое превраще-

ние с образованием конечных продуктов разложения, характерных для

конкретного ВМ. Химическое превращение может протекать со скоро-

стями, сопровождающимися звуковым и световым эффектами.

Под чувствительностью вещества к искровому разряду понима-

ют его способность воспламеняться при воздействии на него электри-

ческого разряда с определенной энергией.

Все ВМ после изготовления имеют определенный срок хранения

(служебной пригодности), который зависит от неизменности их свойств.

Сроки хранения зависят как от индивидуальных особенностей ВМ, так

и от условий, в которых осуществляется хранение.

При обычных температурах реакция разложения ВМ настолько мала,

что значительное время в них не происходит изменения свойств. Если

хранение длительное или оно осуществляется при более высоких тем-

пературах, то скорости реакций разложения увеличиваются, и при оп-

ределенных условиях это может привести к бурному разложению ВМ и

их самовозгоранию. Различают два вида стойкости:

химической стойкостью называется способность ВМ не претерпе-

вать при нормальных условиях хранения химические превращения,

могущие привести к самовоспламенению или хотя бы к существенно-

му изменению эксплуатационных свойств;

физической стойкостью называется способность ВМ сохранять

свои физические свойства в практических условиях их хранения и при-

менения.

При возбуждении врывчатого превращения в ВМ энергией другого

ВМ имеется ряд особенностей и закономерностей, которые зависят как

от индивидуальных свойств ВМ, так и от условий, при которых проис-

ходит это возбуждение. В зависимости от целого ряда факторов и видов

приложения энергии в ВМ могут протекать различные процессы, кото-

рые характеризуются целым рядом показателей.

Минимальный инициирующий импульс - минимальное количе-

ство стандартного ВВ, при подрыве которого может быть возбуждена

детонация исследуемого ВМ.

Критический диаметр детонации - диаметр, при превышении ко-

торого в ВМ возможно протекание устойчивой, стационарной детона-

ции открытого заряда. Критический диаметр определяется временем

протекания химической реакции в зоне детонационной волны.

Расстояние передачи детонации - максимальное расстояние меж-

ду испытываемым зарядом и стандартным инициатором, при подрыве

16

ю/горого в испытуемом заряде еще возбуждается устойчивая детона-

ция. Расстояние передачи детонации характеризует чувствительность

ВМ к УВ

Критическое давление возбуждения детонации - минимальное

давление УВ, при прохождении которой по заряду ВВ в нем возбужда-

ется устойчивая, стационарная детонация.

Переход горения в детонацию - процесс изменения механизма воз-

буждения химической реакции от теплопроводности при горении к удар-

новолновому механизму за счет образования в горящем веществе УВ с

параметрами, достаточными для возбуждения детонации. Переход го-

рения в детонацию зависит как от индивидуальных особенностей ВМ и

его физического состояния, так и от внешних условий, при которых

происходит этот переход.

Проводимая по указанным показателям оценка характеризует сте-

пень пожаровзрывоопасности перерабатываемого материала и служит

отправной точкой для организации безопасного производства ВМ или

его транспортирования.

1.3. ПРИЧИНЫ ВОЗНИКНОВЕНИЯ НАЧАЛЬНОГО

ОЧАГА ЗАГОРАНИЯ ПРИ ПЕРЕРАБОТКЕ И ОБРАЩЕНИИ С ВМ

1.3.1.Чувствнтельвость к механическим воздействиям

Основной причиной несанкционированных (случайных) загораний

при производстве ВМ и изготовлении из них изделий является превы-

шение допустимого уровня механического воздействия для перераба-

тываемого материала. Действительно, практически любые операции по

переработке ВМ связаны с механическими воздействиями на них. На-

пример. при операциях прессования зарядов, механической обработки

на токарных и фрезерных станках, шнековании, чистке оборудования и

т.д. на ВМ оказываются механические воздействия Знание закономер-

ностей воздействий и допустимых величин этих воздействий на ВМ,

исключающих его загорание (те допустимых тепловых воздействий,

являющихся результатом перехода механической энергии в тепловую),

является одним из главных вопросов организации безопасных методов

переработки ВМ. В настоящее время в науке отсутствует единая точка

(рения на механизм перехода механической энергии в тепловую В то

же время этот вопрос имеет принципиальное значение при организа-

ции безопасных технологических процессов и конструирования обору-

дования. так как исключение возможности возникновения начального

очага загорания автоматически исключает аварию Многие видные уче-

ные XX столетия (НА Холено. Ю.Б. Харитон, В К Бобылев,

17

К.К. Андреев, В.С. Козлов, Ф.А. Баум, Ф. Боуден и другие) пришли к

выводу, что чувствительность к механическим воздействиям не являет-

ся постоянной величиной, присущей данному ВМ, а зависит от конк-

ретных условий приложения нагрузки, физического состояния и дру-

гих факторов. Не останавливаясь подробно на существующих взглядах

на механизм чувствительности, отметим, что в науке наибольшее рас-

пространение получила так называемая теория «горячих точек». Как

показывают многочисленные эксперименты, энергия удара, производи-

мого по ВМ, недостаточна для нагрева его до температуры вспышки в

объеме, находящемся в зоне удара. Разогрев навески (количества) ис-

пытуемого ВМ составляет величину не более 1 °C. Отсюда возникла

гипотеза локальных разогревов, впервые высказанная Ю.Б. Харитоном

и затем экспериментально подтвержденная А.Ф. Беляевым и В.К. Бо-

былевым. Сущность этой гипотезы заключается в том, что при механи-

ческом воздействии в веществе возникают напряжения. Наличие нео-

днородностей в ВМ (гетерогенность, различие в форме и размерах час-

тиц и т.д.) приводит к тому, что в локальных объемах ВМ могут возни-

кать «пики напряжений». В этих местах могут возникать высокие тем-

пературы, т.е. будут образовываться «горячие точки», являющиеся цен-

трами возникновения реакций взрывчатого превращения ВМ. Так, по

данным С.М. Муратова и его сотрудников, температура в зоне удара,

способная вызвать реакцию взрывчатого превращения, имеет величину

550U650 °C. Причинами возникновения «горячих точек», как показано

Ф. Боуденом и А.Ф. Иоффе, являются:

адиабатическое сжатие небольших включений в жидких, пластич-

ных и твердых ВВ;

трение твердых частиц, особенно тугоплавких примесей;

вязкостной нагрев при быстром течении ВМ.

По мнению Н.А. Холево, последняя причина является основной при

возникновении взрывчатого превращения в результате механического воз-

действия. Отметим, что эта причина в силу особенностей механических

свойств и условий переработки является наиболее характерной

Действительно, практически все технологические приемы перера-

ботки ВМ связаны с механическими воздействиями и текучестью:

разогрев и течение термопластичной пороховой массы на вальцах, в

шнек-прессе и раструбном пресс-инструменте;

перемешивание топливной массы и ее слив, подлавливание и дру-

гие операции при формовании изделий;

прессование шашек из порошкообразных ВМ.

В настоящее время существует множество экспериментальных ме-

тодов оценки чувствительности к механическим воздействиям, которые

можно разделить на две группы

18

К первой группе относятся методы относительной оценки, позволя-

ющие построить ряд чувствительности ВМ, т.е. аттестовать данный ВМ

по уровню его чувствительности к механическим воздействиям в стан-

дартных условиях в ряду других ВМ. Необходимо отметить, что ука-

занная группа методов широко распространена и за рубежом, в таких

развитых странах, как США, Великобритания, ФРГ, Япония и др. К этим

методам относятся:

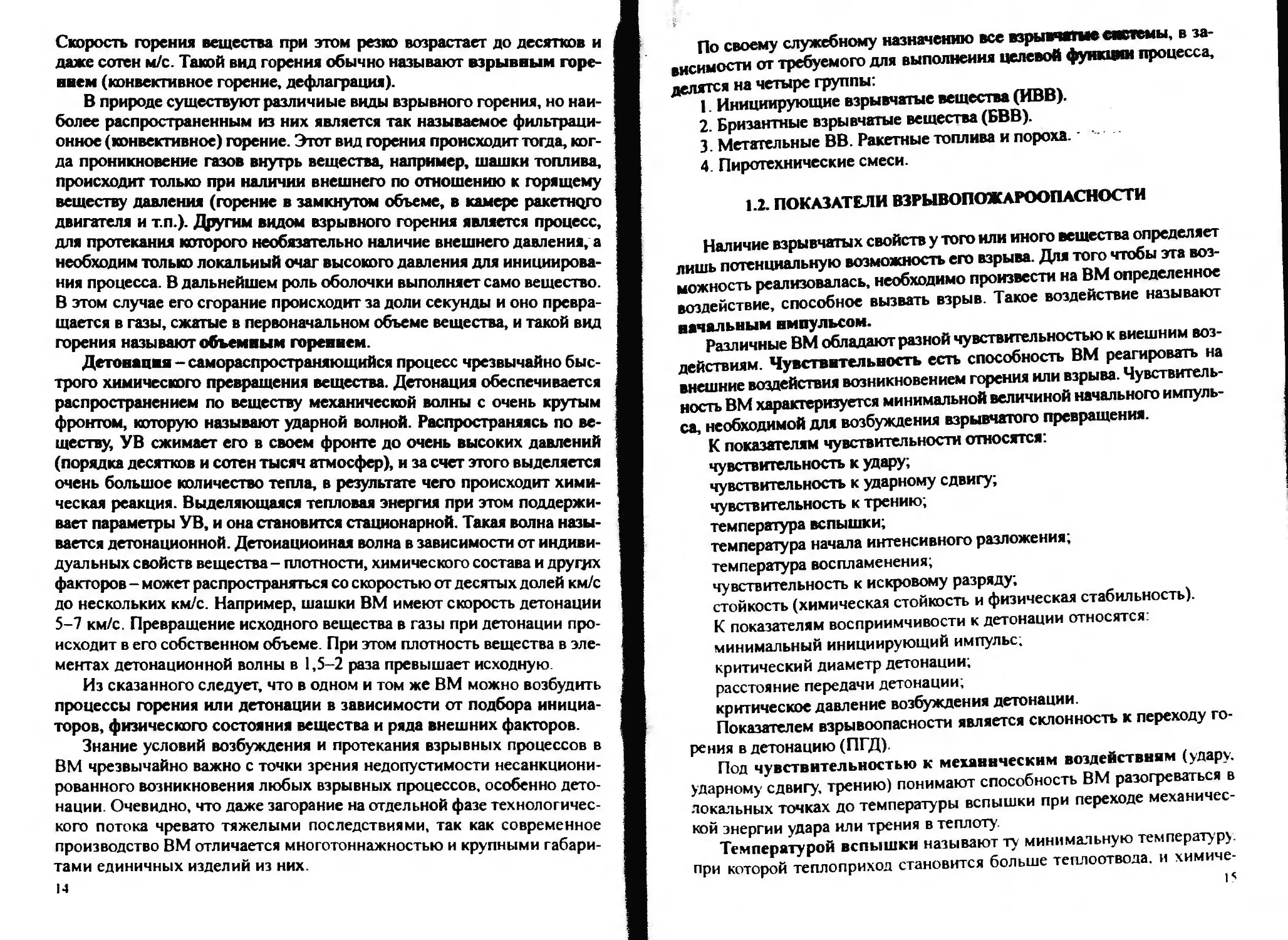

Определение чувствительности к удару ВМ. Производится на

вертикальном копре с помощью так называемого штемпельного при-

борчика. Вещество помещают между двумя стальными роликами, кото-

рые вставляются в стальную втулку (штемпельный приборчик). На вер-

хний ролик сбрасывают груз, движущийся по вертикальным направля-

ющим. При падении груза наблюдатель фиксирует наличие или отсут-

ствие взрыва (хлопка, дыма, пламени). Чувствительность ВМ характе-

ризуется частостью взрывов, выражаемых в процентах, в 25 параллель-

ных опытах при падении на штемпельный приборчик груза массой 10 кг

с высоты 25 см или максимальной высотой падения груза при отсут-

ствии взрывов в 25 % испытаниях (нижний предел) на вертикальном

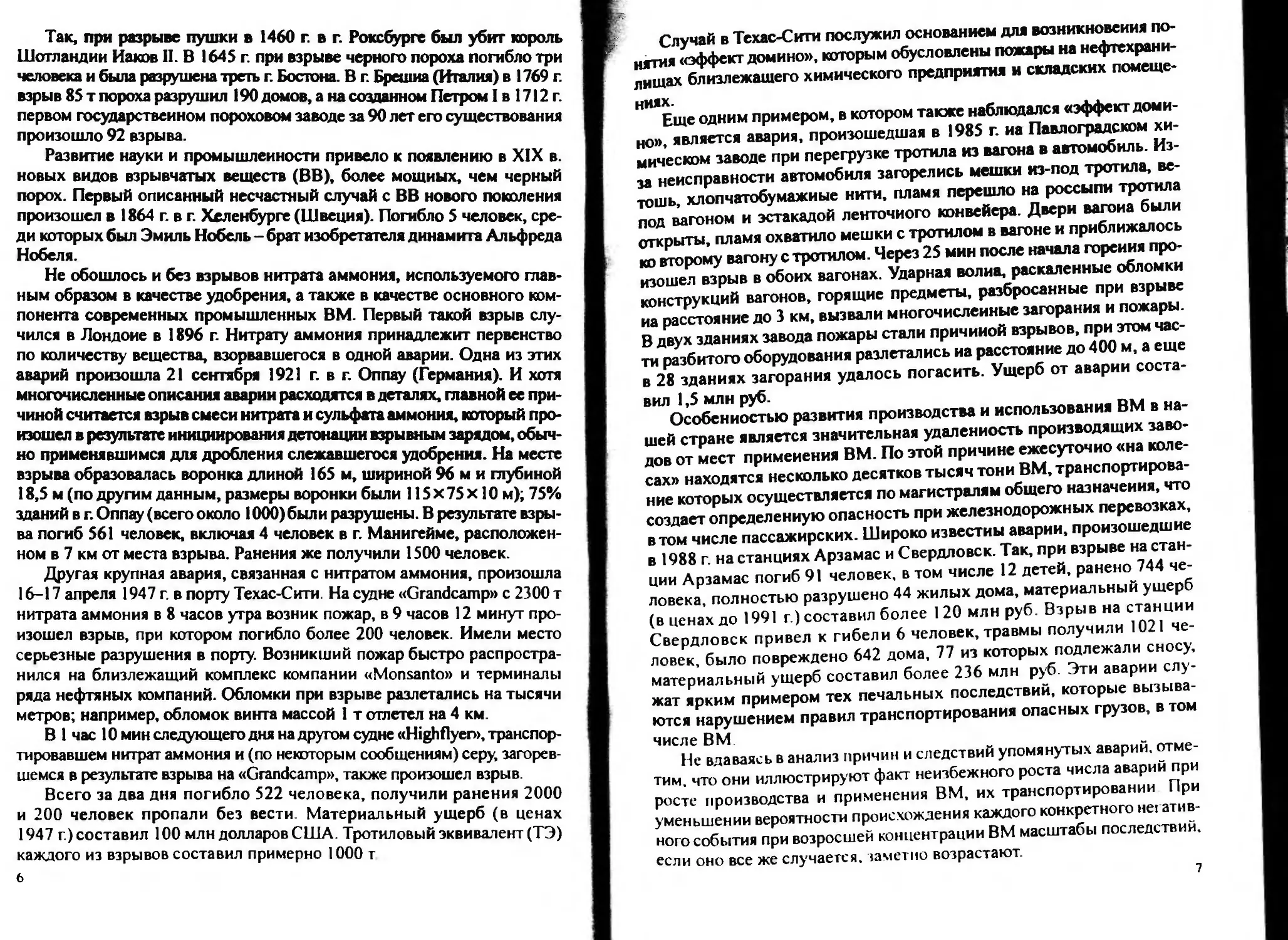

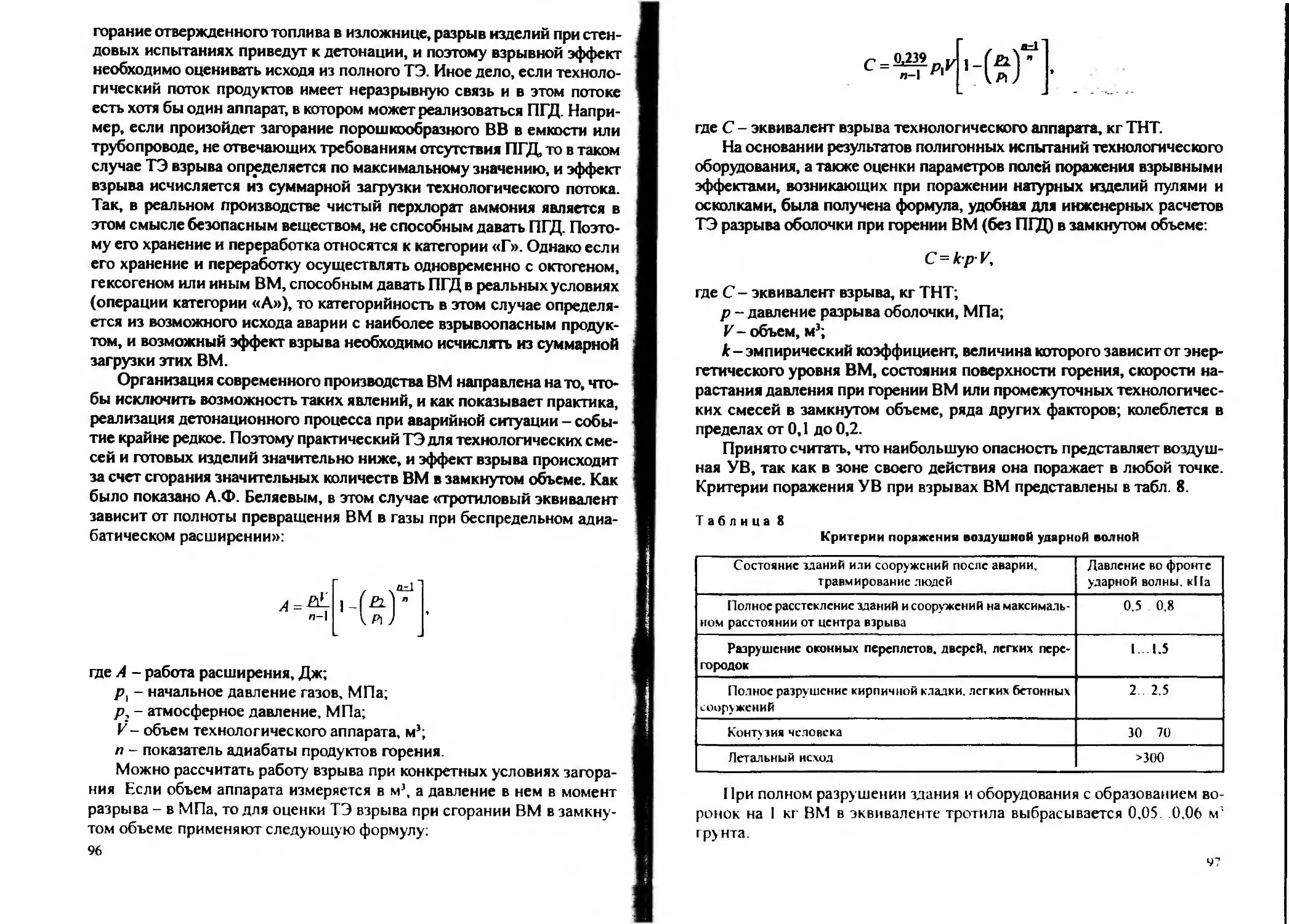

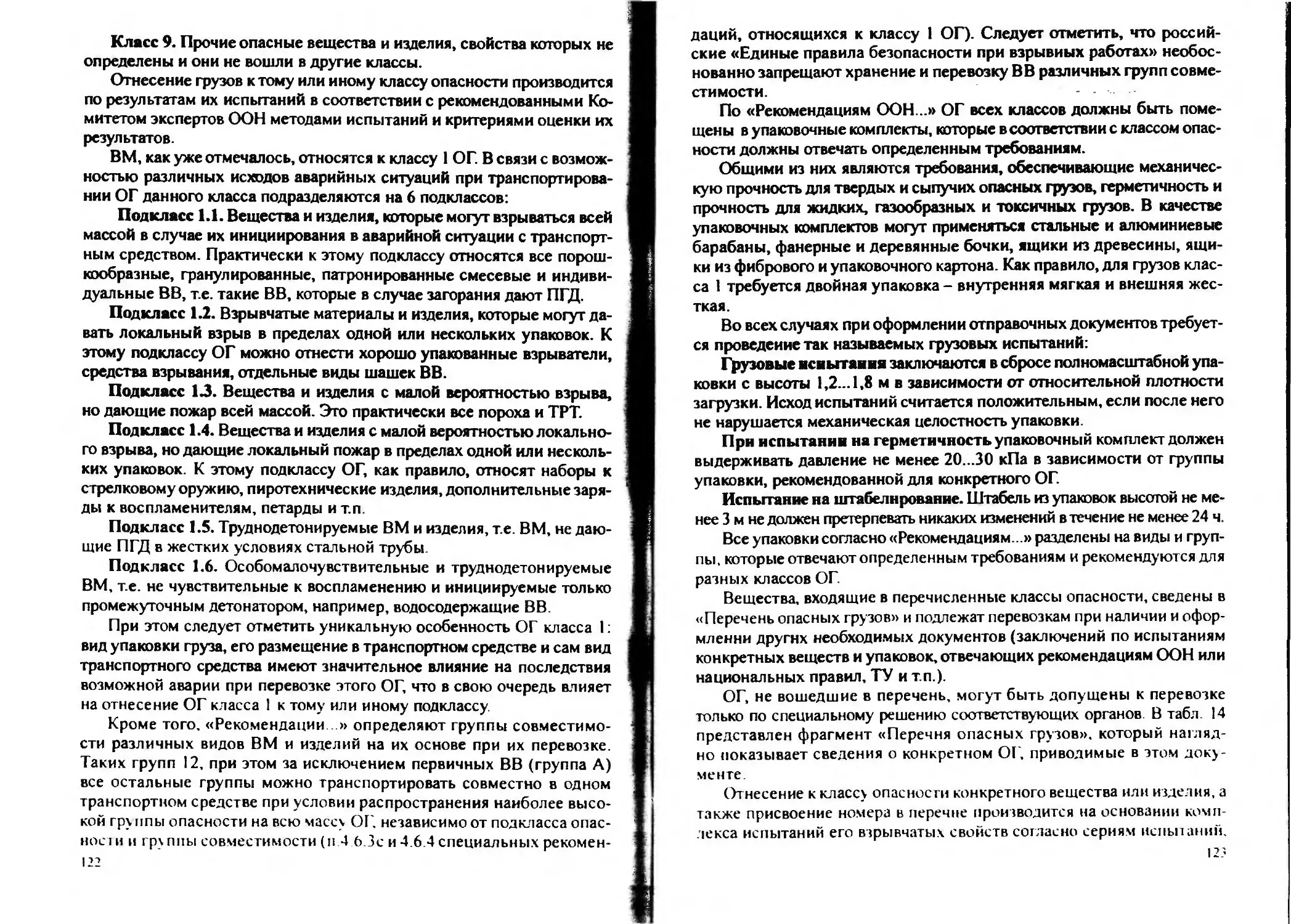

копре (рис. 1,о).

а

Рис I Схемы приборчиков для копровых испытаний

а - на удар, б - на ударный сдвиг; в - иа неударное трение;

I - ролики. 2 - навеска испытуемого ВМ, 3 - поддон. 4 - муфта; 5 -

вращающийся пуансон

Навеска испытуемого материала -0,1 г. Используют грузы массой

10, 5 или 2 кг Иногда чувствительность определяют по удельной рабо-

те улара (Дж/м2), которую определяют по формуле.

А д = mghlS,

где т - масса груза, кг; х - ускорение свободного падения, м/с2; h -

высота падения, м, 5- площадь навески испытуемого ВМ в приборе, м2.

19

Определение чувствительности к ударному сдвигу производит-

ся на приборе марки K.-44-III, в который помещен приборчик для копро-

вых испытаний (рис. 1,6). Масса навески испытуемого материала 0,02 г.

Оценку результата производят по максимальной величине давления при-

жатия образца ВМ при отсутствии взрывов (нижний предел), при отно-

сительном сдвиге образца от удара маятникового груза массой 2 кг по

ролику с различных углов или по работе трения (Дж) в этих условиях,

вычисляемой по формуле:

• А =Кр L S„

тр тр» пр сд* об’

где р^ - давление прижатия образца, Па; - площадь образца, м2;

LcM _ относительное перемещение ролика по образцу, м; К - коэффи-

циент трения.

Коэффициент трения можно определить любым способом, напри-

мер, по методу Мамаева на приборе марки К-44-1П он определяется по

формуле:

= [a(cos<p - cos0)] /

где р* - давление по манометру, Па; £си - путь сдвига, м; 0 - угол паде-

ния маятника; ф - угол отскока маятника; а = 16 Н-м - постоянная ха-

рактеристика данного прибора.

Определение чувствительности к трению производится на при-

боре марки И-6-2 (рис. I, в), в который помещен приборчик для копро-

вых испытаний. Оценку результатов 2S параллельных испытаний (при

отсутствии следов взрывчатого разложения) производят по максималь-

ному значению давления прижатия образца (нижний предел), при вра-

щении пуансона с угловой скоростью 54,5 рад/с (520 об/мин) в течение

3 с, если не произошло воспламенения (взрыва) образца.

Чувствительность пиротехнических составов при кратковре-

менном трении. Большинство пиротехнических составов обладают

высокой чувствительностью к трению, что накладывает жесткие огра-

ничения при проектировании оборудования. Поэтому в пиротехничес-

кой промышленности для создания условий испытаний, близких к ре-

альным. принято давать оценку чувствительности либо в координатах

«работа трения - мощность трения» (граничная кривая между областя

ми отказов и воспламенений), либо по совокупности максимальных

значений давления, скорости и пути истирания, не приводящих к вос-

пламенению - так называемая характеристика pvS Такие характерис-

тики были применены для большинства пиротехнических составов. По

ним можно оценить, опасно или безопасно оборудование для данного

2о

состава по работе и мощности трения (Д') или оценить допустимые пре-

делы pvS - характеристик перерабатываемых составов в оборудовании

по их максимальным величинам.

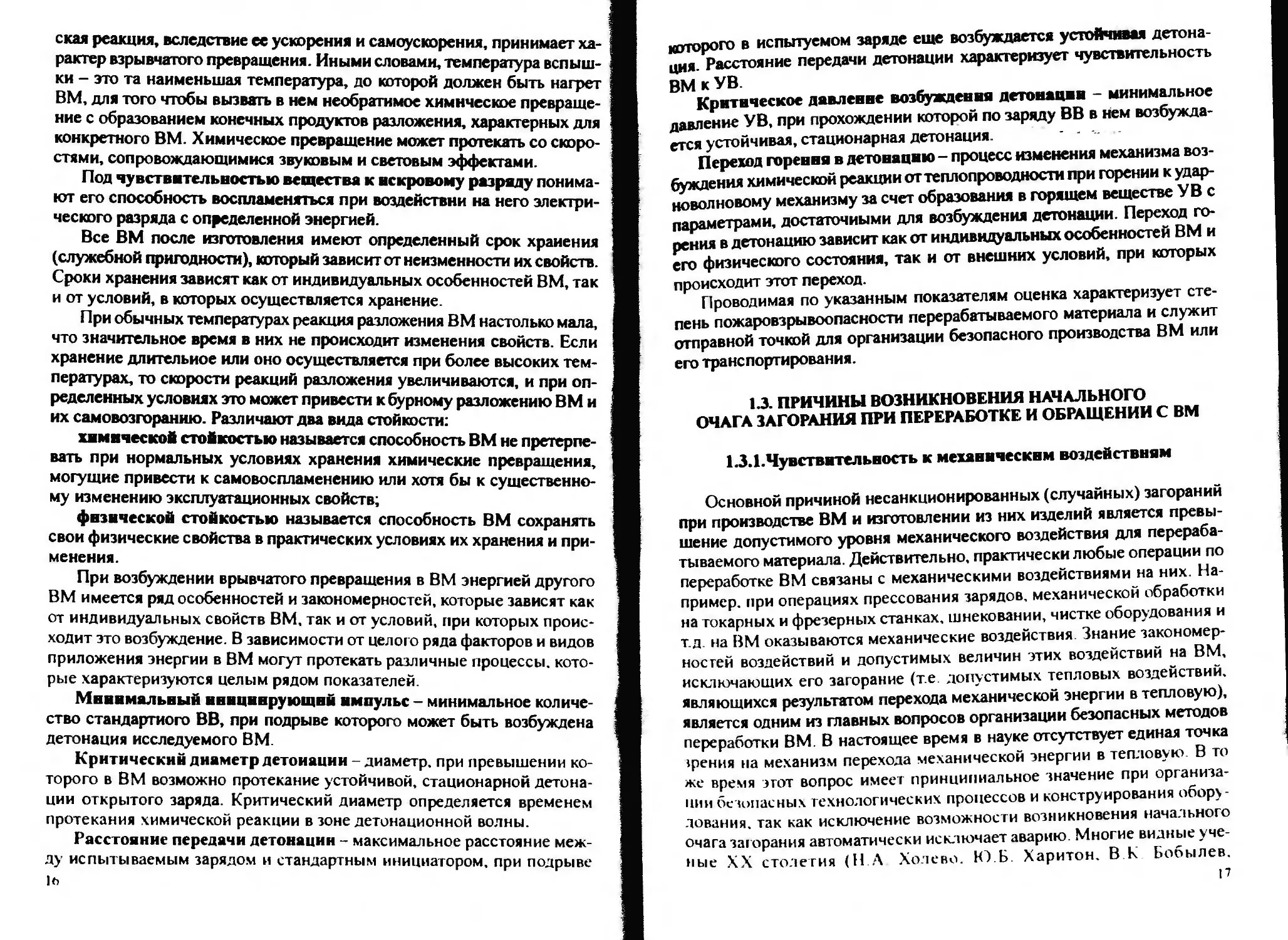

Следует отметить, что при сообщении ВМ определенного количе-

ства энергии степень поглощения ее ВМ и характер ее распределения в

нем могут в сильной мере зависеть от свойств ВМ и-условий, в которых

производится воздействие.

Поскольку эти свойства различны, то для разных ВМ одинаковые

условия воздействия не являются равными, чем и объясняется избира-

тельный характер чувствительности ВМ. Изменяя условия воздействия,

можно существенно изменять как абсолютную, так и относительную

чувствительность ВМ, т.е. их расположить в ряду чувствительности к

данному виду начального импульса.

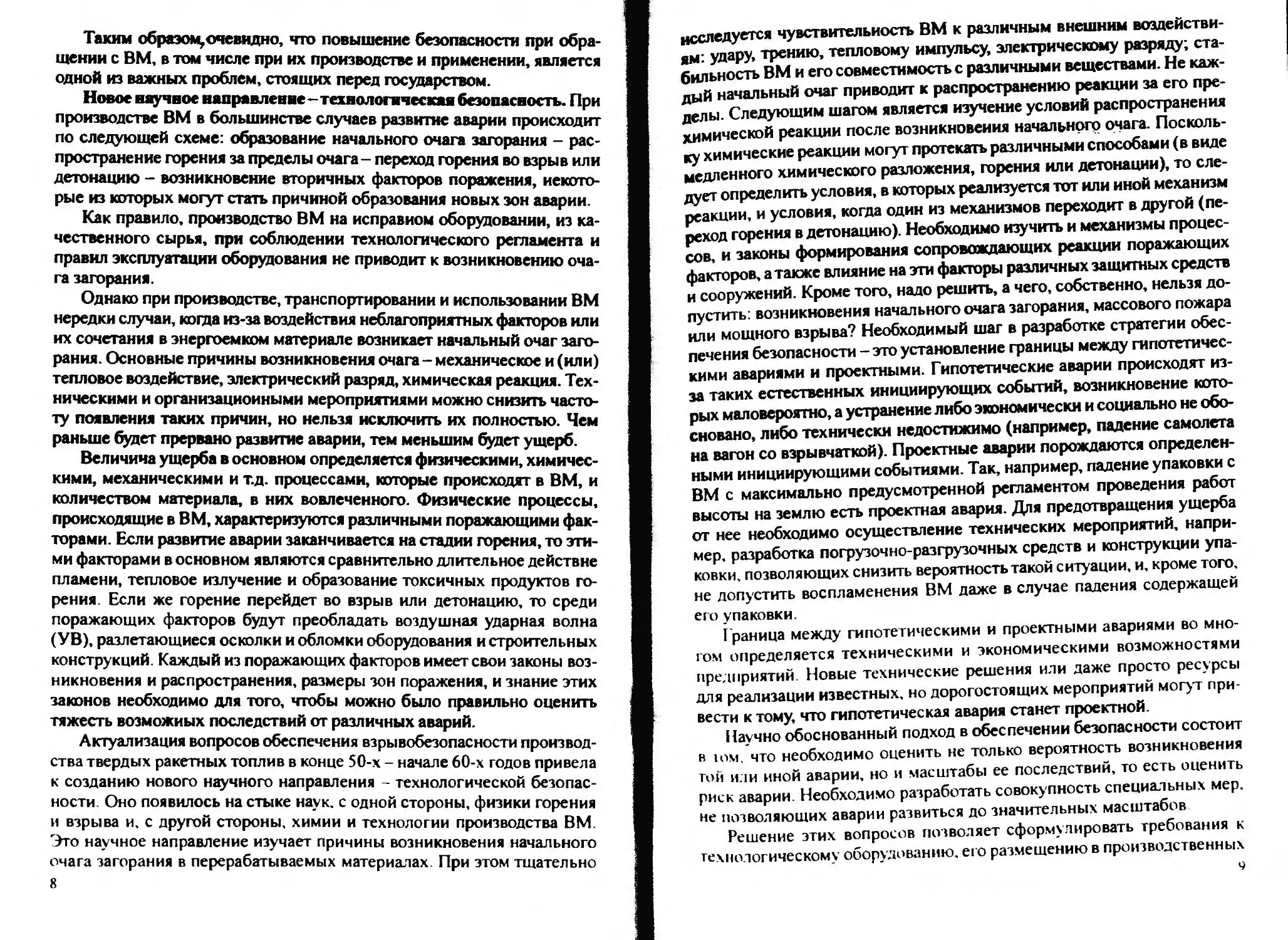

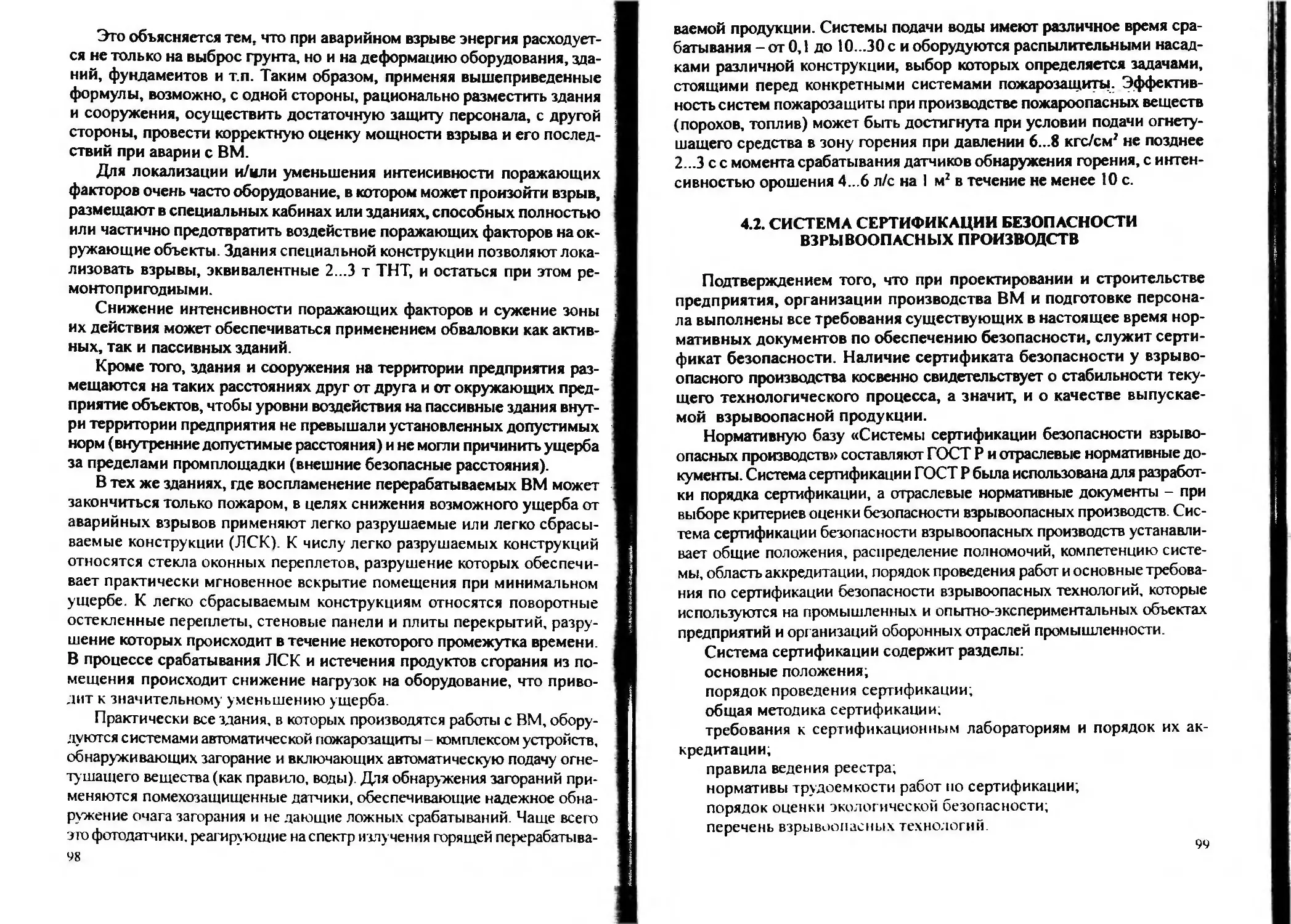

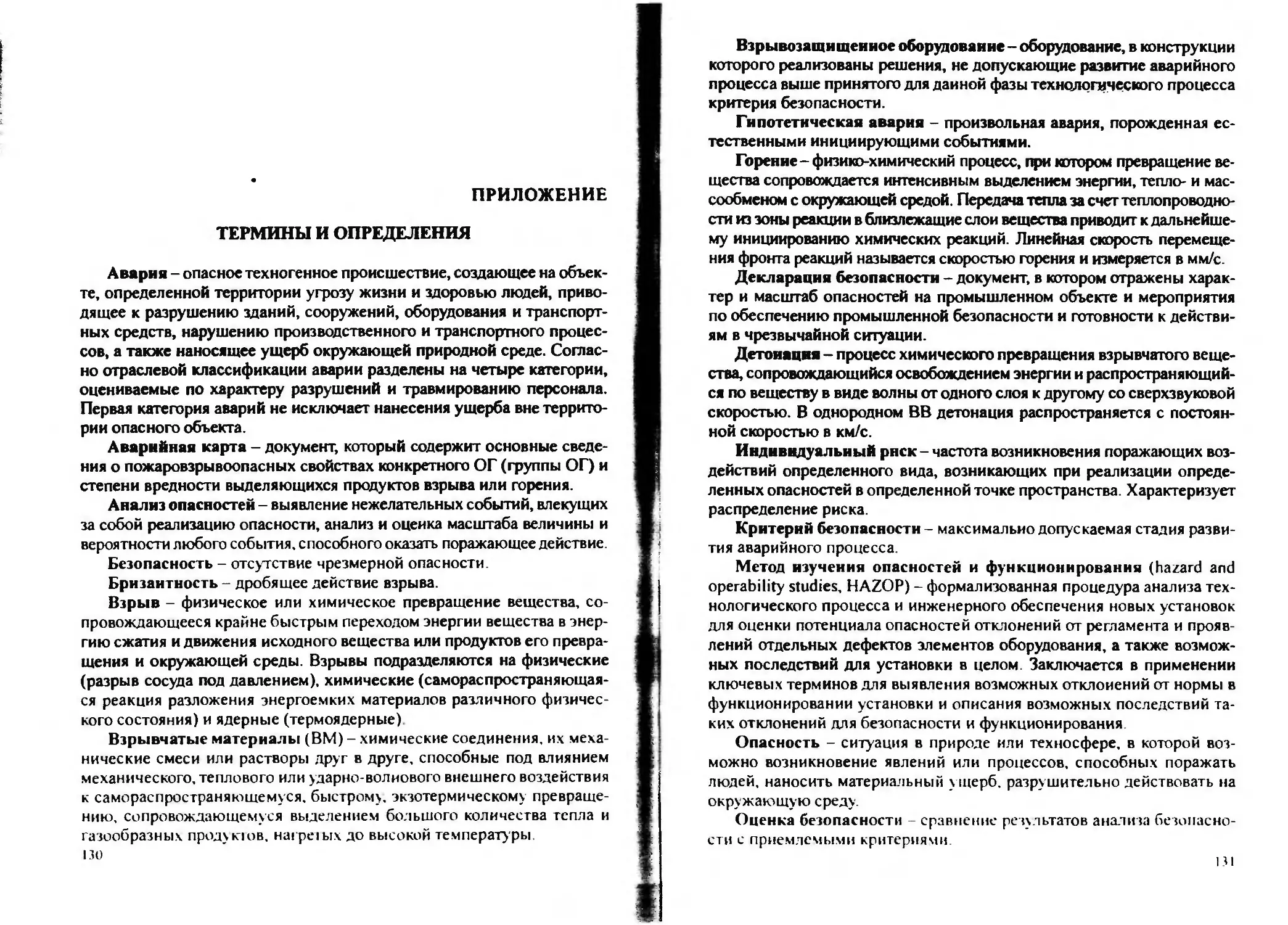

Рис 2 Сравнительный ряд чувствительности различных

ВМ при механических воздействиях в условиях копровых

испытаний

I область инииннрхюн1нх взрывчатых веществ (ИВВ). 2 об-

ласть бризантных взрывчатых веществ (БВВ). 3 - область порохов

н твердых топлив

Ко второй группе относятся разработанные в нашей стране ориги-

нальные модельные методы испытаний ВМ, которые позволяют вос-

произвести реальные механические воздействия, имеющие место в от-

дельных узлах аппаратов, отдельной фазе производства и др практи-

ческих условиях В ряде случаев эти методы дают возможность опреде-

лить основные критические параметры загорания исследуемою ВМ

(давление, скорость, время), знание которых необходимо для конырхи-

рования аппаратуры в целях безопасной переработки ВМ

21

Каждая из этих групп методов испытаний имеет свои преимуще-

ства и недостатки. Несомненным достоинством первой группы мето-

дов является их простота, малая навеска испытуемого вещества

(0,02...0,1 г), а также относительно малая стоимость и оперативность

испытаний. Существенным недостатком данной группы методов явля-

ется относительность оценки чувствительности испытуемых ВМ, т.е.

построение только ряда чувствительности испытуемых ВМ.

Результаты исследований, полученные при помощи методов отно-

сительной оценки чувствительности к механическим воздействиям, не

могут быть непосредственно использованы при проектировании техно-

логической аппаратуры и организации технологического процесса. Эти

задачи решают только с использованием модельных методов испыта-

ний, которые либо воспроизводят работу отдельного узла аппарата, либо

моделируют в количественном измерении процессы, происходящие в

ВМ. Однако эти методы при всей их необходимости могут быть приме-

нены только при наличии действующей или по крайней мере уже спро-

ектированной аппаратуры, а также достаточного количества испытуе-

мого ВМ (десятки и сотни граммов, а иногда и больше).

Таким образом, целесообразность использования обеих групп ме-

тодов оценки чувствительности не вызывает сомнений. Преимущество

каждой из групп на определенном этапе разработки нового ВМ очевид-

но, так как на первоначальном этапе решающую роль при аттестации

ВМ в ряду уже известных играют результаты относительной оценки

чувствительности, при организации же безопасного технологического

процесса необходимо знание критических параметров загорания, кото-

рые можно получить при помощи модельных испытаний.

Анализ работы технологического оборудования, применяемого

при производстве ВМ, позволяет при всей его сложности выделить

несколько типов механического воздействия на перерабатываемый

материал, соответствующих реальным условиям производства, та-

ких, как объемное сжатие, трение при сдвиге, течение через канал

(зазор) и т.п. (табл. 1).

Представленная классификация механических воздействий позво-

ляет путем создания несложных устройств произвести эксперименталь-

ное моделирование и определение критических параметров загорания

применительно к технологической аппаратуре, используемой в произ-

водстве ВМ. Основными параметрами, характеризующими условия за-

горания ВМ, являются: удельное давление в зоне воздействия (р^, Па),

относительная скорость перемещения ВМ (v^, м/с), а также длитель-

ность этого воздействия (/, с)

Описанный способ подхода к моделированию процесса загорания

ВМ позволяет прогнозировать уровень безопасности для вновь разра-

бэтываемых технологических аппаратов. Данный вопрос, естественно,

не нашел еще своего окончательного решения, однако в настоящее вре-

мя уже существуют определенные положения для создания моделей,

при разработке которых необходимо выполнить ряд следующих требо-

ваний:

ВМ, основные материалы, контактирующие с.ним. должны соот-

ветствовать натурным;

должна соблюдаться идентичность механизма инициирования взрыв-

чатого превращения;

условия развития процесса должны соответствовать натурным (пре-

вышение критического диаметра детонации, предельные давления, инер-

ционность и др.).

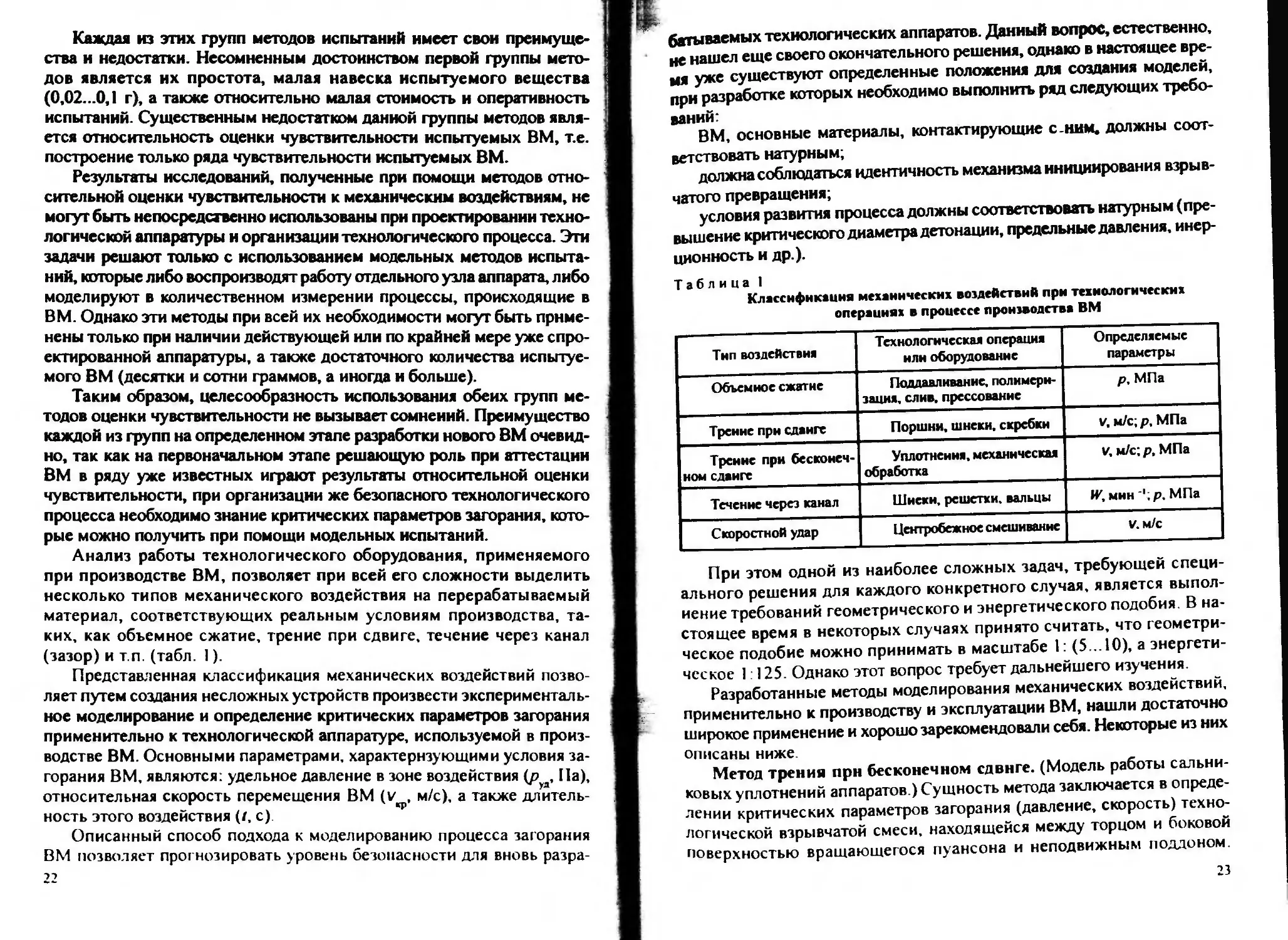

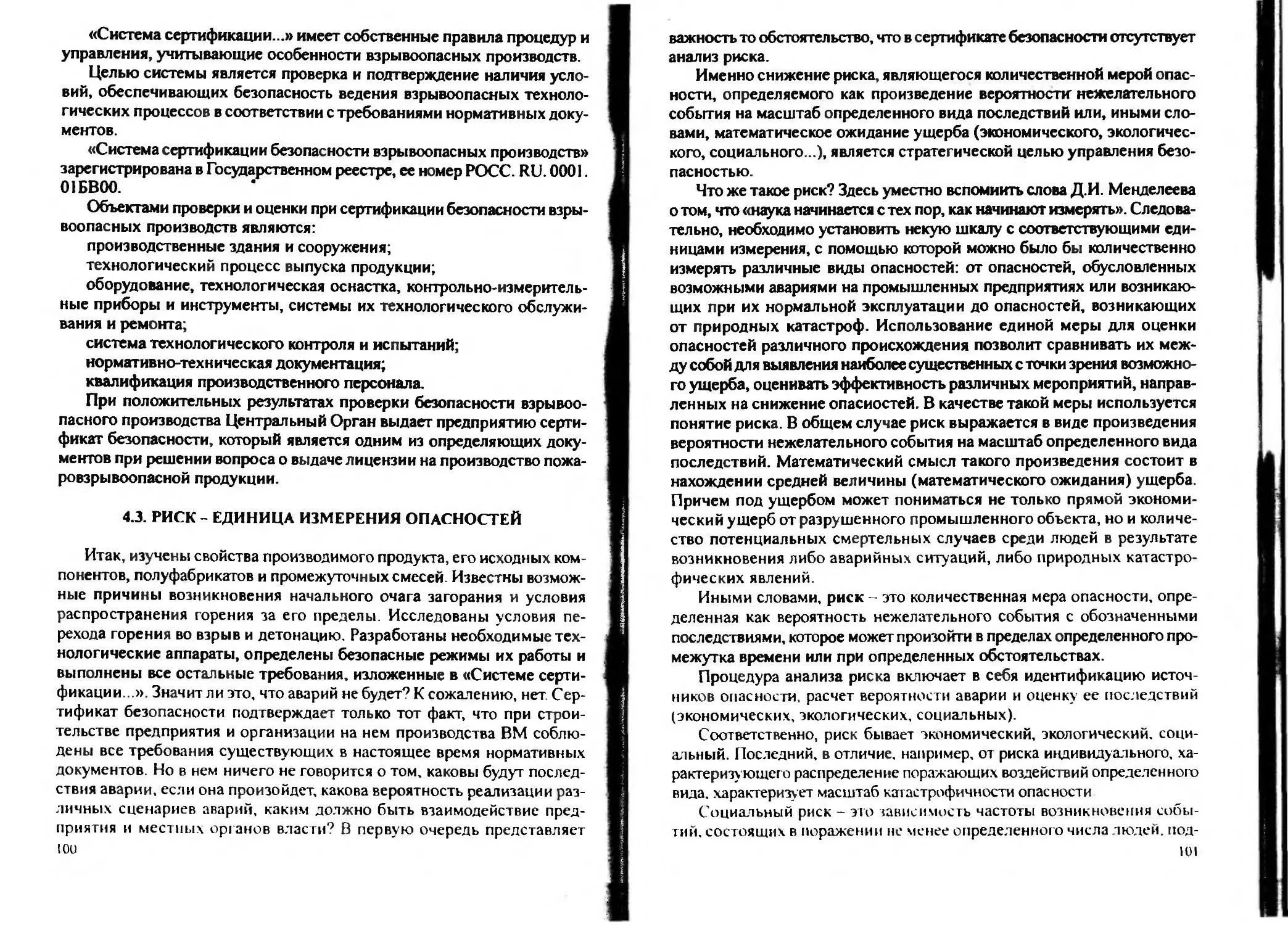

Таблица 1

Классификация механических воздействий при технологических

операциях в процессе производства ВМ

Тип воздействия Технологическая операция или оборудование Определяемые параметры

Объемное сжатие Подлавливание, полимери- зация, слив, прессование р, МПа

Трение при сдвиге Поршни, шнеки, скребки V, м/с; р, МПа

Трение при бесконеч- ном сдвиге Уплотнения, механическая обработка V, м/с; р, МПа

Течение через канал Шнеки, решетки, вальцы W, мин р. МПа

Скоростной улар Центробежное смешивание V. м/с

При этом одной из наиболее сложных задач, требующей специ-

ального решения для каждого конкретного случая, является выпол-

нение требований геометрического и энергетического подобия. В на-

стоящее время в некоторых случаях принято считать, что геометри-

ческое подобие можно принимать в масштабе 1: (5... 10), а энергети-

ческое 1 125. Однако этот вопрос требует дальнейшего изучения.

Разработанные методы моделирования механических воздействий,

применительно к производству и эксплуатации ВМ, нашли достаточно

широкое применение и хорошо зарекомендовали себя. Некоторые из них

описаны ниже.

Метод трения прн бесконечном сдвиге. (Модель работы сальни-

ковых уплотнений аппаратов.) Сущность метода заключается в опреде-

лении критических параметров загорания (давление, скорость) техно-

логической взрывчатой смеси, находящейся между торцом и боковой

поверхностью вращающегося пуансона и неподвижным поддоном.

23

Используются различные материалы пар трения (сталь, латунь, фторо-

пласт и т.д.) (рис. 3).

Метод оценки чувствительности жидких взрывчатых веществ

(ЖВВ) к вибрационным воздействиям. Сущность метода заклю-

чается в определении частоты, амплитуды колебаний и времени воз-

действия, приводящих к загоранию ЖВВ ( рис. 4).

Рис. 3. Схема установки

для испытаний модели

сальниковых уплотнений:

I - испытуемый образец ВМ;

2 - вращающийся пуансон; 3 -

неподвижный пуансон; 4 - ма-

териал пары трения

Рис 4 Схема установки для оценки

чувствительности ЖВВ к вибрации

I - электромагниты; 2 - подвижный сер-

дечник; 3 - коромысло; 4 - кювета; 3 - на-

веска ЖВВ

Полученные по этому методу количественные данные позволяют

спрогнозировать поведение ЖВВ в реальных условиях.

Исключительно важным представляется создание модельных уста-

новок, позволяющих реализовать натурные механические воздействия

для оценки безопасности крупногабаритных изделий из ВМ. Испыта-

ния натурных изделий требуют не только больших материальных зат-

рат и связаны с высоким риском, но и, как правило, трудно технически

осуществимы. Известно, что механическому воздействию натурное из-

делие подвергается в локальной зоне, где оно претерпевает наиболь-

шие нагрузки. В связи с этим напряженное состояние в изделии также

ограничивается некоторым объемом, составляющим небольшую часть

изделия.

На основании этого были предложены и экспериментально апроби-

рованы несколько вариантов модельных установок, имитирующих ме-

ханические воздействия в реальных условиях

Установка МКИ-1. определяющая чувствительность к трению при

проскальзывании изделий из ВМ (при падении с высоты) по различ-

ным материалам (бетон, металл, брезент и т.п.). Сущность метола зак-

лючается в определении критических параметров нагружения (р, v),

24

приводящих к загоранию изделия. Конструктивно эта установка пред-

ставляет собой металлическую рельсовую конструкцию, имеющую оп-

ределенный угол наклона, по которой скатывается специальная тележ-

ка (рис. 5).

Рис. 5 Схема установки МКИ-1 по определению

чувствительности ВМ к механическим

воздействиям

I - материал пары треки», 2 - тележка со сменным гру-

зом; 3 - инертный блок с испытуемым ВМ; 4 - рабочий

стол с демпфером и пружиной

Тележка является моделью изделия, состоящей из следующих эле-

ментов: сменных грузов, образца испытуемого материала массой от

нескольких граммов до десятков килограммов, инертного блока с ана-

логичными испытываемому ВМ физико-механическими характерис-

тиками. На тележку устанавливаются сменные калиброванные гру-

зы, моделирующие весовые характеристики и обеспечивающие при-

жатие образца испытуемого материала в момент соприкосновения с

Рис б .Характер изменения сизы трения (I) и давления

прижатия в начале (3) и в конце (2) поверхности скольже-

ния при проскальзывании образца ВМ по неподвижной

поверхности

материалом пары трения при проскальзывании тележки На горизон-

тальном участке рельсового пути на заданном расстоянии устанав-

ливается преграда В теле преграды устанавливаются датчики дав-

ления, например, тензонометрические, которые регистрируют силу

трения и давление прижатия при проскальзывании образца по не-

подвижной поверхности (рис 6)

25

Аналогичный способ уменьшения массы испытуемого образца за

счет размещения его в инертном блоке с теми же физико-механически-

ми характеристиками использован в методе, имитирующем сброс изде-

лия с заданной высоты на жесткое основание (вес изделия в этом слу-

чае моделируется дополнительным грузом).

При этом могут быть измерены напряжения, возникающие в испы-

туемом образце, его скорость в момент удара и т.п. В конечном счете

может быть произведена оценка критических параметров загорания

испытуемого ВМ.

На практике при оценке безопасности проведения горновзрывных

работ можно использовать также модельное устройство оценки чувстви-

тельности к соударению скважинных зарядов при их падении с различ-

ных высот (рис. 7).

Рис 7 Схема испытаний по соударению изделий из

ВМмоделирующих снаряжение скважин

I - защитная труба. 2 - электродетонатор, 3 - шпагат под-

вески. 4 - крепление шпагата на изделии; 5 - изделие, 6 -

направляющая. 7 - клиновое крепление направляющей

Представляет также практический интерес модельное устройство

оценки безопасности ВМ при его волочении, которое в определенной

степени воспроизводит условия эскавации при отказе ВМ в скважине

(рис. 8)

Из приведенных примеров моделей видно, что каждый метод ре-

шает только одну частную задачу. Однако знание критических пара-

метров загорания ВМ в конкретных условиях позволяет технически

2о

грамотно разрабатывать технологические режимы при производстве

и мероприятия по безопасной эксплуатации ВМ, а также располагать

обоснованными данными для конструирования технологической ап-

паратуры.

Рис. 8. Схема испытаний по волочению изделий:

I - направляющие блоки; 2 - вышка, 3 - приводной груз; 4 - приводной канал;

5 - листы покрытия желоба; 6 - желоб; 7 - изделие

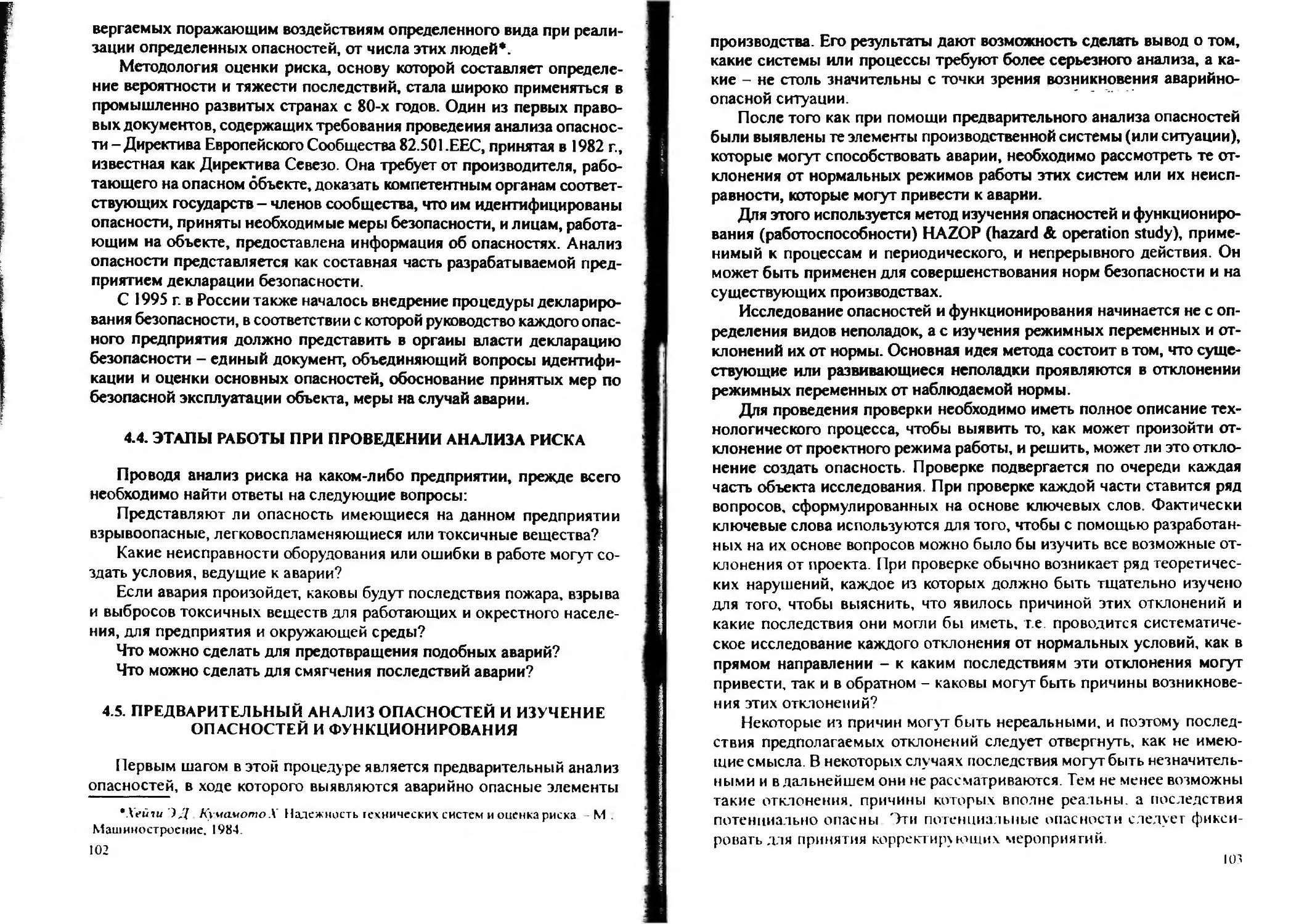

Таблица 2

Критические параметры загорания ВМ при типичных условиях

Тип воздействия на ВМ Время, с Критические параметры

р , МПа V. м/с

Длительное трение при ста- новившемся теплоотводе '3000 10 25 0.2 0.3

Трение с истиранием испыту- емого материала 5 30 15 30 >1.0

Проскальзывание при падении или сдвиге 1 10 1 20 40 5 4

Кратковременные импульсные воздействия 5 10 ’ 500 1000 5

27

Анализируя многочисленные данные, полученные при различных

исследованиях, позволивших решить отдельные задачи, можно в каче-

стве примера привести ряд количественных оценок критических пара-

метров загораний при механических воздействиях на ВМ (табл. 2).

Приведенные в табл. 2 данные с учетом коэффициента безопаснос-

ти (1,5...2) в зависимости от условий переработки материала могут быть

использованы при конструировании технологического оборудования и

оснастки для переработки ВМ. Следует также отметить, что критичес-

кие параметры, как это видно из табл. 2, находятся в значительной зави-

симости от времени механических воздействий на ВМ.

1.3.2. Чувствительность к тепловым воздействиям

Температура вспышки является одним из основных показателей, по

которым определяется пожароопасность ВМ.

Моменту вспышки предшествует период самоускорения реакции, ко-

торый называется периодом индукции или периодом задержки. Чем выше

температура, до которой нагревается ВВ, тем меньше период задержки.

Определение температуры начала интенсивного разложения произ-

водят нагреванием образца ВМ (скорость нагрева 5 градусов в минуту)

от нормальной температуры до той минимальной температуры, при ко-

торой в образце начинается химическое превращение со скоростью,

достаточной для получения звукового эффекта и пламени.

Температура вспышки зависит не только от вида ВМ, но и от теплопро-

водности материала емкости, в которой ВМ находится, величины его на-

вески, скорости нагревания и других факторов, определяющих условия

теплоотдачи и возможность самоускорения реакции. Поэтому определять

температуру вспышки ВВ следует в одинаковых стандартных условиях.

Температура вспышки ВМ, °C:

Пироксилиновые пороха ...... 190. 200

Нитроклетчатка .. 195 205

Нитроглицерин 2J0

Баллнститные пороха ..... 180. 220

Гексоген ... ....................................... 230

Тротил............ .. 290

СРТТ 200 300

Азид свинца. 315

Стандартным способом определения температуры вспышки ВМ

является нагревание образца от температуры, близкой к предполагае-

мой температуре вспышки. За температуру вспышки принимают ту наи-

28

меньшую температуру, при которой вспышка происходит не позже, чем

через 1 мин после помещения навески ВМ в нагретый прибор.

1.33. Статическое электричество как причина возникновения

начального очага загорания

Под статическим электричеством (СЭ) принятопонимдть электри-

ческие заряды, находящиеся в состоянии относительного покоя, рас-

пределенные на поверхности или в объеме диэлектрика, или на поверх-

ности изолированного проводника. Перемещение зарядов СЭ в про-

странстве обычно происходит вместе с наэлектризованными телами.

По физико-химическому строению все вещества электрически ней-

тральны, т.е. обладают равным количеством положительных и отрица-

тельных зарядов. Тело является наэлектризованным, если содержит из-

быток зарядов того или иного знака. Процесс электризации заключает-

ся в том, что одно тело приобретает или отдает другому электрические

заряды преимущественно одного знака. Обмен зарядами между взаи-

модействующими телами происходит на границе их соприкосновения

(или вблизи ее) за счет физико-химических процессов. Два электричес-

ки нейтральных тела, приведенные в соприкосновение, после разрыва

контакта между ними могут оказаться наэлектризованными зарядами

противоположного знака. Мерой электризации является количество элек-

трических зарядов, перешедших с одного тела на другое в ходе их взаи-

модействия.

Наиболее ярко способность к электризации проявляется на диэлек-

трических материалах. Идеальных диэлектриков, совершенно не про-

водящих электрический ток, в природе не существует, поэтому прово-

димость любого диэлектрика не равна нулю. Следовательно, даже са-

мый лучший диэлектрик способен рассеивать заряды, сообщенные ему

в результате электризации, однако процесс этот происходит значитель-

но медленнее, чем у проводников

Электрические свойства диэлектрика характеризуются объемным

сопротивлением р (Ом м) нли удельной объемной электропроводно-

сгью yv = |/pv, те способностью единицы объема материала прово-

дин, электрический гок. Кроме объемной электропроводности, боль-

шое значение для электризации имеет поверхностная электропровод-

ность материала у> = 1/р>. Поверхностная электропроводность мо-

*ег быть существенно выше объемной за счет наличия на поверхно-

<ih диэлектрика всякого рода загрязнений, пленки влаги с раство-

ренными в ней различными веществами и т.н . что способствует уве-

личению токов утечки На величину поверхностной электропровод-

ности иногда большое влияние оказывает температура и влажность

окружающего воздуха Поверхностная электропроводность часто

29

играет определяющую роль как в самом процессе электризации, так

и в ходе рассеивания зарядов СЭ.

Заряды СЭ возникают при образовании и последующем разрыве кон-

такта двух физических тел. Контакт двух твердых тел сопровождается воз-

никновением на границе их соприкосновения двойного электрического слоя,

что связано с обменом электронами между телами. Переход зарядов с од-

ного тела на другое возможен вследствие разности энергетического состо-

яния взаимодействующих поверхностей, например, работы выхода элект-

ронов. Находящиеся в контакте тела с образовавшимся на границе их раз-

дела двойным электри*теским слоем остаются электрически нейтральны-

ми, однако каждое из них приобретает некоторый электрический заряд,

плотность которого равна плотности заряда возникшего двойного электри-

ческого слоя, а знаки - противоположны. После механического разделения

каждое тело приобретает равные по величине электрические заряды про-

тивоположного знака. Мерой электризации является количество электри-

ческого заряда, перешедшего с одного тела на другое в процессе их взаи-

модействия. Плотность каждого из зарядов СЭ при этом будет меньше плот-

ности зарядов разрушенного двойного слоя. Происходит это вследствие

того, что в момент разделения двух поверхностей в результате деформации

электрического поля двойного слоя происходит значительное возрастание

напряженности поля в месте отрыва. Под действием этого поля заряды стре-

мятся соединиться, нейтрализуя друг друга, но этот процесс ограничивает-

ся электропроводностью материалов. У проводящих материалов заряды под

действием силы поля движутся свободно и при разделении поверхностей

практически полностью нейтрализуются. У диэлектриков, обладающих

низкой электропроводностью, большая часть зарядов двойного слоя оста-

ется на разделяемых поверхностях. Если заряд значителен по величине, то

электрическое поле в образующемся между разделяемыми телами воздуш-

ном промежутке, возрастая, может достигнуть значений, при которых на-

чинается развитие газового разряда. В этом случае за счет ионизации воз-

духа электрическим полем в воздушном промежутке появляются дополни-

тельные положительные и отрицательные носители зарядов, которые под

действием сил поля оседают на разделяемых поверхностях, частично их

нейтрализуя, что проявляется в виде голубоватого свечения, искрения и

потрескивания. Чем выше скорость разделения взаимодействующих по-

верхностей и меньше их электропроводность, тем меньшая часть зарядов

нейтрализуется. При быстром разделении непроводящих тел максималь-

ная величина заряда СЭ ограничивается электрической прочностью возду-

ха. Плоская поверхность, таким образом, может нести заряд 26,5 мкКл/м-

Практически за счет малого числа контактных точек, утечки зарядов из-за

проводимости и газового разряда наибольшая плотность заряда СЭ обыч-

но составляет порядка 10 мкКл/.м2.

30

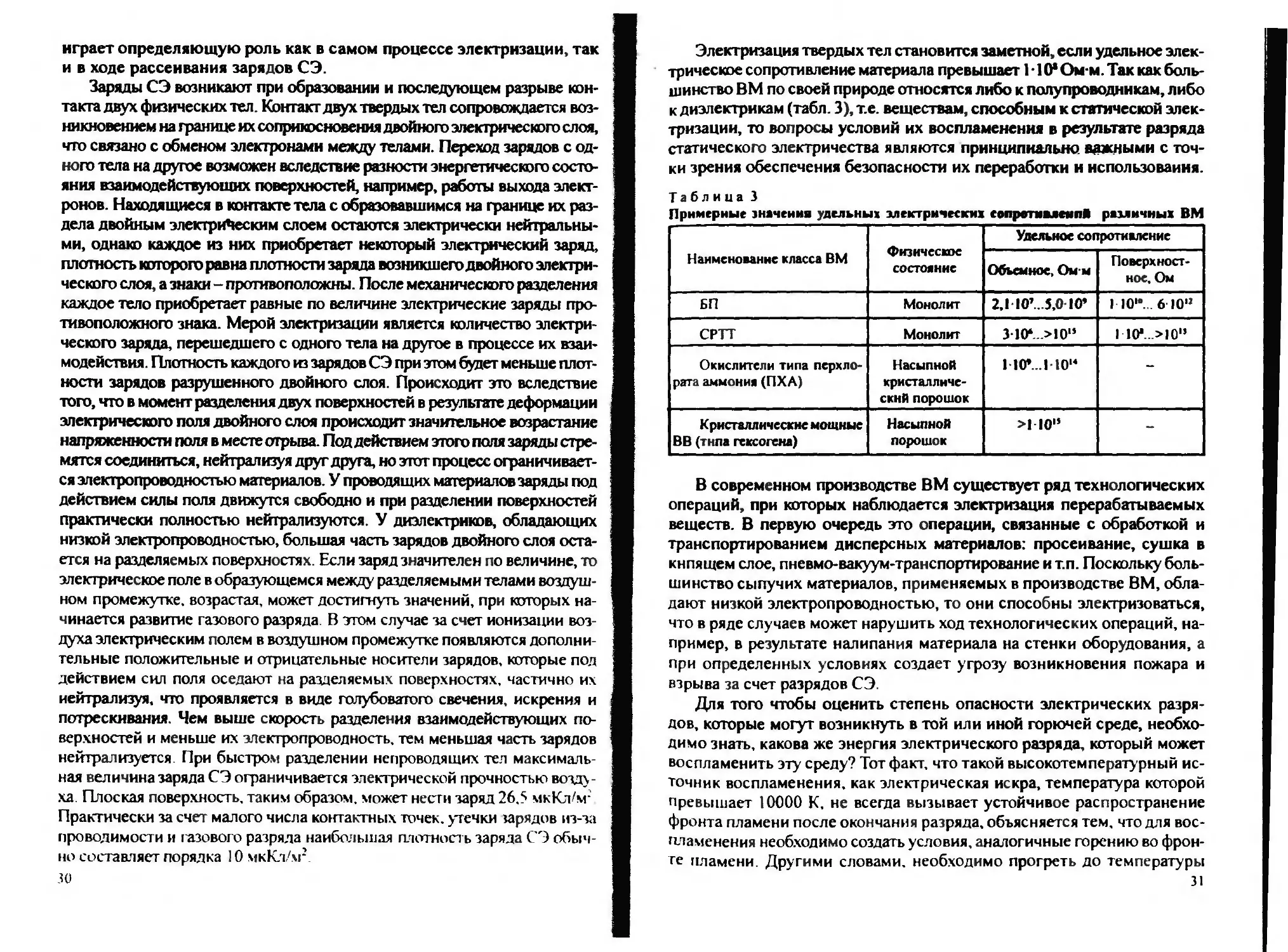

Электризация твердых тел становится заметной, если удельное элек-

трическое сопротивление материала превышает 1*10* Омм. Так как боль-

шинство ВМ по своей природе относятся либо к полупроводникам, либо

к диэлектрикам (табл. 3), т.е. веществам, способным к статической элек-

тризации, то вопросы условий их воспламенения в результате разряда

статического электричества являются принципиально важными с точ-

ки зрения обеспечения безопасности их переработки и использования.

Таблица 3

Примерные значения удельных электрических еопретияленп* различных ВМ

Наименование класса ВМ Физическое состояние Удельное сопротивление

Объемное, Омм Поверхност- ное, Ом

БП Монолит 2.1 10’...5,0 10* МО*... 6 10”

СРТТ Монолит 310*...»0” 1 10*.. >10”

Окислители типа перхло- рата аммония (ПХА) Насыпной кристалличе- ский порошок 1 10*...1 10‘* -

Кристаллические мощные ВВ (типа гексогена) Насыпной порошок >1 10” -

В современном производстве ВМ существует ряд технологических

операций, при которых наблюдается электризация перерабатываемых

веществ. В первую очередь это операции, связанные с обработкой и

транспортированием дисперсных материалов: просеивание, сушка в

кипящем слое, пневмо-вакуум-транспортирование и т.п. Поскольку боль-

шинство сыпучих материалов, применяемых в производстве ВМ, обла-

дают низкой электропроводностью, то они способны электризоваться,

что в ряде случаев может нарушить ход технологических операций, на-

пример, в результате налипания материала на стенки оборудования, а

при определенных условиях создает угрозу возникновения пожара и

взрыва за счет разрядов СЭ.

Для того чтобы оценить степень опасности электрических разря-

дов, которые могут возникнуть в той или иной горючей среде, необхо-

димо знать, какова же энергия электрического разряда, который может

воспламенить эту среду? Тот факт, что такой высокотемпературный ис-

точник воспламенения, как электрическая искра, температура которой

превышает 10000 К, не всегда вызывает устойчивое распространение

фронта пламени после окончания разряда, объясняется тем, что для вос-

пламенения необходимо создать условия, аналогичные горению во фрон-

те пламени. Другими словами, необходимо прогреть до температуры

31

горения объем, характерный размер которого в несколько раз больше

характерной ширины зоны ламинарного пламени В этом случае близ-

лежащие слои горючей среды успевают воспламениться прежде, чем

нагретый искрой объем остынет.

К сожалению, теории, позволяющей достаточно точно количественно

рассчитать минимальную энергию зажигания (МЭЗ) для конкретной сре-

ды, в настоящее время не существует, поэтому определение МЭЗ про-

изводится экспериментально.

Все экспериментальные установки, как правило(состоят из двух ча-

стей:

1) устройство для создания электрического разряда с возникнове-

нием искры заданной энергией. При этом энергия разряда рассчитыва-

ется по известной формуле

»F=Ct/2/2,

где И'- энергия разряда, Дж; С - электрическая емкость, Ф; U- элект-

рический потенциал, В;

2) устройство для создания разряда в требуемой зоне испытуемой

горючей смеси.

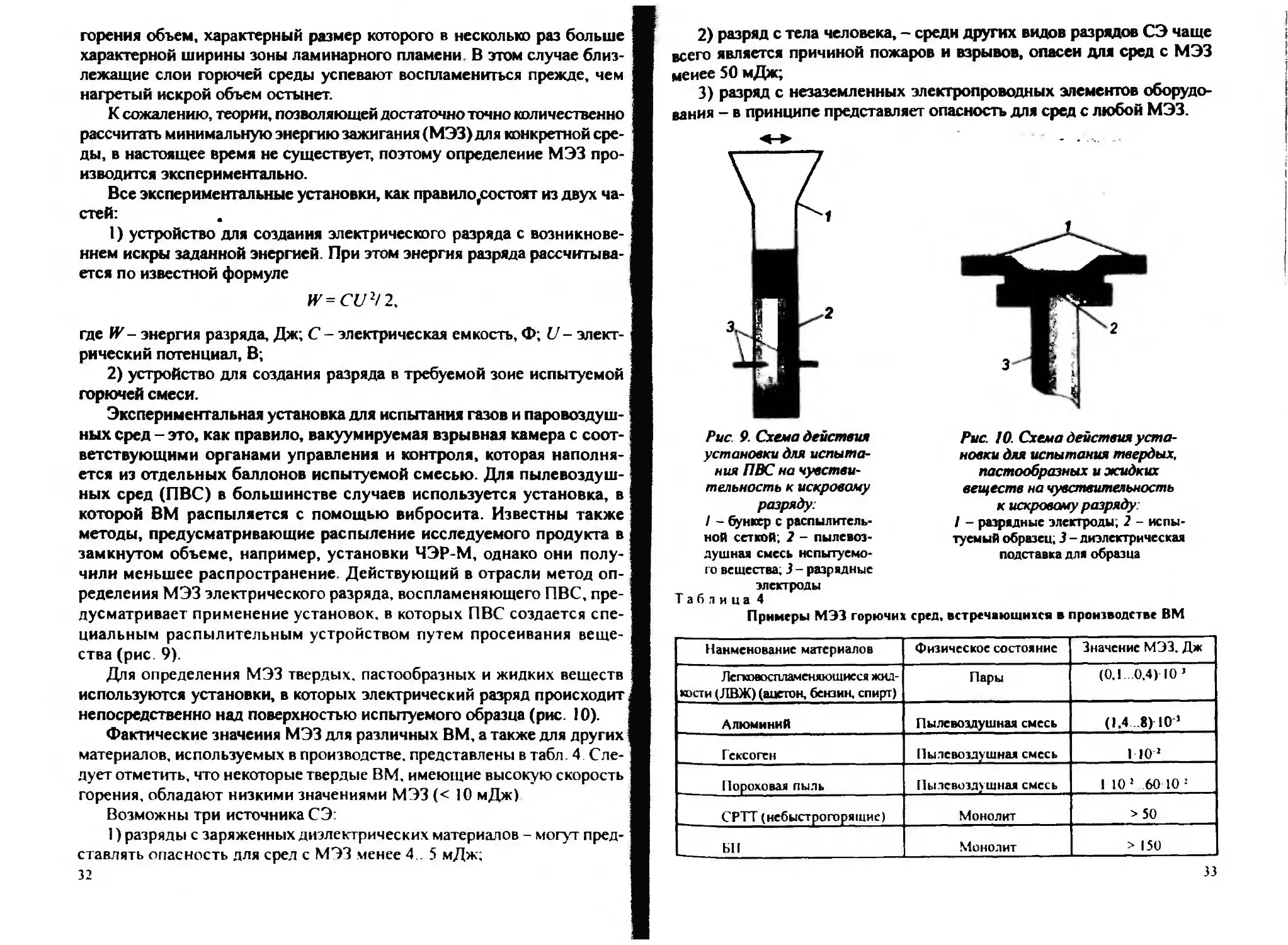

Экспериментальная установка для испытания газов и паровоздуш-

ных сред - это, как правило, вакуумируемая взрывная камера с соот-

ветствующими органами управления и контроля, которая наполня-

ется из отдельных баллонов испытуемой смесью. Для пылевоздуш-

ных сред (ПВС) в большинстве случаев используется установка, в

которой ВМ распыляется с помощью вибросита. Известны также

методы, предусматривающие распыление исследуемого продукта в

замкнутом объеме, например, установки ЧЭР-М, однако они полу-

чили меньшее распространение. Действующий в отрасли метод оп-

ределения МЭЗ электрического разряда, воспламеняющего ПВС, пре-

дусматривает применение установок, в которых ПВС создается спе-

циальным распылительным устройством путем просеивания веще-

ства (рис. 9).

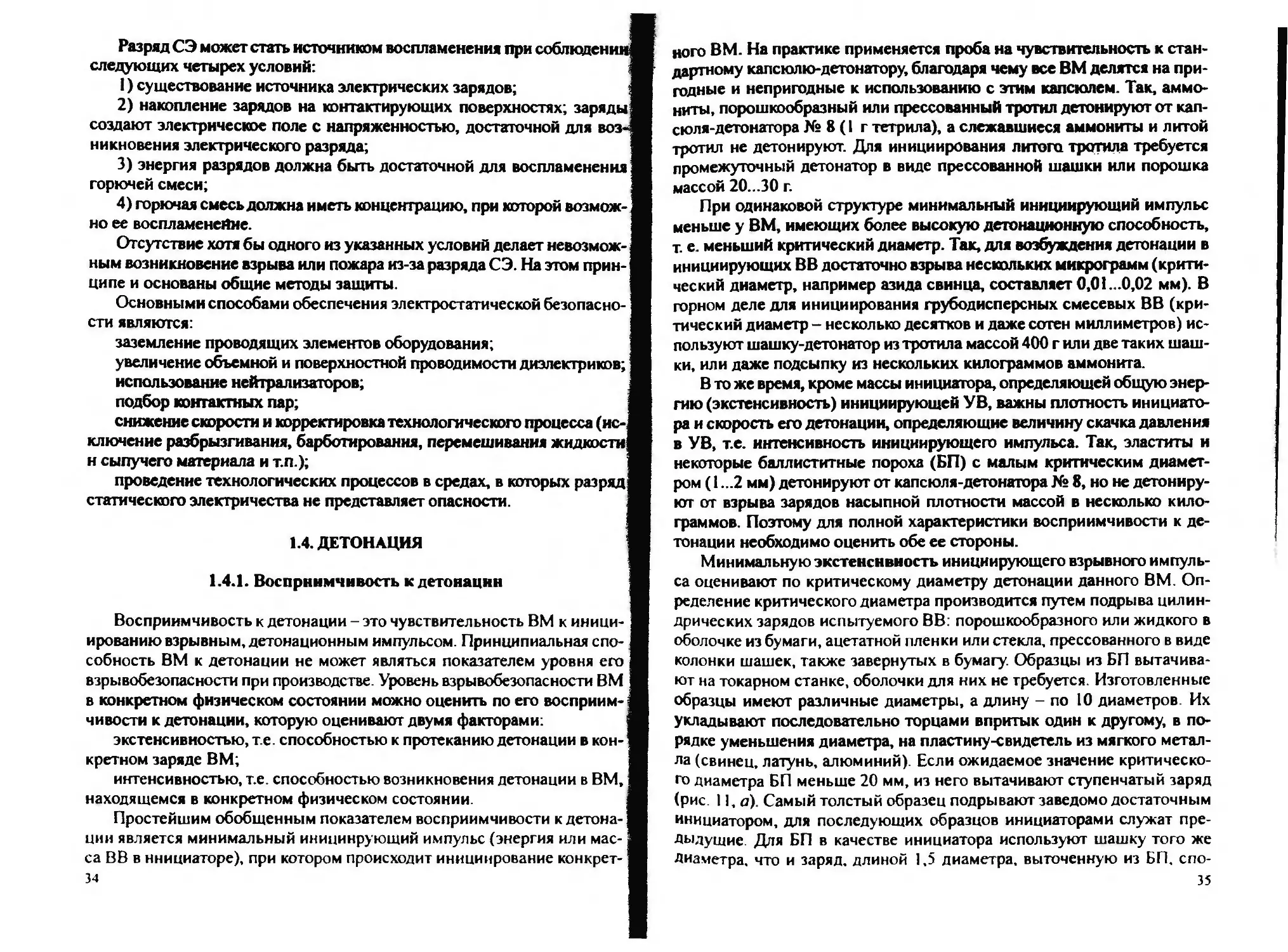

Для определения МЭЗ твердых, пастообразных и жидких веществ

используются установки, в которых электрический разряд происходит

непосредственно над поверхностью испытуемого образца (рис. 10).

Фактические значения МЭЗ для различных ВМ, а также для других

материалов, используемых в производстве, представлены в табл. 4. Сле-

дует отметить, что некоторые твердые ВМ, имеющие высокую скорость

горения, обладают низкими значениями МЭЗ (< 10 мДж)

Возможны три источника СЭ:

1) разряды с заряженных диэлектрических материалов - могут пред-

ставлять опасность для сред с МЭЗ менее 4.. 5 мДж;

32

2) разряд с тела человека, - средн других видов разрядов СЭ чаще

всего является причиной пожаров и взрывов, опасен для сред с МЭЗ

менее 50 мДж;

3) разряд с незаземленных электропроводных элементов оборудо-

вания - в принципе представляет опасность для сред с любой МЭЗ.

Рис. 9. Схема действия

установки для испыта-

ния ПВС на чувстви-

тельность к искровому

разряду:

I - бункер с распылитель-

ной сеткой; 2 - пылевоз-

душная смесь испытуемо-

го вещества, 3 - разрядные

электроды

Рис. 10 Схема действия уста-

новки для испытания твердых,

пастообразных и жидких

веществ на чувствительность

к искровому разряду

1 - разрядные электроды; 2 - испы-

туемый образец; 3 - диэлектрическая

подставка для образца

Таблица 4

Примеры МЭЗ горючих сред, встречающихся в производстве ВМ

Наименование материалов Физическое состояние Значение МЭЗ. Дж

Легковоспламеняющиеся жид- кости (ЛВЖ) (ацетон, бензин, спирт) Пары (0.1 .0.4) 10 ’

Алюминий Пылевоздушная смесь (1.4 .8) 10 ’

Гексоген Пылевоздушная смесь 1 10 2

Пороховая пыль Пылевозд\шная смесь 1 10 2 60 10 =

СРТТ (небыстрогорящне) Монолит > 50

Ы1 Монолит > 150

И

Разряд СЭ может стать источником воспламенения при соблюдении

следующих четырех условий: i

I) существование источника электрических зарядов;

2) накопление зарядов на контактирующих поверхностях; заряды

создают электрическое поле с напряженностью, достаточной для воз-

никновения электрического разряда;

3) энергия разрядов должна быть достаточной для воспламенения

горючей смеси;

4) горючая смесь должна иметь концентрацию, при которой возмож-

но ее воспламенейие.

Отсутствие хотя бы одного из указанных условий делает невозмож-

ным возникновение взрыва или пожара из-за разряда СЭ. На этом прин-

ципе и основаны общие методы защиты.

Основными способами обеспечения электростатической безопасно-

сти являются:

заземление проводящих элементов оборудования;

увеличение объемной и поверхностной проводимости диэлектриков;

использование нейтрализаторов;

подбор контактных пар;

снижение скорости и корректировка технологического процесса (ис-

ключение разбрызгивания, барботирования, перемешивания жидкости

н сыпучего материала и т.п.);

проведение технологических процессов в средах, в которых разряд

статического электричества не представляет опасности.

1.4. ДЕТОНАЦИЯ |

1.4.1. Восприимчивость к детонации

Восприимчивость к детонации - это чувствительность ВМ к иници-

ированию взрывным, детонационным импульсом. Принципиальная спо-

собность ВМ к детонации не может являться показателем уровня его

взрывобезопасности при производстве. Уровень взрывобезопасности ВМ

в конкретном физическом состоянии можно оценить по его восприим-i

чивости к детонации, которую оценивают двумя факторами:

экстенсивностью, т.е. способностью к протеканию детонации в кон-1

кретном заряде ВМ;

интенсивностью, т.е. способностью возникновения детонации в ВМ,

находящемся в конкретном физическом состоянии. j

Простейшим обобщенным показателем восприимчивости к детона-1

ции является минимальный инициирующий импульс (энергия или мае- i

са ВВ в инициаторе), при котором происходит инициирование конкрет-

34

ного ВМ. На практике применяется проба на чувствительность к стан-

дартному капсюлю-детонатору, благодаря чему все ВМ делятся на при-

годные и непригодные к использованию с этим капсюлем. Так, аммо-

ниты, порошкообразный или прессованный тротил детонируют от кап-

сюля-детонатора № 8 (1 г тетрила), а слежавшиеся аммониты и литой

тратил не детонируют. Для инициирования литого тротила требуется

промежуточный детонатор в виде прессованной шашки или порошка

массой 20...30 г.

При одинаковой структуре минимальный инициирующий импульс

меньше у ВМ, имеющих более высокую детонационную способность,

т. е. меньший критический диаметр. Так, для возбуждения детонации в

инициирующих ВВ достаточно взрыва нескольких микрограмм (крити-

ческий диаметр, например азида свинца, составляет 0,01...0,02 мм). В

горном деле для инициирования грубодисперсных смесевых ВВ (кри-

тический диаметр - несколько десятков и даже сотен миллиметров) ис-

пользуют шашку-детонатор из тротила массой 400 г или две таких шаш-

ки, или даже подсыпку из нескольких килограммов аммонита.

В то же время, кроме массы инициатора, определяющей общую энер-

гию (экстенсивность) инициирующей УВ, важны плотность инициато-

ра и скорость его детонации, определяющие величину скачка давления

в УВ, т.е. интенсивность инициирующего импульса. Так, эластиты и

некоторые баллиститные пороха (БП) с малым критическим диамет-

ром (1 ...2 мм) детонируют от капсюля-детонатора № 8, но не детониру-

ют от взрыва зарядов насыпной плотности массой в несколько кило-

граммов. Поэтому для полной характеристики восприимчивости к де-

тонации необходимо оценить обе ее стороны.

Минимальную экстенсивность инициирующего взрывного импуль-

са оценивают по критическому диаметру детонации данного ВМ. Оп-

ределение критического диаметра производится путем подрыва цилин-

дрических зарядов испытуемого ВВ: порошкообразного или жидкого в

оболочке из бумаги, ацетатной пленки или стекла, прессованного в виде

колонки шашек, также завернутых в бумагу. Образцы из БП вытачива-

ют на токарном станке, оболочки для них не требуется. Изготовленные

образцы имеют различные диаметры, а длину - по 10 диаметров. Их

укладывают последовательно торцами впритык один к другому, в по-

рядке уменьшения диаметра, на пластину-свидетель из мягкого метал-

ла (свинец, латунь, алюминий). Если ожидаемое значение критическо-

го диаметра БП меньше 20 мм, из него вытачивают ступенчатый заряд

(рис. 11, а). Самый толстый образец подрывают заведомо достаточным

инициатором, для последующих образцов инициаторами служат пре-

дыдущие. Для БП в качестве инициатора используют шашку того же

Диаметра, что и заряд, длиной 1,5 диаметра, выточенную из БП, спо-

35

собного детонировать от капсюля. На пластине-свидетеле после взрыва

остается отпечаток - углубление с резкими краями длиной во весь за-

ряд, если детонация прошла до конца, и длиной короче заряда - если

она затухла. Устанавливают минимальное значение диаметра заряда, при

котором детонация еще происходит (d^ и максимальное из тех значе-

ний, при которых она затухает (d' ), подтверждая эти результаты пя-

тью повторными опытами. Разность диаметров соседних испытуемых

образцов обычно принимают равной 10 % от большего диаметра.

/

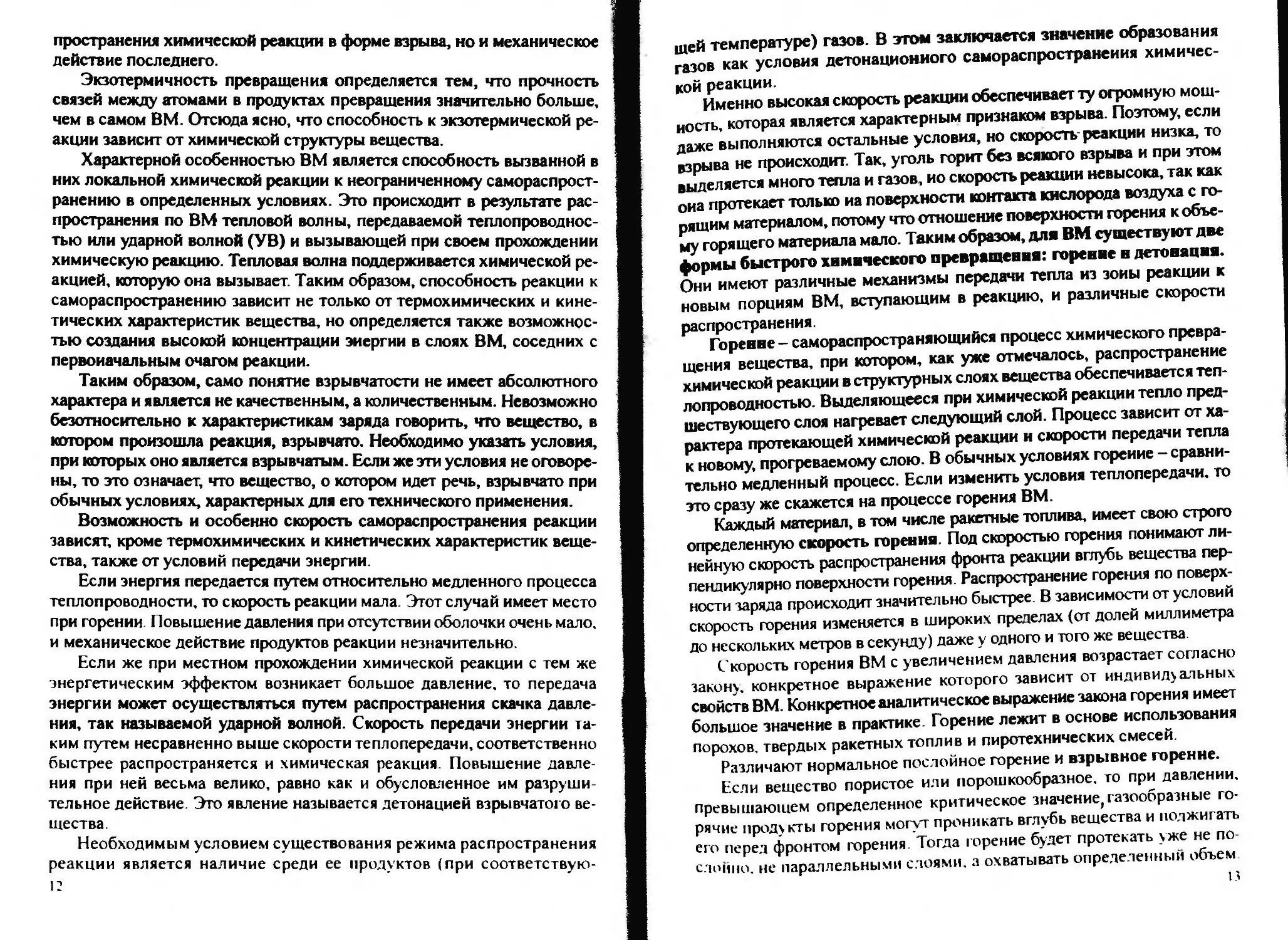

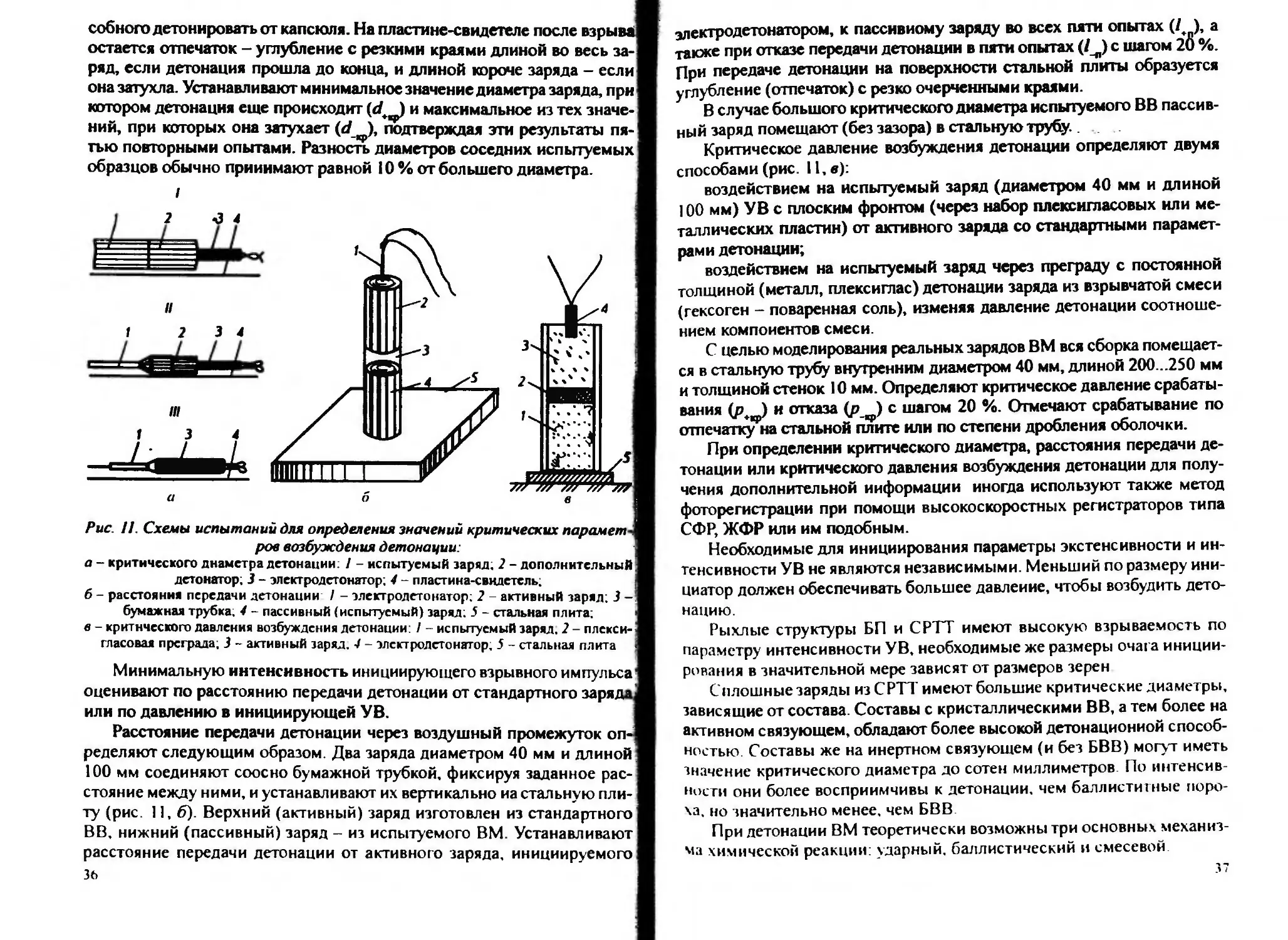

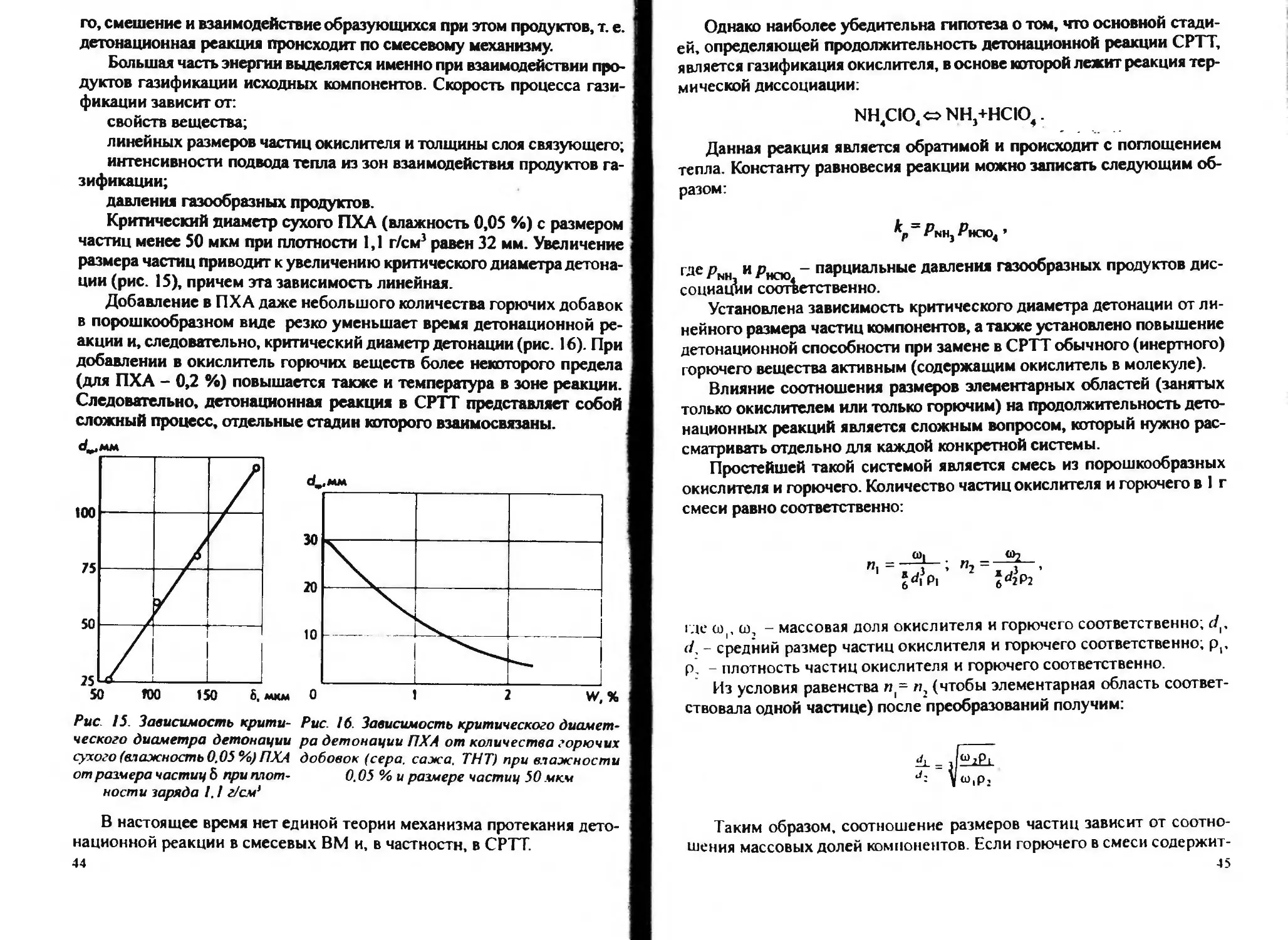

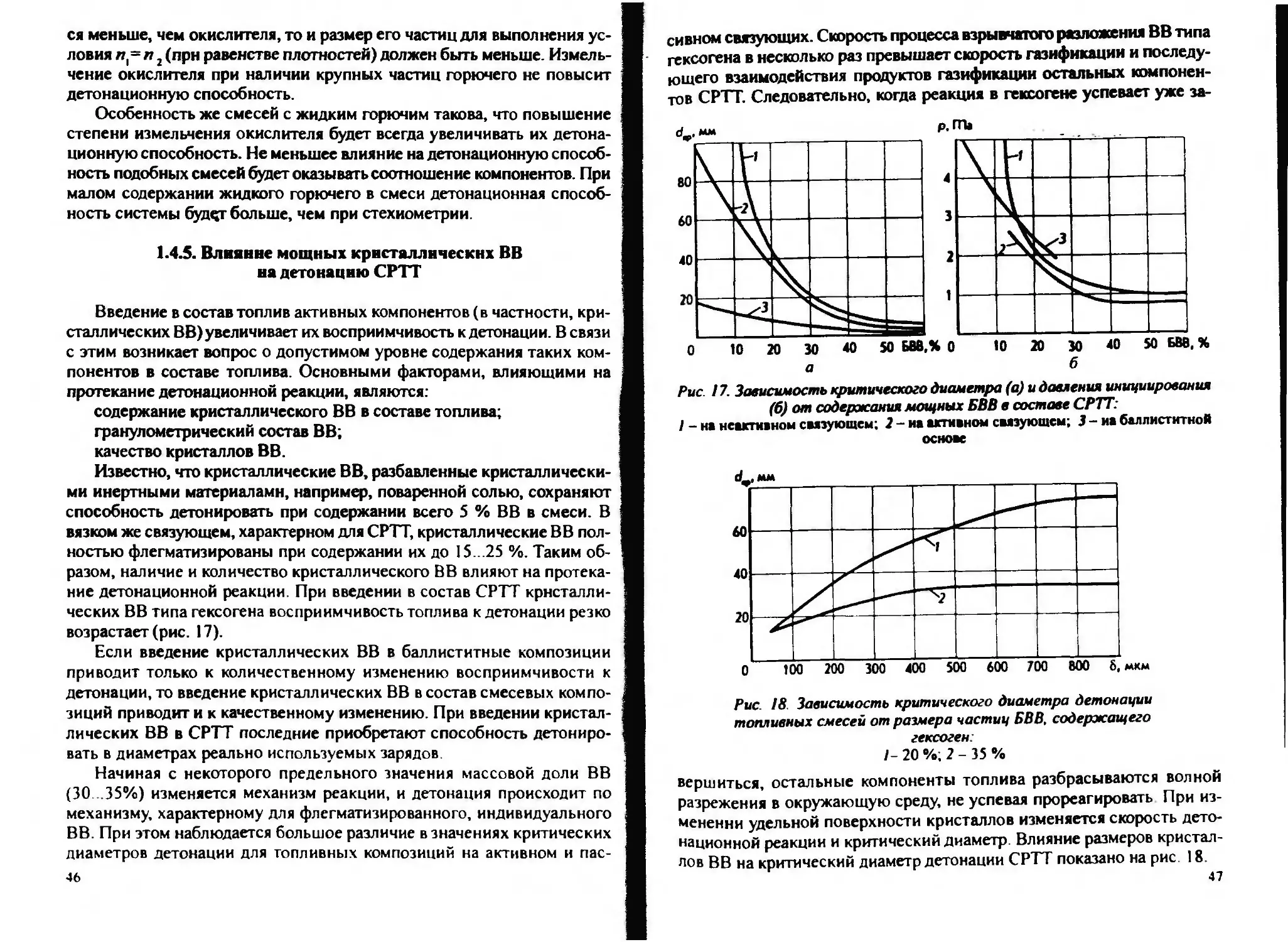

Рис. II. Схемы испытаний для определения значений критических параметр

ров возбуждения детонации:

а - критического диаметра детонации: / - испытуемый заряд. 2 - дополнительный

детонатор; 3 - электродетонатор; 4 - пластина-свидетель.

б - расстояния передачи детонации / - электролетонатор; 2 - активный заряд; 3 -

бумажная трубка. 4 - пассивный (испытуемый) заряд; 5 - стальная плита;

в - критического давления возбуждения детонации: / - испытуемый заряд. 2 - плекси-

гласовая преграда, 3 - активный заряд. 4 - электролетонатор, 5 - стальная плита

Минимальную интенсивность инициирующего взрывного импульса

оценивают по расстоянию передачи детонации от стандартного заряда

или по давлению в инициирующей УВ.

Расстояние передачи детонации через воздушный промежуток оп-

ределяют следующим образом Два заряда диаметром 40 мм и длиной

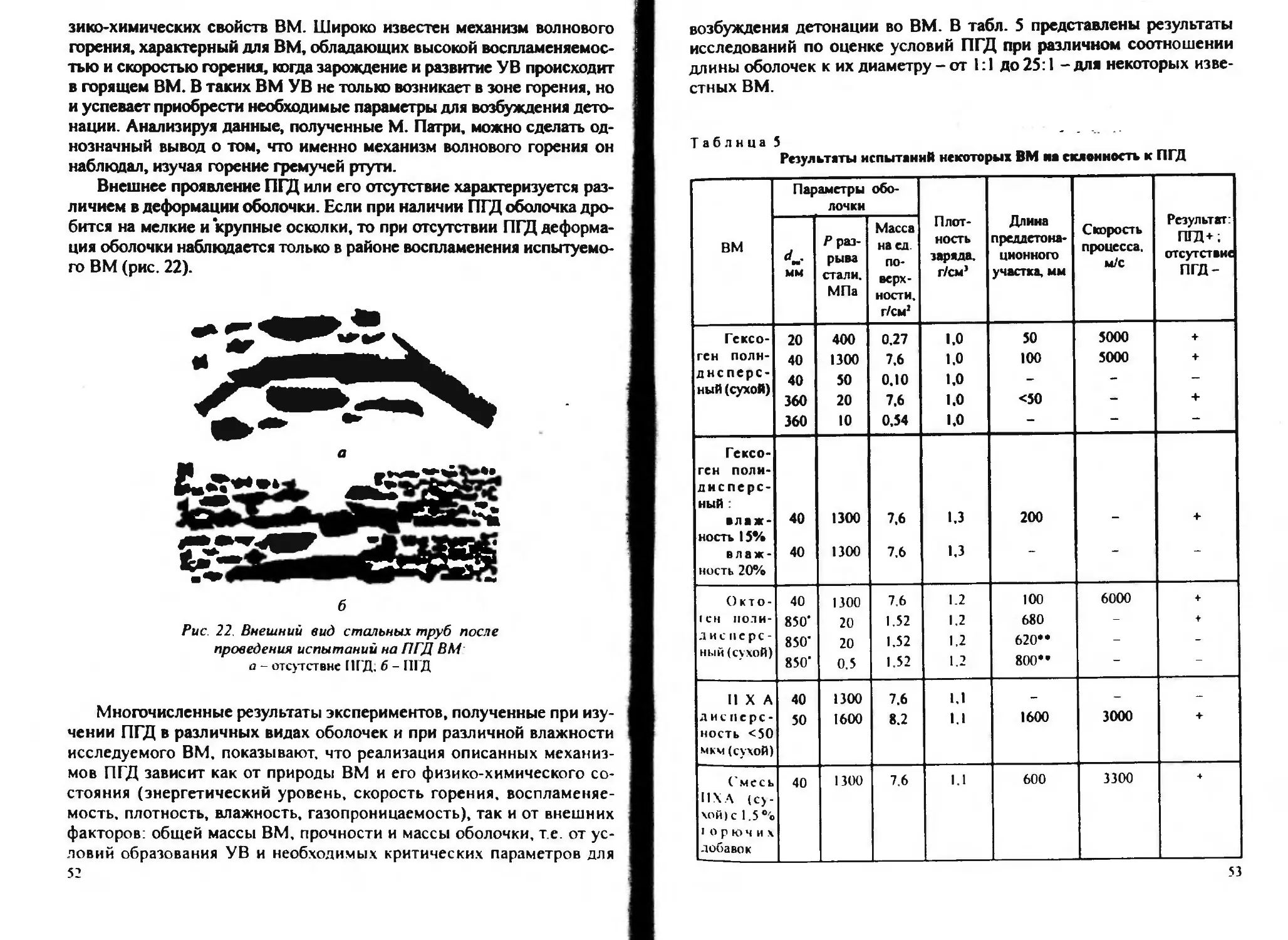

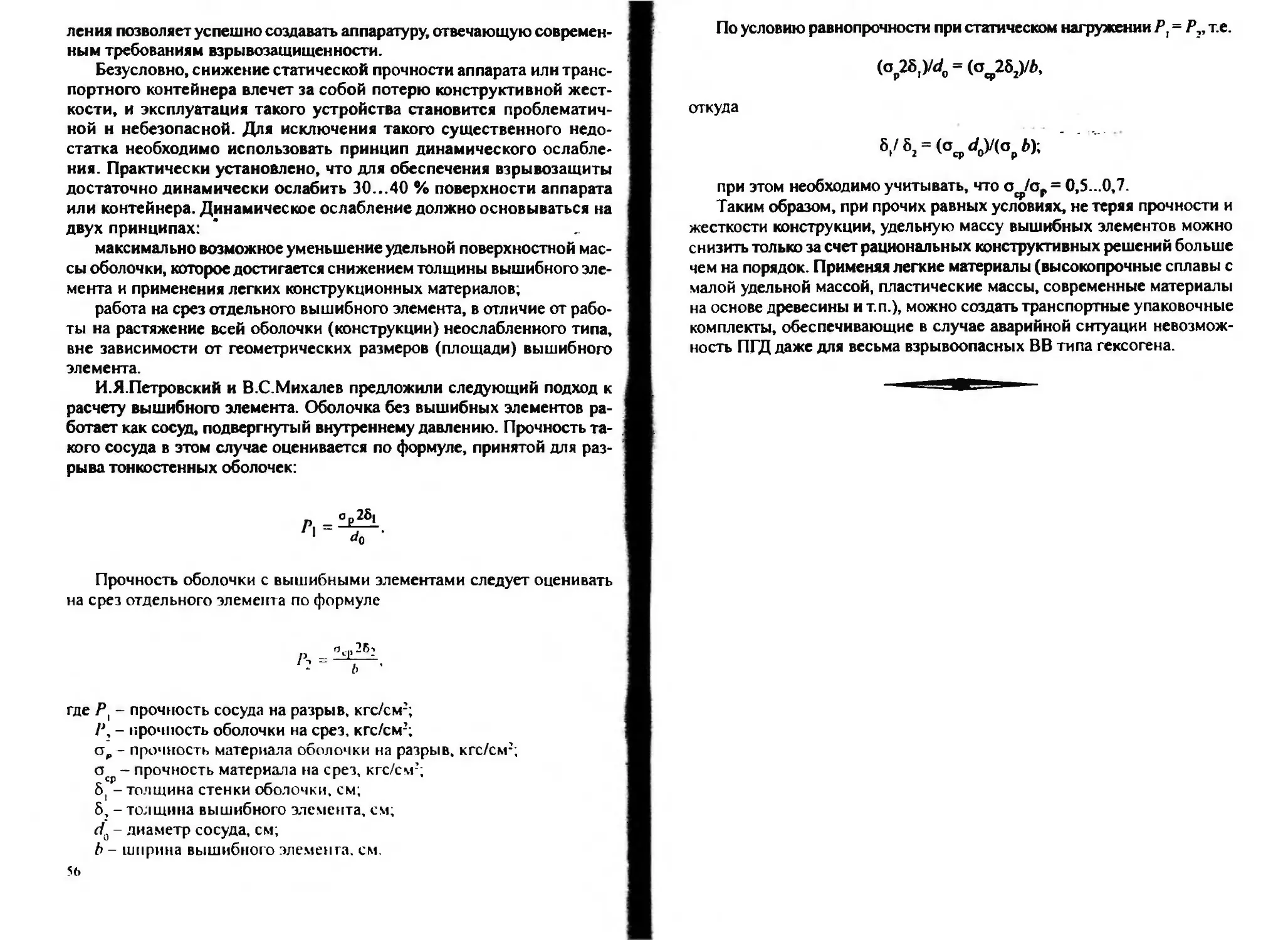

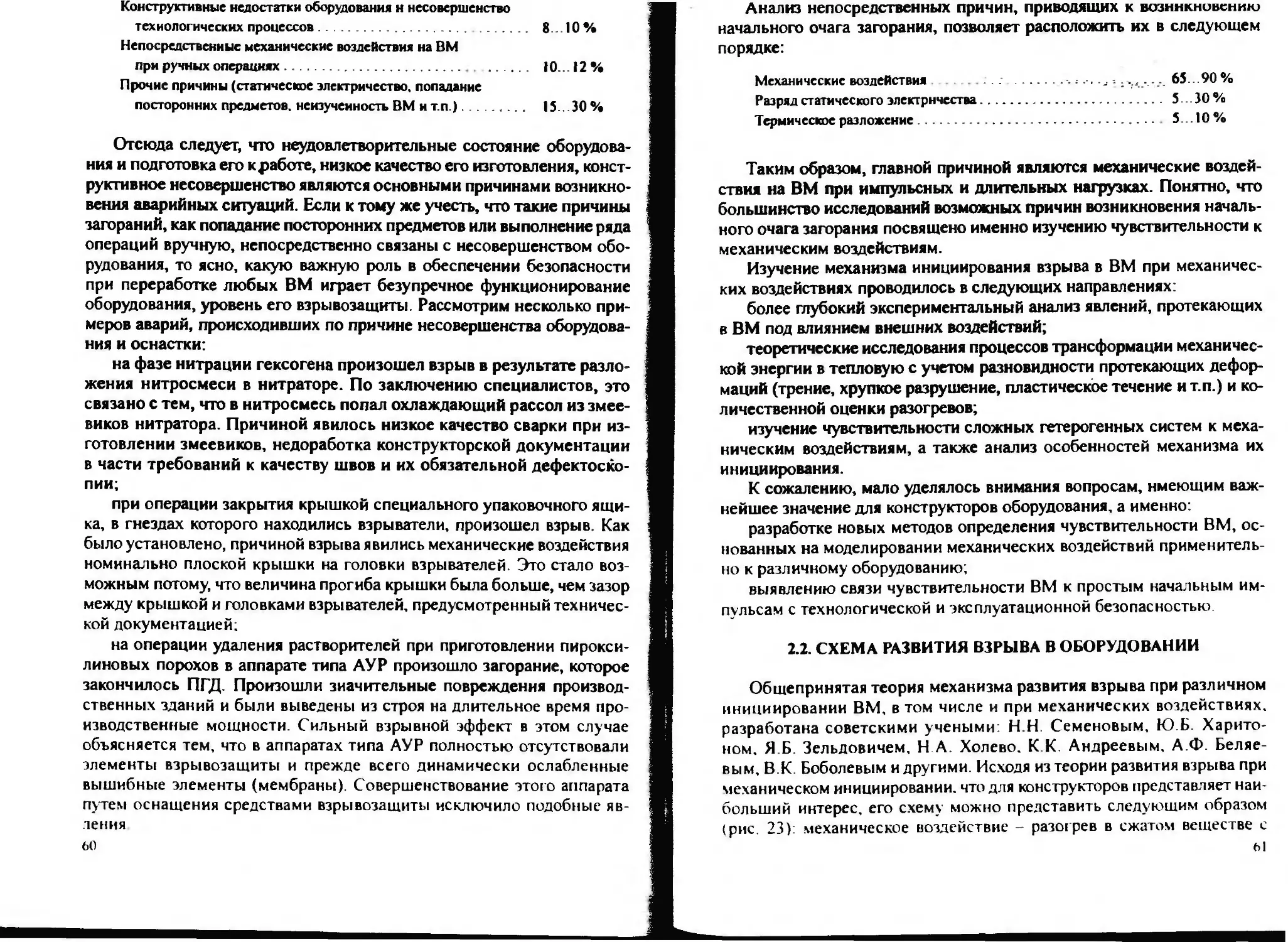

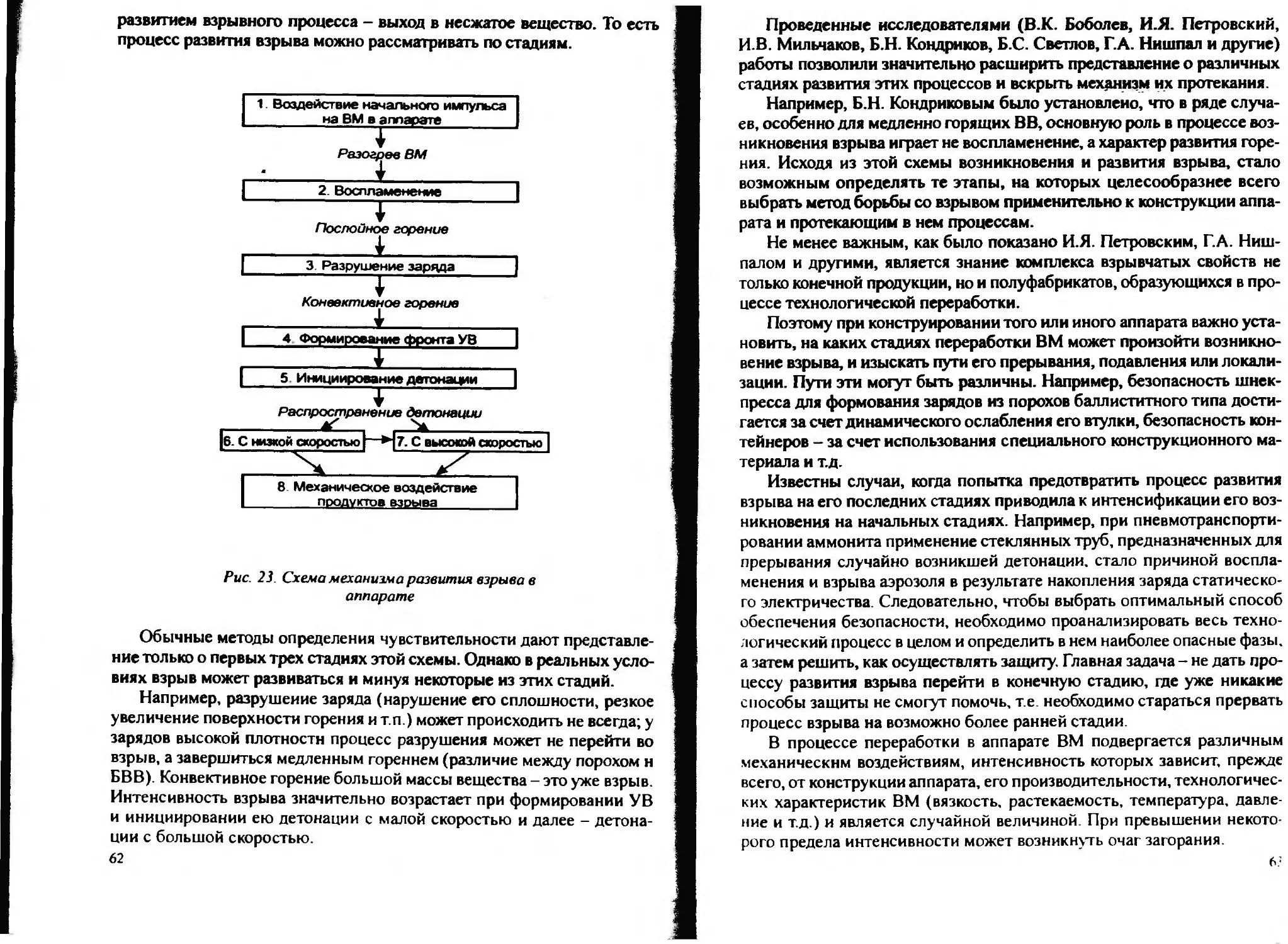

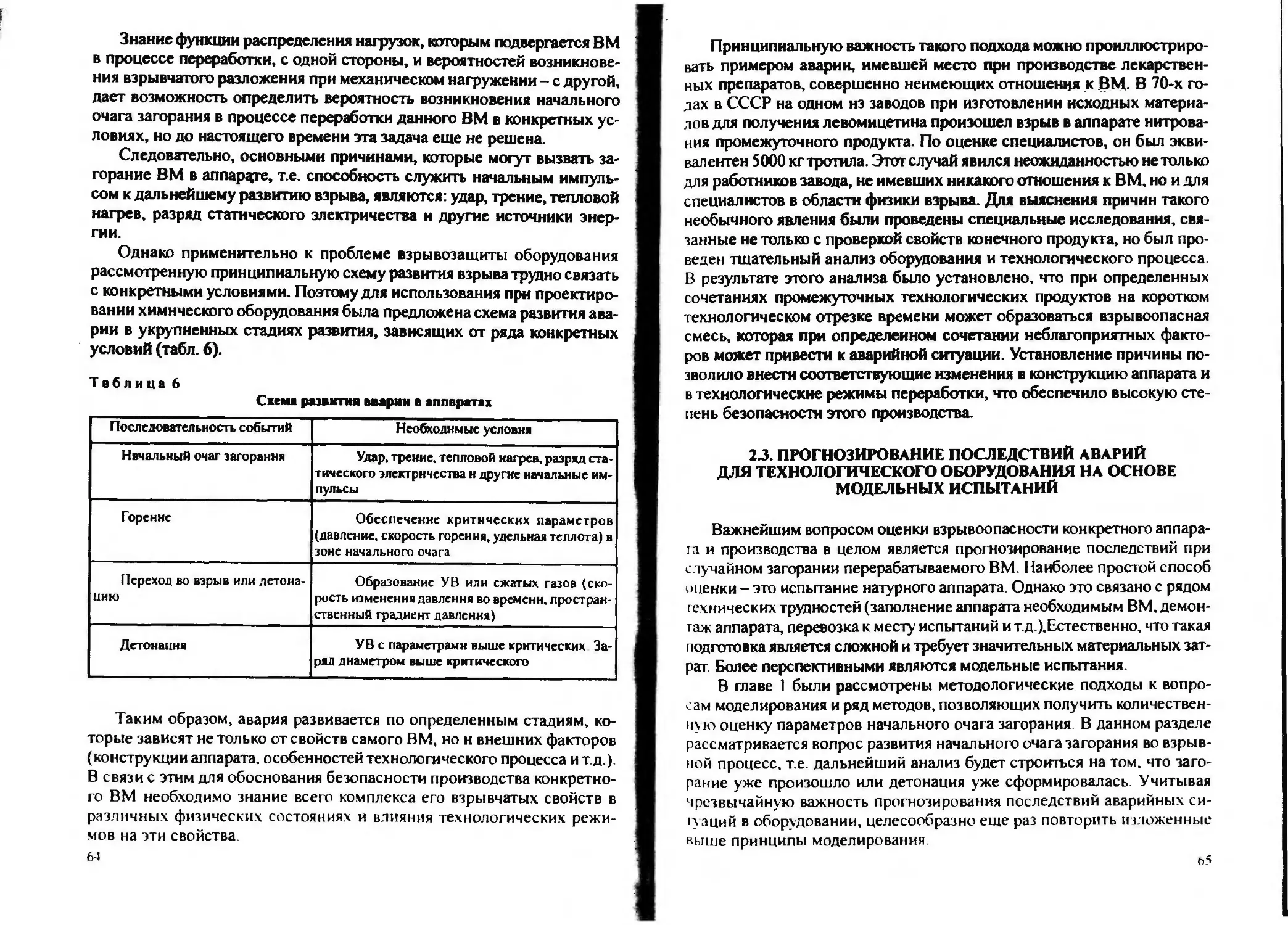

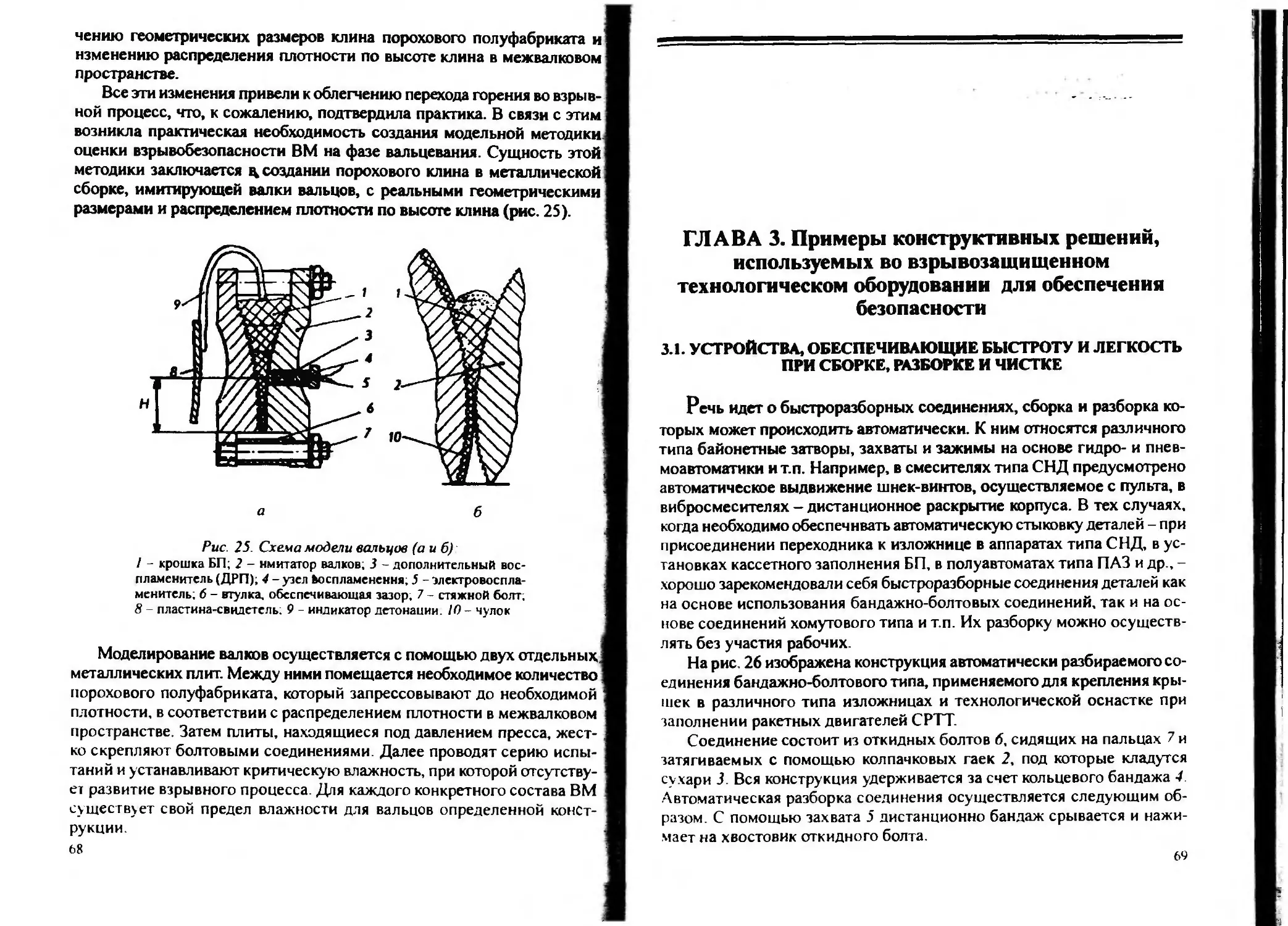

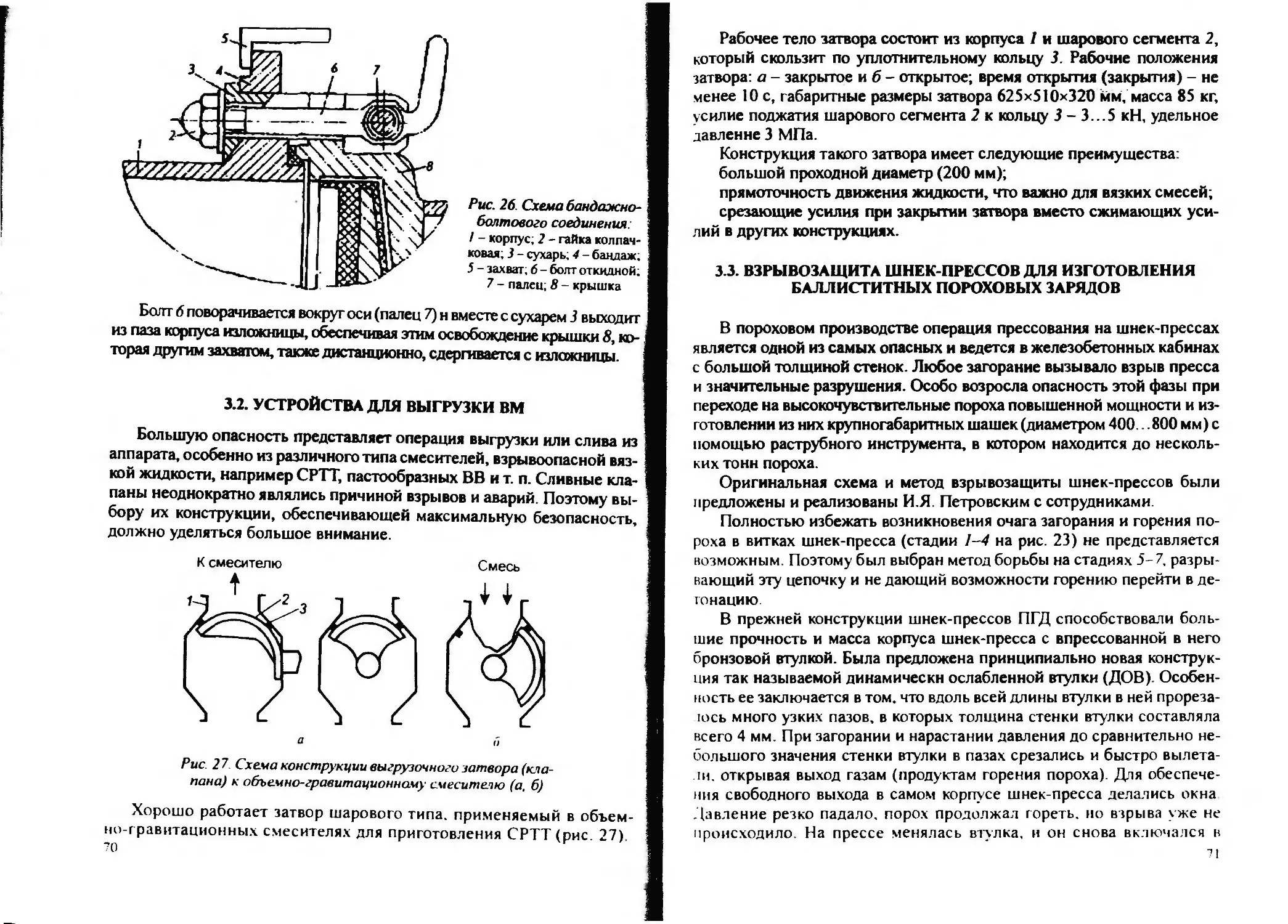

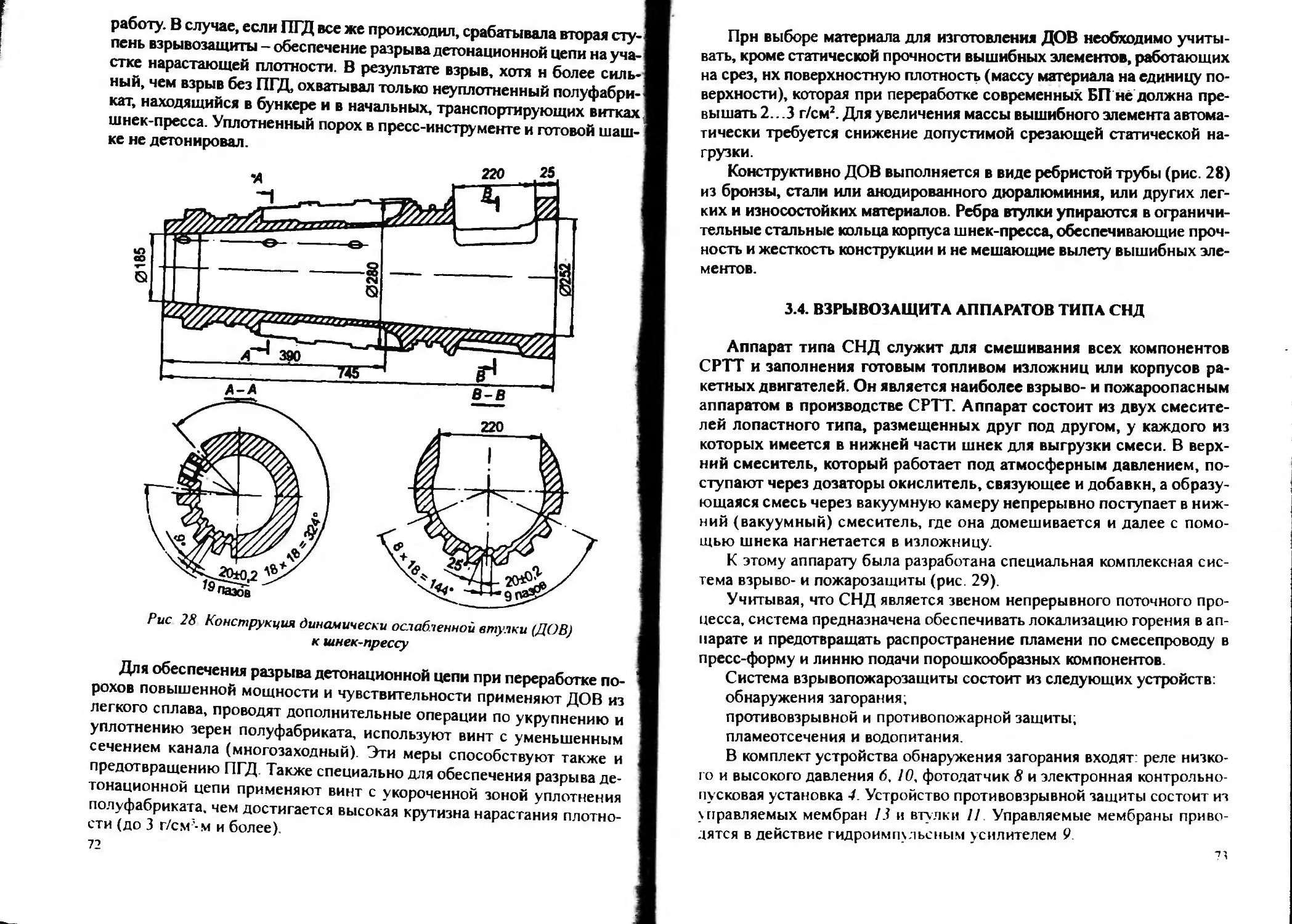

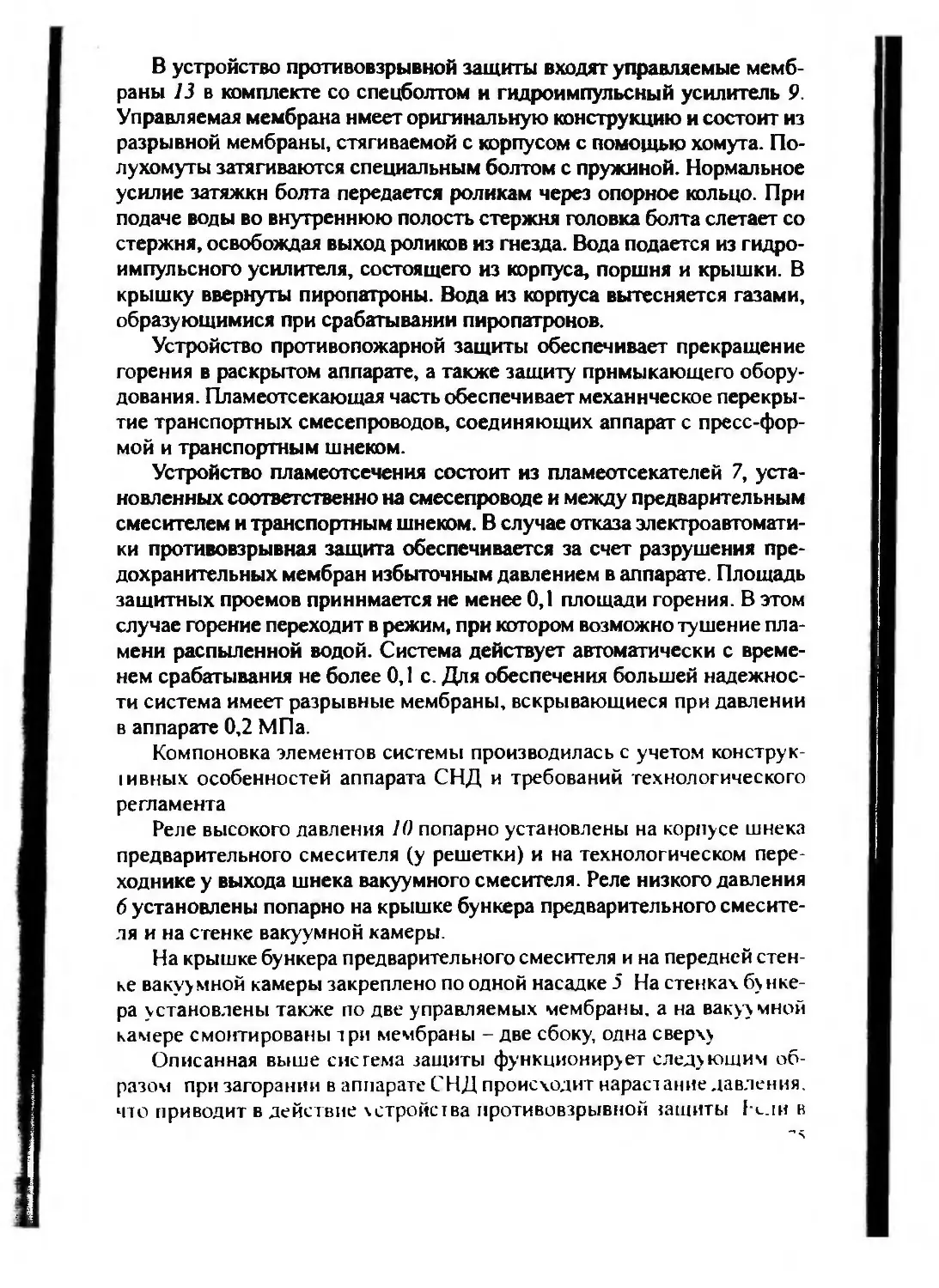

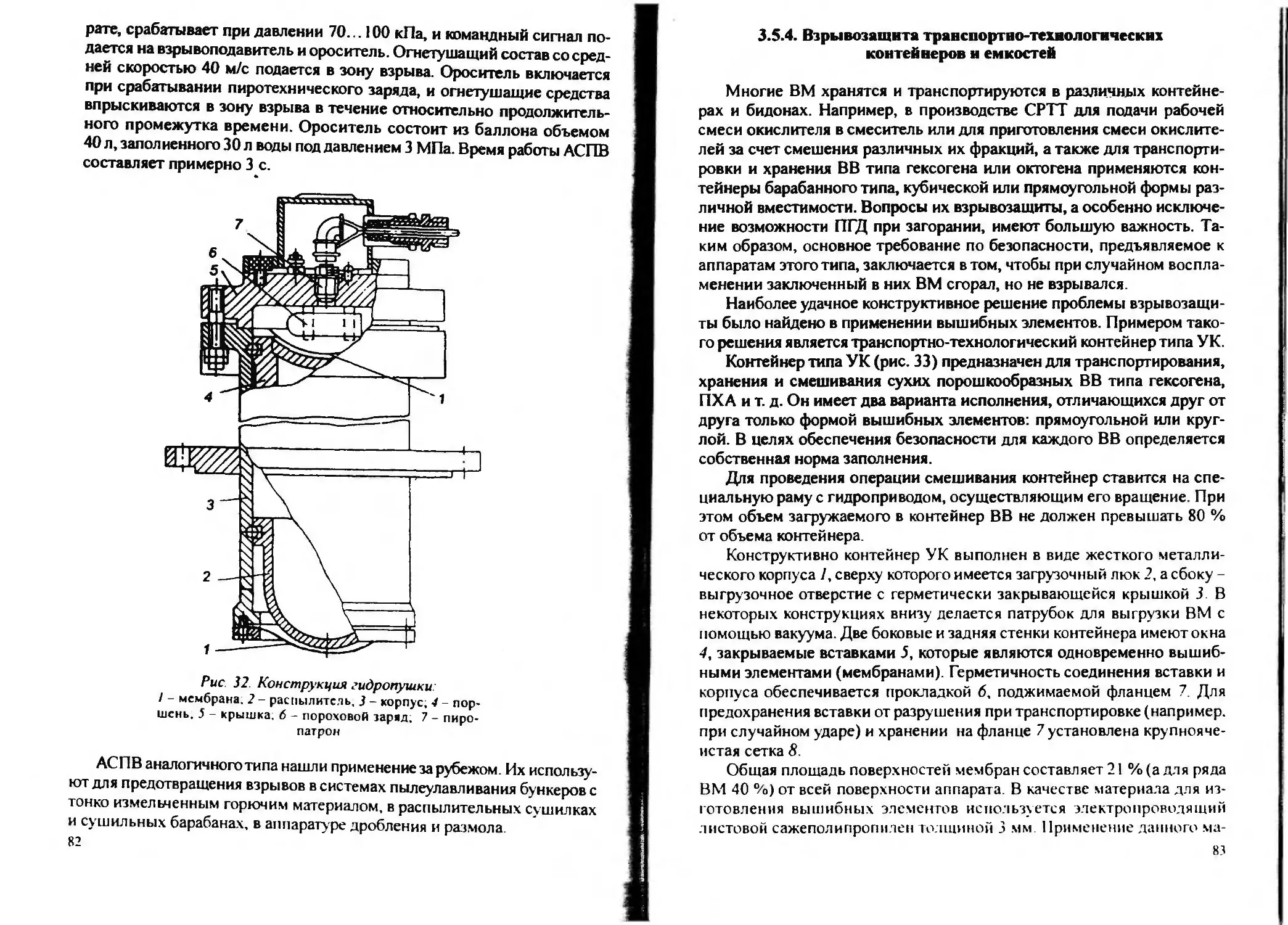

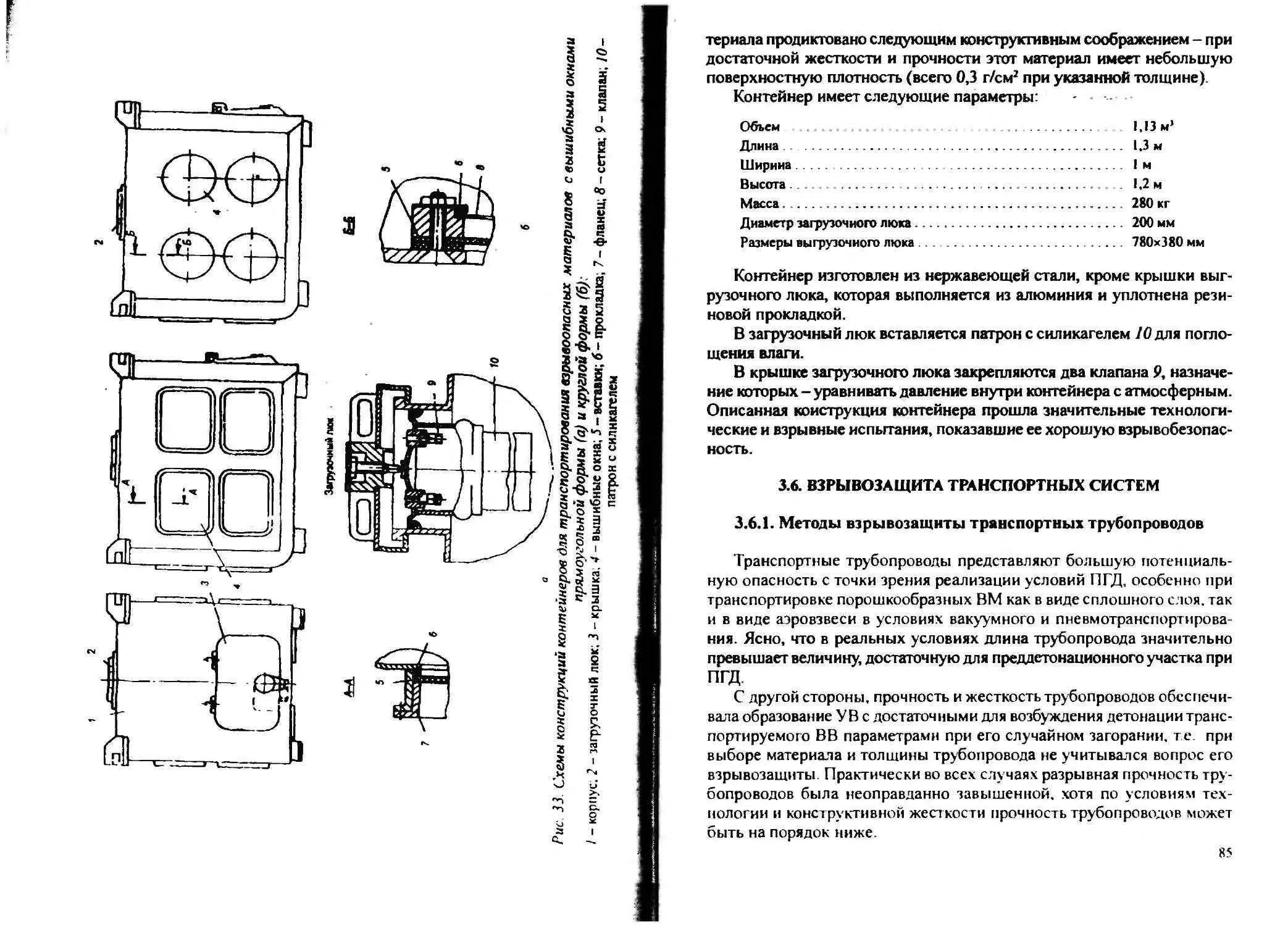

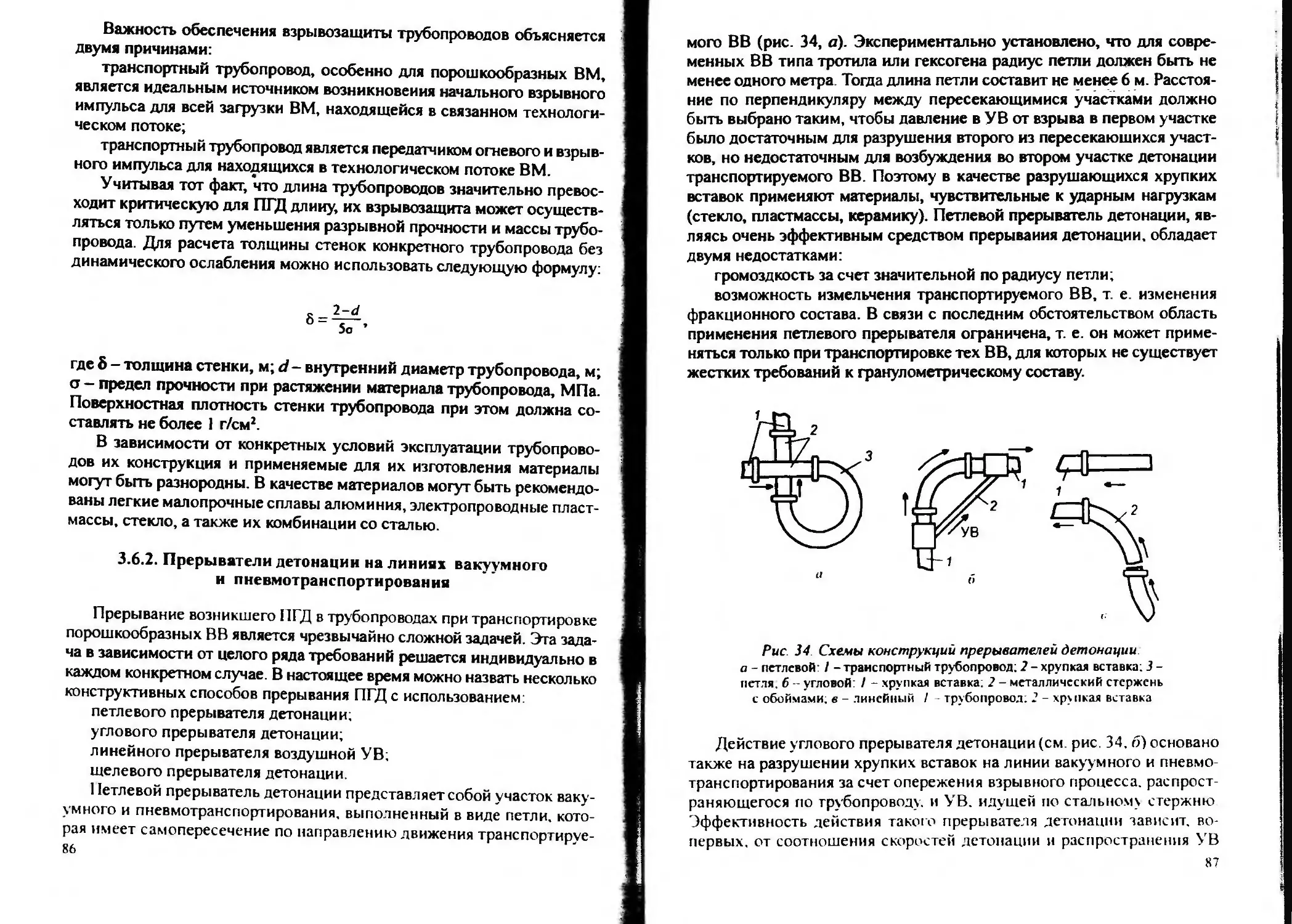

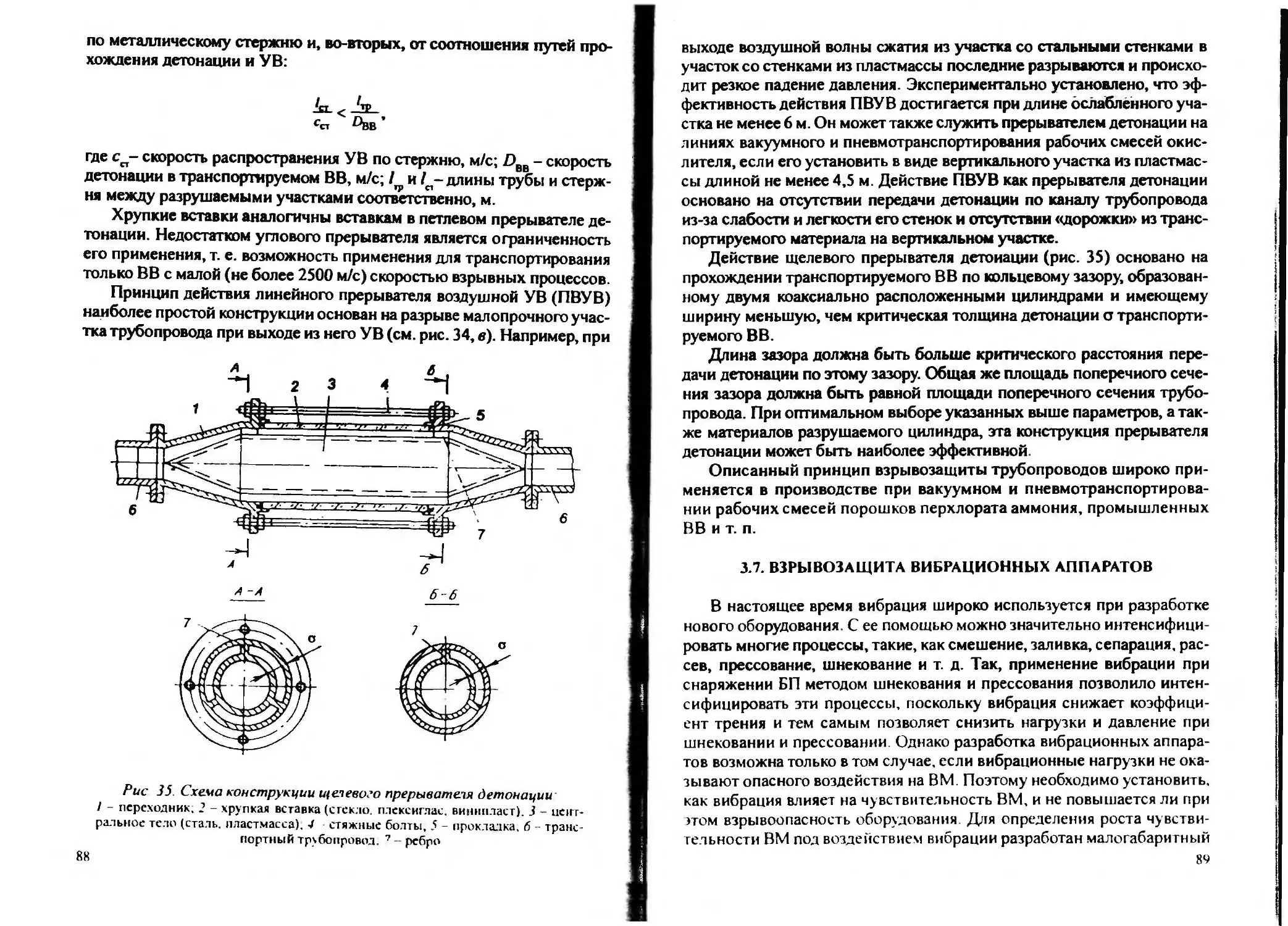

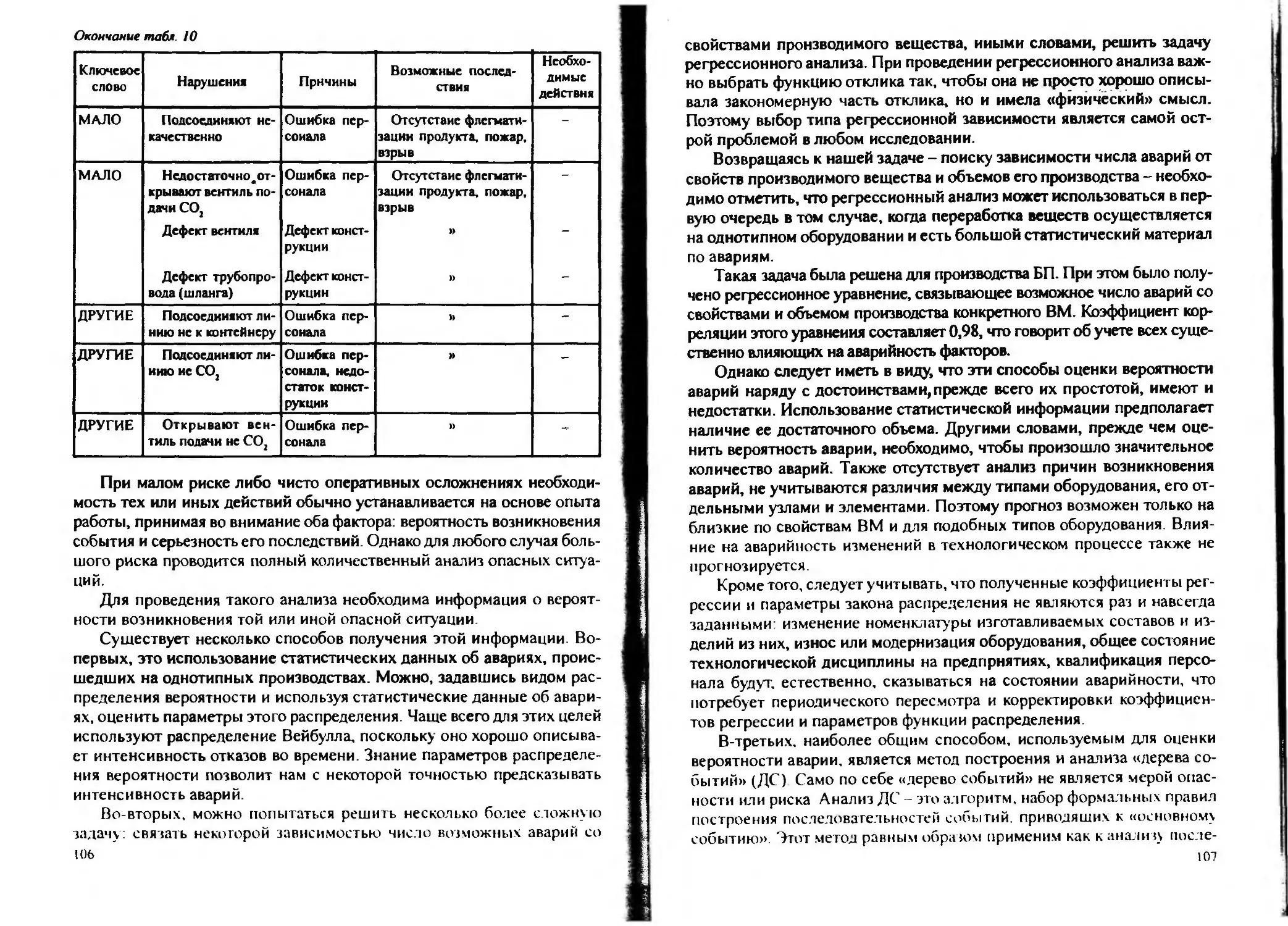

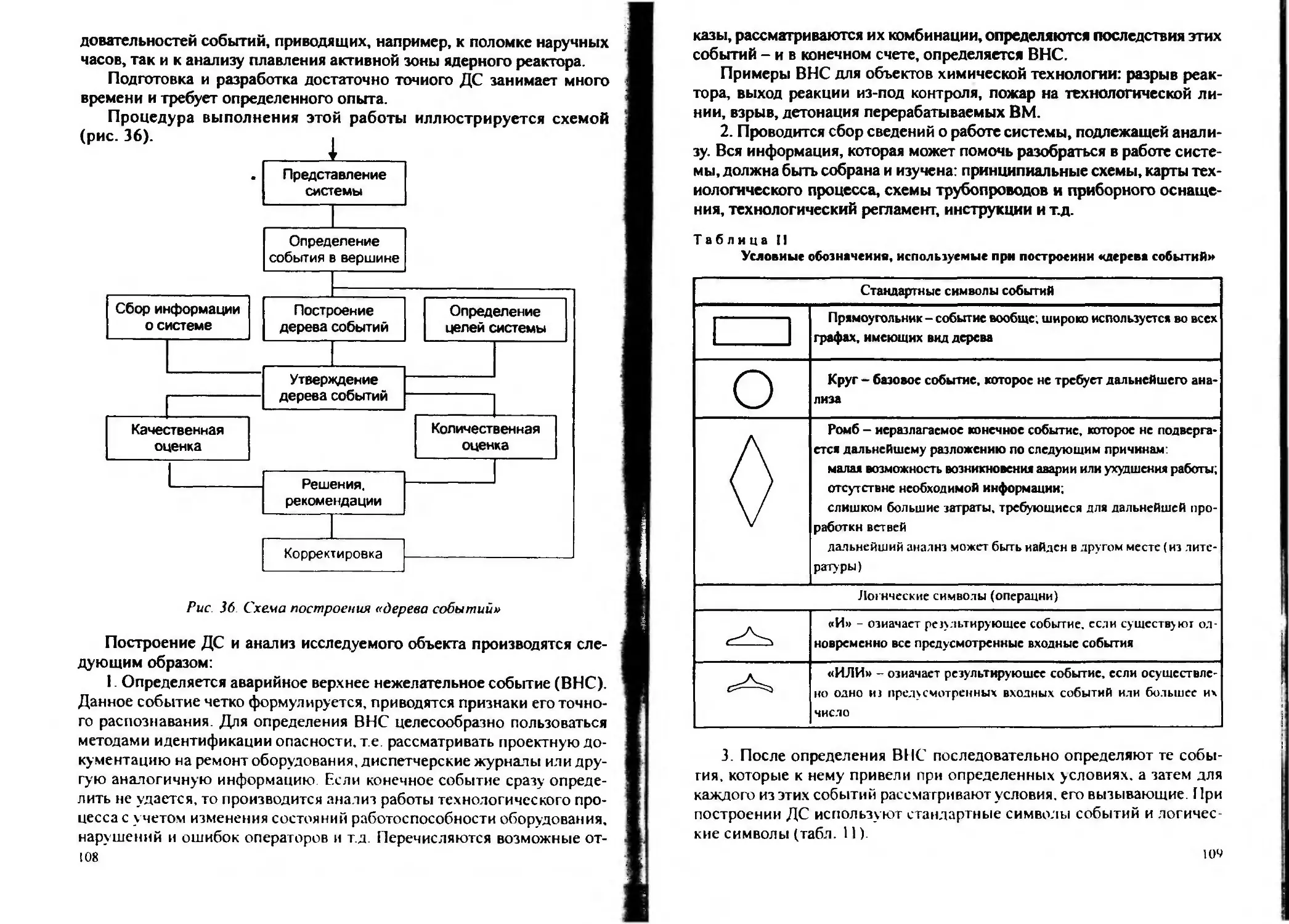

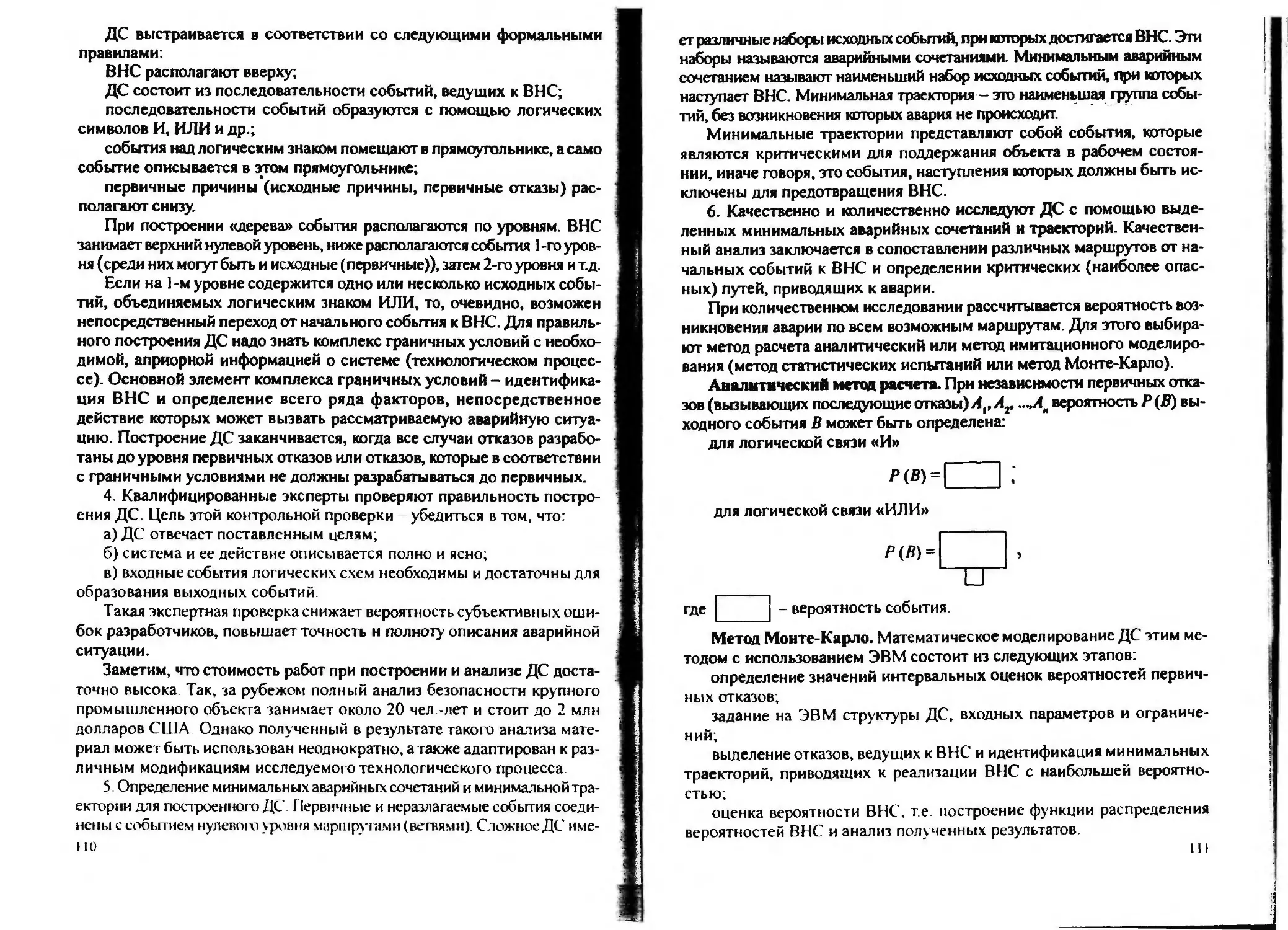

100 мм соединяют соосно бумажной трубкой, фиксируя заданное рас-