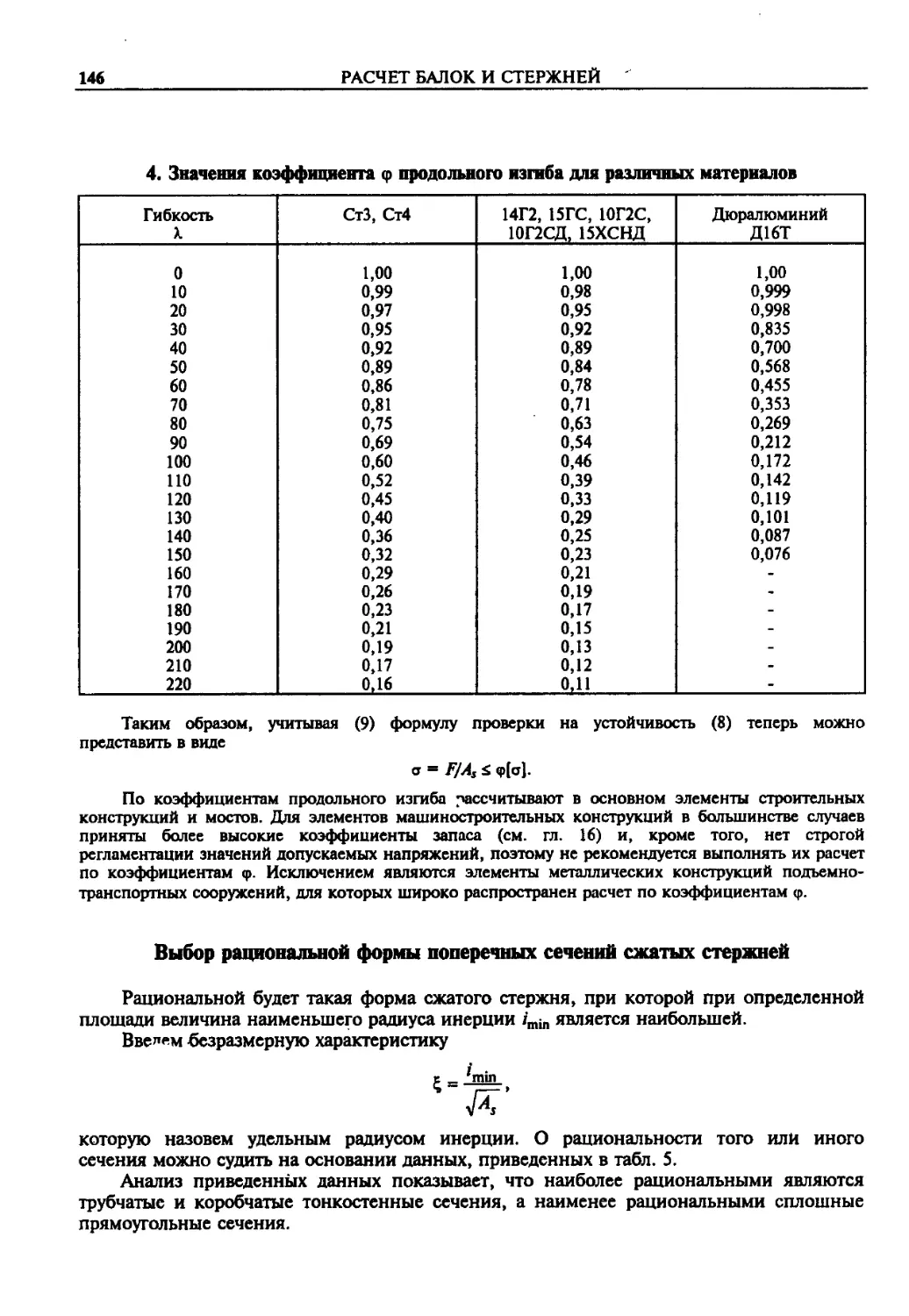

Автор: Бакуменко В.И.

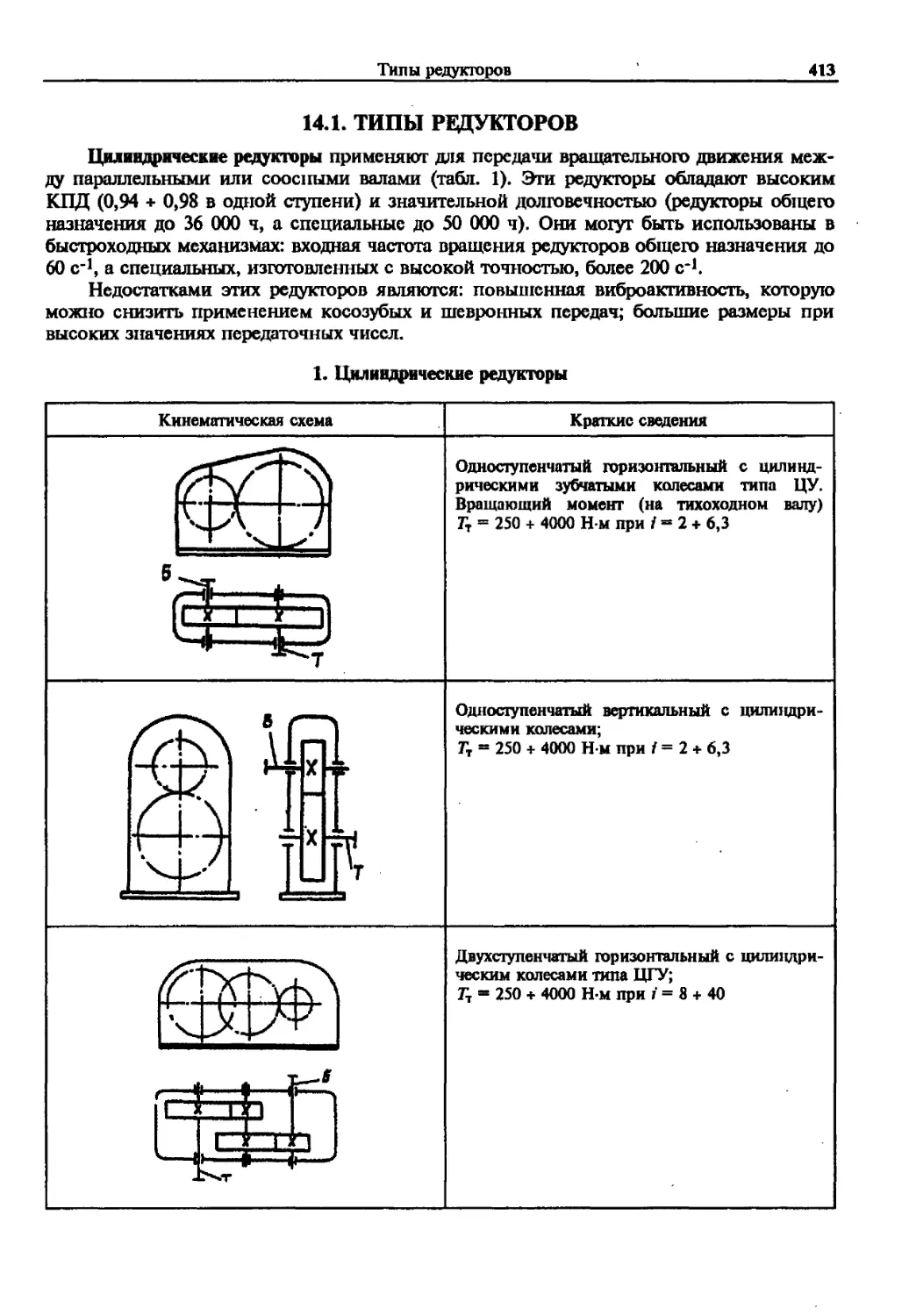

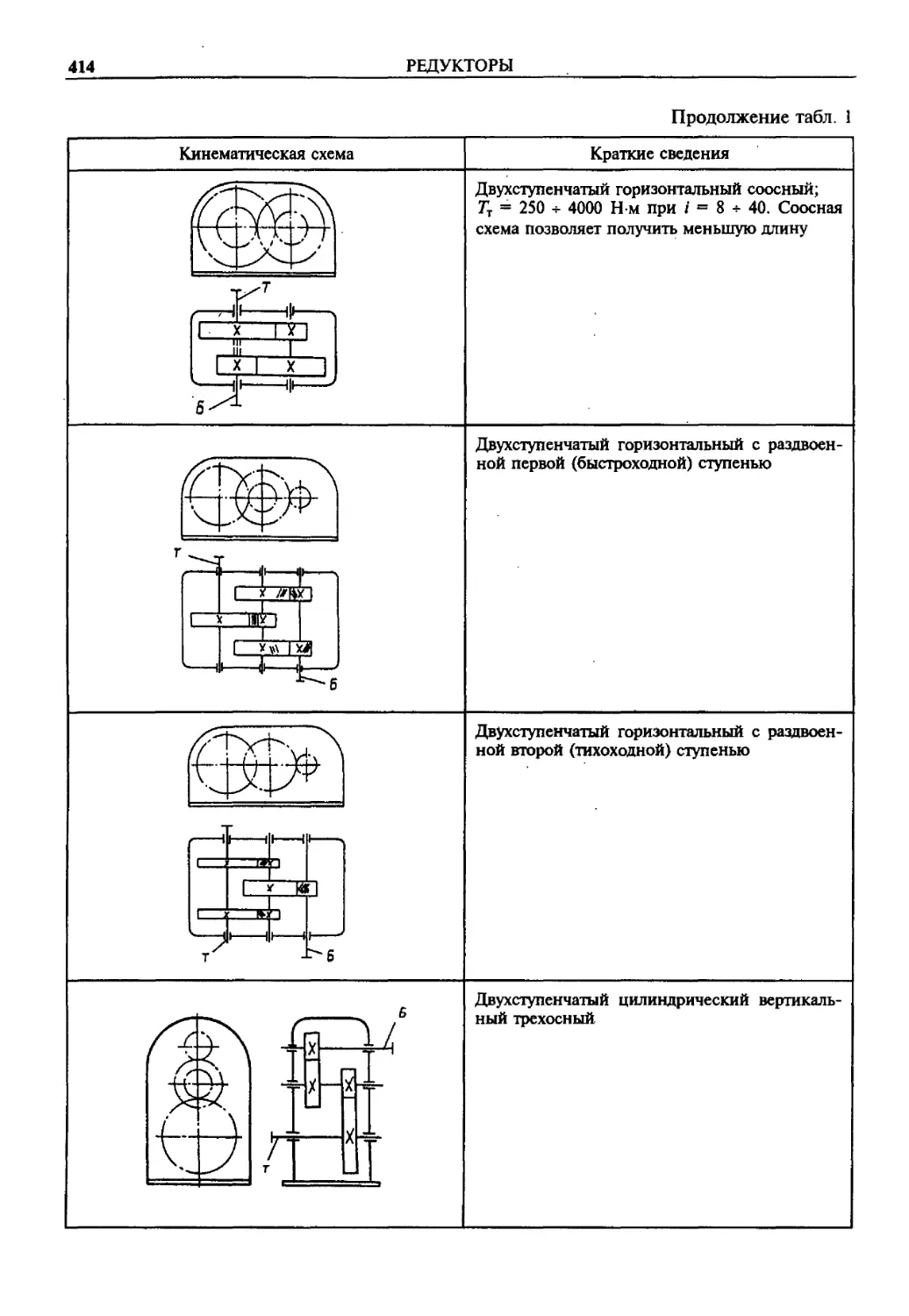

Теги: общее машиностроение технология машиностроения машиноведение справочник оборудование справочник конструктора

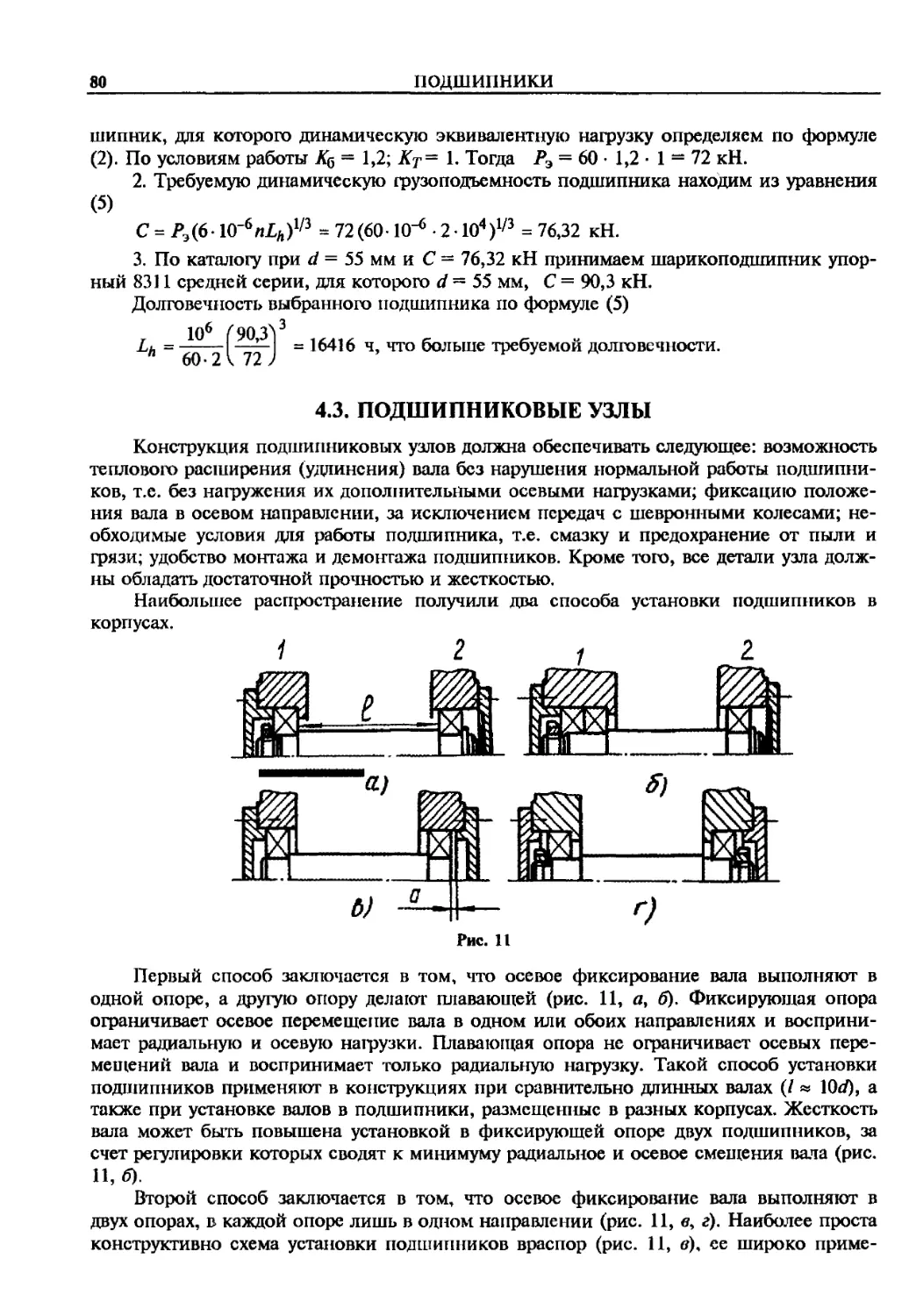

ISBN: 5-217-01742-2

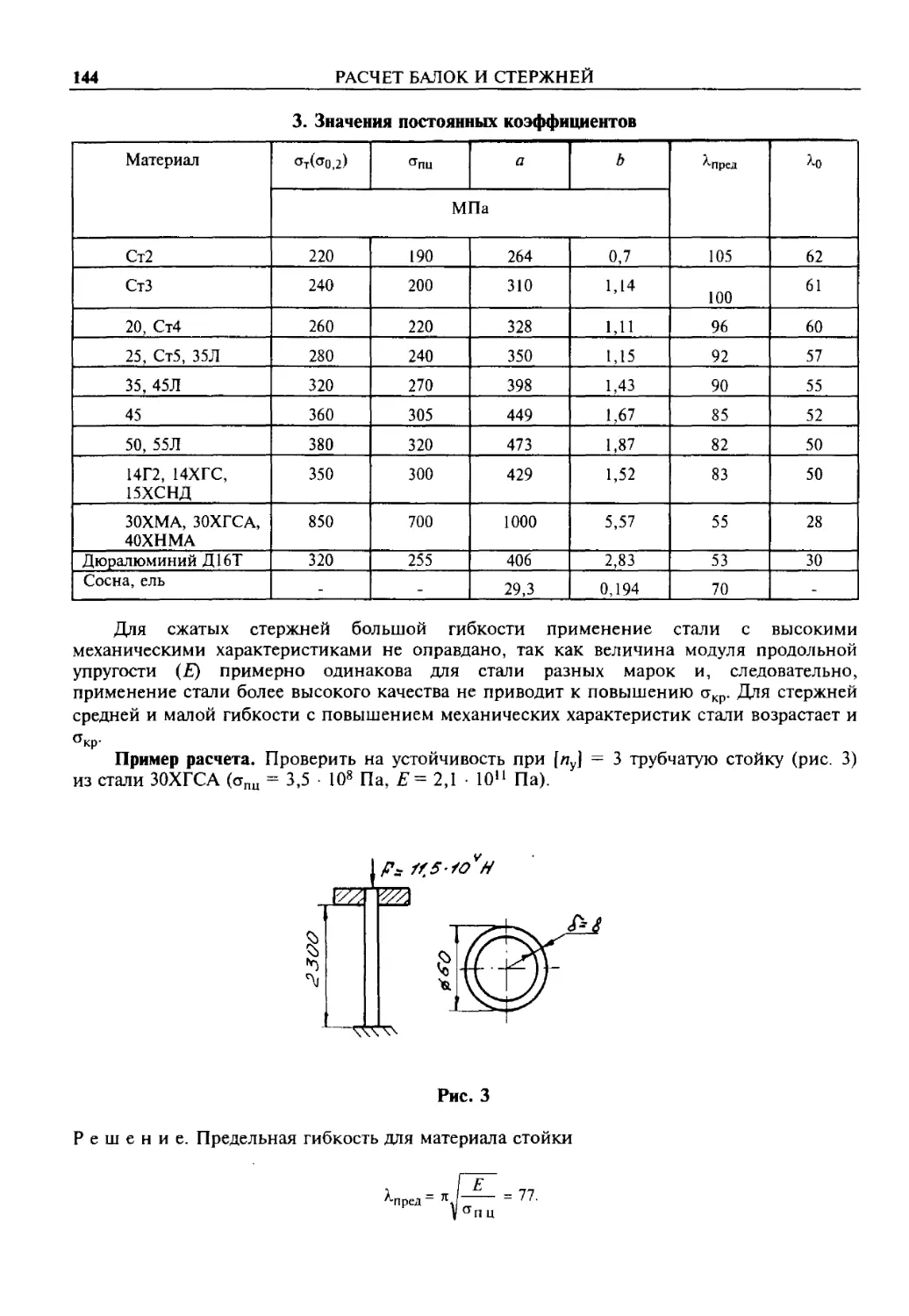

Год: 1997

Текст

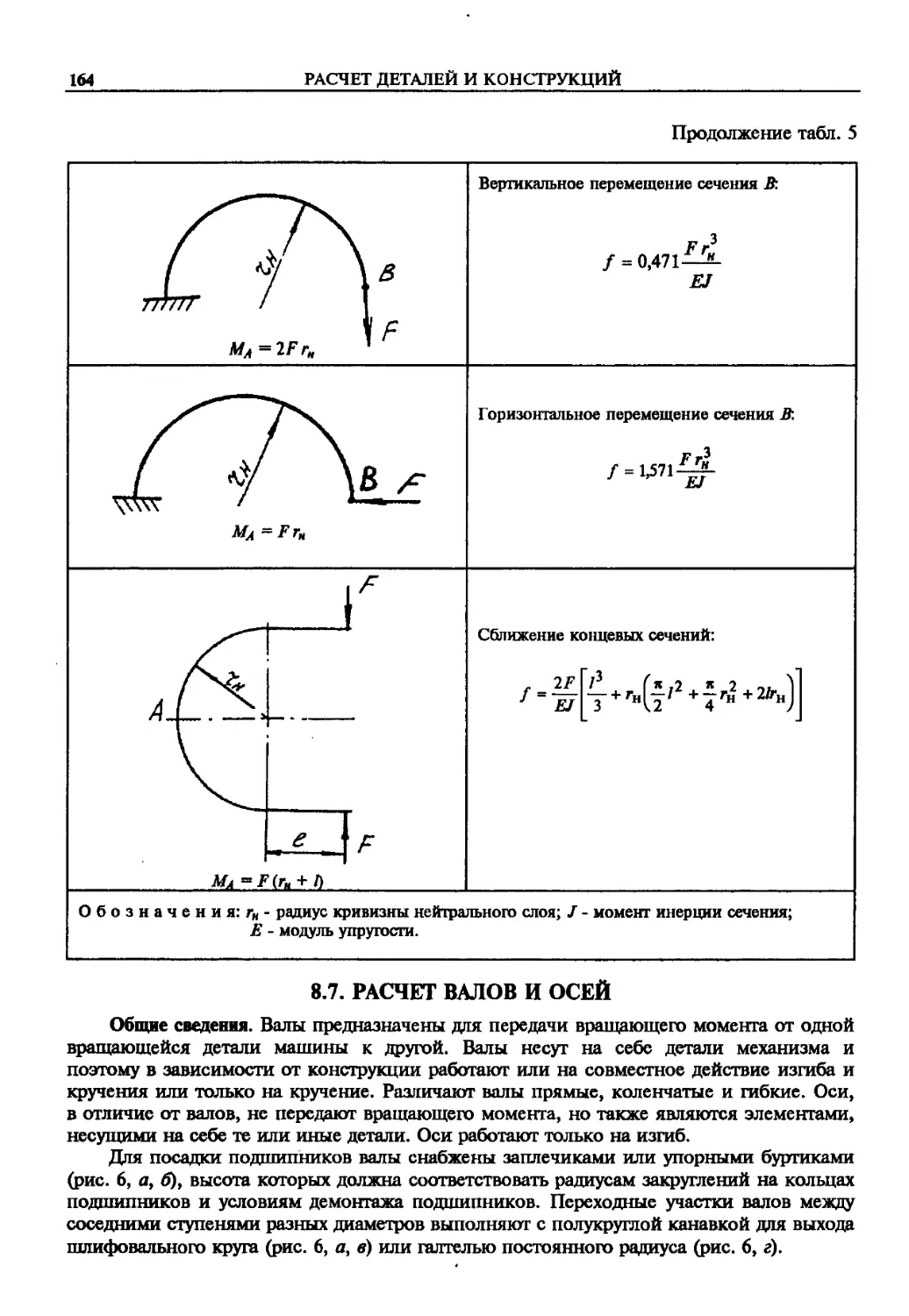

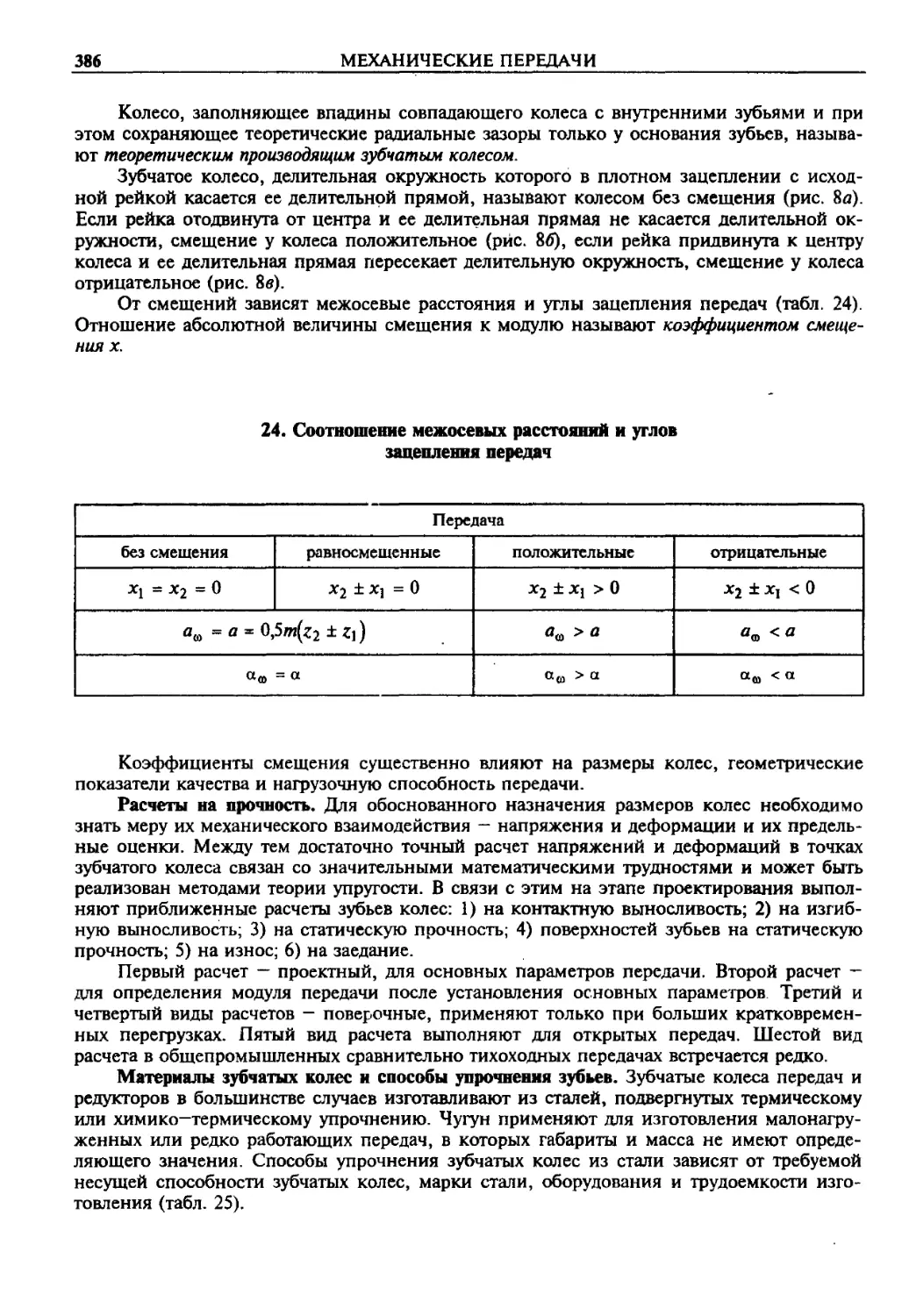

КРАПИН

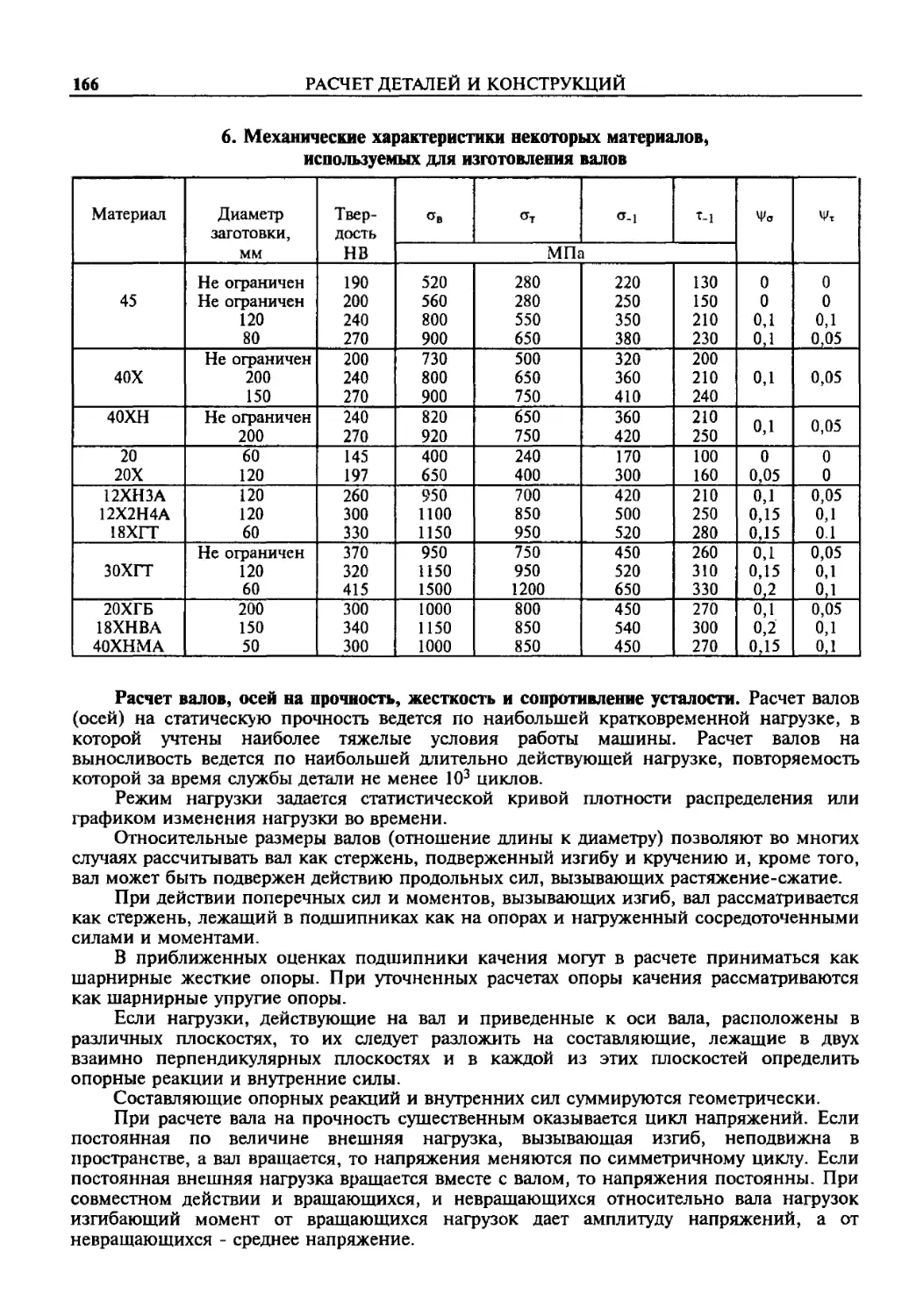

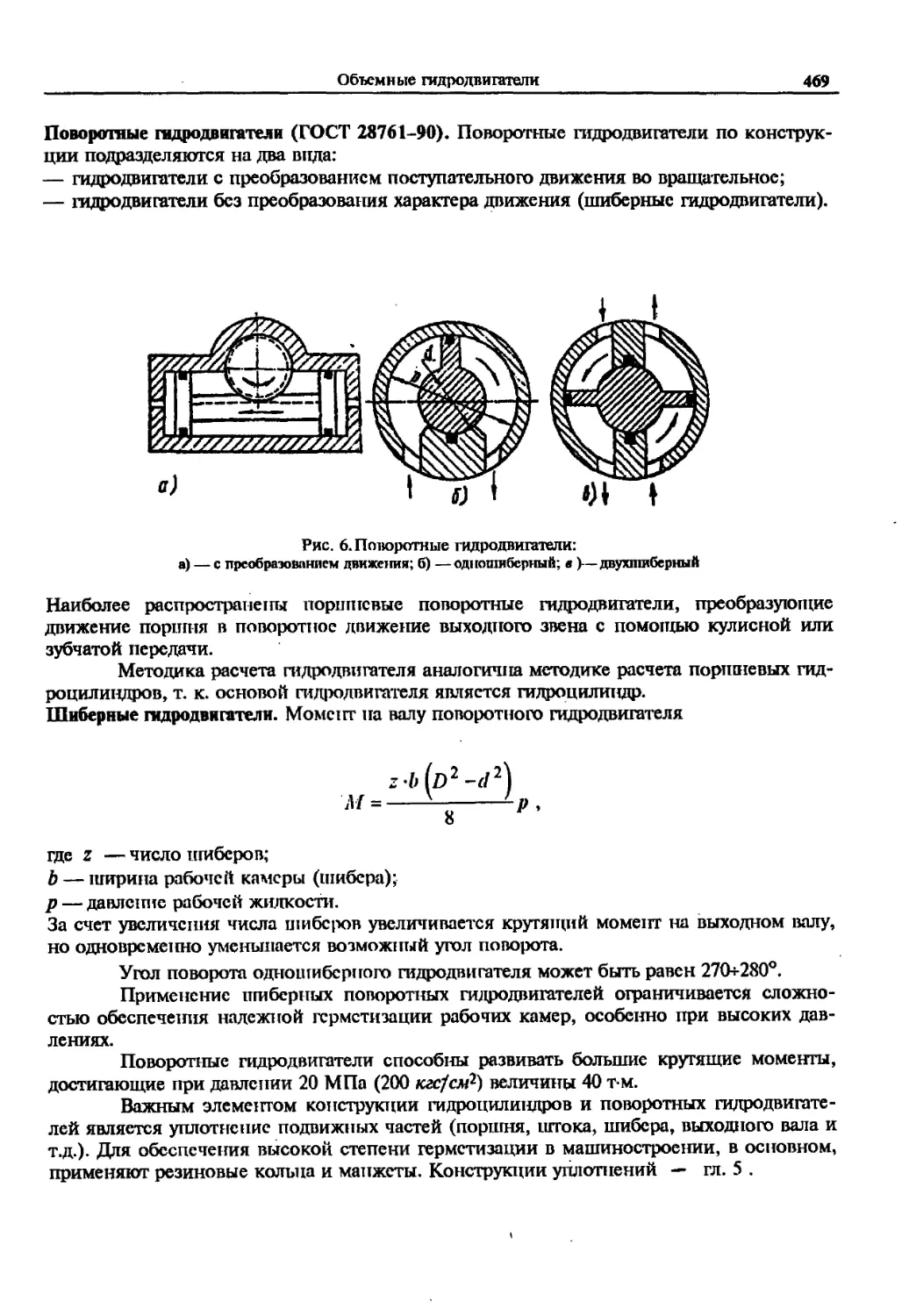

СПРАШНИК_

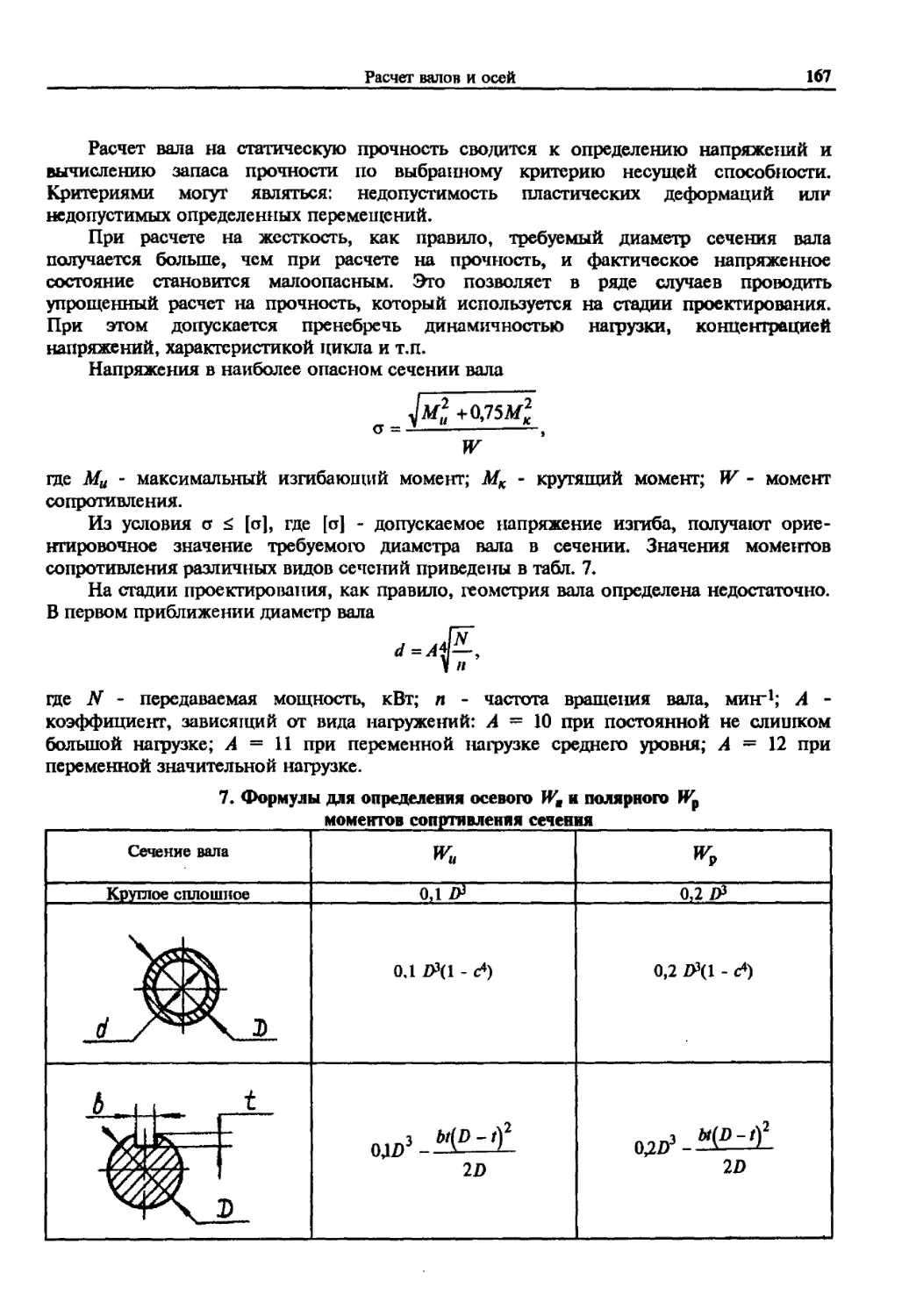

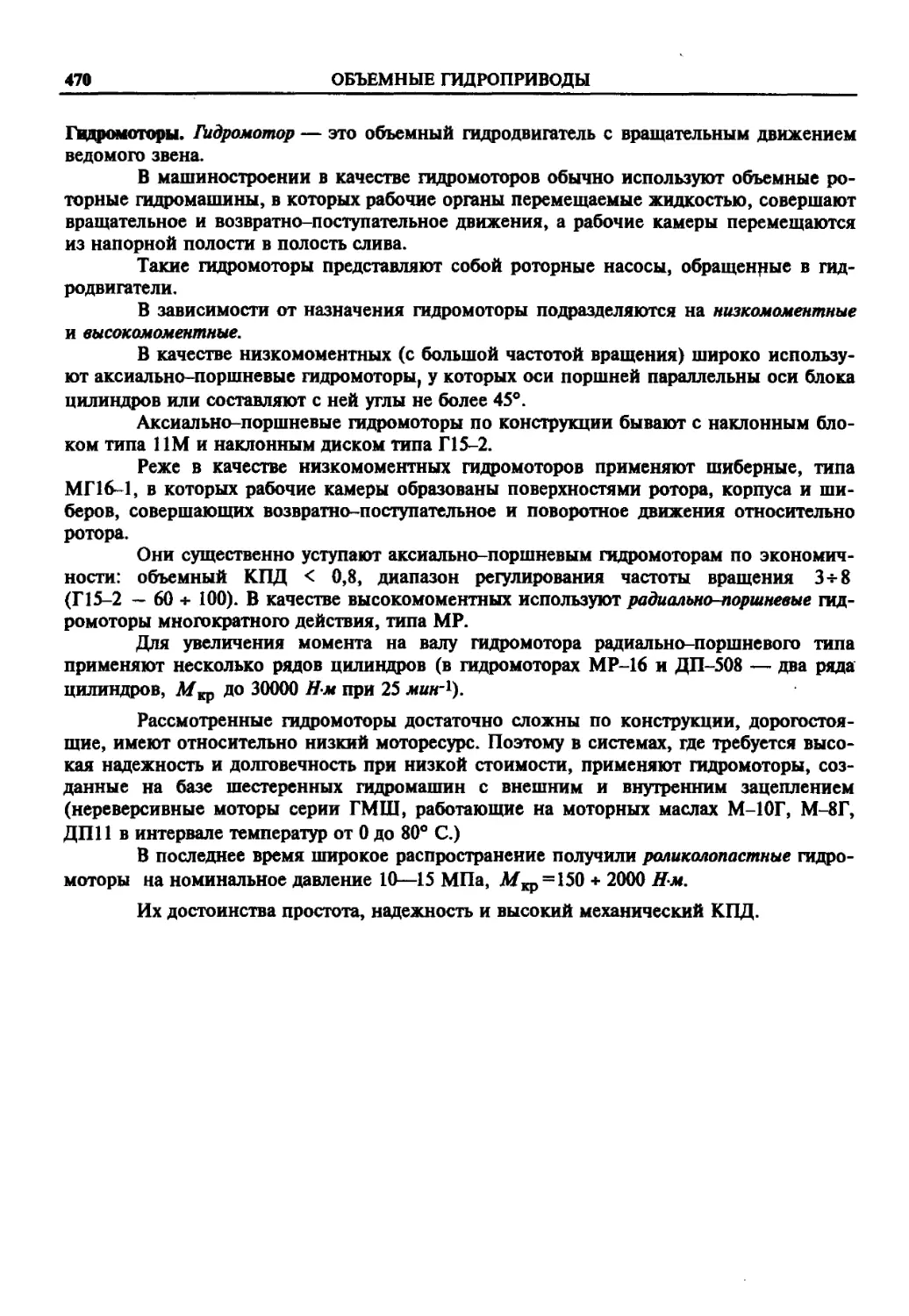

КОНСТРУКТОРА

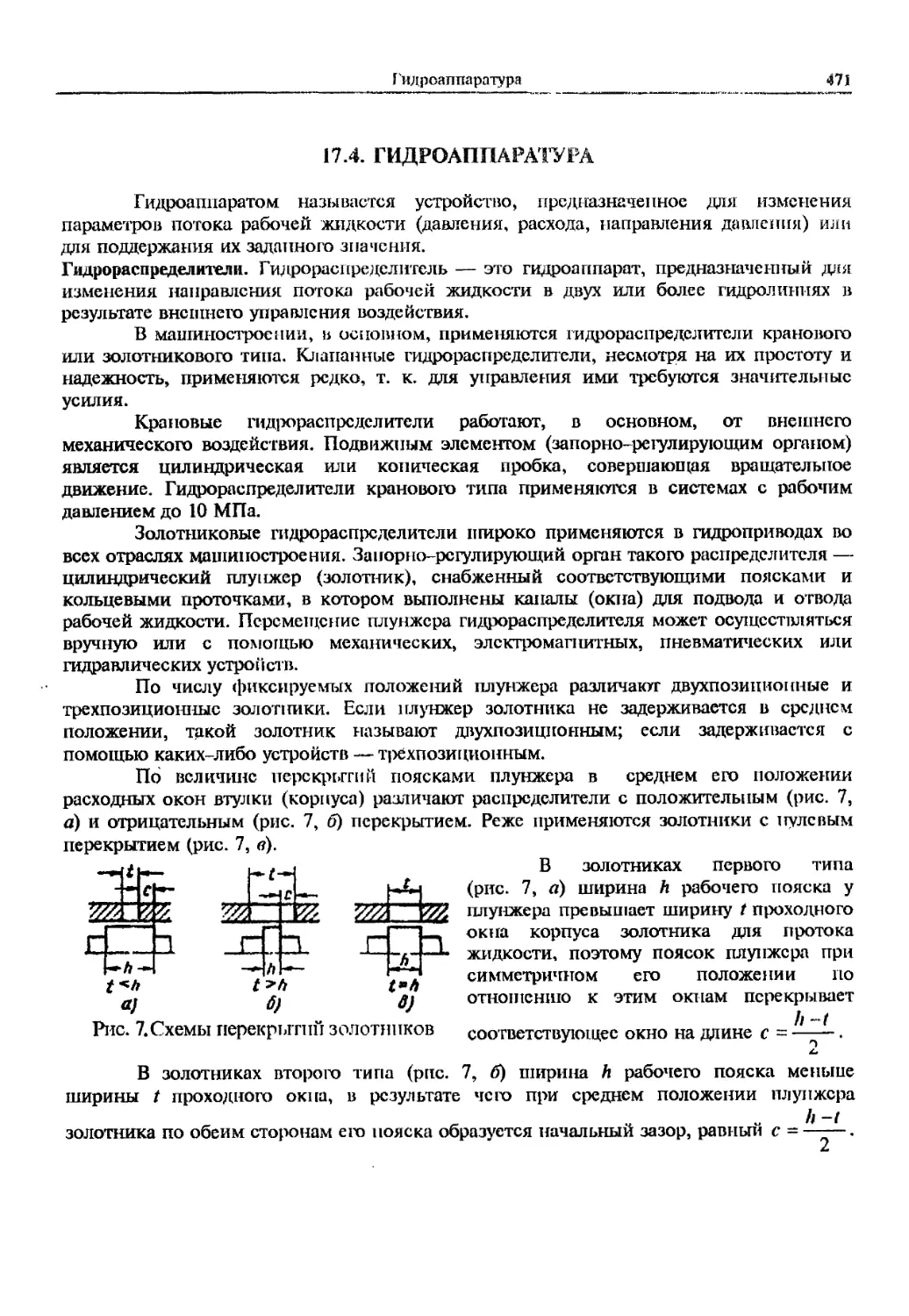

нешвдарого_

В ДВУХ ТОМАХ

Под редакцией В.И.Бакуменко

том

МОСКВА

"МАШИНОСТРОЕНИЕ"

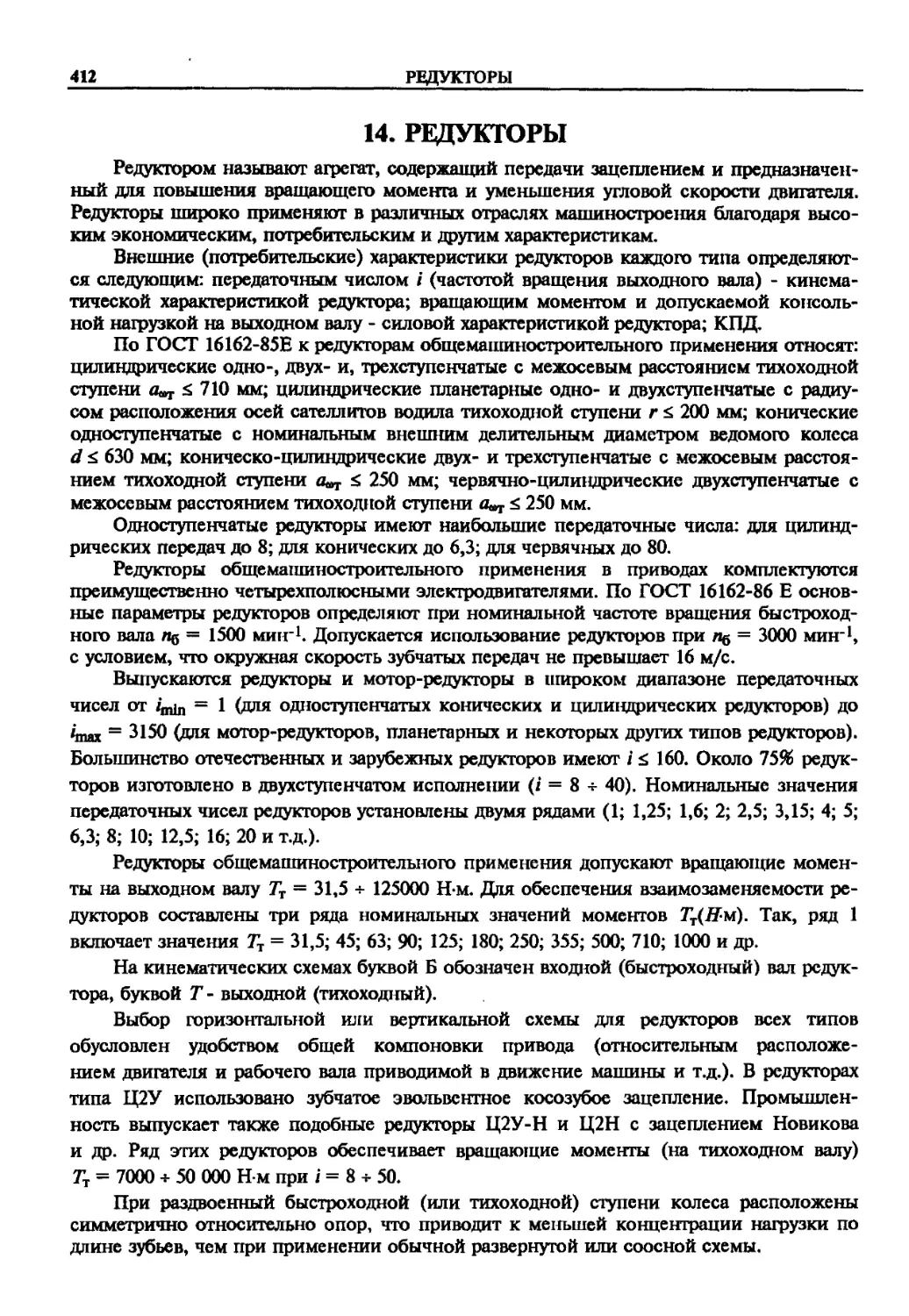

1997

ББК34.42я2

К78

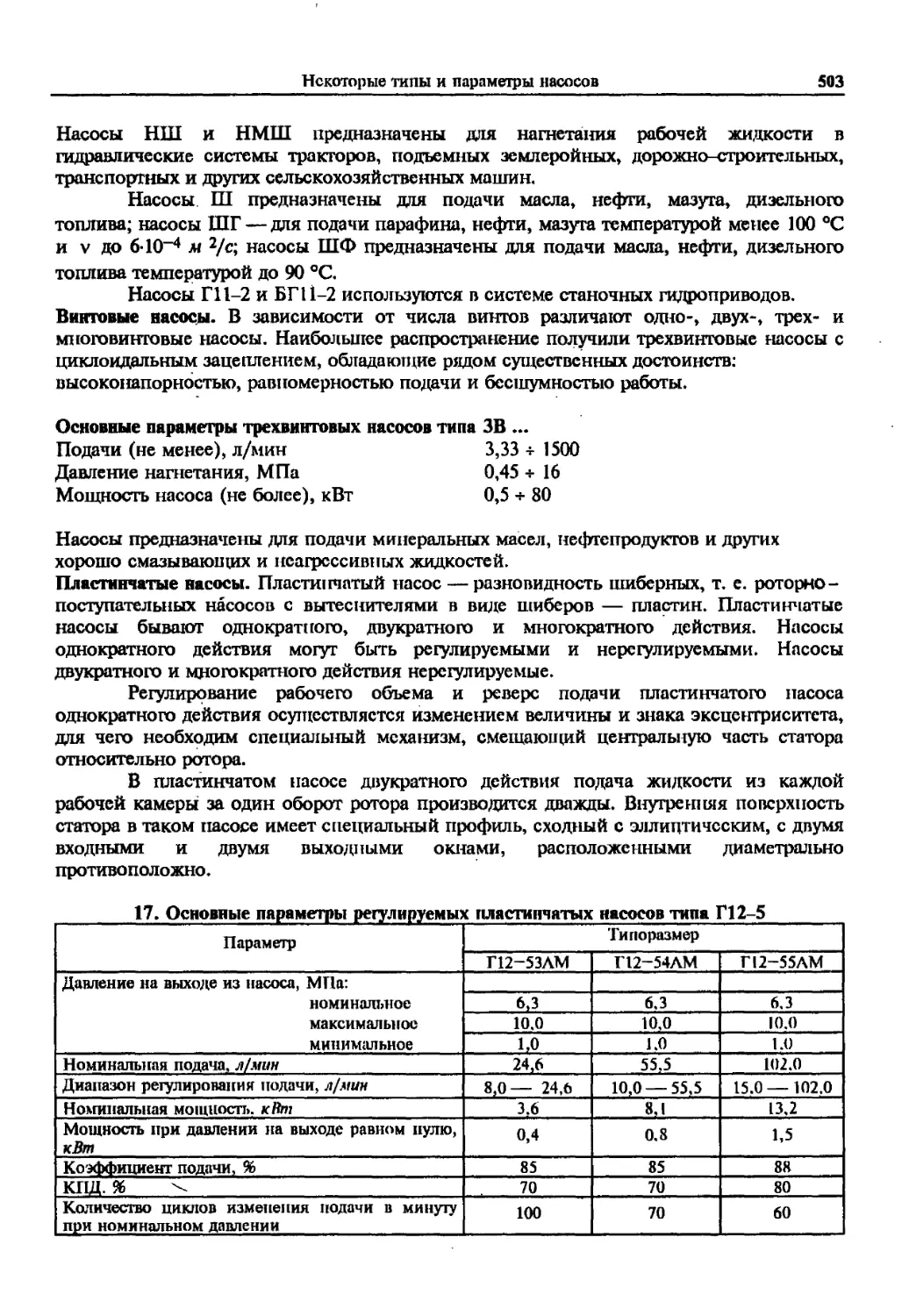

УДК 621.001.66C5)

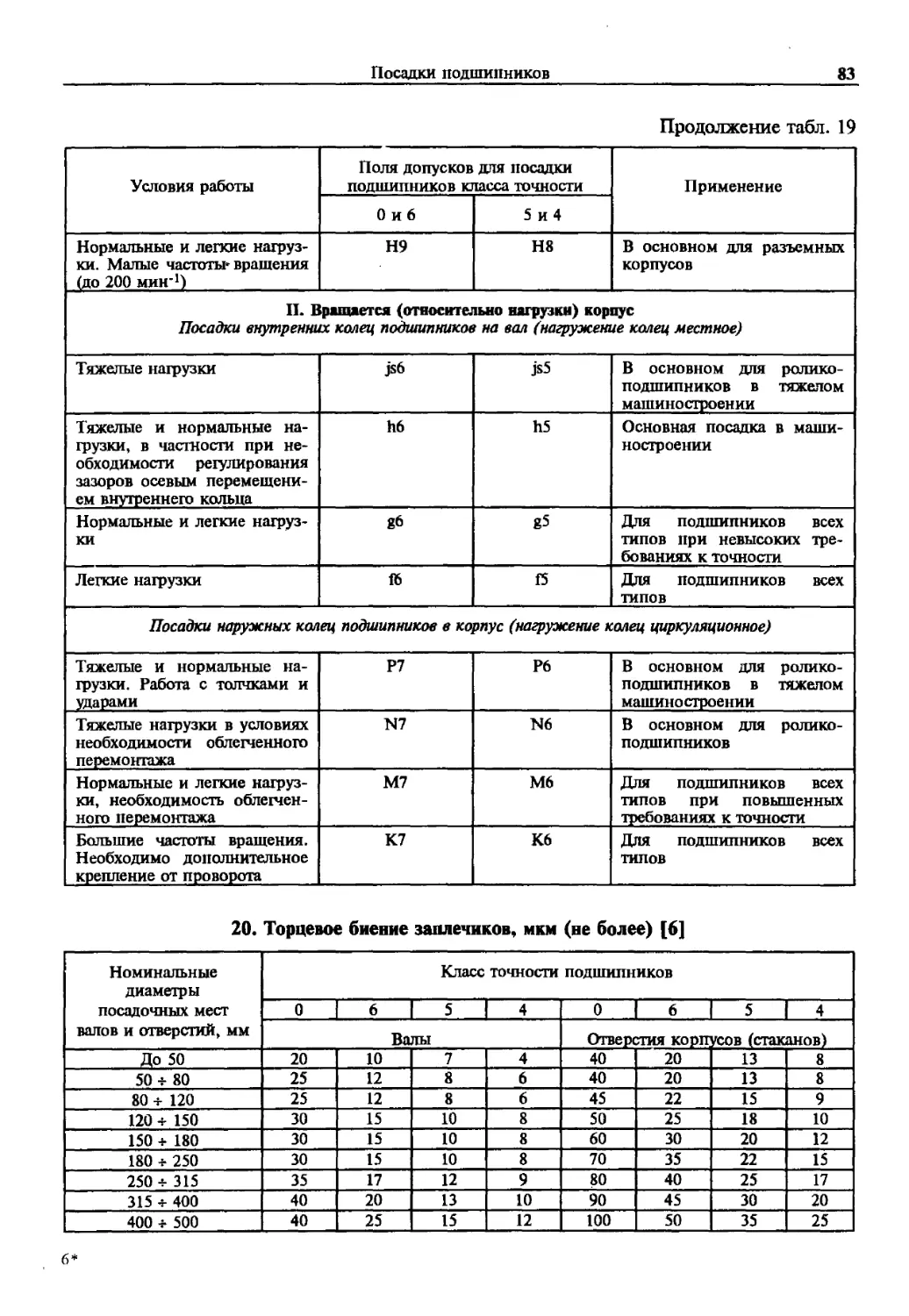

Авторы: В.И.Бакумснко, В.А.Бшимфенко, СН.Косоруков, С.А.Атмннис, Ю.В.Бсрсепсв,

Ю.П.Воронцов, В.Ц.Комаров, А. В. Кудрявцев, Л. П Лаврова, О.Р.Мнхалева, СЛ.Нсцвстаев,

В.И.Пявсльев, Г.Ф.Свплов, В.Б.Свсчников, О.И.Тииников, В.Н.Фтшшш1.

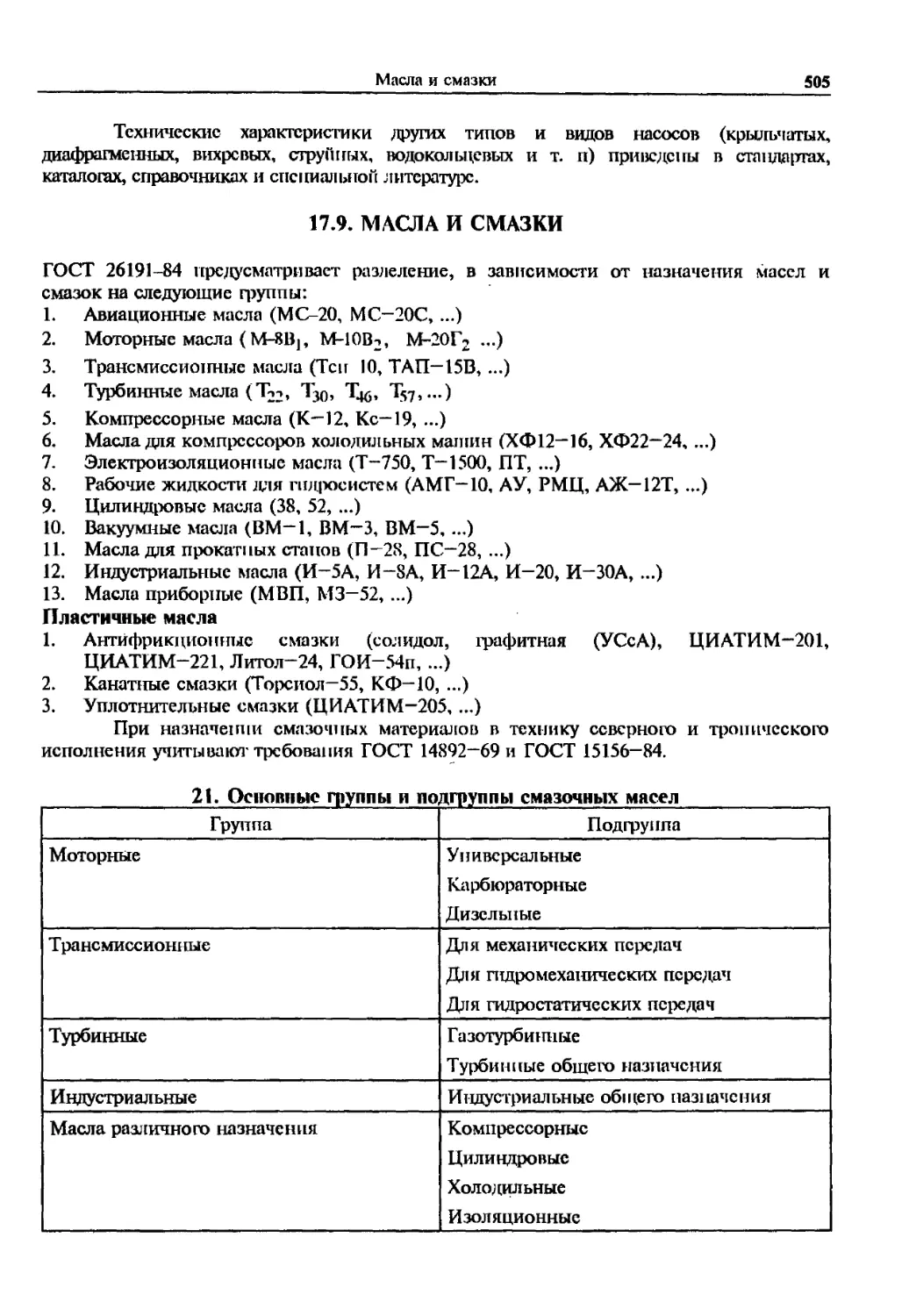

Краткий справочник конструктора нестандартного оборудования. В 2-х томах. Т. 2/

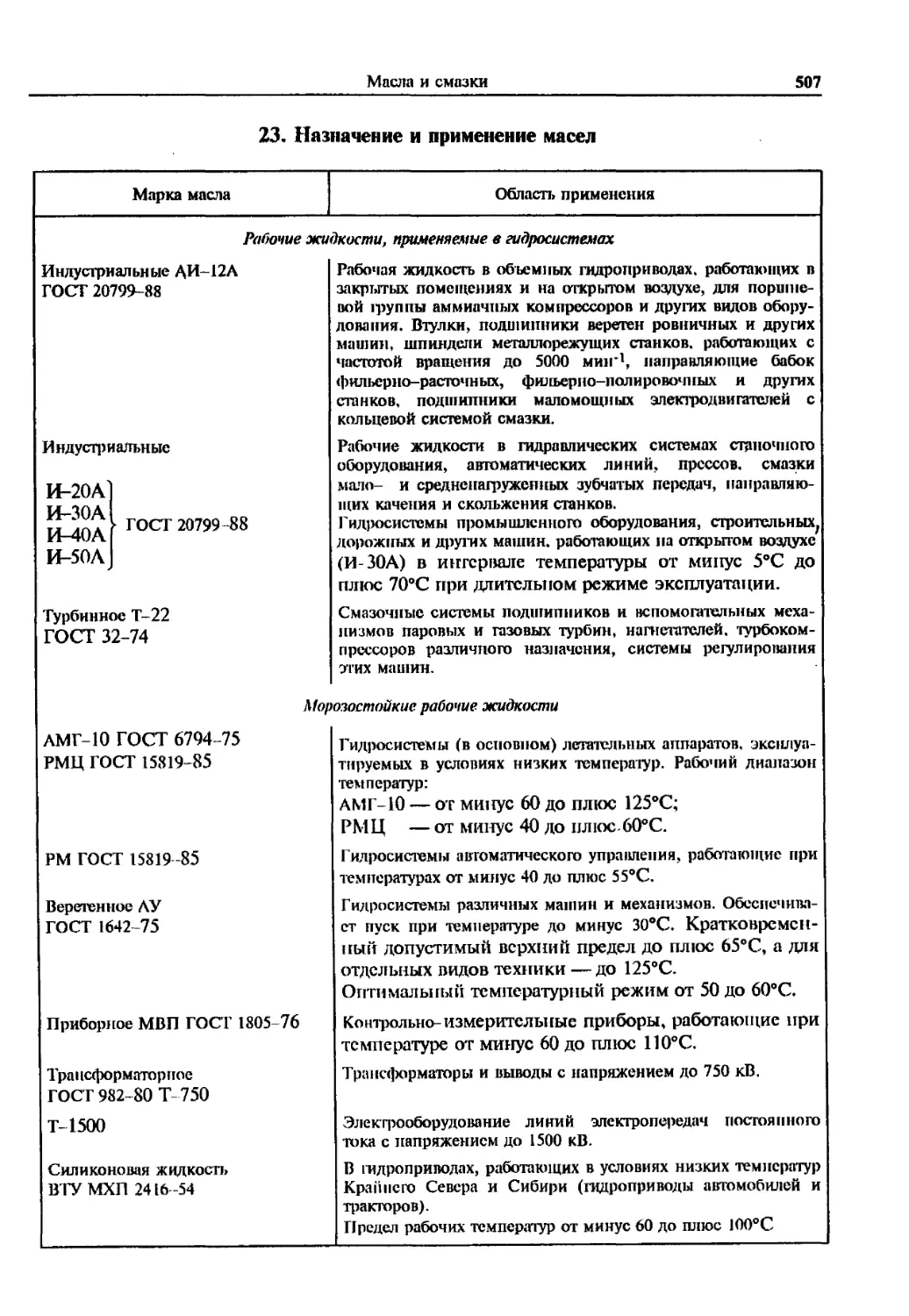

К 78 В.И.Бакумснко. В.А.Бондарснко, С.Н.Косоруков и др.; Под общ. ред. В.И.Баку мен ко. -

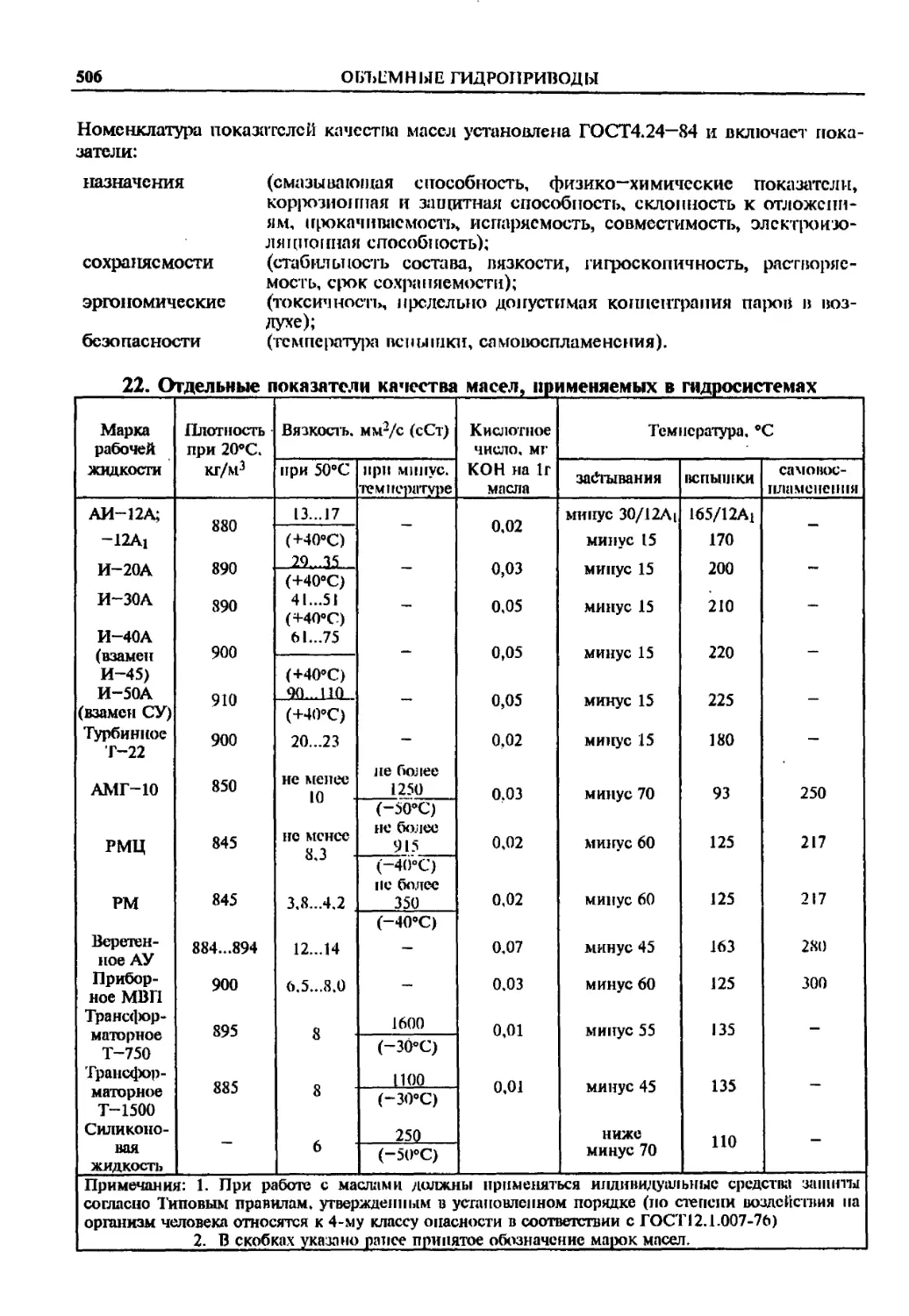

М: Машиностроение. 1997 ... с ил.

ISBN 5-217-01742-2

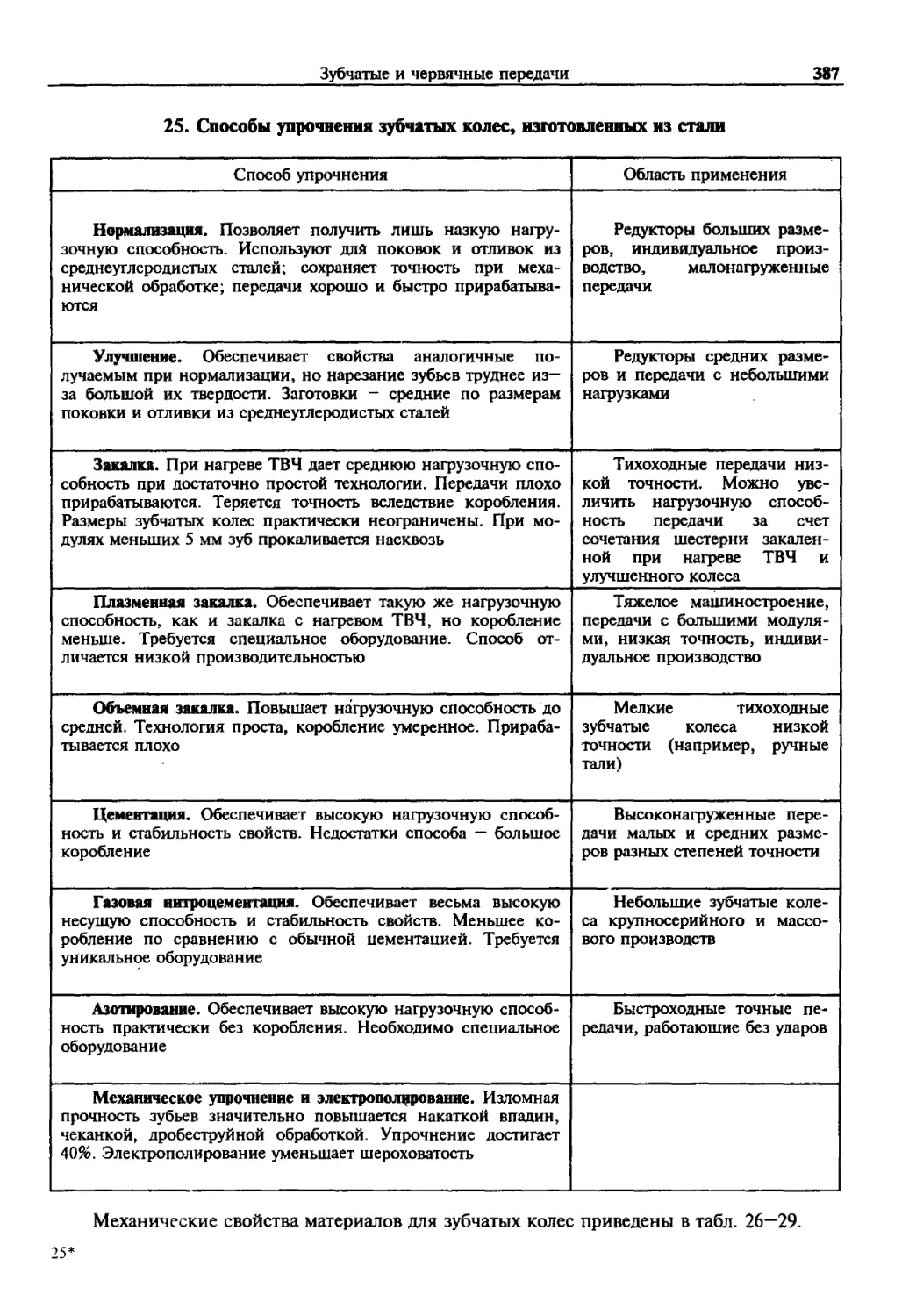

Во втором томе приведены покрытия, основы конструирования литых деталей, типы

соединений "вал-стулиЦа", выбор и расчет подшипников качения и скольжения, виды

уплотнений подвижных и неподвижных соединений.

Изложены нормы прочности, принципы конструирования и расчеты стержней и

балок, различных видов дет.игей и элементов конструкций, простейших механизмов,

механических передач, муфт, редукторов и приводов, а также упрощенные методы

расчетов при действии динамических и предельных нагрузок.

Даны расчеты шдрошший и пневмопроводов, тины и выбор гидроприводов,

гидроаппаратуры, гидроаккумуляторов и часто применяемые масла и смазки.

Формулы представлены а виде, удобном для практического пользования.

Предназначен для инженерно-технических работников, занимающихся

проектированием, изготовлением и ремонтом оборудования различных отраслей; полезен

преподавателям и студентам учебных заведений.

2702000000 Безобьявл. ББК 34.42я2

038 @1)-96

ISBN 5-217-01742-2

В.И.Бакуменко, В.А.Бондаренко,

С.Н.Косоруков и др., 1997

Издательство "Машиностроения", 1997

1. ПОКРЫТИЯ

Покрытия наносят на изделия из различных материалов для защиты от коррозии,

придания изделиям декоративного вида, создания специальных поверхностных свойств

(электро- и теплопроводности, электроизоляционных, магнитных и немагнитных

свойств, светоотражающей или светопоглощающей способности и т.д.).

При выборе покрытий необходимо учитывать их назначение, условия эксплуата-

эксплуатации, материал детали, свойства и характеристику покрытий, способ нанесения покры-

покрытий, допустимость и недопустимость контактов сопрягаемых материалов.

Покрытия могут быть металлическими, неметаллическими неорганическими

(оксидными, фосфатными, фторидными и др.), пластмассовыми, резиновыми, лакокра-

лакокрасочными, пиролитичеекими (пирографит), керамическими (оксид циркония ZrC>2, кар-

карбид кремния SiC, дисилицид молибдена M0S12).

Условия эксплуатации металлических и неметаллических неорганических покры-

покрытий делят на группы: легкие условия Л - группа 1; средние С - группы 2-4; жесткие Ж -

группы 5, 6; очень жесткие ОЖ - группы 7, 8. Характеристики условий эксплуатации

приведены в ГОСТ 15150-69.

1.1. КОРРОЗИЯ МЕТАЛЛОВ

Атмосферная коррозия - наиболее распространенный вид коррозионного разруше-

разрушения металлов в результате химического или электрохимического воздействия внешней

среды. Все твердые тела адсорбируют на своей поверхности влагу из воздуха; поверхно-

поверхности этих тел покрыты тонкой пленкой влаги. В воде растворяются в большей или

меньшей степени практически все неорганические и органические соединения, а также

газы.

Оценку возможности протекания коррозии ведут по величине стандартного элек-

электродного потенциала (по водородной шкале). Элементы, расположенные в электрохи-

электрохимическом ряду потенциалов слева от водорода, подвергаются процессу окисления,

справа - процессу восстановления:

Уменьшение химической активности нейтральных атомов

>

К, Na, Ca, Mg, Al, Mn, Zn, Fe, Ni, Sfl, Pb, H2, Cu, Hg, Ag

Уменьшение способности ионов к присоединению электронов

4

Ионы металлов, стоящих в ряду слева от водорода, разряжаются труднее, чем ионы

водорода, в зависимости от места положения. Коррозия металлов, стоящих в ряду по-

потенциалов слева от водорода, сводится к вытеснению ионов водорода из раствора и пе-

переходу ионов металла в раствор.

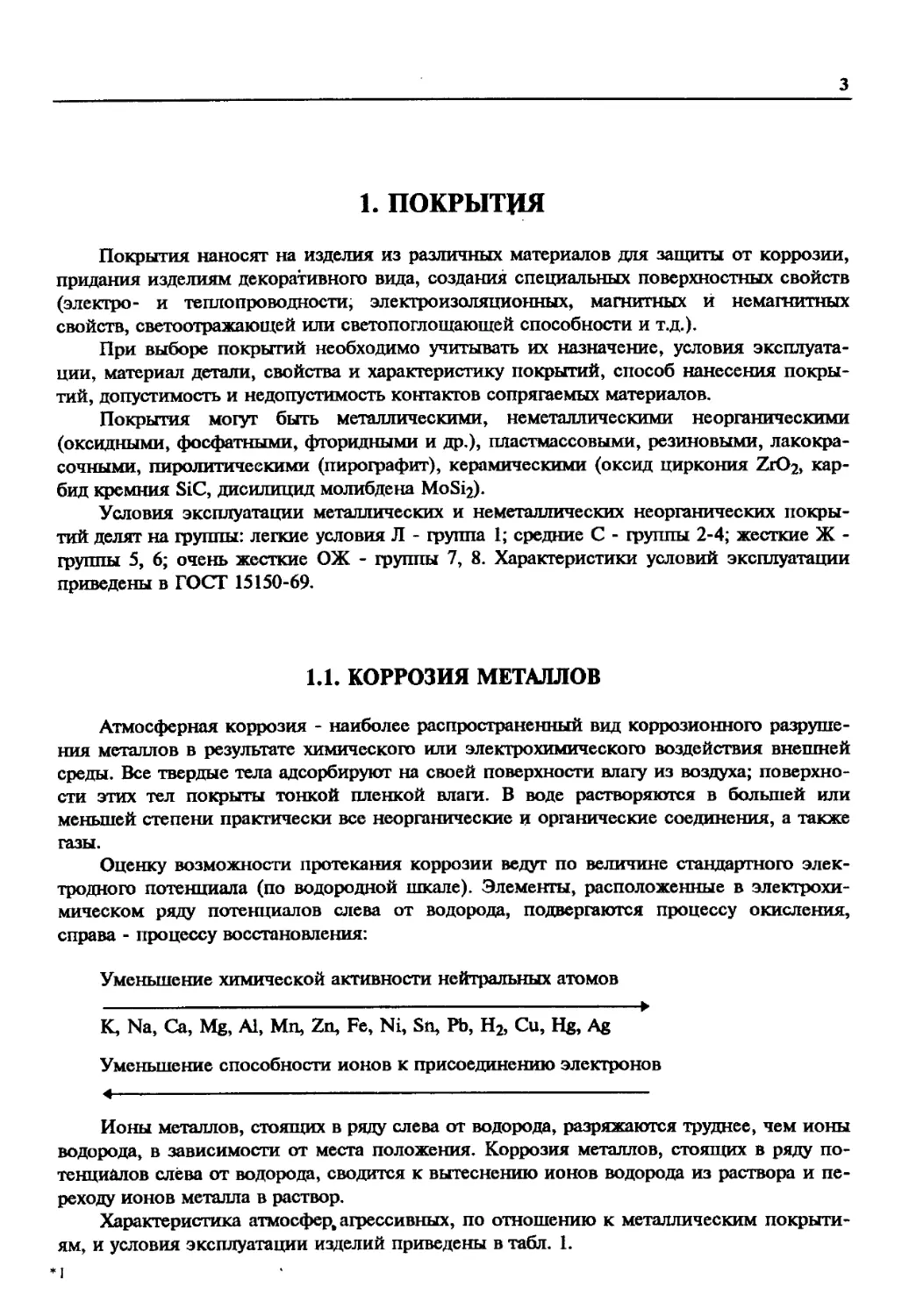

Характеристика атмосфер, агрессивных, по отношению к металлическим покрыти-

покрытиям, и условия эксплуатации изделий приведены в табл. 1.

ПОКРЫТИЯ

1. Характеристики условий эксплуатации изделий с металлическими покрытиями

Содержание коррозионно-

акгивных агентов

в атмосфере

Сернистый газ до

0,025 мг/м3

Хлористые соли до

0,3 мг/(м2сут)

Атмосфера условно-чистая

(вдали от промышленных

объектов)

Сернистый газ 0,025+0,31

мг/м3

Хлористые соли до

0,3 мг/(м2-сут)

Промышленная атмосфера

Сернистый газ до

0,025 мг/м3

Хлористые соли

30+300 мг/(м2-сут)

Морская атмосфера

Vp пппно

размещения изделий

Открытый воздух

Под навесом

Закрытое помещение

Помещение с регули-

регулируемым климатом

Открытый воздух

Под навесом

Закрытое помещение

Помещение с регу-

регулируемым климатом

Открытый воздух

Под навесом

Закрытое помещение

Помещение с регу-

регулируемым климатом

Условия эксплуатации и хранения

для климатического района

умеренного

С

С

С

Л

Ж

Ж

С

..л

ож

ож

ж

с

холодного

С

С

С

Л

Ж

Ж

С

Л

Ж

Ж

Ж

с

тропического

сухого

С

С

Л

Л

с

с

с

л

-

-

-

-

влажного

Ж

Ж

Ж

Л

ОЖ

ОЖ

Ж

С

ОЖ

ОЖ

Ж

С

Способами защиты поверхностей от коррозии являются: покрытие поверхностей

пассивирующими (защитными) пленками; покрытие одного металла другим; покрытие

поверхностей красками, лаками.

Для большинства металлов пассивирующими агентами, способствующими возник-

возникновению на поверхности защитной пленки, являются сильные окислители О2, Н2О2,

СгС>42', СГ2О72", МпО,}2" [для железа пассивирующим агентом служат ионы

ОН-: Fe2+ + 2OH = Fe(OHJ].

Активные металлы становятся пассивными после обработки концентрированной

азотной кислотой HNO3 (тончайшая пленка оксида препятствует дальнейшему окисле-

окислению).

Вещества, разрушающие или ослабляющие защитную пленку металла и способст-

способствующие коррозии, называются активизирующими агентами или активаторами. Наибо-

Наиболее сильные активаторы - ионы С1" и Н+.

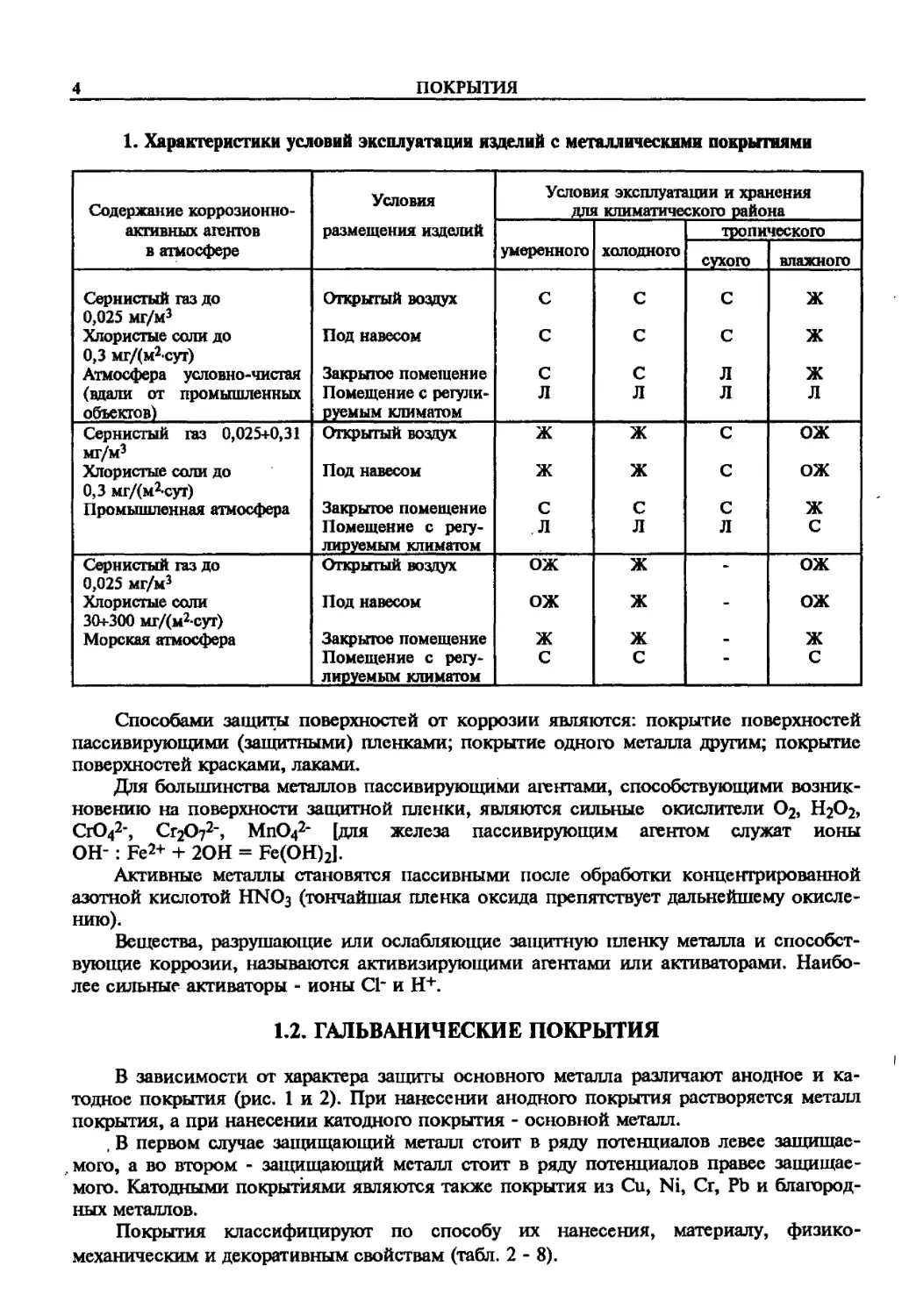

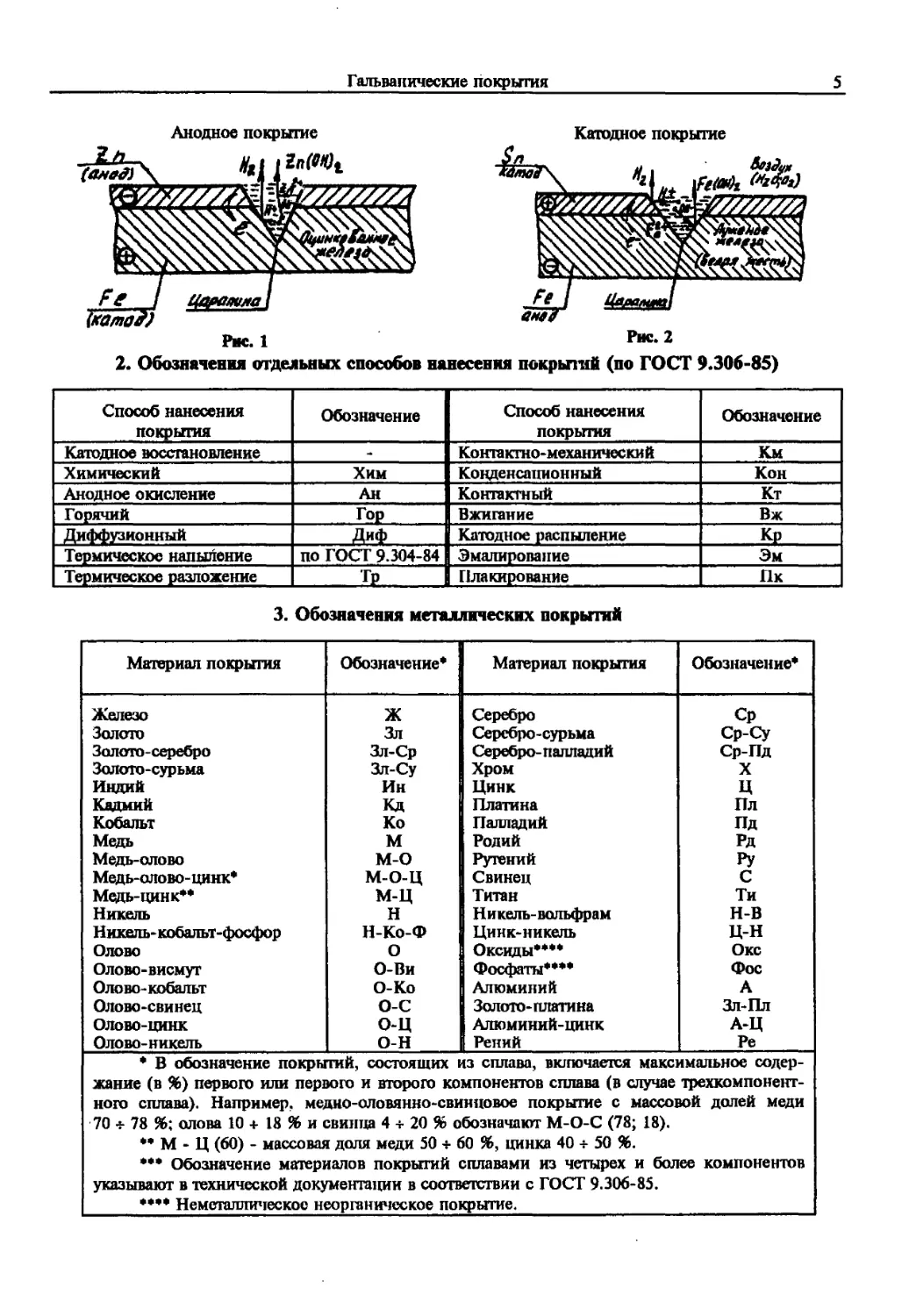

1.2. ГАЛЬВАНИЧЕСКИЕ ПОКРЫТИЯ

В зависимости от характера защиты основного металла различают анодное и ка-

катодное покрытия (рис. 1 и 2). При нанесении анодного покрытия растворяется металл

покрытия, а при нанесении катодного покрытия - основной металл.

, В первом случае защищающий металл стоит в ряду потенциалов левее защищае-

защищаемого, а во втором - защищающий металл стоит в ряду потенциалов правее защищае-

защищаемого. Катодными покрытиями являются также покрытия из Си, Ni, Сг, РЬ и благород-

благородных металлов.

Покрытия классифицируют по способу их нанесения, материалу, физико-

механическим и декоративным свойствам (табл. 2-8).

Гальванические покрытия

~(Ли«М \

Анодное покрытие

Катодное покрытие

Рис. 1

Рис. 2

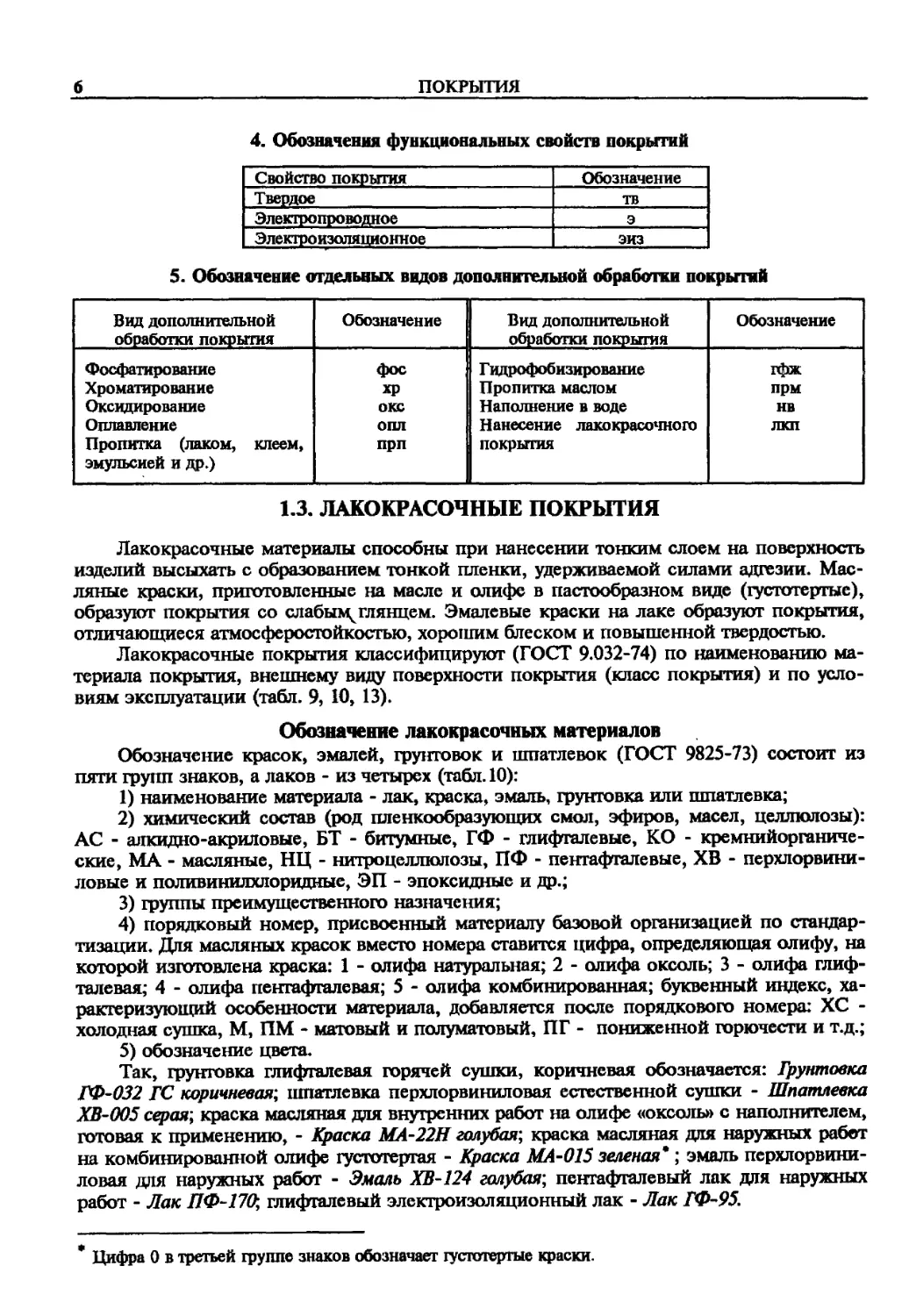

2. Обознаяення отдельных способов нанесения покрытий (по ГОСТ 9.306-85)

Способ нанесения

покрытия

Катодное восстановление

Химический

Анодное окисление

Горячий

Диффузионный

Термическое напыление

Термическое разложение

Обозначение

-

Хим

Ait

Гор

Диф

по ГОСТ 9.304-84

Тр

Способ нанесения

покрытия

Контактно-механический

Конденсационный

Контактный

Вжигаиие

Катодное распыление

Эмалирование

Плакирование

Обозначение

Км

Кон

Кт

Вж

Кр

Эм

Пк

3. Обозначения металлических покрытий

Материал покрытия

Железо

Золото

Золото-серебро

Золото-сурьма

Индий

Кадмий

Кобальт

Медь

Медь-олово

Медь-олово-цинк*

Медь-цинк**

Никель

Никель-кобальт-фосфор

Олово

Олово-висмут

Олово-кобальт

Олово-свинец

Олово-цинк

Олово-никель

Обозначение*

* В обозначение покрытий,

жание (в %) первого или первого

Ж

Зл

Зл-Ср

Зл-Су

Ин

Кд

Ко

М

МО

М-О-Ц

М-Ц

н

Н-Ко-Ф

О

О-Ви

О-Ко

О-С

о-ц

он

Материал покрытия

Серебро

Серебро-сурьма

Серебро-палладий

Хром

Цинк

Платина

Палладий

Родий

Рутений

Свинец

Титан

Никель-вольфрам

Цинк-никель

Оксиды****

Фосфаты****

Алюминий

Золото-платина

Алюминий-цинк

Рений

Обозначение*

Ср

Ср-Су

Ср-Пд

X

Ц

Пл

Пд

Рд

Ру

с

Ти

Н-В

Ц-Н

Оке

Фос

А

Зл-Пл

А-Ц

Ре

состоящих из сплава, вюпочается максимальное содер-

и второго компонентов сплава (в случае трехкомпонент-

ного сплава). Например, медно-оловянно-свинцовое покрытие с массовой

70 * 78 %; олова 10 + 18 % и свинца 4 + 20 % обозначают М-О-С G8; 18).

•• М - Ц F0) - массовая доля меди 50 * 60 %, цинка 40 -5- 50 %.

••* Обозначение материалов покрытий <

;плавами из четырех и более

указывают в технической документации в соответствии с ГОСТ 9.306-85.

¦*** Неметаллическое неорганическое покрытие.

долей меди

компонентов

ПОКРЫТИЯ

4. Обозначения функциональных свойств покрытий

Свойство покрытия

Твердое

Электропроводное

Электроизоляционное

Обозначение

ТВ

э

эиз

5. Обозначение отдельных видов дополнительной обработки покрытий

Вид дополнительной

обработки покрытия

Фосфатирование

Хроматирование

Оксидирование

Оплавление

Пропитка (лаком, клеем,

эмульсией и др.)

Обозначение

фос

хр

оке

опл

прп

Вид дополнительной

обработки покрытия

Гидрофобизирование

Пропитка маслом

Наполнение в воде

Нанесение лакокрасочного

покрытия

Обозначение

гфж

прм

ив

лют

1.3. ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ

Лакокрасочные материалы способны при нанесении тонким слоем на поверхность

изделий высыхать с образованием тонкой пленки, удерживаемой силами адгезии. Мас-

Масляные краски, приготовленные на масле и олифе в пастообразном виде (густотертые),

образуют покрытия со слабым^ глянцем. Эмалевые краски на лаке образуют покрытия,

отличающиеся атмосферостойкостью, хорошим блеском и повышенной твердостью.

Лакокрасочные покрытия классифицируют (ГОСТ 9.032-74) по наименованию ма-

материала покрытия, внешнему виду поверхности покрытия (класс покрытия) и по усло-

условиям эксплуатации (табл. 9, 10, 13).

Обозначение лакокрасочных материалов

Обозначение красок, эмалей, грунтовок и шпатлевок (ГОСТ 9825-73) состоит из

пяти групп знаков, а лаков - из четырех (табл. 10):

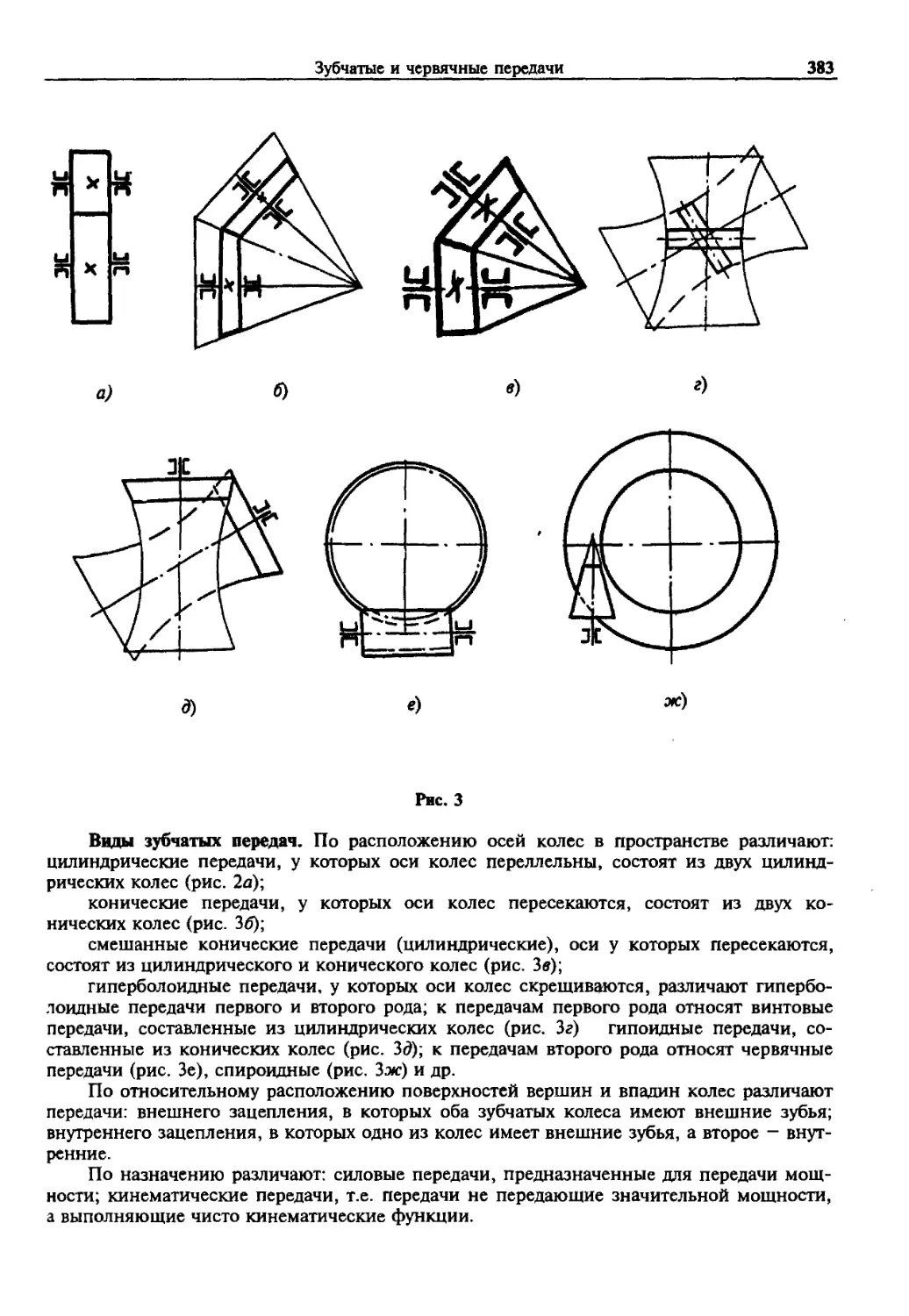

1) наименование материала - лак, краска, эмаль, грунтовка или шпатлевка;

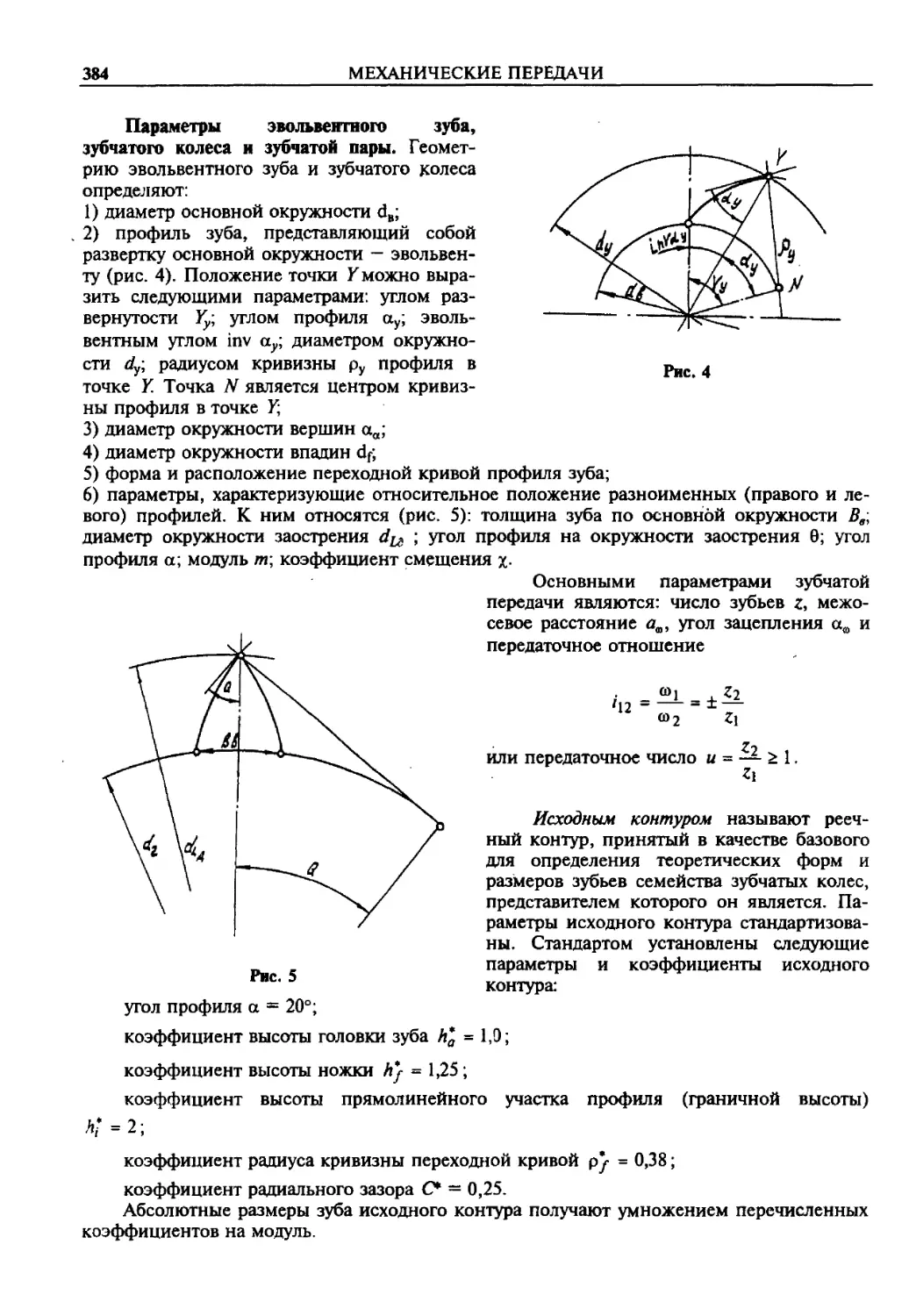

2) химический состав (род пленкообразующих смол, эфиров, масел, целлюлозы):

АС - алкидно-акриловые, БТ - битумные, ГФ - глифталевые, КО - кремнийорганиче-

ские, МА - масляные, НЦ - нитроцеллюлозы, ПФ - пентафталевые, ХВ - перхлорвини-

ловые и поливинилхлоридные, ЭП - эпоксидные и др.;

3) группы преимущественного назначения;

4) порядковый номер, присвоенный материалу базовой организацией по стандар-

стандартизации. Для масляных красок вместо номера ставится цифра, определяющая олифу, на

которой изготовлена краска: 1 - олифа натуральная; 2 - олифа оксоль; 3 - олифа глиф-

талевая; 4 - олифа пентафталевая; 5 - олифа комбинированная; буквенный индекс, ха-

характеризующий особенности материала, добавляется после порядкового номера: ХС -

холодная сушка, М, ПМ - матовый и полуматовый, ПГ - пониженной горючести и т.д.;

5) обозначение цвета.

Так, грунтовка глифгалевая горячей сушки, коричневая обозначается: Грунтовка

ГФ-032 ГС коричневая; шпатлевка перхлорвиниловая естественной сушки - Шпатлевка

ХВ-005 серая; краска масляная для внутренних работ на олифе «оксоль» с наполнителем,

готовая к применению, - Краска МА-22Н голубая; краска масляная для наружных работ

на комбинированной олифе густотертая - Краска МА-015 зеленая*; эмаль перхлорвини-

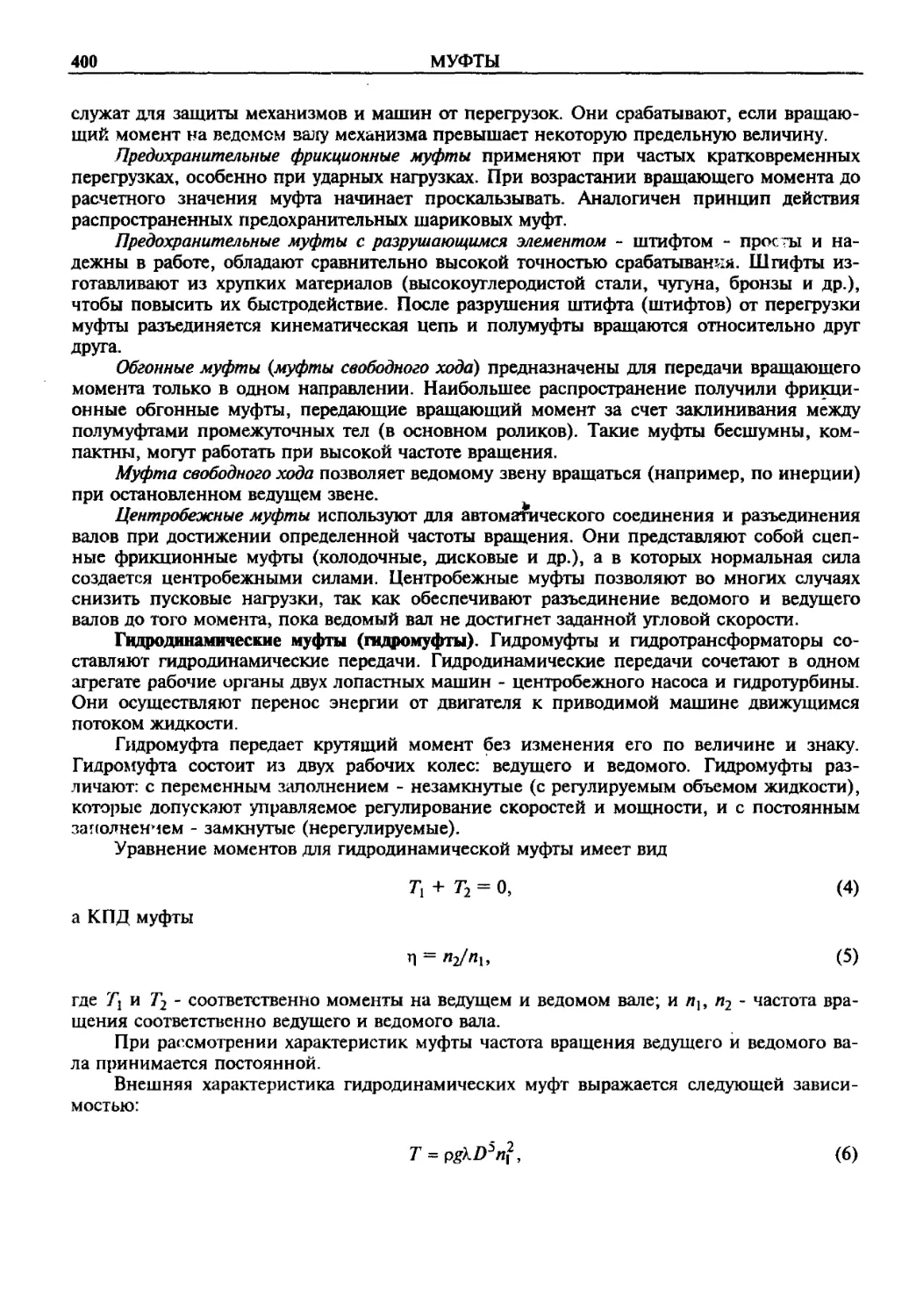

перхлорвиниловая для наружных работ - Эмаль ХВ-124 голубая; пентафталевый лак для наружных

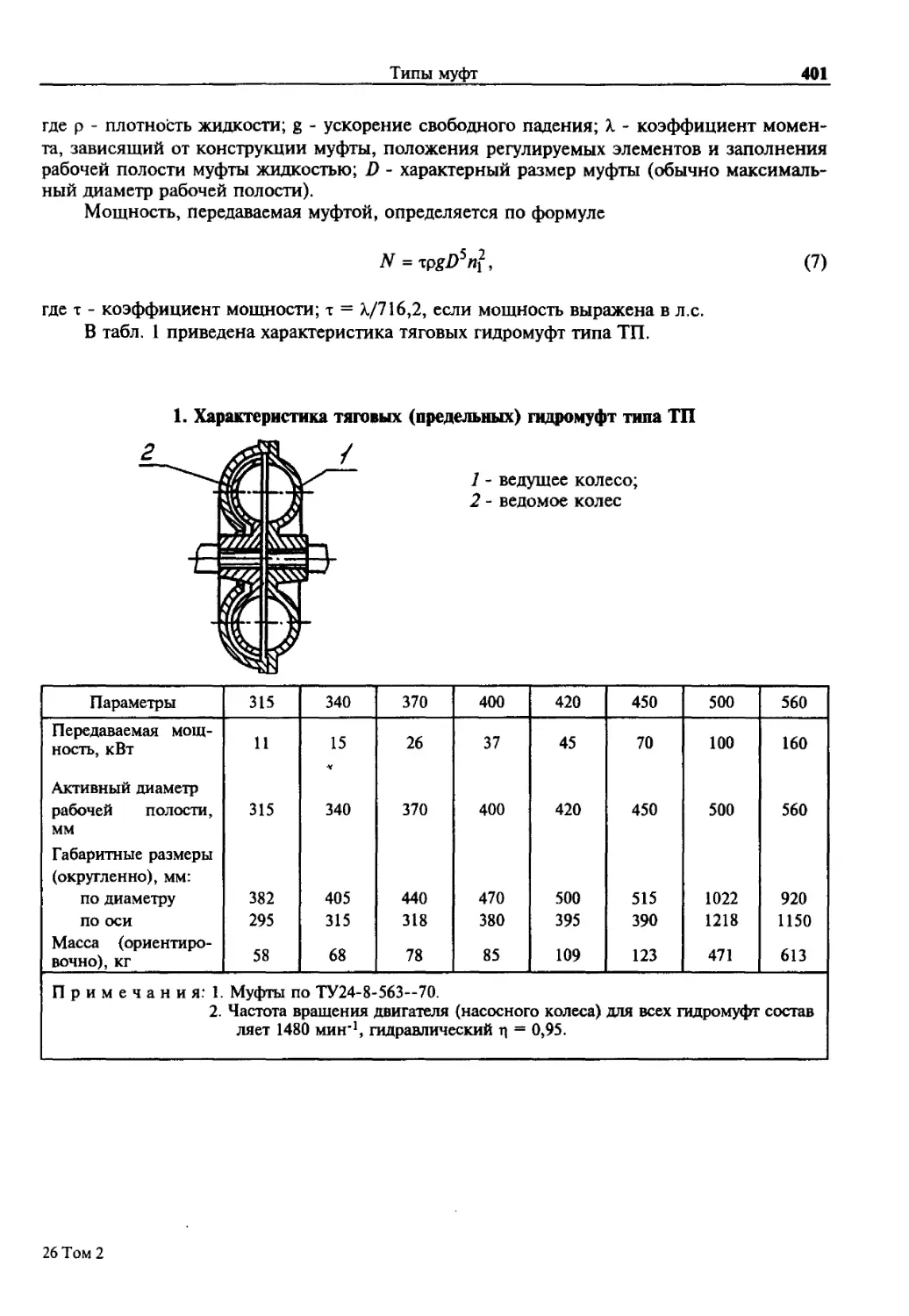

работ - Лак ПФ-170; глифталевый электроизоляционный лак - Лак ГФ-95.

Цифра 0 в третьей группе знаков обозначает густотертые краски.

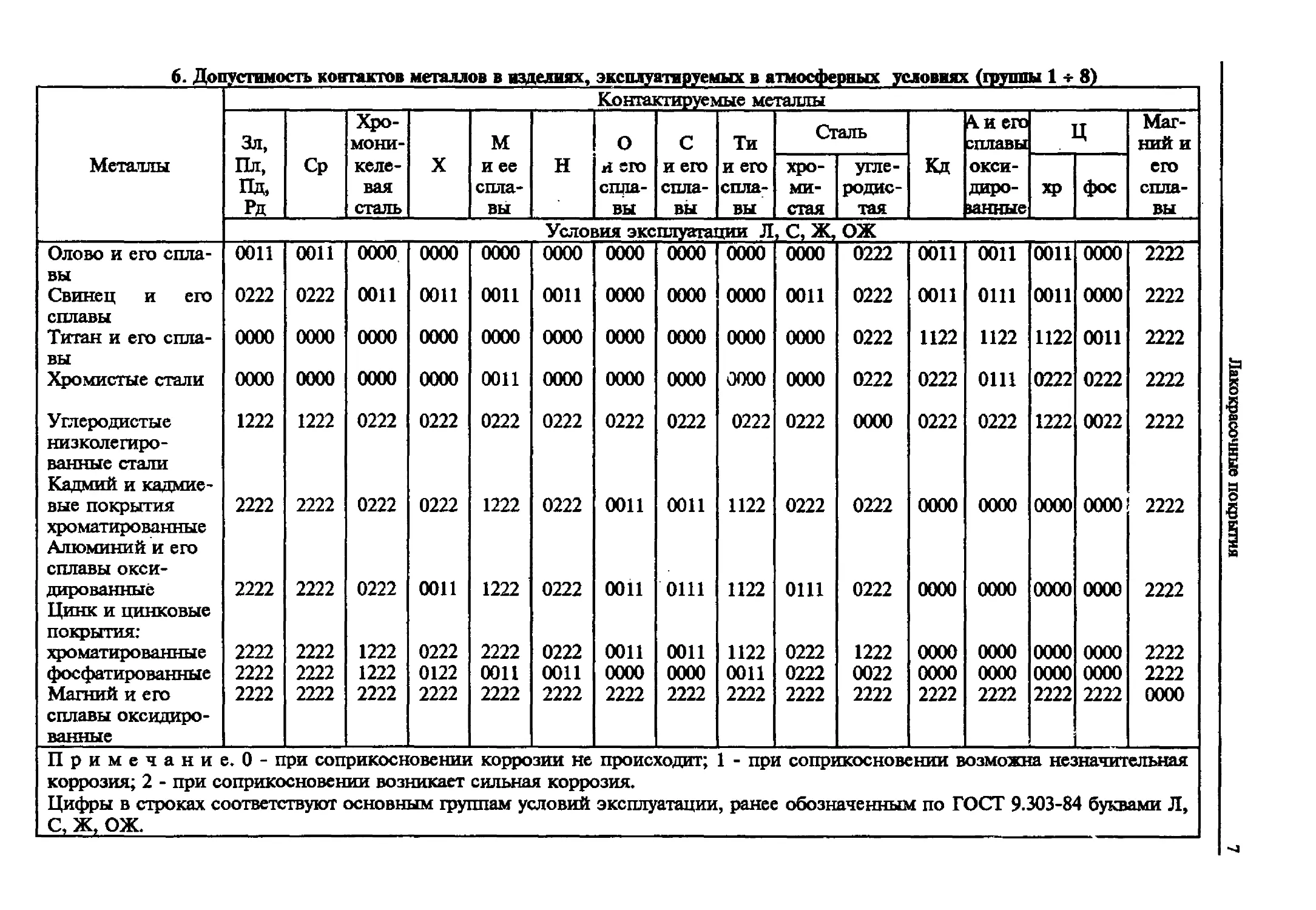

б. Допустимость контактов

Металлы

Олово и его спла-

сплавы

Свинец и его

сплавы

Титан и его спла-

сплавы

Хромистые стали

Углеродистые

низколегиро-

низколегированные стали

Кадмий и кадмие-

кадмиевые покрытия

хроматированные

Алюминий и его

сплавы окси-

оксидированные

Цинк и цинковые

покрытия:

хроматированные

фосфатированные

Магний и его

сплавы оксидиро-

оксидированные

Примечани<

металлов в изделиях,

эксплуатируемых в атмосферных условиям

: (группы 1 -г

8)

Контактируемые металлы

Зл,

Пл,

Пд,

Рд

Ср

ООП

0222

0000

0000

1222

2222

2222

2222

2222

2222

ООП

0222

0000

0000

1222

2222

2222

2222

2222

2222

Хро-

мони-

келе-

вая

сталь

0000

ООП

0000

0000

0222

0222

0222

1222

1222

2222

X

0000

ООП

0000

0000

0222

0222

ООП

0222

0122

2222

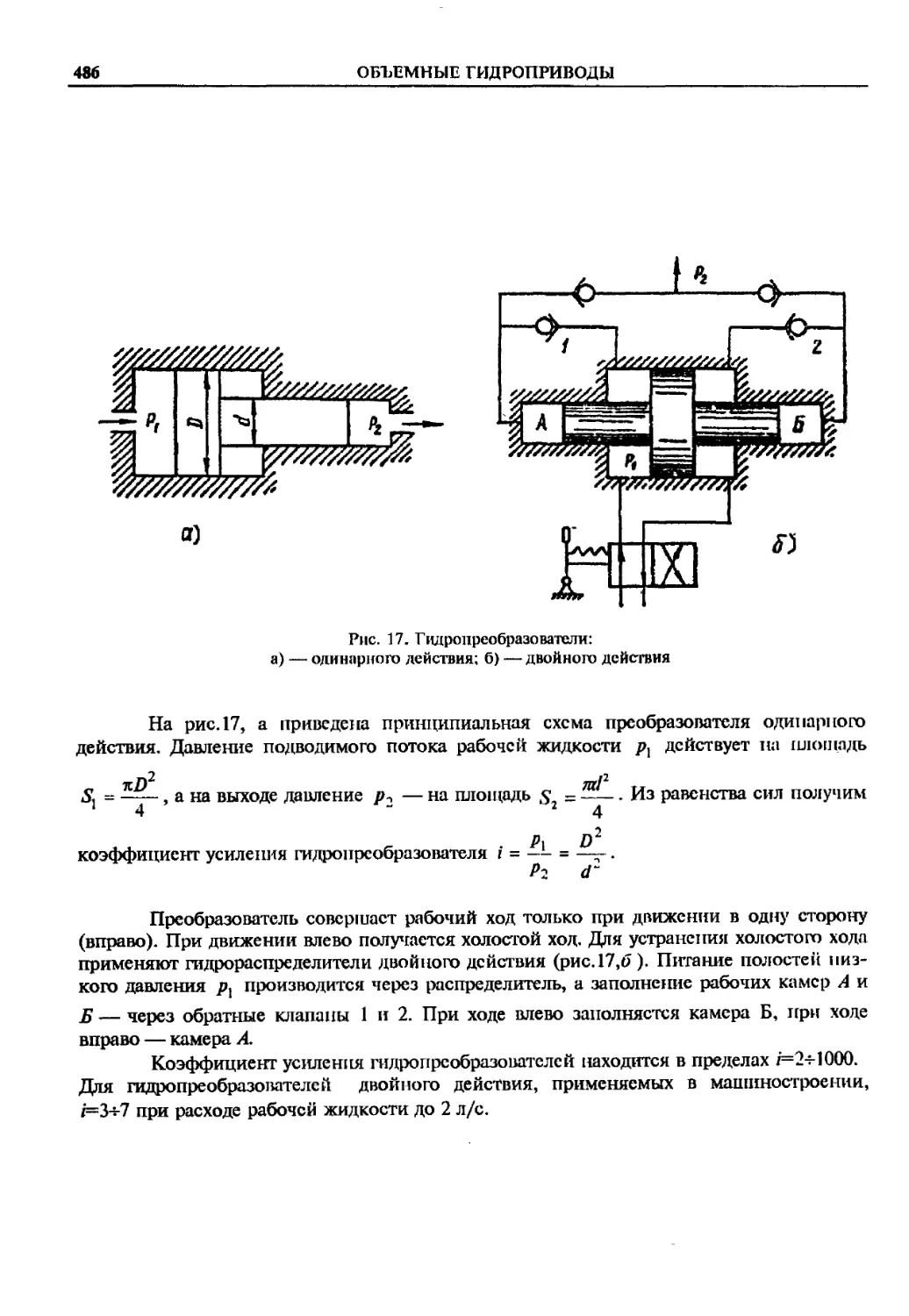

;. 0 - при соприкосновении

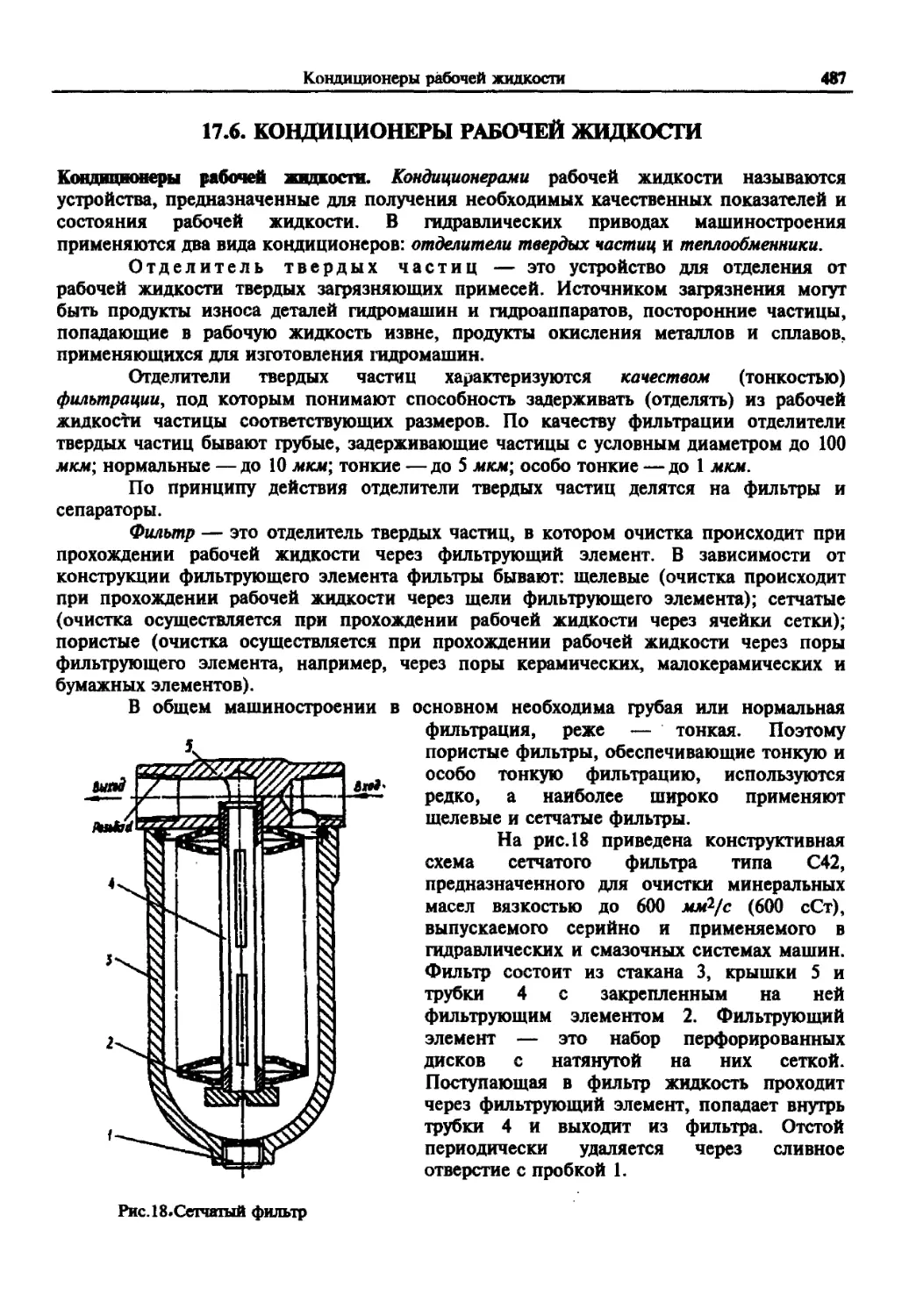

М

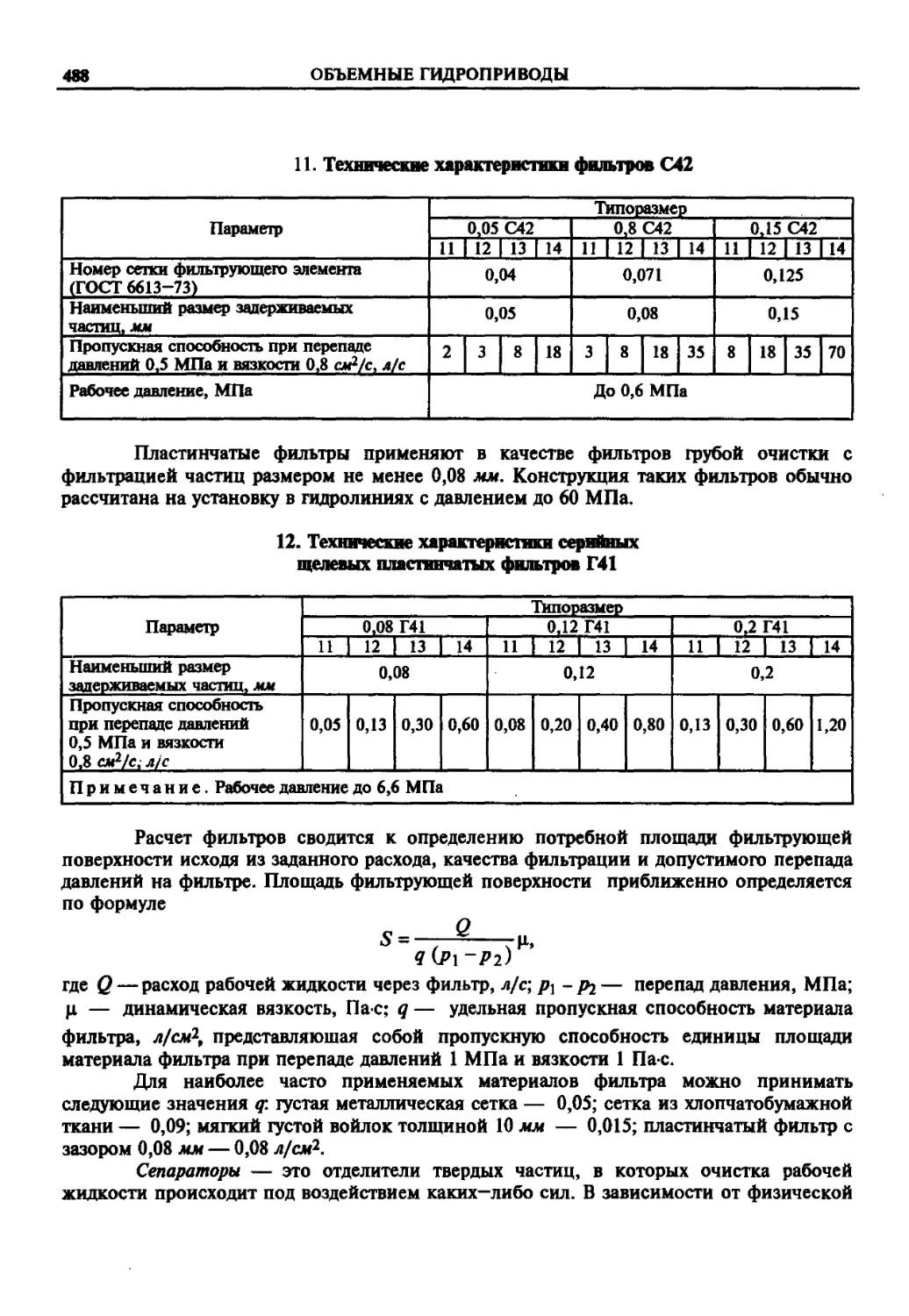

и ее

спла-

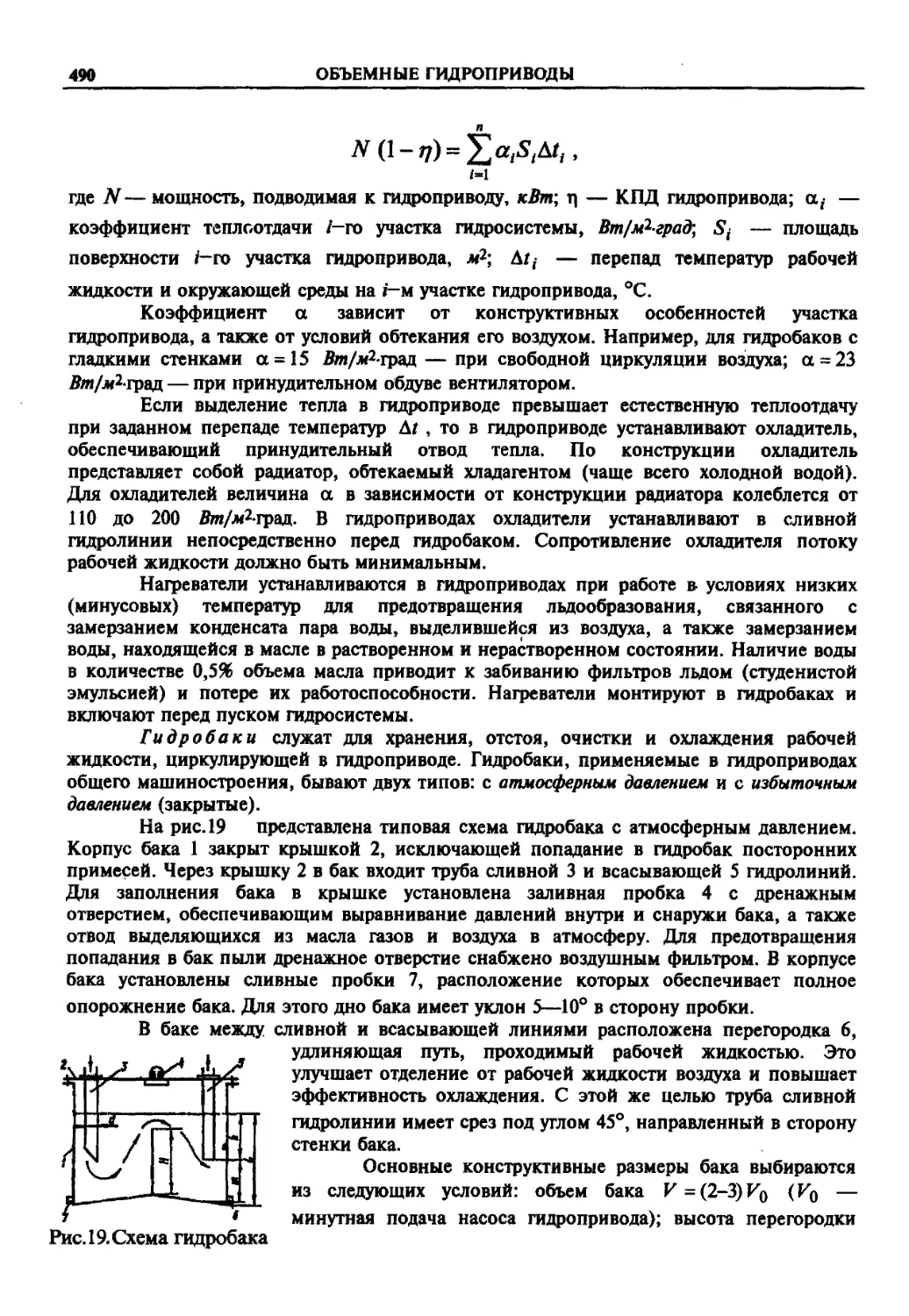

сплавы

0000

ООП

0000

ООП

0222

1222

1222

2222

ООП

2222

Н

О

и его

спла-

сплавы

С

и его

спла-

сплавы

Ти

и его

спла-

сплавы

Условия эксплуатации Л

0000

ООН

0000

0000

0222

0222

0222

0222

ООП

2222

[ коррозии не

0000

0000

0000

0000

0222

ООП

ООП

ООП

0000

2222

0000

0000

0000

0000

0222

ООП

0111

ООП

0000

2222

происходит;

коррозия; 2 - при соприкосновении возникает сильная коррозия.

Цифры в строках соответствуют основным группам условий

С, Ж, ОЖ.

эксплуатации

0000

0000

0000

0000

0222

1122

1122

1122

ООП

2222

От

хро-

ми-

мистая

С, Ж,

0000

ООП

0000

0000

0222

0222

0111

0222

0222

2222

41TTTL

ajLD

угле-

родис-

родистая

ОЖ

0222

0222

0222

0222

0000

0222

0222

1222

0022

2222

Кд

ООП

ООП

1122

0222

0222

0000

0000

0000

0000

2222

\иего

сплавы

окси-

диро-

шнные

ООН

0111

1122

0111

0222

0000

0000

0000

0000

2222

1

хр

ООП

ООП

1122

0222

1222

0000

0000

0000

0000

2222

гт

Ц

фос

0000

0000

ООН

0222

0022

0000

0000

0000

0000

2222

Маг-

Магний и

его

спла-

сплавы

2222

2222

2222

2222

2222

2222

2222

2222

2222

0000

1 - при соприкосновении возможна незначительная

, ранее

: обозначенным по ГОСТ 9.303-84 буквами Л,

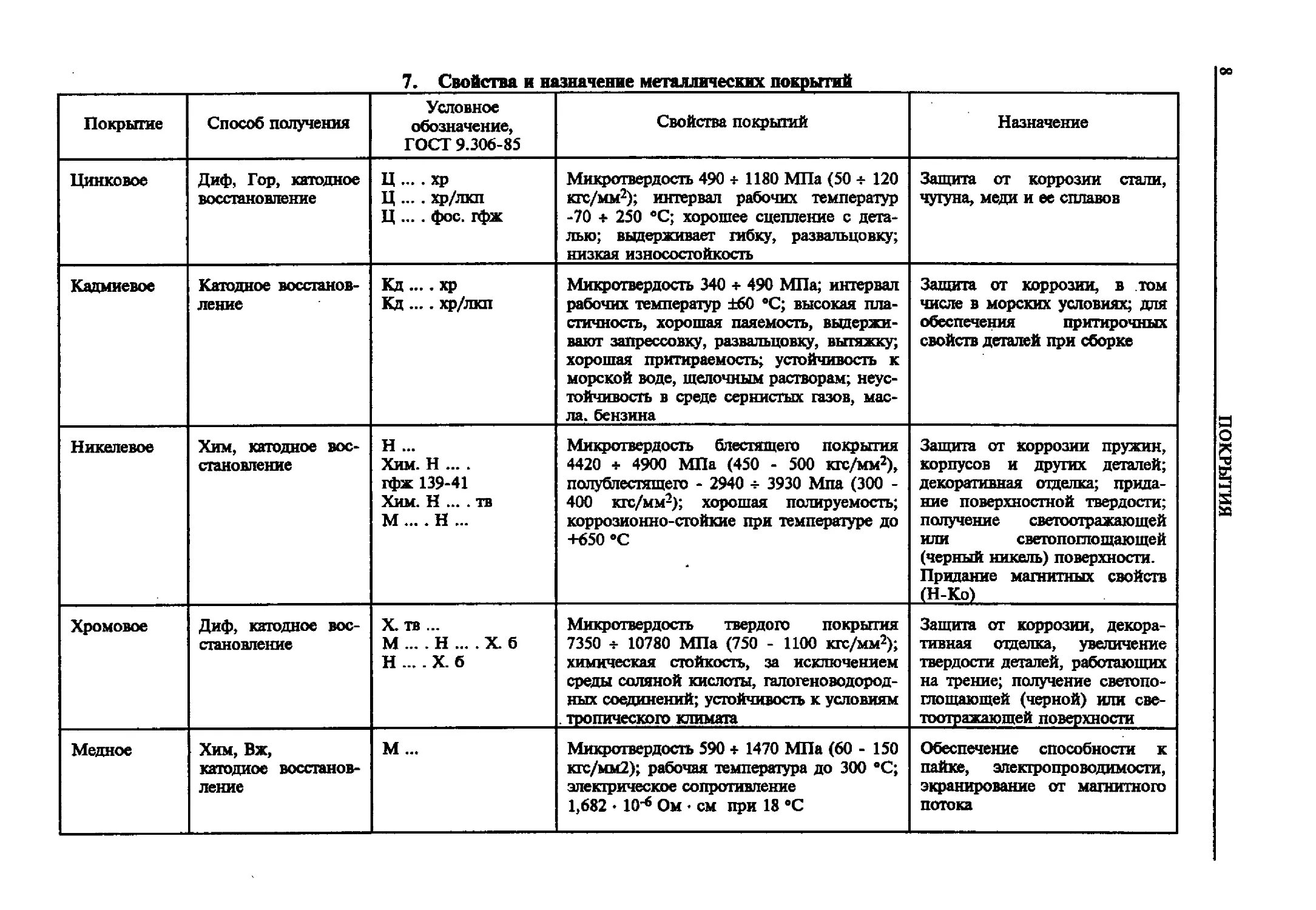

7. Свойства ¦ назначение металлических покрытий

Покрытие

Цинковое

Кадмиевое

Никелевое

Хромовое

Медное

Способ получения

Диф, Гор, катодное

восстановление

Катодное восстанов-

восстановление

Хим, катодное вос-

восстановление

Диф, катодное вос-

восстановление

Хим, Вж,

катодное восстанов-

восстановление

Условное

обозначение,

ГОСТ 9.306-85

Ц ... . хр

Ц .... хр/лка

Ц ... . фос. гфж

Кд.... хр

Кд.... хр/лка

Н ...

Хим. Н ... .

гфж 139-41

Хим. Н .... тв

М ... . Н ...

Х.тв...

М ... . Н ... . X. б

Н ... . X. б

М...

Свойства покрытий

Микротвердость 490 + 1180 МПа E0 -е- 120

кгс/мм2); интервал рабочих температур

-70 * 250 °С; хорошее сцепление с дета-

деталью; выдерживает гибку, развальцовку;

низкая износостойкость

Микротвердость 340 + 490 МПа; интервал

рабочих температур ±60 °С; высокая пла-

пластичность, хорошая паяемость, выдержи-

выдерживают запрессовку, развальцовку, вытяжку;

хорошая притираемость; устойчивость к

морской воде, щелочным растворам; неус-

неустойчивость в среде сернистых газов, мас-

масла, бензина

Микротвердость блестящего покрытия

4420 * 4900 МПа D50 - 500 кгс/мм2),

полублестящего - 2940 * 3930 Мпа C00 -

400 кгс/мм-); хорошая полируемость;

коррозионно-стойкие при температуре до

+650 °С

Микротвердость твердого покрытия

7350 -з- 10780 МПа G50 - 1100 кгс/мм2);

химическая стойкость, за исключением

среды соляной кислоты, галогеноводород-

кых соединений; устойчивость к условиям

. тропического климата

Микротвердость 590 + 1470 МПа F0 - 150

кгс/мм2); рабочая температура до 300 °С;

электрическое сопротивление

1,682 • Ю-6 Ом • см при 18 °С

Назначение

Защита от коррозии стали,

чугуна, меди и ее сплавов

Защита от коррозии, в том

числе в морских условиях; для

обеспечения притирочных

свойств деталей при сборке

Защита от коррозии пружин,

корпусов и других деталей;

декоративная отделка; прида-

придание поверхностной твердости;

получение светоотражающей

или светопоглощающей

(черный никель) поверхности.

Придание магнитных свойств

(Н-Ко)

Защита от коррозии, декора-

декоративная отделка, увеличение

твердости деталей, работающих

на трение; получение светопо-

светопоглощающей (черной) или све-

светоотражающей поверхности

Обеспечение способности к

пайке, электропроводимости,

экранирование от магнитного

потока

Я

о

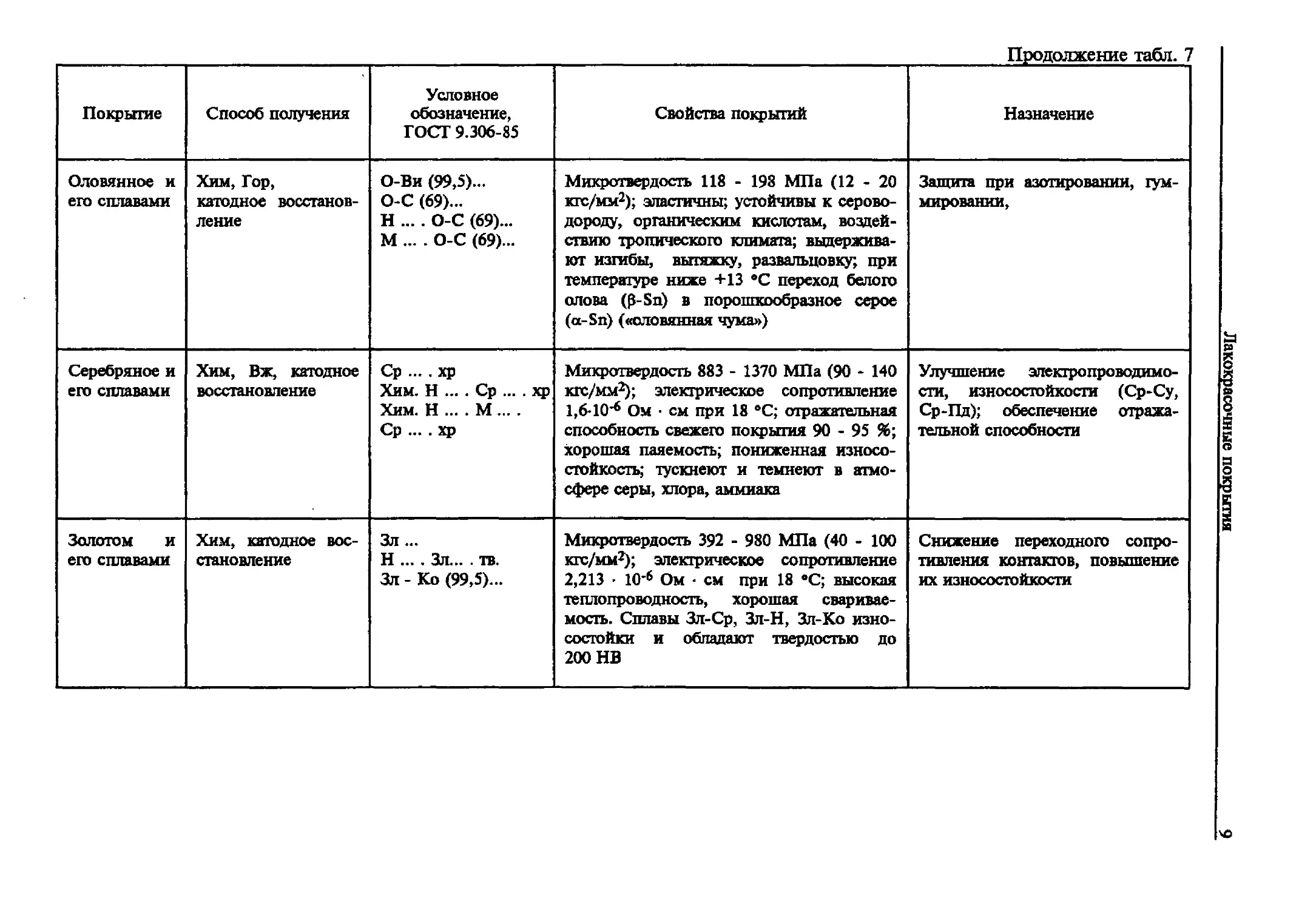

Продолжение табл. 7

Покрытие

Оловянное и

его сплавами

Серебряное и

его сплавами

Золотом и

его сплавами

Способ получения

Хим, Гор,

катодное восстанов-

восстановление

Хим, Вж, катодное

восстановление

Хим, катодное вос-

восстановление

Условное

обозначение,

ГОСТ 9.306-85

О-Ви (99,5)...

О-С F9)...

Н ... . О-С F9)...

М ... . О-С F9)..

Ср ... . хр

Хим. Н ... . Ср ... . хр

Хим. Н ... . М ... .

Ср ... . хр

Зл...

Н ... . Зл... . та.

Зл - Ко (99,5)...

Свойства покрытий

Микротвердость 118 - 198 МПа A2 - 20

кгс/мм2); эластичны; устойчивы к серово-

сероводороду, органическим кислотам, воздей-

воздействию тропического климата; выдержива-

выдерживают изгибы, вытяжку, развальцовку; при

температуре ниже +13 *С переход белого

олова O-Sn) в порошкообразное серое

(a-Sn) («оловянная чума»)

Микротвердость 883 - 1370 МПа (90 - 140

кгс/мм2); электрическое сопротивление

1,6-10"* Ом ¦ см при 18 °С; отражательная

способность свежего покрытия 90 - 95 %;

хорошая паяемость; пониженная износо-

износостойкость; тускнеют и темнеют в атмо-

атмосфере серы, хлора, аммиака

Микротвердость 392 - 980 МПа D0 - 100

кгс/мм2); электрическое сопротивление

2,213 • 10*6 Ом ¦ см при 18 °С; высокая

теплопроводность, хорошая сваривае-

свариваемость. Сплавы Зл-Ср, Зл-Н, Зл-Ко изно-

износостойки и обладают твердостью до

200 НВ

Назначение

Зашита при азотировании, гум-

гуммировании,

Улучшение электропроводимо-

электропроводимости, износостойкости (Ср-Су,

Ср-Пд); обеспечение отража-

отражательной способности

Снижение переходного сопро-

сопротивления контактов, повышение

их износостойкости

I

I

а

Покрытие

Оксидное

Оксидно-

фторидное;

оксидно-

фосфатное

Хроматно-

фторидное

Фосфатное

Пассивное

Анодно-

окисное

8. Свойства и назначение

Материал деталей

Сталь, медь и ее

сплавы, магниевые

сплавы

Алюминий и его

сплавы

Стали

Стали, медь и ее

сплавы

Алюминий и его

сплавы; медь и ее

сплавы; титан и его

сплавы

Условное

обозначение,

ГОСТ 9.306-85

Хим. Оке. прм

Хим. Оке. фтор

Хим. Оке. фтор/лкп

Хим. Фос/лкп

Хим. Фос. хр

Хим. Пас

Хим. Пас. гфж 139-41

Ан. Оке. красный

Ан. Оке. хром

Ан. Оке. хром/лкп

Аноцвет. зеленый

прм

Ан. Оке. нхр

Ан. Оке. тв. прп

Ан. Оке. эиз. гфж

139-41

неметаллических неорганических покрытий

Свойства

Невысокие защитные свойства, повы-

повышающиеся при обработке покрытий мас-

маслами, лаками, гидрофобизирующими

жидкостями

Хорошие эластичность, адгезия с метал-

металлом; плохая электропроводность оксидно-

фосфатного покрытия

Токопроводное; стабильное переходное

сопротивление; являются хорошим грун-

грунтом под окраску; механическая непроч-

непрочность

Высокое электрическое сопротивление;

термостойкость до +300 °С; не подверга-

подвергаются пайке и сварке; защитные свойства

появляются после дополнительной обра-

обработки маслами, лаками

Коррозионно-стойки после пропитки

маслами, лаками

Микротвердость дуралюминов (Д1, Д16) и

ковочных сплавов (АКб, АК8) - 1960 +

2450 МПа B00 - 250 кгс/мм2); не упроч-

упрочняемых термообработкой (АМц, АМг) -

2940 + 4900 МПа C00 - 500 кгс/мм2);

пробивное напряжение электроизоляци-

электроизоляционного покрытия до 600 В,злекгричесхая

прочность возрастает при пропитке по-

покрытия лаками; эматалевые пленки на

алюминии и оксидные на титане износо-

износостойки

Назначение

Межоперационное хранение;

декоративная отделка и защита

от коррозии (медь, магний и их

сплавы)

Декоративная отделка и зашита

от коррозии, грунт под окраску

Обеспечение стабильного пере-

переходного сопротивления

Защита от коррозии, создание

непроводящего поверхностного

слоя

Защита от коррозии

Защита от коррозии, придание

электроизоляционных свойств;

получение светопоглощающей

поверхности (медь), защита от

задиров при трении (титан),

грунты под окраску

а

8

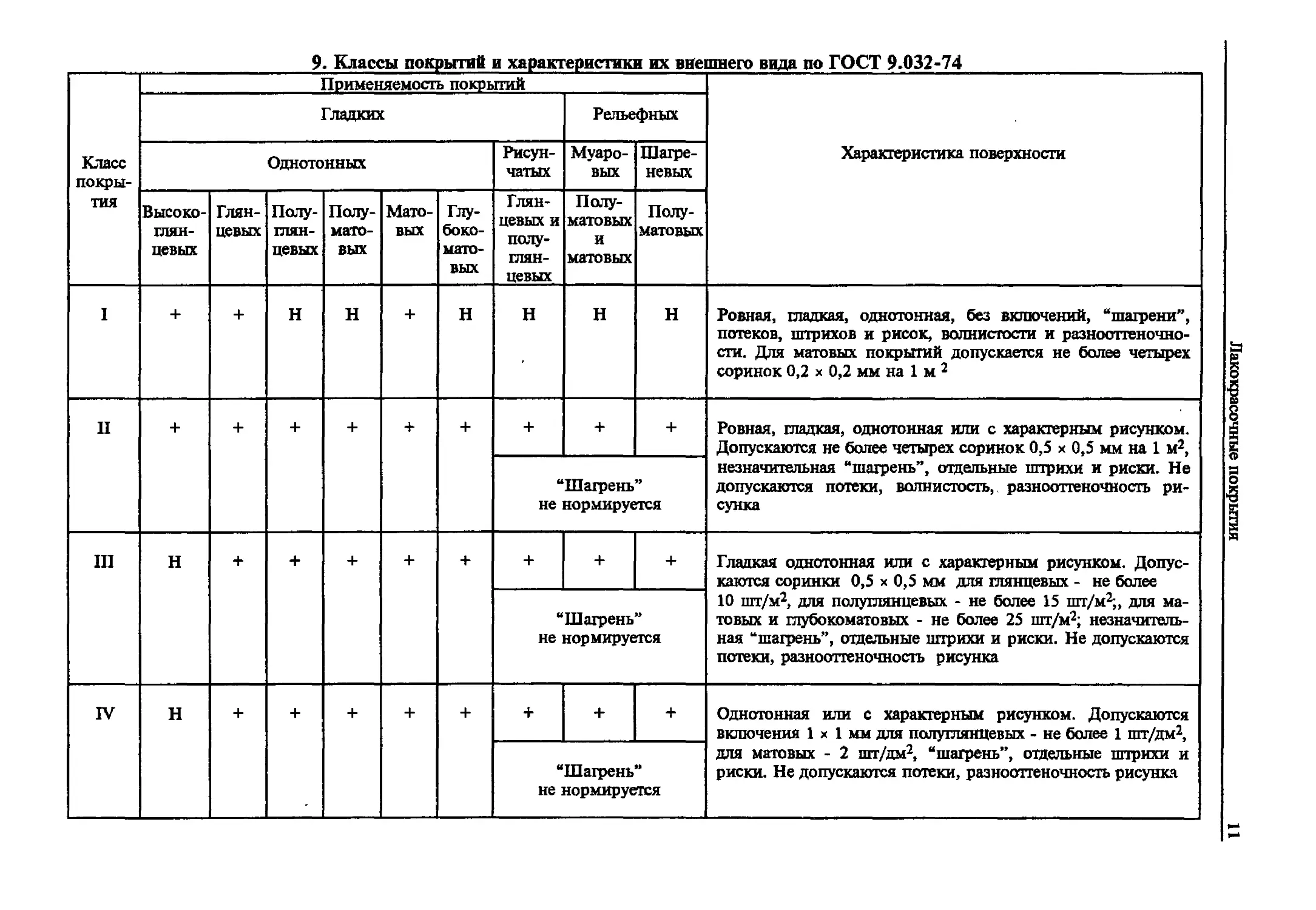

9. Классы покрытий и характеристики их внешнего вида по ГОСТ 9.032-74

Класс

покры-

покрытия

I

II

III

IV

Применяемость покрытий

Гладких

Однотонных

Высоко-

глян-

глянцевых

+

+

Н

Н

Глян-

Глянцевых

+

+

+

+

Полу-

глян-

глянцевых

Н

+

+

+

Полу-

мато-

матовых

Н

+

+

+

Мато-

Матовых

+

+

+

+

Глу-

боко-

мато-

вых

Н

+

+

+

Рисун-

Рисунчатых

Глян-

Глянцевых и

полу-

глян-

глянцевых

Н

+

Рельефных

Муаро-

Муаровых

Полу-

Полуматовых

и

матовых

Н

+

Шагре-

Шагреневых

Полу-

Полуматовых

Н

+

"Шагрень"

не нормируется

+

+

+

"Шагрень"

не нормируется

+

+

+

"Шагрень"

не нормируется

Характеристика поверхности

Ровная, гладкая, однотонная, без включений, "шагрени",

потеков, штрихов и рисок, волнистости и разнооттеночно-

сти. Для матовых покрытий допускается не более четырех

соринок 0,2 х 0,2 мм на 1 м 2

Ровная, гладкая, однотонная или с характерным рисунком.

Допускаются не более четырех соринок 0,5 х 0,5 мм на 1 м2,

незначительная "шагрень", отдельные штрихи и риски. Не

допускаются потеки, волнистость, разноотгеночность ри-

рисунка

Гладкая однотонная или с характерным рисунком. Допус-

Допускаются соринки 0,5 х 0,5 мм для глянцевых - не более

10 шт/м2, для полутянцевых - не более 15 шт/м2;, для ма-

матовых и глубокоматовых - не более 25 шт/м2; незначитель-

незначительная "шагрень", отдельные штрихи и риски. Не допускаются

потеки, разноотгеночность рисунка

Однотонная или с характерным рисунком. Допускаются

включения 1 х 1 мм для полуглянцевых - не более 1 шт/дм2,

для матовых - 2 шт/дм2, "шагрень", отдельные штрихи и

риски. Не допускаются потеки, разнооттеночность рисунка

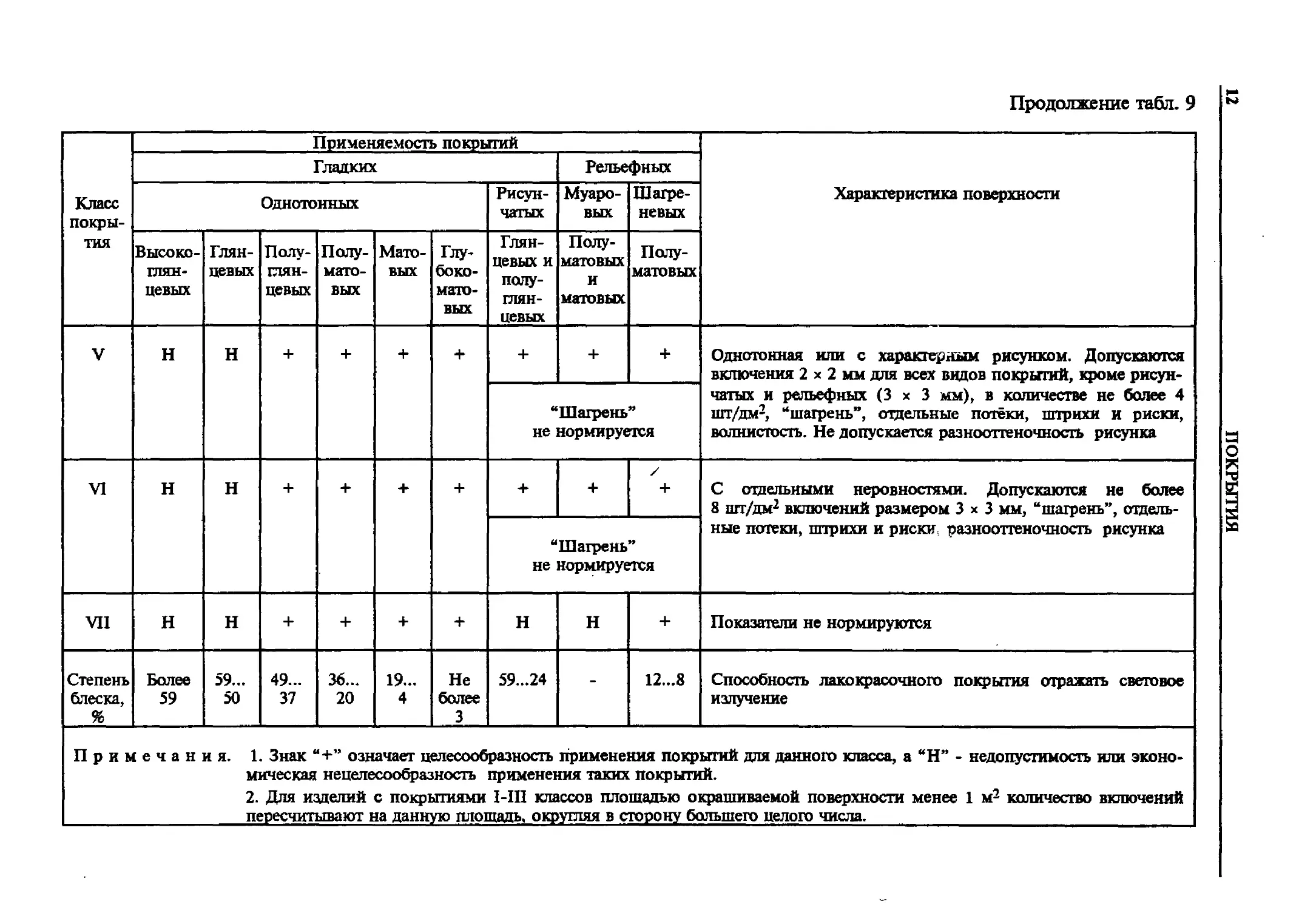

Продолжение табл. 9

Класс

покры-

покрытия

V

VI

VII

Степень

блеска,

%

Применяемость покрытий

Гладких

Однотонных

Высоко-

глян-

глянцевых

Н

Н

н

Более

59

Глян-

Глянцевых

Н

Н

Н

59...

50

Полу-

глян-

глянцевых

+

+

+

49...

37

Полу-

мато-

матовых

+

+

+

36...

20

Мато-

Матовых

+

+

+

19...

4

Глу-

боко-

мато-

вых

+

+

+

Не

более

3

Рисун-

Рисунчатых

Глян-

Глянцевых и

полу-

глян-

цевых

+

Рельефных

Муаро-

Муаровых

Полу-

Полуматовых

и

матовых

+

Шагре-

Шагреневых

Полу-

Полуматовых

+

"Шагрень"

не нормируется

+

+

/

+

"Шагрень"

не нормируется

Н

S9...24

Н

-

+

12...8

Характеристика поверхности

Однотонная или с характерным рисунком. Допускаются

включения 2 х 2 мм для всех видов покрытий, кроме рисун-

рисунчатых и рельефных Cx3 мм), в количестве не более 4

шт/дм2, "шагрень", отдельные потёки, штрихи и риски,

волнистость. Не допускается разноотгеночносгь рисунка

С отдельными неровностями. Допускаются не более

8 шт/дм2 включений размером 3x3 мм, "шагрень", отдель-

отдельные потеки, штрихи и риски, разноотгеночносгь рисунка

Показатели не нормируются

Способность лакокрасочного покрытия отражать световое

излучение

Примечания. 1. Знак "+" означает целесообразность применения покрытий для данного класса, а "Н" - недопустимость или эконо-

экономическая нецелесообразность применения таких покрытий.

2. Для изделий с покрытиями 1-Ш классов площадью окрашиваемой поверхности менее 1 м2 количество включений

пересчитывают на данную площадь, округляя в сторону большего целого числа.

о

Лакокрасочные покрытия

13

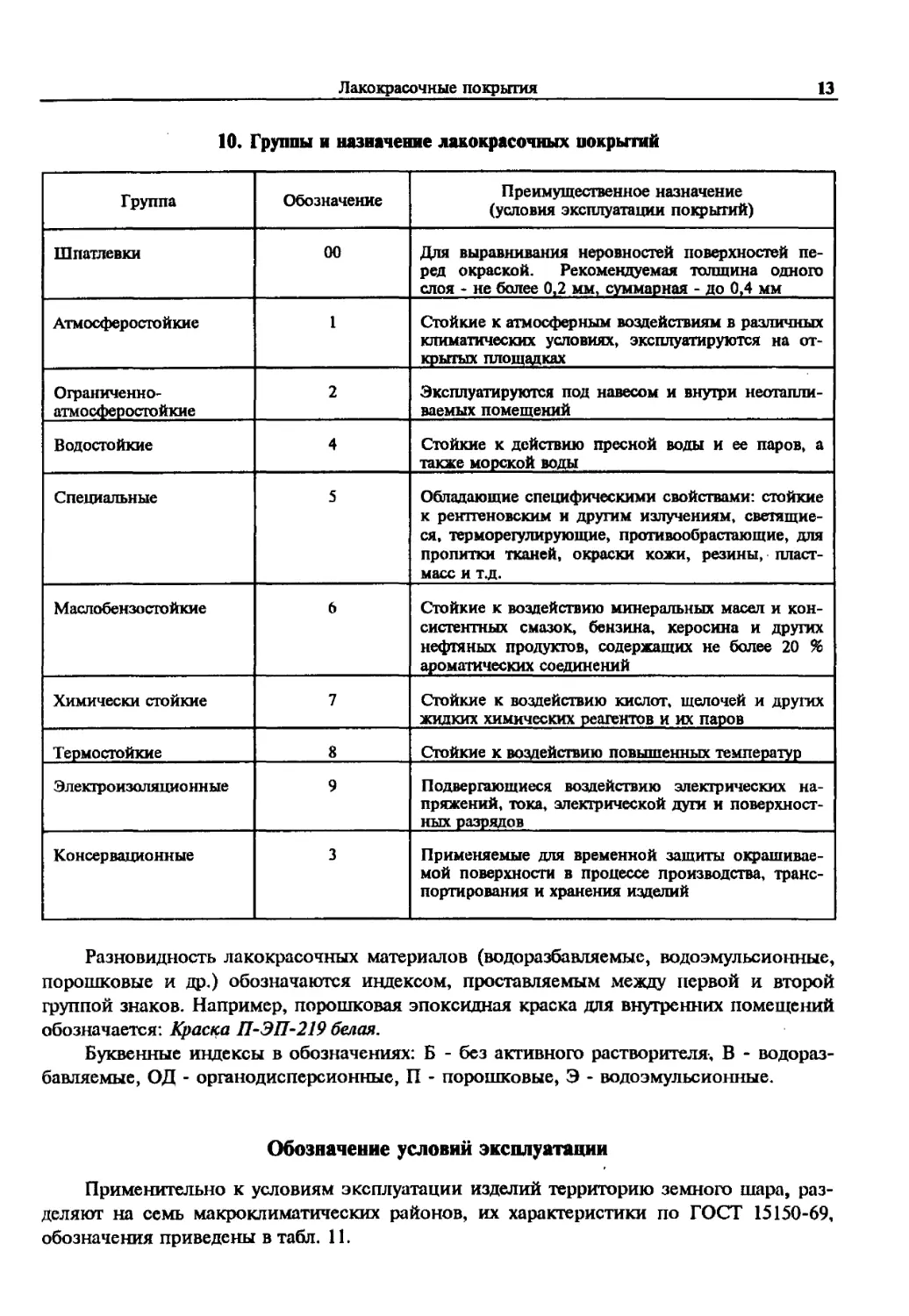

10. Группы и назначение лакокрасочных покрытий

Группа

Шпатлевки

Атмосферостойкие

Ограниченно-

атмосферостойкие

Водостойкие

Специальные

Маслобензостойкие

Химически стойкие

Термостойкие

Электроизоляционные

Консервационные

Обозначение

00

1

2

4

5

6

7

8

9

3

Преимущественное назначение

(условия эксплуатации покрытий)

Для выравнивания неровностей поверхностей пе-

перед окраской. Рекомендуемая толщина одного

слоя - не более 0,2 мм, суммарная - до 0,4 мм

Стойкие к атмосферным воздействиям в различных

климатических условиях, эксплуатируются на от-

открытых площадках

Эксплуатируются под навесом и внутри неотапли-

неотапливаемых помещений

Стойкие к действию пресной воды и ее паров, а

также морской воды

Обладающие специфическими свойствами: стойкие

к рентгеновским и другим излучениям, светящие-

светящиеся, терморегулирующие, противообрастающие, для

пропитки тканей, окраски кожи, резины, пласт-

пластмасс и т.д.

Стойкие к воздействию минеральных масел и кон-

консистентных смазок, бензина, керосина и других

нефтяных продуктов, содержащих не более 20 %

ароматических соединений

Стойкие к воздействию кислот, щелочей и других

жидких химических реагентов и их паров

Стойкие к воздействию повышенных температур

Подвергающиеся воздействию электрических на-

напряжений, тока, электрической дуги и поверхност-

поверхностных разрядов

Применяемые для временной защиты окрашивае-

окрашиваемой поверхности в процессе производства, транс-

транспортирования и хранения изделий

Разновидность лакокрасочных материалов (водоразбавляемые, водоэмульсионные,

порошковые и др.) обозначаются индексом, проставляемым между первой и второй

группой знаков. Например, порошковая эпоксидная краска для внутренних помещений

обозначается: Краска П-ЭП-219 белая.

Буквенные индексы в обозначениях: Б - без активного растворителя, В - водораз-

водоразбавляемые, ОД - органодисперсионные, П - порошковые, Э - водоэмульсионные.

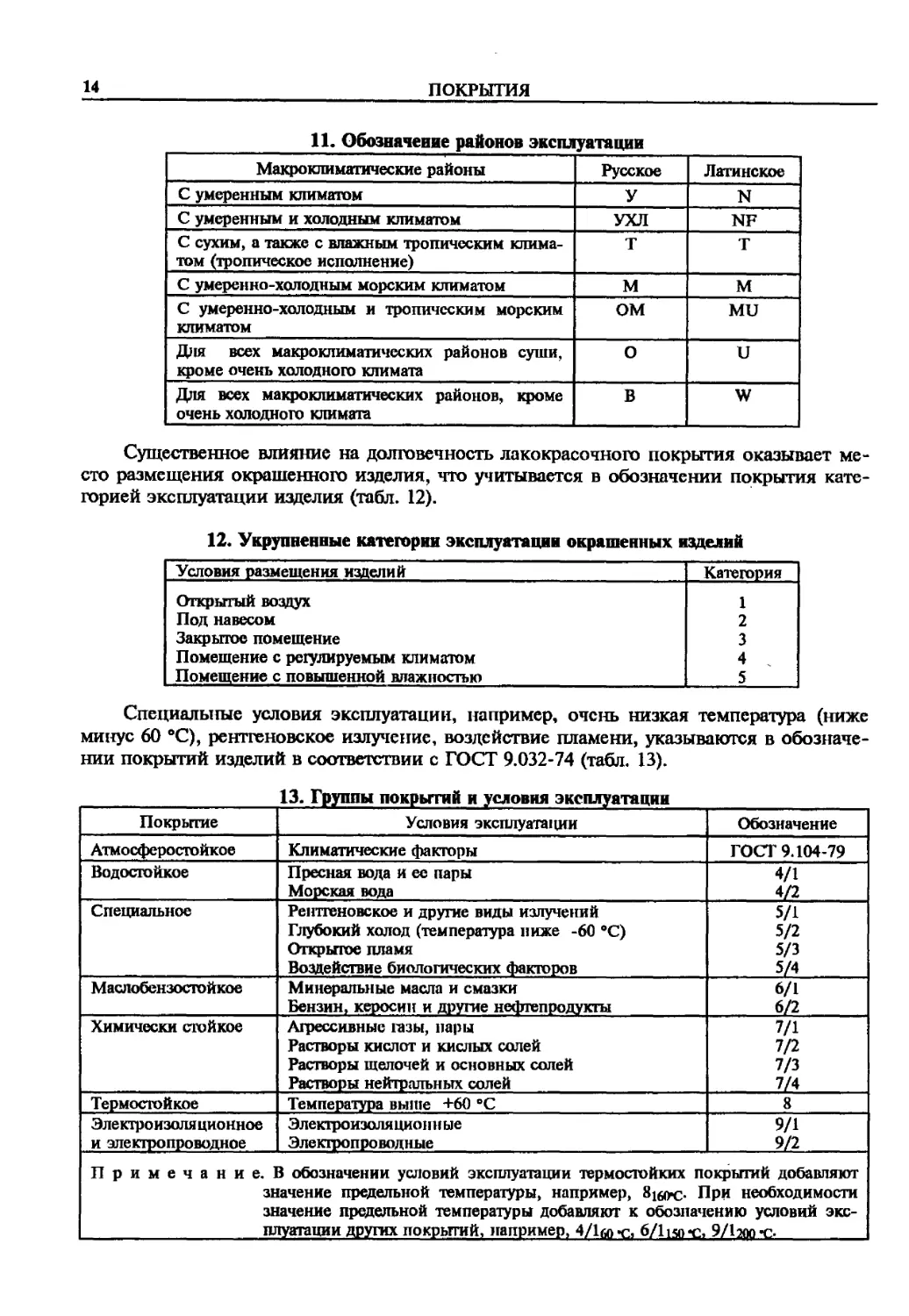

Обозначение условий эксплуатации

Применительно к условиям эксплуатации изделий территорию земного шара, раз-

разделяют на семь макроклиматических районов, их характеристики по ГОСТ 15150-69,

обозначения приведены в табл. 11.

14

ПОКРЫТИЯ

11. Обозначение районов эксплуатации

Макроклиматические районы

С умеренным климатом

С умеренным и холодным климатом

С сухим, а также с влажным тропическим клима-

климатом (тропическое исполнение)

С умеренно-холодным морским климатом

С умеренно-холодным и тропическим морским

климатом

Для всех макроклиматических районов суши,

кроме очень холодного климата

Для всех макроклиматических районов, кроме

очень холодного климата

Русское

У

УХЛ

Т

М

ОМ

О

В

Латинское

N

NF

Т

М

ми

и

W

Существенное влияние на долговечность лакокрасочного покрытия оказывает ме-

место размещения окрашенного изделия, что учитывается в обозначении покрытия кате-

категорией эксплуатации изделия (табл. 12).

12. Укрупненные категории эксплуатации окрашенных изделий

Условия размещения изделий

Открытый воздух

Под навесом

Закрытое помещение

Помещение с регулируемым климатом

Помещение с повышенной влажностью

Категория

Специальные условия эксплуатации, например, очень низкая температура (ниже

минус 60 °С), рентгеновское излучение, воздействие пламени, указываются в обозначе-

обозначении покрытий изделий в соответствии с ГОСТ 9.032-74 (табл. 13).

13. Группы покрытий и условия эксплуатации

Покрытие

Атмосферостойкое

Водостойкое

Специальное

Маслобензостойкое

Химически стойкое

Термостойкое

Электроизоляционное

и электропроводное

Условия эксплуатации

Климатические факторы

Пресная вода и ее пары

Морская вода

Рентгеновское и другие виды излучений

Глубокий холод (температура ниже -60 °С)

Открытое пламя

Воздействие биологических факторов

Минеральные масла и смазки

Бензин, керосин и другие нефтепродукты

Агрессивные газы, пары

Растворы кислот и кислых солей

Растворы щелочей и основных солей

Растворы нейтральных солей

Температура выше +60 °С

Электроизоляционные

Электропроводные

Обозначение

ГОСТ 9.104-79

4/1

4/2

5/1

5/2

5/3

5/4

6/1

6/2

7/1

7/2

7/3

7/4

8

9/1

9/2

Примечание. В обозначении условий эксплуатации термостойких покрытий добавляют

значение предельной температуры, например, Swrc- При необходимости

значение предельной температуры добавляют к обозначению условий экс-

эксплуатации других покрытий, например, 4/1гл^., б/Ьет-с, 9/1 ш-с.

Лакокрасочные покрытия

15

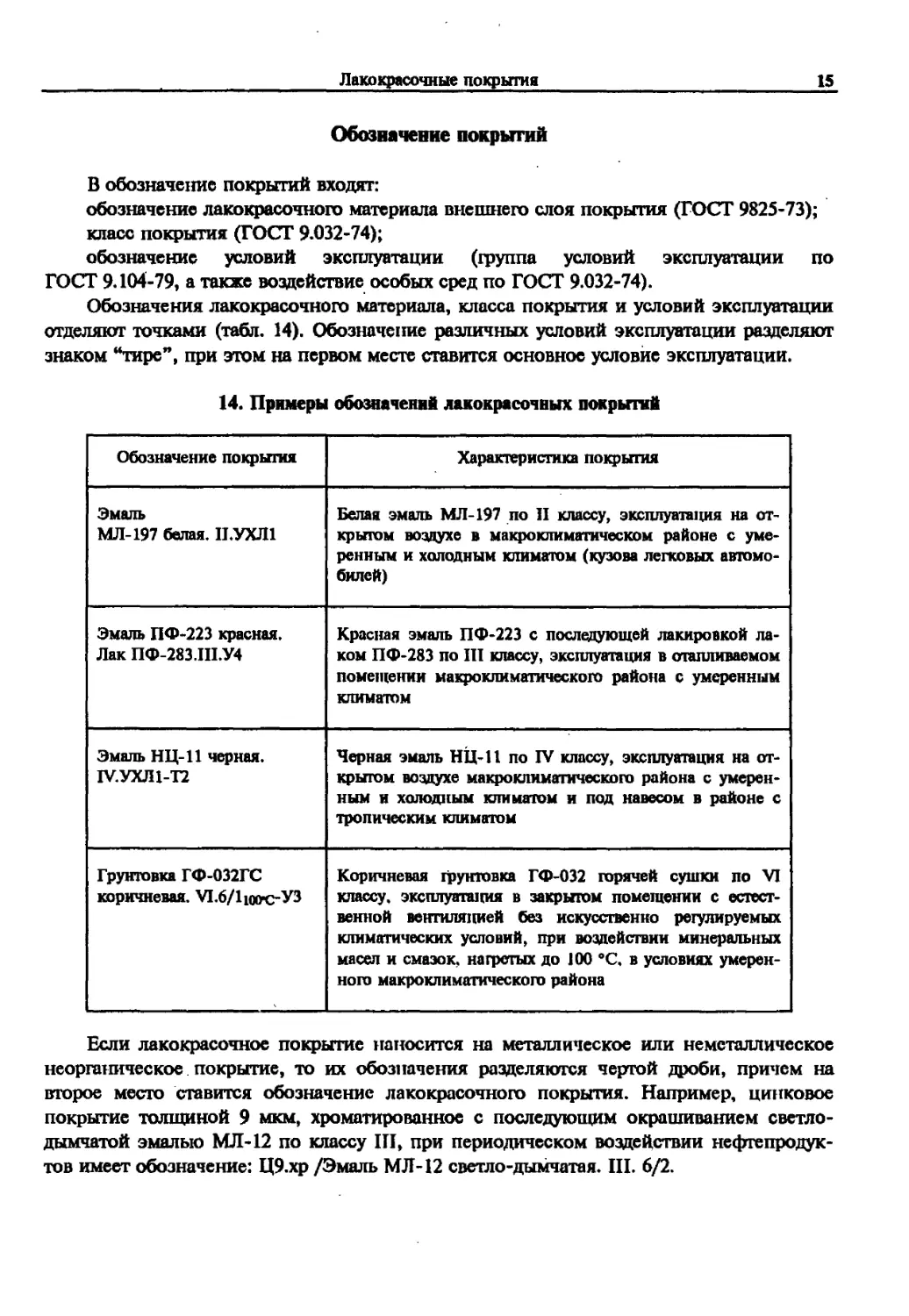

Обозначение покрытий

В обозначение покрытий входят:

обозначение лакокрасочного материала внешнего слоя покрытия (ГОСТ 9825-73);

класс покрытия (ГОСТ 9.032-74);

обозначение условий эксплуатации (группа условий эксплуатации по

ГОСТ 9.104-79, а также воздействие особых сред по ГОСТ 9.032-74).

Обозначения лакокрасочного материала, класса покрытия и условий эксплуатации

отделяют точками (табл. 14). Обозначение различных условий эксплуатации разделяют

знаком "тире", при этом на первом месте ставится основное условие эксплуатации.

14. Примеры обозначений лакокрасочных покрытий

Обозначение покрытия

Эмаль

МЛ-197 белая. И.УХЛ1

Эмаль ПФ-223 красная.

Лак ПФ-283.Ш.У4

Эмаль НЦ-11 черная.

1У.УХЛ1-Т2

Грунтовка ГФ-032ГС

коричневая. М.6/1юо-с-УЗ

Характеристика покрытия

Белая эмаль МЛ-197 по II классу, эксплуатация на от-

открытом воздухе в макроклиматическом районе с уме-

умеренным и холодным климатом (кузова легковых автомо-

автомобилей)

Красная эмаль ПФ-223 с последующей лакировкой ла-

лаком ПФ-283 по III классу, эксплуатация в отапливаемом

помещении макроклиматического района с умеренным

климатом

Черная эмаль НЦ-11 по IV классу, эксплуатация на от-

открытом воздухе макроклиматического района с умерен-

умеренным и холодным климатом и под навесом в районе с

тропическим климатом

Коричневая грунтовка ГФ-032 горячей сушки по VI

классу, эксплуатация в закрытом помещении с естест-

естественной вентиляцией без искусственно регулируемых

климатических условий, при воздействии минеральных

масел и смазок, нагретых до 100 СС, в условиях умерен-

умеренного макроклиматического района

Бели лакокрасочное покрытие наносится на металлическое или неметаллическое

неорганическое покрытие, то их обозначения разделяются чертой дроби» причем на

второе место ставится обозначение лакокрасочного покрытия. Например, цинковое

покрытие толщиной 9 мкм, хроматированное с последующим окрашиванием светло-

дымчатой эмалью МЛ-12 по классу III, при периодическом воздействии нефтепродук-

нефтепродуктов имеет обозначение: Ц9.хр /Эмаль МЛ-12 светло-дымчатая. III. 6/2.

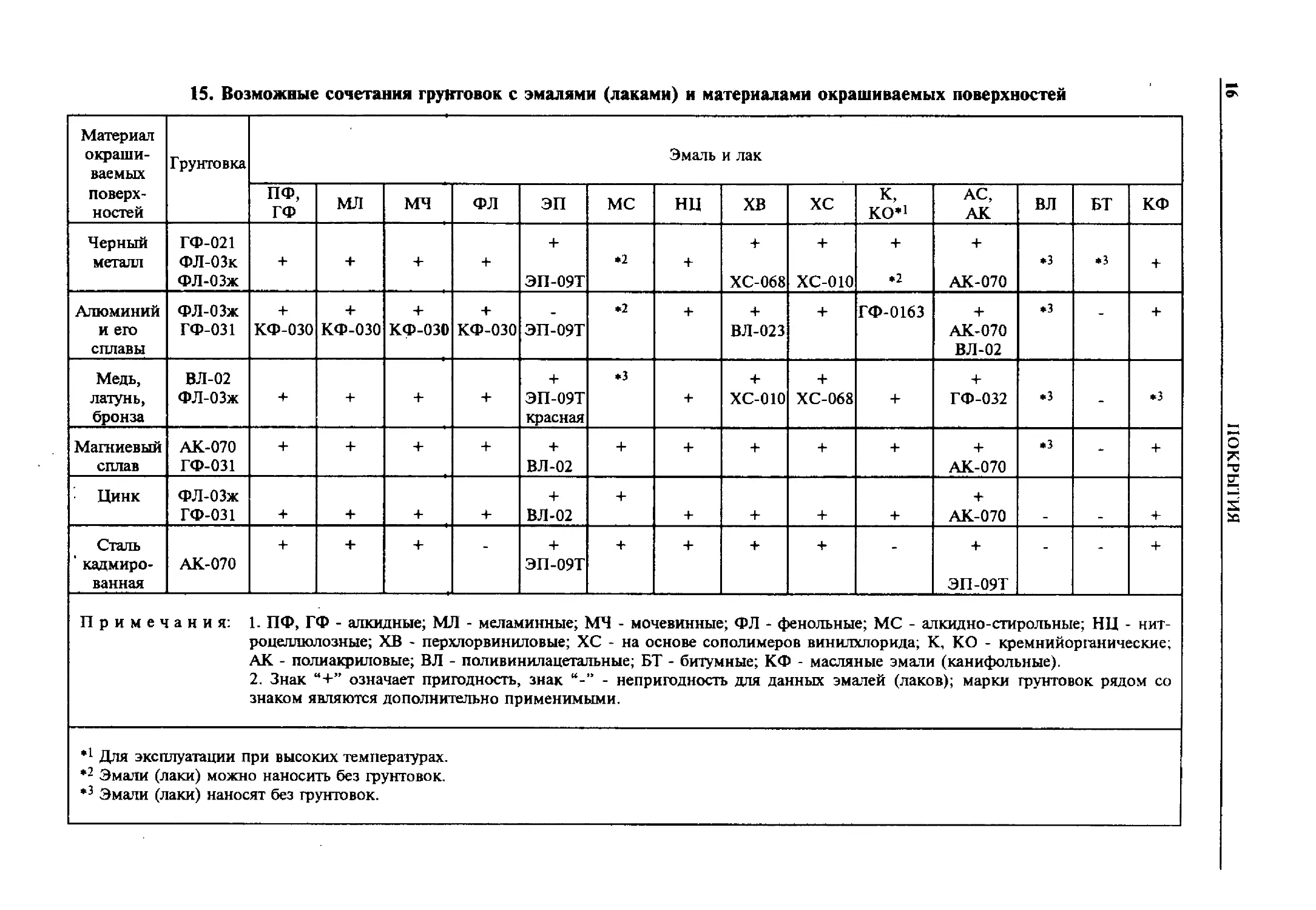

15. Возможные сочетания грунтовок с эмалями (лаками) и материалами окрашиваемых поверхностей

Материал

окраши-

окрашиваемых

поверх-

поверхностей

Черный

металл

Алюминий

и его

сплавы

Медь,

латунь,

бронза

Магниевый

сплав

Цинк

Сталь

' кадмиро-

ванная

Грунтовка

ГФ-021

ФЛ-ОЗк

ФЛ-ОЗж

ФЛ-ОЗж

ГФ-031

ВЛ-02

ФЛ-ОЗж

АК-070

ГФ-031

ФЛ-ОЗж

ГФ-031

АК-070

Эмаль и лак

ПФ,

ГФ

+

+

КФ-030

+

+

+

+

мл

+

+

КФ-030

+

+

+

+

мч

+

+

КФ-030

+

+

+

+

ФЛ

+

+

КФ-030

+

+

+

-

ЭП

+

ЭП-09Т

ЭП-09Т

+

ЭП-09Т

красная

+

ВЛ-02

+

ВЛ-02

+

ЭП-09Т

МС

•2

•2

•3

+

+

+

нц

+

+

+

+

+

+

ХВ

+

ХС-068

+

ВЛ-023

+

ХС-010

+

+

+

ХС

+

ХС-010

+

+

ХС-068

+

+

+

к,

ко*1

+

*2

ГФ-0163

+

+

+

-

АС,

АК

+

АК-070

+

АК-070

ВЛ-02

+

ГФ-032

+

АК-070

+

АК-070

+

ЭП-09Т

ВЛ

•3

*з

¦ 3

*з

-

БТ

*з

-

-

-

- ¦

КФ

+

+

*з

+

+

+

Примечания: 1. ПФ, ГФ - алкидные; МЛ - меламинные; МЧ - мочевинные; ФЛ - фенольные; МС - алкидно-стирольные; НЦ - нит-

роцеллюлозные; ХВ - перхлорвиниловые; ХС - на основе сополимеров винилхлорида; К, КО - кремнийорганические;

АК - полиакриловые; ВЛ - поливинилацетальные; БТ - битумные; КФ - масляные эмали (канифольные).

2. Знак "+" означает пригодность, знак "-" - непригодность для данных эмалей (лаков); марки грунтовок рядом со

знаком являются дополнительно применимыми.

*! Для эксплуатации при высоких температурах.

*2 Эмали (лаки) можно наносить без грунтовок.

*3 Эмали (лаки) наносят без грунтовок.

Способы литья 17

СПИСОК ЛИТЕРАТУРЫ

1. Ваысовская К.М. Гальванические покрытия. Л.: Машиностроение, 1984.

2. Гальванотехника: Справочник / Под ред. А.М.Гинберга, А.Ф.Иванова, ЛЛ.Крав-

ченко, М.: Металлургия, 1987.

3. Гальванические покрытия в машиностроении: Справочник / Под ред.

М.А.Шлугера, Л.Д.Тока. М.: Машиностроение, 1985.

4. Грилихес С.Я. Оксидные и фосфатные покрытия металлов. Л.; Машинострое-

Машиностроение, 1978.

5. Груев И .Д., Матвеев Н.И., Сергеева Н.Г. Электрохимические покрытия изделий

радиоэлектронной аппаратуры: Справочник, М.: Радио и связь, 1988.

6. Денкер И.И. Технология окраски изделий в машиностроении. М.: Высшая шко-

школа, 1984.

7. Ильин В.А. Цинкование, кадмирование, оловянирование и свинцевание. Л.:

Машиностроение, 1983.

8. Инженерная гальванотехника в приборостроении / Под ред. А.М.Гинберга. М.:

Машиностроение, 1977.

9. Лакокрасочные материалы: технические требования и контроль качества: Спра-

Справочное пособие/М.И.Карякина, Н.В.Майорова, М.И.Викторова, М.: Химия, 1984.

10. Лобанов СЛ. Практические советы гальванику. Л.: Машиностроение, 1983.

11. Общетехнический справочник / Под ред. Б.А.Скороходова. М.: Машинострое-

Машиностроение, 1989.

12. Розенфельд ИЛ., Рубинштейн Ф.И., Жигалова КЛ. Зашита металлов от корро-

коррозии лакокрасочными покрытиями. М.: Химия, 1987.

2. КОНСТРУИРОВАНИЕ ЛИТЫХ ДЕТАЛЕЙ

Литье широко применяют для изготовления фасонных деталей как мелких, так и

самых крупных типа базовых и корпусных. Литейный процесс производителен и недо-

недорог. Однако, для литых деталей характерны пониженная прочность, разброс механиче-

механических показателей в разных частях отливки, склонность к образованию внутренних де-

дефектов и напряжений. Качество отливки зависит от технологии литья и конструкции

детали. Поэтому конструктор должен знать основы литейной технологии.

2.1. СПОСОБЫ ЛИТЬЯ

Литье в песчаные формы - наиболее распространенный и универсальный способ ли-

литья. Практически единственный способ изготовления крупногабаритных отливок. Фор-

Формовку проводят по деревянным или металлическим моделям в опоках, набиваемых пес-

чано-глинистыми смесями. Внутренние полости образуют стержнями.

Литье в оболочковые формы - крупносерийное и массовое производство мелких и

средних по массе отливок из различных сплавов. Формы готовят по металлическим

моделям в виде оболочек толщиной 6-15 мм из песчаных смесей с термореактивной

смолой.

Литье в постоянные металлические формы (кокили) - серийное и массовое произ-

производство отливок из цветных сидадрв, и отднвдк> из чугуна и стали.

2 Том 2

_L8 КОНСТРУИРОВАНИЕ ЛИТЫХ ДЕТАЛЕЙ

Центробежное литье применяют для изготовления полых отливок типа тел вращения.

Металл заливают во вращающиеся чугунные или стальные барабаны, где он уплотняется

действием центробежных сил. Мелкие детали отливают этим способом в постоя!шыс метал-

металлические формы.

Литье по выплавляемым моделям - модели изготовляют из легкоплавких материалов

(парафина, стеарина, воска, канифоли) посредством литья иод давлением а металлические

пресс-формы. Модели соединяют в блоки, покрывают тонким слоем огнеупорного состава и

заформовывшот в неразъемные песчаные формы, которые прокалиплктг, п результате чего

модели без остатка удаляются. Способ применяют для отливки мелких и средних деталей

произвольной конфигурации.

Литье под давлением - металл заливают в постоянные металлические формы (пресс-

формы) под давлением. Этот вид литья применяют для массового рштотоиления небольших

и средних деталей.

2.2 КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ДЕТАЛЕЙ,

ПОЛУЧАЕМЫХ ЛИТЬЕМ В ПЕСЧАНЫЕ ФОРМЫ

Рассмотрим наиболее распространетплй способ литья - литье в песчаные формы. Для

обеспечения технологичности литых деталей должны быть решены следующие вопросы:

выбор плоскости разъема модели и определение расположения пе^юрмугощихся высту-

выступов и бобышек, а также протяженность горизонтальных поверхностей относительно плоско-

плоскости разъема;

установление базовых поверхностей отливки и их соответствие базам для обработки ре-

резанием;

определение необходимого числа стержней, их контуров и размеров, а также последо-

последовательность их сборки в форме;

выбор толщин и сопряжений стенок и узлов скопления металла как в готовой детали,

так и в отливке; питание и охлаждение узлов;

влияние формовочных уклонов на искажение геометрии детали и необходимость кон-

конструктивных уклонов;

допуски и черновые размеры.

Эти вопросы следует решать совместно с тсхнологом-.ситейшиком.

Форма литой детали. Основой конструкции литой детали должно быть какое-либо про-

простейшее геометрическое тело, ограниченное плоскостями и поверхностями нращешш, со-

сочлененными плавными криволинейными переходами. Дополнительные элемсгпы детали в

виде приливов, бобышек, буртов, фланцев и ребер должны примыкать к этому простейшему

телу, составляющему основу отливки.

Как правило, детали отливают опзетственными поверхностями пит, так как металл в

нижних частях отливки получается более плотным и качествешгым, чем в верхних. Конст-

Конструктору необходимо установить расположение плоскости разъем» и положение детали в

форме при заливке. Затем последовательно просмотреть все элементы конструкции и уст-

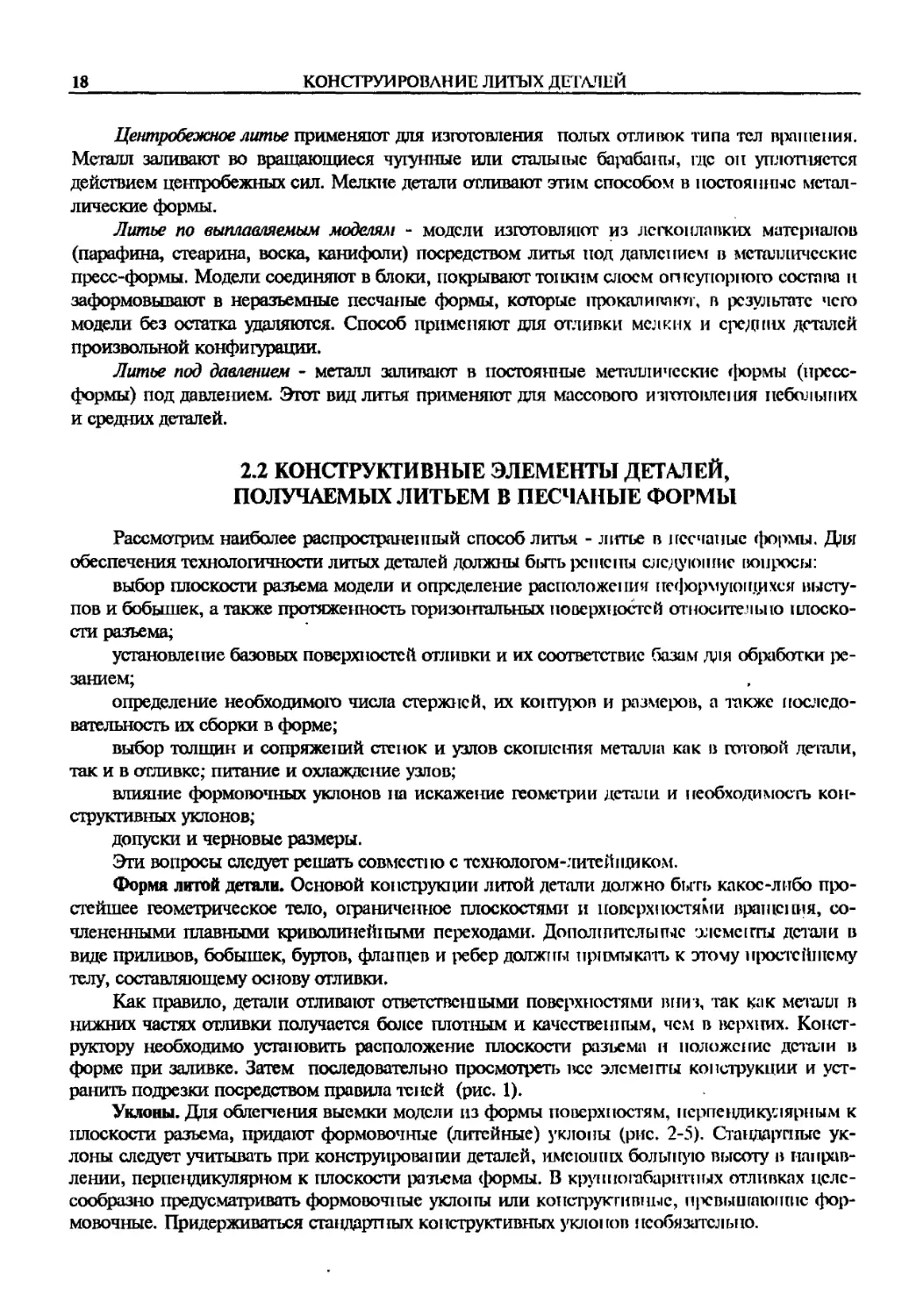

устранить подрезки посредством правила теней (рис.1).

Уклоны. Для облепения выемки модели из формы поверхностям, перпендикулярным к

плоскости разъема, придают формовочные (литейные) уклоны (рис. 2-5). Стандартные ук-

уклоны следует учитывать при конструировании деталей, имеющих большую высоту в направ-

направлении, перпендикулярном к плоскости разъема формы. В крупногабаритных отливках целе-

целесообразно предусматривать формовочные уклотты или конструктивные, превышающие фор-

формовочные. Придерживаться стандартных конструктивных уклонов необязательно.

Конструктивные элементы деталей, получаемых литьем в песчаные формы

19

Рекомендуется

Не рекомендуется

111 I Ш

РисЛ

Уклон НО

%

Й

/

Рис.2

Уклон/.ZQ

Рис.3

1

Рис4 Рис.5

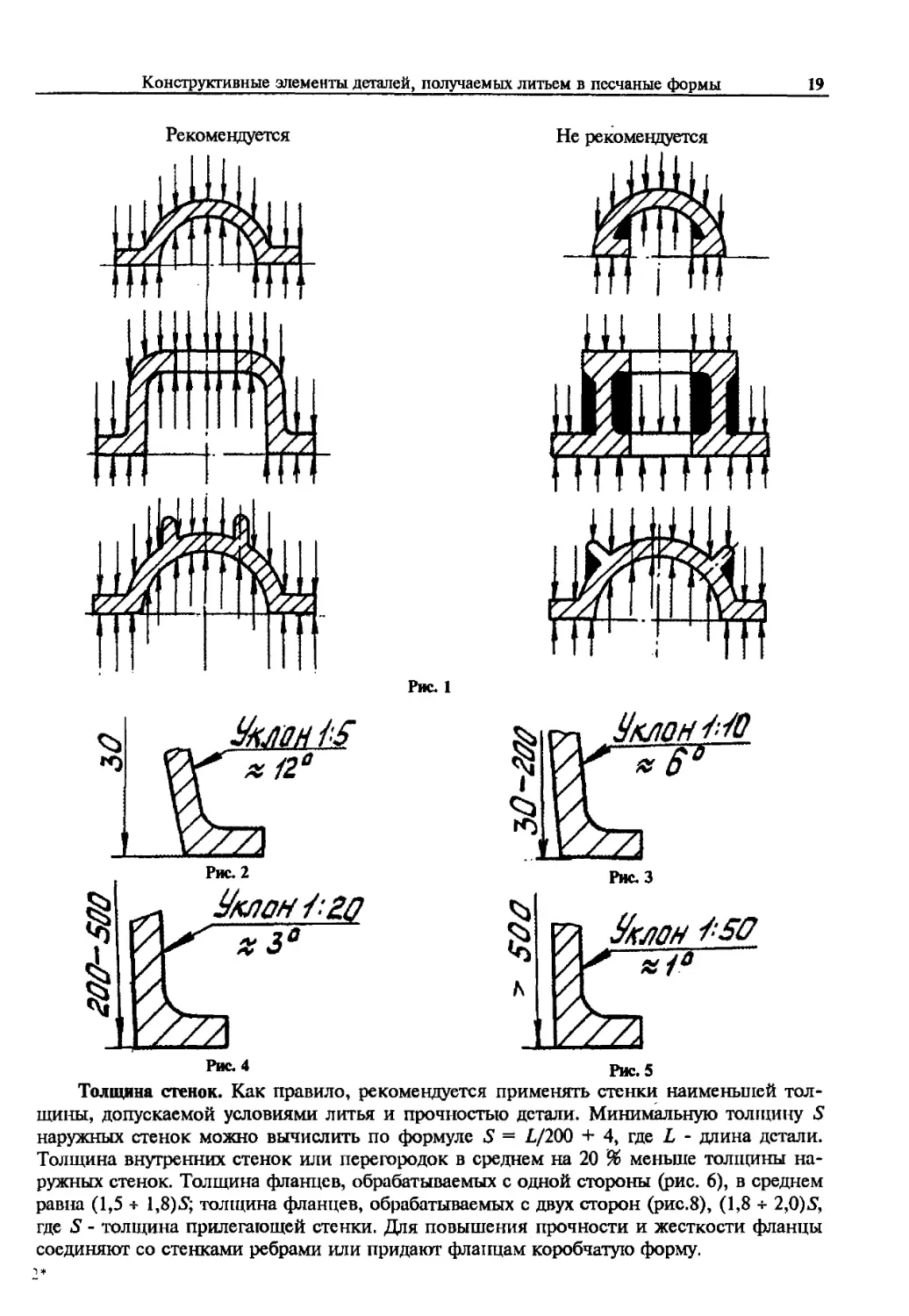

Толщина стенок. Как правило, рекомендуется применять стенки наименьшей тол-

толщины, допускаемой условиями литья и прочностью детали. Минимальную толщину S

наружных стенок можно вычислить по формуле S — ?/200 + 4, где L - длина детали.

Толщина внутренних стенок или перегородок в среднем на 20 % меньше толщины на-

наружных стенок. Толщина фланцев, обрабатываемых с одной стороны (рис. 6), в среднем

равна A,5 + 1,8M; толщина фланцев, обрабатываемых с двух сторон (рис.8), A,8 + 2,0M",

где S - толщина прилегающей стенки. Для повышения прочности и жесткости фланцы

соединяют со стенками ребрами или придают фланцам коробчатую форму.

20

КОНСТРУИРОВАНИЕ ЛИТЫХ ДЕТАЛЕЙ

/777Л

s

Рис.6

Рис.8

Рис.9

Ребра жесткости. Для увеличения жесткости и прочности литых деталей, а также

для улучшения условий литья применяют оребрение (рис. 7).

Толщину наружных ребер обычно делают равной @,6 + 0,7M, а внутренних (с уче-

учетом ухудшенного теплоотвода) - @,5 ¦*¦ 0,6M, где 5 - толщина стенки (верхние пределы

относятся к стенкам толщиной до 10 мм, нижние - к стенкам толщиной более 10 мм).

Практически ребра делают высотой C + 6M. Более низкие ребра ослабляют деталь, не

увеличивая существенно ее жесткости, более высокие - плохо отливаются. Основание

ребер соединяют со стенкой галтелями радиусом R » 0,55. Рекомендуется применять

шахматное или кольцевое пересечение ребер и перегородок, так как при этом достига-

достигается разрежение узлов скопления металла. v

Сопряжение стенок. Для получения отливок без литейных дефектов требуется на-

назначать правильные сопряжения при переходе от тонких сечений к толстым и при со-

соединении стенок под углом. Поэтому во всех случаях, когда позволяет конструкция,

целесообразно применять максимальные радиусы переходов, допускаемые конфигура-

конфигурацией детали.

Отношение толщин стенок при переходе от одного сечения к другому (рис. 9) не

должно превышать 5/5i <, 4/1. При отношении толщин стенок S/S[ <, 2 для отливок из

чугуна и алюминия принимают радиус R = О,3й и для отливок из стали -R = 0,44Л.

Стенки различной толщины следует соединять клиновыми переходами с уклоном

от 1:5 до 1:10 (рис. 10). При обычном сопряжении внутренних и наружных поверхно-

поверхностей радиусами R = A,5 + 2) 5, описанными из одного центра (рис. 11), возможно уто-

утонение стенки на участках перехода вследствие смещения стержня. Поэтому лучше вы-

выполнить сопряжение радиусами, описанными из разных центров. Наружный радиус

делают равным от 1 (рис.12) до 0,7 (рис. 13) внутреннего радиуса.

Рис.10

Рис. 11

Конструктивные элементы деталей, получаемых литьем в песчаные формы

21

Рис.12

УЛ

Рис. 14

Рис. 17

7777/

Рис.19

Рис 20

Рис.21

22 КОНСТРУИРОВАНИЕ ЛИТЫХ ДЕТАЛЕЙ

При сопряжении стенок различной толщины можно пользоваться приведенными

выше соотношениями, заменив S средним арифметическим Sq = 0,5E"+ S[) толщин со-

сопрягаемых стенок (рис. 14 и 15). Стенки с большой разницей сечений целесообразно

соединять клиновым переходным участком длиной / ? 5E - Si) (рис. 16). Следует избе-

избегать соединения стенок под острым углом (рис. 17). Если этого избежать нельзя, то ра-

радиус сопряжения принимают не менее @,5 * \)Sq. На рис. 18 и 19 показаны рекомен-

рекомендуемые соотношения для Г-образных сопряжений, на рис. 20 и 21 - для стенок, сопря-

сопряженных с фланцами. Найденные из приведенных ориентировочных соотношений ра-

радиусы округляют до ближайших стандартных размеров (/? = 1; 2; 3; 5; 8; 10; 15; 25; 30; 40

мм).

Пример записи технических требований на чертеже отливки из алюминиевого ли-

литейного сплава:

1. Термообработка Т5. Группа контроля механических свойств II. Остальные тех-

технические требования по .... Пористость не контролировать. Плотность рентгенографи-

рованием не определять.

2. Неуказанные литейные радиусы 15-30 мм.

3. Смещение ребер от номинального расположения не более 5 мм.

4. Шероховатость поверхностей, не обрабатываемых резанием, - «гм^~.

Вместо многоточия в п. 1 указывают наименование ограничительного документа,

действующего на предприятии-изготовителе.

2.3. НАНЕСЕНИЕ РАЗМЕРОВ НА ЧЕРТЕЖАХ ЛИТЫХ ДЕТАЛЕЙ

Нанесение размеров на чертежах литых деталей необходимо выполнять в соответ-

соответствии с расположением литейных баз и баз обработки резанием, а также с учетом от-

отклонения размеров.

Основные правила нанесения размеров литых деталей следующие:

размеры необрабатываемых поверхностей следует привязывать к литейной черно-

черновой базе непосредственно или через другие размеры;

исходную базу обработки резанием необходимо привязать к черновой литейной ба-

базе; все остальные размеры механически обрабатываемых поверхностей - к базе обработ-

обработки резанием непосредственно или через другие размеры.

Привязывать литейные размеры к размерам поверхностей, обрабатываемых резани-

резанием, и наоборот, недопустимо, за исключением случая, когда литейная база и база обра-

обработки резанием совпадают.

Приведенные правила необходимо соблюдать для всех трех координатных осей от-

отливки.

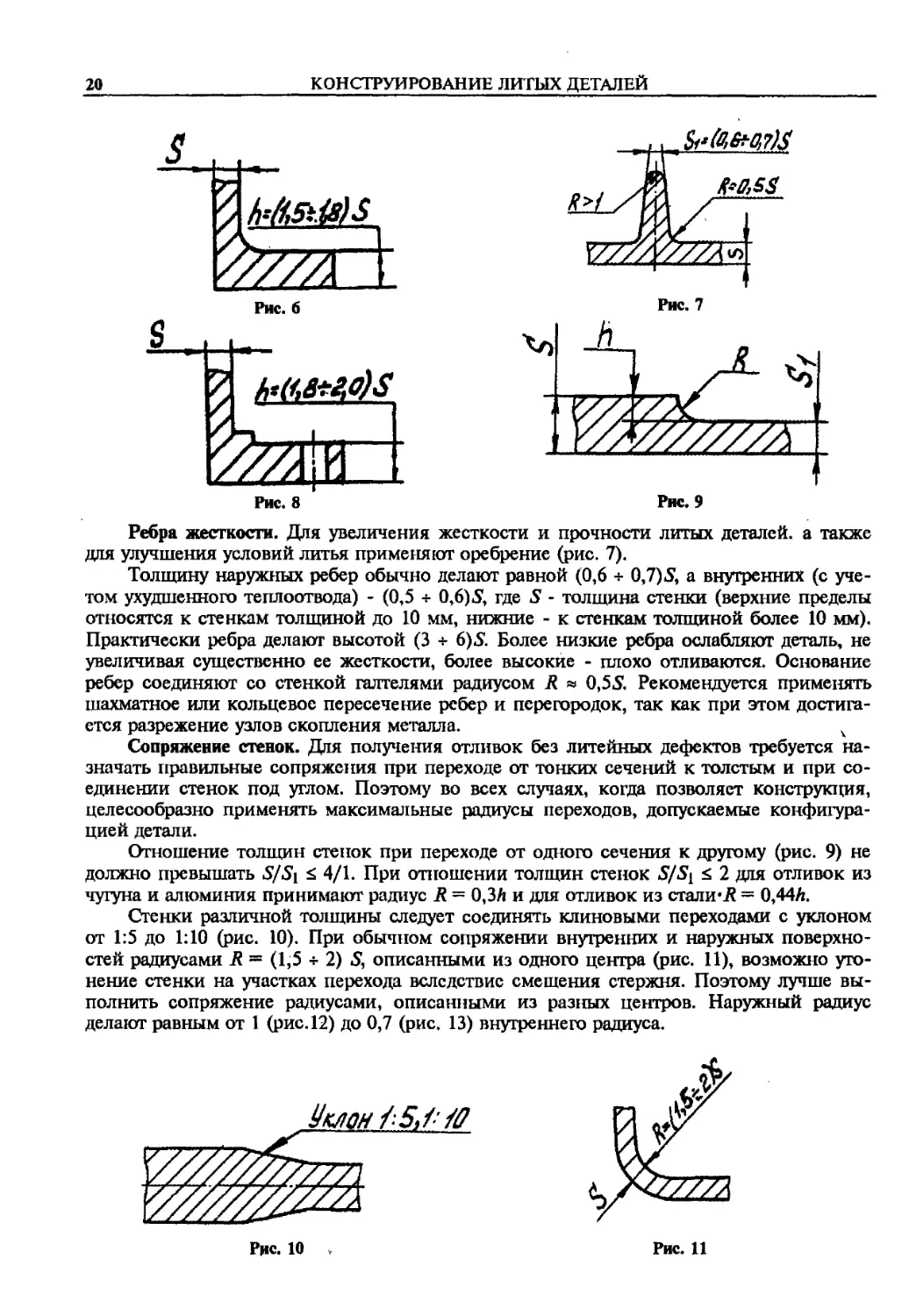

На рис. 22 - 27 приведены варианты нанесения размеров литой детали. Нанесение

размеров на рис. 22 выполнено неверно. Расстояние между обрабатываемыми плоско-

плоскостями, привязанными к необрабатываемым поверхностям через размеры 15; 175 и 10

мм, в данном случае колеблется в широких пределах вместе с колебаниями размеров

необрабатываемых поверхностей.

Такая же ошибка допущена на рис. 23, где расстояние между обрабатываемыми по-

поверхностями задано суммой размеров 185 и 15 мм.

При нанесении размеров на рис. 24 расстояние между обрабатываемыми плоско-

плоскостями B00 мм) выдерживается в необходимых узких пределах (в пределах допуска на

обработку резанием). Ошибка заключается в том, что черные поверхности привязаны к

смежным обрабатываемым плоским поверхностям (размеры 15 и 10 мм). Выдержать

такую координацию практически невозможно; положение черных поверхностей зависит

от точности отливки, эта же точность определяет и колебания расстояния до обрабаты-

обрабатываемых плоскостей.

Нанесение размеров на чертежах л^тых деталей

23

«л

Рис. 22

Рис. 23

Рис. 24

Рис. 25

Рис. 26

J

1

4>

if v

-fis '

V

Рис. 27

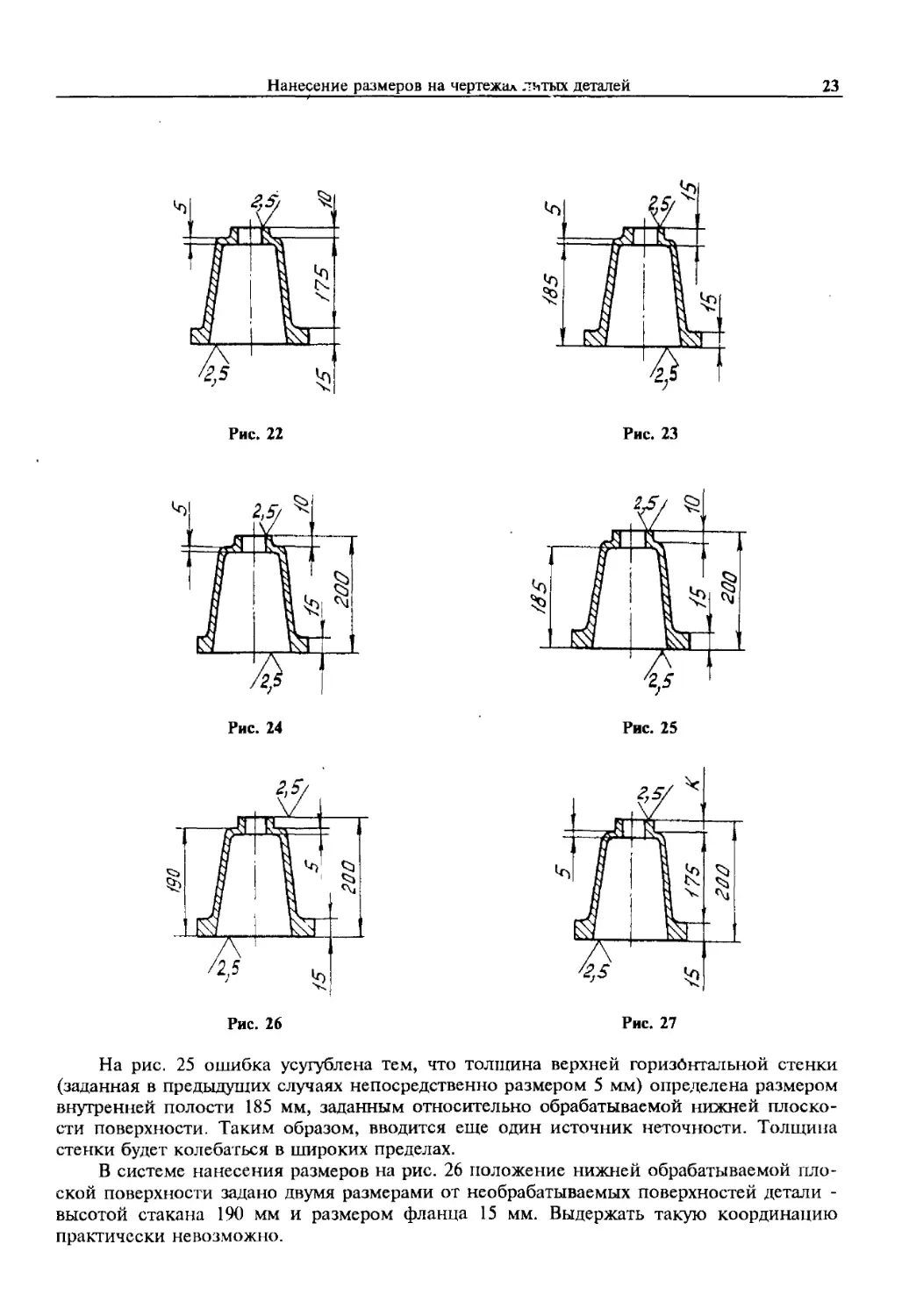

На рис. 25 ошибка усугублена тем, что толщина верхней горизонтальной стенки

(заданная в предыдущих случаях непосредственно размером 5 мм) определена размером

внутренней полости 185 мм, заданным относительно обрабатываемой нижней плоско-

плоскости поверхности. Таким образом, вводится еще один источник неточности. Толщина

стенки будет колебаться в широких пределах.

В системе нанесения размеров на рис. 26 положение нижней обрабатываемой пло-

плоской поверхности задано двумя размерами от необрабатываемых поверхностей детали -

высотой стакана 190 мм и размером фланца 15 мм. Выдержать такую координацию

практически невозможно.

24 КОНСТРУИРОВАНИЕ ЛИТЫХ ДЕТАЛЕЙ

На рис. 27 размеры нанесены правильно. В качестве черновой базы выбрана верх-

верхняя необрабатываемая поверхность фланца. К ней размером 15 мм привязана база об-

обработки резанием - нижняя поверхность фланца, к которой, в свою очередь, привязана

обрабатываемая верхняя плоская поверхность (размер 200 мм). Верхняя необрабатывае-

необрабатываемая поверхность координируется от литейной базы (размер 175 мм) и от нее - толщина

верхней стенки (размер 5 мм). Расстояние К между верхней, обрабатываемой поверхно-

поверхностью и верхней необрабатываемой стенкой становится замыкающим звеном размерной

цепи и служит компенсатором отклонений расположения поверхностей, получаемых

литьем. Поскольку размер К на чертеже не оговорен, то его не принимают в расчет при

контроле детали. Разумеется, номинальное значение К должно быть больше максималь-

максимально возможного смещения верхней стенки в результате неточности литья.

2.4. ДОПУСКИ РАЗМЕРОВ, ФОРМЫ,

РАСПОЛОЖЕНИЯ И НЕРОВНОСТЕЙ ПОВЕРХНОСТЕЙ ОТЛИВОК

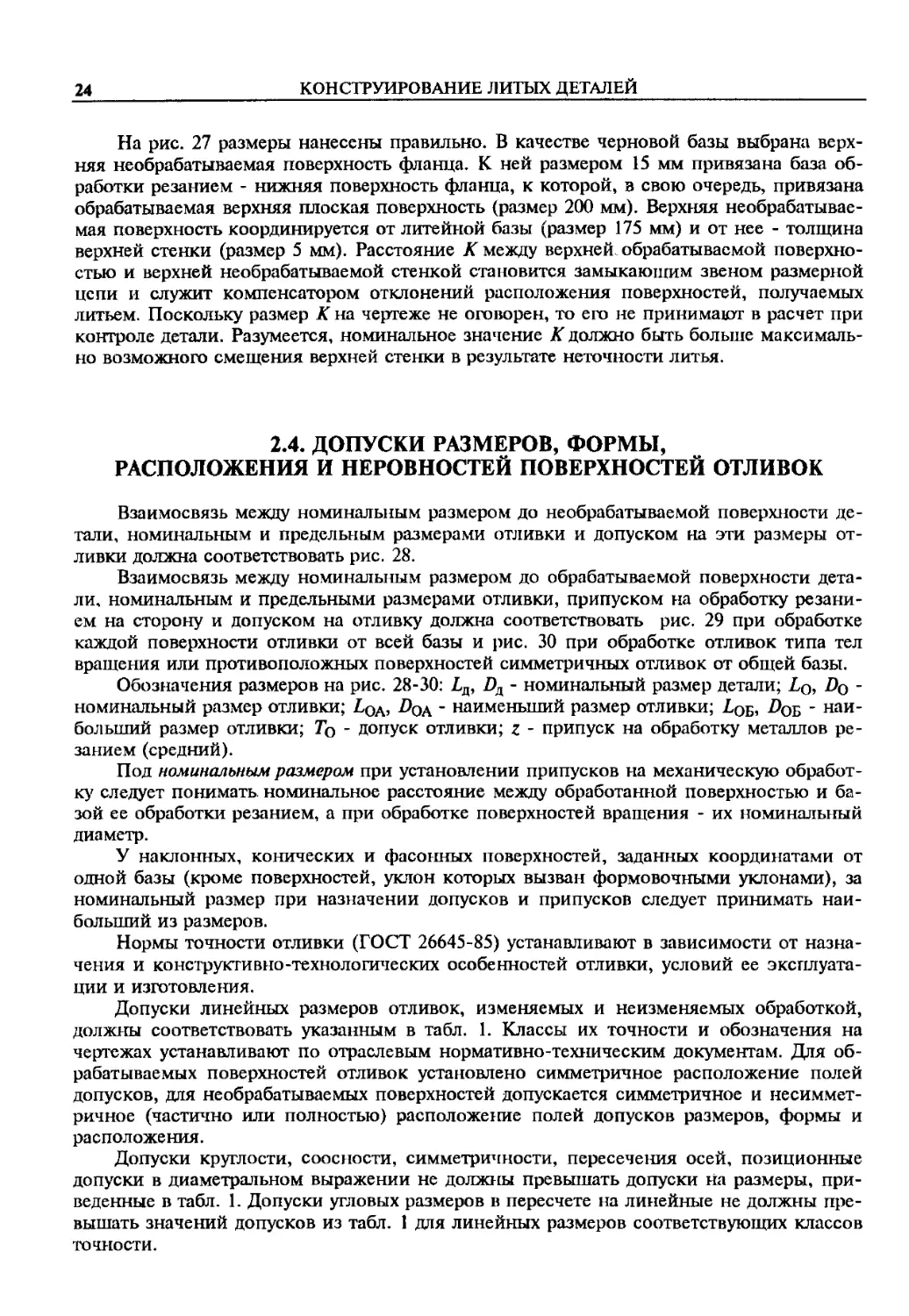

Взаимосвязь между номинальным размером до необрабатываемой поверхности де-

детали, номинальным и предельным размерами отливки и допуском на эти размеры от-

отливки должна соответствовать рис. 28.

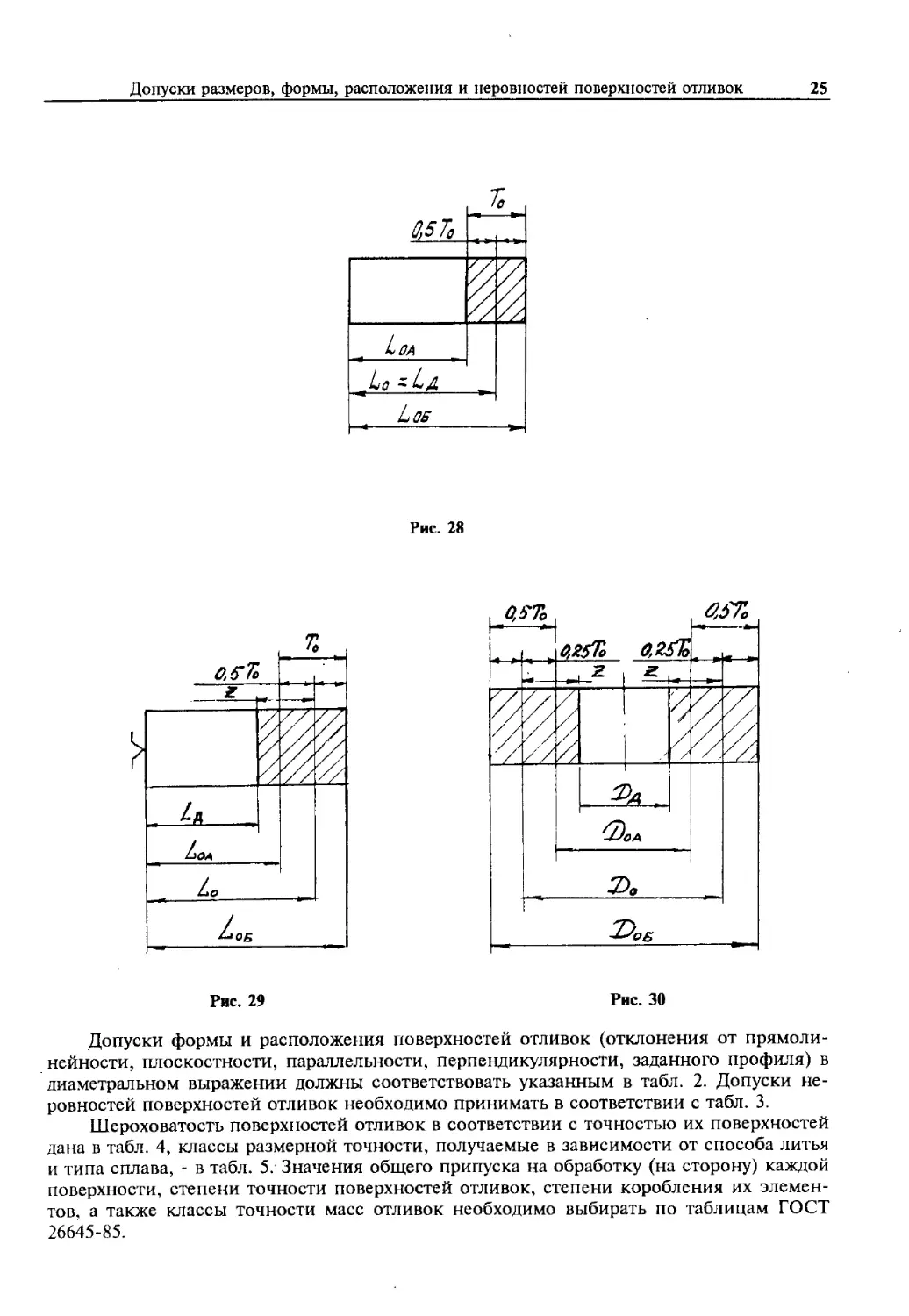

Взаимосвязь между номинальным размером до обрабатываемой поверхности дета-

детали, номинальным и предельными размерами отливки, припуском на обработку резани-

резанием на сторону и допуском на отливку должна соответствовать рис. 29 при обработке

каждой поверхности отливки от всей базы и рис. 30 при обработке отливок типа тел

вращения или противоположных поверхностей симметричных отливок от общей базы.

Обозначения размеров на рис. 28-30: La, /)д - номинальный размер детали; Lq, Dq -

номинальный размер отливки; ?оа> Аэа " наименьший размер отливки; Lqb, А)Б ~ наи-

наибольший размер отливки; Го - допуск отливки; z - припуск на обработку металлов ре-

резанием (средний).

Под номинальным размером при установлении припусков на механическую обработ-

обработку следует понимать, номинальное расстояние между обработанной поверхностью и ба-

базой ее обработки резанием, а при обработке поверхностей вращения - их номинальный

диаметр.

У наклонных, конических и фасонных поверхностей, заданных координатами от

одной базы (кроме поверхностей, уклон которых вызван формовочными уклонами), за

номинальный размер при назначении допусков и припусков следует принимать наи-

наибольший из размеров.

Нормы точности отливки (ГОСТ 26645-85) устанавливают в зависимости от назна-

назначения и конструктивно-технологических особенностей отливки, условий ее эксплуата-

эксплуатации и изготовления.

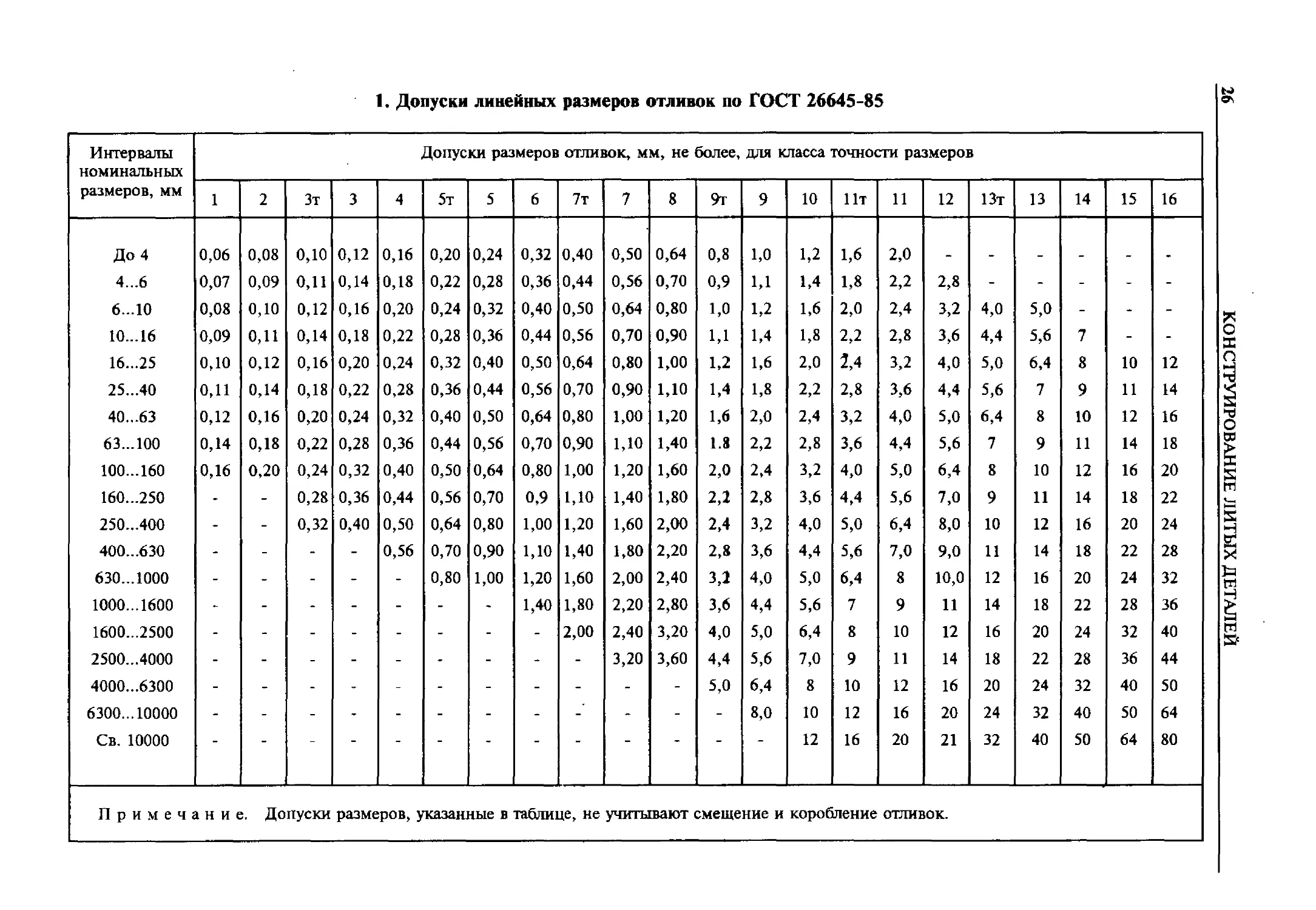

Допуски линейных размеров отливок, изменяемых и неизменяемых обработкой,

должны соответствовать указанным в табл. 1. Классы их точности и обозначения на

чертежах устанавливают по отраслевым нормативно-техническим документам. Для об-

обрабатываемых поверхностей отливок установлено симметричное расположение полей

допусков, для необрабатываемых поверхностей допускается симметричное и несиммет-

несимметричное (частично или полностью) расположение полей допусков размеров, формы и

расположения.

Допуски крутости, соосности, симметричности, пересечения осей, позиционные

допуски в диаметральном выражении не должшл превышать допуски на размеры, при-

приведенные в табл. I. Допуски угловых размеров в пересчете на линейные не должны пре-

превышать значений допусков из табл. 1 для линейных размеров соответствующих классов

точности.

Допуски размеров, формы, расположения и неровностей поверхностей отливок 25

Q,STo

LOA

Lo^La

%

Los

1

Рис. 28

OSTc

L

Рис. 29

Рис. 30

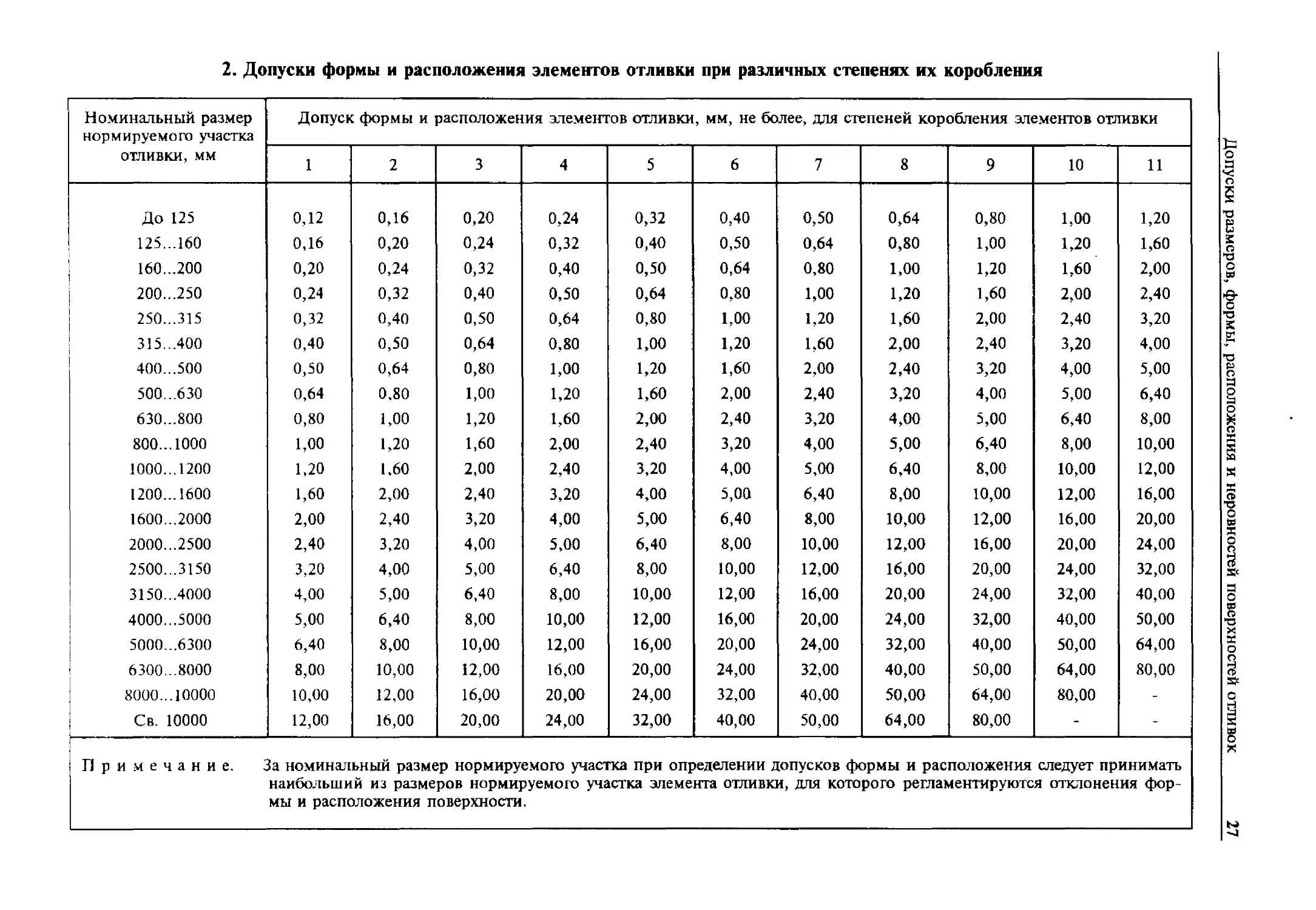

Допуски формы и расположения поверхностей отливок (отклонения от прямоли-

прямолинейности, плоскостности, параллельности, перпендикулярности, заданного профиля) в

диаметральном выражении должны соответствовать указанным в табл. 2. Допуски не-

неровностей поверхностей отливок необходимо принимать в соответствии с табл. 3.

Шероховатость поверхностей отливок в соответствии с точностью их поверхностей

дана в табл. 4, классы размерной точности, получаемые в зависимости от способа литья

и типа сплава, - в табл. 5. Значения общего припуска на обработку (на сторону) каждой

поверхности, степени точности поверхностей отливок, степени коробления их элемен-

элементов, а также классы точности масс отливок необходимо выбирать по таблицам ГОСТ

26645-85.

1. Допуски линейных размеров отливок по ГОСТ 26645-85

Интервалы

номинальных

размеров, мм

До 4

4...6

6...10

10...16

16...25

25...40

40...63

63...100

100...160

160...250

250...400

400...630

630...1000

1000... 1600

1600...2500

2500...4000

4000...6300

6300... 10000

Св. 10000

Допуски размеров отливок, мм, не более, для класса точности размеров

1

0,06

0,07

0,08

0,09

0,10

0Д1

0,12

0,14

0,16

2

0,08

0,09

0,10

0,11

0,12

0,14

0,16

0,18

0?0

Зт

0,10

0,11

0,12

0,14

0,16

0,18

0,20

0,22

0,24

0,28

0,32

3

0,12

0,14

0,16

0,18

0,20

0,22

0?4

0,28

0 V

0,36

0,40

4

0,16

0,18

0,20

0,22

0,24

0 78

0 W

0,36

0 40

0,44

0,50

0,56

5т

0,20

0,22

0,24

0,28

0,32

0 36

0,40

0,44

0 50

0,56

0,64

0,70

0,80

5.

0,24

0,28

0,32

0,36

0,40

0 44

0,50

0,56

0,64

0,70

0,80

0,90

1,00

6

0,32

0,36

0,40

0,44

0,50

0 56

0,64

0,70

0,80

0,9

1,00

1,10

1,20

1,40

7т

0,40

0,44

0,50

0,56

0,64

0 70

0,80

0,90

1,00

1,10

1,20

1,40

1,60

1,80

2,00

7

0,50

0,56

0,64

0,70

0,80

0,90

1 00

1,10

1,20

1,40

1,60

1,80

2,00

2,20

2,40

3,20

8

0,64

0,70

0,80

0,90

1,00

1,10

1,20

1,40

1,60

1,80

2,00

2,20

2,40

2,80

3,20

3,60

9т

0,8

09

1,0

1,1

1,2

1,4

1,6

1.8

70

2,2

2,4

2,8

3,2

3,6

4,0

4,4

5,0

9

1,0

1,1

1,2

1,4

1,6

1,8

2,0

2,2

74

?8

3,2

3,6

4,0

4,4

5,0

5,6

6,4

8,0

10

1,2

1,4

1,6

1,8

2,0

2,2

2,4

2,8

3,2

36

4,0

4,4

5,0

5,6

6,4

7,0

8

10

12

11т

1,6

1 8

2,0

2,2

2,4

2,8

3,2

3,6

40

44

5,0

5,6

6,4

7

8

9

10

12

16

11

2,0

??

2,4

2,8

3,2

3,6

4,0

4,4

50

56

6,4

7,0

8

9

10

11

12

16

20

12

2,8

3,2

3,6

4,0

4,4

5,0

5,6

64

70

8,0

9,0

10,0

11

12

14

16

20

21

13т

4,0

4,4

5,0

5,6

6,4

7

8

9

10

11

12

14

16

18

20

24

32

13

5,0

5,6

6,4

7

8

9

10

11

12

14

16

18

20

22

24

32

40

14

7

8

9

10

11

12

14

16

18

20

22

24

28

32

40

50

15

10

11

12

14

16

18

20

22

24

28

32

36

40

50

64

16

12

14

16

18

20

22

24

28

32

36

40

44

50

64

80

Примечание. Допуски размеров, указанные в таблице, не учитывают смещение и коробление отливок.

2. Допуски формы и расположения элементов отливки при различных степенях их коробления

Номинальный размер

нормируемого участка

отливки, мм

До 125

125...160

160...200

200. ..250

250...315

315...400

400...500

500...630

630...800

800... 1000

1000...1200

1200...1600

1600...2000

2000...2500

2500...3150

3150...4000

4000...5000

5000...6300

6 300... 8000

8000... 10000

Св. 10000

Допуск формы и

1

0,12

0,16

0,20

0,24

0,32

0,40

0,50

0,64

0,80

1,00

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

2

0,16

0,20

0,24

0,32

0,40

0,50

0,64

0,80

1,00

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

16,00

расположения элементов отливки

3

0,20

0,24

0,32

0,40

0,50

0,64

0,80

1,00

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

16,00

20,00

4

0,24

0,32

0,40

0,50

0,64

0,80

1,00

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

16,00

20,00

24,00

5

0,32

0,40

0,50

0,64

0,80

1,00

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

16,00

20,00

24,00

32,00

, мм, не более, для степеней коробления элементов отливки

6

0,40

0,50

0,64

0,80

1,00

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

16,00

20,00

24,00

32,00

40,00

7

0,50

0,64

0,80

1,00

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

16,00

20,00

24,00

32,00

40,00

50,00

8

0,64

0,80

1,00

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

16,00

20,00

24,00

32,00

40,00

50,00

64,00

9

0,80

1,00

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

16,00

20,00

24,00

32,00

40,00

50,00

64,00

80,00

10

1,00

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

16,00

20,00

24,00

32,00

40,00

50,00

64,00

80,00

-

11

1,20

1,60

2,00

2,40

3,20

4,00

5,00

6,40

8,00

10,00

12,00

16,00

20,00

24,00

32,00

40,00

50,00

64,00

80,00

-

Примечание. За номинальный размер нормируемого участка при определении допусков формы и расположения следует принимать

наибольший из размеров нормируемого участка элемента отливки, для которого регламентируются отклонения фор-

формы и расположения поверхности.

28

КОНСТРУИРОВАНИЕ ЛИТЫХ ДЕТАЛЕЙ

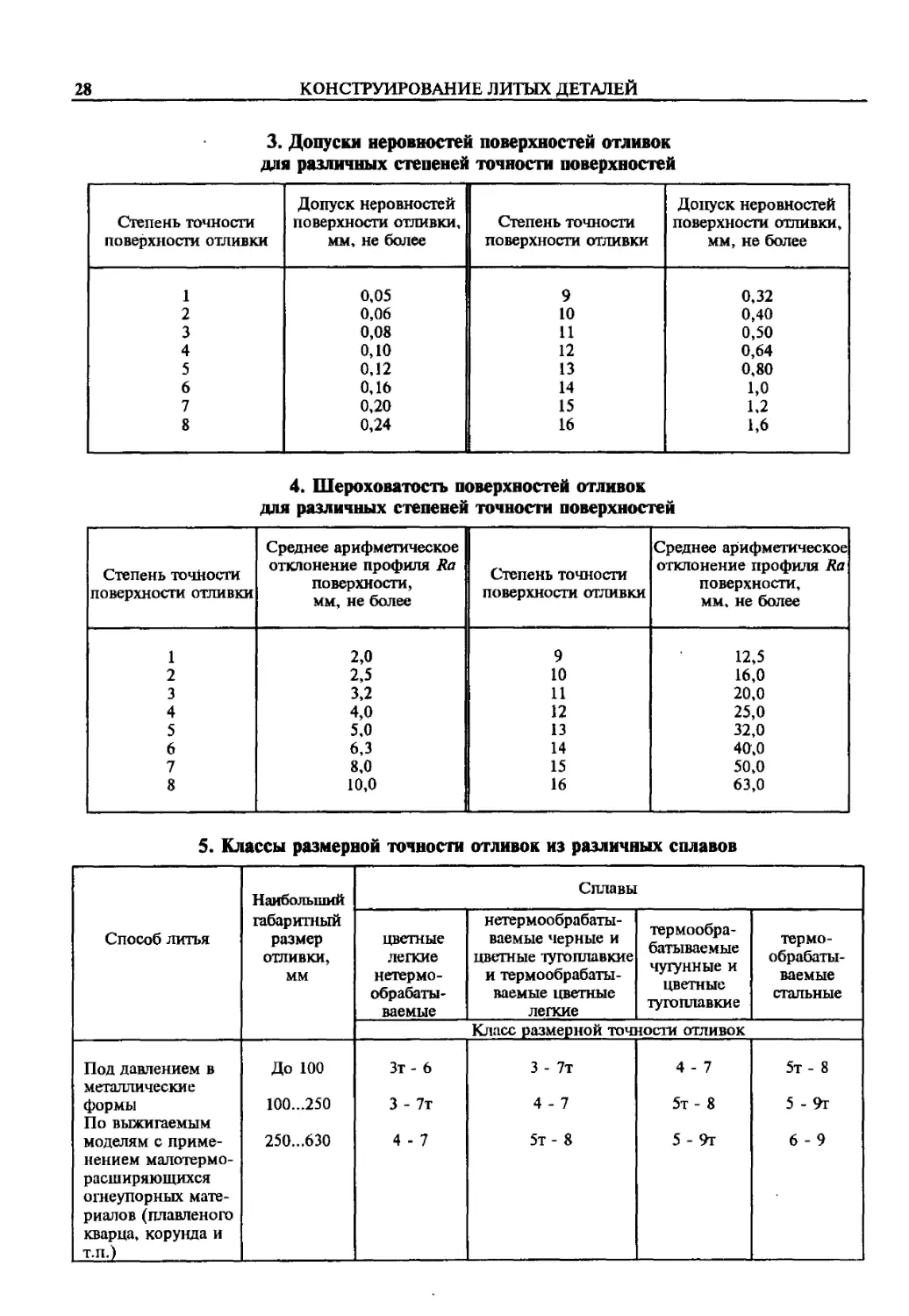

3. Допуски неровностей поверхностей отливок

для различных степеней точности поверхностей

Степень точности

поверхности отливки

1

2

3

4

5

6

7

8

Допуск неровностей

поверхности отливки.

мм, не более

0,05

0,06

0,08

0,10

0,12

0,16

0,20

0,24

Степень точности

поверхности отливки

9

10

11

12

13

14

15

16

Допуск неровностей

поверхности отливки,

мм, не более

0,32

0,40

0,50

0,64

0,80

1,0

1,2

1,6

4. Шероховатость поверхностей отливок

для различных степеней точности поверхностей

Степень точности

поверхности отливки

1

2

3

4

5

6

7

8

Среднее арифметическое

отклонение профиля Ra

поверхности,

мм, не более

2,0

2,5

3,2

4,0

5,0

6,3

8,0

10,0

Степень точности

поверхности отливки

9

10

11

12

13

14

15

16

Среднее арифметическое

отклонение профиля Ra

поверхности,

мм, не более

12,5

16,0

20,0

25,0

32,0

40,0

50,0

63,0

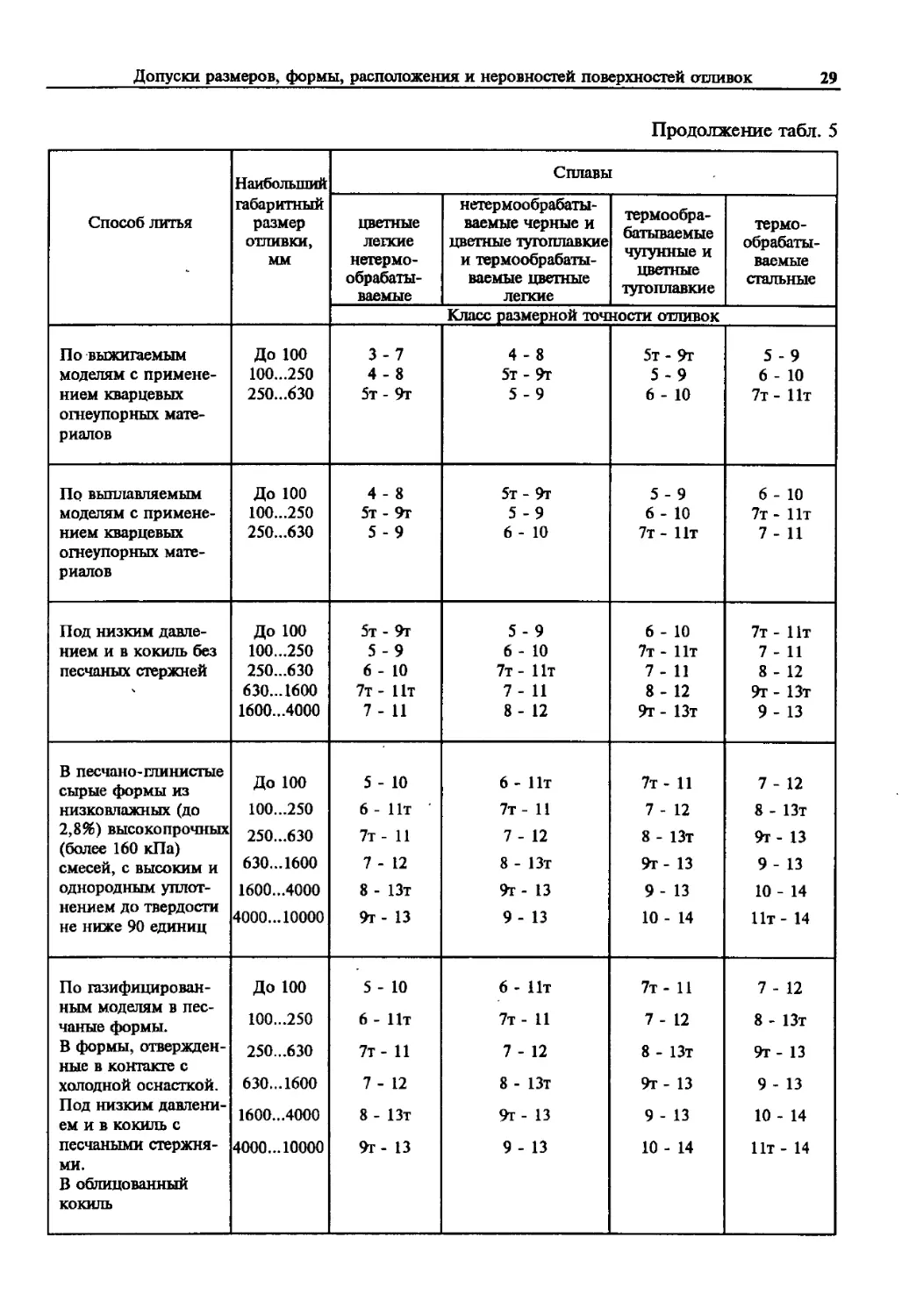

5. Классы размерной точности

Способ литья

Под давлением в

металлические

формы

По выжигаемым

моделям с приме-

применением малотермо-

расширяющихся

огнеупорных мате-

материалов (плавленого

кварца, корунда и

т.п.)

Наибольший

габаритный

размер

отливки,

мм

До 100

100...250

250...630

цветные

легкие

нетермо-

обрабаты-

ваемые

отливок из различных сплавов

Сплавы

нетермообрабаты-

ваемые черные и

цветные тугоплавкие

и термообрабаты-

ваемые цветные

легкие

термообра-

itim/uuLin u

чугунные и

ЦНС1НЫС-

тугоплавкие

термо-

обрабаты-

ваемые

стальные

Класс размерной точности отливок

Зт- 6

3 - 7т

4- 7

3- 7т

4 - 7

5т- 8

4 - 7

5т-8

5-9т

5т- 8

5 -9т

6 -9

Допуски размеров, формы, расположения и неровностей поверхностей охтшвок

29

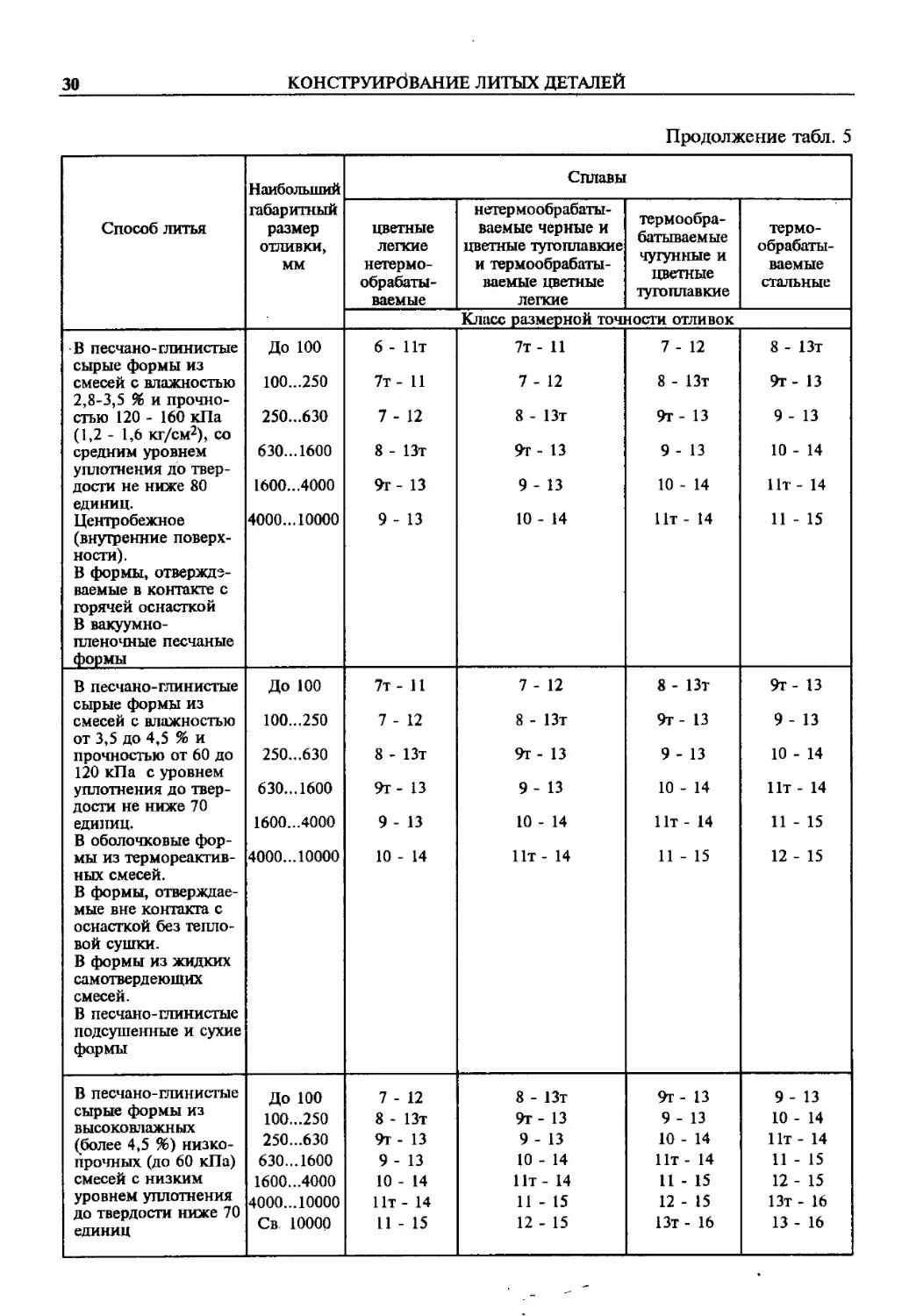

Продолжение табл. 5

Способ литья

По выжигаемым

моделям с примене-

применением кварцевых

огнеупорных мате-

материалов

По выплавляемым

моделям с примене-

применением кварцевых

огнеупорных мате-

материалов

Под низким давле-

давлением и в кокиль без

песчаных стержней

-

В песчано-глинистые

сырые формы из

низковлажных (до

2,8%) высокопрочных

(более 160 кПа)

смесей, с высоким и

однородным уплот-

уплотнением до твердости

не ниже 90 единиц

По газифицирован-

газифицированным моделям в пес-

песчаные формы.

В формы, отвержден-

ные в контакте с

холодной оснасткой.

Под низким давлени-

давлением и в кокиль с

песчаными стержня-

стержнями.

В облицованный

кокиль

Наибольший

габаритный

размер

отливки,

мм

До 100

100...250

250...630

До 100

100...250

250...630

До 100

100...250

250...630

630... 1600

1600...4000

До 100

100...250

250...630

630... 1600

1600...4000

4000... 10000

До 100

100...250

250...630

630... 1600

1600...4000

4000... 10000

цветные

легкие

нетермо-

обрабаты-

ваемые

Сплавы

нетермообрабаты-

ваемые черные и

цветные тугоплавкие

и термообрабаты-

ваемые цветные

легкие

термообра-

ftitTMTtn PUMft

WUA lUJWvJnDiV

чугунные и

1ПМПТПТА

цветные

тугоплавкие

термо-

обрабаты-

ваемые

стальные

Класс размерной точности отливок

3-7

4- 8

5т -9т

4 - 8

5т - 9т

5-9

5т- 9т

5-9

6 - 10

7т- 11т

7- 11

5-10

6- 11т

7т- 11

7- 12

8- 13т

9т- 13

5- 10

6- 11т

7т- 11

7- 12

8 - 13т

9т- 13

4-8

5т -9т

5-9

5т-9т

5-9

6- 10

5-9

6- 10

7т - 11т

7- 11

8- 12

6 - 11т

7т- 11

7- 12

8- 13т

9т- 13

9- 13

6- Пт

7т- 11

7- 12

8- 13т

9т- 13

9- 13

5т- 9т

5-9

6- 10

5-9

6- 10

7т- 11т

6- 10

7т - Пт

7- 11

8- 12

9т- 13т

7т- 11

7- 12

8- 13т

9т- 13

9- 13

10- 14

7т- 11

7- 12

8- 13т

9т- 13

9 - 13

10- 14

5-9

6 - 10

7т- Пт

6 - 10

7т - Пт

7- 11

7т - 11т

7 - 11

8 - 12

9т- 13т

9- 13

7 - 12

8 - 13т

9т- 13

9- 13

10- 14

11т- 14

7- 12

8- 13т

9т- 13

9 - 13

10 - 14

Пт- 14

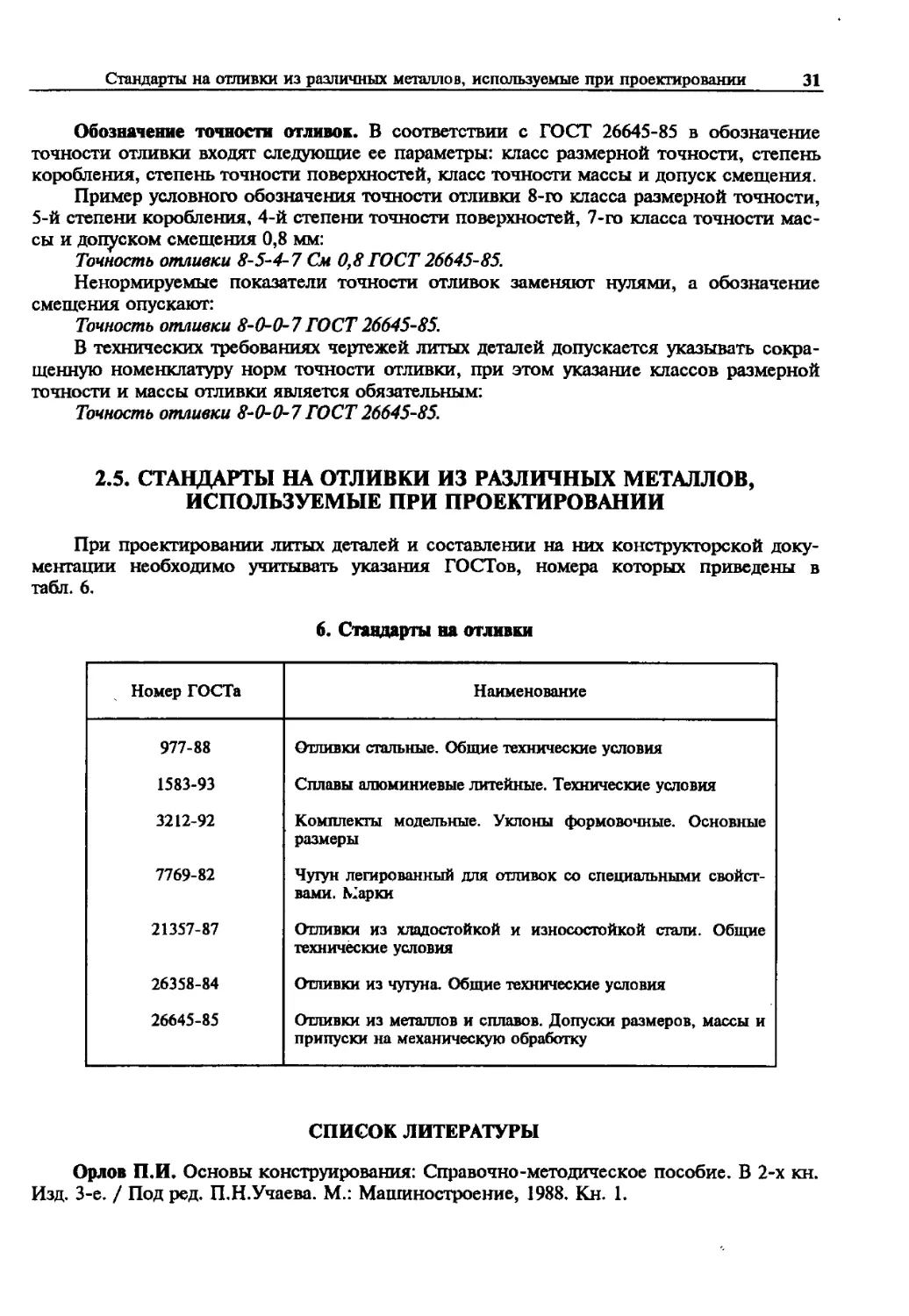

30

КОНСТРУИРОВАНИЕ ЛИТЫХ ДЕТАЛЕЙ

Продолжение табл. 5

Способ литья

В песчано- глинистые

сырые формы из

смесей с влажностью

2,8-3,5 % и прочно-

прочностью 120 - 160 кПа

A,2 - 1,6 кг/см2), со

средним уровнем

уплотнения до твер-

твердости не ниже 80

единиц.

Центробежное

(внутренние поверх-

поверхности).

В формы, отверждз-

ваемые в контакте с

горячей оснасткой

В вакуумно-

пленочные песчаные

формы

В песчано-глинистые

сырые формы из

смесей с влажностью

от 3,5 до 4,5 % и

прочностью от 60 до

120 кПа с уровнем

уплотнения до твер-

твердости не ниже 70

единиц.

В оболочковые фор-

формы из термореактив-

термореактивных смесей.

В формы, отверждае-

мые вне контакта с

оснасткой без тепло-

тепловой сушки.

В формы из жидких

самотвердеющих

смесей.

В песчано-глинистые

подсушенные и сухие

формы

В песчано-глинистые

сырые формы из

высоковлажных

(более 4,5 %) низко-

низкопрочных (до 60 кПа)

смесей с низким

уровнем уплотнения

до твердости ниже 70

единиц

Наибольший

габаритный

размер

отливки,

мм

До 100

100...250

250...630

630... 1600

1600...4000

4000... 10000

До 100

100...250

250...630

630...1600

1600...4000

4000...10000

До 100

100...250

250...630

630...1600

1600...4000

4000... 10000

Св, 10000

цветные

легкие

нетермо-

обрабаты-

ваемые

Сплавы

нетермообрабаты-

ваемые черные и

цветные тугоплавкие

и термообрабаты-

ваемые цветные

легкие

термообра-

\МЛ I ALDUwin. DJ.U

чугунные и

цветные

тугоплавкие

термо-

обрабаты-

ваемые

стальные

Класс размерной точности отливок

6 - 11т

7т- 11

7- 12

8 - 13т

9т- 13

9 - 13

7т- 11

7-12

8 - 13т

9т- 13

9- 13

10 - 14

7 - 12

8 - 13т

9т- 13

9- 13

10 - 14

11т- 14

11 - 15

7т- 11

7- 12

8 - 13т

9т- 13

9- 13

10 - 14

7- 12

8- 13т

9т- 13

9- 13

10 - 14

11т- 14

8- 13т

9т- 13

9 - 13

10 - 14

11т- 14

11 - 15

12 - 15

7 - 12

8 - 13т

9т- 13

9 - 13

10 - 14

Цт- 14

8- 13т

9т- 13

9 - 13

10 - 14

11т- 14

11 - 15

9т- 13

9 - 13

10 - 14

11т- 14

11 - 15

12 - 15

13т - 16

8- 13т

9т- 13

9 - 13

10 - 14

Пт - 14

11 - 15

9т- 13

9- 13

10 - 14

11т - 14

11 - 15

12 - 15

9- 13

10 - 14

11т- 14

11 - 15

12- 15

13т - 16

13 - 16

Стандарты на отливки из различных металлов, используемые при проектировании

31

Обозначение точности отливок. В соответствии с ГОСТ 26645-85 в обозначение

точности отливки входят следующие ее параметры: класс размерной точности, степень

коробления, степень точности поверхностей, класс точности массы и допуск смещения.

Пример условного обозначения точности отливки 8-го класса размерной точности,

5-й степени коробления, 4-й степени точности поверхностей, 7-го класса точности мас-

массы и допуском смещения 0,8 мм:

Точность отливки 8-5-4-7 См 0,8ГОСТ26645-85.

Ненормируемые показатели точности отливок заменяют нулями, а обозначение

смещения опускают:

Точность отливки 8-0-0-7ГОСТ26645-85.

В технических требованиях чертежей литых деталей допускается указывать сокра-

сокращенную номенклатуру норм точности отливки, при этом указание классов размерной

точности и массы отливки является обязательным:

Точность отливки 8-0-0-7ГОСТ 26645-85.

2.5. СТАНДАРТЫ НА ОТЛИВКИ ИЗ РАЗЛИЧНЫХ МЕТАЛЛОВ,

ИСПОЛЬЗУЕМЫЕ ПРИ ПРОЕКТИРОВАНИИ

При проектировании литых деталей и составлении на них конструкторской доку-

документации необходимо учитывать указания ГОСТов, номера которых приведены в

табл. 6.

6. Стандарты на отливки

Номер ГОСТа

977-88

1583-93

3212-92

7769-82

21357-87

26358-84

26645-85

Наименование

Отливки стальные. Общие технические условия

Сплавы алюминиевые литейные. Технические условия

Комплекты модельные. Уклоны формовочные. Основные

размеры

Чугун легированный для отливок со специальными свойст-

свойствами. Марки

Отливки из хладостойкой и износостойкой стали. Общие

технические условия

Отливки из чугуна. Общие технические условия

Отливки из металлов и сплавов. Допуски размеров, массы и

припуски на механическую обработку

СПИСОК ЛИТЕРАТУРЫ

Орлов П.И. Основы конструирования: Справочно-методическое пособие. В 2-х кн.

Изд. 3-е. / Под ред. П.Н.Учаева. М.: Машиностроение, 1988. Кн. 1.

32

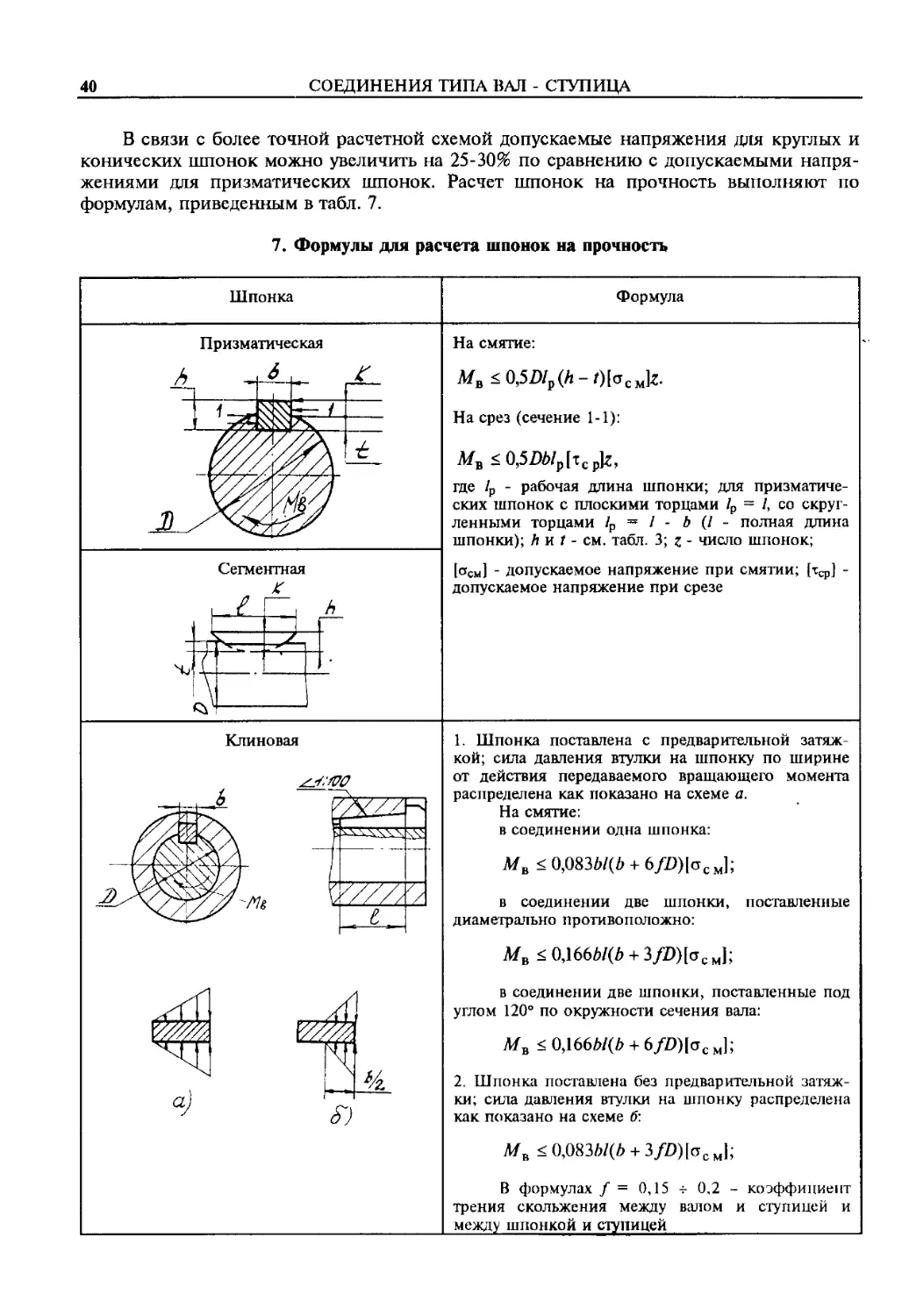

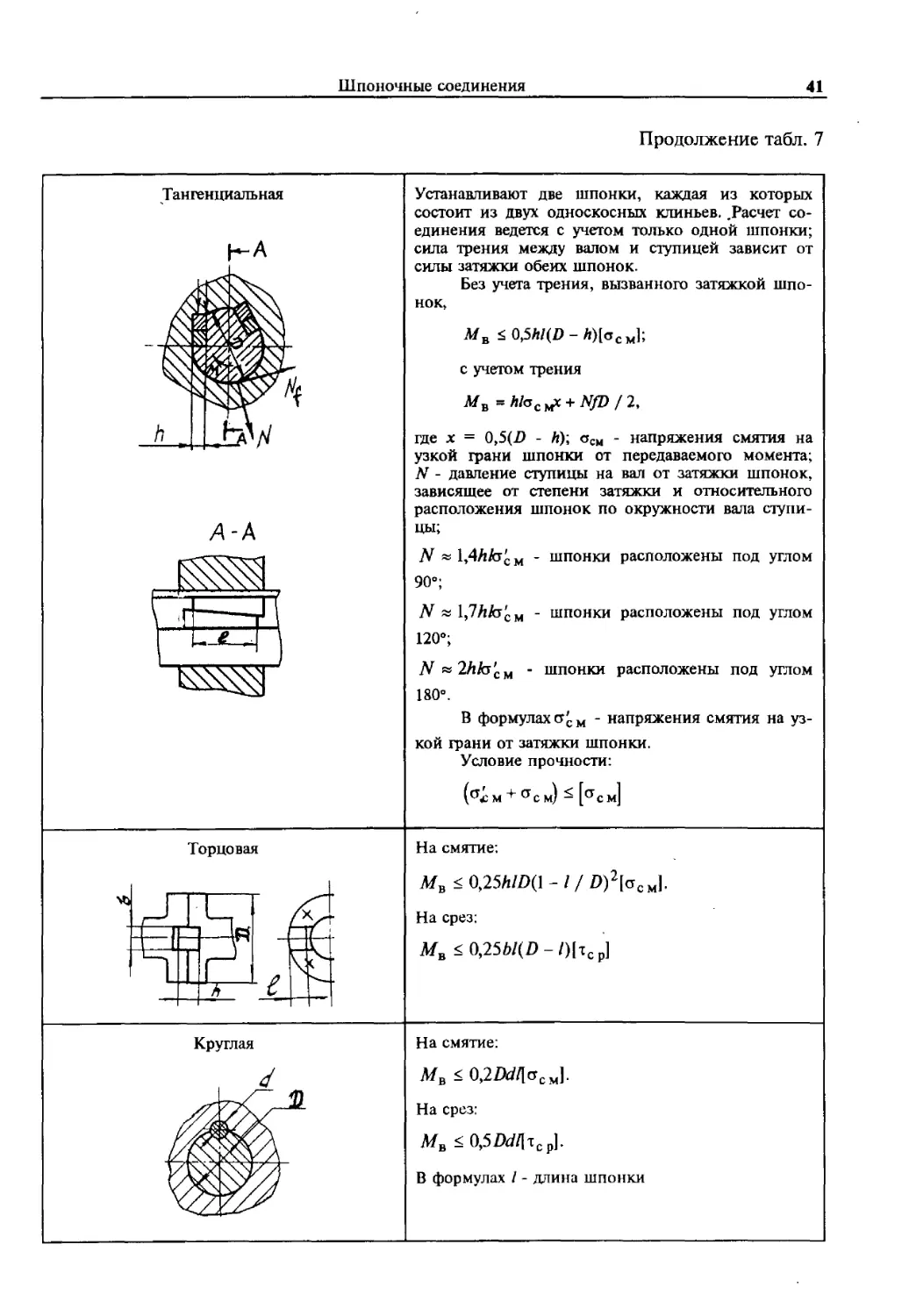

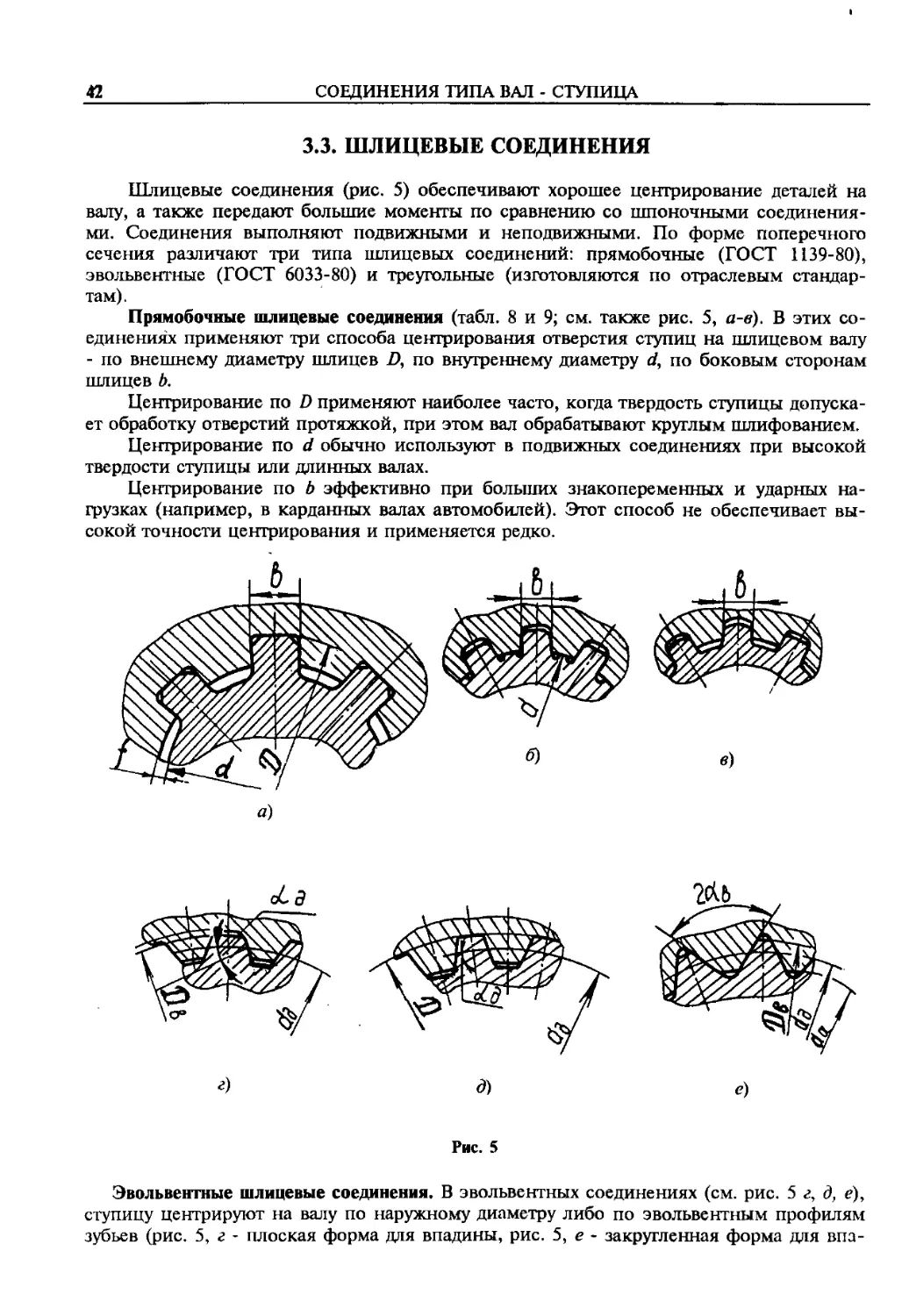

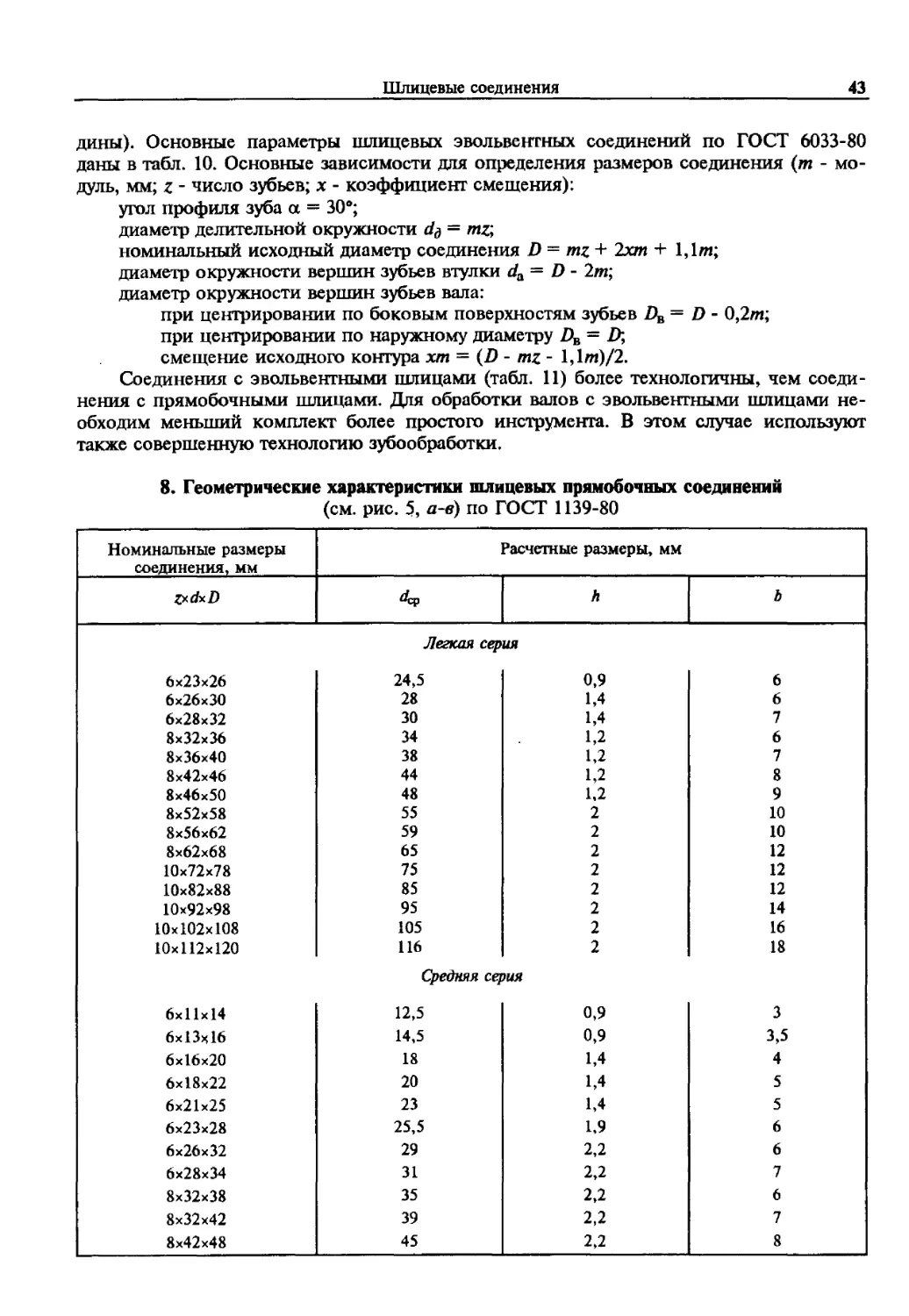

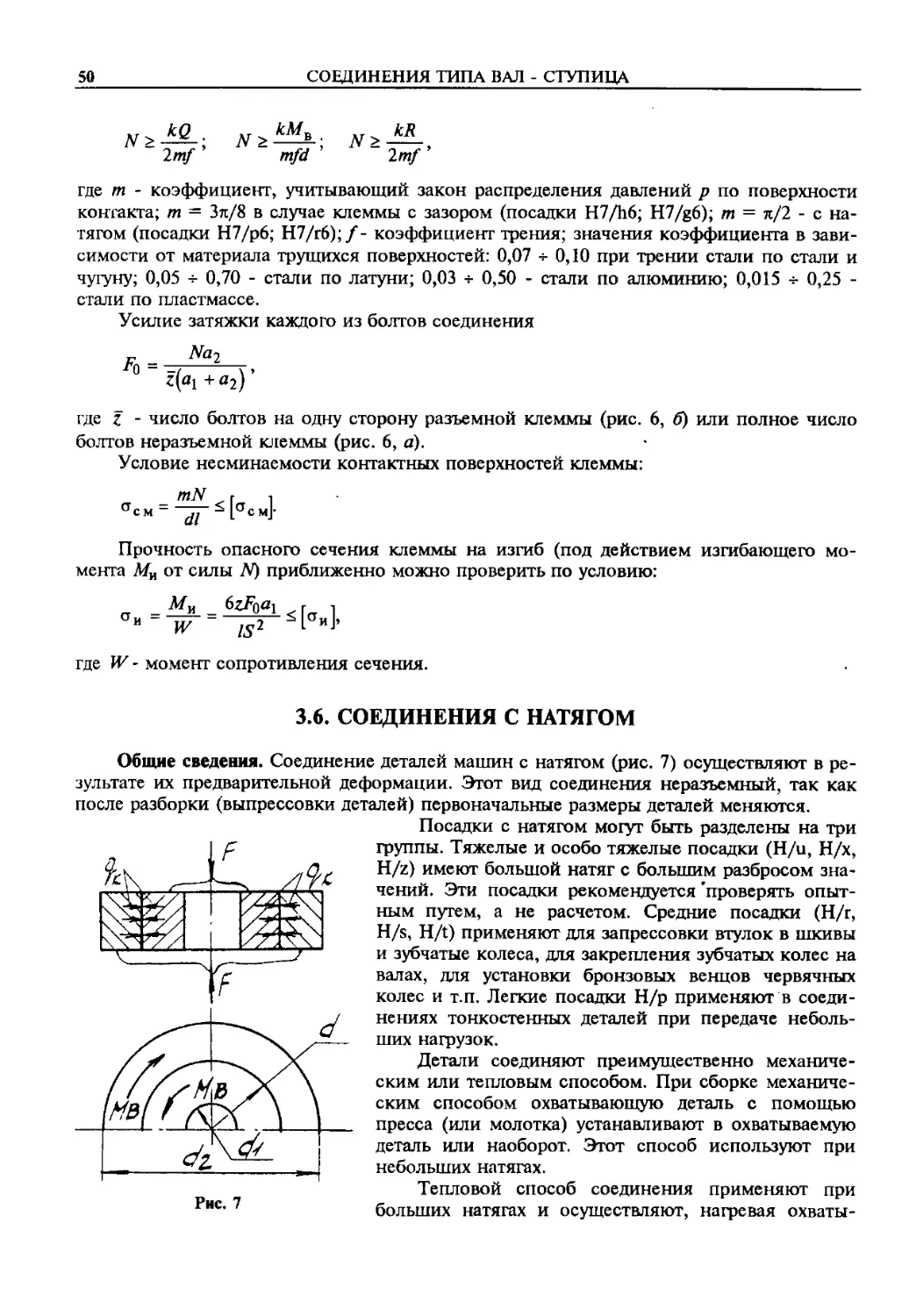

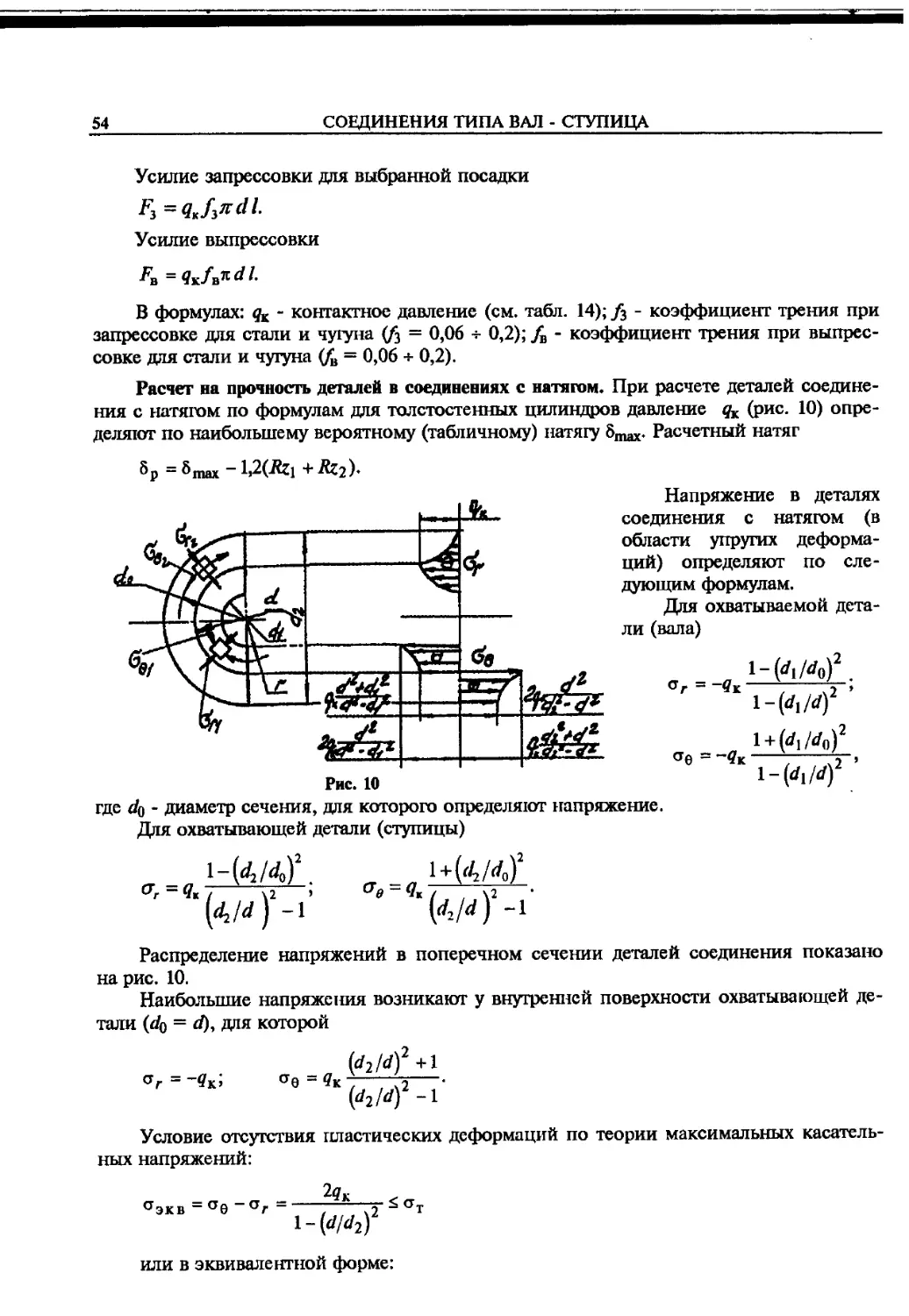

3. СОЕДИНЕНИЯ ТИПА ВАЛ - СТУПИЦА

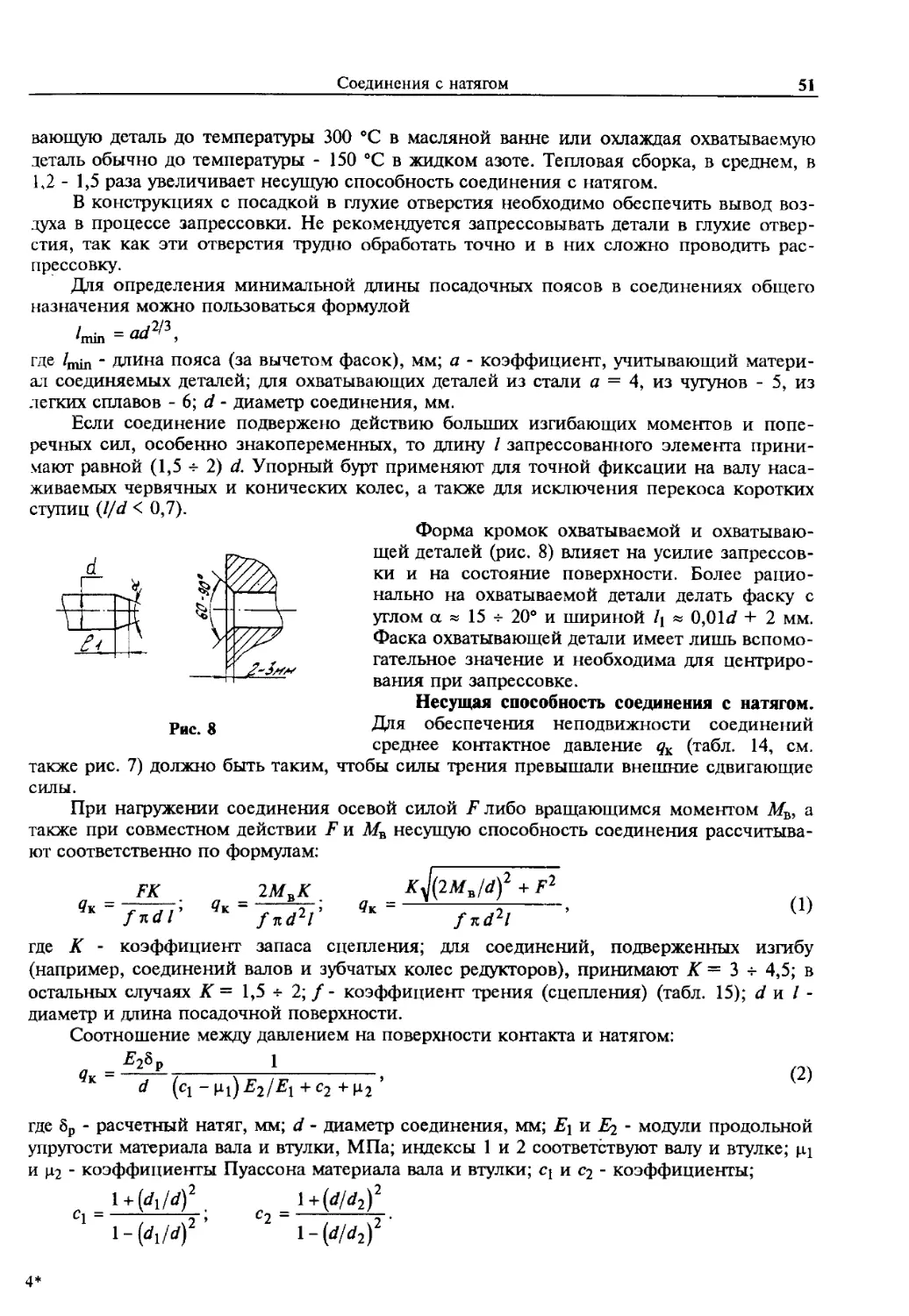

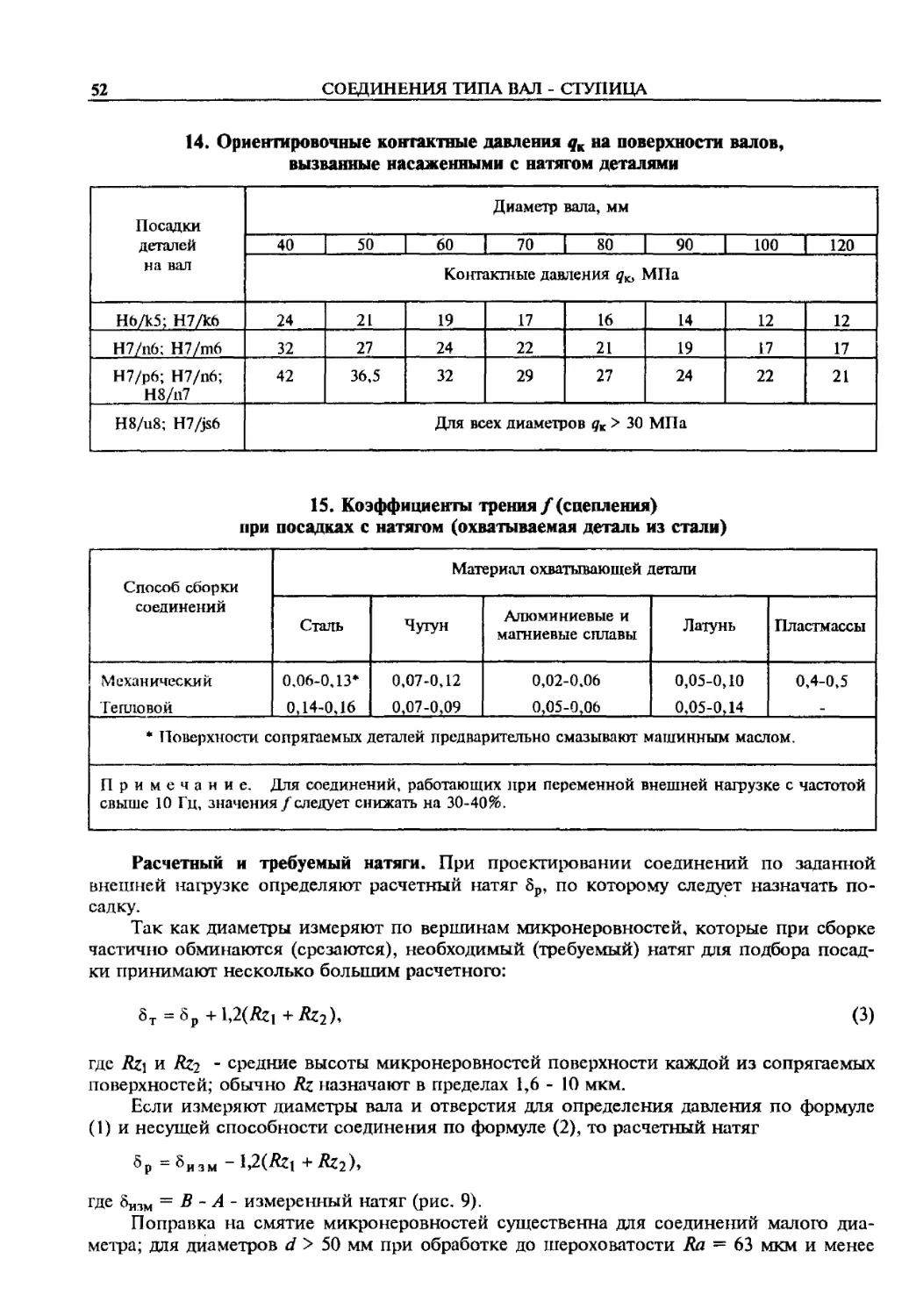

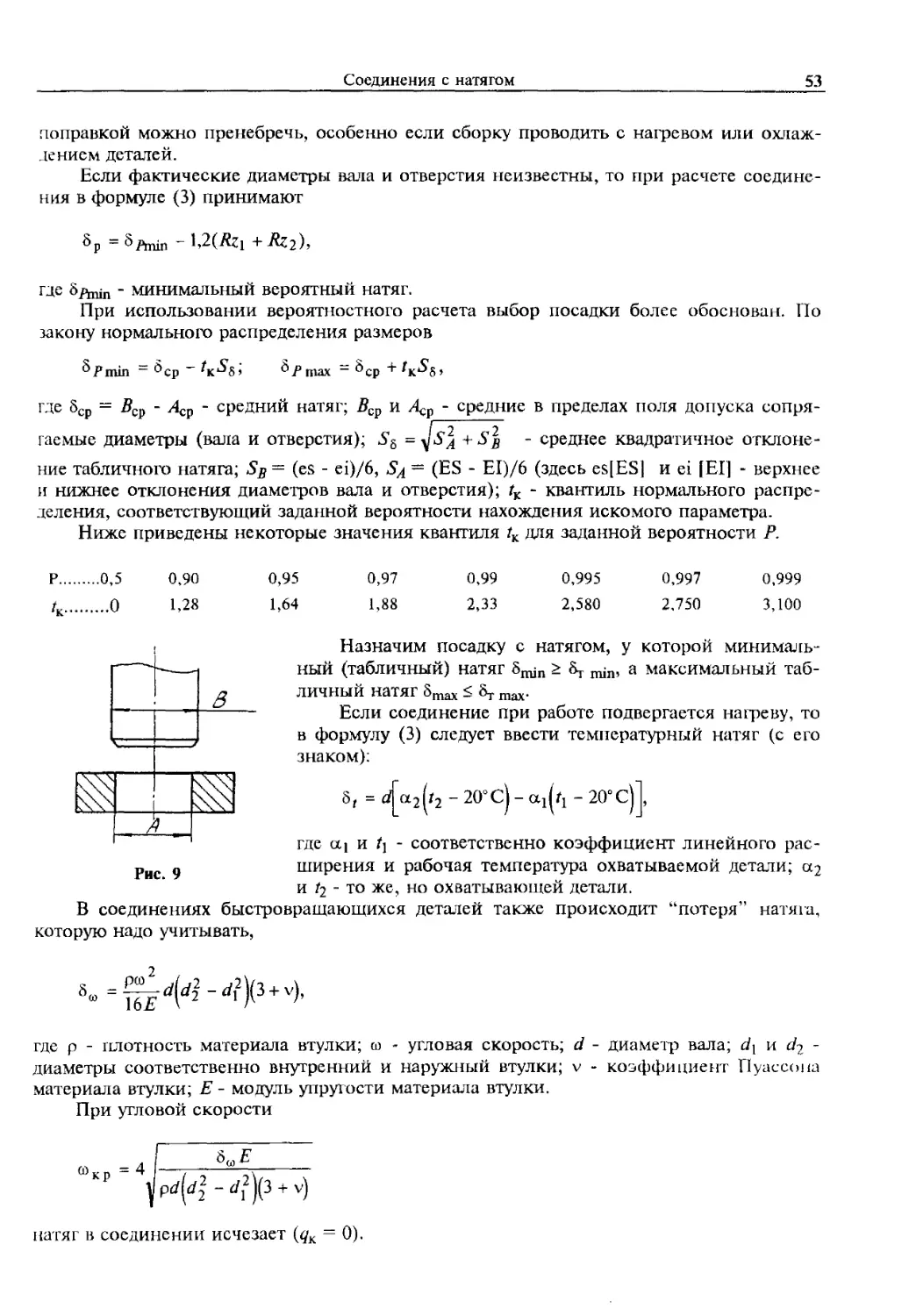

Для передачи вращения от вала к ступице зубчатого колеса, шкива, звездочки и

других соосных деталей широко используют различные соединения - жесткие и фрик-

фрикционные. Главные виды жестких соединений - штифтовые, шпоночные, шлицевые,

призматические, фланцевые, элементы которых работают на срез, изгиб и смятие; глав-

главные виды фрикционных соединений - соединения с натягом, конусные, клеммовые, с

пружинными затяжками, передающие вращающий момент силами трения.

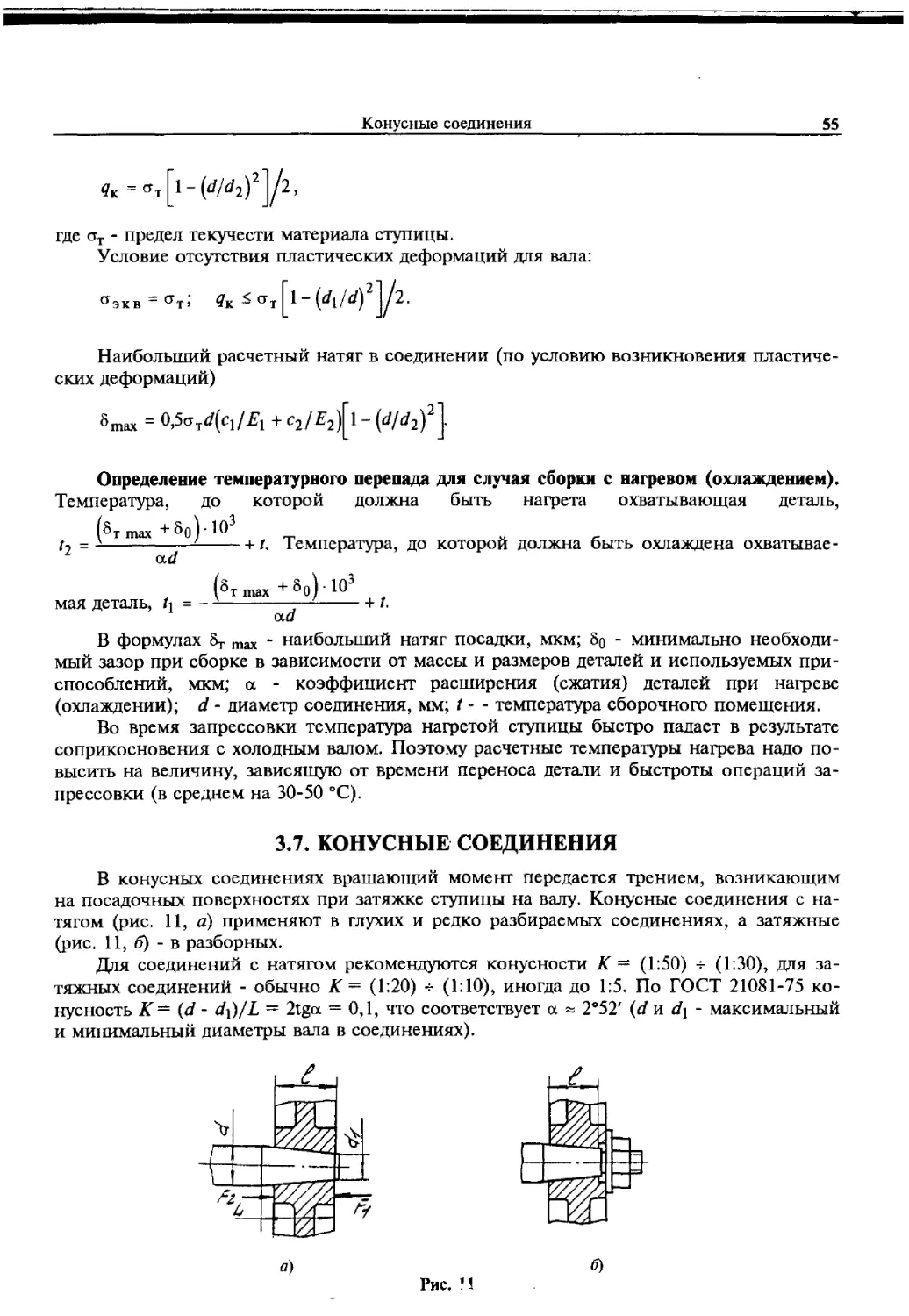

3.1. ШТИФТОВЫЕ СОЕДИНЕНИЯ

Штифты (типы, интервалы размеров и материалы стандартизованных штифтов

приведены в табл. 1) применяют для точного взаимного фиксирования деталей, а также

для соединения деталей, передающих небольшие нагрузки. Штифты подразделяют по

форме - на цилиндрические и конические, по типу рабочей поверхности - на гладкие и

насечные, по назначению - на установочные и крепежные.

Цилиндрические штифты устанавливают в отверстиях с натягом; иногда штифты

расклепывают (см. табл. 1).

Конические штифты выполняют с конусностью 1:50, обеспечивающей самотормо-

самоторможение и центрирование деталей.

Под насеченные цилиндрические штифты с коническими (рис. 1) или цилиндриче-

цилиндрическими (рис. 2) насечками не нужно развертывать отверстие - насечки обеспечивают

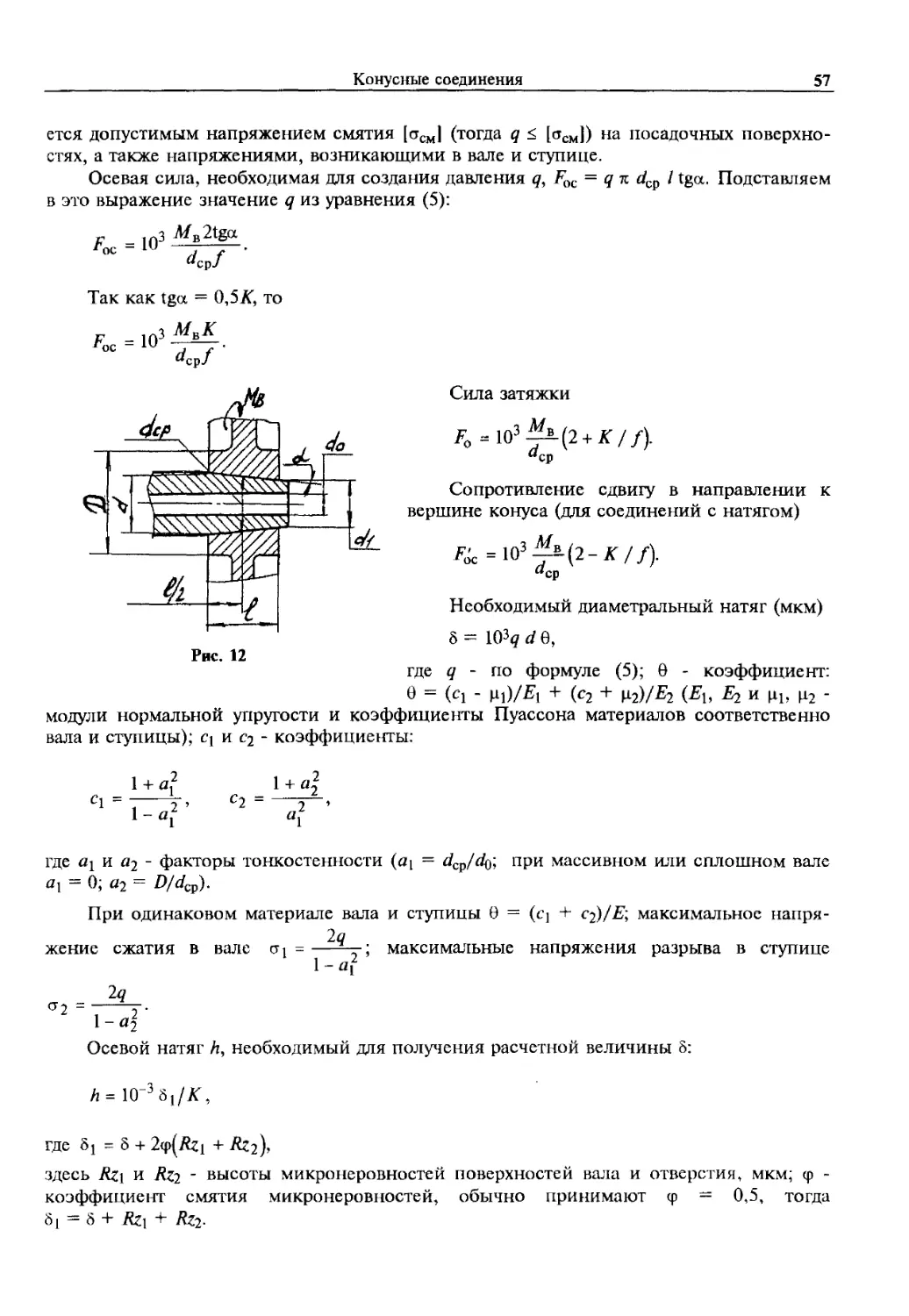

надежное соединение и предохраняют штифт от выпадения в процессе работы.

Установочные штифты (рис. 3) обычно устанавливают в глухое отверстие по по-

посадке с натягом в одной из соединяемых деталей; выступающий конец штифта входит в

отверстие другой детали по посадке H7/js6 или H7/h6.

?

С

Рис.2

1. Стандартизованные штифты

гост

Исполнение 1

if

Материал

f

/О

. с

штифтов - стат

3128-70. Цилиндрические незакаленные штифты

Исполнение 2 Исполнение 3

¦ L

,45

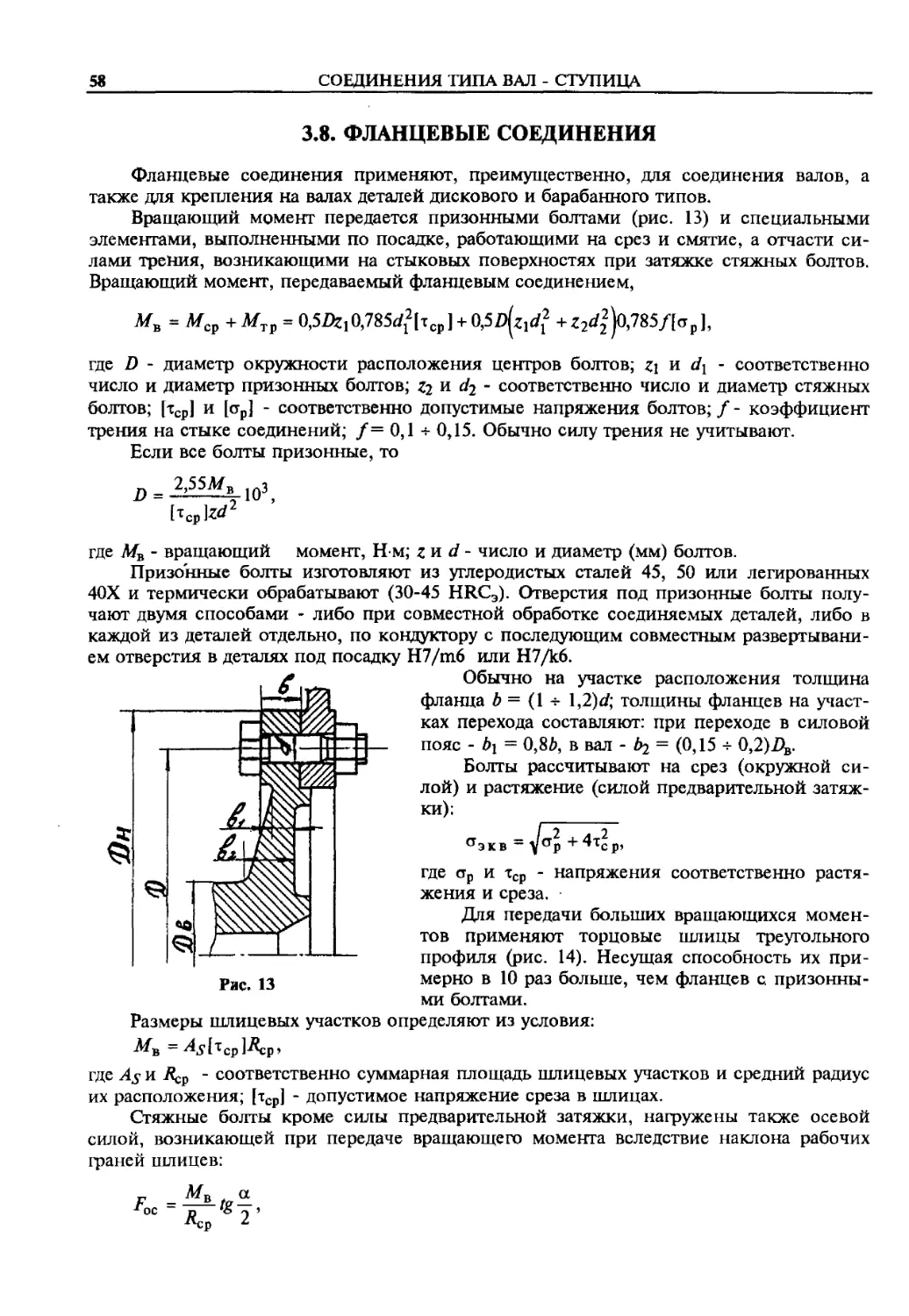

?

Штифтовые соединения

33

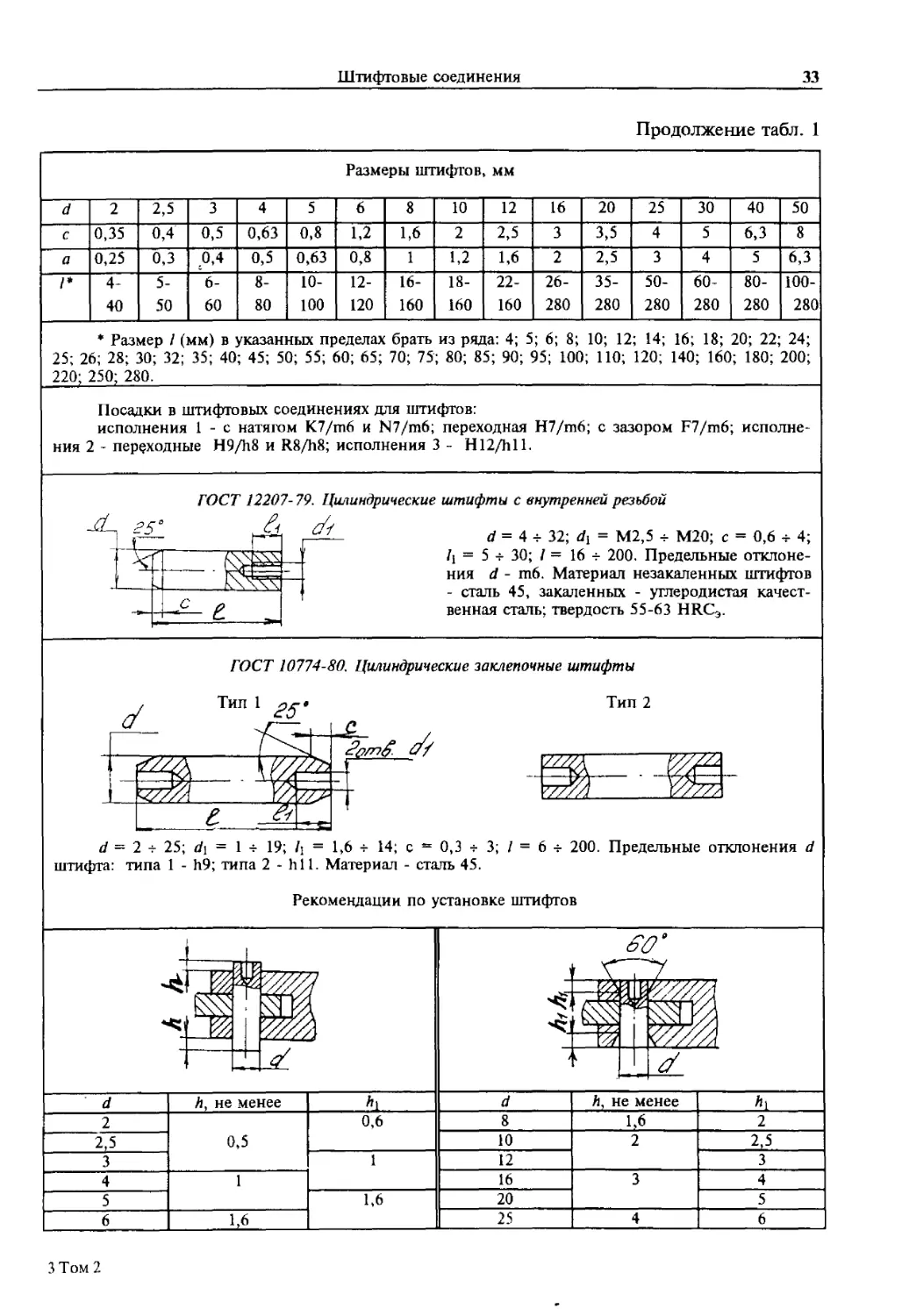

Продолжение табл. 1

Размеры штифтов, мм

2,5

10

12

16

20

25

30

40

50

0,35

0,4

0,5

0,63

0,8

1,2

1,6

2,5

3,5

6,3

0,25

0,3

0,4

0,5

0,63

0,8

1,2

1,6