Автор: Воробьев Е.И. Егоров О.Д. Попов С.А.

Теги: инженерное дело техника в целом кибернетика механика проектирование роботы промышленные

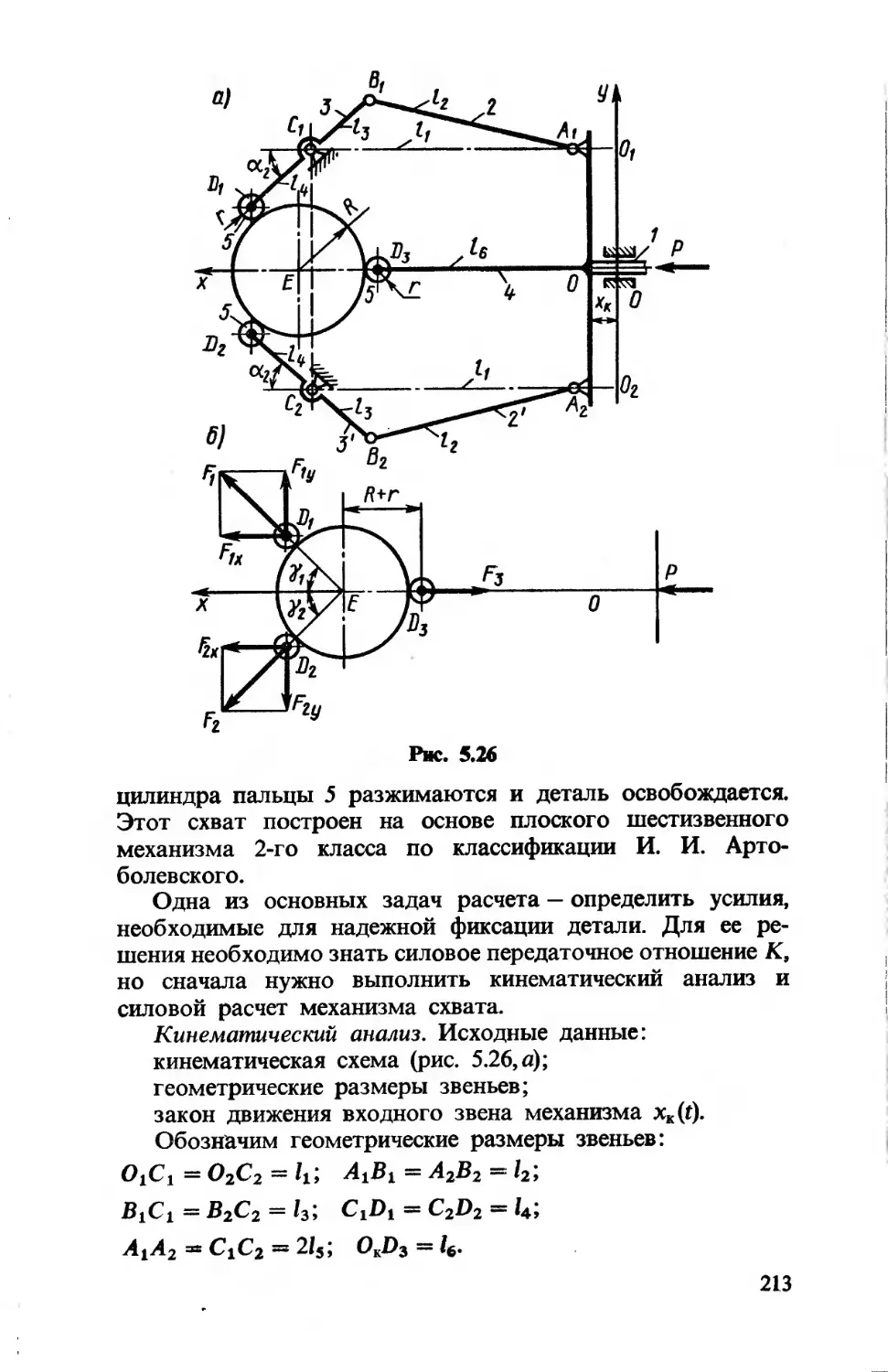

ISBN: 5-06-001134-8

Год: 1988

Текст

ПРОМЫШЛЕННЫХ

В трех книгах

Под редакцией К.В.Фролова, Е.И.Воробьева

Расчет

и проектирование

механизмов

Допущено Министерством

ысшего и среднего

специального образования СССР

в качестве учебного пособия для студентов

высших технических учебных заведений

Москва « Высшая школа »1988

ББК 32.816

М55

Авторы :

Е. И. ВОРОБЬЕВ, О. Д. ЕГОРОВ, С. А. ПОПОВ

Рецензенты: кафедра «Промышленные роботы и ро-

бототехнические системы» Московского станкоинстру-

ментального института (зав. кафедрой — д-р техн, наук,

проф. В. С. Кулешов); кафедра «Детали машин и теория

механизмов и машин» Московского авиационного технологи-

ческого института им. К. Э. Циолковского (зав. кафед-

рой — д-р техн, наук, проф. Е. И. Степанычев)

Механика промышленных роботов: Учеб, по-

М55 собие для втузов: В 3 кн./Под ред. К. В. Фро-

лова, Е. И. Воробьева. Кн. 2: Расчет и проектиро-

вание механизмов/Е. И. Воробьев, О. Д. Егоров,

С. А. Попов. — М.: Высш, шк., 1988.— 367 с.: ил.

ISBN 5-06-001134-8

В книге рассмотрены методы расчета и проектирования меха;

низмов промышленных роботов: основных, передаточных, меха-

низмов схватов, уравновешивания и развязки движений. Изложены

способы определения интегральных и дифференциальных характери-

стик манипуляторов. Описаны методы синтеза манипуляторов по

заданным положениям объекта. Даны примеры расчета и проекти-

рования механизмов манипуляторов.

2702000000(4309000000) — 029

М-------------------------------160—88

ББК 32.816

6Ф0.1

001(01)—88

ISBN 5-06-001134-8

© Издательство «Высшая школа», 1988

1

Предисловие

«Расчет и проектирование механизмов» — вторая книга

из серии «Механика промышленных роботов». В книге из-

ложены основные вопросы расчета и проектирования меха-

низмов, входящих в манипуляционную систему роботов.

К ним относятся основной механизм манипулятора, различ-

ные передаточные механизмы, механизмы схватов, уравно-

вешивания и развязки движений.

Для проектирования манипуляторов промышленных ро-

ботов универсального типа используются различные крите-

рии качества, а также дифференциальные и интегральные

характеристики, способы определения которых даны в книге.

Манипуляторы специальных роботов проектируются по

заданным перемещениям объекта, методы их проектирова-

ния основаны на условиях геометрических связей незамкну-

тых кинематических цепей.

Последовательно изложены методы расчета и проектиро-

вания механизмов схватов и в том числе теория удерживания

объекта. В заключительных главах книги рассмотрены воп-

росы, имеющие важное значение для повышения качествен-

ных показателей роботов: уравновешивание, аккумуляция

энергии, развязка движений и точность исполнительных

механизмов роботов.

Работа над книгой распределилась следующим образом:

Предисловие, Введение, гл. 1 — 5, § 8.2—8.4, 9.1, 9.3, 9.4 напи-

саны Е. И. Воробьевым; гл. 6 — С. А. Поповым; гл. 7,

§ 9.2 — О. Д. Егоровым.

Авторы выражают благодарность коллективам кафедр

«Промышленные роботы и робототехнические системы»

Московского станкоинструментального института и «Детали

машин и теория механизмов и машин» Московскою авиа-

ционного технологического института им. К. Э. Циолков-

ского за труд по рецензированию рукописи и ценные заме-

чания.

Авторы благодарят за помощь при подготовке книги

сотрудников кафедры «Теория механизмов и робототехни-

ка» Московского института химического машиностроения

В. А. Иванова, Н. И. Гданского, С. Д. Парадеева, Т. Н. Ба-

лакиреву, М. В. Онищенко.

Замечания и пожелания по улучшению содержания книги

просим присылать по адресу: 101430, Москва, ГСП-4,

Неглинная ул., д. 29/14, издательство «Высшая школа».

Авторы

Введение

Промышленный робот — это машина-автомат, состоящий

из исполнительного механизма — манипулятора и системы

управления.

Исполнительный механизм — манипулятор — представля-

ет собой пространственный механизм с несколькими сте-

пенями свободы, снабженный по каждой из них управляе-

мым приводом. Движения от приводов передаются звень-

ям манипулятора, которые будем называть основными.

Для захвата объектов манипуляторы оснащаются захват-

ными устройствами (схватами).

В состав манипулятора входят механизмы, выполняющие

различные функции: основной механизм, передаточные ме-

ханизмы, механизмы захватных устройств, механизмы урав-

новешивания и механизмы развязки движений.

Основной механизм содержит несущие звенья

и может быть схематично представлен как незамкнутый

пространственный механизм с несколькими степенями сво-

боды. Механизмы с несколькими степенями свободы типа

манипуляторов являются в технике сравнительно новыми

объектами проектирования. Методы их исследования и про-

ектирования в настоящее время интенсивно развиваются.

Анализ таких систем опирается на хорошо разработанные

методы аналитической механики, а методы проектирования

требуют еще своего развития.

Эганы проектирования основных механизмов следую-

щие: структурный, кинематический и динамический синтез

и оптимизационный синтез с учетом многих критериев.

Следует отметить, что на всех этапах синтез манипуляци-

онных механизмов имеет существенные особенности по

сравнению с синтезом механизмов с одной степенью сво-

боды.

На этапе структурного синтеза приходится учитывать

условия и возможности движения выходного звена в неко-

торой области пространства и большое многообразие струк-

тур незамкнутых кинематических цепей. Здесь необходимо

формулировать критерии, позволяющие решать задачу вы-

бора структуры манипулятора по различным условиям дви-

жения выходного звена. Одна из новых задач структурного

синтеза — выбор структуры (компоновки) промышленного

робота из отдельных модулей и агрегатов по условиям

выполнения заданных технологических движений.

1

На этапе кинематического синтеза манипуляторов реша-

ется задача выбора постоянных параметров кинематической

схемы механизма. Помимо известных задач кинематического

синтеза механизмов для осуществления заданной траектории

или передаточной функции возникает целый класс новых

задач синтеза по заданным условиям движения твердого

тела или его элементов (под условиями движения будем

понимать задание положений, скоростей, траекторий твердо-

го тела или его элемента — плоскости, прямой, точки).

Условия движения могут быть заданы значениями коорди-

нат и их производных в отдельные моменты времени или

уравнениями (или неравенствами), формализующими требо-

вания к движению выходного звена манипулятора.

На этапе динамического синтеза решается задача выбора

параметров динамической схемы механизма: масс, их распо-

ложения, жесткостей звеньев. Для механизмов манипулято-

ров эти задачи решаются на основе построения динамиче-

ских моделей и моделирования их движения на ЭВМ.

На этом этапе решаются задачи статического уравновеши-

вания сил тяжести звеньев и динамической развязки дви-

жений манипулятора.

Задача динамической развязки движений манипулятора

состоит в определении условий, при которых кинетическая

энергия системы не зависит от ее (системы) положения.

Решение этой задачи упрощает задачу построения опти-

мального управления и аккумуляции энергии.

Передаточные механизмы в манипуляторе пред-

назначены для передачи движения от двигателей к основ-

ным звеньям. В качестве передаточных используются раз-

личные виды механизмов и передач: рычажные, зубчатые,

мальтийские, шарико-винтовые, зубчато-ременные, волновые

и др. Степень сложности переда i очного механизма зависит

от расположения двигателей. Если двигатель расположен

на соседнем звене от звена, к которому передается дви-

жение, то передача получается весьма простой, однако

в этом случае двигатель находится на подвижном звене

и перемещается вместе с манипулятором. Если двигатель

расположен на основании, то передаточный механизм с иль

но усложняется: переда!очные кинематические цепи образу-

ют вместе с основными звеньями сложную многозвен-

ную механическую систему с несколькими степенями сво-

боды.

Анализ, а тем более синтез такой системы представляет

довольно сложную задачу. При ее проектировании основ-

ными являются задачи обеспечения управляемости системы,

1

кинематической развязки движений, выбор наиболее простой

структуры передач и места расположения приводов.

Под кинематической развязкой движений манипулятора

понимается независимость параметров движения по отдель-

ным степеням подвижности. Такая зависимость появляется

при использовании сложной структуры шарнирно-зубчатых

механизмов планетарного типа. Кинематическая взаимо-

связь движений является нежелательной для промышлен-

ного робота; она усложняет программирование и затрудня-

ет выполнение заданных операций.

Основные требования, предъявляемые к исполни-

тельным механизмам промышленных роботов,— обеспече-

ние заданной точности и быстродействия при повышении

относительной грузоподъемности (под относительной грузо-

подъемностью понимается отношение максимальной массы

переносимого груза к массе робота). Следовательно, пере-

даточные механизмы должны оцениваться и с точки зре-

ния точности передаваемых усилий. Поэтому важной зада-

чей при выборе передаточных механизмов и их проектиро-

вании является получение высокой точности, нагрузочной

способности и малых габаритов.

Для взаимодействия с объектом робот снабжается

захватным устройством. Наиболее широкое приме-

нение в промышленных роботах находят механические

захватные устройства, в которых объект захватывается

4

зажимается двумя или несколькими звеньями механизма.

В захватных устройствах нашли применение многие виды

механизмов: шарнирные, кулачковые, зубчатые и червячные,

винтовые и др. Основные требования к механизмам захват-

ных устройств — надежность удерживания объекта, компакт-

ность и легкость.

При проектировании механизмов захватных устройств

возникают новые задачи — выбор параметров из условия

обеспечения устойчивости и неизменности положения объек-

та в схвате, получение заданного закона изменения уси-

лия.

При проектировании механизмов роботов приходится

учитывать ряд требований, формулируемых обычно в тех-

нико-экономическом задании. Эти требования можно объ-

единить в несколько групп:

требования первой группы относятся к кинематике ме-

ханизма: они определяют характер движения выходного

звена механизма и точность заданного движения;

требования второй группы относятся к динамике меха-

низма, его габаритам;

1

требования третьей группы — к надежности и долговеч-

ности проектируемого механизма и его элементов;

требования четвертой группы — к энергетическим харак-

теристикам механизма.

Конечной целью проектирования механизмов манипуля-

торов является получение их оптимальной структуры

и параметров. Приведенный далеко не полный перечень

требований показывает, что сформулировать единый крите-

рий оптимизации затруднительно. Поэтому практически

процесс проектирования является итерационным.

На этапе структурного синтеза из набора кинемати-

ческих схем выбирается некоторая схема по некоторому

критерию. На этапе кинематического синтеза определяются

геометрические параметры механизма. При этом решая об-

ратные задачи о положениях и скоростях манипулятора,

определяют кинематические требования к приводам и пере-

даточным механизмам. Далее, исходя из опыта проектиро-

вания; выбирают массы и конструктивные параметры звень-

ев и, решая обратные задачи динамики, определяют тре-

бования к приводам по усилию.

После этого проектируют приводные и передаточные

механизмы.

Из решения задачи точности позиционирования робота

определяются требования к точности изготовления деталей

основного и передаточного механизмов.

После определения основных параметров приводов и

конструкции возможно провести моделирование или расчет

основных характеристик робота с учетом предполагаемой

системы управления. В поисках наилучшего варианта при-

ходится возвращаться к начальным этапам проектирования

и выбирать другую структуру или другие параметры меха-

низма. Следует, однако, отметить, что при выполнении

отдельных этапов синтеза весьма эффективно учитывать

требования более поздних этапов. Это достигается соот-

ветствующим выбором целевых функций — критериев опти-

мизации.

Вопросы синтеза манипуляторов разработаны значи-

тельно меньше, чем вопросы анализа: синтез манипулято-

ров опирается в основном на методы их анализа. Задачи

структурного синтеза планетарных механизмов роботов

с несколькими степенями свободы рассматривались в ра-

ботах А. Г. Овакимова, А. И. Корендясева, И. В. Калаби-

на, Б. А. Петрова, В. П. Степанова [27, 28, 29, 20, 21, 31].

Задачи синтеза незамкнутых кинематических цепей по задан-

ным положениям тела в пространстве впервые рассматри-

1

вались в работах Б. Роса, П. Чена. Ю, Л. Саркисяна,

Е. И. Воробьева [46, 47, 37, 10, 11].

Вопросы проектирования захватных устройств решались

в многочисленных работах, из которых следует отметить

работы В. Н. Данилевского, Ю. П. Боренштейна, С. Н. Кол-

пашникова, И. Б. Челпанова [6, 12, 19]. Расчет и проекти-

рование уравновешивающих механизмов рассмотрены в ра-

ботах М. В. Попова, Л. Н. Петрова, Б. А. Петрова [32, 33,

31]. Принципы построения манипуляторов с аккумулятора-

ми энергии резонансного типа разработаны в статьях

Л. М. Болотина, А. И. Корендясева, Л. И. Тывеса, Б. Л. Са-

ламандры [21, 22, 5].

Раздел

Проектирование

манипуляторов

Глава 1

Общие вопросы теории синтеза

и оптимизации механизмов промышлен-

ных роботов

Задача синтеза механизмов «состоит в определении постоян-

ных параметров по заданным условиям. Задача синтеза

механизма применительно к конкретным условиям обычно

ставится и решается как задача определения постоянных

параметров механизма, при которых некоторая функция,

выражающая основное условие проектирования механизма

и называемая целевой, получает экстремум. Постоянные

параметры, как правило, определяются при наличии неко-

торых ограничений на их шачения. Такие задачи называ-

ются задачами оптимизационно! о сип i е з а меха-

низмов или задачами оптимизации механизмов.

Целевые функции называют также иногда функциями

цели или критериями оптимизации. Целевая функция (обыч-

но математически) выражает основное требование к про-

ектируемому механизму. Другие требования называют до-

полнительными условиями синтеза. Следует отметить,

что не всегда удается выделить основное требование.

В таких случаях решается многокритериальная задача опти-

мизации.

Параметрами синтеза называются постоянные ве-

личины, определяющие кинематическую, динамическую схе-

му механизма или его конструкцию. Входными назы-

ваются параметры, определяемые в процессе решения за-

1

дачи синтеза. Выходными называются параметры, за-

данные уже при постановке задачи.

В зависимости от этапа, на котором решается задача

оптимизационного синтеза, смысл параметров синтеза, целе-

вой функции и ограничений может изменяться.

Например, на этапе кинематического синтеза передаточ-

ного механизма в качестве целевой может быть использо-

вана функция, характеризующая отклонение закона движе-

ния выходного звена механизма от заданного положения.

Ограничения могут быть наложены на относительные дли-

ны звеньев или на максимальную длину звена. При реше-

нии задачи кинематического синтеза шарнирного механизма

радиального хода сварочного промышленного робота тре-

буется спроектировать его кинематическую схему так, чтобы

точка шатуна совершала приближенное движение по прямо-

линейной горизонтальной траектории в радиальном на-

правлении. В этом случае целевой будет функция откло-

нения точки звена механизма от прямолинейной траек-

тории.

Сложность решения задачи синтеза зависит от числа

параметров, вида целевой функции и ограничений.

1.1. Методы оптимизационного синтеза

механизмов

Разработано большое число методов оптимизации; укажем

основные, нашедшие наиболее широкое применение в синте-

зе механизмов промышленных роботов.

Метод случайного поиска. Этот метод, называемый ме-

тодом Монте-Карло, состоит в начальном выборе случайных

значений параметров, проверке ограничений, вычислении

целевой функции и выборе таких значений параметров, при

которых целевая функция имеет экстремальное значение из

всех вычисленных

Метод случайного поиска универсален, позволяет обсле-

довать всю область допустимых значений параметров; ос-

новным недостатком является очень большой объем вычис-

лений.

Метод направленного поиска.

ускорения вычислений

разработаны многочисленные способы перехода к новым

значениям параметров после вычисления предыдущих.

Если имеется аналитическое выражение целевой функции,

то направление движения в пространстве параметров опре-

деляется путем определения частных производных по пара-

10

1

метрам синтеза. Такой подход используется, например,

в методе наискорейшего спуска [42].

Следует отметить, что поиск экстремума целевой функ-

ции методом наискорейшего спуска носит локальный харак-

тер, значение найденного экстремума может зависеть от

начального приближения.

Пусть целевая функция явно задана в виде

F(Pi, . рт) = 0;

выбраны начальные значения параметров. Поиск экстремума

целевой функции методом наискорейшего спуска осуществля-

ется по итерационной формуле

где р' = [рь р2, • • •, pjr — вектор постоянных параметров

механизма на шаге г (т — знак транспонирования матрицы);

Лг — вектор приращений параметров в точке г; Хг — шаг

вдоль направления вектора sr; s' — вектор направления

наискорейшего спуска.

При движении вдоль вектора s' производная от целевой

функции имеет наибольшее значение.

При переходе от точки р' к точке локального минимума

для обеспечения сходимости поиска должно выполняться

условие

F (р' + 1) < F (П

это, во-первых, и, во-вторых, чтобы функция F (р) убывала

по направлению вектора производная от нее по X вдоль

этого направления должна быть отрицательной. Эти условия

выполняются, если век гор s' направлен в сторону, противо-

положную направлению градиента функции F (р), т. е.

где

l|VF,(p) ||

— норма градиента.

Если целевая функция F(p) является плохо обусловлен-

ной, т. е. в матрице вторых производных отклонение наи-

большего собственного значения от наименьшего в некото-

1

рых точках велико, то процесс поиска экстремума методом

наискорейшего спуска затруднен.

Если целевая функция F(p) в некоторой точке рг может

быть аппроксимирована рядом Тейлора с точностью до

производных 2-го порядка, то может быть применен метод

Ньютона.

В этом методе совмещены процедуры выбора шага и

направления вектора поиска sr путем решения задачи опти-

мизации min(VFJA) при наличии условия

d2F(p)

Spt Spj

— матрица размером т х т — гессиан функции F (р) в точке

г; к — постоянный коэффициент.

Решением этой задачи является вектор

Алгоритм Ньютона обладает квадратической скоростью

сходимости, т. е. дает возможность получить минимум це-

левой функции за т операций. Недостатками этого метода

являются трудность выбора хорошего начального приближе-

ния и необходимость вычислять матрицу вторых производ-

ных и обратную ей.

Целевую функцию не всегда удастся выразить аналити-

чески через параметры синтеза. Например, в случае синтеза

направляющего механизма робота по прямой линии в ка-

честве целевой функции может быть выбрано максимальное

отклонение точки схвата от прямой линии, измеренное по

оси у (рис. 1.1):

I У К “ У Imax’

Выразить эту функцию анали-

тически через параметры механиз-

ма не удается, однако можно ука-

зать алгоритм ее вычисления.

Поэтому можно рассчитать на

ЭВМ значение целевой функции

при любом значении параметров.

В данном случае для решения

задачи оптимизационного синтеза

можно использовать методы пря-

мого поиска без вычисления

12

производных. Одним из наиболее простых является метод

Гаусса — Зейделя — метод поиска локального мини-

мума. Алгоритм состоит в поочередном изменении пара-

метра по формуле

р'+1 = Pri + MX (i = 1, . • •, гп),

где lf — m-мерный вектор с компонентами

1, если i = j;

О, если i^j (7=1, ..., tn),

определяющий направление поиска; Ц — длина шага вдоль

направления 1, на r-й итерации.

Длина шага определяется решением задачи оптимизации

вида

Поиск заканчивается при выполнении условия

II РГ+1 “/Il

где е — выбранная малая величина.

Глобальный детерминированный метод оптимизации —

ЛП-поиск. ЛП-поиск является детерминированным аналогом

метода Монте-Карло. Метод позволяет решать задачи оп-

тимального проектирования механизмов и машин с учетом

самых различных требований и ограничений. Метод был

предложен И. М. Соболем и Р. Б. Статниковым [38].

При проектировании механизмов с учетом ограничений,

а также упругости и массы звеньев, наличия нескольких

критериев задача оптимизации значительно усложняется.

Можно отметить следующие основные особенности опти-

мального проектирования механизмов и машин:

целевая функция зависит от большого числа параметров,

часто не выражается аналитически через них, поэтому

характер рельефа r-мерной гиперповерхности, выражающей

целевую функцию, неизвестен;

оптимальные значения параметров могут оказаться на

границе области (область поиска часто оказывается много-

связной);

условия физической реализуемости конструкции приводят

к нелинейным ограничениям в виде неравенств;

задачи оптимизации связаны с учетом нескольких

критериев, поэтому методы линейного и нелинейного

1

программирования оказываются пригодными лишь для ре-

шения задач на отдельных этапах или локальной оптими-

зации.

Применение ЛП-поиска позволяет более или менее равно-

мерно просмотреть все пространство параметров. При этом

с ростом числа просмотренных вариантов возрастает ве-

роятность получения оптимального (глобального) решения

задачи.

При выборе вариантов применяется тактика р-точек.

Сущность этой тактики состоит в том, что оптимизация

целевых функционалов осуществляется путем перехода через

точки, равномерно распределенные в пространстве парамет-

ров. Задается квазиравномерная числовая последователь-

ность точек в m-мерном кубе, которая обладает тем свой-

ством, что для любой области U в этом кубе справедливо

соотношение

lim [SN (17)/N] = V(U),

где N — общее число испытаний; SN(U) — число пробных

точек с номерами 1 < i < N, принадлежащими 17; V(U) —

объем области U.

Метод ЛП-поиска позволяет решать задачи многокри-

териальной оптимизации механизмов, машин, конструкций;

является перспективным для применения к задачам опти-

мизации параметров роботов.

1.2. Методы приближения функций

в^синтезе механизмов

Методы теории приближения функций позволяют провести

качественный анализ отдельных решений, а также получить

основное условие синтеза механизма, которое можно при-

нять за целевую функцию. Впервые задачи синтеза меха-

низмов с применением теории приближения функций были

поставлены и решены П. Л. Чебышевым. Наибольшее при-

менение получили методы: интерполирования, квадратиче-

ского приближения и наилучшего приближения.

Интерполирование. В этом методе заданная функция

у = F (х) и приближающая функция у = FM (х), реализуемая

механизмом на отрезке х0, хт, совпадают в к точках, на-

зываемых узлами интерполирования. Условие совпадения

значений функций в узлах интерполирования имеет вид

F (xf) - FM (xf) = 0.

(LI)

Если приближающая функция механизма может быть

представлена в виде полинома

п

ем w = Е Pifi (*)>

»=1

где pi — постоянные коэффициенты, зависящие только от

искомых параметров;^ (а) — линейно независимые непрерыв-

ные функции аргумента, не содержащие постоянных неиз-

вестных параметров, то система уравнений получается ли-

нейной относительно коэффициентов р,. При числе узлов

интерполирования i, равном числу коэффициентов, эти коэф-

фициенты могут быть определены из данной системы, если

ранг расширенной матрицы не меньше п. После этого

могут быть найдены постоянные параметры, определяющие

схему механизма.

Этот метод может быть использован для решения раз-

личных задач кинематического синтеза механизмов. Напри-

мер, при синтезе механизма по заданным положениям

входного и выходного звеньев система (1.1) дает основное

условие синтеза. При числе параметров, большем чем число

заданных положений, оставшиеся параметры могут быть

использованы для удовлетворения ограничений.

Квадратическое приближение. Этот вид приближения

функций состоит в том, что параметры приближающей

функции механизма определяются из условия минимума

среднеквадратического отклонения от заданной функции

[25]

Дкв *о)>

где J = f [Fm(x) — F(x)]2; х^хт — значения аргумента в на-

Л'о

чале и конце отрезка приближения. Для минимума средне-

квадратического отклонения необходимо, чтобы интеграл J,

стоящий под корнем, получил минимум. Это может быть

достигнуто при условии dJ/dpk = 0 (к = 0, 1, ..., т).

Если приближающая функция механизма имеет вид

обобщенного полинома вида

т

Ем = Е Pifi (х) = 0,

i = O

то после Дифференцирования по параметрам получим

f Е Pi fi W - WJ h W dx = °-

*0

1

Систему (1.2) можно привести к виду

т).

(13)

Последняя система уравнений является линейной относи-

тельно постоянных коэффициентов функции механизма, за-

висящих только от его искомых постоянных параметров.

Метод квадратического приближения может использо-

ваться не только для решения задачи приближения задан-

ной функциональной зависимости механизма, но и для

решения задачи синтеза механизма по заданным положе-

ниям, когда число заданных положений превышает число

постоянных параметров. В этом случае можно решать за-

дачу приближенного воспроизведения заданного числа поло-

жений, а вместо интеграла J использовать сумму вида

*

s = £ - Г(л,)]2;

i = 0

коэффициенты ск1 и Ьк в системе (1.3) также вычисляются

как суммы

Ск1 ~ с1к —

т

ьк = Y F (xi)fk(xt) (к, 1 — 0, 1, ..., т).

«=о

Если приближающая функция не является обобщенным

полиномом, то система уравнений для вычисления неиз-

вестных коэффициентов будет уже нелинейной. В этом слу-

чае для ее решения можно применить метод итераций {2].

1.3. Общие вопросы синтеза механизмов

по заданным условиям движения

ведомого твердого тела

Одна из основных задач при проектировании манипулято-

ров — построение механизма, осуществляющего заданные

условия движения объекта в пространстве. Геометрически

объект можно представить как точку, прямую, плоскость,

твердое тело. Под условиями движения объекта будем по-

нимать уравнения, неравенства, связывающие обобщенные

координаты объекта или их производные по времени,

16

и также значения этих координат или их производных в не-

которые моменты времени.

Наиболее общим видом объекта будем считать твердое

тело. Задача синтеза механизма по заданным условиям дви-

жения твердого тела охватывает как частную задачу синтез

передаточных и направляющих механизмов, когда воспро-

изводится лишь закон движения тела по одной обобщен-

ной координате или заданная траектория точки тела.

Рассмотрим различные способы задания движения твер-

дого тела и его осуществления с помощью механизмов.

Задание закона движения твердого тела и его элементов.

Движение твердого тела полностью определено в простран-

стве, если задано изменение во времени его обобщенных

координат, число которых, как известно, равно шести. За

обобщенные координаты могут быть приняты различные

переменные параметры движения. Например, можно задать

движение произвольной точки С твердого тела и движение

тела вокруг этой точки тремя углами Эйлера v|z, 0, <р в функ-

ции времени. В этом случае закон движения твердого тела

будет представляться в виде:

V = Л (0;

Ус — fi (0 >

zc = А (0;

ф — f& (0>

0 -f5 (0;*

Ф = А (0-

Можно задать движение некоторой прямой линии, при-

надлежащей твердому телу, и движение относительно этой

прямой. Движение прямой линии можно задать четырьмя

независимыми параметрами или двумя дуальными углами

Л I- f /i. В = 0 + cb. В этом случае закон движения

твердою тела может быть представлен в виде:

а = А (0;

где Ь, р — смещение и поворот линии кратчайшего расстоя-

ния между прямой и осью z; h, а — кратчайшее расстояние

и угол между осью z и прямой; f ф — смещение и поворот

тела относительно прямой.

Закон движения можно записать более компактно с ис-

пользованием комплексных углов р — р (t), а = а (г), ф = Ф (0-

Можно также задать движение некоторой плоскости,

принадлежащей телу, и движение тела относительно плоско-

сти. Движение плоскости можно задать тремя независимы-

17

ми параметрами, например координатами ее точек пересе-

чения с осями координат а, Ь, с. Движение тела относительно

плоскости определяется также тремя независимыми парамет-

рами хс, ус, Ф (точка С — начало системы координат, свя-

занной с телом). В этом случае закон движения тела пред-

ставляется в виде:

а — fi (0>

Ь = f2 (0;

с = Л (0;

хс = Л (0;

Ус = Л (0;

ф = Л (0-

(1-4)

Требование осуществления закона движения твердого

тела является наиболее полным. В конкретных технических

задачах часто требуется осуществить не полностью закон

движения, а обеспечить лишь заданное движение какого-

либо элемента твердого тела: точки, плоскости, прямой или

их сочетаний.

Закон движения элемента тела задается несколькими из

уравнений (1.4). Движение тела в этом случае называют

не полностью определенным.

Задание программы движения твердого тела и его элемен-

тов. В некоторых случаях для выполнения технологических

операций задаются не обобщенные координаты твердого

тела или его элемента, а некоторая связь между этими

обобщенными координатами и их производными.

Например, требование обеспечения движения по задан-

ной траектории в пространстве математически сводится

к необходимости при движении тела выполнять условия:

fi (х, у, z) = 0; /2 (х, у, z) = 0, (1.5)

где х, у, z — координаты произвольной точки твердого тела.

Условие движения точки тела по какой-либо поверхности

может быть выражено одним уравнением вида

f (х, у, г) = 0.

(1.6)

На обобщенные координаты прямой линии могут быть

наложены соответственно одно, два или три условия.

В этих случаях твердое тело должно двигаться так,

чтобы прямая, принадлежащая телу, находилась соответ-

ственно на линейчатой поверхности, конгруэнции прямых

или линейчатом комплексе. Если за обобщенные координаты

прямой принять координаты х, у точки ее пересечения

с плоскостью Оху и два из трех независимых направляю-

щих косинусов I, т, п, то эти условия математически выра-

жаются так:

18

1

для трех условий связи между обобщенными координа-

тами прямой имеем линейчатую поверхность:

fi (х, у, I, т) = 0; /2 (х, У, К ™) = 0; /з (х, у, /, т) = 0; (1.7)

для двух условий связи — конгруэнцию прямых

fl (х, у, /, т) = 0; f2 (х, у, I, т) = 0; (1.8)

для одного условия связи — линейчатый комплекс

/(х, у, /, т) = 0.

Аналогично, между обобщенными координатами плоско-

сти могут быть установлены одно или два уравнения вида:

f(a, Ь, с) = 0 или Л (а, Ь, с) = 0; f2 {а, Ъ, с) = 0, (1.9)

определяющие соответственно одно- и двухпараметрическое

семейство плоскостей.

Между обобщенными координатами элементов твердого

тела, имеющих пять степеней свободы, могут быть уста-

новлены одно, два, три или четыре условия связи. Такими

элементами могут быть, например, сочетания прямой и ле-

жащей на ней точки (элемент вращательной пары), прямой

и проходящей через нее плоскости (элемент поступательной

пары). В этом случае получаем соответственно одно-, двух-,

трех- и четырехпараметрические семейства этих элементов.

Уравнения вида (1.5)—(1.9), связывающие обобщенные

координаты, будем называть геометрической, или

г о л о номной, программой.

В выражение программы могут входить не только

обобщенные координаты, но и их производные. Например,

если задана некоторая траектория движения точки тела

и скорость движения по траектории, то это условие можно

записать в виде:

fi (х, у, z) = 0; f2 (х, у, z) = 0; х2 + у2 + z2 - v2 = 0, (1.10)

где v = const.

Программу, в выражение которой входят как обобщен-

ные координаты, так и их производные, будем называть

дифференциальной.

Таким образом, программа в отличие от закона движе-

ния связана с неявной формой задания движения твердого

тела или некоторых свойств движения.

Помимо непрерывной формы движение тела можно за-

давать в дискретной форме, т.е. задавая значения

обобщенных координат и их производных в некоторые мо-

менты времени:

19

в случае закона движения имеем

Xik=fi(tk) (i = 1, ...» 6; fc = 1, ..., ти);

(L11)

в случае программы движения

г < 6; s 6).

s; к = 1, ...» т;

Приближенное задание движения твердого тела. Техниче-

ское устройство может реализовать движение лишь с не-

которой точностью, т. е. могут быть реализованы лишь

некоторые требуемые характеристики движения. В связи

с этим и движение целесообразно задавать приближенно.

Значения координат любой точки подвижного тела в не-

подвижной системе Oxyz могут быть найдены из уравнения

(1.12)

где [х] — столбец координат точки в неподвижной системе

Oxyz; [xj — столбец координат точки в системе OxjyjZj, свя-

занной с телом;

«13

«23 а2

«33 «3

О

— матрица 4-го порядка, в которой элементы (к = 1, 2, 3;

I = 1, 2, 3) — косинусы углов, образованных осями к и /;

at (i— 1, 2, 3) — координаты начала системы OxjyjZj в системе

Oxyz. При движении тела элементы матрицы MOj являются

функциями времени.

Раскладывая элементы матрицы в ряд Тейлора, получим

= + + + + ..., (1.13)

где М, Л}, М — производные от матрицы MOj по времени.

Выражение (1.13) позволяет задать движение твердого

тела в функции времени с точностью до и-го порядка,

например для описания движения с точностью до 1-го по-

рядка необходимо задать значения углов Эйлера и их первых

производных по времени, для описания движения с точ-

ностью до 2-го порядка достаточно задать вторые произ-

водные от углов Эйлера по времени и т, д.

Приближенное осуществление заданного движения твердо-

го тела с помощью механизма. Для реализации заданного

20

движения твердого тела существенное значение имеет не

только общая подвижность механизма, но и подвижность

его рабочего, или выходного, звена. Подвижность выход-

ного звена определяется числом его независимых обобщен-

ных координат.

Положение звена механизма как твердого тела в прост-

ранстве определяется шестью переменными, которые могут

быть зависимыми между собой. Число независимых пере-

менных, определяющих положение звена, будем называть

его числом степеней свободы, или подвижностью звена.

Очевидно, что число степеней свободы звена механизма

не всегда совпадает со степенью подвижности механизма,

так как число степеней свободы звена не может превосхо-

дить шести, а число степеней подвижности механизма

не ограничено.

Пользуясь матричным методом кинематического ана-

лиза, можно установить систему уравнений связи между

обобщенными координатами механизма qt (i — 1,..., и) и пе-

ременными параметрами Xj (j = 1, ..., 6), определяющими

положение звена:

Fк (^1» • • • » -^6> 01» • • • » Оп» ^1» • • • , ^s) Q (^ 1» • • • ,

где Ci, ..., cs — постоянные параметры механизма.

Переменные параметры хь ..., х6, определяющие поло-

жение звена, задаются обобщенными координатами меха-

низма, т. е. являются функциями обобщенных координат:

xi Ф1 (01» • • • > Оп)’»

х2 Фз (01» • • • > On)»

(115)

хб Фб (01» • • •» On)’

Интересно выяснить, имеет ли система (1.15) реше-

ние в некоторой области изменения переменных хх,...

..., х6 относительно qi9 ...» qn. Для этого необходимо,

чтобы эти шесть функций были независимыми. Согласно

известной теореме условием независимости функций явля-

ется отличие от нуля якобиана этих функций от каких-либо

шести переменных qt (i = 1, ..., и) в некоторой точке

Мо(«?, q°), т. е. условие

(ф1> • • • > Фе) , q

б (91, - - •, 9б)

(1.16)

где qt — какие-либо шесть из п обобщенных координат.

21

Если, кроме того, функции хь ..., х6 дифференцируемы

в окрестности точки Мо и все частные производные

1-го порядка непрерывны в самой точке Мо, то выполняются

все условия теоремы о существовании неявной функции.

Тогда система (1.15) всюду в некоторой окрестности

точки Мо имеет единственное решение:

41 = Vi (*ь • •, *б);

42 = Фг (хь . • •, х6);

(1.17)

4п = Фе (хь .. ., х6).

Таким образом, основным условием разрешимости урав-

нений (1.15) относительно обобщенных координат является

условие (1.16).

Так как связь между функциями qt (i — 1, и) и Xj

0 =1» • • •» 6) задана неявно в виде (1.14), то для составле-

ния якобиана (1.16) можно воспользоваться выражениями

частных производных в

виде

Итак, если ранг функциональной матрицы (1.16) равен

шести, то с помощью механизма можно осуществить про-

извольное пространственное движение твердого тела, зада-

вая функции qi (t) (i — 1, ..., 6) в зависимости от функции

X/ (0 (i — 1, ...» 6)1 Такие механизмы будем называть jwe-

ханизмами с полной подвижностью относительно твердого

тела. Если ранг функциональной матрицы системы (1.16)

меньше шести, то такие механизмы будем называть меха-

низмами с неполной подвижностью относительно твердого

тела. Если существует не единичное, а конечное множество

различных комбинаций qh при которых ранг матрицы

Якоби системы (1.16) равен шести, то такие механизмы

будем называть механизмами с избыточной подвижностью

относительно твердого тела.

Уравнения связей кинематических цепей. С одним из

звеньев механизма свяжем подвижную систему координат

O'x'tfz?. Задача состоит в том, чтобы определить постоян-

ные и переменные параметры механизма, такие, чтобы дви-

жение системы координат O'x'y'z' происходило заданным

образом. Возможность осуществления заданного движения

выходным, или рабочим, звеном зависит от свойств кине-

матических цепей, присоединяющих рабочее звено к непод-

вижному звену. Эти кинематические цепи могут наклады-

1

вать на его движение различные ограничения, которые

будем называть связями. Эти ограничения могут быть

выражены в наиболее общем случае для механизмов с твер-

дыми звеньями в виде:

ГДх, у, z; /, m(n); с19 ..., ск; ql9 ...» qn) = 0 (i = 1, г;

г и), (1.18)

где х, у, z — координаты некоторой точки твердого тела

в неподвижной системе координат; /, т, п — направляющие

косинусы прямой, принадлежащей телу, в неподвижной си-

стеме координат; cs — постоянные параметры механизма;

qj — обобщенные координаты системы — переменные пара-

метры цепи.

Уравнения связи, записанные в форме (1.18), называются

параметрическими, так как они содержат переменные пара-

метры.

Координаты точки х, у, z и направляющие косинусы /,

т, (и), входящие в уравнения связи (1.18) и отнесенные к си-

стеме Oxyz, могут быть выражены линейно через соответ-

ствующие величины в подвижной системе координат

O'x'y'z' и элементы матрицы MOj, задающей положение

системы в пространстве.

Имеем:

И = м0УМ; И = 1оЛП, (119)

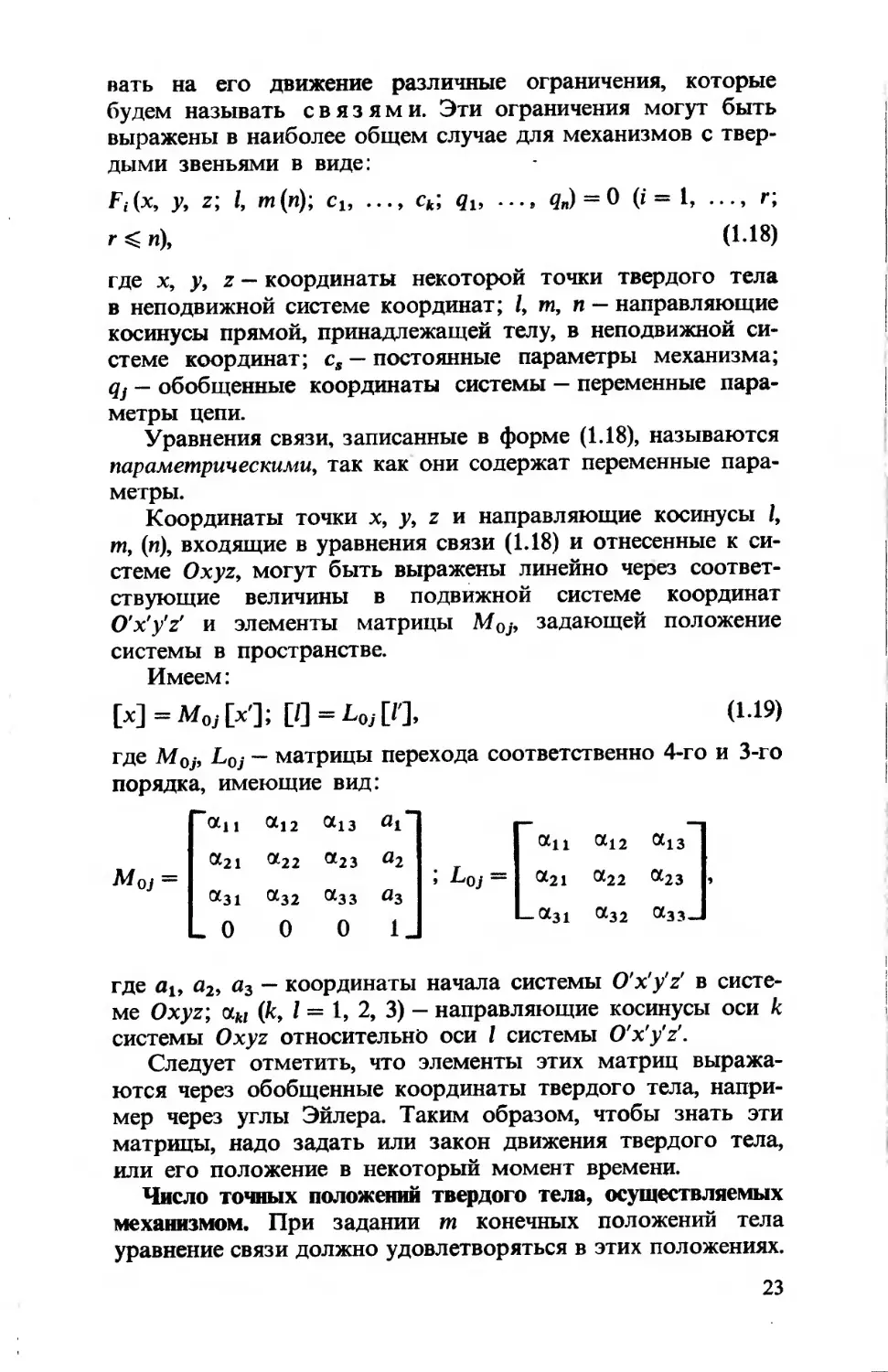

где Мoj, Loj — матрицы перехода соответственно 4-го и 3-го

порядка, имеющие вид:

[«Ц «12 «13 I

«21 «22 «23 I»

«31 «32 «33-J

[«11 «12 «13 «1

«21 «22 «23 &2

«31 «32 «33 «3

О 0 0 1_

где а2, а3 — координаты начала системы O'x'y'z' в систе-

ме Oxyz; (к, 1 — 1, 2, 3) — направляющие косинусы оси к

системы Oxyz относительно оси I системы O'x'y'z'.

Следует отметить, что элементы этих матриц выража-

ются через обобщенные координаты твердого тела, напри-

мер через углы Эйлера. Таким образом, чтобы знать эти

матрицы, надо задать или закон движения твердого тела,

или его положение в некоторый момент времени.

Число точных положении твердого тела, осуществляемых

механизмом. При задании т конечных положений тела

уравнение связи должно удовлетворяться в этих положениях.

В этом случае уравнение связи (1.18) приводится к системе

нелинейных уравнений вида:

Ур %j9 ^j(^j)» ^1» • • • , ^k.t Qip ••• 9 Qnj) H

0=1, ..., m; i = 1, ..., r; r > n). (1.20)

Полученная система содержит к + 5 неизвестных постоянных

параметров и т • п неизвестных значений обобщенных коор-

динат qj кинематической цепи в этих положениях, т. е. об-

щее число неизвестных равно к 4- 5 4- т • и.

Число уравнений равно т • г, поэтому максимальное

число точных положений твердого тела, осуществляемых

рассматриваемой кинематической цепью, определяется из

условия

откуда

т < (к

5)/(г - и),

* где к — число постоянных параметров; г — число уравнений

связи.

В некоторых частных случаях удается исключить пере-

менные параметры qi9 , qn из уравнений связи, тогда

Fi(x, у, z; к сь ..., ск) = 0. (1.21)

Для т заданных конечных положений приходим к системе

нелинейных уравнений вида:

Zj, /у, Wly(My), Су, . .

которую надо решить относительно постоянных параметров

сь ..., ск. В этом случае максимальное число точных

положений определяется из условия

к 4- 5 > т • г,

откуда

т < (к 4- 5)/г.

(1.23)

(1.24)

Если связь наложена на координаты точки х, у, z, то

приходим к уравнению связи вида

(^> Уу ^9 Cj.9 * * . 9 ^к) И.

(1.25)

Координаты х, у, z выражаются через х', у', z' по форму-

лам (1.15). Для т заданных конечных положений приходим

к системе т • г уравнений с к 4- 3 неизвестными.

Максимальное число точных положений

т < (к 4- 3)/г.

(1.26)

1

Если связь накладывается только на координаты прямой,

принадлежащей твердому телу, то координаты х, у, z и

направляющие косинусы /, т (и) могут быть выражены через

четыре независимых параметра, определяющих положение

прямой в подвижной системе координат, например две коор-

динаты точки пересечения прямой с плоскостью Оху и две

независимых направляющих косинуса. В этом случае макси-

мальное число точных положений твердого тела, осуществ-

ляемых цепью,

т < (к + 4)/г.

(1.27)

Приведенные формулы позволяют проверить возмож-

ность реализации выбранной кинематической цепью задан-

ного числа положений объекта.

Глава 2

Геометрические и кинематические

характеристики манипуляторов

Рассмотрим вопросы определения геометрических и кинема-

тических характеристик, с помощью которых можно оцени-

вать качество манипуляторов универсального типа и решать

задачи оптимизационного синтеза.

2.1. Подвижность и структурный

синтез манипуляторов

Подвижность манипулятора определяет его способность

совершать различные независимые движения и является

одной из основных характеристик.

Подвижность манипулятора характеризуется его числом

степеней свободы, под которым понимают число независи-

мых возможных перемещений.

Для определения числа степеней свободы манипулятора

с голономными связями достаточно найти разность между

общим числом координат, определяющих положение его

звеньев, и числом независимых уравнений связей. Эта разность

представляет собой число независимых координат, опре-

деляющих положение системы и называемых обобщенными

координатами.

Общее число координат, определяющих положение твер-

дого тела, как известно, равно шести, тогда для и-звен-

ного манипулятора число таких координат равно би.

25

1

Если механизм содержит пар i-ro класса, то общее

число связей /, налагаемых на относительные движения

звеньев, равно сумме числа связей всех пар:

Если все уравнения связей независимы, приходим

вестной формуле Малышева

I

I

Подвижность незамкнутой кинематической цепи

(2.2)

В случае избыточных, или пассивных, связей, уравнения

которых могут быть получены как следствие других,

число уравнений связей уменьшается и равно [35]

5

где q — число избыточных связей, а число степеней свободы

механизма

(23)

При известном числе степеней свободы можно из

последней формулы найти число избыточных связей

(2.4)

t

i

(

Избыточные связи часто получаются при конструиро-

вании механизмов. Для плоского кривошипно-ползунного

механизма по формуле (2.4) получим

механизме имеют место три избыточные связи,

устранить избыточные связи в кривошипно-

механизме, можно уменьшить класс входящих

т. е. в этом

Чтобы

ползунном

в него кинематических пар: например, две любые враща-

тельные пары заменить на сферические или одну пару

1

заменить на сферическую, а другую — на цилиндрическую.

Легко проверить по формуле, что в обоих случаях будут

отсутствовать избыточные связи.

В манипуляторах избыточные связи могут появиться,

например, при проектировании передаточного механизма

для осуществления движения в шарнире основного ме-

ханизма.

О. Г. Озол предложил структурную формулу для опре-

деления числа избыточных связей для многоконтурных

механизмов вида

q — JV + 6/с — Л (2.5)

где к — число независимых контуров в механизме, отли-

чающихся от других контуров, по крайней мере, одним зве-

ном или кинематической парой; f — сумма подвижностей

кинематических пар.

В некоторых случаях механизм бывает построен таким

образом, что на все звенья наложено несколько общих

связей. Например, все звенья плоского механизма совершают

движение в одной плоскости, а все звенья сферического

механизма совершают движение вокруг одной неподвижной

точки.

Для определения числа степеней свободы плоских

механизмов используется формула Чебышева

W = Зи — — рд,.

(2.6)

Сферические механизмы в промышленных роботах ис-

пользуются в устройствах ориентации схвата, у которых оси

кинематических пар пересекаются в одной точке. Структур-

ная формула для сферических механизмов такая же, как

и для плоских механизмов.

Следует отметить, что построить точный плоский или

сферический механизм невозможно, так как невозможно

добиться точной параллельности осей или пересечения их в

одной точке, т. е. в действительности механизм оказывается

пространственным. Поэтому в нем появляются избыточные

связи. Движение механизма оказывается возможным лишь

при наличии зазоров или за счет деформаций звеньев,

что приводит к дополнительным реакциям в кинемати-

ческих парах и снижению надежности механизмов. В связи

с этим применение механизмов с избыточными связями

нежелательно.

Практическое определение числа степеней свободы по

структурным формулам оказывается затруднительным ввиду

того, что уравнения связей могут быть зависимыми.

1

В связи с этим для определения числа степеней свободы

необходим анализ системы возможных перемещений или

скоростей механизма.

Манипулятор в процессе его функционирования может

иметь различную структуру. Во время движения в про-

странстве он может быть рассмотрен как незамкнутая

кинематическая цепь с несколькими степенями свободы. При

выполнении технологической операции на движение манипу-

лятора накладываются дополнительные связи и он превра-

щается в замкнутый механизм.

Следует различать число степеней свободы манипулятора

и число степеней свободы схвата. Очевидно, что эти

понятия не совпадают. Схват манипулятора как твердое

тело не может иметь число степеней свободы больше

шести, в то время как число степеней свободы мани-

пулятора не ограничено. При движении манипулятора его

оси могут занимать различные положения, что может

изменить число степеней свободы схвата.

Поясним это более подробно. Рассмотрим незамкнутую

кинематическую цепь с п степенями свободы, содержащую

поступательные и вращательные пары.

Угловая скорость схвата и линейная скорость какой-

либо его точки могут быть выражены формулами

(2.7)

(2.8)

где — линейная скорость в поступательной паре i;

a)j — угловая скорость во вращательной паре j; rjn —

радиус-вектор, задающий положение точки звена п (схвата)

относительно центра вращательной пары j.

Проецируя векторные уравнения (2.7) и (2.8) на оси

декартовой системы координат, получим систему шести ли-

нейных уравнений относительно п неизвестных и со,. Если

ранг матрицы этой системы равен шести, то система

имеет решение, а схват имеет число степеней свободы,

равное шести. Если ранг системы меньше шести, то

оси манипулятора занимают особенное положение, а число

степеней свободы схвата меньше шести.

Элементы матрицы системы линейных уравнений яв-

ляются плюккеровыми координатами кинематических винтов

движения звеньев в кинематических парах. Поэтому

28

1

определение ранга матрицы линейной системы может быть

заменено определением ранга подмножества кинематических

винтов пар.

Укажем случаи, когда у манипулятора с п степенями

свободы число степеней свободы схвата становится меньше

шести.

Первый случай, когда ранг матрицы равен пяти, т. е.

определитель 6-го порядка равен нулю, а определители

5-го порядка не равны нулю. Это означает, что между

плюккеровыми координатами винтов кинематических пар

имеет место одно условие связи, что означает, что

эти оси принадлежат линейному комплексу.

Если ранг матрицы системы равен четырем, то равны

нулю все определители 5-го порядка, т. е. между плюк-

керовыми координатами винтов пар имеются два условия

связи, т. е. оси пар принадлежат одной конгруэнции.

И если ранг матрицы системы равен трем, то оси

манипулятора находятся на некоторой линейчатой поверх-

ности, например лежат в одной плоскости, пересекаются

в одной точке или параллельны.

Структурные формулы, приведенные выше, позволяют

решать задачу структурного синтеза механизмов. Согласно

терминологии по теории механизмов и машин под структур-

ным синтезом механизма понимается проектирование его

структурной схемы по заданным структурным условиям.

Под структурными условиями будем понимать условия

движения перемещаемого объекта: его тип, число степеней

свободы, вид движения. Тип перемещаемого объекта может

быть идеализирован точкой, отрезком прямой, плоскостью

с точкой на ней, твердым телом.

Число степеней свободы объекта определяется числом

его обобщенных координат. Так, при изменении одной

обобщенной координаты движение объекта может быть

вращательным, прямолинейным, поступательным, при изме-

нении двух обобщенных координат — цилиндрическим и

т. д. Очевидно, что для реализации заданного движения

объекта с числом степеней свободы Wo число степеней

свободы механизма WM не может быть меньше чем Wo:

WM Wo. (2.9)

В том случае, когда добавление некоторой подвиж-

ности механизму не добавляет новой подвижности пере-

мещаемому объекту, будем говорить, что введенная подвиж-

ность является пассивной по отношению к объекту.

При структурном синтезе механизма манипулятора всегда

29

следует иметь в виду возможность появления пассивных

подвижностей.

Условие (2.9) позволяет решить задачу отбора цепей,

имеющих минимальное число степеней свободы и обладаю-

щих полной подвижностью относительно заданного вида

движения объекта. Уравнение для простой незамкнутой

цепи раскрывается в виде

6п - 5р5 - 4р4 - Зр3 = Wo; р5 + р4 + р3 = и,

где Pi (i = 3, 4, 5) — число пар г-го класса; п — число звеньев.

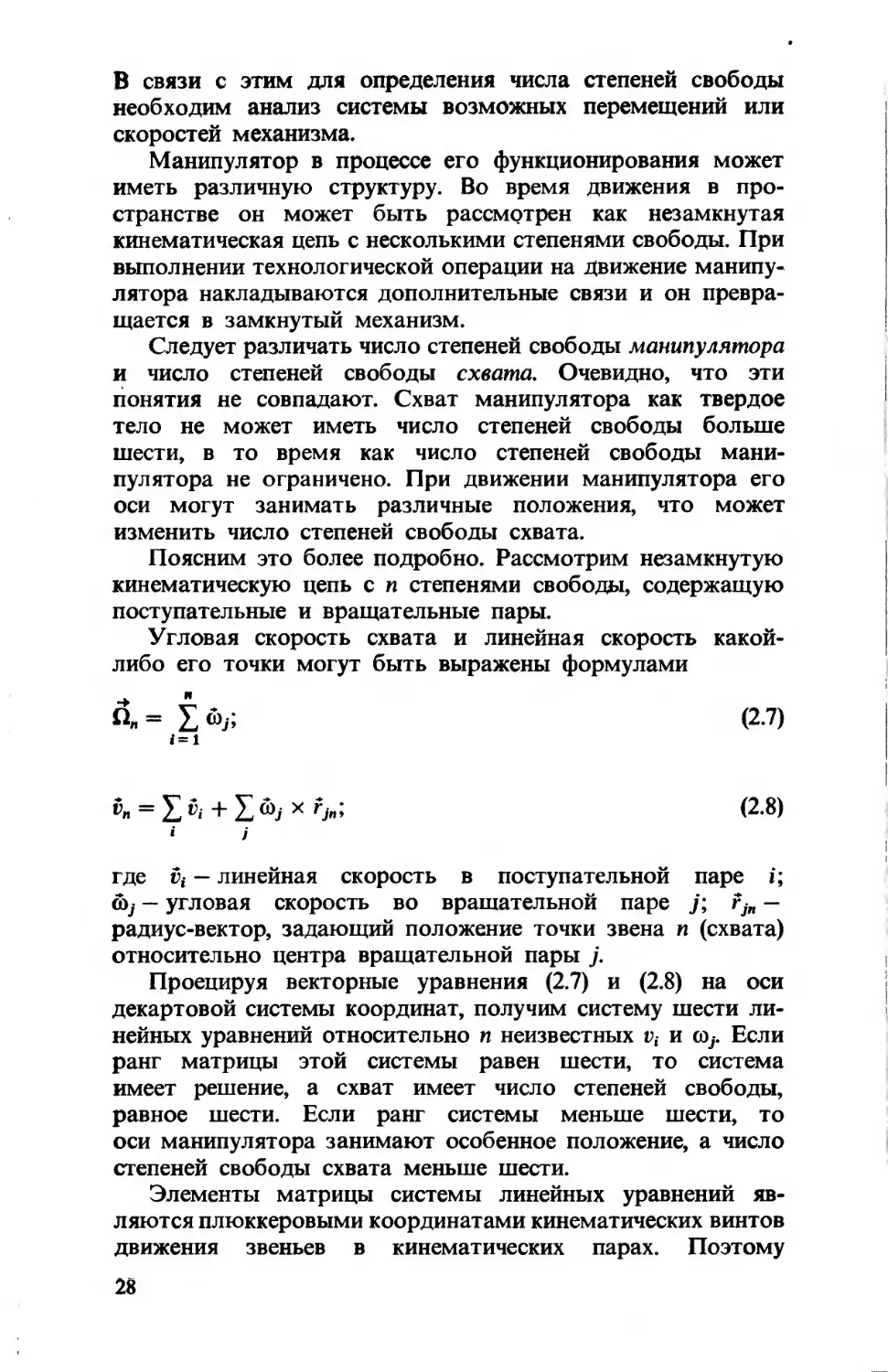

Система представляет собой систему диафантовых урав-

нений, решаемую в целых числах. Решения этой системы,

определяют кинематические схемы манипуляторов с задан-

ным числом степеней подвижности, содержащих пары

третьего, четвертого и пятого классов (табл. 2.1).

Проверка условия для всех схем, имеющих заданную

подвижность, позволяет получить схемы, обладающие полной

подвижностью по отношению к пространственному движе-

нию точки. Аналогично могут быть составлены наборы

схем, обладающих полной подвижностью по отношению к

движению прямой, плоскости, твердого тела.

При проектировании промышленного робота задача

структурного синтеза манипулятора является одной из

основных: ее решение связано непосредственно с выпол-

нением функций робота. Так, число степеней свободы

манипулятора не является заданным, как это обычно

бывает при проектировании плоских и пространственных

механизмов с одной степенью свободы, а должно выбирать-

ся исходя из условий выполнения технологических опера-

ций и перемещений выходного звена.

Задачу выбора числа звеньев, числа, класса и порядка

расположения кинематических пар основной цепи будем

называть основной задачей структурного синтеза манипу-

лятора.

Кроме того, следует иметь в виду, что для всего

манипулятора приходится решать задачу структурного синте-

за механизма с несколькими степенями свободы, содержа-

щего как основную кинематическую цепь, так и кине-

матические цепи приводов.

При структурном синтезе следует стремиться получить

статически определимые системы, удовлетворяющие усло-

виям непринужденной сборки и индифферентности к де-

формациям звеньев.

Рабочий орган промышленного робота — механизм с

несколькими степенями свободы — может быть представлен

30

1

Число

степеней

свободы

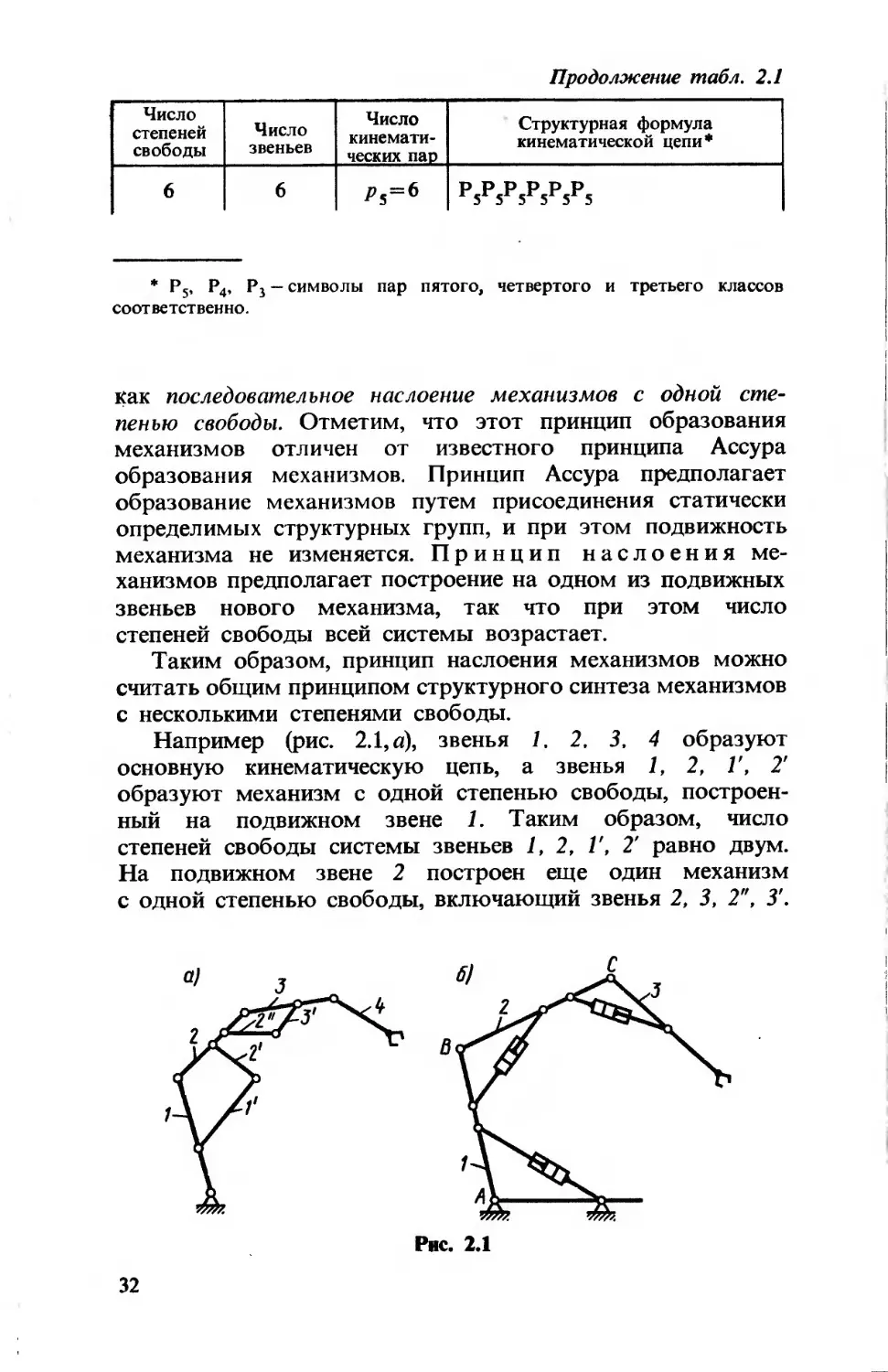

Таблица 2.1

Число

звеньев

Структурная формула

кинематической цепи

Число

кинемати-

ческих пар

»4= 1

Р.Р Р.Р-: Р.Р.Р.Р.: Р.Р.Р.Р

Р.Р.Р-Р

Р t РрР; РзР4Р5Р5Р5;

р4=1

/>3=1

/>4=2

Р4=1

р5р5р5Р4; Р5Р5Р4Р5; Р5Р4Р5Р5;

Р4Р5Р5Р5

Р.Р_Р_Р_Р

31

Число

степеней

свободы

Продолжение табл. 2.1

Число

звеньев

Число

кинемати-

ческих пап

Структурная формула

кинематической цепи*

Р РР РРР

5 5 5 5 5 5

* Р5, Р4, Р3 — символы пар пятого, четвертого и третьего классов

соответственно.

как последовательное наслоение механизмов с одной сте-

пенью свободы. Отметим, что этот принцип образования

механизмов отличен от известного принципа Ассура

образования механизмов. Принцип Ассура предполагает

образование механизмов путем присоединения статически

определимых структурных групп, и при этом подвижность

механизма не изменяется. Принцип наслоения ме-

ханизмов предполагает построение на одном из подвижных

звеньев нового механизма, так что при этом число

степеней свободы всей системы возрастает.

Таким образом, принцип наслоения механизмов можно

считать общим принципом структурного синтеза механизмов

с несколькими степенями свободы.

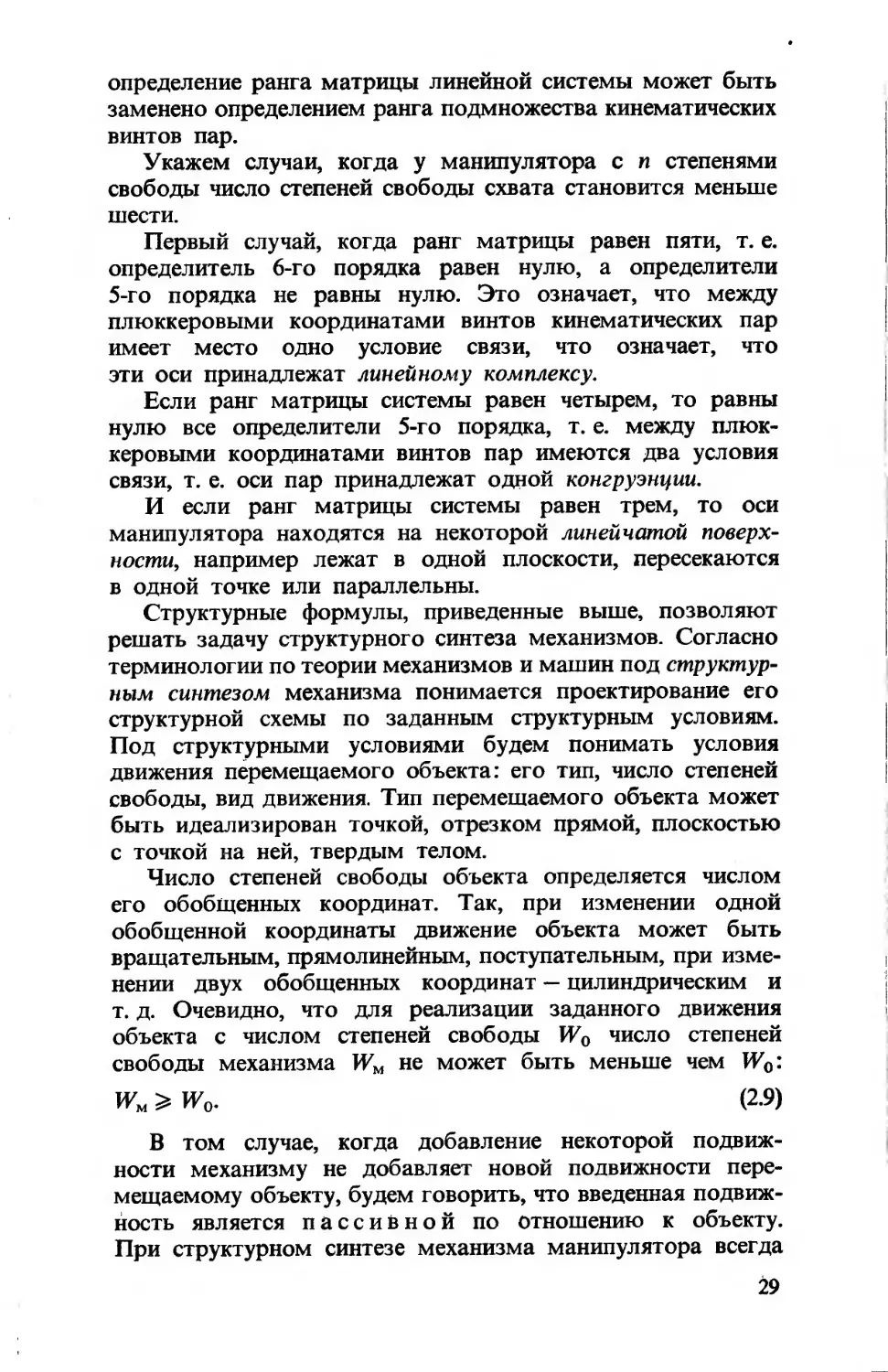

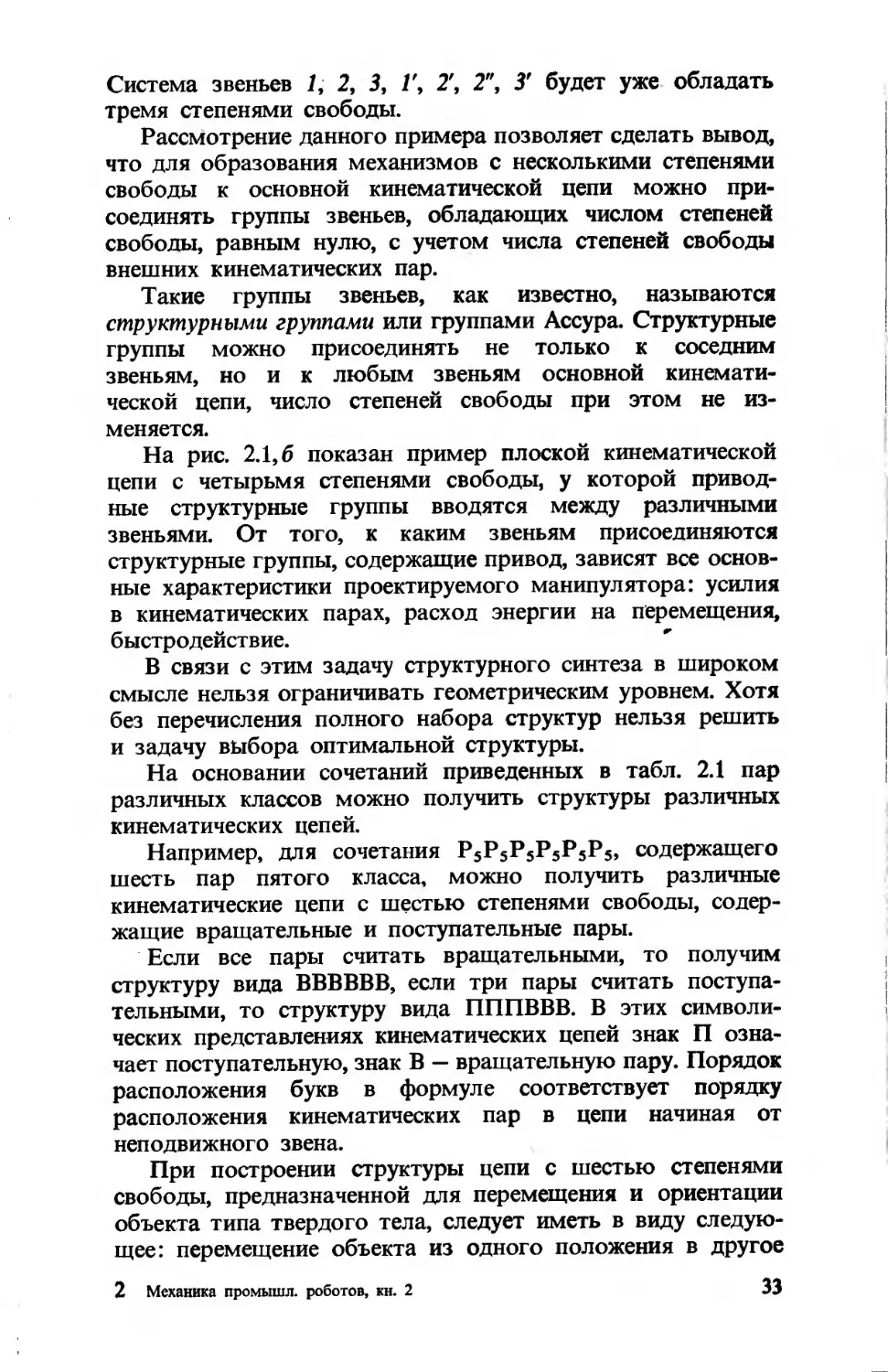

Например (рис. 2.1, а), звенья 1. 2. 3. 4 образуют

основную кинематическую цепь, а звенья 1, 2, Г, 2'

образуют механизм с одной степенью свободы, построен-

ный на подвижном звене 1. Таким образом, число

степеней свободы системы звеньев 1, 2, Г, 2' равно двум.

На подвижном звене 2 построен еще один механизм

с одной степенью свободы, включающий звенья 2, 3, 2", 3'.

Рис. 2.1

1

Система звеньев 7, 2, 3, 7', 2', 2", 3' будет уже обладать

тремя степенями свободы.

Рассмотрение данного примера позволяет сделать вывод,

что для образования механизмов с несколькими степенями

свободы к основной кинематической цепи можно при-

соединять группы звеньев, обладающих числом степеней

свободы, равным нулю, с учетом числа степеней свободы

внешних кинематических пар.

Такие группы звеньев, как известно, называются

структурными группами или группами Ассура. Структурные

группы можно присоединять не только к соседним

звеньям, но и к любым звеньям основной кинемати-

ческой цепи, число степеней свободы при этом не из-

меняется.

На рис. 2.1,6 показан пример плоской кинематической

цепи с четырьмя степенями свободы, у которой привод-

ные структурные группы вводятся между различным

звеньями. От того, к каким звеньям присоединяются

структурные группы, содержащие привод, зависят все основ-

ные характеристики проектируемого манипулятора: усилия

в кинематических парах, расход энергии на перемещения,

быстродействие. *

В связи с этим задачу структурного синтеза в широком

смысле нельзя ограничивать геометрическим уровнем. Хотя

без перечисления полного набора структур нельзя решить

и задачу выбора оптимальной структуры.

На основании сочетаний приведенных в табл. 2.1 пар

различных классов можно получить структуры различных

кинематических цепей.

Например, для сочетания Р5р5Р5Р5р5Р5, содержащего

шесть пар пятого класса, можно получить различные

кинематические цепи с шестью степенями свободы, содер-

жащие вращательные и поступательные пары.

Если все пары считать вращательными, то получим

структуру вида ВВВВВВ, если три пары считать поступа-

тельными, то структуру вида ПППВВВ. В этих символи-

ческих представлениях кинематических цепей знак П озна-

чает поступательную, знак В — вращательную пару. Порядок

расположения букв в формуле соответствует порядку

расположения кинематических пар в цепи начиная от

неподвижного звена.

При построении структуры цепи с шестью степенями

свободы, предназначенной для перемещения и ориентации

объекта типа твердого тела, следует иметь в виду следую-

щее: перемещение объекта из одного положения в другое

2 Механика промышл. роботов, кн. 2

33

целесообразно разделить на операцию переноса, осуществляе-

мую переносными подвижностями, и операцию ориентиро-

вания, осуществляемую тремя вращательными движениями

схвата.

Таким образом, кинематическая цепь манипулятора

функционально может быть расчленена на две части:

механизм переносных движений и механизм ориентирую-

щих движении.

Механизм ориентирующих движений должен содержать

только вращательные пары: три — для ориентирования

твердого тела и меньше — в частных случаях: для плоскости

, или прямой.

Кинематическая цепь механизма переносных движении

может содержать как вращательные, так и поступательные

пары. Эта кинематическая цепь должна иметь не менее

трех степеней свободы и обеспечивать перемещение объекта

в рабочем пространстве робота. Возможно восемь различ-

ных сочетаний пар кинематической цепи с тремя степенями

свободы: ВВВ, ВВП, ВПВ, ВПП, ПВВ, ПВП, ППП, ППВ.

Важно при этом отметить, что не всякая кинемати-

ческая цепь с тремя степенями свободы обеспечивает

три степени свободы движения точки, т. е. ее движение

по трем независимым координатам. Для этого ранг

матрицы должен быть равен трем:

dx/c^ dx/dq2 dx/dq3

dy/dq2

dz/dq^ dz/dq2 dz/dq2

где x, у, z — координаты точки выходного звена; qi9 q2i

q3 — обобщенные координаты кинематической цепи.

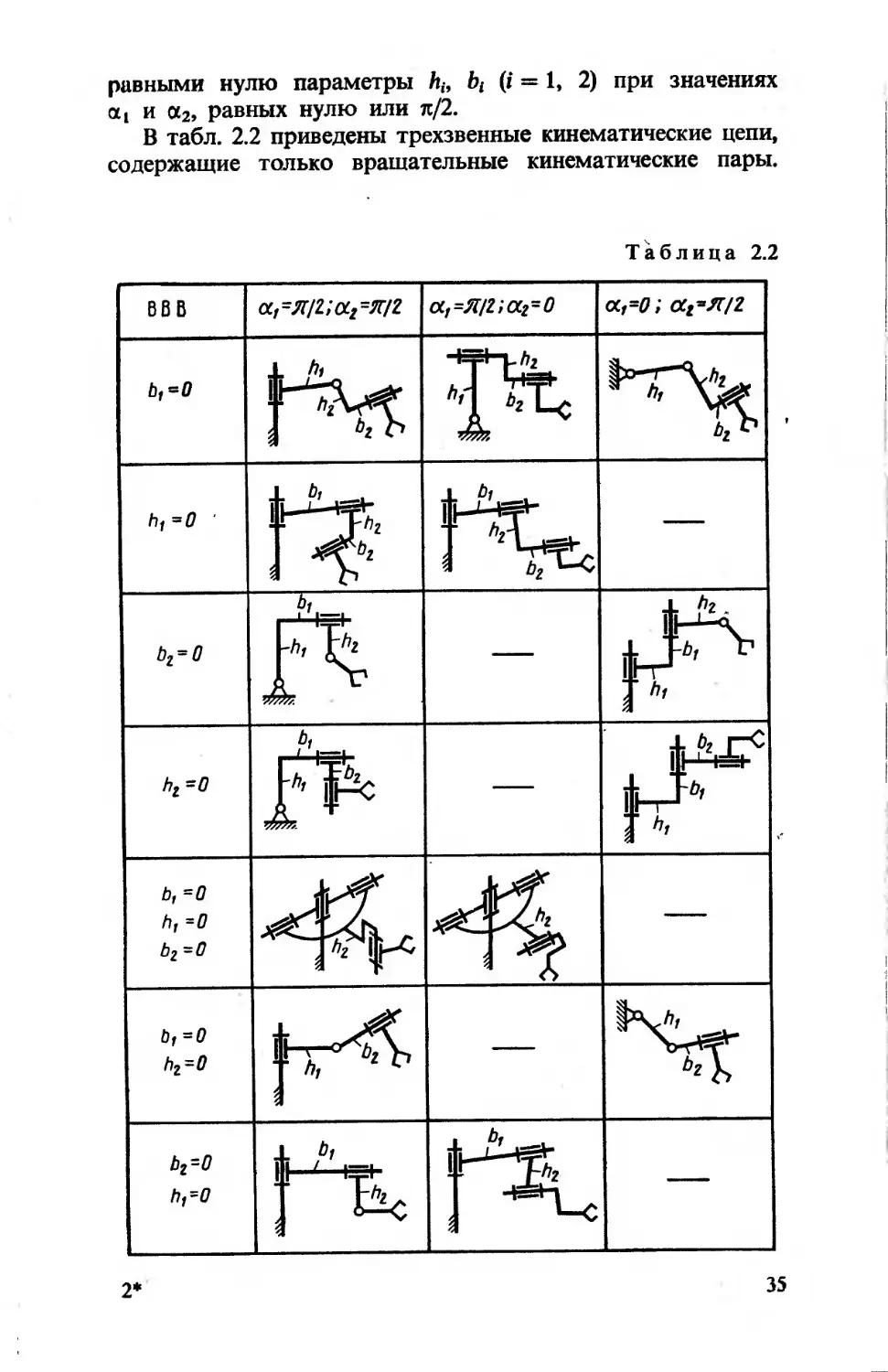

В табл. 2.2 показаны структурные кинематические схемы

механизмов манипуляторов с тремя степенями свободы,

различающихся взаимным расположением осей и доставляю-

щих точке выходного звена объемное движение.

Однако следует отметить, что все многообразие схем

этим не ограничивается. Так как цепи манипуляторов, как

правило, имеют оси перпендикулярные, параллельные или

скрещивающиеся под прямым углом, то их можно получить

из трехзвенной кинематической цепи общего вида со скрещи-

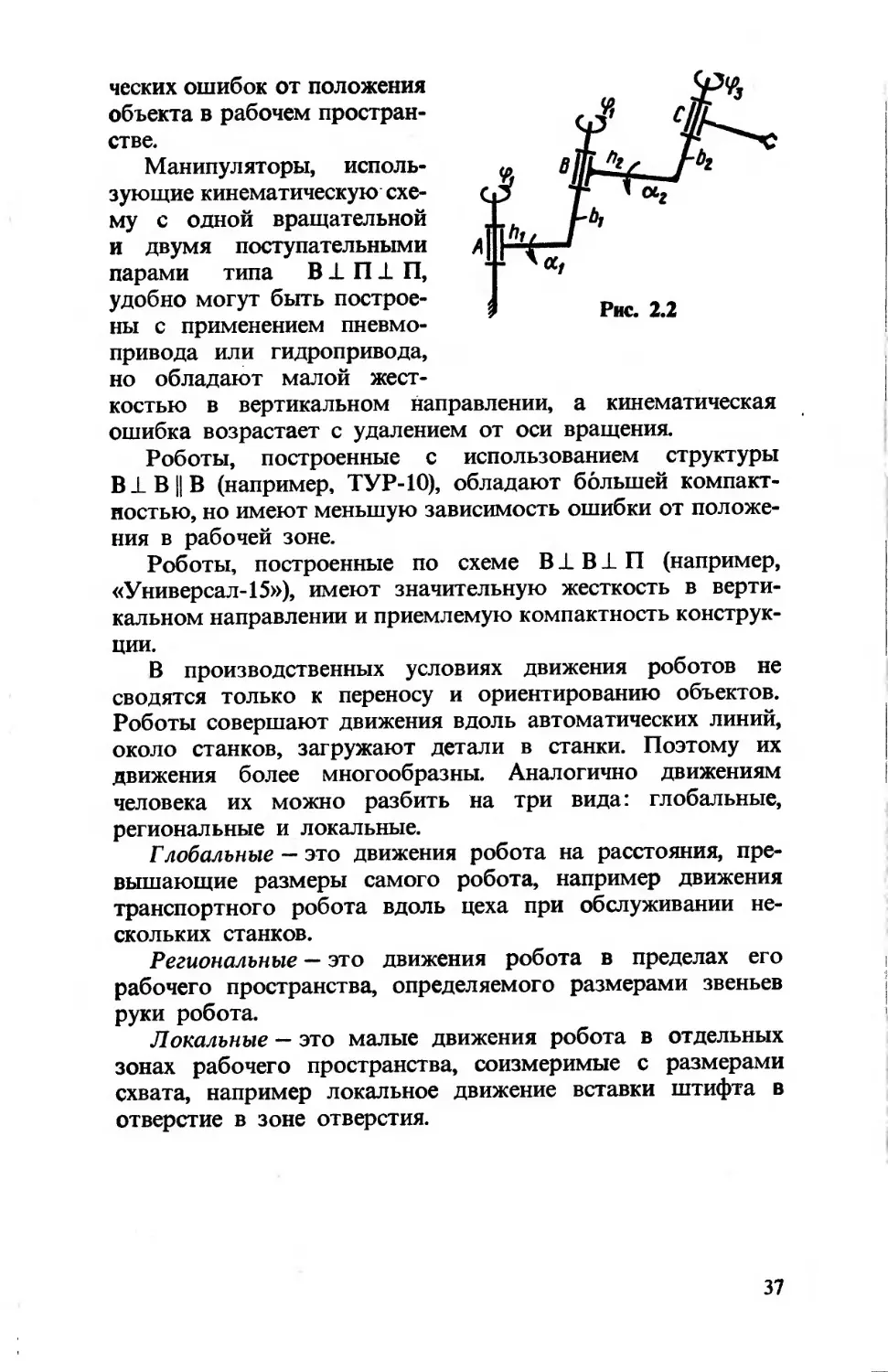

вающимися осями (рис. 2.2). Оси пар А, В, С скрещи-

ваются под углами «i и а2, кратчайшие расстояния между

осями пар равны соответственно h3 и й2, смещения

центров пар вдоль их осей равны и Ь2. Для получения

различных вариантов трехзвенных цепей, достаточно полагать

34

равными нулю параметры hi9 bt (i == 1, 2) при значениях

«| и а2, равных нулю или п/2.

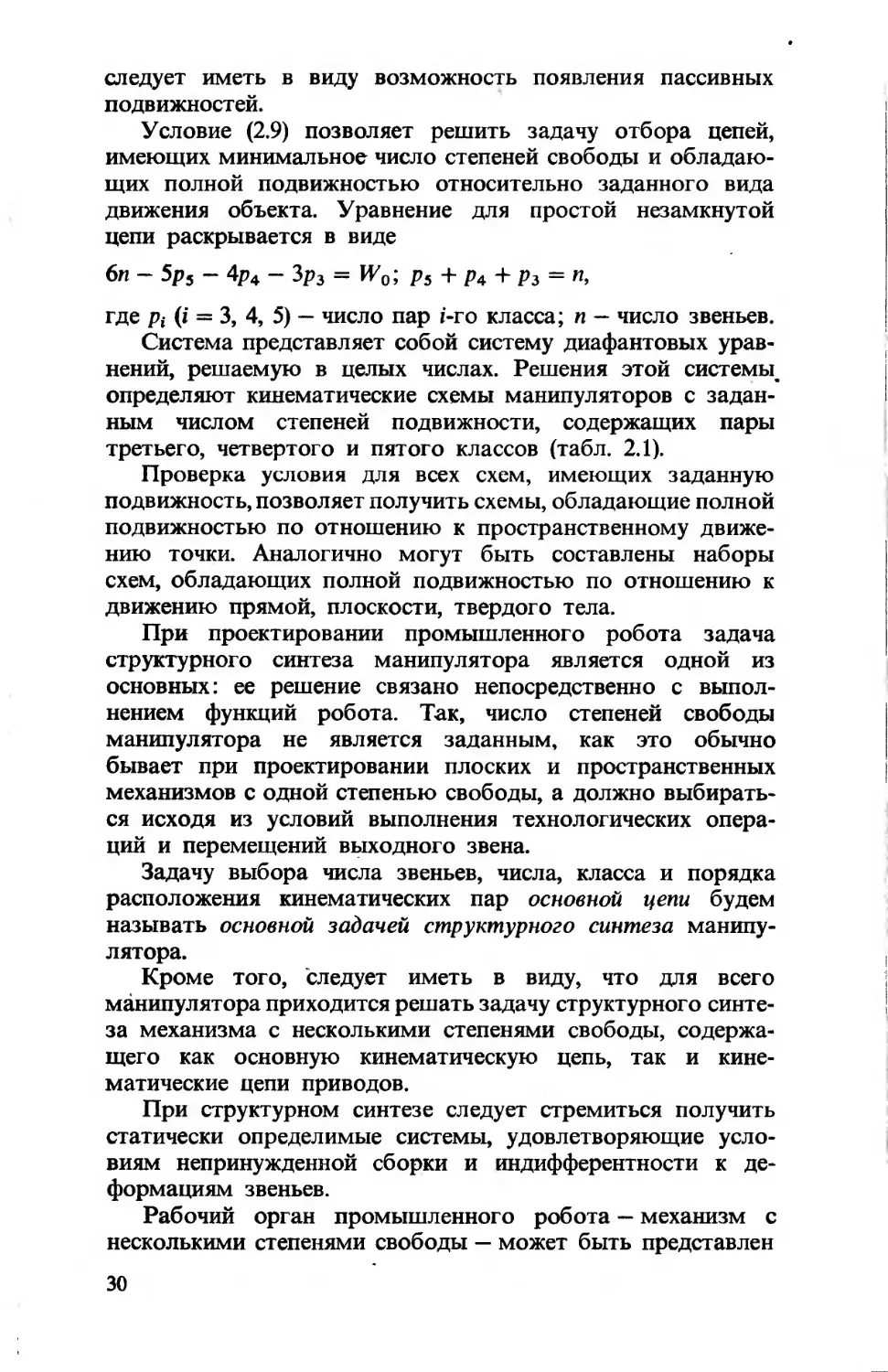

В табл. 2.2 приведены трехзвенные кинематические цепи,

содержащие только вращательные кинематические пары.

Таблица 2.2

2*

35

Продолжение табл. 2.2

Аналогично могут быть получены и кинематические цепи,

содержащие как вращательные, так и поступательные пары.

Вопрос о выборе структуры кинематической цепи пере-

носных движений для конкретного робота является слож-

ным и определяется предъявляемыми к нему техническими

требованиями по точности и быстродействию и выпол-

няемым технологическим процессом.

В Частности, кинематические схемы, содержащие только

поступательные пары, обеспечивают независимость кинемати-

36

ческих ошибок от положения

объекта в рабочем простран-

стве.

Манипуляторы, исполь-

зующие кинематическую схе-

му с одной вращательной

и двумя поступательными

парами типа В ± П1 П,

удобно могут быть построе-

ны с применением пневмо-

привода или гидропривода,

но обладают малой жест-

костью в вертикальном направлении, а кинематическая

ошибка возрастает с удалением от оси вращения.

Роботы, построенные с использованием структуры

В1ВЦВ (например, ТУР-10), обладают большей компакт-

ностью, но имеют меньшую зависимость ошибки от положе-

ния в рабочей зоне.

Роботы, построенные по схеме В ± В1 П (например,

«Универсал-15»), имеют значительную жесткость в верти-

кальном направлении и приемлемую компактность конструк-

ции.

В производственных условиях движения роботов не

сводятся только к переносу и ориентированию объектов.

Роботы совершают движения вдоль автоматических линий,

около станков, загружают детали в станки. Поэтому их

движения более многообразны. Аналогично движениям

человека их можно разбить на три вида: глобальные,

региональные и локальные.

Глобальные — это движения робота на расстояния, пре-

вышающие размеры самого робота, например движения

транспортного робота вдоль цеха при обслуживании не-

скольких станков.

Региональные — это движения робота в пределах его

рабочего пространства, определяемого размерами звеньев

руки робота.

Локальные — это малые движения робота в отдельных

зонах рабочего пространства, соизмеримые с размерами

схвата, например локальное движение вставки штифта в

отверстие в зоне отверстия.

37

1,1. Рабочее пространство манипулятора.

Зона обслуживания

Рабочее пространство манипулятора ограничивается

поверхностью, огибающей все возможные положения схвата.

Однако не все части этого рабочего пространства

одинаково приспособлены для выполнения различных опера-

ций. В связи с этим в рабочем пространстве выде-

ляется его часть, в которой можно выполнять данную

операцию. Эта часть рабочего пространства называется

зоной обслуживания.

Количественно рабочее пространство манипулятора

оценивается его объемом. Форма и объем рабочего

пространства манипулятора определяются в значительной

мере его функциональными возможностями.

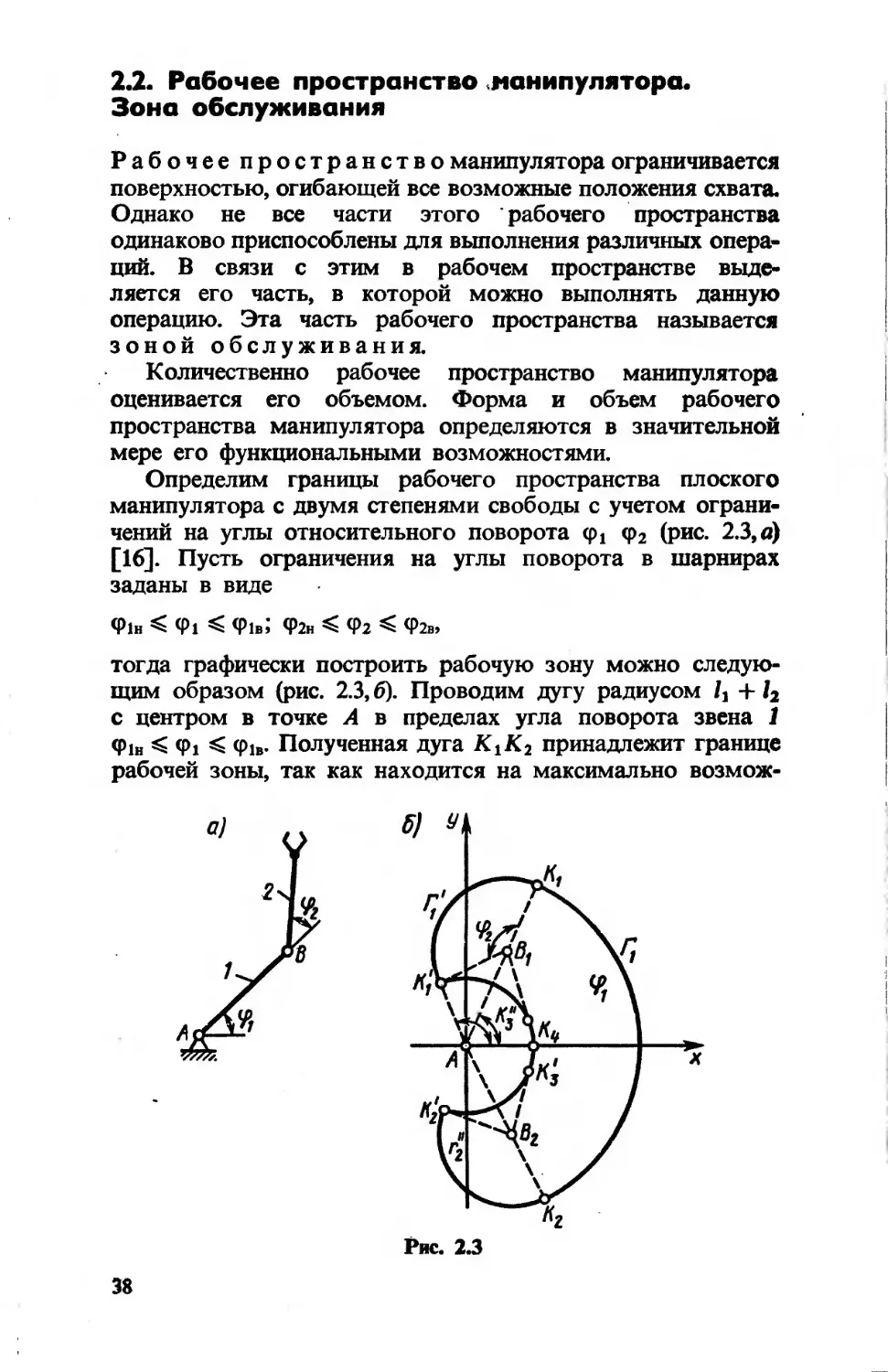

Определим границы рабочего пространства плоского

манипулятора с двумя степенями свободы с учетом ограни-

чений на углы относительного поворота <Pi <р2 (рис. 2.3, а)

[16]. Пусть ограничения на углы поворота в шарнирах

заданы в виде

Ф1н < Ф1 < Ф1вэ Ф2н < Ф2 Ф2в,

тогда графически построить рабочую зону можно следую-

щим образом (рис. 2.3, б). Проводим дугу радиусом /] 4-

с центром в точке А в пределах угла поворота звена 1

Ф1н < Ф1 < Ф1в- Полученная дуга К^К2 принадлежит границе

рабочей зоны, так как

находится на максимально возмож-

Рис. 2.3

1

ном удалении от шарнира А. Из центров в точках и В2,

соответствующих крайним положениям шарнира В, следует

радиусом 12 описать дуги окружностей в пределах

Ф2н Ф2 Ф2в- Участки K'iKi и.К2К2 дуг принадлежат

границе рабочего пространства. Дуги, описанные в направ-

лении к оси Ах, уходят внутрь рабочего пространства

и не принадлежат его границе.

Если дуги KiK'i и К2К2 пересекаются, процесс построе-

ния внешней границы рабочего пространства закончен. Если

дуги KiKi и К2К2 не пересекаются, следует внешнюю

границу заменить дугами внутренней границы.

Внутренняя граница строится следующим образом. Из

центра в точке А описываются дуги радиусами АК2 или АК\ в

пределах возможного поворота звена 1 — угла <pt. Если

эти дуги перекрываются, то на этом построение границы

рабочего пространства заканчивается.

В данном случае они не перекрываются, поэтому из

крайних точек К3 и К3

этих дуг следует провести

с центром в точке А дуги KZ3K4 и К3К4 радиусами

АК3 и АК3, соответствующими положению точки К при

другом предельном значении угла <р2, равном ф2н«

Описанное построение границ рабочего пространства

соответствует случаю, когда оно образует односвязную

область.

Если внешняя граница замкнута, то внутренняя гра-

ница рабочей зоны также образует обычно замкнутую кри-

вую.

Форма внутренней границы зависит от значения угла фд,

образуемого прямой АК'2 или АК2 с осью абсцисс.

J Если | 2<рд | > ф2в, то дуги перекрываются и внутренняя

граница является окружностью радиуса

г = 01 + /2 + 2/i/2 cos ф1д.

В том случае, когда условие не выполняется, внутрен-

няя граница включает еще две дуги, которые очерчиваются

при <рх = ±Ф1п и изменении ф2.

Аналогично можно построить границы рабочего про-

странства для и-звенных плоских манипуляторов с враща-

тельными парами.

В этом случае участок внешней границы

представляет собой дугу окружности с центром в точке А

п

радиуса Ri — £ с центральным углом ±Ф1П, когда изме-

i— 1

няется только угол

39

Соседние участки внешней границы строятся путем

последовательного поворота зйеньев, когда изменяются

последовательно углы <р7- (/ = 2,..., и) и радиусы окружностей

Л

соответственно равны Rj = £ 1к.

k=j

Внутренняя граница рабочего пространства также строится

путем последовательных поворотов звеньев, начиная с

первого. При этом, если внешняя граница не замкнута,

ее крайние точки служат исходными для построения

внутренней границы. Она может также и отсутствовать,

если все точки, охватываемые внешней границей, принадле-

жат рабочему пространству.

2.3. Угол и коэффициент сервиса

Для оценки возможности выполнения манипулятором опе-

рации ориентирования объекта в заданной точке рабочего

пространства используются понятия угла и коэффициента

сервиса [16].

Углом сервиса 0 называется телесный угол, кото-

рый описывает продольная ось схвата при движении

вокруг закрепленной точки (рис. 2.4).

Коэффициентом сервиса в данной точке

рабочей зоны называется отношение угла сервиса в этой точке

к телесному углу 4п:

Кв = 0/(4я). (2.10)

Угол сервиса и, следовательно, коэффициент сервиса в

каждой точке рабочей зоны зависят от постоянных

параметров манипулятора, ограничений на относительные

перемещения звеньев и координат точки в рабочей зоне.

Для оценки возможности манипулятора к ориентиро-

ванию объектов по всей рабочей зоне используется средний

коэффициент сервиса, который оп-

ределяется по формуле

А

(2.11)

Коэффициент сервиса может

быть использован при проекти-

ровании манипуляторов вследствие зависимости его от

постоянных параметров механизма. Кроме того, эту ха-

рактеристику можно использовать также для выделения

в рабочей зоне манипулятора наиболее удобных участков

с достаточно большим коэффициентом сервиса.

Для пояснения понятий угла и коэффициента сервиса

рассмотрим эти величины для манипулятора с двумя сфери-

ческими и одной вращательной парами (рис. 2.4).

При фиксированной точке D схвата 3 анализ углов

сервиса звена 3 оказывается связанным с известными

условиями Грассгофа проворачиваемости плоского шарнир-

ного четырехзвенника.

Считаем, что ограничений на относительные углы по-

ворота звеньев нет. Для данного механизма целесооб-

разно использовать понятие базовой плоскости — плоскости,

проходящей через точки ABCD. При фиксированном поло-

жении точки D весь манипулятор можно привести в базо-

вую плоскость вращением вокруг оси, проходящей через

шаровые шарниры А и С. В базовой плоскости ме-

ханизм может рассматриваться как плоский четырехзвенник.

Определение угла сервиса рассматриваемого манипулятора

можно свести к определению возможных положений звена

CD плоского четырехзвенника в базовой плоскости. Затем,

вращая весь механизм вокруг оси AD, найти все возмож-

ные положения звена CD.

Второе возможное вращение звеньев — совокупности

звеньев АВС вокруг оси АС — не оказывает влияния на

положение звена CD и может не приниматься во внима-

ние при определении угла и коэффициента сервиса.

ВьХцелим в рабочей зоне ее часть с коэффициентом

сервиса, равным единице. В этой части угол сервиса

должен быть равен 4л, т. е. звено CD должно двигаться

вокруг неподвижной точки £>, занимая любое положение.

Это условие будет выполняться, если в плоском четырех-

звенном механизме звено CD будет кривошипом. Чтобы

коэффициент сервиса был равен единице, угол сервиса

должен быть равен 4л, т. е. точка С должна иметь воз-

можность занять любое положение на сфере радиуса CD

с центром в точке D. Это условие выполняется, если

звено CD является кривошипом в плоском четырехзвеннике.

Поэтому для определения искомых соотношений долж-

но использоваться условие существования кривошипа в

плоском кривошипно-коромысловом механизме, так как

звено АВ в манипуляторе обычно не совершает полного

оборота.

41

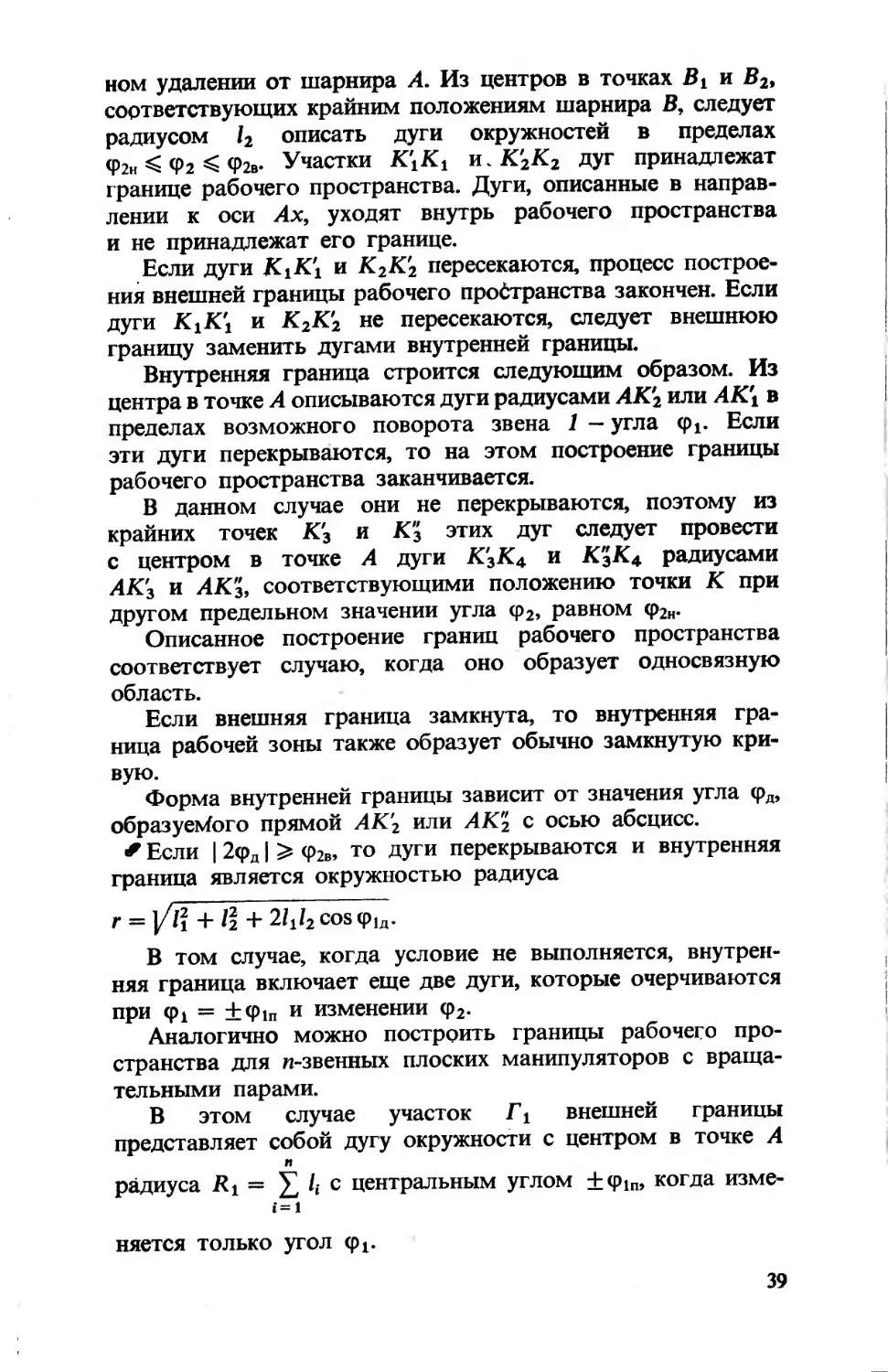

В кривошипно-коромысловом механизме (рис. 2.5, а)

имеют место три условия существования кривошипа [25]:

G + + R — AD.

(2.12)

Эти условия приводят к выражениям для границ зоны

с коэффициентом сервиса, равным единице.

Из первого уравнения системы (2.12) следует

max

Из второго и третьего неравенств системы (2.12) получим

шах

Поэтому область полного сервиса находится между

окружностями с радиусами, равными Ктах и Rmin

(рис. 2.5, в). При R < Kmin (зона 3) коэффициент сервиса

Кв<1.

При увеличении расстояния от точки А, коэффициент

сервиса изменяется от 1 до 0, когда все звенья 1, 2 и 3

вытягиваются в одну линию до величины +12 + /3.

При нахождении точки D в этой зоне угол сервиса

0 может быть определен по формуле 0 = F/Z3, где F —

площадь поверхности сферического сектора, получаемого

тах вокруг AD.

при вращении плоского четырехзвенника в его предельном

положении вокруг оси AD (рис. 2.5,6).

Этот сферический сектор получается вращением дуги

радиуса 13 с углом раствора <р

Площадь сферической поверхности равна F = 2 л/3 (1 —

— COS Фтах), ПрИЧСМ

COS фтах

(»1 + /г)2]/(2Л/з).

С учетом этих зависимостей

зоне 2 находится по формуле

коэффициент сервиса в

Рис. 2.5

42

Ке = + l2)2

- (R - h)2 W3).

(2.13)

При уменьшении расстояния от точки D до точки А

коэффициент сервиса также уменьшается от единицы в зоне 1

и до некоторого значения на границе зоны (рис. 2.5, в).

В этом случае формула для коэффициента сервиса имеет

вид

Z1)2 + (R - 13)2]/(4W3).

(2.14)

I

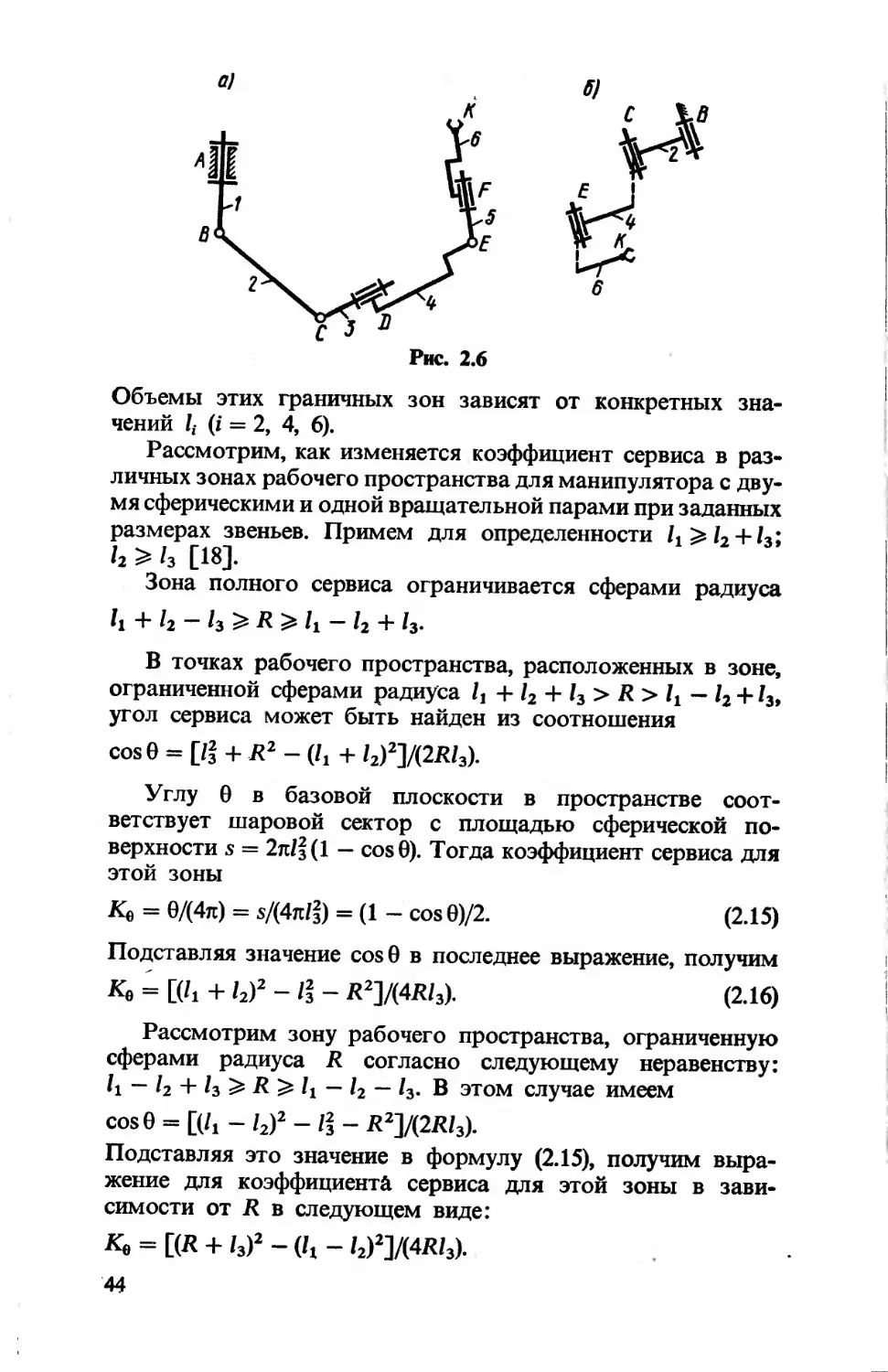

Рассмотрим вопрос об определении коэффициента сер-

виса и зон его распределения для манипулятора с шестью

степенями свободы, содержащего шесть вращательных

кинематических пар (рис. 2.6, а). Ограничения на относитель-

ные углы поворота отсутствуют. Выявим зоны рабочего

пространства с коэффициентом сервиса, равным единице.

При отсутствии ограничений на углы поворота в

шарнирах манипулятора рабочее пространство его может

быть получено путем вращения плоской зоны обслужи-

вания, построенной в базовой плоскости ВСЕ, вокруг оси

пары А [1]. Поэтому анализ можно проводить, рас-

сматривая коэффициент сервиса плоского манипулятора

в базовой плоскости.

Если обозначить расстояние от точки В до точечного

объекта в рабочем пространстве через R, то максималь-

ное расстояние, при котором обеспечивается полный

коэффициент сервиса, равный единице,

Rt = L 4- L — L

•'Imax — »2 • *4. *6*

Эта величина определяет внешнюю границу зоны полного

коэффициента сервиса и соответствует вытянутому в одну

линию участку цепи манипулятора BCDEK.

При приближении положения объекта к центру пары А

он попадает на вторую граничную кривую, которая

соответствует второму предельному положению манипу-

лятора.

Максимальное расстояние от оси пары А К2тах =

= 12 — ^4 "Ь ^б*

Третья граничная кривая соответствует третьему пре-

дельному положению. В этом случае максимальное рас-

стояние от оси пары А R3max =• — /2 + U +

Возможны и другие предельные положения манипуля-

тора, определяющие граничные кривые в рабочей зоне

манипулятора (рис. 2.6,6):

1

Рис. 2.6

Объемы этих граничных зон зависят от конкретных зна-

чений I, (i = 2, 4, 6).

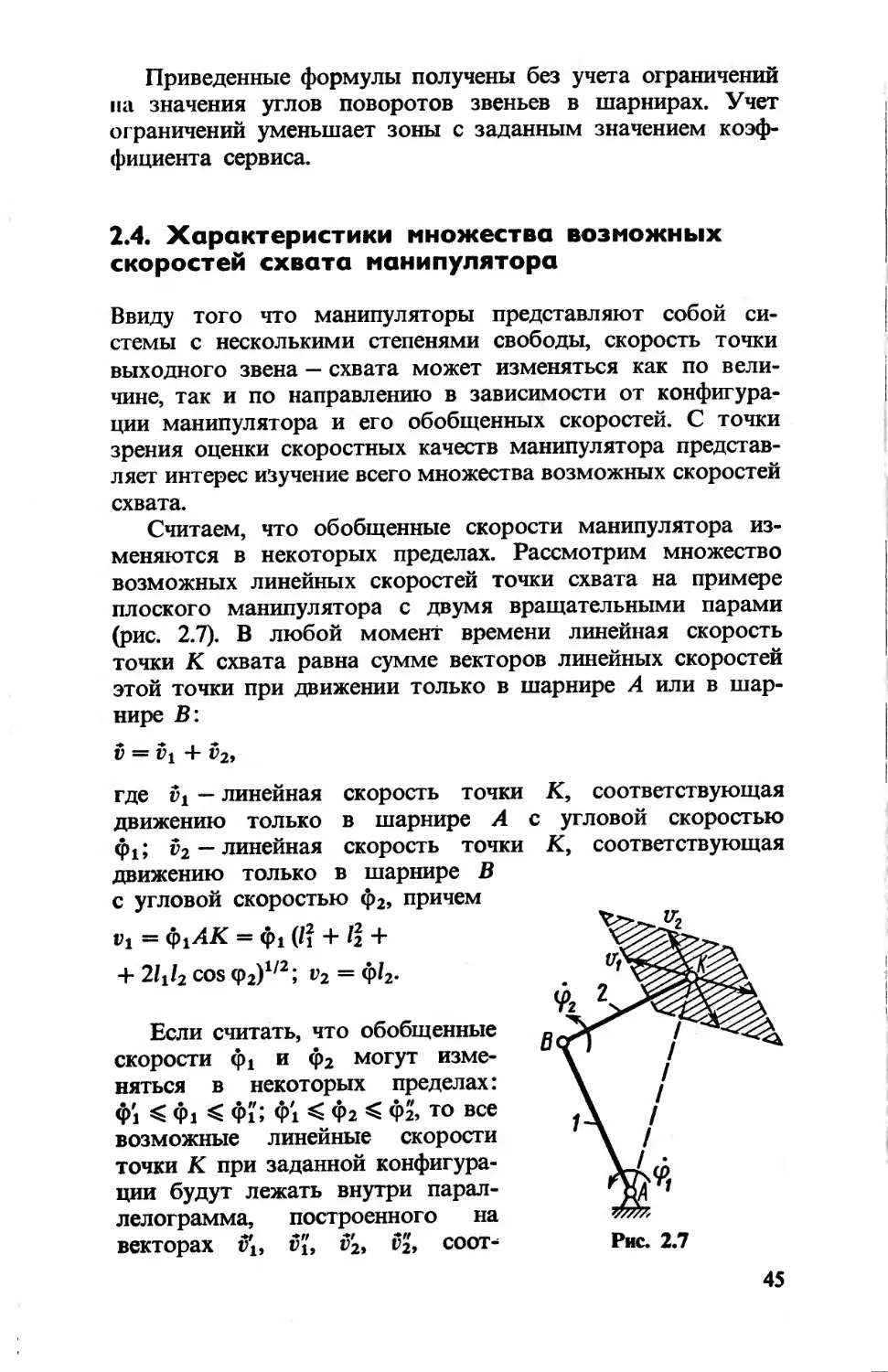

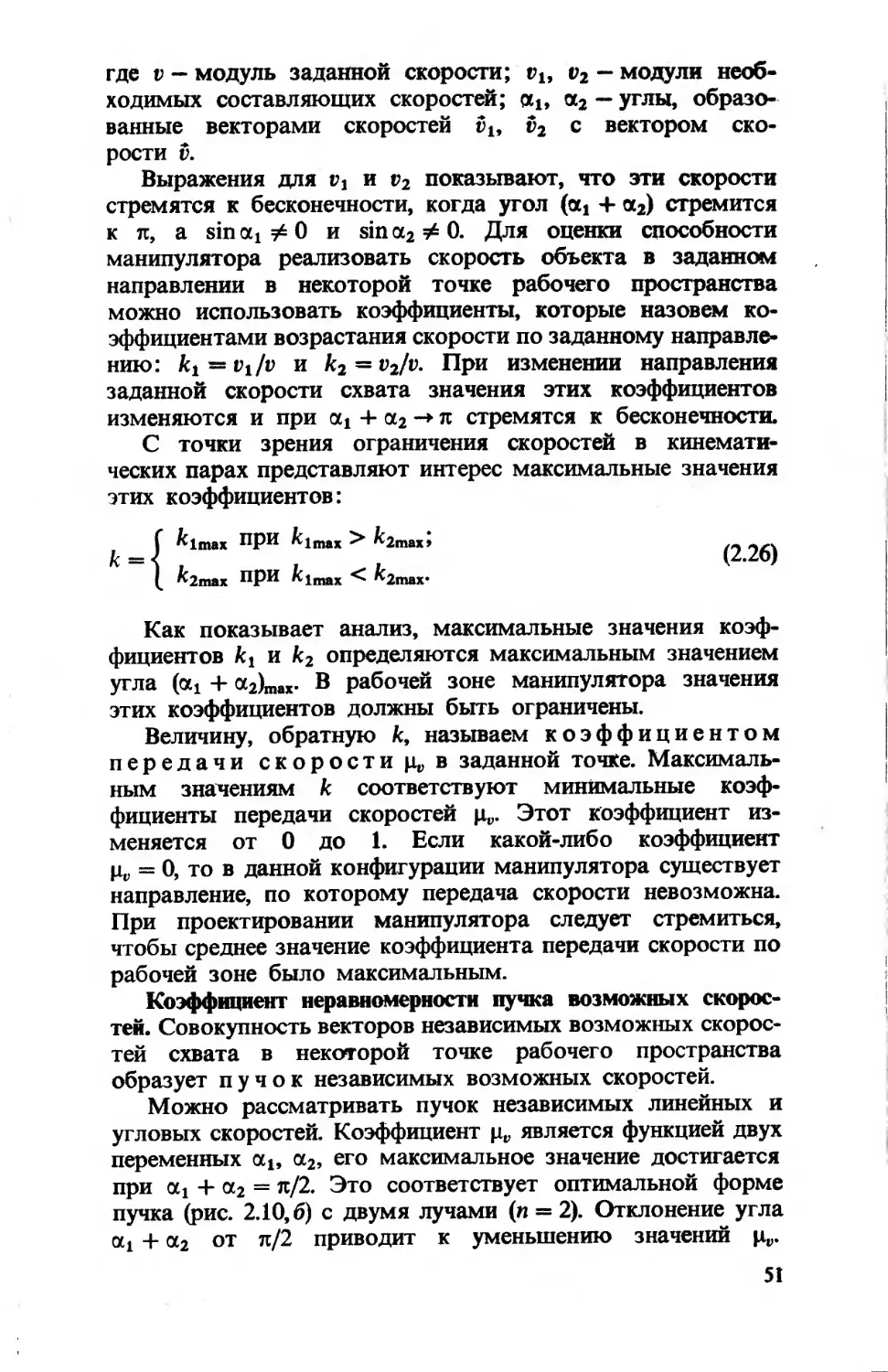

Рассмотрим, как изменяется коэффициент сервиса в раз-

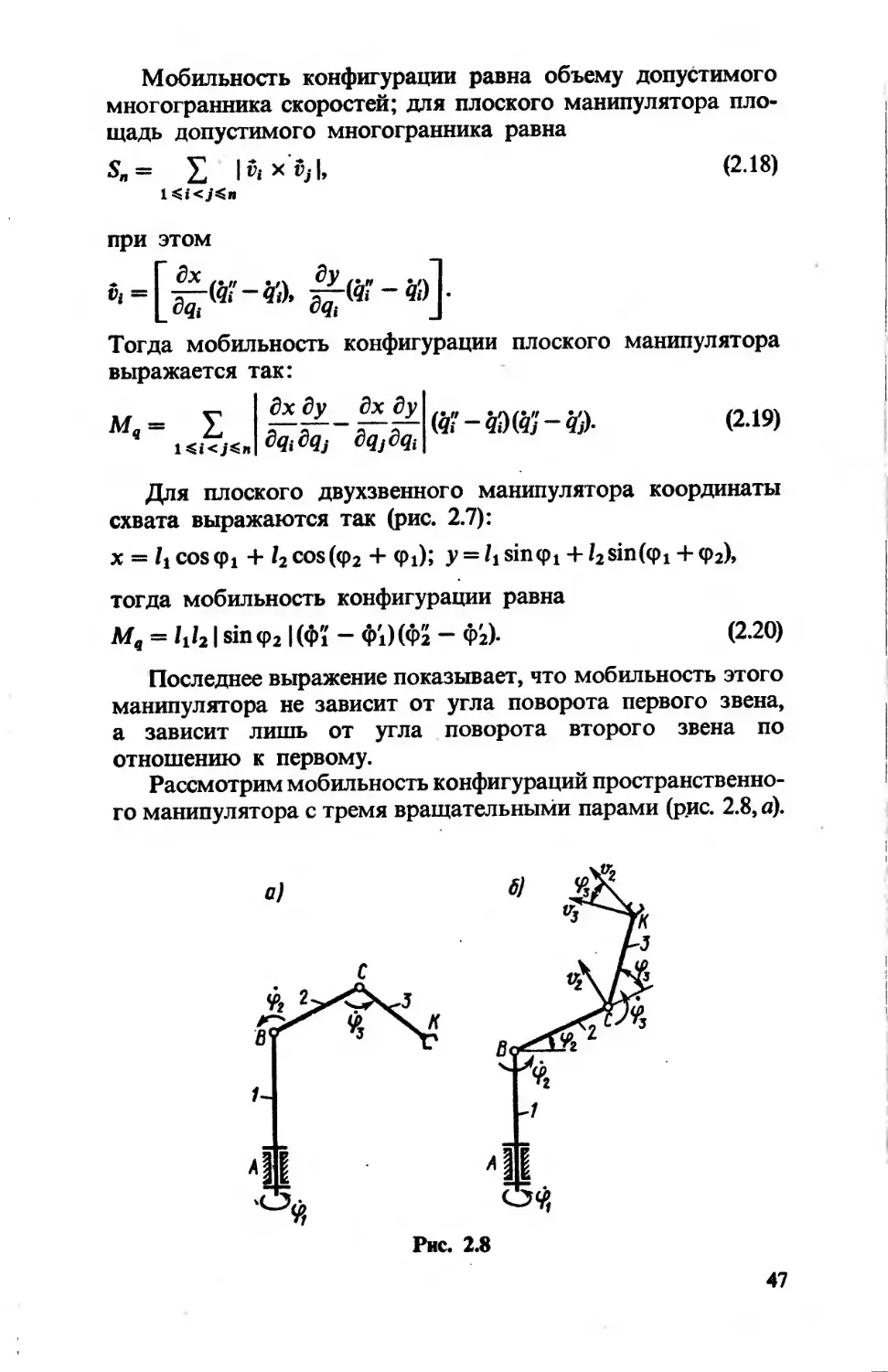

личных зонах рабочего пространства для манипулятора с дву-

мя сферическими и одной вращательной парами при заданных

размерах звеньев. Примем для определенности Ц > /2 + 1з I

h > /з [18].

Зона полного сервиса ограничивается сферами радиуса

11 + h ~ h R 11 •” 1г + 1з«

В точках рабочего пространства, расположенных в зоне,

ограниченной сферами радиуса + l2 + l3 > R > Ц — 12 + Ц,

угол сервиса может быть найден из соотношения

cos 0 = [Z| + R2 - (h + /2)2]/(2К/3).

Углу 0 в базовой плоскости в пространстве соот-

ветствует шаровой сектор с площадью сферической по-

верхности s = 2nl2 (1 — cos0). Тогда коэффициент сервиса для

этой зоны

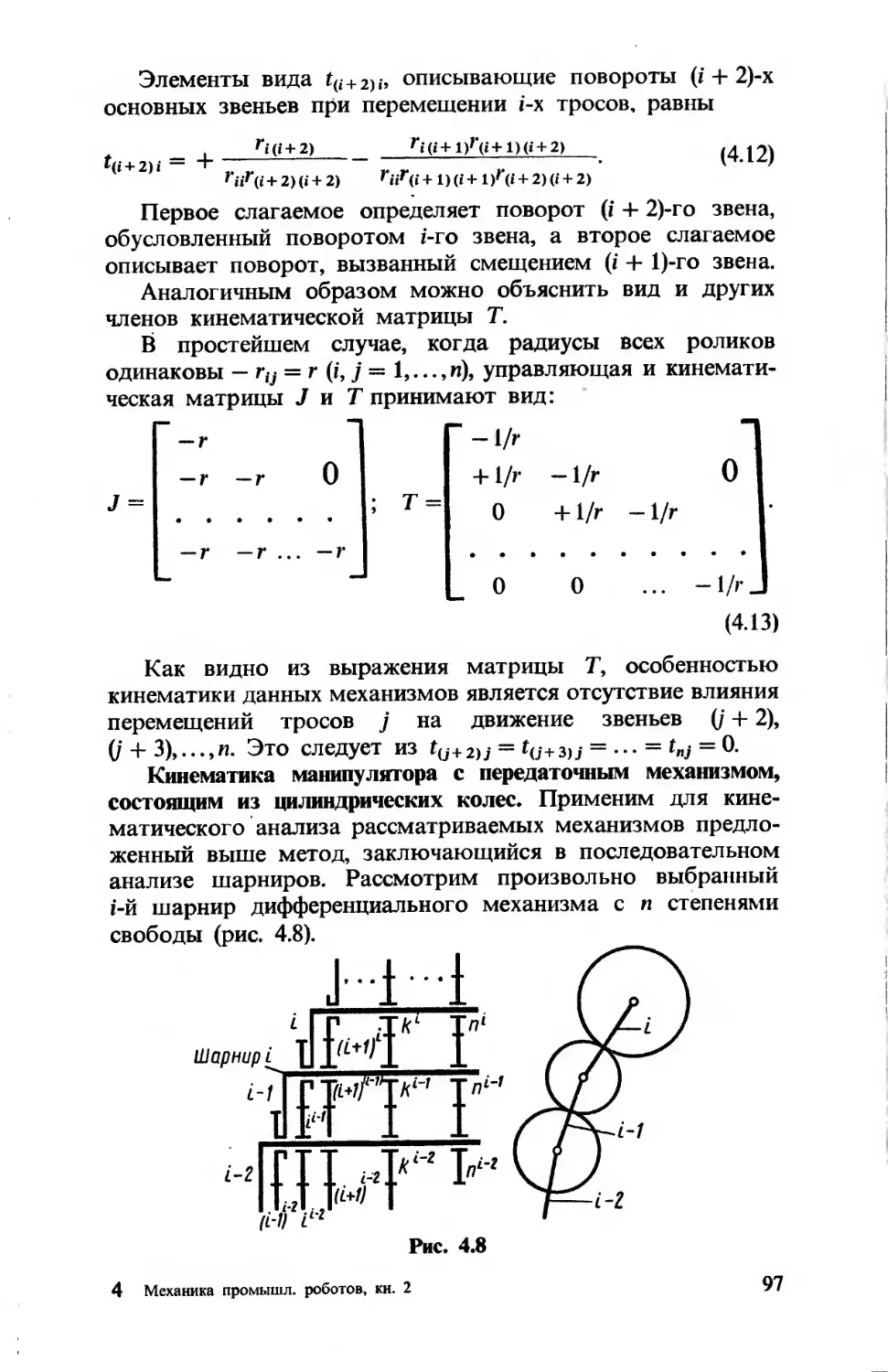

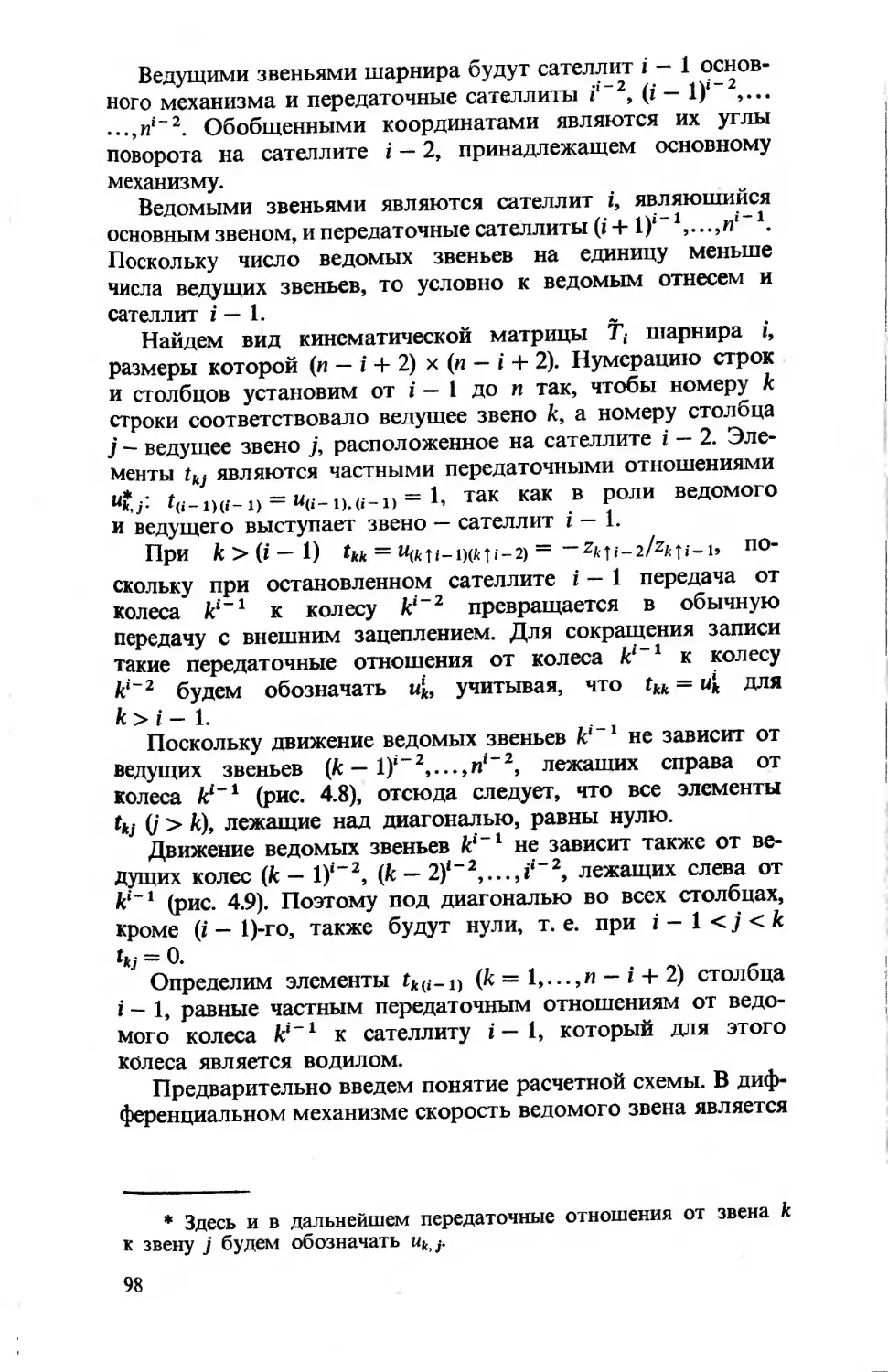

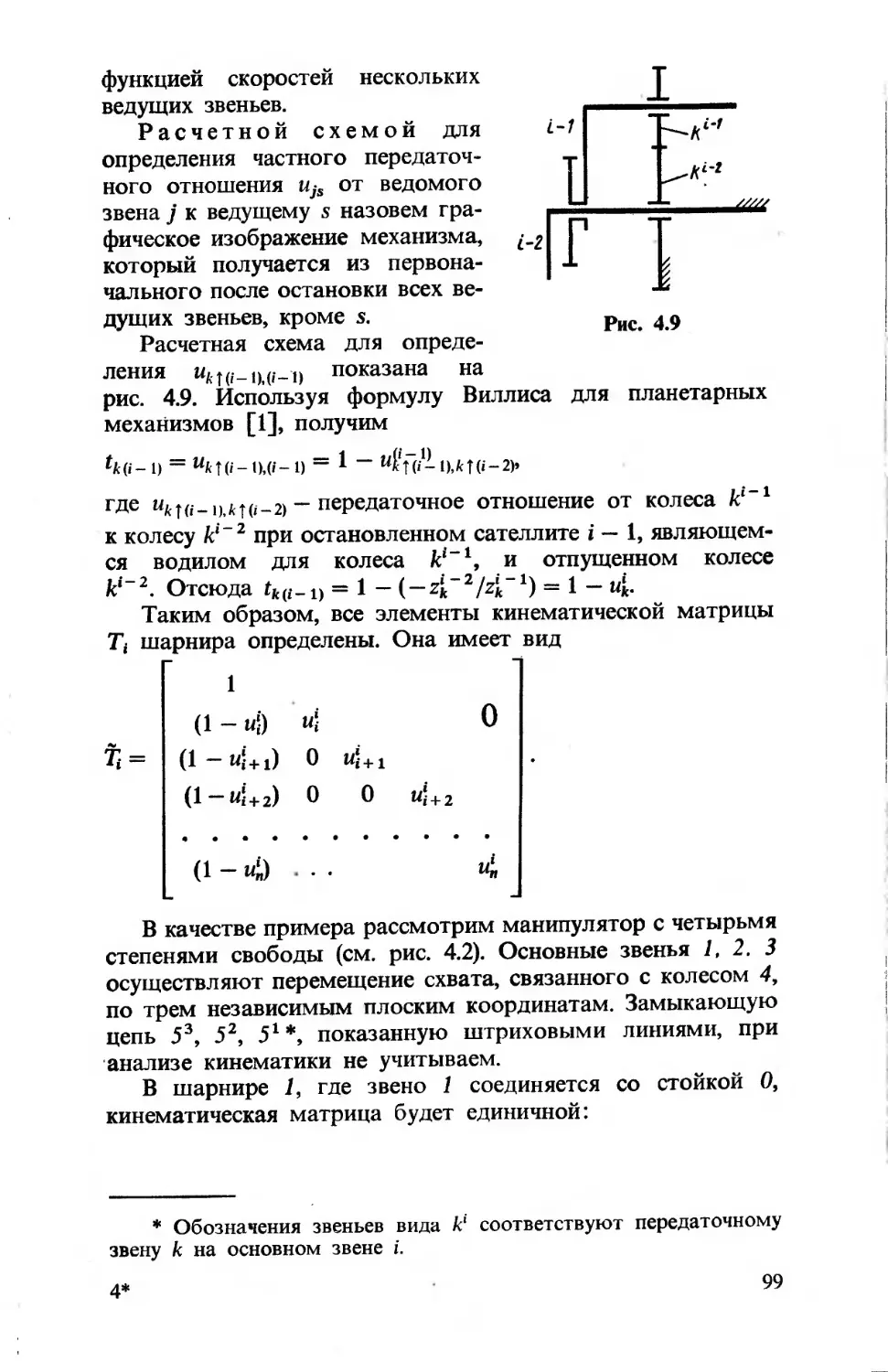

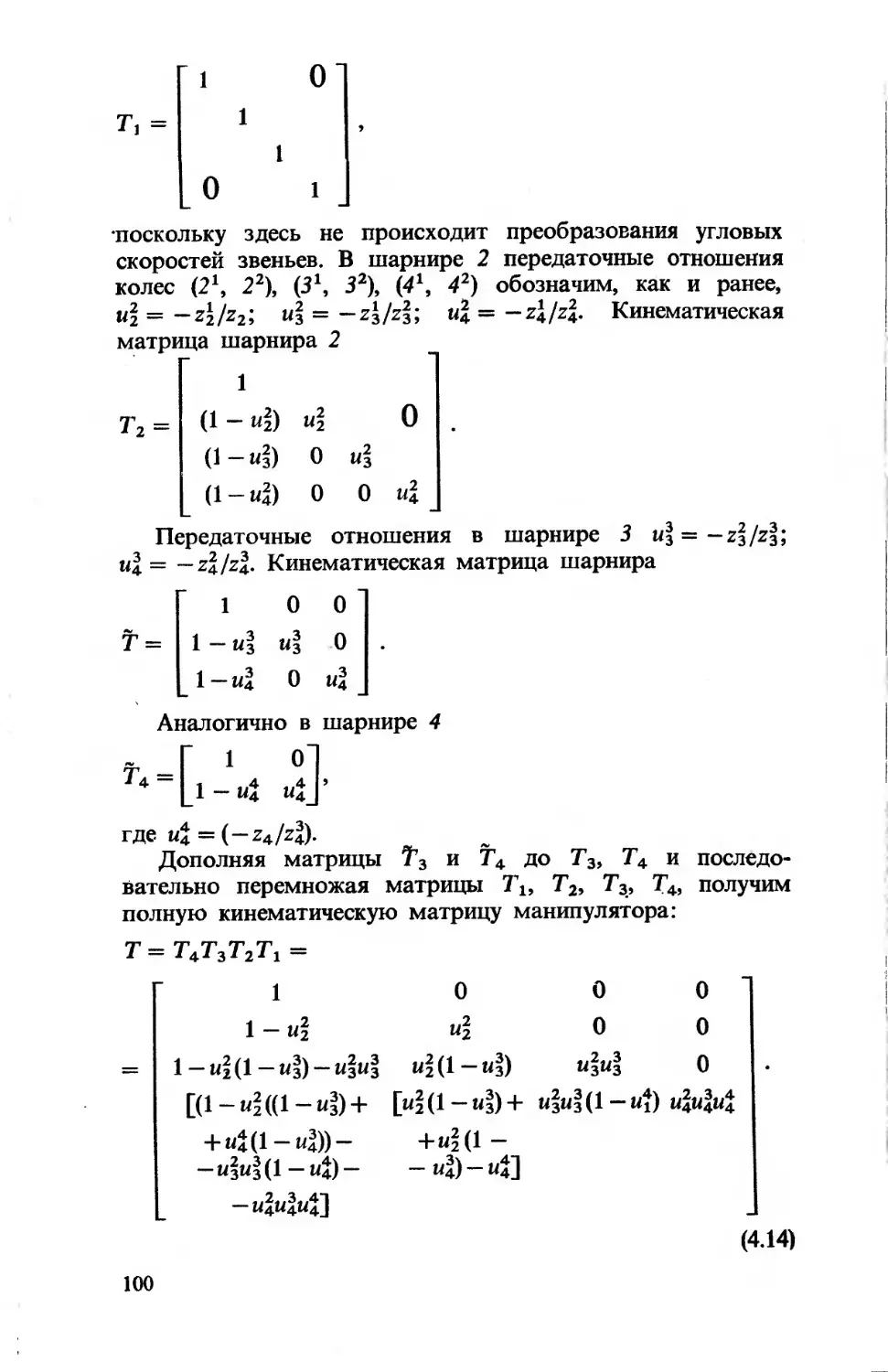

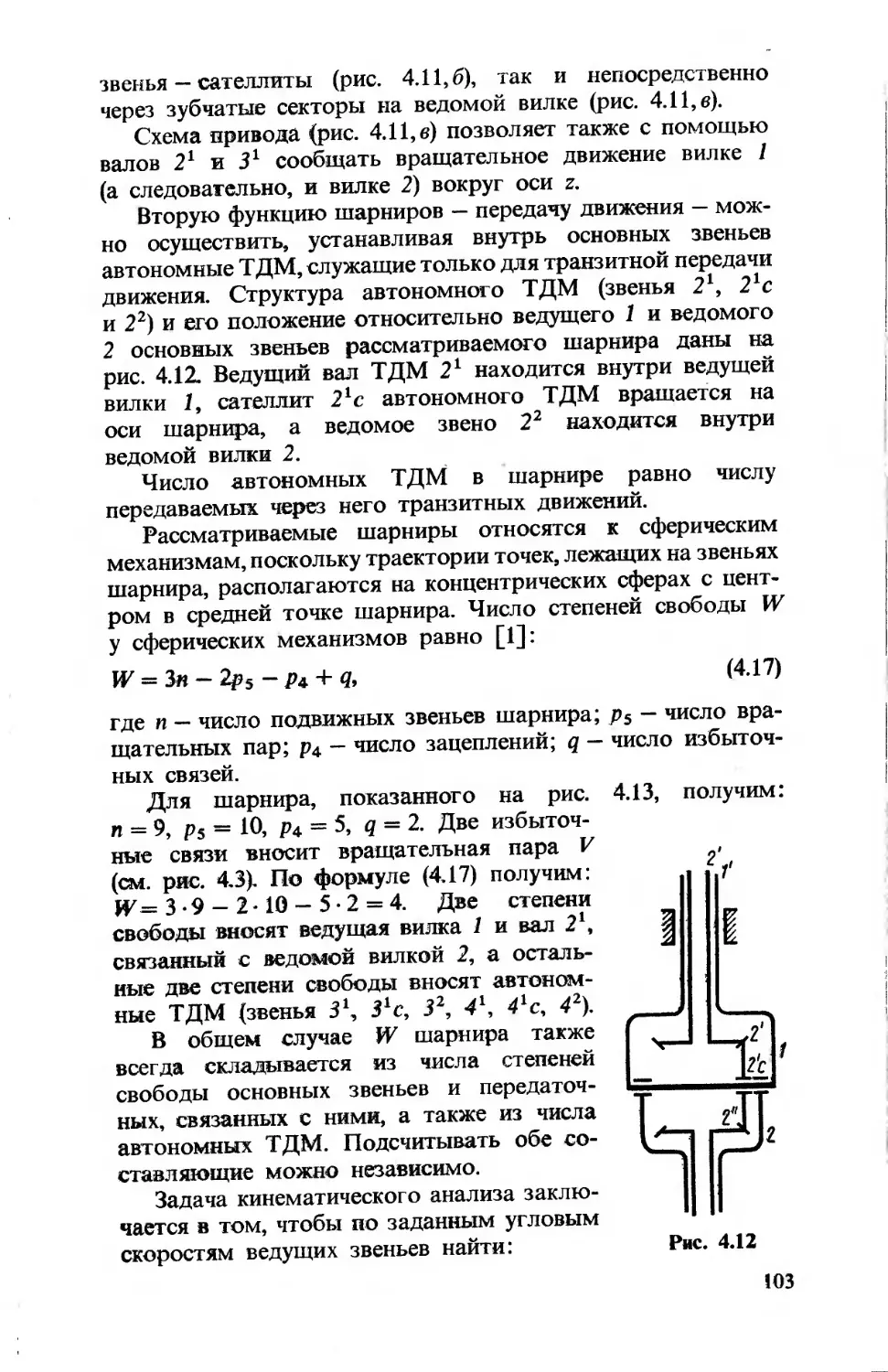

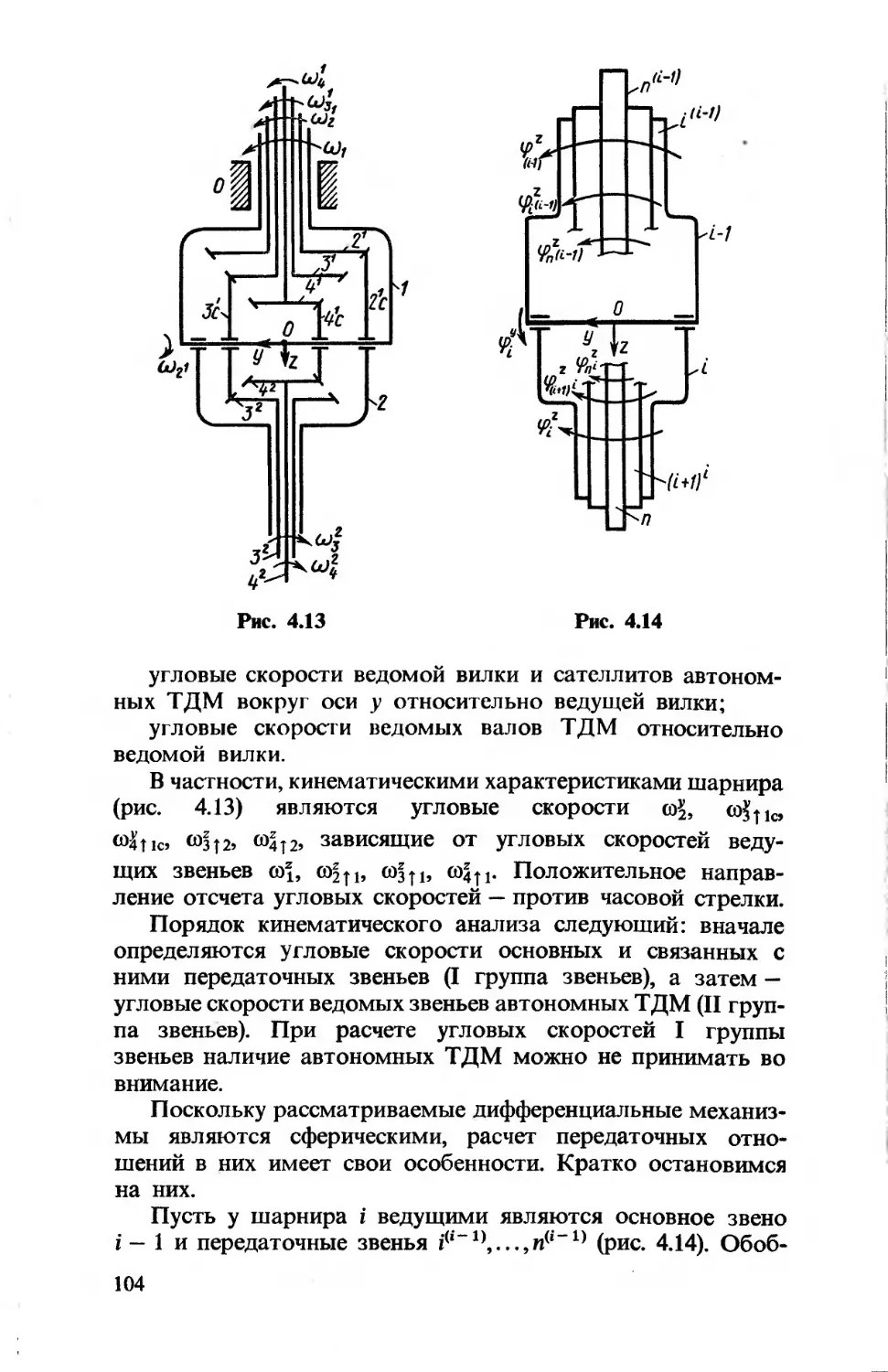

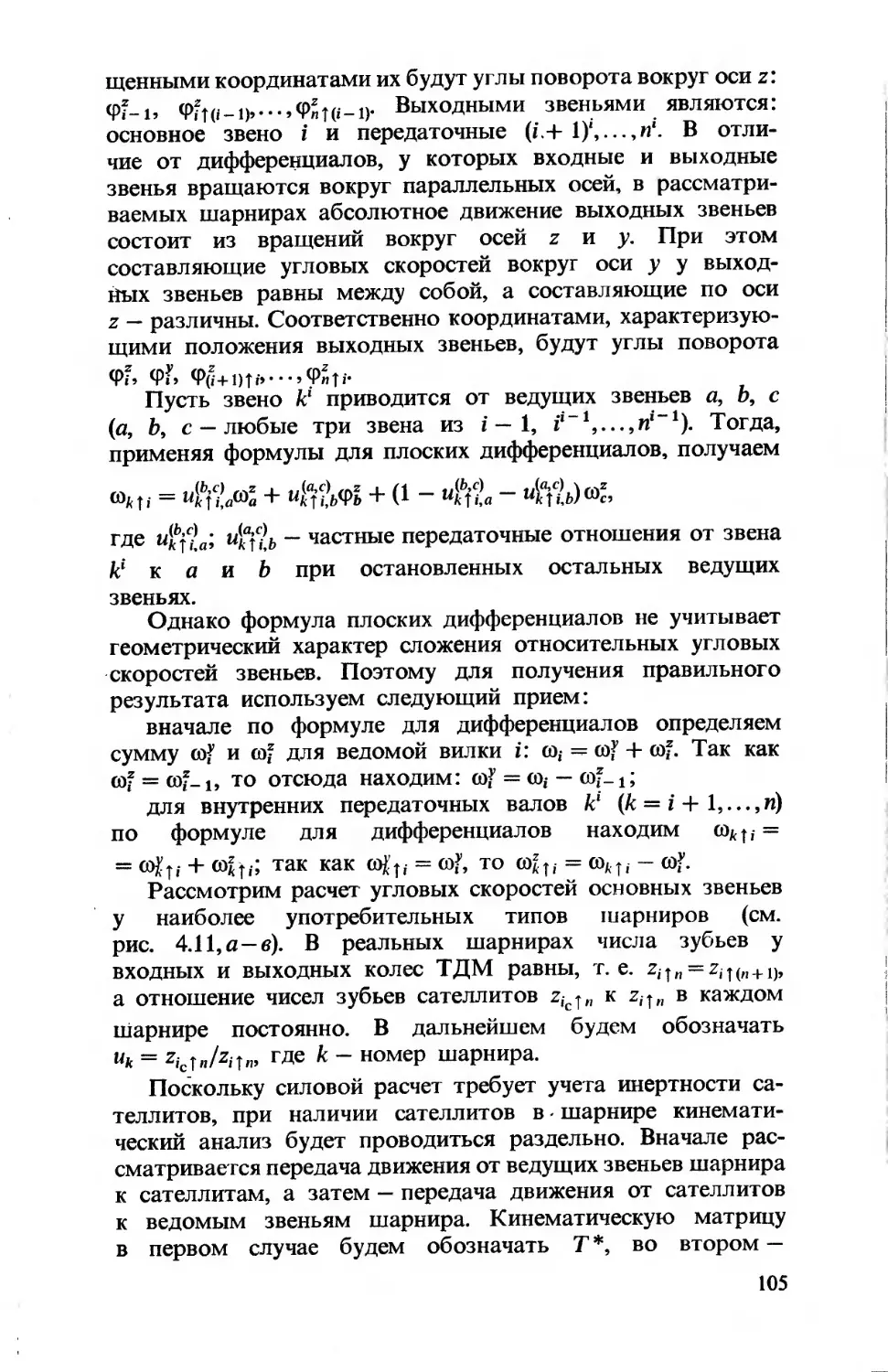

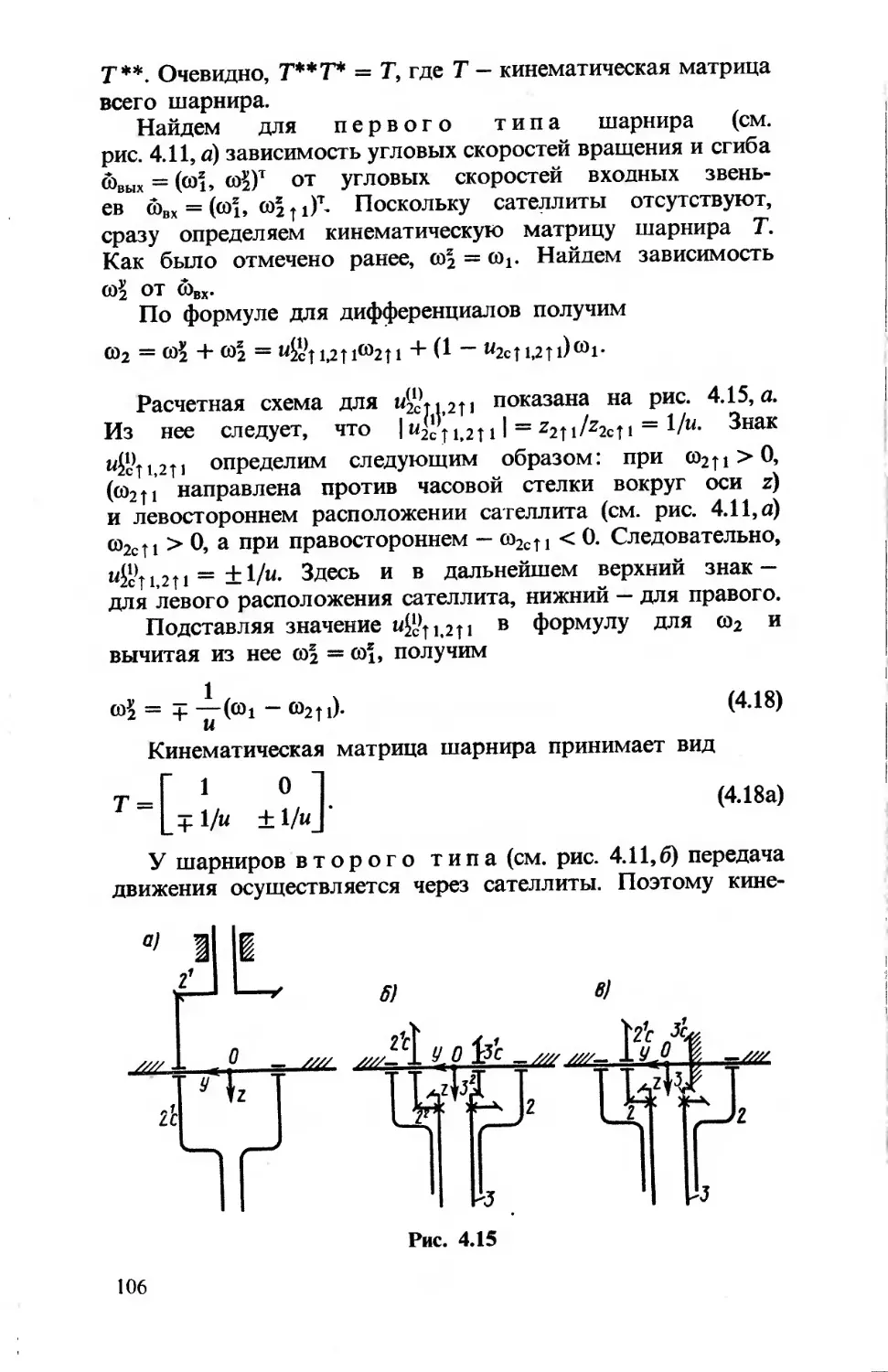

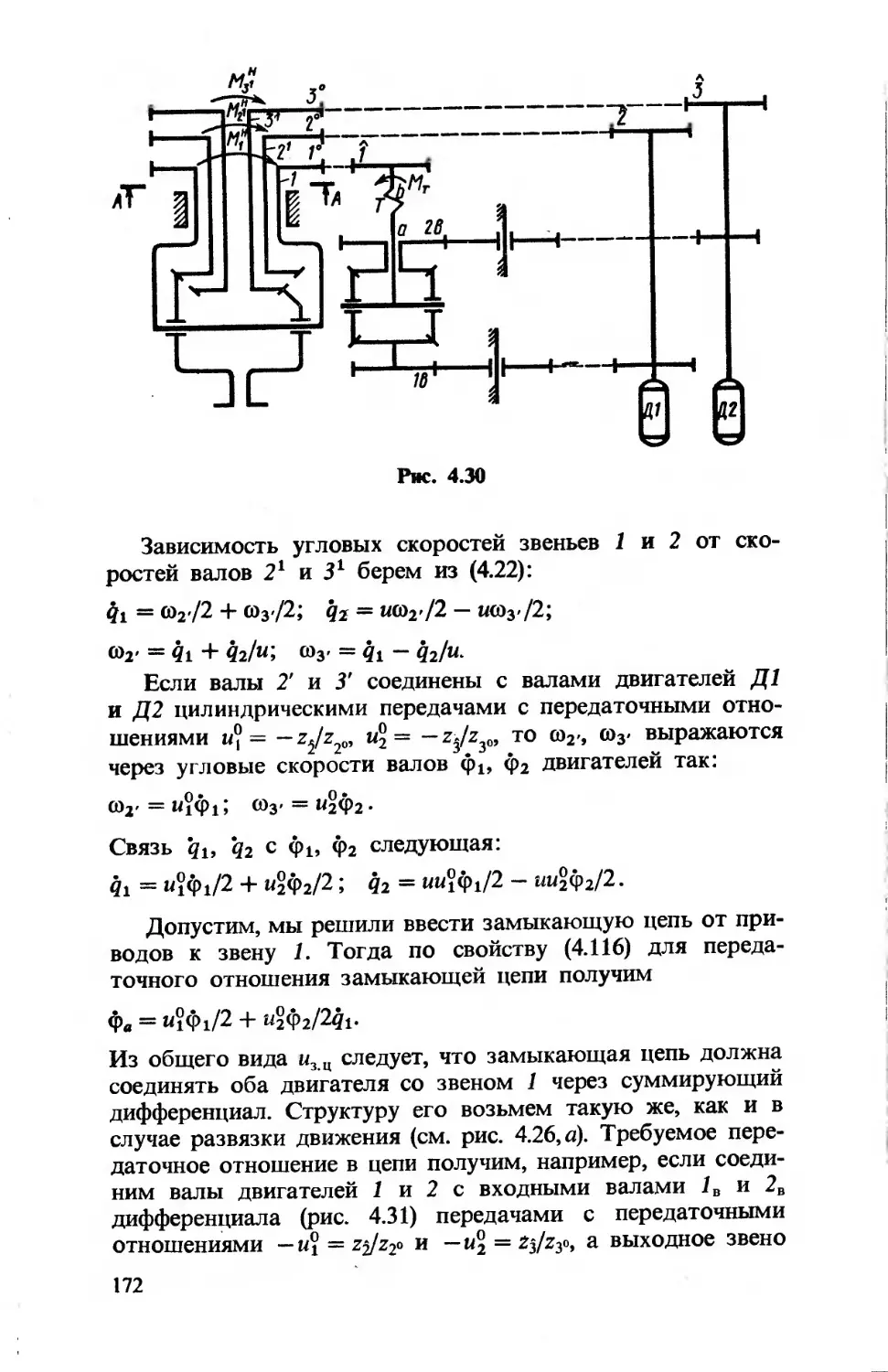

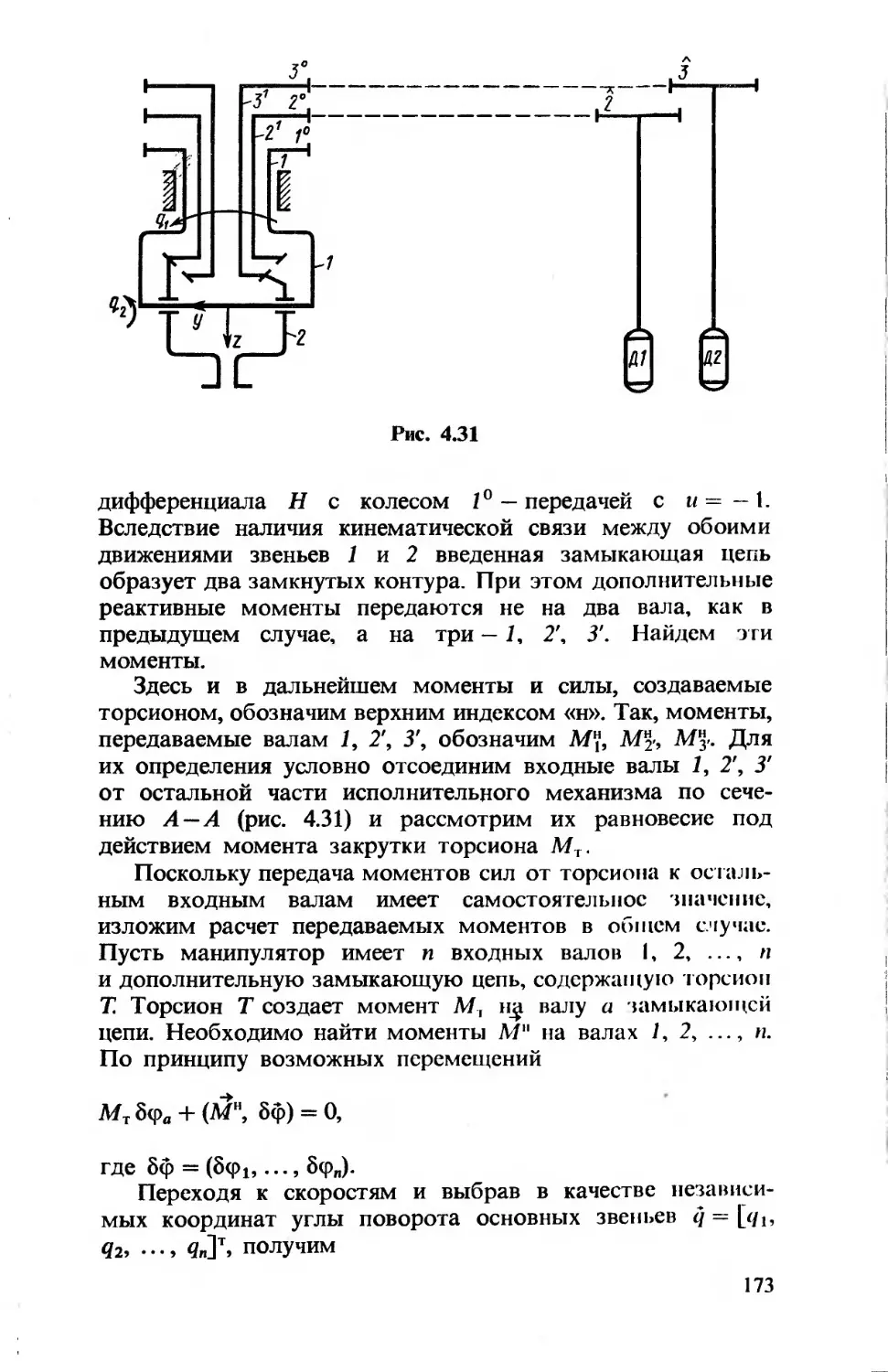

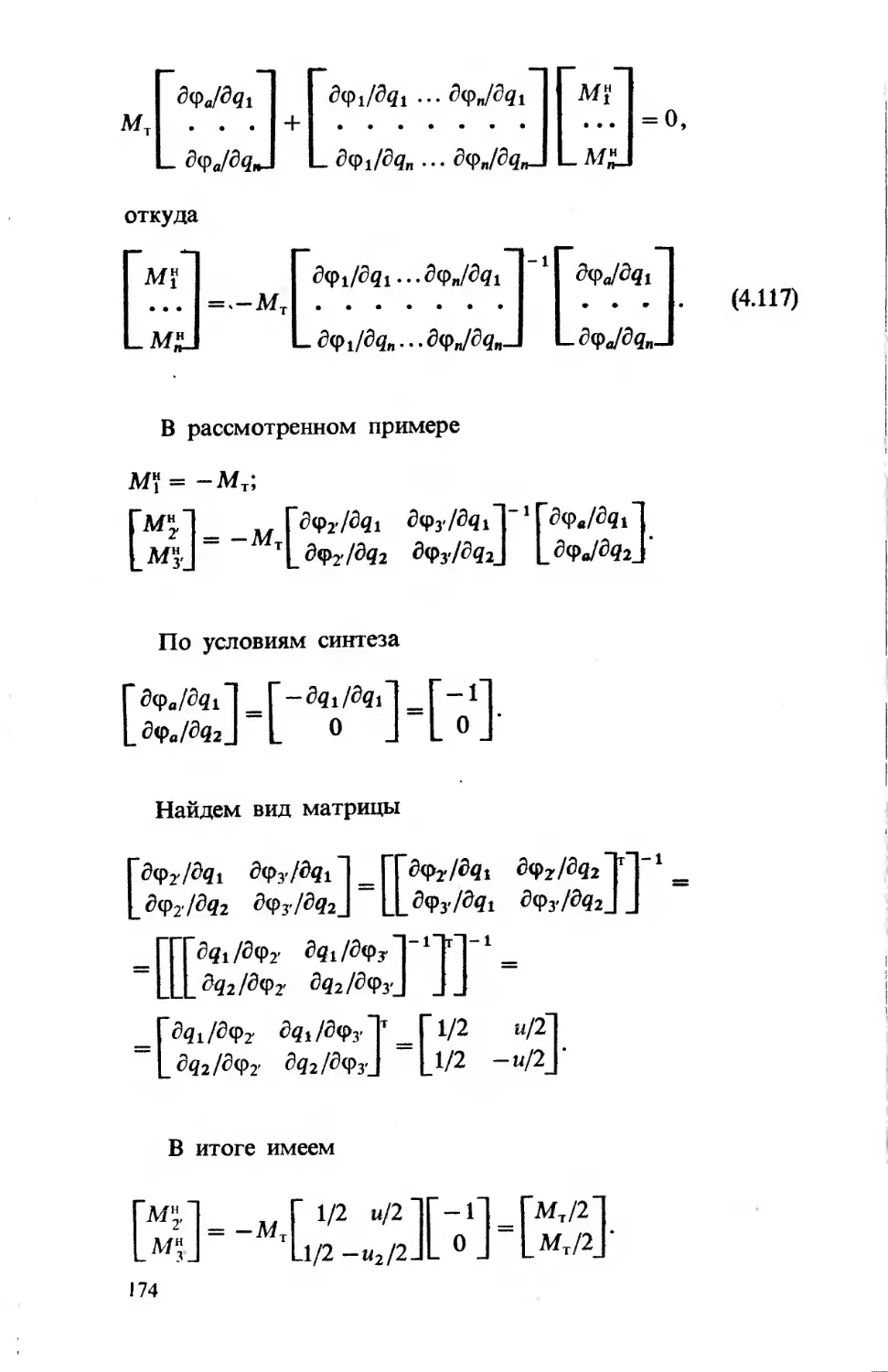

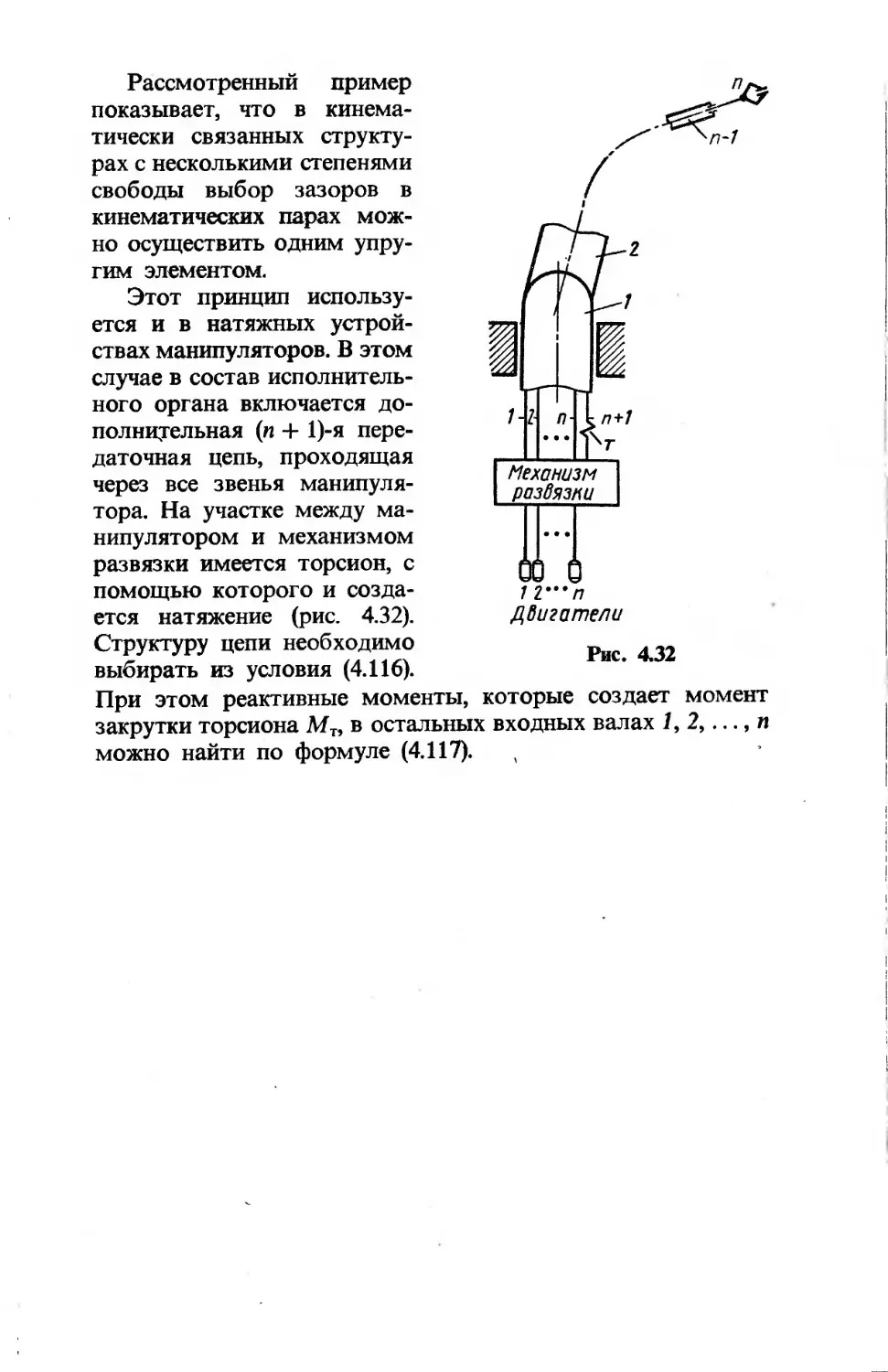

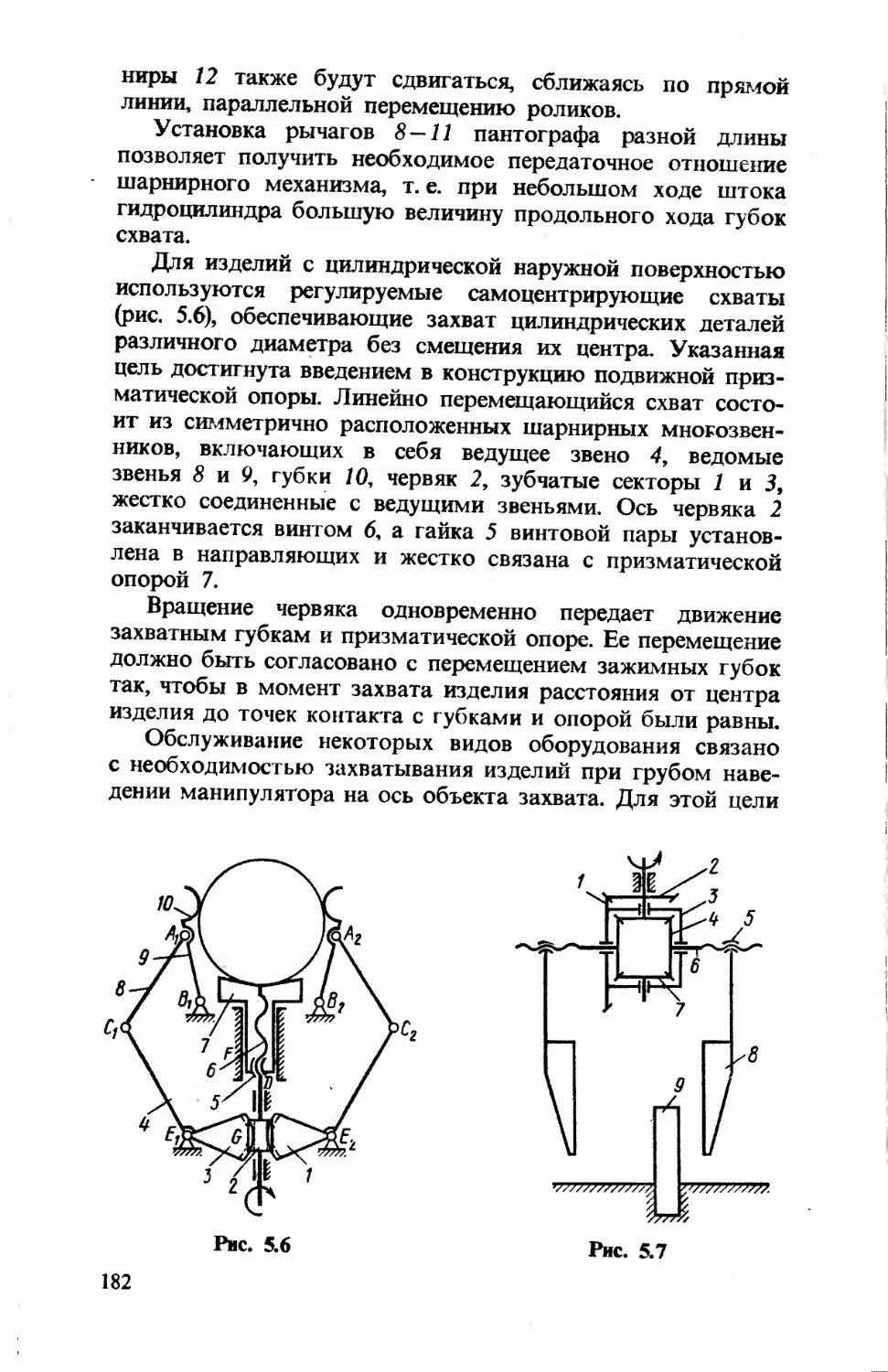

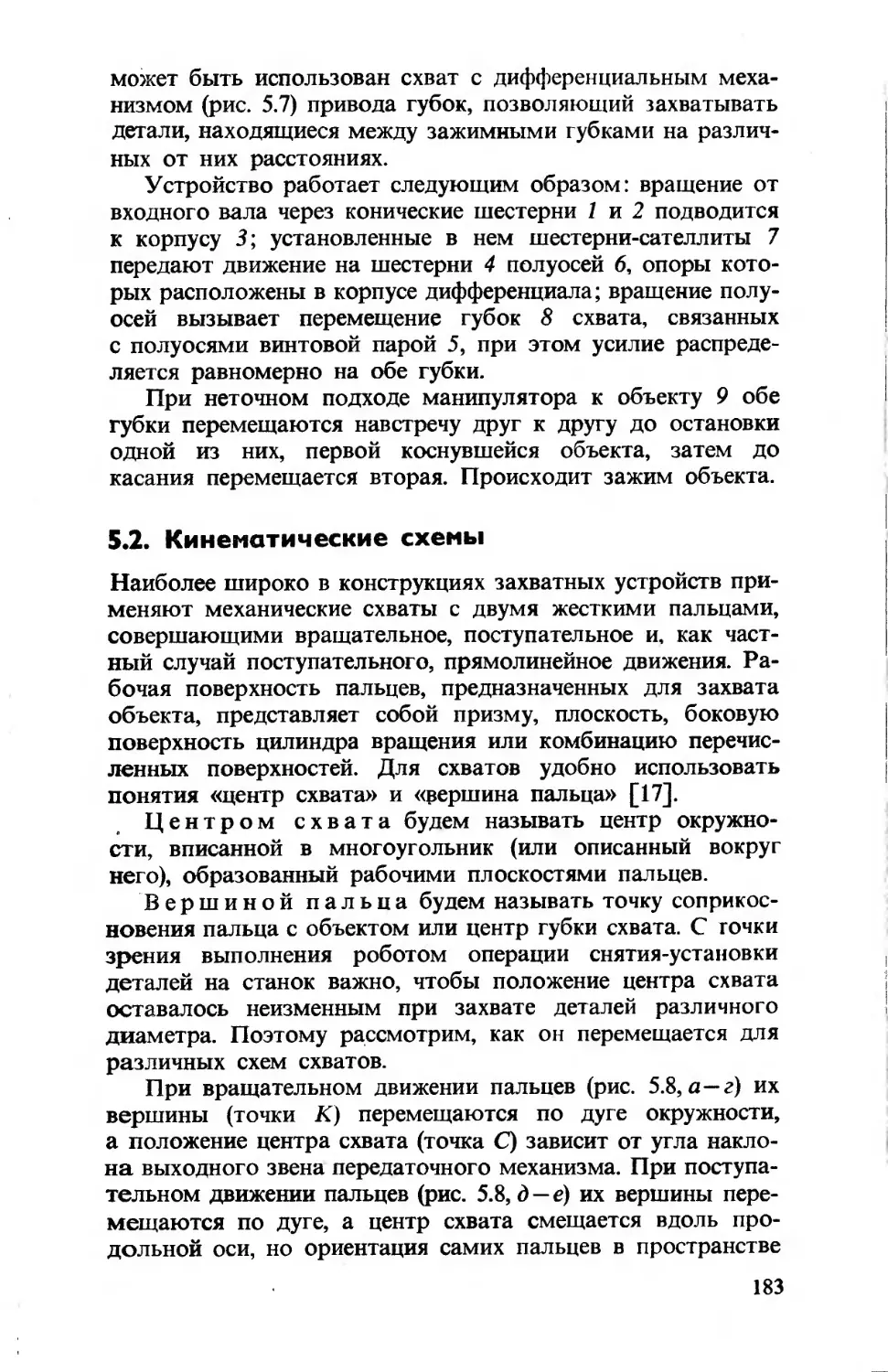

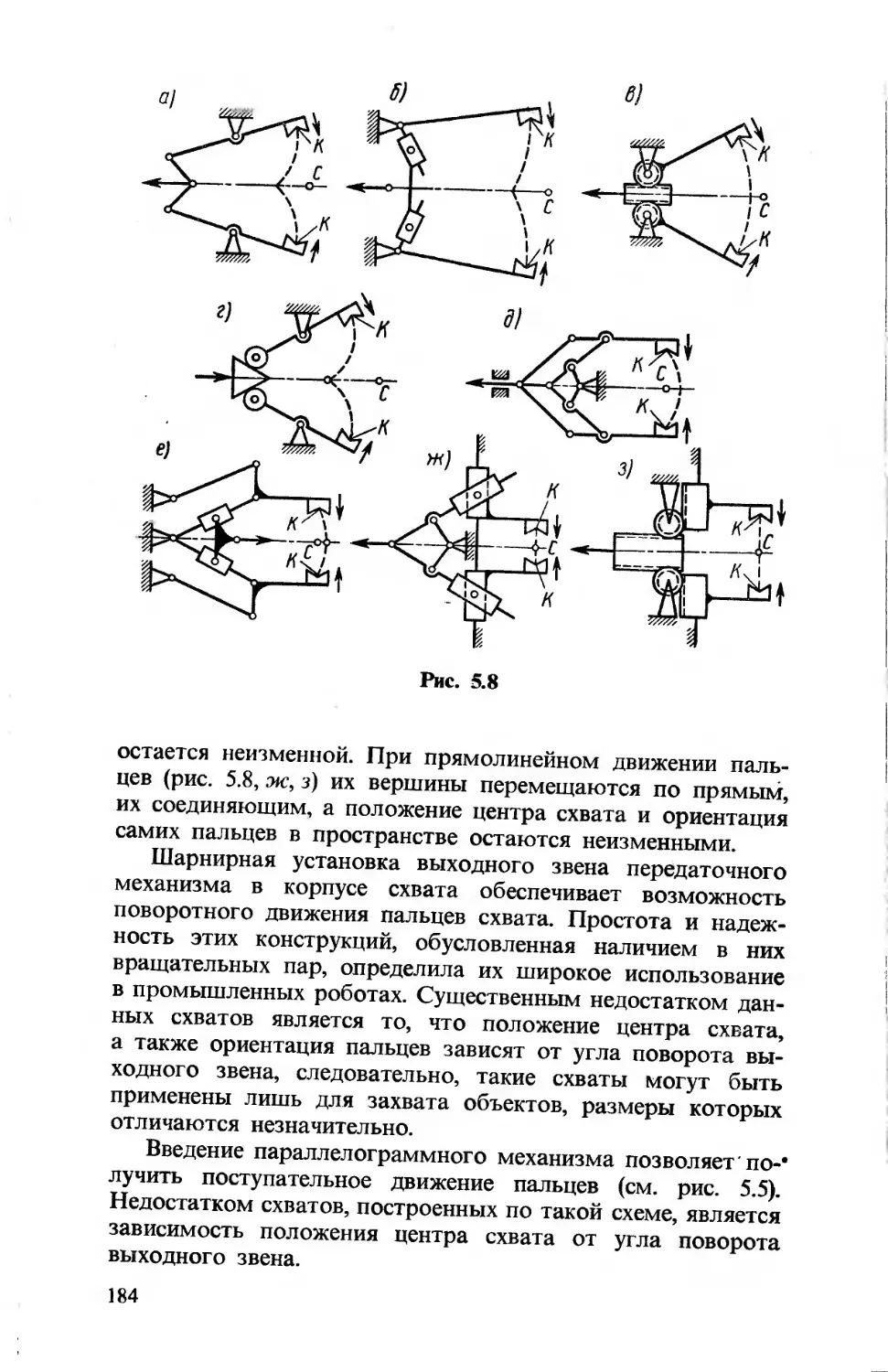

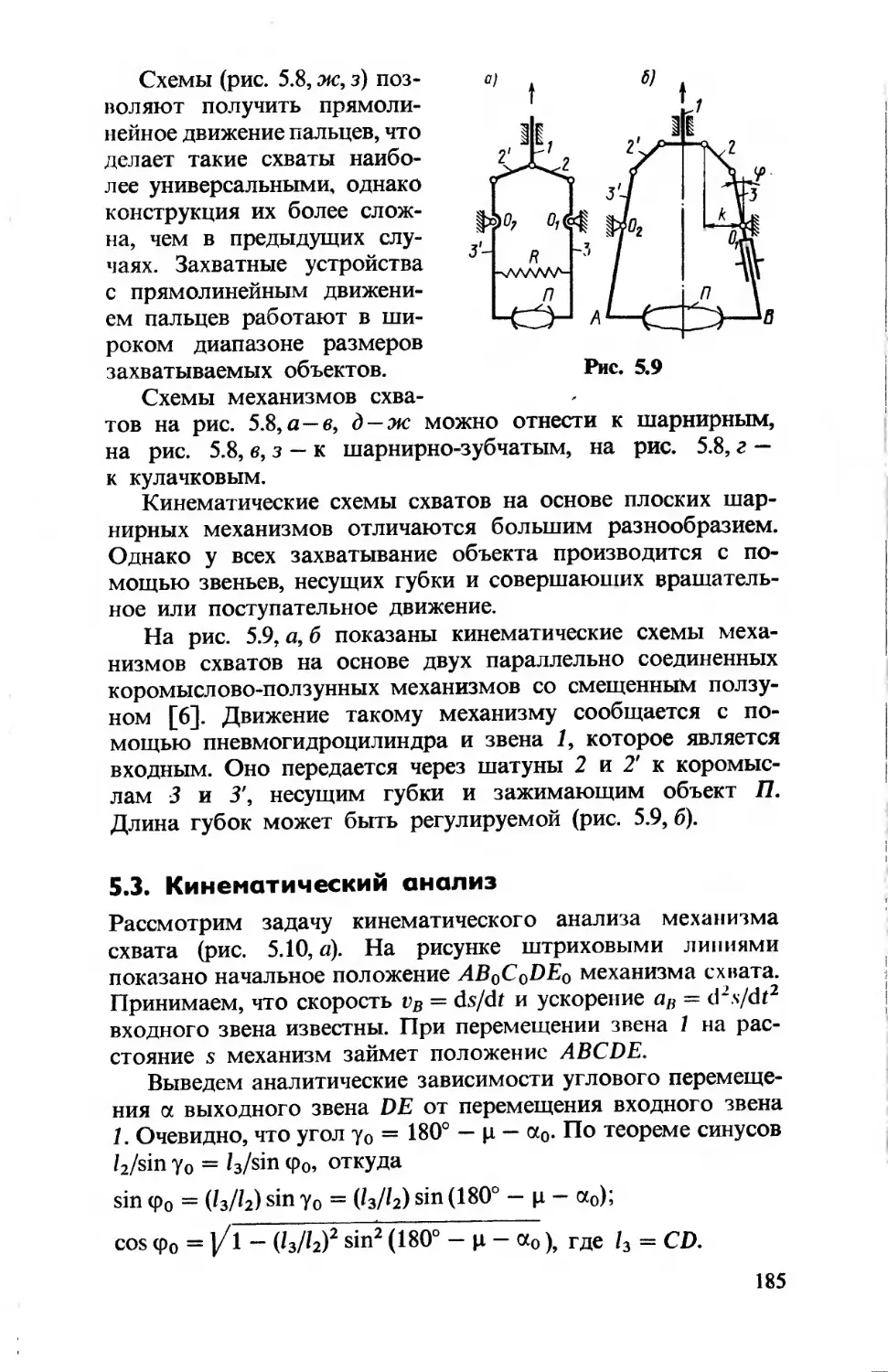

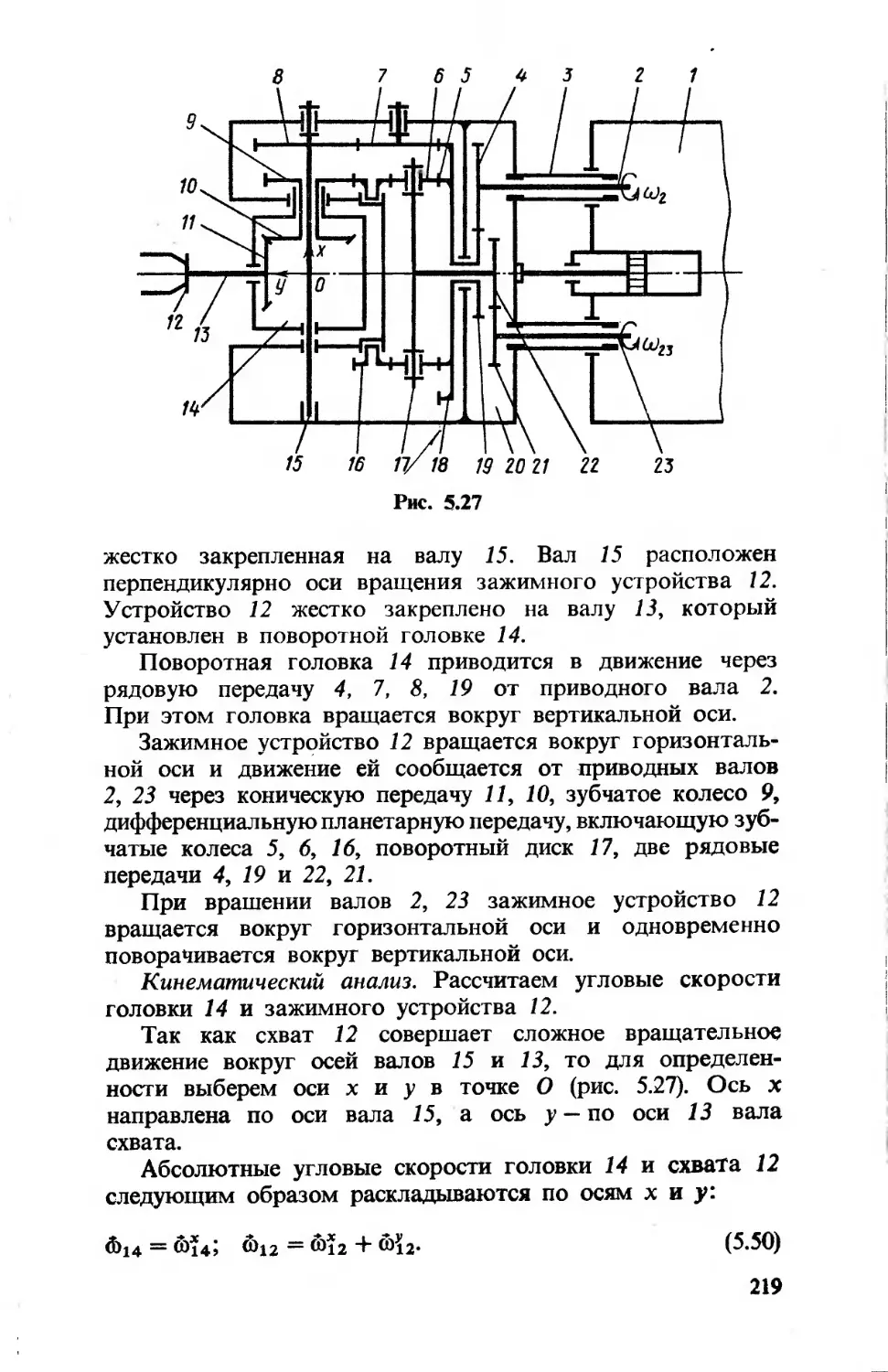

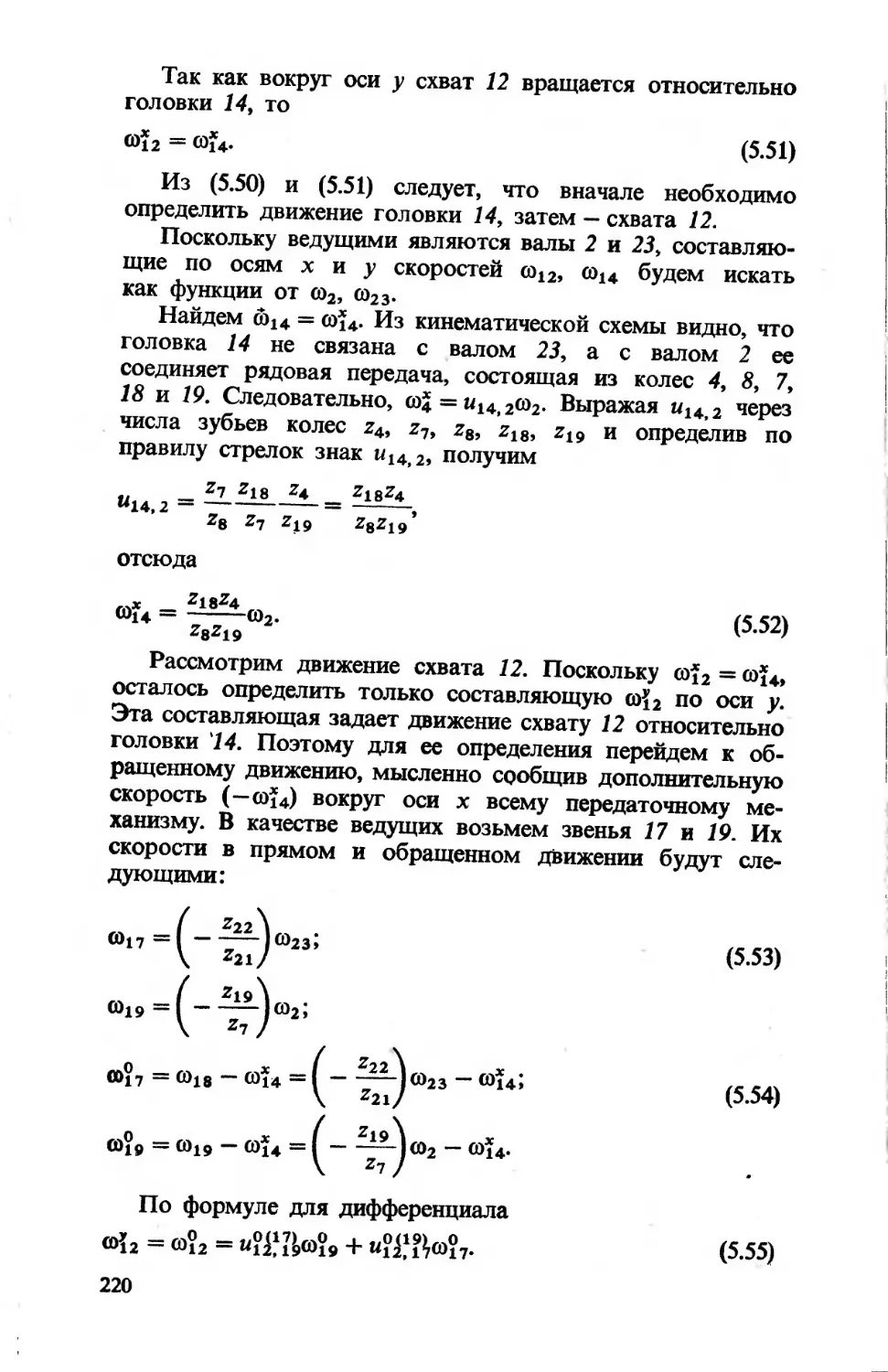

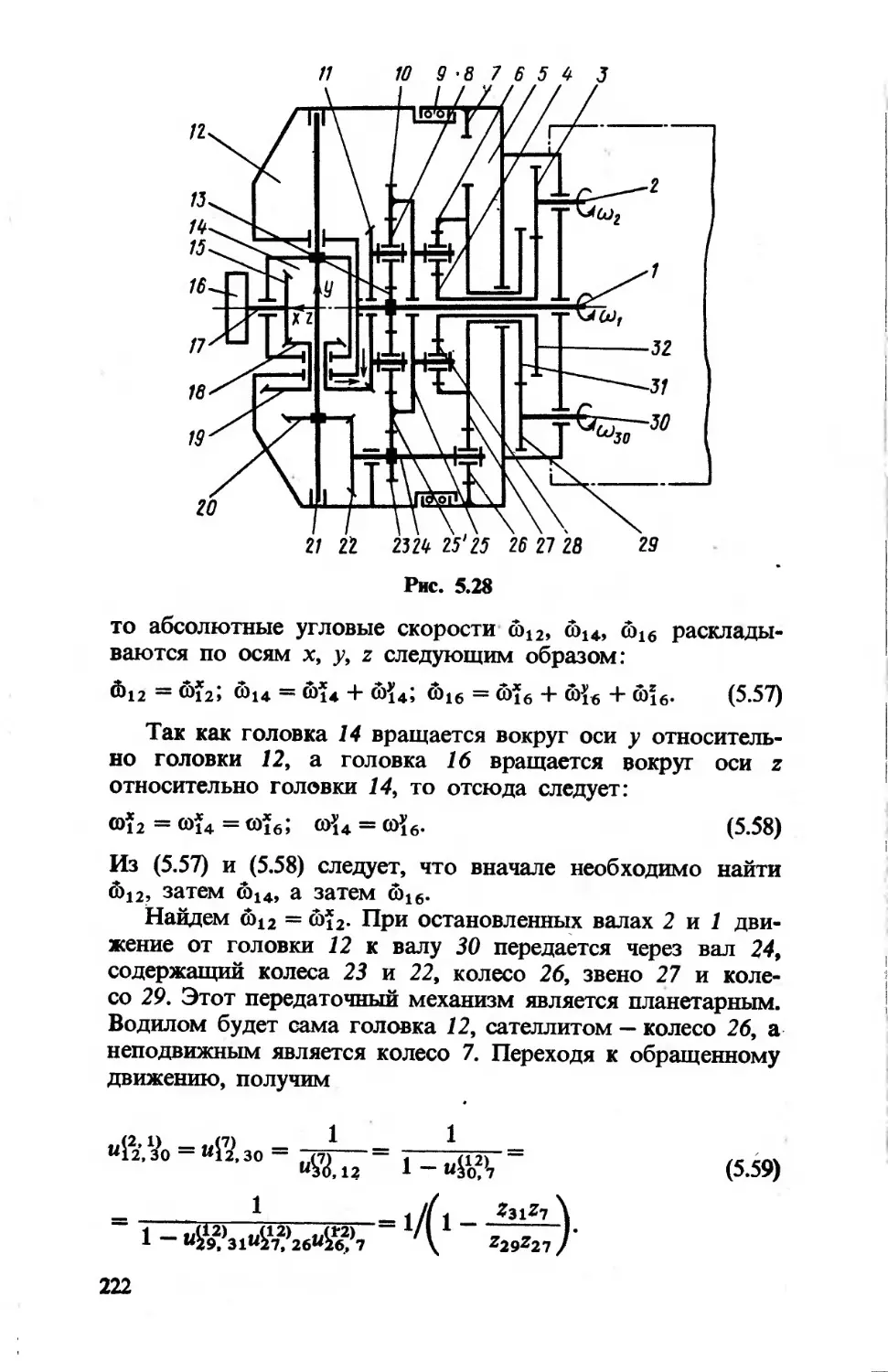

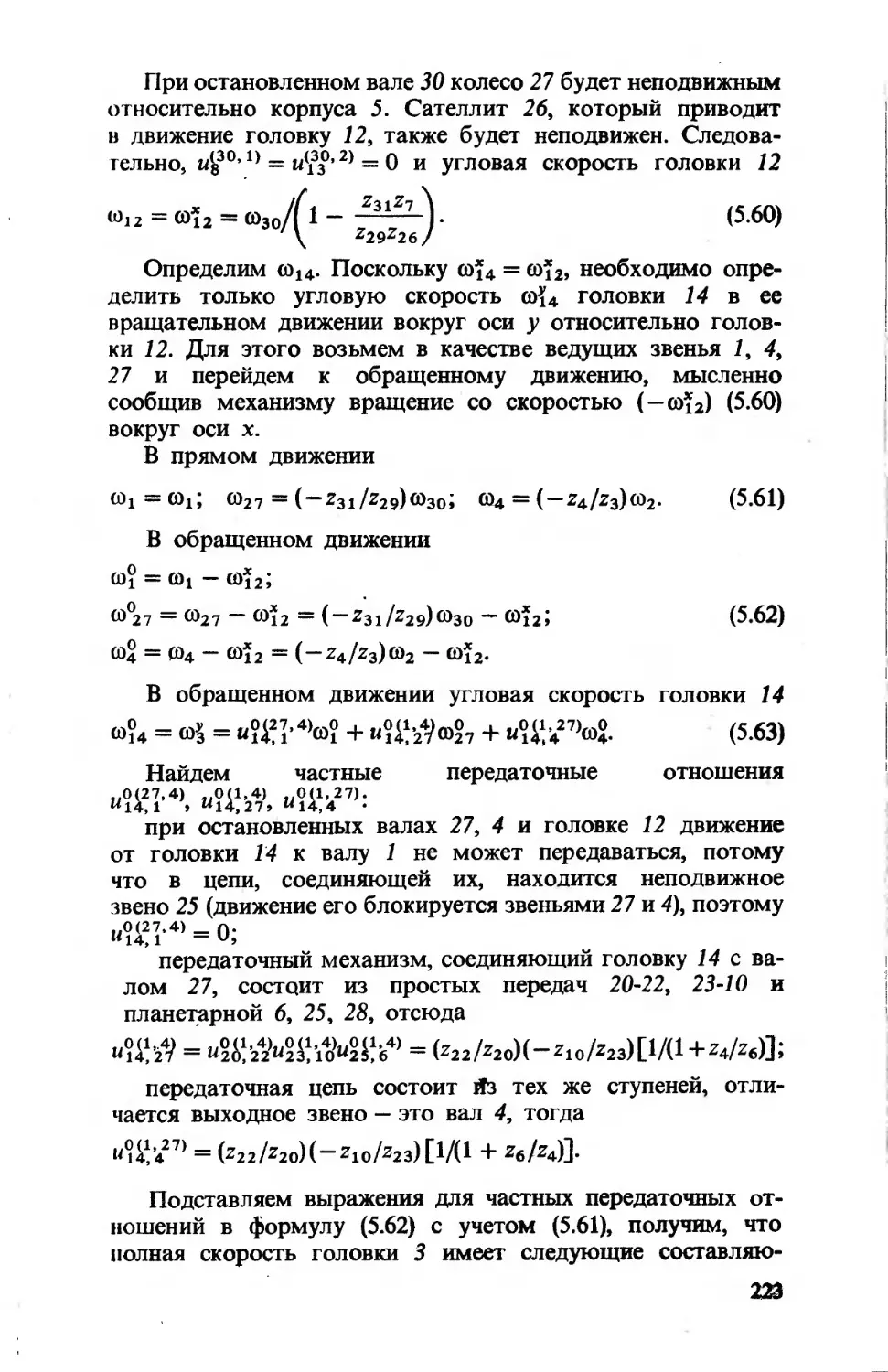

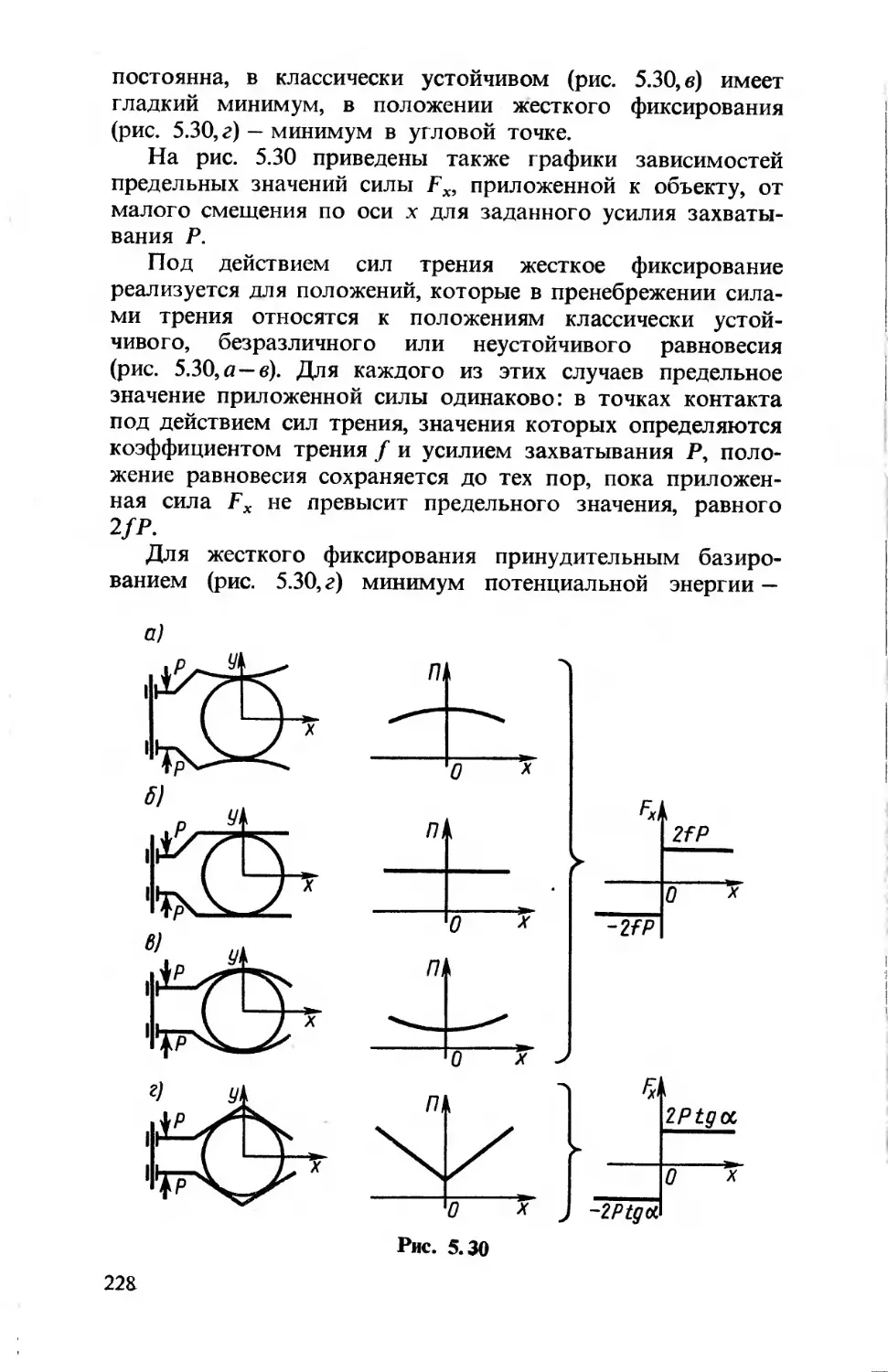

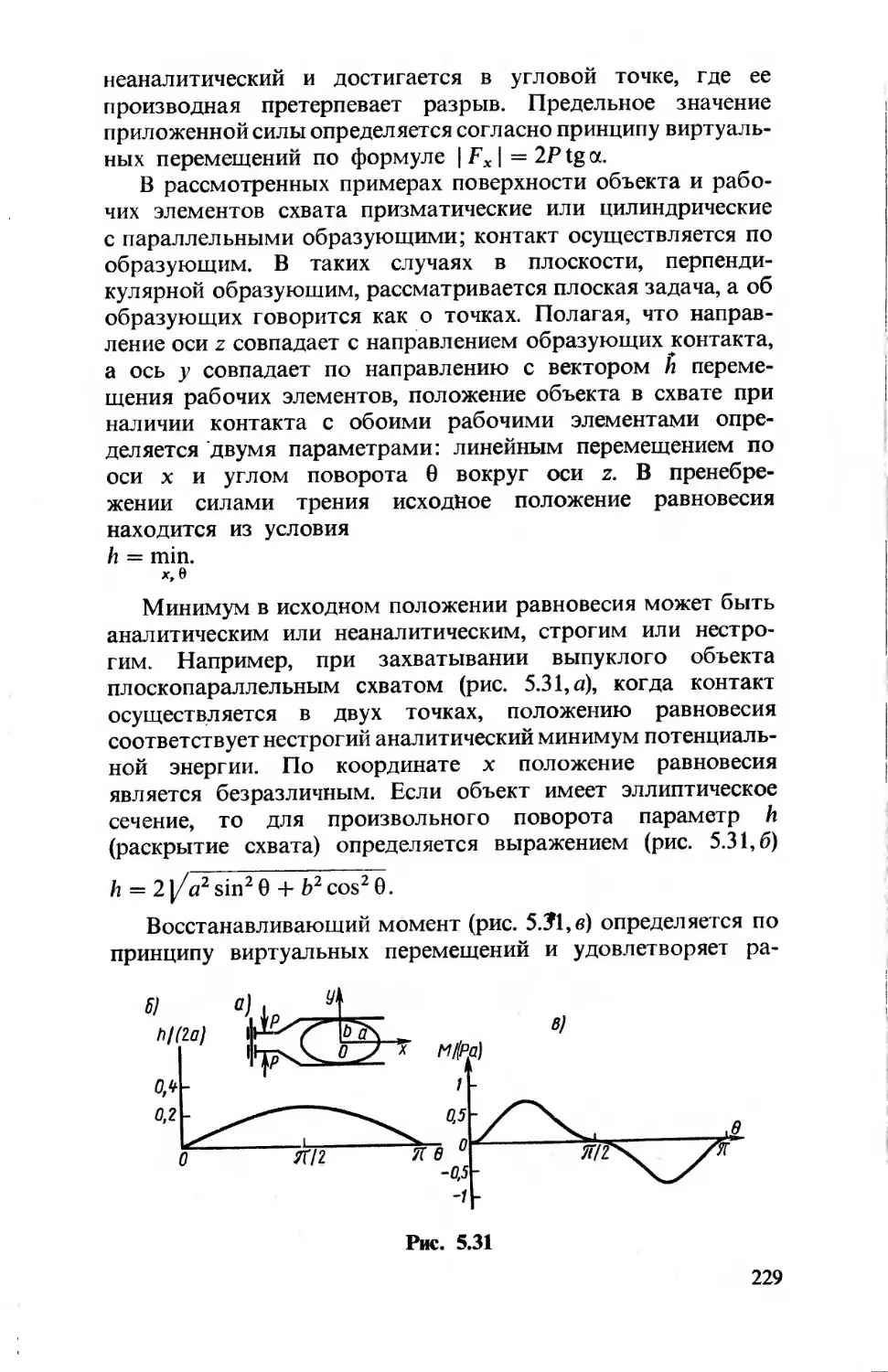

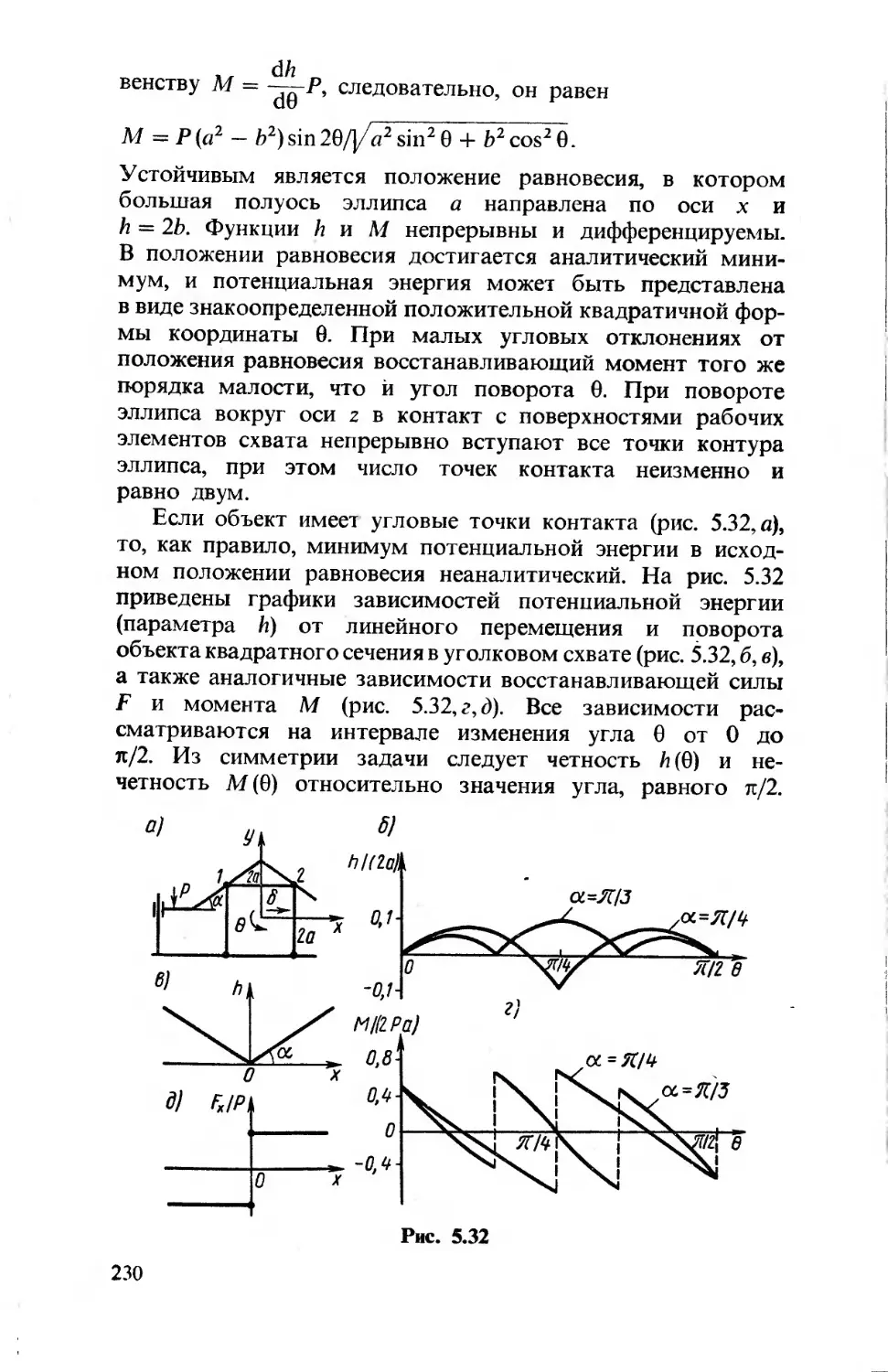

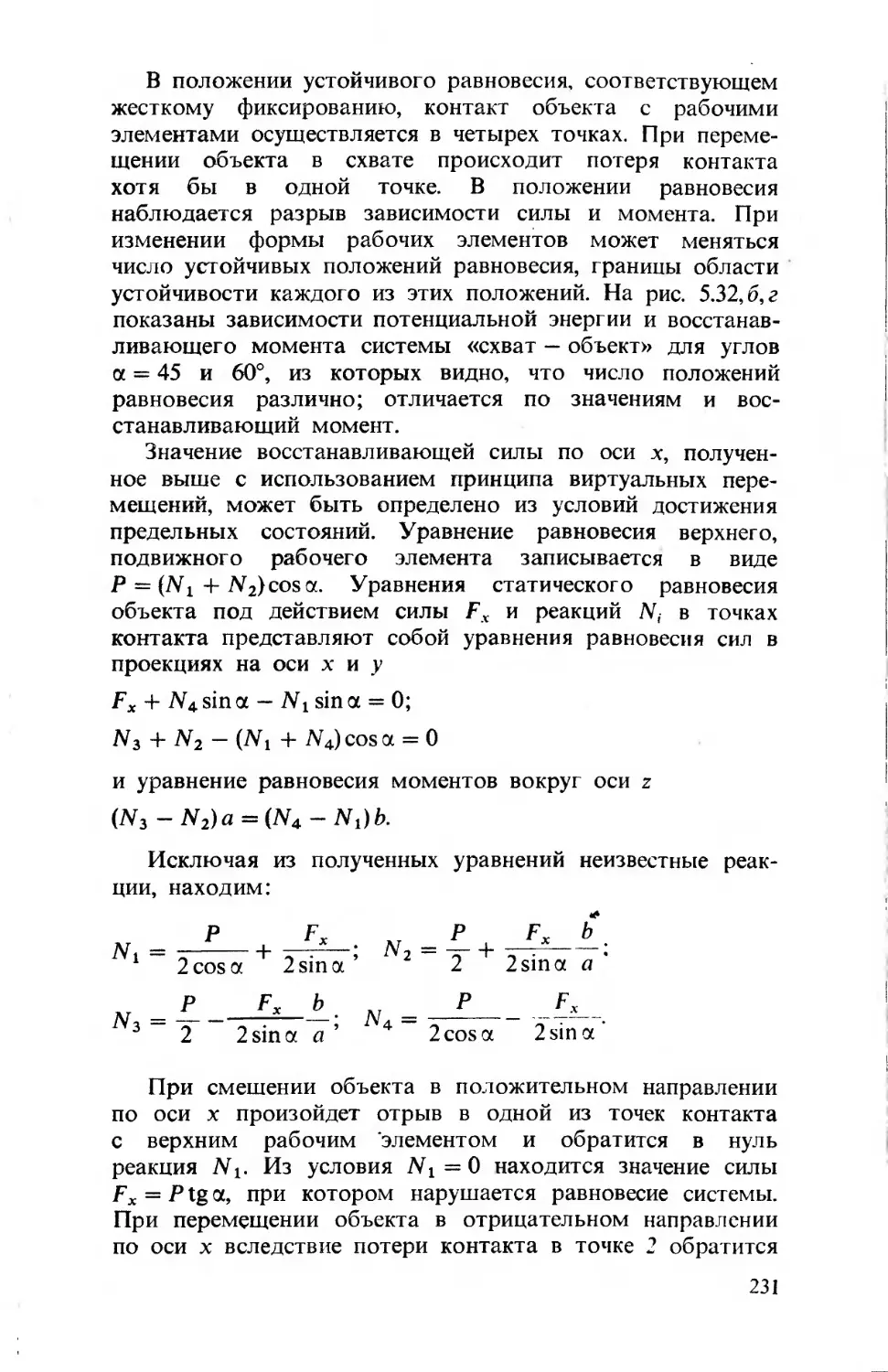

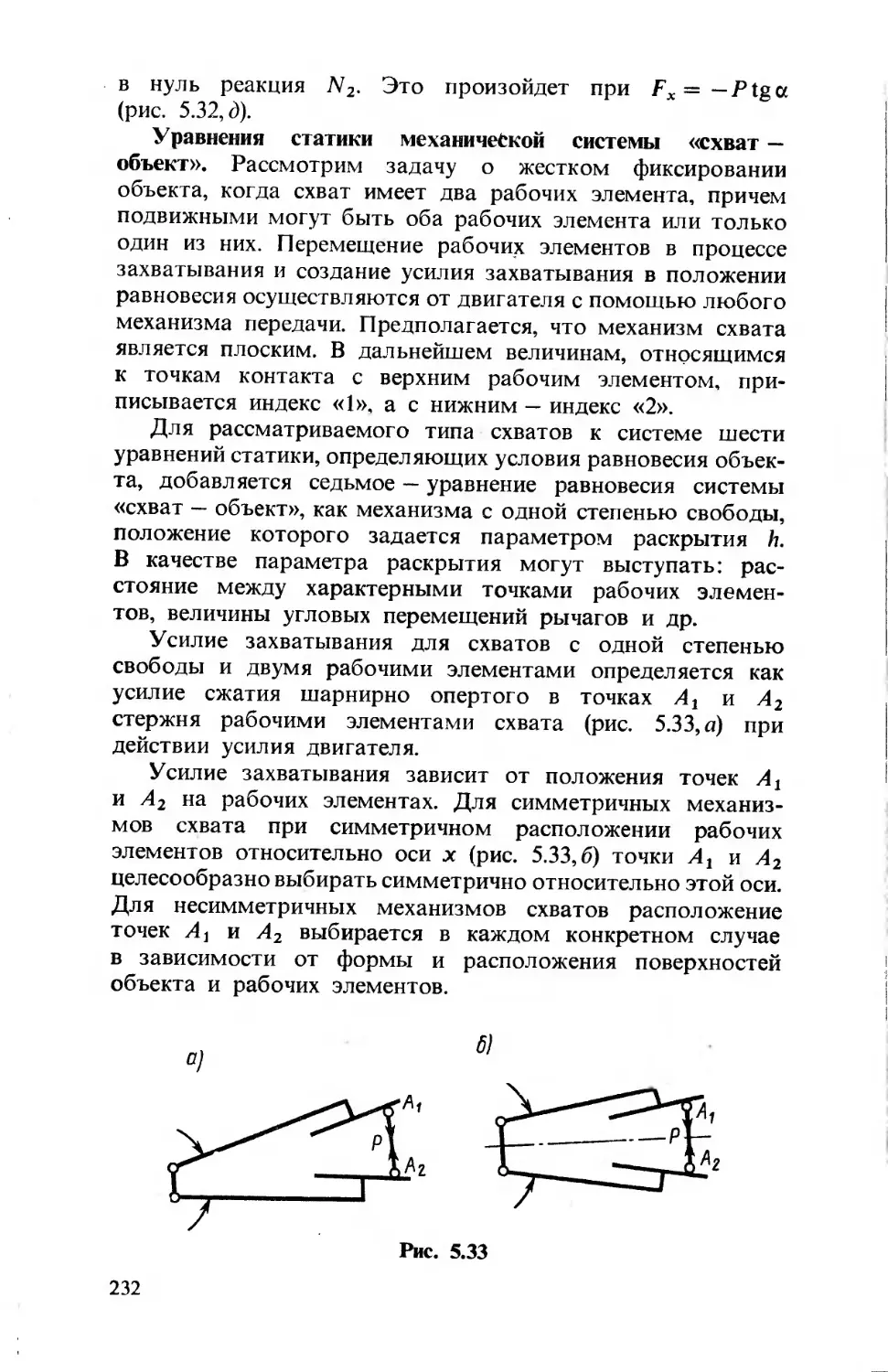

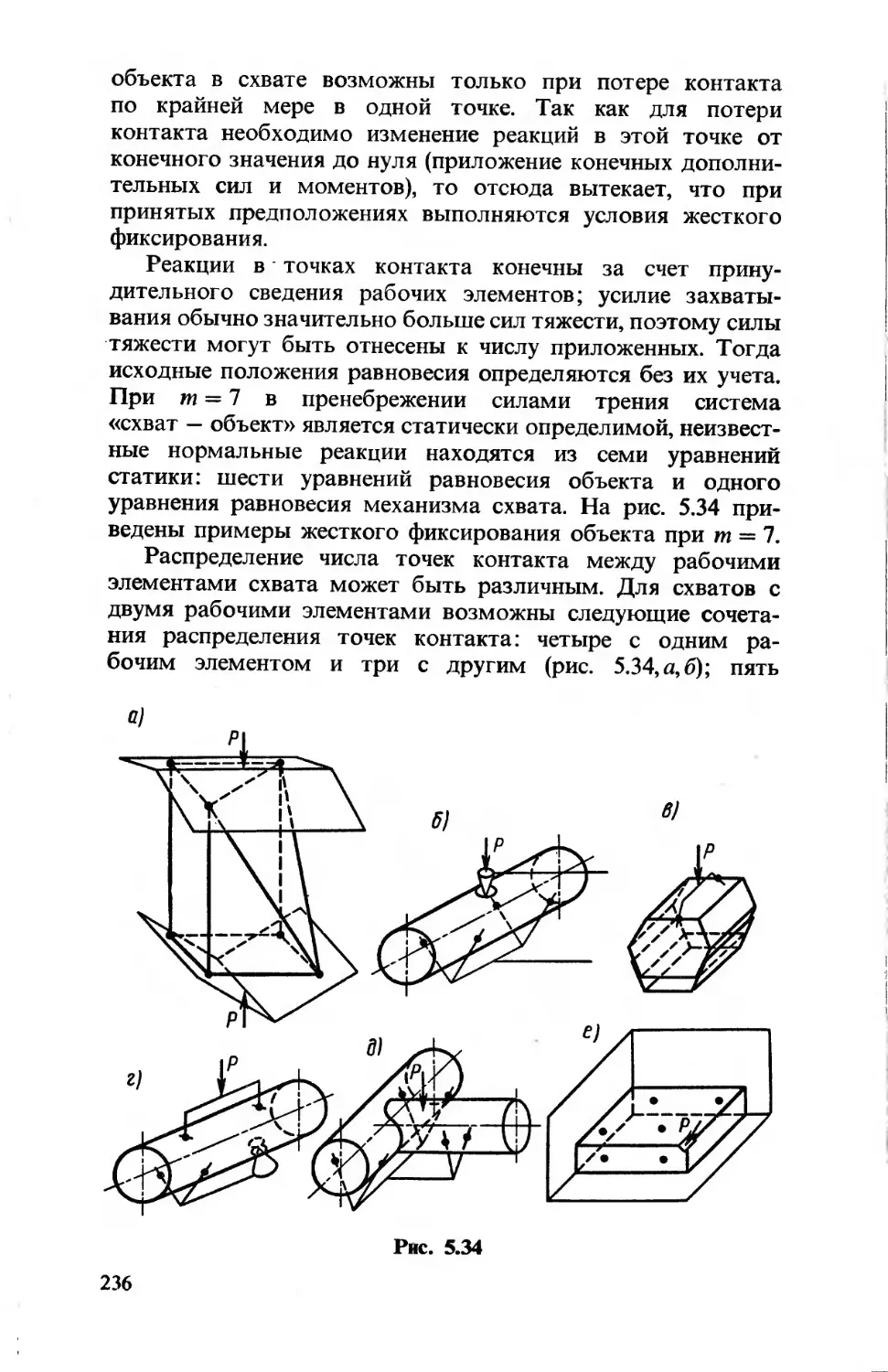

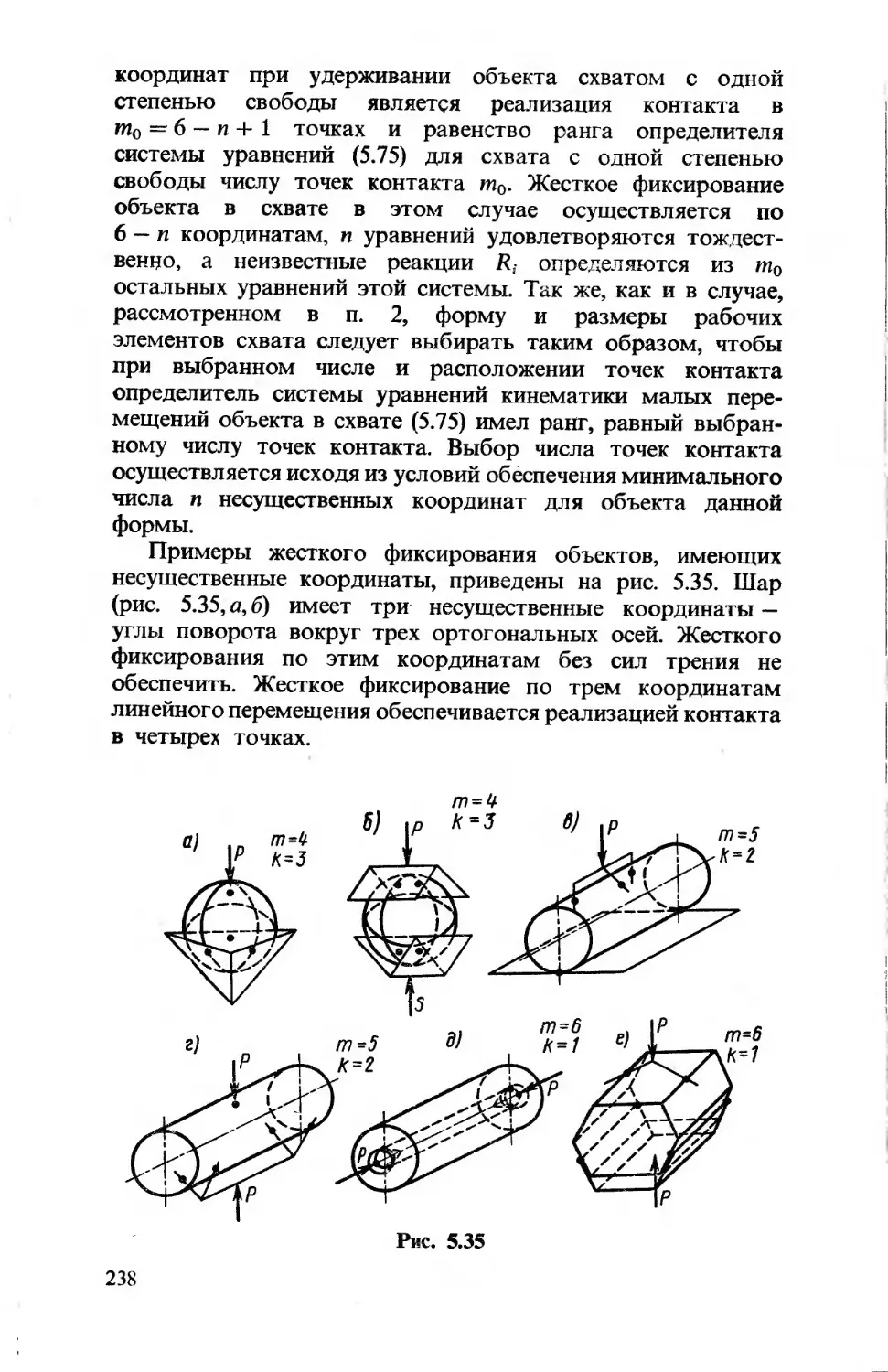

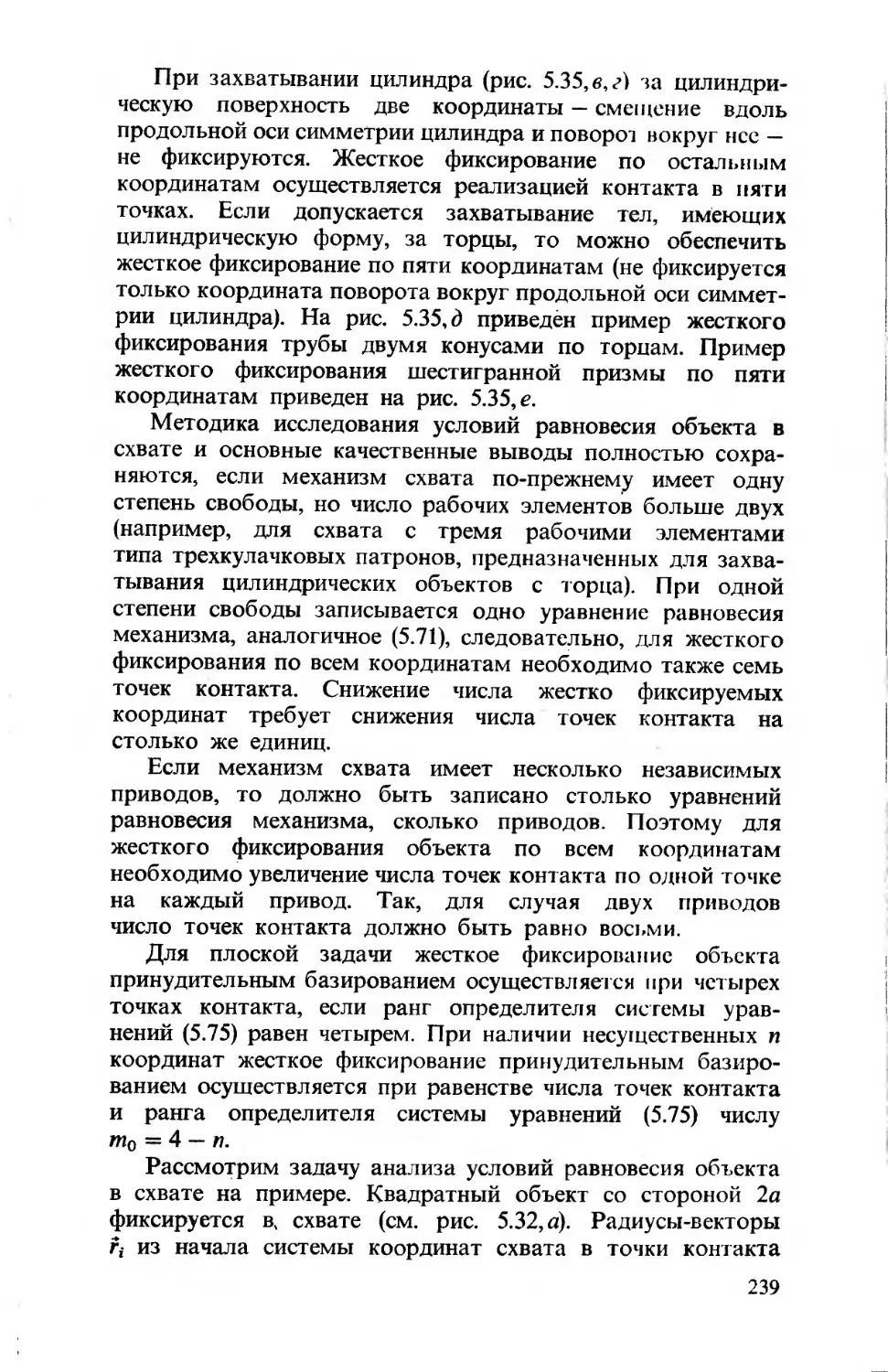

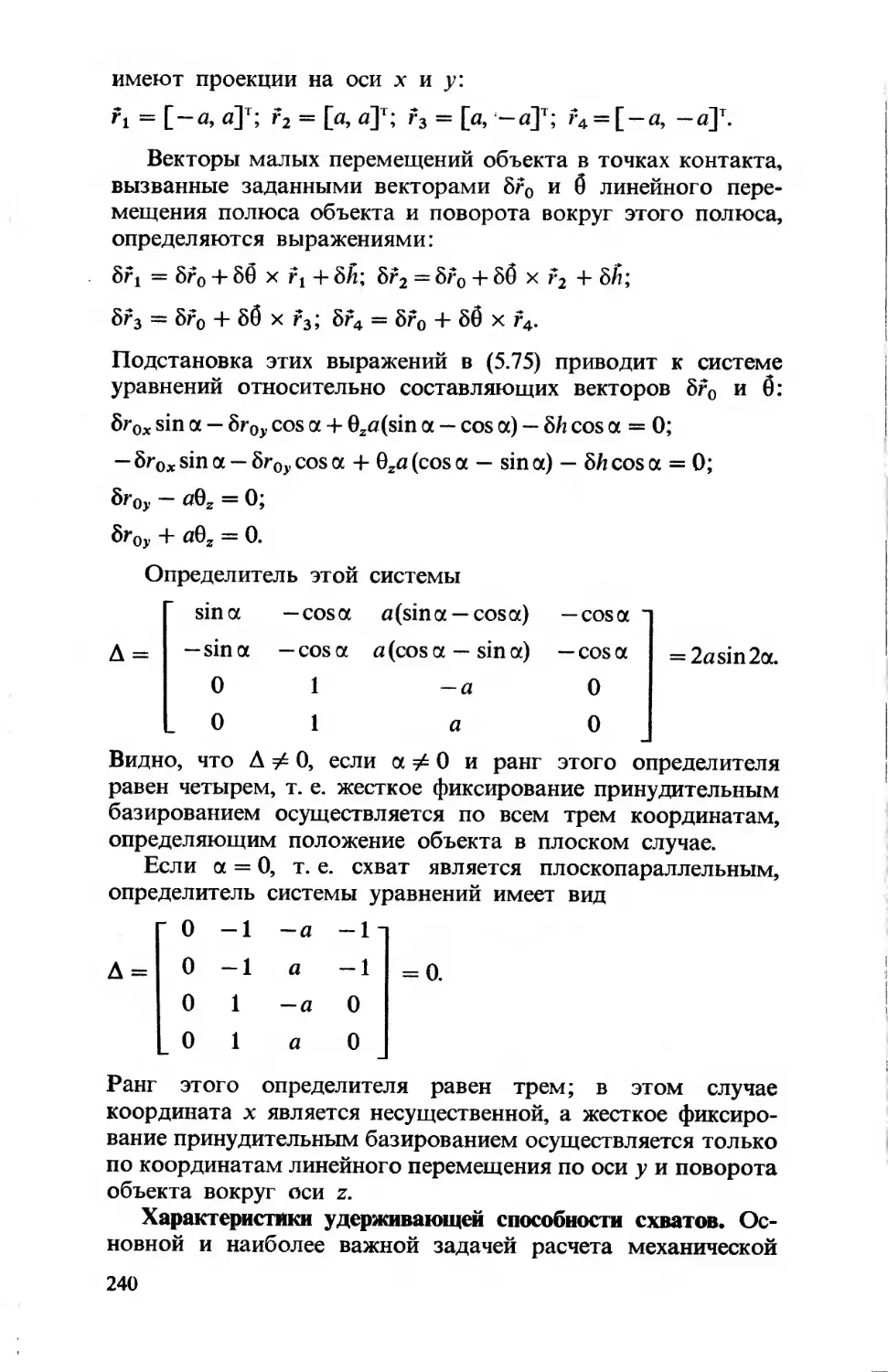

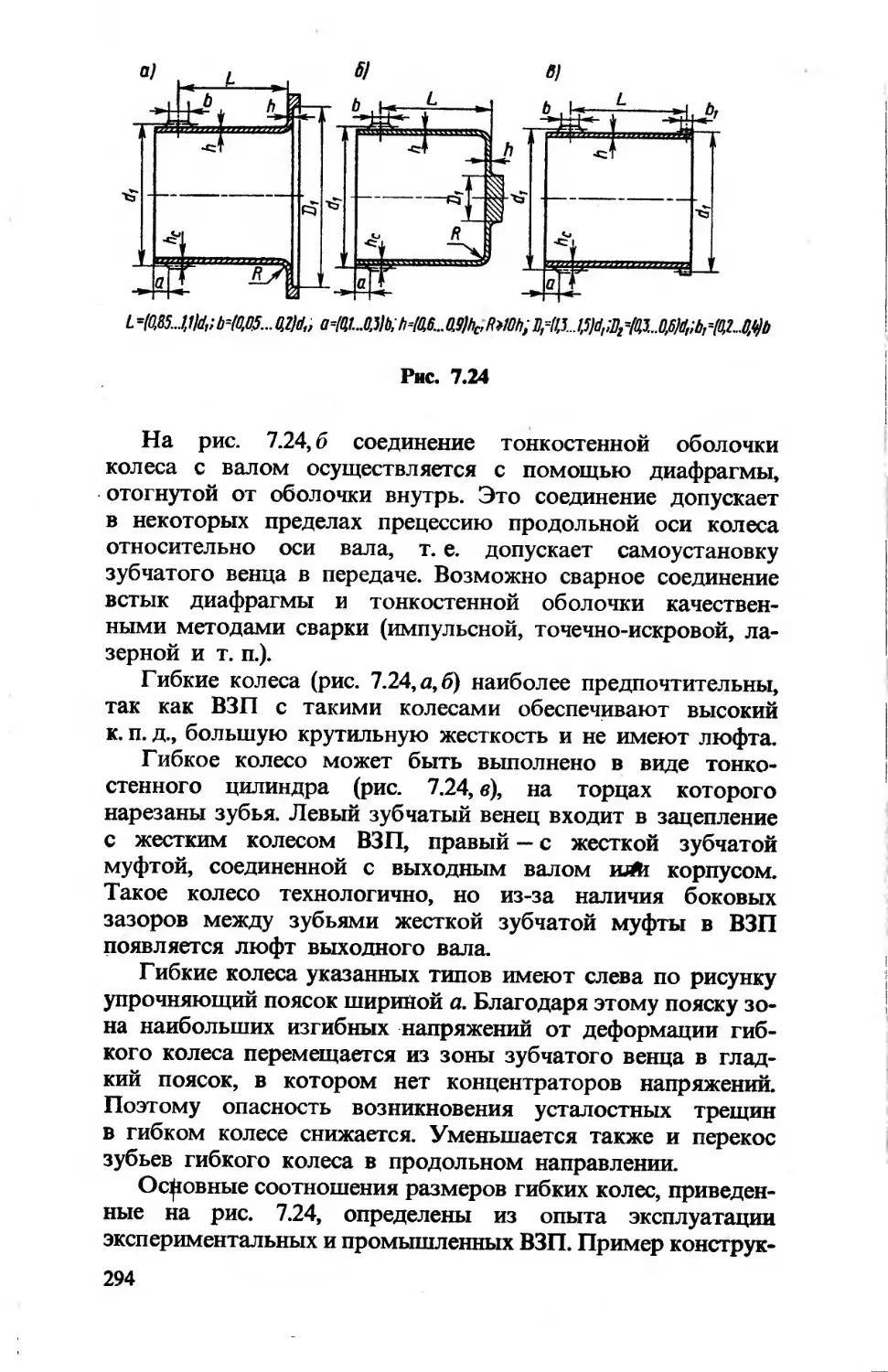

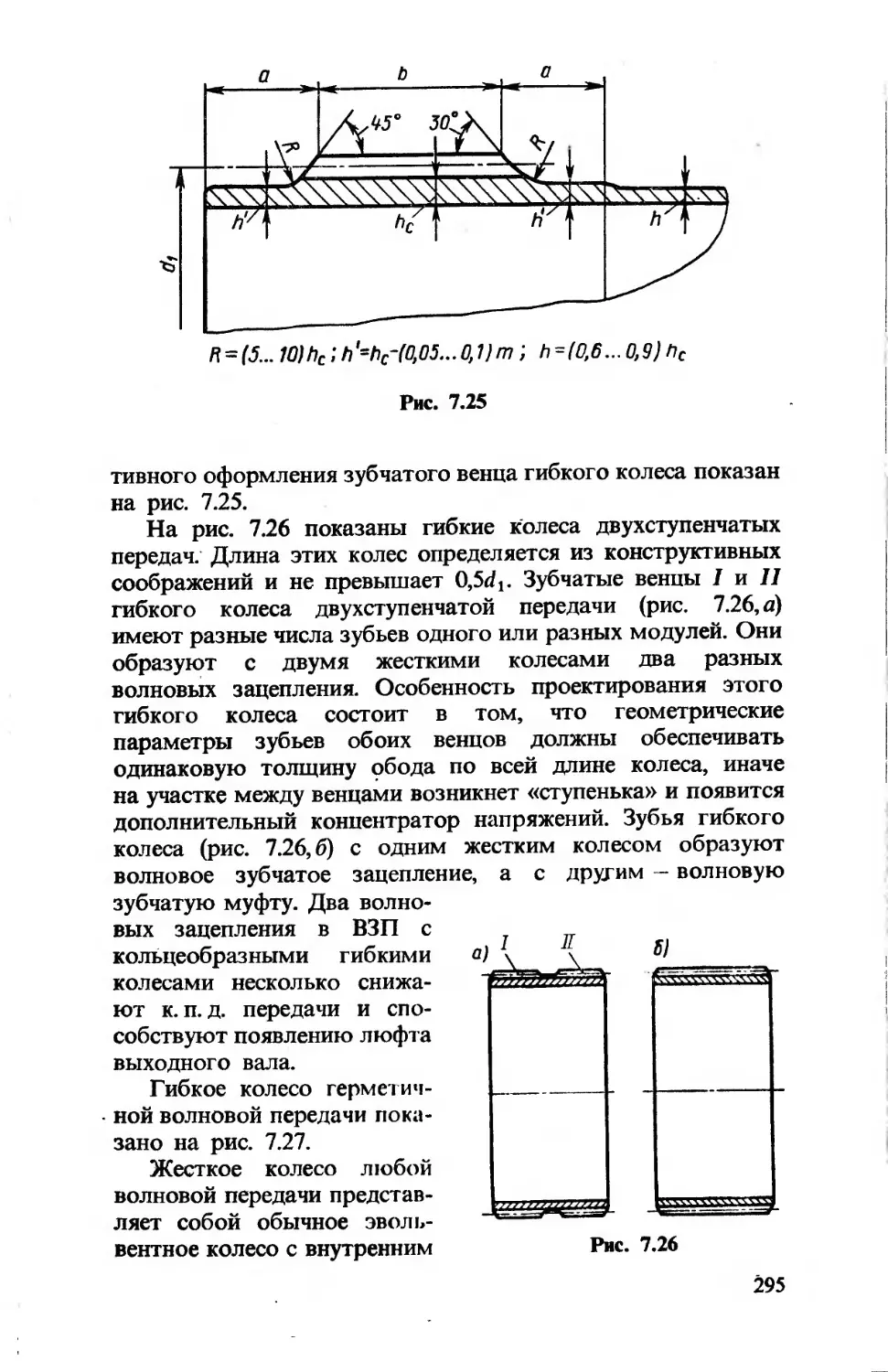

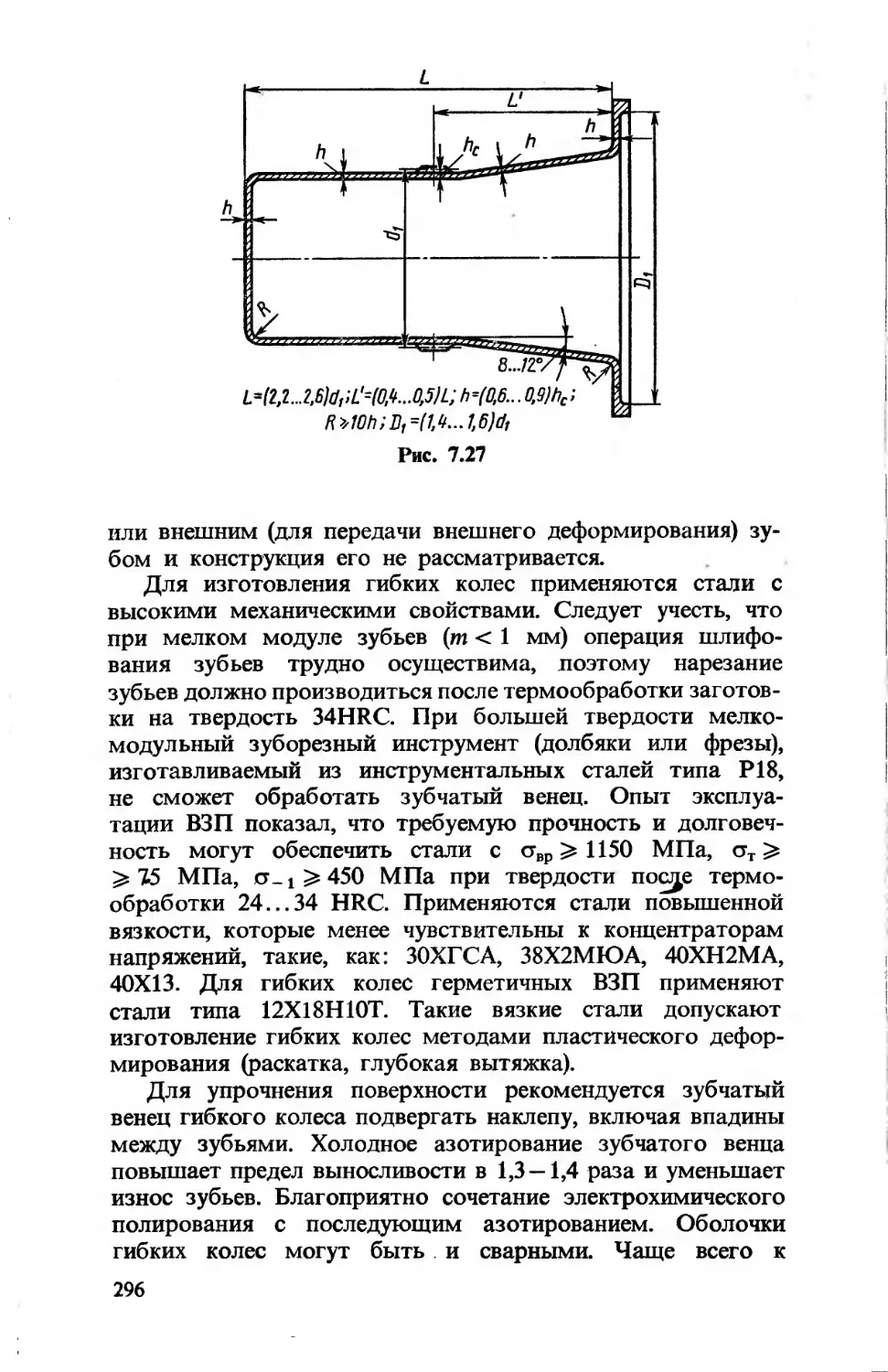

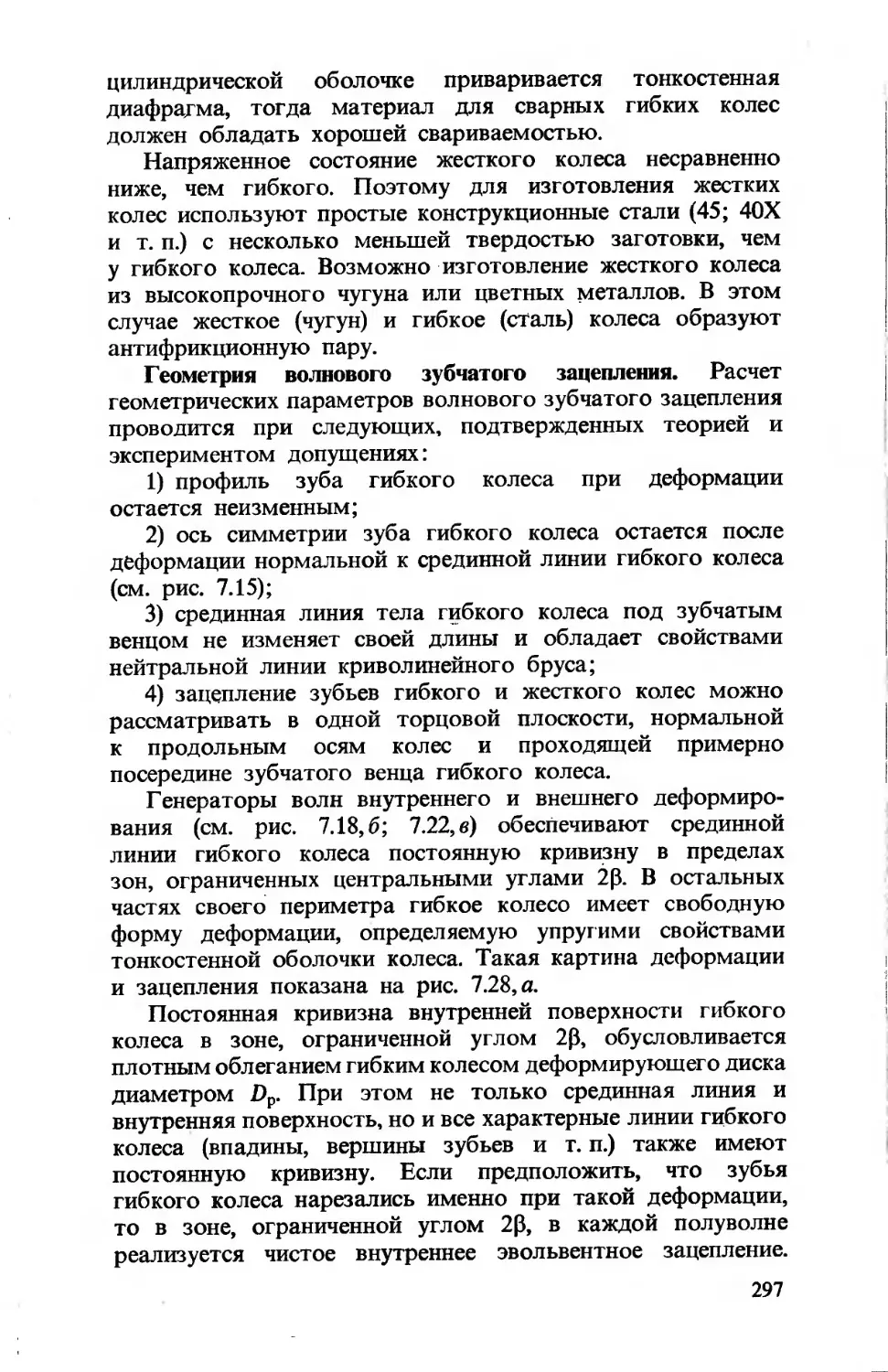

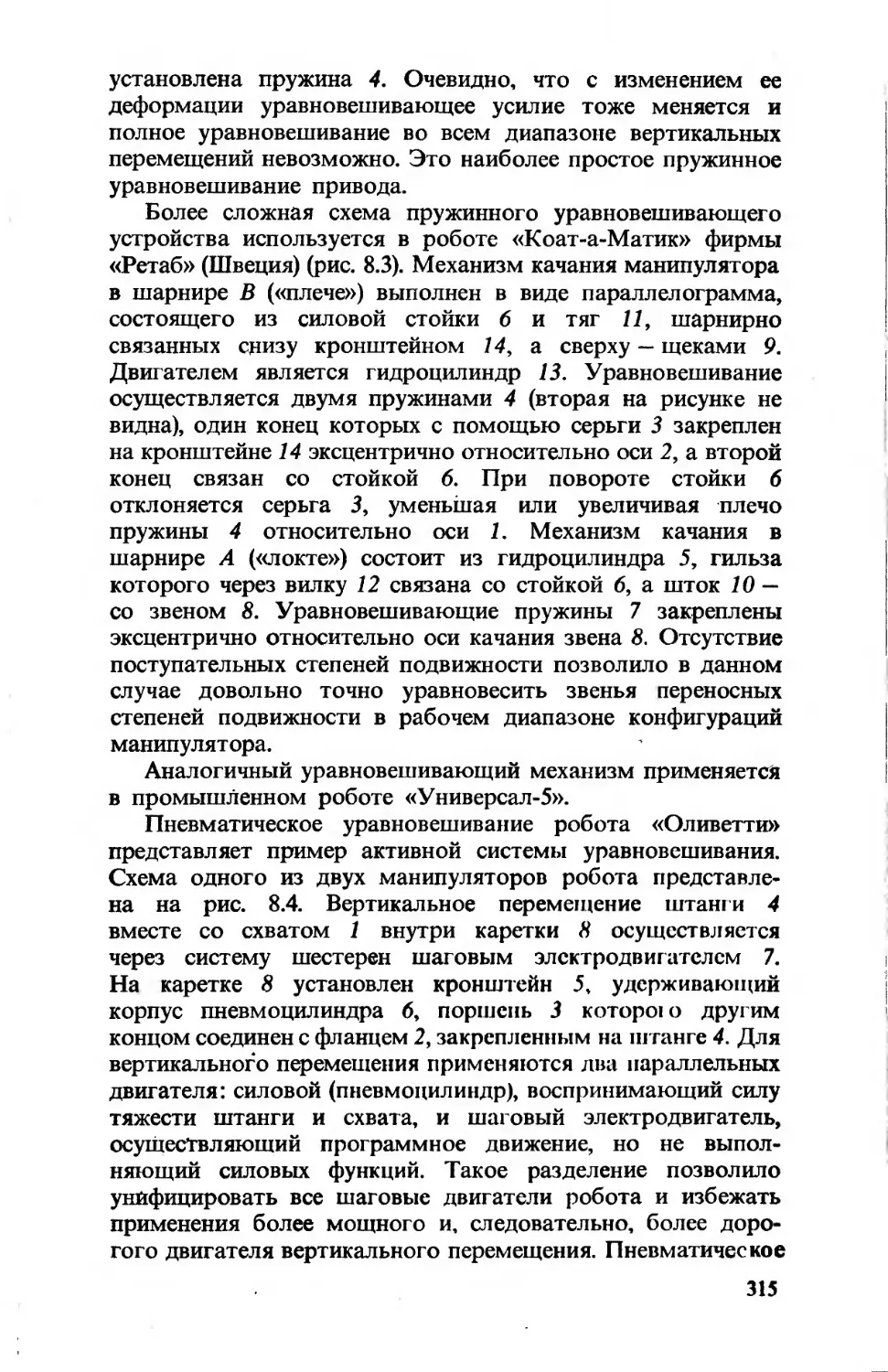

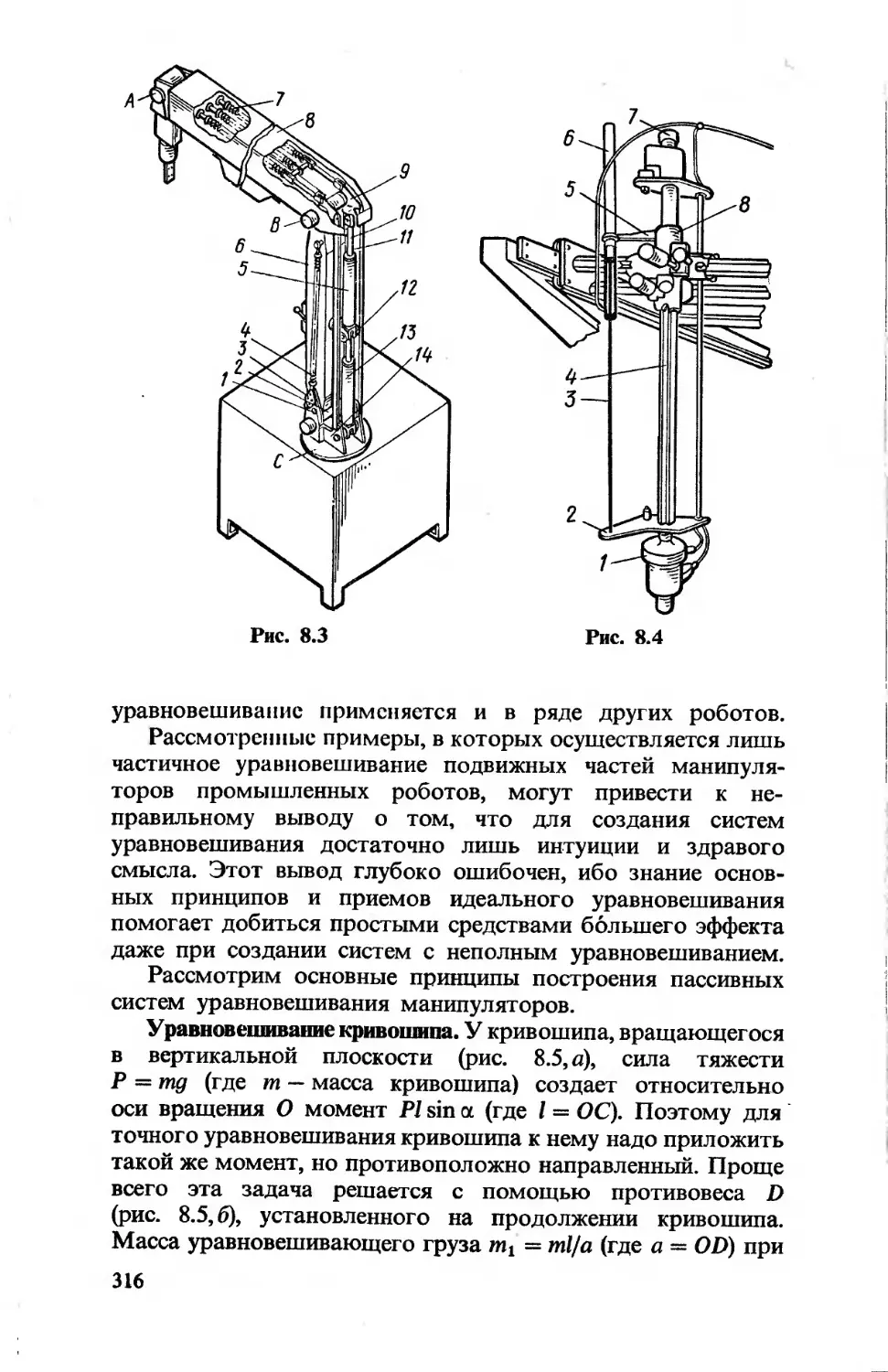

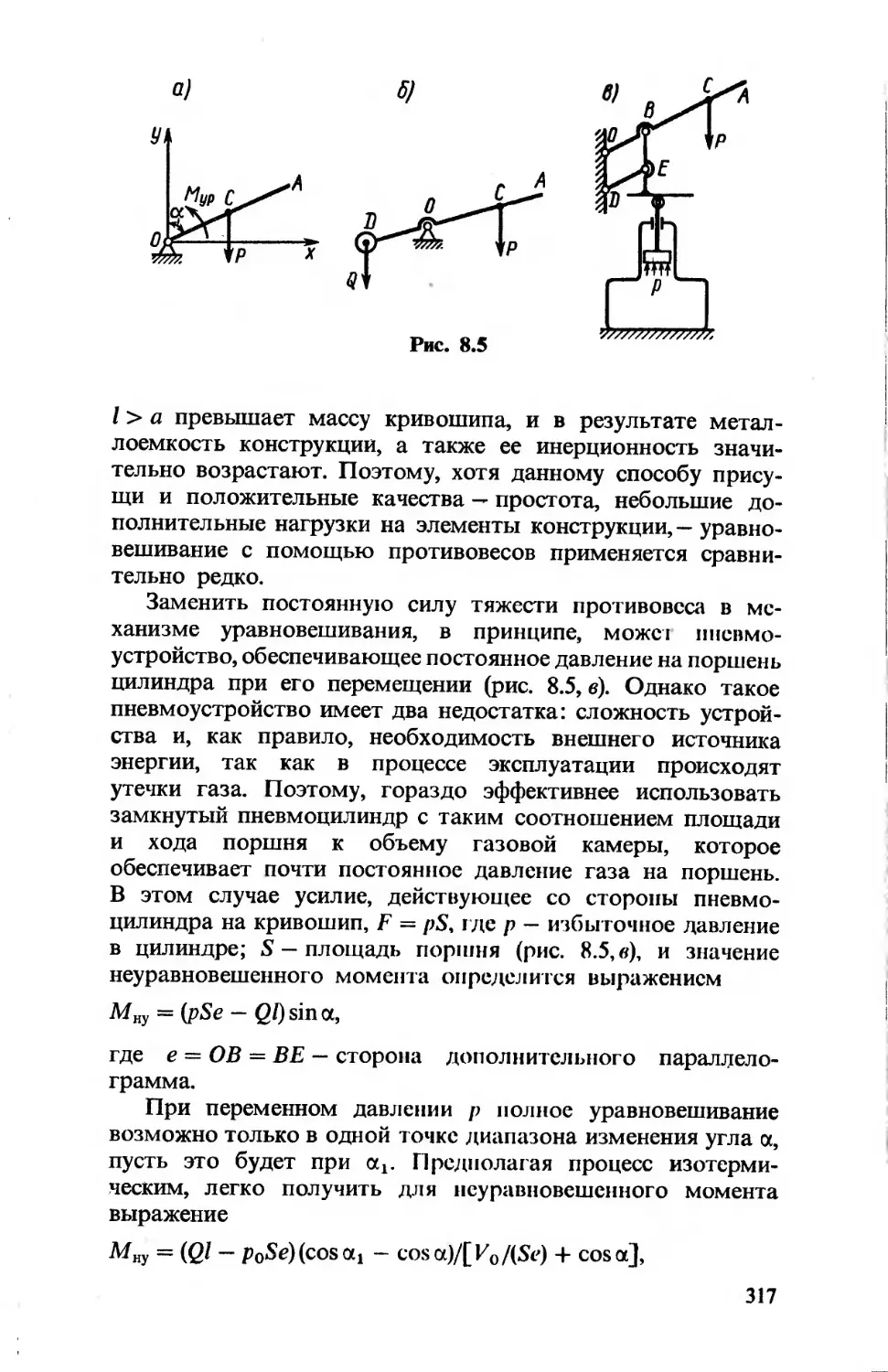

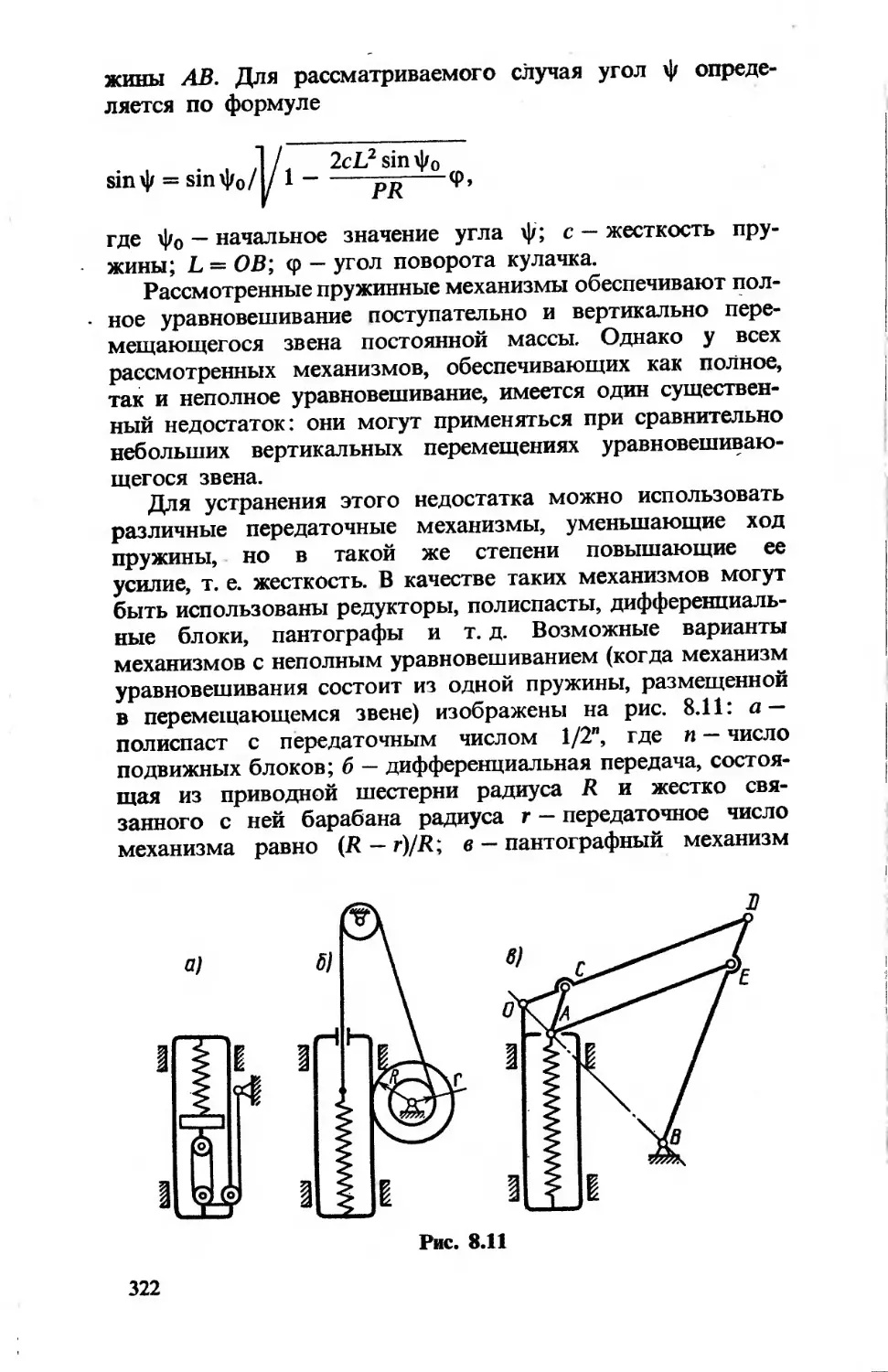

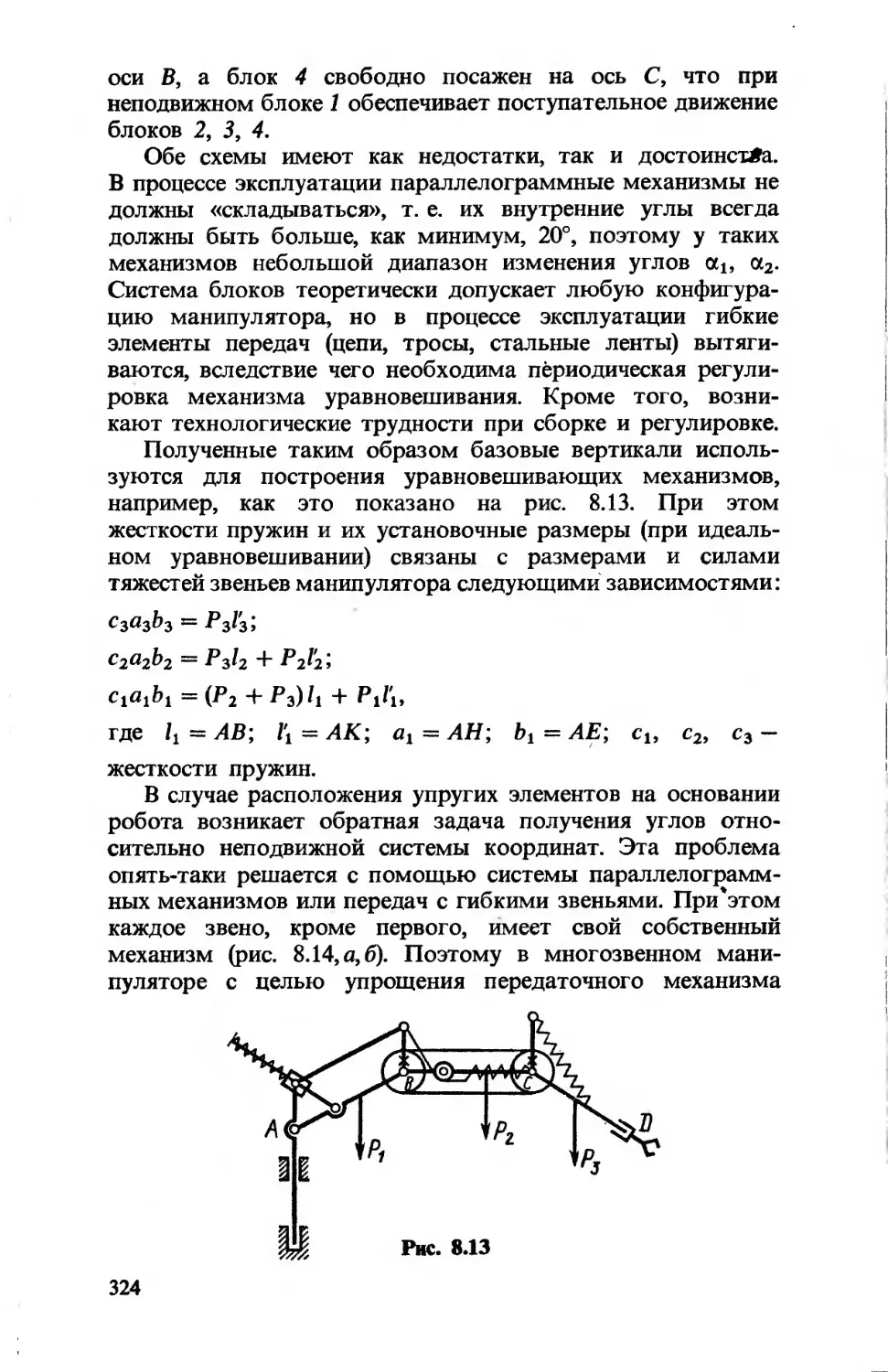

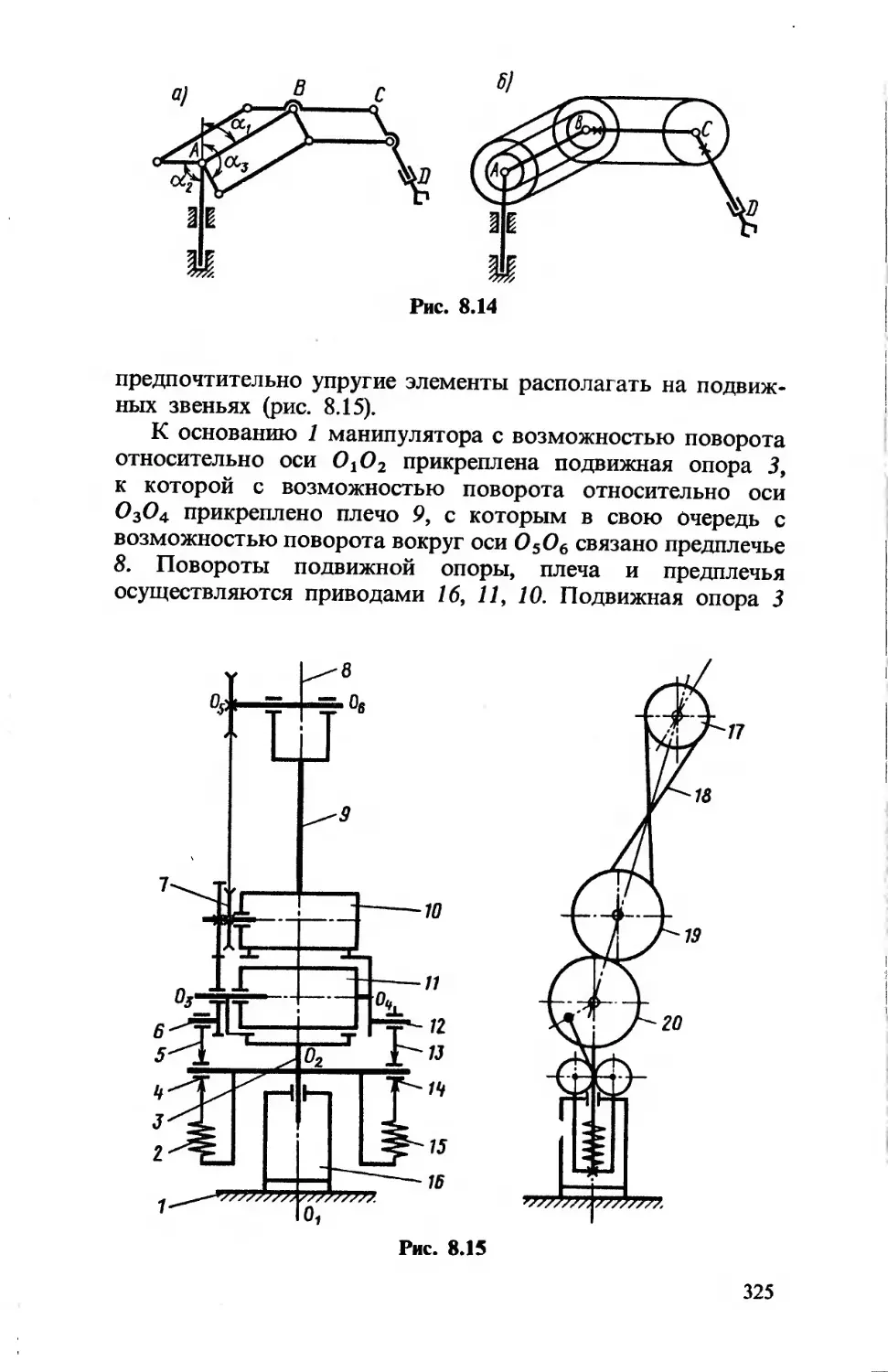

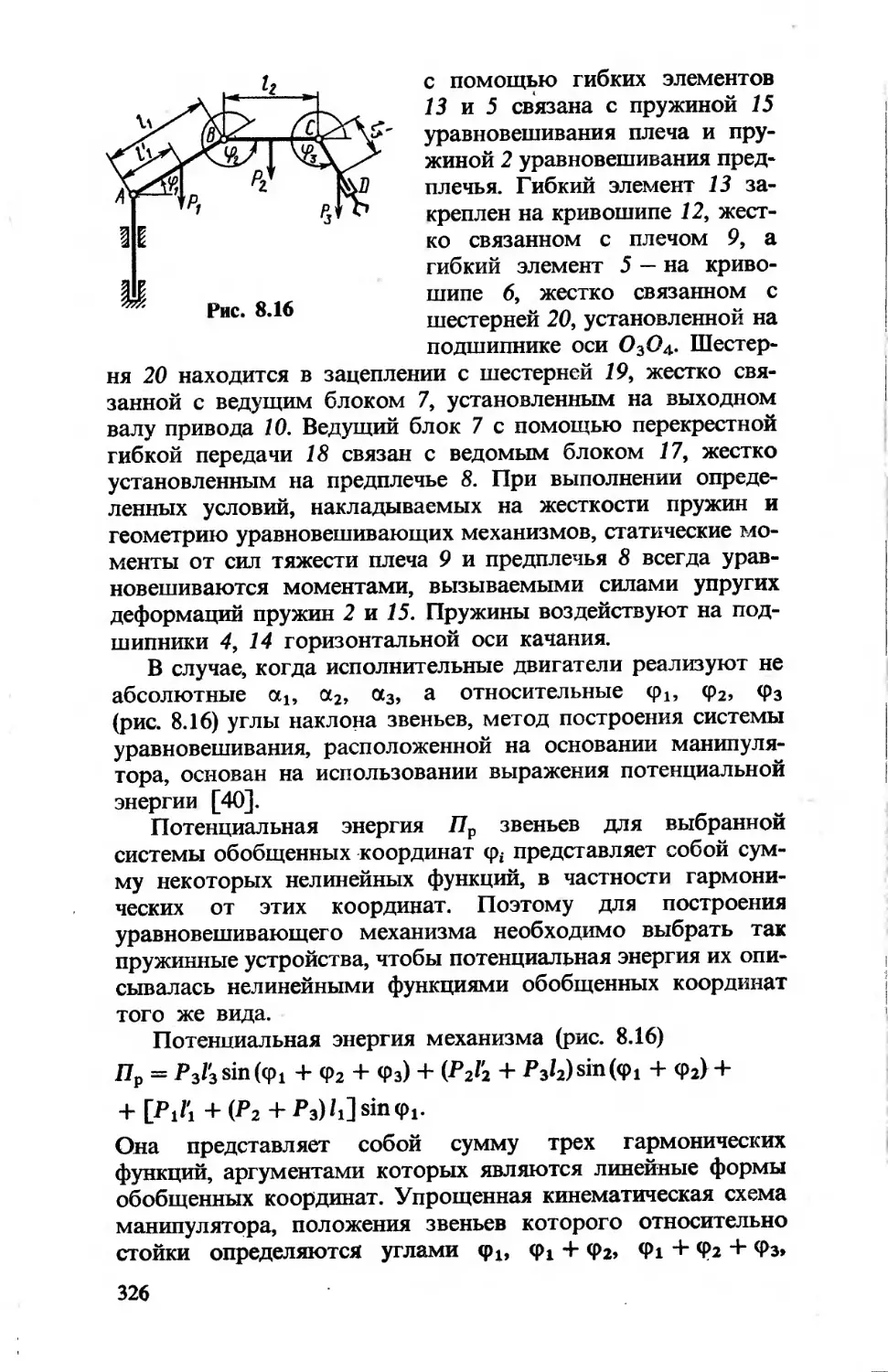

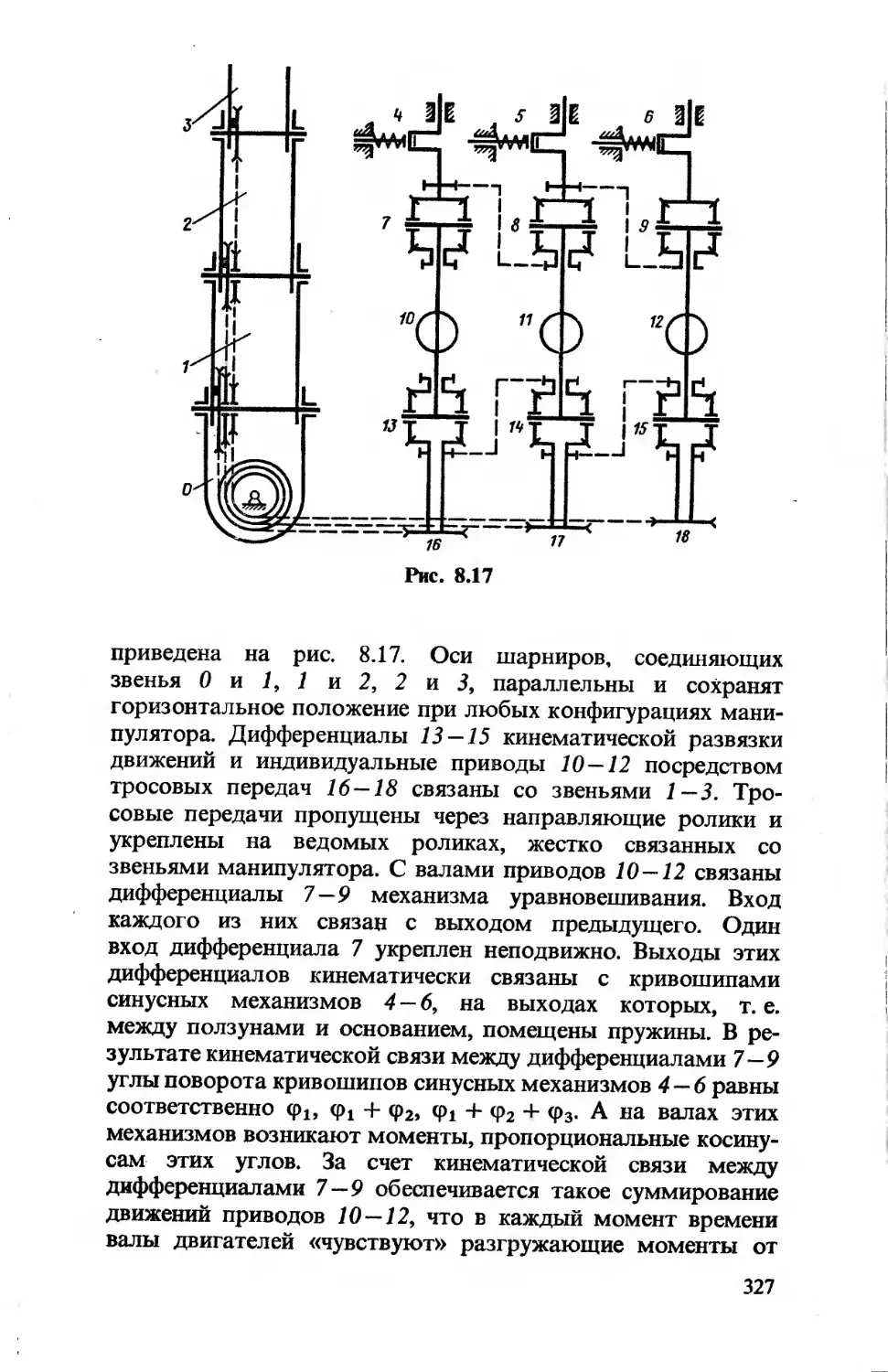

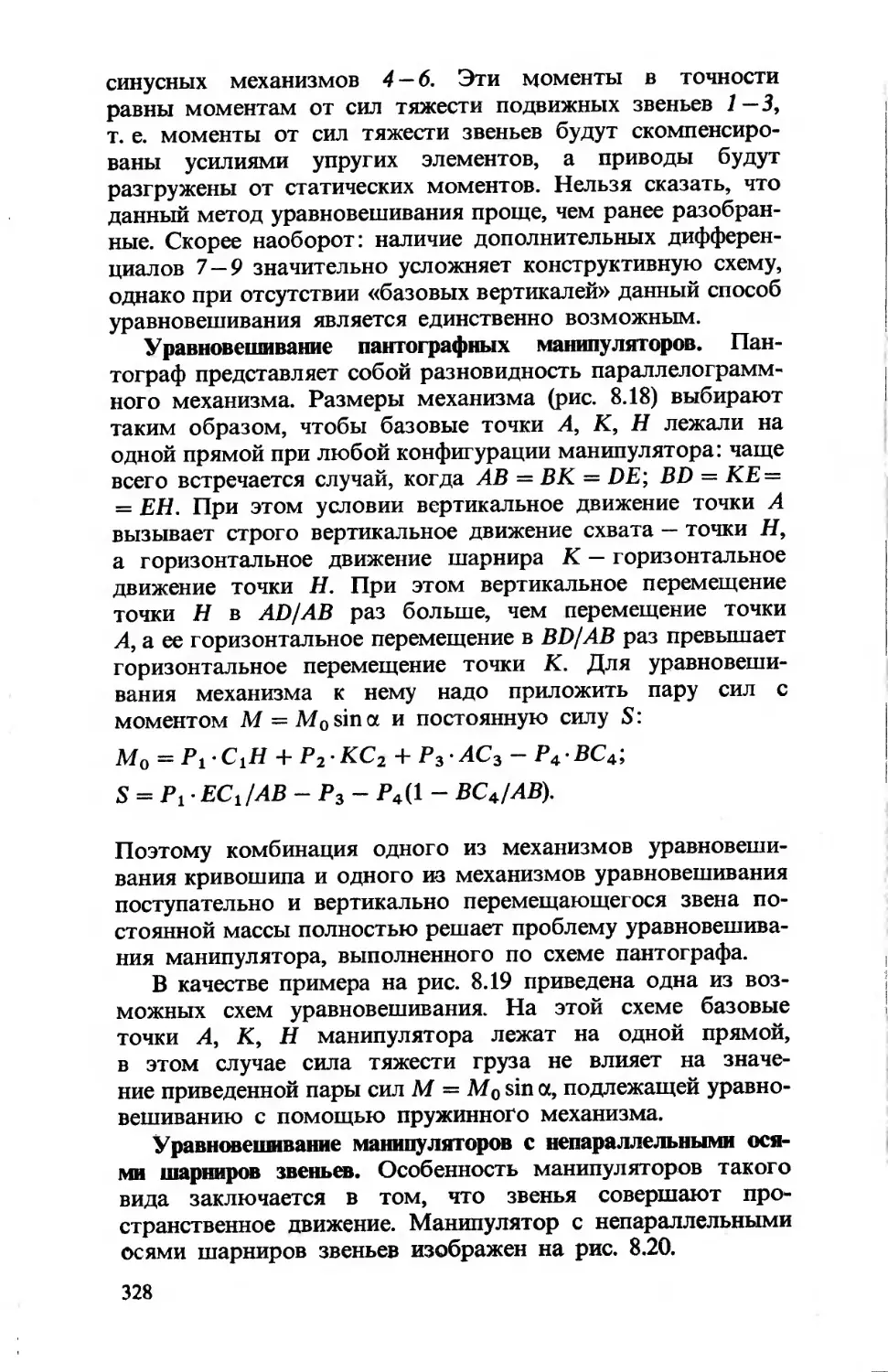

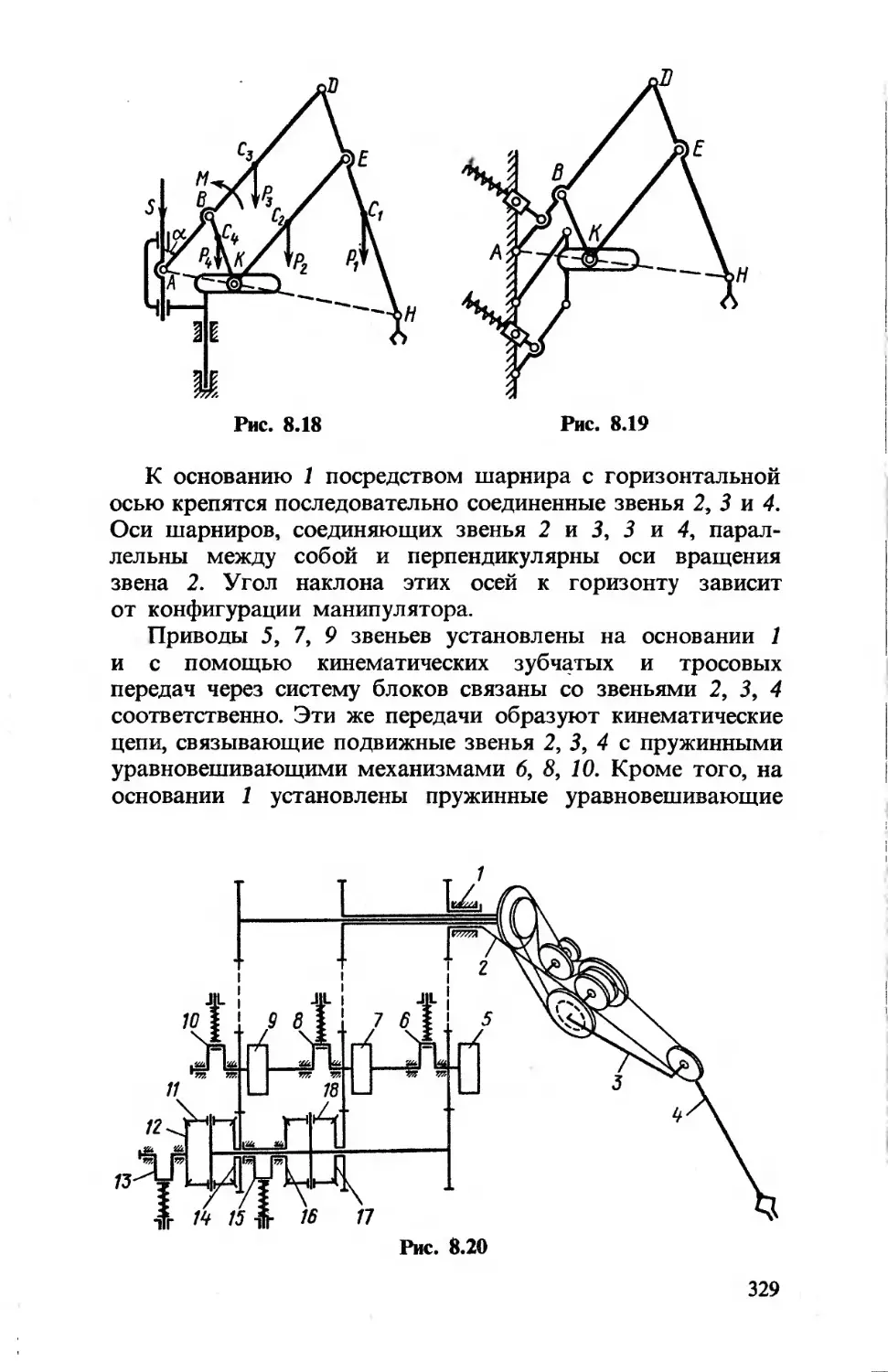

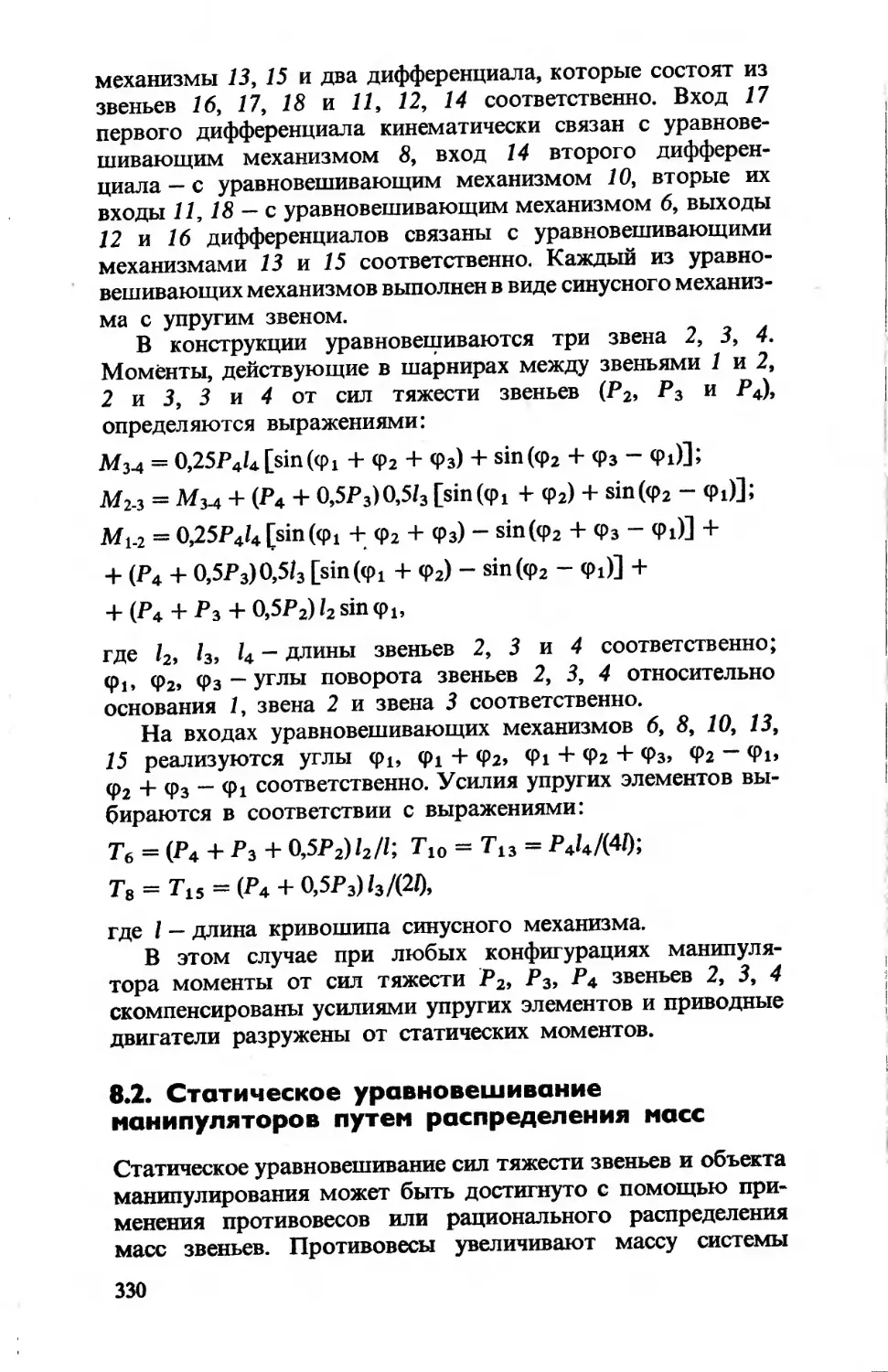

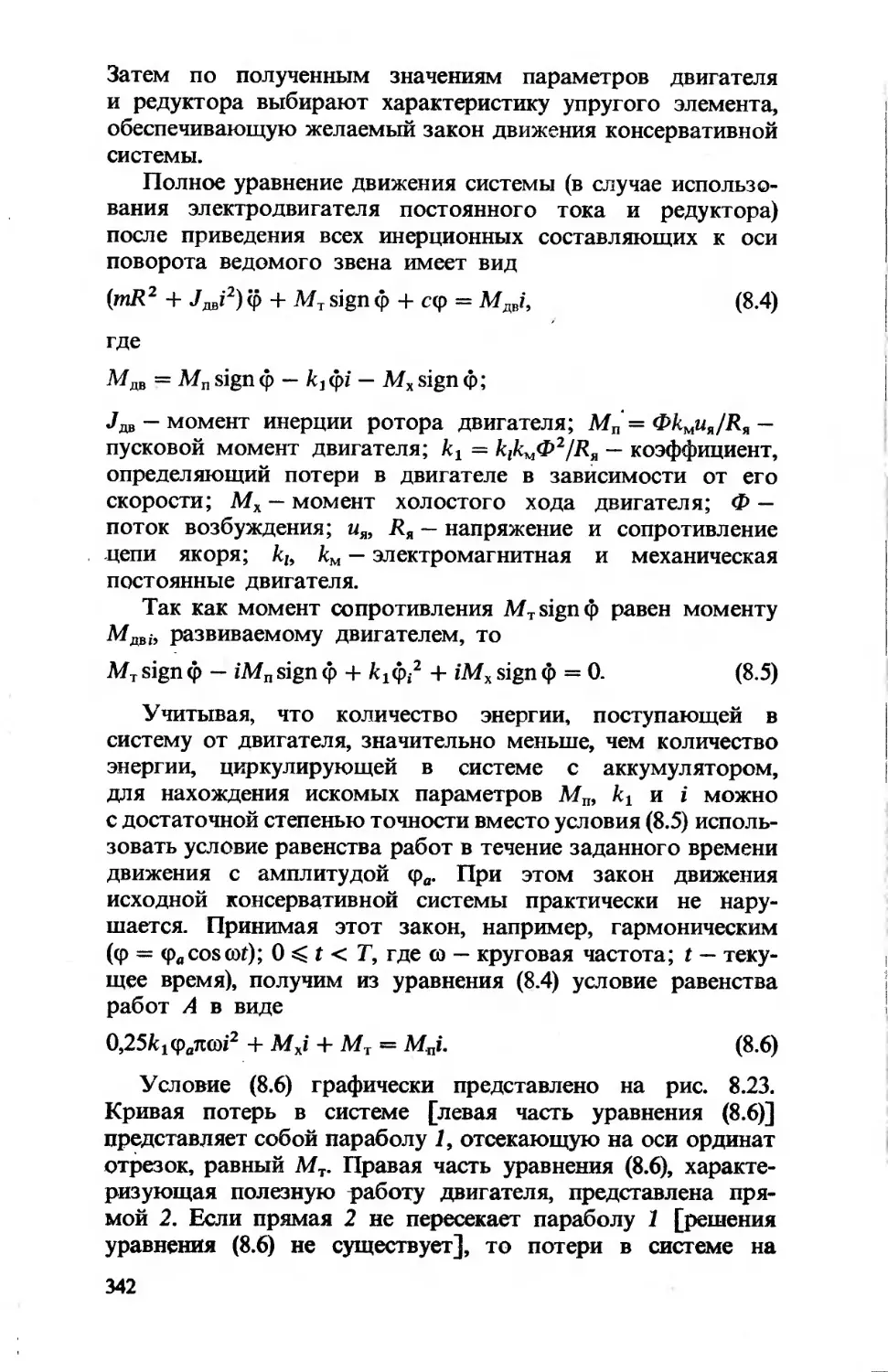

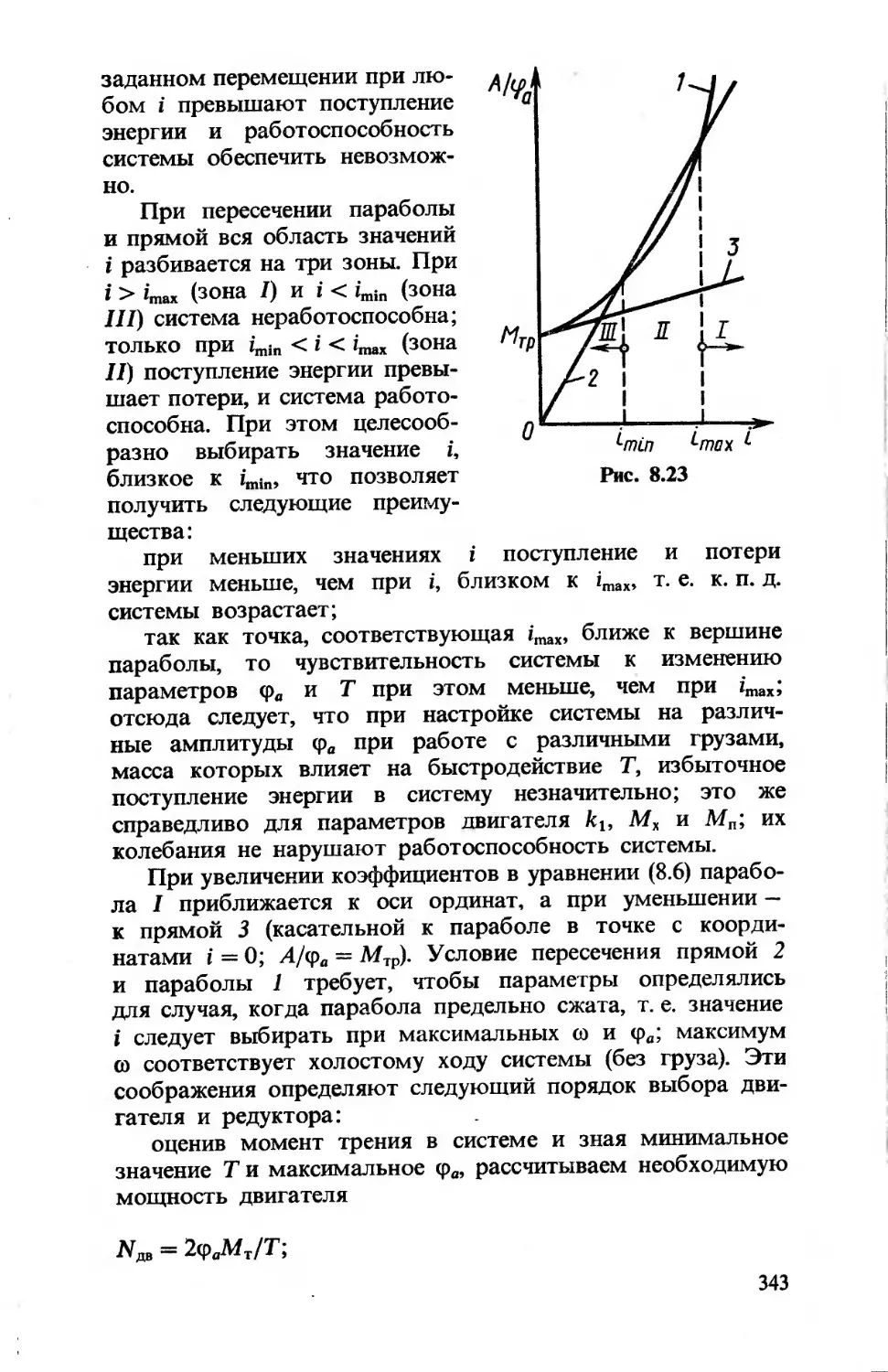

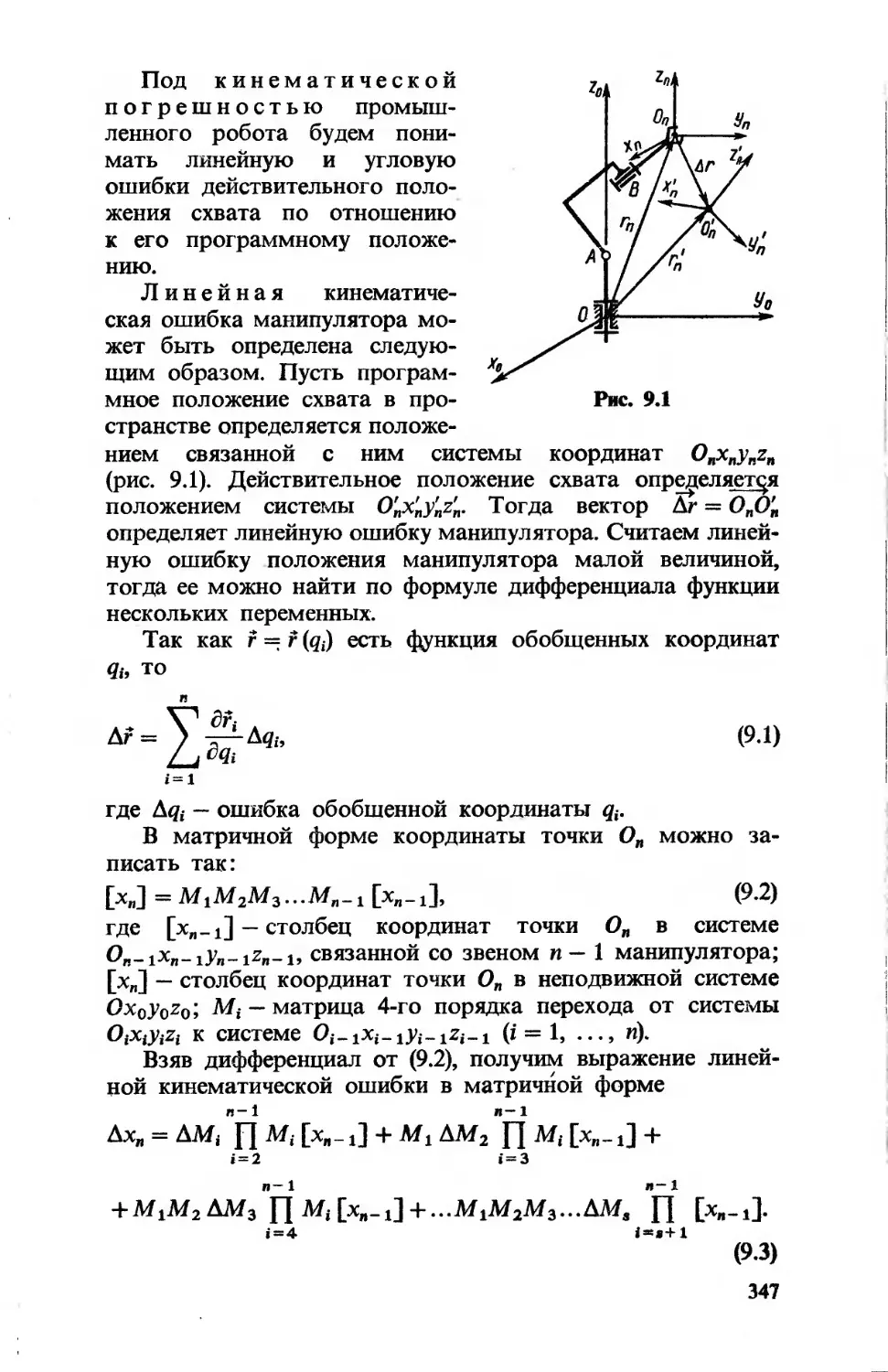

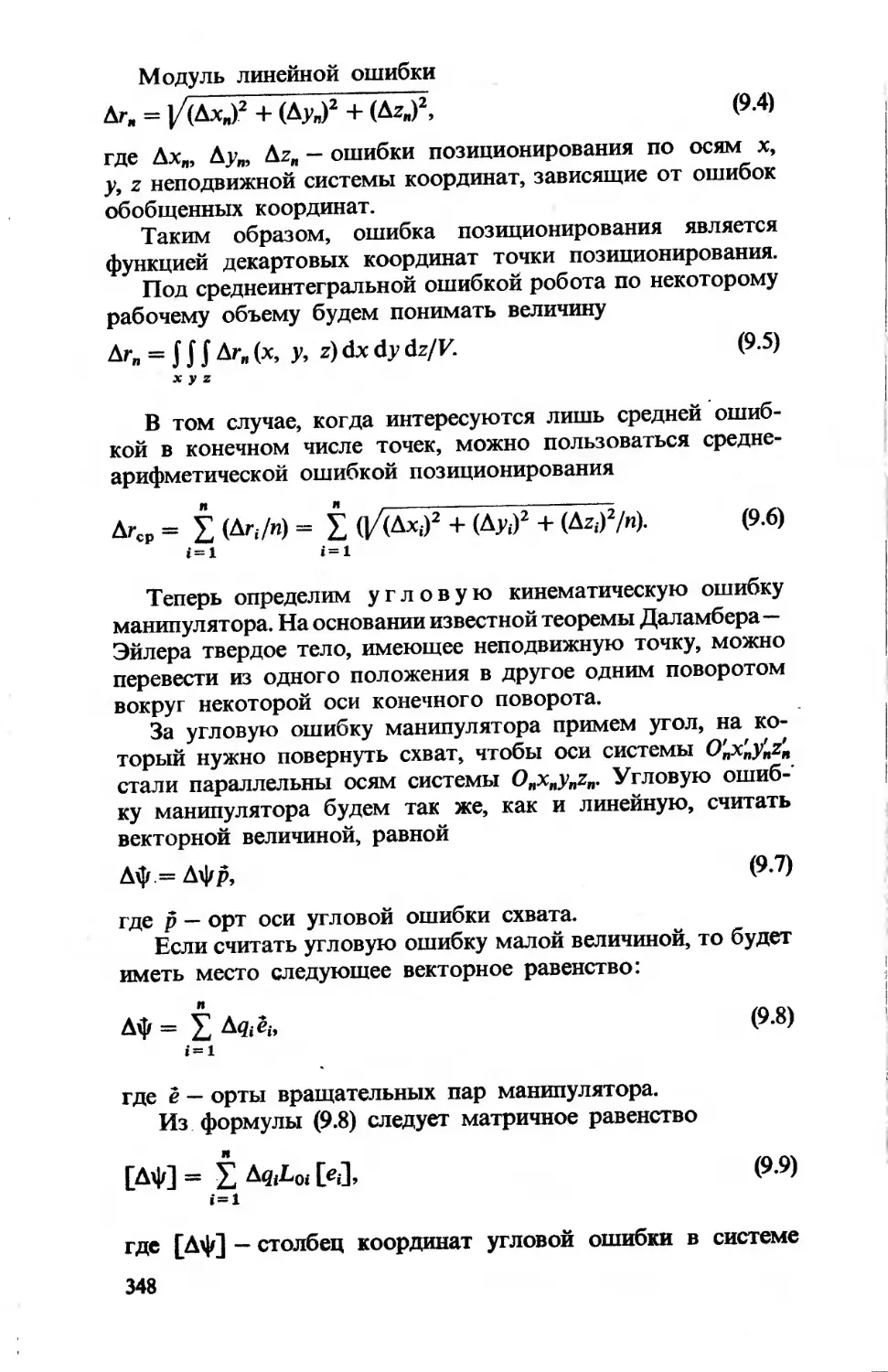

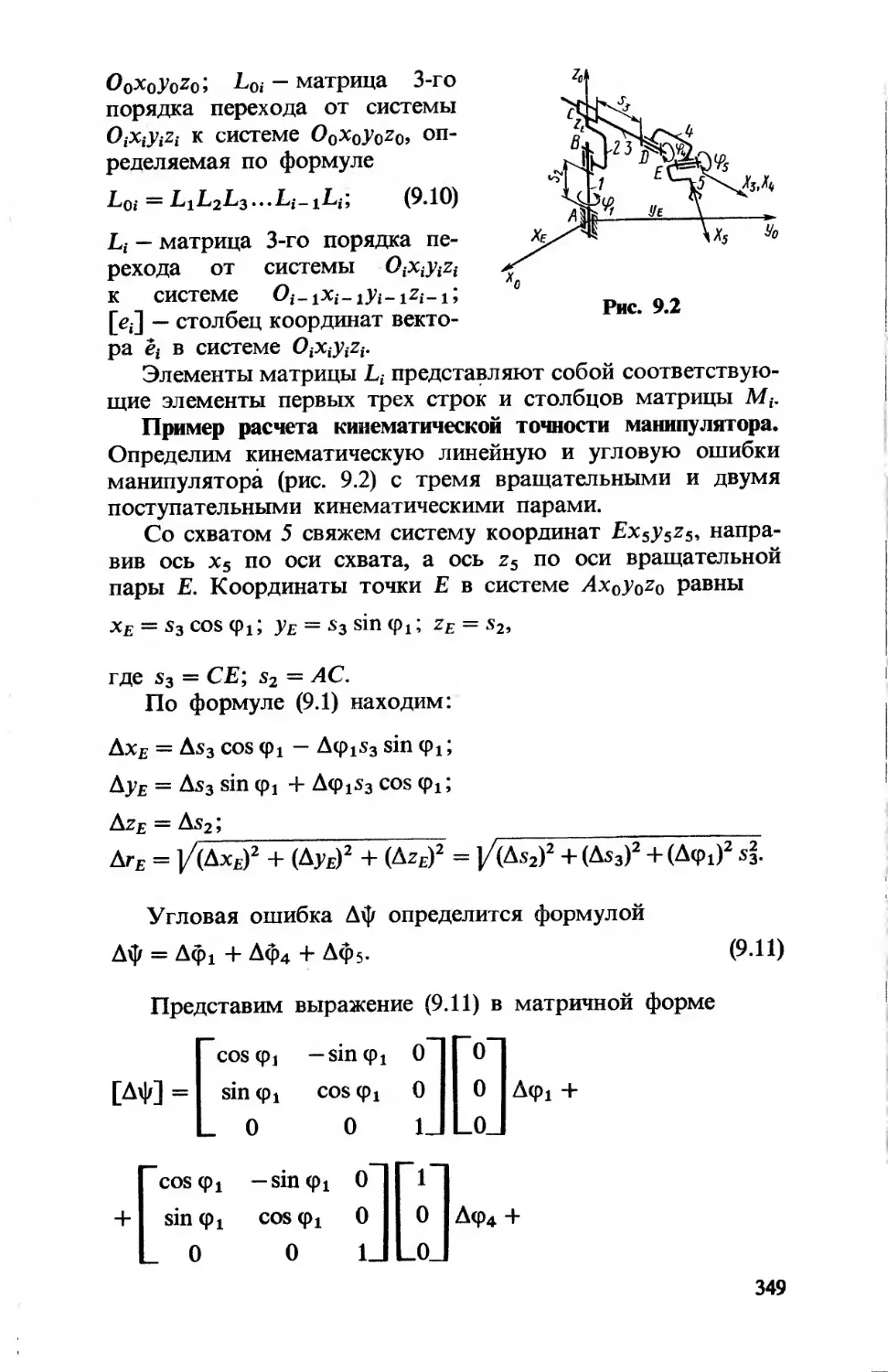

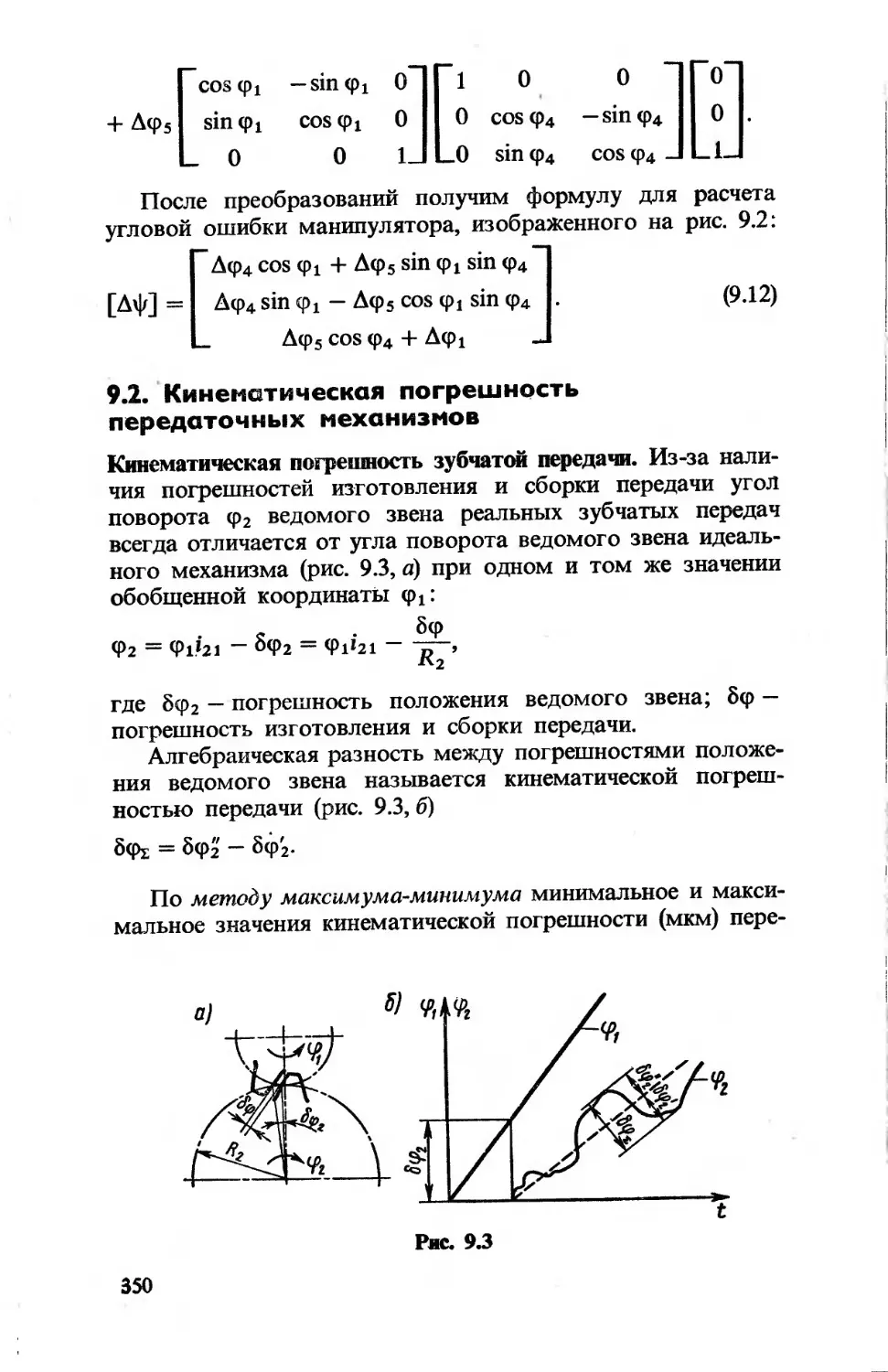

KQ — 0/(4я) = з/(4л/з) = (1 — cos0)/2. (2.15)