Текст

ГАЗОТУРБИННЫЕ

УСТАНОВКИ

КОНСТРУКЦИИ И РАСЧЕТ

СПРАВОЧНОЕ ПОСОБИЕ

Под общей редакцией

Л. В. АРСЕНЬЕВА и В. Г. ТЫРЫИЖИНА

ЛЕНИНГРАД

«МАШИНОСТРОЕНИЕ»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1978

ФБ СПбГТУ

ШНИIIIIII

0000201035

ББК 31.363

ПЗ

УДК 621.5-843.8.001.2 (031)

АВТОРЫ: Л. В. АРСЕНЬЕВ, Ф. С. БЕДЧЕР, И. А. БОГОВ,

Е. Е. ЛЕВИН, В. Г. ТЫРЫШКИН, Е. А. ХОДАК

Рецензент д-р техн, наук А. А. КАНАЕВ

Газотурбинные установки. Конструкции и расчет: Справочное пособие/

ПЗ Под общ. ред. Л. В. Арсеньева и В. Г. Тырышкина( —Л.: Машиностроение. Ленингр

отд-ние, 1978. — 232 с., ил.

В пер.: 2 р. 20 к.

В справочном пособии приведены основные сведения по конструкции и рас-

чету газотурбинных установок — стационарных (энергетических и газоперека-

чивающих) и транспортных. Приведены тепловые расчеты схем ГТУ, а также

методы расчета их основных элементов. Описаны конструкции основных элемен-

тов ГТУ и дан анализ конструктивных решений узлов газовых турбин, компрес-

соров и теплообменных аппаратов. Приведены конкретные рекомендации по выбору

их параметров. Изложены принципы построения систем регулирования, рас-

смотрены системы топливоподачи, масляные системы и вспомогательное оборудо-

вание ГТУ.

Справочное пособие предназначено для инженерно-технических работни-

ков, занимающихся расчетом и проектированием как газотурбинных установок,

так и их основных элементов. Оно может быть использовано также студентами

втузов, изучающими газотурбинные установки и турбомашины.

30305—155

038(01)—78

155—78

ББК 31.363

6П2.23(083)

ИБ № 777

Леонид Васильевич АРСЕНЬЕВ, Фрида Соломоновна БЕДЧЕР,

Игорь Александрович БОГОВ, Евгений Ефимович ЛЕВИН,

Всеволод Георгиевич ТЫРЫШКИН, Евгений Александрович ХОДАК

ГАЗОТУРБИННЫЕ

УСТАНОВКИ

Конструкции и расчет

Справочное пособие

Редактор издательства В. М. Рошаль Переплет художника В. Э. Н ефед ов и ч а

Технический редактор Л. В. Щетинина

Корректоры А. И. Лавриненко н Н. Б. Семенова

Сдано в набор 17.04.78. Подписано в печать 04.11.78. М-09653. Формат 84Х1081/1в.

Бумага типографская № 2. Гарнитура литературная. Печать высокая.

Усл. печ. л. 24,36. Уч.-изд. л. 32,77. Тираж 7000 экз. Зак. 900. Цена 2 р. 20 к.

Ленинградское отделение издательства «МАШИНОСТРОЕНИЕ»

191065, Ленинград, Д-65, ул. Дзержинского, 10

Ленинградская типография № 6 Союзполиграфпрома

при Государственном комитете СССР по делам

издательств, полиграфии и книжной торговли

193144, Ленинград, С-144, ул. Моисеенко, 10

© Издательство «Машиностроение» , 1978 г .

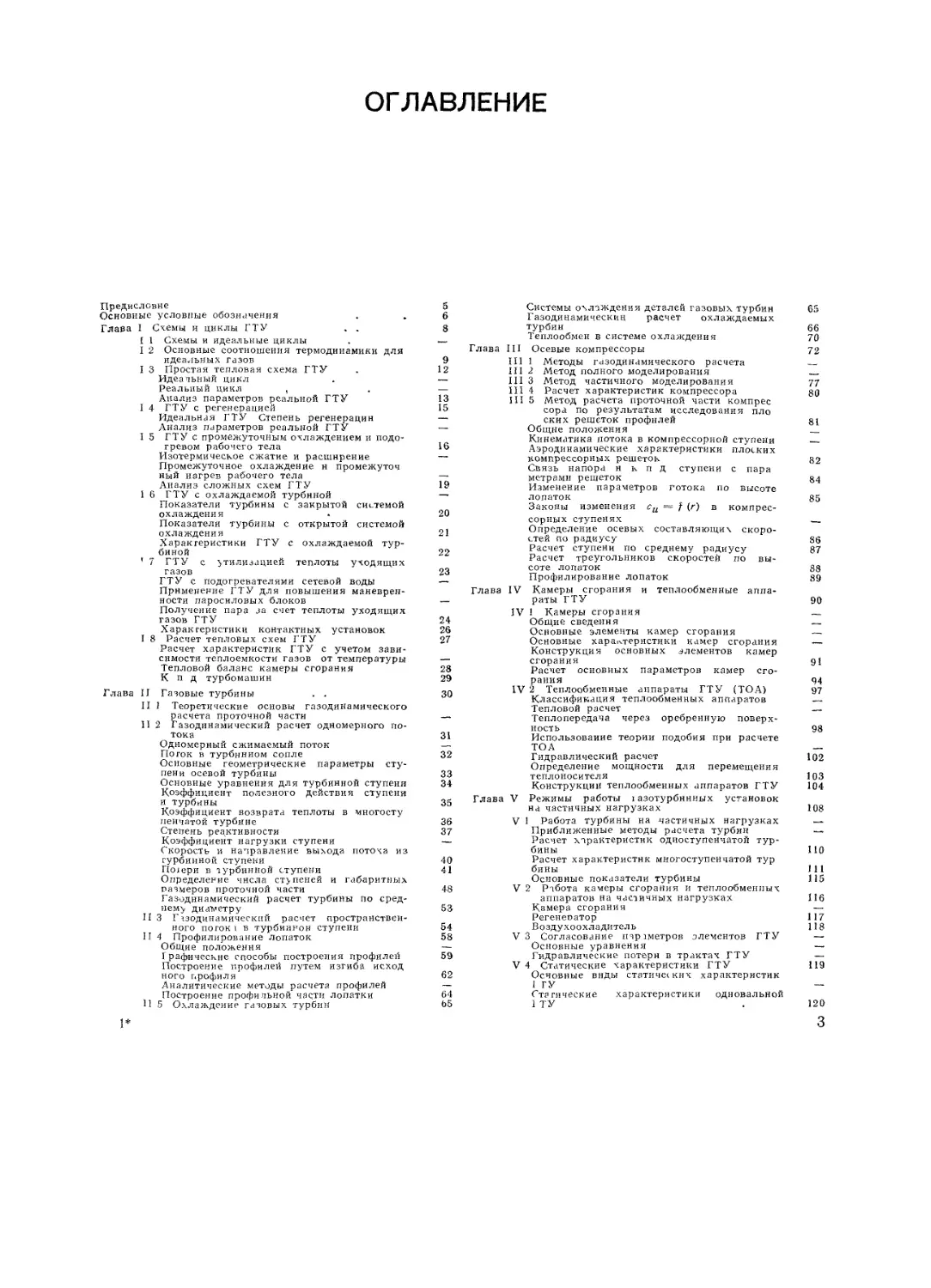

ОГЛАВЛЕНИЕ

Предисловие

Основные условные обозначения

Глава 1 Схемы и циклы ГТУ , .

I 1 Схемы и идеальные циклы

I 2 Основные соотношения термодинамики для

идеальных газов

I 3 Простая тепловая схема ГТУ

Идеачьный цикл

Реальный цикл ,

Анализ параметров реальной ГТУ

I 4 ГТУ с регенерацией

Идеальная ГТУ Степень регенерации

Анализ параметров реальной ГТУ

I 5 ГТУ с промежуточным охлаждением и подо-

гревом рабочего тела

Изотермическое сжатие и расширение

Промежуточное охлаждение и промежуточ

ный нагрев рабочего тела

Анализ сложных схем ГТУ

I 6 ГТУ с охлаждаемой турбиной

Показатели турбины с закрытой системой

охлаждения

Показатели турбины с открытой системой

охлаждения

Характеристики ГТУ с охлаждаемой тур-

биной

’ 7 ГТУ с утилизацией теплоты уходящих

газов

ГТУ с подогревателями сетевой воды

Применение ГТУ для повышения маневрен-

ности паросиловых блоков

Получение пара за счет теплоты уходящих

газов ГТУ

Характеристики контактных установок

I 8 Расчет тепловых схем ГТУ

Расчет характеристик ГТУ с учетом зави-

симости теплоемкости газов от температуры

Тепловой баланс камеры сгорания

Кпд турбомашин

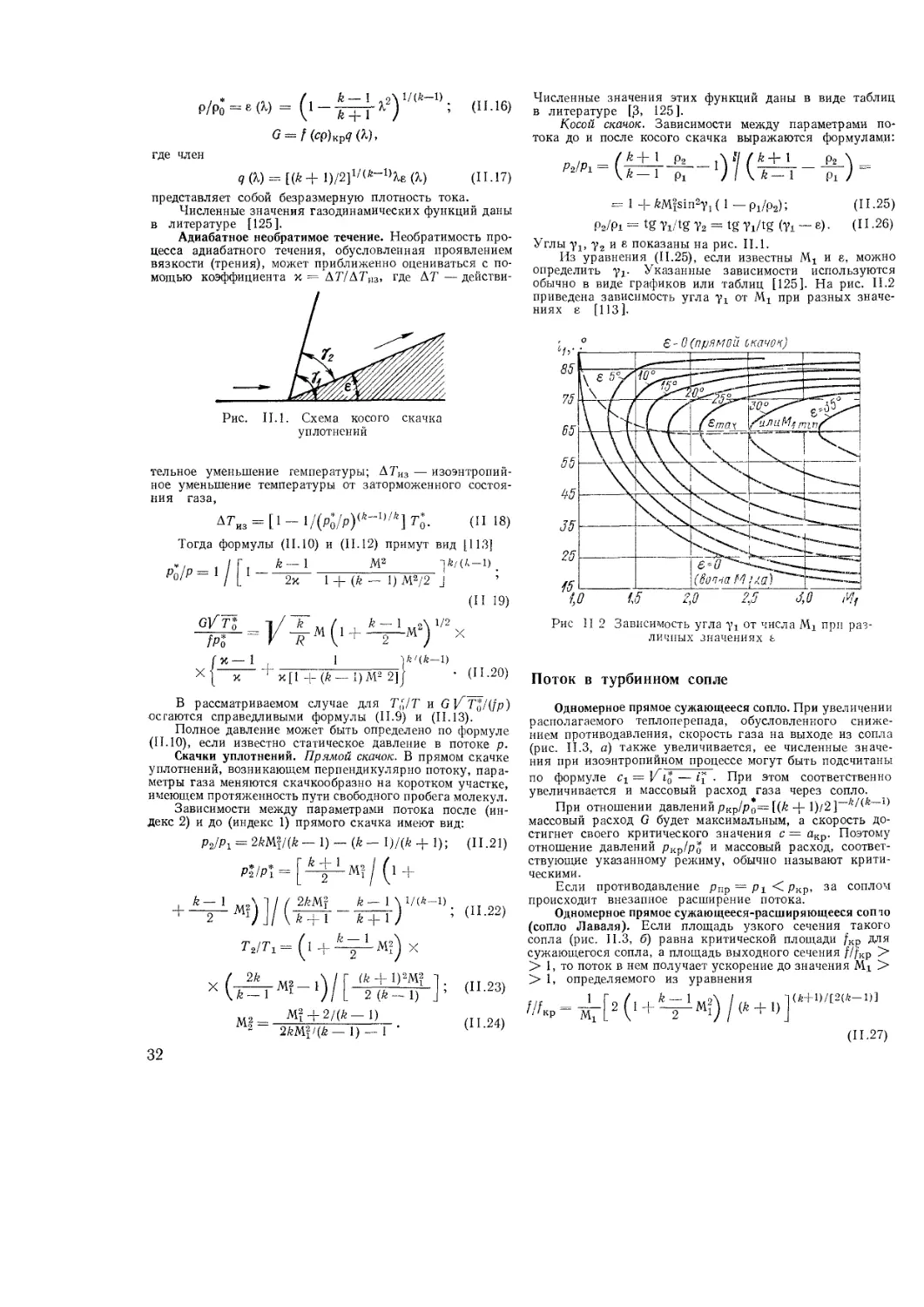

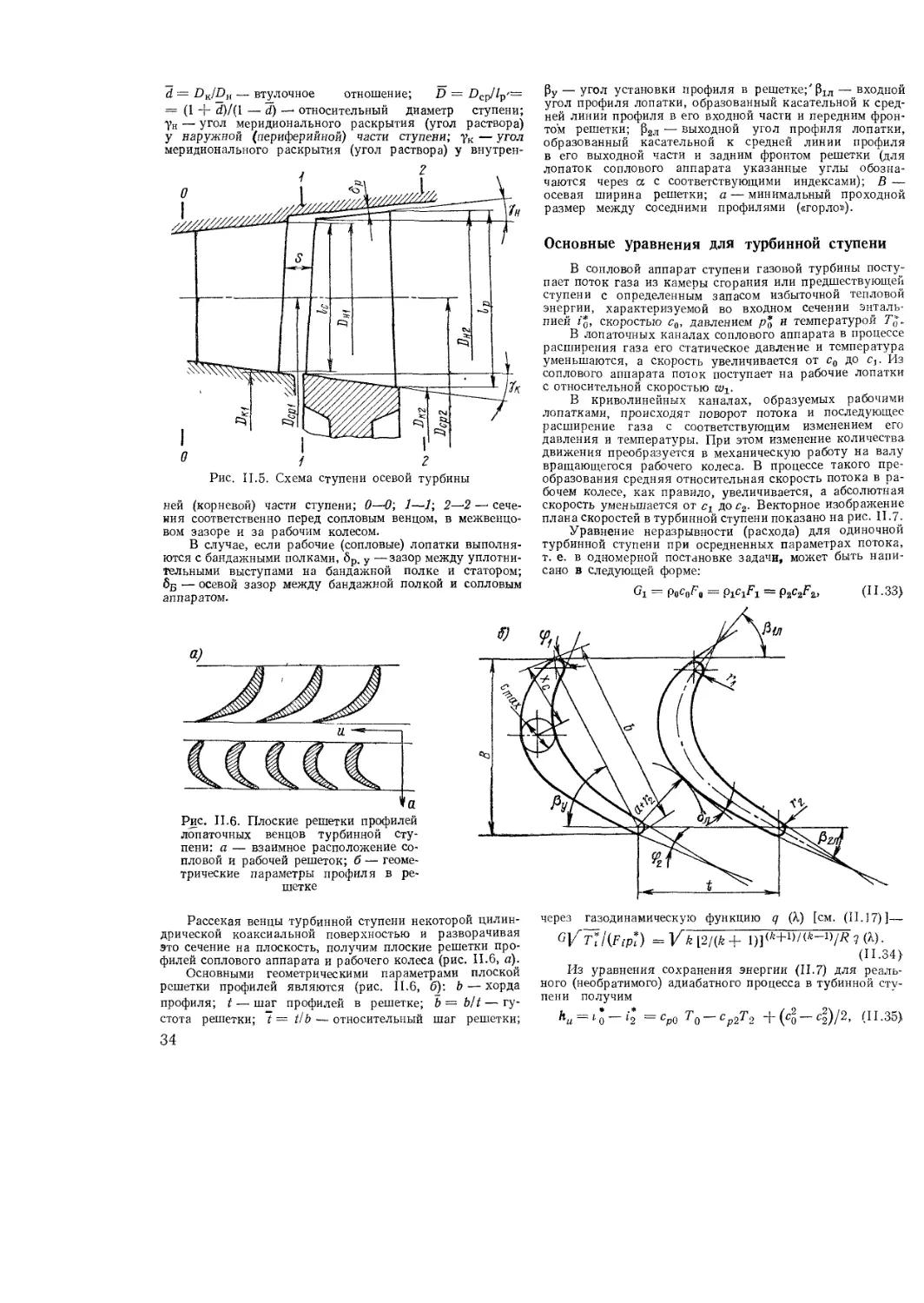

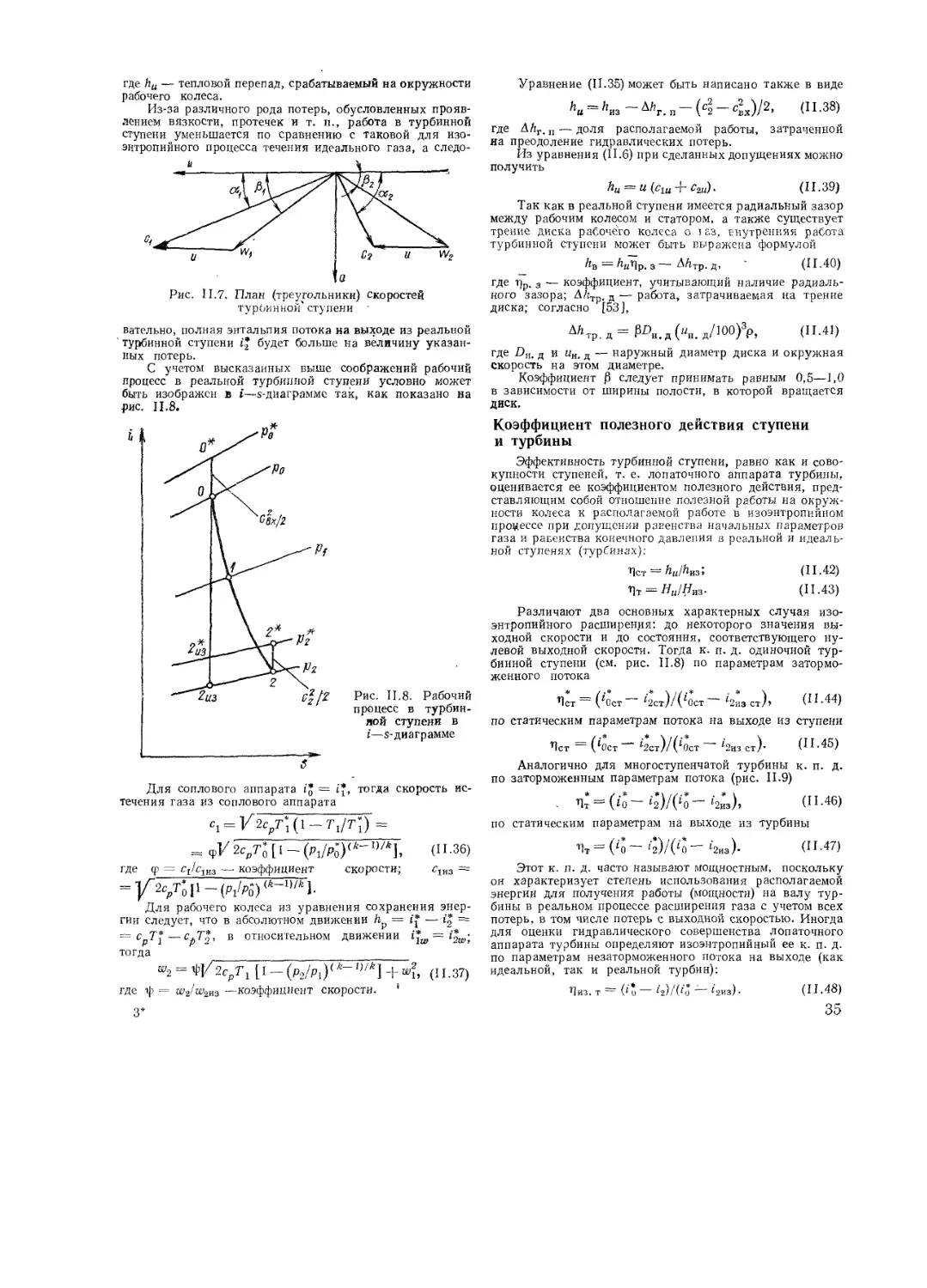

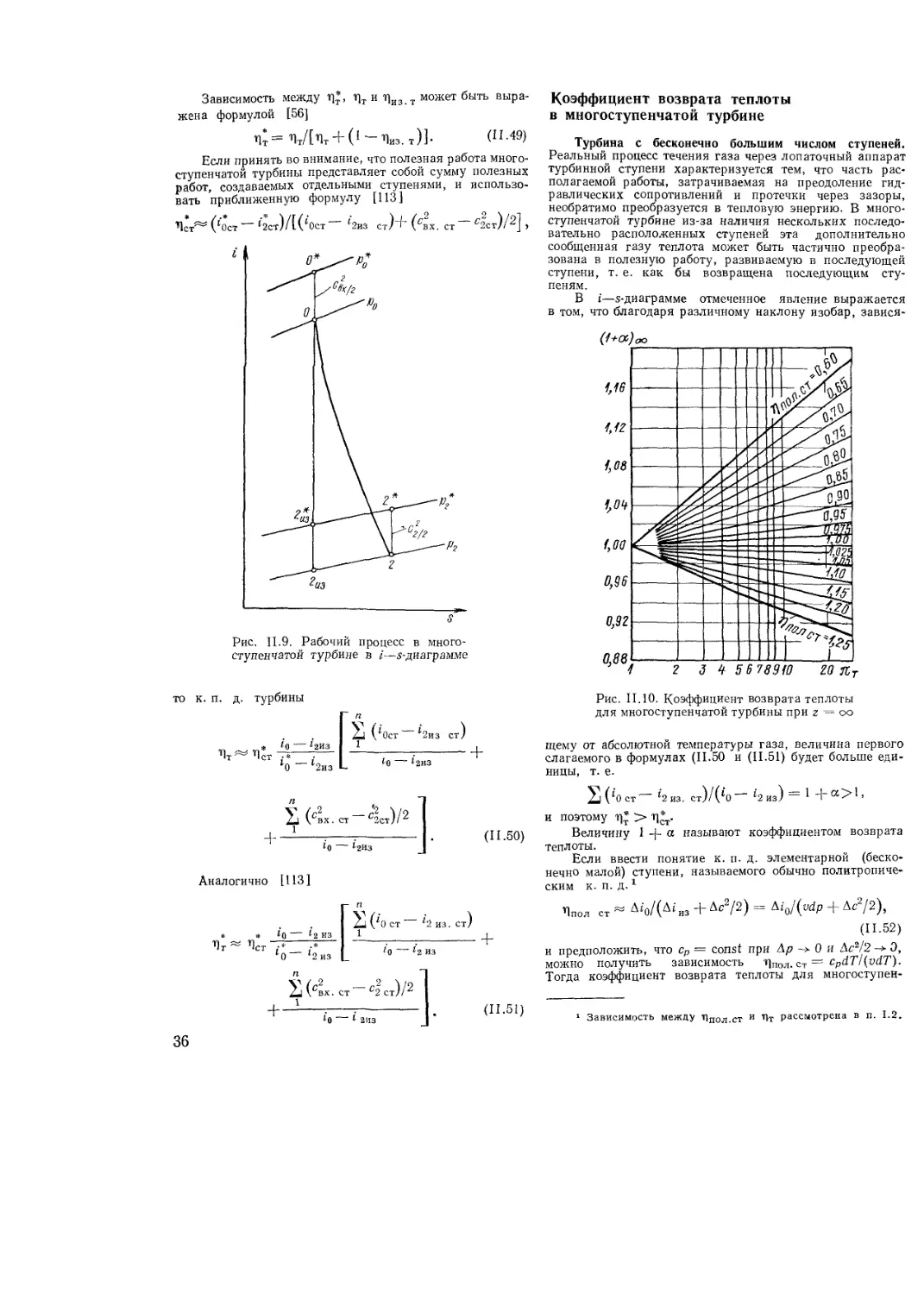

Глава II Газовые турбины . .

II 1 Теоретические основы газодинамического

расчета проточной части

II 2 Газодинамический расчет одномерного по-

тока

Одномерный сжимаемый поток

Поток в турбинном сопле

Основные геометрические параметры сту-

пени осевой турбины

Основные уравнения для турбинной ступени

Коэффициент полезного действия ступени

и турбины

Коэффициент возврата теплоты в многосту

пенчатой турбине

Степень реактивности

Коэффициент нагрузки ступени

Скорость и направление выхода потока из

турбинной ступени

По1ери в турбинной ступени

Определение числа степеней и габаритных

размеров проточной части

Газодинамический расчет турбины по сред-

нему диаметру

ИЗ Газодинамический расчет пространствен-

ного потокi в турбиннон ступени

II 4 Профилирование лопаток

Общие положения

Графические способы построения профилей

Построение профилей путем изгиба исход

ного профиля

Аналитические методы расчета профилей

Построение профильной чаети лопатки

И 5 Охлаждение газовых турбин

1*

5

6

8

9

12

13

15

16

19

20

21

22

23

24

26

27

28

29

30

31

32

33

34

35

36

37

40

41

48

53

54

58

59

62

64

65

Системы охлаждения деталей газовых турбин

Газодинамический расчет охлаждаемых

турбин

Теплообмен в системе охлаждения

Глава III Осевые компрессоры

III 1 Методы газодинамического расчета

III 2 Метод полного моделирования

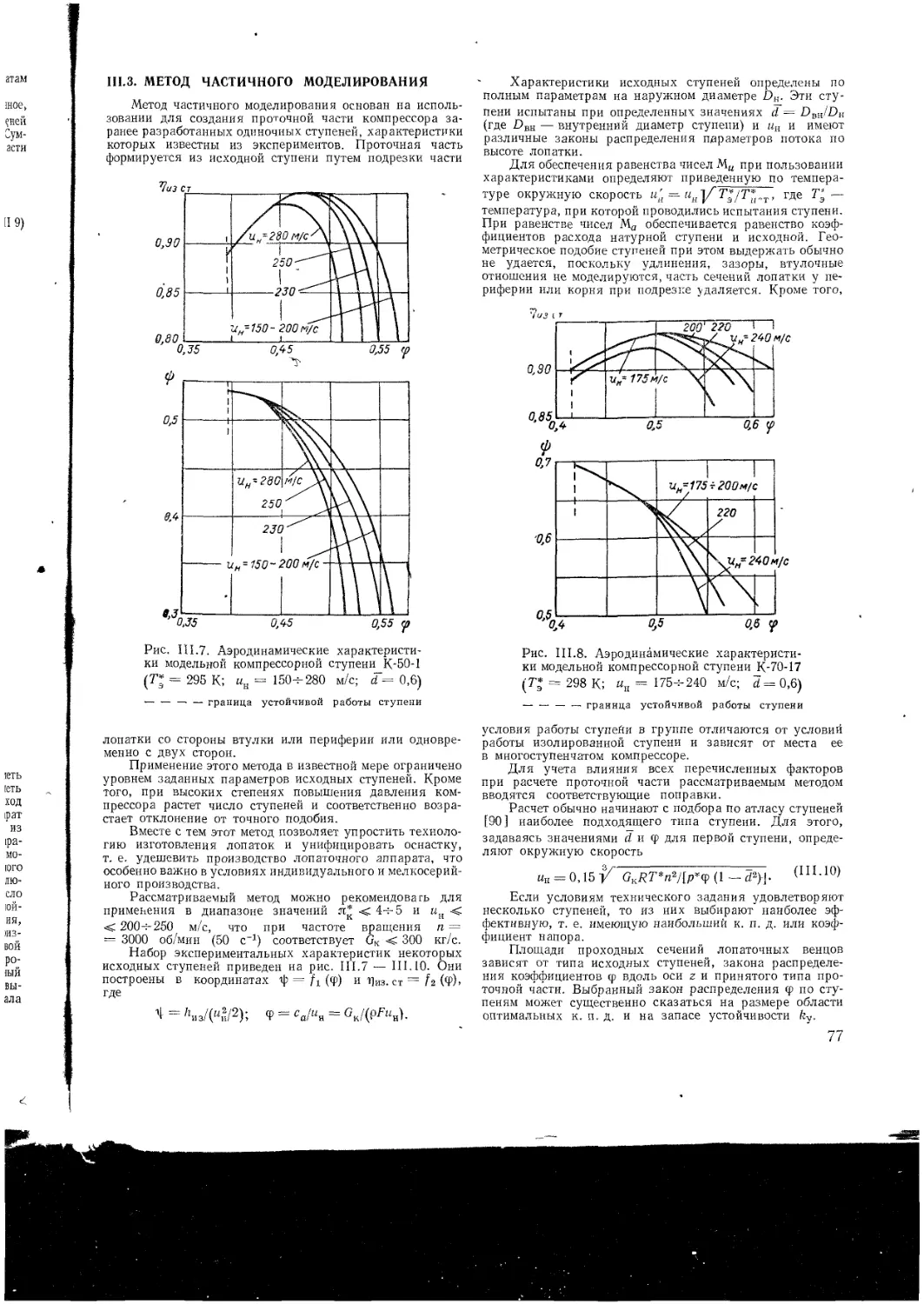

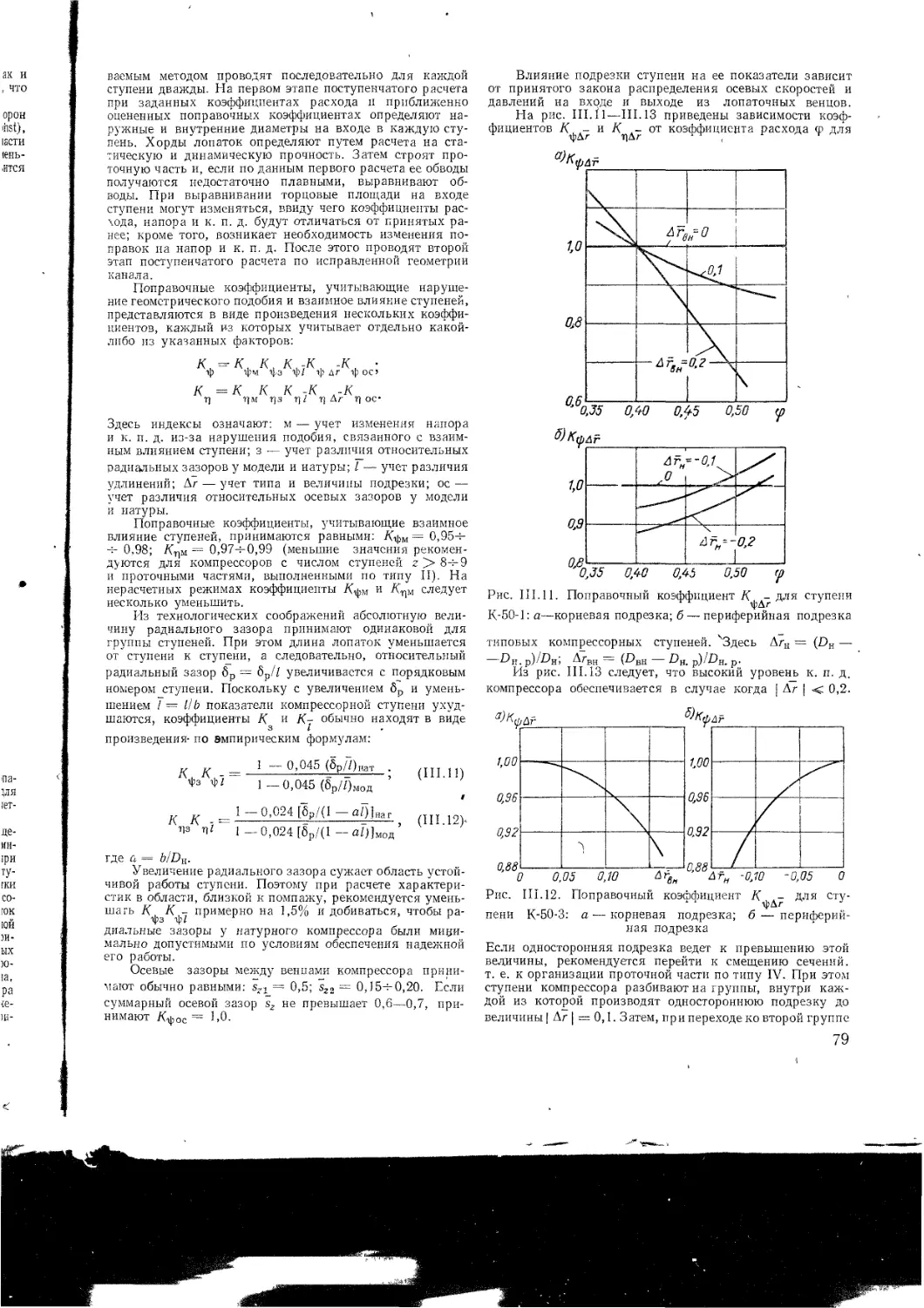

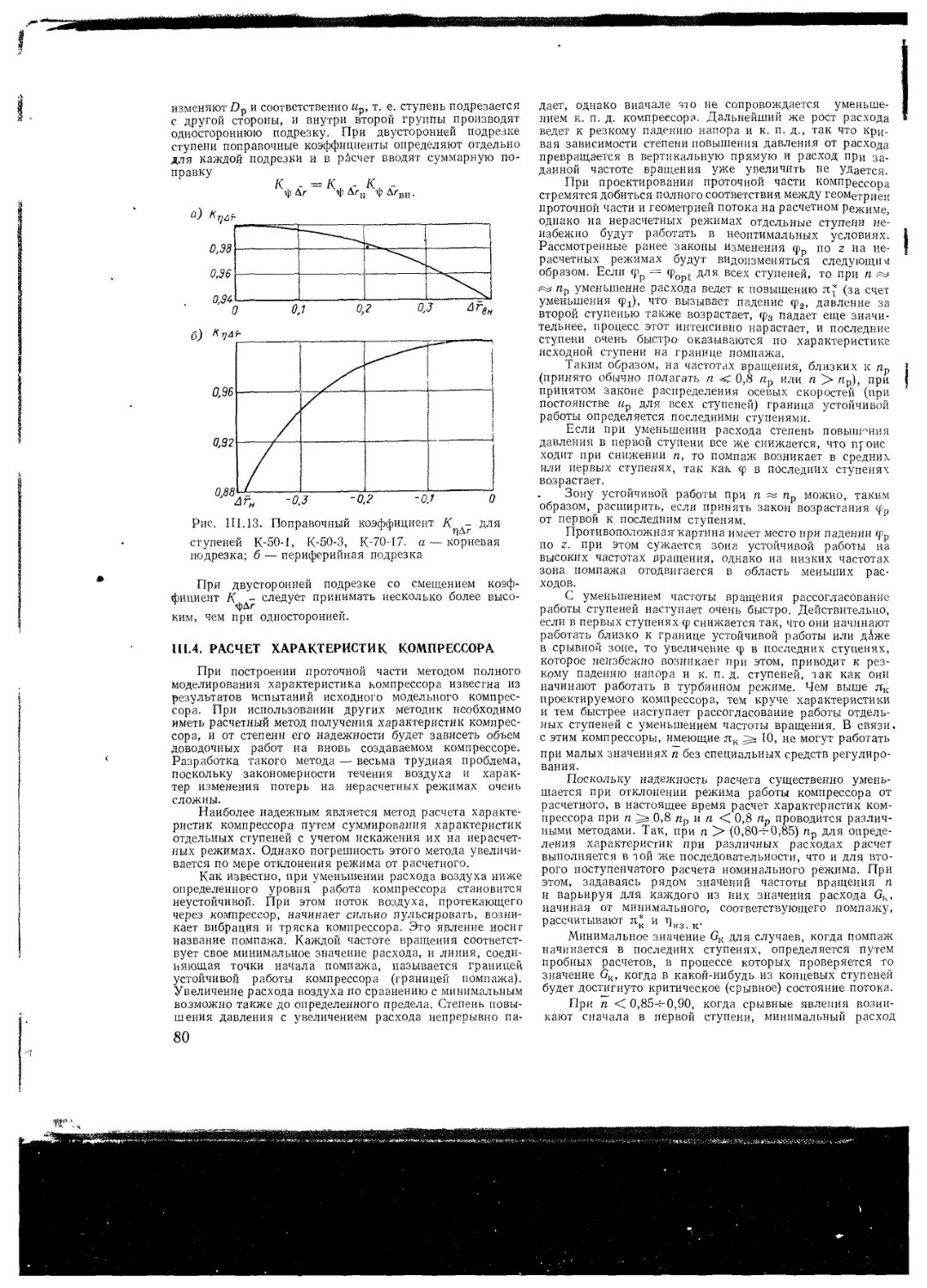

III 3 Метод частичного моделирования

III 4 Расчет характеристик компрессора

III 5 Метод расчета проточной части компрес

сора по результатам исследования пло

скнх решеток профилей

Общие положения

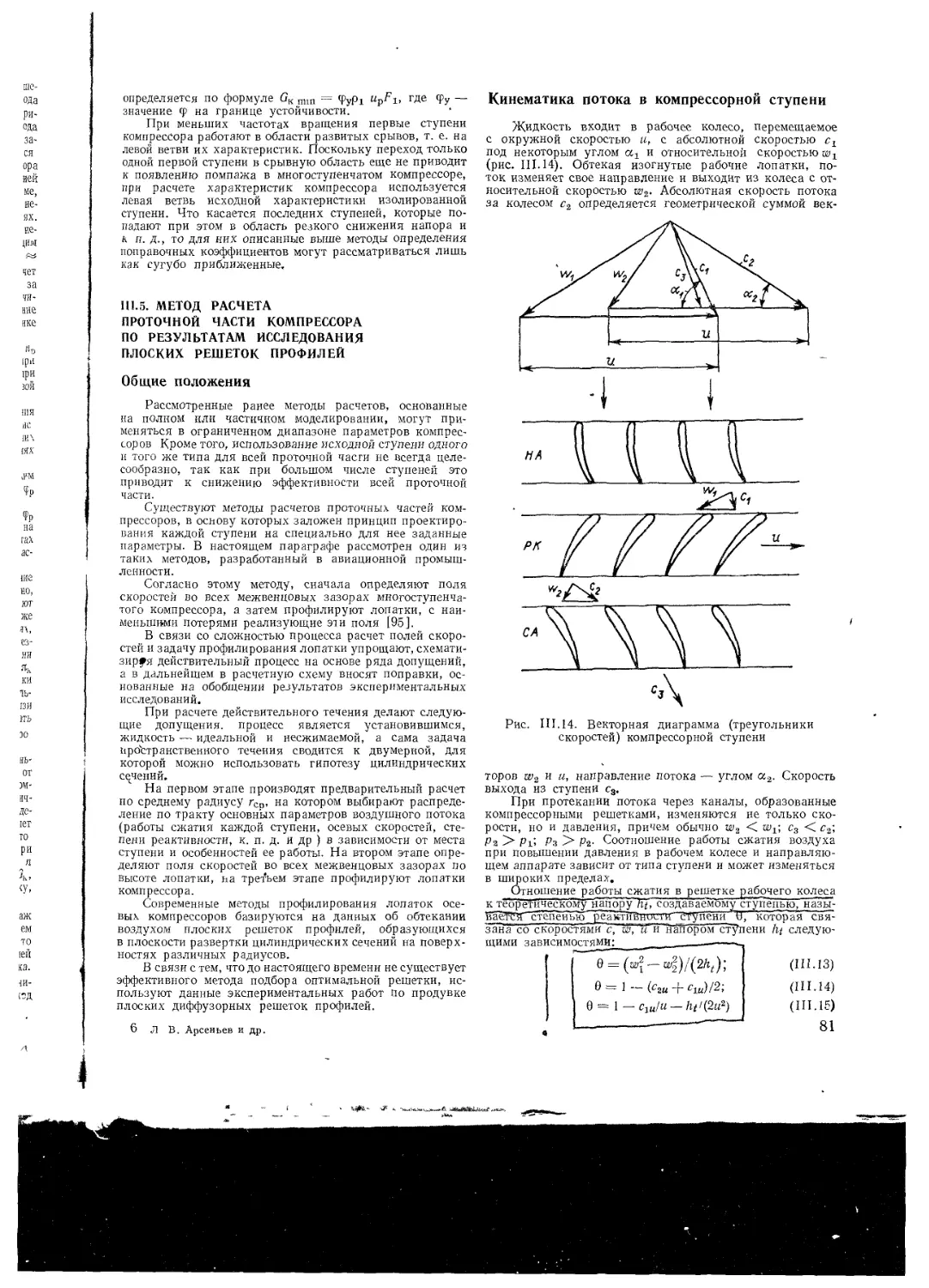

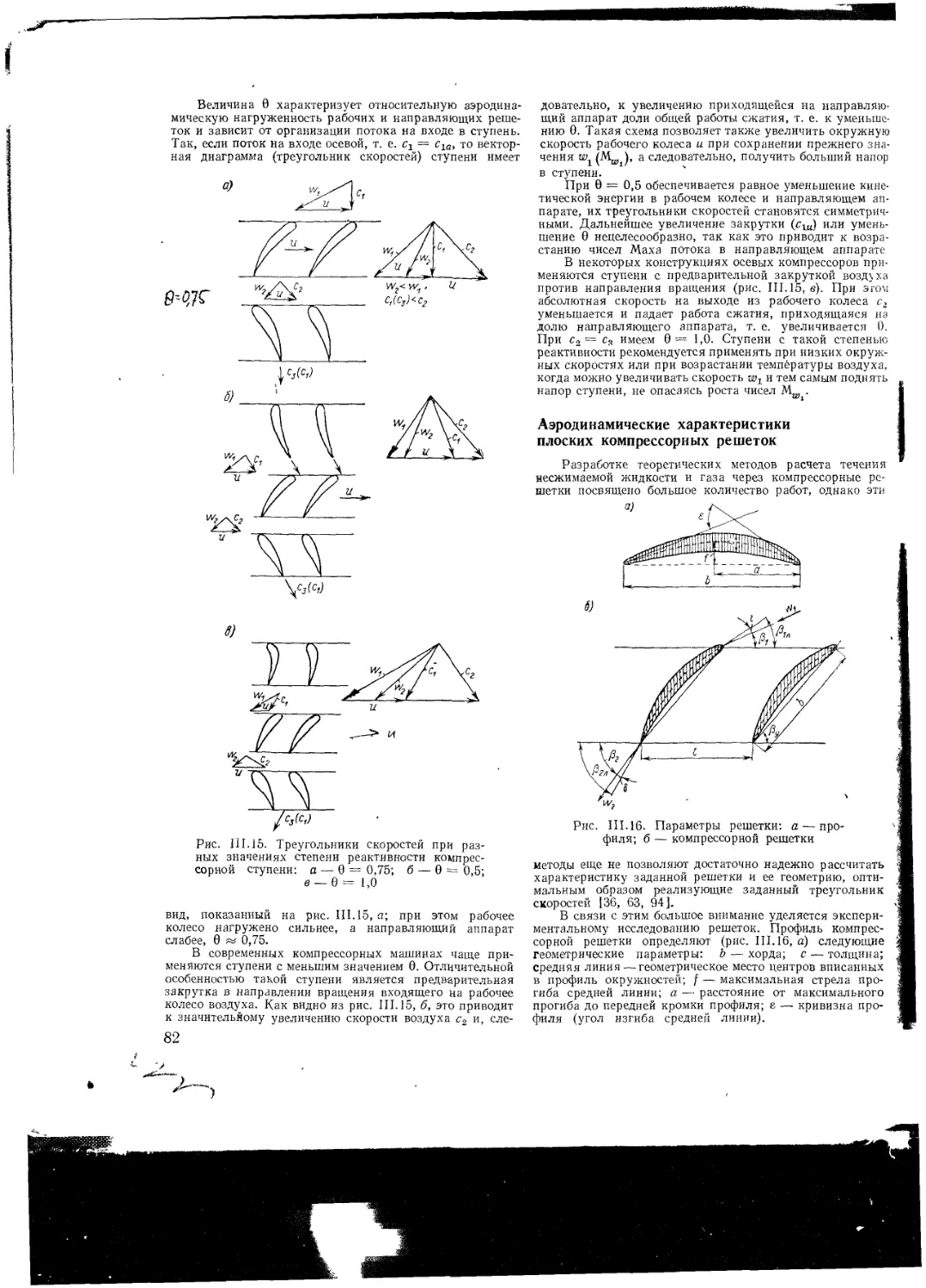

Кинематика потока в компрессорной ступени

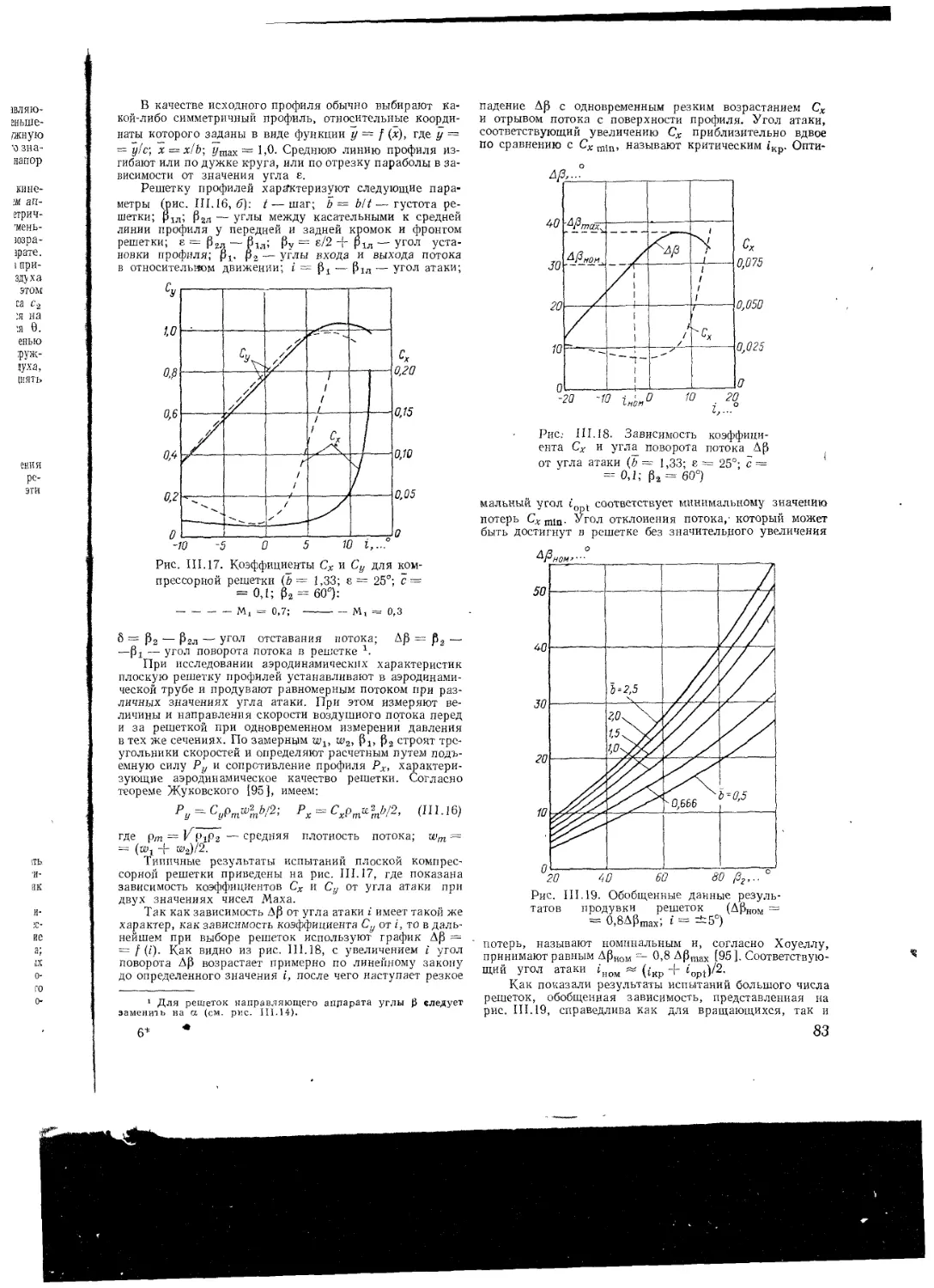

Аэродинамические характеристики плоских

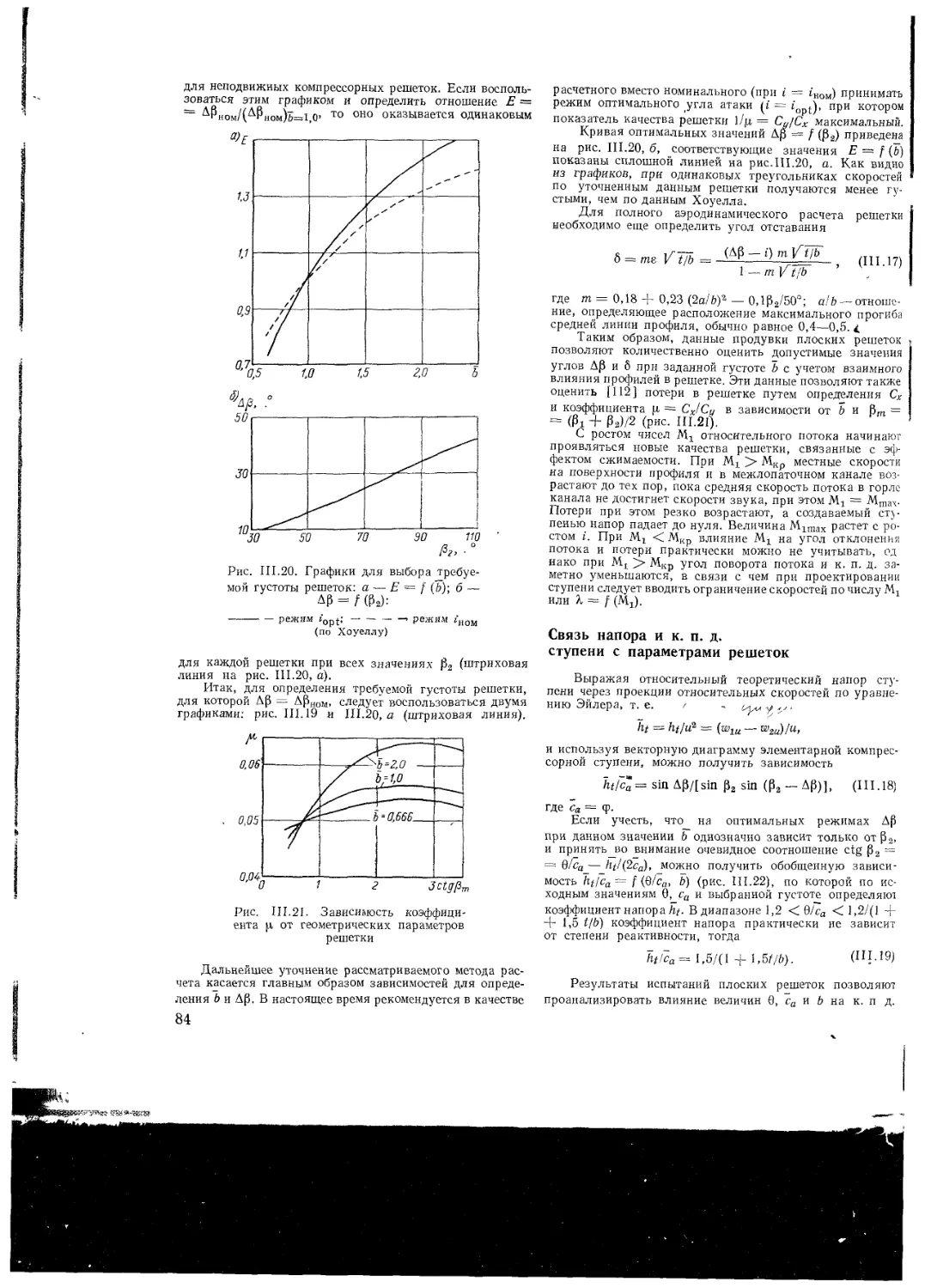

компрессорных решеток

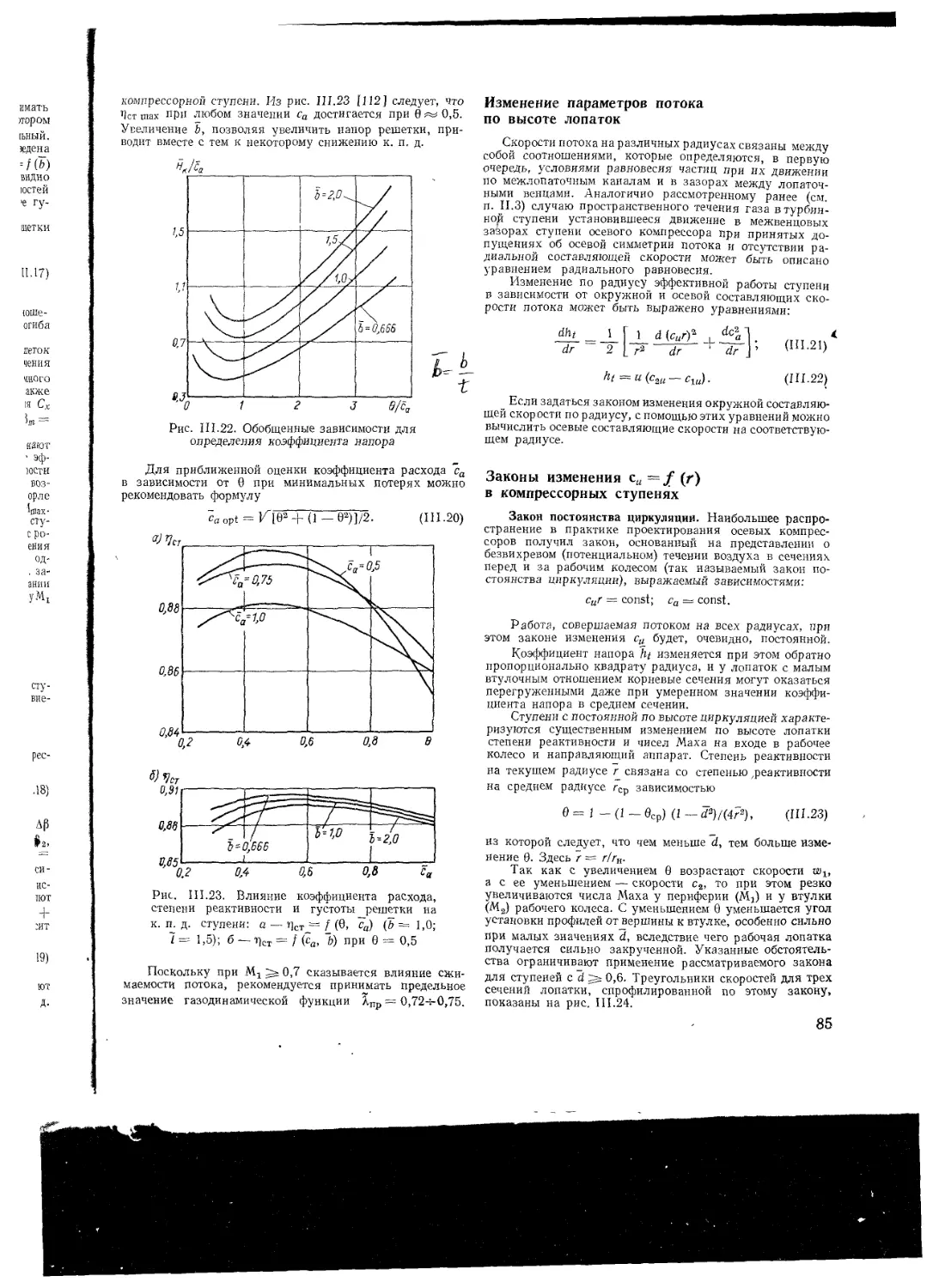

Связь напора н к п д ступени с пара

метрами решеток

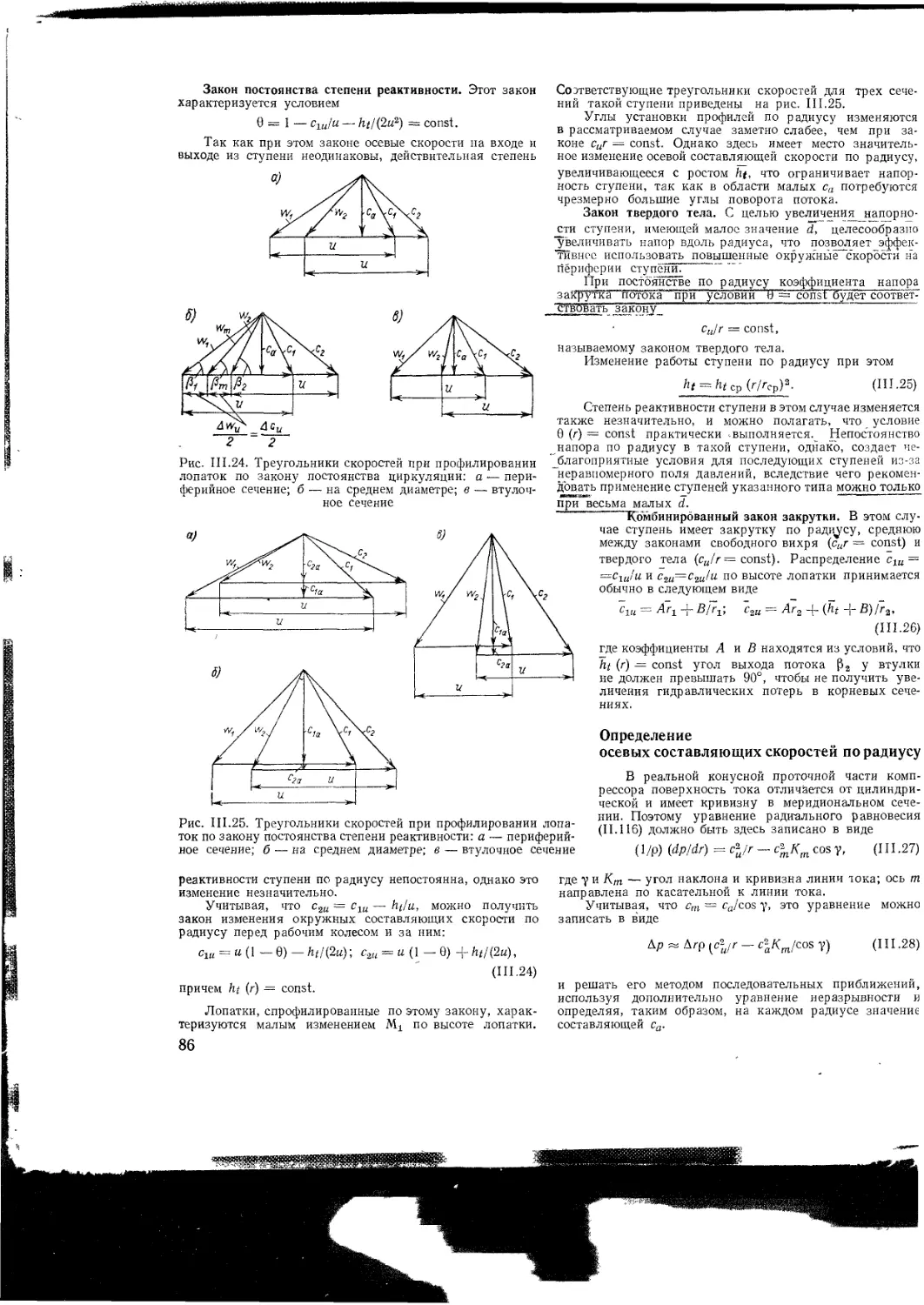

Изменение параметров потока по высоте

лопаток

Законы изменения си = f (г) в компрес-

сорных ступенях

Определение осевых составляющих скоро-

стей по радиусу

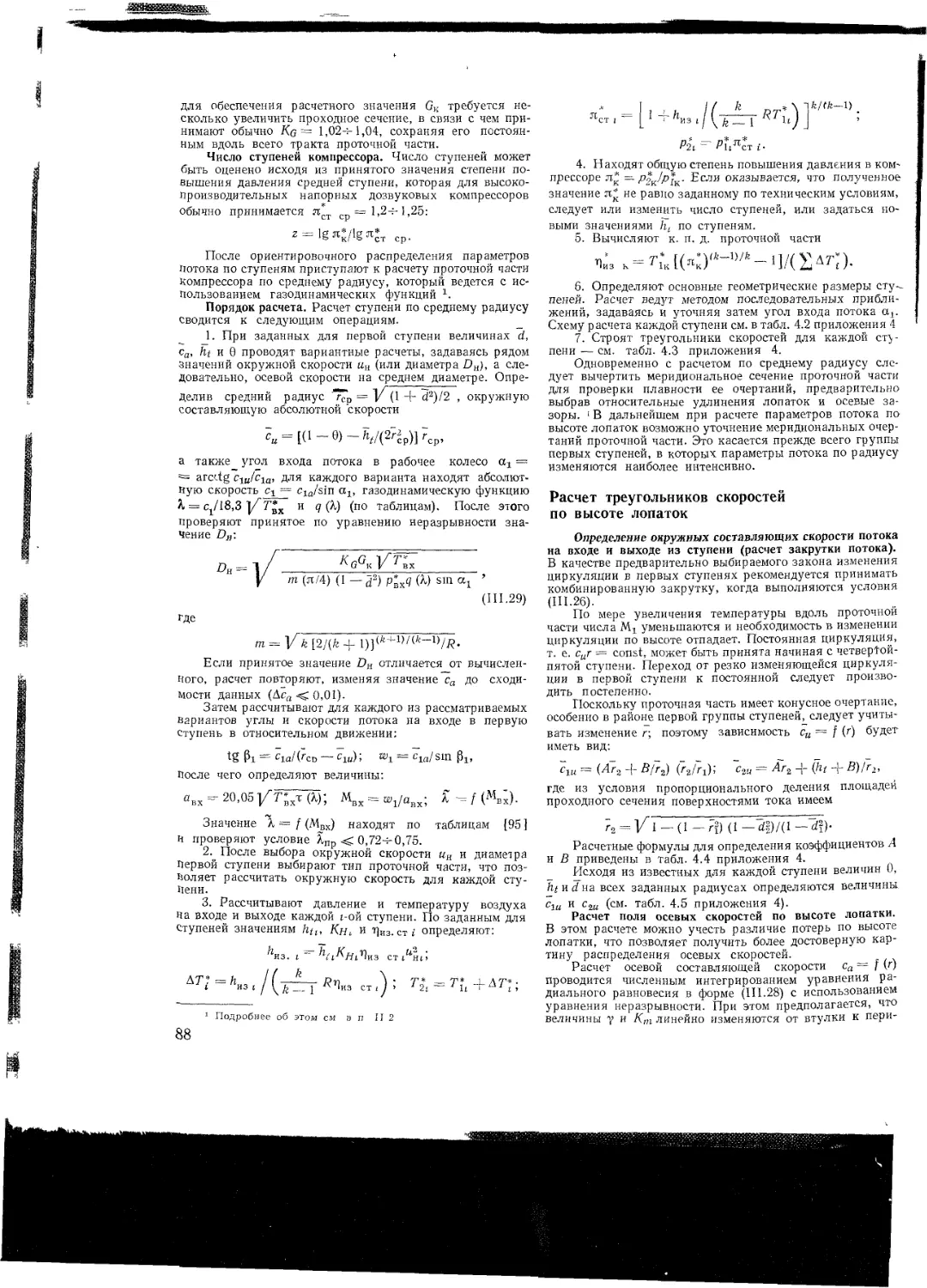

Расчет ступени по среднему радиусу

Расчет треугольников скоростей по вы-

соте лопаток

Профилирование лопаток

Глава IV Камеры сгорания и теплообменные аппа-

раты ГТУ

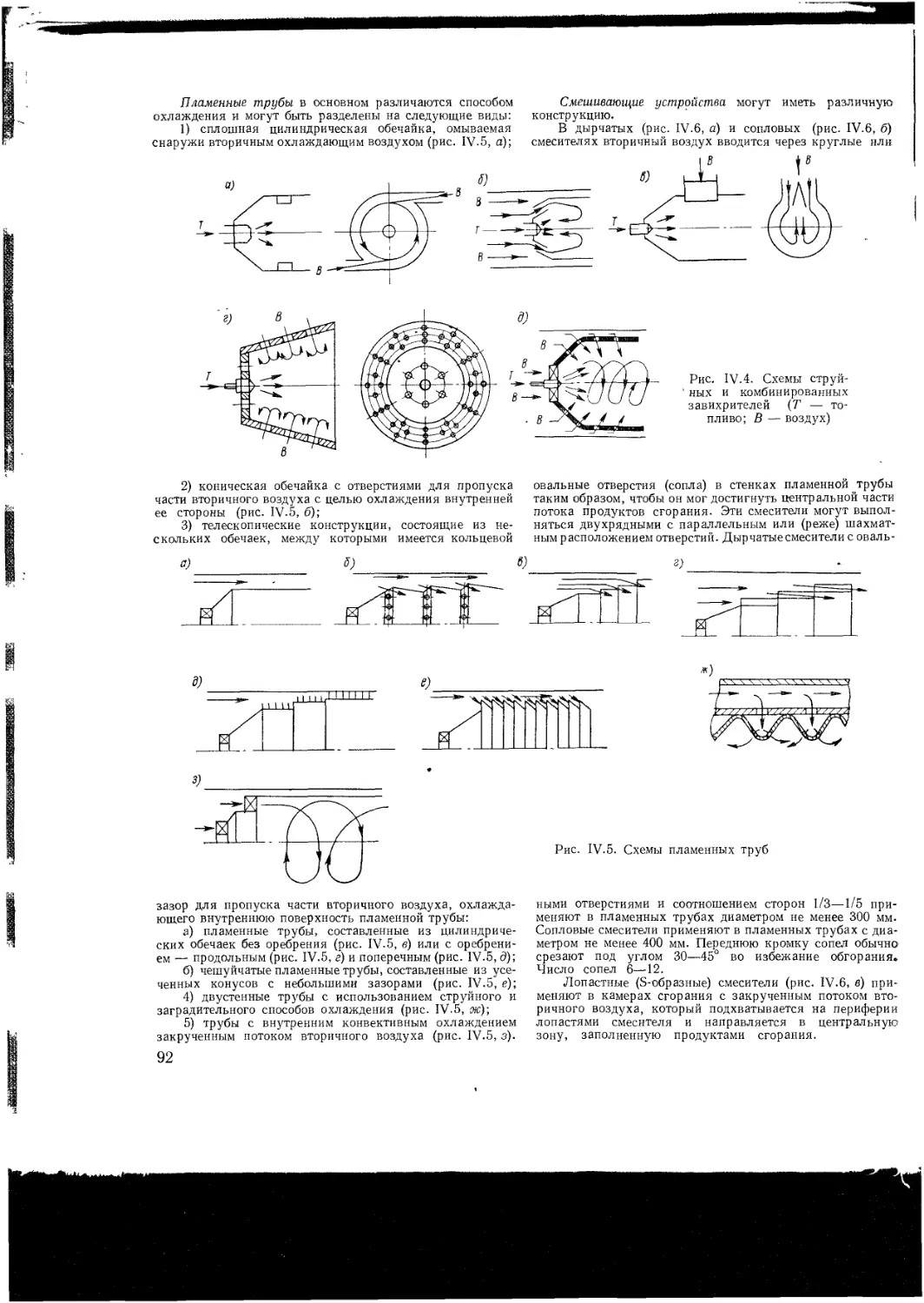

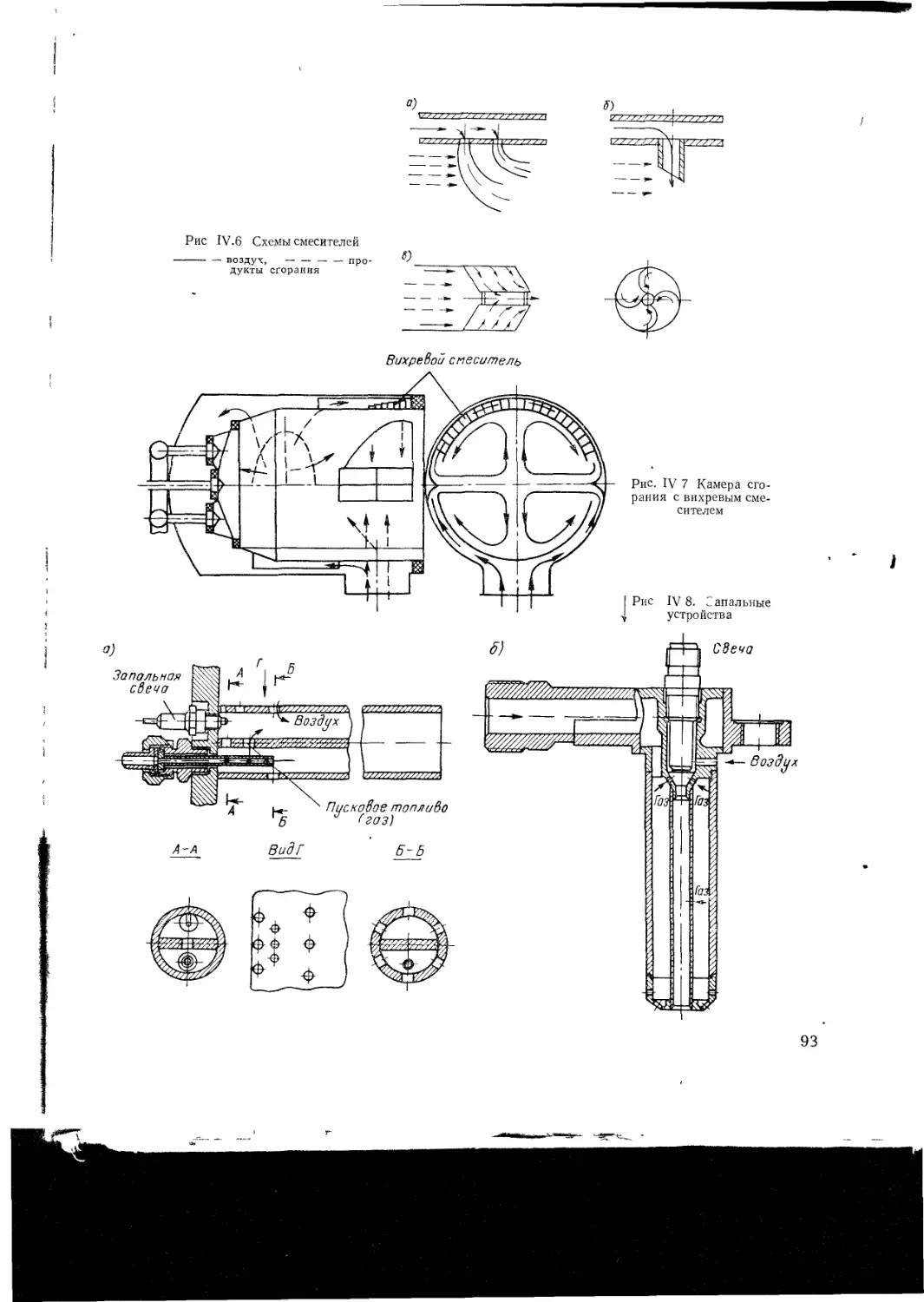

IV 1 Камеры сгорания

Общие сведения

Основные элементы камер сгорания

Основные характеристики камер сгорания

Конструкция основных элементов камер

сгорания

Расчет основных параметров камер сго-

рания

IV 2 Теплообменные аппараты ГТУ (ТОА)

Классификация теплообменных аппаратов

Тепловой расчет

Теплопередача через оребренную поверх-

ность

Использование теории подобия при расчете

ТОА

Гидравлический расчет

Определение мощности для перемещения

теплоносителя

Конструкции теплообменных аппаратов ГТУ

Глава V Режимы работы i азотурбннных установок

на частичных нагрузках

V 1 Работа турбины на частичных нагрузках

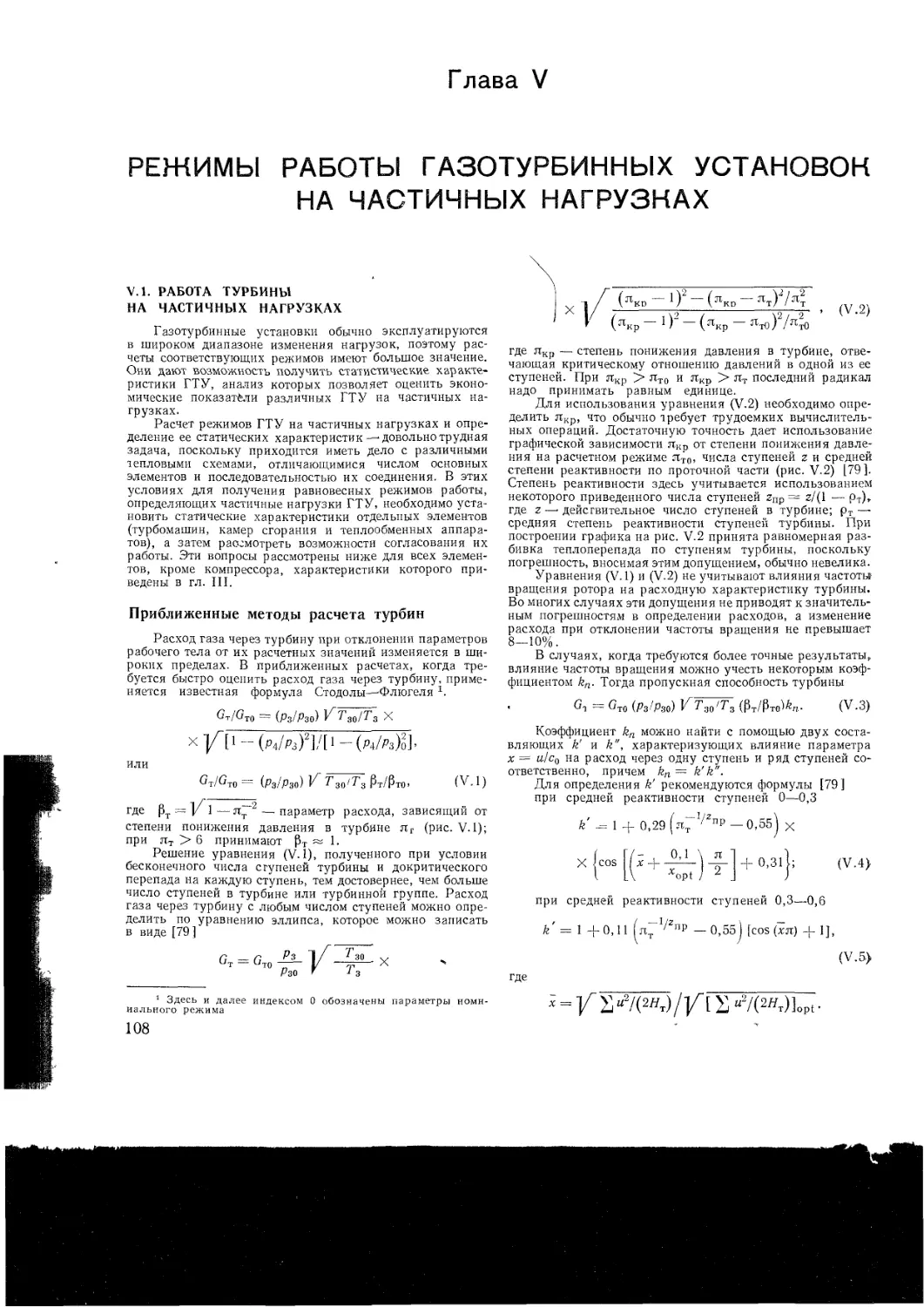

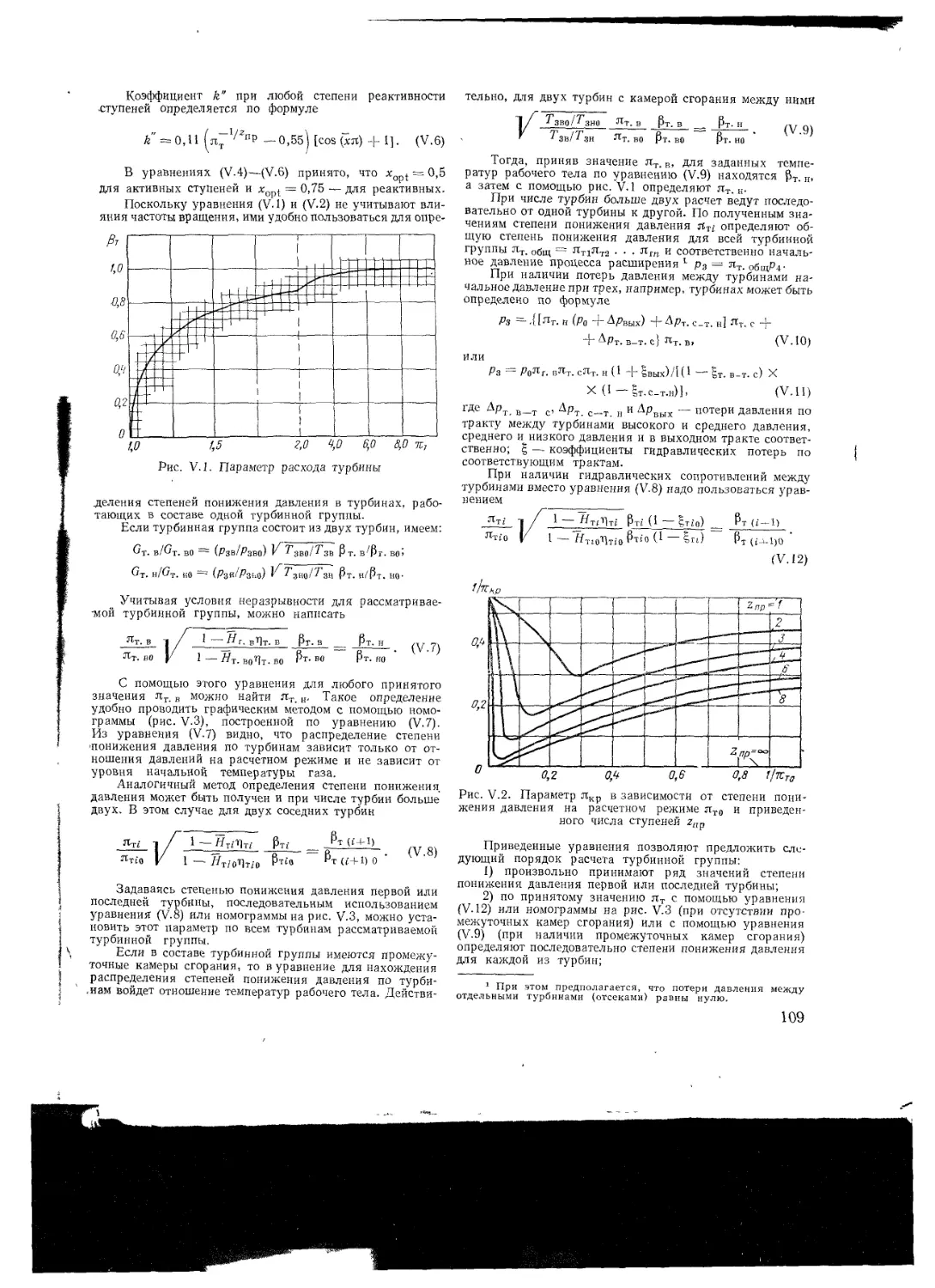

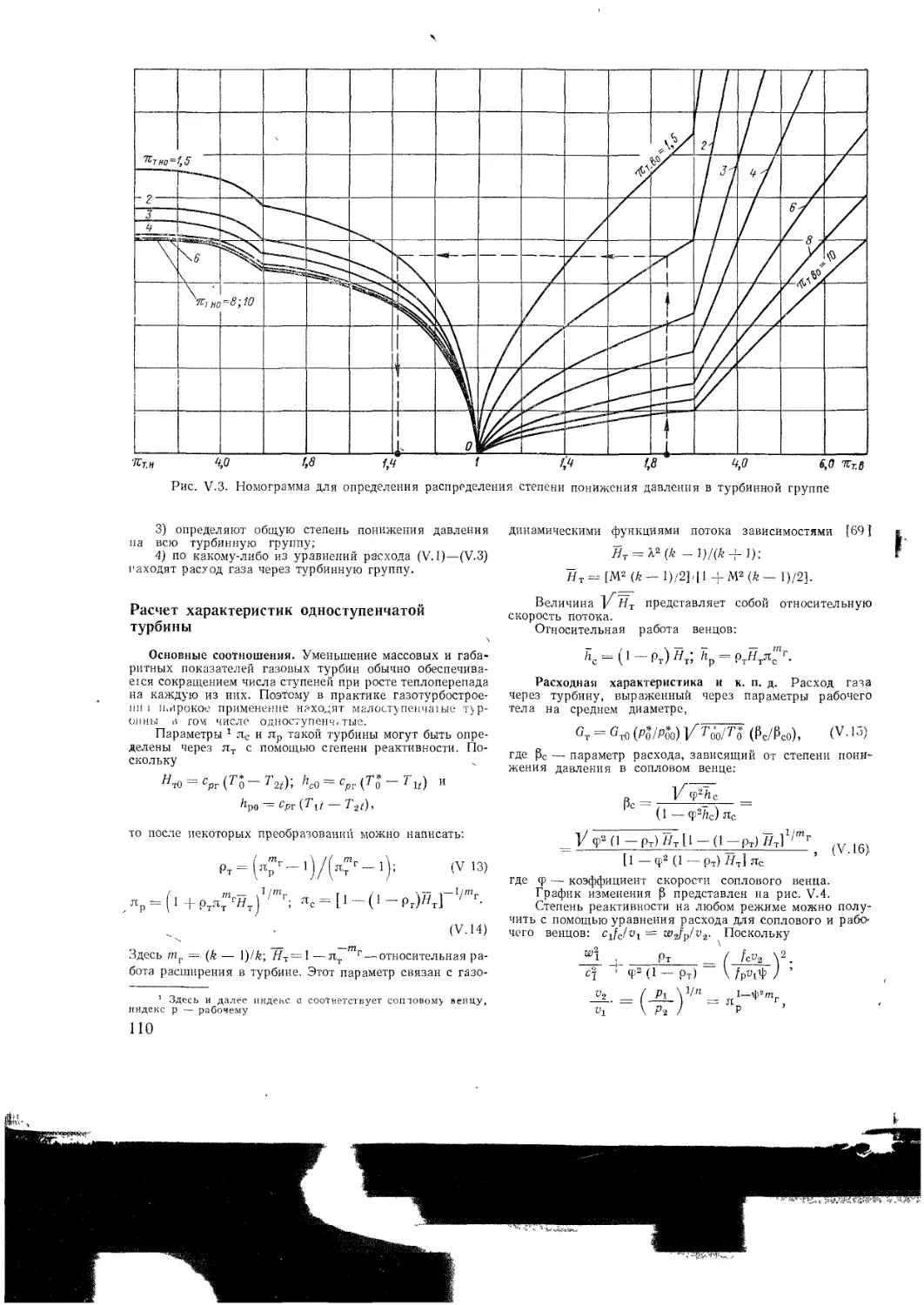

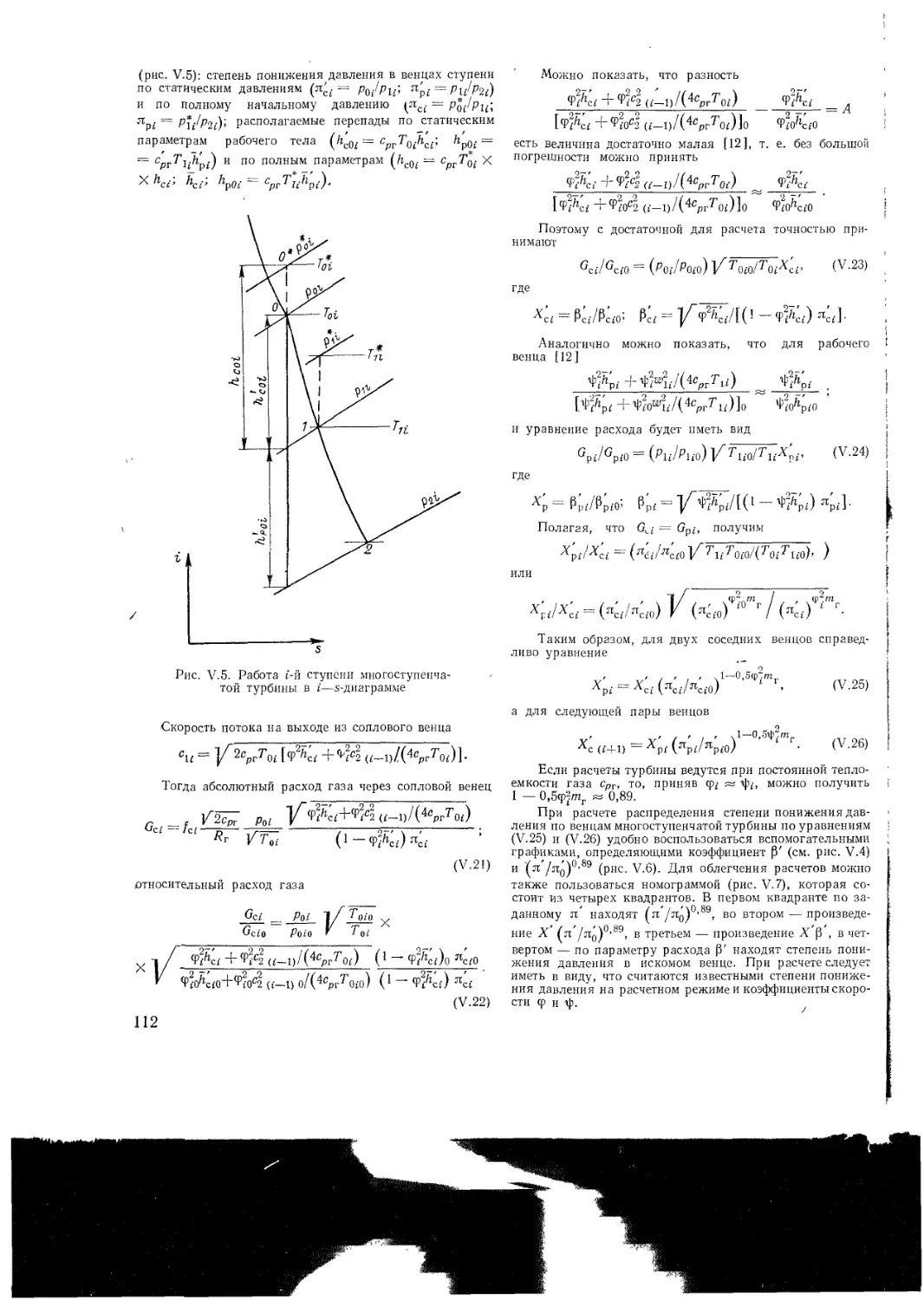

Приближенные методы расчета турбин

Расчет характеристик одноступенчатой тур-

бины

Расчет характеристик многоступенчатой тур

бины

Основные показатели турбины

V 2 Работа камеры сгорания и теплообменных

аппаратов на частичных нагрузках

Камера сгорания

Регенератор

Воздухоохладитель

V3 Согласование параметров элементов ГТУ

Основные уравнения

Гидравлические потерн в трактах ГТУ

V 4 Статические характеристики ГТУ

Основные внды статических характеристик

I ГУ

Статические характеристики одновальной

1 ТУ

65

66

70

72

77

80

81

82

84

85

86

87

88

89

90

91

94

97

98

102

103

104

108

110

111

115

116

119

120

Статические характеристики однокомпрес-

сорной ГТУ со свободной силовой турбиной

Статические характеристики двухкомпрес

сорной ГТУ

Улучшение статических характеристик ГТУ

за счет дополнительных регулирующих ор

гаиов

Влияние параметров наружного воздуха на

характеристики ГТУ

Глава VI Динамические характеристики ГТУ и си

стемы автоматического регулирования

управления и защиты . . .

VI 1 Основные уравнения движения

Уравнения движения роторов ГТУ

Уравнения движения аккумулятора мате

риальной среды

Уравнения движения аккумулятора тепло

вой энергии

Системы дифференциальных уравнений двн

жения для ряда схем ГТУ

VI 2 Динамические характеристики

Анализ устойчивости

Построение графика переходного процесса

Приемистость и останов ГТУ

VI 3 Пуск ГТУ

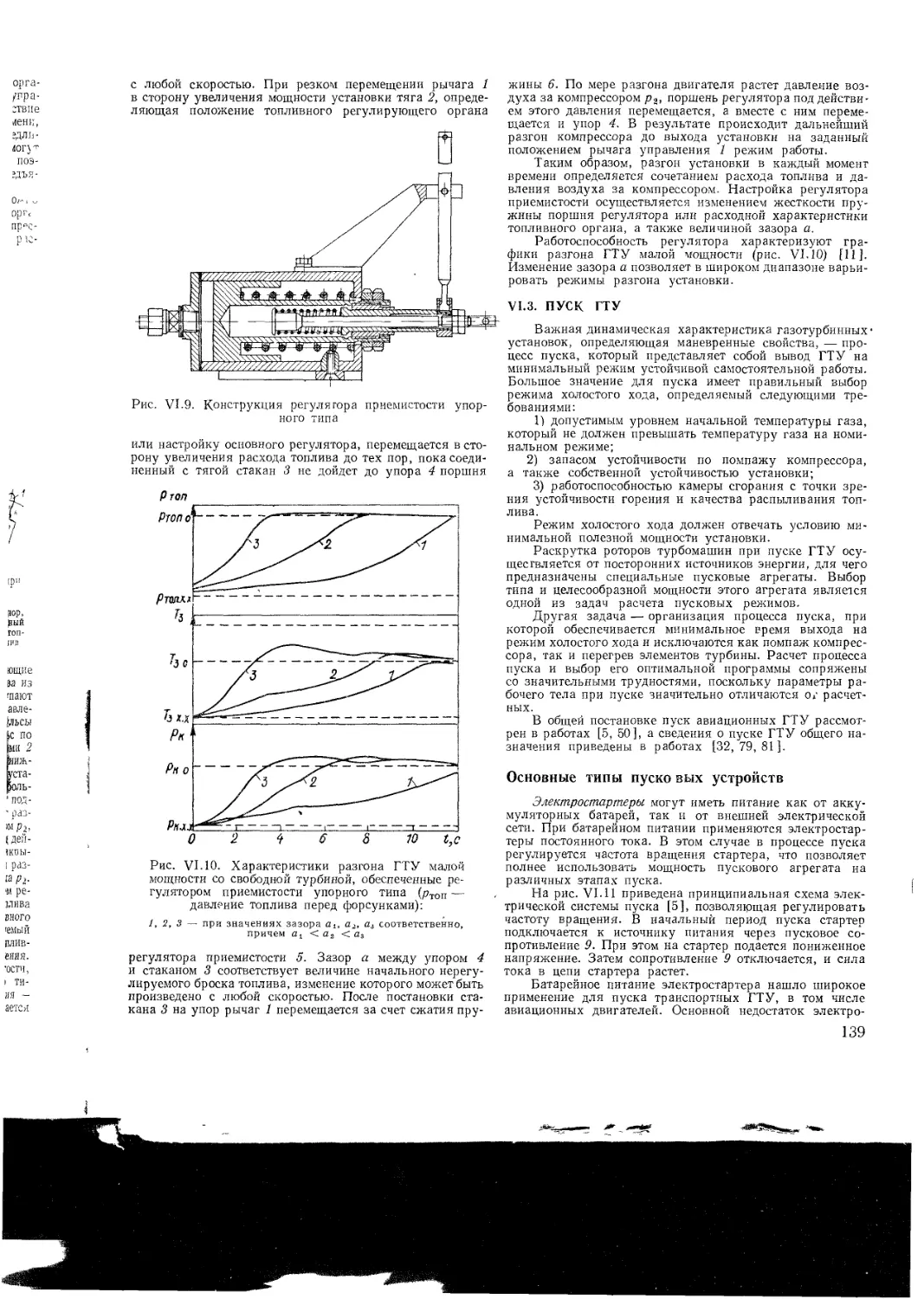

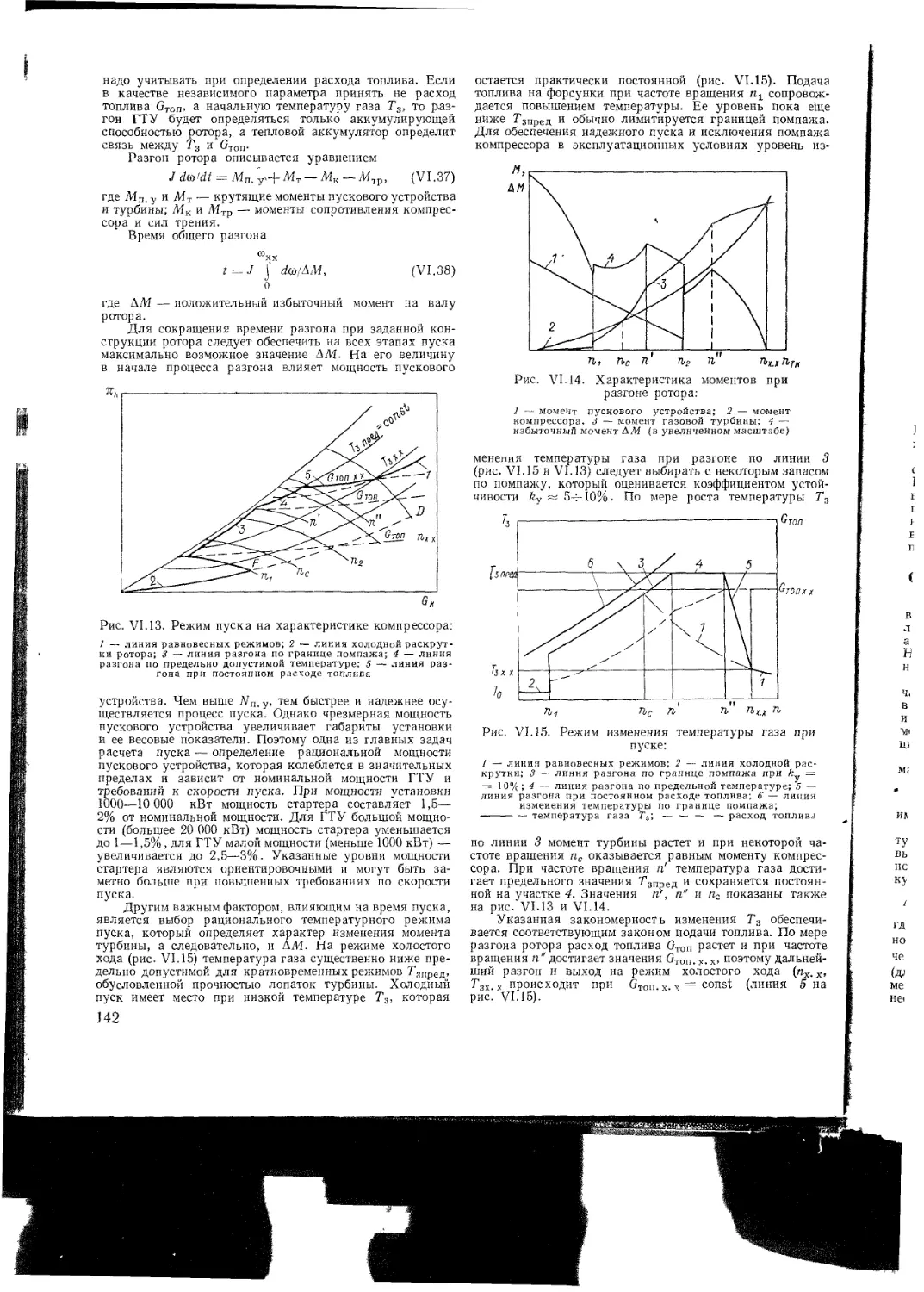

Основные типы пусковых устройств

Процессы, происходящие при пуске

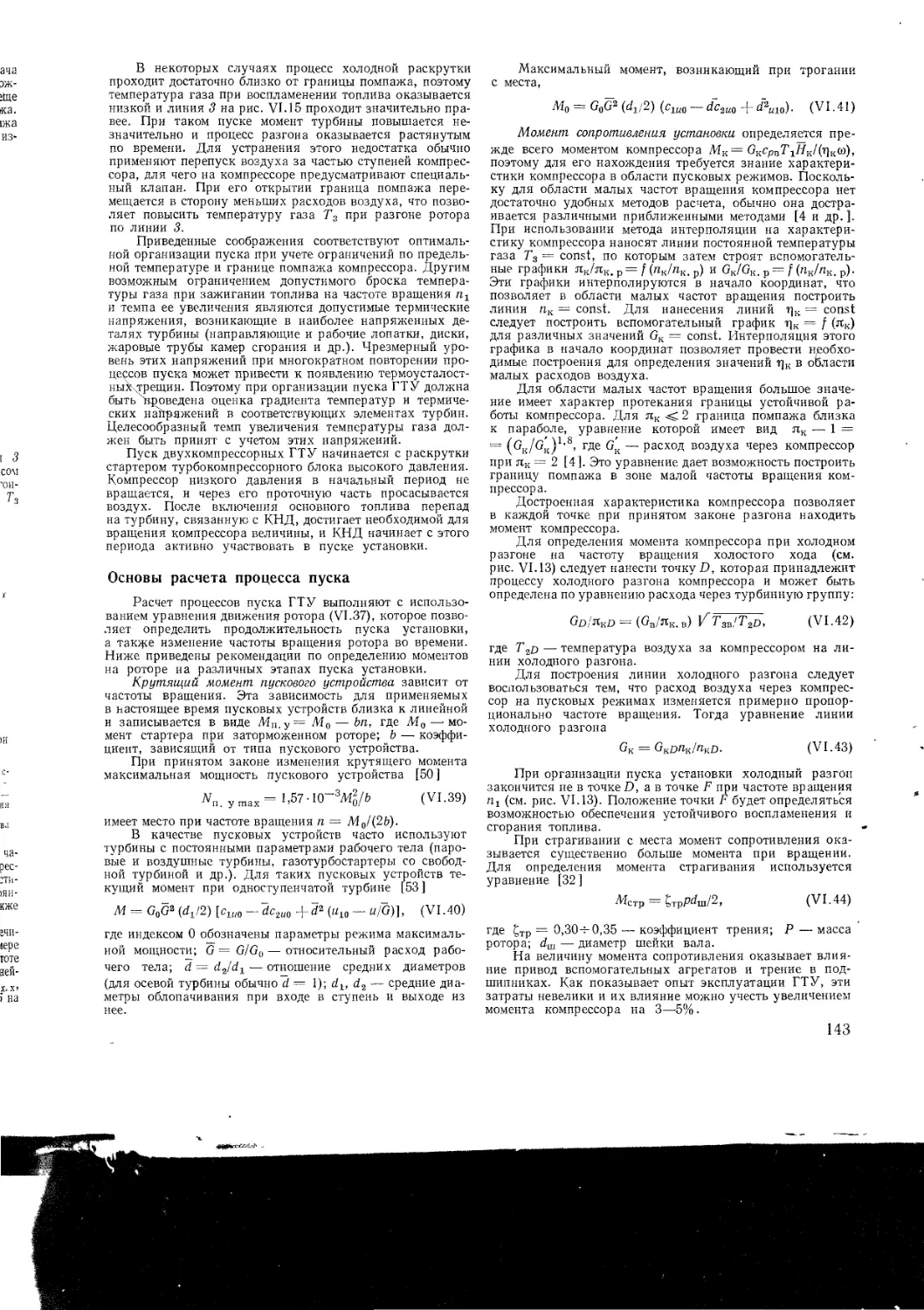

Основы расчета процесса пуска

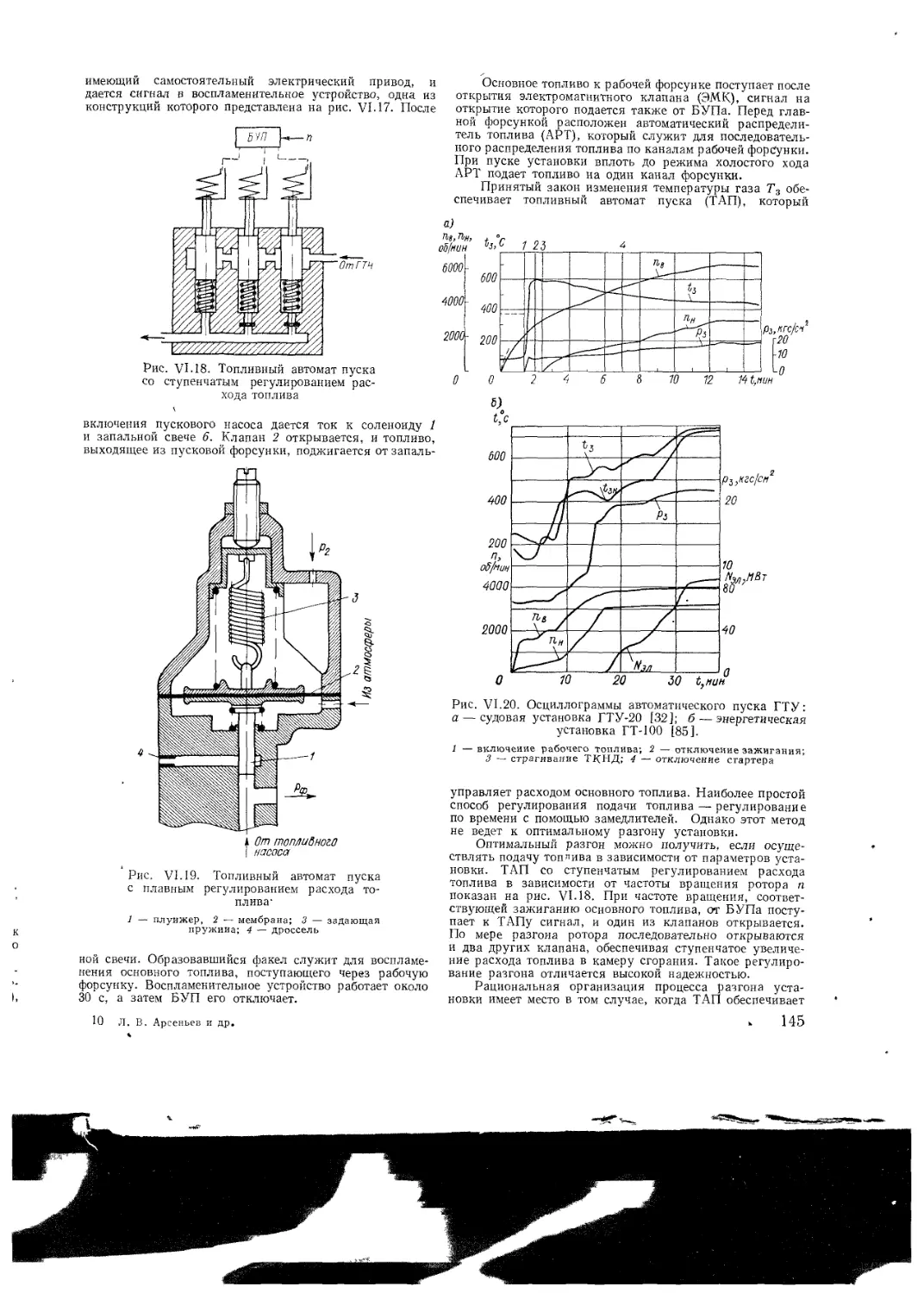

Управление пуском

VI 4 Устройства защиты ГТУ

Защита по частоте вращения

Защита по начальной температуре газа

Протнвопомпажная защита

V I 5 Системы автоматического регулирования

ГТУ

Регулирование энергетических ГТУ

Регулирование ГТУдля газоперекачивающих

станций

Регулирование транспортных ГТУ

Глава VII Системы топлнвоподачи и маслоснабжения

Вспомогательное оборудование

VI I 1 Топливная система

Топливо для ГТУ

Системы подачи жидкого топлива

121

123

126

127

129

130

131

133

134

135

136

139

140

143

144

146

147

149

150

162

Системы подачи газообразного топлива

VII 2 Система маслоснабжения

VII 3 Вспомогательное оборудование

Воздухоочистительные устройства

Устройства для глушения шума

Устройства для охлаждения и подогрева

засасываемого воздуха

Охладители масла и охлаждающего воздуха

Противопожарная система

Источники питания электроэнергией для

собственных нужд

Глава VIII Материалы в газотурбостроении

VII I 1 Материалы для лопаток газовых турбин

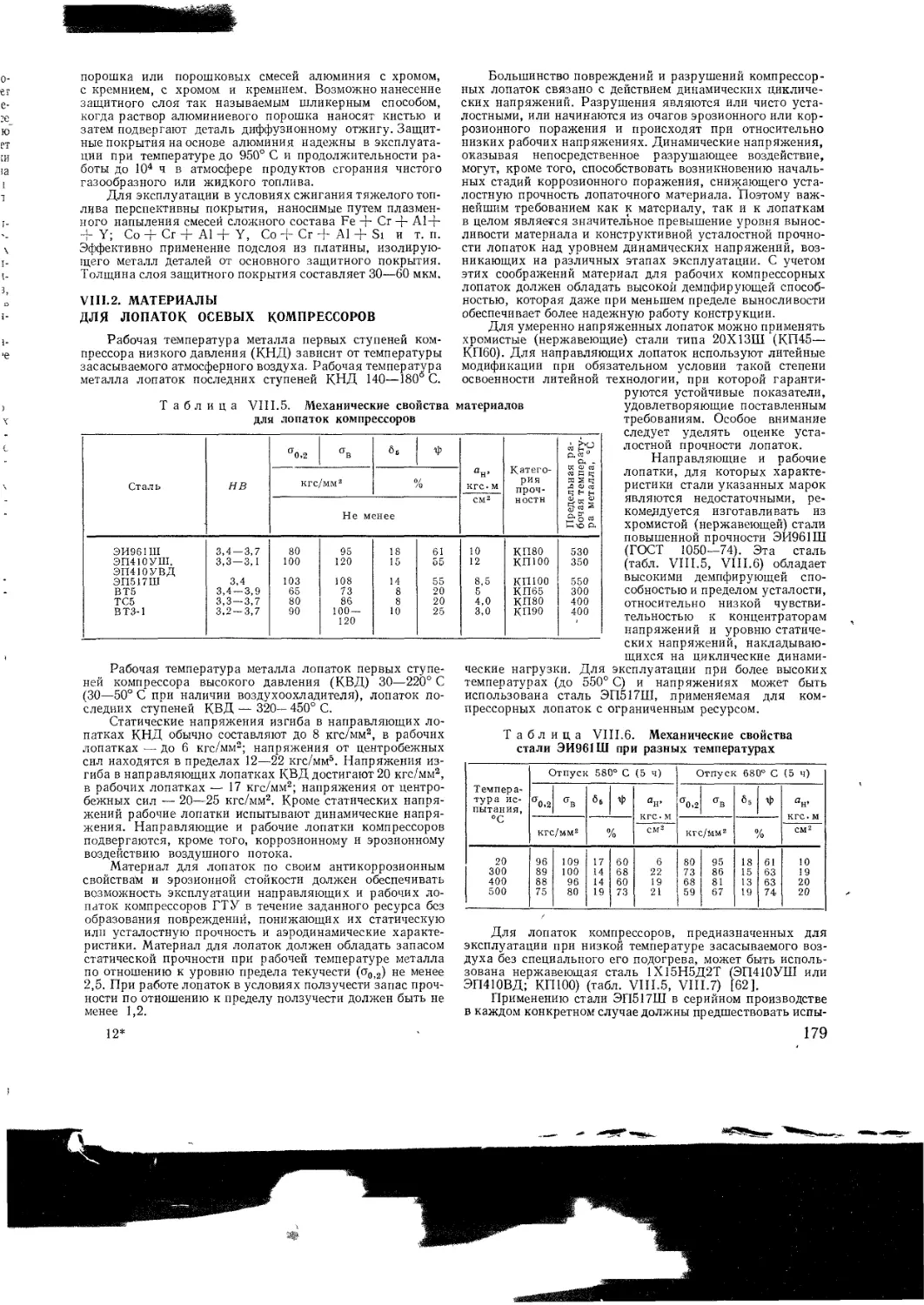

VI II 2 Материалы для лопаток осевых компрес

соров

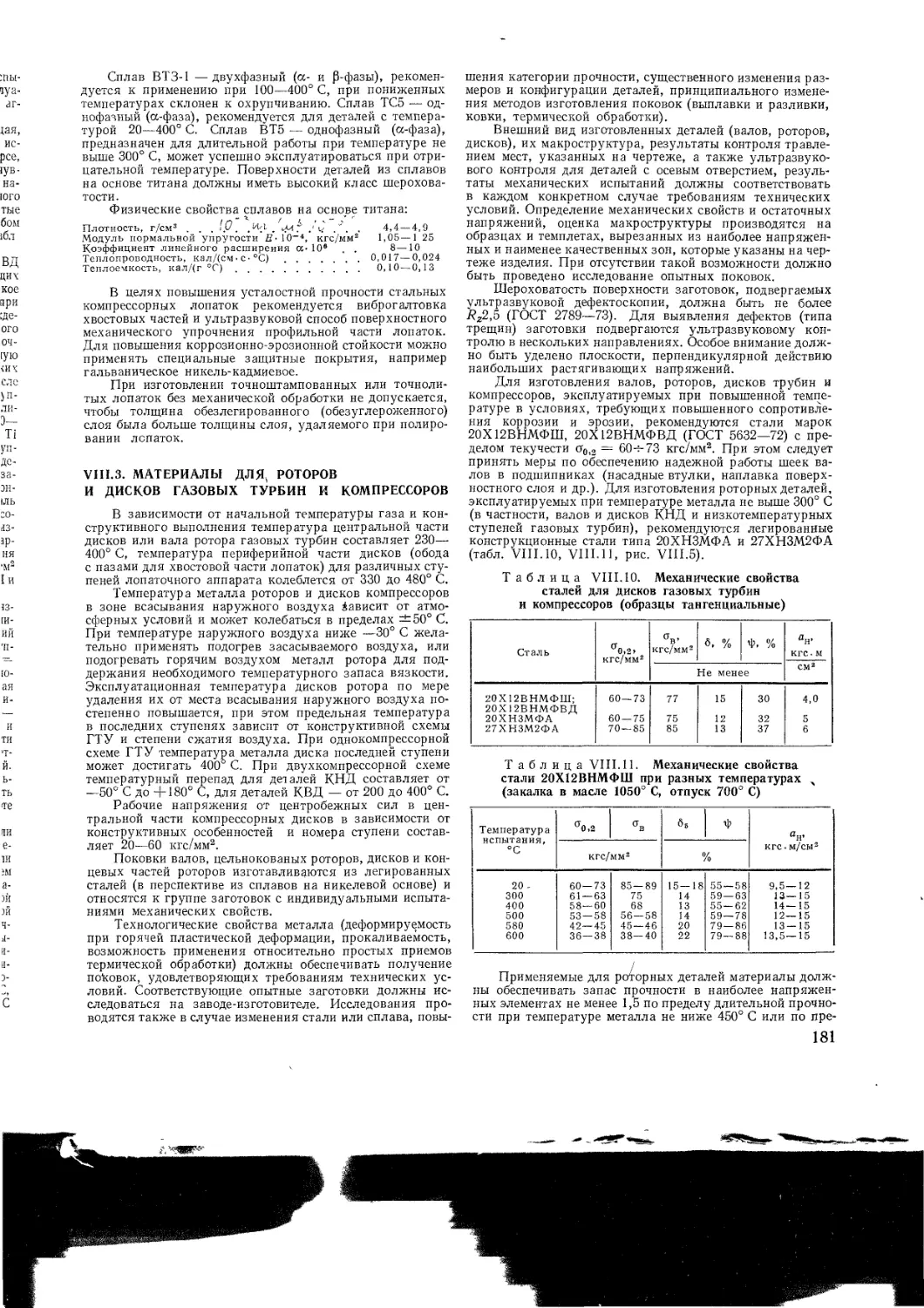

VII I 3 Материалы для роторов и дисков га

зовых турбин и компрессоров

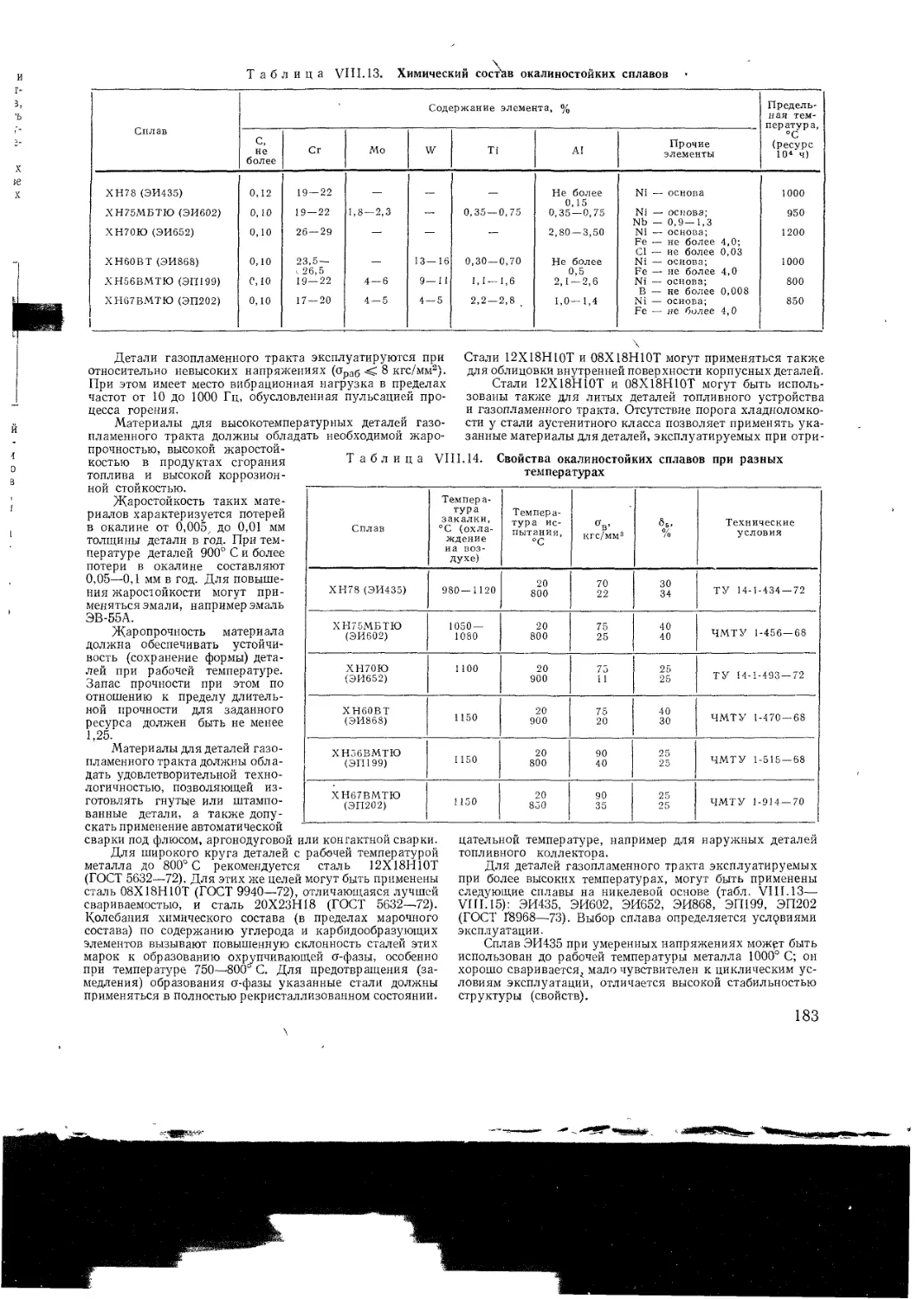

VIII 4 Материалы для деталей камер сгора

ния и газопламенного тракта

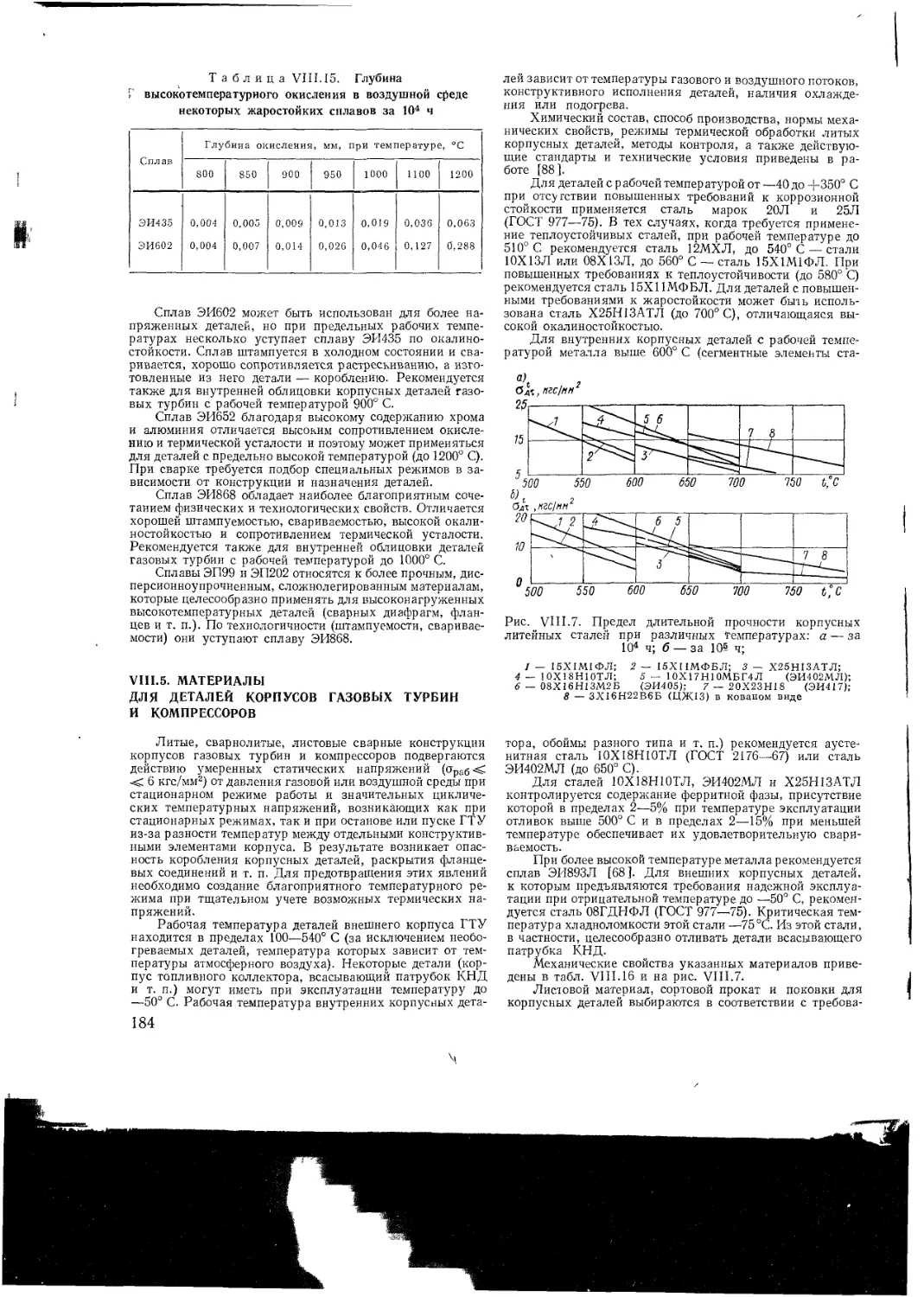

VIII 5 Материалы для деталей корпусов га

зовых турбин и компрессоров

VII I 6 Материалы для крепежных деталей

VI II 7 Перспективные жаропрочные материалы

VII I 8 Напряжения в основных деталях ГТУ

Напряжения в лопатках

Напряжения в дисках я роторах

Глава IX Конструкции современных ГТУ

IX 1 Типовые конструктивные схемы

1X2 Общие вопросы проектирования

1X3 Конструкции отдельных типов ГТУ

Энергетические ГТУ

Приводные ГТУ

ГТУ, используемые в схемах ПГУ

Транспортные ГТУ

Приложение 1 Теплофнзическне характеристики не

которых газов

Приложение 2 Порядок расчета тепловой схемы ГТУ

Приложение 3 Расчет проточной части осевого ком

прессора методом частичного моделирования

Приложение 4 Расчет проточной части осевого ком

прессора методом продувок плоских решеток

163 Список литературы

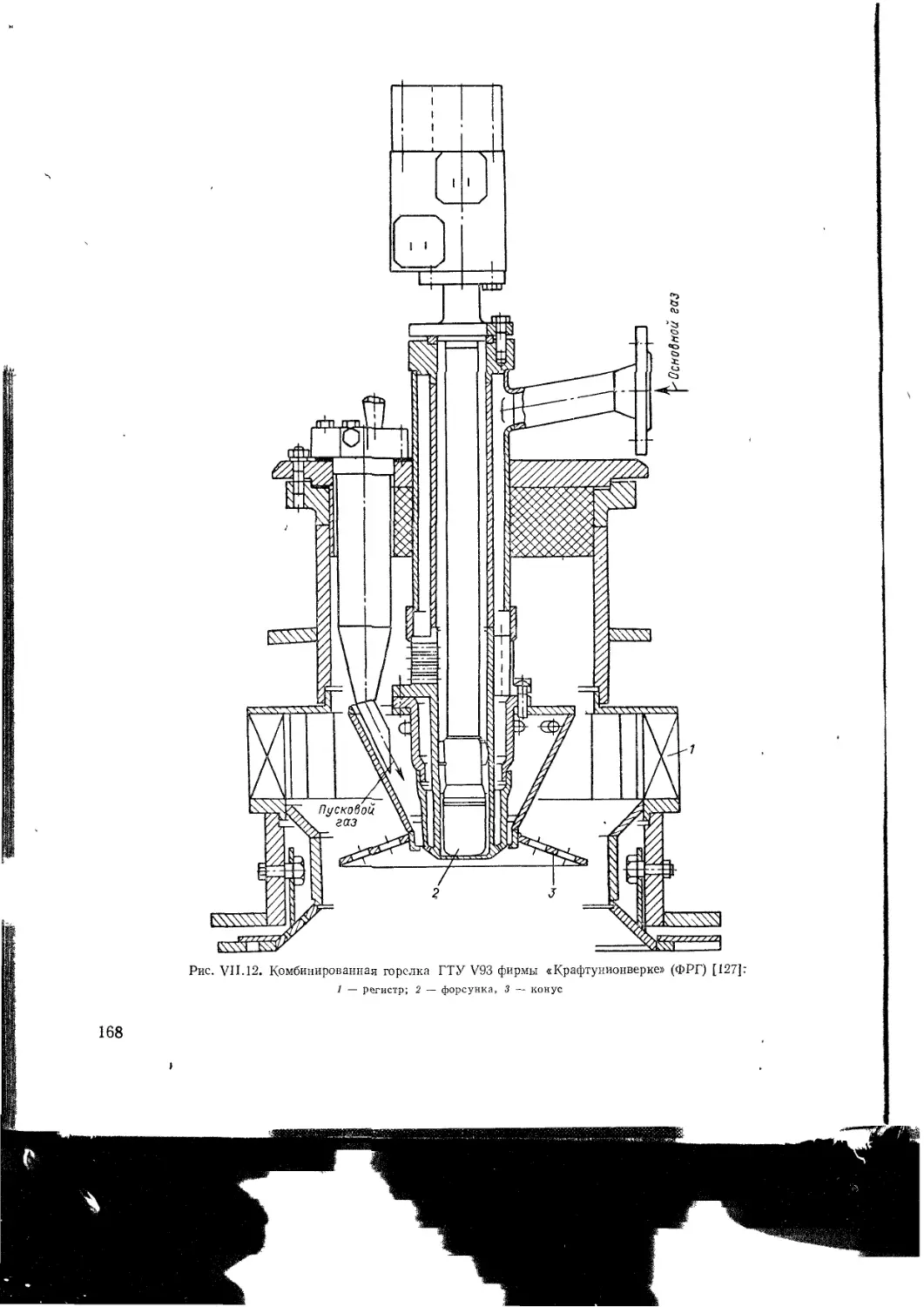

167

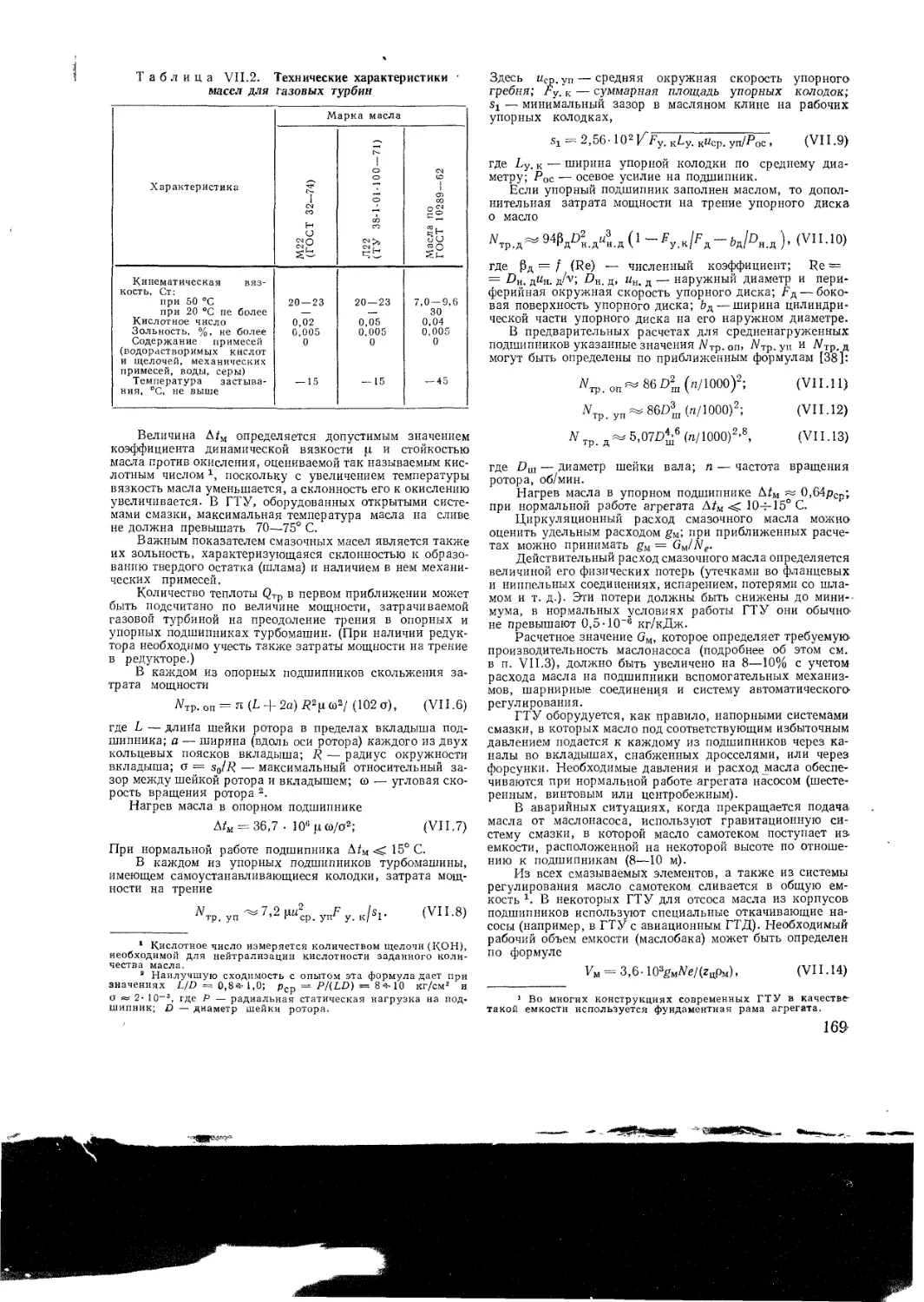

166

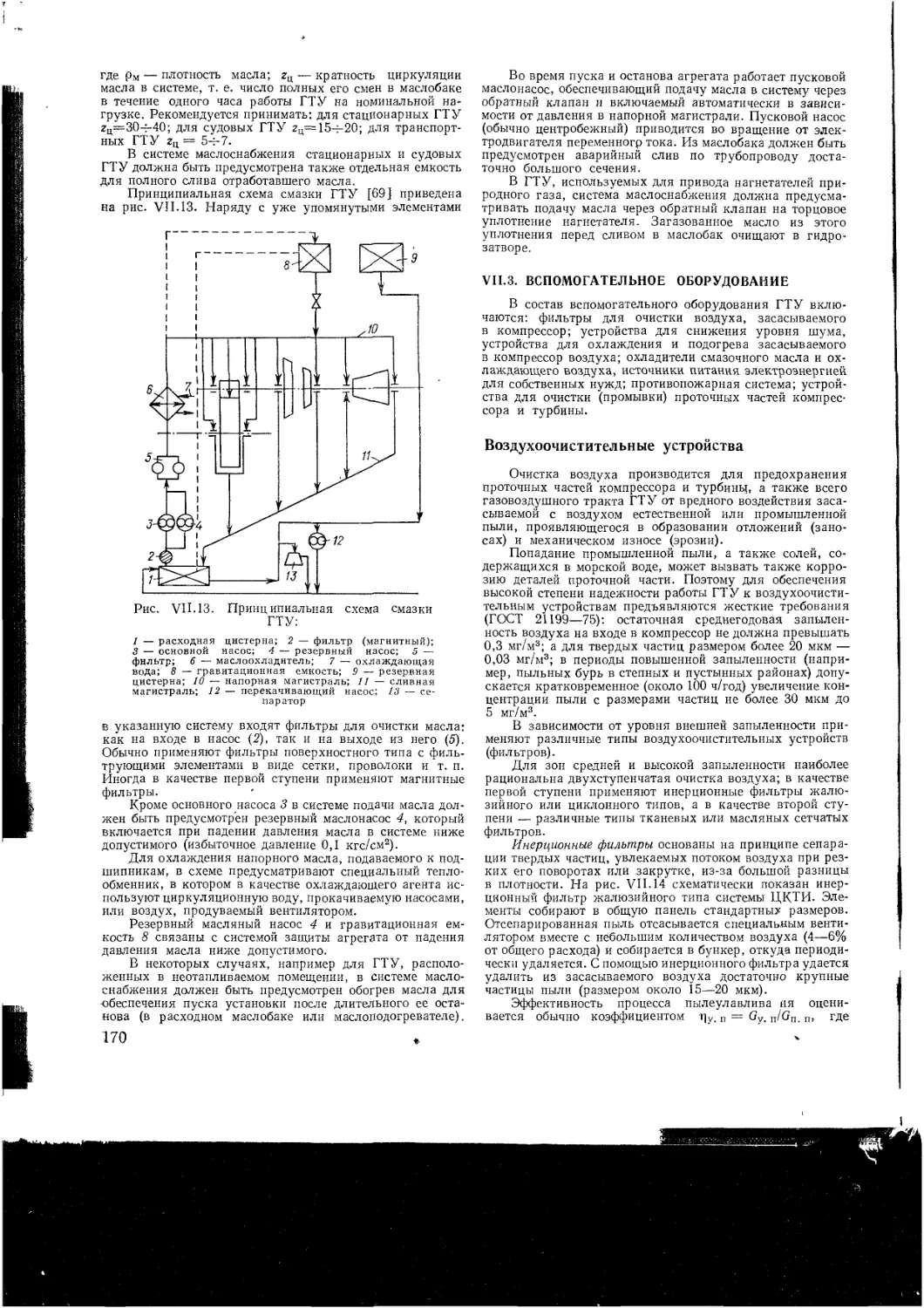

170

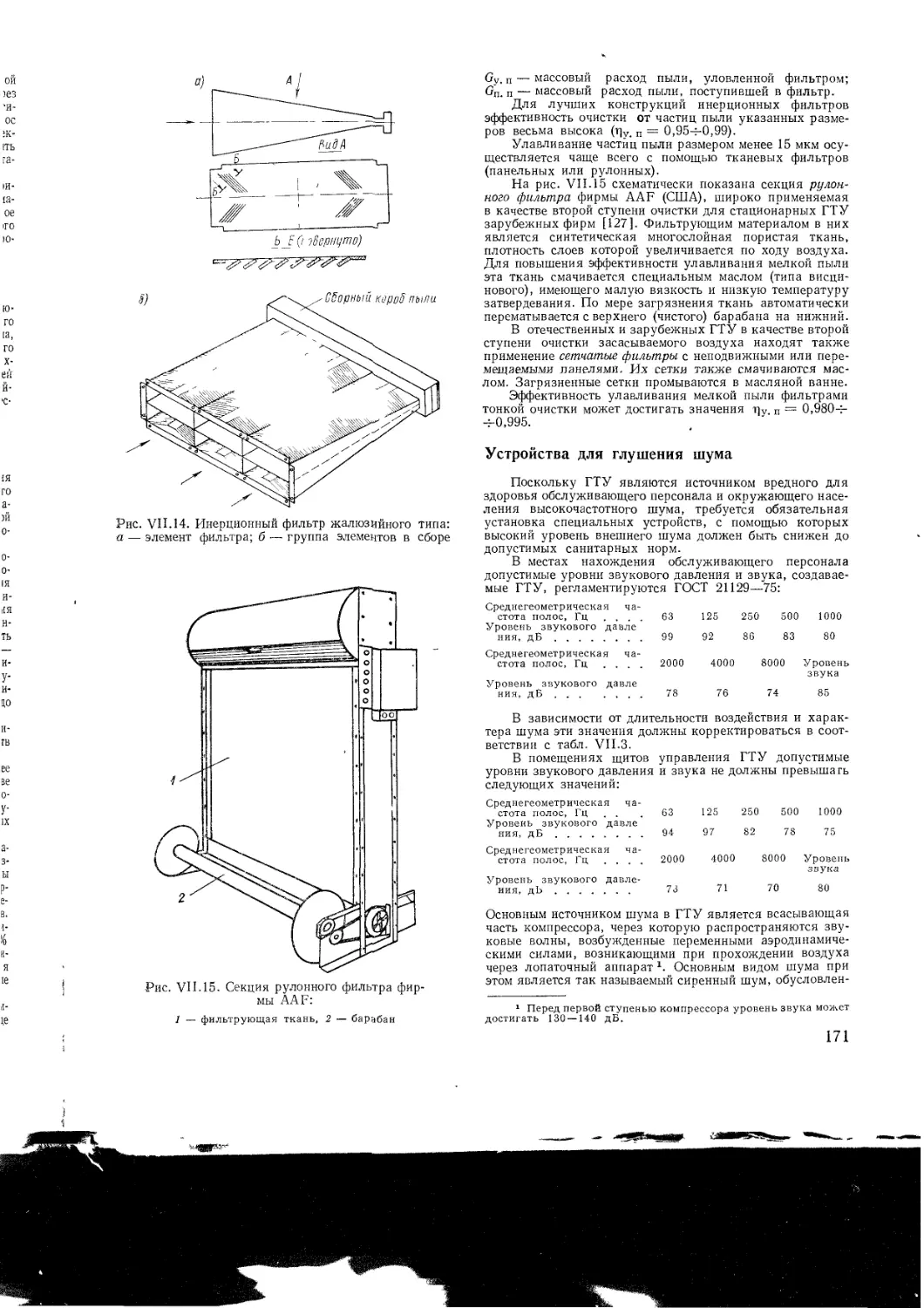

171

172

173

174

179

181

182

184

185

188

189

W

193

194

196

208

214

215

220

222

224

225

231

ПРЕДИСЛОВИЕ

Последние годы характеризуются быстрым развитием газотурбинных уста-

новок для самых различных областей применения. Именно этим обстоятельством

объясняется тот повышенный интерес, который проявляется в широких кругах

специалистов к газовым турбинам.

Несмотря на то что по рассматриваемому вопросу в отечественной и зарубеж-

ной литературе опубликовано большое количество монографий, статей и учебных

пособий, существует потребность в обобщающем труде, в котором приводились бы

апробированное практические методы расчетов и проектирования отдельных

элементов ГТУ и всей установки в целом.

Предлагаемое справочное пособие является попыткой решить эту задачу.

В нем последовательно рассмотрены различные применяемые и перспективные

схемы ГТУ, методы расчета параметров этих схем, методы газодинамического

и теплового расчета лопаточных аппаратов газовых турбин и компрессоров, ка»

мер сгорания, теплообменных аппаратов (как на номинальном, так и на про-

межуточных режимах), методы расчета характеристик систем автоматического ре-

гулирования газотурбинных агрегатов. Приведены расчеты характеристик си-

стем топливоподачи, маслоснабжения и вспомогательного оборудования ГТУ.

Значительное внимание в справочном пособии уделено расчету тепловых

схем ГТУ, вопросам проектирования и расчета охлаждаемых лопаток высокотем-

пературных газовых турбин. Даны также рекомендации по применению материа-

лов для различных элементов ГТУ и основные характеристики этих материалов.

Проведен анализ конструкций наиболее типичных образцов современных

ГТУ, выпускаемых отечественными и зарубежными предприятиями.

Вопросы прочности основных деталей газовых турбин рассмотрены лишь

в минимально необходимом объеме, так как более подробно они освещены в соот-

ветствующей специальной литературе.

При изложении ряда разделов книги использованы результаты исследований,

выполненных при участии авторов на кафедре турбиностроения ЛПИ им. М. И. Ка-

линина и в ЦКТИ им. И. И. Ползунова.

По конкретным вопросам приведена библиография.

В приложениях даны необходимые справочные материалы общего характера,

а также примеры расчета отдельных элементов ГТУ по рекомендуемым методам.

Гл. I написана Е. А. Ходаком (за исключением п. 1.6, который раписан

Л. В. Арсеньевым и Е. А. Ходаком совместно), главы II (за исключением п. II.5,

написанного совместно с Л. В. Арсеньевым), VII и IX — В. Г. Тырышкиным,

гл. III — Ф. С. Бедчер, гл. IV — И. А. Боговым, главы V и VI — Л. В. Арсенье-

вым, гл. VIII — Е. Е. Левиным (за исключением п. VIII. 8, написанного В. Г.Ты-

рышкиным).

Все замечания и пожелания по содержанию книги просим присылать на

адрес издательства: 191065, Ленинград, ул. Дзержинского, 10.

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Параметры установки

N — мощность (вид мощности — эффективная,

внутренняя и другие — определяется

подстрочным индексом)',

т] — к. п. д. (вид к. п. д. — электрический, эф-

фективный, внутренний и т. д. — опреде-

ляется подстрочным индексом);

М — вращающий (крутящий) или тормозной

момент сопротивления;

Н — удельная работа турбомашины;

л — степень повышения (понижения) давле-

ния;

G — массовый расход;

g — относительный массовый расход;

q — удельная теплота;

п — частота вращения;

О (р) — степень реактивности;

г — степень регенерации.

Параметры потока

Т; t — температура;

р — давление;

р — плотность;

i — энтальпия;

s — энтропия;

а — скорость звука;

с; w, и — абсолютная, относительная и окружная

скорости;

а; р — направление потока в абсолютном и отно-

сительном движении;

R — газовая постоянная;

k — показатель изоэнтропы;

п — показатель политропы;

Ср, Срт — удельные истинные и средние теплоемкости

при постоянном давлении;

v — удельный объем.

Термодинамические характеристики турбомашин

П — перепад энтальпий на турбину (компрес-

сор), корпус, отсек ступеней;

По (Яиз) — изоэнтропийный перепад энтальпий от

полного давления перед проточной частью

р* до статического давления за проточной

частью р2;

Нц (Н*3) — изоэнтропийный перепад энтальпий от

полного давления перед проточной

частью р*0 до полного давления за проточ-

ной частью р?;

h — перепад энтальпий в ступени, сопловом

(направляющем) или рабочем венце.

Индексы параметров в различных сечениях ГТУ 1

О — сечение, характеризующее невозмущен-

ное состояние наружного воздуха (напри-

мер, давление и температура наружного

воздуха);

1 — при входе в компрессор;

2 — при выходе из компрессора 2;

3 — при входе в турбину;

4 — при выходе из турбины;

5 — при выходе воздуха из регенератора;

6 — при выходе газа из регенератора.

Индексы параметров в различных сечениях турбины,

корпуса, отсека ступеней, ступени 3

О — перед проточной частью (перед первым

сопловым венцом);

2 — за проточной частью (за последним рабо-

чим венцом);

1 — между сопловым аппаратом и рабочим

колесом;

1с — за сопловым аппаратом;

1р — перед рабочим колесом.

Индексы параметров установки и ее характеристик

* — параметры заторможенного потока;

т — параметры в турбине (т. н — низкого дав-

ления; т. в — высокого давления);

г. т — параметры в газовой турбине;

п. т — параметры в паровой турбине;

к — параметры в компрессоре (к. н — низ-

кого давления; к. в — высокого давле-

ния);

г — параметры газа;

ух — параметры уходящих газов;

в — параметры воздуха;

вод — параметры воды;

топ — параметры топлива;

охл — параметры, связанные с охлаждением;

кр — критические параметры;

с (и) — сопловая (направляющая) лопатка;

р —• рабочая лопатка;

ст — ступень в целом;

1 В сложных схемах ГТУ к индексу сечения добавляется

буквенное обозначение компрессора или турбины. Например,

давление воздуха за компрессором высокого давления обозна-

чается р в, а давление рабочего тела за турбиной низкого давле-

ния — р4и и т. д.

2 Если требуется выделить сечение иа входе в камеру

сгорания и иа выходе нз нее, то рекомендуются индексы 2к. с

и Зк. с.

2 При рассмотрении промежуточной ступени в многосту-

пенчатой проточной части к индексу сечения добавляется буква I

или номер ступени. Например, параметры рабочего тела перед

сопловым аппаратом третьей ступени будут иметь подстрочный

индекс 03.

6

t — теоретический;

эф — эффективный;

в — внутренний;

пол — политропический;

э — электрический; эквивалентный;

из — изоэнтропийный.

Основные сокращения элементов ГТУ

ГТУ — газотурбинная установка;

ГТЭ — газотурбинная установка для привода

электрического генератора;

ГТН — газотурбинная установка для привода на-

гнетателя компрессорной станции газо-

провода;

ГТД — газотурбинный двигатель;

ПГУ — парогазовая установка;

ЗГТУ — замкнутая газотурбинная установка;

ГТ — газовая турбина х;

К — компрессор 1;

КС — камера сгорания х;

3 При нескольких турбинах, компрессорах или камерах

сгорания в схеме ГТУ к ним добавляются буквы, обозначающие

уровень давления в элементе (например, турбина высокого да-

вления— ТВД и т. д ).

ВО — воздухоохладитель;

Р — регенератор;

П — потребитель мощности (полезная на-

грузка).

Основные сокращения организаций

ЛМЗ — Ленинградский металлический завод;

НЗЛ — Невский машиностроительный завод

им. В. И. Ленина;

ХТГЗ — Харьковский турбинный завод

им. С. М. Кирова;

УТМЗ — Уральский турбомоторный завод

им. К- Е. Ворошилова;

Л КЗ — Ленинградский Кировский завод;

ЦКТИ — Центральный котлотурбинный институт

им. И. И. Ползунова;

ЛПИ — Ленинградский политехнический ин-

ститут им. М. И. Калинина;

МВТУ — Московское высшее техническое училище

им. Н. Э. Баумана;

ВТИ — Всесоюзный теплотехнический институт

им. Ф. Э. Дзержинского;

ИТТФ — Институт технической теплофизики АН

УССР;

МЭИ — Московский энергетический институт;

КАИ — Казанский авиационный институт.

Глава I

СХЕМЫ И ЦИКЛЫ ГТУ

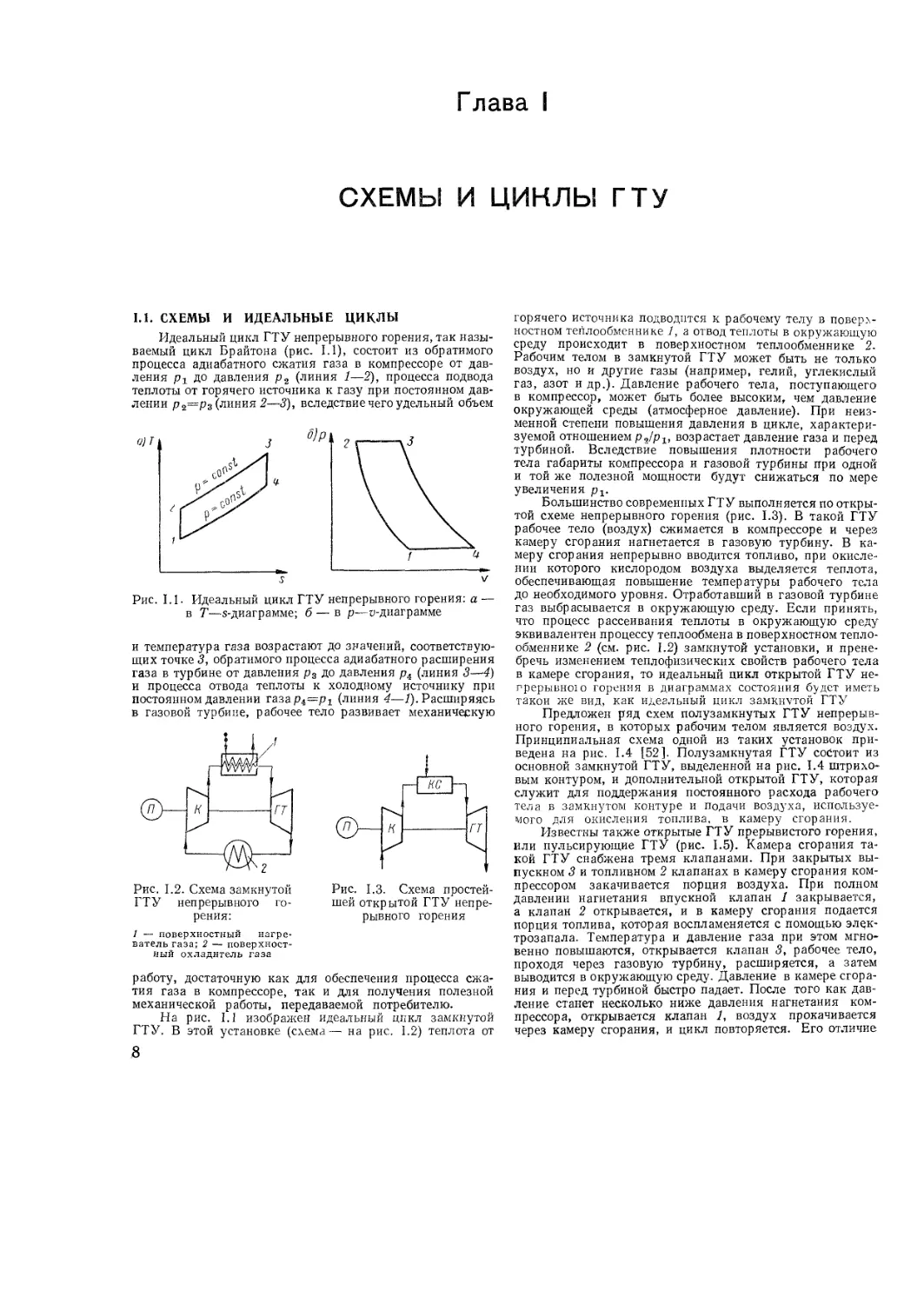

1.1. СХЕМЫ И ИДЕАЛЬНЫЕ ЦИКЛЫ

Идеальный цикл ГТУ непрерывного горения, так назы-

ваемый цикл Брайтона (рис. 1.1), состоит из обратимого

процесса адиабатного сжатия газа в компрессоре от дав-

ления pt до давления р2 (линия 1—2), процесса подвода

теплоты от горячего источника к газу при постоянном дав-

лении р2=р3 (линия 2—3), вследствие чего удельный объем

Рис. 1.1. Идеальный цикл ГТУ непрерывного горения: а —

в Т—s-диаграмме; б — в р—а-диаграмме

и температура газа возрастают до значений, соответствую-

щих точке 3, обратимого процесса адиабатного расширения

газа в турбине от давления р3 до давления р4 (линия 3—4)

и процесса отвода теплоты к холодному источнику при

постоянном давлении газар4=р! (линия 4—1). Расширяясь

в газовой турбине, рабочее тело развивает механическую

Рис. 1.3. Схема простей-

шей открытой ГТУ непре-

рывного горения

Рис. 1.2. Схема замкнутой

ГТУ непрерывного го-

рения:

1 — поверхностный нагре-

ватель газа; 2 — поверхност-

ный охладитель газа

работу, достаточную как для обеспечения процесса сжа-

тия газа в компрессоре, так и для получения полезной

механической работы, передаваемой потребителю.

На рис. 1.1 изображен идеальный цикл замкнутой

ГТУ. В этой установке (схема — на рис. 1.2) теплота от

8

горячего источника подводится к рабочему телу в поверх-

ностном тейлообменнике /, а отвод теплоты в окружающую

среду происходит в поверхностном теплообменнике 2.

Рабочим телом в замкнутой ГТУ может быть не только

воздух, но и другие газы (например, гелий, углекислый

газ, азот и др.). Давление рабочего тела, поступающего

в компрессор, может быть более высоким, чем давление

окружающей среды (атмосферное давление). При неиз-

менной степени повышения давления в цикле, характери-

зуемой отношением р2/р1; возрастает давление газа и перед

турбиной. Вследствие повышения плотности рабочего

тела габариты компрессора и газовой турбины при одной

и той же полезной мощности будут снижаться по мере

увеличения рг.

Большинство современных ГТУ выполняется по откры-

той схеме непрерывного горения (рис. 1.3). В такой ГТУ

рабочее тело (воздух) сжимается в компрессоре и через

камеру сгорания нагнетается в газовую турбину. В ка-

меру сгорания непрерывно вводится топливо, при окисле-

нии которого кислородом воздуха выделяется теплота,

обеспечивающая повышение температуры рабочего тела

до необходимого уровня. Отработавший в газовой турбине

газ выбрасывается в окружающую среду. Если принять,

что процесс рассеивания теплоты в окружающую среду

эквивалентен процессу теплообмена в поверхностном тепло-

обменнике 2 (см. рис. 1.2) замкнутой установки, и прене-

бречь изменением теплофизических свойств рабочего тела

в камере сгорания, то идеальный цикл открытой ГТУ не-

прерывною горения в диаграммах состояния будет иметь

такой же вид, как идеальный цикл замкнутой ГТУ

Предложен ряд схем полузамкнутых ГТУ непрерыв-

ного горения, в которых рабочим телом является воздух.

Принципиальная схема одной из таких установок при-

ведена на рис. 1.4 [52]. Полузамкнутая ГТУ состоит из

основной замкнутой ГТУ, выделенной на рис. 1.4 штрихо-

вым контуром, и дополнительной открытой ГТУ, которая

служит для поддержания постоянного расхода рабочего

тела в замкнутом контуре и подачи воздуха, используе-

мого для окисления топлива, в камеру сгорания.

Известны также открытые ГТУ прерывистого горения,

или пульсирующие ГТУ (рис. 1.5). Камера сгорания та-

кой ГТУ снабжена тремя клапанами. При закрытых вы-

пускном 3 и топливном 2 клапанах в камеру сгорания ком-

прессором закачивается порция воздуха. При полном

давлении нагнетания впускной клапан 1 закрывается,

а клапан 2 открывается, и в камеру сгорания подается

порция топлива, которая воспламеняется с помощью элек-

трозапала. Температура и давление газа при этом мгно-

венно повышаются, открывается клапан 3, рабочее тело,

проходя через газовую турбину, расширяется, а затем

выводится в окружающую среду. Давление в камере сгора-

ния и перед турбиной быстро падает. После того как дав-

ление станет несколько ниже давления нагнетания ком-

прессора, открывается клапан 1, воздух прокачивается

через камеру сгорания, и цикл повторяется. Его отличие

от цикла Брайтона состоит в том, что подвод теплоты к ра-

бочему телу осуществляется по изохоре 2—3 (рис. 1.6).

Пульсирующая ГТУ может быть выполнена и без компрес-

сора. В этом случае изохорический процесс подвода теп-

лоты начинается от атмосферного давления. Тогда точки 1

и 2 на рис. 1.6 совпадают.

Рис. 1.4. Схема полузамкну-

той ГТУ непрерывного горе-

ния:

Рис. 1.5. Схема открытой

ГТУ прерывистого горе-

ния

1 — вспомогательная газовая

турбина; 2 — вспомогательный

воздушный компрессор

Несмотря на то что теоретически к. п. д. идеального

цикла ГТУ прерывистого горения является более высоким

по сравнению с ГТУ непрерывного горения, такие уста-

новки пока не нашли практического применения. Это объ-

ясняется тем, что к. п. д. реального цикла ГТУ преры-

вистого горения обычно существенно ниже, чем к. п.

Д-

цикла с изобарическим под-

водом теплоты, что, главным

образом, обусловлено неэко-

номичной работой турбины

Рис. 1.6. Идеальный цикл ГТУ прерывистого

горения: а — в Т—s-диаграмме; б — в р—v-

диаграмме

из-за переменности во времени параметров поступающего

газа, в нее. Кроме того, конструктивно ГТУ со сгоранием

при v = const значительно сложнее, чем ГТУ непрерыв-

ного горения.

По указанным причинам газотурбостроение разви-

вается в настоящее время исключительно на базе ГТУ

непрерывного горения, поэтому в дальнейшем изложении

будут рассматриваться установки только этого типа.

1.2. ОСНОВНЫЕ СООТНОШЕНИЯ ТЕРМОДИНАМИКИ

ДЛЯ ИДЕАЛЬНЫХ ГАЗОВ

Уравнение состояния однокомпонентного идеального

газа pv=RT. Уравнение состояния смеси идеальных

газов pv = RCMT, где RZM = У gtR;; gj — массовая доля

1

/-го компонента газа; R, — газовая постоянная /-го ком-

понента газа.

Удельная теплоемкость смеси газов сСм = S gjCj,

1

где с, — удельная теплоемкость /-го компонента газа

т

Энтальпия газа di = ср dT, или i — i0 = j" ср dT,

То

2 Л. В Арсеньев и др.

где То—’температура начала отсчета энтальпии газа.

При Т = То имеем i ~ i0 — 0. При ср = const имеем

i = ср (Т—То). Если 7’0 принимается по температуре

плавления льда при нормальных условиях, то То =

= 273,15 К, Т — То = t и i = cpt.

Полезная работа непрерывного потока газа dH =

Pi

= —v dp, или Н = j v dp.

Р2

Уравнение первого закона термодинамики для потока

газа dq = di — v dp, или q = z2 — гх + H.

Уравнение второго закона термодинамики для обра-

тимых процессов dq = Т ds, или s2— sx = J dq!T.

о

Изменение энтропии газа s2 •— sx = R In (px/p2) —

— cp In (T-JT2).

Термодинамическое тождество T ds = di — v dp.

Обратимый адиабатный процесс характеризуется соот-

ношениями:

dq = 0; ds = 0; с = 0; pvk = const;

7’2/л = («1м)/г“1 = (р2/р1)'п;

ff = pxnx[l —(p2/px)m]//n =

— СрТг [1 — (Рг/Рх)"2] — cp (^1 — Тг),

где с — удельная теплоемкость процесса; k = cplcv; m =

= (k— l)/k.

Для процесса сжатия Н < 0, для процесса расшире-

ния Н > 0.

Изотермический процесс . характеризуется соотноше-

ниями:

dT = 0; с = оо ; dH = dq = — vdp = Тds;

pv = const; qHRT) = H/(RT) = (s^—s^/R = In (px/p2).

При подводе теплоты к газу q > 0 и s2 — sx>0;

при отводе теплоты от газа q < 0 и sa — sx < 0.

Изобарический процесс характеризуется соотноше-

ниями:

dp = O; с = ср; v/T = const; dq = di;

H = 0; q = (2 — ix = cp(T2 — T1);

s2 —sx = Cpln (Tz/TJ.

Политропический процесс характеризуется соотно-

шениями:

с = const; pan — const; Та'2-1 = const; Tnpl'~'1 = const;

n — (.Cp — с)/(c0 с); Т2/= (цх/п2) =

= (p2/Pi)(^1)/n; sa-sx = cln(7’2/7’x);

H = рЛ [1 - (p2/px)(n-1)/n] n/(n - 1).

Необратимый адиабатный процесс характеризуется

тем, что часть развиваемой (подводимой) работы необра-

тимо превращается в теплоту (например, вследствие тре-

ния). Такой процесс может быть условно представлен

в виде последовательности некоторого числа политропиче-

ских процессов, в каждом из которых теплоемкость имеет

постоянное осредненное значение. Показатель политропы/!

на каждом участке вычисляется по параметрам в начале

и конце участка:

п = (In рх — In р2) /(In v2 — In nx).

При анализе ГТУ часто необратимый адиабатный про-

цесс в турбомашинах представляют как политропический

9

10

11

процесс с показателем степени, приближенно определяемым

из выражений

(п l)/n = Лпол ’ ^тПпол /77т

при расширении газа в турбине и из выражений

(П~ 1)/П= (Й — 1)/(Ипол) = ^к/Ппол = тк

при сжатии газа в компрессоре, где '>]пол — политропиче-

ский к. п. д. соответствующих процессов.

Для необратимого адиабатного процесса сжатия газа

Нк — РА [ 1 — (Р2/Р1)тк]/тк =

— — (Р2/Р1) К].

В расчетах ГТУ работу сжатия в компрессоре Нк принято

считать положительной. Если p2lpi = як> то

Нк = срТ;(я^-1)^срТ1Як,

где /7К — относительная работа сжатия газа.

Для необратимого адиабатного процесса расширения

газа при р,/р2 = лт

Дт = W1 (1 _ я~шт)Дт = _ я-тт^ =

— РрГ 1-Дт»

где Нт — относительная работа расширения газа.

Величины /7К и //т для обратимого и необратимого

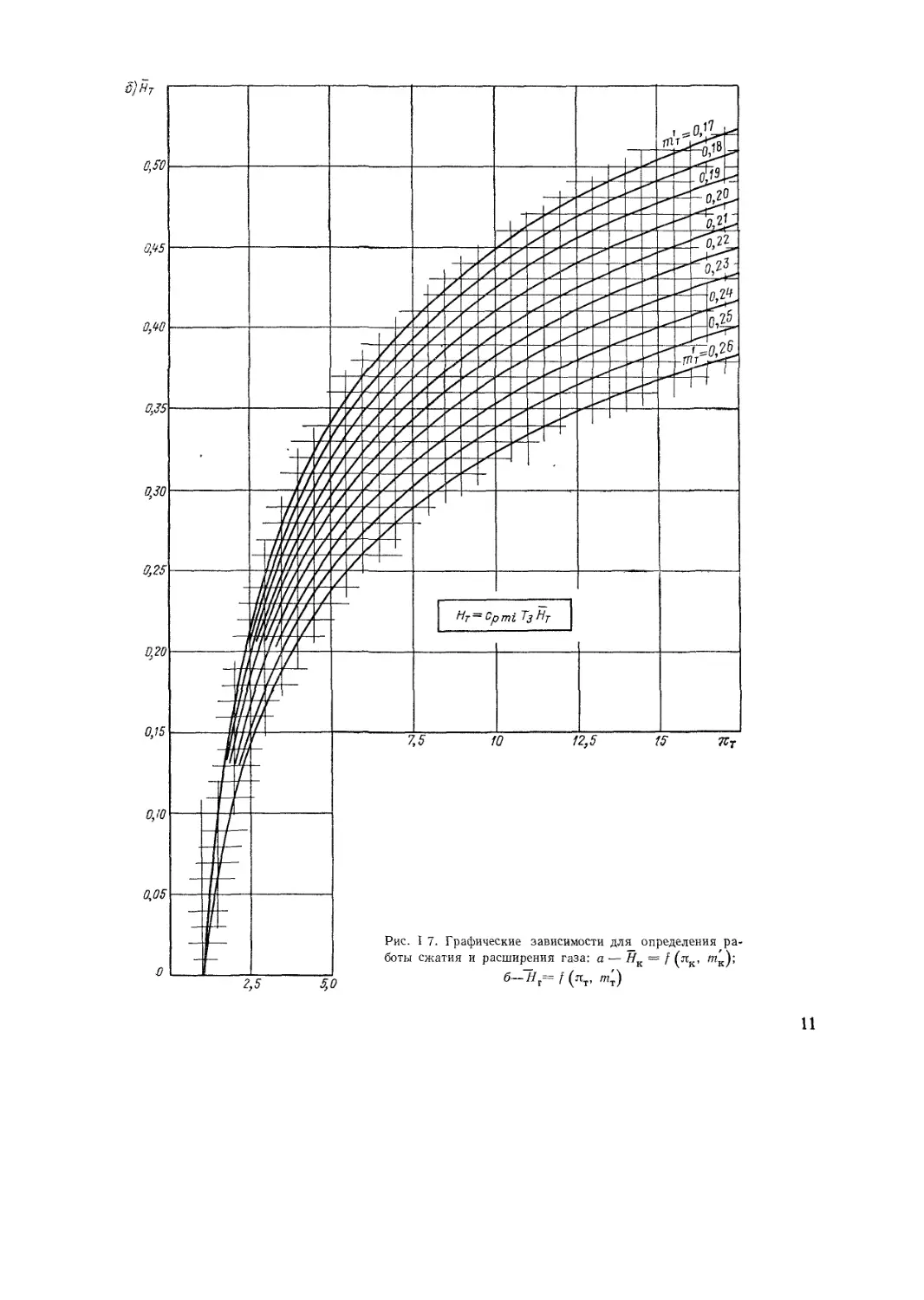

адиабатных процессов удобно определять с помощью гра-

фических зависимостей, приведенных на рис. 1.7.

1.3. ПРОСТАЯ ТЕПЛОВАЯ СХЕМА ГТУ

Идеальный цикл

В идеальной ГТУ, выполненной по простой тепловой

схеме, принимается ср= const; k = const; р3/р4 = р2/рг =

= л (обозначения точек приняты в соответствии с рис. 1.1)

Полезная удельная работа Н ~ НТ — Нк, или для обра-

тимых адиабатных процессов сжатия и расширения

И = срГ3(1 — л-т)(1 — т.тт), (II)

где т = Tx/Tg — отношение характерных температур ра-

бочего тела.

Рис. I 8. Характеристики идеального цик-

ла простейшей ГТУ

Относительная полезная работа Н = Н/(срТ3) обра-

щается в нуль при двух значениях л (рис. 1.8) = 1 и

л2 = (1/т)1/т. Между этими двумя значениями имеется;

оптимальное л = при котором величина Н

достигает максимального значения Дщах = (1 — Кт)2.

12

Термический к. п. д. газотурбинной установки

(1.2)

где qL = Ср (Т3— Т2) — затраты теплоты на подогрев

1 кг рабочего тела. Тогда

T]Z=I— n~m, (1.3)

т. е. зависит только от л и физических свойств газа,

характеризуемых показателем ш. Термический к. п. д.

идеальной ГТУ монотонно возрастает при увеличении л

ОТ Т)< mm = о при Л = Лх ДО Т]< max = 1 —• Т при Л = Л2

(рис. 1.8). Максимальное значение к. п. д. цикла Брайтона

соответствует значению к п. д. цикла Карно, однако в этом

предельном случае Н = 0 и <?!= 0. При Н = Ятах к. п. д.

ГТУ в _1 + Кт раз меньше к. п. д. цикла Карно и равен

1 — Кт.

Степень совершенства идеального цикла ГТУ, вы-

полненной по простой схеме, может характеризоваться

также коэффициентом полезной работы, определяемым как

отношение удельной полезной работы установки к удель-

ной работе газовой турбины.

<р = Н/Нт = 1 — хлт. (1.4)

При л = л, коэффициент полезной работы достигает

максимального значения <ршах =1 — т; при л = л2 =

= (I/t)1^"1 получается ср = 0. Между этими предельными

значениями величина ср монотонно убывает (рис. 1.8).

При Н '= /7Шах имеем ср = 1 — Кт.

Рассмотренные характеристики цикла Брайтона свя-

заны между собой соотношением

Я=<ртц. (1.5)

Реальный цикл

В реальных условиях все процессы в ГТУ являются

необратимыми, что оказывает большое влияние на харак-

теристики установки. Необратимость реальных процессов

вызвана

а) потерями располагаемой работы в турбине и ком-

прессоре, которые оцениваются внутренними к. и. д.

турбомгшин Т]т ч тк,

б) потерями давления рабочего тела в тракте ГТУ,

которые определяются коэффициентом гидравлических

потерь.

Если приближенно считать расход рабочего тела оди-

наковым в любой точке тракта ГТУ, то реальный цикл

с учетом этих потерь может быть построен в тепловых

диаграммах. На рис. 1.9 действительный процесс расшире-

ния изображен линией 3—4, а действительный процесс

сжатия — линией 1—2. Точками 2t и 4t отмечено состоя-

ние газа соответственно в конце изоэнтропийного расшире-

ния и сжатия 1, точкой 0 — параметры окружающей среды.

Внутренняя удельная работа ГТУ определяется по

формуле

/7в = (1 + ётоп) Нт Нк • йтопНтоп, (1-6)

где Нтоп — удельная работа сжатия топлива; gron —

— GTon/GK — расход горючего GTOn, отнесенный к рас-

ходу рабочего тела GK, поступающего в компрессор.

Если ГТУ работает на жидком топливе, то работа,

затрачиваемая на его сжатие, составляет менее 1%

от работы расширения и ее целесообразно отнести

к внешним потерям энергии и учитывать при опреде-

лении механического к. п д. [52]. Если горючий газ

1 Поскольку при анализе схем ГТУ давление рабочего

тела целесообразно задавать как давление адиабатного торможе-

ния во всех точках тракта, то индекс * у параметров в даль-

нейшем опускается

поступает в ГТУ уже сжатым, затраты на сжатие входят

в стоимость топлива и учитываются в технико-s кономи-

ческих расчетах.

Если горючий газ сжимается в специальном компрес-

соре, то работа на его сжатие может быть значительной.

В этом случае при анализе циклов ГТУ принимается [52],

что GK — сумма расходов воздуха и горючего газа. По-

скольку топливный компрессор при малом расходе горю-

чего газа может иметь значительно более низкий к. п. д.,

чем основной компрессор, внутренний к. п. д. процесса

-сжатия рабочего тела и топлива в расчетах следует при-

нимать несколько меньшим. В уточненных расчетах ра-

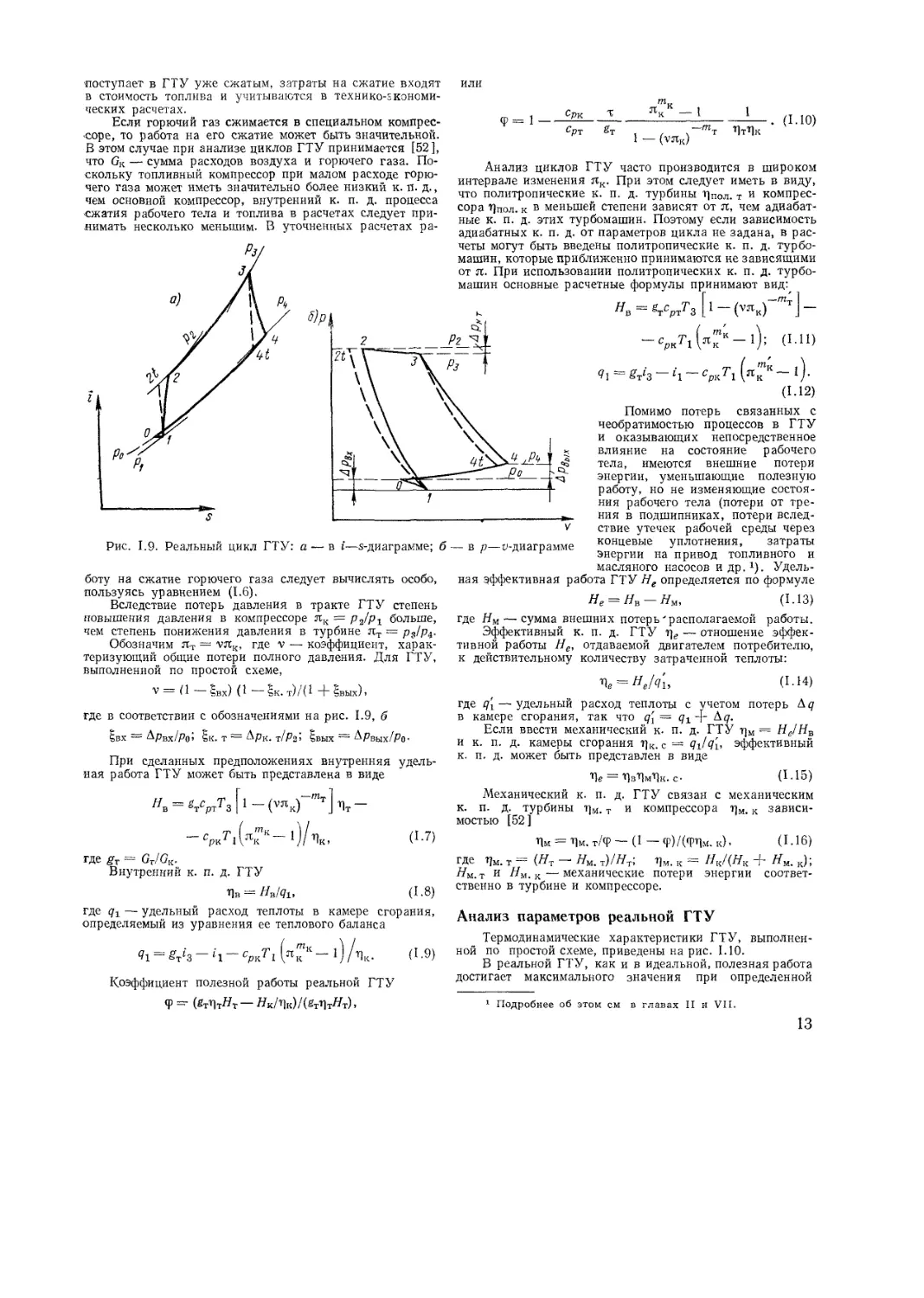

Рис. 1.9. Реальный цикл ГТУ:

а — в i—s-диаграмме; б — в р—^-диаграмме

боту на сжатие горючего газа следует вычислять особо,

пользуясь уравнением (1.6).

Вследствие потерь давления в тракте ГТУ степень

повышения давления в компрессоре лк = p2<Pt больше,

чем степень понижения давления в турбине ят = р3/р^

Обозначим лт — vnK, где v — коэффициент, харак-

теризующий общие потери полного давления. Для ГТУ,

выполненной по простой схеме,

v = (1 — SIix) (1 — §к. т)/( 1 Ч- §вых) >

где в соответствии с обозначениями на рис. 1.9, б

^ВХ == Лрвх/Ро’ ёк. Т = Арк. т/р2> ёвых ~ ^Рвых/Ро-

При сделанных предположениях внутренняя удель-

ная работа ГТУ может быть представлена в виде

"в = ЙтСртТ3 [1 - ('’ЯкГтТ ) 'Пт -

(!-7)

где gT = GT/GK.

Внутренний к. п. д. ГТУ

т)в = //в/<71> (1-8)

где 71 — удельный расход теплоты в камере сгорания,

определяемый из уравнения ее теплового баланса

‘71 = ёгт(3-1'1-срк'Г1 (якК- 0Лк- (!-9)

Коэффициент полезной работы реальной ГТУ

или

m

<р=1------—1----------Як ~ 1--------1. (1.Ю)

Срт gT i-(VJlK) т'г т1тТ1к

Анализ циклов ГТУ часто производится в широком

интервале изменения лк. При этом следует иметь в виду,

что политропические к. п. д. турбины т]пол. т и компрес-

сора т)пол. к в меньшей степени зависят от л, чем адиабат-

ные к. п. д. этих турбомашин. Поэтому если зависимость

адиабатных к. п. д. от параметров цикла не задана, в рас-

четы могут быть введены политропические к. п. д. турбо-

машин, которые приближенно принимаются не зависящими

от л. При использовании политропических к. п. д. турбо-

машин основные расчетные формулы принимают вид:

Нв = ^рт^З [1 - (™к)~тт] -

(1.11)

<?! = «т'з - h ~ сркГ1 (,якК~ О’

(1.12)

Помимо потерь связанных с

необратимостью процессов в ГТУ

и оказывающих непосредственное

влияние на состояние рабочего

тела, имеются внешние потери

энергии, уменьшающие полезную

работу, но не изменяющие состоя-

ния рабочего тела (потери от тре-

ния в подшипниках, потери вслед-

ствие утечек рабочей среды через

концевые уплотнения, затраты

энергии на привод топливного и

масляного насосов и др.1). Удель-

ная эффективная работа ГТУ Не определяется по формуле

Не = Нв-Нм, (1.13)

где Нм — сумма внешних потерь'располагаемой работы.

Эффективный к. п. д. ГТУ г]г — отношение эффек-

тивной работы Не, отдаваемой двигателем потребителю,

к действительному количеству затраченной теплоты:

пе = не1я\, (1-14)

где q\— удельный расход теплоты с учетом потерь Д<?

в камере сгорания, так что = <71 + Л<7-

Если ввести механический к. п. д. ГТУ т]м = Не!Нв

и к. п. д. камеры сгорания г]к. с = q-Jq'i, эффективный

к. п. д. может быть представлен в виде

Пе = Пв'Пм'Пк. с- (1-15)

Механический к. п. д. ГТУ связан с механическим

к. п. д. турбины т]м. т и компрессора г]м. к зависи-

мостью [52]

Пм = г]м.т/ф — (1— <р)/(ФПм. к). (1-16)

где т)м. Т (^T * ^М. t)/^ Ям. К == (^К Hyi. к)»

/7М. т и //м. к — механические потери энергии соответ-

ственно в турбине и компрессоре.

Анализ параметров реальной ГТУ

Термодинамические характеристики ГТУ, выполнен-

ной по простой схеме, приведены на рис. 1.10.

В реальной ГТУ, как и в идеальной, полезная работа

достигает максимального значения при определенной

<р — (йтЛт^Т--Лк/Як)/(&гЯтЛт)>

1 Подробнее об этом см в главах II и VII.

13

степени повышения давления воздуха в компрессоре пк =

= лкн. Если полагать, что т)т и т]к не зависят от л, то

_ / 7?т gT ПтПк \V(«T+mK) ,т 17,

Як№ D т т • I1-17)

I ‘'•к V т L /

Рис. 1.10. Характеристики ГТУ, выполненной по про-

стой тепловой схеме (т)пол. т=0,85; г]ПОл. к = 0,89; v =

= 0,93; 7\ = 288 К): а — т]в = f (Нв, t3) (точками на-

несены значения лк); б — <|- - / (лк, /3):

1 — fs = 1050° С; 2 — t3 = 950° С, 3 — t3 = 850° С; 4 —

= 750° С

При использовании политропических к. п. д. турбо-

машин

«г

l/(m'+mB)

(1-18)

К. п. д. реальной ГТУ достигает максимального зна-

чения при некотором значении лк = лК1). Если принять,

14

что 1]т и 7]к не зависят от л, то

_ Г RT gT ПтПк 11/(тт+тк)

КТ| vmT т(1- Т]в)

(I.19)

или, если использовать политропические

к- п. д.,

. _Г2?т йт Дпол. тПпол. к |

К11“ rk < т(1-пв)

V

1/(т'+«к) -

(1.20)

Оптимальные значения лкн и лКГ| свя-

заны между собой зависимостью

i/(mT+mK)

= ’ <L21>

Из приведенных формул видно, что-

снижение параметра т вызывает увеличе-

ние лкя и лКт). При неизменной темпера-

туре воздуха перед компрессором сниже-

ние т происходит за счет повышения тем-

пературы газа перед турбиной Т3. Рост t3

от 850 до 950° С вызывает увеличение лкя

примерно от 8 до 10, а лКТ1 — от 15,7

до 21 (рис. 1.10).

Температура геза Т3 оказывает боль-

шое влияние на к. п. д. и полезную ра-

боту установки. В рассмотренном интер-

вале температур при лк = 10 относительное повышение

к. п. д. составит 5,3%, а полезной работы — 27%.

Кривые на рис. 1.10 построены при фиксированных,

значениях т]Пол. т> т1пол. к и других параметров. Изме-

нение т]в и ЯЕ при небольшом отклонении этих пара-

метров может быть оценено по следующим приближенным

зависимостям:

ДЯВ (Т3)/ЬТз — ДЯВ (т]т)/ДЛт —

= Дт)в (Пт)/Д’Пт= 1/<р;

ДЯВ (v)/Av = Дт)в (v)/Av =

= (т;/<Р)[(^лк)тт-1]“1;

Д#В (Т]к)/Д'Пк ~ Дт]в (11к)/[ДТ|к (1 Лв)] =

= -дяв(Л)/ДЛ=-(1-ф)/ф;

Дт]в (т)/Дт= — (1/<р— 1/71),

(1.22)

где ДЯВ = ДЯ/ЯВ, Дг)в = Дг]/т)в — относительное изме-

нение соответственно полезной работы и к. п. д.; Д73^

ДТ1!, Д1]т, Дт)к, Av, Дт—относительное изменение иссле-

дуемого параметра; 7j= qj(.g-гСртТз) —-относительный рас-

ход теплоты в камере сгорания.

Из этих формул видно, что небольшое отклонение

выбранных при расчете параметров может существенно

повлиять на характеристики установки. Так, при Т.>--

— 1223 К и пк= 10 имеем ср =~ 0,418. Относительное от-

клонение к. п. д. турбины па 1% от расчетного значения

вызовет относительное изменение к. п. д. и полезной ра-

боты ГТУ на 2,4%. Аналогичное отклонение к. п. д. ком-

прессора вызовет изменение полезной работы на 1,4% и

к. п. д. установки примерно на 1% при расчетном уровне

к. п. д. 30,3%.

Уменьшение температурного коэффициента т приводит

к росту к. п. д. ГТУ г]в, причем небольшое изменение

температуры Tj вызывает повышение к. п. д. в несколько

раз большее, чем такое же изменение температуры Т3.

Так, при т= 0,25 понижение температуры 1\ на 1 К

равносильно повышению температуры Т3 на 4 К.

Так как лК|1 значительно больше, чем лкн, то при

лк — лкТ) происходит существенное снижение полезной

работы ГТУ по сравнению с ее максимальным значением.

Так, при t3 = 950° С снижение полезной работы проис-

ходит примерно на 14%. Аналогично при лк = лки про-

исходит снижение к. п. д. по сравнению с его максималь-

ным значением. В рассмотренном примере относительное

снижение к. п. д. составляет 9,2%.

Величину л,, следует выбирать в зависимости от на-

значения ГТУ и режима ее работы. Для пиковых энерге-

тических ГТУ и ГТУ вспомогательного назначения значе-

ние лк выбирают близким к лк//, а для ГТУ, работающих

в базовом режиме, и транспортных установок целесообраз-

ный уроень лк приближается по величине к лК11-

1.4. ГТУ С РЕГЕНЕРАЦИЕЙ

Идеальная ГТУ. Степень регенерации

Одним из средств повышения к. п. д. ГТУ является

применение регенеративного подогрева воздуха перед его

поступлением в камеру сгорания. Повышение темпера-

туры воздуха осуществляется в специальном теплообмен-

нике— регенераторе (рис. 1.11, а). Количество теплоты,

передаваемой воздуху в

регенераторе, характери-

зуется степенью (коэффи-

циентом) регенерации г,

которая представляет со-

бой отношение действи-

тельного значения повы-

шения энтальпии воздуха

в регенераторе (z5—/2) к

максимально возможному

<'4в—Д)1' т- е-

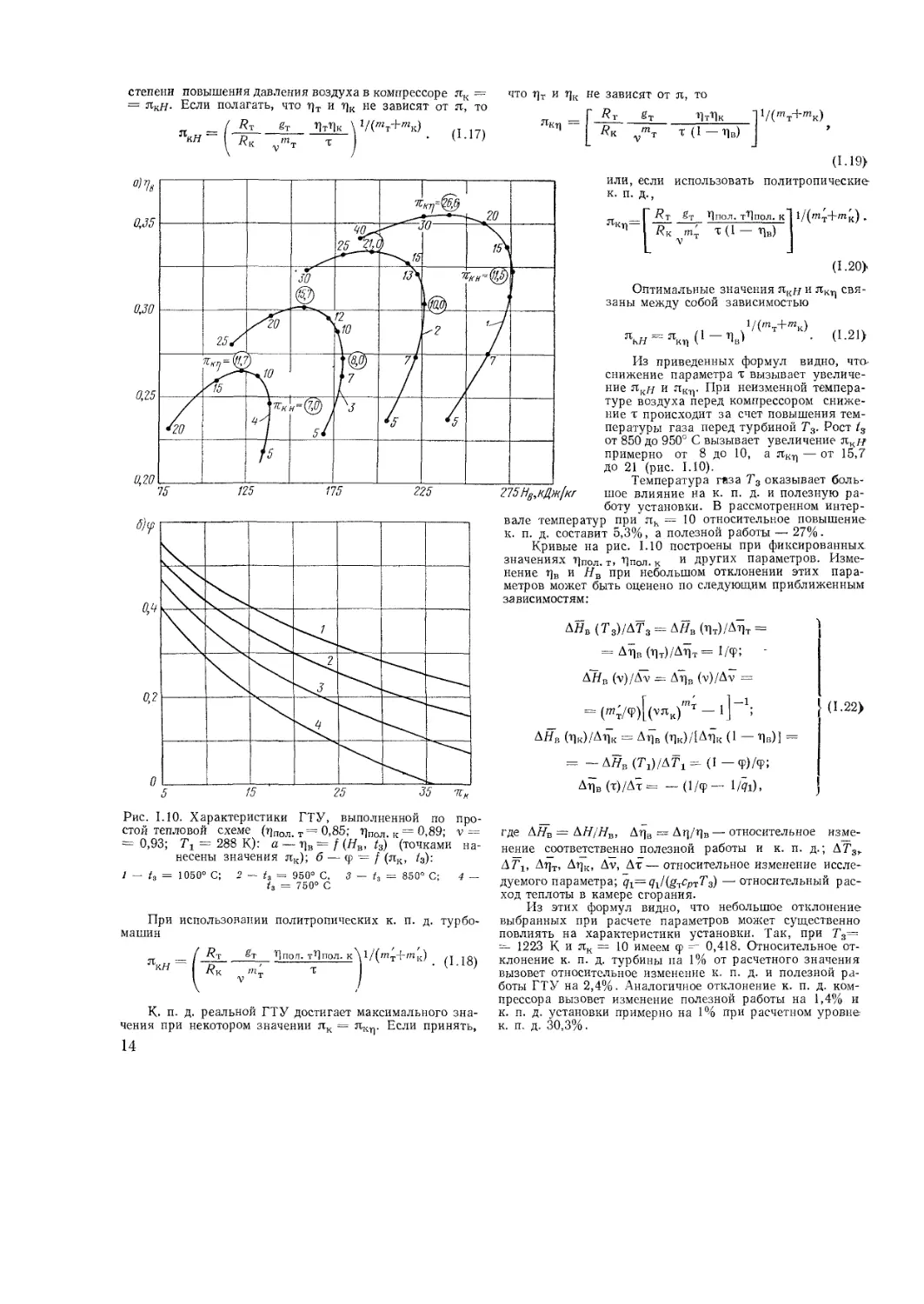

Рис. 1.11. ГТУ с регенерацией: а —

тепловая схема; б — характеристики

идеальной установки

г = ('5 - «-2)/(йв - г'2) - (Т5 - Г2)/(Г4 - 7%). (1.23)

С ростом лк температура за компрессором увеличи-

вается, а за турбиной — падает. При фиксированном зна-

чении коэффициента г количество теплоты, сообщаемой

воздуху, будет уменьшаться. При некотором значении

лк = лкг имеем Т2 = Т4, и осуществление регенерации

становится невозможным. В идеальной ГТУ равенство

температур Т2 и возникает при лкг = лки, поэтому

в такой схеме регенерация возможна в диапазоне измене-

ния лк от 1 до лкн.

1 Энтальпия воздуха определяется по температуре Tt.

К- п. д. идеальной ГТУ с регенерацией

т] = тц/[1 — г (1 — т]//ф)], (1-24)

где т|/ — к. п. д. цикла Брайтона.

При г = 1 получим г] = <р. Значение лк = лкг1, при

котором к. п. д. ГТУ достигает максимального значения,

определяется по формуле

{(1 — гт])/[1 — т] (1 — г)]}1/,(2т). (1.25)

Отсюда следует, что лкт) = лкп при г = 0,5. При г > 0,5

выполняется условие 1 с лКт) <: лкн, а при г < 0,5 к. п. д.

достигает максимального значения при лк = лкн-

Характеристики идеальной ГТУ с регенерацией по-

казаны на рис. 1.11,6 Применение регенерации в ГТУ,

выполненной по простой схеме, целесообразно только при

относительно низких значениях лк (при лк < лкн и вы-

соких значениях г.

Анализ параметров реальной ГТУ

В реальной ГТУ температура воздуха за компрессо-

ром 7’2 будет равна температуре газа за турбиной Т4 при

условии

Як = лкг = (1.26)

Сравнивая и из формул (1.26) и (1.18), по-

лучим зависимость

1ХкН= М^поЛ.т%оЛ.Л/ЯК) >

из которой видно, что в реальной ГТУ всегда лкг > лкя.

К. п. д. ГТУ с регенерацией определяется по формуле

г1в = (§Лт-/7к)/[§т13- 11-Як-г(цв- i2)].

(1-27)

Величина лк = лкт), при которой к. п. д. ГТУ дости-

гает максимума, определяется из выражения

_ — Г 1 ^'Пвсрк/(^тсрт) *]

ЛКГ| 1-(1-Г)Т1в J

. (1.28)

Применение регенерации значительно понижает ве-

личину лкг1, а при г > 1/[1 + Срк/^тСрт)] 0,5 имеем

Величина степени регенерации оказывает большое

влияние на размеры теплопередающей поверхности регене-

ратора Fp. Относительную поверхность регенератора

можно приближенно определить по формуле

/р —

ф/гР

срк^к

11.29)

где йр — средний коэффициент теплопередачи в регенера-

торе; ф — поправочный коэффициент для теплообменника

с перекрестным током воздуха и газа [72 ], для теплообмен-

ника с продольным током ф = 1; с = cPKGKl(cPTGT) —1 от-

ношение полных теплоемкостей воздуха и газа.

В ГТУ без отборов воздуха на охлаждение газовой

турбины можно принять с 1, и в этом случае fp = г/(1 —

— г). С ростом г относительная поверхность регенератора

увеличивается, стремясь к бесконечности при г ->• 1.

Включение регенератора в схему ГТУ вызывает до-

полнительные потери давления, которые также зависят от

степени регенерации. Согласно [66], относительные по-

тери давления со стороны нагреваемого воздуха

Др2/р2 = Рк^/и — г), (1-30)

а со стороны горячего газа

Др4/р4 = ₽тгД1 — г), (1-31>

15

где Pf; = ш2с/;к/(27?'Л|'/грл d2z), С — коэффициент гид-

равлического сопротивления, ш — средняя скорость воз-

духа, Т — средняя температура воздуха; d —• диаметр

трубок регенератора; z — число трубок регенератора,

через которые протекает 1 кг/с нагреваемого воздуха.

Коэффициент рт определяется аналогично по соответ-

ствующим параметрам.

Общий коэффициент потерь давления в регенера-

торе 1 — gp можно найти как отношение степени пониже-

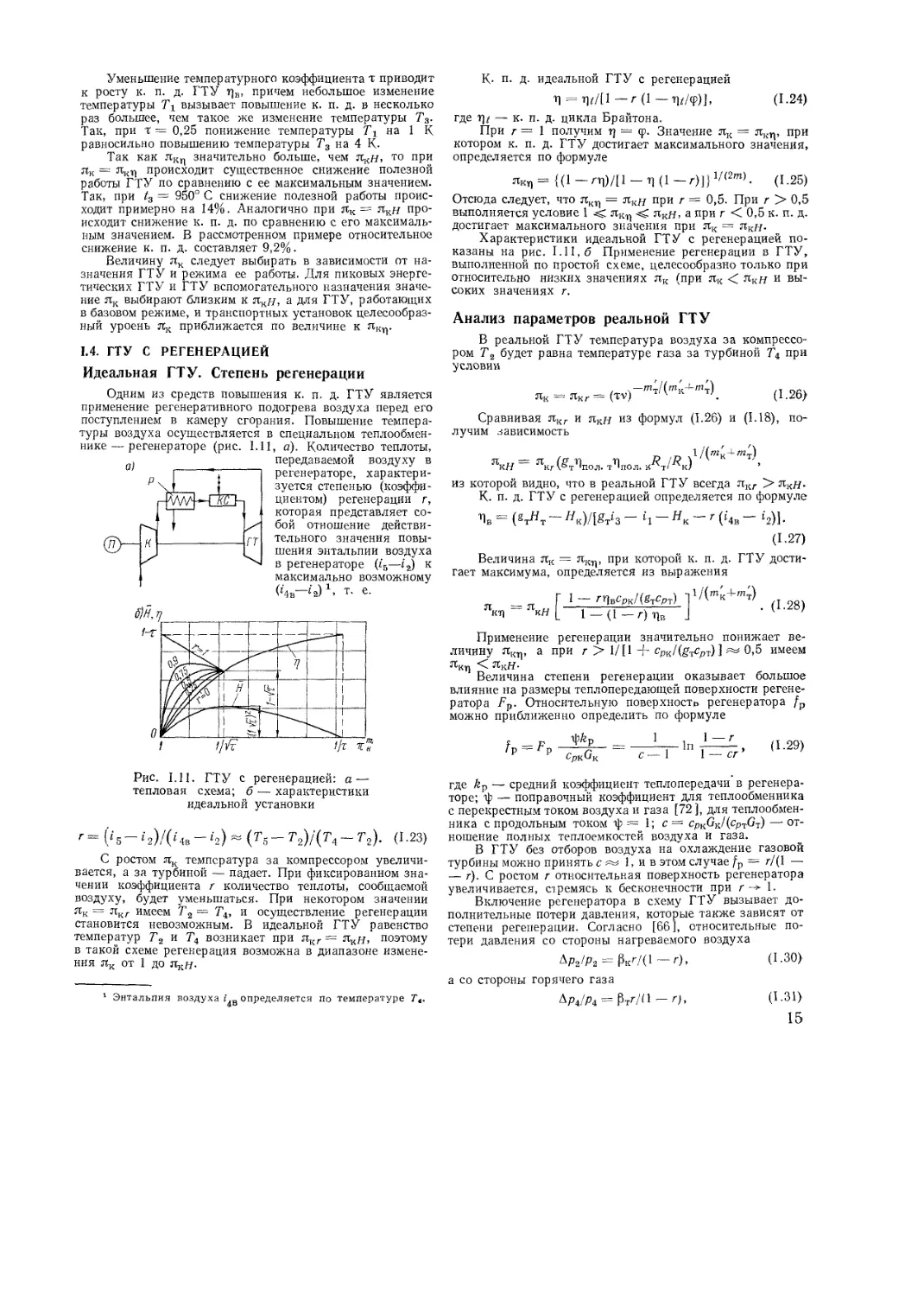

Рис. 1.12. Характеристики ГТУ с регенерацией

СПпол. т = 0,85, т]пол. к — 0,89; Рр = 0,025):

----------— t3 = 850° С, --- — t3 = 1150° С

ния давления газа в ГТУ с регенератором лт к степени по-

нижения давления газа в ГТУ без регенератора лт0-

1 — |р = лт/лт0 = (1 — Др2/р2)/(1 + bpiJPt), (1.32)

или

ёр » Ьръ1р2 + Др4/р4 = Эр^/(1 — г), (I 33)

где Рр = Рк + Рт — обобщенный коэффициент. В ориен-

тировочных расчетах можно принимать Рп = 0,024-0,04.

С учетом (1.30) коэффициент v = лт/лк, характеризу-

ющий общие потери полного давления в ГТУ с реге-

нерацией, определяется по формуле

v = (1 - §Вх) (1 - Ь) (1 - U т)/(1 + UJ. (1-34)

Потери давления в регенераторе вызывают снижение

полезной работы ГТУ, особенно сильное при больших зна-

чениях г. Целесообразная величина степени регенерации

зависит от як и ts и при ts - 850° С составляет г — 0,75-*-

-0,80, а при t3 = 1150° С- г = 0,80-0,85.

Зависимость т]в ГТУ с регенерацией от г и лк при-

ведена на рис I 12, из которого видно, что при правиль-

ном выборе параметров применение регенерации может

существенно повысить к. п д установки. Однако в каж-

дом конкретном случае вопрос о применении регенерации

должен решаться на основе результатов технико-экономи-

ческого анализа с yt-етом удельных затрат на топливо

и стоимости регенератора

1.5. ГТУ С ПРОМЕЖУТОЧНЫМ ОХЛАЖДЕНИЕМ

И ПОДОГРЕВОМ РАБОЧЕГО ТЕЛА

Изотермическое сжатие и расширение

Идеальный цикл ГТУ с изотермическим сжатием и рас-

ширением в Т—-s-диаграмме приведен на рис. I 13. Про-

цесс сжатия рабочего тела изображается изотермой 1—2',

а процесс расширения — изотермой 3—4’. По сравнению

с политропическим процессом 1—2 удельная работа при

изотермическом сжатии уменьшится на величину

ДЯК = сркТ1 [(<К - 1) - 1П лк К]>

а удельная работа расширения увеличится по сравнению

с политропическим процессом 3—4 на величину

ДНт = СртТ3[1п<5-(1 - <<)],

и соответственно удельная полезная работа цикла возра-

стет на Д//в = ДЯК + ДЯТ. В то же время затраты удель-

ной теплоты, подводимой к рабочему телу, увеличатся

на величину

д? 1 = сркТг (<к - 1) + сртт3 In п^.

Если сравнить идеальный цикл Брайтона 1—21—

3—41 и дополнительные циклы с обратимыми изотерми-

ческими процессами сжатия l—2’—2t и расширения 3—

4’—4t, то можно показать [47 ], что всегда к п. д допол-

нительных треугольных циклов ниже, чем к. п. д. основ-

ного цикла 1—21—3—4t. Поэтому термический к. п. д.

идеального цикла с обратимыми изотермическими процес-

сами сжатия и расширения всегда меньше термического

’ж п. д. цикла Брайтона.

Если же сопоставить реальный цикл простой ГТУ 1—

2—3—4 и дополнительные циклы с необратимыми изотер-

Рис 1.13 Цикл ГТУ с изотермиче-

скими процессами сжатия и расшире-

ния

мическими процессами сжатия 1—2'—2 и расширения 3—

4'—4, то, так как к. п. д треугольного цикла т] доп моно-

тонно возрастает с ростом лк, а к. п. д ГТУ, выполненной

по простой схеме, имеет максимальное значение при лк =

= лКТ), всегда может быть найдено такое значение лк,

при котором т]доп > Лв Следовательно, при относительно

высоких значениях лк к. п д цикла с изотермическими

процессами сжатия и расширения может превосходить

к п. д реальной ГТУ, выполненной по простой тепловой

схеме.

Промежуточное охлаждение

и промежуточный нагрев рабочего тела

Применение изотермического сжатия в компрессоре

и изотермического расширения в турбине теоретически

позволяет получить увеличение полезной работы ГТУ,

а при высоких значениях лк возрастает и к. п. д уста-

новки. Однако эти процессы практически не могут быть

реализованы.

Известным приближением к указанным процессам яв-

ляется введение промежуточного охлаждения при сжатии

и промежуточного подогрева при расширении рабочего

тела Это достигается разделением компрессора и турбины

на отдельные отсеки (корпуса) с включением между ними

соответственно промежуточных охладителей или проме-

жуточных подогревателей рабочего тела.

Применение промежуточных охлаждения и подогрева

рабочего тела существенно усложняет конструкцию ГТУ,

поэтому в настоящее время практически применяют не

16

более одного или двух промежуточных охладителей и

одного промежуточного подогревателя.

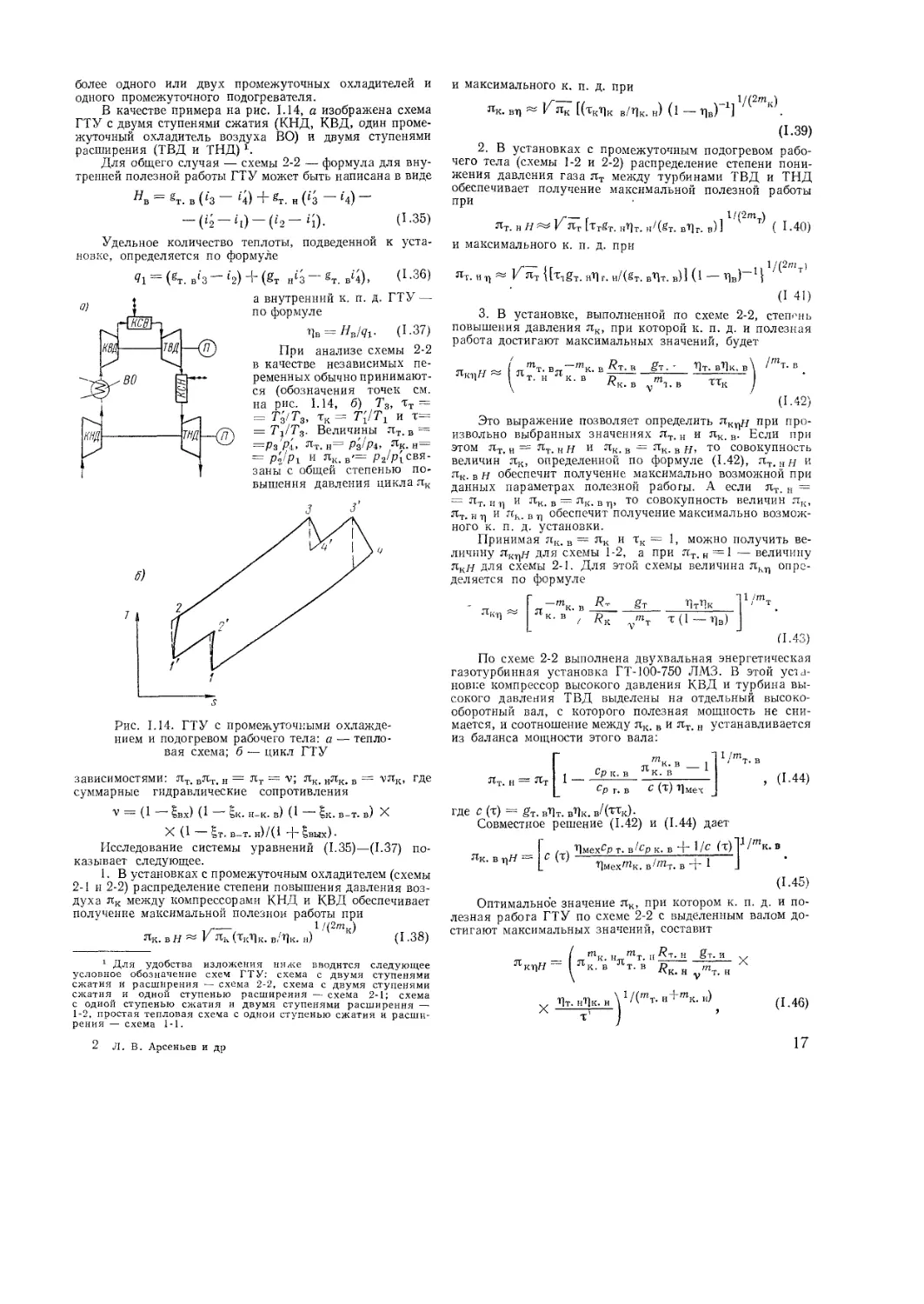

В качестве примера на рис. 1.14, а изображена схема

ГТУ с двумя ступенями сжатия (КНД, КВД, один проме-

жуточный охладитель воздуха ВО) и двумя ступенями

расширения (ТВД и ТНД) х.

Для общего случая — схемы 2-2 — формула для вну-

тренней полезной работы ГТУ может быть написана в виде

«В — gT. в (г3 — Ч) + йт. н (1’з — й) ~

(''2 *1) (!2 Ч)- (1.35)

Удельное количество теплоты, подведенной к уста-

новке, определяется по формуле

‘71 = (gT. в'з-Ч) + (8т Л~«т. bU), d-36)

а внутренний к. п. д. ГТУ —

по формуле

Пв = ^в/?1- (J-37)

При анализе схемы 2-2

в качестве независимых пе-

ременных обычно принимают-

ся (обозначения точек см.

на рис. 1.14, б) Т3, тт =

= Т3/Т3, тк = Т'1/Т1 и т=

= Ti/Tg. Величины лт. Е =

~Р3 ЛТ. н Pz^Pit Дк. н —

= p'4Jpr и Лк.в'= ра/р{свя-

заны с общей степенью по-

вышения давления цикла лк

и максимального к. п. д. при

Лк. ВТ) [(ткТ]к в/Т]к, н) (1 — Т]в) ]

(1.39)

2. В установках с промежуточным подогревом рабо-

чего тела (схемы 1-2 и 2-2) распределение степени пони-

жения давления газа лт между турбинами ТВД и ТНД

обеспечивает получение максимальной полезной работы

при

лт. Лт1ттйт. нПт. HZ(gT. вПг. в)] ( 1-40)

и максимального к. п. д. при

.--(Г / , 1 /(2tfZ )

Л-т. н п ~ V лт нЛ г. н/(§т. вПт. в)1 U ~ Пв) I

(I 41)

3. В установке, выполненной по схеме 2-2, степень

повышения давления Лк, при которой к. п. д. и полезная

работа достигают максимальных значений, будет

В Rt. в

Rk. в

St. ~

Т|т. вНк. в

ттк

/тт. в

(1.42)

Рис. 1.14. ГТУ с промежуточными охлажде-

нием и подогревом рабочего тела: а — тепло-

вая схема; б — цикл ГТУ

Это выражение позволяет определить лкт)н при про-

извольно выбранных значениях лт. н и лк. в. Если при

этом ят, н = Лт, нН и лк. в = лк. в и, то совокупность

величин лк, определенной по формуле (1.42), лт.Нн и

лк. в Н обеспечит получение максимально возможной при

данных параметрах полезной работы. А если лт. н =

= лт. и,) и лк. в = лк. вЛ, то совокупность величин лк,

лт. н г| и лк. в обеспечит получение максимально возмож-

ного к. п. д. установки.

Принимая лк. в = лк и тк = 1, можно получить ве-

личину лкт|н для схемы 1-2, а при лт. Н=1 — величину

лкн для схемы 2-1. Для этой схемы величина лкг) опре-

деляется по формуле

Л-КТ]

„ -тк. в St ПтПк

к' 3 i Rk vmr Т(1— Т]в)

1 /тт

11.43)

По схеме 2-2 выполнена двухвальная энергетическая

газотурбинная установка ГТ-100-750 ЛМЗ. В этой уста-

новке компрессор высокого давления КВД и турбина вы-

сокого давления ТВД выделены на отдельный высоко-

оборотный вал, с которого полезная мощность не сни-

мается, и соотношение между лк. в и лт. н устанавливается

из баланса мощности этого вала:

зависимостями. в*^т. н — *^т '— *^к. н*^к» в — где

суммарные гидравлические сопротивления

ятк.в _1Г/т'

I _ Ср к, в 31к. в

Ср г. в С (т) Т)мех

т. в

, (1.44)

v — (1 ^вх) (1 н_к# в) (1 • в_т. в) X

X (1 £т, В-т. н)/(1 4~ 5вых) •

Исследование системы уравнений (1.35)—(1.37) по-

казывает следующее.

1. В установках с промежуточным охладителем (схемы

2-1 и 2-2) распределение степени повышения давления воз-

духа лк между компрессорами КНД и КВД обеспечивает

получение максимальной полезной работы при

--- 1 /(2тк)

Лк. вН ~ 1' ЛЕ (ТкЛк. в/Лк. н) (I -38)

где с (т) — gT. вт]т> вт]к. в/С^к)-

Совместное решение (1.42) и (1.44) дает

__ Г , а Лмех^р т. в !ср к, в Vе (iQ / 1

к- в цН — [ Т|мехт,;. в/тт. в + 1

к. в

(1.45)

Оптимальное значение лк, при котором к. п. д. и по-

лезная работа ГТУ по схеме 2-2 с выделенным валом до-

стигают максимальных значений, составит

1 Для удобства изложения ниже вводится следующее

условное обозначение схем ГТУ: схема с двумя ступенями

сжатия и расширения — схема 2-2, схема с двумя ступенями

сжатия и одной ступенью расширения — схема 2-1; схема

с одной ступенью сжатия и двумя ступенями расширения —

1-2, простая тепловая схема с одной ступенью сжатия и расши-

рения — схема 1-1.

_ -- ( ~ тк. н_тт. tl Rr^jt St. к

лкпН I Лк. в Ят. в Z?K.H H

Пт. нНк. нуАтт. н+тк. н)

т’

(1.46)

2 Л. В. Арсеньев и др

17

одо

0,35

0,30

200/® /80

1—J / © /50 150 i 20 J ®т зо/ш /^1 20* ?0< 1 -J /зо 30/ /60 '50 9П& 3/>' (^\ /80 00 зокт/ ТОк 81/, г® "200

60/^

(45Х 30/- — 1 20 3- 20/00 У OOs'2 '—2 20 ^2

l!J^ 15* ,Л(0 '150 20» 20"'

"ft К rf*'Kuh /за- /^3 30 80J 20 S

10 е

ООО

050

300

350

250

200

ЬОО Hg, кДж/кг

Рис. 1.15. Характеристики ГТУ с промежуточным охлаждением воздуха и промежуточным подогревом газа

(^1пол. т = 0,85, т]пол. к = 0,89; v = 0,88; 7\ = 288 К; тк = тт = 1):

1 ~ «К. В = ЯК. ВТ)’ ЛТ. И = "т. НТ)’ 2 ~ пк. в = як. вН- Лт. Н = ЯТ.11Н’- 3 ~ "к. в = "т. в*>

--------t3 = 750° С;---------73 = 850° С;---------/3 = 950° С;----------t, = 1 050° С

Рис. 1.16. Характеристики ГТУ с промежуточным охлаждением

воздуха (т]пол. т = 0,85; т]Пол. к = 0,89; v = 0,91; 7\ = 288 К;

тк= 1,0);

ЛК.В ~ •rtK.BTp ЛК,В = лк вН

Рис. 1.17. Оптимальные зна-

чения лк для различных схем

ГТУ:

/ — Я’К'П//’ схема 2-2; 2 — ЛкТр

схема 2-1; 3 — Якх]Н> схема 2-2

при 7VK Е = NT в; 4 - пкЯ,

схема 2-1; 5 — лКГр схема 1-1»

— ^кН' схема 1-1

18

где величина лт. в = лт/лт. и определяется из фор-

мулы (1.44).

На рис. 1.15 показаны зависимости Т]Е = f (Нв) ГТУ

по схеме 2-2, построенные из условия получения макси-

мальных значений Цв (кривые 7) и Нв (кривые 2) при каж-

дом лк для нескольких значений температуры газа Т3

при тт= тк = 1 и ?!= 288 К. Точками на кривых обо-

значены соответствующие значения лк.

Для кривых 2 соблюдаются условия лк, и = лк.в и

лт. в = ят. и> в то время как для кривых 1 лт, н >• ят. Е

и лк. в>лк.н. Из анализа графиков на рис. 1.15 сле-

дует, что применение промежуточного подогрева и проме-

жуточного охлаждения приводит к заметному увеличе-

нию Н,, и Т)в по сравнению с ГТУ, выполненной по про-

стой тепловой схеме (см. рис. 1.10, о). Однако при этом

требуются значительно большие степени повышения дав-

ления лк.

На этом же рисунке нанесены кривые 3 для ГТУ по

схеме 2-2 с выделенным свободным валом. Их сравнение

с кривыми 1 и 2 показывает, что в такой установке уже

не представляется возможным получить такие же боль-

шие приращения величин к. п. д. и полезной работы.

Так, при t3 -= 1050° С и як = 40 к. п. д. ниже максималь-

ного примерно на 2%, а удельная работа — на 10%. Раз-

ница возрастает еще больше, если сравнение производить

при оптимальных значениях лк. При t3 = 1050° С и

Лк = лкт|// к. п. д. ниже максимального при этой темпера-

туре газа на 3%, а удельная работа — на 13%.

Аналогичные семейства кривых т]в -= f (Нв) для ГТУ

по схеме 2-1, построенных исходя из условия получе-

ния 77вп]ах 11 Чвшах при каждом значении лк и нескольких

значениях Т3, приведены на рис. 1.16. ГТУ с промежуточ-

ным охлаждением воздуха обеспечивает повышение удель-

ной работы и к. п. д. по сравнению с установкой, выпол-

ненной по простой схеме (см. рис. 1.10, а), однако это

повышение несколько меньше, чем в ГТУ по схеме 2-2.

Оптимальные значения лк для различных схем ГТУ

в зависимости от т приведены на рис. 1.17. Применение

промежуточного охлаждения и промежуточного подогрева

рабочего тела существенно повышает оптимальные зна-

чения лк по сравнению с ГТУ, выполненной по простой

схеме.

для силового вала

~т- и Ллк %- ^- н Ал,

Ж.:. п л _

н д ___ д гт .

в

уравнение теплового баланса

Л к + Ж7Т к-в к +

J^11! Анк. в = А?1-

Тогда приращение к. п. д. установки

Решение этих уравнений дает возможность получить:

А77в — Н, Алк -ф- Н2 Алк. в, Аг|е = В± Алк -J- В2 Апк. в.

Здесь коэффициенты ТУф, Н2, Bv В2 выражаются через

частные производные. Знаки при этих коэффициентах

указывают на целесообразное направление изменения Ллк

и Апк. в При достижении оптимума соответствующие

коэффициенты превращаются в нуль.

1.6. ГТУ С ОХЛАЖДАЕМОЙ турбиной

Анализ различных схем ГТУ показывает, что повыше-

ние удельной работы и к. п. д. ГТУ связано с увеличением

начальной температуры газа, что требует совершенство-

вания конструкционных материалов, а также применения

интенсивного охлаждения лопаток и других элементов

газовых турбин.

Известны различные системы охлаждения, которые

могут быть разделены на открытые и закрытые системы.

Анализ сложных схем ГТУ

Оптимальные параметры сложных схем ГТУ удобно

определять методом малых отклонений при линеаризации

исходных зависимостей, впервые предложенным С. А. Кан-

тором [45]. При расчете этим методом в первом прибли-

жении задаются рядом параметров, которые позволяют

получить основные характеристики установки с помощью

системы следующих уравнений: для свободных валов

S — £ HTi = 0; для силового вала S 77т* — S 7/,,ц. =

= Нв; к. п. д. установки Г|в = 77в/£ qr

Входящие в эти уравнения величины Нк, Нт и q

являются функциями параметров установки. Поэтому

характер влияния этих параметров может быть определен

по уравнениям равновесия в конечных разностях, коэф-

фициентами которых являются частные производные функ-

ций по варьируемым параметрам. Например, для уста-

новки по схеме 2-2 со свободным валом при варьировании

лк и лк. в уравнения равновесия имеют следующий вид:

для свободного вала

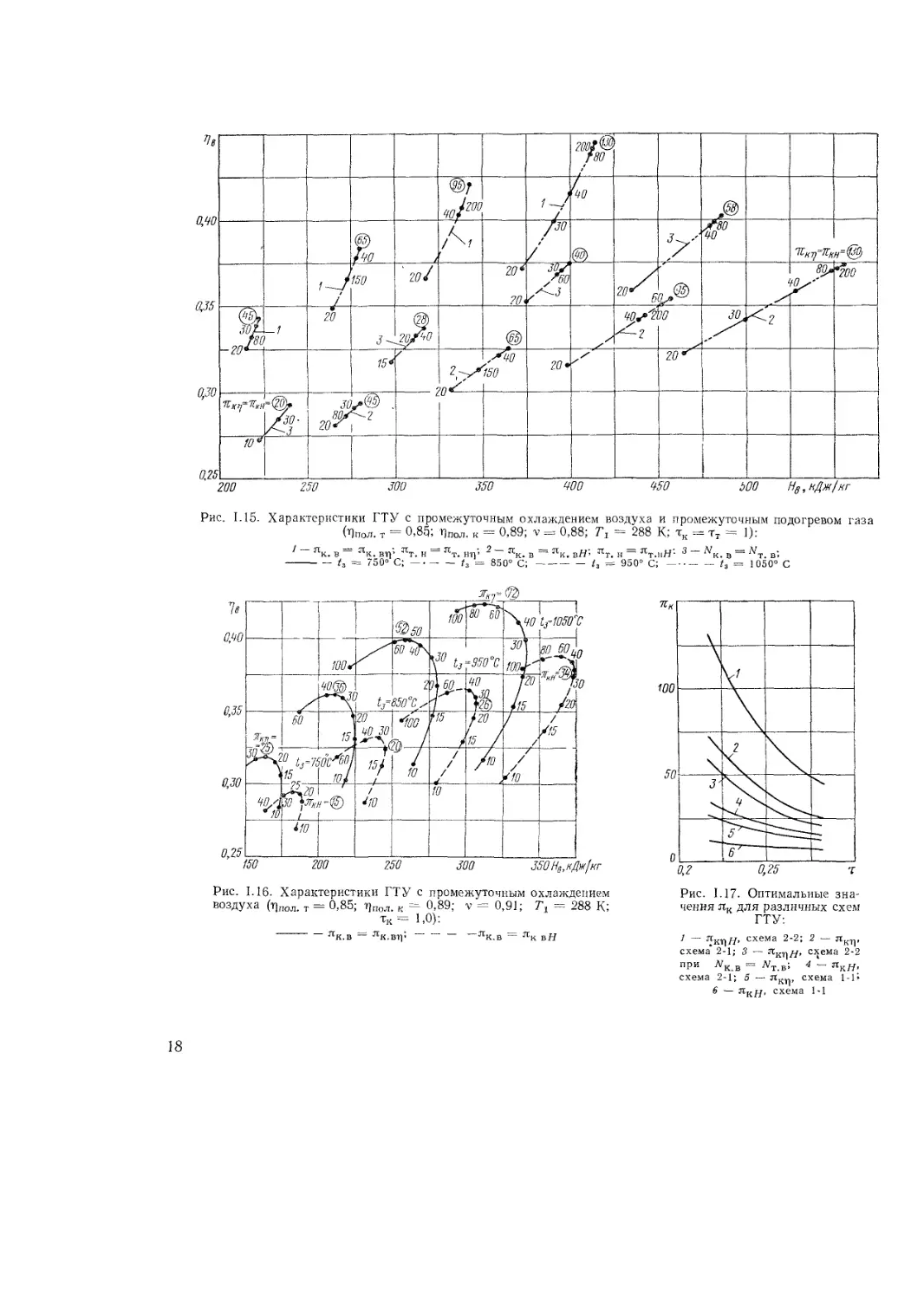

Рис. 1.18. Схемы ГТУ: а — с открытой системой охлажде-

ния; б — с закрытой системой охлаждения;

/ — охлаждаемая газовая турбина; 2 — трубопровод для под-

вода охлаждающего воздуха; 3 — трубопровод для отвода

охлаждающего воздуха

2*

ЭНТ. в

Алк '

дПт.в

Элк. в

Алк. в

дНк.„

дпв

Длк —

дНл.в

длк. в

Алк. в — 0»

Открытые системы (рис. 1.18, а) характеризуются тем, что

теплоноситель после прохождения тракта охлаждения

выводится в проточную часть и, расширяясь в последую-

щих ступенях турбины, участвует в выработке полезной

работы. Чаще всего в этих системах в качестве теплоноси-

теля используется цикловой воздух, подаваемый компрес-

сором. Однако могут применяться и другие агенты.

В закрытых системах тракт охлаждения конструк-

тивно выполняется герметичным. Здесь охлаждающий агент

может использоваться многократно, для чего выделяется

отдельный контур охлаждения. Это позволяет включать

газовую турбину в комбинированную установку, одно из

рабочих тел которой служит теплоносителем в системе

охлаждения. Такое решение обеспечивает эффективное

19

использование теплоты системы охлаждения, что повы-

шает к. п. д. установки. Принцип закрытого охлаждения

положен в основу газопаровой установки по схеме ЦКТИ—

ЛПИ [29], в которой для охлаждения газовой турбины

используется пар.

В закрытой системе охлаждения возможно примене-

ние циклового воздуха, который после системы охлажде-

ния может быть возвращен в цикл (рис. 1.18, б). Охлажде-

ние по этой схеме иногда называют полузамкнутым.

Показатели турбины

с закрытой системой охлаждения

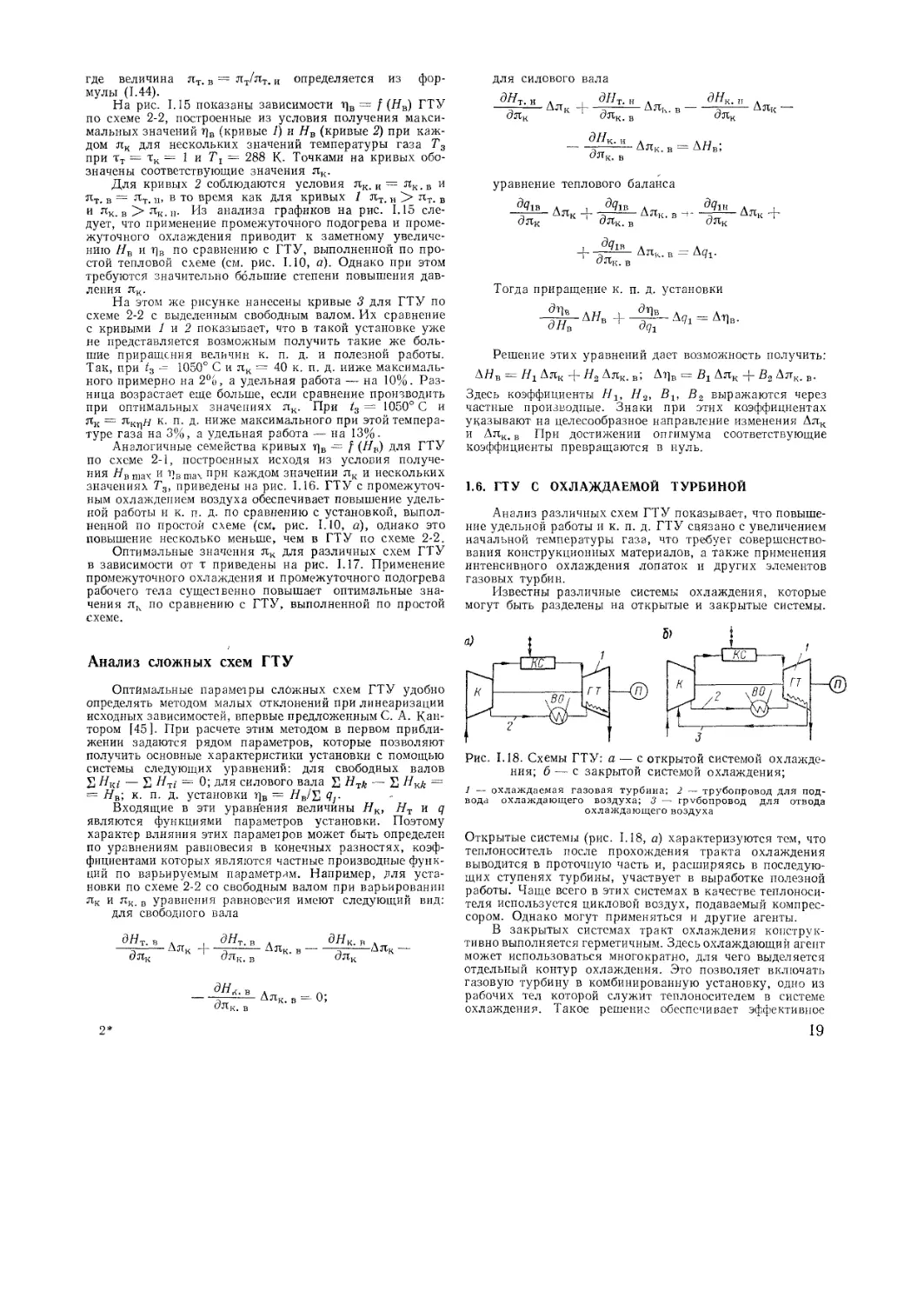

Процесс расширения газа в охлаждаемой турбине

условно изображен на рис. 1.19. Состояние газа в конце

адиабатного процесса расширения с трением отмечено

точкой 4а, а в конце процесса расширения с трением и

охлаждением — 4q. На Т—s-диаграмме площадь 4а—

Рис. 1.19 Процесс расширения

газа в газовой турбине при за-

крытой системе охлаждения

I—k—4q соответствует снижению энтальпии газа за тур-

Синои вследствие охлаждения.

Удельная работа расширения Hq определяется по

уравнению первого закона термодинамики

Hq = Срт (Тз Tiq) <7охл> (1-47)

1де Сохл — удельное количество теплоты, отводимой от

газа при охлаждении.

Можно показать, что [111]

Tw = Тю [1 -Уохл/^рт^)], (1.48)

где Тв = S 7^<7Охл /S Сохл / ~ средняя температура ра-

„ 7 ' »

бочего тела, при которой отводится теплота охлаждения;

Tqj, <7охл у — параметры /-го охлаждаемого элемента про-

точной части.

Если На — работа неохлаждаемой турбины, то

Hq=Ha ХдУохл, (П49)

где xQ = 1 — Tia/Tq = 1 — Т3лт тг\тч — коэффициент,

харг; тсризуюшки относится;ьую потерю полезной ра-

боты вследствие охлажусь; я.

Количество теплоты ?охл t, отведенной от поверхности

охлаждаемого элемента, определяется по формуле

9охл у = а/ Срт 3] ст),

где Тст — средняя температура стенки; а* = —

приведенный коэффициент теплоотдачи, характеризую-

щий I онструктивное исполнение охлаждаемого элемента

и режим теплообмена; — осредненный коэффициент

теплоотдачи от газа к охлаждаемой поверхности F j (под-

робнее об этом см. в гл. II.6).

20

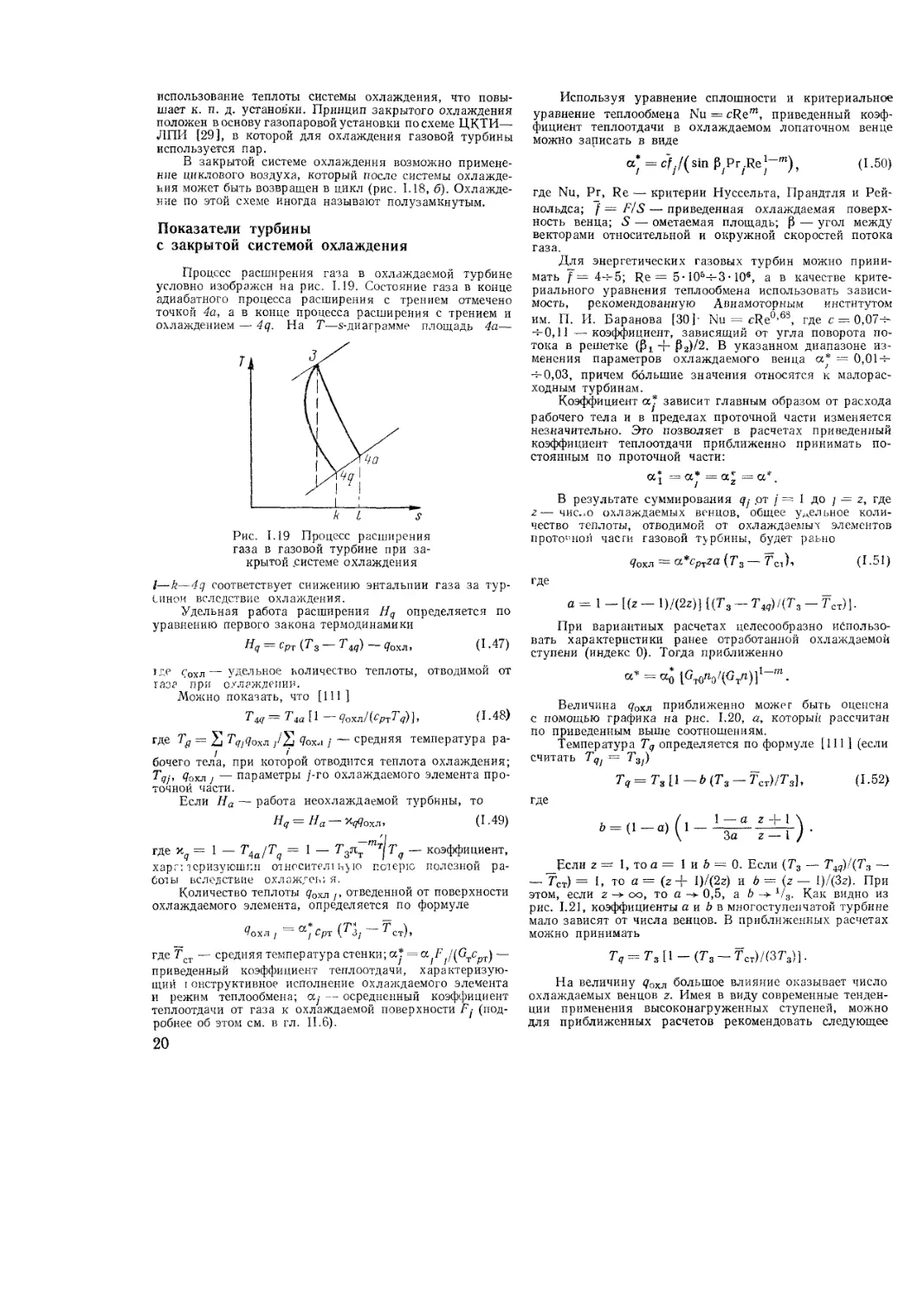

Используя уравнение сплошности и критериальное

уравнение теплообмена Nu = cRem, приведенный коэф-

фициент теплоотдачи в охлаждаемом лопаточном венце

можно записать в виде

“*=cV(sin ₽;Pr/Re J_m), G-5°)

где Nu, Pr, Re — критерии Нуссельта, Прандтля и Рей-

нольдса; f--Fi'S— приведенная охлаждаемая поверх-

ность венца; S — ометаемая площадь; р — угол между

векторами относительной и окружной скоростей потока

газа.

Для энергетических газовых турбин можно прини-

мать f = 4<-5; Re = 5- 105<-3- 10е, а в качестве крите-

риального уравнения теплообмена использовать зависи-

мость, рекомендованную Авиамоторным институтом

им. П. И. Баранова [30]- Nu = cRe0,6S, где с = 0,07<-

-<-0,11 —коэффициент, зависящий от угла поворота по-

тока в решетке (рг + ра)/2. В указанном диапазоне из-

менения параметров охлаждаемого венца а* = 0,01<-

<-0,03, причем большие значения относятся к малорас-

ходным турбинам.

Коэффициент а? зависит главным образом от расхода

рабочего тела и в пределах проточной части изменяется

незначительно. Это позволяет в расчетах приведенный

коэффициент теплоотдачи приближенно принимать по-

стоянным по проточной части:

GC 1 — ОС — GC ~ — СС

1 / £

В результате суммирования qj .от j = 1 до / — г, где

z— чис.,о охлаждаемых венцов, общее удельное коли-

чество теплоты, отводимой от охлаждаемых элементов

протонной части газовой турбины, будет раьно

Vox.n = а*сртга (Т3 Т’с,), (К51)

где

а = 1 - [(г - 1)/(2г)] [(Т3 - Т4?)/(Т3 - Тст)].

При вариантных расчетах целесообразно использо-

вать характеристики ранее отработанной охлаждаемой

ступени (индекс 0). Тогда приближенно

= [GToMGTra)l1-m-

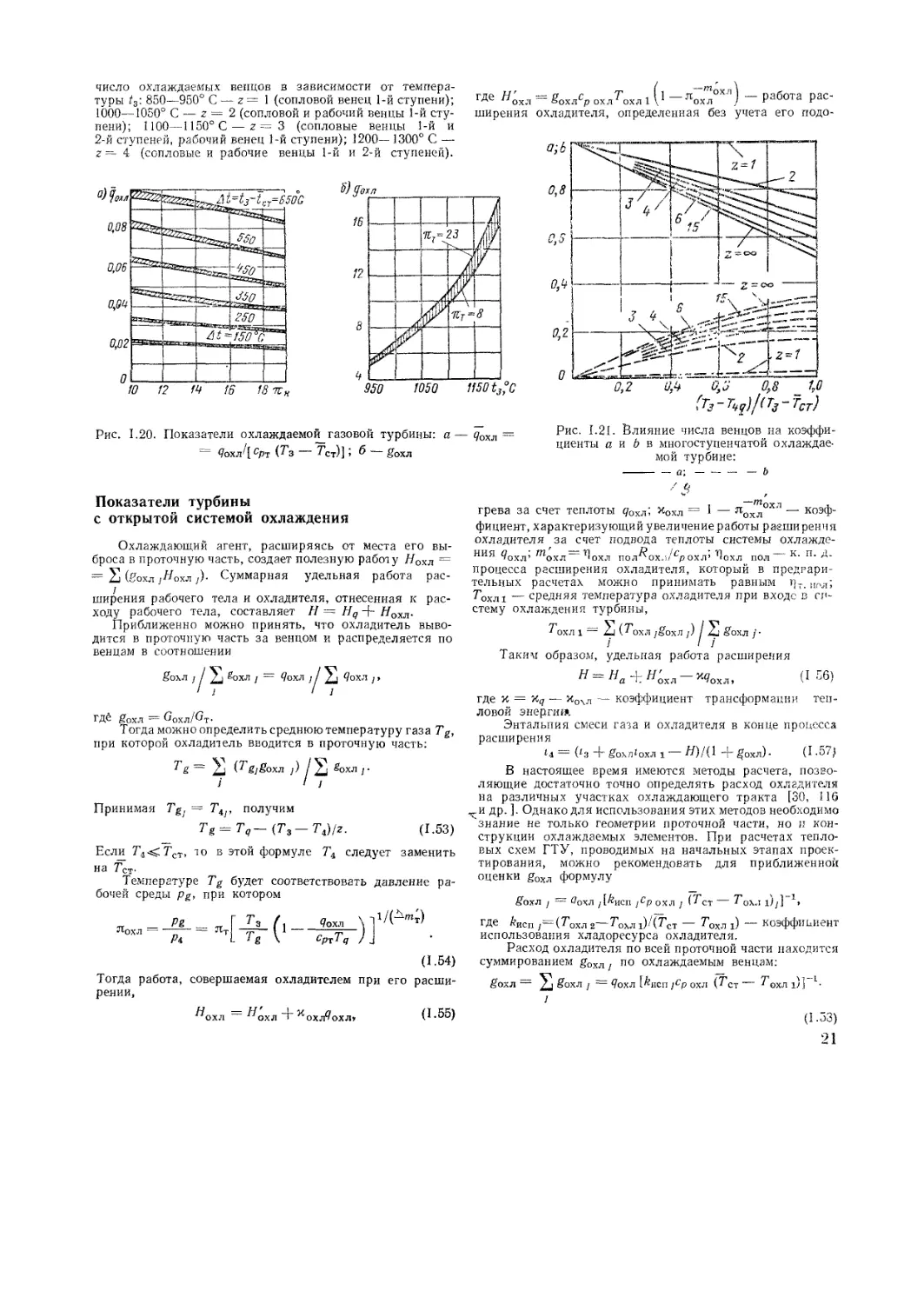

Величина </охл приближенно можег быть оценена

с помощью графика на рис. 1.20, а, который рассчитан

по приведенным выше соотношениям.

Температура Tq определяется по формуле [1111 (если

считать Тч. = Т3/)

Tq=Tsl\~b(Ts-T„)ITs], (1.52)

где

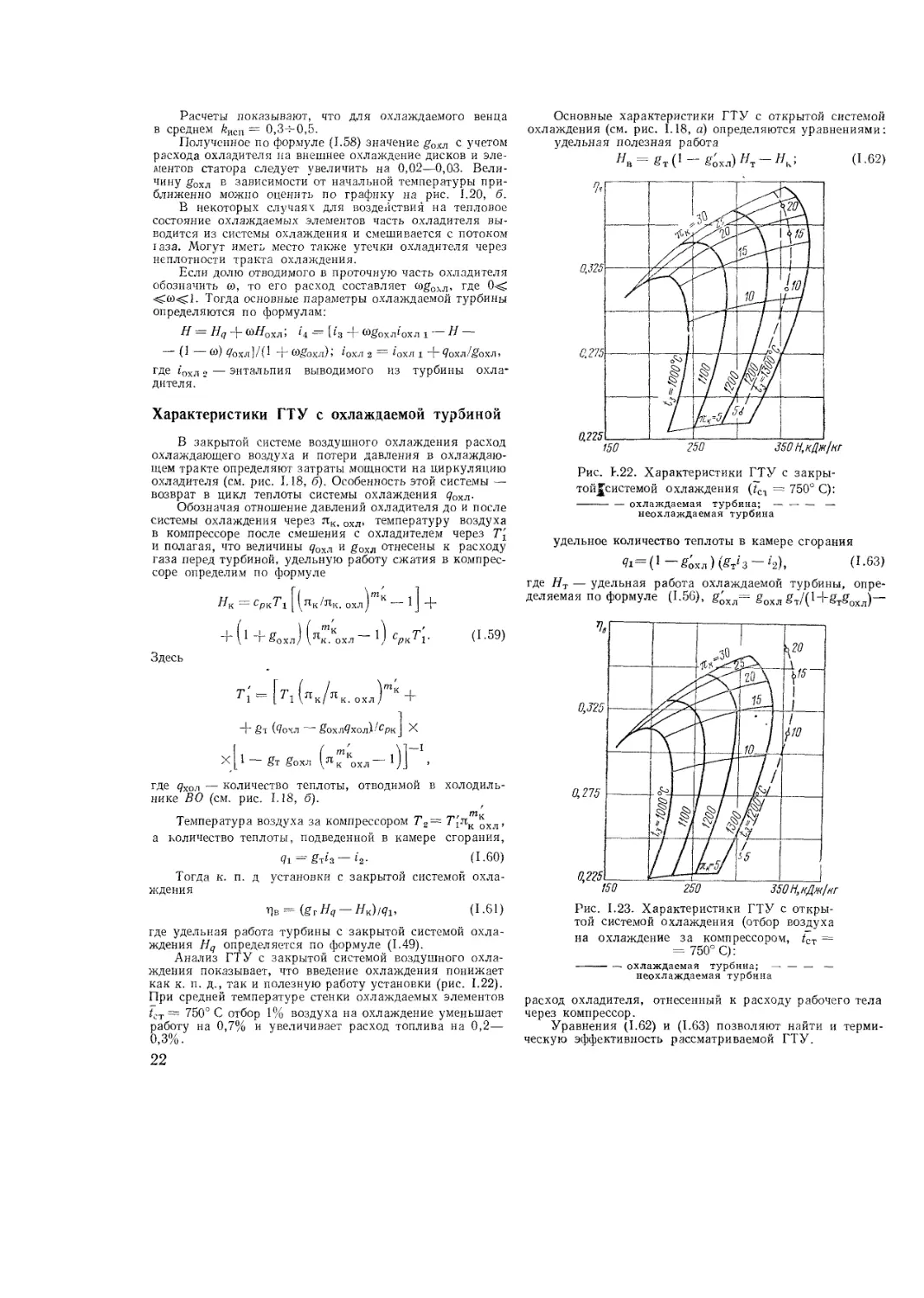

Если z = 1, то а = 1 и b = 0. Если (Т3 — Tiq)/(T3 —

— Т’ст) = 1, то а = (г+ 1)/(2г) и 6 = (г — 1)/(Зг). При

этом, если г -> оо, то а -> 0,5, а Ь -> 1/3. Как видно из

рис. 1.21, коэффициенты а и b в многоступенчатой турбине

мало зависят от числа венцов. В приближенных расчетах

можно принимать

7’? = 7’3[1-(7’з-7ст)/(ЗТ3)].

На величину </охл большое влияние оказывает число

охлаждаемых венцов z. Имея в виду современные тенден-

ции применения высоконагруженных ступеней, можно

для приближенных расчетов рекомендовать следующее

число охлаждаемых венцов в зависимости от темпера-

туры 13: 850—950° С — z = 1 (сопловой венец 1-й ступени);

1000—1050° С — z = 2 (сопловой и рабочий венцы 1-й сту-

пени); 1100—1150° С — z=3 (сопловые венцы 1-й и

2-й ступеней, рабочий венец 1-й ступени); 1200— 1300° С —

z = 4 (сопловые и рабочие венцы 1-й и 2-й ступеней).

Рис. 1.20. Показатели охлаждаемой газовой турбины: а —

= ?охл'[ срт (7з Т’ст)] > б ёохл

Показатели турбины

с открытой системой охлаждения

Охлаждающий агент, расширяясь от Места его вы-

броса в проточную часть, создает полезную работу /70ХЛ =

= S (Лохл у^охл /)• Суммарная удельная работа рас-

I

ширения рабочего тела и охладителя, отнесенная к рас-

ходу рабочего тела, составляет Н = Hq-\- Нохл.

Приближенно можно принять, что охладитель выво-

дится в проточную часть за венцом и распределяется по

венцам в соотношении

8оХЛ у! У| бохл у — ?ОХЛ У 9охл у >

ГДё Рохл — Сохл/Ст.

Тогда можно определить среднюю температуру газа 7g

при которой охладитель вводится в проточную часть:

Т g ~~ У (^giSoxn у) /2| 8°хл Г

i I 1

Принимая Tft, = TtJ, получим

7’g = 7’9-(7’3-T4)/z. (1.53)

Если 7,<7'ст. то в этой формуле 7’4 следует заменить

на Тст-

Температуре Tg будет соответствовать давление ра-

бочей среды pg, при котором

Pg Г Т’з (1

Этохл = —р- = лт —±- ( 1

Pt L I g \

а ' 11 / (^'"т)

_____Чохл \ '

Cp-tTq / J

(1.54)

Тогда работа, совершаемая охладителем при его расши-

рении,

^охл ^охл “Г к охл?охл»

(1.55)

гда яохл

ширения

= §охлср охл^охл 1 0 - яохлОХЛ) - РабоТа Рас-

охладителя, определенная без учета его подо-

= Рис. I.2I. Влияние числа венцов на коэффи-

циенты а и b в многоступенчатой охлаждае-

мой турбине:

-------а-,-------— Ь

ц

грева за счет теплоты <уОхл; «охл = 1 — ^охл0*1 — коэф-

фициент, характеризующий увеличение работы раеши рения

охладителя за счет подвода теплоты системы охлажде-

ния ?охл, тохл ^охл пол^ох.|/срохл’ ^охл пол к' п' 4-

процесса расширения охладителя, который в предвари-

тельных расчетах можно принимать равным ,юл;

7охл1 — средняя температура охладителя при входе в си-

стему охлаждения турбины,

Т’охл 1 — 2 (Т’охл у&>ХЛ у) I 2 8оХЛ ]

Таким образом, удельная работа расширения

н = На + Н'охл - х?охл> (I 56)

где х = — хохл — коэффициент трансформации теп-

ловой энергии.

Энтальпия смеси газа и охладителя в конце процесса

расширения

Н — 0з Ч~ &х/Цохл г Н)/(Д _1” §охл) (I -57)

В настоящее время имеются методы расчета, позво-

ляющие достаточно точно определять расход охладителя

на различных участках охлаждающего тракта [30, 116

,_и др. ]. Однако для использования этих методов необходимо

знание не только геометрии проточной части, но и кон-

струкции охлаждаемых элементов. При расчетах тепло-

вых схем ГТУ, проводимых на начальных этапах проек-

тирования, можно рекомендовать для приближенной

оценки £охл формулу

8оХЛ у = Цохл у [(гИСП уСр ОХЛ у (Тст Т охл 11 у] \

где &исп у~(Т’охл2 ^'охл1)/(7’Ст Т’охл i) коэффициент

использования хладоресурса охладителя.

Расход охладителя по всей проточной части находится

суммированием g0XJI; по охлаждаемым венцам:

йохл = У 8охл у — <7охл [^ИСП 1Ср ОХЛ (ТСТ Т’охл 1)] 1-

1

(1.53)

Расчеты показывают, что для охлаждаемого венца

в среднем йисп = 0,3а-0,5.

Полученное по формуле (1.58) значение gOXJi с учетом

расхода охладителя на внешнее охлаждение дисков и эле-

ментов статора следует увеличить на 0,02—0,03. Вели-

чину goxn в зависимости от начальной температуры при-

ближенно можно оценить по графику на рис. 1.20, б.

В некоторых случаях для воздействия на тепловое

состояние охлаждаемых элементов часть охладителя вы-

водится из системы охлаждения и смешивается с потоком

I аза. Могут иметь место также утечки охладителя через

неплотности тракта охлаждения.

Если долю отводимого в проточную часть охладителя

обозначить со, то его расход составляет <ogOXJ1, где 0<:

<со<1. Тогда основные параметры охлаждаемой турбины

определяются по формулам:

Н = Hq -ф <оЯохл; С4 = [i3 -ф <0£охл(охл 1 Н

(1 СО) <7охл]/( 1 + ®&>хл) ; с'охл 2 = с'охл 1 -ф <?охл/&хл,

где сохл; — энтальпия выводимого из турбины охла-

дителя.

Характеристики ГТУ с охлаждаемой турбиной

В закрытой системе воздушного охлаждения расход

охлаждающего воздуха и потери давления в охлаждаю-

щем тракте определяют затраты мощности на циркуляцию

охладителя (см. рис. 1.18, б). Особенность этой системы —

возврат в цикл теплоты системы охлаждения ?0Хл-

Обозначая отношение давлений охладителя до и после

системы охлаждения через лк, охл, температуру воздуха

в компрессоре после смешения с охладителем через

и полагая, что величины уохл и gQxli отнесены к расходу

газа перед турбиной, удельную работу сжатия в компрес-

соре определим по формуле

Нк.— СрК7\ Цлк/лк. охл) к 1J +

+ (1+^охл)(<Кохл-1)^к7’;. (1.59)

Здесь

Л “ [л(лк/як.охл) К +

+ gl (</охл ёохл9хол)/Срк] X

х[1 — ёт£охл 1лк’охл~|)|

где <7Хол — количество теплоты, отводимой в холодиль-

нике ВО (см. рис. 1.18, б).

Температура воздуха за компрессором Т’2= Тг^кохл’

а количество теплоты, подведенной в камере сгорания,

<71 = ^т»з—»2- (Г60)

Тогда к. п. д установки с закрытой системой охла-

ждения

= (£гЯч-Як)/<71, (1.61)

где удельная работа турбины с закрытой системой охла-

ждения Hq определяется по формуле (1.49).

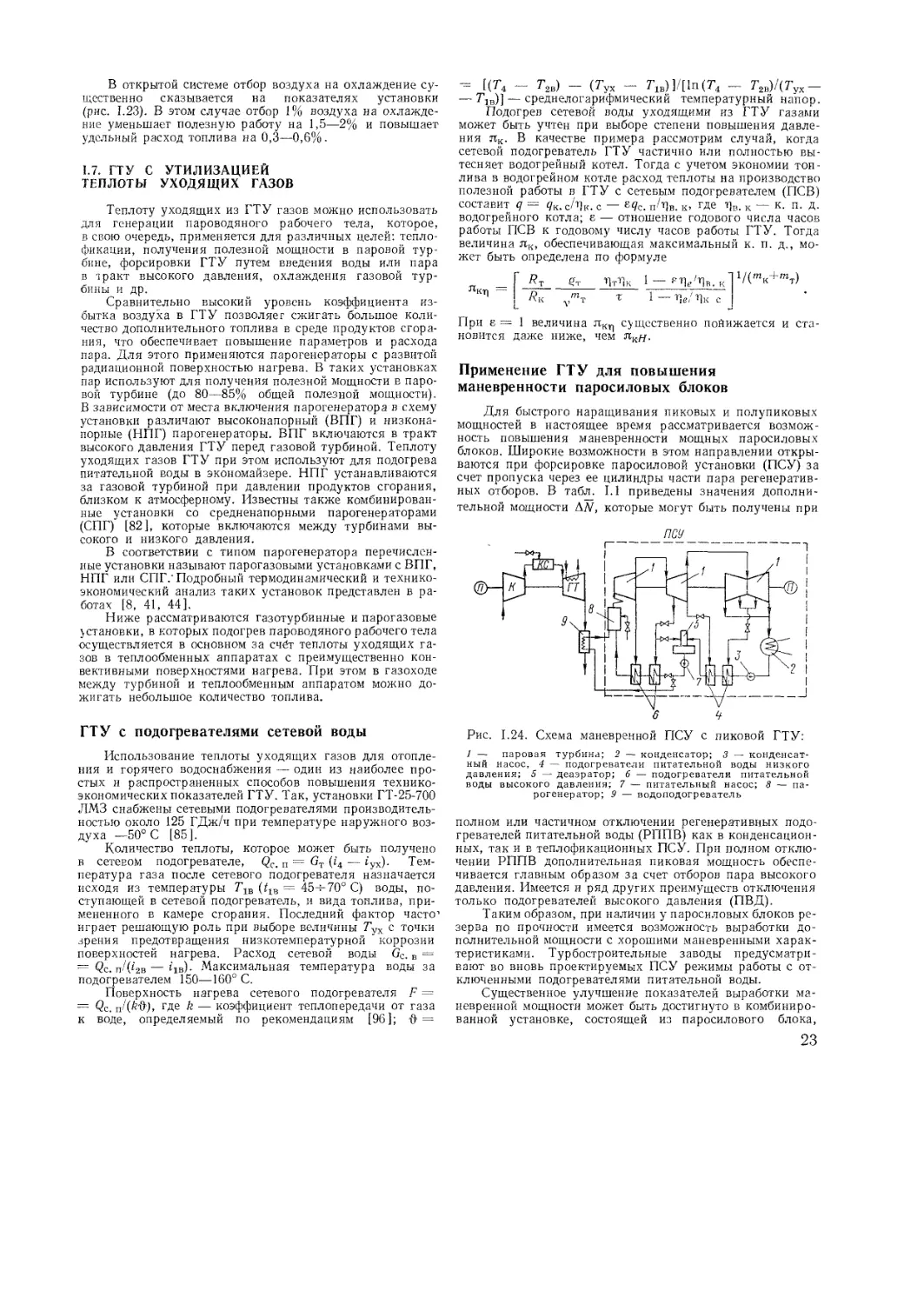

Анализ ГТУ с закрытой системой воздушного охла-

ждения показывает, что введение охлаждения понижает

как к. п. д., так и полезную работу установки (рис. 1.22).

При средней температуре стенки охлаждаемых элементов

Гст — 750° С отбор 1% воздуха на охлаждение уменьшает

работу на 0,7% и увеличивает расход топлива на 0,2—

0,3%.

Основные характеристики ГТУ с открытой системой

охлаждения (см. рис. 1.18, а) определяются уравнениями:

удельная полезная работа

wB = gT(>-g;x.n)wT-^; (1-62)

Рис. Е22. Характеристики ГТУ с закры-

той^системой охлаждения (/С1 = 750° С):

-------охлаждаемая турбина; —-----—

неохлаждаемая турбина

удельное количество теплоты в камере сгорания

<7i= (1 — ^охЛ) (й'т'з ~ г'г), (1.63)

где Нт — удельная работа охлаждаемой турбины, опре-

деляемая по формуле (1.56), £;хл= £охл£т/(1+£т£охл)~

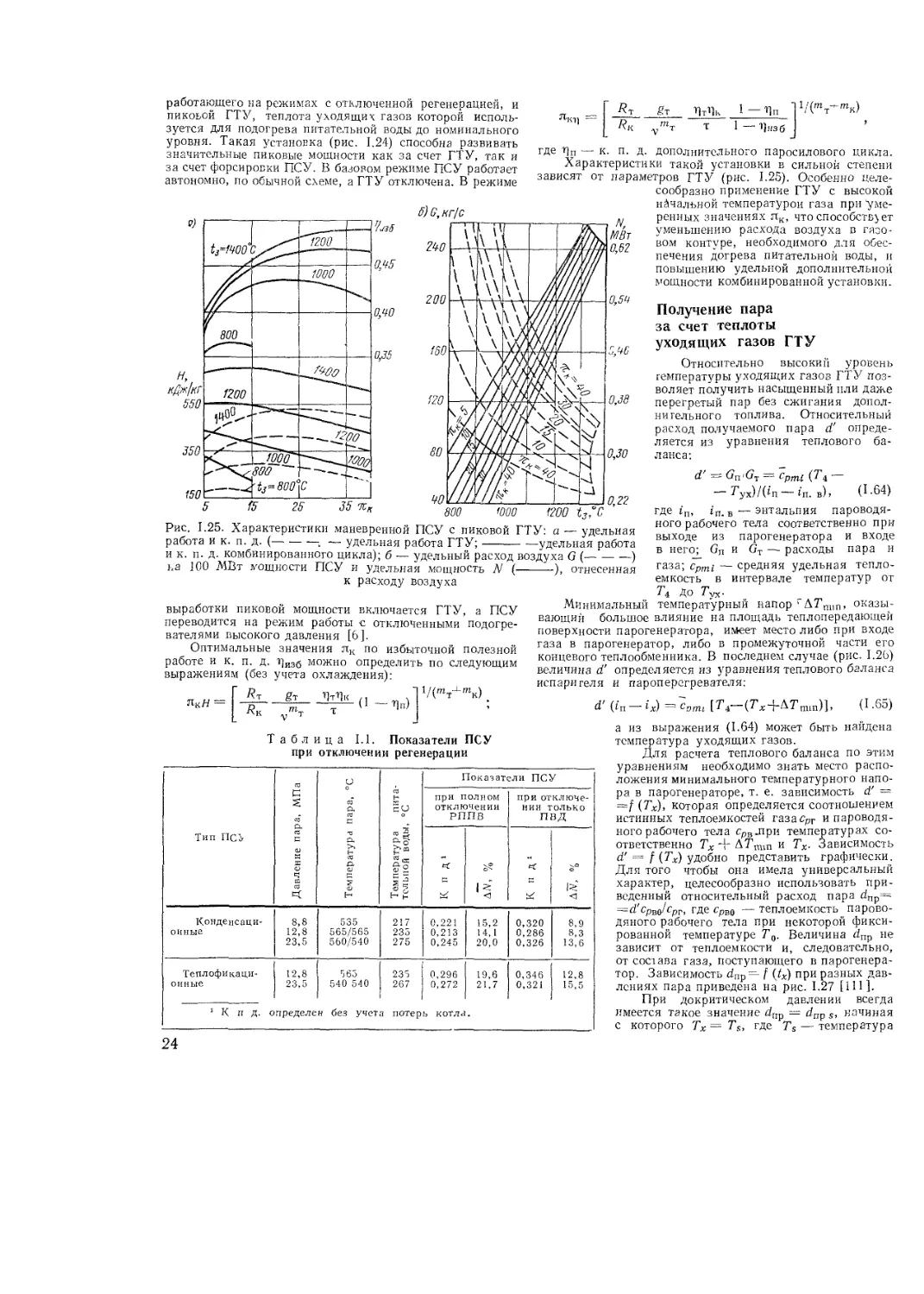

Рис. 1.23. Характеристики ГТУ с откры-

той системой охлаждения (отбор воздуха

на охлаждение за компрессором, гст =

= 750° С):

-------охлаждаемая турбина; — — — —

неохлаждаемая турбина

расход охладителя, отнесенный к расходу рабочего тела

через компрессор.

Уравнения (1.62) и (1.63) позволяют найти и терми-

ческую эффективность рассматриваемой ГТУ.

22

В открытой системе отбор воздуха на охлаждение су-

щественно сказывается на показателях установки

(рис. 1.23). В этом случае отбор 1% воздуха на охлажде-

ние уменьшает полезную работу на 1,5—2% и повышает

удельный расход топлива на 0,3—0,6% .

1.7. ГТУ С УТИЛИЗАЦИЕЙ

ТЕПЛОТЫ УХОДЯЩИХ ГАЗОВ

Теплоту уходящих из ГТУ газов можно использовать

для генерации пароводяного рабочего тела, которое,

в свою очередь, применяется для различных целей: тепло-

фикации, получения полезной мощности в паровой тур-

бине, форсировки ГТУ путем введения воды или пара

в тракт высокого давления, охлаждения газовой тур-

бины и др.

Сравнительно высокий уровень коэффициента из-

бытка воздуха в ГТУ позволяет сжигать большое коли-

чество дополнительного топлива в среде продуктов сгора-

ния, что обеспечивает повышение параметров и расхода

пара. Для этого применяются парогенераторы с развитой

радиационной поверхностью нагрева. В таких установках

пар используют для получения полезной мощности в паро-

вой турбине (до 80—85% общей полезной мощности).

В зависимости от места включения парогенератора в схему

установки различают высоконапорный (ВПГ) и низкона-

порные (НПГ) парогенераторы. ВПГ включаются в тракт

высокого давления ГТУ перед газовой турбиной. Теплоту

уходящих газов ГТУ при этом используют для подогрева

питательной воды в экономайзере. НПГ устанавливаются

за газовой турбиной при давлении продуктов сгорания,

близком к атмосферному. Известны также комбинирован-

ные установки со средненапорными парогенераторами

(СПГ) [82], которые включаются между турбинами вы-

сокого и низкого давления.

В соответствии с типом парогенератора перечислен-

ные установки называют парогазовыми установками с ВПГ,

НПГ или СПГ.'Подробный термодинамический и технико-

экономический анализ таких установок представлен в ра-

ботах [8, 41, 44].

Ниже рассматриваются газотурбинные и парогазовые

установки, в которых подогрев пароводяного рабочего тела

осуществляется в основном за счёт теплоты уходящих га-

зов в теплообменных аппаратах с преимущественно кон-

вективными поверхностями нагрева. При этом в газоходе

между турбиной и теплообменным аппаратом можно до-

жигать небольшое количество топлива.

ГТУ с подогревателями сетевой воды

Использование теплоты уходящих газов для отопле-

ния и горячего водоснабжения — один из наиболее про-

стых и распространенных способов повышения технико-

экономических показателей ГТУ. Так, установки ГТ-25-700

ЛМЗ снабжены сетевыми подогревателями производитель-

ностью около 125 ГДж/ч при температуре наружного воз-

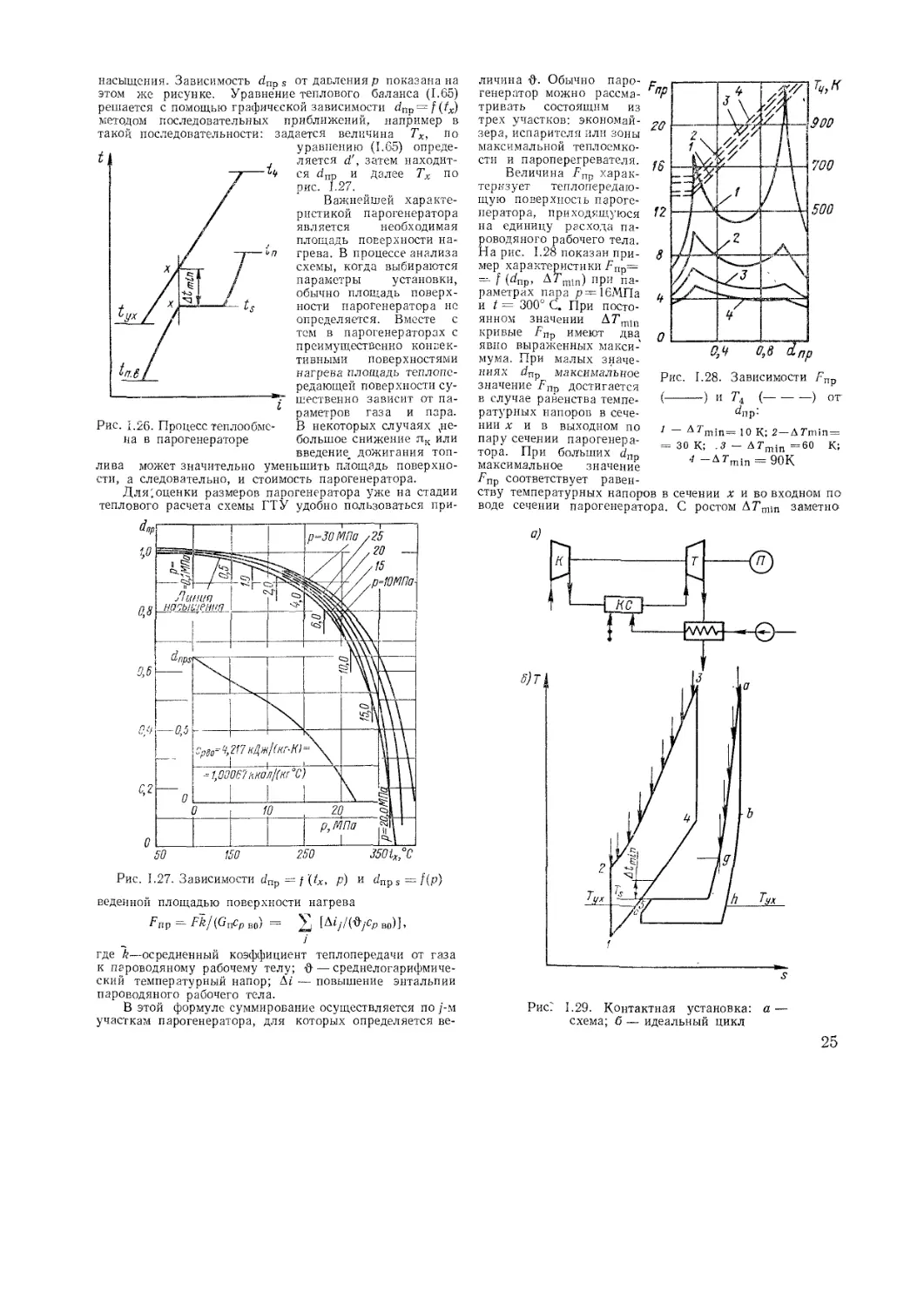

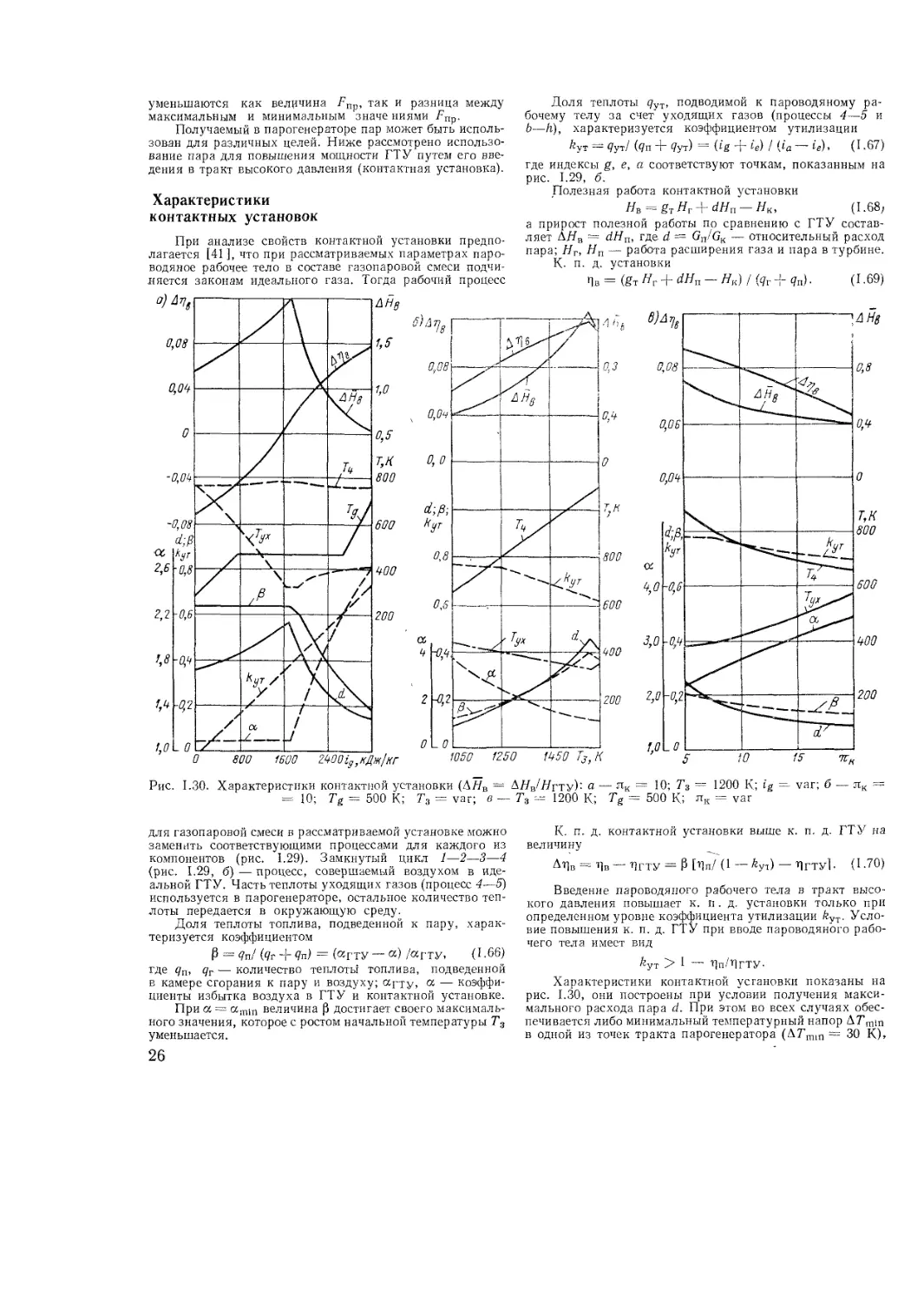

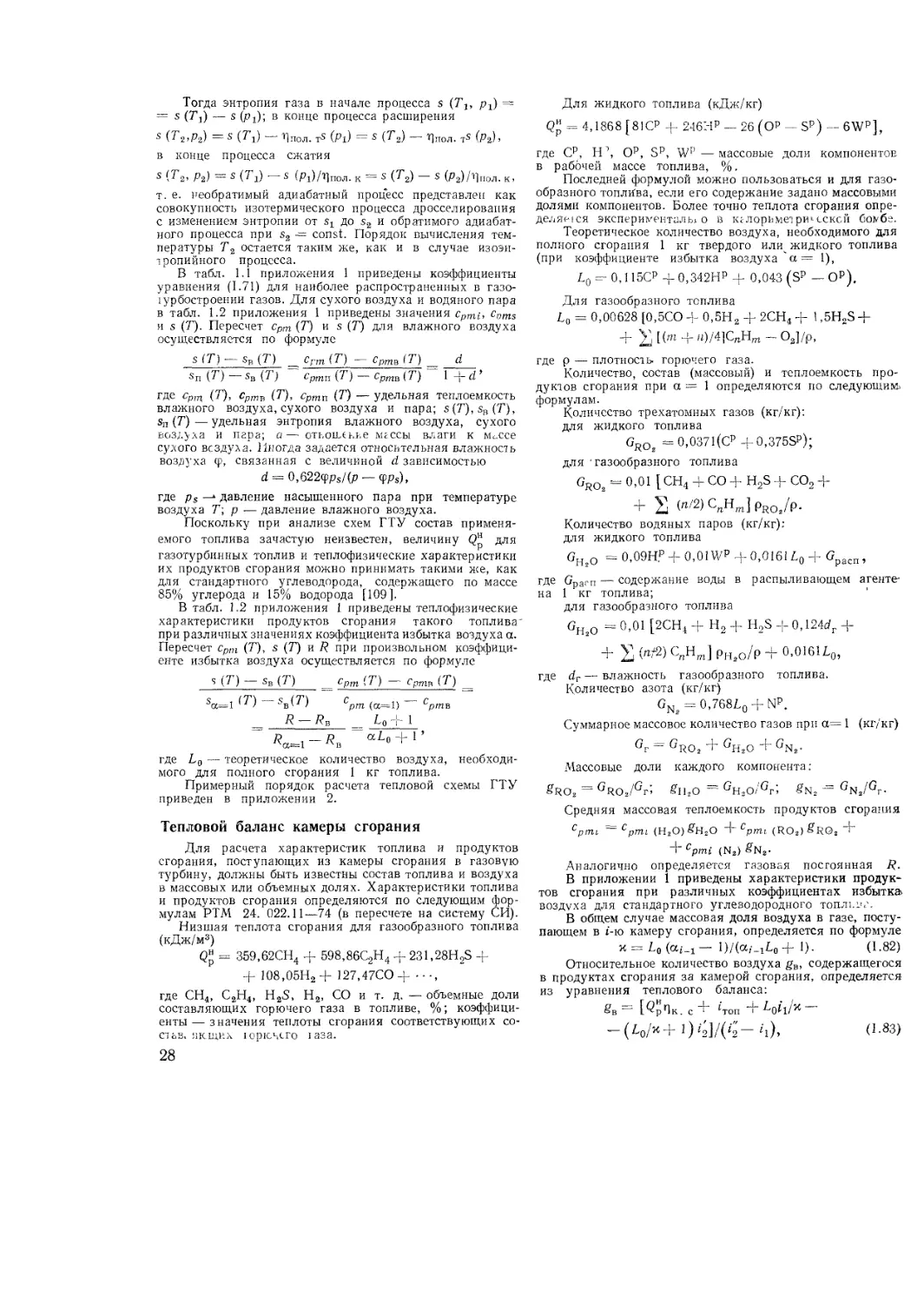

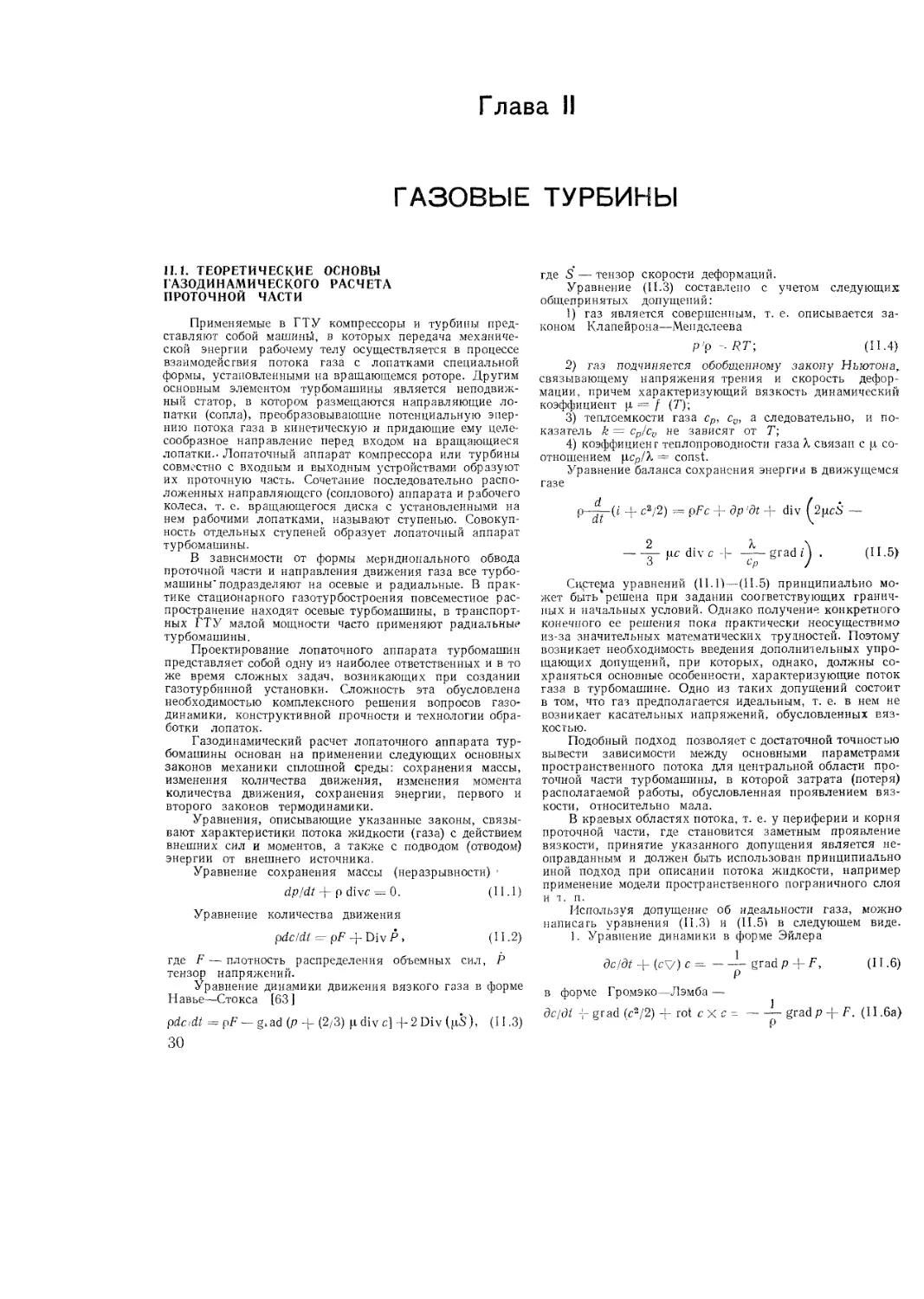

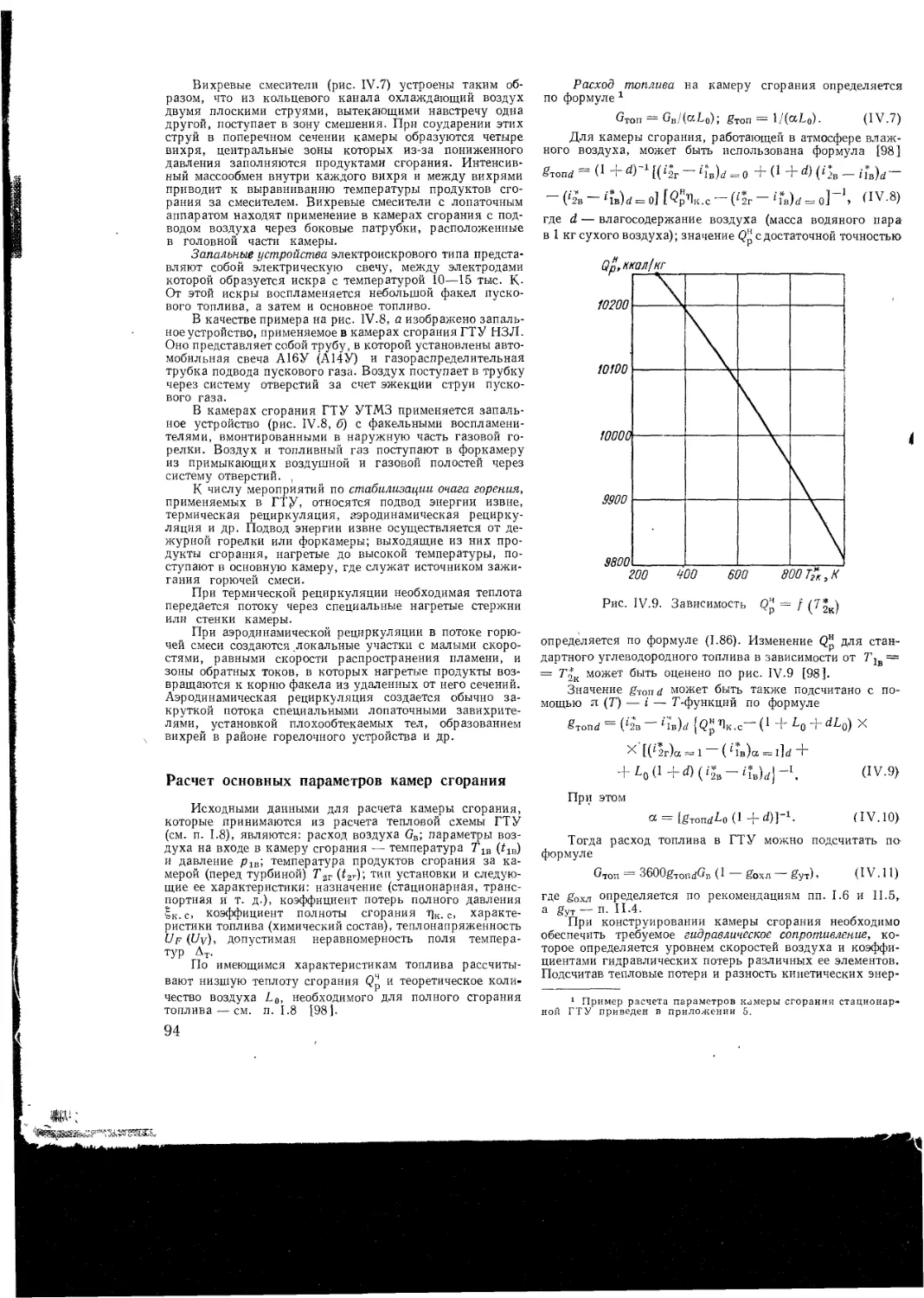

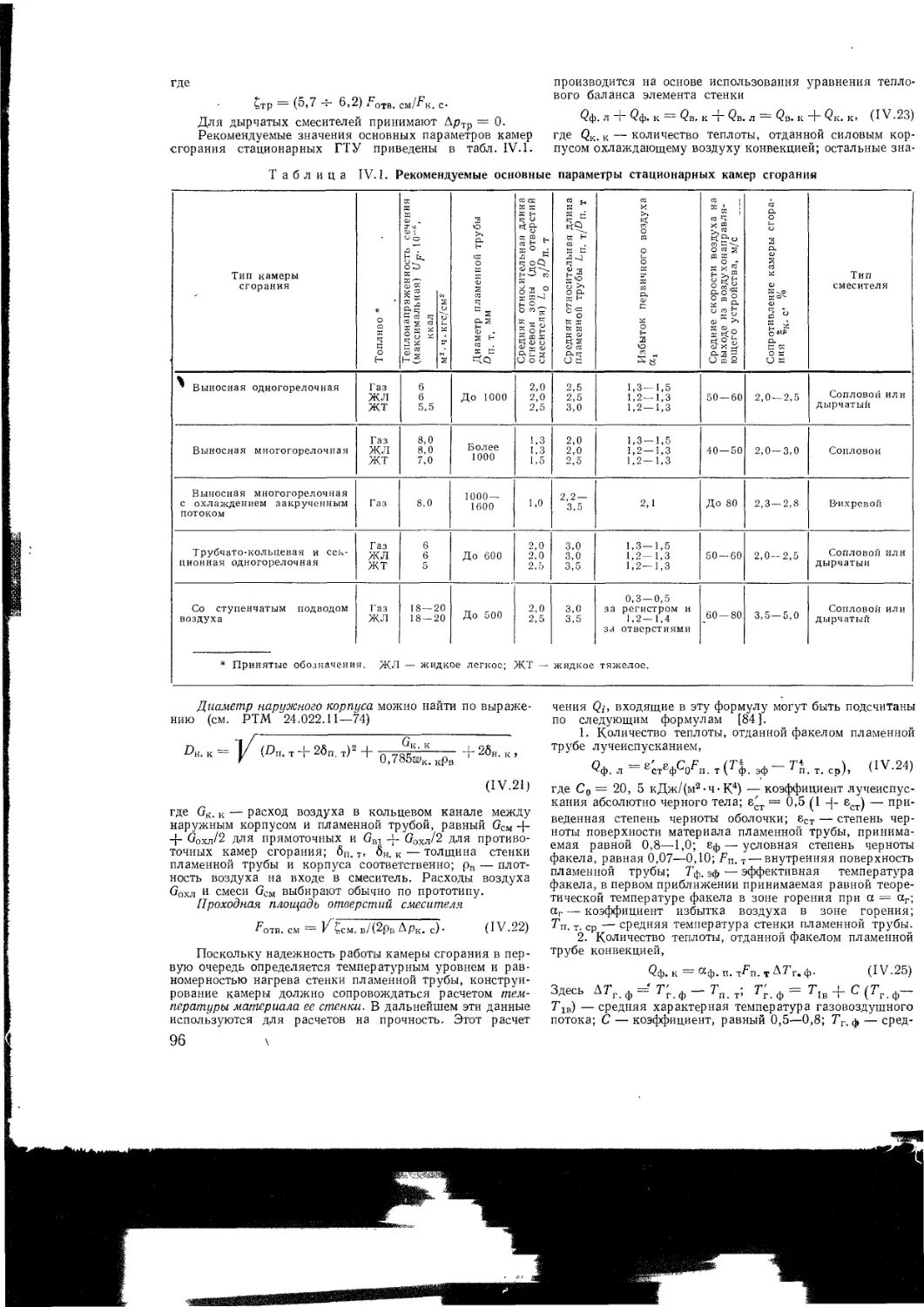

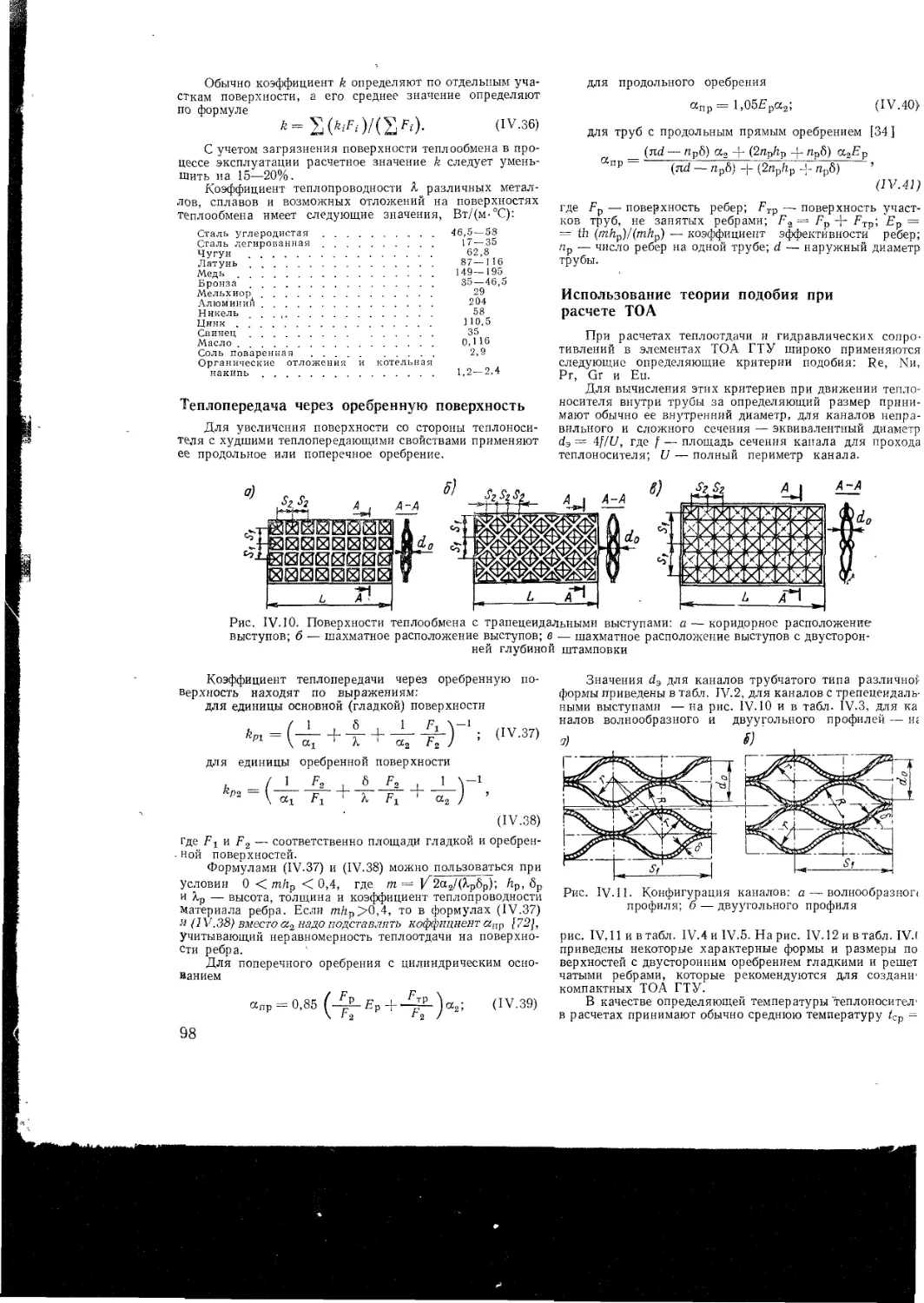

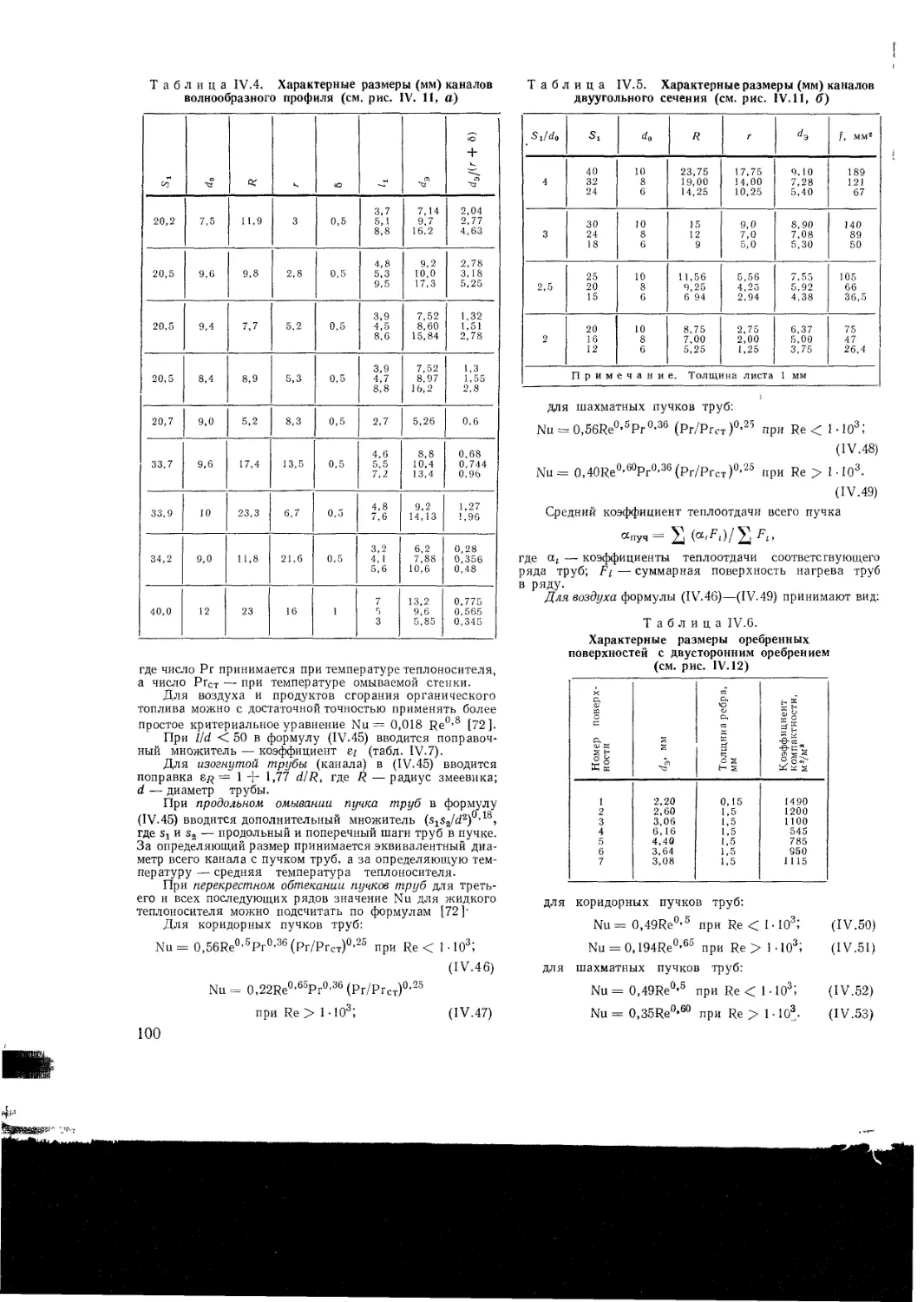

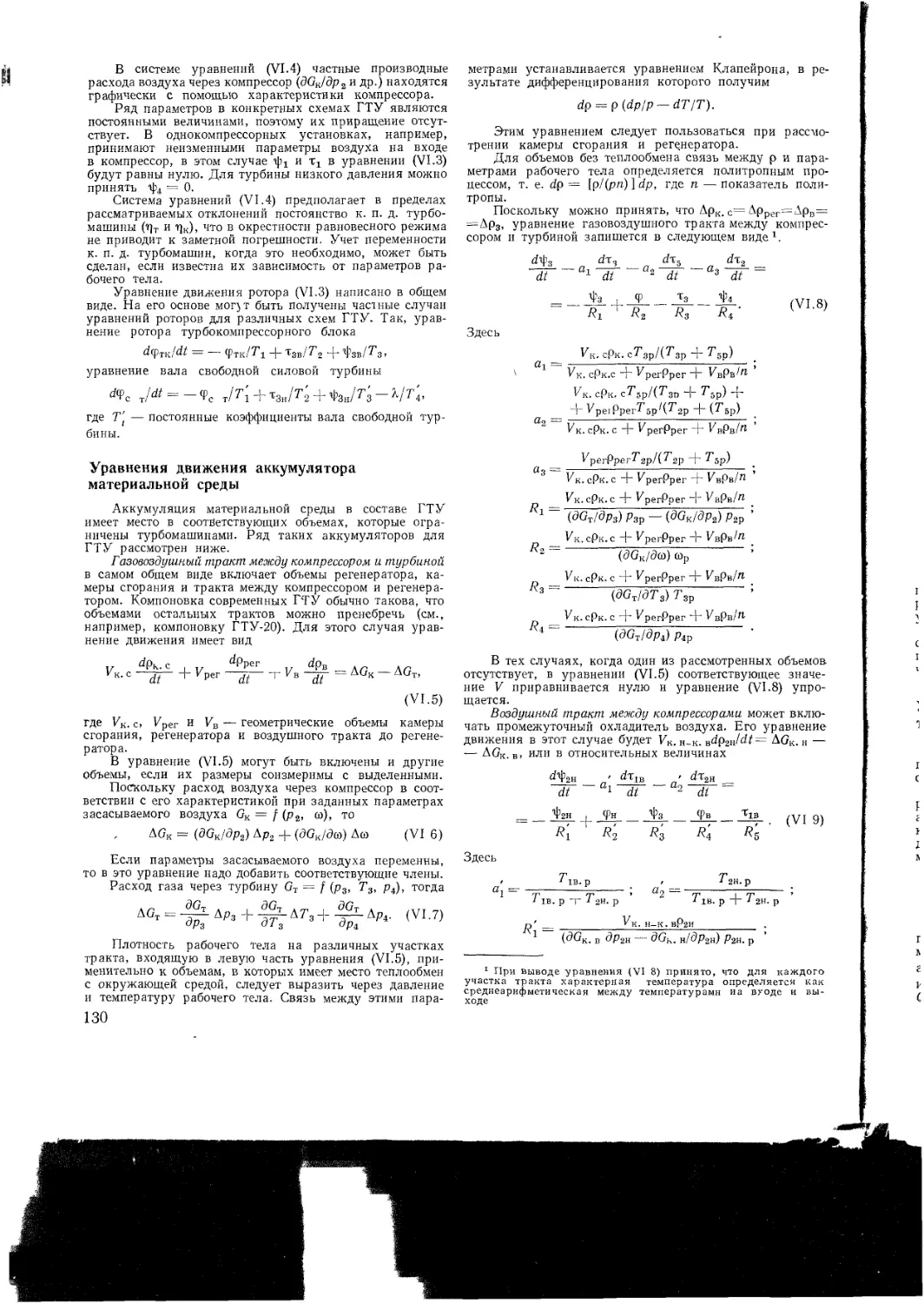

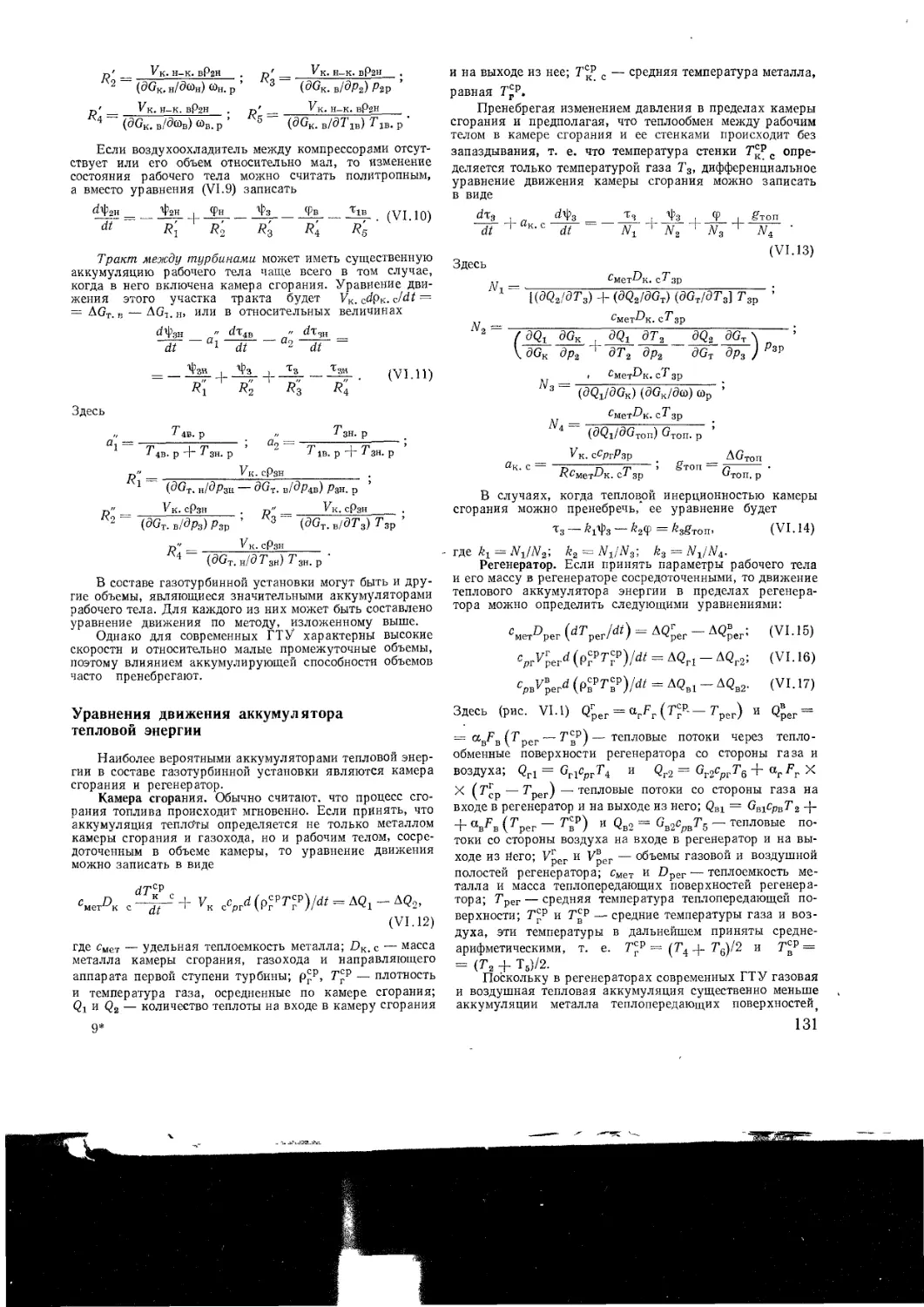

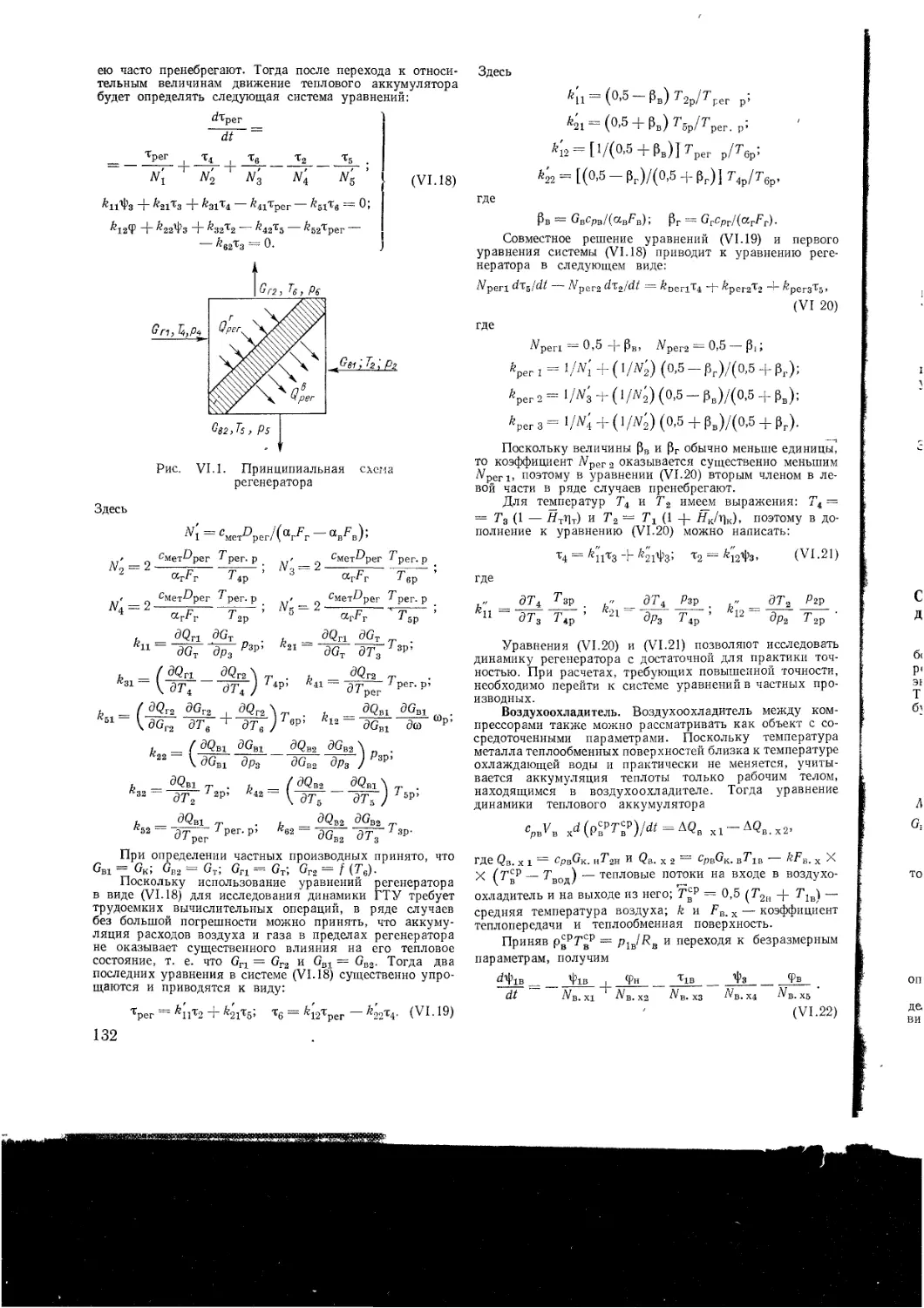

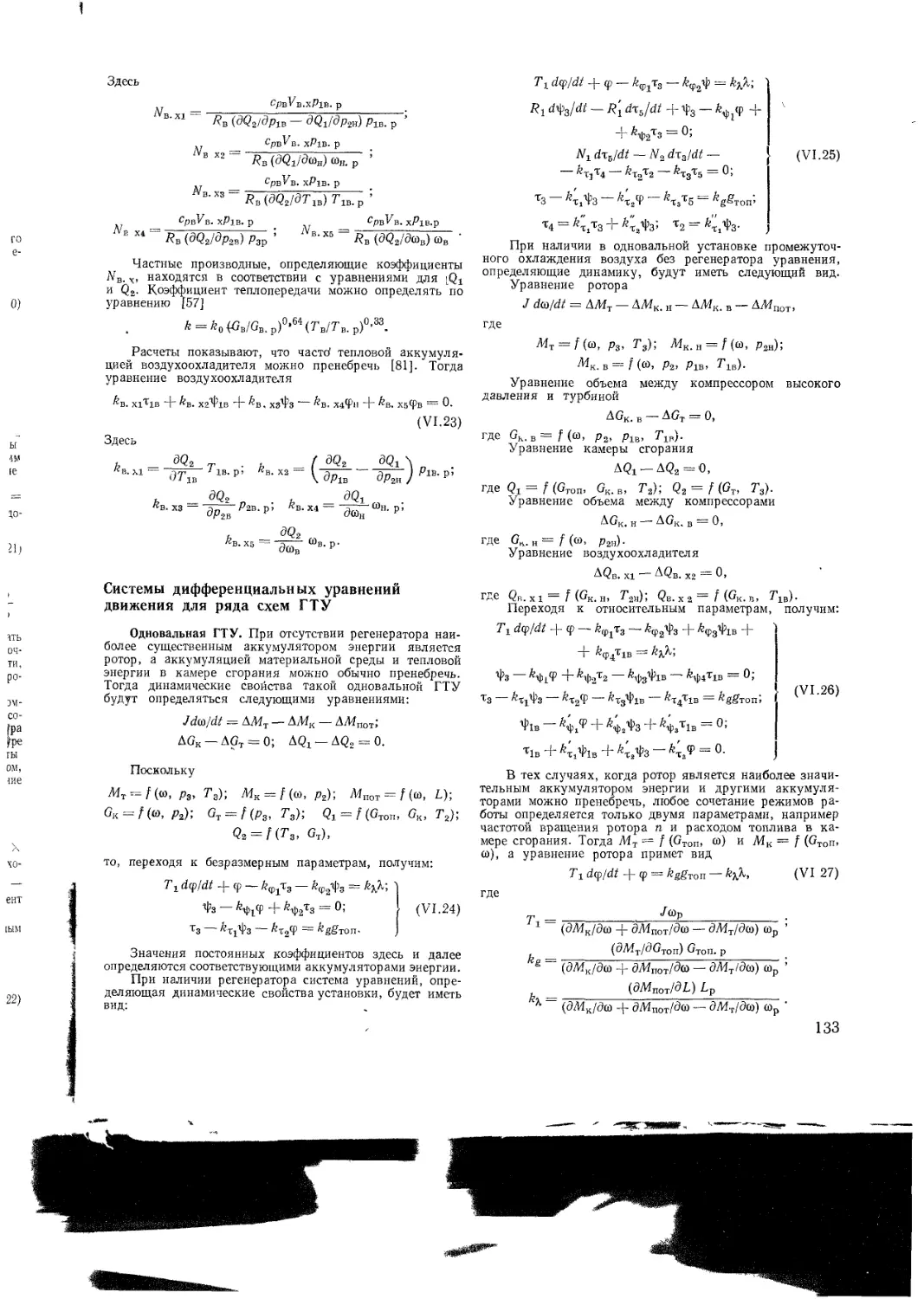

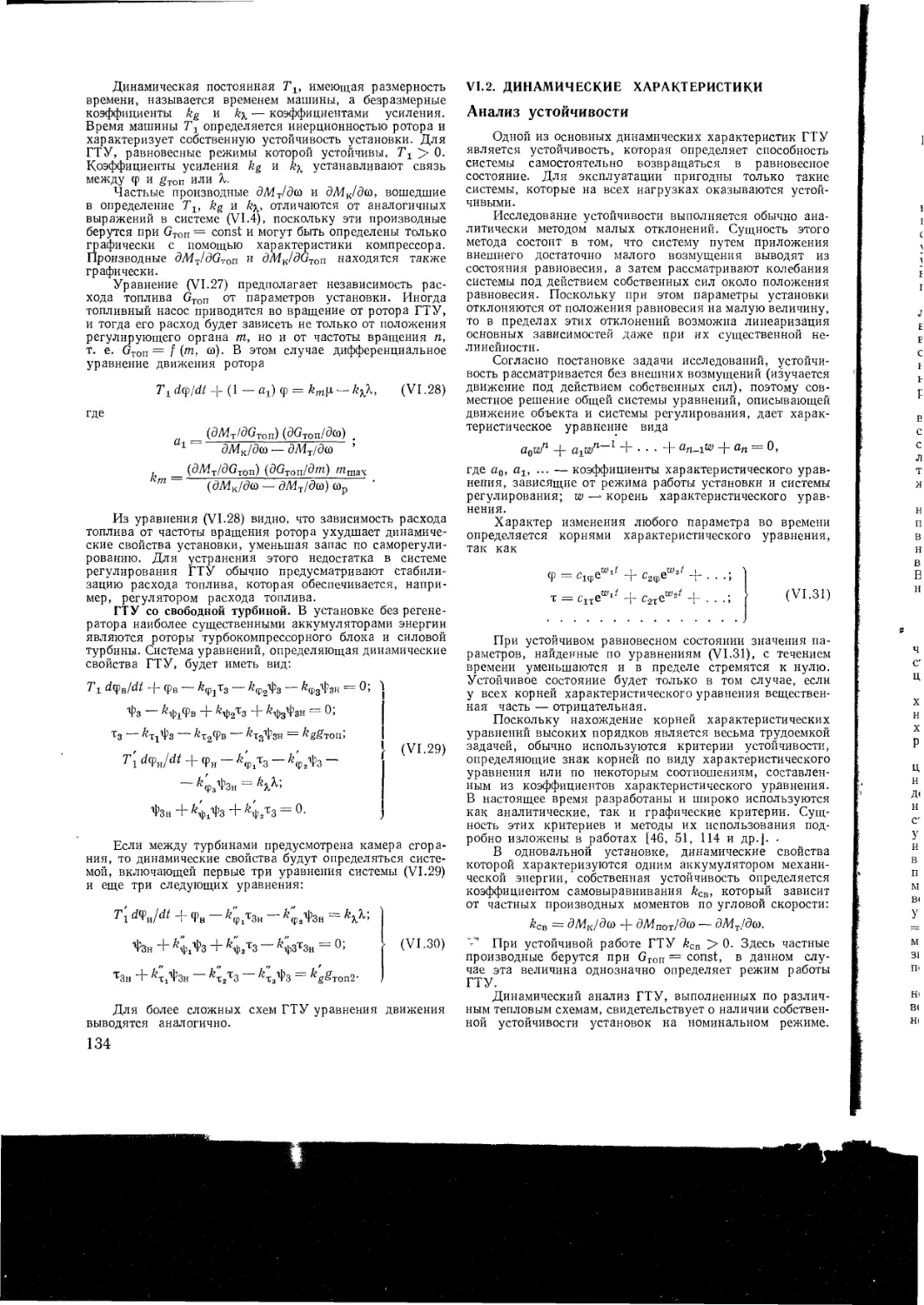

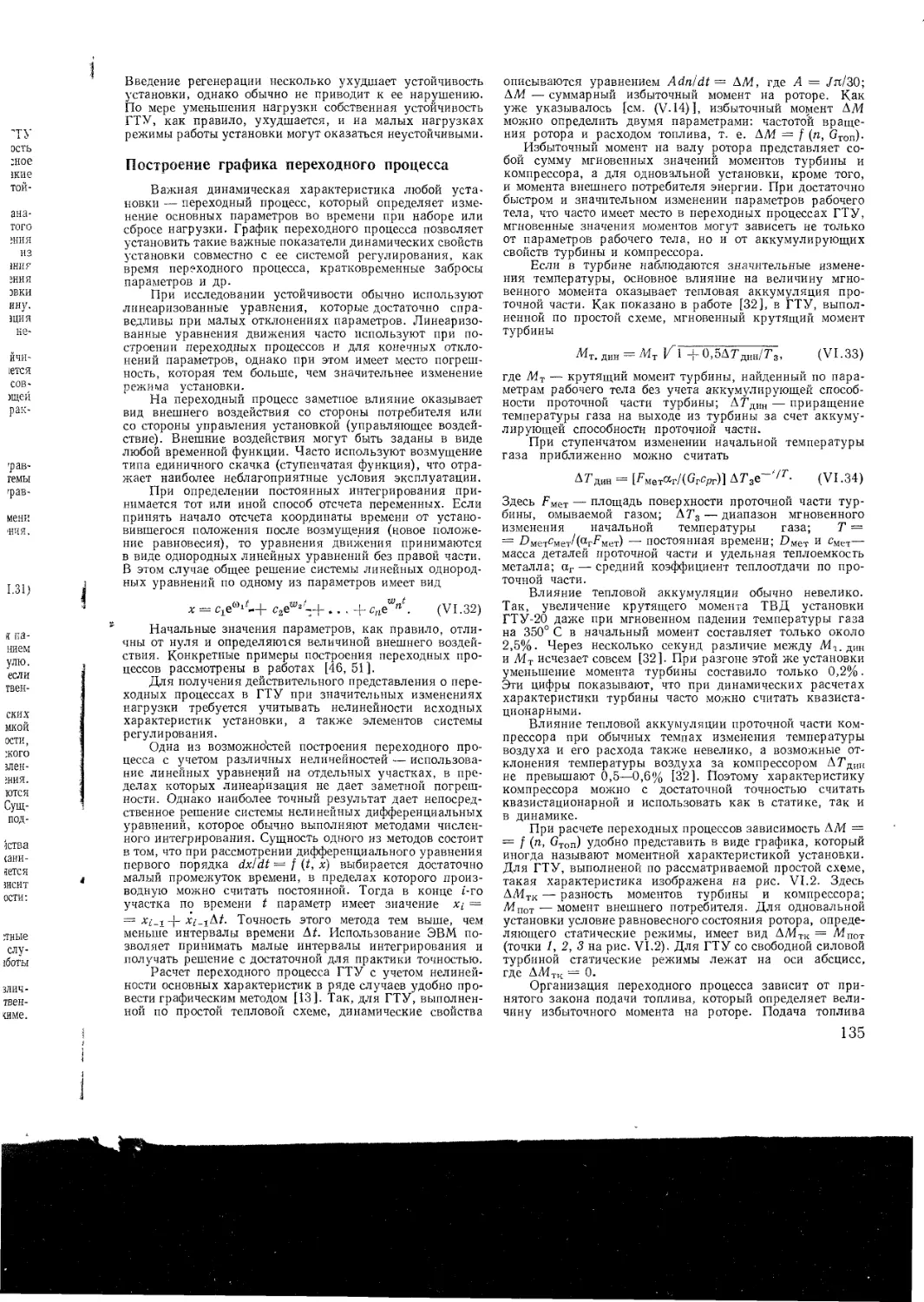

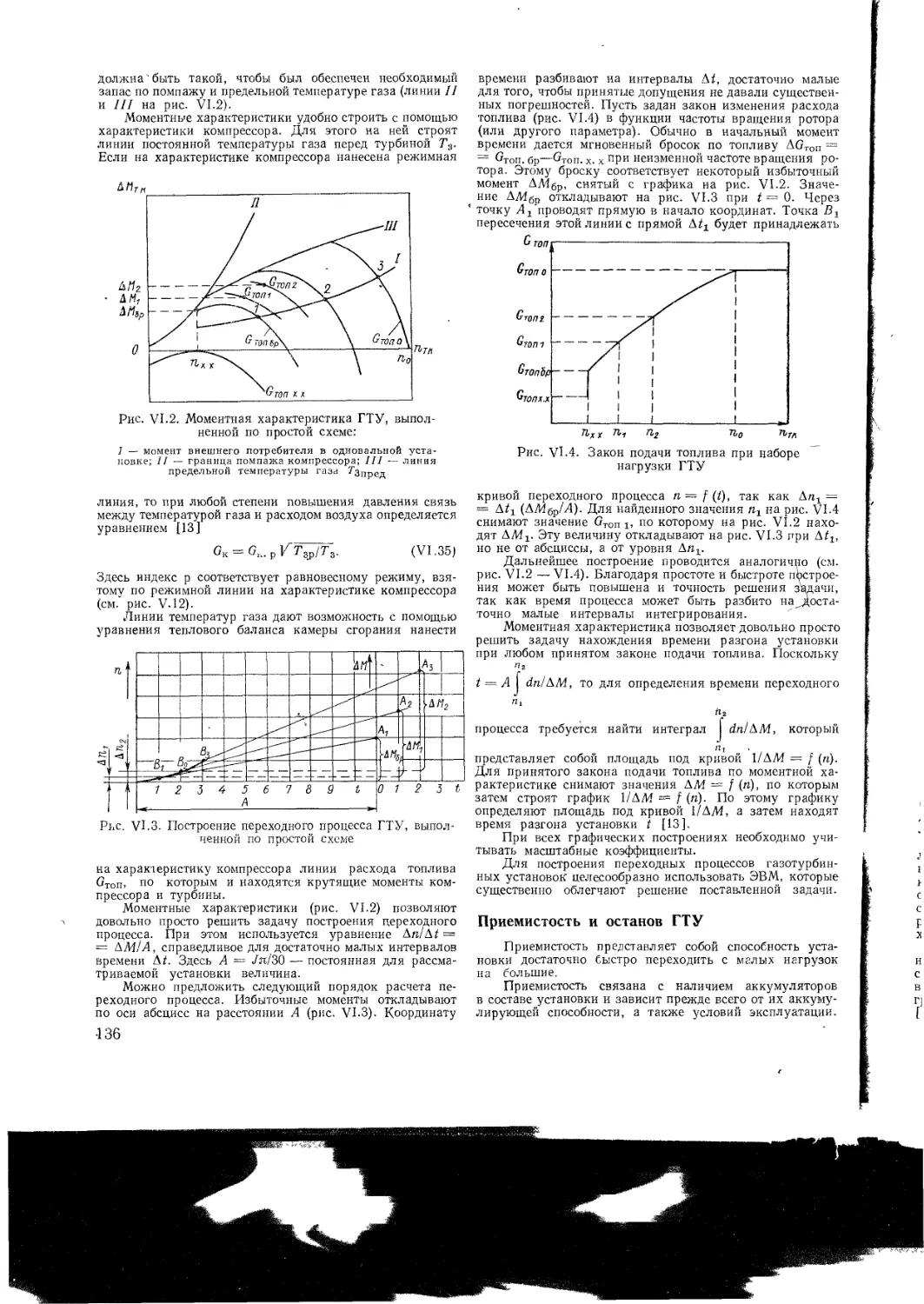

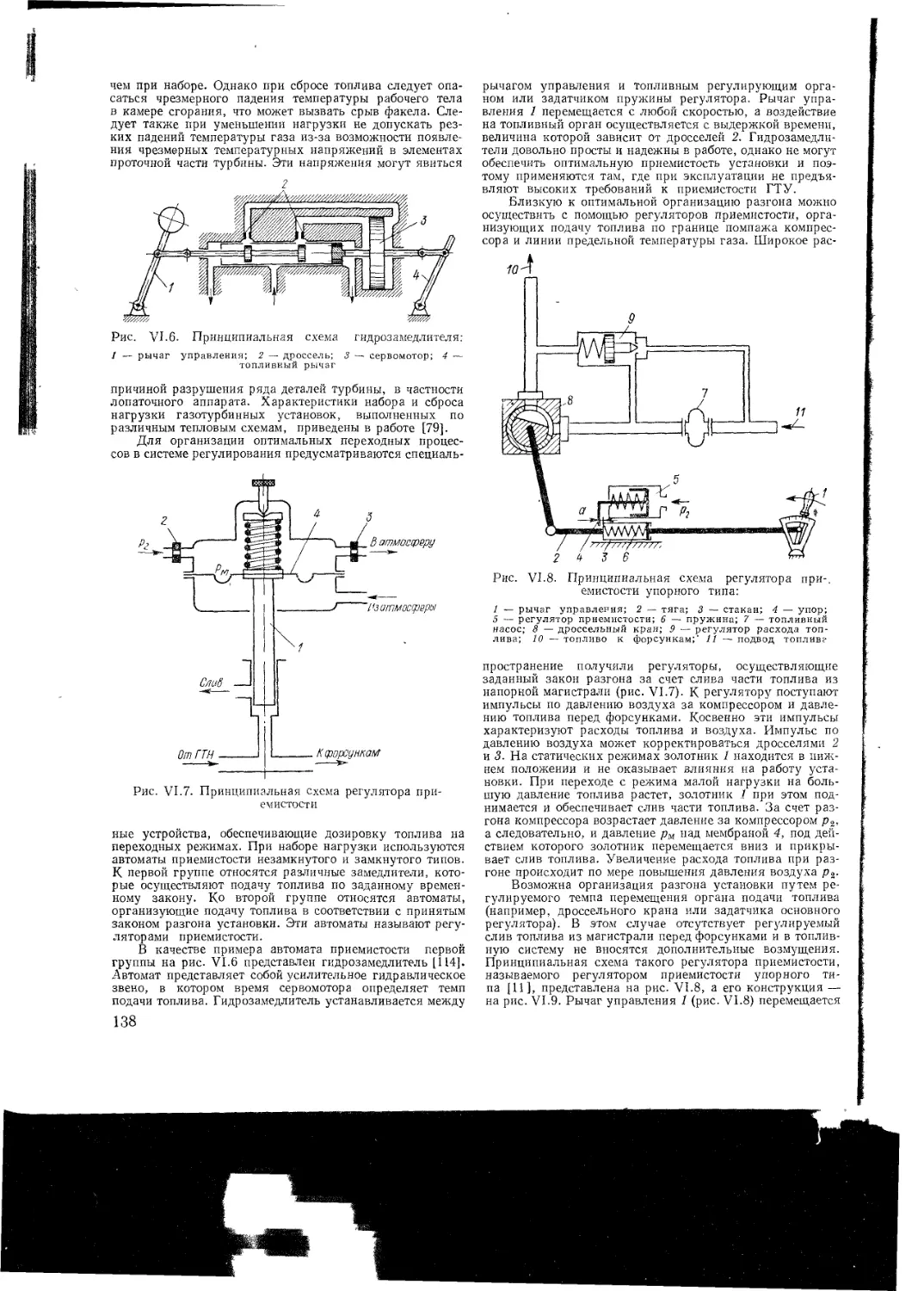

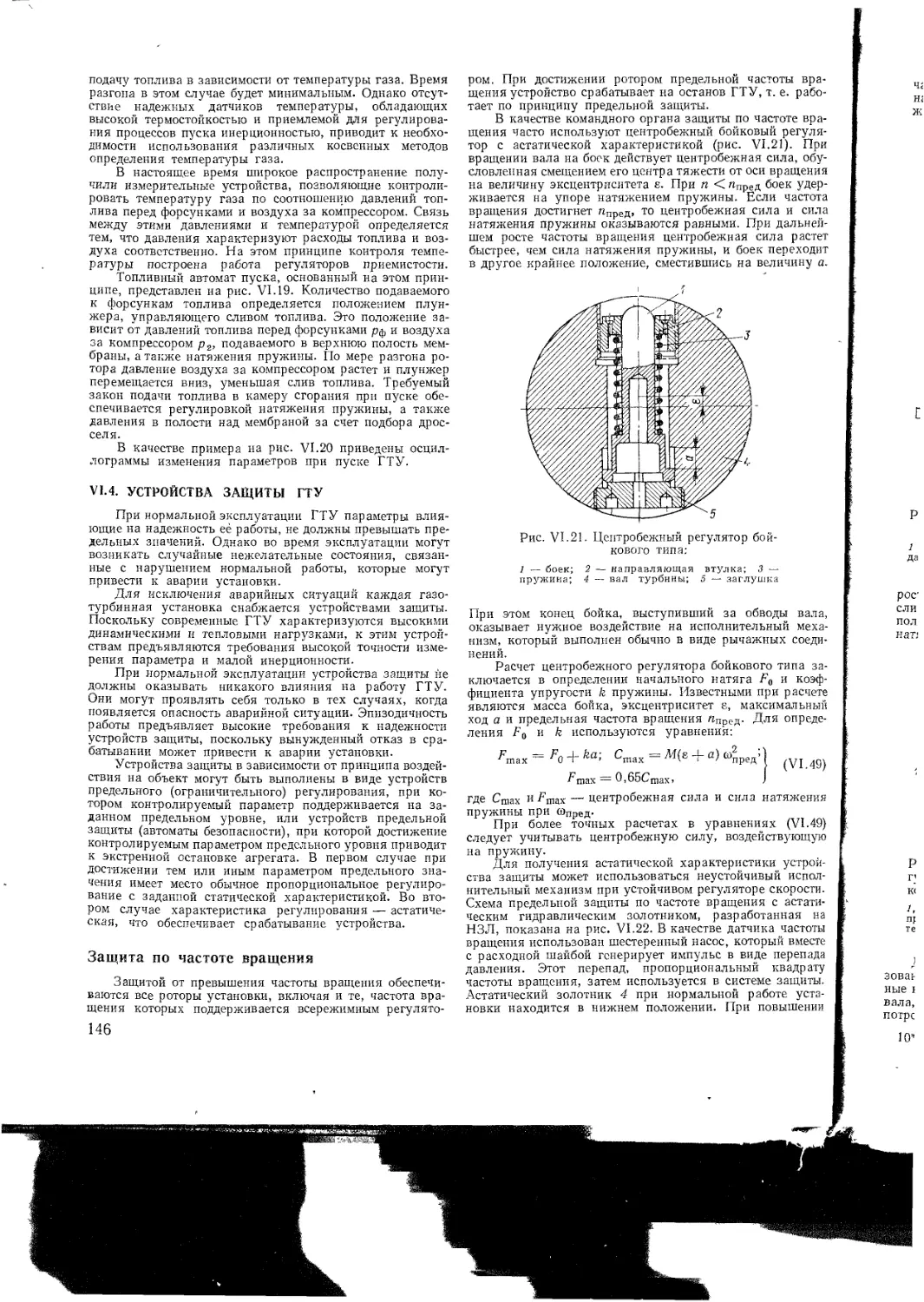

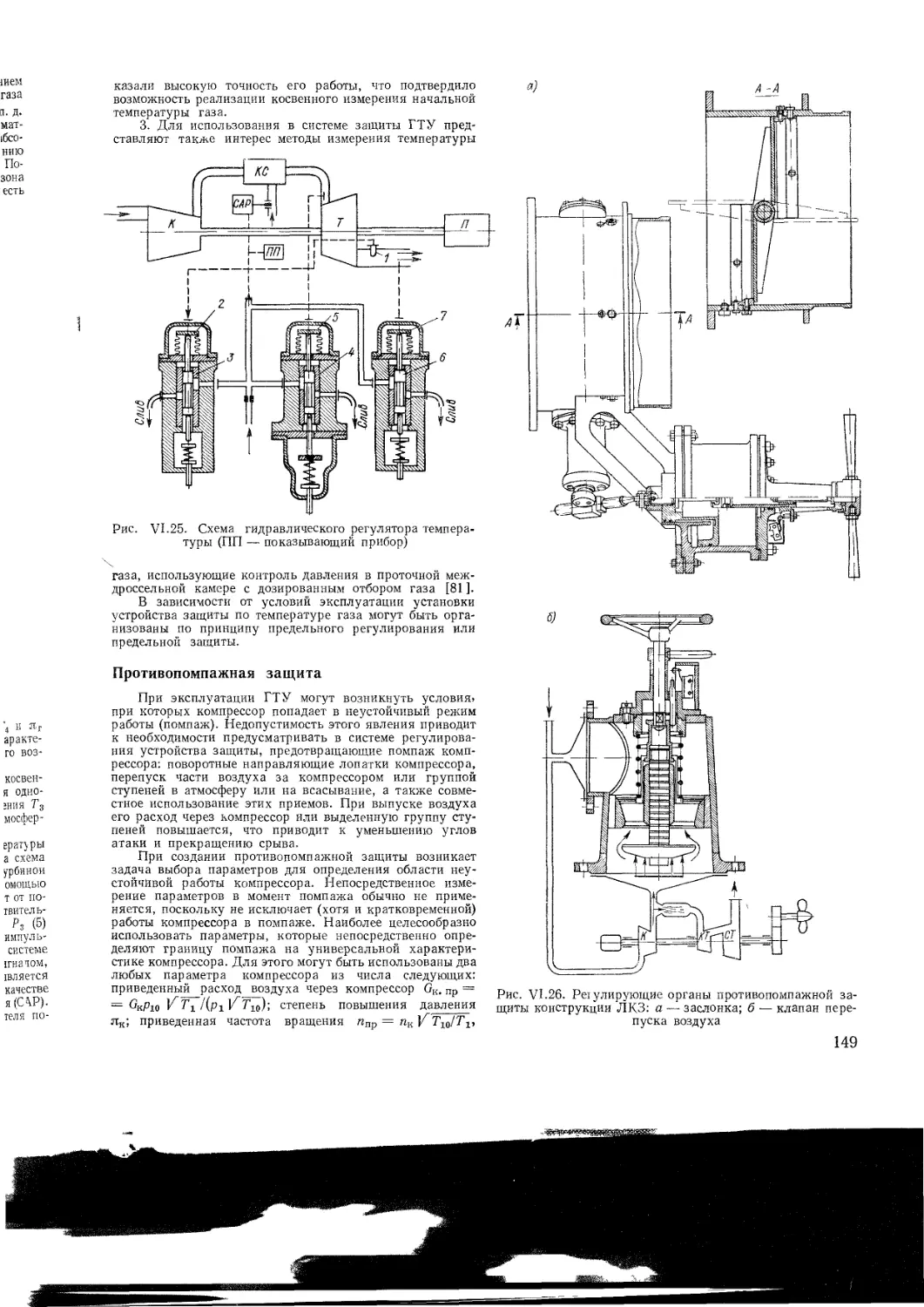

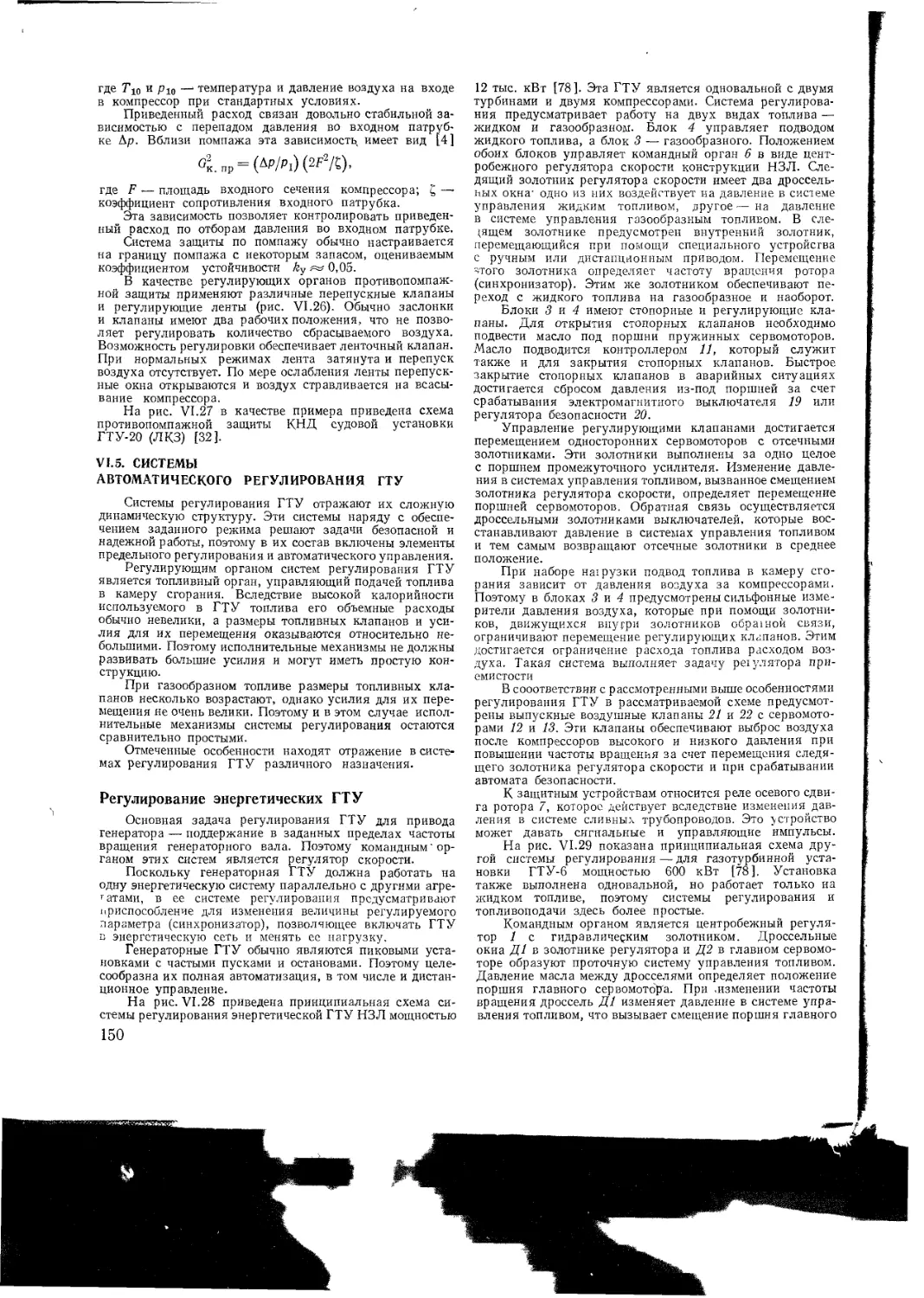

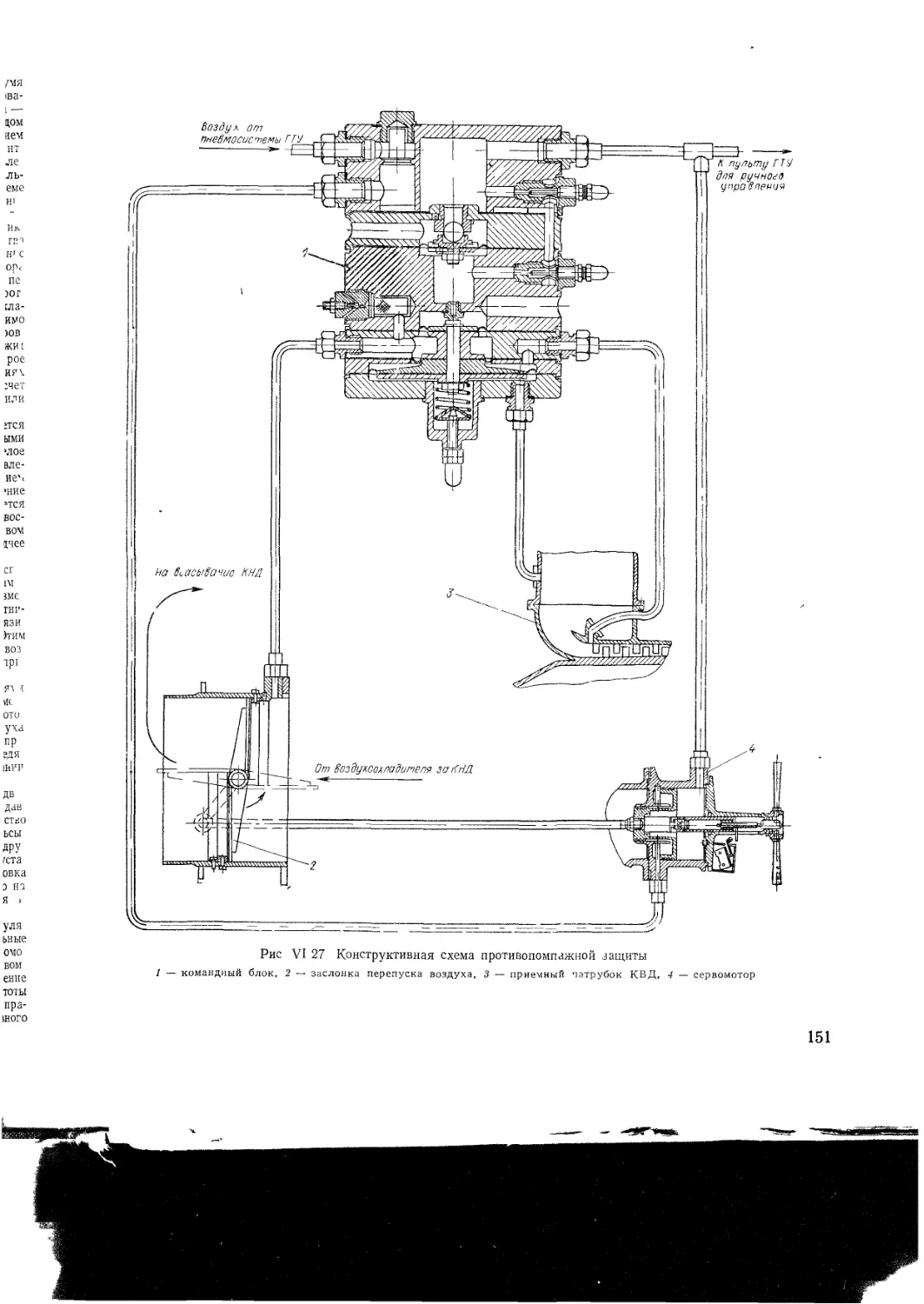

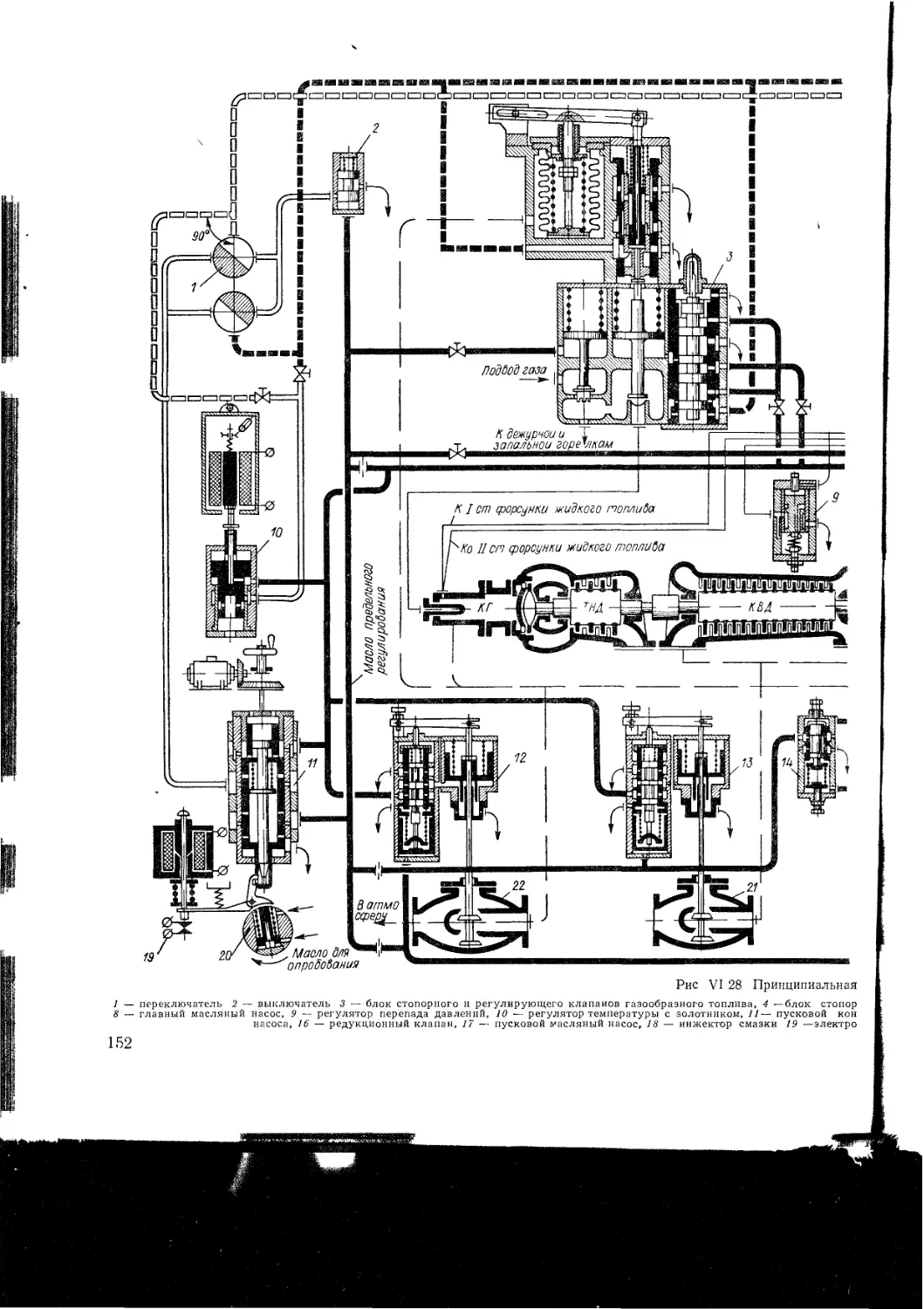

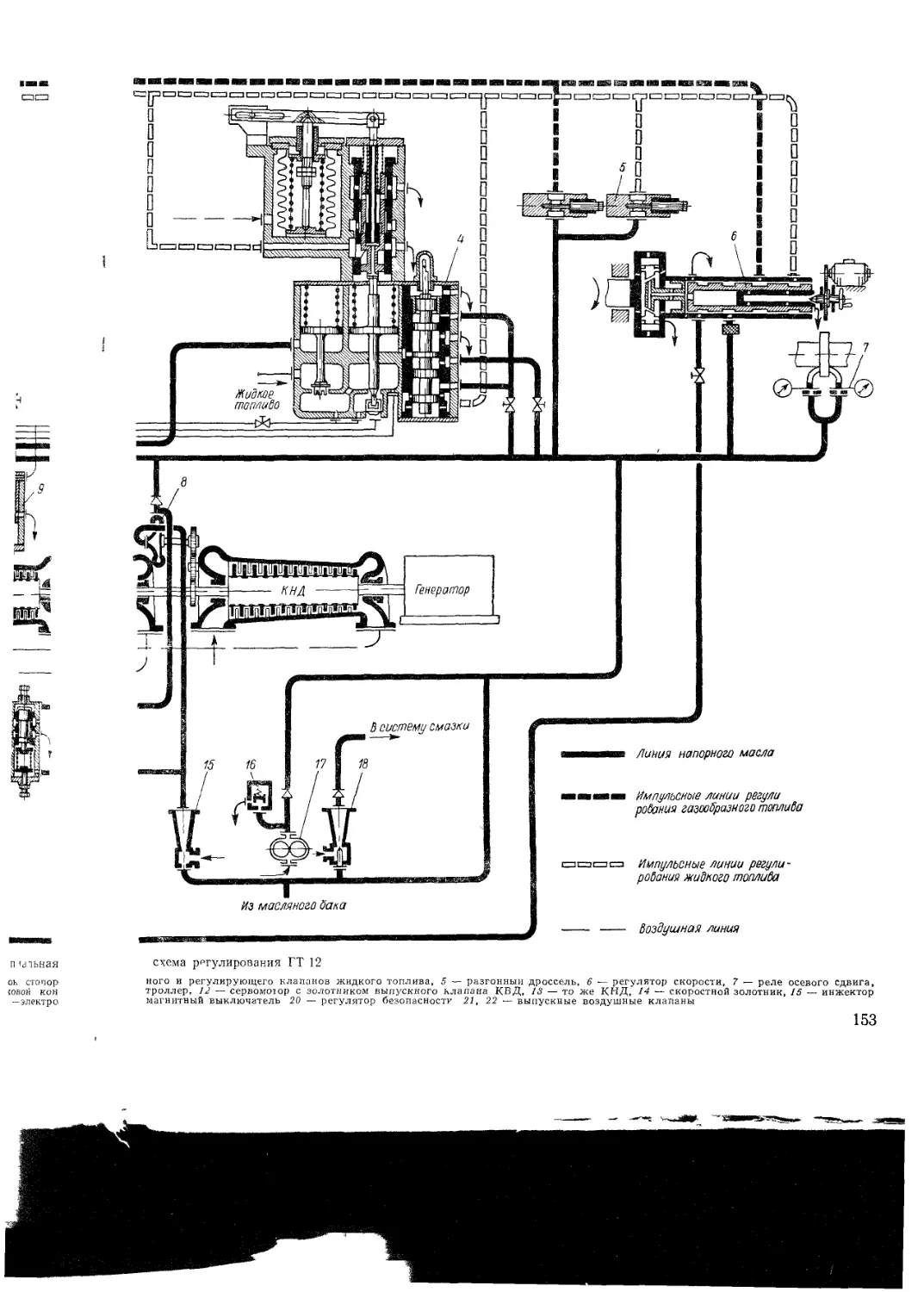

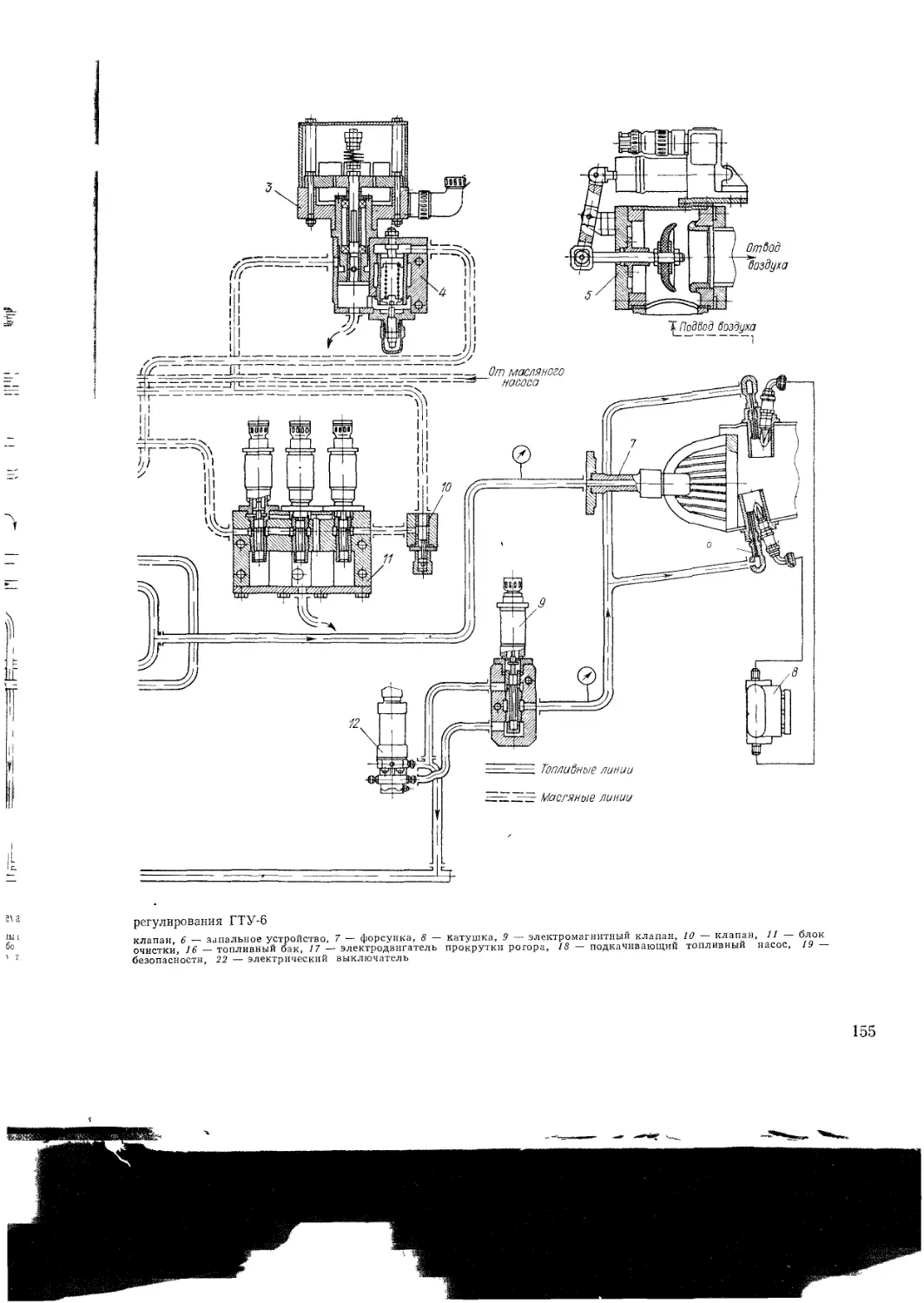

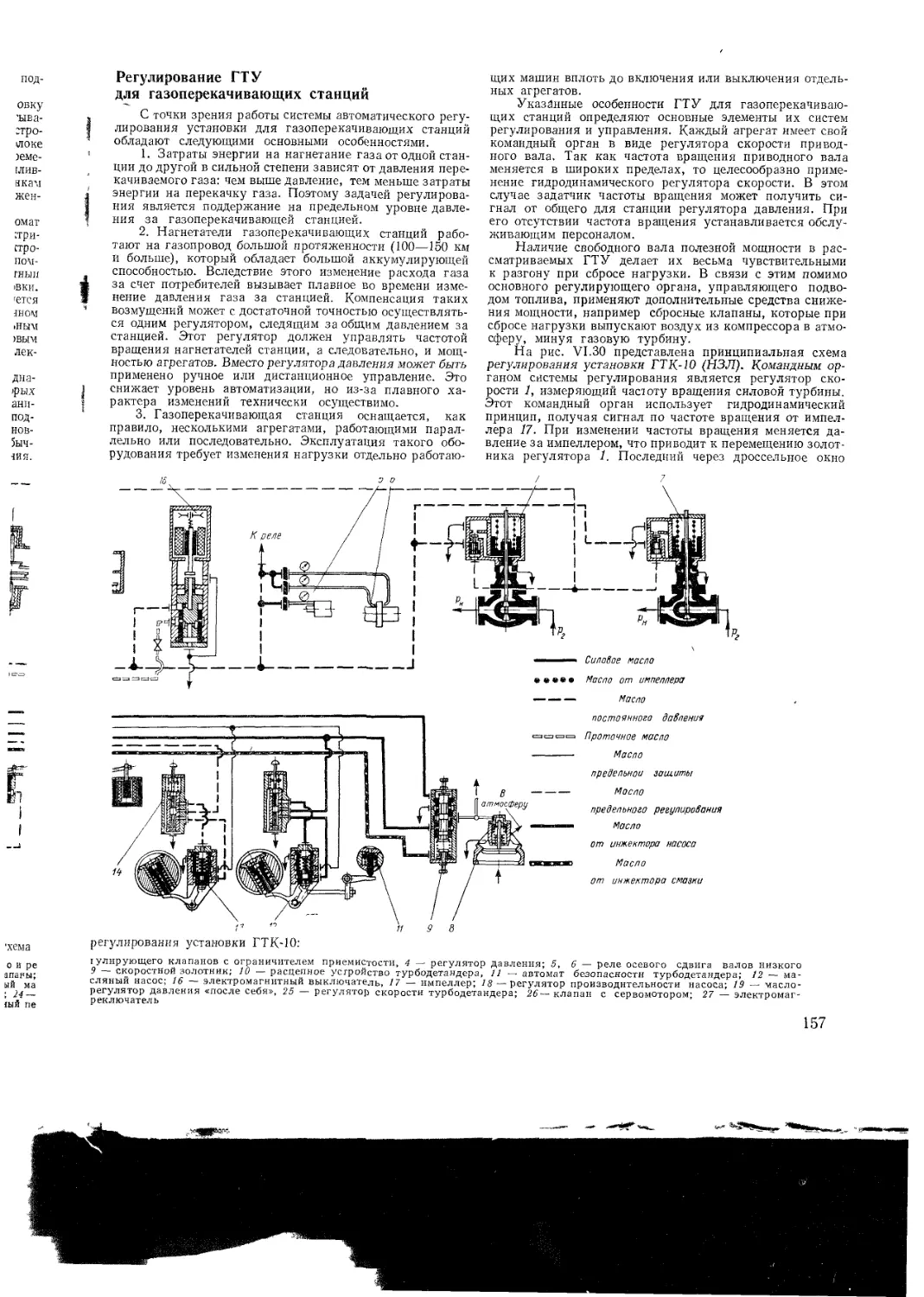

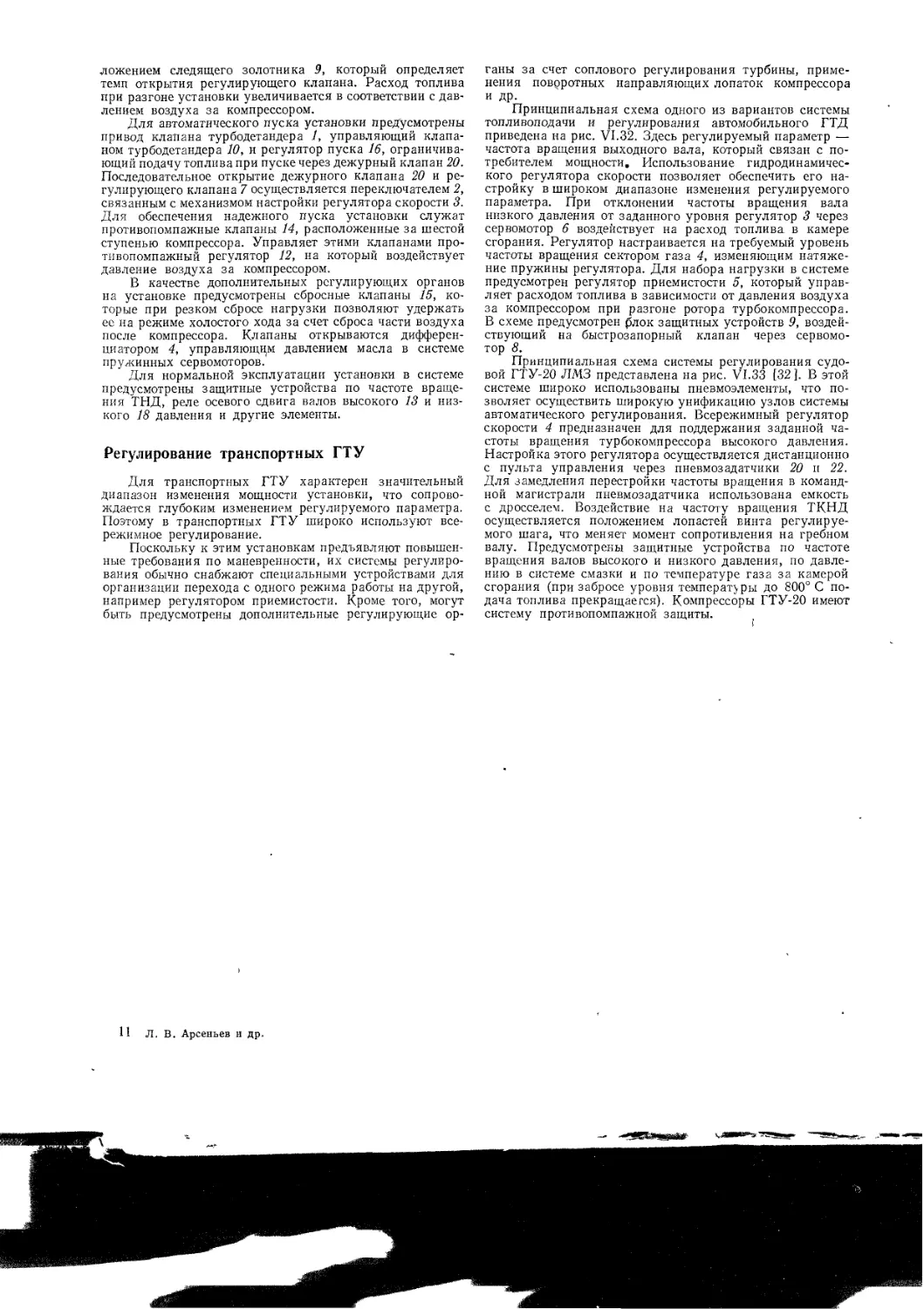

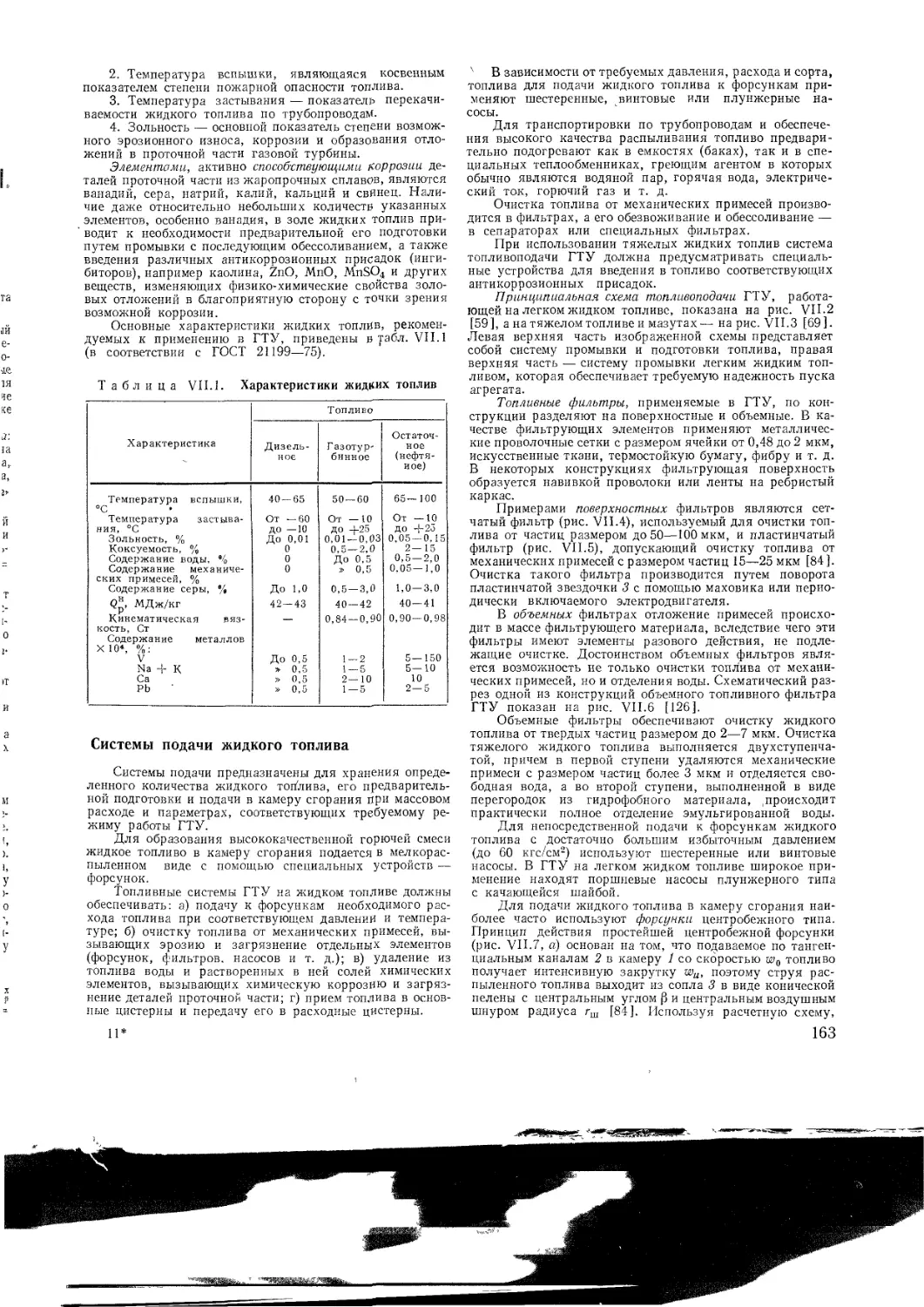

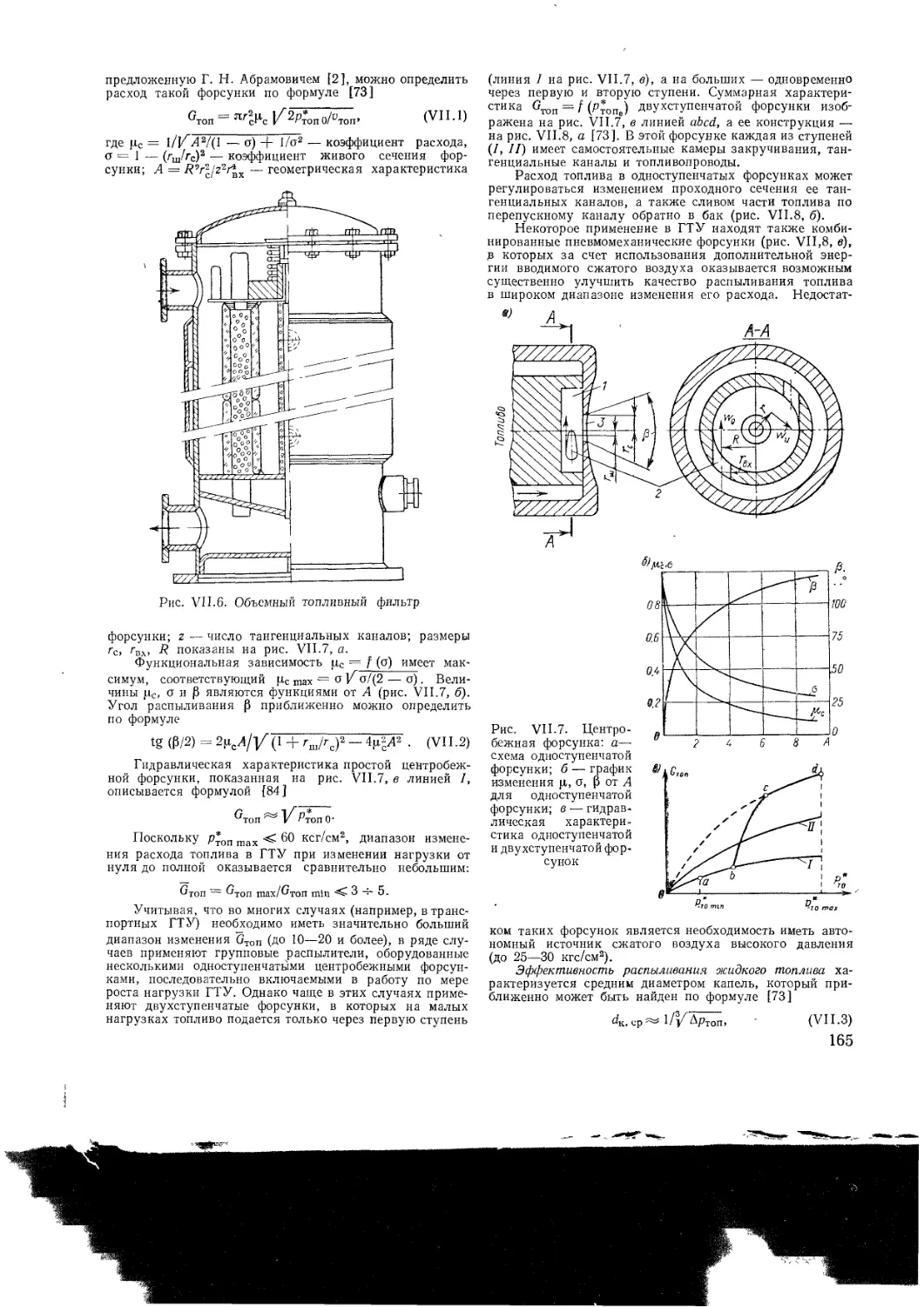

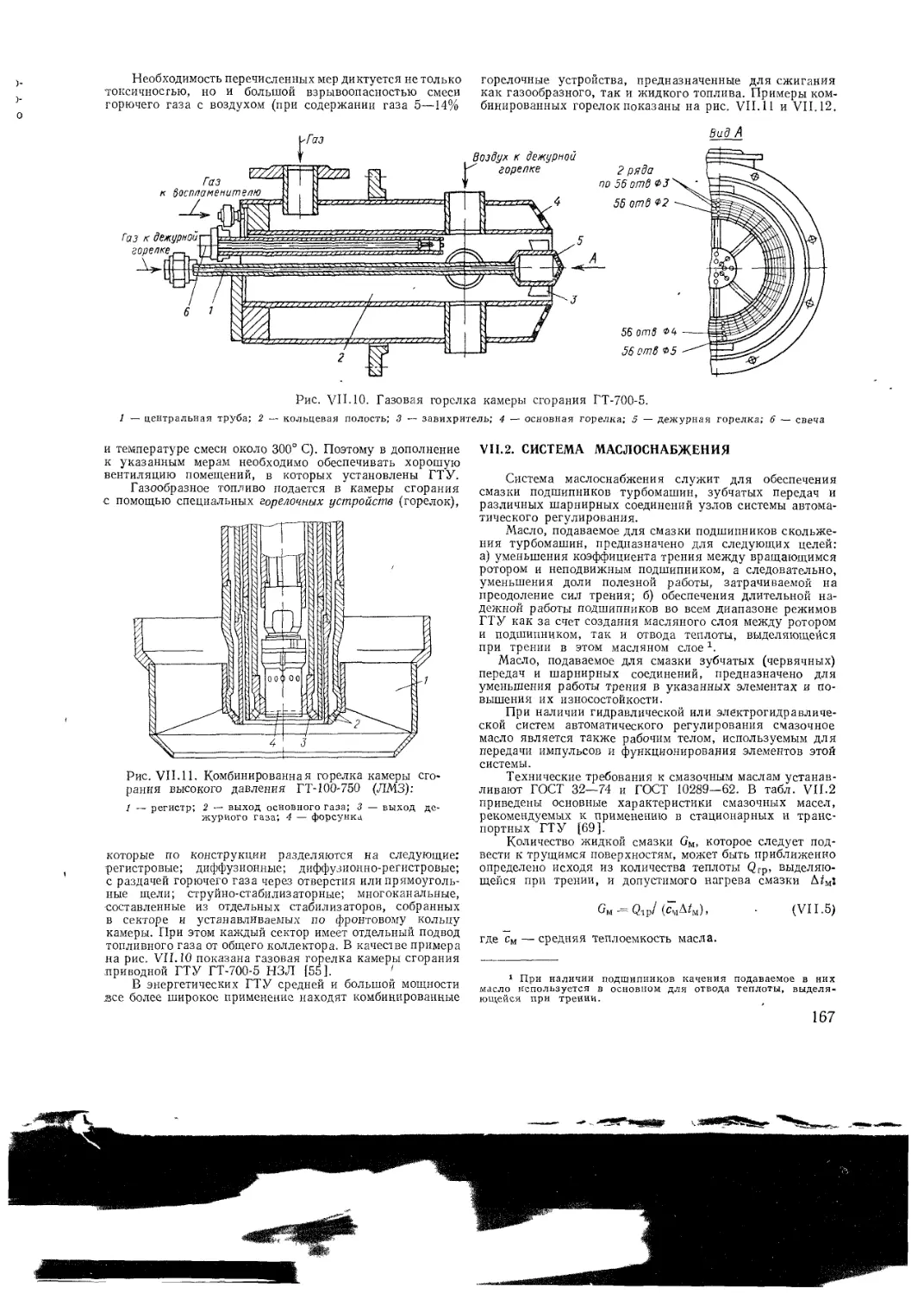

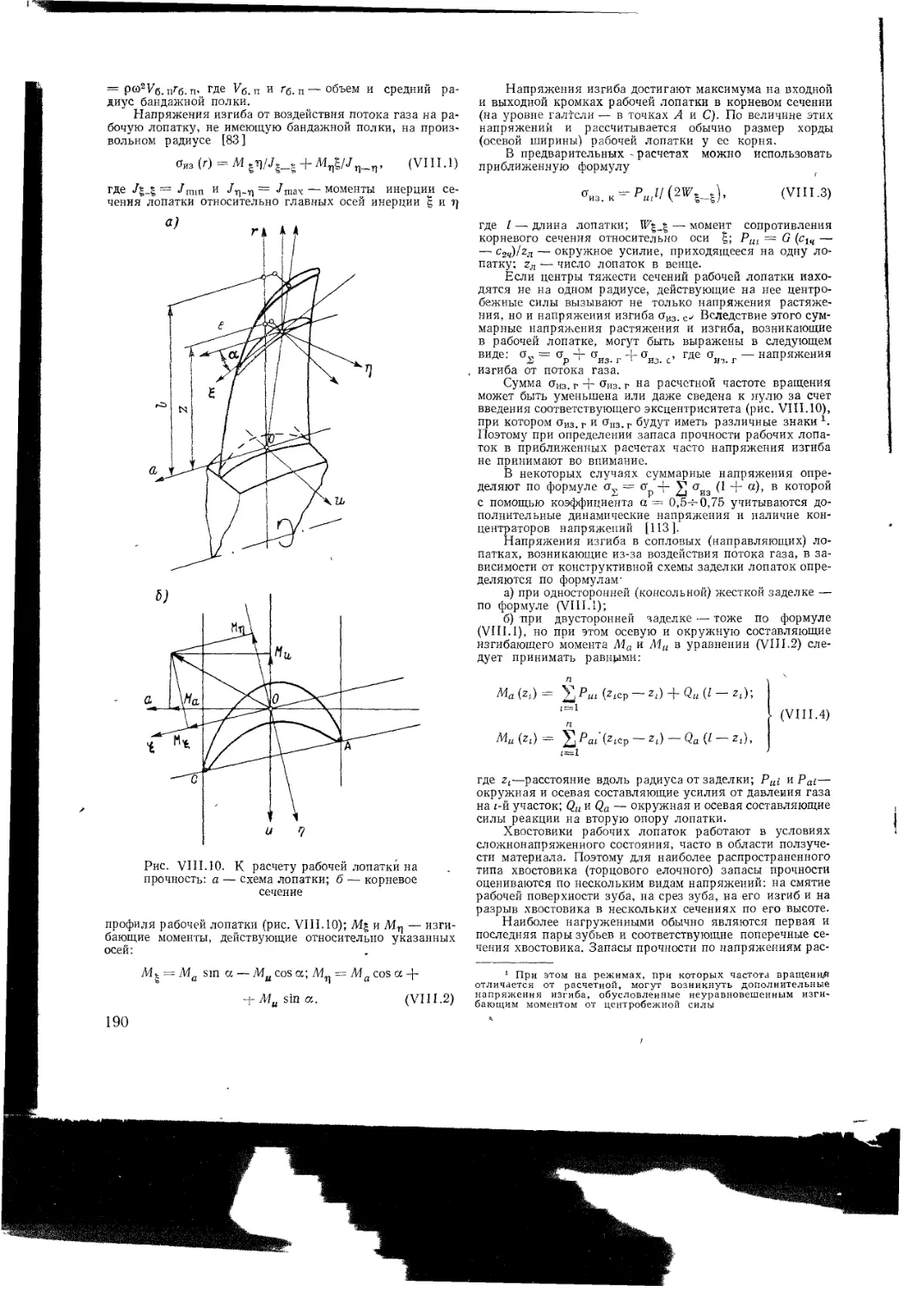

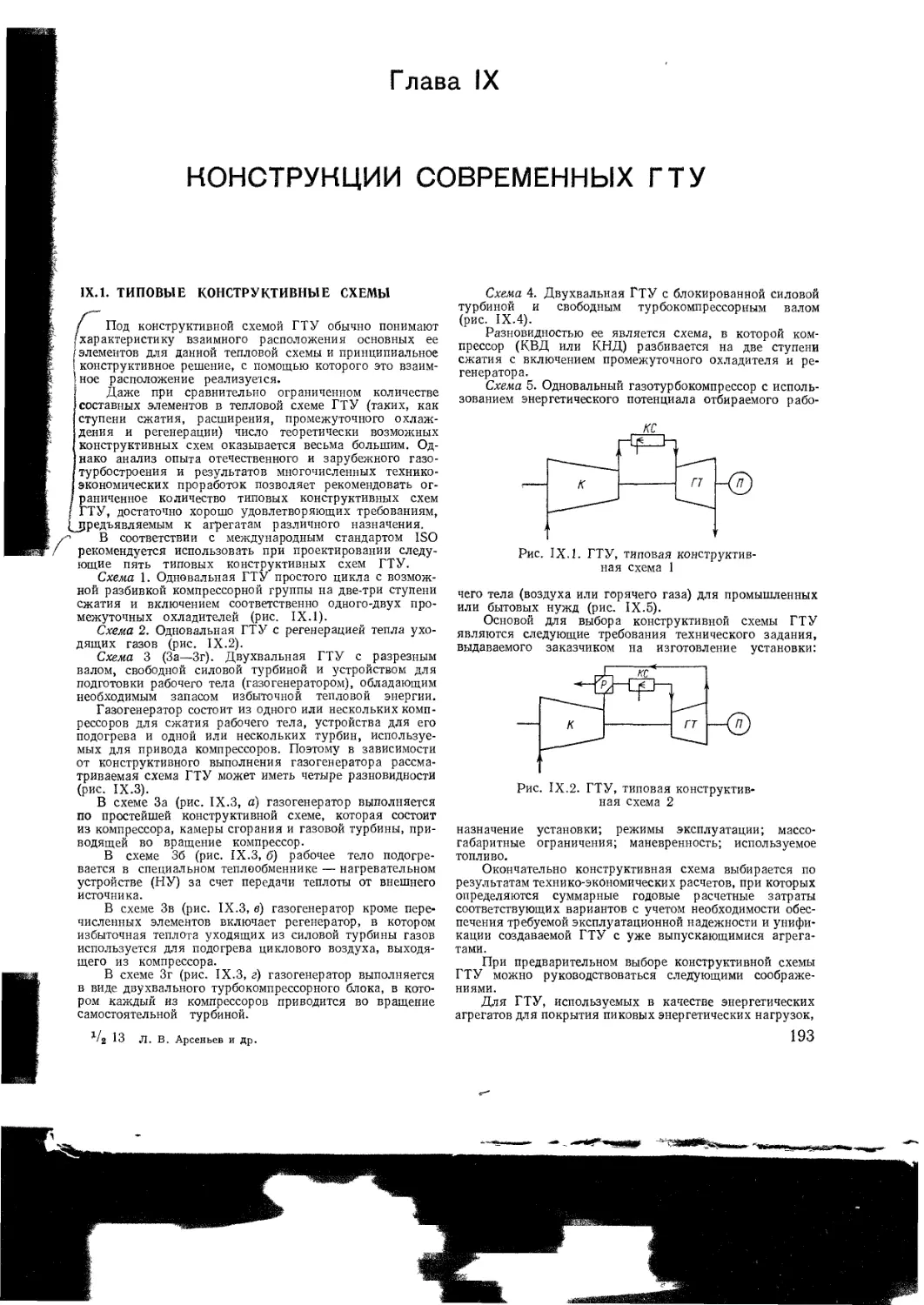

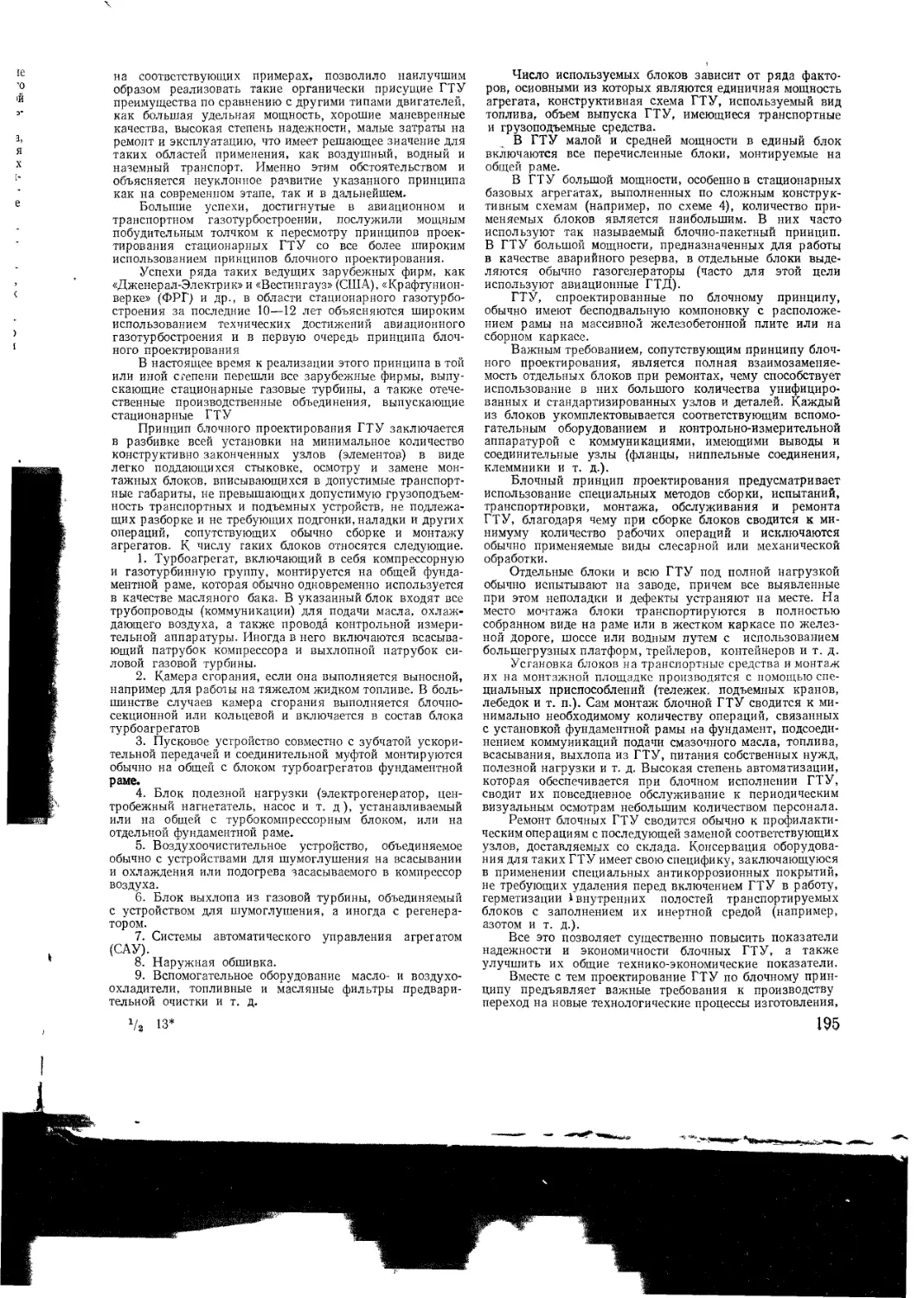

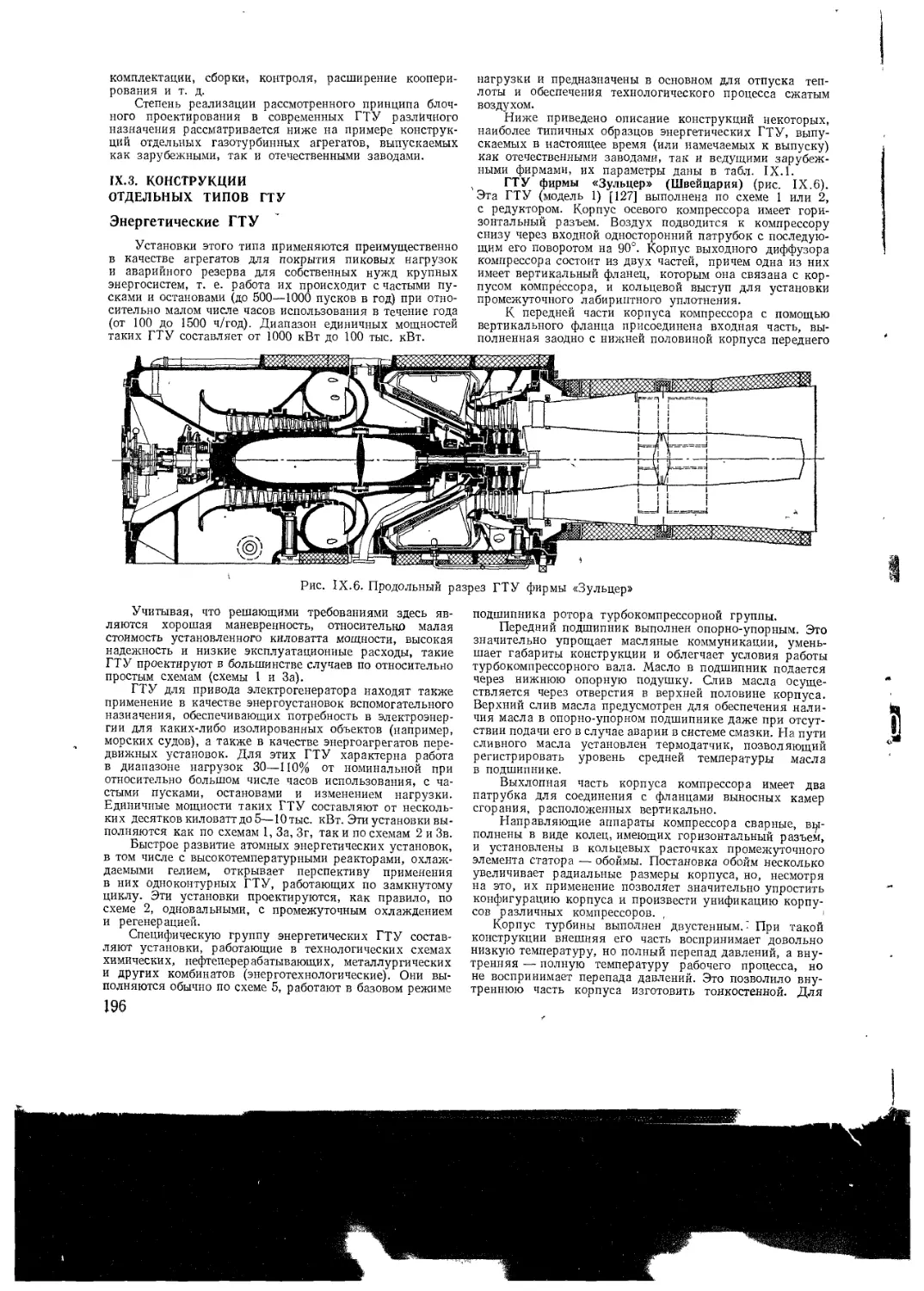

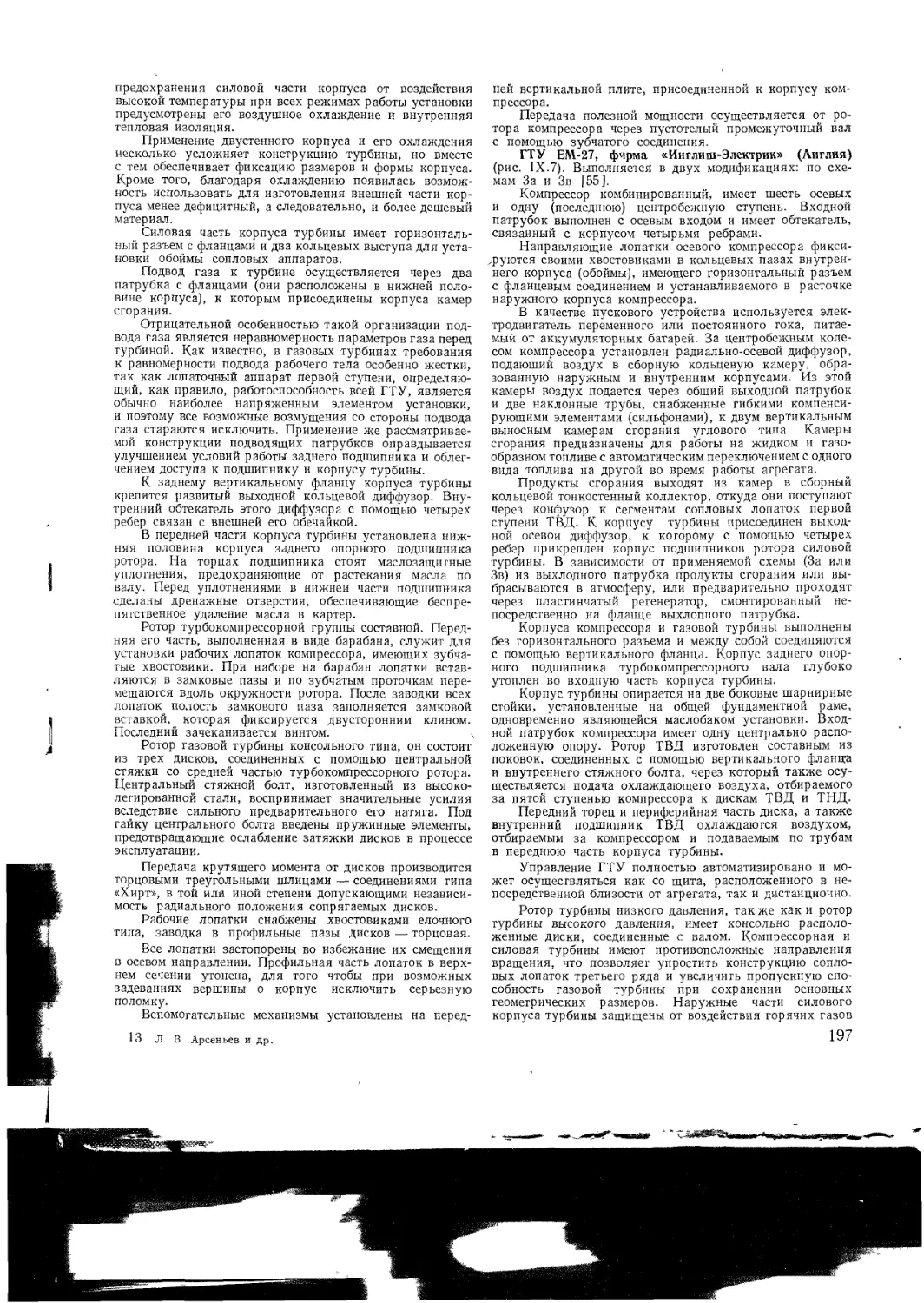

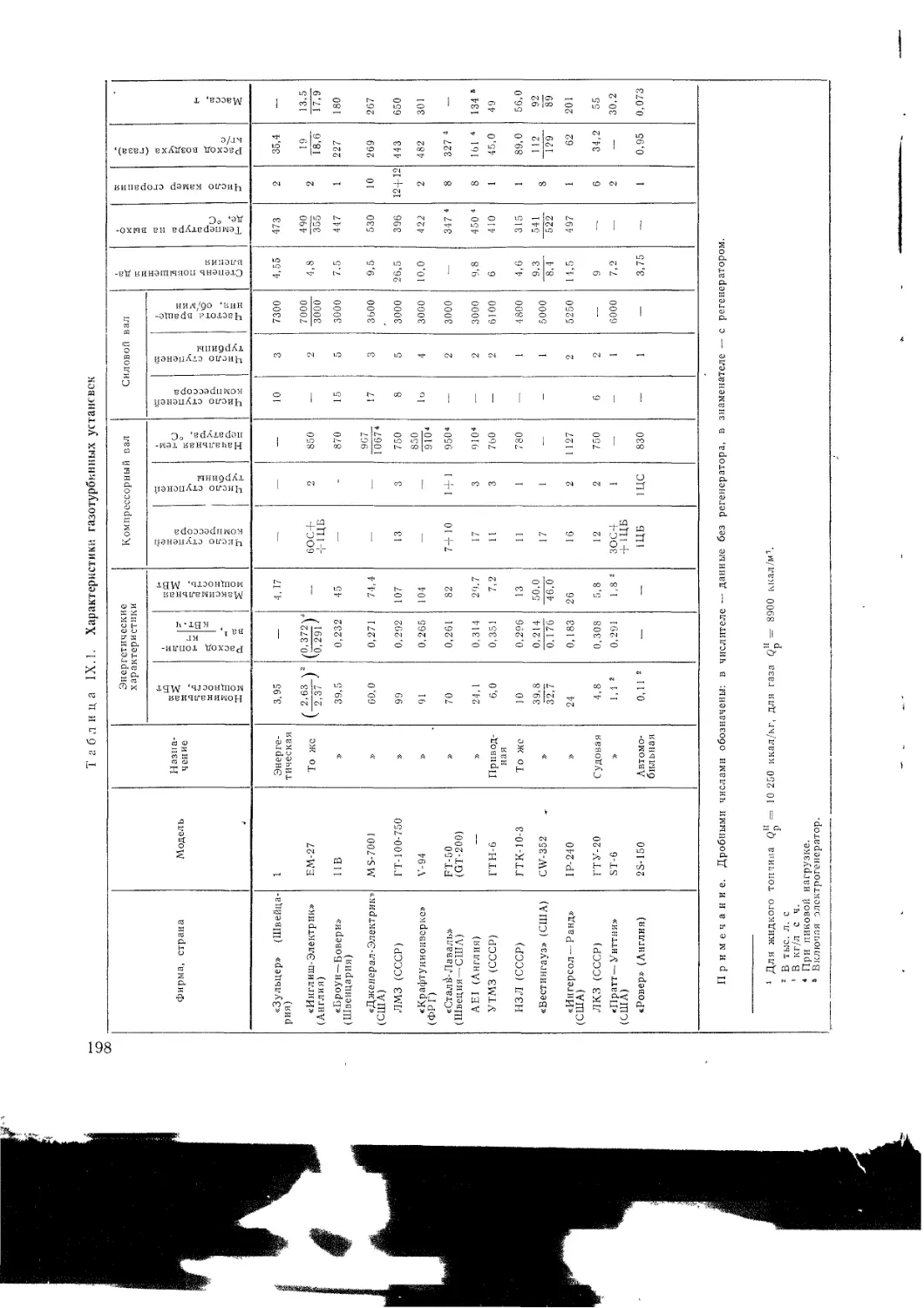

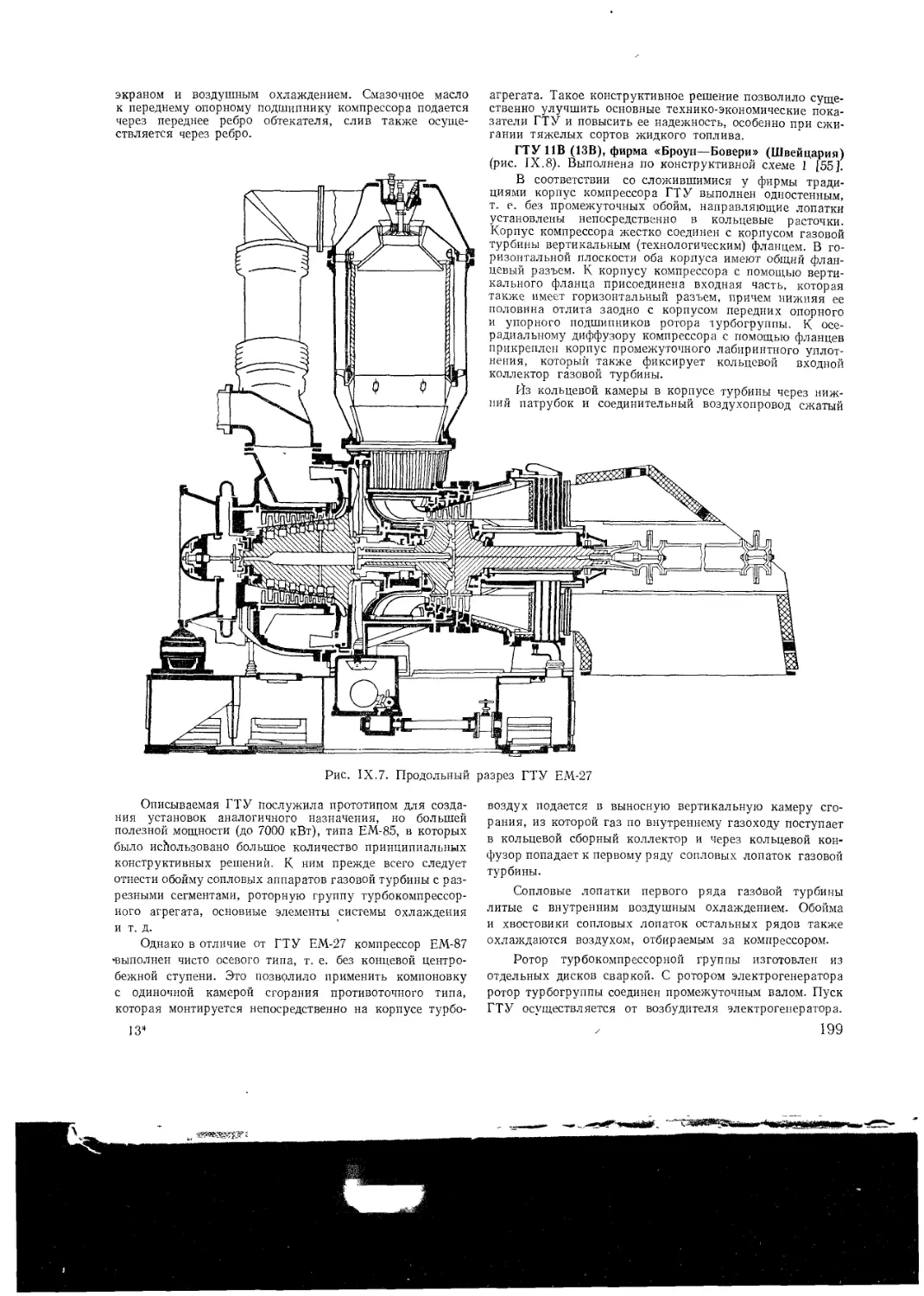

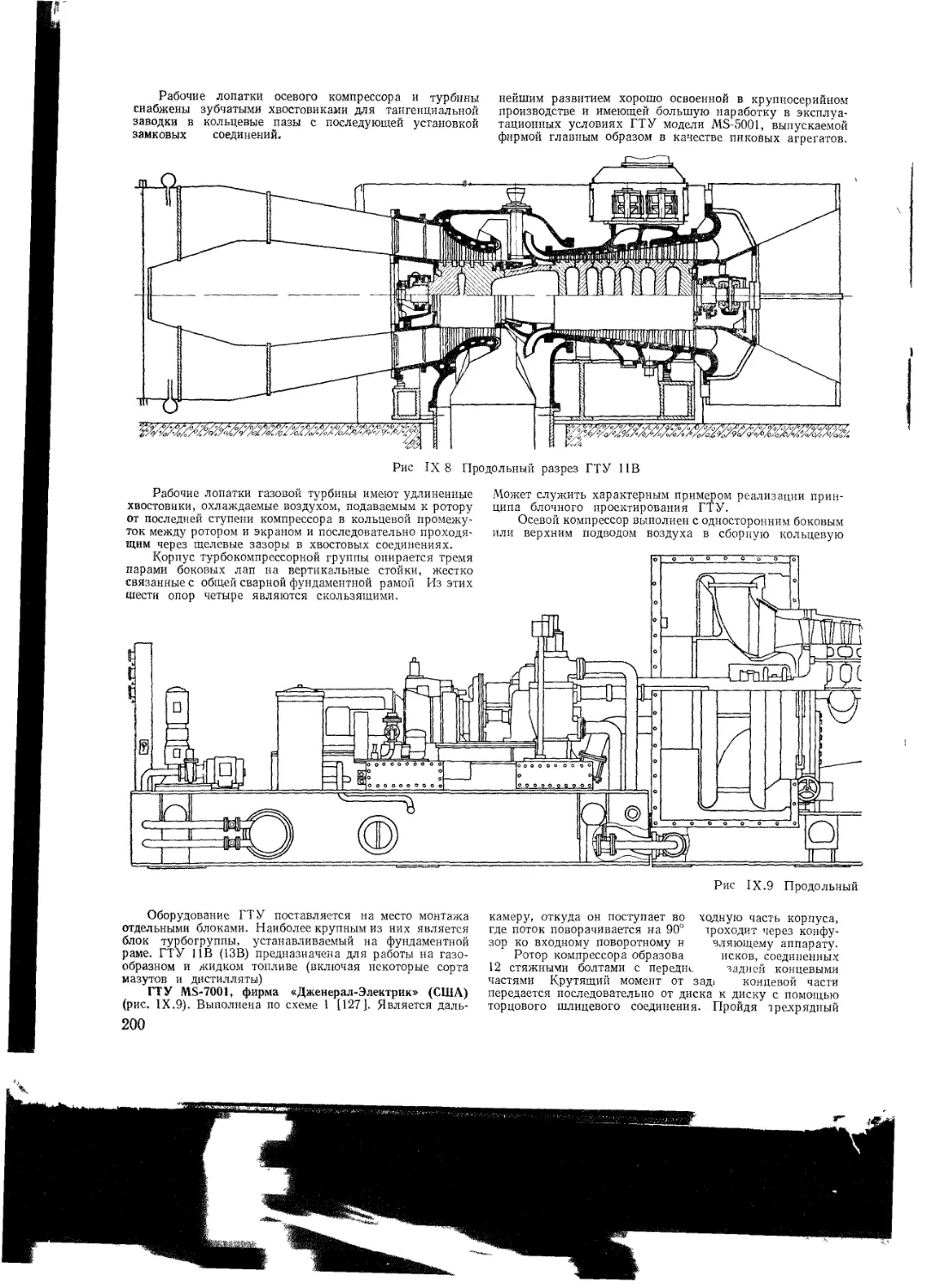

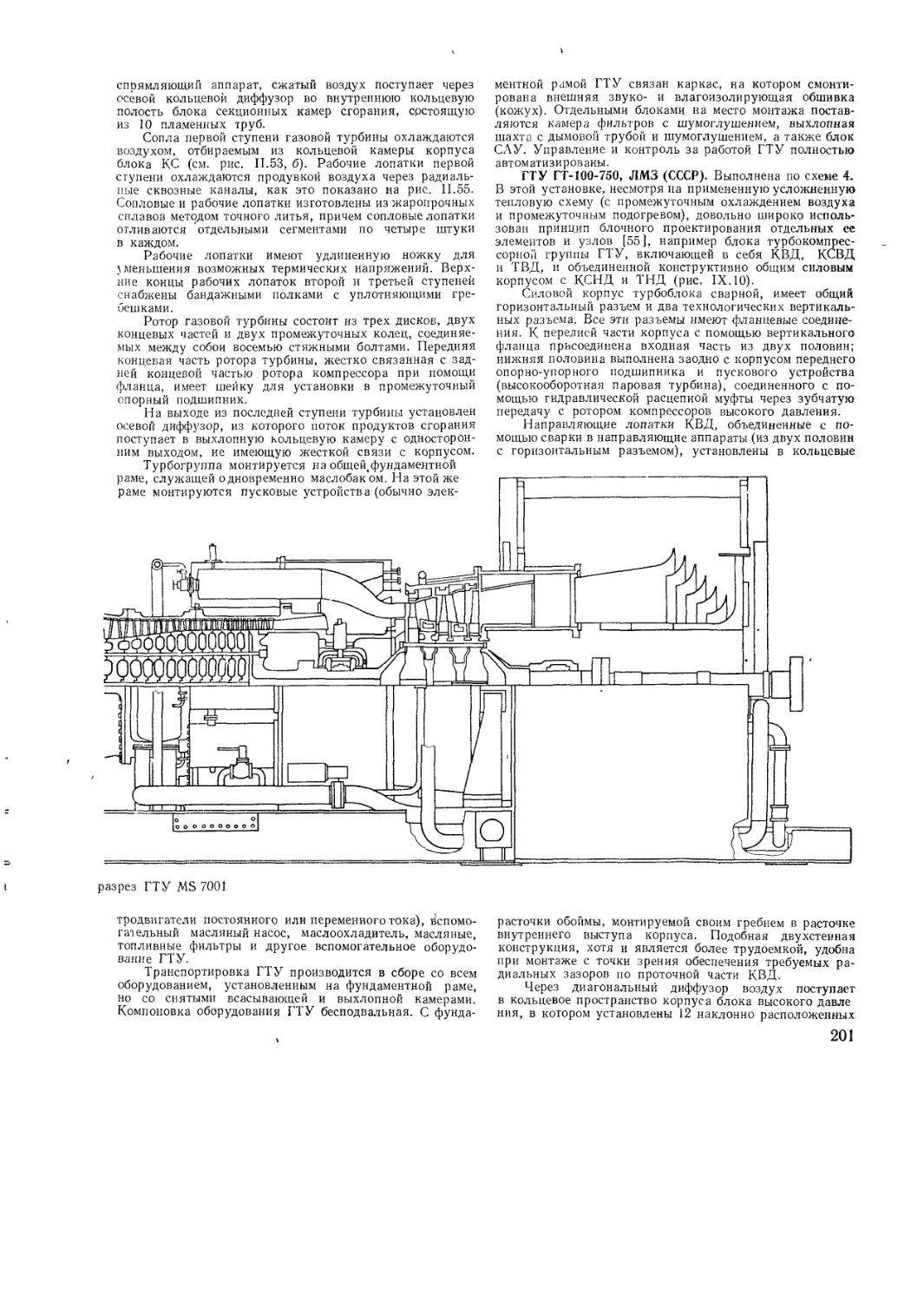

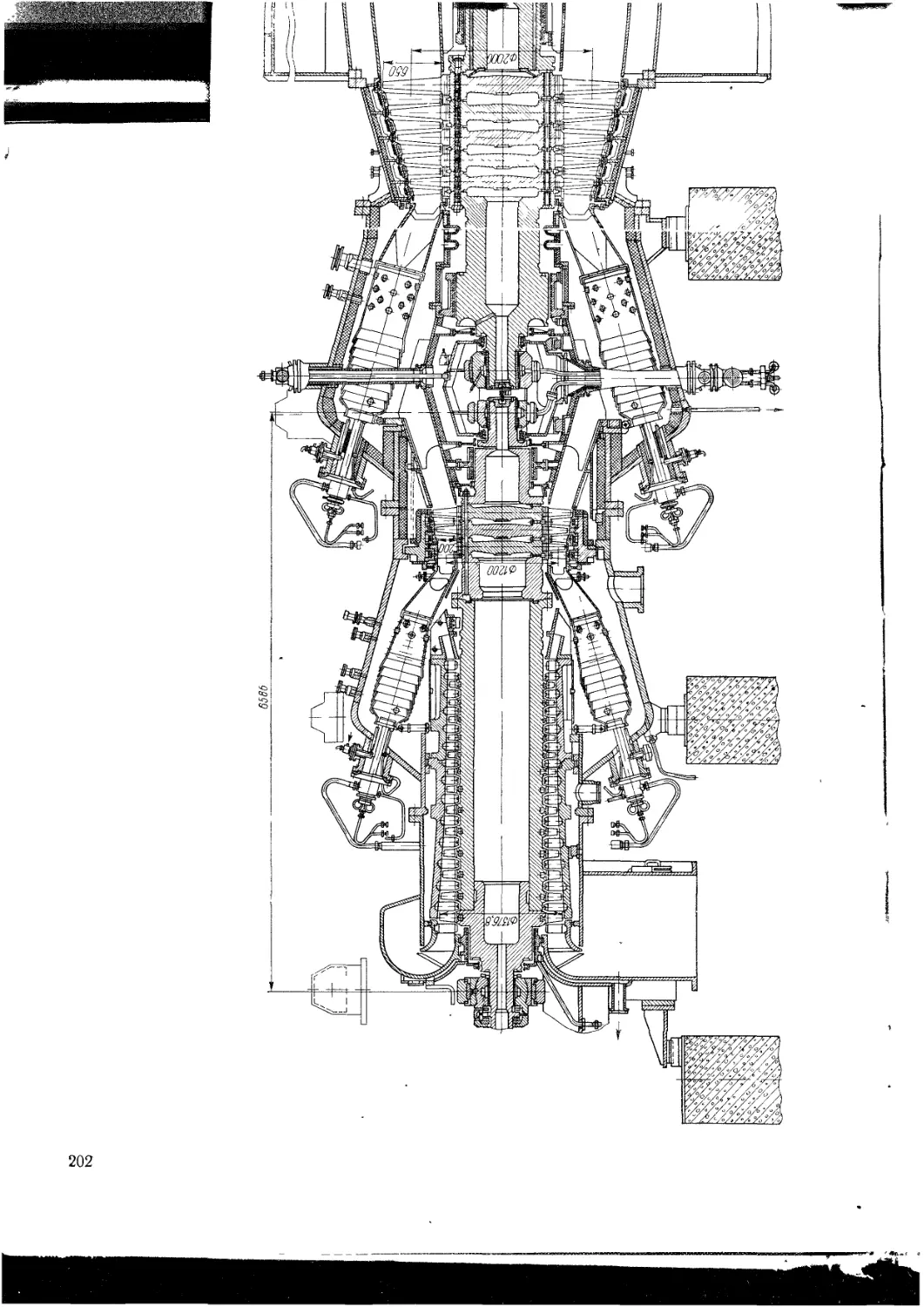

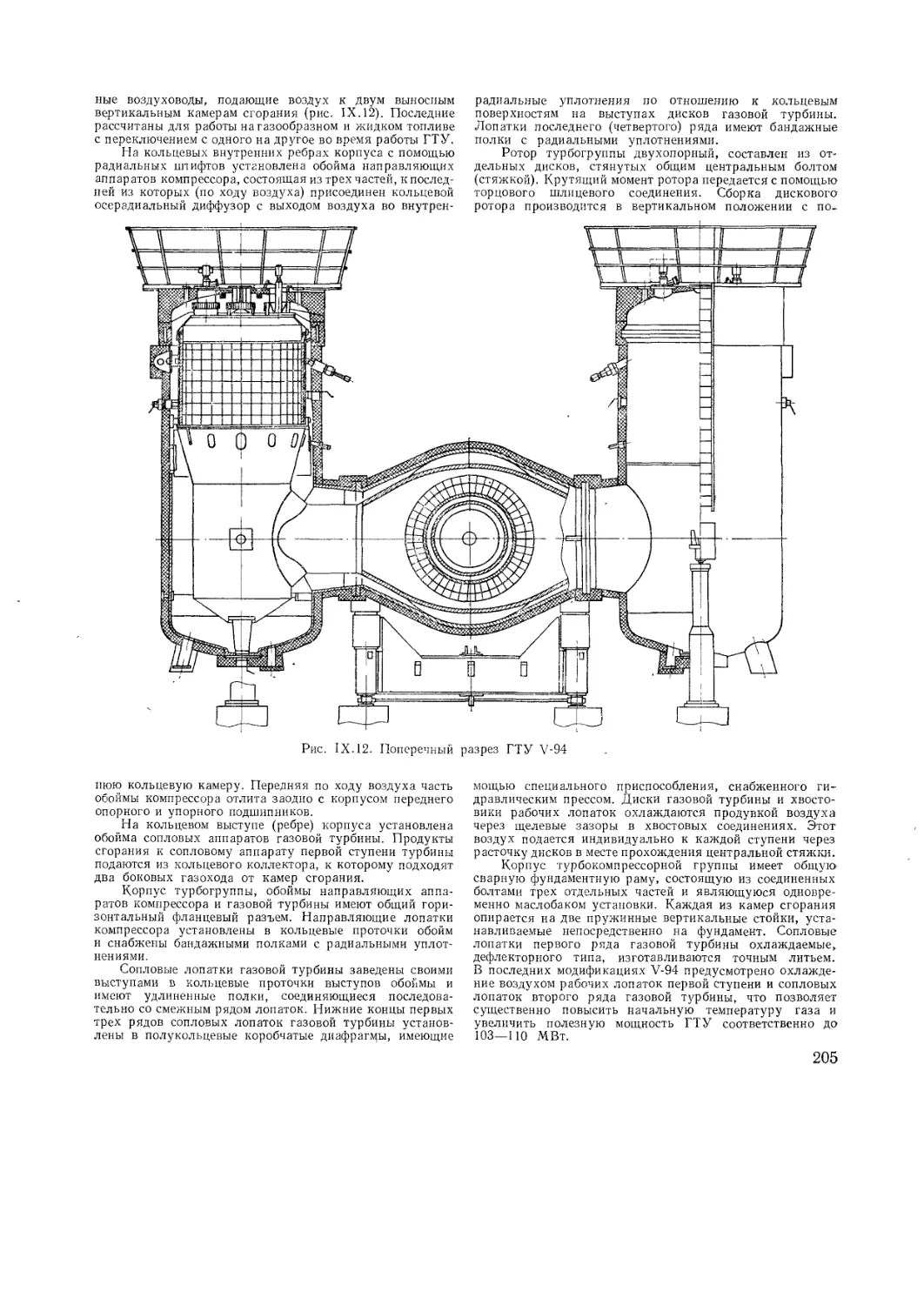

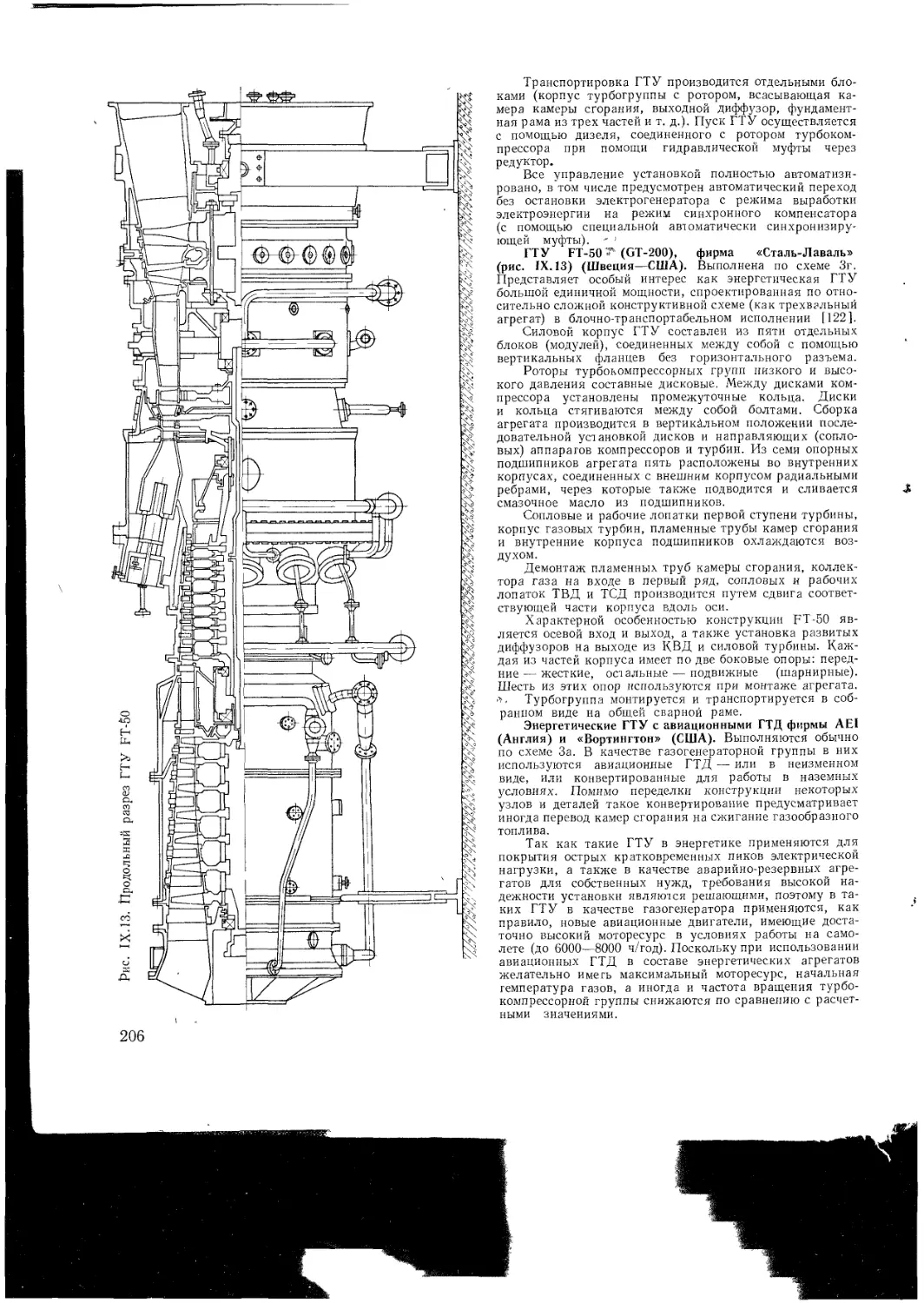

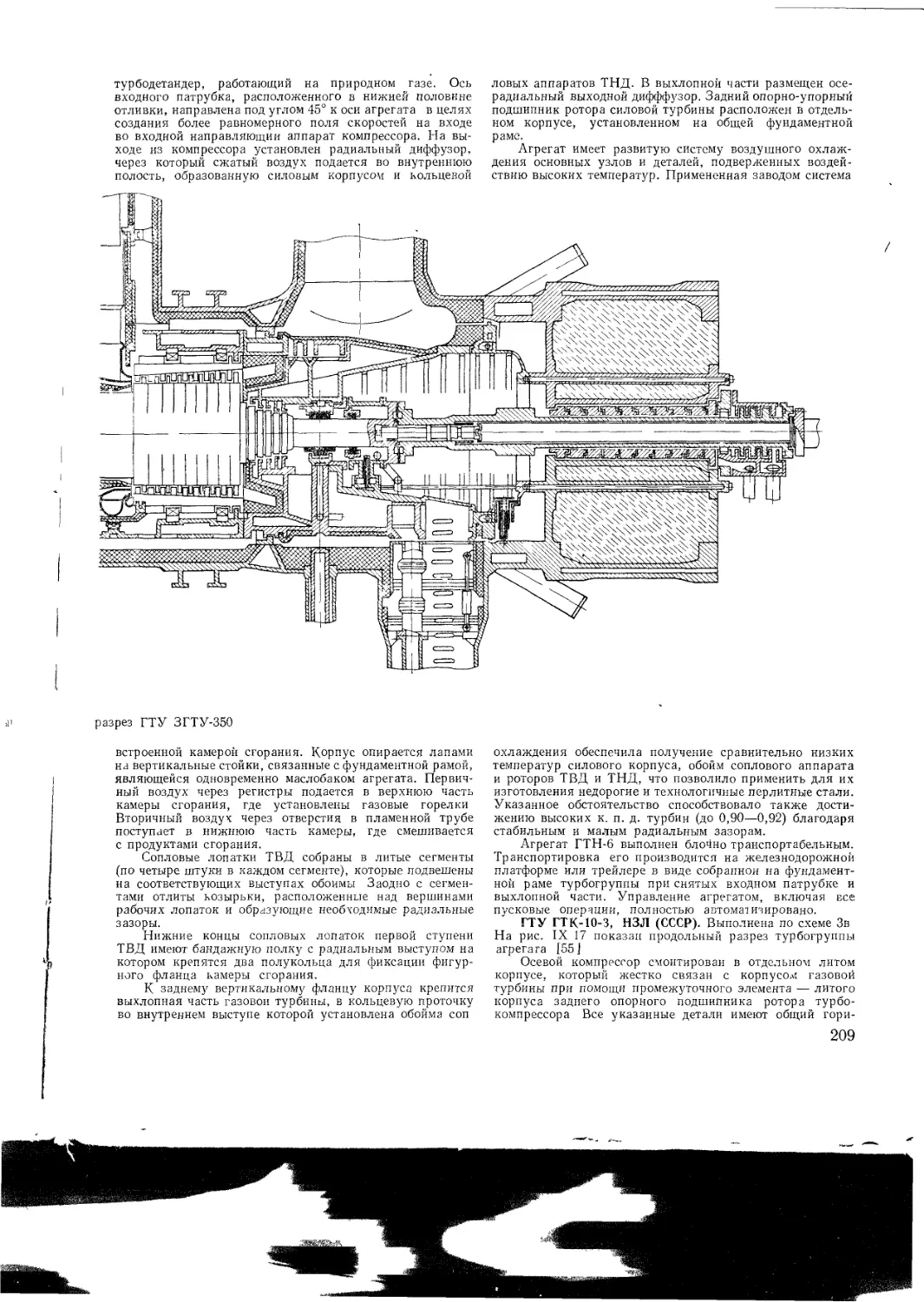

духа —50° С [85].