Текст

Инженер Г. Б. АРМАНД,

инженер С. И. КУЗНЕЦОВ

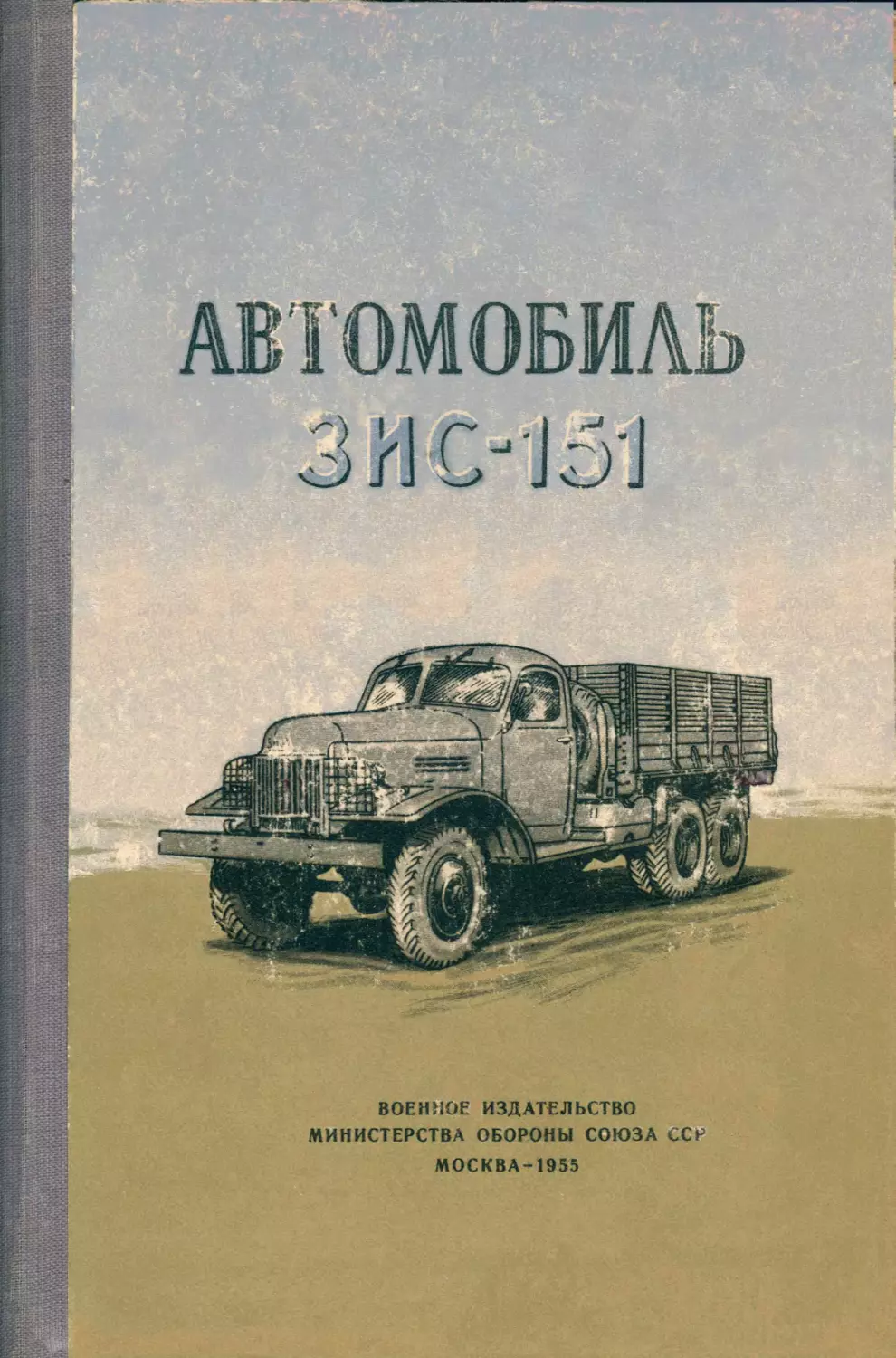

АВТОМОБИЛЬ

ЗИС-151

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

МОСКВА-1955

В настоящей книге описано устройство грузового автомобиля ЗЙС-151

выпуска 1954 года, а также даны сведения по регулировке его отдельных

механизмов и по уходу за ними.

Книга предназначена для водителей автомобилей и автомобильных меха¬

ников в качестве пособия при изучении устройства автомобиля и правил его

эксплуатации.

Редактор инженер-полковник Почтарев Н. Ф.

Технический редактор Зорин В. Г. Корректор Шебаршова А. А.

Сдано в набор 22.6.54. Подписано к печати 25.12.54

Формат бумаги 60Х924/1в — 151/* печ. л. = 15,5 уел. печ. л. +6 вклеек 2,5 □. л.

2,5 уел. □. л. 18,135 уч.-изд. л.

Г-06417 Изд. № 8/7126 Зак. № 250?

Военное Издательство Министерства Обороны Союза ССР

Москва, Тверской бульвар, 18.

2-я типография имени К. Б. Ворошилова

Управления Военного Издательства Министерства Оборони Союза ССР

Цена 7 р. 85 к.

ПРЕДИСЛОВИЕ

В Советском Союзе автомобили широко применяются во всех

отраслях народного хозяйства. Они используются в различных до¬

рожных условиях (шоссе, улучшенные и грунтовые дороги), а в не¬

которых случаях и при отсутствии дорог на твердом грунте.

Автомобили обслуживают промышленные и торговые предприя¬

тия, строительные площадки, колхозы и совхозы.

Огромное количество автомобилей используется на наших гран¬

диозных стройках и на освоении целинных и залежных земель, где

работы ведутся в таких масштабах и такими темпами, каких еще не

звала история человечества.

Автомобили широко применяются и в Советской Армии, так как

на них можно в любых дорожных условиях быстро перевозить

войсша и грузы.

Директивы XIX съезда КПСС по пятому пятилетнему плану

(1951—1955 гг.) предусматривают увеличение выпуска автомобилей

в 1955 г. по сравнению с 1950 г. на 20%. При этом значительно

увеличивается выпуск большегрузных автомобилей, а также авто¬

мобилей, имеющих повышенную проходимость.

Трехосный грузовой автомобиль ЗИС-151 с тремя ведущими

мостами предназначен для эксплуатации в таких дорожных усло¬

виях, при которых эксплуатация автомобилей с одним ведущим

мостом (автомобиль ЗИС-150) затруднена или совершенно невоз¬

можна.

Как показал опыт эксплуатации, автомобили ЗИС-151 успешно

работают в народном хозяйстве и в Советской Армии в условиях

полного или частичного бездорожья.

Коллектив 'работников Московского автомобильного завода

имени Сталина ведет постоянное наблюдение за эксплуатацией

автомобилей ЗИС-151, изучает все пожелания потребителей, непре¬

рывно работает над повышением качества и улучшением конструк¬

ции автомобиля.

В течение 1952 и 1953 гг. в конструкцию автомобиля были вне¬

сены следующие основные изменения:

— щиток приборов неразборного типа заменен щитком с выем¬

ными приборами круглой формы;

— улучшена конструкция термостата, а также система охлажде¬

ния двигателя;

3

— вместо стартера с кнопочным включением введен слартер

с механическим включением;

— провода высокого напряжения снабжены помехозащитными

сопротивлениями;

— изменен кронштейн крепления картера рулевого управления;

— вместо компрессора с воздушным охлаждением устанавли¬

вается компрессор с водяным охлаждением головки;

— пневматическая система тормозов снабжена выводом для

Пневматических тормозов прицепа;

— количество баллонов для воздуха увеличено до трех;

— фильтр воздуха тормозной системы снабжен металлической

сеткой взамен хлопчатобумажного шнура;

— в специальное оборудование автомобиля, поставляемое по

особому соглашению с заказчиком, включена односкоростная ко¬

робка отбора мощности, устанавливаемая на раздаточной коробке.

Продолжительность работы автомобиля до ремонта и его хоро¬

шее техническое состояние, обеспечивающее эффективность работы,

во многом зависят от культурного и внимательного ухода. Необхо¬

димо строго соблюдать требования приложенной к автомобилю

инструкции. Особенно важно производить смазку автомобиля в сроки,

указанные в схеме смаз-ки, и применять материалы, указанные

в марте смазки, своевременно подтягивать все крепления, произво¬

дить необходимую регулировку и содержать автомобиль в чистоте.

Водитель должен .хорошо знать устройство автомобиля, его

технические возможности и правила вождения. Настоящая книга

поможет водителям автомобилей и автомобильным механикам

изучить устройство автомобиля ЗИС-151 и правила его эксплуа¬

тации.

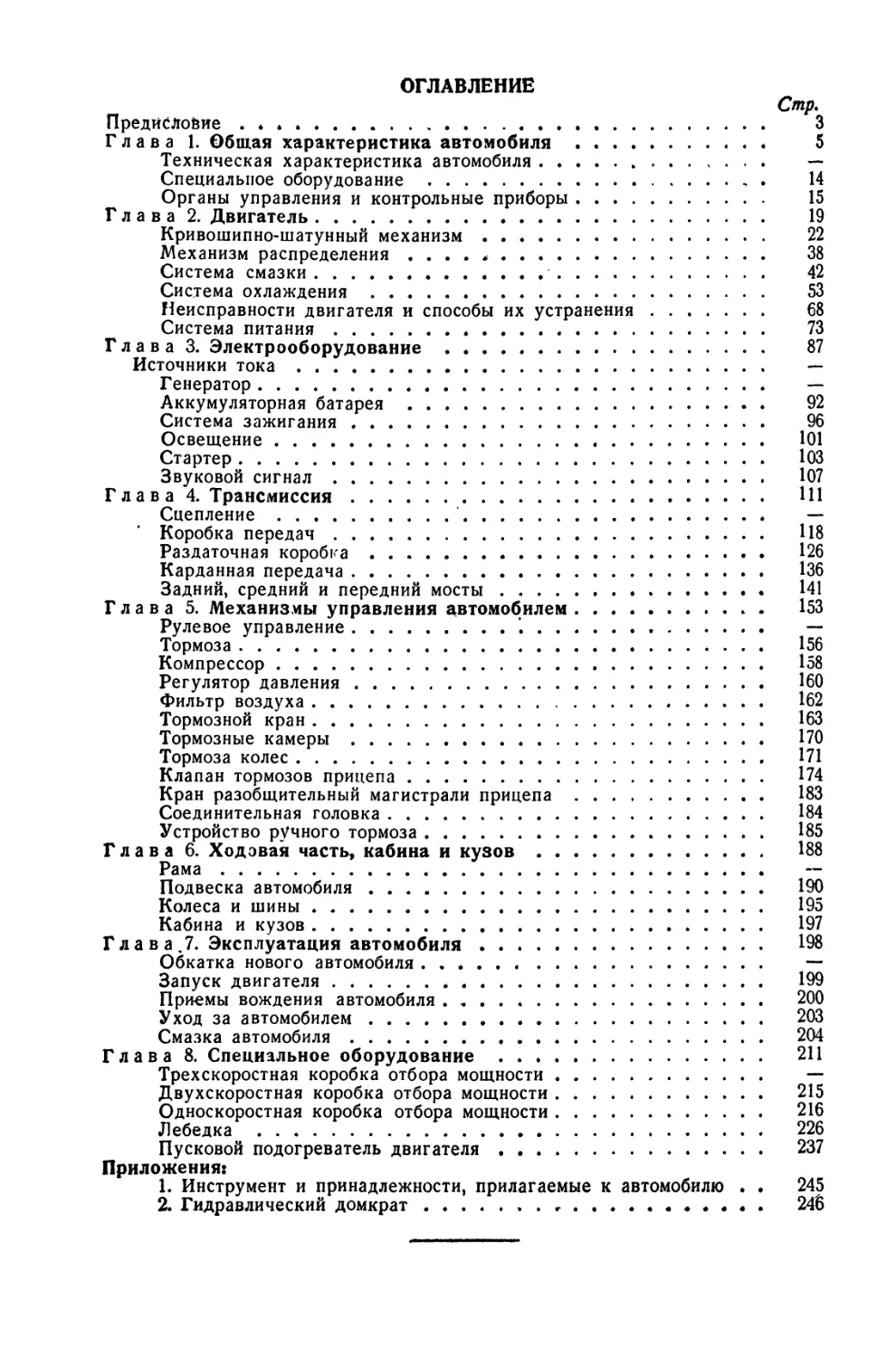

ГЛАВА 1

ОБЩАЯ ХАРАКТЕРИСТИКА АВТОМОБИЛЯ

Автомобиль ЗИС-151 (рис. 1) представляет собой трехосный

автомобиль повышенной проходимости. Все оси у него ведущие. Он

предназначен для перевозки различных грузов и буксировки при¬

цепов по дорогам всех классов, а также по бездорожью. Устройство

шасси автомобиля показано на рис. 2 и 3.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА АВТОМОБИЛЯ

Общие данные

Грузоподъемность, кг\

на грунтовых дорогах 2500

на дорогах с твердым покрытием 4500

Общий вес колесного прицепа с грузом (при полезной

нагрузке не более 2500 кг), кг . . . 3600

5

Рис. 1. Общий вид автомобиля ЗИС-151

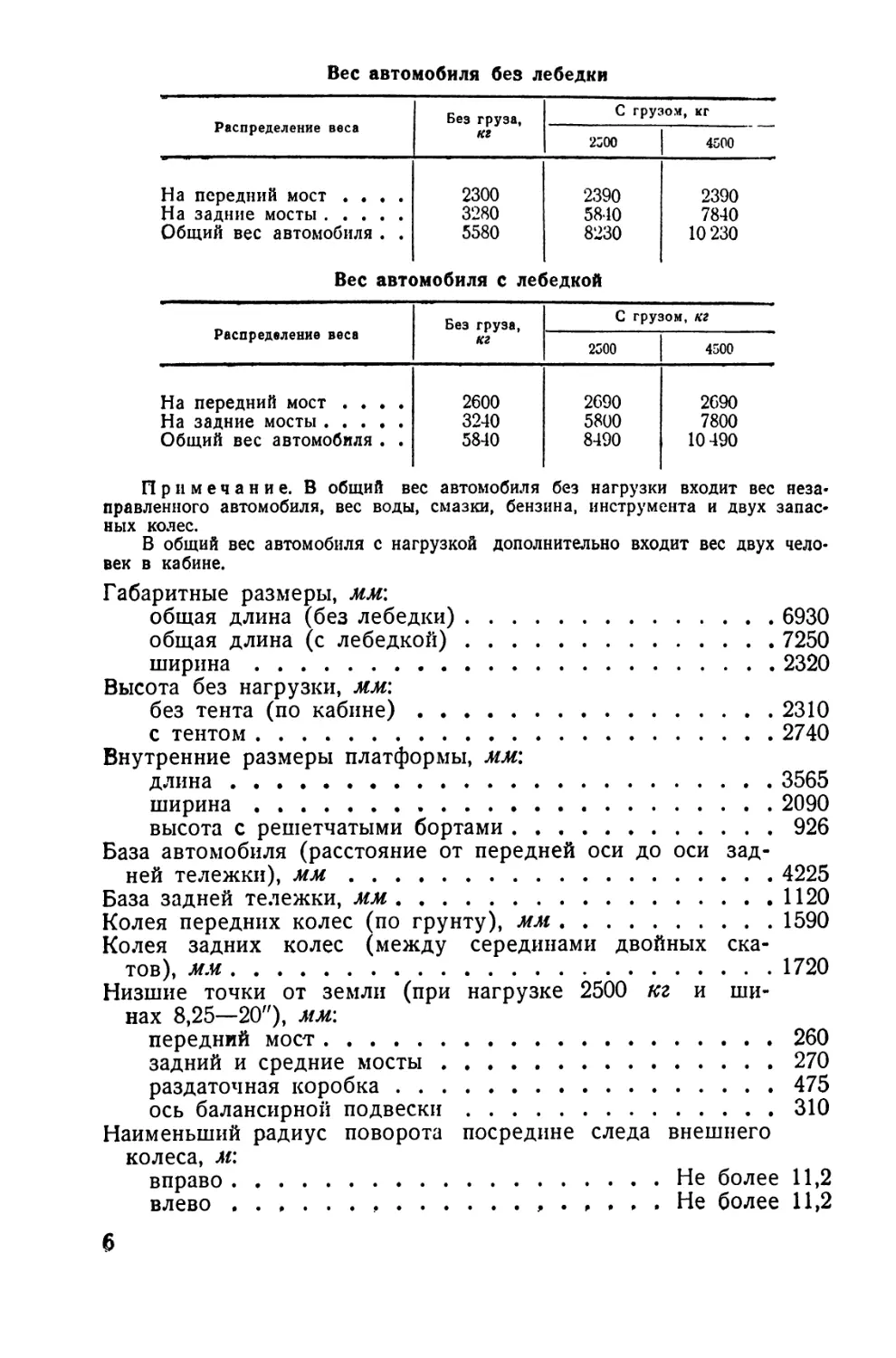

Вес автомобиля без лебедки

Распределение веса

Без груза,

кг

С грузом, кг

2300

4500

На передний мост • • * .

2300

2390

2390

На задние мосты

3280

5840

7840

Общий вес автомобиля . .

5580

8230

10 230

Вес автомобиля с лебедкой

Распределение веса

Без груза,

кг

С грузом, кг

2500

4500

На передний мост . • . •

2600

2690

2690

На задние мосты

3240

5800

7800

Общий вес автомобиля . .

5840

8490

10 490

Примечание. В общий вес автомобиля без нагрузки входит вес неза¬

правленного автомобиля, вес воды, смазки, бензина, инструмента и двух запас¬

ных колес.

В общий вес автомобиля с нагрузкой дополнительно входит вес двух чело¬

век в кабине.

Габаритные размеры, мм:

общая длина (без лебедки) 6930

общая длина (с лебедкой) 7250

ширина 2320

Высота без нагрузки, мм:

без тента (по кабине) 2310

с тентом 2740

Внутренние размеры платформы, мм:

длина 3565

ширина 2090

высота с решетчатыми бортами 926

База автомобиля (расстояние от передней оси до оси зад¬

ней тележки), мм 4225

База задней тележки, мм 1120

Колея передних колес (по грунту), мм 1590

Колея задних колес (между серединами двойных ска¬

тов), мм 1720

Низшие точки от земли (при нагрузке 2500 кг и ши¬

нах 8,25—20"), мм:

передний мост 260

задний и средние мосты 270

раздаточная коробка 475

ось балансирной подвески 310

Наименьший радиус поворота посредине следа внешнего

колеса, м:

вправо Не более 11,2

влево Не более 11,2

е

Двигатель

Модель ЗИС-121

Тип Бензиновый, четырех¬

тактный, карбюраторный

Число цилиндров 6

Расположение цилиндров Вертикальное, одноряд¬

ное, в одном блоке

Диаметр цилиндра, мм 101,6

Ход поршня, мм 114,3

Литраж двигателя, л 5,55

Степень сжатия 6,00

Мощность, л. с 92 при 2600 об1мин,

ограничиваемых регуля¬

тором

Мощность максимальная, л. с 95 при 2800 об/мин

Максимальный крутящий момент, кгм . 31 при 1200 об/мин

Минимальный удельный расход бен¬

зина, г/э. л. с. ч 255

Клапаны Нижние односторонние

Порядок работы цилиндров 1—5—3—6—2—4

Фазы распределения1:

открытие впускного клапана . . . 20°(4°30') до ВМТ

закрытие впускного клапана . . . 69°(53°30') после НМТ

открытие выпускного клапана . . 67°(51°30') до НМТ

закрытие выпускного клапана . . . 22° (6°30') после ВМТ

Система смазки Комбинированная: под

давлением и разбрызги¬

ванием

Масляный насос Шестеренчатый, двойной,

с плавающим масло-

приемником

Масляные фильтры Грубой очистки — после¬

довательного включения;

тонкой очистки — парал¬

лельного включения со

сменным картонным па¬

троном типа АСФО-1

Масляный радиатор Пластинчатый

Вентиляция картера Принудительная

Система охлаждения Жидкостная, закрытая

с принудительной цирку¬

ляцией жидкости

Водяной насос Центробежный

1 Углы фаз распределения даны для момента начала подъема клапана

или его остановки. В скобках указаны так называемые контрольные точки,

которые соответствуют подъему клапана на 0,2 мм.

7

Вентилятор Четырехлопастный, по¬

мещен в кожухе

Привод вентилятора Клиновидным ремнем

Радиатор Трубчатый

Жалюзи Управляемые с места во¬

дителя

Термостат Жидкостный

Карбюратор К-80Б с нисходящим по¬

током, переменным се¬

чением диффузора и

ограничителем макси¬

мального числа оборо¬

тов1

Топливный фильтр Сетчатый

Воздушный фильтр Сетчатый, с масляным

резервуаром

Топливный насос Диафрагменный, с при¬

способлением для ручной

подкачки горючего

Применяемое горючее Бензин автомобильный

А-66 по ГОСТ 2084—51

Система зажигания Батарейная

Напряжение в первичной цепи, в . . . 12

Сцепление

Тип Двухдисковое, сухое

Число трущихся поверхностей .... 4

Число нажимных пружин 12

Коробка передач

Тип Механическая, пятисту¬

пенчатая, трехходовая

Переключение коробки передач . . . Качающимся рычагом на

крышке коробки передач

Передаточные отношения:

первая передача 6,24:1

вторая передача 3,32:1

третья передача 1,90:1

четвертая передача 1,00:1

пятая передача 0,81:1

задний ход 6,70:1

• На автомобилях выпуска до 1950 г. установлен карбюратор МКЗ-14В

с восходящим потоком.

8

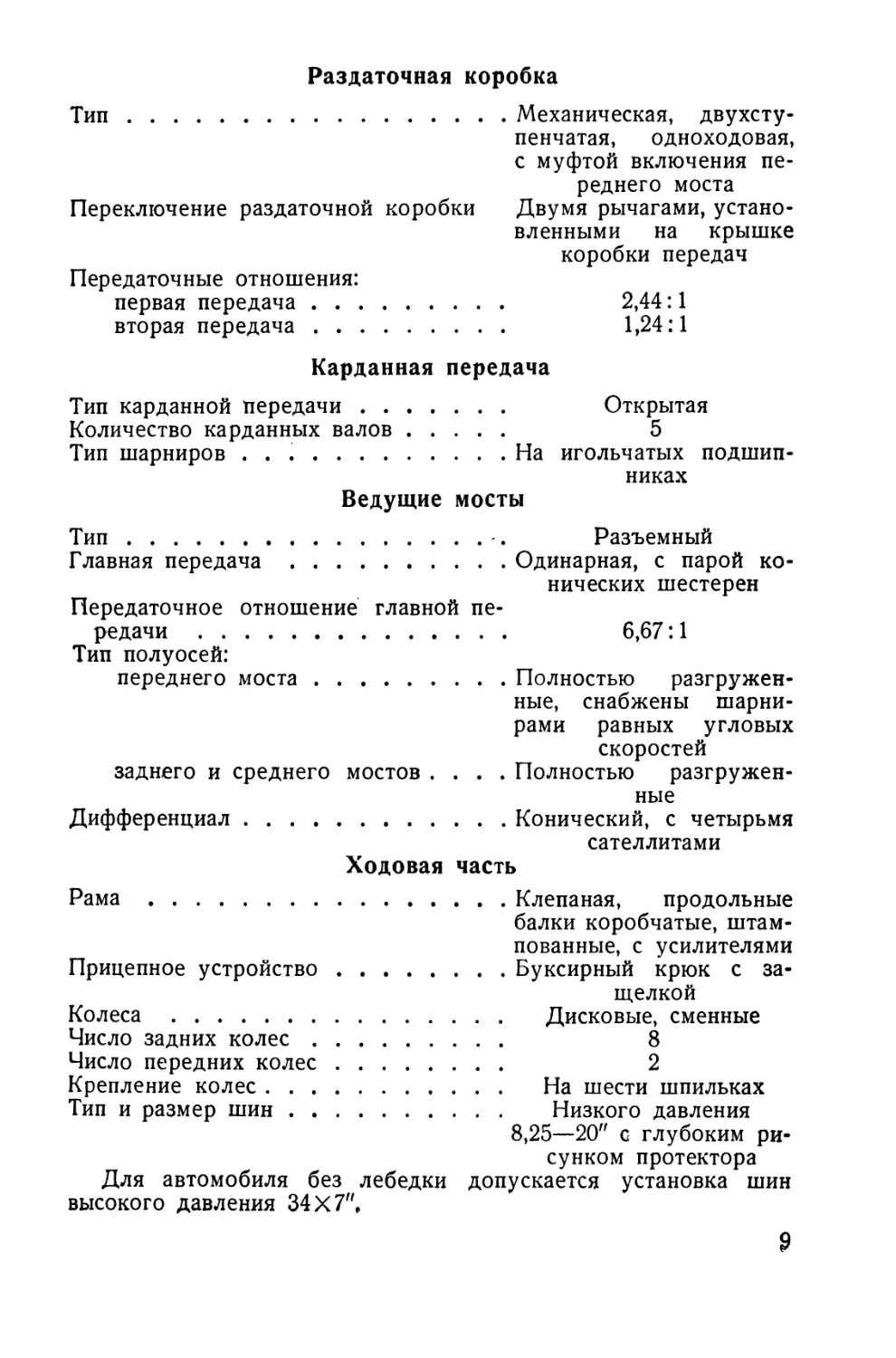

Раздаточная коробка

Тип Механическая, двухсту¬

пенчатая, одноходовая,

с муфтой включения пе¬

реднего моста

Переключение раздаточной коробки Двумя рычагами, устано¬

вленными на крышке

коробки передач

Передаточные отношения:

первая передача 2,44:1

вторая передача 1,24:1

Карданная передача

Тип карданной передачи Открытая

Количество карданных валов 5

Тип шарниров На игольчатых подшип¬

никах

Ведущие мосты

Тип Разъемный

Главная передача Одинарная, с парой ко¬

нических шестерен

Передаточное отношение главной пе¬

редачи 6,67:1

Тип полуосей:

переднего моста Полностью разгружен¬

ные, снабжены шарни¬

рами равных угловых

скоростей

заднего и среднего мостов .... Полностью разгружен¬

ные

Дифференциал Конический, с четырьмя

сателлитами

Ходовая часть

Рама Клепаная, продольные

балки коробчатые, штам¬

пованные, с усилителями

Прицепное устройство Буксирный крюк с за¬

щелкой

Колеса Дисковые, сменные

Число задних колес 8

Число передних колес 2

Крепление колес На шести шпильках

Тип и размер шин Низкого давления

8,25—20" с глубоким ри¬

сунком протектора

Для автомобиля без лебедки допускается установка шин

высокого давления 34X7",

9

Давление в шинах, кг/см*

Без лебедки

С лебедкой

шины

ШИНЫ

шины

8,25—20"

34X7"

8,25—20"

Передних колес

4,0

5,5

4,5

Задних колес

3,0

5,0

3,0

Поперечный наклон шкворня 0°

Продольный наклон шкворня ..... 3°30'

Угол развала передних колес ..... 0°45'

Максимальный угол поворота передних

колес (внутреннего):

вправо 29°

влево 29°

Подвеска:

передняя Две продольные полу-

эллиптические рессоры,

работающие совместно

с двумя гидравлическими

амортизаторами. Толкаю¬

щие усилия передаются

рессорами

задняя Две продольные полу-

эллиптические балансир-

ные рессоры. Толкающие

усилия передаются реак¬

тивными штангами

Механизм управления

Рулевой механизм Глобоидальный червяк

с роликом

Передаточное отношение рулевого

механизма 23,5:1

Тормоза

Ножной Колодочный, на все

шесть колес, с пневма¬

тическим приводом

Ручной Дисковый, колодочный,

с механическим приво¬

дом. установленный на

раздаточной коробке

Ш

Кузов и кабина

Кузов Деревянная платформа

с откидными продоль¬

ными сиденьями и откид¬

ным задним бортом

Число мест в кузове на сиденьях . . . 16—18

Тип кабины, число мест Закрытая металлическая

на 3 человека

Оборудование Регулируемое сиденье

для водителя, стеклоочи¬

ститель, теневой щиток,

зеркало заднего вида,

вещевой ящик, плафон

и вентиляционный люк

Электрооборудование

Аккумуляторная батарея

Тип 3-СТ-84ПД

Напряжение (2-х, батарей), в 12

Количество батарей на автомобиле . . 2

Емкость, а-ч 84

Г енератор

Тип и марка Шунтовой Г15-Б

Напряжение (номинальное), в ... . 12

Максимальная сила тока, а 18

Реле-регулятор

Марка РР-12

Стартер

Тип и марка СТ-15-Б с механическим

включением

Напряжение, в 12

Мощность, л. с. 1,8

Крутящий момент, кгм 2,6

Катушка зажигания

Тип и марка Б-21-Б с добавочным со¬

противлением

11

Распределитель зажигания

Тип и марка Р-21 с центробежным и

вакуумным регулирова¬

нием момента зажигания

Звуковой сигнал

Тип и марка С-21 электрический,

вибрационный

Приборы освещения

Фары Две; каждая фара имеет

одну двухнитевую лампу

в 50 и 21 свечу

Подфарники Два; каждый подфарник

имеет одну лампу

в 3 свечи

Задний фонарь Один; имеет двухнитевую

лампу в 21 и 3 свечи

Плафон Один; имеет одну лампу

в 6 свечей

Лампы освещения приборов Две по 2 свечи

Лампа освещения шкалы воздушного

манометра Одна в 2 свечи

Индикаторная лампа дальнего света . Одна в 2 свечи

Переносная лампа Одна в 6 свечей, вклю¬

чается в розетку под

щитком водителя

Переключатели наружного освещения Центральный и ножной

Выключатели внутреннего освещения . Ручной переключатель

освещения приборов и

плафона кабины

Предохранители Термовибрационные;

один общий предохра¬

нитель цепи, установлен¬

ный в центральном пе¬

реключателе света, и

один в цепи сигнала

Регулировочные данные

Зазор между клапаном и толкателем (при холод¬

ном и прогретом двигателе), мм 0,20—0,25

Нормальный прогиб ремней вентилятора и компрес¬

сора, мм 10—15

Зазор между контактами прерывателя, мм .... 0,35—0,45

Зазор между электродами свечей, мм 0,4—0,6

Свободный ход педали сцепления, мм 20—25

12

Схождение передних колес, мМ 2—5

Зазор между колодками и тормозным барабаном, мм:

у опорных осей колодок 0,2—0,6

у разжимного кулака Не менее 0,4

Зазор между диском и колодками ручного тор¬

моза, мм 0,5—0,6

Номера двигателя и шасси

Номера двигателя и шасси выбиты на заводской табличке,

находящейся на правой продольной балке рамы. Номер двига¬

теля, кроме того, выбит на специальной площадке, которая на¬

ходится на левой стороне блока вверху, против 6-го цилиндра.

Емкостные и заправочные данные

Емкость двух бензиновых баков, л 300

Емкость системы охлаждения двигателя, л 21

Емкость запасного масляного бачка,' л 10

Емкость резервуара воздушного фильтра двигателя, л ... 0,7

Емкость резервуара воздушного фильтра компрессора, л . 0,06

Емкость системы смазки сухого двигателя, л 11

Емкость картера коробки передач, л:

без коробки отбора мощности 6

с коробкой отбора мощности 7

Емкость опоры промежуточного карданного вала, л ... . 0,3

Емкость сочленений карданных валов, л 0,25

Емкость картера раздаточной коробки, л 4,6

Емкость картеров переднего, заднего и среднего мостов

(каждого), л 3

Емкость картера руля, л 1

Емкость амортизаторов (двух), л 0,3

Емкость картера редуктора лебедки, л 2,4

Емкость корпуса гидравлического домкрата, л 0,3

Количество смазки для подшипников вентилятора, кг . . . 0,1

Количество смазки для шарниров полуосей переднего моста

и подшипников шкворней, кг 2,2

Количество смазки для ступиц колес переднего, заднего

и среднего мостов, кг 5,4

Количество смазки для ступиц балансирной подвески, кг . 1,2

Количество смазки для пресс-масленок шасси и ходовой

части, кг 3

Количество смазки для рессорных листов, кг ....... 0,4

Эксплуатационные данные

Максимальная скорость на асфальте с полезной нагрузкой

4500 кг, км/час 60

13

Контрольный расход бензина на горизонтальном участке

шоссе хорошего качества с грузом 4,5 т в летнее время1,

л/\00 км 42

Наибольшая глубина брода с твердым дном, преодолевае¬

мая автомобилем, мм 800

Наибольший подъем, преодолеваемый автомобилем с на¬

грузкой 2500 кг на сухом и твердом грунте 28°

СПЕЦИАЛЬНОЕ ОБОРУДОВАНИЕ

(Устанавливается заводом по особому соглашению С заказчиком)

Лебедка

Тип Горизонтальная, редук¬

тор с глобоидальной чер¬

вячной парой; устанавли¬

вается спереди автомоби¬

ля на удлинителях про¬

дольных балок рамы

Включение барабана Рычагом на поперечине

лебедки

Передаточное число редуктора ле¬

бедки 31:1

Привод лебедки Открытым карданным ва¬

лом от коробки отбора

мощности

Включение лебедки Рычагом, установленным

в кабине водителя

Предельное' тяговое усилие, кг ... . 4500

Рабочее тяговое усилие, кг 3500

Коробка отбора мощности для лебедки

Тип Механическая, с двумя

передачами для наматы¬

вания троса и одной для

разматывания троса; уста¬

навливается справа на

картере коробки передач

Переключение коробки отбора мощ¬

ности Рычагом, установленным

в кабине водителя

1 Указанный расход горючего действителен для полностью обкатанного

автомобиля на прямом участке сухого гладкого шоссе с подъемами не бо¬

лее 1,5% на пятой передаче при скорости 30—40 км/час. Температура воды

в системе охлаждения должна быть при этом 80—90°С. Приведенная цифра

не является нормой эксплуатационного расхода горючего, а служит для кон¬

троля технического состояния автомобиля.

14

Передаточные числа коробки отбора

мощности:

первая передача 2,158:1

вторая передача 0,798:1

обратная передача 1,211:1

ОРГАНЫ УПРАВЛЕНИЯ И КОНТРОЛЬНЫЕ ПРИБОРЫ

Расположение контрольно-измерительных приборов и органов

управления в кабине изображено на рис. 4.

Все контрольно-измерительные приборы, за исключением мано¬

метра системы пневматического привода тормозов, объединены

в общем корпусе щитка приборов.

На щитке приборов (рис. 5) расположены: в центре — спидо¬

метр и счетчик пробега; спра¬

ва — амперметр и термометр

системы охлаждения; слева —

указатель уровня бензина в ба¬

ках и манометр системы смазки.

Спидометр показывает скорость

движения автомобиля в кило¬

метрах в час. Счетчик пробега

показывает общий пробег авто¬

мобиля в километрах.

Манометр показывает дав¬

ление масла в системе смазки

двигателя в килограммах на

квадратный сантиметр. Во вре¬

мя движения автомобиля на

прямой передаче (четвертой) со

скоростью 25 км/час давление

масла должно быть не менее

1,5 кг!см2 при прогретом дви¬

гателе.

Термометр показывает тем¬

пературу воды в рубашке бло¬

ка цилиндров двигателя.

Указатель уровня бензина

снабжен двумя датчиками (по

числу бензиновых баков). Он

показывает количество бензина

в каждом баке отдельно. Для

включения датчика правого или

левого бака имеется переклю¬

чатель 8 (см. рис. 4), располо¬

женный на арматурном щитке

внизу.

Для замера количества бен¬

зина в правом баке рукоятка

Рис. 4. Расположение органов упра¬

вления:

/ — щиток приборов; 2 — головка управления

створками радиатора; 3—кнопка включения

подогрева кабины; 4 — головка включения

стеклоочистителя; 5 — ящик для мелких ве¬

щей; б — кнопка ручного управления газом;

7 — рукоятка управления крышкой вентиляцион¬

ного люка; 8— переключатель указателя уровня

бензина; 9 — выключатель освещения щитка

приборов; /0—педаль включателя стартера;

И — рычаг ручного тормоза; 12 — педаль упра¬

вления газом; 13 — рычаг включения лебедки;

14 — рычаг включения переднего моста;

15 — рычаг переключения передач раздаточ¬

ной коробки; 16 — тормозная педаль; 17 — пе¬

даль сцепления; 18 — рычаг переключения пе¬

редач; 19 — кнопка центрального переключа-

теля освещения; 20— кнопка воздушной заслон¬

ки; 21 — манометр системы пневматического

привода тормозов; 22 —замок зажигания

15

переключателя должна быть передвинута вправо, а для замера

в левом баке — влево.

Амперметр показывает величину тока, заряжающего батарею

(стрелка откланяется вправо, к знаку +) или разряжающего ее

(стрелка отклоняется влево, к знаку —).

Указатель уровня бензина, масляный манометр и термометр

включаются одновременно с включением зажигания. Все приборы

щитка приборов, кроме спидометра и счетчика пробега, электриче¬

ские. Масляный манометр и термометр импульсного типа: после их

выключения стрелки приборов устанавливаются на нуль не сразу,

а постепенно; при быстром изменении давления масла (или темпе¬

ратуры) стрелки также перемещаются плавно, без скачков.

До 1953 г. на автомобиле ЗИС-151 устанавливался щиток при¬

боров старого типа — с приборами прямоугольной формы. На этом

щитке термометр системы охлаждения расположен справа, а ука¬

затель уровня бензина—слева.

Принцип работы приборов как на новом щитке, так и на старом

одинаковый.

В центре арматурного щитка расположен манометр 21 (см.

рис. 4) системы пневматического привода тормозов, показывающий

давление воздуха в воздушных баллонах тормозной системы в кило¬

граммах на квадратный сантиметр. Нормальным является давле¬

ние 5,6—7,4 кг/см2. Слева от щитка приборов до 1953 г. помещался

кнопочный включатель стартера. С середины 1953 г. для включения

стартера служит педаль 10. Справа от воздушного манометра рас¬

положен замок 22 зажигания. Для включение зажигания необхо¬

димо вставить ключ и повернуть его вправо, а для выключения

вернуть его в первоначальное положение. При включенном зажи¬

гании ключ не может быть вынут.

Кнопка 20 с надписью «Воздух» служит для управления воз¬

душной заслонкой карбюратора. При вытягивании кнопки на себя

заслонка закрывается. Для открытия заслонки кнопку нужмо вда¬

вить до отказа.

(Кнопка 6 с надписью «Газ» служит для ручного управления

дроссельной заслонкой карбюратора. При вытягивании кнопки на

16

Рис. 5. Щиток приборов

себя заслонка открывается. Для закрытия заслонки кнопку нужно

вдавить до отказа.

Для включения освещения служит кнопка 19 центрального пере¬

ключателя освещения с надписью «Свет», имеющая три фиксиро¬

ванных положения:

«О» — кнопка утоплена до отказа — вся система освещения вы¬

ключена;

«1» — кнопка вытянута на половину хода — включены подфар¬

ники и задний фонарь;

«П» — кнопка вытянута до отказа — включены фары и задний

фонарь.

Освещение щитка приборов и воздушного манометра включается

выключателем 9 освещения.

Стоп-сигнал включается автоматически при нажатии на тормоз¬

ную педаль и выключается при отпускании педали.

Штепсельная розетка для переносной лампы расположена под

щитком приборов, справа от рулевой колонки.

Головка 2 служит для управления створками радиатора (жа¬

люзи). Чтобы закрыть створки, нужно вытянуть головку на себя;

чтобы открыть их—вдвинуть до отказа. Чтобы обеспечить частич¬

ное открытие створок (промежуточное), головка фиксируется в про¬

межуточных положениях специальными «вырезами на стержне

головки.

Для включения сдвоенного стеклоочистителя, работающего при

помощи сжатого воздуха тормозной системы, служит головка 4 на

арматурном щитке. Включение производится поворотом головки.

Педаль 17 сцепления и тормозная педаль 16 расположены в со¬

ответствии с общепринятым стандартом, т. е. педаль сцепления

слева, а тормозная педаль — справа.

Педаль 12 газа установлена справа от тормозной педали. Слева

от тормозной педали расположена кнопка ножного переключателя

света фар с дальнего света на ближний и наоборот. Свет переклю¬

чается последовательными нажатиями левой ноги на кнопку пере¬

ключателя. При включении дальнего света фар на щитке приборов

загорается индикаторная лампа красного цвета.

Рычаг 11 служит для торможения автомобиля ручным тормо¬

зом. Для затормаживания автомобиля рычаг необходимо потянуть

на себя.

Рычаг 18 служит для

управления коробкой пере¬

дач, рычаг 15—для переклю¬

чения передач в раздаточной

коробке (демультипликато¬

ре) , рычаг 14 — для включе¬

ния и выключения переднего

моста и рычаг 13 — для пе¬

реключения передач в трех¬

скоростной коробке отбора

мощности (для лебедки).

Рис. 6. Схема положений рычагов пере¬

ключения коробки передач и раздаточной

коробки

2—2507

17

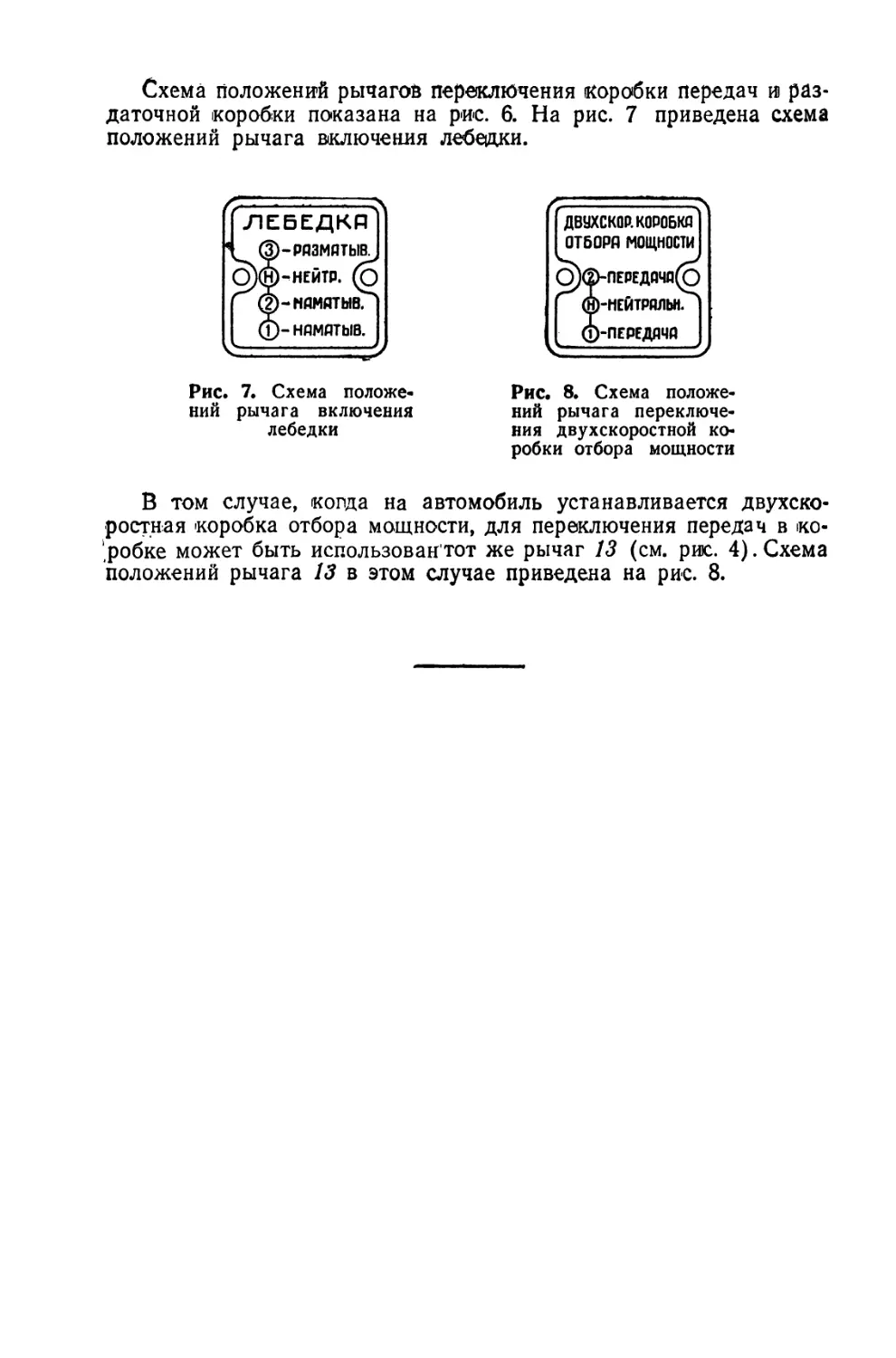

Схема положений рычагоб переключения коробки передач и раз¬

даточной коробки показана на рис. 6. На рис. 7 приведена схема

положений рычага включения лебедки.

Рис. 7. Схема положе¬

ний рычага включения

лебедки

Рис. 8. Схема положе¬

ний рычага переключе¬

ния двухскоростной ко¬

робки отбора мощности

В том случае, колда на автомобиль устанавливается двухско¬

ростная коробка отбора мощности, для переключения передач в ко-

,робке может быть использовантот же рычаг 13 (см. рис. 4). Схема

положений рычага 13 в этом случае приведена на рис. 8.

ГЛАВА 2

ДВИГАТЕЛЬ

На автомобиле ЗИС-151 до 1950 г. устанавливался двига¬

тель ЗИС-120 мощностью 90 л. с. с карбюратором МКЗ-14В восхо¬

дящего потока. Особенности конструкции и обслуживания этого

двигателя указаны в инструкции по автомобилю ЗИС-150 (см.

«Автомобиль ЗИС-150. (Краткая инструкция по эксплуатации»,

Рис. 9. Двигатель со сцеплением и коробкой передач в сборе (вид справа):

/—рычаг включения переднего моста; 2 — рычаг ручного тормоза; 3 — рычаг переключения

коробки передач; 4 — рычаг переключения раздаточной коробки; 5 — карбюратор; 6 — воздуш¬

ный фильтр; 7 — компрессор; 8 — вентилятор; 9 — кронштейн передней опоры двигателя;

/0 — штуцер маслопровода к масляному радиатору; // — штуцер маслоотводящей трубки;

/2 — пробка слива масла; 13 — бензиновый насос; 14 — задняя опора двигателя

Машгиз, 1951 г. и «Автомобиль ЗИС-150», А. И. Мамлеев

и Л. Р. Шутый, Воениздат, 1953 г.). С 1950 г. на автомобиле

ЗИС-151 устанавливается двигатель ЗИС-121 мощностью 92 л. с.;

карбюратор 'К-80Б с нисходящим потоком; двигатель работает на

автомобильном бензине А-66 по ГОСТ 2084 — 51.

Общий вид агрегата праведен на рис. 9. С правой стороны дви¬

2* 19

гателя установлены приборы системы питания: впускной и выпуск¬

ной коллекторы, карбюратор, воздушный фильтр и бензиновый

насос; с левой (ряс. 10) — приборы электрооборудования и смазки:

генератор, распределитель, стартер, катушка зажигания, указатель

уровня масла, масляный фильтр и маслоналивной патрубок. В пе¬

редней части двигателя установлены вентилятор и водяной насос.

К заднему торцу блока цилиндров прикреплен картер сцепления

с коробкой передач.

Рис. 10. Двигатель со сцеплением и коробкой передач в сборе (вид слева);

15 — водяной патрубок; 16 — катушка зажигания; 17— масляный фильтр; 18— сигнал; 19— крышка

маслоналивной горловины; 20 — распределитель; 21 — генератор; 22 — труба маслоналивная;

23 — сапун

В 1953 г. в двигателе ЗИС-121 было изменено расположение

оборудования двигателя и улучшено качество работы отдельных

агрегатов. Снят сигнал 18 (рис. 10) с головки двигателя. Изменено

расположение катушки зажигания 16; она устанавливается теперь

над пучком проводов распределителя (рис/ 11). Значительно улуч¬

шена конструкция компрессора, а также внесены и другие изме¬

нения.

Общий вид измененного двигателя показан на рис. 11, а, б.

Двигатель устанавливается на раму автомобиля на три опоры

и закрепляется, болтами (рис. 12).

Передней опорой двигателя служит поперечина рамы, на кото¬

рую устанавливается кронштейн 1 передней опоры, надетый сво¬

бодно на специальный прилив крышки распределительных шесте¬

рен. На поперечине кронштейн закрепляется болтами 6 с проклад¬

кой специальных резиновых подушек 3.

Задними опорами двигателя являются кронштейны 5 задних

опор, прикрепленные к продольным балкам рамы. Между лапами

20

картера сцепления и кронштейнами, а также между гайками бол

тов и кронштейнами помещаются резиновые подушки 4.

Рис. 11. Двигатель с измененным -расположением агрегатов:

а — вид справа: /—рычаг включения переднего моста; 2 — рычаг ручного тормоза; 3— рычаг

переключения коробки передач; 4 — рычаг переключения раздаточной коробки; 5 — карбюратор;

б —воздушный фильтр; 7— компрессор; 8 — вентилятор; 9- кронштейн передней опоры двига¬

теля; /0 — штуцер маслопровода к масляному радиатору; // — штуцер маслоотводящей трубки;

/2 — пробка слива масла; /3 — бензиновый насос; /4— задняя опора двигателя.

б — вид слева*. 15 — водяной патрубок; 16 — катушка зажигания; 17 — масляный фильтр;

/5—стартер; /9 —крышка маслоналивной горловины; 20 — распределитель; 21 генератор;

22 — труба маслоналивная; 23 — сапун

Крепление двигателя в трех точках на упругих подушках допу¬

скает некоторый перекос рамы относительно двигателя без увели¬

чения напряжений в сопряженных деталях.

21

Рис. 12. Крепление двигателя на раме:

/ — кронштейн передней опоры; 2— поперечина рамы; 3 и 4 —резиновые подушки;

5 — кронштейн задней опоры; 6 — болт

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Устройство блока цилиндров и кривошипно-шатунного

механизма

Блок цилиндров двигателя (рис. 13) отливается из чугуна. Двой¬

ные стенки по всей длине цилиндров образуют водяную рубашку

системы охлаждения двигателя.

В нижней части блока имеются поперечные перегородки —

стенки с приливами под гнезда для коренных подшипников колен¬

чатого вала,

22

23

Рис. 13. Продольный разрез двигателя:

сальник; 2 — иаховик; 3 — нижний картер двигателя

Рис. 14. Поперечный разрез двигателя:

1 — нижний картер двигателя; 2— прокладка; 3 — канал главной масляной магистрали:

4 — крышка; $ — головка блока цилиндров; 6 — крышка люка

24

Для удаления накипи из водяной рубашки блока в левой стенке

имеется люк, который закрывается крышкой б (рис. 14), приверну¬

той болтами к блоку. С этой же стороны имеется канал 3 главной

масляной магистрали, проходящий по всей длине блока.

Имеющееся в блоке наклонное отверстие служит для установки

валика привода распределителя.

С правой стороны блока имеются каналы, соединяющиеся

с впускным и выпускным коллекторами, а под ними коробка, в ко¬

торой размещаются направляющие толкателей и пружины кла¬

панов.

Люки коробки закрываются крышками 4 с пробковыми проклад¬

ками и привертываются болтами к блоку.

Между впускным и выпускным коллекторам» и блоком уста¬

новлены металло-асбестовые прокладки.

Блоки цилиндров сортируют на заводе в зависимости от диа¬

метра цилиндров на четыре группы, которые обозначают бук¬

вами А, Б, В и Г. При сборке двигателя подбирают поршни соот¬

ветствующих групп. Порядок подбора показан в таблице 1.

Таблица 1

Подбор поршней для двигателя по диаметру цилиндров

Для блока цилиндров

Ставить поршни

обозначе¬

обозначение

диаметр юбки поршней

ние

группы

диаметр цилиндров в мм

группы на

поршне

в мм

А

101,560—101,580

А

101,480—101,500

Б

101,580—101,600

Б

101,500—101,520

В

101,600—101,620

В

101,520—101,540

Г

101,620—101,640

Г

101,540-101,560

При отсутствии поршней необходимой группы на сборке допу¬

скается использование поршней смежной группы, но при условии

обеспечения зазора между поршнем и цилиндром 0,08—0,10 мм.

Головка 5 блока цилиндров отлита из чугуна. Между блоком

и головкой устанавливается гладкой стороной к блоку металло-

аобестовая прокладка. Головка крепится к блоку двадцатью тремя

болтами и семью шпильками, из которых три служат для крепле¬

ния компрессора, а четыре для крепления скоб при монтаже и де¬

монтаже двигателя.

Болты и шпильки головки блока цилиндров затягиваются посте¬

пенно и в определенной последовательности, указанной на рис. 15.

Окончательно затягивать болты и гайки шпилек рекомендуется

динамометрическим ключом, приложив момент затяжки 10—12 кгм.

Поршни двигателя отлиты из алюминиевого сплава. Юбка

поршня цилиндрическая, с разрезами на боковой поверхности. На¬

личие поперечного и продольного разрезов на юбке обеспечивает

25

сохранение необходимого зазора между поршнем и цилиндром при

нагревании и предохраняет поршень от заедания в цилиндре.

При сборке двигателя зазор между поршнем и цилиндром дол¬

жен быть равен 0,08—0,1 мм. Для проверки зазора необходимо

Рис, 15, Последовательность затяжки болтов

и гаек головки блока цилиндров

вставить поршень без колец в цилиндр, взять щуп-ленту толщи¬

ной 0,08—0,1 мм, шириной 13 мм, длиной 200—250 мм> вложить

со стороны, противоположной разрезу юбки, и протянуть щуп. При

правильно подобранном

поршне усилие прота¬

скивания щупа (при

неподвижном поршне)

должно быть в преде¬

лах 2,25—3,65 кг. Раз¬

ница в весе поршней,

подобранных в ком¬

плект для одного дви¬

гателя, не должна быть

более 8 г.

В головке поршня

имеются четыре канав¬

ки для поршневых ко¬

лец. Три верхние канав¬

ки служат для компрес¬

сионных поршневых ко¬

лец и одна нижняя —

для маслосъемного

кольца.

Рис, 16, Поршень с шатуном в сборе:

/ —* верхнее компрессионное кольцо; 2 — нижние компрес¬

сионные кольца; 3—маслосъемное кольцо; 4 — палец;

6— поршень; 6 — втулка; 7 — шатун; 8 — болт крепления

крышки шатуна; 9 — крышка нижней головки шатуна;

20 — гайка; и — стопорное кольцо; 12 — вкладыш; а — уста¬

новочные метки

Рис, 17, Расположение сты¬

ков колец на поршне

26

Компрессионные кольца имеют прямоугольные выточки: верх*

нее кольцо имеет выточку с внутренней стороны и вставляется

в канавку поршня выточкой вверх, а два нижних кольца имеют вы¬

точку с наружной стороны и вставляются в канавку поршня выточ¬

кой вниз (рис. 16).

После установки колец на поршень их следует развести так,

чтобы стык одного кольца был смещен относительно стыка другого

кольца на 90° (рис. 17). Зазоры в стыках компрессионных колец

должны быть 0,25—0,45 мм, маслосъемных 0,15—0,35 мм. Для по¬

вышения износоустойчивости цилиндров и колец верхнее компрес¬

сионное кольцо по наружной поверхности хромируется.

Поршни выпускаются трех ремонтных размеров. Диаметры их

больше стандартных на 0,5; 1,0 и 1,5 мм (табл. 2).

Поршневые пальцы 4 (см. рис. 16) изготовляются из хромистой

стали. Тип пальца — плавающий. От осевых перемещений пальцы

удерживаются в бобышках поршня стопорными кольцами 11.

Таблица 2

Поршни ремонтных размеров

№ поршня

Увеличе¬

ние ремонт¬

ного раз¬

мера, мм

Группа

Диаметр юбки

в нижней части,

мм

№

группы

Вес

поршня»

г

д

101,980—102,000

3

798—806

4

806—814

120-1004015-БР

0,5

Е

102,000—102,020

5

814—822

6

822—830

Ж

102,020—102,040

7

830—838

И

102,480—102,500

4

806—814

5

814—822

120-1004015-ВР

1,0

К

102,500—102,520

6

822—830

7

830—838

Л

102,520—102,540

8

838—846

м

102,980—103,000

5

814—822

6

822—830

120-1004015-ГР

1,5

н

103,000—103,020

7

830—838

8

838—846

п

103,020—103,040

9

846—854

Поршни по отверстиям под палец и поршневые пальцы сорти¬

руются на заводе на шесть групп, причем поршни двух нулевых

групп используются только при сборке на заводе (табл. 3).

27

Таблица 3

Подбор поршневых пальцев по размерам отверстий под палец

в поршнях

Для поршня № Ставить поршневые пальцы № Ремонтные размеры пальца

120-1004015 120-1004020 120-1004020-БР 120-1004020-ВР ^ет маРки-

обозначение- цвет марки- обозначение — - — —- ровки

группы диаметр отверстий ровки группы посадочный диаметр пальцев, мм

под палец, мм к

00 28,0000—27,9975 Розовый 00 28,0050—28,0025 — — Розовый

0 27,9975—27,9950 Зеленый 0 28,0025—28,0000 — — Зеленый

1 27,9950—27,9925 Голубой I 28,0000—27,9975 28,1200—28,1175 28,200—28,1975 Голубой

II 27,9925—27,9900 Красный II 27,9975—27,9950 28,1175—28,1150 28,1975—28,1950 Красный

III 27,9900—27,9875 Белый III 27,9950—27,9925 28,1150—28,1125 28,1950—28,1925 Белый

IV 27,9875—27,9850 Черный IV 27,9925—27,9900 28,1125—28,1100 28,1925—28,1900 Черный

28

Поршневые пальцы изготовляются трех ремонтных размеров

(табл. 4), а поршневые кольца — четырех ремонтных размеров

(табл. 5).

Таблица 4

Ремонтные размеры поршневого пальца

№ поршневого

пальца

Увеличение ре¬

монтного размера

диаметра пальца,

мм

Диаметр пальца,

мм

Вес пальца,

120-1004020

Стандартный

28,00+ЭД?5

218—228

120-1004020-Б Р

+0,12

28,12_0>01

222—232

120-1004020-ВР

+0,20

28,20_0>о1

224—234

Таблица 5

Ремонтные размеры поршневых колец

о.

о

а

о

с

2

№ комплекта

на один

поршень

Увеличение

ремонтного

размера,

мм

Номера

деталей

Наименование

деталей

Размер на¬

ружного

диаметра,

мм

Коли*

чество

1

120-1004024

Стандарт¬

ный

120-1004025-А2

Кольцо поршне¬

вое компрессион¬

ное верхнее

101,6

1

120-1004030

Кольцо поршне¬

вое компрессион¬

ное среднее

101,6

2

120-1004035

Кольцо поршне¬

вое маслосъемное

101,6

1

2

120-1004024-БР

Увеличен

на +0,5

120-1004025-Б Р

Кольцо поршне¬

вое компрессион¬

ное верхнее

102,1

1

120-1004030-Б Р

Кольцо поршне¬

вое компрессион¬

ное среднее

102,1

2

120-1004035-ВР

Кольцо поршне¬

вое маслосъемное

102,1

1

29

Продолжение

О.

о

а

о

в

2

№ комплекта

на один

поршень

Увеличение

ремонтного

размера,

мм

Номера

деталей

Наименование

деталей

Размер на¬

ружного

диаметра,

мм

Коли¬

чество

120-1004025-ВР

Кольцо поршне¬

вое компрессион¬

ное верхнее

102,6

1

3

120-1004024-ВР

Увеличен

на +1,0

120-1004030-В Р

Кольцо поршне¬

вое компрессион¬

ное среднее

102,6

2

120-1004035-В Р

Кольцо поршне¬

вое маслосъемное

102,6

1

120-1004025-ГР

Кольцо поршне¬

вое компрессион¬

ное верхнее

103,1

1

4

120-1004024-ГР

Увеличен

на +1,5

120-1004030-ГР

Кольцо поршне¬

вое компрессион¬

ное среднее

103,1

2

120-1004035-Г Р

Кольцо поршне¬

вое маслосъемное

103,1

1

Посадка пальца в поршень осуществляется с предварительным

подогревом поршня до 75° С. При этом натяг должен быть в пре¬

делах 0,0025—0,0075 мм.

Шатуны 7 стальные, двутаврового сечения. Вдоль тела шатуна

просверлен канал для подачи масла к поршневому пальцу 1. В верх¬

нюю головку шатуна запрессованы две втулки 6 из листовой

бронзы. Поршневой палец должен плотно входить в' отверстие верх¬

ней головки шатуна без смазки под усилием большого пальца руки.

Зазор между пальцем и втулкой верхней головки шатуна должен

быть в пределах 0,0045—0,0095 мм. Нижняя головка шатуна

разъемная, с тонкостенными взаимозаменяемыми вкладышами 12

из сталебаббитовой ленты (баббит залит по стальной ленте). От

осевого перемещения вкладыши удерживаются специально отштам¬

пованными усиками, которые входят в пазы шатуна и крышки

у плоскости разъема головки. Крышка крепится к шатуну двумя

болтами 8, затянутыми и зашплинтованными коронными гайками 10.

Момент затяжки болтов должен быть в пределах 8—9 кгм. При

сборке крышки с шатуном необходимо обращать внимание на рас¬

положение меток а с одной стороны. В стыке между крышкой

и шатуном, на одной или на обеих сторонах, ставятся прокладки

толщиной 0,05 мм, служащие для правильной установки вкладышей

в постелях. После перешлифовки шеек коленчатого вала вкладыши

1 С 1954 г. шатуны выпускаются без канала для подачи масла к поршневому

пальцу.

30

Рис. 18. Коленчатый вал с маховиком в сборе:

коленчатый вал; 2 — маховик; 3 — болт крепления маховика; 4 — гайка

заменяются вкладышами ре¬

монтного размера. Ремонтные

вкладыши шатунов выпуска¬

ются заводом семи размеров, со¬

ответственно уменьшению диа¬

метра шеек на 0,05; 0,3; 0,6; 1,0;

1,25; 1,50 и 2,0 мм (см. табл 10).

При сборке поршня с шату¬

ном необходимо следить, чтобы

стрелка на днище поршня была

обращена в сторону меток

(бобышек) на шатуне и крыш¬

ке, при этом маслоразбрызги¬

вающее отверстие в нижней го¬

ловке будет обращено в сторо¬

ну, противоположную прорези

поршня.

Коленчатый вал (рис. 18),

кованый, с противовесами, ди¬

намически отбалансирован. При

демонтаже узла — коленчатый

вал и сцепление — необходимо

обращать внимание на положе¬

ние балансировочных пластин и

устанавливать их при сборке на

то же место (под болты кре¬

пления кожуха сцепления). С

целью уменьшения веса колен-

Рис. 19. Обозначение

уменьшения шеек колен¬

чатого вала

31

чатого вала, а вместе с этим и нагрузки на коренные подшипники

шатунные шейки имеют осевые сверления. Для повышения износо¬

устойчивости коренные и шатунные шейки вала подвергаются по¬

верхностной закалке токами высокой частоты.

Коленчатые валы сортируются на заводе в зависимости от

диаметра шеек на четыре группы; на валах каждой группы около

передней шейки наносится клеймо (рис. 19).

При уменьшении на 0,3 мм диаметра только коренных шеек на

валу ставится клеймо «ВРк».

Коренные и шатунные подшипники при сборке двигателя подби¬

рают по диаметру шеек коленчатого вала согласно данным, приве¬

денным в табл. 6.

Таблица 6

Коренные и шатунные подшипники, подобранные по диаметру шеек

коленчатого вала № 120-1005020 и 120-1005020-А (без противовесов),

обозначенных клеймом „ВРкм

Для коренных шеек диаметром 65,7_о 02 мм

Для шатунных шеек диаметром 62_о>о2 мм

вкладьГши

с номером

наименование

вкладыша

толщина лен¬

ты вкладыша,

мм

вкладыши

с номером

наименование

вкладыша

толщина

ленты вкла¬

дыша, мм

120-1005170-ВР

120-1005172-ВР

120-1005175-ВР

120-1005178-ВР

Вкладыш пе¬

реднего ко¬

ренного под¬

шипника

Вкладыш

промежуточ¬

ного коренно¬

го подшипни¬

ка

Вкладыш

среднего ко¬

ренного под¬

шипника

Вкладыш

заднего ко¬

ренного под¬

шипника

9 а—0,013

» —0,020

9 Л-0,013

* —0,020

о л—0,013

»—0,020

9 л—-0,013

0,020

/

120-1004058

Вкладыш

шатуна

1 75—0»О!3

При уменьшении на 0,3 мм диаметра только шатунных шеек на

валу ставится клеймо «ВРш».

В этом случае комплект подшипников подбирается согласно

данным, приведенным в табл. 7.

При уменьшении на 0,3 мм диаметров коренных и шатунных

шеек на валу ставится клеймо «ВРк и ВРш».

Для такого вала комплект подшипников подбирается согласно

данным, приведенным в табл. 8.

Диаметр коренных и шатунных шеек коленчатого вала, не

имеющего клейма («ВРк», «ВРш» или «ВРк и ВРш»), не умень¬

шен. Комплект подшипников для такого вала подбирается в соот¬

ветствии с данными, приведенными в табл. 9.

32

Таблица 7

Коренные и шатунные подшипники, подобранные по диаметру шеек

коленчатого вала № 120-1005020 и 120-1005020-А, обозначенных клеймом «ВРш>

Для коренных шеек диаметром 66_д 02 мм

Для шатунных гаееь: диаметром 01,7 0,02 мм

вкладыши

наименование

толщина лен¬

вкладыши

наименоилчие

толщина

с номером

вкладыша

ты вкладыша,

с номером

вклиды^а

ленты вкла¬

мм

дыша, мм

120-1005170

Вкладыш пе¬

о ос—0,013

А-бЭ—0,020

120-1004058-ВР

Вкладыш

1 ОО"0*013

А»У^_0,020

реднего ко¬

шатуна

ренного под¬

шипника

о ос—0,013

0,020

120-1005172

Вкладыш

промежуточно¬

го коренного

подшипника

о ос—0,013

^1^—0,020

120-1005175

Вкладыш

среднего ко¬

ренного под¬

шипника

о ос—0,013

А^_0,020

120-1005178

Вкладыш

заднего корен¬

ного подшип¬

ника

Таблица 8

Коренные и шатунные подшипники, подобранные по диаметру шеек

коленчатого вала № 120-1005020 и 120-1005020-А, обозначенных клеймом

„ВРк и ВРш“

Для коренных шеек диаметром (),02 мм

Для шатунных шеек диаметром

61,7—о,02 мм

вкладыши

с номером

наименование

вкладыша

толщина

ленты

вкладыша,

мм

вкладыши

с номером

наимено¬

вание

вкладыша

толщина

ленты

вкладыша,

мм

120-1005170-ВР

Вкладыш пе*

реднего корен¬

ного подшипника

О 4—0,013

» —0,020

120-1004058-ВР

Вкладыш

шатуна

1 ОП—0,013

1»Уи_0,020

120-1005172-ВР

Вкладыш про¬

межуточного ко¬

ренного подшип¬

ника

о д—0,013

» —0,020

120-1005175-ВР

Вкладыш сред¬

него коренного

подшипника

о л—0,013

’ —0,020

120-1005178-ВР

Вкладыш зад¬

него коренного

подшипника

9 л -0,013

’ —0,020

3—2507

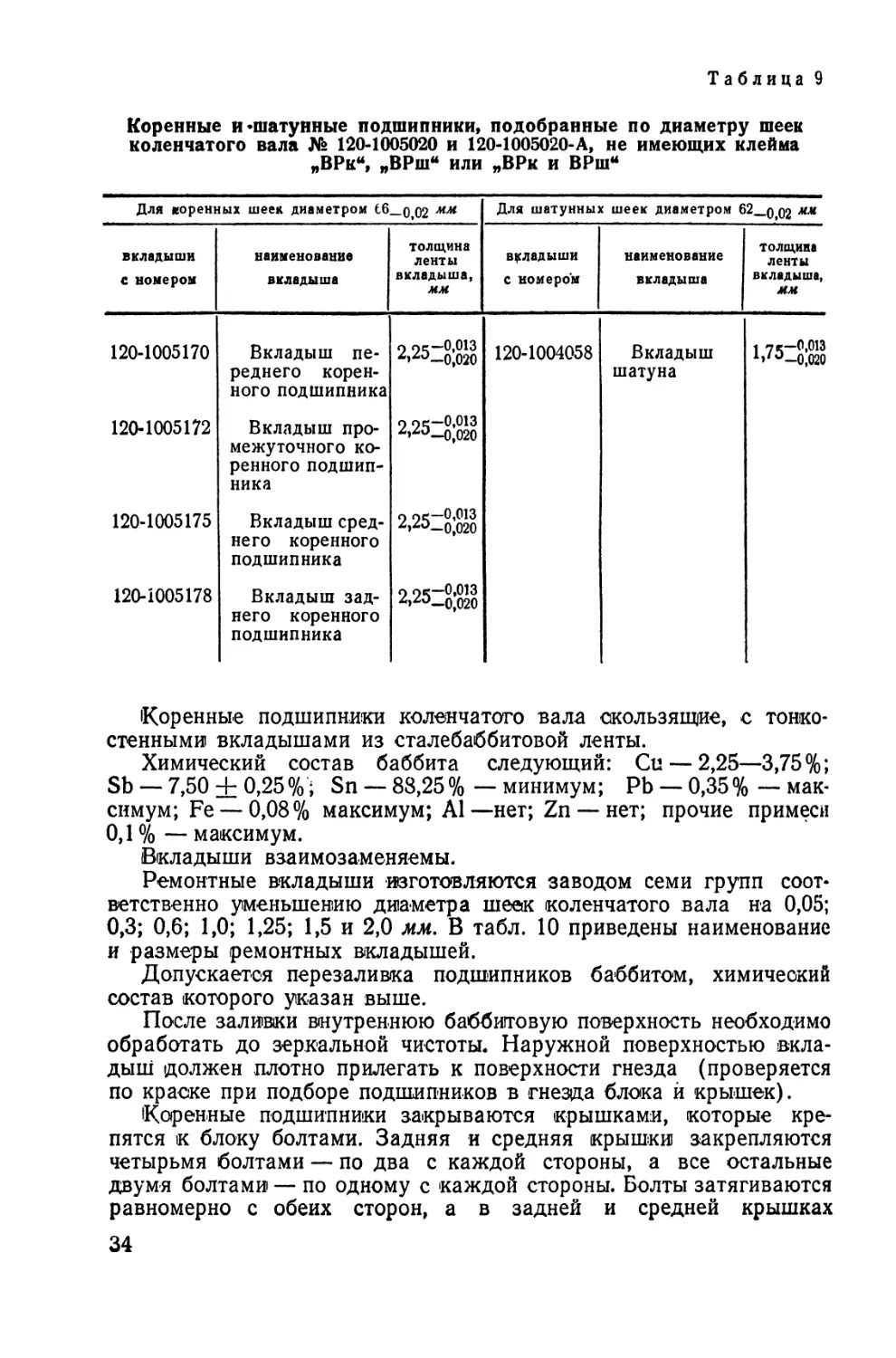

Таблица 9

Коренные и -шатунные подшипники, подобранные по диаметру шеек

коленчатого вала № 120-1005020 и 120-1005020-А, не имеющих клейма

„ВРк“, „ВРш“ или „ВРк и ВРш“

Для коренных шеек диаметром 66

—0,02 мм

Для шатунных шеек диаметром 62_р 02 мм

вкладыши

с номером

наименование

вкладыша

толщина

ленты

вкладыша,

мм

врладыши

с номером

наименование

вкладыша

толщина

ленты

вкладыша,

мм

120-1005170

Вкладыш пе¬

реднего корен¬

ного подшипника

9 ос—'0,013

0,020

120-1004058

Вкладыш

шатуна

» ^—0,020

120-1005172

Вкладыш про¬

межуточного ко¬

ренного подшип¬

ника

9 94—0,013

» ^—0,020

120-1005175

Вкладыш сред¬

него коренного

подшипника

9 94—0,013

*»<бЭ_0,020

120-1005178

Вкладыш зад¬

него коренного

подшипника

о пе—0,013

о,020

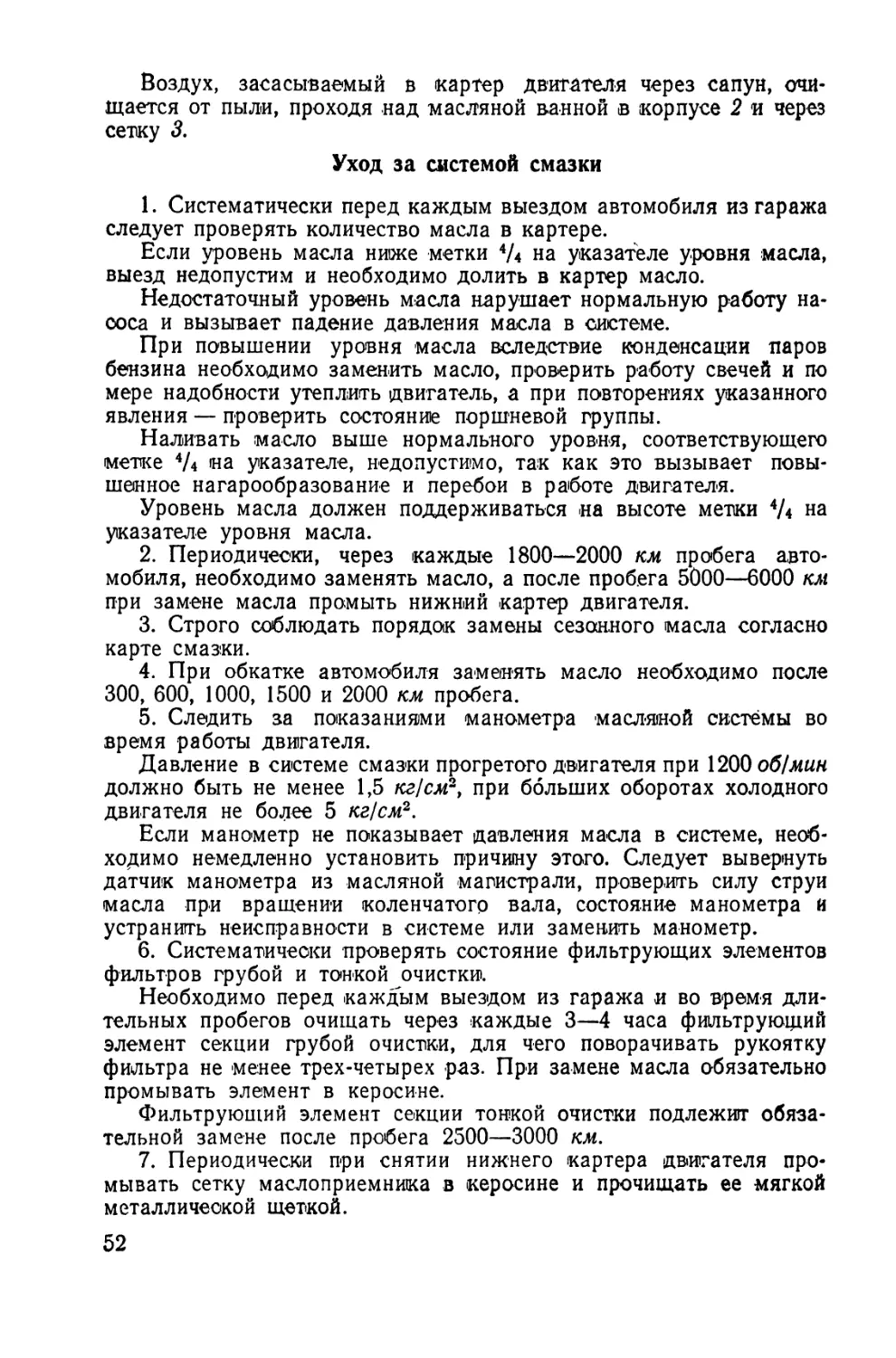

Коренные подшипники коленчатого вала скользящие, с тонко¬

стенными вкладышами из сталебаббитовой ленты.

Химический состав баббита следующий: Си — 2,25—3,75%;

5Ъ — 7,50 + 0,25%; 5п — 88,25% — минимум; РЬ — 0,35% — мак¬

симум; Ре — 0,08% максимум; А1—нет; 2п — нет; прочие примеси

0,1 % — максимум.

Вкладыши взаимозаменяемы.

Ремонтные вкладыши изготовляются заводом семи групп соот¬

ветственно уменьшению диаметра шеек коленчатого вала на 0,05;

0,3; 0,6; 1,0; 1,25; 1,5 и 2,0 мм. В табл. 10 приведены наименование

и размеры ремонтных вкладышей.

Допускается перезаливка подшипников баббитом, химический

состав которого указан выше.

После заливки внутреннюю баббитовую поверхность необходимо

обработать до зеркальной чистоты. Наружной поверхностью вкла¬

дыш должен плотно прилегать к поверхности гнезда (проверяется

по краске при подборе подшипников в гнезда блока й крышек).

Коренные подшипники закрываются крышками, которые кре¬

пятся к блоку болтами. Задняя и средняя крышки закрепляются

четырьмя болтами — по два с каждой стороны, а все остальные

двумя болтами — по одному с каждой стороны. Болты затягиваются

равномерно с обеих сторон, а в задней и средней крышках

34

Таблица 10

Ремонтные размеры вкладышей коренных и шатунных подшипников

Порядковый

№ комплекта

на 1 вал

1

№ деталей

в комплекте

Наименование вкладышей

Величина

уменьшения

диаметра, мм

Толщина

вкладыша,

мм

Ширина

вкладыша,

мм

120-1004058-БР

Вкладыш шатуна

0,05

1 77^—0,013

М / 0—0,020

32-0,34

120-1005170-БР

Вкладыш переднего

коренного подшипника

0,05

о 07 ^””0,013

0,020

37>5-0,34

1

120-1005172-БР

Вкладыш промежуточ¬

ного коренного подшип¬

ника

0,05

О 07 е—0,013

0—0,020

32,0—0^34

120-1005175-БР

Вкладыш среднего ко¬

ренного подшипника

0,05

0 07 к—0,013

о,020

64,0_о,4

120-1005178-БР

Вкладыш заднего ко¬

ренного подшипника

0,05

О 07^—0,013

А<ЛЭ_о,020

52,0__о,4

120-1004058-ВР

Вкладыш шатуна

0,3

1 ОП~0,013

11^—0,020

32»°-0,34

120-1005170-ВР

Вкладыш переднего

коренного подшипника

0,3

О А—0,013

—<-0,020

37,5^0^

2

120-1005172-ВР

Вкладыш промежуточ¬

ного коренного подшип¬

ника

0,3

О А—0,013

*г*-0,020

32,0.0,84

120-1005175-ВР

Вкладыш среднего ко¬

ренного подшипника

0,3

0 л-0,013

А4—0,020

64,0^4

120-1005178-ВР

Вкладыш заднего ко¬

ренного подшипника

0,3

9 Л-0,013

0,020

52,0^4

120-1004058-ГР

Вкладыш шатуна

0,6

О л е—0,013

0,020

32,0^^

120-1005170-ГР

Вкладыш переднего

коренного подшипника

0,6

9 ее—0,013

/>°'>-0,020

37,5^34

3

120-1005172-ГР

Вкладыш промежуточ¬

ного коренного подшип¬

ника

0,6

о сг—0,013

*»ОЭ-0,020

32»0-чз<з4

120-1005175-ГР

Вкладыш среднего ко¬

ренного подшипника

0,6

9 се—0,013

*»ЭЭ_о,020

и<и4

120-1005178-Г Р

Вкладыш заднего ко¬

ренного подшипника

0,6

9 се—0,013

-0,020

52,0—0^4

3*

35

Продолжение

Порядковый >

.№ комплекта I

на 1 вал 1

№ деталей

а комплекте

Наименование вкладышей

Величина

уменьшения

диаметра, мм

Толщина

вкладыша,

мм

Ширина

вкладыога,

им

120-1004058-ДР

Вкладыш шатуна

1,0

о ос—0,013

А^Э_оо20

З2,0_034

120-1005170 ДР

Вкладыш переднего

коренного подшипника

1,0

9 7 с—0,013

^,/0—0,020

З7,5_034

4

120-1005172-Д Р

Вкладыш промежуточ¬

ного коренного подшип¬

ника

1,0

о 7е—0,013

10,020

32,0_о,з4

1201005175-ДР

Вкладыш среднего ко¬

ренного подшипника

1,0

о 7 с—0,013

/0—0,020

64,0_о|4

120-1005178-ДР

Вкладыш заднего ко¬

ренного подшипника

1.0

9 7 с—0,013

* ^—0,020

52,0—о,4

120-1004058-ИР

Вкладыш шатуна

1,25

О *374—0,013

АО/Э_од)20

32’°-0,34

120-1005170-ИР

Вкладыш переднего

коренного подшипника

1,25

9 Я74—0,013

АО'Э_0,020

З7,5_034

5

120-1005172-ЙР

Вкладыш промежуточ¬

ного коренного подшип¬

ника

1,25

9 874—0,013

4,0/о—0^20

З2,0__0>34

120-1005175-ИР

Вкладыш среднего ко¬

ренного подшипника

1,25

9 Я74—0,013

^,0/Э_о,020

64,0_о^

120-1005178-ИР

Вкладыш заднего ко¬

ренного подшипника

1,25

9 074—0.013

А°'Э_о,о20

52,0_04

120-1004058-ЕР

Вкладыш шатуна

1,50

о с—0,013

^»°-0,020

32^0,з4

120-1005170-ЕР

Вкладыш переднего

коренного подшипника

1,50

о л—0,013

°л'_о,020

37,5_о^4

6

120-1005172-ЕР

Вкладыш промежуточ¬

ного коренного подшип¬

ника

1,50

0,020

32,0__о

120-1005175-ЕР

Вкладыш среднего ко¬

ренного подшипника

1,50

о л—0,013

0,020

64,0_о,4

120-1005178-ЕР

Вкладыш заднего ко¬

ренного подшипника

1,50

о а—0,013

о,и_о,о20

52,0_0>4

36

Продолжение

5 в 3

« ж м

« о

о.* —

№ деталей

о комплекте

Наименование вкладышей

*

г *

м;

Толщина

вкладыша,

мм

Ширина

вкладыша,

мм

120-1004058-ЖР

120-1005170-ЖР

120-1005172-ЖР

120-1005175-ЖР

120-1005178-ЖР

Вкладыш шатуна

Вкладыш переднего

коренного подшипника

Вкладыш промежуточ¬

ного коренного подшип¬

ника

Вкладыш среднего ко¬

ренного подшипника

Вкладыш заднего ко¬

ренного подшипника

2,0

2,0

2,0

2,0

2,0

о 7 с—0,013

^,/^_0.020

0,020

0,013

0,020

о ос—0,013

0,020

о —0,013

—0.020

о ос—0,013

о,/э_0(020

З2,0_0>34

37,5_.0з4

32,0_(

0,34

64,0_0(4

52,0.

'-0,4

крест-накрест (рис. 20). Момент затяжки болтов передней крышки

8—10 кгм, остальных крышек 11—13 кгм. В стык между крышками

и блоком с одной или с двух сторон ставятся прокладки толщи¬

ной 0,05 мм с той же целью, что и прокладки в крышках шатунных

подшипников.

На крышках промежуточных

подшипников со стороны, обра¬

щенной к распределительному ва¬

лу, выбит порядковый номер.

Отверстия под болты крепления

крышек расположены несимме¬

трично, что исключает возмож¬

ность неправильной сборки кры¬

шек с блоком.

Для предотвращения осево¬

го смещения коленчатого вала

с обеих сторон переднего коренного подшипника поставлены стале¬

баббитовые упорные шайбы. Допустимый зазор между торцом

шейки коленчатого вала и упорной шайбой при измерении с одной

стороны 0,05—0,23 мм, а между торцами шеек вала и торцами всех

остальных коренных подшипников не менее 0,75 мм.

Чтобы масло не попадало в сцепление через задний коренной

подшипник, на коленчатом валу имеется маслоотражательный бор¬

тик и маслосгонные спиральные канавки. Маслоотражательный бор¬

тик сбрасывает масло в кольцевую канавку подшипника, откуда

оно поступает в трубку и по трубке в «ижний картер. Вытекание

масла из картера и попадание его по поверхности ступицы шкива

Рис. 20. Порядок затягивания гаек

средней и задней крышек подшип¬

ников

37

вентилятора в крышку распределительных шестерен предотвра¬

щается сальником 1 (ом. рис. 13).

На заднем конце коленчатого вала имеется фланец, к которому

шестью болтами 3 (см. рис. 18) крепится чугунный маховик. На

маховик напрессован зубчатый венец для зацепления с шестерней

стартера при запуске двигателя. Задний торец маховика служит

поверхностью трения ведомого диска сцепления; на переднем торце

выбита метка «ВМТ». Если метка совпадет с риской на картере

маховика, поршни 1-го и 6-го цилиндров будут находиться в верх¬

ней мертвой точке.

Нижний картер штампованный из листовой стали крепится

к блоку болтами. Между картером и блоком устанавливается про¬

кладка-уплотнитель. Картер служит масляным резервуаром дви¬

гателя.

Уход за кривошипно-шатунным механизмом

Уход за кривошипно-шатунным механизмом заключается в сле¬

дующем:

1. Систематическое наблюдение за плотностью и надежностью

всех соединений. Необходимо через каждые 900—1000 км пробега

проверять затяжку болтов крепления головки блока цилиндров.

Подтяжку болтов следует производить равномерно в два-три

приема, пока двигатель не остыл. Момент затяжки должен быть

10—12 кем.

2. Своевременная замена вкладышей шатунов и коренных под¬

шипников коленчатого вала. Заменять вкладыши коренных под¬

шипников разрешается только комплектно (по всем шейкам), уста¬

навливая прокладки встык.

3. Периодическая (через 5000—6000 км пробега) проверка ком¬

прессии и удаление нагара.

Если обнаружено большое падение компрессии (из-за пропуска

газов клапанами или поршневыми кольцами), следует немедленно

притереть клапаны или заменить поршневые кольца новыми.

Если в камере сгорания имеется много нагара, необходимо

удалить нагар; наличие нагара повышает склонность двигателя

к детонации, понижает мощность двигателя и увеличивает расход

горючего.

МЕХАНИЗМ РАСПРЕДЕЛЕНИЯ

Устройство механизма распределения

Механизм распределения находится с правой стороны блока ци¬

линдров (рис. 21). Клапаны 3 — нижнего расположения, приво¬

дятся в действие распределительным (кулачковым) валом 12.

Седла клапанов помещены в блоке. Направляющие 4 клапанов чу¬

гунные, запрессованы в блок. В отверстия направляющих «лапаны

подбираются с зазором по диаметру <не более 0,06 мм. Головки

клапанов прижимаются к седлу пружиной 6. Пружина одним кон¬

цом упирается в блок, а другим в опорную тарелку 7, закреплен¬

ную на конце клапана.

38

Впускные и выпускные клапаны различны по конструкции и из¬

готовляются из разного материала.

Влускные клапаны имеют тарелку диаметром 48,5 мм с углом

седла 30°, а выпускные — тарелку диаметром 44 мм с углом

седла 45°.

Толкатели клапанов снабжены

регулировочными болтами 8 с контр¬

гайками. Толкатели устанавлива¬

ются в двух секциях — «направляю¬

щих, прикрепляемых к блоку бол¬

тами. Секции направляющих невза¬

имозаменяемы. Во время работы

толкатели благодаря смещению оси

симметрии относительно кулачков

совершают вращательное движение,

что способствует их равномерному

износу. Зазор между толкателем и

клапаном должен быть равен 0,20—

0,25 мм. Увеличенный зазор вызы¬

вает стук клапанов.

Распределительный вал вра¬

щается в четырех подшипниках —

втулках с баббитовой заливкой. На

валу по числу толкателей имеются

двенадцать кулачков, кроме того,

эксцентрик для привода бензинового

насоса и спиральная шестерня для

привода масляного насоса и распре¬

делителя.

Все кулачки впускных и выпуск¬

ных клапанов выполнены одинако¬

вого профиля.

На переднем конце распредели¬

тельного вала (рис. 22) на шпонке

закреплена гайкой 5 шестерня 4.

Между шестерней и блоком уста¬

новлена упорная текстолитовая шай.

ба. Шестерня распределительного

вала приводится во вращение ше¬

стерней 15 коленчатого вала. Ше¬

стерни закрываются крышкой 2, ко¬

торая крепится к блоку болтами.

Осевое перемещение распределительного вала определяется регу*

лировочным винтом 7, ввернутым в крышку распределительных ше¬

стерен. Винт упирается в латунный сухарь 6, запрессованный в то¬

рец вала.

При регулировке осевого зазора (рис. 23) винт 7 повертывается

до упора в сухарь 6, затем отвертывается назад на 1/ч оборота.

Во избежание повреждения сухаря регулировочный винт нельзя

39

Рис. 21. Механизм распределения:

7 — голоика блоков; 2 — прокладка;

3 — клапан; 4 — направляющая клапана;

5— блок цилиндров; 6 — пружина кла¬

пана; 7— опорная тарелка; болт ре¬

гулировочный; 9 — крышка клапанной

коробки; 10 — прокладка; 11 — толкатель;

12 — распределительный вал; 13 —* уста¬

новочное кольцо; 14 — направляющая

толкателя; /5— чека

Рис. 22. Привод распределительного вала:

/ — установочное кольцо; 2—крышка распределительных шесте¬

рен; 3 — упорная шайба шестерни; 4 — шестерня распределитель¬

ного вала; .5 — гайка; 6 — сухарь; 7 — регулировочный винт;

6* — пробка редукционного клапана масляной магистрали; 9 — пру¬

жина клапана; 10 — плунжер редукционного клапана; //—колен¬

чатый вал; 12 — ступица шкива; /5—сальник; 14 — маслоотража¬

тельная шайба; 15—шестерня коленчатого вала; 16 и /7 — опор¬

ные шайбы; 18 — распределительный вал

затягивать с большой силой. После регулировки винт должен быть

закреплен контргайкой.

На рис. 24 приведена диаграмма фаз газораспределения двига¬

теля. Газораспределение устанавливается при сборке двигателя

путем со'вмещения меток на распределительных шестернях. Поло¬

жение меток показано на рис. 25.

40

ВМТ

Рис. 23, Регулировка осевого зазора

распределительного вала

(Обозначения те же, что на рис. 22)

Рис. 24. Диаграмма фаз газо¬

распределения

Рис. 25. Положение меток на шестернях прц

установке газораспределения

41

Регулировка зазора клапанов

Зазоры следует регулировать на прогретом двигателе. Для

регулировки необходимо:

1 Снять крышку коробки клапанов.

о гт « ВМТ

2. Повернуть коленчатый вал до совмещения метки на

маховике с риской на картере (рис. 26).

3. Отрегулировать зазор 4, 6, 8, 10, 11

и 12-го клапанов, при этом щуп 0,25 мм

должен входить с небольшим усилием,

а щуп 0,2 мм свободно.

4. Повернуть коленчатый вал «а один

оборот до совмещения меток на маховике

и картере, как указано в п. 2, и отрегули¬

ровать зазор 1, 2, 3, 5, 7 и 9-го клапанов,

как указано в п. 3.

Уход за механизмом распределения

1. Периодически проверять зазор ме¬

жду клапанами и толкателями, а при по¬

явлении стуков в клапанах — немедленно.

Ненормальный зазор может привести к

поломкам, обгоранию головок и седел

клапанов, а также к быстрому износу

распределительного вала.

2. Следить за состоянием клапанных пружин и при необходи¬

мости немедленно заменять пришедшие в негодность пружины

новыми.

3. Периодически очищать клапаны от нагара и в случае необ¬

ходимости притирать. Очистку следует производить также во всех

случаях снятия головки блока.

4. Постоянно поддерживать нормальную величину осевого за¬

зора распределительного вала, а при появлении стуков немедленно

отрегулировать зазор.

СИСТЕМА СМАЗКИ

Устройство системы смазки

Система смазки двигателя ЗИС-121 комбинированная: под дав¬

лением, самотеком и разбрызгиванием.

К коренным и шатунным подшипникам, к поршневым пальцам,

к подшипникам распределительного вала и шестерням механизма

распределения масло подается под давлением шестеренчатого мас¬

ляного насоса. Смазка других трущихся поверхностей двигателя

производится самотеком и путем разбрызгивания.

В систему смазки включены фильтры грубой и тонкой очистки

и масляный радиатор. Из масляного резервуара (рис. 27) —

нижнего картера двигателя — масло подается шестеренчатым на¬

сосом в главную магистраль 3 и к масляному , радиатору.

Рис. 26. Положение меток

установки зажигания на ма¬

ховике и картере сцепле¬

ния:

/— метка на картере сцепления;

2— крышка смотрового люка;

3 — метка на маховике

42

В главную магистраль масло поступает из насоса по маслопро¬

воду 8 через фильтр грубой очистки 10. В фильтре грубой очистки

масло, пройдя фильтрующий элемент, освобождается от крупных

механических примесей и поступает (большая часть) в главную

магистраль, а меньшая часть — в фильтр тонкой очистки 5. Эта

часть масла, пройдя фильтрующий элемент тонкой очистки, по ка¬

налу в корпусе фильтра и блока поступает обратно в нижний кар¬

тер двигателя.

Рис. 27. Схема системы смазки:

1 — жаслоприемшпг; 2—масляный насос; 3 — главная магистраль; 4 — редукционный клепав;

5—масляный фильтр тонкой очистки; 6 — валик привода распределителя; 7—канал для смазки

толкателя; 8 — маслопровод к фильтрам; 9 — распределительный вал; 70 — фильтр грубой

очистки

Масло, поступившее в главную магистраль, по каналам в блоке

цилиндров подводится к шейкам коренных подшипников коленча¬

того вала и подшипникам распределительного вала. От среднего

коренного подшипника масло по каналу подводится к валику 6

привода распределителя и шестерням.

|К шейкам шатунных подшипников масло идет от коренных под¬

шипников по каналам в коленчатом валу. От шатунных шеек по

каналам в шатунах масло поступает к поршневым пальцам.

В системе смазки имеется редукционный клапан 4, установлен¬

ный на крышке распределительных шестерен в главной магистрали.

Редукционный клапан состоит из плунжера 10 (см. рис. 22), пру¬

жины 9 и пробки 8, установленных в отверстие крышки распреде¬

лительных шестерен. Клапан отрегулирован на давление масла

43

в системе 3—4 кг/см2. При давлении выше установленного плунжер

клапана отжимается и через открывшееся отверстие масло подается

на шестерии механизма распределения, откуда поступает в нижний

картер двигателя.

Редукционный клапан регулируется только на заводе и в про¬

цессе эксплуатации регулировке не подлежит.

Для контроля за давлением масла в системе смазки на щитке

приборов установлен манометр.

К цилиндрам, кулачкам распределительного вала и к толкате¬

лям масло подается самотеком или путем разбрызгивания.

Кулачки распределительного вала и цилиндры смазываются

маслом, выбрасываемым из отверстий нижних головок шатунов при

совмещении этих отверстий с маояяйыми отверстиями коленчатого

вала.

Для заливки масла в картер к левой стороне блока прикреплен

болтами заливной патрубок, который закрывается крышкой.

Количество залитого в картер масла измеряется указателем

уровня масла, установленным в отверстие блока около заливного

патрубка.

На нижнем конце маслоизмерителя имеются три метки: «]/4»;

«2Д» и «О». Нормальный уровень масла в картере соответствует

метке «4Д».

Масляный радиатор

Масляный радиатор 1 (рис. 28) устанавливается впереди радиа¬

тора системы охлаждения и прикрепляется болтами к кронштейнам

на корпусе облицовки водяного радиатора. Масляный радиатор

включается рукояткой перепускного крана 4.

В радиатор масло поступает от насоса по трубке 2, охлаждается

и по трубке 3 поступает обратно, в нижний картер. Масляный ра-

Рис. 28, установка масляного радиатора:

7 —масляный радиатор: 2 ■— маслоподводящая трубка, '6 — масло-

возвращающая трубка; 4 — храы перепускной

44

диатор включается во всех случаях, когда по условиям работы дви¬

гателя затруднено поддержание его нормалыного теплового режима

(например, летом в жаркую погоду), а также при длительном дви¬

жении на пониженных передачах и на больших оборотах двигателя.

При включенном масляном радиаторе жалюзи необходимо дер¬

жать открытыми.

Масляный насос

Масляный насос двигателя ЗИС-121—шестеренчатый. Он со*

стоит из двух секций одновременного независимого действия

(рис. 29).

По устройству секции аналогичны. Из нижней секции масло

направляется по трубке 12 в главную магистраль, а из верхней

секции — по трубке 16 к масляному радиатору. В том случае,

когда трубопровод масляного радиатора перекрыт краном, масло

из верхней секции направляется в редукционный клапан и через

отверстие клапана поступает обратно в картер.

Насос в сборе верхней частью устанавливается в гнездо блока

цилиндров и закрепляется болтами (см. рис. 13, 14).

В выточки нижнего конца корпуса 5 насоса помещены шестерни

верхней секции, а в выточки крышки 11 корпуса — шестерни ниж¬

ней секции.

Ведущие шестерни крепятся на валике 3 привода на шпонках,

а ведомые свободно вращаются на осях 6 и 10, запрессованных

верхними концами в корпус насоса. В отверстие ведомых шестерен

запрессованы втулки из листовой бронзы.

Между верхней и нижней секциями шестерен установлена пла¬

стина 8У разделяющая насос на две одновременно действующие

независимые секции.

В стыке пластины с корпусом и пластины с крышкой устанав¬

ливаются уплотнительные и регулировочные прокладки для регу¬

лировки зазора между торцами шестерен и плоскостями выточек.

Крышка 11 крепится к корпусу болтами.

Все шестерни масляного насоса имеют прямой зуб » взаимоза¬

меняемы: ведущая с ведущей, ведомая с ведомой.

На верхнем конце валика привода закреплена штифтом шес¬

терня 4 привода, которая входит в зацепление с ведущей шестерней

на распределительном валу.

Масляный насос имеет плавающий маслоприемяик 14 нижней

секции и маслоприемник 17 верхней секции.

Плавающий маслоприемник соединен шарнирно с приемной ка¬

мерой нижней секции насоса питательной трубкой 15. Камера

крепиггся к крышке болтами. Наличие шарнирного соединения позво¬

ляет маслоприемнику принимать масло из верхних, наиболее чистых

слоев и обеспечивать подачу масла в магистраль при длительных

подъемах автомобиля (до 28° наклона двигателя).

Маслоприемник состоит из следующих основных деталей: кор¬

пуса, крышки корпуса, сетки и питательной трубки. Корпус и

крышка отштампованы из листовой стали. В корпус впаяна сетка,

45

по 5-5

46

Рис. 29. Масляный насос:

1 — шестерня ведущая нижнев

секции; 2 — шестерня ведущая

верхней секции; 3 — валик при¬

вода; 4—шестерня привода на¬

соса; 5—корпус насоса; 6—ось

ведомой шестерни верхней сек¬

ции; 7—шестерня ведомая верх¬

ней секции; в — пластина-перего¬

родка верхней и Нижней секций:

9 — шестерня ведомая нижней

секции; 10 — ось ведомой ше¬

стерни нижней секции; 11 —

крышка корпуса: 12 т 16 — трубки

подачи масла; 13 — редукционный

клапан; 14— маслоприемник ниж¬

ней секции; 15 — трубка масло-

приемника; 17 — маслоприемник

верхней секиии; 18 — пружина

редукционного клапана

Она закрыта крышкой с прорезями для прохода масла в корпус.

Из приемной камеры масло переносится во впадинах зубьев ше¬

стерен и по трубкам поступает в главную магистраль из нижней

секции, а в радиатор из верхней секции.

Трубка 12 подачи масла в главную магистраль прикреплена

болтами к выходному отверстию крышки корпуса и блоку цилинд¬

ров, а трубка 16 подачи масла в радиатор — к выходному отверстию

корпуса насоса и блоку цилиндров. Между фланцем трубки и кор¬

пусом насоса установлен редукционный клапан 13.

Устройство редукционного клапана показано на рис. 29.

С повышением давления масла в трубке шарик, отжимая пру¬

жину 18, поднимается и открывает отверстие, через которое масло

снова поступает в нижний картер.

Принцип действия шестеренчатого насоса заключается в сле¬

дующем. Пара шестерен, находясь в закрытом корпусе, при вра¬

щении образует со стороны выхода зубьев из зацепления разреже¬

ние, а со стороны входа в зацепление — повышенное давление.

Это объясняется тем, что зубья при выходе из зацепления своими

впадинами захватывают масло в приемной камере и несут его до

•последующего входа в зацепление. При входе в зацепление зубья

другой шестерни входят во впадины и вытесняют масло.

Масляный фильтр

Масляный фильтр — комбинированный. Он состоит из двух сек¬

ций: грубой очистки и тонкой очистки (рис. 30). Фильтрующие

элементы секций устанавливаются в литом корпусе в отдельные

цилиндры. Корпус 1 крепится к блоку цилиндров с левой стороны

болтами. Секция грубой очистки включена в системе смазки между

насосом и главной магистралью, а секция тонкой очистки — между

секцией грубой очистки и картером.

Фильтрующий элемент секции грубой очистки (рис. 31) монти¬

руется на крышке 8 корпуса. Он состоит из набора стальных

фильтрующих пластин 9 и промежуточных пластин 11 в виде звез¬

дочек. Пластины набираются на стержень прямоугольного сечения

и затягиваются гайкой 14 с замочной шайбой, направляющей шай¬

бой 4 и концевой шайбой 3.

На стержне имеется сальник 5, который затягивается гайкой 6.

На шпильки 2, ввернутые в крышку корпуса, устанавливаются

опорная шайба 1 фильтрующего элемента и крышка 13, которые

затягиваются гайками. В крышке 13 имеется отверстие а для вы¬

хода очищенного масла в канал корпуса. В зазор между фильт¬

рующими пластинами входят очищающие пластины 10, которые

посажены на шпильку 12 квадратного сечения, закрепленную не¬

подвижно в крышке корпуса. Для очисти зазоров между фильт¬

рующими пластинами элемента необходимо- повернуть рукоятку 15.

Толщина пластин: фильтрующих 0,32—0,35 мм, промежуточных

0,1—0,12 мм, очищающих 0,05—0,06 мм.

47

48

Рис* 30. Фильтр грубой и тон¬

кой очистки масла:

I — корпус фильтров; г — фильтрую¬

щий элемент тонкой очистки;

3— крышка корпуса, 4 — пружина;

5 — трубка; 6 — крышка фильтра

грубой очистки; 7 — валик рукоятки;

8 — фильтрующий элемент грубой

очистки; 9— пружина; 10 — пробка;

II — перепускной клапан; 72—-пру¬

жина клапана; 13 — масляный канал;

14—пробка клапана

Крышка фильтра в сборе с фильтрующим элементом крепится

к корпусу фильтров болтами. Между крышкой и корпусом уста¬

новлена уплотняющая прокладка.

Рис. 81. Фильтрующий элемент секции грубой очистки:

/ — опорная шайба; 2 — шпилька; 3 и 4 — шайбы; 5 — сальник; 6 — гайка; 7 — валик рукоятки;

8 — крышка корпуса; 9 — фильтрующая пластина; 10 — очищающая пластина; 11 — промежуточ*

пая пластина; 12 — шпилька очищающих пластин; 13 — крышка фильтрующего элемента;

14 — гайка; 15 — рукоятка; а — отверстие для выхода очищенного масла

Масло из насоса поступает в цилиндр секции грубой очистки

(рис. 32), откуда через зазоры между пластинами фильтрующего

элемента 8 проходит в каналы, образованные в элементе отвер¬

стиями в пластинах.

Из этих каналов через отверстия в нижних шайбах и выход¬

ное отверстие а (рис. 32) в крышке элемента масло поступает

в главную магистраль и маслоприемник секции тонкой очистки.

Если фильтрующий элемент грубой очистки засорился, масло

начинает поступать в магистраль через перепускной клапан 11,

минуя фильтрующий элемент. Перепускной клапан установлен

в корпусе фильтра и отрегулирован на давление 1,0 кг!см3.

4—2507

49

Устройство клапана показано на рис. 30 'Клапан отрегулирован

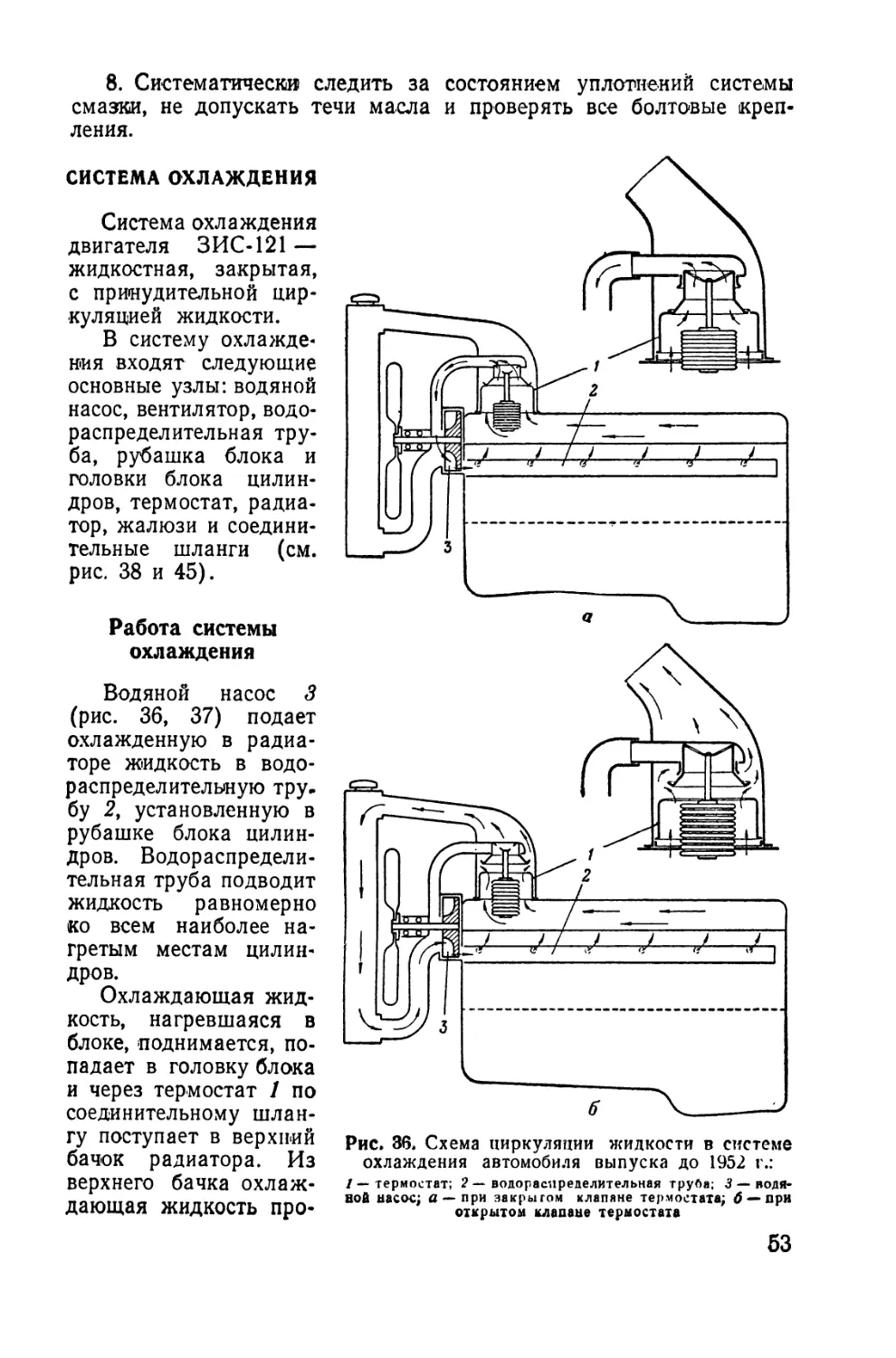

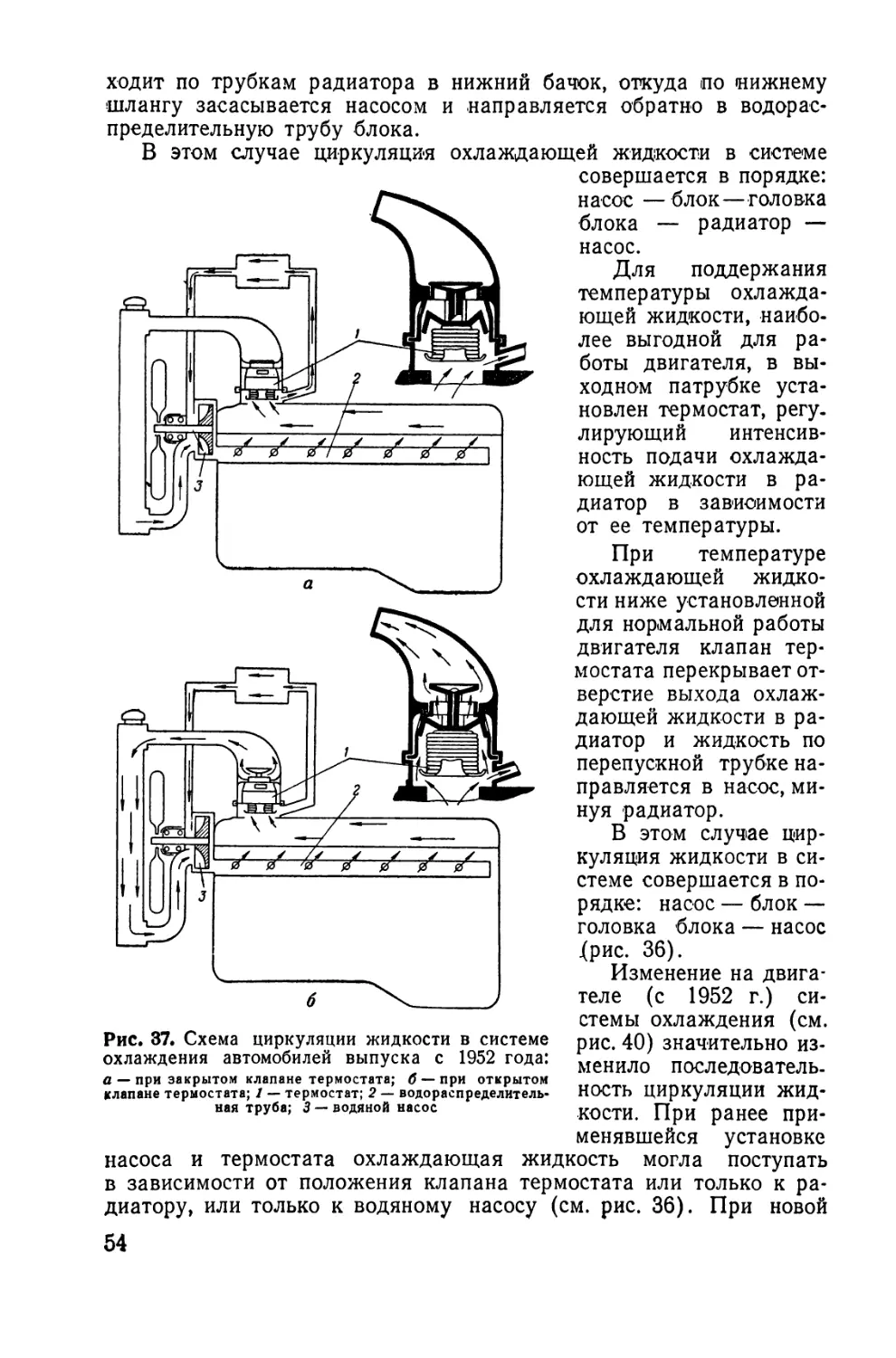

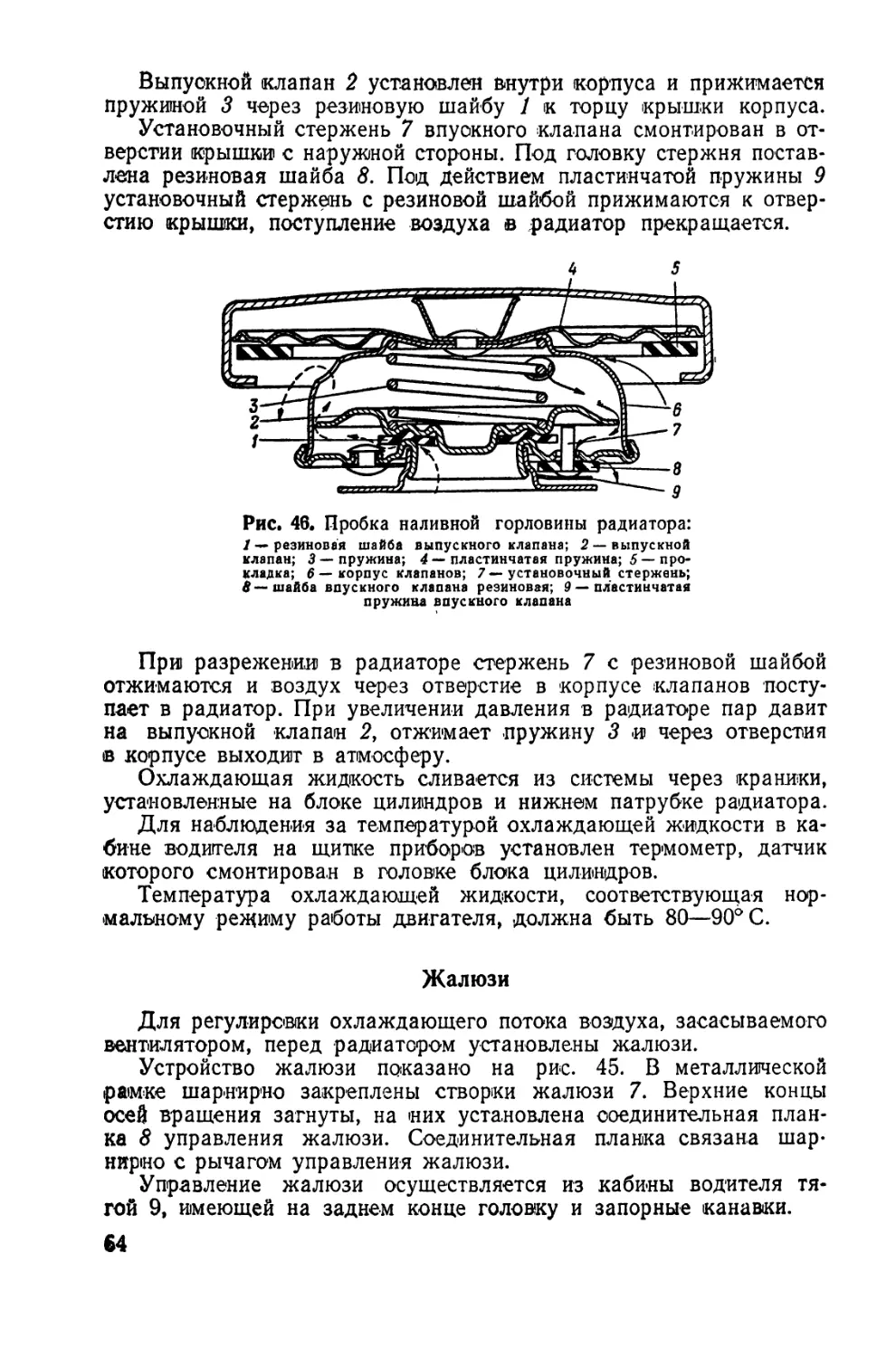

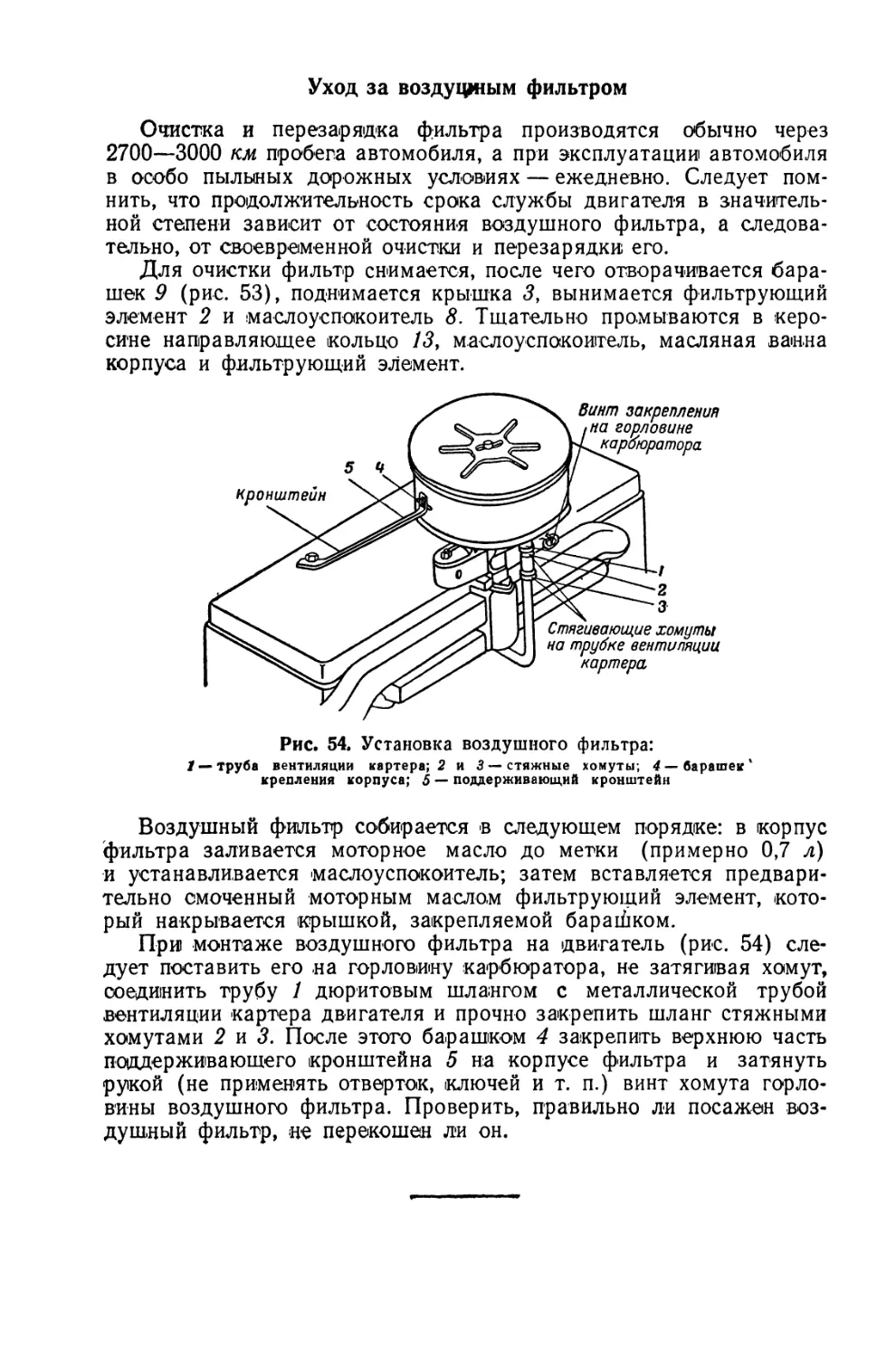

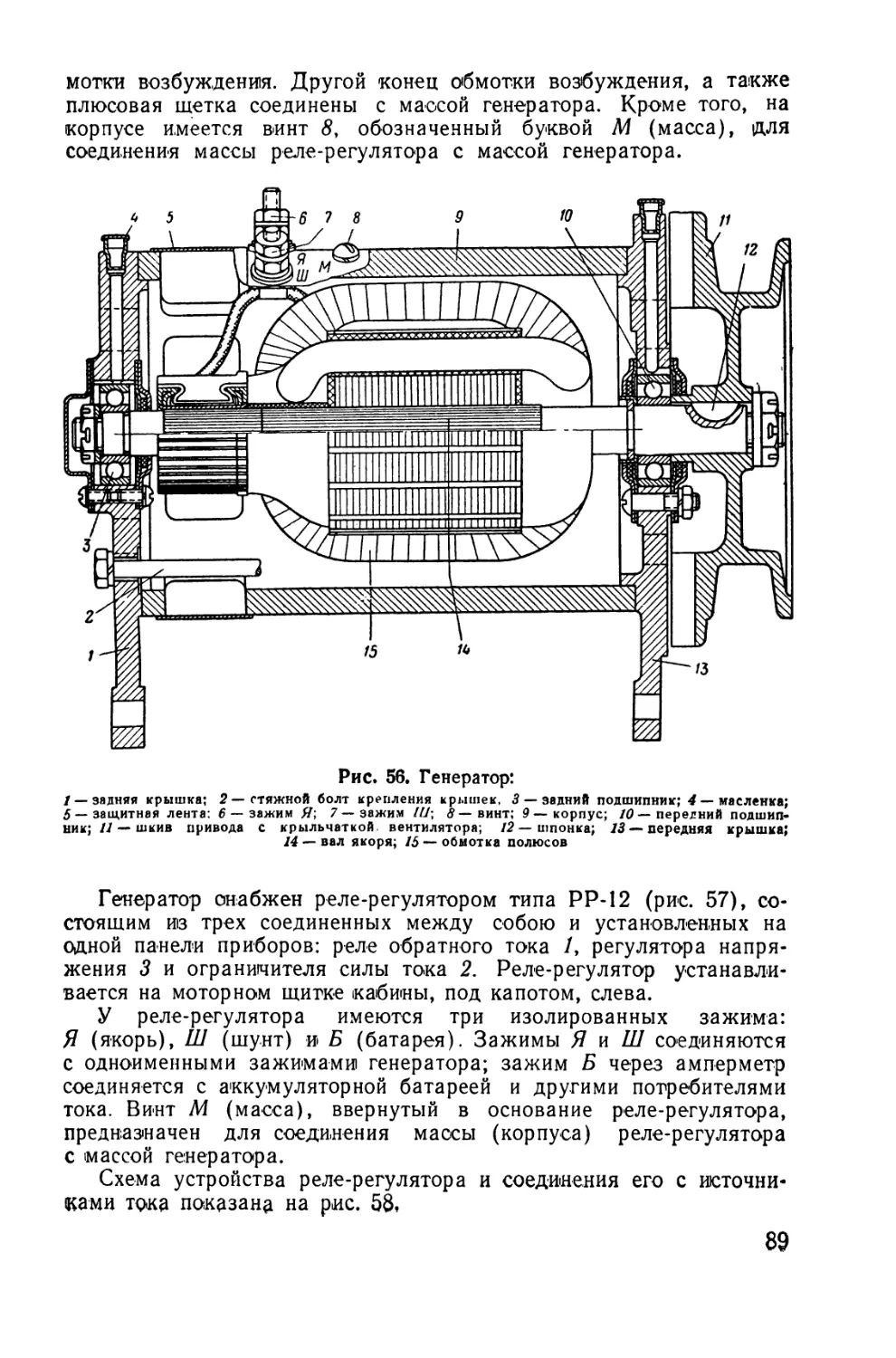

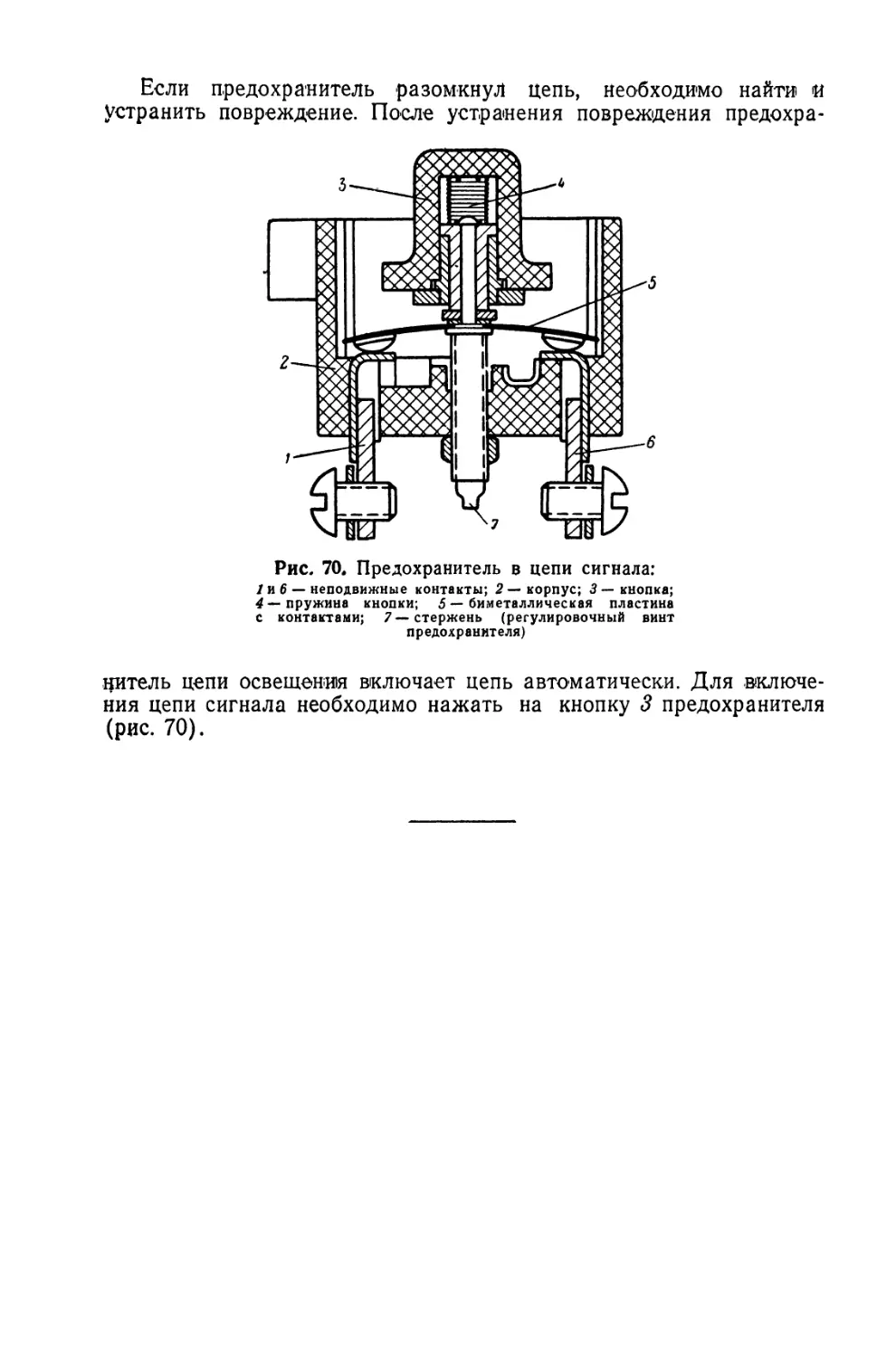

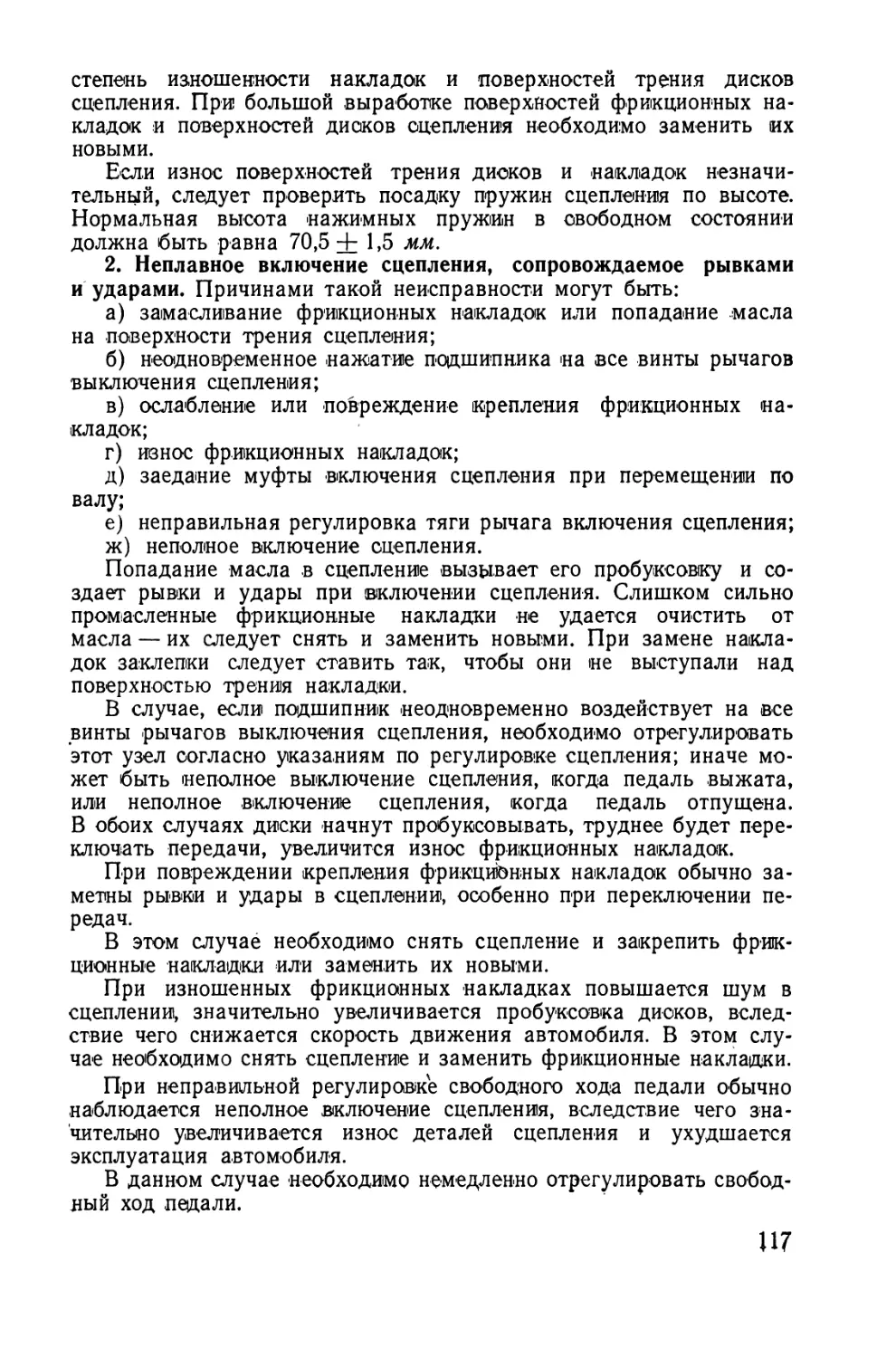

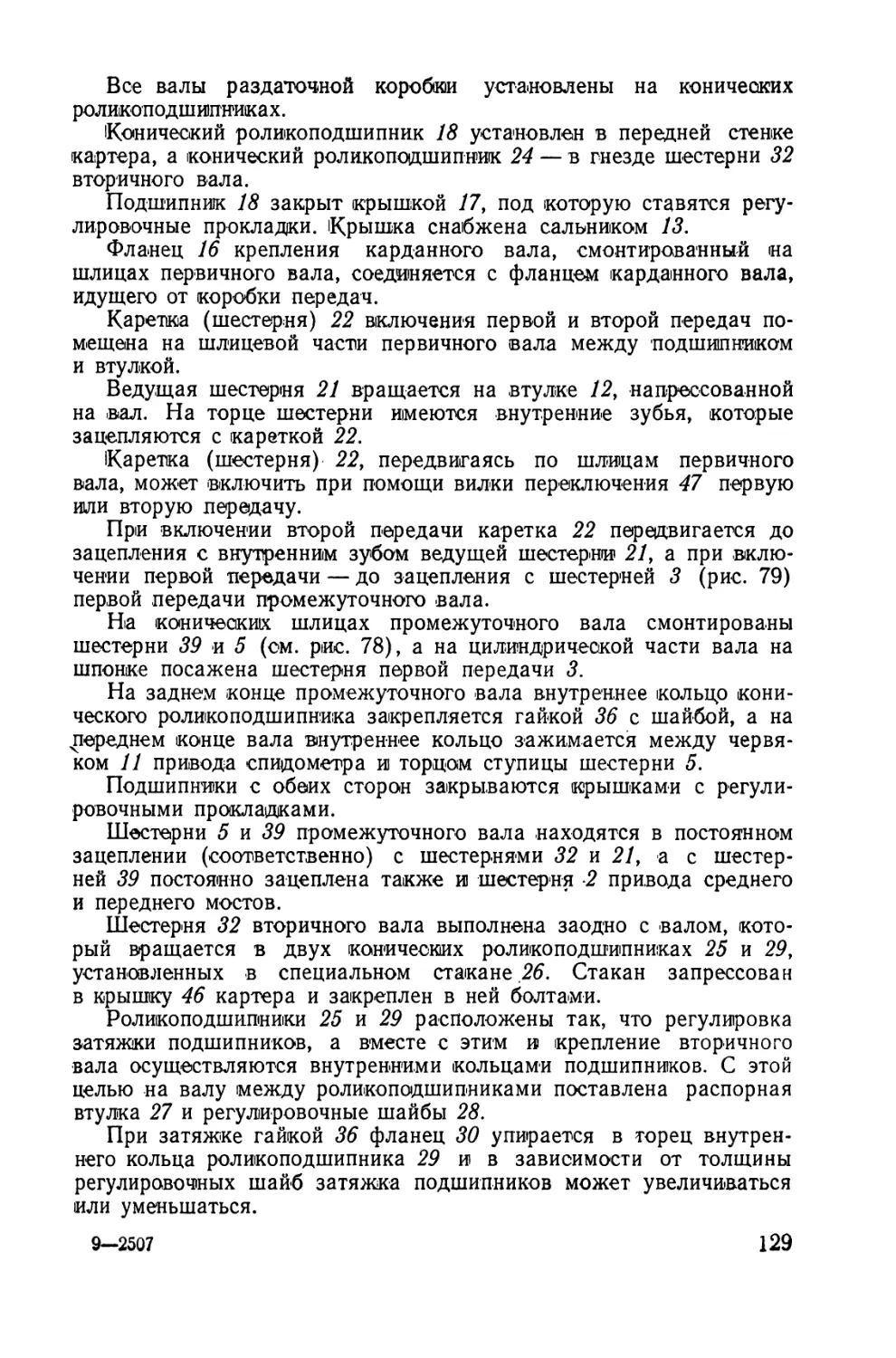

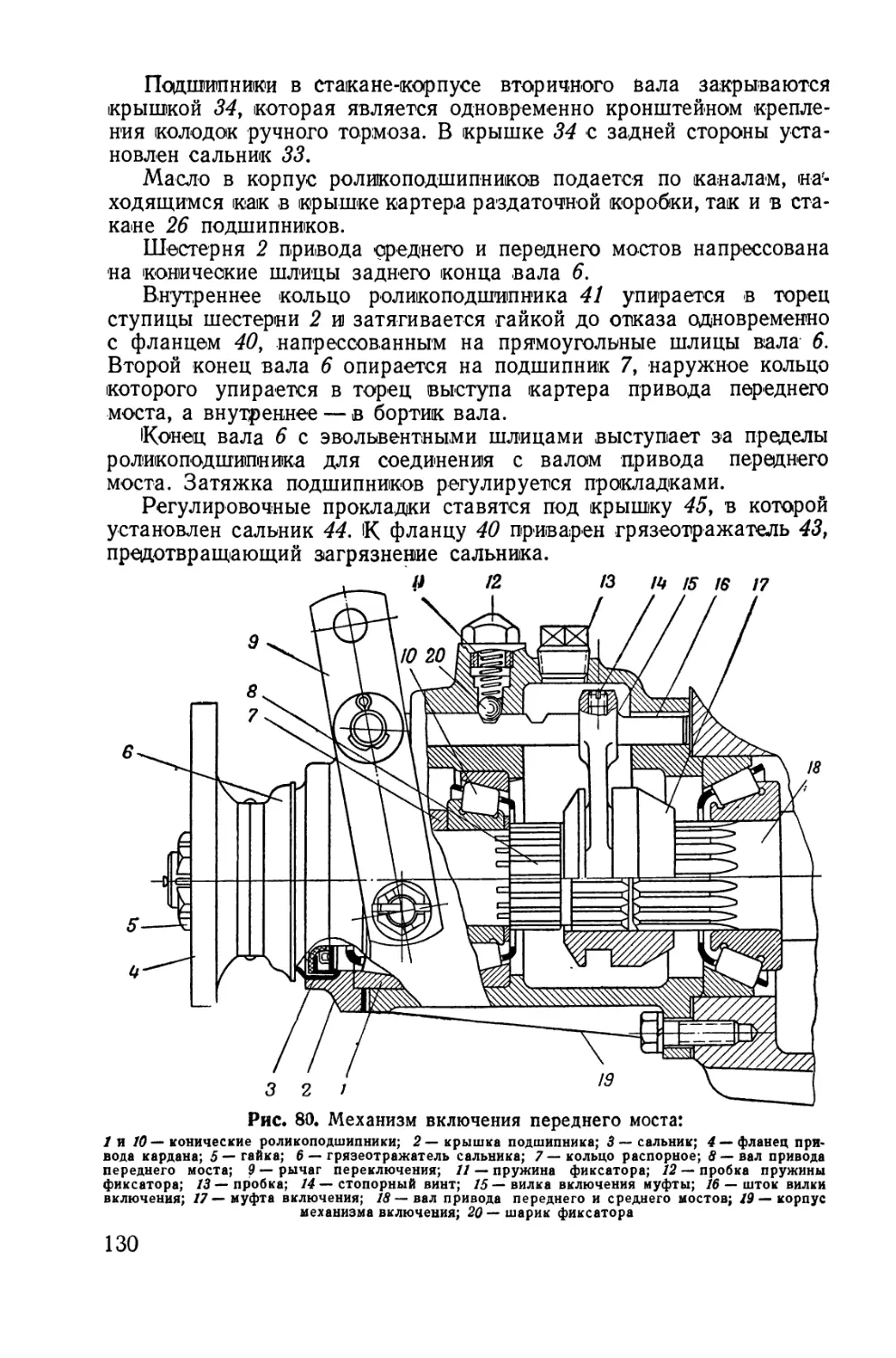

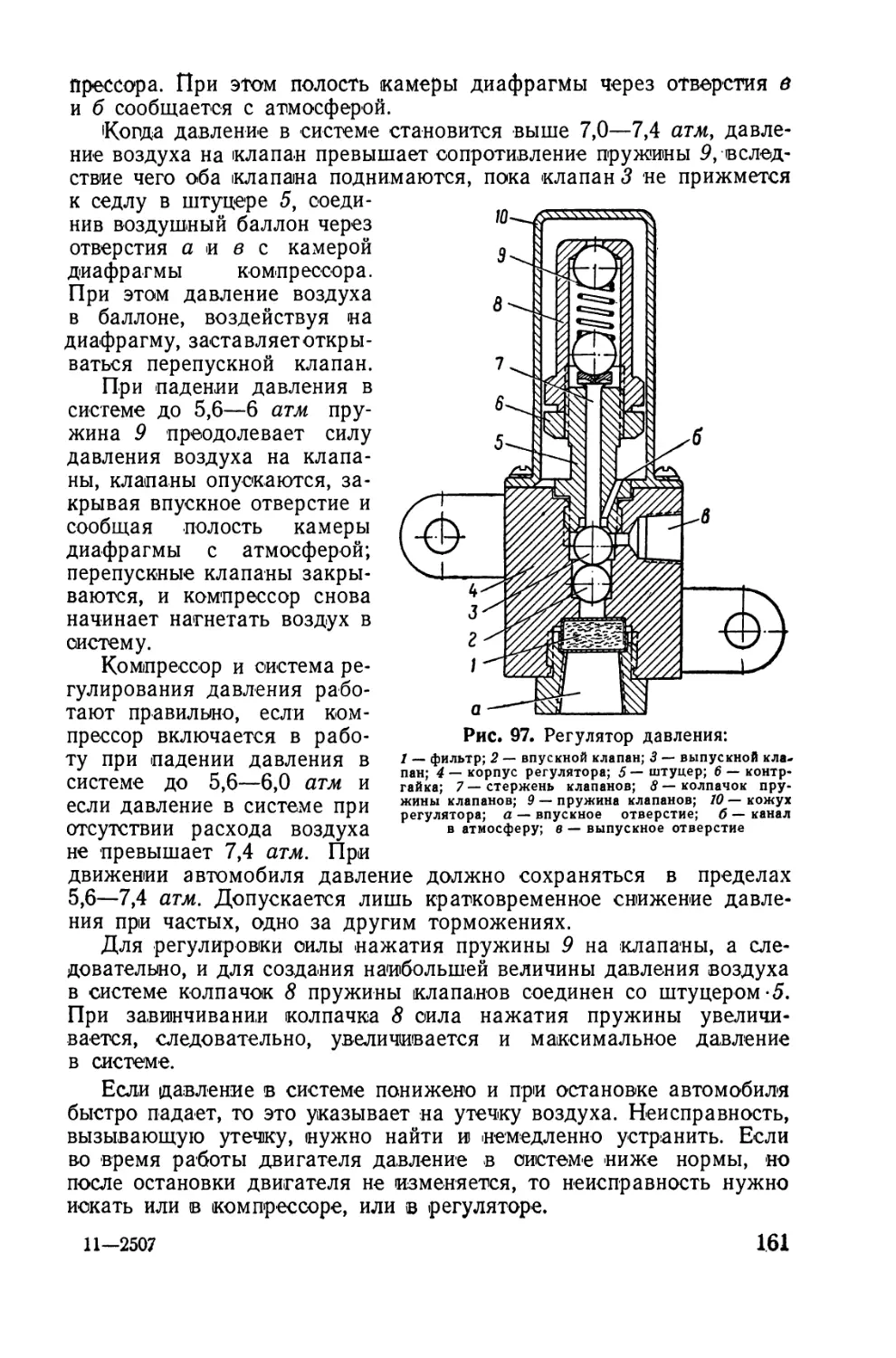

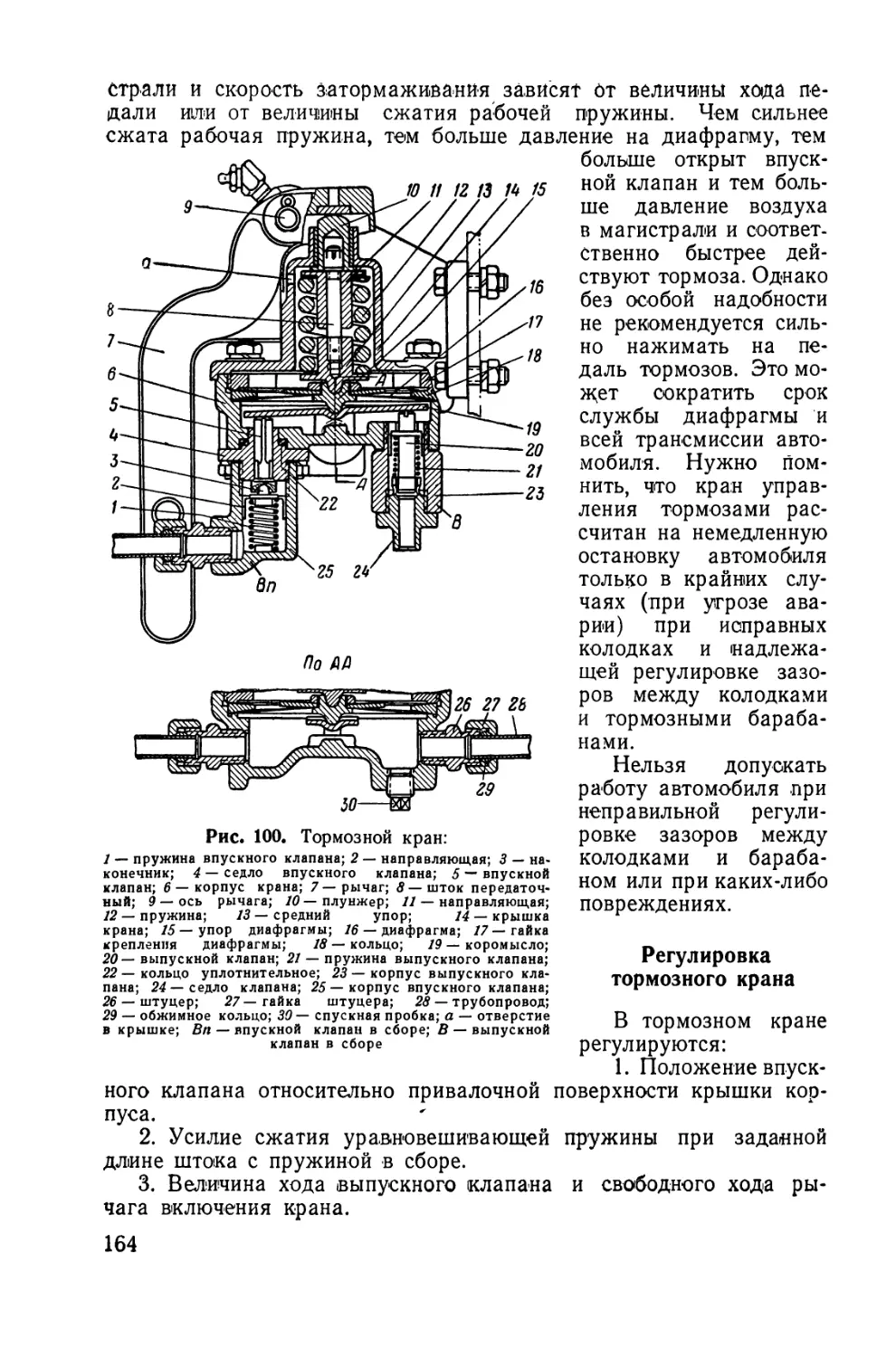

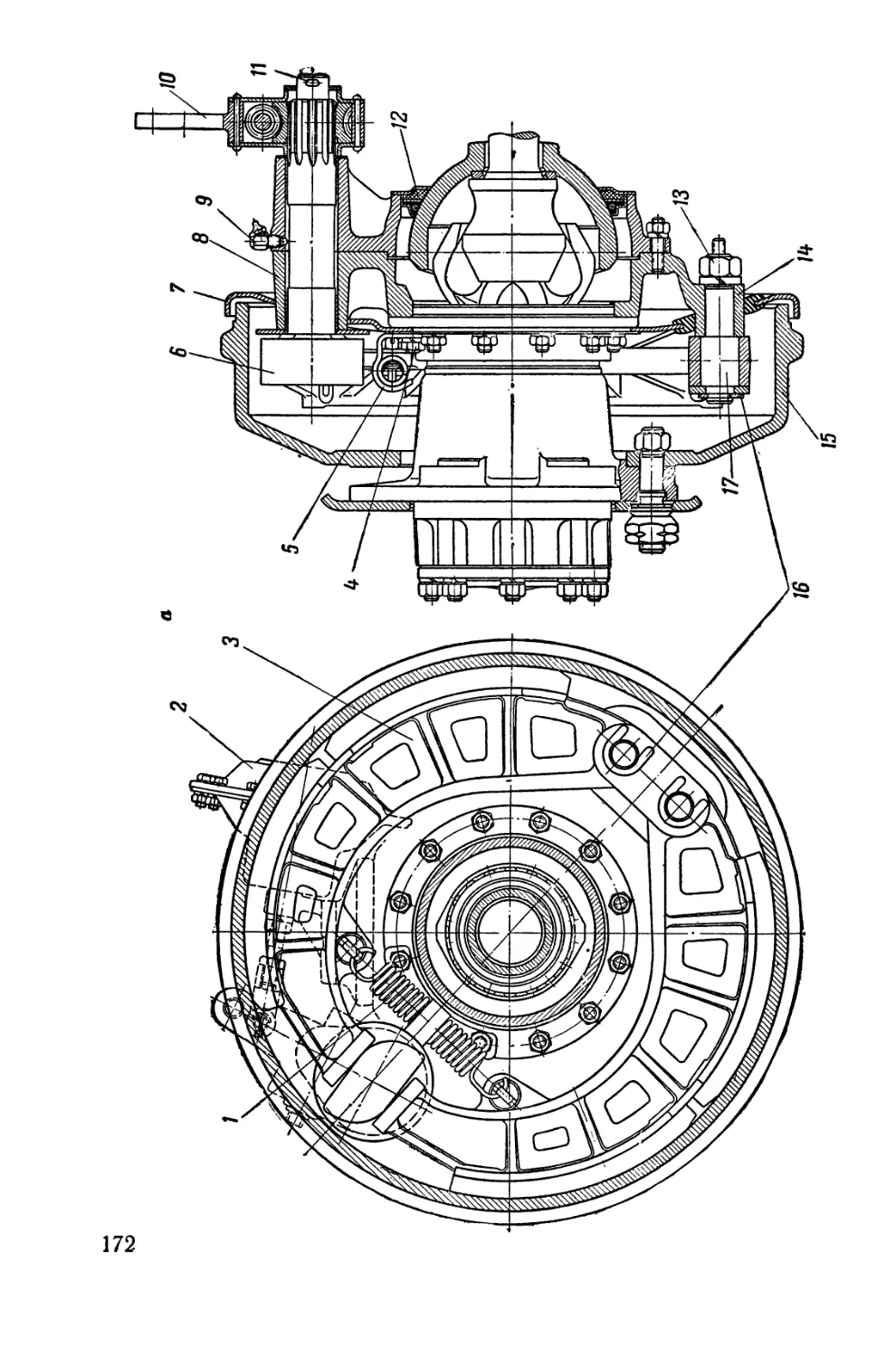

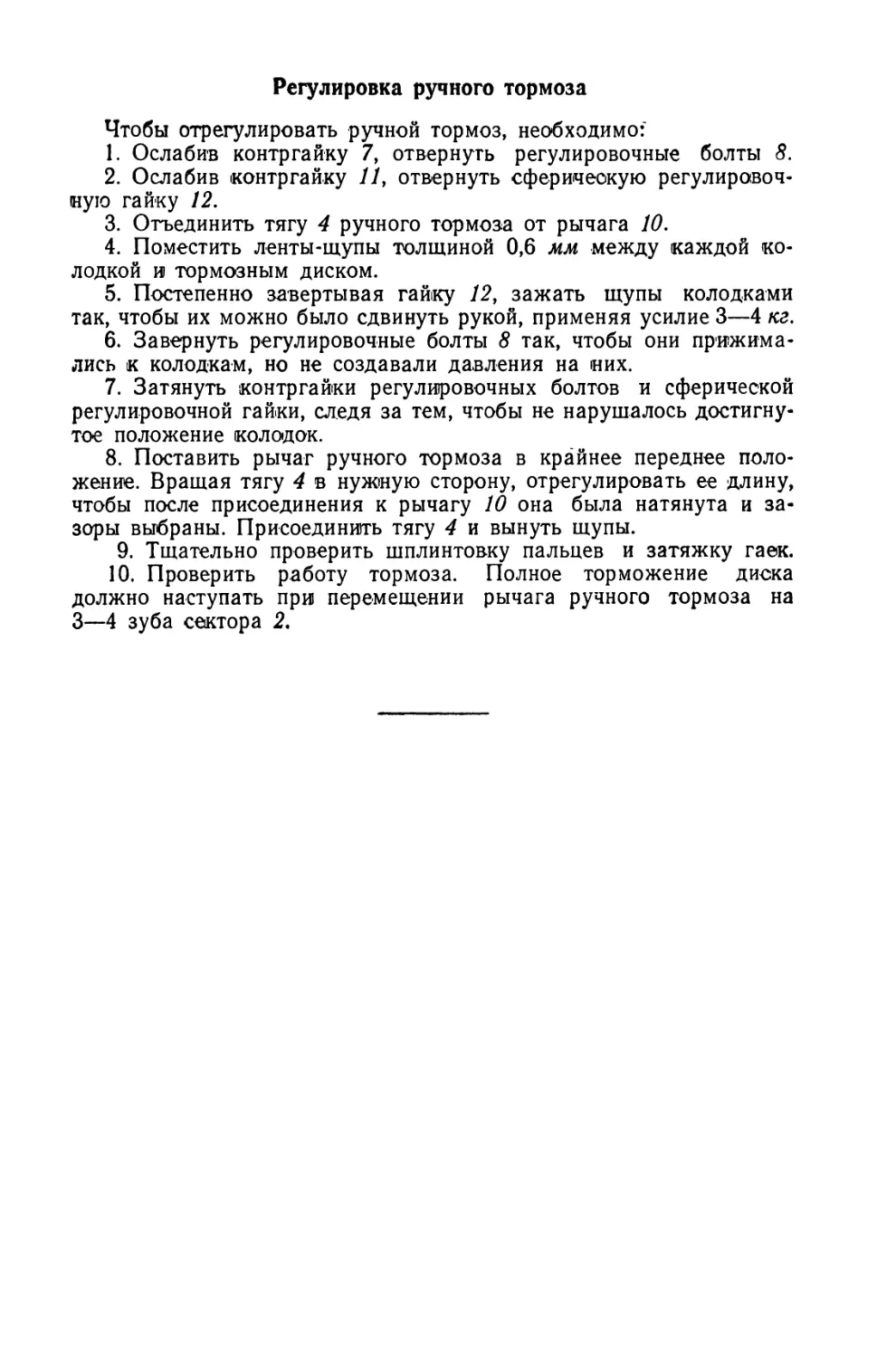

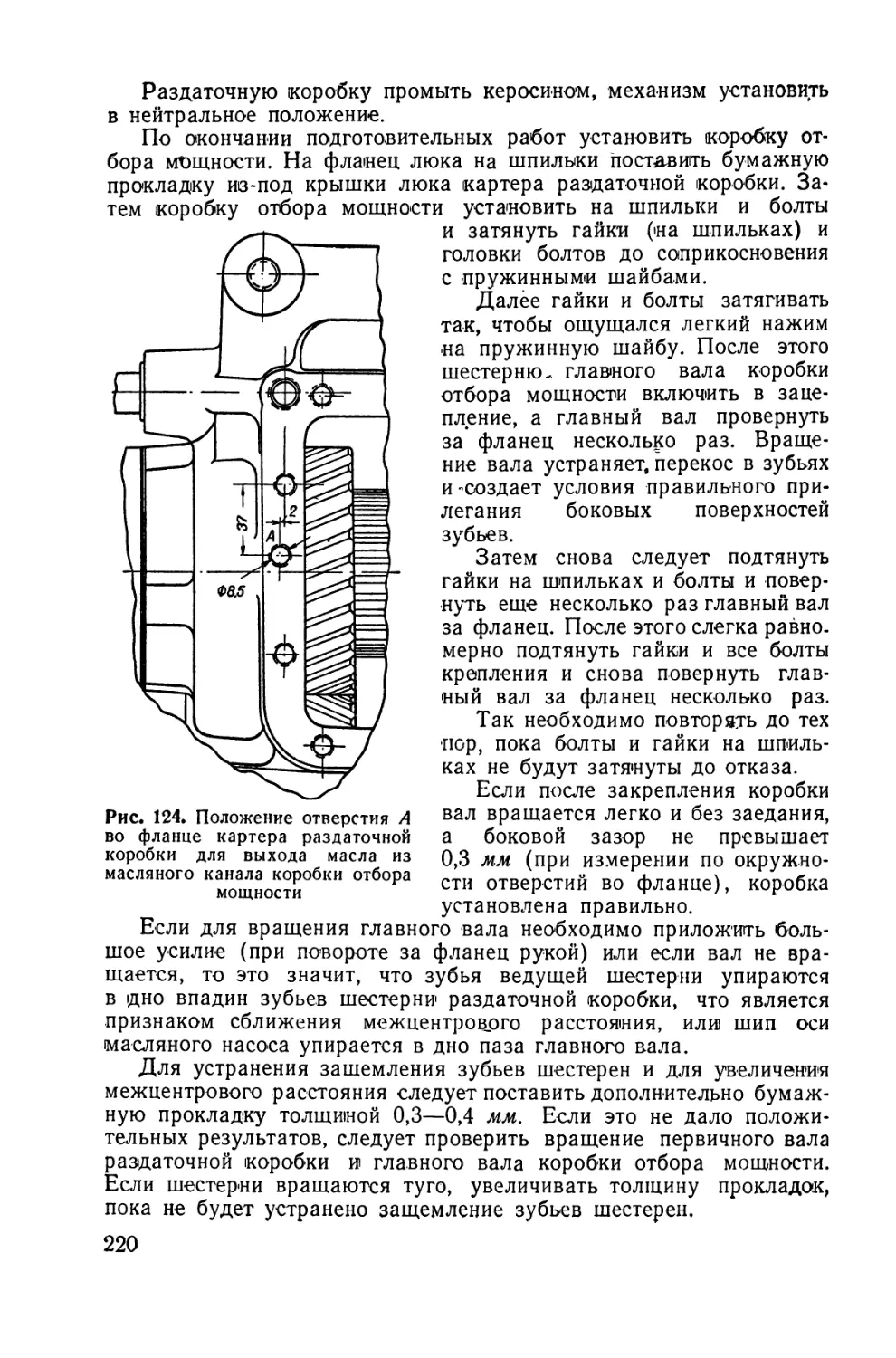

на заводе и не подлежит регулировке в процессе эксплуатации.