Автор: Леченкова Л.Е. Кабиров М.М. Персиянцев М.Н.

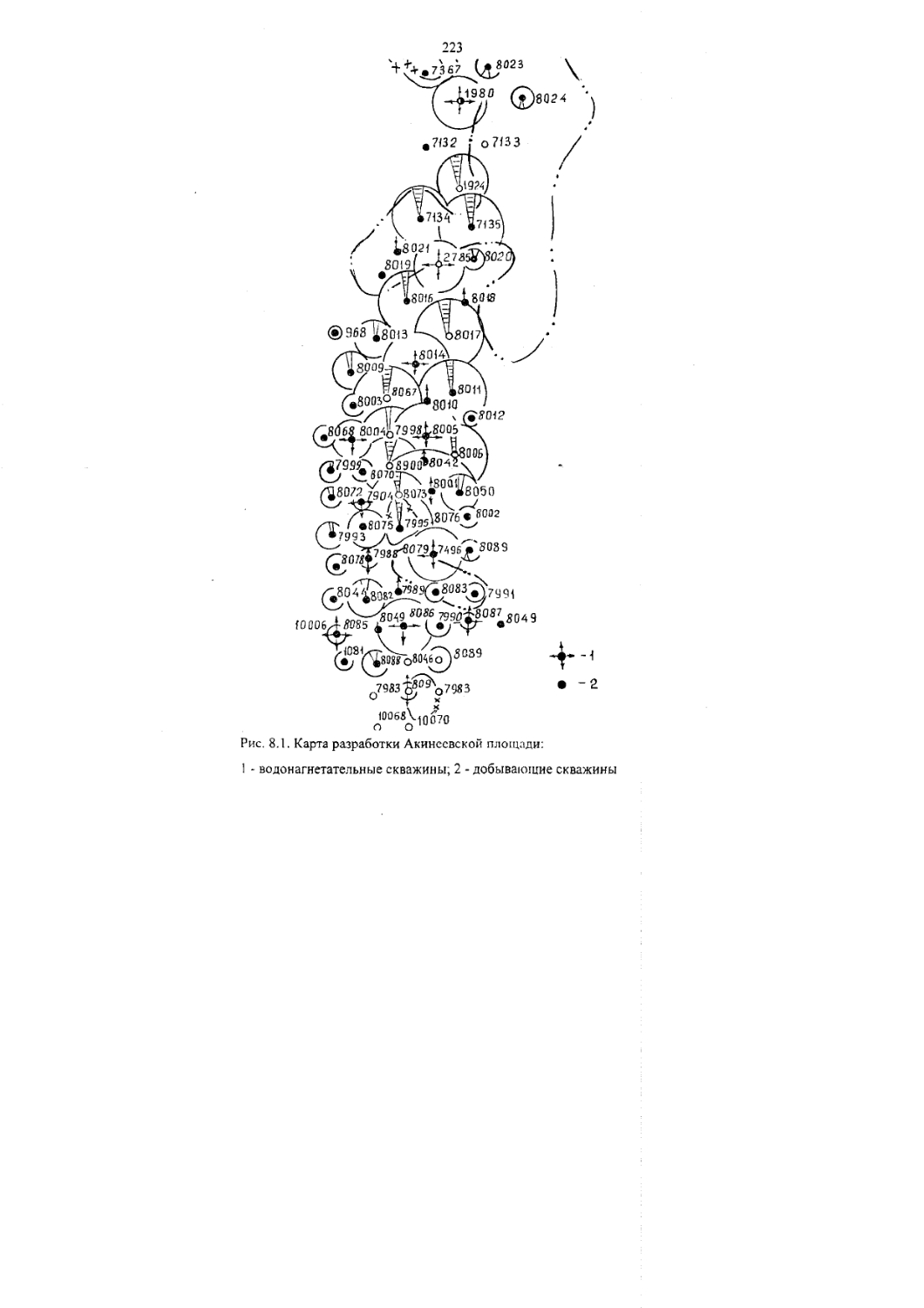

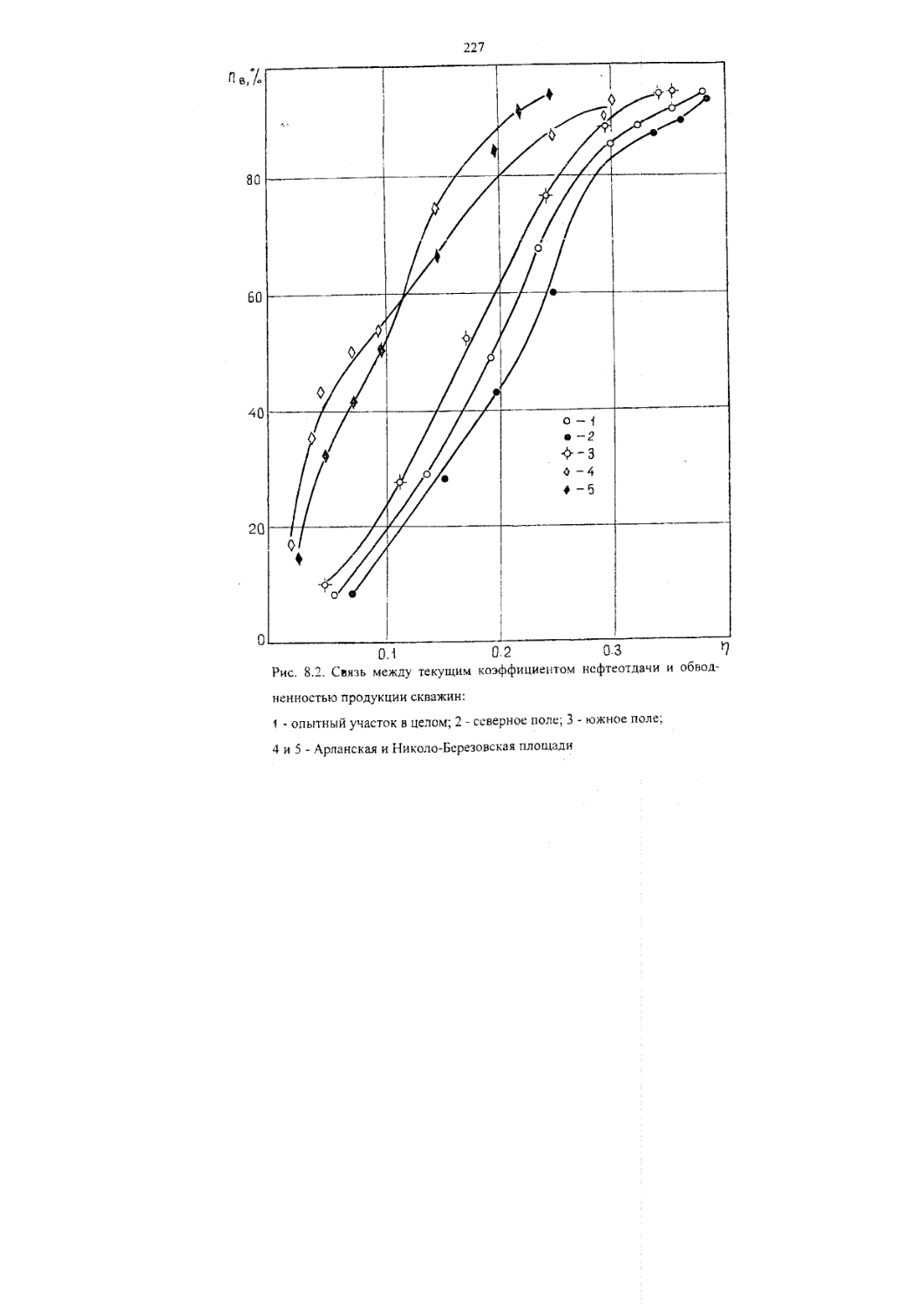

Теги: горные работы при разработке месторождений полезных ископаемых полезные ископаемые нефть

ISBN: 5-7831-0143-5

Год: 1998

Текст

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО * ' ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

Посвящается 50 летим

Уфимского государственного нефтяного

технического университета

Л.Е. Ленченкова, М.М. Кабиров, М.Н. Персиянцев

ПОВЫШЕНИЕ НЕФТЕОТДАЧИ НЕОДНОРОДНЫХ ПЛАСТОВ

УЧЕБНОЕ ПОСОБИЕ

Уфа 1998

ББК 26.325.31

Л 33

УДК 622.276.4

Ленченкова Л.Е., Кабиров М.М., Персиянцев М.Н.

Повышение нефтеотдачи неоднородных пластов: Учебное пособие

Уфа: Изд-во УГНТУ, 1998. - 255 с. ISBN 5-7831-0143-5

В учебном пособии обоснованы и приведены основные показатели аффективное™ вытеснения нефти из пористой среды водой и растворами композиций химических реагентов, изложены основные факторы, влияющие на нефтеотдачу. Рассмотрены методы экспериментальных исследований процессов вытеснения нефти.

Значительное место занимают вопросы, связанные с подготовкой и проведением промысловых испытаний по изучению эффективности новых методов увеличения нефтеотдачи неоднородных пластов в различных геологофизических условиях.

Учебное пособие предназначено для студентов, специализирующихся по разработке нефтяных месторождений и нефтеотдаче пластов. Оно будет полезно инженерам-нефтяникам в их'практической работе.

Табл. 24. Ил. 41. Библиогр. 11.3 назв.

Рецензенты: отдел по увеличению нефтеотдачи БашНИПИнефть;

доктор геол.-минер, наук Е.В. Лозин

Редактор издательства А.А. Синилова 2804020200-41

Л --------------- 34-98 ISBN 5-7831-0143-5

-98

© Л.Е. Ленченкова, М.М. Кабиров, М.Н. Персиянцев, 1998

© Уфимский государственный нефтяной технический университет, 1998 г---------------------------------------1

№ — . ., ..... ..

ЕМ,.. ,дтек4 ;

3

ВВЕДЕНИЕ

Одним из элементов понятия оптимальности систем разработки нефтяных месторождений является достижение максимально возможной и экономически оправданной величины нефтеотдачи пластов. К сожалению, при разработке залежей нефти достигаемая средняя нефтеотдача не превышает 34-37 %, а по месторождениям Российской Федерации составляет примерно 40-43 %.

Таким образом, при существующих технологиях добычи нефти до 60 %, а в некоторых случаях до 85 %, запасы нефти останутся неизвлеченными.

В связи с этим решение проблемы увеличения коэффициента нефтеотдачи, следовательно, увеличения извлекаемых запасов нефти, имеет большое социально-экономическое значение для всего народного хозяйства.

На величину нефтеотдачи пласта влияет значительное количество одновременно действующих параметров, характеризующих геолого-физические и технологические условия разработки нефтяных залежей. Исследования, проводимые в последние годы, направлены на более полный учет реальных условий извлечения нефти. Большое внимание при этом уделяется учету неоднородности пластов по проницаемости, расчлененности, прерывистости, а также исследованию и учету реологических свойств нефтей.

)3 предлагаемой читателю книге большое внимание уделено экспериментальному изучению особенностей процессов нефтевытеснеиия из моделей неоднородных пластов. Показано, что проницаемостная и послойная неоднородность пластов существенно влияет на полноту вытеснения нефти из пористой среды.

Таким образом, неоднородность пластов, система размещения и плотность сетки скважин в сочетании с другими неблагоприятными условиями разработки существенно ухудшают охват продуктивных пластов воздействием нефтевытесняющих жидкостей.

Значительное место в книге занимают результаты лабораторных и промысловых работ по разработке^ испытанию новых технологий увеличения ох

4

вата неоднородных пластов нефтевытесняющими агентами на основе использования относительно дешевых и доступных химических продуктов, часто я з-ляющихся отходами химической и нефтехимической промышленности. Изложены результаты промысловых испытаний способов увеличения нефтеотдачи пластов на месторождениях АНК "Башнефть" и ОАО "Оренбургнефть".

В заключительном разделе книги приведены некоторые примеры использования сточных вод других предприятий для повышения эффективности вытеснения нефти из пласта на месторождениях АНК «Башнефть». Показано, что многие эксперименты нефтяников республики Башкортостан по этой проблеме оказались технологически и экономически оправданными и заслуживают тщательного изучения и широкого распространения.

В разделах 5 и 6 использованы и получили развитие новые идеи преф. Р.Н.Фахретдинова по использованию различных химических продуктов для увеличения нефтеотдачи пластов.

Исследования по разработке технологий воздействия на неоднородные пласты композициями на основе силиката натрия выполнены под руководством академика РАЕН А.Т. Горбунова.

Экспериментальные исследования по нефтевытеснению из моделей неоднородных пластов выполнены с участием с.н.с. В.Г.Султанова.

Разделы написаны: 1, 2, 3 - М.М.Кабировым, Л.Е. Ленченковой и М.Н.Персиянцевым, 4 и 5 - Л.Е.Ленченковой, 6 - Л.Е.Ленченковой и М.Н.Персиянцевым, 7 - М.М.Кабировым и Л.Е.Ленченковой.

Авторы выражают свою глубокую благодарность сотрудникам УГНТУ и НИИНефтеотдача, оказавшим неоценимую помощь в подготовке материалов к

изданию книги.

5

1. ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ ИЗВЛЕЧЕНИЯ НЕФТИ ИЗ ЗАЛЕЖЕЙ ПРИ ИХ ЗАВОДНЕНИИ

1.1. Коэффициент нефтеотдачи пласта

Важнейшим показателем эффективности применяемых систем разработки нефтяных месторождений, характеризующим полноту выработки запасов нефти, является коэффициент нефтеотдачи, представляющий собой отношение извлекаемого количества нефти QHn к начальным балансовым запасам QHh

Q ни „

------. (i.ij

QHS

Таким образом, коэффициент нефтеотдачи - это относительная величина, показывающая, какой объем нефти от начальных балансовых запасов извлекается или может быть извлечен из выработанной или предположительно выработанной залежи до предела экономической рентабельности эксплуатации и является показателем завершенного процесса разработки или такого, который предполагается завершить в определенных условиях. Такое определение коэффициента нефтеотдачи, связанное со временем и пространством, наиболее полно удовлетворяет требованиям, высказанным в работах различных авторов и отраслевых инструкциях [1,2, 3, 4, 5, б, 7, 8].

Коэффициент нефтеотдачи можно вычислить, пользуясь отношением разности начальной SjIH и остаточной Son нефтенасыщенности пород залежи к начальной нефтенасыщенности, т.е.

(1.2) Shh

Обычно нефтеотдача пластов, определяемая по формулам (1.1 и 1.2), выражается в долях единицы или в процентах.

Из определения коэффициента нефтеотдачи следует, что он не характеризует физически возможную предельную полноту нефтеизвлечения, показывая только ту долю нефти, которая может быть извлечена из залежи при разра-

6 ботке ее до экономически целесообразного предела. Таким образом, понятие «коэффициент нефтеотдачи» является, по существу, условным: оно определяет только ту часть балансовых запасов, извлечение которых экономически целесообразно.

Конечный коэффициент нефтеотдачи, в зависимости от усл овий его расчета, может быть проектным и фактическим. Фактическая нефтеотдача определяется по результатам суммарной добычи нефти в конце разработки залежи, а проектная нефтеотдача рассчитывается теоретическим путем при составлении технологических схем и проектов разработки. Приводимые в технической литературе данные о достигнутых значениях нефтеотдачи в основном отражают проектные значения нефтеотдачи, так как очень мало месторождений, разработка которых в настоящее время завершена.

Эффективность извлечения нефти из нефтеносных пластов современными, промышленно освоенными методами разработки, с точки зрения обеспечения полноты выработки запасов во всех нефтедобывающих странах считается неудовлетворительной. В подтверждение этому достаточно сказать, что средний конечный коэффициент нефтеотдачи по данным ряда специалистов то всем месторождениям мира не превышает 0,34-0,39. Это означает, что если не применять принципиально новые методы улучшения выработки запасов, то около 65 % начальных запасов нефти останутся неизвлеченными.

Еще в более широком диапазоне (0,10 - 0,80) изменяются конечные коэффициенты нефтеотдачи по отдельным разрабатываемым месторождениям.

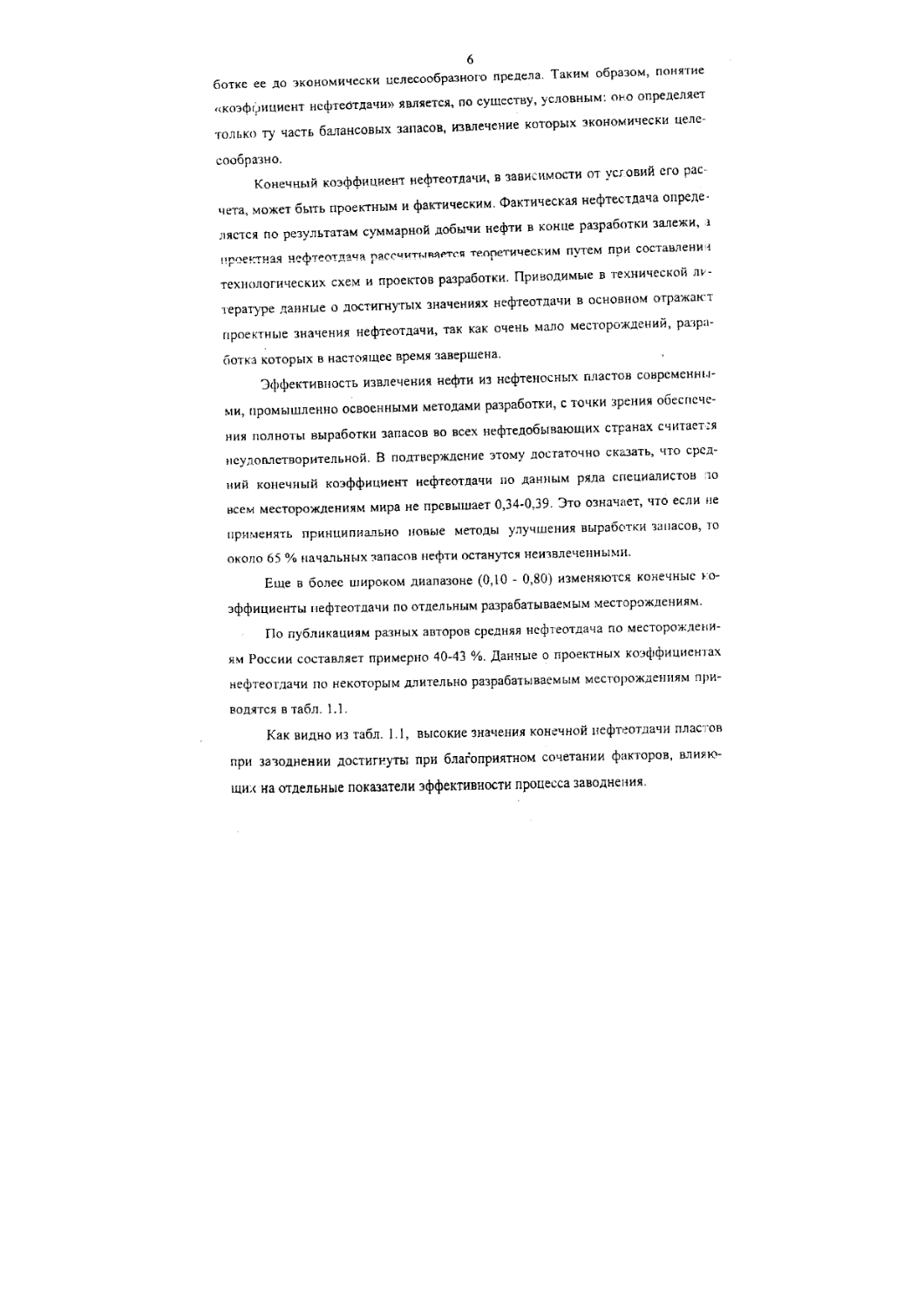

По публикациям разных авторов средняя нефтеотдача по месторождениям России составляет примерно 40-43 %. Данные о проектных коэффициентах нефтеотдачи по некоторым длительно разрабатываемым месторождениям приводятся в табл. 1.1.

Как видно из табл. 1.1, высокие значения конечной нефтеотдачи пластов при зазоднении достигнуты при благоприятном сочетании факторов, влияющих на отдельные показатели эффективности процесса заводнения.

7

Таблица 1.1

Коэффициенты нефтеотдачи по некоторым залежам, длительно разрабатываемым на жестко-водонапорном режиме [64, 82]

Залежь (или месторождение), пласт Вязкость нефти, мПа с Коэффициент нефтеотдачи

проект -ный текущий (процент обводненности)

Бавлинское, Д1 2,40 0,593 0,491 (91)

Альметьевская, Д' +Д0 4,00 0,548 0,427 (69)

Южно-Ромашкинская, Д1 5,00 0,543 0,414(84)

Абдрахмановская, Д1 2,74 0,568 0,436 (80)

Миннибаевская, Д1+Д0 2,80 0,560 0,442 (84)

Мух; новское (III объект), Д1+Д4 0,77 0,590 0,520 (80)

Дмитровское, СЗ 1,48 0,650 0,510(82)

Куленювское, АЗ 0,65 0,620 0,560 (94)

Туймазинское, Д1 2,55 0,608 0,541 (95)

Туймазинское, Д2 2,60 0,523 0,489 (91)

Константиновское, Д2 1,46 0,642 0,652 (93)

Леонидовская+Серафимовская, Д1 2,43 0,593 0,577 (93)

Арланская, С1-2Н 18,00 0,453 0,426 (96)

Вятская, С1-2Н 19,00 0,427 0,350 (92)

Арлачская, С2-2К 8,00 0,247 0,042 (41)

Николо-Березовская, С1-2Н 17,00 0,404 0,359 (93)

Белебеевское, Д1 4,00 0,290 0,150 (97)

Знаменское, Д1 3,80 0,310 0,240 (97)

8

Неблагоприятные сочетания этих факторов могут снизить нефтеотдачу до 20-25 и даже до 10-15 % [81, 82].

Сопоставление фактических значений нефтеотдачи пластов с достаточно высокими проектными конечными значениями показывает, что последние являются вполне реальными и достижимыми. Имеются примеры и более высоких значений конечной нефтеотдачи пластов. При заводнении пласта БВ^!-2 Самотлорского месторождения вполне реальна конечная нефтеотдача 68-70 % от начальных геогнл ических запасов. По пласту Ь2 Зольненского и пласту Д Я5-лоневского месторождений фактически достигнута нефтеотдача 65-66 % [82].

Физически возможная добыча нефти из залежей может быть несколько больш:. Если разрабатывать залежь после достижения предела экономической рентабельности, то из нее можно извлечь еще некоторое дополнительное количество нефти, и полученный при этом коэффициент нефтеотдачи будет характеризовать физически возможное нефтеизвлечение.

Коэффициент физической нефтеотдачи - это относительная величина, показывающая, какая часть балансовых запасов нефти может быть извлечена из пласта при наиболее эффективном режиме, независимо от времени и себестоимости добычи нефти, т.е. ценой любых затрат:

п Qhh + AQ

Рфиз =------------, (1.3)

Qus

где AQ - количество нефти, добытой из залежи после достижения экономически рентабельного предела разработки до физически возможного извлечения нефти.

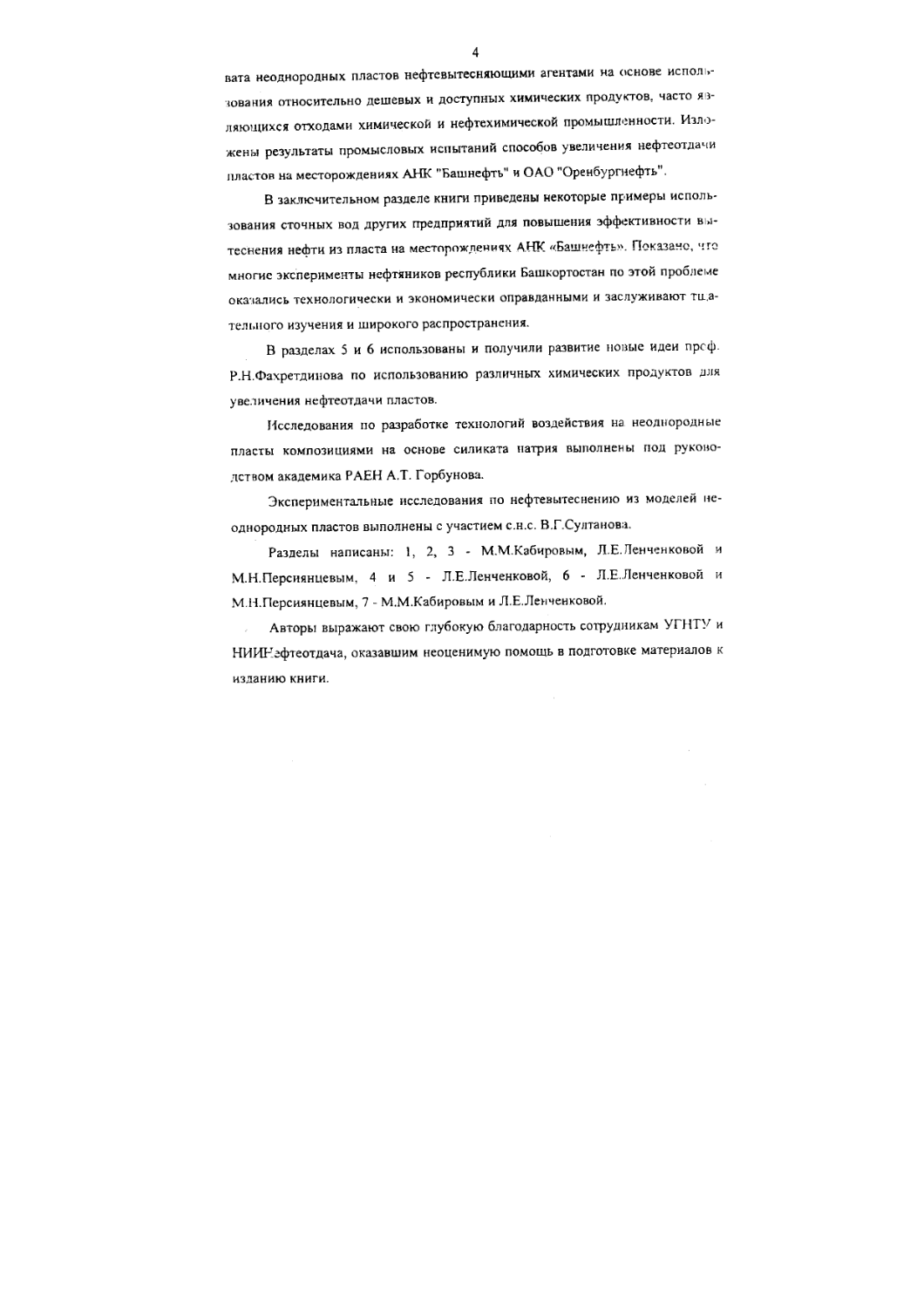

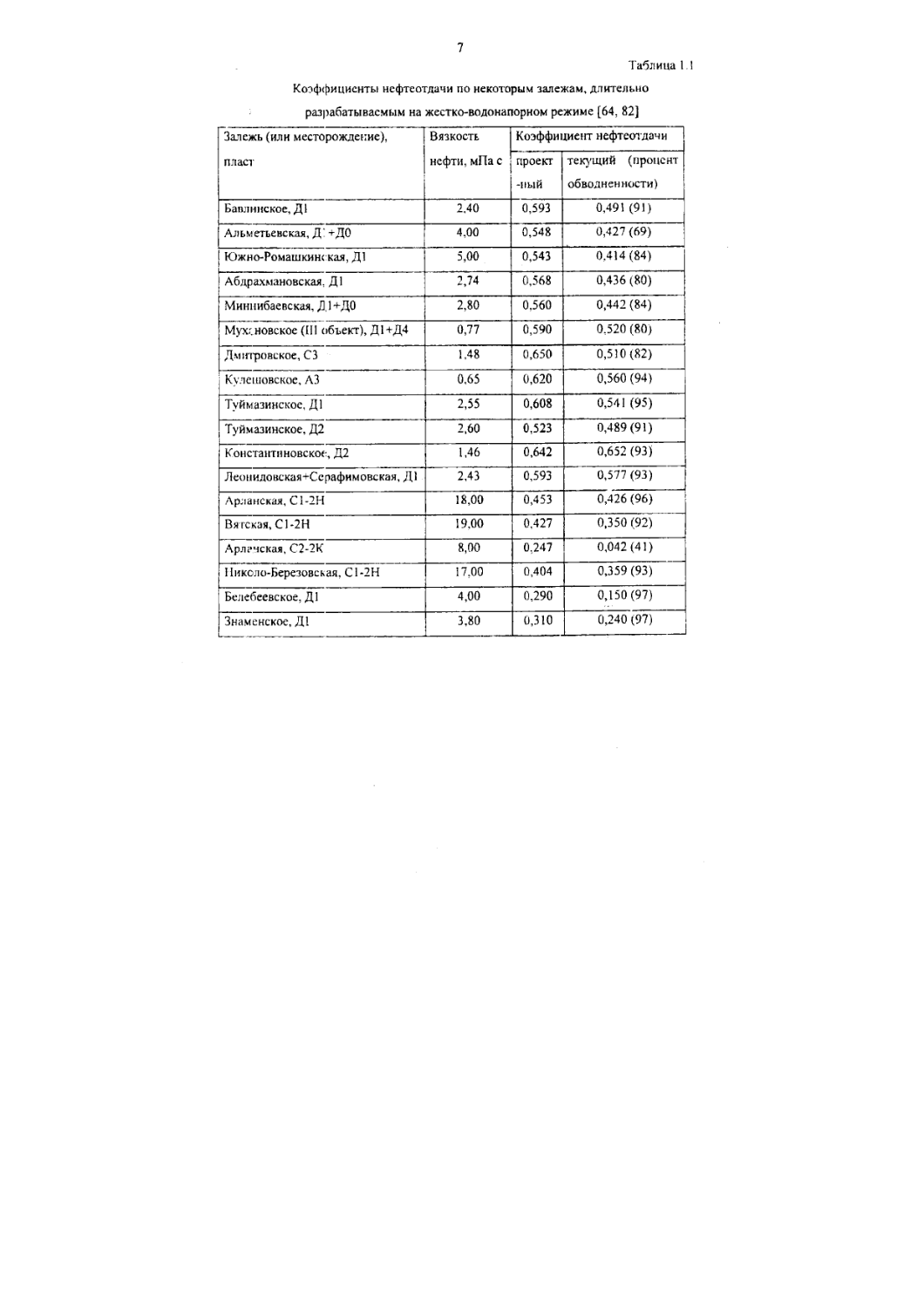

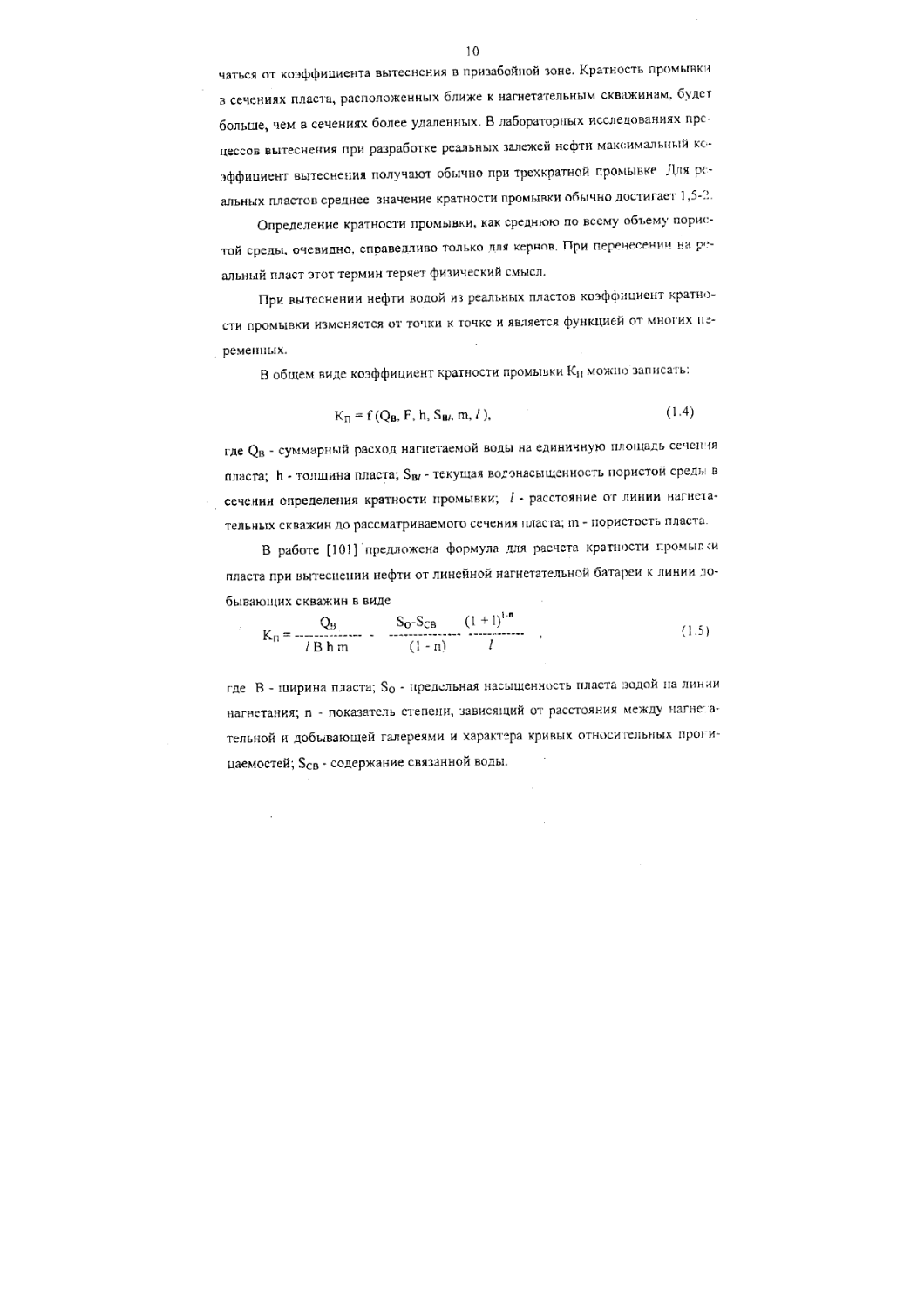

В условиях реальных пластов остаточная нефтенасыщенность в заводненных пластах минимальна на линиях нагнетания и различается в удаленных зонах - она тем больше, чем меньше прокачено воды через эти зоны. На рис. 1.1 приведено распределение насыщенности в заводненном пласте Д! Азнакаев

9

ского участка Ромашкинского месторождения [82], построенное на основе оце

ночных скважин и анализа нефтеотдачи.

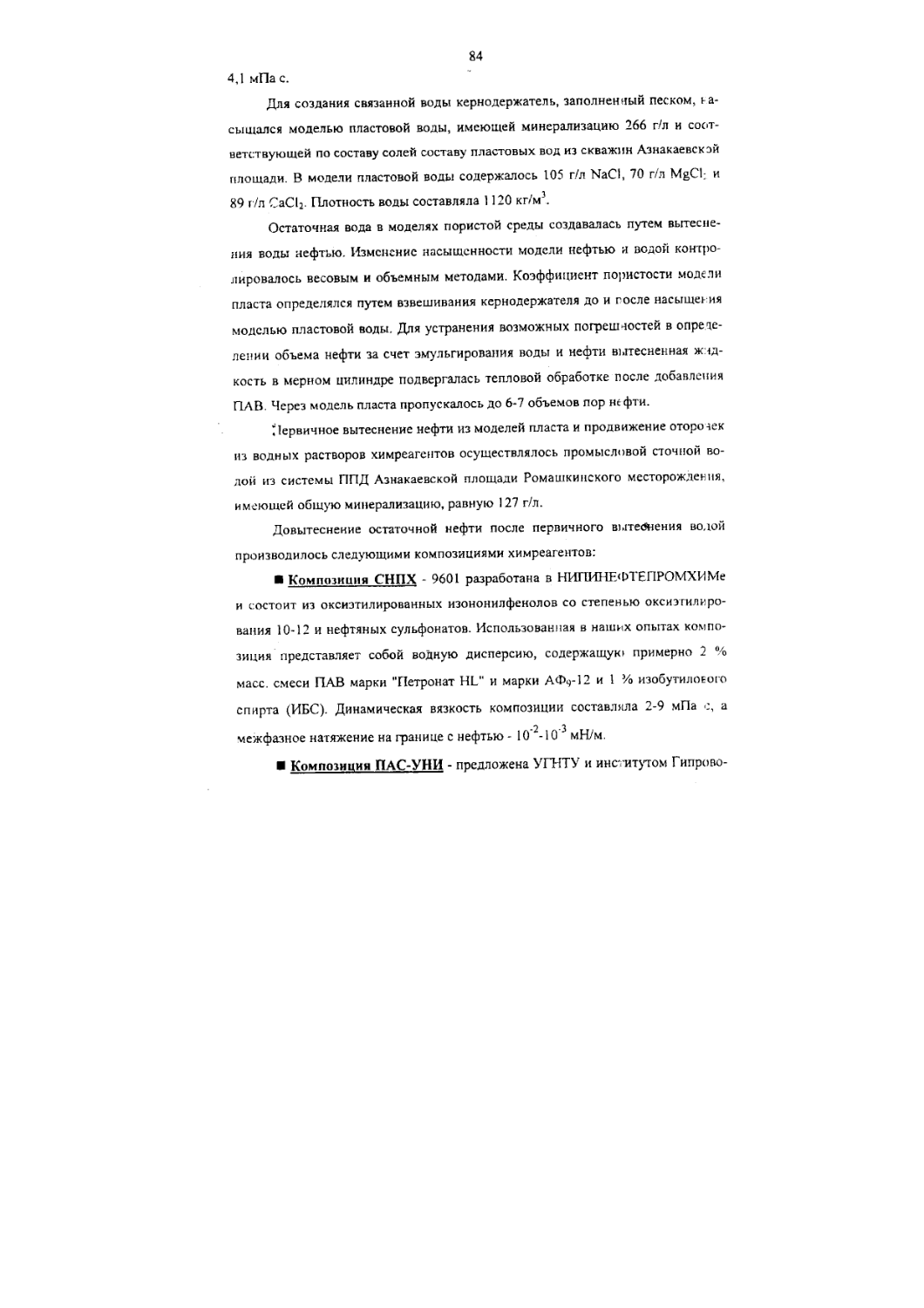

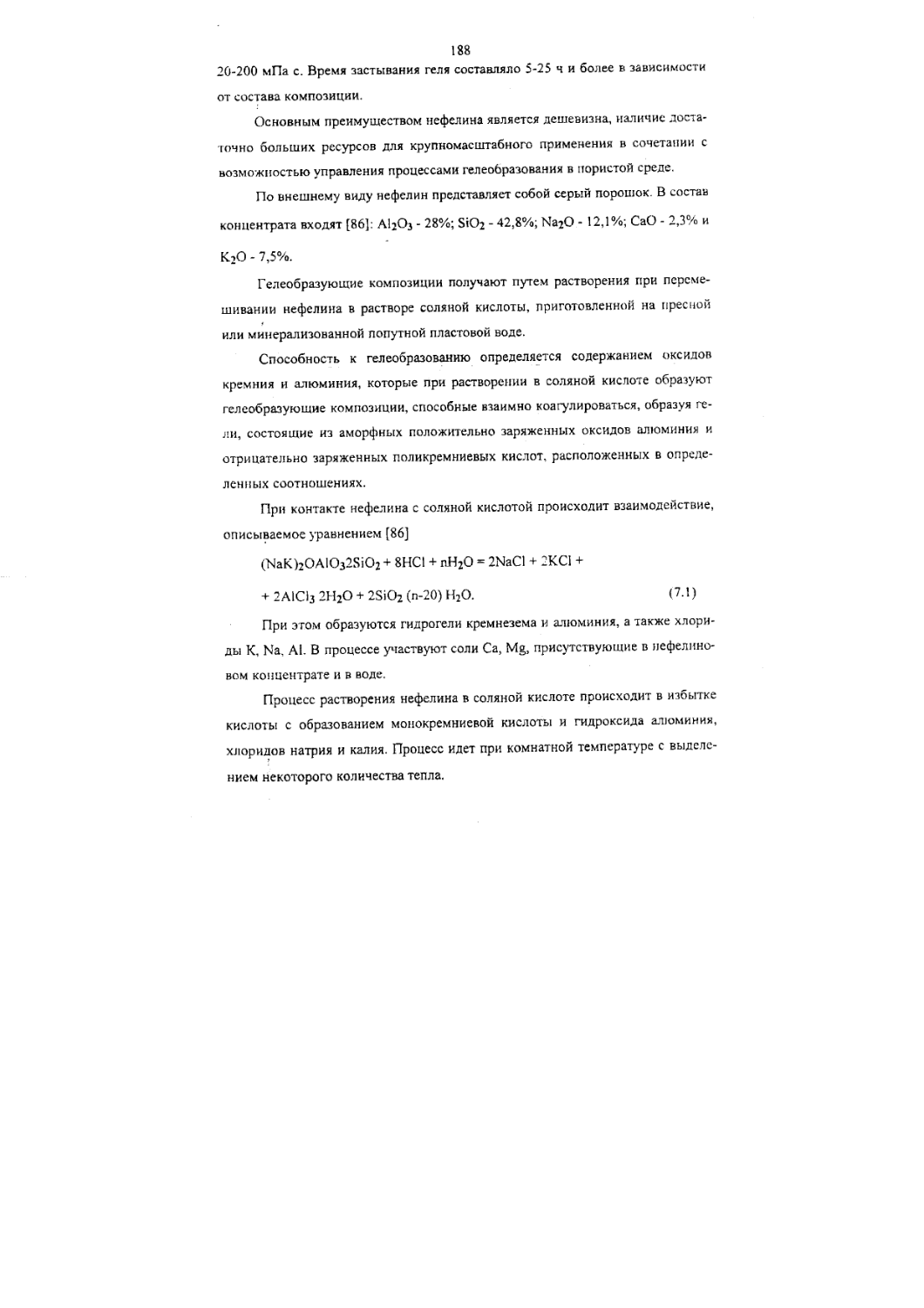

Рис. 1.1. Профиль распределения насыщенности S в заводненном пласте Д1 "а+б" Азнакаевского участка Ромашкинского месторождения [82].

Обводненн ость продукции, %: I - 90; II - 80; 1 - остаточная нефть; 2 -подвижная нефть; 3 - связанная вода; 4 - внедрившаяся вода; 5 - нагнетательная скважина; 6 - добывающая скважина; 1 - скважина остановлена

Как видно из рис. 1.1, нефтеводонасыщенность пласта в процессе разработки на любой момент времени является переменной величиной по длине пласта. Призабойная зона нагнетательных скважин из-за большой кратности промывки характеризуется минимальной остаточной нефтенасыщенностью. значение которой для конкретных условий вытеснения можно определить из графиков относительных проницаемостей.

В силу того, что в реальных пластах происходит многократная нромывкг пористой среды водой, коэффициент вытеснения для всего пласта будет отли

10

чаться от коэффициента вытеснения в призабойной зоне. Кратность промывки в сечениях пласта, расположенных ближе к нагнетательным скважинам, будет больше, чем в сечениях более удаленных. В лабораторных исследованиях процессов вытеснения при разработке реальных залежей нефти максимальный коэффициент вытеснения получают обычно при трехкратной промывке Для реальных пластов среднее значение кратности промывки обычно достигает 1,5-.'!.

Определение кратности промывки, как среднюю по всему объему пористой среды, очевидно, справедливо только иля кернов. При перенесении на реальный пласт этот термин теряет физический смысл.

При вытеснении нефти водой из реальных пластов коэффициент кратности промывки изменяется от точки к точке и является функцией от многих переменных.

В общем виде коэффициент кратности промывки Кп можно записать:

Kn = f(QB,F,h,SB/,m,/), (1.4)

где QB - суммарный расход нагнетаемой воды на единичную площадь сечения пласта; h - толщина пласта; SB/ - текущая водонасы идейность пористой среды в сечении определения кратности промывки; I - расстояние от линии нагнетательных скважин до рассматриваемого сечения пласта; m - пористость пласта.

В работе [101] предложена формула для расчета кратности промыв си пласта при вытеснении нефти от линейной нагнетательной батареи к линии добывающих скважин в виде

где В - ширина пласта; So - предельная насыщенность пласта водой на линии нагнетания; п - показатель степени, зависящий от расстояния между нагнетательной и добывающей галереями и характера кривых относительных npoi и-цаемостей; Scb - содержание связанной воды.

и

Для определения постоянной п рекомендуется [100] использовать выражение

n = 1g {[(S0-SCB)/( Scp-Scb)]/( 1 - 0! • (1-6)

Таким образом, остаточная нефть в реальном пласте после многократной промывки состоит из двух частей: неподвижной и подвижной. Это обстоятельство необходимо учитывать при определении физически возможной нефтеотдачи пласта.

Как уже указывалось, коэффициент нефтеотдачи служит показателем полноты извлечения нефти после окончания разработки или такого процесса разработки, который предполагается завершить при определенных экономических условиях. Иначе говоря, коэффициент нефтеотдачи всегда характеризует конечный результат разработки залежи. Поэтому, говоря о коэффициенте нефтеотдачи, нет необходимости добавлять к этому термину слово «конечный». Однако при анализе разработки нефтяных месторождений нередко возникает необходимость в оценке степени использования запасов в частично выработанных зонах залежи или в отдельных залежах. Для такой оценки в общем случае, т.е. независимо от метода воздействия или при отсутствии искусственного воздействия на зазежь, можно пользоваться коэффициентом использования запасов, который в отличие от коэффициента нефтеотдачи характеризует незавершенный, продолжающийся процесс разработки залежи. Этот показатель иногда называют текущим коэффициентом нефтеотдачи.

(Соэффициентом использования запасов называется относительная величина, показывающая, какая доля извлекаемых запасов нефти извлечена из залежи, не выработанной до предела экономической рентабельности разработки

t

/Qi (t)dt о ----------, (1.7) Qhs

12

t

где f Qi (t)dt - суммарная добыча нефти из залежи с начала разработки до текущего момента времени t; Qi (t) - функция годового отбора нефти в зависимости от времени разработки.

В частном случае при вытеснении нефти из пласта водой или другими агентами, т.е. при искусственном воздействии на залежь, для оценки степени использования запасов нефти в частично выработанной залежи или в отдельных ее зонах можно попьзонатде.я коэффициентом выработки, также характеризующим незавершенный процесс разработки залежи.

Коэффициент выработки - это относительная величина, показывающая, какая доля балансовых запасов нефти извлекается из залежи (или части ее), не выработанной до предела экономической рентабельности разработки при вытеснении нефти различными агентами (водой, газом, взаимно смешивающимися жидкостями и т. д.)

1 t

Рв=--------- I Qi(t)dt, (1.8)

Qhbb

где Qhhb . начальные балансовые запасы нефти в объеме пласта, охваченном воздействием к данному моменту времени.

Важное значение для контроля за эффективностью вытеснения нефти из пористой среды имеет определение текущего значения коэффициента выработки при заводнении. Как видно из формулы (1.8), для оценки текущего значения коэффициента выработки пласта на дату анализа необходимо знать начальные балансовые запасы в заводненном объеме пласта. Однако это требует знания текущего положения водонефтяного контакта (ВНК). К сожалению, современные геофизические, промысловые и гидродинамические методы не позволяют эффективно решить эту задачу. Поэтому при анализе разработки нефтяных месторождений коэффициент выработки пласта оценивается веема приближенно.

13

Коэффициенты использования и выработки запасов характеризуют незавершенный процесс нефтеизвлечения, определяя на той или иной стадии разработки залежи полноту извлечения нефти из недр. Разница между этими коэффициентами заключается в том, что первый из них указывает на степень использования запасовльюбай залежи., а второй - только тех, где используется вытеснение нефти водой, газом, взаимно смешивающимися агентами и т. д. По мере выработки запасов нефти, увеличения охвата залежи вытесняющим агентом коэффициент.1.'.1 .чецо-’щ-зовани? ,ч выработки запасов растут и, приближаясь постепенно к значению коэффициента нефтеотдачи, сравниваются с ним в конце разработки залежи, т.е. по достижении предела экономически рентабельной ее эксплуатации.

Для характеристики процесса разработки важно оценить количество нефти. отобранной из выделенного объекта за безводный период и за период после начале, его обводнения. Это можно выразить с помощью коэффициента использования запасов соответственно за безводный и водный периоды, понимая под этими коэффициентами долю нефти от первоначальных извлекаемых запасов, полученную за соответствующий период.

Если пользоваться приведенными коэффициентами, то отпадает необходимость в таких терминах, как коэффициенты «текущей», «безводной», «водной», «конечной» нефтеотдачи, которые применяют многие исследователи. При этом под коэффициентом текущей нефтеотдачи понимают или коэффициент использования запасов, или коэффициент выработки заводненной части залежи, под коэффициентом безводной нефтеотдачи - коэффициент использования запасов залежи за безводный период ее разработки, под коэффициентом полной нефтеотдачи - суммарный коэффициент использования запасов за безводный и водный периоды и под коэффициентом конечной нефтеотдачи - просто коэффициент нефтеотдачи.

14

Как уже указывалось, коэффициент нефтеотдачи нельзя отождествлять с коэффициентом вытеснения нефти водой, как это делают некоторые исследователи.

1.2. Коэффициент вытеснения нефти водой

Коэффициентом вытеснения нефти водой называют отношение объема нефти, вытесненной водой из образца породы или модели пласта до полного обводнения получаемой продукции, к начальному объему нефти, содержащейся в образце породы или модели пласта.

Поскольку для вытеснения нефти из образца породы или модели пласта можно использовать не только воду, но и любой другой агент (газ, взаимно смешивающиеся жидкости, спирты, пены и др.), то следует дать более общее определение коэффициента вытеснения, характеризующего полноту вытеснения нефти в лабораторных условиях из образца породы или модели пласта.

Коэффициентом вытеснения нефти рВыт называют отношение объема нефти VHB,вытесненной каким-либо агентом из образца породы или модели пласта до полного насыщения этим агентом получаемой продукции к начальному объему нефти VHlt, содержащейся в образце породы или модели пласта:

VH8

Рвыт-------. (1-9)

VHH

Для характеристики полноты вытеснения нефти водой из модели пласта за определенный промежуток времени, а также за безводный и водный периэ-ды можно пользоваться коэффициентами вытеснения за эти периоды, понимая под ними долю нефти от первоначального ее содержания, полученную из образца породы соответственно за определенный промежуток времени, за безводный и водный периоды вытеснения.

15

Из приведенных определений и формул видно, что коэффициенты использования запасов и текущей нефтеотдачи определяют часть начальных балансовых запасов нефти, добытой соответственно на определенную лагу (за определенный промежуток времени с начала разработки залежи) и после полного завершения ее разработки, и служат показателем полноты извлечения запасов нефти из части залежи, подвергнутой воздействию.

Коэффициент нефтеотдачи определяют экспериментальными исследованиями янагтитическими метопами и по геопого-ппомысповым данным. Экспериментальные исследования заключаются обычно в проведении лабораторных опытов по вытеснению нефти водой из кернов исследуемого объекта и позволяют определять лишь коэффициент выработки, характеризующий полноту вытеснения нефти из части пласта, подвергнутого воздействию (вытеснение нефти каким-либо агентом).

1.3. Коэффициент охвата пласта воздействием

Такие важнейшие показатели разработки нефтяных месторождений как производительность залежи и полнота извлечения нефти в значительной степени зависят от неоднородности продуктивных пластов. Неоднородность приводит к снижению коэффициента охвата пласта воздействием, под которым понимается отношение объема пласта, вовлеченного в разработку, ко всему объему пласта.

Под неоднородностью понимается полное или частичное замещение продуктивного пласта в одной или нескольких скважинах как по толщине, так и по простиранию. Однако следует иметь в виду, что пласт, выделенный с геологических позиций как цельное неделимое образование, в гидродинамическом отношении обычно является сложным составным телом. На отдельных участках он расчленяется, отдельные прослои замещаются непроницаемыми породами, за счет чего меняется общая и эффективная толщина.

16

Коэффициент охвата, таким образом, определяется как отношение объема продуктивного пласта, охваченного вытеснением, к начальному нефтенасыщенному объему пласта, т.е.

Po = VnB/Vn, (1-Ю)

где VriB - объем залежи, охваченный процессом вытеснения; Vr; начальный нефтесодержащий объем залежи.

Из приведенных определений ясно, что коэффициент нефтеотдачи но столько паз меньше коэ'Ь'Ьицкемтя вытеснения нефти, во сколько раз объем промытой части пласта меньше всего объема, охваченного вытеснением.

Коэффициент нефтеотдачи пласта

Р ~ Рвыт Ро. (111)

Коэффициент охвата нефтяной залежи процессом заводнения зависит от большого числа факторов. Поэтому удобно представлять его в виде произведения целого ряда коэффициентов, учитывающих влияние того или иного фактора, оказывающего соответствующее воздействие на общий коэффициент охвата. В работе [79] коэффициент охвата пласта воздействием рекомендуется определять по формуле

Ро-Poi Роз Роз Род Роз. (1-12)

где Ро, - коэффициент охвата, учитывающий влияние неоднородности пласта по проницаемости; р02 - коэффициент охвата залежи сеткой скважин, учитывающий прерывистость продуктивного пласта, г.е. зональную неоднородность; Роз - коэффициент охвата, учитывающий потери нефти в зоне стягивающего ряда скважин; Ри4 . коэффициент охвата, учитывающий потери нефти в зо не разрезающего ряда скважин; р05 - коэффициент охвата, учитывающий потери нефти на невыработанных участках залежи.

Коэффициент охвата р01, учитывающий влияние неоднородности пласта по проницаемости, соотношение вязкостей-нефти и невертикальность началь

17

ного положения ННК определяется по методике расчета процесса обводнения и нефтеотдачи неоднородного по проницаемости пласта.

В соответствии с работой [79] коэффициент охвата выражается следующей формулой:

(1+е) Ка KdF(K)

p01 = ;-F(KA) +----- f-----------.. , о.13)

кЛ 0 1 + а/ 1 +

КА

где К - проницаемость трубки тока; КА - проницаемость трубки тока, по которой прорвалась вода в конечное сечение; F(KA) - доля пласта, промытая водой; F(K) - функция распределения проницаемости пласта; е - отношение подвижностей нефти и воды определяется по формуле

и н Кв

С = --------. (1.14)

Ц вКн

13 этой методике коэффициент охвата р, зависит от времени разработки и конечное его значение является функцией предельной обводненности добываемой из пласта нефти. А предельная обводненность добываемой нефти, при которой наступает экономический предел рентабельности процесса добычи нефти, зависит от ряда других факторов, таких как: дебиты скважин, глубина залегания продуктивного пласта, предельная себестоимость и цена реализации добываемой нефти.

Коэффициент охвата залежи сеткой скважин учитывает прерывистость продуктивного пласта, его сложное геологическое строение.

В качестве показателей прерывистости продуктивного пласта используются доли непрерывной части пласта Уцепр, Доли линз У;|инз и нолулинз в общем объеме пласта:

Vhhip

Vhehi’ =--------1 (FI5)

Vobiu ।—---------------

I Ине. ?£> ________________

i '*’еч4 ЖГ*»Т> ' [

18

_ У линз

У ЛИНЗ =---------1 (1-16)

»ОГ>Щ

Уп/ЛИНЗ

V,...3=----------; О-I7)

У ОБЩ

Очевидно, что УНЕцр + У линз + Vn/линз = 1

Исследования, проведенные во ВНИИ Ю.П.Борисовым, В.В.Воиновым н З.К. Рядининой 179], показали, что величину УШПР можно найти с достаточной степенью точности уже при редкой сетке разведочных скважин. При одной и той же доле непрерывного пласта коэффициент охвата изменяется в зависимости от соотношения линз и полулинз. Однако, учитывая, что на поздней стадии разработки будет осуществлен перенос фронта нагнетания в виде той или иной формы площадного или очагового заводнения, можно приближенно считать, что процессом разработки охватывается половина объема всех линз и полу-линз. На этом основании Ю.П. Борисовым рекомендована следующая приближенная формула для определения коэффициента охвата пласта воздействием при заводнении роа, учитывающего прерывистость продуктивного пласта:

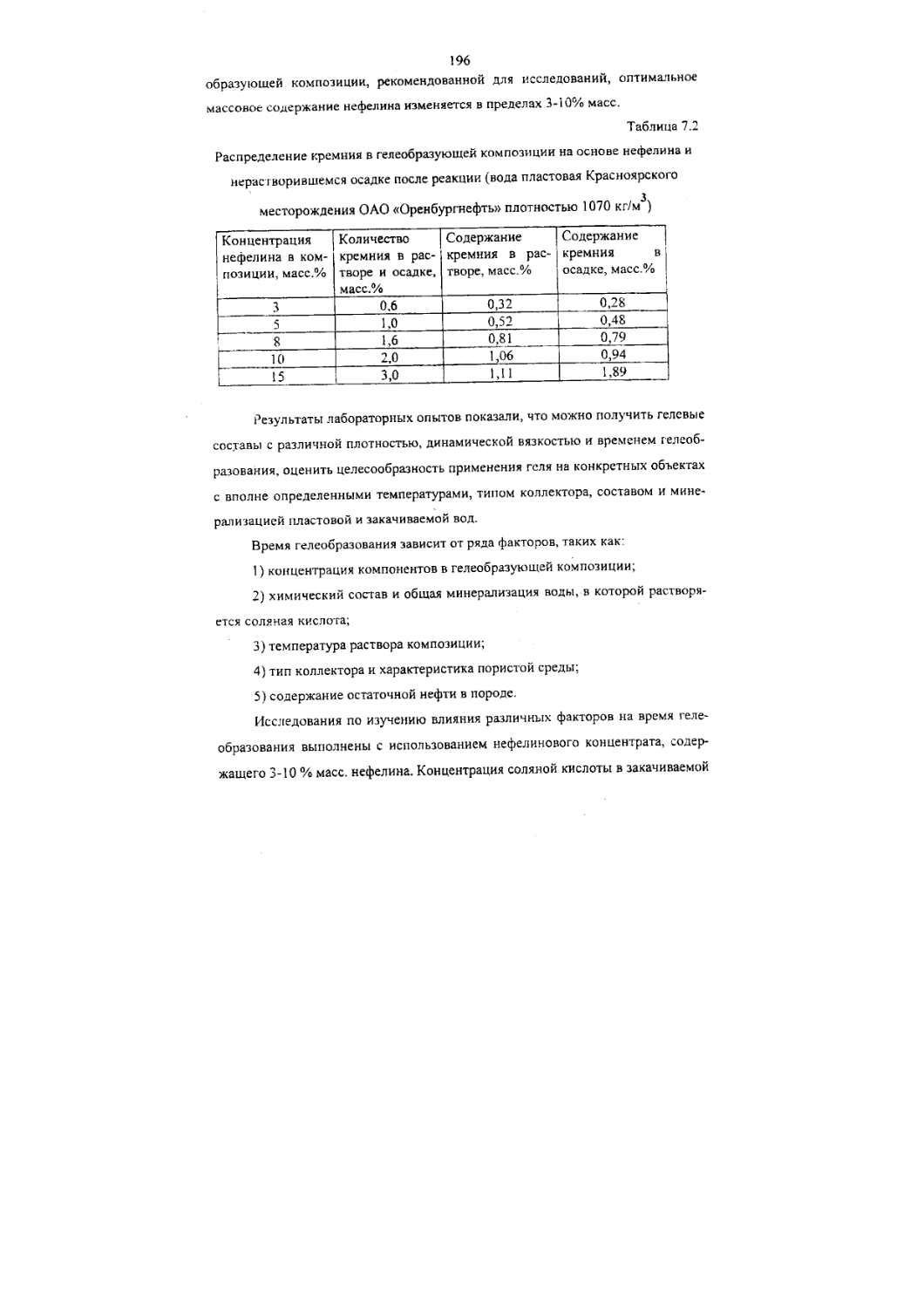

В формуле (1.18) Уцепи необходимо увязывать формой и плотностью размещения скважин. Поэтому для расчета роа в работе [79] рекомендуется пользоваться формулой

Роа = 0,5(1 + ^), (1.19)

9 _ч Ьэф F / Уоьщ , (1-20)

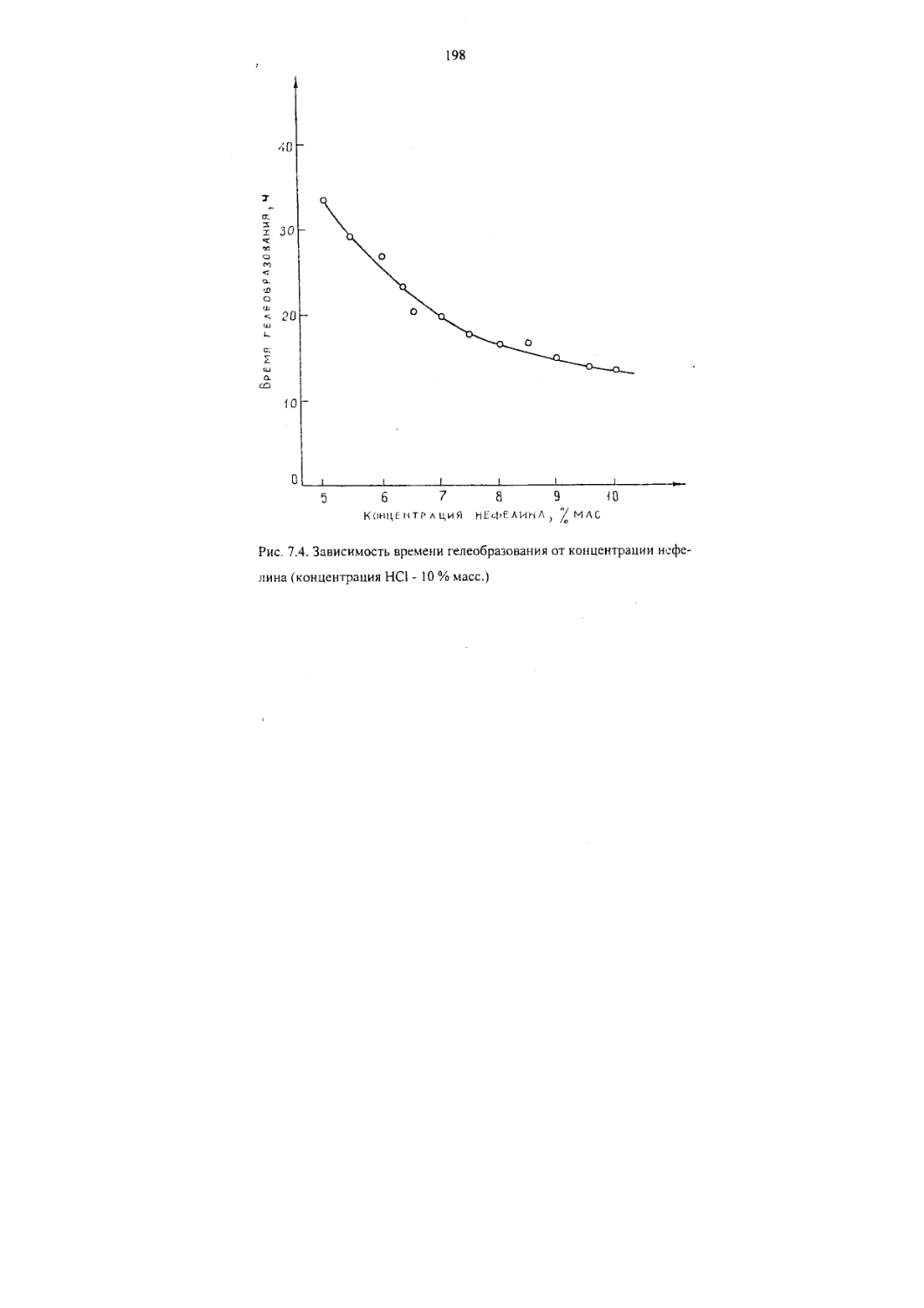

где £, = h-хр.пр i h )® ; Ь3ф.пр - эффективная толщина пласта, прослеживающаяся на выбранном расстоянии между скважинами; F - площадь залежи при уело-

19

вии, если непрерывная часть пласта прослеживается повсюду.

Коэффициент охвата, учитываю.ц|цВ ллтепи..не<Ьти..п_чоне.стягивания контуров нефтеносности, определяется по известным формулам, приведенным в монографии (12].

В результате величина роз может оыть вычислена по следующим формулам.

Если контур нефтеносности подходит к последнему стягивающему ряду добывающих скважин с одной стороны, то будем иметь

4 ЕНуфСГ (п- 1)т

Роз = 1--------------------. (1.21)

V тСР

При двухстороннем стягивании контура получим

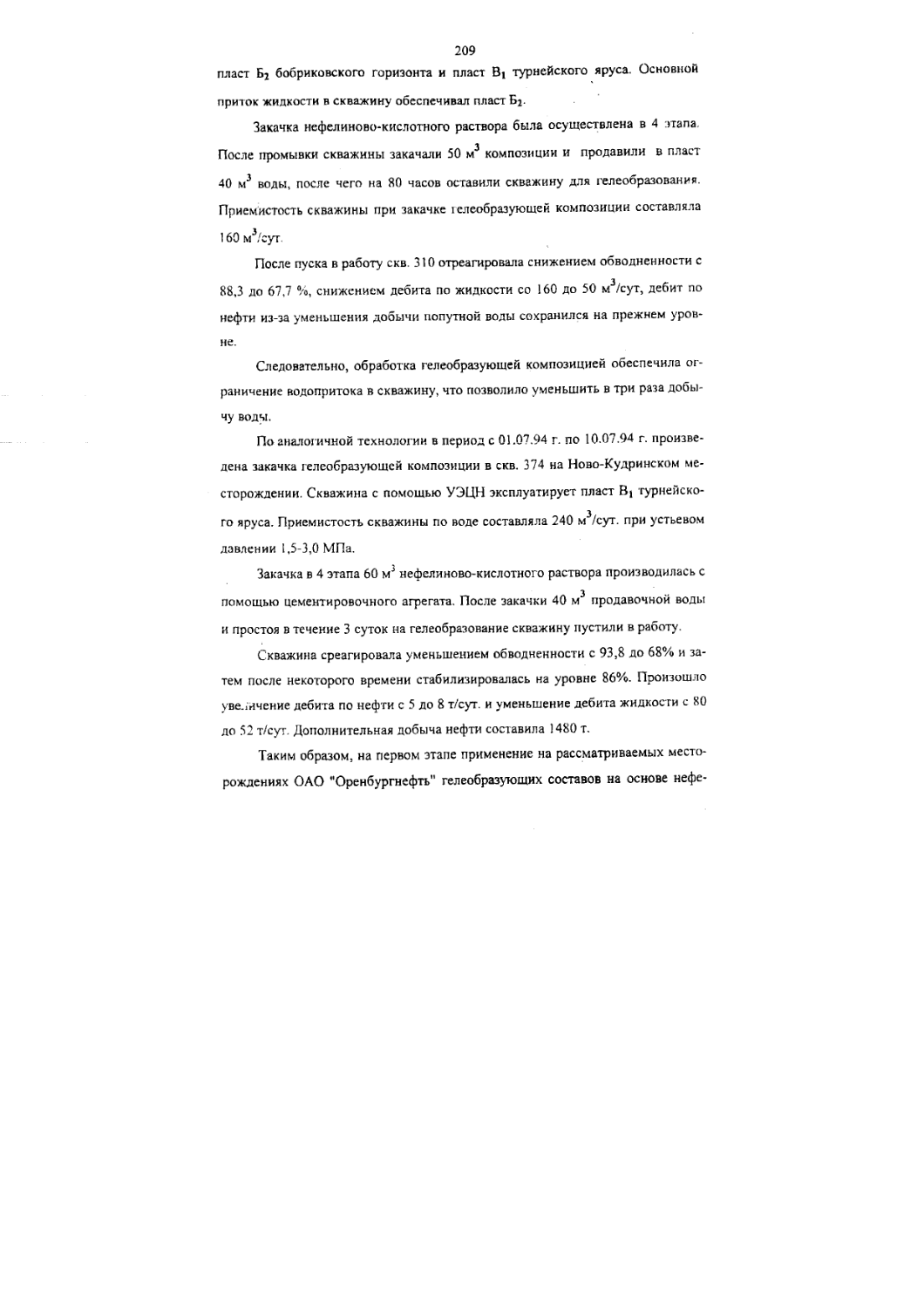

8 £ 1г1ф а2 (п - 1) ш

р03=1----------------------, (иг)

V тСР

где 2ст - расстояние между скважинами последнего стягивающего ряда; п -число скважин в последнем ряду; 8 - коэффициент относительных потерь; V -объем продуктивной части пласта; m - средняя эффективная пористость пласта в области последнего стягивающего ряда; mci> - средняя эффективная пористость пласта, средневзвешенная по площади или объему.

Коэффициент £ зависит от степени обводненности скважин и соотношения вязкости воды и нефти. Его значения даются в специальной литературе.

Если построена карта остаточных нефтенасыщепных толщин в зонах стягивающих рядов скважин, то можно по ним определить остаточные запасы нефти в этих зонах и коэффициент р03:

Q03 Роз = 1 ------

Que

(1.23)

20

где Q оз - остаточные запасы нефти в зоне стягивающего ряда при достижении предельной обводненности добываемой жидкости; Qhr - геологические запасы

нефти.

При разработке залежи с применением внутриконтурного заводнения следует учитывать потери нефти в разрезающих, рядах нагнетательных скважин. Их рекомендуется определять по формуле [79, 104]

0,075 ст н2 h m р NH

В„=1----------------------, П.24)

Qhb

где СТ - половина расстояния между нагнетательными скважинами, м; h - толщина пласта, м; m - пористость; 3 - коэффициент использования пор, определяется из условия бесконечной промывки пласта; Ыц - число водонагнетательных скважин.

При разработке нефтяной залежи методом площадного заводнения поте ри нефти в стягивающих и разрезающих рядах отсутствуют. Однако при этом появляются потери нефти вследствие особенностей кинематики фильтрационных потоков при площадном заводнении. Коэффициент охвата процессом площадного заводнения можно определить по известным зависимостям, приведенным, например, в работах [79, 104]. При расчете конечной нефтеотдачи пласта этот коэффициент в данном случае заменяет произведение коэффициентов Роз и р04.

Следует исключить из расчета запасы нефти тех участков залежи, которые при современных методах разработки нефтяных месторождений не могут быть успешно вытеснены и в конечный срок дренированы скважинами. Это, з первую очередь, малопродуктивные участки нефтяных залежей, на которые и; планируется бурение скважин, участки водонефтяных зон, которые явно не могут быть выработаны проектируемой сеткой скважин, участки пласта, непосредственно прилегающие к линии выклиниван гя пласта или тектоническом у

21

экрану, образующие так называемые тупиковые зоны. Запасы нефти на этих участках могут быть определены с помощью карт эффективных нефтенасыщенных толщин обычным объемным методом подсчета запасов нефти. По этим данным определяется коэффициент, учитывающий эти потери, по следующей формуле:

Ql3

05=1-----------, (1.24а)

Qhb

где Qn - геологические запасы зон, выработка которых невозможна при запроектированном размещении скважин.

В работах разных авторов приведены и другие методы расчета коэффициента охвата пластов при заводнении.

Заводнение нефтяных залежей при разработке может быть естественным, когда извлекаемая из пласта нефть замещается пластовой водой - контурной или подошвенной, подпирающей нефть, и искусственным, когда нефть из пластов вытесняют водой, нагнетаемой с поверхности или из других водоносных пластов через специальные скважины.

Различия между этими видами заводнения нефтяных залежей могут быть очень большими, но, по мнению авторов работы [82],выражаются они обычно одними и теми же показателями эффективности:

а) коэффициентом дренирования залежи (Рд);

б) коэффициентом охвата пласта воздействием (Ро);

в) коэффициентом вытеснения нефти водой (Рвыт)-

При этом коэффициент дренирования залежи определяет долю из общего нефтенасыщенного объема, в котором достигнут коэффициент вытеснения нефти, соответствующий остаточной нефтенасыщенности пласта для данной вытесняющей жидкости.

К сожалению, коэффициент дренирования пласта, как в процессе разработки, так и после его заводнения, определить затруднительно. В то же время

22 для понимания механизма формирования конечной нефтеотдачи пластов этим показателем следует пользоваться.

1.4. Остаточное нефтенасыщение продуктивного пласта

После завершения разработки нефтяной -.алежи в ней остается значительное количество остаточной нефти. Природа остаточной нефти разнообразна. В настоящее время имеются лишь косвенные представления о распределении остаточной нефти. Можно считать, исходя нз многообразия факторов, что реально образуются различные формы остаточной нефти как в пределах конкретного объекта разработки, так и для месторождений различного типа.

По данным экспертных оценок остаточные залежи нефти, принятые за 100 %, по видам (формам) распределяются следующим образом [82]:

1) нефть, оставшаяся в слабопроницаемых пропластках и участках, не охваченных водой, - 27 %;

2) нефть в застойных зонах однородных пластов - 19 %;

3) нефть, оставшаяся в линзах и у непроницаемых экранов, невскрытых скважинами, - 24 %;

4) капиллярно-удержанная и пленочная нефть - 30 %.

Таким образом, часть остаточной нефти, которая не охвачена процессом заводнения вследствие высокой макронеоднородноети разрабатываемых пластов и застойных зон, образуемых потоками жидкости в пластах, составляет 70 % всех остаточных запасов, представляя основной резерв для увеличения нефтеотдачи.

Однако эти представления весьма приближенно отражают действительную картину количественного распределения остаточной нефти по видам. Рс-шениеэтой задачи является частью фундаментальных проблем развития теоретических основ разработки нефтяных месторождений.

В связи с этим представляют интерес обобщения, приведенные в работ; [102]. В соответствии с этой работой выделяют г ва основных вида остаточных

23

нефтей (ОН): ОН микроуровня и ОН макроуровня. ОН макроуровня - это целики различного рода непромытые пропластки, застойные зоны, линзы и др. Ос

таточная нефть, содержащаяся в них, сохраняет свои исходные свойства.

ОН микроуровня - это пленочная нефть, адсорбированная на поверхности пористой среды, и капиллярно-защемленная остаточная нефть, находящаяся в пористой среде в виде капель и глобул, которые отделены от скелета пористой среды пленкой воды. Важное отличие остаточных нефтей первого клас-

ОТ ВТ(?П0ГО ЗЗЬ.П.ЮЧЯСТСЯ В ТОМ ЧТ'1 ССЛИ ЯВЛЯЮТСЯ ЧЗСТЯМН 32ЛСЖИ НС

затронутыми заводнением или слабозатронутыми, то остаточные нефти микроуровня, наоборот, образуются только в заводненных частях пласта.

В работах М.Л. Сургучева, Ю.В. Желтова, В.М. Рыжика, Э.М. Симкина и других исследователей выделяют также остаточную нефть, связанную с неполнотой охвата пластов заводнением в масштабах пласта в целом.

Величину остаточной нефтенасыщенности определяют по данным анализа керна из обводненных пластов, геофизическими методами, позволяющими определить нефтеводонасыщенность пород околоскважинной зоны, геофизическими измерениями в обсаженных скважинах, по данным изучения путем применения химически активного индикатора.

Оценку количества остаточной нефти в обводненных зонах отдельных участков месторождений, разработка которых практически закончена, проводили многие исследователи.

Более 90 определений нефтенасыщенности образцов из керна, отобранного как в промытых, так и в чисто нефтяных зонах на некоторых месторождениях Урало-Поволжья при использовании в качестве промывочной жидкости обычного глинистого раствора, показали, что остаточная нефтенасыщенность изменялась в исключительно широких пределах - от 5 до 90 %. Даже по керну, отобранному из одной скважины, нефтенасыщенность колебалась иногда от 20 до 65 % [82].

24

По обобщенным данным М.Л. Сургучева, А.Т. Горбунова и др. средня:! остаточная нефтенасыщенность по всему керну - 22,8+5 %, тогда как средня, нефтенасыщенность керна скважин, расположенных в чисто нефтяных зонах пласта, но промытых фильтратом бурового раствора, изменяется от 19,3 до 35,1 %, а из оценочных скважин в промытых зонах пласта - от 17,1 до 27 %.

Анализируя данные по определению начгльной и остаточной пефтснг-сыщенности пород-коллекторов Узеньского месторождения по результатам ис-с.пелонанмя исслсдочятс.пи ппи'нпи у .выве ди, что если между начальной нефтенасыщенностью и проницаемостью коллектора существует тесная взаимосвязь (чем больше проницаемость, тем больше начальная нефтенасыщенность), то при довольно широком диапазоне проницаемости (0,03-0,06; 0,06-0,12; 0,12-0,24; 0,24-0,6 мкм2) средние значение близки друг к другу и рання 25,5%.

Таким образом, среднее значение остаточной нефтенасыщенности пласза в конце разработки составляет значительную величину.

1.5. О достоверности определения параметров, характеризующих запасы нефти и нефтеотдачу пластов

В настоящее время новые методы увеличения коэффициента нефтеотдачи пластов применяются, в основном, в опытно-промышленных масштабах с целью выбора наиболее оптимальных вариантов дополнительного воздействия на залежь. Объектами этих работ являются залети или участки залежей разною масштаба. По степени изученности начальные и остаточные запасы таких объектов также различны. Значительная часть про?яысловых экспериментов проводится на давно разрабатываемых объектах, от юсительно хорошо изученных по данным разведки и последующей разработки традиционными методами. Такие объекты имеются на месторождениях республик Татарстан и Башкортостан, Самарской, Оренбургской и Саратовской областей, а также на месторождениях Западной Сибири. В некоторых случаях на месторождениях с трудно-

25 извлекаемыми запасами нефти, работы по применению новых методов увеличения нефтеотдачи пластов начинаются почти сразу же после окончания разведки. Таким образом, принятие решения о целесообразности применения новых методов- увеличения нефтеотдачи происходит па разной информационной базе, не всегда достоверно отражающей фактическое состояние выработки запасов нефти и структуру распределения остаточных запасов в пласте.

При определении коэффициента выработки нефтяной залежи к началу вненрения новых мероприятий по увеличению нефтеотдачи большое значение имеет достоверность, т.е. точность определения параметров залежи, по которым подсчитываются начальные запасы нефти. Применяемые в настоящее время методы определения этих параметров требуют дальнейшего совершенствования. чтобы обеспечить достаточную точность подсчета запасов в различных геологических условиях.

Из формулы (1.1) видно, что если количество добытой из залежи нефти Qhh известно, то величина коэффициента нефтеотдачи определяется только значением величины балансовых запасов нефти. Оба параметра, входящие в формулу (1.1), определяются с некоторыми погрешностями. Если достоверность определения количества извлеченной нефти зависит от погрешности средств измерения и составляет (по мнению многих специалистов) порядка ±1%, то погрешность подсчета начальных и остаточных запасов нефти может составить значительную величину.

Попытки количественной оценки погрешностей подсчета запасов нефти предпринимались многими исследователями [10, 44, 64, 71, 72]. Наиболее известны и получили определенное признание работы М.В. Абрамовича, А.А. Трофимука, Е.Ф. Фролова, Л.Ф. Дементьева и др.

При обобщении данных разведки и разработки возникают погрешности двух гидов: систематические и случайные. Выявление систематической погрешности связано с анализом методов определения параметра и заключается в оценке ее знака и предполагаемой величины. Эта погрешность иногда рассмат-

26 ривается как мера правильности измерения иль определения: результаты тем правильнее, чем меньше величина систематической погрешности.

К наиболее общим источникам возникновения систематических погрепь ностей определения параметров пласта относятся следующие.

1. Упрощение структурного плана при пгстроении его по данным бурения поисковых и разведочных скважин. В результате оказывается уменьшенной длина контура и изменяется представление о площади залежи.

2. Неполный комплекс геолого-промыспо зых исследований в интервалах продуктивных отложений иногда не позволяет выделить все непроницаемые прослои, что приводит к завышению эффективчой толщины пласта. А в некоторых случаях даже полный комплекс промыслово-геофизических исследований не позволяет фиксировать тонкие глинистье прослои или микропрослои, в результате чего может оказаться существенно заниженной величина эффективной толщины коллектора.

3. Систематические погрешности в значениях эффективной толщины пласта могут быть допущены за счет ошибочного определения нижних пре/,е-лов коллекторских свойств и соответствующих им геофизических характеристик, в частности, за счет непрсдставителыюсти выборки, по которой обосновываются критические величины параметров.

4. При определении коллекторских свойств по керну иногда допускаются систематические погрешности из-за того, что отсутствует оценка представительности керна.

Некоторые методы определения нефтенасыщенности могут быть источниками значительных систематических пшрешностей (например, методы центрифугирования или капиллярной пропитки при определении содержания остаточной воды в породе). По данным К.Б. Аширова и других авторов в карбонатных отложениях турнейского яруса коэффициент нефтенасыщенности, определенный по кернам из оценочных скважин, пробуренных на нефтяной основе, составляет 0,89 при принятом для подсчета его значении 0,80. Кроме того в

27 карбогатйых коллекторах некоторых месторождений в породах и трещинах кроме подвижной нефти присутствует битум и другие органические вещества в виде цемента или изоморфной смеси с минеральной фазой породы. Способы подготовки кернов к лабораторным исследованиям также могут вызвать возникновение систематических ошибок.

Выявление систематической погрешности связано с анализом Методов определения параметра и заключается в оценке ее знака и предполагаемой ве-личины. Эт? погпец1М0ст.ь и.упт'да ’рассматривается как мера ппавильности измерения или определения: результаты тем правильнее, чем меньше величина систематической погрешности.

Устранение систематической погрешности может быть достигнуто введением в измерение поправки, величина которой равна абсолютной величине систематической погрешности с обратным знаком.

Случайные погрешности в отличие от систематических неизбежны при всяком измерении (определении) величины признака (параметра). Величина случайной погрешности вычисляется существующими методами теории ошибок измерений. Опа может быть при необходимости уменьшена до желаемой величины разными способами, однако полностью исключить ее из результата определения невозможно, так как ее знак всегда остается неизвестным. Случайная погрешность может служить мерой точности измерения: результаты измерений точны постольку, поскольку они не искажены случайными погрешностями и тем точнее, чем больше оснований считать эти погрешности малыми, Однако понятие «точность» в широком смысле связывается с наличием как случайной, так и систематической погрешности. Соотношение между систематическими и случайными погрешностями, их удельные веса в общей погрешности могут быть самыми различными в зависимости от стадии изучения объекта, количества и качества исходных данных, а также совершенства методик их обработки. Изменение случайных погрешностей оценки параметров и заиа-

28 сов по мере изучения залежи в общем случае характеризуется нисходящей кривой.

Точность определения коэффициента нефтеотдачи существенно зависит от применяемой в настоящее время методики годсчета запасов нефти и гача, которая имеет определенные недостатки. Подс-еты запасов нефти недостаточно точны и весьма громоздки; точность при.метемых методов определения отдельных параметров залежи не анализируются должным образом; несовершенны инструкции по подсчету запасов нефти и газ».

Как уже указывалось, при вычислении коэффициента нефтеотдачи обычно не принимают во внимание точность, с которой определены величины суммарного количества нефти, добытой из залежи, и балансовых запасов, хотя погрешности в их определении влияют на точность вычисления коэффициента нефтеотдачи, а следовательно, и извлекаемых запасов нефти. При этом обыч ю величины извлекаемых запасов нефти на различных этапах разработки, как поддающиеся непосредственному измерению га дневной поверхности, имеют значительно более высокую точность, чем величина балансовых запасов нефти, достоверность подсчета которых зависит от точности определения целого ряда параметров.

□опросами допускаемых погрешностей при подсчете запасов в зависимости от точности определения исходных параметров занимались многие исследователи. Планомерные исследования этого вопроса у нас в стране начни проводиться во ВНИИ в 1953 г. Была разработана предварительная методика оценки точности подсчета запасов нефти в недрах на основе известных значений погрешности при определении параметров залежи в отдельных точках. Однако она учитывает только случайные ошибки при определении исходных данных. Систематические ошибки параметров по этой методике не учитываются.

Методика основана на том, что погрешность определения результатов сложного процесса может быть вычислена кгк среднеквадратичная ошибка

29

сложной функции по общеизвестным формулам из теории ошибок.

Хак известно, для функции общего вида

У = Г(Х,.Х2...ХП) среднеквадратичная ошибка находится по формуле

/ 6'у г?у 1

Mv = ±V(-----шХ|)2 + (-----тх:)2+ ..."(--- mXn) , (1-25.1

z?x, z?x2 ё хп

ёу ёу ёу

где----, —, — - частные производные функции по аргументам хь х2;. .хп;

?х, ё хп

шХ|, Г)х2,-гахп ' среднеквадратичная ошибка определения аргументов хь

Величины ошибок аргументов тХь И1х2,---П1хп находят также по общеизвестным формулам теории ошибок, а для средних значений аргументов по формулам математической статистики - ошибкам репрезентативности.

В частном случае, если функция имеет вид

Х| х2

y~XiX2...Xn или у= , ТО (1.26)

х3...хп

относительную ошибку ее определяют по формуле

У X; х2 хп

Му

где --- - относительная ошибка функции (1.26).

У

С указанным частным случаем, когда функция имеет вид (1.26), сталкиваются при подсчете запасов нефти объемным методом по формуле, в которую входят произведение площади нефтеносности F, средней эффективной толщины пласта И-,, коэффициентов пористости т, нефтенасыщенности Sh, плотности нефти рн и иересчетного коэффициента пластовой нефти Ь.

30

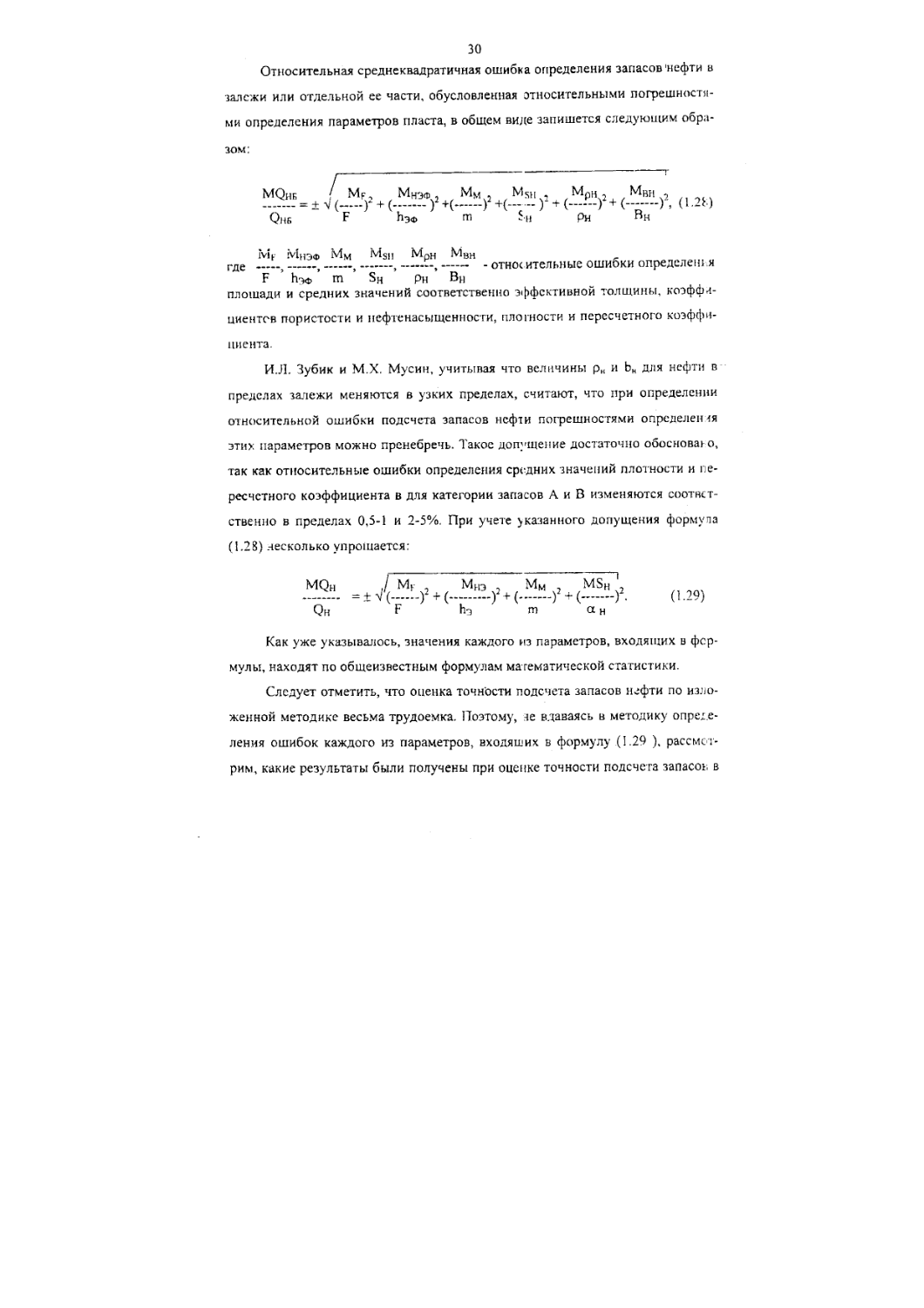

Относительная среднеквадратичная ошибка определения запасов'нефти в залежи или отдельной ее части, обусловленная относительными погрешностями определения параметров пласта, в общем виде запишется следующим образом:

MQhe / Мр, Мнэф , Мм , Msl| , Мрц Мвн ,

Qhb F ЬЭф m SH Ph Bh

MF мНЭФ Мм Ms„ Мрн Мвн _

где ---,----,----,-----,-----,---- - относ ительные ошибки определенья

F Ьэф m SH Ph Вн

площади и средних значений соответственно эффективной толщины, коэффициентов пористости и нефтенасыщенности, плотности и пересчетного коэффициента.

И.Л. Зубик и М.Х. Мусин, учитывая что величины р„ и Ьн для нефти в пределах залежи меняются в узких пределах, считают, что при определении относительной ошибки подсчета запасов нефти погрешностями определения этих параметров можно пренебречь. Такое допущение достаточно обосноваю, так как относительные ошибки определения средних значений плотности и пересчетного коэффициента в для категории запасов А и В изменяются соответственно в пределах 0,5-1 и 2-5%. При учете указанного допущения формула (1.28) несколько упрощается:

MQH ,/ MF М^~ Мм , MSH

= ±Л/(-.)2 + (-)2+(--)3+(---у. (1.29) Qh--------------------------------------------------F h3 m а н

Как уже указывалось, значения каждого из параметров, входящих в формулы, находят по общеизвестным формулам математической статистики.

Следует отметить, что оценка точности подсчета запасов нефти по изложенной методике весьма трудоемка. Поэтому, те вдаваясь в методику определения ошибок каждого из параметров, входящих в формулу (1.29 ), рассмотрим, какие результаты были получены при оценке точности подсчета запасов в

31 недрах ио ряду месторождений платформенного типа. При этом в дальнейшем в соответствии с принятой оценкой точности приводятся среднеквадратичные ошибки, для краткости называемые «ошибка» или «погрешность».

В работе Е.Ф. Фролова приведены результаты оценки точности подсчета запасов по ряду платформенных площадей среднего размера. Относительные ошибки определения отдельных расчетных параметров и подсчета запасов на этих площадях приведены в табл. 1.2. Данные из табл. 1.2 позволяют сделать следующие выводы:

с ростом изученности залежи достоверность подсчета запасов нефти повышается;

?) соотношение между величинами ошибок отдельных параметров на различных стадиях разведки и разработки залежи различно.

В период разведки, когда запасы в основном подсчитываются но категориям С| и В, основными являются ошибки в определении эффективной толщины пласта.

Определение истинной величины нефтенасыщенной толщины пласта встречает большие затруднения, в особенности в тех случаях, когда коллектор представлен толщей чередующихся тонких прослоев песков, глин, песчаников, а также карбонатными породами.

Таблица 1.2 Примерные значения относительных ошибок расчетных параметров подсчета геологических запасов нефти (%) [по Е.Ф. Фролову]

Степень изученности залежи (категории запасов) MF F Мю hg Мм m MsH Sh MpH Ph MQ,.,b Qhb

С1 20 15 15 Ю 2 33

В 12 4 5 5 1 15

А 2 3 3 o 0,5 5

В разработке 2 3 2 1 0,5 5

32

Во всех этих случаях при вычислении средней эффективной нефтенасы-щенной толщины пласта допускаются большие погрешности. Чтобы их уменьшить, необходимо комплексное определение этой величины по данным анапи-за кернов, электрического и радиоактивного каротажа, опробования скважин, бокового электрического зондирования в совокупности с техническими данными по отдельным скважинам.

В период детального изучения площади что соответствует категории запасов А, ошибки всех паоаметров выравниваются по величине при onHOfременном повышении точности их определения.

Наиболее существенные ошибки получаются при подсчете извлекаемых запасов. В соответствии с формулами относительную ошибку определения извлекаемых запасов можно вычислить по формуле

/ MQhe , М р

Mo„,/Q„3 = + >/(------)2 + (^Ly, (1.30)

Que р

т.е. она зависит от погрешности подсчета запасов в недрах MQhb/ Qhs и ошибки определения коэффициента нефтеотдачи пласта Мр/0.

Различают следующие три случая оценки точности коэффициента нефтеотдачи:

1) при подсчете коэффициента нефтеотдачи для полностью выработанных залежей;

2) при определении проектного коэффициента нефтеот дачи;

3) для не полностью выработанной залежи, т.е. при определении коэффициента использования запасов.

При определении коэффициента нефтеотдачи по выработанным залежам ошибки коэффициента нефтеотдачи вычисляются по следующей схеме. Относительная ошибка определения 0 по формуле

/ MQhb MQhh , '

Mp/p = ±x'(-----)2 + (----)2. (1.31)

Qhb Qhh

33

Относительная ошибка MQll6/ Q(1K согласно данным табл. 1.2 принимается

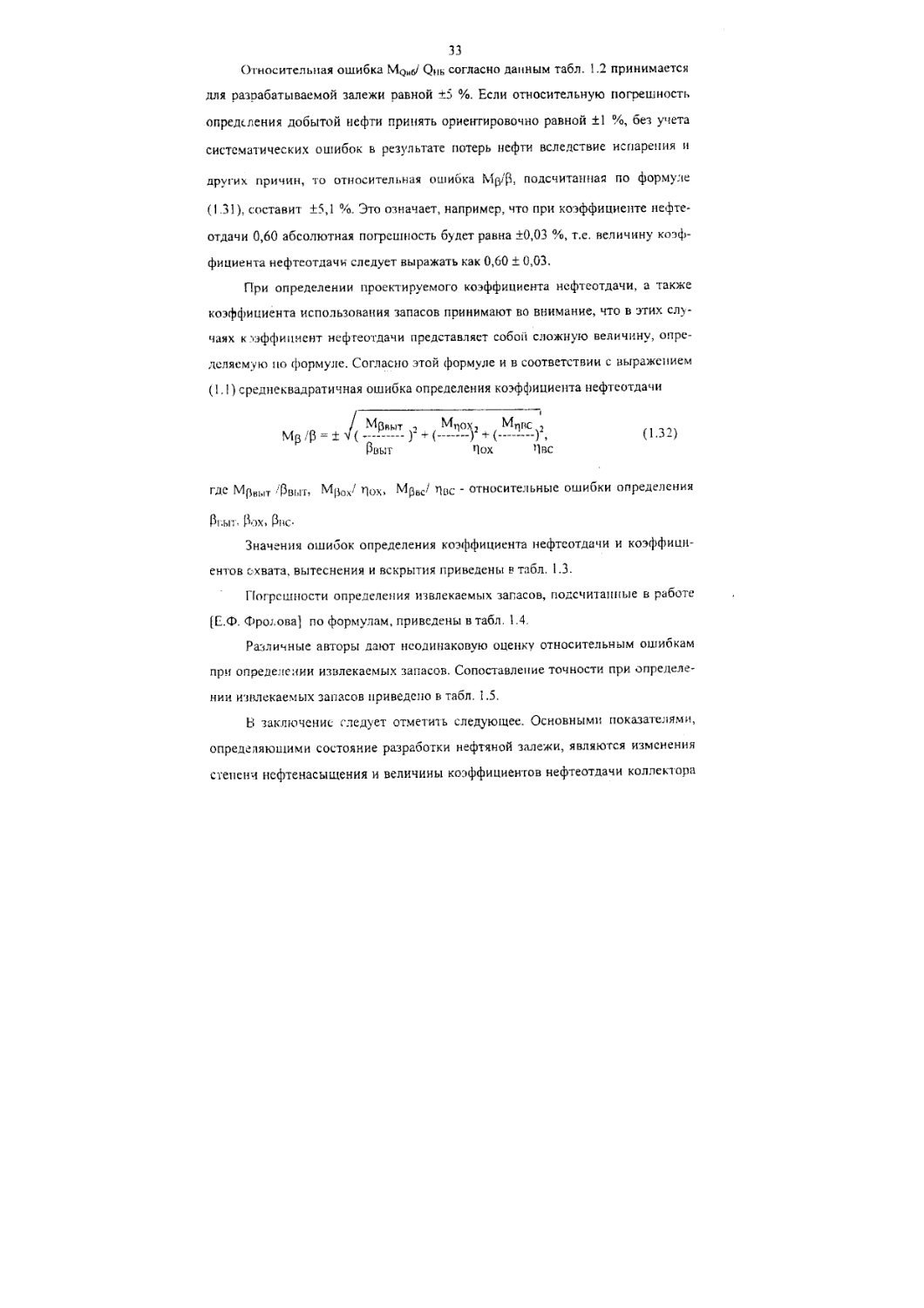

для разрабатываемой залежи равной ±5 %. Если относительную погрешность определения добытой нефти принять ориентировочно равной +1 %, без учета систематических ошибок в результате потерь нефти вследствие испарения и других причин, то относительная ошибка ivlp/p, подсчитанная по формуле (1.31), составит +5,1 %. Это означает, например, что при коэффициенте нефтеотдачи 0,60 абсолютная погрешность будет равна +0,03 %, т.е. величину коэффициента нефтеотдачи следует выражать как 0,60 ± 0,03.

При определении проектируемого коэффициента нефтеотдачи, а также коэффициента использования запасов принимают во внимание, что в этих случаях коэффициент нефтеотдачи представляет собой сложную величину, определяемую по формуле. Согласно этой формуле и в соответствии с выражением (1.1) среднеквадратичная ошибка определения коэффициента нефтеотдачи

/ МрВЫТ п Мт|ОХ2 М^вс 2

Мр /р = ± <( ----- )- + (—-)2 + (—-----)2, (1.32)

Рвыт Пох >1вс

где Мрв1,|Т /рвыт, Мрох/ г|ох. Мрвс/ рис - относительные ошибки определения Рг.ыт, Рох, Рис-

Значения ошибок определения коэффициента нефтеотдачи и коэффициентов охвата, вытеснения и вскрытия приведены в табл. 1.3.

Погрешности определения извлекаемых запасов, подсчитанные в работе [Е.Ф. Фролова] по формулам, приведены в табл. 1.4.

Различные авторы дают неодинаковую оценку относительным ошибкам при определении извлекаемых запасов. Сопоставление точности при определении извлекаемых запасов приведено в табл. 1.5.

В заключение следует отметить следующее. Основными показателями, определяющими состояние разработки нефтяной залежи, являются изменения степени нефтенасыщения и величины коэффициентов нефтеотдачи коллектора

34

в процессе эксплуатации. Как известно, рациональная разработка нефтяных месторождений заключается в обеспечении потребной добычи нефти из недр при наименьших затратах с максимальным коэффициентом нефтеизвлечения.

Таблица 1.3

Ошибки определения проектного коэффициента нефтеотдачи в зависимости от составляющих коэффициентов [по Е.Ф. Фролову]

Степень изученности зале-жи Относительные ошибки, % Абсолютны? значения ошибок при Р=0,60

Мрвыт^Рвыт! Мпохфох Мр|1С/Рвс Мр/3

с. 20 4 25 35 0,60+0,20

в 10 2 13 17 0,60±0,10

А 5 1 4 7 0,60±0,04

Разраб.залежи 2 1 4 5 0,60±0,03

Таблица 1 А

Ошибки определения извлекаемых запасов е зависимости

от относительных ошибок Qm и р, %

Степень изученности залежи (кат.зап.) MQh?Qh3 Мр/Р MqhG/Qhe

с. 33 33 47

В 15 17 23

А 5 7 9

Разраб.залежи 5 ' 5 7

35

Таблица 1.5

Ошибки извлекаемых запасов нефти, %

Категория запасов По Е.Ф.Фролову По А.А.Трофимуку По М.В.Абрамович У

с, 47 50 50

в 23 25-30 -

А 29 10 15

В конечном итоге эффективность разработки нефтяных месторождений определяется величиной коэффициента конечной нефтеотдачи пластов. Для крупных месторождений платформенного типа повышение нефтеотдачи даже на 1-2 % имеет большое народнохозяйственное значение, так как оно равносильно открытию новых нефтяных площадей. Повышение конечного коэффициента нефтеотдачи может быть обеспечено только при условии постоянного изучения изменения нефтеводонасыщения коллекторов и текущего коэффициента нефтеотдачи в пластовых условиях в процессе разработки залежи. Исследование вопросов нефтеотдачи - одна из наиболее важных и сложных задач при разработке нефтяных месторождений. Применяемые в настоящее время (лабораторные исследования, различные гидродинамические и балансовые методы, электрометрия и др.) не отвечают в полной мере задачам рационального использования ресурсов углеводородного сырья и требуют постоянного совершенствования.

Имеет важное значение разработка и крупномасштабное применение новых способов воздействия на нефтегазоводонасыщенные пласты с целью обеспечения более полной выработки запасов нефти.

36

2. ФАКТОРЫ, ВЛИЯЮЩИЕ НА НЕФТЕОТДАЧУ ПЛАСТОВ

2.1. Неуправляемые (природные) факторы, влияющие на нефтеотдачу

На коэффициент нефтеотдачи пластов при заводнении оказывают влияние различные факторы, управляемые и неуправляемые в процессе разработки.

К неуправляемым факторам относятся естественные геолого-физические характеристики нефтяной залежи:

I) тип коллектопа. естестненняя проницаемость и кзвернозность пород;

2) литологический состав пород, слагающих продуктивный пласт;

3) физические свойства пород продуктивного пласта (пористость, проницаемость, порометрические характеристики, удельная поверхность пород и др);

4) микронеоднородность пористой среды по размеру поровых каналов, определяющая коэффициент вытеснения нефти водой;

5) смачиваемость поверхности пор, степень гидрофильности и гидрофобности среды;

6) физико-химические свойства нефтей и пластовых вод, играющие весьма важную роль в процессах вытеснения нефти водой;

7) макронеоднородность пласта-коллектора (слоистость, зональная изменчивость свойств, наличие тектонических разрушений и др );

8) условия залегания нефти, газа и воды (глубина залегания, пластовая температура и давление, тип залежей по фазовому состоянию углеводородов);

9) соотношение площадей чисто нефтяных и водонефтяных зон пласта и угол наклона продуктивного пласта.

Знание всех перечисленных факторов и степени их влияния на нефтеотдачу каждого конкретного месторождения очень важно на стадии прогноза показателей разработки нефтяных залежей и созершенно необходимо для обоснования технологий извлечения остаточных запасов нефти.

Для успешного применения того или иного метода извлечения остаточ-

37

ных запасов нефти следует четко знать, за счет какого показателя (фактора), в какой мере снизилась или не была достигнута удовлетворительная выработка запасов нефти. Универсальных методов увеличения нефтеотдачи пластов вообще и извлечения остаточных запасов нефти в частности в настоящее время нет и, по-видимому, не может быть и в будущем. Поэтому методы извлечения остаточных запасов нефти из заводненных пластов должны выбираться и обосновываться исходя из основных факторов, снизивших показатели эффективно-сти заводнения. Значительная часть из этих факторов относится к категории неуправляемых. Ниже остановимся на краткой характеристике их влияния на полноту выработки запасов нефти.

Влияние физических свойств породы-коллектора. Исследования механизма вытеснения нефти водой из пористой среды показывают, что величину коэффициента вытеснения определяют петрофизические характеристики породы, такие как: пористость, проницаемость, неоднородность структуры порового пространства, размеры пор, удельная поверхность, вещественный состав и смачиваемость коллектора.

Несмотря на многочисленность проведенных исследований, степень влияния каждого из перечисленных факторов на коэффициент вытеснения нефти водой изучена еще недостаточно.

При изучении зависимости коэффициента вытеснения от неоднородности структуры порового пространства наиболее сложная задача - выбор параметров, в полной мере отражающих степень неоднородности. Чем больше разница в размерах последовательно соединенных пор и послепоровых сужений в коллекторе, имеющем гидрофильную поверхность, тем интенсивнее будет происходить диспергирование несмачивающей фазы (нефти) на границе сужений и расширений, т.е. тем худшие условия для вытеснения нефти будут создаваться. При этом помимо усиления диспергирования нефтяной фазы с увеличением отличия размеров пор и.сужений будет также повышаться капиллярный перепад давления, необходимый для прохождения через цепочку пор изолирован-

38

ной глобулы нефти. Этот перепад давления можно уменьшить лишь снижением межфазного натяжения на границе "вода - нефть", т.е. путем химического диспергирования нефти. Чем больше размер пор (а значит, и капель нефти в них) отличается от размера послепоровых сужений при любой смачиваемости породы, тем больше отношение капиллярных и гидродинамических сил, тем более высокая остаточная нефтенасыщенность будет в данной породе, тем больше увеличивается перепад давления или степень снижения межфазного натяжения, необходимых для уменьшения остаточной нефтенасыщенности.

В частично гидрофобизированных коллекторах остаточная нефть может находиться кроме глобул в порах породы также и в виде пленки на поверхности твердых частиц породы. Чтобы обеспечить движение пленочно удержанной нефти в заводненной пористой среде, необходимо первоначально оттеснить нефть от поверхности пор. Это, как известно, возможно только при изменении смачиваемости поверхности с гидрофобной на гидрофильную. Затем снова возникает задача перемещения глобуальдой нефти в каналах переменного сечения.

Таким образом, микронеоднородность пор пласта, характер смачиваемости поверхности пор, содержание поверхностно-активных веществ в нефти и воде совместно влияют на формирование капиллярно и пленочно удержанной остаточной нефти.

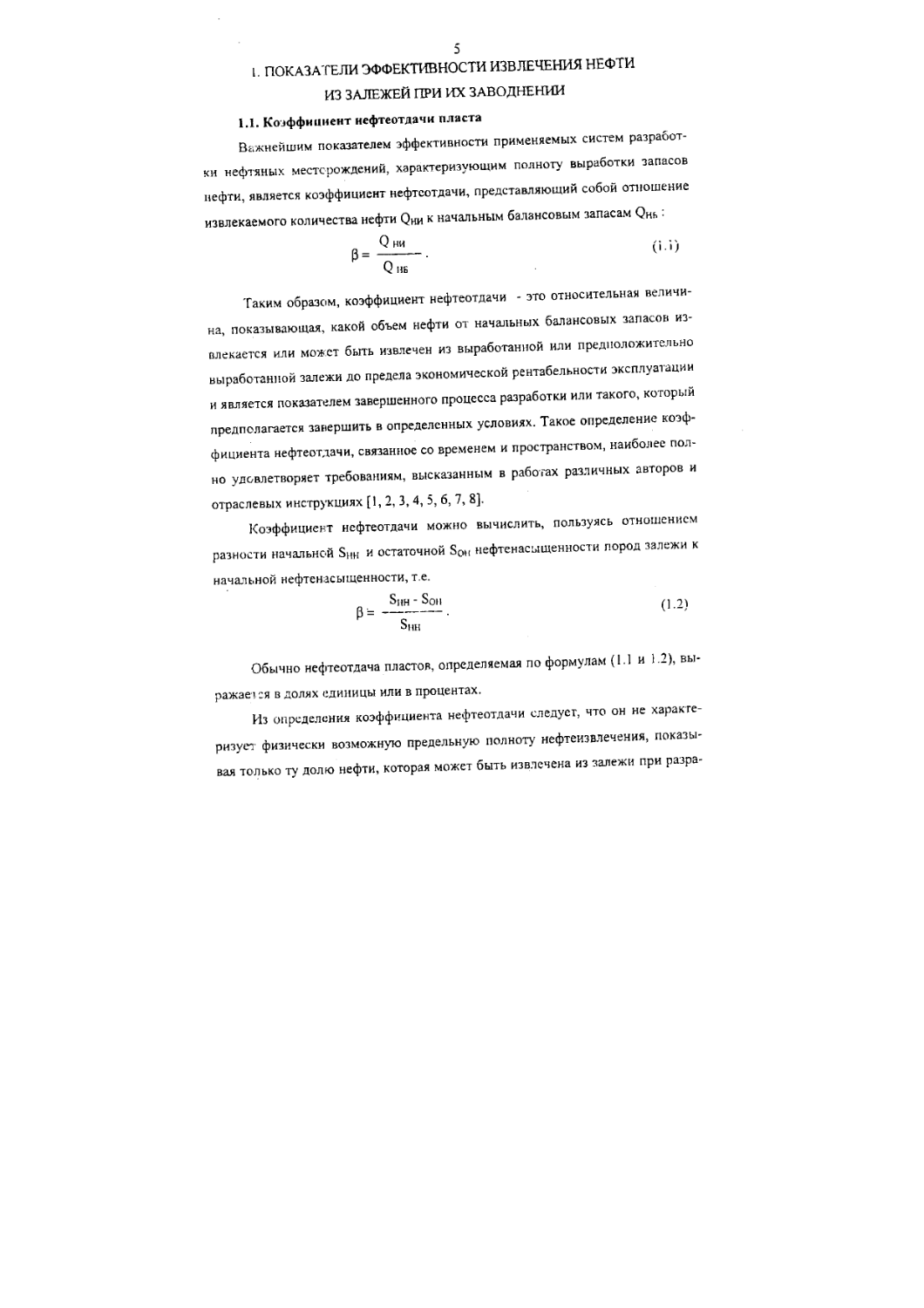

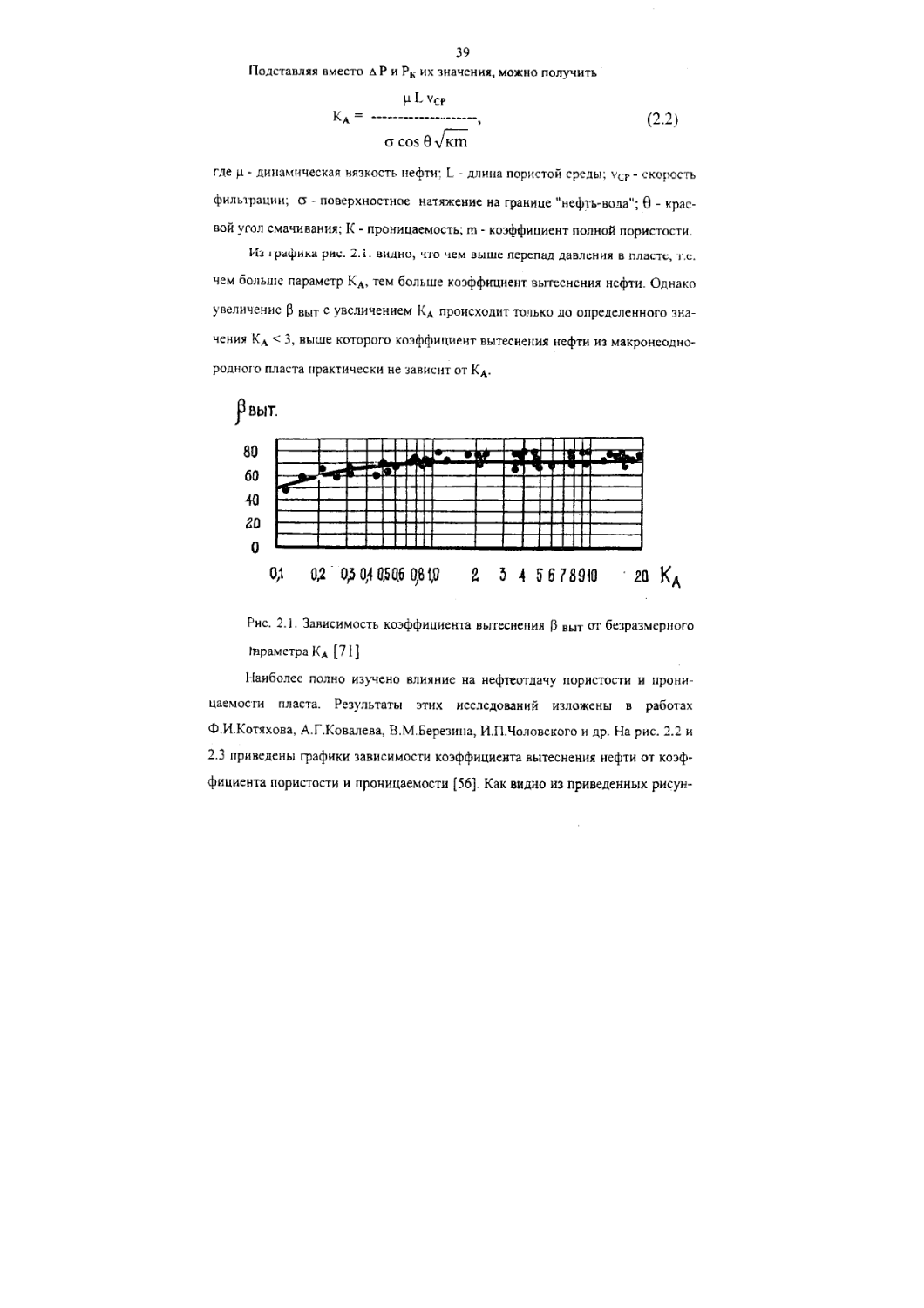

Следует отметить, что степень влияния капиллярных и поверхностных сил определяется в зависимости от величины гидродинамических сил. Ф.И.Котяхов в своих исследованиях показал, что коэффициент вытеснения нефти Р выт зависит от параметра КА и определяется формулой [71]

КА

Р выт =-------------------(.2-')

0,00052+0,0135 КА

где КА - отношение перепада давления в пористой среде дР и капиллярного давления Рк, т.е. КА = А Р/Рк.

39

Подставляя вместо А Р и Рк их значения, можно получить u L Vcp

КА= ------1----------, (2.2)

ст cos 9 х/кт

где ц - динамическая вязкость нефти; L - длина пористой среды; vcr - скорость фильтрации; ст - поверхностное натяжение на границе "нефть-вода"; 0 - краевой угол смачивания; К - проницаемость; m - коэффициент полной пористости.

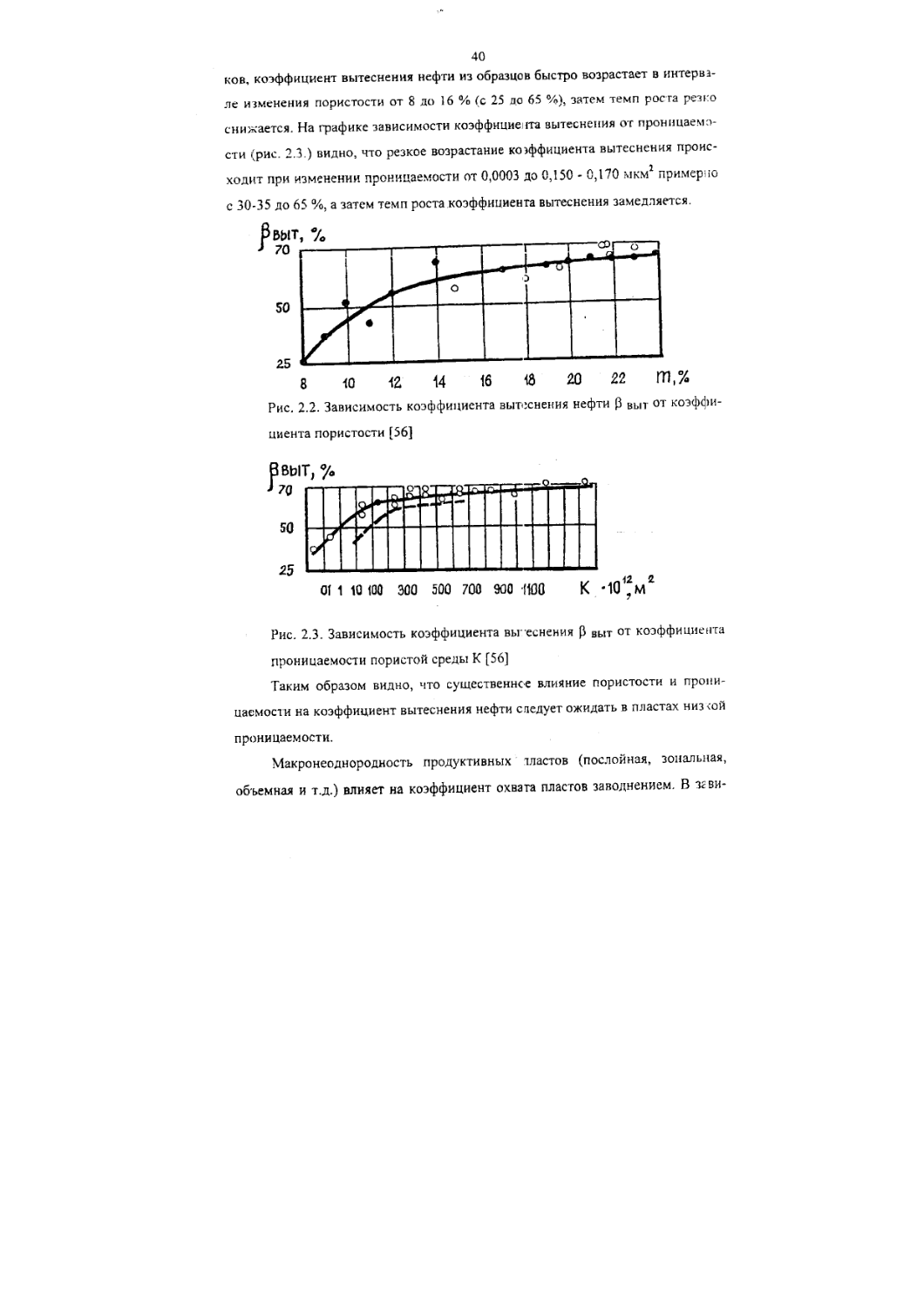

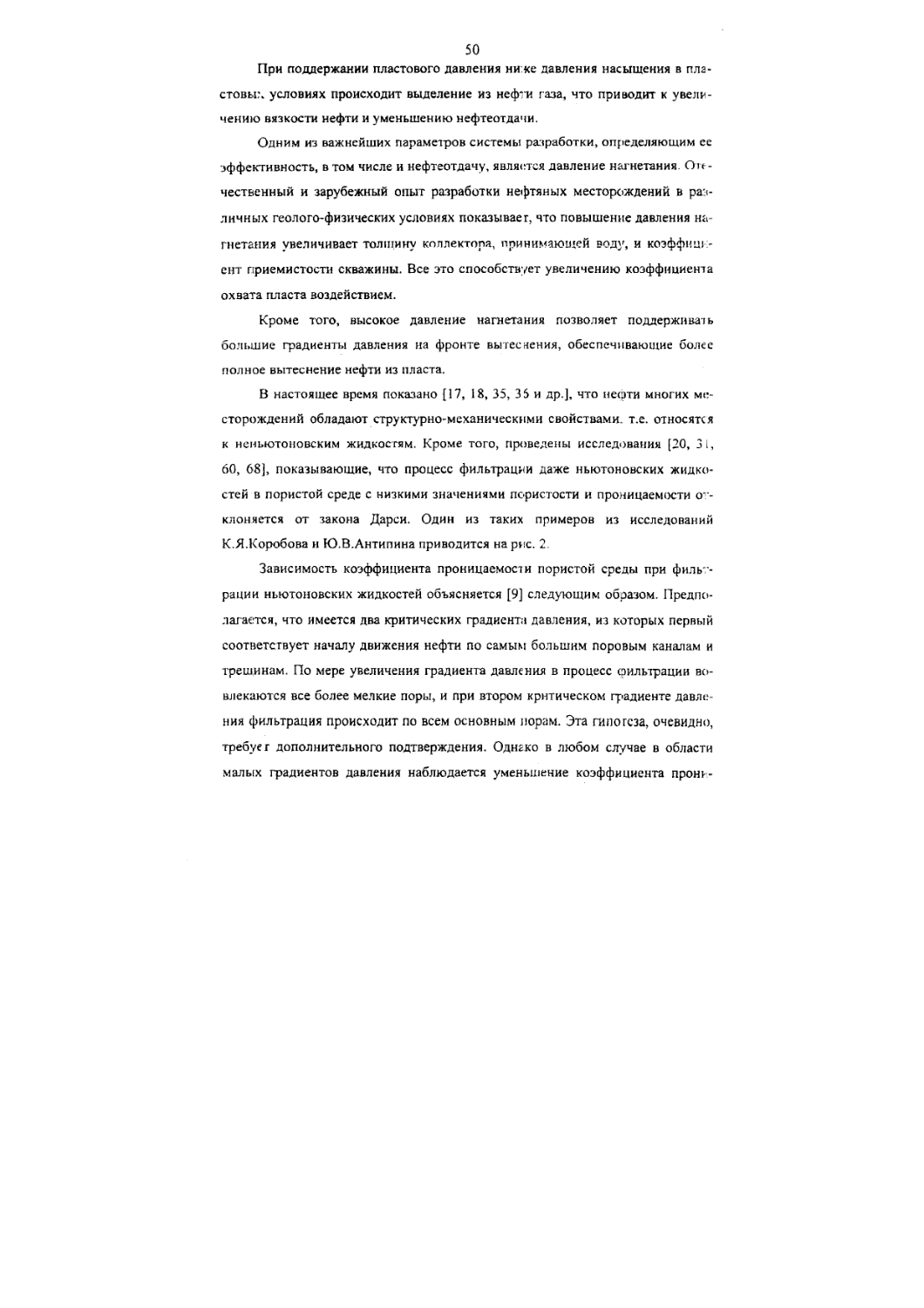

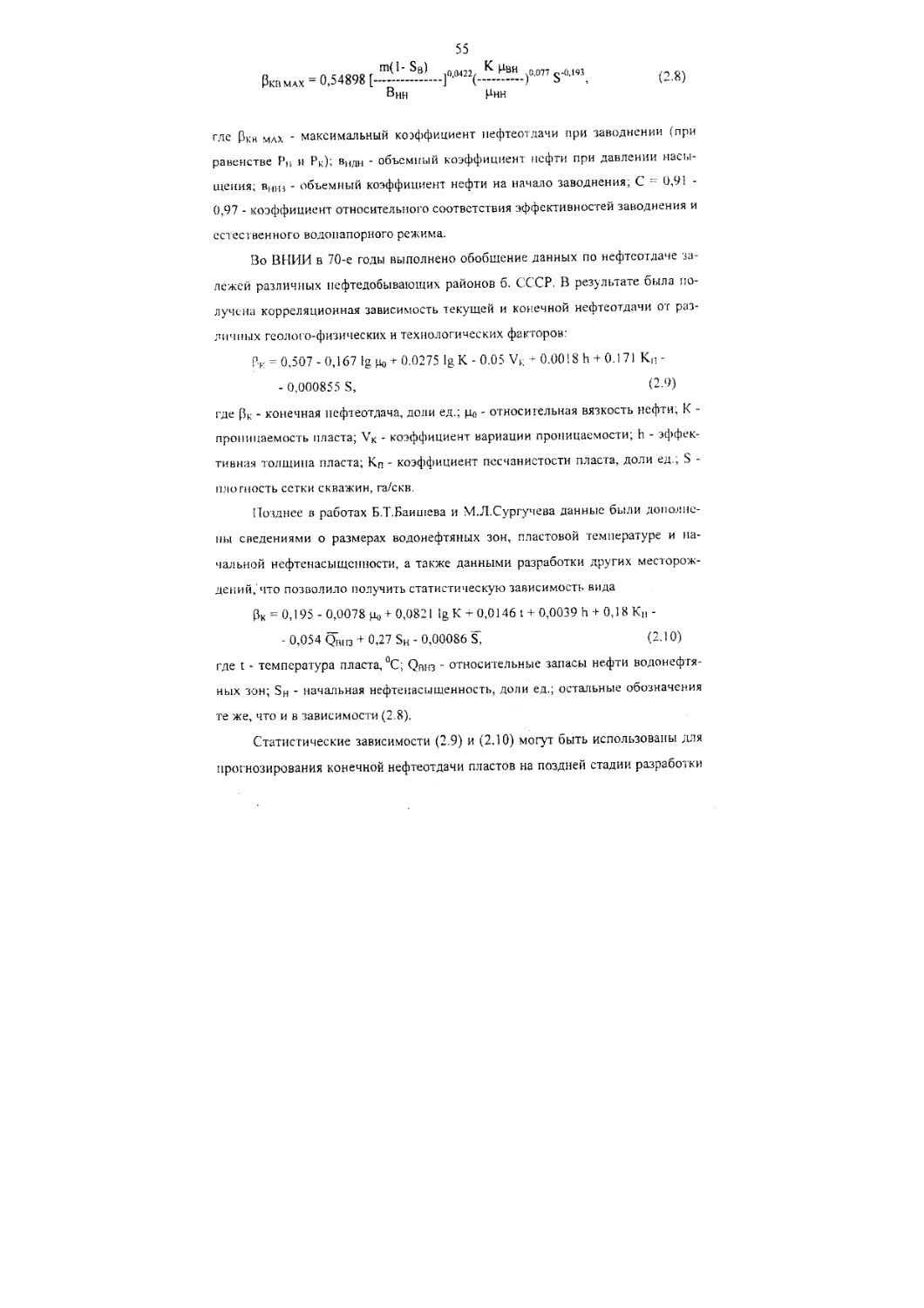

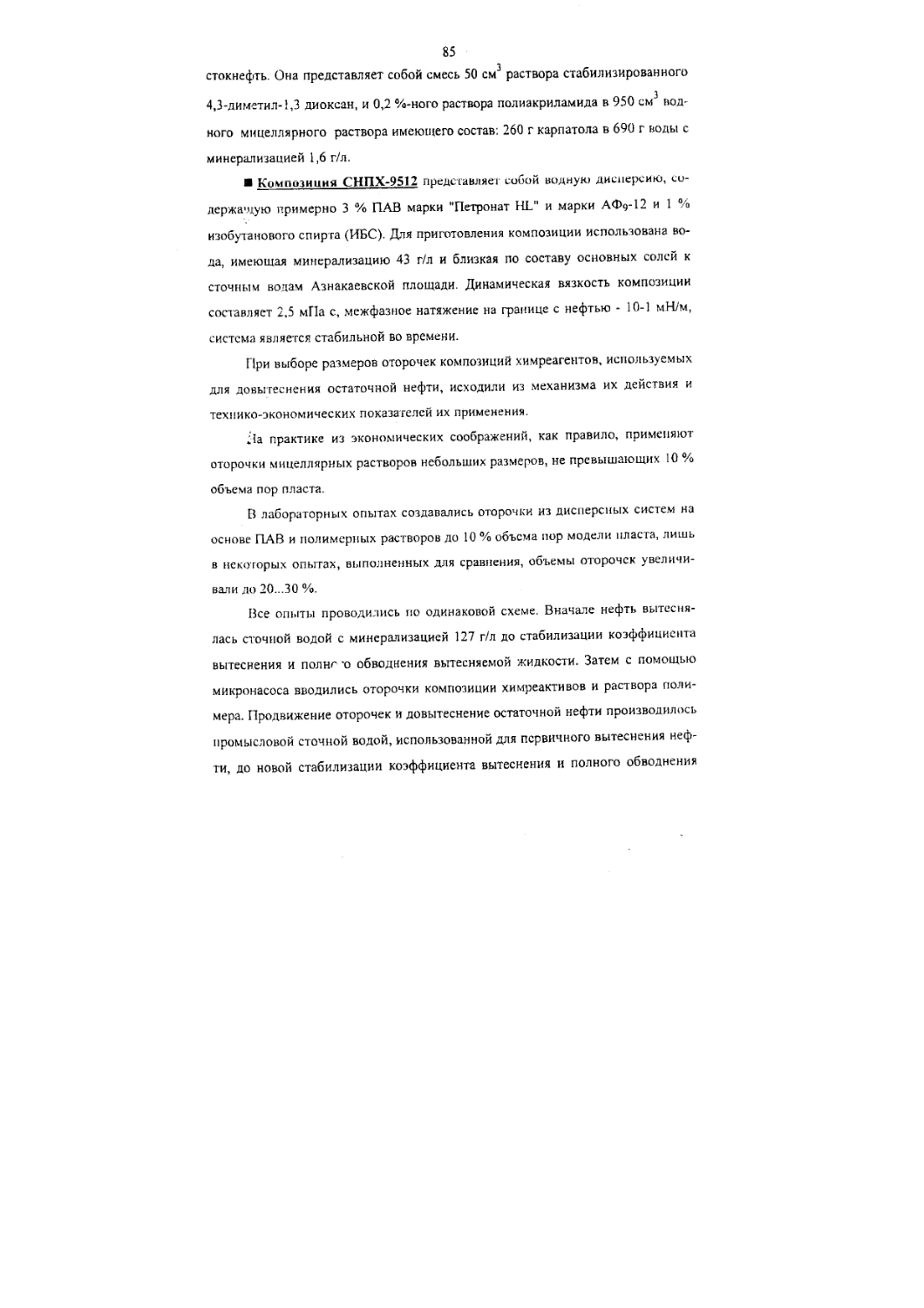

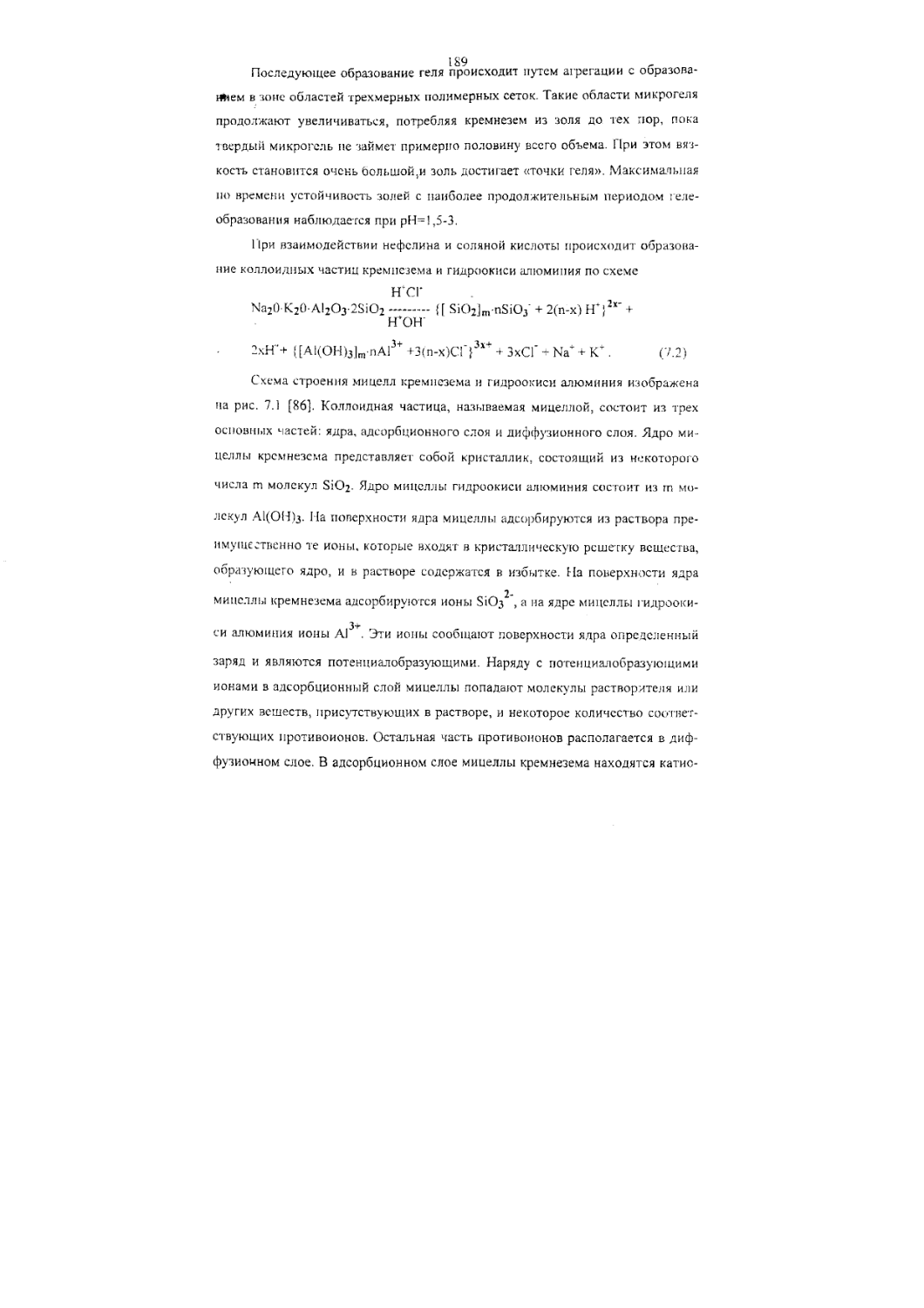

Из графика рис. 2.1. видно, что чем выше перепад давления в пласте, т.е. чем больше параметр КА, тем больше коэффициент вытеснения нефти. Однако увеличение 0 Выт с увеличением КА происходит только до определенного значения КА < 3, выше которого коэффициент вытеснения нефти из макронеодно-родного пласта практически не зависит от КА.

Рис. 2.1. Зависимость коэффициента вытеснения 0 Выт от безразмерного Параметра КА [71]

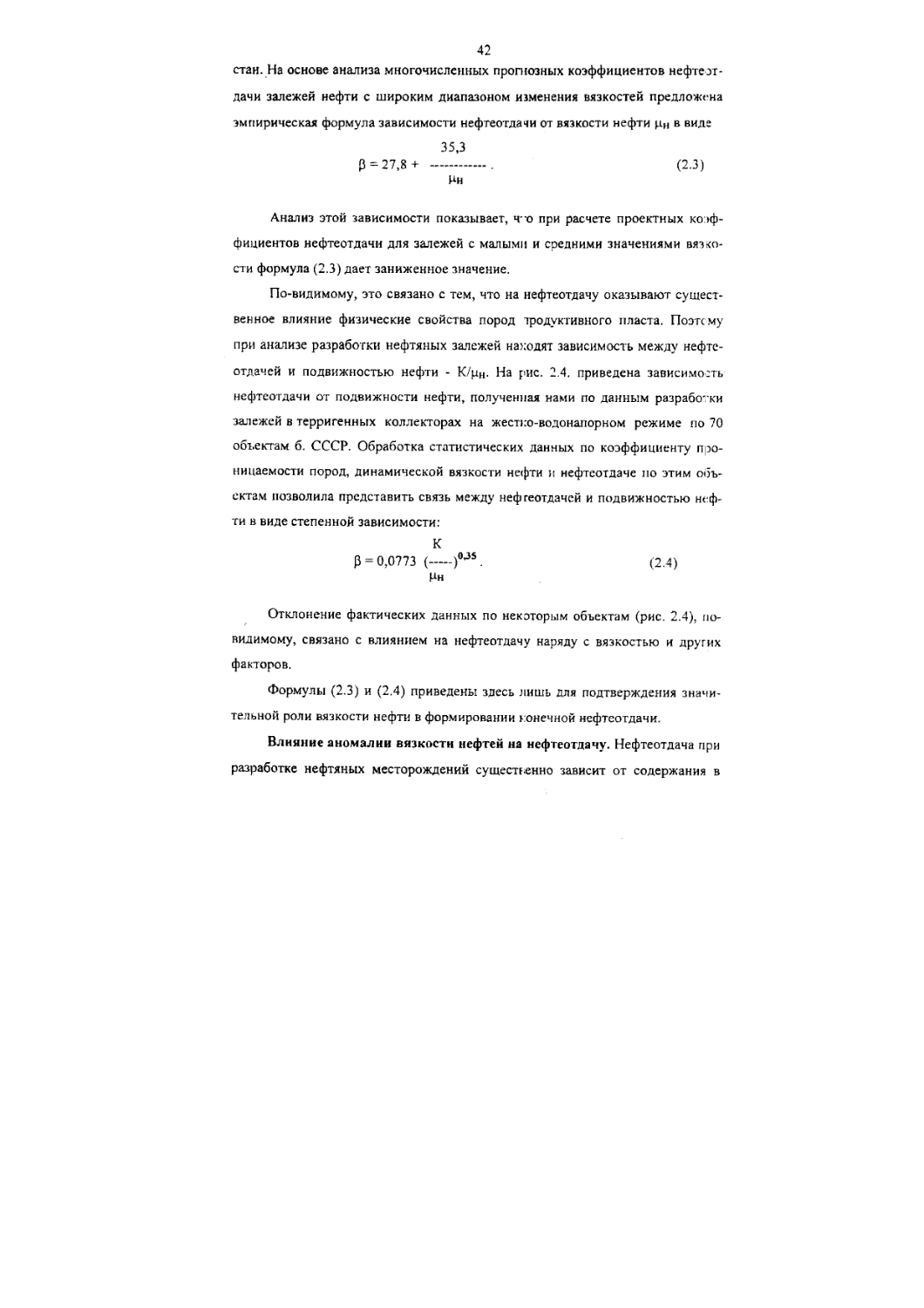

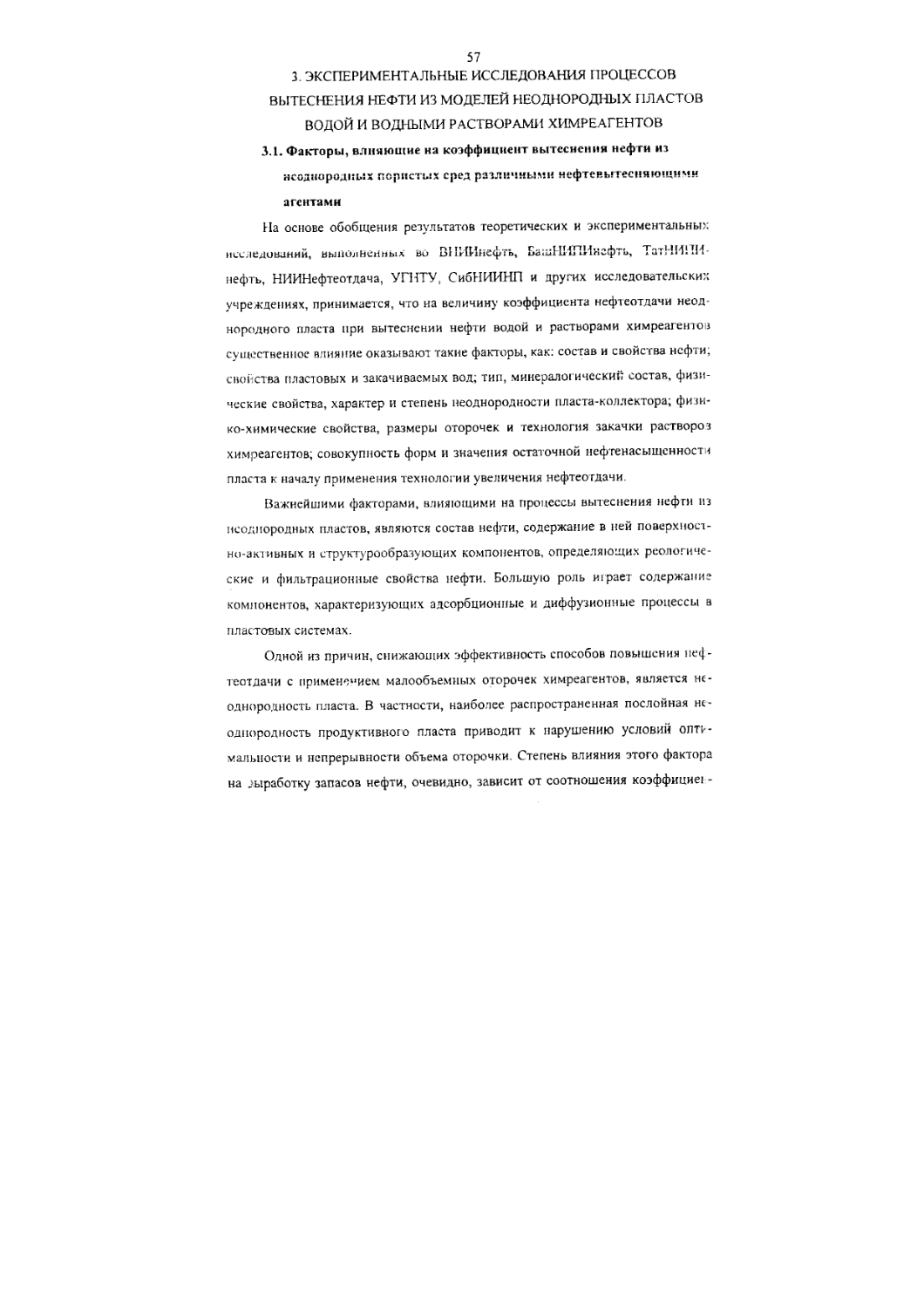

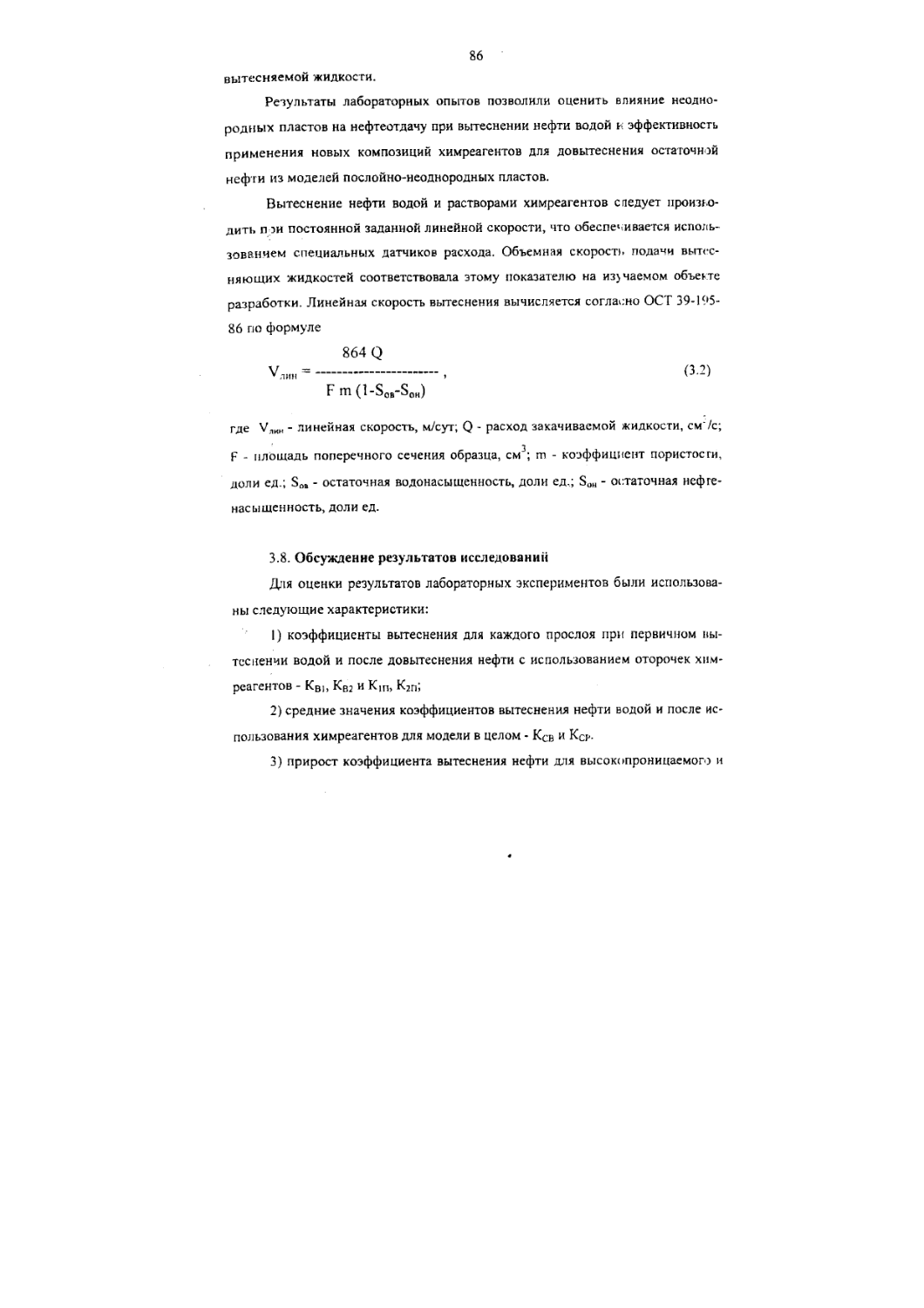

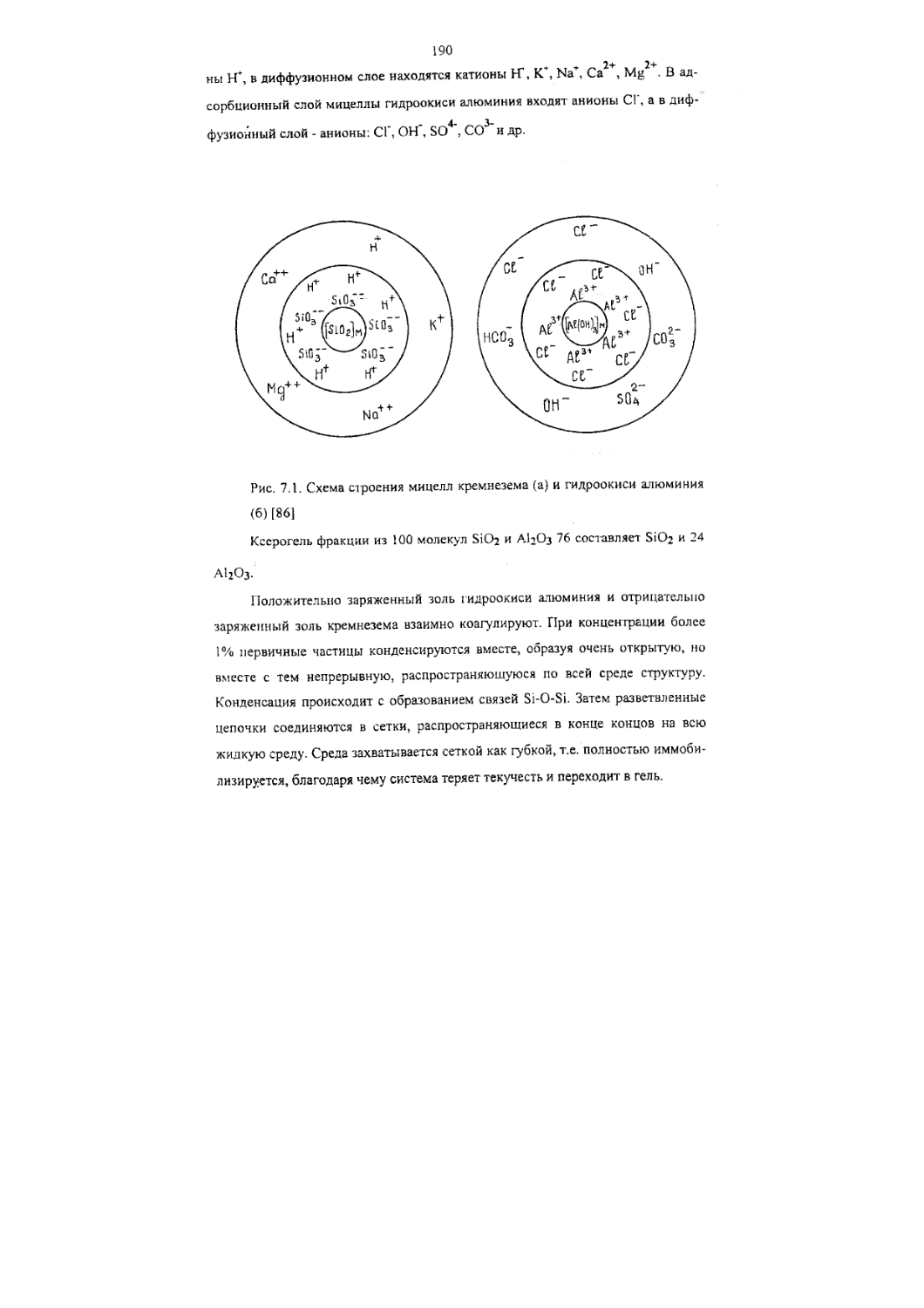

Наиболее полно изучено влияние на нефтеотдачу пористости и проницаемости пласта. Результаты этих исследований изложены в работах Ф.И.Котяхова, А.Г.Ковалева, В.М.Березина, И.П.Чоловского и др. На рис. 2.2 и 2.3 приведены графики зависимости коэффициента вытеснения нефти от коэффициента пористости и проницаемости [56]. Как видно из приведенных рисун-

40

ков, коэффициент вытеснения нефти из образцов быстро возрастает в интервале изменения пористости от 8 до 16 % (с 25 до 65 %), затем темп роста резко снижается. На графике зависимости коэффициента вытеснения от проницаемости (рис. 2.3.) видно, что резкое возрастание коэффициента вытеснения происходит при изменении проницаемости от 0,0003 до 0,150 - 0,170 мкм2 примерно с 30-35 до 65 %, а затем темп роста коэффициента вытеснения замедляется.

Рис. 2.2. Зависимость коэффициента вытеснения нефти (3 ВЬп от коэффициента пористости [56]

Рис. 2.3. Зависимость коэффициента вьг еснения Р Выт от коэффициента проницаемости пористой среды К [56]

Таким образом видно, что существеннее влияние пористости и проницаемости на коэффициент вытеснения нефти следует ожидать в пластах низ<ой проницаемости.

Макронеоднородность продуктивных пластов (послойная, зональная, объемная и т.д.) влияет на коэффициент охвата пластов заводнением. В згви-

41 симости от степени неоднородности коллектора и вязкости нефти коэффициент охвата может колебаться в очень широких пределах, от 10-15 до 75-85 %. Указанные крайние значения охвата пластов заводнением наблюдались по Х1П пласту Узеньского и пласту B81j Самотлорского месторождений. Более под-роб но влияние неоднородности пластов на нефтеотдачу будет рассмотрено в следующем разделе.

Влияние вязкости нефти на нефтеотдачу. Состав и физико-химические C3GHCтвз неф'ТСИ И ПЛаСТОБЫл ВОД ni раЮТ Gj рОМНуЮ рОЛЬ В прОЦСССаХ БЫТССНС-ния нефти водой. При разработке нефтяных пластов, содержащих нефть с вязкостью в несколько раз превышающей вязкость вытесняющей воды, в разрабатываемых пластах возникают явления нестабильности вытеснения, приводящие к образованию так называемых водяных "языков" значительной протяженности. Многочисленные эксперименты показывают, что при вытеснении вначале плоская граница раздела покрывается рябью, а спустя некоторое время один из "языков" растет быстрее, чем соседние, сдерживает их рост и, наконец, заполняет все пространство [102].

При вязкости нефти, близкой вязкости воды,процесс вытеснения нефти из однородного пласта приближается к поршневому,и основной объем вытесняется за безводный период. За водный период разработки отбирается небольшое количество нефти. С увеличением вязкости нефти объем отбираемой нефти за безводный период уменьшается, что приводит к увеличению водного периода эксплуатации и добыче вместе с нефтью больших объемов попутной воды. Залежи высоковязких нефтей в сочетании с ухудшенными коллекторскими свойствами продуктивных пластов характеризуются малыми темпами разработки и низкой нефтеотдачей. В работах Е.В.Лозина показано, что на залежах Республики Башкортостан с вязкостью нефти выше 30 мПа с проектная конечная нефтеотдача при заводнении не превышает 0,3 [64].

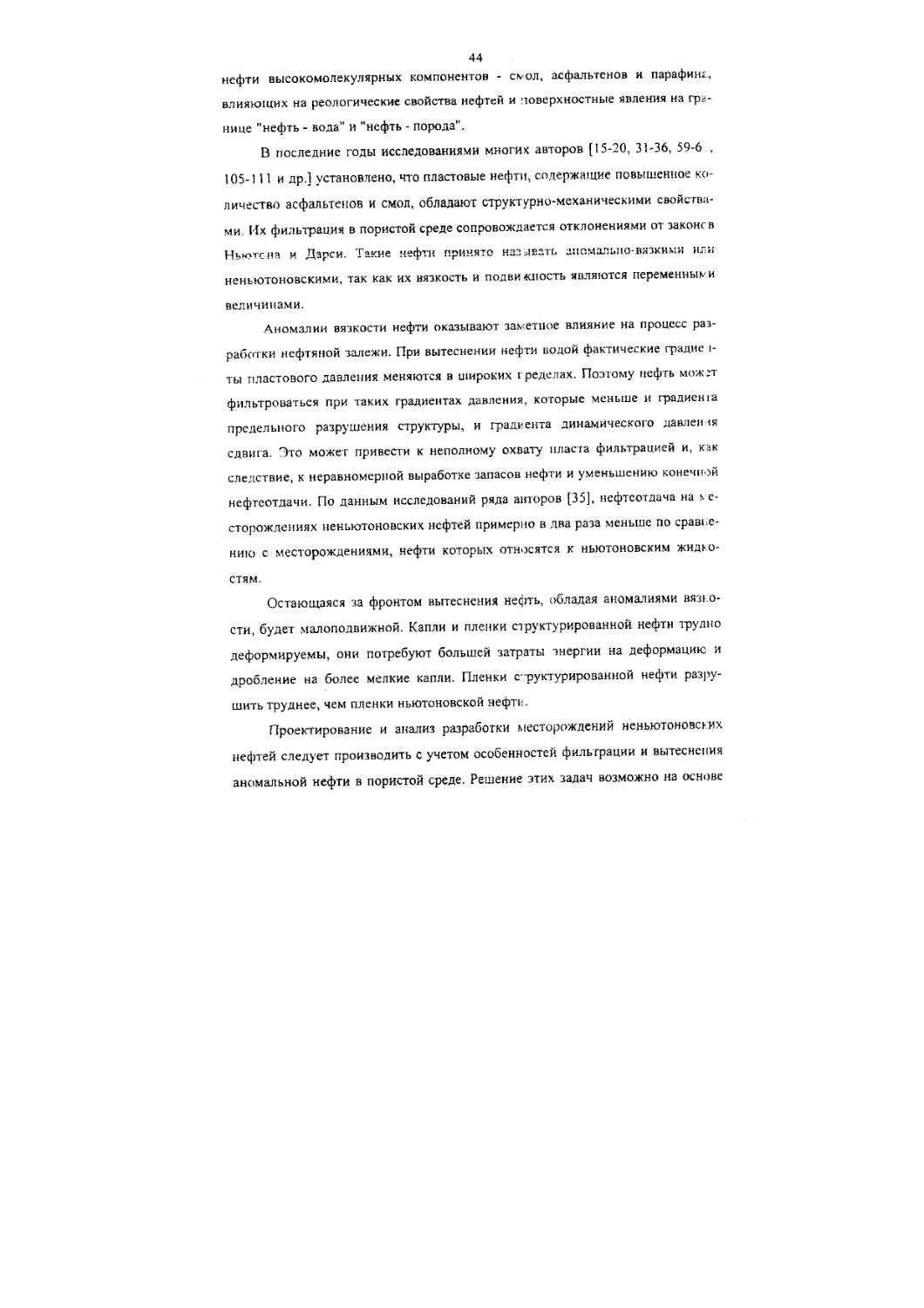

Р.Г.Абдулмазитов и Р.Х.Муслимов [ЮЗ] проанализировали состояние разработки и нефтеотдачи по залежам высоковязких нефтей Республики Татар-

42

стан. На основе анализа многочисленных прогнозных коэффициентов нефте отдачи залежей нефти с широким диапазоном изменения вязкостей предложена эмпирическая формула зависимости нефтеотдачи от вязкости нефти Цн в виде

35,3

(3 = 27,8+ -------. (2.3)

Мн

Анализ этой зависимости показывает, Ч ’о при расчете проектных коэффициентов нефтеотдачи для залежей с малыми и средними значениями вязкости формула (2.3) дает заниженное значение.

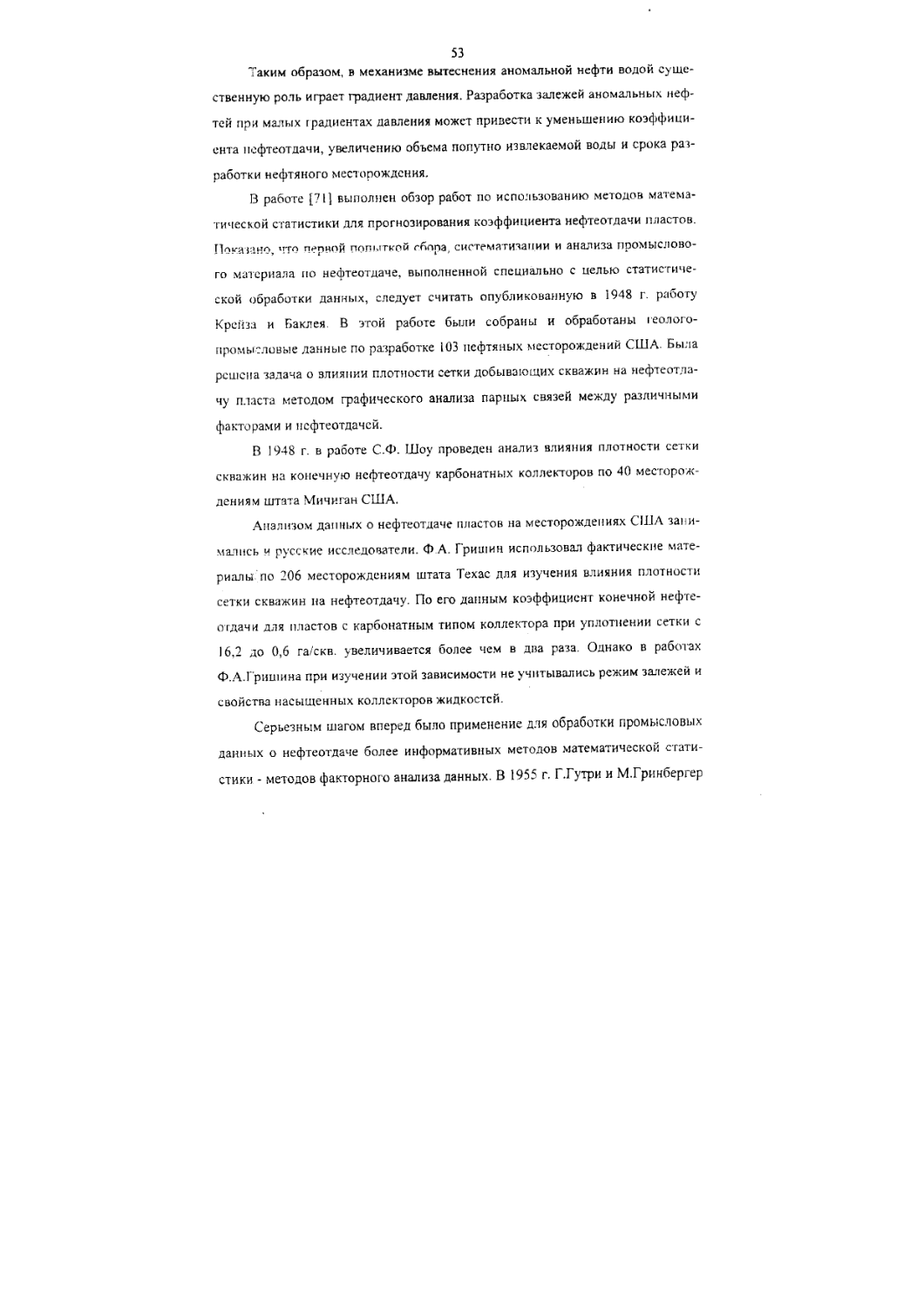

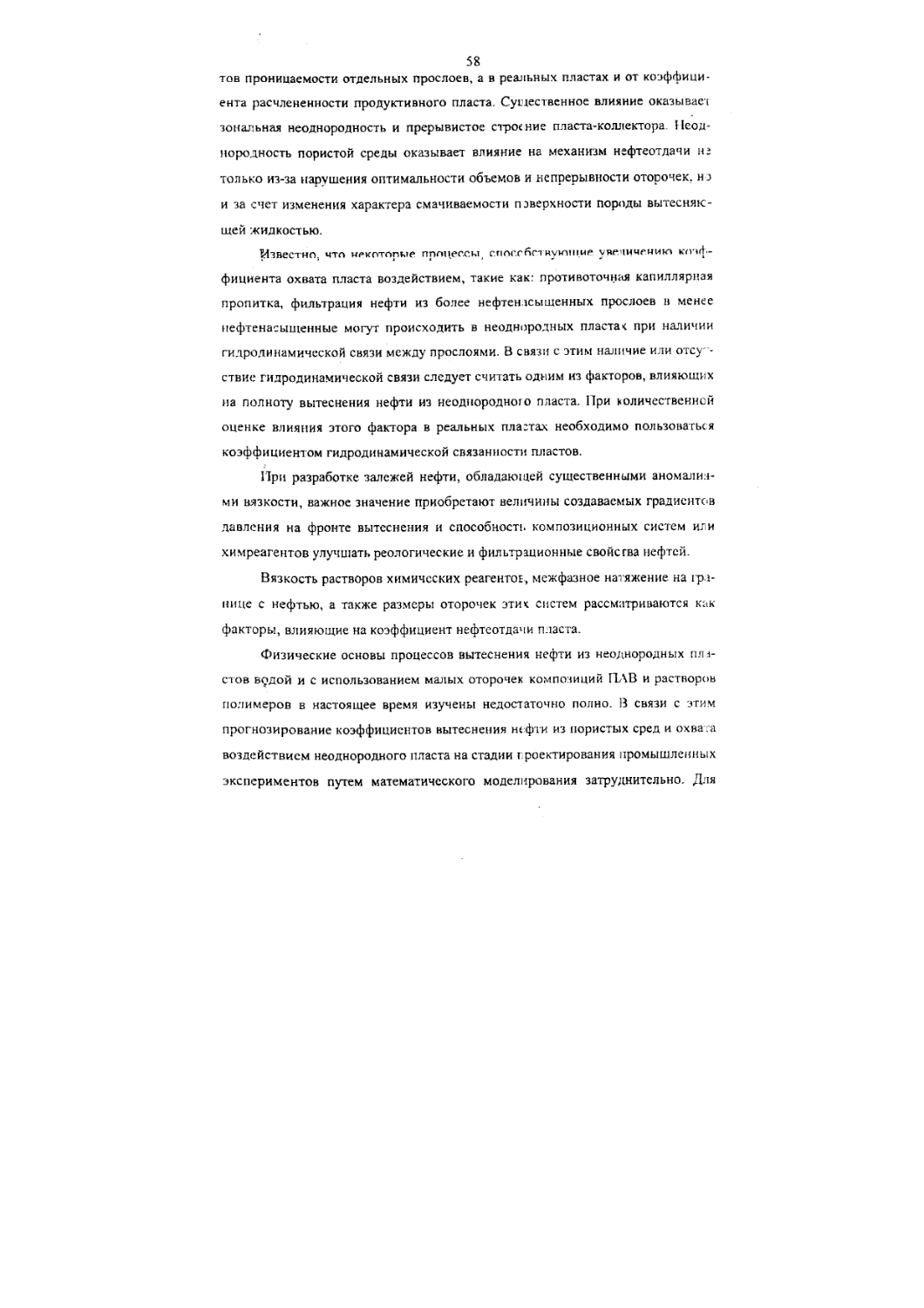

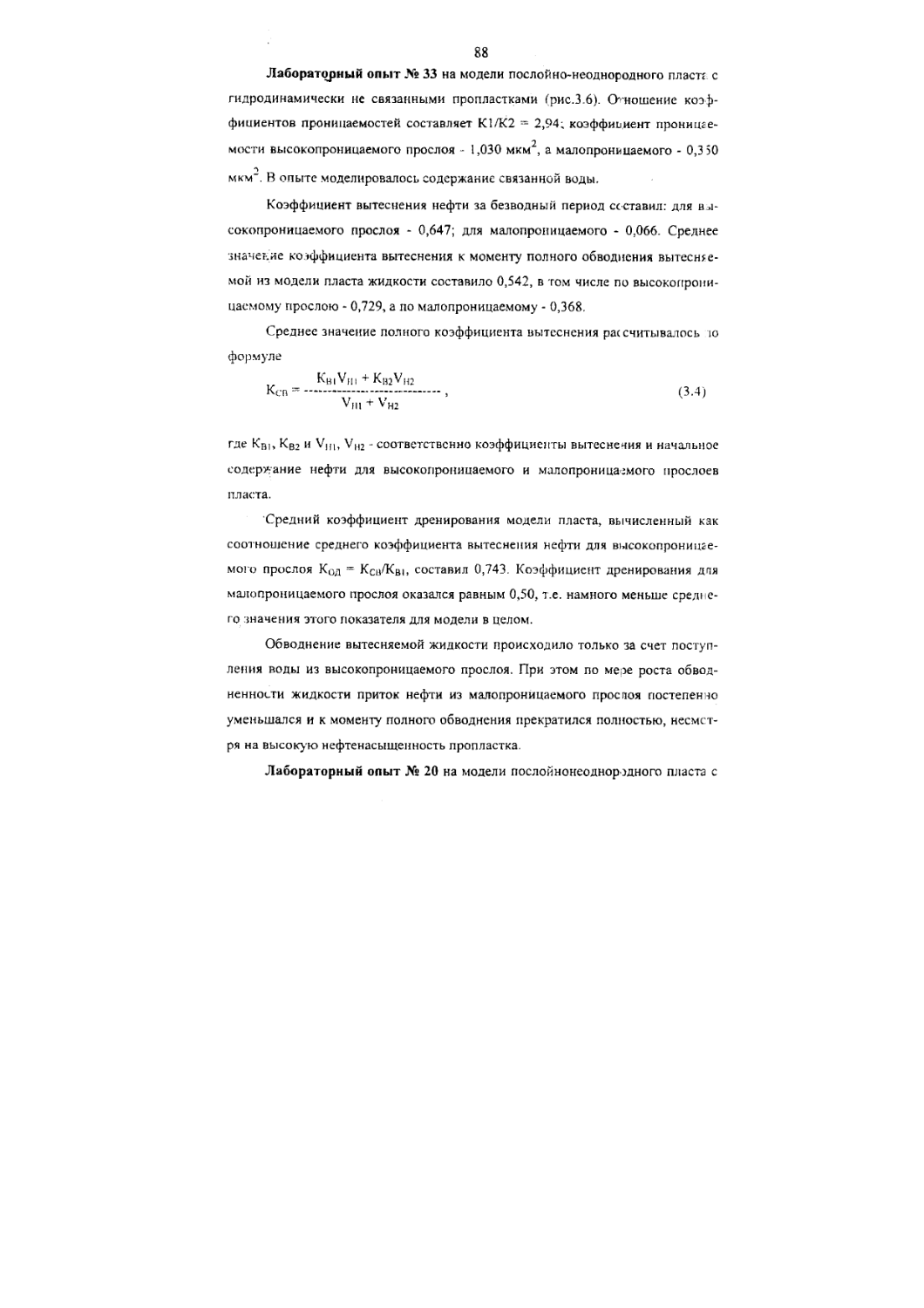

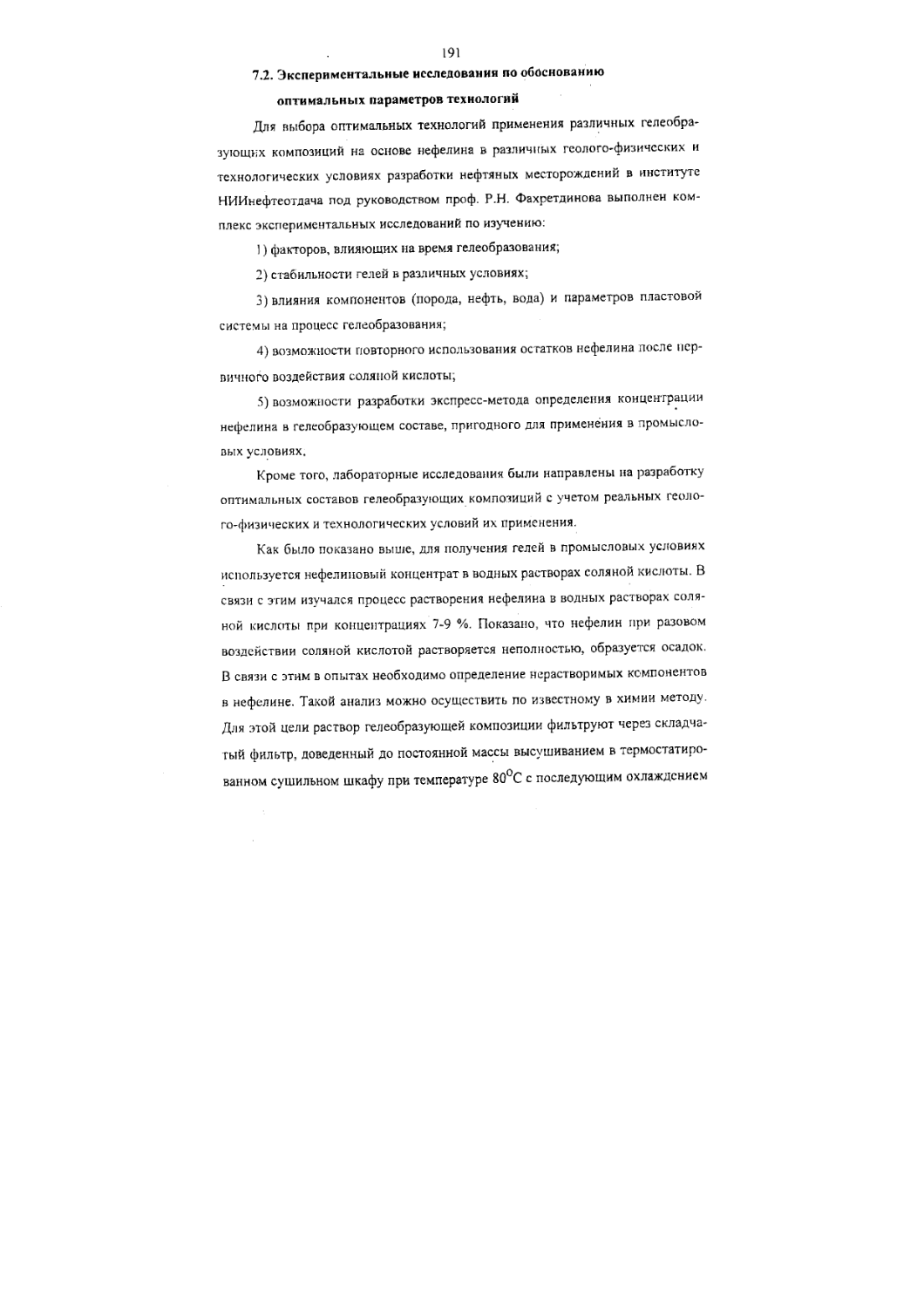

По-видимому, это связано с тем, что на нефтеотдачу оказывают существенное влияние физические свойства пород тродуктивного пласта. Поэтому при анализе разработки нефтяных залежей находят зависимость между нефтеотдачей и подвижностью нефти - К/цН- На рис. 2.4. приведена зависимость нефтеотдачи от подвижности нефти, полученная нами по данным разработки залежей в терригенных коллекторах на жестко-водонапорном режиме по 70 объектам б. СССР. Обработка статистических данных по коэффициенту проницаемости пород, динамической вязкости нефти и нефтеотдаче по этим объектам позволила представить связь между нефтеотдачей и подвижностью нефти в виде степенной зависимости:

К

(3 = 0,0773 (-—)03S. (2.4)

Мн

Отклонение фактических данных по некоторым объектам (рис. 2.4), по-видимому, связано с влиянием на нефтеотдачу наряду с вязкостью и других факторов.

Формулы (2.3) и (2.4) приведены здесь лишь для подтверждения значительной роли вязкости нефти в формировании конечной нефтеотдачи.

Влияние аномалии вязкости нефтей на нефтеотдачу. Нефтеотдача при разработке нефтяных месторождений существенно зависит от содержания в

мкм2/ мПа.с

К

Рис. 2.4. Зависимость нефтеотдачи 0 от подвижности нефти К/ ц в терригенных коллекторах при жестко

водонапорном режиме:

1 - США; 2 б. СССР

44

нефти высокомолекулярных компонентов - смол, асфальтенов и парафина, влияющих на реологические свойства нефтей и поверхностные явления на границе "нефть - вода" и "нефть - порода".

В последние годы исследованиями многих авторов [15-20, 31-36, 59-6 , 105-111 и др.1 установлено, что пластовые нефти, содержащие повышенное количество асфальтенов и смол, обладают структурно-механическими свойствами. Их фильтрация в пористой среде сопровождается отклонениями от законе в Ньютона и Дарси. Такие нефти принято называть аномально-вязкими или неньютоновскими, так как их вязкость и подвижность являются переменными величинами.

Аномалии вязкости нефти оказывают заметное влияние на процесс разработки нефтяной залежи. При вытеснении нефти водой фактические градие т-ты пластового давления меняются в широких г ределах. Поэтому нефть может фильтроваться при таких градиентах давления, которые меньше и градиента предельного разрушения структуры, и градиента динамического давления сдвига. Это может привести к неполному охвату пласта фильтрацией и, как следствие, к неравномерной выработке запасов нефти и уменьшению конечной нефтеотдачи. По данным исследований ряда авторов [35], нефтеотдача на те-сторождениях неньютоновских нефтей примерно в два раза меньше по сравнению с месторождениями, нефти которых относятся к ньютоновским жидкостям.

Остающаяся за фронтом вытеснения нефть, обладая аномалиями вязкости, будет малоподвижной. Капли и пленки структурированной нефти трудно деформируемы, они потребуют большей затраты энергии на деформацию и дробление на более мелкие капли. Пленки с-руктурированной нефти разрушить труднее, чем пленки ньютоновской нефти.

Проектирование и анализ разработки месторождений неньютоновских нефтей следует производить с учетом особенностей фильтрации и вытеснения аномальной нефти в пористой среде. Решение этих задач возможно на основе

45

результатов систематических исследований физических основ добычи ано

мальных нефтей [17, 35, 36, 105-111 и др.].

Влияние активных компонентов нефти и пластовой воды на нефтеотдачу. Многочисленными лабораторными исследованиями разных авторов показано, что при прочих равных условиях одним из важнейших факторов, влияющих на коэффициент вытеснения нефти из пористой среды, следовательно, и на нефтеотдачу, является нефтевымывающая способность воды, которая зависит как от ее физико-химической характеристики, так и от природы вытесняемой ею нефти и характера пористой среды. При этом одним из показателей, характеризующих качество воды, служит величина поверхностного натяжения па границе "нефть - вода". Этот параметр, в свою очередь, зависит как от солевого состава вод, так и от состава самих нефтей, в особенности от содержания ПА13 в водах и нефтях.

Величина поверхностного натяжения на границе "нефть - вытесняющая вода" для различных месторождений колеблется в широких пределах в зависимости от содержания органических кислот в нефтях и солевого состава щелочной и.г зетовой воды.

На основе изучения качественной и количественной характеристики ПАВ в нефтях и водах различных месторождений В.Т.Малышек дал классификацию нефтей и вод по их поверхностно-активным свойствам [112].

2.2. Управляемые (технологнчекие) факторы, влияющие на нефтеотдачу

Известно, что современное состояние научно-методических основ разработки нефтяных месторождений позволяет выбирать оптимальные системы разработки, обеспечивающие максимально возможную и экономически целесообразную нефтеотдачу пластов. Это достигается комплексным решением задач по подбору систем воздействия на залежь, схем размещения и плотности сетки скважин, по выбору оптимальных режимов работы как водонагнетатель-

46 ных, так и добывающих скважин, проведение мероприятий по улучшению нефтевытесняющей способности воды и т.д. С помощью этих методов в некоторой степени удается ослабить отрицательное влияние природных фактороз на нефтеотдачу и повысить эффективность заводтения.

К этим факторам относятся:

1) способ и схема воздействия на продуктивный пласт;

2) размещение добывающих и водонагнетательных скважин (форма сетки и плотность сетки скважин);

J) соотношение вязкостей нефти и вытесняющей воды;

4) темп отбора жидкостей;

5) режимы работы добывающих и водонагнетательных скважин;

6) смачиваемость поверхности пор (гидрофильность и гидрофобность);

7) способы регулирования процессов разработки;

8) способы управления движением вытесняющей воды в неоднородных пластах;

9) новые способы увеличения нефтеотдачи пластов, повышающие эффективность обычного заводнения.

10) искусственно создаваемая трещиноватость пород.

Трещиноватость отнесена [43, 69, 79] к управляемым факторам, так как возможно создание в пластах глубокопроникающих трещин при помощи массированного гидроразрыва и ограниченных трещин при помощи взрывов в скважинах, а также сейсмо-акустического воздействия, когда это необходимо для интенсификации притока нефти. Следует отметить, что в обычных условиях естественная трещиноватость пластов, как правило, карбонатных, ухудшает охват их рабочим агентом (водой, газом, паром, растворами химреагентов).

К одним из важнейших технологических факторов разработки нефтянь х месторождений относится система искусственного заводнения, которая определяет порядок расположения добывающих и водонагнетательных скважин.

При законтурном заводнении и при разработке залежей на естественном

47 водонапорном режиме соотношение вязкостей нефти и вытесняющей ее воды, как правило, меньше, чем при внутриконтурном заводнении, когда закачивается пресная вода.

Если нагнетательные скважины расположены на некотором удалении от внешнего контура нефтеносности, то перед закачиваемой пресной водой движется оторочка из пластовой воды с более высокой вязкостью, чем у пресной.

При контурном заводнении, когда нагнетательные скважины располагаются непосредственно у внешнего контура нефтеносности, нефть вытесняется смесью пресной и пластовой вод.

Высокое соотношение вязкостей нефти и вытесняющей ее воды при внутриконтурном заводнении несколько ухудшает условия вытеснения нефти и приводит к уменьшению нефтеотдачи. Кроме отношения вязкостей нефти и воды на схему воздействия на пласт существенно влияет наличие и размеры начальной водонефтяной зоны. Отрицательное влияние начальной водонефтяной зоны особенно велико при законтурном заводнении, при котором происходит опережающее перемегцение закачиваемой воды по подошвенной части залежи, вследствие чего уменьшается коэффициент охвата пласта заводнением.

При внутриконтурном заводнении в меньшей мере проявляется отрицательное влияние начальной водонефтяной зоны, оно может обеспечить более высокую нефтеотдачу пласта [1, 2, 12, 81 и др.].

Влияние параметров сетки скважин на нефтеотдачу. Число и геометрическая схема расположения водонагнетательных и добывающих скважин оказывают влияние на конечную нефтеотдачу пластов. Количественная оценка влияния плотности сетки скважин на эффективность вытеснения нефти в настоящее время затруднена. Имеющиеся рекомендации по этому вопросу носят приближенный характер из-за сложности самой Задачи и учета практически только одного фактора - неоднородности продуктивного пласта.

Следует отметать, что при разработке залежей аномальных нефтей от частоты расстановки скважин зависит распределение в пласте градиентов дав-

48 ления. При редкой сетке скважин на значительной площади залежи значения градиентов пластового давления могут оказаться сопоставимыми или меньшими градиента давления полного разрушения структуры в нефти. В этих зонах фильтрация и вытеснение нефти будет происходить в неблагоприятных условиях, что, безусловно, отразится на нефтеотдаче пласта.

В настоящее время разработка нефтяных месторождений заводнением осуществляется при очень широком диапазоне изменения плотности сеткг скважин - от 1,5-2,0 до 60-80 га/скв. На залежах с редкой сеткой скважин практикуется уплотнение сетки скважин как у нас, так и за рубежом. Произошло значительное уплотнение сетки скважин на крупнейших месторождениях Рос сии, таких как Ромашкинское, Арланское и др.

В работах В.Н.Щелкачева показано, что на месторождениях США после 1973 г., т е. после начала энергетического кризиса, происходило массовое уплотнение скважин. Приведем два примера из его работ.

1. Месторождение Уоссон (открыто в 1936 г.) занимало по добыче нефти 1 место по текущему уровню добычи нефти и V место по начальному извлекаемому запасу (ПИЗ). С начала 70-х годов по нему было проведено уплотнение сетки скважин с 16 га/скв. до 8 га/скв. За счет уплотнения сетки планируется добыть более 10 млн. м3 нефти, т.е. увеличить НИЗ на 4 %.

2. Месторождение Уилмингтон (открыто ь 1935 г.) занимшто в США IV место по текущему уровню добычи нефти и 11 место по величине НИЗ. На весьма значительном участке этого месторождения сетка скважин была уплотнена до 3 га/скв. и был внедрен самый крупный в США процесс полимерного заводнения.

Аналогичные процессы двойного уплотнения сетки скважин можно указать как на месторождениях России, так и США.

гаким образом, на основе анализа отечественного и зарубежного опыта совершенно очевидно существенное влияние плотности сетки скважин на неф

теотдачу.

49

Безусловно, выбор оптимальной плотности сетки скважин на конкретном объекте разработки задача технико-экономическая При решении этой задачи необходимо учитывать, по возможности, все изменения в механизме нефтеотдачи пластов с уплотнением сетки скважин.

Влияние на нефтеотдачу пластового давления, градиента пластового давления на фронте вытеснения и режимов работы скважин следует рассматривать совместно.

Пластовое давление при разработке нефтяных залежей тесно связано со многими показателями, такими как: темп разработки, дебиты скважин, количество скважин, необходимых для поддержания требуемой добычи нефти, затраты на добычу нефти и др. Значение пластового давления определяется из условия оптимальности всей системы разработки. Однако при решении этой задачи часто не учитывают того положения, что путем изменения пластового давления можно поддерживать на фронте вытеснения требуемые градиенты давления для ослабления влияния капиллярных сил и аномалий вязкости нефти. С точки зрения механизма процесса вытеснения нефти из пористой среды следует обратить внимание на то, что пластовое давление может быть больше или меньше давления насыщения нефти газом.

По-видимому, наиболее полное вытеснение нефти будет обеспечено при давлении, большем давления насыщения. При таком давлении вязкость пластовой нефти имеет минимальное значение, что способствует увеличению коэффициента подвижности и охвата пласта воздействием по площади. При этом добывающие скважины будут иметь максимальный коэффициент продуктивности.

Недостатком способа заводнения при давлении выше давления насыщения по сравнению с началом заводнения после некоторого периода добычи на режиме растворенного газа является то, что требуются более высокие давления нагнетания при одинаковых расходах воды и количества нагнетательных сква

жин.

50

При поддержании пластового давления ниже давления насыщения в Пластовы:. условиях происходит выделение из нефти газа, что приводит к увеличению вязкости нефти и уменьшению нефтеотдачи.

Одним из важнейших параметров системы разработки, определяющим ее эффективность, в том числе и нефтеотдачу, является давление нагнетания. Отечественный и зарубежный опыт разработки нефтяных месторождений в различных геолого-физических условиях показывает, что повышение давления нагнетания увеличивает толщину коллектора, принимающей воду, и коэффициент приемистости скважины. Все это способствует увеличению коэффициента охвата пласта воздействием.

Кроме того, высокое давление нагнетания позволяет поддерживать большие градиенты давления на фронте вытеснения, обеспечивающие более полное вытеснение нефти из пласта.

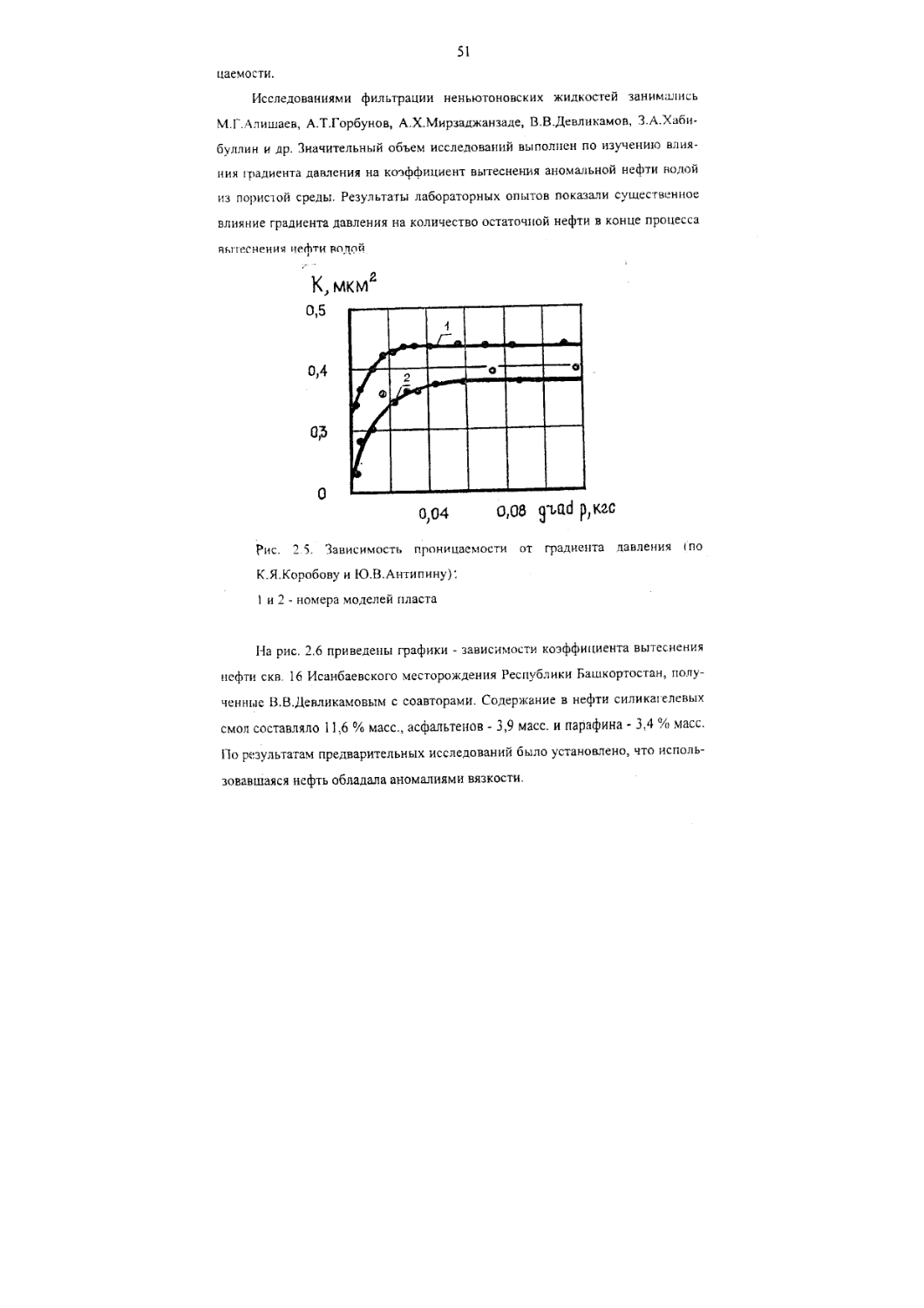

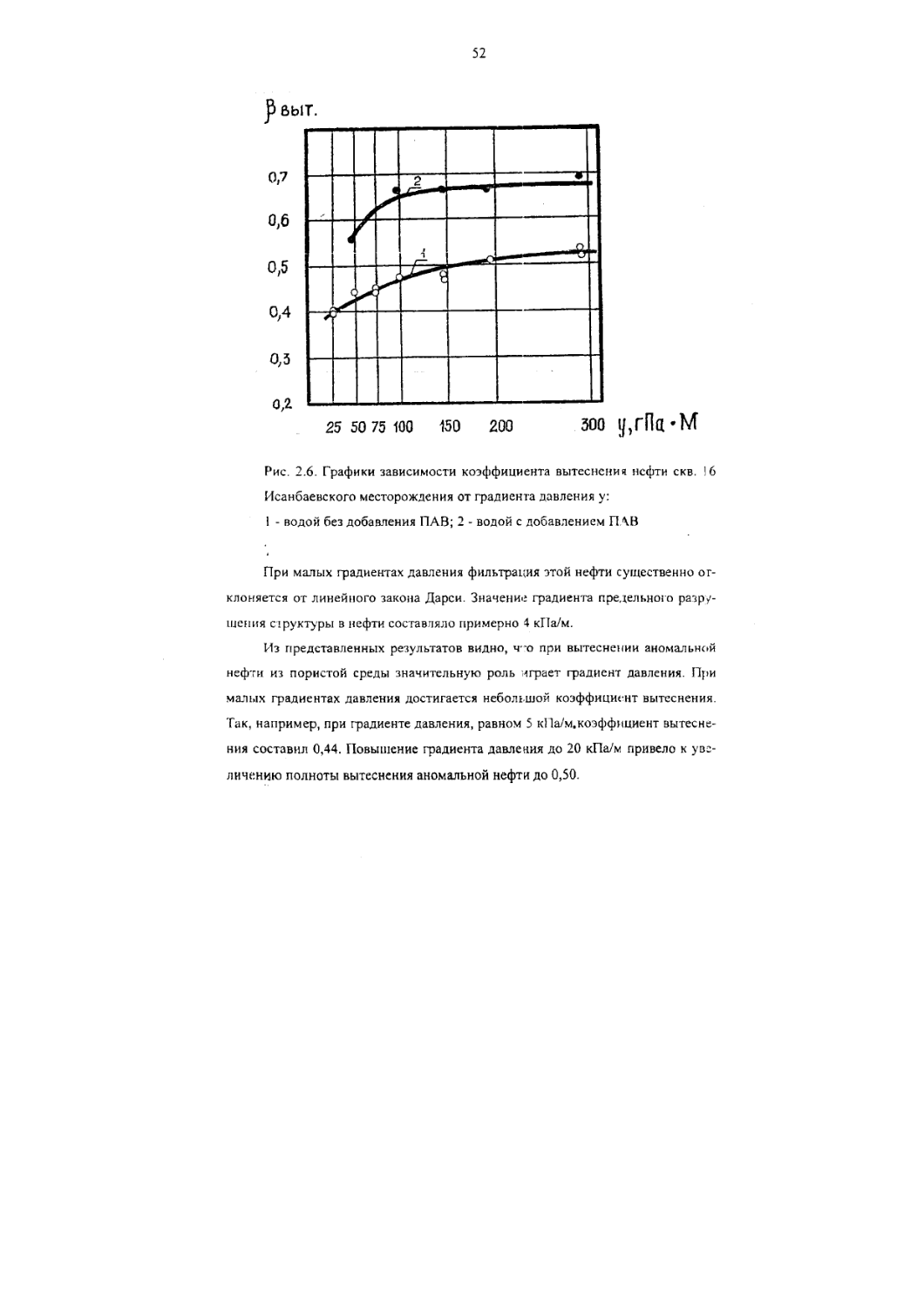

В настоящее время показано [17, 18, 35, 35 и др.], что несэти многих месторождений обладают структурно-механическими свойствами, т.е. относятся к неньютоновским жидкостям. Кроме того, проведены исследования [20, 3 I, 60, 68], показывающие, что процесс фильтрации даже ньютоновских жидкостей в пористой среде с низкими значениями пористости и проницаемости отклоняется от закона Дарси. Один из таких примеров из исследований К.Я.Коробова и Ю.В.Антипина приводится на рис. 2.

Зависимость коэффициента проницаемости пористой среды при фильтрации ньютоновских жидкостей объясняется [9] следующим образом. Предполагается, что имеется два критических градиента давления, из которых первый соответствует началу движения нефти по самым большим поровым каналам и трещинам. По мере увеличения градиента давления в процесс фильтрации вовлекаются все более мелкие поры, и при втором критическом градиенте давления фильтрация происходит по всем основным норам. Эта гипотеза, очевидно, требует дополнительного подтверждения. Однако в любом случае в области малых градиентов давления наблюдается уменьшение коэффициента пронт-

51

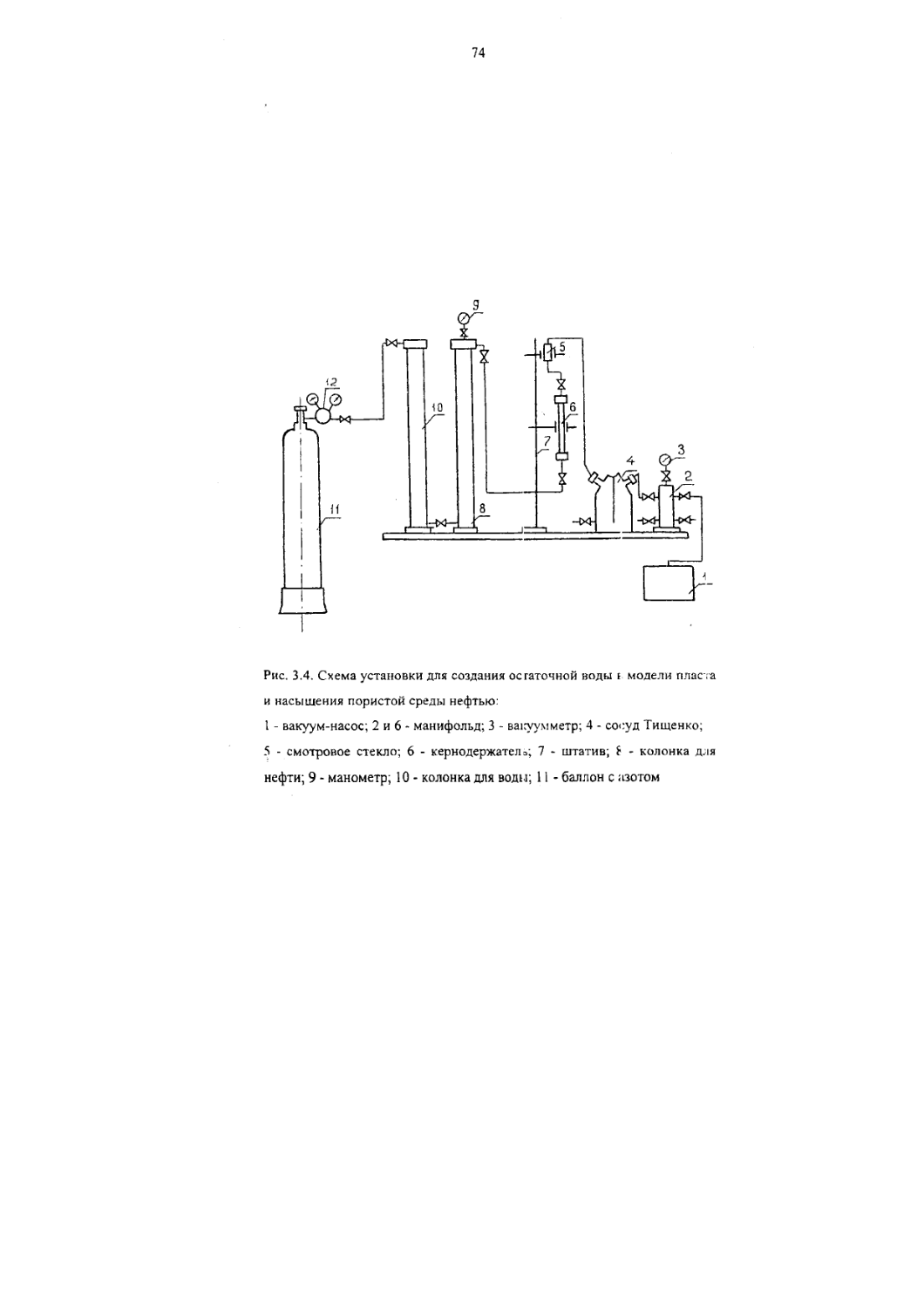

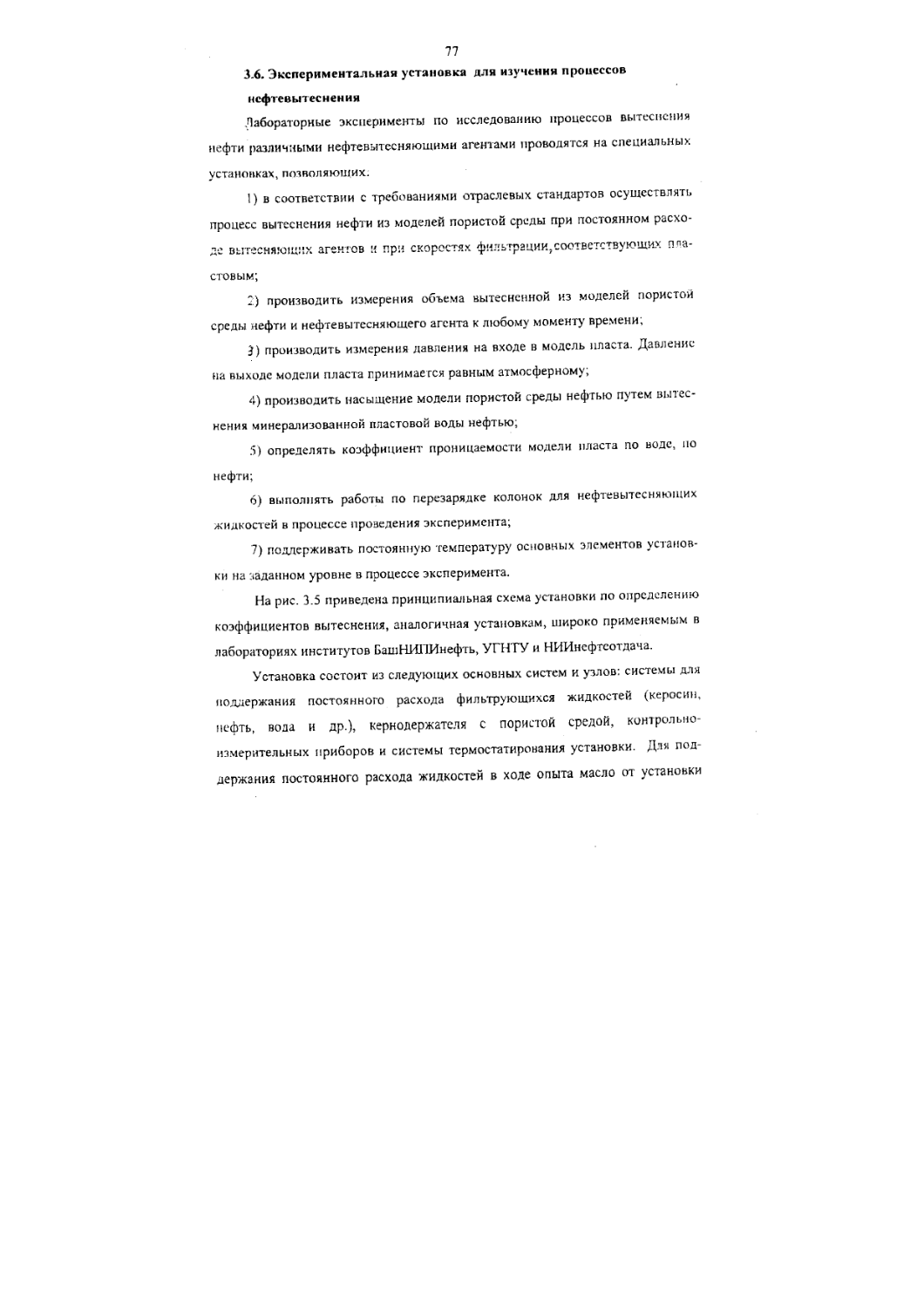

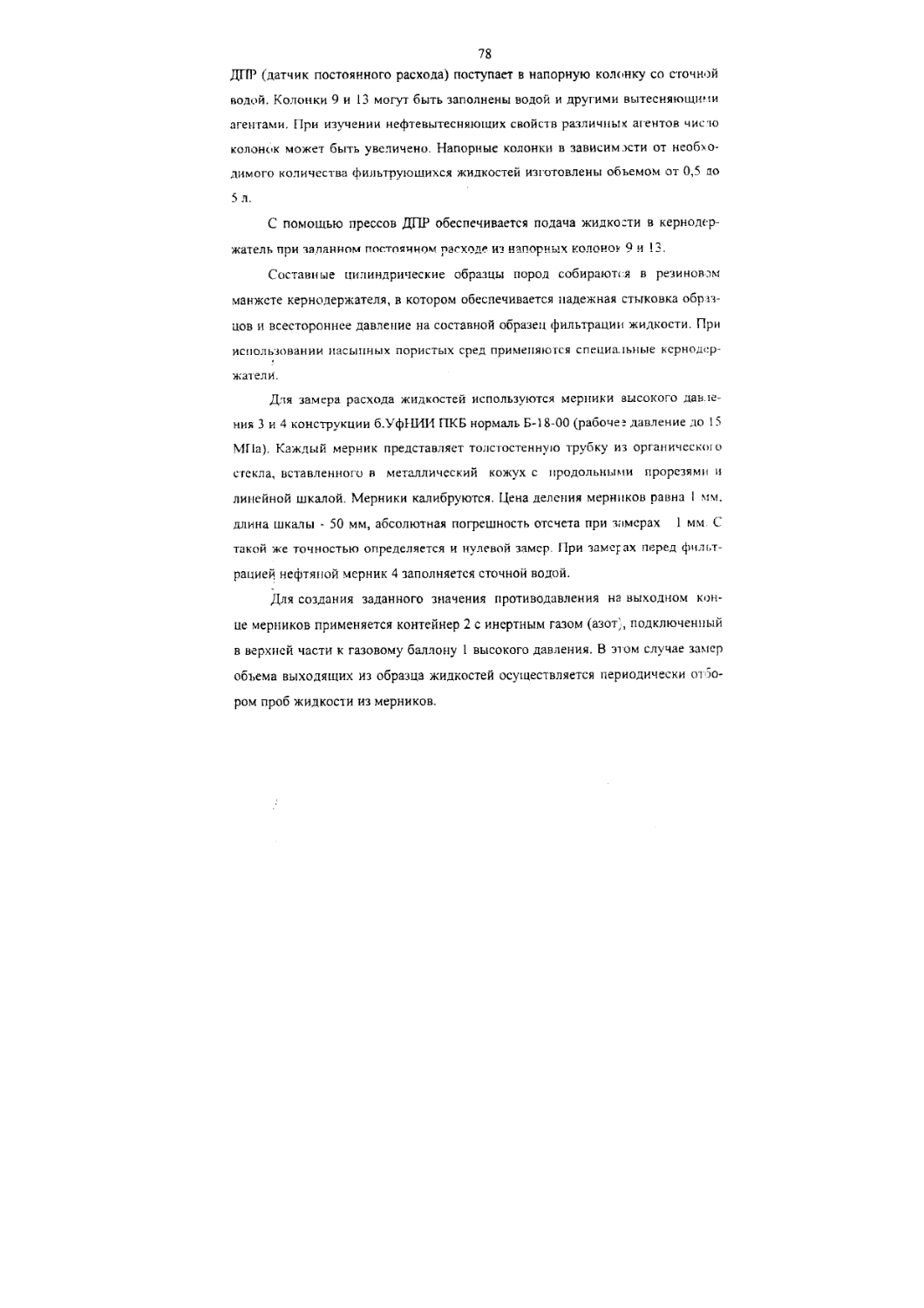

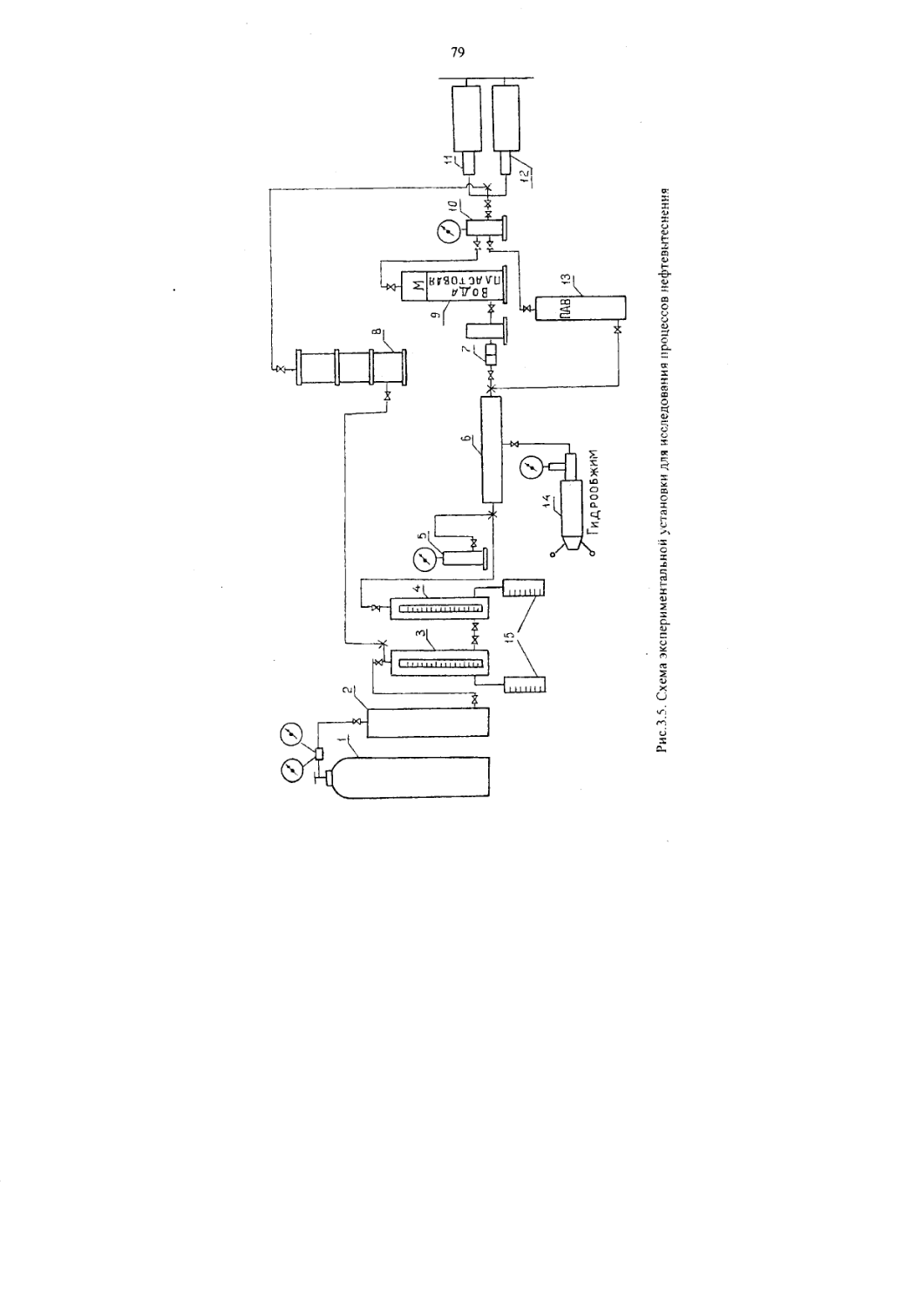

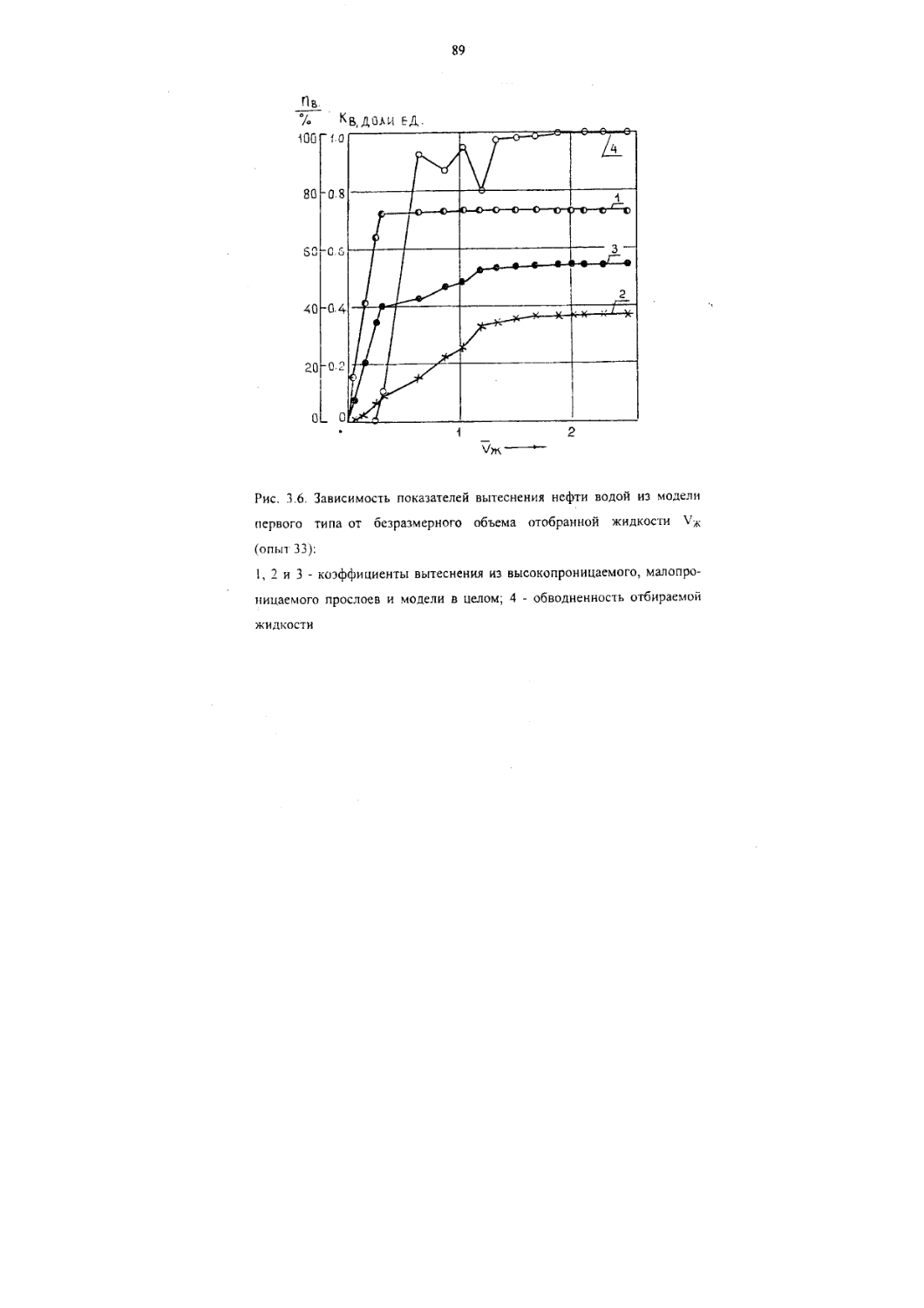

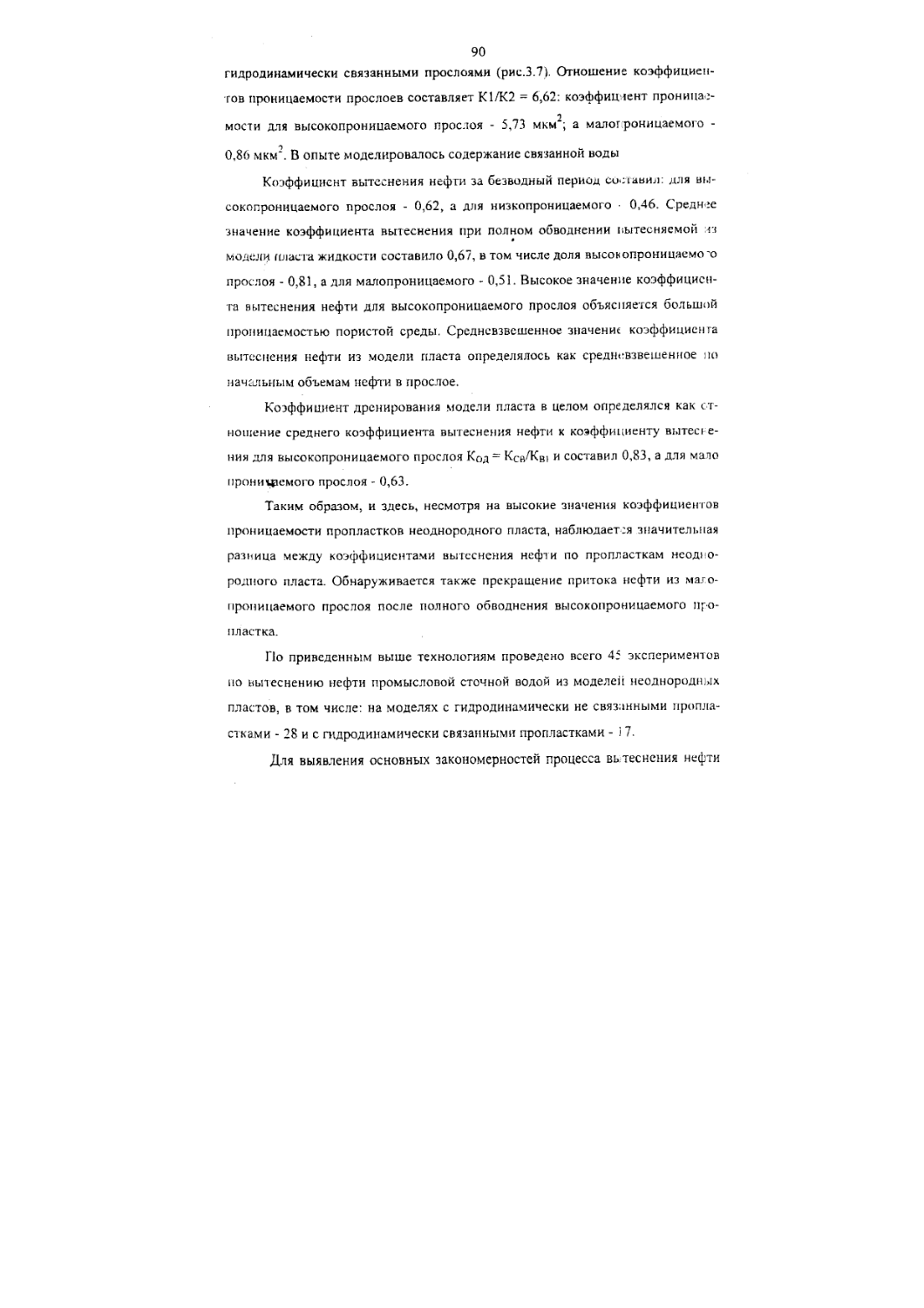

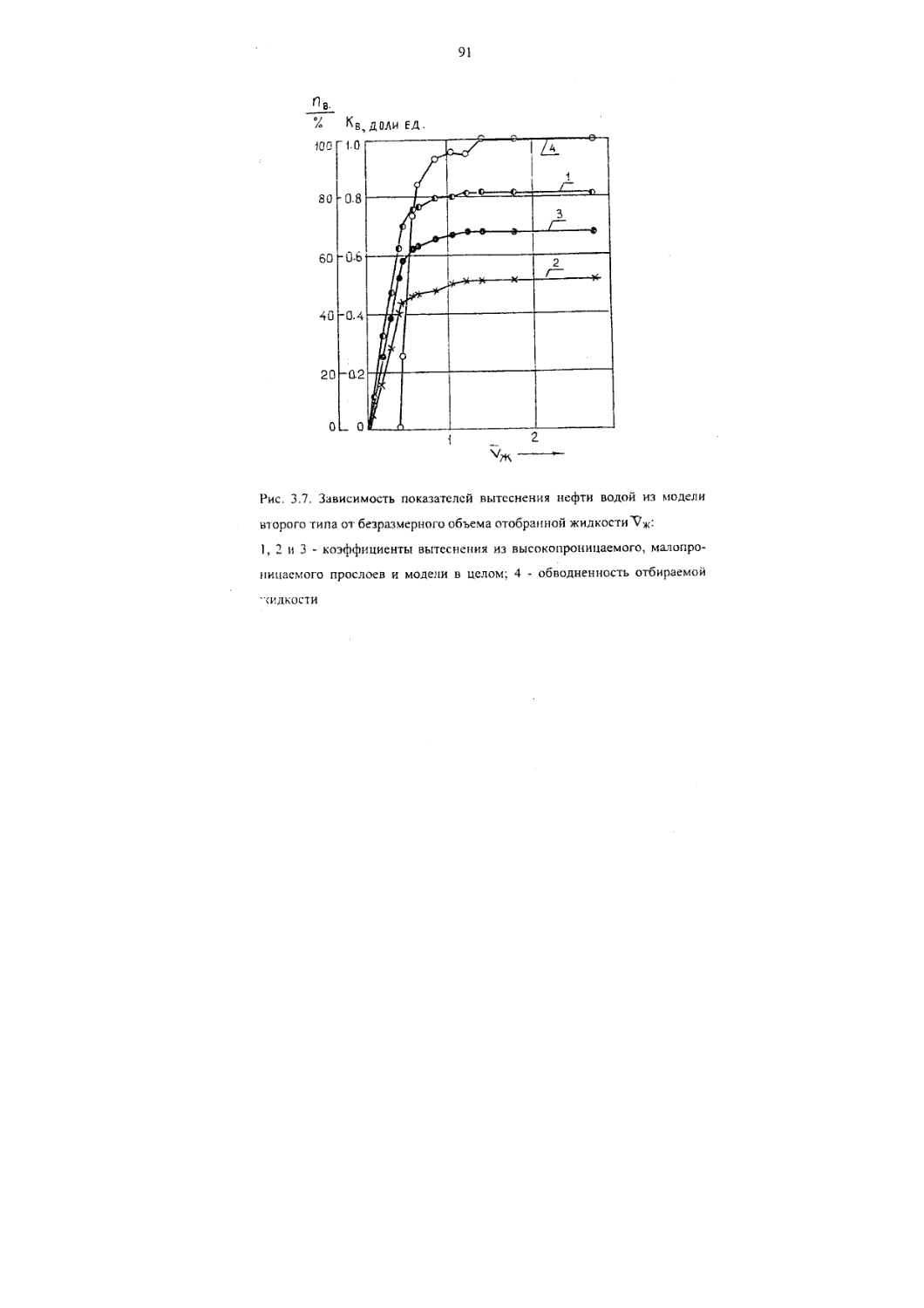

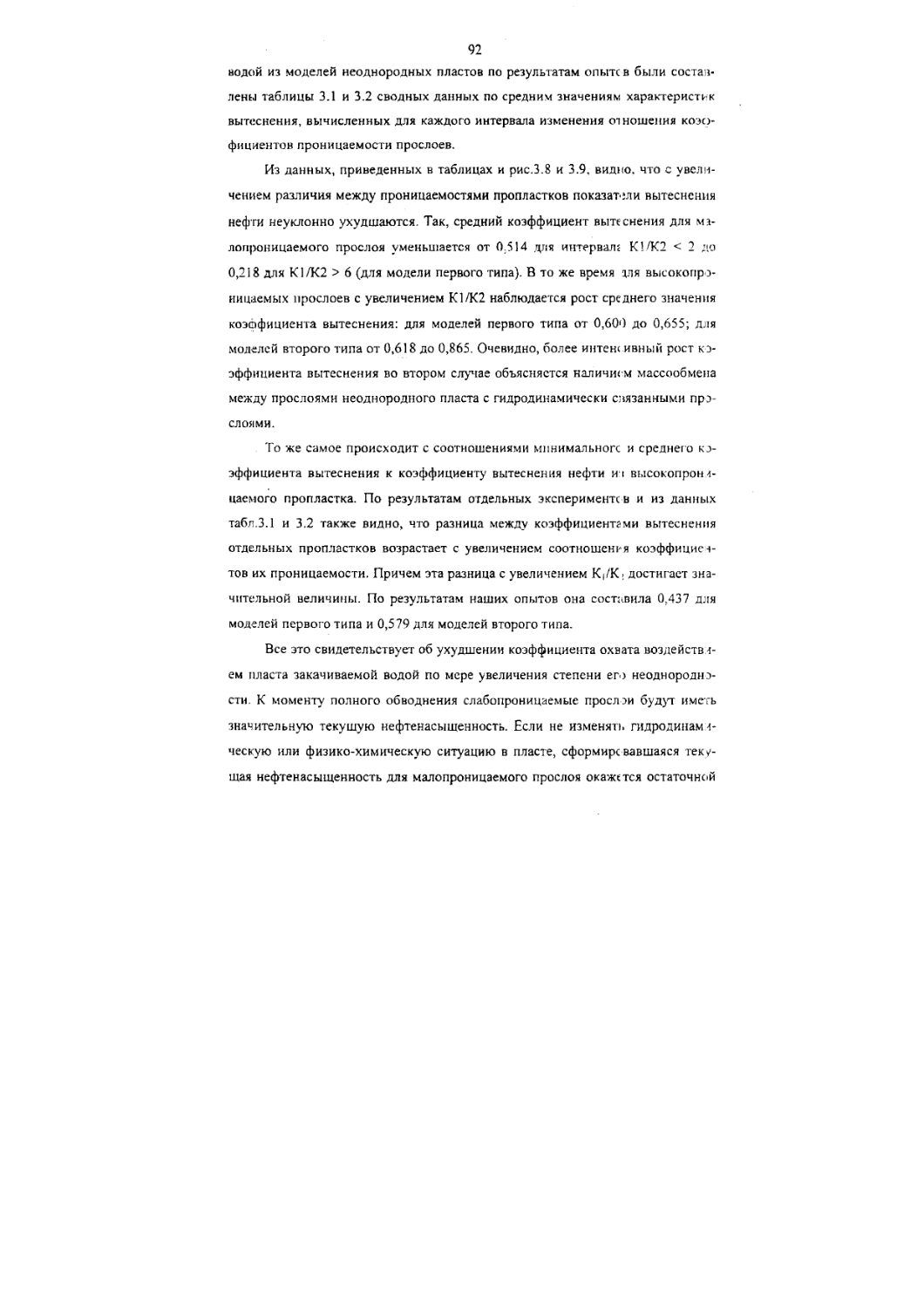

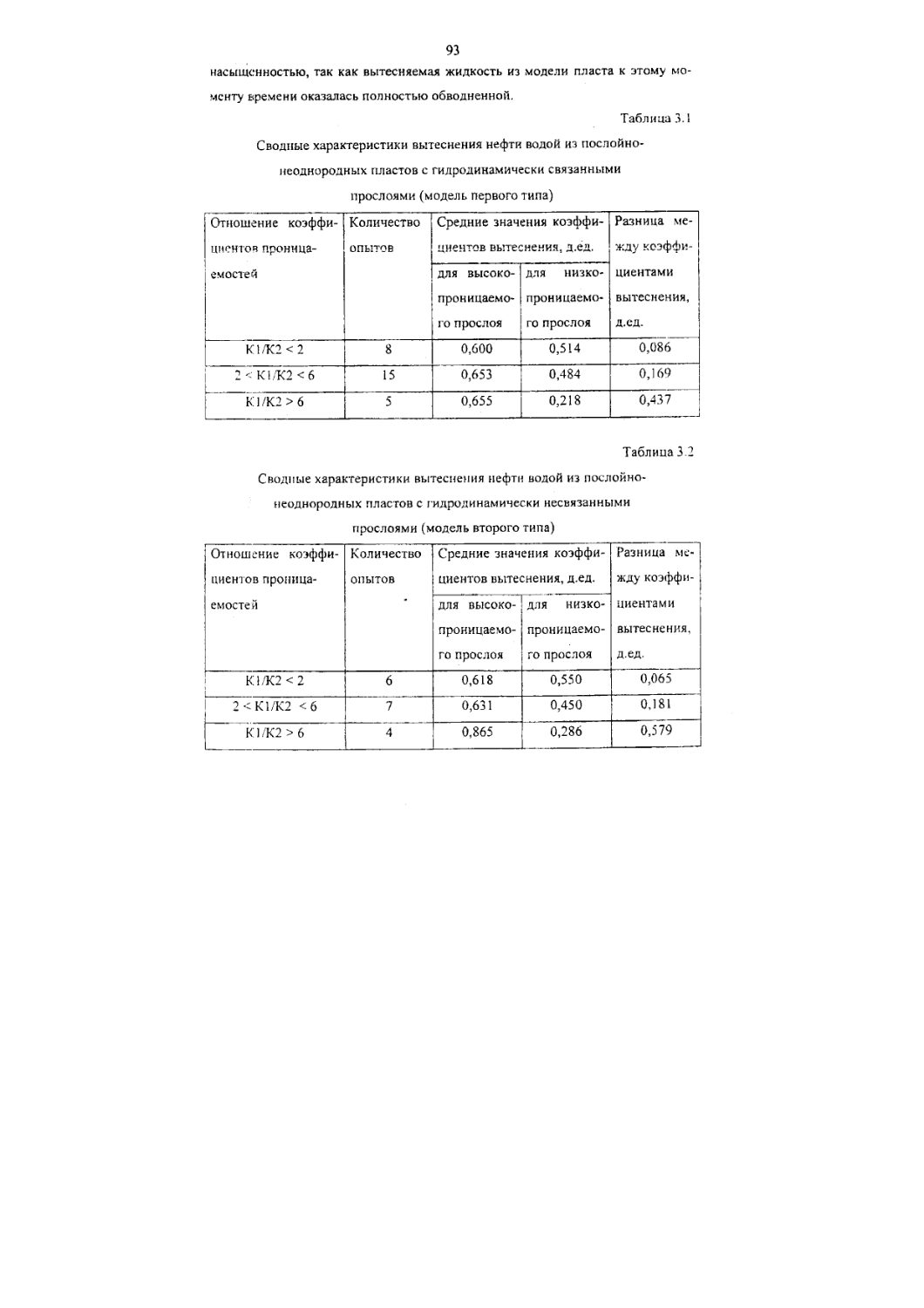

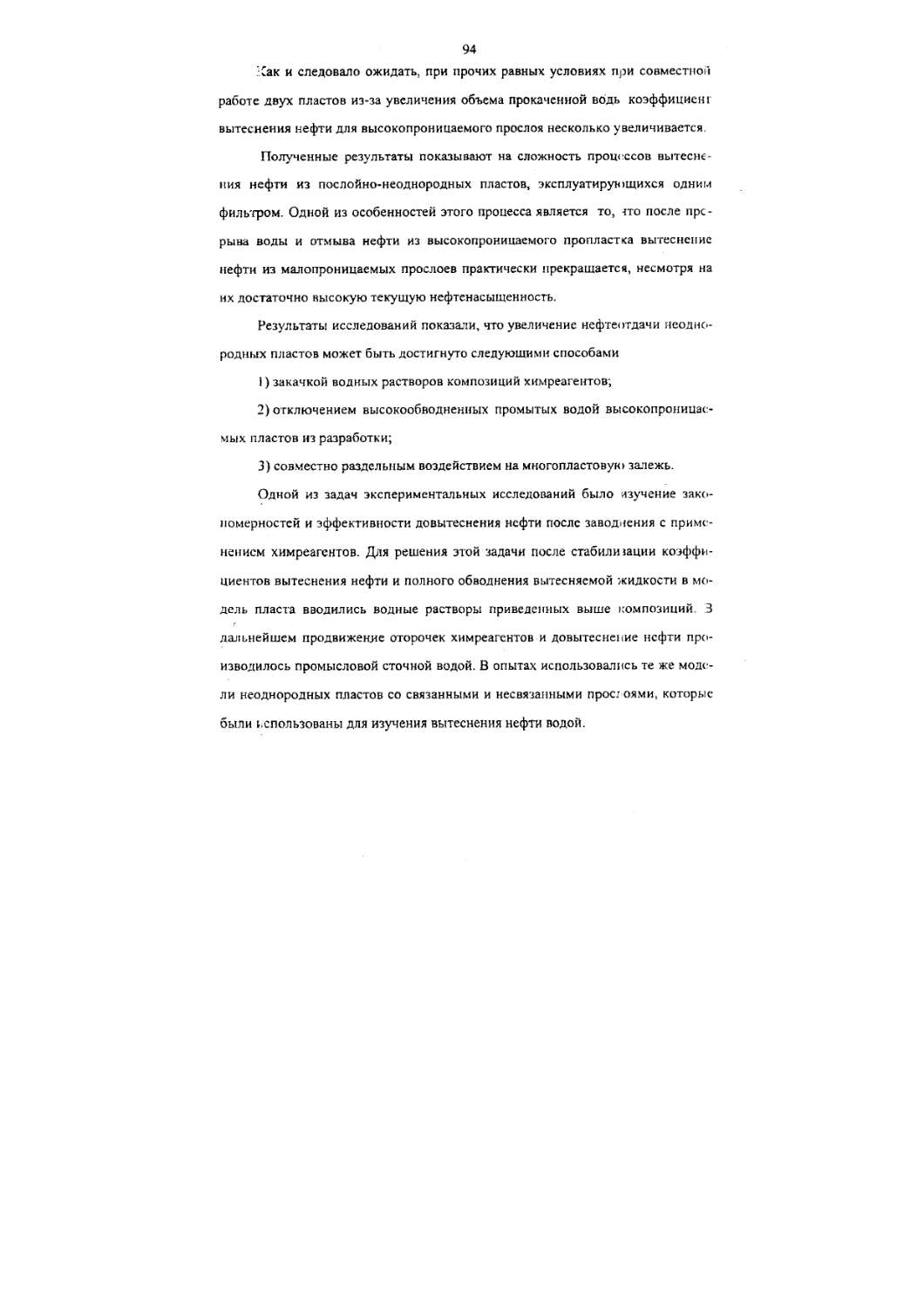

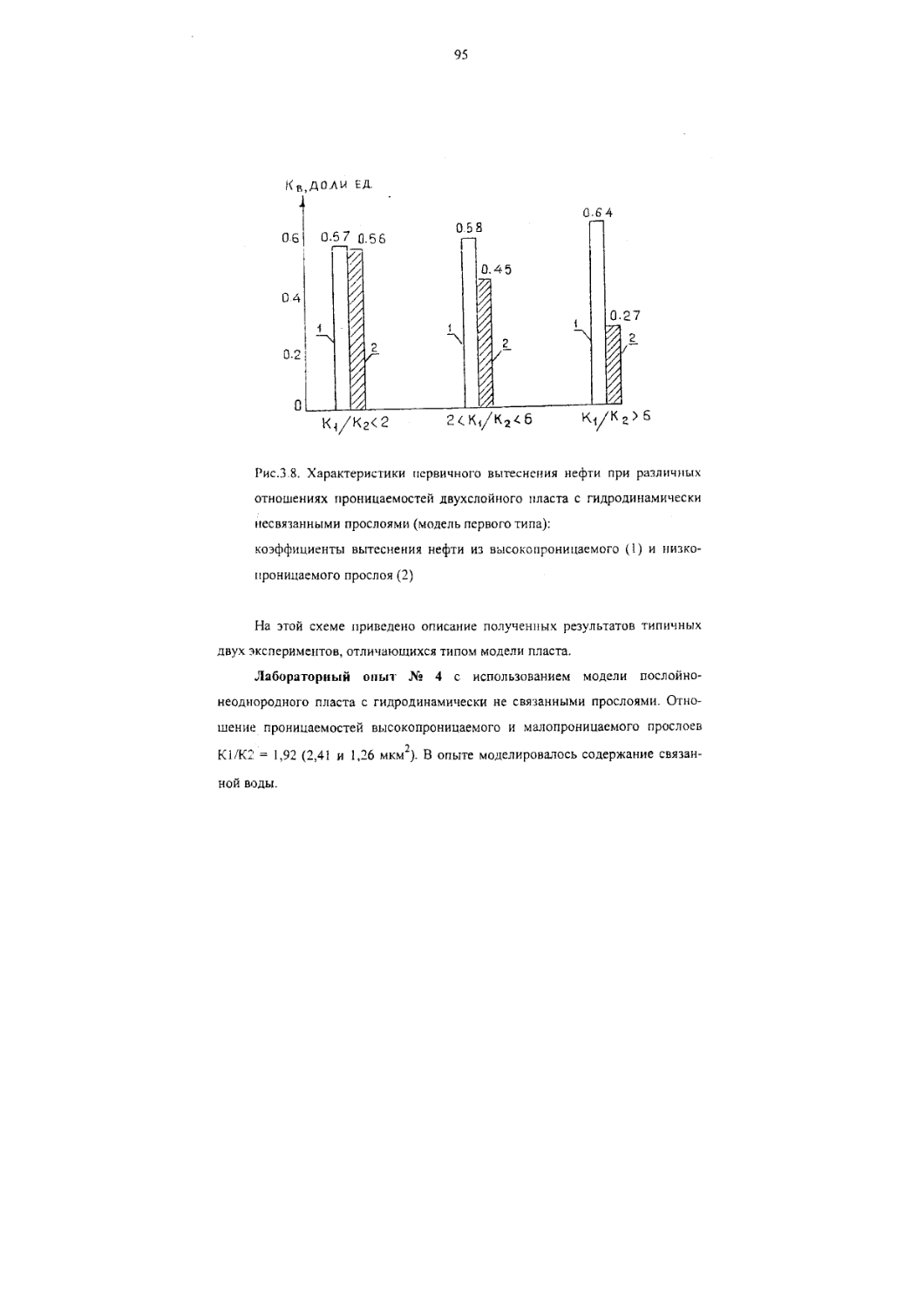

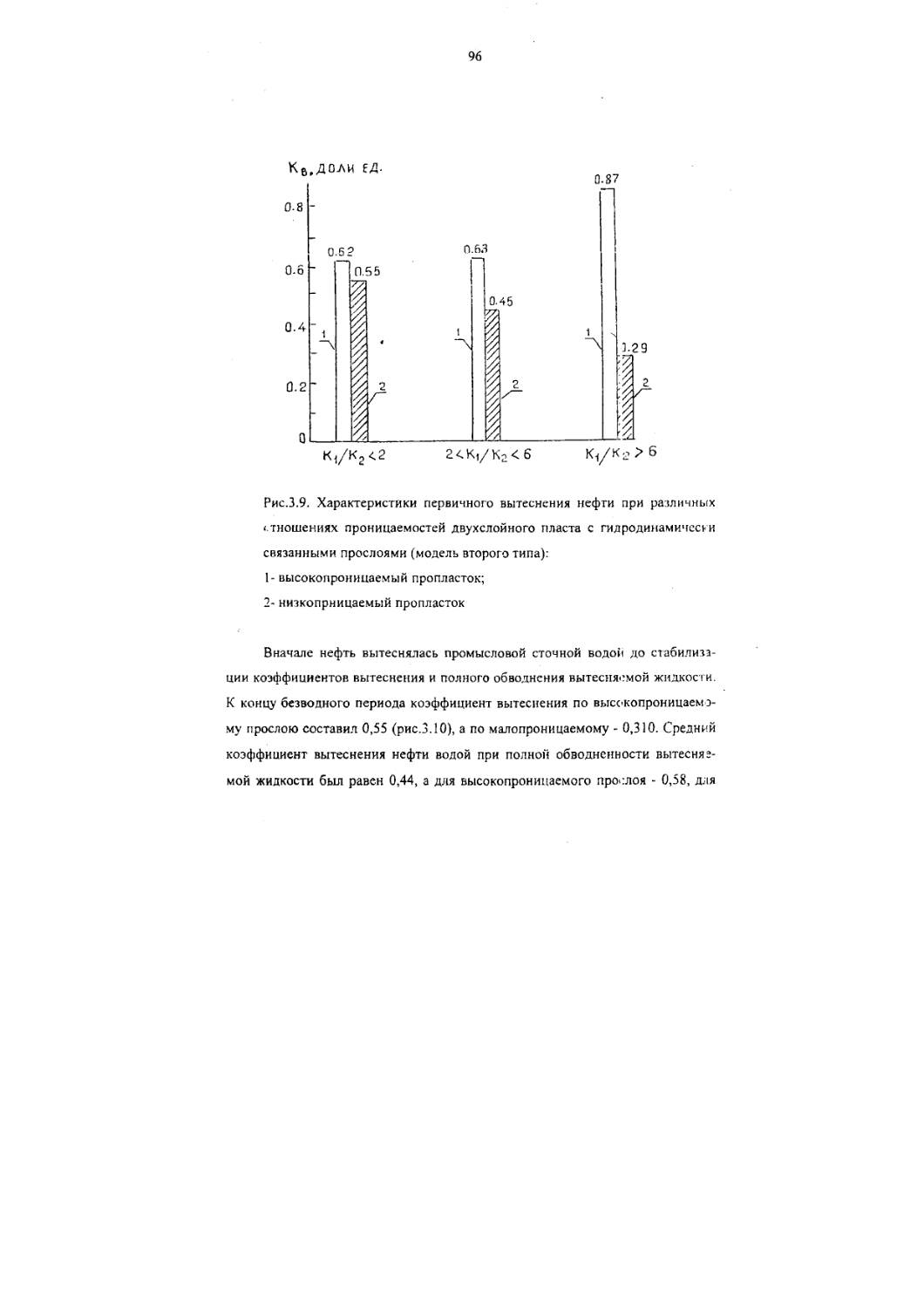

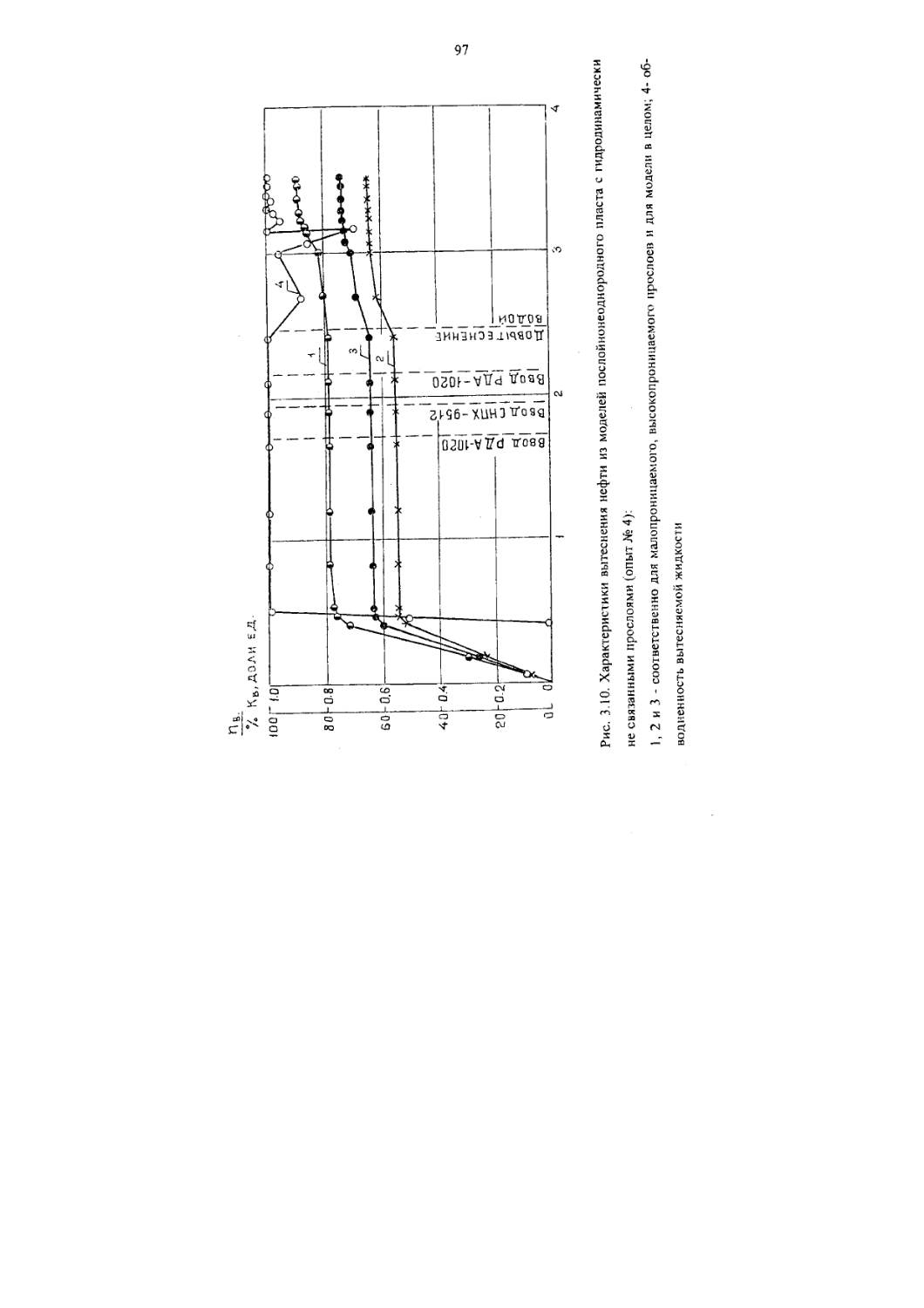

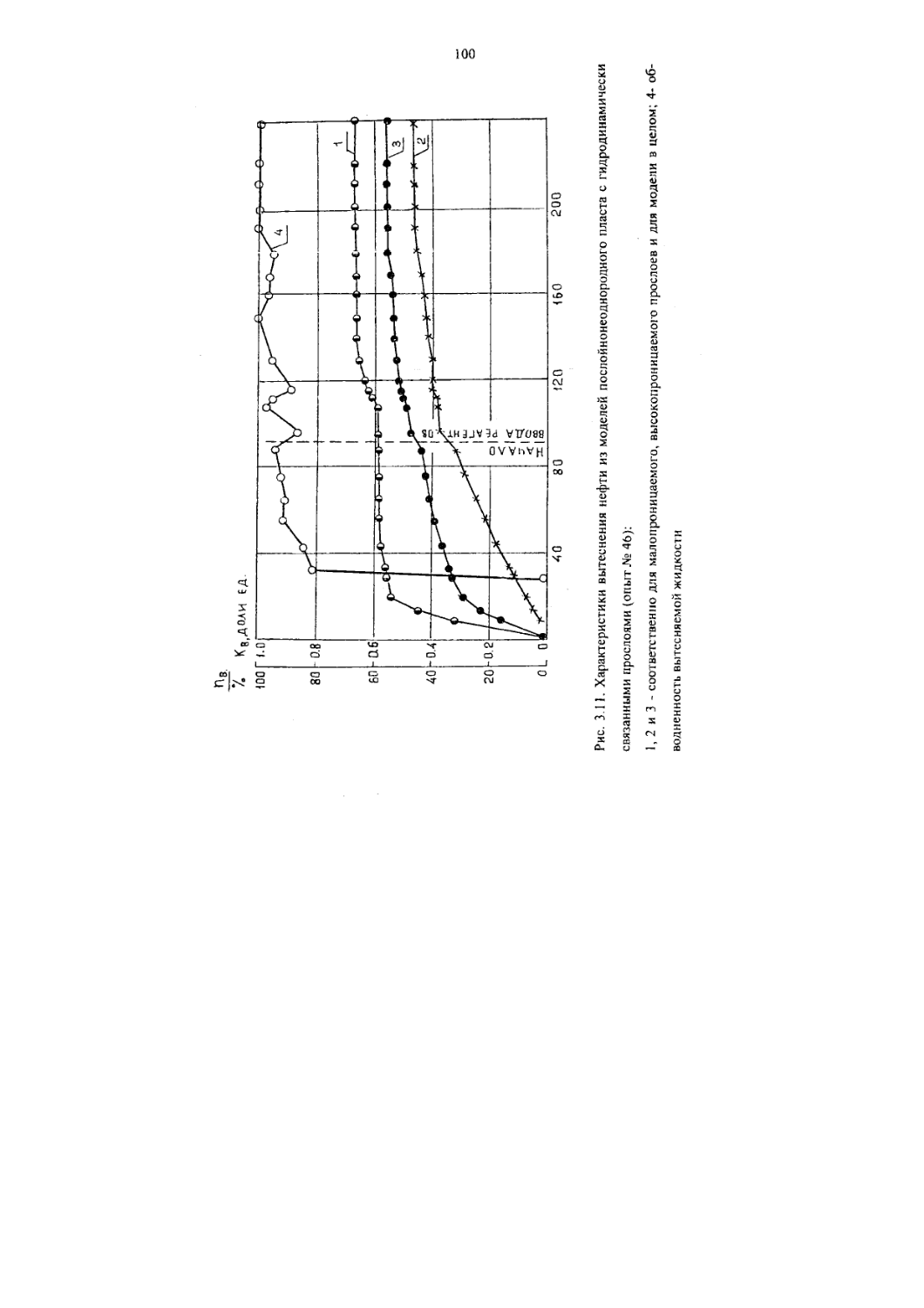

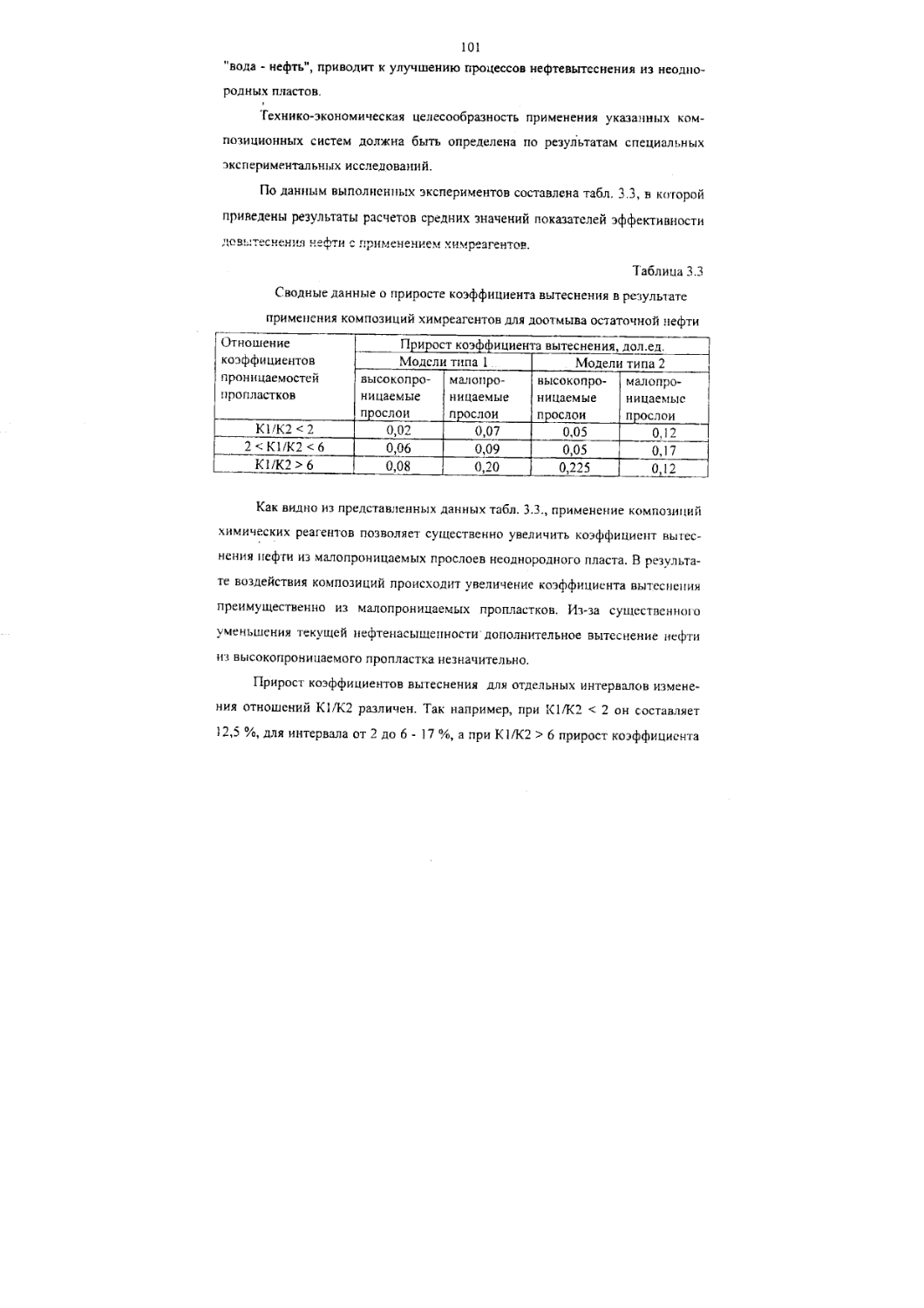

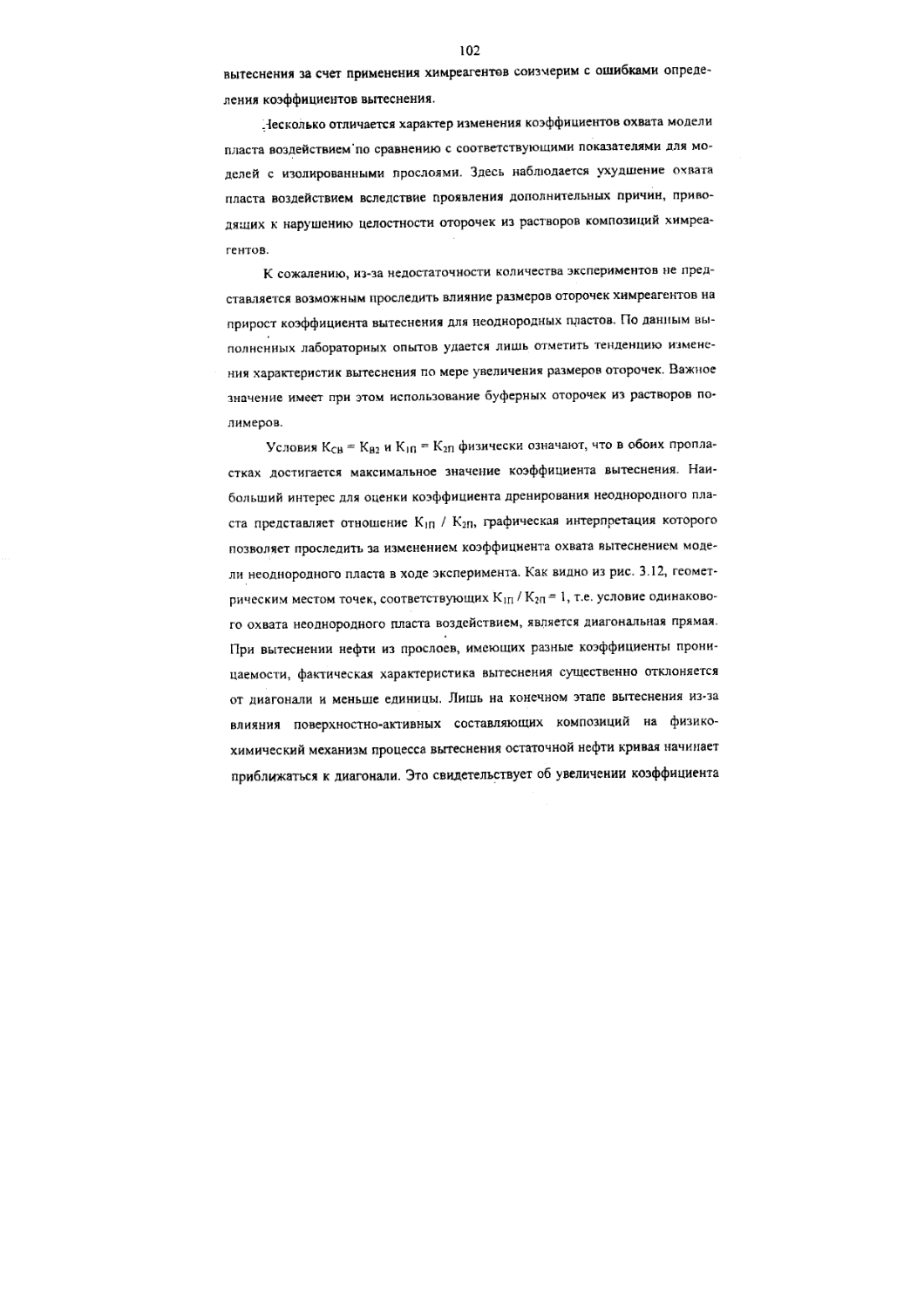

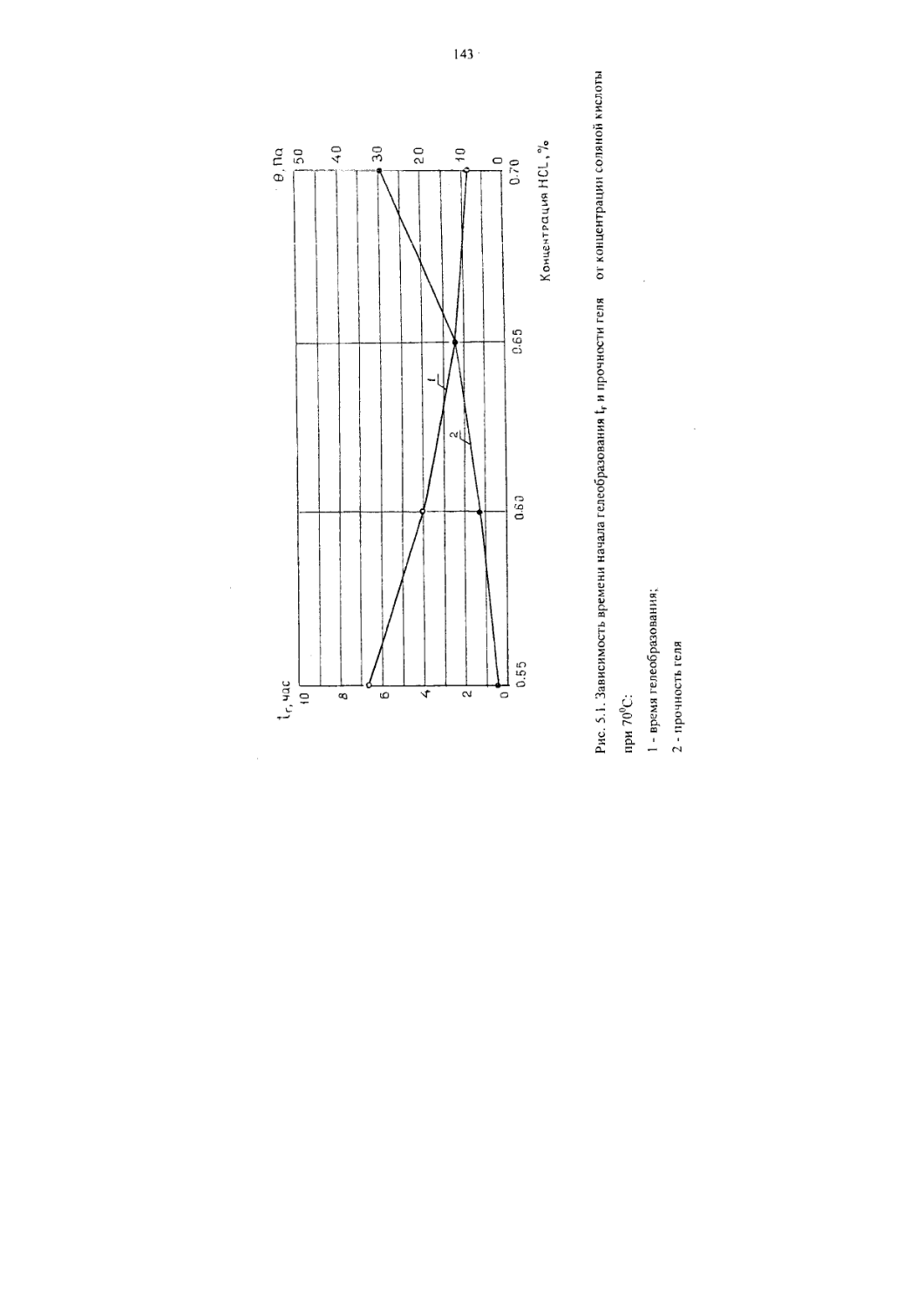

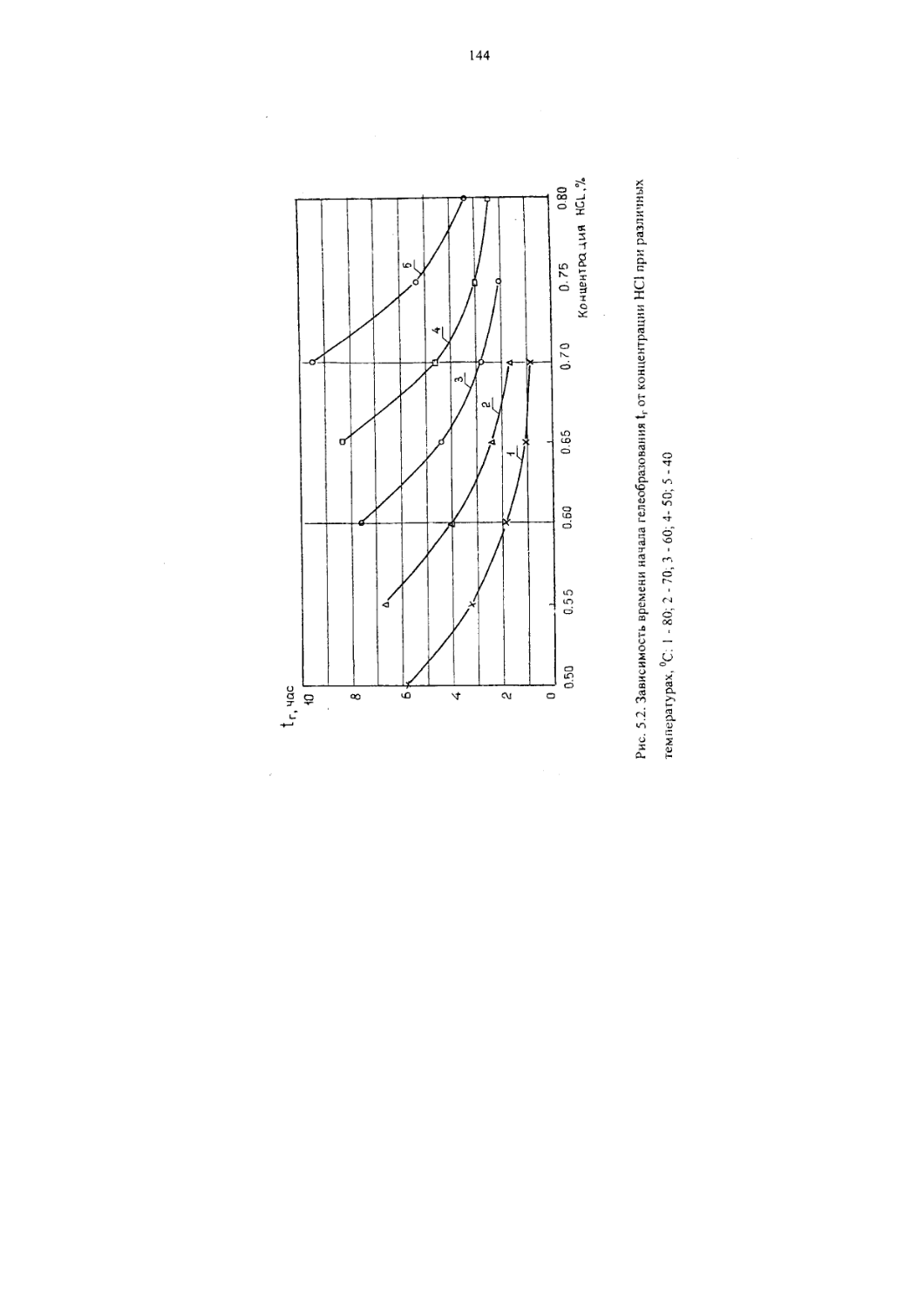

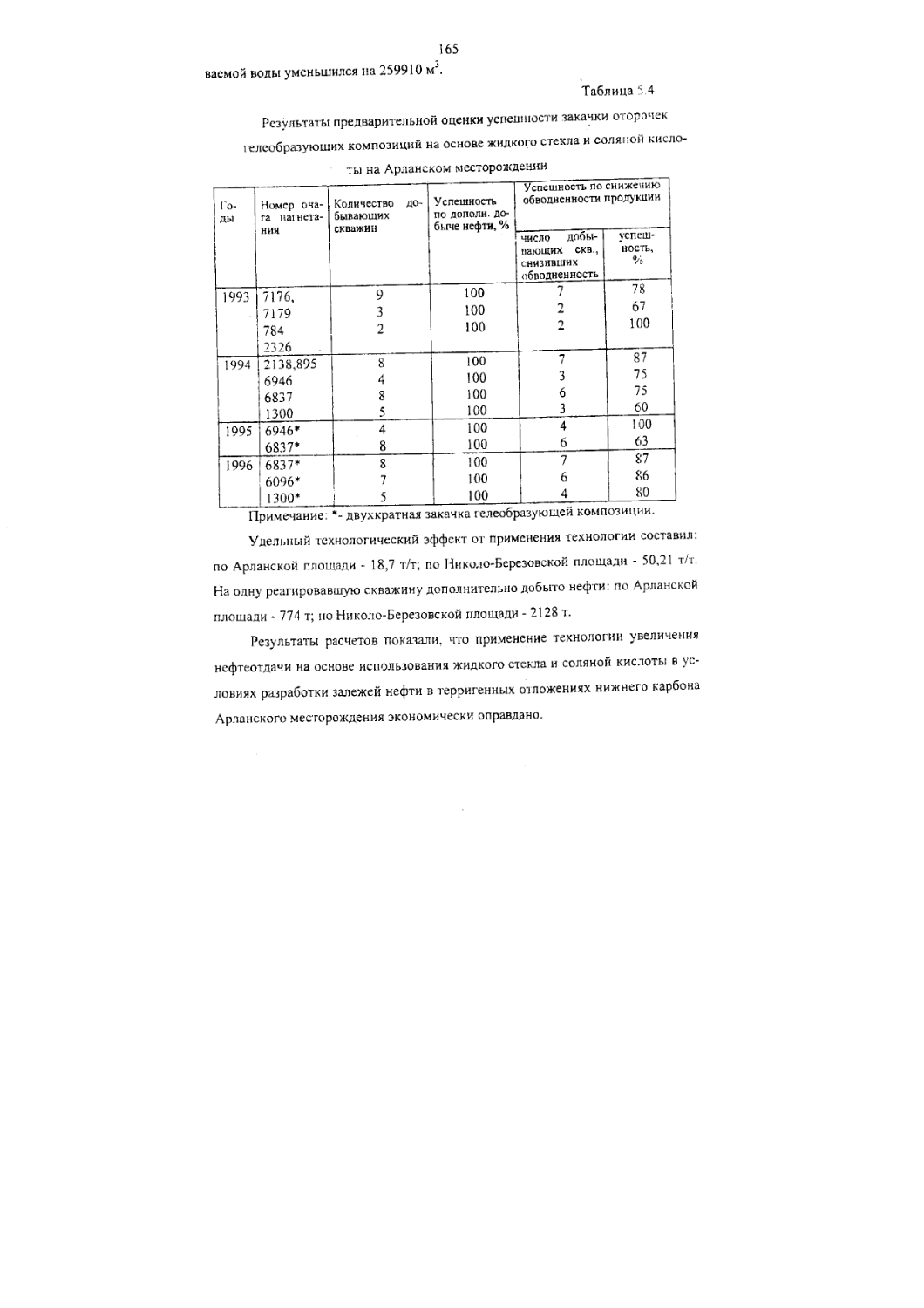

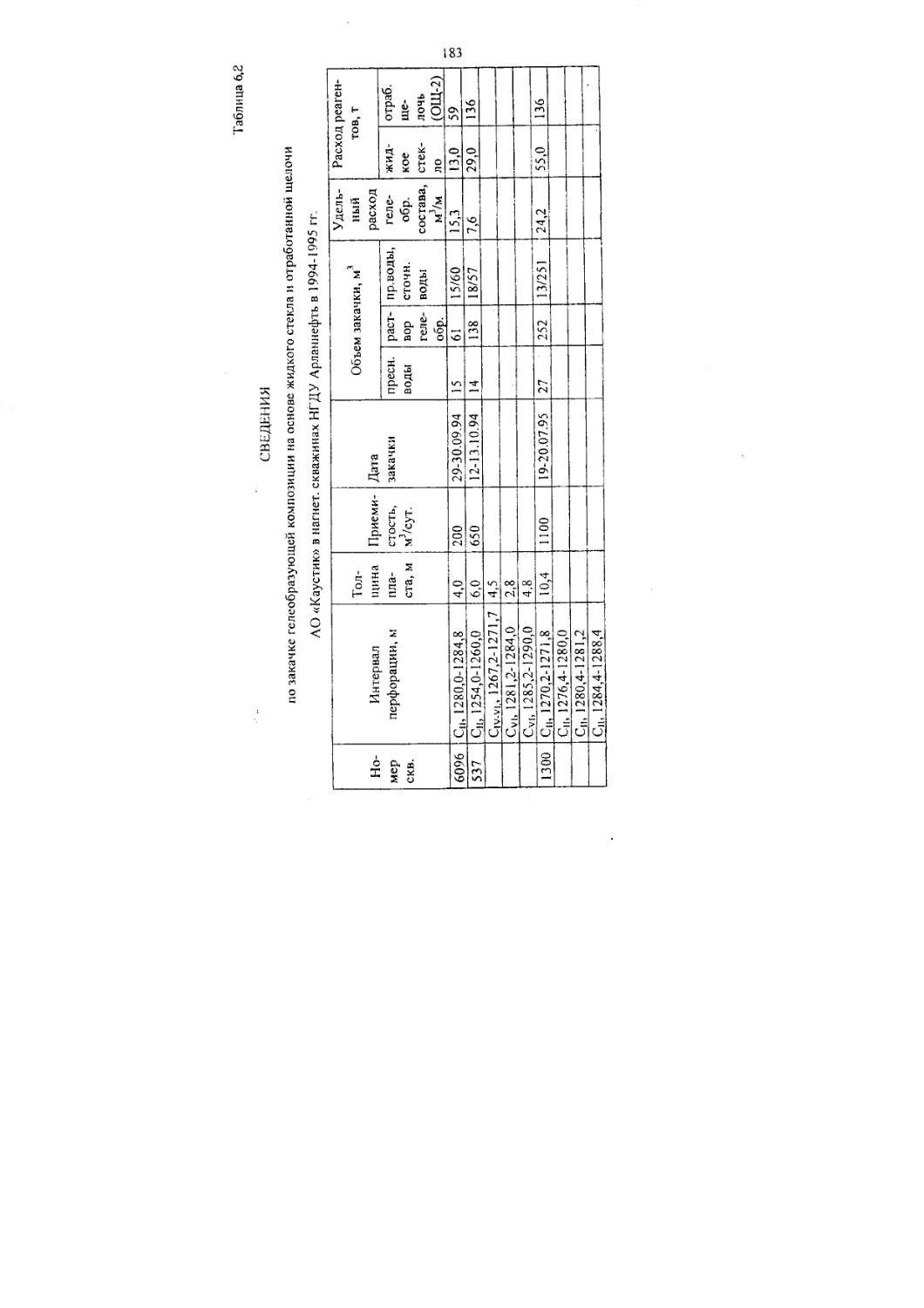

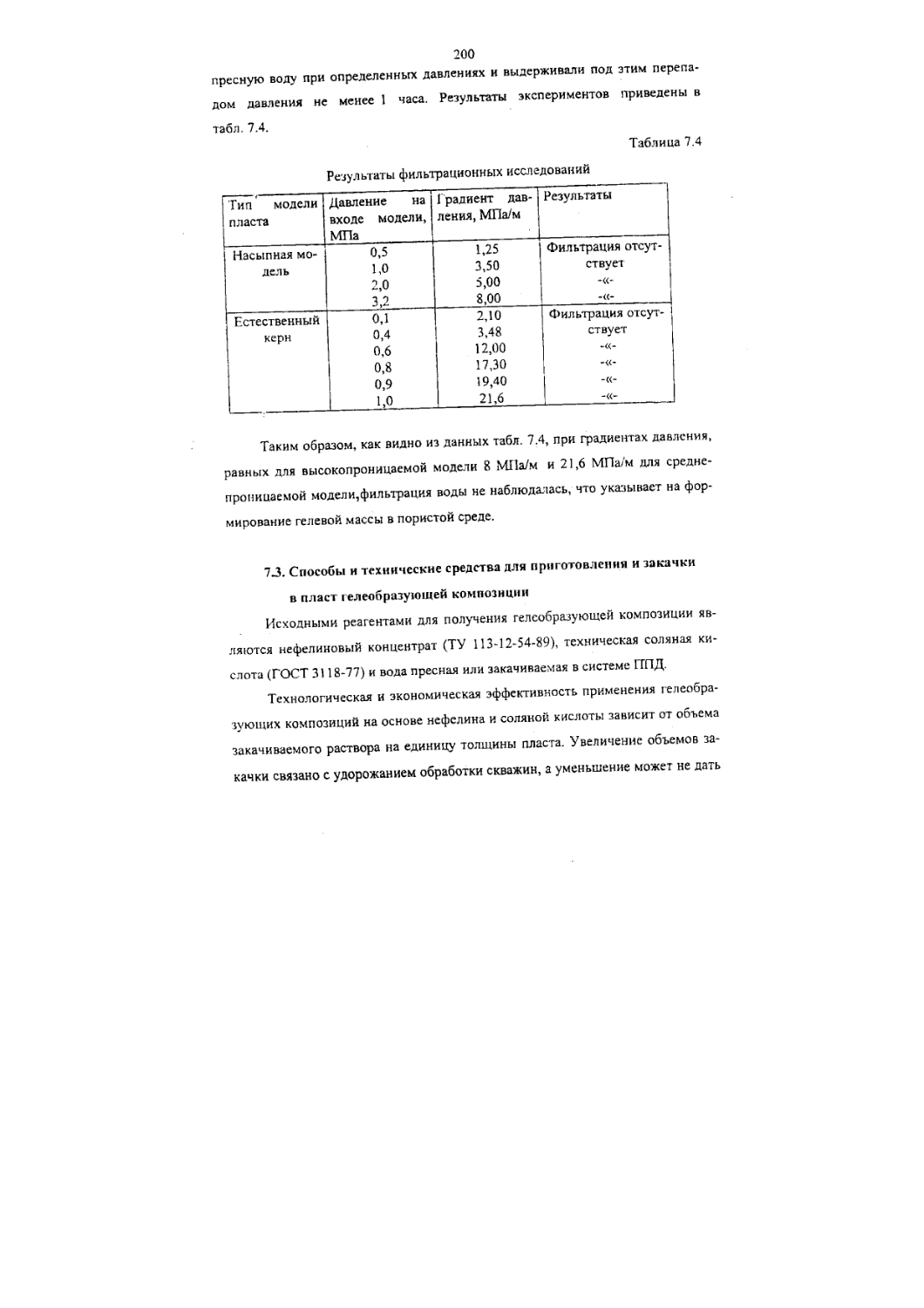

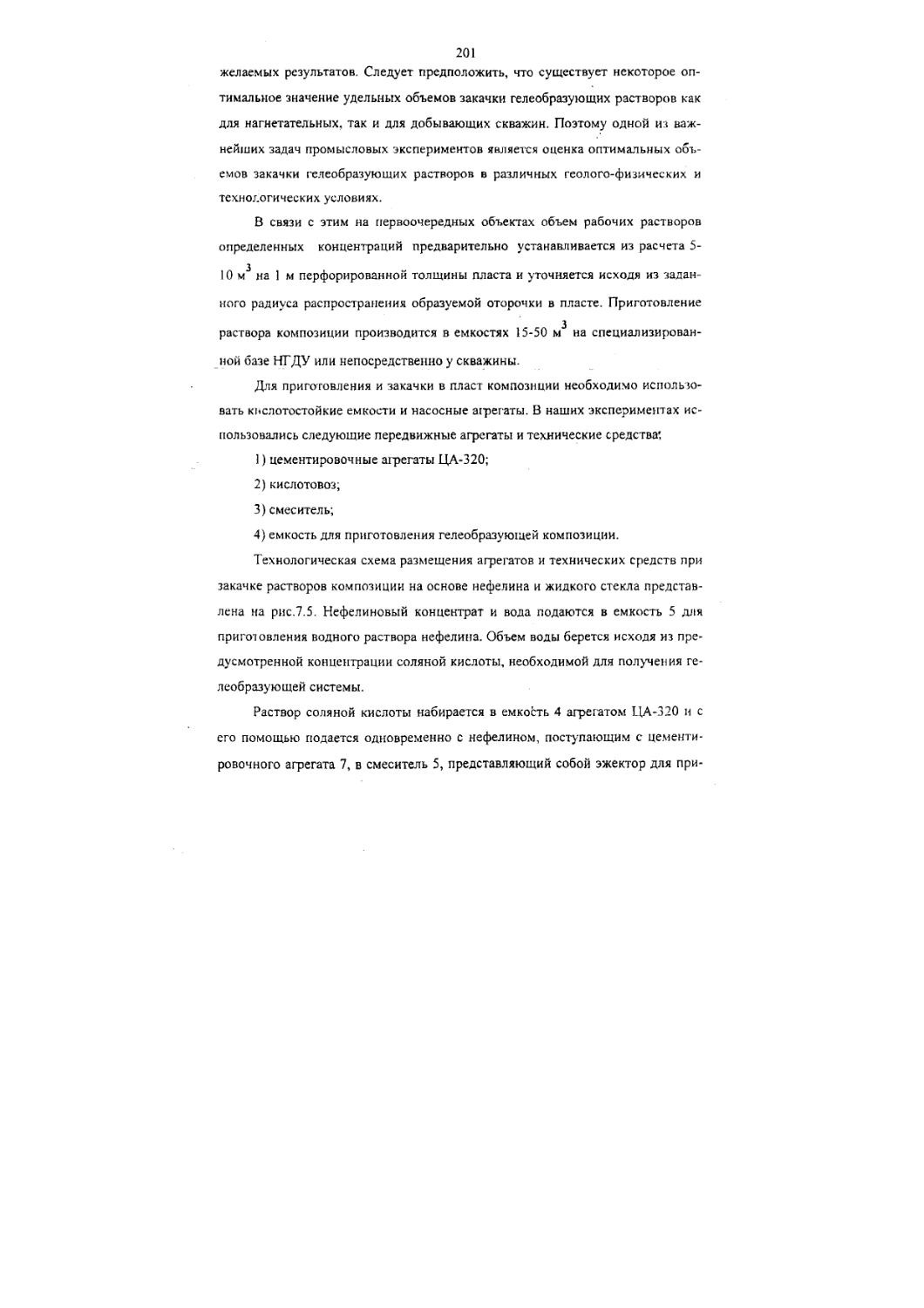

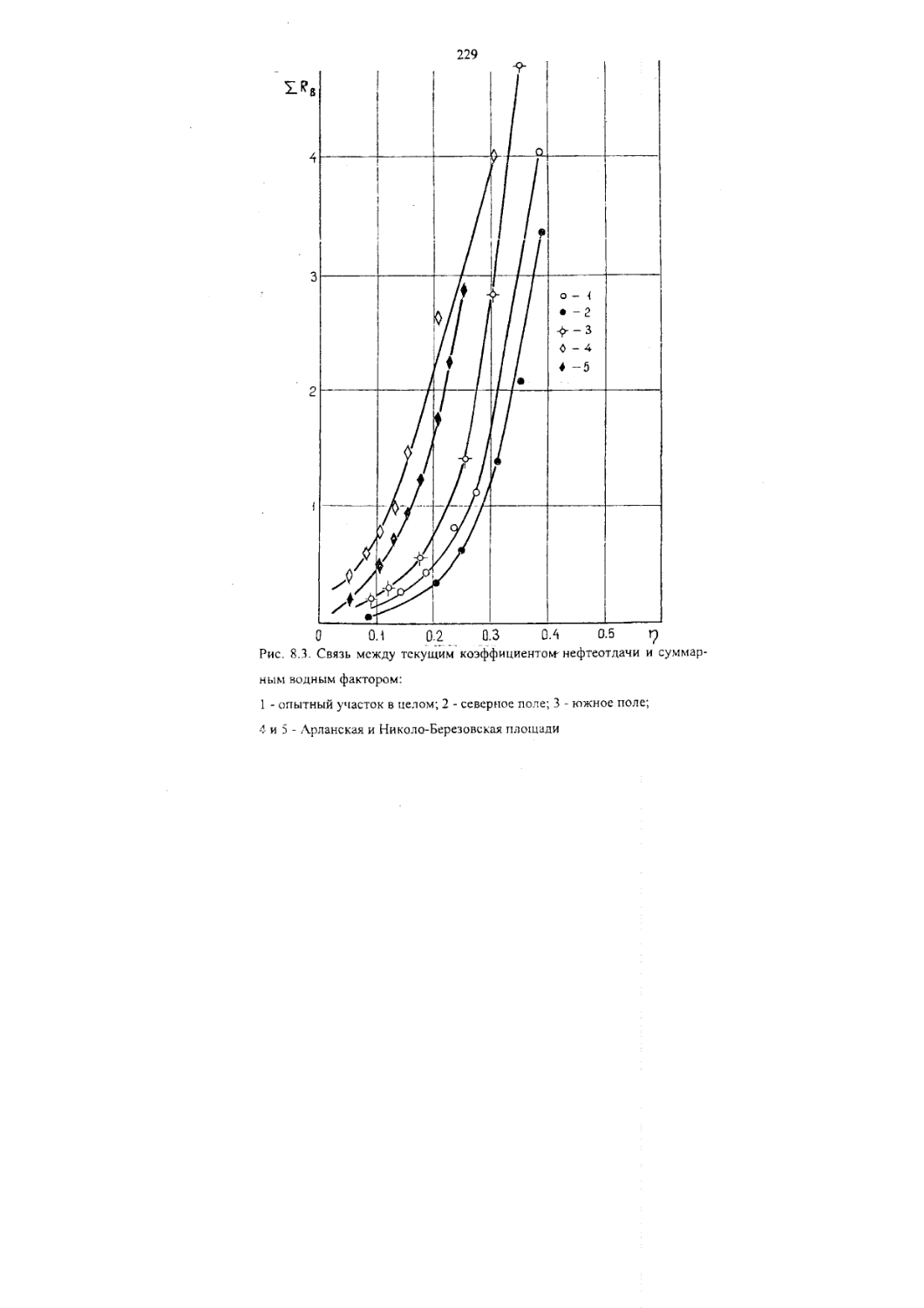

цаемости.