Автор: Н. Б. Демкин Э. В. Рыжов

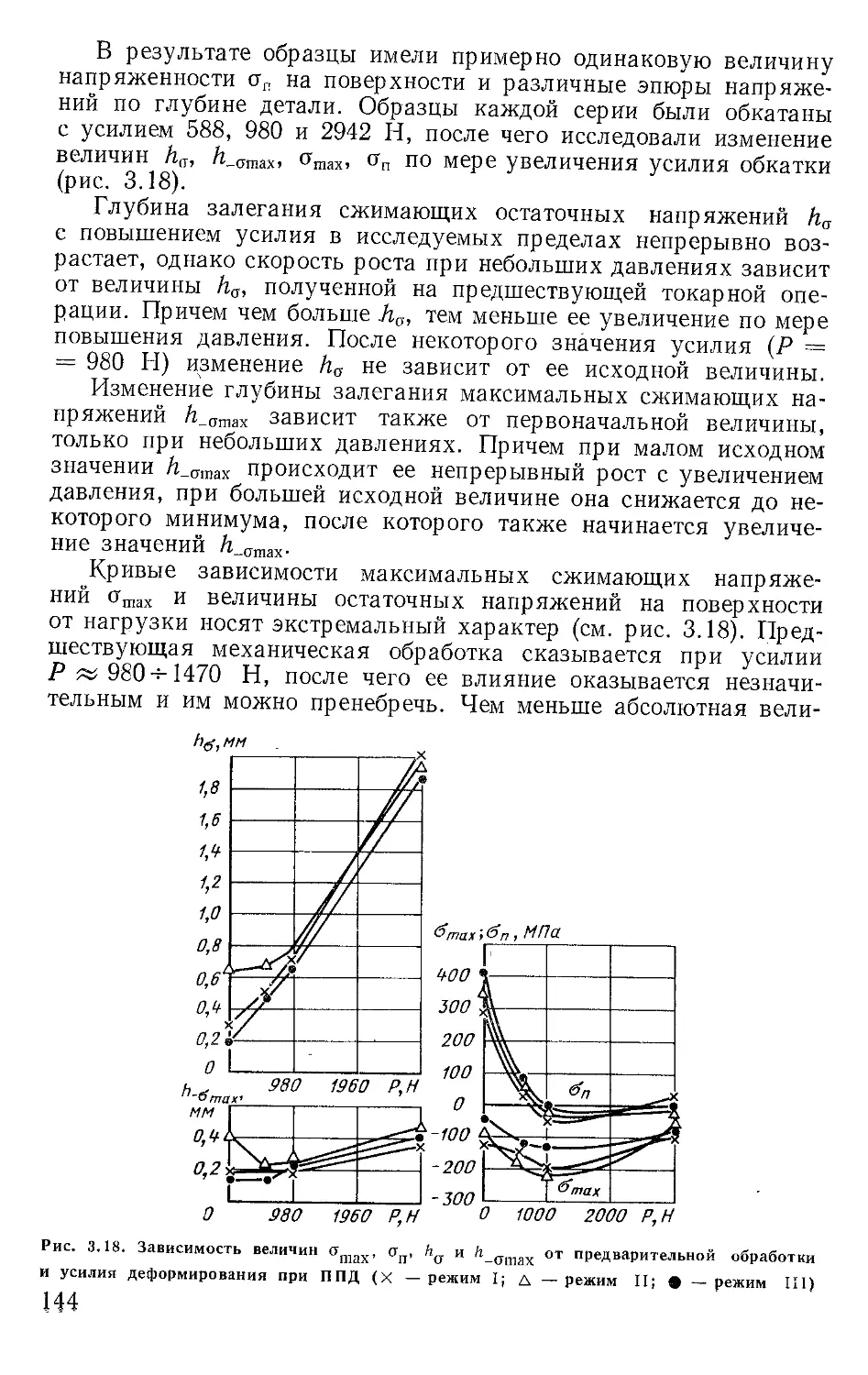

Теги: общее машиностроение технология машиностроения машиноведение трение машиностроение машины технология производства обработка материалов издательство машиностроение качество поверхности контакт деталей износостойкость износ контактные пятна поверхностная шероховатость физико-механические свойства материалов инженерные измерения

Год: 1981

Н. Б. Демкин,

Э. В. Рыжов

КАЧЕСТВО

ПОВЕРХНОСТИ

И КОНТАКТ

v

ДЕТАЛЕИ

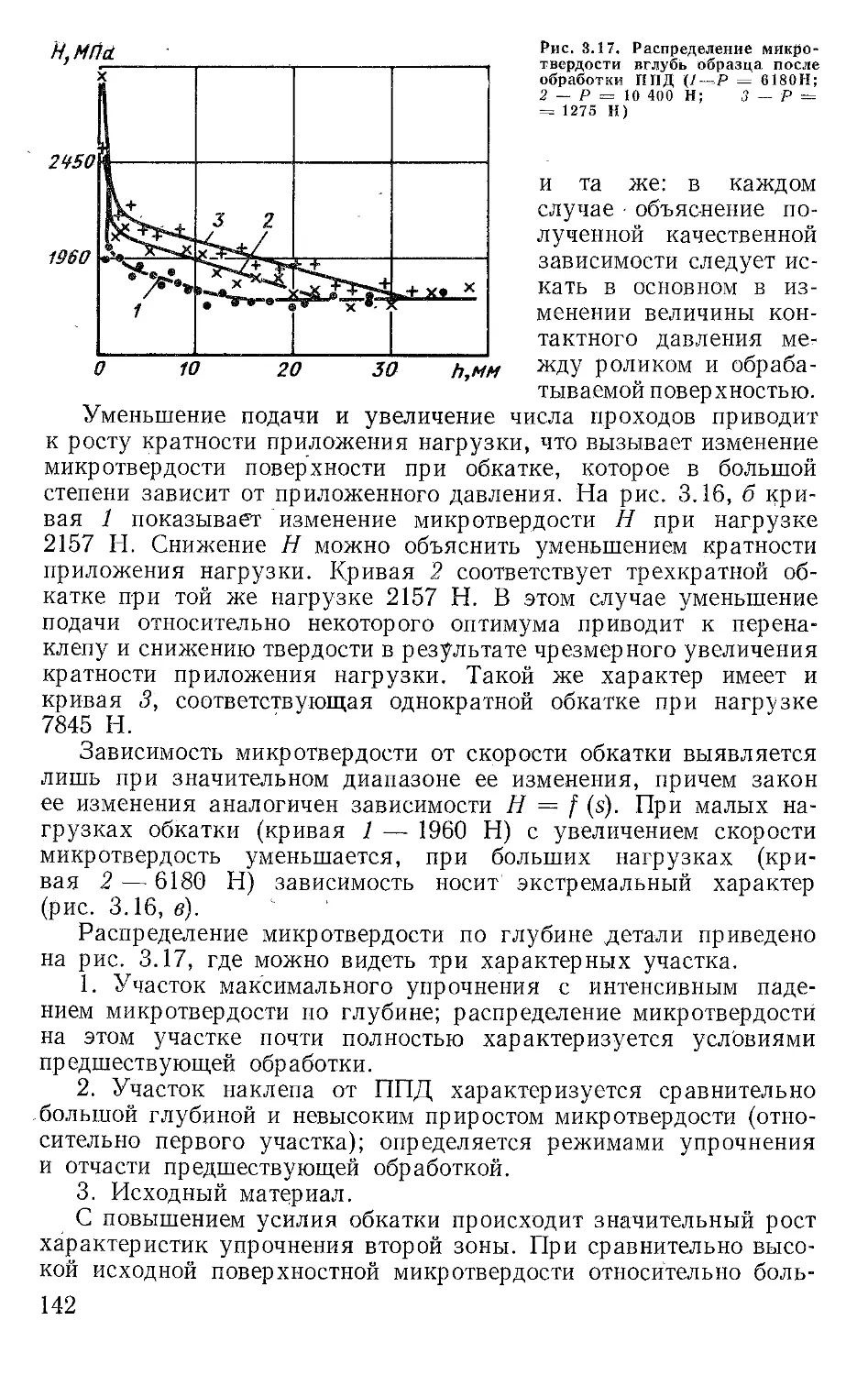

МАШИН

.

Москва

«МАШИНОСТРОЕНИЕ»

1981

ББК 34.44

Д3Н

УДК 621,81.004

Рецензент д p техн. наук проф, Н. д, Т а р а б а с о в

Н. Б. Демкин, Э. В. Рыжов

дзо КачесТI;Ю поверхности и контакт деталей машин. М.:

Машиностроение, 1981. 244 с.

В пер,: 1 р,

в кннсе рассмотрено современное состояние экспериментальных и теоре-

тических исследований качества поверхностей деталей машин и изложены реэуль.

Таты изучения ВЛИЯННЯ технолоrии мехапичеСl<ОЙ обработю! на параметры каче

СТва. l!риведены ОСНОВЫ расчетов характеристик контакта деталей машин, опре-

деляющих их эксплуатационные cBorlcTBa, .

I\.ииrа предназначена для инженерно теХНИllесн:их работников машинострое.

нин н приборостроения, июкенеров-конструкторов, технолоrов, нау'!ных работ-

ников, а Также может быть полезна студентам машиностроите 1ЬНЫХ ВУЗОВ.

31302-5 t О

Д 038(01)-81 Б3-27-42-80.

2702000000

ББJ( 34.44

6П5.3

Издательство «Машиностроение», 1981 r.

ВВЕДЕНИЕ

Развитие COBpeMeHHoro машиностроения характеризуется увели

чением быстроходности машин, их мощности, производительности

и точности. Поэтому проблема надежности и увеличения срока

служБыI машин приобретает первостепенное значение. Часто Ha

блюдается, что машины совершенно одинаковых конструктивных

компоновок имеют разную надежность. Причиной ЭТОrО во MHO

rих случаях являются различия в теХНОЛОrических процессах

изrотовления деталей. Это обстоятельство послужило основой для

создания научноrо направления в технолоrии машиностроения

управление эксплуатационными параметрами машин при помощи

теХНОлоrических методов. ' ','

Развитие новых проrрессивных технолоrических методов cpo

собствует конструированию более современных машин, снижению

их себестоимости, уменьшению затрат труда на их изrотовление.

К числу важных достижений науки, открывающих новые возмож

ности значитеЛЬНОrО повышения надежности машин, относится

разработка учения о качестве поверхности обрабо-rtlнных деталей.

Мноrие эксплуатационные свойства машин изн..ОСОСТОЙКDСТЬ,

контактная жесткость, усталость, коррозионная СТОЙКОСТЬ, элек

TpO и теплосопротивление контактов, rерметичность соединений

и друrие в большой мере определяются контактным взаимодей

ствием детал й, в основе KOTOporO лежат свойства поверхностных

слоев,

Исследования KOHTaKTHoro взаимодействия деталей машин

применительно к задачам расчета трения и износа, контактной

жесткости, rерметичности стыков л ' конт-актной проводимости

позволяют предложить инженерные методики расчетов эксплуата

ционных характеристик контакта деталей машин,

Процесс контактирования деталей определяется rеометриче

скими параметрами, характеризующими шероховатость, волни

стость, отклонения от правильной rеометрической формы и физико

механическими свойствами сопряrаемь{х поверхностей, управлять

которыми можно с помощью технолоrии обработки деталей. Напри-

мер, для пОвышения износостойкости трущихся деталей путем

уменьшения первоначальноrо износа целесообразно создавать по

1'" 3

верх,ности скольжения, шероховатость которых приближается

к шероховатости приработанныx деталей. Изменяя волнистость и

макроrеометрические поrрешности, остаточные напряжения, на-

u

клеп и друrие показатели качества поверхности детален, можно

сократить их износ, в первую очередь за счет ero уменьшения

Б период приработки.

Таким образом, во первых, необходимо знать, какая микро"

rеометрия и какие свойства поверхностных слоев обеспечиваюr

необходимые эксплуатационные характеристики контакта и, BO

вторых, как получить поверхности с нужными свойствами. Пер-

u

вую задачу решают при помощи экспериментальных исследовании

и теоретическоrо анализа, выполняемоrо на основе модели шеро..

u

ховатои поверхности, позволяющеrо всесторонне оценить степень

и характер воздействия отдельных параметров. Вторую задачу

решают технолоrическими методами. Поскольку каждый техноло

rический метод обработки создает вполне определенные количе..

ственные и качественные параметры поверхностноrо слоя: высоту

и форму н ровностей, их направление, закон распределения вер..

шин, величину и знак остаточных напряжений, rлубину и степень

u

наклепа и др., оказывается возможным установить связь условии

обработки с этими параметрами поверхностноrо слоя. Это дает

возможность выбрать технолоrию изrотовления деталей, позво"

ляющую получить необходимые эксплуатационные свойства по

вер хностных слоев.

В данной книrе приведены в основном результаты эксперимен"

u

тальных и теоретических исследовании характеристик контакта

. u u

детален машин и исследовании по технолоrическому управлению

свойствами поверхностных слоев при механической обработке,

выполненные ПОД руководством н при участии авторов в Кали-

нинском политёхническом институте и Брянском институте транс-

nopTHoro МёШ.ИНQстроения. Эти результаты являются дальнейшим

развитием ранее опубликованных исследований авторов.

При изложении материала авторы стремились давать резуль..

таты теоретических и экспериментальных исследований форме;,

удобной для практическоrо использования, в частности, приве-

дены таблицы данных, необходимых для расчетов, методики опре-

деления ряда параметров и математические зависимости для

:4t .

оценки характеристик контакта деталей машин, а также 'некото-

рые практнческие приложения полученных результатов. Однако

u

практическое значение результатов исследовании контакта дeTa

."

еи и качества их поверхностеи далеко не исчерпывается приве.. '

денными примерами, ибо не рассм 'Триваются электропроводность

u

стыков, прочность преССQВЫХ посадок н клееВЬiХ, соединении и ряд

u

друrих вопросов, в основе которых лежат СБоиства" контакта

u

сопряrаемых поверхностен.

rлава 1

rЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ПОВЕРХНОСТЕЙ

И МЕТОДЫ ИХ ОЦЕНКИ

1.1. ХАРАКТЕРИСТИКИ минРоrЕОМЕТРИИ

ПОВЕРХНОСТЕЙ

Неровности поверхностей деталей машин разделяют на шерохо-

ватость, волнистость и макроотклонения формы. К макроотклоне-

ниям относят единичные, реrУЛЯрНQ не повторяющиеся отклоне-

ния реальной поверхности от номинальной (ВЫПУКЛОСТЬ, воrиу.'

тость, конуснасть И Т. д.). Волнистость представляет собой сово-

купность периодических, реrУЛЯРНD повторяющихся, близких

по размерам выступов и впадин, расстояние между которыми зна-

чительно больше, чем у неровностей, образующих шероховатость

поверхности, и превышает базовую длину 1, используемую для

оценки шероховатости. Расстояние между вершинами волн (шаr

волны) находится в пределах O,8 10 мм, а высота O,03 500 мкм

[45 ].

. ПОД шероховатостью поверхн ости понимают СОВОКУПНОСТЬ ми-

кронеРОБностей с относительно малым шаrом, образующих рельеф

поверхности и, рассматриваемых в пределах участка, длина

KOToporo равна некоторой базовой длине 1. Шаr микроне-

ровностей меняется в пределах от 2 до 800, а высота O,03

400 МКМ.

Кроме Toro, на выступах, образующих шероховатость, имеются

еще более мелкие неровности субмикрошероховатость. Суб

микрошероховатость не нормируется, так как пока не разра..

ботаныI достаточно надежные средства ее оценки, однако она иrрает

существенную роль в протекании контактных процессов. Элекоо

u

тронно-микроскопические исследования поверхностен показывают,

что субмикрошероховатость образуется неровностями, имеющими

\

вь!соту 2 20 ИМ.

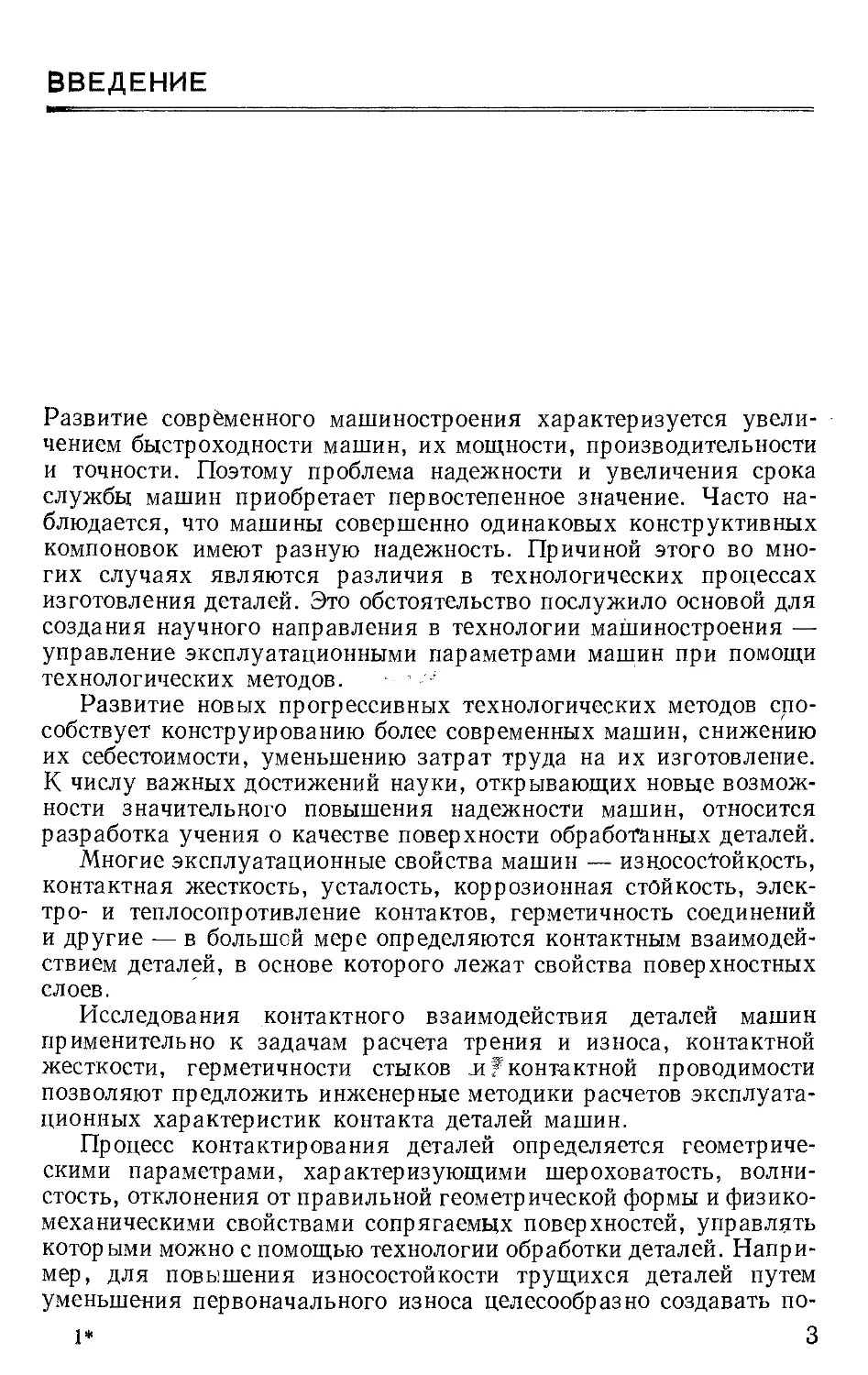

Следует заметить, что между волнистостью и шероховатостью

в настоящее время rраницу ПрОБОДЯТ условно. Так, соrласно ру-

КОВОДЯЩИМ материалам СЭВ 3951 73, к волнистости относятся

неровности, у которых отношение шаrа к высоте больше 40.

Если воспользоваться ЭТИМ критерием, то rраницу между шерохо-

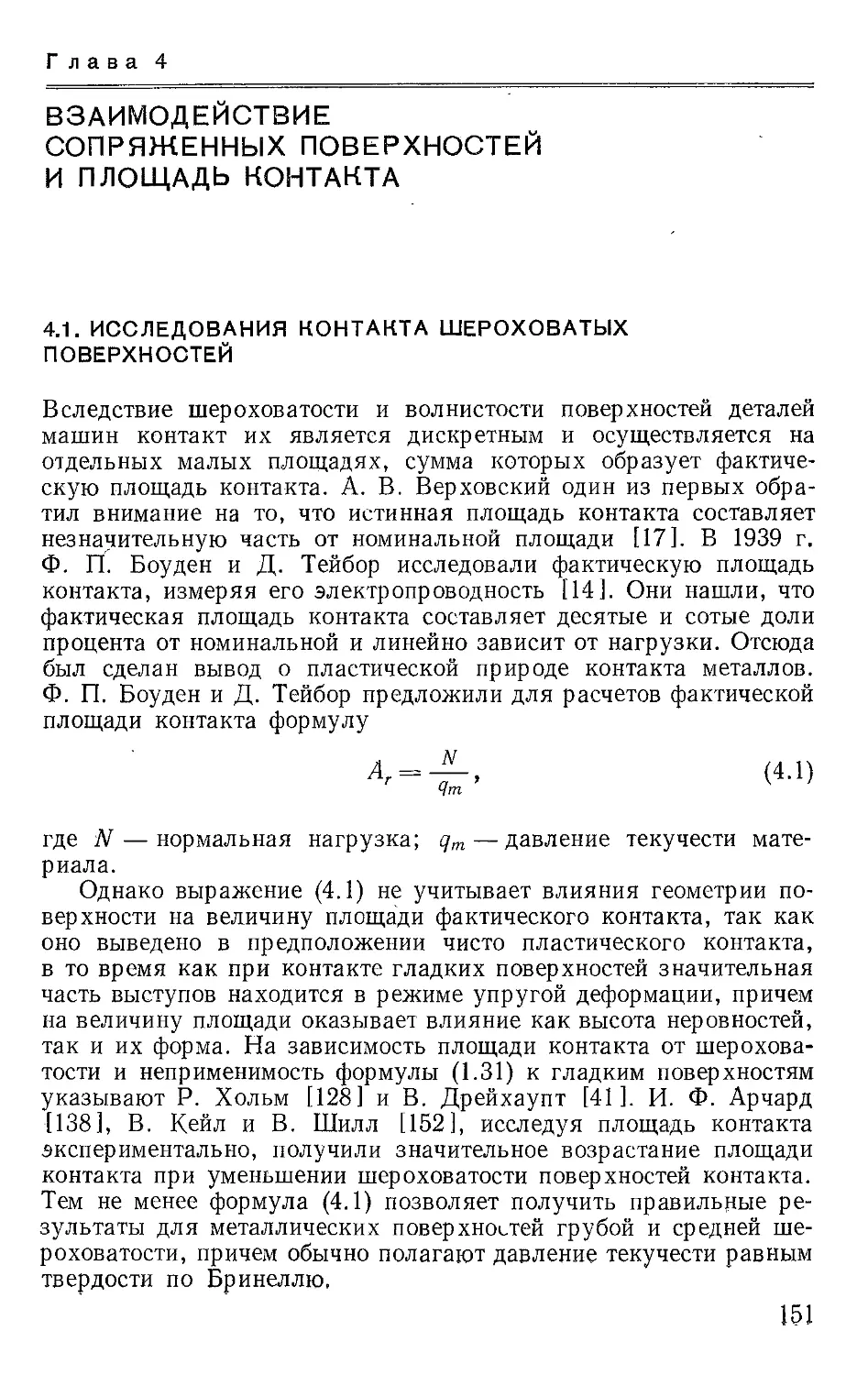

ватостью и волнистостью можно представить в виде, показаННDМ

на рис. 1.1; штриховой линией представлена rраница, предлаrае-

мая в работе [45].

5

Расстояние

иеА'(dfl

неро8ностями, и , ' 2 2 * * 8 8 f6 'б 32 бl1 f28 25б

нкн 32 б/f 128 256 500

.,

Высота неро8!юстСlJ, I1КН

Рис. 1.1. rраница межДУ ВОЛНИСТОСТЬЮ и

шероховатостью

)

Можно сказать, что макро-

отклонения отклонения п р-

Boro порядка, волнистость

BToporo порядка, шерохова-

тость TpeTbero и четвертоrо,

субмикрошероховатость пя-

Toro и meCToro.

Форма и размер микроне

u

ровностен на поверхности дета-

u

ли зависят от кинематическои

схемы и способа обработки,

(1.

. механических СВОИСТВ материа

ла и колебании в системе спид. убмикрошероховатость в зна-

чительной мере определяется структурой обрабатываемоrо мате-

риала и ero напряженным состоянием. Волнистость образуется

rлавным образом вследствие вынужденных колебании, возни..

"

1(ающих в процессе обработки. Макроотклонения ЯВЛЯЮТСЯ

u

следствием поrреШНQстеи, вызванных неточностью изrОТОВ,ления

станка и инструмента, а также упруrими деформациями, ВОЗНИ'"

кающими ПОД влиянием переменной силы резания [43, 45 J.

В процессе трения и износа деталей машин микроrеометрия

их поверхностей претерпевает значительные изменения. При ЭТОМ

наибольшие изменения испытывает более мяrкая из сопряженных

поверхностей, ее шероховатость в процессе приработки изме..

няется в сторону п.риближения к шероховатости твердоrо контр'"

тела до тех пор, пока не достиrнет HeKOToporo ортимальноrо 3Ha

чения, xapaKTepHoro длй данных условий трения. Образование

шероховатости на поверхности трения происходит вследствие

процессов пластическоrо оттеснения, усталостноrо разрушения и

в некоторых случаях lVIикрорезания и rлубинноrо вырывания [73].

1 6

O f

1 2

2 l/

" 8 "'// 7"-

8 16 :////// '

15<[2 с/ //V ./// ///J'>o

32 6lf (U////:,///,///V}")

54- f28 ,"... . LNliKPOHepoBH{}t/17lL """"-

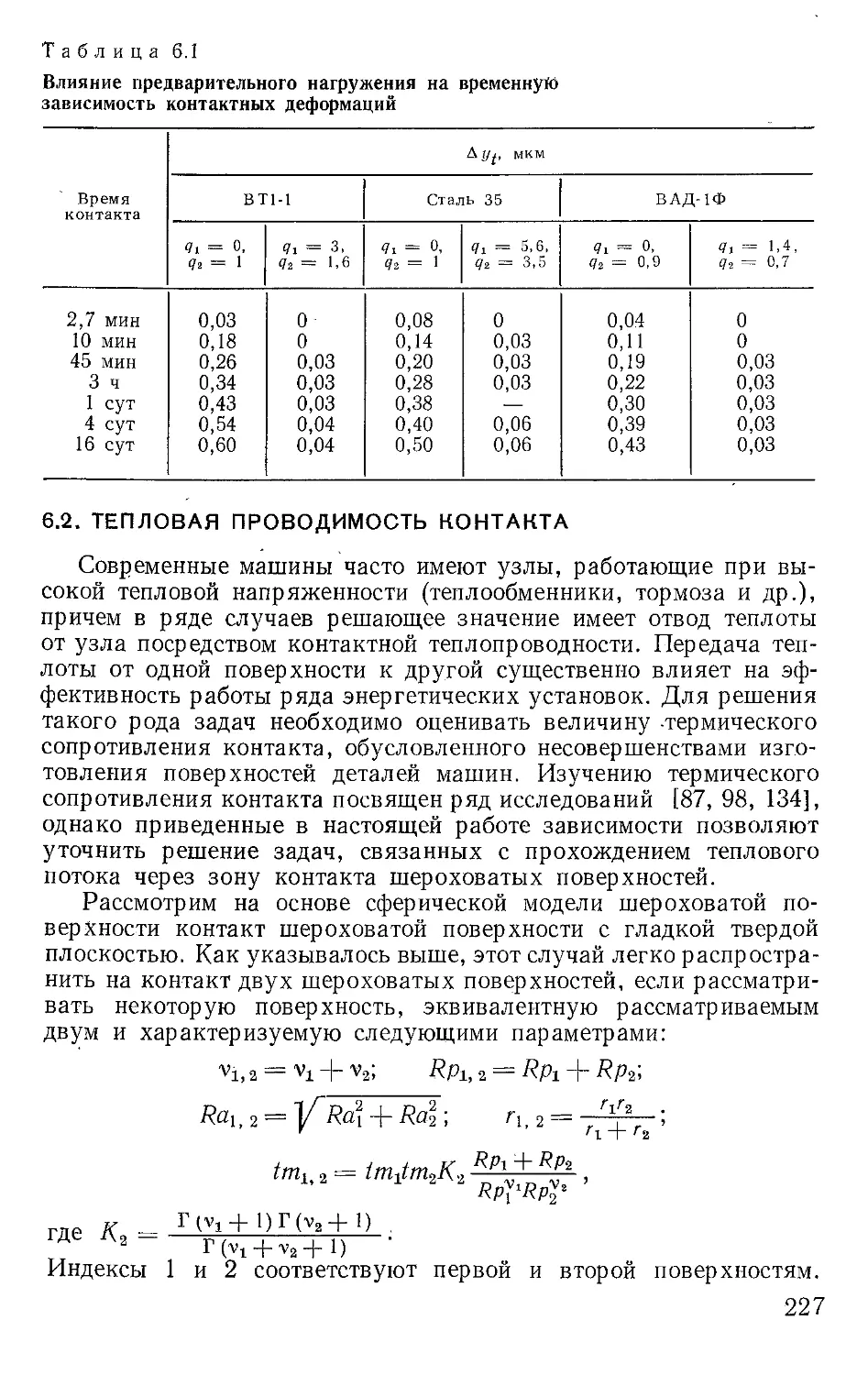

'28 255 ""..""."f /////////////,

25б 500 ':".": '"''...''' ////// '//////...,."""

500-1000 "",",,,,,,,,",,,, "' '\ """" 'l////:///:.'l//

(!ТОО 2fJOfJ ,,"',,'" :-.." """" ,:<:, Н/ / / /.

2000 4000 "- ", '\ ,," "'"' '" "" '" ::\. "" //;/ //

'1000 8000 "..." Волнистость "'"' ,,"'.' ,,""".,... "'"

8000 15000 , ,,"... "'" ,,".. "..' ,".. ".. " \-.. "... "".. "...

16'000 32000 .... :", ".." ",\ ,"... "'" ,"... "...... "... "-

J2000 fjllOIJO """"" "... , "" ," ""

6*000 128000 "... '

129000 256000 ....... "'"'

25БООО 500000 .....

, .

2

...........' ,.,ХН L

100 икм

7

З

2 HKHL

300нкн

"

8

4-

5

...

...... ....

fOHKHL

2000 МКН

.....

'"""'--

.

...

, I

25мки

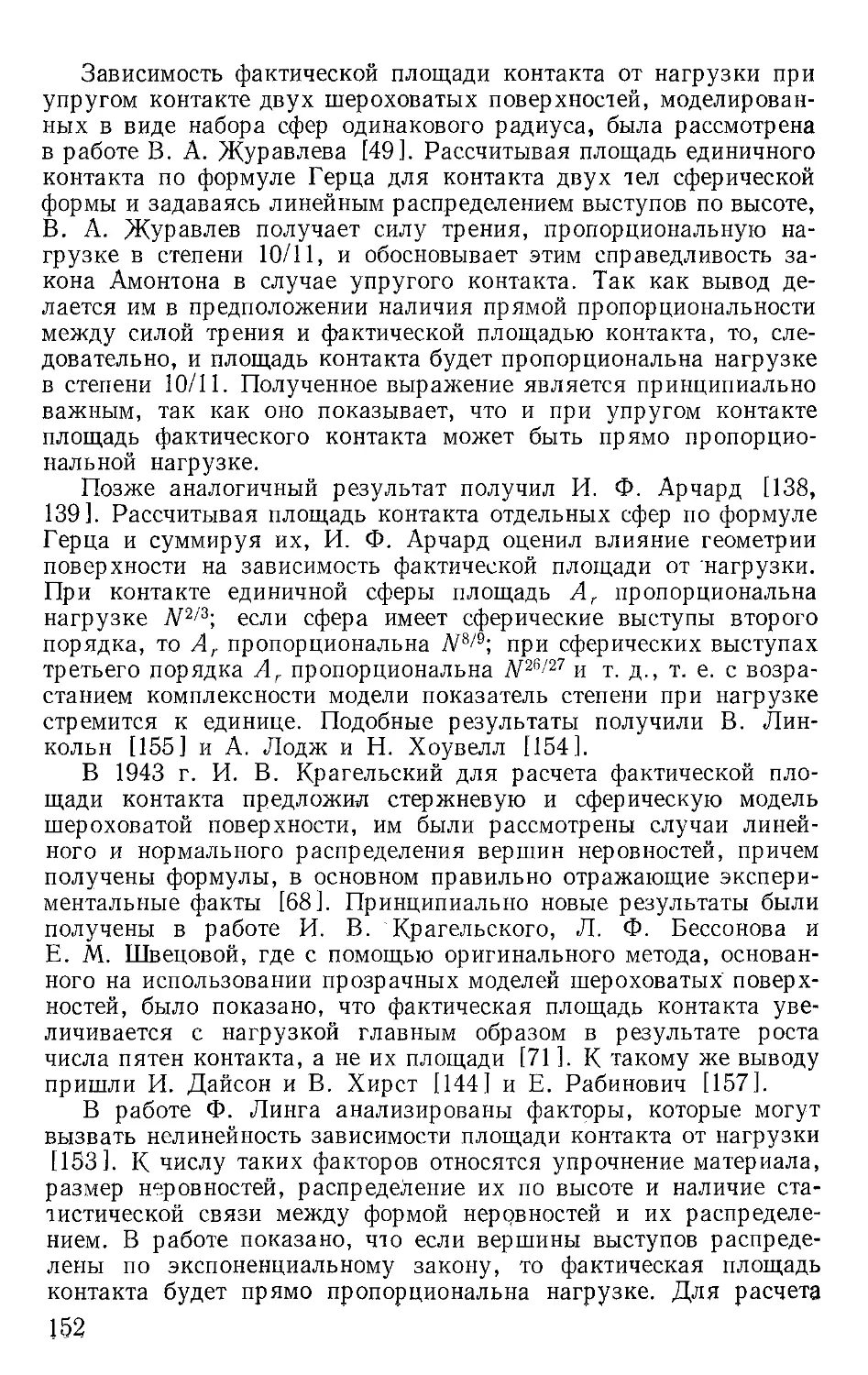

Рис. 1.2. Профилоrраммы поверхностей при различных видах обработки:

1 точение; 2, 8 фрезерование;:3 7 lllлифование

.

6

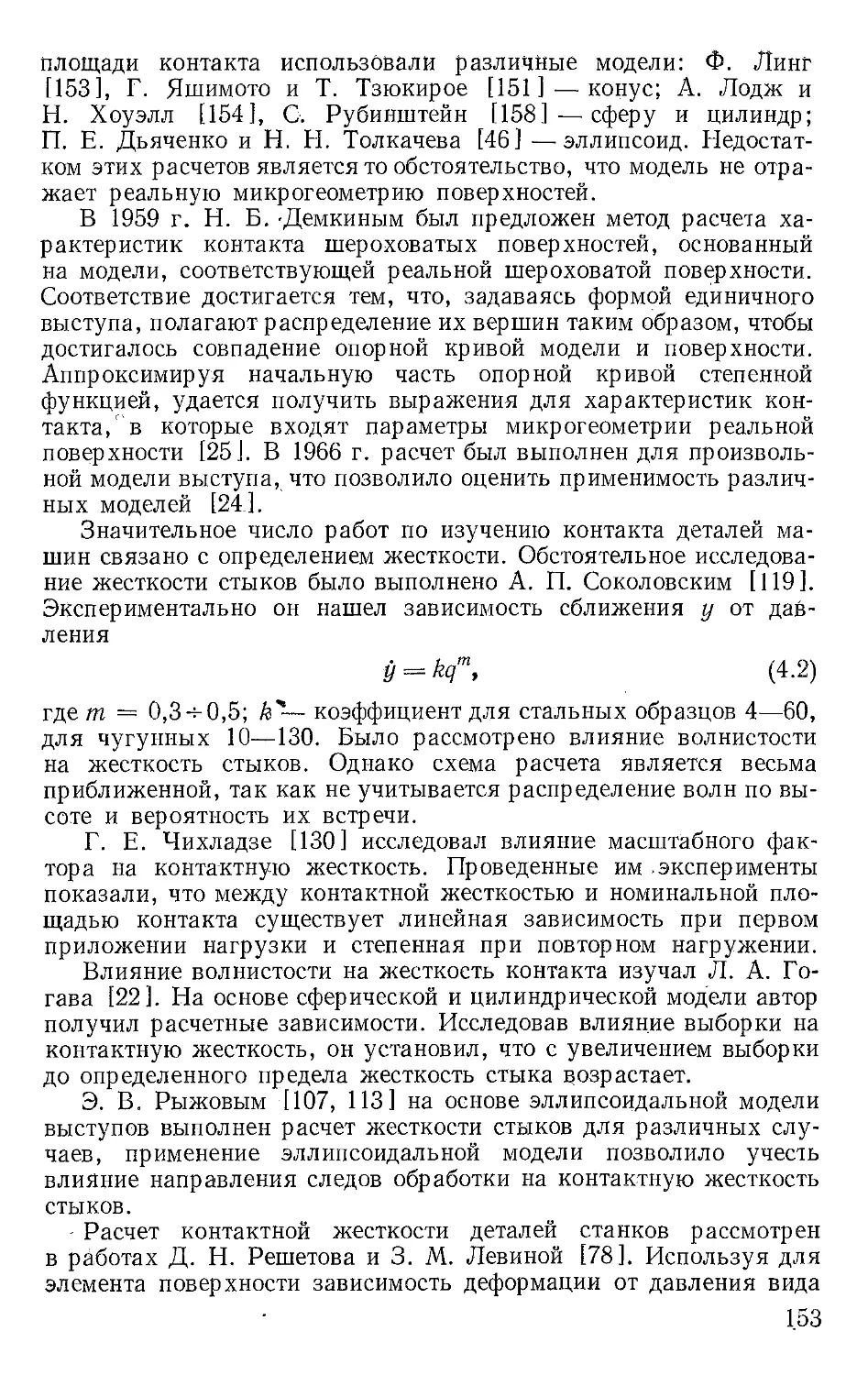

Рис. 1.3. ()сновные хараКТеристики

профиля поверхности

Лания 8ысту"оВ

Sтi Si I1Lt

i1l.

,L

т

,

ЛUНtJя 8паfJuн

l

При трении пластмасс и металлов БыIоo обнаружено образова-

ние волн, расположенных перпеНДИКУЛЯрНQ к направлению Tpe

иия [12 J. Размер этих неровностей в значительной мере опреде

ляется давлением. Возникновение поперечных неровностей было

отмечено также при трении металлов об абразивную массу. Меха-

\ u

НИ3М возникновения неРОВRостеи при трении в настоящее время

изучен недостаточно.

Для оценки микроrеометрии поверхности пользуются ее про-

филем, представляющим собой сечение поверхности плоскостью,

u u u

перпендикулярнои к этан поверхности и ориентированнои в не-

котором заданном направленн-и. Профилоrрамму в направлении, .

перпендикулярном к следам обработки (или следам в результате

износа), называют поперечной, а в направлении следов обра-

ботки продольной.

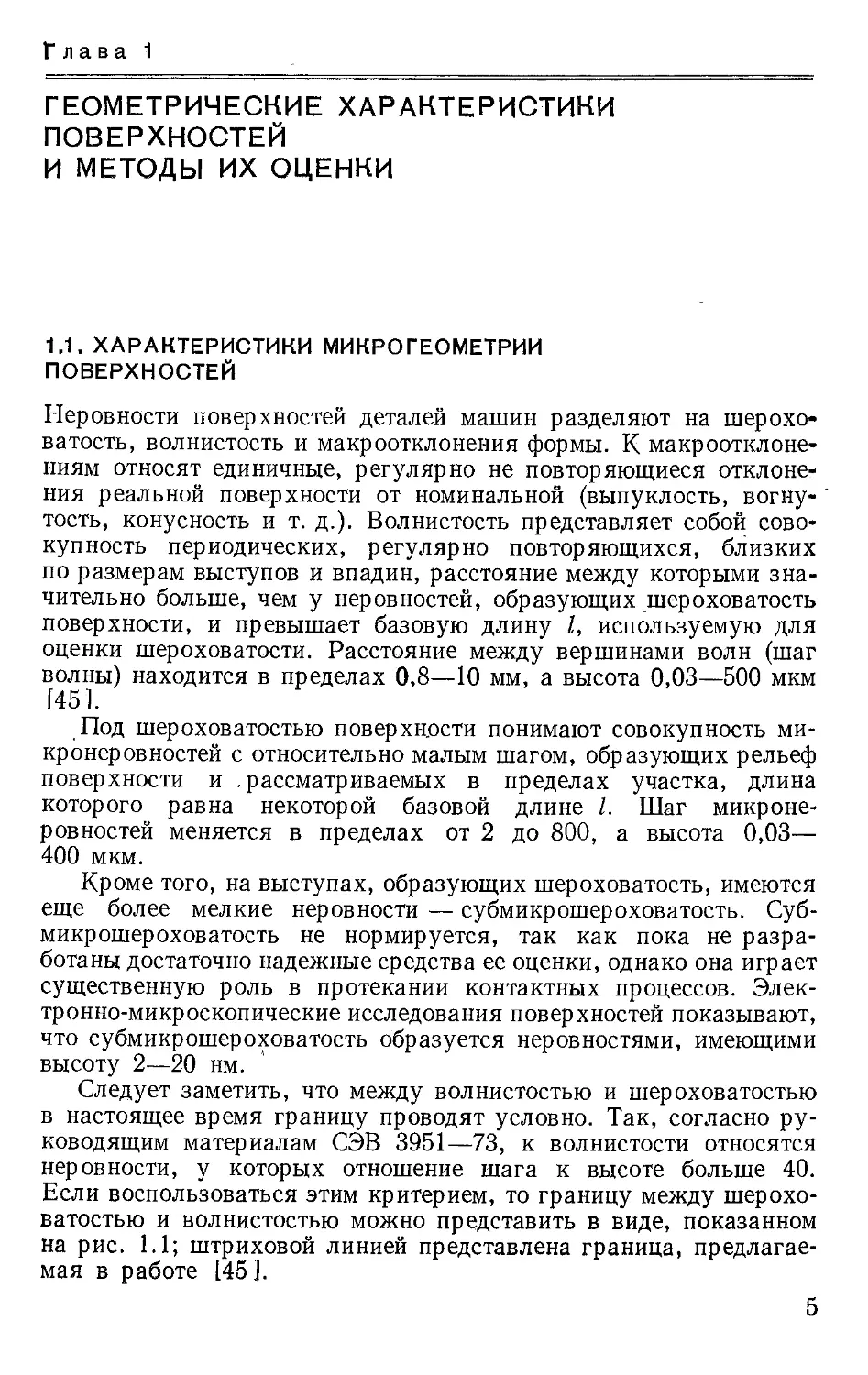

На рис. 1.2 наказан профиль пов рхности при различных ни..

дах обработки (1 5 поперечные профилоrраммы, имеющие QДИ"

наКDБое вертикальное и rоризонтальные увеличение, Т. е. без ис

кажения формы; 6, 7 поперечная и продольная профилоrраммы

с разным увеличением по оси абсцисс и ординат и 8 профило.;.

rpaMMa поверхности, имеющей шероховатость и волнистость).

Характеристики шероховатости оцеНиваюТ преимущественно

по профилоrраммам в пределах стандартизованной базовой

ДЛИНЫ 1. Базовую )I.лину выбирают таким образом, чтобы на ней

не проявлялись друrие виды неровностей (ВОЛНИСТОСТЬ и макро-

отклонения) [43, 45]. ,

в нашей стране принята сис1тема отсчета высот неровностей

от средней линии (система М). Среднюю линию в пределах базо-

вой Д ЛИНЫ по направлению профиля ПрОВDДЯТ так, чтобы сумма

KBaдpaTOB отклонений от нее точек профиля, расп оложенных

выше и ниже средней линии, была минимальной. Через вершину

наиболее высокой неровности и дно наиболее низко расположен..

u

нои впадины проводят линии выступов и впадин, параллельные

средней Л НИИ т т (рис. 1.3). Характеристики профиля, отсчн"

тываемые ПQ отношению к ЭТИIVr линиям: "

Ra сре(J арuфметuческое отклонение профuля среднее

арифметическое абсолютных значений отклонений п р6филя (Уl'

У2, ..., Уn) в пределах б овой ДЛИНЫ

1

Ra === 1

1

JIYldX

о

п

L JYi!

1

.

п

,. ;

.. : .r

(1.1)

'.

.'"

7

R q среднее I вадратuческое отклонение п,рофuля кор ень

квадратный из суммы квадратов расстояний точек профиля от

u

среднем линии

п

......... 2

/ 1 ! Yi

R q ===- 1 J y dx 1

.

1 ,

n

о

( 1.2)

Rz высота неровностей среднее арифметическое абсолют..

ных отклонений наХQДЯЩИХСЯ в пределах базовой ДЛИНЫ пяти

наибольших минимумов и пяти наибольших максимумов:

Rz == (h1 + h3 + · .. + h9) (h2 + h4 + .. · + h10) ; (1.3)

пр высота С2лажuванuя (нивелирования) расстояние от

линии выступов до средней линии в пределах базовой длины;

Rmax наuБОЛbl,uая высота неровностей прuфuля расстоя..

ине между линией выступов и линией БП(1ДИН в пределах базовой

длины.

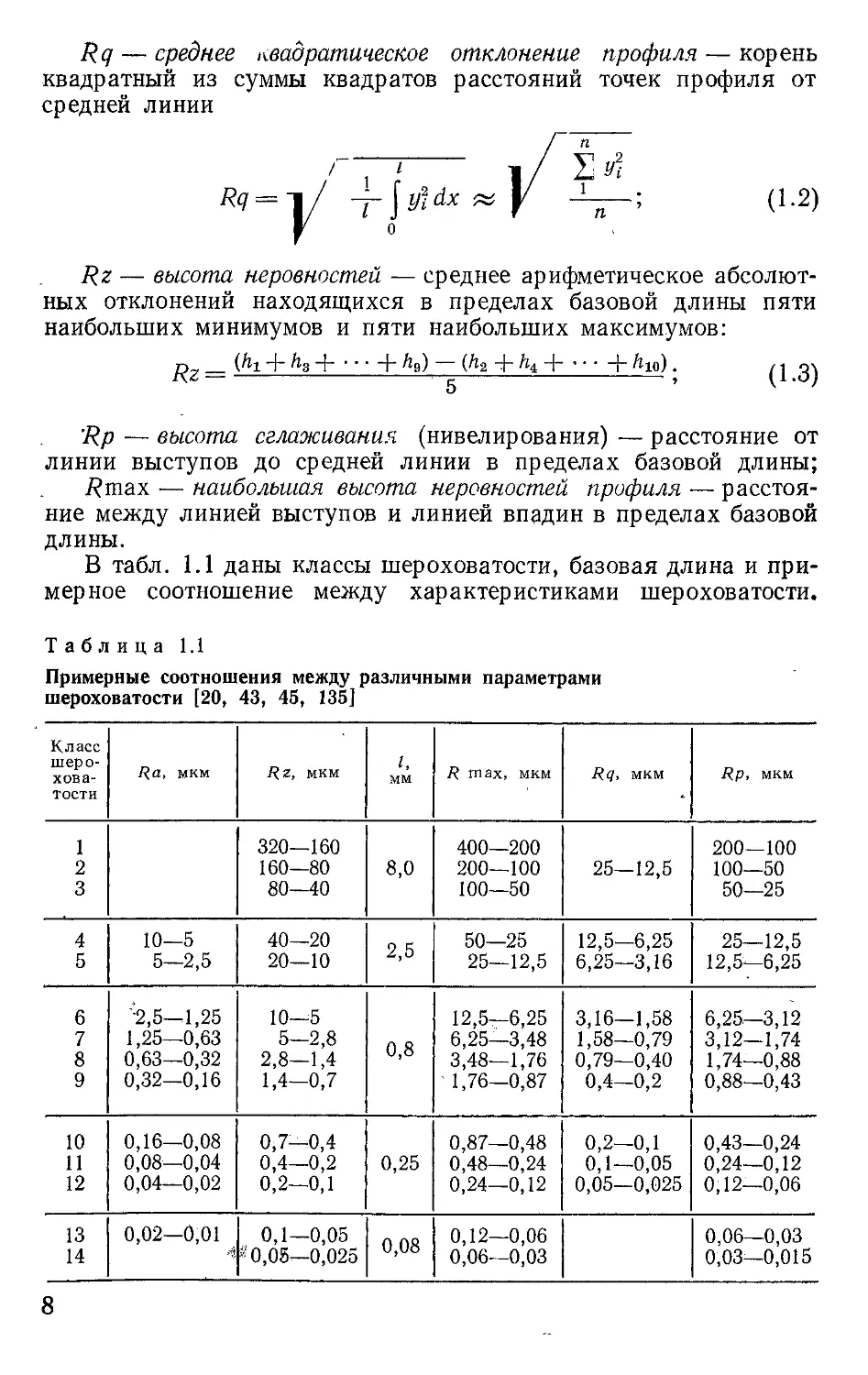

В табл. 1.1 даны классы шероховатости, базовая длина и при-

мерное соотношение между характеристиками шероховатости.

Таблица 1.1

Примерные соотношения между различными параметрами

шероховатости [20, 43, 45, 135]

.

К-л асс

шеро R.a, мкм R. Z, МКМ [, R тах, мкм R.q, Я,р, МКМ

XOBa ММ МКМ

I

тости ..

1 320 160 400 200 200 100

2 160 80 8,0 200 100 25 12,5 lOO 50

3 80 40 100 50 50 25

.

4 10 5 40 20 2,5 50 25 12,5 6,25 25 12,5

5 5 2'5 20 10 25 12,5 6,25 3,16 12,5 6,25

,

6

7

8

9

.

'-2,5 1 ,25

1 ,25 O,63

O,63 O,32

O,32 0,16

lO 5

5 2,8

2,8 1 ,4

1 ,4 O, 7

0,8

12,5 6,25

6,25 3,48

3,48 1,76

, 1,76 O,87

3, 16 1 ,58

1 ,58 O,79

O,79 O,40

O,4 O,2

6,25 3, 12

3, 12 1, 74

1, 74 O,88

0,88 O,43

10 О, 16 O,O8 07 0 4 O,87 O,48 O,2 O,1 O,43 O,24

, ,

11 O,O8 O,O4 O,4 O,2 0,25 O,48 O,24 О, 1 O,O5 O,24 O,12

12 O,O4 O,O2 O,2 O, 1 O,24 O, 12 O,05 O,025 O 12 O,O6

13

14

0,02 O,01 <i(i О °Oi= ,g 5 0,08

, ,

О, 12 O,06

O,06 O,03

O,06 O,03

O 03 O,015

8

Свойства исследованноrо участка профиля наиболее полно отра-

Жают параметры На и Rq, имеющие ясный статистический смысл.

При определении Rz учитывают Bcero десять точек профиля;

эта величина характеризует профиль весьма условно и приме-

няется по соображениям простоты ее определения.

Параметры Нтах и Нр характеризуют rраницы, в которых

меняется высота профиля. Причем Нр равно величине, на кото-

рую уменьшится высота профиля, если пов рхность станет rлад-

кой. Эти величины существенно влияют на контактные свойства

поверхностей. [ОСТ 2789 73 в качестве высотных параметров

шероховатости рекомендует На, Rz и Нтах. в [ОСТ введеНЫ

также характеристики, учитывающие в некоторой степени форму

неровностей:

Sm средний шае нерuвнuстей профuля; среднее арифметиче-.

ское значение длин отрезков средней линии, равных расстоянию

между двумя соседними пересече,НИЯМИ 'ее со средней линией

(с положительной производной), в пределах базовой длины;

S средний lИае неровностей по вершинам, равный среднему

арифметическому длин отрезков средней линии, равных расстоя-

нию между проекциями на нее двух наивь сших точек соседних

выступов профиля;

tp относительная опорная длина профиля, равная отноше-

)

нию суммы длин отрезков, отсекаемых на заданном уровне р

в материале выступов линией, эквидистантной средней, k базовой

длине (рис. 1.3).

Перечисленных выше характеристик недостаточно для Toro,

чтобы полностью охарактеризовать микроrеометрию поверхности,

так, как, например, при одном и том же значении На форма не-

ровност й и их распределение по высоте MorYT быть совершенно

различными и, следовательно, различными будут и эксплуата-

ционные свойства поверхностей. Поэтому при расчете KOHTaKTHoro

. ,.

взаимодеиствия шероховатых-' поверхностеи приходится исполь-

зовать ряд дополнительных rеометрических параметров.

Интеrралъной характеристикой профиля является Кр коэф-

фициент заполнения профиля отношение площади фиrуры, об-

разованной измеряемым профилем и линией впадин, к площади,

заключенной между линией выступов и линией впадин в пределах

базовой длины {44]:

Rp

Кр === 1 R тах '

( 1.4)

rде R Rp равно отношению площади, занимаемой пустотами,

тах '

К площади, заключенной между линиями вершин и впадин в пре-

делах базовой длины.

Форму единичных выступов можно охарактеризовать, поль-

зуясь следующими понятиями.

9

Радиус кривизны вершины выступа профиля

..

Дl

t

r i::::=: 8h i '

..

(1.5)

rде 111i длина сечения выступа линией, параллельной средней,

На расстоянии hi ОТ вершины, равном O,3R'a O,05Rmax.

Среднее значение радиуса КрИ-БИ3НЫ вершин выступов попе..

речноrо rп и продольноrо rпр профиля, определяемое как среднее

ари-фметическое для пяти наиболее высоких вершин в пределах

базовой ДЛИНЫ, ;

, 5 5

r 'пi 'пр i

1 1 (1.6)

ri I === . rn", ==

5 . , 5 .

1-"

. Средний радиус кривизны выступов r т, который рассчиты"

вают по формулам (1.5) и (1.6) [при этом в (1.5) полаrают IJ.li ==

== i11пн rде t1.1т, среднее арифметическое сечений пяти наи..

более высоких выступов профиля по средней линии и hi], берут

u

равным,расстоянию ОТ вершины до среднеи линии.

Наиболее высокие ВЫСТУПЬ{ выбираются из тех соображений,

u

что они иrрают rлавную роль при контактном Бзаимодеиствии.

Jl ёОЛ наклона неровностей nрОфilЛЯ Ут среднее арифметиче-

ское уrла, 9бразованноrо цри пересечении профиля со средней

линией в пределах базовой ДЛИНЫ.

Волнистость оказывает весьма существенное влияние на свой-

ства стыка, поскольку определяет зоны, в которых возможен кон-

такт неровностей, образующих шероховатость, а деформация волн

может значительно превышать деформацию неровностей. Для Toro

чтобы ОПИСЬjвать поведение волнистой поверхности при контакти-

ровании, будем пользоваться следующими параметрами вол..

нистости.

Наибольшая высота вuлн W шах расстояние между линиеи

вершин и линией впадин волноrраммы. Линия вершин волна...

u

rpaMMbI линия, проведенная параллельно среднеи линии волна-

paMMЫ через вершину наиболее высокой волны в пределах участка

измерения. Линия впадин определяется как ЛИНИЯ, проведенная

параллельно средней линии волноrраммы через дно наиболее

rлубокой впадины. Все параметры отно ятся к определенной

дл'ине участка измерения l v, которая должна включать не менее

пяти ВОЛН.

Средняя высота волн Wz (определяемая по десяти точкам

волноrраммы подобно Rz).

Высота С2лажuванuя волн'" W р расстояние от вершины

наиболее высокой волны до средней линии волноrраммы. r

Средний Ulaa волн Sw среднее расстояние между точками

пересечения;: волноrраммы со средней линией (с положительной

производной).

10

,

Относительная опорная длина волносраММbl lw отношение

u U. u u

суммарнои ДЛИНЫ сечения волн линиеи, эквидистантнои среднем,

u

проведеннои на расстоянии Pw ОТ ЛИНИИ выступов, к длине BOJ!

,

ноrраммы.

Средний радиус кривизны выступов продольной и поп речной

Болноrраммь! среднее арифметическое радиусов ыступов в пре..

дe ax участка измерения:

rWIl ===

п

r 'Wi

1

'n

,

( 1 . 7)

l i u

rде rWi === 8hWi радиус единично и волны;

u

чения волны среднеи линии ВQлноrраммы;

u

ОТ вершины волны до средн,еи ЛИНИИ.

Для синусоидальной волноrраммы

д'ZWi длина се-

h\Vi расстояние

,

5s2

W

rwп === 'З2Wр ·

( 1.8)

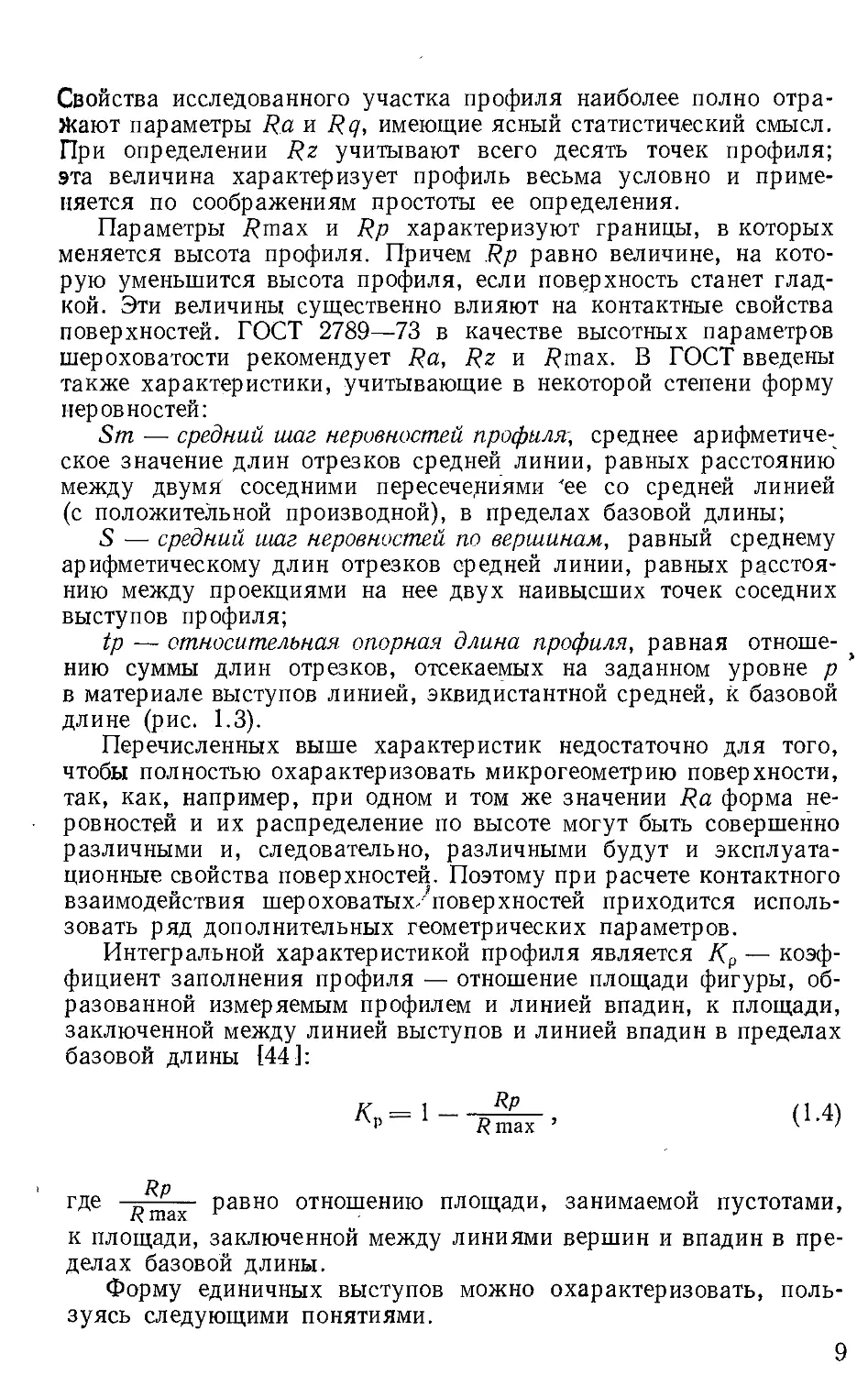

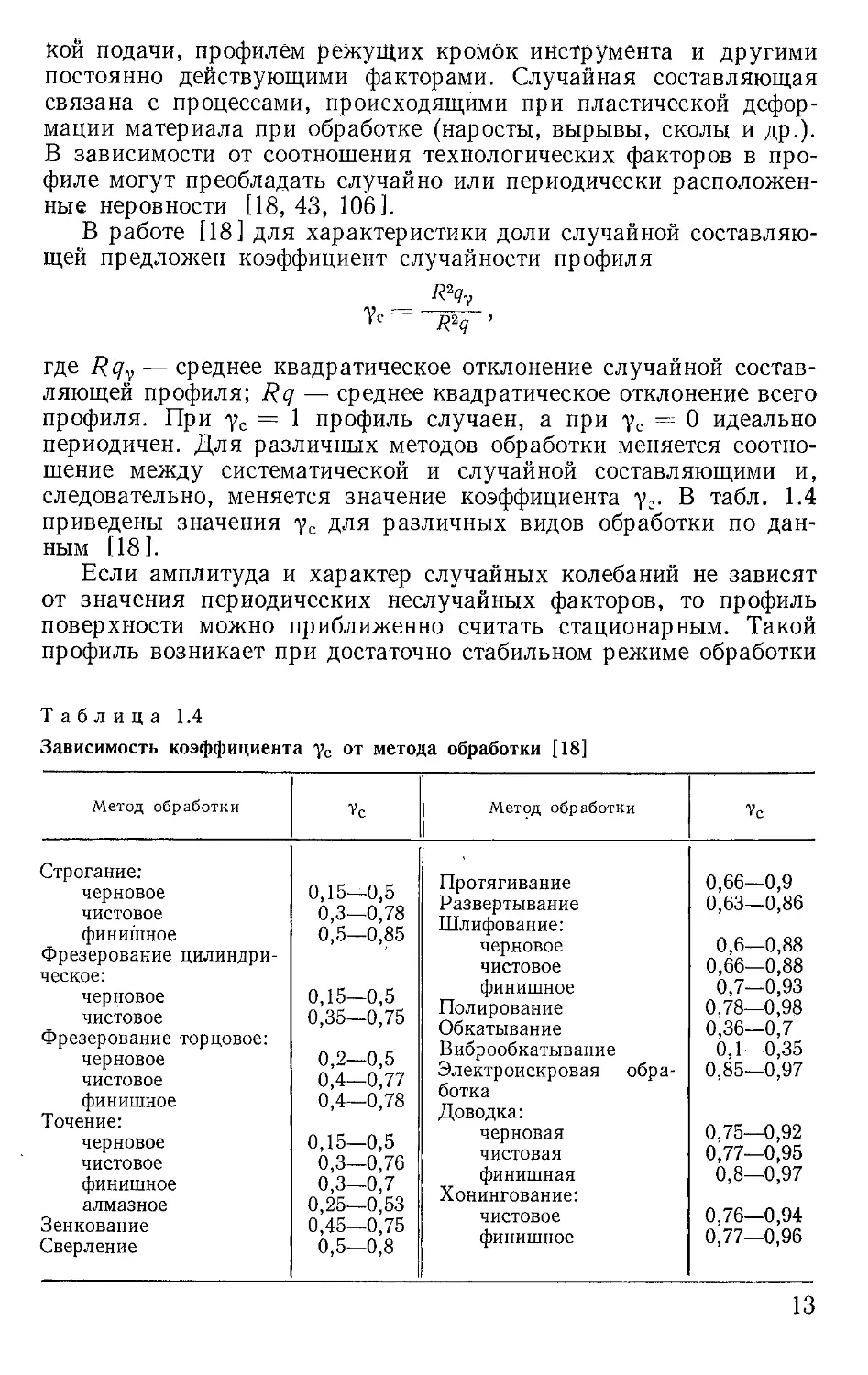

ПОМИМО шероховатости И волнистости, поверхности имеют

макроrеометрические отклонения ОТ правильной формы. Так, для

u

цилиндрических поверхностеи отклонения в поперечном направле..

нии овальность и orpaHKa, в продольном направлении ко..

нусность, бочкообразность, корсетность и изоrнутость [12]. Откло

нения формы плоской поверхности характеризуются непрямоли"

u

неиностью и непло-r-костностью, их можно представить в виде че-

тырех характерных случаев (рис. 1.4, a 8). ПроеКТQМ стандарта

на предельно допустимые отклонения формы предусмотрено девять

U u

степенен точности для 'цилиндрических поверхностен И восемь

U u

степенен точности, дЛЯ плоских поверхностен. .

Предельные оfклонения в зависимости от номинальных раз-

меров указаны в таб!f. 1.2 и 1.3.

С количественной стороны отклонения формы будем характе..

ризовать предельным отклонением формы ,Llmax наибольшим

u u

расстоянием вершин микронеРОБНQстеи до поверхностен, соответ"

ствующих rеометрически правильной форме дета-ли (рис. 1.4).

.,

..

Е:

"'::1

(

\.(

а)

.0)

В)

..J

z)

.

Рис. 1.4. Различные виды отклонения формы

11

Таблица 1.2

Предельно допустимые отклонения формы цилиндрических поверхностей

.

Предельное отклонение (МКМ) при степени точности

Диаметр

ЦИЛИ НДР а. мм

1 2 3 4 5 6 7 8 9

..

,

1 10 1 1,5 2 3 5 8 12 20 50

lO 18 1 2 3 5 7 10 16 25 65

18 30 1 2 3 5 8 12 20 32 80

30 50 1,5 3 4 6 10 16 25 40 100

50 80 1,5 3 4 7 12 13 30 48 120

80 120 2 4 5 8 14 22 35 55 140

120 180 2 4 6 10 16 25 40 65 160

180 260 3 5 7 12 18 30 45 75 180

260 360 3 6 8 14 22 35 55 85 220

360 500 4 7 10 16 25 40 65 100 250

,

,

,

т а б ли ц а 1.3

Предельно допустимые отклонения формы

u

плоских поверхностен

Предельное отклонение (МКМ) при степени точности

Длин а пл ОС К ой

поверхности, мм

12 2 3 4 5 6 I 7 8

До 60 0,6 1,2 2,5 5 10 20 40 80

60 1 00 0,8 1,6 3 6 12 25 50 100

100 160 1,0 2 4 8 16 32 60 120

160 250 1,2 2,5 5 10 20 40 80 160

" - 250 400 1,6 3 6 12 25 50 100 200

400 630 4 8 16 32 60 120 250

630 1 000 5 10 20 40 80 160 320

1 OOO l 600 6 12 25 50 100 200 400

1 600 2 500 8 16 32 60 120 250 500

2 500 4 000 10 20 40 80 160 320 630

4 OOO 6 300 12 25 50 100 200 400 800

6 300...,.....10 000 16 32 60 120 250 500 1000

1.2. топоrРАФИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ПОВЕРХНОСТЕЙ. ОПОРНАЯ КРИВАЯ

к топоrрафическим будем относить такие характ ристики, ко-

торые характеризуют микроrеометрию поверхности, а не ее ОТ-

дельное сечение. Вместе с тем ряд суждений о топоrрафии поверх-

НОСТИ можно сделать, изучая ее профил,ь.

rеометрия поверхности при обработке образуется в результате

CYMMapHoro воздействия периодических факторов с нал,оженными

на НИХ случайными возмущениями. Систематическая (периодиче-

ская) составляющая обусловлена видом обработки, кинемати-

12

кой подачи, профилем режущих кромок Иf!с-rрумента и друrими

постоянно действующими факторами. Случайная составляющая

связана с процессами, ПрОИСХGДЯЩИМИ при пластической дефор-

мации материала при обработке (наросты, вырывы, сколы и др.).

В зависимости от соотношения технолоrических факторов в про-

филе MorYT преобладать случайно или периодически расположен..

HЫ неровности [18, 43, 106].

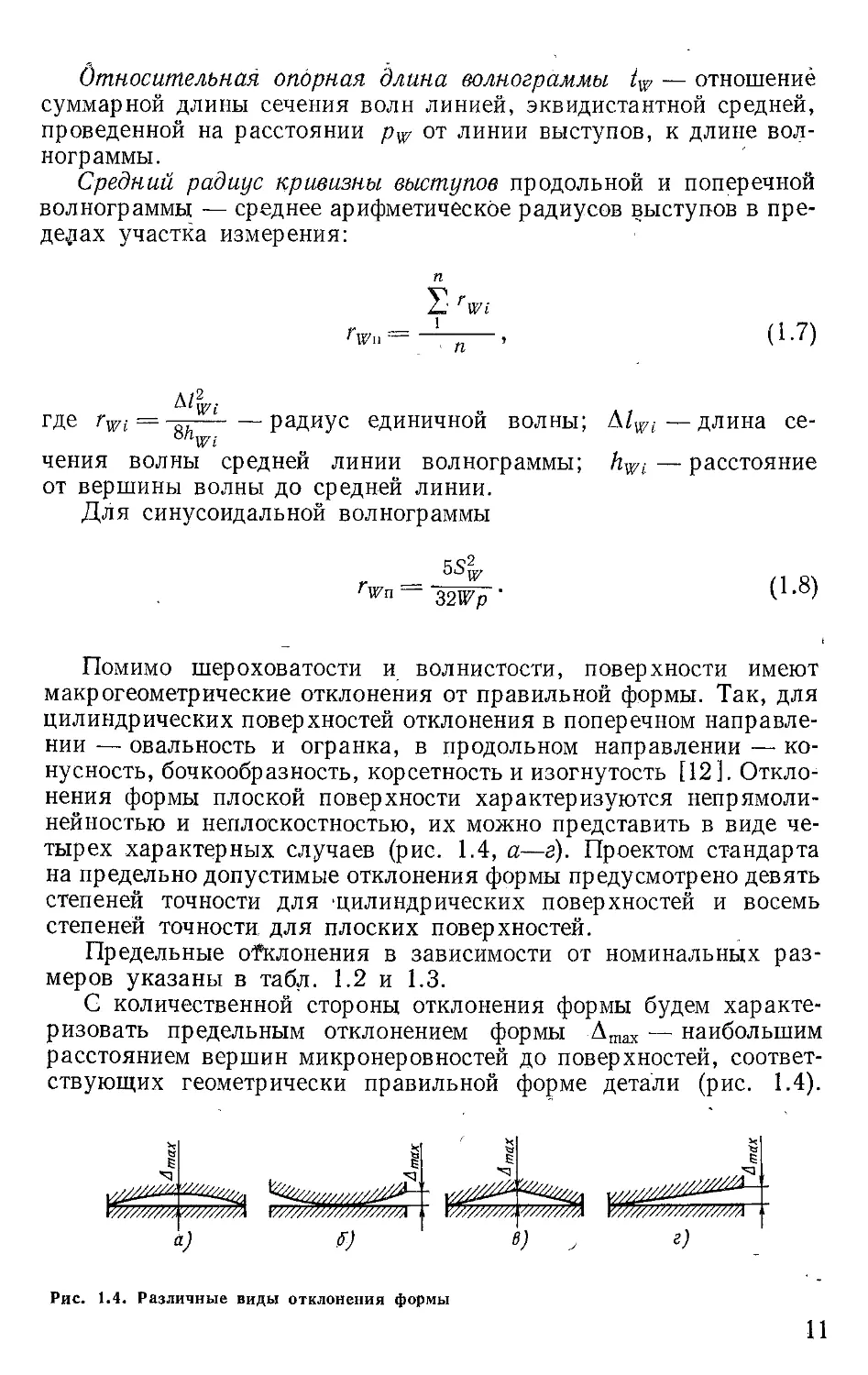

В работе [18] для характеристики ДОЛИ случайной составляю-

щей предложен коэффициент случайности профиля

R2q'V

Ус === R2q ,

rде R qv среднее квадратическое отклонение случайной состав..

ляющей профиля; Rq среднее квадратическое отклонение Bcero

профиля. При 'Ус === 1 профиль случаен, а при УС == О идеально

периодичен. Для различных методов обработки меняется СООТНО-

u u U

теине между систематическои и случаинои составляющими и,

следовательно, меняется значение коэффициента "( . В табл. 1.4

приведены значения УС для различных видов обработки по дан..

ным [ 18 ] .

Если амплитуда и характер случайных колебаний не зависят

ОТ значения периодических неслучайных факторов, ТО профиль

поверхности можно приближенно считать стационарным. Такой

профиль возникает при достаточно стабильном режиме обработки

Таблица 1.4

Зависимость коэффициента 1'с от метода обработки [18]

Метод обр аботки

I'с

Метод обработки

.

'\'с

Строrание: Протяrивание O,66 O,9

черновое О, 15 O,5

Развертывание O,63 O,86

чистовое О,з о, 78

Шлифование:

финишное O,5 O,85

черновое O,6 O,88

Фрезерование цилиндри I

чистовое O,66 O,88

ческое:

финишное O,7 O,93

чеРJ:lовое О, 15 O,5

Полирование O,78 O,98

чистовое O,35 O,75

Обкатывание O,36 O, 7

Фрезерование торцовое:

Виброобкатывание O,1 O,35

черновое O,2 O,5

Электроискровая обр а O,85 O,97

чистовое O,4 O, 77 ботка

финишное O,4 O,78

Доводка:

Точение:

чер новая O,75 Ot92

черновое О, 15 O,5

чистовая O,77 O,95

чистовое О,з о, 76

финишная O,8 O,97

финишное О,з о, 7

Хонинrование:

алмазное O,25 O,53

чистовое O,76 O,94

Зенкование O,45 O,75

финишное O,77 O,96

Сверление O,5 O,8

13

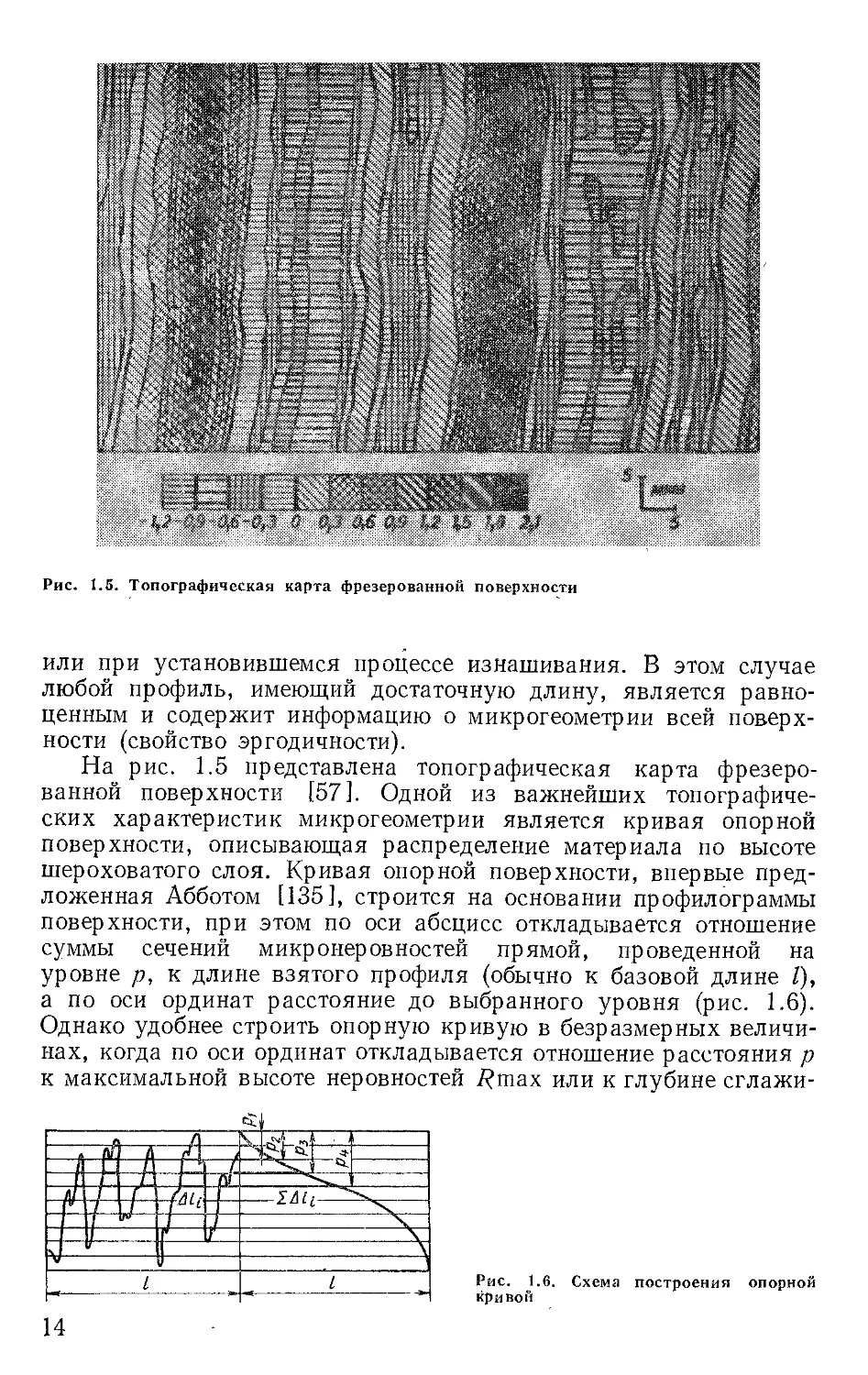

Рис. 1.5. Топоrрафическая карта фрезерованной повеРхнос,ТИ

или при установившемся процессе изнашиваНия. В этом случае

любой профиль, имеющий достаточную длину, является paBHO

ценным и содержит информацию о микроrеометрии всей поверх

насти (свойство эрrодичности).

На рис. 1.5 представлена топоrрафическая карта фрезеро

ванной поверхности [57 J. Одной из важнейших топоrрафиче

ских характеристик микроrеометрии является кривая опорной

поверхности, описывающая распределение материала по высоте

шероховатоrо слоя. Кривая опорной поверхности, впервые пред

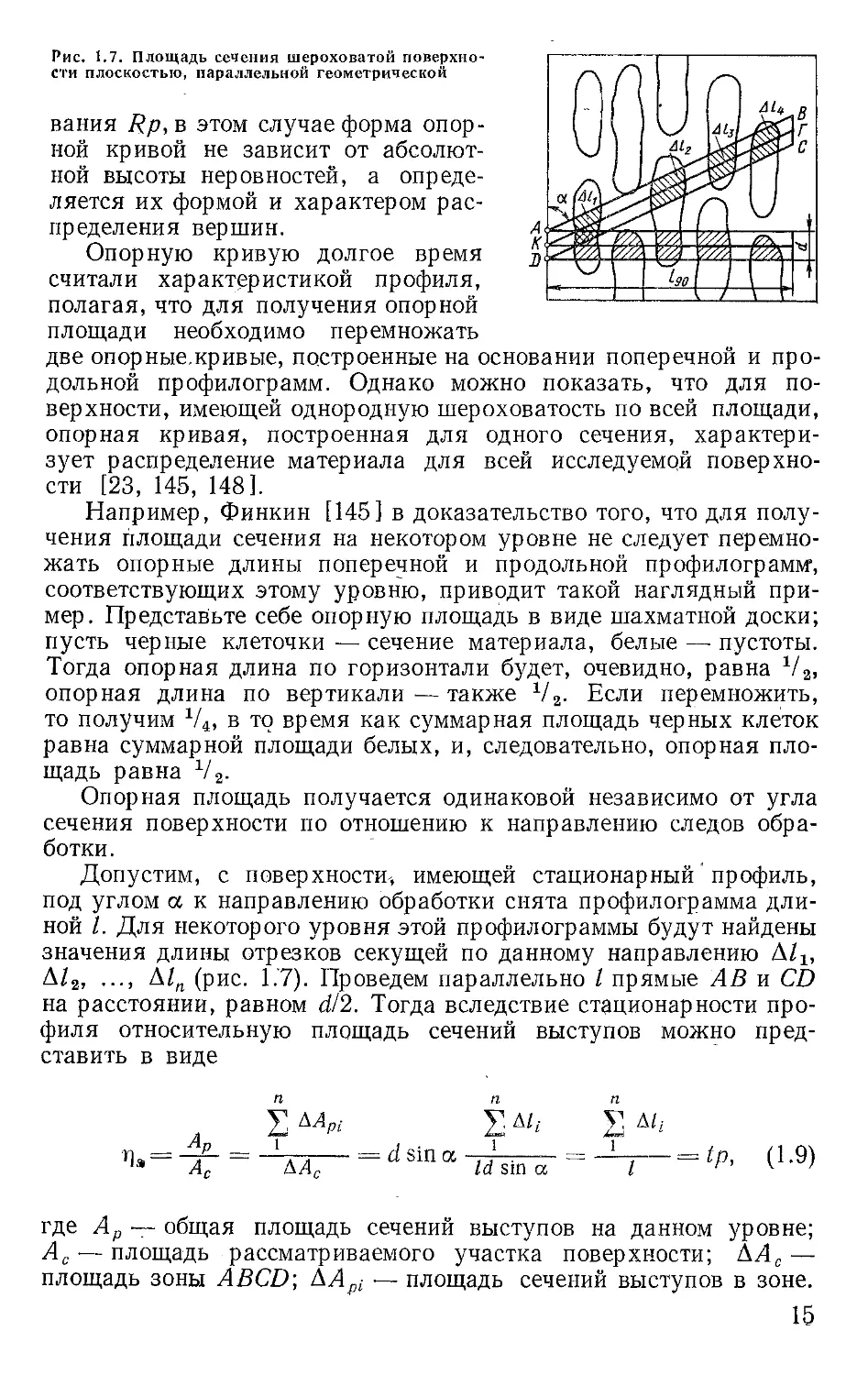

ложенная Абботом [135 J, строится на основании профилоrраммы

поверхности, при этом по оси абсцисс откладывается отношение

суммы сечений микронеровностей прямой, проведенной На

уровне р, к длине взятоrо профиля (обычно к базовой длине 1),

а по оси ординат расстояние до выбранноrо уровня (рис. 1.6).

Однако удобнее строить опорную кривую в безразмерных величи

нах, коrда по оси ординат откладывается отношение расстояния р

к максимальной высоте неровностей Яшах или к rлубине сrлажи

'"

""

Рис. 1,6. Схема построения опорной

кривой

14

Рис. 1.7. Площадь сечения шероховатой поверхно

u u

С'I'И плоскостью, параллельнои rеометрическои

вания Rp, в этом случае форма опор..

ной кривой не зависит от абсолют-

u u

НОИ высоты неРОВНQстеи, а опреде-

ляется их формой и характером рас..

пределения вершин.

Опорную кривую долrое время

считали характ ристикой профиля,

u

полаrая, что для получения опорном

площади необходимо перемножать

u

две опорные,кривые, ПQстроенные на основании поперечнои и про..

дольной профилоrрамм. Однако можно ПQК8зать, что для по..

u u

верхности, имеющеи однородную шероховатость по всеи площади,

опорная кривая, построенная для одноrо сечения, характери-

u u

зует распределение материала для всем исследуеМQИ поверхно

сти [23, 145, 148].

Например, ФИНКИН [145] В доказательство Toro, что для полу-

,

чения площади сечения на некотором уровне не следует пер ем но..

жать опорные ДЛИНЫ попере ной и ПРОДОЛЬНОЙ профилоrрамм,

U u

соответствующих этому уровню, приводит такои наrлядныи при

мер. Представьте себе опорную площадь в виде шахматной доски;

пусть черные клеточки сечение материала, белые пустоты.

Тоrда опорная длина по rоризонтали будет, очевидно, равна 1/2'

опор ная длина по вертикали также 1/ 2' Если переМНОЖJ;IТЬ,

ТО получим 1/4' В TQ время как суммарная площадь черных клеток

равна суммарной площади белых, и, следовательно, опорная пло-

щадь равна 1/2'

Опорная площадь получается одинаковой независимо ОТ уrла

сечения поверхности по отношению к направлению следов обра-

ботки .

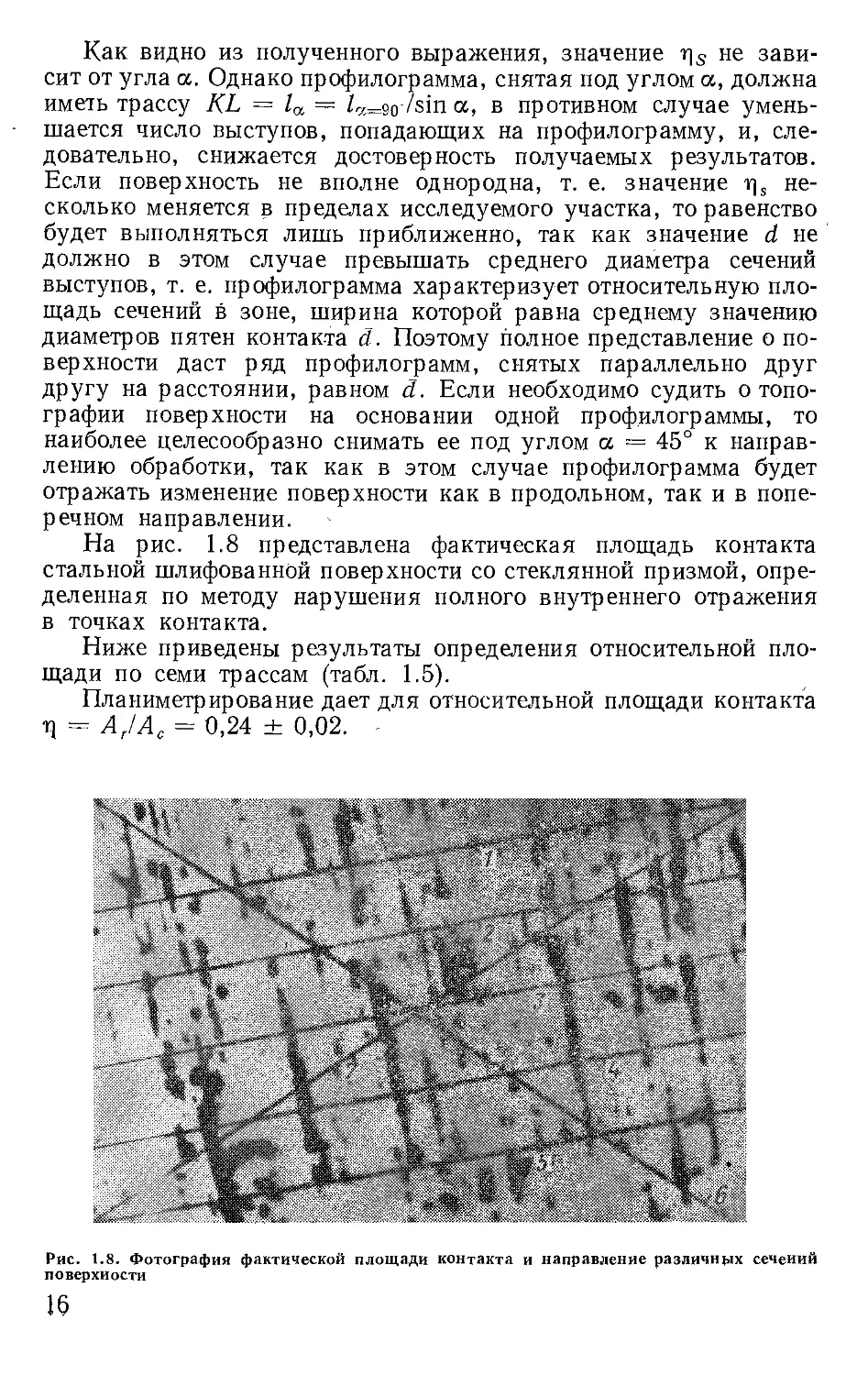

Допустим, с поверхности" имеющей стационарный пр о филь,

под уrлом а к направлению обработки снята профилоrрамма дли-

ной [. Для иекотороrо уровня этой профилоrраммы будут найдены

значения длины отрезков секущей по данному направлению д1l'

д.l2, ..., дlп (рис. 1:7). Проведем параллельно 1 прямые АВ и CD

на расстоянии, равном d/2. Тоrда вследствие стационарности про..

филя относительную площадь сечений выступов МОЖI}О пред-

ставить в виде

А

К

])

в

r

с

А

Y} === АР

с

n

I: ДАр,:

1

8Ас

=== d sin а

п

I1li

1

ld sin а

п

, I1li

1

1 :==tp,

( 1 .9)

rде Ар общая площадь сечений выступов на данном уровне;

Ас площадь. рассматриваемоrо участка поверхности; Ac

площадь зоны ABCD; 6Api площадь сечений выступов в зоне.

15

Как видно из полученноrо выражения, значение 118 не зави

сит от уrла с:х. Однако профилоrрамма, снятая под уrлом с:х, должна

име1Ь трассу KL === lа === 1ry; 90Isin с:х, в противном случае умень-

шается число выступов, попадающих на профилоrрамму, и, сле

довательно, снижается достоверность получаемых результатов.

Если поверхность не вполне однородна, т. е. значение 118 не-

сколько меняется в пределах исследуемоrо участка, то равенство

будет выполняться лишь приближенно, так как значение d не.

должно в этом случае превышать среднеrо диаметра сечений

выступов, т. е. профилоrрамма характеризует относительную пло-

щадь сечений в зоне, ширина которой равна среднему значению

диаметров пятен KOHTaK:ra а. Поэтому полное представление о по-

верхности даст ряд профилоrрамм, снятых параллельно друr

друrу на расстоянии, равном а. Если необходимо судить о топо-

rрафии поверхности на основании одной профилоrраммы, то

наиболее целесообразно снимать ее под уrлом с:х === 450 к направ-

лению обработки, так как в этом случае профилоrрамма будет

отражать изменение поверхности как в продольном, так и в попе-

речном направлении.

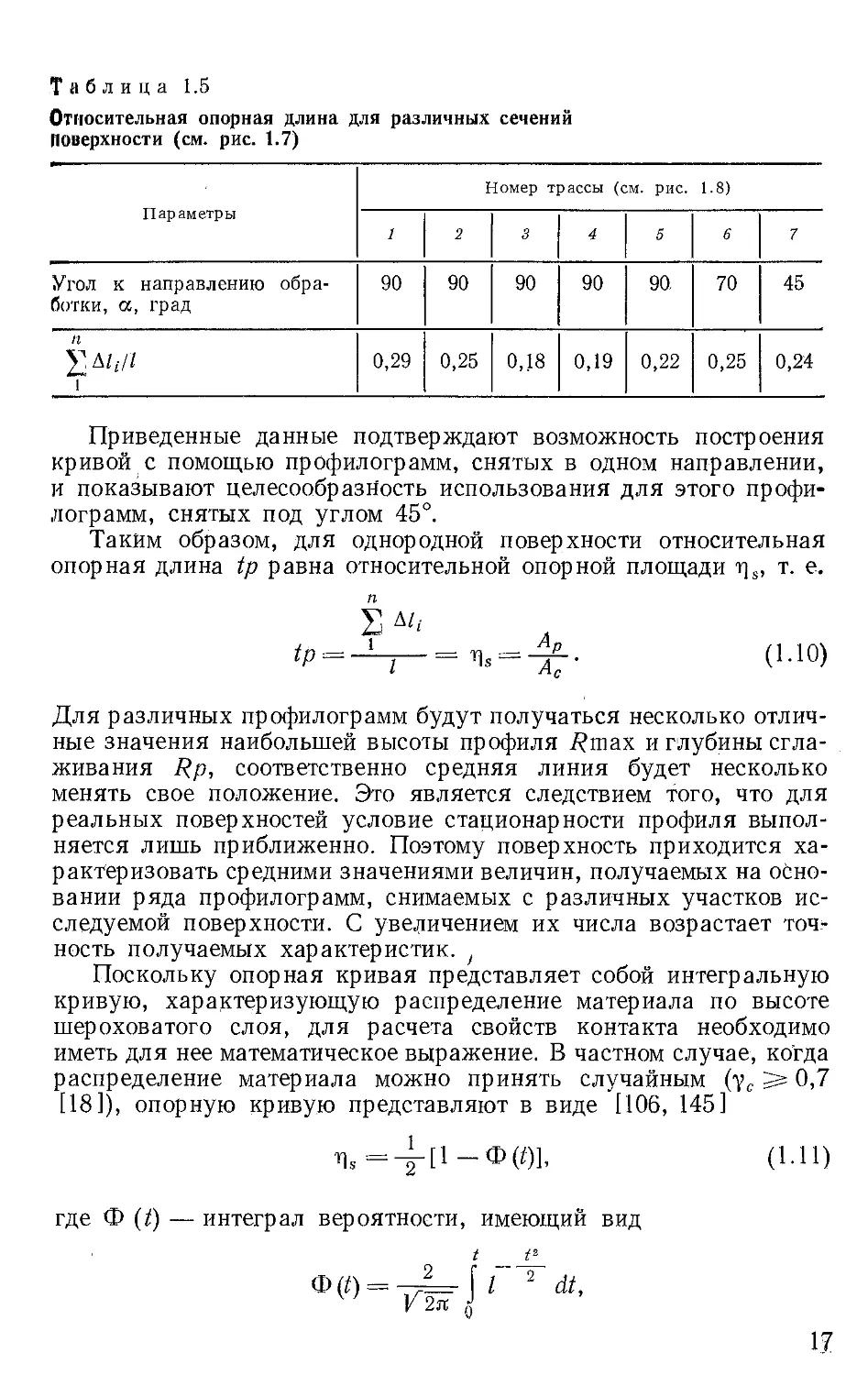

На рис. 1,8 представлена фактическая площадь контакта

стальной шлифованной поверхности со стеклянной призмой, опре-

деленная по методу нарушения полноrо BHyтpeHHero отражения

в точках контакта.

Ниже приведены результаты определения относительной пло-

щади по семи трассам (табл. 1,5).

Планиметрирование дает для относительной площади контакта

'ч === А,! Ас === 0,24 :::!:: 0,02.

Рис. 1.8. Фотоrрафия фактической площади контакта и направление раЗЛИЧНI>IХ сечеиий

поверхности

16

Таблица 1.5

Относительная опорная длина для различных сечений

поверхности (см. рис. 1.7)

Номер трассы (см, рис, \,8)

Параметры

2 3 4 5 6 7

Уrол к направлению обра- 90 90 90 90 90 70 45

('\ОТКИ, а, rрад

п

'LJ'J.li/1 0,29 0,25 0,J8 0,19 0,22 0,25 0,24

1

Приведенные данные подтверждают возможность построения

кривой. с помощью пр офилоrрамм, снятых в одном направлении,

и показывают целесообразность использования для этоrо профи-

.7IOrpaMM, снятых под уrлом 450.

Таким образом, для однородной поверхности относительная

опорная длина tp равна относительной опорной площади 1']8' т. е.

tp ==

n

Mi

\

Ар

1']8 '

(1.1 О)

Для различных профилоrрамм будут получаться несколько отлич-

ные значения наибольшей высоты профиля Rmax и rлубины сrла-

живания Rp, соответственно средняя линия будет несколЬКО

менять свое положение. Это является следствием Toro, что для

реальных поверхностей условие стационарности профиля выпол-

няется лишь приближенно. Поэтому поверхность приходится xa

рактеризовать средними значениями величин, получаемых на осно-

вании ряда профилоrрамм, снимаемых с различных участков ис-

следуемой поверхности. С уве.!lичением их числа возрастает точ-

ность получаемых характеристик. I

Поскольку опорная кривая представляет собой интеrральную

кривую, характеризующую распределение материала по высоте

шероховатоrо слоя, для расчета свойств контакта необходимо

иметь для нее математическое выражение. В частном случае, коrда

распределение материала можно принять случайным (Vc;? 0,7

[18 ]), опорную кривую представляют в виде [106, 145]

1

1']8 == 2 [1 ф (t)],

(1,11)

rде Ф (t) интеrрал вероятности, имеющий вид

t t2

2 J 2

Ф(t)== V 1 dt,

2л: о

17

"

t х u

здесь == Rq отношение расстояния сечения от средне и пло..

u u u

скости к среднеи квадратичнои высоте неРОБНQстеи.

Формулу (1.11) можно пер е писать / виде функциональной за..

висимости 115 (8), если учесть, что при нормальном распределении

Rmax

у == 2 х;

Rq

так как х === Rqt и а == R шах '

ТО

1 28

t==

20'

,

( 1.12)

откуда

1 [ ( 1 28 )]

ns:::=;: 2 1 Ф 20' .

( 1 . 13)

Недостатком выражения (1.13) является отсутствие уверенности,

насколько соответствует нормальному закону. распределения ма..

териала в рассматриваемом шероховатом слое. В частности, во MHO

rих случаях шероховатость поверхности лучше описывается бета...

,распределением [32]. Исследования различных поверх'ностей по...

казали, что ДЛЯ достаточно точноrо описания формы опррной кри-

вой необходимо использовать минимум два переменных пара-

метра 123 J.

В частности, для реалы!хx поверхностей можно указать эна..

чение наибольшей высоты профиля, в ТО время как соrласно (1.13)

имеется определенная вероятность обнаружить на поверхности

сколь уrодно высокий выступ. С друrой стороны, формула (1.13)

не позволяет в явном виде выразить значения входящих в нее

параметров, что затрудняет - расчеты. Поэтому одним из авторов

было предложено выражать начальную часть опорной кривой

простой степенной зависимостью в виде [24,34]

rJ === ' p == ь (; ) V === tm ( ) v , (1.14)

с ,t Р ./

здесь tm относительная опорная длина на уровне средней

линии.

.

Вводя обозначения относительных величин

8=== ;р' перепишем (1.14) в виде

115 === b8 ax ==== tmB V. (1.15)

Параметры опорной кривой v, Ь и tm определяют эксперимен"

тально, И, следовательно, опорная кривая, описываемая выраже-

нием (1.15), будет соответствовать распределению материала изу

u u

чаемои реальнои поверхцости.

р

Ешах === R тах

и

18

Использование началь т а б л и ц а 1.6

u u

нои части опорном кри-

u

вои оправдано, поскольку

при контактировании ше

u

роховатых поверхностеи

u

детален машин в контакте

участвуют только верши

вы выступов, составля-

Jощие верхнюю часть опор

ной кривой. Кроме Toro,

при контактировании ше

u

роховатои поверхности с

u

rладкои вследствие pac

плющивания выступов BO

обще физически невоз-

можна деформация шеро-'

XOBaToro слоя у > Rp. ор!VIУЛа. (1.15) будет справедлива

при Р < ,Rp, т. е. для участка опорной кривой, расположенной

выше средней линии. В табл. 1.6 указаны пределы, в которых

обычно меняются значения параметров Ь и 'V при некоторых

видах обработки. Поскольку параметры '\7, Ь и tm зависят r-лавны,м

образом от формы1 неровностей, то для поверхностей, обработан-

ныIx резцом или фрезой, нельзя достаточно точно у'казать их зна-

чения, так как форма неровностей может еу,щественно меняться

в пределах одноrо вида обработки. Для поверхностей, обрабо-

танных различными способами, примерные значения парамеТРОБ

приведены в rлаве 2.

Следует отметить, что начальная часть кривой, отвечающей

нормальному закону распределения, также может быть аппрокси-

мирована формулой (1.'15). Значения ", Ь, и tm в этом случае

будут определяться заданной высотой профиля Rmax. Так, при

{j '=== R x нормальному закону приближенно будут YДOB

летворять значения tm ==: 0,5, Ь == 4 и v == 3 (при О, 1 Вшах

0,5). Такие значения парамеТРОБ опорной кривой характерны

для поверхностей, обработанных шлифованием, полированием, \

хонинrованием и др.

Формулу (1.15) можно применить и для описания нижней части

опорной кривой. В этом случае ДЛЯ 0,5 -< 8max 1, очевидно,

она запишется в виде [23]

11 s == 1 t I т (1 8 ')'V' ,

rде ['т и v' параметры нижней части опорноЙ кривой.

Таким образом, совокупность двух кривых, описываемых фор-

мулами (1.15) и (1.16), стыкующихея друr с друrом, позволяет

описать всю опорную кривую. В (1.16), очевидно,

I R n13X р

[' т === 1 tm и ё, === .

R тах Rp

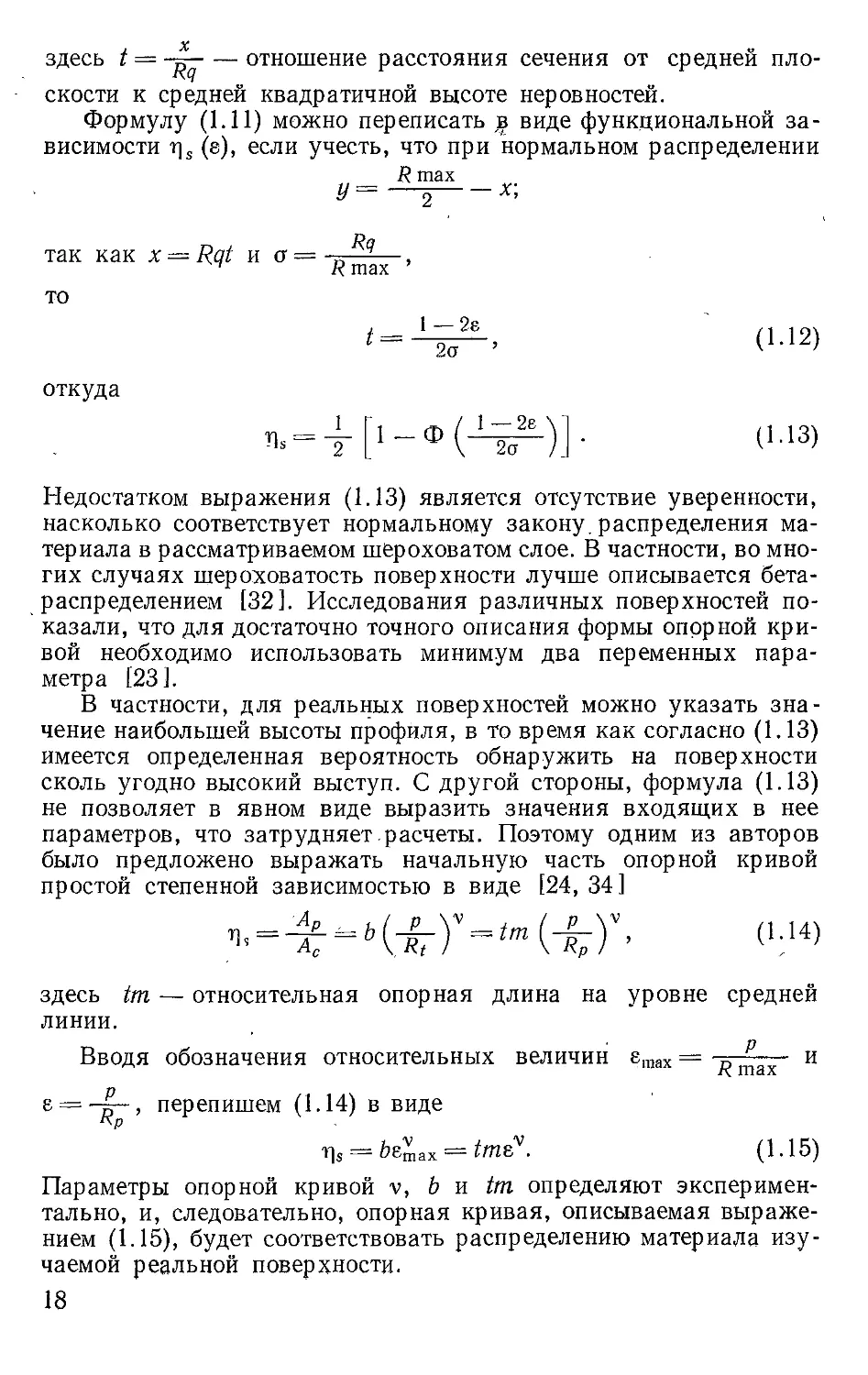

Примерные значения параметров v, Ь и 'пt

ВИД обр a

б QТJ\.И

ь

tm

v

Точение,

строrание,

фрезеро

вание

Шлифова

ние

Полиро

ванне,

доводка

1 2 2

,

1 2

043

,

0,5

1 6 3

,

15 4

,

O,4 O,6

2 3

3 6

O,6 O,7

( 1.16)

19

Значение vi по аналоrии с полученным Ниже выражением (1.24)

можно записать в Биде

v' == 211пz (R :x Rp) 1.

Однако опорная кривая отражает одновременно форму микроне..

u u u

ровностеи и их распределение по высоте, Т. е. ОДНОИ и тои же кри-

вой MorYT соответствовать выIтупыы разной формы, имеющие раз...

личное распределение по высоте. Чтобы характеризовать распре-

деление выступов по высоте, введем безразмерную функцию

СРт (р) == пр , равную отношению числа выступов выше уровня р

nт

К числу их на уровне средней плоскости. В некоторых случаях

удобнее пользоваться функцией распределения выступов в виде

ср(р) : ' rде nс число всех выступов на контурной площади.

Форму выступов опишем функцией 'фт == ::; , rде АА р

среднее значение площади сечения единичноrо выступа на

уровне р; Aт среднее значение площади сечения выступов

на уровне средней плоскости. Друrая форма записи этой функции

Ф (р) == p, rде LlAc среднее значение контурной площади,

с

u

приходящеися на один выступ.

Все три функции распределения связаны между собой f

'Yls (р) === ер (Р) \!J (р) === tmCPm (Р) Фт (р). (1.17)

Формула (1.17) дает зависимость между распределением MaTe

риала в шероховатом слое, формой выступов и распределением

их высот. .

I( топоrрафически характеристикам поверхности относится

u

также расчетныIи радиус кривизны

r === V rпrпр ,

( 1 . 18)

u

rде rflp и rп радиусы, определенные на основании ПрОДОЛЬНQИ

и поперечной профилоrрамм. Для расчетов берут средний reoMe-

трический радиус, потому что форма выступов обычно в какой то

мере приближается к эллиптической с rлавнь ми радиусами '1

и r 2' Тоrда на некотором уровне р сечение эллипсоида будет иметь

такую же площадь, как и сфера с приведенным радиусом '.

Действительно, при условии р « r

L\Ap сферы === пр2 2'Лrр

и

Арэллипс === nРIР2 == л V2r1P V2r2P == 2лrр,

Т. е. ПЛОЩади равны.

20

Расчетный радУ/УС кривизны волн определйеТС$I, таК же как iI

среднее rеометрическое, из продольной и поперечной волноrрамм

rw=== Vrw rw . (1.19)

п пр

На основании волноrрамм также может быть построена кривая

опорной площади волн. В относительных величинах часть кривой,

пежащая выше средней линии волноrрамм, так же как для по

n('рхности, может быть представлена j3 виде

Apw ( pw )Vw

'1']\# ==: tw === ==: tmw Wp ,

(1,20)

('де 'l']w относительная опорная площадь волн; tmw относи

тельная опорная длина волноrраммы; ApW площадь сечения

111:1 уровне р; Wp, высота сrлаживания волн; VW параметр

ОIlОРНОЙ кривой волНоrраммы.

1.3. СВЯЗЬ МЕЖДУ ХАРАКТЕРИСТИКАМИ топоrРАФИИ

и ПРОФИЛЯ

Поскольку в настоящее время хорошо разработаны приборы

н методы для оценки характеристик профиля поверхностей, на

основе модели шероховатой поверхности представляет интерес

выразить параметры опорной кривой через характеристики про

п

'1: Ыmi

филя [34]. Параметр tm === 1 l леrко определяется непо

средственно из профилоrрамм как отношение опорной длины по

п

средней линии L' Ыmi К базовой длине 1. Из равенства

1

ь ( р )V === tm ( )V

R шах Rp

следует

ь ==: tm ( R ax ) V.

ДЛЯ определения V найдем площадь профиля, лежащую выше

средней линJ1и т т (рис. 1.9), в относительных величинах

1 1

51 === J '1'] de === tm J eV de === == tmRa1 (1,22)

о р о V + 1 Rp'

[де R.a1 среднее арифметическое отклонение ординат выше сред-

ней линии. ПО определению R,a == R,a1ttrt + R,a2 (1 tm), rде

R,a2 среднее арифметическое ординат профиля ниже средней

линии. Поскольку 51 == 52, то tmR,a1 == (1 tm) R,a2.

Откуда

(1.21)

R,a ==='2tmR,a1

( 1.23)

21

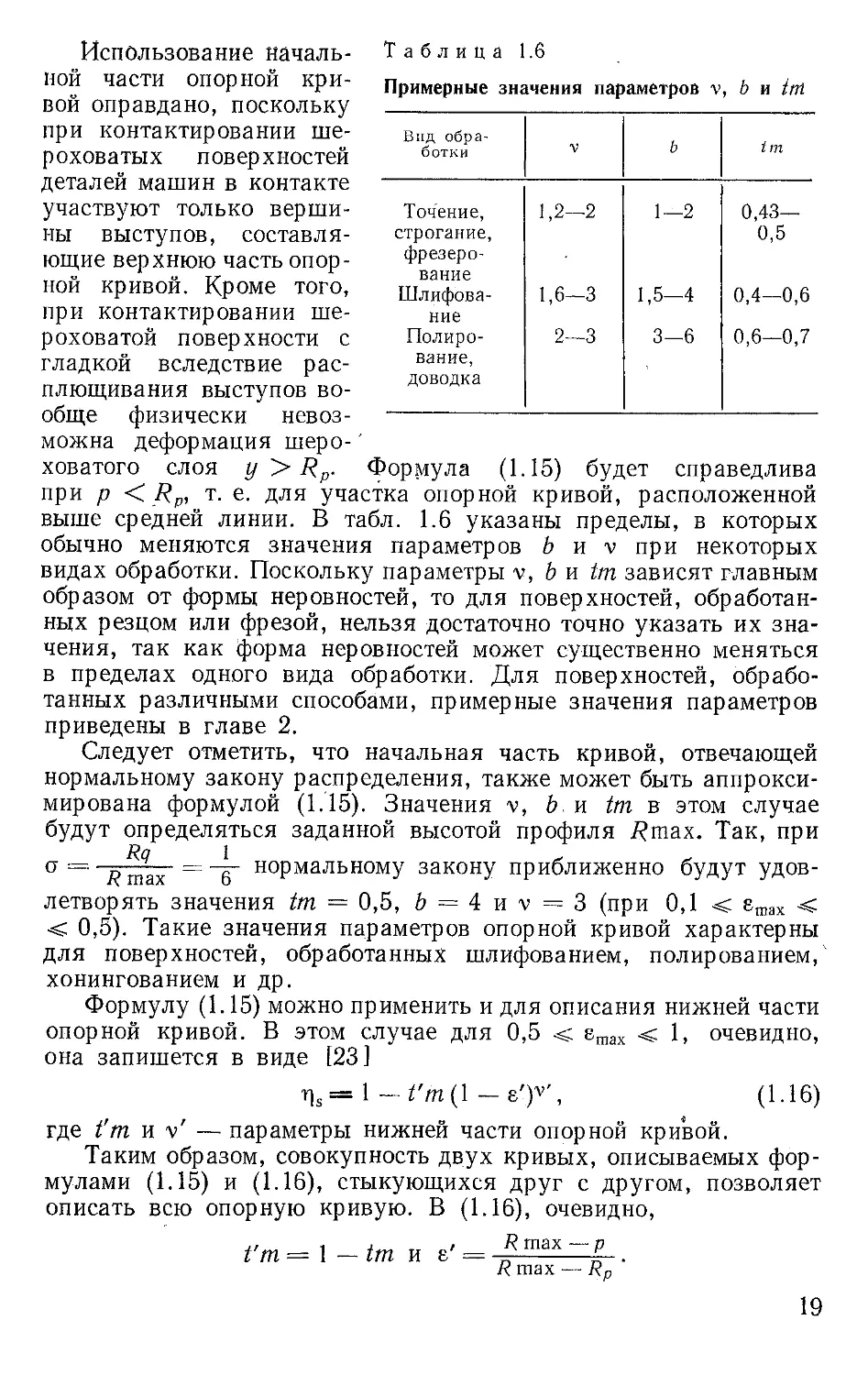

Рис. 1.9, Схем'а ДЛЯ расчета napaMeTIHl. V

S1

т

и

Ra 2 (1 tп ) Ra2.

т

l

52 Тоrда из (1.22) и (1.23)

I.dlm.

v === 2tm ( ) 1.

( 1.24)

r

.

Таким образом, параметры опорной ривой Ь И " можно выразить

через характеристики профиля. Эти параметры дают аппроксима'"

ЦИЮ опорной кривой до средней линии. На основании (1.24)

выражение (1.15) будет иметь вид

2tfпRp

( р ) Ra 1

1')5 == tm Рр ·

( 1.25)

COOTBeT TBeHHO для части кривой, расположенной ниже средней

линии, Т. е. при р > Rv, получим

,

2 (1 tт) '( R max Rp) 1

'у} == 1 '(1 tm) ( R тах р ) Ra . (1.26)

"1$ R шах R p

f

Для симметричной опорной кривой tm:== 1/2, и формулы (1.25)

и (1 26) перепишутся в виде

1

11 s:::=: 2

Rp

( :р ) Ra 1 ,

( 1 .27)

и при р > Rp

1')5 === 1 (2

, Rp

Р ) R,a 1

R ·

,р

( 1 . 28)

Таким образом, опорная кривая, описывающая распределение

U U

материала в шероховатом слое и ЯБляющаяся важнеишеи характе-

ристикой топоrрафии поверхности, может быть получена на ОСНО'"

вании характеристик профилоrраммы, методы определения кота..

рых хорошо известны.

Как rоворилось выше, кривая опорной поверхности выражает

распределение материалов по высоте шероховатоrо слоя, а распре...

деление вершин выступов и распределение материала единичноrо

(усредненноrо) выступа даются функциями СРт (8) И 'ЧJт (8). ЭТИ

ФУНКЦИИ связаны зависимостью' (1.17).

Рассмотрим -связь топоrрафических характеристик с профиль..

ными на основе модели шероховатой поверхности. Можно напи...

сать для профиля зависимость, аналоrичную полученной для по...

верХНQСТИ, в виде (1.17)

'Y)s (8) ==: tтCPтL (8) 1Pп1Z.- (8), (1.29)

22

пL

rде (PmL === .....J!........ отношение числа выступов профиля, Bep

пmL .

шины которых выше уровня р, к числу выступов профиля, пере

М . u

Ct KaeMoMY средней линией; 'ФтL === Мт отношение среднеи

ДJIИНЫ сечения выступов на уровне р к средней длине сечения про

филя средней лини й.

Для расчета деформации шероховатой поверхности необходимо

моделировать ее набором тел rеометрически правильной формы.

В качестве модели единичнOI'О выступа предлаrали клин [10],

11 ир амиду [53], стержень [70], конус [153], сферу [72, 138],

эллипсоид [46, 107] и др.

РассмО1РИМ различные модели выступов и найдем для них

I/JlOщади сечения ДАр! в зависимости от уровня р [25, 34]. Для по-

I/сречноrо профиля этих моделей выразим длину сечения высту-

"ОВ Дl! также в зависимости от уровня р.

В табл. 1.7 представлены площади сечений и длины отрезков

l(ля различных моделей и коэффициенты формы выступов поверх

"ости У и выступов профиля YL'

ДЛЯ моделей выступов, перечислснных в табл. 1.7, отноше-

IlИе ДАр;! ДАт! можно представить как

I1Ар!'I'

Фт! === A, ' €'i,

Ll mL '

Ilричем, поскольку это отношение справедливо для выступов

любой высоты, можно записать

'Фm === €, .

( 1.30}

Таблица 1.7

Характеристики выступов различной формы

Форма Вblступа I /'..А р!

/'..lpf

I '1' I 'I'L

Клин р р 1 1

1 Ыт Rp Ыm

Rp

Пирамида четырех ы2 ( ) 2 Ыт 2 1

rранная т Rp Rp

Стержень I1Ат Ыт О О

Конус л Ы ( ) 2 2

4 Rp

Сферический cer 2лrр 2 V 2rp 1 1/2

мент (р « r)

Эллипсоидальный 2лVrпрrп'р 2 V 2rпр 1 1/2

сеrмщlТ

Цилиндр 21 V 2rp 2 V 2rp 1/2 1/2

23

Аналоrично отношение Д,lрi/д.Zтi выразится

конической модели) ,

!J.l .

.,1'1 === в 1.....

't'тL Дl i

(З8 исключением

(1.31 )

Распределение вершин выступов поверхности по высоте на

основании (1.17) представится как

((}т == (Е) == Q V '\' == 8%, (1 Q2)

't' ci . t.,..

tm'Фт (8)

rде Х === v у.

Аналоrично распределение вершин профиля, даваемое профи..

u

лоrраммои, для HeKOToporo сечения поверхности выразится в виде

«)тL ::=: 8 ,, ..., L === ё,х- L , ( 1 .33)

1,

rде XL == V 'VL.

Из формул (1.31) и (1.32) найдем соотношение между ФУНК-

ЦИЯМИ распределения выступов поверхности и профиля

х ", ...,

XI.... V 'V 1.

(Рт == CPтL === CPmL , (1.34)

откуда

"' '\'

nт 'V 'V L

ер == CPтL ·

пс

( 1.35)

Для сферической модели выступов 'у == 1 и YL == 1/2, тоrда

2V 2

2V 1

СРт === CPmL ·

,

( 1.36)

Например, при 'V === 1,5 СРт == cp E; при v == 2 СРт == <p {i.

Из формул (1.30) и (1.31) получим соотношение между средней

u u

площадью сечения выступов поверхности и среднеи длинои сече..

иия выступов профилоrраммы

v I'V L

'Фт ==: 1PmL ; ( 1.37)

для сферической модели выступов формула представится в виде

2

'Фт === 'фтL. (1.38)

Таким образом, можно на основании профилоrрамм определить

топоrрафические характеристики микроrеометрии поверхностей

u

В том случае, если зададимся моделью выступов, описывающеи

их форму с достаточным приближением.

Как показ вают эксперименты и расчеты, наиболее удобной

u U

моделью, удовлетворительно описывающем своиства поверхности,

является модель ВЫСТУПОВ в виде сферических cerMeHTOB, имею..

щих расчетный радиус соrласно (1.18) [24].

24

1.4. МЕТОДЫ И ПРИБОРЫ ДЛЯ ОПРЕДЕЛЕНИЯ

ХАРАКТЕРИСТИК микРоrЕОМЕТРИИ

Для определения стандартных характеристик микроrеометрии

разработан ряд приборов и методов. Почти все применяемые Me

тоды оценивают rеометрию поверхности по ее профилю. Методы

определения топоrрафии поверхностей весьма трудоемки-или дают

невысокую точность и находят применение rлавным образом для

сравнительной оценки поверхностей. Как было показано выше,

профиль содержит информацию о всей поверхности и позволяет

рассматривать некоторые топоrрафические 'параметры, а ряд па

раллельно снятых профилоrрамм позволяет судить о трехмерной

картине поверхности.

Для определения параметров шероховатости и волнистости

наиболее широко применяют щупО8ые прuборы, позволяющие

быстро получать результаты с высокой точностью. Сущность Me

тода состоит в том, что на поверхности перемещается иrла с малым

радиусом закруrления (2 10 мкм). Колебания иrлы в вертикаль

ном направлении повторяют неровности профиля поверхности.

Эти колебания иrЛы преобразуются в электрические сиrналы,

усиливаются и записываются в виде профилоrраммы (профило

rрафы) или поступают в интеrрирующие устройства, которые He

посредственно выдают значения Ra или Rq в виде показаний

стрелочноrо прибора (hрофилометры).

Наиболее совершенными являются индуктивные ипьезоэлек

трические профилоrрафы и профилометры. Эти приборь позво

ляют измерять шероховатость от Ra == 0,05 мкм до Ra == 5 мкм

С поrрешностью 4 10%.

Недостатками щуповоrо метода измерения профиля поверх

ностей являются искажения, возникающие в результате вдавли

вания иrлы в исследуемую поверхность, поскольку в зоне контакта

возникает значительное давление. Кроме Toro, ощупывающая

иrла имеет радиус конечных размеров 2 10 мкм, поэтому при

скольжении по выступу профиль искажается.

Из оптических методов широко используют меl0Д cBeToBoro

сечения, теневой проекции и интерференционный. Метод CBeTO

Boro сечения состоит в том, что на исследуемую поверхность

проектируют под уrлом 450 узкую ярко освещенную щель; так как

поверхность имеет неровности, то проекция воспроизводит форму

профиля (рис. 1.10). Этот профиль pac

сматривают в микроскоп, имеющий

отсчетное УСТРОЙСТВQ. Вся измеритель

ная система носит название двойноrо

микроскопа. Двойной микроскоп по

зволяет изучать поверхности, име

ющие параметры !llероховатости от

Рис. 1.1 О. Схема метода световоТо сеЧения

25

Rz == 80+40 до Ra == 0,.32+0,16 м!{м. Метод позволяет наблю-

дать форму и размеры достаточно крупных неровностей, однако

ero разрешающая способность невелика и поrрешность определе-

ния параметров шероховатости достиrает 25 %. Лучшие резуль-

таты он дает при исследовании поверхностей, имеющих реrУЛЯJ?-

ный характер неровностей. ,

При методе теневой проекции к исследуемой поверхности под

уrлом 600 п'рижимают острое лезвие. С одной стороны лезвие 'под-

свечивают так, чтобы на поверхность пада.rIа ero тень, которая

воспроизводит неровности ПрОфИ.rIя. Профиль измеряют с помощью

микроскопа, имеющеrо отсчетное устройство.

Этот метод применяют тодько для измерения шероховатости

веСЬма rрубо обработанных поверхностей.

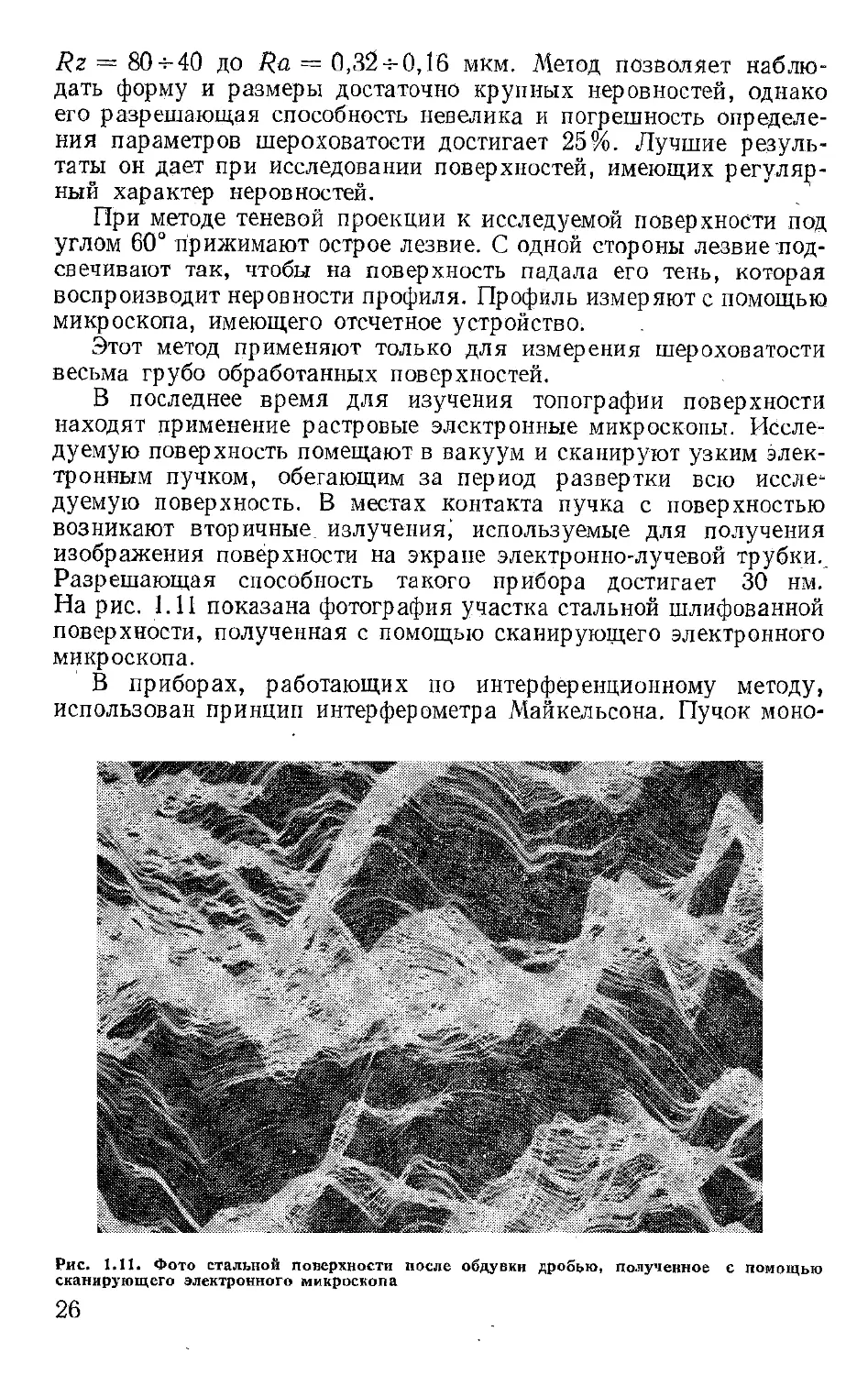

В ПОС.rIеднее время Д.rIя изучения топоrрафии поверхности

находят применение растровые элсктронные микроскопы. Иссле-

дуемую поверхность помещают в вакуум и сканируют узким Э.rIек-

тронным пучком, обеrающим за период развертки всю иссле-

дуемую поверхность. В местах контакта пучка с поверхностью

возникают вторичные излучения; используемь{е для получения

изображения поверхности на экране элеКТРОННО-.rIучевой трубки.,

Разрешающая способность TaKoro прибора достиrает 30 нм.

На рис. 1.11 показана фотоrрафия участка стальной шлифованной

поверхности, полученная с помощью сканирующеrо элеКТронноrо

микроскопа.

, В приборах, работающих по интерференционному методу,

ИСПО.rIЬЗ0ван принцип интерферометра Маикельсона. Пучок МОНО-

Рис. 1.11. ФОТО СТВJlLlЮЙ поверхности ПОСJlе обдувки дробью, полученное с ПОМОЩью

сканир)о'ющеrо электронноrо микроснопа

26

хроматическоrо света разделяется полупрозрачным зеркалом на

две части, одна из которых попадает на зеркало и отражается,

друrая падает на изучаемую поверхность и также отражается.

Отраженные пучки света складываются и дают картину интерфе

ренции, В местах, соответствующих разности хода пучков, равной

нелому числу волн, получается максимум света; при разности

хода, равной нечетному числу полуволн, минимум. В окуляре

микроскопа картина интерференции видна в виде чередующихся

светлых и темных полос. Поскольку свет, отраженный от вершин

неровностей, проходит меньший путь, чем свет; отраженный 0'1:

Впадин, то неровности искажают картину интерференции, при-

[идя к изrибу полос" Переходу от темной полосы к светлой соот-

ветствует изменение разности хода на Л/2; основываясь на этом,

JIerKO рассчитать высоту неровностей. Особенно четкую картину

"олос интерференции, позволяющую сделать точные отсчеты,

дают мноrолучевые интерферометры. Преимуществом интерферен

Ционноrо метода является наrлядность картины, позволяющая

оценить как форму, так и высоту неровности. Этот метод позво-

ляет измерять шероховатость мяrких поверхностей, деформирую-

щихся под давлением щупа, Недостатками метода являются малые

размеры изучаемоrо участка поверхности, невозможность измере

ния неровностей высотой более 1 1,5 мкм, большая трудоемкость

и невысокая точность определения статистических характеристик

шероховатости поверхностей.

Существует ряд методов, позволяющих оценивать шерохова-

тость поверхности не по профилю, а на площади. К ним относится

пневматический метод, при котором к поверхности прижимается

сопло измерительной rоловки, через которую продувается воздух

под определенным давлением, В зависимости от шероховатости

поверхности меняется сопротивление протеканию воздуха и по

еуо расходу косвенно оценивается шероховатость [135 J. Известны

методы интеrральной оценки шероховатости по электроемкости

покрытой диэлектриком пластины, прижимаемой к шероховатой

поверхности, по зависимости силы электростатическоrо притяже-

ния от шероховатости взаимодействующих тел, по рассеянию

света шероховатой поверхностью и др,

Представляют интерес разработанные в последние уоды методы

оценки шероховатости по отражению поверхностью коуерентноуо

света луча лазера [96 J. Как показывают проведенные исследова-

ния, приборы, основанные на этом принципе, позволяют весьма

быстро и с достаточной точностью определять параметры шерохо

ватой поверхности.

Для измерения волнистости моуут быть использованы профи-

лоrрафы, имеющие специальные приспособления. Такие лриборы

обеспечивают достаточно большую площадь измерения, имеют

образцовую поверхность сравнения, по отношеlIИЮ к которой

записывается профиль, Чтобы исключить запись шероховатости,

иrлу малоrо радиуса заменяIOТ сферической опорой радиусом в He

27

сколько миллиметров. Для измерения волнистости MOrYT быть

использованы приборы для измерения макроотклонений формы

[81 з. К таким приборам для контроля плоских поверхностей отно"

сятся оптичесjкие линейки. Оптическая линейка опирается на по

верхность двумя шариками, между которыми расположен сфер,и

ческий щуп. Оптическая система позволяет фиксировать переме..

щения щупа со значительным вертикальным увеличением. Пере..

u

мещая линеику по поверхности, можно измерять отклонения от

прямолинейности и волнистость. Некоторые линейки имеют при..

способления ДЛЯ записи профиля. Сс

Для контроля отклонений формы и волнистости цилиндриче...

ских поверхностей применяют круrломеры. В круrломерах не...

круrлость и волнистость измеряют при помощи базирования на

образцовую цилиндрическую деталь шпинделя прибора. В про..

цессе работы по поверхности детали пер'емещается измерительный

наконечник, отклонения KOToporo от образцовой поверхности

с помощью датчика (обычно индуктивноrо) поступают на усили..

тель и записьхваются в виде круrлоrраммы.

1.5. МЕТОДИКА ОПРЕДЕЛЕНИЯ НЕСТ АНДАР'ТНЫХ

ХАРАКТЕРИСТИК миироrЕОМЕТРИИ

Как отмечалось выше, для описания свойств контакта прихо-

ДИТСЯ применять ряд нестандартных характеристик, определение

которых может вызвать определенные трудности. К числу таких

характеристик шероховатости относят наибольшую высоту не..

РОБностей -Rmax, выIотуy сrлаживания Rp, радиус кривизны

вершин выступов (, параметры опорной кривой tm, Ь и ". Харак-

теристиками волнистости являются наибольшая высота волн

W тах и радиус кривизны ВОЛН rw.

Рассмотрим рациональные приемы определения этих характе-

ристик [23, 127 J. Профилоrраммы снимают с нескольких (не м'е..

нее пяти) участков исследуемой поверхности. На полученных

профилоrраммах выбирают участки, наиболее характерные для

данной поверхности, длиной, равной базовой. На каждом участке

строят среднюю линию. Для построения средней линии ПрОБОДЯТ

, rоризонтальную прямую ниже самой rлубокой J?падины п рофиля.

От этой линии измеряют ординаты профиЛ'я Yi (через каждые

2 мм). Все полученные значения Yi разбивают на две равные

rруппы, соответствующие первой и второй половинам профило

[раммы (от 1 до п/2 и от п/2 до п). Среднюю линию проводят через

.

две точки с координатами Xтt, Уml И Хт2' Ут2:

п/2

L' Yi

1 .

Утl === пj2 '

X1 + Xпj2

Хт! ==:; 2

,

Xnj2 + Хп

Хт2 === 2 '

n

. Yi

nl2

Ут2 ==::; n/2 ·

28

Параллельно средней ли-

нии через самую высокую

точку профиля (в преде-

лах базовой длины) про-

DОДЯТ ЛИНИЮ выступов, а

ч ер ез самую низ кую ТОЧ-

'<У линию впадин (СМ. П

рис. 1.3). Наибольшую вы- ш

tOTY профиля Rmax оп

ределяют как среднее

арифметическое ДЛЯ всех исследуемых участков поверхности.

С этой целью на каждом участке профилоrраммы, равном ба-

u

зовои длине, измеряют расстояние от линии выступов до ли

нии впадин, а затем R тах рассчитывают по формуле

!';',

Таблица 1.8

Коэффициент вариации параметра Rp

для разл чноrо числа баЗ0ВЫХ длин

Обработка 51 101 401

олирование 4 8% 3 6% 2 3%

лифование 4 6% 2 Б% 2 3%

п

L R шах i

1

R шах ===

( 1.39)

.

п

Высоту сrлаживания (наиБОЛЬШУIО высоту выступа) опреде

ляют как среднее арифметическое расстояний между линией БЫ-

и

ступов И линнеи впадин для всех исследованных участков по-

верхности

Rp ===

п

RPi

1

n

,

.

( 1.40)

с увеличением числа учаСТJ5:0В, используемыIx Аля определения

R тах и Rp, возрастает точность их определения. В табл. 1.8

приведены значения коэффициента вариации, найденноrо для раз..

личноrо числа базовых длин [32 з.

В первом приближении для оценки R шах можно ВОСПОЛьзо

ваться з.ависимостью R. тах kRa, rде k == б для поверхностей,

у которых преобладает случайная составляющая профиля (шли..

фОВ8ние, доводка, хонинrование и др., см. табл. 1.4), и k == 5

ДЛЯ поверхностей с преоблад анием систематической составляющей

(строrание, фрезерование, точение и др.).

Параметры кривой опорной поверхности также находят как

средние для тех участков, для которых определяли значения

R тах и Rp. в частности, параметр tm находят как среднее

арифметическое для обработанных профилоrрамм. Параметры 'v

и Ь можно рассчитать по формулам (1.21) и (1.24) для каждоrо

из участков и затем взять среднее значение. Однако следует иметь

в виду, что ЭТИ формулы дают значения Ь и "', позволяющие аппро..

u u u

ксимировать степеннои зависимостью часть опорнои кривои, pac

положенную выше средней линии. Если требуется выразить

с большей точностью меньшую часть опорной кривой (напримеРt

ДО уровня р == 0,3), то параметры опорной кривой Ь и 'v опреде..

29

u u u

ляют С помощью спрямления исследуемои части опорнои КрИВОИ

[23t 127] или рассчитывают по двум 'значениям опорной площади,

соответствующим двум УРОВНЯМ. В последнем случае, выражая

опорную кривую формулоЙ (1.14), можем записать 19 tIsl =:::

== 19 Ь + v 19 8тах1; 19 11s2 == Ig Ь + v 19 8тах2, откуда для опре..

деления v и Ь имеем

п

!J,.l2i

19 1

п

r Дlli Ig tls2

1 ls1

"':::;::::::: ..

,

1 . rnax 2 Ig 8тах 2

g

вшах 1 Втах 1

(1.41)

....

19 Ь ::=:: 19 1151 V 19 8тах l'

( 1.42)

При построении опорной кривой или расчетах коэффициентов v

и Ь все измерения ПрОБОДЯТ в миллиметрах без учеТа rОРИ30'fI"

таЛЬ!lоrо и вертикальноrо увеличения (так как используют ОТНо-

сительные значения величин)..

Пример 1.. Для поверхности найдены значения Ra 2,3 мкм; Rp == 5,3 мкм;

R тах == 10,3; 'т == 0,52. Определить параметры опорной кривой 'v И Ь для

О Етах 0,5. По формуле (1.24)

\1== 2tm ( :) 1 ==2.0.52 (;: ) 1 == 1,39.

Соrласно (1.21),

Ь === tm ( R ;рах ) \1 === 0,52 ( з3 У ,39 == 2,52.

Пример 2. Определить параметр для части опорной кривой О Вшах 0,3.

Для этой цели найдем относительные опорные ДЛИНЫ ДЛЯ emax == 0,1; Вшах === 0,2

и Еmах == 0,3 и соответственно 10 1 === 0,03; to 2 == 0,11; 'о 3 === 0,29. По формуле

(1.41), учитывая, что 'р == 1]5, найдем' ,

. 19 fо,з

tOt2

'v 1 ===

19 Bmax 3

-.; Вшах 2

19 to 2/tO 1

, ,

V2 ==

19 вniах 2/ Вшах 1

19 2,636

19 1,5

0,42

О, 176 2,39;

,

193,667

192

0,56 == 1 87'

0,3 "

'Vз ==

Ig tо,з/tо,l

19 Вшах з/8шах 1

Ig9,667

Ig 3

0,985

==== 2,1.

0,47

Расчетное v === Vl + V2 + '\73 === 2,12.

3

Радиус кривизны вершин неровностей r определяют по про-

филоrрамме, снятой в двух взаимно перпендикулярных направле-

ниях (поперечном и продольном). На участках профилоrраммы

30

Измеряют вершины пяти наиболее ВЫСО}\:ИХ выступов. Для этоrо

на расстоянии hi == O,3Ra O,lRp от вершины каждоrо выступа

иэмеряют длину сечения выступа Д-Zi и радиус кривизны рассчи

тывают по формуле (1.5), которую можно записать в Биде

/1l

t

8h. ,

(,

r. =;=: 'Ув

t

1'1'

(1.43)

здесь Ув И l'r вертикальное и rОрИ30НТальное увеличение.

Берут среднее значение для поперечноrо rп и продольноrо rпр

IIрофилей. Значение расчетноrо (топоrрафическоrо) радиуса Ha

ХОДЯТ как среднее rеометрическое радиусов, определенных по по

lIеречным и продольным профилоrраммам r === V r[1rIlp. Если тре-

буется найти радиус не верщины, а Bcero выступа до средней

JIИНИИ, то ero также рассчитывают по (1.43), в которой в этом

случае J1.1i == д.1mi дл.ина сечения выступа по средней линии,

а hi == hтi расстояние от вершины до средней линии.

Пример 3. Рассчитать радиус кривизны вершин выступов поверхности,

ссли ДЛЯ ПЯТИ участков поперечных профилоrрамм сечения 25 и выступов 111i

На расстоянии hi ::::::: 0,1 Rp == 2 мкм равны 1,2; 1,0; 1,5; 2,0; 2,0; 2,5; 3,0; 2,5;

2,0; 1,3; 1,5; 3,0; 2,5; 2,3; 1,0; 1,5; 2,0; 2,3; 1,3; 2,3; 2,0; 2,5; 1,5; 1,0; 1,5 мм,

н дЛЯ ПРОДОЛЬНЫХ профилоrрамм сечения 2,5 мм; 3,5; 4,0; 4,5; 3,0; 2,0; 3,0;

4,3; 3,5; 3,8; 2,0; 3,0; 2,5; 4,5; 4,0; 3,3; 3,5; 2,5; 2,3; 4,5; 3,3; 1,5; 3,0; 3,2;

4,5 мм. Вертикальное увеличение 1'в === :40 000, rОрИЗ0нтальное "r'r =::; 400. Тоrда

соrласно (1.43) среднее значение радиуса

25

!!17п

r "П 1

п

'\' 8hi · 25

+ 2,52 + 3,02 + 2,52 + 2,02 + 1,32 + 1,52 + 3,02 + 2,52 + 2,32 + 1,02 + 1,52 +

2,02 + 2,32 + 1,32 + 2,32 + 2,02 + 2,52 + 1,52 + 1,02 + 1,52) ==

=== 0,061 мм == 61 МКМ.

(400 .25 {l ,22 + 1,02 + 1,52 + 22 + 22 +

Аналоrично для продольной шерохоnатости

25

/1li пр

1

8hi .25 == 178 МКМ.

"

"В

r пр ==

'\'r

Расчетное значение радиуса

r == Vrпrпр == V 61 .178 == 104 мкм.

Характеристики волнистости поверхности определяют на основа-

нии волноrрамм. В настоящее время определение характеристик

Болноrрамм не стандартизировано, что вызывает известные труд"

насТИ. Для определения наибодьшей высоты волн W шах и вы-

соты сrлаживания волн Wp необходимо использовать не менее

пяти волноrрамм, снятыIx с различных участков поверхности,

каждая из которых имеет такую д.лину, чтобы на ней укладывало.сь

не менее пяти БОЛН. ДЛЯ волноrраммы определяют среднюю

31

длину и параллельно ей проводят линию выступов И линию впа...

дин, W тах и Wp находят как средние арифметические для всех

участков измерения (подобно R тах и Rp). При определении

среднеrо радИуса волн 'w имеет смысл использовать радиус,

определенный относительно средней линии, т. е. пользоваться

формулой

n .2

1 AlWтi

rw == вn h, '

1 W,

( 1 .44)

rде п число волн; fi1wтi длина сечения волны средней

линией; hWi расстояние вершины волн от средней линии.

Если форма волноrраммы приближается к эллипсоидальной, для

расчета радиуса можно использовать формулу (1.8).

Для выражения относительной опорной площади волн по фор

муле (1.20), вследствие высокой трудоемкости обработки ДOCTa

точно представительных волноrрамм, можно воспользоваться при

ближенными значениями параметров. Так, tтw 0,5, 'Vw == 1

для случая, коrда вершины волн раСПОЛО2i\ены на одном уровне;

'Vw == 2, если вершины расположены по нормальному закону.

Для контакта двух волнистых поверхностей можно принять

'Vw == 3. '

Таким образом, дополнив стандартные характеристики микро

rеометрии несколькими характеристиками, не стандартизирован

ньши в настоящее время, но определить которые можно с помощью

стандартноrо оборудования, получаем возможность полностью

описать топоrрафию поверхности. Для рассмотрения задач кон-

TaKTHoro взаимодействия необходимо использовать модель шеро-

ховатой поверхности в виде набора выступов, имеющих правиль

ную форму, расположенных таким образом, чтобы воспроизводи-

лась реальная форма' опорной кривой. Использование модели

позволяет получить соотношения между профильными и топоrра-

фическими характеристиками поверхностей.

rлава2

ВЛИЯНИЕ ТЕхнолоrии

НА rЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ

ПОВЕРХНОСТИ

Технический проrресс в машиностроении характеризуется не

только улучшением конструкции машин, но и непрерывным co

вершенствованием технолоrии их производства. Важным достиже-

нием является создание научноrо направления в технолоrии ма-

шиностроения, способствующеrо повышению эксплуатационных

свойств деталей машин технолоrическими методами. Это откры-

вает новые ВОЗМОЖНОС1И значительноrо повышения качества, на-

дежности и срока службы машин.

Эксплуатационные свойства мноrих деталей машин износо

стойкость, контактная жесткость, rерметичность соединений, элек

тро- и теплосопротивление контактов и друrие определяются

rеометрическими и физико-механическими параметрами их рабо

чих поверхностей [22,73, 1071. Указанные характеристики ка-

чества в большей степени зависят от технолоrии производства

деталей и их сборки.

Промышленная задача технолоrическоrо обеспечения качества

изrотовления решается при условии, что технолоrу в большинстве

случаев предоставлена возможность произвольноrо выбора Tex

Нолоrическоrо процесса и метода обработки, обеспечивающих

лишь заданные конструктором шероховатость и точность. Только

в отдельных случаях конструктор, например, указывает, кроме

BbIcoTHoro параметра шероховатости, дополнительные требования

по виду окончательной обработки поверхности. Запрещая опе

рацию шлифования или требуя применения методов упрочняющей

обработки, конструктор тем самым, не нормируя количественно

физические характеристики поверхности, предусматривает воз-

можность образования дефектноrо слоя, сопровождающеrо про-

цесс шлифования, или предусматривает упрочнение поверх-

HocTHoro слоя с образованием в нем наклепа и остаточных напря

жений. Характерно, что при этом не учитывается изменение боль-

шинства параметров рабочих поверхностей, и в итоrе далеко не

всеrда достиrаются положительные результаты. Вместе с тем уже

накоплен определенный материал, позволяющий более успешно

решить задачу по технолоrическому управлению качеством по-

верхности и эксплуатационными свойствами деталей машин.

2 Демкин Н. Б.

33

2.1. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

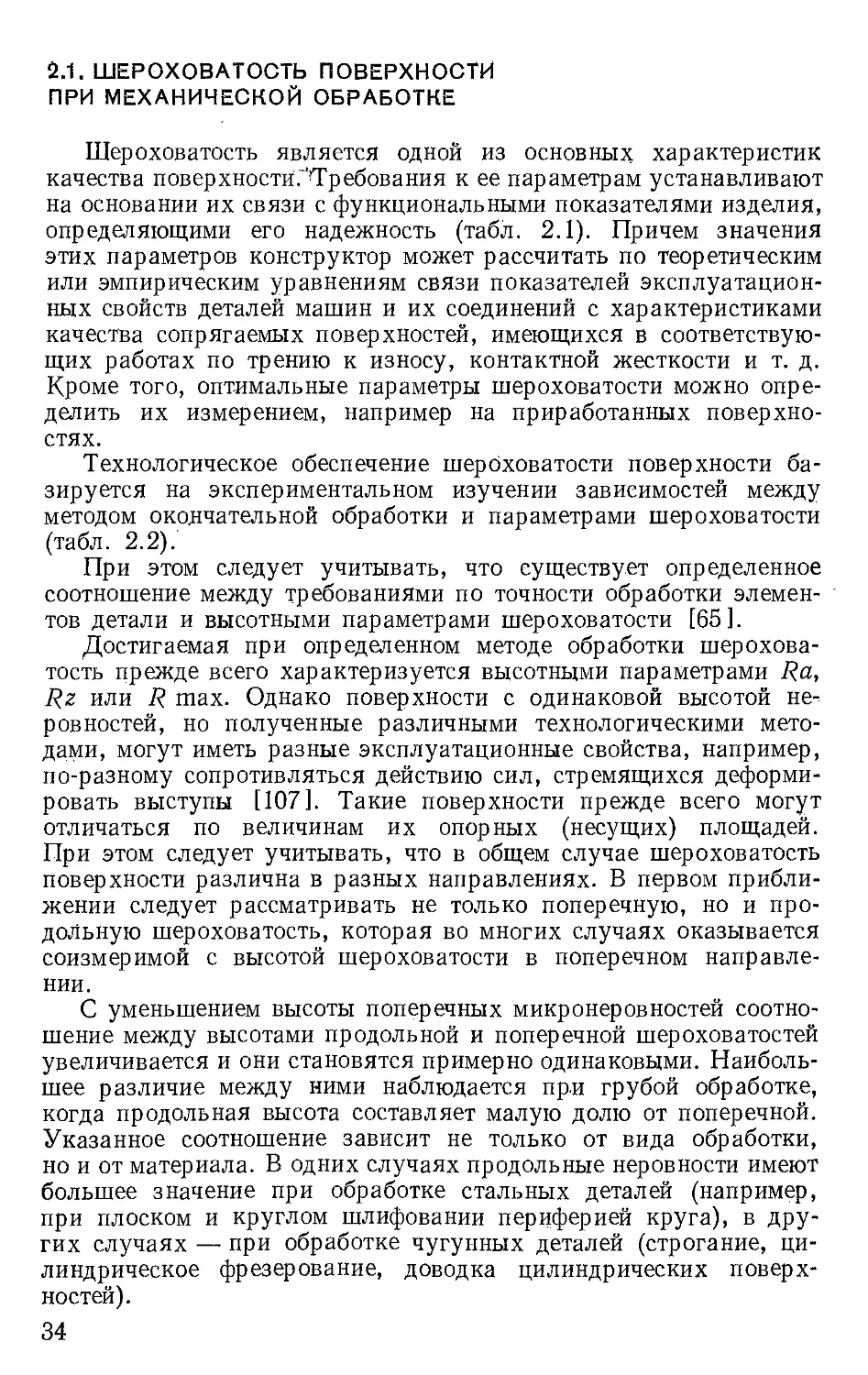

Шероховатость является одной из основны:х; характеристик

качества повеРХНОСТlС'q'ребования к ее параметрам устанавливают

на основании их связи с функциональными показателями изделия,

определяющими ero надежность (табл. 2.1). Причем значения

этих параметров конструктор может рассчитать по теоретическим

или эмпирическим уравнениям связи показателей эксплуатацион-

ных свойств деталей машин и их соединений с характеристиками

качества сопряrаемых поверхностей, имеющихся в соответствую-

щих работах по трению к износу, контактной жесткости и т. д.

Кроме Toro, опт-имальные параметры шероховатости можно опре-

делить их измерением, например на приработанных поверхно-

стях.

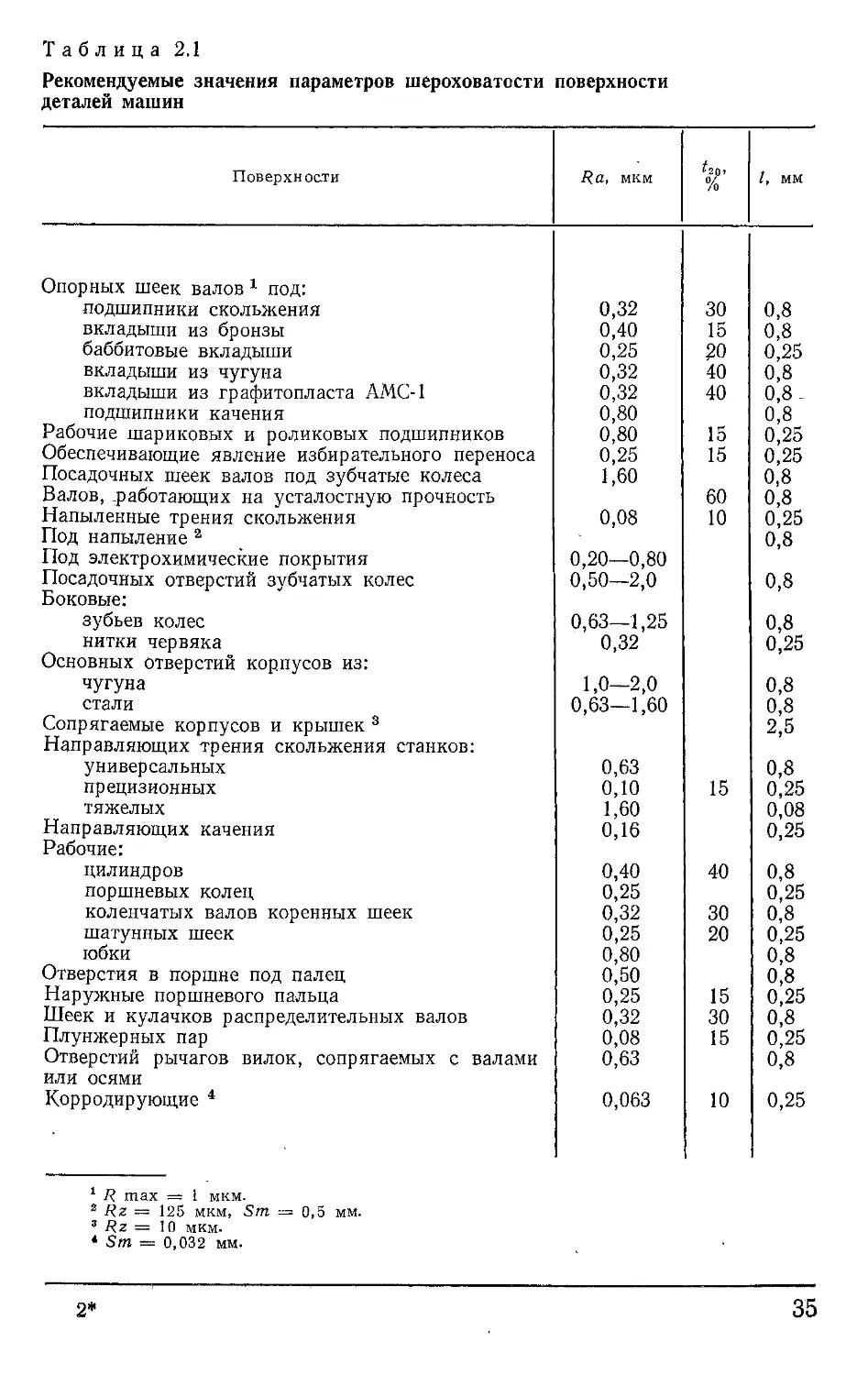

Технолоrическое обеспечение шероховатости поверхности ба-

зируется на экспериментальном изучении зависимостей между

методом око,Нчательной обработки и параметрами шероховатости

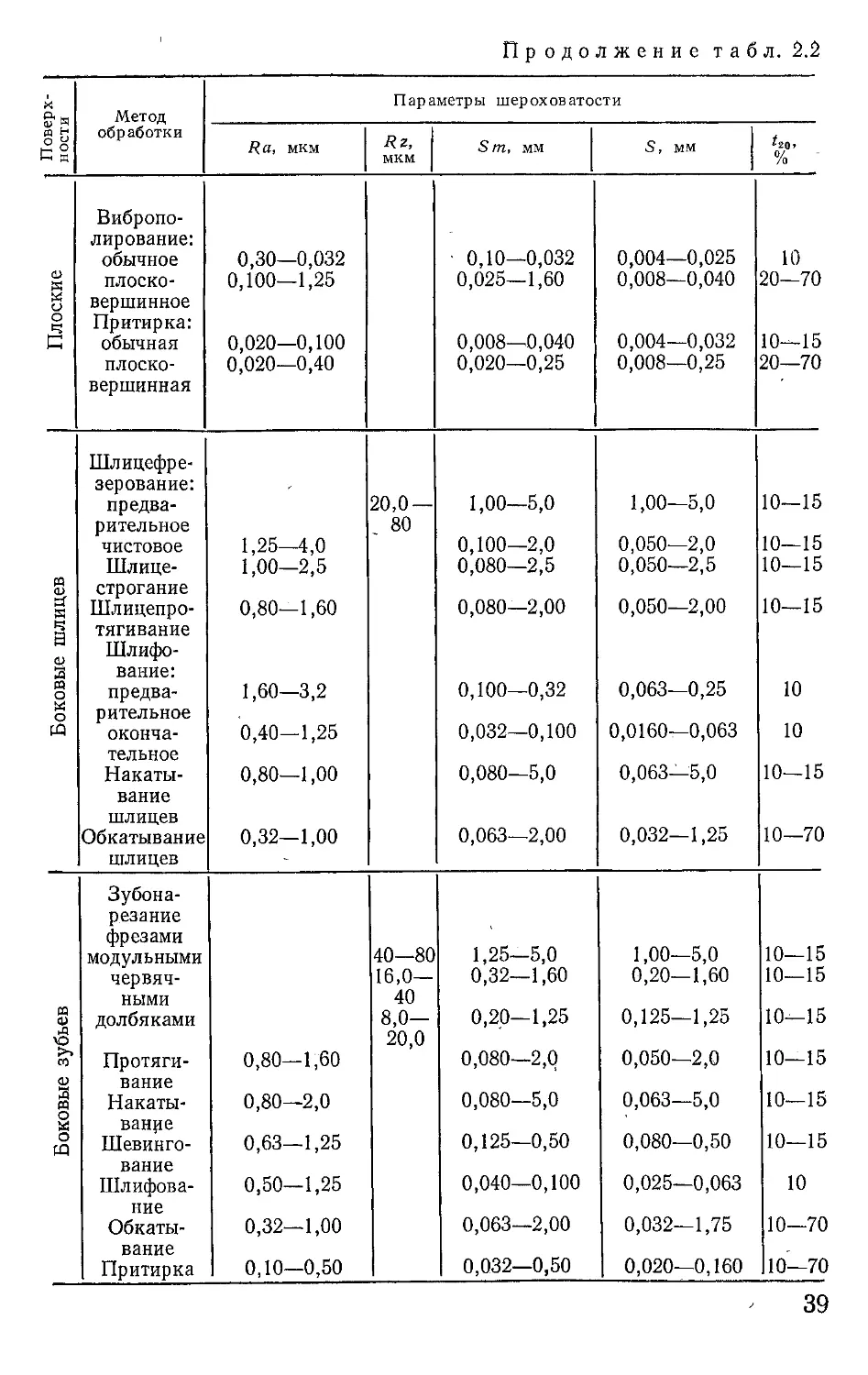

(табл. 2.2).

При этом следует учитывать, что существует определенное

соотношение между требованиями по точности обработки элемен-

тов детали и высотными параметрами шероховатости [65].

Достиrаемая при определенном методе обработки шерохова-

тость прежде Bcero характеризуется высотнь!ми параметрами R,a,

R,z или R, шах. Однако поверхности с одинаковой высотой не-

ровностей, но полученные различными технолоrическими мето-

дами, MorYT иметь разные эксплуатационные свойства, например,

по-разному сопротивляться действию сил, стремящихся деформи-

ровать выступы [10п. Такие поверхности прежде Bcero MorYT

отличаться по величинам их опорных (несущих) площадей.

При этом следует учитывать, что в общем случае шероховатость

поверхности различна в разных направлениях. В первом прибли-

жении следует рассматривать не только поперечную, но и про-

дольную шероховатость, которая во мноrих случаях оказывается

соизмеримой с высотой шероховатости в поперечном направле-

нии.

е уменьшением высоты поперечных микронеровностей соотно-

шение между высотами продольной и поперечной шероховатостей

увеличивается и они становятся примерно одинаковыми. Наиболь-

шее различие между ними наблюдается при rрубой обработке,

коrда продольная высота составляет малую долю от поперечной.

Указанное соотношение зависит не только от вида обработки,

но и от материала. В одних случаях продольные неровности имеют

большее значение при обработке стальных деталей (например,

при плоском и круrлом шлифовании пеРIIферией Kpyra), в дру-

rих случаях при обработке чуrунных деталей (строrание, ци-

линдрическое фрезерование, доводка цилиндрических поверх-

ностей).

34

Т а б л и ц а 2.1

Рекомендуемые значения парамеТРО8 шероховатости поверхности

u

детален машин

Поверхн ос..ти

R а, МКМ

t20, 1

% ' мм

Опорных шеек валов 1 под:

ПОДШИПНИКИ скольжения

вкладыши из бронзы

баббитовые вкладыши

вкладыши из чуrуна

вкладыши из rрафитопласта AMC 1

ПОДШИПНИКИ качения

Рабочие шариковых и роликовых подшипников

Обеспечивающие явление избирательноrо переноса

Посадочных шеек валов под зубчатые колеса

Валов, :работающих на усталостную прочность

Напыленные трения скольжения

ПОД напыление 2

Под электрохимические покрытия

Посадочных отверстий зубчатых колес

Боковые:

зубьев колес

нитки червяка

Основных отверстий корпусов из:

чуrуна

стали

Сопряrаемые корпусов и крышек 3

Направляющих трения скольжения станков:

универ сальных

прецизионных

тяжелых

Направляющих качения

Рабочие:

цилиндров

поршневых колец

коленчатых валов коренных шеек

шатунных шеек

юбки

Отверстия в поршне ПОД палец

Наружные поршневоrо пальца

UUeeK и кулачков распределительных валов

Плунжерных пар

Отверстий рычаrов вилок) сопряrаемых с валами

или осями

Корродирующие 4

1 R тах ::::= 1 МКМ.

2 Rz ::::= 125 МКМ, 3т == 0,5 мм.

з Rz == 10 МКМ.

, Sm == 0,032 мм.

0,32

0,40

0,25

0,32

032

,

0,80

080

,

0,25

1,60

0,08

30

15

20

40

40

15

15

60

10

0,8

0,8

0,25

0,8

0,8

0,8

0,25

0,25

0,8

0,8

0,25

0,8

0,8

0,8

0,25

0,8

0,8

2,5

0,8

0,25

0,08

0,25

0,8

0,25

0,8

0,25

0,8

0,8

0,25

0,8

0,25

0,8

0,25

2*

,

о 20 0 80

, ,

о 5 0........2 О

t ,

O,63 1 ,25

0,32

1 ,O 2,O

O,63 I ,60

0,63

0,10

1,60

0,16

0,40

0,25

0,32

025

,

080

,

0,50

0,25

0,32

0,08

0,63

0,063

15

40

30

20

15

30

15

10

,

35

Т а б л и Ц а 2.2

UUepoxoBaTOCTb поверхности при различных методах обработки

t:::

r Параметры шероховатости

><

A Метод .

\

Q)e-- обработки

C) R. Z, t20,

00 R.a, МКМ Sт, ММ S, мм

:z: МКМ %

Обтачи

ванне:

черновое 63 , O,32 O,25 O,32 1,25 10 15 \

160

полу 10 o О, 160 0,40 O,160 O,40 lO 15

,

чистовое 80

чистовое O,80 2,5 0,080 0, 160 O,050 O, 160 10 15

,

тонкое О, 10 0,80 0,020 0, 100 O,OI0 O, 100 10 15

Шлифо-

, ванне:

пр едва- 1 ,OO 2,5 O,O63 O,20 O,032 O, 160 10

рительное

чистовое O,20 1 ,25 O,025 O, 100 O,OlO 0,080 10

тонкое O,O5 0,25 О, 008 O, 025 О,ООЗ О, 160 40

плоско- O,32 2,5 O,063 1 ,25 O,080 O, 160 20 60

\

....... вершинное

tJ:: Суперфини-

:=

::I:: ширование:

g

обычное O,032 O,28 0,OO6 O,O20 O,OO3 O,O16 10

плоско- 0,25 2,0 0,O50 1,25 0,006 O 160 20 60

p.t

= вершинное

'-'"

<J) Полира-

::а

ванне:

обычное О, 008 0, 080 О, 008 0, 025 O,OO2 O,O80 10

плоско- О, lO 0,80 О 032 O 20 O,0160 O,20 20 70

'" ' ,

::r: вершинное

Притирка

обычная O,010 O, 110 О, 006 O, 040 0,OO2 O,O32 10 15

плоско О, 10 O,83 O,O32 O,20 0,0032 0,20 20 70

вершинная

Обкаты- 0,05 2,O O,025 1,25 O,025 1 ,25 10 70

ванне и

выrлаЖИ8

вание

Виброоб- O,063 1,60 0,O10 10,5 O,008 O, 160 lO 70

катывание

Электроме O,02 1,60 O,025 1 ,25 0,O25 1,25 IO 70

ханическая

обработка 0,008 1 ,25 О оз о 160 1 о зо

Маrнитно- 0,02 1 ,60

, ,

абразивная

обработка

,

"......,

:S: Сверление, 16,O О, 16 O,80 O,080 O,63 lO l

:r:I

:Ж=:I:

Q)Q) рассвер- 63

a.f

Е-1.. ливание

;>a

=r;

.....,

5

36

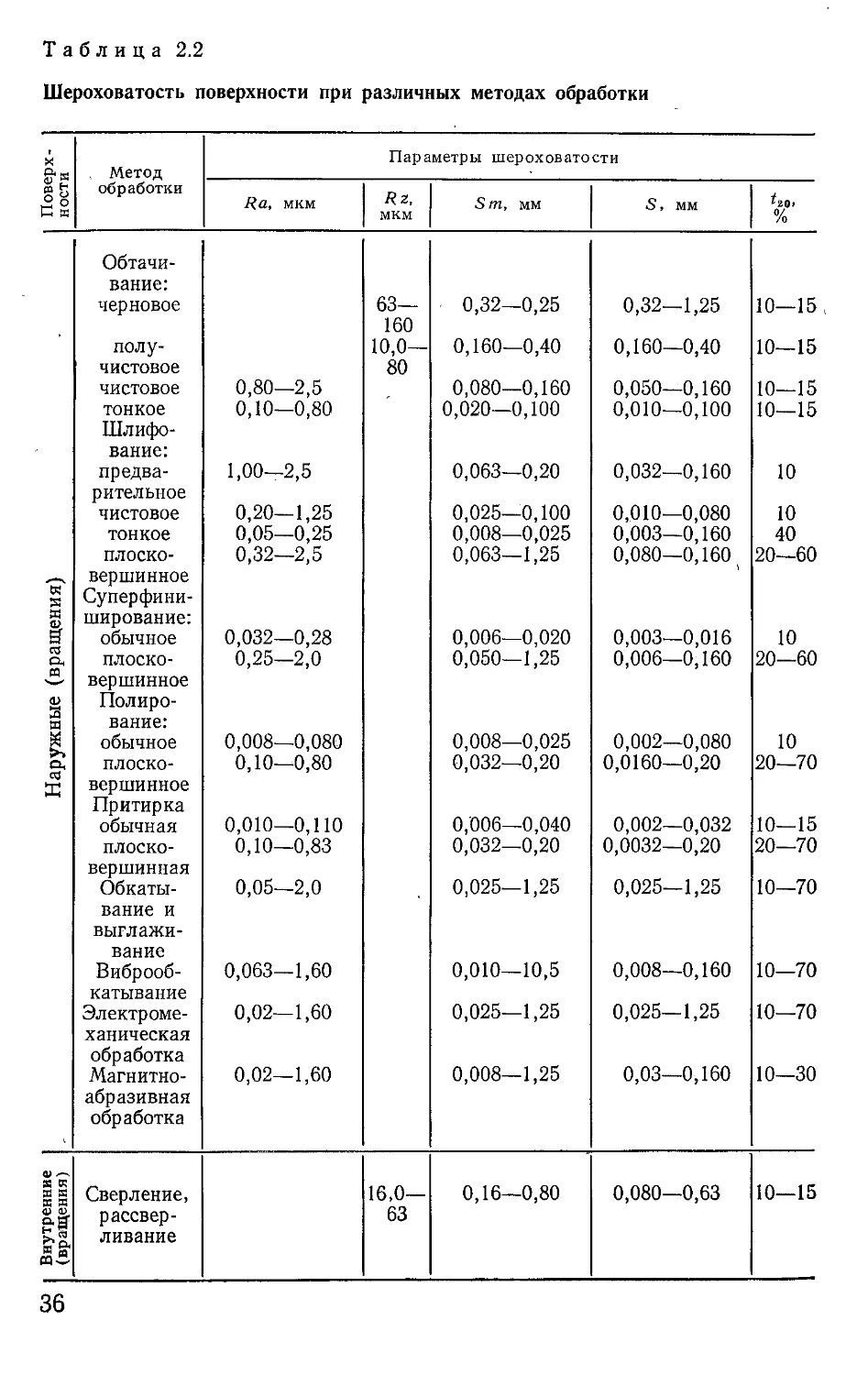

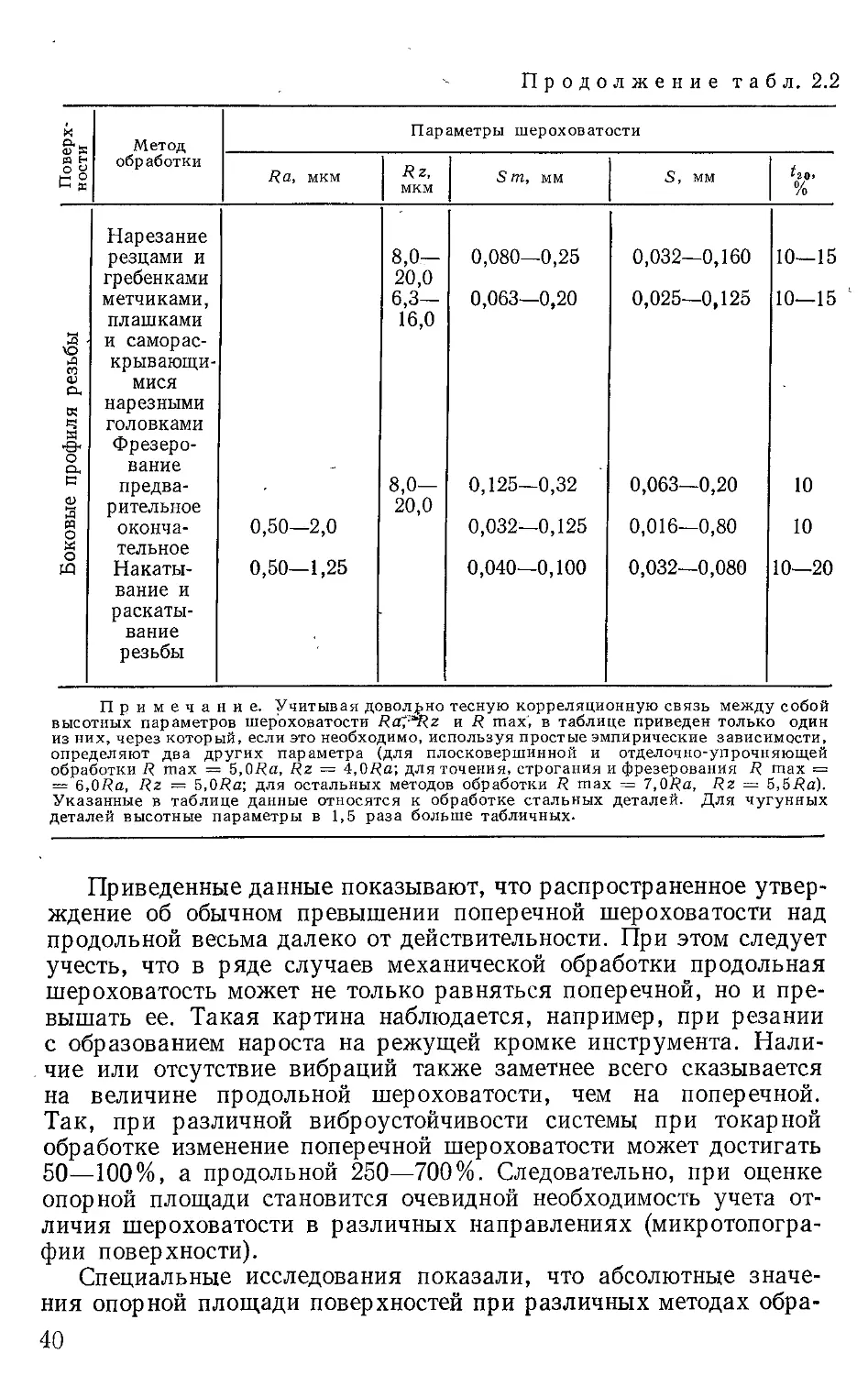

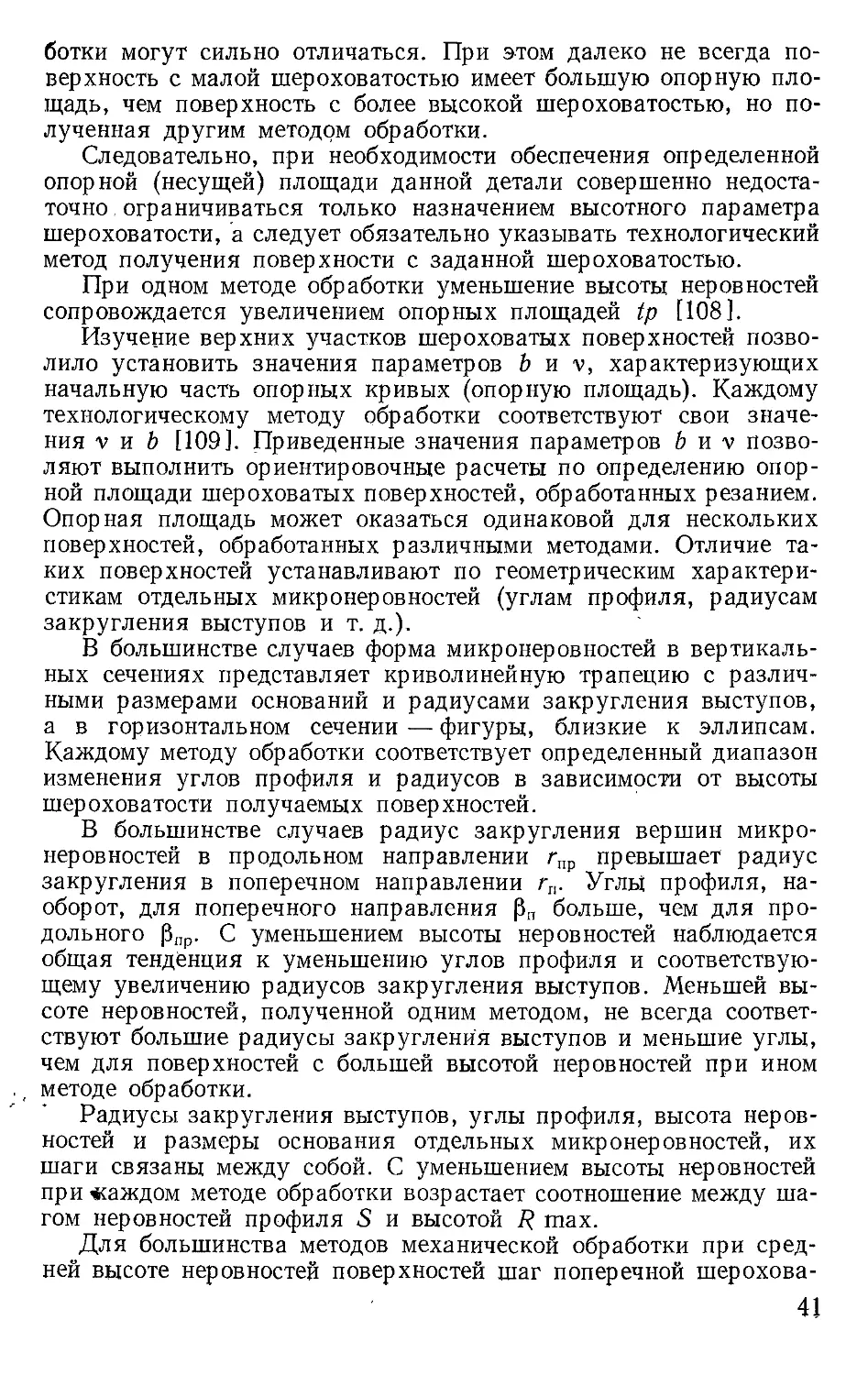

Про Д о л ж е н и- е т а б л. 2.2

м Параметры шероховатости

f Метод

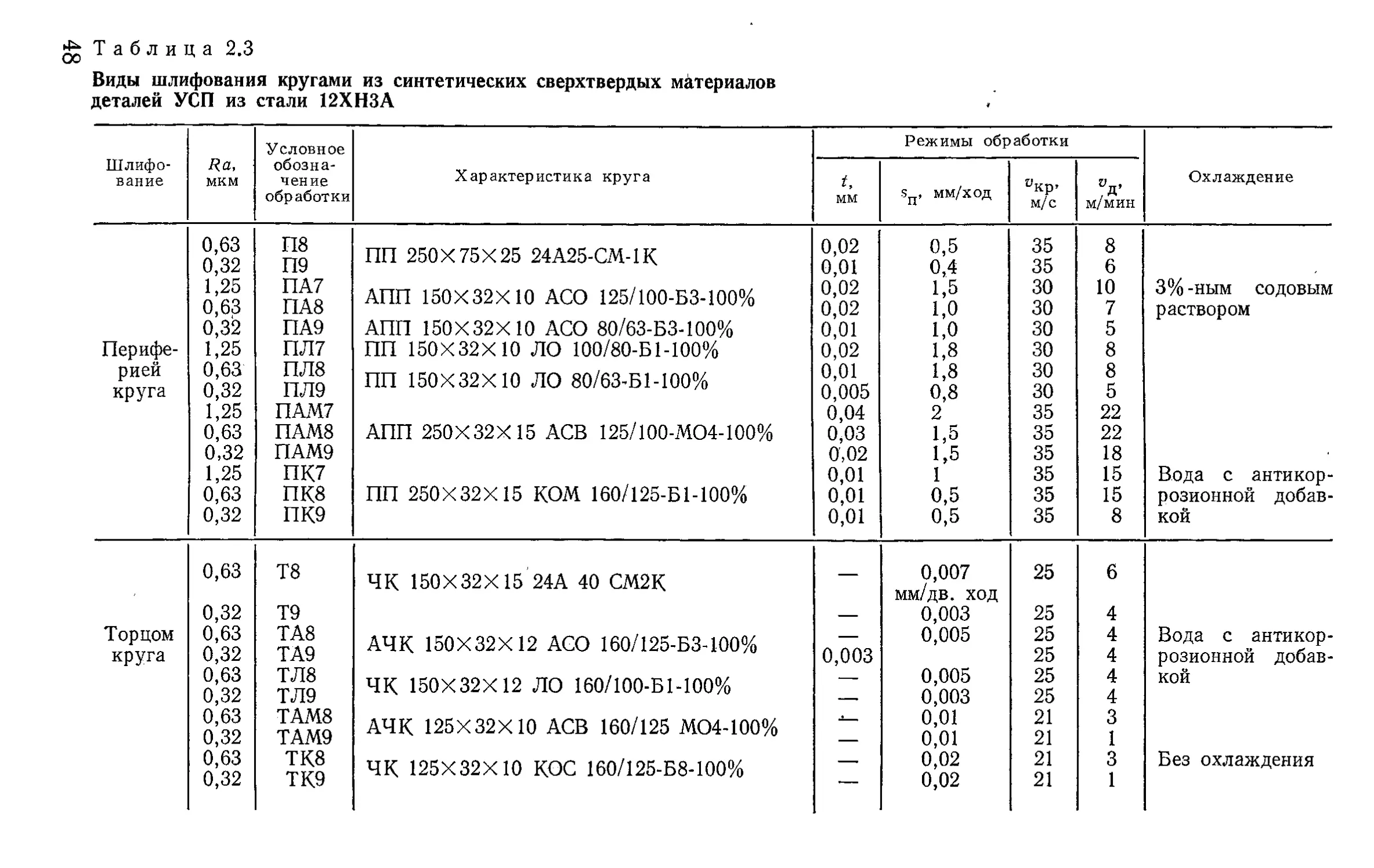

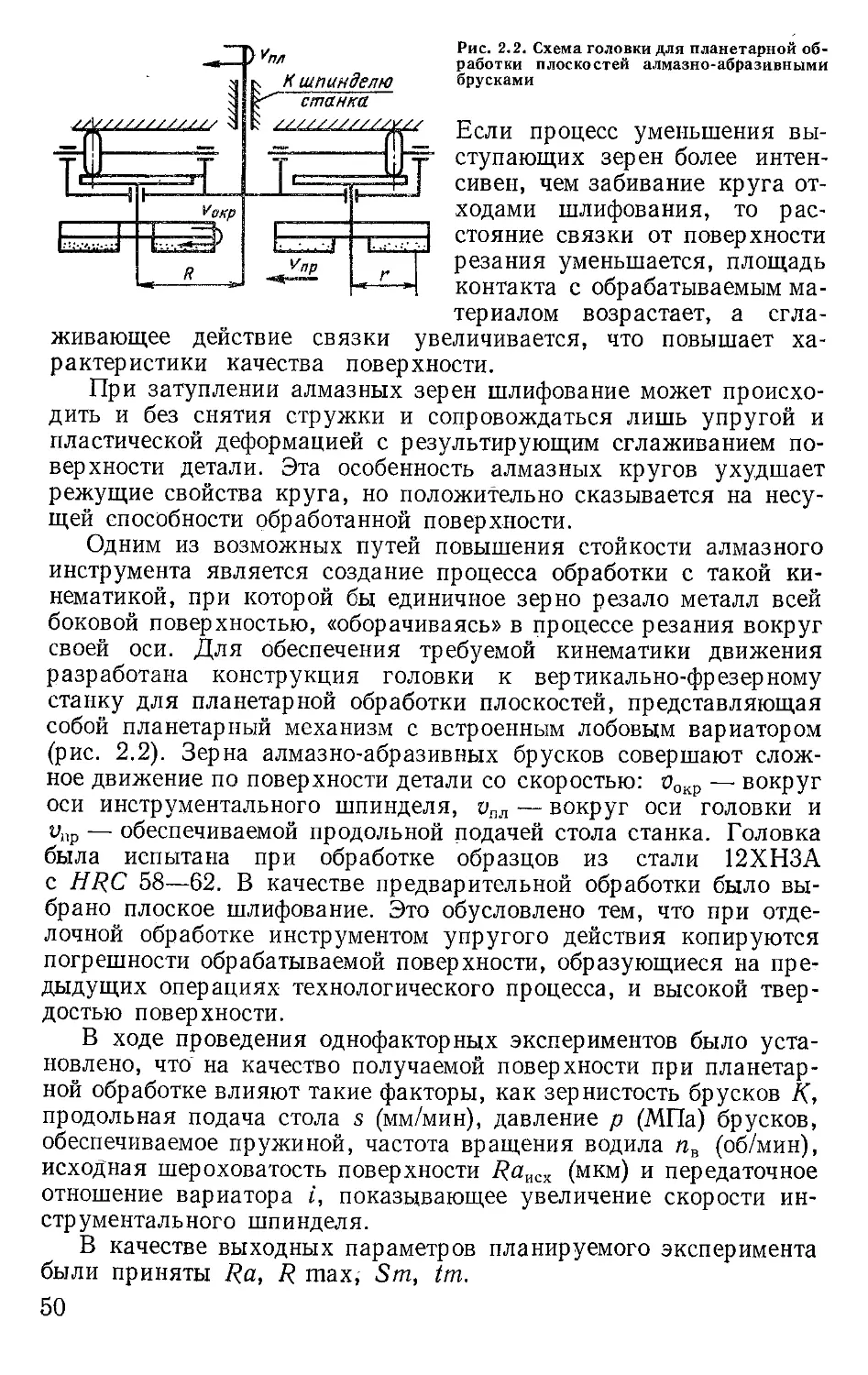

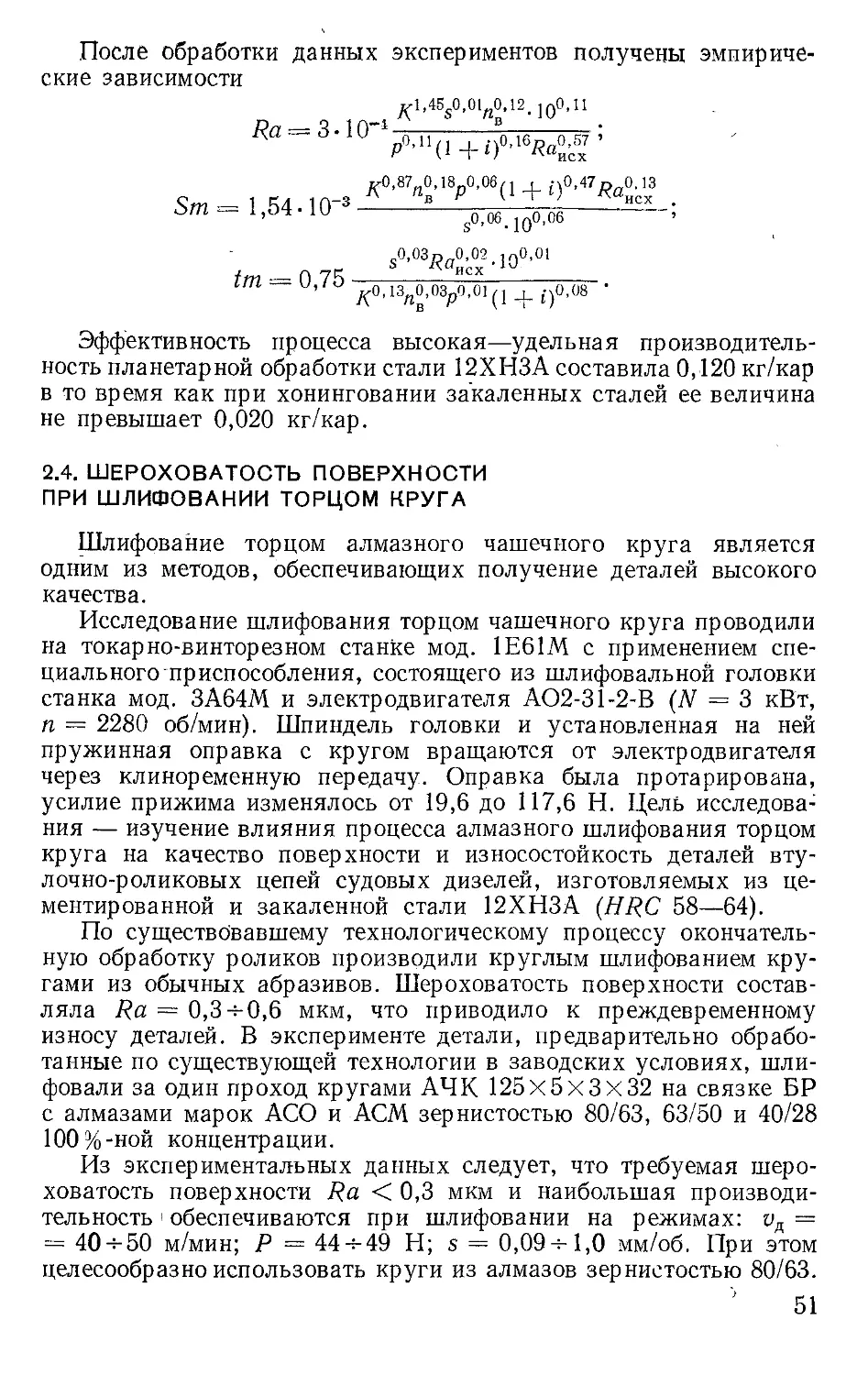

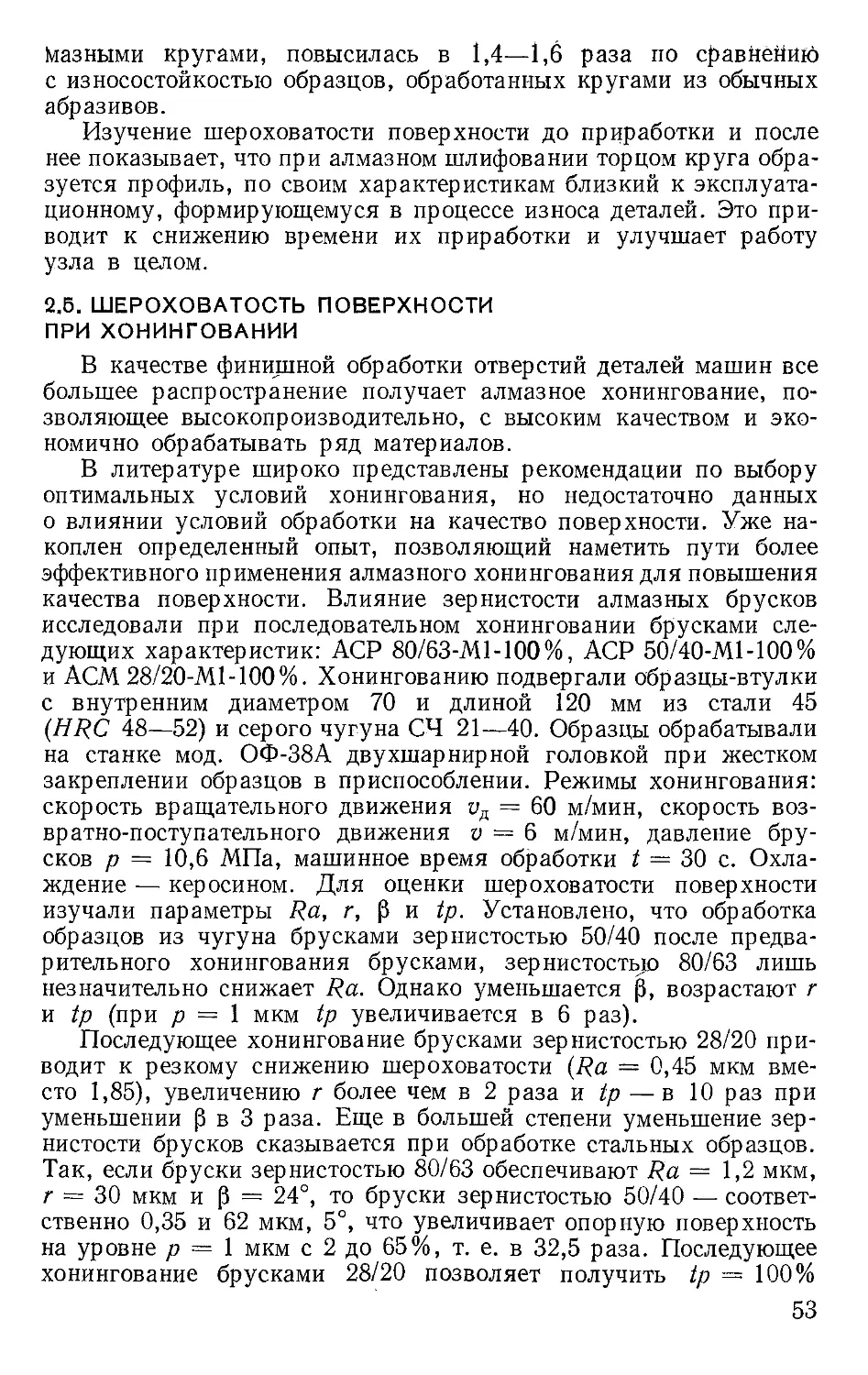

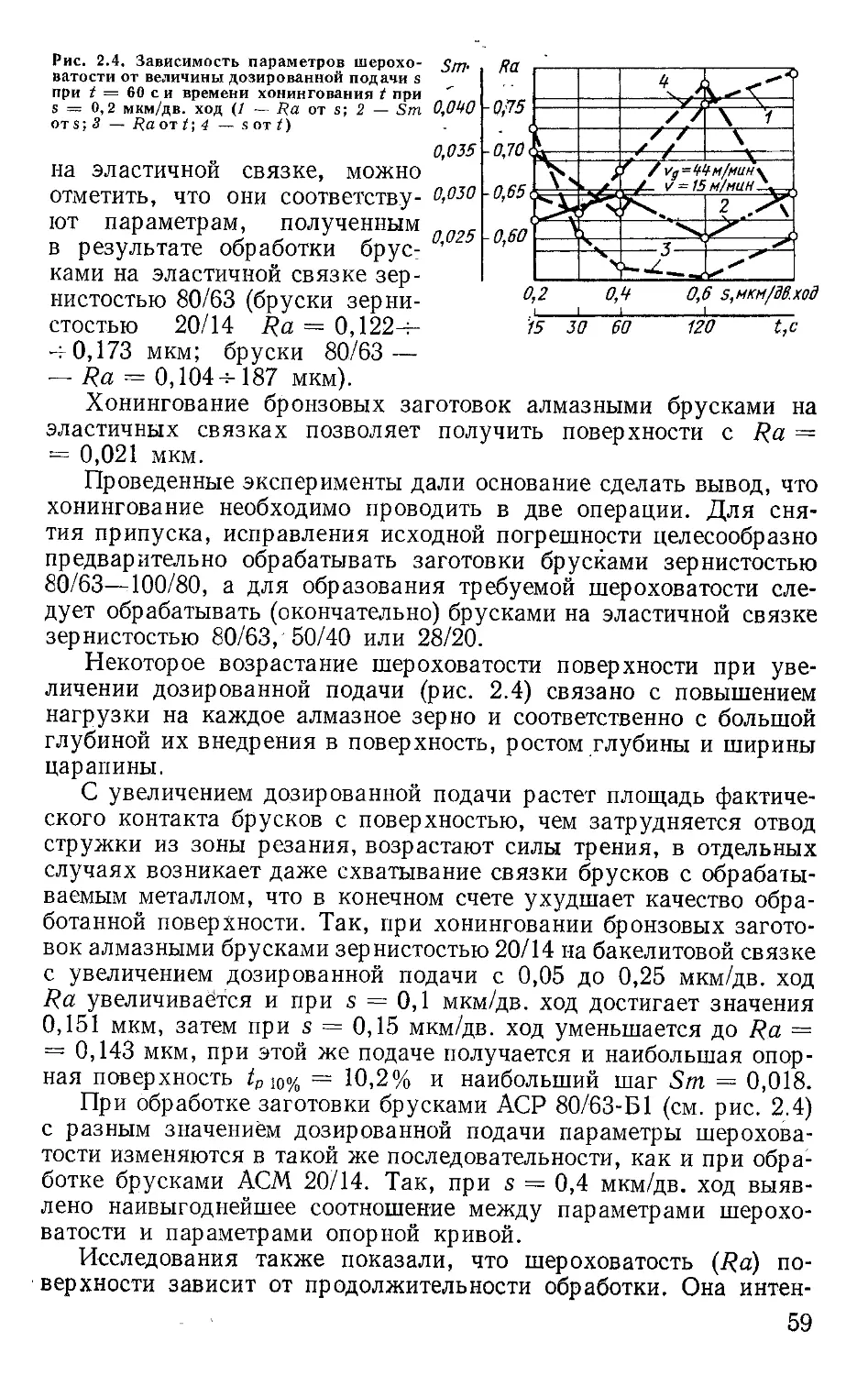

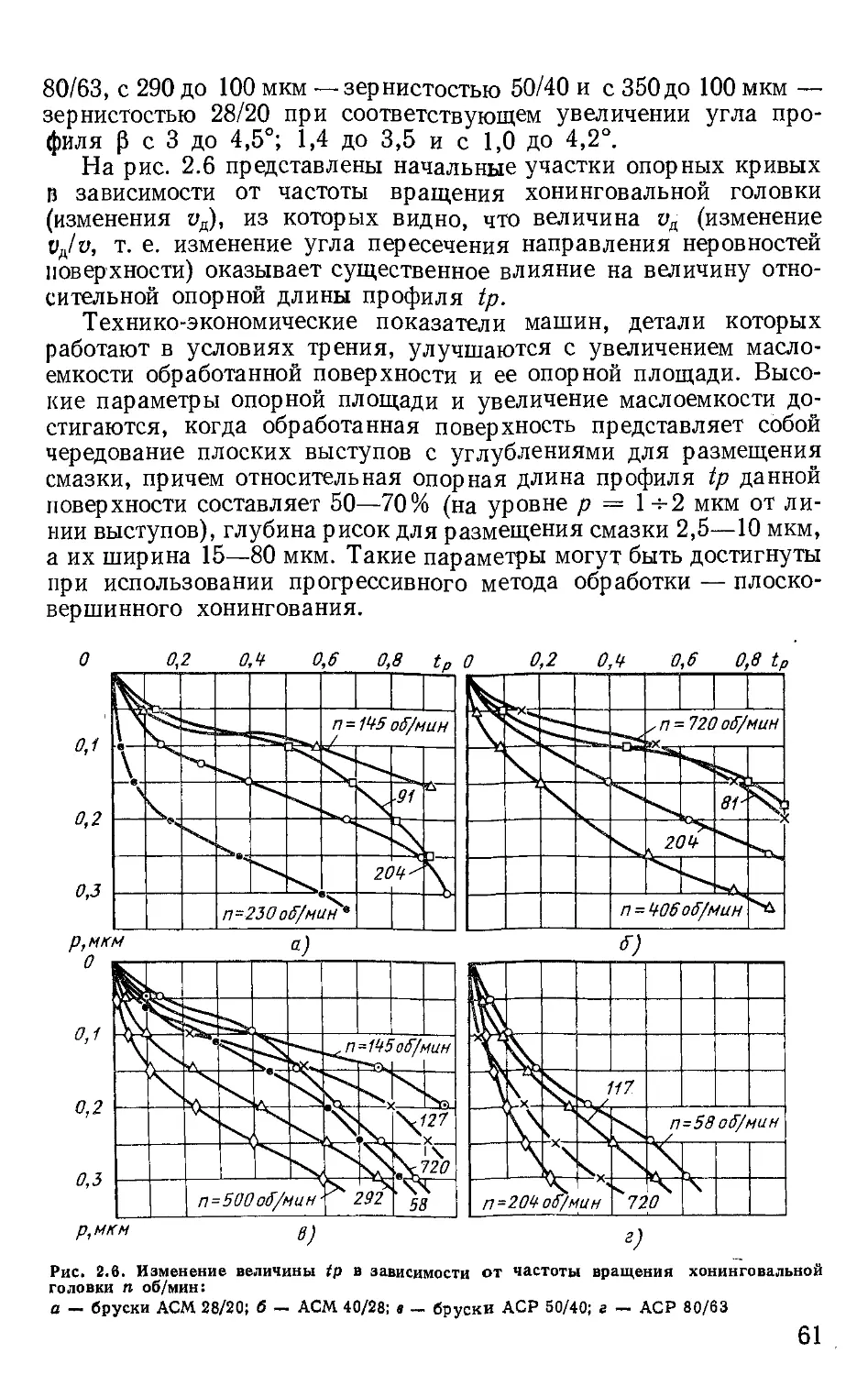

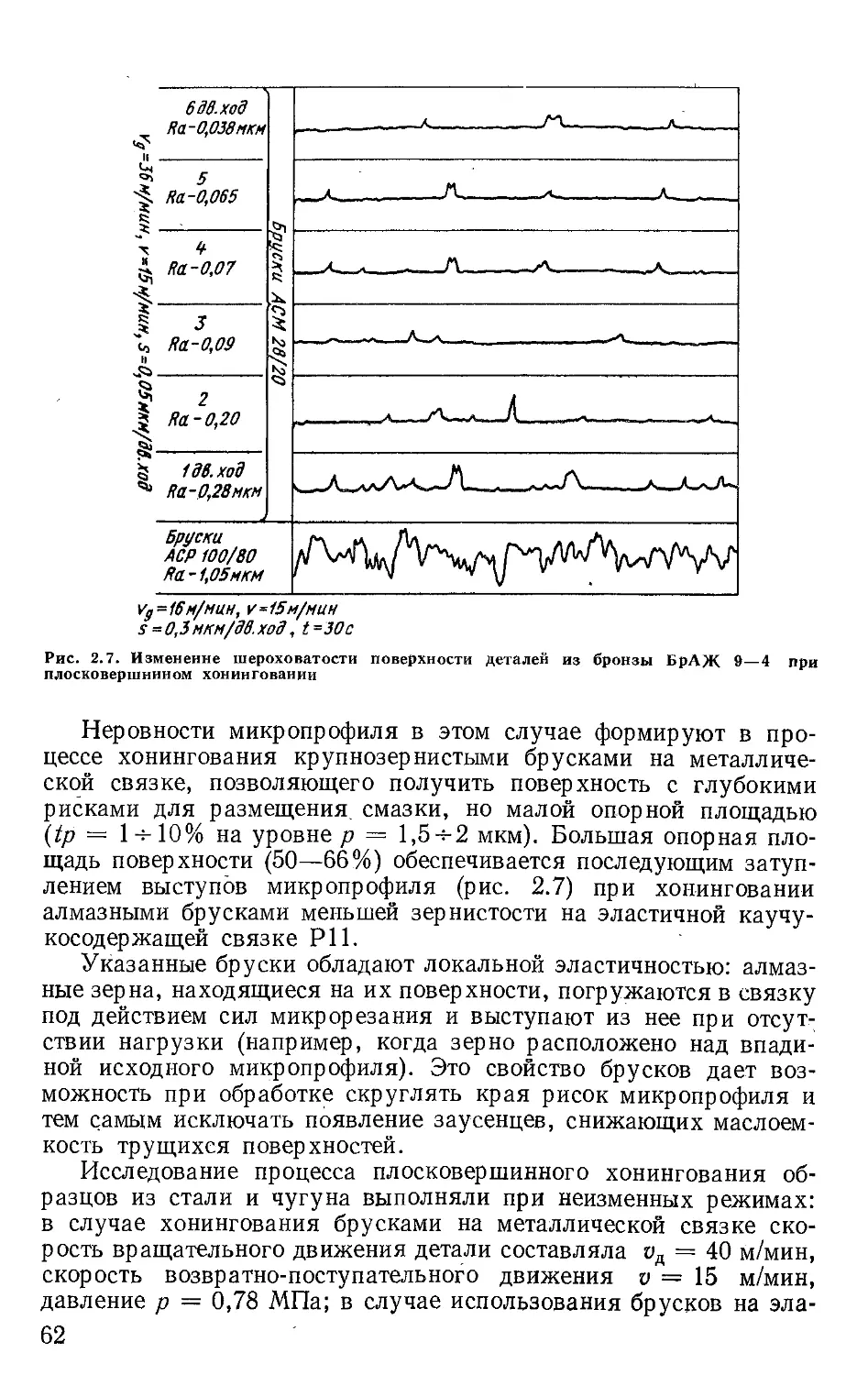

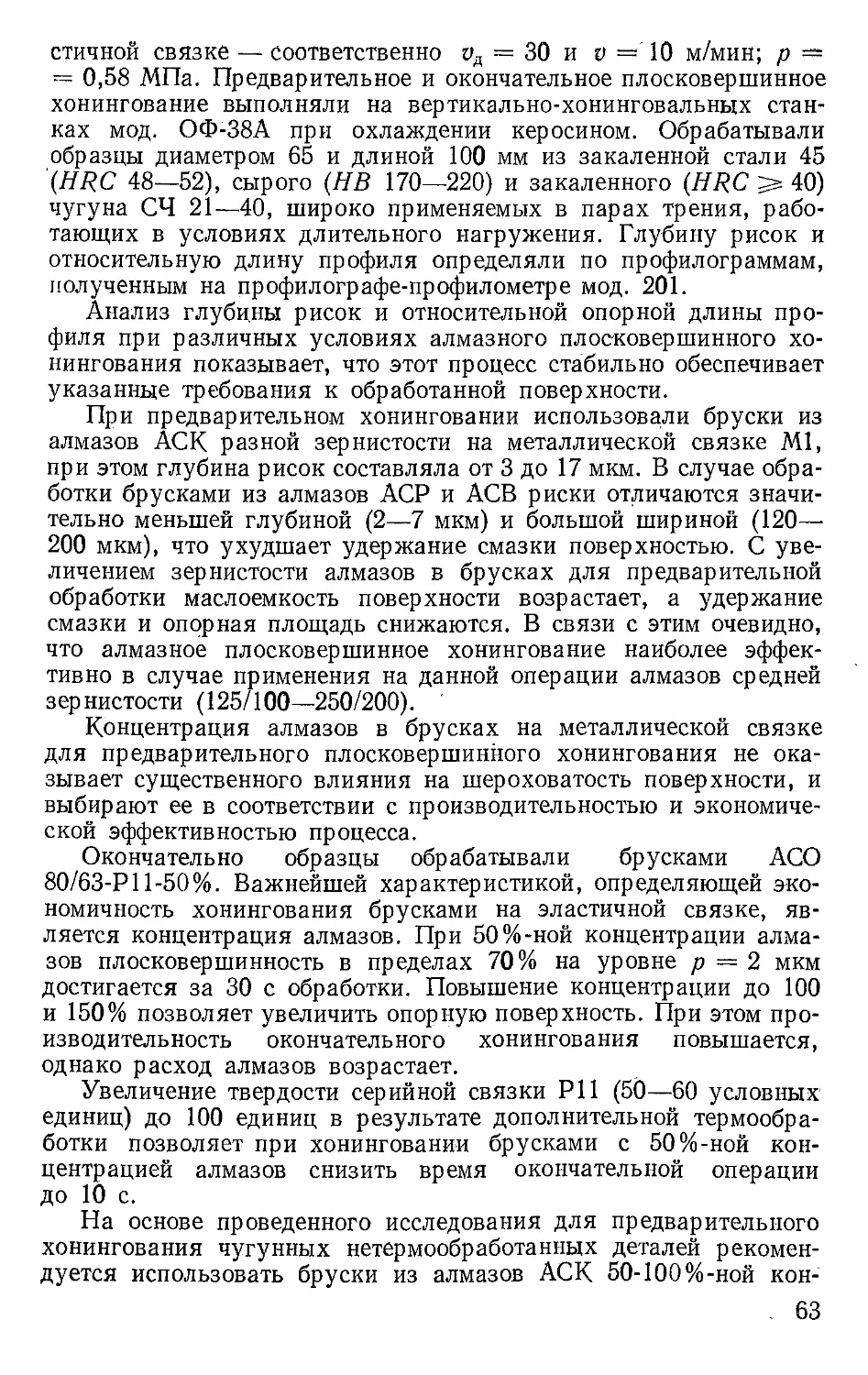

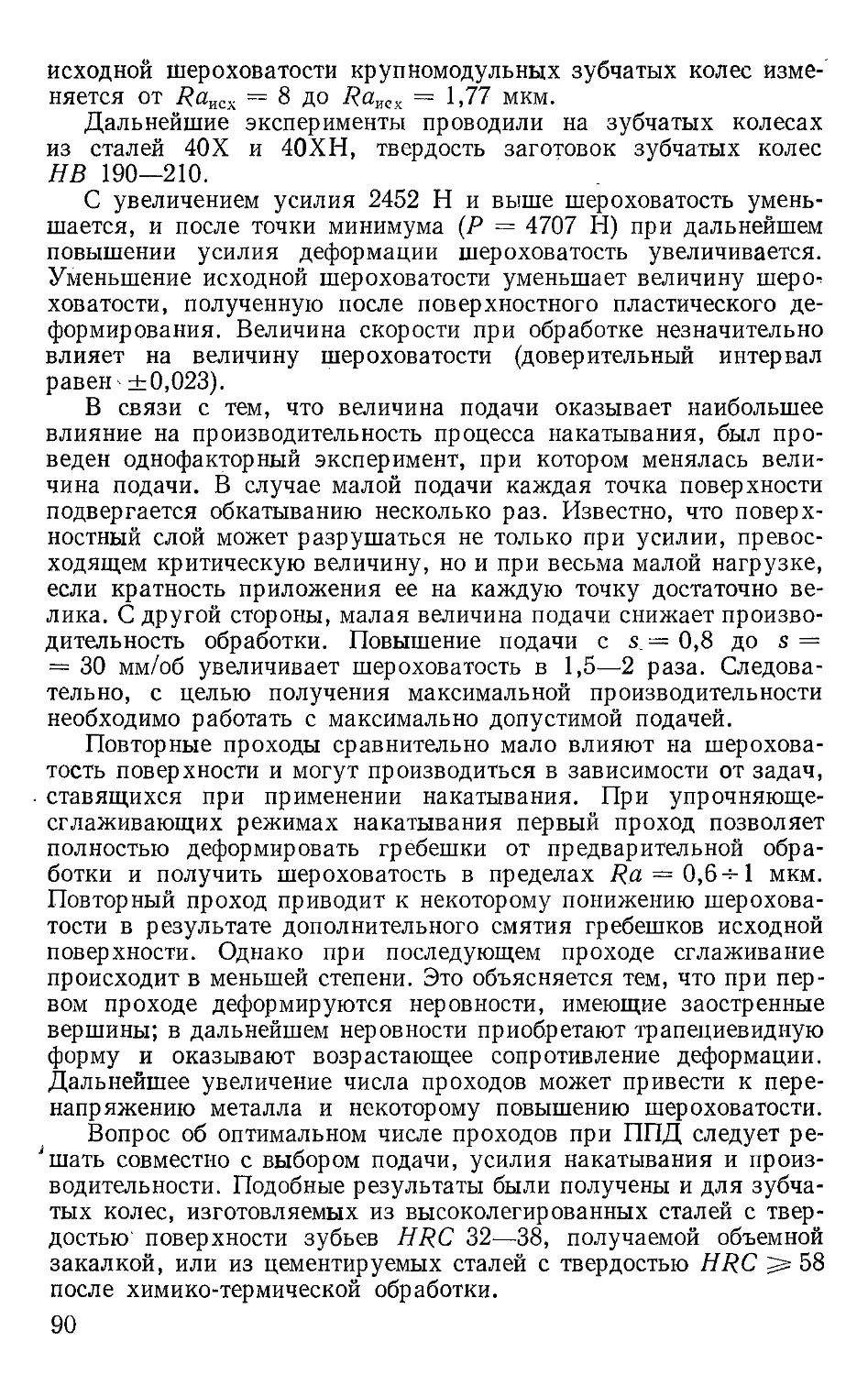

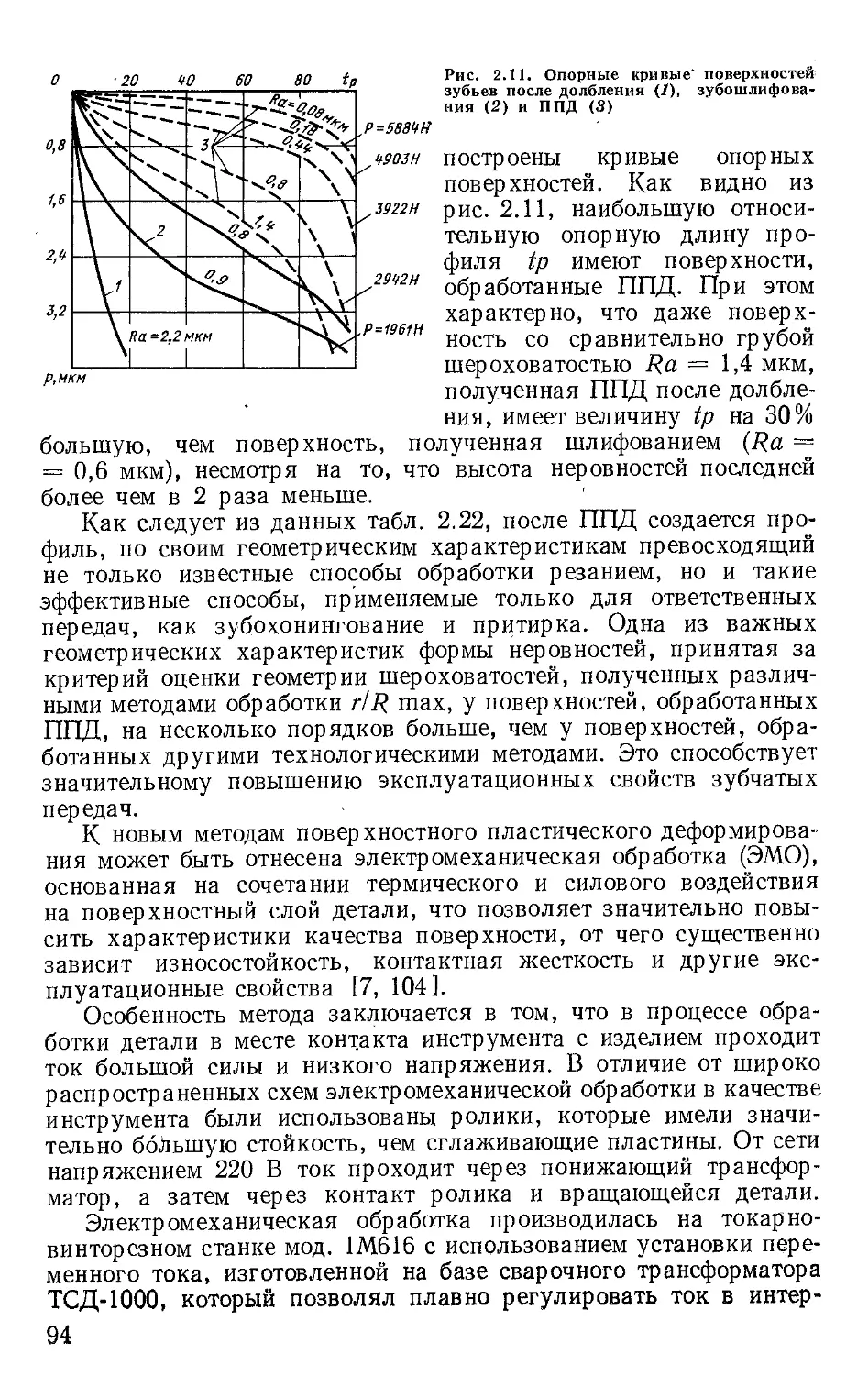

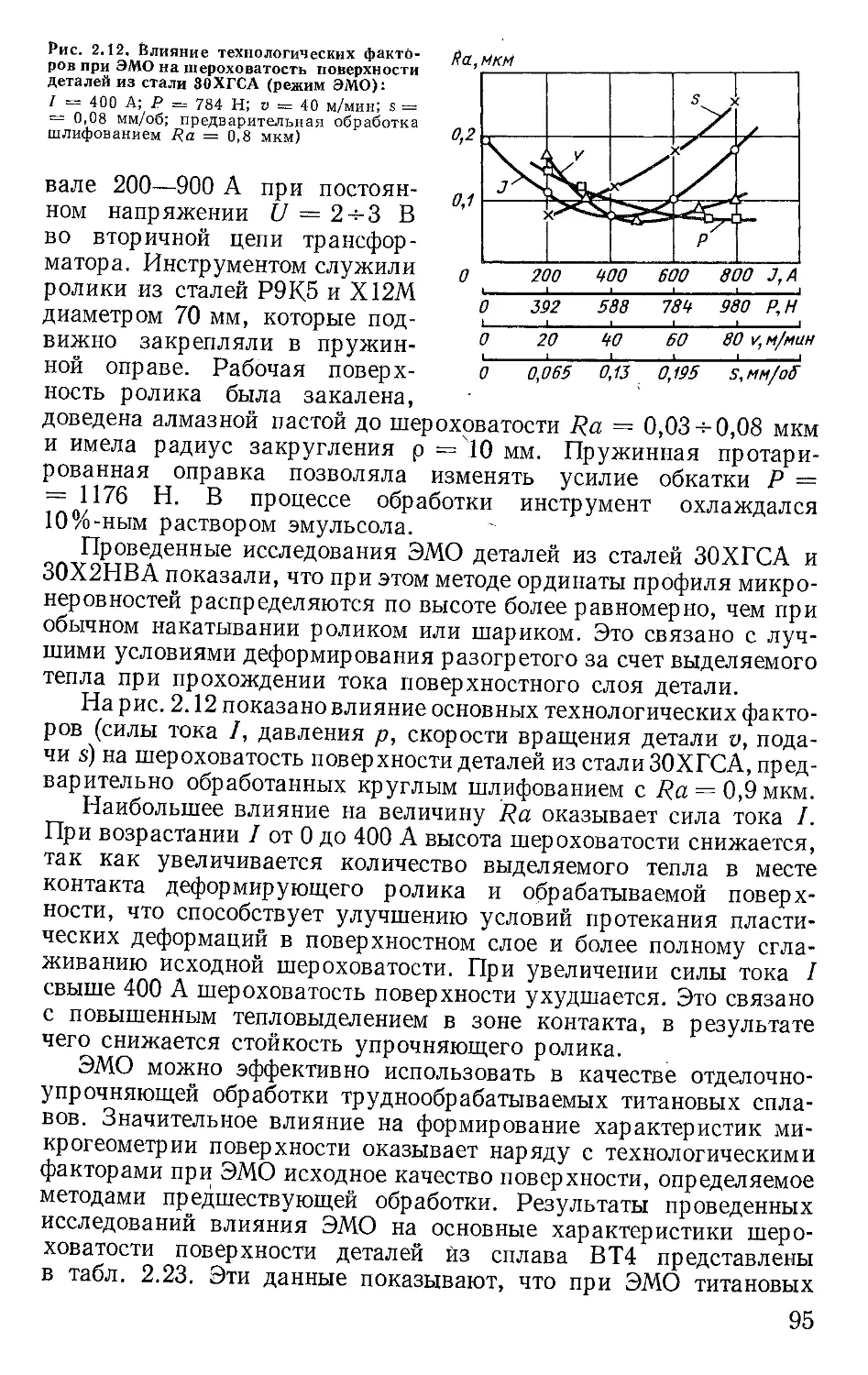

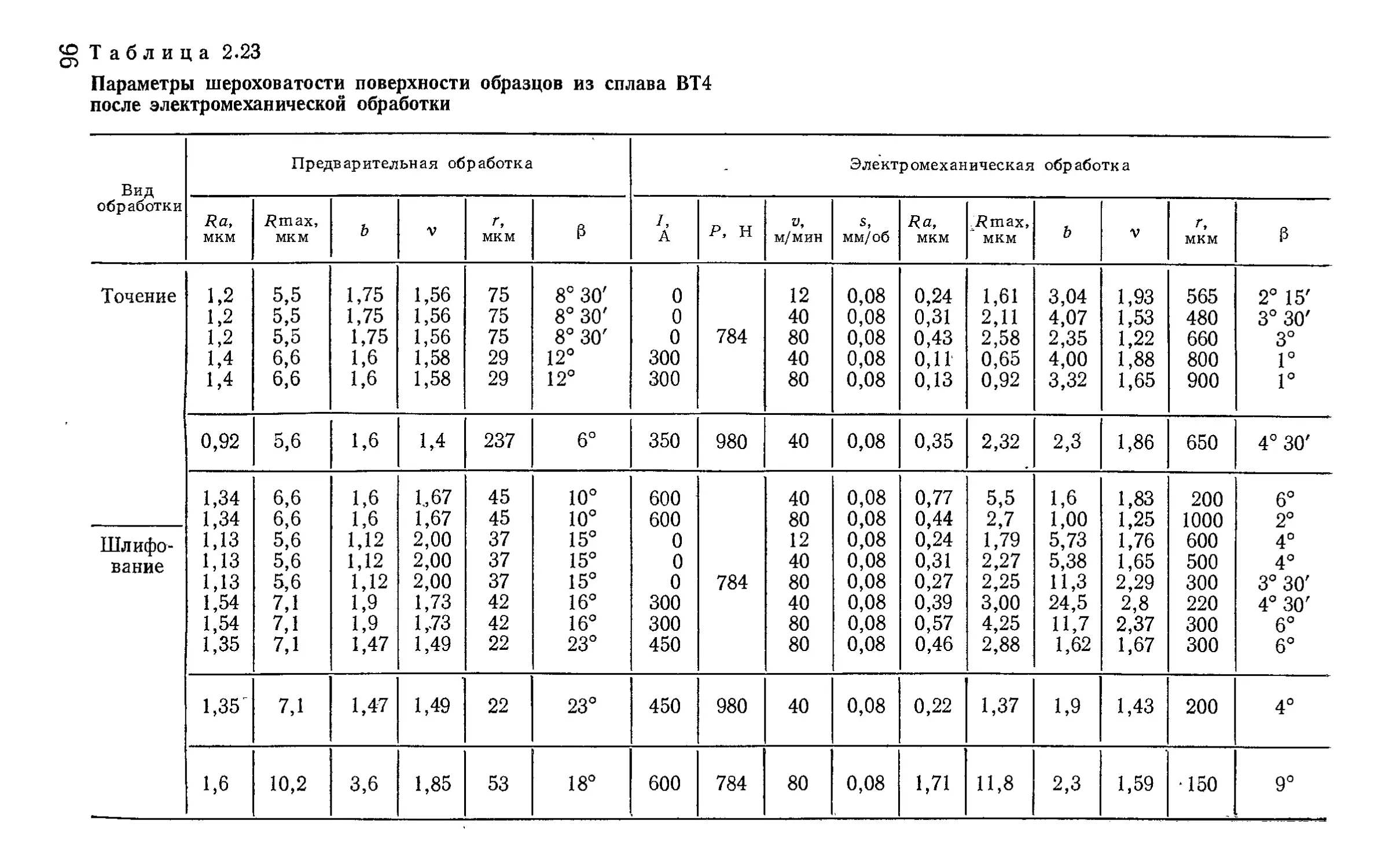

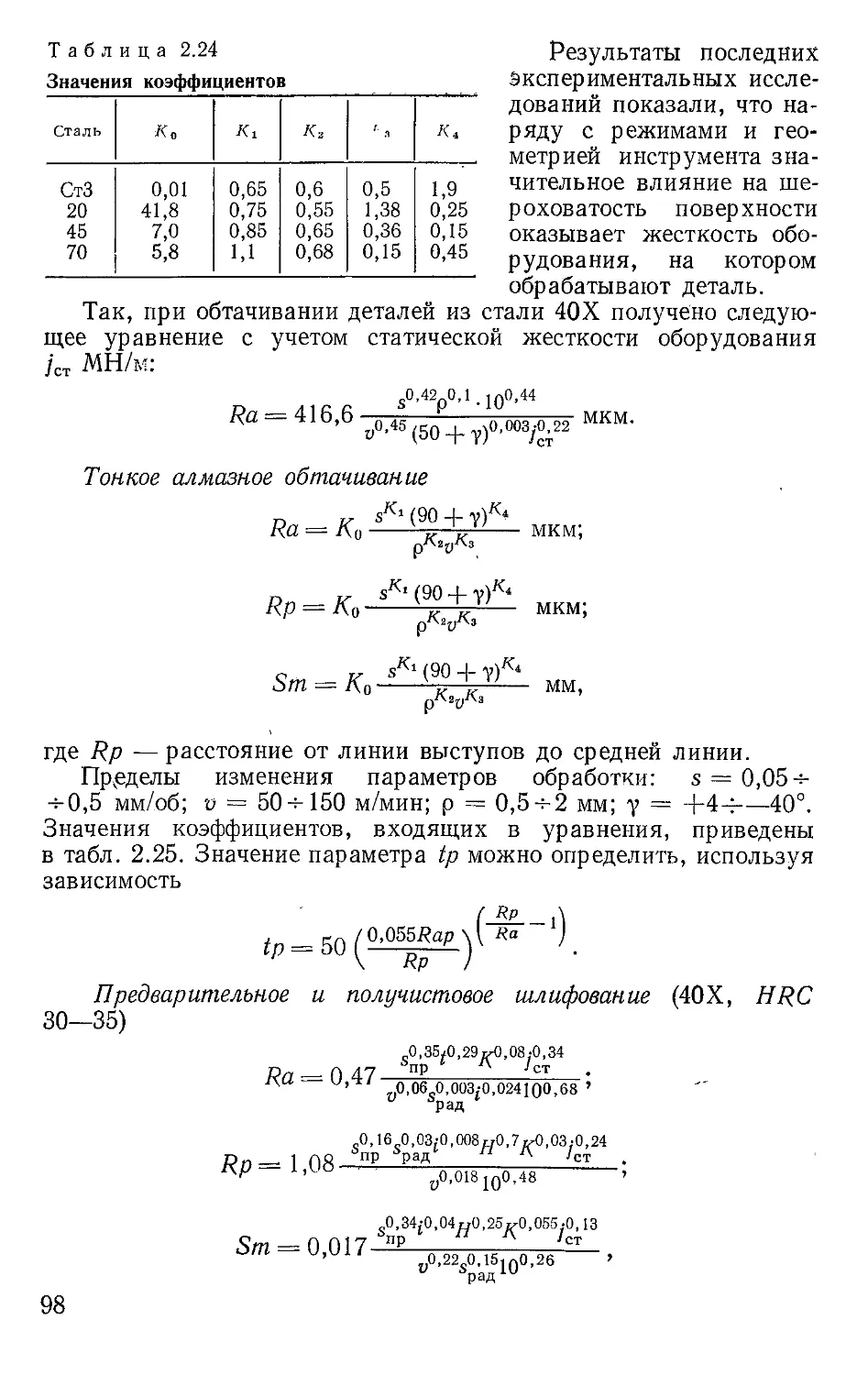

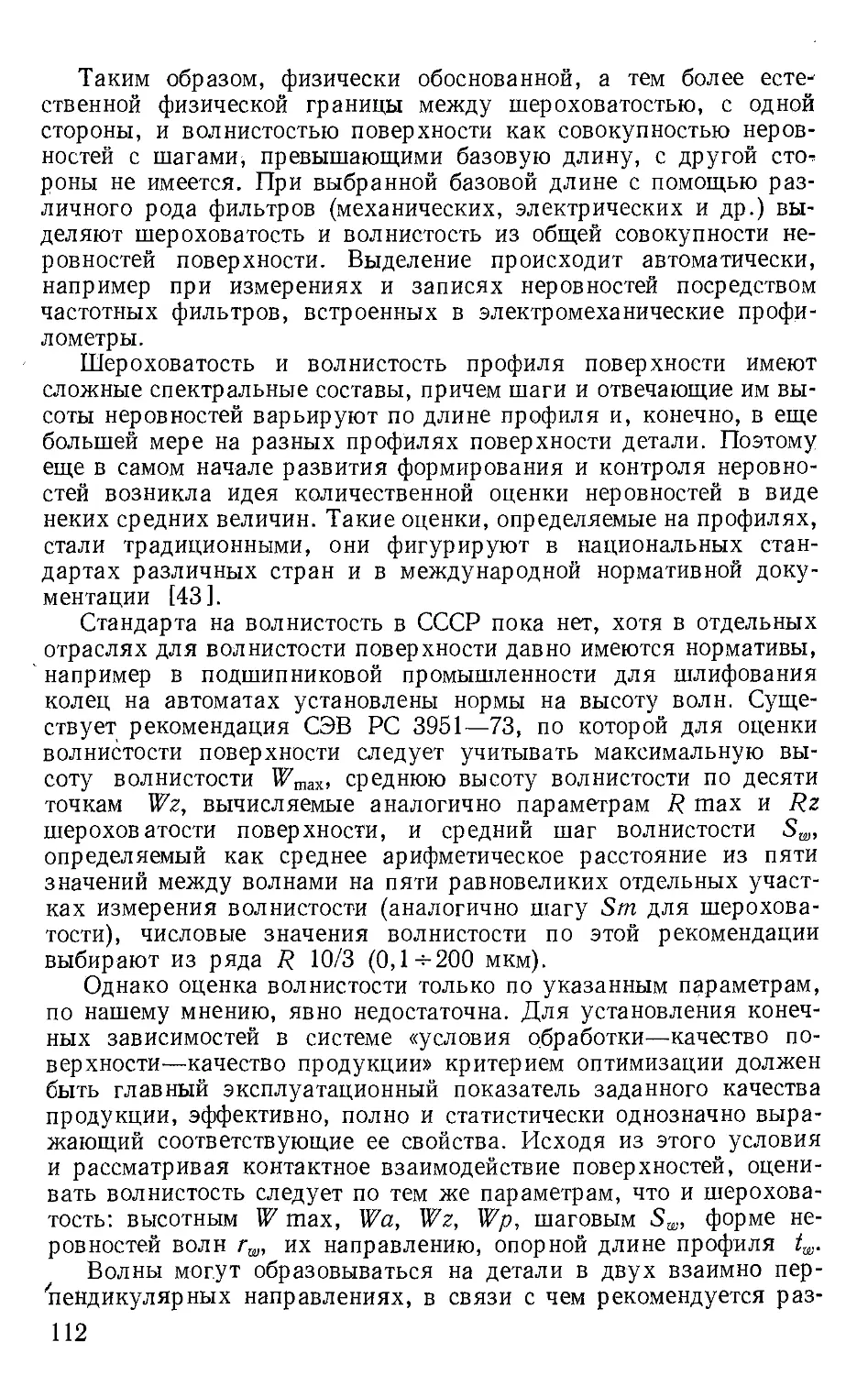

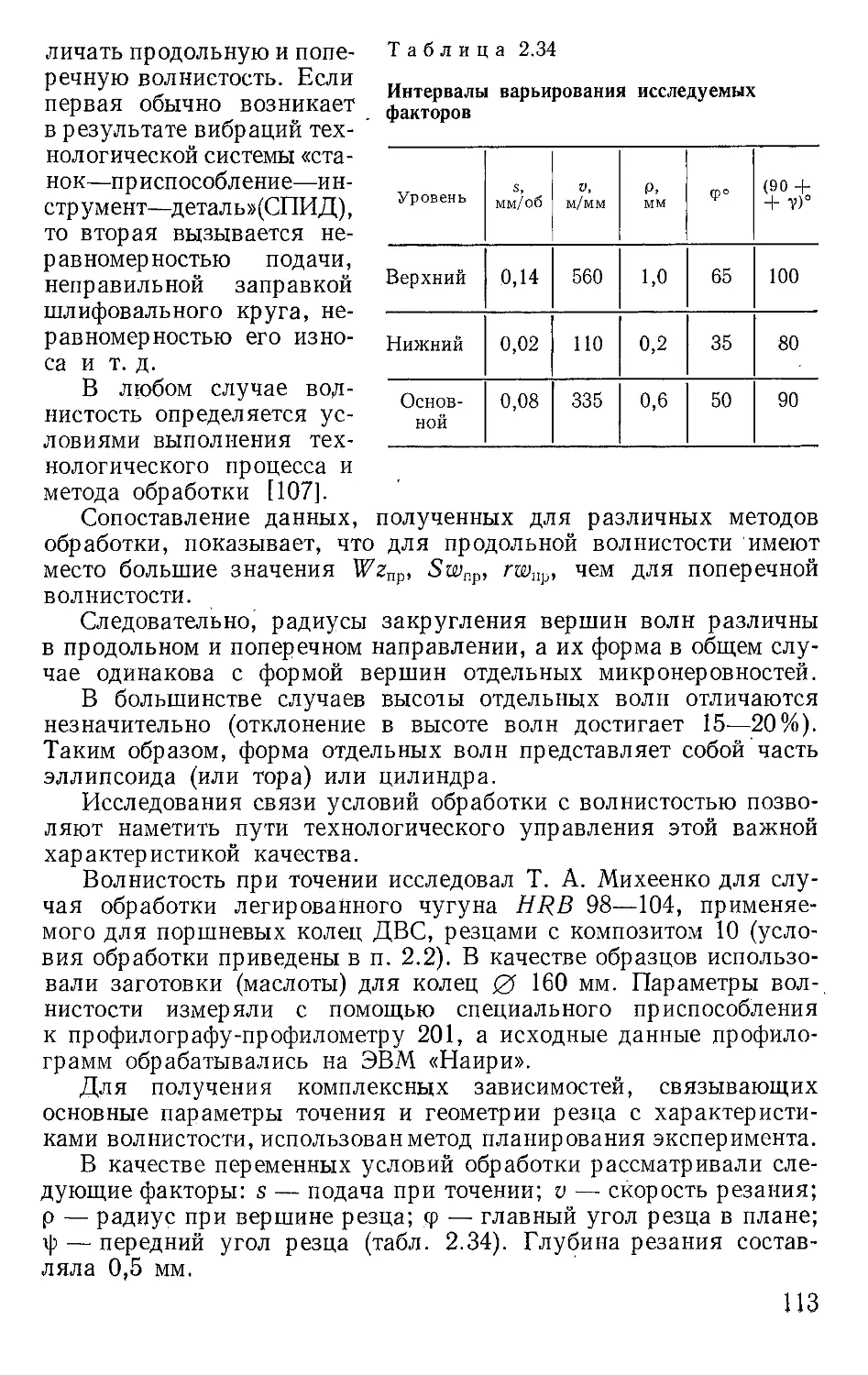

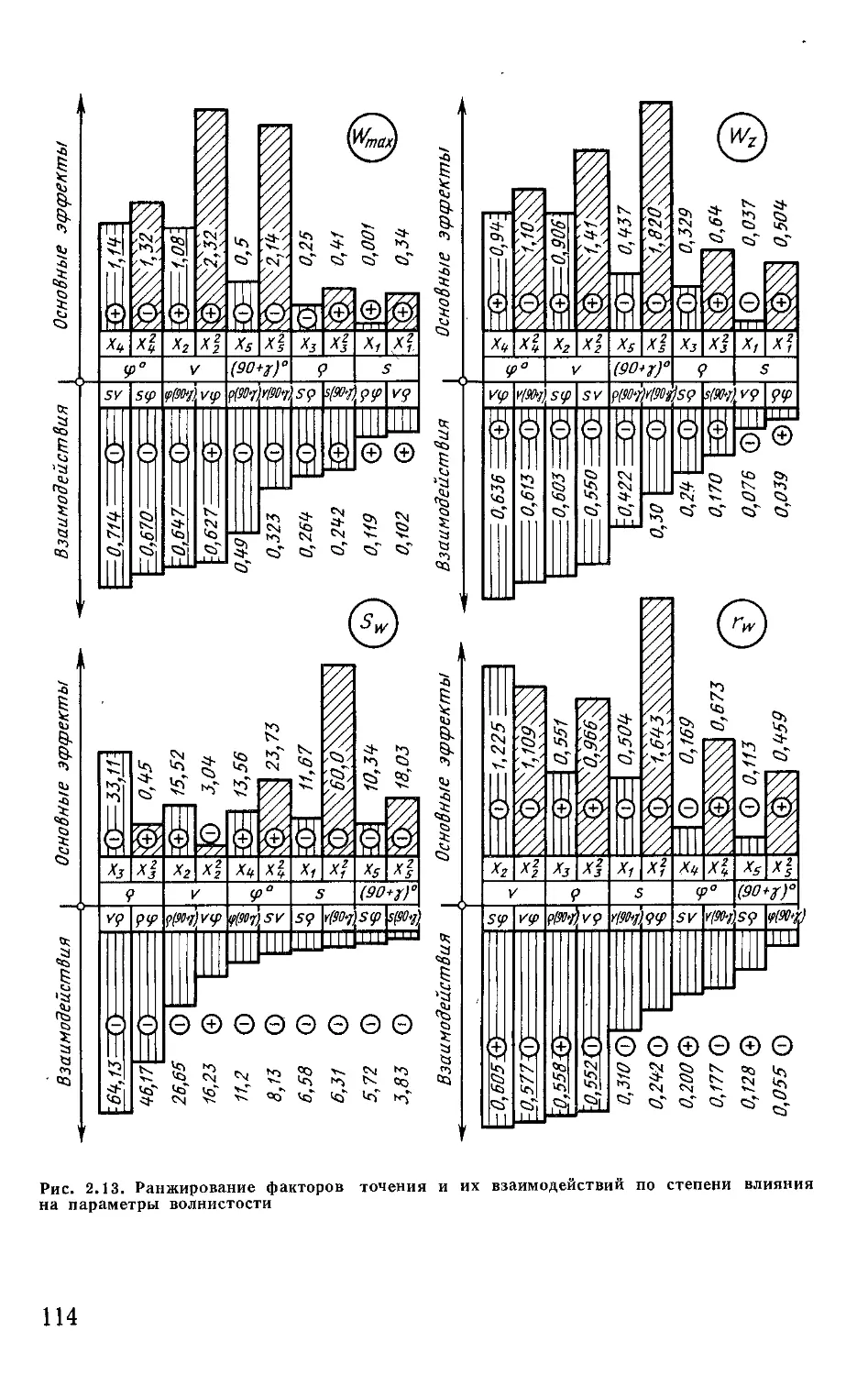

обр аботки I Rz, I I I t2Q1