Похожие

Текст

Прикладная

электрохимия

Прикладная

электрохимия

ИЗДАНИЕ ТРЕТЬЕ. ПЕРЕРАБОТАННОЕ

Под редакцией доктора

технических наук, проф. Томилова А. П.

Допущено Министерством высшего и

среднего специального образования СССР

в качестве учебника для студентов химико-

технологических специальностей вузов

Москва

«ХИМИЯ»

1984

6П7.1

П759

УДК 621.35(075)

Прикладная электрохимия. Учеб, для вузов./Под

ред. докт. техн, наук проф. А. П. Томилова. — 3-е изд.,

перераб. — М.: Химия, 1984. 520 с., ил.

Третье издание (2-е изд. вышло в 1975 г.) переработано с учетом со-

временного состояния электрохимической промышленности. Описаны перс-

пективные источники тока, мембранная технология и новые процессы син-

теза органических веществ и электролитического разложения воды. Учтены

достижения в технологии гальванотехники, гидрометаллургии, электролиза

расплавов и синтеза неорганических веществ.

Для студентов химико-технологических и металлургических вузов, спе-

циализирующихся в области прикладной электрохимии.

520 стр., 21 табл., 215 рис., список рекомендуемой литературы 65 биб-

лиографических ссылок.

Рецензенты:

1. Новочеркасский политехнический институт,

кафедра электрохимии, зав. кафедрой проф.

Кукоз Ф. И.

2. Проф. Распопин С. Л. (Уральский политех-

нический институт)

Авторы: Р. И. Агладзе, Т. А. Баграмян, Н. Т. Гофман,

К. Т. Кудрявцев, А. П. Томилов, К. М. Тютина, М. Я. Фиошин,

Ю. П. Хранилов.

„ 2802000000-071

П 050(01)-84 7,84

© Издательство «Химия», 1984 г.

СОДЕРЖАНИЕ

Предисловие ..................................................... 7

Введение ........................................................ °

В.1. Основные элементы электрохимической системы .... 10

Электроды............................................Ю

Диафрагмы ..........................................17

Электролиты.........................................22

Растворители........................................25

В.2. Баланс напряжения и расход электроэнергии .... 27

В.З. Пути снижения напряжения и расхода электроэнергии . . 29

В.4. Экономическая плотность тока............................34

В.5. Промышленный электролиз ................................35

Схемы включения электродов..........................35

Конструкции электролизеров..........................37

Общая компоновка зала электролиза...................38

Глава 1. Химические источники тока (ХИТ).............................40

1.1. Общие сведения ['!•—3]....................................40

Основные термины и определения.....................40

Электроды. Активные вещества. Активные массы . . 41

Электролиты........................................45

Сепараторы.........................................47

Характеристики ХИТ.................................48

Электрические характеристики аккумуляторов ... 53

Сравнительные характеристики ХИТ...................53

Некоторые особенности электродных процессов в ХИТ 54

Общие вопросы конструкции ХИТ......................57

•1.2. Первичные химические источники тока..................61

Марганцево-цинковые элементы и батареи .... 61

Воздушио-цинковые и марганцево-воздушно-цинковые

элементы и батареи [1, 4]............................72

Ртутно-цинковые элементы.............................75

Резервные ХИТ........................................76

Перв ичные ХИТ с неводными электролитами ... 82

1.3. Аккумуляторы..............................................85

Свинцовые (кислотные) аккумуляторы [1, 5, 6] . . 85

Никель-железные и никель-кадмиевые аккумуляторы . 99

Серебряно-цииковые аккумуляторы.....................111

Другие аккумуляторы с водными электролитами [1] . 114

Аккумуляторы с иеводиыми электролитами [1] . . 116

1.4. Топливные элементы [8, 9]................................118

1.5. Сравнение ХИТ различных систем...........................122

1.6. Техника безопасности и охрана природной среды .... 123

Литература.................................................125

Глава 2. Электрохимическое производство химических продуктов . . 125

2.1. Электролитическое разложение воды.........................125

Теоретические основы процесса электролиза воды . . 126

Электролиз воды под давлением........................128

3

Конструкции электролизеров ........................

Технологическая схема производства водорода

Электрохимический метод производства тяжелой воды

'Интенсификация электрохимических методов получения

водорода .......................................

2.2. Электрохимическое производство хлора, щелочи и водорода

Сырье.....................................................

Теоретические основы электролиза растворов хлоридов

Электролиз с твердым катодом н фильтрующей диаф

рагмой .........................................

Электролиз с ртутным катодом....................

Электролиз с ионообменной мембраной

Электрохимическая регенерация хлора из абгазиой со

ляной кислоты ..................................

Перспективы развития хлорной промышленности

2.3. Электрохимический синтез неорганических веществ

Электросинтез гипохлорита натрия .........................

Электросинтез хлоратов .........................

Электросинтез перхлоратов ......................

Электросинтез хлорной кислоты...................

Электросинтез пероксодвусерной кислоты и пероксид

водорода .......................................

Электросинтез пероксодисульфатов................

Электросинтез пероксобората натрия ....

Электролиз перманганата калия ..................

Электросинтез диоксида марганца.................

2.4. Электрохимический синтез органических веществ

Электросинтез адиподинитрила..............................

Электросинтез себациновой кислоты...............

Электросинтез тетраэтилсвинца ..................

Электросинтез гидрохинона.......................

Электрохимическое фторирование..................

Пути интенсификации электрохимического синтеза ор

ганическнх веществ..............................

2.5. Техника безопасности и охрана природной среды

Литература................................................

129

135

135

140

142

148

161

171

177

178

178

178

180

186

190

191

193

197

198

204

208

209

217

221

224

226

228

230

233

Глава 3. Гальванотехника .........................................233

3.1. Общие сведения.............................................233

Электродные процессы.................................235

Механизм электрокристаллнзации металлов . . . 237

Влияние состава электролита иа структуру и свойства

металлических покрытий................................242

Влияние условий электролиза на структуру и свойства

покрытий..............................................251

Основные закономерности совместного разряда иоиов

металлов..............................................254

Распределение металла на поверхности катода . . 259

Факторы, влияющие на получение блестящих гальва-

нических покрытий.....................................270

Композиционные и многослойные покрытия .... 271

3.2. Электролитические покрытия металлами и сплавами . . 273

Подготовка поверхности металлических изделий перед

нанесением гальванических покрытий....................273

Электролитическое цинкование и кадмирование . . 280

4

Электролитическое оловяиироваиие..............290

Электролитическое свинцевание.................296

Электролитическое меднение....................298

Электролитическое покрытие металлами группы железа 306

Электролитическое хромирование................312

Электролитическое покрытие благородными металлами. 320

Электролитические покрытия сплавами...........326

Нанесение гальванических покрытий иа алюминиевые и

цинковые сплавы и неметаллы...........................332

Химическая металлизация без наложения электрическо-

го тока ..............................................334

Методы контроля качества покрытий.....................337

3.3. Электролитическое получение металлических копий (гальвано-

пластика) .....................................................339

3.4. Анодная и химическая обработка металлов................341

Оксидирование ........................................341

Электрохимическое и химическое полирование . . 344

Электрохимическая размерная обработка .... 345

3.5. Оборудование гальванических цехов......................347

3.6. Техника безопасности и защита природной среды . . . 349

Литература..............................................351

Глава 4. Гидроэлектрометаллургия......................................351

4.1. Общие сведения................................................351

Подготовка электролита ............................ 353

4.2. Электрохимические способы извлечения металлов из раство-

ров ...........................................................364

Электролиз с твердыми электродами........................371

Электролиз с жидкими электродами (амальгамная ме-

таллургия) ..........379

4.3. Электрохимические процессы в гндроэлектрометаллургни . 379

Электролиз в металлургии цинка и кадмия . . . 379

Электролиз в металлургии марганца.394

Электролиз в металлургии хрома....400

Электролиз в металлургии металлов группы железа . 402

Электролиз -в производстве свинца и олова . . . 415

Электролиз в металлургии меди.....418

Электролиз в металлургии благородных металлов . 431

4.4. Охрана труда и природной среды при гидроэлекгрометаллур-

гических процессах ........................................... 434

4.5. Перспективы развития гидроэлектрометаллургнческих процес-

сов ...........................................................436

Литература.....................................................439

Глава 5. Электролиз расплавов.....................................440

5.1. Общие сведения............................................440

Строение расплавленных солей ....................... 442

Электропроводимость расплавленных солей .... 443

Электродное равновесие в расплавах ................. 445

5

Выход по току и удельный расход энергии при элект-

ролизе расплавов......................................446

Влияние физико-химических свойств электролита иа

процесс электролиза ................................. 447

Некоторые специфические явления при электролизе

расплавов.............................................450

5.2. Производство алюминия

Получение чистых исходных материалов

Электролиз криолнт-глнноземного расплава

Конструкция и эксплуатация электролизеров

Рафинирование алюминия...................

Электролиз хлорида алюминия..............

5.3. Производство магния...........................

Получение исходных материалов

Свойства электролитов ...................

Электролиз и конструкции ванн . . . .

Рафинирование первичного магния

5.4. Производство некоторых металлов и фтора

Производство натрия......................

Получение других металлов................

Производство бора .......

Производство фтора.......................

451

453

464

471

475

479

480

481

486

489

492

493

493

497

511

512

5.5. Техника безопасности и охрана природной среды . . . . 515

Литература................................................516

Общаи рекомендуемая литература............................517

Предметный указатель....................................

ПРЕДИСЛОВИЕ

Курс «Технология электрохимических производств», читаемый

на соответствующих кафедрах технологических, химико-техно-

логических и политехнических вузов, включает ряд разделов, в

которых рассматриваются процессы электролиза водных и не-

водных растворов и расплавов, осуществляемых для выделения

металлов, получения отдельных химических продуктов (хлора,

водорода), электрохимического синтеза органических и неорга-

нических веществ, а также основы производств источников элек-

трической энергии. Задачей курса является ознакомление сту-

дентов с процессами превращения химической энергии в элект-

рическую и возможными путями использования электролиза для

получения металлов, гальванических покрытий и различных хи-

мических продуктов.

В данном учебнике рассматриваются теоретические основы

этих процессов, механизм протекающих на электродах реакций,

технологические схемы описываемых производств (включая ста-

дии выделения получаемых продуктов), необходимое оборудо-

вание. При изложении материала авторы учитывали, что общие

теоретические вопросы электрохимии студенты изучают в пред-

шествующем курсе «Теоретическая электрохимия».

Первое издание учебника по прикладной электрохимии выш-

ло в свет в 1949 г. Книга была написана В. Г. Хомяковым,

В. П. Машовцем и Л. Л. Кузьминым. Второе издание, сущест-

венно переработанное и отражающее новые достижения в об-

ласти прикладной электрохимии, было выпущено в 1975 г. под

редакцией проф. Кудрявцева Н. Т. В 1980 г. Н. Т. Кудрявцев с

соавторами приступил к работе над третьим изданием, но тра-

гическая смерть его прервала эту работу.

Приступая к подготовке третьего издания, авторы нашли,

что некоторые разделы, написанные Н. Т. Кудрявцевым, к на-

стоящему времени не устарели, поэтому они оставлены в учеб-

нике без существенной переработки.

За время, прошедшее после второго издания, в ряде направ-

лений практического использования электрохимии наметились

существенные изменения, поэтому главы 1 и 2 написаны практи-

чески заново. Существенной переработке подверглись и осталь-

ные главы. Каждая глава дополнена разделами, в которых об-

суждаются перспективы дальнейшего развития отдельных элек-

трохимических производств, а также рассматриваются основы

техники безопасности и охраны природной среды.

В настоящем учебнике глава 1 написана Храниловым Ю. П.,

предисловие, введение и глава 2— Фиошиным М. Я. и Томило-

вым А. П., глава 3 написана Кудрявцевым Н. Т., Тютиной К. М.

и Баграмяном Т. А., глава 4 написана Гофман Н. Т., глава 5 —

Агладзе Р. И.

7

ВВЕДЕНИЕ

Возможность взаимного превращения химической и электриче-

ской энергий, была открыта в начале XIX в. Первым известным

химическим источником электроэнергии явился так называемый

«вольтов столб», описанный итальянским физиком Вольта в

1800 г. В 1802 г. русский академик В. В. Петров с помощью соз-

данной им мощной гальванической батареи выполнил ряд важ-

ных исследований по электролизу оксидов ртути, свинца и оло-

ва, воды и органических соединений. В 1837 г. член Российской

академии наук академик Б. С. Якоби опубликовал сообщение

о разработанном им методе гальванопластики — получении ме-

таллических копий с рельефных изделий методом электролиза.

Открытие Б. С. Якоби в 1847 г. получило практическое приме-

нение при рафинировании меди. В 1807—1808 г.г. английским

исследователем Г. Дэви с помощью электролиза были получены

неизвестные ранее металлы натрий и калий, а позднее электро-

лиз был использован для получения магния н алюминия.

Уже в результате первых исследований стало ясно, что пу-

тем электролиза можно получать вещества, которые в некото-

рых случаях с трудом производятся обычными химическими

методами. Однако практическое применение электролиз нашел

лишь после изобретения в 1870 г. динамомашины.

Первые электрохимические заводы для рафинирования меди

были построены в 70-х годах прошлого столетия. В 1886—

1888 г.г. возникли заводы для электролитического получения

алюминия и хлорноватокислых солей. В 1890 г. введены в экс-

плуатацию заводы для электролитического получения хлора и

щелочи, а также металлического натрия, а затем для электро-

лиза воды, электролитического рафинирования никеля и т. д.

В настоящее время электролиз водных растворов солей,

электролиз расплавов, производство аккумуляторов и гальвани-

ческих батарей представляют одну из крупнейших отраслей

промышленности — электрохимическую промышленность. Зада-

чи электрохимической промышленности разнообразны. Наибо-

лее важными из них являются:

рафинирование цветных и благородных металлов

получение цветных металлов из руд

получение щелочных, щелочноземельных и других легких

металлов

получение хлора и щелочей

электролитическое разложение воды

электролитический синтез неорганических и органических

веществ

декоративные и антикоррозионные покрытия металлов

изготовление электрических аккумуляторов, гальванических

элементов и других химических источников электроэнергии.

За короткий промежуток времени многие химические мето-

ды были вытеснены электрохимическими, которые стали единст-

8

венными методами получения хлора, некоторых пероксидных со-

единений, окислителей, алюминия, магния, натрия и др. В на-

стоящее время практически весь хлор, подавляющее количество

едкого натра, такие металлы, как магний и алюминий, без ко-

торых немыслимо развитие современной авиации, производятся

только электрохимическим путем. Электрохимические процессы

играют важную роль в металлургии меди, цинка, кадмия, ни-

келя, олова, натрия, бериллия, циркония, индия и в получении

ряда благородных металлов (особенно золота).

Велико значение химических источников тока. Достаточно

отметить, что весь автомобильный парк, насчитывающий более

300 млн. автомобилей, оснащен электрическими аккумулятора-

ми, позволяющими осуществлять запуск двигателей внутреннего

сгорания без затраты физических усилий водителя. Миниатюр-

ные батареи обеспечивают питание электронных часов, транзи-

сторных приемников и другого электронного оборудования.

Общий выпуск первичных химических источников тока со-

ставляет 10 млрд, шт/год (из них 90% составляют элементы и

батареи марганцево-цинковой системы).

По современным прогнозам электрохимия должна играть

важную роль в энергетике будущего. После овладения управля-

емой термоядерной реакцией возникнет проблема разумного ис-

пользования получаемой энергии. В связи с этим большое зна-

чение отводится водородной энергетике. Энергия термоядерных

электростанций будет в основном расходоваться на разложение

воды. Получаемый таким путем водород может быть использо-

ван как экологически чистый теплоноситель для отопления горо-

дов, для приведения в движение электромобилей, оборудован-

ных надежными в работе водород-кислородными топливными

элементами.

Большое будущее принадлежит, например, электрохимиче-

ской промышленности при решении проблемы комплексного ис-

пользования руд. Вследствие постепенного истощения залежей

концентрированных руд в настоящее время начинают разраба-

тываться более бедные месторождения, которые в соизмеримых

количествах содержат несколько ценных металлов. Современные

достижения в области гидрометаллургии свидетельствуют о том,

что в ближайшие годы следует ожидать внедрения технологиче-

ских линий, позволяющих извлекать несколько металлов из од-

ного и того же рудного сырья.

Уже сейчас электрохимические методы начинают успешно

использовать для очистки сточных вод, причем в процессе элек-

трохимической очистки не только разрушаются вредные орга-

нические примеси, но одновременно может быть осуществлено

выделение редких или дефицитных металлов таких, как сереб-

ро, золото, медь, цинк и др.

Электрохимия сейчас находит новые области применения.

Так, в практику металлообрабатывающих заводов внедрены

станки по размерной обработке твердых сплавов, изготовлению

9

изделий сложной конфигурации, которые иногда невозможно

обрабатывать режущим инструментом.

Для опреснения засоленных вод и морской воды, для разде-

ления солей на свободные кислоты и основания, довольно широ-

кое применение получил процесс электродиализа.

К сожалению, из-за ограниченного объема курса «Приклад-

ная электрохимия» эти и многие другие новые применения

электролиза для нужд народного хозяйства не смогли найти

должного освещения в учебнике, поэтому студентов, интересую-

щихся этими вопросами, можно отослать лишь к специальной

литературе.

В.1. ОСНОВНЫЕ ЭЛЕМЕНТЫ ЭЛЕКТРОХИМИЧЕСКОЙ

СИСТЕМЫ

Всякое электрохимическое устройство представляет собой как

минимум два электрода, погруженные в раствор электролита.

В большинстве случаев возникает необходимость отделения ка-

тодного пространства от анодного полупроницаемой перегород-

кой — диафрагмой.

Электроды

Электроды — проводники, обладающие электронной проводимо-

стью и контактирующие с раствором электролита. С помощью

электродов осуществляют подвод (или отвод) электроэнергии от

электрохимического устройства. В зависимости от проводимого

процесса электроды имеют различное назначение. В химических

источниках тока материал электрода, как правило, принимает

участие в токообразующей реакции, растворяясь или изменяя

свой химический состав. При получении химических продуктов

в большинстве случаев электроды в реакции не участвуют, а

служат только для подведения электричества к границе элект-

род— раствор, где протекает электрохимическая реакция.

В гальванотехнике и гидроэлектрометаллургии на отрицательно

заряженном электроде — катоде происходит выделение металла.

В этих процессах, как правило, используются растворимые ано-

ды, материал которых обогащает раствор ионами того металла,

который выделяется на катоде. В том случае, когда необходимы

нерастворимые электроды, кроме химической устойчивости в

данной среде они должны обладать и другими свойствами, на-

пример, каталитической активностью, которая позволяет с вы-

сокой селективностью проводить основную электрохимическую

реакцию; достаточной механической прочностью. Материал, из

которого изготовляется электрод, должен быть дешев и досту-

пен. Немаловажное значение имеет стабильность состояния по-

верхности электрода во времени.

Определенные требования предъявляют к конструкциям

электродов: они должны обеспечивать надежный токоподвод и

Ю

равномерность распределения тока по всей поверхности элект-

рода, а также свободный подвод исходных веществ и удаление

продуктов электролиза.

В настоящее время наиболее сложной проблемой в электро-

химии является создание нерастворимых анодов, сохраняющих

свои свойства в течение длительного времени.

Нерастворимые аноды. Самыми широко применяемыми до

последнего времени нерастворимыми анодами в электрохимиче-

ской промышленности были углеродсодержащие материалы —

искусственный графит. Он заменил угольные аноды, которые

использовались в ряде процессов на первом этапе развития элек-

трохимических производств.

Угольные аноды не обладали достаточными химическими и

механическими свойствами, обеспечивающими их длительную и

надежную эксплуатацию в промышленных электрохимических

процессах, в первую очередь в производстве хлора, и были до-

статочно быстро вытеснены анодами из искусственного графита.

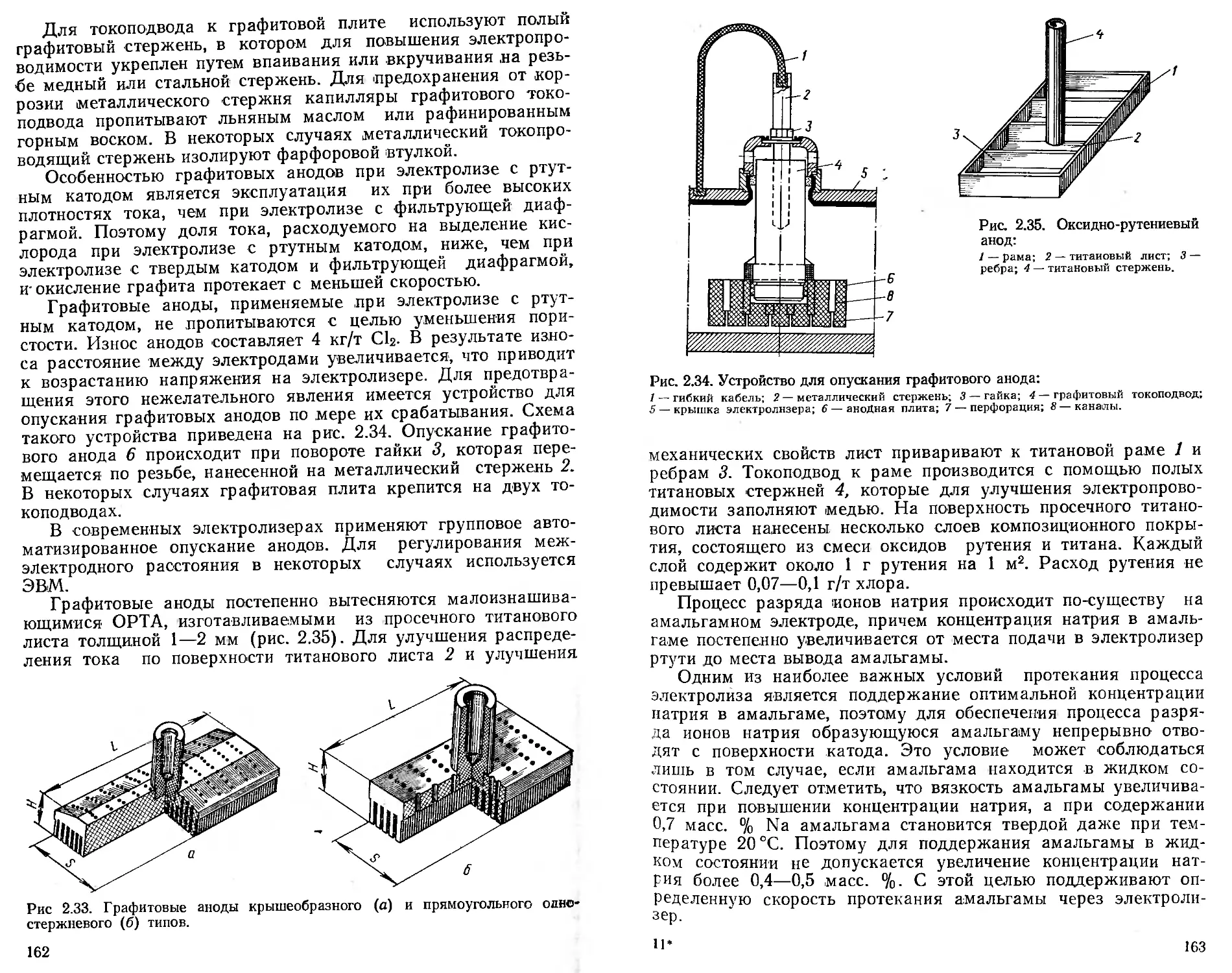

Технология изготовления графитовых анодов позволяет по-

лучать материал крупнокристаллической структуры. Графито-

вые аноды хорошо поддаются механической обработке.

В процессе эксплуатации графитовые аноды подвергаются

износу. Существуют химический и механический износ. Химиче-

ский износ может быть вызван взаимодействием углерода с вы-

деляющимся при электролизе кислородом:

2Н.О ---► 2ОВДС + 4Н+ + 4е

2С -J- 2ОадС ► 2С[О]адС

2С[О|адс -> с+со2

С[О1адс + НаО -> СОа + 2Н+ 4- 2е

Химический износ может происходить также в результате

взаимодействия углерода с окислителями, присутствующими в

растворе, например, с гипохлоритом, хлоратом, бихроматом

с + 2осг —> со2 + га-

зе + 2сю3- ---> ЗСОа + 2С1-

+I6H1-

ЗС + 2СгаО7«---»- ЗСОа + 4СгЗ+ + 8Н2О

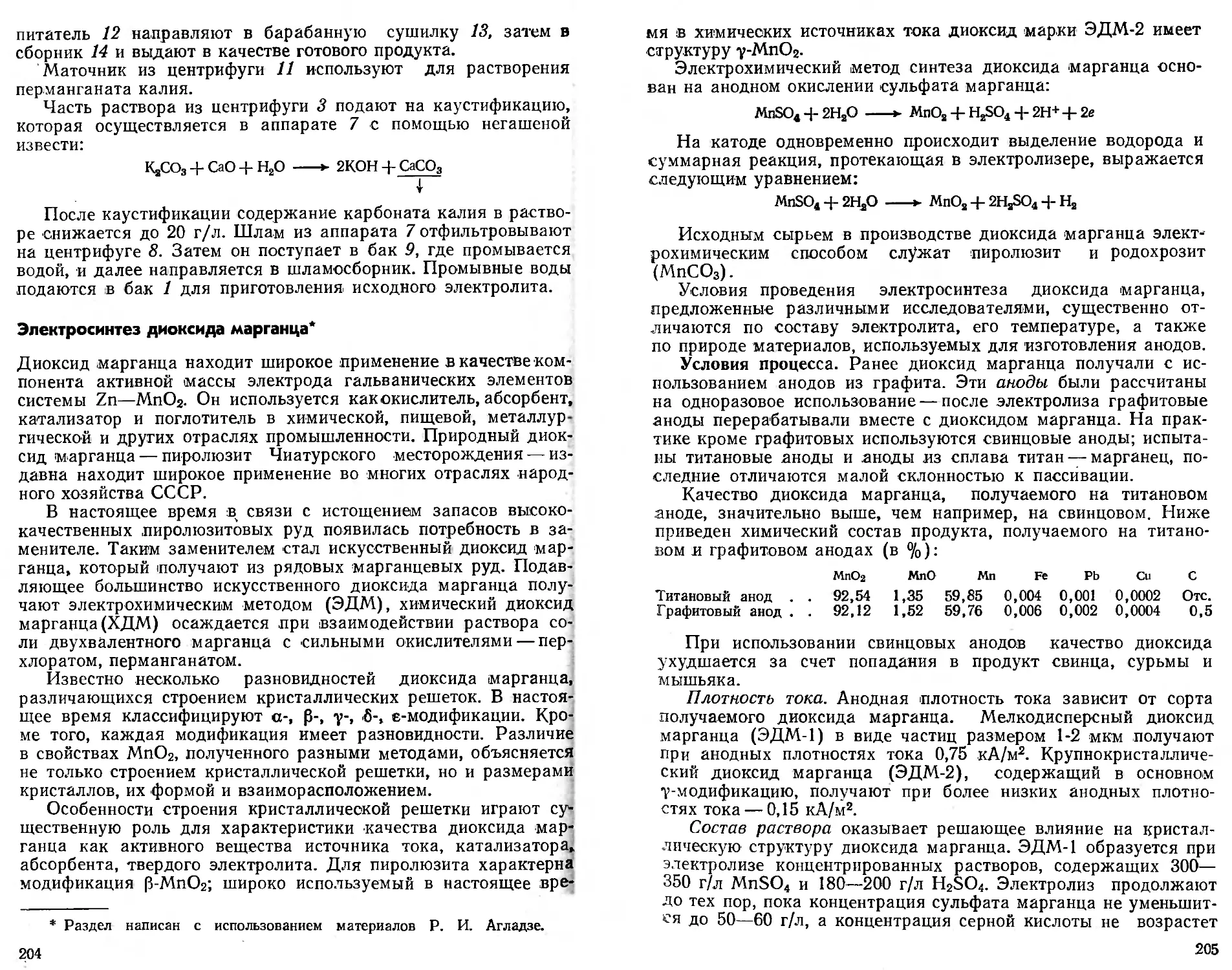

Механический износ обусловлен протеканием процессов окис-

ления углерода в порах анода, которые интенсифицируются за

счет увеличения доли тока на выделение кислорода. Последняя

возрастает вследствие замедления диффузии из объема раство-

ра, восполняющей убыль исходного вещества в порах анода, и

снижения анодной плотности тока. Из рис. 1 видно, что при низ-

ких анодных плотностях тока в растворах хлорида натрия на

расположенных в порах участках анода, потенциал которых

близок к равновесному потенциалу выделения кислорода, может

происходить преимущественное образование этого продукта.

Об отличии габаритных илотностей тока (рассчитанных на

геометрическую поверхность электрода) от действительных, ха-

Ц

рактеризуемых силой тока на единицу истинной поверхности

анода можно судить по данным, приведенным ниже:

Плотность тока, кА/м2

габаритная 0,3 1,0 3,0 10,0

действительная . 0,009 0,09 0,7 3,0

Увеличение доли тока, расходуемого на выделение кислоро-

да в порах графитового анода, способствует окислению углеро-

да в порах, нарушению связи между отдельными зернами гра-

фита и механическому осыпанию электрода с образованием

шлама.

Для уменьшения пористости и снижения главным образом

механического износа, графитовый анод пропитывают раствора-

ми льняного масла или талловой олифой в тетрахлориде угле-

рода. За счет частичного перекрытия узких каналов и пор объ-

емная пористость графитового анода уменьшается более, чем

на 30%.

При использовании пропитанных графитовых анодов, напри-

мер в производстве хлора, скорость химического износа умень-

шается в 1,2—1,4 раза по сравнению с применением непропи-

танных анодов, а скорость механического износа — в 1,8—2,4

раза. Соответственно отношение химического износа к механи-

ческому возрастает с 1,2 до 1,8—2,0.

В ряде процессов электрохимического окисления применяют

пористые графитовые аноды (объемная пористость 40—60%), а

также аноды из стеклоуглерода, пористость которых близка к

нулю.

В некоторых процессах электролиза используют нерас-

творимые аноды на основе никеля и его оксидов. При анодной

поляризации в щелочной среде никель покрывается оксидной

пленкой, при этом потенциал растворения металла сдвигается в

область более положительных значений, чем потенциалы, при

которых на данном электроде происходит реакция окисления.

Образование поверхностных оксидов на никеле обусловлено адсорбцией

кислорода, растворенного в электролите, и ионов ОН- при потенциале 0,1 В.

Прн потенциале 0,2 В поверхность никеля покрывается фазовыми слоями

Ni(OH)2, накопление которых продолжается до достижения потенциала 0,9 В.

Поляризация анода до более положительного по-

тенциала приводит к появлению на поверхности

анода соединения NiOOH, образующегося вслед-

ствие протекания реакции:

Ni(OH)24-OH- ----* NiOOH-|-Н2О-р е

Отрыв протона от гидроксида никеля не свя-

зан с изменением параметров кристаллической ре-

шетки, поэтому переход от Ni(OH)2 к NiOOH

происходит непрерывно. По мере обогащения по-

верхностного слоя NiOOH происходит образова-

Рис I. Вольтамперные кривые выделения хлора

(/) и кислорода (2) на графитовом аноде.

12

ние твердого раствора диоксида никеля:

NiOOH + ОН ---► NiOj+HjO + e

Диоксид никеля неустойчив и разлагается при прекращении поляризации

с выделением кислорода:

2NiOa + НаО --► 2NiOOH ф- VsOa

Используются специальные методы изготовления оксиднони-

келевых электродов с применением технологии, разработанной

для производства положительных пластин безламельных акку-

муляторов.

Диоксид свинца принадлежит к классу полупроводников, об-

ладающих проводимостью, близкой к проводимости металлов.

Аноды из диоксида свинца обладают высокой стойкостью и мо-

гут быть использованы для проведения реакций электрохимиче-

ского окисления при высоких положительных потенциалах. По-

лучают такие аноды электроосаждеиием при электролизе кис-

лых или щелочных растворов солей свинца. В результате анод-

ного окисления двухвалентного свинца, являющегося катионом

при электролизе кислых растворов или входящего в состав

анионов при электролизе щелочных растворов, образуется РЬО2.

В качестве основы, на которую производится электроосаждение

диоксида свинца, с наибольшим успехом используется титан,

поверхность которого обрабатывают механически (например,

фрезерованием) для улучшения сцепления покрытия путем на-

несения сетки канавок или выступов.

Для того, чтобы предотвратить возрастание переходного со-

противления на границе титан — диоксид свинца «вследствие уве-

личения толщины оксидной пленки на поверхности титановой

основы в процессе эксплуатации анода, рекомендуют наносить

на титан перед электроосаждением диоксида тонкий слой бла-

городных металлов или их оксидов, графита, карбида либо бо-

ридов титана, смеси оксидов олова или сурьмы. При подборе

соответствующих условий удается получить гладкие блестящие

осадки диоксида свинца толщиной в несколько миллиметров.

Аноды из оксидов железа. Наибольшее распространение из

анодов этой группы получили магнетитовые аноды. Магнетит

Fe3O4 представляет собой смешанный оксид железа со структу-

рой обратной шпинели Fe3+ (Fe2+Fe3+) О4. Магнетит принадлежит

к классу полупроводников, обладающих электронной проводи-

мостью. Электропроводимость магнетита низка и сильно зави-

сит от соотношения Fe3+: Fe2+. Наибольшей электропроводимо-

стью обладают оксидные фазы, по составу близкие к Fe3O4 и

при соотношении Fe3+ : Fe2+=2.

Существуют различные методы получения магнетитовых ано-

дов. Наиболее старый из них основан на расплавлении пирито-

вых огарков в электрической печи при температуре 1600 °C. При

добавлении в тигли соответствующего оксида железа можно

получить расплав состава Fe3O4.

13

Для повышения электропроводимости и улучшения распре-

деления тока по поверхности магнетитового анода его делают

полым, покрывая внутреннюю поверхность полости медью, слой

которой наносят электрохимическим способом. Можно изготав-

ливать аноды, у которых расплавленный слой магнетита нано-

сят на поверхность титановой основы, либо на титановую основу

наносят слой железа и его окисляют в атмосфере водяного па-

ра или диоксида углерода при температуре 800—900 °C.

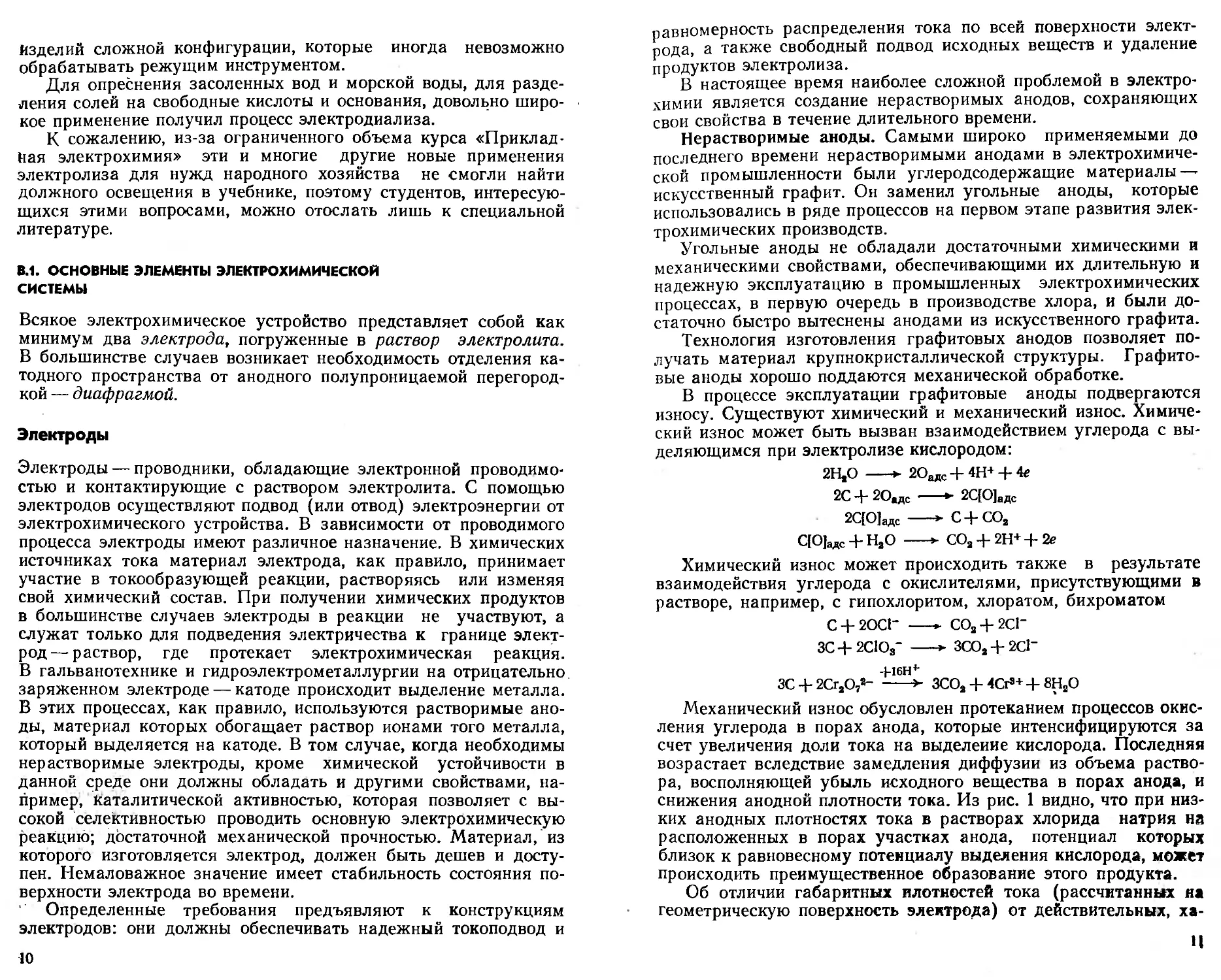

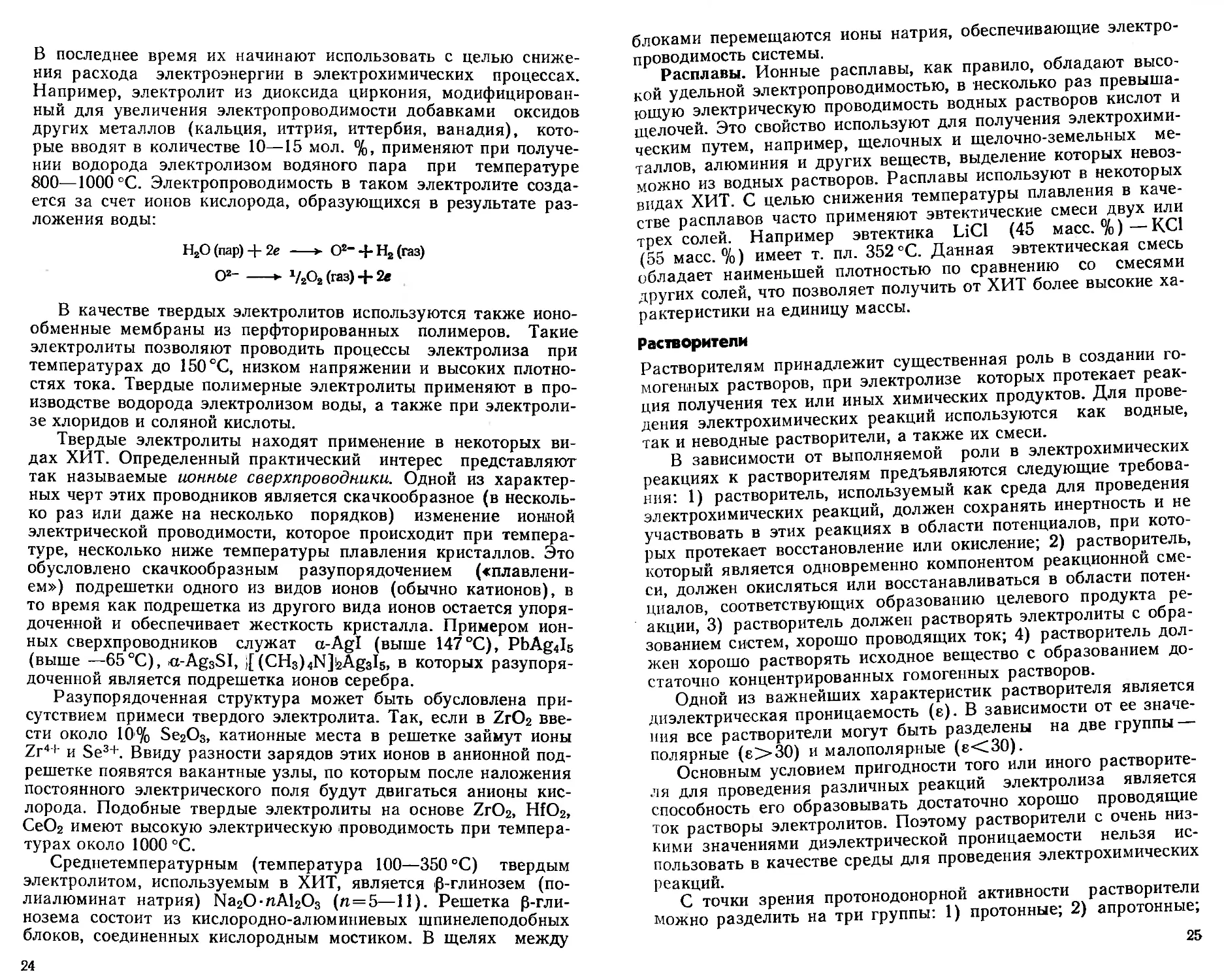

Оксидно-рутениевые аноды получили наиболее широкое рас-

пространение в производстве хлора. Эти аноды представляют

собой композицию из оксидов титана и рутения, нанесенных на

титановую основу. Они получили товарный знак ОРТА (оксид-

но-рутениевые титановые аноды).

Оксид титана, входящий в состав композиции, обладает ме-

таллической проводимостью и достаточно высокой электрохими-

ческой активностью. ОРТА обладают высокой коррозионной

стойкостью в хлоридных растворах. Оптимальным с точки зре-

ния электрохимических и электрофизических свойств признано

соотношение RuO2:TiO2 = 30:70 (в мол. %). ОРТА получают

путем термической обработки смеси нитратов рутения и титана,

нанесенной на титановую основу. Операцию повторяют много-

кратно до получения покрытия необходимой толщины.

Критический потенциал ОРТА для электролиза водных рас-

творов хлорида равен 1,45—1,50 В, выше его происходит окис-

ление RuO2 до RuO4, сопровождающееся разрушением компози-

ционной пленки. Толщина композиционного слоя на поверхности

титановой основы, равная нескольким микрометрам, обеспечи-

вает эксплуатацию ОРТА при электролизе растворов хлоридов

в течение 4—6 лет. Титановая основа может быть повторно ис-

пользована для нанесения композиции из RuO2 h TiO2.

Аноды на основе платины и ее сплавов. Платина принадле-

жит к числу металлов, наиболее стойких при анодной поляри-

зации до высоких положительных потенциалов. Устойчивость

платины обусловлена свойствами оксидов, образующихся на ее

поверхности.

При потенциалах 0,7—0,9 В (отн. н. в. э.) на поверхности платинового элект-

рода происходит хемосорбция кислорода в виде кислородсодержащих частиц

(ОН-, ОН, НЮ), которая сопровождается образованием оксидов по схеме:

Pt + 2Н2О --> PtOH + Н+ + е

РЮН ----► РЮ + Н+4-е

Формирование монослоя хемосорбированного кислорода, соответствующе-

го низшему оксиду РЮ, заканчивается прн потенциале 1,4—1,5 В. При бо-

лее положительных потенциалах образуется высший оксид платины, содер-

жащий лабильный кислород:

РЮ + НаО ---► РЮ(О)аде + 2Н++ 2е

При потенциале 2,0—2,1 В толщина кислородного покрытия составляет

2—3 монослоя. Поляризация платинового аиода до потенциалов 2,7—2,8 В

сопровождается образованием оксидов платины формулы PtOi.

И

Коррозионная стойкость платинового анода может быть су-

щественно повышена путем введения в состав платины некото-

рых легирующих добавок, например, иридия.

Платиновые аноды нашли особенно широкое применение в

процессах электрохимического окисления, протекающих при по-

тенциалах положительнее, чем 2,0 В. Благодаря высокому пе-

ренапряжению кислорода платиновый анод может быть поля-

ризован до значительных положительных потенциалов и сохра-

нять при этом пассивное состояние, что позволяет проводить

электрохимическое окисление с высокой селективностью.

Недостатком платиновых анодов является их высокая стои-

мость. С целью экономии драгоценного металла были предло-

жены составные аноды, в которых платина нанесена тонким сло-

ем на основу, сохраняющую пассивное состояние за счет суще-

ствования на ее поверхности плотных оксидных пленок. В каче-

стве такой основы наиболее широко применяется титан.

Существуют различные методы нанесения платины на по-

верхность титана, из них практическое значение имеют методы

гальванического осаждения и наваривания платиновой фольги.

Первый метод дает возможность получать покрытия платиной

толщиной 5—7 мкм, хорошо сцепленные с основой. По второму

методу на титановую основу наваривают платину как в виде

фольги толщиной 30—50 мкм, так и в виде отдельных плоских

кусков.

Износ платинового электрода существенно зависит от вели-

чины потенциала: с ростом анодного потенциала износ резко

возрастает. С увеличением толщины покрытия его износ возра-

стает, однако увеличивается и время службы анода.

Растворимые аноды. Растворимые аноды широко использу-

ются в гальванотехнике и гидрометаллургии, а также в процес-

сах, протекающих с образованием продуктов, в состав которых

входит материал анода. Электролиз с растворимыми анодами

позволяет получать некоторые неорганические окислители и ме-

таллоорганические соединения. Если к нерастворимым анодам

предъявляется требование сохранять пассивные свойства в об-

ластях потенциалов, при которых протекает процесс электрохи-

мического окисления, то растворимые аноды, наоборот, не долж-

ны пассивироваться и выбор условий электролиза производят с

учетом поддержания анода в активном состоянии.

Устранение пассивации анода зависит как от примесей, при-

сутствующих в нем, так и от состава подвергаемого электролизу

раствора, анодного потенциала и температуры.

Для электросинтеза неорганических соединений марганца и

хрома используют аноды из сплавов марганца с железом (фер-

ромарганец) и сплавов хрома с железом (феррохром). Промыш-

ленное применение в электросинтезе тетраалкильных соедине-

ний свинца получили растворимые свинцовые аноды.

Катодные материалы. Катодно-поляризованный металл, как

правило, ие подвергается электрохимической коррозии, поэтому

15

перечень материалов, используемых для изготовления катодов,

весьма обширен. /

Важной характеристикой материала катода яйляется перена-

пряжение выделения водорода. В зависимости От его величины

катодные материалы можно разделить на три группы: с высо-

ким перенапряжением (ртуть, свинец, цинк, олово, кадмий);

со средним перенапряжением (серебро, железо, медь, ни-

кель) ;

с низким перенапряжением (платина, палладий, золото)-

В том случае, когда катодный процесс используется для вы-

деления водорода, как например, при электролизе воды, получе-

нии хлора и хлорсодержащих окислителей, целесообразно при-

менять катоды с низким перенапряжением водорода. В этом

случае максимально снижается расход электроэнергии в про-

цессе электролиза, поскольку перенапряжение водорода являет-

ся составной частью напряжения на электролизере. Однако пе-

ренапряжение выделения водорода имеет наиболее низкое зна-

чение на благородных металлах, поэтому в техническом элект-

ролизе обычно используют катоды из стали. Имеются многочис-

ленные предложения о снижении перенапряжения водорода на

стали путем осаждения на ней микроколичеств благородных

металлов, введением солей этих металлов в католит. Однако

эффект от введения добавок непродолжителен и не нашел при-

менения в практике.

Если же на катоде протекает какой-либо электрохимический

синтез, то, помимо перенапряжения водорода, существенную

роль играет каталитическая активность электродной поверхно-

сти. Для проведения электрохимических синтезов с использова-

нием трудновосстанавливаемых органических веществ использу-

ют электроды с высоким перенапряжением водорода. В лабора-

торной практике в качестве катода часто применяют ртуть, а в

техническом электролизе — преимущественно свинец или более

твердый сплав свинца с сурьмой. Хорошие результаты получе-

ны при использовании электродов из кадмия. Некоторые орга-

нические вещества хорошо восстанавливаются на электродах-

катализаторах — никеле Ренея или платинированной платине.

На этих электродах процесс восстановления протекает через

стадию образования на поверхности катода хемосорбированно-

го атомарного водорода.

Несмотря на то, что материал катода не подвергается элект-

рохимической коррозии, срок службы катодов ограничен. В про-

цессе работы, особенно при высоких плотностях тока, с поверх-

ности электрода происходит распыление металла (катодная де-

зинтеграция), в результате чего электрод покрывается слоем

губчатого металла, к которому затруднен доступ электрохимиче-

ски активного вещества. Как правило, процесс дезинтеграции

протекает более интенсивно в присутствии органических ве-

ществ. Некоторые электродные материалы (титан, никель,

хром) при работе в качестве катода поглощают водород (наво-

16

дораживаютс^), приобретая хрупкость. Вследствие протекания

указанных процессов катоды должны подвергаться периодиче-

скому осмотру и чистке. Общий срок службы катодов может

составлять несколько лет.

Диафрагмы

Диафрагмы применяют во многих электрохимических процессах,

как необходимый элемент конструкции электролизера, с по-

мощью которого осуществляется разделение межэлектродного

пространства на анодное и катодное. При этом достигается

разделение жидких или газообразных продуктов электролиза,

образующихся на электродах или в объеме раствора, предот-

вращение участия исходных, промежуточных и конечных про-

дуктов электролиза в реакциях на электроде противоположного

знака, а также предотвращения участия продуктов электролиза

в химических реакциях, протекающих в межэлектродном прост-

ранстве, прилегающем к электроду противоположного знака.

Любая диафрагма должна быть проницаема для ионов, с

помощью которых происходит перенос тока через электролит, и

непроницаема для исходного вещества и продуктов электролиза.

Все применяемые диафрагмы можно разделить на две груп-

пы — пористые и ионообменные. В пористых диафрагмах пере-

нос ионов осуществляется их миграцией через поры, заполнен-

ные раствором электролита; в ионообменных мембранах перенос

ионов представляет собой эстафетную передачу между диссо-

циирующими функциональными группами, входящими в состав

полимера, образующего мембрану.

Пористые диафрагмы характеризуются следующими пара-

метрами. Пористость может быть определена с помощью следу-

ющего уравнения:

Ь = nr2lSnfi/lS = лг2л0

где b — общая пористость, доли единицы; г — средний эффективный радиус

пор, см2; I — толщина диафрагмы, см; S — площадь диафрагмы, дм2; Р — ко-

эффициент извилистости пор, равный /5ф//; /эф — эффективная длина пор, см;

п — эффективное число пор.

Пористость диафрагмы может быть различной и колебаться

в зависимости от материала диафрагмы и ее назначения в пре-

делах от 0,35 до 0,6. Коэффициент извилистости пор составляет

от 1,15 до 1,5. Толщина пористой диафрагмы меняется в доволь-

но широких пределах — от 0,3 до 3,0 мм.

Протекаемость характеризует фильтрующие пористые диаф-

рагмы и может быть определена из выражения:

V = kF Hi/ 1ц

где V — объем жидкости, протекающей через диафрагму, см3; k — коэффи-

циент протекаемости; F — площадь диафрагмы, см2; Н — гидростатическое

давление жидкости, измеряемое высотой ее столба, см; т — время, ч; ц —

вязкость раствора, сП; I — толщина диафрагмы, см.

2—2021

17

Коэффициент протекаемости равен количеству раствора

(в см3), которое проходит через диафрагму площадью 1 дм2 и

толщиной 1 см за 1 ч при гидростатическом напоре 1 см вод. ст.

и вязкости 1 сП.

Удельное электрическое сопротивление на 1 см2 площади ди-

афрагмы определяют по следующему уравнению:

Яд = р/₽*/Л

где Ra— электрическое сопротивление диафрагмы. Ом-см; р—удельное

электрическое сопротивление электролита в порах диафрагмы, Ом-см; /—

толщина диафрагмы, см; Ь — пористость диафрагмы, доли единицы; р— ко-

эффициент извилистости пор.

Количество вещества QD, переносимое через пористую пере-

городку в результате диффузии под действием градиента кон-

центрации, может быть определено по уравнению:

Л DSx&cb

Qd = —/рт

где D — коэффициент диффузии, см2/с; S — площадь диафрагмы, см2; ДС —

разность концентраций по обе стороны диафрагмы, г/см3; Ь — пористость,

доли единицы; / — толщина диафрагмы, см; f — коэффициент извилистости

лор.

Пористые диафрагмы в зависимости от размера пор условно

делятся на микропористые с диаметром пор не более 100 мкм

и крупнопористые с размерами пор, значительно превышающи-

ми эту величину.

Микропористые диафрагмы предназначены для устранения

конвективного переноса раствора от электрода одного знака к

электроду противоположного знака и предотвращения смешива-

ния продуктов электролиза из одного электродного пространст-

ва в другое. Однако такие диафрагмы не позволяют предотвра-

тить изменение состава раствора вследствие электропереноса

ионов под влиянием электрического поля.

Микропористые диафрагмы изготавливают прессованием ли-

бо волокнистых материалов, либо плотных полимерных мате-

риалов с последующим порообразованием. В качестве порообра-

зователя используют воду или высококипящие жидкости, вод-

ные растворы минеральных солей, некоторые органические ве-

щества, например крахмал. На практике нашли применение ас-

бестовый картон, войлок из синтетических материалов, пористый

армированный (винипор) и силикатированный микропористый

поливинилхлорид. Для небольших производств могут использо-

ваться керамические диафрагмы.

Своеобразные требования предъявляются к диафрагме в

производстве хлора: она должна обеспечивать направленное

движение раствора электролита от анода к катоду. Такая филь-

трующая диафрагма должна обладать значительной протекае-

мостью.

В настоящее время фильтрующие диафрагмы изготавливают

главным образом из асбеста, свойства которого изменяются в

18

процессе эксплуатации вследствие сложного физико-химическо-

го взаимодействия асбеста с электролитом. В результате этого

волокна набухают и могут деформироваться, в порах диафрагм

осаждаются нерастворимые соединения кальция и магния, соли

которых присутствуют в подвергаемом электролизу растворе

хлорида. Все эти явления приводят к уменьшению пористости

диафрагмы и увеличению ее толщины от 2—3 мм в начале экс-

плуатации до 6—7 мм в конце. Такое изменение свойств асбе-

стовой диафрагмы приводит к снижению ее протекаемости. Та-

ким образом, недостатками асбестовой диафрагмы являются

высокое электрическое сопротивление (при общем межэлектрод-

ном расстоянии 12 мм на долю диафрагмы приходится четвер-

тая часть этого расстояния и 60% общего электрического сопро-

тивления диафрагмы и электролита), короткий срок службы,

обусловленный снижением протекаемости. Срок службы асбе-

стовой диафрагмы, например в производстве хлора и каустиче-

ской соды, составляет примерно 5 мес.

Наиболее эффективный путь усовершенствования фильтрую-

щей асбестовой диафрагмы заключается в ее модификации,

которая состоит в обработке диафрагмы инертным полимером,

приводящей к скреплению асбестовых волокон. Образуется так

называемая асбополимерная диафрагма, сохраняющая свои раз-

меры в ходе эксплуатации вследствие существенного уменьше-

ния набухаемости. Стабильность размеров модифицированной

диафрагмы позволяет снизить межэлектродное расстояние и

омическое падение напряжения в электролите и диафрагме при-

мерно на 0,4 В. Модифицированные асбестовые диафрагмы слу-

жат значительно дольше обычных асбестовых. Так, например,

срок службы модифицированной диафрагмы в электрохимиче-

ском производстве хлора и каустической соды составляет при-

мерно 1,5 года.

Наряду с усовершенствованием асбестовых диафрагм пред-

принимались попытки применить в производстве хлора микропо-

ристые фильтрующие материалы, изготовленные из полимерных

веществ.

Существенное значение имеет армирование фильтрующей

микропористой диафрагмы при ее изготовлении. В качестве ар-

мирующего материала рекомендуют использовать сетку из по-

липропилена. По имеющимся данным, микропористые фильтру-

ющие диафрагмы в производстве хлора и каустической соды

служат до 2 лет, а расход электроэнергии при их использовании

сокращается на 4—6%.

Крупнопористые диафрагмы имеют высокую протекаемость

и не могут предотвратить смешение анолита и католита. Они

используются в основном для разделения газообразных продук-

тов (например, при электролизе воды) или для улавливания

шлама, образующегося при работе с растворимыми анодами в

гидрометаллургии и гальванотехнике, а также применяются при

изготовлении ХИТ в качестве сепараторов.

2*

19

©=-so3

высокомолекулярные соединения

Рис. 2. Схема катионитовой мем-

браны.

Крупнопористые диафраг-

мы изготавливают из тканей

(поливинилхлоридная, хлори-

новая, капроновая, полипро-

пиленовая, тефлоновая), при-

годны также некоторые нетка-

ные материалы, получаемые

различными способами, приня-

тыми в текстильной промыш-

ленности. Для снижения пори-

стости эти ткани могут под-

вергаться уплотнению путем

термической обработки при

температуре 150—200 °C.

Ионообменные диафрагмы.

Недостатки, свойственные по-

ристым диафрагмам, в значи-

тельной степени отсутствуют у

ионообменных диафрагм, или

мембран.

Ионообменные мембраны —

(матрицы), имеющие ионоген-

ные группы, связанные с ионами, которые способны к обмену

с аналогично заряженными ионами раствора. В зависимости от

природы ионогенных групп мембраны бывают катионитовые и

анион итовые.

Если ионогенными группами в матрице являются кислотные

группы (например, —SO3OH, —Н2РО3, —СООН), то такие

иониты способны обменивать катионы, связанные с ионогенны-

ми группами, и относятся к классу катионитов. Если ионоген-

ные группы катионного характера, то с ионами раствора обме-

ниваются анионы, и мембрана относится к классу анионитовых.

Формальная модель катионитовой мембраны представлена на

рис. 2. Ионообменные мембраны характеризуются следующими

показателями.

Обменная емкость определяется числом функциональных

групп, способных к ионному обмену, в единице сухого (мэкв/г)

или набухшего ионита (мэкв/см3). Полная обменная емкость

характеризуется максимальной способностью ионита к ионному

обмену и соответствует числу функциональных групп.

Под селективностью, или избирательностью, понимают спо-

собность ионита избирательно сорбировать из раствора некото-

рые ионы. В идеальном случае мембрана должна сорбировать и

пропускать только ионы одного знака, например, катиониювая

мембрана должна пропускать только катионы. Однако возможен

20

и перенос анионов, например анионов ОН- (см. рис. 2), за счет

присутствия в мембране ионов ОН, попадающих из щелочного

католита. Не будучи закрепленными на матрице, анионы миг-

рируют через мембрану из катодного пространства в анодное.

Содержание гидроксильных ионов в мембране зависит от кон-

центрации щелочи в катодном пространстве. При увеличении

концентрации щелочи возрастает содержание ионов ОН~ в мем-

бране, увеличивается перенос этих ионов через мембрану в анод-

ное пространство и снижается селективность мембраны.

Возможен также перенос воды через мембрану (см. рис. 2).

Так, вода может проникать через катионитовую мембрану в ка-

тодное пространство из анодного вместе с катионами (гидрат-

ная вода) и за счет электроосмоса. Перенос воды возрастает с

уменьшением в анолите активности катионов, переносимых че-

рез мембрану. Таким образом, от селективности мембраны за-

висит концентрация конечного продукта, его чистота и выход.

Эквивалентная масса (ЭМ) — это количество смолы (в еди-

ницах массы), которое нейтрализуется одним эквивалентом ос-

нования. Эквивалентная масса связана с обменной емкостью

(ОЕ) следующим уравнением:

ОЕ = 1000/ЭМ

Адсорбция воды и ее перенос через мембрану уменьшаются

с увеличением эквивалентной массы и уменьшением обменной

емкости. Зависимость адсорбции воды от эквивалентной массы

для различных подвижных катионов представлена на рис. 3.

Ионитовые мембраны бывают трех типов: гомогенные, изго-

товленные из одной ионообменной смолы; гетерогенные, полу-

чаемые прессованием тонкоизмельченной ионообменной смолы

и инертного связующего, и интерполимерные, получаемые сме-

шением ионообменной смолы и связующего, имеющего линей-

ную структуру. Последний тип мембран, изготавливаемых из

хорошо растворимых в воде полиэлектролитов и нерастворимых

инертных веществ, не получил распространения вследствие де-

фицитности исходных полиэлектролитов и их вымывания в про-

цессе эксплуатации.

Гомогенные мембраны получают методом полимеризации или

сополимеризации ненасыщенных соединений, одно из которых

содержит либо готовые ионогенные группы, либо функциональ-

ные группы, которые легко переходят в ионогенные.

Гетерогенные мембраны изго-

тавливают путем прессования

тонко измельченной ионообмен-

ной смолы и инертного термопла-

ста. Последний играет роль свя-

Рис. 3. Зависимость адсорбции воды от

эквивалентной массы катионита:

1 — Н+; 2 — Na+; 3 — К+.

21

зующего материала (полиэтилен, полистирол, полиизобутилен,,

фторолефины). Мембраны армированы тканями из лавсана,

капрона.

К ионообменным следует отнести также набухающие мем-

браны. В сухом состоянии такие мембраны обладают пористо-

стью. При набухании в растворе электролита поры захватыва-

ют находящиеся в растворе ионы, которые и обусловливают их

электропроводимость (целлофан).

Электролиты

Электролит — вещество, придающее раствору способность про-

водить электрический ток, является важнейшим компонен-

том любой электрохимической системы*.

Требования, предъявляемые к электролиту в прикладной

электрохимии, могут быть сформулированы следующим обра-

зом: 1) растворы электролитов должны иметь минимальное

удельное электрическое сопротивление; 2) ионы электролита не

должны участвовать в побочных электрохимических и химиче-

ских реакциях, протекающих при электролизе; 3) электролит

должен обладать минимальной агрессивностью по отношению к

материалам, из которых изготовлена аппаратура, применяемая

в данном электрохимическом производстве; 4) электролит дол-

жен быть доступен и иметь минимальную стоимость; 5) элект-

ролит должен сохранять стабильность своих характеристик на

протяжении длительного периода электролиза.

В большинстве реакций, протекающих при электролизе не-

органических соединений, электролит одновременно является

исходным веществом, которое превращается в результате реак-

ций на электродах в целевой продукт.

Во многих реакциях электролиза электролит служит элект-

ропроводящей добавкой к раствору вещества, подвергаемого

электрохимическому превращению. Требования, предъявляемые

к электролиту в том и другом случаях, существенно отличаются,

поэтому целесообразно рассматривать эти две группы электро-

литов отдельно.

Электролиты — исходные вещества в реакциях электролиза.

При получении химических продуктов электрохимическими ме-

тодами наиболее часто используют в качестве исходных ве-

ществ, являющихся одновременно электролитами, минеральные

соли кислот или щелочи. В этом случае основным требованием

к электролиту является преимущественное по сравнению с рас-

творителем участие ионов в реакциях электрохимического окис-

ления или восстановления. Критерием эффективности процесса

служит выход, который в данном случае определяется долей то-

* В техническом электролизе, особенно в гальванотехнике и гидрометал-

лургии под термином «электролит» понимают растворы, из которых выделяет-

ся металл. К сожалению, этот термин укоренился, поэтому в главах 3 и 4

им пользуются в этом общепринятом смысле.

22

ка, расходуемой на превращение иона электролита в целевой

продукт. Эта доля тока зависит от соотношения потенциалов

окисления или восстановления ионов электролита и потенциа-

лов, при которых протекает разложение растворителя. В общем

случае, потенциал окисления аниона должен иметь более отри-

цательное значение (быть более отрицательным), а потенциал

восстановления катиона — более положительное значение (быть

более положительным), чем соответствующие потенциалы окис-

ления и восстановления растворителя.

Вместе с тем известны примеры, когда окисление или вос-

становление ионов электролита протекает соответственно при

более положительных или более отрицательных потенциалах,

чем потенциалы разложения растворителя в отсутствие исходно-

го вещества.

Фоновые электролиты. Ряд соединений, особенно органиче-

ских, не является электролитами, поэтому при использовании

их в качестве исходных веществ в электрохимических процессах,

а также в источниках тока в раствор приходится вводить для

придания ему проводимости электролиты, которые сами не

должны участвовать в реакциях окисления или восстановления.

Эти электролиты называют фоновыми. Подбор фоновых элект-

ролитов ведут с учетом многих факторов, одним из которых яв-

ляется электродный потенциал. Значение потенциала, при кото-

ром проходит электрохимическая реакция с участием исходного

вещества, должно быть в принципе отрицательнее потенциала

окисления аниона и положительнее потенциала восстановления

катиона электролита.

Кроме электродных потенциалов, природа фонового электро-

лита и его концентрация определяются электропроводностью

раствора, влиянием фона на растворимость исходного продукта,

устойчивостью, а также стабильностью промежуточных и конеч-

ных продуктов электролиза.

В качестве фоновых электролитов в водных растворах ис-

пользуют растворы кислот (H2SO4, НСЮ4, FKSiFe и др.) или

щелочей, так как они обладают высокой подвижностью ионов

гидроксония Н3О+ и гидроксил-ионов ОН-, т. е. характеризуют-

ся высокой электропроводимостью. Зависимость электрической

проводимости растворов кислот и щелочей от концентрации

имеет максимум. Выбор концентрации таких электролитов про-

водится с учетом высокой проводимости. Для химических источ-

ников тока обычно требуется также широкий температурный

интервал работы. Из используемых в ХИТ водных растворов

солей можно отметить концентрированные растворы NH4C1 и

природную (морскую или пресную) воду. В случае неводных

растворов в качестве фоновых электролитов могут применяться

тиоцианаты NH4CNS, KCNS или литиевые соли сильных кис-

лот (LiC104, LiPF6, LiBF4, L1AICI4 и т. д.).

Твердые электролиты. Твердыми электролитами называют

кристаллические вещества, обладающие ионной проводимостью.

23

В последнее время их начинают использовать с целью сниже-

ния расхода электроэнергии в электрохимических процессах.

Например, электролит из диоксида циркония, модифицирован-

ный для увеличения электропроводимости добавками оксидов

других металлов (кальция, иттрия, иттербия, ванадия), кото-

рые вводят в количестве 10—15 мол. %, применяют при получе-

нии водорода электролизом водяного пара при температуре

800—1000 °C. Электропроводимость в таком электролите созда-

ется за счет ионов кислорода, образующихся в результате раз-

ложения воды:

Н2О (пар) + 2е -> О2~ + Н2 (газ)

О2- ---- V2O2(ra3) + 2e

В качестве твердых электролитов используются также ионо-

обменные мембраны из перфторированных полимеров. Такие

электролиты позволяют проводить процессы электролиза при

температурах до 150 °C, низком напряжении и высоких плотно-

стях тока. Твердые полимерные электролиты применяют в про-

изводстве водорода электролизом воды, а также при электроли-

зе хлоридов и соляной кислоты.

Твердые электролиты находят применение в некоторых ви-

дах ХИТ. Определенный практический интерес представляют

так называемые ионные сверхпроводники. Одной из характер-

ных черт этих проводников является скачкообразное (в несколь-

ко раз или даже на несколько порядков) изменение ионной

электрической проводимости, которое происходит при темпера-

туре, несколько ниже температуры плавления кристаллов. Это

обусловлено скачкообразным разупорядочением («плавлени-

ем») подрешетки одного из видов ионов (обычно катионов), в

то время как подрешетка из другого вида ионов остается упоря-

доченной и обеспечивает жесткость кристалла. Примером ион-

ных сверхпроводников служат a-Agl (выше 147°C), PbAgJs

(выше —65°C), «-Ag3SI, j[(CH3)4N]i2Ag3l5, в которых разупоря-

доченной является подрешетка ионов серебра.

Разупорядоченная структура может быть обусловлена при-

сутствием примеси твердого электролита. Так, если в ZrO2 вве-

сти около 10% Se2O3, катионные места в решетке займут ионы

Zr41 и Se3+. Ввиду разности зарядов этих ионов в анионной под-

решетке появятся вакантные узлы, по которым после наложения

постоянного электрического поля будут двигаться анионы кис-

лорода. Подобные твердые электролиты на основе ZrO2, НЮ2,

СеО2 имеют высокую электрическую проводимость при темпера-

турах около 1000 °C.

Среднетемпературным (температура 100—350 °C) твердым

электролитом, используемым в ХИТ, является р-глинозем (по-

лиалюминат натрия) Na2O-nAl2O3 (и=5—11). Решетка 0-гли-

нозема состоит из кислородно-алюминиевых шпинелеподобных

блоков, соединенных кислородным мостиком. В щелях между

24

блоками перемещаются ионы натрия, обеспечивающие электро-

проводимость системы.

Расплавы. Ионные расплавы, как правило, обладают высо-

кой удельной электропроводимостью, в несколько раз превыша-

ющую электрическую проводимость водных растворов кислот и

щелочей. Это свойство используют для получения электрохими-

ческим путем, например, щелочных и щелочно-земельных ме-

таллов, алюминия и других веществ, выделение которых невоз-

можно из водных растворов. Расплавы используют в некоторых

видах ХИТ. С целью снижения температуры плавления в каче-

стве расплавов часто применяют эвтектические смеси двух или

трех солей. Например эвтектика LiCI (45 масс. %)—КС1

(55 масс. %) имеет т. пл. 352°C. Данная эвтектическая смесь

обладает наименьшей плотностью по сравнению со смесями

других солей, что позволяет получить от ХИТ более высокие ха-

рактеристики на единицу массы.

Растворители

Растворителям принадлежит существенная роль в создании го-

могенных растворов, при электролизе которых протекает реак-

ция получения тех или иных химических продуктов. Для прове-

дения электрохимических реакций используются как водные,

так и неводные растворители, а также их смеси.

В зависимости от выполняемой роли в электрохимических

реакциях к растворителям предъявляются следующие требова-

ния: 1) растворитель, используемый как среда для проведения

электрохимических реакций, должен сохранять инертность и не

участвовать в этих реакциях в области потенциалов, при кото-

рых протекает восстановление или окисление; 2) растворитель,

который является одновременно компонентом реакционной сме-

си, должен окисляться или восстанавливаться в области потен-

циалов, соответствующих образованию целевого продукта ре-

акции, 3) растворитель должен растворять электролиты с обра-

зованием систем, хорошо проводящих ток; 4) растворитель дол-

жен хорошо растворять исходное вещество с образованием до-

статочно концентрированных гомогенных растворов.

Одной из важнейших характеристик растворителя является

диэлектрическая проницаемость (е). В зависимости от ее значе-

ния все растворители могут быть разделены на две группы —

полярные (е>30) и малополярные (е<30).

Основным условием пригодности того или иного растворите-

ля для проведения различных реакций электролиза является

способность его образовывать достаточно хорошо проводящие

ток растворы электролитов. Поэтому растворители с очень низ-

кими значениями диэлектрической проницаемости нельзя ис-

пользовать в качестве среды для проведения электрохимических

реакций.

С точки зрения протонодонорной активности растворители

можно разделить на три группы: 1) протонные; 2) апротонные;

25

3) непротонные. Характерной особенностью протонных раство-

рителей является способность отдавать протоны, т. е. служить

донорами протонов. Эта группа растворителей в свою очередь

делится на три класса: 1) гидроксильные (вода, спирты, глико-

ли, фенолы); 2) протоногенные (кислоты, значительно более

сильные, чем вода); 3) протонофильные (основания, значитель-

но более сильные, чем вода).

К числу протонных растворителей относятся вода, уксусная

кислота, метиловый и этиловый спирты, формамид, метил-

формамид, метилацетамид.

Апротонные растворители имеют водород, но не обладают

достаточно ярко выраженными кислотными и основными свой-

ствами (диметилформамид, диметилсульфоксид, ацетонитрил,

тетрагидрофуран).

Наконец, непротонные растворители не имеют в своем соста-

ве водорода, их диэлектрическая проницаемость низка и они не

пригодны для создания систем, достаточно хорошо проводящих

электрический ток.

К апротонным растворителям относятся диоксан, диметил-

формамид, диметилацетамид, ацетонитрил, диметилсульфоксид,

тетрагидрофуран, 4-бутиролактон, сульфолан, гексаметапол,

этиленкарбонат, пропиленкарбонат, нитрометан, метиленхлорид,

пиридин.

Для проведения электролиза с целью получения неорганиче-

ских соединений обычно в качестве растворителя используют

воду, в которой хорошо растворимы различные электролиты,

исходные вещества и продукты электролиза.

Для проведения электрохимических реакций с участием ор-

ганических соединений в гомогенной системе часто используют

органические растворители, их смеси или водно-органические

растворители, позволяющие создавать достаточно концентриро-

Таблица 1. Характеристика некоторых органических растворителей

Растворитель Т. пл., •С Т. кип., °C е

наименование формула

Пропиленкарбонат СН3СН—СН2—С=О 1 О 1 —49,2 241,7 65,1

у-Бутиролактон СН2СН2СН2С=О 1—0 । —42 206 39

Тетрагидрофураи СНгСНгСНаСНг 1 О—1 -65 65,4 7,4

Ди метилсульфоксид СНз—S—CHS II 0 18,4 189 46,6

Ацетонитрил CHjCN -45,7 81,6 36

26

ванные и обладающие хорошей электропроводимостью растворы

электролитов.

В табл. 1 приведены некоторые применяемые в настоящее

время растворители.

В.2. БАЛАНС НАПРЯЖЕНИЯ И РАСХОД ЭЛЕКТРОЭНЕРГИИ

Напряжение на электролизере определяет расход электроэнер-

гии при электролизе. Анализ составляющих баланса напряже-

ния позволяет оценить возможности его снижения путем влия-

ния на отдельные составляющие.

Баланс напряжения на электролизере складывается из сле-

дующих составляющих (в В):

Пэ = Еа — Ек 4" Ча + Чк “В Еэ_т 4" Ед 4" ^э-д 4" Еконт

где Ua — напряжение ' на электролизере; Ел — обратимый потенциал анода;

Ек — обратимый потенциал катода; ца — поляризация анода; цк — поляриза-

ция катода; Еэ_т— падение напряжения в электролите; Ея— падение напря-

жения в диафрагме; Еэ_д — падение напряжения в электроде; Еконт — паде-

ние напряжения в контактах.

Напряжение разложения. Алгебраическая разность термоди-

намически обратимых потенциалов называется теоретическим

напряжением разложения:

t/p = Ea — Ек

Потенциалы Еа и Ек могут быть рассчитаны по уравнению

Нернста.

Например, для расчета обратимых потенциалов анода и катода при электро-

литическом разложении воды могут быть предложены следующие выраже-

ния:

2,3RT 2.3RT

Еог = Е°Ог + —р— 1g он+ = 1.23 - —— pH

2,3RT

Ен, = Евн, 4- —р— lg°H+

2,3RT

= -—f—PH

где E°o1 и Е°нг—стандартные потенциалы, равные соответственно 1,23 и

0,0 В. Таким образом, напряжение разложения воды равно UP=EB—Ек=

= 1,23 В.

Для электролиза хлоридов электродные потенциалы могут быть рассчи-

таны по следующим уравнениям:

£a,=E.a,_^lgaa-

2.3RT

Ен, = Д°н2 4- —~р— 1g «н+

где E’er =1,359 В. Для раствора NaCl концентрацией 4,53 экв/л значение

£с12= 1,326 В (при температуре 25°C).

Для католита, содержащего 3 экв/л NaOH и 3,35 экв/л NaCl значение

Ен,:=—0,845 В. Таким образом, напряжение разложения будет равно 2,17 В.

При электролизе с ртутным катодом катодный потенциал может быть

определен из уравнения Нернста, записанного в следующем виде:

К К F к ONa

F

27

где ана+—активность ионов натрия в растворе; дна — активность натрия в

амальгаме.

Стандартный потенциал £°к при 25 °C равен 1,849 В и напряжение раз-

ложения, таким образом, при электролизе с ртутным катодом будет равно,

3,17 В.

Напряжение разложения можно рассчитать, пользуясь урав-

нениями:

А

UP~ zF

или

Q dU

zF ±Т dT

где А— максимальная работа; Q — тепловой эффект реакции.

Например, для электролитического разложения хлорида натрия тепловой

эффект можно определить из суммарного уравнения процесса:

NaCl+nH2O ----► NaOH + [п — 1] Н2О + VjCl, + VzHj

Определяют тепловой эффект реакций:

гидратации хлорида

NaCl + HjjO --> NaOH + НС1 + 1,93 кДж

и разложения хлорида на составляющие элементы:

NaC) ---► Na-j-VaCla—409,09 кДж

и взаимодействия металлического натрия с водой:

Na 4- [п + 1] HjO -* NaOH+nHsjO + + 185,84 кДж

Таким образом, тепловой эффект реакции, найденный путем суммирова-

ния тепловых эффектов частных реакций, будет равен 221,32 кДж. Значение

температурного эффекта ЭДС:

dUp/dT = —0,0004 В/°С

Таким образом, напряжение разложения хлорида натрия можно опреде-

лить, подставив найденные значения в уравнение Гиббса—Гельмгольца:

“ 0’0004'298 = 2, !7 В

Напряжение разложения является термодинамической ха-

рактеристикой электрохимической системы и мало зависит от

условий электролиза.

Поляризация. Электрохимическая реакция является гетеро-

генным процессом и ее скорость лимитируется одной из стадий:

подвод реагирующего вещества к границе раздела фаз — раз-

ряд-ионизация — отвод продуктов реакции. Поляризация, опре-

деляемая медленной стадией массопереноса, называется кон-

центрационной. Если медленной стадией является разряд-иони-

зация, то поляризация называется перенапряжением. Природа и

значение поляризации зависят от многих факторов — природы

реагирующего вещества, материала электрода и состояния егс

поверхности, плотности тока, состава раствора, температуры и

т. д.

28

Электрохимические реакции, протекающие при электролизе

воды или хлоридов с твердым катодом, характеризуются замед-

ленностью стадии разряд-ионизация. Скорость некоторых реак-

ций электрохимического синтеза лимитируется скоростью до-

ставки исходного вещества к поверхности электрода.

Падение напряжения в электролите может быть определено

по формуле:

Еэ-т — //?э-т ~ IРодЕ = ipoi

где Лэ-т — сопротивление электролита; / — сила тока, проходящего через

электролизер (нагрузка); р0—удельное сопротивление электролита; I — рас-

стояние между электродами; S — площадь сечения электролита, равная при-

мерно площади электрода; i — плотность тока.

Если в процессе электролиза образуются газообразные про-

дукты, заполняющие электролит и уменьшающие сечение S, че-

рез которое проходит ток, в выражение для расчета падения

напряжения в электролит вводят коэффициент k. Этот коэффи-

циент характеризует увеличение удельного сопротивления элек-

тролита по сравнению с сопротивлением электролита, не запол-

ненного газом, т. е.

* = Р/Ро

где р — удельное сопротивление, газонаполненного электролита.

Следовательно, выражение для расчета падения напряжения

в электролите принимает вид:

Е$—т в 1*Ро/Л

Падение напряжения в диафрагме рассчитывают по фор-

муле:

£д=^д = / Р^-

где / — сила тока, проходящего через диафрагму, А; /?д — сопротивление

диафрагмы, Ом; р0—удельное сопротивление электролита в порах диафраг-

мы, Ом-см; р — коэффициент извилистости пор; b — пористость диафрагмы,

доли единицы.

Падение напряжения в электродах рассчитывают по закону

Ома. Падение напряжения в контактах обычно принимается

равным 0,05 В.

Расход электроэнергии на 1 т произведенного продукта мо-

жет быть определен по следующему уравнению:

m 1000 и

W - Э ’Вт

где W7—расход электроэнергии, кВт-ч/т; Э — электрохимический эквивалент,

г/(А-ч); // — напряжение на электролизере, В; Вт — выход по току, доли

единицы.

в.3. ПУТИ СНИЖЕНИЯ НАПРЯЖЕНИЯ И РАСХОДА ЭЛЕКТРОЭНЕРГИИ

Из всех составляющих баланса напряжения лишь теоретическое

напряжение разложения практически не зависит от условий

электролиза. Остальные составляющие определяются условиями

29

Рис. 4. Перенапряжение выделения хло-

ра при электролизе растворов хлорида

натрия:

1 — ПТА пассивированные, 40 °C; 2 — ПТА пас-

сивированные, 80 °C; 3—ПТА активированные,

40 °C; 4 — графитовые, 37 °C; 5 — графитовые.

50 °C; 6 — графитовые, 80 °C; 7 — ПТА активи-

рованные, 80 °C; 8 — ОРТА, 20 °C; 9 — ОРТА,

80 °C.

проведения данной реакции элек-

тролиза (материал электрода и

состояние его поверхности, плот-

ность тока, состав раствора, тем-

пература, конструкция электро-

лизера и его элементов). Во всех

случаях стремятся к снижению

составляющих баланса напряже-

ния, а следовательно, и расхода

электроэнергии при сохранении

выходов по току.

Зависимость перенапряжения

хлора от материала анода, состояния его поверхности и темпе-

ратуры показана графически на рис. 4. Из этого рисунка сле-

дует, что наименьшим перенапряжением выделения хлора обла-

дают ОРТА, что является одной из причин интенсивного про-

никновения анодов данного типа в промышленность. Пассива-

ция платино-титановых анодов (ПТА), связанная, в частности,

с повышением pH прианодного слоя, приводит к резкому возра-

станию перенапряжения хлора (аналогично влияет и снижение

температуры электролита).

Перенапряжение кислорода при электролизе воды может

быть снижено путем нанесения на катод никелевого покрытия

из электролитов, в состав которых входят роданиды, нитриты и

некоторые другие добавки. Однако стабильные результаты уда-

ется получить лишь в лабораторных условиях. В промышленном

процессе подвергаемые электролизу растворы содержат ионы

некоторых металлов, например ионы железа, попадающие из

аппаратуры и трубопроводов. При осаждении металлического

железа в результате разряда этих ионов происходит образова-

ние на катоде металлической губки и потеря активности.

Во всех случаях с целью снижения перенапряжения стремят-

ся проводить электролиз при повышенных температурах. Темпе-

ратурный коэффициент перенапряжения при выделении газов

составляет обычно 2—3 мВ/°С. Однако при повышении темпе-

ратуры необходимо учитывать побочный эффект, например,

увеличение скорости коррозии деталей электролизера.

Снижение перенапряжения является важным фактором ин-

тенсификации процесса, так как при этом можно повысить

плотность тока без увеличения расхода электроэнергии на

электролиз.

30

Поляризация, обусловленная скоростью массопереноса ис-

ходного вещества к поверхности электрода и отвода продуктов

электролиза в объем раствора, что особенно часто наблюдает-

ся в процессах электрохимического синтеза, может быть сниже-

на путем проведения электролиза в режиме интенсивного пере-

мешивания электролита. В последнее время особенно широкое

развитие получили процессы, в которых перемешивание созда-

ется за счет интенсивной циркуляции раствора через электро-

лизер.

Снижение падения напряжения в электролите может быть

достигнуто максимальным уменьшением межэлектродного рас-

стояния, выбором концентрации электролита, при которой рас-

твор обладает максимальной удельной электропроводимостью,

нахождением оптимальных температурных режимов электроли-

за, а также применением наиболее электропроводящих фоно-

вых электролитов. Большое значение имеют конструкции элект-

ролизеров и электродов, обеспечивающие снижение газонапол-

нения электролита.

Следует отметить, что при электролизе с графитовыми ано-

дами вследствие их износа в процессе электролиза увеличивает-

ся межэлектродное расстояние, что приводит к повышению па-

дения напряжения в электролите. Проблема увеличения рас-

стояния между электродами в процессе электролиза не сущест-

вует в случае применения малоизнашивающихся анодов (напри-

мер, ОРТА).

Удельная электропроводимость электролита зависит от его

концентрации и температуры и всегда повышается при увели-

чении последней. Зависимость удельной электропроводимости

от температуры выражается уравнением:

А — температурный коэффициент (зависит от природы электролита).

В некоторых случаях удель-

ная электропроводимость имеет

максимум при определенной кон-

центрации электролита. Зависи-

мость удельной электропроводи-

мости от концентрации распрост-

раненных электролитов при раз-

личных температурах приведена

на рис. 5—7. В большинстве слу-