Текст

Т.П. ДОПЕНКО

В.Ф. КАНАРСКИЙ

С.И. ПОТА!' НИК

НИЗКОНАПОРНЫЕ

ГИДРОУЗЛЫ

С ГОРИЗОНТАЛЬНЫМИ

АГРЕГАТАМИ

БИБЛИОТЕКА

ГИДРОТЕХНИКА

И ГИДРОЭНЕРГЕТИКА

Выпуск 60

Т. И. ДОЦЕНКО,

В. Ф. КАНАРСКИЙ,

С. И. ПОТАШНИК

НИЗКОНАПОРНЫЕ

ГИДРОУЗЛЫ

С ГОРИЗОНТАЛЬНЫМИ

АГРЕГАТАМИ

МОСКВА «Э Н Е Р Г И Я» 1978

ББК 38.77

Д 71

УДК 627.8:621.224—111.2

Доценко Т. П. и др.

Д 71 Низконапорные гидроузлы с горизонтальными

агрегатами/Доценко Т. П., Канарский В. Ф., По-

ташник С. И.—М.: Энергия, 1978.— 136 с., ил.—

(Б-ка гидротехника и гидроэнергетика; Вып.. 60).

45 к.

Книга посвящена обобщению опыта проектирования, строитель-

ства и эксплуатации низконапорных гидроузлов с горизонтальными

агрегатами «а примере Днепровских гидроэлектростанций. Особое вни-

мание уделяется методике обоснования применения сборного железо-

бетона в конструкциях гидроэлектростанций. Описывается гидромеха-

ническое, электрическое оборудование ГЭС, рассматриваются перспек-

тивы внедрения горизонтальных агрегатов.

Книга рассчитана на инженеров и техников — гидротехников и

гидроэнергетиков, а также может быть полезна студентам вузов соот-

ветствующих специальностей.

30211-275 ББК 38.77

Д 051(01)-78 245-77 6С7

ТАРАС ПАВЛОВИЧ ДОЦЕНКО

ВАСИЛИЙ ФЕДОРОВИЧ КАНАРСКИЙ

СЕМЕН ИЗРАИЛЕВИЧ ПОТАШНИК

Низконапорные гидроузлы

с горизонтальными агрегатами

Редактор издательства О. А. Прудовская

Художественный редактор Д. И. Чернышев

Технический редактор М. П. Осипова

Корректор Н. А. Войтенко

ИБ № 133

Сдано в набор 26.01.78 Подписано к печати 23.03.78 Т-06561 Формат 84X108’/ai

Бумага типографская № I Гарц, шрифта литературная Печать высокая Усл.

печ. л. 7,14 Уч.-изд. л. 7,66 Тираж 1100 экз. Зак. 525 Цена 45 к.

Издательство «Энергия», 113114, Москва, М-114, Шлюзовая наб., 10.

Московская типография № 10 Союзполиграфпрома при Государствен-

ном комитете Совета Министров СССР по делам издательств, полигра-

фии и книжной торговли. 113114, Москва, М-114, Шлюзовая наб., 10.

@ Издательство «Энергия», 1978 г,

ПРЕДИСЛОВИЕ

В 1927 г. в соответствии с планом ГОЭЛРО было на-

чато строительство первой гидроэлектростанции на

р. Днепр—Днепрогэс имени В. И. Ленина. В 1977 г.

сдается в эксплуатацию последняя ступень каскада на

Днепре — Каневская ГЭС. За 50 лет создан каскад

гидроэлектростанций на одной из крупнейших рек Евро-

пы (рис. 1), практически полностью использующий гид-

роэнергетические ресурсы реки. Общая мощность гидро-

электростанций каскада достигла 3,8 млн. кВт, а еже-

годная выработка электроэнергии—10 млрд. кВт-ч.

Водохранилища гидроэлектростанций зарегулировали

сток р. Днепр и позволили использовать его для водо-

снабжения крупных промышленных районов Придне-

провья, Криворожья и Донбасса, а также для орошения

до 2600 тыс. га земель на юге Украины. Существенно

улучшились условия судоходства на р. Днепр от устья

до р. Припять, и создались условия для интенсивного

развития рыбного хозяйства.

Строительство Днепрогэс имени В. И. Ленина было

школой отечественной гидроэнергетики. Дальнейшее

освоение гидроэнергоресурсов Днепра широко разверну-

лось в послевоенные годы. После восстановления разру-

шенного фашистами Днепровского гидроузла, выполнен-

ного в рекордно короткие сроки, приступили к строи-

тельству Каховской ГЭС.

С 1954 г. на Днепре строились Кременчугская и

Днепродзержинская ГЭС, Киевская ГЭС и ГАЭС, Ка-

невская ГЭС, II очередь Днепрогэс имени В. И. Ле-

нина.

Накопление опыта проектирования и строительства

гидроэлектростанций, развитие базы строительной ин-

дустрии, рост уровня механизации строительных работ,

развитие мощностей по изготовлению гидротурбин и

гидрогенераторов позволили последовательно, от стан-

ции к станции, совершенствовать оборудование и конст-

3

ГАЭС

Днепрогэс

имени

В. И. Ленина

НЛУ 51, 9

Каневская ГЭС

НПО 91.5

Кременчугская ГЭС

НПУ 81,0

Киеве кап ГЭС

НПУ 103,0

Рис. 1. Схематический план каскада ГЭС на р. Днепр.

Условные

обозначения:

Днепродзержинск

Гидроэнергетические сооружения

Защитные сооружения

Насосные станции защитных

сооружений

Каховская ГЭС

НПО 16,0

Днепродзержинская

ГЭС

НПУ 6 9,0

4

рукции сооружений, внедрить новые, прогрессивные про-

ектные решения. Так, на Каховском гидроузле по проек-

там Укргидропроекта было впервые осуществлено сме-

лое решение по строительству земляной плотины на

илах, на водохранилище возведены многочисленные

защитные сооружения с применением дренажных

устройств оригинальной конструкции. На Кременчугской

ГЭС впервые в отечественной практике здание ГЭС воз-

ведено без 'машинного зала, а головы шлюза —без

зданий для механизмов. При строительстве Кременчуг-

ской и Днепродзержинской ГЭС начали широко приме-

нять сборные железобетонные конструкции в здании

ГЭС, плотины и шлюза. Большие объемы земляных ра-

бот по сооружению глухих плотин выполнены с по-

мощью гидромеханизации. Начато широкое внедрение

земляных намывных плотин распластанного профиля

с использованием карьеров для намыва в качестве глу-

боких дрен.

От ступени к ступени каскада совершенствовались

технические решения в проектах гидроузлов и тех-

нология их строительства. Наиболее полно достижения

технического прогресса в проектировании и строительст-

ве низконапорных гидроэлектростанций нашли отраже-

ние при строительстве последних ступеней каскада —

Киевской и Каневской ГЭС. На этих электростанциях

впервые в отечественной практике применены капсуль-

ные горизонтальные гидроагрегаты, установленные в зда-

ниях ГЭС водосливного типа, что позволило отказаться

от строительства водосливных плотин, более полно ис-

пользовать энергию потока, упростить конструкцию зда-

ний ГЭС, широко применить индустриальные конструк-

ции из сборного железобетона и за счет этого сократить

продолжительность строительства.

В составе Киевского гидроузла возведена первая

в стране гидроаккумулирующая электростанция. Также

впервые в отечественной практике на Днепровском кас-

каде выполнена реконструкция крупного гидроузла

в сложных гидрогеологических и строительно-хозяйст-

венных условиях, построена II очередь Днепрогэс имени

В. И. Ленина.

В настоящей работе освещаются компоновочные и

конструктивные особенности сооружений этих гидроуз-

лов, особенности организации строительства и способов

производства работ, связанных с применением горизон-

5

тальных гидроагрегатов й широким внедрением сборных

железобетонных конструкций, дается оценка экономичес-

кой эффективности принятых решений и обобщается

опыт эксплуатации ГЭС с новым типом гидроагрегатов.

В предлагаемой читателю работе авторами делается

попытка осветить опыт проектирования строительства и

эксплуатации гидроузлов нового типа. Основное внима-

ние в книге уделено особенностям технических решений,

непосредственно связанных с вопросами компоновки зда-

ний ГЭС с горизонтальными гидроагрегатами, индуст-

риальным методам строительства, основанным на широ-

ком применении сборных железобетонных конструкций

в основных сооружениях гидроузлов, опыту эксплуата-

ции новых типов гидросилового оборудования.

Опытом проектирования и строительства гидроузлов

Днепровского каскада делились многие гидроэнерго-

строители на страницах книг и журналов. Авторы на-

деются, что предлагаемая работа также представит

определенный интерес для проектировщиков, строителей

и эксплуатационников гидроэлектростанций, а обобщен-

ный в ней опыт будет использован в практике гидро-

энергетического строительства.

Авторы выражают признательность инженерам

Е. Д. Калиманову и А. К. Вахрамееву за замечания и

ценные предложения, сделанные при просмотре рукопи-

си, которые учтены при подготовке рукописи к изданию.

Все замечания и пожелания просьба направлять по

адресу: 113114, Москва, М-114, Шлюзовая наб., 10,

изд-во «Энергия».

Авторы

Глава первая

ОБЩИЕ СВЕДЕНИЯ О КИЕВСКОМ И КАНЕВСКОМ

ГИДРОУЗЛАХ

1. ОБОСНОВАНИЕ ПРИМЕНЕНИЯ ГОРИЗОНТАЛЬНЫХ

ГИДРОАГРЕГАТОВ НА КИЕВСКОЙ И КАНЕВСКОЙ ГЭС

Расположение гидроагрегата горизонтально в пря-

моосном проточном тракте позволяет существенно

уменьшить потери энергии воды и увеличить коэффици-

ент полезного действия горизонтальных капсульных

турбин на 4,5—5% по сравнению с вертикальными сизо-

гнутой отсасывающей трубой. Пропускная способность

горизонтальных турбин, характеризуемая приведенными

расходами Q'i, может достигать 2700—3000 л/с, что при-

мерно в 1,5 раза больше по сравнению с пропускной

способностью вертикальных турбин, составляющей

1700—2000 л/с. В связи с этим на горизонтальных кап-

сульных турбинах можно получить увеличенную на 25—

35%' мощность при тех же диаметрах рабочего колеса,

как и для вертикальных, или, наоборот, при той же

мощности соответственно уменьшить диаметр рабочего

колеса и массу гидроагрегата.

Применение горизонтальных капсульных гидроагре-

гатов позволяет также значительно сократить объем

строительных работ. Благодаря уменьшению гидравли-

ческих потерь в прямоосной отсасывающей трубе и луч-

шим эжектирующим свойствам коэффициенты кавитации

горизонтальных гидроагрегатов ниже, чем вертикальных,

и, следовательно, заглубление подошвы здания ГЭС под

расчетные уровни нижнего бьефа может быть меньшим.

Отсутствие спиральной камеры для создания оптималь-

ных условий подвода воды к турбине и «закрутки» по-

тока позволяет сократить до 1,8 ширину строитель-

ного блока, в котором размещается горизонтальный

гидроагрегат, против ширины 3£>i, обычной для верти-

кального (Dj—диаметр рабочего колеса турбины).

7

Горизонтальные капсульные гидроагрегаты экономно

компонуются в строительном блоке здания ГЭС, зани-

мая малую часть блока по высоте. Это позволяет ис-

пользовать надагрегатное пространство для водосливов.

Рис. 2. Разрез здания Киевской ГЭС с горизонтальным (а) и верти-

кальным (б) гидроагрегатами.

Особенно ощутимые преимущества применения гори-

зонтальных капсульных гидроагрегатов выявляются на

гидроэлектростанциях с низкими напорами, например

на Киевской и Каневской! гидроэлектростанциях. Реше-

ние о применении горизонтальных гидроагрегатов на

этих ГЭС было принято после тщательных и детальных

сравнений ГЭС с горизонтальными и вертикальными ги-

дроагрегатами по обоим гидроузлам на основе разработ-

ки соответствующих вариантов (рис. 2, 3). Исходным по-

ложением для сравнения вариантов явилось образование

водопропускного фронта бетонных сооружеий в гидро-

узлах для пропуска расчетных паводковых расходов при

выбранных НПУ и ФПУ по условиям затопления и

8

Рис. 3. План компоновки сооружений гидроузла Киевской ГЭС с го-

ризонтальным (а) и вертикальным (б) гидроагрегатами.

1 — здание ГЭС; 2— водосливная плотина (в варианте б); 3 —земляная пло-

тина; 4 — судоходный шлюз.

9

Таблица /

Показатели

Киевская ГЭС Каневская ГЭС

Вариант с вертикаль- ным гидро- агрегатом Вариант с горизон- тальным гидроагре- гатом Вариант с вертикаль- ным гидро- агрегатом Вариант с го- ризонтальным гидроагрега- там

Основные конструктивные и энергетические

показатели

Напор, м •1,5 П,5 10,5 10,5

Удельный расход, м2/с .... 55 60 58 62

Мощность, тыс. кВт: ГЭС 328 350 394 420

гидроагрегата 27,3 16,3 33,8 18,5

Количество гидроагрегатов, шт. 12 20 12 24

Тип турбины Ш1661-ВБ ПЛ984-Г-600 ПЛ15-ВБ ПЛ984-Г-600

Диаметр рабочего колеса тур- бины, м 9,3 6,0 9,3 6,0

Расстояние между турбинами в осях, м 25,8 13,8 26,5 13,8

Общая длина здания ГЭС, м 308 285 318 342

Расчетный сбросной расход, м3/с 14 400 14 400 21 500 21 500

В том числе: турбины 3600 4900 4070 6580

через поверхностные водо- сливы и плотину .... 9230 9500 12 810 14 920

через донные водосбросы 1570 4620 —

Длина водосливной плотины, м 169 220 —

Строительные работы

Объем железобетона, тыс. м3 494 328 725 501

Отсыпка камня и укладка щеб- ня, тыс. М3 380 320 850 750

Выемка грунта, тыс. м8 . . . . 6000 3900 11 700 8600

Водоотлив и водопонижение, тыс. руб 4300 3300 7400 5300

Основное оборудование

Гидросиловое оборудование, тыс. т 21,4 19,4 20,0 23,3

Крановое оборудование, тыс. т 1,4 1,6 1.6 2,2

Г идромехайИческое оборудо- вание (затворы, решетки и т. п.), тыс. т 7,6 9,3 10,0 12,3

Электротехническое оборудова- ние, тыс. руб 1250 1770 1390 1650

10

установления необходимых глубин на участках сопряже-

ния бьефов. Проекты станционного узла со зданием ГЭС

с вертикальными гидроагрегатами были разработаны на

реальное оборудование Днепродзержинской ГЭС, имею-

щей примерно те же рабочие напоры. В сравниваемых

вариантах для пропуска паводковых расходов было

предусмотрено устройство в здании ГЭС донных водо-

сбросов, а также строительство водосливной плотины.

Основные конструктивные и энергетические показа-

тели, объемы строительных работ и основного оборудо-

вания станционного узла сравниваемых вариантов при-

ведены в табл. 1.

Разница в сметной стоимости в пользу варианта

с горизонтальными гидроагрегатами для Киевской и

Каневской ГЭС составила соответственно 7,8 и 8,7 млн.

руб., или 17,2 и 11,3% стоимости станционного узла.

2. КОМПОНОВКА ГИДРОУЗЛОВ И ХАРАКТЕРИСТИКА

ОСНОВНЫХ СООРУЖЕНИЙ

В состав сооружений гидроузлов входят здания ГЭС

совмещенного типа с поверхностными водосливами, су-

доходные сооружения, земляные плотины и дамбы. Ком-

поновка гидроузлов (рис. 4) однотипная, пойменная,

с расположением бетонных сооружений на правобереж-

ной пойме.

Отличительным в компоновке сооружений гидроузла

Киевской ГЭС (рис. 4, а) является наличие ГАЭС на

правом берегу водохранилища и закрепление бетоном

набережной коренного крутого, оползневого правого бе-

рега на этом участке. Протяженность бетонного крепле-

ния берега 4,5 км. В пределах набережной проложена

автодорога, связывающая ГАЭС с гидроузлом ГЭС. По

основным сооружениям гидроузла проложена автомо-

бильная дорога и предусмотрен одноколейный железно-

дорожный путь, которые проходят по мостовым перехо-

дам на нижней голове шлюза и на бычках нижнего бье-

фа здания ГЭС.

Взаимное расположение станционного узла и судо-

ходного шлюза на Каневской ГЭС (рис. 4, б) анало-

гично принятому на гидроузле Киевской ГЭС. Однако

со стороны правого берега ось земляной плотины откло-

нена в сторону верхнего бьефа и примыкает к правому

берегу на расстоянии 1 км вверх от створа на пологом

11

его участке, защищая от затопления значительную часть

правобережной поймы.

Основные показатели ГЭС по окончательным проек-

там приведены в табл. 2.

К зданию ГЭС подвод воды с минимальными гидрав-

лическими потерями обеспечивается плавным сопряже-

нием верховых открылков устоев со зданием ГЭС и

откосами земляной плотины (рис. 5). Дно подводящего

капала и откосы земляной плотины у здания ГЭС за-

креплены. Конструкции и основные размеры креплений

в «верхнем бьефе ГЭС приведены на рис. 6.

Гидравлическими исследованиями установлено, что

при сбросе паводков одновременно через турбины и во-

досливные отверстия в нижнем бьефе обеспечивается

устойчивый поверхностный режим потока. Удельные рас-

ходы при работе всех турбин и водосливных отверстий

достигают среднего значения 45 м3/с на 1 м ширины на

Киевской и 70 м3/с на I м ширины на Каневской ГЭС.

Рис. 4. Компоновка сооружений гидроузлов Киевской (а) и Каневской

1 — здание ГЭС; 2 — судоходный шлюз; 3 — земляная плотина; 4 — крепление

собные предприятия; 9 — поселок; 10— ГАЭС; 11 — водоем ГАЭС; 12 — ДЭП; 19 —

В случае сброса поводковых расходов через часть водо-

сливного фронта удельные расходы могут увеличиться

до 80—90 м3/с на 1 м ширины, что учтено при проекти-

ровании креплений в нижнем бьефе. Крепление дна во-

добоя на длине 80—90 м выполнено из массивных же-

лезобетонных .плит толщиной от 1,5 до 2,5 м. Далее бе-

тонными плитами закреплен откос заглубленного ковша

рисбермы, заполняемого каменной наброской в объеме

360 м 3 на 1 м фронта. Объем каменной наброски в ков-

ше опеределен из условий надежного закрепления пред-

полагаемого откоса воронки возможного размыва русла

на глубину 20—22 м ниже плит водобоя.

13

Таблица 2

Показатели Киевская ГЭС Каневская ГЭС

По ГЭС

Установленная мощность, МВт 350 420

Количество гидроагрегатов и водосливных про- летов 20 24

Заглубление оси рабочего колеса под уровень нижнего бьефа Н, м ............ 9,5/10,9 7/8

Максимальный расход при работе ГЭС полной мощностью, м3/с 5050 6600

Расходы, м3/с, при сбросе расчетного паводка 0,3 0,1

обеспепеченностью р, %: через турбины 4000 5500

через водосливные пролеты 10 000 16 000

через судоходные сооружения 400 —

Общая длина водосливного фронта, м 285 342

В том числе в свету 240 288

Заглубление порога водослива под НПУ, м . . 7,5 9,3

Форсировка уровня верхнего бьефа при пропуске поверочного паводка обеспеченностью 0,1%, м 2,0 2,6

Напор нетто, м: расчетный (У НПУ —у УНБ при работе ГЭС полной мощностью) 7,7 7,6

при пропуске расчетного расхода р=0,3% 5.2 —

при пропуске поверочного расхода /?=0,1% 5,7 6,5

По гидроагрегату

Тип турбины ..... Поворотно-ло- Поворотно-лопаст-

пастная горизон- ная горизонталь-

тальная ная

Тип рабочего колеса, м ПЛ984-Г-600 ГО1984-Г-600

Диаметр рабочего колеса, м 6,0 6,0

Мощность при расчетном напоре турбины, МВт 19,2 19,2

Тип генератора ..... СГК538/160-70 СГК2-538/160-70

Мощность генератора, МВт 18,5/20,1 18,5/19,9

Расход, л/с: при Яр 2900 3150

ПРИ Ямакс 1440 1060

Напор, м: максимальный Н,8 14,8

расчетный 7,7 7,4

минимальный 5,6 4,7

Частота вращения, мин-*: номинальная 85,7 85,7

угонная при комбинаторной зависимости . . 200 200

аварийная (при нарушении комбинаторной зависимости) 255 255

Масса, т генератора 206 210

турбины 750 759

Примечание. В числителе расчетная мощность, в знаменателе фактическая.

Заводами-изготовителями турбин и генераторов являются харьковские турбинцый завод

имени С. М. Кирова и завод „Электротяжмаш* имени В. И. Ленин#.

14

Бетонные крепления в г'тределах горизонтальной ча-

сти примыкают к лицевым граням сопрягающих устоев.

Сопрягающие устои в нижнем бьефе расположены па-

раллельно оси потока, а в конце горизонтальной части

креплений дна водобоя поворачивают под углом 90°

в сторону берега. За пределами устоев необходимое

направление потока со стороны правого берега обеспе-

чивается откосом раздельной дамбы между шлюзом и

ГЭС, а со стороны левого берега — откосом струена-

Рис. 5. План компоновки бетонных сооружений и креплений отводя-

щего и подводящего трактов здания Киевской ГЭС.

/, 2, 3, 4 — оси гидроагрегатов, бетонных сооружений, автодорожного и же-

лезнодорожного мостов, судоходного шлюза; 5 и 6 — крепление дна и отко-

сов железобетонными плитами и каменной наброской.

правляющей дамбы. Заложение откосов дамб 1:3—1:3,5.

Откосы закреплены бетонными плитами на фильтровой

подготовке, а в нижней части — каменной наброской,

сопрягающейся с каменной наброской ковша рисбермы.

За пределами ковша ниже по потоку откосы раздельной

дамбы защищаются от размыва каменнонабросными

шпорами.

Для надежной защиты низовых открылков сопряга-

ющих устоев от возможных размывов сопряжение на-

клонной части рисбермы с откосами раздельной и струе-

направляющей дамб у устоев усилено устройством шпун-

товых стенок ячеистого типа с частичным заполнением

ячеек камнем.

15

Закрепленные откосы дамб в нижней части в преде-

лах ковша сдвинуты в сторону оси канала и «зажимают»

поток, препятствуя образованию водоворотных зон.

Существуют некоторые различия в конструкции

крепления дна отводящего канала ГЭС в пределах во-

добойной части. На Киевской ГЭС железобетонные пли-

ты крепления дна водобоя укладывались на трехслой-

ной фильтровой подготовке общей толщиной 0,65 м

(слой из крупнозернистого песка крупностью 0,8—1,0 мм

толщиной 0,15 м, слой из щебня крупностью 0,15—10 мм

Рис. 6. Конструктивный разрез по оси агрегата Киевской (а) и К

16

толщиной 0,2 м и слой из щебня крупностью 10—40 мм'

толщиной 0,3 м). В плитах в шахматном порядке с ша-

гом 5 м расположены дрецажные отверстия диаметром

0,4 м, заполненные щебнем и камнем и защищеннные

сверху металлическими решетками.

На Каневской ГЭС часть крепления выполнена без

устройства фильтровой подготовки и дренажных отвер-

стий в плитах. Это позволило уменьшить проникнове-

ние пульсационных нагрузок в подплитное пространство

снизу и уменьшить толщину плит на 30—35,%. Для

199.99

обеспечения большей устойчивости плит при воздействий

пульсационных нагрузок и предотвращения возможных

выносов грунта через швы между плитами швы смеще-

ны в плане и выполнены с пазово-выступными защем-

лениями по боковым граням.

Противофильтрационный контур в пределах станци-

онных узлов по Киевской и Каневской ГЭС осуществ-

лен в виде системы понур — шпунтовая завеса. Шпунто-

вая завеса выполнена в виде однорядной шпунтовой

стенки глубиной 12—15 м под верховым зубом фунда-

ментной плиты. За пределами здания ГЭС шпунтовая

стенка продолжена на 25—25 м в каждую сторону. Кро-

ме того, шпунтовая завеса выполнена под крайними быч-

ками здания и продолжена под лицевые грани сопря-

гающих устоев в пределах первого ряда водобойных

плит.

Понур выполнен из глины, толщина его от 1,0 до

1,5 м. В примыканиях к земляным плотинам понур за-

веден под сопрягающие устои и в ячейках устоев выпол-

нен в виде глиняной подушки толщиной 1,0 м. Вдоль

здания ГЭС понур прикрыт слоем песка толщиной 0,45 м

и защищен железобетонными плитами, уложенными по

слою фильтра из щебня.

Для гашения после шпунта остаточного напора

в основании здания ГЭС предусмотрено устройство раз-

грузочного пластового дренажа (рис. 6), соединенного

с нижним бьефом.

По данным лабораторных исследований к проекту

предполагалось, что потери напора будут составлять на

понуре около 30%, на шпунте 50%, остаточный напор

ниже шпунта и разгрузочного пластового дренажа

составит 20,%'. По данным натурных исследований про-

тивофильтрационные устройства оказались более эф-

фективными: потери напора фильтрационного потока

составляют на понуре 21%', на шпунте 72%, в пластовом

дренаже 7—10%.

Сопрягающие устои выполнены в виде подпорных

стенок ячеистого типа (рис. 7). Температурно-осадоч-

ными швами устои разделены на секции длиной по 25 м.

Каждая секция устоя представляет собой жесткий кар-

кас, состоящий из ряда квадратных в плане ячеек, засы-

панных песком. Стенки ячеек собраны из железобетон-

ных плоских плит. Нижний фундаментный ярус ячеек

высотой 1,5 м выполнен из монолитного бетона. Гори-

18

Рис. 7. Конструктивные элементы сопрягающих устоев Каневской ГЭС,

а — секции устоя; б, в — плиты и стыки с прямыми и расширенными петле-

выми выпусками; г, д — схемы монтажа плит и засыпки ячеек песком; / —

монолитный ленточный фундамент; 2 — плоские плиты; 3 — плитоблоки; 4 —

шпунтовая завеса; 5 — песчаная засыпка ячеек.

2*

19

зонтальные стыки между плитами выполнены насухо

(не омоноличены), что позволило существенно упростить

процесс возведения. Стыки плит в узлах замоноличива-

лись (вертикальные столбы) с перепуском петлевых

выпусков.

На Киевской ГЭС размеры ячеек в плане в осях

4,7X4,7 м; размеры сборных плит: длина 3,9 м, высота

2,5 м, толщина 0,3 м. Типовой стык омоноличивания

плит имел площадь около 0,5 м2. Арматура стыковалась

перепуском петлевых выпусков, длина которых равна

20 диаметрам арматуры. Части стыка, примыкающие

к опалубке, дополнительно армировались сетками,

а ядро стыка — одиночными стержнями.

Конструкция устоя на Каневской ГЭС была усовер-

шенствована (рис. 7). Плиты укрупнены до размеров

5,8ХЗ,ОХО,5 м, размеры ячеек увеличены до 6,8X 6,8 м,

площадь омоноличивания стыка увеличена до 0,9 м2.

Арматурные выпуски из плит выполнены расширенными,

а перепуски в плане имеют форму окружности диамет-

ром 0,8 м. Стыки дополнительно армированы арматур-

ными стержнями, установленными внутри петлевых

выпусков. Эти решения позволили почти в 3 раза сокра-

тить количество плит и существенно упростить работы

по омоноличиванию стыков.

Судоходные сооружения Киевского и Каневского гид-

роузлов однотипны. В их состав входят судоходный

шлюз, низовой и верховой подходные каналы с при-

чальными стенками, аванпорт. Шлюзы одноступенча-

тые, однокамерные. Наполнение камер головное — из-под

рабочих ворот верхней головы, опорожнение — через

обводные галереи нижней головы с выпуском воды в ни-

зовой подходный канал.

Камера шлюза и верхняя голова выдвинутый верхний

бьеф и выполнены в земляных обсыпках, защищающих

шлюз от волн и форсированных уровней. Это позволило

уменьшить строительную высоту бетонных сооружений

шлюза и снизить стоимость строительства.

Верхние головы шлюза докового типа со стенкой па-

дения. На шлюзе Киевского гидроузла верхняя голова

оборудована плоскими аварийно-рабочими воротами

подъемно-опускного типа, приводящимися в движение

вертикальными гидроподъемниками, и ремонтными двух-

створчатыми воротами с электроручными приводами.

Верхняя голова шлюза Каневского гидроузла оборудо-

20

вана рабочими воротами подъемно-опускного типа и

аварийно-ремонтными воротами такого же типа.

Нижние головы шлюзов также докового типа выпол-

нены с неразрезным днищем. Рабочие ворота двухствор-

чатые с горизонтальными гидроприводами, ремонтные —

также двухстворчатые с электроручным приводом. Гале-

реи опорожнения размещены в устоях головы с забором

воды перед рабочими воротами и выпуском на участке

между рабочими и ремонтными воротами. Галереи обо-

рудованы рабочими затворами с вертикальными гидро-

подъемниками и ремонтными затворами, устанавливае-

мыми в пазы с помощью передвижных инвентарных кра-

нов. На правых устоях голов возведены здания, в кото-

рых размещены пульт управления и вспомогательные

службы.

Земляные плотины Киевского и Каневского гидроуз-

лов выполнены распластанного профиля (рис. 8 и 9).

Намывные плотины с пляжными верховыми откоса-

ми заложением 1:30—1:50 применены для ограждения

мелководных участков водохранилищ при высоте плоти-

ны до 7—8 м в условиях воздействия волн расчетной

высотой до 1,5 м. Плотины с крутыми верховыми отко-

сами, закрепленными бетонными плитами, и уположен-

ными низовыми откосами с заложением 1:10-ь 1:30 воз-

ведены на участках, где высота их более 7—8 м. Они

ограждают глубоководные участки напорного фронта

водохранилищ в условиях воздействия волн расчетной

высотой более 1,5 м. Выбор типа плотин для конкрет-

ных участков на гидроузлах Киевской и Каневской ГЭС

обоснован технико-экономическими расчетами, резуль-

таты которых изложены в [19, 23, 25, 26].

Общая протяженность плотин и дамб распластанно-

го профиля, возведенных на Киевской и Каневской ГЭС,

составляет свыше 125 км, из них 92,5 км без дренажа

в теле сооружений и 53 км без бетонной защиты верхо-

вых откосов. Плотины намывались односторонним без-

эстакадным способом при свободном сбросе воды в сто-

рону верхнего откоса. При этом способе намыва мелко-

зернистые песчаные грунты удачно раскладывались

в теле плотины, формируя низовой клин из крупных

частиц, а среднюю часть и верховой клин — из более

мелких частиц.

Пляжные верховые откосы заложением 1:30—1:50 на

отдельных участках защищены бунами и волноломами

21

Рис. 8. Киевская ГЭС. Земляная плотина и защитные дамбы водохранилища.

л и б — поперечные типовые разрезы земляной плотины на участках соответственно 0—20 км и 90 7П км- / х

крепление откоса; 2 - упорный блок; 3 - ограничитель наката волн; 4, 5, 6 - биологические виды зашиты бетоп,,ое

SSugSST Т|>а°' П0СаДК°" куста>”‘нк°в " А'Р«»ье»; 7-тело плотины и дамб, намытое юмелкХннйш^йГ»^^

Рис. 9. Каневская ГЭС. Земляная плотина и защитные дамбы водохранилища.

а б и в — поперечные типовые разрезы земляной плотины и защитных дамб соответственно в пределах гидроузла ГЭС, на пойме-

и’на надпойменных террасах; /-тело плотин и дамб, намытое из мелкозернистых грунтов; 2 - железобетонное крепление от-

коса; 3 — упорный блок; 4 - ограничитель наката волн; 5. 6. 7 - биологические виды защиты сухих откосов соответственно посе-

вом трав, посадкой кустарников и деревьев; 8 — трубчатый дренаж; 9 — карьер-дрена.

От размывов волнами или течениями. Крутые верховь1ё

откосы 1:3,5—1:4 закреплены железобетонными плита-

ми размерами в плане 14\14—25X25 м и толщиной

0,2—0,3 м, армированными одиночной арматурой. Плиты

уложены по однослойной фильтровой подготовке толщи-

ной 0,15 м из щебня фракции 0,15—40 мм. Содержание

арматуры в плитах приведено на графиках (рис. 10) и

подсчитано по методике [20, 27] в зависимости от высо-

ты, длины, периода и продолжительности удара волн,

Рис. 10. Графики для выбора размеров количества арматуры класса

А-П железобетонных плит (£=18 000 МПа) креплений грунтовых

откосов (£о=ЗО МПа) (т=2ч-5), подверженных ударам волн высо-

той Л=1ч-4 м.

Е, Ео — модули упругости соответственно бетона плит и грунта откоса; т —

коэффициент заложения откосов; la. hn—длина сторон и толщина плит; h'Q,

h"0 — оптимальные высоты расположения арматуры F'&, F"а в сечении плиты

относительно верхней грани; /, 2, 3, 4 — кривые содержания арматуры F'а

в плите в направлении вдоль откоса соответственно при высоте волн 1, 2, 3,

4 м; 1', 2' 3', 4' — то же F"& в направлении поперек откоса. (При закреплении

откосов с модулем деформации грунта и Е0в16 МПа количество арма-

туры в плитах увеличивается соответственно в 1,19 и 1,27 раза.)

24

коэффициента заложения откоса, длины и толщины

плиты, а также модуля деформации грунта откоса, бе-

тона и арматуры. Графиками (рис. 10) можно пользо-

ваться для проектирования монолитного железобетон-

ного крепления откосов.

Практически на всем протяжении земляных соору-

жений тело плотин и их основания дренируются карье-

рами, располагаемыми на оптимальном расстоянии от

уреза воды верхнего бьефа и от подошвы сооружения,

и частично дренажем облегченного типа. Использование

в качестве дрен карьеров песка, расположенных вдоль

всех сооружений напорного фронта Киевской и Каневс-

кой ГЭС и соединяющихся с нижним бьефом, позволяет

обеспечить защиту территории нижнего бьефа от подтоп-

ления.

В состав Киевского гидроузла вошла первая постро-

енная в СССР гидроаккумулирующая электростанция

(ГАЭС) мощностью 225 тыс. кВт и напором 63—70,5 м —

в турбинном режиме и соответственно' 120 тыс. кВт и

66—74 м — в насосном режиме. Здание ГАЭС располо-

жено в 3,5 км выше створа гидроузла на правом берегу,

а водоем на возвышении 75—80 м над уровнем воды во-

дохранилища ГЭС.

3. ЗДАНИЕ ГЭС. КОМПОНОВКА ОБОРУДОВАНИЯ.

ОСНОВНЫЕ КОНСТРУКТИВНЫЕ РЕШЕНИЯ

Поперечные разрезы по зданиям Киевской и Каневс-

кой ГЭС приведены на рис. 11.

Проточная часть гидроагрегата Киевской ГЭС имеет

общую длину 45,5 м (рис. 11, а). Входное отверстие

у пазов рабочих затворов — прямоугольное размерами

12x11,5 м. На участке длиной 2,5 м прямоугольное се-

чение переходит в круглое диаметром 11,5 м. На участке

от статора турбины до камеры рабочего колеса диаметр

проточной части постепенно уменьшается до 6 м. За

конусом турбины в пределах отсасывающей трубы круг-

лое сечение плавно переходит в прямоугольное с выход-

ным отверстием размерами 12X10,2 м. На Каневской

ГЭС отсасывающая труба конусная с выходным отвер-

стием диаметром 12 м (рис. 11,6).

Гидроагрегат капсульного типа (рис. 12) располага-

ется по оси проточной части. Непосредственно с водой

соприкасаются рабочее колесо, лопатки направляющего

25

При QBj%= 14400 m3/c

При работе Всех агре-

гатов Q^4900 м3/с

8%

Х77/

Рис. 11. Поперечный разрез по зданию Киевской (а) и Каневской (б) ГЭС.

/ — помещение главных выводов; 2— паз затвора водослива: 3 — паз аварийно-ремонтного затвора; 4 — паз сороудсрживающс11

решетки; 5 — отметка порога поверхностного водослива; 6 — надагрегатное помещение; 7 —съемная крышка; 8 — помещение масло-

напорных установок; 9 —помещение закрытого распределительного устройства на 3,15 кВ; 10 — ось автодорожного моста; II —

подтурбинн’ое помещение: 12 — «сухая» потерна; 13 — «мокрая» потерна; 14 — паз затвора нижнего бьефа; /5 — кран нижнего-

бьефа; 16— шпунтовая завеса; /7 —дренаж.

аппарата, кольцо и колонны статора турбины и капсу-

ла. В капсуле размещены гидрогенератор, система ох-

лаждения и система регулирования и управления.

Гидроагрегат закреплен на статоре турбины, выпол-

ненном из восьми мощных колонн, соединенных между

собой внутренним кольцом. Со стороны верхнего бьефа

к кольцу статора турбины крепится генераторная секция

капсулы, а к ней — промежуточное кольцо, передняя

Рис. 12. Разрез по оси гидроагрегата Киевской ГЭС.

1— капсула; 2 — статор турбины; 3 — направляющий аппарат; 4 — лопасти

рабочего колеса турбины; 5—отсасывающая труба; 6 — гидрогенератор; 7 —

оборудование системы охлаждения; 8 — механизм регулирования и управле-

ния работой гидроагрегата; 9— промежуточное кольцо; 10— конусная часть

капсулы; 11 — обтекатель; 12 — перекрытие монтажного проема; 13— промежу-

точное кольцо камеры рабочего колеса турбины; 14 — конус отсасывающей

трубы; 15 — турбинный подшипник; 16 — вал турбины; 17 — система растяжек;

18 — проходная колонна; 19— генераторный подшипник; 20 — двусторонний

подпятник.

конусная часть капсулы и обтекатель. К наружному

кольцу статора крепится металлическая конструкция

перекрытия монтажного проема, нижняя поверхность

которого образует часть проточного тракта. Со стороны

нижнего бьефа к наружному кольцу статора крепится

наружное кольцо направляющего аппарата, далее к не-

му— промежуточное кольцо камеры рабочего колеса

турбины и конус отсасывающей трубы.

28

В дополнение к основному закреплению агрегата

в бетоне через статор турбины передняя консольная

часть капсулы раскреплена шестью растяжками. Это

позволяет точно фиксировать положение капсулы в про-

точном тракте и исключить передачу на основную опору

дополнительных усилий. Каждая растяжка рассчитана

на восприятие нагрузки 4000 кН.

Дополнительную устойчивость против перемещения

капсулы в потоке обеспечивает также жесткая проход-

ная колонна, связывающая капсулу гидроагрегата

с помещением главных выводов ГЭС. В ней размещены

шинные выводы от генератора, ряд технологических ком-

муникаций, а также лестница для прохода обслуживаю-

щего персонала.

Возбуждение генераторов Киевской ГЭС электрома-

шинное от одного возбудительного агрегата, состояще-

го из асинхронного электродвигателя мощностью

1300 кВт и двух генераторов постоянного тока. На Ка-

невской ГЭС применена тиристорная система возбуж-

дения.

Система регулирования на Киевской ГЭС укомплек-

тована электрогидравлическим регулятором скорости

вращения турбин типа ЭГРК-150 на каждый агрегат

блока. На Каневской ГЭС применены регуляторы ти-

па РМК-15. Управление направляющим аппаратом и

лопастями рабочего колеса осуществляется маслонапор-

ными установками типа МНУ-12,5-40.

Для размещения вспомогательного оборудования,

обслуживания и текущего ремонта гидроагрегатов в зда-

нии ГЭС предусмотрены помещение главных выводов,

помещение маслонапорных установок, помещение закры-

того распределительного устройства (ЗРУ) и надагре-

гатные помещения. Помещения главных выводов и МНУ

имеют технологические выходы в надагрегатные поме-

щения, общие для блока из четырех гидроагрегатов.

Размеры этих помещений позволили разместить в каж-

дом блоке полукозловой кран грузоподъемностью

2X6/6 т, с помощью которого выполняется ремонт агре-

гатов, за исключением работ, требующих выемки рабо-

чего колеса или гидрогенератора в сборе.

Перекрытиями надагрегатного помещения в преде-

лах водосливных пролетов служат металлические съем-

ные крышки, оборудованные по контуру специальными

уплотнениями, защищающими от протечек, воды при ра-

29

боте водосливов. Верхняя поверхность съемных крышек

вместе с верхними поверхностями перекрытий помеще-

ний главных выводов и помещений МНУ образует порог

водослива.

В фундаментной плите здания ГЭС под гидроагре-

гатами в пределах между статором турбины и осью

рабочего колеса устроены подтурбинные помещения,

в которых располагаются серводвигатели направляю-

щих аппаратов турбин и некоторые устройства масло-

системы. Эти помещения имеют выход в «сухую» потер-

ну, в которой смонтирована система трубопроводов и

насосных для откачки дренажных вод и осушения про-

точной части гидроагрегата. Для осушения проточной

части в фундаментной плите устроена также «мокрая»

потерна, соединенная трубопроводами с проточным трак-

том турбин. Для откачки дренажных вод используется

шесть насосов подачей по 1000 м3/ч, для осушения про-

точной части — четыре — шесть насосов по 630 м3/ч.

Помещения МНУ и ЗРУ соединены с монтажной пло-

щадкой, где располагаются монтажный зал, компрес-

сорная, аккумуляторная, отопительно-вентиляционные

установки, мастерские, бытовые помещения и др.

В здании Киевской ГЭС установлено следующее

гидромеханическое оборудование: аварийно-ремонтные

затворы — по одному на каждый гидроагрегат; затворы

водосливов — 4 шт. на станцию; ремонтные затворы

верхнего бьефа — 2 шт. на станцию; сороудерживающие

решетки — по одной на агрегат; ремонтные затворы

нижнего бьефа — 6 шт. на станцию.

В бычках верхнего бьефа выполнены три ряда пазов

однотипной формы для затворов и решеток и один —

направляющий для грейфера перед сороудерживающими

решетками. Маневрирование затворами верхнего бьефа

производится козловым краном грузоподъемностью

2X125/2+15 т.

Состав гидромеханического оборудования Каневской

ГЭС аналогичен принятому для Киевской ГЭС и отли-

чается от него наличием со стороны нижнего бьефа

специальных затворов для недопущения затопления

водослива при работе ГЭС, управление которыми осу-

ществляется козловым краном грузоподъемностью

2X40 т. Этим же краном осуществляется маневрирова-

ние ремонтными затворами нижнего бьефа. Маневриро-

вание затворами верхнего бьефа производится одним из

30

Главные схемы электрических соединений Киевской ГЭС.

Рис. 13.

Рис. 14. Схема электроснабжения собственных нужд Киевской ГЭС.

31

двух монтажных агрегатных кранов грузоподъемностью

по 2X225/40+10 т. Унификация кранов позволила бо-

лее полно использовать их на монтаже и ускорить ввод

гидроагрегатов в эксплуатацию.

Главные схемы электрических соединений на Киевс-

кой и Каневской ГЭС одинаковы. На рис. 13 приведена

схема электрических соединений для Киевской ГЭС. На

обеих электростанциях внедрены четырехагрегатные

блоки, что позволило уменьшить количество электро-

оборудования и увеличить надежность работы электро-

станций.

Выдача мощности Киевской ГЭС осуществляется по

двухцепной ВЛ ПО кВ на подстанцию энергосистемы,

а Каневской ГЭС—по двум перекидкам на ОРУ 110 и

330 кВ, откуда по ВЛ ПО и 330 кВ — в энергосистему.

Схемы электроснабжения собственных нужд, как

показал опыт, достаточно надежны и просты, однако

предпочнение следует отдать схеме, принятой на Канев-

ской ГЭС, как более гибкой, независимой и оператив-

ной (рис. 14).

Основное электрическое оборудование, включая блоч-

ные трансформаторы 80 тыс. кВ*А, 110/3, 15 кВ, воз-

душные выключатели, разъединители, расположено на

перекрытии помещения закрытого распределительного

устройства. Внутри помещения, кроме генераторных

разъединителей, блочных шинопроводов 3, 15 кВ генера-

торного напряжения и оборудования возбуждения, раз-

мещены также блочные щиты управления и защиты,

комплектное распредустройство собственных нужд ГЭС.

Оборудование блочных собственных нужд располагает-

ся в помещении МНУ. ОРУ ПО и 330 кВ Каневской

ГЭС размещается на раздельной дамбе.

Размещение технологического оборудования опреде-

лило основные размеры зданий ГЭС. По основным кон-

структивным решениям здания Киевской и Каневской

ГЭС отличаются мало. Однако в проект здания Канев-

ской ГЭС внесен ряд усовершенствований компоновоч-

ного характера. Если на Киевской ГЭС железнодорож-

ный и автодорожный переходы проложены по бычкам

нижнего бьефа на одной отметке, определяемой судо-

ходными габаритами на переходе через шлюз, то на

Каневской ГЭС жлезнодорожный переход перенесен на

бычки верхнего бьефа, а автодорожный размещен на

бычках нижнего бьефа, и отметка его понижена против

32

отметки на переходе через шлюз на 8 м. Это позволило

уменьшить соответственно высоту бычков, улучшить

освещенность в помещении ЗРУ, увеличить размеры

помещений главных выводов, МНУ и ЗРУ и создать

лучшие условия для обслуживания и ремонта оборудо-

вания.

Здания ГЭС разрезаны температурно-осадочными

швами на четырехагрегатные секции длиной поперек

потока 57 м. Каждая секция по своим торцам ограниче-

на крайними сплошными бычками. От подошвы фунда-

ментной плиты до максимальных уровней воды в ниж-

нем бьефе бычки имеют проемы лишь по контуру потерн

и транспортный проем в пределах помещения МНУ. Тем-

пературно-осадочные швы защищены от проникновения

воды в помещения системой контурных и накладных

уплотнений. В пределах проемов между секциями так-

же выполнены противофильтрационные уплотнения.

Следует отметить, что в результате расчетов оказа-

лось необходимым предусматривать специальные конст-

руктивные мероприятия для обеспечения нормативных

коэффициентов запаса на устойчивость по крайним лево-

бережным секциям ГЭС. Для этой цели в торце лево-

бережной секции Киевской ГЭС возведена дополнитель-

ная подпорная стенка, а на Каневской ГЭС — массивный

железобетонный блок (помещение для очистки и окрас-

ки затворов при их ремонте), воспринимающий давле-

ние грунта засыпок.

Глава вторая

ПРОЕКТИРОВАНИЕ СБОРНЫХ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ОСНОВНЫХ СООРУЖЕНИЙ ГИДРОУЗЛОВ

4. СБОРНЫЕ ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ

ОСНОВНЫХ СООРУЖЕНИЙ ГИДРОУЗЛОВ

Одной из особенностей основных сооружений Киев-

ского и Каневского гидроузлов является широкое приме-

нение сборных железобетонных конструкций, что позво-

лило сократить сроки и упростить технологию возведе-

ния сооружений.

3—525 33

На ранее возведенных гидроузлах Днепровского кас-

када — Кременчугском и Днепродзержинском — были

достигнуты определенные успехи в области применения

сборных железобетонных конструкций. Хотя доля сбор-

ных железобетонных конструкций в общем объеме же-

лезобетона незначительна, но влияние их на сокращение

Рис. 16. Конструкция типового

стыка ребристых плит.

сроков строительства

весьма существенно, в

особенности для наибо-

лее сложных и трудо-

емких сооружений, ка-

кими являются здания

гидроэлектростанций.

В зданиях ГЭС с

вертикальными гидро-

агрегатами применение

сборных железобетон-

ных конструкций за-

труднено вследствие

того, что проточный

тракт гидротурбин

имеет сложные геомет-

рические формы. В ги-

дроэлектростанциях с

горизонтальными ги-

дроагрегатами возмож-

ности применения сборных железобетонных конструкций

расширяются, поскольку формы проточного тракта

упрощаются. Эти возможности и были использованы

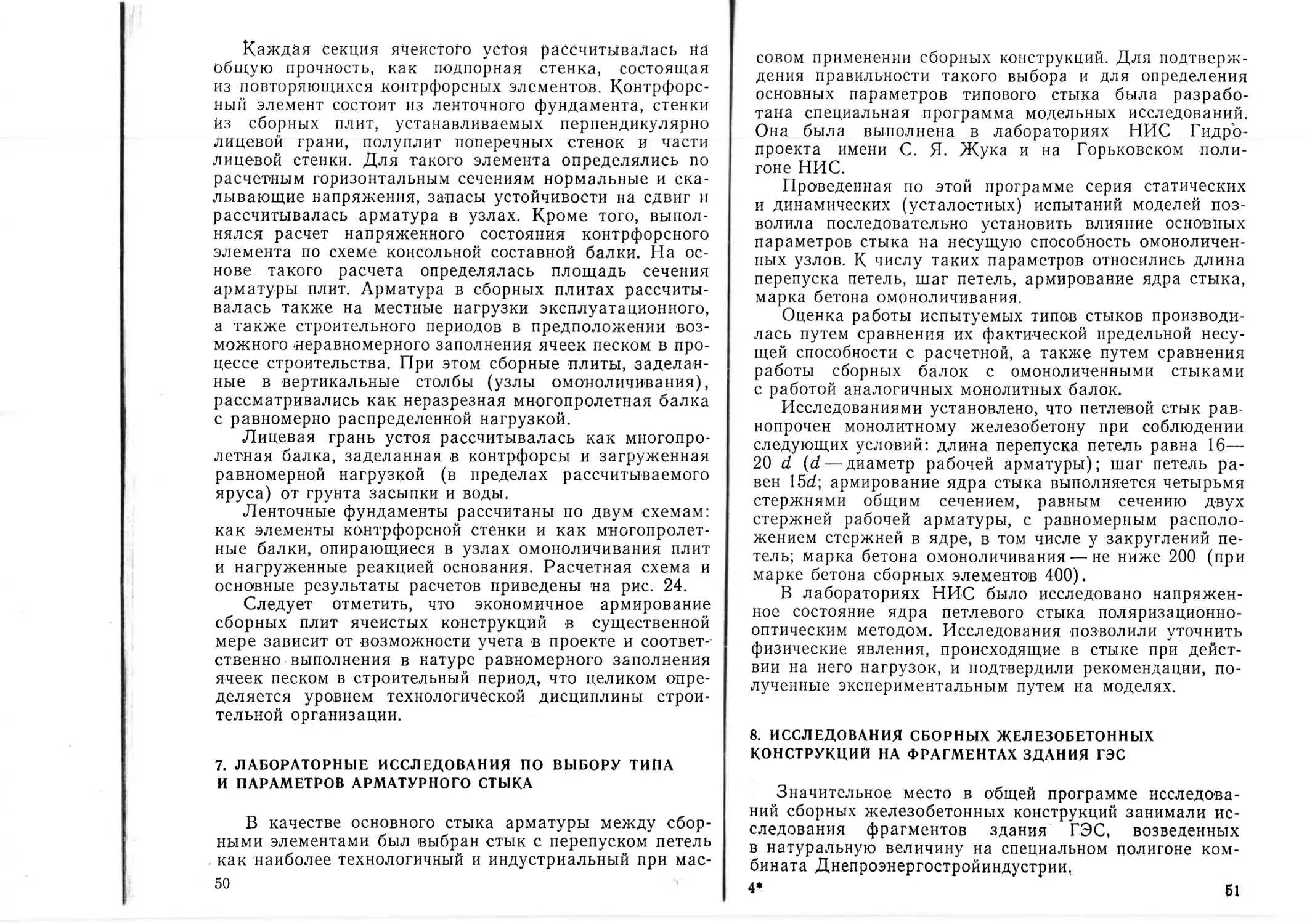

Таблица 3

Киевский гидроузел (без ГАЭС) Каневский гидроузел

Сооружения гидроузла Объем В TONJ ЧИС- Объем В том ЧИС-

железо- бетона ле сбор- ного, железо- бетона ле сбор- ного,

все го, тыс. м3 тыс. м3/% всего, тыс. м3 тыс. м3/%

Все сооружения гидроузла . . 741 82/11 842 53/6,3

Здание ГЭС В том числе надфундаментная 188 23/12,3 236 22/9,9

часть 143 23/16,4 169 21/12,4

Сопрягающие устои ё том числе надфундаментная 36 13/37 44 18/41

часть 24 13/54,5 29,8 18/60,5

36

в проектах Киевской и Каневской гидроэлектростанций

(табл. 3).

Как видно из рис. 15, здание Киевской ГЭС выше

фундаментной плиты выполнено с широким применением

сборного железобетона. Из монолитного железобетона

возведены только бычки проточной части турбины на

участке от пазов верхнего бьефа до конца камеры рабо-

чего колеса, стены помещения главных выводов, часть

бычков под мостовой переход. По характерным особен-

ностям сборные конструкции здания ГЭС можно объеди-

нить в четыре основные группы (табл. 4):

конструкции бычков и стен из сборных ребристых

плит;

конструкции различных перекрытий и балок с при-

менением фермопакетов (арматурные конструкции

с омоноличиваемым поясом в качестве несущей опа-

лубки) ;

сборные балки различных типов;

сборные пазовые конструкции с замоноличиваемыми

закладными частями.

Кроме того, в отдельных конструктивных элементах

здания ГЭС применены сборные плиты перекрытий,

колонны и другие сборные элементы. Основным типом

стыков арматуры сборных элементов является петлевой

с перепуском петель и армированием ядра стыка

(рис. 16, 17 и др.).

Конструкции из сборных ребристых плит применены

в бычках отсасывающих труб, бычках между пролетами

водосливов, стенах помещения МНУ, стенах монтажной

площадки, отсасывающих труб в местах переходов с ле-

кальными поверхностями от круглого сечения трубы

к прямоугольному на выходе.

Ребристые плиты лицевыми гранями создают проект-

ное очертание стены или бычка, ребрами образуют ячей-

ки, которые заполняются бетоном. Рабочая и распреде-

лительная арматура размещается у лицевой грани

плиты, расчетное количество поперечной арматуры со-

средоточивается в ребрах плит.

Фермопакеты применены в перекрытиях отсасываю-

щих труб, помещений главных выводов, маслонапорных

установок, закрытого распределительного устройства,

в ряде балочных и бычковых конструкций, ,в отсасываю-

щих трубах на конусных участках с лекальной поверх-

ностью.

37

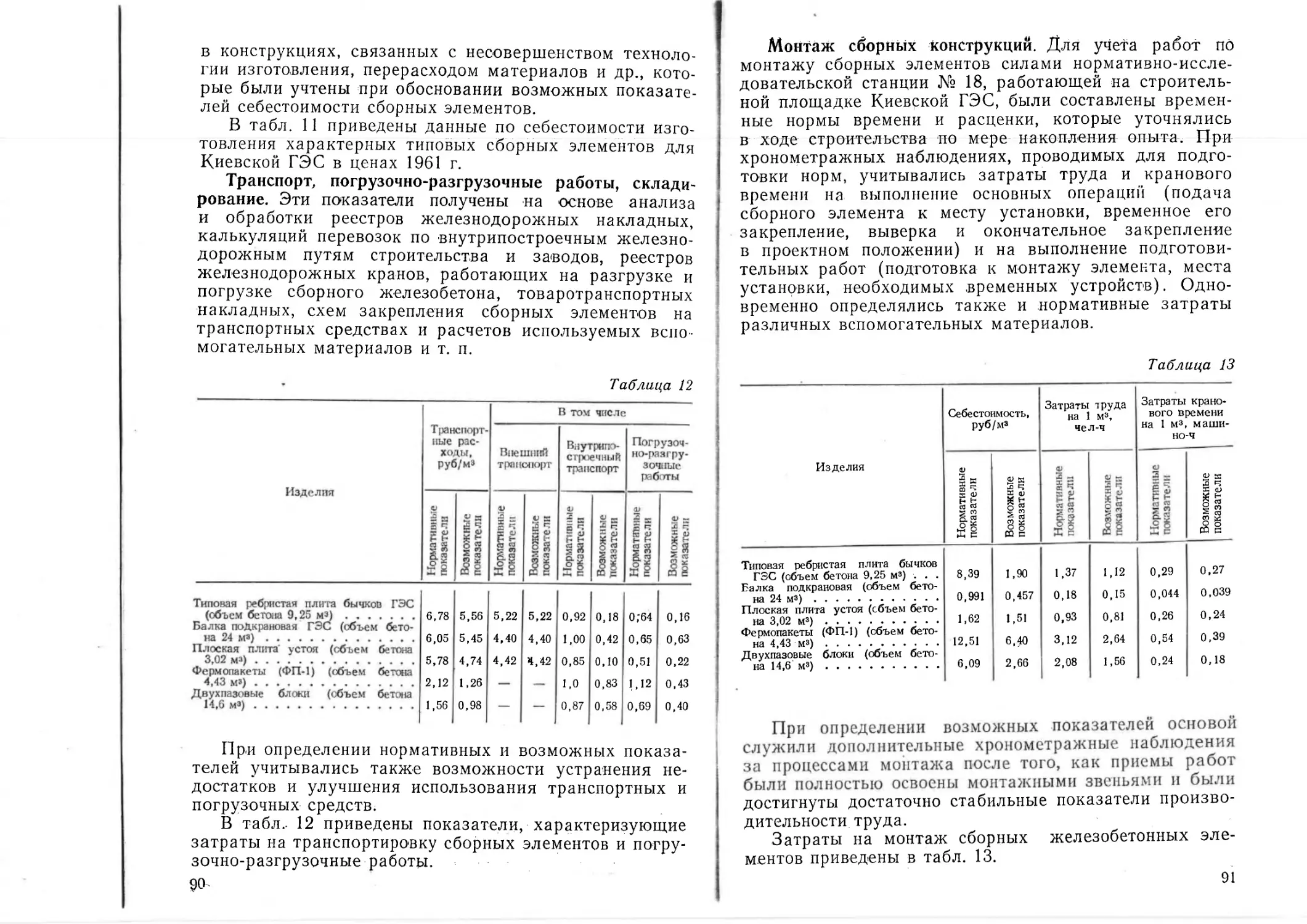

Группа. 'Наимено- вание ХЭЛРМРит.'; ; Эскиз элемента. - PL ь ^змвры h см 1 Масса элемен- та, т

ГПР-1 - % < I 200 70 985 23,0

гпр-2 200 70 865 20.0

Г ПР-5 200 70 520 12.5

ГПР-6 200 70 330 9,6

ГПР-7 200 70 700 16,2

ПР~3 280 70 725 19.0

ПР-9 Г 250 70 725 17,2

I ПР-5 250 70 725 18,1

. л -*5 <

ГПР-3 J00 70 970 22,0

Г ПР-9 200 70 900 20,0

s3^

/ л д

ГПК-1 190 75 930 22.0

ГПК-?. " I 179 60 965 9.5

——

Л 4^*7

Б3-1 178 178 50 1210 27.0

63-2 63-3 50 1210 27.0

360 66 1060 60,0

—

ъ 6

19К 250 30 390 7,5

190 250 30 390 7,5

29П 390 250 30 300 5,8

250 33 210 9,2

нэп 250 35 390 8,8

ФП-1 139- 188 1370 15,5

ФП-2 ФП~3 ФП-9 190 128 1370 15,1

200 80 590 6,5

292 85 850 8,7

ФП-5 155 355 1376 23,9

ФП-6 > 150 235 1376 18.9

ФП-7 536 190 1630 29,5

ФП-8 т** 390 196 916 21,9

ФЛ-1_ фл-2 199 230 1280 13,9

190 230 1760 13,9

ФЛ~3 ФЛ-9^ 190 212 1200 9.3

190 212 <20П 8.7

ФЛ-5 - 20 см 7 976 315 1160 71.5

ФЛ-Ь 905 550 116П 21.5

ФЛ-7 330 190 1376 22,0

38

Таблица. 9

ЛГ

Группи

Наимено- вание элемента Эскиз элемента — Размеры, см Масси элемен- та, т

Ь 0 1

I < А» <5 1 -- —

60,0

БК-1 150 200 1210

—

"1

ПБ-1 70 Z10 2ББ0 50,0

L.

1=Щ_ 178 220 2550 80,0

1=23.5 178 190 '2900 58.0

k=18 178 ^3 100Q 90,0

— —

о/

БС=59 150 160 1510 38,0

J g

Двух-

паза-

выи 180 190 680 38,0

блок

ИГ

Одно-

пазо- 190 БО 8200 10,0

вый

блок

39

Рис. 17. Узлы стыков двухпазовых сборных блоков в конструкции

бычка. Буквами обозначены пазы затворов.

40

Пазы затворов верхнего и нижнего бьефов зданий

ГЭС выполнены из сборных железобетонных блоков

с омоноличенными в них закладными частями. Блоки

шандорных заграждений нижнего бьефа представляют

собой сборные элементы корытной формы, аналогичные

примененным впервые при строительстве Кременчуг-

ской ГЭС. Пазы аварийно-ремонтных затворов турбин,

решеток и затворов водосливов, расположенные со сто-

Рис. 18. Отсасывающая труба Каневской ГЭС в сборном железобе-

тоне.

1 — фермопакеты бычков; 2 — фермопакеты перекрытий.

роны верхнего бьефа, выполнены из двухпазовых сбор-

ных блоков с обетонированными в них при изготовлении

закладными частями с обеих сторон пазов (рис. 17).

Опыт строительства Киевской ГЭС, анализ экономи-

ческой эффективности применения различных типов

сборных элементов в здании ГЭС позволили внести су-

щественные изменения в проекты сооружений Канев-

ской ГЭС. Было решено отказаться от применения слож-

ных в изготовлении ребристых плит. В отсасывающих

трубах ГЭС конусного очертания были использованы

в качестве опалубки фермопакеты в виде скорлуп

(рис. 18). В сборном железобетоне выполнены все пазо-

вые конструкции, широко применены фермопакеты для

конструкций перекрытий и некоторых бычковых элемен-

41

тов, а также различного рода сборные балочные конст-

рукции (рис. 19).

В ячеистых устоях (см. рис. 7) оказалось экономи-

чески целесообразным увеличить размеры плоских

плит.

5. РАСЧЕТЫ И ИССЛЕДОВАНИЯ, ВЫПОЛНЕННЫЕ

ДЛЯ ОБОСНОВАНИЯ КОНСТРУКТИВНЫХ РЕШЕНИЙ

ПО БЕТОННЫМ СООРУЖЕНИЯМ ГИДРОУЗЛОВ

В процессе проектирования был выполнен комплекс

расчетов, позволивших проверить правильность приня-

тых принципиальных конструктивных схем, определить

размеры конструктивных элементов и количество арма-

туры в них [12, 13 и Др.].

Все расчеты были выполнены, как для обычных

конструкций из монолитного железобетона, обладающих

соответствующей жесткостью, поскольку не могли быть

определены пределы возможного уменьшения жесткости

конструктивных элементов и сооружений в целом, вызы-

ваемого применением сборного железобетона. Для обес-

печения минимального влияния сборного железобетона

на жесткость сооружения проектами предусматривались

оптимальная разрезка конструкций швами и надежное

замоноличивание стыков между сборными элементами

и узлов стыкования сборных и монолитных конструкций.

Разрезка конструкций здания ГЭС на сборные эле-

менты произведена с учетом следующих основных тре-

бований и условий:

стыки между сборными элементами по возможности

предусмотрены в местах и по направлениям наименьших

напряжений, выявленных при расчете общей прочности

типовой секции здания;

стыкование сборных элементов поизведено, как пра-

вило, в конструктивных узлах сооружения (например,

в узлах пересечений бычков и перекрытий, в местах

изменения геометрических форм);

количество и размещение стыков не усложняют

конструкцию закладных частей технологического обору-

дования и не вызывают необходимости устройства до-

полнительных стыков в закладных частях;

размеры, масса и форма сборных элементов отвеча-

ют условиям нормальной их транспортировки и мон-

тажа.

43

В основу принятых решений по разрезке ячеистых

устоев на сборные элементы было положено последнее

из перечисленных условий, а также учтены некоторые

особенности, в частности условия заполнения ячеек

грунтом после их замоноличивания.

С целью обеспечения жесткости и монолитности

стыков и узлов конструкций из сборного железобетона

был выполнен комплекс исследований. В задачу иссле-

дований входили выявление степени влияния сборности

конструкций на их общую прочность, жесткость и во-

донепроницаемость в условиях восприятия различных

видов нагрузок; разработка оптимальных конструкций

арматурных стыков и узлов, подлежащих замоноличи-

ванию; подбор оптимальных составов бетонных смесей

для замоноличивания и разработка методов замоноли-

чивания; отработка методов производства работ по

изготовлению, монтажу и замоноличиванию сборных

конструкций.

Исследования проводились в лабораторных условиях

на моделях различных масштабов, а также на фрагмен-

тах сооружения в натуральную величину. Кроме того,

было предусмотрено проведение натурных исследований

напряженного состояния, водопроницаемости и других

показателей конструкций с помощью закладной кон-

трольно-измерительной аппаратуры с целью контроля

за работой возведенных сооружений и сопоставления

фактического напряженного состояния с ожидаемым по

расчетам.

6. РАСЧЕТЫ ОСНОВНЫХ КОНСТРУКЦИЙ НА ПРОЧНОСТЬ.

МЕТОДИКА И РЕЗУЛЬТАТЫ

В соответствии с рекомендациями нормативно-мето-

дической литературы [12, 13, 47] расчет общей прочно-

сти типовой четырехагрегатной секции зданий ГЭС

проводился для различных случаев сочетания нагрузок,

действующих в период эксплуатации и в период строи-

тельства. Для наиболее характерных случаев расчеты

прочности секций выполнялись в направлениях вдоль

потока и поперек потока.

При расчете прочности в направлении вдоль потока

секция по осям агрегатов разбивалась на пять расчет-

ных зон по числу бычков в секции (рис. 21). В каждой

зоне рассчитывался жесткий брус на упругом основании,

44

образуемый бычком, частью фундаментной плиты и пе-

рекрытиями технлогических помещений.

Для упрощения расчетов изменяющиеся по длине

бруса геометрические размеры плиты и перекрытий «при-

водились» к более простым и удобным для расчета. Это-

му «приведению» соответствовали простые формы про-

точного тракта горизонтальных турбин. Расчетами опре-

делены для различных условий загружения реакция

основания, усилия в сечениях бруса и необходимое ко-

личество арматуры для обеспечения прочности в каждом

Рис. 20. Киевская ГЭС.

а — схема разбивки здания ГЭС на зоны при расчете общей прочности сек-

ции здания в направлении поперек потока; б — эпюры реактивного давления

Р, кПа (/), на подошву здания; перерезывающих сил Q, кН (2), и изгибаю-

щих моментов Миэ. кН м (3), в расчетном брусе типа I.

45

расчетном сечении. Значения напряжений в основании

ГЭС, максимальных расчетных перерезывающих сил и

изгибающих моментов приведены на рис. 20 по брусу

типа I. Схема разбивки на брусы типов I, II, III секции

здания ГЭС приведена на рис. 21, а показатели приве-

денных сечений брусов для расчета общей прочности

зданий в направлении вдоль потока—в табл. 5.

Таблица 5

Показатели Тип Показатели Тип

I п ш I н 1

Ьп, м 13,8 13,8 7.8 Sx_„, М2 . . . 1120 1120 716

he, М 11,0 11,0 11,55 Vu.t- М . . . 9,10 9,10 9,35

^п.н> М . . . . 3,4 3,4 3,4 /О-о> м4 . . . 5396 5396 3365

^п.в> М . . . . 3,55 3,55 3,55 W, № .... 590 590 360

Ьс, м 2,5 2.5 1,95 1ГСТ, м3 . . . 135 135 111

Примечание. W — момент сопротивления полных балок; UZcr — то же стоек

(без полок).

Рис. 21. Схема разбивки на брусья

типов I, II, III секции здания ГЭС.

При расчете прочности здания в направлении попе-

рек потока четырехагрегатная секция разделялась на че-

тыре независимые расчетные зоны, в границах которых

было допустимым прини-

мать сечение секции близ-

ким к постоянному (рис.

20, 22). Каждая из зон

рассчитывалась независи-

мо на действие активных

нагрузок (собственный

вес, гидростатическое

давление, противодавле-

ние, вес оборудования и

механизмов и др.) и реак-

ции основания. При раз-

личных вариантах сочетания нагрузок совмещенного

здания ГЭС реакция основания принималась по данным

расчета секции как бруса в направлении вдоль потока.

Разница в величине вертикальных сил (собственный вес

и реакция основания) для каждой зоны уравновешива-

лась приложением по осям бычков перерезывающих

сил, что в упрощенном виде заменяло влияние соседней

или соседних зон на усилия, возникающие в расчетной

зоне.

46

Каждая зона рассчитывалась с учетом поэтапности

возведения конструкций. Общим для каждой из зон

являлся расчет фундаментной плиты как полосы на

упругом основании на действие сосредоточенных нагру-

зок от собственного веса возводимых на плите бычков

и перекрытий без учета влияния соседних зон. Значения

сосредоточенных нагрузок принимались по условиям

возможной реальной последовательности возведения

Рис. 22. Расчетные схемы при расчете общей прочности здания Киев-

ской ГЭС в направлении поперек потока в зонах 1, 2, 3, 4 (см.

рис. 20).

конструкций. Полученные в результате такого расчета

усилия в плите суммировались с усилиями от последую-

щих нагрузок.

Расчет зон 2—4 на эксплуатационные нагрузки

производился, как расчет рамных конструкций. В пре-

делах границ зон геометрические размеры элементов

рам осреднялись.

Расчеты зоны 1 .в границах от края бычков верхнего

бьефа до пазов рабочих затворов свелись к расчету

фундаментной плиты, нагруженной бычками, забраль-

ными и подкрановыми балками, и к расчету самих

бычков и балок для различных случаев нагружения

гидростатическим давлением воды.

47

Рис. 23. Расчетные усилия и площадь сечения арматуры в стойках

и перекрытиях отсасывающих труб (зона 4) для здания Киевской

ГЭС.

а — эпюры перерезывающих сил Q, кН; б — эпюры изгибающих моментов,

кН • м, и нормальных сил Л/, кН/м2 (в скобках); в — площадь сечения арма-

туры F&, см2 (в скобках указана площадь фактически установленной арма-

туры).

48

Следует отметить, что в расчётах учитывались раз-

личные варианты сочетаний нагрузок в зависимости от

работы ГЭС водосливного типа.

Для расчетных сечений построены эпюры усилий,

по которым подобрана площадь сечения арматуры ,в ос-

новных конструктивных элементах здания ГЭС (рис. 23).

а;

Рис. 24. Расчетная схема 7-й

секции правобережного сопря-

гающего устоя (Каневская

ГЭС).

а — результирующие эпюры боко-

вого давления грунта в ячейках

с учетом собственного веса карка-

са и веса зависшего на стенках

грунта засыпки 'ячеек; б — эпюра

нормальных напряжений в грунте

под каркасом; в — эпюры нормаль-

ных напряжений в горизонтальных

сечениях каркаса; г — эпюры нор-

мальных напряжений в вертикаль-

ных сечениях каркаса,

Дополнительно к расчетам на общую прочность был.

выполнен также ряд расчетов отдельных элементов;

конструкции на действие местных нагрузок.

Расчет ячеистых устоев осуществлен по методикам:

[13, 21, 20 и др.].

4—525 493

Каждая секция ячеистого устоя рассчитывалась на

общую прочность, как подпорная стенка, состоящая

из повторяющихся контрфорсных элементов. Контрфорс-

ный элемент состоит из ленточного фундамента, стенки

из сборных плит, устанавливаемых перпендикулярно

лицевой грани, полуплит поперечных стенок и части

лицевой стенки. Для такого элемента определялись по

расчетным горизонтальным сечениям нормальные и ска-

лывающие напряжения, запасы устойчивости на сдвиг и

рассчитывалась арматура в узлах. Кроме того, выпол-

нялся расчет напряженного состояния контрфорсного

элемента по схеме консольной составной балки. На ос-

нове такого расчета определялась площадь сечения

арматуры плит. Арматура в сборных плитах рассчиты-

валась также на местные нагрузки эксплуатационного,

а также строительного периодов в предположении воз-

можного неравномерного заполнения ячеек песком в про-

цессе строительства. При этом сборные плиты, заделан-

ные в вертикальные столбы (узлы омоноличивания),

рассматривались как неразрезная многопролетная балка

с равномерно распределенной нагрузкой.

Лицевая грань устоя рассчитывалась как многопро-

летная балка, заделанная в контрфорсы и загруженная

равномерной нагрузкой (в пределах рассчитываемого

яруса) от грунта засыпки и воды.

Ленточные фундаменты рассчитаны по двум схемам:

как элементы контрфорсной стенки и как многопролет-

ные балки, опирающиеся в узлах омоноличивания плит

и нагруженные реакцией основания. Расчетная схема и

основные результаты расчетов приведены на рис. 24.

Следует отметить, что экономичное армирование

сборных плит ячеистых конструкций в существенной

мере зависит от возможности учета в проекте и соответ-

ственно выполнения в натуре равномерного заполнения

ячеек песком в строительный период, что целиком опре-

деляется уровнем технологической дисциплины строи-

тельной организации.

7. ЛАБОРАТОРНЫЕ ИССЛЕДОВАНИЯ ПО ВЫБОРУ ТИПА

И ПАРАМЕТРОВ АРМАТУРНОГО СТЫКА

В качестве основного стыка арматуры между сбор-

ными элементами был выбран стык с перепуском петель

как наиболее технологичный и индустриальный при мас-

50

совом применении сборных конструкций. Для подтверж-

дения правильности такого выбора и для определения

основных параметров типового стыка была разрабо-

тана специальная программа модельных исследований.

Она была выполнена в лабораториях НИС Гидро-

проекта имени С. Я. Жука и на Горьковском поли-

гоне НИС.

Проведенная по этой программе серия статических

и динамических (усталостных) испытаний моделей поз-

волила последовательно установить влияние основных

параметров стыка на несущую способность омоноличен-

ных узлов. К числу таких параметров относились длина

перепуска петель, шаг петель, армирование ядра стыка,

марка бетона омоноличивания.

Оценка работы испытуемых типов стыков производи-

лась путем сравнения их фактической предельной несу-

щей способности с расчетной, а также путем сравнения

работы сборных балок с омоноличенными стыками

с работой аналогичных монолитных балок.

Исследованиями установлено, что петлевой стык рав>

непрочен монолитному железобетону при соблюдении

следующих условий: длина перепуска петель равна 16—

20 d (d — диаметр рабочей арматуры); шаг петель ра-

вен 15d; армирование ядра стыка выполняется четырьмя

стержнями общим сечением, равным сечению двух

стержней рабочей арматуры, с равномерным располо-

жением стержней в ядре, в том числе у закруглений пе-

тель; марка бетона омоноличивания — не ниже 200 (при

марке бетона сборных элементов 400).

В лабораториях НИС было исследовано напряжен-

ное состояние ядра петлевого стыка поляризационно-

оптическим методом. Исследования позволили уточнить

физические явления, происходящие в стыке при дейст-

вии на него нагрузок, и подтвердили рекомендации, по-

лученные экспериментальным путем на моделях.

8. ИССЛЕДОВАНИЯ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ НА ФРАГМЕНТАХ ЗДАНИЯ ГЭС

Значительное место в общей программе исследова-

ний сборных железобетонных конструкций занимали ис-

следования фрагментов здания ГЭС, возведенных

в натуральную величину на специальном полигоне ком-

бината Днепроэнергостройиндустрии,

4* 51

Один фрагмент был возведен в виде двухпролетной

рамы для проведения испытаний основных узлов на ста-

тические нагрузки. На втором фрагменте, выполненном

в виде однопролетной рамы, исследовалась монолитность

конструкции при продолжительном воздействии динами-

ческих нарузок. Кроме того, на трех парах бычков прове-

рены прочностные характеристики отдельных узлов, ко-

торые не представлялось возможным проверить при

испытании двухпролетного фрагмента.

В состав сооружений полигона входили стенды для

изготовления сборных элементов, помещение для масло-

напорной установки, помещение пульта управления

испытаниями. Полигон был подключен к существующим

инженерным сетям комбината, радиофицирован и обору-

дован диспетчерской связью. Общий объем бетона, уло-

женного во фрагменты, составил 3,5 тыс. м 3, в том числе

для сборных элементов марки 300—800 м3, омоноличива-

ния марки 300—1100 м3 и монолитного (для фундамент-

ных плит) марки 200—1600 м3.

В ходе возведения фрагментов были опробованы

различные варианты конструкций сборных элементов и

методов производства работ по их изготовлению, монта-

жу и омоноличиванию стыков. При этом учитывались

затраты материалов, рабочего и машинного времени.

В результате были окончательно установлены формы и

размеры ребристых плит, разработаны технические усло-

вия на изготовление сборных элементов, регламентиро-

ваны допуски в размерах, выявлены наиболее целесооб-

разные способы монтажа (включая вопросы кантовки,

раскрепления в сооружении и т. п.). Значительное вни-

мание было уделено поиску способов подготовки поверх-

ностей элементов, подлежащих омоноличиванию, с целью

обеспечения надежного сцепления омоноличивающего

бетона с поверхностями сборных элементов. Были

использованы такие способы, как добавление в омоноли-

чивающий бетон расширяющих добавок, обмазка поверх-

ностей сборных элементов в стыке растворами на основе

эпоксидных смол и др. Результаты экспериментов дока-

зали нецелесообразность применения особых способов

омоноличивания и достаточную надежность омоноличен-

ных стыков при качественно приготовленном и уложен-

ном бетоне марки 300.

Испытания двухпролетного фрагмента на статические

нагрузки

Загрузить фрагмент нагрузками, близкими к действу-

ющим в натурных условиях, и довести величину этих

нагрузок до разрушающих не представлялось возмож-

ным. В связи с этим в качестве основного испытуемого

узла был выбран узел сопряжения бычка, перекрытия и

продолжения бычка над перекрытием. Проверка несущей

способности этого узла, его монолитности и жесткости

представляла наибольший интерес.

Система загружения фрагмента была принята такой,

чтобы обеспечить получение узловых моментов, равных

или близких моментам от суммы всех сил, действующих

в натуре в случае наиболее неблагоприятного сочетания

нагрузок для этого узла (рис. 25).

Силовое оборудование состояло из двух систем: си-

стемы нагружения перекрытия и фундаментной плиты

в виде вертикальной равномерно распределенной по

ширине фрагмента нагрузки и системы нагружения кон-

солей бычков в виде горизонтальной равномерно распре-

деленной нагрузки. Нагрузки создавались комплектами

гидравлических домкратов, развивающих усилие 1500—

3000 кН.

Измерительная аппаратура была расположена в трех

створах в загруженном пролете фрагмента. В процессе

испытаний деформации (прогибы) элементов измерялись

при помощи мессур, дистанционных щелемеров и путем

нивелирования марок, установленных на фундаментной

плите и перекрытии.

Напряжения в арматуре стыков сборных элемен-

тов измерялись при помощи арматурных динамометров

диаметром 40 мм. Образование и раскрытие трещин

фиксировались визуально с последующим измерением

раскрытия трещин переносным штангенщелемером и

дистанционным бетонным щелемером. Усилия в грузо-

вых тяжах для оценки и контроля фактических значений

нагрузок, передаваемых гидродомкратами на фрагмент,

измерялись через наклеиваемые на тяжи электрические

датчики сопротивлений (тензодатчики) с помощью

электронного измерителя деформаций. В различных

точках конструкции измерялась при помощи термомет-

ров сопротивления температура. Проводились фильтра-

ционные исследования путем измерения фильтрационных

53

расходов воды, заполняющей пустые ячейки бычков, что

значительно облегчило обнаружение и оценку раскры-

тия трещин.

Рис. 25. Двухпролетный фрагмент отсасывающей трубы Киевской

ГЭС при испытании на статические нагрузки.

а — общий вид фрагмента; б —эпюра изгибающих моментов при расчетных

разрушающих усилиях на всю конструкцию. /э1 = 8600 кН; Р2=4850 кН; Mi =

•=28 700 кН • м; М2=20 900 кН • м; Л43=18 900 кН .м; 1—домкраты усилием по

1500 кН; 2 — домкраты усилием по 2000—3000 кН; 3 — сборные плиты; 4 —

сборные балки; 5 — бетон замоноличивания.

Статические испытания фрагмента проводились в три

этапа:

двукратное нагружение ступенями 0,25; 0,5; 0,75; 0,9;

1,0 и т. д. до 1,8 расчетной нагрузки и разгрузка в об-

ратной последовательности;

многократно повторное нагружение .в интервалах

(0,5—0,8) Ррасч—800 циклов;

нагружение ступенями до разрушения фрагмента.

54

За момент разрушения была принята нагрузка, вызы-

вающая:

прогиб любого элемента рамы более 0,01 его

длины;

прирост прогибов от последней ступени нагружения,

равный или превышающий суммарный Прогиб от пер-

вых пяти ступеней нагружения;

раскрытие трещин в сборных элементах более 0,2 мм;

разрушение бетона по косым трещинам вблизи уз-

лов;

достижение растянутой арматурой в любом сечении

предела текучести или разрушение сжатой зоны бетона.

Результаты проведенных испытаний фрагмента

позволили сделать следующие заключения (табл. 6,

рис. 25):

Таблица 6

Нагрузка, до- ли от расчет- ной Момент, кНм Напряжения в арматуре, МПа

расчетные замеренные

СтаДня работы К CU Л ч см 1 7 7 см 4 7 см 1

со t 0) О о CD <и

х Я 3 я я Я X §

§. |5 (D 5* <и 5 о Л си 5

О о о о

Упругая 0,25 0,25 399 282 3,96 6,0 2,79 2,67

0,5 0,25 593 470 5,9 10,0 4,58 4,46

0,5 0,5 734 503 7,28 11,0 5,75 5,46

0,75 0,5 927 690 9,2 14,7 6,57 7,46

0,75 0,75 1070 721 10,6 15,4 9,14 7,86

1,0 1,0 1466 1000 14,5 21,3 12,9 14,97

Трещинооб- 0,5 0,5 503 — 58,6 37,46

разования 0,75 0,5 690 — 80,6 — 46,03

0,75 0,75 721 — 84,3 « 1 46,21

1,0 0,75 973 — 113,5 — 57,91

1,0 1,0 1000 — 117,0 — 58,21

1,8 1,8 1780 •— 208,0 — 92,84

все загруженные элементы фрагмента работали при

расчетной нагрузке в упругой стадии; появление первых

трещин при нагрузке, равной 1,8 расчетной, удовлетво-

рительно совпадает с результатами расчета фрагмента

на трещиностойкость; напряжения в арматуре, измерен-

ные при помощи динамометров, расходятся с расчетны-

ми и примерно в 1,8—2 раза меньше их;

55

жесткость узлов сборных конструкций фрагмента

была достаточной и обеспечила работу всей конструк-

ции вплоть до разрушения нагрузками, превышающими

расчетные;

вся конструкция фрагмента оказалась более жесткой,

чем по расчету. Прогибы во всех расчетных сечениях

конструкции были существенно (не менее чем в 1,3 раза)

меньше расчетных, что указывает на очевидность допу-

скаемых запасов в расчетах.

Значительная разница в этих величинах, а также

в величине расчетной разрушающей нагрузки и получен-

ной при испытаниях объясняется, по-видимому, недоуче-

том в расчетах работы монтажной арматуры, несколько

повышенной прочностью бетона против расчетной, а так-

же наличием запасов в методике расчетов.

Испытания фрагментов бычков на статические

нагрузки

Целью испытаний фрагментов бычков была проверка

несущей способности сборных бычков в узле заделки

их в фундаментную плиту при работе на изгиб, на ска-

лывание в направлении поперек потока, на скалывание

в направлении вдоль потока, а также проверка на

восприятие конструкцией скалывающих напряжений,

возникающих по поверхностям замоноличивания в вер-

тикальных стыках между сборными элементами.

Нагрузка на бычки (рис. 26) создавалась системой

гидравлических домкратов, развивающих усилия 1500

и 2000 кН.

Загружение конструкций производилось, как и при.

испытаниях двухпролетного фрагмента, в три этапа:

двухкратное загружение ступенями 0,25; 0,50; 0,75;

0,9; 1,0 расчетной нагрузки и разгрузка в обратной по-

следовательности;

многократно повторное загружение в интервалах от

0 до (0,5—0,8) Ррасч—500 циклов;

нагружение ступенями до разрушения.

Состояние конструкций наблюдалось при помощи

дистанционной (динамометры, щелемеры, термометры,

тензодатчики) и переносной (клинометры, щелемеры, от-

весы и т. п.) аппаратуры. При испытании первой пары

бычков на изгиб первые трещины были обнару-

жены при нагрузке, равной 2,1—2,3 расчетной, а раз-

56

рушение наступило при нагрузке, равной 2,7—2,8

расчетной, и произошло по сечению на высоте 3—4 м

от фундаментной плиты, где в сборных элементах разры-

валась часть рабочей арматуры.

В период максимальных нагрузок наибольшее раск-

рытие трещин в нижнем горизонтальном шве между

бетоном омоноличивания и сборным элементом состав-

ляло до 0,3 мм, а в шве у поверхности фундаментной

плиты — до 1,0 мм.

Рис. 26. Испытание бычков Киевской ГЭС на статические нагрузки.

а — на изгиб; б — на скалывание в направлении поперек потока; в — на ска-

лывание вдоль потока; г, д, е — эпюры изгибающих моментов и перерезываю-

щих сил при расчетных разрушающих усилиях соответственно 1 340 кН • м,

Р1 = 1100 кН, Qi = 10 300 кН и Q2=8400 кН.

При испытании двух пар бычков на скалывание пер-

вые трещины появились в сечениях у фундаментной

плиты при нагрузках, достигающих 1,5—1,6 расчетной.

По данным наблюдений, при испытании всех бычков

при нагрузках, равных 1,2—1,3 расчетной, после 600

циклов загружений конструкции работали в упру-

гой стадии без появления трещин. Не было обна-

ружено также раскрытия швов между сборными элемен-

тами и омоноличенным бетоном. Испытания бычков

подтвердили общие выводы, полученные при испытаниях

двухпролетного фрагмента,

57

Испытания однопролетного фрагмента на вибрационные

нагрузки

Целью динамических испытаний однопролетного

фрагмента являлось изучение поведения узлов и стыков

омоноличивания между сборными элементами при дли-

тельных вибрационных нагрузках, которые в натурных

условиях могут возникнуть при работе гидроагрегатов

в нормальных и переходных режимах, при сбрасывании

через водосливы водного потока и т. п. В связи с этим

в программу исследований были включены следующие

вопросы:

определение расчетных динамических характеристик

фрагмента (частоты собственных колебаний, форм коле-

баний, декремента затухания);

определение динамических характеристик фрагмента

при различных значениях вибрационных нагрузок с до-

ведением фрагмента до разрушения и анализ характера

разрушений;

усталостные испытания фрагмента при различных