Автор: Мирный А.Н.

Теги: санитарное благоустройство города и других населенных мест отбросы сбор и удаление отбросов благоустройство населенных мест техника коммунального хозяйства санитарное благоустройство очистка и уборка населенных мест бане-прачечное дело промышленные работы

ISBN: 5-274-00279-Х

Год: 1990

Санитарная

очистка

и уборка

населенных

мест

Л Н. МИРНЫП, Н. Ф. АБРАМОВ, Д. И. БЕНЬЯМОВСКИИ,

Е. М БУКРЕЕВ, X. II. НИКОГОСОВ, В. В РЛЗНОЩИК,

В Н. ЧЕРЕСЛЕНКО

Санитарная

очистка

и уборка

населенных мест

Справочник

Под редакцией А Н. Мирного 2-е издание,

переработанное и дополненное

Москва

Стройиздат

1990

ББК 38.93

С 18

УДК 628.46/47 (035.5)

Печатается по решению секции литературы по жилищно-коммуналь-

ному хозяйству редакционного совета Стройиздата

Рецензент—начальник отдела координации НИР ЦНИИЭП инже-

нерного оборудования А. С. Г у с е в

Редактор Н. Ф. Б о б р о в

Санитарная очистка и уборка населенных мест:

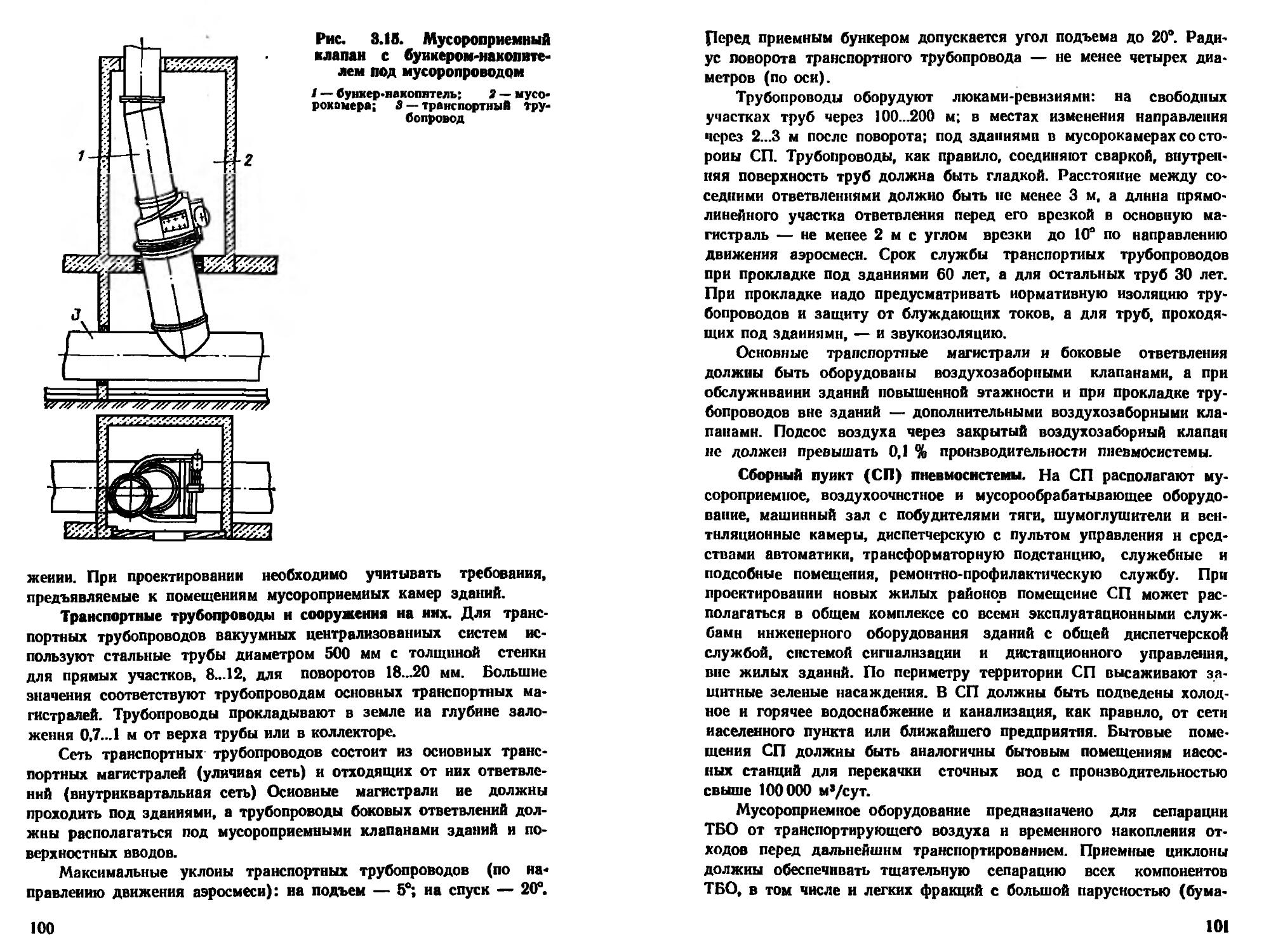

С18 Справочник/A. Н. Мирный. Н. Ф. Абрамов, Д. Н.

Беньямовский и др.; Под ред. А. Н. Мирного. — 2-е

изд., перераб. и доп. — М.: Стройиздат, 1990. —

413 с.: ил. —ISBN 5-274-00279-Х

Приведены данные о машинах и оборудовании для убор-

ки городских территорий, сбора, удаления и переработки твер-

дых бытовых отходов. Даны рекомендации по проектирова-

нию и эксплуатации систем мусороудаления, мусороперегру-

зочных станций, высотных полигонов твердых бытовых отхо-

дов и т. д. Изд. 2-е переработано и дополнено разделами о

проектировании мусороперегрузочных комплексов, расчете си-

стемы пневматического транспорта. Изд. 1-е вышло в 1985 г.

Для инженерно-технических работников.

„ 3401030000-483

С----------------- 224—90

047(01)—90

ISBN 5-274-00279-Х

ББК 38.93

© Стройиздат, 1985

© Мирный А. Н., Абра-

мов Н. Ф., Беньямов-

ский Д. Н„ Букреев

Е. М., Никогосов X. Н„

Разнощик В. В., Че-

ресленко В. Н., 1990,

с изменениями

Предисловие

Развитие промышленности и сельского хозяйства приводит к за*

грязиению окружающей природной среды, ухудшают условия про-

живания людей, особенно в крупных городах, где хозяйственная

деятельность наиболее сконцентрирована и где на ограниченной тер-

ритории сосредоточена значительная численность населения. В го-

родах происходит наиболее интенсивное накопление твердых быто-

вых отходов (ТБО), которые при неправильном и несвоевременном

удалении и обезвреживании могут загрязнять окружающую среду.

Развитие сети дорог, увеличение интенсивности транспортного дви-

жения требуют проведения трудоемких работ по поддержанию чис-

тоты и порядка дорожных покрытий, по уборке пыли летом и пред-

отвращению снежно-ледяных образований, удалению снега и скола

зимой. Создание нормальных условий жизни людей в городе —пер-

воочередная задача коммунальных служб, занятых санитарной

очисткой городов и уборкой городских территорий.

В СССР осуществляется широкая программа благоустройства

городов н оздоровления условий жизни населения. Широкое приме-

нение в промышленности находят биотехнология, безотходные и энер-

госберегающие технологии, остро ставятся проблемы, связанные

с охраной окружающей среды и рациональным использованием при-

родных ресурсов.

В нашей стране проводятся научные исследования, направлен-

ные на совершенствование технологии, машин и оборудования для

уборки городских территорий, сбора, удаления. обезвреживания

и утилизации ТБО. Наряду с традиционными методами сбора и вы-

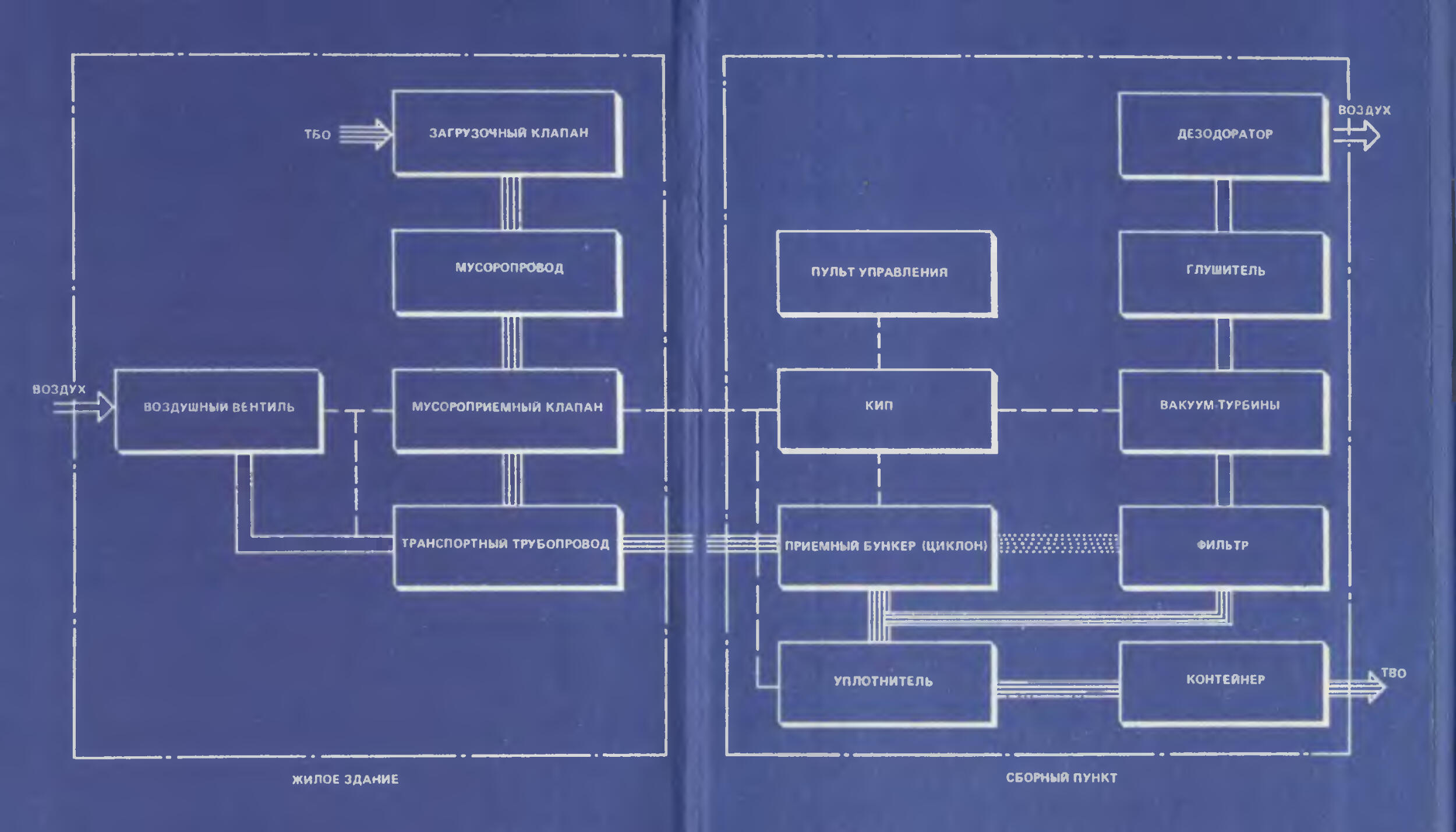

воза разработана система пневматического транспортирования ТБО

по трубам непосредственно из мусоропровода к местам его сбора или

обезвреживания, системы транспортирования ТБО с использовани-

ем мусороперегрузочных станций и большегрузных транспортных

мусоровозов.

Разработаны и широко внедряются высоконагружаемые поли-

гоны ТБО, позволяющие существенно сократить территории свалок,

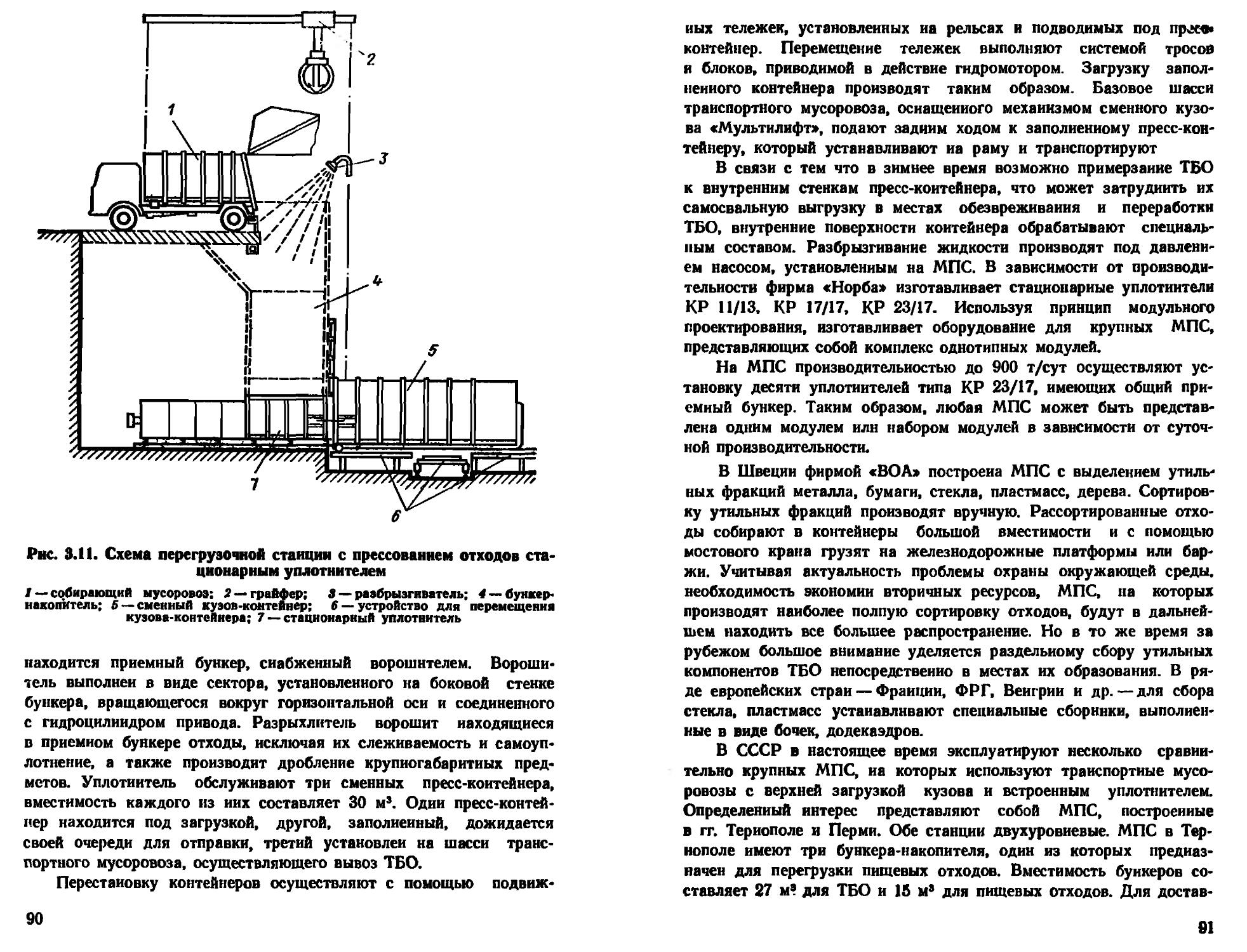

обеспечить надежную защиту окружающей природной среды от за-

грязнений. Успешно эксплуатируются мусороперерабатывающие

и мусоросжигательные заводы, основные технологические процессы

на которых полностью механизированы. На мусороперерабатываю-

щих заводах из ТБО извлекают некоторые утильные компоненты,

а основная масса ТБО обезвреживается и перерабатывается в ком-

пост— ценное органическое удобрение.

Ведутся разработки новых методов обезвреживания и утилиза-

ции ТБО: пиролиза, при котором происходит термическое разложе-

ние органических фракций ТБО без доступа или с ограниченным

доступом кислорода, с получением горючих газов, нефтеподобных

масел, пирокарбона и других материалов; анаэробного сбражива-

ния с получением высококалорийного газа и органического удобре-

ния; гидролиза, при котором целлюлоза, содержащаяся в значитель-

ном количестве в ТБО, превращается в сахара и далее в этанол —

ценное сырье химической промышленности; гидро- и пневмосепара-

ция с механическим отбором ценных утильных компонентов и ком-

постированием оставшихся фракций и т. д.

Защита окружающей природной среды от загрязнений —задача

международного масштаба, в связи с чем регулярно в разных стра-

нах проводятся конференции, в том числе под эгидой Генеральной

!•

3

Ассамблеи ООН, призванные стимулировать международные и на*

циональные исследования по охране окружающей природной среды.

Крупнейшей международной организацией по охране от загрязне-

ний городов является Международная ассоциация по переработке

ТБО и уборке городов (ISWA), основными задачами которой явля-

ются обмен опытом в области сбора, удаления и переработки твер-

дых бытовых и промышленных отходов и уборки городов, содей-

ствие научно-исследовательским работам, проводимым в этой облас*

сти, информация специалистов о результатах работ н технических

новшествах.

Страны — члены СЭВ проводят совместные исследования по

ряду проблем охраны окружающей природной среды, в том числе

ликвидации и утилизации бытовых и промышленных отходов, защи-

те атмосферы от загрязнения, охране водных ресурсов.

Цель настоящего справочника—ознакомить специалистов ком-

мунального хозяйства с современной технологией, организацией ра-

бот, машинами и оборудованием для уборки и санитарной очистки

городов. По сравнению с первым изданием увеличен объем справоч-

ника, расширены разделы, посвященные механизации технологичес-

ких процессов, сбору и вывозу крупногабаритных отходов, добавле-

ны характеристики машин и оборудования, выпушенных после

1985 г.

Справочник подготовлен кандидатами техн, наук: Н. Ф. Абра-

мовым— гл. 3, 9; Д. Н. Беньямовским— гл. 6; Е. М. Букреевым—

гл. 2, 3; X. Н. Никогосовым — гл. 3; В. В. Разнощиком — гл. 4, 8;

В. Н. Чересленко —• гл. 3; А. Н. Мирным — гл. 1, 5, 7, 10, 11.

Авторы выражают благодарноость главному специалисту инсти-

тута Гипрокоммунстрой Э. Б. Крельману и другим специалистам,

приславшим замечания и предложения по содержанию 1-го издания.

Замечания и предложения по настоящему изданию следует направ-

лять по адресу: 123371, Москва, Волоколамское ш., д. 116, АКХ

им. К. Д- Памфилова, А. Н. Мирному.

ГЛАВА 1. ТВЕРДЫЕ БЫТОВЫЕ

ОТХОДЫ (ТБО)

1.1. Нормы накопления ТБО

Нормы накопления — это количество отходов, образующихся на

расчетную единицу (человек — для жилищного фонда; одно место

в гостинице; 1 м2 торговой площади для магазинов и складов н т. д.)

в единицу времени (день, год). Нормы накопления определяют

в единицах массы (кг) или объема (л, м3). К ТБО, входящим в нор-

му накопления от населения и удаляемым транспортом спеиавтохо-

зяйства, относятся отходы, образующиеся в жилых и общественных

зданиях (включая отходы от текущего ремонта квартир), отходы от

отопительных устройств, местного отопления, смет, опавшие листья,

собираемые с дворовых территорий, и крупные предметы домашнего

обихода, при отсутствии системы специализированного сбора круп-

ногабаритных отходов.

Нормы накопления ТБО образуются нз двух источников: 1) жи-

лых зданий; 2) учреждений и предприятий общественного назначе-

ния (общественного питания, учебных, зрелищных, гостиниц, детских

садов и др ).

На нормы накопления и состав ТБО влияют такие факторы, как

степень благоустройства жилищного фонда (наличие мусоропрово-

дов, газа, водопровода, канализации, системы отопления), этажность,

внд топлива прн местном отоплении, развитие общественного пита-

пня, культура торговли, степень благосостояния населения и др.; кли-

матические условия — различная продолжительность отопительного

периода (от 150 дней в южной зоне до 300 дней в северной); по-

требление населением овощей н фруктов и т. д. Для крупных горо-

дов нормы накопления несколько выше, чем для средних и малых

городов.

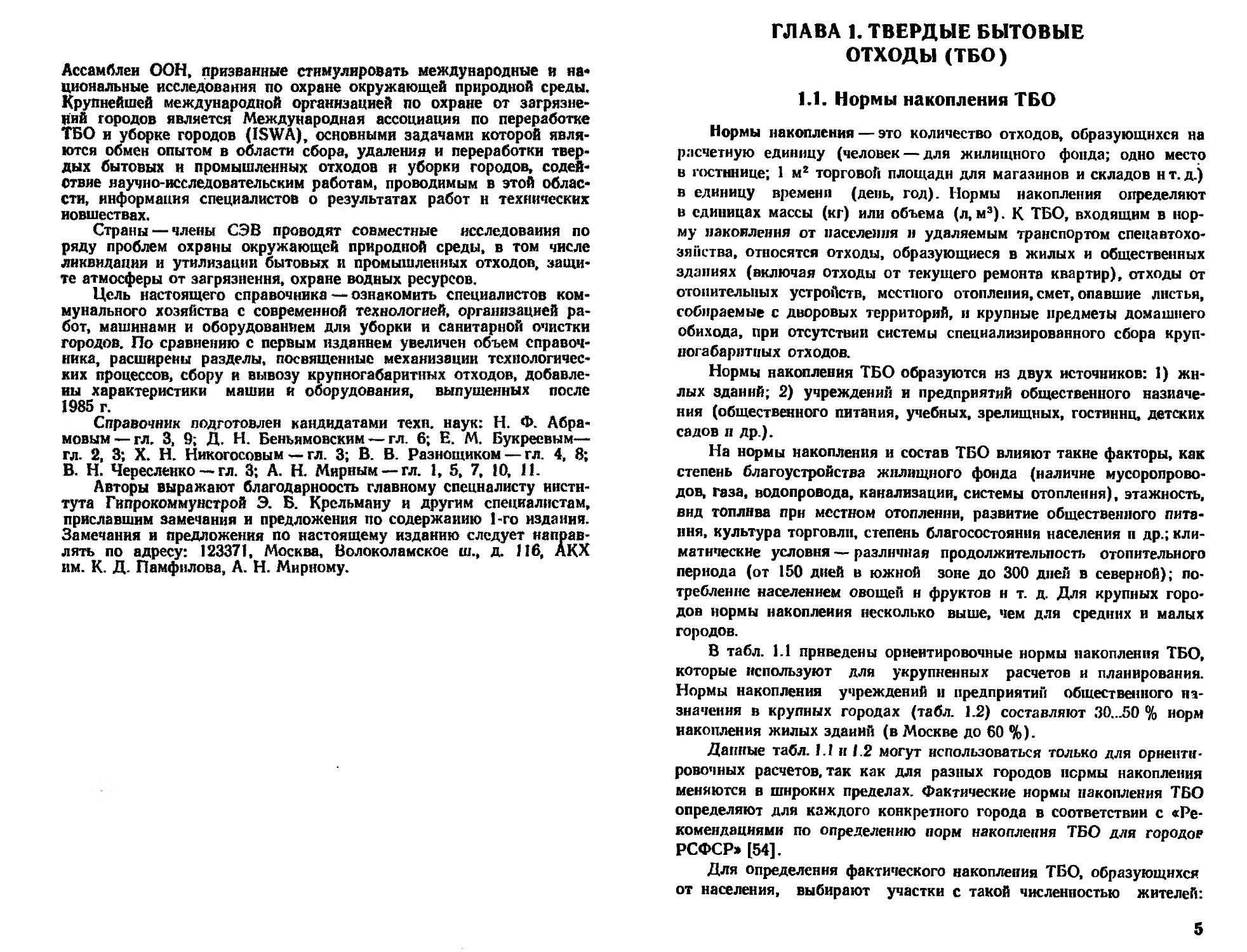

В табл. 1.1 приведены ориентировочные нормы накопления ТБО,

которые используют для укрупненных расчетов и планирования.

Нормы накопления учреждений и предприятий общественного на-

значения в крупных городах (табл. 1.2) составляют 30...50 % норм

накопления жилых зданий (в Москве до 60 %).

Данные табл. 1.1 и 1.2 могут использоваться только для ориенти-

ровочных расчетов, так как для разных городов нормы накопления

меняются в широких пределах. Фактические нормы накопления ТБО

определяют для каждого конкретного города в соответствии с «Ре-

комендациями по определению норм накопления ТБО для городов

РСФСР» [54].

Для определения фактического накопления ТБО, образующихся

от населения, выбирают участки с такой численностью жителей:

5

Таблиц* 1.1. Ориентировочные нормы накопления ТБО

Классификация жилищного фонда Норма накопления отходов на 1 чел. Средняя плот- ность, кг/м’-

кг/год м*/год

Жилые дома благоустроенные: 180...200 0,9...! 190...200

при отборе пищевых от- ходов

без отбора пищевых от- ходов неблагоустроенные: 210...225 1...1.1 210

без отбора пищевых от- ходов 360...450 1,2...1,5 300

жидкие отходы из не- проницаемых выгребов неканализованных до- мов 2...3,25 1000

Общая норма накопления ТБО по благоустроенным жилым и общественным зда- ниям для городов с населе- нием более 100 тыс. чел. 260...280 1,4...1,5 190

То же, с учетом всех арен- даторов 280...300 1,4...1,55 200

Примечание. Под благоустроенными жилыми домами под-

разумеваются дома с газом, центральным отоплением, водопроводом,

канализацией; под неблагоустроенными — дома с местным отоплени-

ем на твердом топливе, без канализации; под общественными зда-

ниями— детские сады, ясли, школы, вузы, техникумы, столовые, ма-

газины, зрелищные и спортивные сооружения.

в городах с населением до 300 тыс. чел. — участки с охватом 2 %

населения; в городах с населением 30...500 тыс. чел.—1 %; в городах

с населением более 500 тыс. чел. — 0,5 %. По культурно-бытовым

объектам выбирают не менее двух наиболее характерных объектов.

Нормы накопления определяют по всем сезонам года. Замеры прово-

дятся в течение семи дней (без перерыва).

Массу накапливающихся ТБО определяют регулярным взвеши-

ванием всех загружаемых в мусоровоз контейнеров. При использо-

вании контейнерных мусоровозов допускается взвешивание пустой

и заполненной машины. При определении объема накапливающихся

ТБО обязательно проверяют степень заполнения контейнеров, для

чего материал в контейнере разравнивают и рейкой измеряют высо-

ту свободного пространства над ТБО. При замерах должно быть

исключено уплотнение ТБО в контейнере обслуживающим персо-

налом.

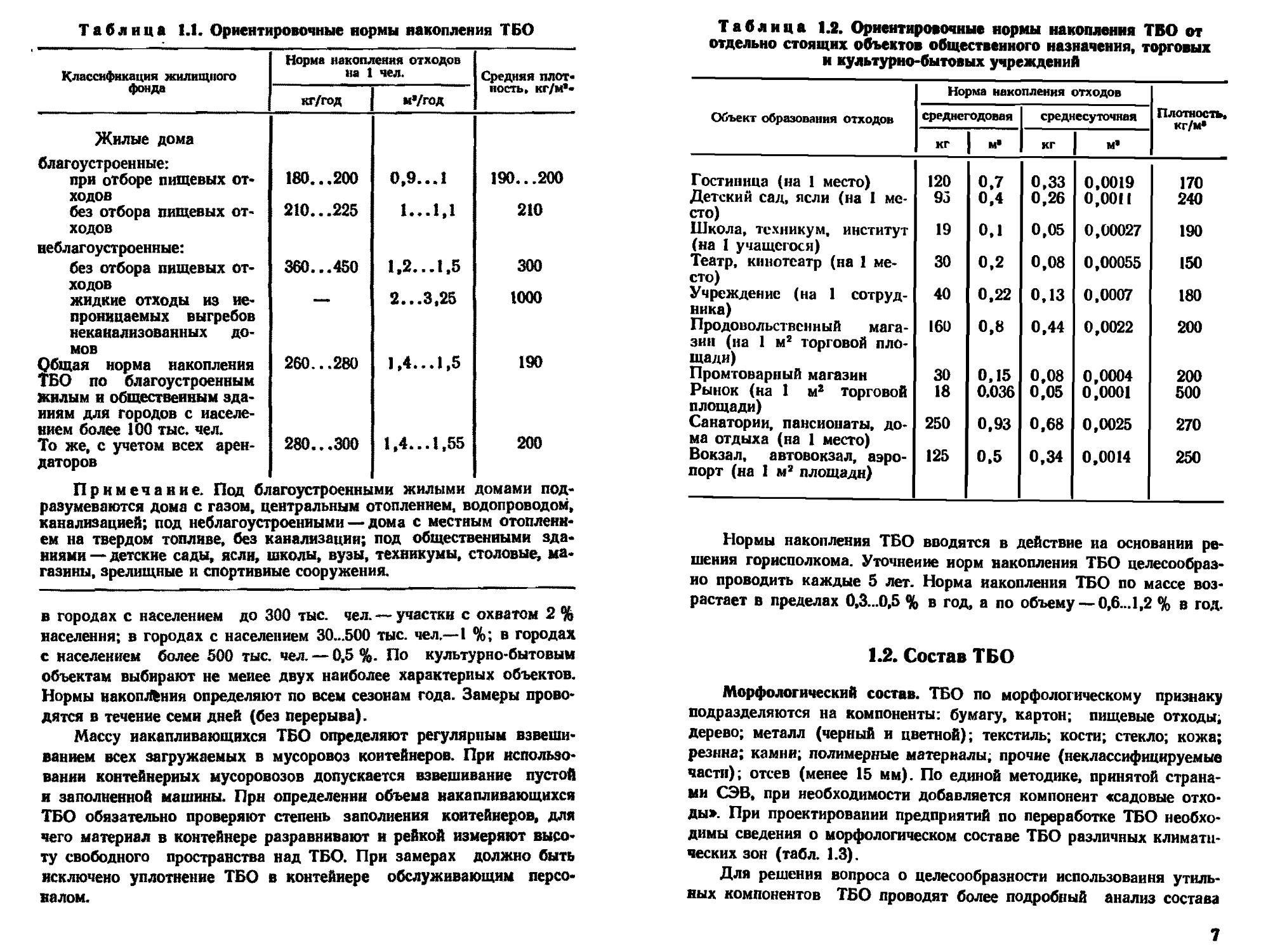

Таблица 1.2. Ориентировочные нормы накопления ТВО от

отдельно стоящих объектов общественного назначения, торговых

и культурно-бытовых учреждений

Объект образования отходов Норма накопления отходов Плотность, кг/м«

среднегодовая среднесуточная

кг м- кг м’

Гостиница (на 1 место) 120 0,7 0,33 0,0019 170

Детский сад, ясли (на 1 ме- сто) Школа, техникум, институт (на 1 учащегося) 95 0,4 0,26 0,0011 240

19 0,1 0,05 0,00027 190

Театр, кинотеатр (на 1 ме- 30 0,2 0,08 0,00055 150

Учреждение (на 1 сотруд- ника) Продовольственный мага- зин (на 1 м2 торговой пло- щади) 40 0,22 0,13 0,0007 180

160 0,8 0,44 0,0022 200

Промтоварный магазин 30 0,15 0,08 0,0004 200

Рынок (на 1 м2 торговой площади) 18 0.036 0,05 0,0001 500

Санатории, пансионаты, до- ма отдыха (на 1 место) 250 0,93 0,68 0,0025 270

Вокзал, автовокзал, аэро- порт (на 1 м’ площади) 125 0.5 0,34 0,0014 250

Нормы накопления ТБО вводятся в действие на основании ре-

шения горисполкома. Уточнение норм накопления ТБО целесообраз-

но проводить каждые 5 лет. Норма накопления ТБО по массе воз-

растает в пределах 0,3...0,5 % в год, а по объему— 0,6... 1,2 % в год.

1.2. Состав ТБО

Морфологический состав. ТБО по морфологическому признаку

подразделяются на компоненты: бумагу, картон; пищевые отходы;

дерево; металл (черный и цветной); текстиль; кости; стекло; кожа;

резина; камни; полимерные материалы, прочие (неклассифицируемые

части); отсев (менее 15 мм). По единой методике, принятой страна-

ми СЭВ, при необходимости добавляется компонент «садовые отхо-

ды». При проектировании предприятий по переработке ТБО необхо-

димы сведения о морфологическом составе ТБО различных климати-

ческих зон (табл. 1.3).

Для решения вопроса о целесообразности использования утиль-

ных компонентов ТБО проводят более подробный анализ состава

7

Таблица 1.3. Морфологический состав ТБО для различных

климатических зон, % массы

Компонент Климатическая зона

средняя южная северная

Бумага, картон 25...30 20...28 21. ..24

Пищевые отходы 30...38 35...45 28. ..36

Дерево 1.5...3 1...2 2. ..4

Металл черный 2...3,5 1,5...2 3. -4,5

» цветной 0,2...0,3 0,2...0,3 0,2. ..0,3

Текстиль 4...7 4...7 5. ..7

Кости 0,5...2 1...2 2. ..4

Стекло 5...8 3...6 6. ..10

Кожа, резина 2...4 1...3 3. ..7

Камни 1...3 1...2 1. ..2

Пластмасса 2...5 1,5...2,5 2. ..4

Прочее 1...2 1...2 1. ..3

Отсев (менее 15 мм) 7...13 10...18 7. ..13

отходов, дифференцируя бумагу на условно чистую (утильную) и за-

грязненную; металл — на изделия из железа, консервные банки

и цветной; пластмассу — на упаковочную и изделия из пластмасс.

Сезонные изменения состава ТБО характеризуются увеличени-

ем содержания пищевых отходов с 20...25 % весной до 40...55 %

осенью, что связано с большим употреблением овощей и фруктов

в рационе питания (особенно в городах южной зоны). Зимой

и осенью сокращается содержание мелкого отсева (уличного смета)

с 20 до 7 % в городах южной зоны и с 11 до 5 % в средней зоне.

Существенно влияет на состав ТБО организация сбора в городе

утильной бумаги, пищевых отходов, стеклотары. Опыт показывает,

что с течением времени состав ТБО несколько меняется. Увеличива-

ется содержание бумаги, полимерных материалов. С переходом на

централизованное теплоснабжение в крупных городах СССР резке

сократилось (практически до нуля) содержание в ТБО угля и шлака.

Фракционный состав ТБО (процентное содержание массы компо-

нентов, проходящих через сита с ячейками различного размера) ока-

зывает влияние как иа технологию и организацию сбора и транспор-

та, так и на параметры оборудования мусороперерабатывающих за-

водов,

В табл. 1.4 приведен фракционный и морфологический состав

ТБО, дающий более полную информацию о свойствах материала.

В таблицу не вошли данные о крупногабаритных отходах* (старая

мебель, холодильники, стиральные машины, обрезки деревьев, круп-

* См. гл. 3.2.

8

1 Размер фракций, мм менее 50 ю ю о сг> со ю _ " о ЮСЧООООСООСЧО—«—* ОТ — от от от о о — о о ог-'ое

8 О СО io iC Ю co—<«001 — — oo : 1 • • lO CO CO CO —* L0 1Л сч О {Ч. от от от от ж от от О О О О ООО 20...30

с с § Ю СО Ю от от от-. о * — — •—< О О —« —. О « • • . - • ' in in С01ЛСЧСЧО О <М О * от от от от о о о о о о 1 18...22 I

g с к 1О СО U5 " — сГ —' ~ । сз ~ । Я о | ci О О О -- О О Я.О о 11...15

более 250 Я. <М 00 ~ — о- : 1 - 1 : 1 1 1 1 : 1 1 СО Я. СМ о О о* 4...10

к

<v

9

иая упаковочная тара), т. е. ТБО, не вмещающихся в стандартные

(07Б м*) контейнеры и собираемых отдельно. Фракционный состав

ТБО, как и морфологический, резко меняется по сезонам года и от-

личается в разных климатических зонах.

Химический состав ТБО. Качество получаемого в процессе пере-

работки ТБО органического удобрения или биотоплива зависит о'т

химического состава исходных ТБО (табл. 1.5).

Таблица 1.5. Химический состав ТБО, % сухой массы

Показатель Предел изменения для климатической зоны

средней | южной северной

Органическое вещество 56...72 56...80 55...60

Зольность 28...44 20...44 40...45

Общий азот 0,9...1,9 1,2...2,7 1,2...1,6

Кальций 2...3 4...5,7 2,1...4,8

Углерод 30...35 28... 39 28...30

Фосфор 0,5...0,8 0,5...0,8 0,4...0,5

Общий калий 0,5...1 0,5...1,1 0,4...0,5

Сера 0,2...0,3 0,2...0,3 0,2...0,3

Реакция среды, pH 5...6,5 5...6,5 5...6,5

Влажность, % общей массы 40...50 40...70 43...48

1.3. Физические свойства ТБО

Важным показателем свойств ТБО является плотность. Плот-

ность ТБО благоустроенного жилищного фонда в весенне-летний се-

зон (в контейнерах) составляет 0,18—0,22 т/м9; в осенне-знмннй —

0.2...0.25 т/м3; для различных городов среднегодовое значение

0.19...0.23 т/м3. Значение удельной теплоемкости ТБО важно при

расчетах теплотехнических параметров биобарабанов и других уст-

ройств для обезвреживания ТБО.

Удельная теплоемкость основных компонентов ТБО,

Дж/(кг.»С)

Вода....................... 4190

Дерево, картон, бумага .... 2000...2500

Стекло, камни ........ 800... 1000

Железо...................... 400

Удельная теплоемкость ТБО и компоста, Дж/(кг-°С) зависит

в основном от влажности и определяется по формуле

СТБО = 21,907 + 2000,

где W — влажность ТБО, %,

10

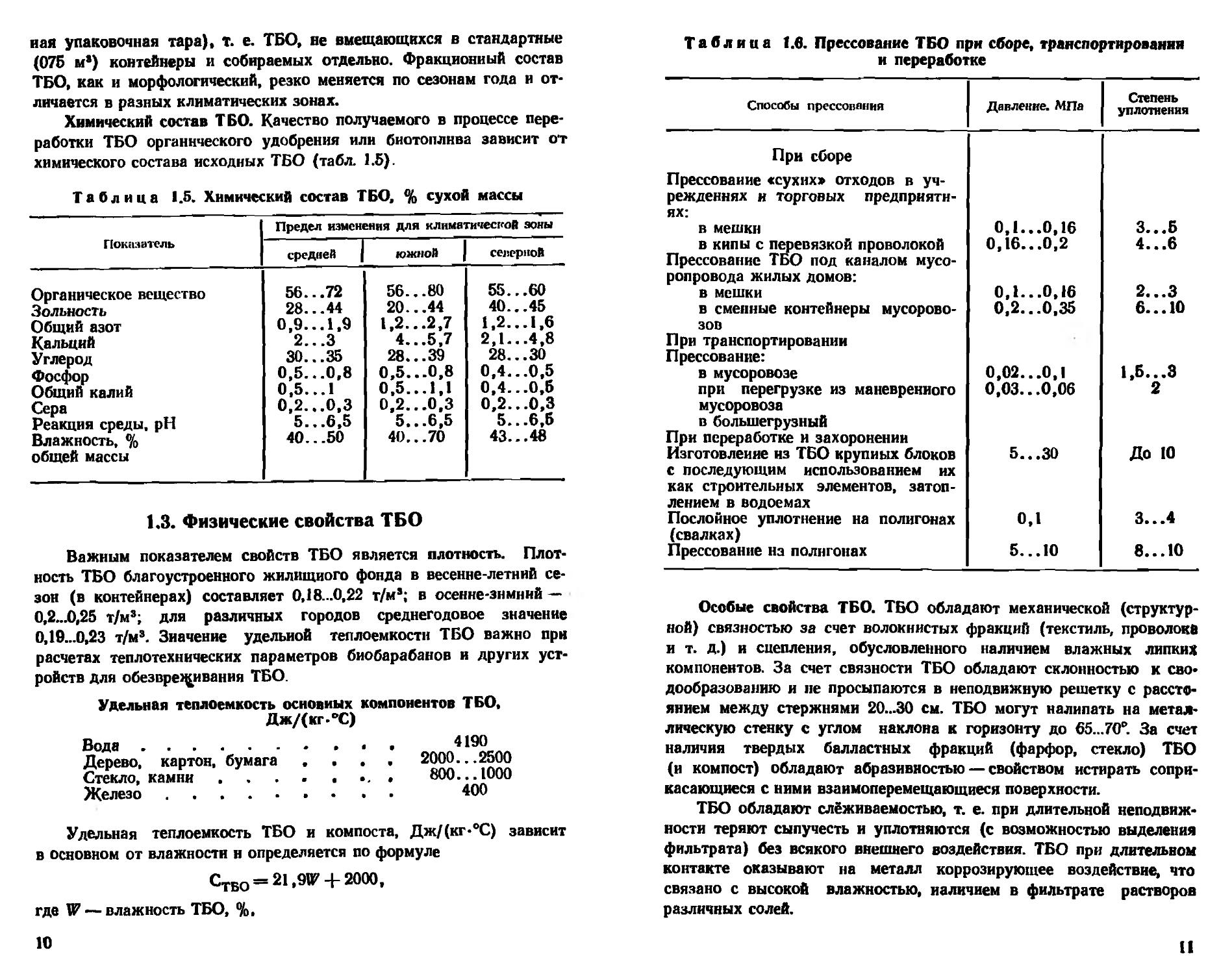

Таблица 1.6. Прессование ТБО при сборе, транспортировании

и переработке

Способы прессования Давление. МПа Степень уплотнения

При сборе Прессование «сухих» отходов в уч- реждениях и торговых предприяти- ях: в мешки 0,1...0,16 З...Б

в кипы с перевязкой проволокой Прессование ТБО под каналом мусо- ропровода жилых домов: в мешки 0,16...0,2 4...6

0,1...0,16 2...3

в сменные контейнеры мусорово- 0,2...0,35 6...10

ЗОВ При транспортировании Прессование: в мусоровозе 0,02...0,1 1.Б...З

при перегрузке из маневренного 0,03...0,06 2

мусоровоза в большегрузный При переработке и захоронении Изготовление из ТБО крупных блоков 5...30 До 10

с последующим использованием их как строительных элементов, затоп- лением в водоемах Послойное уплотнение на полигонах 0,1 3...4

(свалках) Прессование на полигонах 5...10 8...10

Особые свойства ТБО. ТБО обладают механической (структур-

ной) связностью за счет волокнистых фракций (текстиль, проволока

и т. д.) и сцепления, обусловленного наличием влажных липких

компонентов. За счет связности ТБО обладают склонностью к сво-

дообразованию и не просыпаются в неподвижную решетку с рассто-

янием между стержнями 20...30 см. ТБО могут налипать на метал-

лическую стенку с углом наклона к горизонту до 65...70°. За счет

наличия твердых балластных фракций (фарфор, стекло) ТБО

(и компост) обладают абразивностью — свойством истирать сопри-

касающиеся с ними взаимоперемещающиеся поверхности.

ТБО обладают слёживаемостью, т. е. при длительной неподвиж-

ности теряют сыпучесть и уплотняются (с возможностью выделения

фильтрата) без всякого внешнего воздействия. ТБО при длительном

контакте оказывают на металл коррозирующее воздействие, что

связано с высокой влажностью, наличием в фильтрате растворов

различных солей.

11

Рис. 1.1. Зависимость уплотнения ТБО (К) от удельного давле-

ния (q)

1, г, 3 — соответственно при первоначальной влажности 48, 34 и 22 %: я —

подъем давления; а — снятие нагрузки

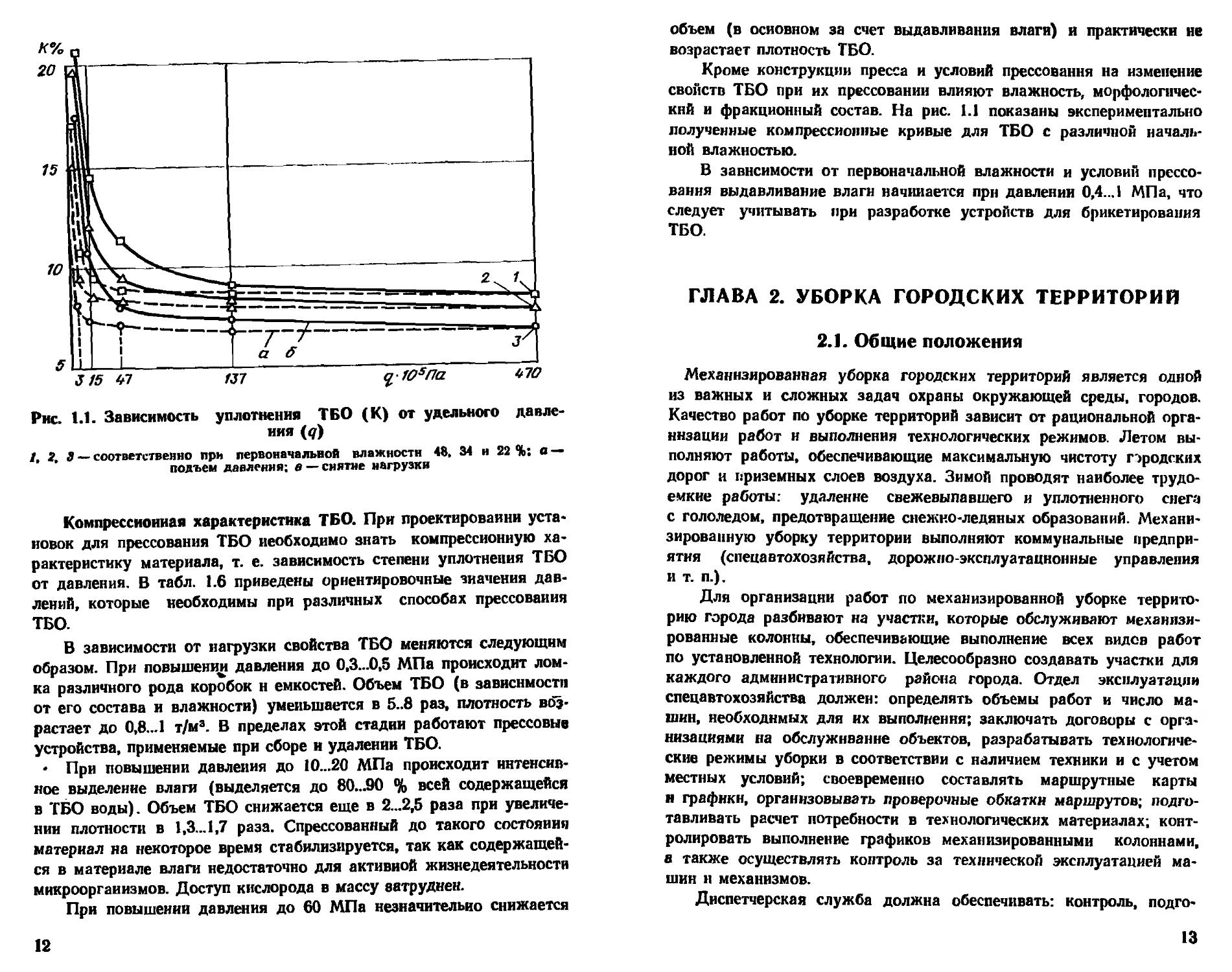

Компрессионная характеристика ТБО. При проектировании уста-

новок для прессования ТБО необходимо знать компрессионную ха-

рактеристику материала, т. е. зависимость степени уплотнения ТБО

от давления. В табл. 1.6 приведены ориентировочные значения дав-

лений, которые необходимы при различных способах прессования

ТБО.

В зависимости от нагрузки свойства ТБО меняются следующим

образом. При повышении давления до 0.3...0.5 МПа происходит лом-

ка различного рода коробок н емкостей. Объем ТБО (в зависимости

от его состава и влажности) уменьшается в 5..8 раз, плотность воз-

растает до 0,8... 1 т/м3. В пределах этой стадии работают прессовые

устройства, применяемые при сборе и удалении ТБО.

- При повышении давления до 10...20 МПа происходит интенсив-

ное выделение влаги (выделяется до 80...90 % всей содержащейся

в ТБО воды). Объем ТБО снижается еще в 2...2,5 раза при увеличе-

нии плотности в 1,3... 1,7 раза. Спрессованный до такого состояния

материал на некоторое время стабилизируется, так как содержащей-

ся в материале влаги недостаточно для активной жизнедеятельности

микроорганизмов. Доступ кислорода в массу затруднен.

При повышении давления до 60 МПа незначительно снижается

12

объем (в основном за счет выдавливания влаги) и практически ие

возрастает плотность ТБО.

Кроме конструкции пресса и условий прессования на изменение

свойств ТБО при их прессовании влияют влажность, морфологичес-

кий и фракционный состав. На рис. 1.1 показаны экспериментально

полученные компрессионные кривые для ТБО с различной началь-

ной влажностью.

В зависимости от первоначальной влажности и условий прессо-

вания выдавливание влаги начинается при давлении 0,4... 1 МПа, что

следует учитывать при разработке устройств для брикетирования

ТБО.

ГЛАВА 2. УБОРКА ГОРОДСКИХ ТЕРРИТОРИИ

2.1. Общие положения

Механизированная уборка городских территорий является одной

из важных и сложных задач охраны окружающей среды, городов.

Качество работ но уборке территорий зависит от рациональной орга-

низации работ и выполнения технологических режимов. Летом вы-

полняют работы, обеспечивающие максимальную чистоту городских

дорог и приземных слоев воздуха. Зимой проводят наиболее трудо-

емкие работы: удаление свежевыпавшего и уплотненного снега

с гололедом, предотвращение снежг.о-ледяных образований. Механи-

зированную уборку территории выполняют коммунальные предпри-

ятия (спеца втохозяйства, дорожпо-эксплуатацнонные управления

и т. п.).

Для организации работ по механизированной уборке террито-

рию города разбивают на участки, которые обслуживают механизи-

рованные колонны, обеспечивающие выполнение всех видов работ

по установленной технологии. Целесообразно создавать участки для

каждого административного района города. Отдел эксплуатации

спецавтохозяйства должен: определять объемы работ и число ма-

шин, необходимых для их выполнения; заключать договоры с орга-

низациями на обслуживание объектов, разрабатывать технологиче-

ские режимы уборки в соответствии с наличием техники и с учетом

местных условий; своевременно составлять маршрутные карты

н графики, организовывать проверочные обкатки маршрутов; подго-

тавливать расчет потребности в технологических материалах; конт-

ролировать выполнение графиков механизированными колоннами,

а также осуществлять контроль за технической эксплуатацией ма-

шин и механизмов.

Диспетчерская служба должна обеспечивать: контроль, подго-

13

товку к выпуску машин на линию; подготовку документации по вы-

пуску машин на линию (путевого листа и справки о работе спецма-

шин); организацию своевременного выпуска машин, периодическую

проверку нахождения их на линии; оперативное перераспределение

машин в случаях нарушения утвержденного графика или изменения

по каким-либо причинам условий работы машин на линии; регист-

рацию машин, возвращающихся в парк; прием и обеспечение заявок

на машины; подготовку ежедневного (суточного) отчета работы

машин; своевременную передачу колоннам прогноза погоды и ее

изменений. Диспетчеры вносят в специальный журнал по данным

метеорологических центров сводки погоды (дату и время получения

прогноза, температуру и влажность воздуха, ожидаемое выпадение

осадков и продолжительность снегопада, возможность образования

гололеда).

Начальник колонны является ответственным за техническую го-

товность средств механизации, эффективное использование машин

на линии, своевременное и качественное выполнение работ. Он ру-

ководит работами и контролирует их качество через мастеров ко-

лонны, работающих посменно на каждом участке. При отсутствии

начальника колонны его обязанности исполняет сменный мастер. Он

организует и контролирует работу иа участке, обеспечивает выпол-

нение и соблюдение технологии работ, правил техники безопасности

и эффективное использование техники. Мастер должен своевременно

через диспетчерскую службу запрашивать дополнительные машины

из резерва и в зависимости от сложившихся условий переключать

работу машин с одного объекта на другой. По окончании работы

мастер оценивает объемы и качество выполненных работ и состав»

ляет соответствующие документы. Из числа водителей в каждой сме-

не назначается бригадир, который следит за выполнением техноло-

гических операций непосредственно на линии.

Организация механизированной уборки требует проведения под-

готовительных мероприятий, своевременного ремонта усовершенство-

ванных покрытий улиц, проездов, плсшадей (чтобы не было неров-

ностей, выбоин, выступающих крышек колодцев подземной город-

ской сети); периодической очистки отстойников колодцев дождевой

канализации; ограждения зеленых насаждений бортовым камнем.

При производстве работ, связанных с уборкой, следует руководство-

ваться «Правилами техники безопасности и производственной сани-

тарии при уборке городских территорий» [45].

Исполкомы местных Советов народных депутатов утверждают

титульные списки улиц, площадей, проездов, нуждающихся в убор-

ке летом и зимой, определяют проезды, снег с которых перебрасыва-

ется роторными снегоочистителями, места размещения снежных

свалок; пунктов выгрузки смета, заправки водой поливомоечных ма-

14

шин; количество песка и химических материалов, заготовляемых

для посыпки дорог зимой; число дежурных уборочных машин; ‘число

самосвалов с наращенными бортами, выделяемых автотранспортны-

ми предприятиями для вывоза снега в период сильных снегопадов.

Обслуживаемый участок делят на маршруты, эа каждым из которых

закрепляют необходимое число машин.

Исходя из объемов работ и производительности машин деление

на маршруты производят на карте — плане участка, на который

предварительно наносят протяженность улиц, их категории и места

заправки поливомоечпых машин, расположение баз технологических

материалов, стоянок дежурных машин, наличие больших уклонов,

кривых малых радиусов и т.д. Основываясь на характерных сведе-

ниях о снегопадах, их интенсивности и продолжительности за зи-

му, определяют необходимое число уборочных машин и организа-

цию их работы на участке.

При подготовке к летней уборке предварительно устанавливают

режимы уборки, которые в первую очередь зависят от значимости

улицы, интенсивности транспортного движения и других показате-

лей, приводимых в паспорте улицы. Улицы группируют по категори-

ям, в каждой из которых выбирают характерную улицу; по ней

устанавливают режимы уборки всех улиц этой категории и объемы

работ. Исходя из объемов работ определяют необходимое число

машин для выполнения технологических операций.

Для каждой машины, выполняющей работы по летней или зим-

ней уборке, составляют маршрутную карту, т. е. графическое выра-

жение пути следования, последовательность и периодичность выпол-

нения той или иной технологической операции. В соответствии

с маршрутными картами разрабатывают маршрутные графики. При

изменении местных условий (движения на участке, ремонте дорож-

ных покрытий на одной из улиц и т. д.) маршруты корректируют.

Один экземпляр маршрутов движения уборочных машин находится

у диспетчера, другой —у водителя. Водителей машин закрепляют

за определенными маршрутами, что повышает ответственность каж-

дого исполнителя за сроки и качество работ.

В целях улучшения организации работ по удалению обвалован-

ного снега и зачистке прилотковой части проездов по согласованию

с органами ГАИ на зимний период решениями исполкомов устанав-

ливается порядок стоянки машин на основных магистралях города

(стоянку машин по четным календарным числам на четной стороне

улицы, по нечетным — на нечетной стороне).

1Б

2.2. Летняя уборка городских территорий

При летней уборке городских территорий с дорожных покрытий

удаляется смет с такой периодичностью, чтобы его количество иа

дорогах не превышало установленной санитарной нормы. Кроме

того, в летнюю уборку входят удаление с проезжей части н лотков

улиц грязи в межсезонные и дождливые периоды года; очистка

отстойных колодцев дождевой канализации; уборка опавших листь-

ев; снижение запыленности воздуха и улучшение микроклимата

в жаркие дни. Основным фактором, влияющим на засорение улиц,

является интенсивность движения городского транспорта. На накоп-

ление смета и засорение улиц существенно влияют также благоуст-

ройство прилегающих улиц, тротуаров, мест выезда городского

транспорта и состояние покрытий прилегающих дворовых террито-

рий.

Основными операциями летней уборки являются подметание

лотков и мойка проезжей части дороги. Мойка лотков производится

на улицах, имеющих дождевую канализацию, хорошо спрофилиро-

ванные лоткн и уклоны (от 0,5 % и более), и выполняется полнво-

моечными машинами, оборудованными специальными насадками.

На улицах с интенсивным движением смет перемещается потоком

транспорта в сторону, и уборка этих улиц заключается главным об-

разом в очистке лотков, а мойка проезжей части в этом случае не-

обходима лишь 1 раз в 2...3 сут.

Основной способ уборки улиц в дождливое время года — мойка

проезжей части улиц и лотков. Улицы со средней и большой интен-

сивностью движения моют каждые сутки ночью, а улицы с малой

интенсивностью движения — через день в любое время суток. Улицы

поливают только в наиболее жаркое время года для снижения за-

пыленности воздуха и улучшения микроклимата. Хотя поливка и не

является уборочным процессом, тем не меиее она снижает запылен-

ность воздуха на городских улицах. Улицы поливают с интервалом

1...1.5 ч в жаркое время дня (с 11 до 16 ч).

Отстойники колодцев дождевой канализации очищают илосос-

иыми машинами обязательно весной и далее по мере накопления

осадка (2...4 раза в сезон). Технологический порядок и периодич-

ность уборки улиц устанавливают в зависимости от интенсивности

движения городского транспорта (табл. 2.1). Приведенная перио-

дичность уборки обеспечивает удовлетворительное санитарное со-

стояние улиц только при соблюдении мер по предотвращению засо-

рения улиц и хорошем состоянии дорожных покрытий.

При мойке, поливке и подметании следует придерживаться норм

расхода воды: на мойку проезжей части дорожных покрытий требу-

ется 0.9..1.2 л/м2; на мойку лотков—1.6...2 л/м1; иа поливку усо-

16

Таблица 2.1. Технологический порядок и периодичность летней

уборки

Категория улиц Уборка дорожных покрытий Уменьше- ние запы- ленности Примечание

проезжая часть ЛОТОК

Скоростные до- роги Магистраль- ные Местного зна- чения Мойка 1 раз в 1.. .2сут 1 раз в 2...3сут 1 раз вЗсут Подметание патрульное 2...3 раза в сут 1...2 раза в сут Поливка с интер- валом При отсутст- вии водопри- емных колод- цев проезжую часть дорог убирают подме- тально-убо- рочные маши- ны с той же пе- риодичностью, что н при мой- ке

вершепствованных покрытий — 0,2...0,3 л/м2; на поливку булыжных

покрытий — 0,4...0,5 л/м2 (в зависимости от засоренности покрытий).

В районах интенсивного строительства при большом загрязнения

проездов спецавтохозяйства должны регулярно очищать покрытия

щеточными снегоочистителями, смонтированными на поливомоечных

машинах или тракторах. В сухую погоду перед подметанием проез-

ды поливают для предотвращения пыления. После подметания смет

окучивают, грузят на самосвалы и вывозят.

Подметание является основной операцией по уборке улиц, пло-

щадей н проездов, имеющих усовершенствованные покрытия. Под-

метание производят в таком порядке: в первую очередь подметают

лотки па улицах с интенсивным движением, маршрутами городско-

го транспорта, а затем лотки улиц со средней и малой (для дан-

ного города) интенсивностью движения. Подметально-уборочными

машинами улицы убирают в основных местах накопления смета —

в лотках проездов, кроме того, ведется уборка резервной зоны на

осевой части широких улиц, а также проводится их патрульное под-

метание. Нанлучший режим работы подметально-уборочных машин

двухсменный (с 7 до 21 ч).

Уборку проводят в следующем порядке: утром подметают не

промытые ночью лотки на улицах с интенсивным движением, в про-

2 Мирный А. Н.

17

Рис. 2.1. Схема мойки дорож-

ных покрытий

а — мойка улиц; б — поливка улиц

Рис. 2.2. Схема установки на-

садок

а—для мойки: б—для поливка

ездах с троллейбусными и автобусными линиями, затем подметают

лотки проездов со средней и малой (для данного города) интенсив-

ностью движения и далее, по мере накопления смета, лотки улиц

в соответствии с установленным режимом подметания. Перед под-

метанием лотков должны быть убраны тротуары, с тем чтобы

исключить повторное засорение лотков. Время уборки тротуаров

должно быть увязано с графиком работы подметально-уборочных

машин. Сроки патрульного подметания остановок городского

18

транспорта, участков с большим пешеходным движением увязыва-

ют со временем накопления на них смета. Площади и широкие ма-

гистрали лучше убирать колонной подметально-уборочных машин,

движущихся уступом на расстоянии одна от другой 10...20 м. При

этом перекрытие подметаемых полос должно быть не менее 0,5 м.

Разгрузка подметально-уборочных машин от смета производит-

ся на специальных площадках, расположенных вблизи обслуживае-

мых улиц и имеющих хорошие подъездные пути. На этих же пло-

щадках или недалеко от ннх желательно установить стендер для

заправки машин водой. Смет на свалки с разгрузочных площадок

вывозится самосвалами. Можно рекомендовать также перегрузку

смета в контейнеры вместимостью 500 л с последующей вывозкой их

контейнерными машинами.

Мойка и поливка. Мойка проезжей части производится на ули-

цах, имеющих дождевую канализацию или уклоны, обеспечивающие

надежный сток воды. Рекомендуется вести мойку под уклон; наи-

большая эффективная ширина промываемой полосы при минималь-

ных расходах воды 7 м. При мойке даже на небольшом подъеме

(1,5..2 %) эффективная ширина мойки снижается до 2.5...3 м и ухуд-

шается качество мойки, особенно прн недостаточных поперечных

уклонах профиля дороги. В связи со снижением ширины мойки рас-

ход воды возрастает в 1,5—2 раза.

Проезды шириной до 12 м моют одной машиной (сначала одну

сторону, а затем другую), проезды шириной более 12 м—колонной

полнвомоечных машин. В этом случае первая машниа захватывает

при мойке осевую линию проезда, а остальные идут уступом, при-

чем вымытая полоса передней машины перекрывается следующей на

0,5—1 м. При наличии уклонов и водостоков последняя машина,

снабженная специальным насадком, промывает лоток и прилегаю-

щую к нему часть проезда шириной 1,5 м. Расстояние между поли-

вомоечнымя машинами при мойке колонной должно быть 15—25 м

(рнс. 2.1, 2.2). Проезды с односторонним движением транспорта

моют в одну сторону — к лотку тротуара. При проходе последней

машины надо следить, чтобы грязь не выбивалась на тротуары и по-

лосы зеленых насаждений.

Поливомоечиые машины следует заправлять водой по возмож-

ности вблизи обслуживаемых проездов. При заправке водой из го-

родского водопровода устанавливаемый в колодце стендер снабжа-

ется двумя шлангами для одновременной заправки двух машин.

Заправочный пункт должен иметь удобный подъезд для машин

и обеспечивать наполнение цистерны вместимостью 6 м’ ие более чем

аа 8...10 мин. По согласованию с санитарно-эпидемиологической

станцией машины можно заправлять из водоемов, для чего в местах

ааправкн машин монтируют насосную установку. Заправка цистерн

2*

19

из водоемов рекомендуется при большом расстоянии от заправочных

пунктов до обслуживаемых улиц.

Удаление грунтовых наносов. Грунтовые наносы, как правило,

образуются в межсезонное время, а также при сильных дождях. На

количество образующихся грунтовых наносов наибольшее влияние

оказывает правильность эксплуатации зеленых насаждений, приле-

гающих к дорожным покрытиям. Межсезонные грунтовые наносы

при незначительном их количестве убирают плужно-щеточными сне-

гоочистителями с последующим окучиванием, погрузкой и вывозом,

а при большом количестве, когда невозможно их убрать плужно-

щеточными снегоочистителями, применяют автогрейдеры. Наносы

грузят снегопогрузчиками в автосамосвалы. При выполнении этих

работ погрузчики перемешают вдоль вала против направления дви-

жения транспорта, а самосвалы подают задним ходом для того,

чтобы после погрузки они могли двигаться в одном направлении

с общим потоком транспорта. После вывоза наносов уборку завер-

шают подметально-уборочными машинами.

2.3. Зимняя уборка городских территорий

Основной задачей зимней уборки дорожных покрытий является

обеспечение нормальной работы городского транспорта и движения

пешеходов. Уборка городских территорий зимой трудоемка. Слож-

ность организации уборки связана с неравномерной загрузкой пар-

ка снегоуборочных машин, зависящей от интенсивности снегопадов,

их продолжительности, количества выпавшего снега, а также от тем-

пературных условий. Городские территории зимой убирают в два

этапа: 1) расчистка проезжей части улиц н проездов; 2) удаление

с городских проездов собранного в валы снега.

Уборка улиц зимой состоит из таких работ: своевременной очи-

стки проезжей части от выпавшего снега И борьбы с образованием

уплотненной корки; ликвидации гололедов и борьбы со скользкостью

покрытий улиц; удаления снежно-ледяных накатов н уплотнений

снега, а также спежпых валов с городских улиц (вывоз на свал-

ку, складирование, спегосплавов н снеготаяние). Кроме того, не-

обходимо расчищать перекрестки, остановки городского транспорта,

зачищать лотки после погрузки снега, убирать улицы в бесснежные

дни.

Выполнение снегоочистительных работ возможно при условии

строгого соблюдения технологических режимов, которые обусловли-

вают зависимость времени работы машин от начала снегопада, что

требует практически круглосуточной готовности машин к работе.

Поэтому в городах средней зоны и Крайнего Севера на период сне-

гопадов рекомендуется предусматривать круглосуточное дежурство

20

пескоразбрасывателей и плужно-щеточных снегоочистителей. Число

таких машин должно быть минимальным и обеспечивать уборку

только наиболее ответственных магистралей, отличающихся особен-

но напряженным движением транспорта, в первую очередь городско-

го пассажирского. Остальные пескоразбрасыватели и плужно-щеточ-

ные снегоочистители должны работать в 1,5 смены. При этом необ-

ходимо, чтобы время нх работы совпадало с часами наиболее

интенсивного движения транспорта. Все другие машины, применяе-

мые при зимней уборке, должны работать также в 1,5 смены.

В связи с тем что пескоразбрасыватели и плужно-щеточные сне-

гоочистители заняты только часть рабочего времени (в часы снего-

пада), для рационального использования водительского состава ре-

комендуется закреплять за водителями пескоразбрасывателей, плуж-

но-щеточных снегоочистителей и машин, оборудованных совками,

работающих в периоды между снегопадами, скалывателн-рыхлнте-

лн, роторные снегоочистители и другие машины. Как показывает

практика работы эксплуатационных хозяйств, в промежутке между

снегопадами наиболее квалифицированную часть водительского со-

става можно использовать для технического обслуживания и ремон-

та уборочной техники.

Для определения сроков удаления снега с городских дорог и про-

ведения работ по борьбе со скользкостью улицы делят на три кате-

гории: 1 — выездные магистрали: все улицы с интенсивным движе-

нием, имеющие троллейбусные и автобусные линии; улицы, имеющие

уклоны, сужение проездов, где снежные валы особенно затрудняют

движение транспорта; II — улицы со средней интенсивностью движе-

ния городского транспорта; площади перед вокзалами, зрелищными

предприятиями, магазинами, рынками и прочими местами с интен-

сивным пешеходным движением; III — улицы города с небольшой

интенсивностью движения транспорта.

Снегоочистка. Основной способ удаления снега с покрытий го-

родских дорог — подметание и сгребание его в валы плужно-шеточ-

нымн снегоочистителями. Перекидывание снега шпекороторными

снегоочистителями применяют на набережных рек, загородных и вы-

ездных магистралях, а также на расположенных вдоль проездов

свободных территориях. Кроме того, шнекороторными очистителями,

оборудованными направляющими желобами, снег перекидывают или

укладывают на газоны и полосы зеленых насаждений. Очистка ча-

сти улиц до асфальта одними снегоочистителями может быть обес-

печена только при сравнительно малой интенсивности движения

городского транспорта (не более 120 маш/ч). При большей интен-

сивности движения, как правило, нельзя предотвратить образования

уплотненного снега без применения химических материалов на

покрытиях дорог. Химические материалы препятствуют уплотнению

21

н прикатыванию свежевыпавшего снега, снижают величину сил

смерзания льда с поверхностью дорожного покрытия, но их можно

применять только при интенсивности снегопада не менее 0,5мм/ч

(в пересчете на воду), так как в противном случае на дорожном

покрытии образуются растворы реагентов. Применение химических

материалов дает положительный эффект при хорошем перемешива-

нии реагентов со снегом, которое может быть достигнуто при дви-

жении транспортных средств интенсивностью более 100 маш/ч. Го-

родские дороги с интенсивностью движения транспорта менее

100 маш/ч, а также при снегопадах интенсивностью менее 0,5мм/ч

убирают без применения химических материалов путем сгребания

и сметания снега плужно-щеточными снегоочистителями.

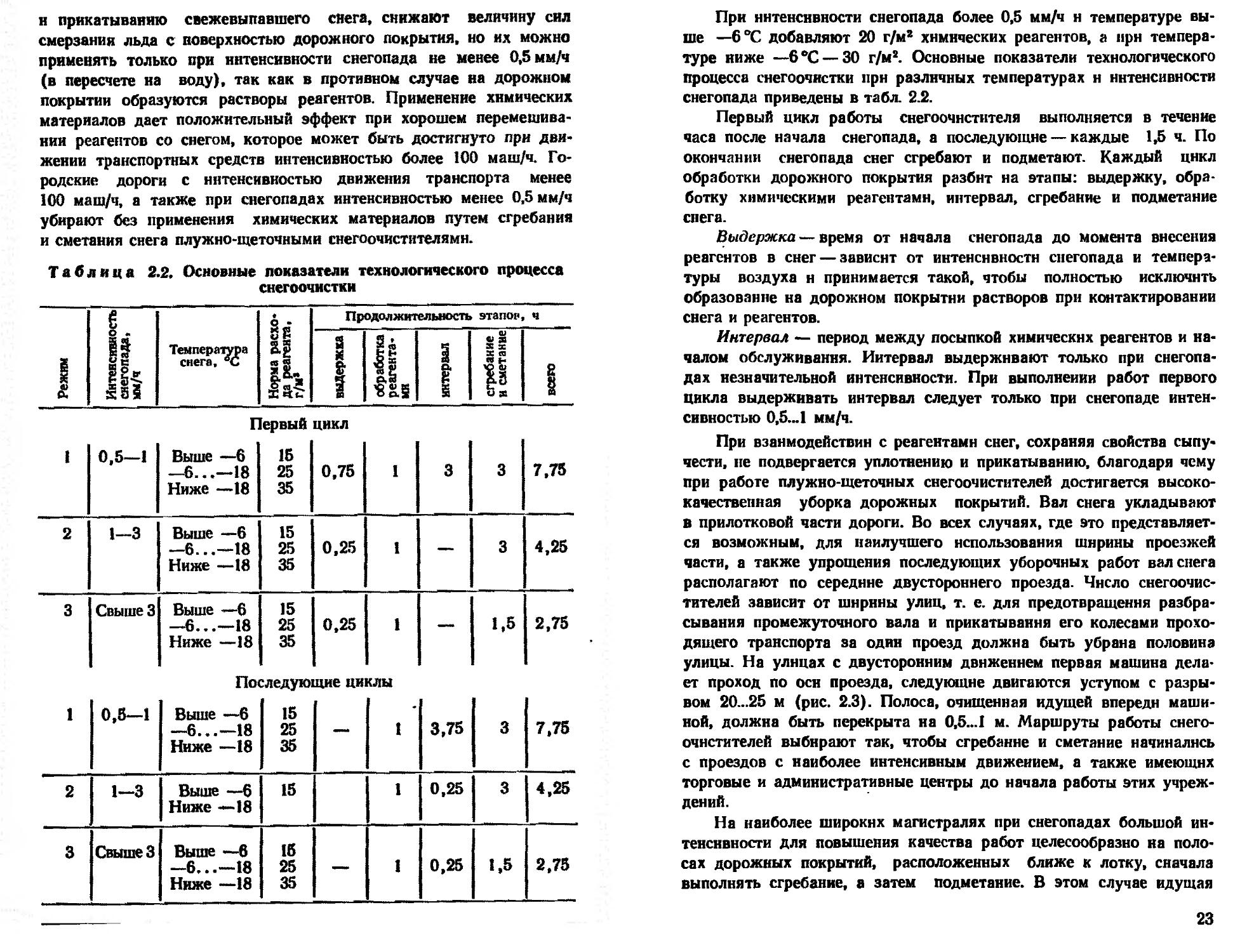

Таблица 2.2. Основные показатели технологического процесса

снегоочистки

£ Продолжительность эталон ч

1 & Интенсивно снегопада, мм/ч Температура снега. ®С Норма рас? да реагент: г/м’ выдержка обработка реагента- ми 1 интервал 1 сгребание и сметание I

Первый цикл

1 0,5—1 Выше —6 —6...—18 Ниже —18 15 25 35 0,75 1 3 3 7,75

2 1—3 Выше —6 —6...—18 Ниже —18 15 25 35 0,25 1 — 3 4,25

3 Свыше 3 Выше —6 —6...—18 Ниже —18 15 25 35 0,25 1 — 1,5 2,75

Последую дне ни клы

1 0,5—1 Выше —6 —6...—18 Ниже —18 15 25 35 — 1 3,75 3 7,75

2 1—3 Выше —6 Ниже —18 15 1 0,25 3 4,25

3 Свыше 3 Выше —6 —6...—18 Ниже —18 15 25 35 — 1 0,25 1,5 2,75

При интенсивности снегопада более 0,5 мм/ч н температуре вы-

ше —6 °C добавляют 20 г/м’ химических реагентов, а при темпера-

туре ниже —6®С — 30 г/м’. Основные показатели технологического

процесса снегоочистки при различных температурах н интенсивности

снегопада приведены в табл. 2.2.

Первый цикл работы снегоочистителя выполняется в течение

часа после начала снегопада, а последующие — каждые 1,5 ч. По

окончании снегопада снег сгребают и подметают. Каждый цикл

обработки дорожного покрытия разбит на этапы: выдержку, обра-

ботку химическими реагентами, интервал, сгребание и подметание

снега.

Выдержка — время от начала снегопада до момента внесения

реагентов в снег — зависит от интенсивности снегопада и темпера-

туры воздуха н принимается такой, чтобы полностью исключить

образование на дорожном покрытии растворов при контактировании

снега и реагентов.

Интервал — период между посыпкой химических реагентов и на-

чалом обслуживания. Интервал выдерживают только при снегопа-

дах незначительной интенсивности. При выполнении работ первого

цикла выдерживать интервал следует только при снегопаде интен-

сивностью 0.5...1 мм/ч.

При взаимодействии с реагентами снег, сохраняя свойства сыпу-

чести, не подвергается уплотнению и прикатыванию, благодаря чему

при работе плужно-щеточных снегоочистителей достигается высоко-

качественная уборка дорожных покрытий. Вал снега укладывают

в прилотковой части дороги. Во всех случаях, где это представляет-

ся возможным, для наилучшего использования ширины проезжей

части, а также упрощения последующих уборочных работ вал снега

располагают по середине двустороннего проезда. Число снегоочис-

тителей зависит от ширины улиц, т. е. для предотвращения разбра-

сывания промежуточного вала и прикатывания его колесами прохо-

дящего транспорта за один проезд должна быть убрана половина

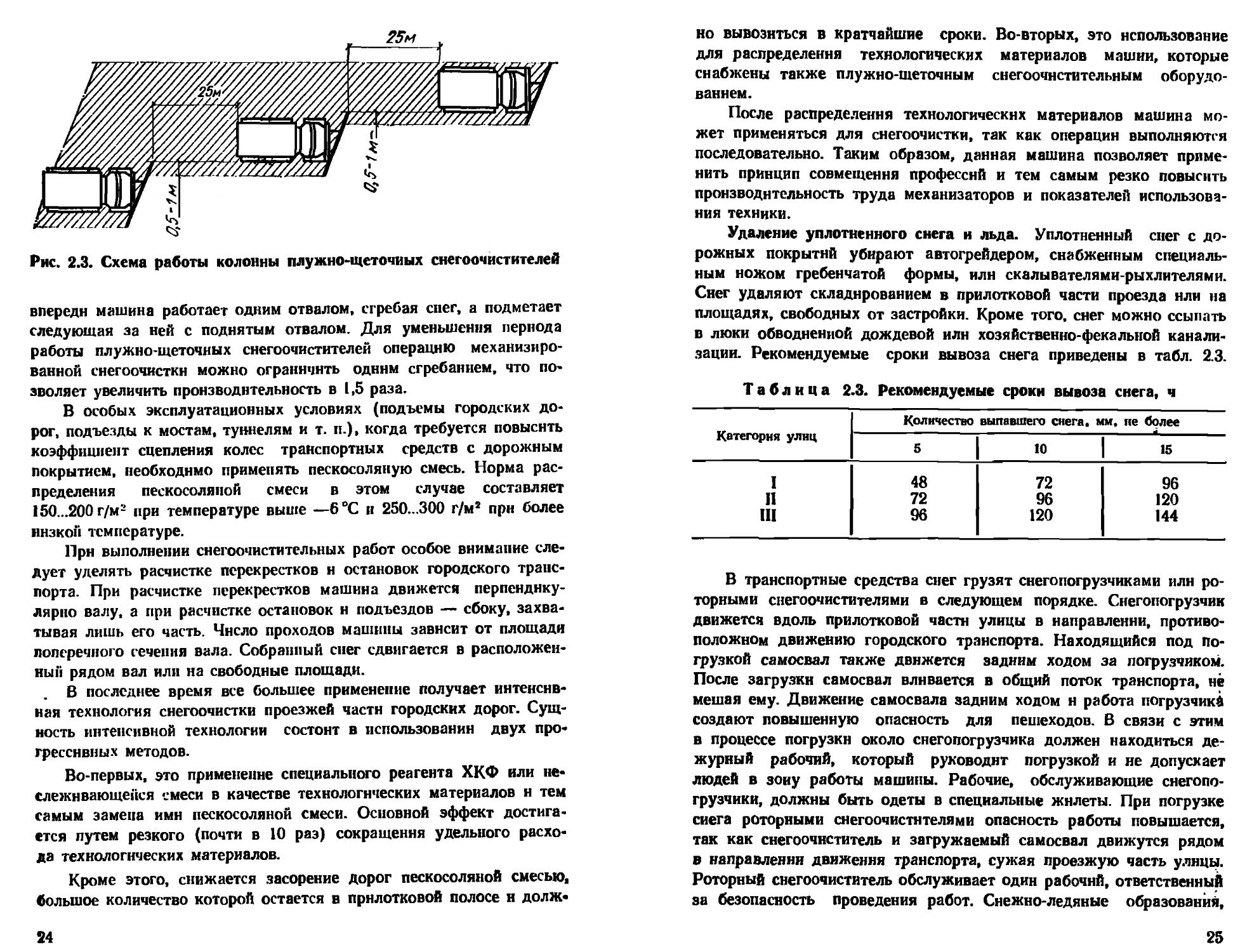

улицы. На улицах с двусторонним движением первая машина дела-

ет проход по осн проезда, следующие двигаются уступом с разры-

вом 20...25 м (рис. 2.3). Полоса, очищенная идущей впереди маши-

ной, должна быть перекрыта на 0.5...I м. Маршруты работы снего-

очистителей выбирают так, чтобы сгребание и сметание начинались

с проездов с наиболее интенсивным движением, а также имеющих

торговые и административные центры до начала работы этих учреж-

дений.

На наиболее широких магистралях при снегопадах большой ин-

тенсивности для повышения качества работ целесообразно на поло-

сах дорожных покрытий, расположенных ближе к лотку, сначала

выполнять сгребание, а затем подметание. В этом случае идущая

23

Рис. 2.3. Схема работы колонны плужно-щеточных снегоочистителей

впереди машина работает одним отвалом, сгребая снег, а подметает

следующая за ней с поднятым отвалом. Для уменьшения периода

работы плужно-щеточных снегоочистителей операцию механизиро-

ванной снегоочистки можно ограничить одним сгребанием, что по-

зволяет увеличить производительность в 1,5 раза.

В особых эксплуатационных условиях (подъемы городских до-

рог, подъезды к мостам, туннелям и т. п.), когда требуется повысить

коэффициент сцепления колес транспортных средств с дорожным

покрытием, необходимо применять пескосоляную смесь. Норма рас-

пределения пескосоляпой смеси в этом случае составляет

150...200 г/м2 при температуре выше —6 °C и 250...300 г/м2 при более

низкой температуре.

При выполнении снегоочистительных работ особое внимание сле-

дует уделять расчистке перекрестков н остановок городского транс-

порта. При расчистке перекрестков машина движется перпендику-

лярно валу, а при расчистке остановок н подъездов — сбоку, захва-

тывая лишь его часть. Число проходов машины зависит от площади

поперечного сечения вала. Собранный снег сдвигается в расположен-

ный рядом вал или на свободные площади.

В последнее время все большее применение получает интенсив-

ная технология снегоочистки проезжей части городских дорог. Сущ-

ность интенсивной технологии состоит в использовании двух про-

грессивных методов.

Во-первых, это применение специального реагента ХКФ или ис-

слеживающейся смеси в качестве технологических материалов и тем

самым замена ими пескосоляной смеси. Основной эффект достига-

ется путем резкого (почти в 10 раз) сокращения удельного расхо-

да технологических материалов.

Кроме этого, снижается засорение дорог пескосоляной смесью,

большое количество которой остается в прнлотковой полосе н долж«

24

но вывозиться в кратчайшие сроки. Во-вторых, это использование

для распределения технологических материалов машин, которые

снабжены также плужно-шеточным снегоочистительным оборудо-

ванием.

После распределения технологических материалов машина мо-

жет применяться для снегоочистки, так как операции выполняются

последовательно. Таким образом, данная машина позволяет приме-

нить принцип совмещения профессий и тем самым резко повысить

производительность труда механизаторов и показателей использова-

ния техники.

Удаление уплотненного снега и льда. Уплотненный снег с до-

рожных покрытий убирают автогрейдером, снабженным специаль-

ным ножом гребенчатой формы, или скалывателями-рыхлителями.

Снег удаляют складированием в прилотковой части проезда или на

площадях, свободных от застройки. Кроме того, снег можно ссыпать

в люки обводненной дождевой илн хозяйственно-фекальной канали-

зации. Рекомендуемые сроки вывоза снега приведены в табл. 2.3.

Таблица 2.3. Рекомендуемые сроки вывоза снега, ч

Категория улиц Количество выпавшего скега, ми, не более

5 10 15

I 48 72 96

II 72 96 120

(II 96 120 144

В транспортные средства снег грузят снегопогрузчиками илн ро-

торными снегоочистителями в следующем порядке. Снегопогрузчик

движется вдоль прилотковой части улицы в направлении, противо-

положном движению городского транспорта. Находящийся под по-

грузкой самосвал также движется задним ходом за погрузчиком.

После загрузки самосвал вливается в общий поток транспорта, не

мешая ему. Движение самосвала задним ходом и работа погрузчике

создают повышенную опасность для пешеходов. В связи с этим

в процессе погрузки около снегопогрузчика должен находиться де-

журный рабочий, который руководит погрузкой и не допускает

людей в зону работы машины. Рабочие, обслуживающие снегопо-

грузчики, должны быть одеты в специальные жилеты. При погрузке

снега роторными снегоочистителями опасность работы повышается,

так как снегоочиститель и загружаемый самосвал движутся рядом

в направлении движения транспорта, сужая проезжую часть улицы.

Роторный снегоочиститель обслуживает один рабочий, ответственный

за безопасность проведения работ. Снежно-ледяные образования.

25

остающиеся после прохода снегопогрузчиков, должны быть в крат-

чайшие сроки удалены с поверхности дорожного покрытия с по-

мощью скалывателей-рыхлителей или путем использования различ-

ных химических материалов.

Для борьбы с гололедом применяют профилактический метод,

а также метод пассивного воздействия, способствующий повышению

коэффициента сцепления шин с дорогой, покрытой гололедной плен-

кой. Предпочтительно использовать профилактический метод, но его

применение возможно только прн своевременном получении сводок

метеорологической службы о возникновении гололеда. После полу-

чения сводки необходимо обработать дорожное покрытие химичес-

кими реагентами из расчета 15...20 г/м2. Чтобы реагенты не разно-

сились колесами транспортных средств, нх разбрасывают непосред-

ственно перед возннкновеннем гололеда. При такой обработке ле-

дяная пленка по поверхности дорожного покрытия ие образуется,

дорога делается лишь слегка влажной.

Для устранения скользкости дорожное покрытие обрабатыва-

ют пескосоляной смесью. На дорогах с интенсивностью движения

транспортных средств более 500 маш/ч необходимо при сохране-

нии гололедных пленок через 2...3 ч повторять обработку пескосо-

ляной смесью. Перекрестки, подъемы, въезды на мосты обрабаты-

вают выборочно через каждый час после первой посыпки.

Обработку дорожных покрытий при профилактическом методе

борьбы с гололедом начинают с улиц с наименьшей интенсивно-

стью движения, т. е. II и III категорий, а заканчивают на ули-

цах I категории. Такой порядок работы в нанлучшей степени спо-

собствует' сохранению реагентов иа поверхности дороги. Обра-

ботку дорог, покрытых гололедной пленкой, начинают с улиц 1 ка-

тегории, затем посыпают улицы 11 и 111 категорий. Параллельно

Необходимо проводить внеочередные работы по выборочной посыпке

подъемов, спусков, перекрестков, подъездов к мостам и туннелям.

Продолжительность обработки всех улиц I категории не должна

превышать одного часа. Для ускорения производства работ по борь-

бе с гололедом и скользкостью следует обрабатывать дороги только

В полосе движения, на которую приходится примерно 60...70 % ши-

рины проезжей части улицы.

При борьбе с гололедом или с образованием снежно-ледяных

накатов широко применяют химические реагенты, водные растворы

которых замерзают при низких температурах. Температурные усло-

вия определяют выбор материалов (табл. 2.4).

Как исключение и временную меру допускается применять вме-

сто смеси раствор хлористого кальция концентрацией свыше 30 %.

При определении нормы распределения расчет ведут на сухое ве-

щество. Раствор хлористого кальция (натрия) можно распределять

26

Таблица 2.4. Область применения химических материалов

Технологическая операция Материалы, применяемые при температуре. °C

выше —15 | ниже —15

Снегоочистка дорож- ных покрытий подъе- мов, въездов на мо- сты и т. д. Борьба с гололедом методом: профилактичес- ким пассивным Скалывание льда ме- тодом: профилактичес- ким пассивным Исслеживающаяся смесь Пескосоляная смесь на основе хлористого натрия Исслеживающаяся смесь или хлористый калий, ингибирован- ный фосфатами Пескосоляная смесь на основе хлористого натрия нли хлористый калнй, ингибирован- ный фосфатами Хлористый калий, ин- гибированный фосфа- тами Исслеживающаяся смесь при крупности кристаллов 7 мм Хлористый кальций Пескосоляная смесь на основе хлористого кальция То же Пескосоляная смесь на основе хлористого кальция или хлори- стый калий, ингиби- рованный фосфатами Хлористый калий, ин- гибированный фосфа* тами Хлористый кальций при крупности кри- сталлов 7 мм

Таблица 2.5. Нормы времени на пробег автомобилей

Группа Характеристика дорог (тип

дорог дорожного покрытия)

Расчетная

скорость про-

бега автомо-

биля. км/ч

Норма времени

на I км про-

бега, ч

Работа за городом

I Усовершенствованные покрытия (асфальтобетонные цементно- бетонные, брусчатые, гудрони- рованные, клинкерные) 42 0,0263

II Твердые покрытия (булыжные щебеночные, гравийные и грун- товые улучшенные) 33 0,0334

III Естественные грунтовые 25 0,0441

27

Продолжение табл. 2.5

Группа Дорог Характеристика дорог (тип дорожного покрытия) Расчетная скорость про- бега автомо- биля» км/ч Норма вре- мени па 1 км пробега, ч

Работа в городе

Независимо от типа дорожного покрытия для автомобилей гру- зоподъем ностью: до 7 т (автоцистерны до 6 тыс. л) 7 т (автоцистерны 6 тыс. л) н выше 23 22 0,048 0,0501

Работа в городе или за городом

Независимо от типа дорожного покрытия для спецмашин, обо- рудованных на тракторах 18 0,0612

Таблица 2.6. Нормы времени на подметание городских территорий

подметально-уборочными машинами

Марка машины Тип базового шасси автомобиля 10 000 м* проез- жей части 1 км прилотко- вой части

ПУ-53 ГАЗ-53А 0,58 0,223

КО-304А ГАЗ-53Л 0,58 0,213

Таблица 2.7. Нормы времени на мойку и поливку городских

территорий поливомоечными машинами, ч

Марка машины Тип базового шасси авто- мобиля Вид работы

мойка проез- жей части (без прилот- ковой части) поливка проезжей части города мойка при- лотковой части

10 000 м* 1 км

ПМ-130Б КО-705 зил-130 Т-40А 0,804 0,25 0,209 0,096 0,418 0,336

Таблица 2.8. Нормы времени на наполнение и слив цистерны, ч

Марки машины Тип базового шасси автомобиля Для водителя Для грузчика

ил-980В ЗИЛ-130 0,667 0,667

S8

по дорожному покрытию с помощью специально оборудованных

поливомоечных машин. Исслеживающуюся смесь получают при ме-

ханическом смешивании хлористого натрия (поваренная соль)

с хлористым кальцием. Пескосоляная смесь состоит из Э2...97 % пес-

ка и 3...8 % хлористого натрня илн хлористого кальция (по массе).

2.4. Нормы времени на механизированную

уборку городских территорий

Нормы времени приведены для наиболее распространенных ус-

ловий выполнения работ с учетом рациональной организации уборки

городских территорий, максимального использования грузоподъем-

ности машин (табл. 2.5).

Подметание проезжей части улиц и площадей подметально-убо-

рочными машинами (табл. 2.6).

Состав работы: наполнение бака водой; подметание про-

езжей н прилотковой частей улиц и площадей с увлажнением; вы-

грузка смета из бункера. Выполняет водитель автомобиля.

Мойка и поливка проезжей части улиц и площадей поливомоеч-

ными машинами (табл. 2.7).

Состав работы: наполнение цистерны водой; мойка и по-

ливка проезжей части улиц и площадей. Выполняют водитель авто-

мобиля и тракторист 3-го разряда.

Очистка отстойников колодцев дождевой канализации

(табл. 2.8).

Состав работы: для водителя автомобиля — наполнение

цистерны водой, очистка отстойников колодцев илососом, слив нлз;

для грузчика — открывание крышки колодца; опускание в коло-

дец всасывающего шланга; наблюдение за заполнением грязевого

отсека; подъем всасывающего шланга и закрывание крышки колод-

ца; очистка грязевого отсека, промывка цистерны и шланга.

Подметание и сгребание снега плужно-щеточными снегоочисти-

телями (табл. 2.9).

Состав работы: подметание снега или сгребание снега

плугом с одновременным подметанием щеткой. Выполняют водитель

автомобиля, тракторист 3-го разряда.

Перекидка снега шнекороторными снегоочистителями (табл.

2.10).

Состав работы: установка роторного снегоочистителя у

снежного вала; перекидка снега; переезды в процессе работы от од-

ного вала к другому. Выполняют водитель автомобиля и тракторист

3-го разряда.

Погрузка снега снегопогрузчиками (табл. 2.11).

Состав работы: установка снегопогрузчика у снежного

29

Таблица 2.9. Нормы времени на подметание и сгребание снега

на 1 км прохода, ч

Марка машины Тип базового шасси автомобиля (трактора) Подмета- ние снега Сгребание снега с одновре- менным подметанием при

малых сече- ниях снежных валов больших се- чения снеж- ных валов

ПМ-130, КДМ-130 ЗИЛ-130 0,356 0,315 0,42

ПУ-53 КО-705 ГАЭ-53А 0,572 0,672 0,63

Т-40А 0,699 0,6 0,899

Д-447 Трактор «Беларусь» 0,63 0,63 0,899

Таблица 2.10. Нормы времени на перекидку снега

шнекороторными снегоочистителями на 1 км прохода, ч

Марка машины Тип базового шасси автомобиля (трактора) Средняя толщина слоя снега, мм, до

500 900

Д-470 ЗИЛ-157 0,667 1

КО-705 Т-40А 1.47 1,78

Д-902 «Урал-375» 1,56 1,78

Таблица 2.11. Нормы времени иа погрузку снега

снегопогрузчиком, ч

Марка машины Тил базового шасси ЙВТОМОбиЛЯ Вместимость кузова, м"

ДО 6 более 6

Д-566 КО-203 Специальное Специальное на базе ГАЗ-52-04 0,028 0,034 0,038 0,046

Таблица 2.12. Нормы времени на посыпку песком и хлоридами

проезжей части улицы, ч

Марка машины Тип базового шасси автомобиля Норма времени на 10 000 м>

ПР-53, КО-104А Посыпка песком ГАЗ-53А 0,667

КДМ-130 ЗИЛ-130 0,889

KO-I04A Посыпка хлоридами | ГАЗ-БЗА 0,29

80

Рис. 2.4. Поливомоечная машина ПМ-130Б с плужио-щеточным обо-

рудованием

вала; погрузка снега в автомобиль; переезд от вала к валу в преде-

лах участка. Выполняет водитель автомобиля.

Посыпка песком и хлоридами проезжей части улиц (табл. 2.12).

Состав работы: установка пескоразбрасывателя под меха-

низированную погрузку песком и хлоридами; посыпка песком и хло-

ридами проезжей части улиц и плошадей. Выполняет водитель авто-

мобиля.

Скалывание уплотненного снега (табл. 2.13).

Таблица 2.13. Нормы времени на скалывание 10000 м2 площади

уплотненного снега, ч

Марка машины Марка трактора Скалывание уплотненного снега п коркн в лотках Сгребание скола

Д-447 «Беларусь» 1,61 0,86

Состав работы: скалывание уплотненного снега; скалыва-

ние снежной корки в лотках; сгребание скола с очищенной полосы.

Выполняет тракторист 3-го разряда.

2.5. Машины для уборки городских территорий

Нормативы потребности в спецмашинах приведены в табл. 2.14.

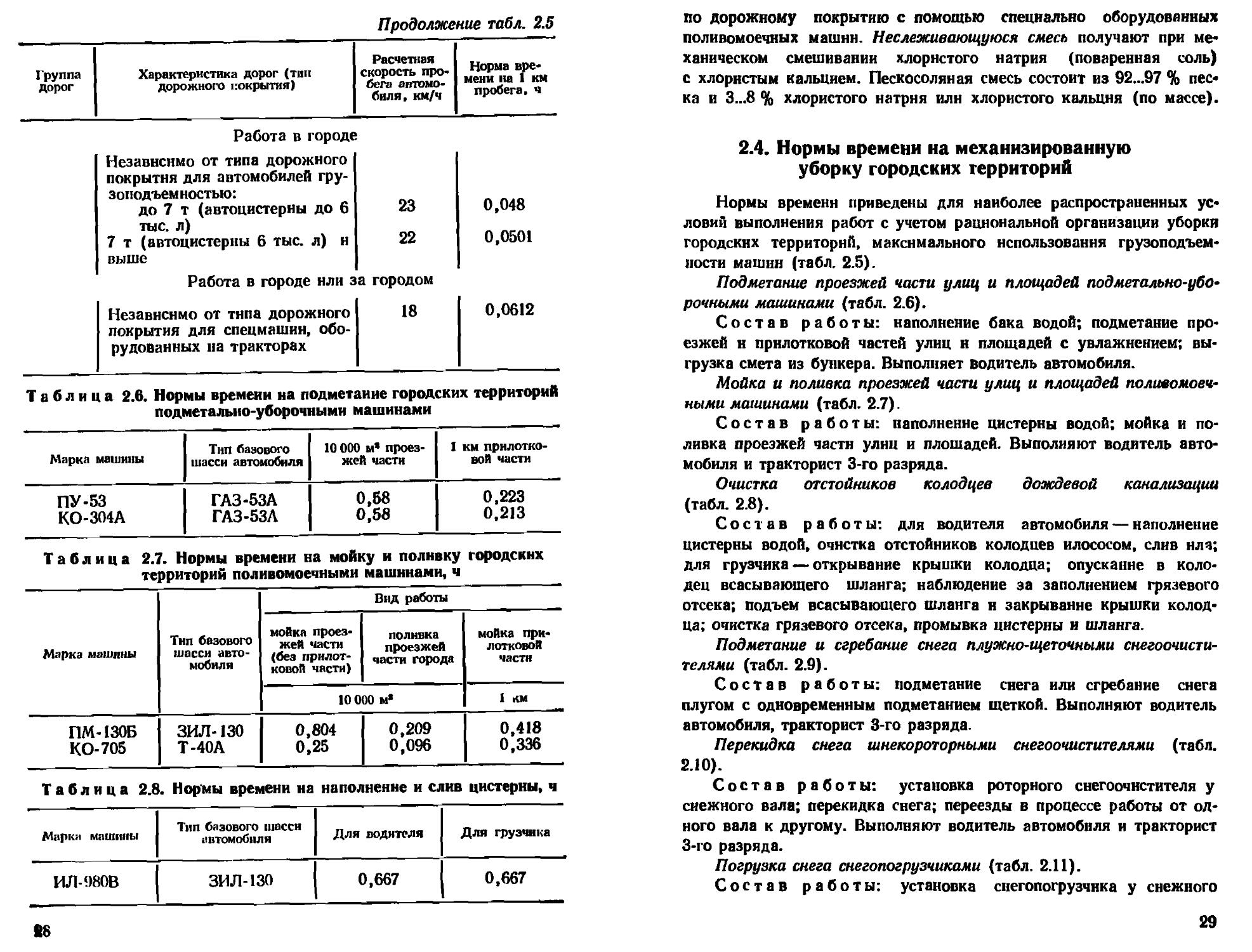

Поливомоечная машина ПМ-130Б (рнс. 2.4) предназначена для

механнзнрованной мойки и поливки асфальтобетонных дорог, очи-

31

Таблица 2.14. Нормативы потребности в спецмашинах для уборки территорий (на 1 млн. м2 для конкретного

региона)

I Район

CimsvnxvepHdu О <0 00-4 in ь* оо со g 44 •“« CM “4 4 к

игшьохэояэнч1ГгП7 СО ОО 'Ч* со о г- го £ - -м - - g

цинэ -dligiQ-OllhOLDOH со со го г- — о> го и <м - ->1 X

Нняэ -dHp^-oirtteireg § in CD IQ b- О О CO rn —• CM •—CM gj 3 4

VHMoqiredA и 1П CD CO b- —* СП CM — — CM -4 CM w и

вияэ -сенпв^-обаааэ Я EC CD O> О CM Xf b- CM Bl —4 44 • 44 M SC я id 3 X

НИМЭЖ1ГОЯОП <D ria m cd —- co in -- co 3 © 44 "4 CM CM Д QJ s §

UNiinasoK - dah -ончтгвбхнэП § § co £ - CO О 2 ГО S § § H к K

нимэхвя-олгод « ВО Я in b- - со O> b- CM “ § g - 111 S.S-&

BWHMirBdiHSJi si 5 1П b- 44 CD O> OO CO H *e KJ -4 — CM Я M ex ° Ж JgS

UiqiMeueg-odaaao 1O r~- — CO — СП го M £ 3 44 «—a cm •“* 44 и© O t- к O 5

Машина Поливомоечиые Подметально-уборочные Плужно-щеточные снего- очистители (оборудова- ние)* Роторные снегоочистители Снегопогрузчики Распределители технологи- ческих материалов** Скалыватели-рыхлители * Плужно-щеточное обор тнчно на распределители тех ** Норматив рассчитан

&

стки дорожных покрытий от свежевыпавшего снега, поливки зеле-

ных насаждений и пожаротушения.

Краткая техническая характеристика машины ПМ-130Б

Вместимость цистерны, л . ... . 6000

Ширина обрабатываемой полосы, м:

при мойке.................................... до 8

> поливке ........................... 15... 18

Расход воды, л/м1:

прн мойке............................0.8...1

> поливке........................0,2...0,3

Рабочая скорость, км/ч:

прн мойке................................ 10

> поливке............................... 20

Габариты с полнвомоечным оборудованием,

мм:

длина...................................... 6710

ширина................................. 2420

высота................................. 2350

Наибольшая высота сдвигаемого снега, м 0,5

Ширина обрабатываемой полосы прн снего-

уборке, м:

плугом.................................. 2,5

щеткой.............................. 2,3

Транспортная скорость, км/ч . . . до 35

Габариты с плужно-шеточным оборудова-

нием, мм:

длина...................................... 7720

ширина ................................. 3000

высота.................................. 2350

Базовое шасси...................... , ЗИЛ-ISO-

76

Поливомоечиая машина КО-002 предназначена для летней

н зимней уборкн дорожных покрытий. Для работы летом машина

оборудована полнвомоечным оборудованием, зимой — плужно-ще-

точным.

Краткая техническая характеристика машины КО-002

Поливомоечное оборудование

Вместимость цистерны, л................. 6500

Ширина обрабатываемой полосы, м:

прн мойке.............................. до 85

» поливке ......................... до 20

» мойке прилотковой полосы . . 1

Расход воды, л/м1:

прн мойке.............................. до 1

» поливке ............................. 0,2

» мойке прилотковой полосы . . 2

Рабочая скорость, км/ч:

прн мойке................................ до 20

3 Мирима А. н.

83

при поливке........................ до 30

» мойке прилотковой полосы . . до 10

Габариты с полнвомоечным оборудованием,

мм:

длина................................ 6800

ширина............................... 2500

высота............................... 3000

Плужно-щеточное оборудование

Наибольшая высота сдвигаемого снега, м 0,5

Ширина обрабатываемой полосы при снего-

уборке, м:

плугом............................. 2,5

теткой............................. 2,3

Транспортная скорость, км/ч .... до 35

Габариты с плужно-щеточным оборудова-

нием, мм:

длина................................. 7800

ширина................................ 3000

высота . ............................. 3000

Базовое шасси..........................ЗИЛ-130-

80

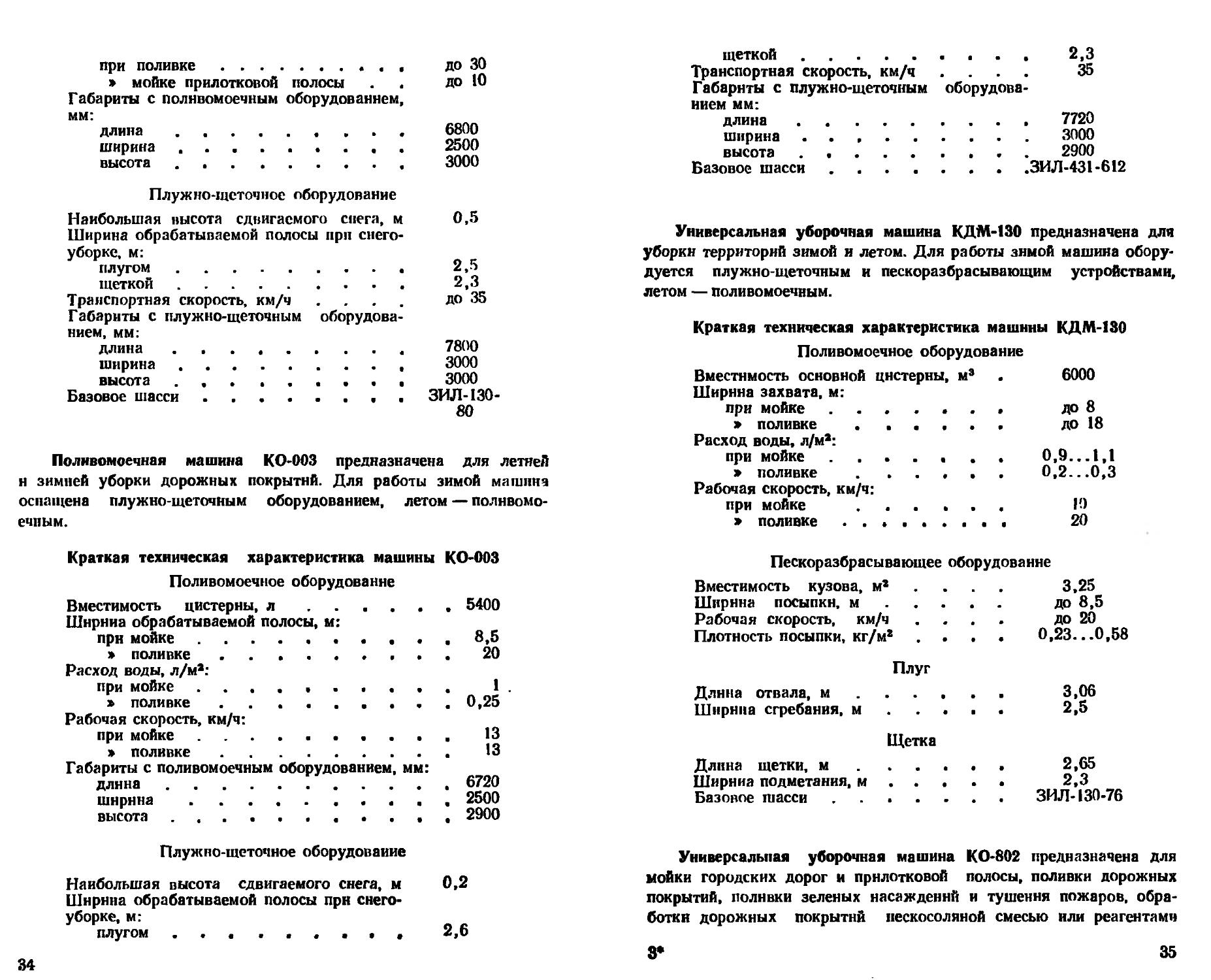

Поливомоечная машина КО-ООЗ предназначена для летней

н зимней уборки дорожных покрытий. Для работы зимой машина

оснащена плужно-щеточным оборудованием, летом — полнвомо-

ечным.

Краткая техническая характеристика машины КО-ООЗ

Поливомоечное оборудование

Вместимость цистерны, л................... 5400

Ширина обрабатываемой полосы, м:

при мойке..................................8,5

» поливке..................................20

Расход воды, л/м1:

при мойке........................................ 1 .

» поливке................................0,25

Рабочая скорость, км/ч:

при мойке...................................13

» поливке..................................13

Габариты с поливомоечным оборудованием, мм:

длина.................................... 6720

ширина................................... 2500

высота................................ , 2900

Плужно-щеточное оборудование

Наибольшая высота сдвигаемого снега, м 0,2

Ширина обрабатываемой полосы при снего-

уборке, м:

плугом ... ...... 2,6

34

щеткой............................... 2,3

Транспортная скорость, км/ч .... 35

Габариты с плужно-щеточным оборудова-

нием мм:

длина................................ 7720

ширина............................... 3000

высота............................... 2900

Базовое шасси.........................ЗИЛ-431-612

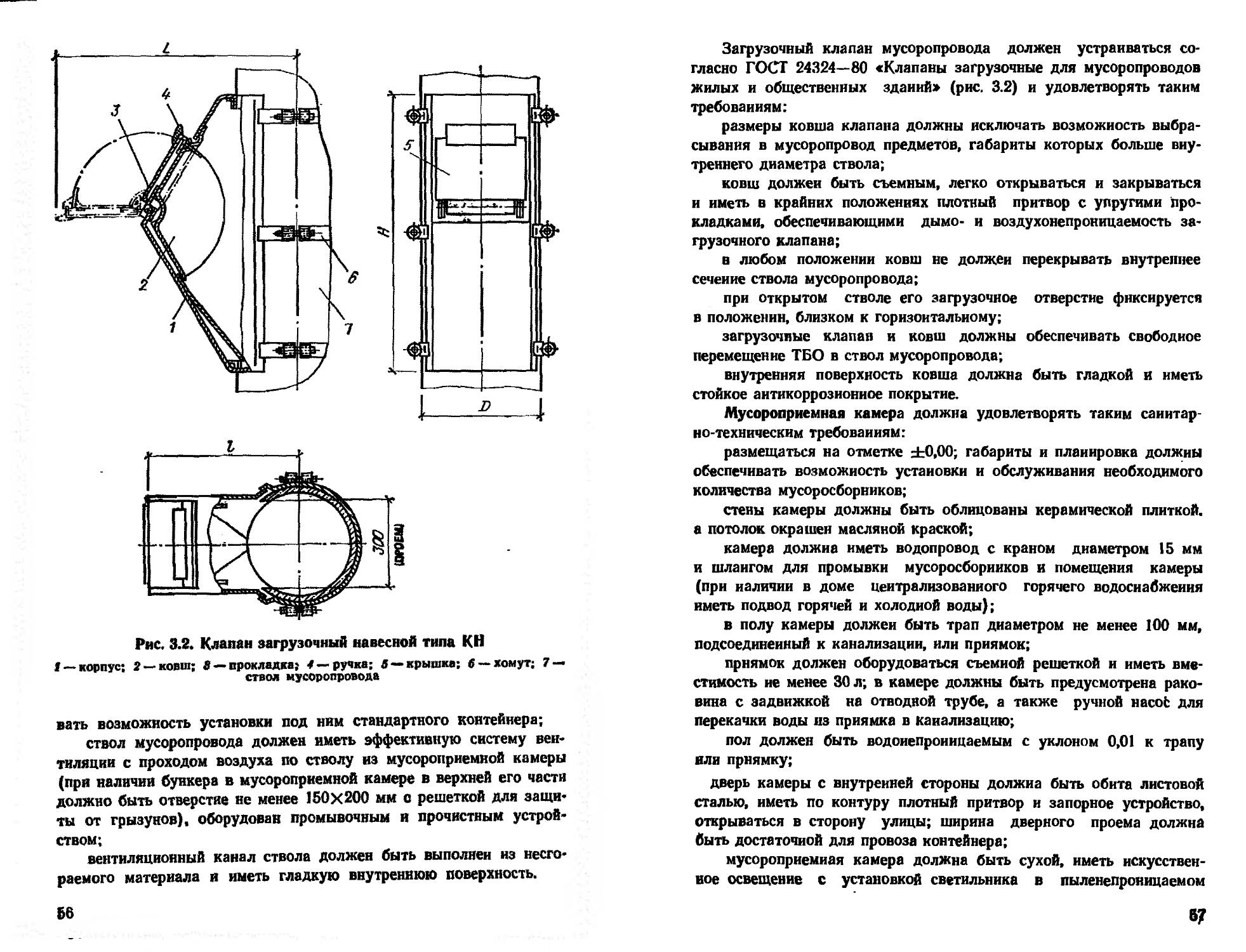

Универсальная уборочная машина КДМ-130 предназначена для

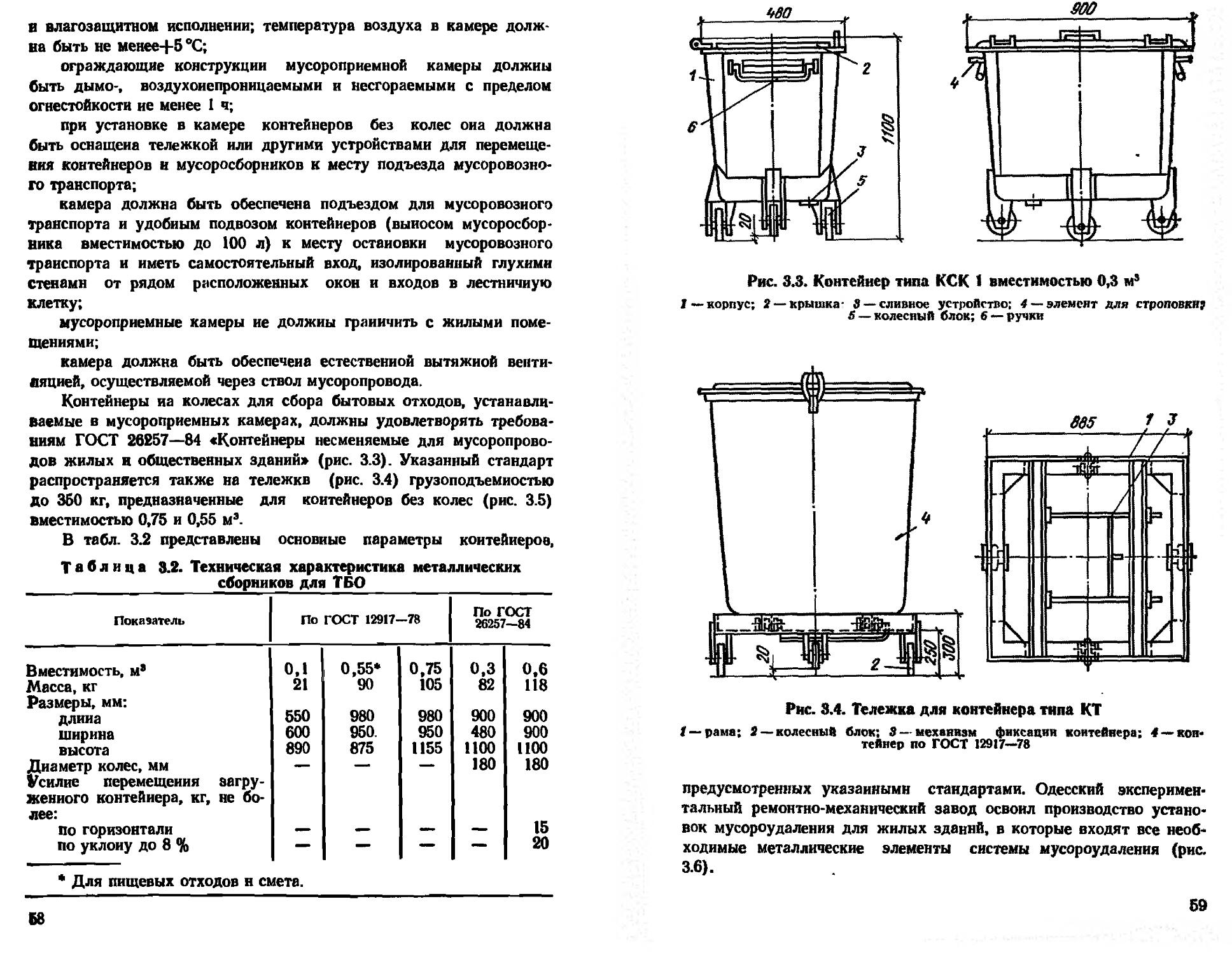

уборкн территорий зимой и летом. Для работы зимой машина обору-

дуется плужно-щеточным и пескоразбрасывающим устройствами,

летом — поливомоечным.

Краткая техническая характеристика машины КДМ-130

Поливомоечное оборудование

Вместимость основной цистерны, м3 . 6000

Ширина захвата, м:

при мойке ....... др 8

> поливке ....................... до 18

Расход воды, л/м*-.

при мойке................... 0,9... 1,1

> поливке ................ 0,2...0,3

Рабочая скорость, км/ч:

при мойке ....................... 19

> поливке......................... 20

Пескоразбрасывающее оборудование

Вместимость кузова, м3 Ширина посыпки, м Рабочая скорость, км/ч Плотность посыпки, кг/м3 3.25 до 8,5 . до 20 . 0,23...0,58

Плуг Длина отвала, м Ширина сгребания, м . . . Щетка Длина щетки, м Ширина подметания, м . . . Базовое шасси 3,06 2,5 . 2,65 2 3 * ЗИЛ* 130-76

Универсальная уборочная машина КО-802 предназначена для

мойки городских дорог и прилотковой полосы, поливки дорожных

покрытий, поливки зеленых насаждений и тушения пожаров, обра-

ботки дорожных покрытий пескосоляной смесью или реагентами

3*

35

в зимнее время, а также для перевозки снега и сыпучих технологи*

веских материалов.

Краткая техническая характеристика машины КО-802

Поливомоечное оборудование

Вместимость цистерны, л...............

Ширина обрабатываемой полосы, м:

при мойке .............................

» поливке..................... .

Расход воды, л/м1:

при мойке........................ . .

» поливке ........................

Рабочая скорость, км/ч:

при мойке .............................

» поливке ........................

Габариты с поливомоечным оборудованием,

мм:

длина .................................

ширина........................ . .

высота.............................

Разбрасывающее оборудование

Вместимость бункера для реагентов, м3

Плотность посылки, кг/м1:

пескосоляной смесью . . , . .

реагентами .......

Ширина посыпаемой полосы, м . . .

Рабочая скорость, км/ч.................

Габариты с разбрасывающим оборудова-

нием, мм:

длина ..............................

ширина................... . . •

высота.............................

Транспортная скорость, км/ч . , . . .

Базовое шасси..........................

10000

б

12

0,7

0,3

до 16

до 20

8300

2500

3100

6,5

0,25...

0,4

0,015...

0,35

7...8

до 20

9000

2500

3100

до 80

КамАЗ-

53213

Комбинированная (универсальная) машина КО-713 предназна-

чена для мойки городских дорог, поливки дорожных покрытий

в зеленых насаждений, уборки свежевыпавшего снега, обработки

дорожных покрытий пескосоляпой смесью или реагентами в зимпее

время.

Краткая техническая характеристика машины КО-713

Поливомоечное оборудование

Вместимость цистерны, л...... 6350

Ширина обрабатываемой полосы, м:

при мойке ........ 8,5

» поливке.................. 20

86

Расход воды, л/м*:

при мойке............................... 0,8

> поливке ............................. 0,2

Рабочая скорость, км/ч:

при мойке.......................... до 20

» поливке......................... . до 30

Габариты, мм:

длина ......... 6900

ширина ............................. 2500

высота ........................ 2700

Транспортная скорость, км/ч .... 35

Плужно-щеточное оборудование

Наибольшая высота сдвигаемого снега, м 0,5

Ширина обрабатываемой полосы при сне-

гоуборке, м:

плугом................................. 2,5

щеткой................................. 2,3

Рабочая скорость движения, км/ч . . 20

Транспортная скорость, км/ч................. 35

Габариты с плужно-щеточным оборудовани-

ем, мм:

длина............................... 10000

ширина............................, 2800

высота............................. 2 700

Разбрасывающее оборудование

Вместимость бункера для реагента, м’ 3

Плотность посыпки, кг/м*...............0,1...0,4

Ширина посыпаемой полосы, м 9

Рабочая скорость, км/ч................. до 20

Габариты с разбрасывающим оборудовани-

ем, мм:

длина................................. 9000

ширина.......................... . 2500

высота ... ................. 2700

Транспортная скорость, км/ч................. 35

Базовое шасси............................. ЗИЛ-

431412

Разбрасыватель универсальный КО-Ю4А (рис. 2.5) предназна-

чен для распределения по поверхности дорожного покрытия техно-

логических антигололедных материалов, применяемых при зимнем

содержании городских дорог.

Краткая техническая характеристика разбрасывателя

универсального КО-104А

Базовое шасси............................ ГАЗ-53

Вместимость кузова, мэ . . , . 2,2

87

Рис. 2.6. Разбрасыватель универсальный КО-104А

Масса технологического материала, кг 3200

Ширина посыпаемой полосы, м 4.. .8

Рабочая скорость, км/ч 20

Плотность посыпки, кг/м1:

пескосоляной смесью , . . . 0,1...0,4

реагентами.......................0,01...0,02

Габариты, мм...................... . 6500 Х2220Х

Х2240

Масса, кг:

машины с полной нагрузкой . , 7400

разбрасывающего оборудования . 1350

Разбрасыватель универсальный КО-105 предназначен для рас*

пределения по поверхности дорожного покрытия технологических

аитигололедных материалов, применяемых при зимнем содержании

дорог, а также для очистки усовершенствованных дорожных покры-

тий от свежевыпавшего снега.

Краткая техническая характеристика разбрасывателя

универсального КО-106

Базовое шасси....................... ЗИЛ-130

Вместимость кузова, м®............ 2,7

Масса технологического материала, кг 4900

Ширина, м:

при посыпке........................ 9

» сгребании снега плугом . . 2,5

» подметании снега.......... 2,3

Плотность посыпки, кг/м1:

инертными материалами, не более . 0,4

реагентами, не менее ...» 0,01

Габариты, мм.......................... 8800 Х2820Х

Х2400

Масса, кг:

машины с полной нагрузкой . . 11000

разбрасывающего оборудования . 1400

плужно-щеточного оборудования 1000

88

Разбрасыватель универсальный КО-107 предназначен для рас-

пределения по поверхности дорожных покрытий инертных материа-

лов или специальных реагентов, применяемых при зимнем содержа-

нии дорог, для уборки свежевыпавшего снега с усовершенствован-

ных дорожных покрытий.

Краткая техническая характеристика разбрасывателя

универсального КО-107

Разбрасывающее оборудование

Вместимость кузова, м9.............. 2,7

Плотность посыпки, кг/м1:

инертными материалами .... 0,1...0,4

реагентами....................... 0,01...0,1

Ширина посыпаемой полосы, м . . , до 9,5

Рабочая скорость, км/ч..............

при посыпке инертными материалами до 20

» посыпке реагентами .... до 25

Транспортная скорость, км/ч......... 40

Плужио-щеточное оборудование

Наибольшая высота сдвигаемого снега, м 0,2

Ширина обрабатываемой полосы, м:

плугом............................. 2,5

щеткой ............................ 2,3

Рабочая скорость, км/ч......... • 15

Габариты, мм:

длина............................. 1000

ширина............................. 2800

высота............................. 2500

Базовое шасси ........ ЗИЛ-

138Л

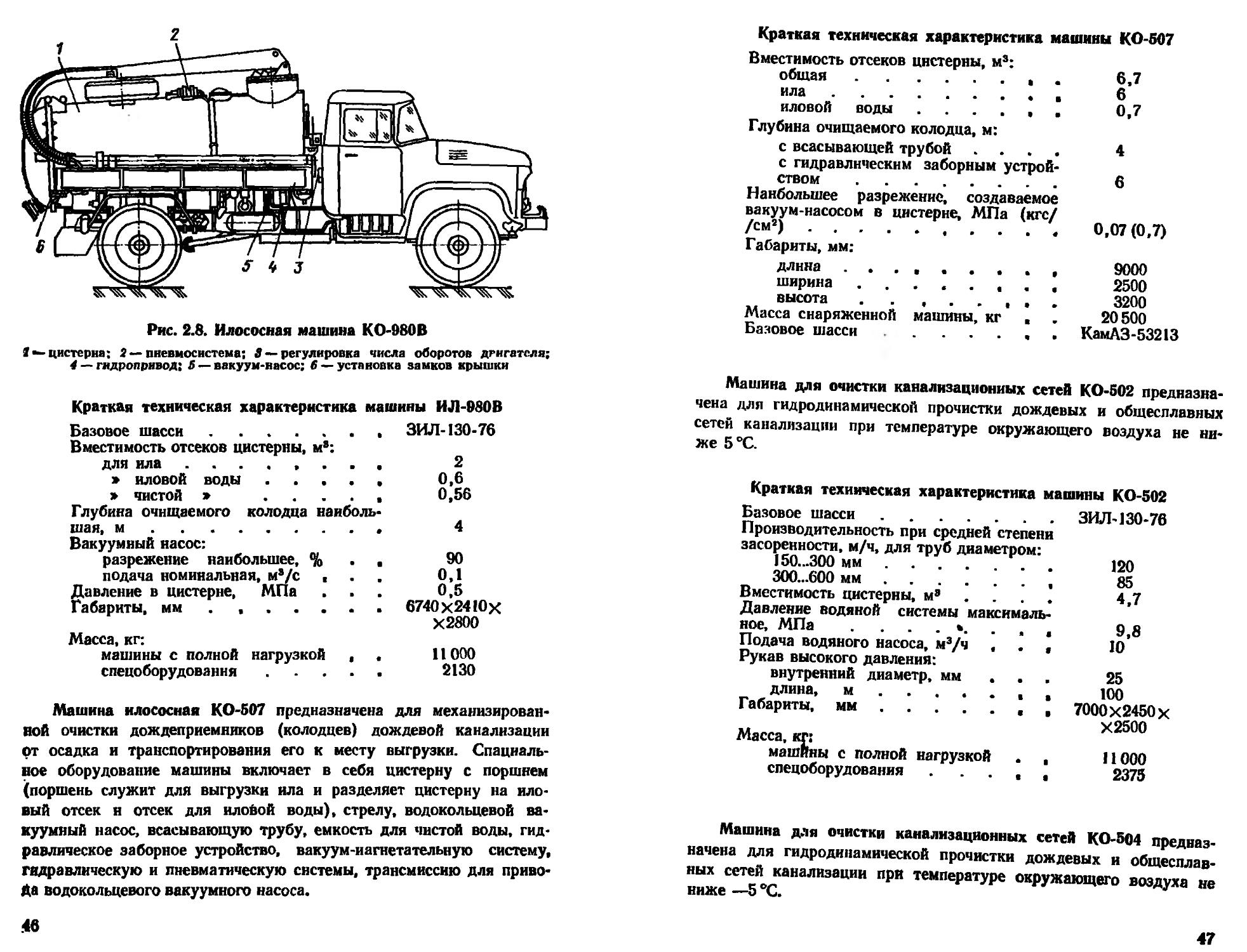

Снегопогрузчик лаповый КО-203 предназначен для погрузки

в транспортные средства снега, предварительно собранного в валы

и кучи.

Краткая техническая характеристика снегопогрузчика

КО-203

Производительность, т/ч а - * ы 100

Мощность двигателя, кВт 55

Ширина захвата, мм Транспортер: • • • • р 2350

ширина, мм • • • В в 660

высота погрузки, мм . • . . а 3590

Рабочая скорость наименьшая, км/ч . • 0,36

Высота подъема лапового питателя, мм 400

Габариты в транспортном положении, мм 9000 X X249'1 X Х2900

Масса снаряженной машины, кг . . , 4970

39

15

Рис. 2.6. Снегоочиститель шнекороторный ДЭ-210С

1 — рабочий орган; 2—подвеска рабочего органа; 3— гидросистема; 4 —

трансмиссия рабочего органа; 5 — система обогрева кабины; в — кабина; 7 —

приборный щиток; 8 —фары; 9 — система пневмомоторов; 10 — силовая уста-

новка; II — светосигнальный огонь; 12 — подрамник; 18 — капот; 14 —удлини-

тели рамы шасси; /5 — аккумуляторы

Снегопогрузчик фрезерный КО-205 предназначен для погрузки

в транспортные средства снега, предварительно собранного в валы

и кучн.

Краткая техническая характеристика снегопогрузчика

КО-205

Базовое шасси ..... . . трактор МТЗ-80/82

Мощность двигателя, кВт ..... 55,2

Ширина захвата, мм ..... . 2300

Вылет стрелы транспортера, мм . . . 1900

Высота погрузки, м ...... 3

Рабочая скорость, км/ч ....... < Габариты в транспортном положении, мм: 0...1.26

длина 9200

ширина 2700

высота 3200

Масса машины, кг ...... . 5700

Снегоочиститель шнекороторный Д-707С (ДЭ-210С) (рис. 2.6)

предназначен для очистки от снега аэродромов, дорог и автомагист-

ралей, отбрасывания снежных валов, образованных другими снего-

очистителями и погрузки снега в транспортные средства.

Снегоочиститель шнекороторный Д-470 (ДЭ-204) предназначен

для очистки от снега дорог и отбрасывания снега.

40

Краткая техническая характеристика снегоочистителей

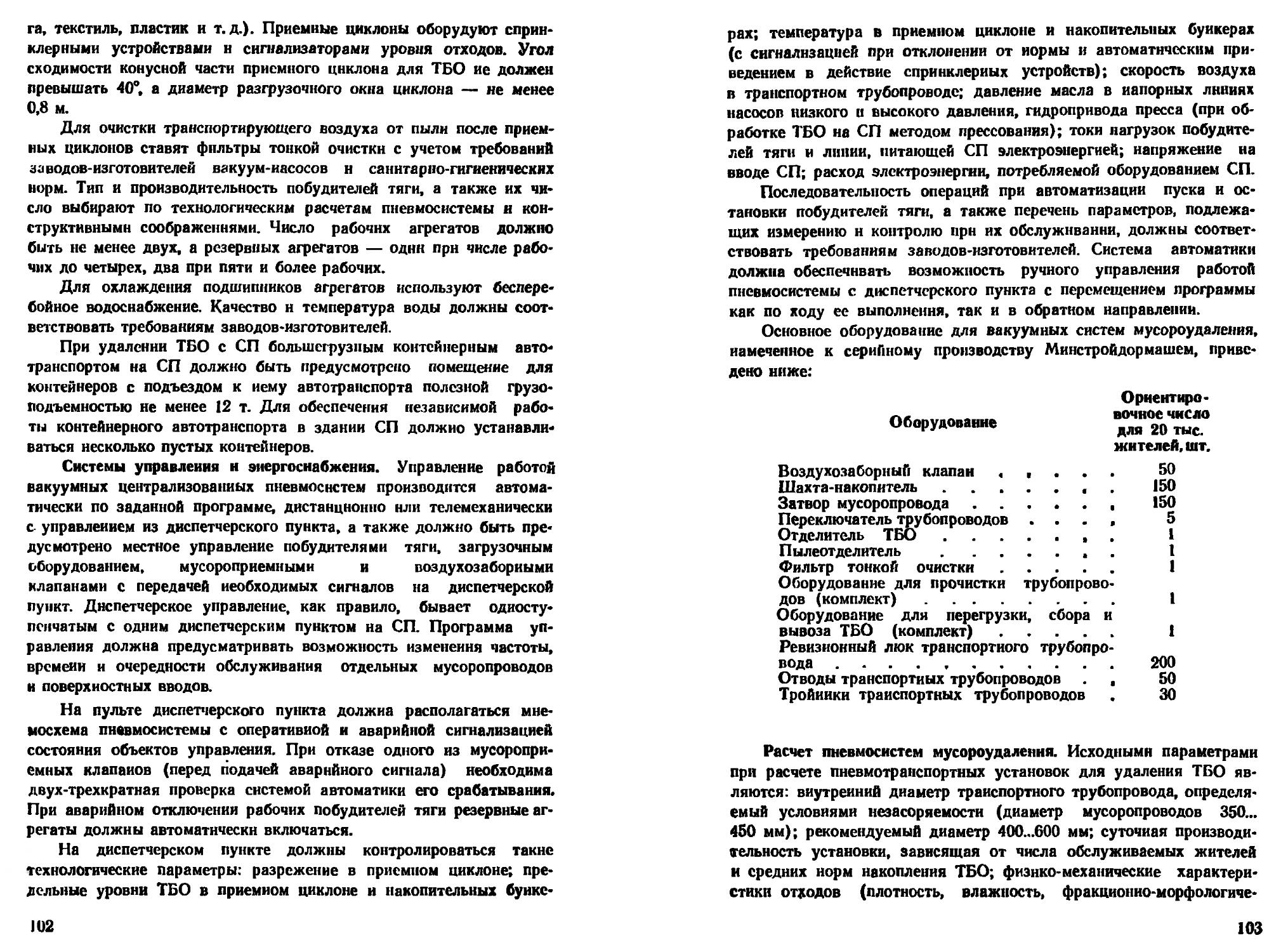

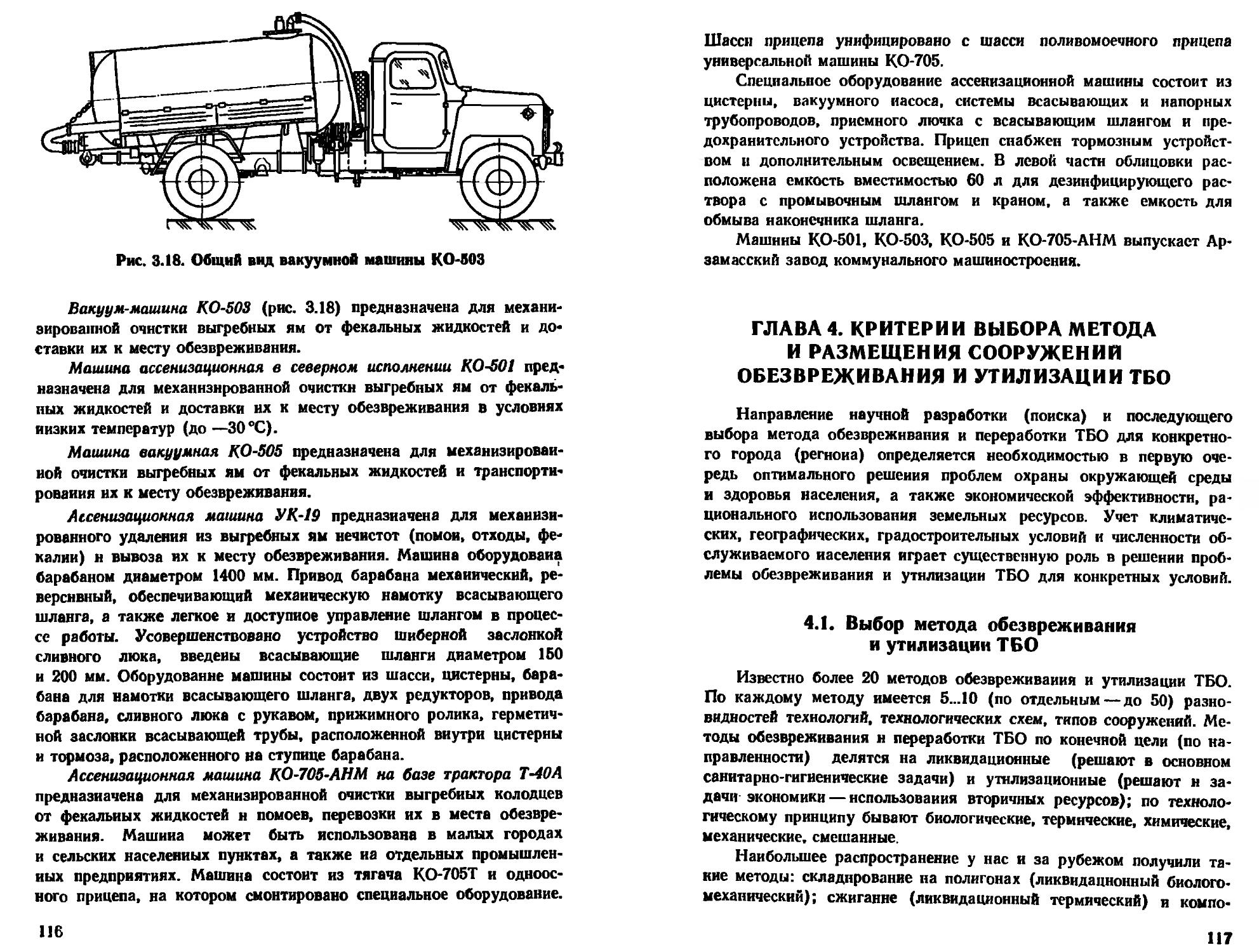

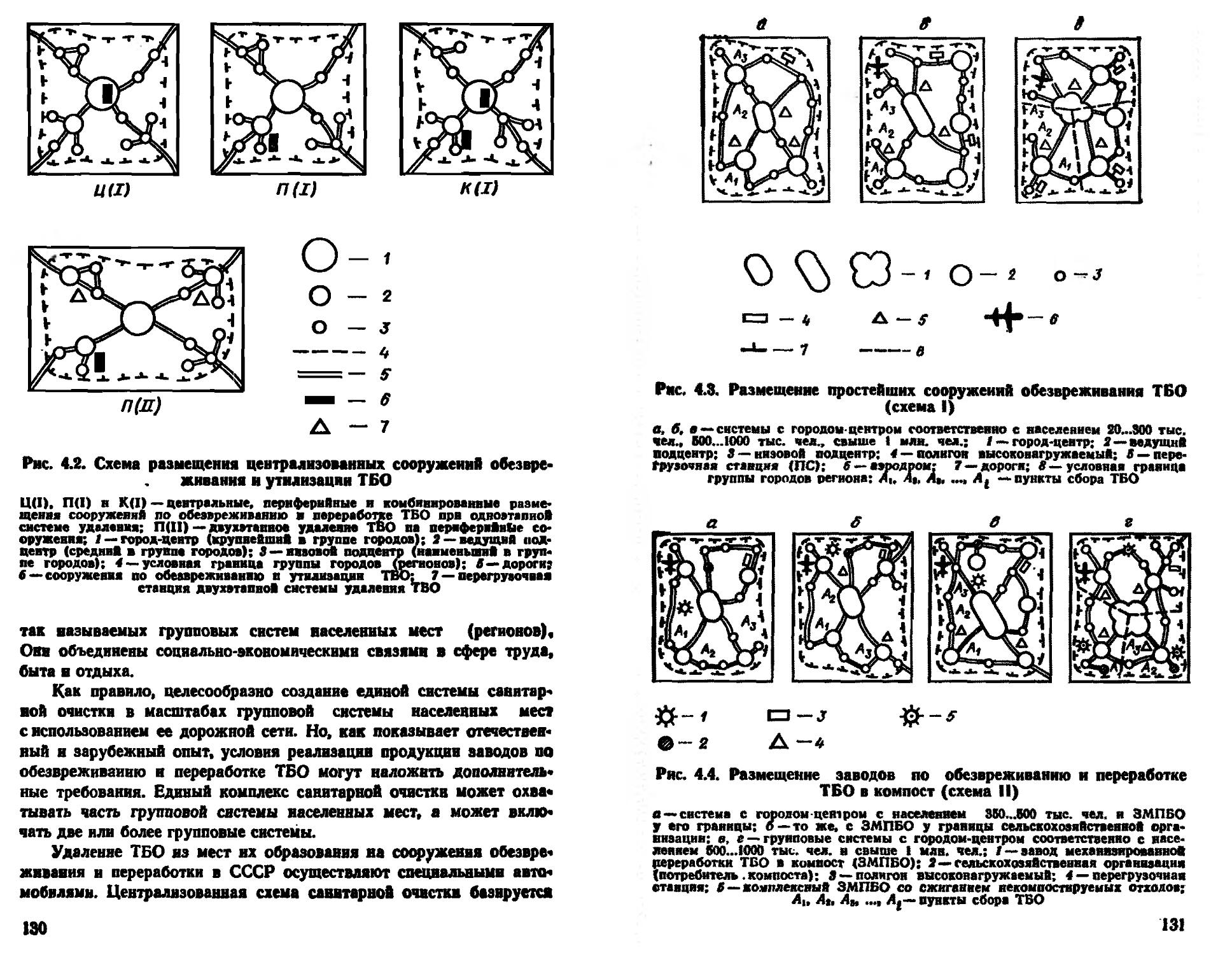

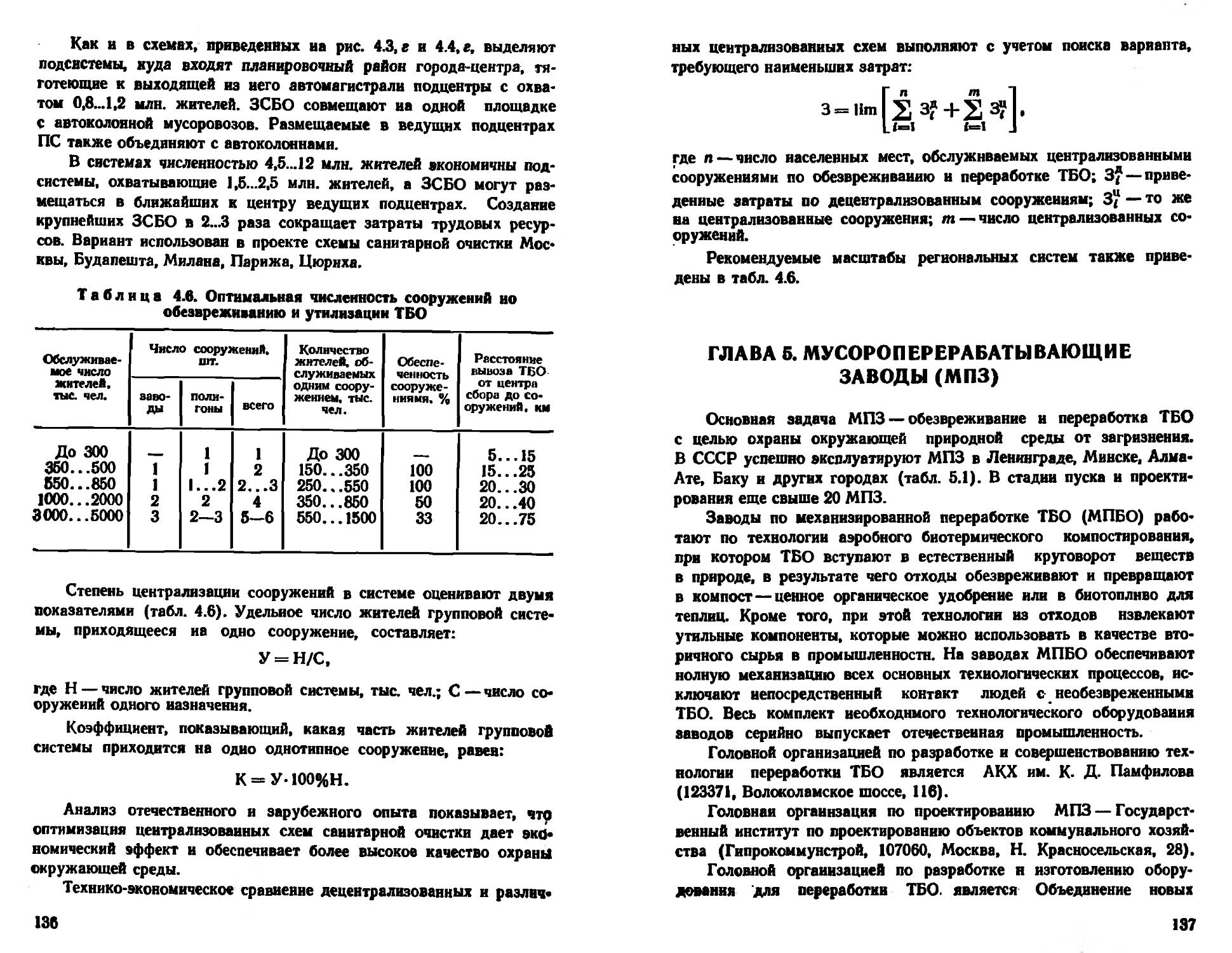

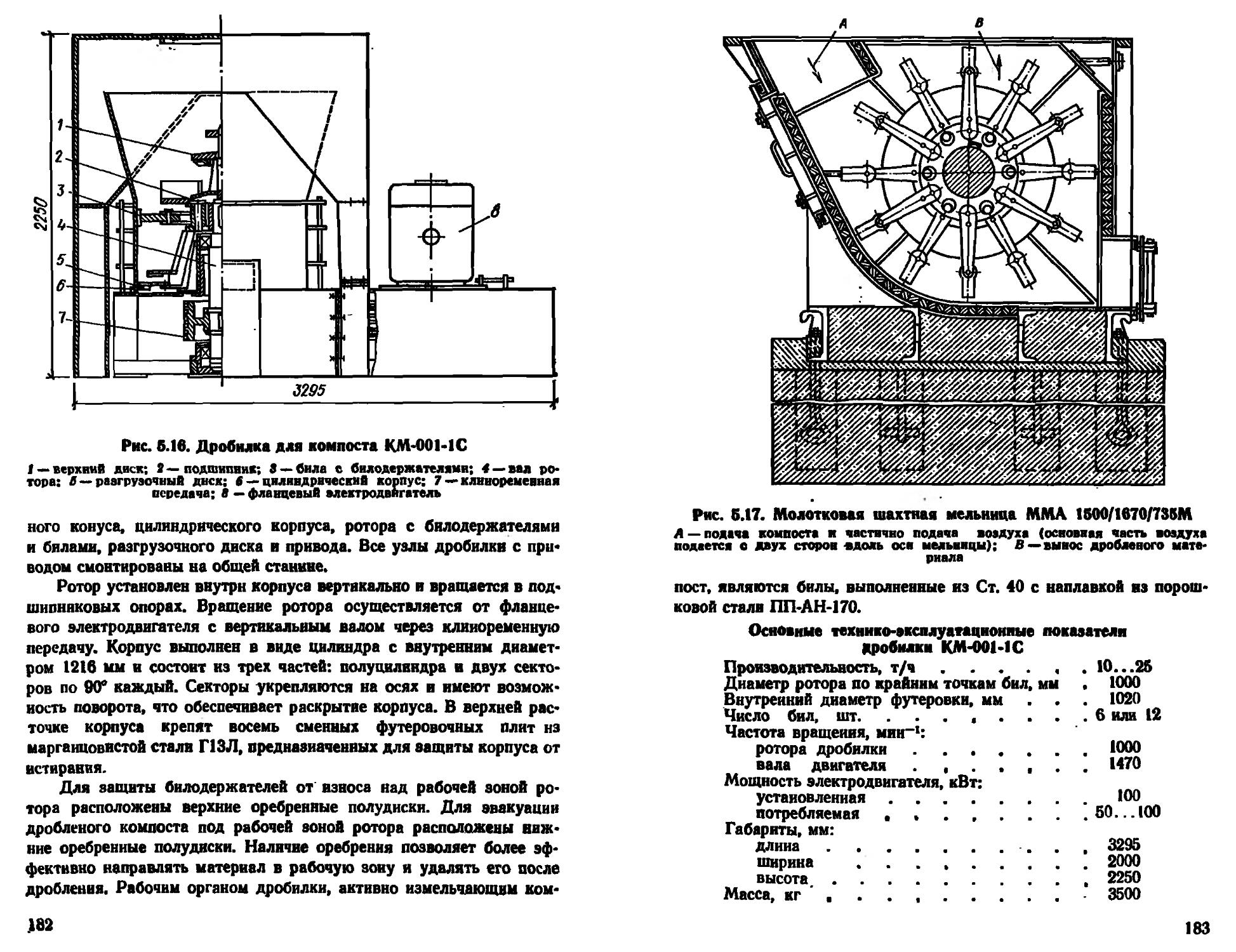

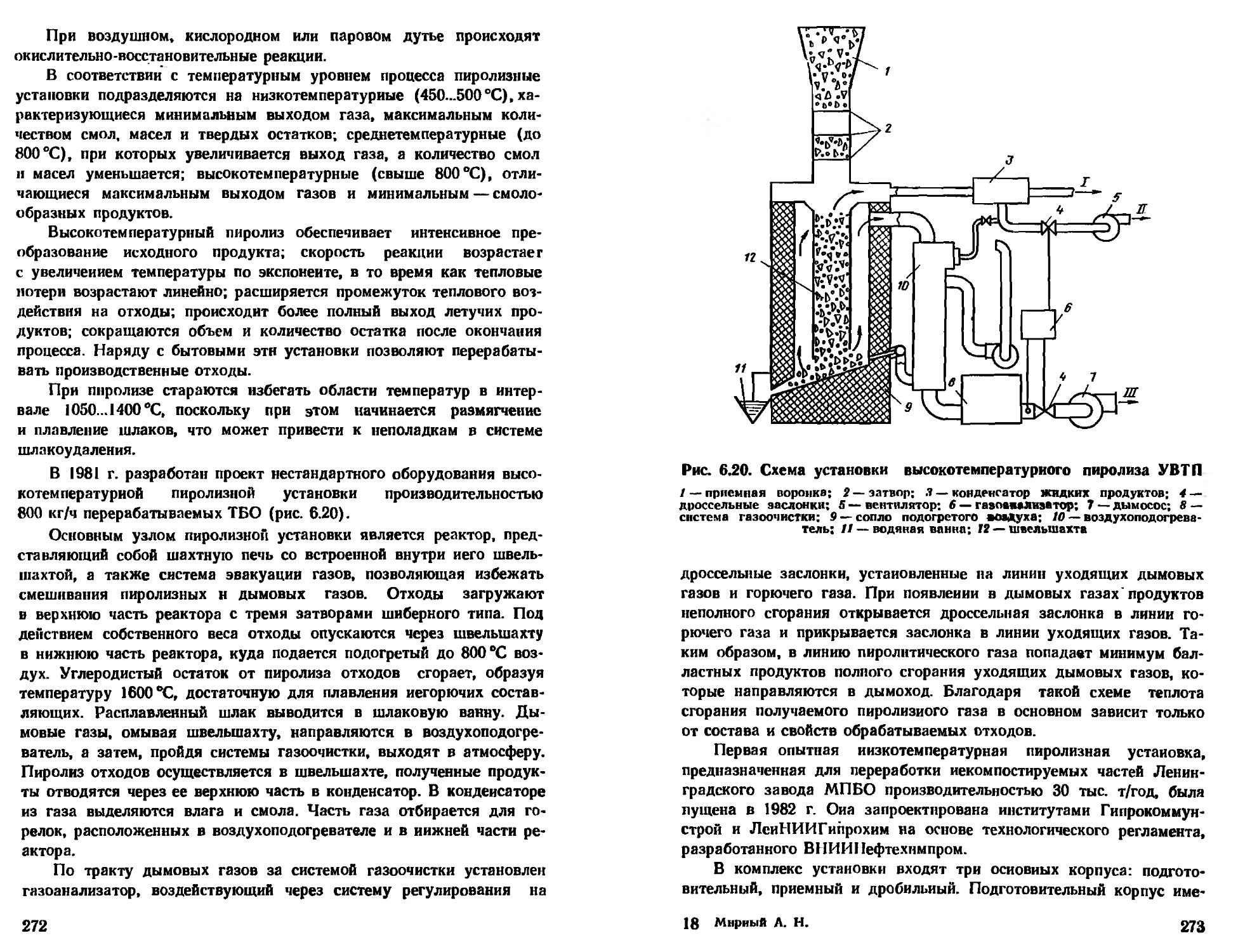

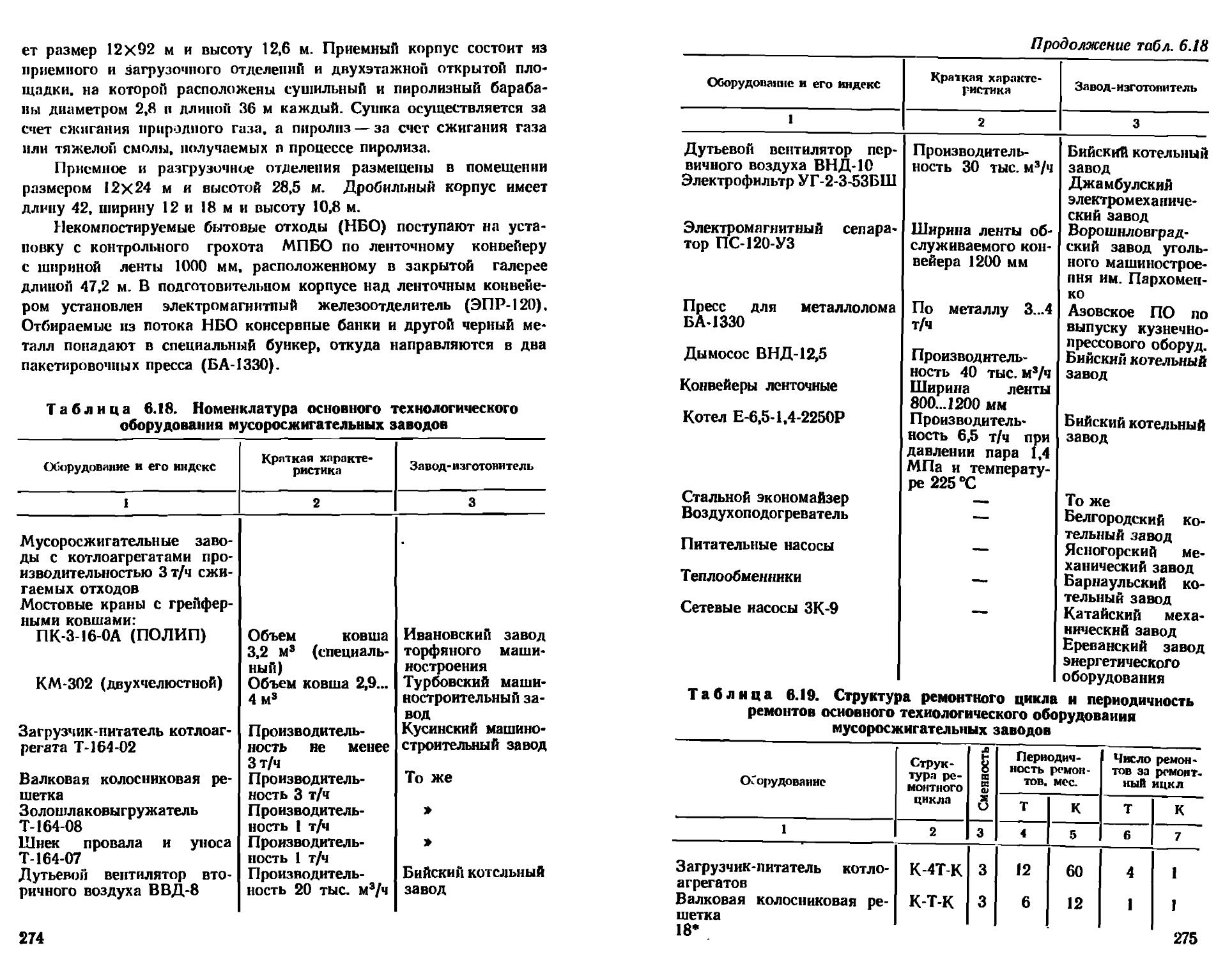

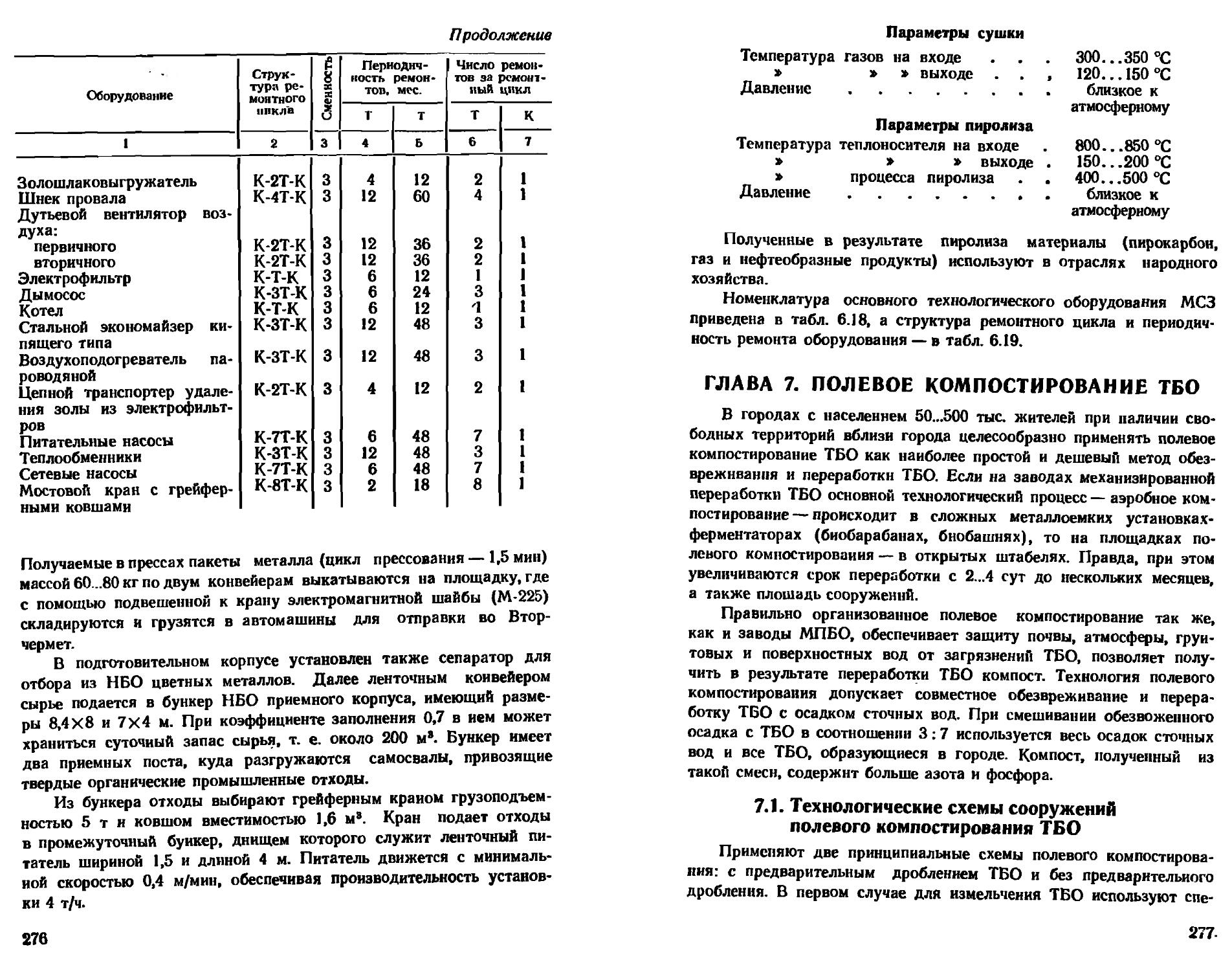

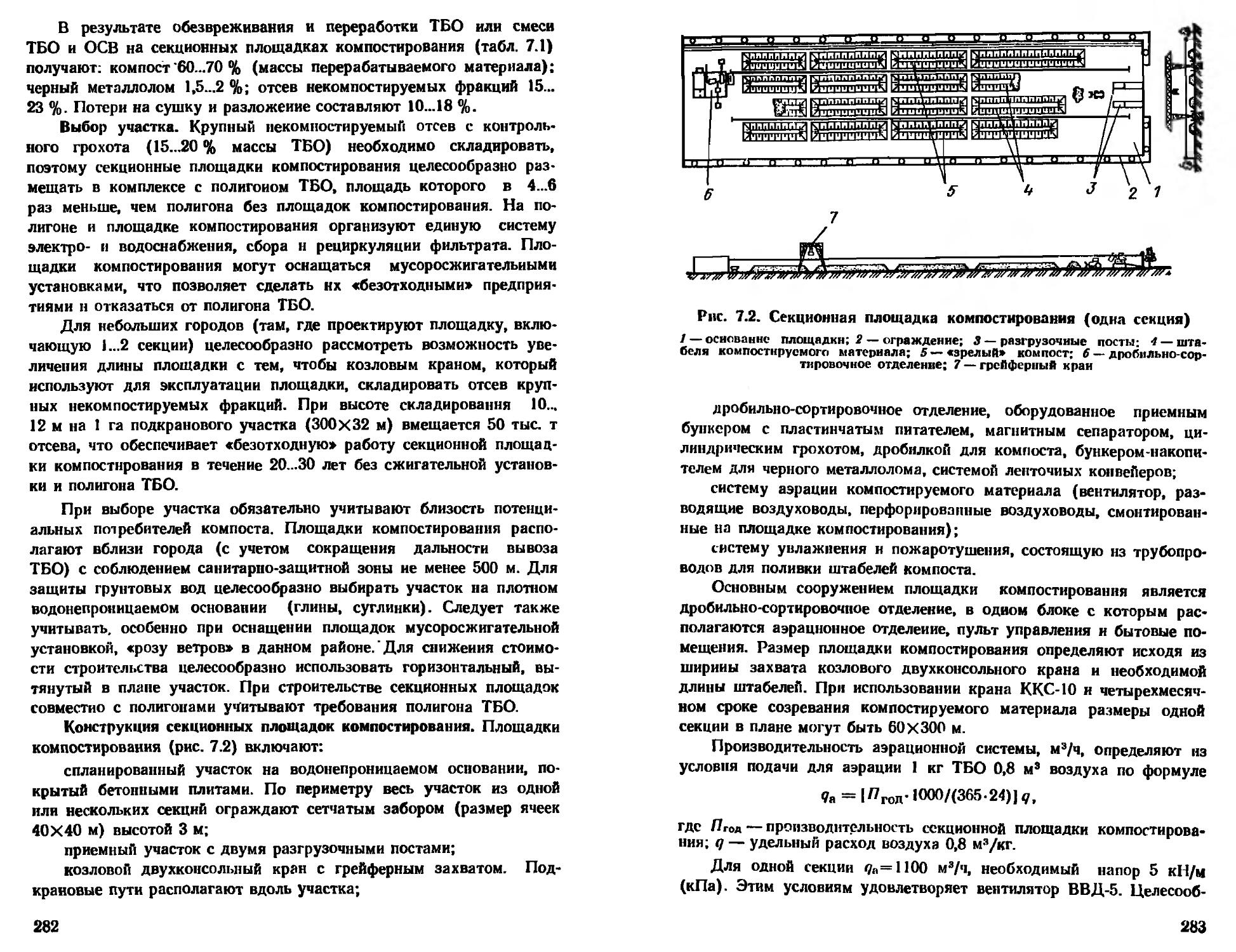

Д-707С, Д-470