Текст

ььК <лСЬ2

Ф29

УДК 629.7.037.54.001 (075.8)

Рецензент д-р техн, наук А. А. Шишков

Фахрутдинов И. X., Котельников А. В.

Ф29 Конструкция и проектирование ракетных двигателей

твердого топлива: Учебник для машиностр.оительных вузов. —

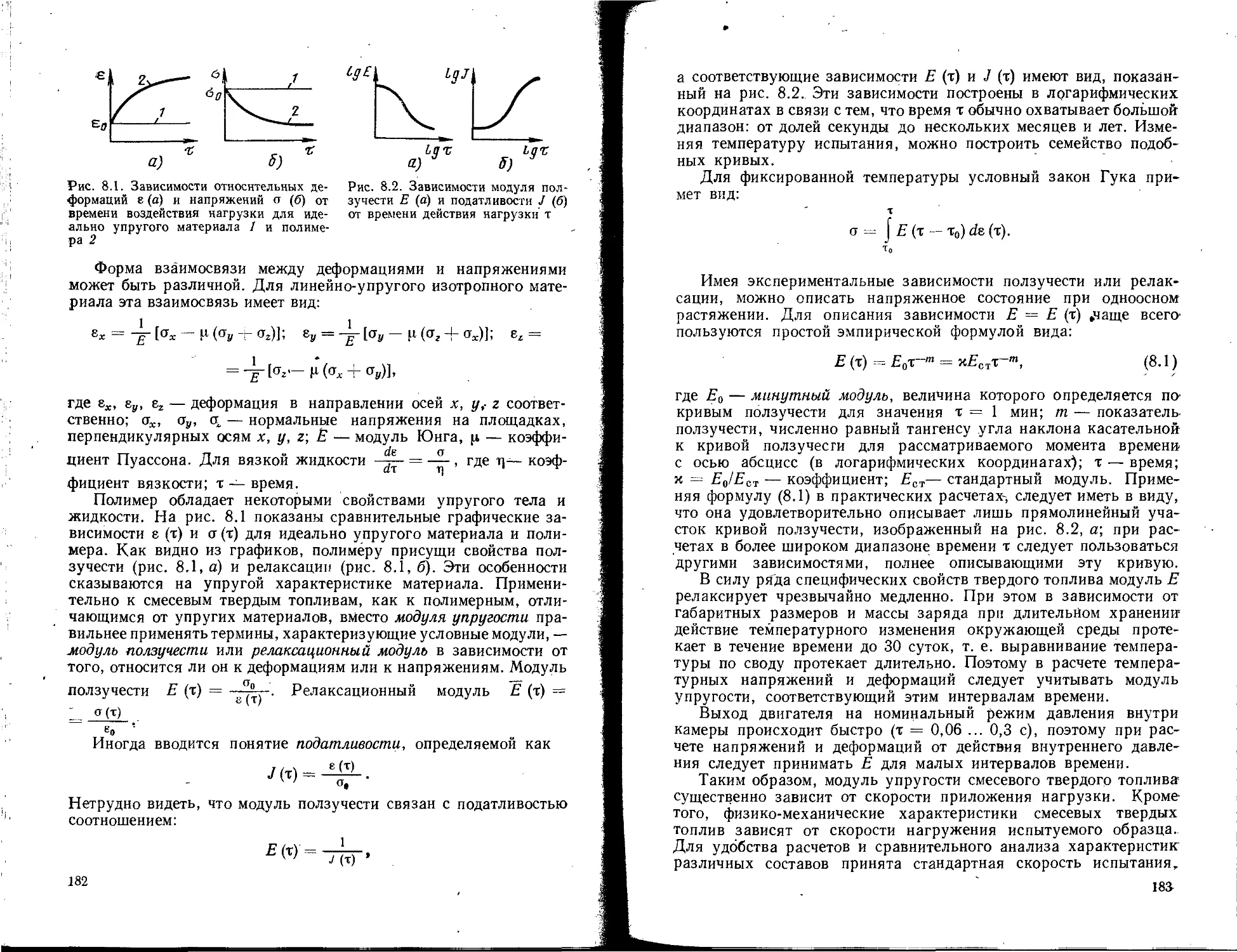

М.: Машиностроение, 1987. — 328 с.: ил.

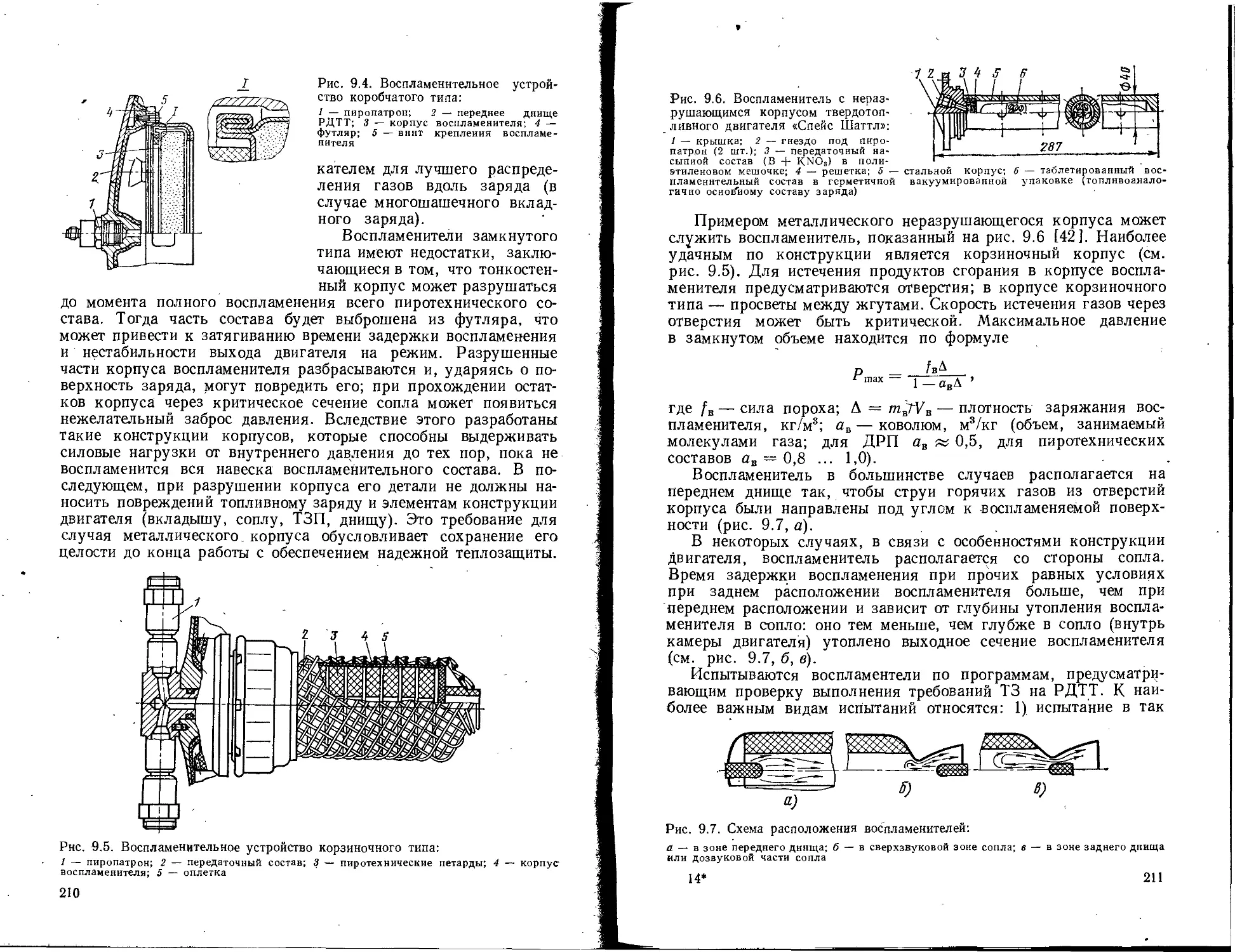

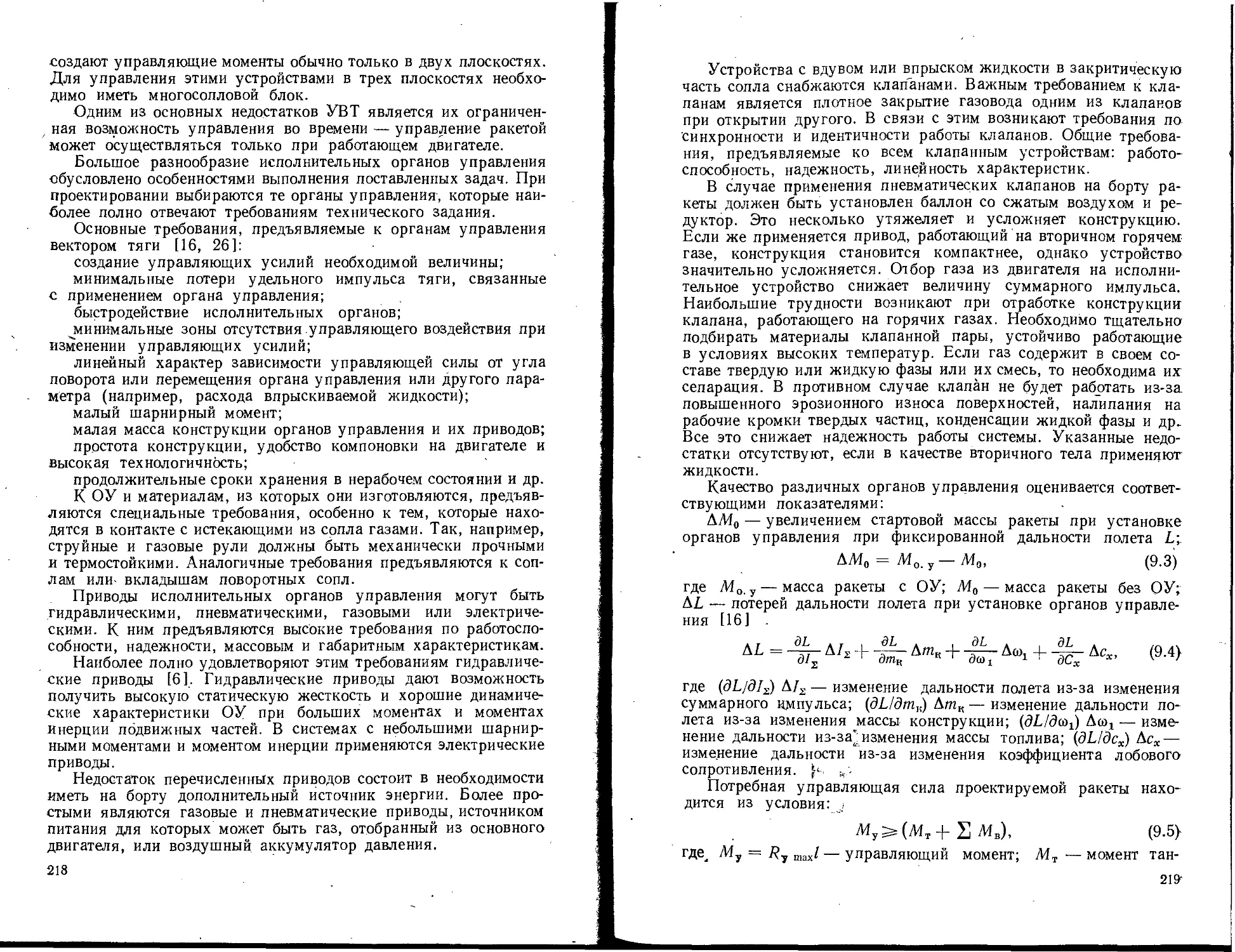

(В пер.): 1 р. 10 к.

Рассмотрена конструкция и даны основы проектирования ракетных двигате-

лей твердого топлива (РДТТ) различного назначения. Приведены методы рас-

чета на прочность отдельных элементов РДТТ. Изложение материала соответ-

ствует этапам разработки РДТТ: формирование задания, расчет параметров,

выбор конструктивной схемы, материалов, разработка конструкции, расчет иа

прочность и т. д,

ф 3607000000-142 И2 ББК 39.62

038(01)-87

}Пентрадьн. й Горшки

Дублина 1

Мы. Н A HF

© Издательство «Машиностроение» 1987

7531'30-3 j

ПРЕДИСЛОВИЕ

Книга представляет собой учебник по ракетным двига-

телям твердого топлива. Методическое построение излагаемого

в учебнике материала соответствует программе курса и охватывает

комплекс взаимосвязанных вопросов разработки двигателей лета-

тельных аппаратов (ЛА).

В учебнике изложены принципы проектирования двигателя,

приведены методики для проведения оперативных инженерных рас-

четов, даны обоснования выбора и применения конструкционных

материалов, приведено большое число иллюстраций. Уделено

внимание технологичности конструкции, отработке двигателей и

испытаниям их на различных этапах, указаны возможности сниже-

ния затрат на отработку и проектирование двигателей.

Учитывая все возрастающие требования по повышению совер-

шенства двигателей и ускорению темпов их создания, авторы

стремились довести теоретические разработки до алгоритмизиро-

ванных инженерных методик, удобных для программирования на

ЭВМ. В связи с этим учебник содержит отдельную главу, в кото-

рой рассмотрены особенности системы автоматизированного проек-

тирования (САПР) РДТТ.

Главы 4, 5, 7, 8, 10, 11, 12 и разделы 1.8, 9.3.6 напи-

саны проф. И. X. Фахрутдиновым, гл. 1, 2, 3, 6, 9 и разд. 8.1

написаны канд. техн, наук А. В. Котельниковым.

Авторы выражают признательность д-ру техн, наук А. А. Шиш-

кову за ценные замечания, сделанные при рецензировании ру-

кописи.

1*

ГЛАВА 1

ОСНОВНЫЕ СВЕДЕНИЯ О РДТТ

1.1. ОСОБЕННОСТИ РАКЕТНЫХ ДВИГАТЕЛЕЙ

ТВЕРДОГО ТОПЛИВА

Ракетные двигатели твердого топлива (РДТТ) получили

в настоящее время широкое распространение. Из опубликованных

данных следует, что более 90 % существующих и вновь разраба-

тываемых ракет оснащаются двигателями твердого топлива. Этому

способствуют такие основные достоинства их, как высокая надеж-

ность, простота эксплуатации, постоянная готовность к действию.

Наряду с перечисленными достоинствами РДТТ обладают рядом

существенных недостатков: зависимостью скорости горения твер-

дого ракетного топлива (ТРТ) от начальной температуры топлив-

ного заряда; относительно низким значением удельного импульса

ТРТ; трудностью регулирования тяги в широком диапазоне.

РДТТ применяются во всех классах современных ракет воен-

ного назначения. Кроме того, ракеты с РДТТ используют в народ-

но-хозяйственных целях, например, для борьбы с градом, бурения

скважин, зондирования высоких слоев атмосферы и т. д.

Разнообразие областей применения и выполняемых задач спо-

собствовало разработке большого числа различных конструкций,

отличающихся габаритными, массовыми, тяговыми, временными

и другими характеристиками. Некоторое представление о широте

применения могут дать характеристики тяги РДТТ, находящиеся

в крайних областях этого диапазона. Для ракетных двигателей

малых тяг (РДМТ) значение тяги находится в пределах от 0,01 Н

до 1600 Н [1]. Тяга наиболее крупных двигателей (диаметр дви-

гателя 3,05; 4,5; 6,6 м) достигает десятков меганьютонов. Напри-

мер, для РДТТ диаметром 6,6 м тяга составляет 31 МН.

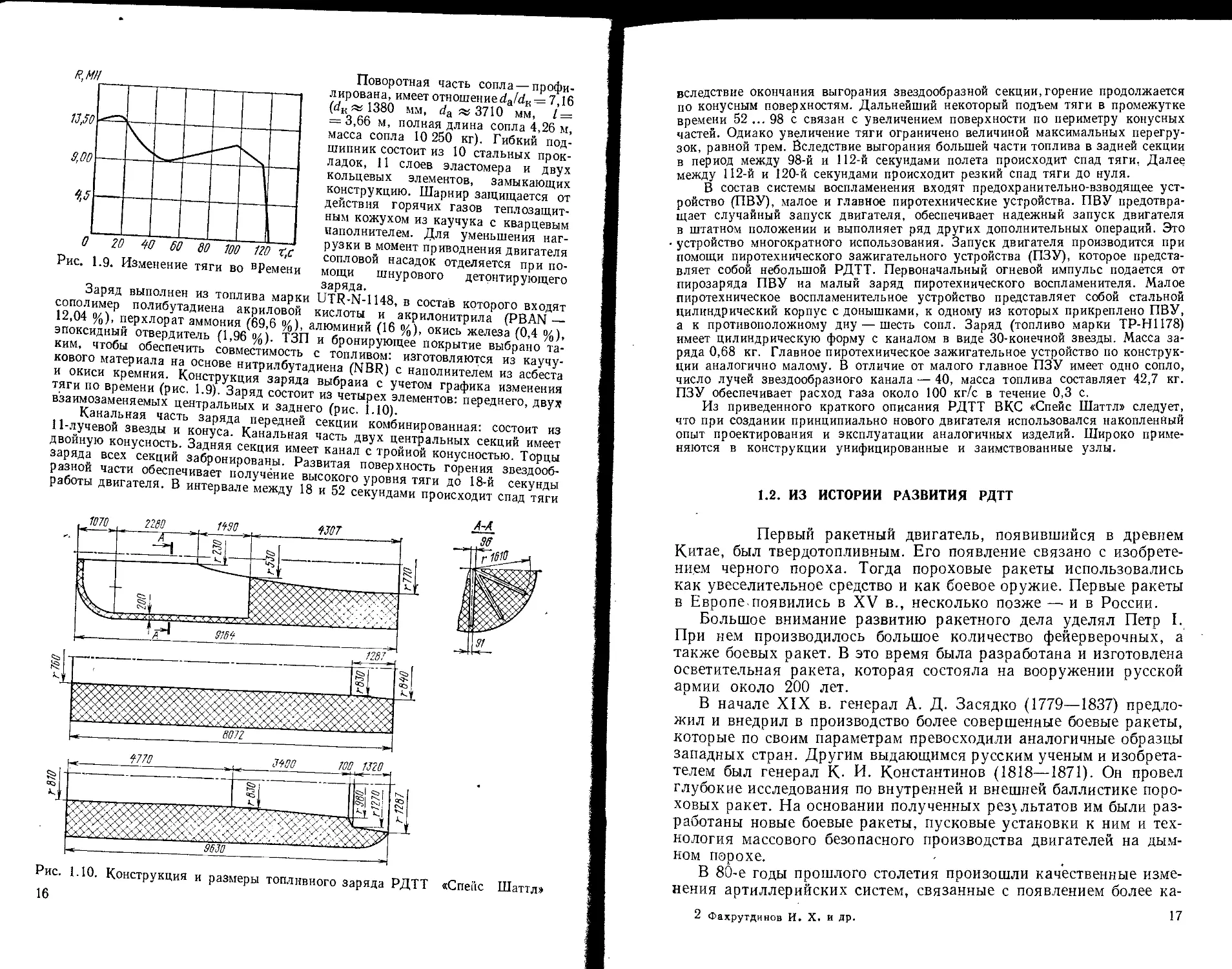

На рис. 1.1 показан РДТТ к 26-миллиметровой ракете. Размеры

заряда двигателя диаметром 4 м показаны на рис. 1.2.

Промежуточную область занимают двигатели средних габари-

тов, которые являются наиболее многочисленными и разнообраз-

ными .

По выполняемым функциям все ракетные двигатели можно

разделить на три группы:

двигатели, создающие тягу, необходимую для перемещения ап-

парата;

двигатели, создающие управляющие усилия и моменты;

двигатели для экспериментальных и технологических целей.

4

Рис. 1.2. Момент осмотра канала

заряда двигателя диаметром 4 м

Рис. 1.1. РДТТ сигнальной ракеты

диаметром 26 мм

Первая группа двигателей выполняет основную функцию —

обеспечение взлета и ускорения перемещающегося аппарата на

активном участке. К этой группе относятся все стартовые и марше-

вые РДТТ.

Вторая группа двигателей выполняет вспомогательные функ-

ции. К этой группе относятся рулевые двигатели, служащие для

управления полетом по заданной программе; корректирующие,

необходимые для стабилизации перемещающегося аппарата на

траектории и ориентации в требуемом положении; тормозные,

предназначенные для торможения, отделения отработавших ступе-

ней ракеты, перевода космического ЛА с одной орбиты'на другую

или осуществления «мягкой» посадки.

Третья группа двигателей предназначена для проведения раз-

личного рода испытаний и отработки как перемещающегося аппа*

рата в целом, так и его отдельных элементов. Например, сюда

можно отнести двигатели, предназначенные: для разгона аэроди-

намических тележек, проведения исследований стойкости кон-

струкционных материалов в потоке горячих газов с различным со-

держанием твердых частиц, для проверки работоспособности и

стойкости исполнительных органов управления.

Ракетный двигатель твердого топлива в общем случае состоит

из корпуса, заряда ТРТ, соплового блока, исполнительных орга-

нов системы управления вектором тяги, системы запуска, узлов

отсечки тяги, узлов аварийного выключения.

Если один или несколько РДТТ скомпонованы вместе с руле-

выми приводами, источниками питания и вспомогательными уст-

ройствами, то такой агрегат называется ракетной двигательной

устаноёкой твердого топлива (ДУ РДТТ).

Особенностью конструкции РДТТ является то, что весь запас

топлива одной ступени располагается в камере сгорания двига-

5

12345 А В 7 5 В В S Iff 11221314

Рис. 1.3. РДТТ с вкладным зарядом:

1 — пиропатрон; 2 — передняя крышка; 3 — воспламенитель; 4 — центральный упор

с рассекателем; 5 — переднее дннще; 6 — передний упор; 7 — обечайка; 8 — заряд

твердого топлива; 9 — сопловая решетка; 10 — узел стыковки; И — заднее днище;

12 — сменный вкладыш; 13 — сопловой раструб; 14 — заглушка сопла

теля; стенки камеры сгорания и сопла неохлаждаемые; корпус

двигателя является несущим — на нем монтируются элементы

конструкции и узлы стыковки отсеков перемещающегося аппарата.

Заряд твердого ракетного топлива является источником энер-

гии РДТТ. Он представляет собой блок определенной формы и

размеров, размещенный в камере сгорания двигателя. Размеры и

форма заряда при горении должны обеспечивать заданное время

работы, значение секундного расхода и изменение тяги двигателя

по времени. Если этого не удается достичь только путем придания

заряду определенной формы, то прибегают к нанесению бронирую-

щего покрытия на наружной и торцевых поверхностях заряда.

Цель нанесения бронирующего покрытия состоит в том, чтобы

выключить из процесса горения часть горящей поверхности заряда

и тем самым изменить время работы двигателя и количество обра-

зующихся газов в единицу времени. Последнее оказывает прямое

влияние на тяговые характеристики двигателя.

Различают два основных способа размещения заряда ТРТ

в камере двигателя: вкладной и скрепленный со стенками камеры

сгорания (частично или полностью).

1.1.1. Конструкция с вкладным зарядом

Двигатели с вкладным зарядом можно разделить на

два типа: с зарядом всестороннего горения и с зарядом, горящим по

внутренним поверхностям.

Двигатель с зарядом всестороннего горения состоит из корпуса

(рис. 1.3) и заряда, установленного в камере сгорания между

сопловой решеткой и передним упором. Особенность этого двига-

теля состоит в том, что горение заряда происходит по всем поверх-

ностям (наружной, внутренней и торцевым). При этом горячие

газы омывают внутреннюю поверхность стенки камеры сгорания.

Неснаряженный двигатель — двигатель без заряда, воспламе-

нителя и инициирующего устройства, в общем случае представ-

6

ляет собой металлическую сварную конструкцию, состоящую из

цилиндрической обечайки, переднего и заднего днищ, соплового

блока, сопловой решетки и переднего упора, узлов для соединения

с соседними отсеками ракеты, узлов соединения с пусковой уста-

новкой и других элементов. Под другими элементами подразумева-

ются приварные детали для крепления аэродинамических плоско-

стей (если они крепятся к корпусу двигателя), силовые шпангоуты

или упоры для крепления исполнительных органов системы управ-

ления, опорные поверхности для установки гаргрота, резьбовые

гнезда для такелажных рым-болтов.

Если двигатель снаряжается топливным зарядом — монобло-

ком, то корпус должен иметь разъем по максимальному внутрен-

нему диаметру для установки заряда в камере сгорания. Если же

заряд состоит из нескольких однотипных элементов, то в; этом слу-

чае разъем по максимальному диаметру делать не обязательно.

Снаряжение можно производить через люк в переднем днище, ко-

торый затем закрывается передней крышкой (см. рис. 1.3).

В двигателях с зарядом всестороннего горения сопло часто вы-

полняется с коническим раструбом. Если по условиям эксплуата-

ции требуется настройка двигателя на заданный температурный

режим работы, то сопловой блок снабжается сменными сопловыми

вкладышами или подвижным центральным телом (подробнее см.

разд. 3.2.1).

Воспламенительное устройство в зависимости от формы заряда

может устанавливаться в различных частях двигателя: передней,

задней или вдоль заряда. Предпочтение отдают переднему распо-

ложению воспламенителя. В этом случае газы, образовавшиеся

при горении воспламенителя, движутся к соплу вдоль всей поверх-

ности заряда, создавая наилучшие условия для воспламенения.

Корпус воспламенителя изготавливается из тонколистового мате-

риала (чаще всего из алюминиевого листа толщиной 0,3 мм), ко-

торый после снаряжения устанавливается в держатель. Держатель

предохраняет тонкостенный корпус от механических поврежде-

ний. Держатель иногда снабжается рассекателем, который пред-

назначен для лучшего распределения газов в объеме камеры сго-

рания. Торцевая поверхность держателя может одновременно вы-

полнять функцию упора для фиксации заряда от продольных пере-

мещений. При переднем расположении воспламенителя все пере-

численные детали устройства крепятся на передней крышке.

В крышке имеются гнезда с резьбой для установки инициирующих

элементов — пиропатронов. Топливный заряд размещается в ка-

мере сгорания на опорных поверхностях между сопловой решеткой

и передним упором.

В процессе эксплуатации РДТТ происходит изменение темпе-

ратуры окружающей среды, что приводит к изменению темпера-

туры и размеров заряда. Учитывая, что коэффициент линейного

расширения заряда примерно на порядок больше, чем у металли-

ческого или стеклопластикового корпуса, необходимо оставлять

7

Рис. 1.4. РДТТ с вкладным зарядом, горящим по внутренней поверхности:

1 — аоспламеннтельное устройство; 2 — переднее дннще; 3 — заряд твердого топлива;

4 — корпус; 5 — заднее дннще; 6 — раструб сопла; 7 — компенсатор; 8 — брониру-

ющее покрытие; 9 — ТЗП; 10 —^задний упор; 11 — фланцевое соединение

гарантированный зазор между опорами и зарядом. Наличие за-

зора с точки зрения эксплуатации не всегда приемлемо, поэтому

часто устанавливают специальные компенсирующие устройства,

которые удерживают заряд от перемещений в продольном направ-

лении, позволяя ему удлиняться, не нарушая целости корпуса.-

Наиболее простым является компенсатор, выполненный из губчатой

резины. Как правило, для этих двигателей применяются топлива

баллиститного типа (нитроцеллюлозные топлива). Герметизация

двигателя производится установкой прокладок (резиновых, паро-

нитовых или металлических) в местах разъема и герметизирующей

диафрагмы в раструбе сопла.

Корпус двигателя изготавливается из улучшаемых легирован-

ных, комплексно-легированных или мартенситно-стареющпх ста-

лей. В условиях массового производства корпуса могут изготавли-

ваться из пресс-материала, особенно для двигателей небольшого ка-

либра.

Двигатели с вкладным зарядом всестороннего горения приме-

няются в тех случаях, когда необходимо получить большое значе-

ние тяги за короткий промежуток времени. Их используют в одно-

ступенчатых управляемых и неуправляемых ракетах, на первых

ступенях многоступенчатых ракет (стартовые ускорители), в каче-

стве самолетных ускорителей, тормозных двигателей и двигателей

мягкой посадки, двигательных установок для технологических

целей и т. д.

Рассмотренная схема характерна для РДТТ с зарядами из бал-

листитных порохов. Двигатели, выполненные по этой схеме, об-

ладают рядом недостатков. Основные из них: низкий коэффициент

заполнения; наличие дополнительных устройств, фиксирующих

заряд; контакт горячих газов со стенками камеры сгорания. По-

8

Рис. 1.5. Консольное крепление заряда к переднему днищу:

1 — дннще; 2 — ТЗП; 3 — тарель; 4 — кольцо уплотнительное; 5 — гайка; 6 — топ*

ливный заряд; 7 — бронирующее покрытие; 8 — головка винта

следнее требует увеличения толщин стенки двигателя или тепло-

защитных покрытий.

Двигатель с вкладным зарядом, горящим по внутренним поверх-

ностям (рис. 1.4), имеет следующую особенность: горение заряда

происходит по каналу заряда и горячие газы не имеют непосред-

ственного контакта со стенками камеры сгорания. Это дает воз-

можность уменьшить толщину стенки, а следовательно, сократить

массу двигателя и увеличить время его работы. Увеличение вре-

мени происходит вследствие горения заряда только в радиальном

направлении изнутри к периферии. Корпус двигателя изготавли-

вается металлическим с разъемом по максимальному внутреннему

размеру. На внутреннюю поверхность камеры сгорания наносится

теплозащитное покрытие (ТЗП). Оформление соплового блока и

воспламенительного устройства аналогично предыдущей конструк-

ции. Заряд — моноблочный с забронированной наружной поверх-

ностью, устанавливается в камере сгорания на кольцевые упоры

с гарантированным зазором в цилиндрической части. На задний

упор наклеено кольцо из плотной резины, которое предотвращает

течение газов вдоль наружной поверхности заряда. Передний упор

является одновременно и компенсатором термических расширений

заряда. Поэтому на упоре наклеивается кольцо из губчатой ре-

зины. Для возможности проникновения газов в зазор между кор-

пусом и зарядом делаются прорези в резиновом кольце компенса-

тора. Таким образом, в кольцевом зазоре образуется застойная

зона газов, выравнивающая давление внутри и снаружи заряда.

Упорные поверхности могут располагаться не только по торцам

заряда. Упор можно располагать в средней части заряда, для этого

в заряде делается специальное углубление. В этом случае достаточ-

но одного упора, однако конструкция заряда и двигателя значи-

тельно- усложняется.

Если применяется заряд с торцевым горением, то крепление за-

ряда производится за тарель, соединенную с торцем заряда

9

Рис. 1.6. РДТТ со скрепленным зарядом:

1— воспламенительное устройство; 2 — сопла противотяги; 3 — корпус; 4 — ТЗП;

5— защитно-крепящий слой; 6 — заряд твердого топлива; 7 — утопленная часть со-

пла; 8 — раструб сопла

(рис. 1.5). Заряд изготавливается как из баллиститных, так и из

смесевых топлив. Двигатели с зарядом, горящим по внутренним

поверхностям, применяются на одноступенчатых ракетах и марше-

вых ступенях многоступенчатых ракет.

1.1.2. Конструкция со скрепленным зарядом

Появление двигателей со скрепленным зарядом (рис.

1.6) связано с разработкой и внедрением смесевых топлив. Техно-

логия изготовления такого заряда отличается от ранее рассмот-

ренных тем, что жидковязкая топливная масса заливается в под-

готовленный корпус двигателя. После полимеризации заряд скреп-

ляется со стенками камеры сгорания. Горение заряда происходит

по внутреннему каналу. В этом случае топливо защищает стенки

двигателя от нагревания. В тех же местах, где стенки не защищены

или открываются в результате выгорания топлива, наносится слой

ТЗП. Это позволило значительно уменьшить толщину стенок и

массу двигателя.

Улучшение коэффициента массового совершенства двигателя*

в этой конструкции достигается также лучщим использованием

объема камеры сгорания при заполнении топливом, применением

топлива с более высокой массовой плотностью, отсутствием ряда

деталей, присущих двигателям с вкладным зарядом (сопловой ре-

* Подробнее о коэффициенте массового совершенства см. разд. 1.7.

10

тетки, упора, центрирующих устройств, компенсатора), приме-

нением материалов корпуса с меньшей удельной массой (титановые

и алюминиевые сплавы, стекло- и органопластики), отсутствием

тяжелых фланцевых соединений.

Корпус двигателя со скрепленным зарядом может выполняться

по нескольким схемам и из различных материалов: металлический,

комбинированный, типа полукокона или кокона.

Металлический корпус изготавливается сваркой цилиндриче-

ской обечайки из листового проката методом ротационной раскатки

из заготовки или точением из стандартной трубы с последующей

приваркой штампованных днищ. В зависимости от технологии

снаряжения одно из днищ может присоединяться с помощью шпон-

ки или другого вида соединения. В некоторых случаях корпус

может быть изготовлен более технологичным способом — штам-

повкой с глубокой вытяжкой.

Комбинированный корпус выполняется металлическим или из

разнородных материалов. В первом случае тонкостенная обечайка,

сваренная с днищами, усиливается в окружном направлении на-

моткой проволоки или тонкой металлической ленты. Во втором

случае усиление металлической обечайки производится намоткой

стеклянных прядей или ленты из стекловолокна, пропитанных

фенольно-формальдегидной смолой.

Комбинированные корпуса имеют меньшую массу благодаря

применению армирующих элементов, обладают высокой герметич-

ностью.

Корпуса типа кокона и полукокона изготавливаются методом

намотки стекло- или органоволокна, пропитанных связующим,

на оправку. После полимеризации смолы оправка удаляется. Полу-

ченная таким способом оболочка обладает высокой прочностью

благодаря ориентированному расположению волокон в направ-

лении действующих сил и небольшой массой. Корпус полукокон

изготавливается путем отрезания одного из днищ кокона и замены

его металлическим для образования разъема по максимальному

диаметру в цилиндрической части.

Недостаток этих конструкций — их газовая проницаемость,

что при работе двигателя недопустимо. Для устранения этого

недостатка на внутреннюю поверхность камеры сгорания наклеи-

вается антидиффузионный слой и (или) наносится резиноподоб-

ный материал — защитно-крепящий слой (ЗКС), который одно-

временно выполняет функцию скрепления заряда со стенками кор-

пуса.

Двигатели со скрепленным зарядом применяются для марше-

вых ступеней ракет, продолжительность их работы от десятков

до сотен секунд [17].

В общем случае двигатель со скрепленным зарядом состоит из

корпуса, соплового блока, воспламенительного устройства, сопл

противотяги, узлов соединения с соседними отсеками, герметизи-

рующих элементов, заряда.

11

В случае применения корпуса типа кокона в оболочке предусма-

триваются металлические фланцы, вмонтированные при изготов-

лении кокона. Фланцы необходимы для крепления сопла, установ-

ки воспламенительного устройства и сопл противотяги. Сопло

с профилированной расширяющейся частью может быть частично

утоплено в камеру сгорания, имеет металлический силовой каркас,

защищенный набором деталей из термоэрозионностойких мате-

риалов (подробнее см. разд. 6.2).

Воспламенительное устройство не отличается от ранее рас-

смотренного, может снабжаться предохранительными элементами

для исключения случайного запуска двигателя, например, от по-

явления токов наведения в цепи пиропатронов.

Сопла противотяги вскрываются после подачи электрического

сигнала на срабатывание. Сигнал подается от программного ме-

ханизма после достижения ракетой заданных параметров. Сопла

противотяги могут располагаться на переднем и заднем днищах,

газоводе или обечайке. Общее требование к этим устройствам —

обеспечение одновременного вскрытия всех имеющихся на двига-

теле сопл. Суммарная площадь критического сечения сопл про-

тивотяги должна быть равна или больше площади критического

сечения основного сопла. При вскрытии сопл противотяги проис-

ходит резкое падение давления в камере сгорания, что приводит

к затуханию заряда. Если площадь основного сопла и сопл про-

тивотяги равны, то происходит уравновешивание тяги и противо-

тяги. Если же площадь сопл противотяги несколько больше пло-

щади основного сопла, происходит реверс тяги и отработавший

двигатель отбрасывается от ракеты.

В двигателе применяются высококалорийные смесевые топлива

(максимальное достигнутое в настоящее время значение /у =

= 2925 м/с [17 ]). Заряд из смесевых топлив обладает достаточной

эластичностью, поэтому при изменении температуры компенсация

линейных размеров заряда относительно корпуса происходит за

счет эластичности ЗК.С и самого заряда. Кроме того, для снятия

напряжений в краевой зоне применяются устройства в виде ман-

жет, уса и кольцевых выточек.

1.1.3. Основные параметры и особенности

конструкций РДТТ

При проведении анализа технического задания на проектирование

необходимо иметь данные о существующих ракетах с РДТТ и их основные па-

раметры. Это поможет конструктору более правильно оценить уровень совершен-

ства вновь разрабатываемого двигателя. С этой целью приведем сведения о не-

которых двигателях ракет различных классов и их характеристиках.

Более подробно рассмотрим конструкцию твердотопливного двигателя

к воздушно-космической системе (ВКС) «Спейс Шаттл».

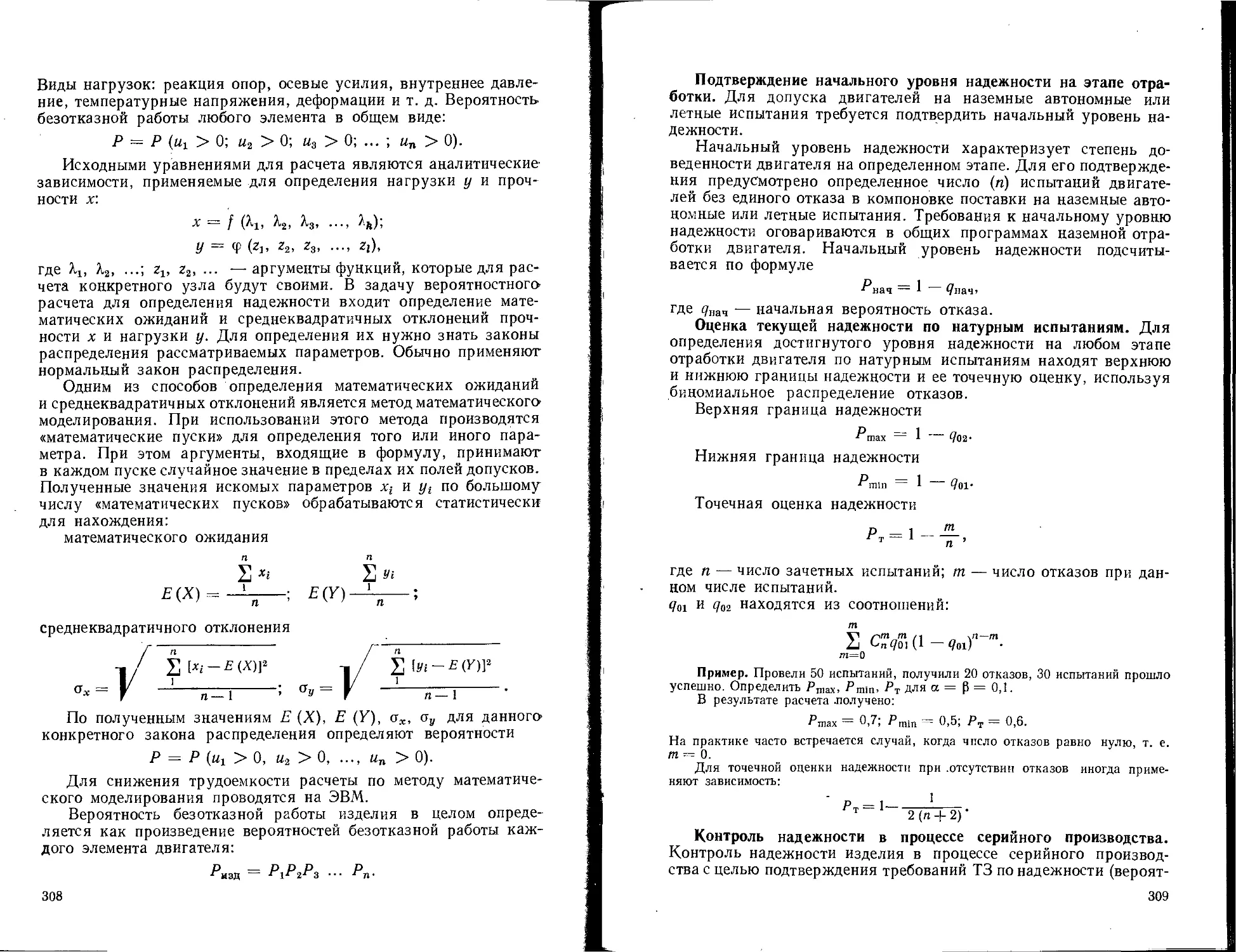

В приложении 1 приведены характеристики некоторых баллистических

ракет класса поверхность—поверхность. Ниже даются пояснения к таблицам

в приложении [29].

12

«Минитмен-3», LGM-30G — трехступенчатая межконтинентальная балли-

стическая ракета (МБР), запускается из шахты. Корпус двигателя первой сту-

пени выполнен из стали и имеет четыре поворотных сопла. Корпус второй сту-

пени изготовлен из титанового сплава и имеет одно фиксированное сопло. Упра-

вление вектором тяги производится впрыском фреона в закритическую часть

сопла. Корпус третьей ступени изготовлен из стеклопластика, имеет одно ча-

стично утопленное закрепленное сопло. Управление осуществляется впрыском

жидкости в закритическую часть.

М-Х — четырехступенчатая МБР с твердотопливными двигателями на

первых трех ступенях, четвертая ступень (жидкостная) предназначена для раз-

ведения разделяющейся боевой части.

«Поларис» А-3 — двухступенчатая ракета, предназначена для запуска

с подводной лодки в погруженном состоянии. Эта особенность эксплуатации

наложила ограничения на габаритные размеры ракеты. Корпуса обоих двига'

телей изготовлены из стеклопластика «Спираллой». Первая ступень имеет че-

тыре поворотных сопла, газодинамическое управление второй ступени осуществ-

ляется впрыском фреона в сверхзвуковую часть сопла.

«Першинг-П» MGM-31 — двухступенчатая тактическая баллистическая ра-

кета с двигателями на твердом топливе.

Корпуса двигателей на обеих ступенях выполнены из композиционного

материала КЕВЛАР. Из этого же материала изготовлены задние юбки двига-

телей. Заряд изготовлен из смесевого топлива с основой из полибутадиена с ги-

драксильной концевой группой.

Управление на обеих ступенях комбинированное: аэродинамическое и га-

зодинамическое. На первой ступени установлено отклоняемое сопло с гибким

кремнийорганическим уплотнением, графитовой вставкой в критическом сече-

нии и расширяющимся раструбом из углеродистого фенопласта.

Сопло позволяет управлять тангажом и курсом. Аэродинамические поверх-

ности (две из четырех) служат для управления креном. Первая ступень имеет

длину 3,4 м, массу 3450 кг и массу топлива 3217 кг.

Вторая ступень управляется по тангажу и курсу отклоняемым соплом,

а по крену — аэродинамическими рулями, расположенными на головной части.

Длина второй ступени равна 2,4 м, масса — 2388 кг, масса топлива — 2181 кг.

Ступени после выгорания топлива отделяются взрывным устройством.

Приложение 2 содержит сведения о некоторых противокорабельных и про-

тиволодочных ракетах.

«Экзосет» М.38 (AM.39) SM.39/MM.40 — семейство французских противо-

корабельных ракет. Ракета М.38 — класса поверхность—воверхность, ракета

АМ.39 — класса воздух—поверхность. Эти варианты имеют стартовый дви-

гатель на смесевом топливе, маршевый — на двухосновном топливе.

«Экзосет» ММ.40 — модификация ракеты класса поверхность—поверхность,

отличается усовершенствованным маршевым РДТТ, благодаря этому дальность

действия увеличена с 45 до 65 ... 70 км. На конечном участке траектории («300 м)

полет ракеты происходит на малой высоте.

«Отомат» — ракета большой дальности действия, имеет ТРД и обладает

аэродинамическим качеством. Два стартовых РДТТ устанавливаются с двух

сторон корпуса между обтекателями. Длина РДТТ 1,6 м. Носовые части и сопла

отклонены относительно продольной оси ракеты.

«Саброк» UUM-44A выбрасывается из торпедного аппарата, примерно че-

рез 1 с включается РДТТ. Затем, после совершения маневра, ракета выходит

из-под воды и продолжает движение по воздушной траектории. После дости-

жения определенной скорости и высоты РДТТ отделяется от боевой части, ко-

торая входит в воду и подрывается на заданной глубине.

Некоторые характеристики небольших ракет приведены в приложениях 3 и 4.

Современные ракеты для поражения бронетанковой техники запускаются

как со стационарных и подвижных пусковых установок, так и с переносных

индивидуального пользования. В последние годы запуск противотанковых

Управляемых ракет (ПТУР) стал осуществляться и с вертолетов, что значительно

расширило возможности этой техники (радиус действия и т. п.). Большую роль

в этом играет и способ наведения. Система наведения по лазерному лучу значи-

13

Рис. 1.7. Воздушно-космическая система (ВКС) многоразового использования

«Спейс Шаттл»:

а — схема ВКС: б — РДТТ; / — носовой обтекатель; 2 — передние двигатели разде-

ления; 3 — коническая секция; 4 — передняя юбка; 5 — узел связи между РДТТ и

баком; 6 — обтекатель; 7 — блок электронного оборудования; 8 — задний силовой узел

связи между РДТТ и баком; 9 — задний отсек (юбка); 10 — задние двигатели системы

разделения; 11 — качающееся сопло

тельно повышает точность поражения. Широко используется способ передачи

команд по проводам. Двигательная установка, как правило, имеет один РДТТ

с двумя режимами работы — стартовым и маршевым. Предпочтительный способ

управления — газодинамический, так как обладает меньшей инерционностью

и высоким значением управляющего момента.

«Хот» — ракета совместной разработки Франции и ФРГ, применяется для

пуска с вертолетов и наземных транспортных средств, обладает большим радиу-

сом действия. Двигатель имеет два режима работы. Пуск производится из трубы

с помощью дополнительного газогенератора, обеспечивающего скорость на

выходе 75 м/с. Тяга газогенератора равна 5-Ю1 Н, время работы 0,01 с.

«Милан» — легкая ракета средней дальности совместной разработки Фран-

ции и ФРГ. Ракета размещается в транспортно-пусковом стеклотекстолптовом

контейнере, кроме того оснащена оборудованием для пуска с прицелом и бло-

ком наведения, а также вспомогательным оборудованием. РДТТ имеет два

режима работы. Работа на первом режиме обеспечивает получение скорости до

130 м/с, на втором режиме — до 200 м/с.

TOW BGM-71A— ракета большой дальности действия, устанавливается

на транспортерах и вертолетах. Двигатель на твердом топливе имеет два ре-

жима работы. На стартовом режиме время работы составляет 0,05 с; на марше-

вом — 1,5 с.

SRAM AGM-69A—ракета класса воздух—поверхность. РДТТ имеет два

режима работы. В настоящее время этот двигатель модернизируется и будет

заменен новым двигателем с более длительным сроком хранения и модифици-

рованным топливом (полибутадиен с гидроксильной концевой группой).

«Мейврнк» AGM-65 — тактическая ракета. Двигатель — РДТТ с двумя

режимами работы.

«Корморан» — ракета ФРГ. Силовая установка состоит из двух стартовых

и одного маршевого РДТТ фирмы SPNE. Стартовые ускорители располагаются

по обеим сторонам газовода маршевого двигателя. Заряд имеет канал в форме

звезды и изготовлен из двухосновного топлива. Масса заряда 2,75 кг, тяга од-

ного двигателя 2,75-10* Н. В начальный момент два двигателя создают ускоре-

ние 9,2 g. Маршевый двигатель имеет заряд из двухосновного топлива с горе-

нием по торцу. Время работы 100 с, тяга «0,285-10* Н. Двигатель поддержи-

вает полученную скорость, соответствующую М = 0,9.

Конструкцию крупногабаритного двигателя целесообразно рассматривать

на примере твердотопливной двигательной установки ВКС «Спейс Шаттл».

В установке использованы последние достижения двигателестроения, она со-

здавалась на базе отработанных стартовых ступеней SL-1, SL-2, SL-3 н нуле-

14

Н206

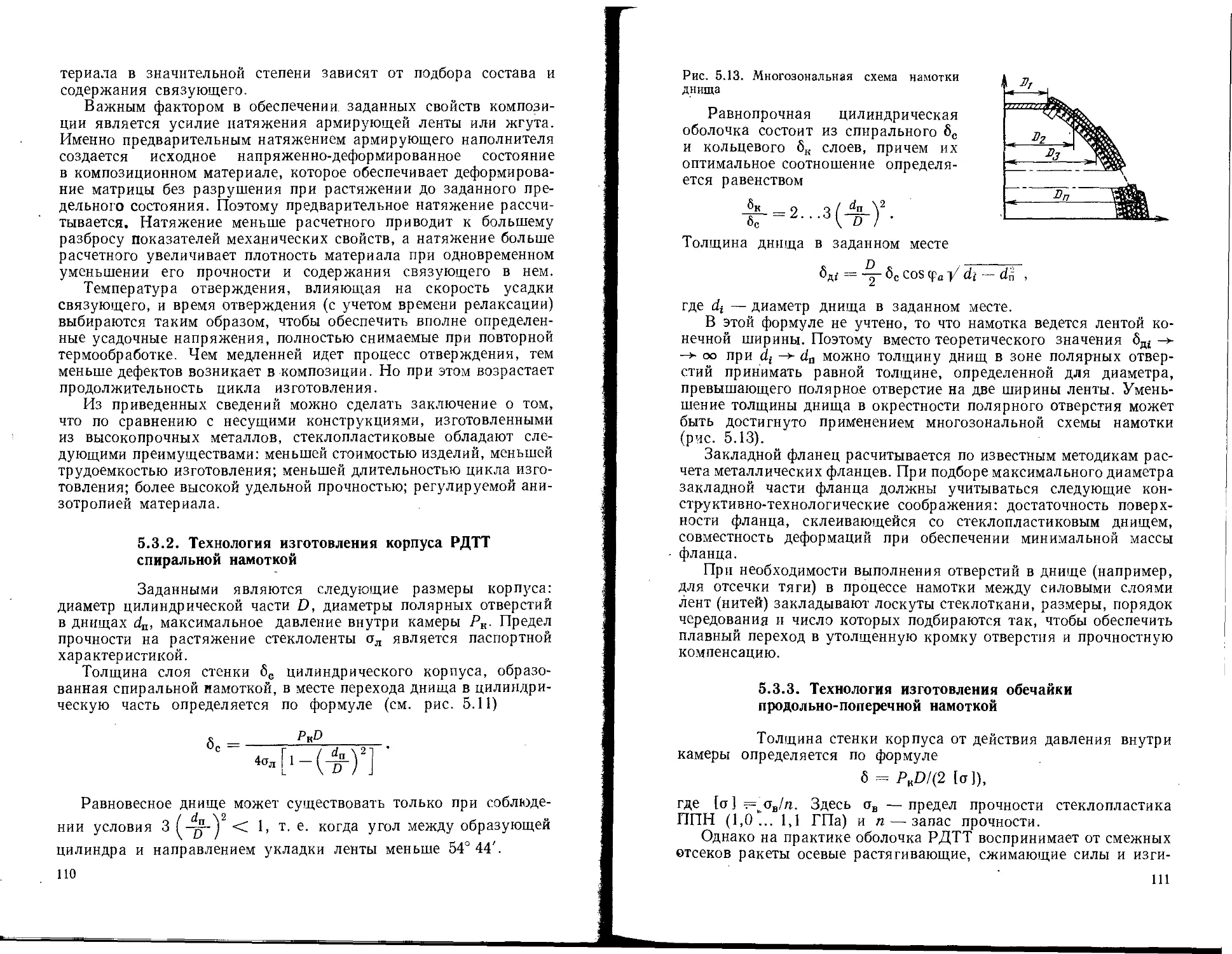

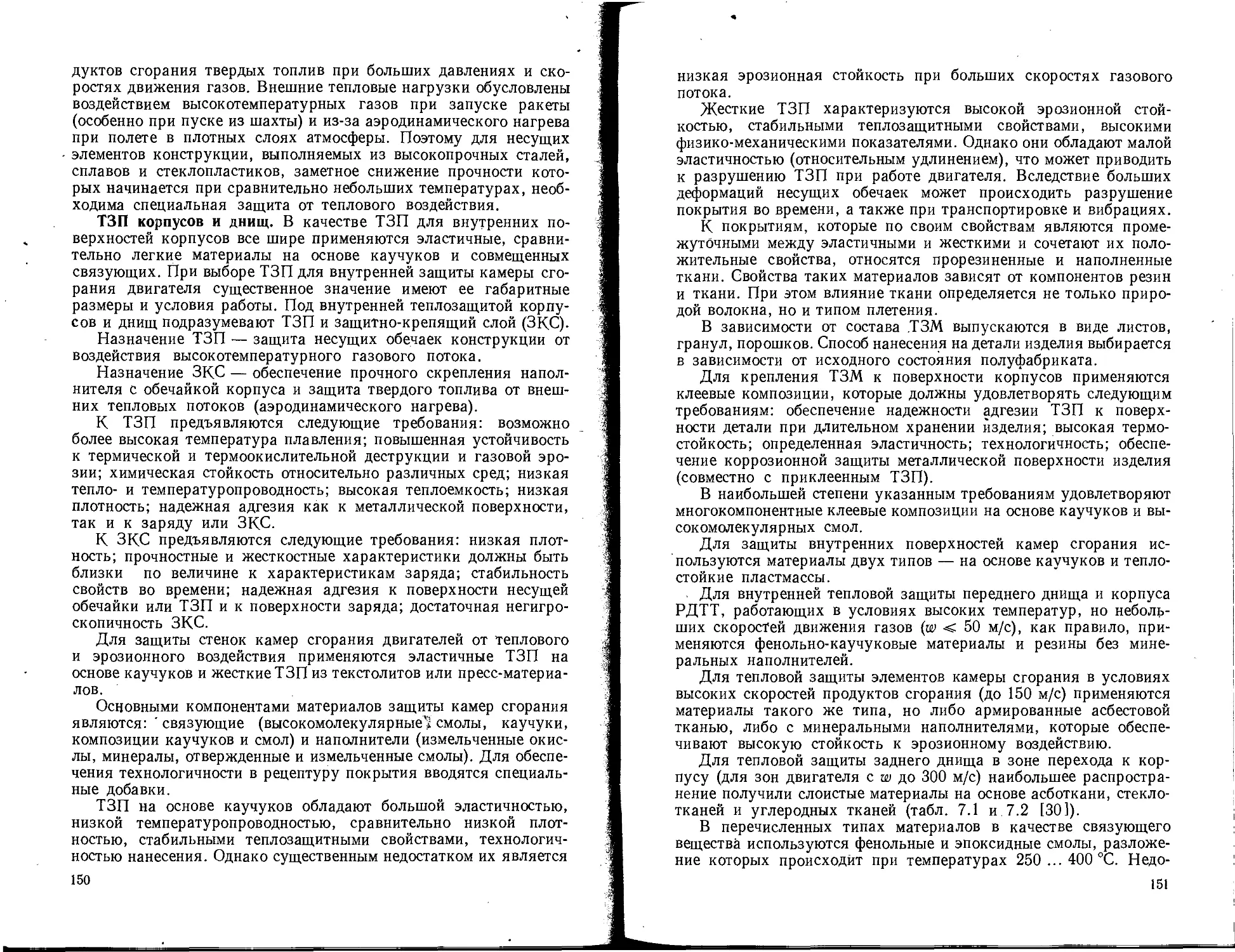

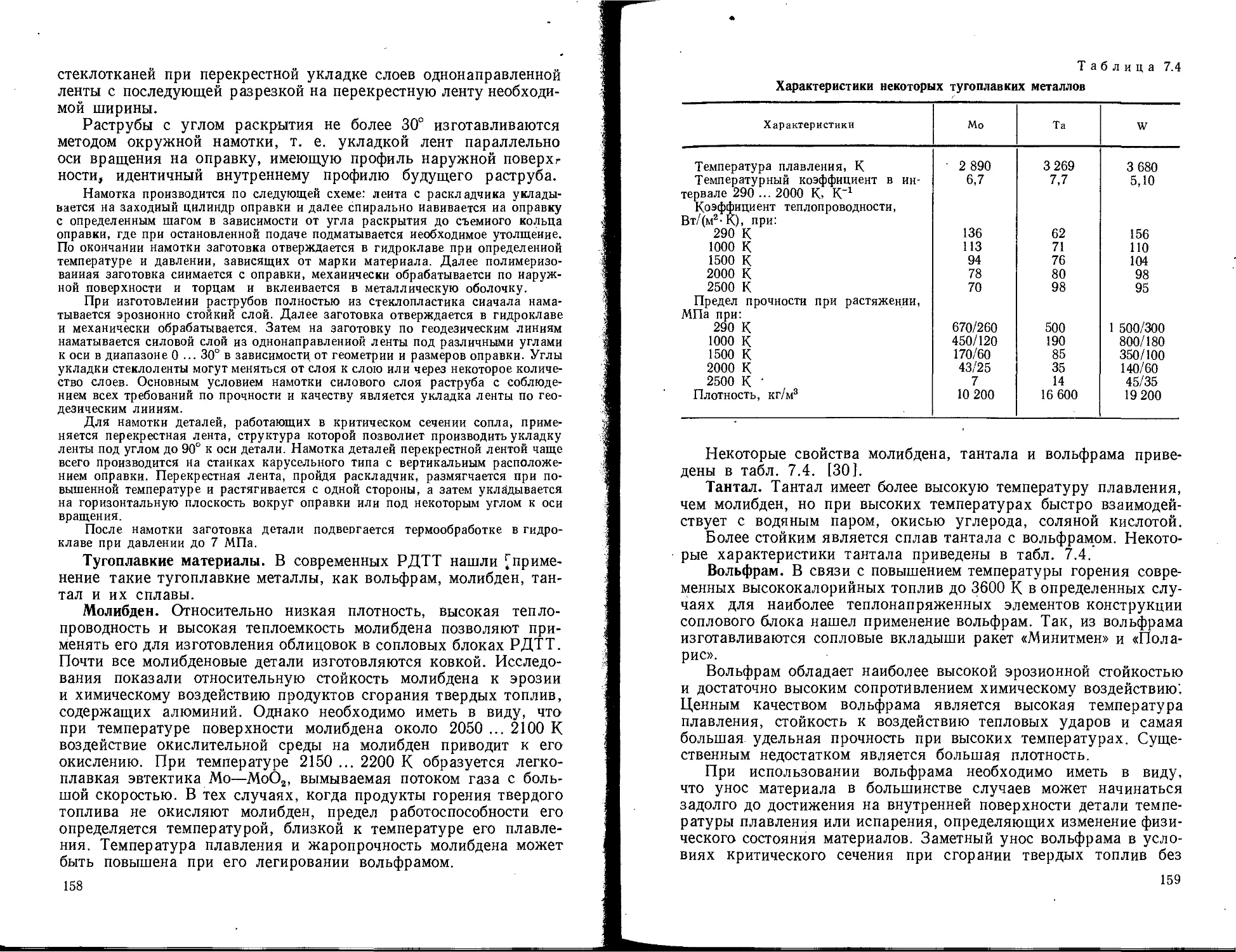

Рис. 1.8. Схема^.членения корпуса РДТТ «Спейс Шаттл»:

1 — передний шпангоут; 2 — стык секций; 3 — узлы стыковки РДТТ с баком; 4 —

подкрепляющий кольцевой шпангоут; 5 — задний шпангоут

вой ступени к ракете «Титан-ЗС». Особенностью конструкции основного двига-

теля является многократное его использование (до 20 раз) с реставрацией росле

каждого пуска.

Первая ступень ВКС состоит из двух РДТТ, расположенных по обе сто-

роны внешнего бака для топливных компонентов жидкостной двигательной

установки второй ступени (рис. 1.7). Оба РДТТ идентичны и различаются лишь

системой крепления с баком (справа н слева). Каждый имеет восемь вспомога-

тельных твердотопливных двигателей системы разделения. Они располагаются

группами (по 4 шт.) в носовом и хвостовом отсеках основного РДТТ. Двигатели

первой ступени начинают работу совместно с ЖРД второй ступени. На высоте

около 45 км РДТТ прекращают работу, отделяются от топливного бака и опу-

скаются на парашютах в океан. Затем корабли службы спасения подбирают па-

рашюты, носовой обтекатель и корпус РДТТ для их повторного использования

после восстановления [17].

Масса одного РДТТ — ускорителя составляет 583,6 т, масса топлива 502,6 т,

диаметр корпуса 3,7 м, длина 45,5 м, стартовая тяга (на уровне моря) 11.86МН,

продолжительность работы 122 с, суммарный импульс тяги 1316-106 Н-с, удель-

ный импульс 2480 м/с, максимальное давление в камере 6,2 МПа, среднее

давление 4,12’МПа. Длина РДТТ без передней юбки и головного обтекателя

равна 38,2 м. Корпус двигателя состоит нз 11 секций и включает пять различных

типов секций. На рис. 1.8 приведены размеры и характерные места для секции

каждого типа. Габаритные размеры секции выбраны так, чтобы исключить сварку.

При изготовлении применяются операции раскатки поковок, термическая и

механическая обработка. В качестве материала корпуса используется сталь

D-6AC (ов = 13,7 МПа). Секции корпуса компонуются в четыре сборки: верх-

нюю, две средние и нижнюю (это необходимо для удобства снаряжения и транс-

портирования). Секции соединяются между собой с помощью стыкового узла

типа серьги (см. рнс. Г.8, поз. 2) при помощи штифтов диаметром 25,4 мм. На

каждый стык расходуется 180 штифтов. Снаряженные сборки в дальнейшем сты-

куются аналогично. На внутреннюю поверхность корпуса нанесено теплоза-

щитное покрытие (ТЗП). РДТТ снабжается поворотным соплом с гибким шар-

ниром, который обеспечивает предельное отклонение ±8°. Сопло состоит из

неподвижной утопленной части, гибкого шарнира и подвижной расширяющейся

части. Для изготовления соплового блока используется сталь D-6AC, алюми-

ниевый сплав 7075-Т73, фенопласты, армированные углеродной или кварцевой

тканью. Толщина фенопластовой изоляции выбирается такой, чтобы за все время

работы стальные детали не нагрелись выше 200 °C, а детали из алюминиевого

сплава—выше 120 °C.

15

Поворотная часть сопла — профи-

лирована, имеет отношение d&tdK = 7,16

(dK 1380 мм, da « 3710 мм, 1 =

= 3,66 м, полная длина сопла 4,26 м,

масса сопла 10 250 кг). Гибкий под-

шипник состоит из 10 стальных прок-

ладок, 11 слоев эластомера и двух

кольцевых элементов, замыкающих

конструкцию. Шарнир защищается от

действия горячих газов теплозащит-

ным кожухом из каучука с кварцевым

наполнителем. Для уменьшения наг-

рузки в момент приводнения двигателя

сопловой насадок отделяется при по-

мощи шнурового детонтирующего

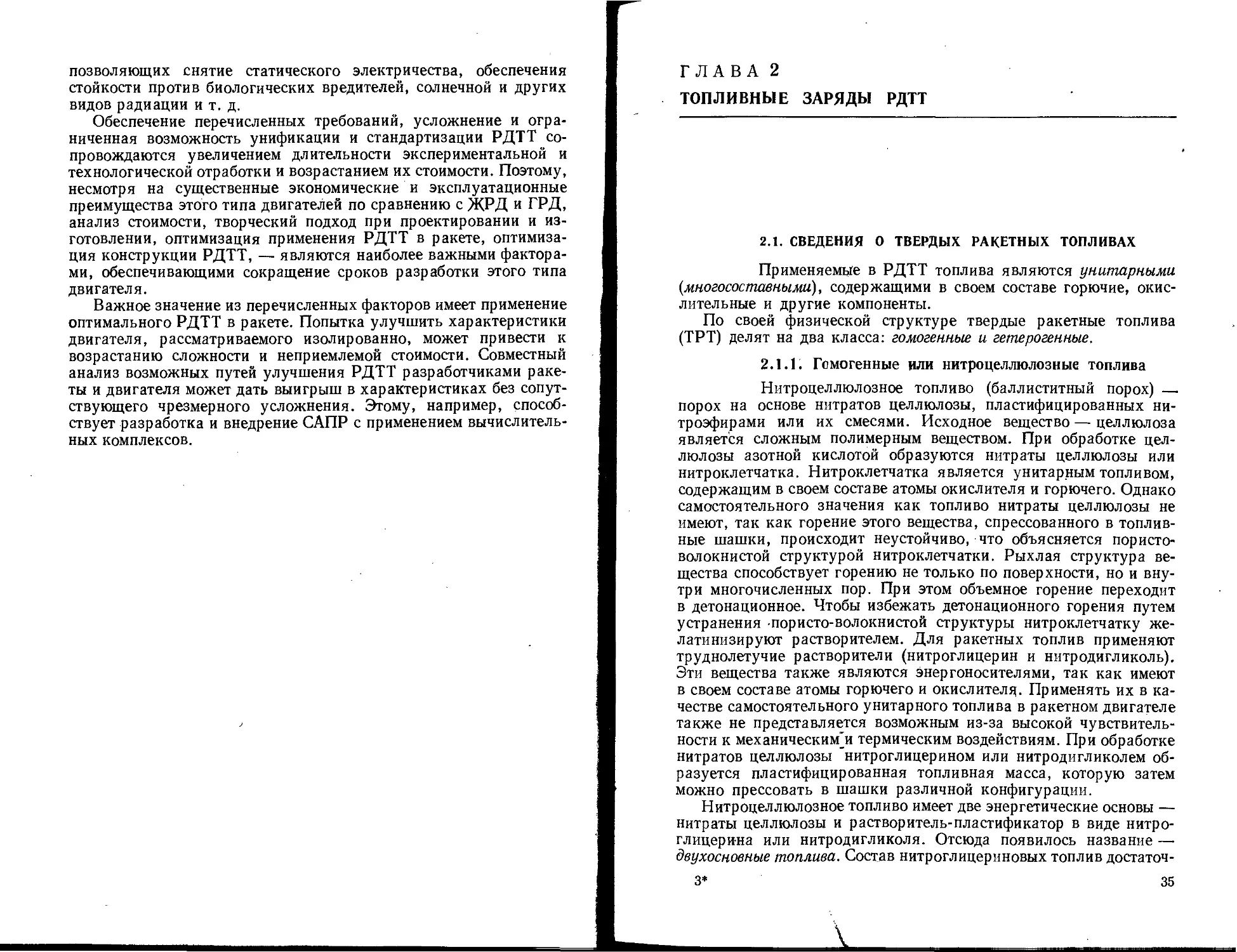

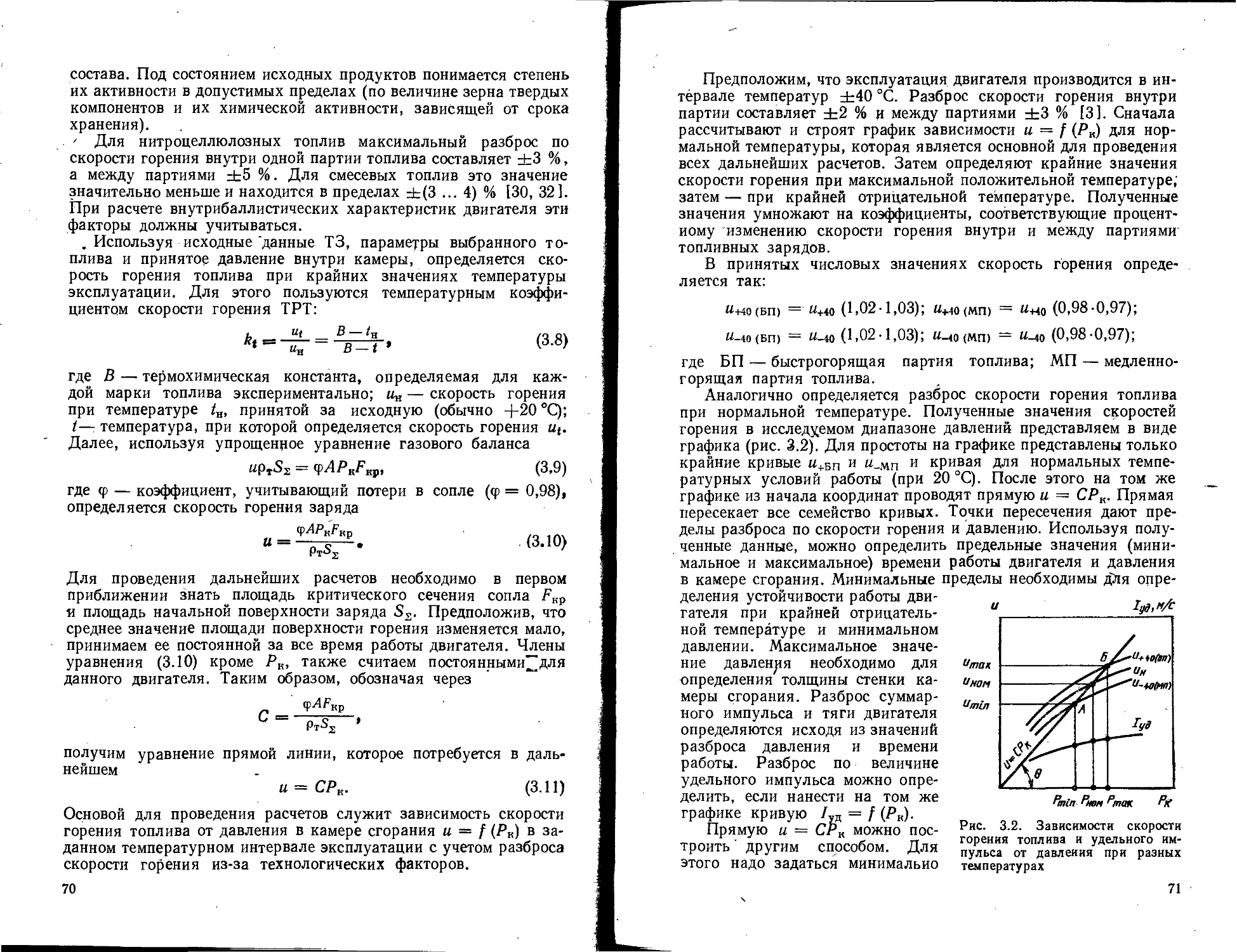

Рис. 1.9. Изменение тяги во вРемени

заряда.

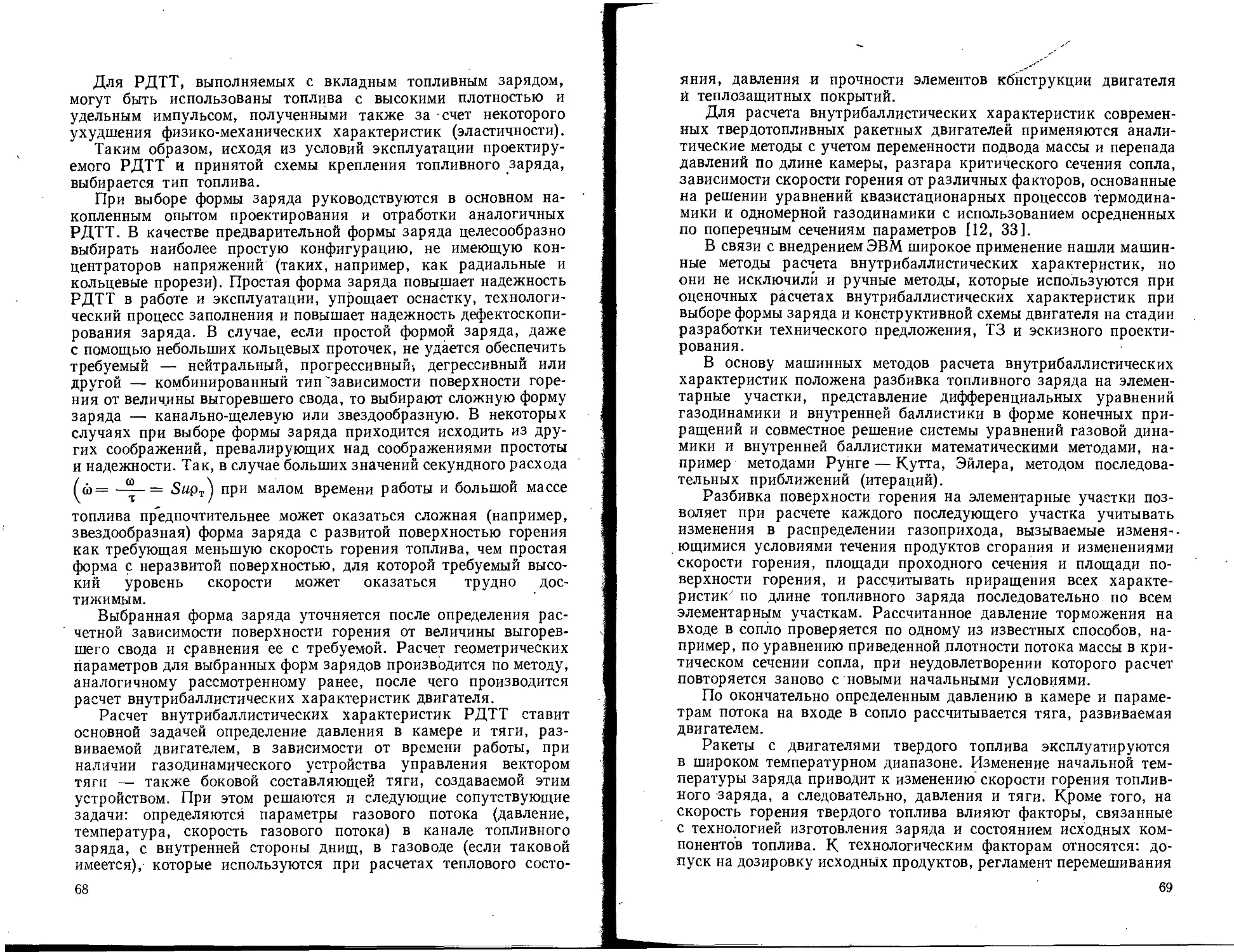

Заряд выполнен из топлива марки UTR-N-1148, в состав которого входят

сополимер полибутадиена акриловой кислоты и акрилонитрила (PBAN —

12,04 %), перхлорат аммония (69,6 %), алюминий (16 %), окись железа (0,4 %),

эпоксидный отвердитель (1,96 %). ТЗП и бронирующее покрытие выбрано та-

ким, чтобы обеспечить совместимость с топливом: изготовляются из каучу-

кового материала на основе нитрилбутадиена (NBR) с наполнителем из асбеста

и окиси кремния. Конструкция заряда выбрана с учетом графика изменения

тяги по времени (рис. 1.9). Заряд состоит из четырех элементов: переднего, двух

взаимозаменяемых центральных и заднего (рис. 1.10).

Канальная часть заряда передней секции комбинированная: состоит из

11-лучевой звезды и конуса. Канальная часть двух центральных секций имеет

двойную конусность. Задняя секция имеет канал с тройной конусностью. Торцы

заряда всех секций забронированы. Развитая поверхность горения звездооб-

разной части обеспечивает получёние высокого уровня тяги до 18-й секунды

работы двигателя. В интервале между 18 и 52 секундами происходит спад тяги

Рис. 1.10. Конструкция и размеры топливного заряда РДТТ «Спейс Шаттл»

16

вследствие окончания выгорания звездообразной секции, горение продолжается

по конусным поверхностям. Дальнейший некоторый подъем тяги в промежутке

времени 52 ... 98 с связан с увеличением поверхности по периметру конусных

частей. Одиако увеличение тяги ограничено величиной максимальных перегру-

зок, равной трем. Вследствие выгорания большей части топлива в задней секции

в период между 98-й и 112-й секундами полета происходит спад тяги, Далее

между 112-й и 120-й секундами происходит резкий спад тяги до нуля.

В состав системы воспламенения входят предохранительно-взводящее уст-

ройство (ПВУ), малое и главное пиротехнические устройства. ПВУ предотвра-

щает случайный запуск двигателя, обеспечивает надежный запуск двигателя

в штатном положении и выполняет ряд других дополнительных операций. Это

• устройство многократного использования. Запуск двигателя производится при

помощи пиротехнического зажигательного устройства (ПЗУ), которое предста-

вляет собой небольшой РДТТ. Первоначальный огневой импульс подается от

пирозаряда ПВУ на малый заряд пиротехнического воспламенителя. Малое

пиротехническое воспламенительное устройство представляет собой стальной

цилиндрический корпус с донышками, к одному из которых прикреплено ПВУ,

а к противоположному дну — шесть сопл. Заряд (топливо марки ТР-Н1178)

имеет цилиндрическую форму с каналом в виде 30-конечной звезды. Масса за-

ряда 0,68 кг. Главное пиротехническое зажигательное устройство по конструк-

ции аналогично малому. В отличие от малого главное ПЗУ имеет одно сопло,

число лучей звездообразного канала — 40, масса топлива составляет 42,7 кг.

ПЗУ обеспечивает расход газа около 100 кг/с в течение 0,3 с.

Из приведенного краткого описания РДТТ ВКС «Спейс Шаттл» следует,

что при создании принципиально нового двигателя использовался накопленный

опыт проектирования и эксплуатации аналогичных изделий. Широко приме-

няются в конструкции унифицированные и заимствованные узлы.

1.2. ИЗ ИСТОРИИ РАЗВИТИЯ РДТТ

Первый ракетный двигатель, появившийся в древнем

Китае, был твердотопливным. Его появление связано с изобрете-

нием черного пороха. Тогда пороховые ракеты использовались

как увеселительное средство и как боевое оружие. Первые ракеты

в Европе появились в XV в., несколько позже — ив России.

Большое внимание развитию ракетного дела уделял Петр I.

При нем производилось большое количество фейерверочных, а

также боевых ракет. В это время была разработана и изготовлена

осветительная ракета, которая состояла на вооружении русской

армии около 200 лет.

В начале XIX в. генерал А. Д. Засядко (1779—1837) предло-

жил и внедрил в производство более совершенные боевые ракеты,

которые по своим параметрам превосходили аналогичные образцы

западных стран. Другим выдающимся русским ученым и изобрета-

телем был генерал К- И. Константинов (1818—1871). Он провел

глубокие исследования по внутренней и внешней баллистике поро-

ховых ракет. На основании полученных результатов им были раз-

работаны новые боевые ракеты, пусковые установки к ним и тех-

нология массового безопасного производства двигателей на дым-

ном порохе.

В 80-е годы прошлого столетия произошли качественные изме-

нения артиллерийских систем, связанные с появлением более ка-

2 Фахрутдинов И. X. и др.

17

лорийного (по сравнению с дымным порохом) бездымного пиро-

ксилинового пороха. В связи с этим ракеты на дымном порохе

оказались малоэффективными и были сняты с вооружения.

В конце XIX и начале XX в. русские ученые заложили фун-

даментальную теоретическую базу ракетной техники. Среди ос-

новоположников ракетной техники выдающуюся роль сыграл

К- Э. Циолковский (1857—1935). Он впервые обосновал возмож-

ность полета в безвоздушном пространстве с помощью ракетного

двигателя, провел целый ряд теоретических исследований и пред-

ложил конструкцию жидкостного ракетного двигателя.

Большой теоретический вклад в развитие ракетной техники

внесли И. В. Мещерский (1859—1935), Ю. В. Кондратюк (1897—

1941), Н. Е. Жуковский (1847—1921), В. П. Ветчинкин (1888—

1950), А. А. Рынин (1877—1942) и др.

Проводились работы и по поиску новых рецептур бездымных

порохов, пригодных для использования в камере ракетного дви-

гателя. Начиная с 1894 г. этой проблемой занимался инженер-

химик Н. И. Тихомиров (1859—1930). В 1912 г. он предложил

конструкцию ракеты на бездымном порохе. Она прошла ряд экс-

пертиз, и в 1916 г. комиссия, возглавляемая Н. Е. Жуковским,

дала положительное заключение на это изобретение. В 1915 г.

известный русский баллистик И. П. Граве предложил использо-

вать прессованные шашки из пироксилинового пороха для снаря-

жения ракеты собственной конструкции.

После Октябрьской революции работы над созданием порохо-

вых ракет продолжались. В трудные для Советской республики го-

ды были изысканы возможности для создания «Лаборатории для

разработки изобретений Тихомирова Н. И.». Так первоначально на-

зывалась исследовательская организация по ракетной технике,

открывшаяся 1 марта 1921 г. Вместе со своими помощниками

В. А. Артемьевым, О. Г. Филипповым и С. А. Сериковым Н. И. Ти-

хомиров в 1924 г. разработал и получил ракетные бездымные по-

роха на нелетучем растворителе. Проведенные испытания пока-

зали значительное увеличение дальности полета (примерно в 10

раз) ракет по сравнению со штатными на дымном порохе.

После этого лаборатория была укреплена кадрами и значи-

тельно расширена. В 1925 г. лаборатория перебазировалась в Ле-

нинград, где проводились основные работы и испытания. В’1928 г.

ее переименовали в Газодинамическую лабораторию (ГДЛ). По-

мимо работ над пороховыми ракетами, в ГДЛ исследовались и раз-

рабатывались конструкции электрических и жидкостных ракет-

ных двигателей под руководством В. П. Глушко. После смерти

первого заведующего ГДЛ Н. И. Тихомирова-его заменил инженер

Б. С. Петропавловский (1898—1933). Под его руководством в

1930 г. началась разработка ракетных снарядов (PC) калибров 82

и 132 мм. Вместе с ним работали инженеры Г. Э. Лангемак (1898—

1938), И. Т. Клейменов (1898—1938) и др. В лаборатории прово-

дились разработки ракетных двигателей более крупных калибров

18

и ракет вспомогательного назначения. Ракеты калибра 82 и 132 мм

предназначались для вооружения самолетов. После успешных

испытаний они были приняты на вооружение и в боевой обстановке

впервые были применены в боях с японскими войсками в районе

Халхин-Гола (1939 г.). В 1938 — 1941 гг. для этих ракет была

разработана самоходная многозарядная установка на базе автомо-

биля высокой проходимости. Во время Великой Отечественной

войны народ ласково назвал эти установки «Катюшами». 14 июля

1941 г. батарея реактивных установок под командованием капи-

тана И. А. Флерова произвела первый залп по скоплению немецко-

фашистких войск на железнодорожном узле Орша, после чего на-

чалось широкое применение этого эффективного оружия на всех

фронтах.

После окончания второй мировой войны были разработаны твер-

дотопливные ракеты для исследования верхних слоев атмосферы

Земли, ракеты для борьбы с градом, устройства с РДТТ для буре-

ния скважин в земле, системы аварийного спасения экипажа кос-

монавтов и т. д.

В послевоенный период ракеты с' РДТТ подучили широкое

распространение. Эти двигатели применяются во всех классах

ракет и широко используются как вспомогательные средства в

авиации, космонавтике, морском флоте, метеослужбе и других

областях. В настоящее время разработаны двигатели с тягой от

сотых долей до сотен миллионов ньютонов с временем работы от

десятых долей секунды до нескольких минут.

1.3. КЛАССИФИКАЦИЯ РДТТ

Существующие двигатели принято делить на маршевые,

или основные, управления и технологические. Указанная класси-

фикация по назначению лишь односторонне характеризует раз-

новидности двигателей. В ней не отражены конструктивные осо-

бенности, условия эксплуатации, параметры, т. е. те вопросы,

которые в первую очередь интересуют конструктора. Поэтому

на рис. 1.11 приведена классификация РДТТ, наиболее приемле-

мая для практической работы [30].

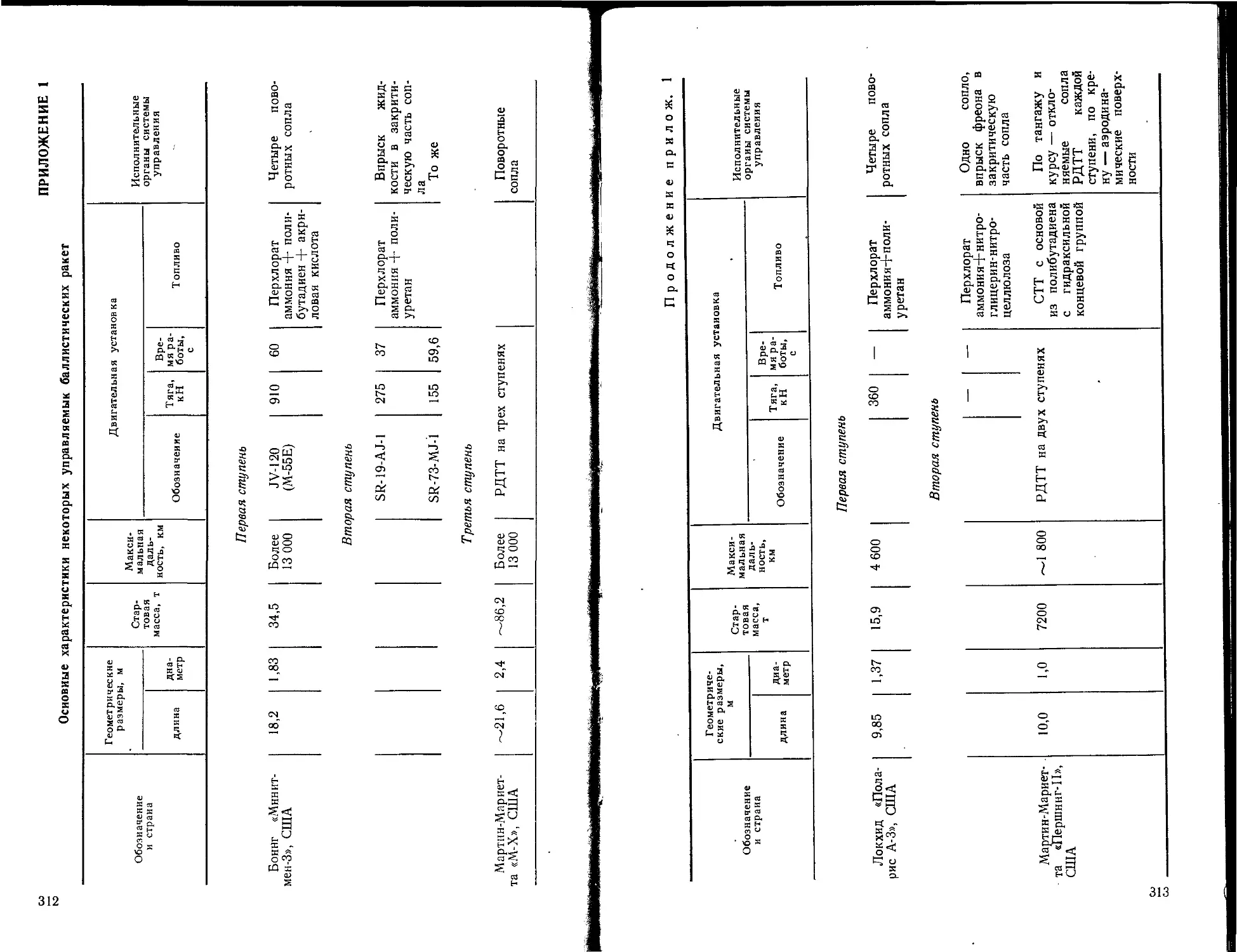

1.4. ЭТАПЫ И ОРГАНИЗАЦИЯ РАЗРАБОТКИ РДТТ

Стадии разработки конструкторской документации и

этапы выполнения работ на все виды изделий промышленности

устанавливают нормативные документы. Основные этапы разра-

ботки приведены в табл. 1.1 [19].

Разработка РДТТ является составной частью программы работ

по созданию ракетного комплекса (РК.) или ракеты.

При этом двигатель (двигательная Установка) выступает как

часть определенного комплекса и в то же время как самостоятель-

но разрабатываемое изделие. Предварительные характеристики,

2*

19

20

Основные этапы разработки ракеты

Таблица 1.1

Этапы разработки Цель этапа разработки Перечень основных работ

1. Техническое задание Разработка проекта Анализ потребностей со- здания новой или модерни- зованной ракеты. Определение основных так- тико-технических характе- ристик ракеты и условий ее эксплуатации

2. Техническое Обоснование научных, Проработка возможных ва-

предложение экономических и органи- зационных возможностей создания ракеты, удовлет- воряющей требованиям проекта ТТЗ заказчика риантов ракет с определением возможных основных такти- ко-технических характерис- тик. Анализ полноты выполне- ния требований проекта. Определение перечня и объема расчетно-теоретиче- ских и экспериментальных работ при эскизном проек- тировании. Разработка предваритель- ного графика создания РДТТ и предложений по коопера- ции работ

3. Эскизный Теоретическое и экспе- Выдача ТЗ на разработку

проект риментальное обоснование принятых технических ре- элементов ракеты (в том числе и на РДТТ).

✓ шений, основных тактико- технических и экономиче- ских характеристик ракет Проведение теоретических расчетов и эксперименталь- ных работ, подтверждающих правильность принятых принципиальных и конструк- тивных решений. Уточнение, объемов назем- ной отработки, определение порядка проведения летных испытаний. Определение перечня эксплуатационной докумен- тации, методик оценки летио- технических характеристик при проведении летных испы- таний, отчетов по результа- там наземной отработки

4. Разработка Обеспечение изготовле- Разработка конструктор-

рабочей докумен- ния и испытаний опытных ской документации в объеме,

тации на опытные образцы образцов достаточном для изготовле- ния и испытания опытных образцов. Разработка эксплуата- ционной документации

21

Продолжение табл. 1.1

Этапы разработки Цель этапа разработки Перечень основных работ

5. Изготовле- Проверка функциони- Проведение наземных ис-

ние опытных об- рования элементов образ- пытаиий и составление от-

разцов, автоном- ца в условиях, близких четов.

ные и комплекс- к реальным Корректировка коиструк-

ные испытания 6. Летные Проверка функциониро- торской документации Проведение- пусков ракет.

испыта ния, подго- вания в полете. Подтвер- Обработка результатов

товка документа- ждение соответствия ха- летных испытаний.

ции к серийному производству рактеристик заданным. Отработка эксплуатацион- Корректировка конструк-

7. Серийное производство ной документации Изготовление изделий торской и эксплуатационной документации

отражающие основные параметры двигателя и его конструктив-

ный облик, определяются на этапе проведения научно-исследова-

тельских и поисковых работ по созданию РК или ракеты. Они

дают возможность определить основные направления проектиро-

вания с учетом возможности выполнения тактических задач,

последних достижений науки, техники, технологии и производ-

ства. Здесь же производятся предварительные экономические рас-

четы, позволяющие определить общие затраты на создание комплек-

са и его составных частей. Таким образом, уже на этой стадии

предварительно определяется схема двигательной установки, ее

приближенные энергетические характеристики, распределение

массы топлива по ступеням (или запас топлива в двигателе для

одноступенчатой ракеты), тяговые и временные характеристики,

максимально допустимая масса конструкции двигателя, технико-

экономические показатели.

Исходя из положений стандартов можно построить схему эта-

пов разработки РДТТ, которая показывает их взаимозависимость

(рис. 1.12) [301.

Этап формирования ТЗ является весьма важным. Он оказы-

вает влияние на технический уровень совершенства РДТТ, его

экономические показатели, сроки разработки и перспективность.

Исполнитель, получив ТЗ на разработку РДТТ, проводит ана-

лиз каждого пункта и получает представление о возможности и

способах его выполнения.

Этапы технического задания, технических предложений и эс-

кизного проекта принято называть проектированием. Этапы про-

ектирования условно отделяют от этапов сферы материального

производства.

22

Рис. 1.12. Этапы разработки РДТТ

Этап эскизного проекта РДТТ включает расчеты оптимальных

характеристик двигателя и выбор исходной конструктивной схе-

мы. Принятая схема двигателя подвергается подробному анализу

в различных условиях экстремальных нагружений. В соответ-

ствии с результатами анализа определяются конструкционные ма-

териалы для- всех элементов двигателя. Далее проводится поде-

тальная разработка конструкций с учетом современных методов,

технологии производства. Значительный экономический эффект

получается при использовании стандартных, унифицированных,

заимствованных, покупных деталей и сборочных единиц. Важно

также не расширять ассортимент выбранных материалов, всемер-

но унифицировать их.

РДТТ является сравнительно простым объектом, поэтому этап

технического проекта обычно опускается (в табл. 1.L этот этап

не указан).

Этапы изготовления опытного образца, установочных серий,

установившегося серийного или массового производства относятся

к сфере изготовления изделий и технологической отработки.

На этапе изготовления и технологической отработки опытных

образцов РДТТ принимают непосредственное участие, наряду с кон-

23

структурами, основные службы опытного производства. Этот этап

важен тем, что здесь впервые материализуются и проверяются

в работе отдельные детали и узлы двигателя. Отрабатывается тех-

нологичность и прогрессивные методы изготовления каждой де-

тали и изделия в целом. Одновременно вносятся уточнения в кон-

структорскую документацию.

Изготовленные опытные образцы подвергаются доводочным ис-

пытаниям по согласованной и утвержденной программе. Здесь

определяются параметры и начальный уровень надежности двига-

теля, а также соответствие их требованиям технического задания.

По результатам испытаний составляется отчет, корректируется

техническая документация. Если двигатель отвечает всем требова-

ниям ТЗ, то изготавливается по уточненной документации партия

РДТТ для проведения испытаний на соответствие основных харак-

теристик и параметров РДТТ заданным в ТЗ.

На всех этапах изготовления РДТТ вносятся уточнения в кон-

структорскую документацию с целью совершенствования кон-

струкции, унификации материалов, улучшения технологического

процесса и т. д.

1.5. ТЕХНИЧЕСКОЕ ЗАДАНИЕ

НА РАЗРАБОТКУ РДТТ

Задание на разработку РДТТ является основным доку-

ментом, которым руководствуется конструктор при проведении

проектных и конструкторских работ (упрощенным вариантом ТЗ

в учебном заведении является задание на курсовой или дипломный

проект).

В техническом задании в определенной последовательности рас-

положены требования, которым должен отвечать изготовленный

РДТТ. В общем случае содержание ТЗ выглядит следующим об-

разом [30].

На титульном листе указывается точная формулировка и

индекс РДТТ или двигательной установки (ДУ РДТТ). Под ДУ

РДТТ понимается установка, состоящая из одного или несколь-

ких РДТТ, рулевых приводов и вспомогательных устройств, обес-

печивающих их функционирование.

В разделе общих технических требований оговариваются усло-

вия хранения и эксплуатации ракеты.

Например: хранение может производиться на складе, на от-

крытой площадке или под навесом; в снаряженном или неснаря-

женном состоянии; в составе ракеты или отдельно от нее и т. д.

В эксплуатационных требованиях указывается температурный

диапазон применения, относительная влажность, наличие и ха-

рактер воздействия солнечной радиации и другие характеристики

окружающей среды-. Срок сохранения эксплуатационных харак-

теристик определяется как сумма сроков: от момента выпуска

окончательно собранного РДТТ до его установки на ракете и вре-

24

мени нахождения РДТТ в составе ракеты. В этом разделе дается

укрупненное описание состава РДТТ, функциональные особен-

ности (режимы тяги, наличие органов управления вектором тяги,

число камер и др.), требования технологического характера (взаи-

мозаменяемость сборочных единиц в двигателе, двигателя — в ра-

кете, условия контроля мест стыковки их между собой и др.).

Требования к внешнему виду и габаритным размерам приводятся

на прилагаемом к ТЗ чертеже наружного вида РДТТ.

Важными здесь являются требования по уровню надежности.

Они определяют число проводимых испытаний, а следовательно,

и затрат на подтверждение поставленных требований. Например,

если задан уровень надежности 0,9; 0,99 и 0,999 при доверитель-

ной вероятности 50 %, то теоретически требуется проведение соот-

ветственно 5; 69; 693 испытаний. На практике прямыми испытания-

ми подтверждается лишь начальный уровень надежности. Даль-

нейшее обоснование надежности ведется аналитическими методами

и специальными приемами, позволяющими снизить затраты и со-

кратить сроки. Сюда относится применение таких методов кон-

троля и измерений, которые сразу дают достоверные результаты:

моделирование (в том числе и математическое), использование ре-

зультатов испытаний аналогичных РДТТ.

В общий раздел включаются также специальные требования.

Например, условия сохранения взрывобезопасности или пожаро-

безопасности и другие при нештатных ситуациях (случайном па-

дении, механическом повреждении и т. д.); защита от биологиче-

ских, вредителей; нетоксичности при работе; обеспечению безопас-

ности пусковых установок и т. п. Для определения соответствия

РДТТ этим требованиям могут быть проведены специальные испы-

таний или систематизированы результаты накопленного опыта

аналогичных изделий в подобных условиях.

В разделе требований к конструкции РДТТ указываются но-

минальные значения и допустимые отклонения масс и габаритных

размеров двигателя, изменения по времени в процессе работы

РДТТ значений координат центра масс и величин моментов инер-

ции относительно осей координат X — продольной и Y, Z — по-

перечных, а также поля допустимых отклонений. В этом, разделе

оговариваются конструктивные особенности (например, места и

способы соединения с пусковой установкой, подвод энергопита-

ния, наличие узлов крепления стабилизаторов и требования к ним,

расположение кабельных магистралей ракеты, места установки

датчиков давлений и т. д.).

В разделе требований к энергетическим характеристикам

и параметрам задаются значения массы заряда со, полного им-

пульса тяги /д,2, тяги R, общего времени работы РДТТ тдв в пре-

дельных отклонениях. Более подробные характеристики времени

работы РДТТ приводятся в виде диаграммы (рис. 1.13). Здесь же

приводится перечень параметров РДТТ, которые должны обяза-

тельно замеряться на опытных образцах двигателей.

25

Рис. 1.13. Характеристики времени ра-

боты РДТТ:

т0 — момент отсчета времени; т3 в — время

задержки воспламенения; тзаг — время за-

держки тяги (время загорания), в точке 2 дав-

ление в камере сгорания =s300 ... 400 кПа;

твр — время выхода иа режим (в точке 3

давление в камере сгорания ~0,7 от номи-

нального уровня); туСт — время работы на

установившемся режиме (в точке 4 давле-

ние в камере сгорания ss0,7 от номинального

уровня); тсп — время спада (в точке 5 давле-

ние в камере сгорания 300 ... 400 кПа); сдв —

время работы РДТТ

В разделе требований к отдельным агрегатам и устройствам

задаются требования, относящиеся к устройствам для управле-

ния вектором тяги, отсечки и реверса тяги и др.

В разделе нагрузки на двигатель задаются характеристики

наиболее опасных случаев (расчетные случаи) возникновения меха-

нических, тепловых и вибрационных нагрузок.

В разделе транспортных нагружений рассматриваются особые

случаи нагружения от транспортно-пусковых устройств при транс-

портировке и пуске, при расстыковке ступеней и др.

В разделе перечень документации определяется, какая доку-

ментация и в каком виде должна предъявляться на различных

этапах разработки двигателя.

1.6. СХЕМЫ РАЗМЕЩЕНИЯ ДВИГАТЕЛЬНОЙ УСТАНОВКИ

НА РАКЕТЕ И КОНСТРУКТИВНЫЕ СХЕМЫ РДТТ

Запас топлива на ракете определяется из условий выпол-

нения поставленной задачи по перемещению полезного груза из

одной точки пространства в другую при общем проектировании

ракеты. На этой же стадии проектирования определяется и разме-

щение топлива по ступеням ракеты. Известно, что максимальный

эффект по экономической и массовой эффективности получается

в случае использования принципа ступенчатости. Это значит, что

максимальная скорость ракеты может быть достигнута в случае

отбрасывания массы конструкции отработавшего двигателя. Ис-

ходные данные по вопросу распределения масс топлива по ступе-

ням, а также выбор схемы ЛА конструктор получает из требований

ТЗ. Однако для полного представления необходимо знать основ-

ные принципы компоновки ракеты и связанные с этим особенности

конструкции РДТТ и всего изделия в целом.

По количеству ступеней ЛА с РДТТ разделяются на односту-

пенчатые и многоступенчатые (рис. 1.14). В многоступенчатых

ЛА используется обычно не более трех-четырех ступеней. Этого

числа ступеней при современных характеристиках топлив и

совершенстве конструкции оказывается достаточным для выпол-

26

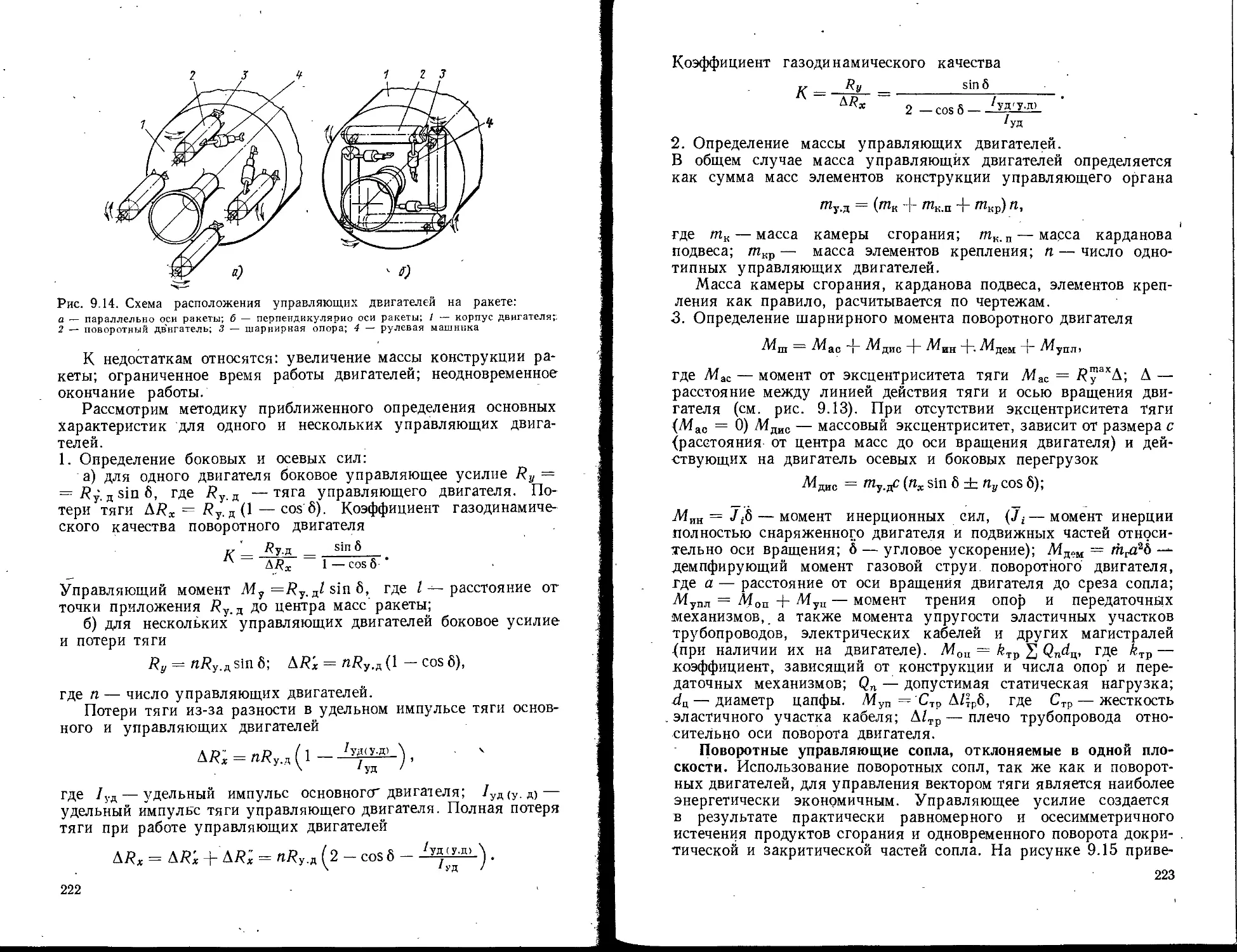

Рис. 1.14. Схемы размещения РДТТ

иа ракете:

а — одноступенчатая; б — многоступен-

чатая с последовательным расположением

ступеней; в — многоступенчатая с парал-

лельным расположением ступеней; г —

комбинированное расположение ступеней

нения основных задач в около-

земном пространстве. Увеличе-

ние числа, ступеней приводит

к усложнению конструкции (осо-

бенно системы разделения) и

снижению надежности.

При последовательном (тан-

демном) соединении ступеней

двигатели работают поочередно.

Отработавший двигатель отде-

ляется от ракеты. В этой схеме

положительным является отно-

сительно небольшое лобовое сопротивление и более простое соедине-

ние и разделение ступеней. Передача тяговых нагрузок от работаю-

щей ступени к последующим происходит без возникновения опроки-

дывающих моментов. Основной недостаток схемы заключается в

большой общей длине ракеты, что отражается на технологичности

при сборке, транспортировке, маневренности и динамических ха-

рактеристиках в полете.

Пакетная схема с продольным расположением ступеней имеет

блок двигателей, расположенных вокруг маршевой ступени. Блок

может состоять из двух, четырех, восьми и большего числа РДТТ.

Отделение пакета производится по окончании работы хотя бы

одного из двигателей. Это необходимо для исключения появления

неуравновешенных сил и моментов.

Для того чтобы боковые двигатели при работе не создавали

опрокидывающих моментов, линии действия тяги всех двигателей

должны проходить через центр масс ЛА. С этой целью сопла РДТТ

устанавливаются под некоторым углом к продольной оси ракеты.

Преимуществами пакетной схемы является уменьшение длины ЛА,

возможность размещения на подвижных пусковых установках и

в условиях ограниченного пространства (например, на корабле).

К существенным недостаткам схемы следует отнести большое ло-

бовое сопротивление, образование поперечных моментов при пере-

даче тяговых усилий, появление возмущающих моментов при раз-

делении ступеней, потери в тяге из-за несоосности сопл, неполное

использование запаса топлива и др.

Не менее существенно влияние РДТТ на компоновку и кон-

струкцию ЛА.

В отличие от ЖРД в РДТТ отсутствует система подачи топ-

лива в камеру сгорания. Двигатель является полностью снаря-

женным и требует определенного размещения по отношению к

27

Рис. 1.15. Конструктивные схемы

РДТТ:

а — односопловая; б — многосопловая; в,

г, д, е — двухрежимиые; ж, з — с газовой

связью; и, к — с газоводамн; л — с бо-

ковыми соплами; м — с передним распо-

ложением сопла; н, о — поворотного

двигателя

центру масс ЛА. Конструкция корпуса более жесткая и входит

в силовую схему ракеты. Маршевые РДТТ могут размещаться на

ЛА в задней, средней и передней частях ракеты. При размещении

в задней части получается удобная компоновка соплового блока,

однако, в процессе работы двигателя происходит значительное

перемещение центра масс ЛА по мере выгорания топлива. Это

приводит к необходимости иметь больший запас статической устой-

чивости, что ухудшает динамические свойства. Поэтому для кры-

латых аппаратов с обычной аэродинамической схемой и схемой

«утка» при хвостовом расположении РДТТ характерны относитель-

но малые запасы топлива — рт = 0,15 ... 0,20, где рт равен от-

ношению массы топлива к начальной массе ракеты; в схеме «бес-

хвостка» — несколько большие запасы топлива; в схеме с поворот-

ными крыльями запас может быть рт — 0,3 ... 0,4 [20].

Размещение РДТТ в центральной части ЛА уменьшает диапа-

зон изменения положения центра масс, но при этом усложняется

выброс газов из сопл двигателя и компоновка аппарата. Так, при

применении боковых сопл возникают дополнительные потери в

тяге, происходит обдув струей горячих газов обшивки корпуса,

рулей и стабилизаторов. Поэтому, чтобы не произошло разруше-

ния обшивки или аэродинамических плоскостей, или вводится

теплозащита, или сопло двигателя выводится на задний срез ракеты

через газовод.

Расположение двигателя в передней части применяется в спе-

цифических условиях эксплуатации, например, для уменьшения

бокового трения среды в подводных ракетах, разрушения грунта

при бурении скважин с помощью РДТТ.

28

Таким образом, назначение ЛА, режимы работы, управление

полетом, число ступеней, компоновочные решения и'многое другое

влияет на компоновочную схему РДТТ, так же как и РДТТ во

многом оказывает влияние на облик ракеты. Этим объясняется

большое разнообразие существующих в настоящее время типов

РДТТ, которые различаются формой камер сгорания, числом сопл,

числом камер сгорания и другими особенностями. На рис. 1.15

приведены некоторые схемы конструктивных решений РДТТ.

Наибольшее распространение получила схема двигателя ци-

линдрической (или слабоконической) формы с эллиптическими

днищами (схема а). На заднем днище установлен сопловой блок.

Топливный заряд различной формы располагается вдоль камеры

сгорания и может быть как вкладным, так и скрепленным. По

этой схеме выполняются стартовые и маршевые двигатели управ-

ляемых и неуправляемых ракет.

Схема б отличается от предыдущей наличием многосоплового

блока. Двигатель с многосопловым блоком имеет меньшую длину

и при установке на соплах исполнительных органов позволяет обе-

спечивать управление полетом. В неуправляемых ракетах много-

сопловой блок используется для стабилизации в полете вращением.

Недостаток этой конструкции — в возможности появления экс-

центриситета тяги.

На схемах в, г, д, е изображены двухрежимные двигатели.

Применение их обусловлено тем, что тяга на начальном этапе по-

лета ЛА должна отличаться от тяги на последующем этапе. С этой

целью в камере двухрежимных РДТТ устанавливаются по два

типа зарядов, имеющих различное газообразование по времени.

Схемы ою и з отображают конструкцию многокамерных двига-

телей с газовой связью, что обеспечивает выравнивание давления

(тяги) двигателей. Кроме того, схема з позволяет получать более

стабильную характеристику тяги, так как имеет одно сопло, но

более сложна по конструктивному выполнению.

Схемы и, к, л применяются при размещении РДТТ в средней

части ЛА, что вызывается, как правило, условиями центровки.

При боковых соплах, установленных под углом к оси двигателя

(схема л), возникают потери в тяге, которые могут составлять

до 5 %. В схеме л двигатель имеет заряд, состоящий из двух

полузарядов, горящих по двум торцам одновременно. Образую-

щиеся газы движутся навстречу друг другу и истекают через сопла,

расположенные в центральной части. На схемах и, к изображены

двигатели с газоводамщ установленными между камерой сгора-

ния и соплом. Это определяется условиями компоновки ракеты.

Газоводы могут выполняться дозвуковыми и сверхзвуковыми.

В первом случае критическое сечение находится непосредственно

у расширяющейся части сопла, т. е. на выходе. Во втором случае

критическое сечение находится на входе в газовод. В сверхзвуко-

вом газоводе имеют место большие потери из-за трения газа о

стенки газовода.

29

Двигатель, у которого сопло находится в передней части (схе-

ма м), может применяться для создания газовой каверны вокруг

ракеты, работающей под водой.

Поворотные РДТТ (схема я) применяются для создания управ-

ляющих усилий. В некоторых случаях корпус поворотного дви-

гателя делается сферическим (схема о). Тогда его можно устанав-

ливать в кардановом подвесе и управление ведется в двух пло-

скостях.

Приведенные схемы далеко не исчерпывают возможных ва-

риантов. Выбор конкретной конструктивной схемы зависит от

назначения, условий эксплуатации, компоновочных и других фак-

торов.

1.7. ВЗАИМОСВЯЗЬ ХАРАКТЕРИСТИК РАКЕТЫ

И РДТТ

Известно [30], что критерием эффективности ракеты,

является отношение суммарного импульса тяги двигателя к пол-

ной массе ракеты, которое для одноступенчатой ракеты с РДТТ

может быть записано в виде

__ ^удт ______hn_______f . 1 у

то то j । а । ПП.Г

' со

где 7УД — удельный импульс тяги РДТТ равен отношению тяги

РДТТ к массе истекающих продуктов сгорания твердого ракет-

ного топлива, заряда воспламенителя и продуктов разложения

бронирующих и теплозащитных покрытий; т0 — начальная общая

масса ракеты; со — начальная общая масса топлива; /ип г — масса

транспортируемого ракетой полезного груза и всех конструктив-

ных элементов ракеты, кроме РДТТ; а — коэффициент массового

совершенства РДТТ, равен отношению разности масс РДТТ и

ТРТ с массой заряда (тк, д) воспламенителя и инициирующего со-

става к массе ТРТ с массами заряда воспламенителя и иницииру-

ющего состава, а = /пк. д/со.

Из формулы следует, что при постоянном значении массы тран-

спортируемого ракетой полезного груза и других конструктивных

элементов, кроме РДТТ, главными условиями йовышения эффек-

тивности ракеты являются увеличение удельного импульса и

уменьшение коэффициента массового совершенства РДТТ.

Основную часть массы РДТТ составляет корпус. Корпус состоит

из цилиндрической части с диаметром D и длиной L и двух днищ.

Обозначим массу корпуса, состоящего из цилиндрической обечай-

ки и двух днищ одинаковой толщины, через тк, а массу сопла

и остальных элементов двигателя — тэ. Тогда выражение для

определения коэффициента массового совершенства РДТТ примет

вид

30

а = WK+.Wa, (1.2)

где тк = nD8pKL ( 1 + Рк— плотность материала обечайки

корпуса (днища для приближенного анализа приняты плоскими).

Толщина обечайки корпуса определяется из условия проч-

ности:

где ав — разрушающее напряжение в материале корпуса; п —

запас прочности обечайки корпуса.

Масса топлива, размещенного в двигателе, равна

<o = A-^-LpT, (-1.4)

где Д = VT/Vjf — отношение объема заряда твердого топлива'

к внутреннему объему корпуса РДТТ, называемое коэффициентом

объемного заполнения РДТТ; рт — плотность топлива.

Выразив формулу (1.2) через (1.3) и (1.4) и подставив в (1.1), >

получим

__________________7 уд______________ (1 5)

та 9 рк Рк п / D \ т3 тп.г , , ' v '

ов рт Д V+ 2L )+ <о + <о

Из анализа формулы (1.5) следуют важные выводы, во-первых,

о необходимости выбора топлива с максимальным удельным импуль-

сом и высокой плотностью, во-вторых, о необходимости выбора

материала с максимальной удельной прочностью ав/рк при мини-

мальном запасе прочности п и минимальном внутрикамерном дав-

лении Рк, в-третьих, о целесообразности выбора корпуса с боль-

шим удлинением L/D при одновременном обеспечении макси-

мальной величины коэффициента объемного заполнения Д и,

в-четвертых, о необходимости предельно возможного уменьшения

массы сопла и других конструктивных элементов РДТТ.

Очевидно, что чем меньше а, тем выше эффективность ракеты.

В современных двигателях с вкладным зарядом всестороннего

горения а = 0,85 ... 1,25, для двигателей со скрепленным заря-

дом — а = 0,1 ... 0,2; для крупногабаритных двигателей со стек-

лопластиковым корпусом а = 0,08, а для РДТТ [22] верхних

ступеней ракет он составляет 0,05 ... 0,06.

На практике перечисленные параметры оказываются взаимо-

зависимыми, а также зависимыми от параметров и числа ступеней

ракеты. Иногда, например, оказываются заранее обусловленными

удлинения корпуса РДТТ и запасы прочности. В зависимости от

комплекса действующих на РДТТ нагрузок и требуемой тяговоору-

женности оптимальными могут стать высокие уровни давления

внутри камеры. Поэтому оптимальные значения параметров РДТТ

31

устанавливаются отдельно в каждом конкретном случае с учетом

широкого круга вопросов, влияющих на эффективность двигателя.

Для исследования характеристик взаимосвязи объектов раз-

личного рода при рассмотрении сравнительно небольших измене-

ний влияющих факторов (независимых аргументов) удобно исполь-

зовать уравнения взаимосвязи в частных производных. Вполне

приемлемой является погрешность оценки влияния, находящаяся

в пределах 1 %. Уравнения взаимосвязи значительно упрощаются

(линеаризуются) и принимают вид

Как видно, при этом рассматриваются приращения исследуе-

мой функции А в зависимости от приращений аргументов В, С, D

вместо сложной функциональной зависимости общего вида

А = f (В, С, D,

Значения частных производных обычно определяются’числен-

ным методом с применением электронно-вычислительных машин.

Малые приращения функции А отыскиваются в зависимости от

заданных малых приращений аргумента В при постоянных (иден-

тичных) в исследуемых расчетных точках значениях аргументов

С, D, ...

Например, зависимость средней скорости полета ЗУР до цели

от массы конструкции, массы топлива и удельного импульса РДТТ

может быть представлена в виде

ди™ <ЖСП dVc„

ду __^£-д/Пк + —££-Д/пт + --Д1д7

ср дтк к 1 дтт т 1 д/уд

Если в качестве примера для определенной ракеты принять

значения частных производных равными

dVcp/dmK = — 1,5 м/(с-кг); дУ^дт? = 2,5 м/(с»кг); dV с^д1УД =

= 2,3 м/(с>с),

то увеличение массы конструкции на 10 кг приведет к уменьшению

средней скорости на 15 м/с, что может быть компенсировано раз-

мещением в камере РДТТ дополнительно 6 кг топлива или повы-

шением удельного импульса на 65 с.

1.8. ТЕНДЕНЦИИ РАЗВИТИЯ РДТТ

С момента начала применения во второй мировой войне

РДТТ приобрели значительно более высокие технические харак-

теристики и получили весьма широкое распространение, хотя и

ценой усложнения конструкции и технологии изготовления. За

последние 20 лет были созданы высокопрочные стали, титановые

и жаропрочные сплавы, клеевые составы, высокопрочные волокни-

стые композиционные, эрозионно стойкие и теплозащитные мате-

32

риалы. Это, а также успехи в области технологии производства

корпусов, сопл, воспламенителей и эрозионно стойких элементов

позволили существенно улучшить ряд конструктивных характери-

стик РДТТ, прежде всего коэффициента массового совершенства

РДТТ, уменьшить энергетические потери в камере сгорания и соп-

ле. Коэффициент массового совершенства уменьшился почти на

порядок (с 0,7 ... 1,0 до 0,07 ... 0,2) [22]. Появилась возможность

обеспечивать надежную работу теплозащитных и эрозионно стой-

ких элементов сопл практически любых габаритных размеров,

узлов отсечки тяги, а также органов регулирования тяги как по

значению, так и по направлению. Вместе с тем благодаря приме-

нению стеклопластиков, мартенситно-стареющих высокопрочных

сталей, высокопрочных титановых, алюминиевых сплавов и на-

дежных антикоррозионных покрытий был значительно увеличен

гарантийный срок хранения РДТТ.

Существенное повышение энергетических характеристик бал-

листитных порохов и, главное, появление высокоэнергетических

смесевых топлив с широким диапазоном скоростей горения и вы-

сокими плотностями, успехи в области технологии формирования

и дефектоскопии топливных зарядов позволили на 30 ... 40 %

улучшить энергетические характеристики РДТТ и их надежность.

Существенные эксплуатационные преимущества этого класса дви-

гателей по сравнению*с ЖРД и гибридными ракетными двигате-

лями сделали их самыми распространенными в ракетной технике

и широко применяемыми в космической.

Развитие РДТТ после 1958—1960 гг. проходило по пути уве-

личения удельного импульса, плотности и скорости горения

смесевых топлив и уменьшения коэффициента массового совер-

шенства двигателя. Среди направлений улучшения энергетических

характеристик можно назвать снижение потерь, связанных со

скоростной неравновесностью двухфазного потока, соответству-

ющим профилированием сопл (с учетом изменения профиля из-за

эрозионного разрушения покрытия в процессе работы двигателя)

и посредством использования при изготовлении смесевых топлив

из тонкодисперсных порошков и специальных покрытий частиц

алюминия. Целям улучшения массового совершенства будут слу-

жить работы по дальнейшему повышению удельной прочности

металлов и волокнистых композиционных материалов, улучшению

характеристик угле- и углеметаллопластиков, увеличению коэф-

фициента заполнения объема камеры двигателя, возможному при

увеличении скорости горения с одновременным повышением эла-

стичности и прочности топлива.

Наряду с этим имеется естественная тенденция повышения

требований надежности, увеличения температуры внутри камеры

и давлений, применения улучшенных композиционных материа-

лов, расширения температурного диапазона эксплуатации, увели-

чения тяговооруженности и совершенствования элементов управ-

ления вектором тяги и склонением ракеты, создания элементов,

3 Фахрутдинов И. X. н др. 33

позволяющих снятие статического электричества, обеспечения

стойкости против биологических вредителей, солнечной и других

видов радиации и т. д.

Обеспечение перечисленных требований, усложнение и огра-

ниченная возможность унификации и стандартизации РДТТ со-

провождаются увеличением длительности экспериментальной и

технологической отработки и возрастанием их стоимости. Поэтому,

несмотря на существенные экономические и эксплуатационные

преимущества этого типа двигателей по сравнению с ЖРД и ГРД,

анализ стоимости, творческий подход при проектировании и из-

готовлении, оптимизация применения РДТТ в ракете, оптимиза-

ция конструкции РДТТ, — являются наиболее важными фактора-

ми, обеспечивающими сокращение сроков разработки этого типа

двигателя.

Важное значение из перечисленных факторов имеет применение

оптимального РДТТ в ракете. Попытка улучшить характеристики

двигателя, рассматриваемого изолированно, может привести к

возрастанию сложности и неприемлемой стоимости. Совместный

анализ возможных путей улучшения РДТТ разработчиками раке-

ты и двигателя может дать выигрыш в характеристиках без сопут-

ствующего чрезмерного усложнения. Этому, например, способ-

ствует разработка и внедрение САПР с применением вычислитель-

ных комплексов.

ГЛАВА 2

ТОПЛИВНЫЕ ЗАРЯДЫ РДТТ

2.1. СВЕДЕНИЯ О ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВАХ

Применяемые в РДТТ топлива являются унитарными

(многосоставными), содержащими в своем составе горючие, окис-

лительные и другие компоненты.

По своей физической структуре твердые ракетные топлива

(ТРТ) делят на два класса: гомогенные и гетерогенные.