Автор: Вальтер А.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение металлургия технологические процессы литейное производство

ISBN: 978-5-9729-0363-4

Год: 2019

А. И . Вальтер, А. А . Протопопов

ОСНОВЫ ЛИТЕЙНОГО

ПРОИЗВОДСТВА

Учебник

Москва Вологда

«ИнфраИнженерия»

2019

УДК 621.74

ББК34.61

В16

Рецензенты:

Чудин В. H ., проф., др техн. наук, лауреат Государственной премии РФ

(Московский государственный университет путей

сообщения МИИТ, г. Москва);

Золотухин В. И ., проф., др техн. наук, ген. директор НПП «ВулканТМ» (г. Тула)

Вальтер, А. И., Протопопов, А. А .

В16

Основы литейного производства : учебник / А. И . Вальтер, А. А. Про

топопов Москва; Вологда : ИнфраИнженерия, 2019. 332 с. : ил., табл.

ISBN 9785 97290363 4

Изложены основные положения теории и технологии процессов литейно

го производства для различных материалов и сплавов. Приведены базовые

принципы разработки технологии художественного литья монументов, памят

ников. Рассмотрены характеристики литейного процесса, необходимые для

компьютерного моделирования при выборе оптимального способа литья и

определении технологических параметров.

Для преподавателей, аспирантов и студентов металлургических и маши

ностроительных специальностей всех уровней обучения.

УДК 621.74

ББК34.61

ISBN 978597290363 4

© Вальтер А. И, Протопопов А. А. , 2 0 19

© Издательство «ИнфраИнженерия», 2019

© Оформление. Издательство «ИнфраИнженерия», 2019

ВВЕДЕНИЕ

Изложены особенности технологии производства отливок из различных

чугунов и сталей; сплавов меди, алюминия и магния, процессы поздней вне

печной обработки металлических расплавов в литейной форме и в процессе ее

заливки; приведены конструкции и технологические варианты производства

литосварных заготовок и деталей; дана краткая информация о технологических

вариантах изготовления художественных отливок.

Литье является одним из старейших способов, которым еще в древности

пользовались для производства металлических изделий вначале из меди

и бронзы, затем из чугуна, а позже из стали и других сплавов.

Первым литейным заводом в России по производству бронзовых отливок

был пушечнолитейный завод (Пушечная изба), построенный в Москве в 1479 г.

В России были изготовлены самые крупные в мире отливки, такие, как

«Царьколокол» (Иваном Моториным), «Царьпушка», (Андреем Чоховым), за

мечательные произведения искусства: памятник Минину и Пожарскому, «Мед

ный всадник» и т.д . Первые чугунные отливки изготовлялись на металлургиче

ских заводах непосредственно из жидкого металла, выплавленного в доменных

печах. Позже на машиностроительных заводах стали строить самостоятельные

чугунолитейные цехи, где в специальных печах переплавляли чушковый до

менный чугун с металлическим ломом. Цех такого типа впервые был построен

в 1774 г. на Гусевском заводе, где были установлены опрокидывающиеся шахт

ные печи прототип современных вагранок. В 1868 г. на Мальцевских заводах

впервые были получены стальные фасонные отливки.

Основными процессами литейного производства являются плавка метал

ла, изготовление форм, заливка металла и охлаждение, выбивка, очистка, об

рубка отливок, термическая обработка и контроль качества отливок.

В зависимости от металлов, из которых изготовляют отливки, различают

отливки из черных металлов и сплавов (стали, серого и ковкого чугуна), а также

отливки из цветных металлов и сплавов (медных, алюминиевых, магниевых).

Основным способом изготовления отливок до настоящего времени оста

ется литье в песчаные формы, в которых получают около 80 % отливок от об

щего количества. Однако точность и шероховатость поверхности отливок,

полученных в песчаных формах, во многих случаях не удовлетворяют требова

ниям современного машиностроения. В связи с этим в последнее время бур

но развиваются специальные способы литья: в металлические формы (кокили),

3

Вальтер А. И ., Протопопов А. А . Основы литейного производства

под давлением, по выплавляемым моделям, центробежное, в оболочковые фор

мы, позволяющие получить отливки повышенной точности, с минимальной ше

роховатостью поверхности и незначительным объемом механической обработки.

Выплавку металла чаще всего производят электроплавкой, причем в ряде

цехов собственно плавку ведут в ночное время с использованием наиболее де

шевой электроэнергии, с последующим миксированием и раздачей металла в те

чение дня на разливку. При применении электроплавки шихта хорошо подготав

ливается, прокаливается, поэтому при загрузке в печь не выделяются дым и газы.

Практически во всех цехах производят модифицирование чугуна, как в ковше,

так и непосредственно в форме. Широко применяются вибротранспортеры, осо

бенно при перевозке отливок, во время их охлаждения и сортировки. На вибро

транспортерах после выбивки форм происходит их разрушение, выбивка стерж

ней и охлаждение отливок. По мнению американских специалистов, вибротранс

порт значительно эффективнее других транспортных средств: пластинчатых

и ленточных конвейеров.

Кондиционные исходные материалы, хорошая отделка стержней и форм

приводят к заметному снижению трудоемкости финишной обработки отливок.

Основным материалом литых деталей и изделий является чугун сплав на ос

нове железа с содержанием на менее 2,14 % углерода, имеющий в своей струк

туре эвтектику.

В машиностроении на долю чугунных отливок приходится в среднем

75 % всей массы литья. В России 2022 % отливок производят из стали, а в пе

редовых промышленно развитых странах 10 12 %. Сталь, даже углеродистая,

по литейным свойствам хуже чугуна, а широкий сортамент высокопластичных

и прочных чугунов конкурентоспособен в отливках со сталями, имеющими

прочность на разрыв (7В=750 МПа и даже более.

Конкурентами черным сплавам в производстве отливок становятся и ли

тейные сплавы алюминия, механическая прочность которых в пересчете

на удельную массу не уступает им. В ряде производств приходится создавать

сложные заготовки и отдельно отлитых фасонных элементов с последующей

их сваркой. Существующие способы сварки позволяют это осуществлять

в широком диапазоне толщин стенок литых элементов и марок сталей и даже

чугунов.

Расширяется выпуск отливок из сплавов меди, титана, магния, при этом

все они имеют специфические присущие им литейные свойства, которые следует

учитывать при разработке технологического процесса как для изготовления ли

тейной формы, так и для выплавки надлежащего сплава. Дискуссионные вопро

сы возникают при выборе материала отливки, его выплавки и внепечной обра

ботки, заливки, термической обработки, а также при отработке конструкции

4

Введение

отливки на технологичность и разработке конструкции литейной формы, обес

печивающей получение качественной отливки.

По сравнению с другими способами изготовления заготовок для деталей

машин (прокатка, ковка, сварка) литейное производство обладает значитель

ными преимуществами. Литьем можно изготовлять заготовки любой конфигу

рации с минимальными припусками на механическую обработку, хорошими

механическими свойствами. Технологический процесс изготовления отливок

механизирован и автоматизирован, что снижает стоимость литых заготовок

по сравнению с поковками, сварными конструкциями, деталями из проката.

Дальнейшее совершенствование технологии, механизация и автоматизация из

готовления отливок, повышение их качества осуществляются на базе научных

исследований. Достижения современной науки во многих случаях позволяют

коренным образом изменить технологический процесс, резко увеличить произ

водительность труда, создать новые высокопроизводительные литейные маши

ны и автоматы.

5

ГЛАВА 1. ОСНОВЫ ТЕОРИИ ФОРМИРОВАНИЯ

ОТЛИВКИ

Получение изделий из жидкого расплава сопряжено со сложнейшими про

цессами, которые обусловливают появление в отливках различного рода дефектов.

Для получения качественных заготовок литейщик должен уметь на науч

ной основе управлять формированием отливок. Оптимальное управление тех

нологией получения отливок основывается на глубоком знании разнообразных

процессов, исследование сущности которых составляет предмет дисциплины

«Теория литейных процессов».

В настоящее время теория литейных процессов является базой как для

прогнозирования качества изготовляемых отливок, так и для определения оп

тимальных значений комплекса технологических параметров.

1.1 . Теория жидкого состояния расплавов

В теории жидкого состояния, как и в теории твердого тела, под структу

рой понимают пространственное расположение атомов.

Известно, что в кристалле имеется ближний и дальний порядок, а в

жидкости только ближний. Ближний порядок можно определить как упоря

доченное расположение атомов, окружающих произвольно выбранный цен

тральный атом на расстоянии порядка межатомного Ra

.

Дальний порядок

в структуре кристалла правильное периодическое расположение атомов

в узлах трехмерной решетки, образуемой повторяющимися элементами кри

сталла. Дальний порядок распространяется на расстояния, по крайней мере,

в десятки раз превышающие межатомное (для бесконечной идеальной решетки

на бесконечно большое расстояние). При плавлении дальний порядок исчезает.

На расстоянии, в Ъ4 раза превышающем межатомное, положение атома в любой

точке жидкости равновероятно, как в газе, а плотность жидкости равна среднему

значению ро. Упорядоченное расположение атомов в жидкости сохраняется

лишь на небольших расстояниях, в области ближнего порядка.

В начале 20х годов XX века Я.И . Френкель [23] разработал квазикристал

лическую модель строения жидкости. Согласно этой модели в жидкости сохраня

ются черты ближнего порядка, характерного для твердого тела вблизи температу

ры плавления Xnjl. Предположение о квазикристаллическом строении жидкости он

обосновал близостью ряда структурных и физических характеристик металлов

в жидком и твердом состояниях вблизи Tnjl плотности, энтальпии, теплоемкости

б

Глава 1. Основы теории формирования отливки

и др. Квазикристаллическая модель позволила правильно предсказать комплекс

свойств жидкости вблизи тел. Методом «размытия» кристаллической решетки

удается оценить структурные параметры жидкости межатомные расстояния

и число ближайших соседей.

Так, у твердого Fe расстояние между ближайшими соседями Ra при

T= 1500

0

C 0,2545 нм, у жидкого Fe при T= 1500

0

C 0 ,254 нм. Практически

не изменяется величина Ra при плавлении Au, Pb, Cu, Al и других металлов.

При плавлении изменяются строение и свойства металлов. На рентгено

граммах металлов в различных состояниях видно, что у твердых металлов име

ются острые максимумы, в жидком состоянии вблизи температуры плавления

имеются максимумы размытые, а близко к температуре кипения максимумы

исчезают (рис. 1.1).

Таким образом, температура плавления и температура кипения являются по

роговыми величинами: при температуре плавления разрушается дальний порядок,

характерный для кристаллического состояния, но сохраняется ближний порядок,

т.е . порядок в пределах нескольких межатомных расстояний. При температуре ки

пения нарушается ближний порядок, и металл утрачивает свойства твердого тела.

При плавлении металлов сохраняется высокое значение координационного

числа К. Так, у плотноупакованных металлов в твердом состоянии К=\2, а при

плавлении Xf=8... 10, т.е. каждый атом теряет только 23 соседа. Следовательно,

в жидком состоянии частично сохраняется расположение атомов, характерное для

твердого состояния. При этом межатомное расстояние и плотность, изменяются

не более чемна36%.

1.2 . Температура плавления и плотность металлов и сплавов

От температуры плавления металла зависят способ его плавки, материал

футеровки плавильной печи или тигля и линейной формы. Температура плав

ления и плотность всех основных литейных металлов приведены в табл. 1.1 .

Угол отражения sin Q/2

Рис. 1.1. Рентгенограммыметаллов:

1 при TKOMH;

2приTNN; 3при ТШП

1

Вальтер А. П., Протопопов А. А. Основы литейного производства

Плотность металлов измеряется массой в единице объема. Значение плот

ности используют в расчетах массы расплава или отливок по геометрическим

размерам или их объемы, если известна масса.

Из приведенных в табл. 1 .1 металлов самым легким является цинк, а наибо

лее тяжелым вольфрам, имеющий плотность более 19 г/см

3

.

Температура плавле

ния металлов охватывает промежуток от419°Су цинка до 3400

0

C у вольфрама.

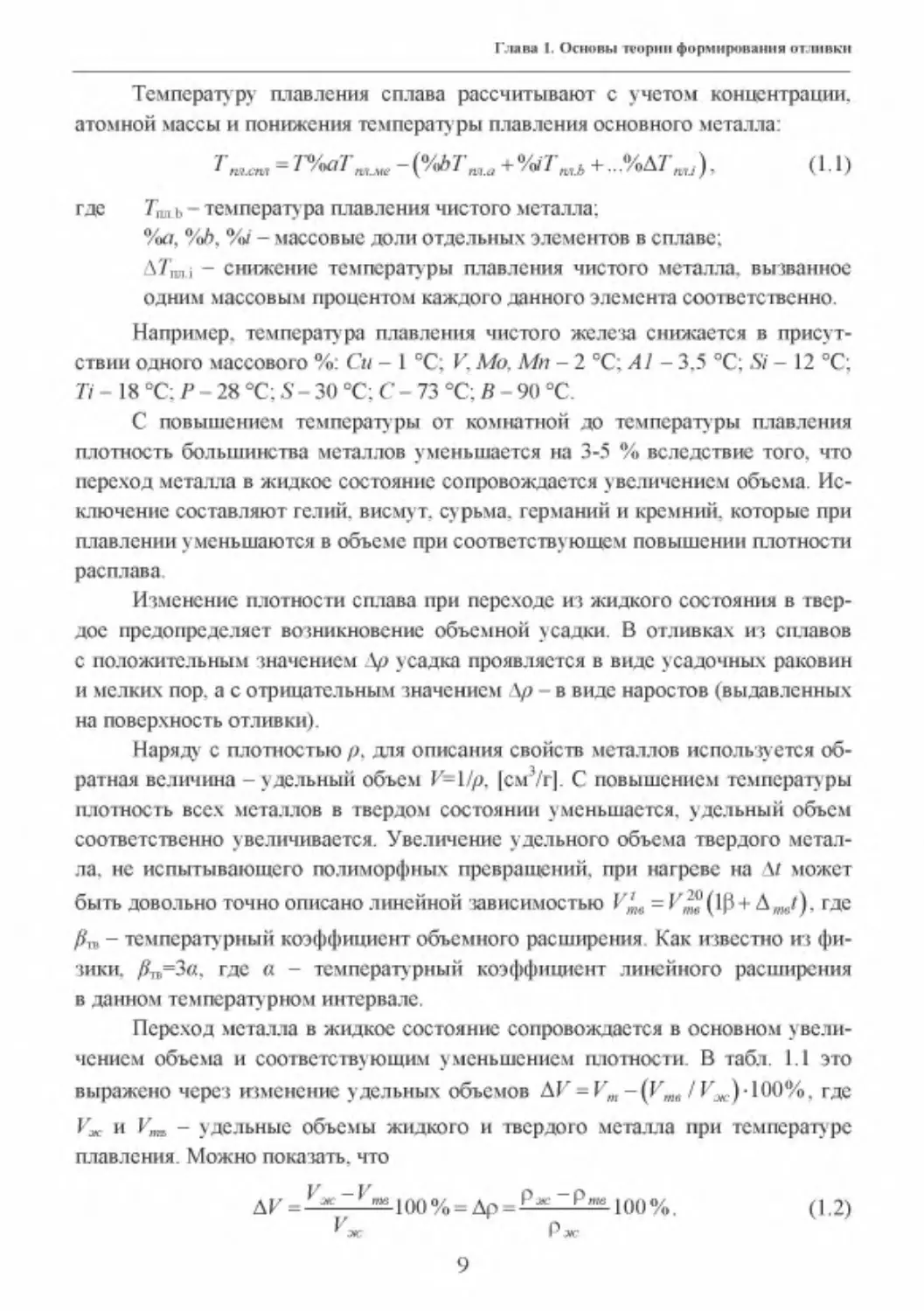

Таблица 1.1

Температура плавления и плотность металлов

Плотность, г/см

3

Изменение

Металл

Атомная

масса

Температура

плавления,

0

C

Твердого

металла

при

комнатной

температуре

Жидкого

металла при

температуре

плавления

удельного

объема

при

плавлении

AV,%

Цинк

65

419

7,10

6,60

4,0

Магний

24

650

1,70

1,59

3,0

Алюминий

27

660

2,70

2,37

6,1

Медь

64

1083

8,92

8,00

5,3

Марганец

59

1240

7,40

6,75

Кремний

28

1430

2,35

2,53

10,0

Никель

59

1455

8,90

7,90

5,3

Железо

56

1539

7,87

7,00

5,0

Титан

48

1670

4,50

4,10

4,0

Молибден

96

2620

10,20

9,30

4,0

Вольфрам

184

3400

19,20

17,60

3,0

Металлы, имеющие температуру плавления ниже 500600 °С, называют

легкоплавкими. В табл. 1 .1 к легкоплавким относится цинк. Принято также вы

делять тугоплавкие металлы, обладающие более высокой температурой плав

ления, чем железо, то есть (табл. 1.1) это титан, молибден и вольфрам.

Из табл. 1.1 видно, что по плотности металлы при комнатной температуре

также имеют очень широкий промежуток значений.

В технике принято выделять группу легких металлов, служащих основой

конструкционных металлических материалов. К легким металлам относят те,

у которых плотность не превышает 5 г/см

3

, то есть в эту группу входят титан,

алюминий, магний.

8

Глава 1. Основы теории формирования отливки

Температуру плавления сплава рассчитывают с учетом концентрации,

атомной массы и понижения температуры плавления основного металла:

Tт.ст = Т%аТтме

(%ЬТта

+ VoiTrmb

+ ...VoATrmj),

(1.1)

где

Гпл .ь

температура плавления чистого металла;

%а, %b, Voi массовые доли отдельных элементов в сплаве;

ATimi

_

снижение температуры плавления чистого металла, вызванное

одним массовым процентом каждого данного элемента соответственно.

Например, температура плавления чистого железа снижается в присут

ствии одного массового %: Cu 1 °С; V Mo, Mn2

°С;Al 3,5 °С;Si 12 °С;

Ti 18 °С;P28 °С;S30 °С;С 73°С;В90°С.

С повышением температуры от комнатной до температуры плавления

плотность большинства металлов уменьшается на 35 % вследствие того, что

переход металла в жидкое состояние сопровождается увеличением объема. Ис

ключение составляют гелий, висмут, сурьма, германий и кремний, которые при

плавлении уменьшаются в объеме при соответствующем повышении плотности

расплава.

Изменение плотности сплава при переходе из жидкого состояния в твер

дое предопределяет возникновение объемной усадки. В отливках из сплавов

с положительным значением Ap усадка проявляется в виде усадочных раковин

и мелких пор, а с отрицательным значением Ар — в виде наростов (выдавленных

на поверхность отливки).

Наряду с плотностью р, для описания свойств металлов используется об

ратная величина удельный объем V=IIp, [см

3

/г]. С повышением температуры

плотность всех металлов в твердом состоянии уменьшается, удельный объем

соответственно увеличивается. Увеличение удельного объема твердого метал

ла, не испытывающего полиморфных превращений, при нагреве на At может

быть довольно точно описано линейной зависимостью V

t

rne = Vn]® (1(3 + Amet), где

/?та

температурный коэффициент объемного расширения. Как известно из фи

зики, ртъ=Ъа,

где а температурный коэффициент линейного расширения

в данном температурном интервале.

Переход металла в жидкое состояние сопровождается в основном увели

чением объема и соответствующим уменьшением плотности. В табл. 1.1 это

выражено через изменение удельных объемов AV = Vm

—{Vme I Vx )100% , где

VxиVMB

удельные объемы жидкого и твердого металла при температуре

плавления. Можно показать, что

AV=

Vx

~

Vтв

100%=Ар=

Рж

~

Рте

100%.

(1.2)

Vx

рж

9

Вальтер А. П . , Протопопов А. А. Основы литейного производства

Уменьшение плотности при плавлении выражается несколькими процен

тами. Кроме того, имеется несколько металлов и неметаллов, у которых наблю

даются обратные изменения плотности и удельного объема при плавлении.

Галлий, висмут, сурьма, германий, кремний уменьшаются в объеме при плав

лении, и поэтому у них A F имеет отрицательные значения. Для сравнения мож

но отметить, что плавление льда сопровождается уменьшением объема, т.е . для

BOflHAV=Il %.

Незначительное изменение объема металлов при плавлении свидетель

ствует о том, что расстояние между атомами в жидком металле мало отличается

от межатомных расстояний в кристаллической решетке.

Повышение температуры жидкого металла вызывает постепенное изме

нение его свойств и приводит к постепенным структурным перестройкам, кото

рые выражаются в понижении координационного числа и постепенном исчез

новении ближнего порядка в расположении атомов. Вызываемое повышением

температуры увеличение удельного объема расплава может быть приближенно

описано линейной зависимостью Vx

= Vx (1(3+ A xt). Температурный коэффи

циент объемного расширения жидкого металла рж существенно больше, чем та

кой же коэффициент твердого металла. Обычно /?ж=1,53/? та .

Сплавы как в твердом, так и в жидком состоянии в общем случае не яв

ляются совершенными растворами, и сплавление двух и более металлов всегда

сопряжено с изменением объема.

Как правило, отмечается уменьшение объема сплава в сравнении с сум

марным объемом чистых компонентов с учетом их содержания в сплаве. Одна

ко для технических расчетов можно пренебречь уменьшением объема при

сплавлении. В этом случае удельный объем сплава может быть определен

по правилу аддитивности, то есть по значениям удельных объемов чистых ком

понентов с учетом их содержания в сплаве. Таким образом, удельный объем

сплава, который состоит из компонентов А, В, С,...,Х, содержащихся в процен

тах по массе в количестве a, b, с,...,х, соответственно составляет

=

V

Aa

+УФ+VCC +

... +

V

x

^

сил

100

где

VA, VB, VC,...VX — удельные объемы чистых компонентов при той же тем

пературе, для которой вычисляется удельный объем сплава.

Важно иметь в виду, что указанное правило аддитивности в том виде, как

оно написано выше, справедливо именно для удельного объема сплава. Если

заменить удельные объемы плотностями, то получается значительно более

сложное выражение, поэтому целесообразнее пользоваться именно удельными

объемами.

10

Глава 1. Основы теории формирования отливки

В научных исследованиях часто используется величина, называемая

атомным объемом или объемом грамматома металла или сплава . Эту величину

находят делением атомной массы на плотность. Для металлов атомный объем

имеет пределы 520 см

3

, чаще 812 см

3

.

Плотность зависит от природы вещества (сплава), от комплекса индиви

дуальных свойств элементов, входящих в его состав, и вида их взаимодействия.

Одно и то же вещество (металл) может иметь разную плотность в зависимости

от кристаллического строения, типа кристаллической решетки.

Например, Fea=768 и Fe==7,76; Салм=3,51,

Сгр а ф=2,23;

акеарц=2,65,

/?квар ц=2,51 идр.

Важно учитывать различие понятий «плотность» и «удельный вес» мате

риала.

Плотность это отношение массы вещества к занимаемому объему:

р=mIV,

(1.4)

где

m — масса, г (кг); V— объем, см

3

(м

3

);

р плотность, г/см

3

(кг/м

3

).

Удельный вес определяют как отношение веса вещества к занимаемому

объему:

Y=PIV,

(1.5)

где

Рвес,(н);

у — удельный вес, см

3

(м

3

).

Вес находят по отношению:

P=mg илиP=kmg,

(1.6)

где

g ускорение свободного падения;

k коэффициент пропорциональности, зависящий от выбора единиц из

мерения входящих в формулу величин.

И, следовательно,

I=Pg

•

(17)

Масса тела является неизменной величиной и мерой гравитационных и

инерционных свойств вещества, а вес величина переменная, зависящая от

ускорения свободного падения в точке наблюдения. Поэтому удельный вес не

может являться справочной величиной.

Отношение масс двух тел в одной и той же точке наблюдения равно от

ношению весов этих тел:

m2

m2g km2g

P2 G2

'

11

Вальтер А. П ., Протопопов А. А. Основы литейного производства

Поэтому при взвешивании находят массу тела в сопоставлении ее с мас

сой гирь. В результате взвешивания определяют массу материала.

На практике плотность определяют для выявления изменений в конечном

виде металла по сравнению с исходным. Поэтому имеет значение установление

плотности, а не разница плотностей или, что еще более показательно,

отно

шение плотностей:

Ap = Rl^El

Ю0%.

(1.9)

Pl

Методы определения плотности классифицируются по групповым при

знакам: весовым, объемным, иммерсионным.

К весовым методам относятся гидростатическое взвешивание, микромет

рический метод, ареометрический метод постоянного объема и массы и др. Это

наиболее распространенные и точные методы.

К объемным определение объема образца путем линейных измерений

(образец правильной формы) с помощью газовых или жидкостных волюмо

метров. Объемные методы (по геометрическим размерам) дают возможность

сделать точные вычисления при больших объемах образцов.

Уравновешивание плотности в жидкости называют иммерсионным мето

дом. К нему также относится метод термоградиентной трубки и др.

Кроме перечисленных, используют еще и механические, радиационные,

рефрактометрические, аналитические и другие методы определения плотности

по косвенным показателям.

Чтобы расплавленный металл хорошо заполнял форму, поверхностное

натяжение и вязкость его не должны препятствовать поступательному движе

нию расплава до тех пор, пока она не будет полностью заполнена. Вязкость,

поверхностное натяжение и диффузия влияют на процессы рафинирования, ле

гирования, модифицирования сплавов.

1.3 . Вязкость металлов и сплавов

Вязкость, или внутреннее трение, представляет собой внутреннее сопро

тивление, оказываемое взаимному перемещению смежных слоев жидкости, по

этому и определять ее можно только при движении расплава.

В то время как твердое тело обладает свойством оказывать сопротивление

самой деформации, жидкость оказывает сопротивление увеличению скорости

деформации. Это свойство жидкости называется вязкостью.

Различные тела поразному ведут себя под действием приложенной

нагрузки (рис. 1 .2). Модель 1 характеризуется наличием линейной связи между

касательным сдвиговым напряжением I и поперечным градиентом скорости

12

Глава 1. Основы теории формирования отливки

dV/dx, или скоростью деформации de/dx (рис. 3). При этом смещение слоев про

исходит при любом малом приложенном сдвиговом усилии. Такая реологиче

ская модель отвечает так называемой ньютоновской жидкости и описывается

уравнением

до

(1.10)

T

Рис. 1.2 . Различные виды реологических моделей:

1 ньютоновская

жидкость

1

; 2 неньютоновская

жидкость;

3 тело Бингама

2

Реологический коэффициент ц принято называть динамической вязко

стью жидкости. Кривая 2 (рис. 1 .2) иллюстрирует поведение неньютоновской

жидкости, где величина т| зависит от скорости деформации. Зависимость 3 от

вечает реологическому телу Бингама, течение которого начинается только то

гда, когда нагрузка превзойдет статическое напряжение сдвига. В этом случае

dV

t=toЈ+

r

I•

(1.11)

dx

Исследования по течению расплавленных металлов показывают, что при

температурах выше ликвидуса жидкие сплавы по реологическому состоянию

близки к вязким ньютоновским жидкостям. В интервале кристаллизации, где си

стема становится гетерофазной, сплав отвечает уже более сложной реологической

1

Ньютоновская жидкость (названная так в честь Исаака Ньютона) вязкая жидкость,

подчиняющаяся в своём течении закону вязкого трения Ньютона, то есть касательное напря

жение и градиент скорости в такой жидкости линейно зависимы. Коэффициент пропорцио

нальности между этими величинами известен как вязкость.

2

Бингамовская жидкость (бингамовский пластик, пластик Бингама, модель Бингама)

жидкость, имеющая начальный предел текучести T0 ниже которого она не течет и имеет

свойства твердого тела.

13

Вальтер А. И., Протопопов А. А . Основы литейного производства

модели, более близкой к зависимости (1.2), причем величина T0 увеличивается с

ростом количества твердой фазы в потоке вплоть до полной потери текучести.

•/////////

/////////

1и

'////////,

Рис. 1.3. Градиент скорости в поперечном сечении потока

Величина, обратная вязкости, является мерой текучести, следовательно,

чем меньше вязкость, тем больше текучесть.

Вязкость ц представляет собой отношение касательного напряжения т,

действующего между слоями текущего вещества в направлении его движения,

к величине градиента скорости dV/dx, перпендикулярного к потоку. Динамиче

ская вязкость

' =1Шх

^

•

С

1•

(112)

Вспомогательной единицей измерения является Пуаз: 17=0,1 Па с. Влия

ние внутреннего трения на скорость течения расплава лучше выражает кинема

тическая вязкость, учитывающая плотность расплава:

\=ц Iр[л*

2

/с] .

(1.13)

Вспомогательной единицей измерения является стоке: CT=IO"

4

м/с.

Вязкость зависит от удельной теплоемкости металла, от скрытой теплоты

плавления и теплопередачи от металла к форме.

В значительной мере влияют включения, присутствующие в расплаве,

при этом влияют как их количество, так и их температура плавления.

При понижении температуры расплава вязкость возрастает, и особенно

сильно при температуре ниже температуры ликвидуса, когда сплав переходит

в жидкотвердое состояние.

Динамическая вязкость металлов в 27 раз превышает вязкость воды при

комнатной температуре, а кинематическая вязкость во многих случаях мень

ше, чем у воды (табл. 1 .2). Это позволяет рассматривать жидкие металлы как

14

Глава 1. Основы теории формирования отливки

относительно маловязкие жидкости, обладающие в изотермических условиях

хорошей текучестью: (р=\1ц.

Динамическая вязкость падает при повышении температуры металла.

Так, у ртути это падение составляет около 30 % при нагреве от 0 до 100 °С.

Вязкость алюминия уменьшается в 1,5 раза при нагреве от 700 до 800 °С.

Температурная зависимость динамической вязкости выражается экспо

ненциальным законом

ц = AexpQ IRT,

(1.14)

где

А постоянная величина;

R газовая постоянная;

T термодинамическая температура, К;

Q энергия активации вязкого течения, Дж/г.

Таблица 1.2

Вязкость некоторых жидких металлов

Материал

T,°C

/ 7ТО3, Нс/м

2

VlO3, м

2

/с

Железо

1550

7,0

1,0

Чугун (3% С,

2%Si)

1330

7,4

1,1

Сталь (0,5 % С)

1500

6,0

0,9

Никель

1450

5,0

0,65

Медь

1100

3,6

0,45

Алюминий

700

2,83 ,8

1,21,6

Цинк

450

3,2

0,46

Свинец

350

2,6

0,25

С увеличением давления уменьшается среднее расстояние между части

цами и усиливается взаимосвязь между ними. В связи с этим растет сопротив

ление сдвигу, а следовательно, и вязкость.

Наибольшие колебания внешнего атмосферного давления, а также метал

лостатический напор в ковше или в форме не могут скольконибудь существен

но изменить величину вязкости металла. Однако в машинах для литья под дав

лением удельные давления достигают 300400 МПа. При этом вязкость металла

возрастает в десятки раз.

Известно, что в сплавах энергии взаимодействия одноименных и разно

именных частиц могут отличаться. Это может приводить к возникновению раз

личных фаз, а в крайних случаях к образованию интерметаллических соеди

нений или к несмешиваемости компонентов.

15

Вальтер А. И., Протопопов А. А. Основы литейного производства

Жидкий бинарный сплав можно рассматривать как раствор из атомов А и

В. Если обозначить силы связи между одноименными и разноименными атома

ми как FAA, Fbb, и FAB, ТО ВОЗМОЖНЫ следующие случаи:

FAA ~

F

BB~

F

AB\

(1.15)

F

AA<FAB>FBBJ

(1.16)

F

AA>FAB<FBB

•

(1.17)

F

AA>

F

AB>

F

AB•

(1.18)

Соотношение (1.15) характеризует образование идеального раствора, си

лы связи между отношениями и разноименными атомами близки. Случай (1.16)

указывает на наличие мощных сил связи между разноименными атомами, при

смешении происходит выделение тепла. Соотношение (1.17) является призна

ком сопротивляемости компонентов смешению и обусловливает наличие хими

ческой неоднородности в расплаве. В случае (1.18) также будет химическая не

однородность, однако теплота смешения может быть и положительной, и отри

цательной.

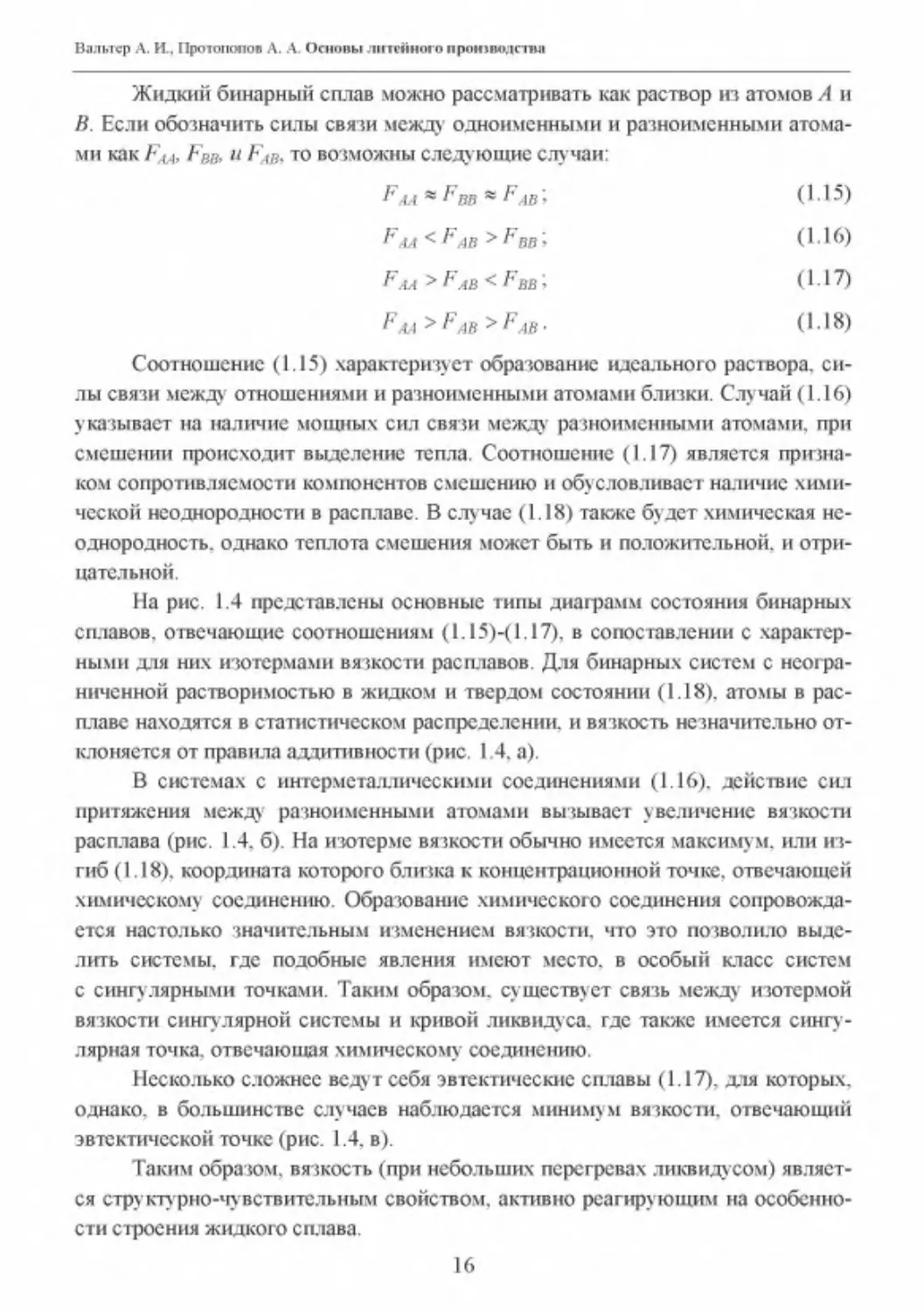

На рис. 1 .4 представлены основные типы диаграмм состояния бинарных

сплавов, отвечающие соотношениям (1.15)(1.17), в сопоставлении с характер

ными для них изотермами вязкости расплавов. Для бинарных систем с неогра

ниченной растворимостью в жидком и твердом состоянии (1.18), атомы в рас

плаве находятся в статистическом распределении, и вязкость незначительно от

клоняется от правила аддитивности (рис. 1 .4, а).

В системах с интерметаллическими соединениями (1.16), действие сил

притяжения между разноименными атомами вызывает увеличение вязкости

расплава (рис. 1 .4, б). На изотерме вязкости обычно имеется максимум, или из

гиб (1.18), координата которого близка к концентрационной точке, отвечающей

химическому соединению. Образование химического соединения сопровожда

ется настолько значительным изменением вязкости, что это позволило выде

лить системы, где подобные явления имеют место, в особый класс систем

с сингулярными точками. Таким образом, существует связь между изотермой

вязкости сингулярной системы и кривой ликвидуса, где также имеется сингу

лярная точка, отвечающая химическому соединению.

Несколько сложнее ведут себя эвтектические сплавы (1.17), для которых,

однако, в большинстве случаев наблюдается минимум вязкости, отвечающий

эвтектической точке (рис. 1 .4, в).

Таким образом, вязкость (при небольших перегревах ликвидусом) являет

ся структурночувствительным свойством, активно реагирующим на особенно

сти строения жидкого сплава.

16

Глава 1. Основы теории формирования отливки

Жидкие металлы и сплавы всегда содержат большое количество взвешен

ных включений.

а

б

в

A

BA

BA

В

А В,%>

В

А В,%>

В

А В,%>

В

Рис. 1.4. Вид изотерм вязкости в системах:

а с неограниченной

растворимостью;

б с химическим

соединением;

вс

эвтектикой

Количество, форма, состояние (жидкое или твердое) и распределение не

металлических включений влияют на вязкость сплава.

Когда в жидком металле образуются твердые включения, его вязкость

существенно повышается.

Так, проведение раскисления металла в большинстве случаев приводит

к образованию мелкодисперсных твердых продуктов (например, SiO2 ,

AJ2O3

в сталях). Введение азота для уменьшения зерна в ферритную высокохроми

стую сталь повышает ее вязкость вследствие образования тугоплавких нитри

дов хрома. В чугунах текучесть может понижаться за счет твердых включений

MnS, а также графита. Алюминиевым сплавам свойственно ухудшение текуче

сти ввиду образования AJ2O3

и т.д.

Присутствие твердых взвешенных частиц увеличивает БЯЗКОСТЬ литейно

го сплава и усложняет заполнение литейных форм.

Сравнивая между собой значения кинематической вязкости различных

металлов, можно видеть, что величина v связана с атомным объемом Vax: чем

больше атомный объем металла, тем меньше его вязкость (рис. 1.5). Эта зави

симость приближенно характеризуется соотношением

V = К},

(1.19)

V

am

где

#=4...5 .

17

Вальтер А. И ., Протопопов А. А . Основы литейного производства

20

Рис. 1.5 . Соотношение между вязкостью металлов и их атомным объемом

Есть еще одна характеристика, проявляющая связь с величиной v это

энтропия, отражающая степень упорядочения атомов в системе. Кинематиче

ская вязкость металла тем больше, чем меньше его энтропия, т.е. чем слабее

происходит разупрочнение структуры при нагреве (рис. 1.6).

Таким образом, два параметра могут служить средством оценки вязкости

металлов: а) атомный объем как геометрический фактор; б) стандартное значе

ние энтропии как энергетический фактор.

0,7

0,4

0,1

Вязкость V *10

6

,м

2

/с

.•Gt./ .! CoV

Sfc

li

^V

.

••Pb

12

3

4

Энтропия, Дяк/моль град

Рис. 1.6. Соотношение между вязкостью жидких металлов и стандартным

значением энтропии

Сравнение характера течения расплавов в форме можно осуществить

только при достижении одинакового числа Рейнольдса в обеих системах:

V1D1 V2D2

Re=

(1.20)

где

D является характеристическим размером (при течении через трубку это

диаметр трубы);

V скорость потока.

18

Глава 1. Основы теории формирования отливки

Если число Рейнольдса имеет большое значение (например, для серого

чугуна более 7000, для литой стали более 3500), то в данном литейном канале

течение становится турбулентным, и количество протекающей жидкости (рас

плава) понизится по сравнению с приведенным уравнением для ламинарного

течения в трубке.

Так как при большой вязкости движение расплава замедляется, то вязкие

расплавы для заполнения формы требуют более продолжительного времени. Во

время заполнения формы снижается температура расплава, ухудшается его те

кучесть, поэтому очень вязкий расплав качественно не заполнит форму, что

приведет к недоливу отливки.

Определение вязкости жидких металлов представляет большие трудности

вследствие высокой температуры и большой реакционной способности метал

лических расплавов. Для измерения вязкости жидких металлов и сплавов при

меняют следующие методы: ротационный и вибрационный, затухающих кру

тильных колебаний и падающего шарика.

Схема ротационного метода представляет собой два цилиндра, один

в другом, внешний из них принудительно вращается. Вязкость определяется

в зависимости от угловой скорости вращающегося внешнего цилиндра и кру

тящего момента Мк,

оцениваемого по углу поворота внутреннего цилиндра

по уравнению

П=

l

T

l

T,

\Па • с],

(1.21)

где

Mk крутящий момент, Н/м;

RJ, R 2 радиусы цилиндров, м;

l — длина погруженного цилиндра, м;

ю угловая скорость, рад/с;

С поправочный коэффициент, учитьтающий концевой эффект цилин

дров (определяется опытным путем).

Можно также данный прибор проградуировать по материалу, вязкость

которого известна (например, по касторовому маслу). При этом константу при

бора k определяют из упрощенного уравнения

M

T1= k.

(1.22)

w

Обычно приборы построены так, что внешний цилиндр может вращаться

с постоянной скоростью в диапазоне n=0,5...50 об/мин. В этом случае измеря

ется крутящий момент Мк, обусловленный трением расплава о внутренний ци

линдр.

19

Вальтер А. П., Протопопов А. А. Основы литейного производства

1.4 . Диффузия в металлических расплавах

Диффузия это процесс самопроизвольного выравнивания концентрации

веществ по всему объему системы.

Различают внешнюю диффузию, когда массоперенос идет в газовой фазе,

и внутреннюю, при которой перемещение идет через слой твердой фазы, обра

зовавшейся в результате реакции.

Движущей силой диффузии является градиент концентрации dc/dx, т.е .

изменение концентрации диффундирующего вещества в соседних точках про

странства; dc/dx скалярная величина в направлении диффузии.

Явление диффузии описывается законами Фика.

Первый закон Фика: скорость диффузии VD, равняется массе вещества dm,

продиффундировавшего через поверхность S за время dr:

VD=

dm

L=D

dc

,

(1.23)

SdT

dx

где

D коэффициент диффузии, зависящий от природы диффундирующего

вещества и температуры, см

2

/с.

Отсюда при известной скорости VD МОЖНО найти количество вещества,

переносимого диффузией

dm = VDSdr = D—Sdr.

(1.24)

dx

Следовательно, скорость внешней диффузии зависит от градиента кон

центрации и температуры.

Перемешивание или турбулентность ускоряют диффузионные процессы.

С помощью коэффициента диффузии, который корректируется в зависи

мости от среды, можно проследить влияние температуры на эти процессы,

например, для газов

D=KT

n

,

(1.25)

где

К коэффициент пропорциональности;

T1

абсолютная температура для газов 0,12.. .0,2.

При рассмотрении внутренней диффузии вместо D вводится D3

эффек

тивный коэффициент диффузии:

D3=PD,

(1.26)

где /? показатель пористости, определяемый как отношение суммарного

объема пор к общему объему тела:

20

Глава 1. Основы теории формирования отливки

P=

.

(1.27)

V

тепа

Следовательно, скорость внутренней диффузии зависит не только от гра

диента концентрации и температуры, но и от пористости твердого тела.

Очевидно, что по мере развития процесса и утолщения слоя, через кото

рый идет массоперенос, скорость диффузии снижается.

Различные металлы, растворенные в одной основе, имеют различные ко

эффициенты диффузии, но для большинства металлов они расположены в пре

делах (15)10"

5

см

2

/с, если температура расплава не превышает на 2030

0

C

температуру плавления.

Скорость диффузии зависит от типа соединения элемента с основой спла

ва в твердом состоянии. Коэффициенты диффузии компонентов, образующих с

основой сплава растворы замещения, составляют около IO 8

см

2

/с, а компонен

тов, дающих растворы внедрения, IO 5

см

2

/с и ниже.

Например, если в жидком железе Ni и Cr имеют коэффициент диффузии

около 5T0"

5

см

2

/с, то коэффициент азота и углерода ~ 5T0"

4

см

2

/с, а водород

имеет коэффициент ~ IO 3

см

2

/с. Это объясняется малыми размерами атомов

этих элементов.

С повышением температуры жидкого сплава коэффициент диффузии воз

растает приблизительно вдвое при перегреве на каждые 2030 °С, что выража

ется зависимостью

D3

=PD,

(1.28)

где

D0 постоянная величина;

Q — энергия активации;

R газовая постоянная;

T температура.

Расстояние, на которое смещается слой с заданной концентрацией X за

время х, можно определить из параболического закона диффузии:

X = JlzD.

(1.29)

Например, глубина взаимной диффузии металлов за1ч составит

X =^j 2 (510

~

5

)• 3600 = 0,6 см.

Таким образом, несмотря на то, что в жидких металлах коэффициент диффу

зии примерно в 1000 раз больше, чем в твердых, нельзя добиться усреднения хими

ческого состава сплава при плавке, только за счет диффузионного массопереноса.

Кроме диффузионного, массопереносу в жидких сплавах способствует кон

вективное перемещение слоев в процессе плавки, скорость движения отдельных

21

Вальтер А. П., Протопопов А. А. Основы литейного производства

слоев расплава может достигать 1 м/с, однако и свободной конвекции недостаточ

но для выравнивания состава сплава.

Поэтому при плавке всегда прибегают к механическому или электромаг

нитному перемешиванию сплава.

1.5. Давление пара металлов

Как и все вещества, металлы обладают конечным значением давления

собственного пара, хотя весьма незначительным. С этим свойством приходится

считаться при приготовлении сплавов из компонентов с очень различными дав

лениями пара и, особенно при плавке в вакууме.

Давление пара металлов P определяется температурой и приблизительно

выражается уравнением:

1од? =1+В.

(1.30)

Повышение температуры вызывает непрерывное возрастание давления

пара металла. При плавлении не наблюдается скачка на кривойp=f(T), меняется

лишь ее наклон.

Давление пара сплава складывается из суммы парциальных давлений

компонентов и примесей, входящих в состав сплава. Если сплав рассматривать

как совершенный раствор, то парциальное давление пара какоголибо компо

нента или примеси рх определяется законом Рауля:

Px =PoNx,

(1.31)

где

p о давление пара чистого компонента,

Nx

его атомная доля в сплаве.

При отклонении поведения жидкого сплава от закона Рауля в форму вво

дится коэффициент активности ух,

который может быть меньше или больше

единицы. Для совершенных растворов у=1.

В табл. 1 .3 приведены данные о давлении паров некоторых металлов при

температуре плавления, а также температуры плавления и кипения. Как извест

но, температурой кипения является температура, при которой давление пара

вещества достигает величины 0,101 МПа=1 атм=760 мм рт. ст.

Из таблицы видно, что температура кипения металла никак не связана

с его температурой плавления. Легкоплавкое олово кипит при 2600 °С, а более

тугоплавкий цинк имеет температуру кипения всего 905 °С. Точно как же мар

ганец, плавящийся при 1240 °С, обладает температурой кипения в 2100 °С,

а медь с точкой плавления 1083

0

C кипит при 2500 °С.

Для оценки поведения металла при плавке большее значение чем темпе

ратура кипения, имеет величина давления пара при температуре плавления, так

22

Глава 1. Основы теории формирования отливки

как именно это свойство предопределяет, например, величину потерь за счет

испарения (табл. 1.3). К металлам, у которых давление пара при температуре

плавления составляет 13,3 Па (0,1 мм рт. ст.) и более, относятся (цинк, магний,

кальций, марганец, хром). Их называют легколетучими.

Таблица 1.3

Давление пара металла при температуре плавления

Свойства

металлов

Металлы

Свойства

металлов

Hg

Sn

Pb

Zn

Mg

Al

Ca

Cu

Температура

плавления,

0

C

3 9 232 327 419 650 660 850 1083

Температура

кипения,

0

C

357 2600 1900 905 1100 2500 1500 2500

Давление пара

при температуре

плавления, Па

(мм рт. ст.)

IO"4

(!О"6)

ю

21

(Ю21

)

IO"6

(!О"8)

13,3

(!О"1)

520

(4)

IO"6

(!О"8)

270

(2)

0,13

(!О"3)

Величина давления пара приобретает решающее значение в условиях, ко

гда плавка ведется в вакууме, при остаточном давлении газов над расплавом

менее 0,130,013 Па (IO 3

IO 4

мм рт. ст .). В этих условиях меняется характер

движения частиц в газовой фазе. При больших давлениях частицы в этой фазе

имеют очень малую величину свободного пробега, расстояния между двумя по

следовательными столкновениями не превышают долей миллиметра и скорость

испарения невелика, поскольку значительная доля вырвавшихся из жидкости

частиц изза частых столкновений возвращается обратно. При давлении над

расплавом менее 0,13 Па уходящие из жидкости частицы свободно перемеща

ются в пространстве, заполненном разреженным газом, двигаясь по прямым

траекториям вплоть до стенки печи. Поэтому испарение указанных легколету

чих металлов в вакууме делается столь интенсивным, что плавка становится

невозможной.

В вакууме процесс испарения может быть описан формулой Ленгмюра,

выведенной на основе закона молекулярнокинетической теории газов:

M =P °SWA/ InRT ,

(1.32)

где

M масса испарившегося металла за время т с площади S при темпера

туре расплава T

0

C (г/моль);

R газовая постоянная;

23

Вальтер А. П., Протопопов А. А. Основы литейного производства

PA давление пара металла при температуре Т:

А атомная масса металла.

В большинстве случаев пары металлов, подобно инертным газам, одно

атомны, именно поэтому одноатомную массу обозначают А. Некоторые эле

менты при испарении образуют двух, трех, четырехатомные комплексы. То

гда в А подставляют соответствующий коэффициент, который больше единицы.

В том случае, если рассматривается испарение металла в вакууме из жид

кой ванны, представляющей собою раствор, в котором атомная доля данного

металла составляет NA,

формула Ленгмюра приобретает следующий вид:

—

= yAp ОNASJA / InRT

.

(1.33)

Поскольку испарение данного металла А идет из раствора, учитывается

парциальное давление пара этого металла, равное произведению давления пара

чистого металла P а на его атомную долю в сплаве NA И на коэффициент актив

ности уА.

Кроме того, в формулу входит уже не просто масса испарившегося

металла, а скорость испарения, выраженная как dm/dz. Это объясняется тем, что

основа сплава и рассматриваемый металл обладают разными атомными масса

ми и разными давлениями пара. Поэтому они будут испаряться поразному, и

содержание рассматриваемого металла в расплаве начнет сразу изменяться.

Только в самый первый момент процесса испарения величина NA известна точ

но это концентрация металла в исходном сплаве.

1.6. Электрическое сопротивление жидких металлов

Способность металлов пропускать электрический ток характеризуется

удельной электропроводностью. Однако удобнее пользоваться обратной характе

ристикой удельным электрическим сопротивлением, которое принято обозна

чать греческой буквой р. Единицей удельного электросопротивления в системе

СИ является 1 Ом

м. В физике обычно пользуются единицей 1мк

Ом

см,ав

технике 1 Ом

мм

2

/м. Нетрудно показать соотношение 1мк

Ом

см=ГЮ~

8

Ом

м,

а1Ом

мм

2

/м=1Т0~

6

OMM=I

IO2 МКОМХМ.

Известно, что электросопротивление твердых металлов возрастает с ро

стом температуры (табл. 1 .4). К моменту достижения температуры плавления

электросопротивление большинства металлов увеличивается в 210 раз по срав

нению со значениями при комнатной температуре. Увеличение электросопро

тивления отражает те затруднения, которые испытывают электроны при движе

нии в кристаллической решетке изза возрастающей амплитуды тепловых коле

баний атомов, находящихся в узлах решетки. Плавление металла, связанное

24

Глава 1. Основы теории формирования отливки

с разрушением кристаллической решетки, сопровождается существенным уве

личением электросопротивления металлов, примерно в 1,22,2 раза.

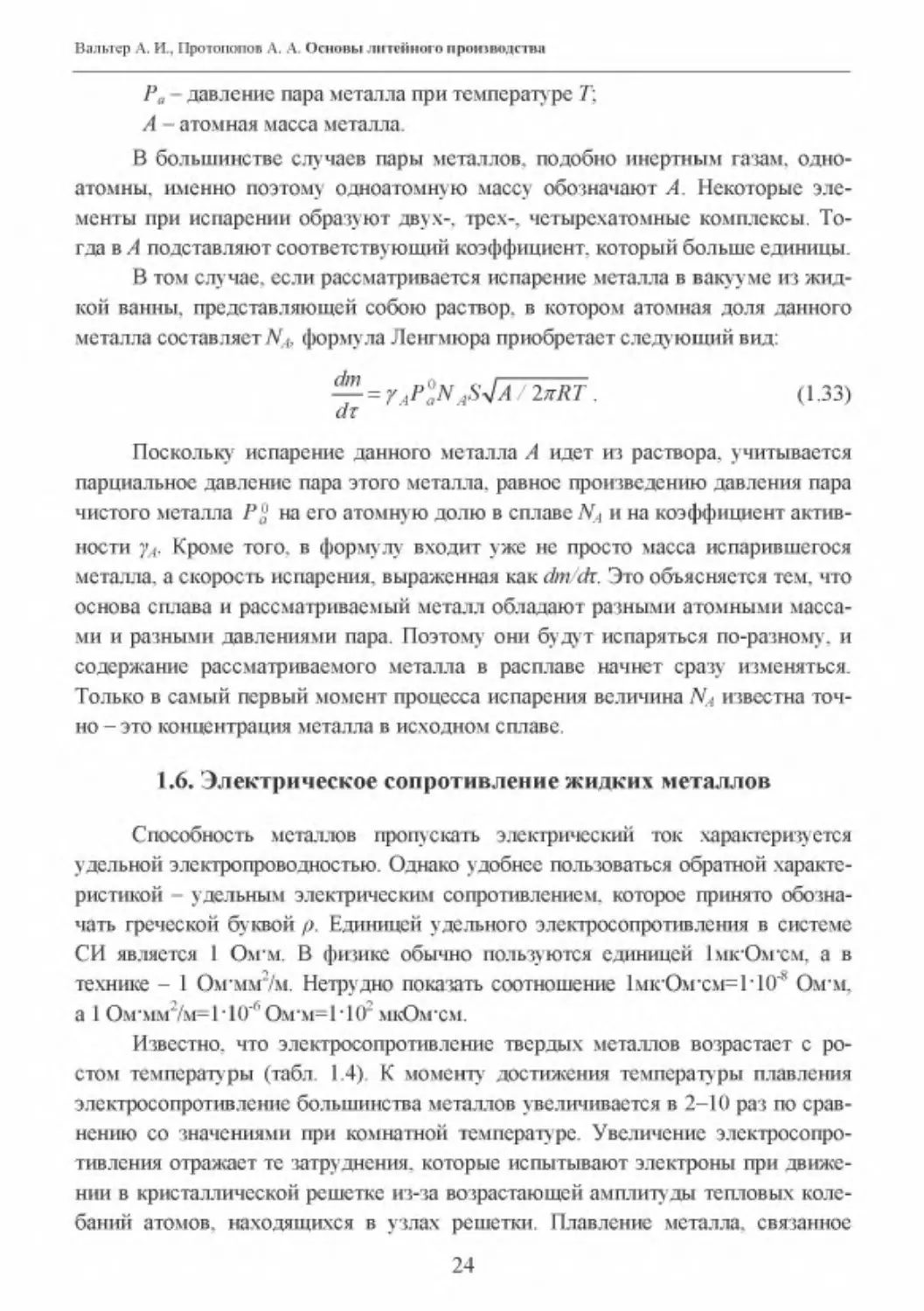

Таблица 1.4

Удельное электрическое сопротивление металлов

Металл

Электросопротивление

твердого металла при

комнатной

температуре, мкОмтм

Электросопротивление

твердого металла

при температуре

плавления, мкОмхм

Электросопротивление

жидкого металла

при температуре

плавления, мкОмтм

Sn

11

23

48

Bi

109

500

130

Zn

6,1

17

37

Sb

39

183

113

Mg

4

15

27

Al

2,6

11

24

Ag

1,6

8

17

Cu

1,7

10

21

Ni

8

65

85

Fe

10

130

140

Металлы, у которых между атомами в решетке действуют ковалентные

связи, при плавлении показывают снижение электросопротивления. Это сниже

ние сравнительно невелико у сурьмы и висмута в 1,53,5 раза, так как у них

в решетке довольно сильно выражена металлическая связь. У германия и крем

ния, решетка, которых целиком удерживается ковалентными силами, это сни

жение очень значительно в 1530 раз. Падение электросопротивления у этих

элементов объясняется появлением свободных электронов, способных созда

вать электрический ток. Повышение температуры вызывает у всех жидких ме

таллов возрастание электросопротивления.

Электросопротивление жидких сплавов зависит от их состава. Имеются

случаи, когда сопротивление жидких сплавов изменяется в пределах, определяе

мых значениями этого свойства у чистых компонентов. Часто, особенно если в

твердом состоянии в сплавах образуются промежуточные фазы, на изотермах

электросопротивления отмечаются экстремумы. Для технических расчетов элек

тросопротивление жидких сплавов при небольшом содержании легирующих ком

понентов можно принимать равным электросопротивлению основного металла.

В твердых и в некоторых жидких металлах между электропроводностью

и теплопроводностью наблюдается прямо пропорциональная зависимость.

25

Вальтер А. И ., Протопопов А. А . Основы литейного производства

1.7. Тепловые свойства жидких металлов

Теплота плавления q некоторых металлов указана в табл. 1 .5 . Если срав

нивать теплоты плавления, выраженные в Дж/г, то бросается в глаза очень

большая разница в величинах. У легкоплавких металлов олова, висмута, цин

ка теплота плавления составляет несколько десятков джоулей на 1 г; у меди,

никеля, железа она измеряется в 200300 Дж/г; у магния и алюминия теплота

плавления приближается к 400 Дж/г. Очень большие теплоты плавления имеют

кремний и бериллий 1800 и 1590 Дж/г, что в 2030 раз больше, чем у олова и

висмута. Однако если учесть, что теплота плавления отражает энергию, необ

ходимую для разрушения кристаллической решетки, в узлах которой находятся

атомы (у металлов ионы), то более правильно теплоту плавления относить не

к единице массы, а к одинаковому числу атомов.

Таблица 1.5

Теплота плавления металлов

Металл

Атомная теплота плавления,

кДж/моль

Sn

7,0

Bi

8,8

Zn

6,8

Mg

9,0

Al

10,7

Cu

12,8

Ni

17,5

Fe

13,9

Здесь надо сравнивать атомную теплоту плавления, приходящуюся

на один моль металла. Эта энергия необходима для разрушения такого объема

кристаллической решетки, в узлах которого находится совершенно одинаковое

число атомов 6,03Т023 (число Авогадро). Переход к атомной теплоте плавле

ния, выраженной в кДж/моль (см. последнюю строку табл. 1.5), дает возмож

ность увидеть, что у типичных металлов, обладающих четко выраженной ме

таллической связью в кристаллической решетке, атомная теплота плавления со

ставляет 418 кДж. У бериллия атомная теплота плавления равна 14,3 кДж. Как

видно, наблюдается заметное возрастание этой характеристики от 4,36,8 кДж

у свинца и цинка до 13,917,5 кДж у железа и никеля. Это объясняется тем, что

температура плавления также отражает энергию межатомных связей кристал

лической решетки.

26

Глава 1. Основы теории формирования отливки

По атомной теплоте плавления из ряда металлов выпадают олово и висмут

и, особенно, германий и кремний. Германий и кремний имеют так называемую

алмазную кристаллическую решетку с очень прочными ковалентными связями

между атомами. Именно поэтому у них очень большая атомная теплота плавле

ния, превосходящая теплоту плавления металлов в 3—4 раза. Олово и висмут обла

дают нехарактерными для металлов рыхлыми кристаллическими структурами,

в которых имеется значительная доля ковалентных связей, что и отражается

в повышенных величинах атомной теплоты плавления 7,08,8 вместо ожидае

мых 4 кДж.

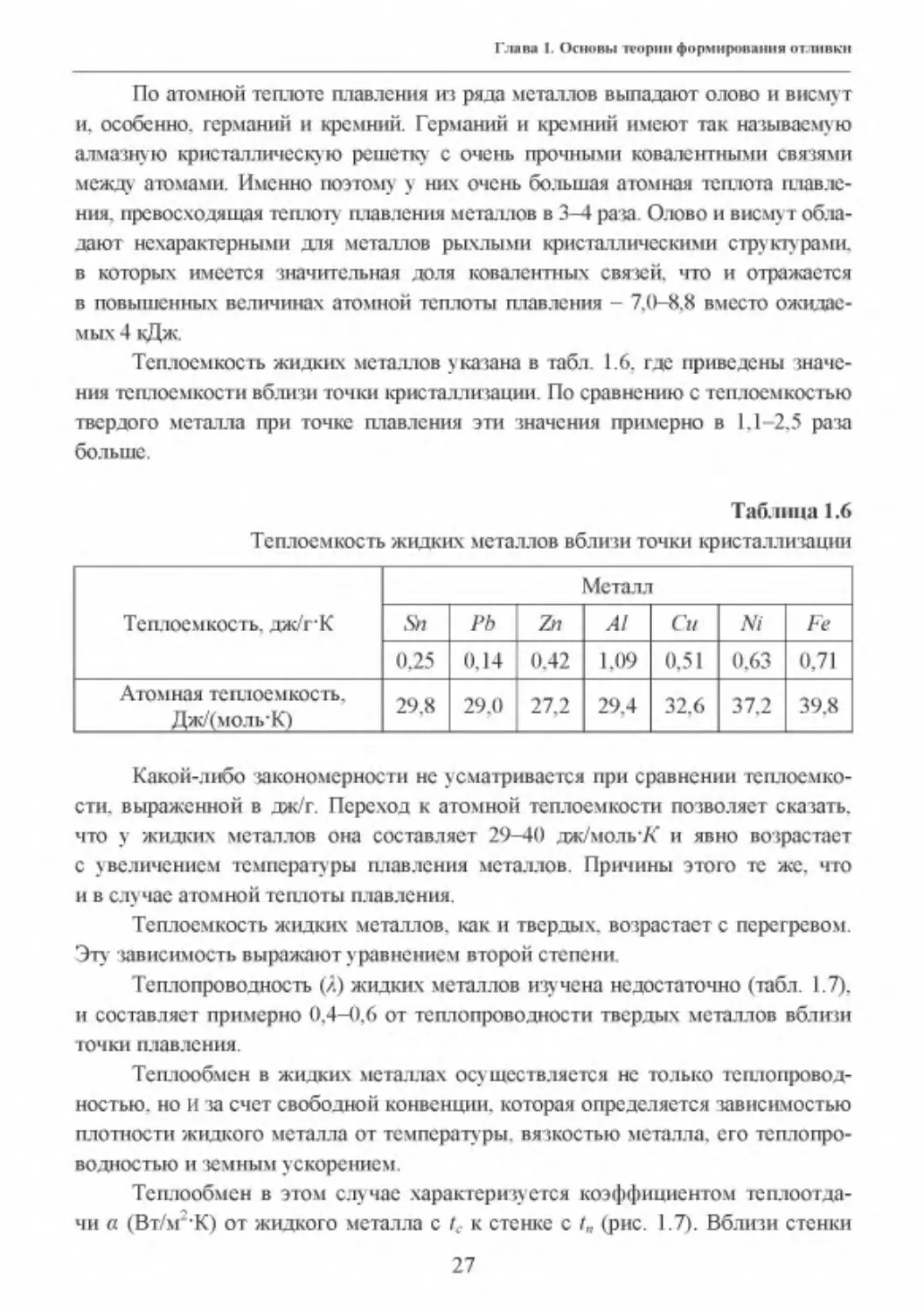

Теплоемкость жидких металлов указана в табл. 1 .6, где приведены значе

ния теплоемкости вблизи точки кристаллизации. По сравнению с теплоемкостью

твердого металла при точке плавления эти значения примерно в 1,12,5 раза

больше.

Таблица 1.6

Теплоемкость жидких металлов вблизи точки кристаллизации

Теплоемкость, дж/г

К

Металл

Теплоемкость, дж/г

К

Sn

Pb

Zn

Al

Cu

Ni

Fe

Теплоемкость, дж/г

К

0,25 0 ,14 0 ,42 1 ,09 0,51 0,63 0,71

Атомная теплоемкость,

Дж/(моль

К)

29,8 29,0 27,2 29,4 32,6 37,2 39,8

Какойлибо закономерности не усматривается при сравнении теплоемко

сти, выраженной в дж/г. Переход к атомной теплоемкости позволяет сказать,

что у жидких металлов она составляет 29^0 дж/моль'К

и явно возрастает

с увеличением температуры плавления металлов. Причины этого те же, что

и в случае атомной теплоты плавления.

Теплоемкость жидких металлов, как и твердых, возрастает с перегревом.

Эту зависимость выражают уравнением второй степени.

Теплопроводность (X) жидких металлов изучена недостаточно (табл. 1.7),

и составляет примерно 0,40,6 от теплопроводности твердых металлов вблизи

точки плавления.

Теплообмен в жидких металлах осуществляется не только теплопровод

ностью, но и за счет свободной конвенции, которая определяется зависимостью

плотности жидкого металла от температуры, вязкостью металла, его теплопро

водностью и земным ускорением.

Теплообмен в этом случае характеризуется коэффициентом теплоотда

чи а (Вт/м

2

К) от жидкого металла с tc к стенке с tn (рис. 1 .7). Вблизи стенки

27

Вальтер А. П ., Протопопов А. А. Основы литейного производства

температура снижается от tc к tn .

Величина tc

—

tn=At называется температур

ным напором, который и определяет теплообмен. Зависимость между а и At

является критерием Нуссельта:

Nu=CGr

n

• Pr®'

4

,

(1.34)

где

к теплопроводность жидкого металла;

l линейный размер стенки в вертикальном направлении (рис. 1.7);

С постоянный множитель, величина которого выбирается по справоч

нику в зависимости от величины критерия Грасгофа (Gr):

Gr=

g

^ /Зж,

(1.35)

где

g земное ускорение;

l характерный линейный размер стенки (ее высота);

V кинематическая вязкость жидкого металла;

/?ж

объемный коэффициент теплового расширения жидкого металла;

Таблица!.7

Теплопроводность металлов в жидком и твердом состоянии

вблизи точки плавления

Свойства

Металл

Свойства

Sn

Zn

Al

Cu

Fe

ХЖ,

Вт/(мК)

Sn

Zn

Al

Cu

Fe

ХЖ,

Вт/(мК)

59

96

185

300

29

XTB, Вт/(мК)

35

60

90

17

0,59

0,63

0,49

0,62

Рис. 1 .7 . Распределение температуры в жидком металле

около «холодной» вертикальной стенки в условиях свободной конвенции

28

Глава 1. Основы теории формирования отливки

Показатель степени п составляет 0,250,33 и выбирается по справочникам

в зависимости от величин С и Gr:

cd

Pr=—=

у—.

a

X

(1.36)

где

Pr критерий Прандтля;

V кинематическая вязкость жидкого металла;

а его температуропроводность;

с теплоемкость;

d плотность;

Я теплопроводность.

Индекс m критериев Gr и Pr означает, что свойства, входящие в эти кри

терии и зависящие от температуры, выбираются при средней температуре:

t=(tc+tn)/2.

(138)

При использовании критериальных зависимостей надо тщательно следить

за единицами измерения, чтобы каждый критерий был действительно безраз

мерной величиной.

Теплота образования жидких сплавов измеряется той энергией, которая

поглощается или выделяется при взаимном растворении двух или более жид

ких металлов, взятых при одинаковой температуре. В термодинамике принято

считать положительной энергию, поглощенную системой, и приписывать ей

знак «+». Энергия, выделившаяся из системы, считается отрицательной и обо

значается знаком «» . Этот же подход будет соблюдаться и в данном случае.

Количество энергии, поглощенное или выделенное при образовании сплавов,

относят к 1 молю сплава и называют его интегральной молярной теплотой

смешения или образования.

В двухкомпонентных сплавах указанная величина (ЛЯ) обычно меняется

по кривой с экстремумом, проходящей, естественно, через нуль у чистых ком

понентов (рис. 1 .8).

+ДН

макс

ДН

Рис. 1.8. Теплота образования АН сплавов систем^ В и CD

29

Вальтер А. П ., Протопопов А. А . Основы литейного производства

Эта кривая близка к параболе. Максимум или минимум кривой приходит

ся на сплавы приблизительно эквиатомного состава, то есть при атомной доле

каждого из компонентов около 0,5 или 50 % атм. Эта наибольшая по абсолют

ному значению теплота образования AHMSKC.

В табл. 1 .8 приведены величины

AHMQKC

ДЛЯ некоторых систем с указанием температуры и состава сплава, на ко

торый приходится эта величина.

Теплоты образования жидких сплавов могут иметь в различных системах

положительные и отрицательные значения, при этом в последнем случае

AHMSKC

может достигать очень больших величин, сравнимых и даже превосходящих

теплоты плавления металлов (см. табл. 1.5).

На основе данных табл. 1 .8 можно сделать определенные выводы. Тепло

та образования сплавов близка к нулю или имеет небольшую величину в том

случае, если в системе наблюдаются непрерывные твердые растворы от А до В.

Таблица 1.8

Теплота образования двойных жидких сплавов

Система AB Температура,

0

C АНмакс, кДж/моль

Состав сплава,

(атомная доля В)

AuCu

1150

0

0,5

BiSb

800

+1,3

0,5

AgCu

1200

+3,8

0,5

BiSn

350

+2,1

0,5

PbSn

500

+1,3

0,5

AlZn

800

+0,8

0,56

AgLi

1000

8,4

0,5

MgSn

800

14,4

0,38

AlCu

1150

1 8,5

0,65

FeSi

1600

37,6

0,5

AlY

1600

50,0

0,45

NiSi

1600

58,5

0,40

YSi

1600

79,9

0,53

Примером таких систем могут служить AuCu, BiSb . Если же в системе

при переходе в твердое состояние образуются два ограниченных твердых рас

твора с простым эвтектическим превращением, то AHMSKC

имеет положительный

30

Глава 1. Основы теории формирования отливки

знак, а абсолютное значение может доходить до нескольких кДж/моль. К по

добным системам относятся AgCu,

BiSn,

PbSn.

Наконец, если в системе

в твердом состоянии имеются промежуточные фазы, то теплота образования

жидких сплавов всегда отрицательна и может быть очень большой (AgLi и все

расположенные ниже ее).

Рекордной в этом отношении является система YSi, где AHMSKC

достигает

величины почти 80 кДж/моль, что существенно больше атомной t плавления

самого энергоемкого элемента при плавке кремния.

Необходимо напомнить еще раз, что отрицательный знак теплоты образо

вания свидетельствует о выделении тепла при сплавлении. Так, например, при

введении в жидкую медь твердого алюминия или в жидкие никель или железо

твердого кремния не наблюдается «захолаживания» расплава от затрат тепла на

нагрев и расплавление вводимой добавки. Наоборот, отмечается значительный,

более чем на 100 °С, подъем температуры изза того, что теплота образования

сплава превышает теплоту нагрева и плавления кремния. Явление подобного са

моразогрева приходится учитывать во время приготовления некоторых сплавов.

1.8. Поверхностное натяжение и смачиваемость

Отдельные атомы внутри жидкости связаны между собой взаимно урав

новешенными силами, поэтому жидкость находится в покое. Равновесие ато

марных сил, однако, нарушено на поверхности, где жидкость контактирует

с другой средой, например, со стенкой формы, воздухом и т.п . Здесь атомы ме

талла имеют меньше соседей, чем внутри расплава. Вследствие этого силы при

тяжения на поверхности расплава не уравновешиваются, а возникают силы,

направленные во внутрь расплава перпендикулярно к его поверхности, называ

емые поверхностным натяжением. В результате на внутренние слои расплава,

лежащие непосредственно под его поверхностью, действует давление, которое

снижается пропорционально восьмой степени расстояния от поверхности.

Поверхностное натяжение о„ соответствует силе, которую необходимо

приложить, чтобы увеличить периметр поверхности расплава на единицу дли

ны, или работе, которую необходимо произвести для увеличения поверхности

жидкости на единицу площади:

dF

dA

стп=—

,

или Gn

=—.

(1.38)

dl

dS

Термодинамика рассматривает поверхностное натяжение как меру изме

нения свободной энергии системы при изменении ее поверхности:

dZ =UdS.

(1.39)

31

Вальтер А. И., Протопопов А. А. Основы литейного производства

Отсюда видно, что самопроизвольными могут быть только те процессы,

которые сопровождаются уменьшением поверхности раздела фаз, поскольку

только в этом случае dS<0 и dZ<0 (рис. 1.9).

Рис. 1.9. Действие поверхностного натяжения на границе контакта двух сред:

а расплав

не смачивает

форму; б расплав

индифферентен

к форме;

в расплав

смачивает

форму

Если силы, связывающие атомы, больше сил взаимодействия между ними

и другой средой, например стенкой формы, то вследствие неуравновешенности

сил поверхность жидкого металла приобретает выпуклую форму (рис. 1.9, а).

Напряжение, возникающее на границе контакта между формой и расплавом,

при этом уравновешивается некоторым превышением уровня металла над ме

стом контакта. Форма оказывает противодействие контакту металла с ней,

т.е. она является

несмачиваемой.

Применим следующие обозначения: 1 расплав, 2 воздух и 3 форма.

Теоретически на границе раздела этих трех сред вследствие описанного эффек

та действуют силы поверхностного натяжения. Между расплавом и воздухом

поверхностное натяжение составит Oi2, между расплавом и формой Oi3 и меж

ду воздухом и формой 02,з В данном случае о\з> 02,3.

В соответствии со схемой рис. 1 .9, а можно записать соотношения:

cr

U=^2,3

+<J

i,2 cos 8 = CJ1 сг12 cos (180°Ј);

(140)

cos 8=

ai

3

~

a2

\

(1.41)

где

S краевой угол смачивания.

Несмачиваемость формы играет положительную роль, в частности, пре

пятствует проникновению расплава в поры поверхности формы и образованию

механического пригара на отливках.

32

Глава 1. Основы теории формирования отливки

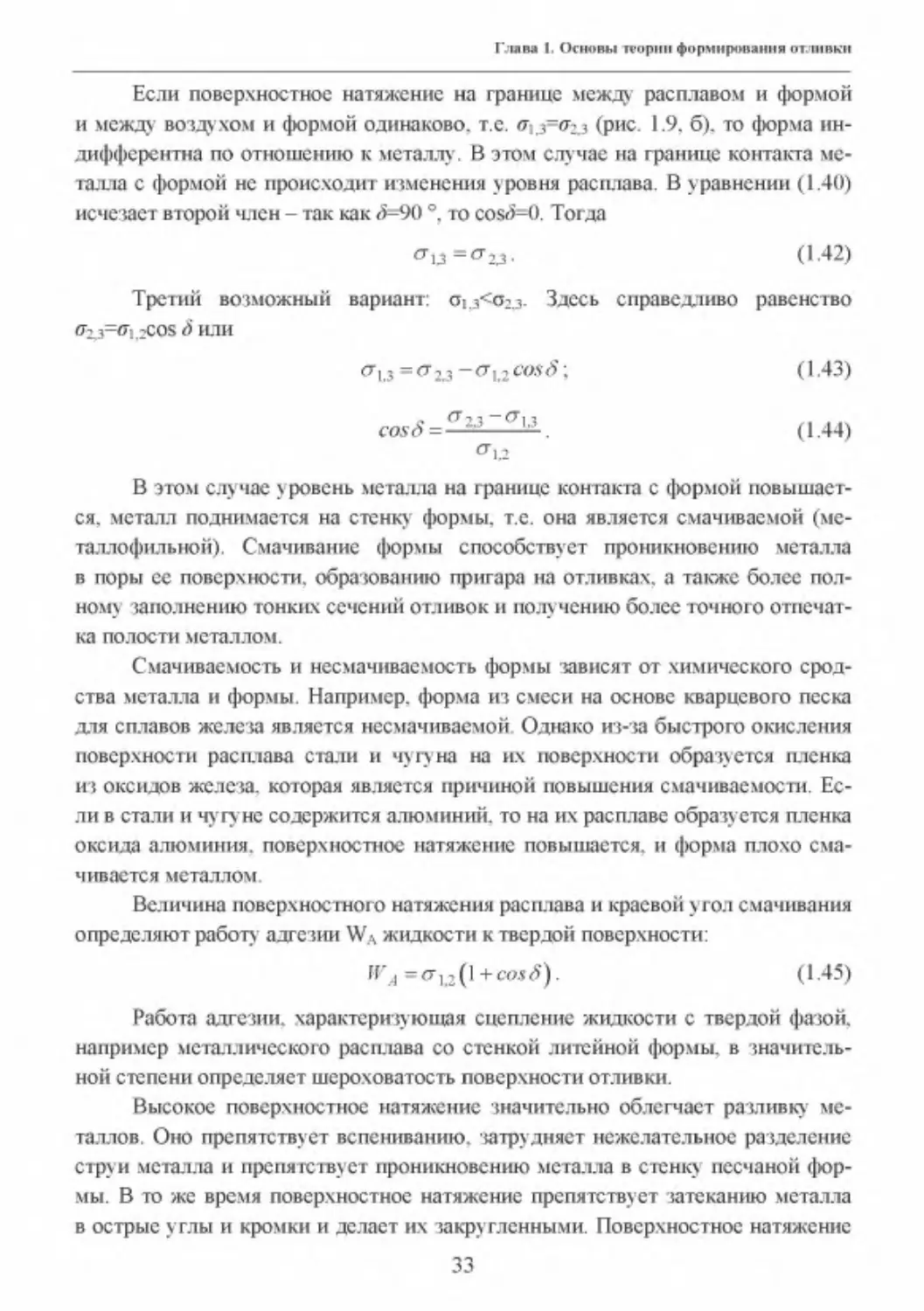

Если поверхностное натяжение на границе между расплавом и формой

и между воздухом и формой одинаково, т.е . 01,3=02,3 (рис. 1 .9, б), то форма ин

дифферентна по отношению к металлу. В этом случае на границе контакта ме

талла с формой не происходит изменения уровня расплава. В уравнении (1.40)

исчезает второй член так как (5=90 °, то cos^=0. Тогда

CT13 =CT13 .

(1.42)

Третий возможный вариант: Oi,3<o2,3 Здесь справедливо равенство

02,3

=

01,2COS S или

CrI, з

2, з CT1I2 cosS;

(1.43)

cosS =

a%

3

~

CTu

.

(1.44)

CT1, 2

В этом случае уровень металла на границе контакта с формой повышает

ся, металл поднимается на стенку формы, т.е . она является смачиваемой (ме

таллофильной). Смачивание формы способствует проникновению металла

в поры ее поверхности, образованию пригара на отливках, а также более пол

ному заполнению тонких сечений отливок и получению более точного отпечат

ка полости металлом.

Смачиваемость и несмачиваемость формы зависят от химического срод

ства металла и формы. Например, форма из смеси на основе кварцевого песка

для сплавов железа является несмачиваемой. Однако изза быстрого окисления

поверхности расплава стали и чугуна на их поверхности образуется пленка

из оксидов железа, которая является причиной повышения смачиваемости. Ес

ли в стали и чугуне содержится алюминий, то на их расплаве образуется пленка

оксида алюминия, поверхностное натяжение повышается, и форма плохо сма

чивается металлом.

Величина поверхностного натяжения расплава и краевой угол смачивания

определяют работу адгезии WA ЖИДКОСТИ К твердой поверхности:

WA

=cru(l + cosS) .

(1.45)

Работа адгезии, характеризующая сцепление жидкости с твердой фазой,

например металлического расплава со стенкой литейной формы, в значитель

ной степени определяет шероховатость поверхности отливки.

Высокое поверхностное натяжение значительно облегчает разливку ме

таллов. Оно препятствует вспениванию, затрудняет нежелательное разделение

струи металла и препятствует проникновению металла в стенку песчаной фор

мы. В то же время поверхностное натяжение препятствует затеканию металла

в острые углы и кромки и делает их закругленными. Поверхностное натяжение

33

Вальтер А. И ., Протопопов А. А. Основы литейного производства

является показателем состояния расплава и изменяется в зависимости от соста

ва, температуры и степени засоренности его неметаллическими включениями.

Металлы с высокой температурой плавления обладают, как правило, более вы

соким поверхностным натяжением, чем легкоплавкие металлы. Поверхностное

натяжение при литье достигает еще более высоких значений вследствие неиз

бежного окисления металлов.

Значения поверхностного натяжения некоторых сплавов и металлов при

ведены в табл. 1.9. Разработаны различные методы измерения формы капли

в зависимости от свойств подложки.

Таблица 1.9

Поверхностное натяжение некоторых металлов и сплавов

Металл

Температура, при

которой произведено

измерение,

0

C

Поверхностное

натяжение, Н/м*10"

3

Олово

232

526

Алюминий

300

Медь

1181

1103

Сталь (0,3 % С)

1520

1500

Серый чугун

(3,9%Q

1300

1150

Ковкий чугун

(3,1 %С)

1420

1500

Вода

20

81 (для сравнения)

Метод измерения формы капли (статический) основан на том факте, что

конечная форма капли расплава является результатом действия сил гравитации

и поверхностного натяжения. Поверхностное натяжение стремится придать

капле шарообразную форму, в то время как гравитационные силы каплю

сплющивают. Установившаяся форма капли соответствует равновесию между

этими двумя силами.

Метод лежащей капли наиболее распространенный метод определения

смачиваемости (Рис.1.10).

Уравнение равновесия поверхности капли (равенство давления) имеет вид:

Ap = и(\/R1

+1/R2)=(Ар2) gx +2u/R 0,

(1.46)

где

RiиR2

главные радиусы кривизны поверхности капли;

Ro радиус кривизны в вершине капли;

34

Глава 1. Основы теории формирования отливки

Р2 плотность среды;

Pi плотность капли;

х координата точки по вертикали (И);

g98,1 см/с

2

.

а

б

в

Рис.1 .10. Смачивание твердого тела жидкостью в среде газа:

а смачивание;

б несмачивание;

в параметры для расчета формы

капли

Расчет состоит в графическом (приближенном) обсчете параметров капли.

Необходимо определить зависимость х от размеров капли и другие параметры,

а это сложно. Поэтому строят ряд кривых для капель разной величины и опреде

ляют зависимость K=AaVa при Ad=(prp2)g.

За начало принимают произвольное

значение К и находят соотношение И и L. Затем соотношения И и L определяют

для новых значений К и т.д . Получив закономерность И и L в зависимости от К,

можно решить обратную задачу найти значения поверхностного натяжения.

Главный источник ошибок в расчетах несимметричность капли, т.к. чем

меньше капля, тем она симметричнее, но тем меньше и точность замера.

Используя численный метод БашфортаАдамса [7], смачиваемость мож

но определить по величине угла ср\

cr(l /Rlx

+ sin(f)/x ) = 2<т/ вр + gp/Z,

(147)

где

в радиус в вершине капли;

х горизонтальная координата поверхности;

Z вертикальная координата поверхности;

(р угол между осью вращения в точке контакта капли с твердой фазой и

радиусом кривизны.

Контрольные вопросы

1.Чем сопровождается переход металла из твердого состояния в жидкое?

2. Что такое масса в единице объема?

З.Что такое вязкость жидкости?

35

Вальтер А. П ., Протопопов А. А. Основы литейного производства

4.Какие реологические модели жидкости вы знаете?

5.Чем определяется текучесть расплава?

6. При большой вязкости движение расплава замедляется или ускоряется?

7.Что такое диффузия металла?

8.0т чего зависит скорость внутренней диффузии?

9.Для чего используется давление пара металла при температуре плавле

ния?

Ю.Что происходит с электросопротивлением металла при повышении тем

пературы?

П.Что такое теплоемкость?

12.Что такое теплоты образования жидких сплавов?

13. Какое напряжение возникает на границе контакта между формой и рас

плавом?

14. Каким методом определяется смачиваемость?

15. Какое поверхностное натяжение значительно облегчает разливку ме

таллов?

36

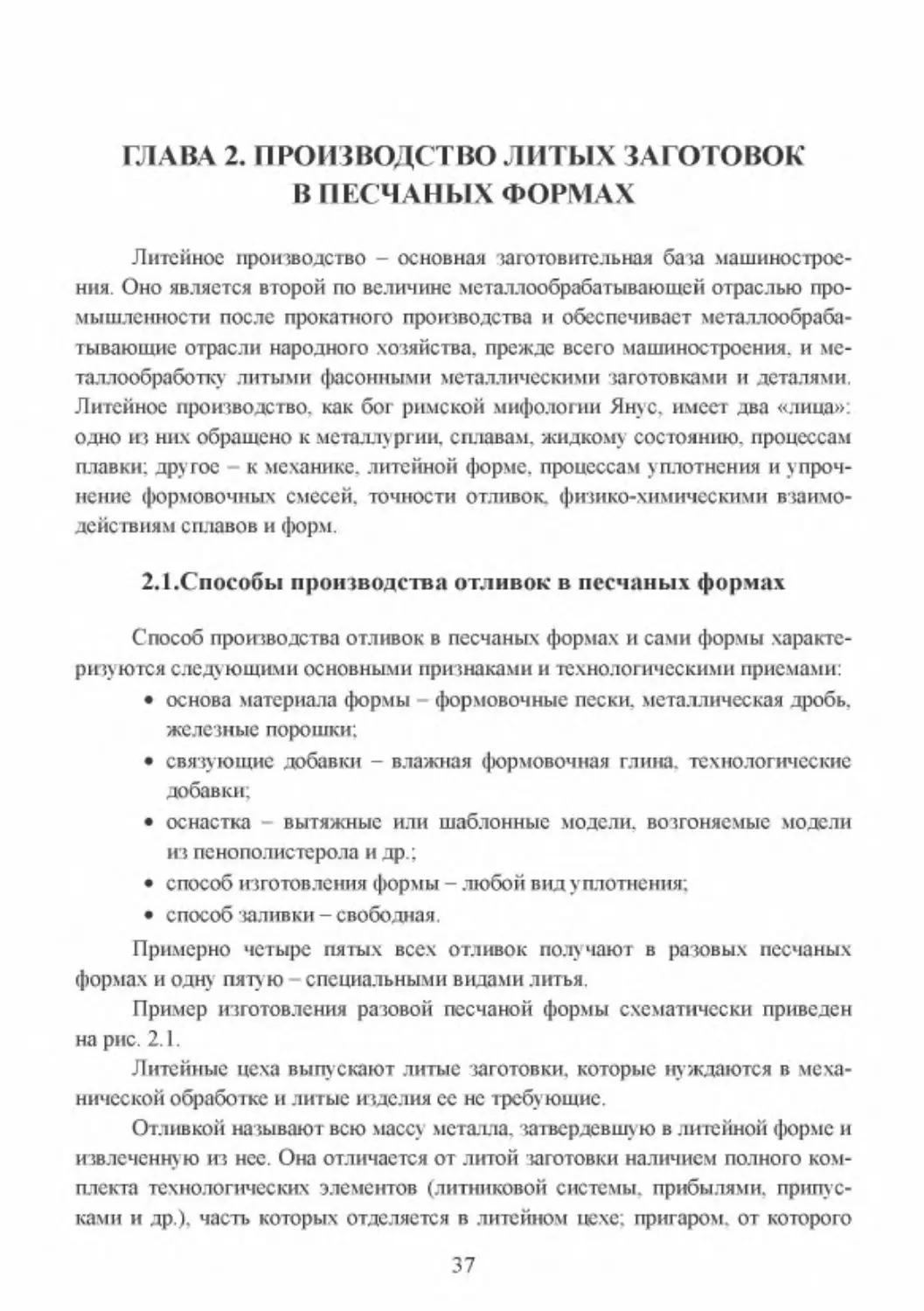

ГЛАВА 2. ПРОИЗВОДСТВО ЛИТЫХ ЗАГОТОВОК

В ПЕСЧАНЫХ ФОРМАХ

Литейное производство основная заготовительная база машинострое

ния. Оно является второй по величине металлообрабатывающей отраслью про

мышленности после прокатного производства и обеспечивает металлообраба

тывающие отрасли народного хозяйства, прежде всего машиностроения, и ме

таллообработку литыми фасонными металлическими заготовками и деталями.

Литейное производство, как бог римской мифологии Янус, имеет два «лица»:

одно из них обращено к металлургии, сплавам, жидкому состоянию, процессам

плавки; другое к механике, литейной форме, процессам уплотнения и упроч

нение формовочных смесей, точности отливок, физикохимическими взаимо

действиям сплавов и форм.

2.1.Способы производства отливок в песчаных формах

Способ производства отливок в песчаных формах и сами формы характе

ризуются следующими основными признаками и технологическими приемами:

•

основа материала формы формовочные пески, металлическая дробь,

железные порошки;

•

связующие добавки влажная формовочная глина, технологические

добавки;

•

оснастка вытяжные или шаблонные модели, возгоняемые модели

из пенополистерола и др.;

•

способ изготовления формы любой вид уплотнения;

•

способ заливки свободная.

Примерно четыре пятых всех отливок получают в разовых песчаных

формах и одну пятую специальными видами литья.

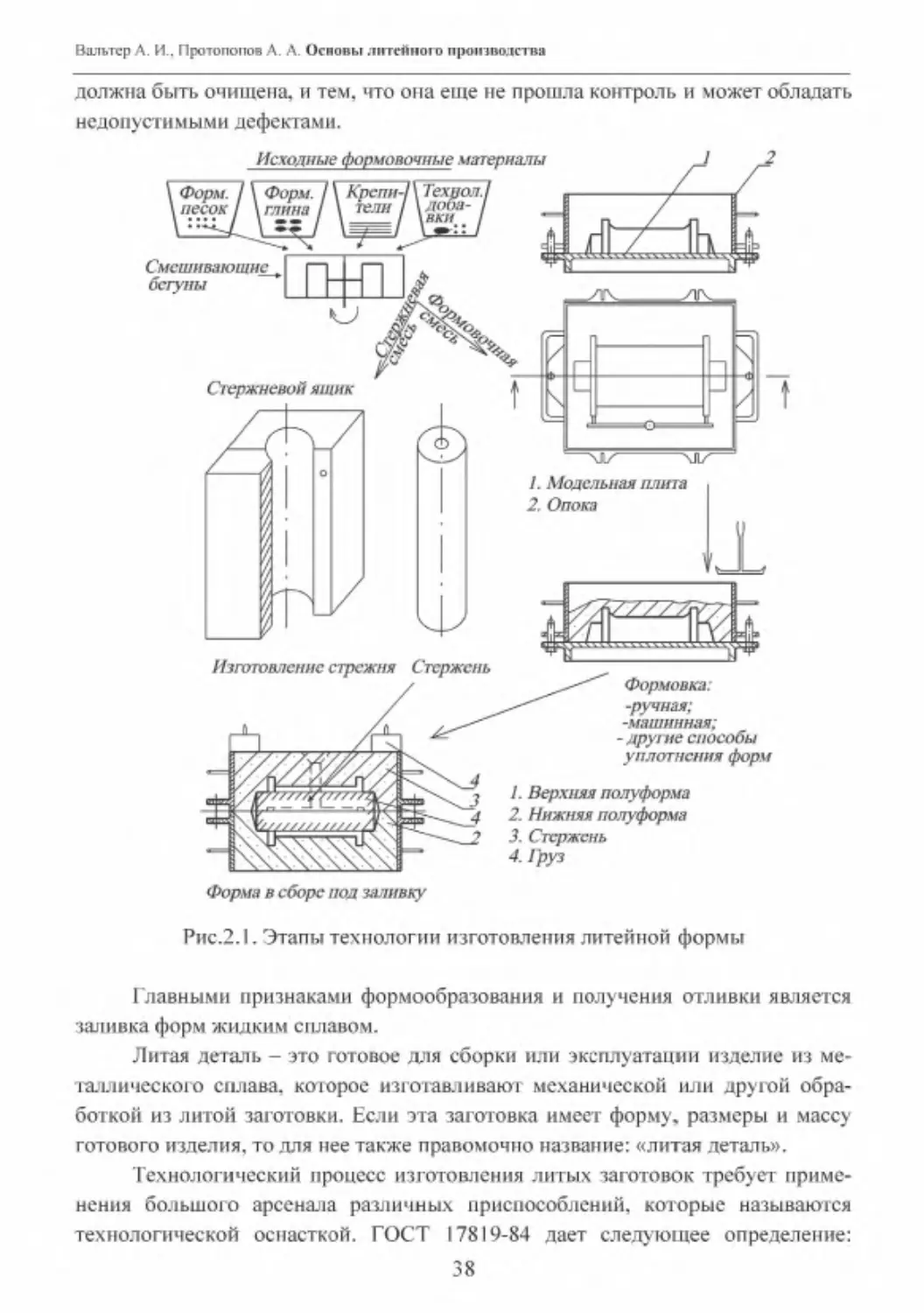

Пример изготовления разовой песчаной формы схематически приведен

на рис. 2.1.

Литейные цеха выпускают литые заготовки, которые нуждаются в меха

нической обработке и литые изделия ее не требующие.

Отливкой называют всю массу металла, затвердевшую в литейной форме и

извлеченную из нее. Она отличается от литой заготовки наличием полного ком

плекта технологических элементов (литниковой системы, прибылями, припус

ками и др.), часть которых отделяется в литейном цехе; пригаром, от которого

37

Вальтер А. И ., Протопопов А. А . Основы литейного производства

должна быть очищена, и тем, что она еще не прошла контроль и может обладать

недопустимыми дефектами.

Исходные формовочные материалы

_J

_2

Форма в сборе под заливку

Рис.2.1 . Этапы технологии изготовления литейной формы

Главными признаками формообразования и получения отливки является

заливка форм жидким сплавом.

Литая деталь это готовое для сборки или эксплуатации изделие из ме

таллического сплава, которое изготавливают механической или другой обра

боткой из литой заготовки. Если эта заготовка имеет форму, размеры и массу

готового изделия, то для нее также правомочно название: «литая деталь».

Технологический процесс изготовления литых заготовок требует приме

нения большого арсенала различных приспособлений, которые называются

технологической оснасткой. ГОСТ 1781984 дает следующее определение:

38

Глава 2. Производство литых заготовок в песчаных формах

«Технологическая

оснастка

литейного

производства

это средства

технологи

ческого

оснащения,

дополняющие

литейное

технологическое

оборудование

для

выполнения

определенной

части технологического

процесса получения

отливок».

Используемую в литейном производстве специальную технологическую

оснастку можно классифицировать на три группы:

•

оснастка для изготовления литейных форм;

•

заливочная оснастка;

•

плавильнопечная оснастка.

Рассмотрим первую группу, рис. 2 .2.

Оснастка для изготовления

литейных форм

X

I

Модельный комплект

литейная модель:

неразъемная;

разъемная;

мног ократная;

разовая

формов. шаблоны

нату ральный

образец

стержневые ящики

модельные плиты

драйеры

Формовочные

приспособления

опоки

съемные опоки

жакет для безопочной формы

наполнительная рамка

подопечная плита

кокильхолод ильник

су шительная плита

жеребейки

стержневой каркас

Рис. 2.2 . Оснастка для изготовления литейных форм

К модельноопочной оснастке предъявляются следующее требования:

•

обеспечение получения рабочей полости формы с заданными техно

логическим чертежом, конфигурацией и размерами. Это обеспечивает

модельный комплект, элементы которого образуют совокупность

опорных поверхностей для формовочной смеси при ее уплотнении;

•

обеспечение необходимой прочности и жесткости для противодей

ствия нагрузкам, возникающим при уплотнении смеси и заливке фор

мы. Это требование относится максимально к опокам;

•

получение технологических поверхностей, обеспечивающих необхо

димую точность сборки элементов литейной формы и удобство мани

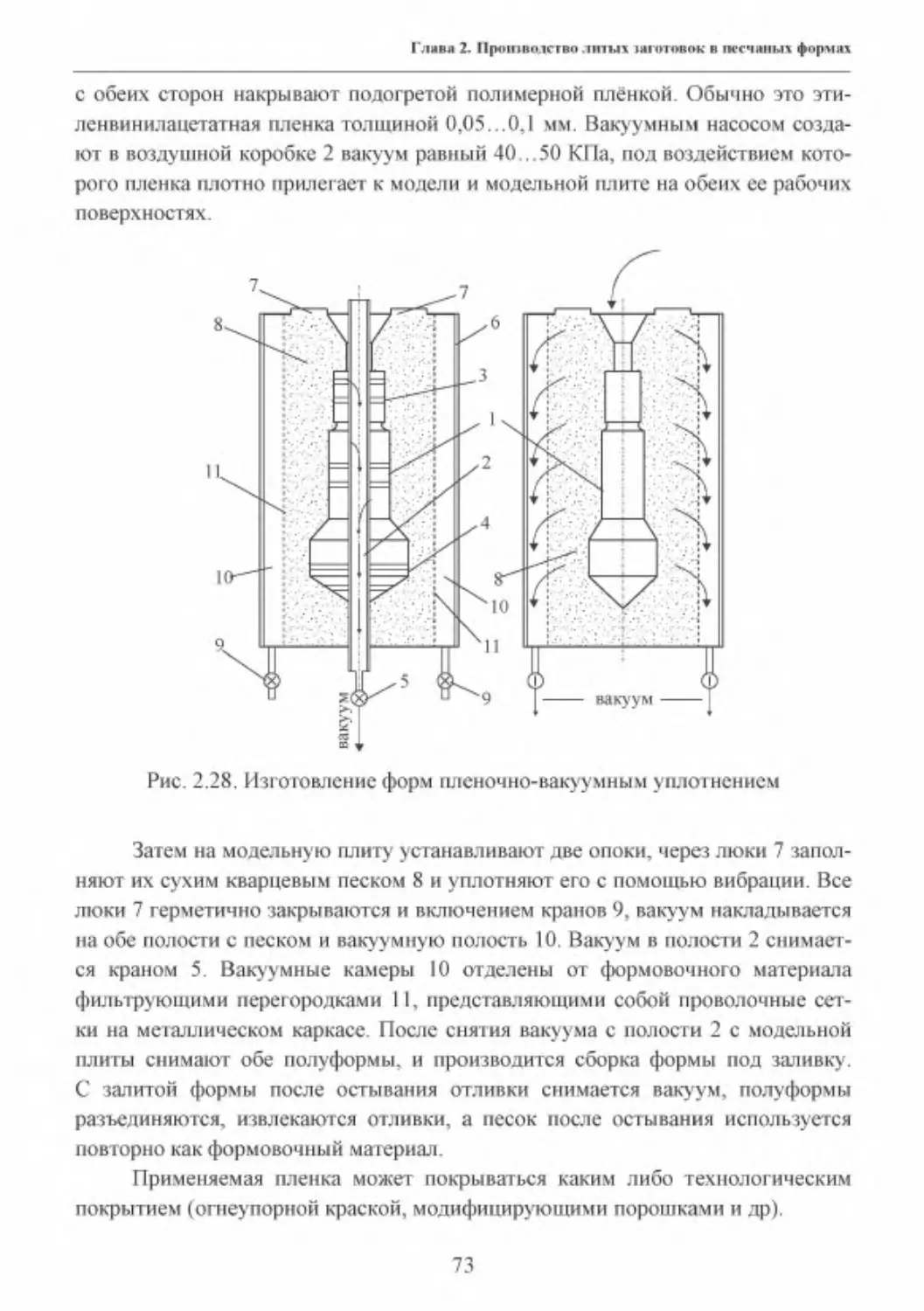

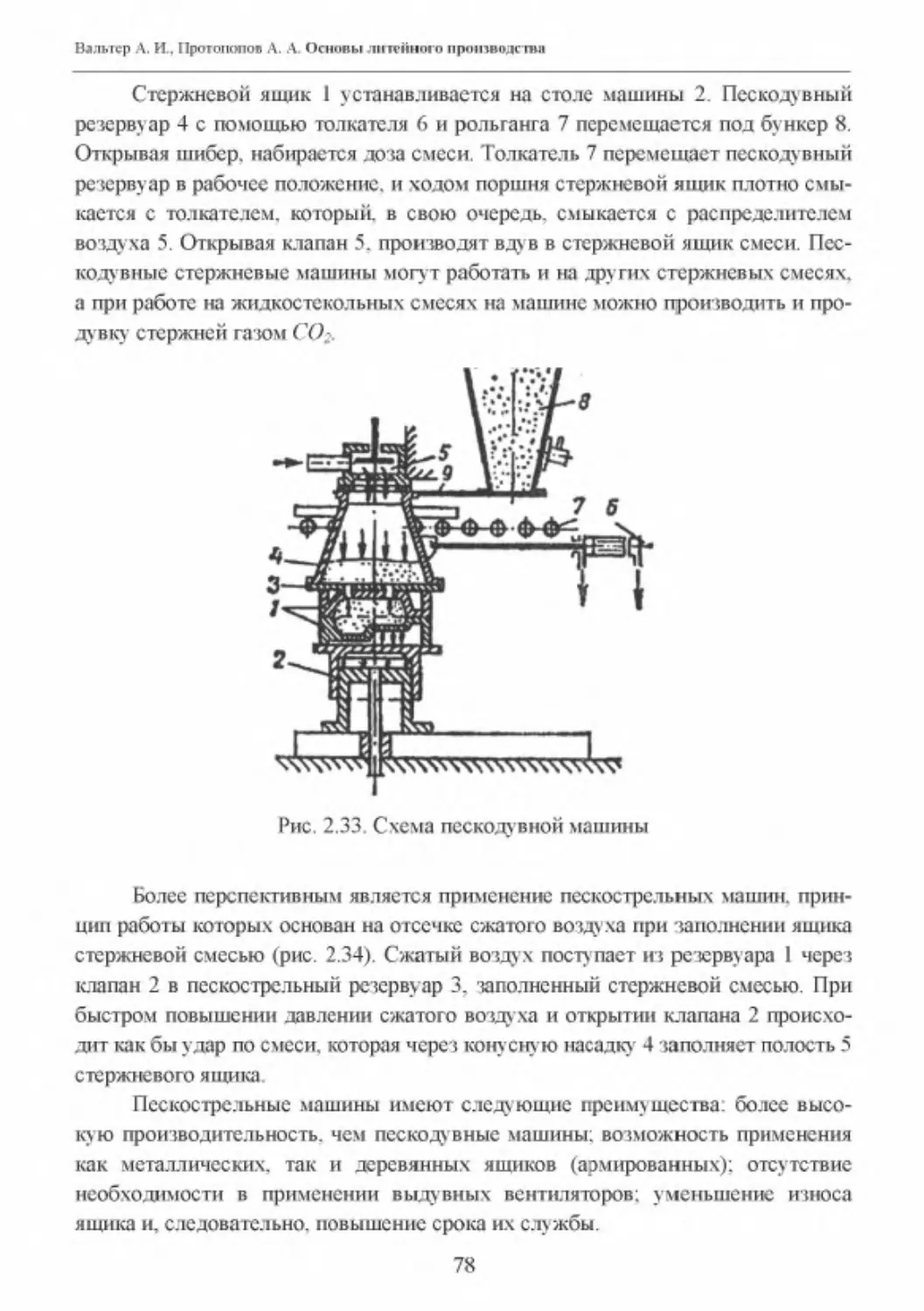

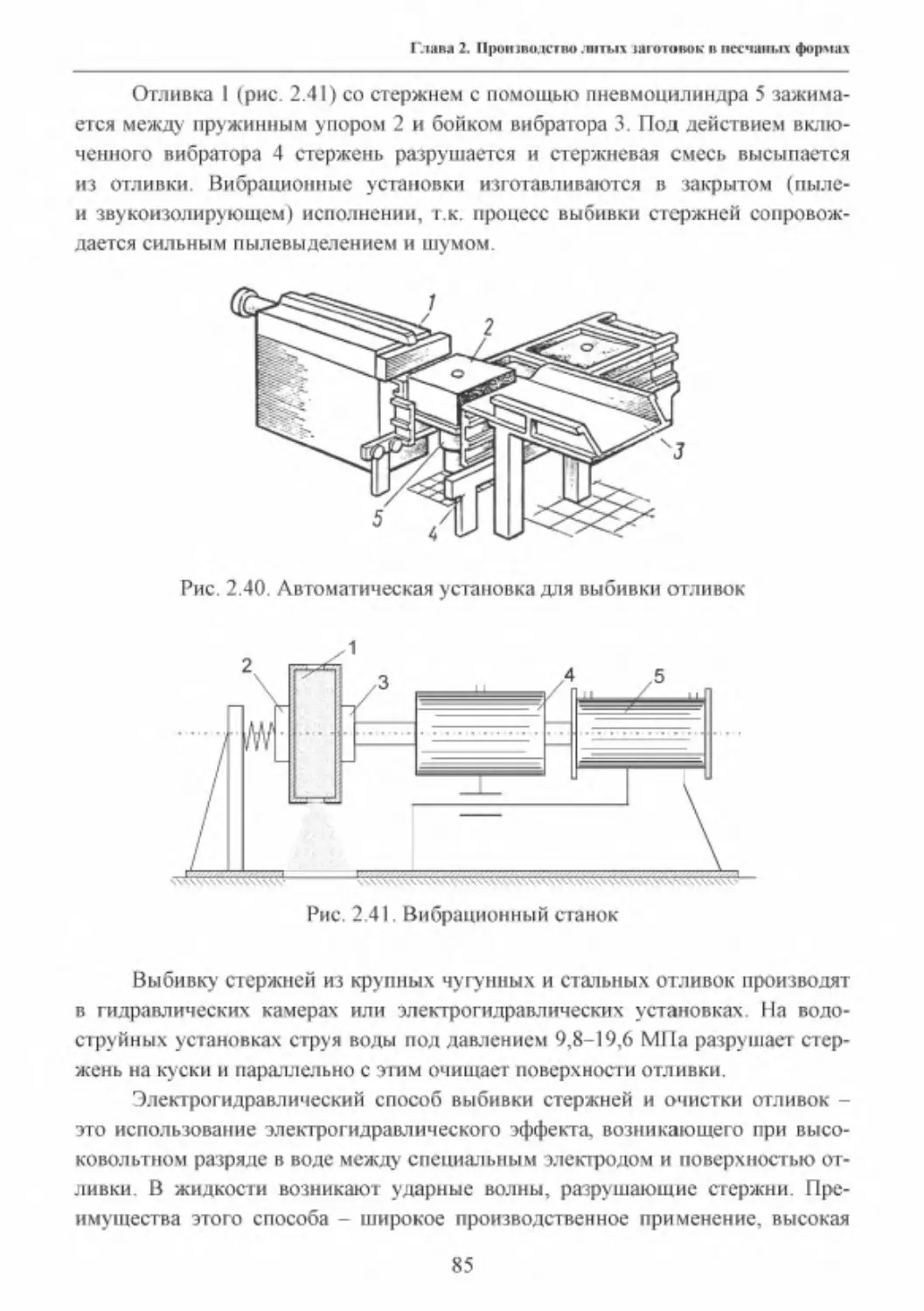

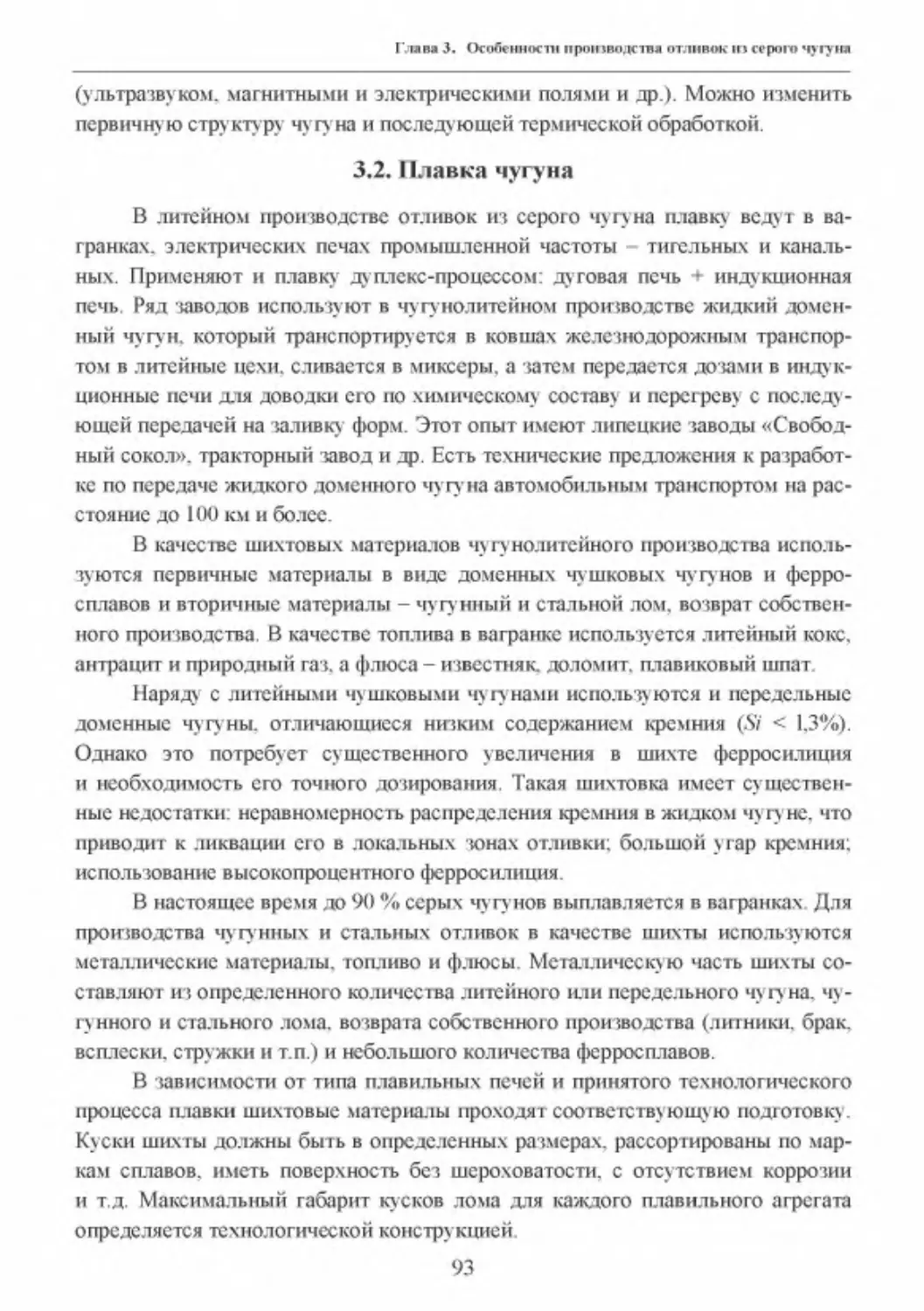

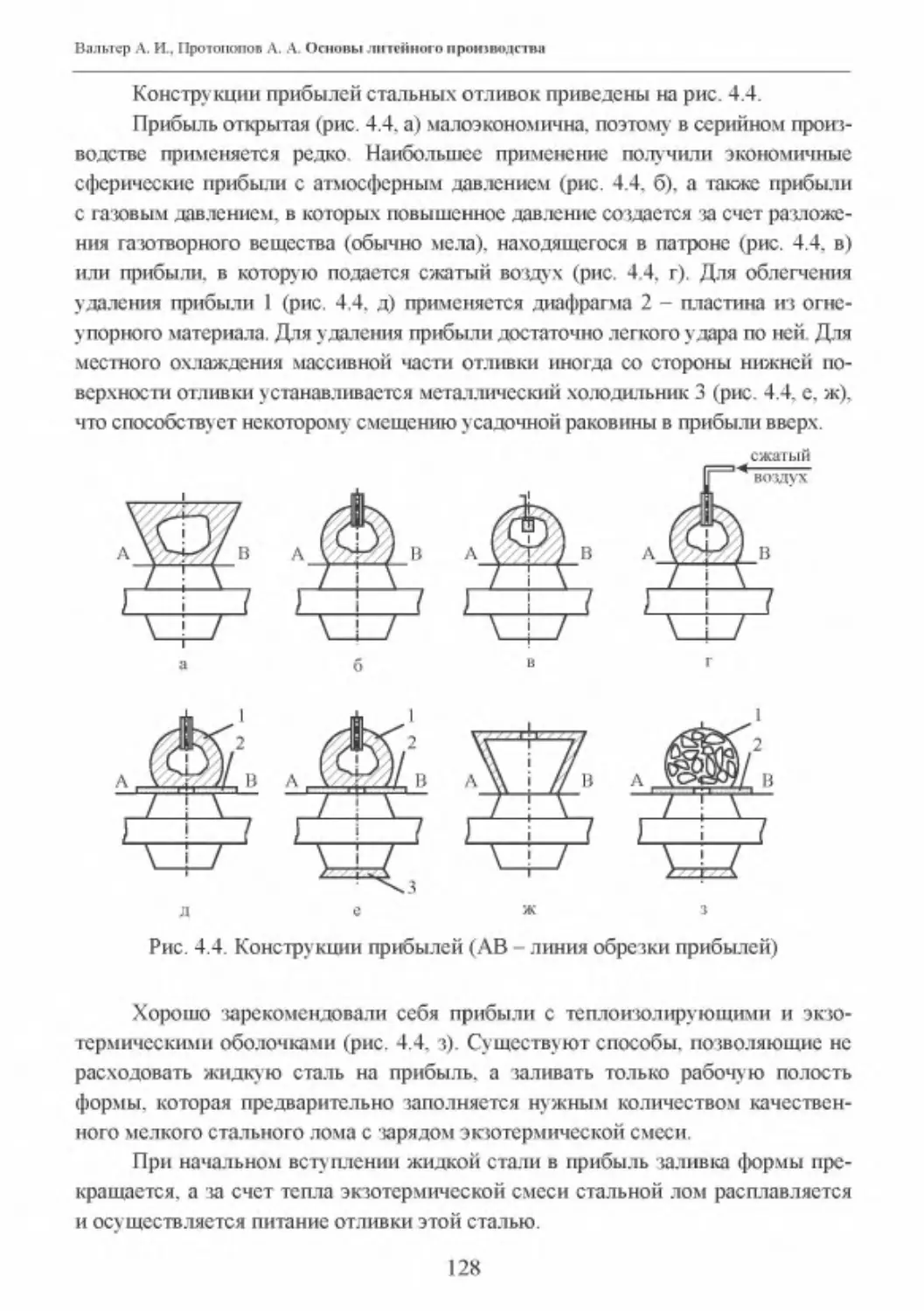

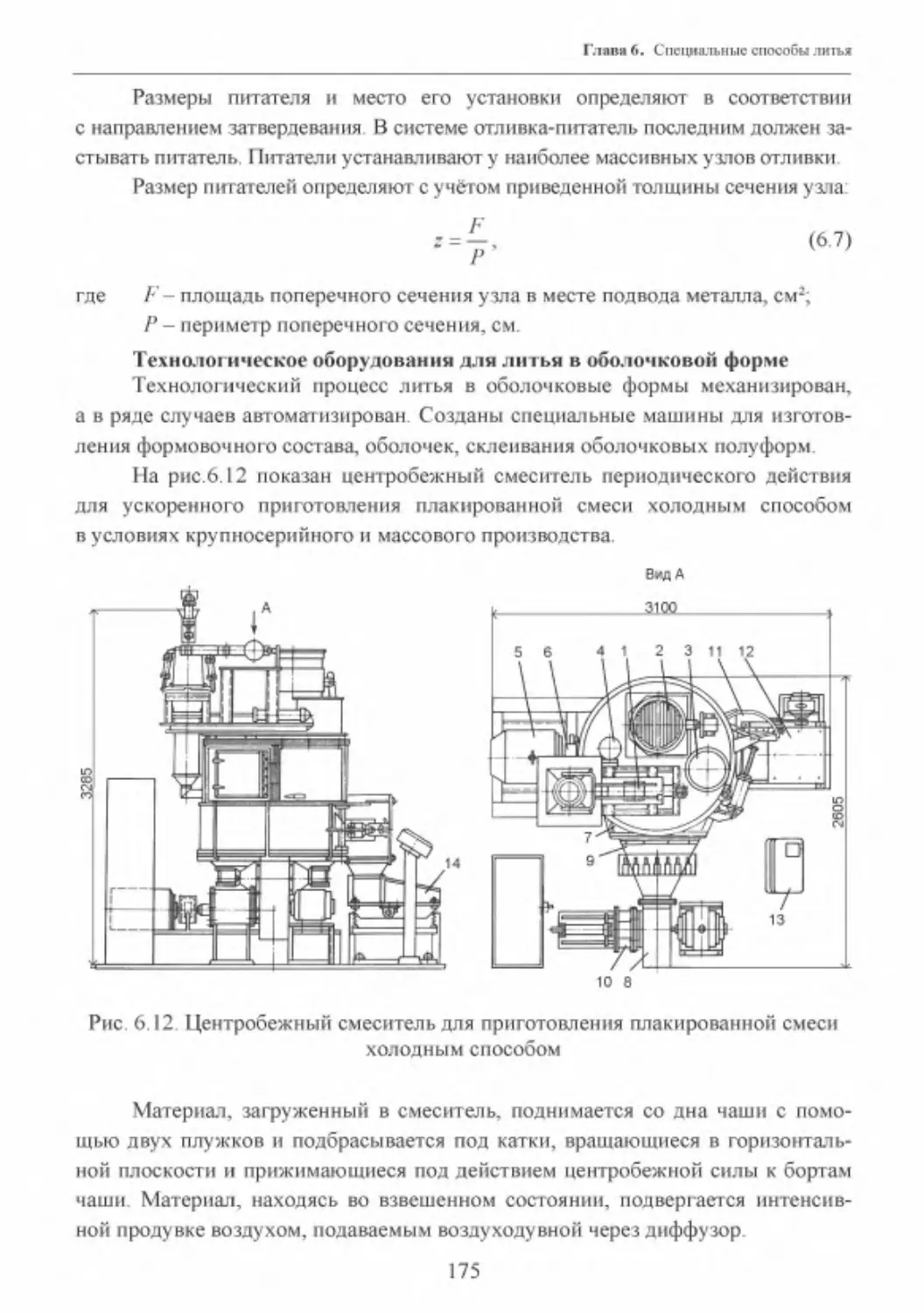

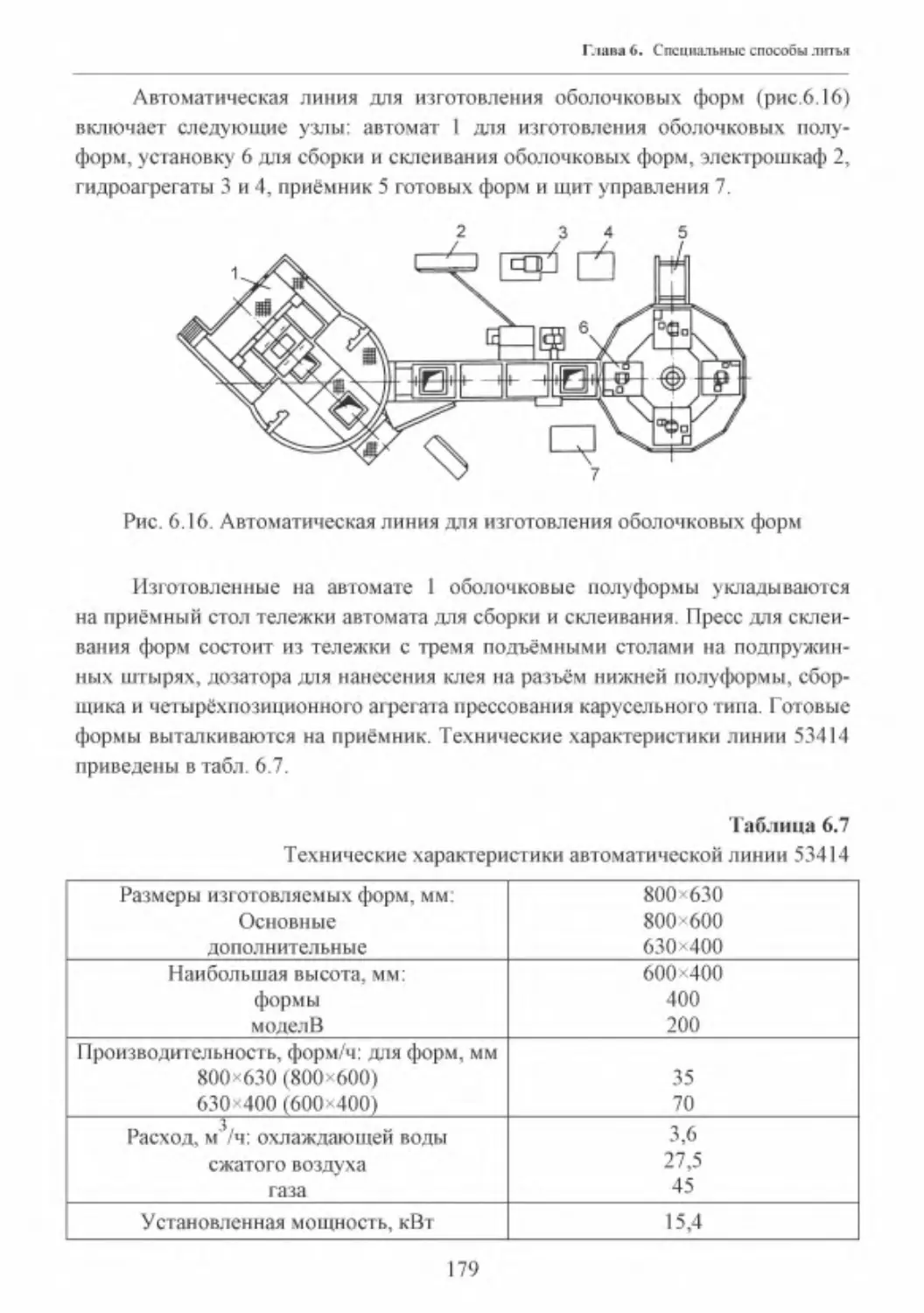

пуляций с ней.