Автор: Нейман И.Ш. Кушуль М.Я. Дейнега В.В. Куцаев С.Н. Золотарев Н.С. Трушин Н.И.

Теги: машиностроение авиастроение

Год: 1940

Текст

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

АВИАЦИОННОГО МОТОРОСТРОЕНИЯ им. П. И. БАРАНОВА

В сборнике № 12 трудов ЦИАМ помещены следующие семь статей:

1. Инж. И. Ш. Нейман, Получение расчетных торсиограмм на базе

одной экспериментальной для многомассовой нелинейной крутильной системы.

В статье излагаются теоретическое обоснование и области применения пред-

лагаемого метода обработки торсиограмм.

2. Инж. М. Я. К ушу ль, О расположении кривошипов двухтактных

многоцилиндровых двигателей с равномерным чередованием вспышек. В статье

автором определяются наивыгоднейшие расположения кривошипов коленча-

того вала 6-, 7-, 8 коленных рядных двухтактных двигателей.

3. Инж. В. В. Дейнега, Авиационный альфаметр для контроля состава

горючей смеси в полете. В статье описывается конструкция авиационных

альфаметров и работа с ними в полете. .*

4. С. Н. Кунаев, Расчет смазки подшипника главного шатуна звездо-

образного мотора и некоторые результаты испытаний. В статье приводится

расчет смазки и излагается методика испытания смазки подшипников, а также

рассматриваются вопрос о натягах посадки втулки и данные по износу шеек

и втулок.

5. Инж.-мех. Н. С. Золотарев, Расчет и экспериментальные исследо-

вания условий работы силовых шпилек рядного двигателя. В этой статье

автор приводит расчет, экспериментальные данные и установленные требова-

ния к монтажу шпилек и материалу для них.

6. Инж. И. И. Трушин, Прибор для регистрации требований запуска

авиамоторов. В статье описывается конструкция аппарата-регистратора тре-

бований запуска авиамоторов.

7. Инж. II. Е. Дьяченко, Оценка микрогеометрии поверхности. В статье

приведены способы оценки микро геометрии и экспериментальные данные по

оценке микрогеометрии различно обработанных поверхностей.

Редактор Г. К. Холоманов Техн, редактор И. М. Зудакин

Сдано в набор 3/VII 1940 г. Подписано к печ. 10/XI 1940 г. Авторск. договор

№ 3446. Тираж 1200 Кол. печ. лист. 7 + 2 вкл. Уч. авт. лист. 7,85. Формат

бумаги 60x92716 Камского бум. комбината. А32620. Заказ № 178.

Цена 7 руб. пер. 2 руб. Установлена заказчиком.

Типография Оборонгиза. Киев, Крещатик, 42.

И. Ш. Нейман

ПОЛУЧЕНИЕ РАСЧЕТНЫХ ТОРСИОГРАММ НА БАЗЕ ОДНОЙ

ЭКСПЕРИМЕНТАЛЬНОЙ ДЛЯ МНОГОМАССОВОЙ НЕЛИНЕЙНОЙ

КРУТИЛЬНОЙ СИСТЕМЫ

Положим, что у нас имеется многомассовая нелинейная кру-

тильная система, представленная на фиг. 1.

Положим далее, что упругая муфта, создающая нелинейность

колебаний системы, находится между какими-либо двумя мас-

сами, расположенными слева от (z — 1)-й массы. Положим, нако-

нец, что нам известна экспериментальная торсиограмма (z— 1)-й

Фиг. 1.

массы системы и фазы возбуждающих крутильные колебания

системы моментов М1г ТИ2, ..., Мп по отношению к колебанию

этой массы.

Диференциальное уравнение движения любой х-й массы си-

стемы будет:

+ Сх('Рх — <?x+i) + Cx-i(<Fx — b-i) = С1)

где 1Х—полярный момент инерции х-й массы системы относительно оси

колебания в кг-см-сек2-,

<fx — отклонение в данный момент х-й массы системы от некоторой,

произвольно выбранной, координатной плоскости, проходящей

через ось системы и общей для всех масс системы, в радианах;

'Рх и ух — первая и вторая производные по времени от wx;

Сх— крутильная жесткость системы между х-й и (х-р1)-й массами

в кг-см-,

3

£х — коэфициент заглушающего сопротивления для х-м массы в кг-см-сек;

Мх— возбуждающий крутильные колебания системы момент, прило-

женный к л-й массе и равный

мх = Мхь + ^xk cos («0 + £ 3lxk sin (A0/). (2)

А=1 Л=1

Те же обозначения, но с другими значениями индексов, имеют

место для других масс системы.

Пользуясь уравнением (1), напишем систему диференциаль-

ных уравнений движения для масс системы от i-й до n-ti.

Имеем:

4 Vi + Vi + СI (.Vi Vi+i) + С—1 Vi — Щ + Cj—l <pi—i = Mi\

Il+\ v «4-1 4" i+i + £/+! (f i+1 — V‘+2) +

+ (vi+i — Vi) = Ж4-1;

+ ^nVn + Cn-1 (Vn — Vn-1) = ^n-

Здесь

M’i = Mi + Ci-lVi-i- (4)

Момент Af'. является известным, так как v,—i представляет

экспериментальную торсио-

грамму (/—1)-й массы си-

уже известную, согласно условию,

стемы.

Уравнения (3) представ-

ляют собою систему дифе-

ренциальных уравнений дви-

жения крутильной системы

(фиг. 2).

Эта система является

линейной, и к ней применим

принцип суперпозиции; по-

этому достаточно будет рас-

смотреть, как определяются

колебания масс системы

(фиг. 2), соответствующие

какой-либо частоте (АО).

Для решения поставленной задачи преобразуем первое из

уравнений системы (3). Найденный из решения этой системы

закон колебания z-й массы системы должен быть:

Ч>г = Фг81п(Лбг + ъ), (5)

поэтому

ф; — — (АО)2 Фг sin (А6£ -|- -[,) — — (АО)2 (6)

4

откуда

= (7)

Принимая во внимание равенство (7), можно представить

первое из уравнений системы (3) в следующем виде:

[б ~ + Ci = M'i- (8)

Обозначая

[Л (Щг ] = (9)

будем иметь

lik Vt + <Рг + С(- (ер,- — — М1к\ (8')

тогда система диференциальных уравнений (3) примет вид:

4 Vi + Vi + ct (?>— ?/+i) =

h+\ Т«4 1 + 5/+1 ТН-1 4-Ci+l (fi+1 —*Н+2) +

+ (%-— <р;+1)=7Иг+1, ft;

(10)

4 Vn + %nVn + —1 (<pn T”—1) — ^nk’

причем моменты M'ik, Mi+i k, ...,Mnk являются слагающими мо-

ментов M\, 7И.+1, ...,Мп, соответствующими частоте (£0).

Уравнения (10) представляют собою систему диференциаль

ных уравнений движения системы, показанной на фиг. 3

Заметим, что частота свобод-

ных колебаний системы, пока-

занной на фиг. 2 (одинаковая с

частотой свободных колебаний

системы, показанной на фиг. 3),

будет значительно отличаться

от частоты возбуждающих мо-

ментов, создающих резонансные

колебания системы, показанной

на фиг. 1; поэтому при опреде-

лении законов колебаний масс

системы (фиг. 1), создаваемых

резонирующими порядками воз-

буждающих моментов, можно

Фиг. 3.

с достаточной для практики точностью принять в системе урав-

нений (10)

?,• = £i+i = ... = ?„ = 0.

(И)

При определении законов колебаний масс системы (фиг. 1),

создаваемых нерезонирующими порядками возбуждающих мо-

ментов, равенства (11) имеют место, как обычно.

5

При наличии равенств (11) система уравнений (10) примет

следующий вид:

4 + С; («Р; — <рг+1) = Ж;

Л+1 <pi+l +С/4-1 (?г+1 — Т»+г) + Сг(?г+1------Ср,)=М+1, л;

1п^п 4-С„-1 (<?„— т«-1)= мпк.

(12)

Система диференциальных уравнений движения (12), опреде-

ляющая законы движения масс системы, показанной на фиг. 3,

без затухания (а следовательно, и соответствующих масс си-

стемы, показанной на фиг. 1), при действии на систему возбуж-

дающих моментов частоты (£6) может быть легко решена одним

из известных способов, например способом единичных мо-

ментов или способом единичных амплитуд проф. М. Tolle.

При решении задачи может оказаться, что частота возбуж-

дающего момента (АО) совпадет с частотой 0с системы на фиг. 2.

В силу вышеуказанного различия между частотой 6с и частотой

моментов, создающих резонансные колебания системы, показан-

ной на фиг. 1, можно возбуждающие моменты с частотой

(АО) = 0С просто не принимать во внимание как мало влияющие

на торсиограммы масс этой системы (фиг. 1).

После того как найден закон колебания z-й массы системы,

показанной на фиг. 1, легко могут быть найдены законы коле-

бания масс системы, расположенных слева от (i — 1)-й массы.

Обычно (z— 1)-й массой системы, показанной на фиг. 1, с ко-

торой снимается экспериментальная торсиограмма, является ма-

лая шестерня редуктора, расположенная на переднем конце

коленчатого вала мотора. Предположим поэтому, что та часть

системы, которая расположена (фиг. 1) слева от (/— 1)-й массы,

имеет вид, представленный на фиг. 4.

6

Эту часть крутильной системы (фиг. 1) мы тоже можем рас-

сматривать как самостоятельную крутильную систему, если только

к внешнему моменту Л/£-_ь действующему на (/—1)-ю массу,

прибавить момент, передающийся в системе на фиг. 1 через

участок вала, соединяющий (I — 1)-ю и i-ю массы, и равный

^4/_1 =—Ci—i ('fi—i—?,) + У Mxo; (13)

x=i

х=п

здесь у 7ИХо представляет сумму всех постоянных слагающих

x=i

моментов, действующих на массы системы от г-й до п-й.

Так как колебания (г— 1)- и г-й масс системы являются из-

вестными, то момент является тоже известным, а следо-

вательно, является известным и суммарный момент дей-

ствующий на (г — 1)-ю массу и равный

= М-1 — Ci-1 (ср;-! — ft) + Ц Mvo. (14)

л i

Если полярный момент инерции большой шестерни ре-

дуктора относительно оси ее вращения будет /г_2, а передаточ-

ное число редуктора равно

(15)

Z2

то крутящий момент, передающийся через нелинейную

упругую муфту системы, будет равен:

=4 »,_,] (ад

Так как все величины, входящие в правую часть уравне-

ния (16), являются известными, то момент МЛ1 является тоже

известным: поэтому крутильную схему, приведенную на фиг. 4,

можно заменить крутильной схемой, представленной на фиг. 5,

причем момент Л1-_3 равен:

м:_3 = м1_3 + мм. (17)

Определение расчетным путем законов колебаний масс си-

стемы, показанной на фиг. 5, не представляет трудностей, и

таким образом поставленная задача получения расчетных тор-

сиограмм масс системы, приведенной на фиг. 1, на базе экспе-

риментальной торсиограммы (/ — 1)-й ее массы может считаться

выполненной.

7

В том случае, когда экспериментальная торсиограмма сни-

мается не с (t — 1)-й массы системы (фиг. 1), а с ее послед-

ней n-й массы, задача решается несколько иным путем.

Возвращаясь к системе уравнений (12), мы видим, что в этом

случае известным является колебание <р„ (из экспериментальной

торс иограммы); момент M'ik, равный согласно равенству (4)

M'ik = + C/-l ?«-1

или в векторной форме

<= + (18

является неизвестным, так как неизвестен вектор колебания

(г — 1)-й массы системы Ф/_i. Очевидно, что система уравне-

ний (12) и в рассматриваемом случае может_быть решена одним

из известных способов, как только вектор *1\„1 (а следователь-

но, и момент M'.k) будет определен.

В уравнениях (19) —(21)

чения:

Для решения последней за-

-j дачи воспользуемся известным

соотношением

(19)*

причем

(20)

Л-1

S”(i^U- (21)

имеют место следующие обозна-

фр—вектор колебания с круговой частотой (йб) р-н массы системы;

~МрТ — результирующий вектор приведенных к р-й массе системы векторов

моментов Мх, возбуждающих крутильные колебания системы круго-

вой частоты (£6);

1рЪ — приведенный к р-н массе системы момент инернии всех масс системы 1Х;

1ахр — представляет отношение амплитуд х-й и р-й масс системы при дей-

ствии единичного возбуждающего момента круговой частоты (£0)

на р-ю массу этой системы

ф ’

1 РР

(22)

* Интересующихся выводом соотношений (19)—(22) отсылаем к работе

автора „Принужденные крутильные колебания", опубликованной в Трудах

Военно-воздушной академии РККА им. Жуковского, Сборник, № 8,1934.

8

Имея в виду равенство (18), согласно зависимостям (19) — (22)*

получим для п-й массы системы, показанной на фиг. 3,

(24>

лй = £ Gaxn 4)+Лп с<-1 ; (25)

**’« = (йв)2/л1 (1а.*пЖ) + ф/—1 • (2Q'

Обознача я

(ЙО)2/я1 = ф« > (27)'

<28>

будем иметь

Ж = фп+Х„ Ф/_!. _ (29>

Из уравнения (29) находим величину искомого вектора Ф,-_1:

Ф,-_г=~(Фп-Фп)- (30>

Ап

Эквивалентный суммарный момент, приложенный

к z'-й массе системы, показанной на фиг. 3, будет в рассматри-

ваемом случае равен:

Д = Д + с,_1Фг_1 =Д +-^*(фп_ф;). (31)

Дальнейший ход решения задачи аналогичен изложенному

выше.

Если при наличии экспериментальной торсиограммы п-й массы

выделенная часть системы, показанной на фиг. 1 (система на

фиг. 2 или система па фиг. 3), такова, что частота ее собствен-

ных колебаний совпадает с частотой (£9) возбуждающих момен-

тов, то затруднение легко обойти путем выделения из системы,

показанной на фиг. 1, части ее, содержащей массы не от i-й до

п-й, а от (/+ 1)-й до п-й.

Если экспериментальная торсиограмма снята с какой-либо k-й

массы системы, причем

(z— 1) < k < п,

где п— номер последней массы системы, a (z—1) —номер массы

малой шестерни редуктора, то поступают следующим образом.

Сначала определяют вышеизложенным способом законы коле-

бания масс от (k + 1)-й до п-й. Затем определяют эквивалентный

момент Mk, действующий на й-ю массу. После выделения части

крутильной системы от z-й до k-й масс, определяют законы коле-

бания этих масс системы; наконец, аналогично предыдущему

определяют законы колебания и остальных масс системы.

По существу вышеизложенного метода следует сделать

несколько общих замечаний.

В о-п е р в ы х, этот метод полностью применим в том случае,

когда система (фиг. 1) является линейной.

Во-вторых, этот метод, имея в основе экспериментальную

торсиограмму, корректирует до известной степени наше неточ-

ное знание внешних моментов, возбуждающих крутильные коле-

бания системы, и должен поэтому давать более близкие к дей-

ствительности расчетные торсиограммы, чем получаемые мето-

дами, применяемыми в настоящее время.

Развитый в настоящей работе метод требует, однако, знания

взаимного фазового расположения внешних возбуждающих момен-

тов и колебания той массы системы, с которой снимается экспе-

риментальная торсиограмма. Последний вопрос легко решается

экспериментально путем отметок на торсиограмме каких-либо

определенных характерных моментов динамического процесса

в двигателе (например отметок положений в ВМТ поршня какого-

либо из цилиндров двигателя). Практически это без труда может

быть осуществлено в том случае, когда для торсиографирования

пользуются электрическим торсиографом с записью на ленте

осциллографа. При пользовании распространенными у нас меха-

ническими торсиографами типа DVZ для достижения этой цели

потребуется соответствующая конструктивная переделка этих

тгорсиографов.

В-третьих, изложенный метод дает возможность исследо-

вать явления крутильных колебаний систем коленчатых валов

авиационных моторов в тех случаях, когда по тем или иным

причинам не представляется возможным поместить датчик элек-

трического торсиографа внутри коленчатого вала.

Наконец, исходную при наших исследованиях систему дчфе-

ренциальных уравнений (3) можно, конечно, решить обычным,

но более трудоемким, чем вышеизложенный, способом*.

В тех случаях, когда вместо примененного нами метода

единичных моментов желают применить метод единич-

ных амплитуд проф. М. Tolle, все вышеприведенные формулы

сохраняют свой вид. Входящие в формулы коэфициенты га.хп

можно в этом случае определять из равенства:

1*1 __ Ехп ,

Епп

здесь Ехп представляет определяемую по Tolle амплитуду коле-

бания л-й массы системы, соответствующей фиг. 3, при колеба-

ниях с единичной амплитудой ее Z-й массы (остаточный момент R

действует на п-ю массу).

№

* Изложение этого способа интересующиеся могут найти в книге автора

.Динамика авиационных двигателей”, Оборонгиз, 1940.

10

Инж. М. Я. Кушуль

О РАСПОЛОЖЕНИИ КРИВОШИПОВ ДВУХТАКТНЫХ МНОГО-

ЦИЛИНДРОВЫХ ДВИГАТЕЛЕЙ С РАВНОМЕРНЫМ

ЧЕРЕДОВАНИЕМ ВСПЫШЕК

От удачного расположения кривошипов коленчатого вала

многоцилиндровых двигателей зависит успешное решение многих

вопросов динамики двигателя, как, например: крутильные коле-

бания, уравновешивание, прочность коленчатого вала, нагрузка

на подшипники и др. Из этих вопросов одним из важнейших

является динамическое уравновешивание двигателя. Неуравно-

вешенные инерционные силы и моменты создают знакопеременную

нагрузку, опасную для прочности деталей, и могут привести

к вибрации двигателей и всей установки.

В настоящей работе рассматривается вопрос о расположении

кривошипов шести- семи- и восьмицилиндровых рядных двухтакт-

ных двигателей с равномерным чередованием вспышек

с точки зрения наилучшего уравновешивания моментов от инер-

ционных сил первого и второго порядков и от центробежных

сил. Высшие порядки инерционных сил и их моментов во вни-

мание не принимаются.

Может случиться, что при рекомендуемом в настоящей работе

расположении кривошипов какая-либо шейка коленчатого вала

окажется перегруженной; окончательно судить о пригодности

запроектированного расположения колен можно только после

расчета на прочность кривошипно-шатунного механизма. Впрочем,

при отсутствии одновременной вспышки в двух цилиндрах и при

малых инерционных моментах вряд ли следует ожидать значи-

тельных динамических перегрузок двигателя.

Условные обозначения

Число кривошипов (цилиндров) двигателя......................п

Текущий угол поворота кривошипа первого цилиндра от верхней

мертвой точки.....................- •..................а°

Постоянный угол, на который поворачивается коленчатый вал

между двумя последовательными вспышками . ...................к °

о = 360

1 п

Масса возвратнопоступательно движущихся частей кривошипно-

шатунного механизма.....................• -............т

Массы неуравновешенных вращающихся частей одного колена . тц

Радиус кривошипа............................................R

Угловая скорость коленчатого вала......................... о>

11

Отношение радиуса кривошипа к длине шатуна...............

Расстояние между средними плоскостями двух смежных колен . .

Текущие значения равнодействующих сил инерции первого и вто-

рого порядков и центробежных сил соответственно..........

Текущие значения моментов от сил инерций первого и второго

порядков и от центробежных сил соответственно.............

Как известно*,

X

ь

ц

мг, м2, м ц

i=n—i . ny

Sin 2

Рг = mRufl у cos (а + Zy) = mRufi-------------- cos

si“ 1

(n-l)Tj.

(1)

1=0

i=n—1

Р2 = mRuPk У cos 2 (а + Zy) = mRaFk S*“ cos 2

i=O

где i — числа натурального ряда 0, 1, 2, (п—1).

Вектор равнодействующей сил инерций вращающихся масс Ра

постоянен по величине и вращается с угловой скоростью колен-

чатого вала. При а° = 0

<n-l)Y

2

Рц = та,

/?ш21 У cos Zy + У sin Zy

\ /~0

z-0

= тц /?ш2

n-t

Sin-jri

2 (n — l)v

— COS ------7~-

Y 2

sin —

sin

Рц = тц R&*—

(3)

72Y

S1I1~2”C? («- 1)7

sin -X-

”Y

2

7

sm 2

в формулах (1), (2) и (3) y° его значением

При замене

o 360°

у =------ получим:

• ЛТ И 360 . < ОАО А

sin = sin — sin 130 = 0;

sin My = sin 360° — 0,

причем sin и sin у не равны 0 (двухцилиндровый двигатель

не рассматривается).

Таким образом, если вспышки чередуются через одинаковые

промежутки времени (у° = cbnst), то при любом расположении

колен вала двигателя инерционные силы первых двух порядков

многоцилиндровых двигателей уравновешиваются, т. е.

Р1=Р2 = РЦ= 0.

В самом общем случае моменты от инерционных сил не уравно-

вешиваются, и их амплитуды зависят от расположения колен.

* См., например, Р. Девилльер, Легкие двигатели внутреннего сгорания,

М.—Л., 1931.

12

Наилучшее уравновешивание двигателя будет достигнуто, если

придать коленчатому валу такое расположение колен, при кото-

ром амплитуды моментов инерционных сил — наименьшие.

Число возможных комбинаций расположений колен равно

что для восьмицилиндрового двигателя дает 2520, для

семицилиндрового — 360, для шестицилиндрового — 60.

Фиг, 1. Схема коленчатого вала.

мини-

значи-

'О вала с

моментов

1

Фиг. 2. Схема распо-

ложения кривошипов

семицилиндрового

двигателя.

Задаваться различными схемами коленчатого вала в порядке

проб для нахождения наиболее благоприятного расположения

кривошипов, как это рекомендует Ф. Засс*, неудобно; кроме

тбго, такие пробы еще не дают уверенности в том, что найден-

ная комбинация действительно наилучшая.

Задача по определению схемы коленча

мальной неуравновешенностью инерционны

тельно упрощается, если внести в рассмо-

трение коэфициенты формы коленчатого

вала — пг.

Моменты от сил инерций свободны, их

амплитуды не зависят от плоскости отсчета;

для упрощения выкладок за плоскость отсчета

примем плоскость первого кривошипа (фиг. 1).

Обозначим через at величину, пропорцио-

нальную расстоянию от плоскости первого

кривошипа до колена, образующего с пер-

вым кривошипом угол Очевидно, что

каждый коэфициент формы аг может принять

значение любого члена натурального ряда

1, 2, З...(л —1),

т. е. п—1 > > 1, и для каждой комбинации никакие два

коэфициента не равны друг другу. Так, для семицилиндрового

двигателя с расположением кривошипов, показанным на фиг. 2,

при вращении коленчатого вала по часовой стрелке будет

at = 4; а2 = 5; а3 = 1; а4 = 2; п5 = 3; п6 = 6;

* Ф. Засс, Веском прессорные двигатели дизели, М.—Л. 1931.

13

или при обратном направлении вращения

«1 = 6; о2 = 3; «3 = 2; а4=1; а5 = 5; ав = 4.

Следовательно, одному и тому же коленчатому валу удовле-

творяют две комбинации коэфициентов формы в зависимости от

направления вращения. Как нетрудно заметить, между коэфи-

циентами формы обеих комбинаций существует следующее соот-

ношение:

«; = О-п—iy

здесь i — 1, 2, 3,..., (п—1).

Чтобы по найденным коэфициентам формы определить схему

расположения колен, нужно, во-первых, расположить коэфи-

циенты в порядке возрастания или убывания их индексов^

во-вторых, прибавить к каждому коэфициенту единицу и,

в-третьих, к полученному ряду впереди приписать единицу.

Например, при

«1=1; «2 = 3; «з = 6; «4 = 5; а6 = 2; а&=4

схемы расположения колен вала будут:

1—2—4—7-6-3-5

или

1—5—3—6—7—4—2.

Обе схемы принадлежат одному и тому же коленчатому валу.

В дальнейшем нами всегда будет указываться только одна

схема расположения колен (для одного направления вращения);

другая схема получается перепиской к единице всех цифр первой

схемы в обратном порядке (вращение вала в другую сторону).

Момент от сил инерций первого порядка действует в верти-

кальной плоскости; его мгновенное значение будет:

i=n—1

Л4г = mRto2b «z- cos (а 4- rf),

i=l

или после разложения косинуса суммы двух углов

(i=n—1 i=n—1 \

cos a V «; cos if—sin а o^sinif).

i=l i=l '

Обозначим

i=n—1

У, a^osi^^A^ (4)

i 1

i=n—1

«г sin if = (5)

i=l

и введем вспомогательный угол фт=агс tg =4

14

Тогда

/Hi = mR^b ^аГ+В? cos (a + фг);

= mRufibCy cos (a -j- фт), (6)?

где

С^Х+Я- (7>

Выражения для Л1 и по формулам (4) и (5) можно видо-

изменить; так как сумма углов и (п— i)f равна 360°, то

cos (л — 01= cosry, (8>

sin (и — 01 — — sin *7- (9),

Подстановка уравнений (8) и (9) в формулы (4) и (5) дает:

при п нечетном

Дх = S («, + ««-/) COS/V (Ю>

1=1

6Х = S (a< — «n-z)sinn; (И>

1=1

при п четном

Е («/+ Сл-i) cos , (10а)

i = 1 2

6i= У, (at— o„_;)siru-p (11а)>

i= 1

Вектор момента от центробежных сил инерций постоянен по

величине и вращается с угловой скоростью коленчатого вала;,

определим его значение при a ° = 0.

Составляющая момента в вертикальной плоскости

1=п—1

/Иц. u = mvRu^b У, at cos if = /лц/?<о2 ЬАХ.

1=1

Составляющая момента в горизонтальной плоскости

/=и—1

/Иц. г = mnRu?b У, a; sin if = m^RuflbB^

откуда момент от центробежных сил инерций

M^maR^bC±. (12>

Сравнивая формулы (6) и (12), заключаем, что амплитуда

момента от сил инерций первого порядка и момент от

1&

центробежных сил инерций получают минимальные значения

одновременно, при минимальном значении коэфициента амплитуды

X ф- Вг.

Мгновенное значение момента второго порядка

Ь=п—1

ТИ2 = tnRufi Ь\ У, at cos 2 (а ф- iy). (12а)

z=l

Преобразуя уравнение (12а) так же, как для случая момента

я е р в о г о порядка, получим:

Л/2 = cos (2а ф- <р2), (13)

С2 = Л2 ф- В2, <р2 = arc tg (14)

-при п нечетном

и—1

i = —

2

Л2= У (а,- 4- an_i) cos 2i^, (15)

i = l

. n—1

1 2

Д2 = У (аг —a«-i)sin2n; (16)

I = 1

sip и n четном

= S (fli +a„_i) cos 2q + a n , (15a)

1 ~ 1 2

n

, = т_!

Z?2= у (йг —а„_г) sin2i-f. (16a)

i = l

t=n—i i 11

Сумма всех коэфициентов формы У, а; = -2 ' > сумма

z=i

коэфициентов формы по два может быть равна любому целому

числу между 3 и 2м — 3 (включительно), т. е. меняется в срав-

нительно узких пределах.

СЕМИЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ

Дано: п = 7; ?° = = 51 ° 25'43".

По формуле (10) и (11)

At = («г + ae) cos 7 + (а2 + tz5) cos 2у ф- (а3 ф- й4) cos Зу, (] 7)

= («г — «в) sin 7 ф- (а2 — а5) sin 2у ф- (о3—а4) sin З7. (18)

Сумма всех коэфициентов формы о^ф-а2ф-.. .ф-а6 = 21.

16

Положим (^4-ae = const; тогда при возрастании (а2 <з5) на

единицу на столько же уменьшится (а3 + я4) и вектор Д4 изме-

нится на

cos 2-[ — cos З7 == 0,6785 — k.

Таким образом зависимость Ar— f (а2 + а5) при <14+ а6= const

графически представится прямой линией с угловым коэфициен-

том k — 0,6785 (фиг. 3).

Фиг. 3. График зависимости Л1=/(а2+в5) Для семицилиндрового

двигателя.

на

Если теперь считать a2+a5=const, то при возрастании (aj+o6)

единицу At изменится на

cos 7 — cos З7 = 1,5245 = с;

следовательно, параллельные прямые Ax=f (а24~а5) при измене-

нии (aj-f-de) на единицу будут отстоять друг от друга по верти-

кали на расстоянии с~= 1,5245.

Вычислив по формуле (17) одно значение Аг (например при

О1-|-а6=3; a24-as=7; a34-G4=ll; Аг= — 9,598), легко нанести всю

сеть прямых Л1=/(а2 + о5) по их угловому коэфициенту k =

= 0,6785 и расстоянию по вертикали с =1,5245.

Сумма коэфициентов по два меняется от 3 до 11 (включи-

тельно), поэтому вертркалБные-прямые через точки а2 4- й5 = 3

ЦИАМ, сб. 12—178—2 ' ЬщД 17

/ ~ Ante- I

и 11 и наклонные At = f 4- аь) при at 4- ае = 3 и 11 ограничи-

вают возможные значения вектора At в четырех направлениях.

При изменении (<2j4-<z6) от 3 до 7 минимумы (яа+а5)тш равны

10 — (ai4-ae), например, при а1+ае=4 минимум (a24-a5)min=6;

когда аг 4- а6 > 7, (а2 + a5)min = const = 3.

Наименьшие (в алгебраическом смысле) значения вектора Аг для

различных (а1 4- а6) имеют место при минимальных значениях

(п2 + а5) для каждого (аг 4- <7е) — const и при возрастании (fl44-a6)

на единицу будут отличаться друг от друга на

cos 7 — cos 27 = 0,846 = k'.

Прямая с угловым коэфициентом k' = 0,846, проведенная через

точку ах 4- а6 = 3; а24-о6 = 7; Ах=—9,598, соединит точки наи-

меньших значений Аг.

Аналогичными рассуждениями можно доказать, что отрезок

прямой, проведенной через точку а14-а6 =11; а2 4- = 7;

Ах= 2,598 с угловым коэфициентом k' == 0,846 до встречи с вер-

тикалью а24-а5=11, соединит точки максимальных (в алгебраи-

ческом смысле) значений Аг для различных (аг 4- ав).

Таким образом получается замкнутый шестиугольник (фиг. 3);

в нем заключены все возможные значения вектора Av

Из фиг. 3 легко отобрать те суммы коэфициентов по два

(а14-ае) и (а24-а5), при которых абсолютная величина вектора А±

меньше 1 (табл. 1).

Таблица 1

ai Ч" + «с а3 Ч" аА lAil Bi + ае а2 Ч" а5 оа + °4 1 Л |

8 10 3 0,0600 11 4 6 0,5625

И 3 7 0,1160 8 9 4 0,6185

9 8 4 0,2275 7 11 3 0,7860

10 5 6 0,2835 9 9 3 0,9060

10 6 5 0,3950 10 4 7 0,9620

9 7 5 0,4510

Т а б л и ца 2 Каждой комбинации сумм

из приведенных в табл. 1

а1> а6 ^2» ^4 соответствуют в больший-

стве случаев четыре различ-

3- 5 4* 6 1' 2 ных расположения криво-

шипов (для некоторых слу-

3; 5 4; 6 2; 1 чаев восемь).

3; 5 6; 4 1; 2 Так, при Ох 4~ «е = 8; а24-

4- а5 = 10; а3 4- = 3 мож-

3; 5 6; 4 2; 1 но принять величины, ука-

занные в табл. 2.

18

Разности ar—а6; а2—а6 и а3—ал соответственно равны:

Я] ае а2—а5 й3

—2 —2 —2 —2 —2 —2 +2 +2 —1 +1 —1 +1

Перестановка цифр в первой колонке табл. 2 или во всех

колонках одновременно не дает нового расположения кривоши-

пов. Абсолютные величины векторов Аг и Вг при этом остаются

без изменения, а сама перестановка означает или изменение на-

правления вращения коленчатого вала, или поворот коленчатого

вала вокруг его оси на 180°.

По формуле (18) после подстановки разностей (at—ав), (а2—а5)

и (а3—а4) определятся все четыре вектора В, для Аг=0,0600.

Таким же образом определяются векторы Вхдля остальных зна-

чений Alt помещенных в табл. 1. Сохраняя лишь те расположе-

ния кривошипов, при которых IjBJ < 1, можно отобрать комбина-

ции, дающие наилучшее уравновешивание моментов первого

по рядка.

В табл. 3 перечислены схемы расположения колен, для ко-

торых абсолютная величина коэфициента амплитуды | Сх | —

= IVAJ+Bj | < 1. Таких комбинаций, как видно из табл. 3, оказа-

лось только шесть из общего числа возможных — 360. Наимень-

ший коэфициент амплитуды С2 = 0,07665 получен для схемы

1 — 4 —7 —2 —3 — 5 —6.

Таблица 3

Схемы расположения колен, при которых достигается наилучшее

уравновешивание моментов инерций первого порядка

(Сх < 1)

Схемы расположения колен |Сх| ICJ

1—4—7—2—3—5—6 0,07665 9,1488

1—6—3—4—5—2—7 0,2673 1,005

1—6—4—3—5—2—7 0,6376 2,3273

1—4—7—2—3—6—5 0,8221 ' 9,6185

1—4 —6 —2 —5 — 3 — 7 0,8510 5,5222

1—5—3—6—2—4—7 0,8515 5,5220

19

Для моментов второго порядка из формул (15) и (16)

^2 = («1 + «в) cos 2? + (д2 + д5) cos З7 + (as 4- д4) cos 7, (19)

В2 = (а1 — д6) sin 2у — (а2 — а5) sin Зу — (д3 — а4) sin 7. (20)

Пусть дх; а2;...;ав и at; а2;...;а6 обозначают два таких располо-

жения кривошипов, что коэфициент амплитуды момента п е р-

вого порядка Сх первого расположения равен коэфициенту

амплитуды момента второго порядка С2 второго располо-

жения. Найдем зависимость между коэфициентами форм at и at

этих двух расположений.

Из равенства Q = С2 следует, что Дх = А2 и Вх= В2, или по

формулам (17), (18) и (19), (20) имеем:

(ах 4- д6) cos -у + (а2-фа5) cos 2у 4- (а3 4- а4) cos 3 у =

= (дг 4- а6) cos 2у -ф (а2 4- а5) cos Зу 4-(д3 4- а4) cos у (21)

и

(<Д — ae) sin -у + (д2 — а5) sin 2у 4- (д3 — а4) sin Зу =

= (дх — а6) sin 2у —(а2 — а5) sin Зу — («3 — а4) sin у. (22)

Из формул (21) и (22) имеем:

а1 4" а6 — а2 4- а5 °2 4- а5 — а3 4" at а3 4" ai — а1 4- «е

Од ~ о2 cig а2 д5 = а4 cl2 — пу

или

дх = а2; а2 = я3 = <ze> а4 — пу; д& = д3; ае — а5. (23)

Первой и второй группам коэфициентов формы соответствуют

схемы расположения колен:

1; а1 4“ 1; о2 4~ 1; n3 4~ 1 i о4 4- 1; <т5 1; а6 4- 1> (24)

1; 4^ 1 > аъ 4~ 1 > аз Н-1 > ai 4" 1 > as 4” 1 > °e 4~ 1 • (25)

Заменим at из формул (23) через о,-; тогда взамен уравнения

(25) получим:

1 > а2 4-1 > ai + 1 > аз 4" 1; (h 4-1; as 4- 1 j a54"l- (26)

Простая зависимость между уравнениями (24) и (26) позво-

ляет формулировать следующее правило, которое можно обоб-

щить для любого нечетного числа колен.

Если мы, имея какое-либо расположение колен, соста-

вим новую схему, беря числа первого расположения через

одно, то коэфициент амплитуды С\ момента первого по-

рядка первого расположения будет равен коэфициенту ампли-

туды С2 момента второго порядка второго расположения.

20

Применяя выведенное правило и пользуясь данными табл. 3,

легко получить схемы расположения кривошипов, при которых

амплитуды моментов второго порядка минимальны (табл. 4).

Таблица 4

Схемы расположения колен, при которых достигается наилучшее

уравновешивание моментов инерции второго порядка

Схемы расположения колен |С2| |Сх|

1—7—3—6—4-2—5 0,07665 3,781

1—3—5—7—6—4—2 0,2673 9,84

1—4—5—7-6—3—2 0,6376 9,60

1—7—3—5—4—2—6 0,8221 2,191

1—6—5—7—4—2—3 0,8510 8,172

1—3—2—7—5-6—4 0,8515 8,172

Для определения схемы расположения кривошипов, наиболее

благоприятной по совокупности уравновешивания моментов пер-

вого и второго порядков, вычислим коэфициенты ампли-

туды С2 для схем, приведенных в табл. 3 (последний столбец

табл. 3).

Наилучшей оказывается такая схема:

1 —6 —3-4-5 —2-7.

Значительно хуже следующая схема:

1 -6 —4 —3-5-2 —7.

Остальные схемы табл. 3 (в частности, 1 — 4 — 7—2 — 3 —

5—6) не могут быть рекомендованы ввиду больших амплитуд

моментов второго порядка.

выводы

Наиболее благоприятными расположениями колен семицилин-

дрового двигателя нужно признать приведенные ниже.

1. При отсутствии специальных устройств по уравновешива-

нию рекомендуется схема

1 -6 —3 — 4-5 —2-7.

Момент первого порядка принимает второе по малости

значение (С± = 0,2673); момент второго порядка не очень

велик (С2 = 1,005).

2. Если принять меры по уравновешиванию момента вто-

рого порядка, рекомендуется схема

1-4 —7 —2-3 —5 —6.

21

Здесь амплитуда неуравновешенного момента первого по-

рядка минимальна и равна 0,07665 mRrfb.

3. Если принять меры по уравновешиванию момента перво-

го порядка, то можно рекомендойать следующую схему рас-

положения кривошипов:

1 —7 —3 — 6 —4—2 —5.

Здесь амплитуда неуравновешенного момента второго по-

рядка минимальна и равна 0,07665 mRaPkb.

Заметим, что приведенные выше схемы расположения колен

в одинаковой мере следует рекомендовать как для двухтактного,

так и для четырехтактного двигателей! (в последнем случае

изменяется только порядок вспышек).

Восьмицилиндровый двигатель

п о о 360° лсо

Дано: л = 8; 7° = —— = 45°.

О

По формулам (10а) и (Па) имеем:

Л1 = (ar -j- л,) cos т + (а2 + °e) cos 2у 4- (а3 а5) cos Зу — а4,

Bi = (ai — ai) sin у 4- (а2 — а6) sin 2? 4- (я3 — аз) sin Зу.

После упрощения:

Лс = [(«г 4- а7) - (ц3 4- а5)] - (27)

1^*2 Г I

[(«! — а7) 4- (<г3 — а5)[ 4- (а2 — а6). (28)

Суммы двух коэфициентов формы, могут равняться любому

положительному числу между 3 и 13 (включительно); следова-

тельно, разности

(«1 + — (а3 4- а5) = D

в свою очередь будут равны любому целому числу между +10

(вкл ючи тельно).

При отрицательных разностях D вектор Д4 по абсолютной

величине всегда больше единицы; ожидать хорошего уравнове-

шивания при |ДХ|>1 не следует, поэтому отрицательные раз-

ности D не рассматриваются.

Вектор Ах изменяется в пределах от 0,0503 до 12,6568. Отбе-

рем значения D и а4, при которых | | < 1.

Для этого полагаем D равным последовательно

1, 2, 3 ... 10 (29)

и для каждого D из ряда выражения (29) определим а4 из

условия:

22

—- г 2

например, при D = 6 4,2426 и при а4 =4 или 5—|

соответственно равно 0,2426 и 0,7574.

В табл. 5 расположены в порядке возрастания А1 все зна-

чения/? и а4, при которых | | < 1. Число возможных комби-

наций равно 16.

Таблица 5

№ по пор. D «4 1 Ах | № по пор. D а4 1Л1

1 7 5 0.0503 9 5 4 0,4645

2 3 2 0,1213 10 5 3 0,5355

3 4 3 0,1716 11 2 2 0,5858

4 6 4 0,2426 12 8 5 0,6568

5 1 1 0,2929 13 6 5 0,7574

6 8 6 0,3432 14 4 2 0,8284

7 9 6 0,3639 15 3 3 0,8787

8 2 1 0,4142 16 7 4 0,9497

Заданным D и а4 из табл. 5 соответствуют многочисленные

расположения кривошипов.

Определим те из них, при которых |ВХ| < 1.

Рассмотрим в качестве примера первый случай из числа при-

веденных в табл. 5, а именно (см. табл. 6) £> = 7; а4 = 5.

Таблица 6

1 2 3 4 5 6 7 8 9 10

c3+«s fll> °т n4—а~ °3—«5 d 2 |В11<1

13 6 7; 6 4; 2 1; з ± 1 ±2 ±2 ±3 ±1 ±2,1213 ± 0,7071 ±0,1213

и 4 7; 4 3; 1 6; 2 ±3 ±2 ±4 ±5 ± 1 ± 3,5355 ± 0,7071 ± 0,4645

10 3 7; 3 2; 1 6; 4 ±4 ±1 ±2 ±5 ±3 ± 3,5355 ± 2,1213 ±0,1213

10 3 6; 4 2; 1 7; 3 ±2 ± 1 ±4 ±3 ± 1 ± 2,1213 ± 0,7071 —

В столбце 1 табл. 6 перечислены возможные комбинации сумм

(Oj + osj) и (а34-а5), ПРИ которых Z) = 7; их оказывается для дан-

ного случая четыре.

В столбцах 2, 3 и 4 по суммам аг + а7; а3 ф- а5 и а2+ав опре-

деляются аг-, ач\ а3, а5; а2; а6. Никакие два коэфициента формы

не могут быть между собой равны; по условию а4 = 5, поэтому

ни один из определяемых коэфициентов не равен 5.

В столбцах 5, 6 и 7 определяются разности коэфициентов

формы по два: ах — ач-, а3 — а&-, а2— ав. Числа внутри столбцов

23

2, 3 и 4 можно менять местами. Чтобы рассмотреть все случаи

расположения колен, разности аА— а7; а3 — я6; а2 — о6 берутся

с двумя противоположными знаками.

В столбцах 8 и 9 даются:

d — (sh—(а3 — аб) и —~.

Прибавляя (алгебраически) к -2 разность а2— а6, полу-

чаем всевозможные коэфициенты Въ из которых в столбце 10

приводятся только меньшие 1. Два противоположных знака при Bt

соответствуют различным направлениям вращения коленчатого

вала и новых комбинаций в расположении кривошипов не дают.

Из данных табл. 6 следует, что при D=7, ай = 5,

At — 0,0503 и при

ах = 7; я7 = 6; а3= 4; аБ = 2; а2 = 1; ав=3; а4= 5 — В^О.1213

7 3 1 2 4 6 5—^=0,1213

7 4 3 1 2 6 5 — Д1=0,4645

Аналогично поступаем для всех остальных данных D и а4 из

табл. 5.

' В результате удается отобрать все комбинации коэфи-

циентов формы а,, при которых

Сг = | X +В, | < 1.

В табл. 7 эти комбинации расположены в порядке возраста-

ния Сх; их число равно 34 из 2520 возможных.

Для моментов второго порядка по формулам (15а) и (16а)

после упрощения имеем:

Если

и

то

А% — <4 (flz 4“ ^б)>

в 2 = («!—а7) — (а3 — а5).

«4 = + ае

tZi

2^2 = В^ ~ ^>2 == 0

(30)

(31)

(32)

и моменты второго порядка полностью уравновешиваются.

В остальных случаях С2, как видно из формул (30) и (31),

может равняться любому числу возрастающего ряда

1, /2, 2, /5, /8, 3, /10...

По формулам (30) и (31) определены С2 для всех комбинаций,

перечисленных в табл. 7; только в двух случаях С2=0(9-й и

34-й); еще в одном случае С2 = /2 (1-й). Все остальные комби-

нации, приведенные в табл. 7, имеют большие коэфициенты

24

амплитуд момента второго порядка и без специальных мер

по уравновешиванию момента второго порядка, вряд ли

могут быть рекомендованы.

выводы

Наилучшая уравновешенность восьмицилиндрового двухтакт-

ного рядного двигателя достигается при расположении колен

по. следующим схемам:

1—8 —2 —6—4 —5 —3 — 7

(порядковый номер 9-й табл. 7) и

1-8—2—5—6—3—4-7

(порядковый номер 1-й табл. 7).

Таблица 7

Коэфициенты формы а,-, при которых Сх < 1

(восьмицилиндровый двигатель)

№ по пор. ЯЦ а, ^6 а4 1 Al IAI Сг А с2

1 |76 42 13 5 1 0,0503 0,1213) 0,1313 1 1 1,414

2 73 12 46 5 0,0503 0,1213 5 5 -7,071

3 73 16 54 2 0,1213 0,2929) 7 9 11,40

4 53 14 76 2 0,1213 0,2929 11 5 12 08

5 65 37 42 1 0,2929 0,1213 5 5 7.071

6 64 27 53 1 0,2929 0,1213 7 7 9,899

7 72 35 46 1 0,2929 0,1213 9 7 11,40

8 62 34 57 1 0,2929 0,1213) 11 5 12,08

9 | 76 54 12 3I 0,1716 0,4142 0 4483 0 0 0

10 72 14 56 3 0,1716 0,41421 8 8 11,31

11 75 12 34 6 0,3639 0,2929 0,4671 1 3 3,162

12 74 31 26 5 0,0503 0,4645 0,4672 3 1 3,162

13 75 63 14 2 0,1213 0,5355] 3 1 3,162

14 75 16 42 3 0,5355 0.1213 3 7 7,616

15 73 54 26 1 0,2929 0,4645J 7 3 7,616

16 54 62 37 1 0,2929 0,4645 9 3 9,487

17 76 35 21 4 0,4645 0,2929, 1 3 3,162

18 53 12 67 4 0,4645 0,2929 9 3 9,487

19 76 25 31 4 0,2426 0,5858 0 4 4.0

20 63 12 57 4 0,2426 0,5858 Л ВЧ4Л 8 4 8,944

21 74 63 15 2 0,5858 0,2426 4 0 4,0

22 54 61 37 2 0,5858 0,2426J 8 4 8,944

23 74 21 36 5 0,6568 0,1716 0,6788 4 2 4,472

24 74 12 35 6 0,3432 0,5858 0,6789 2 4 4.472

25 76 14 32 5 0,6568 0,4142 0,7765 0 4 4.0

26 64 51 27 3 0,1716 0,7574] 6 2 6,325

27 74 52 16 3 0,1716 0,7574] 0,7766 4 0 4,0

28 63 21 47 5 0,7574 0,1716) 6 2 6,325

29 76 52 13 4 0,2426 0,8284) 0 2 2,0

30 63 21 57 4 0,2426 0,8284 0,8632 8 2 8,246

31 64 51 37 2 0,8284 0,242б| 8 2 8,246

32 76 43 12 5 0,7574 0,4142 0,8632 2 0 2,0

33 74 21 35 6 0,3432 0,8284) 2 2 2,828

34 75 31 24 6 0,3432 0,8284) 0 0 0,0

25

Для первой схемы амплитуда момента первого порядка

принимает третье по малости значение и равна

0,4483 Rv&mb-,

момент второго порядка полностью уравновешен.

Для второй схемы амплитуда момента первого порядка

минимальна и равна

0,1313 mRMr,

амплитуда момента второго порядка принимает третье по

малости значение и равна

1,414 mRvfibl.

Шестицилиндровый двигатель

Метод исследования вполне уясняется из рассмотрения семи-

и восьмицилиндровых двигателей. Для шестицилиндрового огра-

ничимся приведением окончательных результатов.

Коэфициенты амплитуд Сх и С2 моментов первого и вто-

рого порядков меняются от 0 до 7,211 (/52) и могут в за-

висимости от расположения колен равняться любому числу воз-

растающего ряда:

0; 1; /3; 2;/7; 3;/12;/135 4;/19; /20 5.../52".

В табл. 8 даны все схемы расположения колен, при которых

полностью уравновешиваются или моменты первого порядка

(первые две схемы) или моменты второго порядка (схемы

от 8 до 11); кроме того, в табл. 8 приведены все распо-

ложения с коэфициентами амплитуд Сг <1 /3 (схемы от 3 до 7).

Таблица 8

№ по пор. Схема расположения колен Ci с2

1 1—6—2—4—3—5 0 3,464

2 1—6—3—2—5—4 0 6,928

3 1—6—2—3—5—4 1 6,245

4 1—6—2—3—4—5 1 5,196

5 1—6—3—2—4—5 1 6,245

6 1—6—2—5—3—4 1,732 3

7 1—6—3—4—2—5 1,732 3

8 1—5—3—6—2—4 3,464 0

9 1—5—4—6—2—3 5,292 0

10 1—4—5—6—3—2 6,928 0

11 1—3—5—6—4—2 7,211 0

26

Полного уравновешивания двигателя с расположениями колен

по схемам 1 и 2 и от 8 до 11 можно достигнуть, если специаль-

ными мерами уравновесить один из моментов (для схем 1 и 2—

момент второго порядка, для схем от 8 до 11 — момент пер-

вого порядка).

Если таких мер не принимать, то наилучшей схемой надо

признать следующую:

1-6-2-4—3-5,

при которой момент первого порядка полностью уравнове-

шивается, а момент второго порядка сравнительно-невелик

(С2 = 3,464).

Все остальные схемы, приведенные в табл. 8, значительно

хуже указанной.

Инж. В. В. Дейнега

АВИАЦИОННЫЙ АЛЬФАМЕТР ДЛЯ КОНТРОЛЯ СОСТАВА

ГОРЮЧЕЙ СМЕСИ В ПОЛЕТЕ

ВВЕДЕНИЕ

В настоящее время в большинстве случаев обеднение горючей

смеси во время полетов летчиками контролируется по наруж-

ным признакам, например, открыванием высотного коррек-

тора до исчезновения дыма из выхлопов или в ночное время по

изменению цвета пламени до появления соломенно-желтого вы-

хлопа и т. п.

Более сложным способом является применение тах ом ет р а;

летчик открывает высотный корректор до начала падения

оборотов с дальнейшим небольшим прикрытием его.

Оба эти метода довольно грубы и не могут удовлетворять

требовательного летчика. Определение степени обеднения смеси по

наружным признакам чрезвычайно субъективно, а метод падения

оборотов хотя и регламентирован инструкциями заводов, но ведет

к большой трате топлива. Его применение также несвободно

от проявления индивидуальных особенностей летчика. Кроме

того, при применении этих способов обеднения смеси много

шансов получить ее переобеднение с последующим выходом

мотора из строя.

Наиболее точным и постоянным по своим результатам спосо-

бом контроля обеднения смеси в полете является применение

газоанализаторов или альфаметров.

СХЕМЫ ИСПОЛЬЗОВАНИЯ АНАЛИЗА ГАЗОВ

В технике применяется много систем и типов газоанализато-

ров, конструкция которых основана на использовании совершенно

различных принципов. Для примера ниже нами приведены опи-

сания нескольких конструктивных схем, заимствованных из жур-

нала VDI № 13 (т. 81), 27/Ш 1937 г.

1. По плотности газов. В приборе фирмы Ranarex име-

ются две крыльчатки, вращающиеся с одинаковой скоростью.

Одна из крыльчаток помещена в камеру, через которую пропу-

скается исследуемый газ. Вторая крыльчатка помещается в такой

же камере с чистым воздухом. Рядом с этой парой крыльчаток

располагается вторая пара, свободно сидящая на осях. Послед-

няя пара крыльчаток стремится повернуться под действием струи

газа или воздуха, идущей с первой пары крыльчаток. Крутящий

момент передается точному диференциальному указателю, реги-

28

стрирующему разницу в моментах; разница в крутящих момен-

тах возникает вследствие различной плотности газа. Вместо вто-

рой пары крыльчаток можно использовать трубки Пито (сис-

тема Дево).

2. По вязкости газов. Исследуемый! газ и чистый воздух

пропускаются сначала через пористые стенки и далее через

диафрагмы одинакового диаметра. Ввиду того что перепад дав-

лений при проходе пористых стенок пропорционален вязкости

газов, а перепад давлений на диафрагмах пропорционален плот-

ности их, в пространствах между стенками и диафрагмами уста-

навливаются различные давления газа и воздуха, замеряемые

точным диференциальным прибором. Видоизменение этой системы

состоит в замене пористых стенок капиллярными каналами, че-

рез которые просасываются с одинаковой скоростью газ и воздух.

Кроме упомянутых схем, вполне возможны, но практически

еще не осуществлены аппараты, построенные по принципу уче-

та скорости сгорания горючей смеси, или аппараты,

измеряющие высоту внутреннего конуса пламени при

сжигании определенного количества смеси при постоянном да-

влении.

Также не разработан пока для эксплоатации способ определе-

ния качества смеси по спектральному анализу пламени.

Полу химическим методом является метод адсорбции, осно-

ванный на поглощении компонентов выхлопного газа каким-либо

химикалнем, например активированным углем. По увеличению

веса последнего после поглощения можно определить наличие

тех или иных компонентов в выхлопном газе.

Все вышеупомянутые схемы для устройства газоанализаторов

требуют постройки весьма тонких деталей, в противном случае

построенные по этим схемам приборы неприменимы в летных

условиях.

Наибольшее распространение благодаря легкой приспособляе-

мости приборов в авиации и малой зависимости от внешних

условий получили газоанализаторы, построенные по схеме, по

которой используется переменная теплопроводность

выхлопных газов.

Как известно, выхлопные газы, получающиеся от сгорания

смеси воздуха с нефтепродуктами, имеют в своем составе сле-

дующие химические компоненты: СО2; Н2; СО; N2; О2; СН4.

Результаты исследований Ландольта и Бернштейна по тепло-

проводности газов по сравнению с теплопроводностью воздуха

приведены в табл. 1.

Таким образом теплопроводность выхлопного газа будет зави-

сеть от присутствия различных компонентов и, главным образом,

от Н2 и СО2 ввиду наибольшей разницы в их теплопроводности.

Многими исследованиями было выяснено, что при богатой

смеси, например с соотношением топлива к воздуху 1 :10, харак-

терным является присутствие водорода (~2%) и почти полное

отсутствие углекислоты.

29

Таблица 1

Газы кг-кал]м-час °C По отношению к тепло- проводности воздуха, принятой за 100

Углекислота СО., . 0,013 62 (64) *

Окись углерода СО 0,019 91 (98)

Азот N2 0,021 100 —

Кислород О2 0,021 100 (102)

Метан СН4 0,026 124 (137)

Водород Н2 . 0,150 715 (672)

Большое процентное содержание СО не играет роли, так

как теплопроводность ее почти равна теплопроводности воздуха.

Для смесей топливо — воздух с соотношением 1 : 13, представляю-

щим нормальную регулировку большинства карбюраторов, коли-

чество водорода будет несколько меньше, а процент углекис-

лоты возрастет почти в 8 раз.

В еще более бедных смесях (например 1:15) присутствие

водорода практически будет неощутимо, количество же угле-

кислоты может достигнуть 14% (по Judge). Основную массу

продуктов сгорания по объему будет представлять азот N2, но,

как и другие компоненты СО, О2 и СН4, в данном случае он

почти не играет роли. Объяснением этому служит степень тепло-

проводности (см. табл. 1). Кроме того, количество метана СН4

в выхлопных газах по произведенным анализам оказалось незна-

чительным (^ 0,2%), что при малом различии в теплопроводности

не может играть роли.

СХЕМА УСТРОЙСТВА АВИАЦИОННОГО АЛЬФАМЕТРА

На основании ранее изложенного понятно, что при вполне

определенной связи между присутствием того или иного компо-

нента в выхлопных газах и качеством горючей смеси, идущей

в этот момент на сгорание, можно по теплопроводности газов

определить с достаточной точностью и изменение в отношении

между топливом и воздухом, а отсюда вычислить коэфициент

избытка воздуха а, с которым в данный момент мотор работает.

В большинстве употребляемых в настоящее время альфамет-

ров данного типа основным элементом конструкции является

мостик Уитстона (фиг. 1); при этом два плеча мостика (I и IV)

погружены в исследуемый выхлопной газ, два другие (II и III)

имеют сообщение с наружным воздухом.

При нагревании всего мостика электрическим током от акку-

мулятора приблизительно до 100°С получается различная тем-

пература его плеч ввиду различия в процентах рассеивания

В скобках даны цифры по таблице, составленной Стефаном.

30

I

Фиг. 1. Электрическая схема альфаметра Кембридж.

31

тепла через воздух и выхлопной газ. Это различие является

следствием разной теплопроводности.

Так как перемена температуры влечет, как известно, измене-

ние электрического сопротивления, то при пропускании выхлоп-

ного газа того или иного химического состава мостик будет

иметь разное сопротивление плеч; поэтому стрелка чувствитель-

ного гальванометра, включенного в диагональ мостика, покажет

отклонение. Надо заметить, что присутствие водорода дает

повышение теплопроводности и уменьшение температуры и со-

противления „погруженных" плеч, а присутствие углекислоты

вызывает понижение теплопроводности и увеличение темпера-

туры и сопротивления этих плеч.

В результате при обеднении или обогащении смеси стрелка

будет плавно переходить от одного конца шкалы к другому;

при этом в каком-то месте шкалы можно будет отметить нуле-

вое положение, соответствующее моменту, когда теплопро-

водности выхлопного газа и воздуха будут равны. Отметка нуле-

вого положения необходима при тарировке и проверке прибора.

Из импортных приборов наиболее распространенными в на-

стоящее время являются альфаметры фирмы Кембридж. Комп-

лект состоит из датчика (фиг. 2) и гальванометра.

Датчик имеет: 1) мостик Уитстона, плечи которого сделаны

из платиновых нитей (диаметром 0,02 мм) с дополнительными

сопротивлениями, 2) фильтр для предварительной очистки газа

от механических примесей, сажи и пр. и 3) компенсатор влияния

водяных паров в виде смачиваемого водой фитиля.

Гальванометр имеет вмонтированную в него барретерную

лампу, служащую для стабилизации силы пропускаемого электро-

тока при изменении подводимого напряжения в пределах от

22 до 30 V. Для освещения шкалы гальванометра имеется спе-

циальная лампочка. На шкале нанесены деления от 0,11 до 0,066.

Эти деления представляют собою выраженные в десятичных дро-

бях отношения в смеси топливо—воздух в пределах от 1 :9,1

до 1:15Д. В этих пределах охватываются все возможные в на-

стоящее время в эксплоатации режимы работы бензинового мо-

тора, соответствующие величинам коэфициента избытка воздуха а

приблизительно от 0,61 до 1,02.

Кроме этой шкалы, на приборе дополнительно помещается

вторая шкала наддува, расположенная таким образом, чтобы

определенным величинам а соответствовали величины наддува pk,

для которых эти а являются наиболее желательными. Таким

образом, имея по мановакуумметру определенную величину pk,

летчик должен, манипулируя высотным корректором, получить

на альфаметре положение стрелки против этой же величины рь.

С этого момента мотор будет работать на оптимальном режиме,

потребляя минимальное количество топлива, допустимое в суще-

ствующих условиях.

Тарировка прибора производилась фирмой на топливе, близко

совпадающем по химическому составу с топливом марки Б-70.

32

Фиг. 2. Схема прохода газов в датчике.

1—блок с плечами мостика Уитстона; 2—фильтр с металлической стружкой;

3—компенсатор водяных паров (фильтр).

ЦИЛМ, сб. 12—178—3

33

ОПЕЧАТКИ

Стр. Строка Напечатано Должно быть По чьей вине

33 1 снизу (фильтр) (фитиль) авт.

ЦИАМ. Сборник № 12. Зак. № 178.

При переводе величин отношения топлива к воздуху (так назы-

ваемая Р) в более принятые у нас величины коэфициента избытка

воздуха а нужно пользоваться формулой:

где Lo — теоретически необходимое количество воздуха для его -

рания 1 кг топлива. Для топлива марок Б-70, Б-74 и Б-78 оно

равно приблизительно 14,8 —14,9. В случае же применения сме-

сей с ароматиками, как, например, бензол, толуол, или спирто-

вых, эта величина изменяется.

Таким образом левая часть шкалы будет соответствовать

более богатой смеси, средняя — крейсерскому режиму,

правая — более бедной смеси вплоть до а = 1,02. Необходимо

иметь в виду, что при переобеднении смеси стрелка прибора,

дойдя до упора, пойдет назад, так что при а > 1 можно полу-

чить неверные показания порядка а = 0,92 — 0,98. Вследствие

этого переход к бедным смесям должен производиться очень

осторожно. Причиной обратного движения стрелки является

уменьшение содержания СО2 в газах, получающихся при сгора-

нии сильно обедненной смеси (а> 1) (фиг. 3).

Приборы фирмы Кембридж выпускаются в настоящее время

в комплектах на 1, 2 и 4 мотора. Комплект на два мотора вклю-

чает гальванометр с двумя стрелками и два датчика; в комплект

на 4 мотора включен гальванометр специального профильного

типа со шкалами в вертикальном направлении и четырьмя дат-

чиками. В более ранних выпусках (1934—1935 гг.) фирма вклю-

чала в комплект еще коммуникационную коробку, в которой

имелась барретерная лампа, двойной двухполюсный переключа-

тель и дополнительные сопротивления.

Из импортных приборов можно упомянуть также об альфа-

метре типа Брииз (Breese), имеющем несколько другое конструк-

тивное выполнение, но работающем по тому же принципу пере-

менной теплопроводности с использованием в датчике мостика

Уитстона.

Первым альфаметром отечественного изготовления был аль-

фаметр под маркой ГЭА-2. Схема данного прибора, работающего

по принципу теплопроводности, несколько отличалась от схемы

прибора Кембридж. Прибор не имел барретерной лампы, регу-

лировка силы тока производилась вручную реостатом, кроме

того, его показания сильно зависели от режима работы мотора и

условий полета.

Все это привело к решению снять прибор со снабжения и

заменить его более совершенным прибором ГЭА-ЬО.

Электросхема прибора ГЭА-50 (фиг. 4} отличается от схемы

прибора Кембридж. В конструктивном отношении представляют

интерес установки барретерной лампы на датчике, такая уста-

новка вызвана применением стандартного указательного при-

бора.

34

I

Фиг. 3. Содержание различных компонентов в выхлопном газе (по Judge)-

35

Регулировка нуля

Фиг. 4. Электрическая схема альфаметра ГЭА-50.

I

Несмотря на большую тряску подмоторной рамы, на которой

обычно крепится датчик, случаев выхода ламп из строя в экс-

плоатации немного. Резиновые амортизаторы (лорды) хорошо

предохраняют как барретер, так и мостик от сотрясений.

Одновременно с выпуском прибора ГЭА-50 начался выпуск

приборов ГО-9, ГД-9 и ГЦ-9; конструктивно схема этих прибо-

ров похожа на схему приборов Кембридж. Прибор ГЦ-9 пред-

ставляет собою комбинацию альфаметра одномоторного типа с

комплектом термопары под свечу и имеет на гальванометре со-

ответствующую шкалу в °C.

Кроме чисто эксплоатационных приборов, фирмой Кембридж,

а также отечественными заводами выпускаются контрольные

тарировочные комплекты. В одном ящике этого комплекта име-

ется гальванометр с датчиком и сухой батареей, гальванометр

обычно имеет увеличенную шкалу для более точного отсчета.

СХЕМЫ УСТАНОВКИ И ТРЕБОВАНИЯ К НИМ

На основании данных летных испытаний приборов в настоя-

щее время выработаны типовые схемы установки альфаметров

на самолетах (фиг. 5 и 6).

Ввиду одинаковых требований к установке эти схемы могут

быть применены ко всем существующим в настоящее время

альфаметрам самолетного типа.

В случае отступления от типовых схем необходимо выполнить

следующие условия:

1. Производить вварку заборного и отсасывающего патруб-

ков (фиг. 7) в таком месте выхлопного коллектора, в котором

будет обеспечен перепад давлений в 25 мм вод. ст. как мини-

мум при всех режимах полета и работы мотора. Максимальный

перепад не должен превышать 400—500 мм. Во избежание под-

соса свежего воздуха в трубки альфаметра нельзя распо-

лагать заборный патрубок ближе чем на 200—250 мм от сво-

бодного конца выхлопа. Кроме того, чтобы не получилось раз-

жижения выхлопных газов, необходимо тщательно проверять

соединения трубок и коллектора. Подсос воздуха переместит пока-

зания альфаметра в сторону бедных смесей при работе на смесях

с а < 0,87 и в сторону богатых смесей при работе с а > 0,87.

2. Обеспечить соответственным расположением трубок полное

удаление конденсата из системы по направлению потока газа.

Выделение конденсата, особенно в охлажденных местах, напри-

мер в конце отсасывающей трубки, может привести к искажению

в показаниях, а при замерзании конденсата — к полному отказу

прибора от работы.

3. Рассчитать длину заборной трубки так, чтобы обеспечить

охлаждение выхлопного газа, причем максимальная температура

выхлопного газа в датчике не должна превышать 50—60° С.

Отсасывающая трубка должна быть по возможности короче, но

в то же время ее конец должен быть расположен в простран-

стве с пониженным давлением для ' обеспечения отсоса газов.

37

Фиг. 6. Установочная схема для блочного мотора.

;_тпубка из красной меди 8Х'О мм; уклон для слива конденсата, 2—трубка из красной меди, длина не менее 1000 мм;

.’-помещения для подъема шасси.

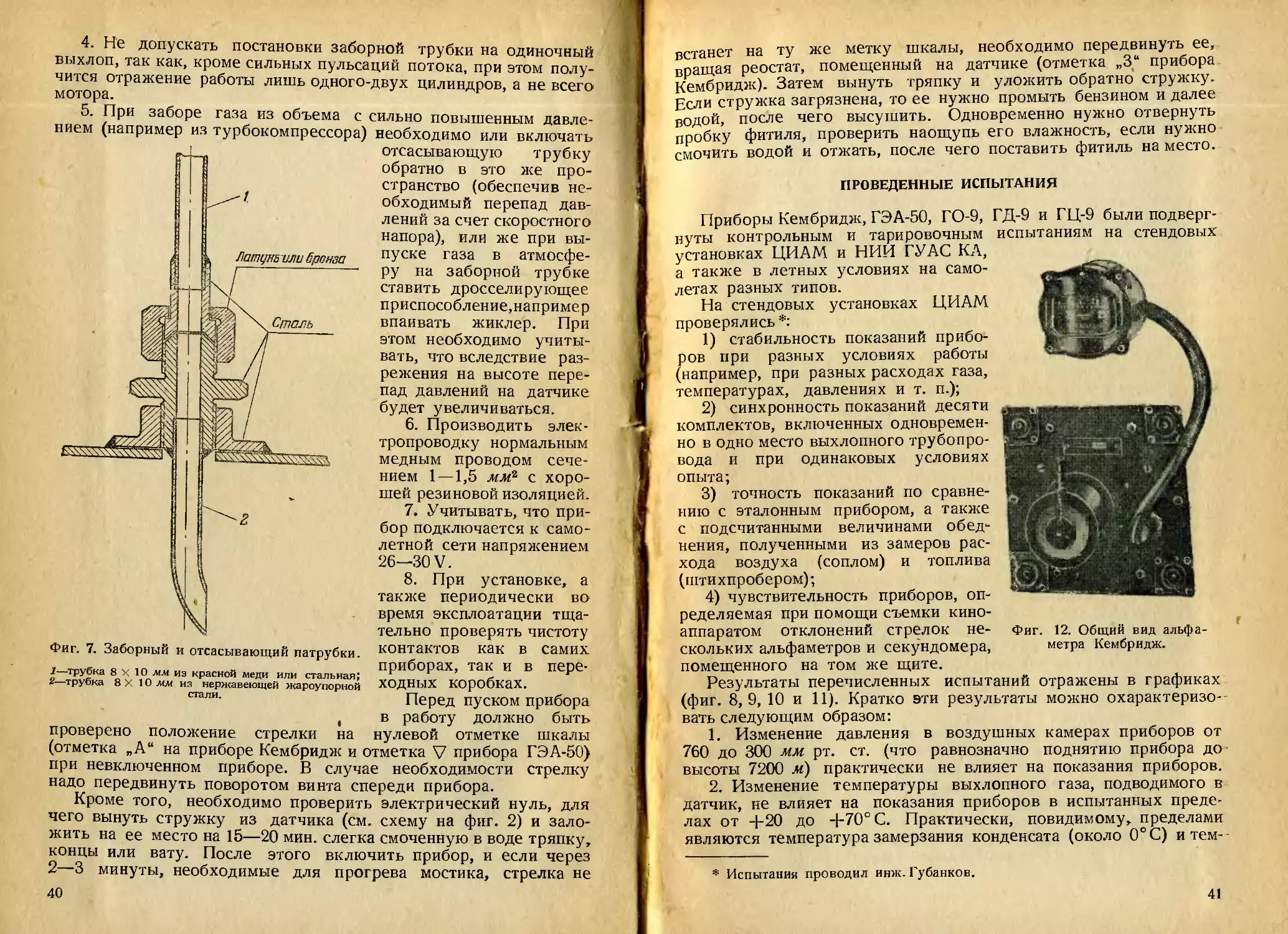

4. Не допускать постановки заборной трубки на одиночный

выхлоп, так как, кроме сильных пульсаций потока, при этом полу-

чится отражение работы лишь одного-двух цилиндров, а не всего

мотора.

5. При заборе газа из объема с сильно повышенным давле-

нием (например из турбокомпрессора) необходимо или включать

отсасывающую трубку

обратно в это же про-

странство (обеспечив не-

обходимый перепад дав-

лений за счет скоростного

напора), или же при вы-

пуске газа в атмосфе-

ру на заборной трубке

ставить дросселирующее

приспособление,например

впаивать жиклер. При

этом необходимо учиты-

вать, что вследствие раз-

режения на высоте пере-

пад давлений на датчике

будет увеличиваться.

6. Производить элек-

тропроводку нормальным

медным проводом сече-

нием 1 —1,5 мм2 с хоро-

шей резиновой изоляцией.

7. Учитывать, что при-

бор подключается к само-

летной сети напряжением

26—30 V.

8. При установке, а

также периодически во

время эксплоатации тща-

тельно проверять чистоту

Фиг. 7. Заборный и отсасывающий патрубки, контактов как в самих

приборах, так и в пере-

1—трубка 8 X 10 мм из красной меди или стальная; хггчогчЛх/оv

2—трубка 8Х 10 мм из нержавеющей жароупорной ХОДНЫХ KOpuUKdA.

стали- Перед пуском прибора

t в работу должно быть

проверено положение стрелки на нулевой отметке шкалы

(отметка „А“ на приборе Кембридж и отметка V прибора ГЭА-50)

при невключенном приборе. В случае необходимости стрелку

надо передвинуть поворотом винта спереди прибора.

Кроме того, необходимо проверить электрический нуль, для

чего вынуть стружку из датчика (см. схему на фиг. 2) и зало-

жить на ее место на 15—20 мин. слегка смоченную в воде тряпку,

концы или вату. После этого включить прибор, и если через

2—3 минуты, необходимые для прогрева мостика, стрелка не

40

встанет на ту же метку шкалы, необходимо передвинуть ее,

вращая реостат, помещенный на датчике (отметка „3“ прибора

Кембридж). Затем вынуть тряпку и уложить обратно стружку.

Если стружка загрязнена, то ее нужно промыть бензином и далее

водой, после чего высушить. Одновременно нужно отвернуть

пробку фитиля, проверить наощупь его влажность, если нужно

смочить водой и отжать, после чего поставить фитиль на место.

ПРОВЕДЕННЫЕ ИСПЫТАНИЯ

испытаниям на стендовых

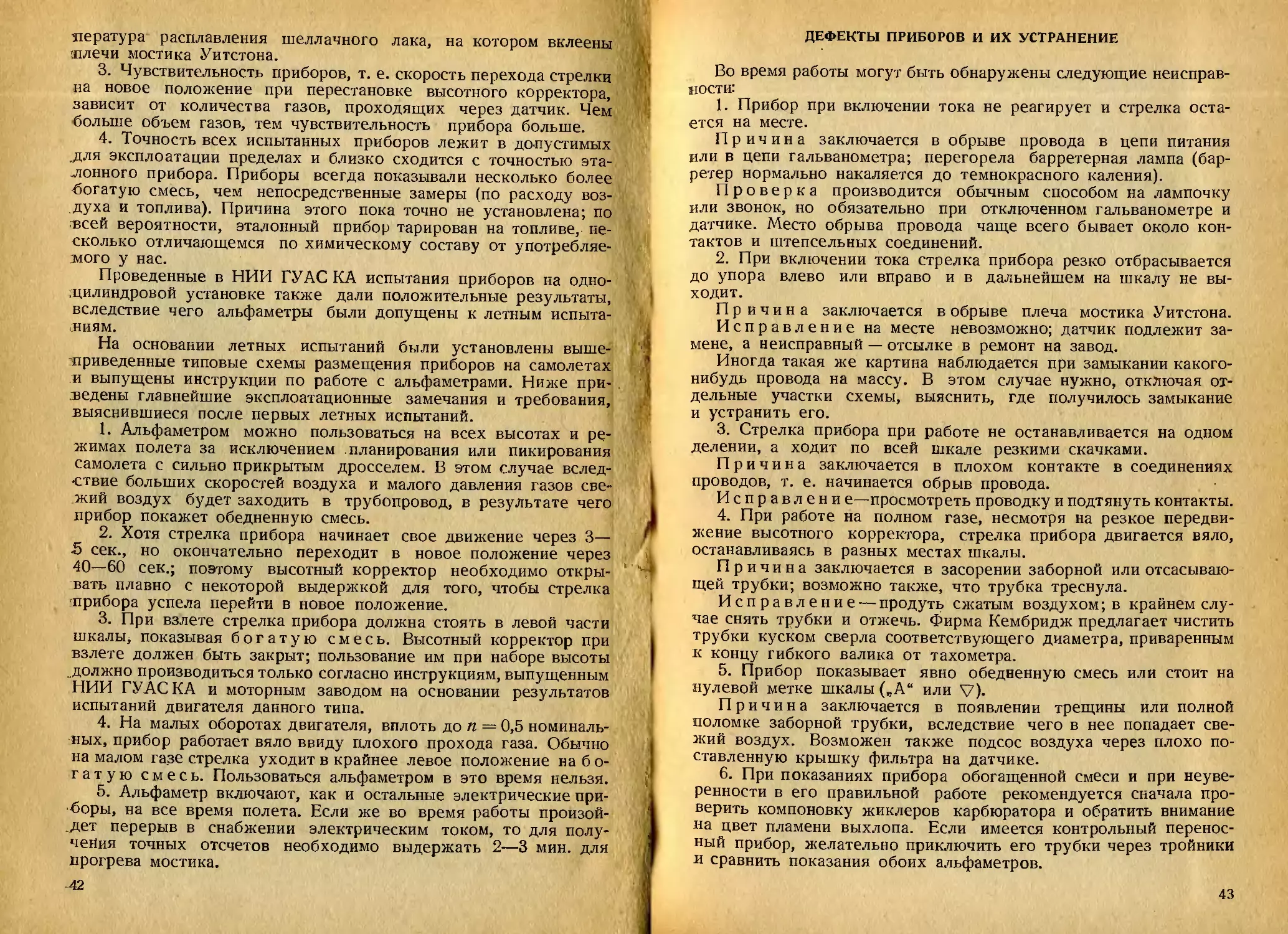

Фиг. 12. Общий вид альфа-

метра Кембридж.

Приборы Кембридж, ГЭА-50, ГО-9, ГД-9 и ГЦ-9 были подверг-

нуты контрольным и тарировочным

установках ЦИАМ и НИИ ГУАС КА,

а также в летных условиях на само-

летах разных типов.

На стендовых установках ЦИАМ

проверялись *:

1) стабильность показаний прибо-

ров при разных условиях работы

(например, при разных расходах газа,

температурах, давлениях и т. п.);

2) синхронность показаний десяти

комплектов, включенных одновремен-

но в одно место выхлопного трубопро-

вода и при одинаковых условиях

опыта;

3) точность показаний по сравне-

нию с эталонным прибором, а также

с подсчитанными величинами обед-

нения, полученными из замеров рас-

хода воздуха (соплом) и топлива

(штихпробером);

4) чувствительность приборов, оп-

ределяемая при помощи съемки кино-

аппаратом отклонений стрелок не-

скольких альфаметров и секундомера,

помещенного на том же щите.

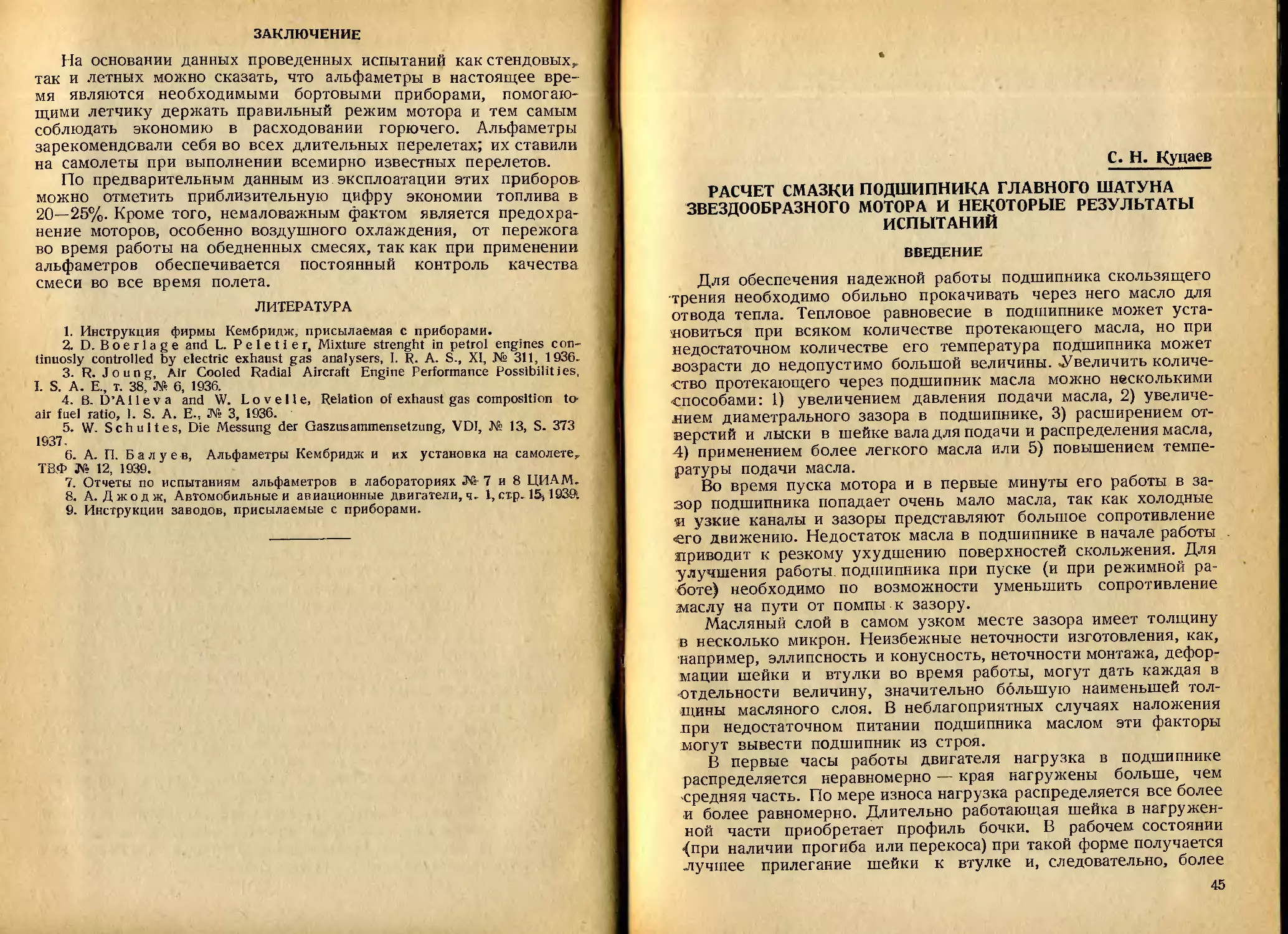

Результаты перечисленных испытаний отражены в графиках

(фиг. 8,9, 10 и 11). Кратко эти результаты можно охарактеризо-

вать следующим образом:

1. Изменение давления в воздушных камерах приборов от

760 до 300 мм рт. ст. (что равнозначно поднятию прибора до

высоты 7200 м') практически не влияет на показания приборов.

2. Изменение температуры выхлопного газа, подводимого в

датчик, не влияет на показания приборов в испытанных преде-

лах от -J-20 до +70° С. Практически, невидимому, пределами

являются температура замерзания конденсата (около 0°С) и тем-

* Испытания проводил инж. Губанков.

41

коэфиииент а по показаниям приборов

Мпфициент d, тдсчитоннЬи по замерам расходов топлива и Воздуха

Фиг. 8. Стабильность показаний одного комплекта при разных режимах работы мотора.

ЦИАМ сб. 12—178

<4/

to-

Кпэфициешп cf по показания» приборов

Фиг. 9. Синхронность показаний одиннадцати комплектов приборов

при постоянном режиме работы мотора.

Коэфщирнт-в по показаниям приборов

Фиг; 10. Испытание на точность показаний нескольких приборов и эталона.

ЦИАМ сб. 12—178

нюфтиент; а по показаниям приборов

То to 1 То to Т ~$б 70 80 90 сёк

Время реагирования приборов

" ' „ 1 ? I

Фиг. 11. Чувствительность показании одиннадцати комплектов на изменение качества смеси.

JHAM сб. 12—178

цература расплавления шеллачного лака, на котором вклеены

плечи мостика Уитстона.

3. Чувствительность приборов, т. е. скорость перехода стрелки

на новое положение при перестановке высотного корректора,

зависит от количества газов, проходящих через датчик. Чем

больше объем газов, тем чувствительность прибора больше.

4. Точность всех испытанных приборов лежит в допустимых

.для эксплоатации пределах и близко сходится с точностью эта-

лонного прибора. Приборы всегда показывали несколько более

богатую смесь, чем непосредственные замеры (по расходу воз-

духа и топлива). Причина этого пока точно не установлена; по

всей вероятности, эталонный прибор тарирован на топливе, не-

сколько отличающемся по химическому составу от употребляе-

мого у нас.

Проведенные в НИИ ГУАС КА испытания приборов на одно-

цилиндровой установке также дали положительные результаты,

вследствие чего альфаметры были допущены к летным испыта-

ниям.

На основании летных испытаний были установлены выше-

приведенные типовые схемы размещения приборов на самолетах

и выпущены инструкции по работе с альфаметрами. Ниже при-

ведены главнейшие эксплоатационные замечания и требования,

выяснившиеся после первых летных испытаний.

1. Альфаметром можно пользоваться на всех высотах и ре-

жимах полета за исключением планирования или пикирования

самолета с сильно прикрытым дросселем. В этом случае вслед-

ствие больших скоростей воздуха и малого давления газов све-

жий воздух будет заходить в трубопровод, в результате чего

прибор покажет обедненную смесь.

2. Хотя стрелка прибора начинает свое движение через 3—

5 сек., но окончательно переходит в новое положение через

40—60 сек.; поэтому высотный корректор необходимо откры-

вать плавно с некоторой выдержкой для того, чтобы стрелка

шрибора успела перейти в новое положение.

3. При взлете стрелка прибора должна стоять в левой части

шкальц показывая богатую смесь. Высотный корректор при

взлете должен быть закрыт; пользование им при наборе высоты

„должно производиться только согласно инструкциям, выпущенным

НИИ ГУАС КА и моторным заводом на основании результатов

испытаний двигателя данного типа.

4. На малых оборотах двигателя, вплоть до п — 0,5 номиналь-

ных, прибор работает вяло ввиду плохого прохода газа. Обычно

на малом газе стрелка уходит в крайнее левое положение на б о-

гатую смесь. Пользоваться альфаметром в это время нельзя.

5. Альфаметр включают, как и остальные электрические при-

боры, на все время полета. Если же во время работы произой-

дет перерыв в снабжении электрическим током, то для полу-

чения точных отсчетов необходимо выдержать 2—3 мин. для

прогрева мостика.

-42

ДЕФЕКТЫ ПРИБОРОВ И ИХ УСТРАНЕНИЕ

Во время работы могут быть обнаружены следующие неисправ-

ности:

1. Прибор при включении тока не реагирует и стрелка оста-

ется на месте.

Причина заключается в обрыве провода в цепи питания

или в цепи гальванометра; перегорела барретерная лампа (бар-

ретер нормально накаляется до темнокрасного каления).

Проверка производится обычным способом на лампочку

или звонок, но обязательно при отключенном гальванометре и

датчике. Место обрыва провода чаще всего бывает около кон-

тактов и штепсельных соединений.

2. При включении тока стрелка прибора резко отбрасывается

до упора влево или вправо и в дальнейшем на шкалу не вы-

ходит.

Причина заключается в обрыве плеча мостика Уитстона.

Исправление на месте невозможно; датчик подлежит за-

мене, а неисправный — отсылке в ремонт на завод.

Иногда такая же картина наблюдается при замыкании какого-

нибудь провода на массу. В этом случае нужно, отключая от-

дельные участки схемы, выяснить, где получилось замыкание

и устранить его.

3. Стрелка прибора при работе не останавливается на одном

делении, а ходит по всей шкале резкими скачками.

Причина заключается в плохом контакте в соединениях

проводов, т. е. начинается обрыв провода.

Исправлени е—просмотреть проводку и подтянуть контакты.

4. При работе на полном газе, несмотря на резкое передви-

жение высотного корректора, стрелка прибора двигается вяло,

останавливаясь в разных местах шкалы.

Причина заключается в засорении заборной или отсасываю-

щей трубки; возможно также, что трубка треснула.

Исправление — продуть сжатым воздухом; в крайнем слу-

чае снять трубки и отжечь. Фирма Кембридж предлагает чистить

трубки куском сверла соответствующего диаметра, приваренным

к концу гибкого валика от тахометра.

5. Прибор показывает явно обедненную смесь или стоит на

нулевой метке шкалы („А“ или V).

Причина заключается в появлении трещины или полной

поломке заборной трубки, вследствие чего в нее попадает све-

жий воздух. Возможен также подсос воздуха через плохо по-

ставленную крышку фильтра на датчике.

6. При показаниях прибора обогащенной смеси и при неуве-

ренности в его правильной работе рекомендуется сначала про-

верить компоновку жиклеров карбюратора и обратить внимание

на цвет пламени выхлопа. Если имеется контрольный перенос-

ный прибор, желательно приключить его трубки через тройники

и сравнить показания обоих альфаметров.

43

ЗАКЛЮЧЕНИЕ

На основании данных проведенных испытаний как стендовых,

так и летных можно сказать, что альфаметры в настоящее вре-

мя являются необходимыми бортовыми приборами, помогаю-

щими летчику держать правильный режим мотора и тем самым

соблюдать экономию в расходовании горючего. Альфаметры

зарекомендовали себя во всех длительных перелетах; их ставили

на самолеты при выполнении всемирно известных перелетов.

По предварительным данным из эксплоатации этих приборов-

можно отметить приблизительную цифру экономии топлива в

20—25%. Кроме того, немаловажным фактом является предохра-

нение моторов, особенно воздушного охлаждения, от пережога

во время работы на обедненных смесях, так как при применении

альфаметров обеспечивается постоянный контроль качества

смеси во все время полета.

ЛИТЕРАТУРА

1. Инструкция фирмы Кембридж, присылаемая с приборами.

2. D. Boerlage and L. Peletier, Mixture strenght in petrol engines con-

tinuosly controlled by electric exhaust gas analysers, I. R. A. S., XI, № 311, 1936.

3. R, Joung, Air Cooled Radial Aircraft Engine Performance Possibilities,

I. S. A. E., t. 38, АГ» 6, 1936.

4. B. D’Alieva and W. Lovelle, Relation of exhaust gas composition to-

air fuel ratio, 1. S. A. E., № 3, 1936.

5. W. Schultes, Die Messung der Gaszusammensetzung, VDI, № 13, S. 373

1937.

6. А. П. Балуев, Альфаметры Кембридж и их установка на самолете,

ТВ.Ф № 12, 1939.

7. Отчеты по испытаниям альфаметров в лабораториях №7 и 8 ЦИАМ.

8. А. Джо дж, Автомобильные и авиационные двигатели, ч. 1, ст.р. 15,1939.

9. Инструкции заводов, присылаемые с приборами.

С. Н. Кунаев

РАСЧЕТ СМАЗКИ ПОДШИПНИКА ГЛАВНОГО ШАТУНА

ЗВЕЗДООБРАЗНОГО МОТОРА И НЕКОТОРЫЕ РЕЗУЛЬТАТЫ

ИСПЫТАНИЙ

ВВЕДЕНИЕ

Для обеспечения надежной работы подшипника скользящего

трения необходимо обильно прокачивать через него масло для

отвода тепла. Тепловое равновесие в подшипнике может уста-

новиться при всяком количестве протекающего масла, но при

недостаточном количестве его температура подшипника может

возрасти до недопустимо большой величины. Увеличить количе-

ство протекающего через подшипник масла можно несколькими

способами: 1) увеличением давления подачи масла, 2) увеличе-

нием диаметрального зазора в подшипнике, 3) расширением от-

верстий и лыски в шейке вала для подачи и распределения масла,

4) применением более легкого масла или 5) повышением темпе-

ратуры подачи масла.

Во время пуска мотора и в первые минуты его работы в за-

зор подшипника попадает очень мало масла, так как холодные

и узкие каналы и зазоры представляют большое сопротивление

«го движению. Недостаток масла в подшипнике в начале работы

приводит к резкому ухудшению поверхностей скольжения. Для

улучшения работы подшипника при пуске (и при режимной ра-

боте) необходимо по возможности уменьшить сопротивление

маслу на пути от помпы к зазору.

Масляный слой в самом узком месте зазора имеет толщину

в несколько микрон. Неизбежные неточности изготовления, как,

например, эллипсность и конусность, неточности монтажа, дефор-

мации шейки и втулки во время работы, могут дать каждая в

отдельности величину, значительно большую наименьшей тол-

щины масляного слоя. В неблагоприятных случаях наложения

лри недостаточном питании подшипника маслом эти факторы

могут вывести подшипник из строя.

В первые часы работы двигателя нагрузка в подшипнике

распределяется неравномерно — края нагружены больше, чем

средняя часть. По мере износа нагрузка распределяется все более

и более равномерно. Длительно работающая шейка в нагружен-

ной части приобретает профиль бочки. В рабочем состоянии

{при наличии прогиба или перекоса) при такой форме получается

лучшее прилегание шейки к втулке и, следовательно, более

45

равномерное распределение нагрузки. Края втулки также изнаши-

ваются больше, чем средняя часть, но форма втулки зависит

еще и от механических и тепловых деформаций и, смотря пс-

их величине, может быть раструбной, цилиндрической и бочко-

образной.

Надежно и с малым износом (при чистом масле) может ра-

ботать только приработавшийся подшипник, так как только в

таком подшипнике скользящие поверхности могут быть отделены

масляным слоем в несколько микрон. Поэтому необходимо сде-

лать все возможное для того, чтобы ускорить процесс прира-

ботки, например делать шейку с профилем, близким к профилю

длительно работавшей шейки (профиль бочки), обильно смазы-

вать подшипник тщательно профильтрованным маслом при при-

работке (для улучшения теплоотвода) и т. д.

В этой статье автор дает расчет смазки подшипника главного

шатуна звездообразного двигателя и приводит некоторые резуль-

таты испытаний подшипников на моторах. Расчет смазки под-

шипника произведен по следующей схеме. Взято три значе-

ния средней температуры подшипника (из числа возможных),

в 100, 110, 120° С. Для каждой из этих температур вычис-

лена наименьшая толщина масляного слоя, работа трения и

количество масла, необходимое для отвода тепла при различ-

ных значениях диаметрального зазора (от 0,08 до 0,16 мм)..

Для тех же данных вычислено количество масла, которое

может протечь через подшипник. Сопоставляя эти данные, нахо-

дим интервал зазоров, в котором оба количества равны и в кото-

ром, следовательно, устанавливается тепловое равновесие.

1. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ ПОДШИПНИКА,КОЛИЧЕСТВА ПРОТЕКА-

ЮЩЕГО МАСЛА И НАИМЕНЬШЕЙ ТОЛЩИНЫ МАСЛЯНОГО СЛОЯ

Наименьшая толщина масляного слоя зависит от следующих

факторов; нагрузки, скорости скольжения, диаметрального зазора,

вязкости масла, длины и, наконец, диаметра втулки. Для опре-

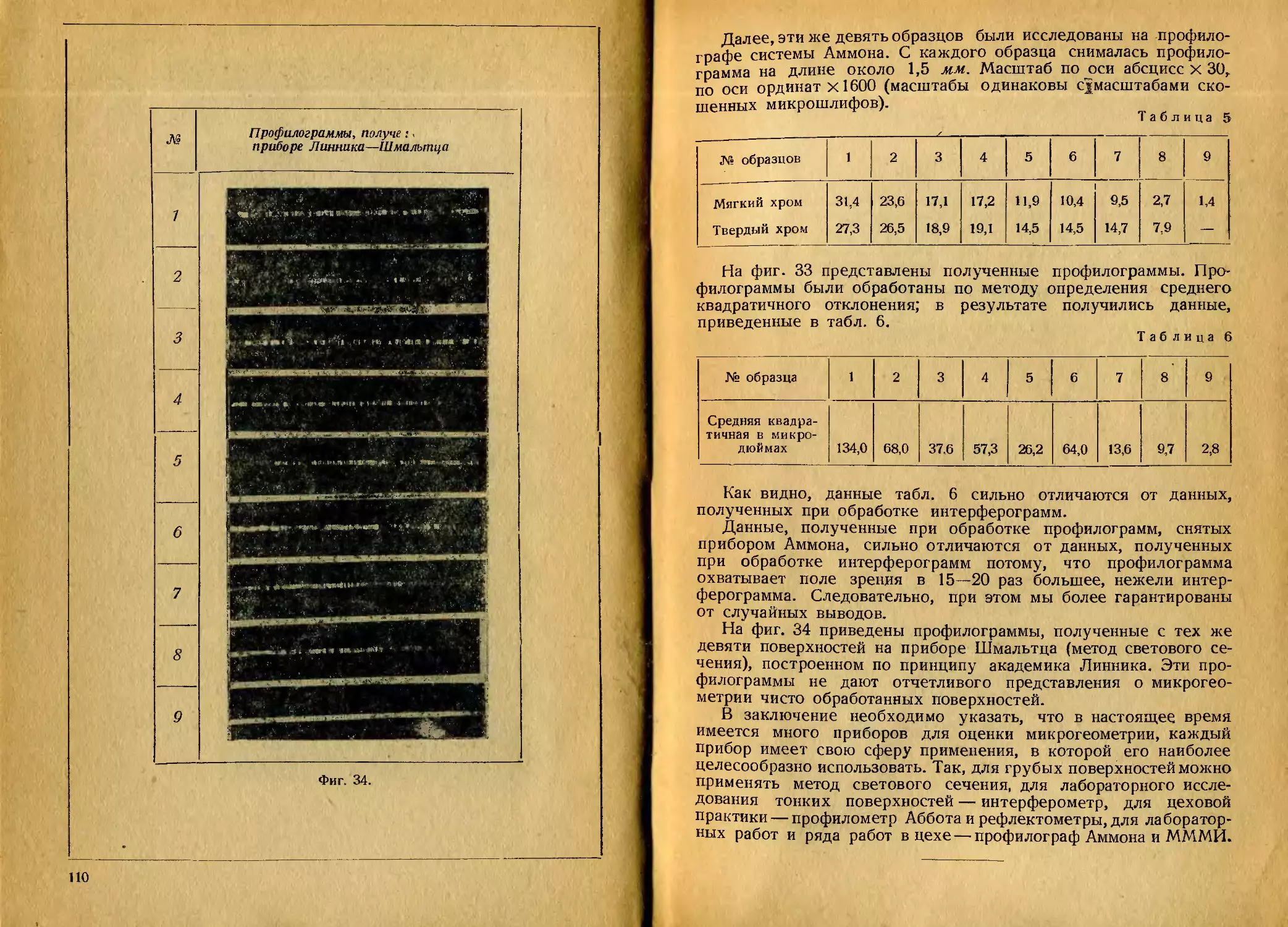

деления толщины слоя будем пользоваться данными табл. 1

Таблица 1

Ро2 »]Г3/<й X 0,9 0,1 1,9 0,2 2,9 0,3 3,9 0,4 5,1 0,5 6,6 0,6 8,8 0,7 12,5 0,8 22,8 0,9 43,1 0,95 53,1 0,96 88,7 0,97

Здесь Р—нагрузка; 8—радиальный зазор (разность радиусов втулки и шейки); т,—вязкость абсо-

лютная; /—радиус шейки; I—длина втулки; ш—угловая скорость; отношение ——безразмерно;,

у — относительный эксцентриситет (отношение расстояния между центрами шейки и втулки к:

разности радиусов).

Наименьшая толщина масляного слоя h . — (1 — у) 6.