Автор: Семенов Ю.Г.

Теги: электротехника электротехнические материалы и изделия микроэлектроника электроника контроль качества

ISBN: 5-06-001082-1

Год: 1990

Текст

ТЕХНОЛОГИЯ

ПОЛУПРОВОДНИКОВЫХ

ПРИБОРОВ И ИЗДЕЛИЙ

МИКРОЭЛЕКТРОНИКИ

J0

КОНТРОЛЬ

КАЧЕСТВА

Допущено

Государственным комитетом СССР

по народному образованию

в качестве учебного пособия

для профессионально-технических

училищ

МОСКВА «ВЫСШАЯ ШКОЛА» 1990

ББК 31.233

Т38

УДК 621.382

Ю.Г. Семенов

Рецензенты: прел. М.Г. Крутикова (Московский техни-

кум электронных приборов>; инж. В.В. Клименко (Научно-исследо-

вательский институт микроприборов)

Технология полупроводниковых приборов и изделий

Т38 микроэлектроники. В 10 кн.: Учеб, пособие для ПТУ.

Кн. 10. Контроль качества / Ю.Г. Семенов. — М.: Высш,

шк., 1990. — 111 с.: ил.

ISBN 5-06-001082-1

В книге описаны методы и технические средства контроля

и измерений параметров полупроводниковых приборов и ИМС,

а также различные виды их испытаний. Приведены основы стати-

стической обработки результатов измерений и испытаний. Рассмот-

рены типовые измерительные схемы и компоновка высокопроиз-

водительных автоматизированных измерительных систем.

т2302030700(4307000000) - 115 п _ 90

052(01) - 90

ББК31.233

6Ф0.32

ISBN 5-06-001082-1

© Ю.Г. Семенов, 1990

ВВЕДЕНИЕ

Современные изделия электронной техники прошли путь

развития от простейших полупроводниковых приборов до

больших и сверхбольших интегральных микросхем (БИС и

СБИС).

Особенностью производства полупроводниковых приборов

и ИМС является применение в технологии изготовления группо-

вых методов. При этом в объеме и на поверхности полупровод-

никовых подложек различными технологическими приемами

формируют большое количество структур диодов, транзисторов

или интегральных микросхем. Затем подложки разрезают на

кристаллы и герметизируют в корпусах или пластмассой, полу-

чая готовые полупроводниковые приборы и ИМС, которые

можно монтировать в радиоэлектронную аппаратуру. Кроме

того, для использования в гибридных интегральных микросхе-

мах выпускаются бескорпусные полупроводниковые приборы

и ИМС.

Изготовление изделий микроэлектроники для обеспечения

их качества начинается с входного контроля используемых

материалов и технологических сред, а в процессе производства

проводится пооперационный контроль параметров формируе-

мых структур.

Высокие требования в первую очередь к быстродействию

и надежности изделий микроэлектроники привели к увеличению

количества контрольных операций на всех этапах технологичес-

кого процесса их изготовления, что потребовало разработки

и создания высокопроизводительных автоматизированных изме-

рительных приборов и устройств.

Изготовленные изделия должны обладать высоким качест-

вом и надежностью при воздействии на них различных механи-

ческих и климатических факторов (ударов, вибрации, повышен-

ных и пониженных температур и давления, повышенной влаж-

ности и радиации), а также электрической нагрузки. Поэтому

их подвергают испытаниям на воздействие этих факторов.

Контроль качества готовых полупроводниковых приборов и

ИМС и проверка их параметров на соответствие требованиям

нормативно-технической документации проводятся службой тех-

нического контроля, осуществляющей квалификационные, прие-

мо-сдаточные, периодические и другие виды испытаний. При

испытаниях измеряют электрические параметры полупровод-

никовых приборов и ИМС, проверяют целостность конструк-

ции и надежность, что позволяет прогнозировать их поведение

в реальных условиях эксплуатации и хранения.

3

Достоверность результатов измерений и ипытаний зависит

от точности и надежности контрольно-измерительного и испы-

тательного оборудования. В качестве такого оборудования

в последние годы начали широко использоваться автоматизи-

рованные измерительные информационные системы, выпол-

няемые на основе микропроцессоров и ЭВМ.

Рабочие, занятые контролем качества изделий электрон-

ной техники, должны знать назначение и правила эксплуатации

контрольно-измерительного и испытательного оборудования,

устройство и принципы действия полупроводниковых прибо-

ров и ИМС, методы измерения их параметров и виды испытаний,

а также уметь статистически обрабатывать результаты.

Настоящее учебное пособие предназначено для подготовки

в профессионально-технических училищах квалифицированных

контролеров качества и надежности полупроводниковых при-

боров и изделий микроэлектроники и завершает серию книг

по технологии их изготовления.

ГЛАВА ПЕРВАЯ

ОСНОВНЫЕ СВЕДЕНИЯ О КОНТРОЛЕ КАЧЕСТВА

И ИСПЫТАНИЯХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ

И ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ

§ 1. ПОНЯТИЕ КАЧЕСТВА И ЕГО ОЦЕНКА

К качеству современной радиоэлектронной аппаратуры

(РЭА), как бытовой, так и специального назначения, предъяв-

ляют очень высокие требования. Основной элементной базой

РЭА являются полупроводниковые приборы и интегральные

микросхемы (ИМС), которые должны отвечать еще более

высоким требованиям по качеству.

В решении проблемы обеспечения качества изделий микро-

электроники значительная роль принадлежит их контролю

и испытаниям в процессе разработки, изготовления и приме-

нения.

Совокупность свойств изделий, обусловливающих их при-

годность удовлетворять определенным потребностям в соот-

ветствии с назначением, называют качеством.

Качество определяется как степень совершенства изделий,

отвечающих требованиям, учитывающих запросы потребителей,

а также возможности производства, и зависит от этапов их соз-

дания. Так, на этапе проектирования технические решения

должны соответствовать техническому заданию (ТЗ). На этапе

производства изделий они должны отвечать требованиям техни-

ческой документации (ТД), а при применении — удовлетворять

потребителя.

Основным единым комплексным показателем оценки ка-

чества изделий микроэлектроники является коэффициент

качества.

За высшую оценку условно принимают коэффициент качест-

ва, равный единице, который зависит от процента сдачи изде-

лий с первого предъявления, количества бракованных изделий,

претензий потребителя, состояния технологической дисциплины

и др. При ухудшении любой из этих составляющих коэффи-

циент качества снижается. В ряде случаев критерием качества

является отсутствие рекламаций на готовые изделия. Иногда

качество изделий микроэлектроники определяют по результа-

там сравнения количественных показателей качества данного

изделия с нормативами действующего стандарта.

Оценка качества полупроводниковых приборов и ИМС производит-

ся по восьми группам свойств: назначению, надежности, стандартизации

и унификации, технологичности, экономичности, эргономичности и

эстетичности.

5

§ 2. 'ВИДЫ И МЕТОДЫ КОНТРОЛЯ

КАЧЕСТВА

Разработка, производство и эксплуатация полупроводнико-

вых приборов и ИМС сопровождаются большим количеством

контрольно-измерительных операций. Несмотря на то что в ос-

нову этих операций положены одни и те же физические методы,

назначение и методика их проведения на разных этапах созда-

ния и применения изделий микроэлектроники различны.

В зависимости от этапа производства и применения изде-

лий микроэлектроники используют различные виды конт-

роля.

На этапе эскизного проектирования — это контроль, с

помощью которого обосновывается применимость технологи-

ческого процесса для производства данных изделий и осуществ-

ляется выбор материалов.

На этапе технического проектирования изделий — это конт-

роль технической документации — электрической принципиаль-

ной или функциональной схемы на соответствие проектным

нормам (технологическим и конструктивным и ограничениям)

и требованиям ЕСКД.

На этапе изготовления — это производственный контроль

и контроль готовых изделий.

Производственный контроль качества является составной

частью типового технологического процесса и сводится к оп-

ределению двух составляющих: явных дефектов, характеризую-

щих процент выхода годных изделий, и скрытых дефектов,

снижающих надежность изделий. В обоих случаях контроль

может носить как активный (диагностирующий) характер,

так и пассивный.

Контроль, при котором получают информацию о природе

дефектов, позволяющую вносить необходимые коррективы

в производство, называют диагностирующим (диагностикой).

Контроль, при котором регистрируют только факт существова-

ния дефекта, не вскрывая его механизма, по принцйпу годно

или негодно изделие, называют пассивным. При контроле ка-

чества по явным дефектам пассивный контроль сводится к

сортировке, осуществляемой либо разделением изделий или

полуфабрикатов на группы, либо по принципу 100 %-ного от-

сева (годен — негоден).

Целью производственного контроля является не только сво-

евременная отбраковка дефектных изделий на различных эта-

пах изготовления, но и получение требуемого их качества, кото-

рое обеспечивается контролем технологических операций и

процессов. При этом измеряют параметры структур, сформи-

6

рованных в результате проведения технологических операций

или процессов, а также контролируют их технологические ре-

жимы и параметры. Производственный контроль состоит из

комплекса различных физических, химических и электрических

методов измерений, предназначенных как для проверки пара-

метров материалов, полуфабрикатов, структур и готовых

изделий, так и технологических режимов и параметров отдель-

ных операций и процессов, и подразделяется на входной, поопе-

рационный (межоперационный) и финишный.

Входной контроль проводят для оценки качест-

ва материалов, полуфабрикатов, вспомогательных и комплек-

тующих изделий, поступающих на данную операцию.

Пооперационный контроль производят для

оценки качества выполняемых операций: очистки, эпитакси-

ального наращивания, окисления, диффузии, нанесения метал-

лизации, напыления пленок, фотолитографии, разделения под-

ложек на кристаллы, монтажа и др. Пооперационный контроль

проводят либо после выполнения технологической операции,

либо в ходе ее. Причем контролируемыми объектами явля-

ются как изготовленные структуры, так и технологические ре-

жимы и среды.

Разновидностью пооперационного контроля является тесто-

вый контроль, который выполняют по тестовым схемам. Тес-

товая схема в виде тестовой ячейки, кристалла или платы — это,

как правило, аналог реального полупроводникового прибора,

ИМС или микросборки (МСБ) и содержит специальные струк-

туры, предназначенные для получения информации о качестве

технологических процессов и изделий.

Различают три варианта тестового контроля: по тестовым

ячейкам, встроенным в рабочие кристаллы (платы); по тесто-

вым кристаллам (платам), занимающим определенные места

на подложке; по тестовым пластинам-спутникам, сопровождаю-

щим технологический процесс. Выбор варианта тестового конт-

роля зависит от необходимой информации и условий произ-

водства. Получение информации обусловлено назначением конт-

роля (анализом конструкции изделия или управления техноло-

гией, контролем качества) и количеством контролируемых

параметров.

Поскольку качество готовых изделий микроэлектроники

определяется главным образом электрофизическими свойст-

вами сформированных слоев, соблюдением требуемых размеров

и совершенством топологии (минимумом дефектов и повреж-

дений) , контролируемые при тестовом контроле параметры

подразделяют на электрофизические, геометрические и струк-

турные.

7

Финишный контроль проводят для оценки па-

раметров изделий по завершению определенного этапа их изго-

товления. При этом проверяют параметры пассивных элементов

и коммутационных плат гибридных ИМС, полупроводниковые

ИМС на функционирование на неразделенной подложке и др.

На завершающем этапе изготовления изделий финишный конт-

роль совпадает с контролем готовых изделий.

Контроль качества готовых изделий является завершающей

контрольно-измерительной операцией в типовом технологичес-

ком процессе их изготовления. Кроме того, этот контроль

применяют при использовании изделий микроэлектроники

(например, перед их установкой в аппаратуру) или при их

исследовании (например, при испытаниях и в процессе анализа

отказов).

Контроль качества изготовленных полупроводниковых

приборов и ИМС состоит в измерении электрических парамет-

ров, характеризующих их функциональное назначение. Измере-

ния выполняют либо при нормальных условиях окружающей

среды, либо в режимах, имитирующих условия эксплуатации.

Во втором случае электрические параметры изделий контроли-

руют после испытаний.

Контроль качества готовых изделий может быть сплошным,

при котором проверяют 100 % изделий, или выборочным, при

котором проверяют определенную часть изделий, а результаты

статистически обрабатывают и переносят на всю партию. При

контроле качества измеряют параметры самих изделий.

§ 3. ОРГАНИЗАЦИЯ КОНТРОЛЯ КАЧЕСТВА И ИСПЫТАНИЙ

Контроль и испытание изделий микроэлектроники на соот-

ветствии технической документации проводит специальная

служба — отдел технического контроля (ОТК) предприятия

через свои цеховые посты.

В результате широкого внедрения системы управления ка-

чеством изделий микроэлектроники значительно изменились

задачи, стоящие перед ОТК и заключающиеся в оперативном

сборе, обработке и передаче информации об изменении качест-

ва изделий на этапах их разработки, производства и применения.

Эта информация используется для принятия соответствующих

организационных и технических мер. Причем контроль и испы-

тания основываются на широком применении математических

методов, автоматизированных средств и ЭВМ.

В производстве изделий микроэлектроники оправдала

себя система управления качеством, которая базируется на

комплексной службе, возглавляемой главным контролером,

8

наделенным правами заместителя директора предприятия по

качеству, и состоит, как правило, из следующих подразделений:

отдела надежности и управления качеством, которому от-

водится роль основного контролера;

отдела испытаний, предназначенного для имитации условий

эксплуатации изделий, а также получения информации о фак-

тическом качестве изделий, что позволяет установить обрат-

ную связь в системе качество—технологический процесс;

отдела технического контроля, основной задачей которого

является предотвращение дефектов в изделиях и отклонений

от установленных норм.

Обеспечить полноту, достоверность и оперативность информации

о качестве продукции можно, лишь широко применяя математические

методы и вычислительную технику при планировании, обработке резуль-

татов и оптимизации контроля.

Контрольные вопросы

1. Что понимают под качеством изделия?

2. Как оценивают качество выпускаемых изделий?

3. Какие виды контроля в зависимости от этапа производства вы

знаете?

4. Каковы цели производственного контроля и контроля готовых

изделий?

5. Как организуют контроль качества и испытания изделий на пред-

приятии?

ГЛАВА ВТОРАЯ

ТЕХНИЧЕСКИЕ СРЕДСТВА КОНТРОЛЯ

И ИЗМЕРЕНИЙ

§ 4. ОСНОВНЫЕ СВЕДЕНИЯ

Составной частью производственного контроля качества полупроводни-

ковых приборов и ИМС является измерение нх параметров и проверка

иа функционирование. Этот контроль выполняют на завершающих стади-

ях изготовления изделий (при сборке, герметизации), а также при испы-

таниях, исследованиях отказов и применении в аппаратуре.

Основными требованиями, которые предъявляют к конт-

рольно-измерительным операциям, являются высокая точность,

достоверность и воспроизводимость результатов.

о

2-849 У

Высокая точность обусловлена весьма жесткими

нормами на контролируемые величины (токи, напряжения,

время), а также очень узкими диапазонами их измерений.

Так, входные токи некоторых ИМС составляют единицы нано-

ампер (1СГ9 А), время задержки распространения сигнала —

единицы микросекунд (10-6 с) при нормах на эти параметры

того же порядка.

Высокая достоверность результатов

из мерений обеспечивает оценку пригодности изделий

к эксплуатации без риска появления отказов, позволяет свое-

временно выявлять дефектные изделия и вносить коррективы

в технологию их изготовления нли конструкцию.

Высокая воспроизводимость резуль-

татов является важнейшим требованием, предъявляемым

к измерениям, и обеспечивается при выполнении следующих

условий:

применении только проверенного и аттестованного измери-

тельного оборудования;

задании электрических режимов и поддержании их в точном

соответствии с технической документацией;

соблюдении всех режимов проведения измерений, огово-

ренных в технической документации (температуры, влажности

и др.).

В условиях серийного и крупносерийного производства большое

значение приобретает требование высокой производительности конт-

рольно-измерительных операций.

Непрерывное повышение функциональной сложности изде-

лий микроэлектроники привело к расширению системы конт-

ролируемых параметров и значительному увеличению количест-

ва тестовых комбинаций, необходимых для проверки работо-

способности. Решить эту проблему без широкого внедрения ав-

томатизированных измерительных систем на основе ЭВМ невоз-

можно.

§ 5. ВЫБОР НОРМ КОНТРОЛЯ ЭЛЕКТРИЧЕСКИХ

ПАРАМЕТРОВ

Возможности использования полупроводниковых приборов

и ИМС в радиоэлектронной аппаратуре определяются резуль-

татами контрольно-измерительных операций. Это означает, что

параметры изделий микроэлектроники должны отвечать опре-

деленным требованиям, которые выдвигаются потребителями.

Электрические параметры изделий должны соответствовать

нормам, устанавливаемым технической документацией, так

10

как из-за специфики производства получить абсолютно одина-

ковые значения какого-либо параметра у всех изделий микро-

электроники одного типа невозможно. Нормы задаются в виде

максимальных или минимальных разрешенных значений. Иног-

да, кроме того, задается диапазон допустимых значений.

В процессе производства постепенно накапливаются данные

о действительных значениях параметров изделий. Статистичес-

кая обработка этих данных позволяет определить запасы по

каждому параметру относительно норм.

Как уже отмечалось, все выпускаемые полупроводниковые

приборы и ИМС проходят несколько этапов производственного

контроля. Цехам для проверки электрических параметров из-

готовляемых изделий устанавливаются цеховые нормы, по кото-

рым проводится их сплошной контроль. Контроль готовых из-

делий производится по другим нормам — нормам ОТК пред-

приятия. Кроме того, изделия сдаются потребителям по сдаточ-

ным нормам.

При выборе цеховых норм, норм ОТК и сдаточных необ-

ходимо учитывать следующее. Во-первых, при контроле эти

нормы и режимы измерений должны обеспечивать сохранение

производственных запасов, созданных при разработке изделий.

Во-вторых , любому измерению должна соответствовать опре-

деленная погрешность, которая оценивается суммарной относи-

тельной погрешностью измерений. Обычно контроль изделий

по цеховым нормам, нормам ОТК и сдаточным выполняют на

одном и том же оборудовании.

Цеховые нормы устанавливаются более жесткими, чем нормы ОТК,

а нормы ОТК более жесткими, чем сдаточные.

Как правило, эти нормы отличаются друг от друга на зна-

чение, примерно равное двум относительным погрешностям

измерения конкретного параметра на данном оборудовании

при одинаковых внешних условиях. Так, если суммарная отно-

сительная погрешность измерения выходного напряжения

логической единицы и^ых составляет 5 %, а сдаточная норма

на этот параметр установлена 2,4 В, то норму ОТК определяют

следующим образом:

2,4 В + (2x2,4x0,05) В = 2,64 В s 2,6 В.

Соответственно цеховая норма на этот параметр будет

2,8 В.

Электрические параметры изделий микроэлектроники дол-

жны удовлетворять сдаточным нормам при воздействии повы-

шенной или пониженной температуры. Поэтому цеховые нормы

на электрические параметры изделий, проверяемых в нормаль-

2* 11

них условиях, устанавливаются более жесткими, чем нормы

ОТК или сдаточные нормы, с учетом возможных изменений

параметров при повышении или понижении температуры до

крайних допустимых значений. Изделия, параметры которых

могут выйти за пределы сдаточных норм в условиях повышен-

ной или пониженной температуры, при проведении цехового

контроля отсортировываются.

§ 6. ВЫБОР РЕЖИМОВ И УСЛОВИЙ ИЗМЕРЕНИЙ

Под электрическими режимами понимают значения и характер

электрических величин - постоянных, переменных или импульсных

токов и напряжений на выходах контролируемых изделий.

При измерении различных параметров задаются разными

электрическими режимами, т. е. подают напряжение питания,

обеспечивающее на входах полупроводникового прибора или

ИМС соответствующие входные токи или напряжения, а на

выходе — электрическую нагрузку.

Под условиями проведения измерений понимают воздействие на

изделия внешних факторов: температуры, влажности, вибрации, линей-

ных ускорений и др.

В производстве изделий микроэлектроники выработаны

основные принципы выбора электрических режимов и условий

измерений.

Первый принцип — электрический режим и усло-

вия проведения измерений должны повторять (имитировать)

реальные условия работы изделий в радиоэлектронной аппарату-

ре различного назначения.

Второй принцип связан с обеспечением электри-

ческой нагрузки на выходе полупроводникового прибора или

ИМС при проведении измерений и испытаний. На практике элек-

трическая нагрузка контролируемого изделия может быть реа-

лизована в зависимости от измеряемых параметров различными

способами.

При измерении статических параметров, когда задаются

постоянные токи и напряжения, необходимо, чтобы на контроли-

руемом выходе постоянный нагрузочный ток был такой же,

как и при работе изделия в аппаратуре. Это относится и к напря-

жению.

При измерении динамических параметров следует учитывать

как монтажные, так и входные емкости и индуктивности, кото-

рые могут заметно влиять на протекание переходных процессов

и изменять значения динамических параметров.

12

Измерения и испытания проводят в наихудших для изделий

условиях, при самых неблагоприятных сочетаниях входных

сигналов, отклонений напряжения питания, повышенной и

пониженной температуры. Для правильного подбора неблаго-

приятных сочетаний различных воздействий (электрических,

климатических и др.) на изделия необходимо знать зависимость

между каждым электрическим параметром и воздействующим

фактором. Кроме того, следует при проведении измерений и

испытаний учитывать физические и конструктивные особеннос-

ти изделий.

В настоящее время для контроля статических и динамичес-

ких параметров широко используют автоматические измеритель-

ные системы на основе ЭВМ, в которую вводится специальная

программа. По этой программе ЭВМ управляет измерительным

процессом, т. е. задает электрические режимы на выводы полу-

проводникового прибора или ИМС, определяет значение элек-

трических параметров, оценивает контролируемые изделия

на соответствие требованиям технических условий (ТУ).

§ 7. ОШИБКИ ОБОРУДОВАНИЯ И РОЛЬ ОПЕРАТОРА

ПРИ ИЗМЕРЕНИЯХ

Любое измерение является результатом взаимодействия

измерительного оборудования и объекта измерения. Но никакие

измерения не могут выполняться без участия человека. Поэтому

при анализе причин возникновения ошибок в процессе измере-

ний необходимо учитывать нарушения в работе измеритель-

ного оборудования и ошибки оператора, а также ошибки в

проектировании полупроводниковых приборов или ИМС, кото-

рые встречаются сравнительно редко и обычно выявляются до

начала производства.

Рассмотрим более подробно ошибки, которые возникают

в процессе измерения в измерительном оборудовании, обычно

состоящем из следующих систем: задающей электрический ре-

жим на выводах контролируемого изделия; измерительной;

задающей внешние условия работы изделия; управления. В

зависимости от назначения контрольно-измерительной операции

состав оборудования может изменяться. Чем сложней измери-

тельное оборудование, чем больше блоков входит в него, тем

больше вероятность незначительного нарушения или отказа

в работе всей системы.

Нарушения работы измерительного оборудования могут

вызвать такие внешние факторы, как большие выбросы токов

в цепях питания при выключении или включении мощных

электроустановок, а также короткие замыкания и неисправ-

13

ности этих цепей, неправильное заземление, возмущения элек-

трического и магнитного полей и др. Для защиты оборудования

от влияния внешних факторов используют различные виды за-

земления, экранирования, плавкие предохранители и др.

Кроме того, надежность работы измерительного оборудова-

ния зависит от ряда внутренних причин. Обнаружить отказы

оборудования, вызываемые этими причинам, не всегда возмож-

но. Часто ошибки в работе оборудования остаются незаме-

ченными, так как нарушение внутри него может и не приводить

к значительным отклонениям в процессе измерений.

Ошибки измерительного оборудования можно свести к минимуму

его усовершенствованием, повышением надежности, автоматизацией

всех операций, введением систематических проверок правильности

работы (аттестацией).

Ошибки в работе оператора могут свести на нет все прило-

женные усилия по совершенствованию измерительных процес-

сов. От правильности действий оператора зависит выполнение

самых ответственных операций: подготовка рабочего места

к измерениям, проведение измерений и оформление резуль-

татов.

Подготовка рабочего места начинается с проверки состава

измерительного оборудования. Предварительно все приборы

и установки, входящие в измерительный стенд, должны быть

проверены и аттестованы службой метрологического контроля.

Выполнение измерений на неаттестованном оборудовании приво-

дит к тому, что полученные результаты теряют ценность, так

как не может быть гарантирована точность заданий режимов

и измерений, а следовательно, и достоверность результатов.

В подготовку рабочего места входит также проверка пра-

вильности работы всех приборов и установок и контроль рабо-

тоспособности самого измерительного стенда перед началом

каждого цикла измерений. Последовательность действий опе-

ратора при этом обычно изложена в методике данных измере-

ний и должна строго соблюдаться. Именно на этом этапе уста-

навливаются и проверяются электрические режимы и задают-

ся внешние условия измерений (температура, уровень механи-

ческих, климатических и других воздействий). Тщательное вы-

полнение этих операций является необходимым условием для

обеспечения точности и достоверности результатов измерений.

Убедиться в готовности рабочего места к началу измерений

можно, выполнив измерения контрольного (эталонного) изде-

лия. В большинстве случаев такой способ является единствен-

ным.

В процессе измерений оператор, как правило, выполняет

14

три операции: устанавливает контролируемое изделие в кон-

тактирующее устройство; запускает измерительное оборудова-

ние, считывает показания приборов. Кроме того, он должен

следить за тем, чтобы не было сбоев и отказов в работе обору-

дования. Одной из ошибок является неправильная установка

контролируемого изделия в контактирующее устройство,

выводы корпуса изделия не соответствуют гнездам контакти-

рующего устройства. В результате этого изделие может быть

либо забраковано, либо выйти из строя (перегореть). Другая

ошибка — приблизительное считывание показаний с регистри-

рующей части измерительной системы (стрелочной, цифровой

или других показывающих органов). При этом часто необос-

нованно округляются значения, а реже они неверно считывают-

ся из-за невнимательности оператора. Все это затрудняет после-

дующую обработку и анализ результатов измерений.

Для исключения ошибок измерений из-за неправильных

действий оператора идут по пути минимального участия челове-

ка в измерительном процессе, т. е. полностью автоматизируют

и механизируют контрольно-измерительные операции.

Последней, завершающей стадией измерений является

оформление их результатов. Хотя этот процесс в достаточной

степени облегчен введением печатающих устройств для отобра-

жения результатов измерений на бумаге, но и при этом могут

быть грубые ошибки. Например, на распечатках нумерация

результатов измерений не соответствует нумерации проверенных

изделий, не приводятся режимы испытаний, неправильно прос-

тавлены единицы электрических величин, нумерация контроли-

руемых изделий не соответствует номеру партии и др. Такие

ошибки приводят к тому, что при анализе результатов измере-

ний усложняется поиск причин нарушения технологического

процесса или принимаются неверные решения.

§ 8. КЛАССИФИКАЦИЯ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

И ИХ ОБОЗНАЧЕНИЕ

Основными требованиями, предъявляемыми к измеритель-

ным приборам, являются:

достаточно широкий предел измерений, перекрывающий

необходимый диапазон измеряемых величин;

минимальность основной и дополнительной погрешностей;

высокая чувствительность (отношение приращения пока-

зания прибора к приращению измеряемой величины);

удобство отсчета и управления (желательны равномерная

шкала и минимальное количество ручек управления);

высокое быстродействие (характеризует время установле-

15

ния показания прибора с момента измерения величины);

минимальное влияние на работу контролируемых изделий

(для этого входное сопротивление приборов, включаемых по-

следовательно, должно быть возможно малым, а включаемых

параллельно — возможно большим);

быстрая готовность к работе;

малое потребление электроэнергии;

высокая надежность;

безопасность эксплуатации.

Измерительные приборы подразделяют на электроизмери-

тельные и радиоизмерительные, а также цифровые, предназна-

ченные как для электро-, так и радиоизмерений.

Электроизмерительные приборы в зависимости от способа

получения информации о результатах измерения подразделяют

на показывающие, регистрирующие, самопишущие, печатающие,

а также интегрирующие, т. е. суммирующие измеряемую вели-

чину за определенный период времени (например, счетчик

электрической энергии).

В зависимости от измеряемой величины электроизмеритель-

ным приборам присваивают следующие наименования: вольт-

метр (для измерения напряжения); амперметр (для измерения

тока); частотомер (для измерения частоты) и т.д.

Электроизмерительные приборы, кроме того, подразделя-

ют по принципу действия, назначению, степени точности, роду

тока, защищенности от внешних полей, условиям эксплуата-

ции, стойкости к механическим воздействиям, габаритам. По

принципу действия различают приборы магнитоэлектрической,

электромагнитной, электродинамической, индукционной, элек-

тростатической, тепловой или вибрационной систем.

Радиоизмерительные приборы в зависимости от характера

измерений и вида измеряемых величин подразделяются на 20

групп, обозначаемых буквами русского алфавита (например,

А — для измерения тока; В — для измерения напряжения;

Е — для измерения цепей с сосредоточенными параметрами —

сопротивлениями, индуктивностями, емкостями и др.; М —

для измерения мощности).

В каждую группу входит подгруппа приборов, объединен-

ных по выполняемой функции (например, группа А состоит

из пяти подгрупп: приборы для поверки амперметров; ампер-

метры постоянного, переменного тока и универсальные; преоб-

разователи тока). В зависимости от диапазонов значений измеряе-

мых величин, погрешностей, исполнений и других параметров

приборы в подгруппах обозначают порядковыми номерами.

Кроме того, электроизмерительные приборы могут быть не-

посредственной оценки и сравнения.

16

Цифровые измерительные приборы все шире применяют в

технике измерений, так как они обладают высокими быстро-

действием, точностью и удобством отсчета измеряемой величи-

ны, что исключает субъективные погрешности, вносимые опера-

тором. Кроме того, результаты измерений могут быть введе-

ны в цифропечатающее устройство для автоматической регист-

рации, а также в ЭВМ или автоматическую систему. Проверку

цифровых измерительных приборов легко автоматизировать.

Цифровые измерительные приборы используются для изме-

рения постоянного и переменного тока и напряжения, сопро-

тивления, емкости, индуктивности, добротности, частоты, вре-

менных интервалов, фазы, а также параметров сигналов циф-

ровых осциллографов.

Индикация результата измерения осуществляется циф-

ровыми индикаторами, газоразрядными или люминесцентны-

ми лампами в десятичной системе счисления. В последнее вре-

мя начат выпуск цифровых измерительных приборов с жидко-

кристаллическими индикаторами.

§9. ИЗМЕРЕНИЕ ЭЛЕКТРИЧЕСКИХ ВЕЛИЧИН ПРИБОРАМИ

НЕПОСРЕДСТВЕННОЙ ОЦЕНКИ

Для измерения тока и напряжения—

основных параметров, характеризующих режимы электричес-.

кой цепи, применяют различные приборы, выбор которых

зависит от рода тока, его частоты, диапазона измеряемой вели-

чины, требуемой точности, допустимого потребления мощнос-

ти и др.

Прежде всего следует отметить, что включение амперметра

и вольтметра в исследуемую цепь изменяет значение измеряе-

мой величины. Поэтому даже при идеально точных измерениях

полученное значение отличается от истинного значения величины

в исследуемой цепи до включения прибора. Это вызвано тем,

что сопротивление амперметра не равно нулю, а сопротивление

вольтметра не равно бесконечности.

При измерении в цепях переменного тока в стационарных

режимах используют приборы, с помощью которых в зависимос-

ти от принципа действия их измерительной системы определяют

одно из следующих значений измеряемой величины: действую-

щие значения тока I и напряжения С7; средние значения тока

I ср и напряжения 17ср; амплитудные (максимальные) значе-

ния тока /тах и напряжения {7тах за период. Если кривые

тока и напряжения симметричны относительно оси абсцисс, то

действующее, среднее и амплитудное значения связаны между

собой коэффициентом формы кривой и амплитуды:

17

КФ = JV -iaji.

Значения этих коэффициентов зависят от формы кривой

напряжения (тока). Так, для синусоиды

*ф = и/иеР =я/(272У = 1,11;

Кй=итйх/и=^2~=1,41.

При несинусоидальных кривых значения коэффициентов

А?ф и Кл отличаются от этих значений. Чем ближе кривая изме-

ряемой величины к прямоугольной форме, тем ближе к едини-

це значения и Кл, и, наоборот, чем острее кривая, тем боль-

ше значения Лф и Кй по сравнению с соответствующими их

значениями для синусоиды.

Приборы различных систем при несинусоидальной кривой

тока или напряжения могут давать неодинаковые результаты

измерения при одном и том же значении измеряемой величины.

Приборы выпрямительной системы градуируются на дей-

ствующее значение напряжения U = 1,11 t/cp. В электронных

вольтметрах шкала также градуируется на действующее значе-

ние напряжения U ~^max/V27

Так как действующие значения напряжений U, 17ср и I7max

при не синусоидальной форме кривой отличаются от значений

коэффициентов 1,11 и yfl, то выпрямительные и электронные

приборы дают большую погрешность при их измерениях.

Простейшие формы кривых напряжения (тока), а также

значения коэффициентов А?ф иЛ?а приведены в табл. 1.

Рассмотрим, например, результаты измерений (рис. 1)

напряжения прямоугольной формы I7max = 100 В приборами

различных систем.

Магнитоэлектрический вольтметр покажет напряжение U =

=0, так как отсутствует постоянная составляющая.

Электромагнитный и электродинамический вольтметры

покажут напряжение I7 = I7max = 100 В.

Так как выпрямительный вольтметр градуируется в дей-

ствующих значениях I7C = I7max = 100 В, он покажет напря-

. жение U = Ucn • 1,11 =100-1,11 =

и j I VP

= 111В.

^тах

0

Рис. 1. Напряжение прямо-

угольной формы

Амплитудный электронный

вольтметр, отградуированный на

действующее значение,_покажет на-

пряжение U= i/max/\/2 = ЮО/1,41 =

= 71 В.

Иногда необходимо знать сред-

нее значение измеряемой величины.

В этом случае следует применять

18

Таблице 1. Формы кривых напряжения и значения

коэффициентов формы и амплитуды

19

только приборы выпрямительной системы, так как приборы

других систем, отградуированные в средних значениях, при

отличии формы кривой измеряемой величины от синусоиды

будут давать погрешность. Приборы почти всех типов изме-

няют показания в зависимости от формы кривой измеряемой

величины. Исключение составляют лишь приборы термоэлект-

рической и электростатической систем.

В диапазоне звуковых частот используют в основном вы-

прямительные приборы, а на высоких частотах — термоэлектри-

ческие.

Для прямого измерения сопротивле-

ния применяют омметры — приборы магнитно-электричес-

кой системы, шкала которых проградуирована в единицах со-

противления. Омметры могут иметь однорамочный и двухра-

мочный измерительный механизм. В первом случае их показа-

ния зависят от напряжения источника питания, а во втором

(их называют логометрами) не зависят от него.

Градуировка однорамочных приборов производится при

определенном токе, поэтому при их эксплуатации необходимо

производить корректировку тока, т. е. устанавливать указатель

на контрольную точку ”0” или

Для косвенного измерения сопротив-

ления используют амперметр и вольтметр. Существуют

две схемы включения этих приборов (рис. 2, а, б).

При измерении по схеме, приведенной на рис. 2, а, ампер-

метр будет показывать ток I -1Х, а вольтметр — напряжение

U = Ux + 17а, где Uz — падение напряжения на амперметре, внут-

реннее сопротивление которого ra; Ux — падение напряжения

на измеряемом сопротивлении RX;IX — ток, проходящий через

сопротивление Rx.

Измеряемое сопротивление

^ = tZ-tZa//x = (tZ-Va)Mx-

Таким образом, чем больше сопротивление амперметра,

Рис. 2. Схема включения амперметра и вольтметра при измере-

нии сопротивления:

а - при Rx > ra,6 - при Rx ra

20

тем больше погрешность измерения. Схема измерений, приведен-

ная на рис. 2, а, дает удовлетворительные результаты при Rx >

> г .

'а

При измерении по схеме, приведенной на рис. 2, б, ампер-

метр будет показывать ток I = 1Х + /в, а вольтметр — напряже-

ние Ux = U, где/в — ток, проходящий через вольтметр.

Измеряемое сопротивление

Rx = U/Tx =U/(I ~1В) = U/(I- U/rJ.

Следовательно, чем меньше сопротивление вольтметра,

тем выше погрешность измерения.

§ 10. ИЗМЕРЕНИЕ ЭЛЕКТРИЧЕСКИХ ВЕЛИЧИН

МЕТОДОМ СРАВНЕНИЯ

Этот метод основан на сравнении измеряемой величины

с эталонной и имеет ряд разновидностей. Рассмотрим некоторые

из них.

При дифференциальном методе полного сравнения не проис-

ходит. Так как прибором измеряется разность между искомой

величиной и эталонной, он должен быть отградуирован в еди-

ницах измеряемой величины. Точность измерения этим мето-

дом высока. Так, если разность между измеренной и эталонной

величинами составляет 1 %, а погрешность измерительного при-

бора — 1,5 %, то погрешность измерения будет 0,01 0,15 =

= 0,015%.

Метод замещения широко используют для измерения ем-

костей. При этом на контур, состоящий из катушки индуктив-

ности и образцового конденсатора переменной емкости, подают

от генератора напряжение определенной частоты. Изменяя

емкость переменного конденсатора, настраивают контур в

резонанс и фиксируют по шкале образцового конденсатора

его емкость. Затем параллельно образцовому конденсатору

подключают измеряемый и вновь настраивают контур в резо-

нанс. Емкость измеряемого конденсатора определяют как

разность показаний шкалы образцового конденсатора в первом

и втором случаях.

Компенсационный метод, применяемый для измерения на-

пряжений, основан на уравновешивании (компенсации) измеря-

емого напряжения известным падением напряжения на опорном

(измерительном) резисторе. Погрешность этого метода — со-

тые — тысячные доли процента.

Приборы, принцип действия которых основан на компен-

сационном методе, называются потенциометрами (рис. 3) и

состоят из эталонного Ен и вспомогательного Евсп источников

21

питания, постоянного резистора высокой точности RH и пере-

менного резистора RK, выполненного в виде много декадного

магазина сопротивлений и регулировочного резистора Rp,

а также гальванометра Г.

Потенциометр имеет две цепи компенсации. Высокая точ-

ность измерения напряжения может быть обеспечена, если из-

вестны значения рабочего тока /р и сопротивление измеритель-

ного резистора RH. Рабочий ток устанавливается с помощью

эталонного источника питания, ЭДС которого известна. При

этом переключатель П находится в положении Н. Изменяя ток

1р регулировочным резистором Rp, добиваются нулевого пока-

зания гальванометра, что является условием равновесия схемы.

При этом ЭДС эталонного источника питания Ен будет ском-

пенсирована падением напряжения на резисторе 7?н, т. е. Ен =

=/рЛн,откуда7р=£’н/дн.

После того как переключатель/7 будет переведен в положе-

ние И, происходит сравнение измеряемого напряжения Ux

с падением напряжения на резисторе RK. Так как условием

равновесия схемы является отсутствие тока через гальвано-

метр, toUx=Uk = IpRK.

Подставив в эту формулу значение тока Zp, получим

Таким образом, измеряемое напряжение Ux сравнивается

с ЭДС эталонного источника питания. Поскольку значения

Ен и/?н постоянны, переменный резистор Rp градуируют в еди-

ницах напряжения и по его шкале отсчитывают значение Ux.

Из принципа действия потенциометра следует, что в момент

компенсации, когда ток гальванометра равен нулю, прибор

не потребляет энергии из цепи, напряжение которой измеряется,

а следовательно, не изменяет ее режим работы.

Различают высокоомные и низкоомные потенциометры.

Рис. 3. Схема потенциометра постоян-

ного тока

Высокоомные потенцио-

метры, рабочий ток ко-

торых обычно равен

0,1 мА, предназначены

для измерения напряже-

ний, не превышающих

2 В. Низкоомные потен-

циометры, рабочий ток

которых составляет не

менее 1 мА, предназна-

чены для измерения очень

малых напряжений.

Мостовой метод ши-

22

роко применяют для измерения электрического сопротивления.

Приборы, принцип действия которых основан на этом методе,

называются мостами.

Так как диапазон измеряемых этим методом сопротивле-

ний составляет от 10-6 до 10ls Ом и следует учитывать особен-

ности, обусловленные такими большими пределами этих зна-

чений, его разбивают на три поддиапазона: малые сопротивле-

ния — от 10-6 до 1 Ом, средние от 1 до 106 Ом и большие —

от 106 до 101 s Ом.

При измерении малых сопротивлений

чаще всего применяют двойной мост. При этом точность изме-

рений составляла 0,02 % и выше. Схема двойного моста (рис. 4)

состоит из измеряемого сопротивления Rx, балансных плечей

R1 — R4 и образцового резистора RN. Индикатором служит

высокочувствительный гальванометр Г.

Балансные плечи моста присоединяются потенциальными

зажимами б и в к измеряемому сопротивлению/?^, а источник

тока Е — к токовым зажимам а и г (четырехзажимное вклю-

чение). Для уравновешивания моста измеряют сопротивление

одного из его плеч. При этом всегда соблюдается равновесие

7?! = R4 и R2 =Rs- Проводник г, соединяющий образцовый

резистор RN и неизвестное сопротивление Rx, должен быть

выполнен из толстого медного провода или медной шины.

Условие равновесия моста выражается формулой

я* =rxrn/r2 •

Чтобы исключить влияние термоЭДС на результат, Rx

измеряют при различных направлениях тока, а затем вычисляют

среднее арифметическое значение.

Рис. 4. Схема двойного уравновешенного

моста

Рис. 5. Схема одинарного

уравновешенного моста

23

При измерении средних сопротивле-

ний используют одинарный уравновешенный мост (рис. 5),

который представляет собой четырехугольный электрический

контур ABCD, составленный из резисторов Rl, R2, R3, R4.

В одну диагональ АС моста включается источник питания, а

в другую BD — индикатор нуля И.

Равновесие моста наступает, когда напряжение между точ-

ками В и D равно нулю и ток в этой диагонали отсутствует,

т. е. выполняется условие

I\R 1 — I3R3 и I2R2 = 34R4 .

Учитывая, что в уравновешенном мосте = 12 и /3 = /4 и,

разделив первое равенство на второе, получим

R3/R2 ~ R3IR4 или R1R4 ~ R3R2 •

Если в одно из плеч моста (например, в плечо АС) вклю-

чить неизвестное сопротивление Rx, его можно определить

по формуле Rx = R2R3/R4- Приняв отношение сопротивлений

Я2/Я4 постоянным, при известном сопротивлении R3 можно

определить Rx.

Для измерения больших сопротивле-

ний применяют электронные измерительные приборы.

Контрольные вопросы

1. Какие требования предъявляют к контрольно-измерительным

операциям?

2. Какие нормы контроля вы знаете?

3. По каким принципам выбирают электрические режимы и усло-

вия измерений?

4. Какие ошибки влияют на результаты измерений?

5. Как классифицируют и обозначают измерительные приборы?

6. Какие методы измерений электрических величин вы знаете?

ГЛАВА ТРЕТЬЯ

КОНТРОЛЬ И ИЗМЕРЕНИЕ ПАРАМЕТРОВ

ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ

§ 11. ПАРАМЕТРЫ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ

Параметры приборов подразделяются на основные и спра-

вочные. Основные параметры контролируются и гарантируются

предприятием-изготовителем, а справочные являются дополни-

24

тельными и включаются в каталоги и справочники для использо-

вания при расчете и проектировании радиоэлектронных схем.

Обозначают параметры латинскими буквами с индексами.

Так, прямое напряжение обозначают t/np, обратный ток —

Zogp, напряжние насыщения коллектор—эмиттер — UK3 нас.

Максимально допустимые параметры дополнительно обозна-

чают индексом max (например, Uk5 max — максимально допус-

тимое постоянное напряжение коллектор — база; I тах —

максимально допустимый постоянный прямой ток). Основные

и справочные параметры диодов, тиристоров и транзисторов

приведены в табл. 2.

Таблица 2. Параметры полупроводниковых приборов

Класс приборов Параметры

основные справочные

Выпрями- /Пр - прямой ток ^пер. окр - общее теп-

тельные Z обр - обратный ток новое сопротивление ди-

ДИОДЫ бобр max ~ максимально допус- тимое обратное напряжение /пр max _ максимально допусти- мый прямой ток ГПер max ~ максимально допус- тимая температура ода Д/ - диапазон частот Лзп. ср.max ~ максималь- но допустимый средний выпрямленный ток Лтр. и max — максималь- но допустимый импульс- ный прямой ток Цзбр. и max _ макси- мально допустимое им- пульсное обратное напря- жение С/Пр ~ постоянное пря- мое напряжение

Универсалы 7обр> ^пр> fnep max> Цпах обр> ^пер. окр> АГ, Лтр.и тах>

ные диоды 7Пр max’ Сд _ общая емкость диода ^обр. и max

Импульсные Лзбр> ^пр> £д> Лтр. и тах> ^пер. окр> ^обр. и тах>

диоды ^обр тах» *пер тах> ^пр. и ~ импульсное прямое напряжение /вос ~ время восстановления об- ратного сопротивления Туст - время установле- ния прямого напряжения диода

3-849

25

Продолжение табл. 2

Класс приборов Параметры основные справочные

Сгабили- UCT ~~ напряжение стабилизации ^пер. окр» ср.д шах

троны ДС/ст - разброс напряжения ста- - максимально допус- билизации тимая средняя рассеи- 6 6ГСТ - временная стабильность ваемая мощность напряжения стабилизации 7СТ min ~ минимальный ток ста- билизации 7СТ max ~ максимально допусти- мый ток стабилизации ТКИст - температурный коэф- фициент напряжения стабилизации гд - дифференциальное сопро- тивление

Тиристоры С^откр. т - напряжение в откры- Цэбр max т _ макси- том состоянии мально допустимое /ЗКр. т “ ток в закрытом сос- постоянное обратное на- тоянии пряжение ?вкл. т _ время включения Рс^ тах т- максимально Г выкл. т" время выключения допустимая средняя рас- Цзр. зкр. max т ~ максимально свиваемая мощность допустимое постоянное прямое Ц, от_ т- постоянное от- напряжение пирающее напряжение на 7у_ от> т - постоянный отпираю- управляющем электроде щий ток управляющего элек- 7уд т - удерживающий трода ток /обр. т _ обратный ток тирис- тора 7у. з. и. т ~ импульсный запира- ющий ток управляющего элек- трода С/у 113 и, т - импульсное запи- рающее напряжение на управ- ляющем электроде

Биполяр- ные тран- зисторы /КБО-обратный ток коллектора ^ЭБО" обратный ток /г2 тЭ- коэффициент передачи эмиттера тока в режиме малого сигнала - коэффициент об- hi 1 э~ статический коэффици- ратной связи по напря-

26

Продолжение табл. 2

Класс приборов Параметры

основные справочные

Биполяр- ент передачи тока в режиме боль- жению в режиме малого

ные тран- шого сигнала сигнала

зисторы /гр — граничная частота коэф- фициента передачи тока Хщ - коэффициент шума Рктах _ максимально допус- тимая постоянная рассеиваемая мощность t/[Omax _ максимально допус- тимое постоянное напряжение колле ктор-эм иттер У[<Б max ~ максимально до- пустимое постоянное напря- жение коллектор-база •^К max _ максимально допус- тимый постоянный ток коллек- тора Г пер max ~ максимально допус- тимая температура перехода Cj{ - емкость коллекторного перехода — постоянная времени це- пи обратной связи Л22 - выходная полная проводимость hi 1Э - входное сопро- тивление Япср. окр - тепловое со- противление между пе- реходом и окружаю- щей средой f/ЭБтах - максимально допустимое постоянное напряжение эмиттер- база и max _ максимально допустимый импульсный ток

Биполяр- ^КБо- ^2Ь 21 Э>/гр> 7ЭБ0>А12> А22.А11Э>

ные пере- />!< тах> УкЭ max- Л< тах> ^пер. окр- ^ЭБ max-

ключатель- гпер. тах> Q<> ТК 7К и max

ные тран- гвкл ~ время включения ГВыкл _ время выключе-

зисторы Сд - емкость эмиттерного пе- рехода С/ВЭ иас ~ напряжение насы- пания база-эмиттер t/jo нас - напряжение насы- щения коллектор -эмиттер НИЯ и max ~ максималь- но допустимое импульс- ное напряжение кол- лектор-эмиттер

Полевые /С нач - начальный ток стока t/(2J4 max ~ максимально

транзис- /3 уг - ток утечки затвора допустимое напряжение

торы 3* 1/зи отр ~ напряжение отсечки I/314 ПОр - пороговое напряже- сток-исток ^ЗИ max ~ максимально 27

Продолжение табл. 2

Класс Параметры

приборов -------------------------------

основные справочные

Полевые транзис- торы ние S - крутизна характеристики Ртах ~ максимально допусти- мая постоянная рассеиваемая мощность С11 и - входная емкость /С ост _ остаточный ток стока допустимое напряжение затвор-исток /С max ~ максимально допустимый ток стока Лщ - коэффициент шу- ма С22 И ~ выходная ем- кость

Q2 и - проходная ем-

кость

§ 12. ИЗМЕРЕНИЕ ВОЛЬТ-АМПЕРНЫХ ХАРАКТЕРИСТИК

ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ

Вольт-ампериые характеристики (ВАХ) полупроводниковых при-

боров снимают на постоянном или переменном токе, а также в импульс-

ном режиме.

На постоянном токе ВАХ снимают по точкам, т. е. подают

на полупроводниковый прибор какое-либо напряжение и изме-

ряют ток. Затем напряжение увеличивают, снова измеряют ток

и так выполняют несколько измерений. По полученным данным

строят график зависимости тока через полупроводниковый

прибор от приложенного напряжения.

Схема снятия ВАХ диода на постоянном токе показана

на рис. 6. Для снятия прямой и обратной ветвей ВАХ пере-

ключатель В устанавливают соответственно в положения 1 и 2.

При снятии ВАХ полупроводниковых приборов на перемен-

ном токе или в импульсном режиме можно наблюдать эту

характеристику на экране осциллографа и зафиксировать ее,

сфотографировав или переведя на кальку.

Схема для наблюдения ВАХ диода на экране осциллографа

показана на рис. 7.

В положении 1 переключателя В наблюдают прямую ветвь

характеристики. При положительной полуволне переменное

напряжение прикладывается к исследуемому диоду ДЗ в пря-

мом направлении, одновременно поступает на горизонталь-

ные пластины и отклоняет луч осциллографа в горизонтальном

направлении. Проходящий через диод ДЗ ток создает на резис-

28

Рис. 6. Схема снятия вольт-амперной характеристи-

ки диодов

Рис. 7. Схема наблюдения вольт-

амперной характеристики дио-

дов на переменном токе

торе R2 падение напряжения, которое прикладывается к верти-

кальным пластинам осциллографа и отклоняет луч в вертикаль-

ном направлении.

В результате одновременного воздействия двух напряже-

ний на горизонтальные и вертикальные отклоняющие пластины

осциллографа луч вычерчивает прямую ветвь ВАХ диода.

В положении 2 переключателя В можно наблюдать обрат-

ную ветвь характеристики, а в положении 3 — обе ветви.

Для наблюдения ВАХ тиристоров на экране осциллографа

также используют схему, показанную на рис. 7. Установив

переключатель В в положение 1 и прикладывая напряжения

к электродам тиристора, можно на экране осциллографа наб-

людать прямую ветвь ВАХ, т. е. зависимости между проходя-

щим током и напряжениями. В положении 2 переключателя

В наблюдают обратную ветвь характеристики тиристора, а

в положении 3 — прямую и обратную.

Рис. 8. Схема снятия вольт-амперных характеристик

биполярных транзисторов на достоянном токе

29

R2

Рис. 9. Схема харак-

териографа для наб-

людения вольт-ам-

перных характерис-

тик полупроводни-

ковых приборов

Схема снятия ВАХ биполярного транзистора на постоянном

токе показана на рис. 8. Входные характеристики транзистора,

отражающие зависимость напряжения база—эмиттер от тока

базы, снимают так же, как прямую ветвь ВАХ диода при опре-

деленных значениях коллекторного напряжения, которое регу-

лируют потенциометром R3 и контролируют по вольтметру

V2. Выходные характеристики транзистора, отражающие зави-

симость коллекторного тока от коллекторного напряжения,

снимают при различных токах базы.

Для наблюдения выходных характеристик биполярные

транзисторы в импульсном режиме используют характерио-

граф (рис. 9). Напряжение, пропорциональное току коллектора,

подается через токосъемный резистор R1 на вертикально откло-

няющие пластины электронно-лучевой трубки ЭЛТ электрон-

ного осциллографа ЭО. Резистор R2 служит в качестве токо-

ограничивающего. Генератор ступенчатого напряжения ГСН

предназначен для подачи на базу транзистора Т ступенями тока

fjsi, Zg2 и т.д., а генератор пилоообразного напряжения ГПН —

для подачи в его коллекторную цепь пилообразного напряже-

ния. Напряжение, приложенное между коллектором и эмитте-

ром транзистора, определяют по отклонению луча ЭЛТ в гори-

зонтальном направлении.

Аналогично снимают входные и выходные характеристи-

ки полевых транзисторов. Отличие состоит лишь в том, что

на затвор полевого транзистора подают ступенями напряже-

ния, а не ток.

§ 13. ИЗМЕРЕНИЕ ПАРАМЕТРОВ ДИОДОВ

И СТАБИЛИТРОНОВ

При измерении постоянного обрат-

ного тока /обр (рис. 10) на диодД от источника пита-

ния ИП подают постоянное обратное напряжение С7обр, ко-

торое контролируют по вольтметру V. Постоянный обратный

ток /обр, проходящий через диод, отсчитывают по микроампер-

метру fl А.

30

Рис. 10. Схема изме-

рения постоянного

обратного тока дио-

дов

Рис. 11. Схема из-

мерения постоянно-

го прямого напря-

жения диодов

Постоянное прямое напряжение 1/пр

диода (рис. 11) измеряют вольтметром V при заданном

прямом токе /пр, который зависит от мощности рассеивания

и контролируется миллиамперметром mA.

§ 14. ИЗМЕРЕНИЕ НАПРЯЖЕНИЯ СТАБИЛИЗАЦИИ

И ДИФФЕРЕНЦИАЛЬНОГО СОПРОТИВЛЕНИЯ

СТАБИЛИТРОНОВ

Напряжение стабилизации £7СТ стабилитро-

на (рис. 12, а) измеряют, пропуская через него от источника

ИП1 постоянный ток, который контролируют по миллиампер-

метру mA. При этом на выходе источника питания ИП2 уста-

навливают по вольтметру V2 опорное напряжение Uon> близ-

кое по значению к напряжению стабилизации Ucl, и отсчитыва-

ют по вольтметру VI разницу между напряжениями £7СТ -

- Uon = Ui. При этом напряжение стабилизации UCJ = £7ОП +

+ 1Л-

Дифференциальное сопротивление га,

равно отношению приращения напряжения на стабилитроне

к вызвавшему его малому приращению проходящего перемен-

ного тока, измеряют при токе стабилизации, который подается

от источника постоянного тока ИП (рис. 12, б). Частота пере-

менного тока должна быть от 50 до 1000 Гц, а его амплитуда

не должна превышать 10% амплитуды тока стабилизации.

Рис. 12. Схемы измерения напряжения стабилизации (а) и диффе-

ренциального сопротивления (б) стабилитронов

31

При измерениях сначала калибруют схему, для чего пере-

ключатель В переводят в положение 1 и, изменяя чувствитель-

ность усилителя У, устанавливают стрелку измерителя И на

последнее деление шкалы. В результате шкала прибора будет

проградуирована в единицах сопротивления.

Затем переключатель В переводят в положение 2. При

этом постоянный ток от источника питания ИП, поступая на

стабилитрон, выводит его в режим стабилизации. Падение пере-

менного напряжения на стабилитроне, пропорциональное его

дифференциальному сопротивлению, прикладывается к входу

усилителя У. Отсчитывают дифференциальное сопротивление

гд в омах непосредственно по шкале измерителя И.

§ 15. ИЗМЕРЕНИЕ ОБЩЕЙ ЕМКОСТИ ДИОДОВ

Общая емкость диодов Сд - это емкость, измеренная между их

выводами при заданных напряжении постоянного тока и частоте.

При мостовом методе измерения об-

щей емкости диода (рис. 13, а) равновесие моста

наступает при условии равенства произведений полных сопро-

тивлений его противоположных плеч (Z1Z4 = Z2Z3), т. е. когда

напряжение высокой частоты в диагонали АБ, измеряемое ин-

дикатором нуля ИН, равно нулю. Ток высокой частоты посту-

пает на мостовую схему с генератора Г. Элемент ЭР служит

для развязки цепей постоянного и высокочастотного тока

ИП, с которого подается.

Предварительно мост балансируют, регулируя полные со-

противления его плеч Zl — Z4. Затем подключают диод и снова

балансируют мост, после чего по положению переключателей

полных сопротивлений Zl - Z4 отсчитывают измеряемую ем-

кость.

Частотный метод измерения общей

емкости диода (рис. 13, б) основан на изменении часто-

Рис. 13. Схемы измерения общей емкости диодов мостовым

(а) и частотным (б) методами

32

ты генератора Г при подключении исследуемого диода к коле-

бательному контуру. Источник ИП служит для подачи постоян-

ного тока на диод и питания генератора, частоту которого изме-

ряют частотомером Н%. Общую емкость диода определяют

по формуле: Са = Ск (J2 - где Ск — емкость контура;

fi и f2 — частоты генератора без диода и при его подключении.

§ 16. ИЗМЕРЕНИЕ ПАРАМЕТРОВ ТИРИСТОРОВ

Напряжение включения тиристора С/вкл,

т. е. основное напряжение в момент включения, измеряют по

схеме, показанной на рис. 14, а. При этом от генератора напря-

жения Г через токоограничивающий резистор R подают напря-

жение на основные электроды (анод и катод) тиристора Т.

Напряжение увеличивают до тех пор, пока тиристор не включит-

ся, о чем свидетельствует резкое возрастание тока, измеряемо-

го амперметром А. В этот момент напряжение включения тирис-

тора измеряют импульсным вольтметром ИВ.

Ток выключения /выкл. т и удерживаю-

щий ток тиристора Jya_ т, т. е. минимальный ток,

который необходим для поддержания прибора в открытом

состоянии, измеряют по схеме, показанной на рис. 14, б. При

этом размыкают ключ К и увеличивают сопротивление резис-

тора R цр тех пор, пока тиристор не переключится из открыто-

го состоянии в закрытое, о чем свидетельствует резкое умень-

шение основного тока. Ток выключения и удерживающий ток

тиристора, проходящий через него непосредственно перед пере-

ключением в закрытое состояние, отсчитывают по амперметру Л.

Напряжение в открытом состоянии

тиристора t/OTKp. т, т. е. основное напряжение при опре-

деленном постоянном токе, когда прибор находится в откры-

том состоянии, измеряют по схеме, показанной на рис. 15.

При этом на тиристор Т от источника постоянного тока ИП2

при замкнутом ключе К1 подают ток управления, который

контролируют по миллиамперметру mA. Одновременно от

Рис. 14. Схемы измерения напряжения открывания (а) и удержи-

вающего тока (б) тиристоров

33

Рис. 15. Схема измерения напря-

жения в открытом состоянии

тиристоров на постоянном токе

Рис. 16. Схема измерения пос-

тоянного отпирающего напряже-

ния и тока управляющего элек-

трода тиристоров

источника ИП1 через резистор R на тиристор подают такое

напряжение, при котором он включается. Это напряжение регу-

лируют так, чтобы через тиристор проходил заданный основ-

ной ток, который контролируют по амперметру Л. Затем ключ

К1 размыкают и, замкнув ключ К2, измеряют вольтметром

V напряжение.

Постоянный отпирающий ток управ-

ляющего электрода тиристора /у от Т,т.е.

минимальный ток, необходимый для его переключения из

закрытого состояния в открытое, и соответствующее постоян-

ное отпирающее напряжение t/y. оТ. т на управляющем элек-

троде измеряют по схеме, показанной на рис. 16.

При этом замыкают включ К и подают на тиристор опре-

деленное напряжение, а от источника ИП2 в цепь управляющего

электрода — ток, который контролируют миллиамперметром

mA. Этот ток увеличивают до тех пор, пока тиристор не вклю-

чится, что определяют по резкому росту основного тока, изме-

ряемого амперметром А. Отпирающий ток управляющего

электрода /у от. т определяют в момент включения тиристо-

ра. Затем ключ К размыкают и измеряют вольтметром V пос-

тоянное отпирающее напряжение Uy от. т на управляющем

электроде.

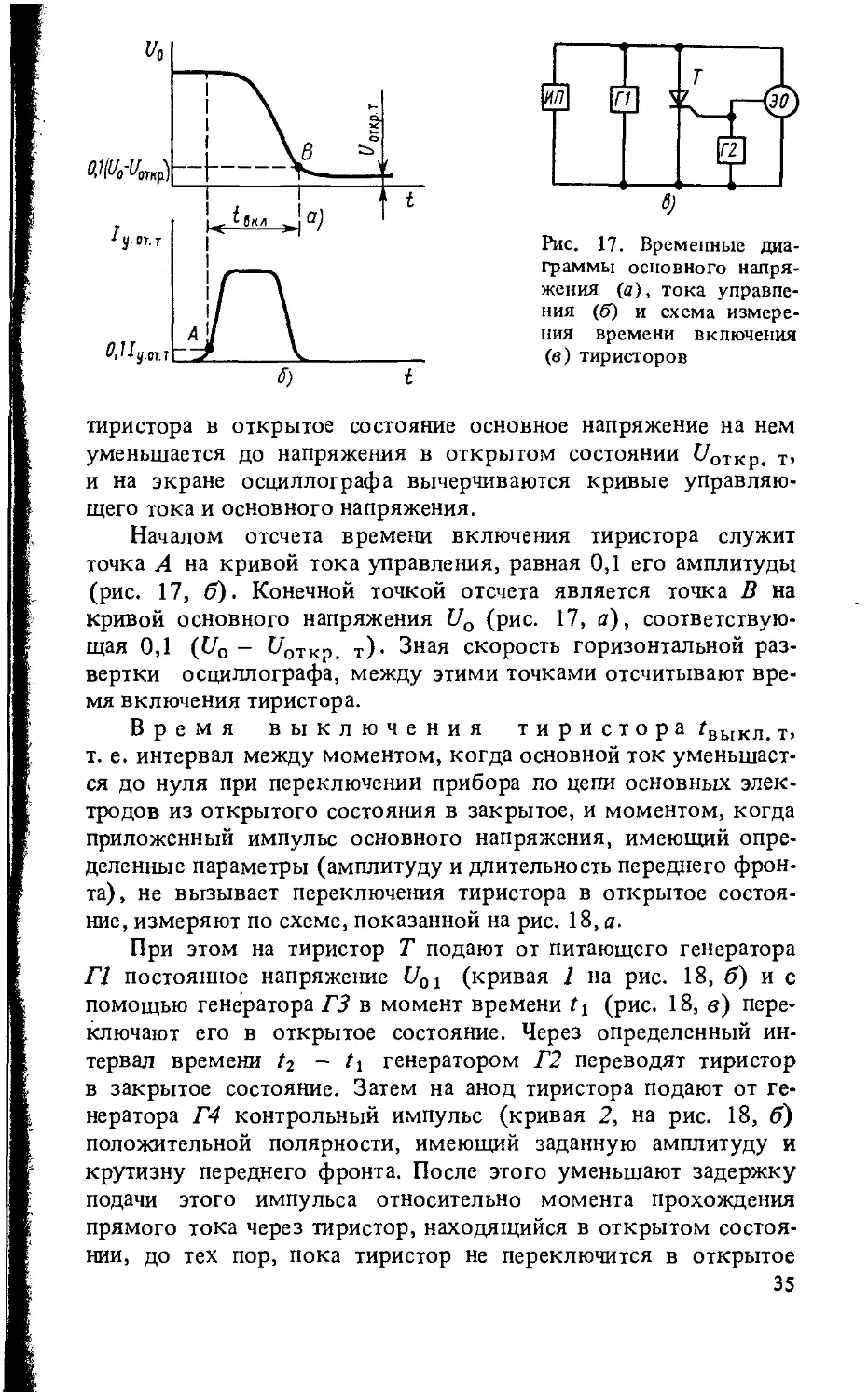

Время включения тиристора Гвкл. т>

т. е. интервал между началом отпирающего импульса, соот-

ветствующим 0,1 его амплитуды (рис. 17, а, б), и моментом,

когда основное напряжение Uo падает до 0,1 значения разности

напряжений в закрытом и открытом состояниях прибора, из-

меряют по схеме, показанной на рис. 17, в.

При этом на тиристор подают от источника постоянного

напряжения ИП основное напряжение Uo, а на управляющий

электрод с генератора Г2 — импульсы управляющего тока

/у. от. т, которые одновременно поступают на один из входов

двухлучевого осциллографа ЭО. На другой вход осциллографа

подают напряжение, снимаемое с тиристора. После перехода

34

Рис. 17. Временные диа-

граммы основного напря-

жения (а), тока управле-

ния (б) и схема измере-

ния времени включения

(в) тиристоров

тиристора в открытое состояние основное напряжение на нем

уменьшается до напряжения в открытом состоянии (7откр> т>

и на экране осциллографа вычерчиваются кривые управляю-

щего тока и основного напряжения.

Началом отсчета времени включения тиристора служит

точка А на кривой тока управления, равная 0,1 его амплитуды

(рис. 17, б). Конечной точкой отсчета является точка В на

кривой основного напряжения Uo (рис. 17, а), соответствую-

щая 0,1 (Uo - t/откр. т)- Зная скорость горизонтальной раз-

вертки осциллографа, между этими точками отсчитывают вре-

мя включения тиристора.

Время выключения тиристора 7ВЬ1КЛ. т>

т. е. интервал между моментом, когда основной ток уменьшает-

ся до нуля при переключении прибора по цепи основных элек-

тродов из открытого состояния в закрытое, и моментом, когда

приложенный импульс основного напряжения, имеющий опре-

деленные параметры (амплитуду и длительность переднего фрон-

та), не вызывает переключения тиристора в открытое состоя-

ние, измеряют по схеме, показанной на рис. 18, а.

При этом на тиристор Т подают от питающего генератора

Г1 постоянное напряжение Uo j (кривая 1 на рис. 18, б) и с

помощью генератора ГЗ в момент времени (рис. 18, в) пере-

ключают его в открытое состояние. Через определенный ин-

тервал времени t2 - h генератором Г2 переводят тиристор

в закрытое состояние. Затем на анод тиристора подают от ге-

нератора Г4 контрольный импульс (кривая 2, на рис. 18, б)

положительной полярности, имеющий заданную амплитуду и

крутизну переднего фронта. После этого уменьшают задержку

подачи этого импульса относительно момента прохождения

прямого тока через тиристор, находящийся в открытом состоя-

нии, до тех пор, пока тиристор не переключится в открытое

35

Рис. 18. Схема измерения времени выключения

тиристора (а) и осциллограммы его основного

напряжения (б) и тока (в)

состояние. Отсчитывают время выключения ?Выкл. т по измери-

телю временных интервалов ИВ.

§ 17. ИЗМЕРЕНИЕ ОБРАТНЫХ ТОКОВ

БИПОЛЯРНЫХ ТРАНЗИСТОРОВ

При измерении обратных коллектор-

ного /КБ0 и эмиттерного /ЭБ0 токов би-

полярных транзисторов напряжение от источ-

ника питания ИП, контролируемое по вольтметру V, прикла-

дывают соответственно между коллекторным и базовым (рис.

19, а) или между эмиттерным и базовым (рис. 19, б) вывода-

ми прибора, отсчитывая по микроамперметру дЛ обратный

ток.

При измерении обратных токов кол-

лектор-эмиттер /кЭО напряжение прикладывают

36

Рис. 19. Схемы измерения обратных токов биполярных транзисторов:

а, б - коллекторного и эмиттерного, в - е - коллектор-эмиттер

при разомкнутой базе, короткозамкнутых выводах эмиттера и базы,

сопротивления в цепи эмиттер-база и обратном напряжении эмит-

тер-база

между соответствующими выводами транзистора. Вывод базы

при измерении /^эо (Рис- 19, в) должен быть разомкнут, при

измерении (рис. 19, г) замкнут накоротко с эмиттером,

при измерении (рис. 19, д) соединен с эмиттером через

резистор R, а при измерении /к Эх (рис. 19, е) на него от источ-

ника питания ИП1 подают запирающее напряжение, которое

контролируют по вольтметру VI. Коллекторное напряжение,

подаваемое от источника ИП2, контролируют по вольтметру

V2.

§ 18. ИЗМЕРЕНИЕ МАЛОСИГНАЛЬНОГО И СТАТИЧЕСКОГО

КОЭФФИЦИЕНТОВ ПЕРЕДАЧИ ТОКА

БИПОЛЯРНЫХ ТРАНЗИСТОРОВ

Коэффициент передачи тока /г2{э,т.е.

отношение изменения выходного тока к вызвавшему его изме-

нению входного при коротком замыкании выходной цепи тран-

зистора по переменному току, измеряют в режиме малого

сигнала по схеме, показанной на рис. 20. Короткое замыкание

на выходе происходит в результате того, что емкостное сопро-

тивление конденсатора С2 на частоте измерения не превышает

30 Ом.

Перед измерением схему калибруют. Для этого переклю-

чатель В переводят в положение 1 и, изменяя чувствительность

электронного измерителя напряжения ЭИН, устанавливают

стрелку его измерительного прибора на последнее деление

шкалы. Затем переключатель В переводят в положение 2 и

определяют падение напряжения на резисторе R4 от проходя-

37

Г

Рис. 20. Схема измерения коэффициента передачи тока би-

полярного транзистора в режиме малого сигнала

щего через него тока базы I2 ~ При этом переменный

ток базы /б = Сопротивление резистора R4 должно

быть в 100 раз меньше выходного сопротивления транзистора.

Коэффициент передачи тока определяют по формуле

h 2 1' Э = -^э/^Б ~ 1 = ~ 1>

где Ui = I3R з.

Статический коэффициент передачи

тока который является отношением постоянного

тока коллектора к постоянному току базы при включении

транзистора по схеме с общим эмиттером (ОЭ), измеряют

в режиме большого сигнала (рис. 21).

При этом на коллектор транзистора Т подают от источника

ИП постоянное напряжение, учитывая его падение на резисто-

ре R2 при прохождении коллекторного тока. Контролируемое

по вольтметру V напряжение U = U& + I^R^ (где и —

напряжение и ток коллектора). Затем переводят переключа-

тель В в положение 1 и, регулируя поступающий с импульсного

генератора Г на базу транзистора ток, устанавливают коллектор-

Рис. 21. Схема измерения статического коэффици-

ента передачи тока биполярных транзисторов,

включенных по схеме с общим эмиттером

38

ный ток, измеряя его измерительным прибором импульсного

электронного измерителя направления ИЭИН по падению напря-

жения на резисторе R2, сопротивление которого известно.

Определяют коллекторный ток по формуле = U2/R2 •

Далее переводят переключатель В в положение 2 и, измеряя

падение напряжения на резисторе R1, определяют ток базы

/Б=

Статический коэффициент передачи тока определяют по

формуле

Л21Э = ЛсДб = U2Ri/UiR2

Измерение h2ij при включении транзистора по схеме с

общей базой (ОБ) производят на серийном измерителе пара-

метров транзисторов Л2-42 или Л2-22.

§ 19. ИЗМЕРЕНИЕ ГРАНИЧНОЙ ЧАСТОТЫ КОЭФФИЦИЕНТА

ПЕРЕДАЧИ ТОКА, ЕМКОСТЕЙ КОЛЛЕКТОРНОГО

И ЭМИТТЕРНОГО ПЕРЕХОДОВ И ПОСТОЯННОЙ ВРЕМЕНИ

ЦЕПИ ОБРАТНОЙ СВЯЗИ БИПОЛЯРНЫХ ТРАНЗИСТОРОВ

Граничная частота коэффициента пе-

редачи тока /гр — это частота, на которой модуль коэф-

фициента передачи тока при включении транзистора по схеме

с общим эмиттером \h2 i 3! равен единице. Непосредственно

измерить граничную частоту довольно сложно. Поэтому измере-

ния проводят в режиме малого сигнала на какой-либо фикси-

рованной частоте /, лежащей в диапазоне, где модуль коэффи-

циента передачи тока изменяется на 6 дБ на октаву по схеме,

показанной на рис. 22, а затем определяют граничную частоту

Рис. 22. Схема измерения граничной частоты передачи тока

биполярных транзисторов

39

по формуле

/гр =/1Л21Э1 •

Перед измерением схему калибруют. Для этого в гнезда

база—коллектор контактодержателя вставляют перемычку и,

регулируя амплитуду выходного напряжения генератора Г1.

устанавливают стрелку измерительного прибора электронного

измерителя напряжения ЭИН на последнее деление шкалы.

После калибровки на место перемычки устанавливают ис-

следуемый транзистор и задают режим по постоянному току,

который контролируют по миллиамперметру mA и вольтмет-

ру V, и измеряют падение напряжения U2 на нагрузке ZK. Если

шкала измерительного прибора проградуирована в значениях

1/г21э1, напряжение U2 соответствует определенному модуля

коэффициента передачи тока, который считывают со шкалы.

В ином случае модуль коэффициента передачи тока определя-

ют по формуле h2 i э = £A/t/2.

Емкости коллекторного Ск и эмиттер-

ного Сэ переходов транзисторов измеряют

в режиме малого сигнала на частотах от 465 кГц до 300 МГц.

Схема измерения емкости коллекторного перехода мето-

дом емкостно-омического делителя показана на рис. 23. Пред-

варительно схему калибруют. Для этого в гнезда коллектора

и базы контактодержателя вставляют калибровочный конден-

сатор, емкость которого известна. Затем, изменяя чувствитель-

ность электронного измерителя напряжения ЭИН, устанавливают

стрелку его измерительного прибора на определенное деление

шкалы, проградуированной в единицах емкости.

Далее вместо конденсатора в контактодержатель вставляют

исследуемый транзистор, задают необходимый электрический

режим, контролируемый по миллиамперметру mA и вольтмет-

ру V, и отсчитывают по шкале измерительного прибора элек-

тронного измерителя напряжения измеряемую емкость. По-

Рис. 23. Схема измерения емкости коллекторного

перехода биполярных транзисторов

40

Рис. 24. Схема измерения постоянной

времени цепи обратной связи биполяр-

ных низкочастотных транзисторов (а)

о-

э

и АС-цепочка для ее калибровки (б)

грешность калибровочных конденсаторов должна быть не

более ± 2 %.

Емкость эмиттерного перехода измеряют аналогично.

Постоянную времени цепи обратной

связи тк определяют по формуле тк = 1/г12в।/2я/, пред-

варительно измерив модуль коэффициента цепи обратной связи

по напряжению Л12б на высокой частоте f в режиме малого

сигнала.

Схема измерения тк низкочастотных транзисторов пока-

зана на рис. 24, а. Перед измерением схему калибруют с по-

мощью АС-цепочки, показанной на рис. 24, б, включаемой

вместо транзистора. Если стрелку прибора при калибровке

устанавливают на последнее деление шкалы, то предел изме-

рения будет равен произведению АС, а если на середину, то

2АС.

После калибровки в контактодержатель вставляют иссле-

дуемый транзистор, задают электрический режим и, контроли-

руя эмиттерный ток и коллекторное напряжение соответствен-

но по миллиамперметру mA и вольтметру V, отсчитывают зна-

чение тк по шкале измерительного прибора ЭИН.

§ 20. ИЗМЕРЕНИЕ КОЭФФИЦИЕНТА ШУМА

БИПОЛЯРНЫХ ТРАНЗИСТОРОВ

Коэффициент шума Кш биполярных транзисторов на низкой

частоте наиболее часто измеряют методом удвоения мощности

по схеме, показанной на рис. 25.

При этом вставляют в контактодержатель транзистор Т

и подают на его эмиттер ток от генератора постоянного тока,

состоящего из источника питания ИП1 и резистора А2, а на кол-

лектор — напряжение от источника постоянного напряжения

ИП2. Затем устанавливают переключатели В и В1 в положе-

4-849 41

Рис. 25. Схема измерения коэффициента шума биполярных

транзисторов на низкой частоте

ние 1 и фиксируют показания электронного измерителя мощ-

ности ЭИМ, а затем оба переключателя переводят в положение

2. При этом ко входу транзистора подключается генератор

шума, а между выходом транзистора и входом измерителя мощ-

ности — резисторная цепочка R4, R5, R6, ослабляющая мощ-

ность на входе измерителя в 2 раза. Увеличивая выходную

мощность генератора шума, добиваются первоначальных пока-

заний измерителя мощности и отсчитывают по шкале генера-

тора шума значение Кш или определяют его по формуле

Коэффициент шума измеряют в относительных единицах

или в децибелах, связь между которыми выражается следующей

зависимостью:

Кш (дБ) = lOlg^ (ед) .

§ 21. ИЗМЕРЕНИЕНАПРЯЖЕНИЯ НАСЫЩЕНИЯ р-Л-ПЕРЕХОДОВ,

ВРЕМЕНИ РАССАСЫВАНИЯ И ЕМКОСТЕЙ

БИПОЛЯРНЫХ ТРАНЗИСТОРОВ

Напряжения насыщения переходов ба-

за-эмиттер Б;бэ нас и к о л л е к т о р — э м и т т е р

^КЭ нас измеряют при включении транзистора по схеме с ОЭ.

Рис. 26. Схема измерения напряжений насыщения база-

эмиттср и коллектор-эмиттер биполярных транзисторов

42

Наиболее часто измерения выполняют на постоянном токе по

схеме, показанной на рис. 26.

При этом транзистор Т устанавливают в контактодержатель

и подают от генератора тока, состоящего из источника питания

ИП1 и резистора R1, базовый ток /Б, который контролируют