Текст

В.И. Иевлев

Ю. И. Рябцев

Монтаж

ТРАНСФОРМАТОРОВ

НАПРЯЖЕНИЕМ 500 кб

5

БИБЛИОТЕКА ЭЛЕКТРОМОНТЕРА

Выпуск 52

ИЕВЛЕВ В. И. и РЯБЦЕВ IO. И.

МОНТАЖ

ТРАНСФОРМАТОРОВ

НАПРЯЖЕНИЕМ 500 кв

ГОСУДАРСТВЕННОЕ ЭНЕРГЕТИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МОСКВА 19G1 ЛЕНИНГРАД

РЕДАКЦИОННАЯ КОЛЛЕГИЯ:

Васильев А. А., Долгов А. И., Ежков В. В.,

Смирнов А. Д„ Устинов П. И.

ээ-з-з

Брошюра отражает опыт работы по монтажу мощных

трансформаторов напряжением 500 кв, накопленный спе-

циальным участком треста «Центроэлектросетьстрой».

В брошюре излагаются способы разгрузки, монтажа,

транспортировки и хранения трансформаторов; описаны

сушка и контрольные прогревы выемной части трансфор-

маторов, проводимые в условиях монтажного объекта,

а в приложении приводится спецификация оборудования,

необходимого для выполнения монтажных работ.

Брошюра рассчитана на электромонтеров и мастеров,

занятых монтажом трансформаторов.

6П2.14 Иевлев Валентин Иванович и Рябцев Юрий Иванович

ИЗО Монтаж трансформаторов напряжением 500 кз. М.—Л.,

Госэнергоиздат, 1961.

40 с. с черт. (Б-ка электромонтера. Вып. 52)

6П2.14

Редактор Лахтин Б. ,М- Техн, редактор Широкова М. М.

Сдано в набор 25/V 1951 г. Подписано к печати 27/VII 1961 г.

Формат бумаги 84X108/32 2,05 п. л. Уч.-изд. л. 2,2

Т-08378 Тираж 10 000 Цена 8 коп. Заказ 283

Типография Госэнергоиздата. Москва, Шлюзовая наб., 10.

1. ВВЕДЕНИЕ

Развитие энергетики СССР и необходимость использо-

вания гидроресурсов, удаленных от центров потребления,

выдвигает задачи передачи больших мощностей и коли-

честв электроэнергии на дальние расстояния.

Эта задача успешно решается при помощи линий элек-

тропередачи и трансформаторных подстанций.

В целях повышения экономичности передачи больших

электрических мощностей на дальние расстояния целе-

сообразно сооружать линии электропередачи и трансфор-

маторные подстанции на напряжения 500 кв и выше.

В настоящее время линия электропередачи 500 кв свя-

зывает Волжские гидроэлектростанции с центром страны

и Уралом. Для трансформаторных подстанций наша элек-

тропромышленность выпускает трансформаторы напряже-

нием 500 кв, мощностью 135—170 Мва в фазе (мощность

трехфазной группы составляет более 400—500 Мва).

Технология монтажа таких мощных трансформаторов

очень трудоемка и существенно отличается от технологии

монтажа высоковольтных трансформаторов более низких

напряжений.

Монтаж должен производиться обязательно в башне

трансформаторно-масляного хозяйства (ТМХ), оборудо-

ванной мостовым краном или электролебедкой грузо-

подъемностью 2-00 Т. На подстанции должно быть также

оборудовано стационарное масляное хозяйство, состоящее

из постоянных маслобаков, коллекторов с маслопроводами,

а также помещения аппаратной для обработки масла.

Трансформаторы напряжением 400 кв впервые были

смонтированы на подстанциях линии электропередачи

400 кв Волжская ГЭС имени В. И. Ленина — Москва

в 1955—1956 гг. (впоследствии опыт эксплуатации позволил

увеличить напряжение линий и трансформаторов до

500 кв).

3

В те годы наша электропромышленность только начала

осваивать выпуск трансформаторов столь высокого напря-

жения. Первые трансформаторы транспортировались с за-

вода-изготовителя на объекты монтажа в специальных

транспортных баках; рабочий бак, состоящий из трех

частей (обечаек), перевозился отдельно и сваривался на

месте монтажа.

Последующие трансформаторы (выемная часть) транс-

портировались уже в собственных баках, закрытых времен-

ной крышкой. Верхняя часть бака отправлялась отдельно

и приваривалась к баку на месте монтажа. В этих слу-

чаях выемная часть на месте монтажа обязательно прохо-

дила сушку, так как во время транспортировки бак не

герметизировался. Время, затраченное на сушку выемной

части и сборку бака, значительно удлиняло сроки монтажа

и задерживало сроки ввода трансформаторов в эксплуа-

тацию.

В последние годы в трансформаторостроении широко

стала применяться схема исполнения обмоток по типу ав-

тотрансформаторов. Применение этой схемы дало воз-

можность снизить габариты и вес выемной части, а следо-

вательно, и всей конструкции в целом.

Автотрансформаторы напряжением 500 кв стали тран-

спортироваться по железным дорогам Советского Союза

в собственных баках. Бак с выемной частью перед отправ-

кой с завода тщательно герметизируется, что дает воз-

можность в некоторых случаях не производить сушку вы-

емной части на месте монтажа (при соблюдении всех тре-

бований, указанных в инструкции завода-изготовителя).

В конструкции бака предусмотрен нижний разъем для

ревизии выемной части.

Такая конструкция бака снижает затраты при соору-

жении подстанции за счет удешевления грузоподъемных

устройств, которые выполняются облегченного типа, с ра-

счетом на подъем не всего трансформатора, а лишь колпа-

ка бака, вес которого составляет всего 20—30 т.

Для охлаждения трансформаторов применяется авто-

матически управляемая система с принудительной цирку-

ляцией масла и интенсивным обдувом охладителей возду-

хом. Такое охлаждение дало возможность . значительно

уменьшить количество масла, заливаемого в бак трансфор-

матора.

Такие трансформаторы монтируются в более короткие

сроки, а стоимость работ значительно снижается.

4

2. АВТОТРАНСФОРМАТОР

ТИПА АОДТГ-135000/500

(рис. 1)

1) Номинальные данные

Номинальная мощность обмоток:

высшего напряжения (ВН) .... .............. 135000 ква

среднего напряжения (СН)........................ 135 000 ква

низшего напряжения (НН) . ....................... 60 000 ква

Напряжение холостого хода:

500 000

242 000

среднего напряжения...............................—6

V о

низшего напряжения................................... 38 000 в

Схема соединения обмоток в трехфазную группу

У0-авто/Д-12-11

Веса:

выемной части................................... ~ 141 т

бака с арматурой................................ ^87 т

масла .......................................... ~ 125 т

полный вес фазы................................. ~ 353 т

2) Конструкция бака. Бак автотрансформатора имеет

форму прямоугольника, одна из больших сторон которого

имеет сегментный выступ, необходимый для размещения

ввода высшего напряжения.

Рис. 1. Внешний вид автотрансформатора

типа АОДТГ-135000/500.

2—283

5

По своим габаритам бак не может быть целиком пере-

везен по железнодорожному пути, поэтому он доставляется

на монтажную площадку отдельными узлами и деталями.

Наиболее крупными из них являются верхняя и нижняя

части баков (обечайки), коллектор, крышка, рама и балки

жесткости. В целом же бак состоит из многочисленных де-

талей, имеющих более 65 наименований.

Обечайки свариваются на специально отведенной для

этого площадке, обычно недалеко от железнодорожного

Рис. 2. Сборка рабочего бака при помощи железнодорож-

ного крана 50 т.

1 — коллектор; 2 —балка жесткости; 3 — высгуп бака под ввод BH .

пути, что дает возможность использовать в процессе ра-

боты железнодорожные краны большой грузоподъем-

ности— от 25 до 50 Т (рис. 2).

Плотность швов испытывается путем создания в баке

избыточного давления до 0,5 ати и промазывания сварных

швов мыльным раствором. В зимние месяцы в раствор

добавляется 65—70% спирта, что препятствует быстрому

замерзанию смеси.

Для возможности размещения на баке 31 радиатора

предусматриваются специальные коллекторы, искусственно

увеличивающие периметр бака. Для того чтобы бак авто-

трансформатора мог выдержать глубокий вакуум, на его

6

боковой поверхности привариваются вертикальные балки

жесткости. Крышка бака поступает с завода полностью

сваренная, поэтому в ней только сверлятся отверстия для

крепящих болтов; в плане крышка повторяет форму бака.

Собранный бак может передвигаться только по железно-

дорожному пути на специальных трех транспортных те-

лежках (рис. 3). Тележки имеют резиновые амортизаторы

и поворотное устройство, позволяющее перемещать авто-

трансформатор по рельсовым путям, проложенным в про-

Рис. 3. Расположение^тележек для перемещения автотранс-

форматора'по рельсовым путям подстанции.

дольном и поперечном направлениях. Это устройство

используется при установке смонтированных фаз на фун-

дамент. В продольном направлении колея перекатки может

быть обычного размера— 1 524 мм, в поперечном должно

быть три колеи по 1 524 мм с расстоянием между осями

3 188 мм.

3) Конструкция выемной части. Магнитопровод выемной

части выполнен из трех рам. Каждая рама набрана из ла-

кированных листов трансформаторной холоднокатаной

стали толщиной 0,5 мм. Рамы скреплены консолями и стяж-

ными болтами. Стяжные болты, консоли и магнитопровод

тщательно изолируются друг от друга надежной прослой-

кой из электрокартона. Доступных стяжных болтов на-

считывается 136 шт.

2* 7

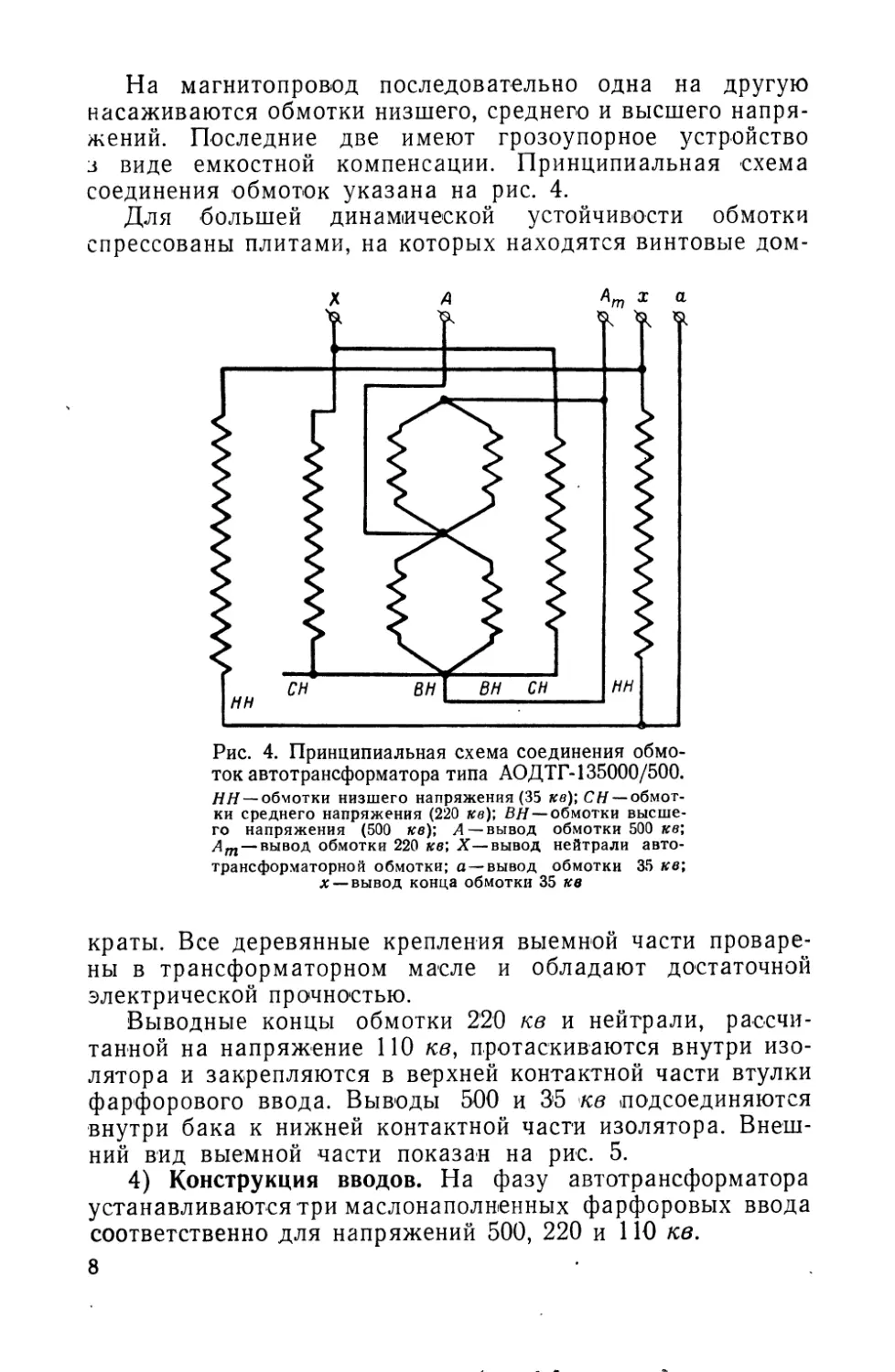

На магнитопровод последовательно одна на другую

насаживаются обмотки низшего, среднего и высшего напря-

жений. Последние две имеют грозоупорное устройство

з виде емкостной компенсации. Принципиальная схема

соединения обмоток указана на рис. 4.

Для большей динамической устойчивости обмотки

спрессованы плитами, на которых находятся винтовые дом-

Рис. 4. Принципиальная схема соединения обмо-

ток автотрансформатора типа АОДТГ-135000/500.

НН — обмотки низшего напряжения (35 кв); СН—-обмот-

ки среднего напряжения (220 кв); ВН — обмотки высше-

го напряжения (500 кв); Л —вывод обмотки 500 кв;

Ат — вывод обмотки 220 кв; X—вывод нейтрали авто-

трансформаторной обмотки; а —вывод обмотки 35 кв;

х — вывод конца обмотки 35 кв

краты. Все деревянные крепления выемной части проваре-

ны в трансформаторном масле и обладают достаточной

электрической прочностью.

Выводные концы обмотки 220 кв и нейтрали, рассчи-

танной на напряжение 110 кв, протаскиваются внутри изо-

лятора и закрепляются в верхней контактной части втулки

фарфорового ввода. Выводы 500 и 35 кв подсоединяются

внутри бака к нижней контактной части изолятора. Внеш-

ний вид выемной части показан на рис. 5.

4) Конструкция вводов. На фазу автотрансформатора

устанавливаются три маслонаполненных фарфоровых ввода

соответственно для напряжений 500, 220 и 110 кв.

8

Рис. 5. Внешний вид выемной части авто-

трансформатора АОДТГ-135000/500.

1— стяжной болт; 2—верхняя консоль; <? —

барьерная изоляция; 4—нижняя консоль.

Рис. 6. Установка ввода 500 кв на автотрансформатор*

9

Ввод 500 кв (рис. 6) относится к типу малогабаритных:

конденсаторных изоляторов. В качестве изоляции между'

токоведущей трубой и заземленным фланцем применяется

бумага, разделенная на изоляционные слои уравнитель-

ными обкладками. Фарфоровая покрышка ввода заполнена

трансформаторным маслом. Скрепление узлов ввода про-

изводится с помощью токоведущей трубы и специальных

пружин, компенсирующих температурные удлинения дета-

лей. На вводе предусмотрен гидравлический затвор, за-

щищающий масло от соприкосновения с влажным возду-

хом и пылью.

Рис. 7. Расположение вводов на крышке авто-

трансформатора типа АОДТГ-135000/500.

Для отбора пробы масла предусмотрено специальное

отверстие, в которое ввернут штуцер с трубкой, позволяю-

щий без съема ввода отбирать масло из нижних слоев.

Вводы 220 и ПО Кв барьерного типа. В отличие от ввода

500 кв у них в качестве основной изоляции служит транс-

форматорное масло. Роль дополнительной изоляции вы-

полняют концентрически расположенные по отношению

к токоведущей трубе бакелитовые цилиндры. В остальном

устройство этих вводов напоминает устройство ввода

500 кв. Разница заключается лишь в геометрических раз-

мерах, соответствующих каждому из указанных напря-

жений.

Фарфоровые вводы транспортируются в горизонтальном

положении в специальных упаковках. По прибытии на

место монтажа их устанавливают вертикально на специ-

альные козлы и ввинчивают дыхательные пробки, что га-

рантирует правильное хранение маслонаполненных изоля-

торов. '

Расположение вводов на крышке автотрансформатора

указано на рис. 7.

10

3. УСТРОЙСТВО БАШНИ ТРАНСФОРМАТОРНО-

МАСЛЯНОГО ХОЗЯЙСТВА (ТМХ)

Конструкция башни ТМХ обеспечивает возможность

подъема выемной части при производстве ревизии и устах

новку фарфоровых вводов. Для выполнения этих работ

в помещении башни предусматривается обычно электриче-

ская лебедка грузоподъемностью 200 Т, имеющая свобод-

ное перемещение по малой оси здания в пределах 4,2 м

с двумя подъемными крюками 200 и 25 Т, Электролебедка

устанавливается на высоте 20 м от пола, что вполне обес-

печивает удобство работ при установке ввода 500 кв на

а втотра нс форм а то р.

Здание ТМХ имеет каменные стены с оконными проема-

ми, водонепроницаемое перекрытие и ворота с размерами,

предусмотренными для всех габаритов полностью собран-

ных фаз. Через здание ТМХ проходит железнодорожный

путь, связывающий места установки фаз на фундамент

с самой башней.

Для возможности перекачек трансформаторного масла

в помещение ТМХ прокладываются маслопроводы, при по-

мощи которых можно подать или взять масло из любого

маслобака открытого склада масла.

4. МОНТАЖ АВТОТРАНСФОРМАТОРА

ТИПА АОДТГ-135000/500 В БАШНЕ ТМХ,

СНАБЖЕННОЙ ЭЛЕКТРОЛЕБЕДКОЙ

ГРУЗОПОДЪЕМНОСТЬЮ 200 Т

1) Транспортировка, разгрузка и хранение деталей

и узлов автотрансформатора. Выемная часть автотрансфор-

матора и все детали, необходимые для сборки, поступают

на место монтажа на нескольких железнодорожных ваго-

нах. Сердечник автотрансформатора (собранный магнито-

провод с насаженными обмотками, но с частично демонти-

рованными отводами) транспортируется в нижней части

рабочего бака, закрытого транспортной крышкой, на спе-

циальном шестнадцатиосном железнодорожном транспор-

тере грузоподъемностью 180 Т, Транспортный вес выемной

части вместе с (Креплениями (без масла) около 160 т.

Выемная часть разгружается в башне ТМХ при помощи

электролебедки 200 Т и специальной траверсы, которая

крепится через люки транспортной крышки непосредствен-

но к выемной части за восемь проушин, находящихся

в верхних консолях. Следует также отметить, что для рас-

сматриваемого типа автотрансформатора подобная раз-

грузка является единственно возможной, потому что бак,

в котором транспортируется выемная часть, не имеет ба-

лок жесткости и не может принимать на себя никаких уси-

лий; последнее делает невозможным разгрузку автотранс-

форматора на шпальную выкладку при помощи трактора

и полиспаста.

Остальные детали, как-то: верхняя обечайка, выступ

бака под ввод 500 кв, рабочая крышка, тележки, вводы

500, 220, 110 кв, расширитель, детали сборки рабочего

бака, радиаторы и т. д. — транспортируются на обыкно-

венных железнодорожных платформах и могут быть раз-

гружены с помощью стреловых железнодорожных кранов

или автокранов.

Хранение деталей автотрансформатора должно быть ор-

ганизовано так, чтобы до начала монтажа все узлы были

предохранены от возможных механических повреждений,

загрязнений и атмосферных осадков. Сигнальная, измери-

тельная и защитная аппаратура, а также ящики с демон-

тированными частями отводов и с запасными частями

должны храниться в закрытом помещении.

Выемная часть в транспортном баке, верхняя обечайка,

расширитель и выступ бака хранятся на открытом воздухе.

Детали, упакованные в ящики, как правило, находятся под

навесом, защищающим их от атмосферных осадков. Фар-

форовые вводы по прибытии на объект освобождаются от

упаковки, устанавливаются на специальные козлы в вер-

тикальное положение, доливаются маслом и хранятся на

открытом воздухе.

2) Последовательность работ при монтаже. До прибы-

тия выемной части на площадку собирается и сваривается

один бак, который впоследствии используется в качестве

вакуум-сушильного шкафа для всех фаз и как рабочий бак

для выемной части последней фазы.

Далее производятся все подготовительные работы для

сушки автотрансформаторов: наматывается намагничиваю-

щая обмотка, изготавливаются печи донного подогрева,

предусматривается необходимая электрическая мощность

и прокладываются необходимые кабели.

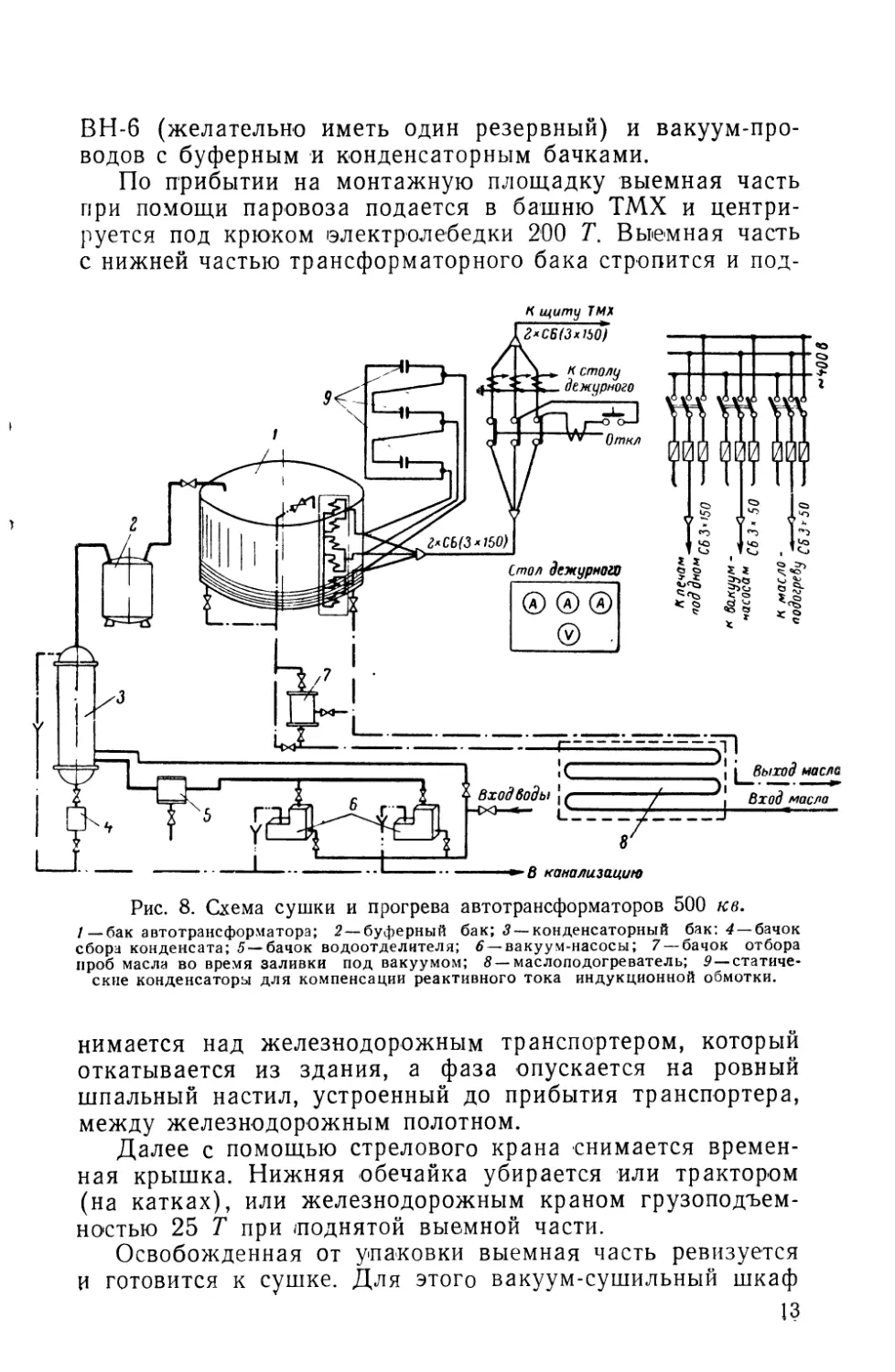

Одновременно оборудуется вакуумное хозяйство

(рис. 8), состоящее из мощного вакуумного насоса типа

’2

ВН-6 (желательно иметь один резервный) и вакуум-про-

водов с буферным и конденсаторным бачками.

По прибытии на монтажную площадку выемная часть

при помощи паровоза подается в башню ТМХ и центри-

руется под крюком электролебедки 200 Т. Выемная часть

с нижней частью трансформаторного бака стропится и под-

К щиту ТМХ

Рис. 8. Схема сушки и прогрева автотрансформаторов 500 кв.

/_бак автотрансформатора; 2 — буферный бак; 3 — конденсаторный бак: 4 — бачок

сбора конденсата; 5 — бачок водоотделителя; 6 — вакуум-насосы; 7 — бачок отбора

проб масла во время заливки под вакуумом; 8— маслоподогреватель; 9 — статиче-

ские конденсаторы для компенсации реактивного тока индукционной обмотки.

нимается над железнодорожным транспортером, который

откатывается из здания, а фаза опускается на ровный

шпальный настил, устроенный до прибытия транспортера,

между железнодорожным полотном.

Далее с помощью стрелового крана снимается времен-

ная крышка. Нижняя обечайка убирается или трактором

(на катках), или железнодорожным краном грузоподъем-

ностью 25 Т при /поднятой выемной части.

Освобожденная от упаковки выемная часть ревизуется

и готовится к сушке. Для этого вакуум-сушильный шкаф

13

устанавливается на тележки и подается трактором в ТМХ.

Выемная часть поднимается и под нее центруется су-

шильный бак. Фаза опускается и с помощью стрелового

крана в башню подается крышка; далее собирается шести-

ниточный полиспаст, заряженный тросом диаметром 21—

24 мм, с помощью которого фаза откатывается к месту

сушки. По окончании сушки фаза возвращается тем же

полиспастом под электролебедку 200 Т для производства

ревизии. Подъем выемной части ведется в обратном по-

рядке: с помощью стрелового крана убирается крышка,

электролебедкой поднимается выемная часть, трактором

откатывается сушильный бак, поднятая выемная часть

опускается на шпальный настил для производства ревизии.

По окончании ревизии выемная часть устанавливается

в свой рабочий бак при соблюдении той же очередности

работ, что и при опускании в сушильный шкаф. °

Далее производится установка ввода 500 кв. Для этого

по оси перемещения электролебедки 200/25 Т ставятся сам

ввод и встроенный трансформатор тока. Бак с выемной

частью автотрансформатора центруется таким образом,

чтобы люк ввода 500 кв находился также по оси движения

лебедки.

Сборка начинается с установки трансформатора тока

на люк ввода 500 кв, затем стропится ввод и устанавли-

вается на трансформатор тока. Эти две детали соединяются

между собой и вместе поднимаются над крышкой, а за-

тем отводятся в сторону для навески изолирующего ци-

линдра, который вручную устанавливается по оси действия

лебедки. Полностью собранный ввод устанавливается на

автотрансформаторе и подсоединяется к выводу обмотки

500 кв внутри бака специальным болтовым соединением,

обрамленным металлическим экраном. Затем автотранс-

форматор вакуумируется, заливается маслом и ставится

на окончательную сборку.

Возможность размещения в башне ТМХ только одной

фазы и отсутствие мостового крана не только усложняет

монтаж, но и значительно затрудняет приемку с завода

последующих фаз до окончания работ с ранее поступившей

фазой в помещении башни.

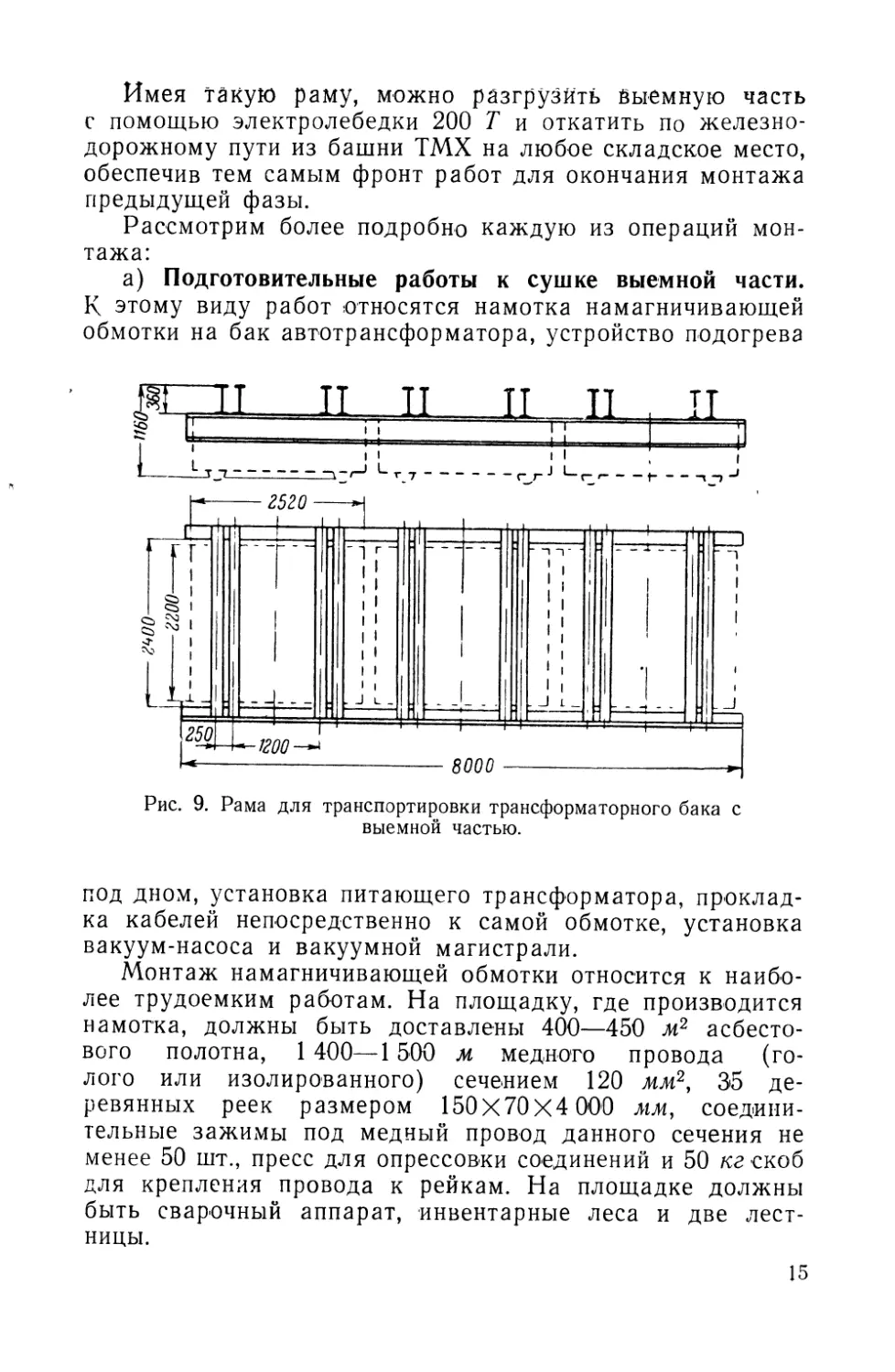

Для решения этой задачи предусматривается специ-

альная рама (рис. 9), сваренная из двутавровой стали

№ 36, обеспечивающая распределение веса фазы на три

транспортные тележки (на рисунке они показаны пункти-

ром).

14

Имея такую раму, можно разгрузить быемную часть

с помощью электролебедки 200 Т и откатить по железно-

дорожному пути из башни ТМХ на любое складское место,

обеспечив тем самым фронт работ для окончания монтажа

предыдущей фазы.

Рассмотрим более подробно каждую из операций мон-

тажа:

а) Подготовительные работы к сушке выемной части,

к этому виду работ относятся намотка намагничивающей

обмотки на бак автотрансформатора, устройство подогрева

Рис. 9. Рама для транспортировки трансформаторного бака с

выемной частью.

под дном, установка питающего трансформатора, проклад-

ка кабелей непосредственно к самой обмотке, установка

вакуум-насоса и вакуумной магистрали.

Монтаж намагничивающей обмотки относится к наибо-

лее трудоемким работам. На площадку, где производится

намотка, должны быть доставлены 400—450 м2 асбесто-

вого полотна, 1 400—1 500 м медного провода (го-

лого или изолированного) сечением 120 мм2, 35 де-

ревянных реек размером 150X70X4 000 мм, соедини-

тельные зажимы под медный провод данного сечения не

менее 50 шт., пресс для опрессовки соединений и 50 кг скоб

для крепления провода к рейкам. На площадке должны

быть сварочный аппарат, инвентарные леса и две лест-

ницы.

15

Следующим этапом работ является привари&айие скоб

к баку для крепления асбестового полотна и реек. Асбесто-

вое полотно укладывается на бак трансформатора в три

или четыре слоя по всей боковой поверхности, за исклю-

чением выступа бака. На выступ утепление не наклады-

вается, так как в этом месте нет балок жесткости, что при-

ближает намагничивающую обмотку к баку. Таким обра-

зом, получается наиболее интенсивный нагрев этого места

за счет уменьшения потоков рассеяния.

Затем производится намотка предварительно рассчи-

танной намагничивающей обмотки (расчет приведен

в § 11). Витки могут укладываться снизу или сверху, что

безразлично. Для надежности контактных соединений кон-

цы отдельных проводов должны соединяться путем опрес-

сования. Как правило, на бак непрерывно наматываются

витки всей намагничивающей обмотки, а потом собирается

нужная схема. Витки крепятся к деревянным рейкам спе-

циальными скобами или гвоздями.

Если намотка производится голым проводом, необхо-

димо следить за тем, чтобы дерево было хорошо просу-

шено и чтобы крепящие скобы или гвозди не пробивали

их насквозь и не создавали короткозамкнутых витков. Ра-

счет намагничивающей обмотки для сверхмощных транс-

форматоров, требующих сушку выемной части на монтаж-

ной площадке, производится на основании общеизвестных

формул и правил с той лишь разницей, что мощность, по-

требная для сушки, подсчитывается по эмпирической

формуле для неутепленного трансформатора:

Р= 12F (100—/окр) • Ю“3 кет, где F— поверхность бака

автотрансформатора, я2; /Окр — температура окружающего

воздуха, °C.

Это объясняется большой массой выемной части

и трудностью ее прогрева сквозь большую толщу изоля-

ции. К особенностям расчета относится еще и то, что боль-

шая мощность, потребная для сушки, усложняет задачу

прогрева стенок бака одной намагничивающей обмоткой

из-за слишком большого тока, протекающего по провод-

никам. Более рационально оказалось распределить эту

мощность на две трехфазные обмотки, расположенные на

баке (рис. 10).

Применение этой схемы позволяет равномерно загру-

жать все три фазы питающего трансформатора.

б) Ревизия выемной части перед сушкой. При производ-

стве первой ревизии выемной части — ревизии перед суш-

16

кой — прежде всего проверяют состояние изоляции стяж-

ных болтов и консолей, наличие всех заземляющих пла-

стин, правильность крепления отводов, наличие всех дере-

вянных креплений; при этом производят пайку наконеч-

ников выводов 220 и 110 кв (под выводом НО кв здесь

понимается нулевой вывод автотрансформаторной обмот-

ки). Эта ревизия не ограничена по времени, так как перед

сушкой не считаются с увлажнением изол-яции. Все работы

должны быть выполнены! в полном объеме.

Рис. 10. Рабочий бак/автотрансформатора, утепленный асбест-

полотном с намотанной индукционной обмоткой.

Характерной особенностью первой ревизии является то,

что в ее объем входит укладка термопар (датчиков темпе-

ратур). Расположение их должно быть таким, чтобы точки,

которые контролируются по нагреву, давали полную кар-

тину распределения тепла по всей выемной части. Термо-

пары закладываются на дно и стенки бака, в ярмовую изо-

ляцию, в обмотку и во все места, наиболее близко распо-

ложенные к кожуху.

Специальными прокладками из маслоупорной резины

тщательно герметизируют все болтовые разъемы (крышка

с баком, люки на крышке, временные проходные изолято-

ры) и создают вакуум до 720—740 мм рт. ст. с целью

опробования уплотнений. Бак считается герметичным, если

17

за час величина вакуума снизится не более чем на 40—

50 мм. рт. ст. Далее срывают вакуум и приступают к суш-

ке выемной части автотрансформатора и пропитке ее

трансформаторным маслом.

Пропитка маслом после сушки необходима для преду-

преждения быстрого увлажнения изоляции выемной части

и является обязательной перед вскрытием автотрансфор-

матора для ревизии после сушки.

Технология этих операций подробно описана в § 11.

в) Ревизия выемной части после сушки. При производ-

стве второй ревизии выемной части, нужно твердо помнить,

что время ревизии ограничено. Инструкцией завода разре-

шено держать выемную часть трансформатора на открытом

воздухе не более 24 ч при относительной влажности возду-

ха 65% и не более 18 ч при относительной влажности воз-

духа 75%. Поэтому до выполнения ревизии надо тщательно

продумать все сопутствующие ей операции.

К началу вскрытия температура выемной части долж-

на быть выше температуры окружающего воздуха на 10—

15° С, что охраняет изоляцию трансформатора от увлаж-

нения.

Ревизия начинается со слива масла из бака и разбол-

чивания крышки. Масло должно откачиваться насосами

большой производительности в заранее .приготовленныечи-

стые емкости.

После снятия крышки и поднятия выемной части мон-

тажная бригада делится на два звена. В обязанности од-

ного из них входят все работы по выемной части, в обя-

занности второго — работы по чистке бака и замене всех

резиновых прокладок на крышке автотрансформатора.

Одной из наиболее трудоемких работ ревизии является

опрессование обмоток винтовыми домкратами. После вы-

полнения этой работы проверяются заземления прессую-

щих колец и магнитопровода. При ревизии необходимо

также проверить затяжку всех деревянных креплений

и изоляцию всех стяжных болтов. Тщательно осмотрев вы-

емную часть и убедившись, что весь инструмент убран

и никаких посторонних предметов нет, выемную часть опус-

кают в чистый бак, закрывают крышкой и устанавливают

ввод 500 кв. Установка этого ввода во время ревизии обя-

зательна, так как его подсоединение к обмотке должно

производиться внутри бака, когда трансформаторное масло

в нем отсутствует.

18

Создав герметичность бака, соединяют внутреннюю по-

лость ввода 500 кв с полостью автотрансформатора, ис-

пользуя для этого дыхательное отверстие ввода, любую

пробку на крышке бака и резиновый кислородный шланг

с соответствующими переходами. Соединение двух полостей

необходимо выполнять при вакуумировании выемной ча-

сти, так как нижняя фарфоровая покрышка ввода в этом

случае, находящаяся внутри бака, не испытывает никакой

разницы давлений, а верхняя — разницу давлений атмо-

сферы и остаточного давления бака или втулки. В этом слу-

чае силы, действующие на фарфор, направлены так, что

фарфоровая покрышка работает на сжатие. Такие усилия

фарфор воспринимает хорошо. Без выравнивания давле-

ний бака автотрансформатора и ввода получилась бы об-

ратная картина: верхняя покрышка не испытывала бы

никаких усилий, а нижняя испытывала бы разницу давле-

ний атмосферы и остаточного давления бака автотрансфор-

матора; фарфор нижней части ввода работал бы в этом

случае на разрыв, что нежелательно, так как при этом

фарфор может легко повредиться.

Вакуумирование выемной части перед заливкой ма-

слом при величине вакуума 750—755 мм рт. ст. проводят

в течение 5—6 ч, после чего, не срывая вакуума, в бак

автотрансформатора подается масло со скоростью 4—6 т/ч.

Величину вакуума поддерживают не ниже 720 мм рт. ст.

По окончании заливки изоляция автотрансформатора еще

10 ч выдерживается под вакуумом, после чего 5 ч пропи-

тывается при атмосферном давлении, берется проба масла,

и автотрансформатор ставится на окончательную сборку.

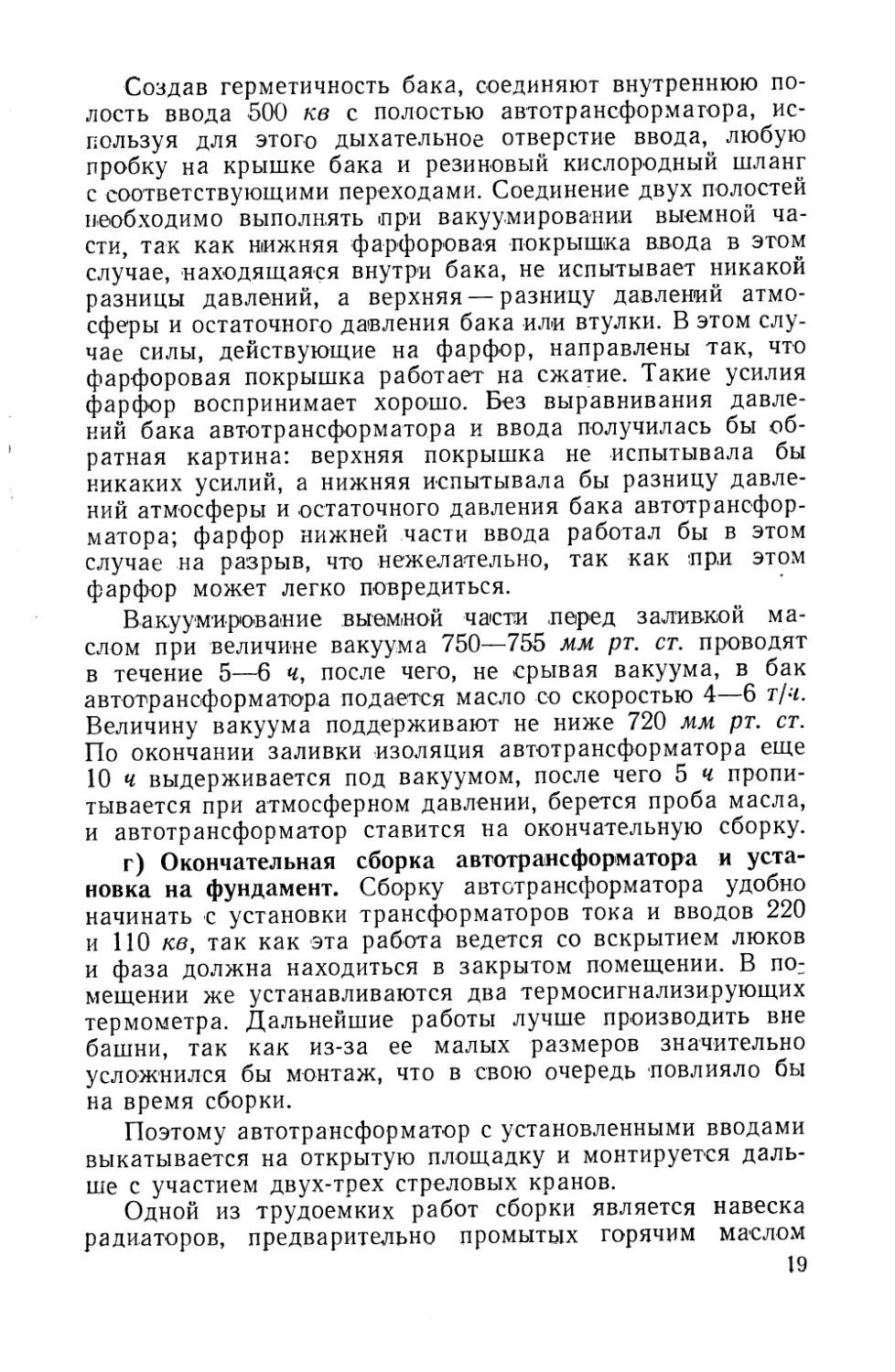

г) Окончательная сборка автотрансформатора и уста-

новка на фундамент. Сборку автотрансформатора удобно

начинать с установки трансформаторов тока и вводов 220

и ПО кв, так как эта работа ведется со вскрытием люков

и фаза должна находиться в закрытом помещении. В по2

мещении же устанавливаются два термосигнализирующих

термометра. Дальнейшие работы лучше производить вне

башни, так как из-за ее малых размеров значительно

усложнился бы монтаж, что в свою очередь повлияло бы

на время сборки.

Поэтому автотрансформатор с установленными вводами

выкатывается на открытую площадку и монтируется даль-

ше с участием двух-трех стреловых кранов.

Одной из трудоемких работ сборки является навеска

радиаторов, предварительно промытых горячим маслом

19

и испытанных давлением .масла 0,5 ати. Обыкновенно на

этой работе занято два крана, которые ведут работы на

диаметрально противоположных концах бака.

Третий кран, если таковой имеется на площадке, обес-

печивает работу двух первых, доставляя в зону их дейст-

вия необходимое оборудование.

Закончив навеску радиаторов и термосифонных фильт-

ров (бачков для засыпки силикагеля), устанавливают рас-

ширитель и предохранительную (выхлопную) трубу. Далее

подсоединяются газовое реле, воздухоосушитель и долив-

ная труба, через которую бак и расширитель автотранс-

форматора доливаются «маслом. Таким способом постепенно

заполняют маслом все радиаторы и сам расширитель до

нужной отметки. Выпустив воздух из-под крышки и из ра-

диаторов через специальные пробки, отбирают пробы масла

для полного химического анализа и испытания на тангенс

угла диэлектрических потерь и приступают к установке

двигателей индивидуального дутья.

Полностью собранный автотрансформатор транспор-

тируют к фундаменту по железнодорожному полотну на

транспортных тележках при помощи электролебедки 5 Г,

или трактора и шестиниточного полиспаста, заряженного

тросом диаметром 21—24 мм. У фундамента фазу припод-

нимают при помощи восьми гидравлических домкратов

грузоподъемностью по 50 т для разворота тележек, необ-

ходимого для закатки фазы на место установки. На фунда-

менте автотрансформатор приподнимают при помощи тех

же домкратов, из-под его днища выкатывают тележки,

а на их место устанавливают специальные подставки, име-

ющие по четыре опоры. Создается уклон согласно

Правилам технической эксплуатации (ПТЭ) и автотранс-

форматор остается на специальных подставках на весь пе-

риод эксплуатации.

5. ЭЛЕКТРИЧЕСКИЕ ИСПЫТАНИЯ

АВТОТРАНСФОРМАТОРА

В период первой ревизии все испытания сводятся

к проверке мегомметром 2 500 в целостности изоляции

стяжных болтов и консолей.

В процессе сушки выемной части электрические испы-

тания заключаются в контроле изоляции обмоток и замере

tg б мостом МД-16; впервой стадии сушки, когда изоляция

20

автотрансформатора насыщена влагой, пользуются мегом-

метром 1 000—500 в и не замеряют tgd; только по возра-

стании сопротивления изоляции свыше 100 Мом переходят

на мегомметр 2 500 в и начинают контролировать величину

tg 6 изоляции обмоток. Учитывая, что в период сушки вы-

воды обмоток через крышку выполнены через временные

проходные изоляторы и на самой выемной части располо-

жены термопары, величину tg б следует замерять на без-

опасном напряжении 220 в.

После сушки и заливки автотрансформатора маслом

вновь замеряется сопротивление изоляции и tgd обмоток.

Этот замер стараются производить при температуре, близ-

кой к указанной в заводском протоколе, что дает возмож-

ность сравнить полученные величины с заводскими дан-

ными.

У полностью собранного автотрансформатора изме-

ряются: коэффициент трансформации; омическое сопро-

тивление обмоток постоянному току; сопротивление изоля-

ции обмоток (при t > +10° С); тангенс угла диэлектриче-

ских потерь (при ^ + 10° С); потери холостого хода при

малом возбуждении и полярности обмоток.

При удовлетворительных результатах испытаний фаза

выкатывается из ТМХ и устанавливается на фундамент.

После создания уклона у автотрансформатора повторно

проверяются все перечисленные выше величины, чтобы

убедиться в отсутствии повреждений во время транспорти-

рования в пределах подстанции; непосредственно перед

включением автотрансформатора вновь отбирается проба

масла для сокращенного химического анализа.

6. АВТОТРАНСФОРМАТОР

ТИПА АОД ЦТ Г-135000/500

1) Номинальные данные

Номинальная мощность обмоток:

высшего напряжения............................. 135 000 л:ва

среднего напряжения............................ 135 000 ква

низшего напряжения.............................. 60 000 ква

Напряжения холостого хода:

500000

обмотка высшего напряжения........................... — в

„ 242 000

обмотка среднего напряжения.................. _— в

обмотка низшего напряжения 38 500 в

3-283

21

Соединение обмоток в трехфазную группу предусмотрено

Ао-авто/Д-12-11

Веса:

выемной части ............................................... ~ 130 т

бака с арматурой .................................. 47 т

масла ................................... 'ч, 58 т

полный вес фазы..................................... 235 т

Принципиальная схема соединения обмоток фазы авто-

трансформатора, а также конструкция выемной части

и вводов аналогичны автотрансформатору типа

АОДТГ-135000/500.

Существенное отличие имеют лишь конструкция бака

и система охлаждения автотрансформатора.

2) Конструкция бака. Разъемный бак автотрансформа-

тора имеет форму сплюснутого овала и состоит из двух ча-

стей: дна (нижней стационарной части бака) «и колпака

(верхней съемной части). На прямых участках колпака при-

варены половинки двутавровых балок № 45 (разрезанных

поперек их горизонтальной оси), что придает колпаку до-

статочную жесткость. Такая конструкция бака позволяет

производить осмотр и ревизию выемной части при снятом

колпаке.

Нижняя часть бака выполнена из листовой стали тол-

щиной 25 мм и усилена поперечными швеллерами № 30

с наваренными пластинами толщиной 16 мм в местах

установки кареток, служащих для транспортировки по же-

лезнодорожным путям подстанции. Для подъема пол-

ностью собранного автотрансформатора при помощи стро-

пов на продольных стенках дна предусмотрены четыре

подъемных приспособления консольного типа в виде скоб

со штырями диаметром 120 мм; эти же штыри служат для

крепления троса лебедки или трактора при поперечном пе-

редвижении автотрансформатора на каретках. С нижней

стороны подъемного устройства имеются опорные площад-

ки для упора в них гидравлических домкратов при бес-

кр а новой разгрузке автотрансформатора с транспортера.

Колпак (съемная верхняя часть бака) выполнен из ли-

стовой стали толщиной 10 мм, вверху колпака имеется

скос, обусловленный железнодорожным габаритом. Для

подъема колпака к четырем его вертикальным балкам при-

варены специальные крюки. Размеры бака: длина 7 230 жж,

ширина 3 320 жж, высота 4 100 жж.

Крышка выполнена из листовой стали толщиной 16 жж

и усилена приваренными к ней швеллерами № 30. На

22

крышке установлены две задвижки диаметром 100 мм,

одна для присоединения вакуумного насоса и другая для

присоединения маслопровода при заливке автотрансфор-

матора маслом.

Для установки вводов 500 и 220 кв служат специальные

карманы, а для установки трансформаторов тока преду-

смотрены съемные патрубки цилиндрической формы.

На время транспортировки вводы вместе с патрубка-

ми снимаются, а отверстия закрываются заглушками. Для

присоединения ввода 500 кв к обмотке на нижнем скосе

кармана имеется люк. На боковых скосах съемной части

бака крепятся установки трансформаторов тока НН и ней-

трали СН и ВН; на время транспортировки эти установки

снимаются, а отверстия закрываются заглушками.

На вертикальной стенке дна имеются задвижки Лудло

для спуска масла и кран для отбора проб масла.

В стенки бака вварены патрубки для присоединения си-

стемы охлаждения; с помощью болтов и кронштейнов

охладители крепятся на баке. По механической прочности

бак рассчитан на полный вакуум.

Передвижение по железнодорожным путям подстанции

полностью собранного и залитого маслом автотрансфор-

матора предусмотрено на восьми каретках по два катка

в каждой. Продольное перемещение производится по од-

ному рельсовому пути с шириной колеи 1 524 мм, а попе-

речное по двум рельсовым путям колеи той же ширины

с расстоянием между осями 4 164 мм. Каждая каретка кре-

пится к дну бака четырьмя болтами М20 и имеет спе-

циальный упор с конической головкой для разворота.

На крышке устанавливается расширитель цилиндри-

ческой формы диаметром 1 600 мм и длиной 3 200 мм;

объем расширителя составляет около 10,5% от всего

объема масла в баке и охладителях. Расширитель

с баком соединяется трубой диаметром 3", на которой

устанавливается в свою очередь газовое реле. На крышке

бака устанавливается предохранительная труба диамет-

ром 400 мм; через изогнутое колено большого диаметра

предохранительная труба переходит в маслоотводную

трубу, направленную вниз.

Вводы 500 и 220 кв устанавливаются по поперечной оси

на противоположных сторонах бака и наклонены под

углом 15° к вертикали. Наклон осуществляется установкой

вводов в специальные карманы, которые крепятся к стен-

кам бака.

3*

23

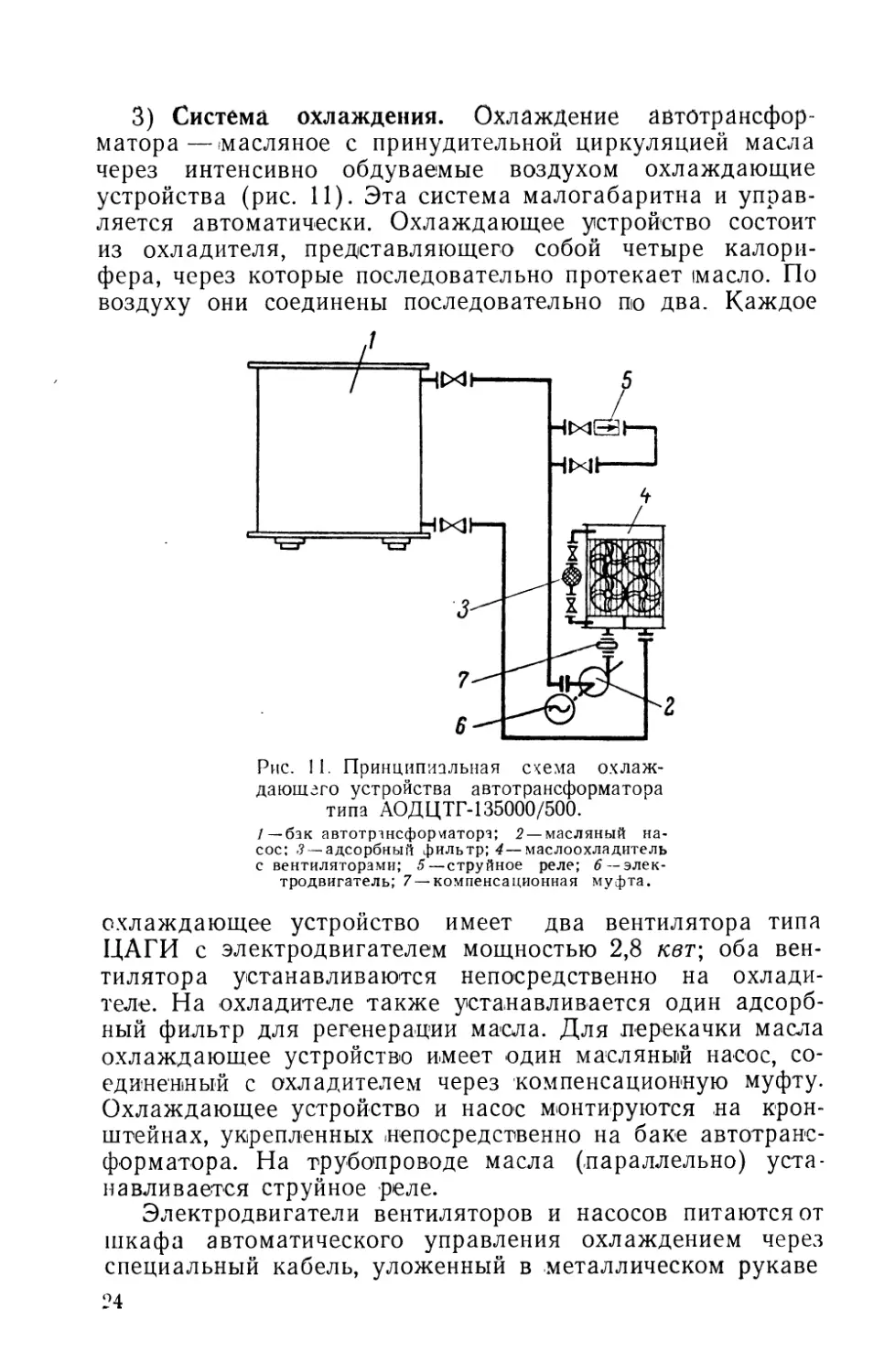

3) Система охлаждения. Охлаждение автотрансфор-

матора— масляное с принудительной циркуляцией масла

через интенсивно обдуваемые воздухом охлаждающие

устройства (рис. И). Эта система малогабаритна и управ-

ляется автоматически. Охлаждающее устройство состоит

из охладителя, представляющего собой четыре калори-

фера, через которые последовательно протекает масло. По

воздуху они соединены последовательно пю два. Каждое

Рис. II. Принципиальная схема охлаж-

дающего устройства автотрансформатора

типа АОДЦТГ-135000/500.

1 — бак автотрансформатора; 2— масляный на-

сос; 3 — адсорбный фильтр; 4 — маслоохладитель

с вентиляторами; 5—струйное реле; 6 — элек-

тродвигатель; 7 — компенсационная муфта.

охлаждающее устройство имеет два вентилятора типа

ЦАГИ с электродвигателем мощностью 2,8 кет; оба вен-

тилятора устанавливаются непосредственно на охлади-

теле. На охладителе также устанавливается один адсорб-

ный фильтр для регенерации масла. Для перекачки масла

охлаждающее устройство имеет один масляный насос, со-

единенный с охладителем через компенсационную муфту.

Охлаждающее устройство и насос монтируются на крон-

штейнах, укрепленных непосредственно на баке автотранс-

форматора. На трубопроводе масла (параллельно) уста-

навливается струйное реле.

Электродвигатели вентиляторов и насосов питаются от

шкафа автоматического управления охлаждением через

специальный кабель, уложенный в металлическом рукаве

24

1. УСТРОЙСТВО БАШНИ ТрАНСФОРМАТОРНО-

МАСЛЯНОГО ХОЗЯЙСТВА (ТМХ)

Башня трансформаторно-масляного хозяйства предна-

значена для разгрузки, ревизии, сушки и сборки автотранс-

форматоров.

Полностью собранный в башне автотрансформатор пе-

ревозится на каретках к месту установки при помощи

электролебедок или тракторов и блокового полиспаста.

Рис. 12. Схема размещения фаз и технологического оборудования

в башне ТМХ.

/ — автотрансформатор АОДЦТГ-135000/500; 2—вакуумный насос ВН-6; 3 —

буферный бак; 4 — конденсаторный бак; 5 — электромаслоподогреватель; 6 —

центрифуга 5 000 л/«/.

Башня должна иметь размеры в плане 26 380X19 680 мм

и иметь мостовой электрический кран грузоподъемностью

200 Т.

Указанные размеры помещения и наличие мостового

крана дают возможность монтировать одновременно две

фазы автотрансформаторов (рис. 12). В трансформаторно-

масляном хозяйстве имеется помещение аппаратной, кото-

рое связано трубопроводами с открытым складом масла,

где установлено четыре маслобака емкостью по 60 м3 каж-

дый. Для обработки трансформаторного масла в аппарат-

ной установлены две центрифуги производительностью

5 000 л/ч каждая. В башне смонтировано необходимое для

монтажа технологическое оборудование (вакуумные на-

сосы, конденсатор, буферный бак, маслопроводы в т. д.).

25

8. МОНТАЖ АВТОТРАНСФОРМАТОРА

ТИПА АОД ЦТ Г-135000/500 В БАШНЕ ТМХ,

СНАБЖЕННОЙ МОСТОВЫМ ЭЛЕКТРИЧЕСКИМ

КРАНОМ (рис. 13)

1) Транспортирование, разгрузка и хранение деталей

и узлов автотрансформатора. Выемная часть автотранс-

форматора и все детали, необходимые для его сборки, по-

ступают на место монтажа на железнодорожных транс-

портерах и платформах.

Рис. 13. Внешний вид автотрансформато-

ра типа АОДЦТГ-135000/500.

Выемная часть автотрансформатора транспортируется

в рабочем баке без масла; в том же баке вместе с выем-

ной частью находятся цилиндры вводов 500 — 220 кв и

детали для их крепления. Трансформаторы тока вводов

500 кв (ВН), 220 кв (СН), 35 кв (НН), а также нейтра-

ли ВН и СН транспортируются в стальных кожухах, зали-

тые маслом.

Выемная часть (отправочный вес около 152 т) при-

бывает на железнодорожном транспортере грузоподъем-

ностью 200 Т. Бак к транспортеру крепится при помощи

металлических плит, укрепленных к дну бака болтами и

сваркой.

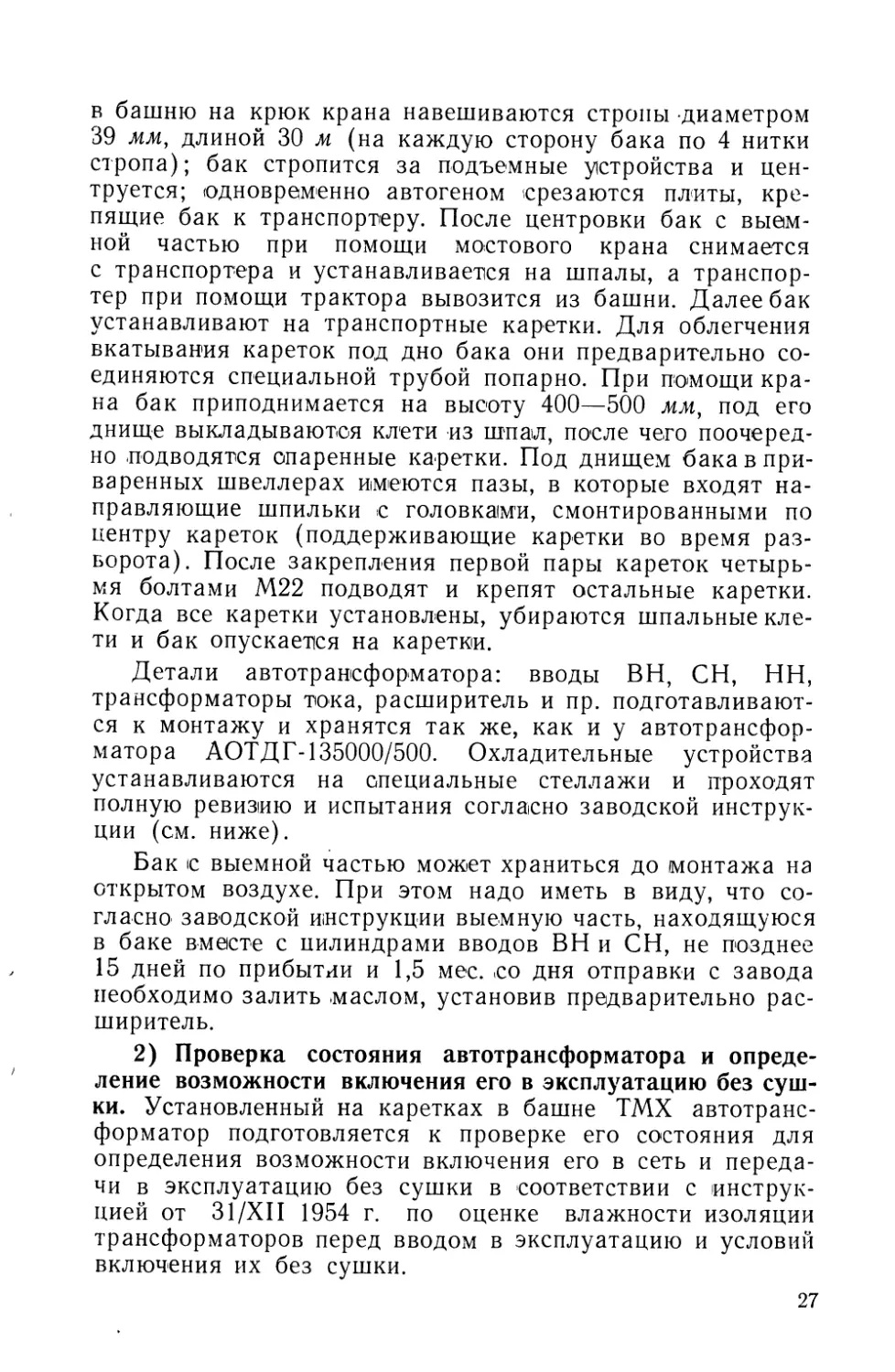

После подачи транспортера с автотрансформатором

26

в башню на крюк крана навешиваются стропы диаметром

39 мм, длиной 30 м (на каждую сторону бака по 4 нитки

стропа); бак стропится за подъемные устройства и цен-

труется; одновременно автогеном срезаются плиты, кре-

пящие бак к транспортеру. После центровки бак с выем-

ной частью при помощи мостового крана снимается

с транспортера и устанавливается на шпалы, а транспор-

тер при помощи трактора вывозится из башни. Далее бак

устанавливают на транспортные каретки. Для облегчения

вкатывания кареток под дно бака они предварительно со-

единяются специальной трубой попарно. При помощи кра-

на бак приподнимается на высоту 400—500 мм, под его

днище выкладываются клети из шпал, после чего поочеред-

но подводятся спаренные каретки. Под днищем бака в при-

варенных швеллерах имеются пазы, в которые входят на-

правляющие шпильки с головками, смонтированными по

центру кареток (поддерживающие каретки во время раз-

ворота). После закрепления первой пары кареток четырь-

мя болтами М22 подводят и крепят остальные каретки.

Когда все каретки установлены, убираются шпальные кле-

ти и бак опускается на каретки.

Детали автотрансформатора: вводы ВН, СН, НН,

трансформаторы тока, расширитель и пр. подготавливают-

ся к монтажу и хранятся так же, как и у автотрансфор-

матора АОТД Г-135000/500. Охладительные устройства

устанавливаются на специальные стеллажи и проходят

полную ревизию и испытания согласно заводской инструк-

ции (см. ниже).

Бак с выемной частью может храниться до монтажа на

открытом воздухе. При этом надо иметь в виду, что со-

гласно заводской инструкции выемную часть, находящуюся

в баке вместе с цилиндрами вводов ВН и СН, не позднее

15 дней по прибытии и 1,5 мес. со дня отправки с завода

необходимо залить маслом, установив предварительно рас-

ширитель.

2) Проверка состояния автотрансформатора и опреде-

ление возможности включения его в эксплуатацию без суш-

ки. Установленный на каретках в башне ТМХ автотранс-

форматор подготовляется к проверке его состояния для

определения возможности включения его в сеть и переда-

чи в эксплуатацию без сушки в соответствии с инструк-

цией от 31/XII 1954 г. по оценке влажности изоляции

трансформаторов перед вводом в эксплуатацию и условий

включения их без сушки.

27

Боковая поверхность до линии разъема и крышка бака

утепляются асбестовым полотном. Поверх асбестового по-

лотна наматывается намагничивающая обмотка.

При работе в зимнее время под дно бака устанавли-

ваются восемь электропечей общей мощностью 90 кет.

Путем включения индукционной обмотки и электропечей

автотрансформатор прогревается до температуры +10—

+ 15° С; при этой температуре выдерживается 6—8 4,

после чего со дна бака через донную пробку отбирается

проба остатков масла для определения tg б, а также на

сокращенный химический анализ для определения диэлек-

трической прочности его и наличия в нем влаги. После

отбора пробы масла проверяется герметичность бака авто-

трансформатора. Для этого на крышке бака устанавли-

вается манометр и в баке создается избыточное давление,

равное 0,25 ати, путем подкачки в бак сухого трансформа-

торного масла. Сухое масло подкачивается через нижний

кран при помощи центрифуги. Указанное давление выдер-

живается в течение 3 ч. Если по истечении 3 ч давление

по показаниям манометра не изменилось и при прослуши-

вании мест, имеющих уплотнения, утечек воздуха не обна-

ружено, то, следовательно, герметичность бака автотранс-

форматора за время его нахождения в пути и пребывания

на площадке не нарушилась. После проверки герметично-

сти бака вскрывают заглушку ввода ВН и извлекают

воздухоосушитель вместе с силикагелем, внутри которого

заложен мешочек с индикаторным силикагелем. Сухой

индикатор имеет голубой цвет, увлажненный — розовый.

Проверка герметичности автотрансформатора, опреде-

ление цвета силикагеля, испытание пробы остатков масла

относятся к предварительной проверке состояния изоля-

ции. Окончательное заключение возможно только после

замеров параметров изоляции в масле при температурах,

близких к указанным в протоколах заводских измерений

Используя индукционную обмотку и электропечи, авто-

трансформатор прогревают далее до температуры + 30 —

+ 35° С, после чего приступают к ревизии выемной части.

Сняв болты с заглушек под вводы 500 и 220 кв, сни-

мают их вместе с закрепленными на них цилиндрами.

Затем разболчивают разъем между дном бака и колпа-

ком. При помощи мостового крана снимают колпак и уста-

навливают на шпалы (рис. 14). Выемную часть, остаю-

щуюся на дне бака, осматривают и ревизуют; при этом

особое внимание обращают на прессовку обмоток, кото-

28

рую контролируют путем затяжки винтовых домкратов;

проверяют заземление прессующих колец магнитопровода,

экранов и сердечника; замеряют сопротивление изоляции

всех доступных ярмовых шпилек, а также сопротивление

изоляции консолей по отношению к стали магнитопровода;

Рис 14. Подъем колпака ^(съемной час-

ти бака) для ревизии выемной части авто-

трансформатора.

/ — выемная часть; 2 — колпак с утеплением^'и

индукционной обмоткой.

попутно проверяют также крепление всех отводов и всех

деревянных деталей.

Одновременно с ревизией выемной части ведут подго-

товку к монтажу вводов ВН и СН. На период транспор-

тировки бумажно-бакелитовые цилиндры заводом рас-

соединяются на две части. При монтаже требуется собрать

их вновь. На вводах устанавливают и закрепляют транс-

форматоры тока, после чего крепят бумажно-бакелитовые

29

цилиндры. При проведении всех этих работ следует иметь

в виду, что время пребывания выемной части на воздухе

не должно превышать 16 ч при сухой погоде, т. е. при от-

носительной влажности воздуха не более 65%.

После осмотра и ревизии выемной части при помощи

мостового крана колпак вновь надевают, разъем уплот-

няют и заболчивают.

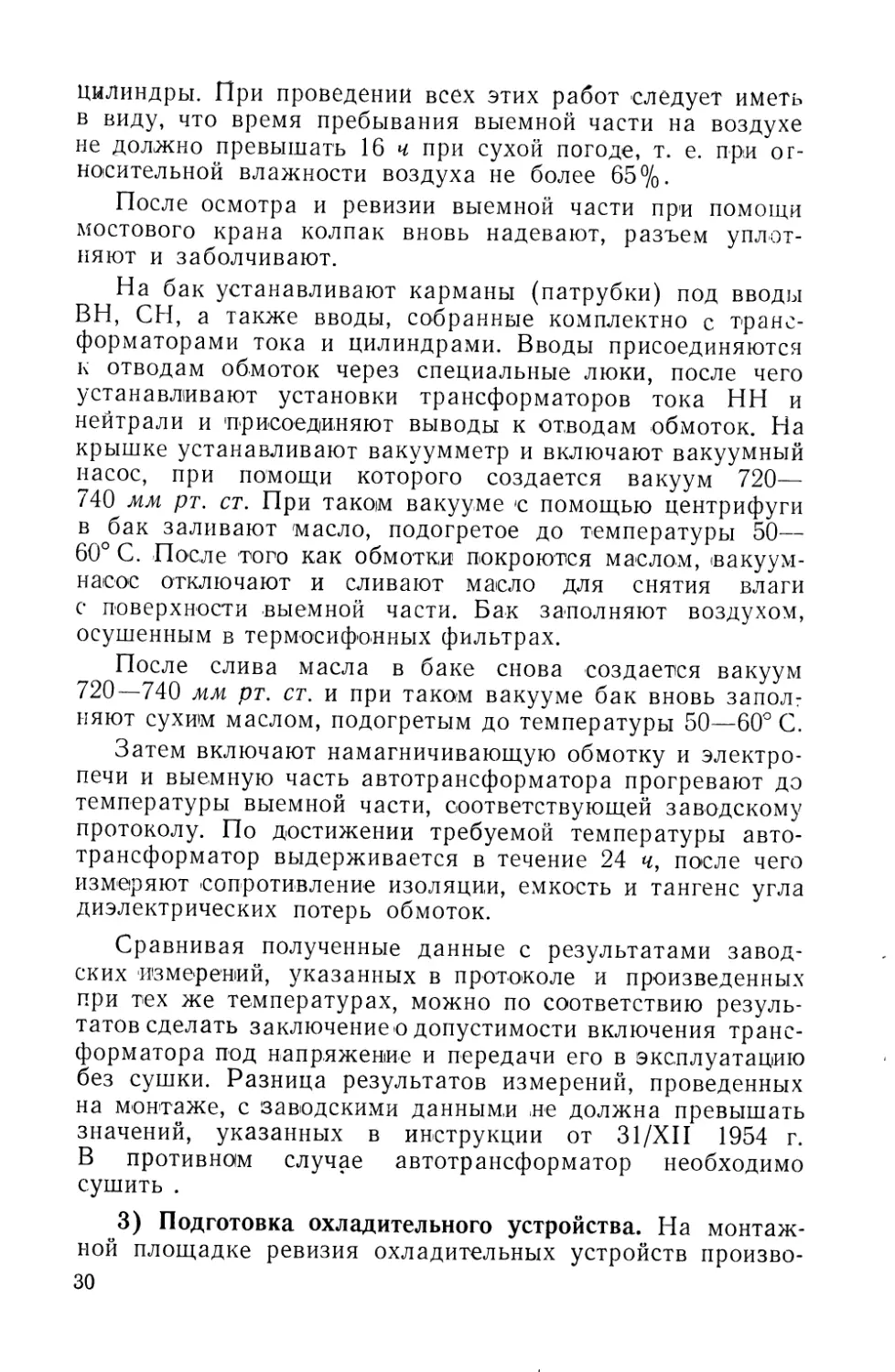

На бак устанавливают карманы (патрубки) под вводы

ВН, СН, а также вводы, собранные комплектно с транс-

форматорами тока и цилиндрами. Вводы присоединяются

к отводам обмоток через специальные люки, после чего

устанавливают установки трансформаторов тока НН и

нейтрали и присоединяют выводы к отводам обмоток. На

крышке устанавливают вакуумметр и включают вакуумный

насос, при помощи которого создается вакуум 720—

740 мм рт. ст. При таком вакууме с помощью центрифуги

в бак заливают масло, подогретое до температуры 50—

60° С. После того как обмотки покроются маслом, «вакуум-

насос отключают и сливают масло для снятия влаги

с поверхности выемной части. Бак заполняют воздухом,

осушенным в термосифюнных фильтрах.

После слива масла в баке снова создается вакуум

720—740 мм рт. ст. и при таком вакууме бак вновь запол7

няют сухим маслом, подогретым до температуры 50—60° С.

Затем включают намагничивающую обмотку и электро-

печи и выемную часть автотрансформатора прогревают до

температуры выемной части, соответствующей заводскому

протоколу. По достижении требуемой температуры авто-

трансформатор выдерживается в течение 24 ч, после чего

измеряют сопротивление изоляции, емкость и тангенс угла

диэлектрических потерь обмоток.

Сравнивая полученные данные с результатами завод-

ских 'Измерений, указанных в протоколе и произведенных

при тех же температурах, можно по соответствию резуль-

татов сделать заключение о допустимости включения транс-

форматора под напряжение и передачи его в эксплуатацию

без сушки. Разница результатов измерений, проведенных

на монтаже, с заводскими данными не должна превышать

значений, указанных в инструкции от 31/XII 1954 г.

В противном случае автотрансформатор необходимо

сушить .

3) Подготовка охладительного устройства. На монтаж-

ной площадке ревизия охладительных устройств произво-

30

дится с полной их разборкой и заменой уплотняющих

прокладок; проверяется центровка крыльчатки венти-

лятора в кожухе (зазор между кожухом и крыльчаткой

должен быть равномерным по всей окружности); электро-

двигатели .проверяются мегомметром на целость обмоток,

кроме того, измеряется сопротивление изоляции их обмо-

ток. Калориферы охлаждающего устройства (разъединен-

ные секции) опрессовываются в течение часа давлением

3 ати.

При создании давления используется масло, нагретое

до 50—60° С. У задвижек вентилей и прочей арматуры

при ревизии заменяют уплотняющие прокладки и сальни-

Рис. 15. Схема промывки охлаждающего устройства.

/ — бак автотрансформатора; 2 — масляный насос; 3 — фильтр; 4 — мас-

лоохладитель с вентиляторами; 5 — промежуточный бак; 6 — масляный

насос; 7 — фильтр-пресс.

114—1

ки. Задвижки опрессовываются давлением масла в Зати

в течение 15—20 мин.

Установленные на баке охладительные устройства про-

мывают при помощи центрифуги и фильтрпресса

(рис. 15) сухим трансформаторным маслом, имеющим

электрическую прочность не ниже 45 кв. Для промывки

используется также насос, установленный в схеме охлаж-

дающего устройства. Промывка производится до тех пор,

пока проба масла, отобранная из охлаждающего устрой-

ства, не будет соответствовать требованиям ГОСТ 982-55;

кроме этого, масло должно иметь пробивную прочность и

tg 6, соответствующие требованиям монтажных инструк-

ций для трансформаторов с изоляцией обмоток 500 кв. По

окончании промывки охлаждающее устройство остается

заполненным маслом.

4) Окончательная сборка автотрансформатора. По окон-

чании замеров после контрольного прогрева автотрансфор-

матора намагничивающая обмотка и асбестовое полотно

31

снимаются; электропечи из-под дна бака убираются и на-

чинается окончательная сборка автотрансформатора:

устанавливается расширитель с соединительным патруб-

ком и газовым реле, предохранительная труба и лестница

с площадкой; на баке монтируют охлаждающее устройство

(включая электрические кабели, питающие электродвига-

тели) и автоматическое управление. Полностью собранный

автотрансформатор доливают (маслом через расширитель;

охладительную систему заполняют маслом из бака путем

открытия нижних задвижек. По мере наполнения охлаж-

дающих устройств масло доливается через расширитель.

По окончании заливки открывают верхние задвижки и

в баке создают вакуум 720—740 мм рт. ст.; под таким

вакуумом выдерживают автотрансформатор в течение

2—3 ч и за это время проверяют качество уплотнений. За-

тем, сняв вакуум, приступают к испытаниям бака на герме-

тичность. Под давлением столба масла высотой в 1,5 м

от уровня крышки автотрансформатор выдерживают в те-

чение 3 ч. При отсутствии течи в уплотнениях давление

масла снимают; расширитель заполняют маслом до отмет-

ки, соответствующей температуре масла автотрансфор-

матора. После этого замеряют величины сопротивления

изоляции и tgfi изоляции обмоток, отбирается проба мас-

ла и проводятся измерения прочих характеристик.

Автотрансформатор транспортируется по рельсовым

путям подстанции на транспортных каретках при помощи

трактора или электролебедки через шестиниточный поли-

спаст с тросом диаметром 19—21 мм.

У крестовины фундамента автотрансформатор припод-

нимается при помощи четырех гидравлических домкратов g

грузоподъемностью по 50 Т для разворота кареток, необ- i

ходимого для изменения направления движения авто-

трансформатора при его накатке на фундамент. Установ-

ка на фундамент производится также при помощи тракто-

ра и электролебедки через блоковый шестиниточный поли-

спаст с тросом диаметром 19—21 мм. На фундаменте ав-

тотрансформатор устанавливают с подъемом со стороны >

расширителя путем подкладки стальной полосы толщиной

25—30 мм под катки кареток. Подсоединяют контрольные

и силовые кабели и бак заземляют.

После окончательной сборки и установки автотранс-

форматора на фундаменте производят электрические из-

мерения в объеме, указанном в § 4.

32

9. СУШКА ВЫЕМНОЙ ЧАСТИ

АВТОТРАНСФОРМАТОРОВ 500 кв

1) Примерный расчет намагничивающих обмоток. Тре-

буется рассчитать параметры намагничивающей обмотки

для сушки автотрансформатора типа АОДТГ-135000/500.

Кожух автотрансформатора утеплен асбестовым полот-

ном. Суммарная поверхность бака автотрансформатора

Р = 200 ж2, периметр бака 7 = 25 м, высота намотки Л = 4 ж.

Температура окружающего воздуха /0Кр =—15° С.

Мощность, необходимая для сушки,

Р = 12Р(100 — Zokd). 10“’= 12.200(1004-15). 10-3=276 кет.

Площадь поверхности бака, на которую накладывается об-

мотка,

F0 = /A = 25X4= 100 м2.

Удельный расход мощности

А n Р 276 п о / 2

ДР = 2,8 кет м2.

Fo 100 '

По таблице (см. приложение 1) находим для ДР = 2,8

aw = 51,3;

А =1,38,

где aw — намагничивающая сила на 1 см высоты бака;

А — опытный коэффициент.

Количество витков обмотки

A U 1,38-380

W = -7- =---оё— =21 виток,

где U — напряжение, подводимое к обмотке. При этом ток в

обмотке составит:

г Р 276 .

1 = ~п-----= "о5h = 1 450 а,

U- cosy 380-0,5

где 0,5 — коэффициент мощности обмотки.

Очевидно, что для пропуска такого тока пришлось бы

применить провод слишком большого сечения, вернее не-

сколько самых тяжелых проводов, которые выпускает на-

ша промышленность.

На практике следует идти по более доступному пути,

зз

а именно следует разделить мощность на две трехфазные

обмотки, тогда получим:

мощность, потребляемая одной обмоткой,

п п Р 190

= —= 138 кет.

Далее целесообразно расчет вести на одну фазу намагни-

чивающей обмотки

п Л 138

рФ = -Т = -Т=46 Квт.

Удельный расход мощности, очевидно, должен остаться

тот же —2,8 квт/м2.

Поэтому сразу можем определить количество витков одной

фазы и ее ток:

1,38-220

w. — —---------= 12 витков;

Ф 25

/ 46*103 иол

Ai>— 220-0,5 —420 а.

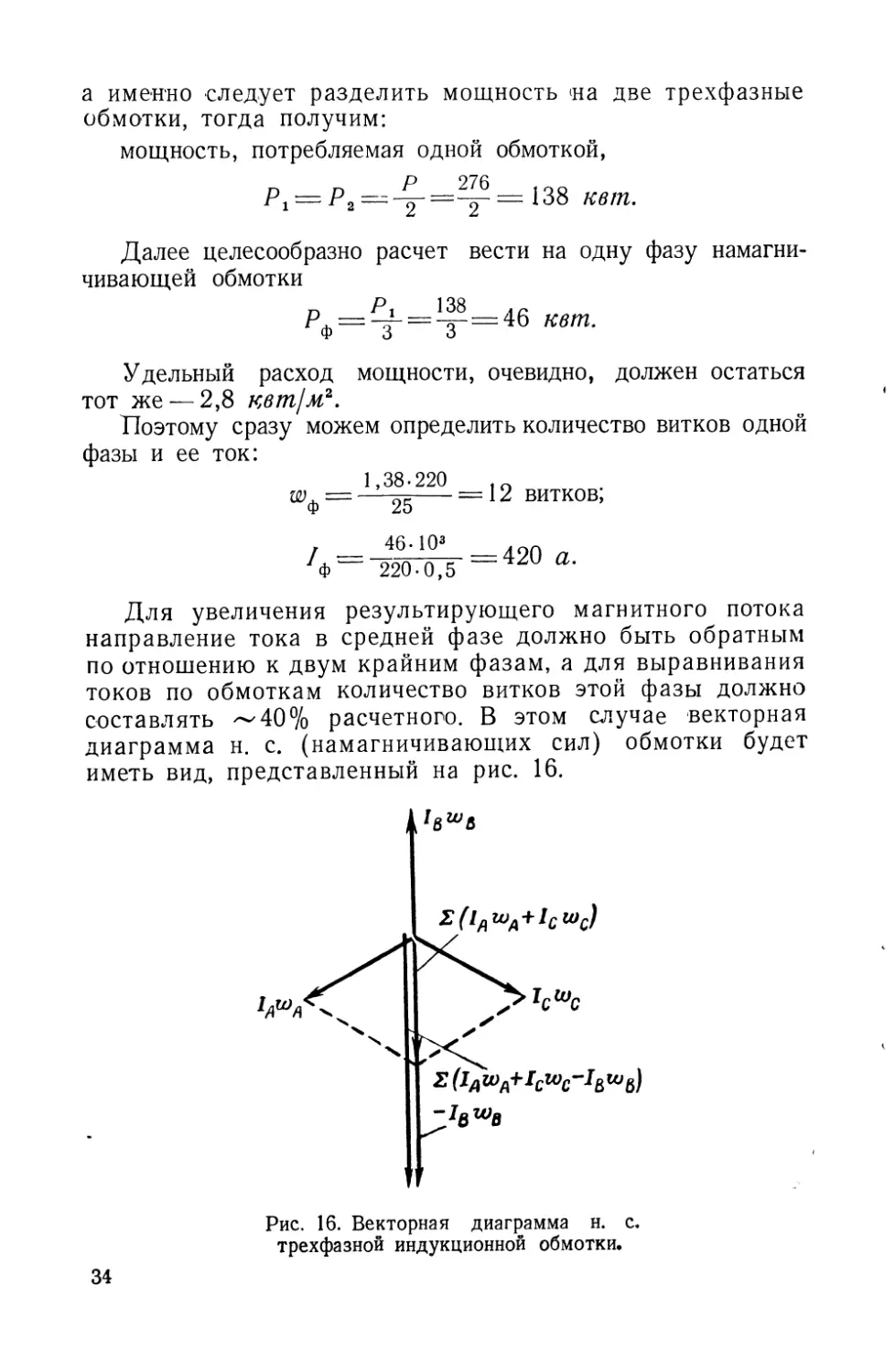

Для увеличения результирующего магнитного потока

направление тока в средней фазе должно быть обратным

по отношению к двум крайним фазам, а для выравнивания

токов по обмоткам количество витков этой фазы должно

составлять ~40% расчетного. В этом случае векторная

диаграмма н. с. (намагничивающих сил) обмотки будет

иметь вид, представленный на рис. 16.

Рис. 16. Векторная диаграмма н. с,

трехфазной индукционной обмотки.

34

Тип обмотки Мощ- ность, кет Удельная мощ- ность, квт1м? Общее количест- во витков Ток, а Схема обмотки

Вышеприведенные расчеты удобно свести в таблицу.

2) Технология сушки выемной части. Сушка автотранс-

форматора производится в собственном баке методом

индукционных потерь.

Изоляция трансформатора состоит в основном из во-

локнистых органических материалов: электрокартон, ка-

бельная бумага, киперная лента, дерево и т. п., которые,

находясь на открытом воздухе, усиленно поглощают вла-

гу из окружающей среды. Для определения процентного

содержания влаги в среде существует понятие равновес-

ного влагосодержания.

35

Равновёсноё влйГосодержанйе материала — это td ко-

личество влаги, взятое материалом из окружающей среды,

когда для данной температуры и влажности наступает на-

сыщение материала влагой. Эта величина характеризует

качество сушки, степень высушивания (материала.

При производстве монтажных работ важна скорость

сушки. Поэтому необходимо правильно представлять все

процессы, протекающие при сушке материалов, и факторы,

влияющие на ускорение процессса сушки.

Рассмотрим кривую влагосодержания материала в за-

висимости от времени (рис. 17).

Рис. 17. Кривая сушки волокнистых изо-

ляционных материалов.

Эту кривую можно разбить на несколько участков:

1. Участок АВ — начало сушки, период подъема темпе-

ратуры. 2. Участок ВС — потеря влажности с постоянной

скоростью (характерен для материалов со 100%-ным вла_

госодержанием). 3. Участок CD — период падающей ско-

рости потери влажности.

В точке D процесс приостанавливается. В этой точке

влагосодержание среды и материала уравновешивается.

Так как изоляция трансформаторов в большинстве случаев

не имеет 100% увлажнения, то их сушка протекает по

двум участкам кривой АВ и CD, т. е. по периодам разо-

грева и падающей скорости.

Удаление влаги из материала при сушке состоит из пе-

ремещения влаги с поверхности материала в окружающую

среду и из перемещения влаги внутри материала. Переме-

щение влаги с поверхности изоляции определяется раз-

ностью парциальных давлений пара у поверхности мате-

риала и окружающей среды. Перемещение влаги внутри

материала происходит от более нагретых мест к менее на-

гретым при наличии разности концентраций влаги в сосед-

36

них слоях изоляции (влагопроводимость) и поэтому для

ускорения процесса сушки необходимо повышать парци-

альное давление пара непосредственно над материалом и

понижать его в окружающей среде.

В первом случае повышение парциального давления

достигается повышением температуры самого материала,

во втором случае давление понижается созданием глубо-

кого вакуума вокруг изоляции. Из всего вышесказанного

следует, что время сушки можно сократить: 1) на участке

АВ—за счет быстрого -прогрева выемной части; 2) на

участке CD — за счет своевременной подачи вакуума и

удаления паров воды из бака.

На практике сушка выемной части протекает следую-

щим образом.

Период подъема температуры воздуха в баке до 1100° С

длится до 24 ч. Для лучшей конвекции в этот период

в баке ежечасно создается вакуум порядка 100 мм рт. ст.

на 15 мин. Срыв вакуума производится через трубу, кото-

рая засасывает при этом теплый воздух из поддонного

пространства. После создания в баке температуры воз-

духа 100° С начинается постепенный отсос влаги с поверх-

ности изоляции путем подачи и срыва вакуума 200 мм

рт. ст. на 15 мин через каждые 2 ч. Подача вакуума таки-

ми ступенями, во-первых, создает хорошую влагопрово-

димость, обмен среды в баке и быстрый прогрев всей вы-

емной части до 100° С. Обычно этот этап разогрева длится

порядка 48—50 ч, после чего выемная часть продолжает

сушиться под глубоким вакуумом не ниже 720 мм рт. ст.

до стабилизации всех параметров изоляции. Сушка счи-

тается законченной, если восемь последовательных заме-

ров с часовым интервалом покажут отсутствие конденсата

(влаги), постоянство tg б и сопротивления изоляции обмо-

ток при постоянной температуре.

По окончании сушки выемная часть охлаждается до

80—85° С (без снижения вакуума) и заливается трансфор-

маторным маслом, имеющим пробивное напряжение не

ниже 50 кв и tg 6 = 0,3% при температуре 20° С. Темпера-

тура заливаемого масла должна составлять 65 — 70° С.

Для проведения работ по сушке автотрансформатора

назначается специально проинструктированный персонал,

в обязанности которого входит: поддерживать заданный

режим сушки; производить ежечасно замеры температуры

и изоляции с записью в журнале; обслуживать работаю-

щее при сушке оборудование и устройства, следить за

37

их состоянием; следить за соблюдением всех требований,

предъявляемых пожарной безопасностью.

Дежурному категорически запрещается: допускать к ме-

сту сушки посторонних лиц; выполнять работы, не связан-

ные <с дежурством; курить и допускать курение вблизи

трансформатора; допускать производство огнеопасных ра-

бот на расстоянии менее 10 м от места сушки.

На период сушки должен быть организован круглосу-

точный противопожарный пост и проведен телефон к ме-

сту дежурства.

10. ТЕХНИКА БЕЗОПАСНОСТИ

(основные положения}

Весь персонал, занятый на работах по монтажу и

транспортировке трансформаторов, должен пройти спе-

циальное обучение технике безопасности с последующей

проверкой знаний, после чего каждому монтажнику вы-

дается удостоверение на право производства работ:

1. При разгрузке, монтаже и транспортировке транс-

форматоров необходимо пользоваться исправными и на-

дежными грузоподъемными устройствами, механизмами и

стропами.

Грузоподъемные устройства, механизмы и стропы

должны быть предварительно испытаны.

2. Крепление стропов к баку трансформатора произво-

дится за специальные подъемные крюки. Угол направле-

ния строп к вертикали не должен превышать 30°. При не-

возможности выполнить это условие подъем трансформа-

тора следует производить с помощью специальной проме-

жуточной балки — траверсы. Схема подъема в таких слу-

чаях указывается на размерно-монтажном эскизе завода-

изготовителя.

Подъем выемной части (сердечника) производится за

специальные подъемные планки или крюки; при этом угол

направления строп к вертикали не должен превышать 30э

Подъем трансформатора при помощи домкратов произво-

дится за специальные подъемные скобы, приваренные

к дну и стенкам 'бака.

3. Для производства работ по монтажу вокруг бака

трансформатора должны быть сооружены леса с пери-

лами.

4. Во время подъема груза и при грузе на весу работать

и находиться под грузом воспрещается.

38

5. Подъем вводов ВН и СН, радиаторов, расширителя

термосифонных фильтров производится за специально

предусмотренные для этой цели рымы.

6. При работе на лестницах необходимо осмотреть

прочность и надежность таковых. Лестницы должны иметь

предохранители от скольжения.

7. Все технологическое оборудование, применяемое при

монтаже трансформаторов (центрифуги, вакуум-насосы,

тепловоздуходувки, маслонасосы), должно быть надежно

заземлено.

8. При сушке или контрольном прогреве бак трансфор-

матора также должен быть надежно заземлен.

9. Все рубильники и предохранители должны быть

вмонтированы в закрытые ящики и надежно заземлены.

10. Переносные лампы для работ внутри бака трансфор-

матора должны иметь напряжение 12 в и присоединяться

через понижающие трансформаторы.

11. К управлению подъемными кранами и лебедками

должны допускаться специально обученные рабочие,

имеющие удостоверения на право работ.

ПРИЛОЖЕНИЕ 1

Данные для расчета намагничивающей обмотки при сушке

трансформаторов с толщиной кожуха от 6 мм и выше

Д Р, квт^м? aw А др, квт!м2 aw А ДР, квт]м? aw А

0,75 19,5 2,33 1,35 32,5 1,77 2,4 46 9 1,44

0,8 20,5 2,26 1,4 32,5 1,74 2,5 48,0 1,42

0,85 22 2,18 1,45 34,5 1,71 2,6 49,1 1,41

0,9 23,5 2,12 1,5 35,5 1,68 2,7 50,2 1,39

0,95 24,5 2,07 1,6 36,5 1,65 2,8 51,3 1,38

1,0 25,5 2,02 1,7 38,0 1,62 2,9 52,3 1,36

1,5 26,7 1,97 1,8 39,5 1,59 3,0 53,3 1,34

1,1 28 1,92 1,9 41,0 1,56 3,25 55,0 1,31

1,15 29 1,88 2,0 42,3 1,54 3,5 58,2 1,28

1,2 30 1,84 2,1 43,4 1,51 3,75 60,6 1,25

1,25 31 1,81 2,2 44,5 1,49 4,0 63,2 1,22

1,3 31,8 1,79 2,3 45,8 1,46

39

ПРИЛОЖЕНИЕ 2

Спецификация на основное оборудование и материалы,

необходимые для монтажа автотрансформаторов 500 кз

Центрифуга производительностью 5 000 л/ч, шт................ 2

Маслонасос производительностью 18 000 л/ч, шт................ 2

Маслонасос ручной производительностью 500 л/ч, шт. .......... 1

Вакуумный насос ВН-6, шт........................... - . . . 2

Конденсаторный бак, шт................................... . 1

Буферный бак, шт.................................. . . . 1

Электрический маслоподогреватель, шт......................... 1

Маслопробойный аппарат, шт.................................. 1

Тепловоздуходувка, шт........................................ 4

Электропечи, шт. . 8

Домкрат гидравлический грузоподъемностью 50 Г, шт............ 8

Траверса для подъема автотрансформатора, шт. . . . . . 1

Электрическая лебедка грузоподъемностью 5 Т, шт.............. 2

Домкрат реечный грузоподъемностью 3/5 Т, шт.................. 2

Блок трехрольный грузоподъемностью 15 —20 7\ шт.............. 4

Блок однорольный грузоподъемностью 5 — 10 Т, шт.............. 2

Трос диаметром 19—24 мм, м ................. 500

Строп диаметром 39 мм и длиной 30 м, шт.................. 4

Строп диаметром 24 мм и длиной 8 м, шт.................... 4

Строп диаметром 17 мм и длиной 4 м, шт................... 2

Металлический стул для ввода 500 кв, шт............... ... I

То же для вводов 220 и ПО кв, шт. . ......................... 6

Железнодорожный кран грузоподъемностью 25 — 50 Т, шт......... 1

Автокран грузоподъемностью 5 Т, шт.......................... I

Асбестполотно, м2...........................................400

Провод ПР-500, 120 мм2, м * -.............................1 500

Брезент, м2.................................................100

ЛИТЕРАТУРА

1. Инструкция по эксплуатации трансформаторов. Госэнерго-

издат, 1955.

2. В. С. Кондахчан, Эксплуатация трансформаторов, Гос-

энергоиздат, 1957.

3. ЦНИЭЛ, Информационный бюллетень № 23, 1957.

4. Правила техники безопасности для строительных и монтажных

работ, Госэнергоиздат, 1959.

СОДЕРЖАНИЕ

1. Введение ...................................... . •.......... 3

2. Автотрансформатор типа АОДТГ-135000/500 .................... 5

3. Устройство башни трансформаторно-масляного хозяйства (ТМХ) 11

4. Монтаж автотрансформатора типа АОДТГ-135000/500 в башне

ТМХ, снабженной электролебедкой грузоподъемностью 200 Т 11

5. Электрические испытания автотрансформатора................. 20

6. Автотрансформатор типа АОДЦТГ-135000/500 .................. 21

7. Устройство башни трансформаторно-масляного хозяйства (ТМХ) 25

8. Монтаж автотрансформатора типа АОДЦТГ-135000/500 в башне

ТМХ, снабженной мостовым электрическим краном............ 26

9. Сушка выемной части автотрансформаторов 500 кв............. 33

10. Техника безопасности....................................... 38

Приложения..................................................... 39

Литература..................................................... 40

Цена 8 коп

БИБЛИОТЕКА ЭЛЕКТРОМОНТЕРА

ВЫШЛИ ИЗ ПЕЧАТИ

А н а с т а с и е в П. И., Сооружение и монтаж воздушных линий

электропередачи напряжением до 1 000 в (выпуск 35)

К л ю ч е в В. И., Выбор электродвигателей для производственных

механизмов (выпуск 36)

Мишустина Л. И., Воздушные автоматические установочные

выключатели серии АЗ 100 (выпуск 37)

Кожин А. Н.» Релейная защита линий 3—10 кв на переменном

оперативном токе (выпуск 38)

Карпов Ф. Ф., Козлов В. Н., Л о о д у с О. Г., Автоматизация

насосных установок (выпуск 39)

А в и н о в и ц к и й И. Я., Соединения кабелей (выпуск 40)

Якобсон И. А., Опрессование контактных соединений проводов

и тросов (выпуск 41)

Булавин Н. П.» Селеновые выпрямители (выпуск 42)

Ермолаев И. Н., Магнитные пускатели переменного тока

(выпуск 43)

Каминский Е. А., Звезда и треугольник (выпуск 44)

Киселев П. Л., Вибрация электрических двигателей и методы

ее устранения (выпуск 45)

Гринберг Г. С. и Дейч Р. С., Электромонтажные изделия

(выпуск 46)

Чернев К- К-, Обслуживание распределительных устройств высо-

кого напряжения (выпуск 47)

Плетнев Л. Ф.» Реле прямого действия, их наладка и проверка

(выпуск 48)

С л о н с к и й В. В., Электродуговая сварка алюминиевых шино-

проводов переменным током (выпуск 49)

Белов Г. В., Монтаж токопроводов из шин коробчатого сечения

(выпуск 50)

Жуков Е. П., Монтаж проводов вторичной коммутации

(выпуск 51)

ГОТОВЯТСЯ К ПЕЧАТИ

Гуреев И. А., Комплектные шинопроводы цеховых электросетей

Шувалов К. И., Простейшие схемы автоматического управления

электроприводами

Ашкенази Г. И. и Холм янский Р. М., Электрооборудова-

ние зрелищных зданий

им на

ttifPir fit^ет.пи»ос1м1