Теги: станки

Текст

.. еч - ч

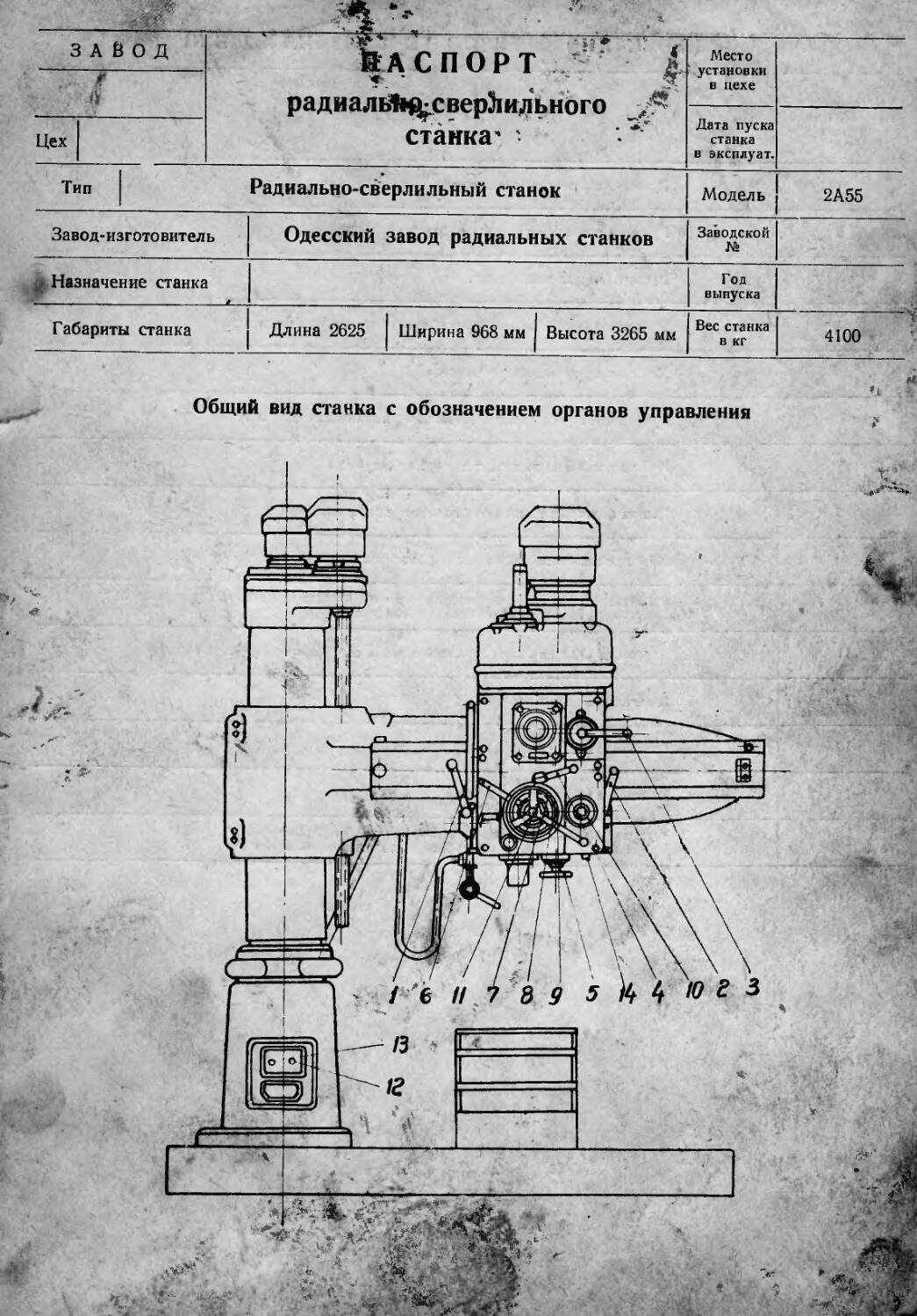

ЗАВОД Цех ЙАСПОРТ Ч 4 радиаль^н^свер^ильного станка4 Место установки в цехе Дата пуска станка в эксплуат. —

Тип Радиально-сверлильный станок Модель 2А55

Завод-изготовител ь Одесский завод радиальных станков Заводской №

v. Назначение станка Год выпуска d

Габариты станка Длина 2625 Ширина 968 мм Высота 3265 мм Вес станка в кг 4100

н

♦l

Общий вид станка с обозначением органов управления

Спецификация органов управления Станка

Обозначение на общем виде станка Наименование и навначение

1 Рукоятка переключения скоростей

2 Рукоятка управления реверсивной муфтой

3 Рукоятка переключения подач

4 Рукоятка отключения механической и включения ручной подачи шпинделя

5 Маковичок ручной подачи шпинделя

6 Рукоятка ускоренного подвода шпинделя и включения механической подачи

7 Кнопка механизма настройки на глубину сверления

8 Кнопка блокировки механизма подачи при нарезании резьбы

9 Маховичок перемещения сверлильной головки по рукаву

10 Рукоятка крестового элекгропереключателя, переключающая электро двигатели сверлильной головки и механизма подъема рукава

11 Кнопочная станция гидравлического зажима сверлильной головки и колонны

12 Включение электросети станка

13 Включение насоса охлаждения

14 Включение местного освещения

15 Четырехгранник регулиров много натяжения пружины противовеса шпинделя (находи ,’ся с задней стороны сверлильной головки)

Основные данные станка

Основные размеры Характеристика узлов станка

Наиб, диаметр сверления 50 Шпиндель, головки и рукав Перемещение на один оборот мал-овичка рукоятки в мм шпин деля голов ки рукава

Койус Морзе шпинделя № 5 122

Намб, осевое перемещение шпинделя в мм 350 IT V Цена деления лимба в мм 1

ручная 1,4

Вылет шпинделя в мм найм. наиб. X Скорость быстрого перемещения в м/мин

450 1500

Расстояние от конца шпинделя до плиты в мм 470 1500 Наибольший угол поворота- в горизонт альной плоскости в градусах 360°

Цена деления шкалы поворота

Наибольший угол поворота в вер-1 тикальной плоскости в градусах 0°

Плита и стол Г _ Мелкая ручная подача шпинделя есть

Устройства, механизирующие и автоматизирующие работу станка

Наибольший угол поворота стола в градусах относительно станка продольн.

•

поперечн.

Цена деления шкалы поворота

/

Электродвигатель главного движения

тип Л051-4

Номинальное напряжение в вольтах 220/380

Мощность в КВТ 4,5

Число оборотов в мин. 1440

Кратность максимальн. момента

Инвентарный номер

Дополнительные данные О станке

•V &

/ш,/ipocmpoHclfa. [hc^Hbieuripur^i/wine^meSosb/ Cffl

СплгСЭП Пнш ГтГ/ПП /Iff:ЧА/ ПЛ//ГПА/

П/шро&ш etfia/xmS ст~ка. , г^зо \

Механика главного движения

Регулирование механизма главного движения

Ступенчатое

Число оборотов, КПД и мощность на шпинделе станка

№ ступеней Обозначение органов настройки Число оборотов шпинделя в мин. для вращения Эффективная мощность на шпинделе в квт Наиболее допустимый крутящий момент в кгм Слабые звень в цепи главного д в иже ни

Положение органов настройки

а) прямого б) обратного а) при использовании номинальн. мощн. эл. двигат. б) допускаемая наиболее слабым звеном

прямое вращение обратное вращение

1 ВАЗО ВБЗО 30 37,5 2,3 75 шпиндель

2 ВА37.5 ВБ37.5 37,5 47,5 2,9 75 »

3 ВА47.5 ВБ47,5 47,5 60 3,7 75

4 ВА60 ВБ60 60 75 4,5 69 электродвиг.

5 ВА75 ВБ75 75 95 4,5 53,8 м

6 ВА95 ВБ95 95 118 4,5 42,6 V

7 ВА118 ВБ118 118 150 4,5 33,8

8 ВА150 ВБ150 150 190 4,5 26,8

9 ВА190 ВБ190 190 235 4,5 22,8

10 ВА235 ВБ235 235 300 4,5 17,15

11 ВА300 вбзоо 300 375 4,5 13,42

12 ВА375 ВБ375 375 475 4,5 10,68

13 ВА475 ВБ475 475 600 4,5 8,4

14 ВА600 ВБ600 600 750 4,5 6,72

15 ВА750 ВБ750 750 950 4,5 5,35

16 ВА950 ВБ950 950 1180 4.5 4,28

17 ВА1180 ВБ1180 1180 1500 4,5 3,35

18 ВА1500 ВБ1500 1500 1900 4,5 2,67

19 ГБ1900 1900 4,5 2,22

Коэффициент увеличения числа оборотов шпинделя для обратного вращения при нарезании резьбы 1,26

Схема qpeawSнаатройки пехатзпа гпа&юсо dSwtcw

'вязо'^0

6

Механика подач

Регулирование механизма подач

Ступенчатое

Подача в мм на 1 оборот шпинделя

л № ступеней Обозначение органов настройки Подачи в мм/об Обозначение органов настройки № ступеней Подачи в мм/оЛ

Положение органов настройки Положение органов настройки

1 0,05 0,05

2 0,07 0,07

1» 3 0,1 0,1

L' • 4 0,14 0,14

5 0,2 0,2

1 6 0,3 0,3

7 0.4 0,4

8 0,6 0,6

9 0,8 0,8

10 1.6 1,6

1 11 1,1 1,1

12 2,2 2,2

Наибольшая сила подачи н кг, допускаемая механизмом подач 2000 И

Л

Схема органов настройки механизма подач.

Сведения о ремонте станка

Категория сложности ремонта Ремонтный цикл н часах работы станка

Вид ремонта а) по годовому плану

б) практически

Дата ремонта

Изменения в станке

№ п. п. Узел или группа Причины измеиейий Краткое описание произведенных изменений Данные 1 после изменений Изменения внесены « лист паспорт № Дата Подпись

я/

t

Данные о комплектации станка

Перечень поставляемых со станком принадлежностей, приспособлений, запасных деталей/ технической документации—смотри ведомость комплектации.

Краткая инструкция по использованию станка

Станок рассчитан на сверление отверстий диаметром до 50 мм быстрорежущими сверлами в стали средней твердости (предел прочности при растяжении <зв = 55=65 кг/мм2). На соответствующих режимах резания станок может быть использован и для сверления больших отверстий.

Режимы резания, возможные на станке, определяются динамическими параметрами станка: наибольшей эффективной мощностью на шпинделе — 4,5 квт, наибольшим крутящим моментом на шпин-деле=-7500 кг см и наибольшим усилием подачи — 2000 кг.

При этом надо иметь в виду, что наибольшая мощность на шпинделе может быть использована, начиная с 4-й ступени чисел оборотов (60 об/мин). Низшие числа оборотов применяются на сверлильных станках для выполнения операций, требующих меньшей мощности, но большего крутящего момента. Поэтому на трех первых скоростях мощность на шпинделе не достигает 4,5 квт.

к Наибольший крутящий момент на шпинделе может быть получен только на первых четырех числах оборотов.

Величина наибольшего допустимого усилия подачи обусловлена прочностью деталей станка и .жесткостью его конструкции. Превышение допустимого значения усилия подачи, которое равно 200Q кг, вызывает прощелкивание предохранительной муфты и повышенный отжим рукава со шпинделем.

.4/ Величину механической подачи следует выбирать так, чтобы не превзойти допустимого усилия подачи. Известно, что усилие подачи в значительной степени зависит от правильности заточки сверла.

Широкие диапазоны скоростей вращения шпинделя (от 30 до 1900 об/мин) и механических подач (от 0х05 до 2,2 мм/об шпинделя) позволяют производительно работать при различных операциях на разных материалах- V

Сосредоточение всех органов управления станком на сверлильной головке, наличие однорукояточных механизмов переключения скоростей и подач, надежных гидравлических зажимов колонны и сверлильной головки, а также автоматического зажима рукава на колонне обеспечивают максимальное сокращение вспомогательного времени.

Сокращению вспомогательного ‘времени способствует также применение универсальной и специальной оснастки.

Габариты обрабатываемых деталей ограничиваются наибольшим и наименьшим вылетом шпинделя от образующей колонны, которые равны соответственно 1500 и 450 мм, и наибольшим расстоянием от торца шпинделя до рабочей поверхности фундаментной плиты, которое равно 1500 мм.

v Для расширения возможностей станка иногда располагают обрабатываемые детали не только на плите, но и вне ее. При необходимости обработки высоких деталей, их располагают в яме, вырытой рядом со станком, v

v Глубина обработки ограничена ходом шпинделя в сверлильной головке, равным 350 мм. В отдельных случаях ее можно увеличить, использовав для этой цели вертикальное перемещение рукава по колонне, которое составляет 680 мм.

При работе с частой сменой инструментов рекомендуется пользоваться быстросменным патроном. При нарезании резьбы для предохранения метчиков от поломки следует применять предохранительный патрон.

Описание кинематической схемы станка

Кинематическая схема станка (рис. 5 *) состоит из четырех кинематических цепей:

1) цепи вращения шпинделя;

2) цепи подачи (вертикального перемещения пиноли со шпинделем в сверлильной головке); .

3) цепи вертикального перемещения рукава по колонне;

4) цепи горизонтального перемещения сверлильной головки по рукаву.

Шпиндель получает вращение от электродвигателя 32, который через зубчатую муфту 58 сообщает вращение валу 1 коробки скоростей. \j

Шестерня 5, закрепленная на валу 1, находится в зацеплении с зубчатым колесом 1, а шестерня 4— с колесом 7, которое свободно вращается на валу III и зацепляется с колесом 2-

При включении верхней пластинчатой муфты 59 вращение передается через шестерни 5 и 1 валу II. При включении нижней муфты 60 вал II полупар вращение в противоположном направлении чере^;>§шестерни 4, 7 и 2. Числа зубьев указанных шсстер.сц п6добррны таким образом, что левое вращение шпинделжполучается ускоренным.

Через зубчатые колеса 3, 6, 8 и 9 вращение передается валу IV,-.по шлицам которого перемещается rt * В- последующих рисунках узлы и детали, связанные с у1ш1ематикой стажа, обозначены теми же номерами, что и в .'ЙДемэтической схеме.

тройной зубчатый блок. В зависимости от того, какая из пар колес 10 и 14, 11 и 15 или 12 и 16 будет находиться в зацеплении, вал V получит три разных числа оборотов.

Тройной зубчатый блок, перемещаемый по валу VI, дает включение колес 14 и 18, 15 и 19 или 13 и 20, что обеспечивает получение этим валом девяти чисел оборотов.

Двойной блок колес, находящийся на гильзе шпинделя VII, в нижнем положении передает вращение шпинделю через шестерни 21 и 23, а в верхнем положении входит в сцепление с нарезанной внутри шестерней 24, играя роль зубчатой муфты. Тогда вращение шпинделю сообщается через зубчатые колеса 17 и 22.

Следовательно, шпиндель получает 18 скоростей вращения в диапазоне от 30 до 1500 об/мин. Девятнадцатую скорость, равную 1900 об/мин-, можно получить, использовав нижнюю пластинчатую муфту 60, которая сообщает шпинделю ускоренное левое вращение. При этом для того, чтобы шпиндель вращался направо, необходимо крестовым переключателем изменить направление вращения электродвигателя 32.

Коробка подач получает вращение от шпинделя через шестерни 26 и 27. Тройной зубчатый блок, перемещаясь по валу VUK передает валу IX три скорости через шестерни 28 и 31, 29 и 32 или 30 и 33.

—

Рис. 5. КянемЕтическая схема станка

Двойной блок вала X через зубчатые колеса 32 и 35 или 34 и 36 обеспечивает получение на этом валу шести различных чисел оборотов. Далее вращение передается через шестерни 37 и 38 на вал XI.

На валу XII также имеется двойной блок, который через шестерни 39 и 40 или 41 и 42 удваивает количество подач, доводя его до 12-ти.

При включении зубчатой муфты 43 и 44 вращение от коробки подач передается валу XIII механизма подачи. Червяк 45, сидящий на этом валу, через червячное колесо 46 сообщает вращение валу XIV, шестерня 47 которого находится в зацеплении с зубчатой рейкой 48 пиноли шпинделя.

Таким образом, пиноль с расположенным в ней шпинделем получает 12 механических подач па один оборот шпинделя.

При выключенной муфте 44 можно с помощью маховичка 62 производить ручную подачу шпинде-

ля. Быстрое перемещение шпинделя выполняется при помощи рукояток 61- •

Механизм вертикального перемещения рукава рис. 10 приводится во вращение отдельным электродвигателем 64. Вращательное движение через шестерни 49 и 50, 51 и 52 сообщается винту 53, который вращаясь в гайке 54, укрепленной в рукаве, обеспечивает подъем или опускание последнего. Изменение направления перемещения рукава производится реверсированием электродвигателя 64 при помощи крестового переключателя.

Ручное перемещение сверлильной головки по направляющим рукава выполняется вращением маховичка 63, который укреплен на валике XV, расположенном внутри, вала XIV. Шестерня 56, сидящая на валике XV, находится в зацеплении с шестерней 55, которая соединена с зубчатой рекой, укрепленной на рукаве. При вращении шестерня 55 перемещается по рейке, передвигая сверлильную головку.

Описание конструкции станка

Общая компоновка

Основанием всего станка является фундаментная плита, которая крепится к фундаменту. На плите установлена внутренняя неподвижная колонна, на которой вращается поворотная часть станка, состоящая из наружной колонны, рукава и сверлильной головки.

Рукав перемещается по наружной цилиндрической колонне при помощи механизма подъема, расположенного на верхнем торце колонны; зажим рукава на наружной колонне производится автоматически по окончании подъема или опускания.

Зажим наружной колонны на внутренней во время работы станка осуществляется гидравлическим механизмом, встроенным в корпус механизма подъема-

Сверлильная головка, которая вручную перемещается по направляющим рукава, является самостоятельным агрегатом и заключает в себе узлы: коробки скоростей и подач, механизм подачи, шпиндель с противовесом и др-

При работе станка сверлильная головка закрепляется на рукаве гидравлическим механизмом, работающим одновременна с механизмом зажима колонны. Оба механизма управляются от одной кнопочной станции.

Все органы управления станком сосредоточены на сверлильцой головке.

Станок оборудован пятью электродвигателями. Электроаппаратура смонтирована в нише, отлитой в задней части рукава. Вводная электропанель находится на цоколе внутренней колонны.

Колонны и плита

Фундаментная плита 1 (см. рис. 6) выполнена в „виде жесткой отливки, усиленной большим количеством продольных и поперечных ребер. Вдоль рабочей поверхности плиты расположены Т-образные пазы ддя крепления стола, поставляемого со станком, обрабатываемых изделий или специальных приспособлений.

Внутренняя колонна 2, которая является наиболее нагруженной деталью -станка, представляет собой полую отливку в возрастающей по направле

нию к основанию площадью поперечного сечения. Колонна крепится к плите шестью болтами.

Наружная колонна 3 вращается на внутренней колонне на двух опорах качения. Нижняя опора — специальный роликовый подшипник 4 с обоймами в виде двух твердых стальных лент 5, уложенных в соответствующие проточки колонн.

Верхняя опора представляет собой конструкцию из радиального 6 и упорного 7 шарикоподшипников.

Тарельчатые пружины 8, расположенные между подшипниками 6 и 7, воспринимают вес поворотной части станка, создавая эластичную подвеску. Пружины рассчитаны таким образом, чтобы при освобожденной наружной колонне в месте стыка ее с внутренней образовался торцевой зазор величиной 0,1 мм. Для монтажной регулировки величины зазора между колоннами служат винты 10.

Под действием веса рукава со сверлильной головкой внутренняя колонна прогибается. Вследствие этого наружная колонна и рукав наклоняются, нарушая перпендикулярность оси шпинделя к плите. С целью исправления положения наружной колонны в пространстве наружный посадочный диаметр гнезда подшипников 9 выполнен эксцентрично расточкам под подшипники. При ремонте станка необходимо следить за тем, чтобы направление эксцентриситета гнезда не было нарушено, т. е. гнездо должно быть установлено согласно маркировке.

Зажим поворотной части станка на внутренней колонне производится хомутом 11, охватывающим конические поверхности колонн. Специальный гидравлический механизм через вал 12 поворачивает эксцентриковый валик 13, направляемый в кронштейне 14. При этом специальные тяги 15, надетые на эксцентриковые шейки валика 13, стягивают хомут, который преодолевает упругость тарельчатых пружин 8 и плотно прижимает торец наружной колонны к торцу внутренней, осуществляя надежный зажим.

Регулирование усилия зажима, а также легкости поворота наружной колонны производят при помощи гаек 16, имеющихся на тягах 15.

Спецификация зубчатых и червя ч«ьх колес, червякев, винтов и гаек

1. Узел 2. № по схеме 3. Число зубьев или заходов 4. Модуль или шаг винта в мм 5 Угол винтовой линии в градусах 6. Ширила обода в мм * 7 Материал 8. Термообработка 9. Твердость Hb/Rc 10. Предел прочности с в КОРОБКА СКОРОСТЕЙ

19 48 3 13,5 ст. 18ХГТ цемент, в калить 1

12 3 4 5 52 45 26 45 42 2,5 2,5 2,5 2,5 2,5 12 10 10 10 10 6 7 64 45 2,5 2,5 10 10 8 37 3 10 9 10 И 37 16 32 3 3 3 10 13,5 12 12 13 24 28 3 3 13,5 12 14 32 3 13.5 15 16 3 12 10 1/ ло 24 18 40 3 3 3 13,5 19,5 13,5 ст. 18ХГТ ст. 20Х цем., зак. цемент, и калить отпуск Г 1

ст. 2СХ цемент, закалка ОТПУСК

Опэль 40Х ст. __ <?nY ст. 18ХГТ с ' 2UA 18ХГТ Цементация, закалка, отпуск цем. и цем- закалка цем. и уяпмт;. riTnvcK калить

1 III Rc 56 1 1 1 1 1 1 4-62 I

1. Узел 2. № по схеме 3. Число зубьев или заходов 4. Модуль или шаг винта в мм 5. Угол винтовой линии в градусах 6. Ширина обода в мм * 7 Материал 8. Термообработка 9 Твердость HB/RC 10. Предел прочности св 20 44 3 12 ст. 18ХГТ цем. и кал. 21 60 3 14 ст. 20Х цем., зак., отпуск 1 Короб 22 72 3 18 ст. 20 X цем. и кал. к а с к о ] 23 30 3 14 ст. 20Х цем., зак., отпуск Rc 564-62 ) о с т е й 24 30 3 10 ст. 20Х цем. и кал. 25 30 3 10 ст. цемент., зака 26 36 2 10 20Х лка, отпуск •

1 Узел 2. № по схеме 3. Число зубьев или заходов 4. Модуль или шаг винта в мм 5. Угол винтовой линии в градусах 6. Ширина обода в мм * 7. Материал 8. Термообработка 9. Твердость HB/RC 10. Предел прочности ов 27 62 2 10 28 19 2 10 29 29 2 9 ( За 30 24 2 8 >аль 45 <алка ТВ Rc 50 1 31 46 2 10 Ч 32 36 2 9 1 К 33 41 2 8 о р о б 34 20 2 10 1 кап 35 29 2 9 □ дач 36 45 2 10 37 18 2 9 С 3ai 38 47 2 9 таль 40Х калка ТВ Rc 56 39 15 2 9 Ч 40 50 2 9 41 46 2 9 42 19 2 9 43 24 1.5 6

1. Узел 2. № по схаме 3. Число зубьев или заходов 4. Модуль или шаг винта в мм 5. Угол винтовой линии в градусах 6. Ширина Обода в мм * 7. Материал 8 Термообработка 9. Твердость HB/RC 10 Предел прочности ов 44 24 1.5 7 ст. Q0X цем., зак., отпуск Rc 56 Механизм подачи 45 46 47 2 60 13 2,5 2,5 3 6°47' 47 30 53 ст. 40Х чуг. мод. ст. улучшен. улуч Rc 22-27 Rc 48 49 3 37 40Х шен. 22-27 Перемеп 55 22 2 15 ст. 45 1. головки 56 16 2 15 ст. 45 49 22 2 12 цемен к R Механизм 50 51 40 16 2 2,5 12 18 ст. 20Х тация, Закал- H. отпуск с 564-62 подъема р 52 54 2,5 18 ст. 40Х зак., отп. Rc 354-42 у кава 53 54 1 1 6 6 3 121,5 .т. 45 бронза ОЦС6-6.3

Для гаек длина в мм. Для винтов и червяков—внешний диаметр в мм.

В фундаментной плите расположен резервуар для охлаждающей жидкости, которая заливается через отверстия, закрытые крышками 1 (см. рис. 7) Жидкость подается к сверлильной головке погружаемым центробежным электронасосом 2 по резиновому шлангу 3, подсоединенному к тройнику 4 с краном 5, поворотным соединением 6 и трубкой 7.

Таким образом, вращение вала электродвигателя передается валу 9, который приводит в действие зажим колонны. Получение тарированного постоянного крутящего момента на валу 9 обеспечивается постоянством давления масла в гидроцилиндре 6 Величина этого давления устанавливается предохранительными клапанами, встроенными в корпусе 1.

Положение трубки по высоте можно регулировать, перемещая штангу 8, закрепляемую в нужном месте винтом 9.

Охлаждающая жидкость стекает в резервуар по каналам, отлитым в Плите, через защищенные сетками 10 отверстия.

Механизм гидравлического зажима

Для зажима колонны служит гидравлический механизм (рис. 8), установленный в верхней части станка.

В корпусе 1 расположен шестеренчатый насос 2 производительностью 6 л/мин., приводимый через зубчатую муфту 3 электродвигателем 4.

Вращению электродвигателя в одну из сторон соответствует нагнетание масла в переднюю или заднюю полость гидроцилиндра 6, что вызывает перемещение плунжера 7 вперед или назад.

Зуб^йатад рейка, нарезанная на наружной поверхности плунжера, находится в зацеплении с шестерней 8. сИЛяшей на вертикальном валу 9.

При наивысшем зажимном давлении в цилиндре, которое равно 16 кг/см2 предохранительные клапана срабатывают. Шариковые клапаны 5 предназначены для автоматического пополнения утечек масла из замкнутой системы насос — цилиндр.

Для того, чтобы исключить попадание воздуха в гидросистему, необходимо поддерживать уровень масла в резервуаре. Контроль уровня производится при помощи щупа 12.

Крышка 13, сидящая в отверстии шестерни 8. удерживает масло ог вытекания по валу 9. Уплотнительные кольца 14, затянутые крышкой 15, препятствуют вытеканию масла по ступице шестерни.

Механизм крепится к крышке механизма подъ ема винтами, которые расположены в крышке 16.

Управление электродвигателем 4 производится двухкнопочной станцией, смонтированной в центре маховика ручного перемещения сверлильной го ловки. Одна из кнопок снабжена надписью «За

жать», другая —«Отжать». Для полного зажима колонны достаточно короткого нажатия на кнопку.

Рукав, его зажим на колонне и механизм подъема

Рукав является одной из наиболее важных де талей радиально-сверлильного станка. Рукав охватывает наружную колонну и перемещается по ней.

По направляющим рукава перемещается сверлильная головка, для чего на рукаве укреплена зубчатая рейка 1 (рис. 9). Верхняя плоскость направляющих с целью уменьшения износа защищена твердой стальной лентой 2. Лента крепится вин том 3 и натягивается барабаном 4. Упоры 5 ограничивают перемещение сверлильной головки.

Рукав вместе с наружной колонной вращается вокруг вертикальной оси. Специальная шпонка 6, входящая в соответствующий паз наружной колонны, препятствует провороту рукава относительно колонны.

Перемещение рукава в вертикальном направлении производится при помощи механизма подъема. Автоматический зажим и освобождение рукава на наружной колонне объединены в одном цикле с пе ремещенпем рукава.

Механизм’*Цодъема*(рис. 10) приводится во вращение электродвигателем 64, установленным на крышке 1. Уцр вление электродвигателем производится KpecTtJpM переключателем, который распо-южен на евв.тильной головке. При подъеме рукоятка переключателя включается вверх, в результате чего электродвигатель вращается вправо, при опускании рукоятка переводится вниз, что вызывает левое вращение двигателя.

Через шестерни 49, 50, 51 и 52 вращение сообщается винту 53. Предохранительная муфта 2 за щищает детали механизма и электродвигатель от перегрузки. ,

Грузовая гайка 54, закрепленная во втулке 3 рукава, в начале вращения винта ничем не удерживается от проворота и начинает вращаться вместе с винтом. Вспомогательная гайка 4 в это время передвигается по винту, так как закрепленная на ней^шпонка 5 находится в пазу вту^М 3, чем удерживает гайку 4 от вращения.

Перемещаясь по винту, гайка 4 поворачивает рычаг 6, вал 7 и кулак 8, который освобождает ролик 9, в результате чего разгружаются болты 10 (см. рис. 11). Расточенная часть рукава, прорезанная по всей длине, вследствие своей упругости^Йаз-жимается до упора в головки болтов 11 и гайк1г*12. Таким образом, рукав перестает быть закрепленным па наружной колонне.

В момент, £огда рукав полностью -освободился ог зажима, шпонка 5 своим верхним или нижним выступом (в зависимости от направления вращения винта) подходит к выступу 13 грузовой гайки 54 и останавливает ее вращение. Грузовая гайка, а следовательно, и рукав начинают перемещать- -.-О ся.

Переключение рукоятки крестового переключателя в среднее положение вызывает не остановку электродвигателя, а изменение направления егр вращения, на обратное (см- раздел «Принциплаль^' ная электросхема»). Перемещение рукава немед

ленно прекращается, так как выступы шпонки 5 п гайки 54 отходят один от другого, вследствие чего грузовая гайка снова начинает вращаться.

Вспомогательная гайка 4 при этом перемещается по винту в обратном направлении, поворачивая рычаг 6, вал 7 и кулак 8. Под давлением выступа кулака 8 на ролик 9 рычаги 14 поворачиваются вокруг своих осей вращения 15 и затягивают болты 10. Рукав с большой силой стягивается между головками болтов 11 и гайками н§ болтах 10, осуществляя жесткий зажим на наружной ко лонне.

□При этом зубчатый сектор, нарезанный на рычаге 6, поворачивает шестерню 16 барабанного электропереключателя 17, который в зажатом по ложении рукава выключает вращение электродвигателя.

Гайки болтов 10 отрегулированы так, чтобы обеспечить необходимую жесткость зажима, и заштиф тованы. Гайки 12 бграничивают разжим рукава! в освобожденном состоянии. Величина зазора между рукавом и колонной при перемещении должна иметь опредеченную величину для того, чтобы перемещение происходило плавно, без рывков и не вызывало перегрузку механизма подъема. Указания по регулировке зажима рукава см. ниже в разделе «Регулирование станка».

Барабанный переключатель 18 выключает электродвигатель механизма подъема в крайних положениях рукава. При достижении верхнего крайнего положения штанга 19 упирается в корпус механизма подъема и поворачивает кулак 20 переключателя, разрывая электрическую цепь. В нижнем крайнем положении штанга 21, упираясь в колонну, поворачивает тот же кулак, останавливая электродвигатель.

Таким образом, механизм подъема рукава снабжен двумя предохранительными устройствами срабатывающими р крайних положениях рукава: электрическим (переключатель 18) и механическим (шариковая предохранительная муфта 2).

ч^Ьзнос резьбы в грузовой гайке 54 не может привести к падению рукава, так как при аварийном опускании рукава только на несколько миллиметров кулак 8 поворачивается и своим дополнительным выступом автоматически закрепляет рукав на колонне. Помимо этого, вспомогательная гайка 4, которая изнашивается меньше грузовой, является предохранителем рукава от падения.

Смазка зубчатых колес и подшипников редуктора механизма подъема осуществляется при помощи разбрызгивателя 23, надетого на вал электродвигателя. Уровень масла контролируется щупом 24 Для слива! масла предназначай проб ка 25.

Под крышкой 1 находится токоприемник. Поэтому перед тем, как снимать эту крышку, необходимо отключить электропитание стайка.

Сверлильная головка и ее зажим

Сверлильная головка станка является самостоятельным агрегатом, устанавливаемым на направляющих рукава.

Легкое перемещение головки по рукаву достигается наличием двух роликов 1, которые катятся по твердой стальной ленте, уменьшающей износ направляющих. Ролики вращаются на осях, укрепленных в клине 3.

Рис. 11. Общий вид зажима рукава

Зажйм головки на направляющих осуществляется эксцентриковым механизмом. При повороте вала 4 эксце'нтриковая втулка 5, упираясь через выступ рычага 6 в верхнюю направляющую рукава, поднимает сверлильную головку и прижимает ее к нижней угловой направляющей.

Поворот вала 4 производится гидравлическим плунжером 7, на котором нарезана зубчатая рейка, связанная с шестерней 8 вала.

Масло к гидроцилиндру подается шестеренчатым насосом, конструкция которого аналогична насосу механизма гидравлического зажима колонны. Насос установлен на крышке коробки скоростей и приводится отдельным электродвигателем.

Электродвигатель управляется от двухкнопочной станции, расположенной в центре маховика перемещения головки. Кнопочная станция включает и выключает одновременно два электродвигателя — зажима головки и зажима колонны, что обеспечивает одновременный зажим и освобождение наружной колонны на внутренней и сверлильной головки на направляющих рукава.

Указания по регулировке механизма зажима сверлильной головки см. ниже в разделе «Регулирование станка».

Коробка скоростей

Коробка скоростей, расположенная в верхней части сверлильной головки, обеспечивает получение 19 ступеней чисел оборотов шпинделя.

Все зубчатые колеса коробки изготовлены из легированных сталей и подвергнуты термической обработке. Бесшумность работы достигается шлифованием или шевингованием профиля всех шестерен. .Валы коробки вращаются на шариковых подшипниках.

Реверсивная пластинчатая муфта обеспечивает плавное включение и изменение направления вращения шпинделя, а также предохраняет механизмы станка от перегрузки.

Тормоз, охватывающий тормозной барабан 28, связан с вилкой 29 управления реверсивной муфтой. При выключении муфты тормоз останавливает отключенную от электродвигателя часть коробки скоростей и шпиндель станка *. Кроме того, специальный ограничитель холостого хода при выключении реверсивной муфты отключает электродвигатель *.

Подшипники, зубчатые колеса и’ муфта коробки скоростей смазываются при помощи поршневого насоса двойного действия (рис. 14). Насос крепится к гнезду нижнего подшипника вала 1 коробки скоростей и приводится во вращение этим валом.

От червяка 1 вращение передается поршню 2, на котором сидят две втулки 3 и 4. Втулка 3, снабженная направляющей канавкой, является приводным кулачком. При вращении поршня, кулачок 3 упирается в палец 5, входящий в направляющую канавку, и заставляет поршень совершать возвратно-поступательное движение.

На втулке 4 и на противоположном конце поршня 2 имеются канавки, осуществляющие распределение масла в полостях насоса.

При движении поршня вправо, канавка втулки 4 соединяет линию всасывания 6 с левой полостью насоса, куда засасывается масло. Правая полость

Взягор в звездочка нс применяется дня томнишв

$ насоса в это время соединена с линией нагнетания 7, куда вытесняется масло из правой полости.

При движении порШня 2 в противоположном направлении, канавка, нарезанная на нем, соединяет правую полость с линией всасывания. В то же время втулка 4, повернувшись вместе с поршнем, открывает маслу, собранному в левой полости, выход в линию нагнетания, отсекая обратный слив в линию всасывания*. Таким образом, насос качает масло непрерывно как при ходе поршня вправо, так и при ходе влево.

Кулачки, которые имеются на втулках 3 и 4, при изменении направления вращения червяка 1 позволяют поршню 2 совершить часть оборота без осевого перемещения. Это необходимо для правильного распределения масла при реверсировании приводного вала коробки скоростей.

Резервуар для масла находится в нижней части сверлильной головки. Масло всасывается через фильтр по трубке насосом и нагнетается в масло-распределитель, укрепленный на крышке коробки скоростей. По отдельным трубкам масло подается к подшипникам валов и внутрь вала реверсивной муфты.

Коробка скоростей снабжена однорукояточным управлением (рис. 15).

Поворотом рукоятки 1 налево сообщают дис-. кам 2 и 3 перемещение вправо, а затем вращают ту же рукоятку до совпадения выбранного числа оборотов шпинделя, нанесенного на детали 4, со стрелкой 5. После этого рукояткой 1 передвигают диски 2 и 3 влево.

При этом пальцы 6 поворачивают рычаги 7, шестерни 8 и 9 в соответствующие положения, перемещая штанги 10, 11 и 12.

Вилка, сидящая на штанге 10, связана с трой« ным зубчатым блоком вала VI и сообщает ем\ необходимое для получения выбранной скорости положение. Перемещение штанги 11 через зубчатый сектор сообщает вилке, передвигающий тройной блок вала IV- Вилка, укрепленная на штанге 12, перемещает двойной зубчатый блок вала VII-

Управление пластинчатой муфтой расположено в правой части сверлильной головки. Рукоятка муфты имеет три фиксированные положения, среднее положение соответствует выключению муфты, торможению коробки скоростей и остановке электродвигателя.

Пластины муфты при включении сжимаются тарированной пружиной, заключенной в стакан, который перемещается рукояткой.

Указания по управлению коробкой скоростей см. в разделе «Настройка и наладка станка».

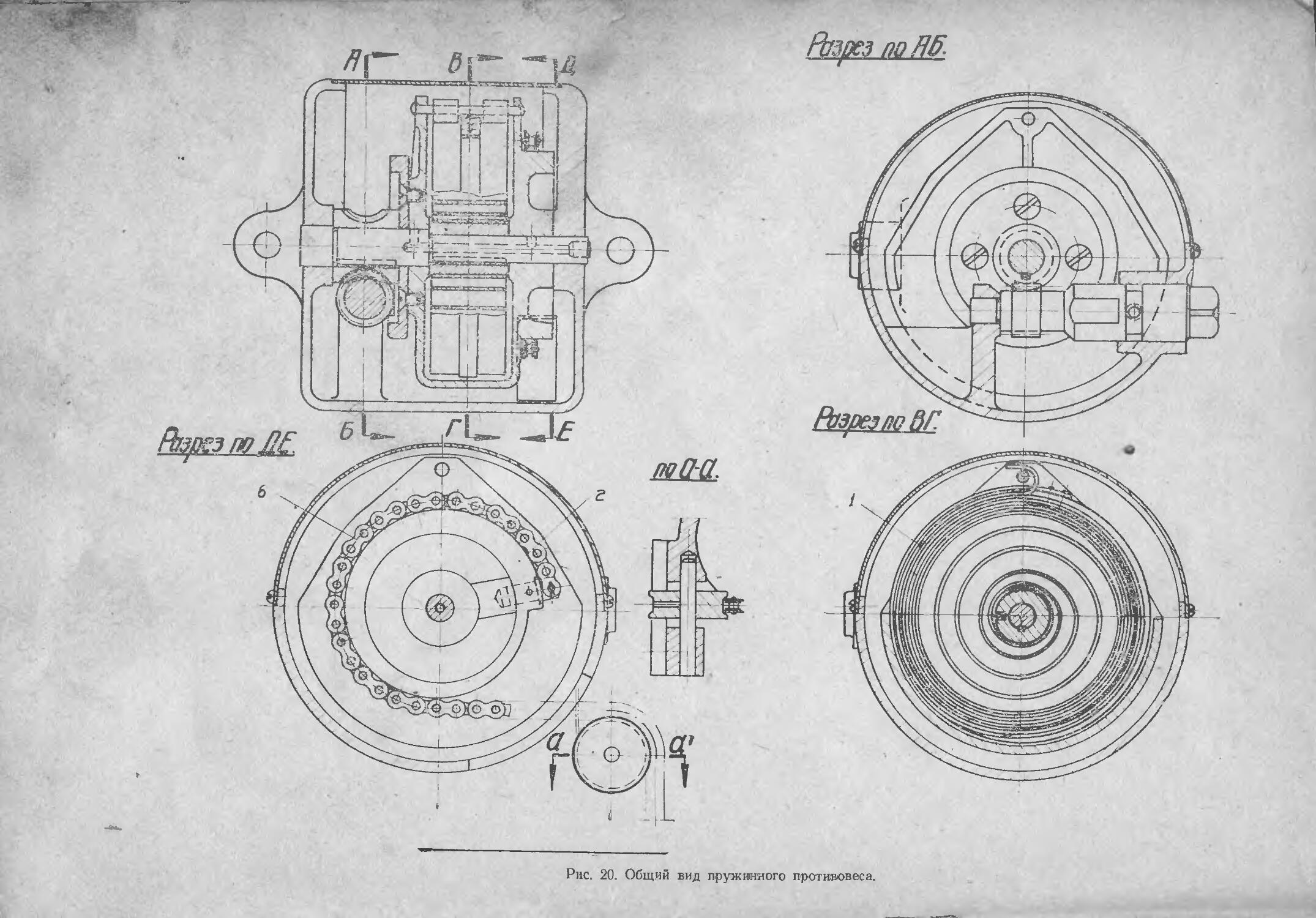

Коробка подач

Коробка подач (рис. 16) расположена в отдельном корпусе 1, который является передней частью сверлильной головки и крепится к основному корпусу. Коробка подач обеспечивает получение 12 механических подач на 1 оборот шпинделя.

Зубчатые колеса коробки подач термически обработаны и смонтированы на шлицевых валах, вра щающихся на шарикоподшипниках.

Подшипники и шестерни коробки подач е^азы ваются маслом, стекающимся коробки скоростей.

Переключение коробки под4ц npcwtjQ/wW зги помощи однорукояточного механизма-#

Рис. 12. Общий вид зажима сверлильной головки.

Разрез по №

Рис 14 Общий вид насоса смазки.

I

Рис. 16 Общий вид коробки подач.

Рис. 17. Общий вид вернщадьиого вала механизма подач

Разрез по ГД

Вид по стрелке В.

Рис. 18. Общий вид горизонтального вала механизма подач.

Рис. 20. Общий вид пружинного противовеса.

Ftem па fl б-

1

Па втулке 2 сидят конусные диски 3 и 4. Диск 3 определяет положение рычагов 5 и 6, которые связаны с двойными зубчатыми блоками валов X и XII. Диск 4 определяет положение рычага 7, переключающего тройной блок вала VIII.

Переключение подачи осуществляется следующим образом: поворотом рукоятки 8 «на себя» выводят диски 3 и 4 из оцепления с пальцами рычагов, затем поворачивают рукоятку 8 до совпадения стрелки 9 с величиной необходимой подачи (шкала подач укреплена на корпусе 1), после чего поворотом рукоятки 8 «от себя» производят передвижение зубчатых блоков.

Механизм подачи

Механизм подачи находится в одном корпусе с коробкой подач и состоит из двух частей: вертикального вала (рис. 17) и горизонтального вала (рис. 18).

Вертикальный вал механизма подачи соединяется с коробкой подач при помощи зубчатой муфты 44, верхняя часть которой входит в зацепление с деталью муфты 43 коробки подач. Через шариковую предохранительную муфту, защищающую механизмы станка от перегрузки под действием осевого усилия подачи, вращение передается на шлицевую втулку 1, сидящую на валу XIII червяка 45.

Зубчатая муфта 44 переключается рычагом 2, который поворачивается рукояткой 3 и фиксируется пружинным фиксатором 4. При отключенной муфте можно с помощью маховика 62 производить подачу шпинделя вручную.

Червяк 45 находится в зацеплении с червячным колесом 46, ступица которого 5 свободно сидит на полом горизонтальном валу XIV. Ступица 5 торцевыми кулачками связана с обоймой зубчатой муфты 6, также свободно сидящей на валу XIV--

По шлицевой части вала XIV с помощью рукояток 61 перемещается головка механизма подачи 7 с прикрепленным к ней зубчатым диском 8. Механическая подача шпинделя происходит тогда, когда поворотом рукояток 61 «от себя» вводят зубчатый диск 8 в зацепление с обоймой 6, благодаря чему начинает вращаться вал XIV, шестерня 47 которого сообщает пиноли шпинделя 48 поступательное движение.

При выключенной головке 7 можно получить ускоренную подачу шпинделя вручную при помощи вращения рукояток 61. Включенное и выключенное положения головки 7 фиксируются подпружиненной шпонкой 9.

Во избежание включения механической подачи шпинделя при нарезании резьбы метчиками, выклю

ченное положение головки механизма подачи можно блокировать подпружиненной кнопкой 10.

Механизм подачи снабжен устройством для автоматического выключения механической подачи на заданной глубине. Устройство состоит из лимба 11, в котором сидит упор 12 с эксцентричной кнопкой. Поворотом кнопки 13 выводят фиксатор 14 из зацепления с шестерней зубчатого диска 8 и устанавливают лимб на заданную глубину, после чего вновь сцепляют лимб с диском 8. Нажав на кнопку 13, выдвигают упор 12, который, вращаясь вместе с лимбом, при достижении заданной глубины нажмет на ролик 15 и рычагом 2 выключит муфту 44.

Внутри вала XIV расположен валик XV ручного перемещения сверлильной головки. Вращая маховичок 63, сообщают вращение шестерне 55, которая катится по зубчатой рейке, укрепленной на рукаве.

Кабельная трубка, проходящая через отверстие в валике, подводит провода к кнопочной станции 16. укрепленной в центре маховичка-

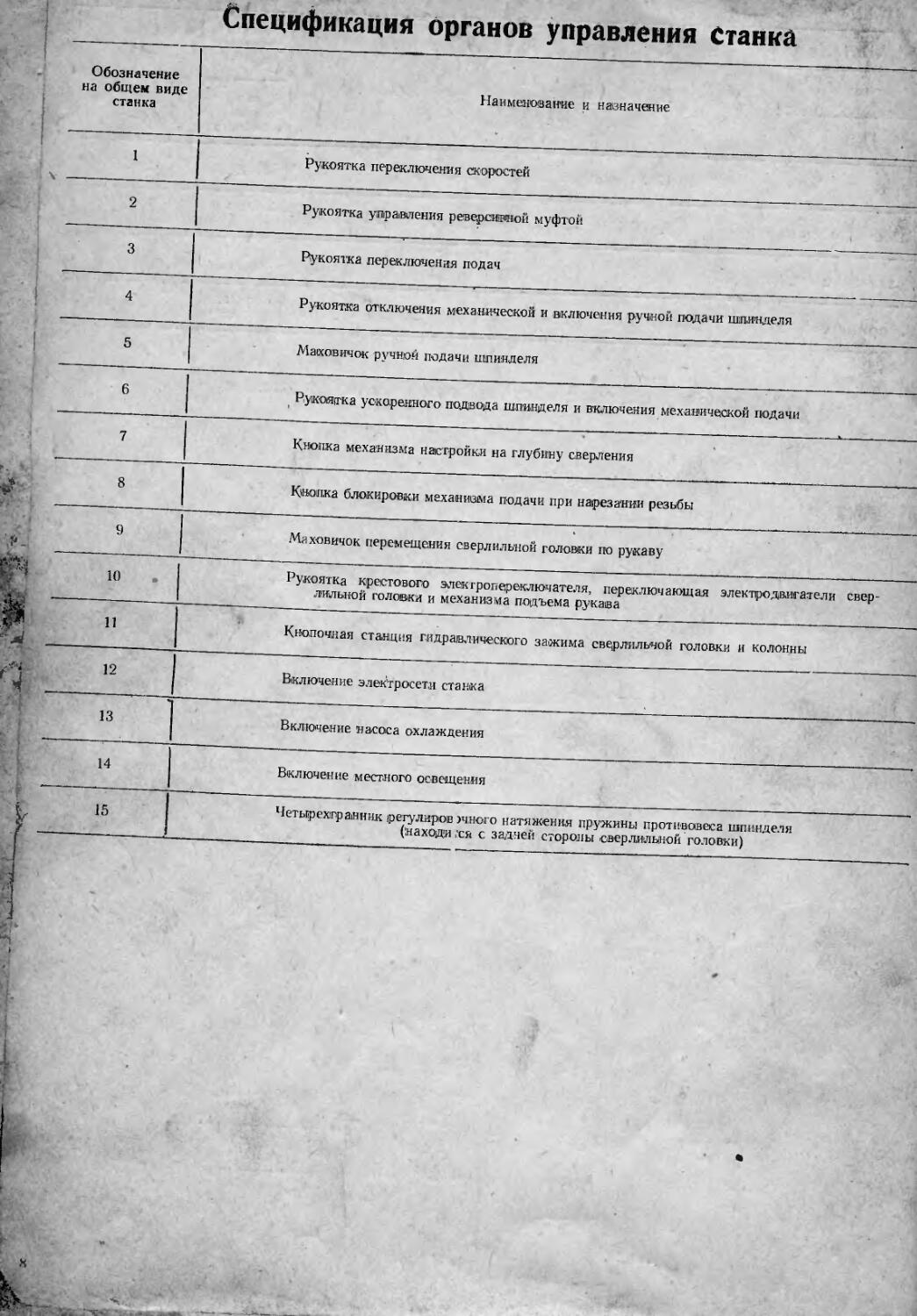

Шпиндель и противовес

Шпиндель станка 1 вращается на четырех радиальных и двух упорных шарикоподшипниках повышенной точности, установленных в 'пиноли 2 (рис. 19). Осевой люфт в подшипниках выбирается двумя гайками 3. Шлицевая часть шпинделя входит в гильзу.

Пиноль направляется во втулке 4, расположенной в расточке корпуса сверлильной головки. Замок 5 крепит к пиноли цепь 6 противовеса.

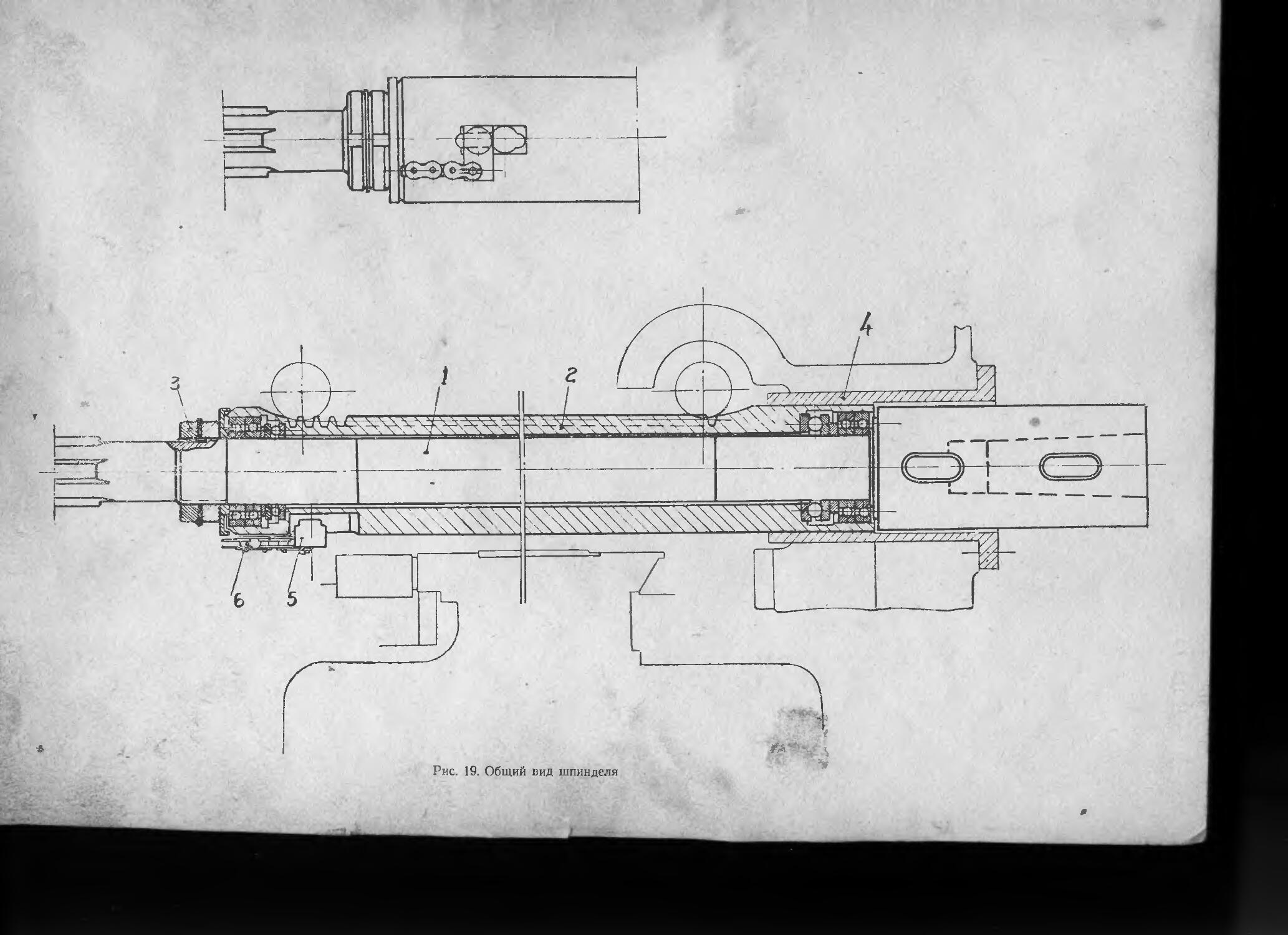

Пружинный противовес шпинделя (рис. 20) смонтирован в верхней части сверлильной головки с задней стороны и служит для уравновешивания шпинделя с пинолью и инструментом. Уравновешивающее усилие создается плоской ленточной пру^ жиной 1. Постоянство этого усилия по длине хода шпинделя достигается выполнением по архимедовой опирали поверхности барабана 2, на который ложится цепь 6.

Регулирование величины уравновешивающего усилия в зависимости от веса устанавливаемого в шпиндель инструмента производится натяжкой пружины противовеса червячной парой. Поворот червяка по часовой стрелке натягивает пружину и. следовательно, увеличивает ее усилие.

- Во избежание поломки пружины при дополнительном натяжении существует блокировка, позво ляющая регулирование противовеса производить только в нижнем положении шпинделя.

Наибольший вес инструмента, уравновешивае мый противовесом при наибольшей допускаемой затяжке 30 кг.

Паспорт электрооборудования станка

Общие сведения

Электрооборудование станка в нормальном исполнении рассчитано на питание от сети 3-фазного тока напряжением 380 или 220 в. частотой 50 пер/сек. По особому заказу электрооборудование может поставляться на другие напряжения и частоту 60 пер/сек., а также в тропическом исполнении.

Станок оборудован пятью электродвигателями (рис. 21 и 22).

1М * электродвигатель привода шпинделя, тип: А051—4; 4,5 квт, 1440(17'30) ** об/мин или

Д05.1—4Т; 4,5 .квт 1440(1730) об/мин в троп, испомтг *

2М электродвигатель перемещения рукава, тип: Vz'A041—4; 1,7 квт. 1420-^(1710) об/мин или

1420 (1710) об/мин в троп, ис-полн.

^ЗМ] И|ЗМ2 электродвигатели зажима колонны и го-• ловки, тип:

4ждЦПТ22 -4; 0,5 квт. 1410(1690) об/мпи пли А031 - 1Т. 0,6 квт. 1410(1690) об/мин ч в троп исполн.

3*

35

I электродвигатель Насоса охлаждения, тип: По особому заказу может быть установлена лампа

ПА—22; 0,125 квт. 2800(3400) об/мин или на напряжение 24 в.

ПА—22Т; 0,125 квт. 2800(3400) об/мин в троп. Вводный щит находится в цоколе колонны полн. (рис. 21), на нем размещены вводной пакетный вы

Рис. 21. Общий вид расположения электрооборудования на станке с лицевой стороны.

Общая защита от токов короткого замыкания едусматривается предохранителями, установлен-ми в распределительном шкафу потребителя на 1у тока 25 а при напряжениях сети 380 ч- 440 в и а при напряжении 220 в-

Питание цепей управления в станках нормаль-’0 исполнения производится сетевым напряже-;м, а в станках тропического исполнения через реформатор пониженным напряжением 127 в.

Станок снабжен встроенным светильником мест-о освеТцения ЛО С лампой на напряжение 36 в.

ключатель ВВ, пакетный выключатель ВН и плавкие предохранители 1П электронасоса охлаждения.

Четыре остальных электродвигателя и аппаратура упра!вления ими размещены на подвижных частях станка. Питание и защитное заземление их осуществляется через кольцевой токоприемник КТ, расположенный в верхней части колонны. Электродвигатель вращения шпинделя 1М имеет тепловую защиту. Двигатель перемещения рукава 2М, двигатели зажима колонны и головки ЗМд и ЗМ2, работающие в кратковременном режиме, тепловой за

щиты не имеют и снабжены плавкими предохранителями 2П.

Управление двигателями сверлильной головки 1М и перемещения рукава 2М производится от кре-

тельность, электродвигатель привода шпинделя может быть нагружен сверх нормальной мощности 4,5 квт. Допустимая перегрузка определяется на общих основаниях в зависимости от режима работы

Рис. 22. Общин вид электрооборудования на станке с задней стороны.

стового переключателя КП, не имеющего самовоз-врата в нулевое положение.

Двигатель перемещения рукава 2М выполняет две функции: перемещает рукав и по окончании перемещения зажимает его на колонне. Это осуществляется автоматическим реверсированием двигателя по окончании перемещения рукава и соответствующей конструкцией механизма перемещения (рис. 10).

В связи с тем, что для большинства операций, выполняемых на станке, характерна малая дли-

Принципиальная электросхема

Питание от сети через вводной пакетник ВВ подается на кольцевой токоприемник КТ и через предохранители 1П и пакетник ВН к электронасосу 4М. (рис. 23) „•

Напряжение с контактных колец снимается щетками и подается к контактам реверсивному магнитному пускателю IKi—1 Кг двигателя привода шпинделя 1М. Через предохранители 2П к реверсивному магнитному пускателю 2К1—2 Кг двигйте-

|-^1 гя Предолрансюели УсталаЛлоёоеньв: у I к J /J закозчикоп 6 чыо&й со/^ке

л»

Лг/

Пз*

ТО эп ё во £ по

^АЛ/-£_г^].... —0.

Р\ f PH г 3-ГЛ—1Г^ JZT/

W ВЫ

Л/5

PH Л 35

/Л,

I

Л/г

во

4/

Л1Ч РТ

Л/з

fas Uss

Л/5

пнз

/А?

Зе,

/<?з ect

OJfCVfy ~^-Отжиг?

Pah

4Г3 1С<

1К,5а пг

о о—1 ПНЗ о о----

ТВ ю НВ, и

<?Кг

ОС г

ЗС,

/Лх£>са ЛклажйВниЛ вращения шоанПелЯ ктроаоиесл&л /?ерел?е^емаЯ ' /Odpo&?uvece:ocD Зожияс колонны ГиОра&лаунскоес Зажипа ызлоды Назначение

ПН-2В W5f-4 HQlH-k лптгг-Р Д ПТ £2 И Тип

0JP5 4.5 Z7 0^5 ол кбт

PBDUfB^OC) 1Щ0/17301 Пни/1710) лид/з^оЗ НПО ft69V) oS/huh.

Риг 23. Принципиальная электросхема.

Нале&ея

Зоч/и/аа

Г)

Ио <вт&7^Й 'стК™е

v

Вниз

<ЖТ/Л7

II

П/мнечание-

д СкоРкрк у Казань/ колаиеетрс/ cfib/Do/noS элекгпроЗ&гфл&лей Л/0</ wenwne лер./сот

тЛ- нИИИИг • Таблица условных обозначений принципиальной электросхемы

Обозна- ’у Наименование и назначение аппаратуры Число к Гл. ток онтакт.ов Управ.

чение на схеме Н. О. Н. 3. Н.О. Н . 3.

вв р - > Вводном выключаггель

вн Выключатель электронасоса охлаждения t

во “ Выключатель местного освещения > " •‘1

1 кт Кольцевой токоприемник. ♦

то ✓ Трансформатор местного освещения.

ё 1П Плавкие предохранители электродвигаггеля 4М.

2П Плавкие предохранители электродвигателей 2М, ЗМ и ЗМ2 и целей управления 1

зп Плавкий предохранитель местного освещения.

1К1 1Кг Магнитный пускатель этектродвитатсля 1М. 3 3 й

2Ка 3Kj ЗК, Магнитный пускатель электродвигателя 2М. Магнитный пускатель электродвигателей ЗМ и ЗМ2 3 _3 3 3 — 1 1 1 1 1 1 1 1 I

РТ Реле тепловое электродвигателя 1М. 1 1

I PH ь Реле напряжения для нулевой защиты. 1

Н КП Крестовый переключатель для управления электродвигателями 1М и 2М. 4

ПАЗ Переключатель автоматического зажима рукава 2

КВ Конечный выключатель перемещения рукава. 2 Ц

ВХХ Выключатель холостого хода. 1

1КУ • Кнопка «зажим» для зажима колонны и голов» и

- 2<У — Кнопка «отжим» для зажима колонны и го юик I. .1

ПО я Лампа местного освещения. • 1 ЭД

Пре&^ранителя бстаЗ-кик/и но .

fOa при /Зо при берб

О О fC3\3Cf

6

366.

!W?y

Рктгнитн&и пускатель МЧИ: ЛИ / с катуцткрнкт на напряже - / нае электросети. /

С?кюени/пн&д пускателя ЛГЧИ-МЗ KomyyjKomu на напряжение электросети.

гс/1 ёгг! есз

Q.

ЗЛ

S

ffyHipa&cpcp злектроскеню пс/нели. Реле теппо^ое ТРн-ео с .

&й при ЗЦо~М/Оо ЛОа при

китель *крй на 6о.

Рэл? пранеясуточн е ко ту и/ кой но напряагсение электросети.

Э/7 дёиеииг ль перег-теше, ^рукаба nO4f- 9 1,7 кбп 'г f4?0o6/„UN. ft7f0 -

Wp. Tl/nri ПГ$ Р /гщ '

п^ай.

UJ3

Эл&е

^х^озажх/ито кошм лгТтгг-^ о ^ От KMc&MuHftBSOoO/rwy

P.f//mnrB3>1n^

~X X- -J / tf>[r-KiH f1690 оБ/тину IP.fHrm TfB BtlFirP

#faf 0 p5>ir>, \\n MO(17301 £>^^4-^9рф Hrtr) ПГВ У* l.bmn furB3^^nn,1f LSnr-

Tlp't'c’Or-irj ПГВЧлГ,5г1пгг&1ппг fПГ&З* г,3^'1>/5^ е>,(^ г

р Ф?5пг-1 ПГВЧг tPnrTtfSf Inn е ~РлЛ/~дЗЛ>Р”^'1Л.5'уГ’*(р1пг1г)

пнапочмм стящсф

ВТ-1

^ггот^оё.

$/гпрг.

J ^nr<Mw тгг

'nppdoxfspHumewt ' CPTXZVXClj HQ £q

^рр^рамуспс c

ьльце&ш токо-npverwwr

7 .

rd ® ГУ-1

ахл

Gi- монлюжнфо зявХпрссхему mmwkj.

Прштечонитг

1- Ч7ЭК nart^OVJ ShfOO^^Tfl CBV- /jT*7A7

S. Свчвнир прободоё yrjrrscnr.'ve i

злеггтпссе/^и с^сб^ь ‘

ftovuvtwnfo oSopomc^ эпЕ'кт^^&^&еа у/&анн&е б скобпал относАгттся к чисг^сгле завг/лросе/ли 60atp §с&.

ООО

Рис. 24 Монтажная электросхема станка

ГтЗ

iL

!^ез\1^^

\f/fb Vx Z/w<?

Перешснсю&ъ бп-г/

к*-Ю05

-Т^^уочатагь Г 5/7-гг.

Bufw-M verb вп-Ю

ля перемещения рукава 2М и к реверсивному магнитному пускателю 3Ki—ЗК2 двигателей зажима колонны и головки 3Mi и ЗМг-

Одновременно напряжение поступает на цепи \ правления и местного освещения.

Цепь управления питается через нормально закрытые контакты теплового реле РТ и контакты реле нулевой защиты PH. При нажатии кнопки 1КУ «зажать», включается пускатель ЗКь который своими контактами замыкает цепь катушки реле PH. Реле PH, включившись, переходит на самопитание и подготавливает питание цепей управления после прекращения нажатия 1КУ.

При исчезновений* напряжения реле PH отключается, предотвращая возможность самозапуска двигателей, включенных крестовым переключателем КП. Восстановление питания цепи управления при появлении напряжения производится повторным нажатием кнопки 1КУ «Зажим».

Включение двигателей 1М и 2М достигается замыканием соответствующих контактов крестового переключателя КП в зависимости от требуемого направления вращения \ '

При включении КП на перемещение рукава начинает вращаться двигатель 2М, при этом винт перемещения сначала вращается вхолостую, перемещая сидящую на нем гайку 4 (рис. 10). В это время производится отжим рукава и с помощью автоматического переключателя ПАЗ подготавливается автоматический реверс двигателя 2М после выключения крестового переключателя. Реверс необходим для автоматического зажима рукава после окончания перемещения, что достигается холостым вращением винта в обратном направлении до зажима рукава и оазпыва цепи уппавления. переключателем ПАЗ.

При подъеме и опускании рукава крайние положения ограничиваются конечным выключателем КВ, разрывающим цепи катушек 2Ki и 2Кг.

Магнитные пускатели ЗК] и ЗК2 двигателей за

жима 3Mi и ЗМ2 работают только в период нажатия кнопок 1 КУ и 2КУ.

Лампа местного освещения ЛО включается посредством однополюсного выключателя ВО.

На станках в обычном исполнении рукоятка фрикциона в исходном положении нажимает на конечный выключатель ограничителя холостого хода ВХХ, который разрывает цепь управления двигателем 1М. При включении фрикциона ВХХ освобождается и восстанавливает цепи управления двигателем 1М. На станках тропического исполнения ограничитель холостого хода ВХХ не устанавливается.

Монтажная электросхема изображена на рис. 24.

Блокировки и защиты

Общая защита электрооборудования станка от токов короткого замыкания осуществляется предохранителями, установленными в распределительном шкафу потребителя.

Тепловое реле РТ защищает двигатель привода шпинделя от перегрузки при длительной перегрузке.

Плавкие предохранители Ш, 2П, ЗП защищают от токов короткого замыкания цепи двигателей 4М, 2М, 3Mj и ЗМ2 и цепи управления и местного освещения.

Реле нулевой защиты PH предохраняет двигатели 1М и 2М от самозапуска при включенном крестовом переключателе и восстановлении подачи напряжения после временного перерыва.

Конечный выключатель КВ ограничивает верх нее и нижнее положения рукава на колонне.

Переключатель зажима ПАЗ обеспечивает авто магический реверс двигателя 2М перемещения рукава при отключении крестового переключателя КП для зажима рукава на колонне.

ПРИМЕЧАНИЕ. * Здесь и ниже обозначение электрооборудования соответствует принципиальной электросхеме.

**В скобках указаны обороты электродвигателей при частоте 60 пер/сек.

42

Спецификация покупного электрооборудования

Обозначение иа схеме Наименование и краткая техническая характеристика Обычное исполнение Тропическое исполнение Примечание

тип КОЛ. тип КОЛ.

1 2 3 4 5 6 7

1М Асинхронный электродвигатель закрытый, об- А 051—4 1 А051—4Т 1 F В скобках указаны

2М дуваемый, формы исполнения Ф2, 4,5 квт. 1440 (1730) об/м'ии - Асинхронный электродвигатель закрытый, обду- А041-4 1 А041-4Т 1 обороты при частоте 60 пер/сек. Напряжение двигателей соответствует напря-

ЗМ1( ЗМ2 ваемый, формы исполнения Ф2, 17 квт. 1420 (1710) об/мин Асинхронный электродвигатель закрытый 0,5 ДПТ22-4 2 — — жению электросети

ЗМ 1, 3/V2 квт. 1410 (1690) об/мин Асинхронный электродвигатель закрытый, обду- — А031-4Т 2

4М ваемый, формы исполнения Ф2, 0,6 квт. 1410 (1690) об/мин Электронасос 22 л/мин, 0,125 квт 2800 (3400) ПА-22 1 ПА—22Т 1

ВВ об/мин Выключатель пакетный ВП—25 1 ВП—25Т 1

ВН Выключатель пакетный ВП—10 1 ВП—ЮТ 1

ВО Выключатель однополюсный ВТ-1 1 — —

ВО Выключатель пакетный 1 — ВП-10Т 1

1П Предохранитель с плавкой вставкой на 6а ПР1М 3 ПР—15Т 3

2П 'Предохранитель с плавкой вставкой на 10а при Н—Е27 3 ПР-15Т 3 ♦

ЗП напряжении сети 380-?-440 в и 15а при 220 в Предохранитель с плавкой вставкой на 6а ПР1М 1 — —

IKi, 1К2 Пускатель магнитный реверсивный с катушками ПМИ-213 1 — —

1К1, 1К2 на напряжение электросети Пускатель магнитный реверсивный с катушка- — — ПМИ-213Т 1

2К„ 2К2 ми на 127 в Пускатель магнитный реверсивный с катушками ПМИ-113 2 — —

ЗКЬ Зк2 2КЬ 2К2 на напряжение электросети Пускатель магнитный реверсивный с катушками — — ИМИ—113Т 2

ЗК„ зк2 РТ на 127 в Реле тепловое без кожуха с нагревательными ТРИ -20 1 i ТРН—20Т 1

PH элементами 20а при напряжении 220 в. 8а при напряжении 380'-?- 440 в. Реле промежуточное с катушкой на напряжение РПМ-02/20 I

PH сети Реле (Промежуточное с катушкой «на 127 в. — РПМ—02/20 1

то Трансформатор 50 ва с первичной обмоткой для ТПБ-50 1 — —

ТУ напряжения электросети и вторичной обмоткой на 36 в. Трансформатор 200 ва с первичной обмоткой — ТБС—310Т 1

КП для напряжения электросети и вторичными об мотками на 127 в и 36 или 24 в. Крестовой переключатель КП—1 1 КП—1Т 1

ПАЗ Конечный выключатель барабанного типа без БП-21 1 БП-21Т 1

кв самовозврата Конечный выключатель барабанного типа с са- БП-22 1 БП—22Т 1

1КУ„ 2КУ мовоовратом Двухкнол'Очная станция ч КС-2 1 КС-2Т 1 *

ВХХ Кнопочный элемент для встройки КУ—1 1 — 1

до Патрон для лампы с резьбой Е-27 Набор из шести зажимов на 25г ’ Набор из 15 зажимов на 10а Набор из 5 зажимов на 10а Набор из 9 зажимов иа 10а КН-2506 КН -1015 КН-1005 1 1 1 1 КН—2506Т КН-1015Т КН—1009Т 1 1 1

43

Указания по обслуживанию Электрооборудования

Станок должен быть надежно присоединен к общей системе заземления цеха согласно действующим нормам техники безопасности

В станке отсутствует специальное электрооборудование, поэтому уход сводится к выполнению обычных правил.

Подшипники двигателей должны смазываться не реже одного раза в шесть месяцев, с промывкой подшипников бензином.

Пусковая аппаратура должна регулярно очищаться от пыли, обгоревшие контакты должны зачищаться, ослабевшие соединения проводов с аппаратурой — подтягиваться

Детали электроаппаратуры не подлежат смазке, однако рекомендуется поверхности стыков сердеч ника якоря пускателя протирать маслом во избежание корродирования

Неполадки возможные в работе электрооборудования и методы их устранения

Обнаруженные неполадки

Возможные причины

Метод устранения

При включении рукоятки крестового переключателя на вращение шпинделя и выводе рукоятки муфты из исходного положения двигатель не вращается.

1 . Сработада нулевая защита.

2 . Сработала тепловая защита.

3 Перегорели плавкие вставки.

4 Нарушен какой-либо контакт цепи.

1. Нажать кнопку «Зажать» (станочник) .

2. Восстановить тепловую защиту (электрик).

3. Заменять плавкие вставки (электрик).

4 Проверить цепь (электрик).

При включении рукоятки крестового переключателя на перемещение рукава нет движения, либо в конце перемещения нет реверсирования винта.

Нарушен контакт в барабанном переключателе.

Поджать контакты (электрик)

При перемещении рукава в крайние положения не происходит отключение двигателя, а срабатывает предохранительная муфта.

Нарушен контакт в конечном выключателе.

Проверить контакты (электрик).

При нажиме на кнопки «Отжать», «Зажать» механизмы не действуют.

1 Неполадки в электроаппаратуре.

2 . Педосглток масла в резервуарах

I. Проверить аппаратуру (электрик) .

2. Долить масло н гидрозажимы до метки на щуше

Смазка станка

Механизмы, расположенные внутри сверлильной головки, смазываются автоматически при помощи поршневого насоса. Остальные трущиеся элементы станка смазываются вручную.

Схема смазки приведена на рис. 25.

Перед первоначальным пуском станка следует заполнить все резервуары для масла и масленки в соответствии с этой схемой и спецификацией мест смазки. Уровень масла в резервуарах механизма подъема и гидравлических зажимов должен находиться па верхней кромке расплющенной части контрольных щупов. В сверлильную головку заливают масло до верхней метки маслоуровня.

Затем, включив крестовый переключатель и выводя рукоятку реверсивной муфты из фиксирующего паза, сообщают вращение маслонасосу для его проверки. Об исправности насоса будет свидетельствовать струйка 1 аела, которая через 2 3 мииу-<4 *

ты после включения электродвигателя появится за смотровым стеклом маслоуровня.

Если в процессе эксплуатации станка насос перестанет работать, то наиболее вероятными причинами этого явления будут низкий уровень масла в сверлильной головке или засорение сетчатого фильт ра, стоящего на всасывающей трубке. Для устра нения первой из этих причин достаточно долить масло, для устранения второй - необходимо вынуть сливную пробку с фильтром и промыть в бензине или в керосине, после чего залить масло по метке маслоуровня.

Смазка шпиндельных подшипников производится при помощи пресс-маслснкц, прилагаемой к станку Нижние подшипники смазываются при опущен ном шпинделе, верхние — только после снятия крышки на передней стенке сверлильной головки.

Спецификация мест смазки

Условные обознач. на схеме Наименование смазочного устройства Режим смазки Марка смазочного материала *

Р1 Резервуар для масла в сверлильной головке Доливать I раз в месяц Полная смена 1 раз в 3 месяца Индустриальное 20; ГОСТ 1707—51

р2 Резервуар для масла в редукторе Полная смена I раз в 3 месяца Индустриальное 20; ГОСТ 1707—51

Р.Х НП ФС м. п, п2 У с Резервуар для масла в гидрозажимах Насос плунжерный Фильтр сетчатый на сливной пробке Маслораспределитель Контроль наличия смазки в резервуаре Р2 Контроль наличия смазки в резервуаре Рз Маслоуказатель Сливная пробка Полная смена 1 раз .в 3 месяца Промывать 1 раз в 3 месяца ч Индустриальное 20; ГОСТ 1707—51

7 Эксцентриковый валик зажима колонны Промывать 1 раз в неделю Индустриальное 30; ГОСТ 1707—51

7 Гайка механиз. подъема Промывать 1 раз в неделю Индустриальное 30; ГОСТ 1707—51

7 Винт подъема рукава Промывать 1 раз в неделю Индустриальное 30; ГОСТ 1707—51

7 Эксцентрик, втулка роликового клина Промывать 1 раз в неделю Индустриальное 30; ГОСТ 1707—51

7 Оси рычагов зажима Промывать 1 раз в неделю Индустриальное 30; ГОСТ 1707—51

7 Детали зажима Промывать 1 раз в неделю Индустриальное 30; ГОСТ 1707—51

7 7Г ЗОГ Лимб механизма подачи Верхние ц нижиие подшипники шпинделя Ось барабана противовеса Промывать 1 раз в неделю Промывать 1 раз в неделю Набивать 1 раз в месяц Индустриальное 30; ГОСТ 1707—51 Солидол жировой Т ГОСТ 1033—51

Условная вязкость при температуре 50°С: масло индустриальное 20 2,6—3,31°Е, масло индустриальное 30 3,81—4,59°Е.

Температура каплепадения солидола Т не ниже 90°С.

* Для станков, поставляемых в страны с тропическим климатом: смазочный материал Индустриальное 20 и Индустриальное 30 по ГОСТ 1707—51 заменяется смазкой Турбинное «Т» — очищенное минеральное масло; вязкость в сек, Сейболта при 1QO° Фаренгейта 390—410. Цвет по РА не более 3.

Солидол жировой Т по ГОСТ 1033 51 заменяется смазкой Циатим—201 — температура каплепадения не ниже 338е F, Пенетрация при 77° F в пределах 270—320.

Направляющие рукава, винт подъема, рабочая поверхность колонны и рейка перемещения шпиндельной головки должны ежедневно обильно смазываться. Рабочие поверхности зажима колонн покрыты антикоррозийным покрытием. После установки станка на фундамент и перед пуском его покрытие необходимо тщательно снять.

Подготовка станка к первоначальному пуску

При упаковке станка все наружные обработанные поверхности предохраняются от коррозии в пути жировым или лаковым покрытием.

Антикоррозийное покрытие не следует удалять до установки станка на фундамент.

Удаление антикоррозийного покрытия производится чистой ветошью, слегка смоченной нитро

растворителем, а при отсутствии такого — бензином или скипидаром. Применение для этой цели металлических скребков, наждачного полотна и т. п. категорически воспрещается.

После полной очистки станка от антикоррозийных покрытий и пыли, весь станок протирается насухо и обработанные поверхности протираются ветошью, слегка смоченной в машинном масле.

В связи с тем, что очистка стыков подвижных тросетп и смещения подвижных частей со своих

соединений затруднительна, ее следует повторить мест.

в этих местах после подключения станка к элек

Рис. 26. Схема установки и выверки станка.

Первоначальный пуск станка

При упаковке станка рукав располагается вдоль фундаментной плиты и хомут зажима колонны гайками затягивается наглухо, во избежание опрокидывания станка при случайном повороте рукава.

После установки станка на фундамент и очистки от антикоррозийного покрытия станок подключается к электросети. При этом обязательно заземление станка по действующим нормам техники безопасности.

Для проверки правильности фазирования удобно пользоваться крестовым переключателем. При установке рукоятки в положение «Вниз» рукав

должей опускаться. При необходимости персфазп-ровки следует отключить станок и поменять местами два подводящих провода на вводном щите в цоколе колонны.

После подключения станка заполняют резервуары маслом и производят смазку механизмов и трущихся поверхностей (согласно разделу «Смазка станка») и регулируют хомут зажима колонны.

После регулировки, испытания и приемки станка заводом-изготовителем, перед его транспортировкой, все подвижные части станка закрепляются.

Гайки 16 хомута зажима колонны (см. «Руководство к станку»^ рис. 6) затягиваются наглухо.

47

После установки станка на фундамент, расконсервации н подключения его к сети, необходимо произвести повторную регулировку хомута зажима колонны. Для этого следует нажать на кнопку «Отжато» (кнопочная станция находится в центре маховичка сверлильной головки) и отпустить затянутые гайки. Затем плавно и равномерно затягивать гайки на всех трех тягах, проверяя при этом легкость поворота колонны.

При нажатии на кнопку «Зажато» все подвижные части станка, должны быть надежно закреплены.

Проведенная регулировка не должна нарушить норм точности станка, указанных в «Акте приемки».

Первоначальный пуск начинают с опробования действия органов управления и автоматической смазки. Опробование ведется в следующем порядке.

1- Поворотом пакетного выключателя на вводном щите станок включается в сеть. Нажимом кнопки «Зажать» напряжение должно податься в цепь управления.

2. При нажиме кнопки «Отжать» рукав с наружной колонной должен легко вращаться относительно внутренней колонны, а сверлильная головка должна легко перемещаться по рукаву маховичком перемещения.

При нажиме кнопки «Зажать» должны одновременно зажиматься колонна и головка. Зажим достаточен, если головку нельзя вручную перемещать маховичком по рукаву, а для проворота колонны необходимо приложить на конце рукава усилие 150 -200 кг.

3. При установке рукоятки крестового переключателя в положение «Вверх» или «Вниз» должен вращаться винт вертикального перемещения рукава. При первых нескольких оборотах винта происхо

дит отжим рукава, а затем начинается его перемещение в соответствующем направлении. При переводе рукоятки в нейтральное положение перемещение должно прекращаться, а винт реверсируется и должен в течение, нескольких оборотов производить зажим рукава, после чего останавливаться.

4. При установке, рукоятки крестового переключателя в положение. «Налево» или «Направо» и выводе. рукоятки реверсивной муфты из фиксирующего паза должен включаться двигатель привода шпинделя в соответствующем направлении. При этом начинает работать насос автоматической смазки головки, в чем можно убедиться, наблюдая в контрольном глазке струйку масла из трубки после 2—3 минут работы.

При положении рукоятки крестового переключателя «Налево» и рукоятки фрикциона «Вверх» вращение, шпинделя должно происходить по часовой стрелке.

5- Последовательно устанавливая рукоятки включения скоростей и подач в различные положения, опробывают все скорости и подачи. Рекомендуется включить станок на 2—3 часа вхолостую для проверки отсутствия недопустимых нагревов, после чего станок можно настраивать для работы под нагрузкой (см. раздел «Настройка и наладка станка»).

В случае обнаружения при пуске, каких-либо неполадок, их устраняют, следуя указаниям, изложенным в разделах «Регулирование станка», «Паспорт электрооборудования» и «Смазка станка». При невозможности устранения неполадок указанными в этих разделах способами, следует прекратить испытание станка и известить о них завод-изготовитель.

Настройка и наладка станка

Обрабатываемая деталь, в зависимости от ее габаритных размеров, крепится на плите, или на столе станка. Крепление, детали должно быть надежным. । так как во время сверления деталь может провернуться и вызвать травму рабочего и повреждение станка.

В соответствии с выполняемой на станке, операцией подбирается и устанавливается в шпиндель вспомогательный и режущий инструменты. При последовательной работе несколькими инструментами пользуются быстросменным патроном. В случае нарезания резьбы обязательно устанавливают предохранительный патрон.

При работе, тяжелым инструментом следует натянуть пружину противовеса, вращая четырехгранник по часовой стрелке. Регулировка противовеса производится в нижнем положении шпинделя.

Рукав устанавливают на такой высоте, чтобы обработка велась при минимальном вылете пиноли шпинделя.

На сверлильной головке имеется поворотная таблица, пользуясь которой можно легко выбрать рекомендуемые, режимы резания. Таблица состоит из двух дисков: наружного неподвижного и внутреннего подвижного. На неподвижном диске нанесены шкалы рекомендуемых скоростей резания и подач в зависимости от обрабатываемого материала и вида обработки, шкала диаметров инструмента, шкала чисел оборотов шпинделя и шкала на-строечцых положений рукояток.

*ч

На подвижном диске нанесены указательная стрелка и шкала скоростей резания.

Повернув диск до совпадения стрелки с диаметром инструмента, находят число оборотов шпинделя напротив выбранной скорости резания.

В приведенном на рис. 27 примере выбрана скорость резания 18 м/мин-, что для сверла диаметром 30 мм даст 190 об/мин. шпинделя.

При выборе режимов резания следует иметь в виду динамические, параметры станка: наибольшую эффективную мощность на шпинделе. — 4,5 квт-, наибольший крутящий момент на шпинделе—75 кгм и наибольшее усилие подачи—2000 кг-

Однако, выбор режимов, превосходящих эти параметры, не приведет к разрушению деталей станка, так как его силовые узлы снабжены предохранительными устройствами, защищающими механизмы станка от перегрузки. При срабатывании предохранителей нужно снизить режимы.

Органы управления станком приведены на рис. 28, где. обозначенные, номерами элементы имеют следующие наименования.

1 — рукоятка переключения скоростей;

2 — рукоятка управления реверсивной муфтой;

3 — рукоятка переключения подач;

4 — рукоятка отключения механической подачи шпинделя и включения подачи;

5 —маховичок ручной подачи шпинделя;

Рис. 27, Таблица выбора режимов.

б — рукоятки ускоренного подвода шпинделя и включения механической подачи;

7 — кнопка механизма настройки на глубину сверления;

8 — кнопка блокировки механизма подачи при нарезании резьбы;

Коробку скоростей настраивают в следующем порядке:

1) устанавливают рукоятку 10 крестового переключателя в положение, соответствующее первой букве настроечного положения рукояток;

2) рукоятку 1 переключения скоростей отводят

Рис 28. Органы управления станком.

9 — маховичок перемещения сверлильной головки по рукаву;

10 —рукоятка крестового электропереключате-чя, управляющего электродвигателями сверлильной головки и механизма подъема рукава;

11 — кнопочная станция гидравлического зажима сверлильной головки и колонны;

12 — выключатель электросети станка;

выключатель насоса охлаждения;

выключатель местного освещения; -

15 — четырехгранник регулировочного натяжения пружины противовеса шпинделя (находится с задней стороны сверлильной головки) .

50

влево, поворачивают ее до совпадения выбранного числа оборотов со стрелкой на корпусе, после чего движением рукоятки до отказа вправо производят переключение зубчатых блоков;

3) при включении вращения шпинделя устанавливают рукоятку 2 реверсивной муфты в положение, соответствующее последней букве настроечного положения рукояток.

Переключение скоростей производите при невра1-щающемся шпинделе- В случае затруднения, вызванного встречей торцов зубьев при перемещении шестерен, коротким включением рукоятки муфты проверните зубчатые колеса и затем произведите переключение.

Коробка подач настраивается рукояткой 3, кото-ая сначала отводится «на себя», поворачивается э совпадения стрелки с выбранной величиной по-ачи и затем включается «от себя».

Если при обработке необходимо охлаждение нструмента, закрепляют штангу охлаждения таим образом, чтобы струя направлялась в нужное [ест о.

Включение и выключение насоса охлаждения роизводптся пакетным выключателем 13, располо-<енным на вводном щите в нижней части колонны-

Настройка на автоматическое выключение пода-и на заданной глубине производится так:

1) подводят сверло до упора в поверхность об->абатываемой детали;

2) поворотом кнопки 13 (см. рис. 18) освобож-щют лимб и поворачивают его до совпадения де-гения, соответствующего заданной глубине сверле-шя, со стрелкой на корпусе сверлильной готовки; i

3) закрепляют лнмб кнопкой 13 и вдавливают ее внутрь.

Выключение подачи произойдет, когда при свер Ленин ноль на лимбе совпадет со стрелкой на корпусе. После автоматического выключения подачи следует не сразу отводить шпиндель, а дать ему досверлить отверстие без механической подачи.

При настройке станка на нарезание резьбы метчиком не допускается включение, механической подачи. Поворотом рукояток 61 (см. рис- 18) «на себя» выключают механическую подачу и фиксируют это положение механизма кнопкой 10.

При больших усилиях подачи выключение подачи передними рукоятками затруднительно и сопряжено с сотрясением станка. Поэтому рекомендуется пользоваться для выключения подачи рукояткой 4 (см. рис. 28) и, дав шпинделю сделать еще несколько оборотов, отключить рукоятки 6 «на себя», после чего выводить шпиндель из просверлен пого отверстия.

Регулирование станка

L тл

Конструкция станка предусматривает возможность регулирования отдельных механизмов, детали которых изнашиваются в процессе эксплуатации.

Ниже даются указания по регулированию основных механизмов станка.

- При недостаточном закреплении поворотной части станка на внутренней колонне необходимо подтянуть гайки 16, имеющиеся на тягах 15 хомута (см. рис. 6). Во время регулирования обязательно проверяйте легкость поворота наружной колонны при освобожденном зажиме, т. е. нажав на кнопку «Отжать».

Регулирование зажима рукава на колонне про изводится подкладыванием компенсационных шайб под гайки болтов 10 (см. рис. 11). Такой способ позволяет избежать повторного засверливания гаек и болтов. Регулировать зажим рукава нужно в зажатом состоянии.

После регулирования щуп толщиной 0,05 мм не должен проходить в зазор, образуемый между зажатым рукавом 'и поверхностью колонны у верхнего торца рукава со стороны сверлильной головки.

Скачкообразное перемещение рукава по колонне вызывается повышенным зазором в освобожденном состоянии и регулируется подтяжкой гаек 12 на болтах 11 (см- рис. 11). При зажатом рукаве между цековкой и торцом гайки 12 должен быть зазор 0,3—0,4 мм, причем нижний болт закрепляется свободнее верхнего.

Зажим головки на направляющих рукава можно регулировать поворотом эксцентриковой втулки 10, которая снабжена зубчатым венцом (см.

рис. 12). Положение втулки 10 фиксируется зубчатым фиксатором 11-

Закрепление головки считается достаточным, если ее нельзя вручную перемещать маховиком по рукаву.

При необходимости уменьшения зазора между корпусом головки и направляющими рукава, надо передвинуть клин 3 (рис. 12), предварительно отвинтив стопор 12. Новое положение, клина в корпусе 13 фиксируется стопором 12, хвостовик которого вводится в отверстие, засверленное в клине 3.

Повышенный осевой зазор шпинделя устраняется подтяжкой двух гаек 3 (рис. 19). К станку прилагаются два ключа, с помощью которых эта опе-ация легко выполнима.

Для регулирования натяжения пружины, уравновешивающей шпиндель с инструментом, необходимо установить шпиндель в нижнее положение и поворотом четырехгранника произвести регулировку

После регулировки необходимо совместить риску на квадрате червяка со стрелкой.

Если при работе под нагрузкой перестает вращаться шпиндель или подача идет рывками, вследствие срабатывания предохранительных устройств, то нужно заточить затупившийся режущий инструмент или снизить режимы обработки.

Указания о мерах устранения возможных нарушений нормальной работы, относящихся к системам электрооборудования и смазки, приведены соответственно в разделах: «Паспорт электрооборудования станка» и «Смазка станка».

Частичная разборка станка

При разборке механизмов станка для ремонта, помимо общих правил разборки металлорежущих станков, необходимо иметь в виду следующие особенности, специфичные для данного станка-

1. Перед тем, как снимать крышку коробки скоростей следует снять все крышки подшипников и фланцы валиков управления, укрепленные на ней.

2. Демонтаж вала II реверсивной муфты коробки скоростей производят, предварительно переведя

4

рукоятку муфты в среднее положение. Вал II вынимают вместе с валом I (см. рис- 13).

3. Демонтаж маслонасоса следует выполнять в зажатом положении сверлильной головки. Перед тем, как снимать насос, снимают корпус плунжера зажима головки.

4. При разборке механизма подачи необходимо предварнтёльно удалить кнопочную станцию 16 и снять маховичок 63 (см. рис. 18). Горизонтальный

51

вал с головкой механизма подачи вынимают несколькими резкими рывками рукояток 61.

5. Перед демонтажом корпуса коробки подач необходимо снять крестовый переключатель во избежание обрыва электропроводов. Контрольные конические штифты, фиксирующие положение корпуса находятся под пробками в средней части корпуса-Для поддержания корпуса тельфером или краном в отверстия под пробки завинчивают рым-болты М20.

6. Для разборки головки 4 механизма переключения скоростей (см рис. 15) вывинчивают винт 13, после чего отдают стопор 14. Цилиндрический ш гиф! 15, снабженный резьбовым отверстием Мб, можно вытянуть через отверстие в диске 3, закрытое пробкой 16.

7. Перед демонтажом шпинделя следует передвинуть его в крайнее нижнее положение и подпе

реть снизу. Затем вращением четырехгранника пр> тивовеса (см. рис. 20) освобождают пружину, ч, сняв переднюю крышку коробки подач, отсоединяют замок цепи противовеса от пиноли шпиндел" После удаления горизонтального вала механизм! подачи, шпиндель выводят вниз-

s. Разборку роликового клина зажима сверлильной головки (см. рис. 12) производят, перемести головку на край рукава и не включая гидравлич^ ского зажима, затянув гайками 16 (см. рис. 6) хомут зажима колонны. Затем под шпиндель подводы опору и вращением маховичка подачи подпираю: сверлильную головку. Отдав стопорный винт 12 (рис. 12) и повернув рычаг 6 немного назад, вытягивают роликовый клин 3.

Корпус клина 13 снимать категорически запрещается, так как при этом сверлильная головка может упасть с направляющих рукава.

52

Спецификация принадлежностей и приспособлений к станку

С 2 Назначение Наименование Обознач. по ГОСТ или № чертежей Основная характеристика Колич.

1 Установка детали Коробчатый стол А556011 500 X 630 - 500 1

2 Установка станка Стержень Л556012 6

3 » » Шпилька А5561 Oil М24Х230 2

4 » » Шпилька А556104 М24ХЙ95 4

5 Транспортировка станка Скоба • А556102 2

6 Установка скоб Борт пазовый 'А556103 1М20Х.95 4

7 Смазка шпинделя Шпр,1И1 ШТОКОВЫЙ ДЛЯ СМ3 5KI1 ГОСТ 3643-54 Тип 1 1

8 Регулировка шпинделя Ключ для круглых гаек ГОСТ 3106-54 68—72 2

9 Выбивка инструмента Клин выбивной ГОСТ 3025-45 Конус Морзе № 5 1

10 Установка инструмента Втулка переходная тип 1 1 ОСТ 9288-59 5/4 1

11 » » » » » » 5/3 1

12 Крепление шпилек Г а йка ГОСТ 5909 51 М 24 6

13 Крепление болтав Ганка » » М 20 4

14 Крепление шпилек Шайба I ОСТ 6957-54 М 24 6

15 Крепление болтов Шайба » М 20 4

16 Открывание электрошкафз Ключ Д73—72 1

Спецификация подшипников качения

№ по схеме Тип подшипника № по ГОСТ Группа ТОЧНОСТИ Размер Количество Место установки

1 2 3 4* 5 6 7

1 • Шарик оподи шиш пк р а дна льны й 50210 Н 50X90X20 1 Коробка скоростей

2 То же 304 М 20X52X15 4 » »

3 » 50304 Я 20X52X15 3 » »

4 » 205 ж 25X52X15 5 Коробка скоростей, коробка подач, механизм подачи

5 » 209 я 45X85X19 2 Коробка скоростей

6 » 206 • 30X62X16 5 Коробка скоростей, механизм подъема

7 » 305 25x 62X16 1 Коробка скоростей

8 » 50305 ж 25X62X17 2 Коробка скоростей

9 » 210 я 50 X90X20 1 Коробка скоростей

10 » 212 60X110X22 2 » »

11 » 211 55X100X21 2 » »

12 Шарнколодшшшпк упорный 8112 я 60X85X17 1 » »

13 Шарикоподшипник радиальный 50206 в 30 /62X16 1 Коробка подач

14 » 202 я 15X35X11 3 Коробка подач, управление

15 » 50304 20X52X15 1 Коробка подач

16 » 204 м 20X47X14 4 Коробка и мехам, подач мех. подъема

17 » 303 я 17X47X14 1 Коробка подач

18 » 50202. я 15Х35ХН 1 » »

19 Шар И КОЛОДНШ1ПН'И1К упори ы й 8206 * 30X53X16 1 Механизм подачи

20 Шарикоподшипник радиальный 209 я 45X85X19 2 Механизм подачи, зажим рукава

21 » 201 » 12x32x10 2 Маслонасос, механизм подачи

22 » 200 я 10x30X9 1 » »

23 » 709 п 45X75X11 4 Шпиндель

24 Шарикоподшипник упорный 8209 в 45X73x20 1 » »

25 » 8109 V 45X65X14 1 » »

26 Роликовый подшипник радиальный 32206 н 30X62X16 1 Зажим колонны

27 » 42204 N 20X47X14 3 » »

28 Шарик,оподшипник упорный 8216 V 80X1’5X28 80Х 'Х26 1 Колонна

29 Шарикоподшипник радиальный 216 W 1 » »

30 Шарикоподшипник упорный 8207 п 35X62 18 1 Механизм подъема

31 » 18209 45X73 > 1 1 » »

32 » 8112 •• 60Х85Х. 1 » »

33 Ш aip икО11 одш ипникрадийльный 210 50X90X26 1 Гадра®лич едкий зажим

53

Рис. 29. Схема расположения подшипников качения

Спецификация быстроизнашивающихся деталей

№Ns

Узел

Заводский

номер

Наименование

Примечание

1 Коробка скоростей 50А1164 Внутренняя пластина

2 50А1164 » »

3 » » 50А1155 » »

4 50А1166 Наружная пластина

5 Механизм подачи 50А3021 Червячное колесо

6 Упранлен не скоростям п 50А4024 Рычаг тормоза

7 Шпиндель и противовес 50А6110 Спиральная пружина

8 Механизм подъема А553117 Гайка биметаллическая

9 » » А553301 Камень

10 Гидравлический зажим А555012 Верхний подшипник

11 » > А555013 Нижний подшипник

12 » » А555107 1 Корпус насоса

13 » » А555108 Шестерня приводная

14 » » А555109 Шестерня насоса

55

i>ffO

3 ТортепЫЮ лескскгтрштб' wnwe окалины неЗаоиекиотся. ^•Отклонение от пгюекоатносгпи

не Sorree C^irr Местные w^ не датляаются____________

3- мм. на станок-5кнп. 5W//63

t . /7р^печаиия

'• Потаит.-ст. У8

Капил, flcsj£-40

З.Ти(ал}ельно пескост^иить^

наличие окалины не ЗОткслгетср

т. Олкюнениеот плс ксстнослк/

« немилее о,5тт. Местные

и мины не Лпхлпотср. ---------

3. /Леду, на станок- 5ц/т, \50fW&f

3 Тщательно пескоструить, нагеля отп/ны не ОоохтхакЯ

4 Отклонение от лмккортноети не более О, б мм. Костные ^ыпичины не бооустнтся.

£ КЪ/М, на станок- 6<t/m

IW’ilOv j

Примечания:

I . • ас re ст. У8

2 /Коги, Жс35~40

3 . Тщательно оескостмилго. наличие окалины не долчскае/.

4 к еот ллоскостнос/ли рослее огзпн нгегтнне аыпччины не О^пчскснракя

i 1

5Ж

\5MU65

1-

_ 4остальное.

л . f JflajMMsa №7 dojfsKtfO

/рлктпкя (JSecmoS.wae /собла&гть c средина/ нитки.

femaau целиком ^weep флфа&ть no шаблону

ипц^арметке после Нарезки

/755Jff?

e£.

бдчдсус толщина fpMM

f- fTameoocKK Рента стальная £0С?/?-67-С~ f,7&5(] 1оеГ c’OS3~43. S-^ntKm fiaa^smv 4&00тп.

3 - Т^тоор -кИзтио закалка б тост аотпуск Зс/нО-на

4 /Ханжеские cfot/cmSa стали после юфтоо^работка/не тенев/, djnpeaea текучести ^5-/4от/тт г J

б/ пробел прочности при р&аплярру!/ &£=/60не/мне

5 ирнз/сину набить на опро&гу $30 биток к битка, а Зотет онулрени^ cumat разгуле на <7 35 с такс, еозножнын? лре/бли желаем

w npeaeo прочности при ахлжзрерии tft=/60ке/mhj~

S урУэ/сину набито на Mpcoay $30 биток к oom kJ, а Зстет онктрени^ comat ре/да’пе на 35c такс еозтансныт прибто/сеноет к окру/тк:/»!/

6. /7ра (ктстоалтк w станок ^анОаэр: с пружинь ле Спк/тать

7 fom/v. на стснас - /&т.

'зоявт^

Hodvnb 3

Число 17

ФИО &

Увол зоумтния го*

точн. П9Ы 56 ст. 8~Х

u-_*/ay-u

Оргтруе кромку.

0,!S

*-&ex—

гох-гцор±о.в -мм.

<F

7“

Примечания: rhm^putytcm. &QX Ifaouv. hq станок /atm. Шестерня c задирами и прочими изъянами no

sz£

Qanove^

г'ТЯй/а*

Принечания: /Материал cm. 39X Попичестбо w станок /ит. Шестерня с задирами и прочими > тинами по просрил/о, зу^а а торца* Ьракооать

3-из*о,г5\ L

ZT7

Модуль

Чис по зу&е^ /7^

Ф.Н-О.

Уеоп ^^емь^тоун.

по/осГК<Д-55 ст.8'/

----

Teprwdfipdbmcf з^ьеР ^OX-t/Qfir 0,6^/159.

Рис. 2 Подвешивание станка

на кране при транспортировке

плите отгру-